Текст

ГМ. РЫЖКОВ

ОТЖИГАЛЬЩИК

Г. М. РЫЖКОВ

ОТЖИГАЛЬЩИК

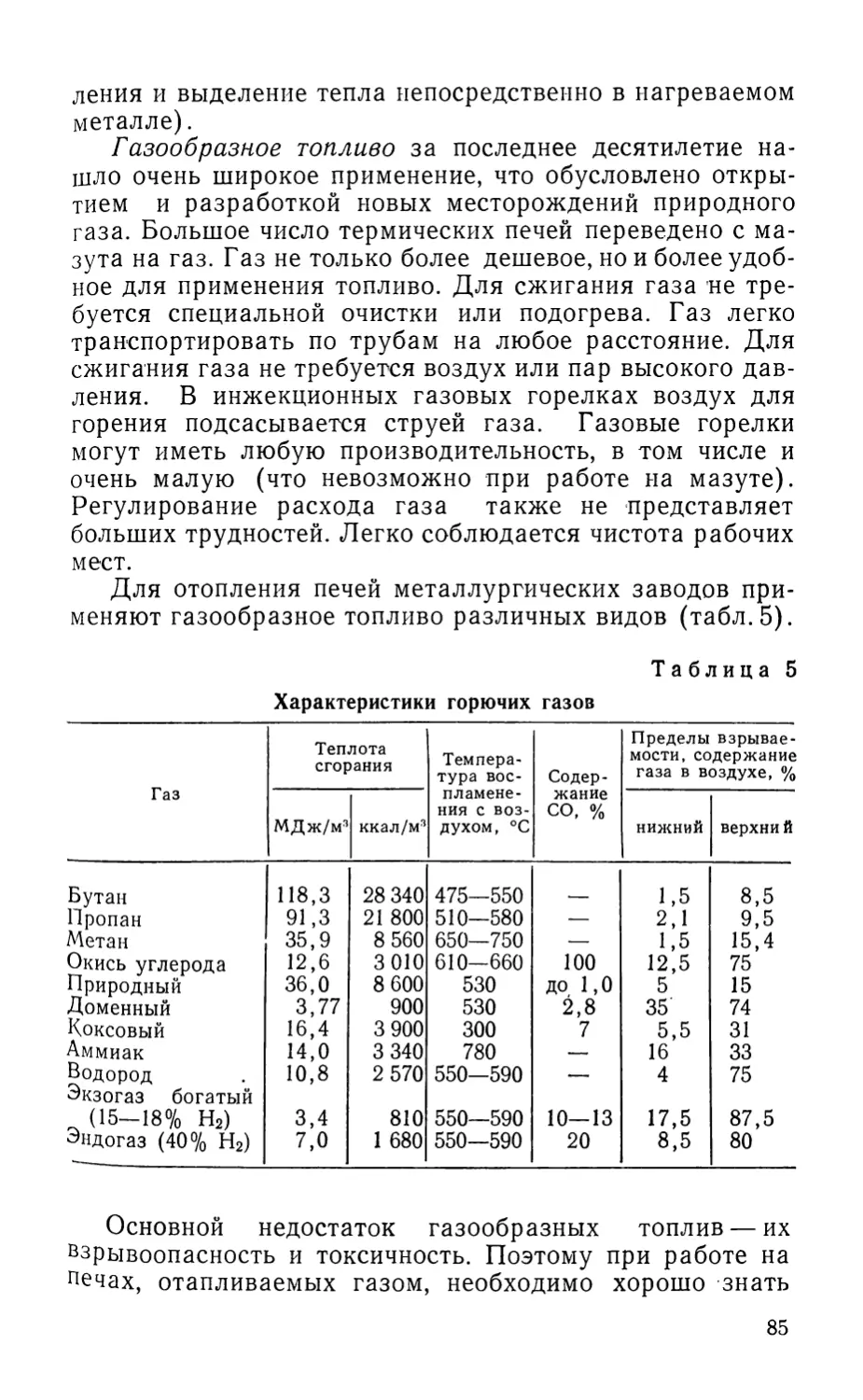

Издание второе, переработанное и дополненное

ОДОБРЕНО УЧЕНЫМ СОВЕТОМ ГОСУДАРСТВЕННОГО КОМИТЕТА СОВЕТА МИНИСТРОВ СССР ПО ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОМУ ОБРАЗОВАНИЮ В КАЧЕСТВЕ УЧЕБНОГО ПОСОБИЯ ДЛЯ ПОДГОТОВКИ РАБОЧИХ НА ПРОИЗВОДСТВЕ

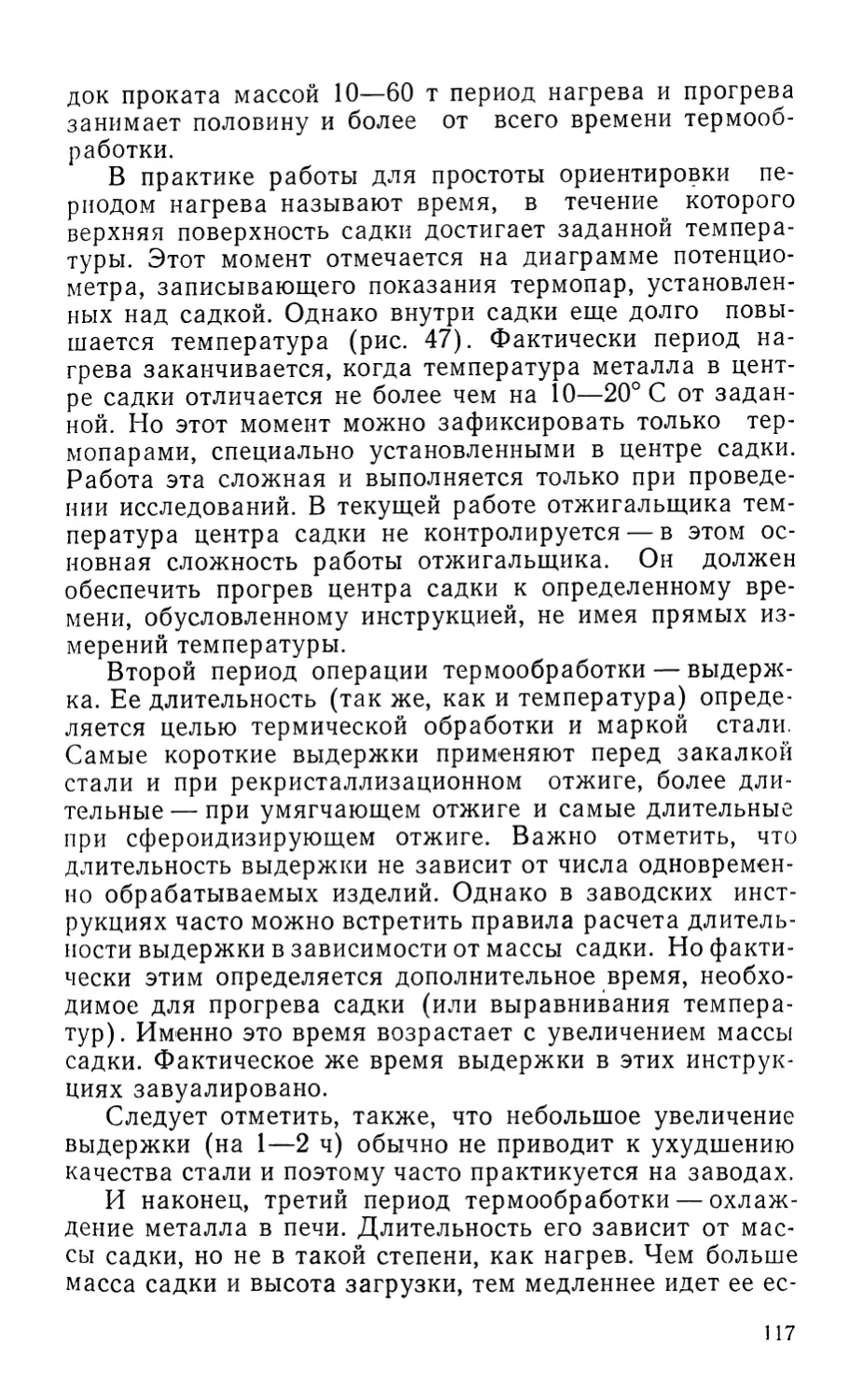

&

МОСКВА «МЕТАЛЛУРГИЯ»

1974

УДК 669.18(075)

УДК 669.18(075)

Отжигальщик. 2-е изд. Рыжков Г М. М., «Металлургия», 1974 г. 184 с.

Учебное пособие для бригадного и индивидуального обучения отжигальщиков и рабочих других специальностей, связанных с термической обработкой металлургической продукции, и может бьГгь полезна мастерам термических цехов и участков.

В книге освещены основы общей технологии производства стали. Изложены основы теории термической обработки стали и принципы работы основного оборудования термических участков и цехов металлургических заводов, знание которых необходимо для практического освоения термической обработки. Подробно разбирается работа отдельных узлов термических печей и приборов контроля; приводятся практические сведения о технологии отжига и приемах его выполнения; описываются виды брака при отжиге и причины его появления; рекомендуются практически проверенные способы его предупреждения и исправления. Конкретно рассмотрены вопросы техники безопасности. Ил. 49. Табл. 17. Список лит.: 10 назв.

© Издательство «Металлургия», 1974.

31103—122

Р-----------

040(01)—74

103—74

ОГЛАВЛЕНИЕ

Стр.

Введение 6

Глава I. Основные сведения о производстве и организации рабочего места 9

§ 1. Структура металлургического завода и цеха 9

§ 2. Рабочее место отжигальщика 12

Глава II. Основы общей технологии стали и металловедения 13

§ 3. Общие сведения о металлах и сплавах 13

§ 4. Основные свойства стали и их определение 18

§ 5. Основные сведения о структуре железоуглеродистых сплавов 25

§ 6. Кристаллизация стального слитка 28

§ 7. Примеси в сталях 30

§ 8. Влияние легирующих элементов на свойства стали 32

§ 9. Контроль структуры стали и включений 35

Глава III. Основы термической обработки стали 40

§ 10. Сущность и назначение термической обработки 40

§ 11. Изменение структуры и свойств стали при нагреве и охлаждении 41

§ 12. Термическая обработка стали 47

§ 13. Химико-термическая обработка стали 48

Глава IV. Защита стали от окисления и обезуглероживания 49

§ 14. Способы защиты металла 50

§ 15. Контролируемые атмосферы 52

§ 16. Оборудование для приготовления контролируемых атмосфер 56

Глава V. Термические печи и установки 58

§ 17. Основы теплопередачи 58

§ 18. Классификация печей 62

§ 19. Печи непрерывного действия 62

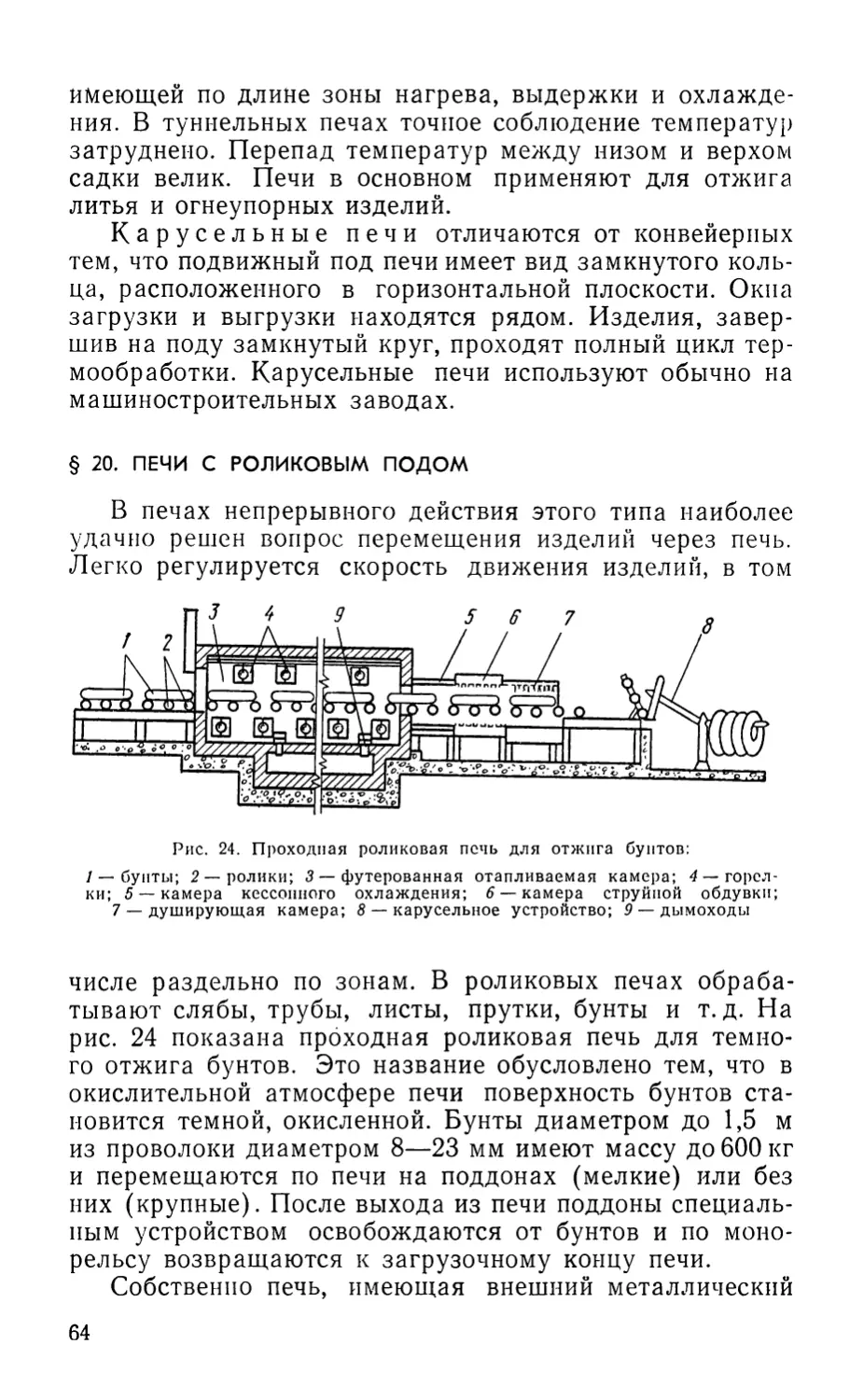

§ 20. Печи с роликовым подом 64

§ 21. Камерные печи с выдвижным подом 67

§ 22. Камерные рециркуляционные печи с Подподовыми

топками 72

§ 23. Колпаковые печи 75

1*

3

Стр.

§ 24. Печи-ванны 78

§ 25. Индукционные установки 81

§ 26. Огнеупорные и изоляционные материалы 83

Глава VI. Источники тепловой энергии 84

§ 27. Виды топлива 84

§ 28. Подготовка топлива к сжиганию 87

§ 29. Схемы подвода топлива, воздуха и пара 90

§ 30. Горелки и форсунки 92

§ 31. Нагревательные элементы 98

§ 32. Индукторы 100

Глава VII. Приборы контроля и регулирования температуры 101

§ 33. Термопары 101

§ 34. Самопишущие и регулирующие потенциометры и

милливольтметры 103

§ 35. Программное регулирование теплового режима 107

§ 36. Неполадки в работе регулирующих приборов 109

Глава VIII. Технологические процессы при термической обработке стали ПО

§ 37. Отжиг и нормализация ПО

§ 38. Характеристики отдельных периодов отжига 116

§ 39. Особенности режимов отжига для печей различных типов 118

§ 40. Основные принципы контроля качества стали после

отжига 123

Глава IX. Выполнение операции отжига 125

§ 41. Подготовка и пуск печи 125

§ 42. Период выдержки и охлаждения 129

§ 43. Выгрузка металла из печи 131

§ 44. Неполадки в работе печей и их устранение 132

Глава X. Марки сталей, технические требования и особенности термической обработки 137

§ 45. Классификация сталей и маркировка 137

§ 46. Конструкционные стали обыкновенного качества

(ГОСТ 380—71) 139

§ 47. Качественная конструкционная углеродистая сталь

(ГОСТ 1050—60) ... 141

§ 48. Конструкционные легированные стали (ГОСТ

4543—71) ... 142

§ 49. Углеродистые инструментальные стали (ГОСТ

1435—34) ... 144

§ 50. Инструментальные легированные стали (ГОСТ

5950—73) . • 146

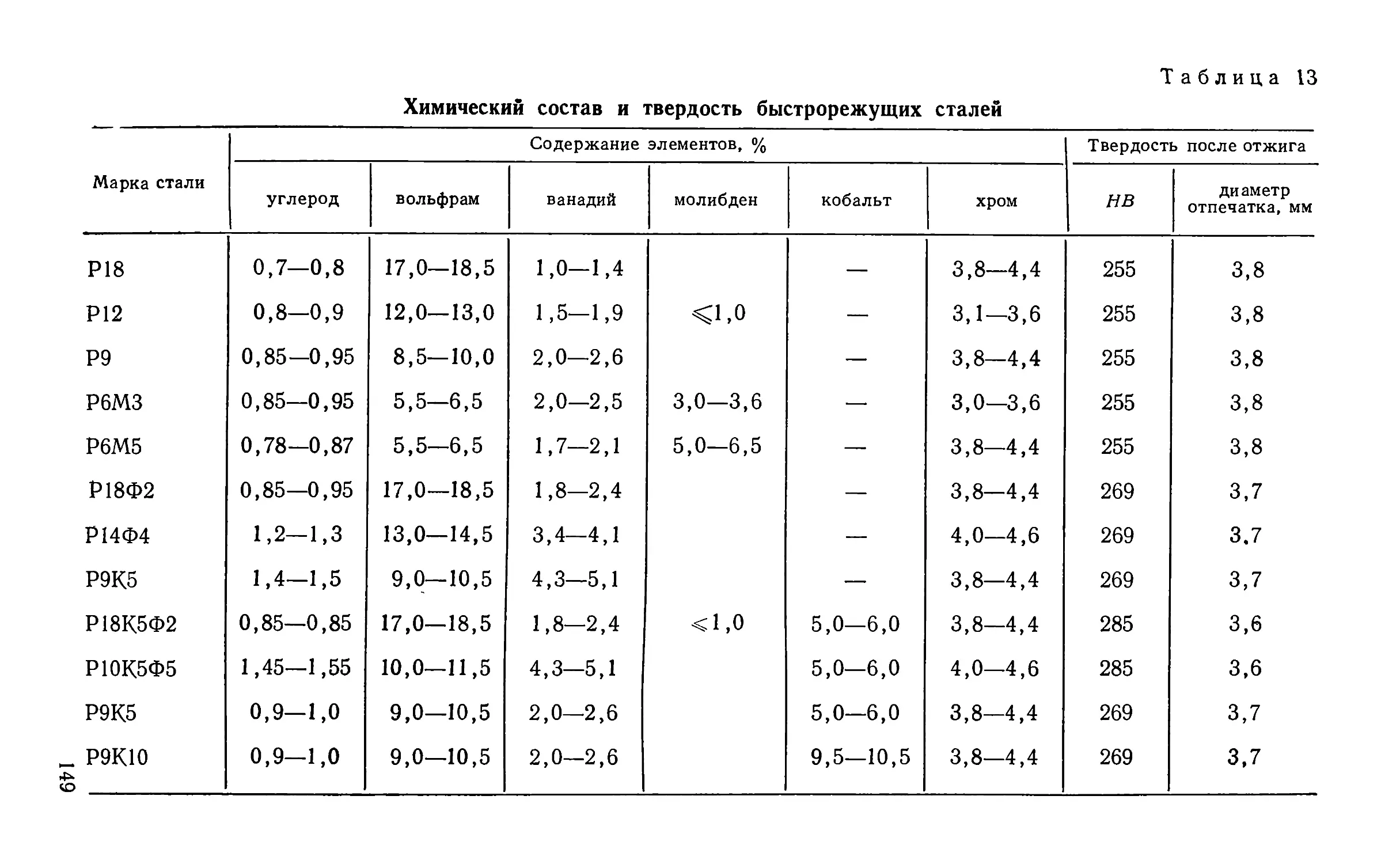

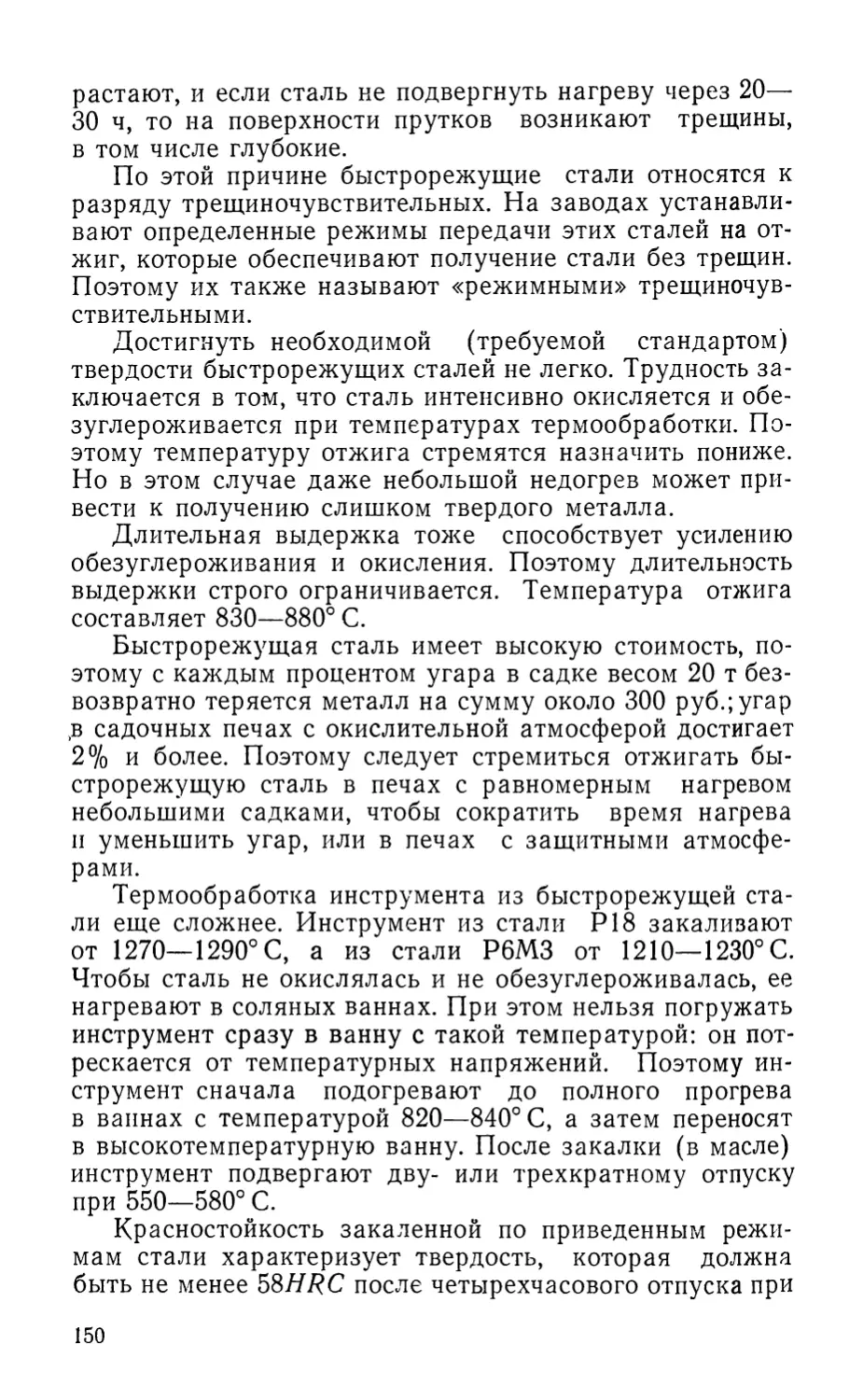

§ 51. Инструментальные быстрорежущие стали (ГОСТ 19265—73) .... 147

§ 52. Подшипниковые стали (ГОСТ 801—60) 151

§ 53. Нержавеющие, коррозионностойкие и жаропрочные стали (ГОСТ 5949—51; ГОСТ 5632-^51; ГОСТ 10500—63) 153

4

Стр.

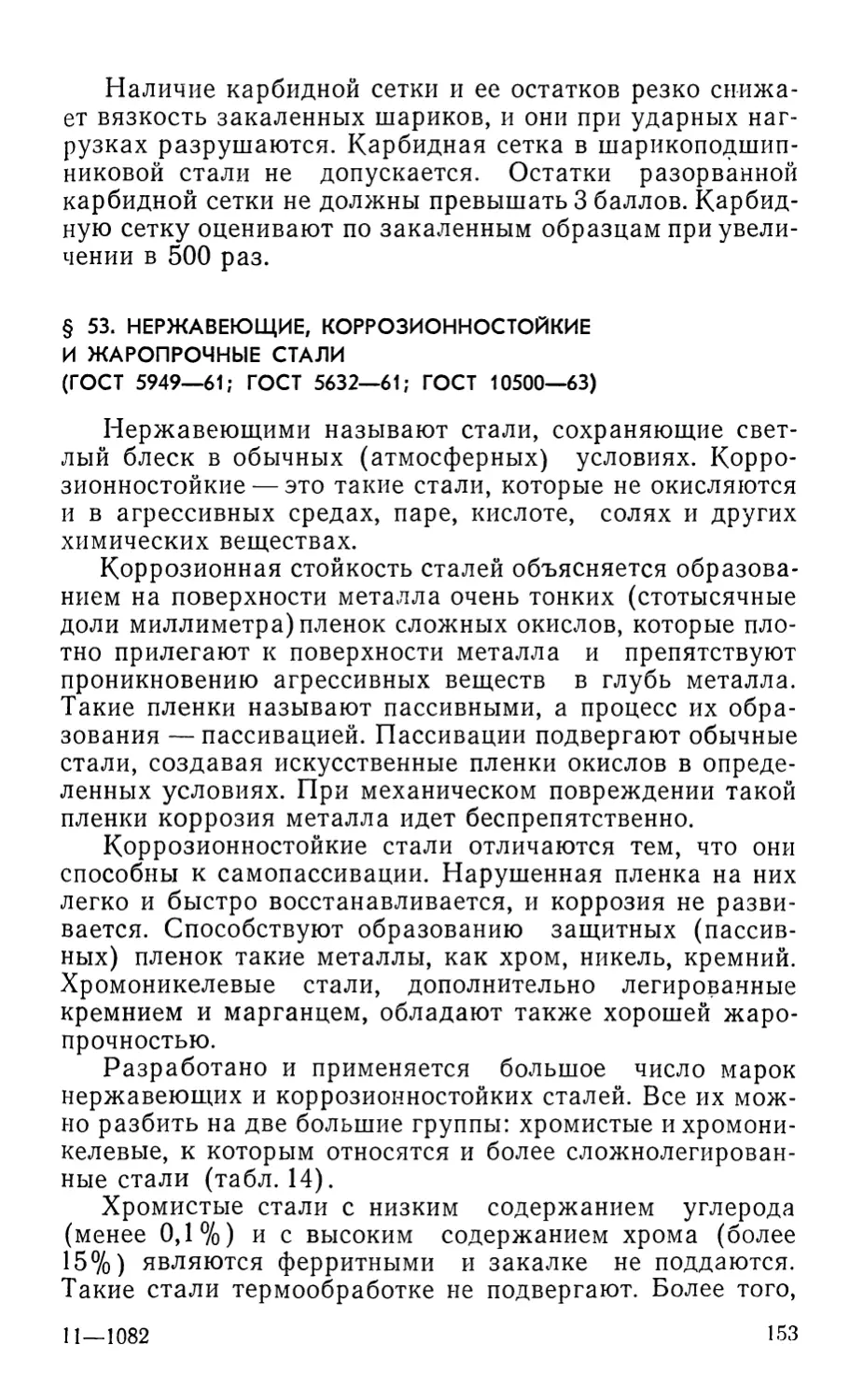

§ 54. Рессорно-пружинные стали (ГОСТ 14959—69) 156

§ 55. Клапанные стали 158

Глава XI. Брак при отжиге и способы его исправления и предупреждения 161

§ 56. Брак по твердости и механическим свойствам 161

§ 57. Брак по структуре 163

§ 58. Брак по карбидной сетке 164

§ 59. Брак по обезуглероживанию 165

Глава XII. Очистка стали от окалины 166

§ 60. Химическое удаление окалины 167

§ 61. Механическое удаление окалины 168

Г л а в а XIII. Техника безопасности при работе на печах и нагревательных установках 169

§ 62. Основные правила безопасности 170

§ 63. Первая помощь при несчастных случаях 178

Глава XIV. Экономика и организация труда 181

§ 64. Понятие о планировании и экономике производства 181

§ 65. Организация и оплата труда отжигальщиков 182

Список рекомендуемой литературы 184

ВВЕДЕНИЕ

Направление дальнейшего развития производства, намеченное XXIV съездом КПСС, характеризуется увеличением производительности труда: 87—90% всего прироста промышленной продукции в IX пятилетке должно быть достигнуто в результате повышения производительности труда. Эта задача может быть решена только на основе непрерывного научно-технического прогресса, внедрения новой техники и технологии. Это потребует соответствующего повышения квалификации обслуживающего персонала для решения производственных задач на более высоком техническом уровне.

На металлургов, обеспечивающих металлом все отрасли промышленности, возлагается двойная ответственность: во-первых, повышение производительности труда в собственном производстве, во-вторых,* повышение качества продукции, создание условий для более эффективного использования металла и повышение производительности труда на металлообрабатывающих предприятиях в результате улучшения технологичности процессов, уменьшения съема металла при механической обработке, замены малопроизводительных процессов резанья процессами объемной и скоростной штамповки, холодной высадки и т. д. В решении вопросов выпуска продукции высокого качества немалая роль принадлежит термистам.

Свойства стали, обусловленные химическим составом и металлургическими переделами (выплавкой, прокаткой), в полной мере могут проявиться только после соответствующей термообработки. Термообработкой можно даже исправлять ряд дефектов предыдущих переделов. Контроль качества продукции на переделе термической обработки важен еще и тем, что при несоблюдении установленной технологии или при неквалифицированном решении возникающих вопросов готовая продукция может быть испорчена.

6

Данная книга представляет собой учебное пособие для подготовки рабочих-отжигальщиков, а также для повышения квалификации кадровых рабочих всех профессий, обслуживающих отделения и участки отжига.

Возникновение профессии отжигальщика и ее название связано с тем, что раньше перед термообработкой на металлургических заводах ставилась одна цель: понизить твердость металла, которая достигалась отжигом. Однако уже давно, а в последние годы особенно интенсивно, металлургами осваивается выпуск продукции со специальными свойствами, которые не достигаются отжигом. Для этого требуются закалка и отпуск, а иногда и науглероживание поверхности стали. Все эти операции выполняются отжигальщиками. Поэтому не следует думать, что отжигальщик выполняет только отжиг и должен знать только этот процесс. Независимо от того, загружает ли металл в печь сам отжигальщик или это делают специальные рабочие, он обязан знать правила загрузки, так как от качества загрузки металла в значительной степени зависят результаты термообработки.

В отличие от ранее издававшихся учебных пособий для термистов, занятых термической обработкой на машиностроительных и инструментальных заводах, данное пособие предназначено для подготовки рабочих-отжигальщиков, выполняющих различные процессы термической обработки на заводах черной металлургии.

Отжигальщик должен контролировать расход топлива, знать приемы его экономичного использования и уметь применять их на практике. Выполняя все необходимые операции у печи, отжигальщик должен помнить о своей личной безопасности и строго соблюдать правила техники безопасности. Кроме того, отжигальщик контролирует работу печи и делает запись результатов проверок в операционных или маршрутных картах и журналах Он должен знать:

а) основы производства стали и значение термической обработки;

б) состав и свойства стали, основные характеристики различных марок стали;

в) цель отжига, отпуска, нормализации, закалки и рекристаллизации, а также превращения, происходящие в металле при проведении термообработки этих видов;

г) устройство основных типов отжигальных печей;

7

д) виды топлива, подготовку его, подачу к печи и устройства для его сжигания;

е) основные принципы теплопередачи;

ж) требования, предъявляемые государственными стандартами к различным маркам стали, и методы контроля качества стали;

з) принципы действия контрольно-измерительных и регулирующих приборов;

и) виды и причины брака при термообработке и методы его исправления и предотвращения:

к) правила техники безопасности: общезаводские, цеховые и по своей профессии.

В предлагаемом издании книги все основные разделы переработаны в соответствии с новыми достижениями науки и техники, вошедшими в практику металлургического производства. Введена новая глава «Защита металла от окисления и обезуглероживания».

Автор заранее благодарит читателей за все замечания и пожелания, относящиеся к улучшению содержания и методического изложения учебного пособия, и просит направлять их в адрес издательства «Металлургии» (Москва, Г-34, 2-й Обыденский пер., 14).

ГЛАВА I

ОСНОВНЫЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕ

И ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА

§ 1. СТРУКТУРА МЕТАЛЛУРГИЧЕСКОГО ЗАВОДА И ЦЕХА

Металлургические заводы выпускают следующую продукцию: чугун ( в небольших слитках-чушках), ферросплавы (сплавы железа с другими элементами, например феррохром, феррованадий и др.), сталь (в слитках) и прокат (та же сталь, но прокатанная). Прокат делится на горячекатаный и холоднокатаный. К горячекатаному прокату относятся: сортовой (в основном круглого профиля) и листовой. Тот и другой могут поставляться как в виде отдельных прутков (штанг) и листов, так и в виде мотков: бунтов и рулонов. К холоднокатаному прокату относится в основном лист.

К прокату относятся также рельсы, балки и трубы. Последние могут быть горячекатаными, холоднотянутыми и сварными.

Металлургические заводы могут быть с полным циклом: доменное производство (выплавка чугуна), сталеплавильное производство (выплавка стали) и прокатное производство или с неполным циклом, когда отсутствует доменное производство, а иногда и сталеплавильное. Такие заводы получают необходимые для переработки чугун и сталь с других заводов. Термические участки и цехи входят обычно в состав прокатного производства, но есть термические участки для отжига слитков и в сталеплавильных цехах.

Заводы, осуществляющие только прокатку стали и термообработку и выпускающие не только металлургиче

9

скую продукцию, но и продукцию, которую можно применять в народном хозяйстве без переработки, называются метизными.

Метизы — это металлические изделия. К ним относятся: стальная лента и проволока, гвозди, гайки, шурупы, металлические сетки и т. д. Наиболее сложные виды термообработки выполняются на заводах, производящих метизы.

Руководит металлургическим (метизным) заводом директор, его первым заместителем является главный инженер. Хозяйственное и техническое управление заводом осуществляется через ряд отделов, организованных в заводоуправление, и служб.

Плановый отдел планирует цехам месячные, квартальные и годовые задания по производству, расход основных и вспомогательных материалов и энергетических ресурсов на выполнение этих заданий, а также штаты цехов.

Производственный отдел принимает заказы предприятий — потребителей металла и определяет загрузку всех основных агрегатов завода, а также структуру плановых заданий.

Отделы кадров, организации труда и зарплаты занимаются подбором и расстановкой кадров, техническим нормированием, контролируют соблюдение трудовой дисциплины и т. д.

Отделы снабжения, сбыта, финансовый и бухгалтерия занимаются вопросами материального обеспечения производства, учетом расхода средств и реализацией продукции.

Технический отдел обеспечивает технической документацией все звенья технологического процесса.

Отделы главного механика и главного энергетика обеспечивают бесперебойную работу всего технологического оборудования, энергетического хозяйства и автоматики.

Отдел технического контроля следит за соблюдением технологии в процессе производства и определяет соответствие продукции требованиям стандартов и технических условий (подробно см. гл. X).

Лаборатория контрольных испытаний определяет состав и свойства продукции на переделах и в состоянии поставки. Центральная заводская лаборатория занимается исследованиями и разработками, направленными на

10

улучшение качества продукции и внедрение новой технологии.

Производственный процесс по выпуску основной продукции завода осуществляется в основных цехах завода: доменных сталеплавильных, прокатных термических, калибровочных. Вспомогательные цехи обеспечивают основные всем необходимым для производства основной продукции. К ним относятся цехи и участки: огнеупорные, известковые, шихтовые, ремонтно-механические, паросиловые, котельно-монтажные, транспортные и др.

Термический цех состоит, как правило, из двух отделений: термического (или отжига) и адъюстажа (или отделки). Термическое отделение состоит из склада металла перед отжигом, участка подготовки металла к отжигу и погрузки на отжиг и печного участка. Адъюстаж принимает отожженный металл. Здесь его травят, чистят (удаляют поверхностные дефекты), испытывают, сортируют, упаковывают и отгружают.

На многих заводах есть термокалибровочные и калибровочные цехи, состоящие из отделений темного отжига, травильного, калибровочного, светлого отжига и отделки. В этих цехах перерабатывают горячекатаный подкат в калиброванную сталь. Для этого подкат подвергают темному отжигу, т. е. без специальной защиты от окисления, чтобы обеспечить возможность холодного деформирования подката в процессе калибровки. А на участке светлого отжига производится термообработка калиброванной стали в атмосфере, защищающей ее от окисления (см.гл.IV).

Административно-хозяйственное и техническое руководство цехом осуществляет начальник через аппарат управления и руководителей участков. Аппарат управления цехом состоит из следующих подразделений.

Производственно-распределительное бюро (ПРБ) распределяет производственные задания по участкам, агрегатам и бригадам в соответствии с плановыми заданиями заводоуправления. Ведет оперативный учет производства и контролирует движение продукции в цехе. Определяет очередность обработки партий металла.

Бюро организации труда (БОТ) устанавливает нормы выработки на отдельных агрегатах или производственных операциях; определяет системы оплаты труда и занимается тарификацией работ; определяет и контролирует соответствие штатного расписания объему и качеству работ по участкам и бригадам.

Бухгалтерия цеха учитывает и контролирует использование материальных и денежных средств, контролирует сохранность государственного имущества, составляет отчеты по использованию средств и производит расчеты с работающими в цехе.

11

Службы механика и электрика наблюдают за работой оборудО-* вания и правильностью его эксплуатации, выполняют текущие и организуют капитальные ремонты, осуществляют несложную модернизацию оборудования.

Участок отдела технического контроля (ОТК) контролирует качество выпускаемой продукции и технологию на наиболее ответственных операциях.

Металлографическая лаборатория исследует качество металла, определяет его пригодность для дальнейшего передела или к отгрузке потребителю.

Основное производственное звено термического или калибровочного цеха — участок. Руководит им старший мастер (или начальник участка), которому подчиняются сменные мастера, бригадиры и старшие отжигальщики.

Старший мастер организует и планирует работу участка, контролирует работу сменных мастеров по выполнению производственных заданий, соблюдению технологии и техники безопасности. Вместе с мастерами организует и проводит техническое обучение рабочих, осуществляет внедрение и освоение новой прогрессивной технологии.

Бригадир или старший отжигальщик — это наиболее опытный и квалифицированный рабочий этой же профессии. Он работает вместе с другими членами бригады и руководит их действиями при выполнении производственного процесса.

§ 2. РАБОЧЕЕ МЕСТО ОТЖИГАЛЬЩИКА

Рабочим местом отжигальщика называется площадь цеха, где находятся обслуживаемое им оборудование и приборы управления этим оборудованием, а также контрольная аппаратура. Отжигальщик может обслуживать не только печи, но и загрузочные и разгрузочные механизмы и машины.

Состояние рабочего места должно быть таким, чтобы обеспечивать четкое и быстрое выполнение рабочих операций, должно быть хорошо освещено и не иметь никаких лишних предметов. Рабочее место необходимо содержать в чистоте. На рабочем месте должны быть вывешены основные технологические инструкции.

Операционные карты или карточки отжига, в которых указан заданный мастером режим термообработки и отмечаются результаты выполнения режима (обычно через час), должны находиться вблизи контрольных приборов,

12

указывающих основные показатели процесса: температуры по зонам, давление поступающего топлива и воздуха, их расход, давление и состав атмосферы в печи.

Отжигальщик должен стремиться к улучшению качества продукции и повышению производительности оборудования, строго соблюдая технологию и контролируя работу оборудования. Для этого ему необходимо осваивать передовые методы труда и повышать свою квалификацию.

Контрольные вопросы

1. Какую продукцию выпускают металлургические и метизные заводы?

2. Какова структура управления термическим или калибровочным цехом?

'3. Что называется рабочим местом отжигальщика и основные требования к нему?

ГЛАВА II

ОСНОВЫ ОБЩЕЙ ТЕХНОЛОГИИ СТАЛИ

И МЕТАЛЛОВЕДЕНИЯ

§ 3. ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛАХ И СПЛАВАХ

Великий русский ученый М. В. Ломоносов дал такое определение металлов: «Металлы суть светлые тела, которые ковать можно». К этим двум основным признакам металлов позже прибавилось еще два: хорошая электропроводность и теплопроводность. Металлы составляют более 4/б всех химических элементов Периодической системы Д. И. Менделеева.

В природе металлы могут находиться как в чистом виде (далеко не все), так и в виде сплавов с другими металлами и химических соединений с неметаллами. Значение металлов в технике постоянно возрастает, появляются все новые и новые области их применения.

Металлы и сплавы подразделяют на черные (сталь, чугун, ферросплавы) и цветные (большинство остальных). Основная масса производимого в стране металла (90—95%) относится к черным металлам. Сталь и чугун являются сплавами железа с углеродом; в стали содержится до 2% углерода, в чугуне — от 2 до 6,67%.

13

О значении производства металлов говорит тот факт, что по количеству выплавляемой стали судят об уровне, индустриального развития страны, ее экономической и военной мощи.

В нашей стране производство черных металлов продолжает расти высокими темпами: в 1975 г. выплавка стали достигнет 142—150 млн. т, а производство готового проката 101 —105 млн. т.

С г, Г \W,Mo и др. а

Рис. 1. Кристаллические решетки металлов:

а — элементарная ячейка объемноцентрированной кубической решетки; б — то же, гранецентрированной кубической решетки; в — то же, гексагональной решетки

Металлы состоят из мельчайших частиц—атомов, которые располагаются в пространстве в определенном повторяющемся порядке. Этот порядок называют кристаллической решеткой (рис. 1). Понятие решетки — условное. Мы изображаем ее так, чтобы облегчить представление о системе расположения атомов. В действительности есть только атомы, обозначенные на рисунке кружочками. Вещества, в которых атомы располагаются беспорядочно, хаотично, называются аморфными (стекло, битум, янтарь). Кристаллические решетки различных металлов отличаются или порядком расположения атомов, или расстояниями между ними.

14

На рис. 1,а показана элементарная ячейка куба с атомами по углам и в центре. Это — объемноцентриро-ванный куб. Такую решетку имеет железо в обычных условиях, хром, вольфрам, ванадий, молибден и др. Железо с такой решеткой называют альфа-железом (a-Fe).

При высоких температурах атомы железа перестраиваются в решетку гранецентрированного куба (рис. 1,6). В этом случае атомы расположены по углам и в центре

Рис. 2. Искажения кристаллической решетки около дислоцированного атома (а), около вакансии (б)

каждой грани. Железо с решеткой гранецептрированно-го куба называют гамма-железом (y-Fe). Такую же решетку имеют медь, кобальт, никель, свинец и др.

Гексагональную решетку (рис. 1,в) имеют цинк, титан, магний, цирконий, кобальт до 400° С.

Идеальные монокристаллы небольших размеров удается получить пока только в сложных лабораторных условиях. Они имеют нитевидную форму (усы) и проч-ность около 10000 МН/м2 (1000 кгс/мм2), что в десять раз больше прочности малолегированной стали и в 40 раз — железа (неупрочненного).

Обычные металлы имеют огромное количество искажений кристаллической решетки.

Все атомы металла находятся в колебательном движении. Это — тепловое движение атомов. Чем больше размах колебаний атомов, тем выше температура металла. Большая часть атомов колеблется с одинаковым размахом. Но есть отдельные атомы с повышенной энерги-

15

Рис. 3. Искажение кристаллической решетки атомами примесей:

заштрихованный атом — замещение, черный — внедрение

ей, колебания их больше и они могут внедряться между атомами решетки. Такой атом называется дислоцированным. Он вызывает искажения решетки в месте внедрения (рис. 2, а) и там, где остается пустое место — вакансия (рис. 2, б).

Искажается кристаллическая решетка и атомами примеси (рис. 3). Если атом примеси меньше атома основного металла, то он может занять место между узлами (атомами) решетки — это внедрение, если больше — он занимает место основного атома — это замещение. Это все — точечные дефекты решетки.

Наибольшее влияние на свойства металла оказывают более крупные линейные искажения решетки — дислока-искажение, при котором в кри-целая плоскость — краевая дис-

ции. Дислокация — это сталле прерывается локация (рис. 4, а). Если надорванные плоскости в целой

Рис. 4. Линейные искажения кристаллической решетки: а — кривая дислокация; б — винтовая дислокация; в — смешанная

пачке соединяются с выше- или нижележащими плоскостями, это винтовая дислокация (рис. 4,6). Бывают и смешанные дислокации (рис. 4, в). В точке А смешанная дислокация имеет краевую ориентацию; в точке В—вин

16

товую. Теория дислокации дает объяснение, почему прочность реальных металлов во много раз меньше идеальных монокристаллов. Пластическая деформация при сравнительно небольших нагрузках объясняется движением дислокаций. В процессе пластической деформации

Рис. 5. Искажения кристаллической решетки на границах зерен

количество нарушений кристаллической решетки увеличивается, что приводит к повышению прочности и снижению пластичности. Коэрцитивная сила и электросопротивление увеличиваются, а магнитная проницаемость и коррозионная стойкость уменьшаются.

Как будет показано ниже (§ 6), структура металла состоит из зерен—кристаллитов. На границах зерен кристаллическая решетка сильно искажена (рис. 5). Чем меньше зерно, тем больше искажений на единицу объема. Это обусловливает различие свойств крупно- и мелкозернистой стали.

Реальное зерно металла состоит из блоков (субзерен). Это — массивы атомов, построенных в правильные решетки, которые примыкают друг к другу под небольшими углами. На границах блоков решетка также искажена, но меньше, чем на границах зерен,

2—1082

17

Количество нарушений и искажений кристаллической решетки в технических металлах огромно. Установлено, что в отожженном металле количество дислокаций, пересекающих каждый квадратный сантиметр, составляет 106—108, а для сильно наклепанных 1012. В то же время количество вакансий в 1 см3 отожженного металла достигает 1016, а в наклепанном 1019—102°.

§ 4. ОСНОВНЫЕ СВОЙСТВА СТАЛИ И ИХ ОПРЕДЕЛЕНИЕ

Практически ценность той или иной стали определяется ее свойствами, которые подразделяются на физические, химические, механические и технологические.

К физическим свойствам относятся: плотность, температура плавления, теплопроводность, теплоемкость, тепловое расширение, электропроводность, способность намагничиваться и др.

Плотность — это количество массы вещества, содержащегося в единице объема. При термообработке плотность стали может изменяться.

Температура плавления — температура, при которой металл полностью переходит в жидкое состояние.

Теплопроводность — способность металла проводить тепло при нагреве и охлаждении. Чем выше теплопроводность изделия, тем легче осуществить равномерный нагрев его или охлаждение.

Т е п л о е м ко сть — количество депла, необходимого для повышения температурьктела на один градус. Зная теплоемкость тела, можно рассчитать, сколько нужно затратить тепла для нагрева его до заданной температуры.

Тепловое расширение или сжатие — способность тела изменять свои размеры при изменении температуры. Это свойство нужно учитывать при термообработке изделий больших размеров. При быстром и неравномерном нагреве неизбежно коробление, а иногда и растрескивание их в связи с неравномерным тепловым расширением.

Магнитные свойства характеризуют поведение стали под действием магнитных сил. Мерой способности стали намагничиваться является магнитная индукция. Способность размагничиваться характеризуется коэрцитивной силой. Большая коэрцитивная сила нужна в сталях, из которых изготовляют постоянные магниты, а малая — в

18

электромагнитах. Магнитные свойства определяются химическим составом, но существенно зависят и от термообработки.

Электропроводность — способность стали проводить электрический ток. Противоположное свойство — электросопротивление — имеет большое практическое значение при выборе и расчете электронагревателей.

Механические свойства характеризуются способностью стали сопротивляться деформации и разрушению под воздействием механических сил. Эти свойства сильно зависят от вида и режима термообработки и поэто

Удлинение

Рис. 6. График растяжения образца Рис. 7. Маятниковый копер:

стали 1 — станина; 2 — маятник; 3 —

шкала; 4 — образец; 5 — ремень ручного тормоза; 6 — рычаг ручного тормоза

му могут характеризовать качество термообработки. Определяются механические свойства при выполнении механических испытаний на растяжение, на ударную вязкость, на усталость, твердость и т. д.

Испытание на растяжение (на разрыв) выполняют на образцах стандартной формы (цилиндрических или плоских).

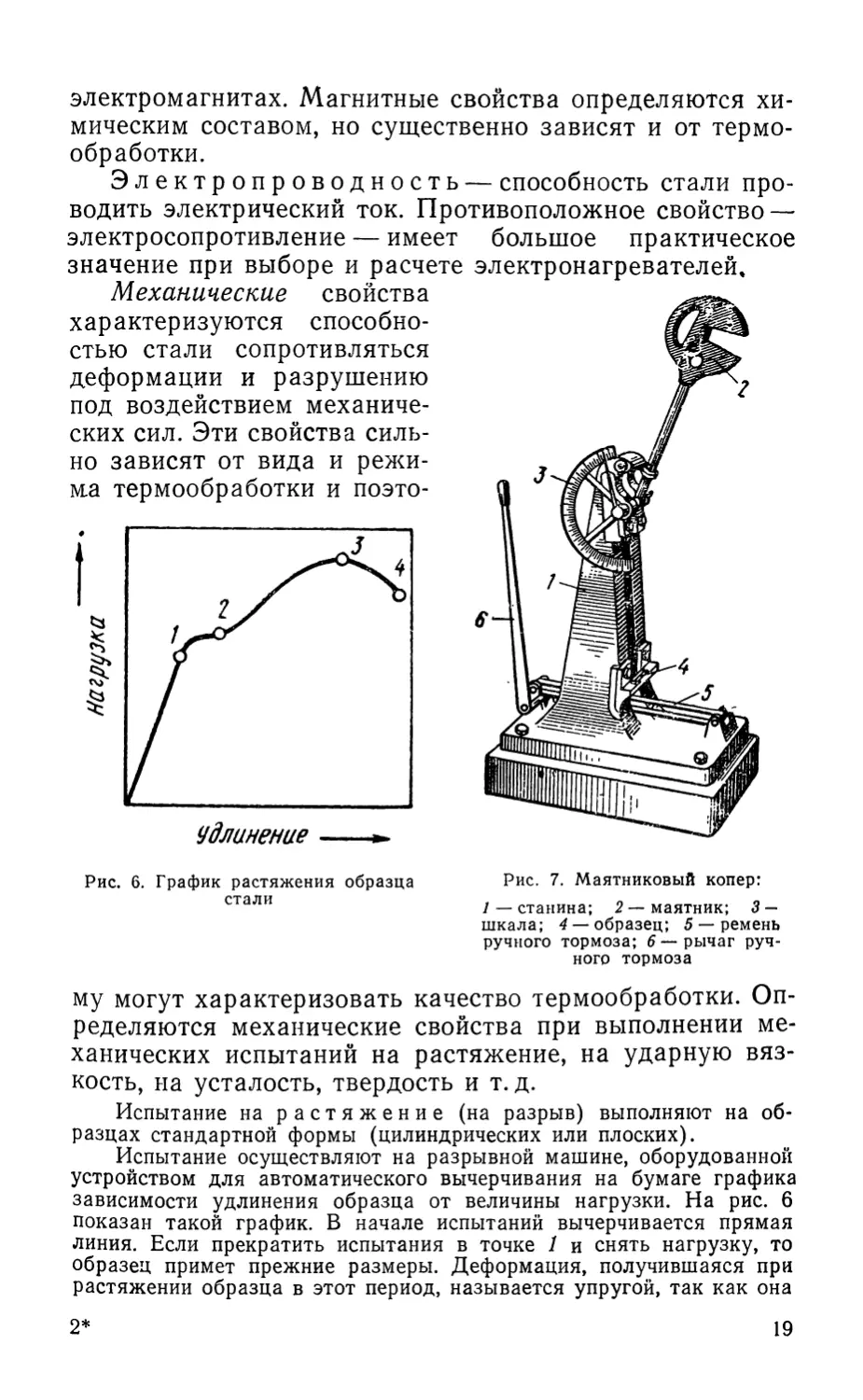

Испытание осуществляют на разрывной машине, оборудованной устройством для автоматического вычерчивания на бумаге графика зависимости удлинения образца от величины нагрузки. На рис. 6 показан такой график. В начале испытаний вычерчивается прямая линия. Если прекратить испытания в точке 1 и снять нагрузку, то образец примет прежние размеры. Деформация, получившаяся при растяжении образца в этот период, называется упругой, так как она

2*

19

исчезает после снятия нагрузки. Наибольшая нагрузка, при которой образец получает только упругую деформацию, разделенная на площадь поперечного сечения образца, называется пределом упругости.

Небольшая горизонтальная линия на диаграмме растяжения (точка 2) указывает на деформацию образца, происшедшую без прибавления нагрузки. Это явление называется текучестью металла, а нагрузка, вызвавшая ее, поделенная на площадь поперечного сечения образца, — пределом текучести. За этот период испытания образец получает необратимую, т. е. пластическую, деформацию. Дальнейшее увеличение нагрузки вызывает непропорциональное удлинение образца. Затем нагрузка, достигнув максимальной величины, начинает падать (точка 3). В этот период в одном месте образца образуется сужение, шейка, в которой потом образец разрывается (точка 4). Максимальная нагрузка, поделенная на площадь поперечного сечения образца, называется пределом прочности или временным сопротивлением.

Пластические свойства стали характеризуются относительным удлинением и относительным сужением. Относительное удлинение получают делением разности длин образца перед началом испытаний и после него на первоначальную длину.

Чтобы получить эту величину в процентах, ее умножают на 100. Относительное сужёние получают, поделив разность площади первоначального сечения и после разрыва на первоначальную площадь и умножив полученную величину на 100.

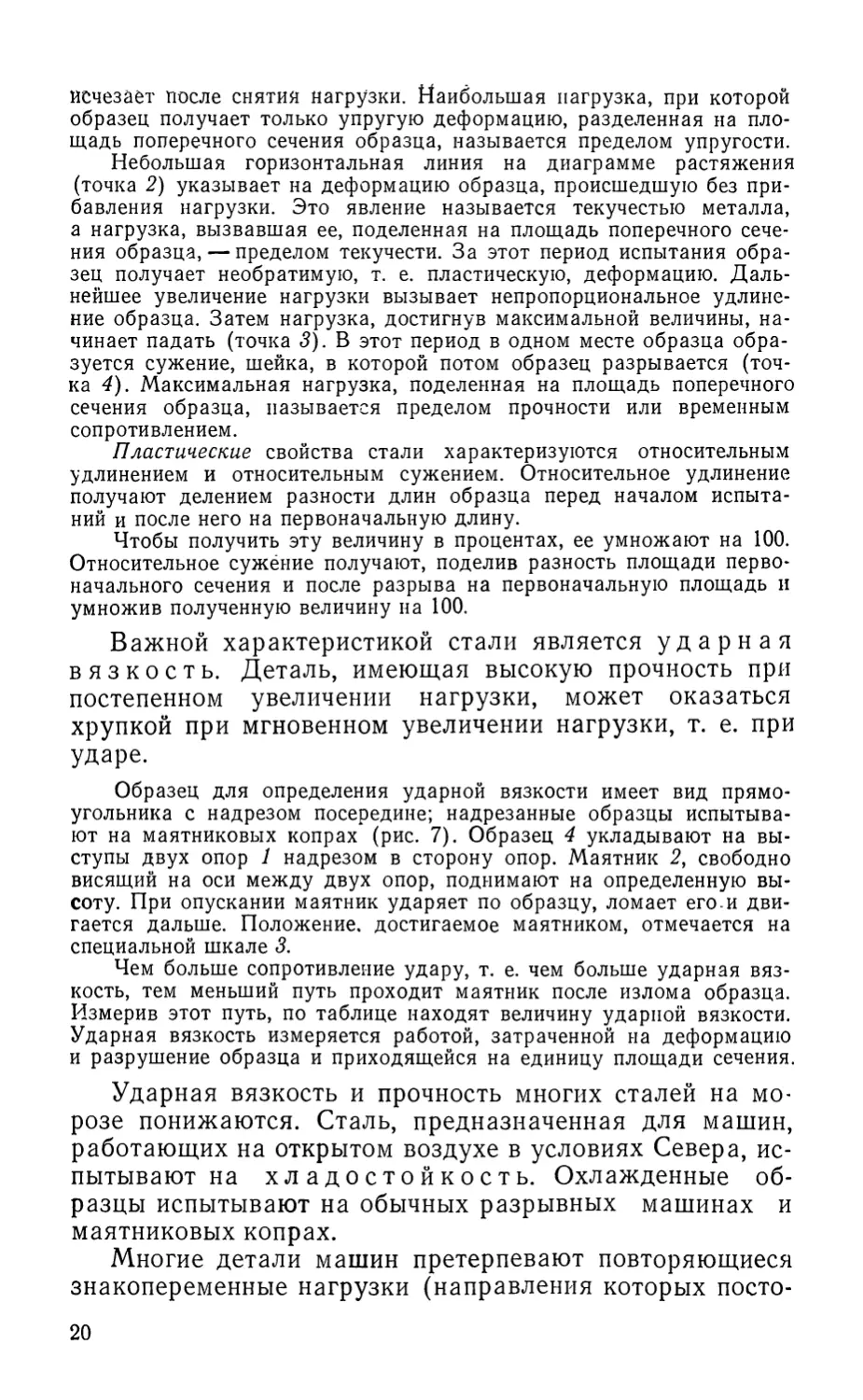

Важной характеристикой стали является ударная вязкость. Деталь, имеющая высокую прочность при постепенном увеличении нагрузки, может оказаться хрупкой при мгновенном увеличении нагрузки, т. е. при ударе.

Образец для определения ударной вязкости имеет вид прямоугольника с надрезом посередине; надрезанные образцы испытывают на маятниковых копрах (рис. 7). Образец 4 укладывают на выступы двух опор 1 надрезом в сторону опор. Маятник 2, свободно висящий на оси между двух опор, поднимают на определенную высоту. При опускании маятник ударяет по образцу, ломает его-и двигается дальше. Положение, достигаемое маятником, отмечается на специальной шкале 3.

Чем больше сопротивление удару, т. е. чем больше ударная вязкость, тем меньший путь проходит маятник после излома образца. Измерив этот путь, по таблице находят величину ударной вязкости. Ударная вязкость измеряется работой, затраченной на деформацию и разрушение образца и приходящейся на единицу площади сечения.

Ударная вязкость и прочность многих сталей на морозе понижаются. Сталь, предназначенная для машин, работающих на открытом воздухе в условиях Севера, испытывают на хладостойкость. Охлажденные образцы испытывают на обычных разрывных машинах и маятниковых копрах.

Многие детали машин претерпевают повторяющиеся знакопеременные нагрузки (направления которых посто

20

янно меняются). В результате такие детали разрушаются от напряжений, которые в несколько раз меньше предела прочности. Разрушение металла под действием знакопеременных нагрузок называется усталостью металла. Испытание на усталость осуществляется на специальных машинах и длится многие часы.

В жаропрочных сталях нужно испытывать сопротивление стали нагрузкам при высоких температурах. Хорошо характеризует жаропрочные свойства стали ползу-честь, или крип. Ползучестью называют удлинение образца под действием постоянной растягивающейся нагрузки при высоких температурах.

Испытание на твердость — это наиболее часто применяемый метод контроля качества металла, особен* но после термообработки. Метод этот удобен тем, что нс требует сложной подготовки металла к испытаниям.

Измерение твердости основано на вдавливании в сталь закаленного шарика, алмазного конуса или пирамиды. Можно оценить твердость путем нанесения царапины или по величине отскакивания стального бойка от поверхности испытываемого металла. Наиболее распространены в термических цехах и лабораториях приборы для определения твердости отожженной, отпущенной и нормализованной стали способом Бринелля. Твердость закаленной стали в основном определяют способом Роквелла.

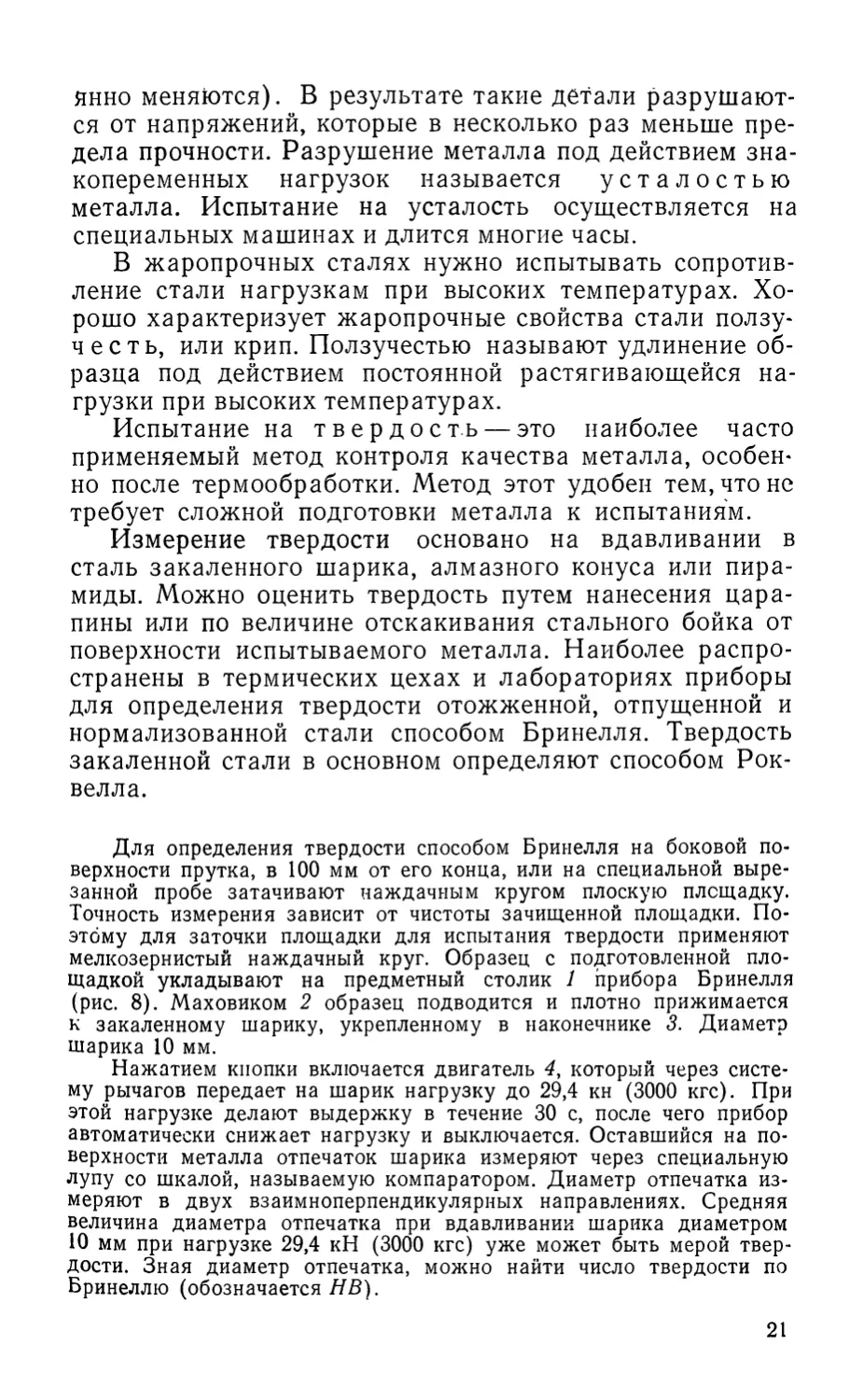

Для определения твердости способом Бринелля на боковой поверхности прутка, в 100 мм от его конца, или на специальной вырезанной пробе затачивают наждачным кругом плоскую площадку. Точность измерения зависит от чистоты зачищенной площадки. Поэтому для заточки площадки для испытания твердости применяют мелкозернистый наждачный круг. Образец с подготовленной площадкой укладывают на предметный столик 1 прибора Бринелля (рис. 8). Маховиком 2 образец подводится и плотно прижимается к закаленному шарику, укрепленному в наконечнике 3. Диаметр шарика 10 мм.

Нажатием кнопки включается двигатель 4, который через систему рычагов передает на шарик нагрузку до 29,4 кн (3000 кгс). При этой нагрузке делают выдержку в течение 30 с, после чего прибор автоматически снижает нагрузку и выключается. Оставшийся на поверхности металла отпечаток шарика измеряют через специальную лупу со шкалой, называемую компаратором. Диаметр отпечатка измеряют в двух взаимноперпендикулярных направлениях. Средняя величина диаметра отпечатка при вдавливании шарика диаметром 10 мм при нагрузке 29,4 кН (3000 кгс) уже может быть мерой твердости. Зная диаметр отпечатка, можно найти число твердости по Бринеллю (обозначается НВ).

21

Число твердости по Бринеллю — это нагрузка в килограммах силы, приходящаяся на один квадратный миллиметр площади по-

Рис. 8. Пресс Бринелля: /—подставка; 2 —маховик; 3 — шарик; 4 — электродвигатель; 5 — грузы

Рис. 9. Прибор Роквелла:

1 — маховик; 2 — подставка; 3 — шарик или конус; 4— шкала; 5 — кривошип;

6 — грузы

верхности отпечатка.

При испытании тонких стальных изделий диаметр вдавливаемого шарика уменьшают до 5 или 2,5 мм. Нагрузку при этом также снижают до 7,35 и 1,84 кН (750 и 187,5 кгс) соответственно.

Измерение твердости методом Бринелля достаточно точно, если площадка для контроля — ровная, зачищена мелким наждаком и установлена перпендикулярно направлению прилагаемой нагрузки, а ширина площадки примерно в’пять раз больше ожидаемого диаметра отпечатка. Метод Бринелля удобен тем, что прибор для испытания можно устанавливать в цехе, на рабочем месте.

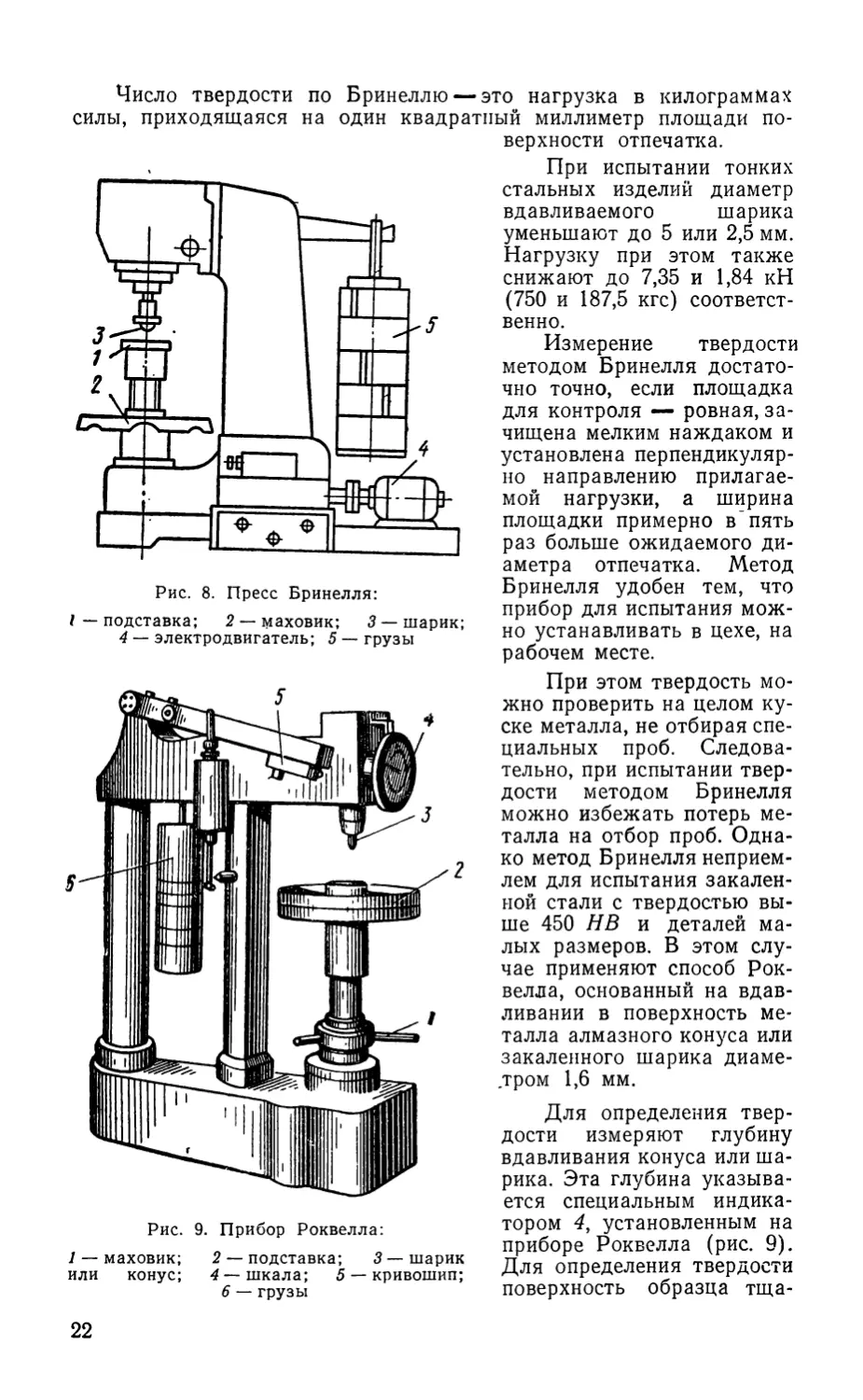

При этом твердость можно проверить на целом куске металла, не отбирая специальных проб. Следовательно, при испытании твердости методом Бринелля можно избежать потерь металла на отбор проб. Однако метод Бринелля неприемлем для испытания закаленной стали с твердостью выше 450 НВ и деталей малых размеров. В этом случае применяют способ Роквелла, основанный на вдавливании в поверхность металла алмазного конуса или закаленного шарика диаметром 1,6 мм.

Для определения твердости измеряют глубину вдавливания конуса или шарика. Эта глубина указывается специальным индикатором 4, установленным на приборе Роквелла (рис. 9). Для определения твердости поверхность образца тща

22

тельно зачищают с двух сторон: с верхней, где происходит вдавливание, и с нижней стороны, которой образец упирается на предметный столик 2. Уложенный на предметный столик образец вращением штурвала 1 поднимают до соприкосновения с алмазным конусом или стальным шариком 3. Затем вращением этого же штурвала передают предварительную нагрузку, которая отмечается малой стрелкой индикатора. После этого нулевое деление шкалы индикатора совмещают с большой стрелкой и нажатием кнопки включают нагрузку, которая равна 1,47 кН (150 кгс) и 0,59 кН (60 кгс) для алмазного конуса и 0,98 кН (100 кгс) для стального шарика. После снятия нагрузки большая стрелка индикатора укажет число твердости по Роквеллу. Твердость тем больше, чем меньше глубина вдавливания конуса или шарика.

Индикатор прибора имеет три шкалы: шкала В для вдавливания стального шарика усилием 0,98 кН (100 кгс); шкала С для вдавливания алмазного конуса усилием 1,47 кН (150 кгс); шкала А для вдавливания алмазного конуса усилием 0,59 кН (60 кгс).

При малой нагрузке (шкала А) испытывают только очень тонкие образцы (чтобы не продавить насквозь) и образцы с высокой твердостью.

Твердость по Роквеллу выражается в условных единицах и сопровождается обозначениями HRA, HRB или HRC в зависимости от величины нагрузки при испытаниях и типа вдавливаемого наконечника. Метод Роквелла удобен тем, что отпечатки конуса и шарика невелики, а это позволяет испытывать мелкие детали и тонкие полосы. Готовые детали после испытаний можно использовать по назначению.

Испытание твердости на приборе Виккерса осуществляют вдавливанием четырехгранной алмазной пирамиды в поверхность. Число твердости определяется величиной нагрузки, приходящейся на единицу поверхности отпечатка.

Для измерения отпечатка применяют специальную микроскопическую приставку со шкалой. По величине диагоналей находят число твердости, используя для этого специальную таблицу. Число твердости по Виккерсу (HV) совпадает с числами твердости по Бринеллю (НВ) до 400, выше 400 числа твердости по Виккерсу больше чисел твердости по Бринеллю.

На приборе Виккерса можно проводить испытания с нагрузкой 49 и 98 Н (5 и 10 кгс), поэтому становится возможным измерять твердость тонких изделий и поверхностных слоев.

В заводских лабораториях применяют отечественные -приборы 1ПК-2, которыми можно испытывать твердость как по методу Роквелла, так и по методу Виккерса. Измерение отпечатка на этом приборе значительно облегчено: увеличенное в десятки раз изображение отпечатка проектируется на специальный экран со шкалой для измерения диагонали или диаметра отпечатка.

Испытание микротвердости. Перечисленные выше методы не пригодны для испытания твердости определенных составляющих микроструктуры (зерен карбидов, феррита, аустенита и т. д.), так как площадь отпечатка больше площади этих составляющих. Измерение твердости отдельных составляющих микроструктуры и очень тонких металлических лент возможно на приборах

23

ПМТ-2 и ПМТ-3 вдавливанием четырехгранной алмазной пирамиды под нагрузкой 0,05—4,9 Н (0,005—0,5 кгс). Шлиф для контроля микротвердости готовят так же, как и для контроля микроструктуры. Число твердости выражается в Н/м2 (кгс/мм2) и рассчитывают его таким же образом, как и при использовании прибора Виккерса.

К химическим свойствам относятся свойства, характеризующие отношение стали к воздействию химически активных веществ, например сопротивляемость коррозии, окислению, растворению в кислоте, расплаве солей и т. д. Для отжигальщика важно знать окалиностой-кость (жаростойкость) стали, т. е. способность стали сопротивляться длительное время окислению при высоких температурах (выше 550° С).

Технологическими свойствами называются такие свойства, которые характеризуют способность стали подвергаться определенным технологическим воздействиям. К ним относятся закаливаемость, прокаливаемость, свариваемость, шлифуемость и т. д.

Закаливаемость — способность стали воспринимать закалку, т. е. повышать твердость при резком охлаждении после нагрева до температур выше критических. Закаливаемость зависит от состава стали и главным образом от содержания углерода.

Прокаливаемость — способность стали закаливаться на определенную глубину. Это свойство особенно важно учитывать при термообработке изделий больших сечений. Прокаливаемость стали характеризуется критическим диаметром, которым называется наибольший диаметр образца стали, закаливающегося в данных условиях охлаждения его насквозь.

Свариваемость — способность металла создавать прочные неразъемные соединения из отдельных деталей при местном нагреве до расплавления или размягчения.

Кроме перечисленных испытаний, по требованиям отдельных стандартов или заводских технических условий, выполняют технологические испытания, при которых металл подвергается воздействию такого же характера, что и при обработке его на заводе-потребителе.

К технологическим испытаниям относится проба на осадку в холодном состоянии. Образец металла, по высоте равный диаметру, осаживают молотом до 7з высоты. Если при этом на образце не окажется трещин, то испы

24

тания считают удовлетворительными. Если сталь предназначена для горячей высадки, то ее подвергают испытаниям на горячую осадку. Технологические испытания проводят на загиб металла в холодном состоянии, на многократный перегиб, на срез и т. д.

§ 5. ОСНОВНЫЕ СВЕДЕНИЯ

О СТРУКТУРЕ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

Структура стали — это ее внутреннее строение. Ее исследуют на шлифах. Для этого берут небольшой образец металла, одну сторону которого тщательно шлифуют мелкозернистым материалом (например, наждачной бумагой), полируют, а затем травят в 4%-ном растворе азотной кислоты в этиловом спирте или в других травителях. Кислота сильнее растворяет границы зерен, и они становятся видны под микроскопом как темные полосы.

Структура стали, видимая на шлифе или в изломе стали невооруженным глазом, называется макроструктурой, а видимая под микроскопом на шлифах или специальных слепках шлифа — репликах (на электронных микроскопах) — микроструктурой.

Исследование микроструктуры при увеличении в 500 раз и более позволяет заметить, что структура может состоять из зерен различной формы и окраски, пластинок, игл и т. д. При этом структура одной и той же стали может быть различной, если образцы подвергались различным видам термообработки.

Небольшие изменения структуры могут происходить в стали при нагреве до температуры выше 200° С. При этом изменяется в основном форма отдельных составляющих структуры. Но резкие изменения структуры происходят только при определенных температурах, которые называются критическими температурами или критическими точками. Они различны для стали разных марок. Превращения, происходящие в стали при переходе критических точек (как при нагреве, так и при охлаждении), называются фазовыми.

На свойствах стали изменять структуру при переходе критических точек основаны все основные виды термической обработки, приводящие к резкому изменению свойств стали. Впервые обнаружил и объяснил значение критических точек русский ученый Д. К. Чернов в 1868 г.,

25

положивший начало развитию науки о строении металла — металлографии.

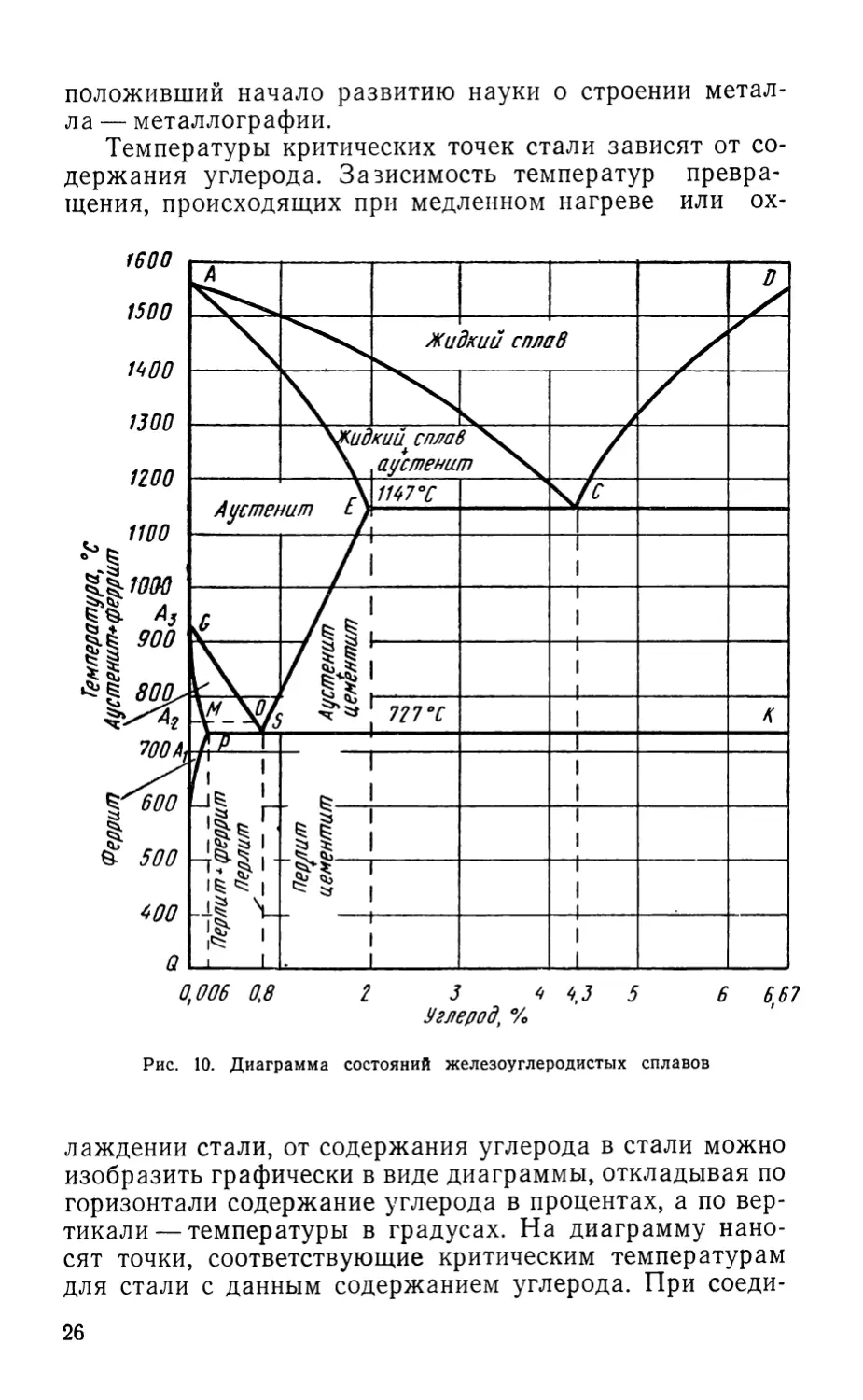

Температуры критических точек стали зависят от содержания углерода. Зависимость температур превращения, происходящих при медленном нагреве или ох-

лаждении стали, от содержания углерода в стали можно изобразить графически в виде диаграммы, откладывая по горизонтали содержание углерода в процентах, а по вертикали— температуры в градусах. На диаграмму наносят точки, соответствующие критическим температурам для стали с данным содержанием углерода. При соеди

26

нении этих точек линиями получается простейший вид диаграммы состояний железоуглеродистых сплавов (рис. 10).

В зависимости от содержания углерода и температуры железоуглеродистые сплавы могут состоять из различных структурных составляющих: феррита, цементита, перлита, аустенита, ледебурита и графита.

Феррит — это твердый раствор углерода в «-железе. При 20° С в феррите может содержаться не более 0,006% углерода. С повышением температуры растворимость углерода в феррите растет и достигает 0,025% при 727° С, что и показано на диаграмме (см. рис. 10). Феррит имеет низкую твердость и высокие вязкость и пластичность; прочность составляет 245 МН/м2 (25 кгс/мм2). Магнитные свойства феррита сохраняются до температуры 768°С (точка Кюри). Выше этой температуры феррит немагнитен.

Цементит — химическое соединение железа с углеродом (карбид железа) Fe3C — очень твердый и очень хрупкий, содержит 6,67% углерода. Магнитные свойства сохраняет при нагреве до 210° С. От того, в каком виде находится цементит в стали (зерна, пластинки, сетка, иглы), очень сильно зависят ее свойства.

Перлит — механическая смесь феррита и цементита, содержит 0,8% углерода. Цементит может иметь форму зерен в массе феррита или пластинок. В перлите с мелкими и однородными зернами цементита (зернистый перлит) достигается лучшее сочетание твердости и пластичности.

Аустенит — твердый раствор углерода в у-железе, немагнитен, несколько тверже феррита, имеет хорошие вязкость и пластичность. Наибольшая растворимость углерода в аустените (2%) достигается при- 1147° С.

Ледебурит — смесь цементита и аустенита, представляет собой характерную структуру чугуна, имеет высокую твердость.

Графит — кристаллическая форма углерода, встречается в структуре чугуна, а иногда и в стали в виде пластинок, шариков и хлопьев.

Рассмотрим левую часть диаграммы состояний сплавов железа с углеродом (рис. 10) до содержания углерода 2%, т. е. часть диаграммы, относящуюся к сталям. Правая часть относится к чугунам.

Верхний левый угол диаграммы состояний показан

27

несколько упрощенно, так как для термообработки он не имеет практического значения.

Линия АС показывает температуры начала затвердевания сплавов и называется ликвидус. Выше этой линии сплав находится в жидком состоянии. Линия ЛЕС показывает температуры конца затвердевания и называется солидус. Ниже этой линии сплав находится только в твердом состоянии.

Область диаграммы, замкнутая линиями AESG, является областью аустенита. Ее нижняя левая часть ограничена линией GS — линией критических точек Л3. Выше этой линии феррит не существует. В области GSP существуют феррит и аустенит. Эту область пересекает линия МО — линия критических точек Л2 (768°С), выше которой феррит теряет магнитные свойства. Ниже линии PS нет аустенита, это линия критических точек Ль Ниже этой линии аустенит превращается в перлит.

Линия GPQ ограничивает область существования чистого феррита. Между линиями ES и SX структура сплава состоит из аустенита и цементита. В сплавах с содержанием углерода более 2% в структуре появляется ледебурит. Ниже линии SK аустенита нет, он превращается в перлит.

Сталь, в которой ниже линии PSK структура состоит только из перлита, называется эвтектоидной. Углеродистая эвтектоидная сталь содержит 0,8% углерода. Сталь с меньшим содержанием углерода называется до-эвтектоидной. В ее структуре наряду с перлитом имеется феррит (избыточная фаза).

Углеродистая сталь с содержанием углерода более 0,8% называется заэвтектоидной. В ее структуре наряду с перлитом также имеется избыточная фаза, но уже в виде цементита.

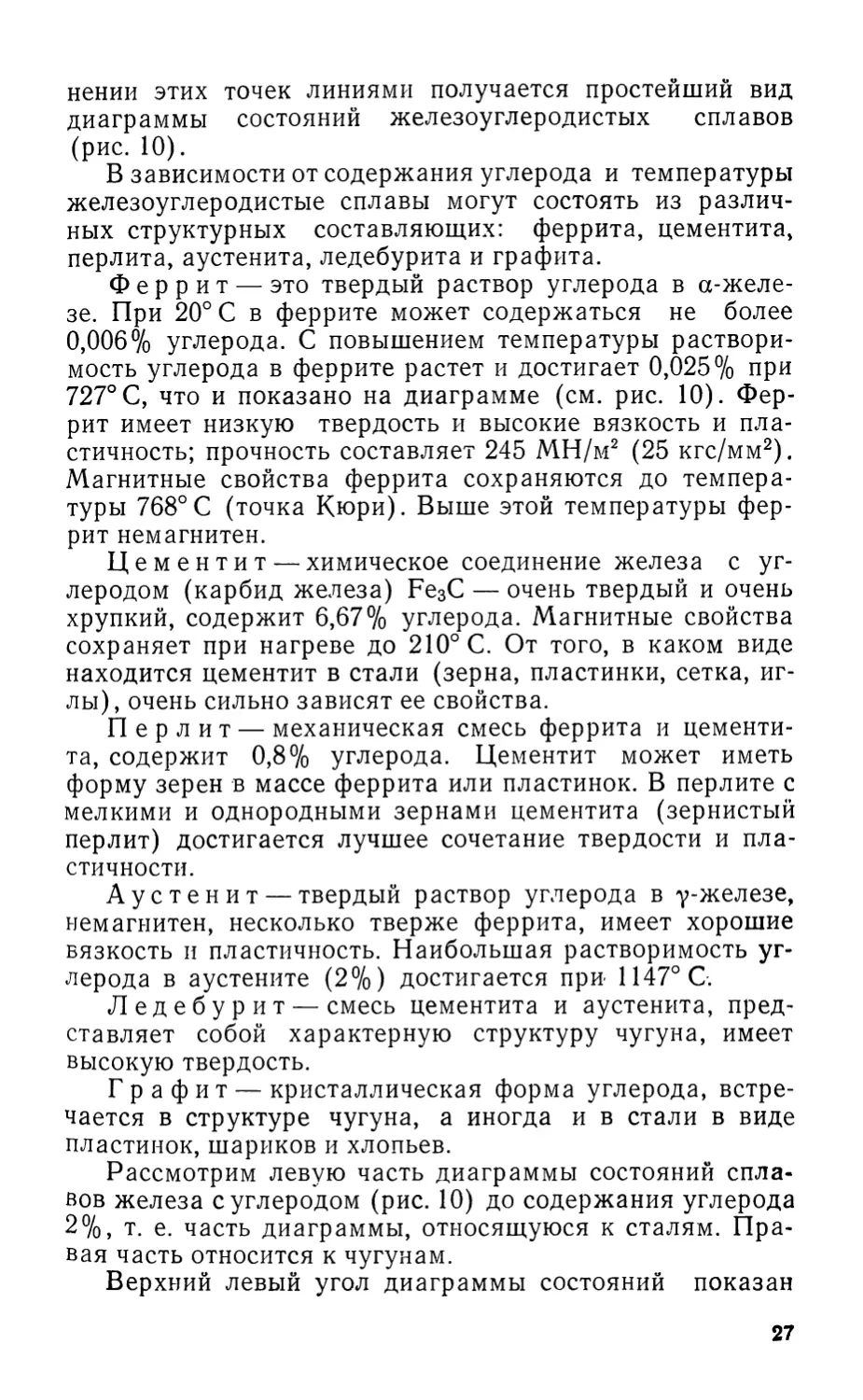

§ 6. КРИСТАЛЛИЗАЦИЯ СТАЛЬНОГО СЛИТКА

При охлаждении расплавленной стали происходит ее затвердевание или кристаллизация. Кристаллизация металла начинается на стенках изложницы при определенной температуре и происходит в результате образования и роста множества кристаллов или зерен металла. Образующиеся кристаллы не имеют правильной внешней формы, поэтому их правильнее называть кристаллитами. Каждый кристалл металла растет из одного цент-

28

Рис. И. Внутреннее строен стального слитка: /—мелкие беспорядочно рас* положенные дендриты; 2 — столбчатые дендриты;

3 — крупные равноосные

дендриты

ра сначала в одном направленной и вытягивается, как побег дерева. Потом от ствола начинается рост ответвлений под прямым углом. Далее от веток в свою очередь появляются ответвления и т. д. Такой кристалл напоминает дерево и поэтому называется дендритом. Количество образующихся зерен и скорость их роста зависят от скорости охлаждения. Вблизи стен изложницы скорость охлаждения— наибольшая; зерен здесь возникает много, они мешают расти друг другу и поэтому размер их небольшой.

Чем ближе к центру изложницы, тем меньше скорость охлаждения, тем более крупные зерна возникают. Кристаллы не дают друг другу расти в сторону, но в направлении центра слитка препятствий для роста нет, поэтому образуются кристаллы продолговатой формы. Их называют столбчатыми. В центре слитка, где охлаждение происходит еще медленнее, образуются крупные зерна неправильной формы (рис. И).

При затвердевании металла происходит уменьшение его объема. Если бы затвердевание слитка происходило мгновенно, то в результате сокращения объема образовались бы трещины. Но слиток затвердевает постепенно от стенок и дна изложницы, и пустоты, образующиеся от сокращения объема, постоянно заполняются жидким металлом. В результате затвердевание заканчивается образованием в верхней части слитка воронки или усадочной раковины. Если же верхняя часть слитка затвердевает быстрее внутренней его части, то усадочная раковина образуется внутри слитка, и слиток будет испорчен. Чтобы этого не произошло, на верх изложницы устанавливают прибыльную надставку, которую утепляют специальной теплоизоляционной футеровкой, и после заполнения металлом засыпают люнкери-том — смесью, выделяющей большое количество тепла. Иногда применяют электрический подогрев прибыльной

29

части слитка. В прибыльной надставке металл затвердевает в последнюю очередь, в результате усадочная раковина выходит на поверхность слитка. В районе усадочной раковины происходит скопление неметаллических включений, газовых пузырей и шлака, так как они легче металла и всплывают. Поэтому после прокатки на обжимном стане эту часть металла направляют на переплав. Отходы при этом достигают 14—18% от массы слитка. В последнее время широкое применение получила непрерывная разливка стали. Из сталеразливочного ковша жидкая сталь поступает в промежуточный ковш, в. котором имеется перегородка для задерживания шлака. Из промежуточного ковша металл заливают в водоохлаждаемый кристаллизатор. По мере затвердевания слиток вытягивается из кристаллизатора и выправляется тянущими роликами, после которых режется на отдельные заготовки. Потери металла при этом не превышают 2—5%. Металл имеет более однородную структуру. Отпадает необходимость в обжимных станах, прокатывающих слиток на заготовку.

§ 7. ПРИМЕСИ В СТАЛЯХ

Как уже говорилось, сталь — это сплав железа с углеродом. От того, какое количество углерода находится в стали, в значительной степени зависят ее свойства и в первую очередь твердость. Способность стали приобретать высокую твердость после закалки тоже полностью зависит от содержания углерода. Кроме углерода, в сталь попадает большое количество разнообразных примесей, от которых зависят многие ее свойства.

Примеси, которые вводят в сталь специально для получения определенных свойств, называются легирующими. Элементов, применяемых для легирования стали, насчитывается более десятка. Используя эти элементы, удается получить стали самых разнообразных свойств: магнитные, немагнитные, кислотостойкие, жаропрочные, нержавеющие, пружинные (см. § 8).

Есть и другие примеси, которые попадают в сталь, хотя присутствие их обычно нежелательно. Это — сера, фосфор, кислород, водород и различные неметаллические включения. При содержании их даже в очень небольших количествах свойства стали резко ухудшаются.

Сера образует с железом соединения, которые плавятся при температурах прокатки. Эти соединения рас

зо

полагаются по границам зерен стали и резко ослабляют ее прочность при высоких температурах. Это явление называется красноломкостью. Сталь с повышенным содержанием серы разрушается при ковке и прокатке.

В последнее время вредное влияние серы устраняют малыми добавками церия. Церий образует с серой мелкие тугоплавкие округлой формы соединения, таким образом, удается устранить красноломкость и повысить прочность и вязкость.

Фосфор придает стали в холодном состоянии хрупкость. Сталь с повышенным содержанием фосфора очень плохо поддается холодной обработке давлением. Содержание фосфора и серы в качественных сталях должно быть не более 0,045%, а в высококачественных— не более 0,035%. Повышенное содержание фосфора и серы имеют автоматные стали. Из автоматной стали изготовляют на станках-автоматах неответственные детали. Для безотказной работы станков-автоматов очень важно, чтобы стружка, снимаемая с металла, была хрупкой и легко удалялась от рабочей зоны. Это свойство автоматные стали как раз и приобретают при повышенном содержании фосфора.

Неметаллические включения в стали нарушают сплошность ее структуры, поэтому резко снижают прочность и часто являются причиной преждевременных поломок деталей. Задача сталеплавильщиков — выпускать сталь, имеющую как можно меньше неметаллических включений.

Неметаллические включения попадают в сталь в результате размывания жидким металлом огнеупорной футеровки печи, ковша и литниковой системы при разливке снизу (сифоном). Некоторые включения образуются в металле в результате соединения железа или легирующих элементов с кислородом (оксиды), азотом (нитриды) и серой (сульфиды).

Для предотвращения этих процессов при вакуумнодуговой плавке (ВДП), электрошлаковом переплаве (ЭШП) и электроннолучевой плавке применяют металлические изложницы (кристаллизаторы). Вакуум позволяет удалить из стали растворенные газы: кислород, водород и азот.

Кислород хорошо растворяется в стали при высоких температурах, а в твердой стали понижает ее вязкость и пластичность.

31

Азот повышает склонность стали к хладноломкости, а также вызывает деформационное старение. Старением называют процессы, происходящие самопроизвольно в стали и приводящие к понижению вязкости и пластичности. Деформационное старение — когда эти процессы ускоряются холодной деформацией стали. В результате затрудняется и даже становится невозможной многократная холодная деформация.

Для устранения вредного влияния азота в сталь вводят легирующие элементы (Al, Ti, Mo, V, Zr), связывающие азот в стабильные карбиды.

Наиболее опасные дефекты в стали образует водород. При комнатной температуре растворимость его в стали резко падает, и он выделяется внутри металла в газообразном состоянии. Давление его настолько велико, что в металле образуются тонкие трещинки округлой формы, размером от долей миллиметра до 100 мм (в поперечнике), называемые флокенами. Детали, изготовленные из такой стали, очень быстро выходят из строя и могут быть причиной серьезных аварий. Флокены опасны еще тем, что их очень трудно обнаружить, так как они появляются внутри металла крупных сечений.

На заводах, производящих флокеночувствительные стали, в настоящее время разработана надежная технология для предохранения стали от возникновения флокенов. Эта технология заключается в том, что стали подвергают высокотемпературному отпуску вскоре после прокатки или более сложной термической обработки, если сталь сильно легирована.

Как правило, примеси в сталях в результате кристаллизации распределяются неравномерно. Это явление называют ликвацией. Различают зональную ликвацию — неравномерное распределение примесей по объему слитка, и дендритную, или внутризеренную, ликвацию — неравномерное распределение примесей в объеме каждого отдельного зерна металла или сплава.

§ 8. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА СВОЙСТВА СТАЛИ

Специальные элементы, которые добавляют в сталь при выплавке для получения определенных свойств стали, называются легирующими. Поскольку легирующие элементы влияют на различные свойства стали по-раз-32

ному, появляется возможность изменять свойства сталей в довольно широких пределах.

В обычной углеродистой стали содержатся, кроме углерода, небольшие количества других элементов. Они попадают в сталь с исходными материалами. Это примеси, среди которых есть вредные и нежелательные. О них говорилось в § 7. Но есть и не вредные примеси— это примеси легирующих элементов: марганца, кремния, хрома и др. Но сталь, имеющая такие примеси, еще не является легированной. Легированной сталь называется тогда, когда эти элементы вводят в нее специально, в определенных количествах, для получения заданных свойств.

Легирующие элементы делятся на две большие группы: образующие карбиды (Сг, Мп, W, V, Mo, Ti и др.) и не образующие карбиды ( Ni, Si, Со, Си, А1). Рассмотрим влияние на свойства стали отдельных легирующих элементов.

Марганец сильно повышает прокаливаемость стали. Понижает температуру критических точек Aci и Ас3. При содержании более 13% Мп сталь при комнатной температуре остается в аустенитном состоянии. Марганец повышает твердость феррита, это самый распространенный и дешевый легирующий элемент. Его отрицательные свойства: понижает ударную вязкость феррита, повышает склонность стали к отпускной хрупкости и способствует росту зерна при нагреве.

Хром повышает прокаливаемость стали, улучшает закаливаемость стали, увеличивает устойчивость переохлажденного аустенита, снижает склонность к росту зерна при нагреве. Повышает температуры Ае! и Ае3 до такой степени, что при содержании 19% и более область аустенита GSEA исчезает полностью. При малых содержаниях (до 1,0%) повышает ударную вязкость феррита. Хром способствует улучшению антикоррозионных свойств. Стали с содержанием 13% и более хрома могут быть нержавеющими, а при содержании 25—30% —окалиностойкими. В сочетании с никелем, кобальтОхМ и другими элементами хром придает стали жаропрочность. Отрицательное свойство — повышение склонности стали к отпускной хрупкости.

Никель повышает прокаливаемость и улучшает закаливаемость стали. Снижает склонность к росту зерна стали при нагреве. Снижает температуры критических

3—1082

33

точек Aci и Ас3, которые при высоком содержании никеля (свыше 8%) находятся ниже комнатной температуры, т. е. сталь становится аустенитной. Повышает прочность и пластичность и, что особенно ценно, ударную вязкость. Никель понижает твердость стали в закаленном состоянии, поэтому в инструментальные стали его не вводят.

Кремний повышает прокаливаемость, температуру критических точек Ас\ и Ас3 и упругость закаленной стали. В сочетании с хромом и никелем придает стали жаропрочность, окалиностойкость и антикоррозионные свойства. Отрицательные свойства кремния заключаются в снижении пластичности и повышении твердости стали в отожженном состоянии, а также в повышении склонности стали к обезуглероживанию при нагреве. Отрицательным свойством кремния является также повышение склонности стали к росту зерна при нагреве. Только в трансформаторной стали это свойство является положительным.

Вольфрам повышает прокаливаемость, затрудняет рост зерна при нагреве, повышает температуру критических точек, снижает склонность стали к отпускной хрупкости. Сильно повышает красностойкость стали.

Ванадий повышает прокаливаемость, затрудняет рост зерна при нагреве, повышает температуры критических точек Л1 и А3, увеличивает красностойкость и износостойкость, сильно ухудшает шлифуемость стали.

Кобальт снижает прокаливаемость и пластичность. Повышает температуры критических точек А{ и Л3, повышает красностойкость и жаропрочность.

Молибден сильно увеличивает прокаливаемость, повышает красностойкость и затрудняет рост зерна при нагреве, снижает склонность стали к отпускной хрупкости, повышает температуру критической точки А[ и понижает Л3, увеличивает склонность стали к обезуглероживанию.

Алюминий понижает прокаливаемость стали, в малых дозах препятствует росту зерна при нагреве, связывает азот в тугоплавкие нитриды, чем препятствует старению стали. Вводится в азотируемые стали, в которых при азотировании образует нитриды, повышающие твердость и износостойкость поверхности изделий.

Титан чрезвычайно сильно измельчает зерно стали и этим понижает склонность ее к перегреву. Достаточно

34

0,1% титана, чтобы углеродистая конструкционная сталь не перегревалась при нагреве до 950—1000° С. Титан — самый сильный карбидообразующий элемент в стали. Очень прочный и устойчивый карбид титана содержит в три раза больше углерода, чем цементит. Этот карбид титана при обычном нагреве стали под закалку не растворяется в аустените и тем самым уменьшает количество углерода, участвующего в закалке стали. Это свойство титана используют для легирования таких сталей, в которых присутствие углерода нежелательно (а полностью освободиться от углерода в стали невозможно).

Медь применяется для легирования редко, в основном вместе с хромом, никелем и марганцем для увеличения прокаливаемости.

§ 9. КОНТРОЛЬ СТРУКТУРЫ СТАЛИ И ВКЛЮЧЕНИЙ

Контроль структуры и включений, содержащихся в стали, позволяет глубже оценить качество металла и пригодность его для службы или последующей обработки.

Макроструктура — это структура металла, видимая без увеличения или при небольшом увеличении (под лупой). Для контроля макроструктуры от прутка или штанги металла отрезают (обычно поперечный) образец. Место разреза шлифуют и протравливают в растворе кислоты. Кислота, проникая в дефекты, нарушающие сплошность металла (в трещины, поры, раковины), и растворяя металл, делает их хорошо заметными.

Границы зерен также сильнее растворяются кислотой, и становится заметной зернистая структура металла, размеры и форма зерен, неоднородность зерна.

Макроструктуру контролируют также по излому стали. Излом бывает хрупкий, получаемый при разрушении стали без заметной пластической деформации, и вязкий. Вязкий излом происходит после значительной пластической деформации и поэтому не позволяет оценить величину зерна. Хрупкий излом получают в сталях с невысокой вязкостью в результате ударного разрушения надрубленного образца. В хрупком изломе хорошо видны размеры зерен, их однородность, трещины, усадочная раковина (усадка), глубокий обезуглероженный слой (в виде светлой каймы) и другие дефекты.

Микроструктура — структура стали, наблюдаемая

з*

35

под микроскопом. Для изучения микроструктуры при помощи оптического микроскопа иа поверхности образца готовят микрошлиф. Для этого сначала снимают слой металла (1 —1,5 мм) наждачным камнем, затем шлифуют образец абразивной (наждачной) бумагой различной зернистости, переходя от крупной к самой мелкозернистой. После чего образец полируют на суконном или фетровом круге, травят в растворе кислоты (обычно в спиртовом растворе азотной кислоты).

Рис. 12. Структура с обезуглероженным слоем (светлая полоса; увеличение в 100 раз)

На таких шлифах контролируют размер зерна, форму и размеры структурных составляющих, обезуглероженный слой. Наблюдение микроструктуры под микроскопом основано на различной травимости разных структурных составляющих и границ зерен. Более глубоко протравленные места отражают меньше света и выглядят под микроскопом темнее.

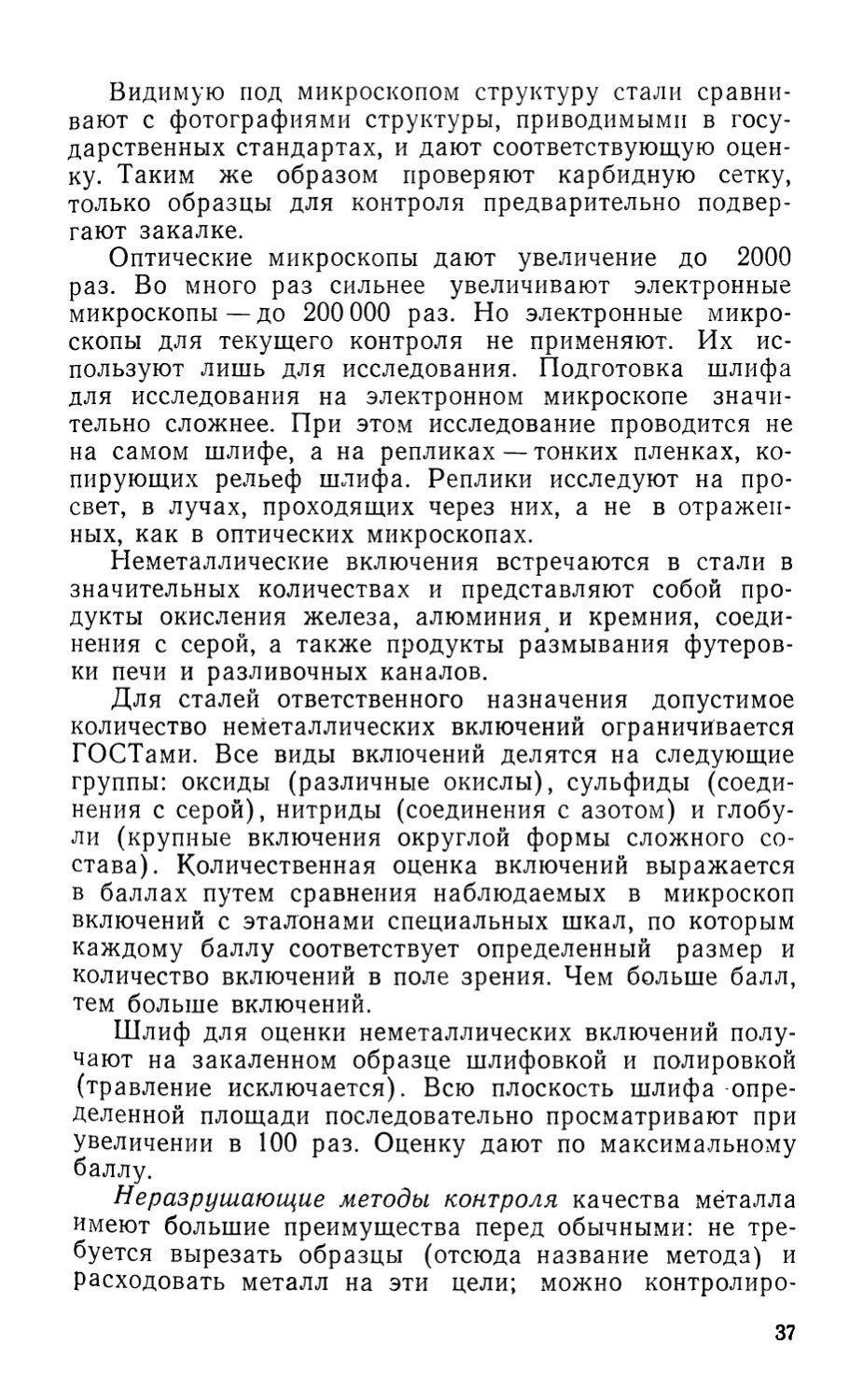

Обезуглероженный слой с полной потерей углерода имеет структуру феррита и под микроскопом представляет собой белую кайму. Частичное обезуглероживание выглядит более светлым, чем основная структура (рис. 12).

Обезуглероженный слой просматривается при увеличении в 100 раз. В окуляре микроскопа имеется шкала, по которой можно определить глубину обезуглероженного слоя в миллиметрах. Полученный результат сравнивают с требованиями стандарта. Для контроля структуры обычно применяют увеличение в 500 раз.

36

Видимую под микроскопом структуру стали сравнивают с фотографиями структуры, приводимыми в государственных стандартах, и дают соответствующую оценку. Таким же образом проверяют карбидную сетку, только образцы для контроля предварительно подвергают закалке.

Оптические микроскопы дают увеличение до 2000 раз. Во много раз сильнее увеличивают электронные микроскопы—до 200 000 раз. Но электронные микроскопы для текущего контроля не применяют. Их используют лишь для исследования. Подготовка шлифа для исследования на электронном микроскопе значительно сложнее. При этом исследование проводится не на самом шлифе, а на репликах — тонких пленках, копирующих рельеф шлифа. Реплики исследуют на просвет, в лучах, проходящих через них, а не в отраженных, как в оптических микроскопах.

Неметаллические включения встречаются в стали в значительных количествах и представляют собой продукты окисления железа, алюминия, и кремния, соединения с серой, а также продукты размывания футеровки печи и разливочных каналов.

Для сталей ответственного назначения допустимое количество неметаллических включений ограничивается ГОСТами. Все виды включений делятся на следующие группы: оксиды (различные окислы), сульфиды (соединения с серой), нитриды (соединения с азотом) и глобу-ли (крупные включения округлой формы сложного состава). Количественная оценка включений выражается в баллах путем сравнения наблюдаемых в микроскоп включений с эталонами специальных шкал, по которым каждому баллу соответствует определенный размер и количество включений в поле зрения. Чем больше балл, тем больше включений.

Шлиф для оценки неметаллических включений получают на закаленном образце шлифовкой и полировкой (травление исключается). Всю плоскость шлифа определенной площади последовательно просматривают при увеличении в 100 раз. Оценку дают по максимальному баллу.

Неразрушающие методы контроля качества металла имеют большие преимущества перед обычными: не требуется вырезать образцы (отсюда название метода) и расходовать металл на эти цели; можно контролиро

37

вать весь металл, а не только ту часть, из которой взята проба; можно обнаружить дефекты, которые другими методами не выявляются (отдельные внутренние пустоты, трещины, крупные неметаллические включения).

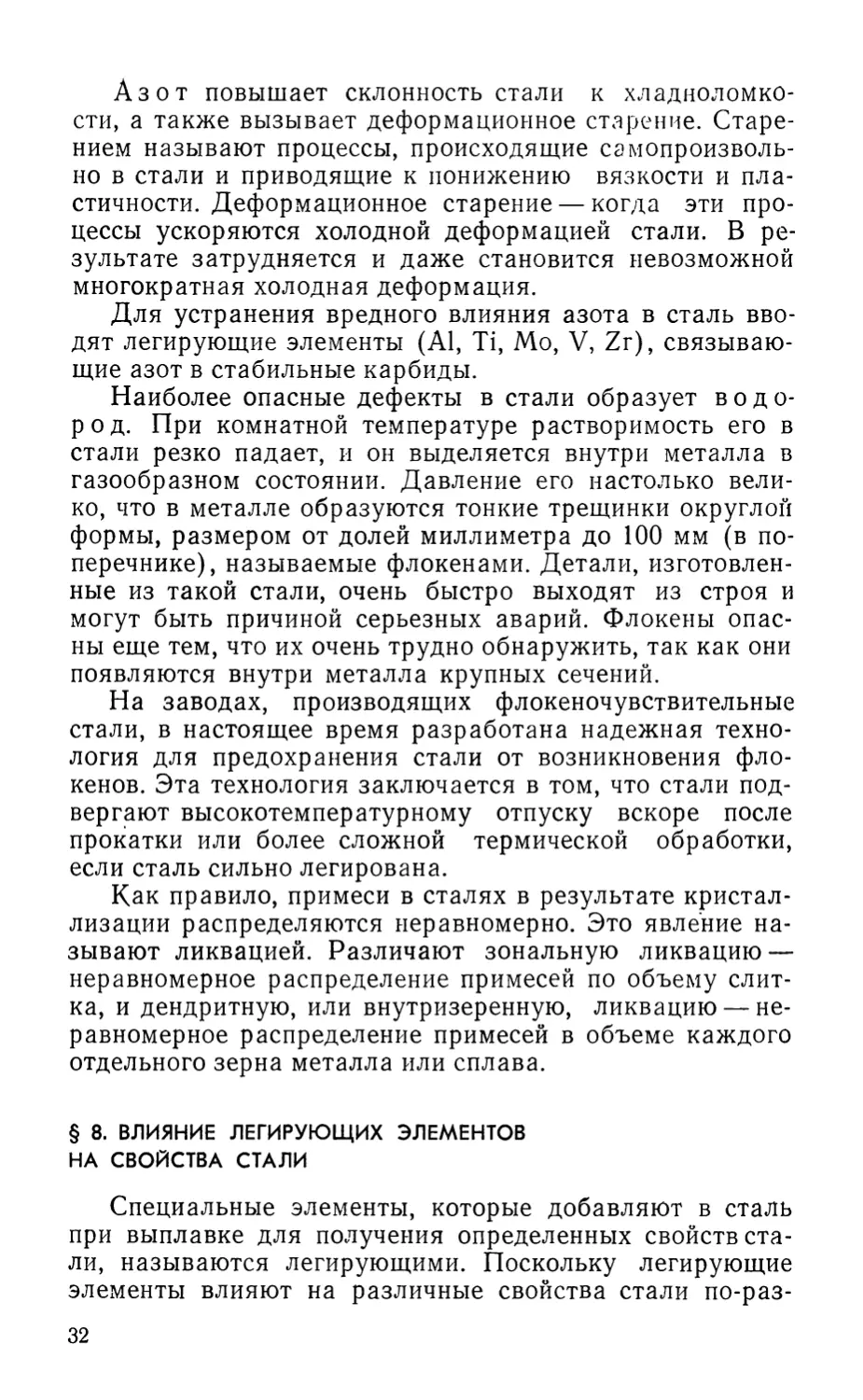

Приборы, предназначенные для выявления отдельных внутренних дефектов, основаны на просвечивании толщи металла каким-либо проникающим излучением. На рентгеновских установках просвечивают сталь толщиной до 300 мм, а гамма-лучами — сталь толщиной до 500 мм.

Рис. 13. Ультразвуковой дефектоскоп:

1 — донный сигнал; 2 — сигнал дефекта; 3 — начальный сигнал

Принцип выявления дефектов при просвечивании заключается в том, что источник излучения устанавливают с одной стороны изделия, а устройство для регистрации интенсивности лучей, прошедших через металл, — с другой стороны изделия. В объемах металла с дефектами поток лучей ослабляется меньше, чем в сплошном металле, это изменение фиксируется на экране индикатора.

Ультразвуковой метод контроля основан на передаче в изделие упругих ультразвуковых колебаний и приеме отраженных волн (эхо-сигналов). В металл посылаются короткие импульсы ультразвука, которые сначала отражаются от ближайшей поверхности (начальный сигнал), а через определенный (очень малый) промежуток времени отражаются от противоположной поверхности изделия. Этот отраженный ультразвук называется донным сигналом.

Если же в глубине металла есть дефект, то ультразвук отражается от него, и отраженный сигнал возвращается на приемное устройство раньше, чем донный сигнал. На экране индикатора (рис. 13) этот сигнал появляется между начальным и донным и в определенном масштабе указывает на глубину залегания дефекта.

38

Качество термической обработки контролируют магнитными методами, основанными на зависимости магнитных свойств стали от характера структуры. Прибор оснащен генератором магнитного поля, в которое помещают контролируемый металл. Изменения магнитного поля, происходящие в результате воздействия на него испытуемого металла, фиксируются прибором и сравниваются с тем изменением, которое получается при помещении в магнитное поле эталонного образца (с требуемой структурой). Если изменения одинаковы, то структура металла считается годной.

Магнитные методы пригодны для контроля структуры движущегося металла (в потоке), что позволяет получать высокую производительность и подвергать 100%-ному контролю большие партии ответственного металла.

Для контроля обезуглероженного слоя в сталп-сере-брянке применяют метод т. э.д. с. (термо-электродвижущей силы). Этот метод основан на следующем физическом явлении. В месте контакта двух разнородных металлов возникает электродвижущая сила. С повышением температуры ее величина растет. Наиболее сильно на величину т. э. д. с. стали влияет содержание углерода в ней. Сущность работы прибора заключается в измерении т. э. д. с., возникающей в месте контакта медного электрода, нагретого до 60° С, с поверхностью стали. Эта величина сравнивается с эталонной, полученной при контакте с металлом, не имеющим обезуглероженного слоя. Разница в величинах т. э. д. с. свидетельствует о наличии обезуглероженного слоя. Этим методом нельзя измерить степень обезуглероживания и глубину слоя.

Контрольные вопросы

1. Как располагаются атомы в кристаллической решетке железа? 2. Какие свойства стали зависят от термообработки?

3. Каковы основные механические свойства стали и способы их определения?

4. Охарактеризуйте структурные составляющие стали.

5. Назовите вредные примеси в стали и объясните их действие. 6. Какое влияние оказывают никель и хром на свойства стали? 7. Как контролируют структуру стали?

ГЛАВА III

ОСНОВЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ

§ 10. СУЩНОСТЬ И НАЗНАЧЕНИЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Термической обработкой называют тепловое воздействие (нагрев, выдержку и охлаждение) для получения требуемой структуры и свойств стали без изменения ее химического состава.

Цели термической обработки разнообразны и могут быть диаметрально противоположны. Термообработку

можно проводить для понижения твердости стали (отжиг) и, наоборот, для повышения твердости (закалка). Целью термообработки может быть измельчение зерна и, наоборот, увеличение зерна (в трансформаторной стали).

Термической обработкой можно придать стали специальные свойства (в специаль-

Рис. 14. График термообработки:

/ — нагрев; 11 — выдержка; 777—охлаждение

пых сталях), например магнитные или коррозионную стойкость.

Основные факторы, влияющие на результаты термической обработки,—это скорость нагрева, температура и время выдержки и скорость охлаждения. Поэтому процесс термообработки удобно изображать в виде графика в координатах температура — время (рис. 14).

Изменение свойств при термической обработке основано на превращениях, происходящих при переходе через критические точки и связанных с изменением структуры стали. Таких превращений в стали четыре: 1) превращение перлита в аустенит при нагреве; 2) превращение аустенита в феррито-цементитную смесь при охлаждении; 3) мартенситное, происходящее при закалке; 4) превращение при отпуске закаленной стали.

40

§11. ИЗМЕНЕНИЕ СТРУКТУРЫ

И СВОЙСТВ СТАЛИ ПРИ НАГРЕВЕ И ОХЛАЖДЕНИИ

Превращение перлита в аустенит

Эвтектоидная сталь, согласно диаграмме состояний железоуглеродистых сплавов (см. рис. 10), состоит из перлита, который может иметь структуру пластинча

Рис. 15. Микроструктура эвтектоидной стали (пластинчатый перлит; увеличение в 600 раз)

Рис. 16. Микроструктура зернистого перлита (увеличение в 600 раз)

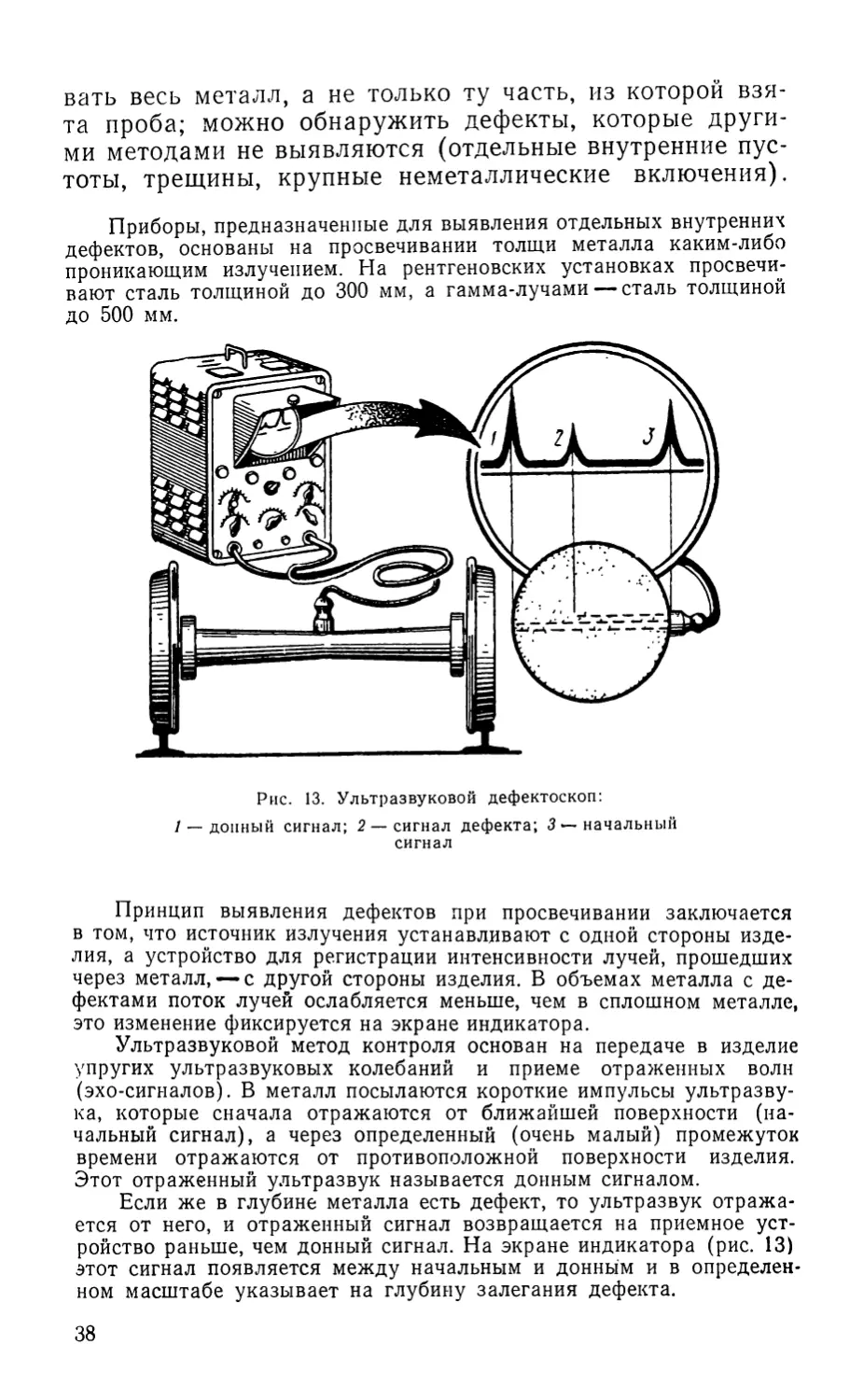

тую до отжига (рис. 15) или зернистую после сфероидизирующего отжига (рис. 16). При нагреве пластинчатого перлита несколько выше 727° С (линия PSK) происходит постепенное превращение перлита в аустенит. Превращение начинается с образования мелких зерен аустенита, в которых растворяются пластинки цементита (рис. 17,а). Наряду с ростом этих зерен зарождаются и растут новые зерна (рис. 17,6, в) до тех пор, пока весь цементит не растворится в аустените. В результате превращения, как видно из рис. 17, г, на месте одного зерна перлита образуется несколько зерен аустенита. Таким образом, аустенитное превращение сопровождается измельчением зерна стали.

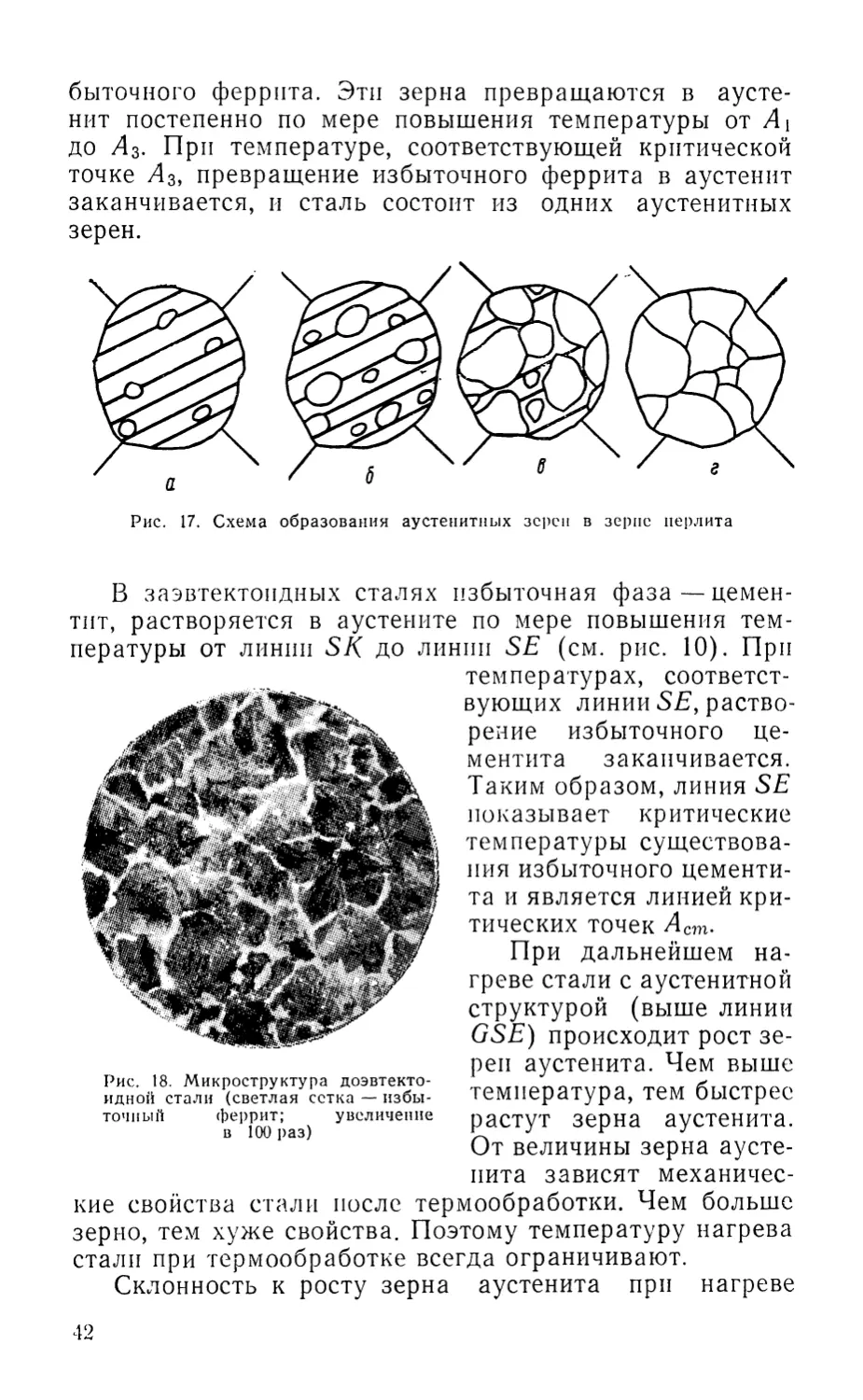

В сталях доэвтектоидных и заэвтектоидных процесс превращения перлита в аустенит происходит аналогично. Но в доэвтектоидной стали (рис. 18) после превращения перлитных зерен в аустенит остаются зерна из-

41

быточного феррита. Эти зерна превращаются в аустенит постепенно по мере повышения температуры от до Д3. При температуре, соответствующей критической точке Д3, превращение избыточного феррита в аустенит заканчивается, и сталь состоит из одних аустенитных зерен.

Рис. 17. Схема образования аустенитных зерен в зерне перлита

В заэвтектоидных сталях избыточная фаза—цементит, растворяется в аустените по мере повышения температуры от линии SK до линии SE (см. рис. 10). При

температурах, соответствующих линии SE, растворение избыточного цементита заканчивается. Таким образом, линия SE показывает критические температуры существования избыточного цементита и является линией критических точек Аст.

При дальнейшем нагреве стали с аустенитной структурой (выше линии GSE) происходит рост зерен аустенита. Чем выше температура, тем быстрее растут зерна аустенита. От величины зерна аустенита зависят механичес-

Рис. 18. Микроструктура доэвтекто-идной стали (светлая сетка — избыточный феррит; увеличение в 100 раз)

кие свойства стали после термообработки. Чем больше зерно, тем хуже свойства. Поэтому температуру нагрева стали при термообработке всегда ограничивают.

Склонность к росту зерна аустенита при нагреве

42

уменьшают легированием стали сильными карбидообразующими элементами (см. § 8): титаном, вольфрамом, ванадием. Мелкие карбиды этих элементов располагаются по границам и препятствуют росту зерна.

Превращения аустенита при охлаждении

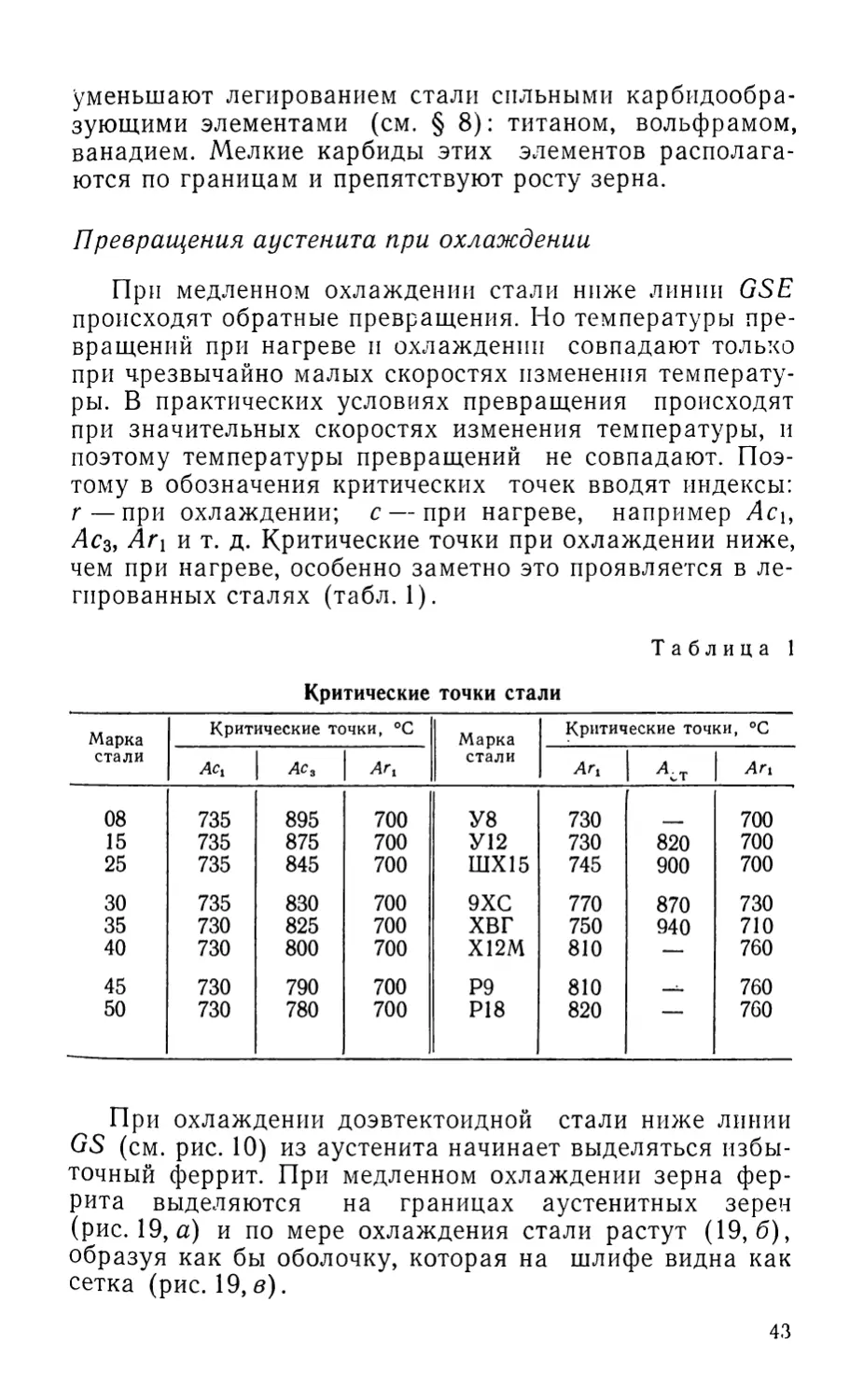

При медленном охлаждении стали ниже линии GSE происходят обратные превращения. Но температуры превращений при нагреве и охлаждении совпадают только при чрезвычайно малых скоростях изменения температуры. В практических условиях превращения происходят при значительных скоростях изменения температуры, и поэтому температуры превращений не совпадают. Поэтому в обозначения критических точек вводят индексы: г — при охлаждении; с — при нагреве, например Ас\, Ас?» Ац и т. д. Критические точки при охлаждении ниже, чем при нагреве, особенно заметно это проявляется в легированных сталях (табл.1).

Таблица 1

Критические точки стали

Марка стали Критические точки, °C Марка стали Критические точки, °C

Act | Ас3 | Аг. ЛП лст | Дп

08 735 895 700 У8 730 700

15 735 875 700 У12 730 820 700

25 735 845 700 ШХ15 745 900 700

30 735 830 700 9ХС 770 870 730

35 730 825 700 ХВГ 750 940 710

40 730 800 700 Х12М 810 — 760

45 730 790 700 Р9 810 ~ 760

50 730 780 700 Р18 820 — 760

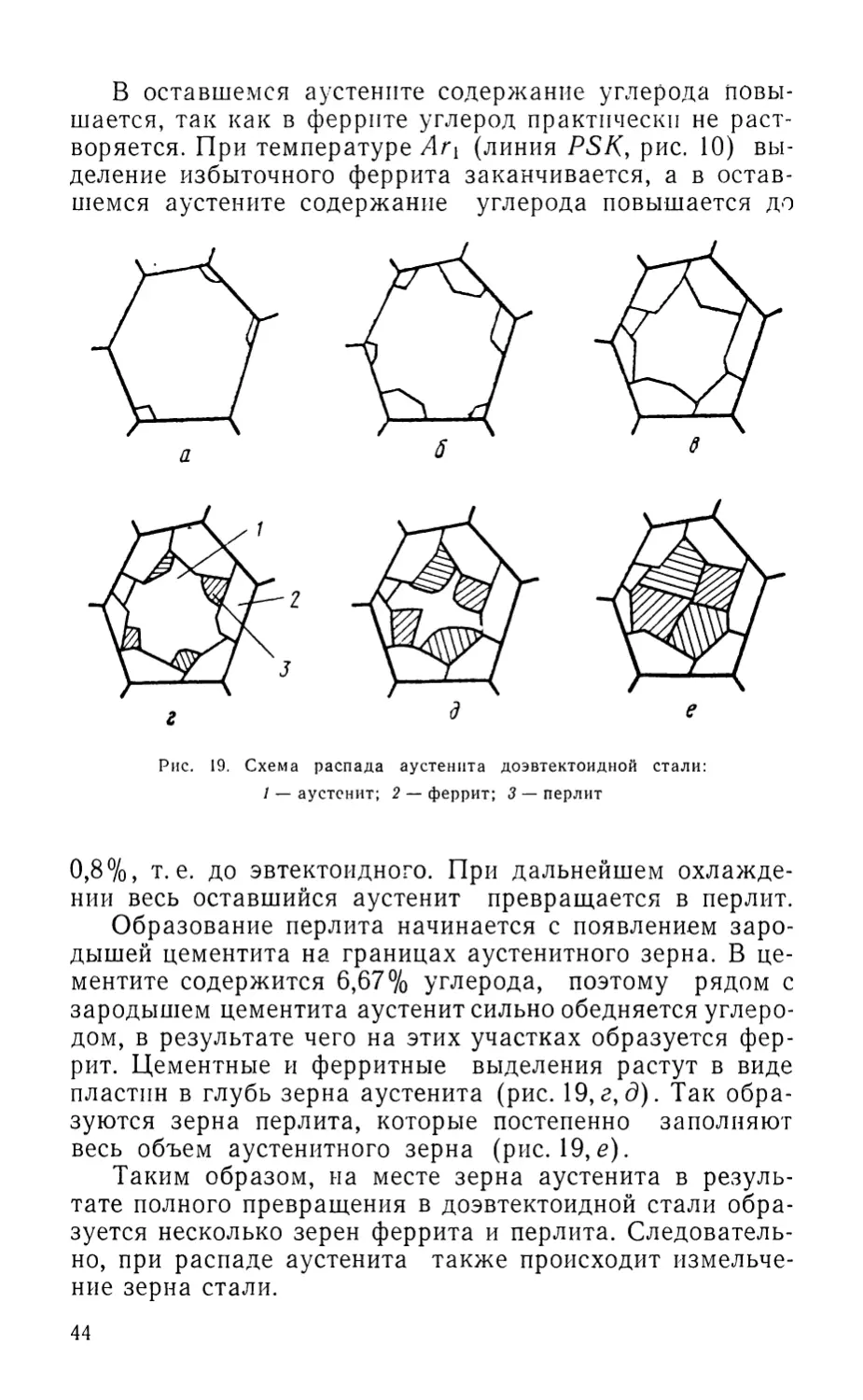

При охлаждении доэвтектоидной стали ниже линии GS (см. рис. 10) из аустенита начинает выделяться избыточный феррит. При медленном охлаждении зерна феррита выделяются на границах аустенитных зерен (рис. 19, а) и по мере охлаждения стали растут (19,6), образуя как бы оболочку, которая на шлифе видна как сетка (рис. 19, в).

43

В оставшемся аустените содержание углерода повышается, так как в феррите углерод практически не растворяется. При температуре Аг{ (линия PSK, рис. 10) выделение избыточного феррита заканчивается, а в оставшемся аустените содержание углерода повышается до

Рис. 19. Схема распада аустенита доэвтектоидной стали:

1 — аустенит; 2 — феррит; 3 — перлит

0,8%, т. е. до эвтектоидного. При дальнейшем охлаждении весь оставшийся аустенит превращается в перлит.

Образование перлита начинается с появлением зародышей цементита на границах аустенитного зерна. В цементите содержится 6,67% углерода, поэтому рядом с зародышем цементита аустенит сильно обедняется углеродом, в результате чего на этих участках образуется феррит. Цементные и ферритные выделения растут в виде пластин в глубь зерна аустенита (рис. 19, г, д). Так образуются зерна перлита, которые постепенно заполняют весь объем аустенитного зерна (рис. 19, е).

Таким образом, на месте зерна аустенита в результате полного превращения в доэвтектоидной стали образуется несколько зерен феррита и перлита. Следовательно, при распаде аустенита также происходит измельчение зерна стали.

44

В заэвтектоидной стали при охлаждении ниже линии SE (см. рис. 10) происходит выделение избыточного цементита, который при медленном охлаждении образует сетку (рис. 20). При этом оставшийся аустенит обедняется углеродом так, что при переходе линии S/( его содержание соответствует эвтектоидному. Далее этот аус-тенит превращается в перлит по описанной выше схеме. Сталь с цементитной сеткой имеет низкие механические свойства.

Рис. 20. Микроструктура заэвтектоидной стали с карбидной сеткой (светлая окантовка зерен, увеличение в 500 раз)

Рис. 21. Микроструктура закаленной стали (темные иглы — мартенсит; светлые промежутки — остаточный аустенит; увеличение в 600 раз)

В эвтектоидной стали избыточных фаз нет, поэтому в ней не может быть ни ферритной, ни цементитной сетки. При охлаждении ниже точки 3(Д1) происходит превращение аустенита в перлит.

Все описанное выше справедливо для медленного охлаждения стали. С повышением скорости охлаждения избыточный феррит (в доэвтектоидной стали) или избыточный цементит (в заэвтектоидной) не успевают выйти на границы зерен и выделяются во всем объеме зерна аустенита. При этом количество зарождающихся зерен избыточных фаз больше, а их окончательные размеры меньше. Сталь с таким распределением избыточных фаз имеет лучшие механические свойства. Поэтому ускоренное охлаждение из аустенитного состояния используют как способ предотвращения выделения карбидной или ферритной сетки.

45

При ускоренном охлаждении аустенита эвтектоидного состава образуются более тонкие пластинки в перлите, увеличивается количество перлитных зерен и уменьшается их размер. При этом повышаются прочность и твердость стали.'

Если быстро охладить аустенит до 650° С, т. е. переохладить, и дать при этой температуре выдержку, то произойдет распад аустенита с образованием более мелкой, чем перлит, феррито-цементитной смеси, получившей название сорбит. При переохлаждении стали до 550° С образуется еще более мелкая смесь — тр о остит.

Если переохладить аустенит до температуры ниже 550°С (но выше 300°С), то произойдет так называемое промежуточное превращение аустенита. Образовавшаяся структура имеет игольчатый вид и называется бейнитом. Бейнит имеет высокие прочность и твердость.

При резком охлаждении стали до температуры ниже 300° С происходит мартенситное превращение. При этом углерод, растворенный в аустените, не успевает выделиться в виде цементита, а остается внутри решетки у-железа, которая перестраивается в решетку а-железа. В результате решетка a-железа искажается и твердость стали резко повышается. В этом суть закалки стали.

Мартенсит имеет игольчатое строение (рис. 21). Превращение аустенита в мартенсит происходит в определенном интервале температур. Температуру начала мартенситного превращения обозначают АТН, конца AfK. Однако конец мартенситного превращения для сталей, содержащих больше 0,6% углерода, еще не означает, что весь аустенит превратился в мартенсит. В этих сталях часть аустенита не превращается в мартенсит, его называют остаточным. Температуры Мн и Мк зависят от содержания углерода в стали. Для стали У8 температура Мн= = 240° С, аМк=-80°С.

Мартенсит — структура неустойчивая, поэтому при нагреве мартенсита углерод выделяется из решетки a-железа и образует зерна цементита. В результате этого получается структура троостита или сорбита отпуска, в которой цементит имеет форму зерен, а не пластин. При такой структуре лучше сочетаются прочность и пластичность.

46

§ 12. ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Все виды термической обработки можно разделить на две большие группы: предварительную и окончательную. Предварительную термическую обработку выполняют для обеспечения возможности дальнейшей обработки стали, окончательную термическую обработку — для при

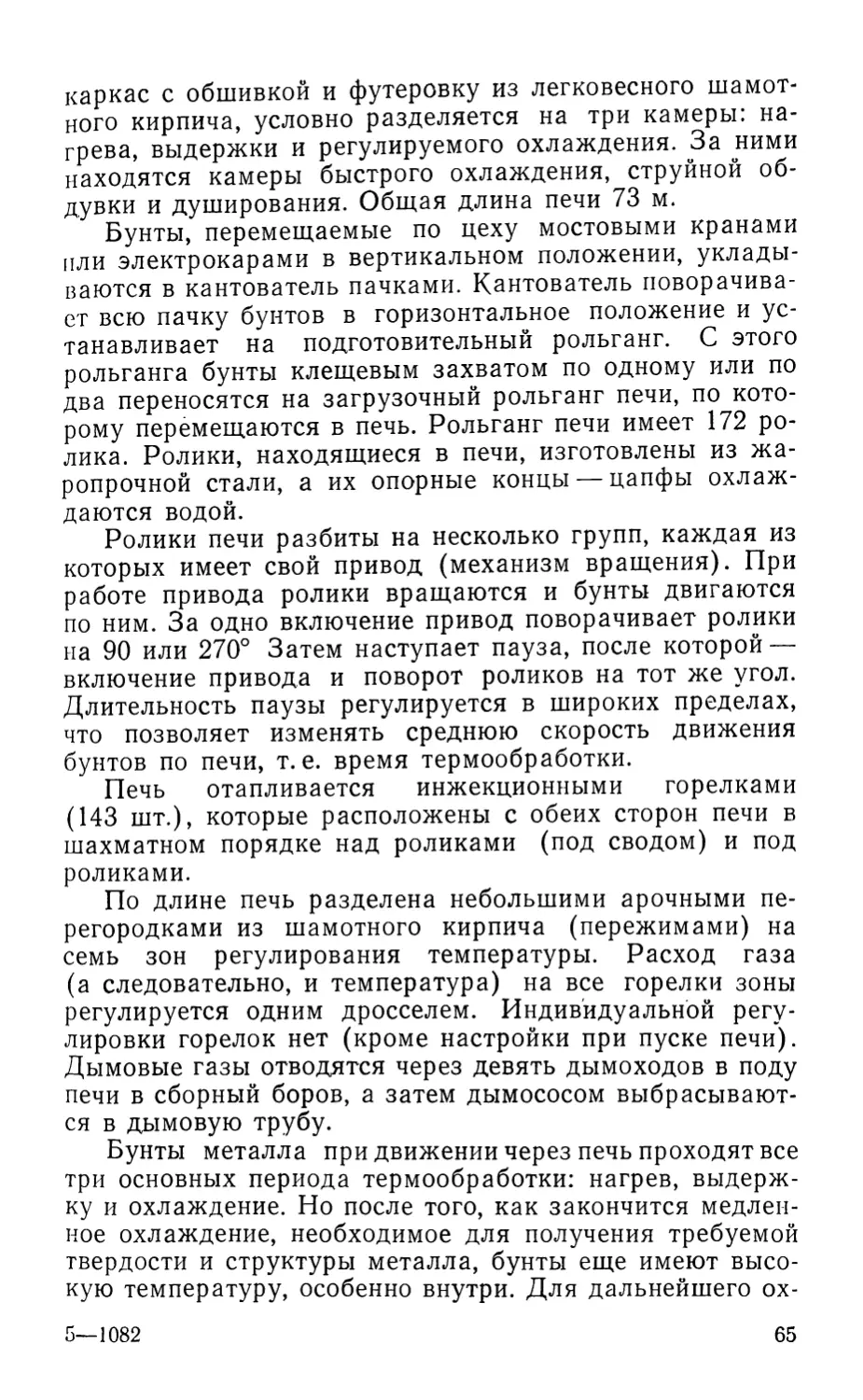

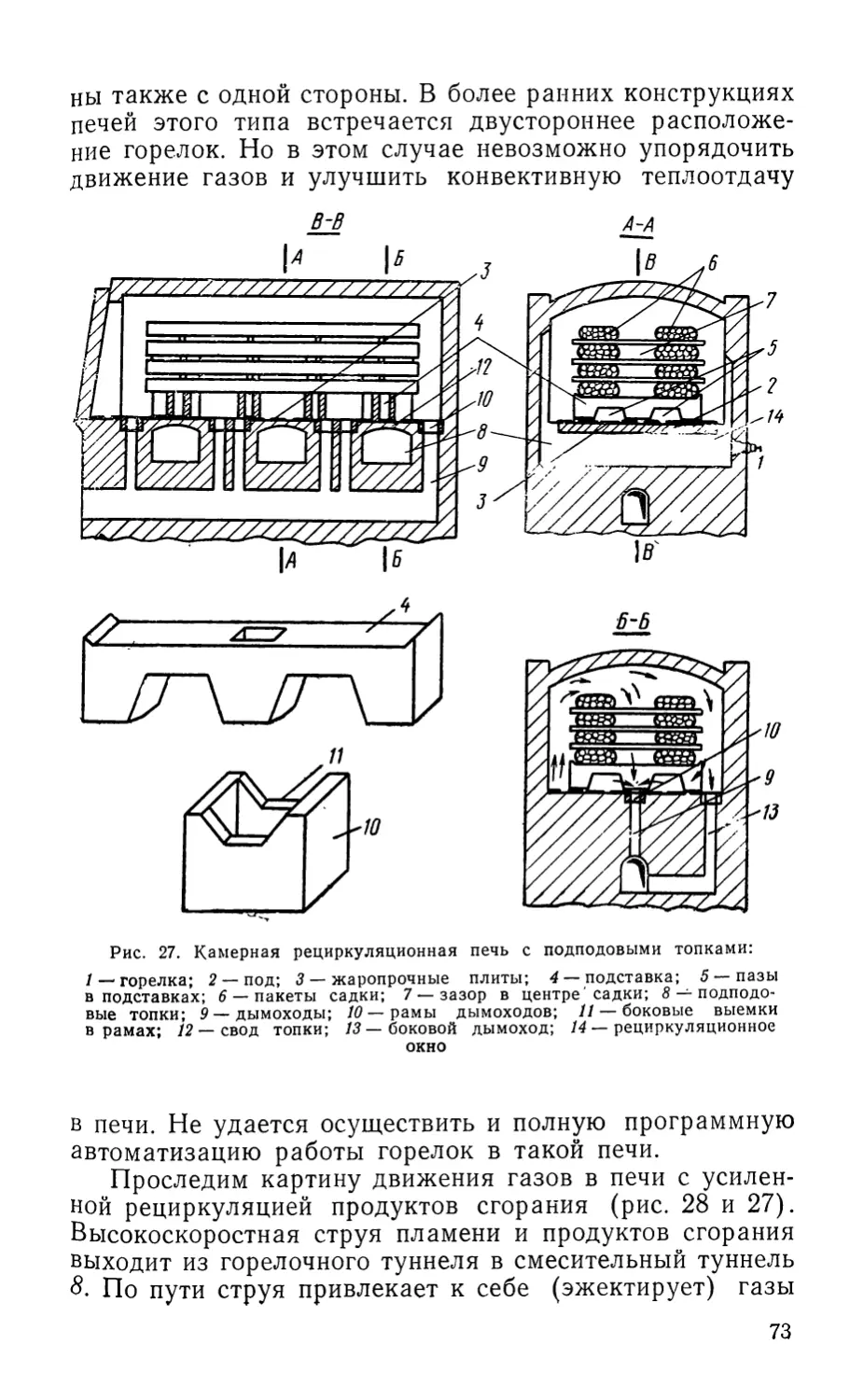

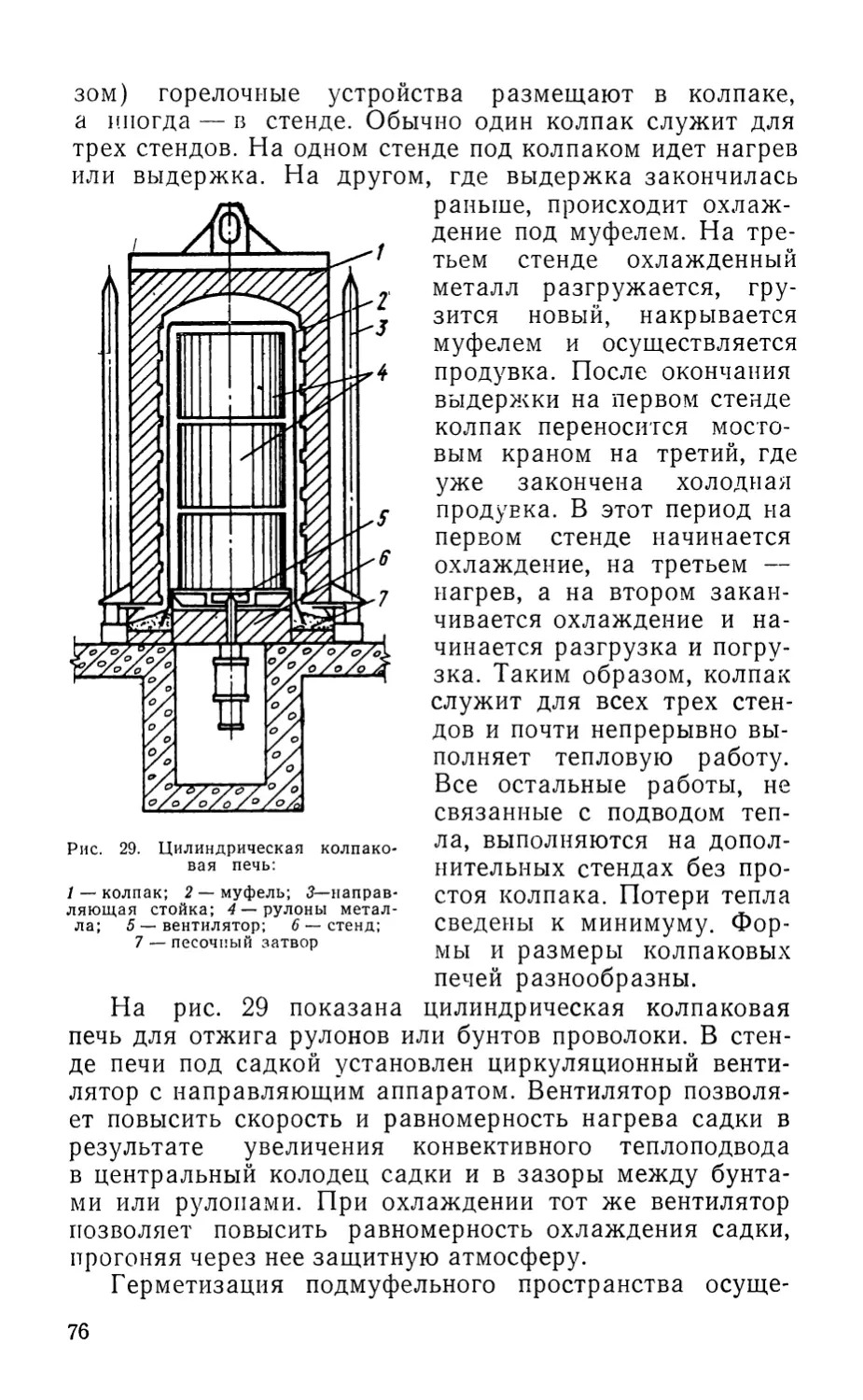

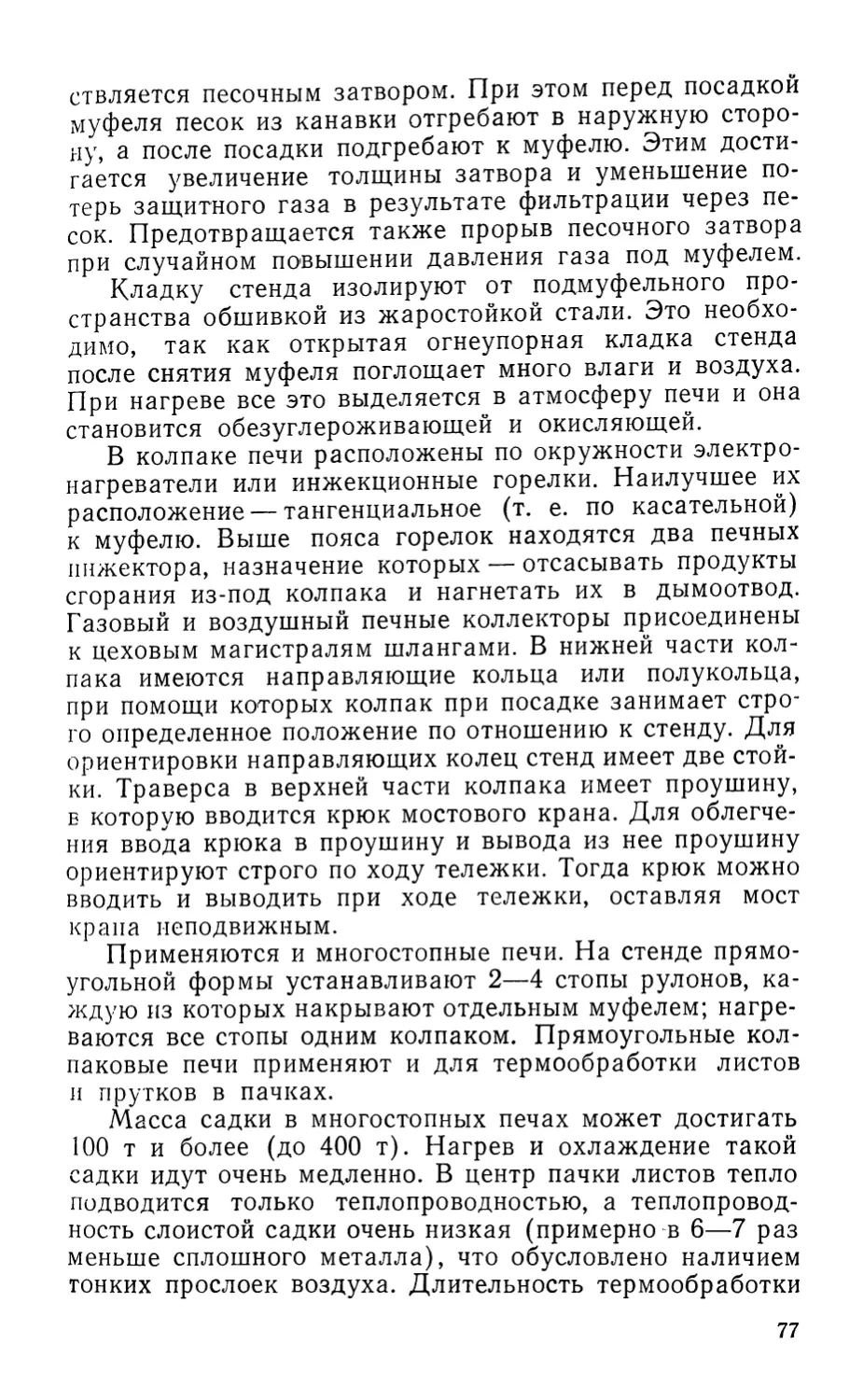

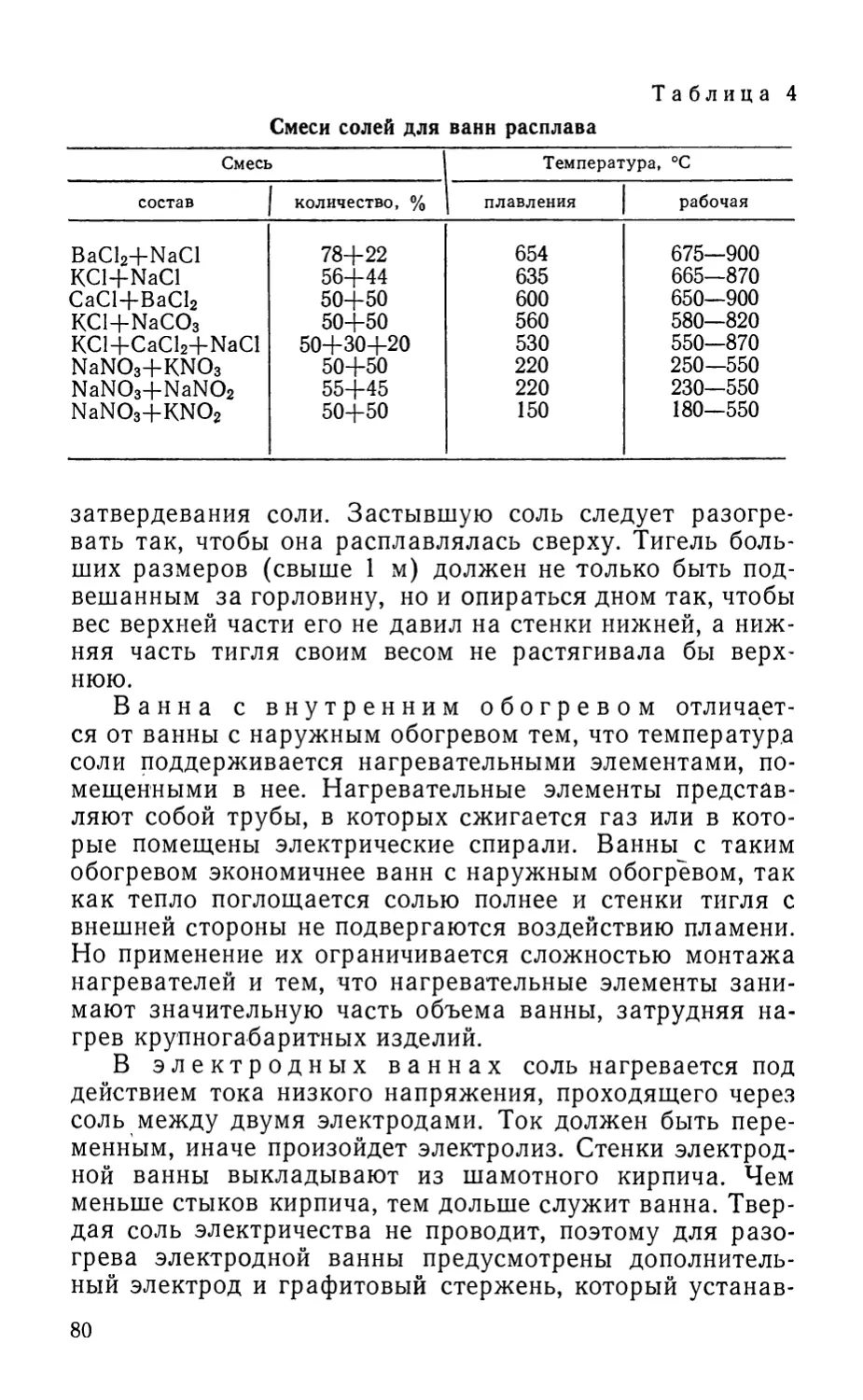

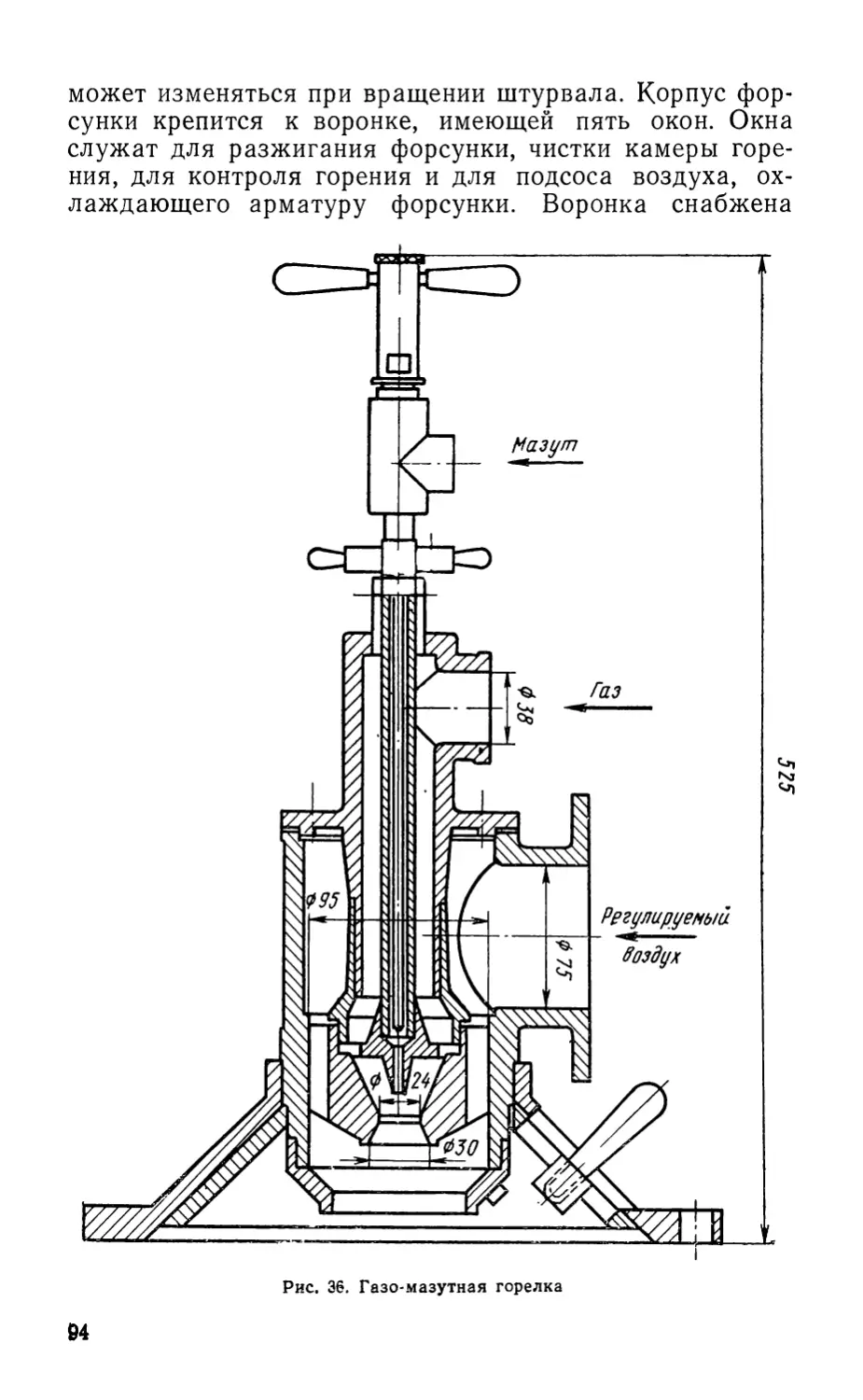

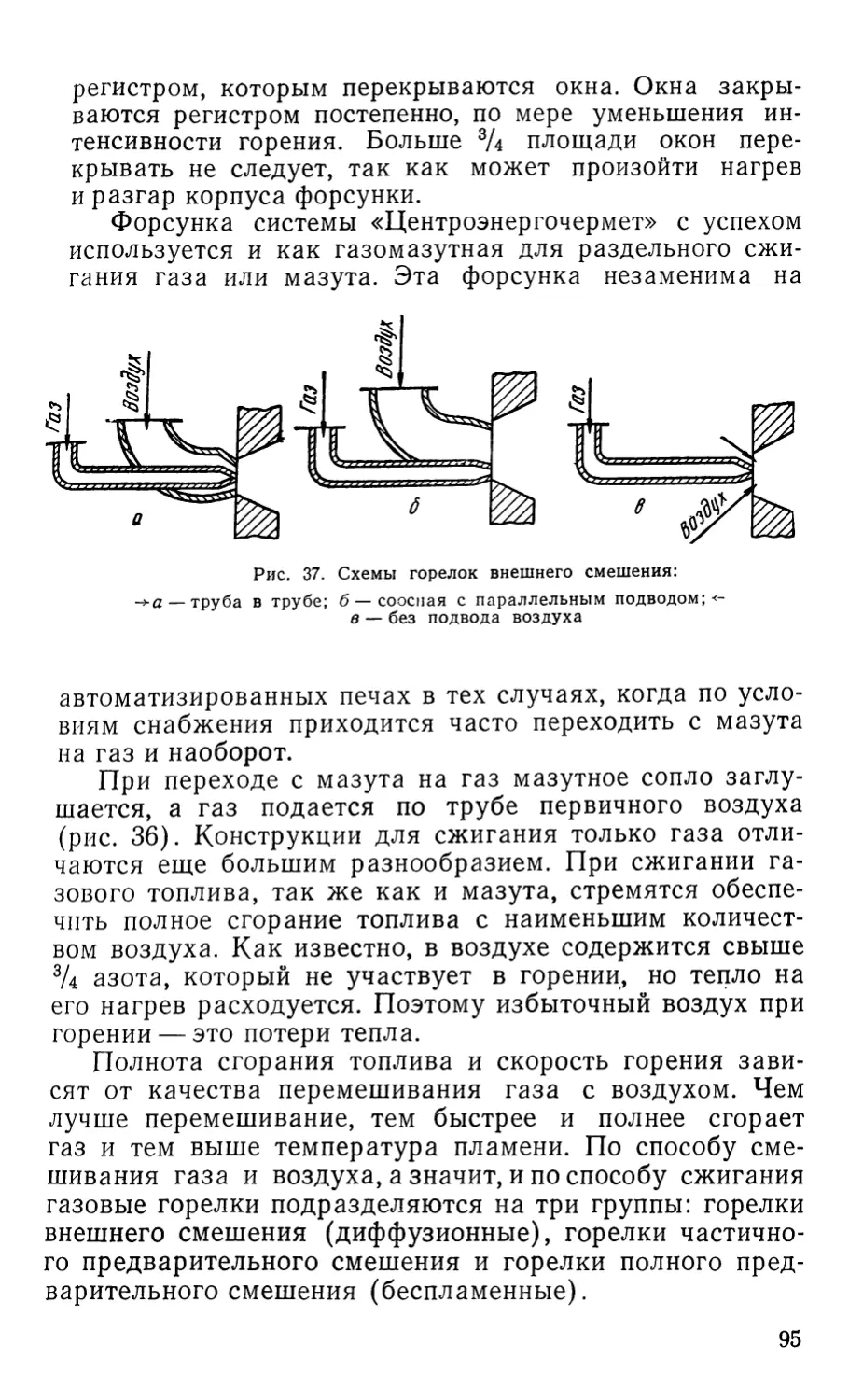

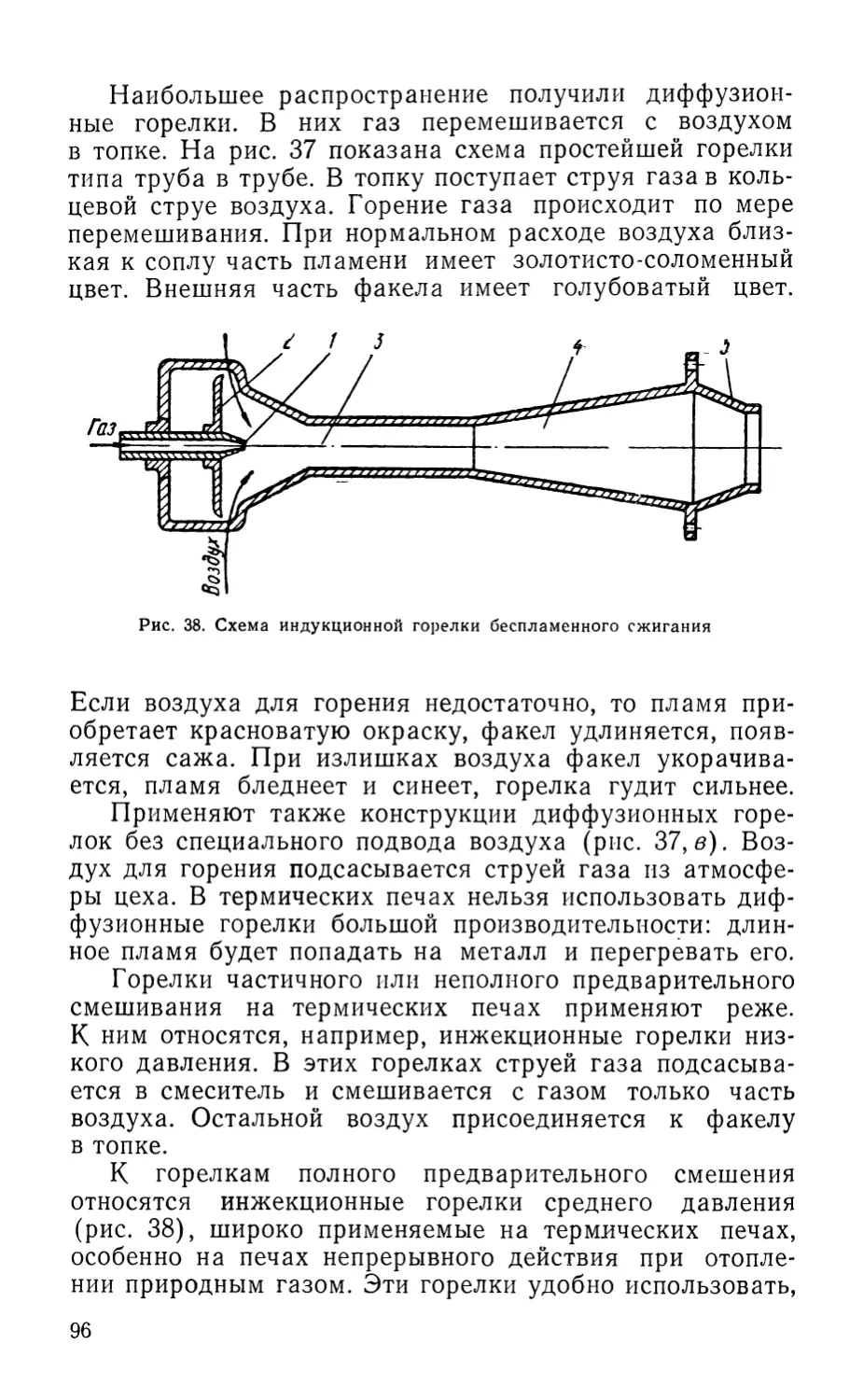

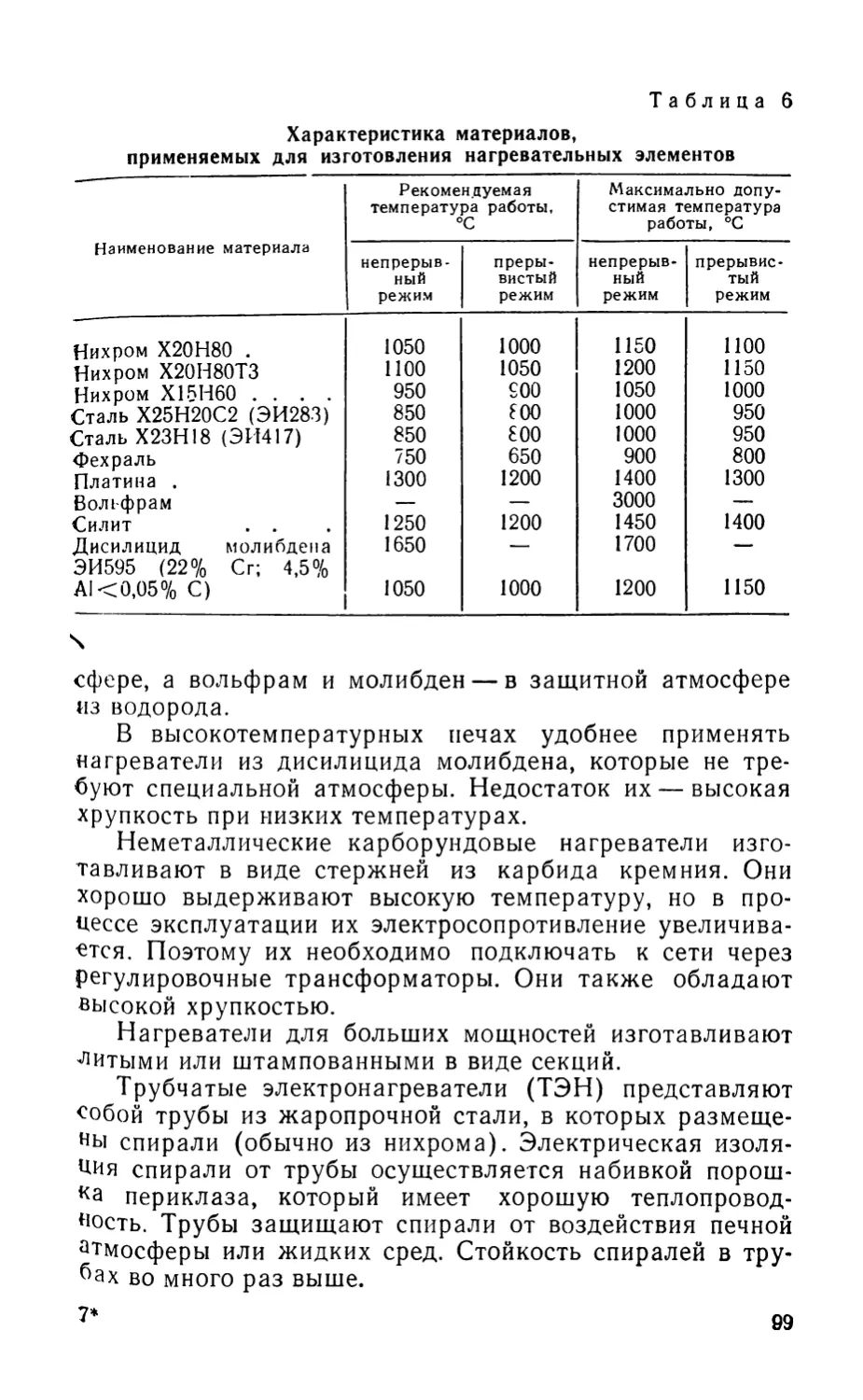

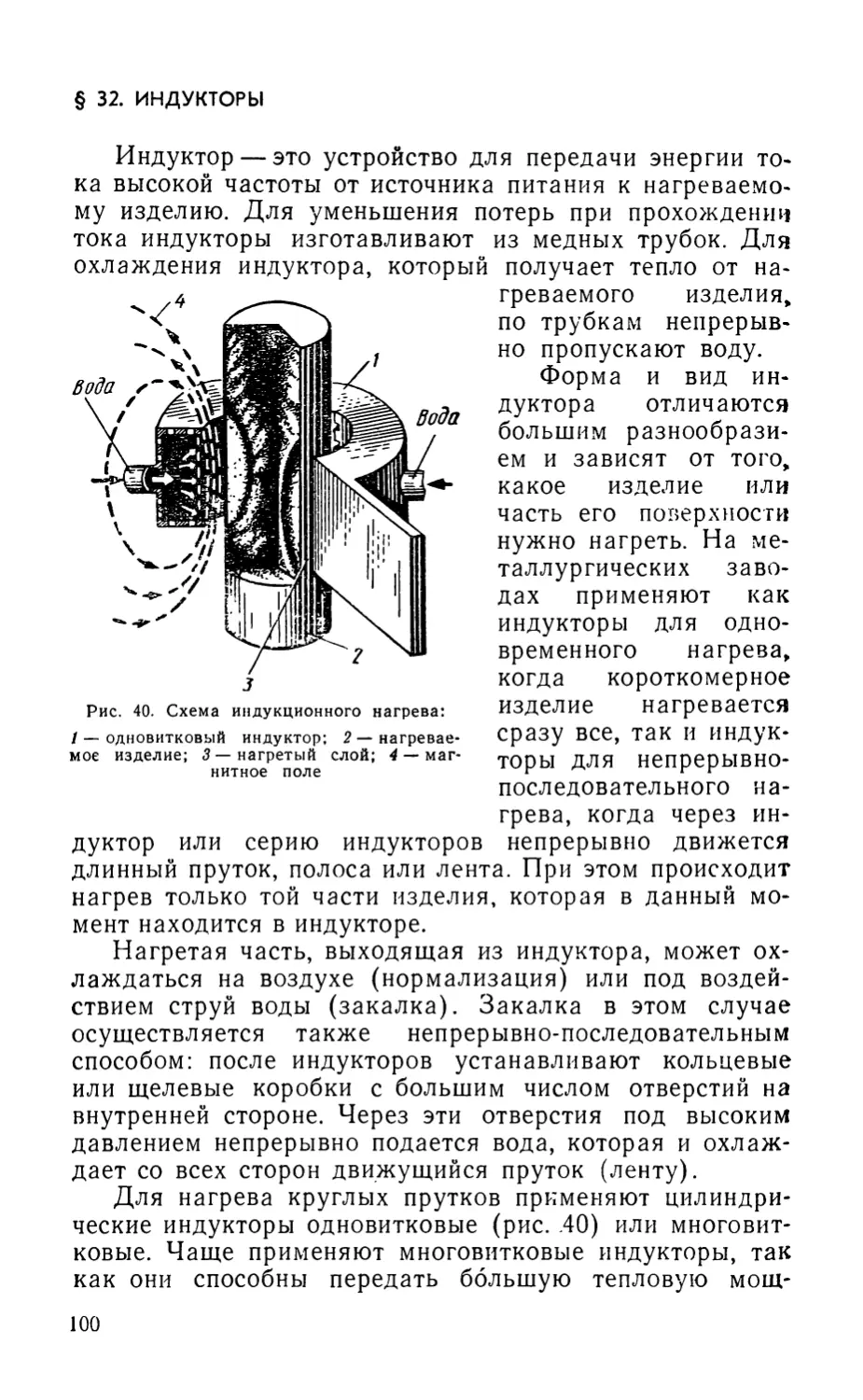

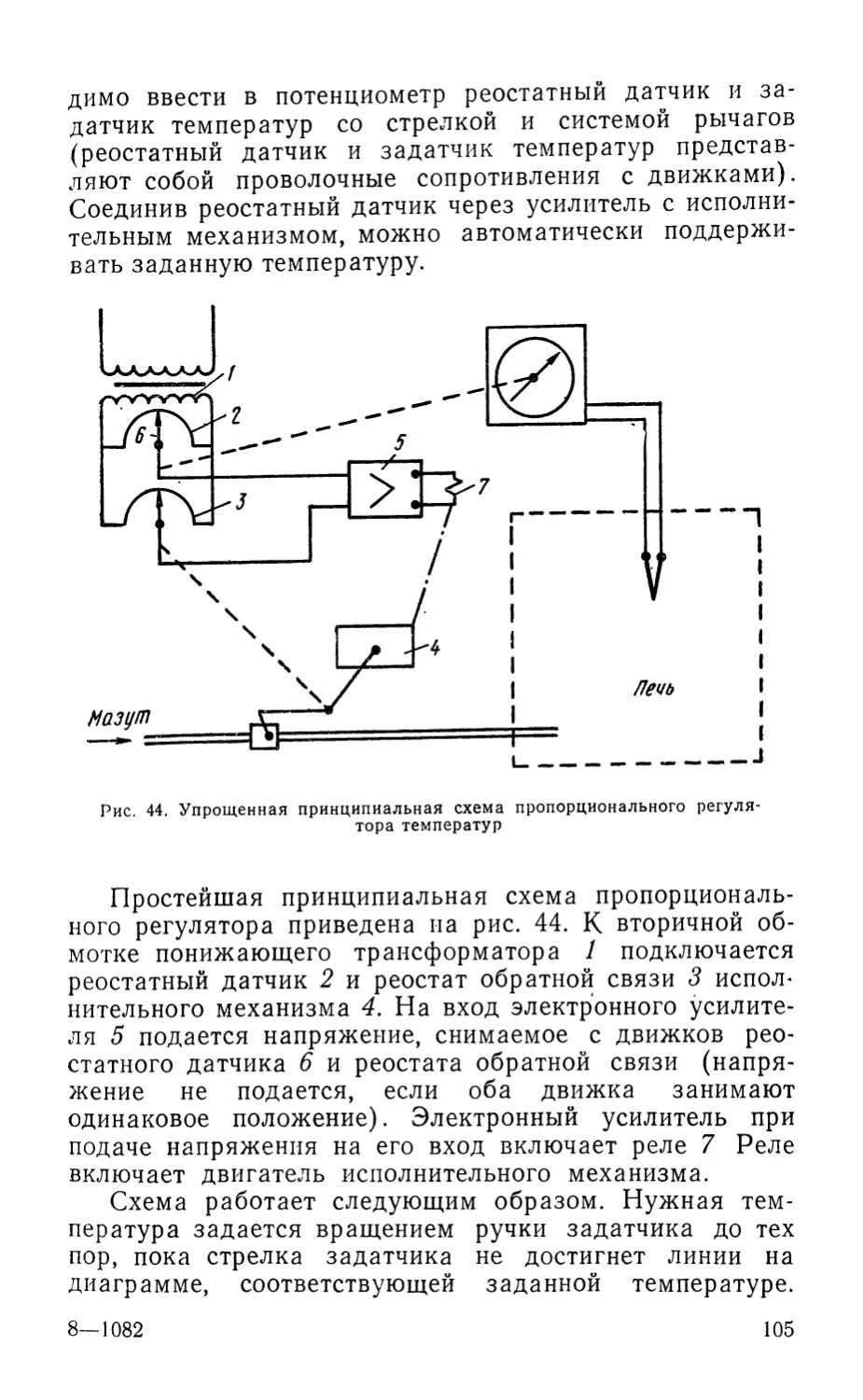

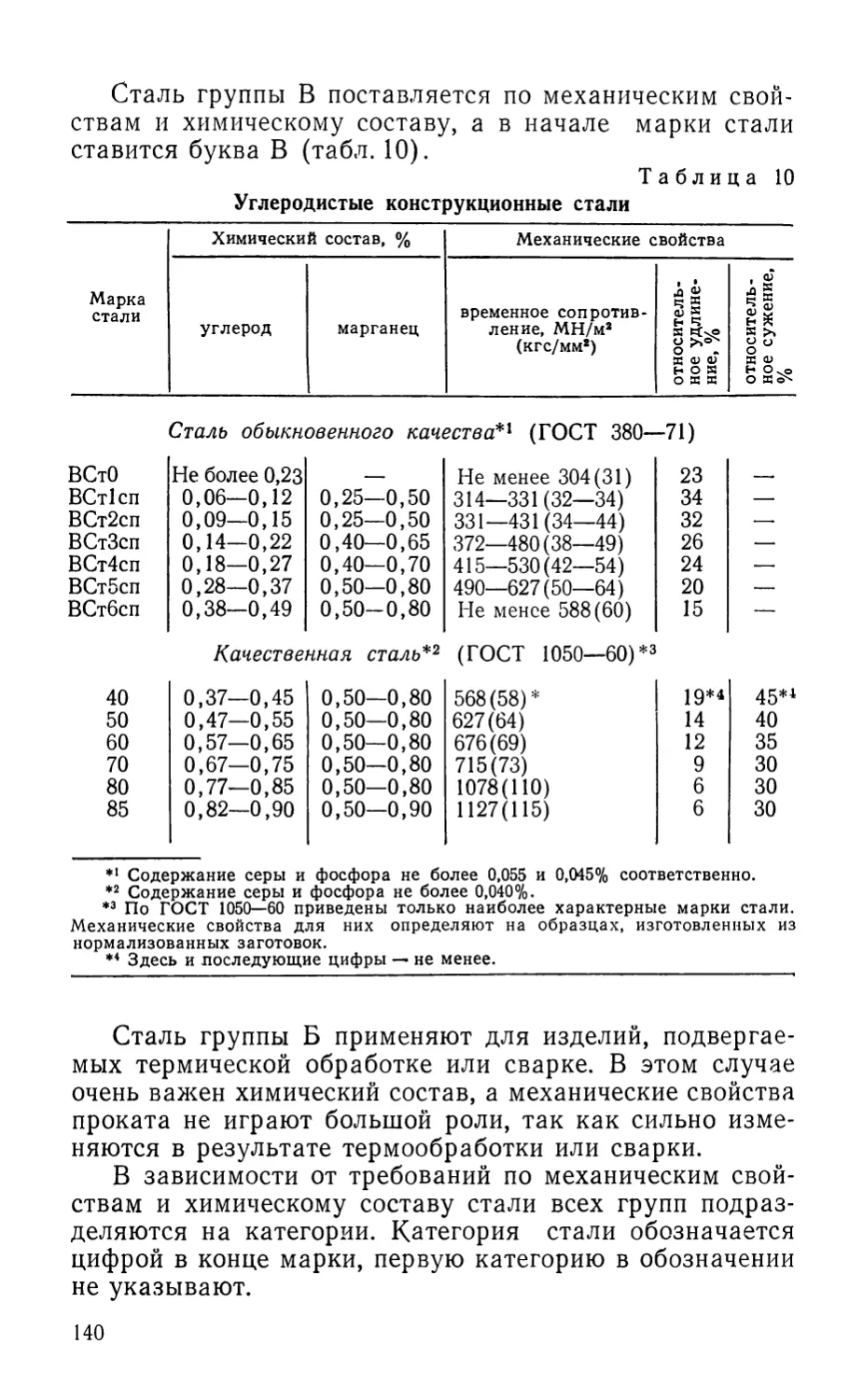

дания готовому изделию необходимых свойств.