Автор: Жолудов В.С. Шевяков В.П.

Теги: строительство строительные конструкции жилые здания коррозия

Год: 1995

Текст

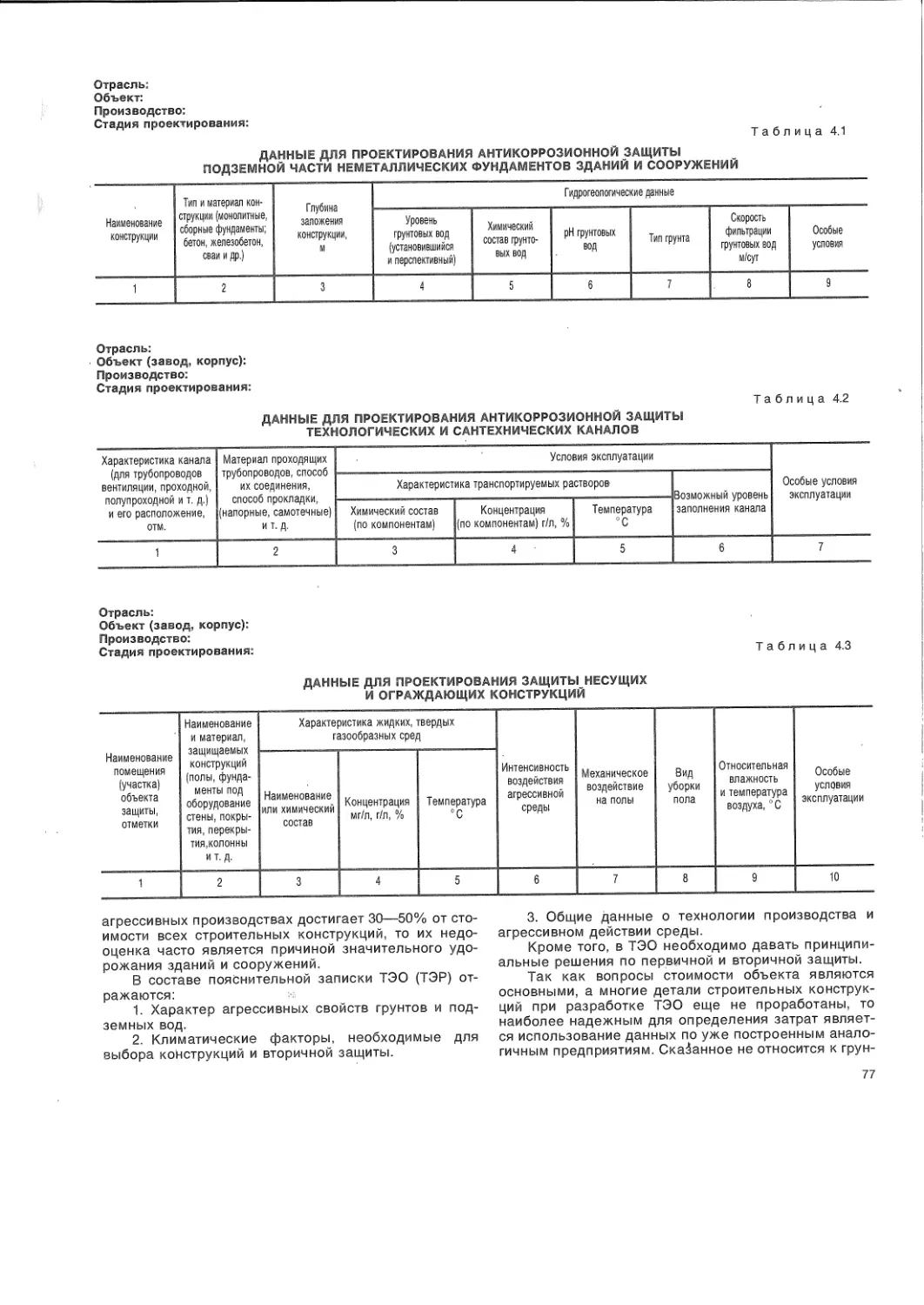

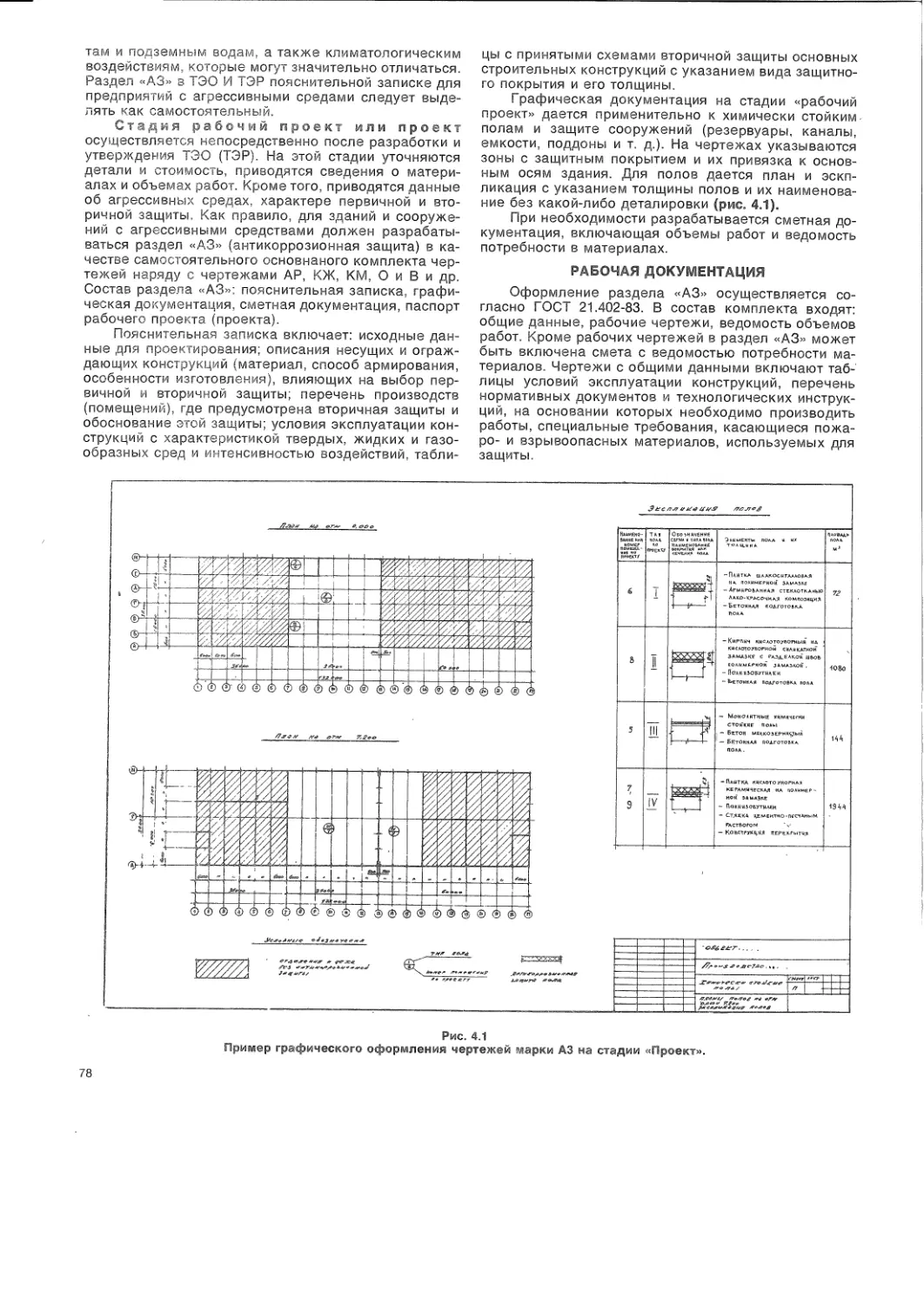

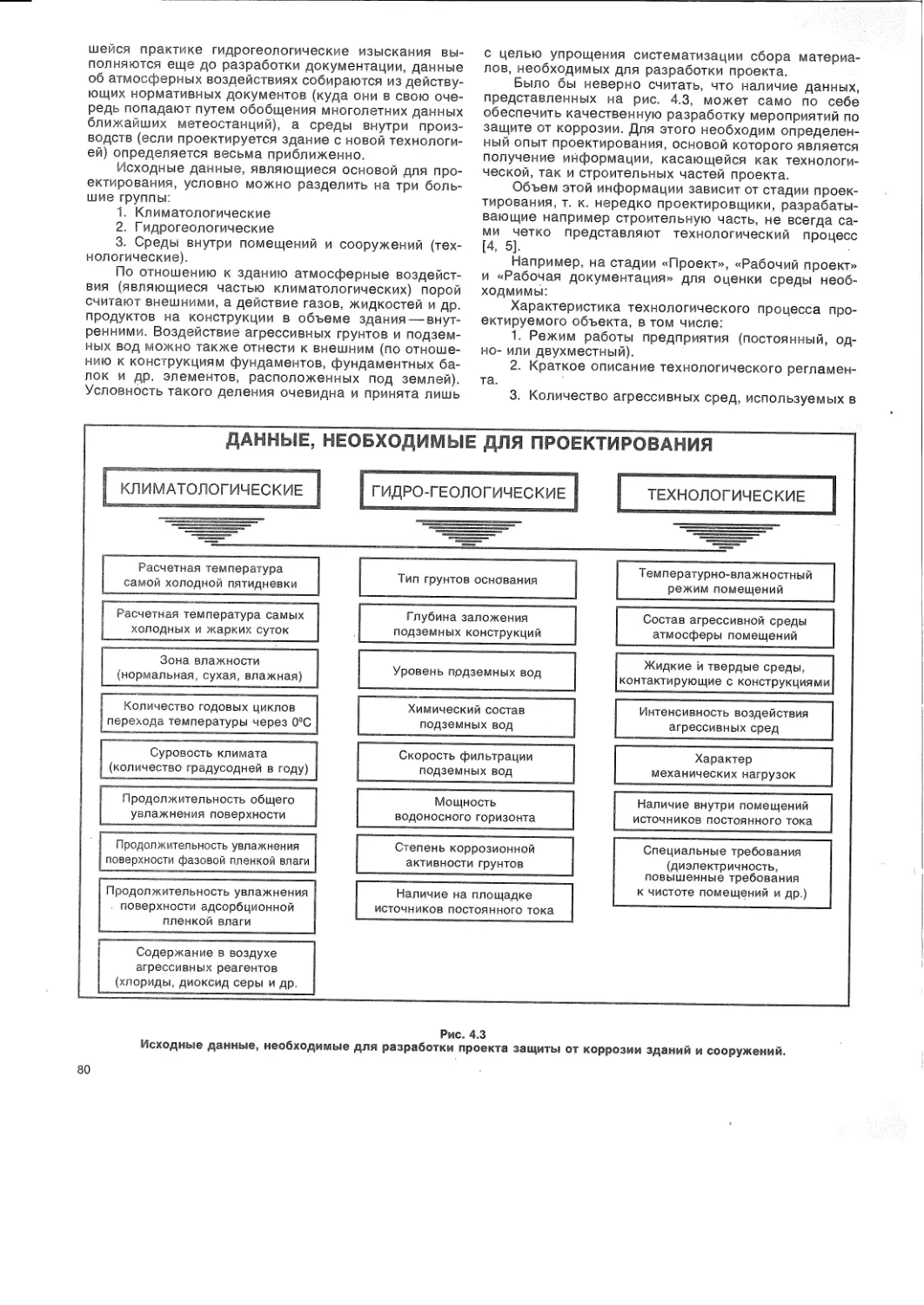

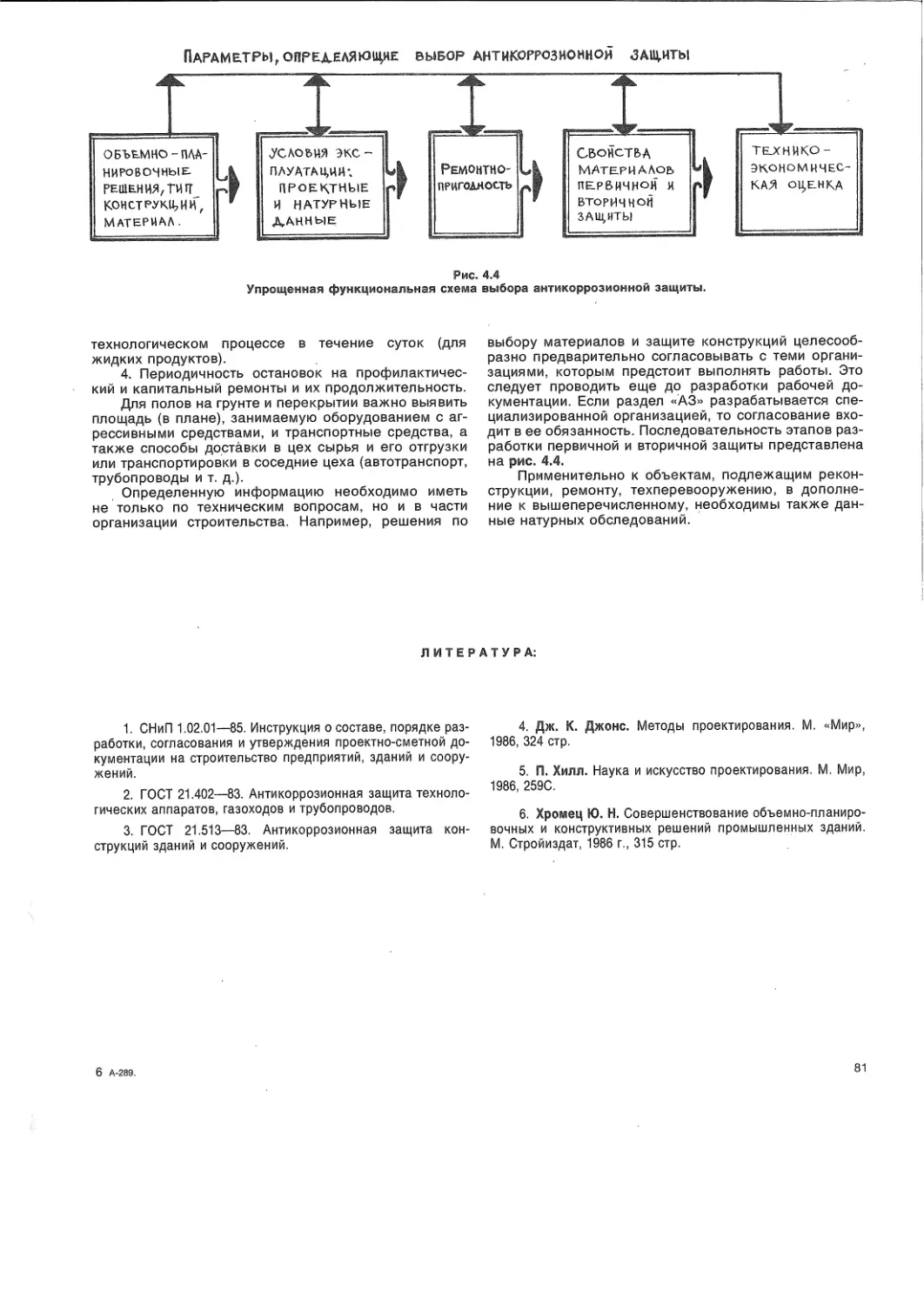

В. П. ШЕВЯКОВ, В. С. ЖОЛУДОВ

ЗАЩИТА ОТ КОРРОЗИИ

ПРОМЫШЛЕННЫХ ЗДАНИЙ

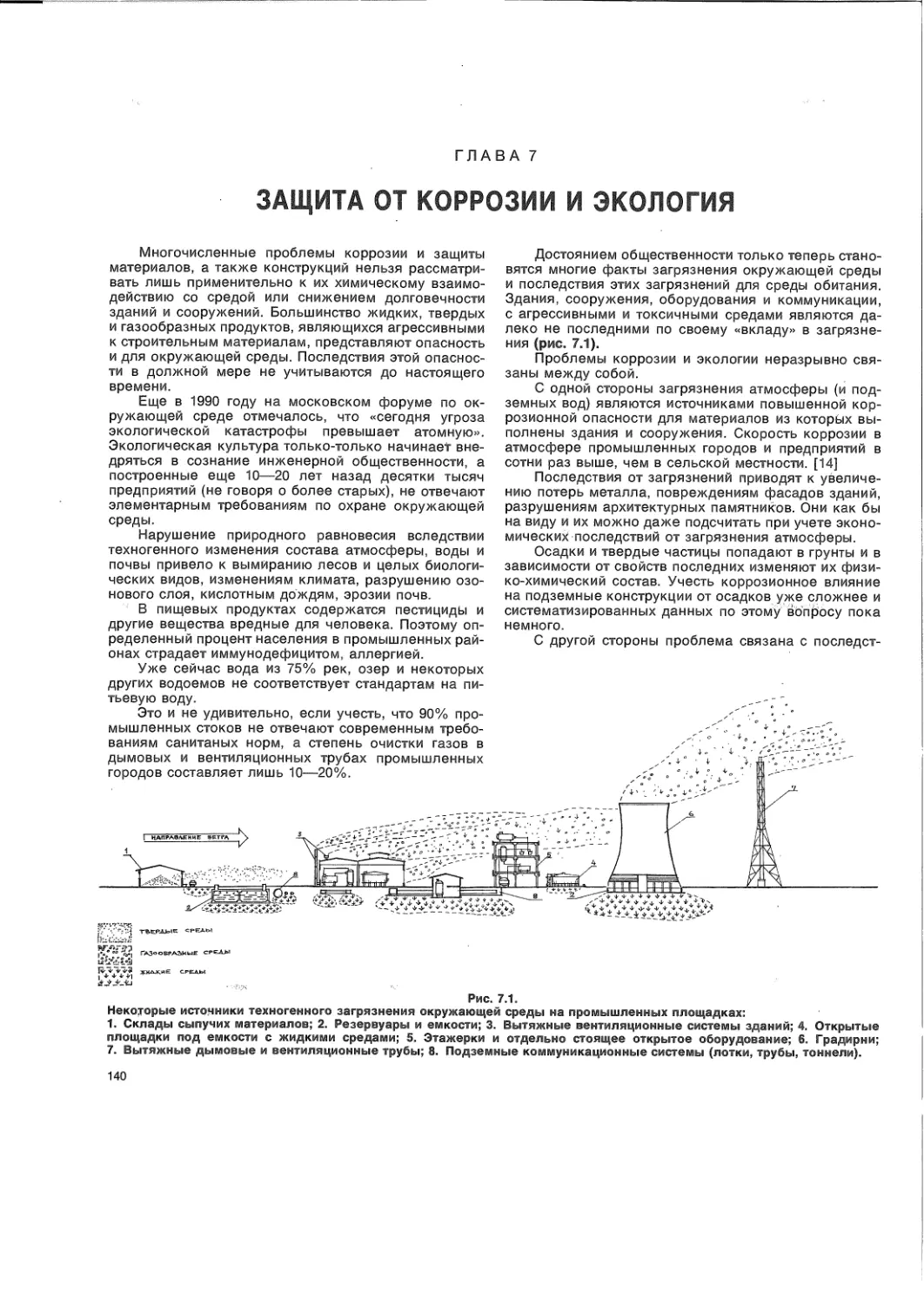

И СООРУЖЕНИЙ

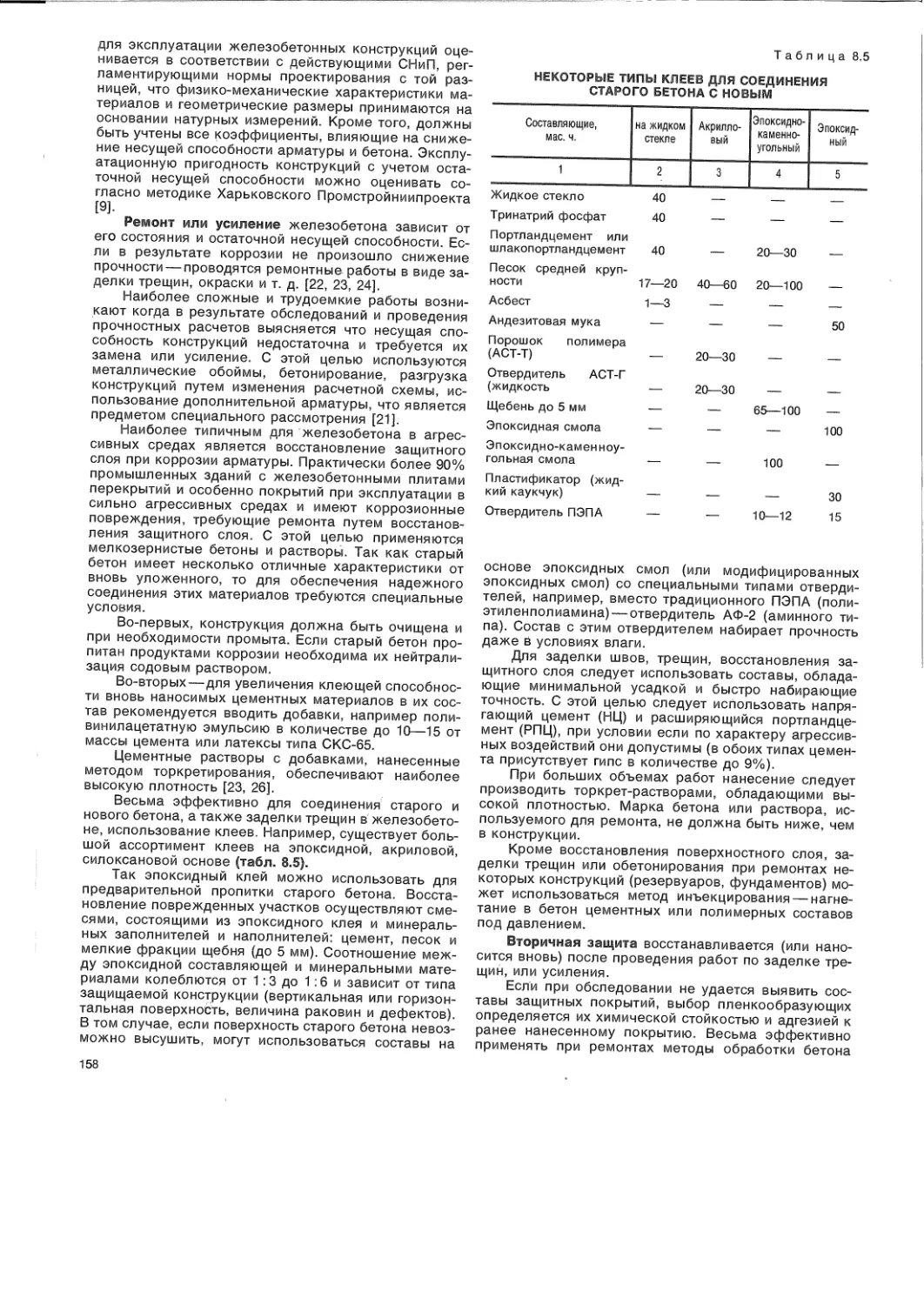

ТОО «РЕДАКЦИЯ ГАЗЕТЫ «АРХИТЕКТУРА:

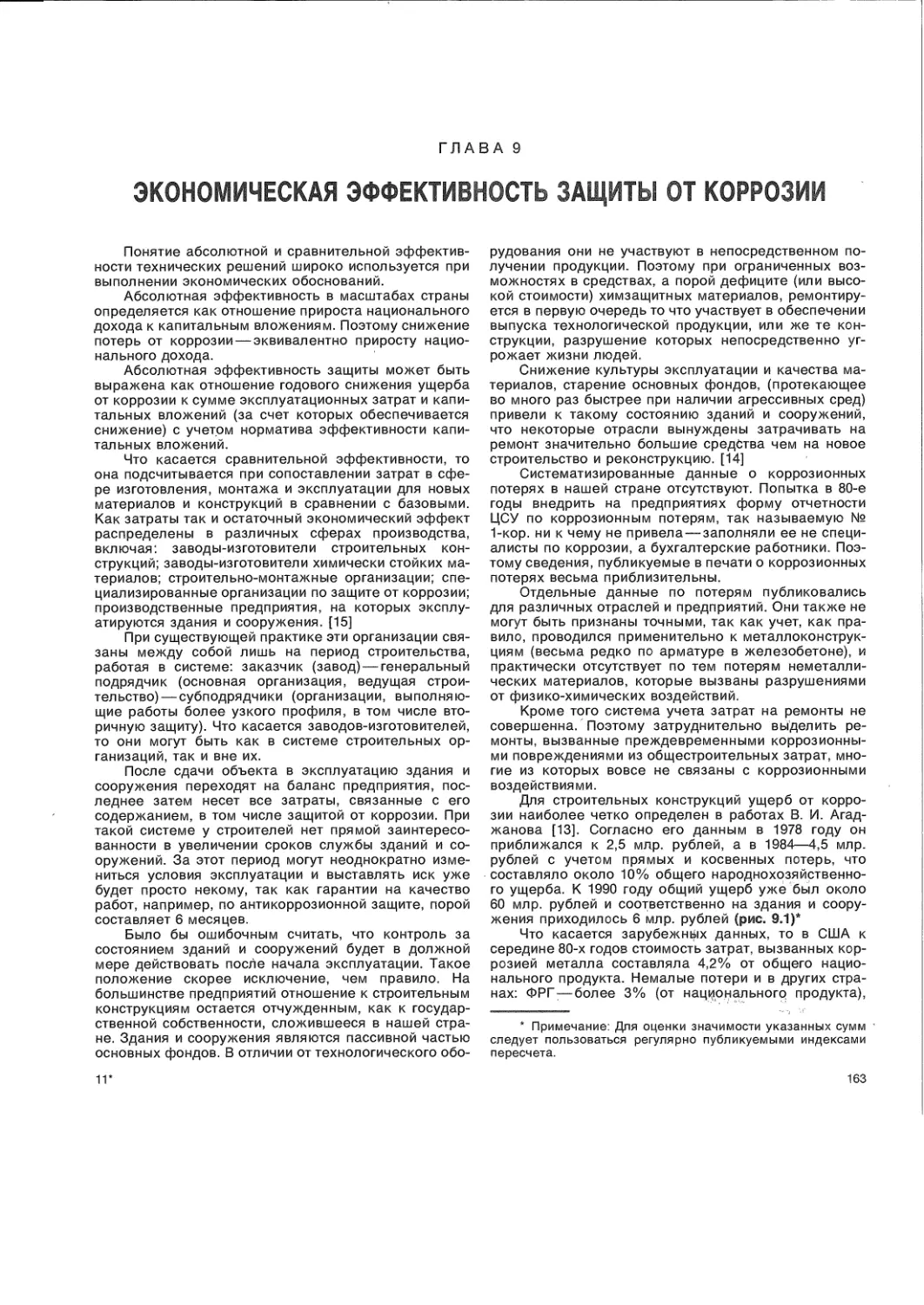

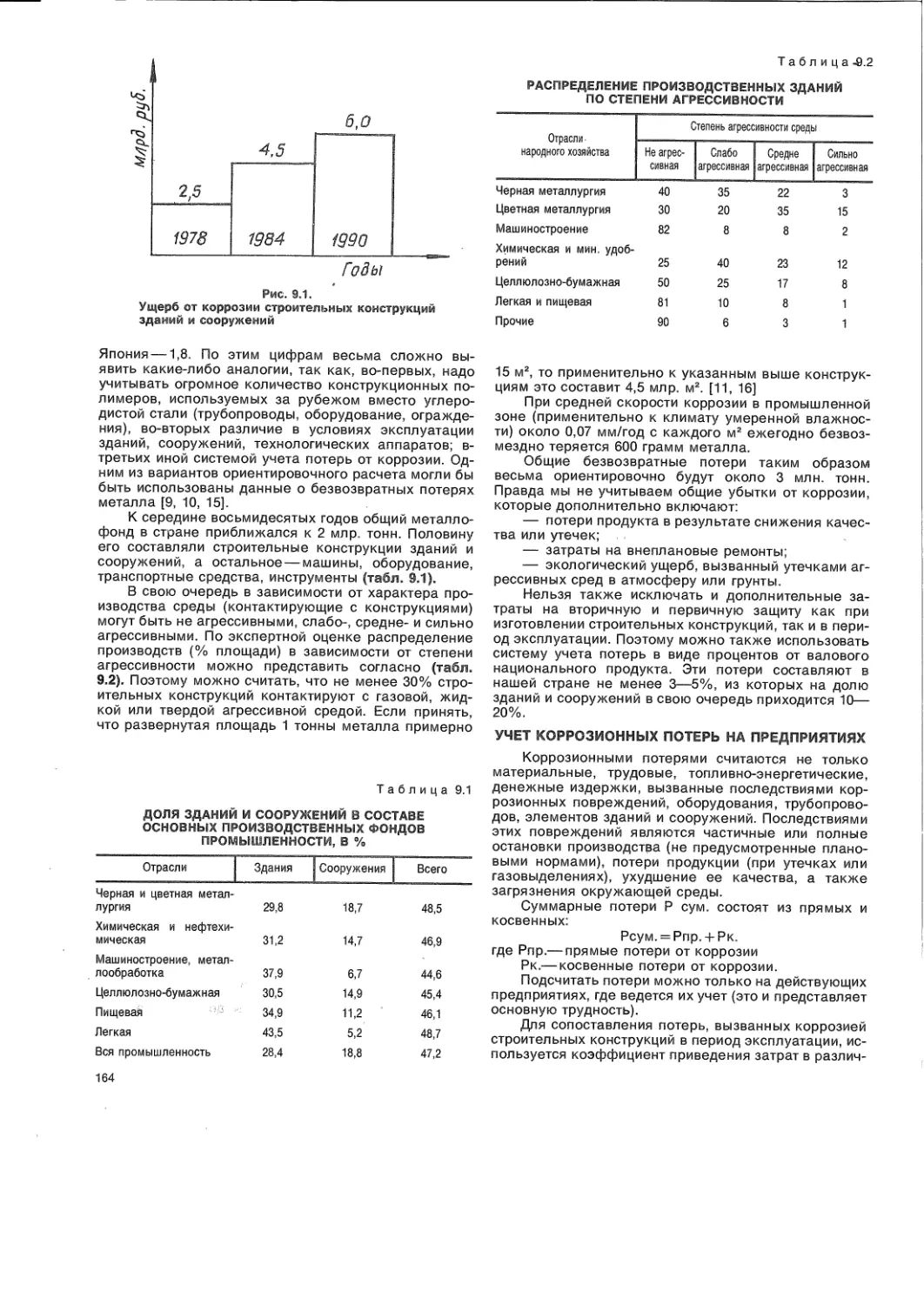

МОСКВА—1995

В книге обобщен современный опыт защиты

зданий и сооружений от агрессивных воздейст-

вий, рассмотрены характерные коррозионные

процессы при действии жидких, твердых и газо-

образных сред на основные строительные мате-

риалы.

Приводится система нормирования степени

агрессивности для различных частей зданий и

сооружений, основные положения по выбору хи-

мически стойких конструкций и материалов, ме-

тодология проектирования раздела АЗ (антикор-

розионная защита). Систематизированы кон-

структивные решения способов защиты подзем-

ных вод и грунтов от агрессивных и токсичных

сред, рассмотрены методы учета затрат на анти-

коррозионную защиту применительно к отдель-

ным строительным элементам.

Книга предназначена для широкого круга

инженерно-технических работников, связанных

с проектированием, строительством и эксплуа-

тацией строительных конструкций и технологи-

ческого оборудования. Она может быть также

использована в качестве учебного пособия для

технических вузов и колледжей.

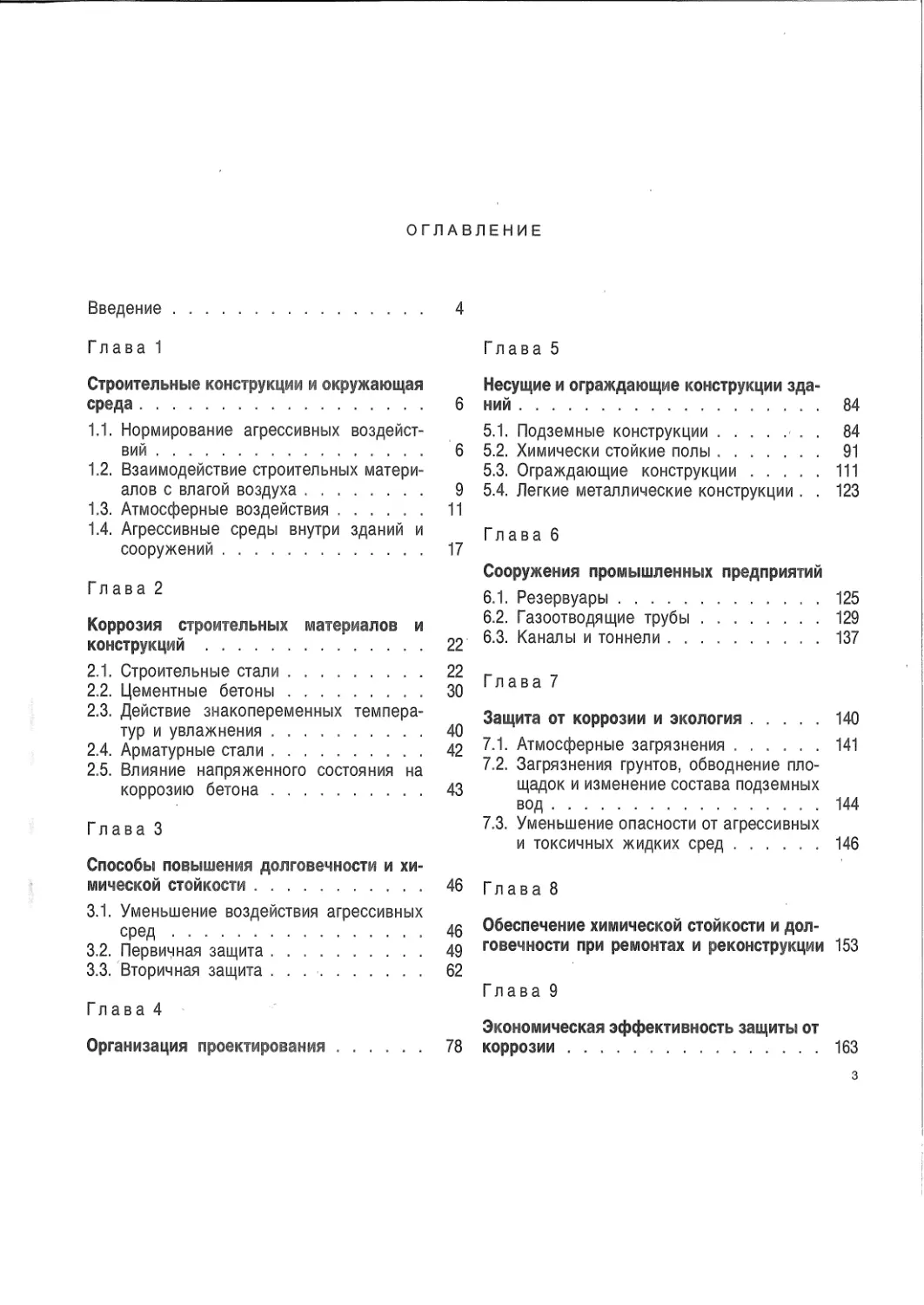

ОГЛАВЛЕНИЕ

Введение ..... ............. ...... 4

Глава 1

Строительные конструкции и окружающая

среда .................. 6

1.1. Нормирование агрессивных воздейст-

вий ................. 6

1.2. Взаимодействие строительных матери-

алов с влагой воздуха .. 9

1.3. Атмосферные воздействия ...... 11

1.4. Агрессивные среды внутри зданий и

сооружений ............. 17

Глава 2

Коррозия строительных материалов и

конструкций .............. 22

2.1. Строительные стали . ...... 22

2.2. Цементные бетоны ...... . 30

2.3. Действие знакопеременных темпера-

тур и увлажнения .......... 40

2.4. Арматурные стали .......... 42

2.5. Влияние напряженного состояния на

коррозию бетона .......... 43

Глава 3

Способы повышения долговечности и хи-

мической стойкости ........... 46

3.1. Уменьшение воздействия агрессивных

сред ................ 46

3.2. Первичная защита .......... 49

3.3. Вторичная защита . . . .... 62

Гл а в а 4

Организация проектирования ...... 78

Глава 5

Несущие и ограждающие конструкции зда-

ний ................... 84

5.1. Подземные конструкции ....... 84

5.2. Химически стойкие полы ....... 91

5.3. Ограждающие конструкции ..... 111

5.4. Легкие металлические конструкции . . 123

Глава 6

Сооружения промышленных предприятий

6.1. Резервуары ............. 125

6.2. Газоотводящие трубы ........ 129

6.3. Каналы и тоннели . .....137

Глава 7

Защита от коррозии и экология ..... 140

7.1. Атмосферные загрязнения ...... 141

7.2. Загрязнения грунтов, обводнение пло-

щадок и изменение состава подземных

вод ................. 144

7.3. Уменьшение опасности от агрессивных

и токсичных жидких сред ...... 146

Глава 8

Обеспечение химической стойкости и дол-

говечности при ремонтах и реконструкции 153

Глава 9

Экономическая эффективность защиты от

коррозии ................ 163

3

ВВЕДЕНИЕ

Здания и сооружения являются частью на-

ционального богатства страны. Их общая

стоимость к концу 80-х годов оценивалась в

сумме более 750 млрд, рублей.

Увеличение темпов строительства и по-

гоня за снижением стоимости долгие годы

были определяющими в технической полити-

ке, поэтому вопросы увеличения сроков служ-

бы строительных конструкций и обеспечения

химической стойкости неизменно отодвига-

лись на второй план, а порой просто игнориро-

вались.

Размеры конструктивных элементов на-

значались и назначаются в основном по требо-

ванию прочности, без учета коррозионных по-

терь. Так например, СНиП 11-23-81 (стальные

конструкции, нормы проектирования) запре-

щает увеличивать толщину конструктивных

элементов даже в условиях сильно агрессив-

ных сред, нисколько не учитывая условия экс-

плуатации и экономическую целесообразность

таких требований.

Считались неизменными (или малоизменя-

емыми) и теплотехнические характеристики

материалов на весь период эксплуатации зда-

ний без учета тех процессов, которые проте-

кают под влиянием окружающей среды.

Обеспеченность строительных конструк-

ций средствами защиты от коррозии значи-

тельно отставала от объема строительного

производства. По некоторым материалам —

химически стойким лакокрасочным и метал-

лизационным, мастикам, герметикам, совре-

менным листовым или рулонным полимерным

пленкамм—она составляла всего 20—30% от

потребности.

Поэтому большинство зданий и сооруже-

ний, построенных в послевоенные годы (с 1951

по 1985 годы в стране было сдано в эксплу-

атацию около 18000 только крупных промыш-

ленных объектов, выполнены со строитель-

ными конструкциями, не соответствующими

современным требованиям по химической

стойкости и долговечности. [1,2]

4

При проектировании конструкций долгие

годы основными были вопросы механической

прочности, деформаций, устойчивости, без

учета изменения этих свойств во времени.

Эта точка зрения продолжает нередко гос-

подствовать и сейчас, а такие понятия как

«надежность», «долговечность», «отказ», «ре-

монтопригодность», «критерии предельного

состояния» только начинают осваиваться

проектировщиками.

Между тем, за последние десятилетия

произошли значительные изменения, непо-

средственно влияющие на сохранение пассив-

ной части основных фондов (к ним относятся

здания и сооружения):

1. Повышение прочностных свойств позво-

лило уменьшить толщину стальных несущих и

ограждающих элементов; во много раз возрос-

ли предельные допускаемые напряжения в ар-

матурной стали, появились принципиально но-

вые решения, например, здания из легких ме-

таллических конструкций. При этом оказа-

лась не изученной в натурных условиях ско-

рость коррозии.

2. Технологические процессы усложнились.

Стали применяться неизвестные ранее агрес-

сивные среды, последствия воздействия ко-

торых на конструкции не выявлены, так как

для этого требуются довольно длительные

исследования.

3. Заметно возросла коррозионная актив-

ность атмосферы, особенно в городах и на

промышленных предприятиях.

Интенсификация производства привела к

повышению температур, давлений, использо-

ванию более активных кислот и щелочей (на-

пример в черной металлургии, где серно-кис-

лотное травление заменяется на соляно-кис-

лотное).

4. Отмечается заметная тенденция сни-

жения качества на всех этапах инвестицион-

ного процесса: от проектирования до изго-

товления и монтажа строительных кон-

струкций.

5. Увеличилось количество зданий, мораль-

но и технически устаревших, «запасы» проч-

ности в которых значительно уменьшены под

воздействием окружающей среды.

6. До настоящего времени отсутствуют

четко функционирующие службы надзора на

предприятиях, а у производственников нет

стимулов, делающих их заинтересованными в

длительной безремонтной эксплуатации зда-

ний и сооружений.

Можно также добавить недостаточное

внимание к проблеме со стороны инженерной

общественности и высшей школы. В большин-

стве строительных ВУЗов студендам не да-

ют достаточных знаний об этой проблеме, а

если читают курс коррозии и защиты, то

только применительно к строительным ма-

териалам, без особенностей влияния коррози-

онных процессов на здание и сооружение в

целом.

Резкое снижение темпов промышленного

строительства (в конце 80-х—начале 90-х го-

дов), вызванное экономическим и политичес-

ким кризисом в стране, развал установивших-

ся связей, приватизация предприятий, дума-

ется еще более обострят проблему в ближай-

шие годы. Конструкции, подверженные корро-

зии в зданиях и сооружениях (если они будут

бесхозными), перестанут контролироваться и

восстанавливаться, что значительно сокра-

тит срок их службы.

Поэтому, в предлагаемой читателям кни-

ге авторы постарались привлечь внимание

специалистов, занимающихся проектировани-

ем, строительством и эксплуатацией, к тем

первоочередным задачам, решение которых

возможно даже при современном уровне стро-

ительной индустрии и культуры производ-

ства.

Кроме того, у авторов имеется надежда,

что с переходом на новые формы собственнос-

ти и появлением истинных «хозяев» предпри-

ятий (которым не безразлично, в каком состо-

янии перейдут от них к следующим поколени-

ям построенные здания и сооружения) будет

постепенно изменяться и отношение к сохра-

нению основных фондов.

Есть еще одна проблема, к которой об-

ращено внимание читателя—взаимосвязь за-

щиты от коррозии с экологией. Это не дань

модным веяниям. Дело в том, что защита от

коррозии зданий, сооружений, технологическо-

го оборудования и защита окружающей среды

являются частью одной проблемы—защиты

человека. Практически все агрессивные среды

опасны не только для материалов, из которых

выполнены строительные конструкции, но и

для атмосферы, грунтов, подземных вод, так

как способны нарушить экологическое равно-

весие.

Утечки жидких агрессивных сред из огром-

ных подземных резервуаров, канализационных

коллекторов, трубопроводов наблюдаются в

первую очередь при высокой коррозионной ак-

тивности среды, а последняя, в свою очередь,

как правило сочетается с высокой токсичнос-

тью. Поэтому следствием снижения долго-

вечности элементов зданий и сооружений яв-

ляется нарушение их герметичности, загряз-

нение подземных питьевых горизонтов, де-

струкция грунтов, что непосредственно влия-

ет на живую природу.

Ликвидация утечек и восстановление по-

врежденных зон требуют огромных матери-

альных затрат, а экологические последствия

порой невозможно прогнозировать.

Многообразие рассматриваемых проблем

не позволило авторам подробно осветить во-

просы коррозионной стойкости различных ма-

териалов, применяемых в строительстве,

также как и некоторые особенности выбора

типов первичной и вторичной защиты про-

мышленных зданий многочисленных отраслей

народного хозяйства, где имеются агрессив-

ные среды. Для этого существует достаточ-

ное количество как отечественной, так и за-

рубежной литературы, ссылки на которую

имеются.

Задачей книги было выявить и обратить

внимание на наиболее типичные проблемы,

возникающие на стадии проектирования,

строительства и ремонта конструкций в аг-

рессивных средах. Именно от их качественной

проработки и выполнения в значительной

степени зависит сохранность вновь возводи-

мых и реконструируемых зданий и сооружений,

составляющих значительную часть нацио-

нального богатства страны.

5

ГЛАВА 1

СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ И ОКРУЖАЮЩАЯ СРЕДА

1.1. НОРМИРОВАНИЕ АГРЕССИВНЫХ

ВОЗДЕЙСТВИЙ

В промышленных зданиях несущие элементы,

подвергающиеся механическим нагрузкам (колонны,

фермы, плиты и балки покрытий, перекрытия и др.)

проверяются расчетами на прочность, деформатив-

ность, обеспечение устойчивости, предельную вели-

чину раскрытия трещин и т. д. Силовые нагрузки и их

классификация устанавливаются главой СНиП

2.01.07—85 «Нагрузки и воздействия».

В условиях действия кислот, щелочей, высокой

относительной влажности воздуха, периодических

увлажнениях с замораживанием и оттаиванием сни-

жение несущей способности происходит чаще не от

механических нагрузок, а недооценки (агрессивных

сред, воздействия которых не регламентируются пе-

речисленным выше документом. Поэтому даже тща-

тельно выполненные расчеты и запроектированные в

соответствии с ними элементы еще не гарантируют

«отказ», если не учтены коррозионные воздействия.

Для конструкций из железобетона и бетона не

всегда обязателен контакт с внешней агрессивной

средой: нарушение технологии изготовления, введе-

ние избыточного количества хлоридсодержащих до-

бавок, или попадание хлоридов в бетон вместе с

заполнителями, могут быть причиной коррозии и сни-

жения несущей способности.

Наличие четких параметров, характеризующих

коррозионные нагрузки, особенно важно на стадии

проектирования, так как концентрацию растворов в

наливных сооружениях, относительную влажность

воздуха, температуру и состав газов в помещениях,

интенсивность проливов на полы назначают весьма

ориентировочно—часто только на основании техно-

логических заданий. В реальных условиях эти пара-

метры изменяются и через 1—2 года после начала

эксплуатации большинство строительных конструкций

работают в условиях внешней среды, отличных от

проектных. Нередко сложности возникают и при оцен-

ке степени агрессивности среды, когда последняя

рассматривается изолированно, применительно к ма-

териалу— без учета его работы в составе конкретной

конструкции здания и характера нагружения. Поэтому

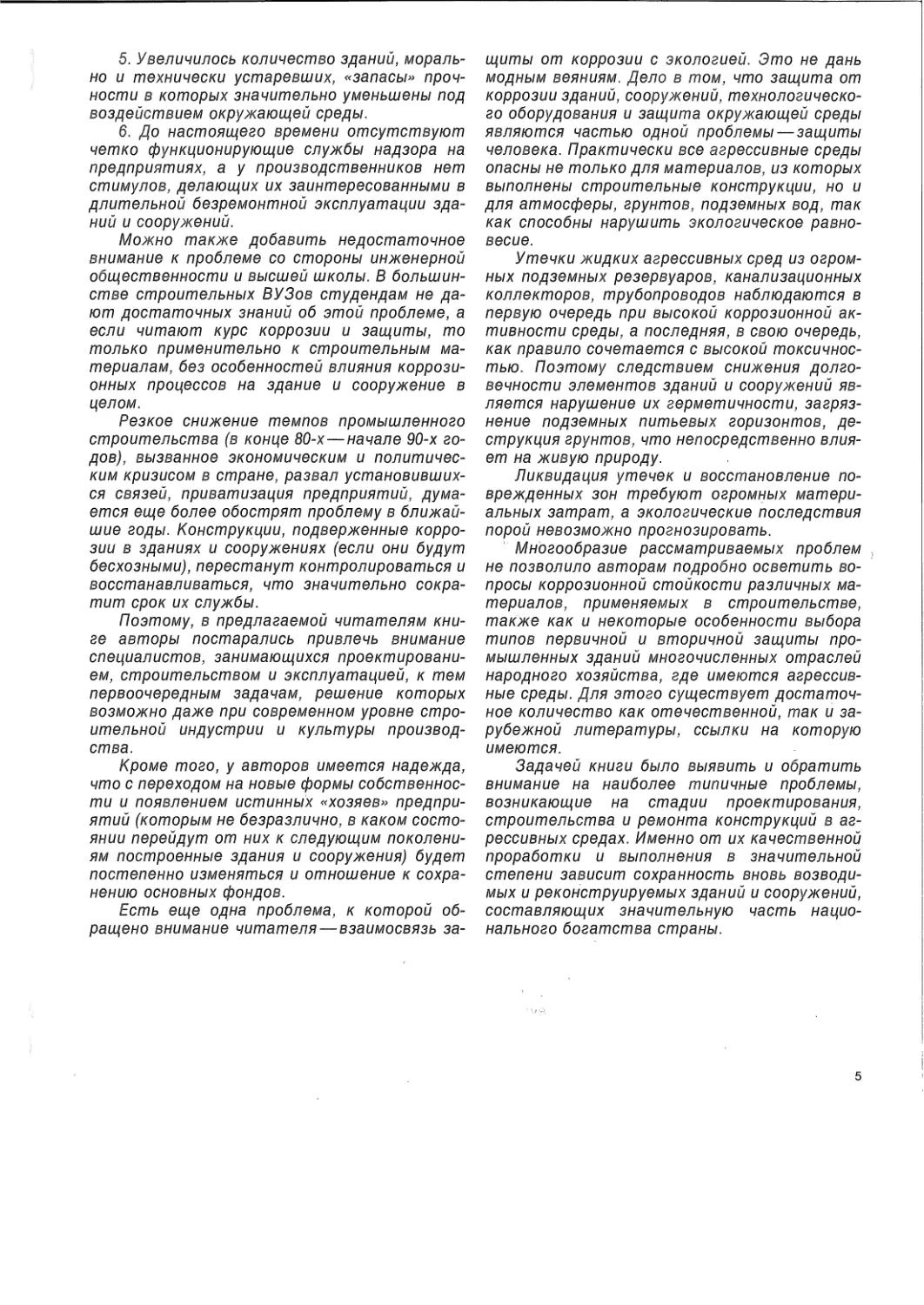

общую оценку коррозионной опасности целесообраз-

но определять на разных условиях: материал-кон-

струкция-здание (сооружение), (рис. 1.1).

Принятая в нормативных документах качествен-

ная оценка коррозионной опасности по степени воз-

растания подразделяется на четыре категории: не

агрессивная, слабоагрессивная, среднеагрессивния и

сильноагрессивная. [3]

Более сложно установить взаимосвязь степени

агрессивности со снижением несущей способности

конкретной конструкции.

6

Рис. 1.1

Уровни оценки коррозионной опасности

окружающей среды.

Для металлоконструкций существует классифика-

ция, основанная на скорости коррозии в мм/год. По

уменьшению сечения можно расчетным путем прове-

рить усилия в элементах и определить снижение несу-

щей способности конструкций при условии, что кор-

розия имеет равномерный характер, (табл. 1.1)

Для элементов зданий из бетона, железобетона,

асбестоцемента и некоторых других неметаллических

материалов такой четкой зависимости нет. Системати-

зация часто дается по внешним признакам, например:

слабое разрушение поверхности — слабая степень аг-

рессивности; повреждение углов — средняя степень

агрессивности; «четко выраженные разрушения», об-

нажения заполнителей, трещины—сильная степень

агрессивности. Снижение несущей способности по та-

ким признакам при этом может быть определено до-

вольно субъективно.

Такая систематизация может быть использована

лишь как ориентировочная при проведении диагнос-

тики, так как понятие «снижение прочности в зоне

коррозии» не конкретно.

Отдельные подходы к созданию количественной

теории долговечности железобетона выполнены в на-

шей стране путем математического моделирования в

жидких и газовых средах и исследований напряжен-

ного состояния в зависимости от характера коррози-

онных процессов. [4].

Хотя многие вопросы коррозии бетона и армату-

ры исследованы довольно подробно и имеется мето-

дика прогнозирования этих процессов применительно

к натурным условиям (1, 2, 3 вид коррозии бетона,

карбонизация, напряженное состояние и коррозия

под действием сульфатов и т. д.) моделирование дол-

Таблица 1.1

ОЦЕНКА СТЕПЕНИ ВОЗДЕЙСТВИЯ СРЕДЬ!

НА СТАЛЬ И БЕТОН

Углеродистая сталь Цементный бетон

Средняя скорсть равномер- ной корро- зии мм/год ГОСТ 13819- -68, баллы Сниже- ние про- чности в зоне корро- зии, % Внешние признаки коррозии бетона Снижение прочности в зоне кор- розии, %

Неагрессивная До 0,01 1-3 0 — 0

Слабая 0,01-0,05 4,5 До 5 Слабое разрушение поверхности До 5

Средняя 0,05-0,5 6 Д° ю Повреждение углов До ю

Сильная >0,5 >7 >15 Четко выраженные разрушения, обнаже- ние заполнителей, разрыхление струк- туры, трещины >20

говечности и создание методов расчета конструкций

по предельному состоянию, вызванному коррозион-

ным воздействием среды — задача весьма сложная,

требующая еще своего решения.

Поэтому по аналогии с коррозией стали для неме-

таллических материалов можно условно принимать,

что каждая последующая степень агрессивного воз-

действия в зависимости от условий протекания спо-

собна значительно ускорить развитие коррозионных

процессов.

В свою очередь эти процессы следует рассматри-

вать лишь в системе, где имеется: во-первых, объект

воздействия (конструкция, состоящая нередко из

двух-трех различных материалов) и, во-вторых, среда

(в которой последние эксплуатируются). Поэтому

оценка степени агрессивности применительно к зда-

ниям и сооружениям редко бывает однозначной.

Рассмотрим пример (рис. 1.2)

В одноэтажном промышленном здании с кирпич-

ными стенами (красный кирпич на цементно-песчаном

растворе), железобетонными колоннами, металличес-

кими фермами и сборными железобетонными плита-

Рис. 1.2.

Различные материалы, применяемые в несущих и ог-

раждающих конструкциях одного промышленного здания.

ми покрытий газовая среда внутри помещений харак-

теризуется следующими параметрами:

Влажность — 80%

Температура —18° С

В атмосфере диоксид серы—до 10 мг/мЗ

Хлористый водород — до 8 мг/мЗ

Для различных конструктивных элементов здания

условия работы и материал отличаются, поэтому бу-

дут и разные оценки степени агрессивного воздейст-

вия (хотя все они подвергаются воздействию одной

атмосферы) что видно из нижеследующего:

Наименование конструкций и материалов Степень агрессивного воздействия

Не агрес- Слабо аг- Средне аг- Сильно аг-

сивная рессивная рессивная рессивная

Стены Кирпич + Цементно-песчаный раствор +

Колонны Железобетон +

Плиты покрытия Железобетон +

Фермы покрытия Ст-3 +

Состав и содержание сред, в которых работают

конструкции, весьма разнообразен и даже для одно-

типных производств, расположенных в различных гео-

графических районах, не бывает одинаковым. Поэ-

тому используются различные признаки, по которым

классифицируется агрессивность среды и коррозион-

ные процессы. Так, например, по физическому состо-

янию среды делятся на жидкие, твердые, газообраз-

ные. Конструкции могут эксплуатироваться в контакте

только с жидкой или газообразной средой или одно-

временно сразу в трех. Может быть и попеременное

воздействие.

В жидких средах эксплуатируются конструкции

наливных сооружений (резервуары, емкости), подзем-

ные конструкции при наличии грунтовых вод и эле-

менты зданий, на которые попадает вода, технологи-

ческие растворы, атмосферные осадки (полы, стены,

колонны и др.).

Твердые среды: пыль, аэрозоль, соли находятся в

воздухе во взвешенном состоянии. Они могут быть

основным видом агрессивных воздействий для неко-

торых типов зданий и сооружений (рис. 1.3)

Коррозионная опасность твердых сред определя-

ется их гигроскопичностью и степенью растворимости

в воде.

Большинство конструкций промышленных зданий

и сооружений не могут контактировать со средой,

находящейся только в одном агрегатном состоянии.

По мере изменения атмосферных, гидрогеологичес-

ких или технологических условий происходят измене-

ния характера действующих сред.

Типичный пример — атмосферные воздействия,

где среда может действовать в любом из трех агрес-

сивных состояний: жидком (осадки), твердом (пыль),

газообразном (составляющие воздуха).

Выявить наиболее опасные для конструкций со-

четания агрессивных сред и продолжительность воз-

действия является первоочередной задачей при раз-

работке антикоррозионной защиты.

Деление по физическому состоянию удобно для

7

ЛСИЛКИЕ СРЕДЫ

газообразные среды

ТВЕРДЫЕ СРЕДН

Рис. 1.3

Воздействие агрессивных сред в различном агрегатном состоянии на элементы зданий и сооружений

1. Закрытое здание

2. Открытая этажерка.

3. Подземный резервуар.

4. Склад минеральных удобрений

четкого рассмотрения коррозионных процессов и

систематизации требований по показателям агрессив-

ности, поэтому она и принята для строительных мате-

риалов.

Существует также классификация по условиям

воздействия и характеру протекания процесса:

Атмосферная коррозия, которая, в свою оче-

редь, может иметь место на открытом воздухе; под

навесами; в неотапливаемых и отапливаемых здани-

ях. Атмосферную коррозию иногда подразделяют по

виду загрязнений (сельская, промышленная, город-

ская, приморская).

Подземная (почвенная) коррозия — разрушение

материалов в грунтах. В строительстве этот вид кор-

розии имеет большое значение, так как распростра-

няется на металлические трубы, резервуары, водово-

ды, шпунтовые стенки и другие конструкции, соприка-

сающиеся с грунтом.

Агрессивность грунтов по отношению к металлу

определяется их электропроводностью или удельным

омическим сопротивлением, зоной влажности, хими-

ческим составом, пористостью и др. Нормирование

агрессивности при почвенной коррозии и коррозии,

вызываемой блуждающими токами, выполняется по

специальным нормативным документам. [5]

Подводная, которая в свою очередь может быть:

при полном погружении; при неполном погружении;

при переменным погружении

Классификация по характеру коррозионных по-

вреждений:

Коррозия металла: равномерная, неравномерная, ще-

левая, контактная и др.; в железобетоне: коррозия в

зоне трещин, при взаимодействии реакционных за-

полнителей с цементным камнем, при замораживании

и оттаивании.

Могут быть и другие признаки, в зависимости от

той задачи, которая стоит перед специалистами, ре-

шающими проблему долговечности строительных кон-

струкций.

Например, в отапливаемых зданиях протекание

коррозионных процессов следует рассматривать

одновременно с теплофизическими процессами. При

этом оценка агрессивности среды выполняется раз-

дельно: для конструкций внутри помещений и для

наружных ограждений.

В свою очередь, применительно к наружным ог-

раждающим элементам зданий среду можно подраз-

делять на внешнюю — представляющую всю совокуп-

ность климатологических воздействий (солнечная ра-

диация, осадки, низкие температуры, пылевые отло-

жения) и внутреннюю — атмосфера помещения (мик-

роклимат).

Для некоторых сооружений, например, заглуб-

ленных наливных резервуаров, внутренней средой яв-

ляется заполняющая их жидкость, а внешней — грун-

ты или подземные воды.

По характеру основного вида коррозионной на-

грузки большинство строительных конструкций можно

разделить на две большие группы: подвергающиеся

атмосферным воздействиям (паро-газовые, твердые и

жидкие среды) и конструкции, подвергающиеся воз-

действию преимущественно технологических жидких

сред (растворы кислот, щелочей, солей).

Во вторую группу могут быть отнесены резерву-

ары, полы, технологическое оборудование с жидкими

средами. Контакт таких сред со сталью, бетоном и

железобетонном без защитных покрытий недопустим.

Наибольший объем конструкций, требующих защиты,

приходится на первую группу. Для прогнозирования

коррозионных процессов при атмосферных воздейст-

виях важно выявить взаимосвязь влажности воздуха

с влажностным состоянием материала (бетон, кирпич,

асбестоцемент, дерево) или характером пленки влаги

на поверхности (сталь, алюминий и др.).

1.2. ВЗАИМОДЕЙСТВИЕ СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ С ВЛАГОЙ ВОЗДУХА

Влажность воздуха (от которой зависит интен-

сивность коррозионных процессов в атмосфере) при-

8

нято определять такими параметрами, как парциаль-

ное давление (упругость) водяного пара Е и относи-

тельная влажность — ср.

Вода в виде пара является составной частью

воздуха. В отличие от других составляющих (кисло-

рода, углекислого газа, азота и др.), содержание кото-

рых изменяется незначительно, количество водяного

пара не является постоянным, так как единица объ-

ема воздуха при определенной температуре может

содержать только такое количество пара, при кото-

ром он становится насыщенным. Избыточное количес-

тво выпадает в виде конденсата. Это избытычное

количество может образоваться при уменьшении объ-

ема воздуха или резком понижении его температуры.

Если максимальное содержание водяного пара в

воздухе не достигнуто, то он находится в ненасыщен-

ном состоянии.

С повышением температуры воздуха давление

пара увеличивается, причем, если температура воз-

растает от 0° С до +10° С, давление увеличивается

примерно в два раза.

Содержание водяного пара в воздухе (г/м3) назы-

вается абсолютной влажностью.

Величина упругости водяного пара изменяется от

нуля до максимального парциального давления Е,

соответствующего полному насыщению воздуха. Пар-

циальное давление, так же как и абсолютная влаж-

ность воздуха, возрастает с повышением температу-

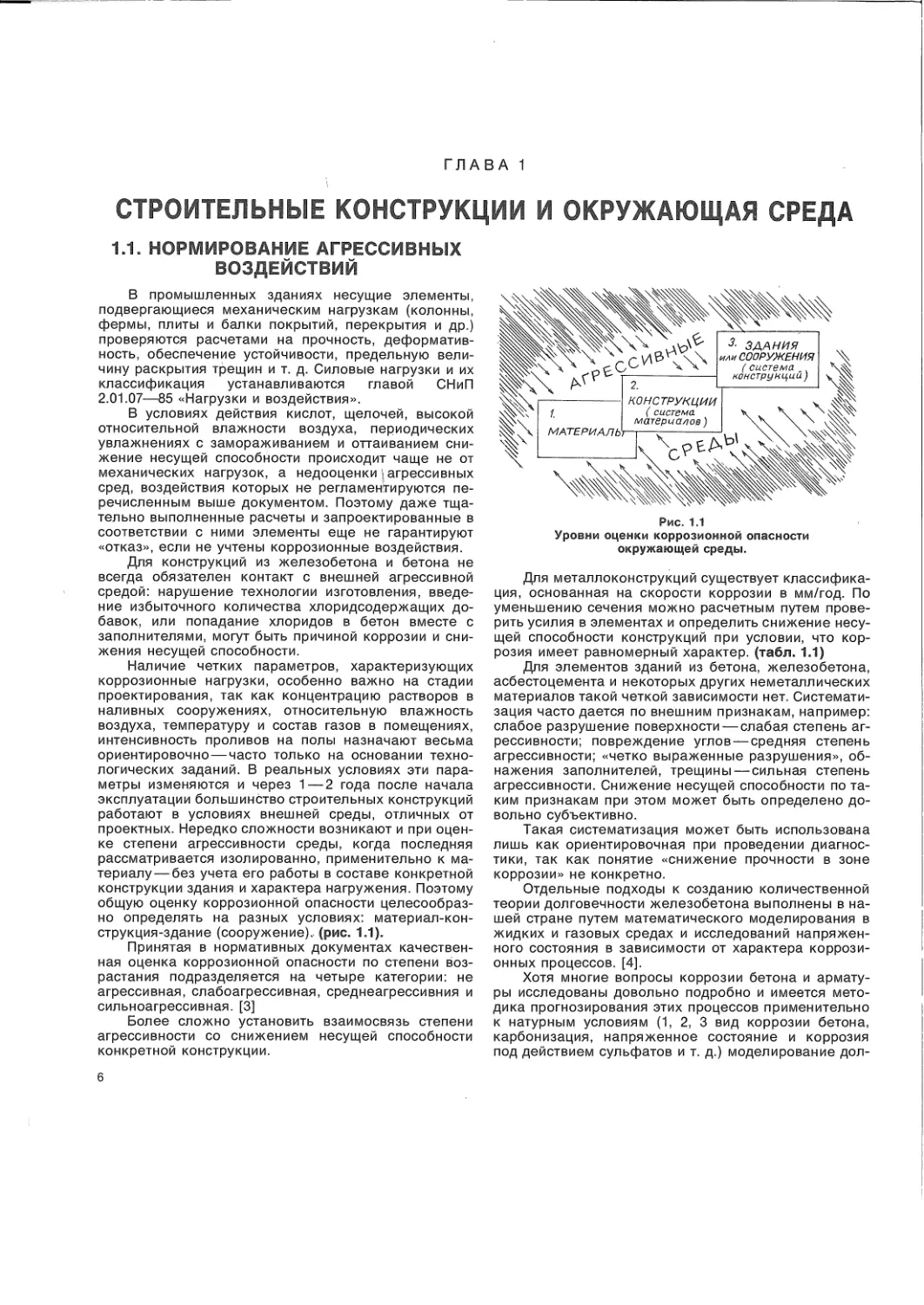

ры. (рис. 1.4)

Каждой температуре воздуха (при одинаковом

давлении) соответствует определенное значение Е.

Эту температуру называют точкой росы.

Р

Отношение g, выраженное в процентах, называ-

ют относительной влажностью. Величина относи-

тельной влажности является основным параметром

при выявлении степени агрессивного воздействия

среды.

Если в замкнутом объеме понижать температуру,

то относительная влажность повышается до тех пор,

пока не станет равно 100%, т. е. будет достигнута

плотность насыщенного пара. При дальнейшем пони-

жении температуры избыток пара выпадает в конден-

сат.

±о°с + 10 °C + 20°С + ЗО*С

Рис. 1.4

Зависимость парциального давления водяного пара и

абсолютной влажности воздуха от температуры.

Когда воздух в помещении, имеющий определен-

ные параметры tBH и <рвн соприкасается с поверхнос-

тью твердого тела (стены, переплеты, остекление,

покрытие), имеющем температуру точки росы (Тр), на

поверхности образуется конденсат. На металле об-

разование конденсата четко видно, часто даже не

вооруженным глазом. Применительно к капиллярно-

пористым и пористым материалам (бетон, кирпич, ас-

бестоцемент, цемент, песчаный раствор) процесс кон-

денсации протекает по объему и заметен на поверх-

ности лишь при полном насыщении влагой всех пор.

Поэтому в холодный период года «мостики холода» в

наружных стенах в первую очередь заметны на ме-

таллических поверхностях.

Для ограждающих конструкций температурный

перепад At между воздухом и внутренней поверхнос-

тью нормируется по гигиеническим требованиям из

условий «комфортности». [7]

В цехах с агрессивными средами не менее важно

учитывать At, в первую очередь применительно к

наружным ограждениям — стенам и покрытиям.

Образование конденсата на поверхности не обя-

зательно может быть вызвано температурным пере-

падом и высокой влажностью воздуха. Имеется зна-

чительное количество производств, атмосфера кото-

рых содержит твердые продукты в виде пыли или

аэрозолей. Если они обладают хорошей растворимос-

тью (свыше 2 г/л), то являются гигроскопичными.

Для строительных конструкций на поверхности

которых имеется слой гигроскопичной пыли в виде

солей, конденсат будет выпадать при влажности, со-

ответствующей точке росы для насыщенного раствора

этой соли. Например, для пыли MgCl2 точка росы

составляет 33%, NaCl — 77% (таб. 1.6) Когда влаж-

ность воздуха выше этих значений на поверхности

будет образовываться конденсат (представляющий

насыщенный раствор солей), обладающий высокой

коррозионной активностью.

Применяемые в промышленных зданиях матери-

алы по виду поверхности можно разделить на две

группы: металлы и неметаллы.

Основу первой группы составляют строительные

стали. Ко второй относятся: бетон, кирпич, дерево,

асбестоцемент, цементные растворы, а также желе-

зобетон (хотя и содержит до 2-3% арматуры).

Сталь является твердым кристаллическим мате-

риалом, обладающая такой высокой плотностью, что

является практически непроницаемой для воды и ее

паров. Влага на таких материалах может конденсиро-

ваться только на поверхности. [17]

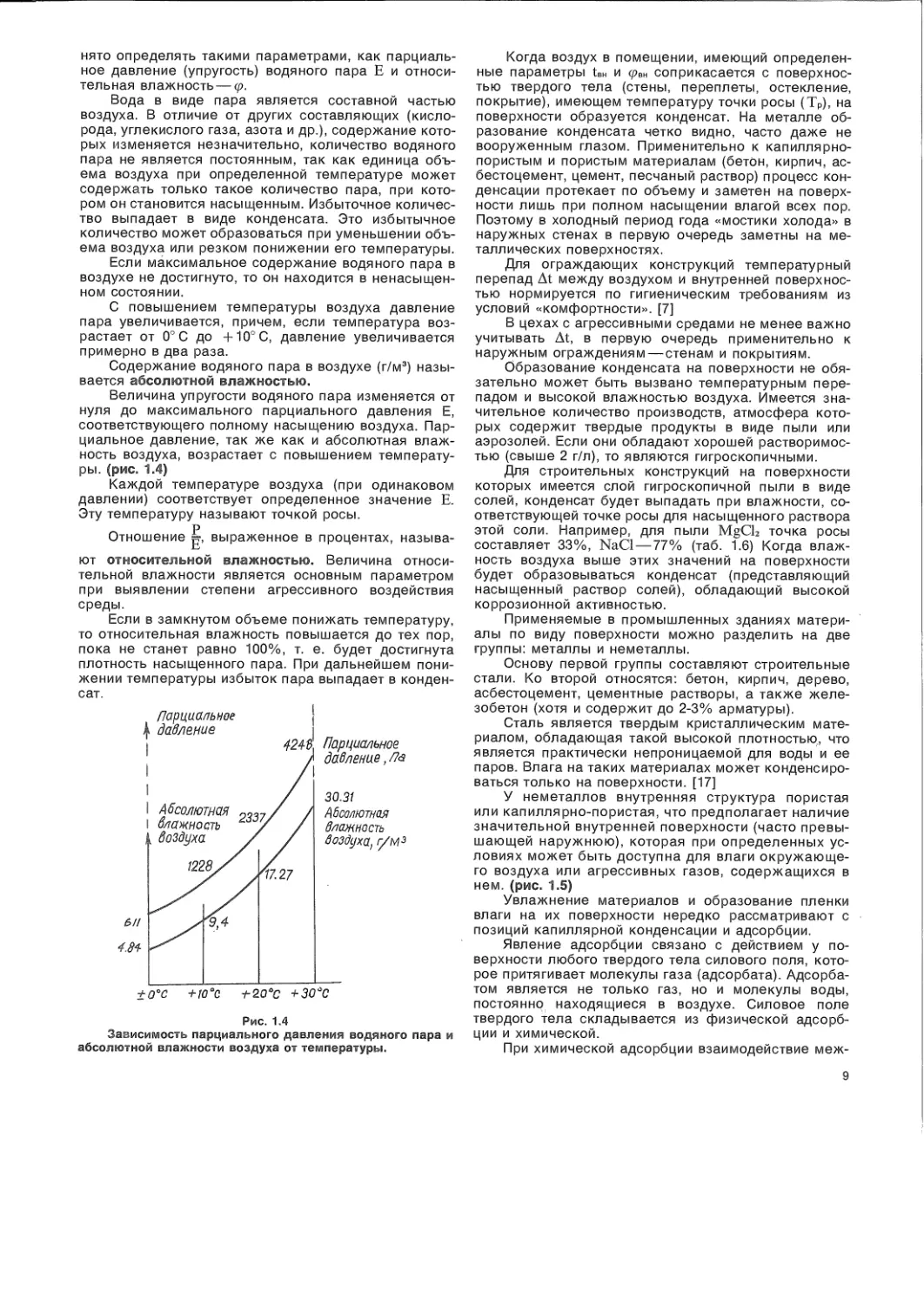

У неметаллов внутренняя структура пористая

или капиллярно-пористая, что предполагает наличие

значительной внутренней поверхности (часто превы-

шающей наружнюю), которая при определенных ус-

ловиях может быть доступна для влаги окружающе-

го воздуха или агрессивных газов, содержащихся в

нем. (рис. 1.5)

Увлажнение материалов и образование пленки

влаги на их поверхности нередко рассматривают с

позиций капиллярной конденсации и адсорбции.

Явление адсорбции связано с действием у по-

верхности любого твердого тела силового поля, кото-

рое притягивает молекулы газа (адсорбата). Адсорба-

том является не только газ, но и молекулы воды,

постоянно находящиеся в воздухе. Силовое поле

твердого тела складывается из физической адсорб-

ции и химической.

При химической адсорбции взаимодействие меж-

9

М е т а л /7

Рис. 1.5

Схема образования на поверхности металла и бетона

адсорбированной влаги.

ду твердым телом и адсорбируемыми молекула-

ми (что представляет по существу химической взаимо-

действие) происходит путем перехода электронов и

образования химических (валентных) связей.

Физическая адсорбция (она называется иногда

поверхностной конденсацией) вызвана силами меж-

молекулярного взаимодействия.

Четкую границу между этими видами адсорбции

установить довольно трудно, однако применительно к

атмосферной коррозии, чаще принимается физичес-

кая адсорбция.

Количественную зависимость адсорбированной

фазы от равновесного давления паров воды (влаж-

ности воздуха) приятно изображать изотермами ад-

сорбции. При адсорбции (сорбции) на границе поверх-

ности металла (кирпича, бетона) и окружающего воз-

духа, образуется межфазовый слой, отличный по

свойствам и от твердого тела и от газа электротех-

ническими, магнитными, физическими и механичес-

кими свойствами.

Этот слой является как бы переходным от газа к

твердому телу. Толщина слоя на поверхности твер-

дого тела, в котором действуют силы притяжения,

ничтожно мала — соизмерима с толщиной одной мо-

лекулы воды — поэтому он часто называется мономо-

лекулярным слоем (мономолекулярная адсорбция).

По мере повышения влажности воздуха (давления

пара) толщина пленки влаги увеличивается и адсорб-

ция переходит в полимолекулярную.

Так как сила притяжения с твердым телом наи-

более высокая у непосредственно с ним контактирую-

щих молекул, при полимолекулярной адсорбции связи

несколько слабее. При дальнейшем возрастании

влажности (и толщины адсорбированных слоев) связи

молекул с твердой поверхностью уменьшаются на-

столько, что уже не влияют на физико-химические

свойства и эта влага мало чем отличается от атмо-

сферной. Считается, что моно- и полимолекулярная

адсорбция протекает при влажности воздуха до 30-

40%, а ее характер как у металла так и бетона

близок. Затем наблюдается значительное отличие,

вызванное тем, что у бетона имеется огромная внут-

10

ренняя поверхность, так же адсорбирующая влагу.

Эту поверхность образуют многочисленные поры,

пронизывающие бетон. Если их диаметры близки к

размерам молекул воды (менее 10“б см), то внутрен-

нее пространство в таких порах будет целиком нахо-

диться под действием сил притяжения твердого тела.

[15, 16]

В порах большего диаметра (10“7—1СГ5 см) влия-

ние стенок пор сказывается в том, что под действием

сил притяжения происходит искривление поверхности

и образование так называемого мениска, (рис. 1.5)

Капиллярная конденсация начинается в порах, на

стенках которых уже имеется пленка моно и полимо-

лекулярных слоев влаги, находится под влиянием

твердого тела. За счет образования мениска давле-

ние в порах меньше чем на открытой поверхности,

поэтому в этих порах будет происходить конденсация.

(Ю)

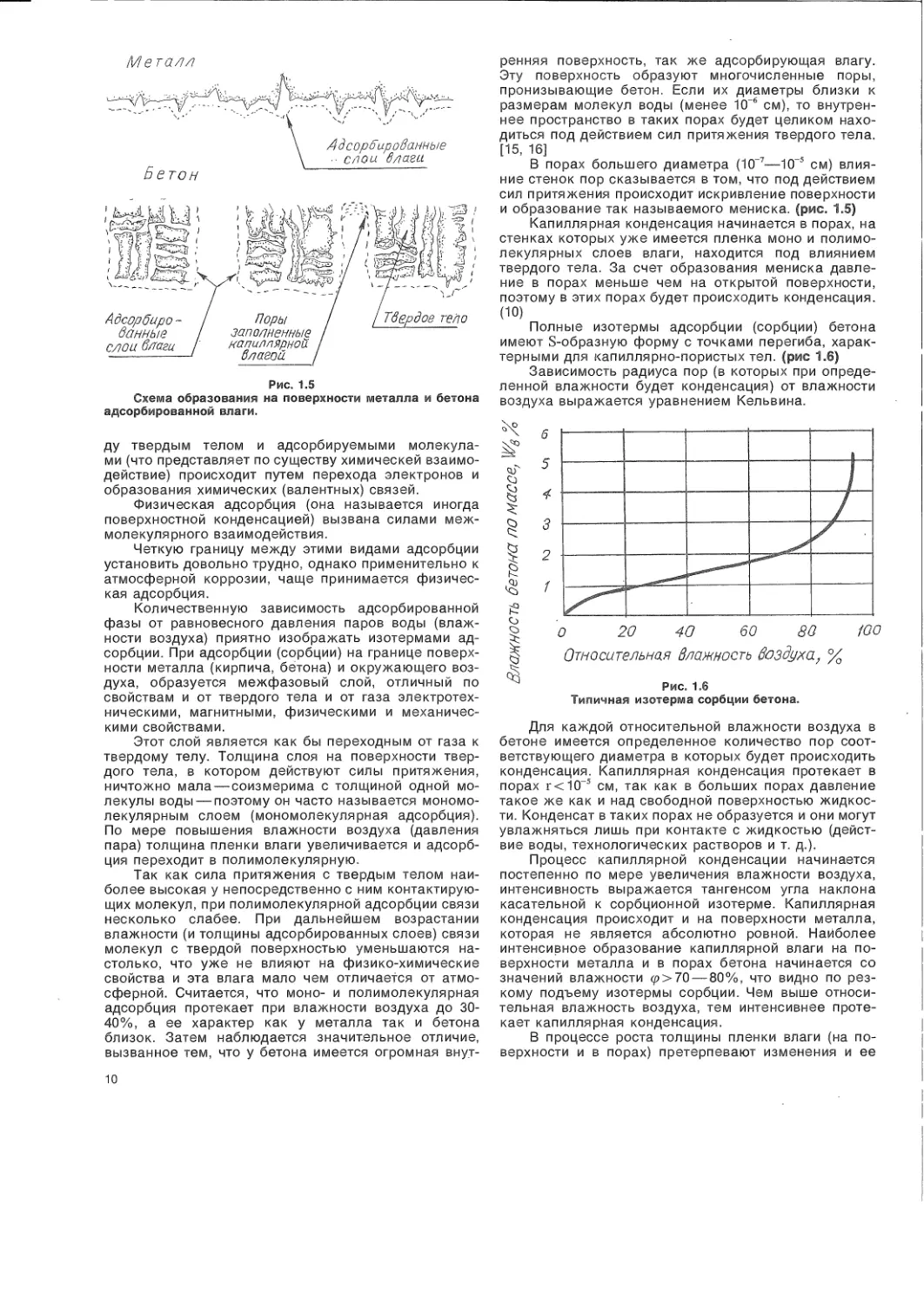

Полные изотермы адсорбции (сорбции) бетона

имеют S-образную форму с точками перегиба, харак-

терными для капиллярно-пористых тел. (рис 1.6)

Зависимость радиуса пор (в которых при опреде-

ленной влажности будет конденсация) от влажности

воздуха выражается уравнением Кельвина.

Рис. 1.6

Типичная изотерма сорбции бетона.

Для каждой относительной влажности воздуха в

бетоне имеется определенное количество пор соот-

ветствующего диаметра в которых будет происходить

конденсация. Капиллярная конденсация протекает в

порах г<10“5 см, так как в больших порах давление

такое же как и над свободной поверхностью жидкос-

ти. Конденсат в таких порах не образуется и они могут

увлажняться лишь при контакте с жидкостью (дейст-

вие воды, технологических растворов и т. д.).

Процесс капиллярной конденсации начинается

постепенно по мере увеличения влажности воздуха,

интенсивность выражается тангенсом угла наклона

касательной к сорбционной изотерме. Капиллярная

конденсация происходит и на поверхности металла,

которая не является абсолютно ровной. Найболее

интенсивное образование капиллярной влаги на по-

верхности металла и в порах бетона начинается со

значений влажности <у?>70— 80%, что видно по рез-

кому подъему изотермы сорбции. Чем выше относи-

тельная влажность воздуха, тем интенсивнее проте-

кает капиллярная конденсация.

В процессе роста толщины пленки влаги (на по-

верхности и в порах) претерпевают изменения и ее

свойства. В моно- и полимолекулярных слоях свойст-

ва воды под влиянием сил притяжения к твердой

поверхности значительно отличается от «свободной

воды». В десятки раз уменьшается величина диэлек-

трической постоянной — соответственно с 80 до 3—2 и

растворимость ионов (вплоть до полного исчезнове-

ния), увеличивается плотность; температура замерза-

ния может составить —60—70° С, плотность —1,2—

2 г/см3. Пленка влаги при моно- и полимолекулярной

адсорбции по существу не является электролитом.

Поэтому при низкой относительной влажности воз-

духа, коррозия практически не развивается даже при

наличии в воздухе агрессивных сред.

По мере повышения влажности толщина пленки

увеличивается и при интенсивной капиллярной кон-

денсации вода постепенно приобретает свойства

электролита.

Интенсивная капиллярная конденсация (при кото-

рой начинается атмосферная коррозия) наступает при

<р>70%. Максимум коррозии и физической адсорбции

может не совпадать, так как на процессы большое

влияние оказывают состав атмосферы, температура,

состояние поверхности.

Для атмосферной коррозии используется такое

понятие, как «критическая влажность», величина ко-

торой составляет 70—-80%. При влажности ниже этик

значений коррозионные процессы на металле, бетоне

и в арматуре железобетона протекают весьма мед-

ленно (если в атмосфере нет гигроскопичных продук-

тов).

При влажности выше 75 — 80% и скорость кор-

розии увеличивается. Дальнейшее повышение толщи-

ны пленки воды до 1 мк и более (что наблюдается при

влажности более 95%) несколько уменьшает ско-

рость коррозии. При такой толщине пленки замедля-

ется Диффузия через нее кислорода к поверхности

металла и процесс переходит в «мокрую» атмосфер-

ную коррозию, механизм которой приближается к

коррозии при погружении металла в воду.

Близкая картина зависимости коррозии от влаж-

ности воздуха у арматуры в железобетоне.

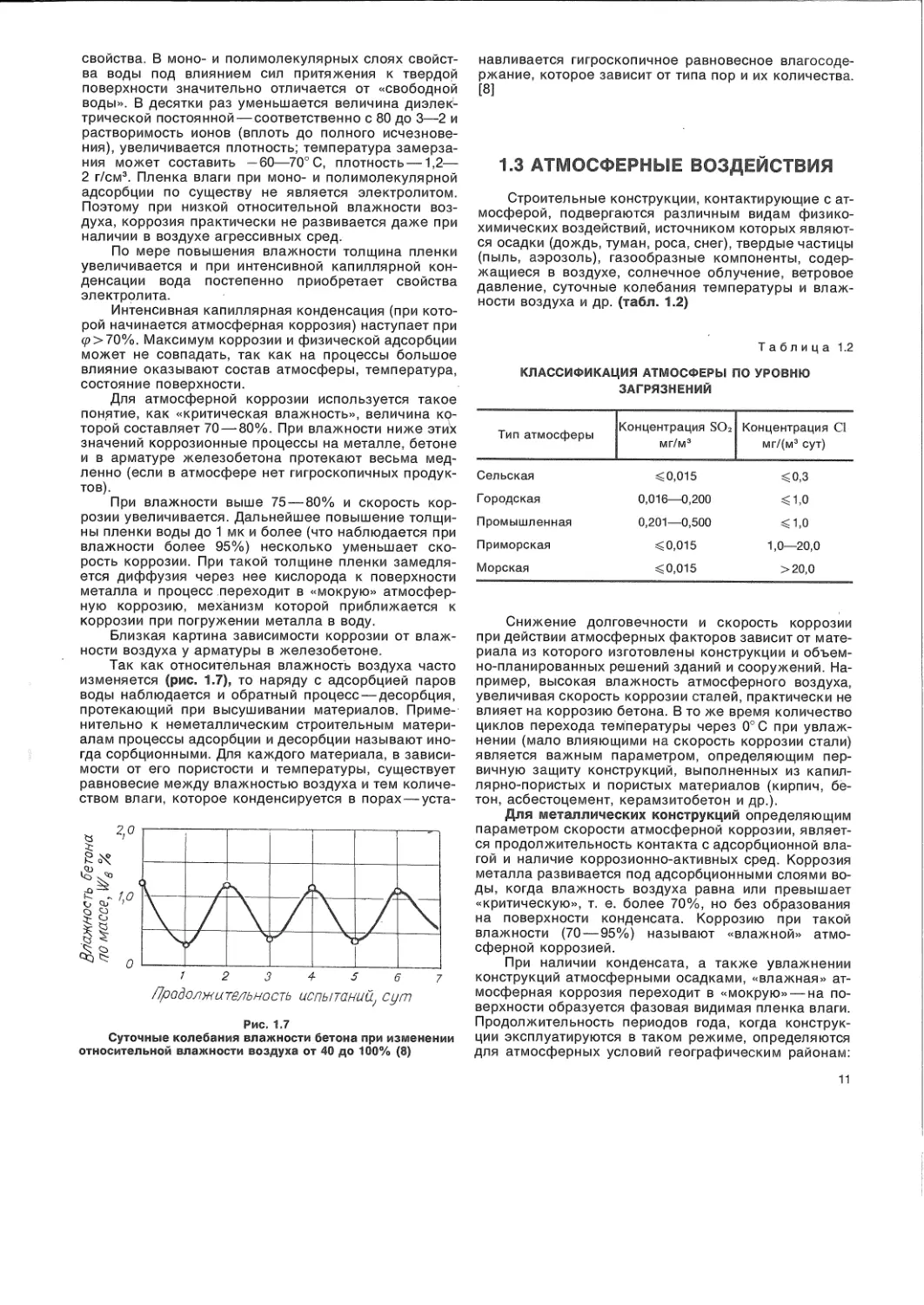

Так как относительная влажность воздуха часто

изменяется (рис. 1.7), то наряду с адсорбцией паров

воды наблюдается и обратный процесс—десорбция,

протекающий при высушивании материалов. Приме-

нительно к неметаллическим строительным матери-

алам процессы адсорбции и десорбции называют ино-

гда сорбционными. Для каждого материала, в зависи-

мости от его пористости и температуры, существует

равновесие между влажностью воздуха и тем количе-

ством влаги, которое конденсируется в порах—уста-

Прадолунительность испытаний^ сут

Рис. 1.7

Суточные колебания влажности бетона при изменении

относительной влажности воздуха от 40 до 100% (8)

навливается гигроскопичное равновесное влагосоде-

ржание, которое зависит от типа пор и их количества.

[8]

1.3 АТМОСФЕРНЫЕ ВОЗДЕЙСТВИЯ

Строительные конструкции, контактирующие с ат-

мосферой, подвергаются различным видам физико-

химических воздействий, источником которых являют-

ся осадки (дождь, туман, роса, снег), твердые частицы

(пыль, аэрозоль), газообразные компоненты, содер-

жащиеся в воздухе, солнечное облучение, ветровое

давление, суточные колебания температуры и влаж-

ности воздуха и др. (табл. 1.2)

Таблица 1.2

КЛАССИФИКАЦИЯ АТМОСФЕРЫ ПО УРОВНЮ

ЗАГРЯЗНЕНИЙ

Тип атмосферы Концентрация SO2 мг/м3 Концентрация С1 мг/(м3 сут)

Сельская <0,015 ^0,3

Городская 0,016—0,200 <1,0

Промышленная 0,201—0,500 <1,0

Приморская <0,015 1,0—20,0

Морская <0,015 >20,0

Снижение долговечности и скорость коррозии

при действии атмосферных факторов зависит от мате-

риала из которого изготовлены конструкции и объем-

но-планированных решений зданий и сооружений. На-

пример, высокая влажность атмосферного воздуха,

увеличивая скорость коррозии сталей, практически не

влияет на коррозию бетона. В то же время количество

циклов перехода температуры через 0°С при увлаж-

нении (мало влияющими на скорость коррозии стали)

является важным параметром, определяющим пер-

вичную защиту конструкций, выполненных из капил-

лярно-пористых и пористых материалов (кирпич, бе-

тон, асбестоцемент, керамзитобетон и др.).

Для металлических конструкций определяющим

параметром скорости атмосферной коррозии, являет-

ся продолжительность контакта с адсорбционной вла-

гой и наличие коррозионно-активных сред. Коррозия

металла развивается под адсорбционными слоями во-

ды, когда влажность воздуха равна или превышает

«критическую», т. е. более 70%, но без образования

на поверхности конденсата. Коррозию при такой

влажности (70 — 95%) называют «влажной» атмо-

сферной коррозией.

При наличии конденсата, а также увлажнении

конструкций атмосферными осадками, «влажная» ат-

мосферная коррозия переходит в «мокрую» — на по-

верхности образуется фазовая видимая пленка влаги.

Продолжительность периодов года, когда конструк-

ции эксплуатируются в таком режиме, определяются

для атмосферных условий географическим районам:

11

для Средней Азии это составляет всего 500 — 700

ч/год, а в Приморском крае и Прибалтике превышает

3000 ч/год.

Условно вся территория страны разделена на три

зоны, в зависимости от продолжительности (в часах

за год) сохранения на поверхности металла фазовой

пленки влаги (включая дождь, туман, росы, оттепели)

Сухая 300 ч-1000

Умеренно-влажная (нормальная) ЮООч-2500

Влажная 2500 Ч-4000

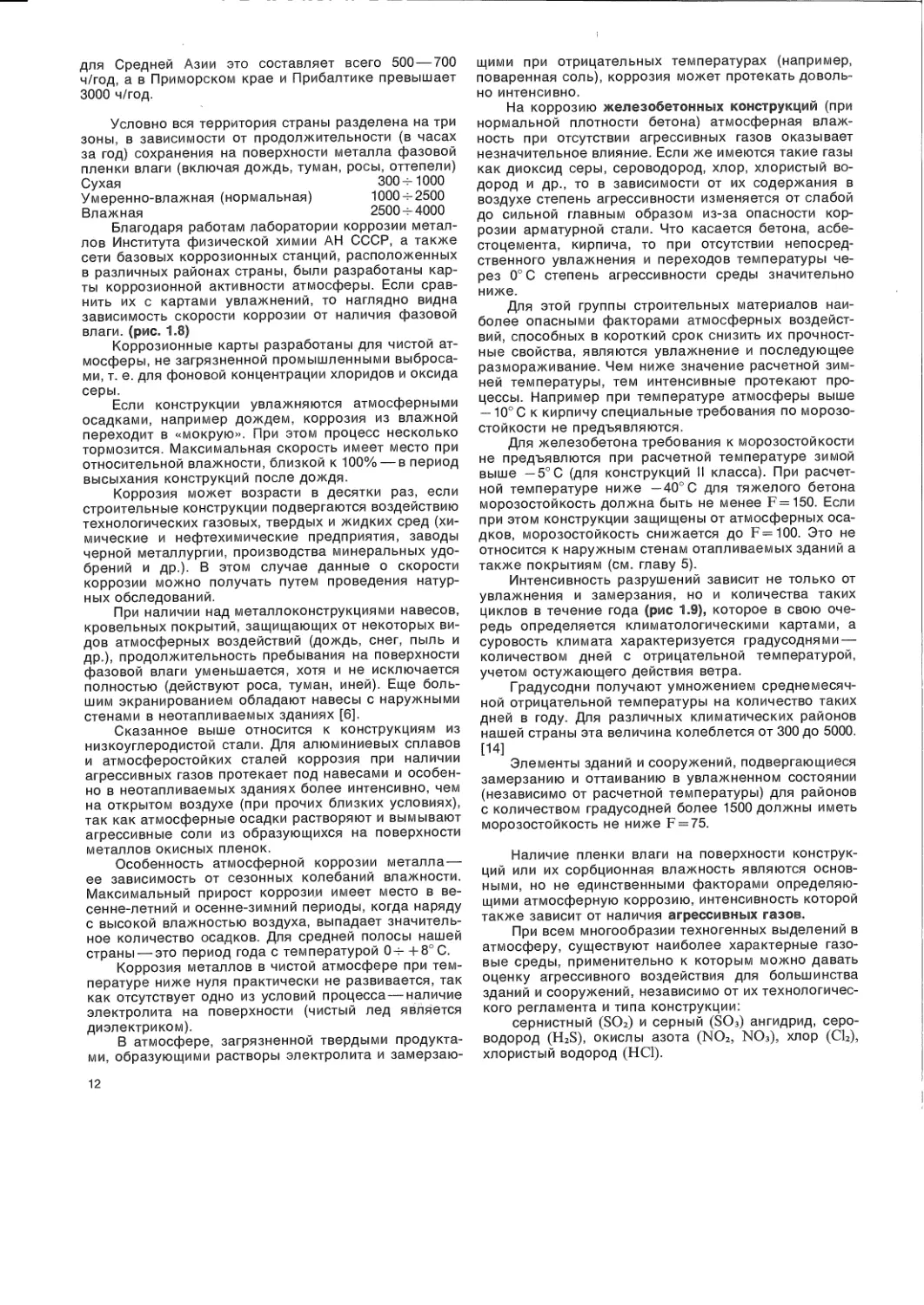

Благодаря работам лаборатории коррозии метал-

лов Института физической химии АН СССР, а также

сети базовых коррозионных станций, расположенных

в различных районах страны, были разработаны кар-

ты коррозионной активности атмосферы. Если срав-

нить их с картами увлажнений, то наглядно видна

зависимость скорости коррозии от наличия фазовой

влаги, (рис. 1.8)

Коррозионные карты разработаны для чистой ат-

мосферы, не загрязненной промышленными выброса-

ми, т. е. для фоновой концентрации хлоридов и оксида

серы.

Если конструкции увлажняются атмосферными

осадками, например дождем, коррозия из влажной

переходит в «мокрую». При этом процесс несколько

тормозится. Максимальная скорость имеет место при

относительной влажности, близкой к 100% — в период

высыхания конструкций после дождя.

Коррозия может возрасти в десятки раз, если

строительные конструкции подвергаются воздействию

технологических газовых, твердых и жидких сред (хи-

мические и нефтехимические предприятия, заводы

черной металлургии, производства минеральных удо-

брений и др.). В этом случае данные о скорости

коррозии можно получать путем проведения натур-

ных обследований.

При наличии над металлоконструкциями навесов,

кровельных покрытий, защищающих от некоторых ви-

дов атмосферных воздействий (дождь, снег, пыль и

др.), продолжительность пребывания на поверхности

фазовой влаги уменьшается, хотя и не исключается

полностью (действуют роса, туман, иней). Еще боль-

шим экранированием обладают навесы с наружными

стенами в неотапливаемых зданиях [6].

Сказанное выше относится к конструкциям из

низкоуглеродистой стали. Для алюминиевых сплавов

и атмосферостойких сталей коррозия при наличии

агрессивных газов протекает под навесами и особен-

но в неотапливаемых зданиях более интенсивно, чем

на открытом воздухе (при прочих близких условиях),

так как атмосферные осадки растворяют и вымывают

агрессивные соли из образующихся на поверхности

металлов окисных пленок.

Особенность атмосферной коррозии металла —

ее зависимость от сезонных колебаний влажности.

Максимальный прирост коррозии имеет место в ве-

сенне-летний и осенне-зимний периоды, когда наряду

с высокой влажностью воздуха, выпадает значитель-

ное количество осадков. Для средней полосы нашей

страны — это период года с температурой 0-н +8° С.

Коррозия металлов в чистой атмосфере при тем-

пературе ниже нуля практически не развивается, так

как отсутствует одно из условий процесса — наличие

электролита на поверхности (чистый лед является

диэлектриком).

В атмосфере, загрязненной твердыми продукта-

ми, образующими растворы электролита и замерзаю-

12

щими при отрицательных температурах (например,

поваренная соль), коррозия может протекать доволь-

но интенсивно.

На коррозию железобетонных конструкций (при

нормальной плотности бетона) атмосферная влаж-

ность при отсутствии агрессивных газов оказывает

незначительное влияние. Если же имеются такие газы

как диоксид серы, сероводород, хлор, хлористый во-

дород и др., то в зависимости от их содержания в

воздухе степень агрессивности изменяется от слабой

до сильной главным образом из-за опасности кор-

розии арматурной стали. Что касается бетона, асбе-

стоцемента, кирпича, то при отсутствии непосред-

ственного увлажнения и переходов температуры че-

рез 0°С степень агрессивности среды значительно

ниже.

Для этой группы строительных материалов наи-

более опасными факторами атмосферных воздейст-

вий, способных в короткий срок снизить их прочност-

ные свойства, являются увлажнение и последующее

размораживание. Чем ниже значение расчетной зим-

ней температуры, тем интенсивные протекают про-

цессы. Например при температуре атмосферы выше

—10° С к кирпичу специальные требования по морозо-

стойкости не предъявляются.

Для железобетона требования к морозостойкости

не предъявлются при расчетной температуре зимой

выше —5° С (для конструкций II класса). При расчет-

ной температуре ниже —40° С для тяжелого бетона

морозостойкость должна быть не менее F=150. Если

при этом конструкции защищены от атмосферных оса-

дков, морозостойкость снижается до F=100. Это не

относится к наружным стенам отапливаемых зданий а

также покрытиям (см. главу 5).

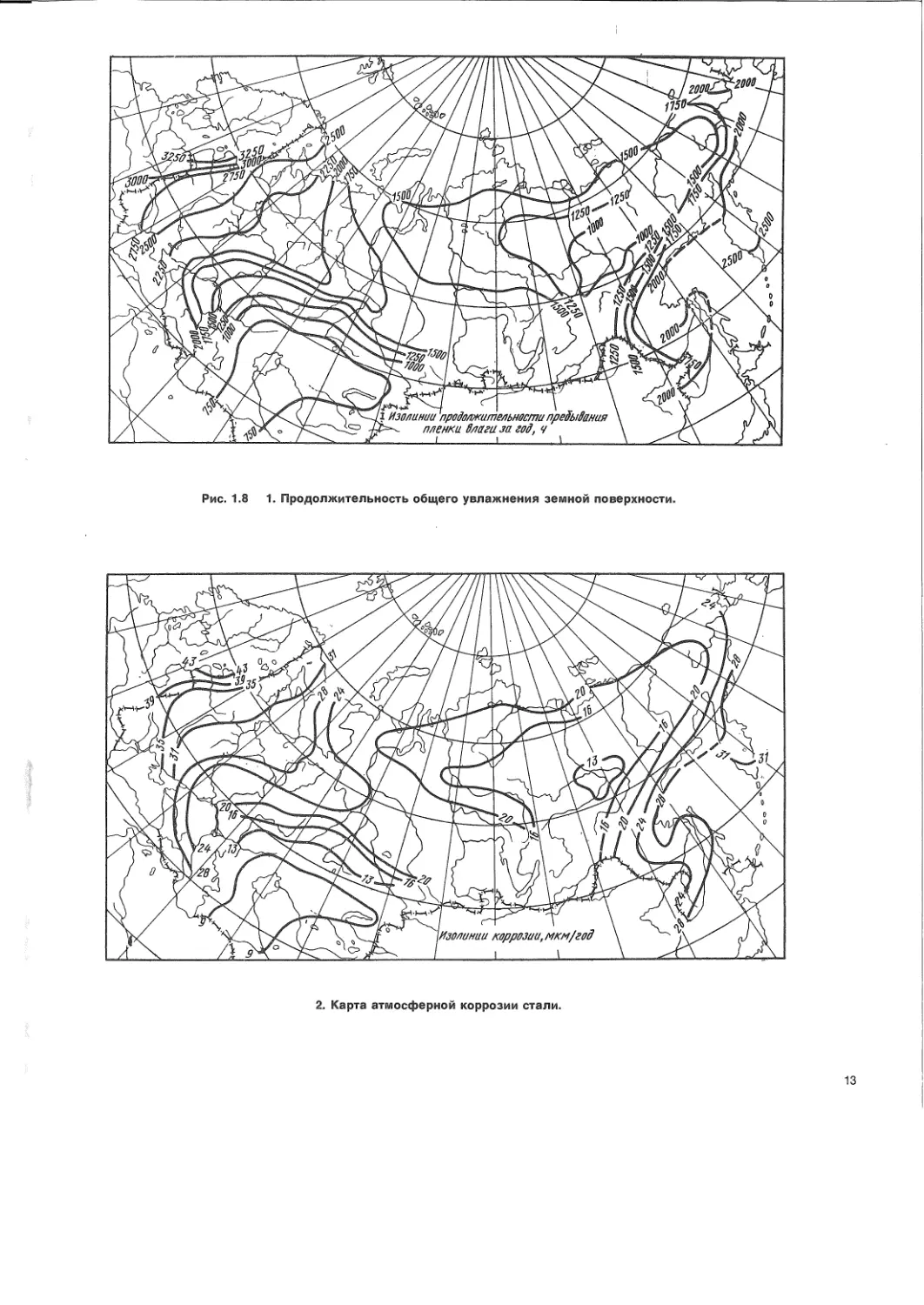

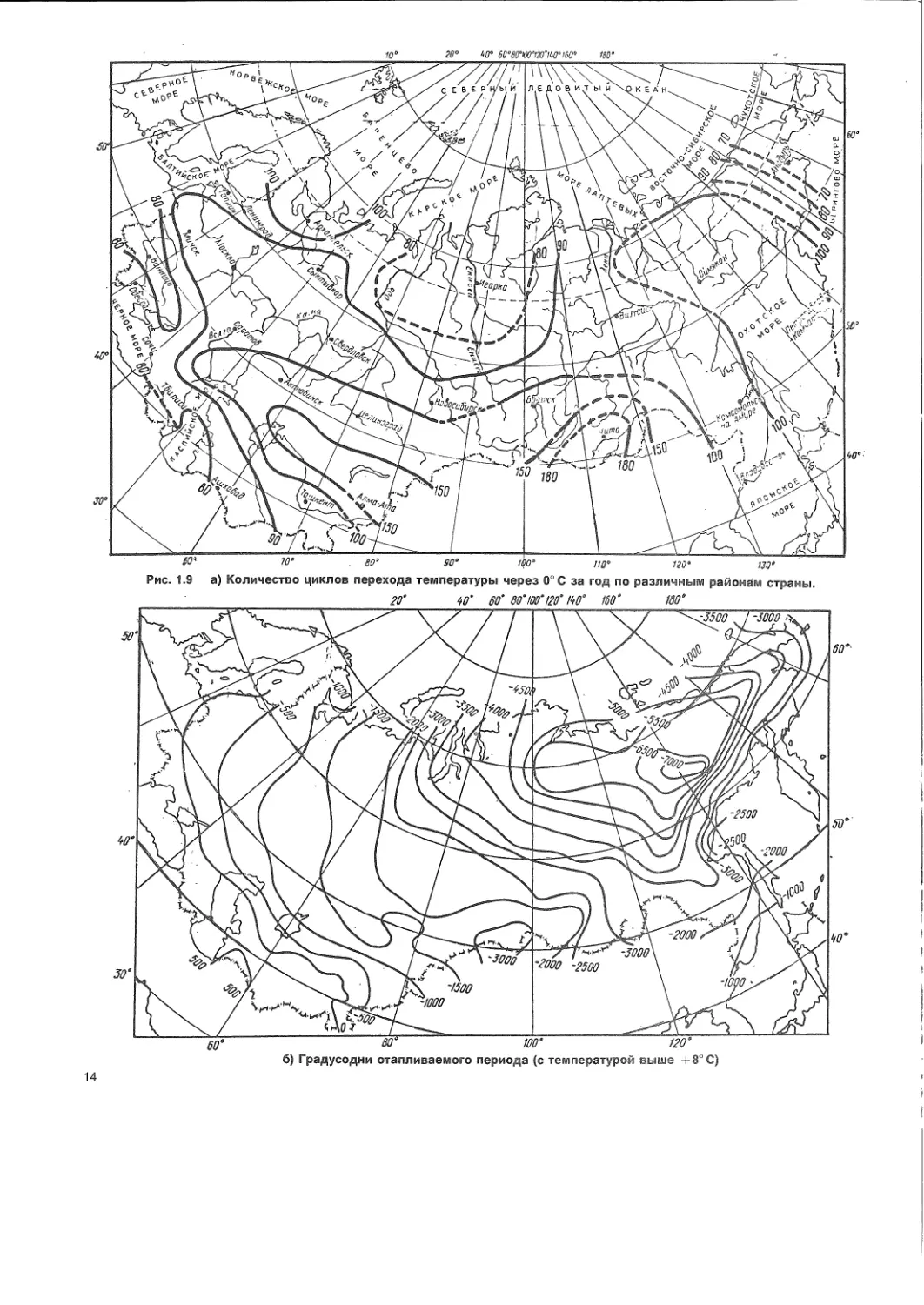

Интенсивность разрушений зависит не только от

увлажнения и замерзания, но и количества таких

циклов в течение года (рис 1.9), которое в свою оче-

редь определяется климатологическими картами, а

суровость климата характеризуется градусоднями —

количеством дней с отрицательной температурой,

учетом остужающего действия ветра.

Градусодни получают умножением среднемесяч-

ной отрицательной температуры на количество таких

дней в году. Для различных климатических районов

нашей страны эта величина колеблется от 300 до 5000.

[14]

Элементы зданий и сооружений, подвергающиеся

замерзанию и оттаиванию в увлажненном состоянии

(независимо от расчетной температуры) для районов

с количеством градусодней более 1500 должны иметь

морозостойкость не ниже F = 75.

Наличие пленки влаги на поверхности конструк-

ций или их сорбционная влажность являются основ-

ными, но не единственными факторами определяю-

щими атмосферную коррозию, интенсивность которой

также зависит от наличия агрессивных газов.

При всем многообразии техногенных выделений в

атмосферу, существуют наиболее характерные газо-

вые среды, применительно к которым можно давать

оценку агрессивного воздействия для большинства

зданий и сооружений, независимо от их технологичес-

кого регламента и типа конструкции:

сернистный (SO2) и серный (SO3) ангидрид, серо-

водород (H2S), окислы азота (NO2, NO3), хлор (С12),

хлористый водород (НС1).

Рис. 1.8 1. Продолжительность общего увлажнения земной поверхности.

2. Карта атмосферной коррозии стали.

13

w во’ $о° iqo* па^ w

Рис. 1.9 а) Количество циклов перехода температуры через 0°С за год по различным районам страны.

20* 40° 00° 00°100'120° М’ 160’ 100’

б) Градусодни отапливаемого периода (с температурой выше +8° С)

14

Группы агрессивности газов и их

предельно допустимые концентрации, мг/м3

пдк Группы газов, согласно [3]

В С Д

Диоксид серы 10 0,5—10 10—200 >200

Фтористый водород 0,5 0,05—5,0 5—10 10—100

Сероводород 10 0,01—5 5—100 >100

Оксиды азота 5 0,1—5 5—25 25—100

Хлор 0,1 0,1—1,0 1—5 5—10

Хлористый водород 5 0,05—5 5—10 10—100

Их коррозионное воздействие зависит (при про-

чих равных условиях) от концентрации, продолжи-

тельности контакта с конструкцией, способности рас-

творяться в воде и образовывать с ней соединения,

обладающие кислыми или нейтральными свойствами.

Способность различных газов растворяться в во-

де приведена в табл. 1.3

Таблица 1.3

РАСТВОРИМОСТЬ АГРЕССИВНЫХ ГАЗОВ В ВОДЕ

ПРИ t = 20°C

Наименование газов (паров) Растворимость в воде на 1000 мл

Диоксид углерода 0,009

Диоксид серы 39,4

Сероводород 1,35

Сероуглерод 0,525

Хлористый водород 442

Хлор 2,3

Оксиды азота 0,63

Соединения, содержащие серу, включая S02 и

SO3, являются одними из основных источников повы-

шенного агрессивного воздействия атмосферы, на

строительные конструкции. Концентрация сернистого

газа колеблется в значительном интервале, (табл. 1.2)

Выделяющиеся в воздух сернистые соединения

способны под действием солнечной радиации, кисло-

рода, влажности воздуха и различных загрязнений

превращаться в SO3. Скорость окисления SO2 в зави-

симости от этих параметров может составлять в час от

0,1 до 10% его первоначального уровня загрязнения

сернистым газом. В свою очередь, SO3 при взаимодей-

ствии с влагой воздуха превращается в серную кисло-

ту— H2SO4. Часть SO2 окисляется и также взаимодей-

ствует с влагой с образованием сернистой кислоты

H2SO3, которая превращается в серную под действи-

ем кислорода:

2H2SO3+O2-*2H2SO4

Наличие в воздухе ионов тяжелых металлов, оксидов

азота и других соединений ускоряют процессы окис-

ления.

Молекулы SO2 являются центрами, способствую-

щими конденсации влаги. Даже их небольшое содер-

жание приводит к нарушению равновесного состоя-

ния фазовой влаги воздуха, что видно из таблицы:

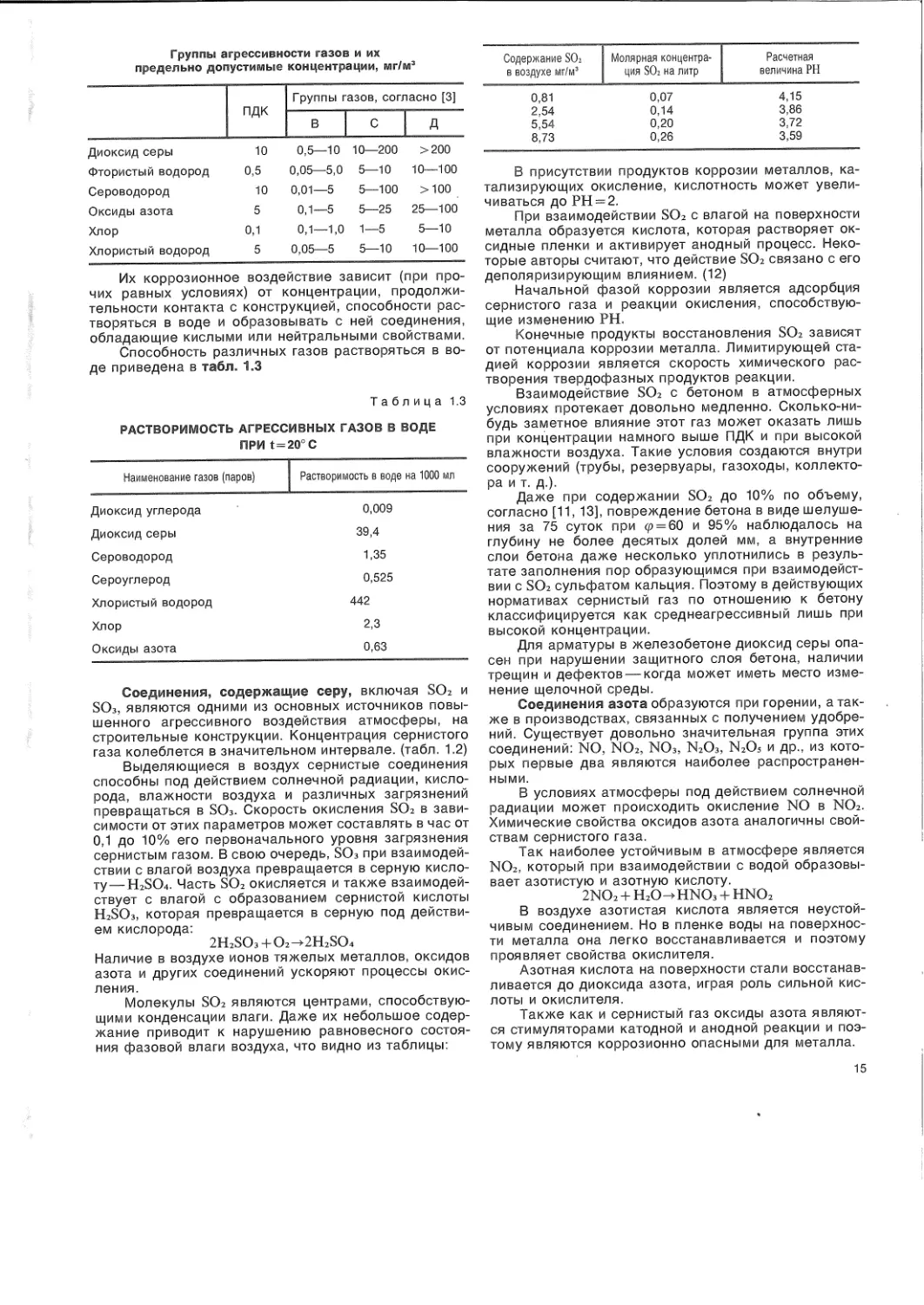

Содержание S02 в воздухе мг/м3 Молярная концентра- ция SO2 на литр Расчетная величина PH

0,81 0,07 4,15

2,54 0,14 3,86

5,54 0,20 3,72

8,73 0,26 3,59

В присутствии продуктов коррозии металлов, ка-

тализирующих окисление, кислотность может увели-

чиваться до PH = 2.

При взаимодействии SO2 с влагой на поверхности

металла образуется кислота, которая растворяет ок-

сидные пленки и активирует анодный процесс. Неко-

торые авторы считают, что действие SO2 связано с его

деполяризирующим влиянием. (12)

Начальной фазой коррозии является адсорбция

сернистого газа и реакции окисления, способствую-

щие изменению PH.

Конечные продукты восстановления SO2 зависят

от потенциала коррозии металла. Лимитирующей ста-

дией коррозии является скорость химического рас-

творения твердофазных продуктов реакции.

Взаимодействие SO2 с бетоном в атмосферных

условиях протекает довольно медленно. Сколько-ни-

будь заметное влияние этот газ может оказать лишь

при концентрации намного выше ПДК и при высокой

влажности воздуха. Такие условия создаются внутри

сооружений (трубы, резервуары, газоходы, коллекто-

ра и т. д.).

Даже при содержании SO2 до 10% по объему,

согласно [11, 13], повреждение бетона в виде шелуше-

ния за 75 суток при <р = 60 и 95% наблюдалось на

глубину не более десятых долей мм, а внутренние

слои бетона даже несколько уплотнились в резуль-

тате заполнения пор образующимся при взаимодейст-

вии с SO2 сульфатом кальция. Поэтому в действующих

нормативах сернистый газ по отношению к бетону

классифицируется как среднеагрессивный лишь при

высокой концентрации.

Для арматуры в железобетоне диоксид серы опа-

сен при нарушении защитного слоя бетона, наличии

трещин и дефектов — когда может иметь место изме-

нение щелочной среды.

Соединения азота образуются при горении, а так-

же в производствах, связанных с получением удобре-

ний. Существует довольно значительная группа этих

соединений: NO, NO2, NO3, N2O3, N2O5 и др., из кото-

рых первые два являются наиболее распространен-

ными.

В условиях атмосферы под действием солнечной

радиации может происходить окисление NO в NO2.

Химические свойства оксидов азота аналогичны свой-

ствам сернистого газа.

Так наиболее устойчивым в атмосфере является

NO2, который при взаимодействии с водой образовы-

вает азотистую и азотную кислоту.

2NO2 + H2O-*HNO3 + HNO2

В воздухе азотистая кислота является неустой-

чивым соединением. Но в пленке воды на поверхнос-

ти металла она легко восстанавливается и поэтому

проявляет свойства окислителя.

Азотная кислота на поверхности стали восстанав-

ливается до диоксида азота, играя роль сильной кис-

лоты и окислителя.

Также как и сернистый газ оксиды азота являют-

ся стимуляторами катодной и анодной реакции и поэ-

тому являются коррозионно опасными для металла.

15

Коррозия бетона при действии оксидов азота воз-

можна как и при действии SO2 лишь в условиях об-

разования конденсата и наличия высоких концентра-

ций газа (в основном это имеет место в сооружениях),

при этом образуются соли типа: Ca(NO2)2, Ca(NO2)2-

4Н2О, Ca(NO3)2'4H2O характеризующиеся высокой

растворимостью в воде и гигроскопичностью.

Галогеносодержащие соединения. Такие газы,

как хлористый водород, хлор, фтористый водород и их

производные, не без основания считаются наиболее

опасными для строительных конструкций.

При взаимодействии хлора с влагой воздуха об-

разуется хлорноватистая кислота, которая в условиях

солнечной радиации, примесей твердых частиц и раз-

личных газов, разлагается: Н2О + Cl2НС1О + Н + С1

с образованием хлорноватистой кислоты и ионов во-

дорода и хлора. Растворимость хлора в воде состав-

ляет при 20° С около 2,3 г/л, что почти в двести раз

меньше, чем растворимость НС1. (Табл. 1.3)

С водой хлор образует хлорную воду, при этом

протекает реакция гидролиза:

С12 + Н2О^НС1 + НС1О

В свою очередь, хлористая кислота разлагается

(НС1ОНС1 + О), причем кислород здесь является

окислителем.

В молекулярном виде хлор может присутствовать

в воде лишь при Рн<5, а при больших значениях Рн

преобладающим является ион гипохлорита. Хлор яв-

ляется одним из наиболее активных деполяризато-

ров. Он разрушает пассивирующую пленку на поверх-

ности железа и при наличии влаги вызывает интенсив-

ную коррозию строительных конструкций.

Наличие хлорноватистой кислоты делает раство-

ры окислительными и способными восстанавливаться

на катоде.

НС1 + Н + + 0-> */2 С12 + Н2О

НС1О + Н+ +20->С1 + Н2О

Активное взаимодействие хлора, хлористого во-

дорода с неметаллическими материалами (как и всех

других агрессивных газов) возможно лишь при нали-

чии конденсационной влаги, увлажнений и очень вы-

соких концентрациях (т. е. внутри сооружений и обо-

рудования). Поэтому бетон, раствор, асбестоцемент,

кирпич в условиях сухой атмосферы производствен-

ных помещений, где выполнены требования санитар-

ных норм (ПДК), не требуют какой-либо специальной

защиты.

Применительно к железобетону галогеносодер-

жащие газы являются наиболее агрессивными, так

как представляют значительную опасность для ар-

матуры. Адсорбируясь при повышенной влажности

воздуха на поверхности и в порах бетона, НС1 и С12

активно взаимодействуют с гидроокисью кальция, об-

разуя хлористый кальций, гипохлорит кальция, раз-

личные формы оксихлоридов, а также гидрохлоралю-

минаты и гидрохлорферриты, часть из которых раз-

лагается углекислым газом воздуха. Эти продукты

могут быть гигроскопичными и активно поглощать

влагу из воздуха. На поверхности конструкции образу-

ются соединения, содержащие хлориды, которые пу-

тем диффузии перемещаются в глубину бетона. Их

проникание зависит от влажности воздуха, концен-

трации галогенов и плотности бетона. Диффузия хло-

ридов может опережать фронт карбонизации, [9] поэ-

тому арматура будет со временем находиться в нека-

рбонизованном бетоне, но в контакте с хлор-ионами.

Так как они являются депассиваторами, то даже в

щелочной среде возникает опасность коррозионных

повреждений (в первую очередь для предварительно-

напряженных конструкций), где хлориды способны

вызвать коррозионное растрескивание некоторых ти-

пов стали. [13]

Фтористый водород не опасен для стали и для

бетона в сухой атмосфере, но при повышенной влаж-

ности вызывает коррозию.

При действии нескольких газов, например SO2 и

Cl2, НС1 и N02 коррозионный эффект может усилить-

ся в зависимости от интенсивности фронта карбониза-

ции.

Твердые среды играют значительную роль в ак-

тивизации коррозионных процессов. Повышенная ско-

рость коррозии в приморской зоне связана с влияни-

ем аэрозолей, содержащих хлориды. Еще большая

коррозия имеет место на калийных предприятиях,

вокруг складов минеральных удобрений и т. д. Источ-

никами твердых частиц являются процессы выветри-

вания горных пород, пыль, выделяемая при горении, и

продукты технологических процессов.

Скорость падения на конструкции частиц зависит

от их размеров и изменяется от 1,25 х 10-6 см/сек для

частиц менее 0,02 мк до 1,25 см/сек для частиц более

20 мк. Мелкие частицы размером 5х10-8 —10-7 см

поднимаются и переносятся потоками воздуха на

большие расстояния. Они же являются центрами, с

которых начинается конденсация влаги из воздуха,

образуя так называемые «ядра концентрации».

Над крупными промышленными объектами на вы-

соте 1 км количество ядер концентрации достигает

нескольких миллионов в 1 см3, в сельской местнос-

ти— порядка 10000. Чем больше твердых частиц в

воздухе, тем ниже значение «критической влажнос-

ти». Поэтому в промышленной атмосфере в воздухе

могут создаваться условия, ускоряющие коррозион-

ные процессы.

Пыль и твердые частицы оседают не только на

горизонтальных элементах строительных конструк-

ций. Если масса частиц меньше чем сила их взаимо-

действия с твердой поверхностью, то они как бы

«прилипают» за счет сил адгезии даже на вертикаль-

ных элементах. С увеличением диаметра частиц ад-

гезия убывает:

Диаметр частиц, мк 70 120 160

Относительная сила адгезии для стальных неокрашенных поверхностей 160 50 25

Сила адгезии твердых частиц зависит также от

шероховатости поверхности, скорости переноса и от-

носительной влажности воздуха.

Наибольшее адгезионное взаимодействие твер-

дых частиц с поверхностью строительных конструкций

имеет место в интервале влажности <р = 65 — 95%.

Уменьшение скорости коррозии металлоконструкций

под навесами и в неотапливаемых зданиях объясня-

ется не только экранированием от атмосферной вла-

ги, но и защитой от твердых частиц.

Большинство частиц, размером больше 1 мк осе-

дают на конструкциях под действием силы гравита-

ции. Количество таких частиц составляет около 20%.

Частицы меньшего размера выводятся из атмосферы

с осадками (дождь, снег) или при образовании тума-

нов. Растворяясь в осадках, аэрозоли способны вы-

звать значительное снижение значения Рн (до 4,5 —

16

Таблица 1.6

3,5), что превращает атмосферные осадки в «кислот-

ные дожди»..(См. главу 8)

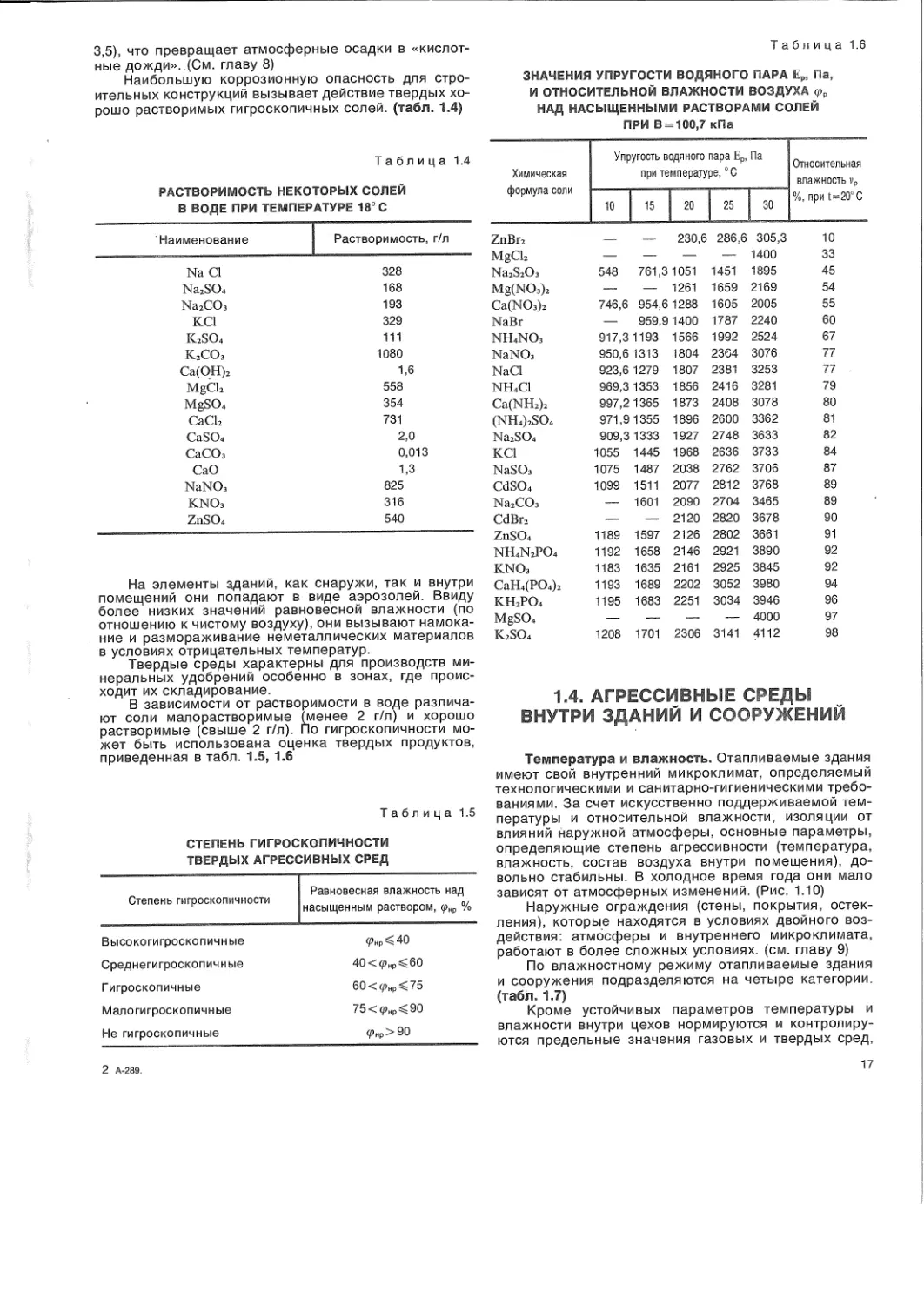

Наибольшую коррозионную опасность для стро-

ительных конструкций вызывает действие твердых хо-

рошо растворимых гигроскопичных солей, (табл. 1.4)

Таблица 1.4

РАСТВОРИМОСТЬ НЕКОТОРЫХ СОЛЕЙ

В ВОДЕ ПРИ ТЕМПЕРАТУРЕ 18° С

Наименование Растворимость, г/л

Na Cl 328

Na2SO4 168

Na2CO3 193

KC1 329

K2SO4 111

K2CO3 1080

Ca(OH)2 1,6

MgCl2 558

MgSO4 354

CaCl2 731

CaSO4 2,0

СаСОз 0,013

CaO 1,3

NaNO3 825

KNO3 316

ZnSO4 540

На элементы зданий, как снаружи, так и внутри

помещений они попадают в виде аэрозолей. Ввиду

более низких значений равновесной влажности (по

отношению к чистому воздуху), они вызывают намока-

ние и размораживание неметаллических материалов

в условиях отрицательных температур.

Твердые среды характерны для производств ми-

неральных удобрений особенно в зонах, где проис-

ходит их складирование.

В зависимости от растворимости в воде различа-

ют соли малорастворимые (менее 2 г/л) и хорошо

растворимые (свыше 2 г/л). По гигроскопичности мо-

жет быть использована оценка твердых продуктов,

приведенная в табл. 1.5, 1.6

Таблица 1.5

СТЕПЕНЬ ГИГРОСКОПИЧНОСТИ

ТВЕРДЫХ АГРЕССИВНЫХ СРЕД

Степень гигроскопичности Равновесная влажность над насыщенным раствором, <рнр %

Высокогигроскопичные <РнР^40

Среднегигроскопичные 40<<рНр^60

Г игроскопичные 60<фнр^75

Мал о гигроскопичные 75<<рНр^Э0

Не гигроскопичные (рнр 90

ЗНАЧЕНИЯ УПРУГОСТИ ВОДЯНОГО ПАРА Ер, Па,

И ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ ВОЗДУХА срр

НАД НАСЫЩЕННЫМИ РАСТВОРАМИ СОЛЕЙ

ПРИ В = 100,7 кПа

Химическая формула соли Упругость водяного пара Ep, Па при температуре, °C Относительная влажность vp %, при t=20° С

10 15 20 25 30

ZnBr2 — — 230,6 286,6 305,3 10

MgCl2 — — — — 1400 33

Na2S2O3 548 761,3 1051 1451 1895 45

Mg(NO3)2 — — 1261 1659 2169 54

Ca(NO3)2 746,6 954,6 1288 1605 2005 55

NaBr — 959,9 1400 1787 2240 60

NH4NO3 917,3 1193 1566 1992 2524 67

NaNO3 950,6 1313 1804 2364 3076 77

NaCl 923,6 1279 1807 2381 3253 77 •

NH4C1 969,3 1353 1856 2416 3281 79

Ca(NH2)2 997,2 1365 1873 2408 3078 80

(NH4)2SO4 971,9 1355 1896 2600 3362 81

Na2SO4 909,3 1333 1927 2748 3633 82

KC1 1055 1445 1968 2636 3733 84

NaSO3 1075 1487 2038 2762 3706 87

CdSO4 1099 1511 2077 2812 3768 89

Na2CO3 — 1601 2090 2704 3465 89

CdBr2 — — 2120 2820 3678 90

ZnSO4 1189 1597 2126 2802 3661 91

NH4N2PO4 1192 1658 2146 2921 3890 92

KNO3 1183 1635 2161 2925 3845 92

CaH4(PO4)2 1193 1689 2202 3052 3980 94

KH2PO4 1195 1683 2251 3034 3946 96

MgSO4 — — — — 4000 97

K2SO4 1208 1701 2306 3141 4112 98

1.4. АГРЕССИВНЫЕ СРЕДЫ

ВНУТРИ ЗДАНИЙ И СООРУЖЕНИЙ

Температура и влажность. Отапливаемые здания

имеют свой внутренний микроклимат, определяемый

технологическими и санитарно-гигиеническими требо-

ваниями. За счет искусственно поддерживаемой тем-

пературы и относительной влажности, изоляции от

влияний наружной атмосферы, основные параметры,

определяющие степень агрессивности (температура,

влажность, состав воздуха внутри помещения), до-

вольно стабильны. В холодное время года они мало

зависят от атмосферных изменений. (Рис. 1.10)

Наружные ограждения (стены, покрытия, остек-

ления), которые находятся в условиях двойного воз-

действия: атмосферы и внутреннего микроклимата,

работают в более сложных условиях, (см. главу 9)

По влажностному режиму отапливаемые здания

и сооружения подразделяются на четыре категории,

(табл. 1.7)

Кроме устойчивых параметров температуры и

влажности внутри цехов нормируются и контролиру-

ются предельные значения газовых и твердых сред,

2 А-289.

17

Таблица 1.7

ВЛАЖНОСТНЫЕ РЕЖИМЫ ПОМЕЩЕНИЙ

Режим Влажность воздуха, % при температуре

до 12° С 12ч-24° С свыше 24° С

Сухой <60 <50 <40

Нормальный >60 до 75 >50 до 60 > 40 до 50

Влажный >75 >60 до 75 >50 до 60

Мокрый — >75 >60

скорость воздухообмена, что и обеспечивает микро-

климат помещений в тех зонах, где постоянно нахо-

дится обслуживающий персонал, т. е. в рабочих зо-

нах.

Как правило это пространство—до двух метров

над уровнем пола.

Вне пределов рабочей зоны температурно-влаж-

ностные и газовые параметры не нормируются. Поэ-

тому в местах эксплуатации ферм', плит покрытий,

фонарных зонах, состав атмосферы и значения влаж-

ности воздуха и соответственно степень агрессивнос-

ти могут отличаться.

Недооценка этих особенностей нередко является

причиной значительного сокращения срока службы

зданий и сооружений.

Устойчивые режимы влажности и температуры

характеризуются для отапливаемых промышленных

зданий в зимний период при стационарном технологи-

ческом процессе и обеспечении герметизации поме-

щений. Открытые дверные проемы, выбитые стекла,

сквозные швы в стеновых панелях нарушают тем-

пературно-влажностный режим.

Летом, при отключении отопления и разгермети-

зации помещений, влияние атмосферной влажности

сказывается заметнее. Для этого периода, если нет

избыточных тепловыделений в помещениях и отсутст-

вует кондиционирование, относительную влажность

можно ориентировочно принимать по средней влаж-

ности наружного воздуха.

Тогда среднегодовая влажность в помещениях:

т Фот-Ь + ^-Ъ)

Фер- 365 К,

где фот—влажность воздуха в рабочей зоне помеще-

ний в отапливаемый период года

фнар — влажность наружного воздуха в период го-

да, когда не работает отопление.

Ti и Т2 — продолжительность соответственно ота-

пливаемого и неотапливаемого перио-

да.

В зависимости от климатического района страны

Т может быть>200 дней.

К—коэффициент, учитывающий повышение (или

понижение) влажности в зоне строительных

конструкций по отношению к рабочей зоне

(определяется на основании обследований).

Изменение влажностного режима в помещениях

для теплого периода года санитарными нормами как

правило не нормируется (за исключением зоны с осо-

бо жарким климатом). Проектировщиками обычно

принимаются одинаковые сантехнические параметры

внутренней среды как летом, так и зимой. Эти пара-

метры в свою очередь рассчитываются лишь примени-

тельно к отапливаемому периоду года. Недоучет этих

явлений может быть причиной занижения влажности

воздуха и соответственно степени агрессивного воз-

действия среды.

Если имеются тепловыделения, то для таких про-

изводств характерны низкая относительная влаж-

ность воздуха (при отсутствии избыточных влаговыде-

лений) и как следствие—незначительная скорость

коррозионных процессов. Наличие тепловыделений, в

том числе лучистого тепла, может привести к допол-

нительному нагреву строительных элементов и сни-

жению их долговечности. Например, железобетон при

нагреве выше 200° С теряет свободную влагу и может

наступить дегидратация его составляющих со сниже-

нием прочности.

Для предварительно напряженных элементов

темпердт^рд t°C

относительная ВЛАЖНОСТЬ f 7’

Рис. 1.10

Колебания температуры и относительной влажности воздуха в атмосфере (а) и рабочей зоне (б) цеха получения

хлора.

18

опасность нагрева может проявиться в релакса-

ции натяжения арматуры, поэтому температура по-

верхности предварительно напряженных конструкций

не должна превышать 80° С.

Для железобетонных конструкций «высушенных»

при низкой относительной влажности в случае нали-

чия агрессивных сред особенно опасны увлажнения

фазовой влагой в виде технологических проливов или

протечек кровли (при нарушении гидроизоляции). Су-

хой бетон начинает активно впитывать жидкость, ко-

торая вместе с растворенными агрессивными продук-

тами проникает в глубину за счет капиллярного под-

соса и термомассопереноса. В 2 — 3 см от поверхнос-

ти (под защитным слоем) происходит активная кор-

розия арматуры, скорость которой резко возрастает

при повышенных температурах. Поэтому для цехов с

повышенными теплоизбытками и агрессивной средой

(литейные, термические, электролизные, сушильные

и др.) первостепенное значение имеют долговечность

и герметичность кровельных покрытий и перекрытий

(см. главу 5).

Агрессивные газы попадают в атмосферу цеха из

технологического оборудования или трубопроводов, а

также при испарении жидких сред.

Содержание газов в рабочей зоне не должно

превышать нормируемых значений ПДК, поэтому эти

величины являются часто основными количественны-

ми показателями, по которым ориентируются при

оценке химического состава воздуха. В цехах, где

имеются выделения агрессивных газов, должен вы-

полняться систематический отбор проб с записью ре-

зультатов анализа.

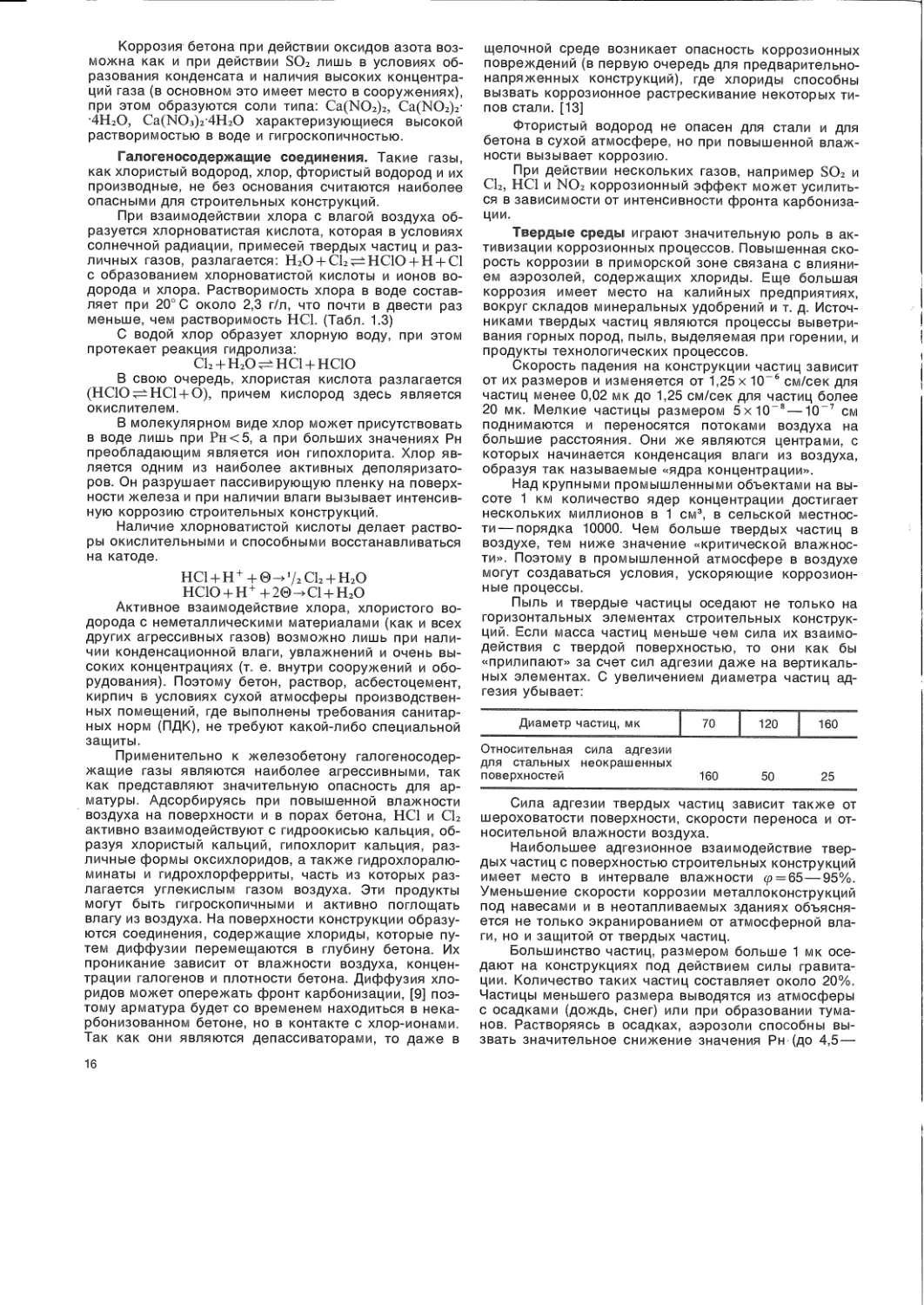

В эксплуатационных условиях содержание газов

может значительно превышать ПДК, например, при

авариях, нарушении технологических регламентов,

износе оборудования. Если при этом не предусмат-

ривается аварийная вентиляция, снижение концен-

трации происходит за довольно длительный период

времени (зависящий от эффективности воздухообме-

на. В течение этого времени степень агрессивного

воздействия среды значительно возрастает. (рис. 1.11)

Рис. 1.11

Повышение концентрации хлора в период аварии (ра-

бочая зона).

Для строительных конструкций опасны аварий-

ные выделения газов, способных быстро реагировать

с влагой: С12, хлористый водород, SO3 и др.

2*

Распределение агрессивных газов по объему по-

мещений после их выделения из оборудования зави-

сит от направлений конвективных воздушных потоков,

характера аэрации, этажности, степени герметизации

ограждений и т. д.

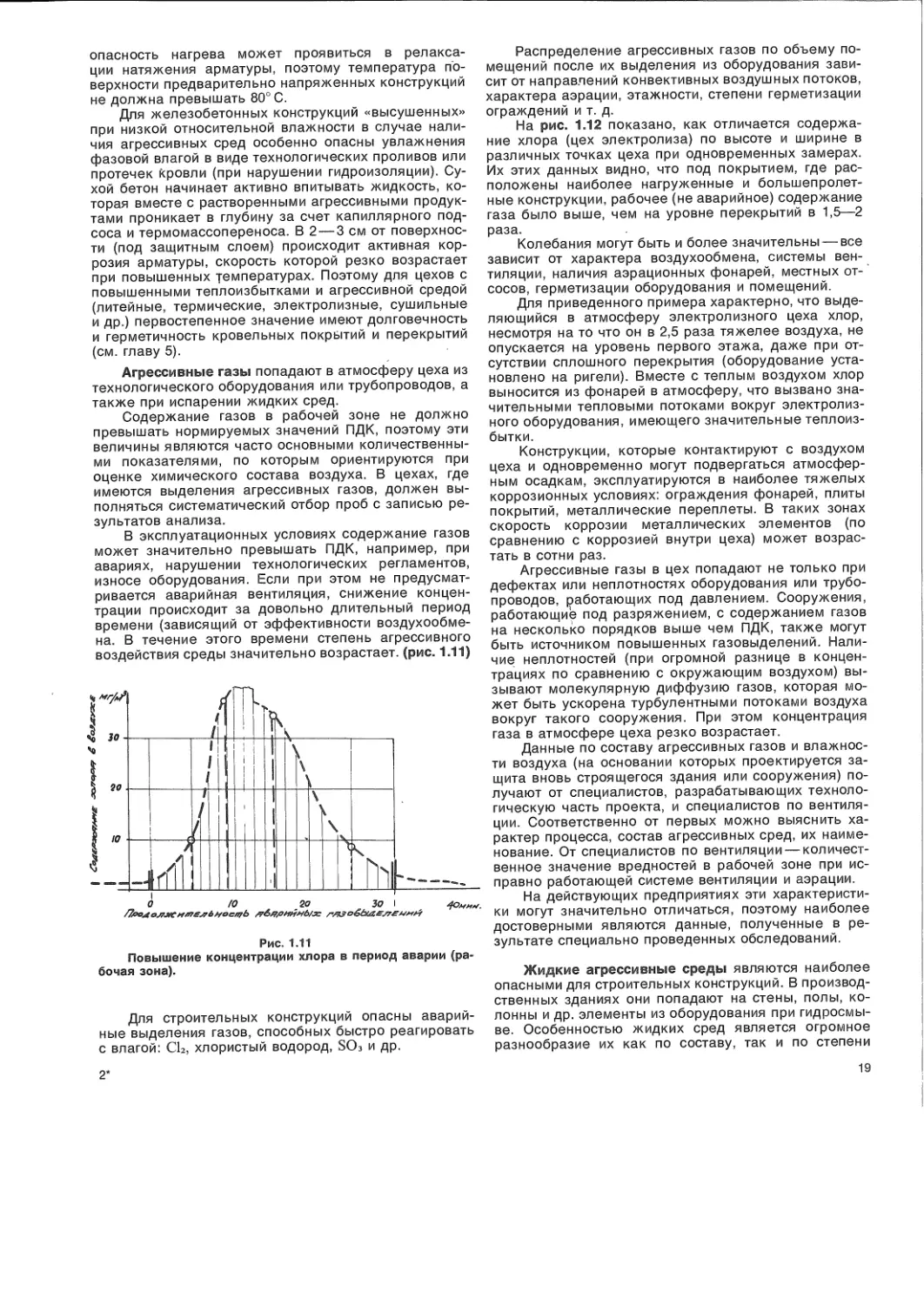

На рис. 1.12 показано, как отличается содержа-

ние хлора (цех электролиза) по высоте и ширине в

различных точках цеха при одновременных замерах.

Их этих данных видно, что под покрытием, где рас-

положены наиболее нагруженные и большепролет-

ные конструкции, рабочее (не аварийное) содержание

газа было выше, чем на уровне перекрытий в 1,5—2

раза.

Колебания могут быть и более значительны — все

зависит от характера воздухообмена, системы вен-

тиляции, наличия аэрационных фонарей, местных от-

сосов, герметизации оборудования и помещений.

Для приведенного примера характерно, что выде-

ляющийся в атмосферу электролизного цеха хлор,

несмотря на то что он в 2,5 раза тяжелее воздуха, не

опускается на уровень первого этажа, даже при от-

сутствии сплошного перекрытия (оборудование уста-

новлено на ригели). Вместе с теплым воздухом хлор

выносится из фонарей в атмосферу, что вызвано зна-

чительными тепловыми потоками вокруг электролиз-

ного оборудования, имеющего значительные теплоиз-

бытки.

Конструкции, которые контактируют с воздухом

цеха и одновременно могут подвергаться атмосфер-

ным осадкам, эксплуатируются в наиболее тяжелых

коррозионных условиях: ограждения фонарей, плиты

покрытий, металлические переплеты. В таких зонах

скорость коррозии металлических элементов (по

сравнению с коррозией внутри цеха) может возрас-

тать в сотни раз.

Агрессивные газы в цех попадают не только при

дефектах или неплотностях оборудования или трубо-

проводов, работающих под давлением. Сооружения,

работающие под разряжением, с содержанием газов

на несколько порядков выше чем ПДК, также могут

быть источником повышенных газовыделений. Нали-

чие неплотностей (при огромной разнице в концен-

трациях по сравнению с окружающим воздухом) вы-

зывают молекулярную диффузию газов, которая мо-

жет быть ускорена турбулентными потоками воздуха

вокруг такого сооружения. При этом концентрация

газа в атмосфере цеха резко возрастает.

Данные по составу агрессивных газов и влажнос-

ти воздуха (на основании которых проектируется за-

щита вновь строящегося здания или сооружения) по-

лучают от специалистов, разрабатывающих техноло-

гическую часть проекта, и специалистов по вентиля-

ции. Соответственно от первых можно выяснить ха-

рактер процесса, состав агрессивных сред, их наиме-

нование. От специалистов по вентиляции — количест-

венное значение вредностей в рабочей зоне при ис-

правно работающей системе вентиляции и аэрации.

На действующих предприятиях эти характеристи-

ки могут значительно отличаться, поэтому наиболее

достоверными являются данные, полученные в ре-

зультате специально проведенных обследований.

Жидкие агрессивные среды являются наиболее

опасными для строительных конструкций. В производ-

ственных зданиях они попадают на стены, полы, ко-

лонны и др. элементы из оборудования при гидросмы-

ве. Особенностью жидких сред является огромное

разнообразие их как по составу, так и по степени

19

Рис. 1.12

Изменение концентраций газообразного хлора внутри цеха электролиза (мг/м3) при одновременных замерах в

различных зонах.

коррозионного влияния на сталь, бетон, кирпич, ас-

бестоцемент. Если в сооружениях и оборудовании

имеется опасность контакта с жидкими агрессивными

средами, то как правило конструкции изолируются

антикоррозионными покрытиями, так как большинст-

во из них рассчитаны на эксплуатацию только в газо-

воздушной среде.

Металлоконструкции при действии на них жидких

агрессивных сред должны иметь специальную кон-

фигурацию, толщину, жесткость, которые могли бы

обеспечить работоспособность конструкции совмест-

но с антикоррозионным покрытием. (См. главу 3)

Нарушение непроницаемости вторичной защиты

конструкций, контактирующих с жидкими средами, яв-

ляется одной из главных причин снижения срока

службы элементов зданий и сооружений.

Единой классификации агрессивных жидких сред

не существует. Степень коррозионной опасности каж-

дого вида определяется химическим составом, видом

строительных материалов, интенсивностью воздейст-

вия, температурой.

В отличии от зданий сооружения могут работать в

условиях длительного действия жидких сред: резерву-

ары, приямки, поддоны, фундаменты, сваи и др.

Проектирование сооружений, используемых для

хранения высокоагрессивных сред как, например,

кислот и щелочей, требует наиболее тщательной про-

работки вопросов защиты. (См. главу 6)

Твердые среды внутри производственных зданий

включают пыль и аэрозоли. Пыль является неотъем-

лемой частью многих технологических процессов, свя-

занных с переработкой твердых продуктов.

Для оценки агрессивности важны не все твердые

пылеобразные выделения, а только те, которые ха-

рактеризуются хорошей растворимостью (свыше 2 г/л)

и высокой гигроскопичностью. Именно такие твердые

среды, оседая в виде пыли на горизонтальных эле-

ментах, будут переходить в жидкое состояние, если

относительная влажность воздуха превышает «точку

росы». Табл. 1.4, 1.5, 1.6

На поверхности конструкций при этом образуется

насыщенный раствор, содержащий соли твердых про-

дуктов, которые являются (в зависимости от химичес-

кого состава) агрессивными по отношению к бетону

или стали. Соли могут быть нейтральными, но гигро-

скопичными. Увлажнение такими солями опасно для

бетона при знакопеременных температурах окружаю-

щего воздуха.

Для производств с избыточными пылевыделени-

ями (склады нитрофоски, хлористого калия, аммиач-

ной селитры и др.) толщина слоя твердых продуктов

на горизонтальных элементах может достигать 10 см.

При этом пыль представляет уже не только коррози-

онную опасность, но и значительно перегружает стро-

ительные элементы.

20

ЛИТЕРАТУРА

1. Капитальное строительство СССР. М., 1988, Финансы

и статистика, 246 стр.

2. Народное хозяйство СССР за 50 лет. М., 1987, Финан-

сы и статистика, 765 стр.

3. Защита строительных конструкций от коррозии. СНиП

2.03.11—85

4. Гузеев Е„ А. Основы расчета и проектирования желе-

зобетонных конструкций повышенной стойкости в коррози-

онных средах. Автореферат диссертации на соискание

д. т. н., М., 1961.

5. Единая система защиты от коррозии и старения.

Подземные сооружения. Общие технические требования.

ГОСТ 9. 015-74

6. Рекомендации по проектированию защиты от кор-

розии строительных металлических конструкций. М., 1986

7. Строительная теплотехника. СНиП П-3-79**

8. Черняев Л. И. Сорбционная способность бетона. Тех-

ническая информация ЦНИИТЭСтроМа, М., 1969, В.11

9. Шевяков В. П. Исследование агрессивности газовой

среды и коррозии железобетона в цехах получения хлора.

Диссертация, М., 1974

10. P.Y. Sereda and P.F. Feldman Wettig and prying of

Porous Material. Canadian Building, oct, 1970

11. Алексеев С. H., Иванов Ф. M. и др. Долговечность

железобетона в агрессивных средах. М., Стройиздат, 1990,

315 стр.

12. Михайловский Ю. Н. Атмосферная коррозия метал-

лов и методы их защиты. М., Металлургия, 1989, 101 стр.

13. Москвин В. М„, Иванов Ф. ML, Алексеев С. Н„,

Гузеев Е. А. Коррозия бетона и железобетона, методы их

защиты. М., Стройиздат, 1980, 535 стр.

14. Строительная климатология и геофизика. СНиП —

1-82

15. Межфазовая граница газ-твердое тело, (под ред.

Э. Флада). М., Мир, 1970, 734 стр.

16. Грег С., Синг К. Адсорбция, удельная поверхность,

пористость, под ред. К. В. Чмутова. М., Мир, 1970, 407 стр.

17. Стрекалов П. В., Михайловский Ю. Н., Данило-

ва М. В. Влияние суточных колебаний влажности и тем-

пературы воздуха на сорбцию влаги поверхности металла и

кинетику атмосферной коррозии. Защита металлов, том IV,

№ 3, 1976, 243 — 246 стр.

21

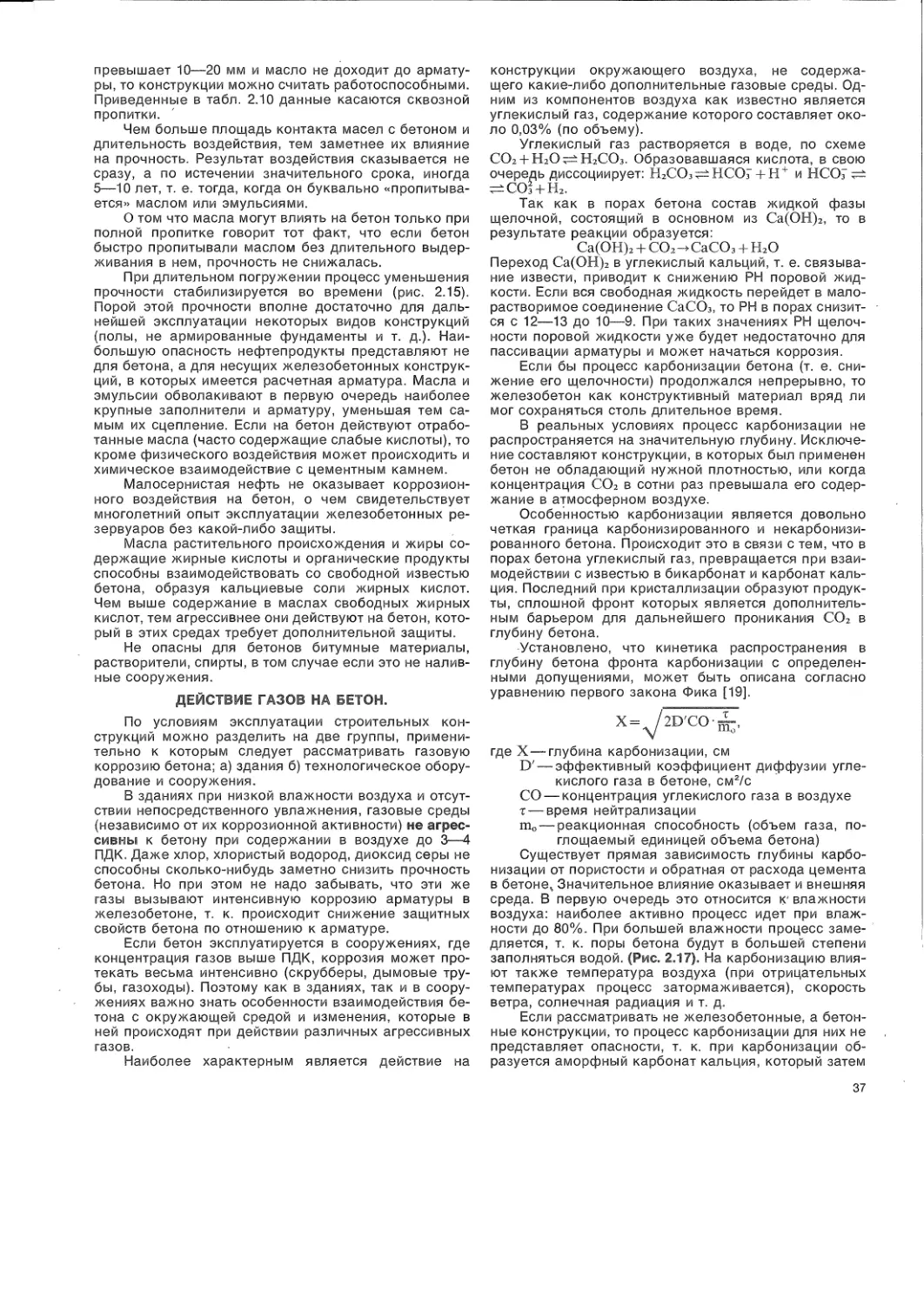

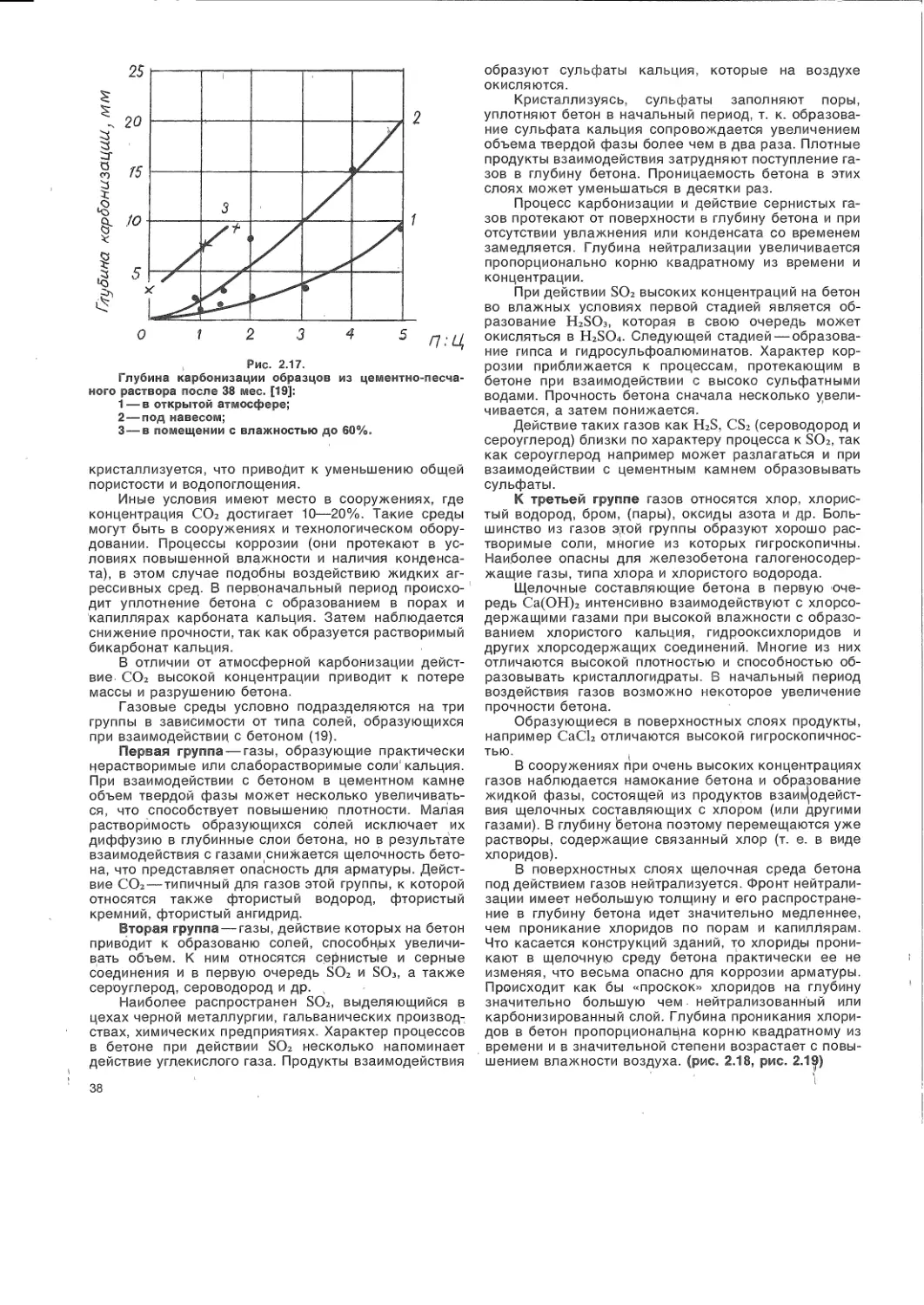

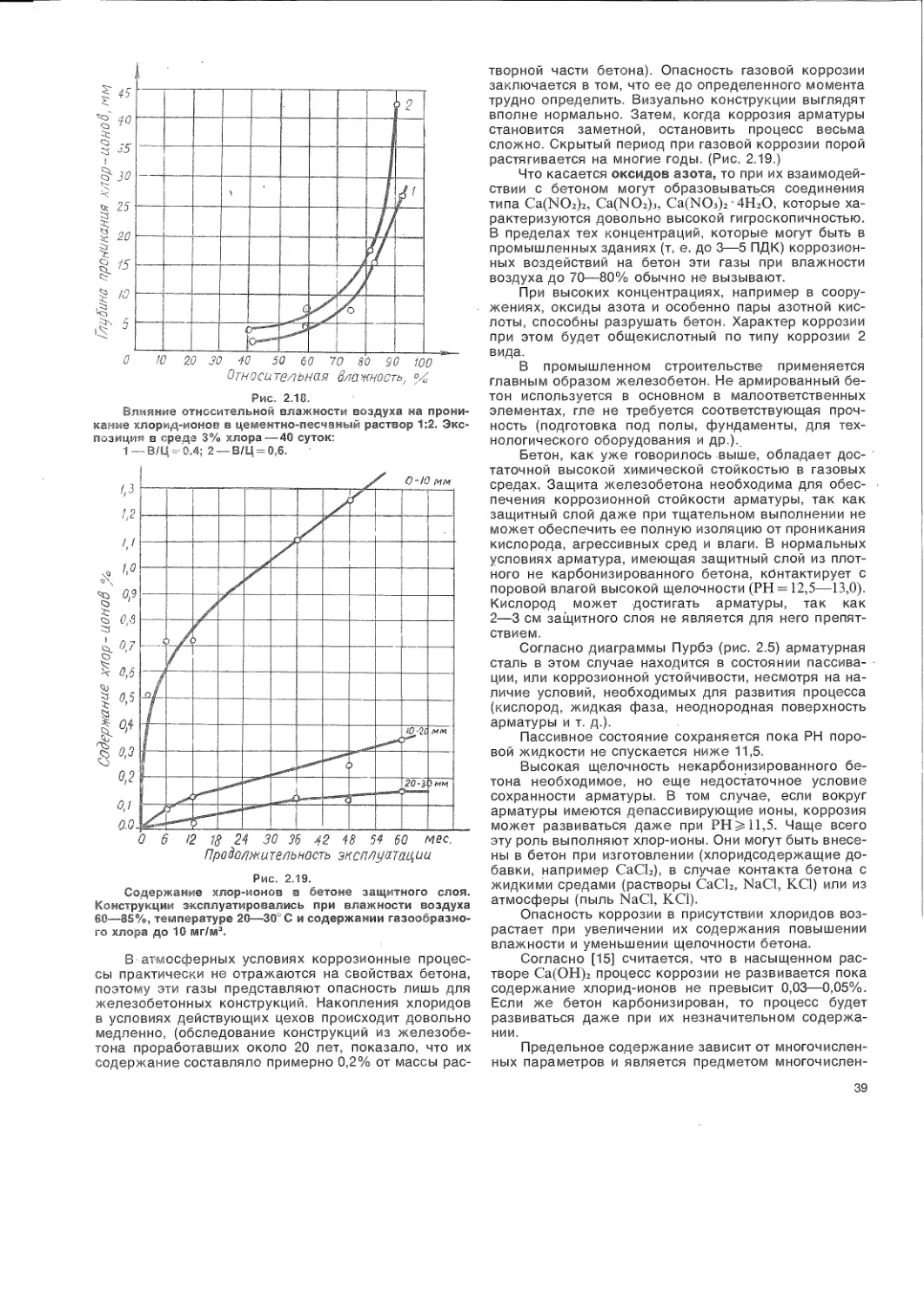

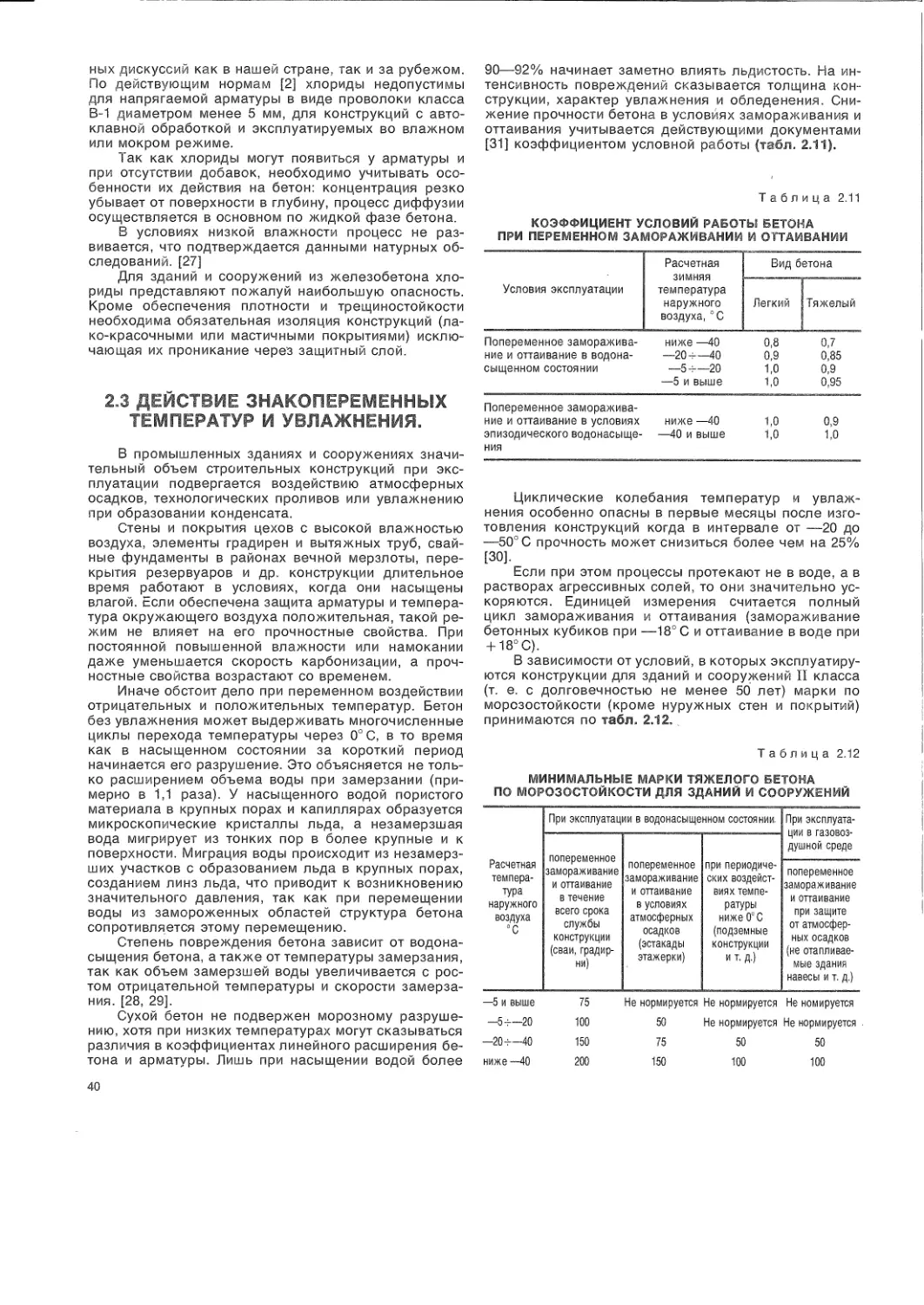

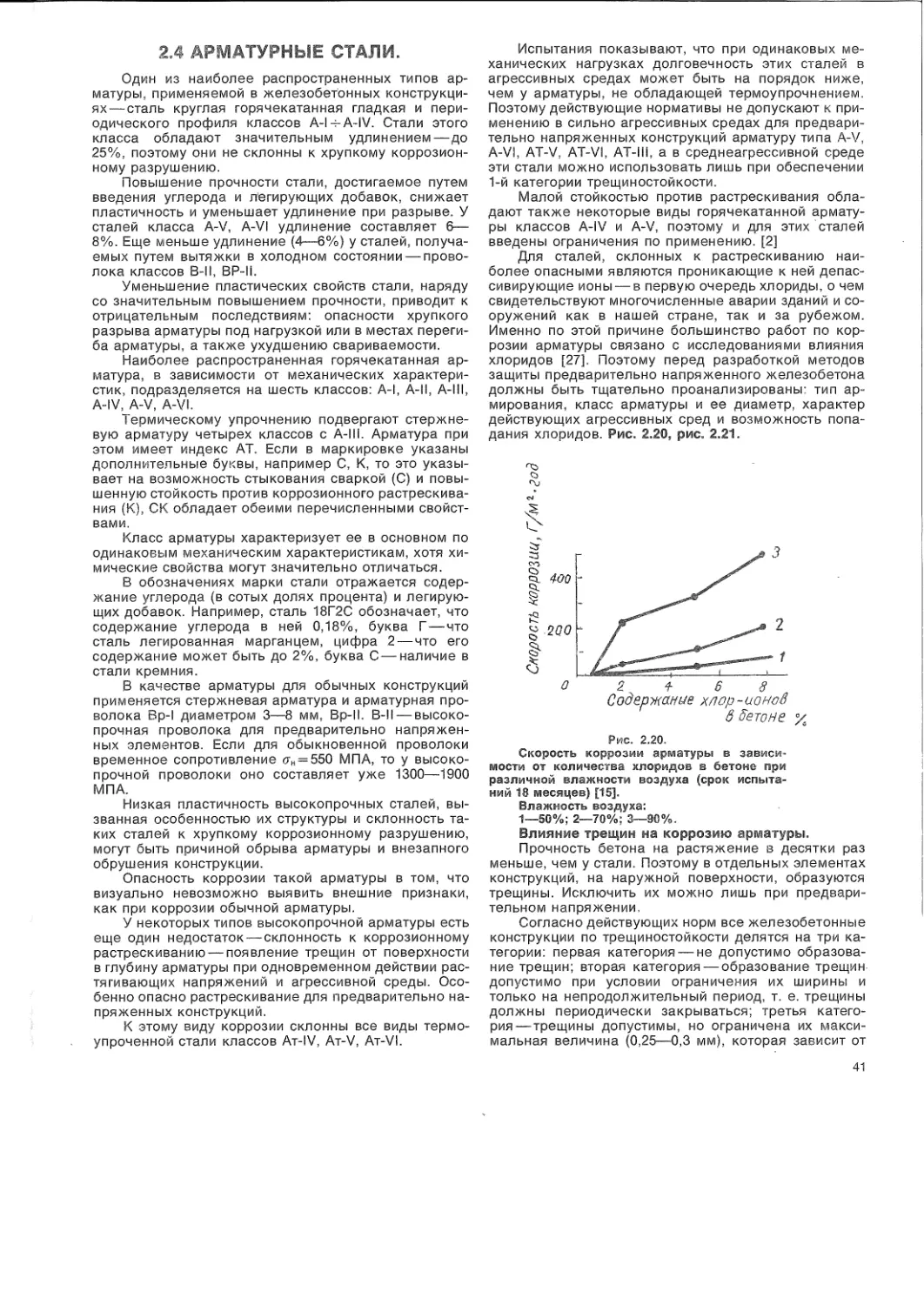

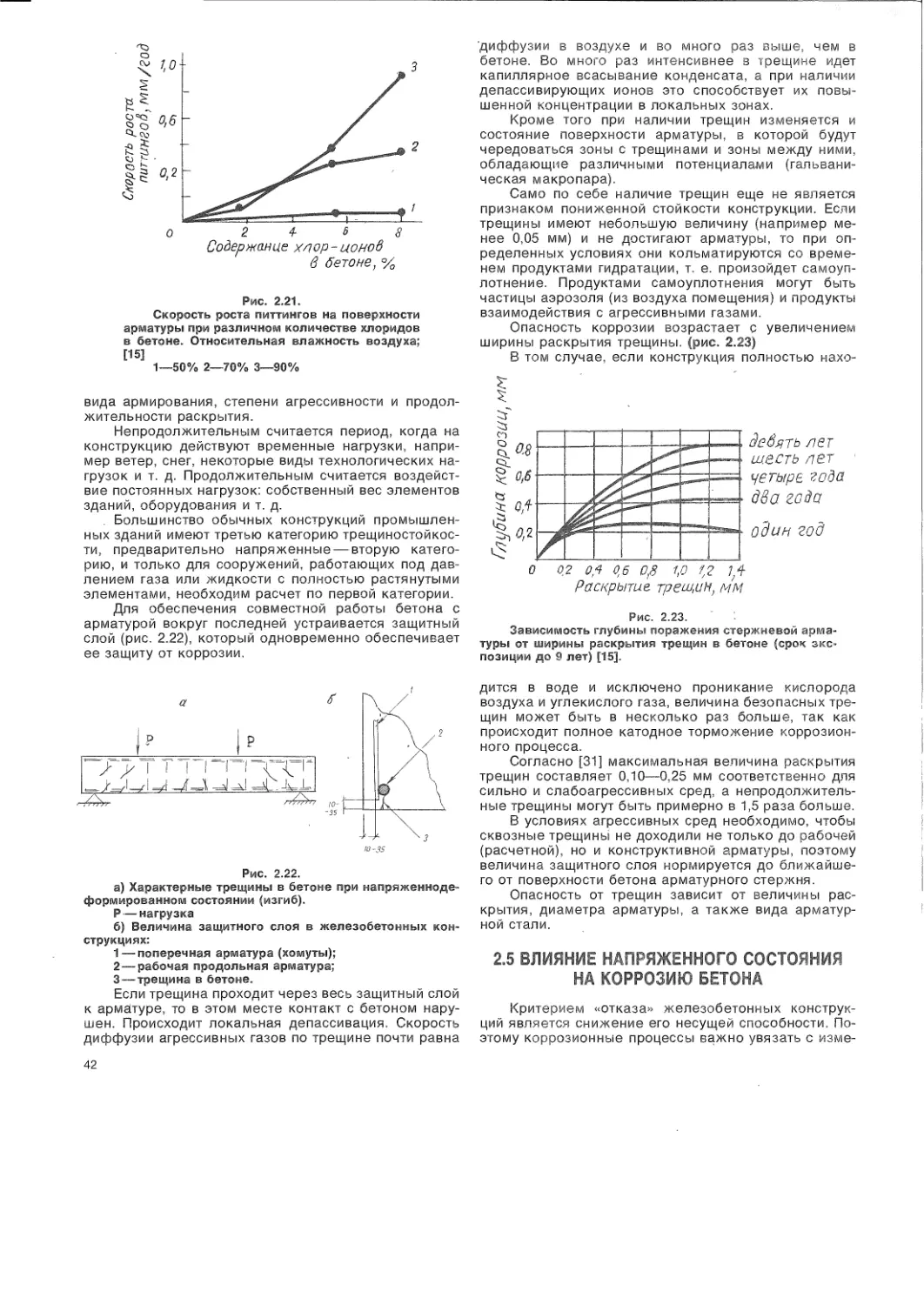

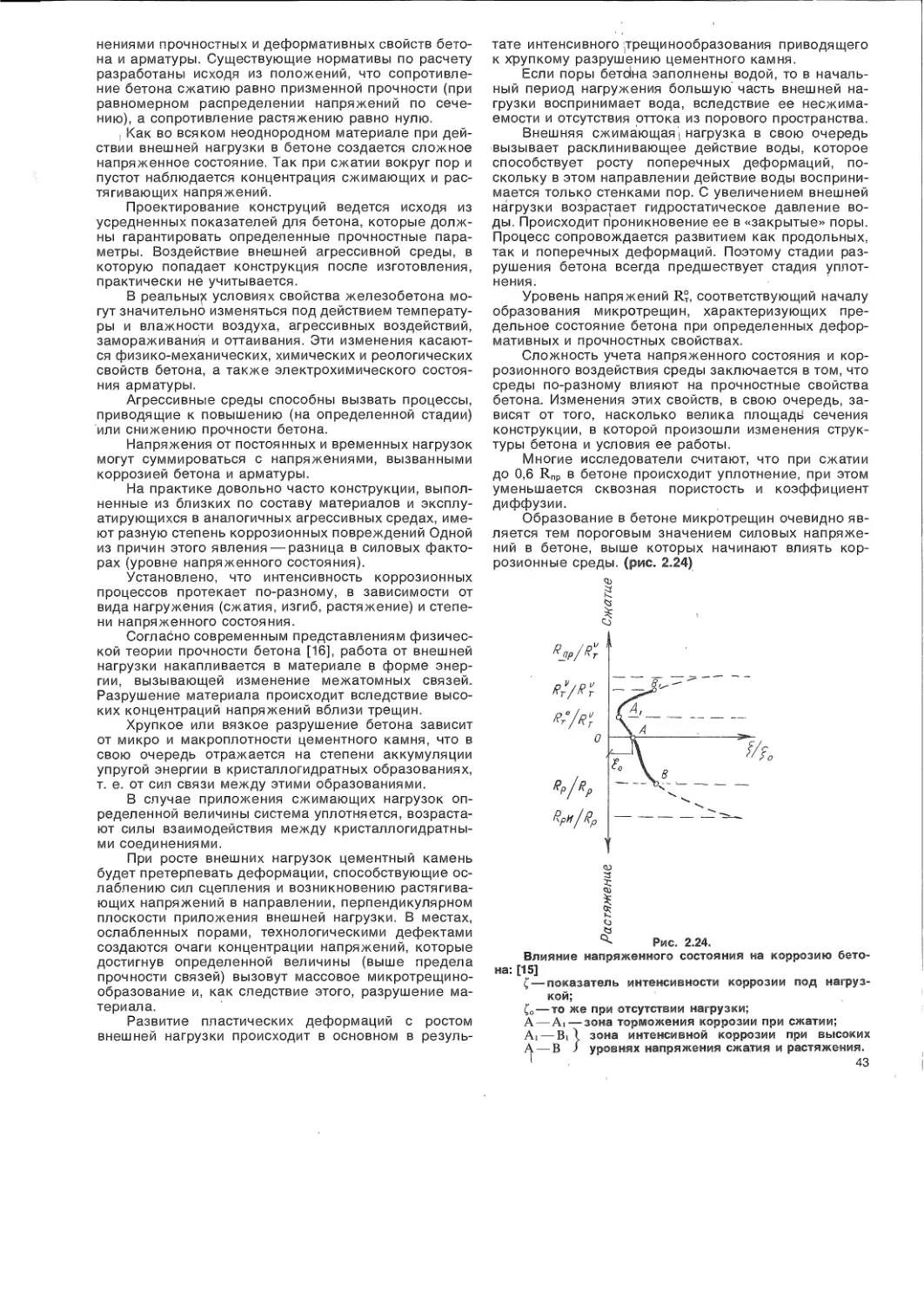

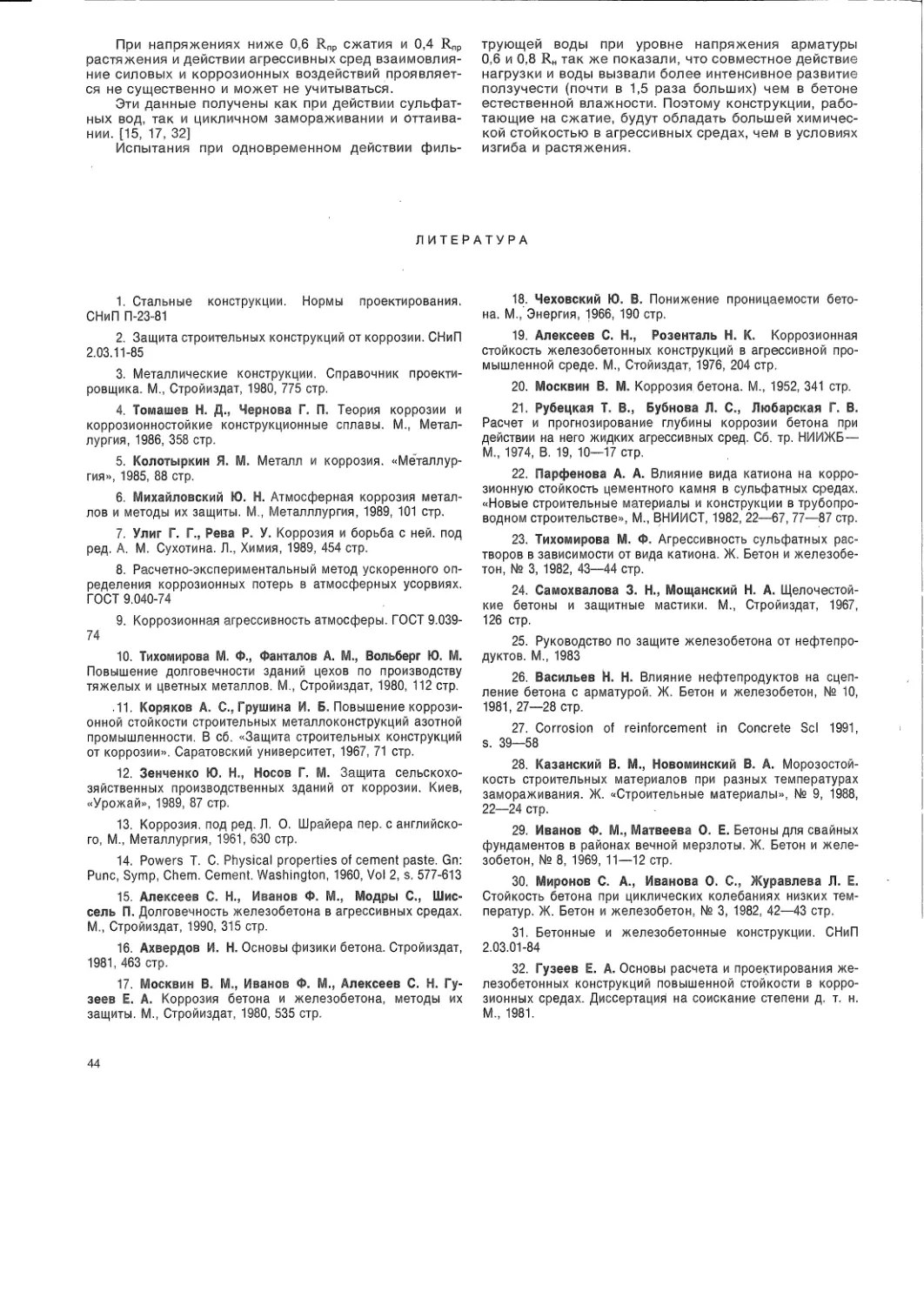

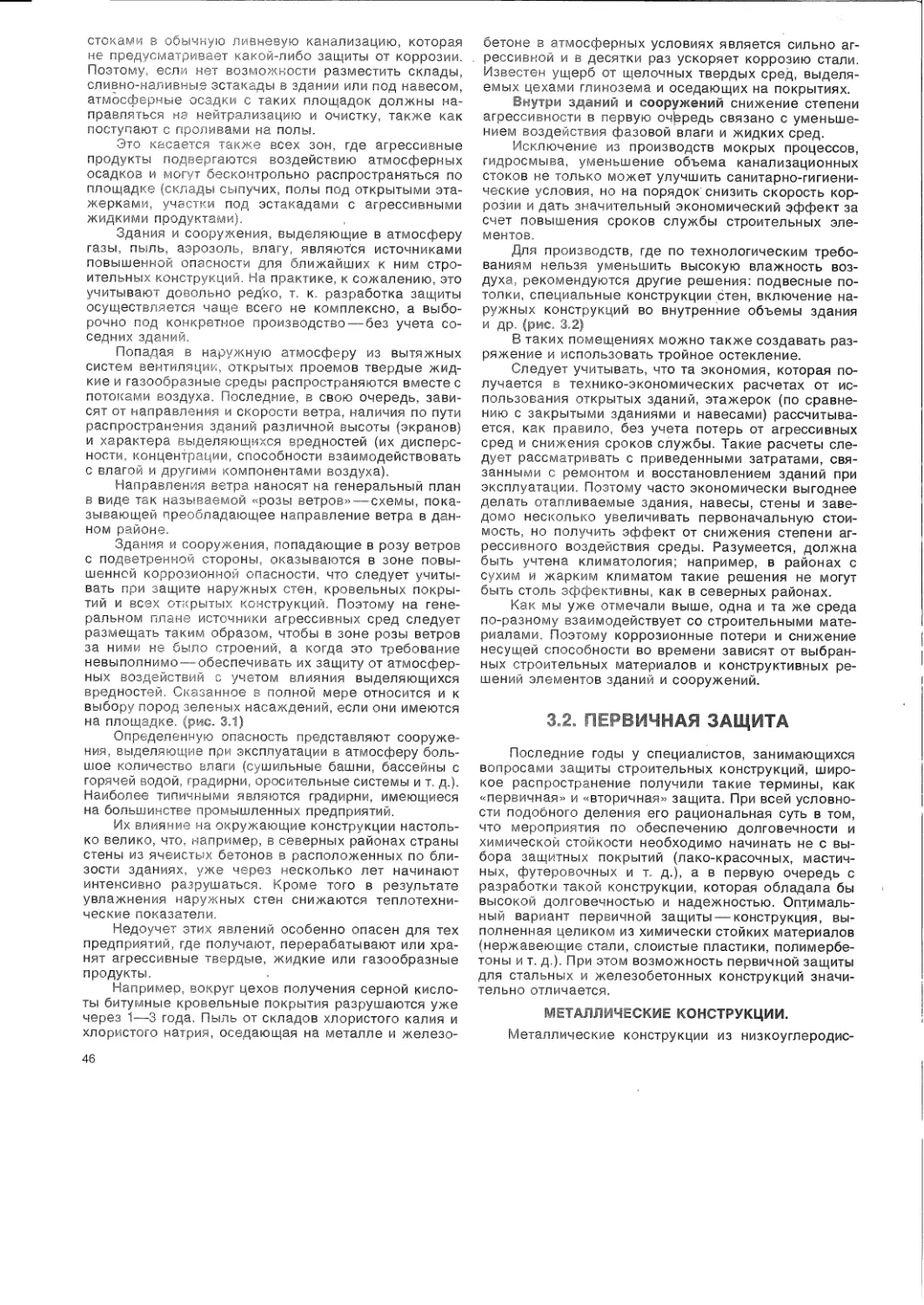

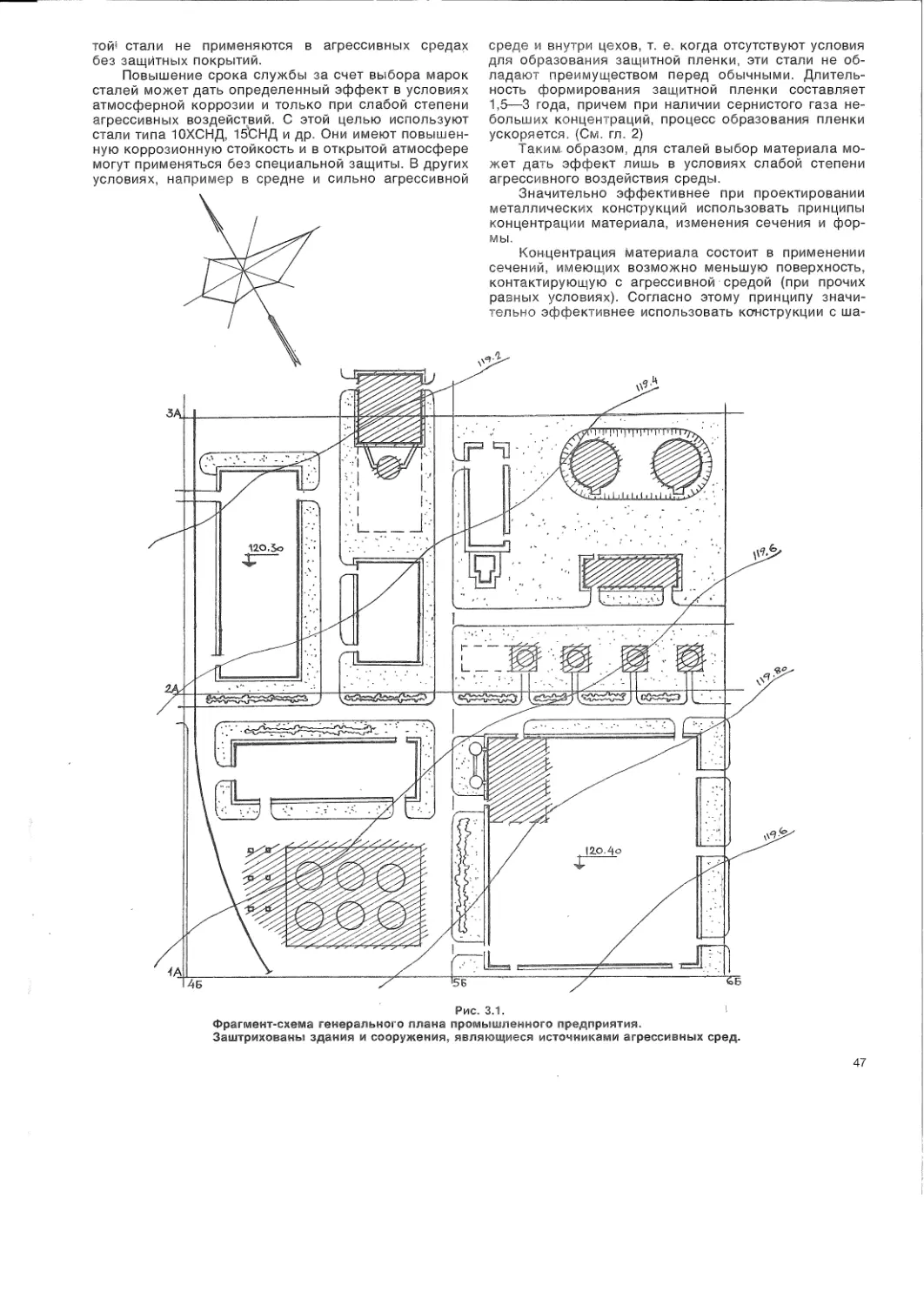

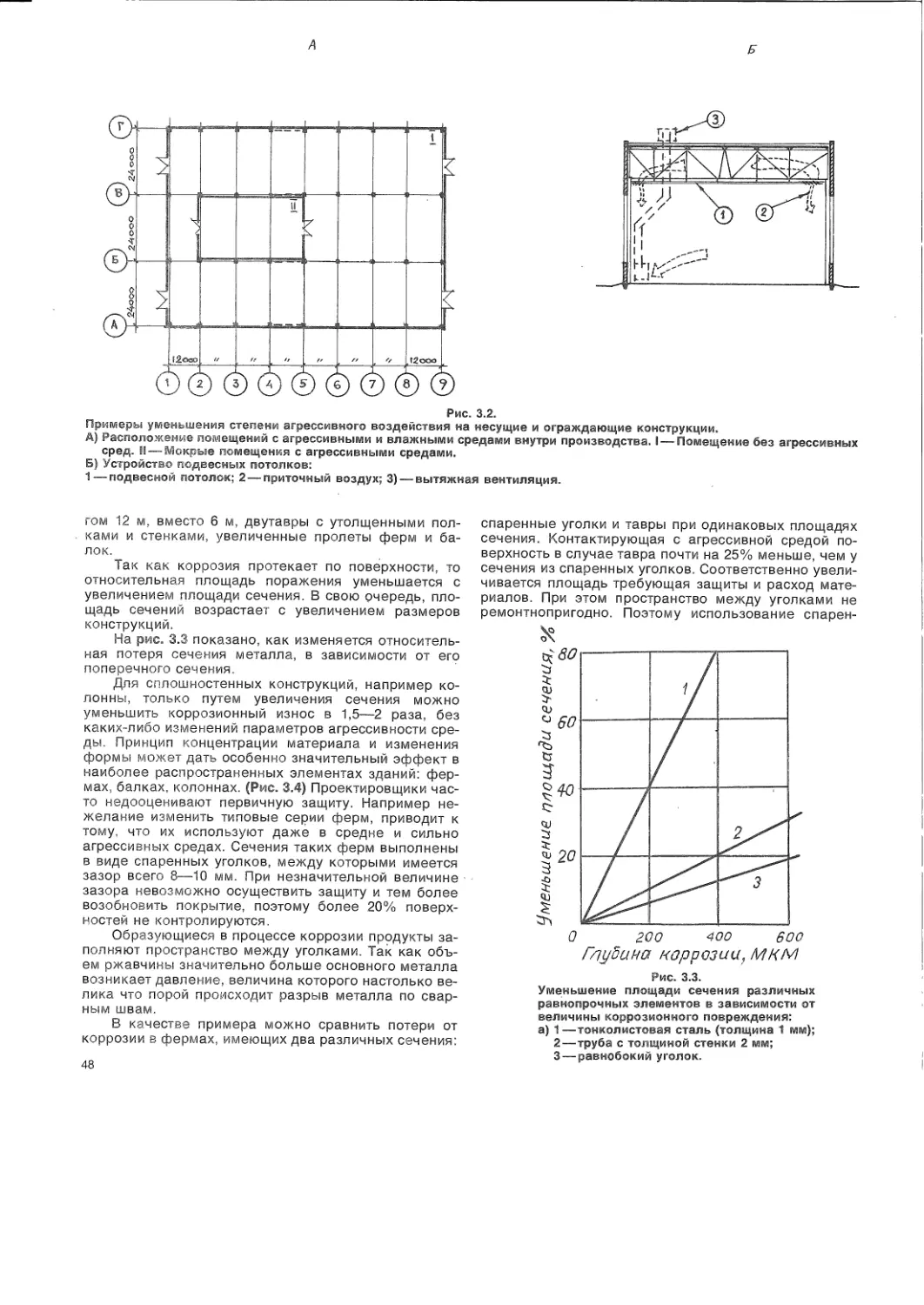

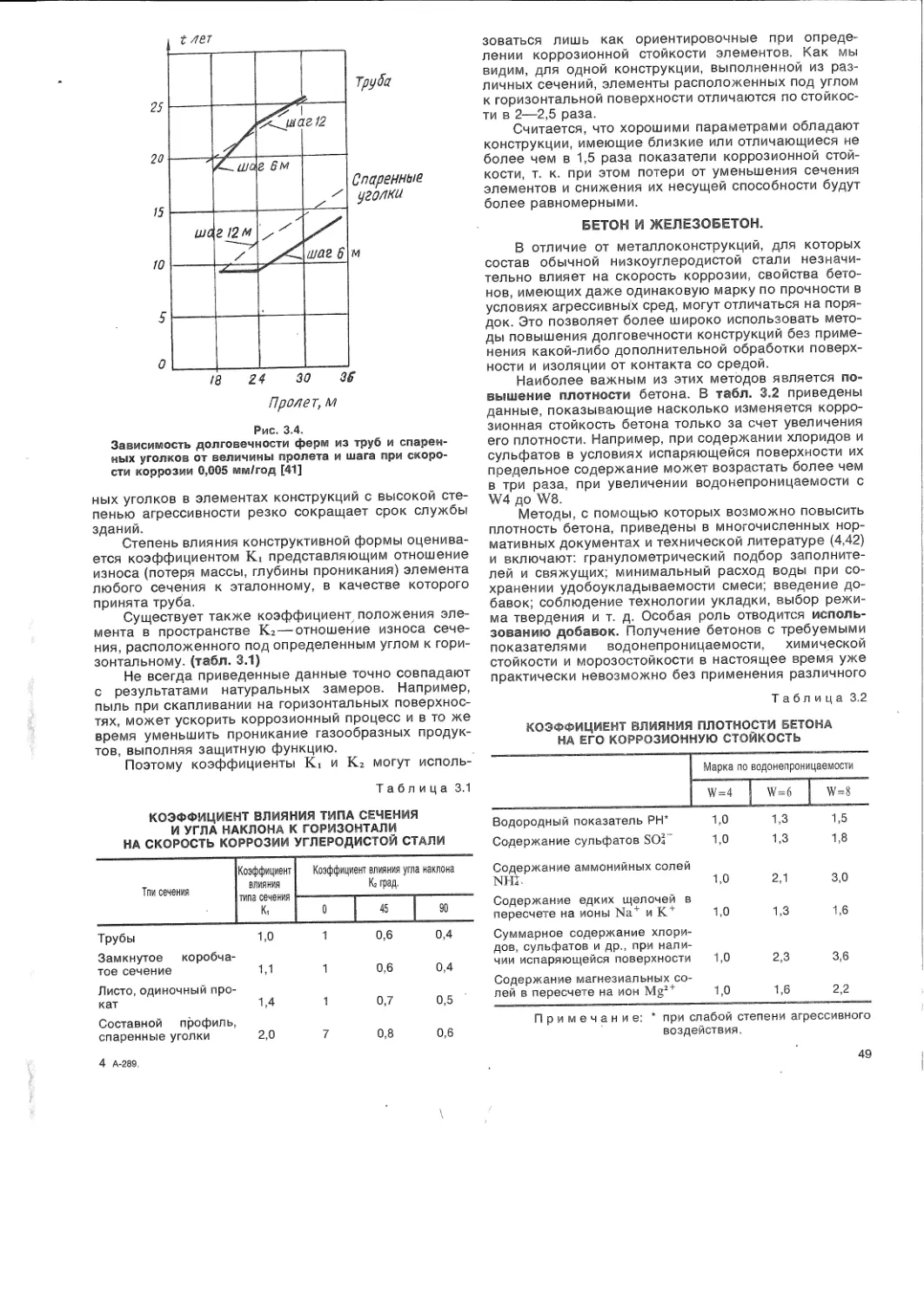

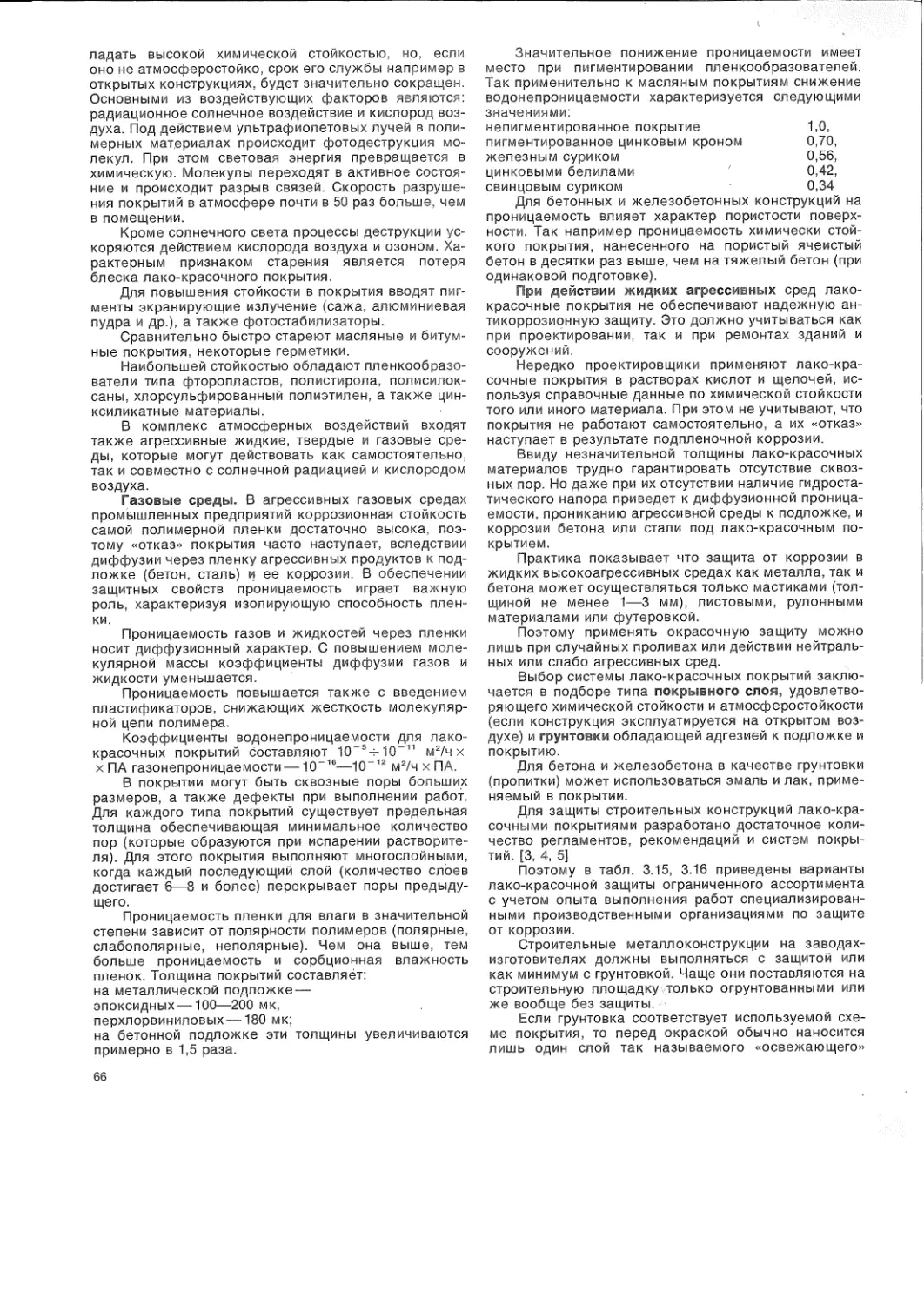

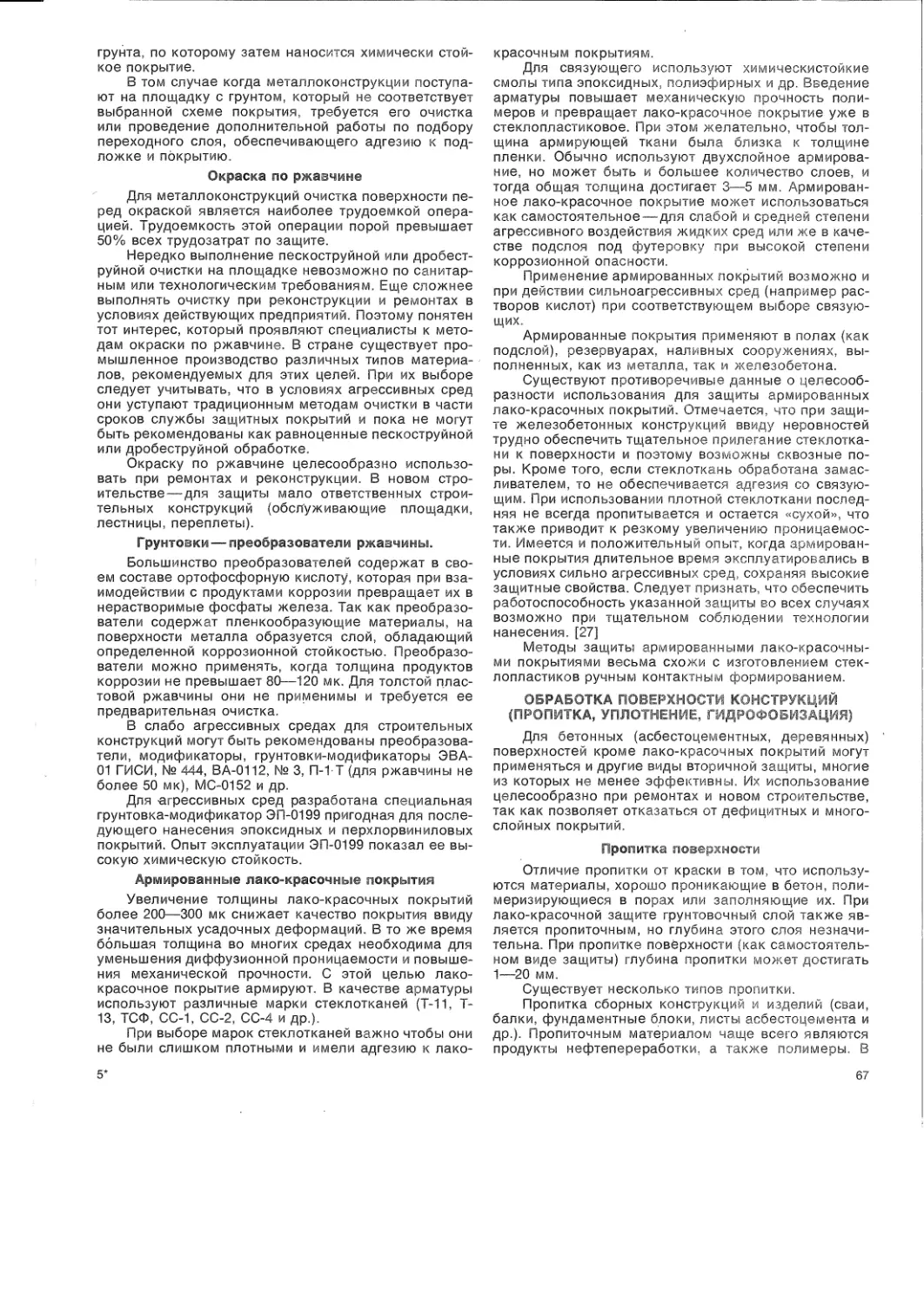

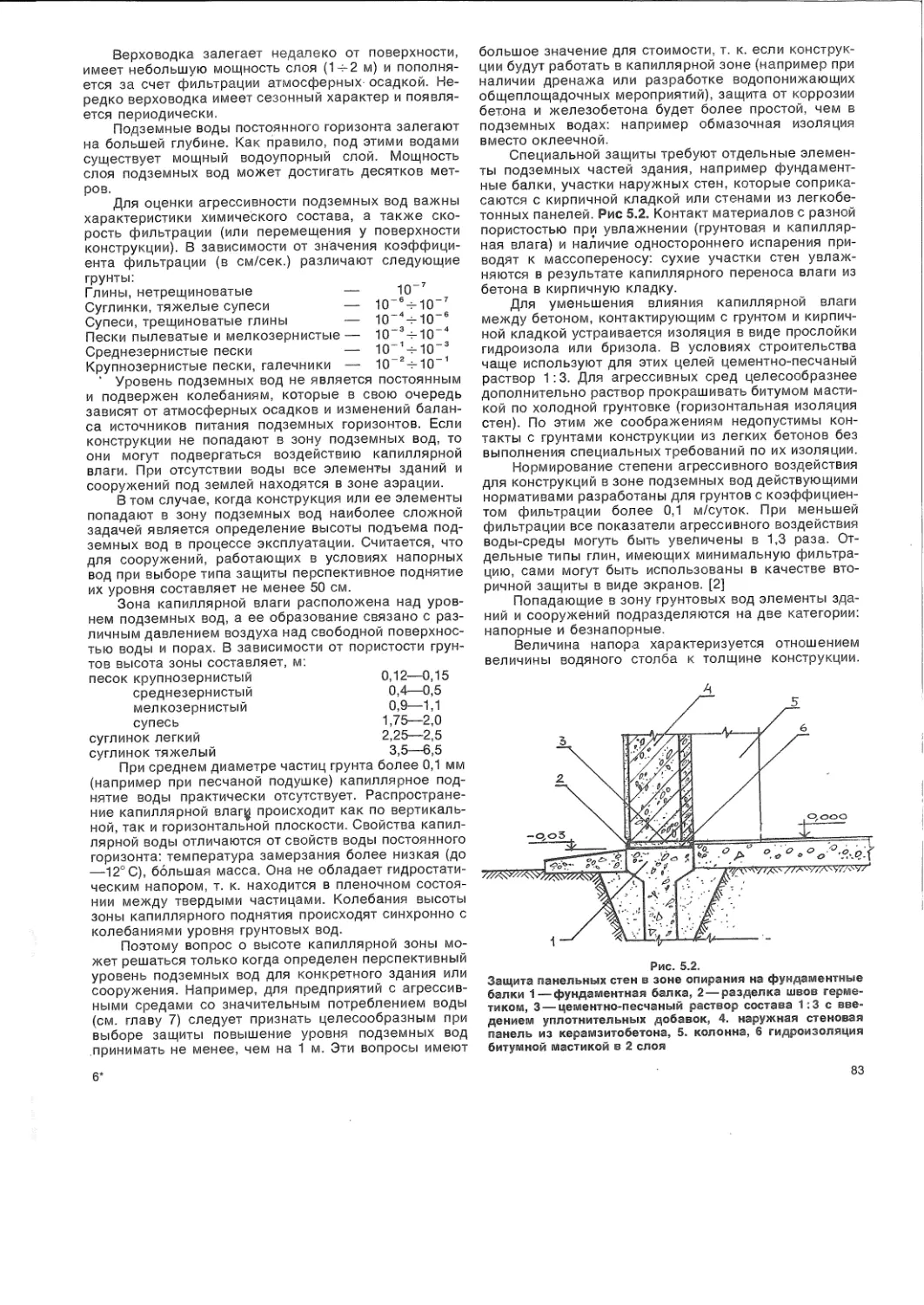

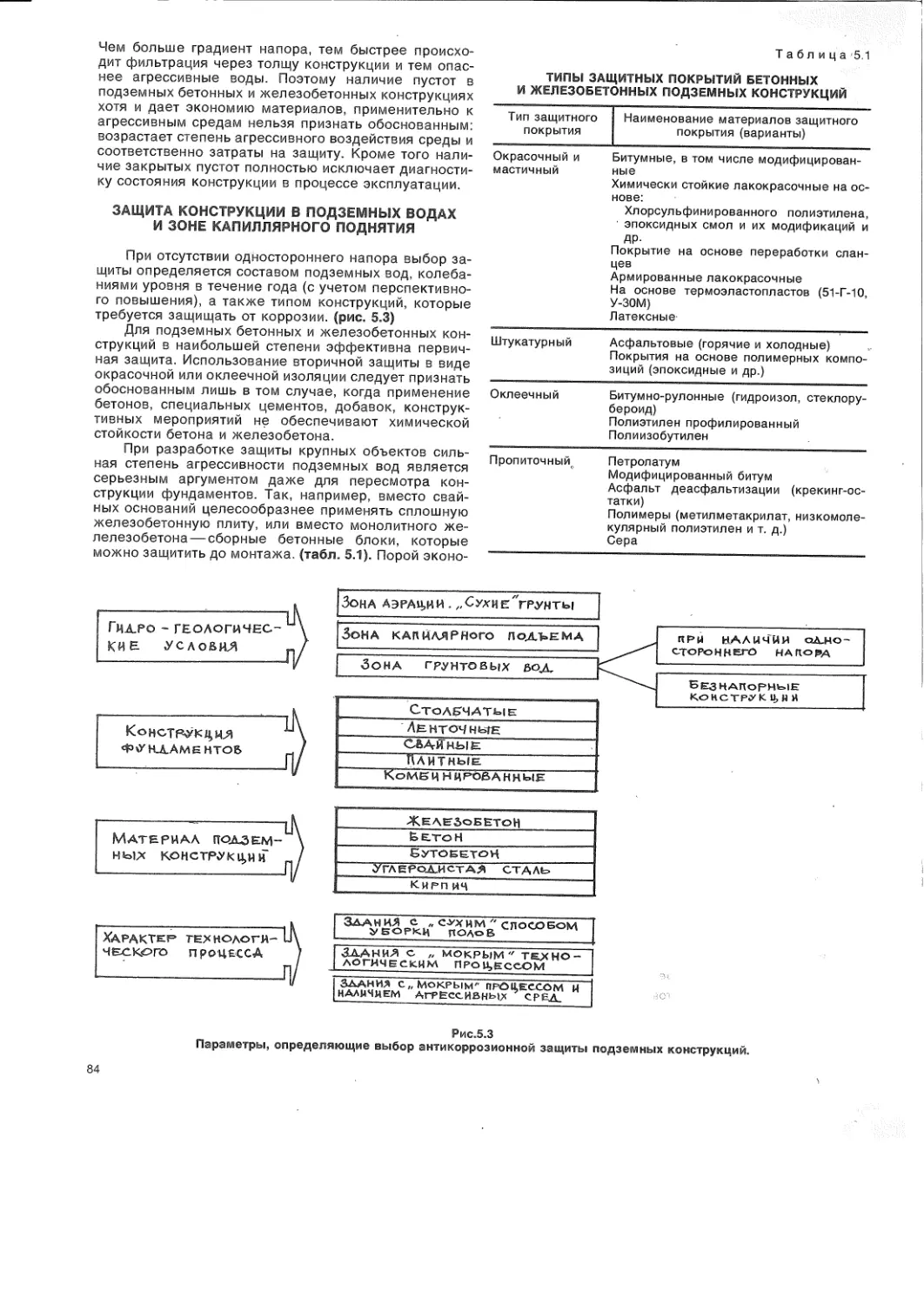

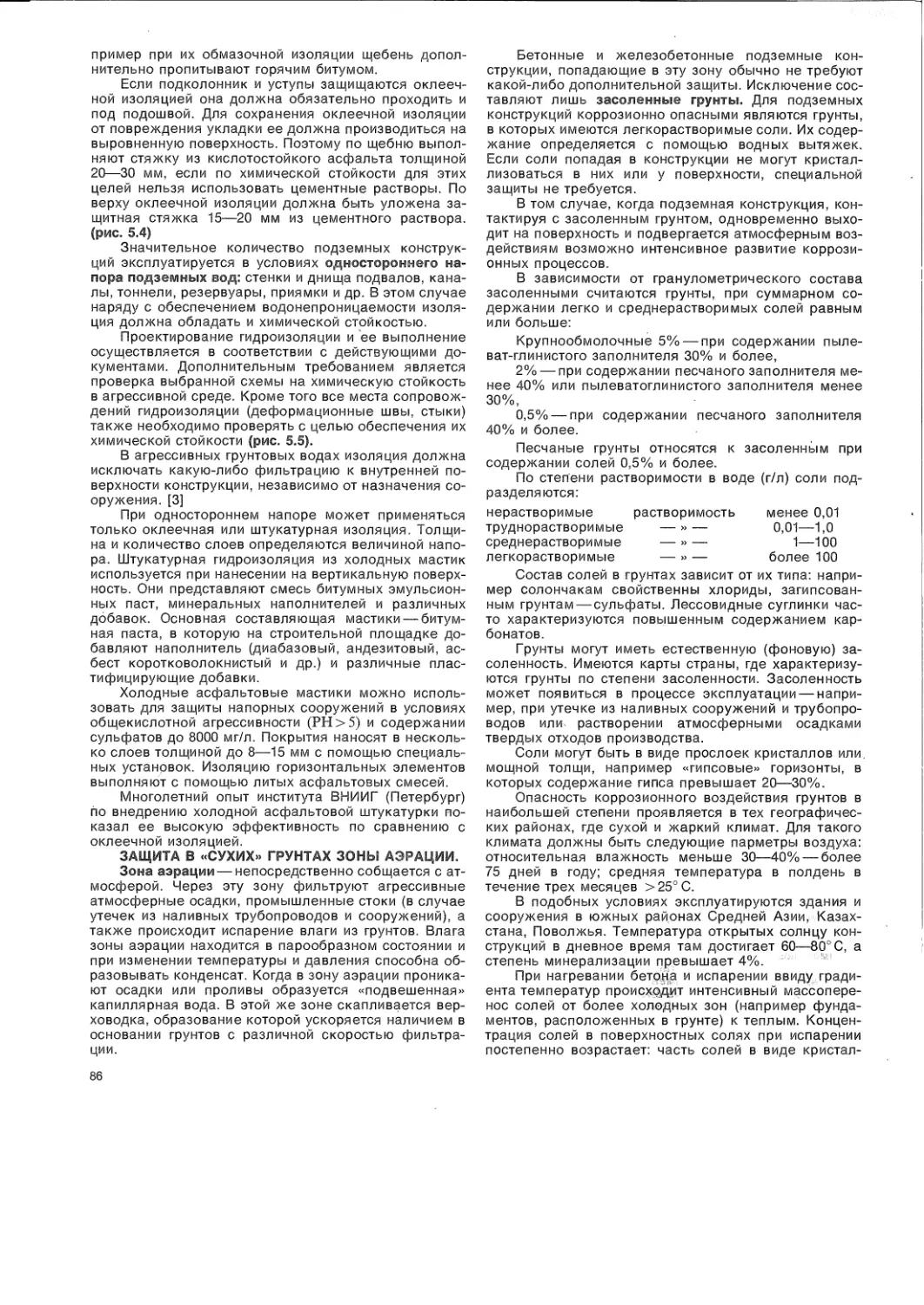

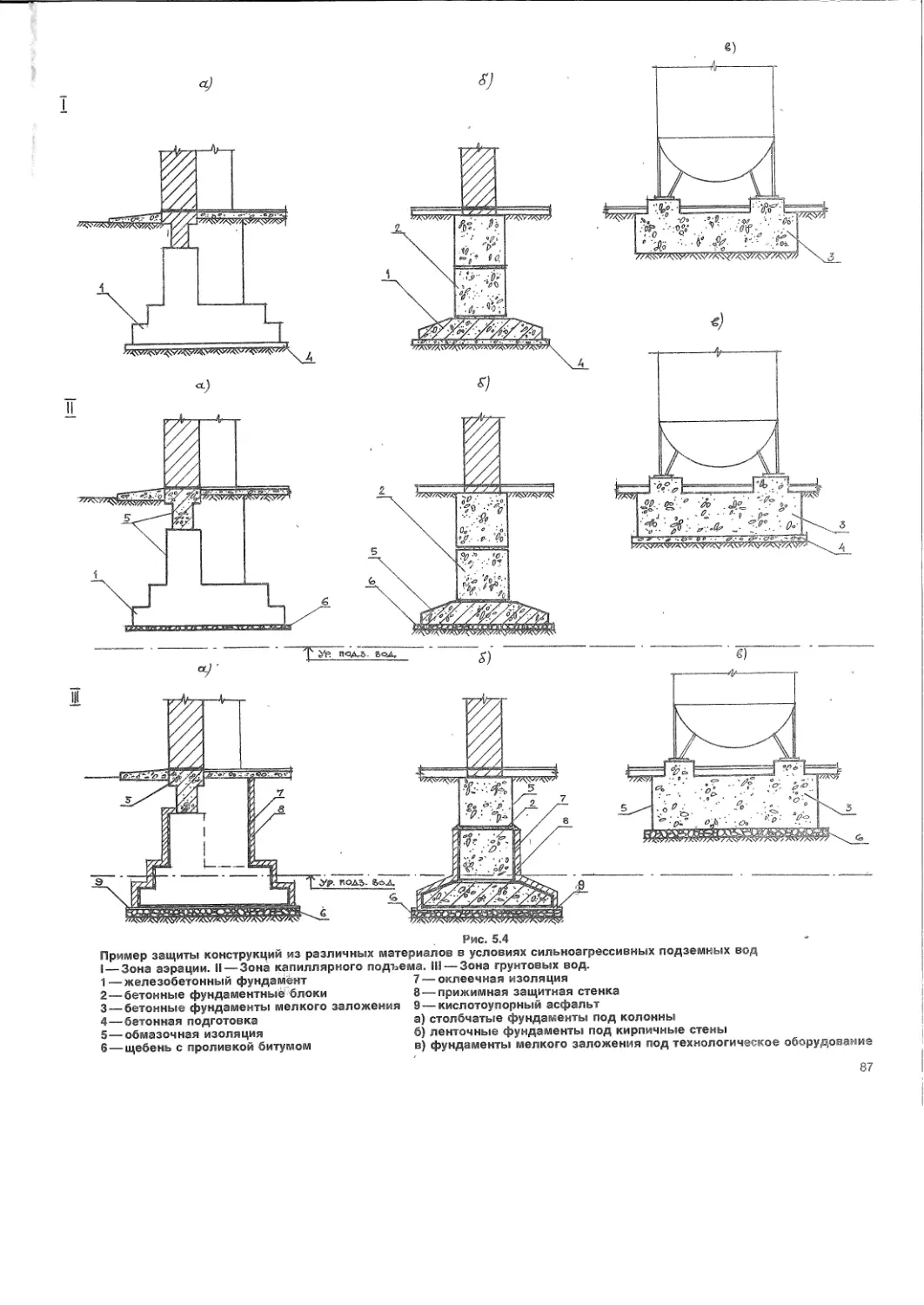

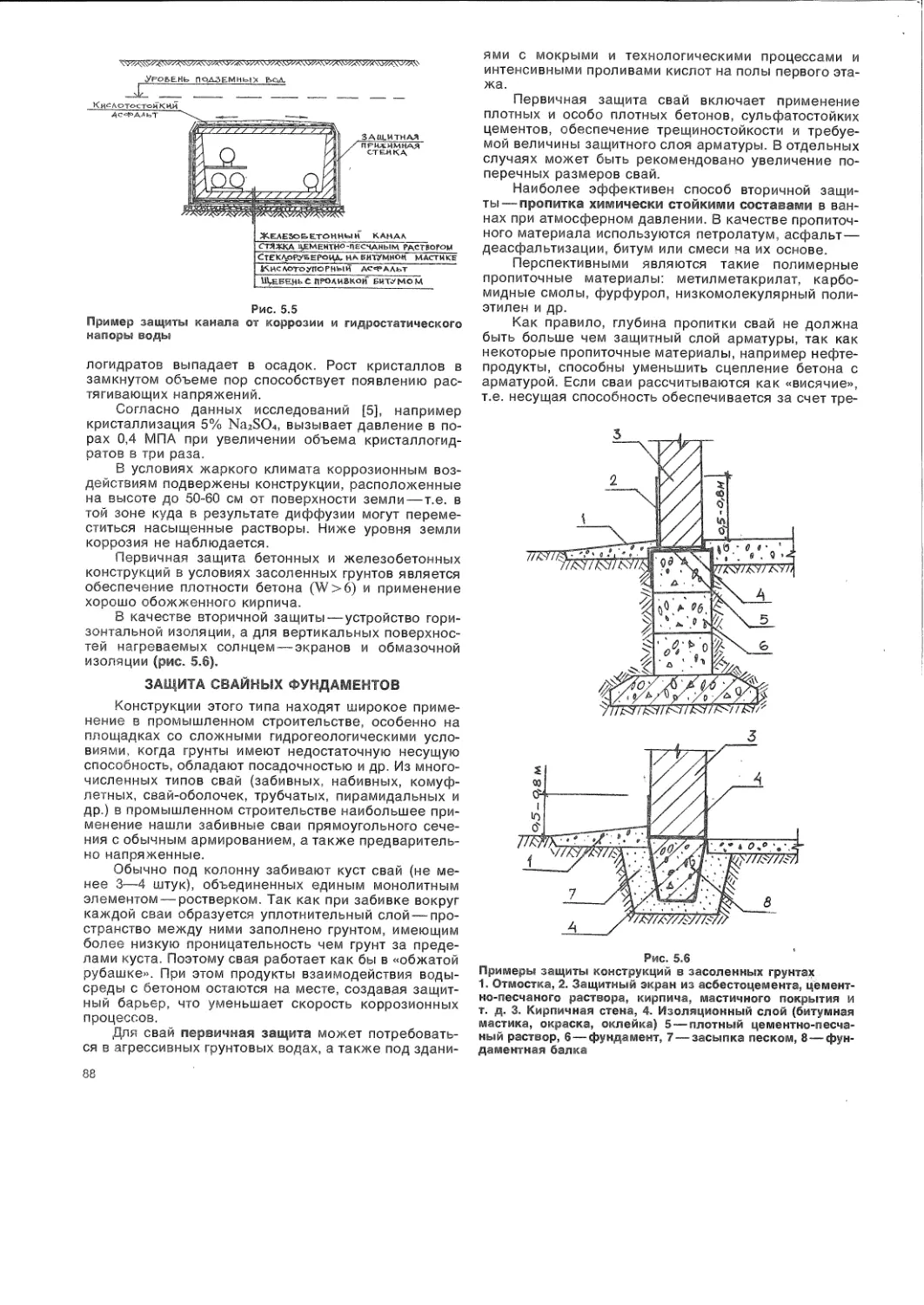

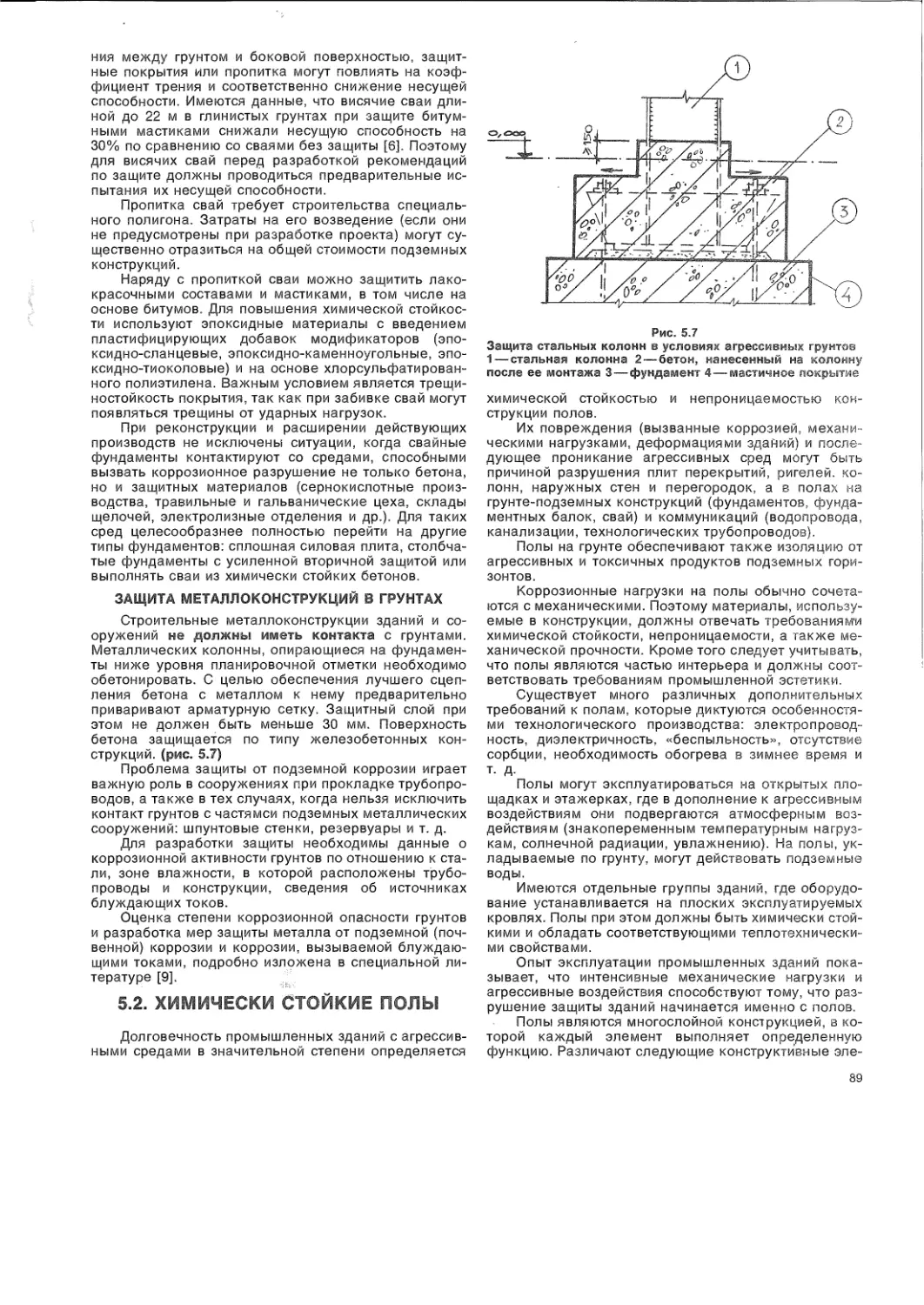

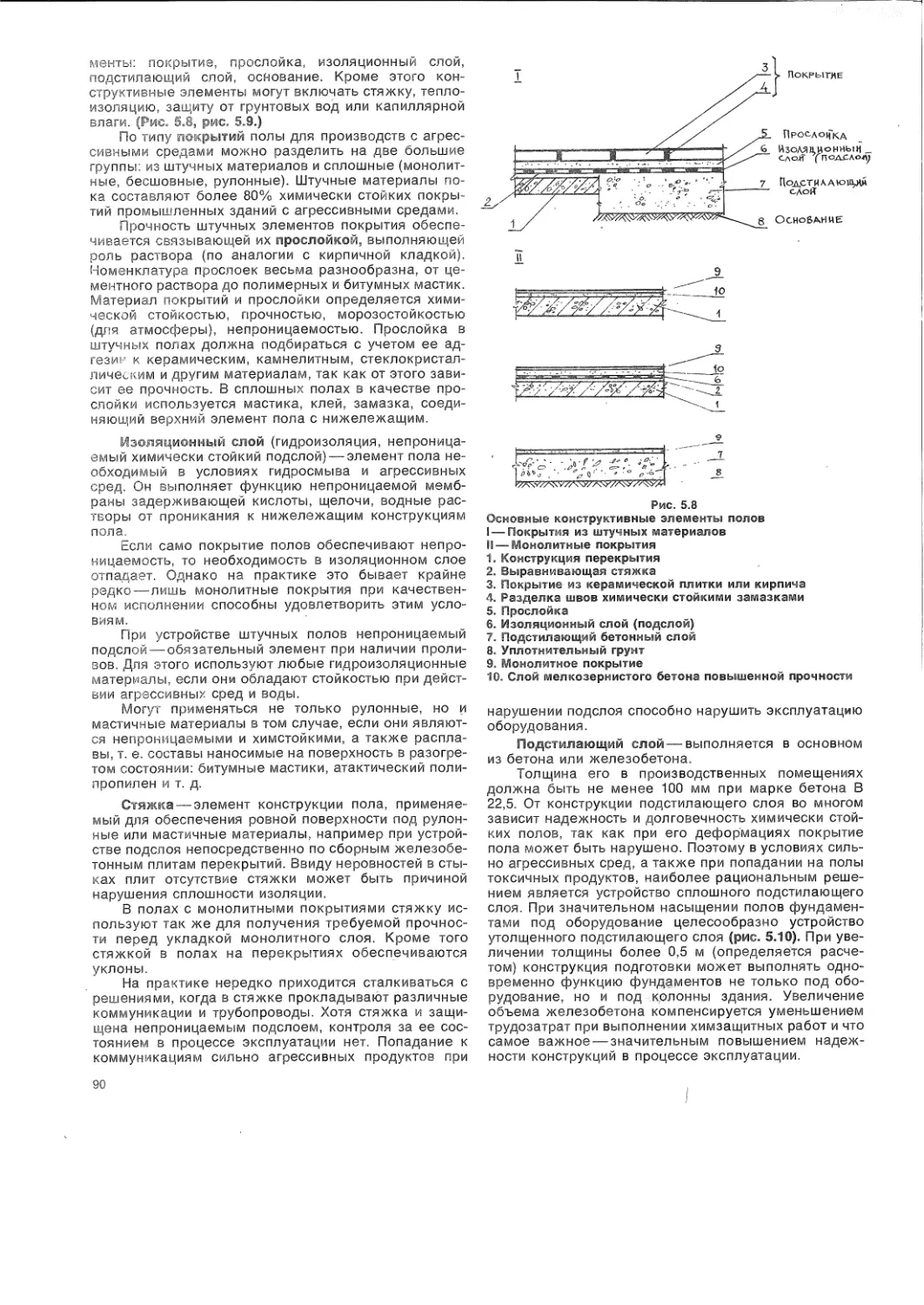

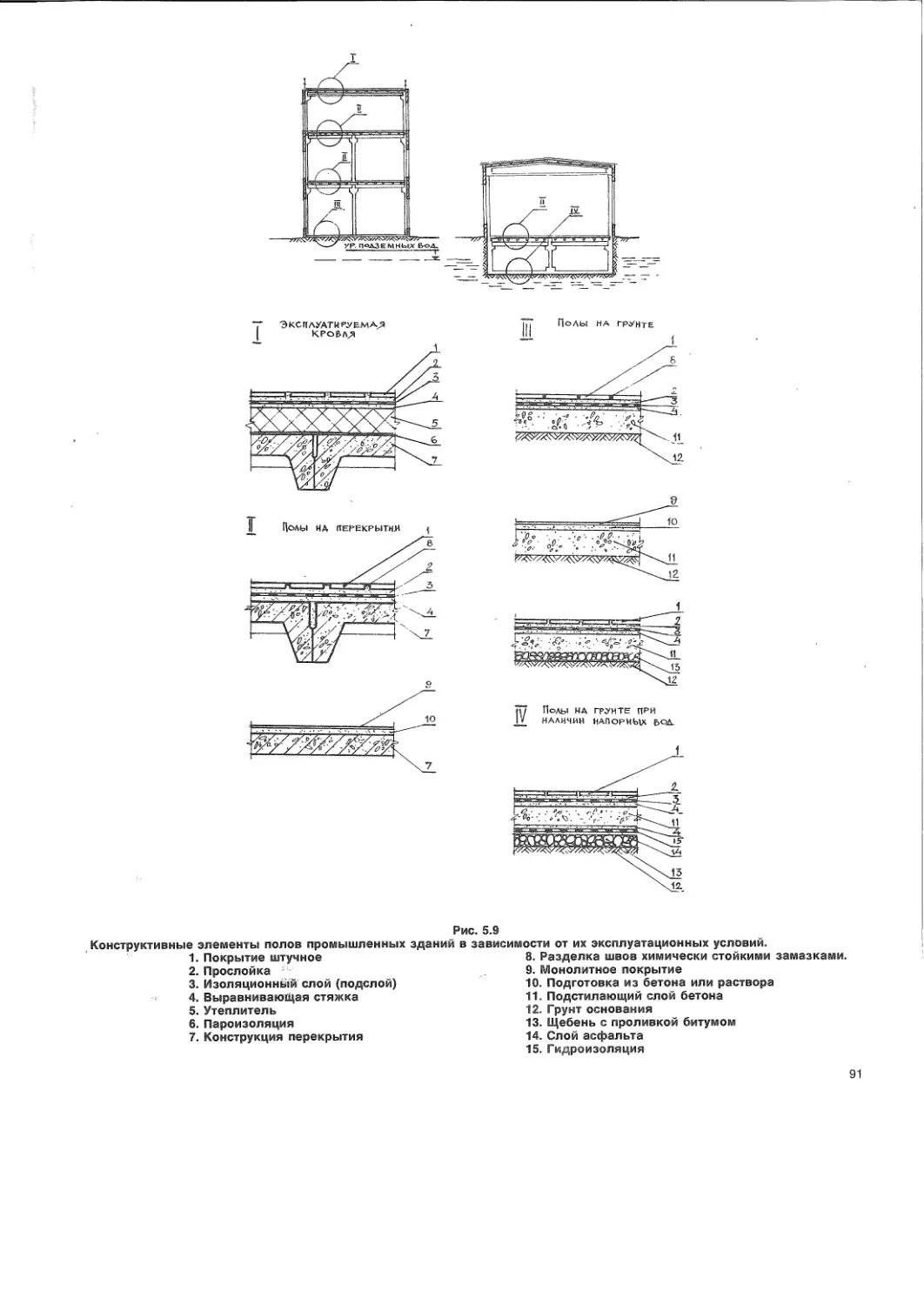

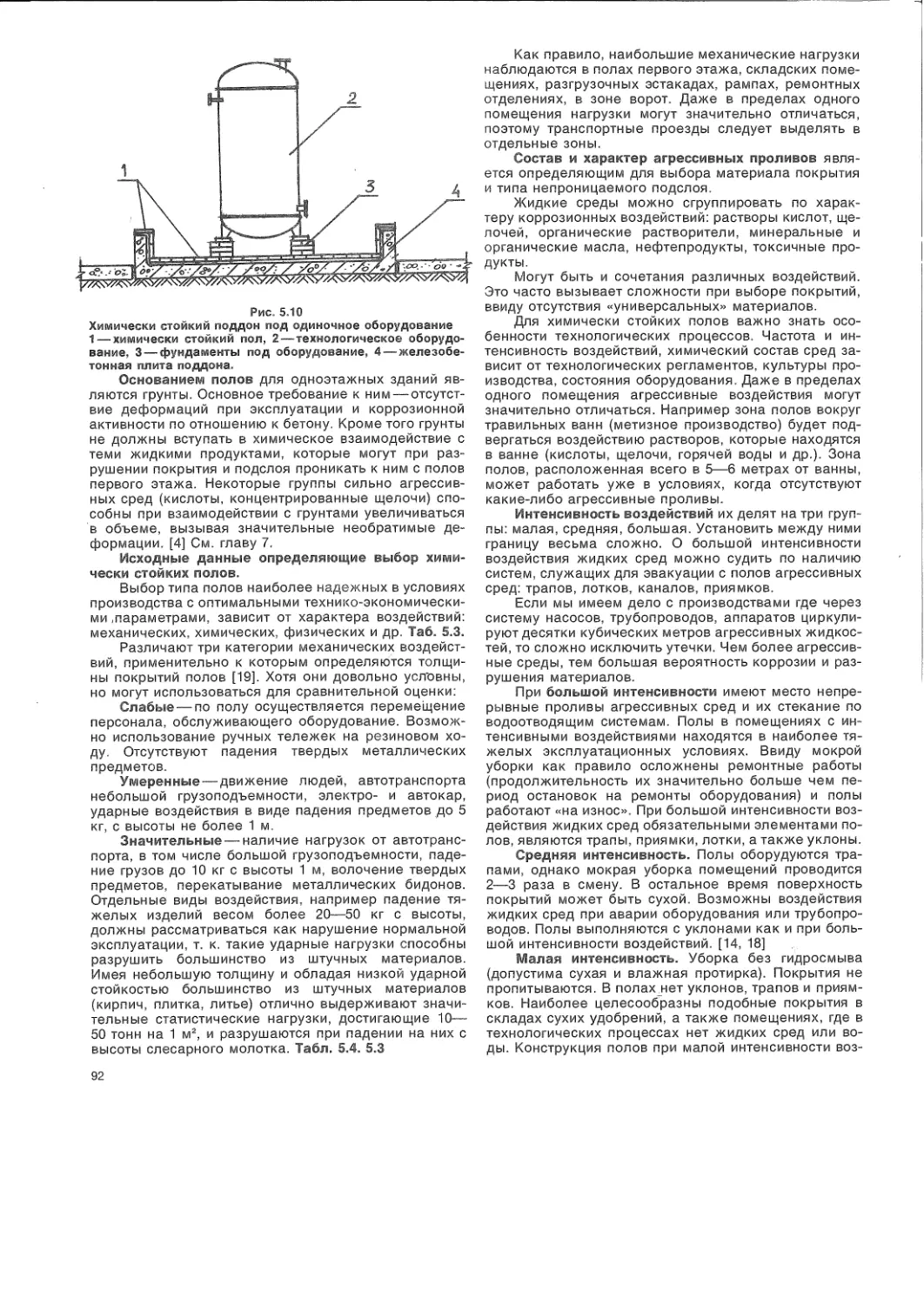

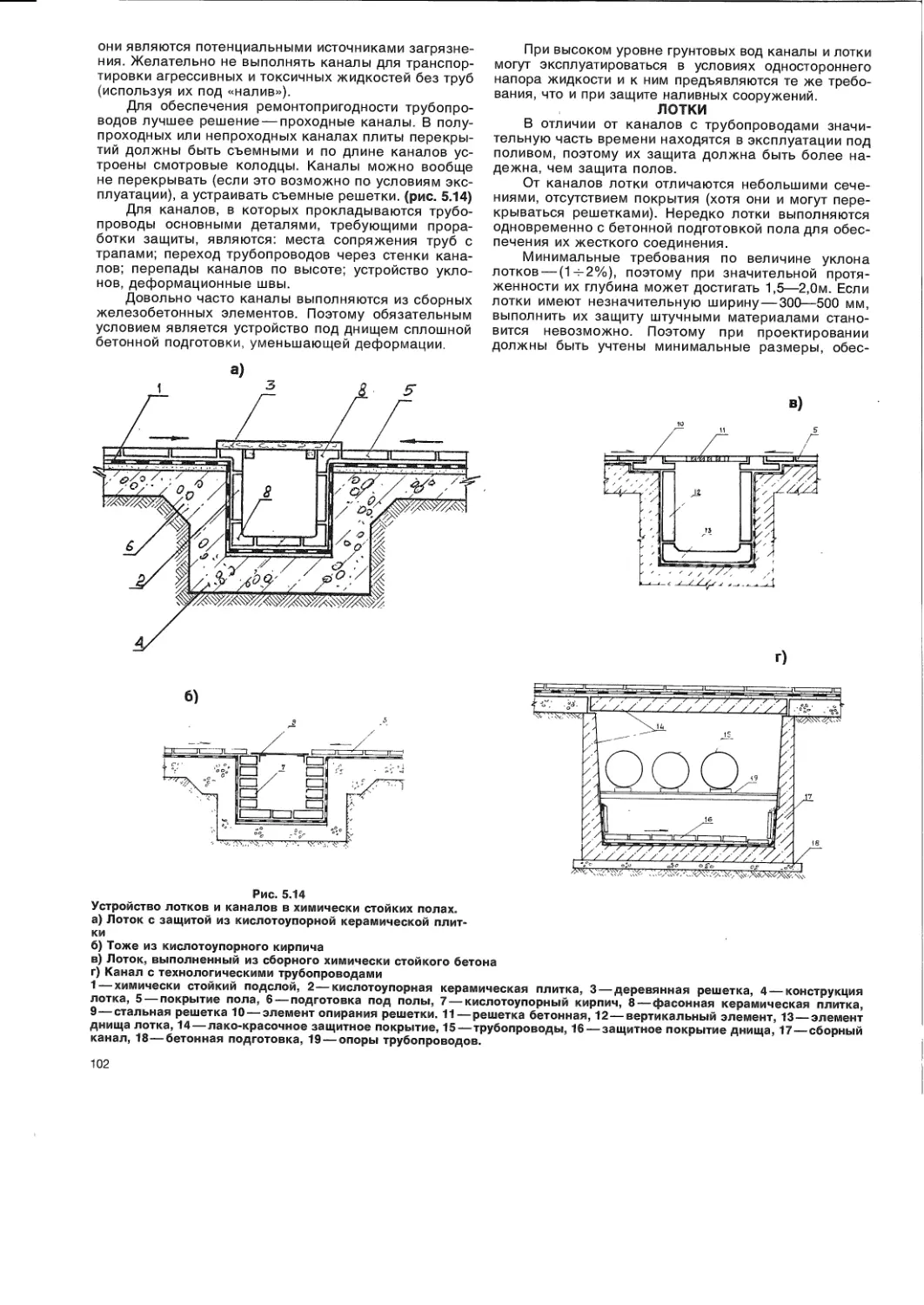

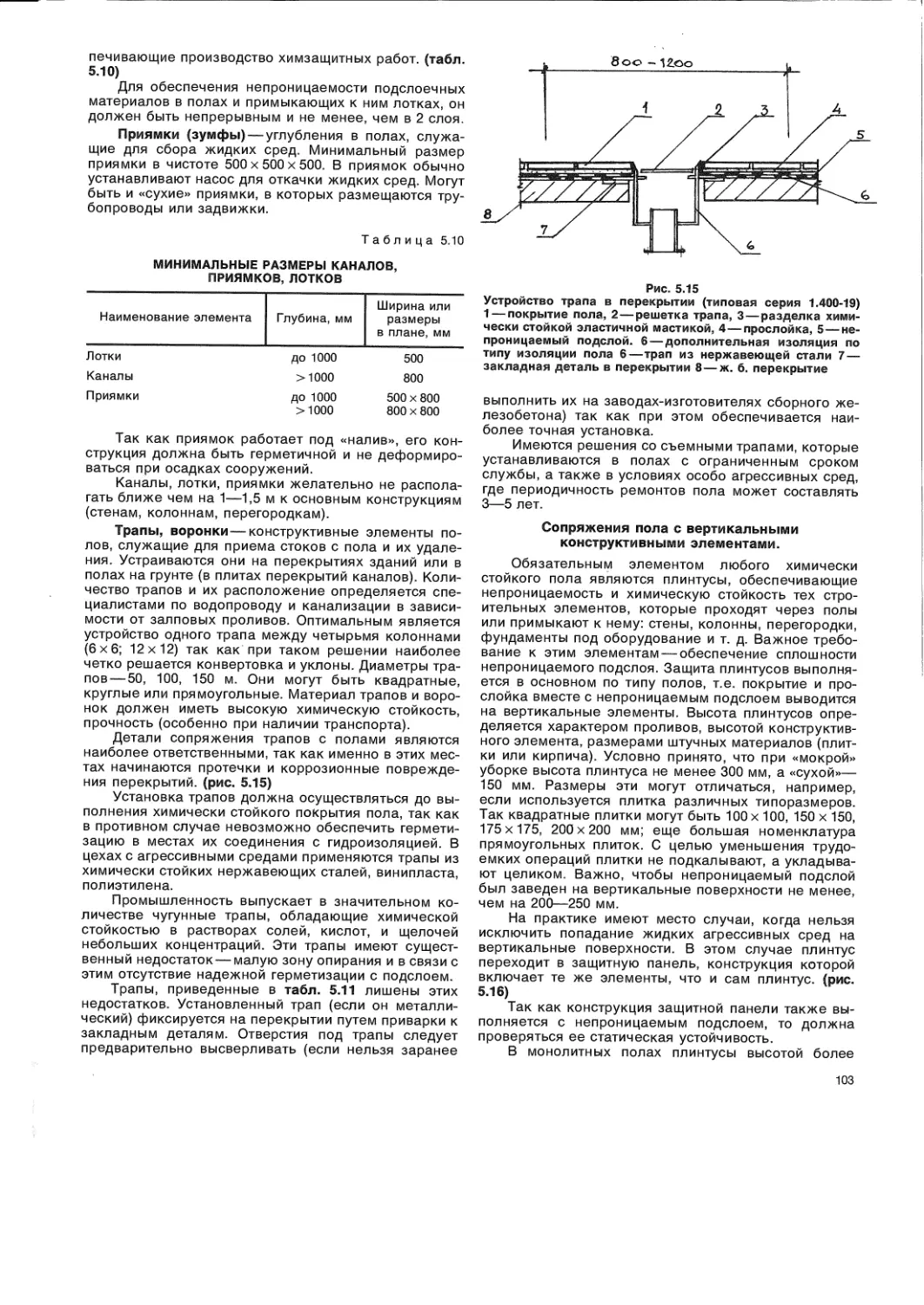

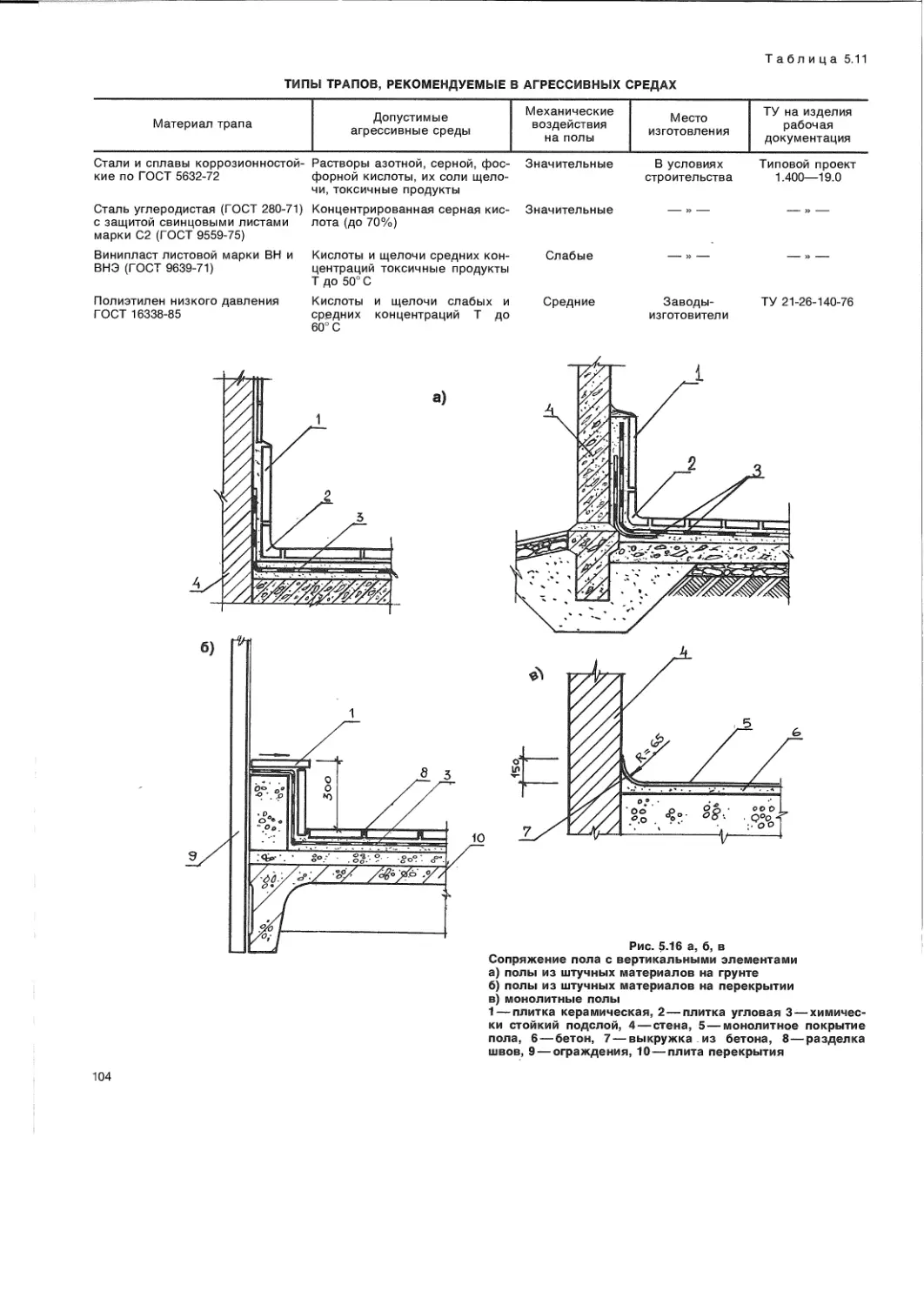

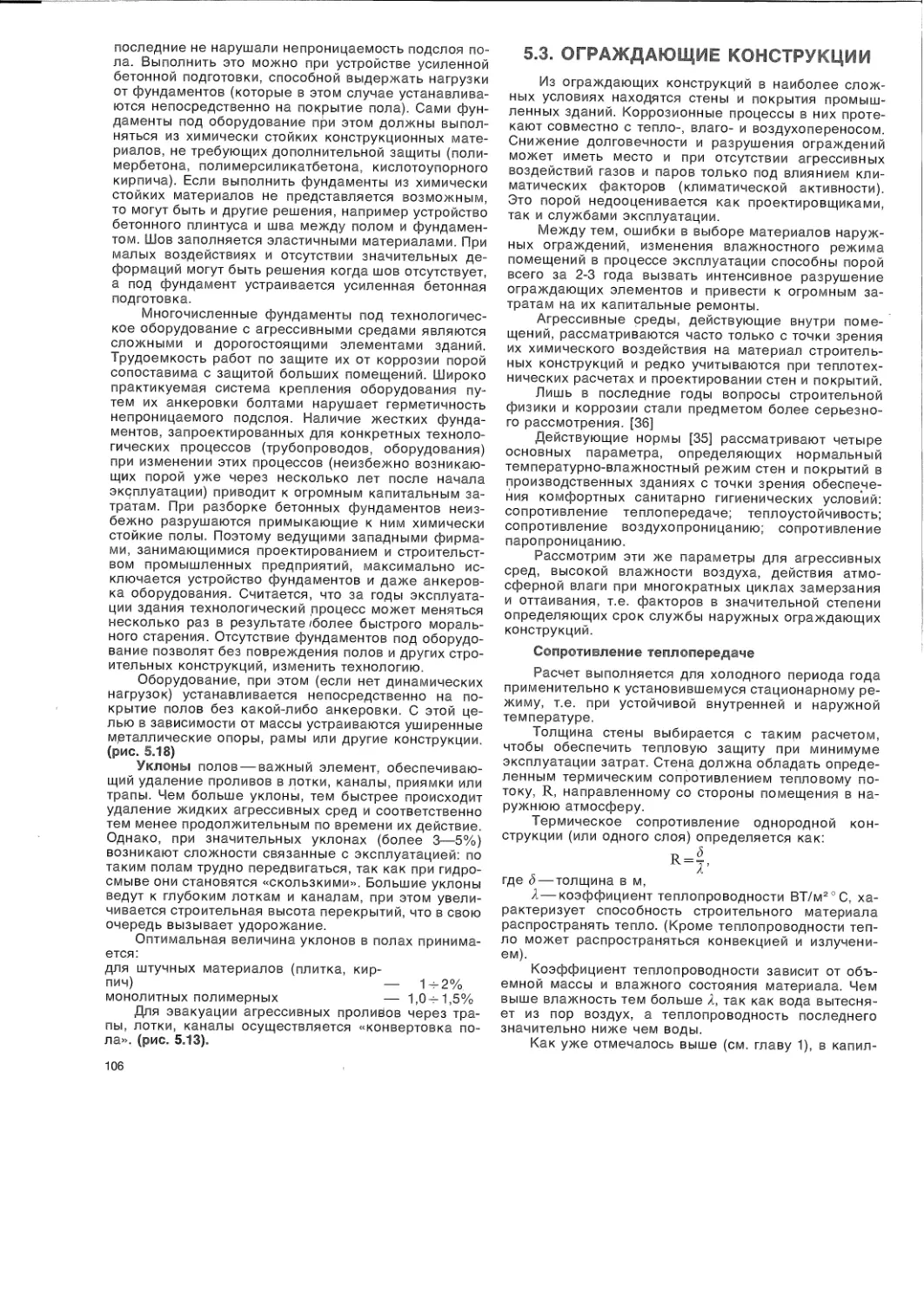

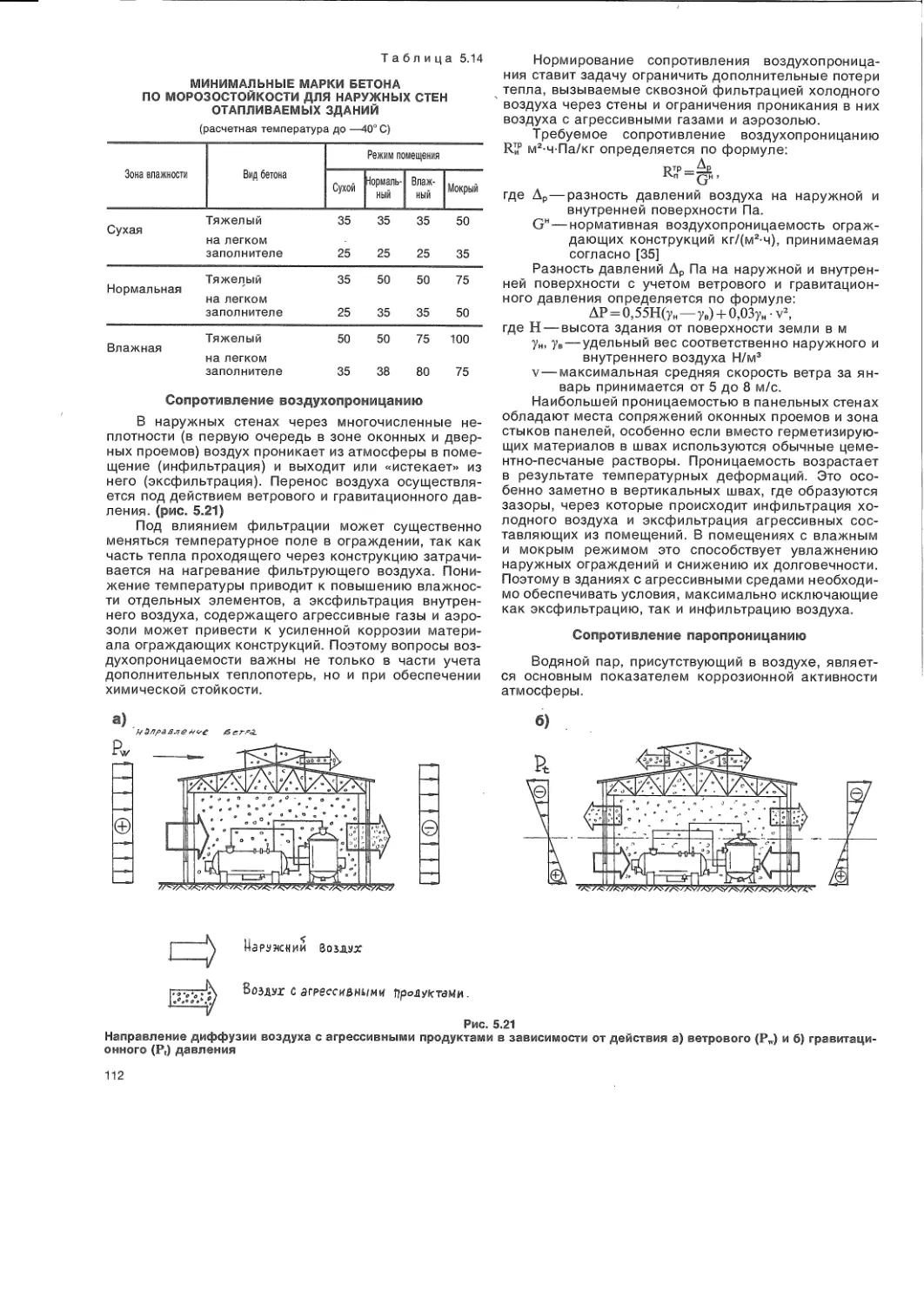

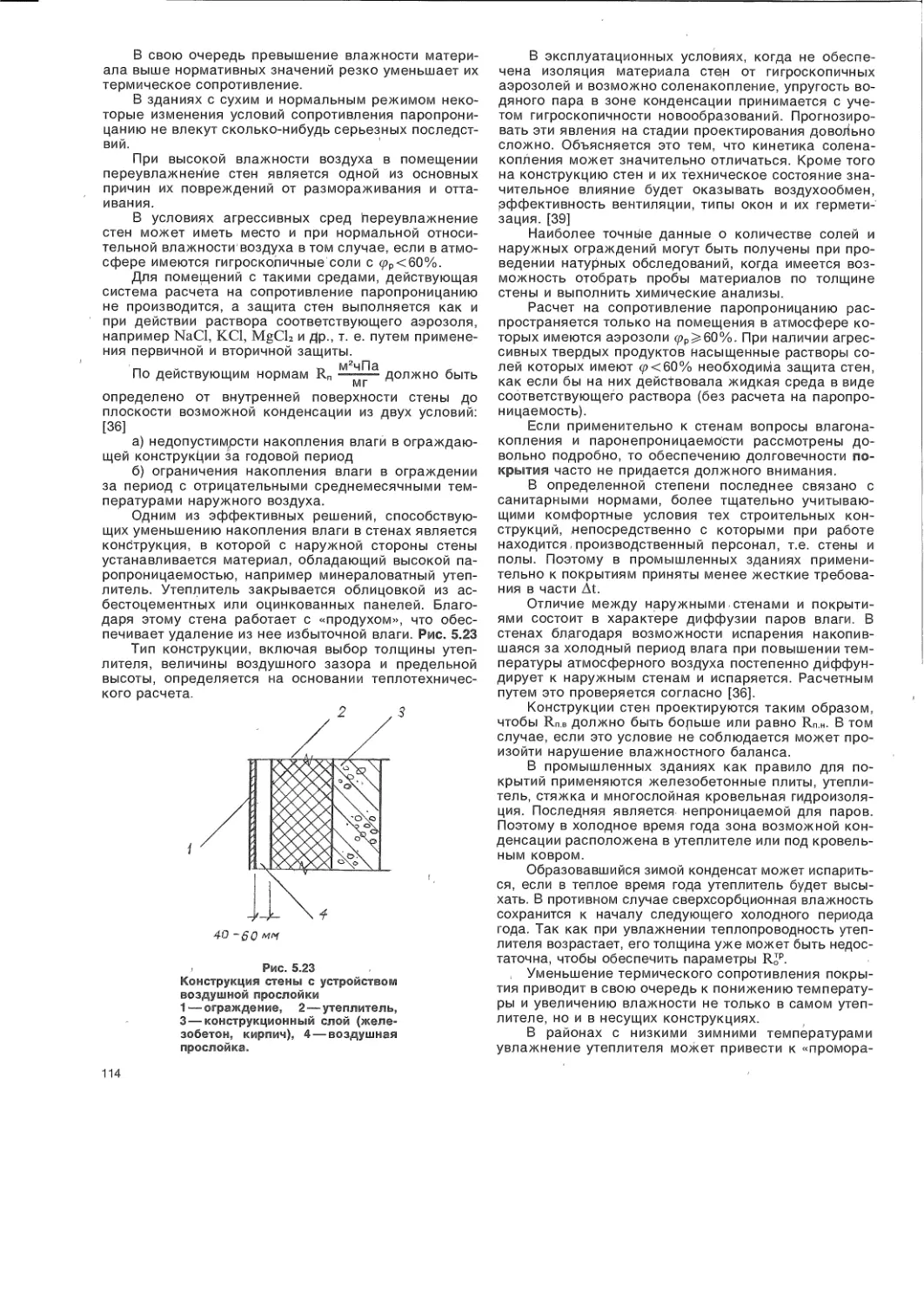

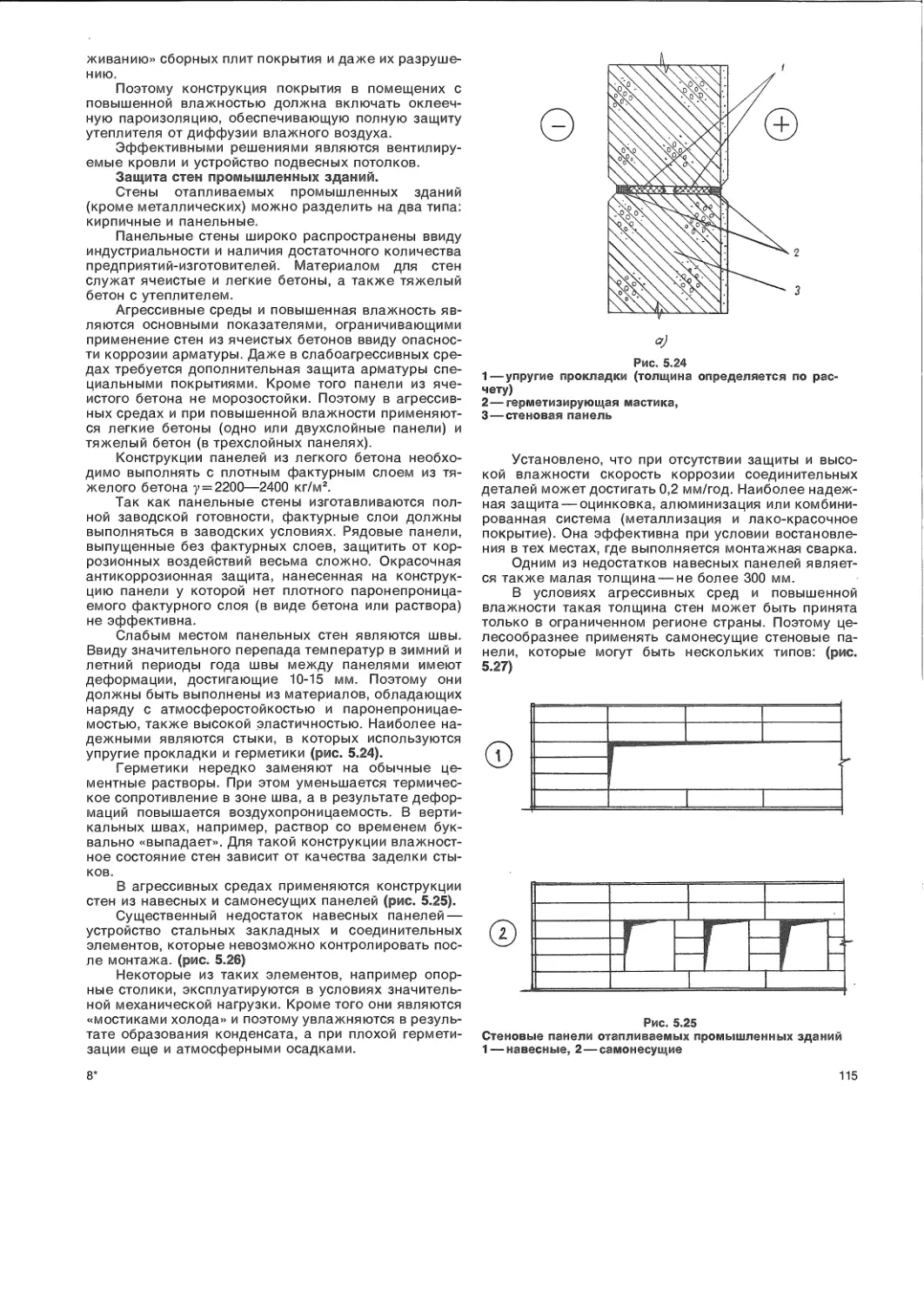

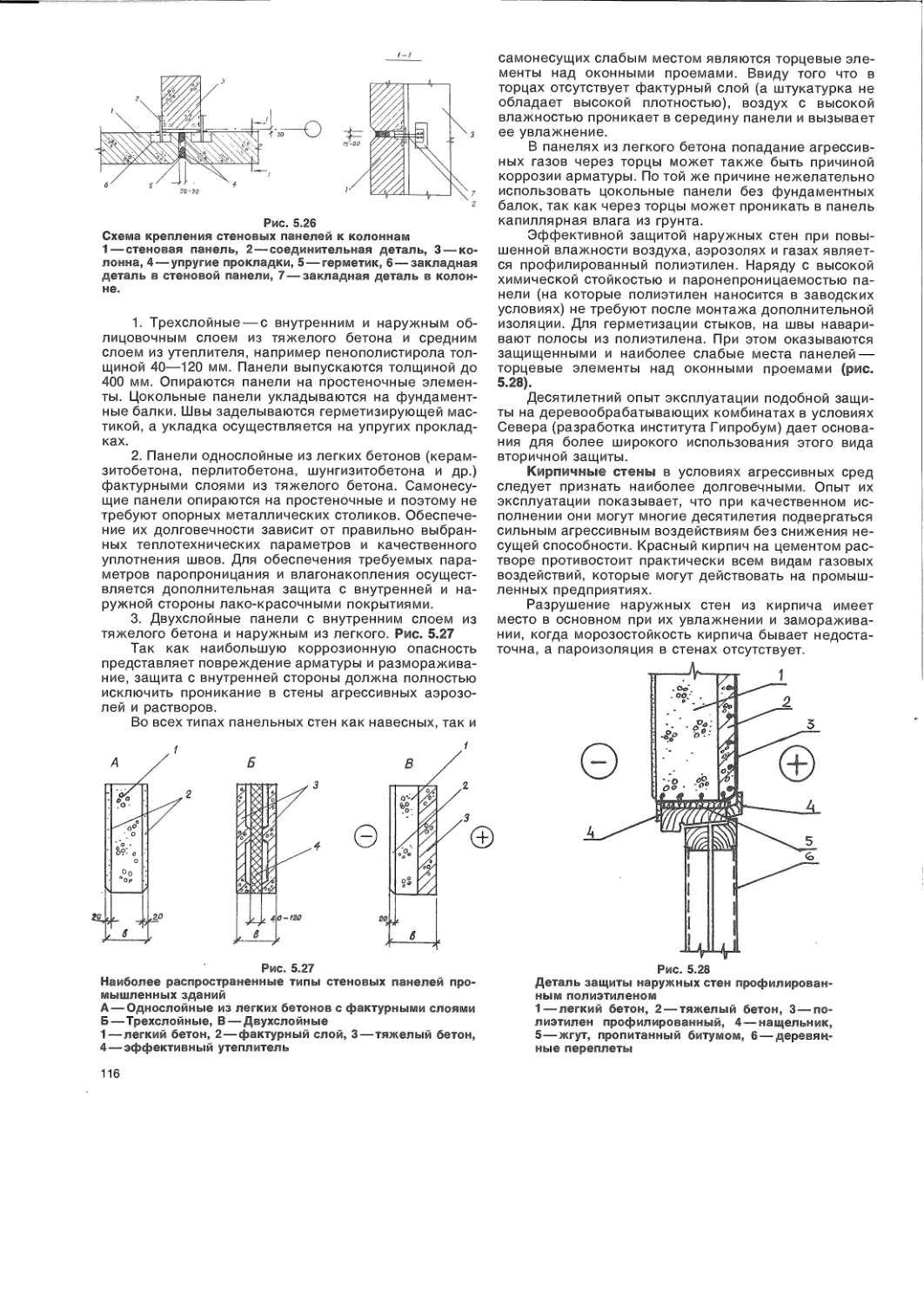

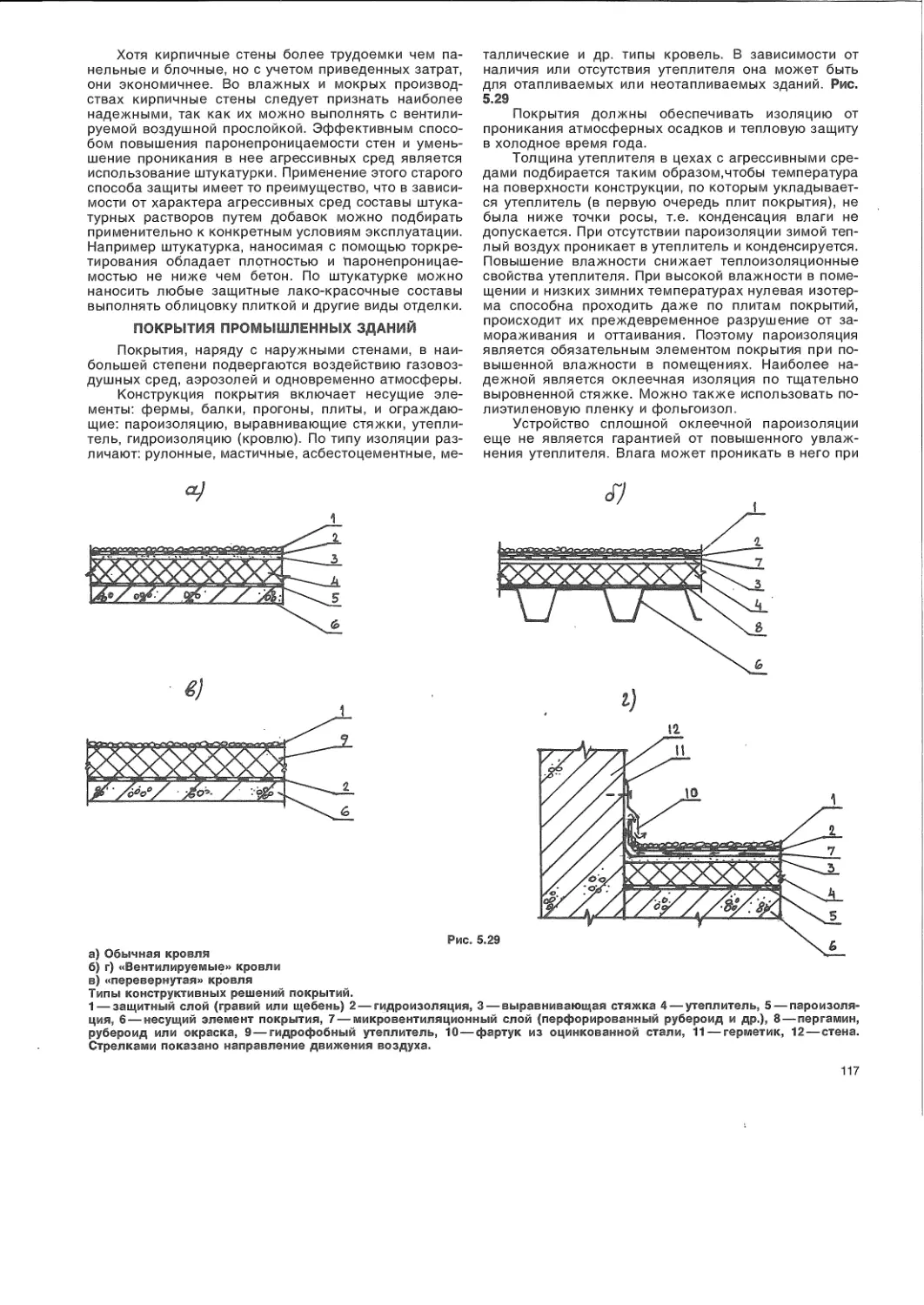

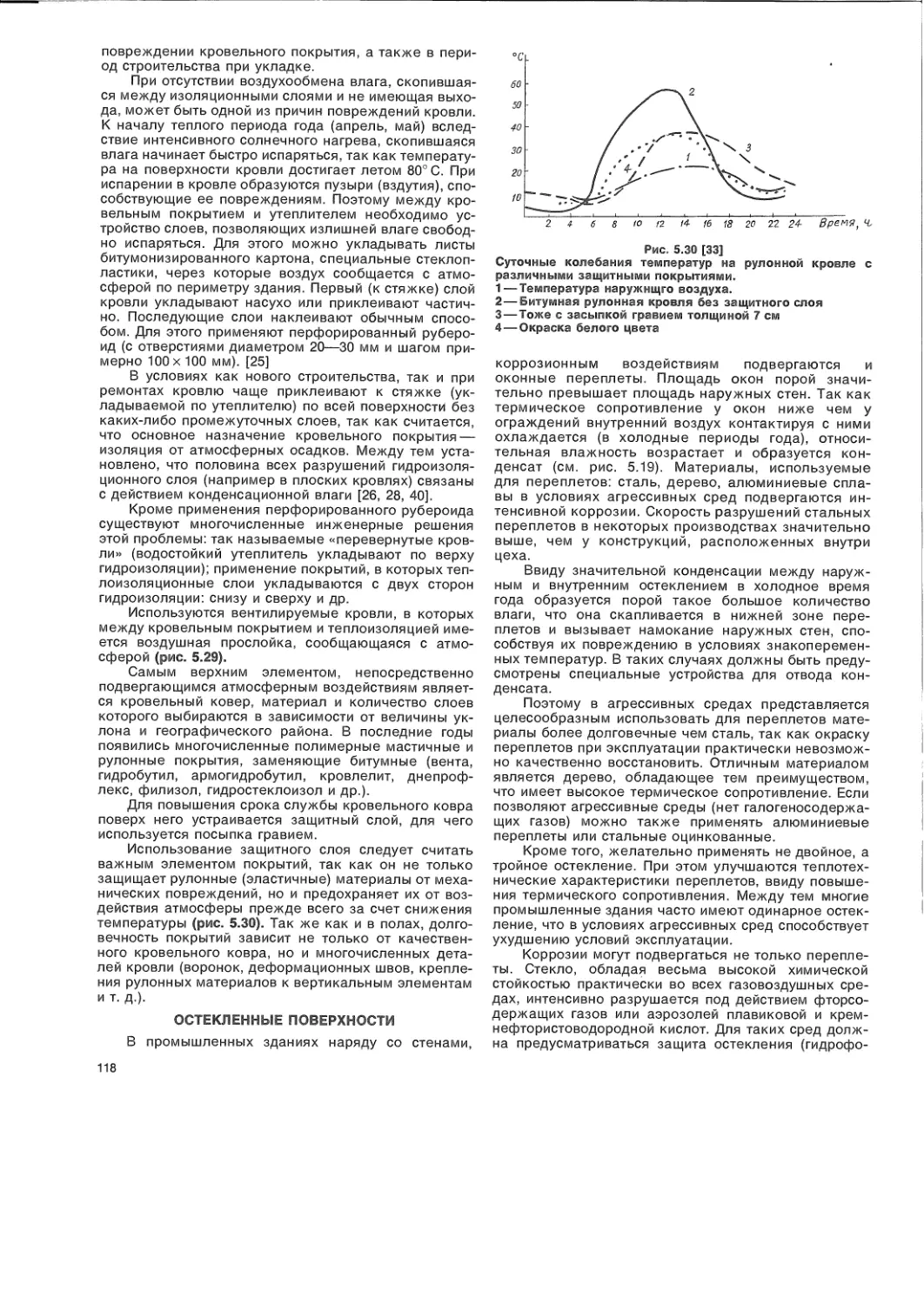

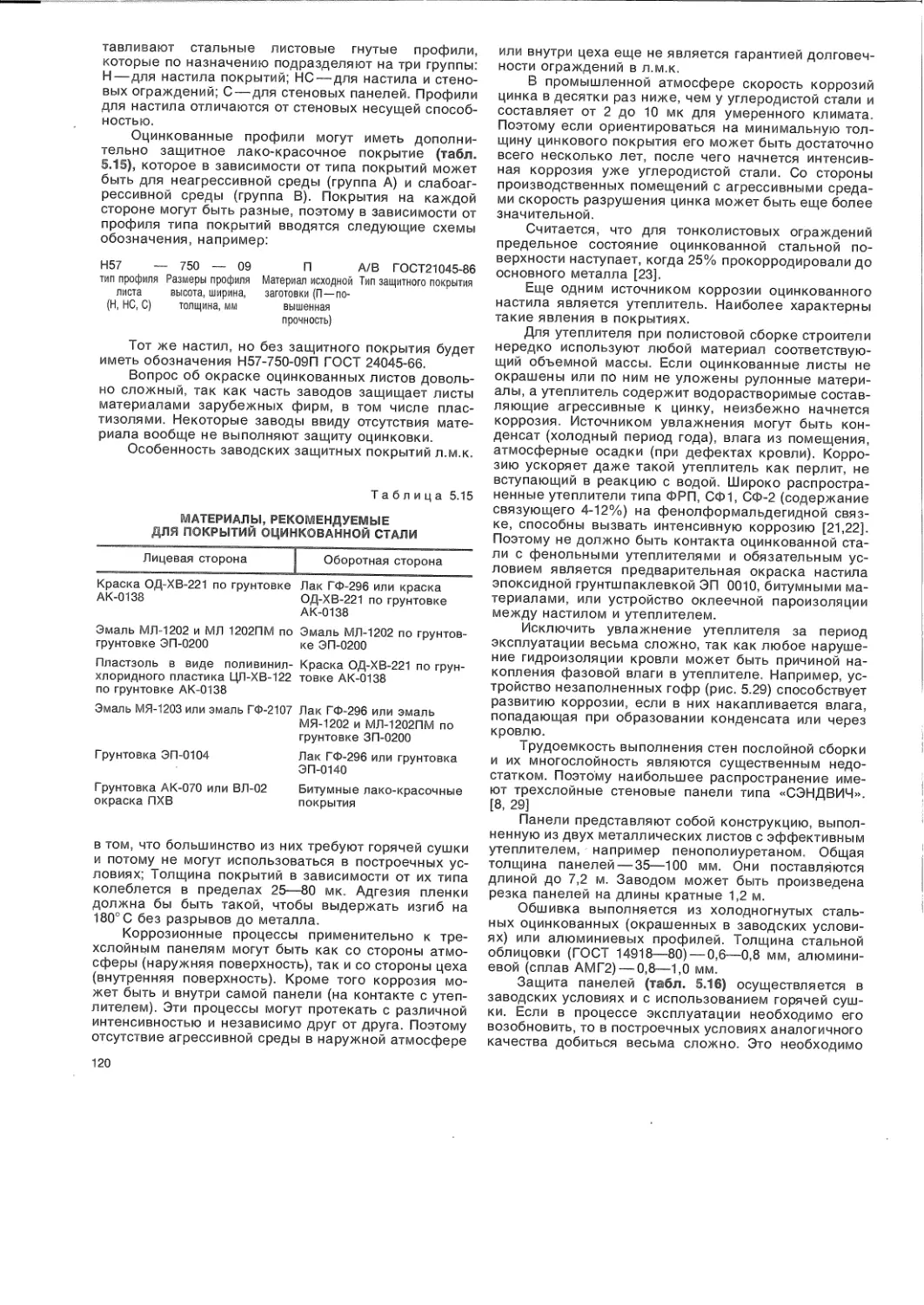

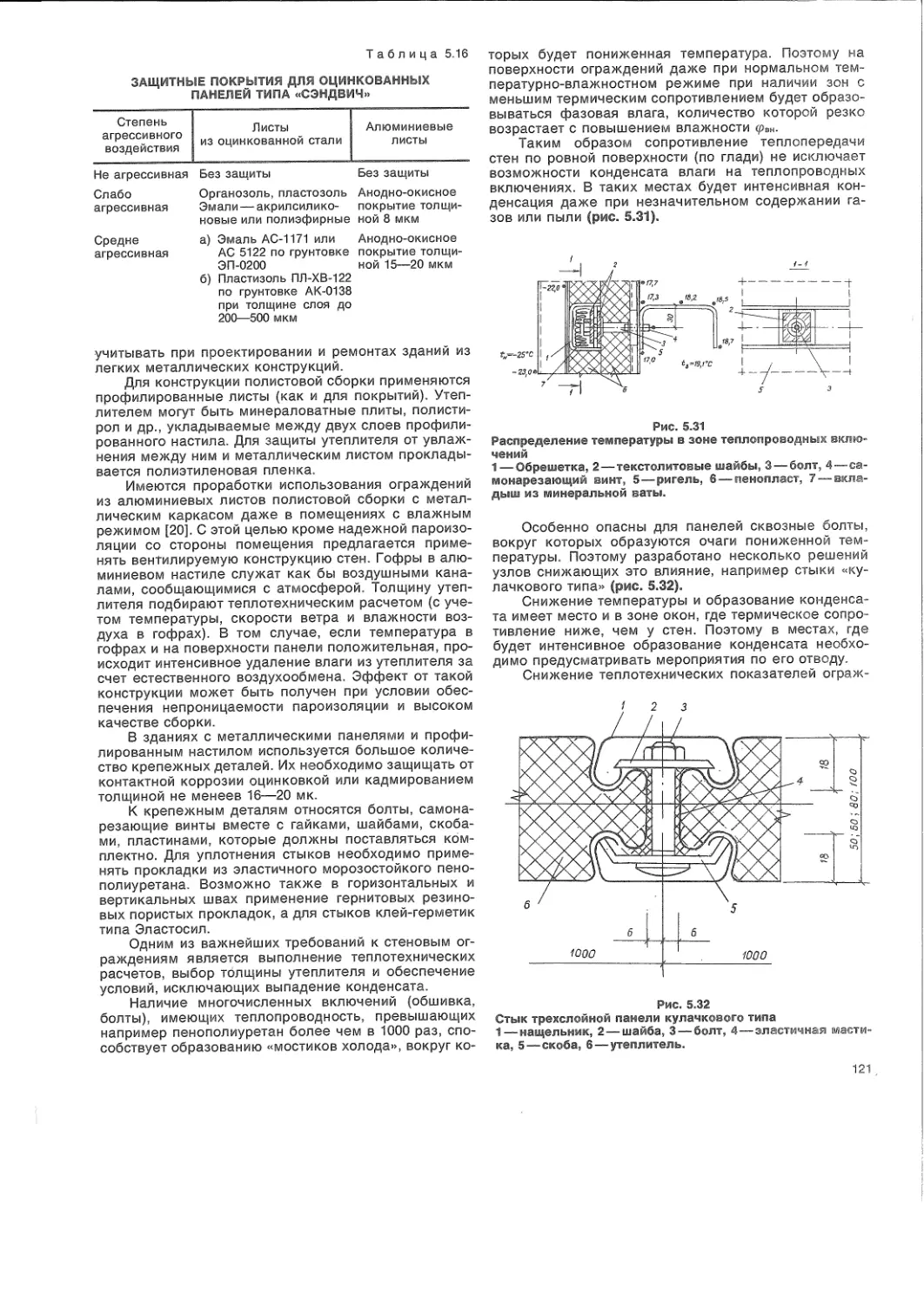

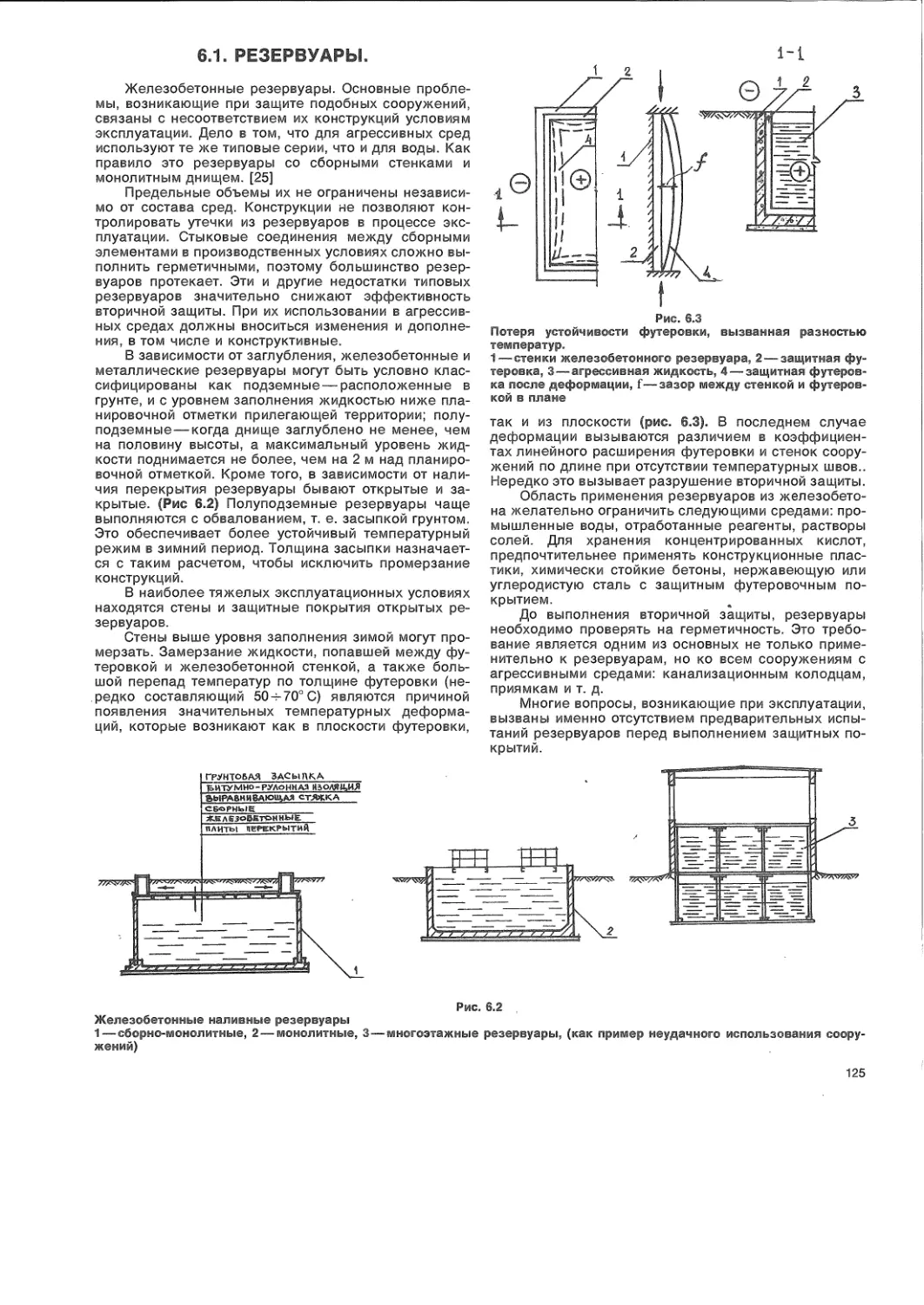

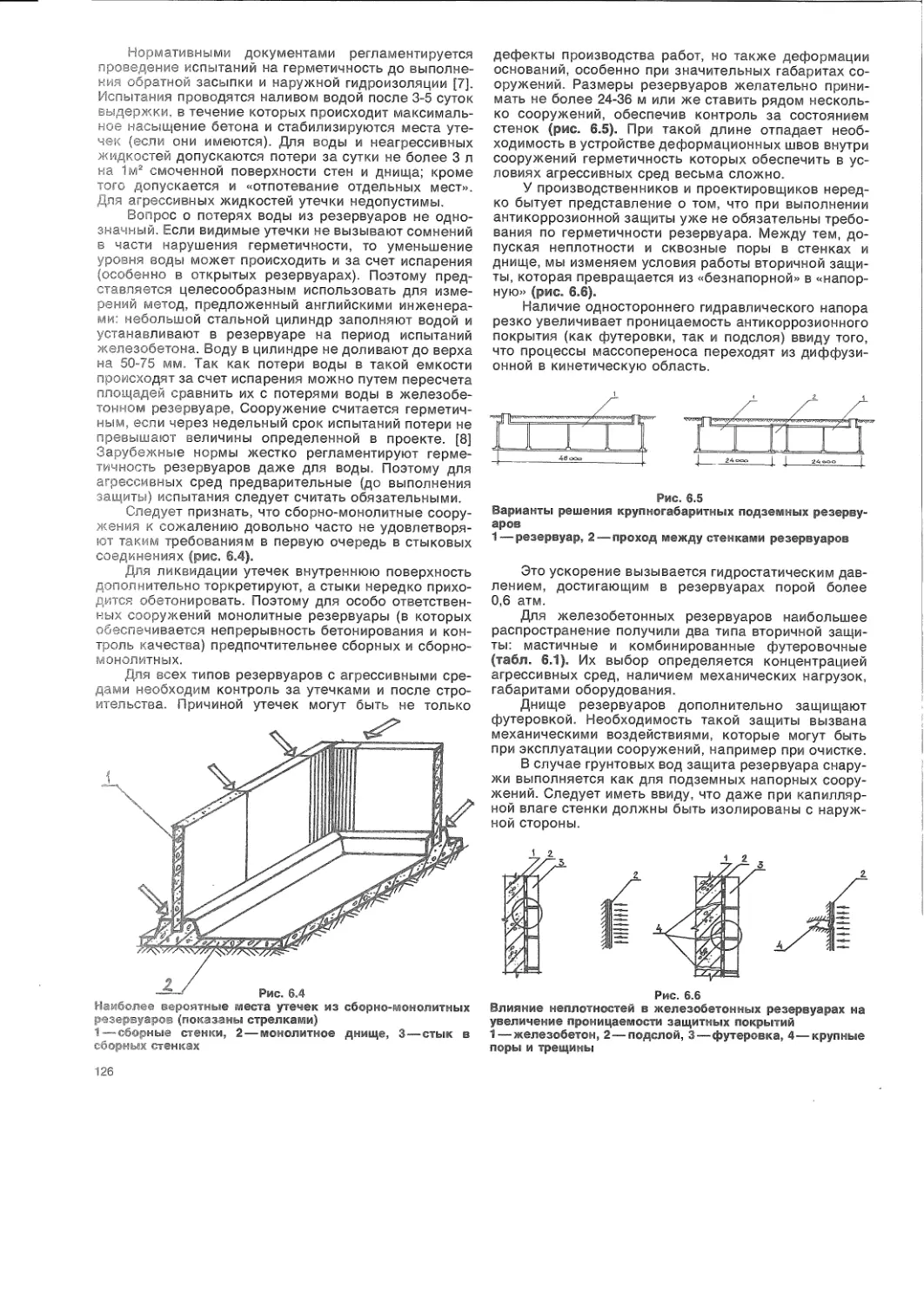

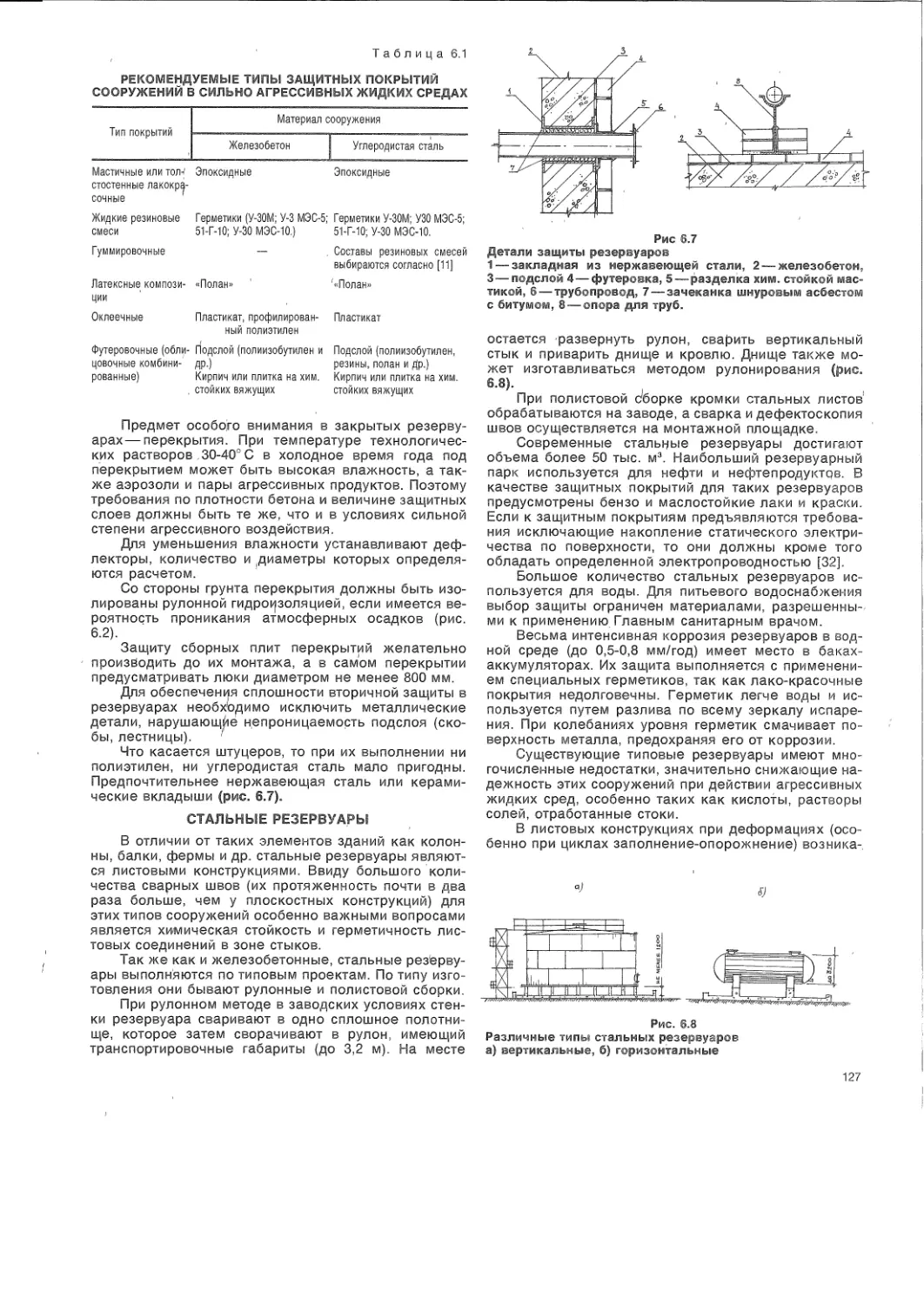

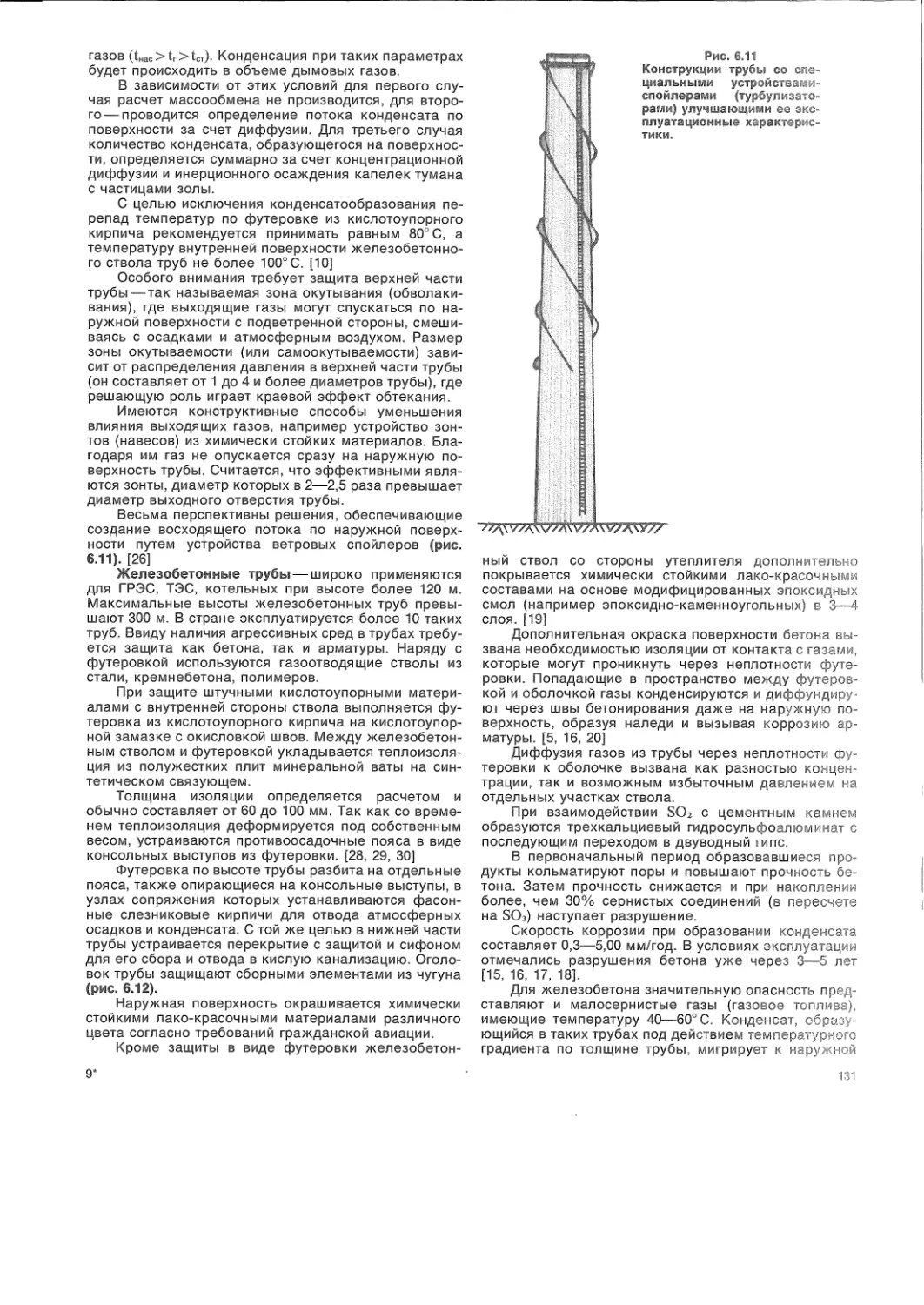

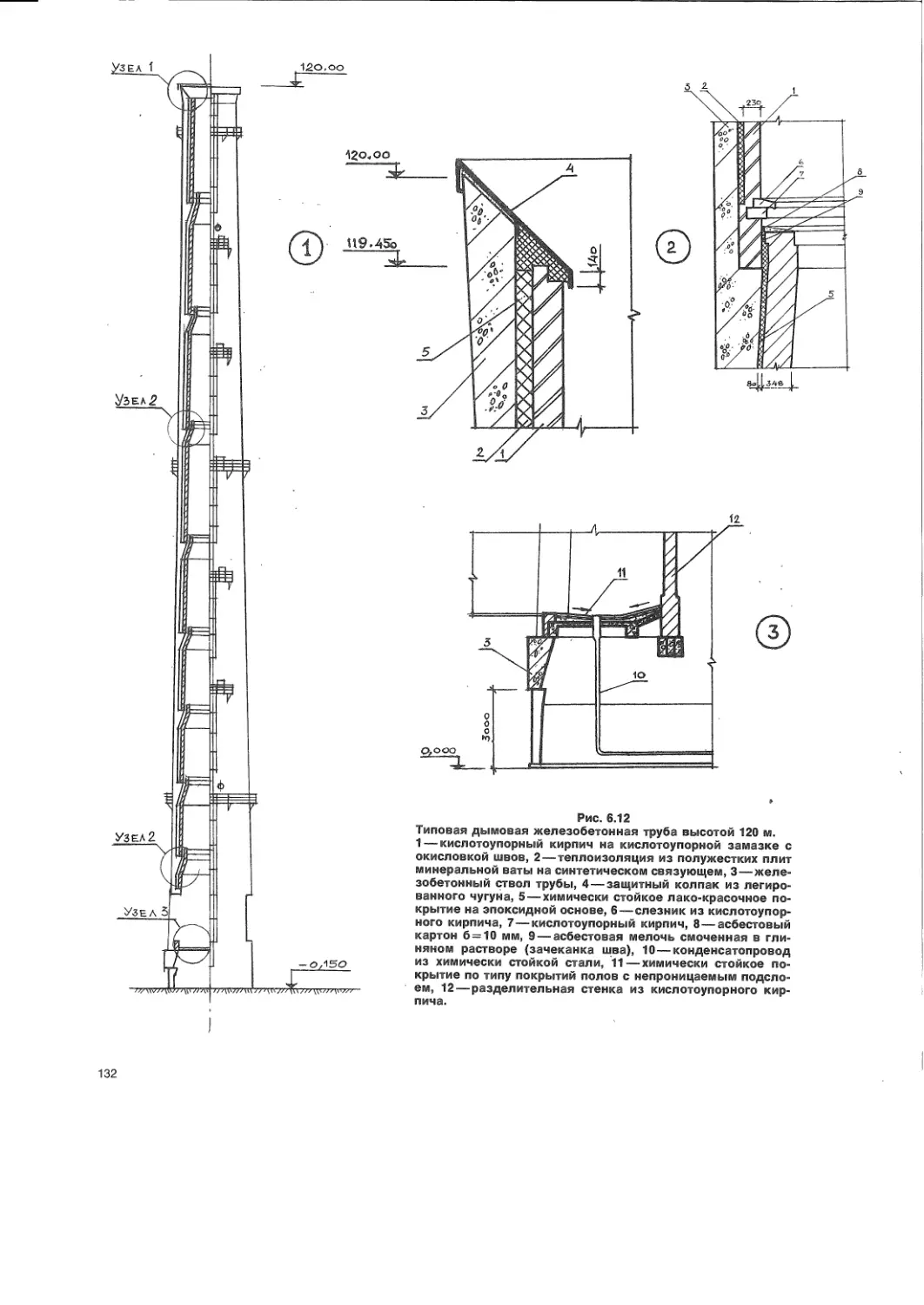

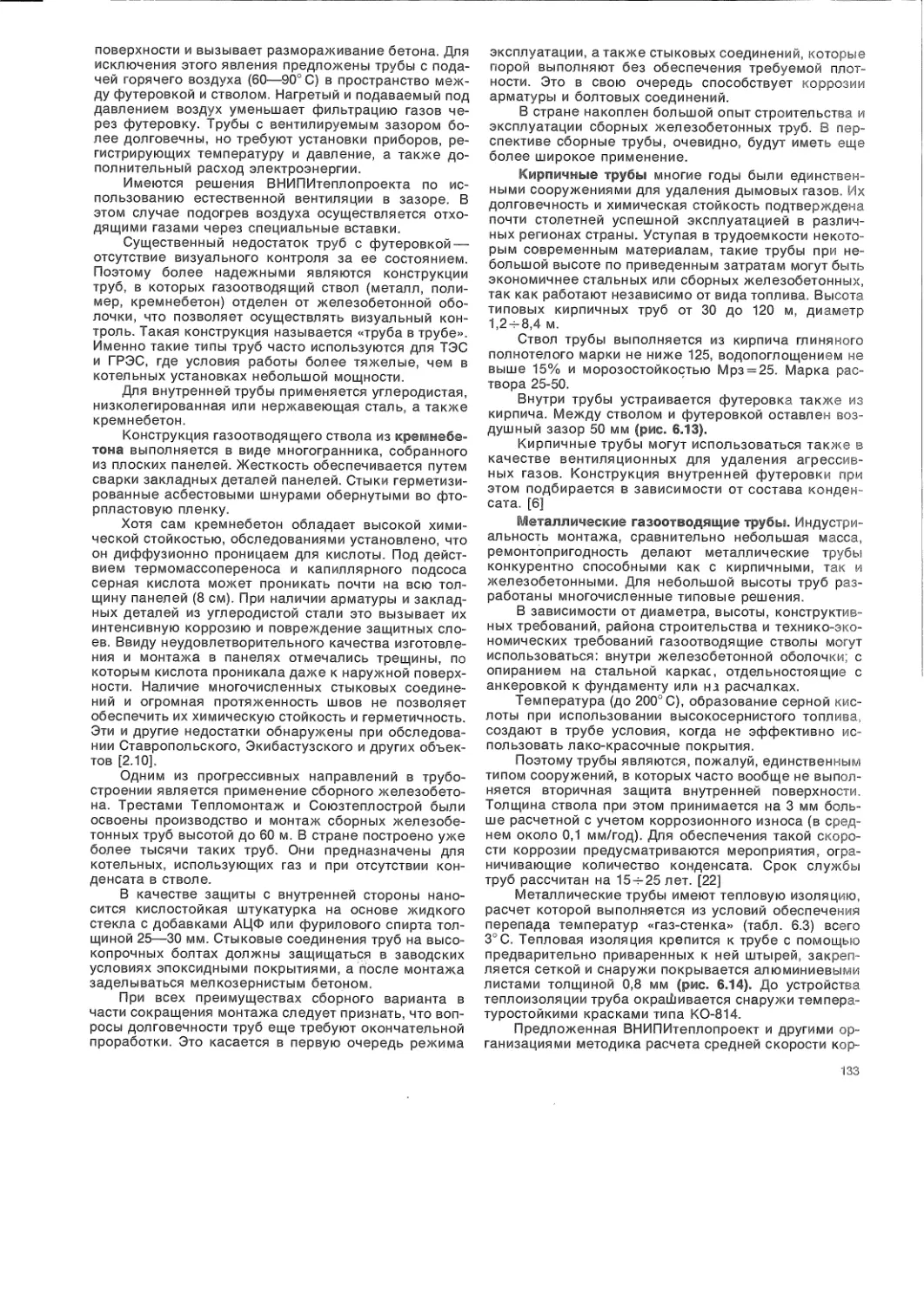

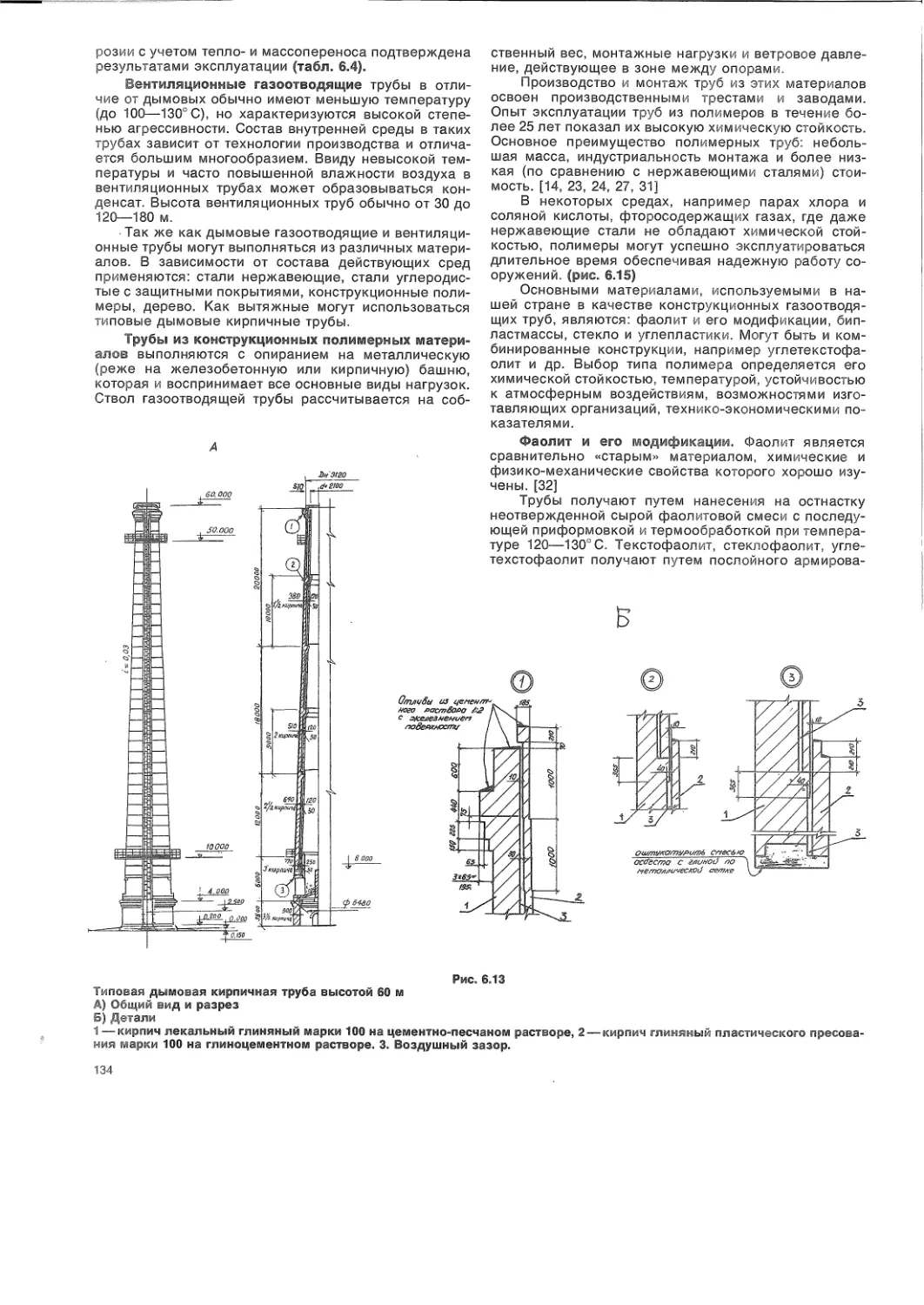

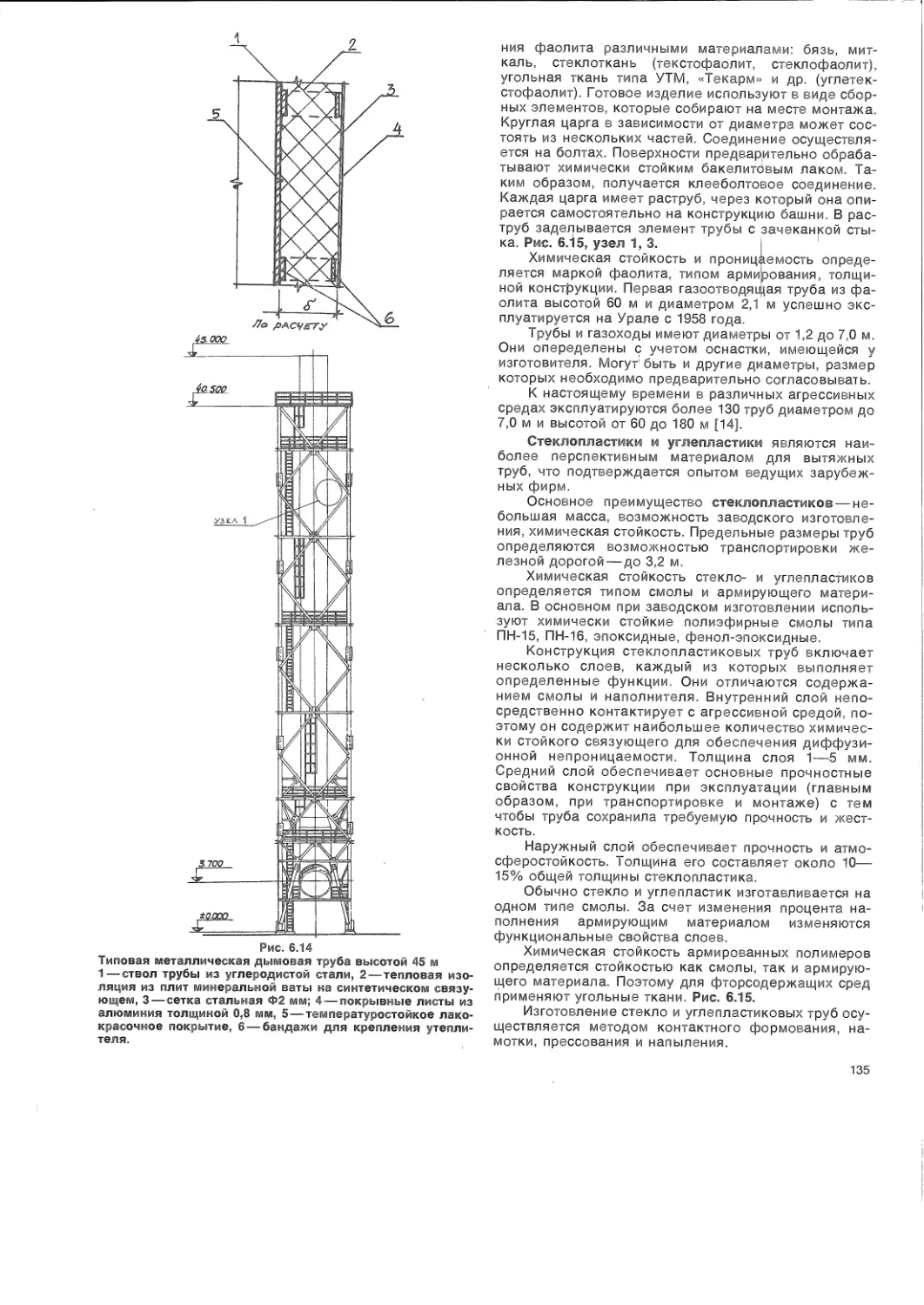

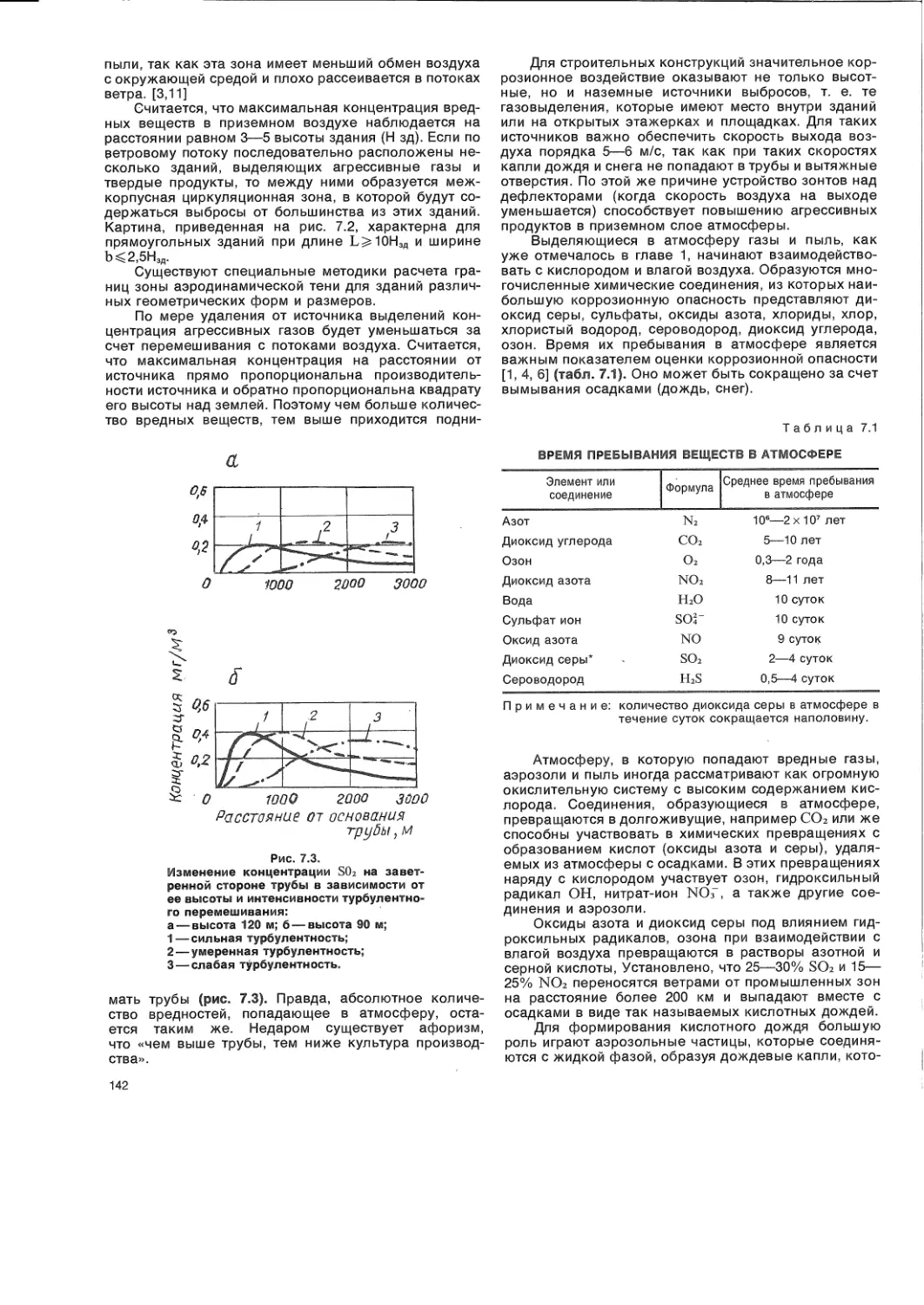

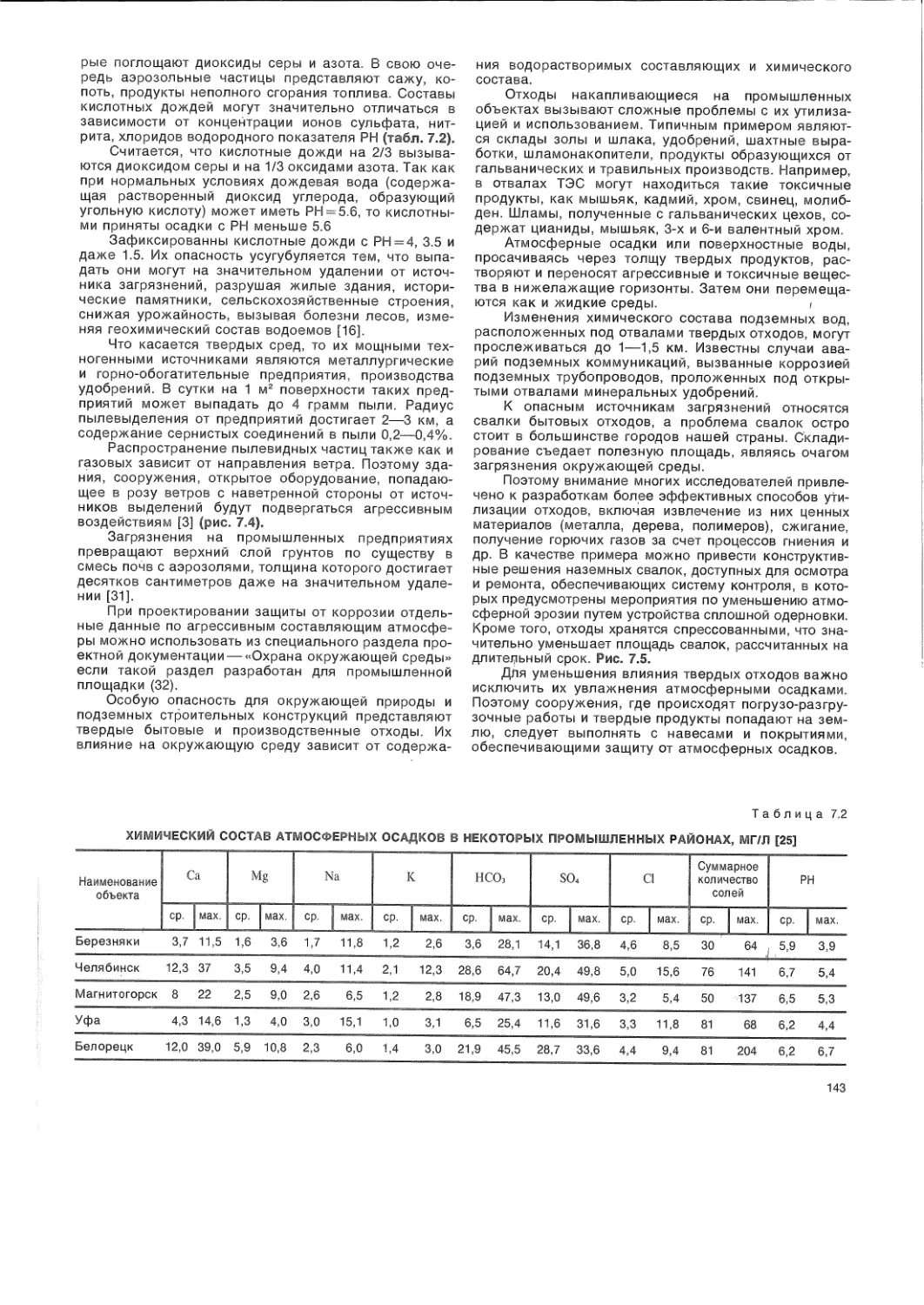

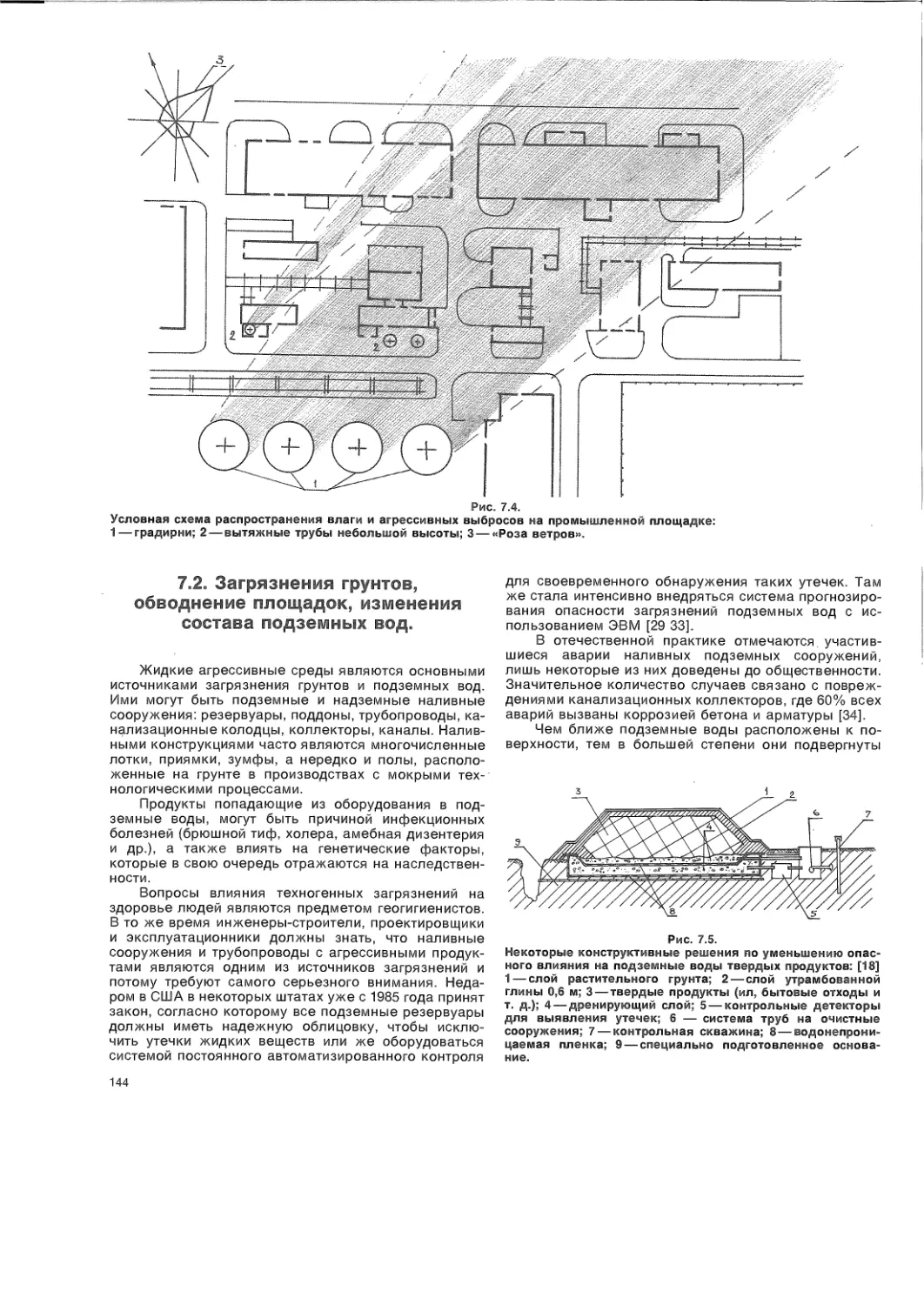

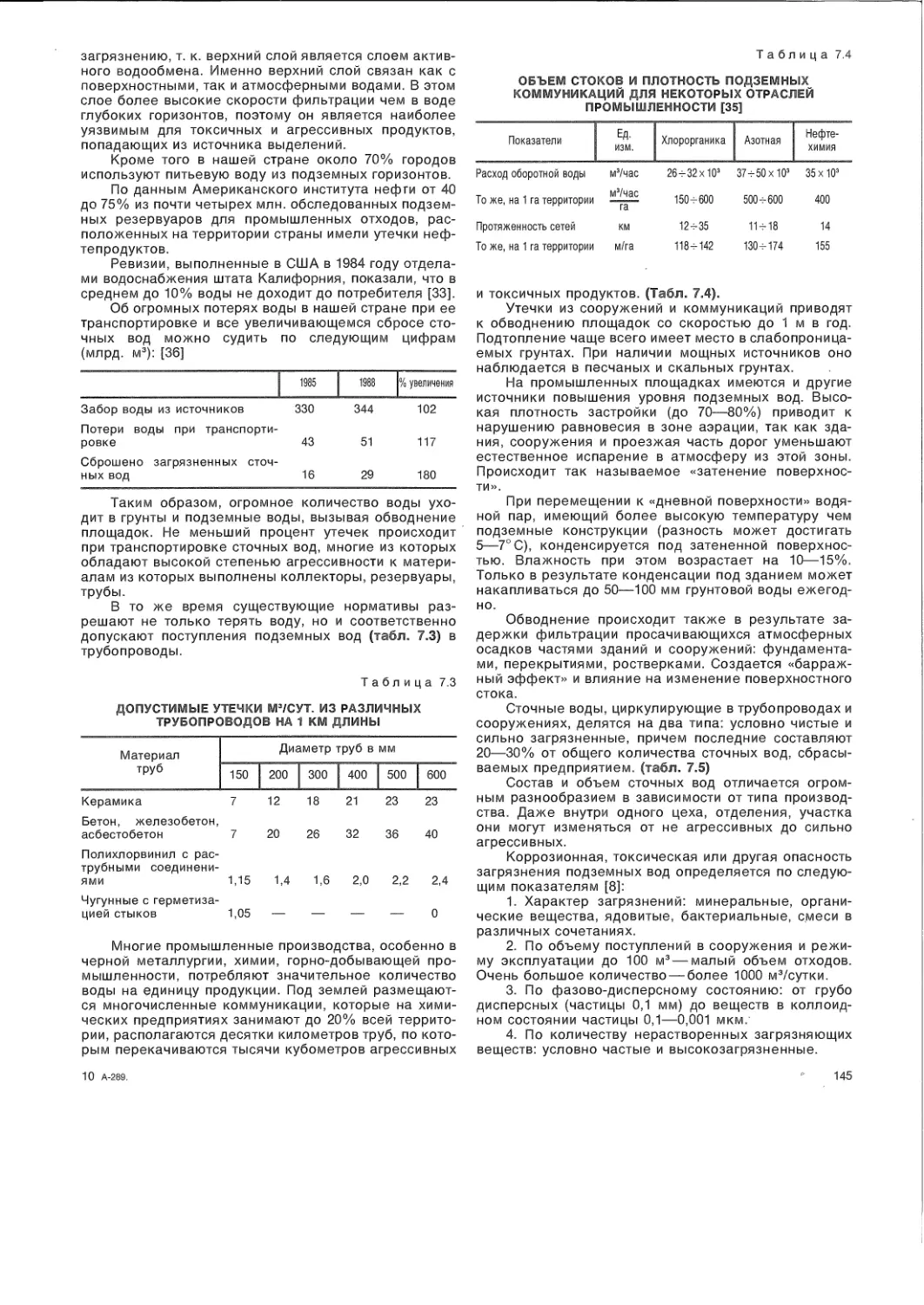

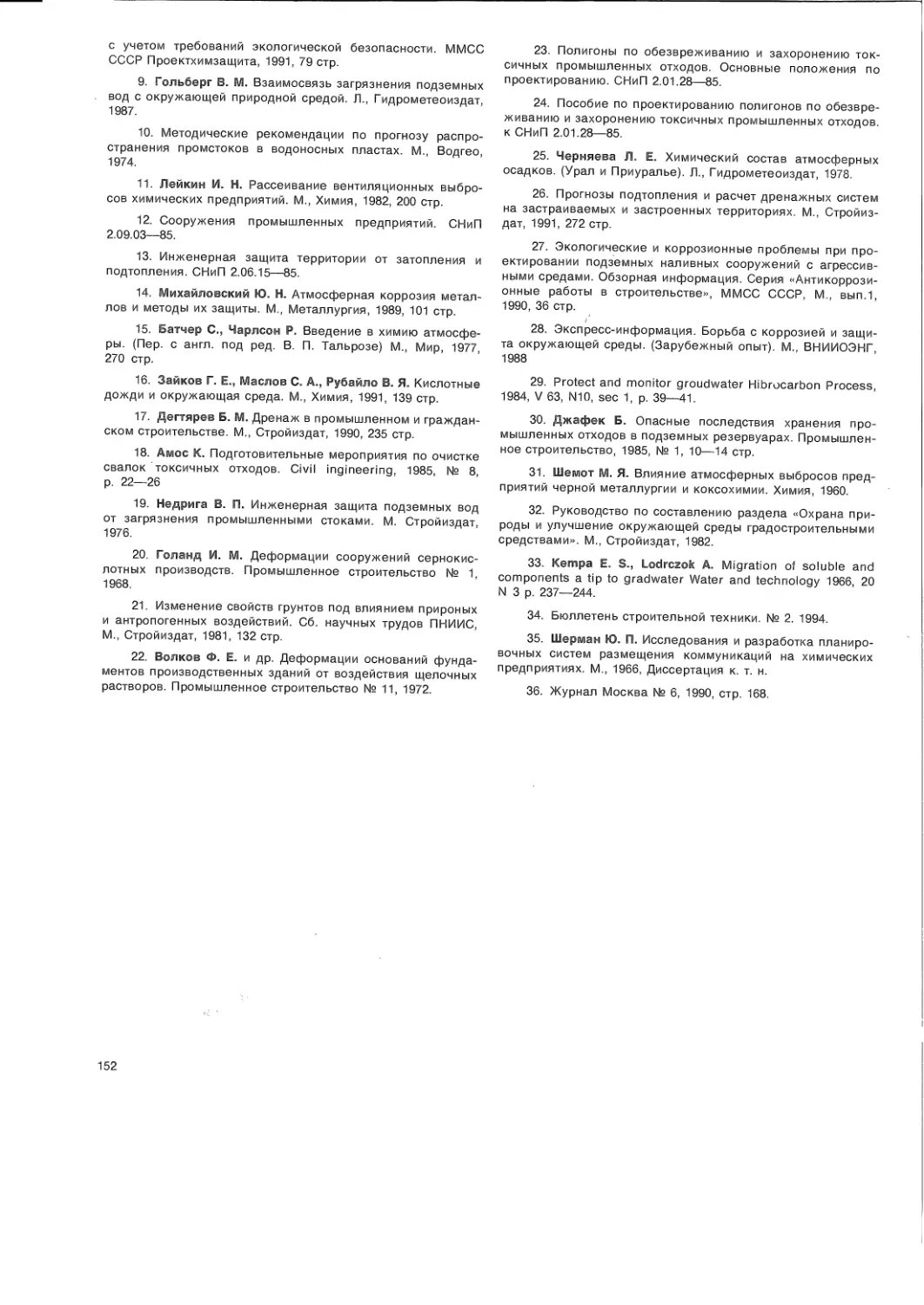

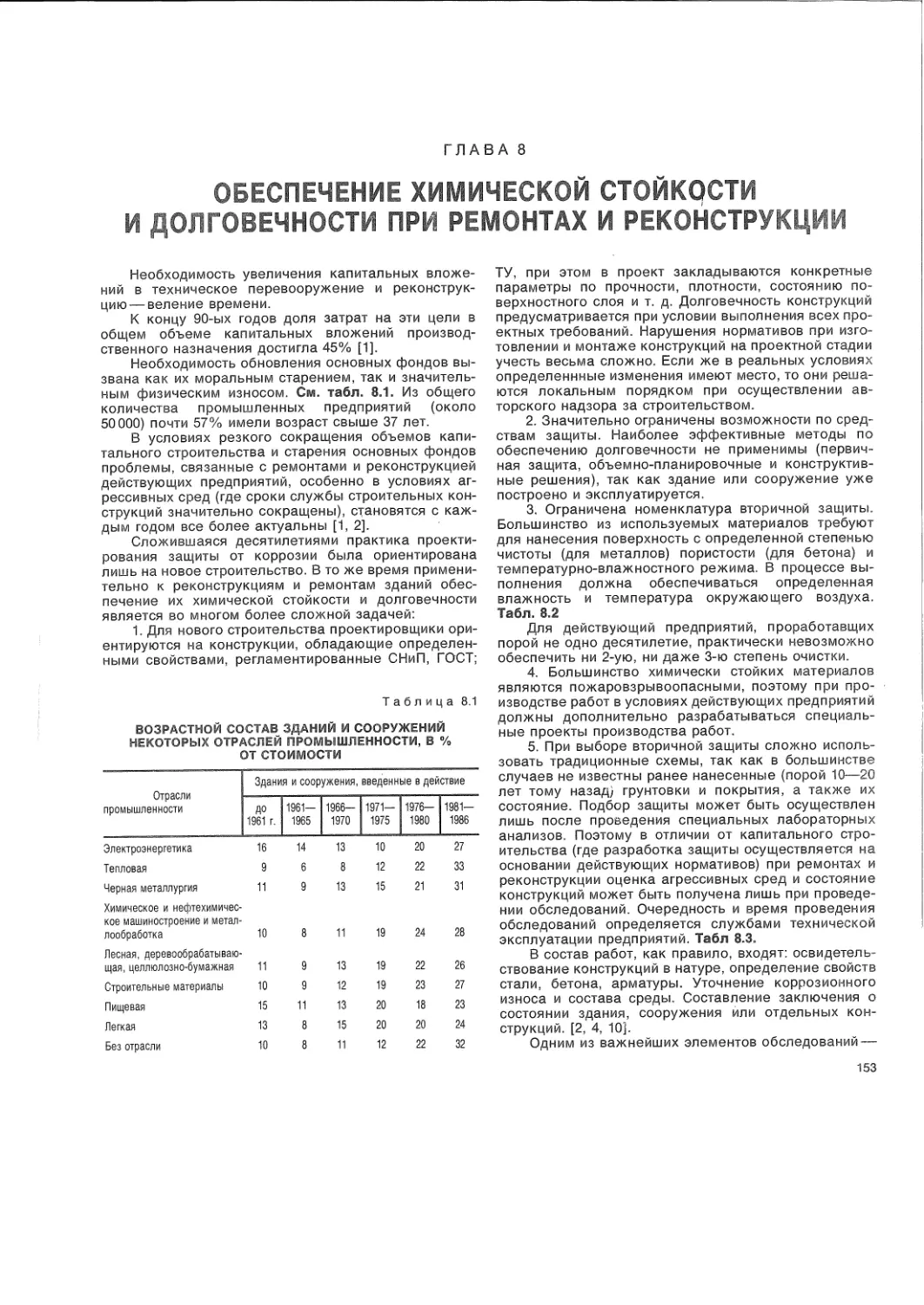

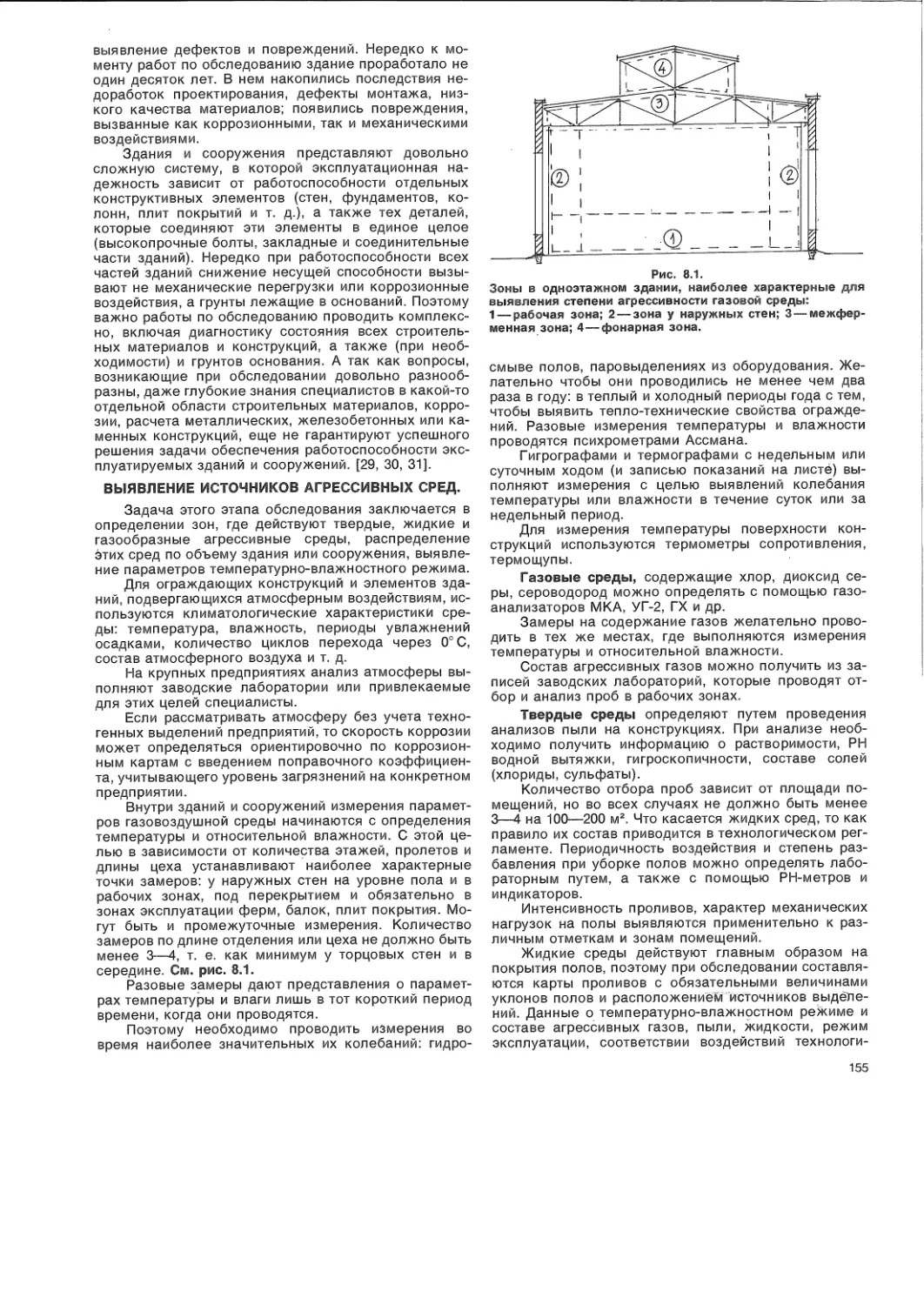

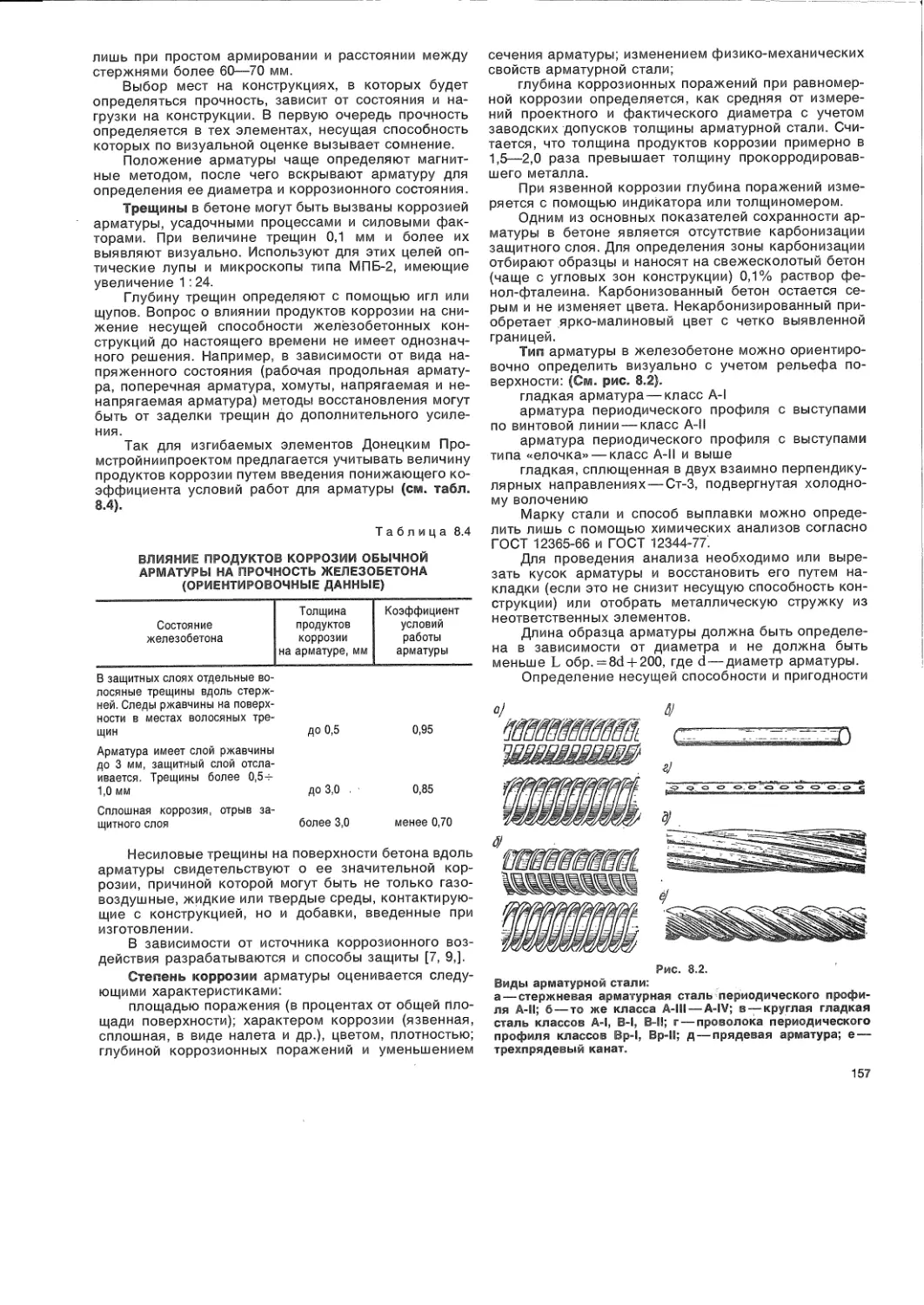

ГЛАВА 2