Текст

6П4.67

С91

УДК 621.923

Двустороннее шлифование. Сухарев В. М.,

Денисов А. С. «Техшка», 1977,80с.

Описаны конструкция и характерные

особенности двусторонних торцешлифовальных

автоматов, применяемых в машиностроении в

условиях крупносерийного производства.

Приведены рекомендации по выбору режимов

шлифования, шлифовальных кругов, прогрессивных

методов наладки станков. Рассмотрены пути

повышения производительности двусторонних

торцешлифовальных автоматов и качества

обработки поверхности деталей. Книга

рассчитана на шлифовщиков и наладчиков,

обслуживающих торцешлифовальные станки.

Табл. 3, ил. 29, список лит. 10.

Реце.нзеит канд. техн. наук И. П. Захаренко

Редакция литературы по машиностроению и

транспорту

Зав. редакцией инж. М. Л. Василенко

31207-045 пп щв9

С 69—77

М202(04)-77

© Издательство «Техшка», 1977 г.

ПРЕДИСЛОВИЕ

Повышение эффективности производства

и качества выпускаемых изделий — одна из

основных задач, поставленных XXV съездом

КПСС перед народным хозяйством нашей

страны. Решение этой задачи во многом

зависит от технического прогресса в

машиностроении, необходимым условием которого является

разработка и систематическое

совершенствование технологических операций, стабильно

обеспечивающих повышение точности и

производительности обработки. Это особенно

необходимо учитывать при создании и внедрении

нового оборудования.

Совершенствование операции плоского

шлифования в крупносерийном производстве

привело к созданию новых станков —

двусторонних торцешлифовальных автоматов,

позволяющих повысить производительность

шлифования благодаря одновременной обработке двух

параллельных плоскостей (торцов) деталей,

а также повысить точность обработки по

непараллельности и неплоскостности.

Простота схемы двустороннего

шлифования дает возможность при необходимости

легко встраивать двусторонние автоматы в

автоматические линии, а возможность быстрой

3

переналадки их на обработку деталей в

довольно широких диапазонах размеров

позволяет применять двусторонние торцешлифо-

вальные автоматы не только в крупносерийном

производстве, но и в серийном и даже

мелкосерийном.

Однако до сих пор в технической

литературе нет книжных публикаций, освещающих

вопрос двустороннего шлифования, и авторы

делают первую попытку восполнить этот

пробел, изложив в данном издании практический

опыт, накопленный в производстве. Авторы

надеются, что настоящая книга поможет

производственникам быстрее освоить

эксплуатацию двусторонних торцешлифовальных

автоматов, методы их наладки и внедрить

двустороннее шлифование в производство. Это станет

дополнительным резервом повышения

производительности и точности шлифования,

способствующим повышению качества выпускаемых

изделий и эффективности производства.

Отзывы и пожелания просим направлять по

адресу: 252601, Киев 1, ГСП, Пушкинская, 28,

издательство «Технка».

ПРЕИМУЩЕСТВА

ДВУСТОРОННЕГО ШЛИФОВАНИЯ

Конструкция и схема шлифования

современных плоскошлифовальных станков

ограничивает дальнейшее повышение их

производительности. Даже при шлифовании на

плоскошлифовальных станках с двумя вертикально

расположенными шпинделями шлифуется одна

сторона деталей за один оборот стола. Затем

детали вновь укладывают на загрузочный

стол станка, и процесс после соответствующей

подналадки повторяется. Такой метод

шлифования параллельных сторон деталей (колец,

дисков, втулок и т. п.) ограничивает

возможности повышения эффективности плоского

шлифования.

Кроме того, плоскошлифовальные станки

имеют некоторые конструктивные недостатки,

снижающие их производительность и точность

обработки деталей. К таким недостаткам

относятся: ручная укладка деталей на загрузочный

стол, необходимость намагничивания и

размагничивания деталей, частый выход из строя

электромагнитных катушек и простои,

связанные с их заменой, нагрев электромагнитной

плиты в период эксплуатации, недостаточное

намагничивание электромагнитной плиты и

вызванные этим срывы деталей.

5

Поэтому в массовом и крупносерийном

производстве вместо плоского шлифования все

шире начинает применяться двустороннее

шлифование торцов деталей на двусторонних тор-

цешлифовальных автоматах [7, 9],

характерными особенностями которого являются:

одновременное шлифование обоих торцов деталей,

горизонтальное расположение шпинделей

шлифовальных кругов, вращение шлифовальных

кругов в противоположных направлениях,

возможность изменения положения осей

шлифовальных кругов и оси механизма правки

круга в горизонтальной и вертикальной

плоскостях, изменение скоростц шлифования в

порядке Утах—*0т1п ^тах, ОТСуТСТВИе намаг-

ничивания и размагничивания деталей,

высокая механизация и автоматизация

процесса.

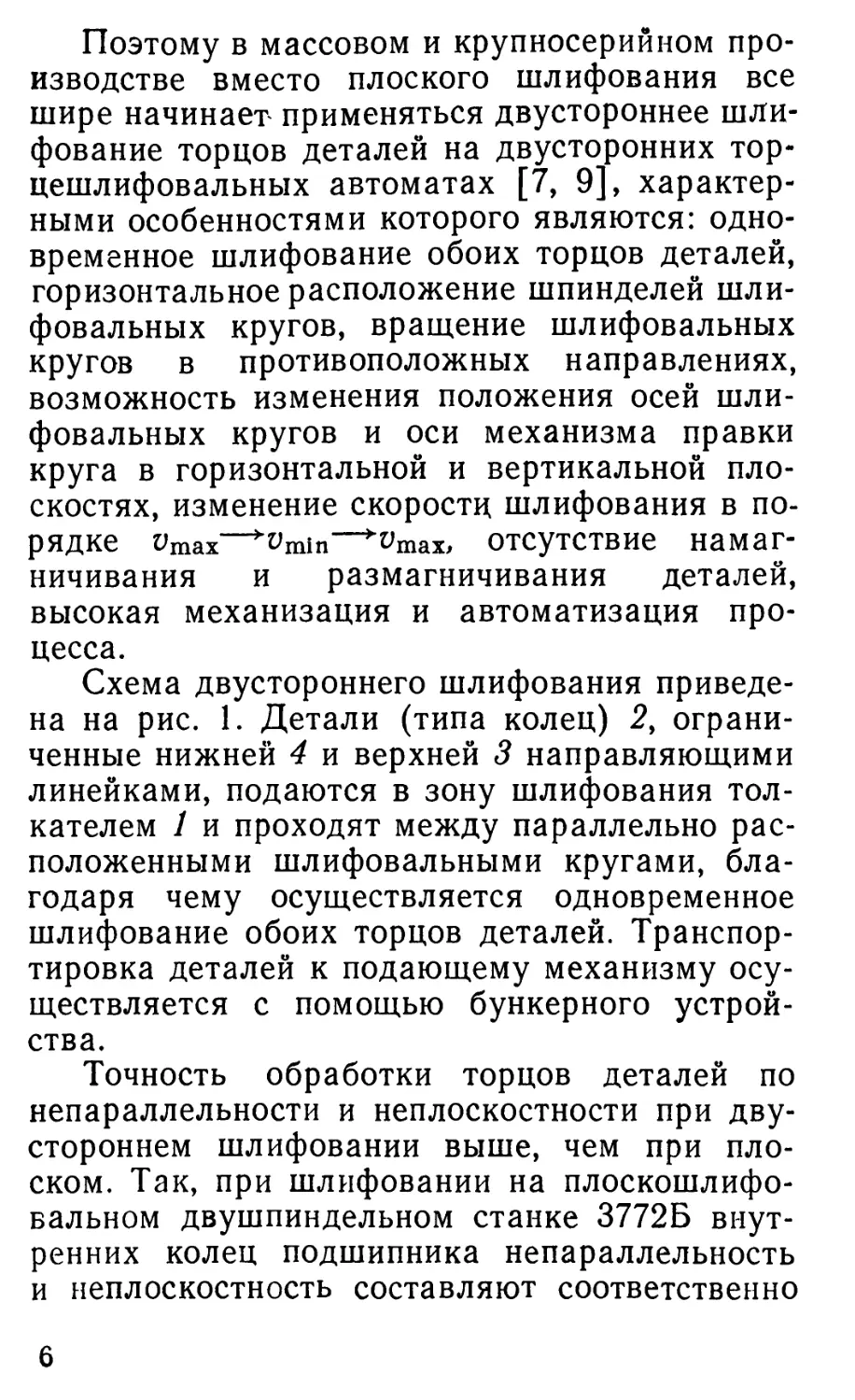

Схема двустороннего шлифования

приведена на рис. 1. Детали (типа колец) 2,

ограниченные нижней 4 и верхней 3 направляющими

линейками, подаются в зону шлифования

толкателем / и проходят между параллельно

расположенными шлифовальными кругами,

благодаря чему осуществляется одновременное

шлифование обоих торцов деталей.

Транспортировка деталей к подающему механизму

осуществляется с помощью бункерного

устройства.

Точность обработки торцов деталей по

непараллельности и неплоскостности при

двустороннем шлифовании выше, чем при

плоском. Так, при шлифовании на плоскошлифо-

вальном двушпиндельном станке 3772Б

внутренних колец подшипника непараллельность

и неплоскостность составляют соответственно

6

9 и 8 мкм, при шлифовании на двустороннем

торцешлифовальном станке СА-ЗМ оба

параметра равны 4 мкм.

Рис. 1. Схема двустороннего шлифования:

/ — толкатель; 2 — шлифуемые детали; 3, 4 — соответственно

верхняя и нижняя направляющие линейки, 5 — механизм

толкателя.

Даже тщательная наладка

плоскошлифовальных станков 3772Б не обеспечивает

стабильных результатов по непараллельности

и неплоскостности из-за нагрева в процессе

шлифования электромагнитной плиты,

уменьшения усилий прижима и т. д. В то же время

для широкого внедрения жестких опор [8, 9]

на последующих операциях шлифования

отверстий и желобов, а также для повышения

качества изделий необходима стабильная

точность обработки деталей по неплоскостности

и непараллельности. Такая точность

достигается при работе на двусторонних торцешлифо-

вальных автоматах.

7

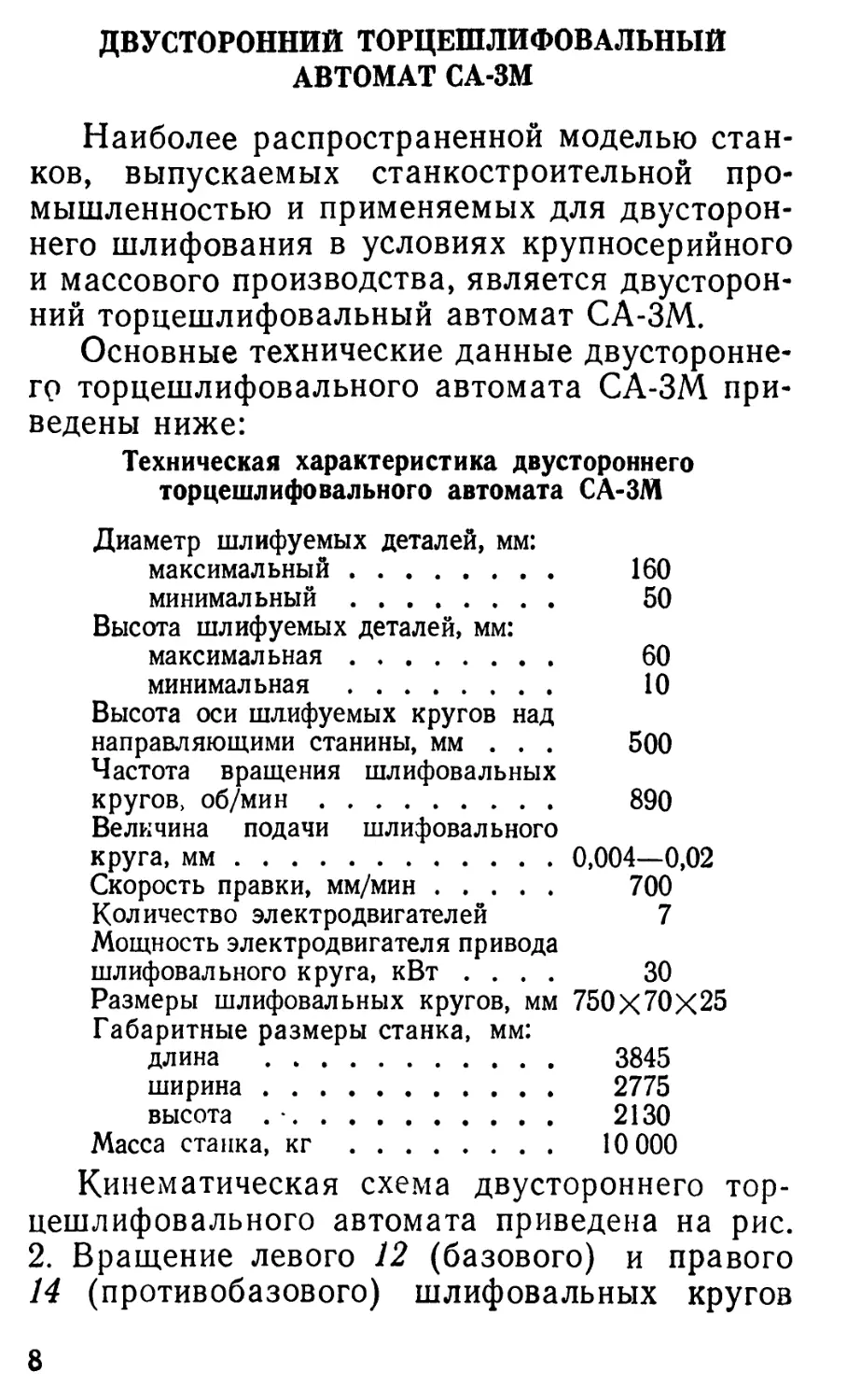

ДВУСТОРОННИЙ ТОРЦЕШЛИФОВАЛЬНЫЙ

АВТОМАТ СА-ЗМ

Наиболее распространенной моделью

станков, выпускаемых станкостроительной

промышленностью и применяемых для

двустороннего шлифования в условиях крупносерийного

и массового производства, является

двусторонний торцешлифовальный автомат СА-ЗМ.

Основные технические данные

двустороннего торцешлифовального автомата СА-ЗМ

приведены ниже:

Техническая характеристика двустороннего

торцешлифовального автомата СА-ЗМ

Диаметр шлифуемых деталей, мм:

максимальный 160

минимальный 50

Высота шлифуемых деталей, мм:

максимальная 60

минимальная 10

Высота оси шлифуемых кругов над

направляющими станины, мм . . . 500

Частота вращения шлифовальных

кругов, об/мин 890

Величина подачи шлифовального

круга, мм 0,004—0,02

Скорость правки, мм/мин 700

Количество электродвигателей 7

Мощность электродвигателя привода

шлифовального круга, кВт .... 30

Размеры шлифовальных кругов, мм 750x70x25

Габаритные размеры станка, мм:

длина 3845

ширина 2775

высота . • 2130

Масса станка, кг 10 000

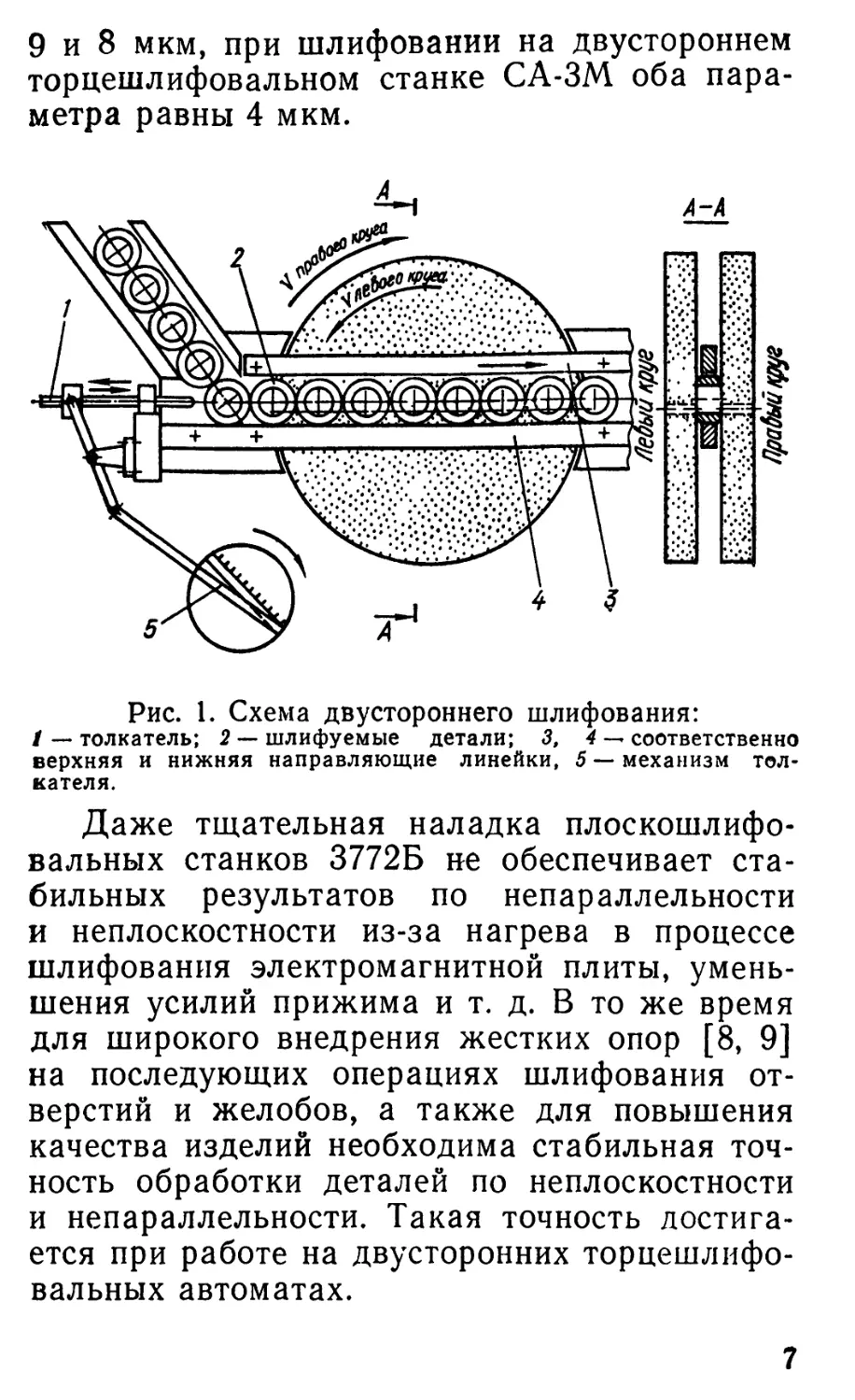

Кинематическая схема двустороннего

торцешлифовального автомата приведена на рис.

2. Вращение левого 12 (базового) и правого

14 (противобазового) шлифовальных кругов

8

Рис. 2. Кинематическая схема двустороннего торцешлифовального автомата СА-ЗМ*

осуществляется от электродвигателей

соответственно 2 и 20 с помощью клиноременных

передач 1 и 21. В корпусах шлифовальных бабок

на шариковых направляющих 39, 41 и 22, 24

перемещаются левая 40 и правая 23 пиноли,

в которые вмонтированы левый и правый

шпиндели.

Подача шлифовальных кругов

осуществляется механизмами подач, представляющими

собой червячные передачи 4 и 18 с гайками

3 и 19 и ходовыми винтами 6 и 16. От

червячных передач вращающий момент передается

на гайки, при вращении которых ходовые

винты, соединенные с ухом пинолей 7 и 15,

движутся поступательно и перемещают левую 40

и правую 23 пиноли.

Медленное перемещение пинолей,

необходимое при шлифовании деталей,

осуществляется левой 35 и правой 25 коробками подач

от электродвигателей 37 и 27, быстрое

перемещение пинолей, необходимое во время под-

наладок,— с помощью червячных передач от

электродвигателей 5 и 17. Ручная подача

осуществляется с помощью маховиков 36 и 28,

автоматическая — с помощью измерительного

устройства левым 37 и правым 27

электродвигателями.

От электродвигателей через червячные

передачи 38, 34 левой и 26, 29 правой коробок

подач и механизмы, регулирующие величину

подачи, вращающий момент передается на

червячные передачи 4 и 18, которые, как

описано выше, перемещают левую и правую

пиноли. Перемещение одной пиноли не связано

с перемещением другой и осуществляется

раздельно.

10

Устройством, подающим детали в зону

шлифования, является звездочка 30. Детали

из бункера подаются транспортером и

опускаются по лотку во впадины между зубьями

вращающейся звездочки, которая

осуществляет их непрерывную подачу в зону

шлифования. В горизонтальной плоскости детали

ограничены шлифовальными кругами, в

вертикальной — верхней 13 и нижней направляющими

линейками. Вращение звездочки

осуществляется от электродвигателя 32 через клиноре-

менную передачу 33 и двуступенчатый

редуктор 31.

Механизм правки шлифовальных кругов

представляет собой рычаг 11, укрепленный на

качающемся валу. Привод осуществляется от

электродвигателя 8 через клиноременную

передачу 10 и двуступенчатый редуктор 9.

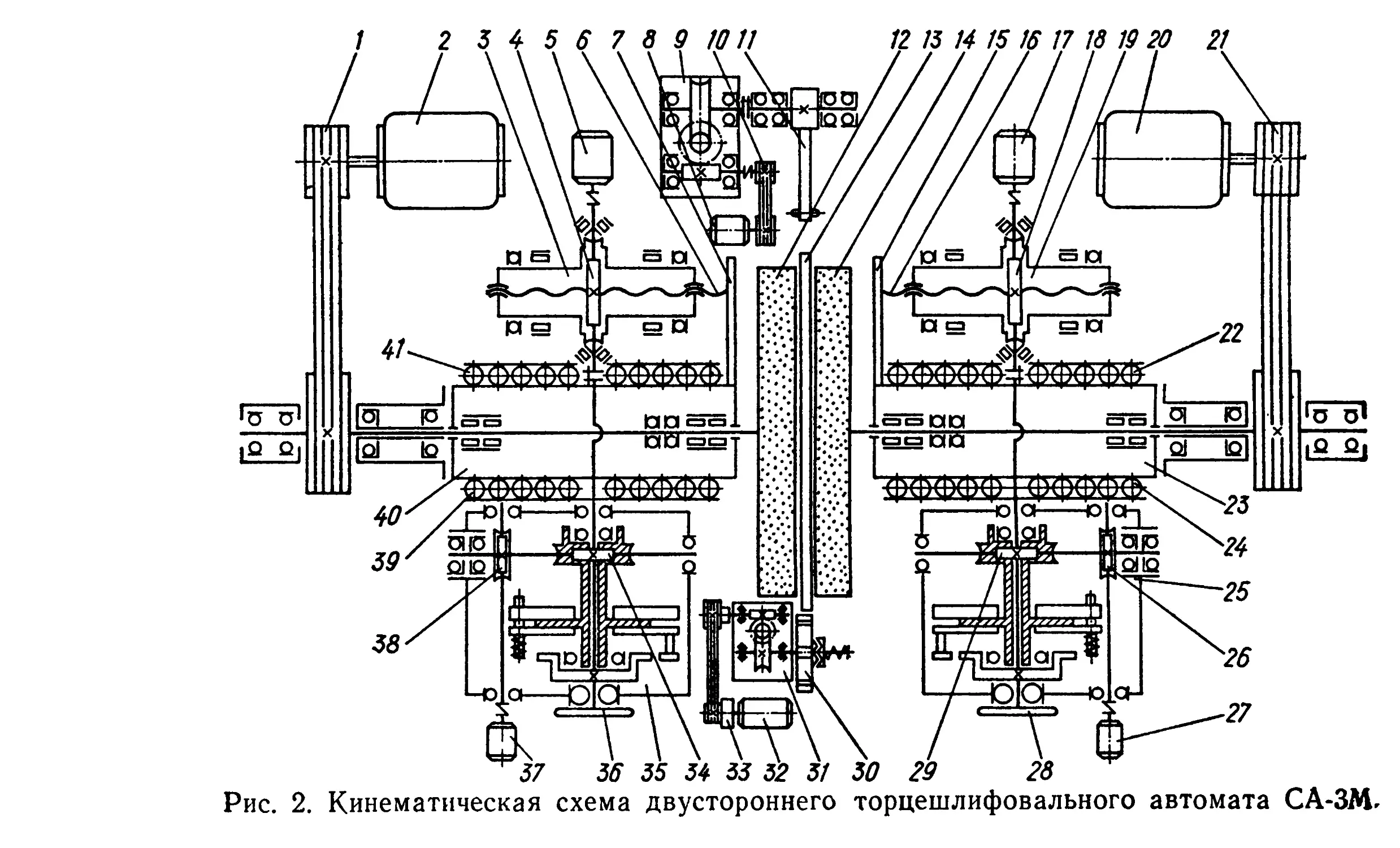

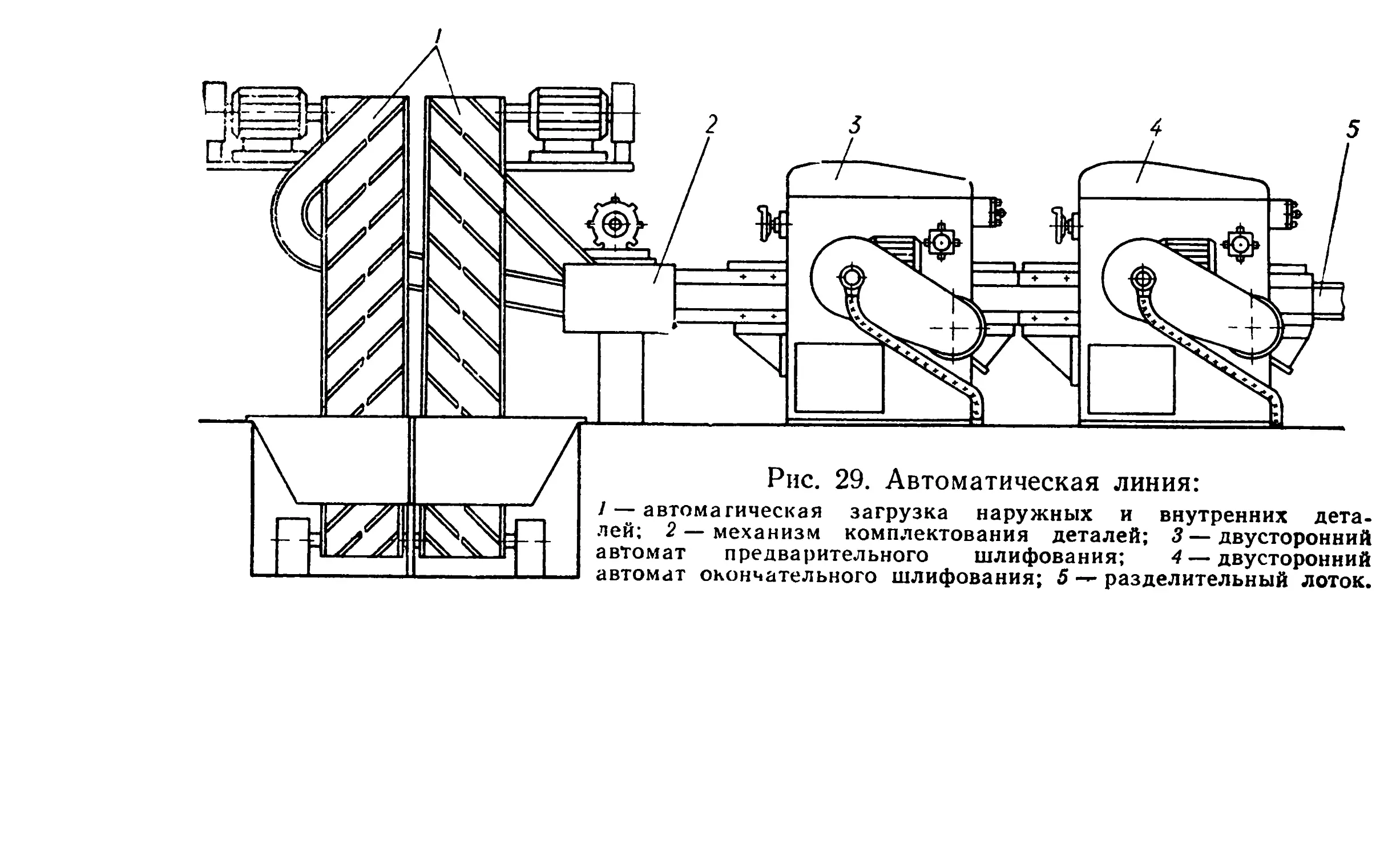

Общий вид двустороннего торцешлифоваль-

ного автомата СА-ЗМ приведен на рис. 3.

Станина 43 прямоугольной формы с

поперечными ребрами жесткости является

основным узлом станка, на котором базируются

все остальные узлы и механизмы. На верхней

плоскости станины с двух противоположных

сторон имеются направляющие типа

«ласточкин хвост», по которым перемещаются левая

и правая каретки с установленными на них

шлифовальными бабками. Узел ограждения

шлифовальных кругов 36 установлен на

верхней плоскости станины, в ее средней части.

К станине прикреплены два платика 41 и 34,

предназначенные для уровней, по которым

выставляется станок при установке в цехе.

Каретки служат для перемещения

шлифовальных бабок в горизонтальной плоскости.

11

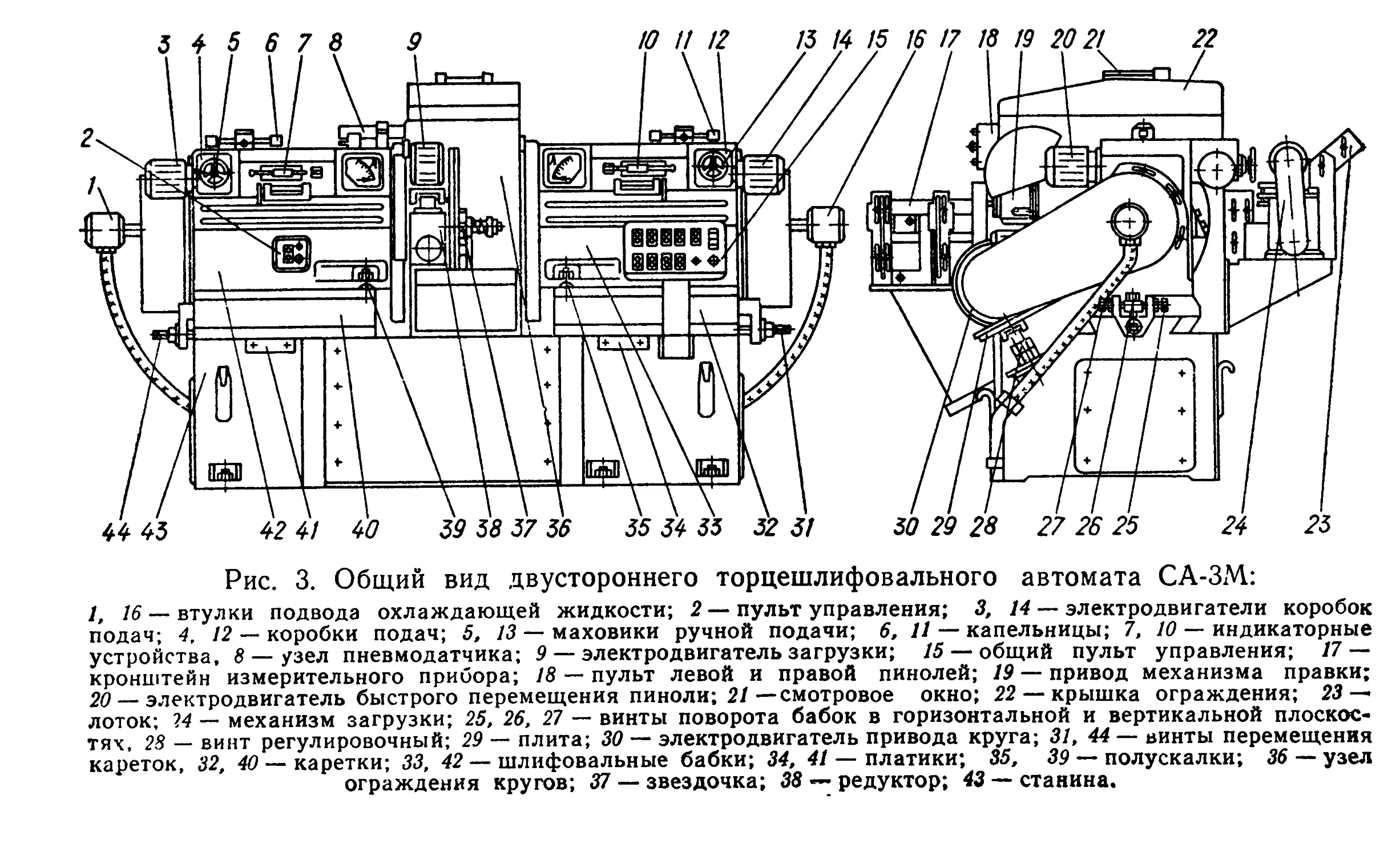

Рис. 3. Общий вид двустороннего торцешлифовального автомата СА-ЗМ:

/, 16 — втулки подвода охлаждающей жидкости; 2 — пульт управления; 3, 14 — электродвигатели коробок

подач; 4, 12 — коробки подач; 5, 13 — маховики ручной подачи; 6, И — капельницы; 7, 10 — индикаторные

устройства, 8 — узел пневмодатчика; 9 — электродвигатель загрузки; 15 — общий пульт управления; 17 —

кронштейн измерительного прибора; 18 — пульт левой и правой пинолей; 19 — привод механизма правки;

20 — электродвигатель быстрого перемещения пиноли; 21 —смотровое окно; 22 — крышка ограждения; 23—-

лоток; 74 — механизм загрузки; 25, 26, 27 — винты поворота бабок в горизонтальной и вертикальной

плоскостях, 28 — винт регулировочный; 29 — плита; 30 — электродвигатель привода круга; 31, 44 — аинты перемещения

кареток, 32, 40 — каретки; 33, 42 — шлифовальные бабки; 34, 41 — платики; 35, 39 — полускалки; 36 — узел

ограждения кругов; 37 — звездочка; 38 — редуктор; 43 — станина.

Левая каретка 40 и правая 32 представляют

собой плиты, на которых установлены

шлифовальные бабки. Каретки имеют снизу

направляющие типа «ласточкин хвост» и

перемещаются по направляющим станины с помощью

ходовых винтов 44, 31 и прикрепленных к

станине гаек. Зазоры в направляющих

выбираются с помощью клиньев.

Шлифовальные бабки служат для

поперечного перемещения шлифовальных

кругов. Левая 42 и правая 33 шлифовальные

бабки установлены на соответствующих каретках

и могут быть повернуты на них как в

вертикальной, так и в горизонтальной плоскостях.

В горизонтальной плоскости бабка

поворачивается при помощи винтов каретки 27 и 25

вместе с полускалкой 39 вокруг пальца,

запрессованного в каретку. Поворот бабки в

вертикальной плоскости осуществляется винтом

26, при этом бабка поворачивается вокруг

оси полускалки. Подналадочные

перемещения бабок левого и правого шлифовальных

кругов аналогичны.

В корпусе шлифовальной бабки на

роликовых направляющих (разность размеров

роликов — 0,002 мм) перемещается пиноль, в

которую вмонтирован шлифовальный

шпиндель, имеющий две опоры. В передней опоре

для восприятия радиальных нагрузок

установлен радиальный двухрядный роликовый

подшипник, для восприятия осевых нагрузок —

два радиально-упорных шариковых

подшипника. В задней опоре для восприятия

радиальных нагрузок установлен радиальный

двухрядный роликовый подшипник.

13

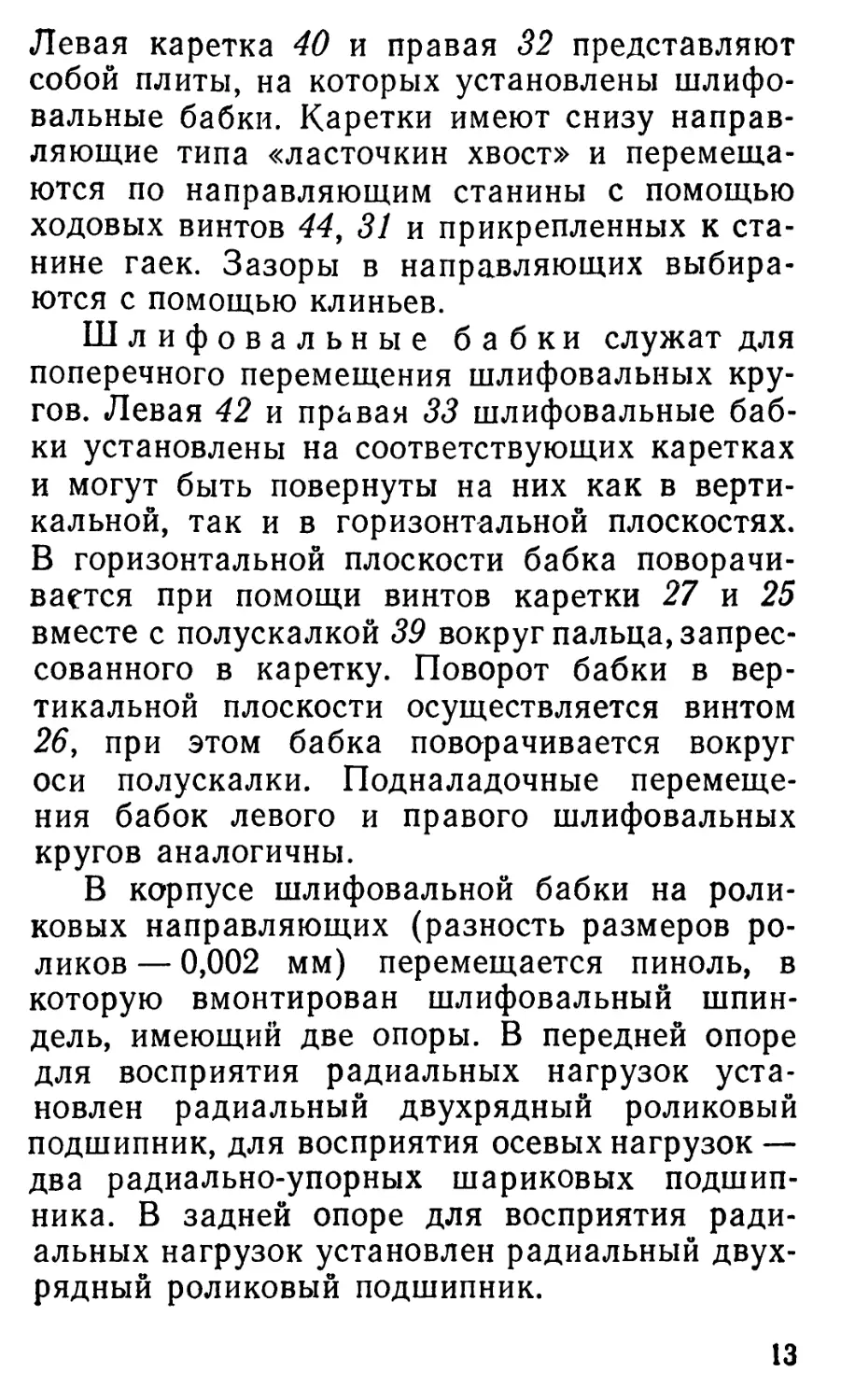

Выбор зазора в упорных шариковых

подшипниках осуществляется с помощью пружин.

Для регулировки роликовых подшипников

предусмотрены компенсаторные полукольца.

Радиальный роликовый подшипник передней

опоры регулируют без демонтажа шпинделя.

При регулировке радиального роликового

подшипника задней опоры демонтаж

шпинделя необходим. Смазка подшипников

шпинделей осуществляется масляным туманом.

Включение вращения шпинделей в станке

невозможно без предварительного включения

системы подачи масляного тумана, что

обеспечивается электроблокировкой. Избыточное

давление воздуха, создаваемое в полости пи-

ноли, защищает подшипники от попадания

в них грязи.

Привод шлифовальных кругов

осуществляют два электродвигателя 30 мощностью

30 кВт и частотой вращения 1460 об/мин. Для

натяжения ремней клиноременной передачи

служит винт 28, с помощью которого можно

изменять угловое положение установленной

на шарнире подмоторной плиты 29.

Механизм подачи смонтирован в

верхней крышке каждой шлифовальной бабки

и служит для поперечного перемещения

шпинделей шлифовальных кругов. Работа

механизма подачи подробно описана при

рассмотрении кинематической схемы (см. с. 10).

С целью обеспечения точности

перемещения шлифовальных кругов предусмотрен

выбор зазоров в паре винт — гайка, который

осуществляется пружиной. Конструкция

механизмов подач левого и правого шпинделей

шлифовального круга аналогична и преду-

14

сматривает возможность раздельного

перемещения шлифовальных кругов во время

работы, а также при подналадке.

Коробки подач с помощью вмонтированных

в них механизмов подач осуществляют

необходимое перемещение шпинделей

шлифовальных кругов. Измерительное устройство,

установленное на выходе деталей из зоны

шлифования, контролирует их размер по высоте.

Если при выходе размер шлифованных

деталей превышает необходимый,

электроконтактный датчик измерительного устройства,

установленный на кронштейне 17, дает

команду на подналадку.

В зависимости от износа левого или

правого шлифовального круга происходит

включение левого 3 или правого 14

электродвигателя.

С вала электродвигателя через две

червячные передачи 26 и 29 (см. рис. 2) крутящий

момент передается на фрикционные диски, на

одном из котбрых смонтировано устройство,

поворачивающее храповое колесо,

укрепленное на валу механизма подачи. Вал

механизма подачи соединен с червяком червячной

передачи *18 и дальнейшее перемещение

шлифовального круга осуществляется механизмом

подачи. Поворот храпового колеса можно ре-

тулировать на 1—5 зубьев, что обеспечивает

подачу шлифовального круга в пределах от

0,004 до 0, 02 мм. Величина подачи

выбирается в зависимости от степени износа

шлифовального круга. Обе коробки подач по

конструкции одинаковы и работают независимо

друг от друга, что дает возможность в период

работы осуществлять различное автоматиче-

15

ское перемещение шлифовальных кругов в

зависимости от их износа.

Механизм правки шлифовальных

кругов установлен в ограждении 36 (см.

рис. 3) в средней части станка. Качающийся

вал механизма правки смонтирован на ради-

ально-упорных шариковых подшипниках,

установленных в стаканы. Благодаря перемещению

одной из опор положение механизма правки

можно регулировать с помощью

регулировочных винтов в вертикальной и горизонтальной

плоскостях. В период правки шлифовальных

кругов прекращается подача деталей в зону

шлифования, включается механизм правки и

рычаг начинает двигаться по

соответствующей дуге.

Движение вала ограничено конечными

выключателями так, что рычаг механизма

правки описывает определенную дугу. Для этого

на валу прикреплен диск с кулачками,

которые, нажимая на конечные выключатели,

реверсируют двигатель, и вал с рычагом правки

начинает вращаться в обратную сторону. При

нажатии кнопки «Стоп» рычаг может быть

остановлен в любой точке правки, а при

нажатии кнопки «Исходное положение рычага

правки» — поднят в крайнее верхнее

положение, что необходимо при смене шлифовальных

кругов. Правка шлифовального круга — очень

ответственный момент подналадки станка,

она дает возможность восстановить режущие

свойства и плоскостность шлифовального

круга.

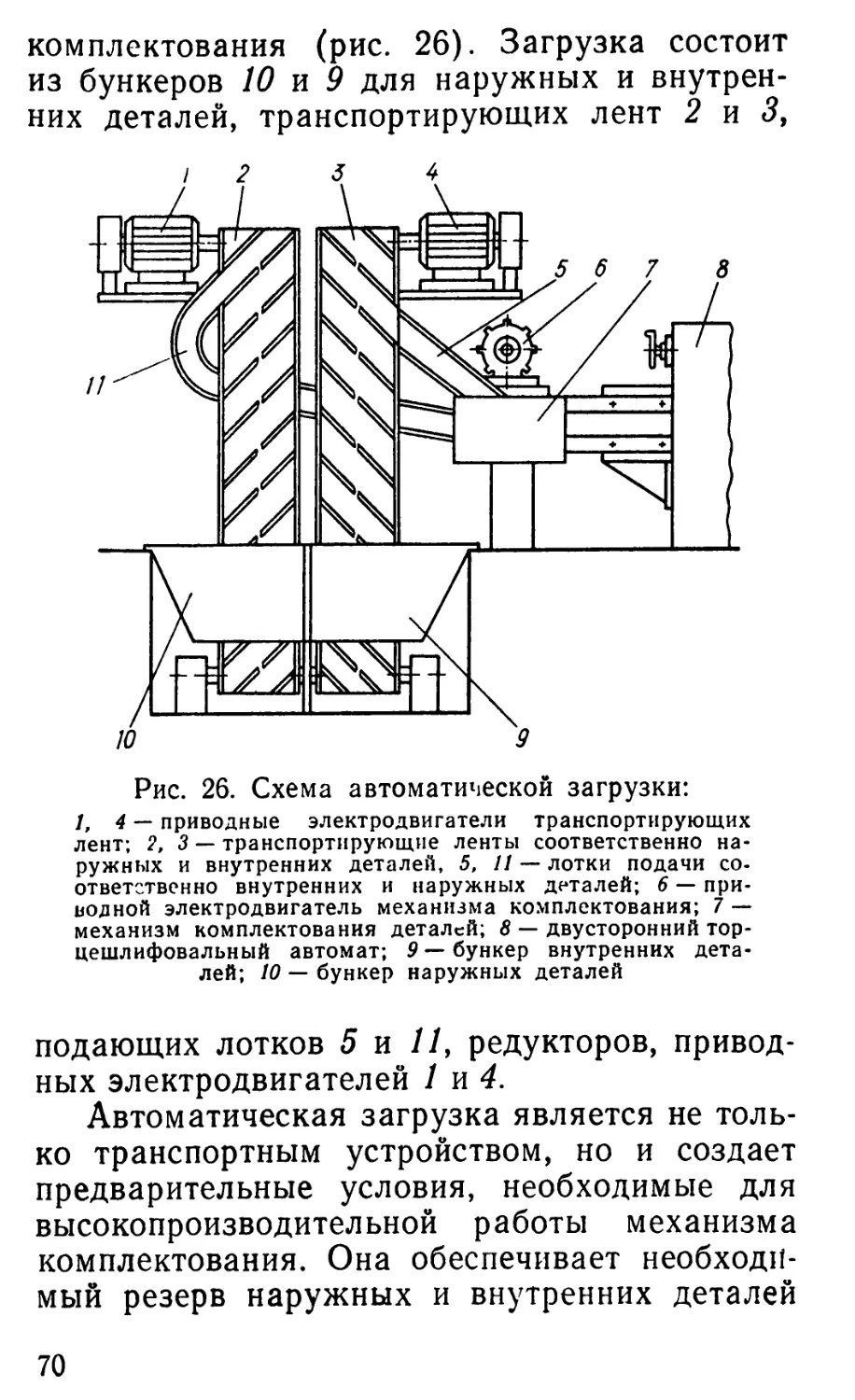

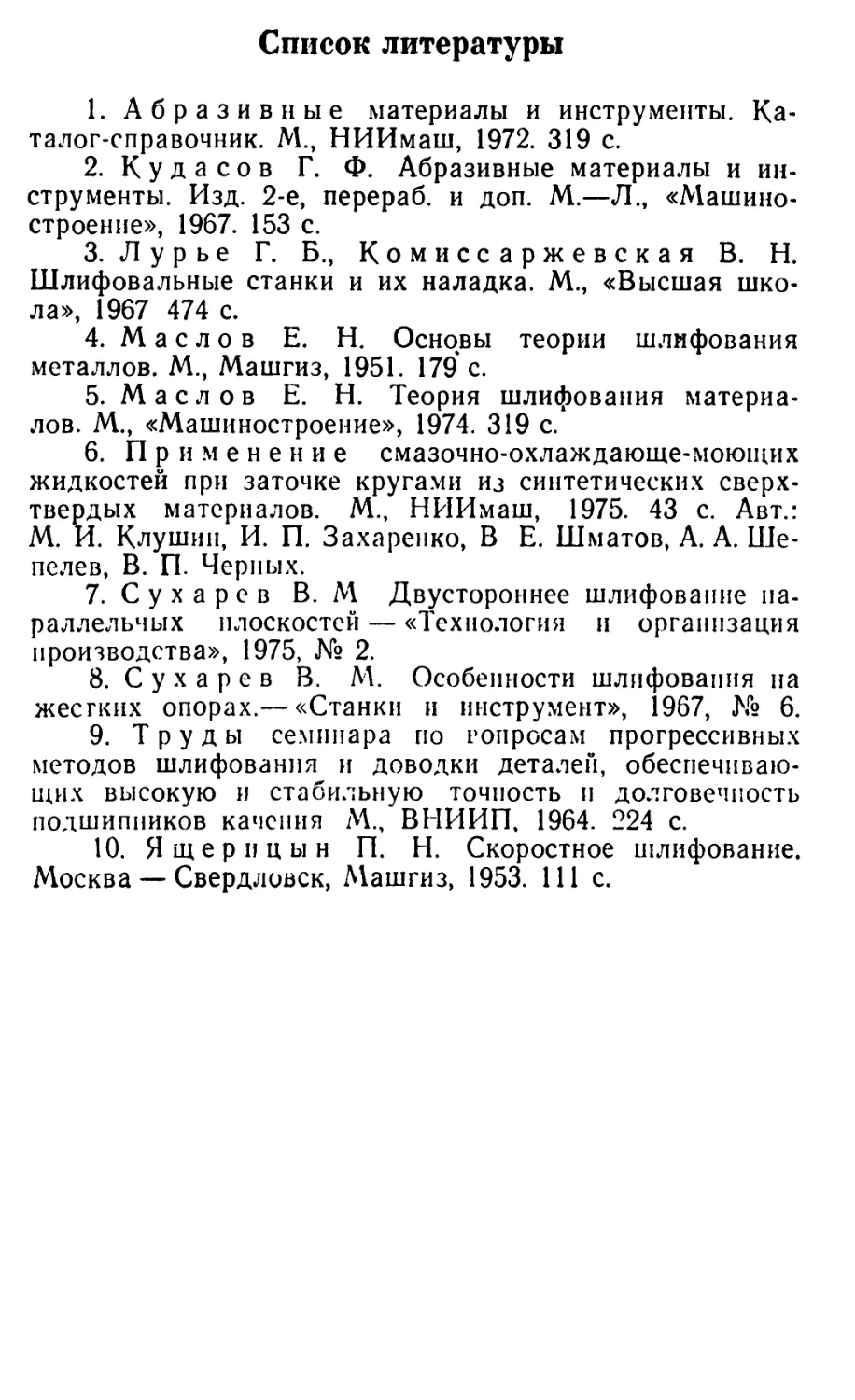

Механизм загрузки состоит из

бункера и ленточного транспортера, который пе-

16

ремещает детали из бункера в лоток 23 (см.

рис. 3).

Детали, поступающие из лотка,

выталкиваются зубьями вращающейся звездочки 37

к направляющим линейкам, что создает

непрерывную подачу их в зону шлифования. Дву-

ступенчатый редуктор прикреплен на

кронштейне, на котором установлен подающий узел

механизма загрузки 24. На верхней крышке

редуктора на поворачивающейся плите

установлен приводной электродвигатель 9

подающего механизма. Натяжение приводных

ремней клиноременной передачи, осуществляющей

привод к редуктору, обеспечивается поворотом

плиты на соответствующий угол.

Направляющее устройство

предназначено для правильной ориентации деталей

при подаче их в зону шлифования. Оно

состоит из двух направляющих линеек, верхней

и нижней, ограничивающих перемещение

деталей в вертикальной плоскости при

шлифовании. Линейки прикреплены к переднему и

заднему кронштейнам, в которых имеются пазы,

позволяющие регулировать расстояние между

линейками в зависимости от диаметра

шлифуемых деталей. Для ограничения перемещения

деталей в горизонтальной плоскости служат

направляющие щечки: базовые —

установленные с левой стороны, со стороны базового

круга, и противобазовые — установленные с

противоположной стороны. Базовые и

противобазовые щечки обеспечивают поддержку

деталей с торцов и их плавный вход и выход из

зоны шлифования. Положение щечек, за

исключением задней базовой, можно

регулировать.

17

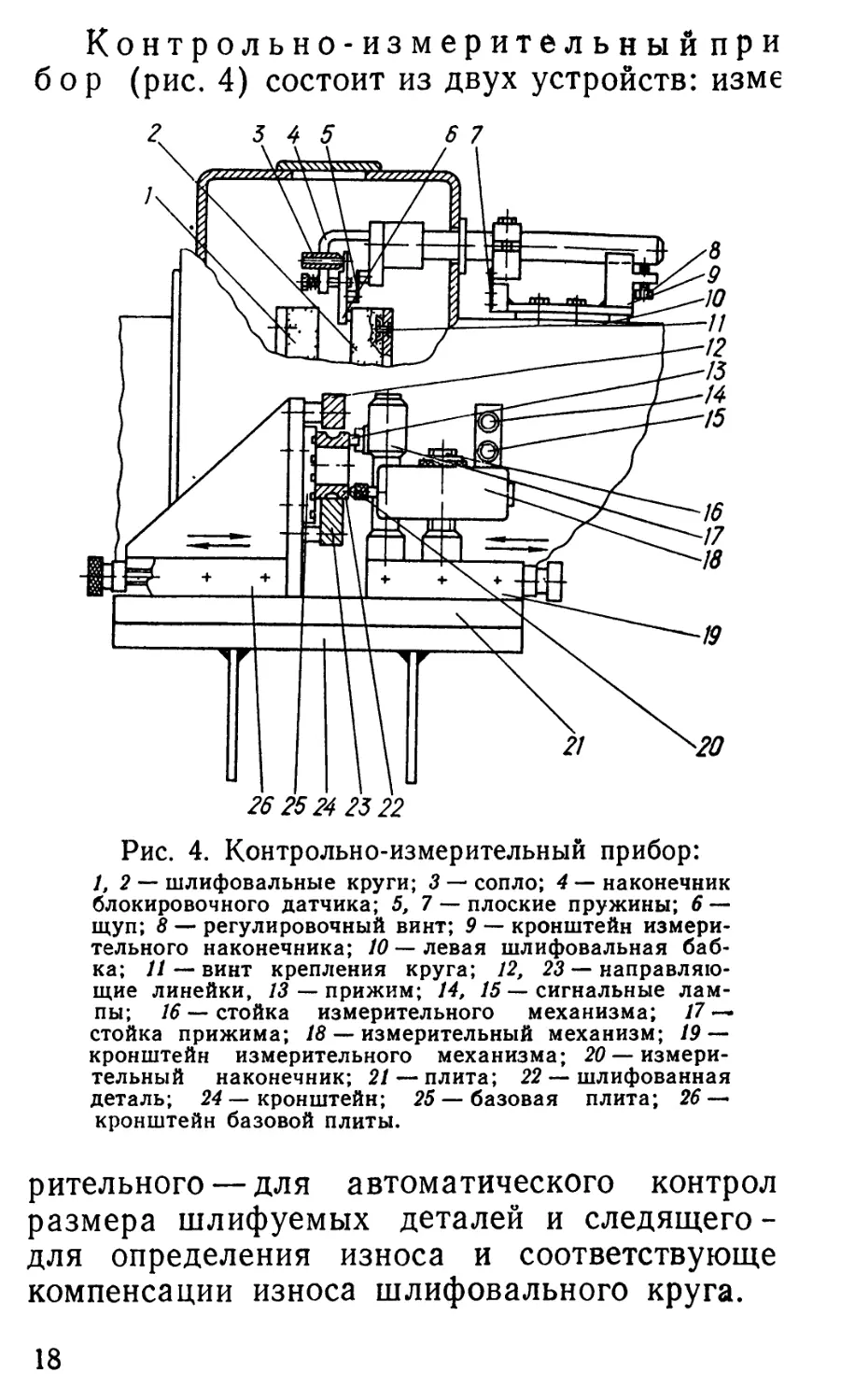

Контрольно-измерительный при

бор (рис. 4) состоит из двух устройств: изме

Рис. 4. Контрольно-измерительный прибор:

1,2 — шлифовальные круги; 3 — сопло; 4 — наконечник

блокировочного датчика; 5, 7 — плоские пружины; 6 —

щуп; 8 — регулировочный винт; 9 — кронштейн

измерительного наконечника; 10 — левая шлифовальная

бабка; // — винт крепления круга; 12, 23 —

направляющие линейки, 13 — прижим; 14, 15 — сигнальные

лампы; 16— стойка измерительного механизма; /7-—

стойка прижима; 18 — измерительный механизм; 19 —

кронштейн измерительного механизма; 20—

измерительный наконечник; 21 — плита; 22 — шлифованная

деталь; 24 — кронштейн; 25— базовая плита; 26 —

кронштейн базовой плиты.

рительного — для автоматического контрол

размера шлифуемых деталей и следящего -

для определения износа и соответствующе

компенсации износа шлифовального круга.

18

Измерительное устройство представляет

собой механизм 18, укрепленный на

стойке 16 кронштейна 19. На этом же

кронштейне установлена стойка 17> к которой

прикреплен прижим 13, поджимающий

шлифованные детали 22 к базовой плите 25,

укрепленной на кронштейне 26. Направляющие

линейки 12 и 23 ограничивают перемещение

деталей в вертикальной плоскости.

Предварительную настройку измерительного устройства

на определенный размер деталей

осуществляют, перемещая кронштейны 19 и 26 в

горизонтальной плоскости и направляющие

линейки 12 и 23 в вертикальной. Окончательную

настройку осуществляют по эталонному

кольцу с помощью микровинтов, установленных в

механизме 18. Измерительное устройство

установлено на плите 21 и прикреплено к

кронштейну 24.

Следящее устройство состоит из пневмо-

электроконтактного датчика на пневмопанели

и трубы с наконечником 4, устанавливаемым

на кронштейне 9 при помощи плоской

пружины 7. Устройство смонтировано на левой

шлифовальной бабке 10. К наконечнику с

помощью пальца и плоской пружины 5 прикреплен

щуп 6, один конец которого, имеющий

твердосплавную пятку, поджат к левому

шлифовальному кругу, другой — к соплу 5,

соединенному шлангом с пневмопанелью.

Контрольно-измерительный прибор

работает следующим образом. При прохождении

через зону измерения деталей с завышенными

размерами измерительный наконечник 20

прибора замыкает соответствующий контакт, и

электроконтактный датчик подает команду на

19

подачу круга. Если в момент команды пятка

щупа находится в контакте с рабочей

поверхностью левого шлифовального круга,

осуществляется подача правого круга. Если

сработался левый круг, нарушается контакт и

изменяется зазор между щупом и соплом, что

контролируется пневмоэлектроконтактным

датчиком. В этом случае осуществляется подача

левого круга до восстановления контакта.

Контрольно-измерительный прибор имеет

сигнальные лампы 14 и 15 и подает

следующие сигналы: обе лампы горят в полнакала —

нормальная работа; ярким светом загорается

зеленая лампа — подналадка; ярким светом

загорается красная лампа — брак.

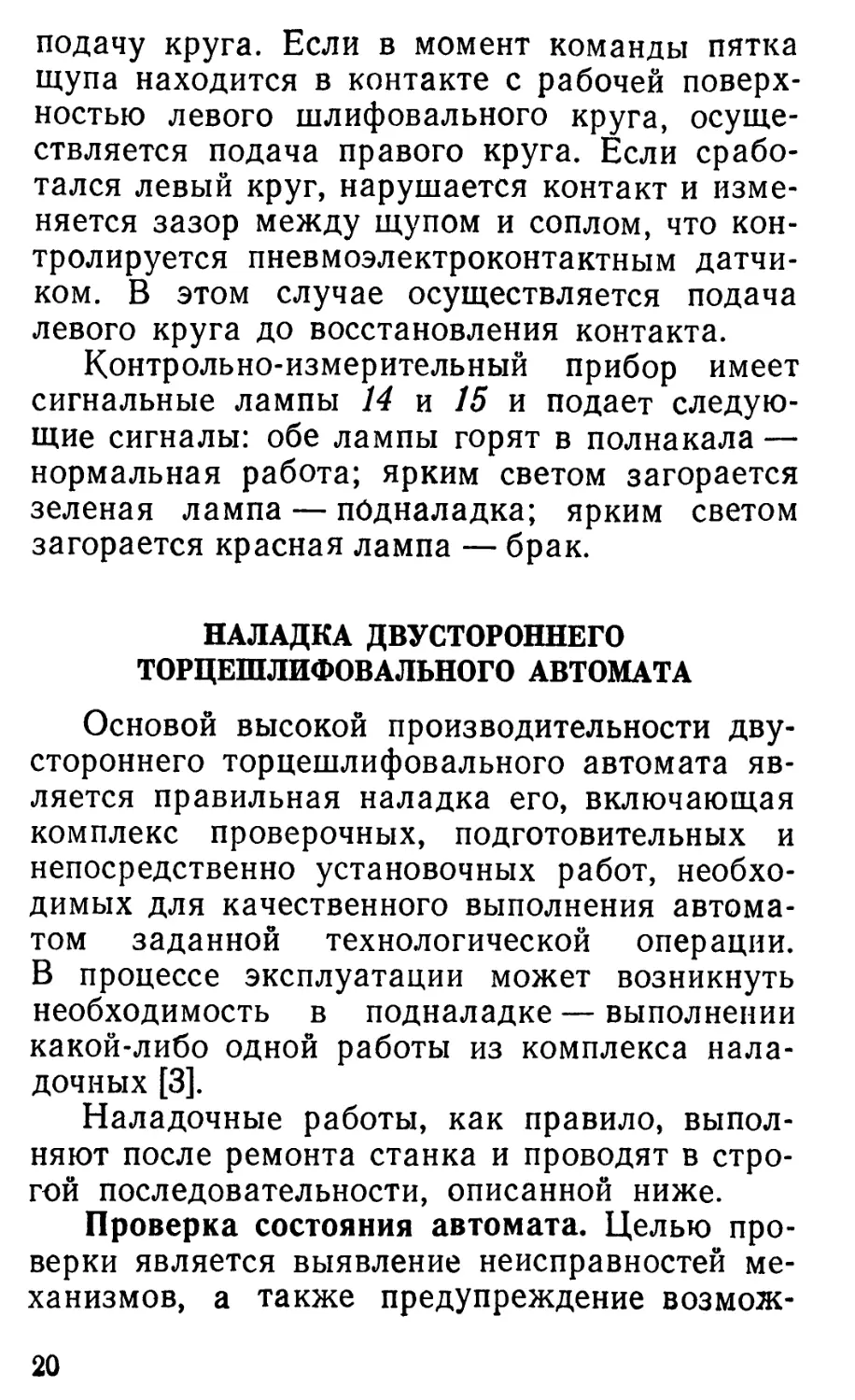

НАЛАДКА ДВУСТОРОННЕГО

ТОРЦЕШЛИФОВАЛЬНОГО АВТОМАТА

Основой высокой производительности

двустороннего торцешлифовального автомата

является правильная наладка его, включающая

комплекс проверочных, подготовительных и

непосредственно установочных работ,

необходимых для качественного выполнения

автоматом заданной технологической операции.

В процессе эксплуатации может возникнуть

необходимость в подналадке — выполнении

какой-либо одной работы из комплекса

наладочных [3].

Наладочные работы, как правило,

выполняют после ремонта станка и проводят в

строгой последовательности, описанной ниже.

Проверка состояния автомата. Целью

проверки является выявление неисправностей

механизмов, а также предупреждение возмож-

20

ного выхода станка из строя. Производят ее

следующим образом. Открыв кран подвода

воздуха, проверяют подачу масляного тумана

в оба шпинделя шлифовального круга: при

перекрытии крана подвода воздуха должна

срабатывать электроблокировка и оба привода

шпинделей шлифовального круга не должны

включаться. Затем проверяют правильность

работы механизмов медленного и быстрого

подвода пинолей левого и правого шпинделей

шлифовального круга. При включении

автоматического цикла должен осуществляться

только медленный подвод пинолей.

Работу механизма правки контролируют

по ограничению угла поворота рычага

механизма правки и установке в необходимых

местах диска кулачков, включающих при

повороте соответствующие конечные выключатели.

При включении автоматического цикла

работы и сведенных для работы шлифовальных

кругах механизм правки сблокирован и

включаться не должен.

Работу контрольно-измерительного прибора

и подачу им необходимых сигналов на подна-

ладку контролируют по износу шлифовального

круга. Износ левого круга имитируют

отводом его от пятки щупа следящего устройства.

При разведенных кругах по сигналу на под-

наладку (загорается зеленая сигнальная

лампа0) в первую очередь должен осуществляться

подвод пиноли левого круга, а затем правого.

Заканчивают проверку автомата контролем

работы транспортеров и загрузочного

приспособления.

21

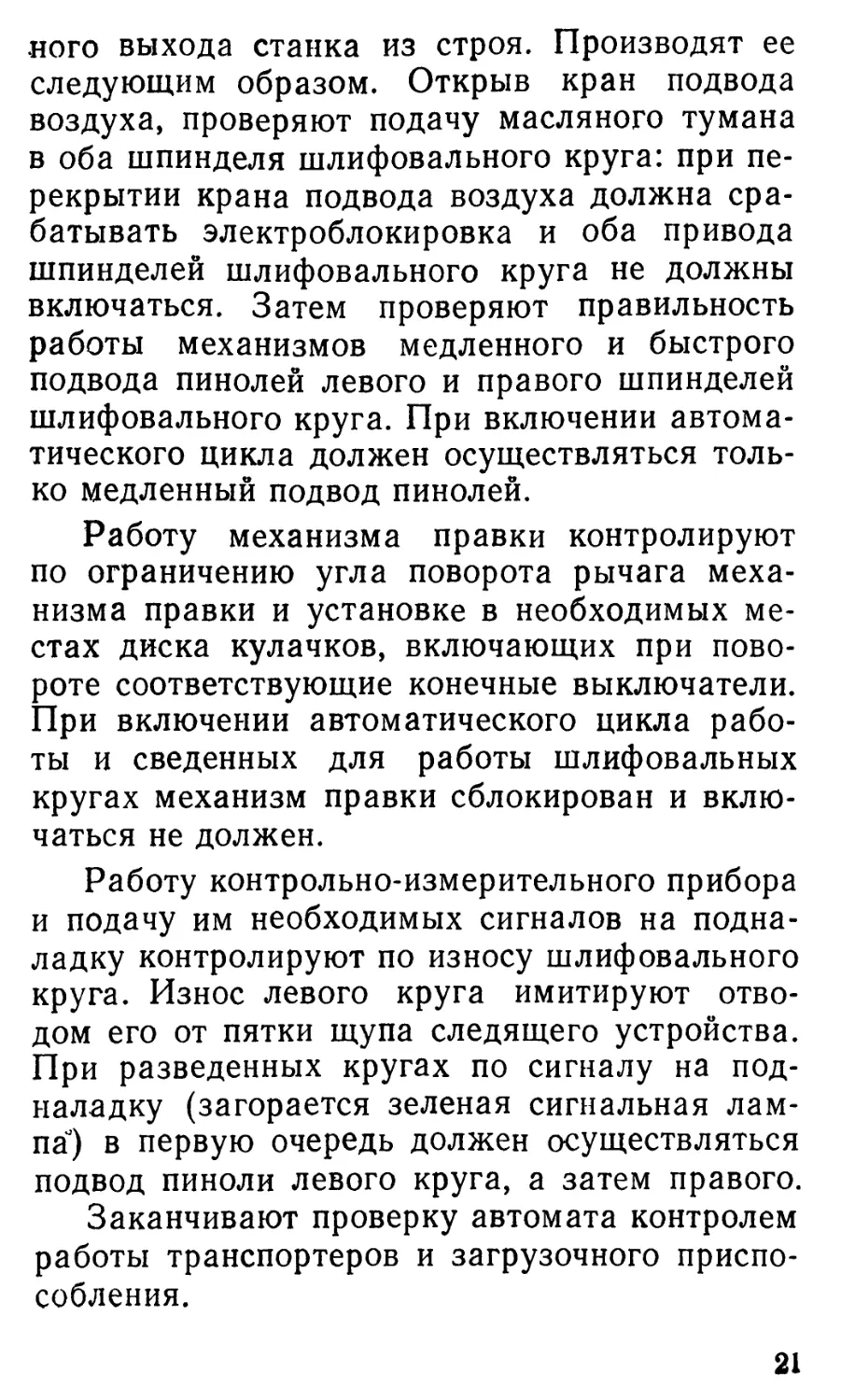

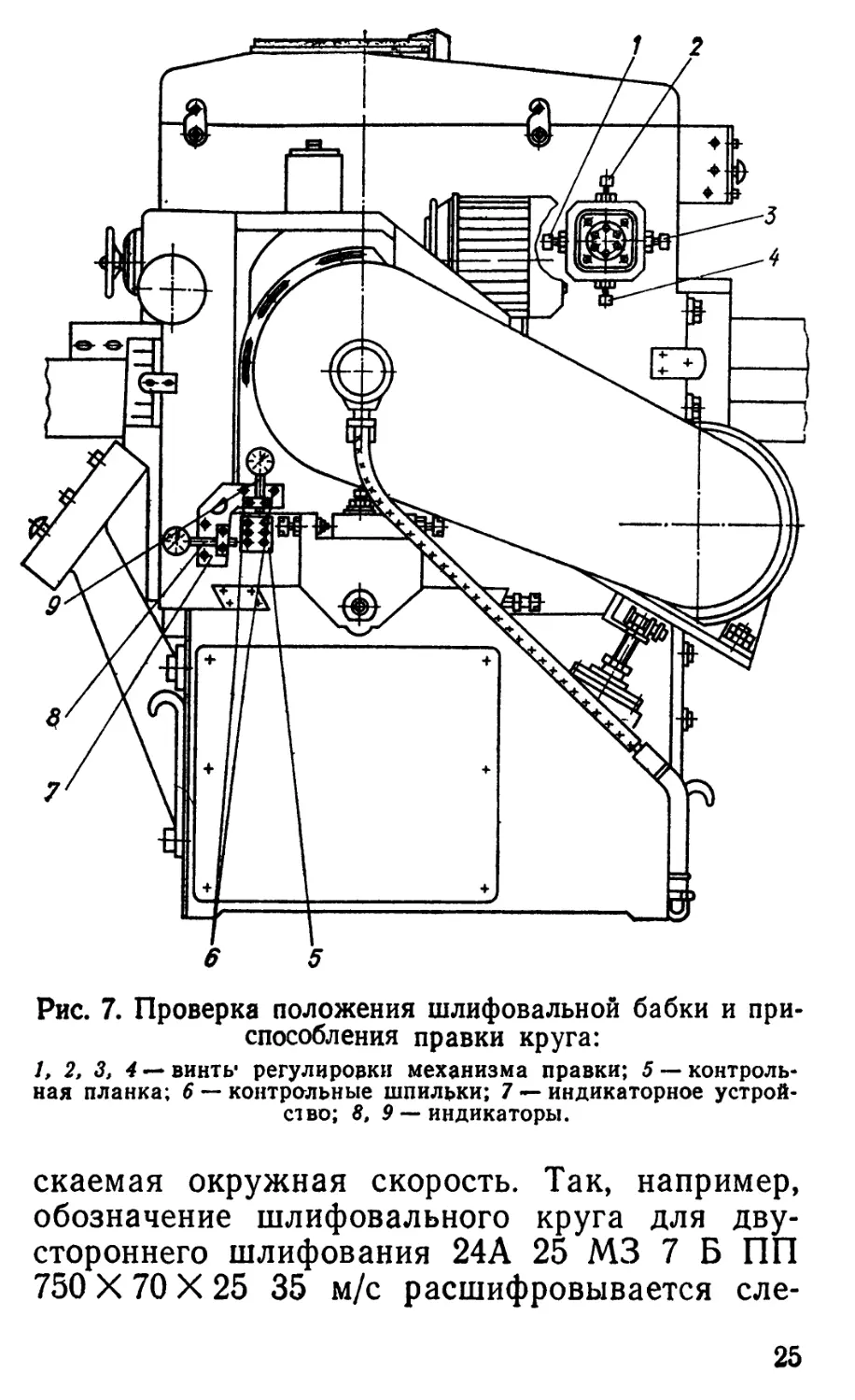

Проверка положения шлифовальной бабки

левого круга и установка ее. Установка

шлифовальной бабки левого круга — основная

наладочная операция, от которой зависит

дальнейшая точность наладки. Левый

шлифовальный круг является базой, определяющей

положение деталей, поэтому он не должен

иметь наклона ни в вертикальной, ни в

горизонтальной плоскости.

Рис. 5. Схема проверки положения оси шпинделя в

вертикальной и горизонтальной плоскостях.

Положение шлифовальной бабки левого

круга тщательно проверяют по индикатору

следующим образом (рис. 5). К шпинделю

круга 2 прикрепляют специальную

контрольную оправку 4, на которую упирается ножка

индикатора 3. При перемещении

шлифовальной бабки 1 по показаниям индикатора в

крайних точках проверяют правильность

положения ее и оси шпинделя в вертикальной

плоскости. Затем, переставив индикатор на 90°,

аналогично проверяют правильность

положения бабки и оси шпинделя в горизонтальной

плоскости. Регулируют положение

шлифовальной бабки в горизонтальной плоскости с по-

22

мощью винтов 25 и 27 (см. рис. 3), в

вертикальной с помощью винта 26. Бабка

считается правильно выставленной, если разность

показаний индикатора в крайних точках при

перемещении как в горизонтальной, так и в

вертикальной плоскости составляет не более

0,010—0,15 мм.

В указанном положении бабку закрепляют

и окончательно регулируют после установки

шлифовального круга.

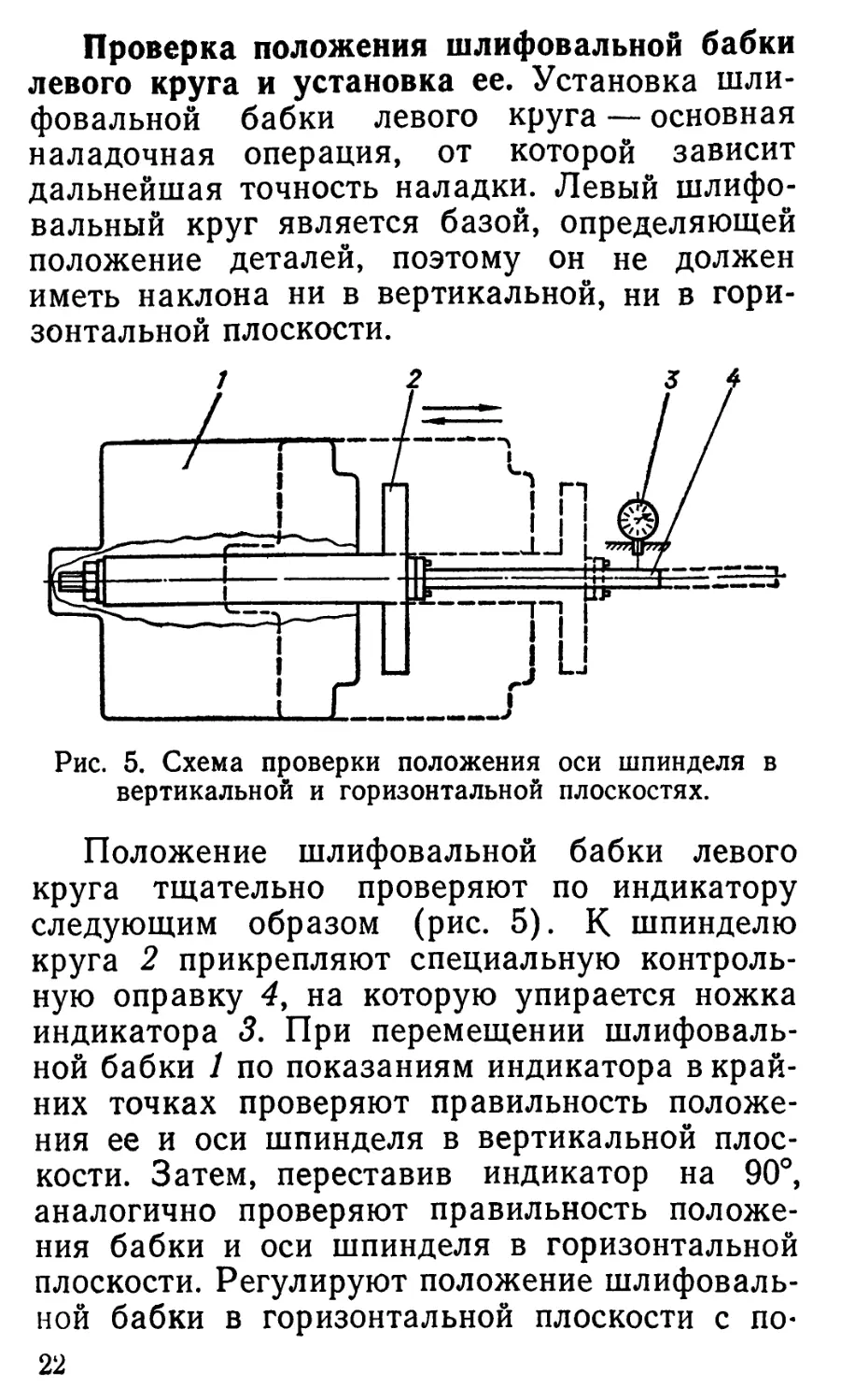

Проверка положения оси механизма

правки. Конструкция механизма правки

предусматривает возможность регулировки его оси

как в вертикальной, так и в горизонтальной

плоскости. С помощью регулировки можно

устранить неточность положения оси левого

круга, возникающую в связи с различными

видами износа и деформациями. Проверку

и установку механизма правки производят

при демонтированных планшайбах

шлифовальных кругов. После регулировки

положения шлифовальной бабки левого круга и

установки ее к фланцу шпинделя круга 3 (рис. 6)

прикрепляют специальную проверочную

оправку 1У проверочная плоскость которой имеет

необходимую неперпендикулярность

относительно оси шпинделя. На плоскость рычага

механизма 2 укрепляют индикатор 4, ножка

которого упирается на плоскость проверочной

оправки. Перемещая рычаг механизма правки,

проверяют показания индикатора в крайних

точках. С помощью регулировочных винтов

/, 2, 5, 4, (рис. 7) устанавливают такое

положение оси механизма правки, при котором

показания индикатора в крайних точках не

превышают 0,010—0,015 мм. Положение оси

23

механизма правки в вертикальной плоскости

регулируют винтами 2 и 4, в

горизонтальной — винтами / и 3.

Рис. 6. Схема проверки положения оси

приспособления для правки круга.

Проверка и установка механизма правки

обеспечивает перпендикулярность плоскости

правки к оси шпинделя, что необходимо для

правильной правки шлифовальных кругов.

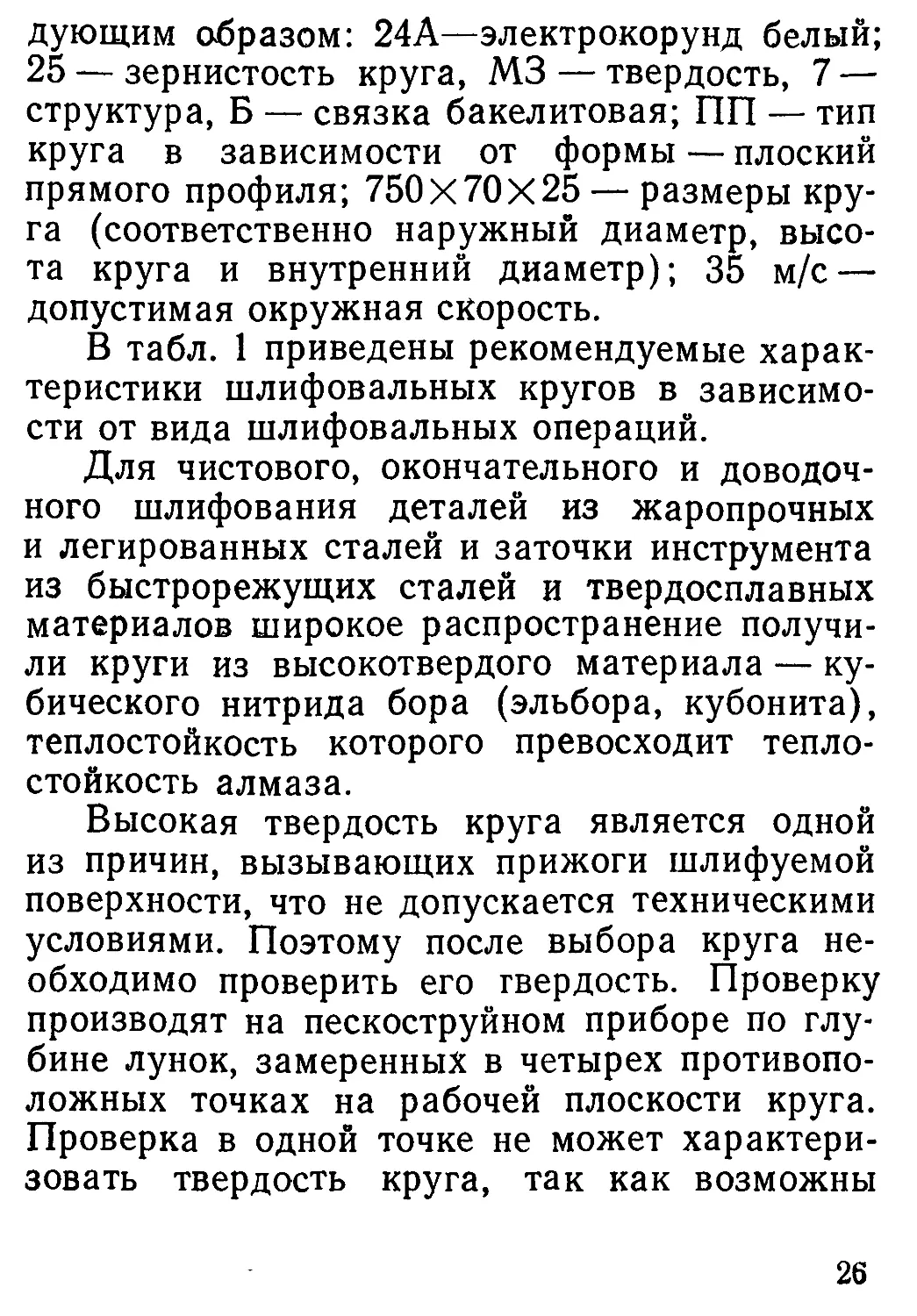

Выбор шлифовальных кругов и их

установка. Одним из основных условий высокой

производительности и точности шлифовальных

операций является правильный выбор

шлифовального круга в зависимости от вида

шлифовальных работ, обрабатываемого

материала, характера нагрузки, требуемой

шероховатости поверхности.

Шлифовальные круги имеют условное

обозначение, в котором указывается:

завод-изготовитель, характеристика круга (материал

зерна, зернистость, твердость, номер

структуры, вид связки), тип круга в зависимости от

формы, размеры шлифовального круга, допу-

24

Рис. 7. Проверка положения шлифовальной бабки и

приспособления правки круга:

/, 2, 3, 4 — винть- регулировки механизма правки; 5

—контрольная планка; 6 — контрольные шпильки; 7 — индикаторное

устройство; 8, 9 — индикаторы.

скаемая окружная скорость. Так, например,

обозначение шлифовального круга для

двустороннего шлифования 24А 25 МЗ 7 Б ПП

750 X 70 X 25 35 м/с расшифровывается сле-

25

дующим образом: 24А—электрокорунд белый;

25 — зернистость круга, МЗ — твердость, 7 —

структура, Б — связка бакелитовая; ПП — тип

круга в зависимости от формы — плоский

прямого профиля; 750X70X25 — размеры

круга (соответственно наружный диаметр,

высота круга и внутренний диаметр); 35 м/с —

допустимая окружная скорость.

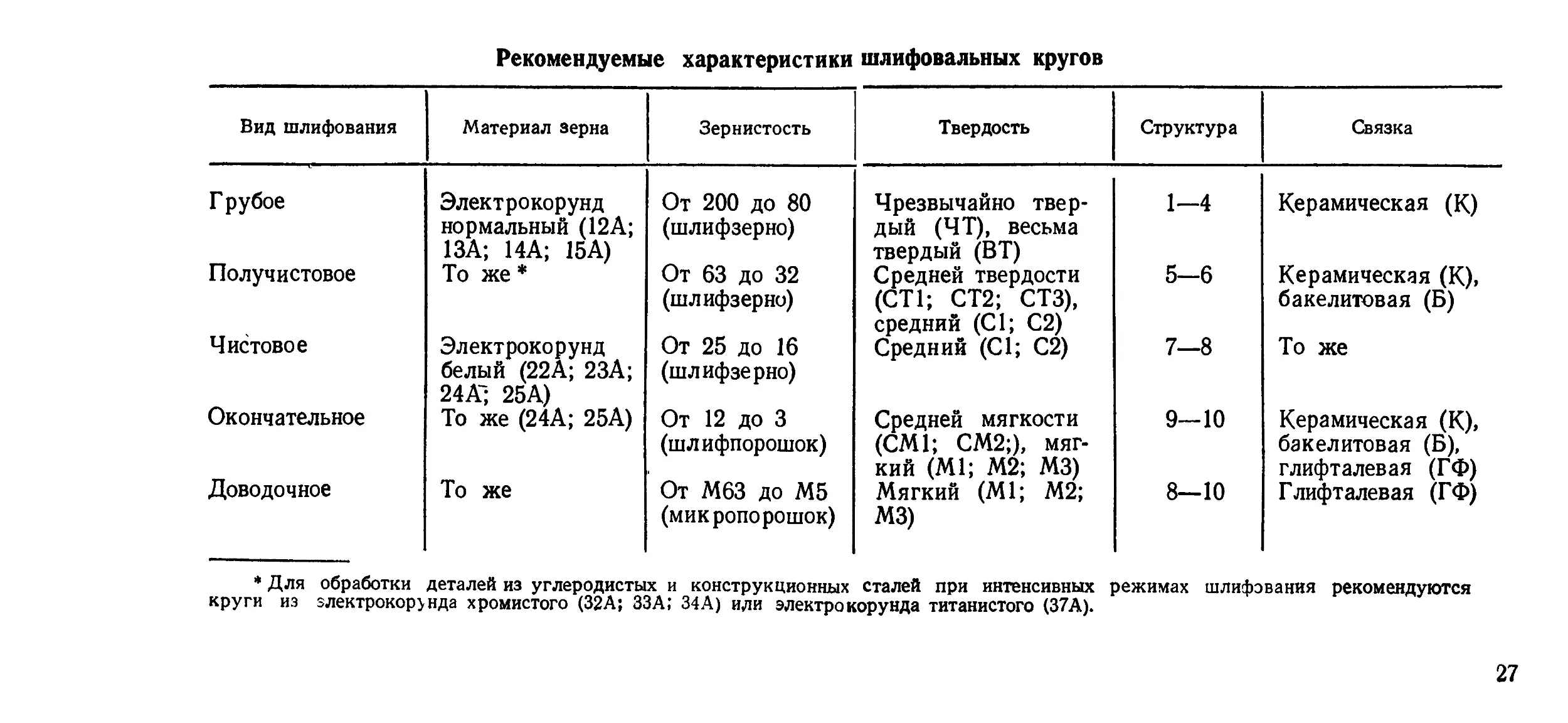

В табл. 1 приведены рекомендуемые

характеристики шлифовальных кругов в

зависимости от вида шлифовальных операций.

Для чистового, окончательного и

доводочного шлифования деталей из жаропрочных

и легированных сталей и заточки инструмента

из быстрорежущих сталей и твердосплавных

материалов широкое распространение

получили круги из высокотвердого материала —

кубического нитрида бора (эльбора, кубонита),

теплостойкость которого превосходит

теплостойкость алмаза.

Высокая твердость круга является одной

из причин, вызывающих прижоги шлифуемой

поверхности, что не допускается техническими

условиями. Поэтому после выбора круга

необходимо проверить его твердость. Проверку

производят на пескоструйном приборе по

глубине лунок, замеренных в четырех

противоположных точках на рабочей плоскости круга.

Проверка в одной точке не может

характеризовать твердость круга, так как возможны

26

Вид шлифования

Грубое

По луч истовое

»

Ч истово е

Окончательное

Доводочное

Материал зерна

Электрокорунд

нормальный (12А;

13А; 14А; 15А)

То же *

Электрокорунд

белый (22А; 23А;

24А1 25А)

То же (24А; 25А)

То же

Зернистость

От 200 до 80

(шлифзерно)

От 63 до 32

(шлифзерно)

От 25 до 16

(шлифзерно)

От 12 до 3

(шлифпорошок)

От М63 до М5

(микропорошок)

Твердость

Чрезвычайно

твердый (ЧТ), весьма

твердый (ВТ)

Средней твердости

(СП; СТ2; СТЗ),

средний (С1; С2)

Средний (С1; С2)

Средней мягкости

(СМ1; СМ2;),

мягкий (М1; М2; МЗ)

Мягкий (М1; М2;

МЗ)

Структура

1—4

5—6

7—8

9—10

8—10

Связка

Керамическая (К)

Керамическая (К),

бакелитовая (Б)

То же

Керамическая (К),

бакелитовая (Б),

г лифта левая (ГФ)

Глифталевая (ГФ)

Рекомендуемые характеристики шлифовальных кругов

* Для обработки деталей из углеродистых и конструкционных сталей при интенсивных режимах шлифования рекомендуются

круги из злектрокор}нда хромистого (32А; ЗЗА; 34А) или электрокорунда титанистого (37А).

его неоднородность и разброс твердостей.

Разброс твердостей шлифовального круга свыше

одной степени не допускается, и такой круг

бракуют.

Так, например, если глубина лунки в

четырех противоположных точках круга

составляет соответственно 2,0; 1,7; 3,0 и 1,9 мм, то

средняя глубина лунки составит 2,15 мм,

а твердость в соответствии с ГОСТ 18118—

72 —СМ1.

Чтобы обеспечить устойчивую базу при

шлифовании, левый круг следует выбирать

более твердый, чем правый (средняя

глубина лунки левого круга должна быть на 0,2—

0,3 мм меньше, чем правого). Выбранные

шлифовальные круги крепят к планшайбам,

для чего в тело круга со стороны нерабочей

плоскости заложены специальные втулки с

резьбой под крепежные винты 11 (см. рис. 4).

Смонтированный на планшайбе и

отбалансированный шлифовальный круг крепят к

фланцу шпинделя и предварительно правят.

В соответствии с ГОСТ 3060—55

допускаемые классы дисбаланса для шлифовальных

кругов при двустороннем шлифовании

выбирают в зависимости от зернистости, связки

и высоты круга: при зернистости круга 25,

бакелитовой связке и высоте круга 70 мм —

2-й класс дисбаланса с предельным

дисбалансом 70 г; при тех же данных, но

зернистости 32,— 3-й класс с предельным

дисбалансом 110 г. Предельный дисбаланс определяют

по классу дисбаланса и наружному диаметру

шлифовального круга, для чего

шлифовальные круги подвергают статической

балансировке на балансировочных стендах. Операция

28

должна производиться на заводе-потребителе

централизованно опытным балансировщиком.

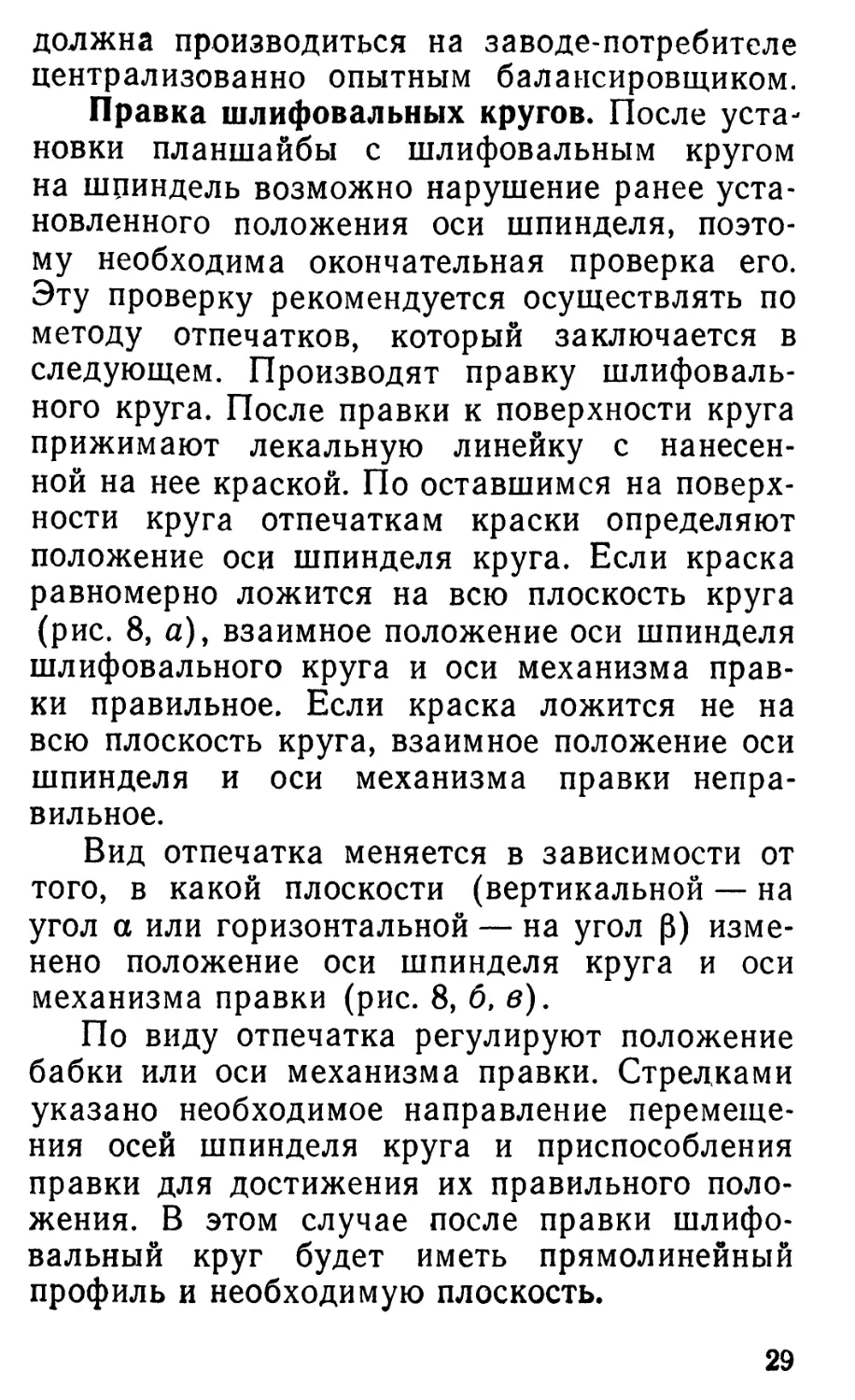

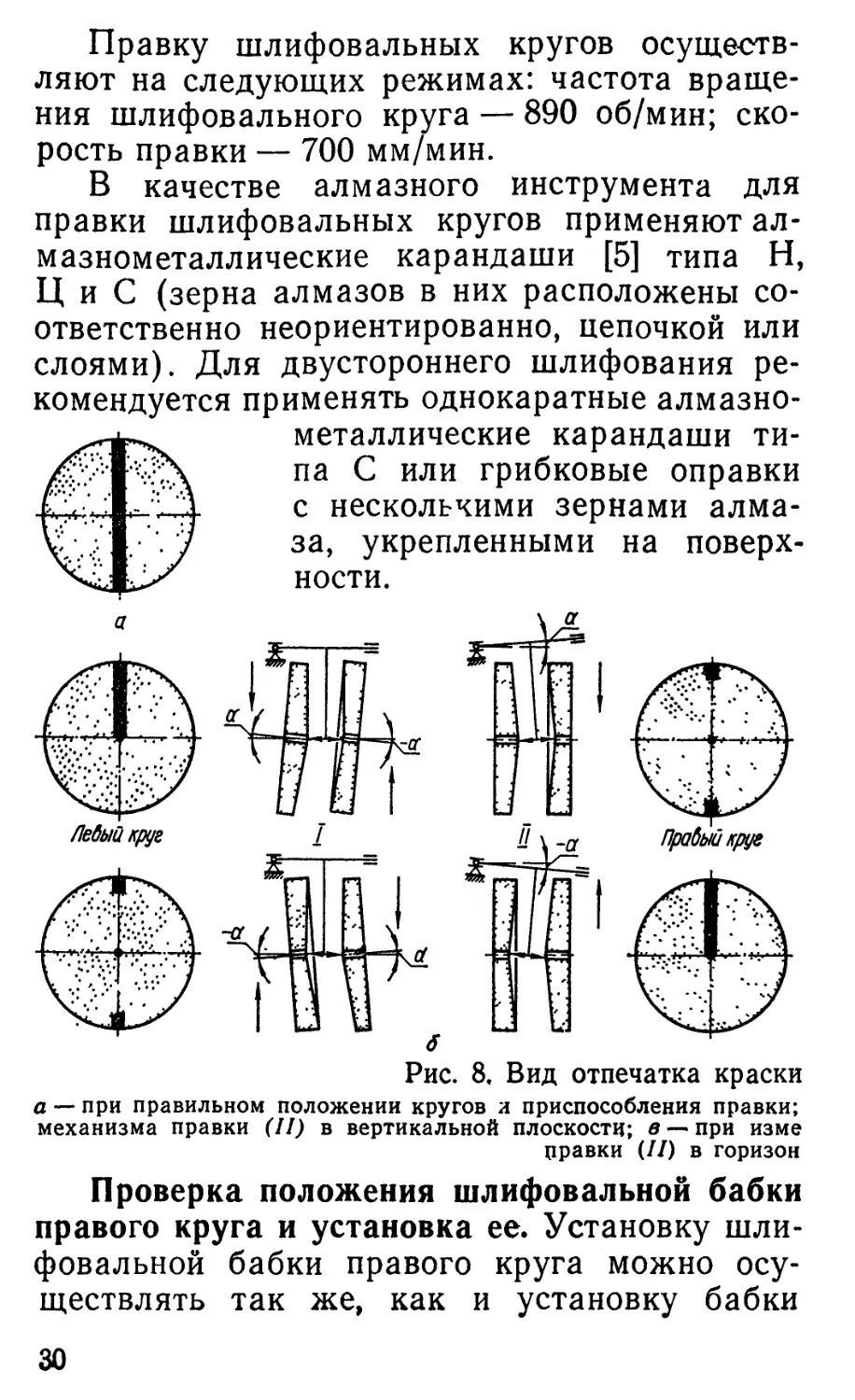

Правка шлифовальных кругов. После

установки планшайбы с шлифовальным кругом

на шпиндель возможно нарушение ранее

установленного положения оси шпинделя,

поэтому необходима окончательная проверка его.

Эту проверку рекомендуется осуществлять по

методу отпечатков, который заключается в

следующем. Производят правку

шлифовального круга. После правки к поверхности круга

прижимают лекальную линейку с

нанесенной на нее краской. По оставшимся на

поверхности круга отпечаткам краски определяют

положение оси шпинделя круга. Если краска

равномерно ложится на всю плоскость круга

(рис. 8, а), взаимное положение оси шпинделя

шлифовального круга и оси механизма

правки правильное. Если краска ложится не на

всю плоскость круга, взаимное положение оси

шпинделя и оси механизма правки

неправильное.

Вид отпечатка меняется в зависимости от

того, в какой плоскости (вертикальной — на

угол а или горизонтальной — на угол р)

изменено положение оси шпинделя круга и оси

механизма правки (рис. 8, 6, в).

По виду отпечатка регулируют положение

бабки или оси механизма правки. Стрелками

указано необходимое направление

перемещения осей шпинделя круга и приспособления

правки для достижения их правильного

положения. В этом случае после правки

шлифовальный круг будет иметь прямолинейный

профиль и необходимую плоскость.

29

Правку шлифовальных кругов

осуществляют на следующих режимах: частота

вращения шлифовального круга — 890 об/мин;

скорость правки — 700 мм/мин.

В качестве алмазного инструмента для

правки шлифовальных кругов применяют ал-

мазнометаллические карандаши [5] типа Н,

Ц и С (зерна алмазов в них расположены

соответственно неориентированно, цепочкой или

слоями). Для двустороннего шлифования

рекомендуется применять однокаратные алмазно-

Рис. 8, Вид отпечатка краски

а — при правильном положении кругов и приспособления правки;

механизма правки (II) в вертикальной плоскости; в — при изме

Правки (//) в горизон

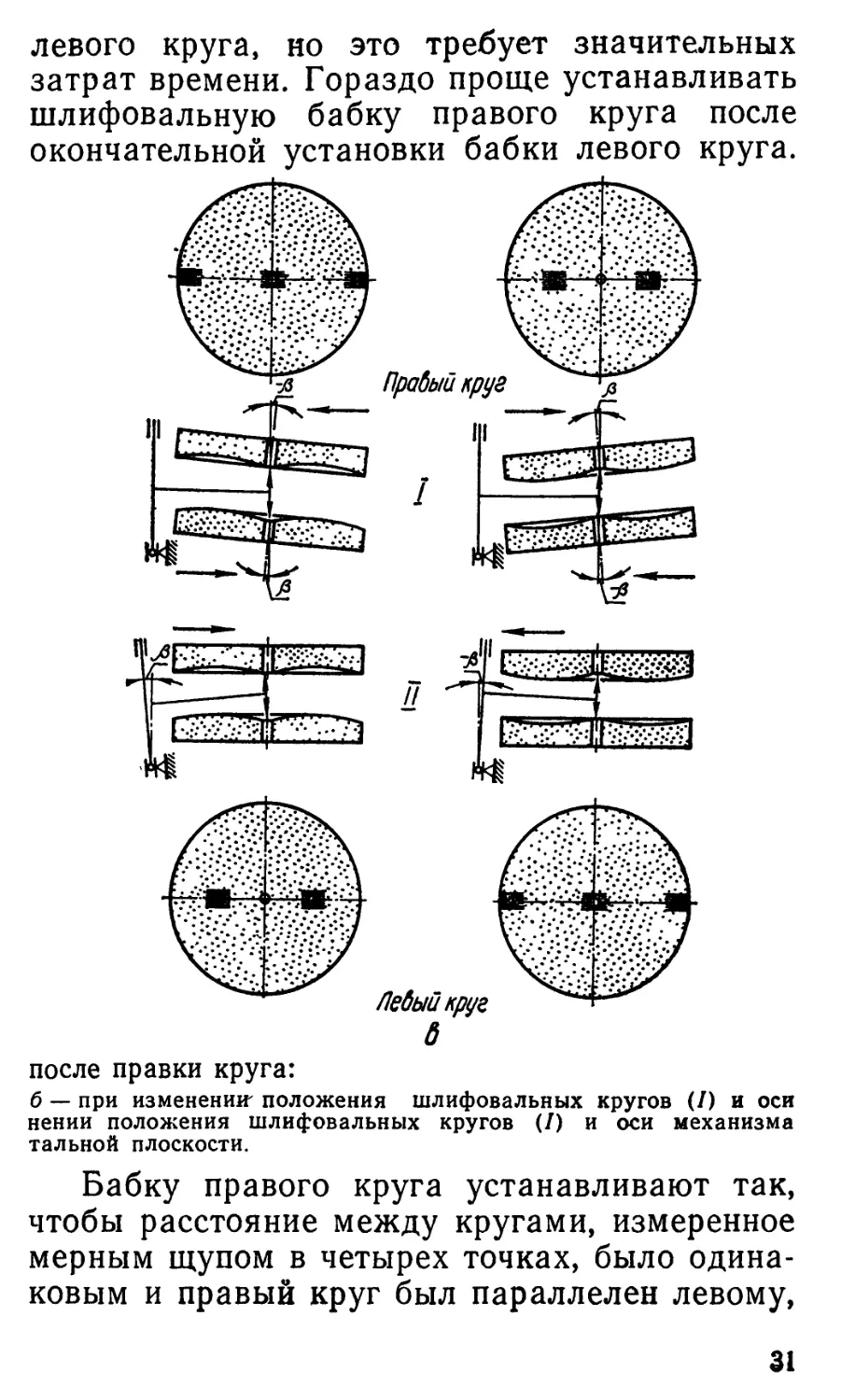

Проверка положения шлифовальной бабки

правого круга и установка ее. Установку

шлифовальной бабки правого круга можно

осуществлять так же, как и установку бабки

30

металлические карандаши

типа С или грибковые оправки

с несколькими зернами

алмаза, укрепленными на

поверхности.

левого круга, но это требует значительных

затрат времени. Гораздо проще устанавливать

шлифовальную бабку правого круга после

окончательной установки бабки левого круга.

после правки круга:

б — при изменении^ положения шлифовальных кругов (/) и оси

нении положения шлифовальных кругов (/) и оси механизма

тальной плоскости.

Бабку правого круга устанавливают так,

чтобы расстояние между кругами, измеренное

мерным щупом в четырех точках, было

одинаковым и правый круг был параллелен левому,

31

или так, чтобы расстояние между кругами на

выходе и в нижней части превышало

расстояние на входе и в верхней части не более чем

на 0,02—0,05 мм, т. е. с = е; а = Ь и Ь{ = а +

+ (0,02 ... 0,05) (рис. 9, а, б). Это достигается

параллельной установкой шлифовальных

бабок либо незначительным поворотом бабки

правого круга в горизонтальной плоскости по

часовой стрелке, так как в период входа

деталей в зону шлифования обеспечивается

основной съем припуска и в дальнейшем

осуществляется зачистка шлифуемой

поверхности.

32

Указанные положения „шлифовальных

кругов обеспечивают необходимую точность

процесса шлифования по непараллельности и

неплоскостности.

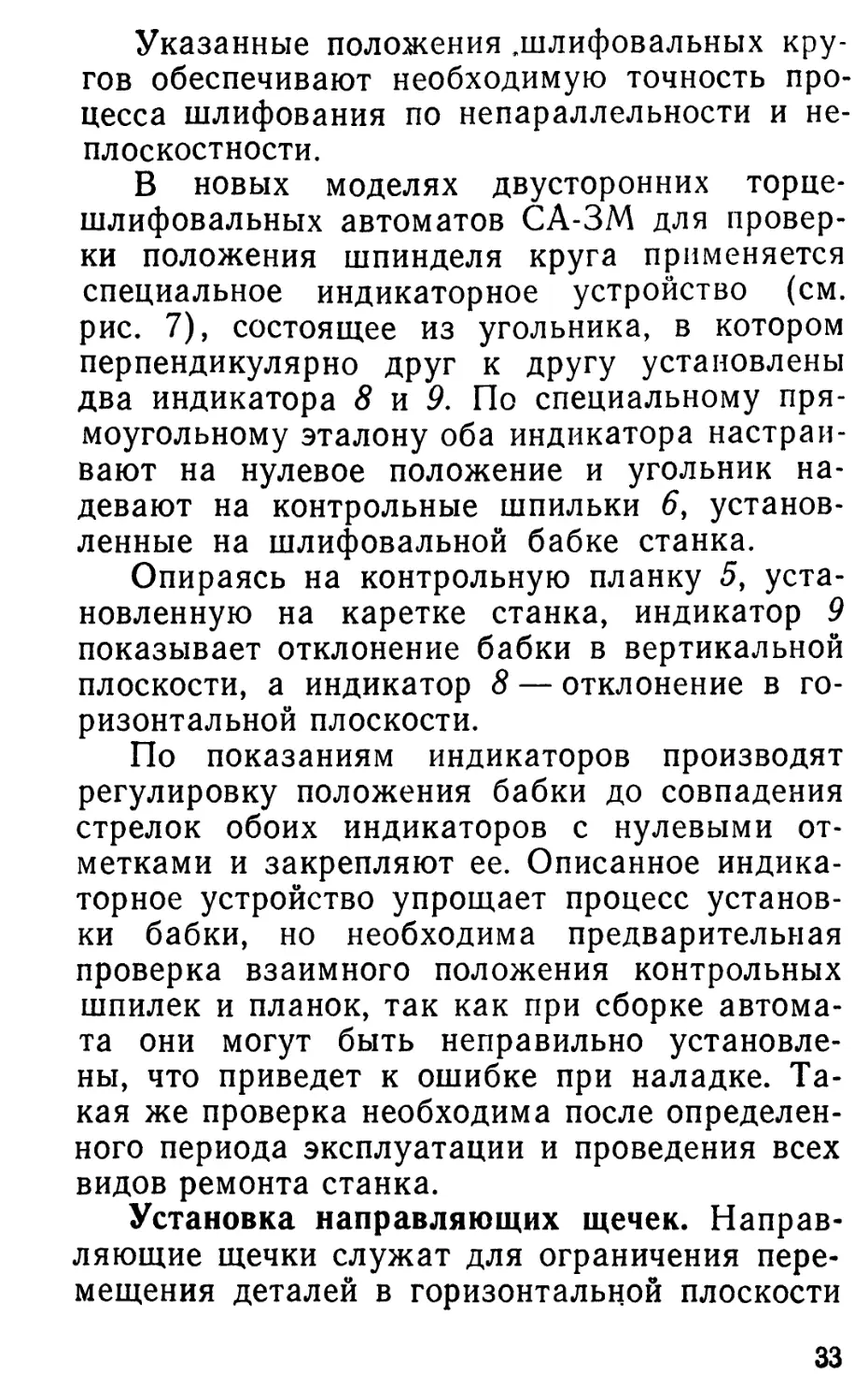

В новых моделях двусторонних торце-

шлифовальных автоматов СА-ЗМ для

проверки положения шпинделя круга применяется

специальное индикаторное устройство (см.

рис. 7), состоящее из угольника, в котором

перпендикулярно друг к другу установлены

два индикатора 8 и 9. По специальному

прямоугольному эталону оба индикатора

настраивают на нулевое положение и угольник

надевают на контрольные шпильки 6,

установленные на шлифовальной бабке станка.

Опираясь на контрольную планку 5,

установленную на каретке станка, индикатор 9

показывает отклонение бабки в вертикальной

плоскости, а индикатор 8 — отклонение в

горизонтальной плоскости.

По показаниям индикаторов производят

регулировку положения бабки до совпадения

стрелок обоих индикаторов с нулевыми

отметками и закрепляют ее. Описанное

индикаторное устройство упрощает процесс

установки бабки, но необходима предварительная

проверка взаимного положения контрольных

шпилек и планок, так как при сборке

автомата они могут быть неправильно

установлены, что приведет к ошибке при наладке.

Такая же проверка необходима после

определенного периода эксплуатации и проведения всех

видов ремонта станка.

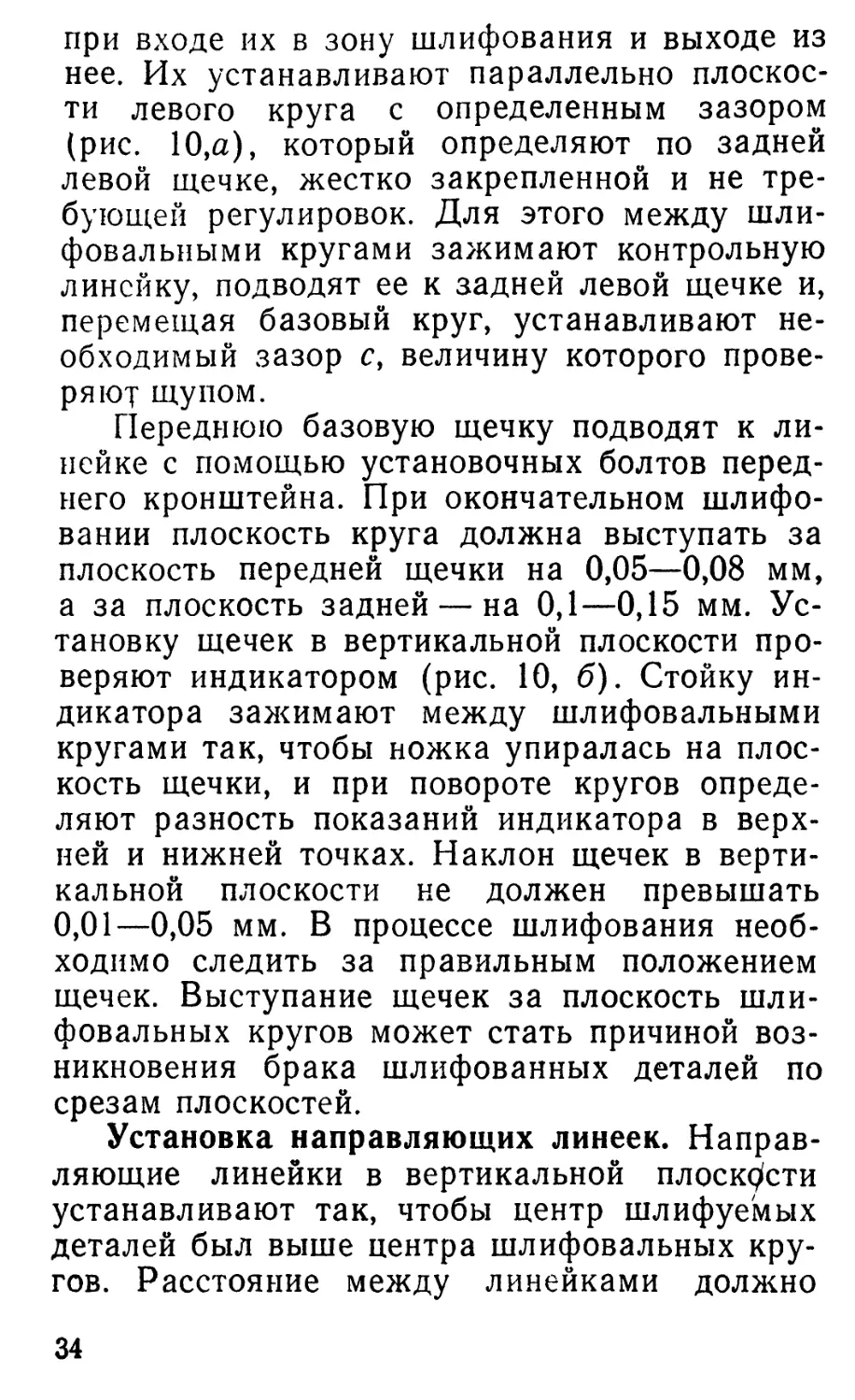

Установка направляющих щечек.

Направляющие щечки служат для ограничения

перемещения деталей в горизонтальной плоскости

33

при входе их в зону шлифования и выходе из

нее. Их устанавливают параллельно

плоскости левого круга с определенным зазором

(рис. 10,а), который определяют по задней

левой щечке, жестко закрепленной и не

требующей регулировок. Для этого между

шлифовальными кругами зажимают контрольную

линейку, подводят ее к задней левой щечке и,

перемещая базовый круг, устанавливают

необходимый зазор с, величину которого

проверяют щупом.

Переднюю базовую щечку подводят к

линейке с помощью установочных болтов

переднего кронштейна. При окончательном

шлифовании плоскость круга должна выступать за

плоскость передней щечки на 0,05—0,08 мм,

а за плоскость задней — на 0,1—0,15 мм.

Установку щечек в вертикальной плоскости

проверяют индикатором (рис. 10, б). Стойку

индикатора зажимают между шлифовальными

кругами так, чтобы ножка упиралась на

плоскость щечки, и при повороте кругов

определяют разность показаний индикатора в

верхней и нижней точках. Наклон щечек в

вертикальной плоскости не должен превышать

0,01—0,05 мм. В процессе шлифования

необходимо следить за правильным положением

щечек. Выступание щечек за плоскость

шлифовальных кругов может стать причиной

возникновения брака шлифованных деталей по

срезам плоскостей.

Установка направляющих линеек.

Направляющие линейки в вертикальной плоскости

устанавливают так, чтобы центр шлифуемых

деталей был выше центра шлифовальных

кругов. Расстояние между линейками должно

34

Рис. 10. Проверка положения щечек в

горизонтальной (а) и вертикальной (б) плоскостях и установка

направляющих линеек (в):

/ — проверочная линейка; 2, 6 —передняя левая щечка; 3 —

индикаюр, 4 — верхняя направляющая линейка; 5, в

—регулировочные шайбы; 7 —задняя левая щечка; 0 — задняя

правая щечка, /# — передняя правая щечка.

превышать диаметр шлифуемых деталей на

1—1,5 мм.

В горизонтальной плоскости линейки

следует устанавливать между кругами

симметрично (рис. 10, в) у обеспечивая условие Н=

= (а—й)/2, где к — расстояние между

линейкой и шлифовальным кругом; а —

расстояние между шлифовальными кругами; Ь —

высота линеек.

Во избежание перекосов линеек

регулировочные шайбы 5 и 8 следует шлифовать,

чтобы высота их была одинаковой.

Высота линеек должна быть меньше

высоты деталей на 1—3 мм. Определяют ее по

зависимости Ь = т + п + А, где Ь — высота

линеек; т — величина хорды желоба; п —

высота борта кольца; к — поправочный

коэффициент, к = 1...3 мм. При шлифовании

внутренних колец шариковых двухрядных

подшипников кольца на линейке должны базироваться

по среднему борту. В приведенной

зависимости п — высота среднего борта.

Проверка количества охлаждающей

жидкости. Качество шлифуемой поверхности

во многом зависит от состава, количества и

чистоты охлаждающей жидкости. Так как при

двустороннем шлифовании производится

одновременный съем припуска с обоих торцов, для

охлаждения требуется значительное

количество охлаждающей жидкости. В большинстве

случаев для двусторонних торцешлифоваль-

ных станков в качестве охлаждающей

жидкости применяется содовый раствор с

содержанием соды не более 0,8—1,0% и нитрита

натрия 0,5—0,8%. Однако содовый раствор имеет

целый ряд недостатков, снижающих его эф-

36

фективность. Этот раствор можно заменить

3—5%-ным раствором эмульсола НГЛ-205,

1—1,5%-ным раствором триэтаноломина с

0,2—0,3% нитрита натрия и другими

жидкостями, применяемыми при шлифовальных

операциях на автоматических линиях.

Практика шлифования показывает, что

охлаждение содовым раствором с подачей

охлаждающей жидкости 200—350 л/мин

обеспечивает необходимое качество шлифуемой

поверхности. Наибольшее количество

охлаждающей жидкости применяется при

неблагоприятных условиях шлифования: большом

припуске, значительном количестве снимаемого

металла, большой загрязненности

охлаждающей жидкости, высокой скорости подачи

деталей в зону шлифования. Загрязненность

охлаждающей жидкости не должна

превышать 0,02—0,03%.

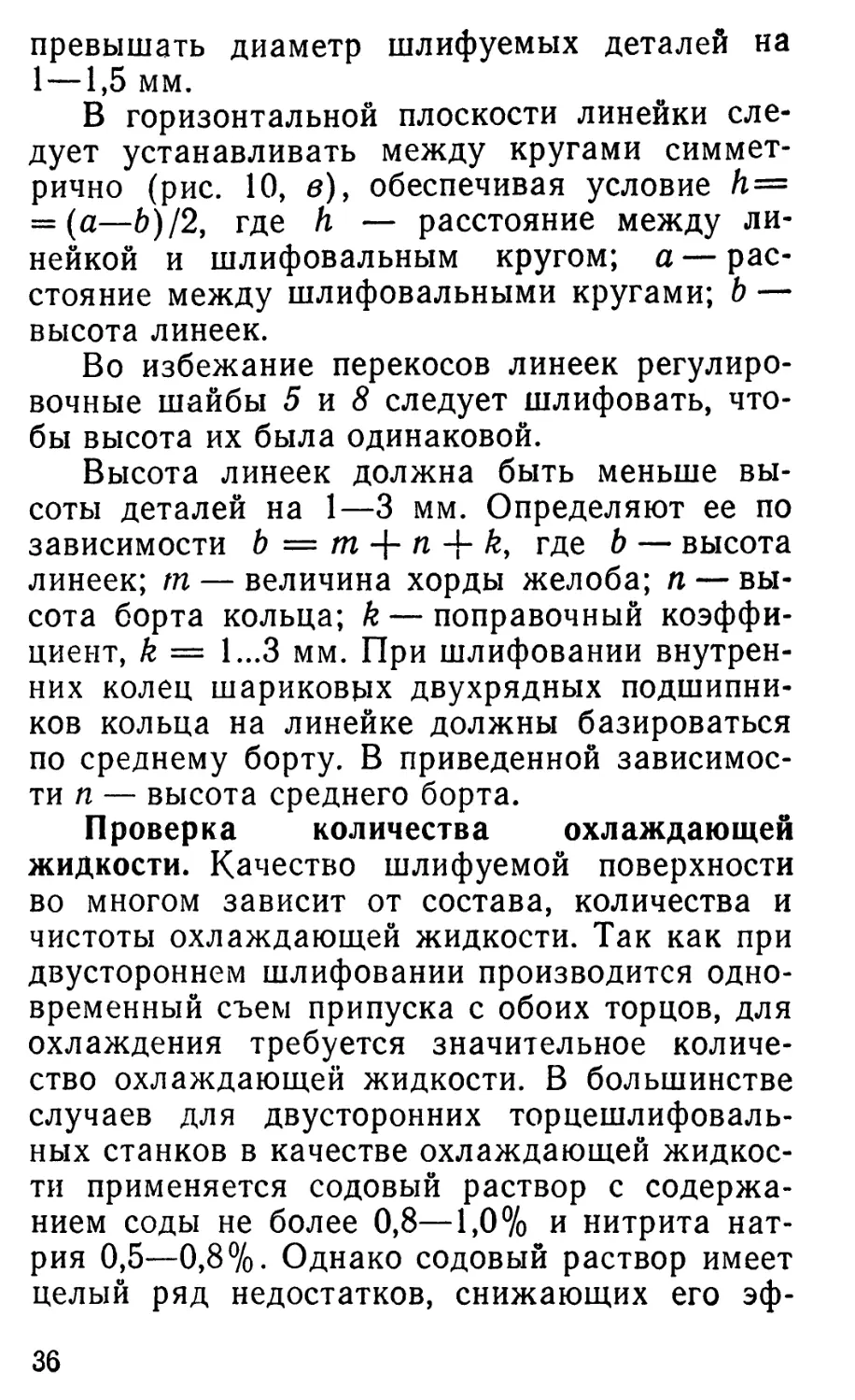

Выбор скорости подачи деталей. На

двусторонних торцешлифовальных автоматах в

основном применяют две схемы подачи

деталей в зону шлифования: толкающую —

детали подаются толкателем / (см. рис. 1) и

непрерывную — детали подаются звездочкой 1

(рис. И). Толкающая подача обладает целым

рядом недостатков: холостой ход толкателя,

возможные разрывы столба деталей, удары

при входе деталей в зону шлифования, что

отражается на точности обработки.

Непрерывная подача звездочкой не имеет указанных

недостатков и способствует более

качественному шлифованию деталей.

Выбор скорости подачи деталей

осуществляют в зависимости от условий шлифования.

Диаметр деталей, припуск на шлифование,

37

количество охлаждающей жидкости являются

основными факторами, определяющими выбор

скорости подачи. Значительное увеличение

Рис. 11. Схема подачи деталей в зону шлифования:

/ — звездочка; 2 — детали; 3 — шлифовальный круг; 4— рычаг

механизма правки; 5, 6 — направляющие линейки.

скорости подачи деталей при ограниченном

количестве охлаждающей жидкости может

вызвать прижоги шлифуемой поверхности.

Рекомендуемые скорости подач приведены в

табл. 2.

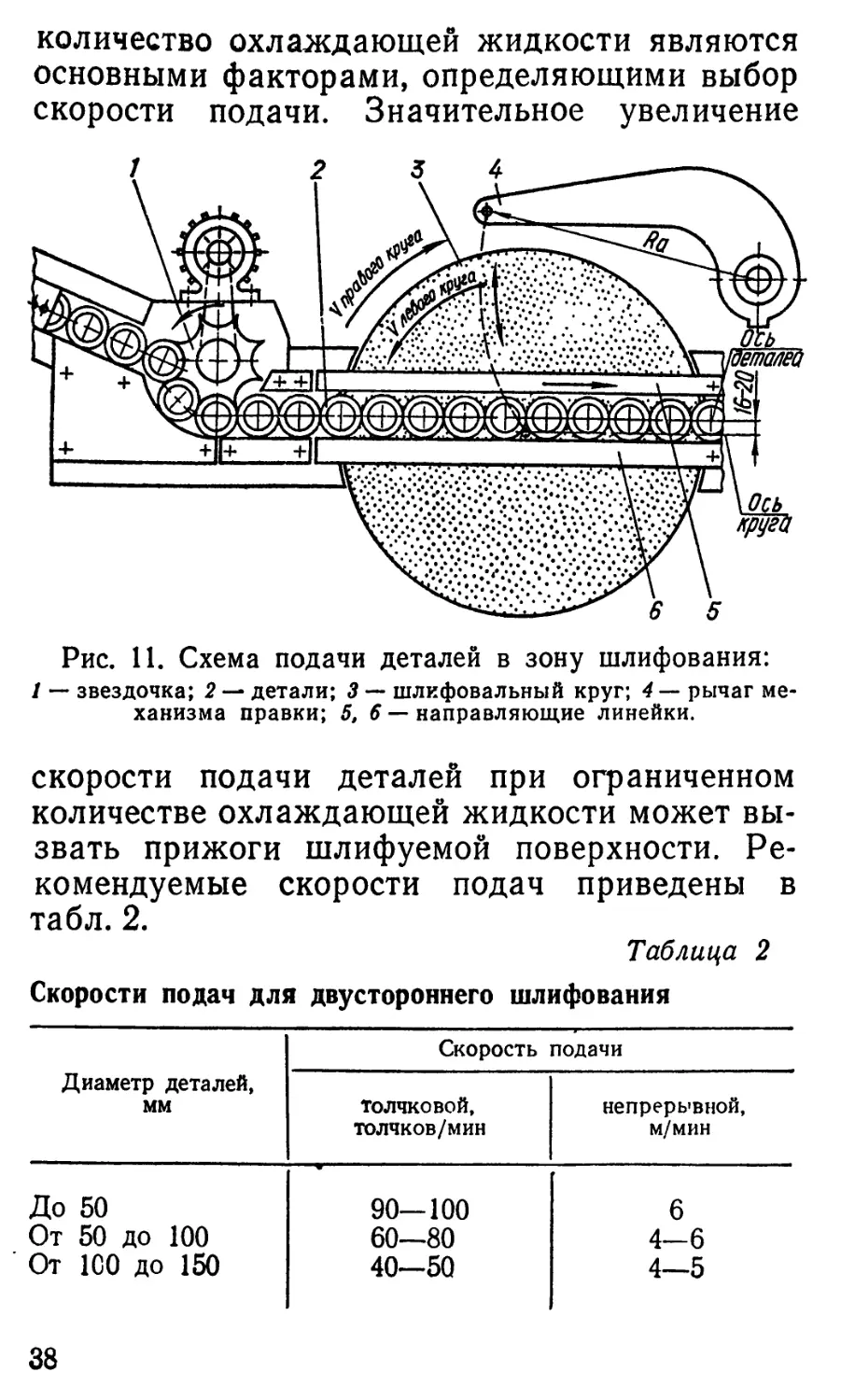

Таблица 2

Скорости подач для двустороннего шлифования

Диаметр деталей,

мм

До 50

От 50 до 100

От 1С0 до 150

Скорость подачи

толчковой,

толчков/мин

90-100

60—80

40—50

непрерывной,

м/мин

6

4-6

4-5

38

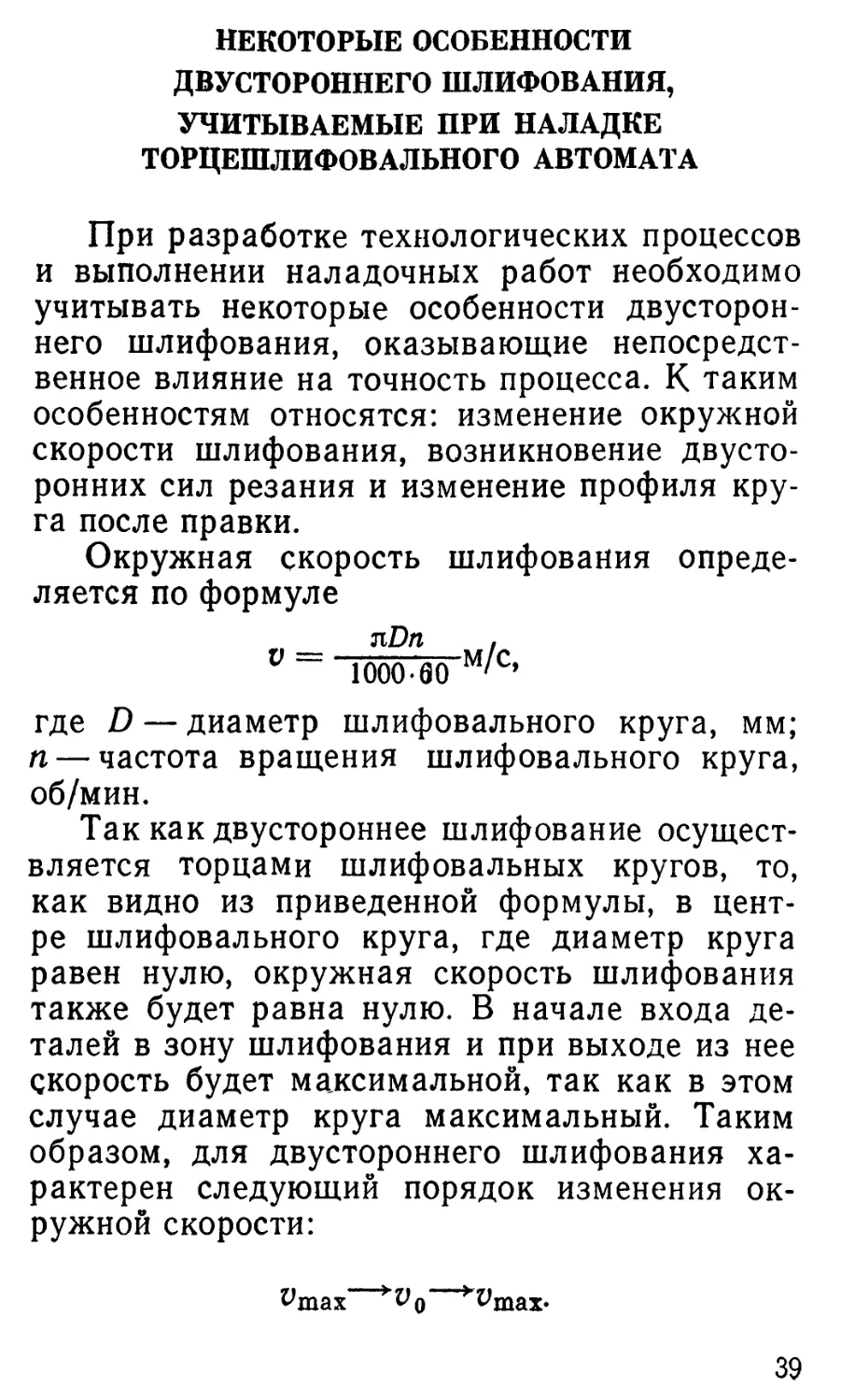

НЕКОТОРЫЕ ОСОБЕННОСТИ

ДВУСТОРОННЕГО ШЛИФОВАНИЯ,

УЧИТЫВАЕМЫЕ ПРИ НАЛАДКЕ

ТОРЦЕШЛИФОВАЛЬНОГО АВТОМАТА

При разработке технологических процессов

и выполнении наладочных работ необходимо

учитывать некоторые особенности

двустороннего шлифования, оказывающие

непосредственное влияние на точность процесса. К таким

особенностям относятся: изменение окружной

скорости шлифования, возникновение

двусторонних сил резания и изменение профиля

круга после правки.

Окружная скорость шлифования

определяется по формуле

пРп .

10 ~~ 1000 -в0 М'С'

где Б — диаметр шлифовального круга, мм;

п — частота вращения шлифовального круга,

об/мин.

Так как двустороннее шлифование

осуществляется торцами шлифовальных кругов, то,

как видно из приведенной формулы, в

центре шлифовального круга, где диаметр круга

равен нулю, окружная скорость шлифования

также будет равна нулю. В начале входа

деталей в зону шлифования и при выходе из нее

скорость будет максимальной, так как в этом

случае диаметр круга максимальный. Таким

образом, для двустороннего шлифования

характерен следующий порядок изменения

окружной скорости:

39

Для уменьшения отрицательного влияния

на процесс шлифования участка со

скоростью, приближающейся к нулю, при наладке

направляющие линейки устанавливают так,

чтобы центр шлифуемых деталей был выше

центра шлифовальных кругов, и тем самым

создают другой порядок изменения окружной

скорости:

^тах ^Ш1п ^тах-

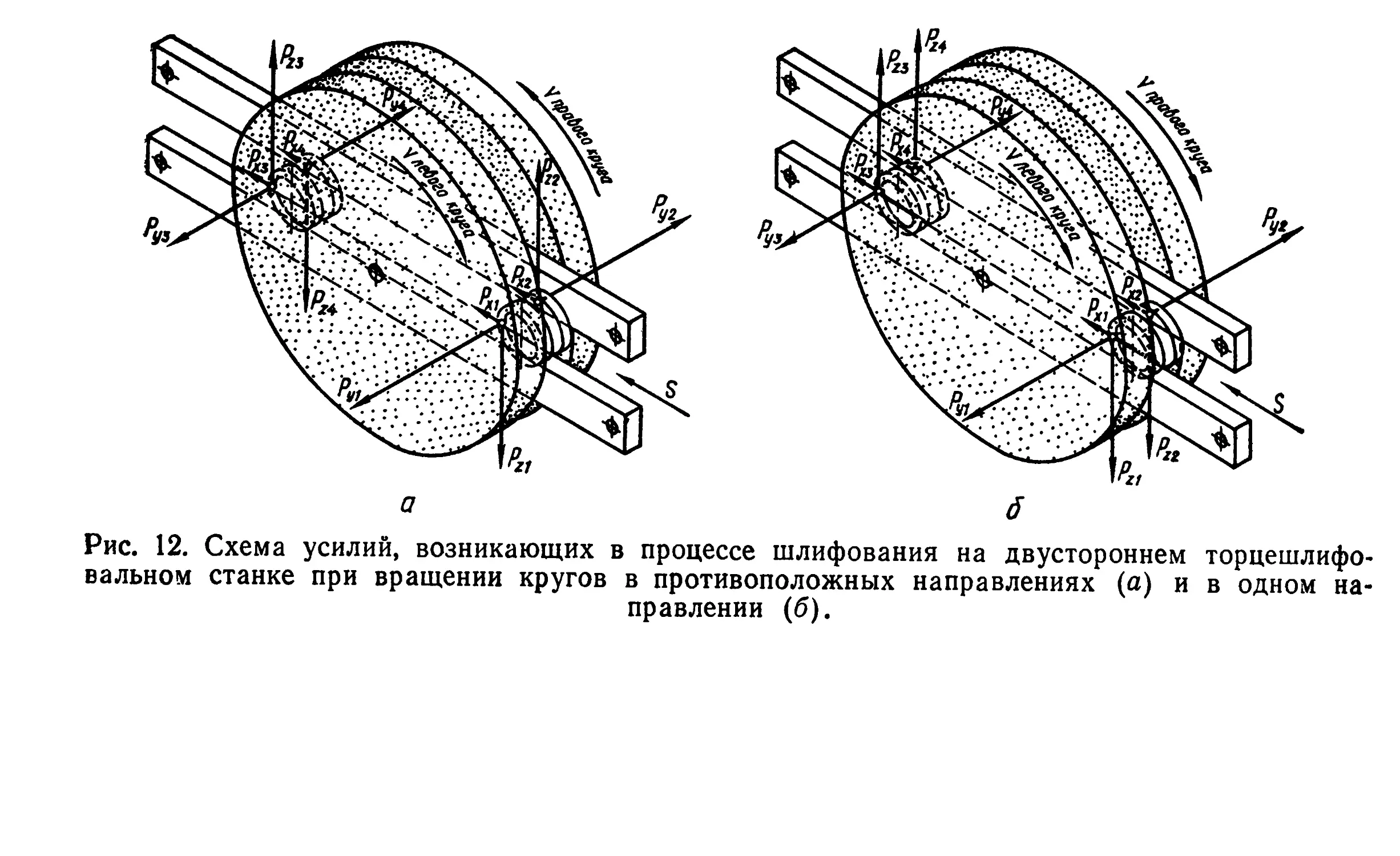

Силы резания, возникающие при

двустороннем шлифовании, схематично

представлены на рис. 12.

Так как двустороннее шлифование

осуществляется одновременно двумя

шлифовальными кругами, возникают две суммарные силы

резания, каждая из которых раскладывается

на составляющие; Рхи Руи Рг\—для левого

шлифовального круга и РХ2, РУ2, Ргъ — для

правого, где Рх\ и РХ2 — осевые силы,

действующие в плоскости шлифования по

направлению подачи; Ру\ и РУ2 — нормальные

усилия, действующие в плоскости,

перпендикулярной плоскости шлифования; Рг\ и РЪ2 —

тангенциальные силы, действующие в

плоскости шлифования перпендикулярно к

направлению подачи.

С некоторой долей приближения можно

считать, что при одинаковом съеме припуска

с обоих торцов детали, силы резания, а

также их составляющие соответственно равны

между собой, т. е.

По мере уменьшения величины

снимаемого припуска, при движении деталей к выхо-

40

Рис. 12. Схема усилий, возникающих в процессе шлифования на двустороннем торцешлифо-

вальном станке при вращении кругов в противоположных направлениях (а) и в одном

направлении (б).

ду, силы резания и их составляющие

соответственно уменьшаются, т. е.

Р х\ == *х2 ^ **3 == * *4>

Р/,1 = РУ2 > ^*/3 = М/4*>

^21 = ^22 > ™гЗ — ^24'

Так как при двустороннем шлифовании

торцов деталей шлифовальные круги

вращаются в противоположных направлениях

(рис. 12, а), тангенциальные силы Рг1 и Рг2

создают вращающий момент, который при

входе деталей в зону шлифования является

максимальным и равен

Мвр = (Рг1 + Рг2)к,

где к — высота шлифуемой детали.

Характерной особенностью вращающего

момента пары тангенциальных сил является

изменение направления вращения в процессе

шлифования. В момент входа деталей в зону

шлифования до центра кругов вращающий

момент направлен против часовой стрелки, от

центра и до выхода деталей из зоны

шлифования — по часовой стрелке.

Значение вращающего момента зависит от

значений тангенциальных составляющих сил

резания, которые определяют по формуле [10]

2 60укр '

где Vи — скорость детали, м/мин; окр —

скорость шлифовального круга, м/с; 5 — подача,

мм/мин; / — глубина шлифования, мм; р —

удельное давление резания, кГ/мм2.

42

Из приведенной зависимости видно, что

тангенциальная составляющая прямо

пропорциональна скорости детали, подаче,

удельному давлению резания и глубине шлифования

(величине снимаемого припуска).

Таким образом, при увеличении припуска

на шлифование увеличивается

тангенциальная составляющая силы резания и

соответственно увеличивается вращающий момент.

Действие его отрицательно сказывается на

качественных показателях двустороннего

шлифования, так как вызывает увеличение

исходной неперпендикулярности образующей к

торцу деталей. Поэтому необходимо уменьшить

вращающий момент, в первую очередь снизив

припуск на шлифование.

В процессе наладки проверка и установка

правильного положения шлифовальных бабок

и механизма правки осуществляется при

демонтированных шлифовальных кругах. После

монтажа шлифовального круга положение оси

шпинделя, установленное при наладке,

нарушается и профиль шлифовального круга

после правки искажается. Поэтому требуется

дополнительная проверка и корректировка

положения осей шпинделя круга и механизма

правки,

Для компенсирующих подналадок

двусторонних торцешлифовальных автоматов

предусмотрена регулировка положения

шлифовальных бабок и механизма правки как в

горизонтальной, так и в вертикальной плоскости.

Правильная правка шлифовального круга

обеспечивается только в том случае, если

плоскость правки перпендикулярна к оси

шпинделя шлифовального круга. В случае наклона

43

бабки и соответственно оси шпинделя

шлифовального круга в горизонтальной или

вертикальной плоскостях поверхность круга после

правки теряет свою плоскостность и профиль

круга получает искажение [9]. То же

происходит, если в одной из плоскостей наклонена

ось механизма правки.

При наклоне шлифовальной бабки в

горизонтальной плоскости круг получает

криволинейный профиль. На рис. 13 изображена

графическая схема построения профиля круга

после правки при наклоне оси круга в

горизонтальной плоскости. Пусть АО — дуга

радиуса Я, по которой движется алмаз при

правке. Допустим, ось круга повернута в

горизонтальной плоскости по часовой стрелке (по

стрелке М) относительно оси на угол а.

Проектируя дугу АО и ее произвольные точки 1,

2, 3, 4, 5, 6 на горизонтальную плоскость,

получим линию правки А\Ои на которой точки

расположены в последовательности 2, 1, 3, 4,

5, 6 (см. треугольник А\0\С\).

В треугольнике А\ОхС\ отрезки,

проведенные из каждой точки параллельно катету

0\С\, определяют величину съема при правке

в данных точках круга. Таким образом,

максимальный съем в точке б, минимальный

(нулевой) — в точке 2.

Перенесем точки 1—6 на прямую ОХ и

определим положение на круге, наклоненном

в горизонтальной плоскости (построение

профиля круга осуществляется на следующем

рисунке круга по оси Х\Х\). Отложив в каждой

точке круга величину съема из

соответствующей точки треугольника АхОлСх и соединив

их, получим профиль шлифовального круга

44

Рис. 13. Схема построения

профиля круга после правки.

(вторую половину профиля строим

симметрично первой).

При наклоне оси круга в горизонтальной

плоскости против часовой стрелки (по стрел-

45

ке Ы) на угол р построение осуществляют

таким же способом. В данном случае из

треугольника Л202С2 видно, что максимальный

съем в точке 2, минимальный (нулевой) —

в точке 6.

Таким образом, в первом случае круг

после правки приобретает профиль двойной

выпуклости, во втором — двойной вогнутости.

Если ось круга наклонена в вертикальной

плоскости, круг после правки также получит

искажение профиля, но в этом случае

профиль круга ограничен прямыми линиями.

Определив по методу отпечатков (см.

с. 29) правильное положение оси шпинделя

после монтажа шлифовальных кругов,

закрепляют шлифовальную бабку.

ВОЗМОЖНЫЕ ПОГРЕШНОСТИ ОБРАБОТКИ,

СПОСОБЫ ИХ УСТРАНЕНИЯ И КОНТРОЛЬ

ТОЧНОСТИ И КАЧЕСТВА ШЛИФУЕМЫХ ДЕТАЛЕЙ

При двустороннем шлифовании возможны

некоторые погрешности обработки, вызванные

неточной наладкой и подналадкой;

неправильным выбором режимов резания, припуска на

шлифование, характеристики шлифовальных

кругов и их повышенным износом, потерей

режущей способности и несвоевременной

правкой; загрязненностью смазочно-охлаждающей

жидкости, недостаточным количеством или

неправильным выбором ее, а также износом

отдельных узлов или деталей станка. К таким

погрешностям относятся: непараллельность

деталей, срезы их плоскостей, прижоги

шлифуемой поверхности, неперпендикулярность

деталей.

46

Непараллельность шлифуемых деталей

может быть вызвана износом шлифовальных

кругов и неправильным положением их в

вертикальной и горизонтальной плоскостях.

В процессе работы шлифовальные круги

изнашиваются и теряют свою плоскостность

и режущие свойства. Восстановление их при

правильном положении круга достигается

правкой, которую производят перед чистовым

шлифованием. Длительность работы

шлифовального круга после правки зависит от

качества круга, диаметра шлифуемых деталей, их

количества, величины припуска.

Если правка шлифовальных кругов не дает

положительных результатов и шлифуемые

детали имеют значительную

непараллельность, причиной ее может быть также

неправильное положение шлифовальных кругов.

В этом случае необходимо проверить

установку шлифовальных кругов, как указано в

разделе «Наладка двустороннего торцешлифо-

вального автомата».

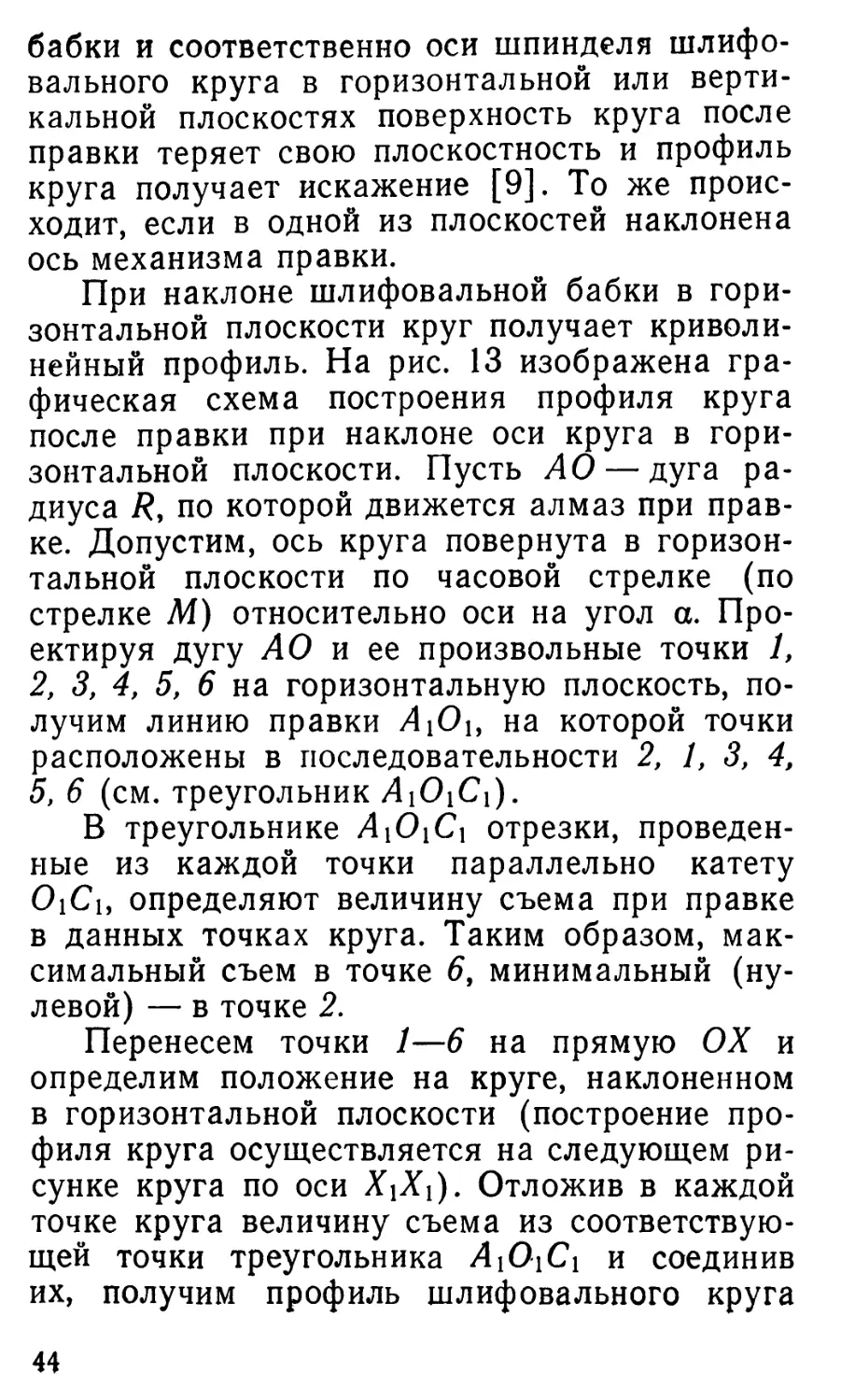

Срезы плоскостей — это небольшие

участки, сошлифованные глубже, чем остальная

поверхность детали. Шлифовальные риски

срезов располагаются преимущественно по

наружному диаметру торцов детали (рис. 14,а),

а направление их не совпадает с

направлением рисок всей шлифованной поверхности.

Площадь срезов невелика, глубина от 3—5

до 30—50 мкм.

Основной причиной возникновения срезов

является неустойчивое положение

шлифованных деталей при их движении из зоны

основного съема припуска к выходу. При этом

происходит поворот или наклон деталей,

47

Рис. 14. Срез торца и положение

шлифовальных кругов и щечек в горизонтальной

плоскости:

/ — срез; 2 — шлифуемые кольца; 3 — левая задняя

направляющая щечка; 4 — правая задняя направляющая

щечка.

шлифуется узкая полоска, а остальрля, уже

шлифованная поверхность детали, не

шлифуется. Такое положение может быть вызвано:

неправильной установкой щечек;

неправильной установкой шлифовальных кругов в

горизонтальной плоскости; изменением

положения левого круга; износом рабочей

поверхности нижней линейки, плохим удалением

шлама; значительным износом шлифовальных

кругов; износом направляющих пиноли.

Щечки не должны выступать за

режущую плоскость шлифовальных кругов.

Особенно это относится к задним щечкам, высту-

пание которых за плоскость круга создает

препятствие свободному выходу деталей, в

результате чего детали теряют устойчивость и

получают срезы (рис. 14, б).

Неправильная установка

шлифовальных кругов в горизонтальной

плоскости, когда расстояние на выходе значительно

больше расстояния между кругами на входе

(правый круг повернут в горизонтальной

плоскости), также является причиной

возникновения срезов (рис. 14, в). В этом случае деталь

на выходе может терять свою устойчивость

и получит срез. Можно развернуть круги в

горизонтальной плоскости таким образом,

чтобы расстояние между ними на выходе было

меньше, чем на входе. В этом случае

уменьшается количество срезов, но ухудшается не-

ггараллельность. Поэтому при наличии срезов

выбирается оптимальный вариант установки

шлифовальных кругов в горизонтальной

плоскости. Правый круг должен быть установлен

параллельно левому (рис. 14, г). При этом

зазор между задними щечками и шлифоваль-

4Э

ными кругами должен быть равен 0,08—

0,1 мм.

Износ и изменение положения левого,

круга приводит к несимметричной установке де-

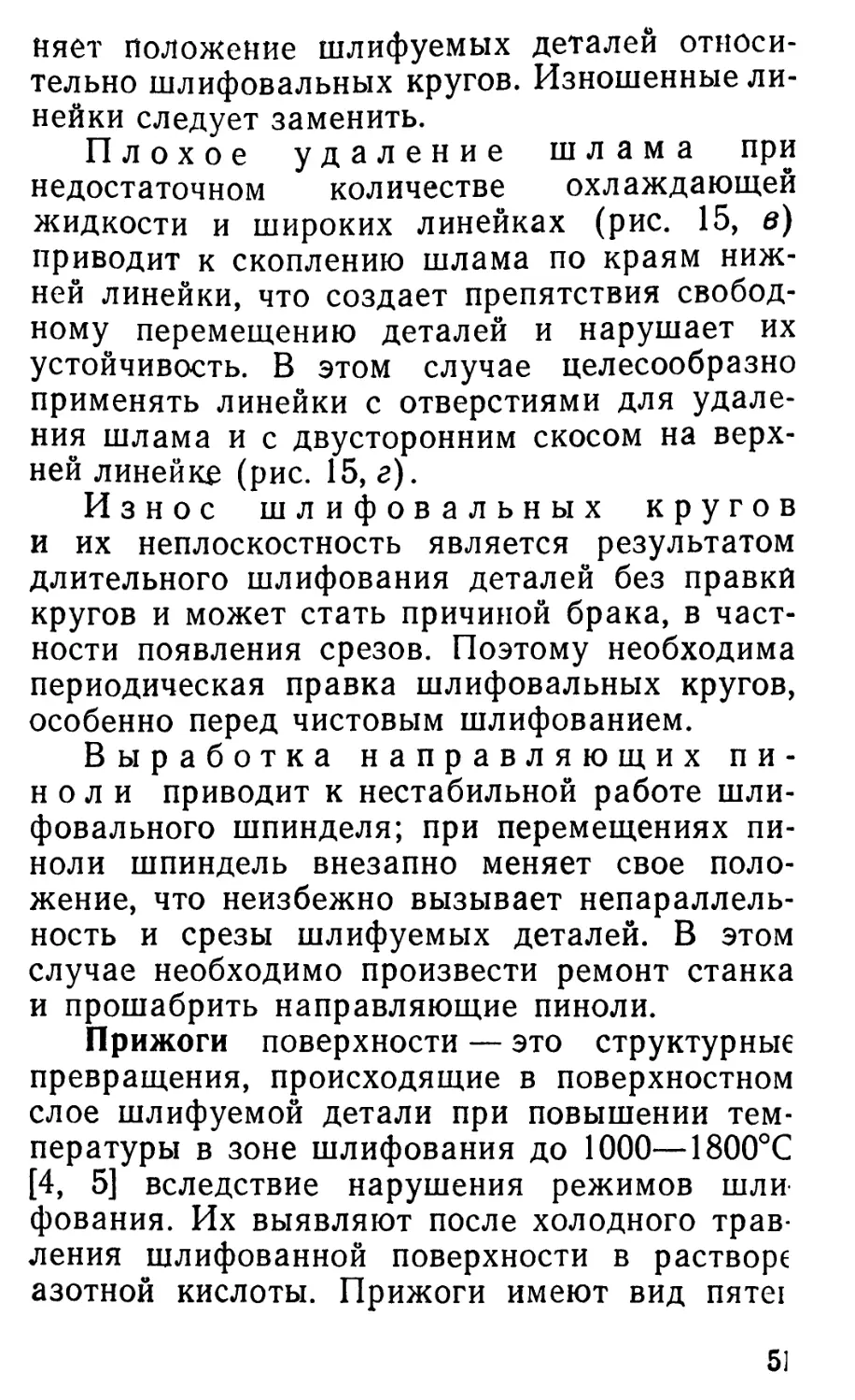

Рис. 15. Взаимное расположение шлифовальных

кругов, направляющих линеек и шлифуемых деталей.

талей относительно обоих кругов. Поскольку

в большинстве случаев подачу осуществляют

только одним правым кругом, шлифуемые

детали (особенно внутренние кольца

подшипников) располагаются на линейке

несимметрично с перекосом, что вызывает срезы и

непараллельность шлифуемой поверхности

(рис. 15, а, б). В процессе шлифования

необходимо систематически контролировать

положение левого круга с помощью контрольно-

измерительного прибора, предусмотренного

конструкцией автомата, или периодически

проверять зазор между плоскостью круга и

щечкой.

Износ рабочей поверхности

нижней лицейки недопустим, так как изме-

50

няет положение шлифуемых деталей

относительно шлифовальных кругов. Изношенные

линейки следует заменить.

Плохое удаление шлама при

недостаточном количестве охлаждающей

жидкости и широких линейках (рис. 15, в)

приводит к скоплению шлама по краям

нижней линейки, что создает препятствия

свободному перемещению деталей и нарушает их

устойчивость. В этом случае целесообразно

применять линейки с отверстиями для

удаления шлама и с двусторонним скосом на

верхней линейке (рис. 15, г).

Износ шлифовальных кругов

и их неплоскостность является результатом

длительного шлифования деталей без правки

кругов и может стать причиной брака, в

частности появления срезов. Поэтому необходима

периодическая правка шлифовальных кругов,

особенно перед чистовым шлифованием.

Выработка направляющих пи-

ноли приводит к нестабильной работе

шлифовального шпинделя; при перемещениях пи-

ноли шпиндель внезапно меняет свое

положение, что неизбежно вызывает

непараллельность и срезы шлифуемых деталей. В этом

случае необходимо произвести ремонт станка

и прошабрить направляющие пиноли.

Прижоги поверхности — это структурные

превращения, происходящие в поверхностном

слое шлифуемой детали при повышении

температуры в зоне шлифования до 1000— 1800°С

[4, 5] вследствие нарушения режимов шли

фования. Их выявляют после холодного

травления шлифованной поверхности в растворе

азотной кислоты. Прижоги имеют вид пяте!

51

и штрихов на матовом фоне, приобретенном

шлифованной поверхностью после травления.

Различают прижоги вторичного отпуска — в

виде темных пятен и штрихов, и вторичной

закалки — в виде светлых пятен и штрихов

с темной окантовкой.

Прижоги ухудшают качество шлифуемой

поверхности, так как приводят к снижению

твердбсти поверхностного слоя, а также к

возникновению трещин и местному

выкрашиванию металла. Поэтому с целью выявления

прижогов при двустороннем шлифовании

торцов деталей систематически контролируют

шлифуемую поверхность путем выборочного

травления шлифуемых деталей и

последующего визуального осмотра.

Прижоги могут быть вызваны:

несовершенными способами подвода смазочно-охлаждаю-

щей жидкости и недостаточным количеством

ее; неправильно выбранной характеристикой

шлифовальных кругов; увеличением скорости

подачи; большим припуском на шлифование;

длительным шлифованием без правки круга

и др.

При двустороннем шлифовании

необходимо обильное охлаждение, способствующее

снижению температуры в зоне шлифования. Если

охлаждающей жидкости недостаточно, даже

при шлифовании кругами высокого качества

на шлифуемых поверхностях возможно

появление прижогов. Как правило, прижоги

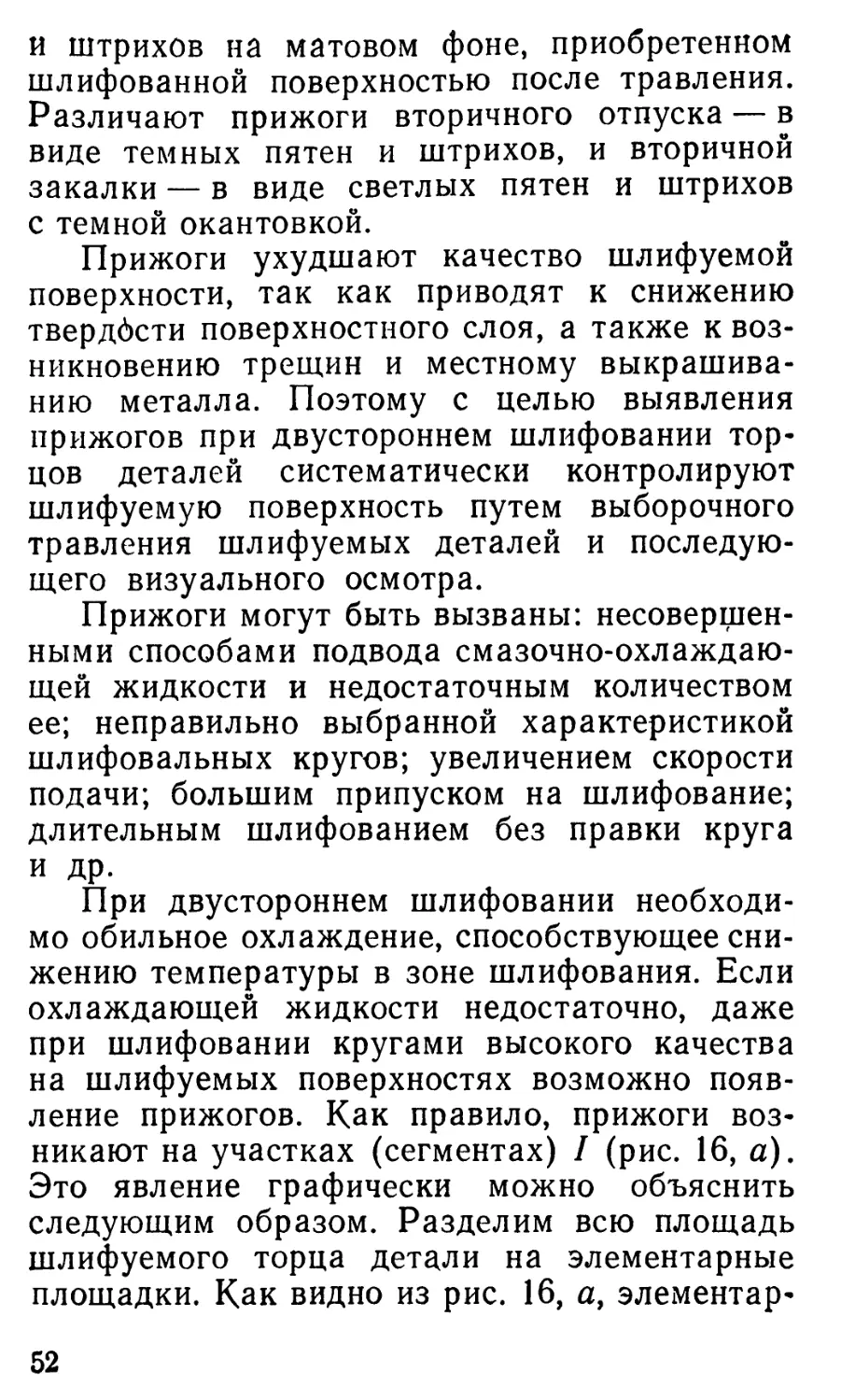

возникают на участках (сегментах) / (рис. 16, а).

Это явление графически можно объяснить

следующим образом. Разделим всю площадь

шлифуемого торца детали на элементарные

площадки. Как видно из рис. 16, а, элементар*

52

ные площадки на участках / гораздо длиннее,

чем на участках //. Допустим, что каждая

элементарная площадка шлифуется одним

Рис. 16. Схема возникновения прижогов (а)

и диаграмма объемов металла, снимаемого

с элементарных площадок при

шлифовании (б):

I — элементарные площадки участков

возникновения прижогов; // — элементарные площадки

участков отсутствия прижогов; 1 — зерна круга в

начале шлифования; 2 — прижог; 3 — зерна круга в

конце шлифования Шлифуемая деталь — кольцо

312/02; припуск — 0,19 мм.

абразивным зерном шлифовального круга.

Естественно, что быстрее затупятся те

абразивные зерна, которые пройдут наибольший

путь, т. е. на участке /, и снимут наибольший

объем металла. Из рис. 16, б видно, что

наибольшие объемы металла имеют

элементарные площадки участков /. Поэтому зерна,

шлифующие элементарные площадки на этих

53

участках, быстрее теряют свои режущие

свойства, притупляются, что значительно повышает

температуру шлифования и при

недостаточном охлаждении вызывает появление при-

жогов.

Наибольшее количество охлаждающей

жидкости необходимо подавать в зону

шлифования (вход деталей), где снимается

основная часть припуска. Однако верхняя линейка

обладает большой отражающей

способностью, что препятствует попаданию потока

охлаждающей жидкости в зону шлифования.

Вследствие несимметричного расположения

верхней линейки, которое может возникнуть

в процессе шлифования, поток охлаждающей

жидкости верхней разводки преимущественно

попадает на один шлифуемый торец, в то

время как на втором торце из-за

недостаточного охлаждения могут возникнуть прижоги

(см. рис. 15, б).

Рекомендуется применять линейки с

отверстиями и двусторонним скосом на верхней

(см. рис. 15,г). Такой скос не имеет

отражательной способности и разделяет поток

охлаждающей жидкости на две части,

направляя их в обе зоны шлифования.

Возникновение прижогов может быть

вызвано применением шлифовальных кругов

повышенной твердости, что приводит к

засаливанию шлифовального круга и повышает

температуру шлифования. Поэтому перед

установкой шлифовальных кругов необходимо

проверить их твердость.

Необходимо отметить, что при

недостаточном количестве охлаждающей жидкости и

значительных объемах снимаемого металла уве-

54

личение скорости подачи (числа толканий)

деталей в зону шлифования также может

способствовать возникновению прижогов. Так,

при толкающей загрузке увеличение числа

толканий с 80 до 150 в минуту, при прочих

равных условиях, резко увеличило количество

прижогов (до 18%) и их глубину (до 0,5 мм).

Определить необходимое для

двустороннего шлифования количество охлаждающей

жидкости можно по следующей эмпирической

зависимости *:

(2 =г 45/К л/мин,

где С} — необходимое количество жидкости,

л/мин; 5 — площадь сегмента, на котором

возникают прижоги, мм2; I — величина

снимаемого припуска, мм; К — коэффициент

охлаждения, л/мм3 • мин.

Рекомендуемые значения коэффициента

охлаждения — 1,1 —1,6 л/мм3 • мин.

При неблагоприятных условиях

шлифования, большом припуске, значительной

площади шлифования, загрязненности охлаждающей

жидкости шламом выбирают наибольшее

значение коэффициента охлаждения.

Для снижения прижогов поверхности

важное значение имеет правильный выбор способа

подвода охлаждающей жидкости. Применение

таких способов подвода охлаждающей

жидкости, как струйно-напорный, через поры круга,

комбинированный [5, 6] и другие; способствует

снижению прижогов.

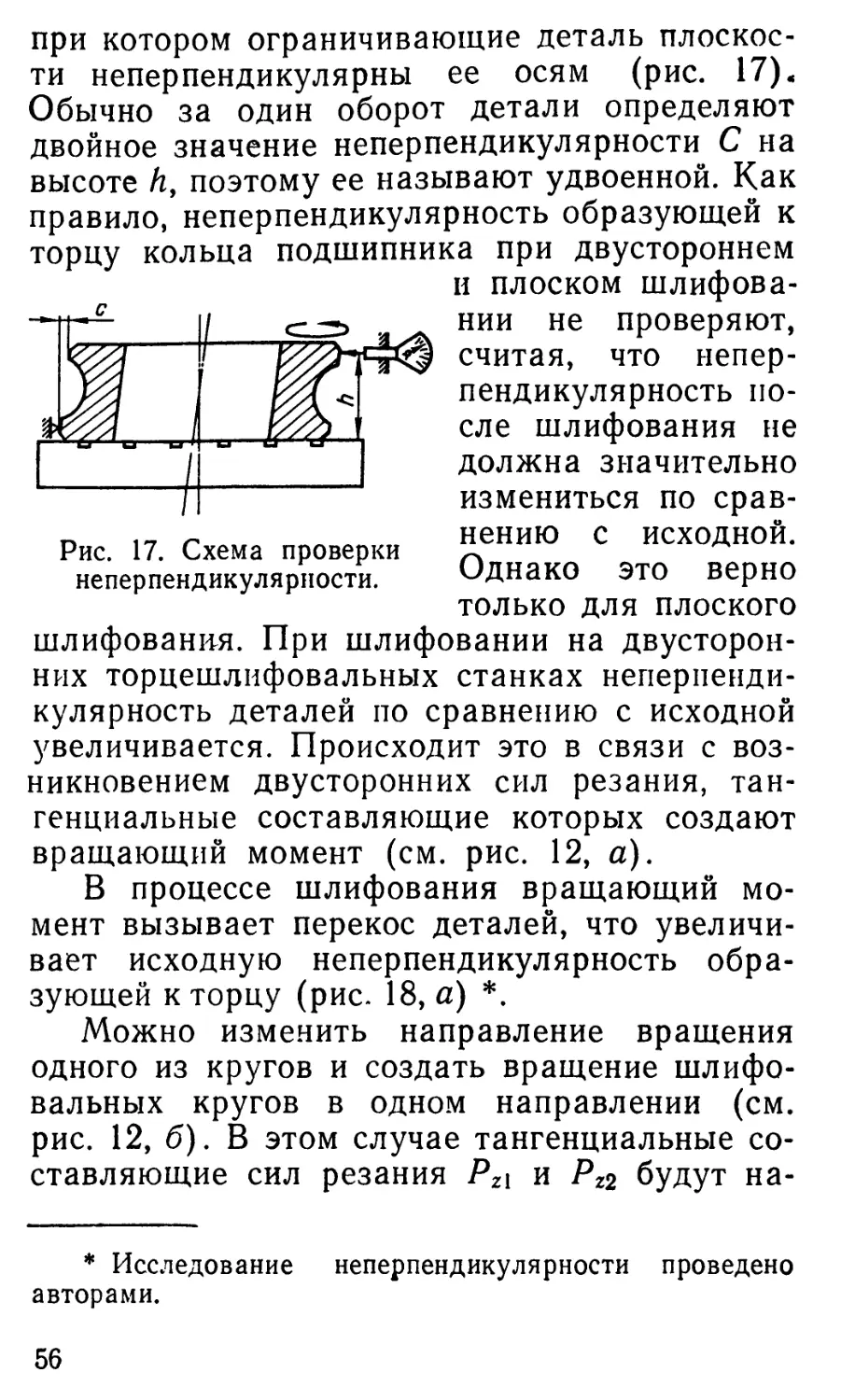

Неперпендикулярность детали — это

отклонение от правильной геометрической формы,

* Эмпирическая зависимость и коэффициент

охлаждения получены авторами опытным путем.

55

Рис. 17. Схема проверки

неперпендикуляриости.

при котором ограничивающие деталь

плоскости неперпендикулярны ее осям (рис. 17)*

Обычно за один оборот детали определяют

двойное значение неперпендикулярности С на

высоте А, поэтому ее называют удвоенной. Как

правило, неперпендикулярность образующей к

торцу кольца подшипника при двустороннем

и плоском

шлифовании не проверяют,

считая, что

неперпендикулярность

после шлифования не

должна значительно

измениться по

сравнению с исходной.

Однако это верно

только для плоского

шлифования. При шлифовании на

двусторонних торцешлифовальных станках

неперпендикулярность деталей по сравнению с исходной

увеличивается. Происходит это в связи с

возникновением двусторонних сил резания,

тангенциальные составляющие которых создают

вращающий момент (см. рис. 12, а).

В процессе шлифования вращающий

момент вызывает перекос деталей, что

увеличивает исходную неперпендикулярность

образующей к торцу (рис. 18, а) *.

Можно изменить направление вращения

одного из кругов и создать вращение

шлифовальных кругов в одном направлении (см.

рис. 12, б). В этом случае тангенциальные

составляющие сил резания Рг\ и Р22 будут на-

* Исследование неперпендикулярности проведено

авторами.

56

правлены в одну сторону и не создадут

вращающего момента. Исходная

неперпендикулярность шлифуемых деталей почти не уве-

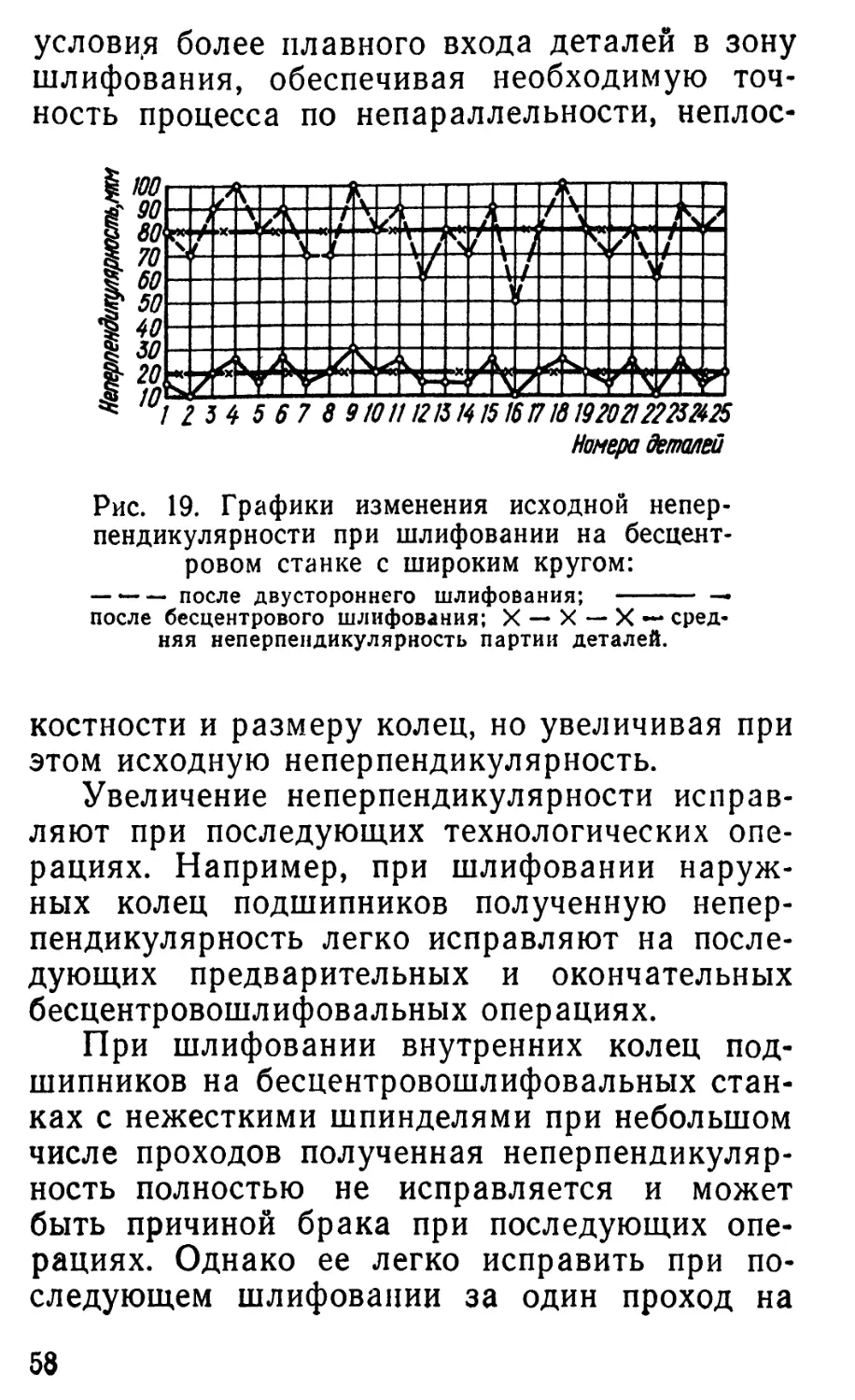

Рис. 18. Графики изменения исходной

неперпендикулярности при двустороннем

шлифовании:

а — вращение шлифовальных кругов в

противоположных направлениях; б — в одном направлении.

Условные обозначения неперпендикулярности:

— — — — исходная: — после двустороннего

шлифования, X — X — X — средняя для партии

деталей.

личится (рис. 18, б). Однако вследствие

значительных ударов в момент входа деталей в

зону шлифования и большого износа

(выкрашивания) шлифовальных кругов, вызванных

однонаправленным действием сил Рг\ и Р22,

шлифование будет нестабильным и не

обеспечит необходимую точность размера деталей.

Поэтому на двусторонних торцешлифовальных

автоматах рассматриваемой конструкции

принято вращение шлифовальных кругов в

противоположных направлениях, что создает

57

условия более плавного входа деталей в зону

шлифования, обеспечивая необходимую

точность процесса по непараллельности, неплос-

Рис. 19. Графики изменения исходной

неперпендикулярности при шлифовании на

бесцентровом станке с широким кругом:

— — — после двустороннего шлифования; —

после бесцентрового шлифования; X — X — X —

средняя неперпендикулярность партии деталей.

костности и размеру колец, но увеличивая при

этом исходную неперпендикулярность.

Увеличение неперпендикулярности

исправляют при последующих технологических

операциях. Например, при шлифовании

наружных колец подшипников полученную

неперпендикулярность легко исправляют на

последующих предварительных и окончательных

бесцентровошлифовальных операциях.

При шлифовании внутренних колец

подшипников на бесцентровошлифовальных

станках с нежесткими шпинделями при небольшом

числе проходов полученная

неперпендикулярность полностью не исправляется и может

быть причиной брака при последующих

операциях. Однако ее легко исправить при

последующем шлифовании за один проход на

58

спаренных бесцентровошлифовальных станках

с широким кругом (рис. 19).

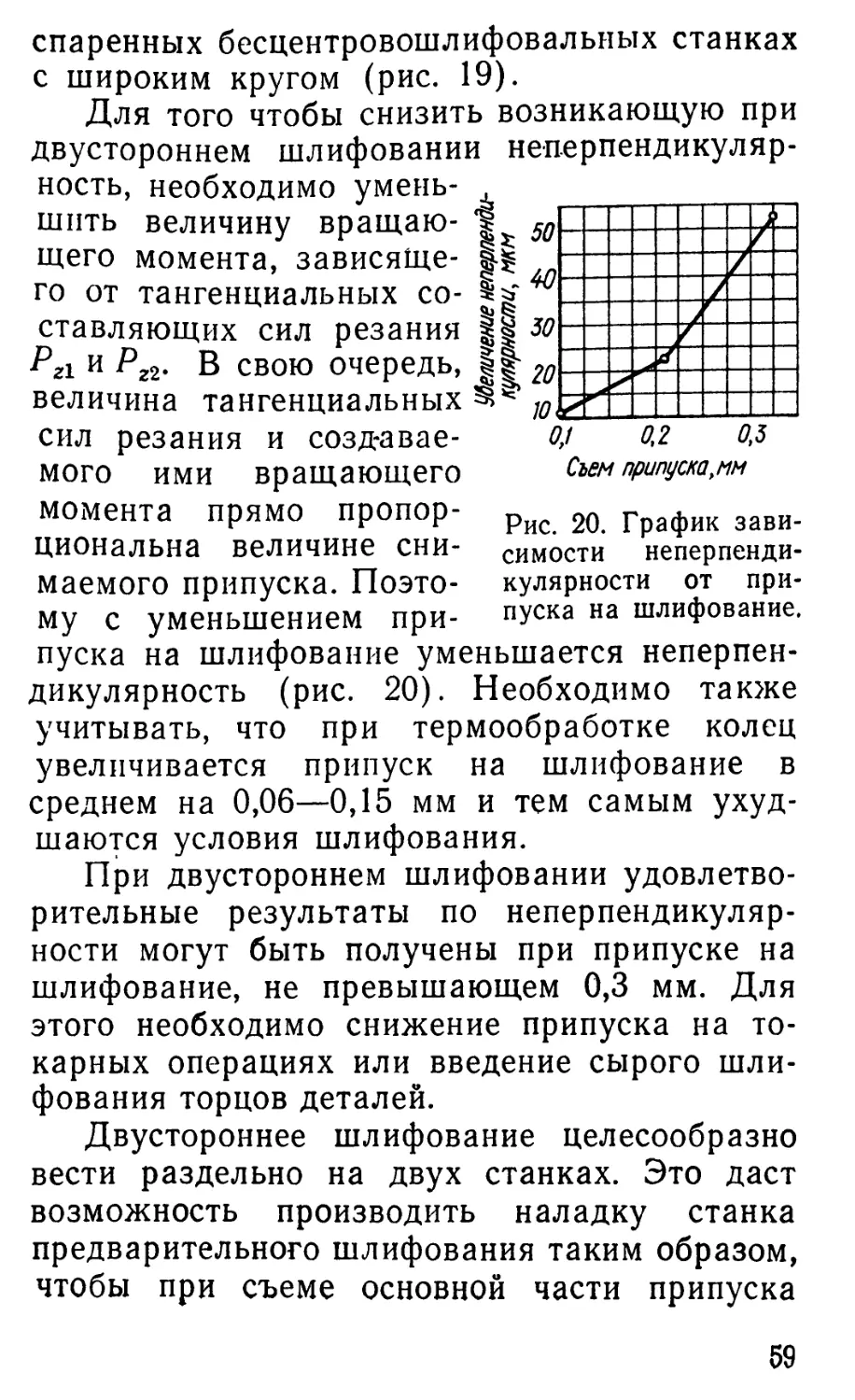

Для того чтобы снизить возникающую при

двустороннем шлифовании неперпендикуляр-

ность, необходимо

уменьшить величину

вращающего момента,

зависящего от тангенциальных

составляющих сил резания

Рг1 и Р22, В свою очередь,

величина тангенциальных

сил резания и

создаваемого ими вращающего

момента прямо пропор- Рис 20 г фик зави.

циональна величине сни- СИМОсти неперпенди-

маемого припуска. Поэто- кулярности от

приму с уменьшением при- пУска на шлифование,

пуска на шлифование уменьшается

неперпендикулярность (рис. 20). Необходимо также

учитывать, что при термообработке колец

увеличивается припуск на шлифование в

среднем на 0,06—0,15 мм и тем самым

ухудшаются условия шлифования.

При двустороннем шлифовании

удовлетворительные результаты по

неперпендикулярности могут быть получены при припуске на

шлифование, не превышающем 0,3 мм. Для

этого необходимо снижение припуска на

токарных операциях или введение сырого

шлифования торцов деталей.

Двустороннее шлифование целесообразно

вести раздельно на двух станках. Это даст

возможность производить наладку станка

предварительного шлифования таким образом,

чтобы при съеме основной части припуска

59

уменьшить силы резания и вращающий

момент, возникающие при шлифовании, и тем

самым снизить неперпендикулярность

шлифуемых деталей. В этом случае при наладке

станка предварительного шлифования

поворачивают ось шпинделя правого круга в

горизонтальной плоскости так, чтобы вход колец в

зону шлифования был больше выхода на 0,1 —

0,15 мм. При этом съем припуска

осуществляется по всей длине зоны шлифования

последовательно, и усилия шлифования растут

постепенно, не достигая максимальной

величины. Такая наладка станка несколько

уменьшает возможную неперпендикулярность.

Наладку станка окончательного

шлифования осуществляют так, чтобы расстояние

между шлифовальными кругами на выходе

колец было одинаковым или превышало

расстояние на входе, но не более чем на 0,02—

0,05 мм. В этом случае нет опасности

возникновения больших усилий шлифования, так как

основная часть припуска снимается на

предварительном шлифовании и поэтому

неперпендикулярность увеличивается

незначительно, но обеспечивается необходимая

непараллельность, неплоскостность и шероховатость

шлифуемых поверхностей, что необходимо для

окончательного шлифования.

При предварительном и окончательном

шлифовании на одном станке наладку в обоих

случаях осуществляют по окончательному

варианту, так как раздельная наладка требует

больших затрат времени.

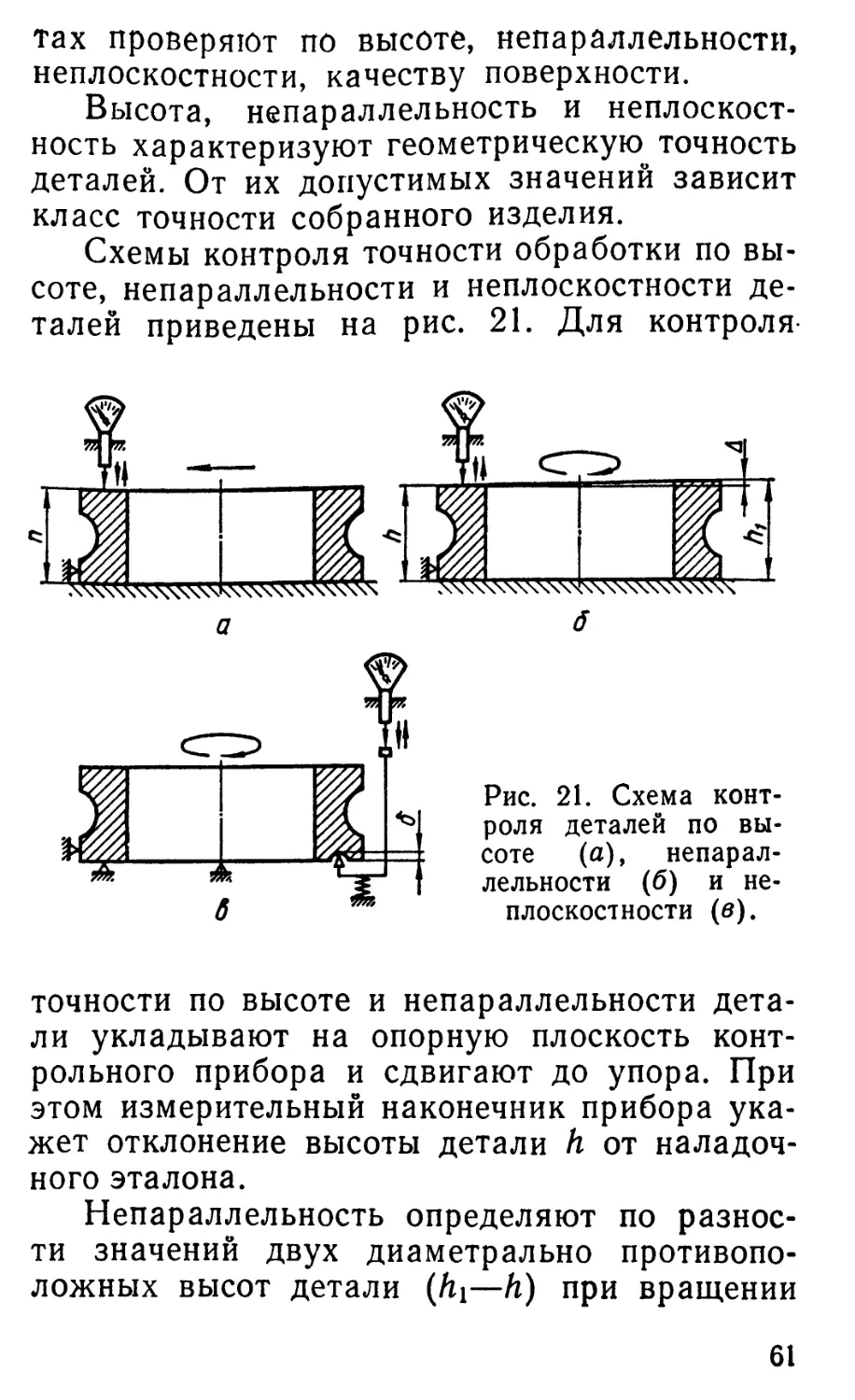

Точность и качество деталей при обработке

на двусторонних торцешлифовальных автома-

60

тах проверяют по высоте, непараллельности,

неплоскостности, качеству поверхности.

Высота, непараллельность и

неплоскостность характеризуют геометрическую точность

деталей. От их допустимых значений зависит

класс точности собранного изделия.

Схемы контроля точности обработки по

высоте, непараллельности и неплоскостности

деталей приведены на рис. 21. Для контроля

Рис. 21. Схема

контроля деталей по

высоте (а),

непараллельности (б) и

неплоскостности (в).

точности по высоте и непараллельности

детали укладывают на опорную плоскость

контрольного прибора и сдвигают до упора. При

этом измерительный наконечник прибора

укажет отклонение высоты детали к от

наладочного эталона.

Непараллельность определяют по

разности значений двух диаметрально

противоположных высот детали (кх—к) при вращении

61

ее. При проверке неплоскостности деталь

укладывают на штыревые опоры, одна из

которых подвижная, и вращают. Значение

неплоскостности б определяется положением

подвижной опоры контрольного прибора.

Неплоскостность контролируют у особо

точных деталей, например у колец

подшипников высоких классов точности. У колец

подшипников нормального класса точности

неплоскостность не контролируют. Однако при

внедрении жестких опор на желобошлифо-

вальных и внутришлифовальных операциях

целесообразно проверять неплоскостность, так

как она влияет на точность последующих

операций [8, 9].

Практика шлифования подтверждает, что

двусторонние торцешлифовальные автоматы

при высокой производительности

обеспечивают заданный размер деталей, необходимые

допуски по непараллельности,

неплоскостности и имеют по этим параметрам достаточный

запас технологической точности (рис. 22), чем

и объясняется все более широкое внедрение

их, например в подшипниковой

промышленности.

Качество поверхности определяет

эксплуатационные свойства обработанных деталей и

характеризуется твердостью поверхностного

слоя, строением его кристаллической решетки,

остаточными напряжениями, структурными

превращениями (прижогами поверхности) и

шероховатостью.

Твердость, строение кристаллической

решетки, остаточные напряжения

поверхностного слоя при шлифовании на двусторонних тор-

цешлифовальных автоматах не контролируют.

62

Структурные превращения (прижоги

поверхности) проверяют выборочно (см. с. 51).

Шероховатость поверхности зависит от

многих факторов: режимов резания, характе-

Рис. 22. Кривые распределения непараллельности (а)

и неплоскостности (б) при шлифовании на станках:

плоскошлифовальном 3772Э; — двустороннем

торцешлифовальном автомате СА-ЗМ.

ристики шлифовального круга, припуска на

шлифование, состава охлаждающей жидкости

и ее чистоты, способа охлаждения и др.

Оценка шероховатости поверхности

согласно ГОСТ 2789—73 производится по

параметрам: Ка — среднему арифметическому откло*

нению профиля, т. е. среднему

арифметическому абсолютных значений отклонения профиля

63

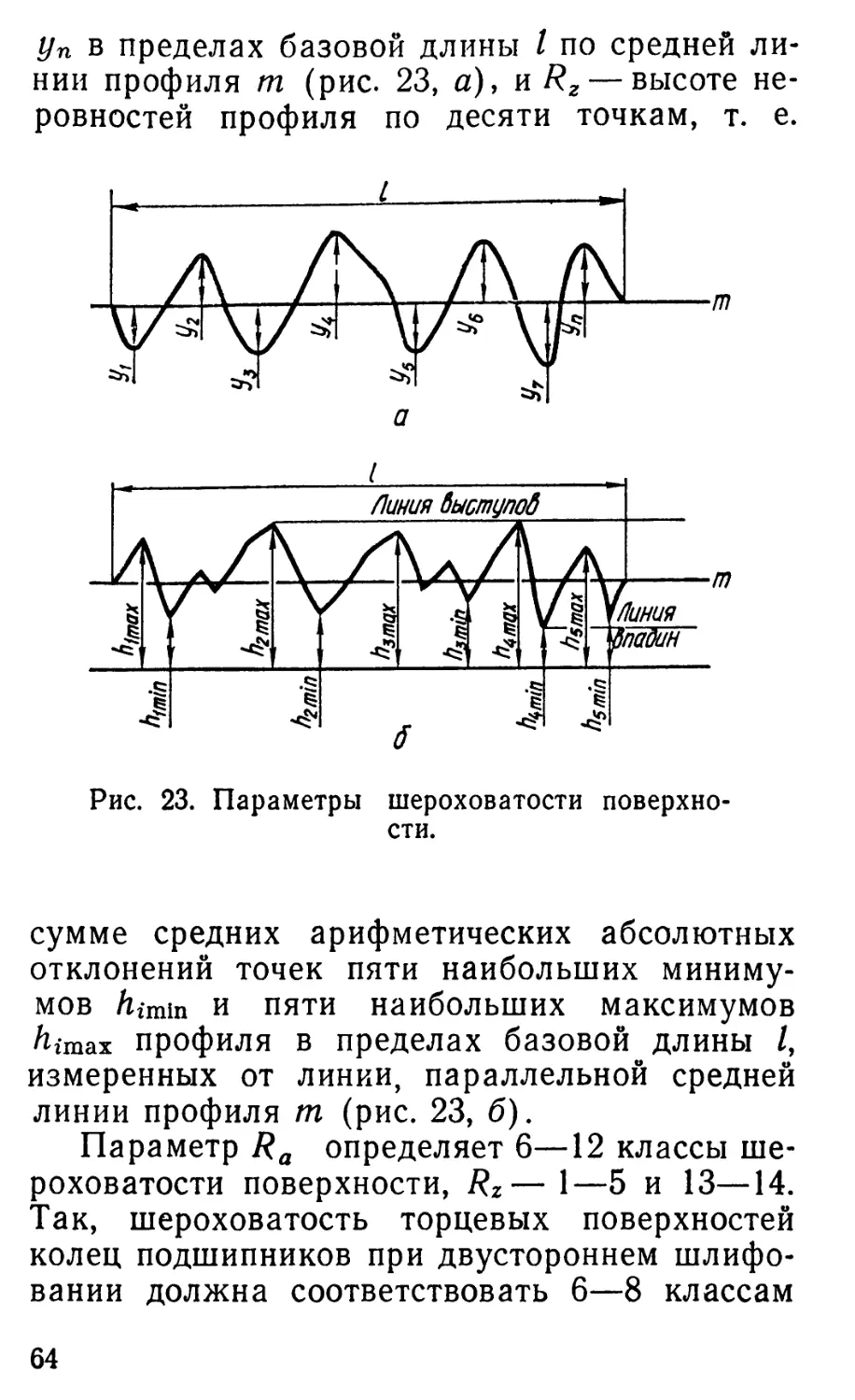

уп в пределах базовой длины / по средней

линии профиля т (рис. 23, а), и /?2 — высоте

неровностей профиля по десяти точкам, т. е.

Рис. 23. Параметры шероховатости

поверхности.

сумме средних арифметических абсолютных

отклонений точек пяти наибольших

минимумов Нгтт и пяти наибольших максимумов

Лгтах профиля в пределах базовой длины /,

измеренных от линии, параллельной средней

линии профиля т (рис. 23, б).

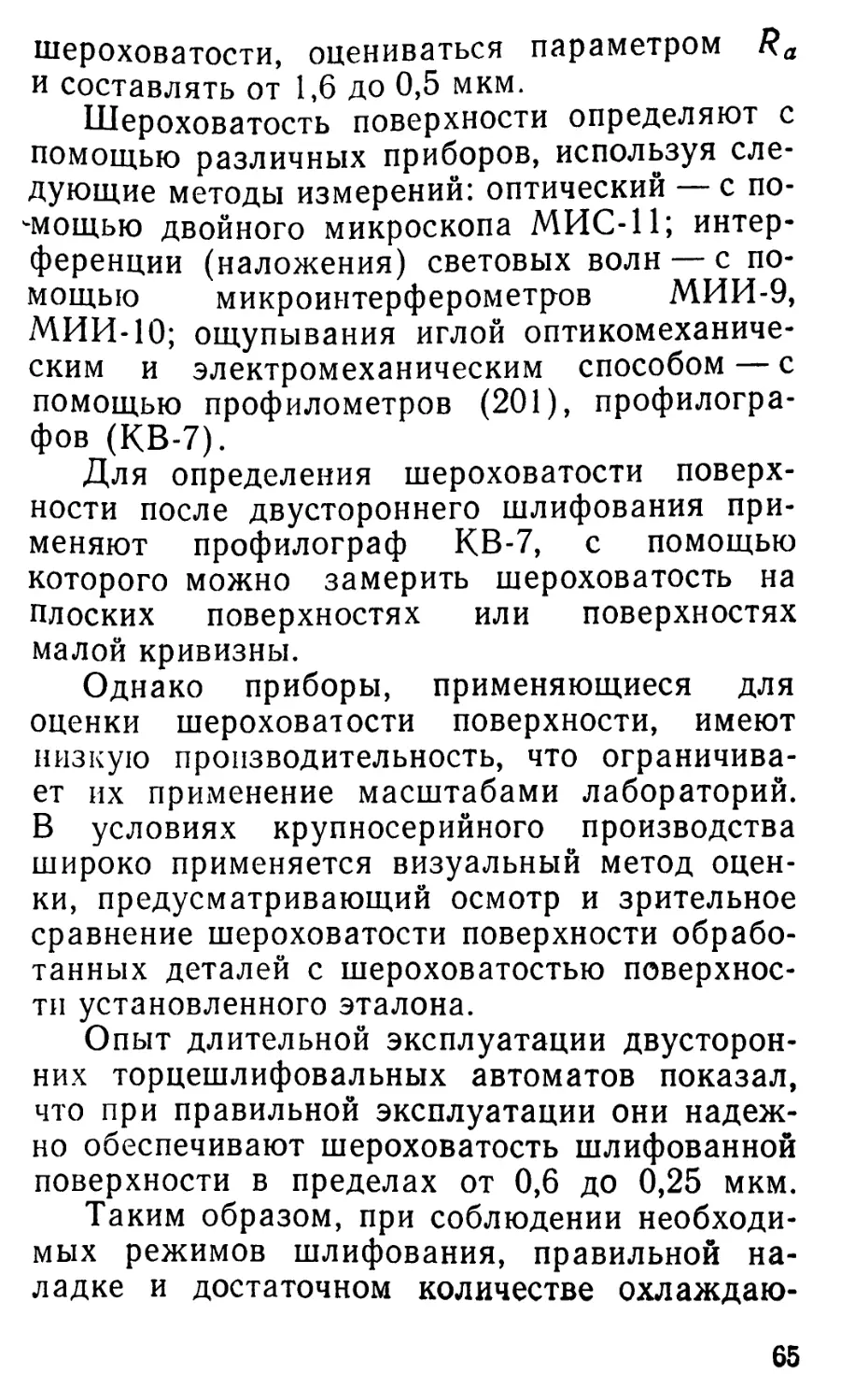

Параметр На определяет 6—12 классы

шероховатости поверхности, Яг—1—5 и 13—14.

Так, шероховатость торцевых поверхностей

колец подшипников при двустороннем

шлифовании должна соответствовать 6—8 классам

64

шероховатости, оцениваться параметром /?д

и составлять от 1,6 до 0,5 мкм.

Шероховатость поверхности определяют с

помощью различных приборов, используя

следующие методы измерений: оптический — с

помощью двойного микроскопа МИС-11;

интерференции (наложения) световых волн — с

помощью микроиитерферометров МИИ-9,

МИИ-10; ощупывания иглой оптикомеханиче-

ским и электромеханическим способом — с

помощью профилометров (201), профилогра-

фов (КВ-7).

Для определения шероховатости

поверхности после двустороннего шлифования

применяют профилограф КВ-7, с помощью

которого можно замерить шероховатость на

плоских поверхностях или поверхностях

малой кривизны.

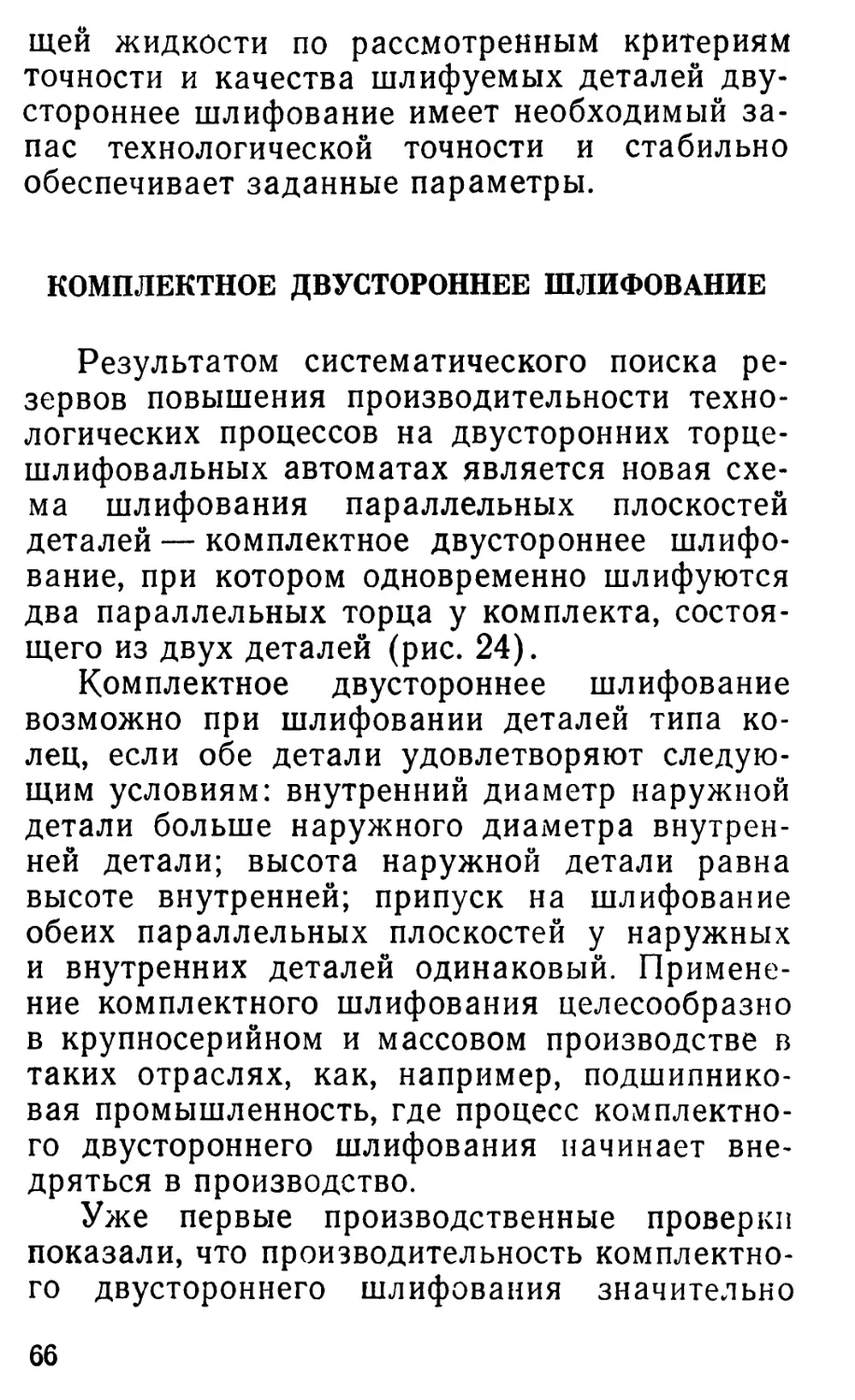

Однако приборы, применяющиеся для

оценки шероховатости поверхности, имеют

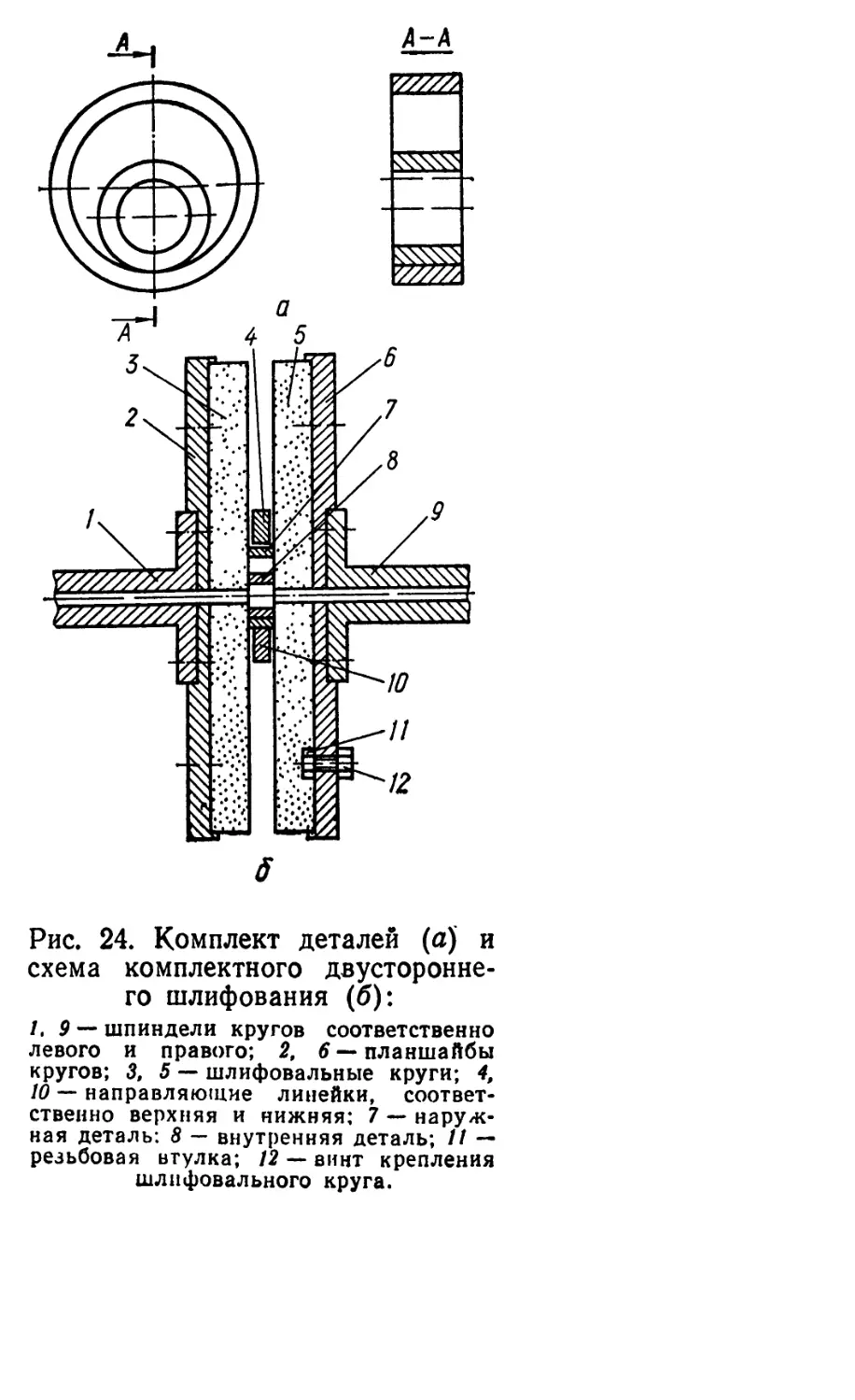

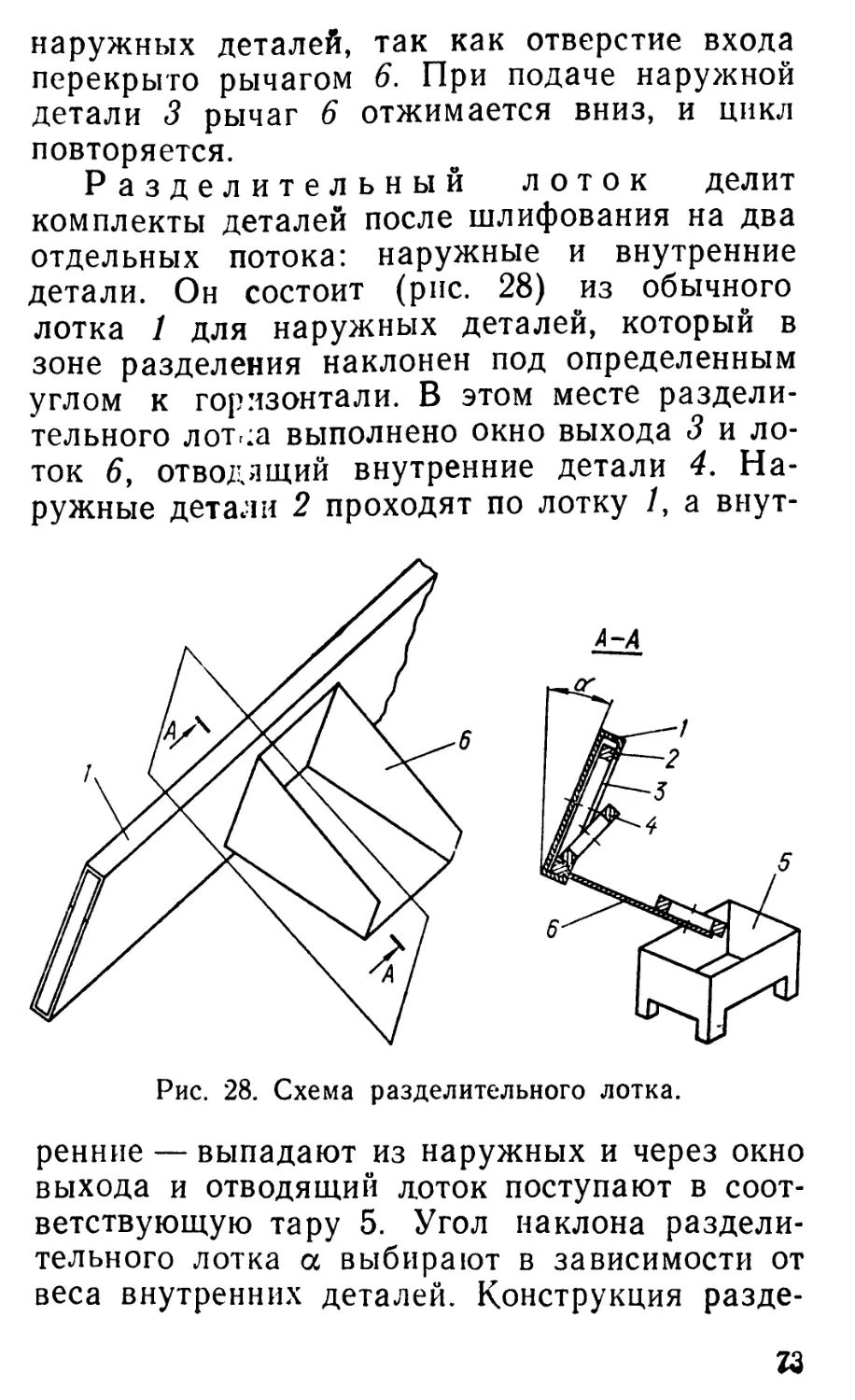

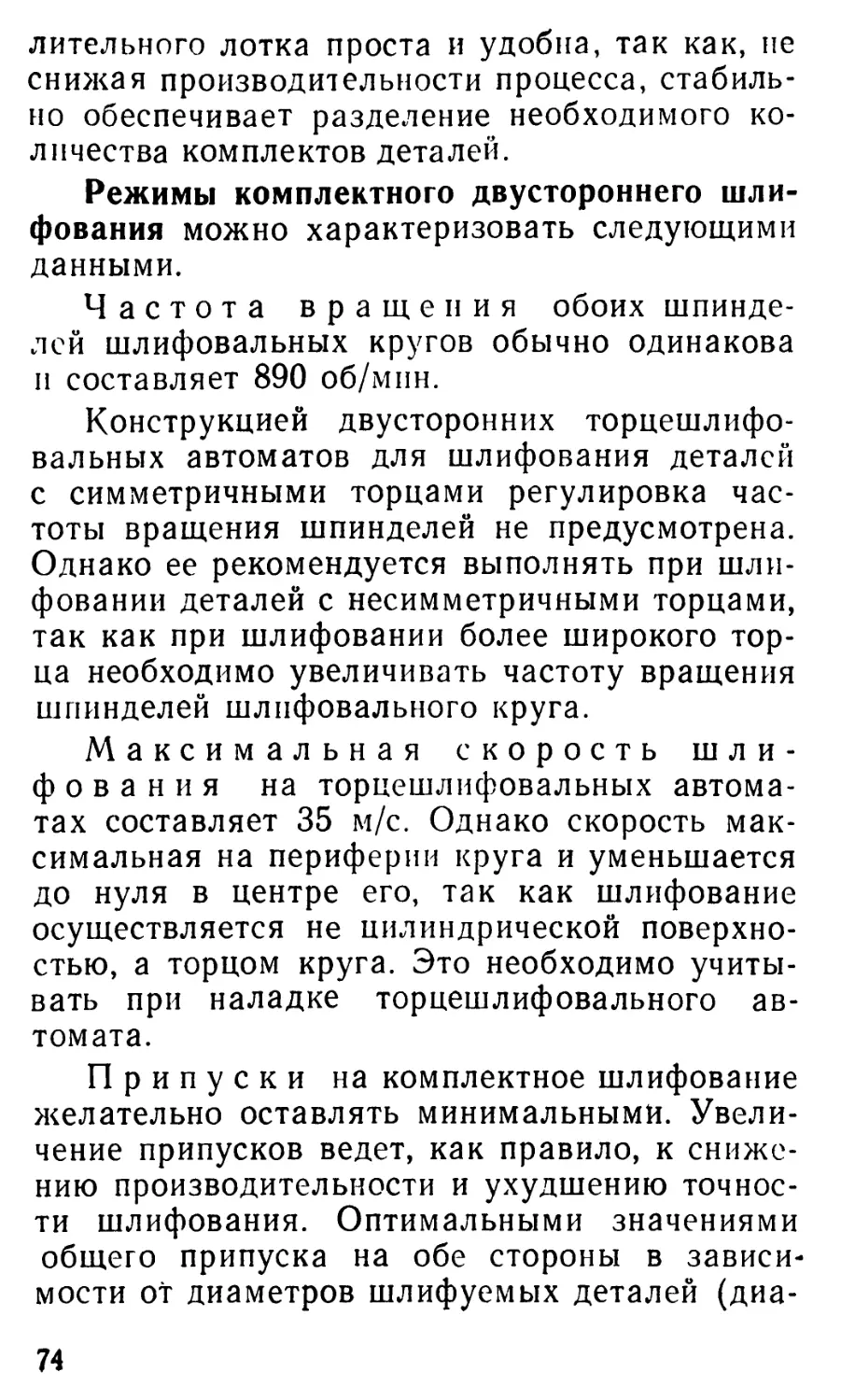

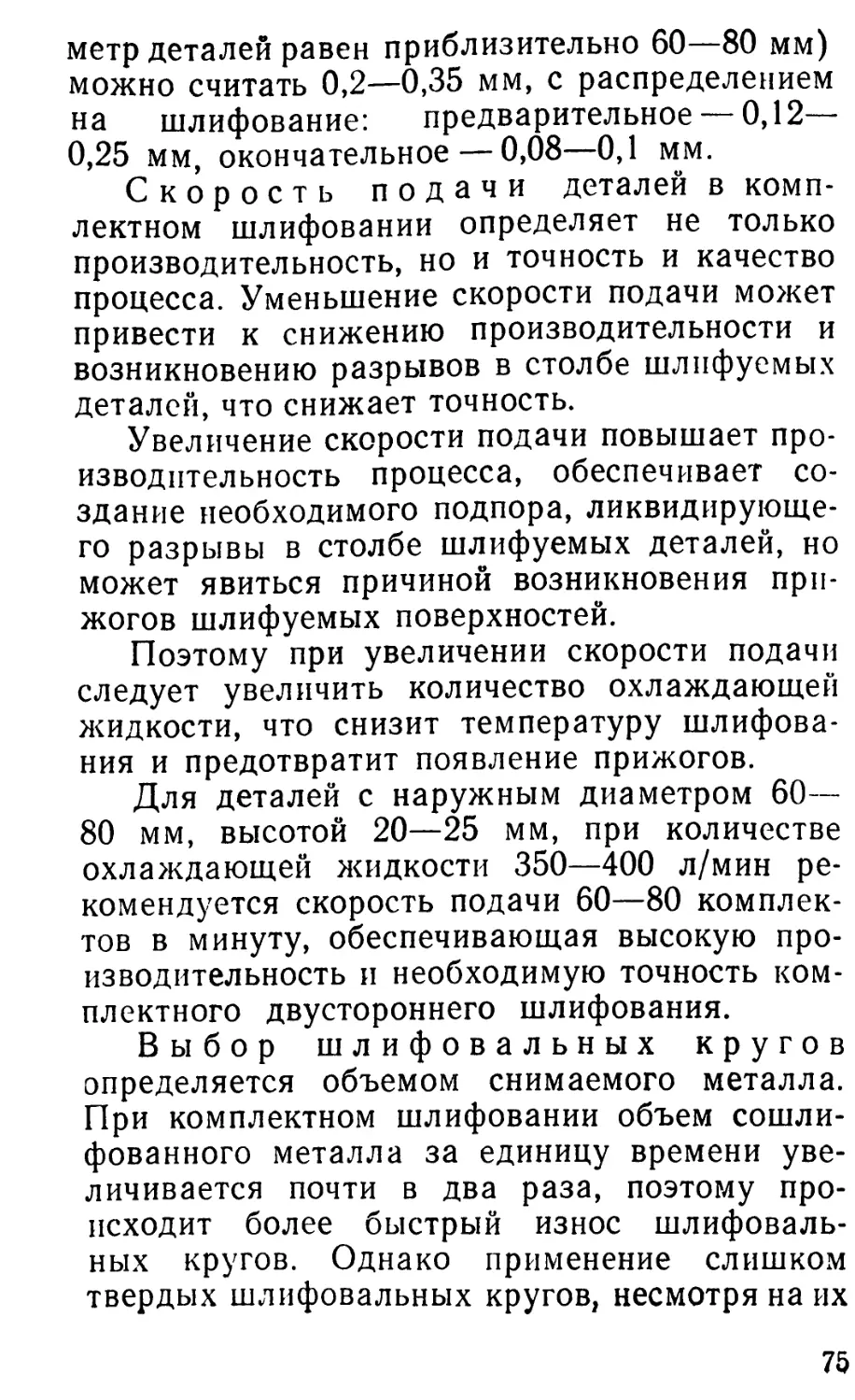

низкую производительность, что