Автор: Альперович Т.А. Константинов К.Н. Шапиро А.Я.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение станки шлифование

ISBN: 5-06-000322-

Год: 1989

chipmaker.ru

Т. А. Альперович, К. Н. Константинов, А. Я. Шапиро

Наладка в

Chipmaker.ru

и эксплуатация

шлифовальных

chipmaker.ru

Т. А. Альперович,

К. Н. Константинов,

А. Я. Шапиро

Наладка

и эксплуатация

шлифовальных

станков

Допущено

Государственным комитетом СССР

по народному образованию

в качестве учебника

для профессионально-технических училищ

Chipmaker.ru

МОСКВА «ВЫСШАЯ ШКОЛА» <989

chipmaker.ru

ББК 34.637.3

А56

УДК 621.923.6

Рецензенты: инж. Г. А. Багдасарова,

канд. техн, наук Л. Ф. Котов

Альперович Т. А. и др.

А 56 Наладка и эксплуатация шлифовальных стан-

ков: Учеб, для ПТУ/Т. А. Альперович, К. Н. Кон-

стантинов, А. Я. Шапиро.— М.: Высш, шк.,

1989. — 240 с.: ил.

ISBN 5-06-000322-Г

Изложены основные сведения о настройке и наладке шлифо-

вальных станков, особенностях работы станков с ЧПУ, о технологии

шлифования, способах управления точностью обработки; вопросы

нормирования, диагностики и надежности.

Учебник может быть использован при профессиональном обуче-

нии рабочих на производстве.

А

2704040000(4307000000)—352

052(01)—89

75—89

ББК 34.637.3

6П4.6

Учебное издание

Альперович Татьяна Александровна

Константинов Константин Николаевич

Шапиро Александр Яковлевич

НАЛАДКА И ЭКСПЛУАТАЦИЯ ШЛИФОВАЛЬНЫХ СТАНКОВ

Заведующий редакцией В, А. Козлов. Научный редактор А. А. Сальников.

Редактор Н. А. Цветкова. Младший редактор О. В. Каткова. Художествен-

ный редактор Т. В. Панина. Технический редактор Г. А, Виноградова.

Корректор Г. А. Чечет кина

ИВ № 6942

Изд. № М-370. Сдано в набор 24.01.89. Подп. в печать 18.05.89. Формат

84Х108‘/з2. Бум. тип. № 2. Гарнитура литературная. Печать высокая. Объем

12,60 усл. печ. л. 12,81 усл. кр.-отт. 12,65 уч.-изд. л. Тираж 30 000 экз.

Зак. № 246. Цена 35 коп.

Издательство «Высшая школа», 101430, Москва, ГСП-4,

Неглнниая ул., д. 29/14.

Владимирская типография Госкомитета СССР по печати

600000, г. Владимир, Октябрьский проспект, д. 7.

ISBN 5-06-000322-1 © Издательство «Высшая школаэ, 1989

Chipmaker.ru

ПРЕДИСЛОВИЕ

Машиностроение — важнейшее звено народного

хозяйства страны, сердцевина всей тяжелой индуст-

рии. Оно создает условия для развития других видов

производства и отраслей промышленности. Главной

задачей современного машиностроения является со-

здание средств производства, т. е. оборудования для

изготовления различных видов продукции, а также

энергетических и транспортных машин.

Одно из важнейших направлений научно-техниче-

ского прогресса — широкое освоение передовых тех-

нологий. В двенадцатой пятилетке намечается в 1,5—

2 раза расширить применение прогрессивных базовых

для каждой отрасли технологий. Другое направле-

ние — автоматизация и механизация производства;

уровень автоматизации в среднем по народному хо-

зяйству возрастет в 2 раза. Современный этап автома-

тизации опирается на революцию в электронно-вычис-

лительной технике.

Шлифовальная обработка — один из основных

технологических процессов в машиностроении и ме-

таллообработке. С учетом тенденций развития шлифо-

вальной обработки повышаются требования к уровню

подготовки наладчиков шлифовальных станков, осо-

бенно с ЧПУ. Современное производство предъявляет

быстрорастущие требования не к одним лишь маши-

нам, технике, но и прежде всего к самим работникам,

к тем, кто эти машины создает и этой техникой управ-

ляет. Специальные знания, высокая профессиональ-

ная подготовка, общая культура человека превраща-

ются в обязательные условия успешного труда все бо-

лее широких слоев работников.

3

chipmaker.ru

Внедрение в промышленность новой техники, экс-

плуатация современных машин требуют подготовки

квалифицированных специалистов. В нашей стране

подготовка квалифицированных рабочих для всех от-

раслей народного хозяйства осуществляется в плано-

вом порядке в профессионально-технических учили-

щах, а также на производстве.

Данный учебник призван прмочь молодым рабо-

чим овладеть такой сложной профессией, как налад-

чик шлифовальных станков; он является продолжени-

ем учебника «Конструкция шлифовальных станков».

Предисловие и главы VI, X написаны Д’. А. Альпе-

рович, главы I, VII написаны А. Я. Шапиро, глава V—

К- -Н. Константиновым, главы II, VIII — совместно

Т. А. Альперович, К. Н. Константиновым и А. Я. Ша-

пиро, главы III, IV, IX — совместно К. Н. Константи-

новым и А. Я- Шапиро.

Авторы

Chipmaker.ru

ГЛАВА 1. ОХРАНА ТРУДА И ПРАВИЛА

ПРОТИВОПОЖАРНОЙ БЕЗОПАСНОСТИ

1.1. Правила техники безопасности

Охрана труда в СССР установлена и обеспечива-

ется Конституцией СССР, Кодексом законов о труде,

специальными правилами и нормами.

Наладчик шлифовальных станков должен пом-

нить:

любую наладку станка с применением ручного тру-

да (смена круга, проверка исправности узлов станка

и др.) необходимо выполнять при выключенном ввод-

ном рубильнике во избежание самовключения элект-

родвигателя, что может привести к травме, особенно

это опасно при включенном автоматическом цикле;

любые неисправности электроаппаратуры должны

устраняться только электромонтером;

перед началом работы на станке необходимо про-

верить исправность соединения станка с заземляю-

щей шиной цеха, а также качество соединений всех

корпусов электроаппаратов, установленных непосред-

ственно на станке, со станиной станка;

перед началом работы на новом оборудовании обя-

зательно ознакомиться с руководством по эксплуата-

ции, в первую очередь — с разделом по технике без-

опасности.

Перед началом работы на новом станке наладчик

должен проверить, исправны ли защитные кожухи,

органы управления, устройства для установки и за-

крепления шлифовального круга и обрабатываемой

детали на станке, смазки, охлаждения, удаления аб-

разивной пыли и отходов из зоны шлифования, защи-

ты рабочего от аэрозолей, образующихся при исполь-

зовании СОЖ, а также от абразивной,‘металлической

и неметаллической пыли, возникающей в процессе

шлифования и правки, а также электрооборудование

и местное освещение.

Абразивная обработка связана с такими опасны-

5

r.ru

ми явлениями, как разрыв абразивного круга, отрыв

сегментов алмазного или эльбороносного слоя от кор-

пуса инструмента, повышенная запыленность воздуха

рабочей зоны, образование в нем аэрозолей при обра-

ботке с применением СОЖ, повышенные вибрации

при работе ручными шлифовальными машинками.

Оборудование должно быть установлено на

прочных фундаментах или основаниях, тщательно

выверено и закреплено. Вновь установленное обору-

дование может быть принято в эксплуатацию только

с разрешения начальника цеха и инженера по технике

безопасности, а оборудование, вышедшее из капи-

тального ремонта, — с разрешения начальника цеха.

Все электрооборудование, а также оборудование

и механизмы, которые могут оказаться под напряже-

нием, должны быть тщательно заземлены. Все доступ-

ные для прикосновения токоведущие элементы долж-

ны быть ограждены или закрыты. Щитки и рубильни-

ки необходимо устанавливать в глухих металлических

кожухах, запирающихся на замок и имеющих надпи-

си о применяемом напряжении.

Оборудование, работающее с выделением пыли

(например, станки для сухого шлифования, заточки),

устанавливают в отдельном помещении, отгорожен-

ном от других перегородками. В этих помещениях

обязательна общая приточная вентиляция и пылеот-

сасывающие устройства от каждого места выделения

пыли. На станках должны быть установлены защит-

ные кожухи шлифовального круга.

Смазка всех частей оборудования производится

систематически строго в соответствии с указаниями

в паспортах станков. Смазка приводов оборудования

во время их работы не разрешается. Отдельные части

станков можно смазывать во время работы, если это

не представляет опасности.

Уборка и чистка электродвигателей, пусковых рео-

статов, выключателей, находящихся под напряжени-

ем, запрещается.

При работе на шлифовальных станках необходимо

соблюдать следующие правила:

рукоятка управления подводом шлифовальной ба-

бки должна передвигаться в направлении движения,

т. е. при переводе рукоятки на себя круг должен под-

водиться к детали, от себя — отводиться;

чтобы устранить возможность снятия детали пои

6

неотведенном шлифовальном круге, рукоятка, отводя-

щая задний центр, должна действовать только после

отвода круга.

Перед началом шлифования надо проверить на-

дежность закрепления детали. При работе в центрах

проверяется плотность вхождения заднего центра

в центровое отверстие, при установке на оправке или

в патроне — надежность зажатия детали. Необходимо

также тщательно проверить закрепление упоров, огра-

ничивающих продольный ход стола. При недостаточ-

ном закреплении упор может отодвинуться, ход стола

не переключиться, вследствие чего круг врежется в пе-

реднюю или заднюю бабку. При работе без продоль-

ной подачи рукоятку подачи нужно надежно закре-

пить.

Не допускается замерять детали во время враще-

ния. Для ускорения остановки вращения станки осна-

щаются тормозными устройствами.

Шлифовальные круги создают в работе

значительно большую опасность по сравнению с дру-

гими режущими инструментами. Это объясняется вы-

сокими рабочими скоростями круга, относительно не-

высокой их прочностью и чувствительностью к уда-

рам, вибрациям и др. Поэтому строгое выполнение

всех правил техники безопасности приобретает особое

значение при работе с абразивным инструментом.

Весь абразивный инструмент, поступающий на за-

вод, должен пройти входной контроль. Простукивани-

ем деревянным молотком проверяется наличие тре-

щин. В кладовых инструмент необходимо хранить на

специальных стеллажах, полках или в ящиках в зави-

симости от его формы и размеров. Для транспорти-

ровки к рабочему месту должен быть предусмотрен

специальный транспорт с мягкими прокладками. На

рабочем месте круги укладывают отдельно от другого

инструмента и деталей.

Круги 0^150 мм, а скоростные круги (пкр=

=50 м/с и более) 0>30 мм должны иметь отметку от

испытаний на прочность. Каждый круг в сборе с план-

шайбой перед установкой на станок обязательно ста-

тически балансируется на специальном устройстве.

При установке круга на шпиндель станка необхо-

димо следить, чтобы зазор между отверстием круга

и шейкой шпинделя был в пределах нормы и не допус-

кать беззазорной посадки.

7

Во избежание разрыва круга следует уделять

большое внимание правильному креплению его на

шпинделе.

Круг должен крепиться на шпинделе без переко-

сов, зажим круга планшайбами производится только

через картонную прокладку. Винты крепления круга

надо затягивать без приложения больших усилий.

Подача детали на круг или круга на деталь долж-

на распределяться по всей поверхности круга равно-

мерно. Не допускается включения подачи охлаждаю-

щей жидкости при невращающемся круге. По оконча-

нии работы сначала отключают подачу СОЖ, а потом

останавливают круг.

Приступая к наладке станков в составе автомати-

ческих линий с использованием манипуляторов или

промышленных роботов, необходимо:

тщательно проверить надежность работы системы

электрических и механических блокировок, преду-

смотренных в конструкции станка и транспортных

устройств;

до включения автоматического режима работы

станка с транспортом убедиться в надежности автома-

тического закрепления деталей в захватах робота

и станка в режиме наладки;

при работе в автоматическом режиме зона дейст-

вия манипулятора должна быть огорожена;

при наладке станка, установленного под верхним

лотком или транспортером, убедиться в надежности

защиты от выпадания из них транспортируемых .дета-

лей.

1.2. Противопожарные мероприятия

Для предупреждения пожара каждый работающий

в цехе должен строго выполнять следующие правила:

не курить и не зажигать спичек, курение допуска-

ется только в специально отведенных местах;

не загромождать сырьем, полуфабрикатами или

готовой продукцией подступы к станкам;

не оставлять на рабочем месте промасленную спец-

одежду;

не хранить легковоспламеняющиеся жидкости

в открытых емкостях, стеклянной посуде и не проли-

вать их на пол.

Для скорейшего обнаружения пожара каждый ра-

8

бочий должен хорошо знать следующие признаки его

возникновения:

обильное выделение дыма и появление пламени

(открытые пожары);

появление запаха гари, потрескивание, изменение

цвета или растрескивание штукатурки, вздутие масля-

ной краски, которой покрашены стены или перегород-

ки (скрытые пожары).

При обнаружении признаков пожара необходимо

срочно вызвать пожарную команду и заводскую до-

бровольную пожарную дружину (ДПД). Вызов про-

изводится по телефону, с помощью электрической по-

жарной сигнализации ручного или автоматического

действия, а также подачей звуковых сигналов тревоги.

При вызове пожарной команды по телефону ну ж-./'

но назвать адрес объекта, место возникновения пожа-

ра, что горит, чему угрожает пожар и свою фамилию.

Чтобы сообщить о пожаре в пожарную охрану

с помощью электрической сигнализации, надо разбить

стекло извещателя, нажать кнопку и ждать ответный

гудок. Ответный гудок означает, что сигнал принят.

До прибытия пожарной команды или заводской

ДПД рабочие цеха совместно с цеховой ДПД должны:

отключить силовую, а при наличии достаточного

освещения и световую электросеть, так как поврежде-

ния электросетей и электрооборудования при пожаре

вызывают короткие замыкания и возникновение новых

очагов пожара;

выключить приточно-вытяжную вентиляцию, так

как при ее работе возможно распространение огня по

воздуховодам на другие участки, а в очаг пожара по-

ступает в изобилии свежий воздух, способствующий

горению.

После этого должна быть произведена эвакуация

в безопасное место людей и материальных ценностей,

собраны имеющиеся в цехе средства ^тушения пожара:

вода, химическая или воздушно-механическая пена,

инертные газы, сыпучие материалы, покрывала (тя-

желые асбестовые или шерстяные ткани).

На большинстве предприятий имеется внутренний

водопровод с кранами, оборудованными рукавами

и стволами. Чтобы использовать внутренний пожар-

ный кран для тушения пожара следует сорвать плом-

бу, открыть дверцу, раскатать в направлении очага

горения пожарный рукав, затем присоединить его

9

r.ru

к крану, а ствол к рукаву. Открыть до отказа вентиль

крана и пустить воду в рукав, после чего направить

струю на очаг пожара.

В тех случаях, когда нельзя применять для туше-

ния пожара воду (например, для тушения легковос-

пламеняющихся жидкостей, которое легче воды

и др.), следует пользоваться, пенными огнетушителя-

ми, представляющими собой баллоны с находящимися

внутри них зарядами, состоящими из щелочной и кис-

лотной частей с добавкой к ним пенообразного веще-

ства, такие огнетушители имеются в каждом цехе. Во

время работы пенные огнетушители надо держать

верхней крышкой вниз.

Продолжительность работы пенных огнетушите-

лей около 1 мин, а струя пены невелика (6—8 м),

поэтому огнетушители надо подносить как можно

ближе к очагу горения.

1.3. Первая помощь при несчастных случаях

Для оказания первой помощи при несчастных слу-

чаях в цехе должны быть- аптечки с набором перевя-

зочных материалов и необходимых медикаментов.

При тяжелых ранениях и ушибах необходимо срочно

обращаться в медпункт. Для доставки пострадавше-

го в медпункт в цехе должны быть носилки.

При попадании рабочего под напряжение необхо-

димо срочно выключить рубильник тока, при отсутст-

вии поблизости рубильника следует замкнуть провода

накоротко для перегорания плавких предохранителей.

Прикасаться к пострадавшему, находящемуся под на-

пряжением, нельзя. При невозможности обесточить

участок надо изолировать себя, надев резиновые пер-

чатки, галоши и встать на деревянную доску. Если

пострадавший без сознания, ему необходимо сделать

искусственное дыхание. От быстрого действия и на-

ходчивости зависит спасение человека, пораженного

током.

1.4. Организация рабочего места

Рабочим местом называется часть площадки цеха,

где расположены станок (или станки), который об-

служивает наладчик, шкаф с инструментом и приспо-

соблениями, тара для хранения заготовок и готовых

изделий.

10

Шкаф обычно имеет выдвижные полки, чтобы их

содержимое можно было легче видеть. Рабочий и ме-

рительный инструмент хранятся отдельно.

При использовании на станке шлифовальных кру-

гов больших диаметров, их привозят и хранят в спе-

циальной деревянной таре.

Чистота рабочего места — один из основных эле-

ментов культуры производства. На рабочем месте не

должно быть масла, эмульсии, стружки, лишних пред-

метов. Пол должен быть ровным, без выбоин и тре-

щин. Перед окончанием смены наладчик обязан при-

вести в порядок обслуживаемый станок — смыть

шлам, протереть потеки СОЖ на кожухах, убрать

в шкаф инструмент.

Контрольные вопросы

1. Что должен проверить наладчик, приступая к работе на

новом станке?

2. Какие требования безопасности предъявляются к станкам

и рабочему месту?

3. Каковы требования к условиям хранения и наладке абра-

зивного инструмента?

4. Что требуется от работников цехов для предупреждения

пожаров?

5. Что нужно делать при обнаружении пожара?

6. Какие действия необходимы для спасения человека при по-

ражении электрическим током?

ГЛАВА 2. ОСНОВЫ ТЕХНОЛОГИИ ШЛИФОВАНИЯ

2.1. Шлифовальные круги

и выбор их характеристики

Шлифовальные круги — это абразивные инстру-

менты, представляющие собой тела вращения и име-

ющие сквозное осевое отверстие для крепления их на

шпинделе станка. Регламентированная совокупность

параметров шлифовальных кругов называется их ха-

рактеристикой. Правильный выбор характеристики

круга для конкретных условий обработки имеет важ-

нейшее значение для повышения производительности

шлифования, получения деталей требуемого качества,

устранения брака при шлифовании и снижения стои-

мости обработки.

Выбор круга по форме и размерам. Форму шли-

11

фовальпых кругов выбирают в зависимости от конст-

рукции станка, крепежных приспособлений и харак-

тера выполняемой работы. Типы шлифовальных кру-

гов и их основные размеры регламентированы ГОСТ

2424—83. На рис. 2.1 приведены формы сечения и ус-

ловное обозначение типов шлифовальных кругов. На

станке шлифовальные круги с диаметром отверстия

Рис. 2.1. Формы сечений шлифовальных кругов:

а — прямого профиля (ПП), б — с двусторонним коническим профилем

<2П), в —с коническим профилем (ЗП), г —с выточкой (ПВ), о —с ко*

иической выточкой (ПВК), е —с двусторонней выточкой (ПВД), ж —

с двусторонней конической выточкой (ПВДК), з — специальный (ПР),

u — кольцевой (К), к — чашечный цилиндрический (ЧЦ), л — чашечный

конический (ЧК), м — тарельчатый (Т), н —с двусторонней выточкой

и ступицей (ПВДС); О —наружный диаметр, И — высота, d— диаметр

посадочного отверстия

1—13 мм наклеивают на шпильку; 6—20 мм (наруж-

ным диаметром до 100 мм) —закрепляют на шпинде-

ле или оправке станка винтами или гайками; 10—•

32 мм (наружным диаметром 32—250 мм) — закреп-

ляют на шпинделе или оправке фланцами; 32—

508 мм — крепят на переходных фланцах винтами

или гайками. Круги кольцевой формы наклеивают

с помощью специальных веществ на переходные

фланцы.

12

Шлифовальные круги из сверхтвердых материа-

лов—алмазные и эльборовые — классифицируют по

ГОСТ 24747—81 (СТ СЭВ 675—77). В зависимости

от формы сечения корпуса, формы сечения самого

круга и расположения алмазо- и эльборсодержащего

слоя, а также модификации корпуса устанавливают

определенные обозначения форм кругов.

В табл. 2.1 указаны области применения шлифо-

вальных кругов.

При выборе размеров круга следует стремиться

к возможно большим диаметру и ширине, так как это

2.1. Применение шлифовальных кругов

Тип шлифовального

круга

Назначение

Плоские прямого

профиля (ПП)

Плоские с выточ-

кой (ПВ, ПВК,

ПВД, ПВДК)

Плоские с кони-

ческим профилем

(2П, ЗП)

Плоские с риф-

лениями (ПР)

Кольцевые (К)

Чашечные ци-

линдрические

(ЧЦ)

Чашечные кони-

ческие (ЧК)

Тарельчатые (Т)

Специальные (С)

Универсальное применение. Наиболее рас-

пространенные виды шлифования в зависи-

мости от диаметра круга, мм:

до 150—внутреннее шлифование

250—1100 — круглое наружное шлифо-

вание

250—600 — бесцентровое шлифование

200—450 — плоское шлифование пери-

ферией круга

100—500 — резьбошлнфование

Универсальное применение подобно кру-

гам ПП. Назначение выточек: обеспечить

лучший доступ круга к обрабатываемой за-

готовке и возможность одновременного

шлифования цилиндрических и торцовых по-

верхностей

Резьбошлнфование, шлицешлифоваиие;

зубошлифованне (2П); заточка некоторых

видов многолезвийного инструмента (ЗП)

Обдирочное плоское шлифование, ино-

гда — чистовое шлифование на специаль-

ных станках

Плоское шлифование торцом круга (креп-

ление кругов — на планшайбе с помощью

цементирующих веществ)

Внутреннее и плоское шлифование (на-

пример, шлифование направляющих станин

и корпусных деталей)

Плоское шлифование в случае, когХа за-

труднена обработка кругами других форм

(например, шлифование направляющих ста-

нин)

Зубошлифованне; шлифование труднодо-

ступных мест

Шлифование калибров-скоб и пазов

13

chipmaker.ru

улучшает условия шлифования и снижает стоимость

обработки. Верхний предел размеров круга ограничи-

вается конструкцией и размерами станка, иногда —

размерами и формой обрабатываемой заготовки.

Выбор круга по абразивному материалу. Область

применения того или иного абразивного материала

определяется физико-механическими свойствами об-

рабатываемой заготовки и условиями шлифования.

Круги из белого электрокорунда приме-

няют в основном на чистовых и отделочных операци-

ях обработки заготовок из закаленных сталей и ин-

струментов из углеродистых, быстрорежущих, леги-

рованных и нержавеющих сталей. Абразивные зерна

из белого электрокорунда имеют более высокую изно-

состойкость по сравнению с зернами из нормального

электрокорунда, большую хрупкость, в процессе шли-

фования выделяют меньшее количество теплоты и по-

этому используются тогда, когда имеется опасность

образования трещин и прожогов.

Круги из нормального электрокорунда

широко используют на обдирочных операциях обра-

ботки заготовок из материалов, имеющих высокий

предел прочности на растяжение.

Круги из карбида кремния предназначены

в основном для обработки твердых материалов, так

как абразивные зерна карбида имеют более высокие

микротвердость и прочность по сравнению с зернами

из электрокорунда, меньшие радиусы скругления вер-

шин зерен и низкую степень химического взаимодей-

ствия с твердыми сплавами и чугунами. Круги из кар-

бида кремния используют также для правки шлифо-

вальных кругов.

Круги из монокорунда используют в основ-

ном на получистовых и чистовых операциях обработ-

ки заготовок из средне- и высоколегированных сталей,

подвергнутых поверхностной обработке (хромирова-

нию, азотированию и т. п.).

Круги из хромистых и титановых элек-

трокорундов обладают более высокими режу-

щими свойствами, при шлифовании ими выделяется

меньше теплоты, чем при шлифовании кругами из

обычного и белого электрокорунда. Это позволяет ис-

пользовать их на операциях, где имеется опасность

появления прижогов или когда стойкость инструмен-

14

тов недостаточная (особенно по критерию сохранения

профиля рабочей поверхности).

Для обработки заготовок из твердого сплара,

а также для заточки твердосплавного лезвийного ин-

струмента и шлифования твердосплавных элементов

правящего инструмента используют круги из при-

родных или синтетических алмазов.

Для обработки труднообрабатываемых инструмен-

тальных сталей и сплавов используют э л ь б о р.

Выбор круга по зернистости зависит от вида шли-

фования, требуемой шероховатости поверхности, точ-

ности обработки, шлифуемого материала и величины

снимаемого припуска. Наиболее широко применяют

шлифовальные круги средней зернистости 10—16, ко-

торые обеспечивают высокую производительность об-

работки при достижении требуемых точности и каче-

ства поверхности.

Напомним, что под зернистостью кругов понима-

ется условное обозначение его шлифовального мате-

риала, соответствующее размеру абразивных зерен

основной фракции.

Зернистость круга рекомендуется увеличивать, т. е.

применять более крупнозернистый инструмент в сле-

дующих случаях:

при увеличении припусков на обработку;

для уменьшения опасности засаливания кругов

и появления прижогов на заготовке;

для повышения производительности шлифования;

при увеличении скорости резания;

при переходе на шлифование кругами на бакели-

товой и вулканитовой связках вместо керамической;

при увеличении вязкости и уменьшения твердости

Шлифуемого материала;

при уменьшении номера структуры круга.

При выборе зернистости алмазных кругов можно

пользоваться следующими рекомендациями: для пред-

варительного шлифования — круги с зернистостью

алмазных шлифпорошков 200/160—100/80 (марок

АС4, АС6); для чистового шлифования — 80/63—50/40

(марок АС2, АС4); для доводочного шлифования —

40/28 и мельче. В том случае, когда предварительное

и окончательное шлифование производят одним кру-

гом, следует применять круги с зернистостью шлиф-

порошков 100/80—63/50 марок АС4 и АС6.

Выбор круга по структуре. В абразивных инстру-

15

r.ru

ментах различают несколько основных фаз: абразив-

ную и газообразную, занимаемую порами. В некото-

рых инструментах вводится дополнительная фаза,

занимаемая наполнителями. Содержание каждой фа-

зы выражают в долях объема (объемная фазовая ха-

рактеристика) или массы (массовая фазовая харак-

теристика) .

Соотношение объемов шлифовального материала,

связки и пор в абразивном инструменте называют его

структурой. Структура круга обозначается номерами

от 0 до 20. С увеличением номера структуры на еди-

ницу объем зерна в круге уменьшается на 2 %. По

структуре разделяют круги плотной, средней, откры-

той и очень открытой структуры. В табл. 2.2 приве-

дены рекомендации по выбору структуры кругов для

различных способов обработки.

Выбор связки шлифовальных кругов. Вещество

или совокупность веществ, применяемых для закреп-

ления абразивных зерен в круге, называют связкой.

Механизм закрепления зависит от характера взаимо-

действия связки с зернами. В зависимости от хими-

ческого состава и физических свойств веществ, входя-

2.2. Применение кругов различной структуры

Структура Область применения

1—3 Шлифование заготовок при малом объеме металла кругами на бакелитовой и керамической связках (пре- имущественно при обработке некоторых деталей ша-

3—4 рикоподшипников) Профильное шлифование: шлифование твердых и хрупких материалов с малой шероховатостью поверх- ности, доводка; шлифование с большими подачами

5-6 или переменной нагрузкой; отрезные работы Почти все виды шлифования (круглое наружное, бесцентровое, плоское периферией круга) металлов С

7—8 высоким сопротивлением разрыву Шлифование вязких металлов с низким сопротивле- нием разрыву; плоское шлифование торцом круга;

9-12 внутреннее шлифование; заточка инструментов Скоростное шлифование (для уменьшения теплооб- разования); профильное шлифование мелкозернисты-

13-16 ми кругами; шлифование резьбы Шлифование неметаллических материалов и метал- лов с низкой теплопроводностью (устранение при- жогов и трещин)

16

щих в связку, различают органические, минеральные

(керамические) и металлические связки.

Выпуск шлифовальных кругов и другого абразив-

ного инструмента на керамической связке составляет

50—60 % от общего объема производства, на бакели-

товой — 30—39 % > на вулканитовой — 4—7 % и на

других связках — не более 1—2 %. В табл. 2.3 приве-

дены связки, рекомендуемые в зависимости от видов

шлифования -различными абразивными кругами.

2.3. Связки для абразивных инструментов

Связки Область применения

Керамические (KI, К2, КЗ, К4, К5, Кб, К7, Кб, К10) Бакелитовые (Б, Б1, Б2, БЗ, Б4, БУ, Б156, БП2) Инструмент преимущественно для всех основных видов шлифования Круги с упрочненными элементами для шлифования при скорости круга 65, 80 и 100 м/с; круги для скорост- ного и обдирочного шлифования, плос- кого шлифования торцом круга, мел- козернистые круги для отделочного шлифования; алмазные и эльборовые круги; хонинговальные бруски, шли- фовальные сегменты (в том числе для

Вулканитовые и дру- гие органические (В, В1, В2, ВЗ, В5, ГФ, ПФ, Э5, Эб) работы со скоростью 80 м/с). Ведущие круги при бесцентровом шлифовании; круги для некоторых аистовых операций профильного шли- фования (сферошлифования и др.); инструмент для доводочного шлифо- вания

Выбор шлифовальных кругов по твердости. Вели-

чину, характеризующую свойство круга сопротивлять-

ся нарушению сцепления между зернами и связкой

при сохранении характеристик инструмента в преде-

лах установленных норм, называют твердостью. Чем

выше твердость круга, тем прочнее связь между аб-

разивными зернами и связкой в инструменте, тем

большие силы они способны воспринять без выкра-

шивания. Мягкими кругами в отличие от твердых на-

зывают такие, в которых абразивные зерна удержи-

ваются слабо. Чем выше твердость круга, тем меньше

размеры его пор, бо/цэвННейгя^Й^^тЯв’ прочнее удер-

живается в круге, т.'ё. ббли^^^Ту^ад'б' -приложить

17

chipmaker.ru

для его вырывания. Поэтому более твердые круги из-

нашиваются меньше.

Для абразивных инструментов установлено восемь

степеней твердости: весьма мягкие, мягкие, средне-

мягкие, средние, среднетвердые, твердые, весьма твер-

дые, чрезвычайно твердые, обозначения которых при-

ведены ГОСТ.

Выбор круга по твердости зависит главным обра-

зом от вида шлифования, точности и формы шлифуе-

мой заготовки, физико-механических свойств обраба-

тываемого материала, типа станка. В большинстве

случаев применяют круги средней степени твердости,

обеспечивающие высокую производительность и боль-

шую стойкость. Некоторые общие рекомендации по

выбору твердости кругов приведены в табл. 2.4.

При выборе степени твердости кругов для конкрет-

ных условий шлифования необходимо учитывать сле-

дующее:

при работе на станках с высокой жесткостью

2.4. Применение кругов различной твердости

Степень твердости Область применения

Мягкие и средне- мягкие М2—СМ2 Плоское шлифование торцом круга (на бакелитовой связке), периферией круга (на керамической связке); шлифование загото- вок из твердых сплавов, минералокерамики и закаленных углеродистых и легированных сталей; шлифование цветных металлов и сплавов

Среднемягкие и средние СМ2—С2 Чистовое (круглое, бесцентровое, плоское периферией круга) шлифование заготовок из закаленных сталей; шлифование резьб с крупным шагом

Средние и сред- нетвердые С2— СТ2 Шлифование (круглое, бесцентровое, про- фильное, резьбошлифоваине) заготовок из незакаленных углеродистых и легированных сталей и сплавов, чугуна и других вязких металлов и материалов; плоское шлифова- ние сегментами; хонингование брусками

Среднетвердые и твердые СТ2—Т2 Обдирочное и предварительное шлифова- ние; шлифование фасонных профилей, пре- рывистых поверхностей, заготовок малого диаметра; бесцентровое шлифование; хонин- гование закаленных сталей

Весьма твердые и чрезвычайно твердые ВТ—ЧТ Правка шлифовальных кругов методом обкатки и шлифования; шлифование шари- ков для подшипников

18

и виброустойчивостыо можно использовать более

мягкие круги, чем на нежестких станках;

при шлифовании периферией круга используют

более твердые круги, чем при шлифовании торцом;

при бесцентровом, внутреннем и плоском шлифо-

вании применяют более мягкие круги, чем при круг-

лом наружном шлифовании;

при профильном шлифовании, резьбошлифовании,

шлифовании прерывистых Поверхностей и заготовок

малых диаметров, а также точном шлифовании ци-

линдрических поверхностей, ограниченных галтелями

с жестким допуском на радиус, используют более

твердые круги;

при шлифовании с применением СОЖ применяют

более твердые круги, чем при шлифовании без них;

при замене керамической связки на бакелитовую,

электрокорунда нормального на белый, электрокорун-

да белого на монокорунд, крупнозернистых кругов на

мелкозернистые следует повысить твердость круга на

одну-две степени;

для устранения опасности появления прижогов

и трещин следует применять более мягкие круги.

Маркировка шлифовальных кругов, т. е. его услов-

ное обозначение наносят водостойкой краской на од-

ной из его сторон. Для инструментов диаметром ме-

нее 40 мм характеристика наносится на этикетках,

наклеиваемых на'коробки.

Маркировка круга содержит: код круга по обще-

союзному классификатору продукции (ОКП); сокра-

щенное наименование завода-изготовителя или его

товарный знак (марку); типоразмер круга по ГОСТ

2424—83 (на кругах диаметром 250 мм и более); мар-

ку шлифовального материала; зернистость и ее ин-

декс; степень твердости; номер структуры; марку

связки (на кругах диаметром 50 мм и более, кроме

кругов 4К 50X25 мм); рабочую окружную скорость

(для кругов диаметром 150 мм и более); класс точ-

ности инструмента; класс неуравновешенности (на

кругах диаметром 250 мм и более и высотой 6 мм

и более); номер маршрутного листа.

В зависимости от величин, характеризующих абра-

зивный инструмент в нормативно-технической доку-

ментации по предельным отклонениям размеров, фор-

мы и расположения поверхностей, устанавливают

классы точности абразивного инстру-

19

chipmaker.ru

398-1004 I ПП \ 500x50x305 | 24А | 40 | П | 02 | 7 | К5 р5м/с|?кл| А \Г00Т2424-83

Рис. 2.2. Условное обозначение характеристики шлифовального круга и схема расшифровки

мента, шлифовальные круги изготовляют трех

классов точности—АА, А и Б. Предельные отклоне-

ния зависят от номинальных размеров кругов по на-

ружному диаметру D, высоте Н, диаметру d посадоч-

ного отверстия.

Состояние круга, характеризующееся таким рас-

пределением масс, которое во время вращения вызы-

вает переменные нагрузки на опоры шпинделя станка

и изгиб шпинделя, называется неуравновешенно'

стью круга. При этом неуравновешенной массой

круга называют условную точечную массу, радиус-

вектор (эксцентриситет), которой относительно Оси

посадочного отверстия равен радиусу наружной по-

верхности (периферии) круга. В зависимости от до-

пустимых неуравновешенных масс для шлифовальных

кругов на керамической, бакелитовой, вулканитовой

И специальных органических связках ГОСТ 3060—86

установлено четыре класса неуравновешенности шли-

фовальных кругов, обозначаемых цифрами 1, 2, Зи4.

Кроме указанных характеристик круги для ско-

ростного шлифования должны иметь на торце по диа-

метру одну красную полосу (для скоростей 50 м/с)

или две красные полосы (для скоростей 65 м/с при

внутреннем шлифовании). На высокопористых кругах

наносят дополнительные обозначения для зернистости

наполнителя.

При маркировке шлифовальных кругов условные

обозначения их характеристик располагают в опреде-

ленной последовательности (рис. 2.2). Иногда де-

лают сокращенную маркировку кругов, приведенную

ниже.

Маркировка

44А40С26К5 , ,

63C16CM15K3 . .

21А12СВ . . . .

54С80СТ2Б . . .

Расшифровка

монокорунд 44А, зернистость 40, сте-

пень твердости С2, номер структу-

ры 6, связка керамическая Кб

карбид кремния зеленый 63С, зер-

нистость 16, степень твердости СМ1,

номер структуры 5, связка керами-

ческая КЗ

электрокоруид белый 24А, зернистость

12, степень твердости С, связка вул-

канитовая В

карбид кремния черный 54С, зернис-

тость 80, степень твердости СТ2, связ-

ка бакелитовая Б

21

chipmaker.ru

2.2. Типовые детали,

обрабатываемые на шлифовальных станках

Большое разнообразие деталей, обрабатываемых

на шлифовальных станках, определяется тем, что аб-

разивные инструменты обеспечивают обработку де-

талей из самых различных материалов, например кон-

струкционных и легированных сталей (закаленных

и незакаленных), специальных и твердых сплавов,

чугунов различных характеристик.

Новые высокоэффективные методы абразивной

обработки — обдирочное, глубинное, скоростное шли-

фование— расширили область применения шлифо-

вальных станков и позволяют в ряде случаев обработ-

ку лезвийным инструментом (резец, фреза и т. п.) за-

менить шлифованием.

Абразивная обработка — основной путь получе-

ния высокой точности и качества поверхности, кото-

рый позволяет обеспечить отклонение от круглости до

0,2 мкм, отклонение от цилиндричности до 0,5 мкм,

отклонение от плоскостности до 1,0 мкм, получение

шероховатости поверхности до&г=0,1 мкм.

Все многообразие деталей по форме можно разде-

лить на детали типа тел вращения, корпусные и про-

странственные.

Детали типа тел вращения характеризуются тем,

что поверхности, определяющие их основную форму,

представляют сочетание различных цилиндрических,

конических, сферических и других фасонных поверх-

ностей, имеющих общую ось симметрии. Формообра-

зование таких поверхностей производится вращением

детали вокруг этой оси симметрии. Все эти поверхно-

сти могут быть наружными и внутренними.

Для деталей типа тел вращения важной характе-

ристикой является отношение длины (L) к диаметру

(£)). Детали, у которых — <1, принято называть

кольцами, фланцами, втулками, у которых > 1 —

валами.

Типовые детали типа тел вращения, обрабатывае-

мые на кругло-, внутри- и плоскошлифовальных стан-

ках: кольца подшипников качения (наружные и внут-

ренние для шариковых, конических, цилиндрических

и игольчатых подшипников), поршневые кольца, флан-

22

цы, зубчатые колеса, цилиндрические и конические

ролики, поршневые и шаровые пальцы, золотники,

прутки, ступенчатые и фасонные валы, коленчатые

и распределительные валы для двигателей внутренне-

го сгорания, а также большое количество аналогич-

ных по форме деталей.

Корпусные детали, обрабатываемые на шлифо-

вальных станках, характеризуются формой и располо-

жением плоских поверхностей относительно друг

друга и других элементов деталей, например отвер-

Рис. 2.3.Прпмериые обла-

сти использования станоч-

ного оборудования различ-

ной универсальности:

1 — автоматические линии, 2 —

переналаживаемые автоматичен

ские линии, 3 — гибкие станоч-

ные системы; 4 — станочные

модули и станки с ЧПУ, 5 —

станки с ручным управлением

Номенклатура, aim.

стий. Плоские поверхности используются в качестве

монтажных и базовых поверхностей при дальнейшей

обработке детали. Наибольшее распространение из

абразивной обработки имеет плоское шлифование при

обработке корпусных деталей.

Детали пространственного типа можно предста-

вить различными видами рычагов, например детали

типа шатуна, плоских удлиненных деталей типа гаеч-

ного ключа, крестовин для карданных передач и дру-

гими деталями сложной пространственной формы.

Абразивная обработка таких деталей проводится на

плоскошлифовальных станках (шлифование кресто-

вин), хонинговальных или внутришлифовальных {об-

работка отверстий в рычагах) и т. п.

Независимо от большого разнообразия форм де-

тали, обрабатываемые на шлифовальных станках,

можно классифицировать по серийности их изготовле-

ния. Серийность изготовления определяет использо-

вание станков различной степени универсальности

|{рис. 2.3).

Chiomaker.ru

chipmaker.ru

2.3. Зависимость технологического процесса

от типа производства

Технологический процесс изготовления деталей

строится в зависимости от целого комплекса различ-

ных факторов: требований к точности размеров и гео-

метрических параметров (шероховатости, волнистости,

взаимному расположению поверхностей и т. д.), кон-

струкции и размеров детали, вида производства (мас-

совое, серийное, единичное) й т, д.

При невысоких требованиях к точности деталей

могут быть применены высокопроизводительные ме-

тоды шлифования с повышенными съемами металла

и меньшим числом проходов.

Для выполнения высоких требований к точности

деталей недостаточно просто ввести финишные опе-

рации обработки. Должны также выполняться и дру-

гие требования.

1. После обдирочных и получистовых операций

механической обработки должна выполняться термо-

обработка деталей, снимающая внутренние напряже-

ния в металле.

Такие напряжения образуются в металле в основ-

ном по следующим причинам:

в результате съема припуска нарушается кристал-

лическая решетка — структурная основа металла;

в поверхностном слое металла во время съема струж-

ки происходит, сильный нагрев частей, соприкасаю-

щихся с кругом, и одновременное охлаждение сосед-

них участков поверхности. После механической обра-

ботки деталей по всей поверхности образуются гранич-

ные области сжатия и напряжения. Внутренние напря-

жения вызывают значительные искажения формы де-

тали, появления трещин на.поверхности.

2. Система базирования заготовки на станке долж-

на исключать искажения формы обрабатываемой по-

верхности, которые возникают при чрезмерном сжа-

тии детали в патроне, при прижиме изогнутой детали

на магнитной плите и т. д.

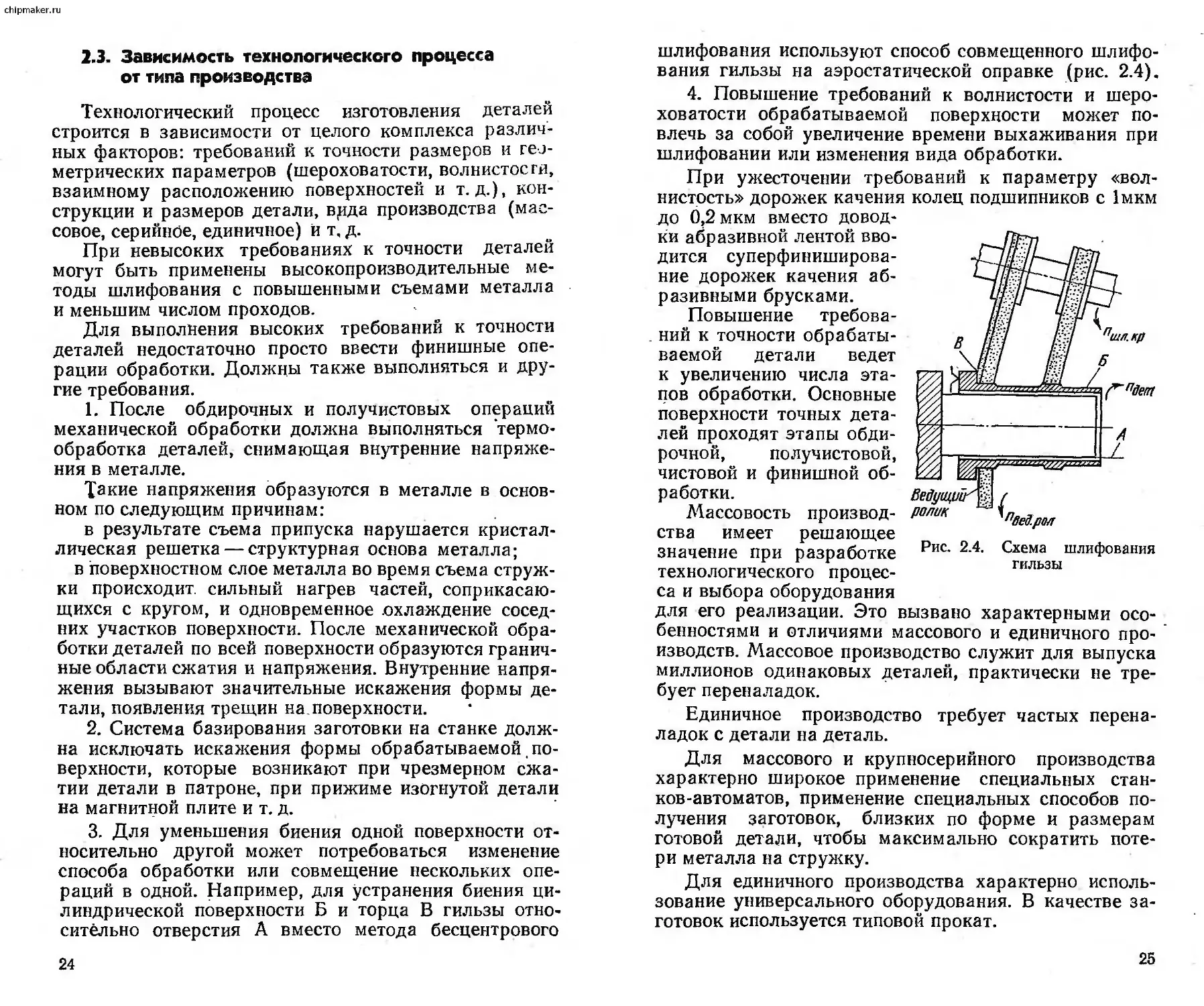

3. Для уменьшения биения одной поверхности от-

носительно другой может потребоваться изменение

способа обработки или совмещение нескольких опе-

раций в одной. Например, для устранения биения ци-

линдрической поверхности Б и торца В гильзы отно-

сительно отверстия А вместо метода бесцентрового

24

шлифования используют способ совмещенного шлифо-

вания гильзы на аэростатической оправке (рис. 2.4).

4. Повышение требований к волнистости и шеро-

ховатости обрабатываемой поверхности может по-

влечь за собой увеличение времени выхаживания при

шлифовании или изменения вида обработки.

При ужесточении требований к параметру «вол-

нистость» дорожек качения колец подшипников с 1мкм

до 6,2 мкм вместо довод-

ки абразивной лентой вво-

дится суперфиниширова-

ние дорожек качения аб-

разивными брусками.

Повышение требова-

ний к точности обрабаты-

ваемой детали ведет

к увеличению числа эта-

пов обработки. Основные

поверхности точных дета-

лей проходят этапы обди-

рочной, получистовой,

чистовой и финишной об-

работки.

Массовость производ-

ства имеет решающее

значение при разработке

технологического процес-

са и выбора оборудования

для его реализации. Это вызвано характерными осо-

бенностями и отличиями массового и единичного про-

изводств. Массовое производство служит для выпуска

миллионов одинаковых деталей, практически не тре-

бует переналадок.

Единичное производство требует частых перена-

ладок с детали на деталь.

Для массового и крупносерийного производства

характерно широкое применение специальных стан-

ков-автоматов, применение специальных способов по-

лучения заготовок, близких по форме и размерам

готовой детали, чтобы максимально сократить поте-

ри металла на стружку.

Для единичного производства характерно исполь-

зование универсального оборудования. В качестве за-

готовок используется типовой прокат.

25

chipmaker.ru

2.4. Методы базирования

Чтобы обеспечить заданную точность готовой де-

тали заготовке должно быть придано вполне опреде-

ленное положение относительно шлифовального кру-

га, т. е. она должна быть забазирована. Кроме того,

заготовка должна быть закреплена, чтобы она не

смещалась под действием сил резания. Установка де-

тали— это базирование и силовое замыкание одно-

временно.

В зависимости от условий выполнения технологи-

ческой операции может потребоваться полная или

частичная ориентировка заготовки в пространстве от-

носительно шлифовального круга. В первом случае

заготовке придается определенное и притом единст-

венно возможное положение. Во втором случае не

требуется точной установки в некоторых направле-

ниях или допускается произвольное положение (по-

ворот) заготовки относительно какой-либо оси (уста-

новка кольца или вала в патроне).

При шлифовании получили распространение два

основных метода базирования: по специально подго-

товленной (базовой) поверхности, которая в процес-

се шлифования не подвергается изменению (обработ-

ке), и по обрабатываемой поверхности.

Установка по специально подготовленной поверх-

ности применяется на всех видах станков. При круг-

лом шлифовании метод реализуется установкой дета-

ли в центрах по специально обработанным поверхно-

стям (центровым отверстиям), в патроне по наруж-

ной или внутренней специально подготовленной

поверхности. При внутреннем шлифовании — установ-

кой детали в патроне по наружной поверхности дета-

ли. При плоском шлифовании — установкой детали

или нескольких деталей на магнитную плиту, стол

илп в специальном приспособлении. В большинстве

случаев закрепление детали в приспособлении вы-

полняют механическим способом как в автоматичес-

ком режиме работы, так и непосредственно операто-

ром. Применяется также способ крепления с помощью

магнитных устройств (патрон, плита и т.п.).

Установка по обрабатываемой поверхности. При

круглом шлифовании деталь базируется своей обра-

батываемой поверхностью на ведущем круге и ноже

или на неподвижных опорах. В этом случае центр об-

26

рабатываемой детали в процессе шлифования все вре-

мя смещается. Этот метод получил название бес-

центрового. При внутреннем шлифовании бес-

центровым методом принято называть такой, когда

базовой поверхностью служит наружный или внут-

ренний (обрабатываемый) диаметр, который опирает-

ся на неподвижные опоры. При плоском шлифовании

па двусторонних торцешлифовальных станках с гори-

зонтальными или вертикальными осями шпинделей

положение заготовки в зоне обработки определяется

формой кругов и направляющими элементами, кото-

рые установлены на входе заготовки в зону обработки

и выходе из зоны.

Устройства базирования и базовые поверхности

шлифуемых деталей обладают рядом погрешностей,

которые непосредственно или с определенным умень-

шением (увеличением) переносятся на шлифуемую

поверхность. Например, радиальное биение оси

шпинделя изделия круглошлифовального станка сви-

детельствует о том, что ось вращения будет сама со-

вершать круговое двйжение, в результате чего шли-

фуемая поверхность будет некруглой (разность наи-

большего и наименьшего диаметров будет равна

удвоенной величине биения), если деталь установле-

на в патроне, и не будет влиять на форму шлифуемой

поверхности детали, если она установлена нй непо-

движных опорах. Биение кулачков патрона круглошли-

фовального станка приведет к тому, что шлифуемая

поверхность сама будет круглой, но расположена экс-

центрично к базовой поверхности.

2.5. Понятие о припуске

и межоперационных размерах

Целью механической обработки является посте-

пенное (от операции к операции) повышение точно-

сти размера, формы и улучшение качества поверхно-

сти заготовки. Эти изменения происходят в результа-

те последовательного снятия слоев металла

с поверхности заготовки на каждой операции техно-

логического процесса.

Под общим припуском понимают весь слой метал-

ла, снимаемый на всех стадиях обработки. Операци-

онным припуском называют припуск, удаляемый при

выполнении отдельных операций. Припуск, снимаемый

27

chipmaker.ru

с детали на конкретной операции, рассчитывается

как разность между размером заготовки, приходящей

на данную операцию и полученным размером. По-

скольку размеры на каждую операцию задаются с оп-

ределенным допуском, то припуск может меняться от

минимального до максимального значения.

При шлифовании наружных поверхностей макси-

мальный припуск определяется как разность между

максимальным размером заготовки и минимальным

размером обработанной детали. Например, нужно

шлифовать валик от 020-од до 0 19_о,о2. Макси-

мальный припуск на диаметр равен 20—18,98, мини-

мальный 19,90—19,00. Величина операционного при-

пуска определяется толщиной дефектного поверхност-

ного слоя, высотой микронеровностей и допуском

предшествующей обработки. Чем крупнее деталь

и грубее предварительная обработка, тем больше за-

дается припуск на шлифование.

В ходе последовательной обработки от заготовки

до готового изделия исходный материал проходит че-

рез ряд состояний, характеризуемых его физическими

и геометрическими параметрами. Все операции меха-

нической и термической обработки изделия связаны

между собой: предыдущие операции определенным

образом влияют на протекание последующих. Свойст-

ва готового изделия формируются не на последних,

финишных операциях, а на протяжении всего техно-

логического процесса.

Особенно сильное влияние на формирование

свойств готового изделия оказывают операции терми-

ческой обработки, поскольку они меняют структуру

металла и его физико-механические свойства.

В практике известны многие примеры влияния ре-

зультатов первичных операций на чистовые. Так, бы-

ла проведена предварительная обработка цилиндри-

ческой поверхности четырех групп валиков из стали

ШХ-15. Шероховатость полученной поверхности была

различной: грубая у первой группы, получистовая

у второй и третьей, чистовая у четвертой. После этой

обработки валики закалили в одинаковых условиях.

Затем поверхности валиков были прошлифованы на-

чисто до получения шероховатости 7?а = 0,16 мкм

и валики установили на испытания в машине трения.

В результате испытаний была получена следующая

картина:

28

на валиках, проходящих предварительно грубую

токарную обработку, быстро возникло большое коли-

чество крупных раковин, равномерно распределенных

по всей поверхности;

на валиках второй и третьей групп количество

и размер усталостных раковин резко уменьшилось;

на валиках, прошлифованных до закалки, ракови-

ны отсутствовали вообще.

Таким образом, при одинаковой конечной шерохо-

ватости поверхностей их физические свойства оказа-

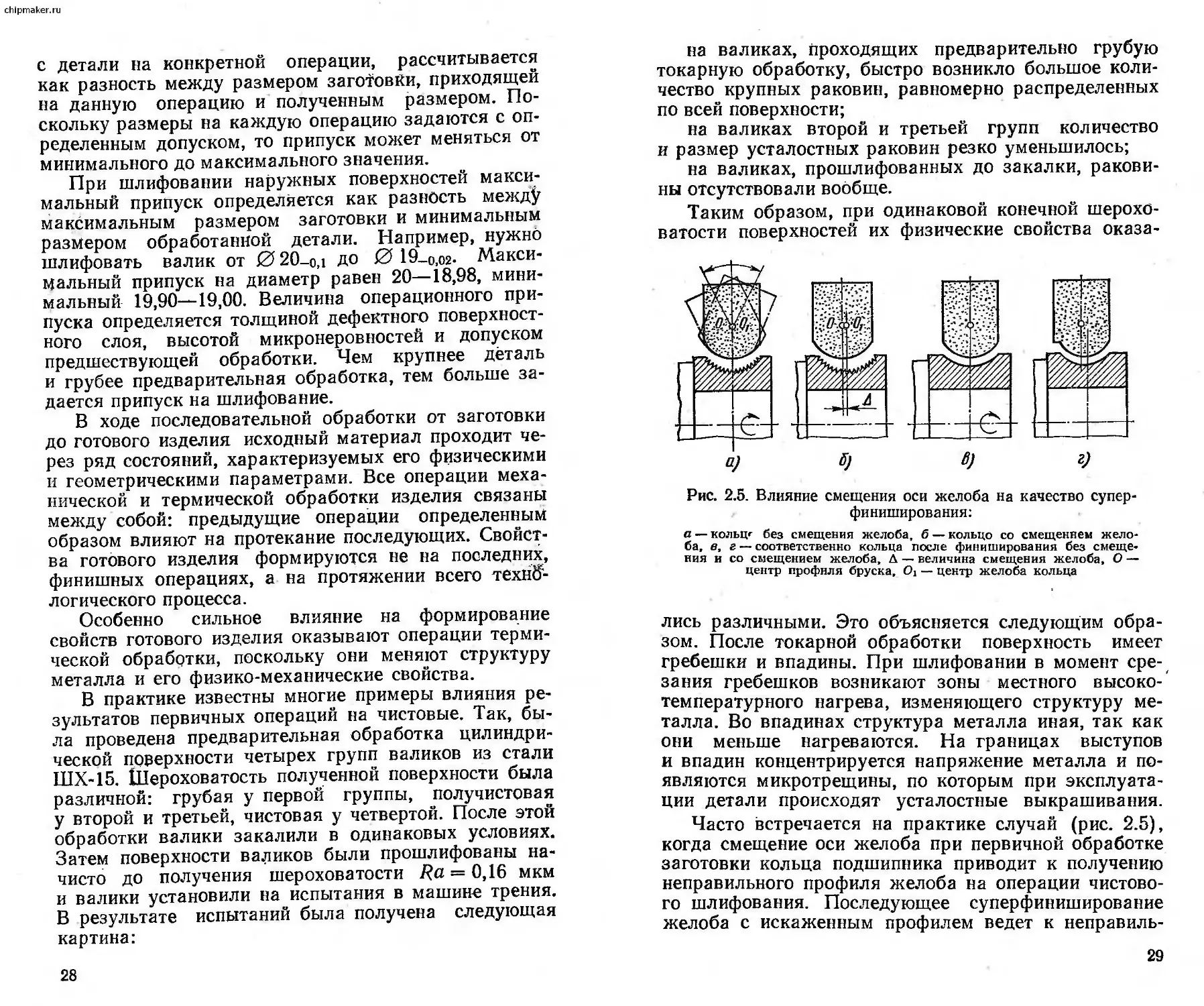

Рис. 2.5. Влияние смещения оси желоба на качество супер-

финиширования:

а — кольцг без смещения желоба, б — кольцо со смещением жело-

ба, в, г — соответственно кольца после финиширования без смеще-

ния и со смещением желоба, А — величина смещения желоба, О —

центр профиля бруска, Oj — центр желоба кольца

лись различными. Это объясняется следующим обра-

зом. После токарной обработки поверхность имеет

гребешки и впадины. При шлифовании в момент сре-

зания гребешков возникают зоны местного высоко-

температурного нагрева, изменяющего структуру ме-

талла. Во впадинах структура металла иная, так как

они меньше нагреваются. На границах выступов

и впадин концентрируется напряжение металла и по-

являются микротрещины, по которым при эксплуата-

ции детали происходят усталостные выкрашивания.

Часто встречается на практике случай (рис. 2.5),

когда смещение оси желоба при первичной обработке

заготовки кольца подшипника приводит к получению

неправильного профиля желоба на операции чистово-

го шлифования. Последующее суперфиниширование

желоба с искаженным профилем ведет к неправиль-

29

chipmaker.ru

ной приработке суперфинишного бруска и выпуску

колец с повышенной шероховатостью на рабочей по-

верхности желоба.

Передачу свойств изделия с предыдущих операций

обработки на последующие в технологии называют

технологической наследственностью.

2.6. Технологическая документация

Технологическая документация указывает поря-

док выполнения операций изготовления изделия и тех-

нологические параметры выполнения каждой опера-

ции.

Для работы на универсальных станках составля-

ется маршрутная технология, в которой указано, на

каком станке производятся обработка, способ базиро-

рования детали, количество переходов обработки, раз-

мер и допуск при выполнении каждого перехода. При

необходимости дается эскиз обработки, указывается

режущий, мерительный, вспомогательный инструмент

и оснастка. Каждая операция обработки нормируется

по времени в соответствии с типовыми нормами вре-

мени на операции механической обработки.

В н 'которых случаях в технологических картах

оговариваются требования техники безопасности (при

работе высокоскоростным инструментом, или требу-

ющим специальной вентиляционной системы и т.д.).

Для специальных станков, автоматов и полуавто-

матов технологами составляются операционные кар-

ты, по которым выполняется наладка станков. Карта

содержит эскизы входящей и обработанной деталей,

где указаны технические требования к ним, схему об-

работки, последовательность переходов по циклу ра-

боты станка и режимы их выполнения. В карте обя-

зательно указываются материал обрабатываемого из-

делия, его твердость (при необходимости требования

к структуре и химическому составу металла), приме-

. няемая СОЖ и ее необходимый расход, обрабатыва-

ющий и правящий инструмент. Для каждого техноло-

гического перехода указываются скорости резания

и вращения изделия, величина подачи, глубина реза-

ния, путь перемещения инструмента, мерительный

инструмент для получаемого на данном переходе па-

раметра изделия. Для каждого перехода определено

30

также время его выполнения с выделением совмещен-

ного времени.

Карта регламентирует суммарное время выполне-

ния операции и часовую производительность станка

при данной обработке.

Мероприятия по обеспечению технологической

дисциплины. Под технологической дисциплиной под-

разумевается постоянное соблюдение требований тех-

нологии. Сюда относятся требования по соблюдению

указанных в операционных картах технологических

режимов обработки, соответствия параметров заго-

товки заданным, соблюдение состава и чистоты СОЖ,

сжатого воздуха.

Должен соответствовать карте и применяемый ин-

струмент. Станок и оснастка должны быть в исправ-

ном состоянии и т. д. Несоблюдение требований тех-

нологической карты на станке ведет к выпуску'про-

дукции, не соответствующей требованиям по качеству.

Это относится не только к размерным параметрам об-

рабатываемого изделия. Например, шлифование с по-

вышенными относительно заданных картой припуска-

ми, подачами, скоростями резания, а также

применение шлифовальных кругов и СОЖ, не соответ-

ствующих заданным, приводят к местным прижогам

по обработанной поверхности, появлению микротре-

щин и другим дефектам поверхности. При этом резко

снижается срок службы такой детали в механизме,

возможны поломки и частые отказы машин.

Работа на станке недостаточно отбалансированным

шлифовальным кругом приводит к получению поверх-

ностей с повышенной волнистостью, что резко снижа-

ет изностостойкость обработанной и работающей

с ней в паре детали.’Превышение заданных режимов

обработки может привести к быстрому износу или

поломке эксплуатируемого станка.

В целях обеспечения требований технологической

дисциплины на каждом предприятии систематически

выполняются мероприятия по контролю и- поддержа-

нию технологической дисциплины. Это следующий ра-

боты:

систематический выборочный контроль обработан-

ных изделий и режимов на рабочих местах станоч-

ников;

систематический плановый ремонт станков и ос-

настки;

31

chipmaker.ru

обучение рабочих и контроль за правильностью

эксплуатации и обслуживания оборудования ^(свое-

временная смазка, недопущение перегрузок опор

и т. д.);

систематические проверки состава СОЖ;

обеспечение условий и контроль за правильным

хранением инструмента и т. д.

Большое значение имеют правильная организация

и содержание рабочих мест станочников.

Современные станки все больше оснащаются авто-

матическими системами самодиагностики, которые

позволяют своевременно выявлять отклонения в ра-

боте станков и предупреждать появление брака.

2.7. Рабс-чй цикл шлифования

Съем припуска в процессе автоматизированной об-

работки происходит, как правило, в несколько пере-

ходов. Для обеспечения заданной производительности

и качества обработки выполняются различные техно-

логические переходы. Совокупность технологических

переходов, связанных системой управления станка,

определяют структуру цикла шлифования, а время на

выполнение этих переходов — длительность цикла

шлифования. Структуры циклов шлифования в зави-

симости от возможных сочетаний технологических пе-

реходов приведены в табл. 2.5.

На эскизе по оси абсцисс указано время, по оси

ординат — перемещение исполнительного органа стан-

ка. Наклон линии характеризует скорость перемеще-

ния (подачу). Пунктирной линией показано исходное

положение, жирной горизонтальной линией — выхажи-

вание, т. е. время, в течение которого подача отсутст-

вует. Контроль промежуточных и окончательного раз-

мера в процессе обработки, моменты переключения

с одного технологического перехода на другой или

окончание цикла обработки обеспечиваются следую-

щими методами. Первый метод — управление по пути

(косвенный контроль); второй — управление по фак-

тическому размеру обрабатываемой заготовки (ак-

тивный контроль), третий метод — управление по вре-

мени после включения данного состояния (времен-

ный контроль). Приведенные в таблице циклы по

количеству технологических переходов можно разде-

лить на одно-, двух- и многоступенчатые. Структура

32

2.5. Циклы шлифовальных и доводочных автоматов

и полуавтоматов

Наименование цикла Эскиз цикла

базовый исполнение

©дно выхажи- вание два выхажи- вания

одноступен- чатый Щ к/ к7~ —

двухступен- чатый Ц2 Гф Т /т\ / —

трехступен- чатый ЦЗ Гф Т а Гф Т /Д™ /

четырех- ступенчатый Ц4 ’ф Г / ч Гф Г 1 / 1

пятиступен- чатый 2/ и — —

многоступен- чатый ЦМ Ц6 и т. п. ЦЗ+ЦЗа и т. п, ЦЗ+ЦЗб и т. п.

Примечание. П —» одноразовая подача; Ф — форсирован-

ная подача; Г — черновая подача; Ч — чистовая подача; 1.Г —

первая черновая подача; 2.Г — вторая черновая подача; 1.4 —

первая чистовая подача; 2.4 — вторая чистовая подача.

33

chipmaker.ru

цикла выбирается в зависимости от типа и особенно*

стей станка, характеристики заготовки и требуемого

качества обработки детали.

Количество технологических переходов зависит

в основном от характера обработки (обдирочное, чис-

товое или доводочное шлифование), требований к об-

работанной поверхности, жесткости системы станок—•

приспособление — инструмент — деталь, конкретного

станка и обрабатываемой детали. Для внутришлифо-

вальных станков характерна малая жесткость шлифо-

вального шпинделя, т. е. значительные отжимы оправ-

ки от сил резания. Для круглошлифовальных стан-

ков— малая жесткость таких деталей, как длинный

вал, распределительный и коленчатый валы.

При малой жесткости системы станок — приспо-

собление— инструмент — деталь появляется упругая

деформация между деталью и шлифовальным кругом

(натяг). Если в это время отключить подачу, то будет

происходить съем металла за счет имеющихся упру-

гих сил. Такой процесс снятия металла при шлифова-

нии называют выхаживанием. Время выхаживания

может задаваться реле времени или размером, т. е.

тем временем, которое необходимо для достижения

заданного размера за счет упругих сил системы ста-

нок — приспособление — инструмент — деталь.

Некоторые примеры применения циклов шлифо-

вания: цикл Ц1 часто используется для доводочных

автоматов, цикл Ц2:—в кругло- и внутришлифоваль-

ных автоматах при невысоких требованиях к качест-

ву обработки, часто на черновых операциях, цикл

Ц2а — при несколько повышенных требованиях к ка-

честву обработки. Циклы ЦЗ используются в кругло-

и внутришлифовальных автоматах. Исполнения ЦЗа

отличаются в размещений выхаживания после обди-

рочной и чистовой подачи. Циклы Ц4 и Ц5 с их вари-

антами применяются при повышенных требованиях

к обработке заготовок малой жесткости.

Усовершенствованные циклы шлифования. Цель

усовершенствования циклов шлифования заключает-

ся в обеспечении заданного качества и точности шли-

фуемых деталей при минимизации затрат и времени

на обработку. Цикл работы шлифовальных станков

претерпел изменения в связи с появлением новых при-

водов и расширением возможности изменения частот

вращения изделия и круга на черновом и чистовом

I

34

этапах обработки, частичного совмещения основного

и вспомогательного времени, например, путем введе-

ния правки шлифовального круга в цикл обработки,

совмещения измерения с временем резания и т. д.

Усовершенствованные циклы являются многократны-

ми. К ним относятся многоступенчатый, адаптивный

с самонастройкой и т. п.

Для станков с малой жесткостью, например внут-

ришлифовальных, целесообразно использовать цикл,

при котором скорость подачи изменяется ступенчато.

Этот цикл сравнительно легко реализуется с помощью

регулируемых двигателей и позволяет повысить про-

изводительность обдирочного шлифования на 30 %

за счет компенсации низкой скорости нарастания

съема при врезании. Однако большая скорость пода-

чи на входе может привести к повышенному износу

шлифовального круга. Для того чтобы исключить ука-

занное явление, применяют адаптивный цикл со сту-

пенчатым изменением заданной силы и промежуточ-

ным выхаживанием. Небольшая заданная на входе

величина силы увеличивается, затем (чтобы умень-

шить отжимы) дается промежуточное выхаживание

и на выходе — ступень с небольшой постоянной силой.

Интегральный цикл ' снятия припуска совмещает

действие адаптивной системы с регулированием по

мощности в период врезания или обдирочного шлифо-

вания с наличием выдержек на этапах перехода на

чистовое и обдирочное шлифование в совокупности

с микроподачей. Такой цикл позволяет стабилизиро-

вать точность в условиях поточного производства при

резких колебаниях входного припуска шлифуемых за-

готовок.

Адаптивные циклы с различным числом ступеней

применены в управляющих системах, в которых от-

работка команд на переключение режимов происхо-

дит с учетом скорости съема припуска.

Интересно применение двухступенчатого цикла

с самонастраивающейся самообучающейся системой.

В системе используется электрический датчик шеро-

ховатости в качестве чувствительного элемента, а так-

же датчики силы, съема и т. д. Шлифовальный круг

подводится к детали. Обдирочное шлифование ведет-

ся с постоянной силой. При достижении заданной ве-

личины чистового припуска скорость подачи выклю-

чается. При этом интенсивность съема и высота мик-

chipmaker.ru

ронеровностей снижаются. Как только достигается

заданная высота микронеровностей, происходит изме-

рение мгновенного съема и при этом съеме получают

заданный размер. Система позволяет оптимизировать

цикл обработки, снизить шероховатость и повысить

производительность на 30—40 % • В системах этого

типа, как правило, применяют ЭВМ.

Контрольные вопросы

1. Какие' абразивные материалы применяются для шлифова-

ния?

2. Как маркируются абразивные инструменты?

3. Назовите типовые детали, обрабатываемые на шлифоваль-

ных станках.

4. Как влияет серийность производства на построение техно-

логического процесса?

5. Назовите основные методы базирования деталей при вну-

треннем, круглом и плоском шлифовании.

6. Что такое припуск на обработку?

7. Какие данные о процессе вносятся в операционную карту?

8. В зависимости от каких параметров производится выбор

шлифовального круга?

ГЛАВА 3. ТОЧНОСТЬ ОБРАБОТКИ И КАЧЕСТВО

ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТИ

3.1. Размерная точность, точность формы

и расположения поверхностей

Точность обработки регламентируется наибольшей

допустимой величиной отклонения размеров, называе-

мой допуском.

Полем допуска называют область, внутри которой

находятся все точки реального рассматриваемого эле-

мента. Ширина этого поля .определяется значением

допуска, а расположение его относительно заданного

размера определяется знаком и величинами крайних

значений. Если поле допуска обозначить 26, го сим-

метричный допуск ±6, односторонний +26 или —26,

несимметричный 26 — | + А | -|-1 —Б |.

Если поле рассеяния размера в партии деталей

равно или меньше поля допуска, то точность обработ-

ки признается удовлетворительной.

В поле рассеяния размера данного элемента вклю-

чаются все его фактические значения. Так, для ци-

36

линдрического элемента — все его размеры, в том

числе отклонение от круглости в любом сечении, и ко-

ну сообразность.

Точность обработки может задаваться как допус-

ком на размер, так и допуском формы данной поверх-

ч | Реальный профиль

Я

Прилегающая

^окружность

Реальный

профиль

База

Реальные поверхности

*- Прилегающий

г г) профиль

прилегающая прямая

Реальный профиль

а)

A~№max<llnln)/o

„ В) е)

Прилегающая

। плоскость

*)

Прилегающие плоскости

Реальная плоскость

Рис. 3.1. Типовые отклонения формы и расположения поверхно-

стей

ности, а также допуском расположения обрабатывае-

мой поверхности относительно других поверхностей,

например базовых.

Допуск формы — это наибольшее допускаемое

значение отклонения формы. Полем допуска формы

называют область в пространстве или на плоскости,

37

chipmaker.ru

внутри которой должны находиться все точки реаль*

ного рассматриваемого элемента в пределах норми-

руемого участка.

Для детален, обработанных на кругло-, внутри-

и плоскошлифовальных станках, наиболее типичны

отклонения формы.

Отклонения формы, измеряемые в поперечном се-

чении. Отклонение от круглости (рис. 3.1, а)—наи-

большее расстояние А от точек реального профиля до

прилегающей окружности. Частными видами откло-

нений от круглости являются овальность и огранка.

Овальность (рис. 3.1,6) — отклонение от круг-

лости, при котором реальный профиль представляет

собой овалообразную форму, наибольший и наимень-

ший диаметры которой находятся во взаимно перпен-

дикулярных направлениях: Огран-

ка (рис. 3.1, в)—отклонение от круглости, при кото-

ром реальный профиль представляет собой многогран-

ную фигуру. Огранка подразделяется по числу граней.

В частности, огранка с нечетным числом граней ха-

рактеризуется тем, что диаметры профиля поперечно-

го сечения во всех направлениях одинаковы. Качест-

венно овальность и огранка оцениваются так же, как

отклонение от круглости.

Отклонения формы, измеряемые в продольном се-

чении. Отклонение профиля продольного сечения

(рис. 3.1, а) — наибольшее расстояние А от точек ре-

альной поверхности, лежащих в плоскости, проходя-

щей через ее ось, до соответствующей стороны приле-

гающего профиля в пределах нормируемого участка.

Частными видами отклонения профиля продольного

сечения являются конусообразность, бочкообраз-

ность и седлообразность. Конусообразность

(рис. 3.1,6) — отклонение профиля продольного се-

чения, при котором образующие прямолинейны, но

не параллельны. Бочкообразность (рис.

3.1, е)—отклонение профиля продольного сечения,

при котором образующие не прямолинейны и диамет-

ры увеличиваются от краев к середине сечения. Сед-

лообразность (рис. 3.1, ж) — отклонение профи-

ля продольного сечения, при котором образующие

непрямолинейны и диаметры уменьшаются от краев

к середине сечения. Количественно конусообразность,

бочкообразность и седлообразность оцениваются так

38

же, как и отклонение профиля продольного сечения

по формуле А = fW-.dmin

Для детален, обработанных на плоскошлифоваль-

ных станках, наиболее типичны отклонения формы

плоскости поверхности.

Отклонение от прямолинейности в плоскости (рис.

3.1,з) — наибольшее расстояние А от точек реаль-

ного профиля до прилегающей прямой в пределах

нормируемого участка. Отклонение от плоскости (рис.

3.1, и) — наибольшее расстояние А от точек реальной

поверхности до прилегающей плоскости в пределах

нормируемого участка.

Допуск расположения поверхности (оси)—это

предел, ограничивающий допустимое значение откло-

нения расположения поверхности (оси). Полем та-

кого допуска называют область в пространстве или

заданной плоскости, внутри которой находится приле-

гающий элемент или ось, центр, плоскость симметрии

в пределах нормируемого участка.

Типичные отклонения расположения. Отклонение

от параллельности плоскостей (рис. 3.1, к) — раз-

ность А наибольшего и наименьшего расстояния меж-

ду плоскостями в пределах нормируемого участка.

Отклонение от перпендикулярности (рис. 3.1, л) —

отклонение угла между плоскостями от прямого угла

(90°), выраженное в линейных единицах А на длине

нормируемого участка. Отклонение от перпендику-

лярности оси относительно плоскости (рис. 3.1, м) —•

отклонение угла между осью поверхности вращения

и базовой плоскостью от прямого угла (90°), выра-

женное в линейных единицах А на длине нормируе-

мого участка.

Часто отклонения формы или расположения явля-

ются результатом совместного проявления. Суммар-

ное отклонение формы и расположения оцениваются

по точкам реально рассматриваемого элемента отно-

сительно прилегающих базовых элементов или их

осей.

Типичные суммарные отклонения. Радиальное би-

ение (рис. 3.1, н) — разность А наибольшего и наи-

меньшего расстояний от точек реального профиля по-

верхности вращения до базовой оси в сечении плос-

костью, перпендикулярной базовой оси. Торцевое

39

chipmaker.ru

биение (рис. 3.1,6)—разность А наибольшего и наи-

меньшего расстояний от точек реального профиля

торцовой поверхности до плоскости, перпендикуляр-

ной базовой оси.

Шероховатость поверхности — это размерная ха-

рактеристика микронеровностей поверхности. При

шлифовании на обрабатываемой поверхности образу-

ются мелкие неровности, выступы и впадины. Эти

неровности имеют малые размеры, измеряемые десяты-

ми и сотыми долями микрометра. Высота шерохова-

тостей влияет на эксплуатационные качества сопря-

гаемых деталей. В ГОСТ 2789—73 для оценки шеро-

ховатости приняты следующие основные параметры,

приведенные на профилограмме обработанной по-

верхности (рис. 3.2).

Рис. 3.2. Основные параметры для оценки шероховатости

поверхности

Среднее арифметическое отклонение профиля

Ra — среднее арифметическое абсолютных значений

отклонений профиля в пределах базовой длины.

Ra=^\Y\!n,

i=i

где п — число шагов в пределах базовой длины, Y —

отклонение профиля.

Базовая длина I — длина базовой линии, исполь-

зуемая для выделения неровностей, характеризующих

шероховатость поверхности.

Высота неровностей профиля по десяти точкам

Rz — сумма средних абсолютных значений высот пя-

ти наибольших выступов профиля и глубин пяти наи-

40

больших впадин профиля в пределах базовой длины.

5 5

2 lypmii +2 iPvmi I

где ypmi — высота i-ro наибольшего выступа профи-

ля, yvmi — глубина i-й наибольшей впадины про-

филя.

Средний шаг неровностей профиля Sin— среднее

значение шага неровностей профиля в пределах ба-

зовой длины.

Rmax — наибольшая высота профиля. Расстояние

между линией выступов профиля и линией впадин

профиля в пределах базовой длины.

Средний шаг местных выступов профиля S —

среднее значение шага местных выступов профиля

в пределах базовой длины.

Опорная длина профиля г]р — сумма длин отрез-

ков в пределах базовой длины, отсекаемая на задан-

ном уровне в материале профиля линией, эквиди-

стантной средней линии.

Относительная опорная длина профиля tp — отно-

шение опорной длины профиля к базовой длине.

Высота шероховатости зависит от сле-

дующих факторов:.

величины подач, с увеличением которых высота

шероховатостей возрастает;

окружной скорости круга — с увеличением ее воз-

растает количество абразивных зерен, участвующих

в процессе шлифования в единицу времени, а это при-

водит к уменьшению глубины врезания отдельных зе-

рен, что обеспечивает снижение высоты шерохова-

тостей;

времени выхаживания — при выхаживании упру-

гая система возвращается в исходное положение, при

этом отжатие уменьшается, а вместе с ним и глубина

внедрения абразивных зерен в обрабатываемую по-

верхность. Уменьшение глубины внедрения обеспечи-

вает улучшение шероховатости на 1—3 ра^зряда. Сни-

жение натяга и улучшение шероховатости происходят

интенсивно в начале выхаживания, затем замедляют-