Текст

В. II. ЛЕВИН

КРАТКИЙ

СПРАВОЧНИК

ШЛИФОВЩИКА

Chlpmaker.ru

И 3 Д А Т Е Л Ь С Т В О « М А Ш11Н О С Т Р О Е 11И Е »

Москва 1968

УДК 621.923 (083)

Chlpmaker.ru

Левин В. И. Краткий справочник

шлифовщика. Изд-во «Машиностроение».

В книге приведены справочные сведения

по абразивным материалам и инструментам,

методам правки шлифовальных кругов, тех-

нологии и режимам шлифования наружных

и внутренних цилиндрических поверхностей,

плоского, бесцентрового, фасонного, резьбо-,

шлице- и зубошлифования, отделочной обра-

ботки деталей, а также характеристики при-

меняемого оборудования и приспособлений.

Кроме того, в ней изложены способы устране-

ния дефектов обрабатываемых деталей, прин-

ципы экономичной абразивной обработки,

организации рабочего места шлифовщика и

технике безопасности.

Справочник предназначен для рабочих и ма-

стеров машиностроительных заводов.

Илл. 8, табл. 89, библ. 22 иазв.

Рецензент инж. Лумельский М. Л.

3-12-4

50-68

ГЛАВА /

АБРАЗИВНЫЕ МАТЕРИАЛЫ И ИНСТРУМЕНТЫ

МАТЕРИАЛЫ

Абразивные материалы, применяемые для изготовления шлифоваль-

ных инструментов, представляют собой минералы естественного или

искусственного происхождения (табл. 1). Зерна абразивного материала

должны обладать высокой твердостью, превышающей твердость обра-

батываемого материала, хорошей режущей способностью (характери-

зующейся заостренностью кромок зерен), а также вязкостью и тепло-

устойчивостью, обеспечивающими сопротивление зерен ударным на-

грузкам и высоким контактным температурам, возникающим при

шлифовании. Твердость абразивных материалов определяют по деся-

тичной минералогической шкале сравнением с минералами-эталонами

методом царапания. По этой шкале твердость измеряется в условных

единицах от 1 до 10, соответствующих твердости талька и алмаза.

Абсолютные величины твердости абразивных материалов, выражаю-

щиеся в кПмм\ определяют на приборах типа ПМТ-2 методом вдавли-

вания алмазного острия.

Зерна абразивных и алмазных материалов в соответствии с ГОСТами

3647—59 и 9206—59 разделяются по крупности, определяемой номером,

на три группы (табл. 2): шлифовальные зерна, шлифовальные порошки

и микропорошки, предназначенные для изготовления абразивных ин-

струментов и паст, а также для использования в свободном виде на

шлифовально-полировальных операциях. Группа зернистости — микро-

порошки, обозначается буквой М и числом, показывающим наибольший

размер зерна в микронах. Алмазные зерна могут быть обычной (О),

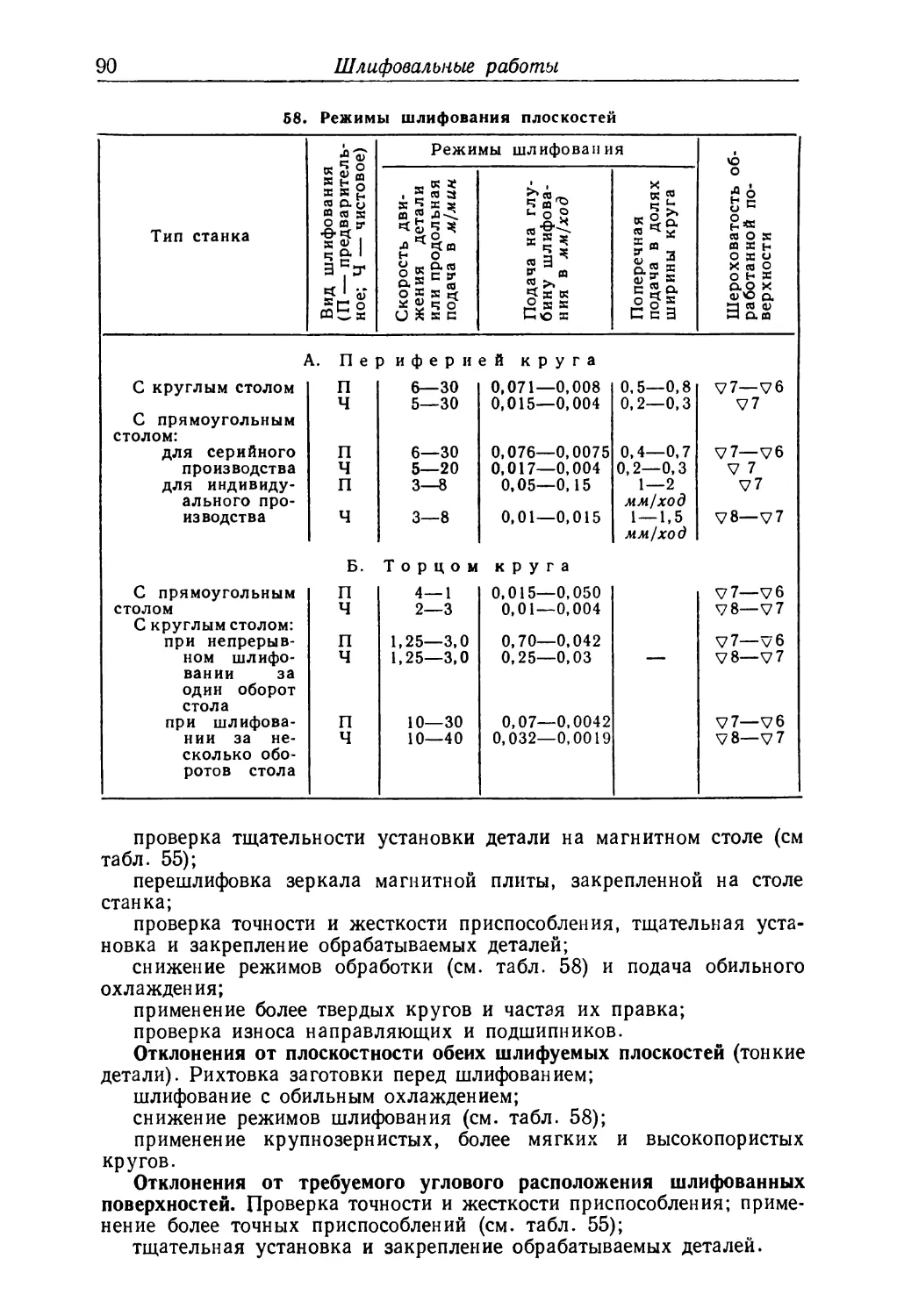

повышенной (П) и высокой (В) прочности.

1. Абразивные материалы и их применение

Абразивный материал Обозначение Состав Тпе?дость по минералоги- ческой шкале и относитель- ная режущая способность (в скобках) Применение

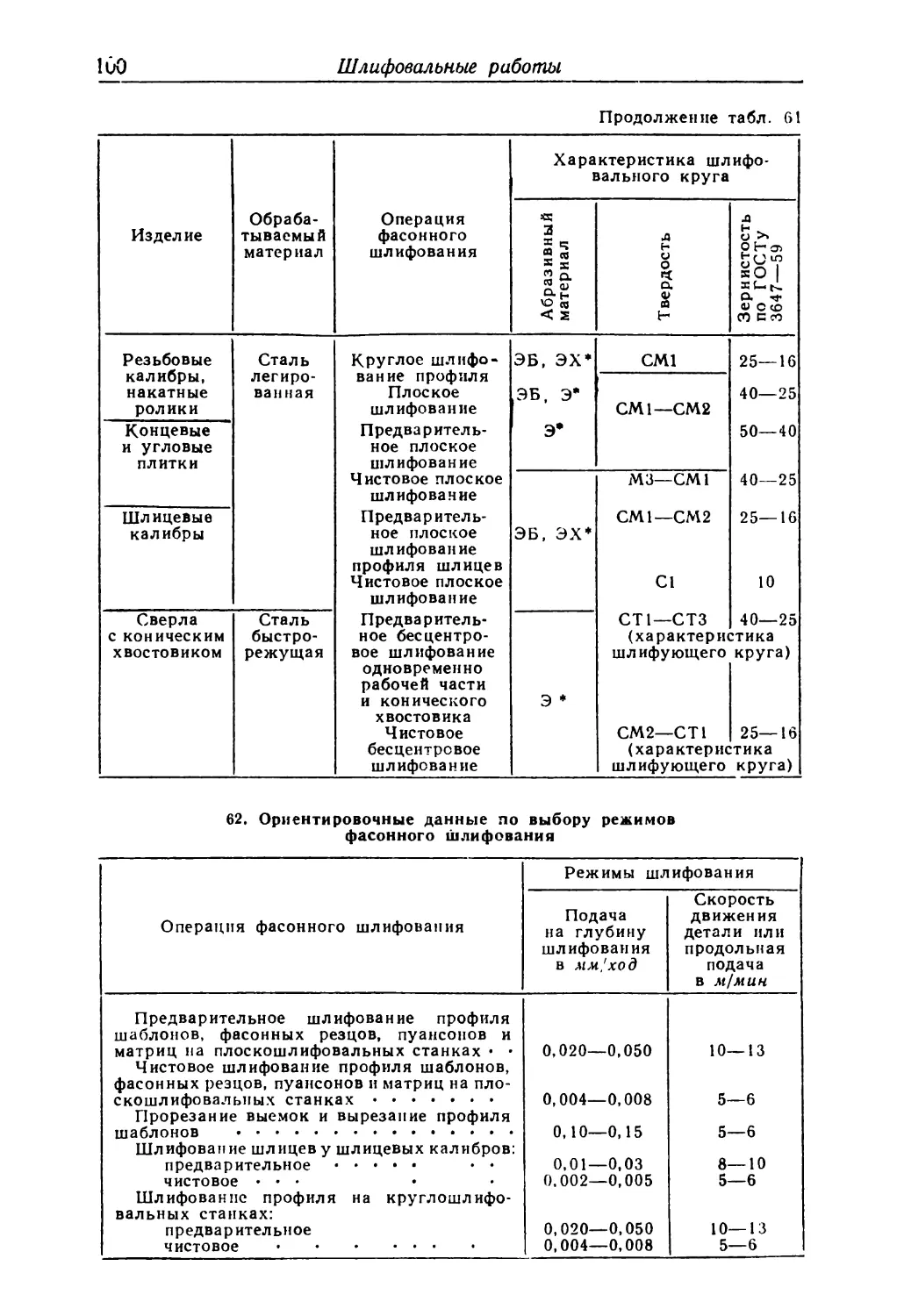

Вид инструмента Операция Обрабатываемые материал

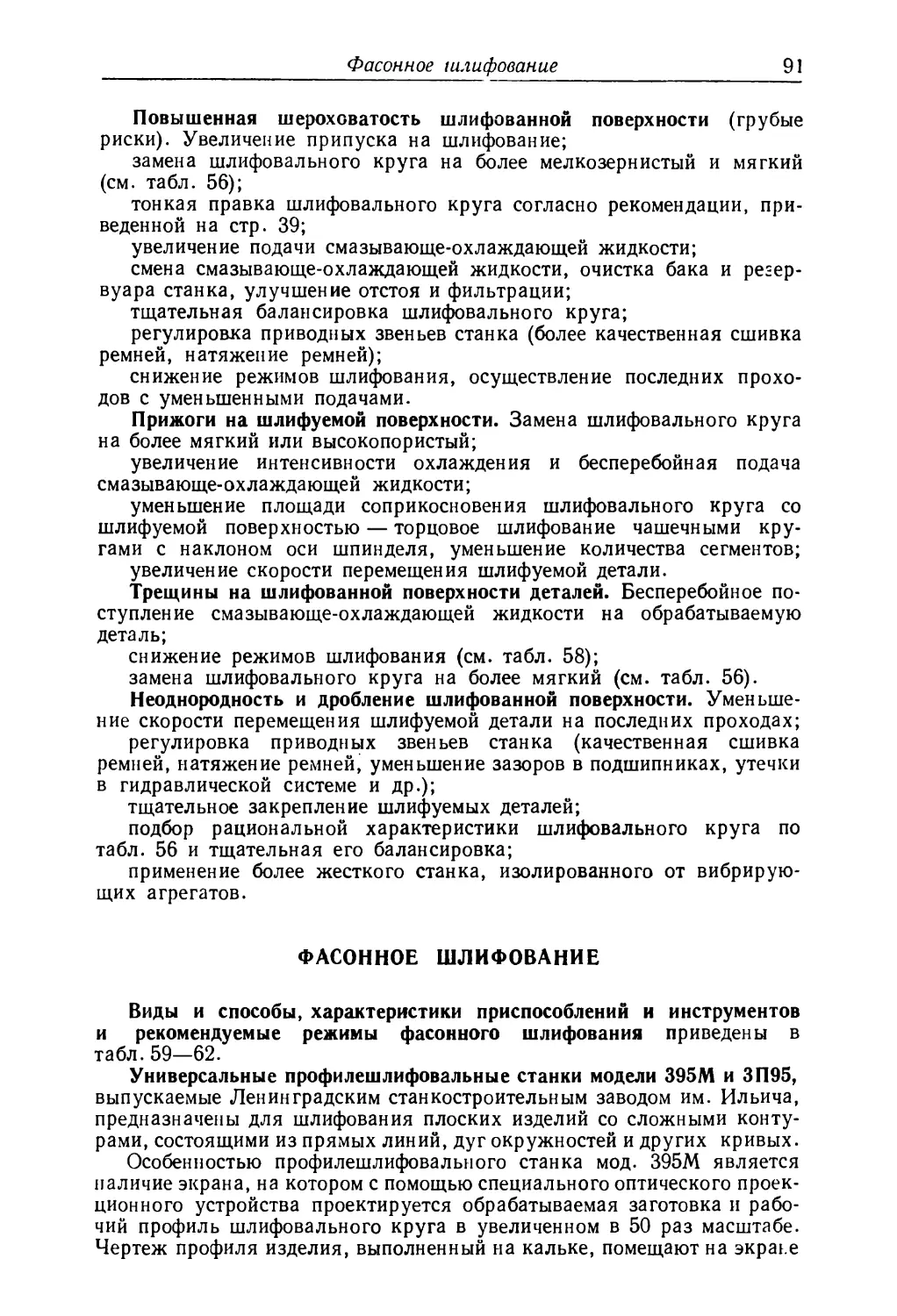

Алмаз: в зернах в порошках А П р и р с Чистый углерод д н ы е а б 10 (1,0) разивные м а тс Зерна в оправах, иглы, алмазно-ме- таллические каран- * даши : р и а л ы Правка шлифо- вальных кругов, обточка, резка Абразивные ин- струменты, хрупкие материалы, стекло, пластмассы

Шлифовальные круги, головки, притиры, шлифпо- рошки, микропо- рошкн, пасты Резка, шлифова- ние, доводка, хо- нингование Алмазы, рубины, твердые сплавы, по- лупроводниковые материалы, чугун, мрамор, стекло, пластмассы

Корунд естественный Е Окись алюминия (А12О8), более 90% и сопутствующие минералы 9 (0,1) Шлифовальные круги, шкурки, шлифпорошки, ми- кропорошки, пасты Шлифование, за- точка инструмен- тов, зачистка, до- водка, притирка Сталь, цветные металлы и сплавы, стекло и другие ма- териалы

Наждак Н Естественный ко- рунд до 60% и со- путствующие мине- ралы 8 (0,04) Шкурки, шлиф- порошки, пасты Зачистка, шли- фование, притирка, полирование Черные и цвет- ные металлы, стек- ло, мрамор, дерево, бумажные изделия

Продолжение табл. 1

Абразивный материал Обозначение Состав Твердость по минералоги- ческой шкале и относитель- ная режущая способность (в скобках) Применение

Вид инструмента Операция Обрабатываемый материал

Кварц Кв Окись, кремния (SiO2), 98% 7 (0,02) Шкурки, поли- ровальные круги Зачистка, шли- фование, полиро- вание Черные и цвет- ные металлы, де- рево, кожа, шпат- левка, пластмассы

Кремень Кр Окись кремния (SiO2), 97% 7 (0,018) Шкурки, поли- ровальные круги

Гранат — Различные крем- несодержащие ми- нералы 7 (0,025) Шкурки, шлифо- вальные и полиро- вальные круги Твердые породы дерева, кожа, ре- зина, пластмассы, цветные металлы и сплавы

Песчаник П Различные квар- цевые породы, со- стоящие из кри- сталлического кремнезема 7 (0,018) Ведущие круги для бесцентрового шлифования, шкур- ки, шлифпорошки Грубое и тонкое шлифование, за- чистка, гидрополи- рование Черные и цвет- ные металлы, де- рево, кожа, пласт- массы

Известь (вен- ская известь) — Обожженный до- ломит (СаСО8- MgCOa) 3—4 Микропорошки, пасты Декоративное по- лирование Сталь, цветные и драгоценные ме- таллы и сплавы

Крокус — Окись железа (Fe2O8), получаемая из красного желез- няка — Микропорошки, пасты Полирование Сталь, цветные металлы, стекло

Материалы

Продолжение табл. 1

Абразивный материал Обозначение Состав О <У • к о Ч я s Я 2 * о о а о 2 я °>о IsSSko" ® s О я С И Н S S' s я иС. Применение

Вид инструмента Операция Обрабатываемый материал

Искусственные абразивные материалы

Алмаз синтетический АС Чистый углерод 10 (1,0) Шлифовальные круги, головки, притиры, шлифпо- рошки, микропо- рошки, пасты Шлифование, до- водка, резка, при- тирка, хонингова- ние Твердые сплавы, хрупкие полупро- водниковые мате- риалы, минерало- керамические из- делия, рубиновые камни, оптическое стекло

Карбид бора КБ Соединение бора с углеродом и при- меси Близко к 10 (0,5) Шлифпорошки, микропорошки, пасты Доводка, при- тирка Твердые сплавы, минералокерамиче- ские изделия, син- тетические камни, качественная сталь

Борсилико- карбид В1 Соединение бо- ра с углеродом, уменьшено содер- жание примесей Шлифпорошки, микропорошки, пасты, шлифоваль- ные круги Доводка, отрез- ка

Кубический нитрид бора Эльбор (боразон) КНБ Л Соединение бора с азотом 10 Шлифовальные круги, головки, притиры Шлифование, до- водка (заточка ре- жущего инстру- мента) Быстрорежущая и легированная ин- струментальная сталь

Абразивные материалы и инструменты

Продолжение табл. 1

Абразивный материал Обозначение Состав О <У к S Г? д- - * £ £ * 2 5,0 « °* О "а 8 фс о 5ё*о х CLO я НS у s 2 5^ Применение

Вид инструмента Операция Обрабатываемый материал

Электрокорунд нормальный Э1 Окись алюминия (А12Оз), 89% 9 (0,1) Шлифпорошки, пасты Доводка, при- тирка, полирование Сталь и цветные металлы

Э2 91—92% Шлифовальные круги на органи- ческих связках, шкурки, шлифпо- рошки, пасты Предварительное получистовое шли- фование, доводка, полирование

ЭЗ 93% Шлифзерно для инструментов на всех связках

Э5 95% Шлифзерно,, шлифпорошки на всех связках, шли- фовальные круги для скоростного шлифования Получистовое и чистовое шлифова- ние, заточка инст- рументов

Электрокорунд белый ЭБ7 97% 9 (0,12) Шлифзерно, шлифпорошки для инструментов на органических связ- ках, пасты Получистовое н чистовое шлифова- ние закаленных стальных деталей, заточка режущих инструментов, хо- нингование

ЭБ8 98% Шлифзерно, шлифпорошки, ми- кропорошки для инструментов на всех связках

ЭБ9 99%

Электрокорунд хромистый I эх Присадка 0,3—1,5% Сг

Материалы

Продолжение табл. 1

Абразивный материал Обозначение Состав Твердость по минералоги- ческой шкале и относитель- ная режущая способность (в скобках) Применение

Вид инструмента Операция Обрабатываемый материал

Монокорунд Мб Окись алюминия (Al2Ot), 96,5% 9 (0,12) Шлифпорошки Доводка, при- тирка Высоколегиро- ванная, цементо- ванная, азотиро- ванная, закаленная сталь

М7 97% Шлифпорошки, шлифзерио для ин- струментов на всех связках Получистовое и чистовое шлифова- ние, заточка режу- щих инструментов

М8 98,3%

Карбид крем- ния черный КЧ5 Карбид кремния с примесями (SiC), 95% Выше 9 (0,25) Шлифпорошки, шкурки, пасты Доводка, при- тирка, шлифование Чугун, бронзовое и латунное литье, твердые сплавы, стекло, мрамор, гранит, фарфор, ре- зина, кость, пласт- массы

КЧ7 97% Шлифзерио, шлифпорошки для инструментов на всех связках Предваритель- ное, получистовое и чистовое шлифо- вание, хонингова- ние

КЧ8 98%

Карбид кремния зеленый К36 96% Микропорошки, шкурки, пасты Доводка, при- тирка, шлифова- ние

Абразивные материалы и инструменты

Продолжение табл. 1

Абразивный материал Обозначение Соста в Твердость по минералоги- ческой шкале и относитель- ная режущая способность (в скобках) Применение

Вид инструмента Операция Обрабатываемый материал

Карбид крем- ния зеленый К37 97% Выше 9 (0,25) Шлифпорошки, шлифовальные круги, головки, бруски, пасты Получистовое и чистовое шлифова- ние, доводка, при- тирка, хонингова- ние Чугун, брон зовое и латунное литье, твердые сплавы, стекло, мрамор, гранит, фарфор, ре- зина, кость, пласт- массы

К38 98% Шлифзерно для инструментов на всех связках Получистовое, чистовое и отде- лочное шлифование

К39 99%

Стекло С Силикатная плавка 4—6 (0,01) Шлифзерно, шлифпорошки, шкурки Зачистка, шли- фование Дерево, кожа, бумажные изделия и другие волокни- стые материалы

Окись хрома (хромовая зелень) — Окись хрома (СггО>) — Порошок, пасты Притирка, до- водка, полирова- ние Сталь, цветные металлы и сплавы, электролитические металлопокрытия хрома и никеля, стекло, мрамор

Окись железа — Окись железа (FetOa) — Тонкий порошок, пасты Полирование

1'll'VhdulliVW

10

Абразивные материалы и инструменты

Классификация зернисюсти абразивных и алмазных

материалов и применение инструментов

Обозначение зернистости (№) Размерная характе- ристика зерна в мк Применение инструментов

Абразивные материалы Алмазные порошки по ГОСТу 9206—59

по ГОСТу 3647—59 (в 0,01 мм) Старые обоз- начения в дюй- мовой системе естественные о S н <и Н 0) К X X X и и

и J л и ф з е р н о

200 10 2500—2000 Зачистка заготовок, отли-

160 12 2000—1600 вок, поковок, крупных

125 16 1600—1250 штампованных деталей (руч-

100 20 — — 1250—1000 ные обдирочные работы)

80 24 1000—800 Плоское шлифование тор-

63 30 800—630 цом круга; заточка средних

50 36 А50 АС50 630—500 и крупных резцов; правка абразивных инструментов, отрезные работы, грубые зачистные работы шкуркой

40 46 А40 АС40 500—400 Предварительное и окон-

32 54 А32 АС32 400—315 чательное шлифование с

25 60 А25 АС25 315—250 одного установа, заточка режущего инструмента, чер- новое шлифование шкур- кой

20 70 А20 АС20 250—200 Чистовое шлифование,

16 80 А16 АС16 200—160 обработка фасонных про- филей, заточка мелкого инструмента, шлифование

хрупких материалов, пред- варительное шлифование шкуркой

Шли ф П О Р О ш F с и

12 100 А12 АС12 160—125 Отделочное шлифование,

10 120 А10 АСЮ 125—100 доводка твердых сплавов и

8 150 А8 АС8 100—80 режущего инструмента с

6 180 А6 АС6 80—63 термокорундовыми пла- стинками, предварительное хонингование, заточка тон- ких лезвий, чистовое шли- фование шкуркой

Инструменты

11

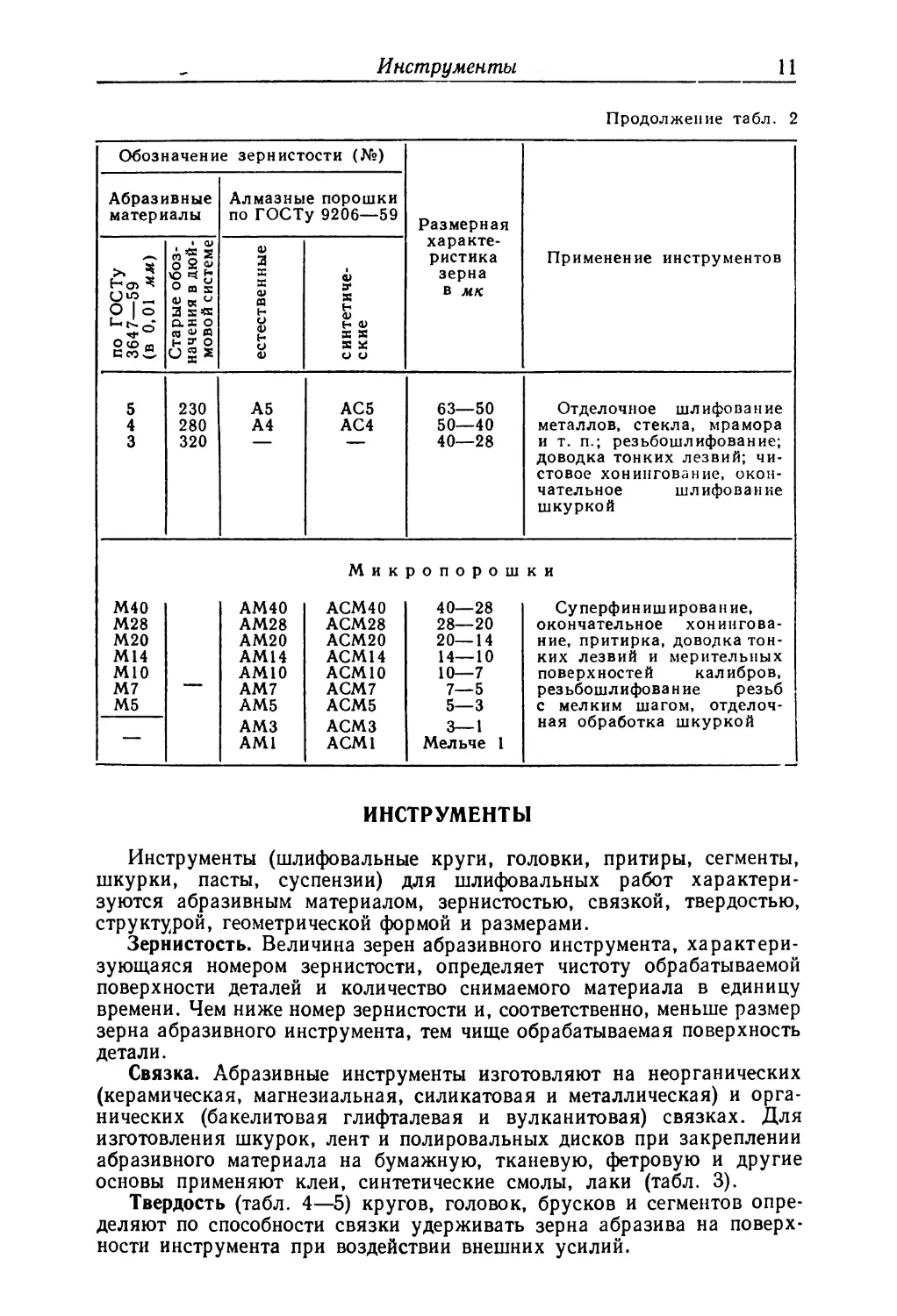

Продолжение табл. 2

Обозначение зернистости (№) Размерная характе- ристика зерна в мк Применение инструментов

Абразивные материалы Алмазные порошки по ГОСТу 9206—59

по ГОСТу 3647—59 (в 0,01 мм) Старые обоз- начения в дюй- мовой системе естественные синтетиче- ские

5 230 А5 АС5 63—50 Отделочное шлифование

4 280 А4 АС4 50—40 металлов, стекла, мрамора и т. п.; резьбошлифование;

3 320 40—28

доводка тонких лезвий; чи- стовое хонингование, окон- чательное шлифование

шкуркой

Мик р о п о р О ш к и

М40 АМ40 АСМ40 40—28 Суперфиниширование,

М28 АМ28 АСМ28 28—20 окончательное хонингова-

М20 АМ20 АСМ20 20—14 ние, притирка, доводка тон-

М14 АМ14 АСМ 14 14—10 ких лезвий и мерительных

М10 АМ10 АСМ 10 10—7 поверхностей калибров,

М7 АМ7 АСМ7 7—5 резьбошлифование резьб

М5 АМ5 АСМ5 5—3 с мелким шагом, отделоч- ная обработка шкуркой

АМЗ АСМЗ з |

АМ1 АСМ1 Мельче 1

ИНСТРУМЕНТЫ

Инструменты (шлифовальные круги, головки, притиры, сегменты,

шкурки, пасты, суспензии) для шлифовальных работ характери-

зуются абразивным материалом, зернистостью, связкой, твердостью,

структурой, геометрической формой и размерами.

Зернистость. Величина зерен абразивного инструмента, характери-

зующаяся номером зернистости, определяет чистоту обрабатываемой

поверхности деталей и количество снимаемого материала в единицу

времени. Чем ниже номер зернистости и, соответственно, меньше размер

зерна абразивного инструмента, тем чище обрабатываемая поверхность

детали.

Связка. Абразивные инструменты изготовляют на неорганических

(керамическая, магнезиальная, силикатовая и металлическая) и орга-

нических (бакелитовая глифталевая и вулканитовая) связках. Для

изготовления шкурок, лент и полировальных дисков при закреплении

абразивного материала на бумажную, тканевую, фетровую и другие

основы применяют клеи, синтетические смолы, лаки (табл. 3).

Твердость (табл. 4—5) кругов, головок, брусков и сегментов опре-

деляют по способности связки удерживать зерна абразива на поверх-

ности инструмента при воздействии внешних усилий.

12

Абразивные материалы и инструменты

3. Связки абразивных инструментов

Основные составляю- щие элементы Применение Характеристика

Абразивный инструмент Вид шлифования

Огнеупорная глина, поле- вой шпат, тальк, кварц, рас- творимое стекло, декстрин Н е Шлифоваль- ные круги, головки, бруски, сегменты органические Керамическая К Все виды шлифова- ния, за исключением прорезки узких пазов и разрезных работ. Окружная скорость шлифовального круга до 35 м/сек и для спе- циальных кругов до 60 м/сек Высокая водо- упорность, темпе- ратурная и химиче- ская стойкость. Шлифовальные круги хорошо со- храняют рабочий профиль инстру- мента, но чувстви- тельны к ударным и изгибающим на- грузкам

Каустиче- ский магне- зит и хло- ристый ма- гний (магне- зиальный цемент) В основном шлифоваль- ные круги диаметром до 2 ж Магнезиальная МГ Для сухого шлифо- вания на заточных и зачистных работах прямого профиля, не требующих выдержи- вания точных разме- ров. Наибольшая допу- стимая окружная ско- рость 20 м/сек Быстрая изнаши- ваемость рабочего профиля круга. Меньше нагревает- ся изделие. Круги чувствительны к влажности и холоду

Растворимое стекло (сили- кат натрия), окись цинка, мел, пла- стичная глина Шлифоваль- ные круги Силикатовая С Плоское сухое шли- фование торцом кру- га; шлифование особо чувствительных к пе- регреву деталей; а также в случаях, ког- да круг имеет боль- шую площадь контак- та со шлифуемой де- талью Меньшая сцеп- ляемость с зернами способствует само- затачиванию кру- гов, круги размяг- чаются при работе с охлаждающей жидкостью

Медная или алюминиевая основа с до- бавлением других ком- понентов и наполните- лей В основном алмазные шлифоваль- ные круги, головки, хо- нинговаль- ные бруски, притиры, круги с вну- тренней режущей кромкой Металлическая М Все виды шлифова- ния и доводки, где применяется алмазная обработка Высокая водо- упорность, темпе- ратурная и химиче- ская стойкость. Алмазные ин- струменты хорошо сохраняют рабочий профиль, но склон- ны к засаливанию

Инструменты

13

Продолжение табл. 3

Основные составляю- щие элементы Применение Характеристика

Абразивный инструмент Вид шлифования

Фенольно- формальде- гидные смолы, фурфурол О Абразивные и алмазные шлифоваль- ные круги, головки, бруски, сегменты рганические Бакелитовая Б При плоском шли- фовании; при прорез- ке узких пазов и раз- резных работах; для обдирочных работ; для заточных, отделочных работ и резьбошлифо- вания при окружной скорости круга 60 м/сек\ для отрез- ных работ при окруж- ной скорости круга 80 м/сек Высокие проч- ность и упругость. Разрушается под действием более 1,5-ной щелочной охлаждающей жид- кости. Не выдер- живает температу- ру более 250° С

Глифталевая смола (син- тез глице- рина и фта- левого ангидрида) Шлифоваль- ные круги Глифталевая Г Чистовое и отделоч- ное шлифование Повышенная уп- ругость по сравне- нию с бакелитовой связкой

Каучук и наполнители (окись ма- гния, окись цинка, сажа и др.) Шлифоваль- ные круги и диски (жесткие и гибкие); ведущие круги для бесцентро- вого шлифо- вания Вулканитовая В Прорезка узких па- зов и их шлифование; отрезные работы при окружной скорости круга 80 м/сек\ шли- фование и полирова- ние фасонных поверх- ностей, шлицев, резьб; декоративное полиро- вание до 10-го класса чистоты эластичными кругами при окруж- ной скорости не пре- вышающей 18 м/сек Отличается еще большей упру- гостью. Разрушает- ся при температу- ре, превышающей 150° С. Непригодна для снятия боль- ших припусков, так как имеет плотную структуру и склон- на к засаливанию

Синтетиче- ский нитральный каучук L Шлифоваль- ные круги для шлифо- вания резьбы с мелким шагом Зулканитовая С КН То же То же

Мездровый, казеиновый клеи, жидкое стекло, син- тетические смолы, шел- лак и дру- гие лаки Шкурки, ленты, поли- ровальные ДИСКИ Клеи, лаки Сухое шлифование и полирование резины, металлов, дерева, пластмасс Наиболее устой- чивый при нагреве мездровый клей по ГОСТу 3252-46. Во- доустойчивые шел- лак и другие лаки

14

Абразивные материалы и инструменты

4. Твердость абразивного инструмента

Подразделение твердости

Обозначен Мягкий Средне- мягкий Средний Средне- твердый Твердый Весьма твердый Чрезвы- чайно твердый

Принятые в СССР по ГОСТу 3751—47 и применяемые связ- ки: керамическая бакелитовая вулканитовая Ml; М2, М3 СМ1, СМ2 Cl, С2 СТ1, СТ2, СТЗ Т1, Т2 ВТ1, ВТ2 ЧТ1, ЧТ2

— Т1 — —

СМ С СТ Т

Принятые в США и Англии Н, 1, J К, L М, N О, Р, Q R, S т, и W, Z

5. Выбор абразивных инструментов по твердости

Применение инструментов Твердость абразивных инструментов

Заточка и доводка режущего инструмента, оснащенного твердым сплавом или пластинками термокорунда; плоское шлифование торцом круга деталей из меди, латуни и жаро- прочных и труднообрабатываемых сплавов М2—СМ2

Плоское и круглое наружное, бесцентровое и внутреннее предварительное и чистовое шлифование закаленной стали и чугуна периферией круга; заточка режущего инструмента из быстрорежущей стали; резьбошлифование деталей с крупным шагом резьбы СМ1—СМ2

Плоское шлифование сегментами и кольцевыми кругами, круглое наружное, бесцентровое и внутреннее предвари- тельное шлифование периферией круга преимущественно деталей из незакаленной стали и ковкого чугуна; хонинго- вание и резьбошлифование по целому металлу; обработка прерывистых поверхностей; профильное шлифование • • • Cl—СТ2

Обдирочное шлифование крупных отливок и поковок; от- резка абразивными дисками, прорезка канавок; круглое наружное шлифование при сохранении профиля круга (врез- ное шлифование), например, обработка шеек коленчатых валов; бесцентровое шлифование; хонингование отверстий небольших диаметров; профильное шлифование СТ1—Т2

Шлифование шариков шарикоподшипников, деталей при- боров и часовых механизмов; правка абразивных инстру- ментов кругами крупной зернистости ВТ1—ЧТ2

Инструменты

15

Твердость абразивного инструмента выражают в буквенных обозна-

чениях. Цифры 1, Й и 8 справа от буквенного обозначения в подразделе-

ниях твердости характеризуют твердость абразивного инструмента

в порядке ее возрастания.

Структура характеризует количественное процентное отношение

объема абразивных зерен, связки и пор в массе инструмента, которое

обозначается независимо от зернистости и твердости номером струк-

туры от 1 до 12.

Изготовляют также высокопористые шлифовальные круги, у кото-

рых абразивные зерна меньше величины пор. Они имеют структуру

от 13 до 18 номера (табл. 6).

6. Структура абразивного инструмента

Наименование и вид структур Средн ие

Закрытые (плотные)

№ структуры 1 2 3 4 5 6 7 8

Объемное содер- жание зерна в % 60 58 56 54 52 50 48 46

Наименование и вид структур Откр ытые Высокопористые

№ структуры 9 10 11 12 13 | 14 | 15 | 16 17 | 18

Объемное содер- жание зерна в % 44 42 40 38 Общая объемная пористость 35—70%

Структуры кругов для наиболее распространенных операций шли-

фования приведены в табл. 7.

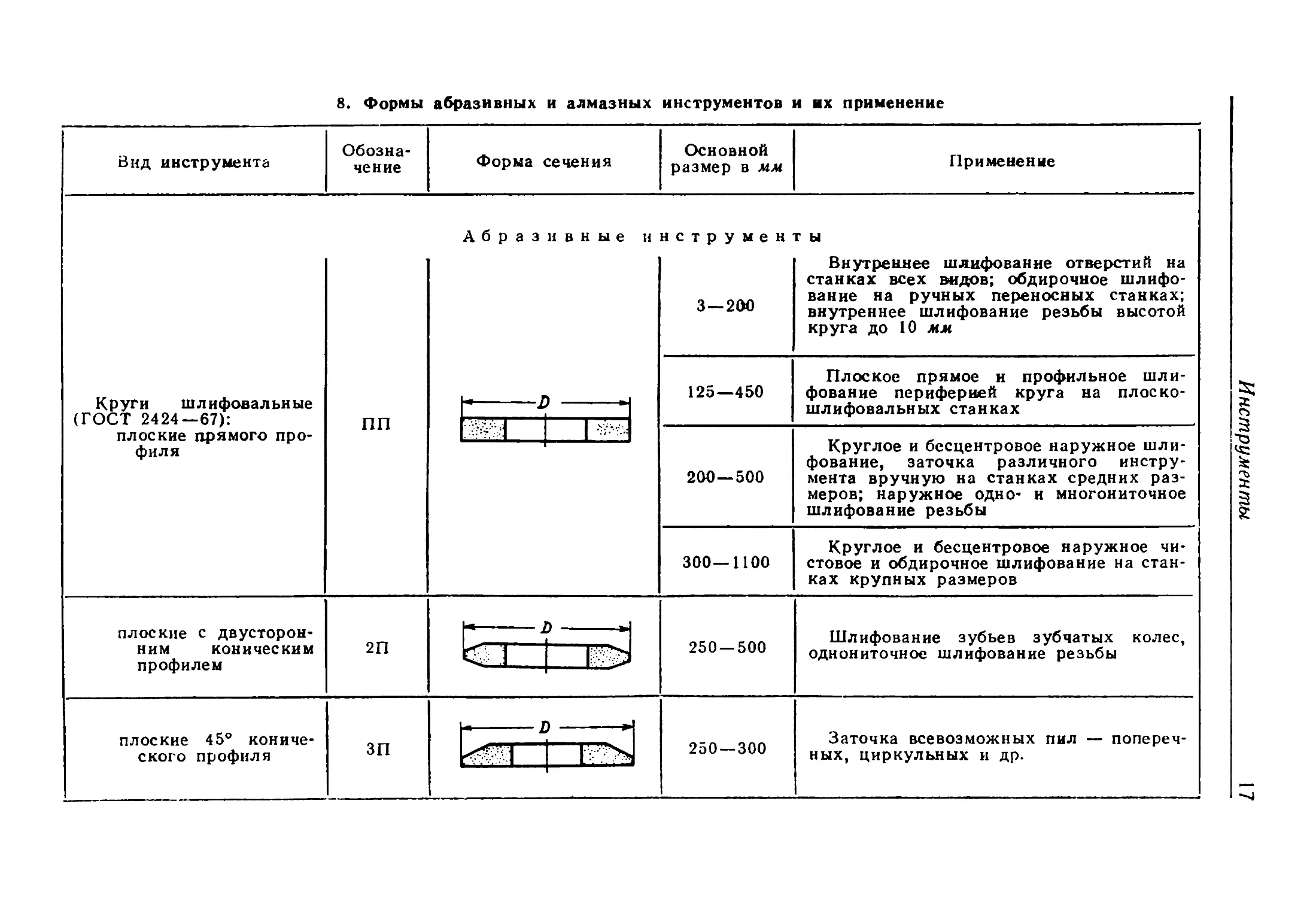

Форма (табл. 8). Конструктивные разновидности абразивного и ал-

мазного инструментов связаны с выполняемой операцией, типом станка

и крепежного приспособления.

16

Абразивные материалы и инструменту

7. Выбор структуры шлифовальных кругов для наиболее

распространенных операций шлифования

Виды шлифования № структуры шлифоваль- ных кругов

Профильное шлифование с сохранением профиля круга; шлифование прерывистых поверхностей; отрезные работы ц прбрезка пазов; обдирочные работы с небольшим съемом припуска 3—4

Круглое наружное, бесцентровое, плоское шлифование периферией круга; заточка режущего инструмента 5—6 13—15 ♦

Плоское шлифование торцом круга; внутреннее шлифо- вание; шлифование твердосплавного инструмента (матрицы, йолоки) 7—9 14—16 *

Шлифование и заточка режущих инструментов, оснащен- ных твердыми сплавами; обдирочные работы с большим Съемом припуска 8—10

Резьбошлифование, зубошлифование, шлицешлифование и профильное шлифование мелкозернистыми кругами * Применение высокопористых кругов более эффекти 8—12 вно.

Точность изготовления основных размеров абразивных инструментов

определяется классами А (для точных работ) и Б.

Шлифовальные шкурки, диски, ленты и пасты. Шлифоваль*

ную шкурку (табл. 9) применяют чаще всего при отделочных

операциях для обработки металла, дерева, кожи, кости и других мате-

риалов перед металлизацией, полированием, покрытием краской или

лаком.

Шлифовальные диски и гибкие полироваль-

ные круги характеризуются данными, приведенными в табл. 10—11.

Абразивная лента состоит из бесконечной тканевой ос-

новы с нанесенным на ней слоем абразива. Ленту надевают на два ро-

лика, один из которых приводной. Обрабатываемое изделие прижимается

к покрытой абразивным зерном поверхности движущейся ленты.

Доводочные и полировальные работы выполняют лентами, покры-

тыми абразивными пастами на специальных станках при полировании

желобов колец шариковых подшипников и других деталей.

Зачистные и шлифовальные работы выполняют лентами, нарезан-

ными из рулонов тканевой шкурки и склеенных по торцу. Длину и ши-

ркну выбирают в зависимости от размера детали и станка. Такие ленты

применяют для наружной и внутренней обработки деталей машин,

шлифования профильных поверхностей гребных винтов, турбинных

лопаток.

8. Формы абразивных и алмазных инструментов и их применение

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

Круги шлифовальные (ГОСТ 2424—67): плоские прямого про- филя ПП Абразивные и нструмен 3 — 200 г ы Внутреннее шлифование отверстий на станках всех видов; обдирочное шлифо- вание на ручных переносных станках; внутреннее шлифование резьбы высотой круга до 10 мм

* 2) 125—450 Плоское прямое и профильное шли- фование периферией круга на плоско- шлифовальных станках

200—500 Круглое и бесцентровое наружное шли- фование, заточка различного инстру- мента вручную на станках средних раз- меров; наружное одно- и многониточное шлифование резьбы

300—1100 Круглое и бесцентровое наружное чи- стовое и обдирочное шлифование на стан- ках крупных размеров

плоские с двусторон- ним коническим профилем 2П * 1 250 — 500 Шлифование зубьев зубчатых колес, однониточное шлифование резьбы

Ci в?

плоские 45° кониче- ского профиля ЗП -D 250 — 300 Заточка всевозможных пил — попереч- ных, циркульных и др.

Инструменты

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

плоские с малым уг- лом конического профиля (не более 30°) 4П 80—250 Заточка зубьев режущих инструмен- тов — фрез, разверток и др.

h.-.. 300—500 Шлифование зубьев долбяков и зуб- чатых колес различного модуля

плоские с выточкой ПВ 2) , 10—150 Внутреннее шлифование отверстий и торцов. Плоское шлифование торцом круга

•-у U 200—600 Круглое наружное и торцовое шли- фование; плоское шлифование перифе- рией и торцом круга

<•

плоские с конической выточкой пвк 2) » 300—750 Круглое наружное шлифование с под- резкой выступов вала

kij| pJ *'

плоские с двусторон- ней выточкой пвд D > 250 — 900 300 — 350 Плоское и круглое наружное шлифо- вание; заточка резцов на мощных стан- ках; бесцентровое шлифование; ведущие и рабочие круги

ЖЯ

плоские с двусторон- ней конической вы- точкой пвдк -- л 750 Круглое наружное шлифование с одно- временной подрезкой выступов с двух сторон (обработка шеек коленчатого вала)

Абразивные материалы, и инструменты

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

плоские рифленые ПР D 500—1340 Плоское обдирочное и зачистное шли- фование

ITOUUUIH)U| ! |UUl/UUUUU

плоские наращенные ПН °-—1 1

аиш!

Диски д * 80 — 500 Разрезание различных профилей, об- резка прибыли у отливок, прорезка пазов металлических, стеклянных, кера- мических и других деталей

Кольца Окончательное плоское шлифование де- талей малой толщины и заточные работы на станках с вертикальным шпинделем

к 1 1 90—685

л г

Чашки цилиндрические чц Z) ~ 40 — 300 Заточка режущего инструмента (фрез, разверток, зенкеров, плоских протяжек, резцов и др.); подрезка торцов дисковых инструментов на внутришлифовальных станках

r; ,i

Инструменты

Продолжение табл, я

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

Чашки конические чк 'w 50—300 Заточка многолезвийного режущего ин- струмента (фрез, разверток, протяжек, дисковых резцов) на заточных станках; шлифование конических направляющих станков, суппортов; доводка режущего инструмента мелкозернистыми кругами (зуборезных гребенок, дисковых резцов, долбя ков и др. по передней грани и зен- керов, протяжек, фрез цилиндрических по задней поверхности)

Тарелки 1Т 2Т зт 4Т 80—250 175 225—275 150—350 Заточка многолезвийного режущего ин- струмента (фрез, разверток, зенкеров, протяжек и др.); доводка режущего ин- струмента мелкозернистыми кругами; шлифование фасонных пазов деталей (улитка кулачкового патрона)

Для шлифования ка- либровых скоб С D 100—300 Шлифование торцовой поверхности гу- бок, скоб-калибров на специальных стан- ках; одновременная обработка двух ме- рительных поверхностей штангенциркуля, двух сторон торцов пазов различных деталей

Головки шлифовальные по ГОСТу 2447 — 64: цилиндрические ГЦ 7 -О -1 3 — 40 Шлифование отверстий на внутришли- фовальных станках; зачистка отверстий под шпильки, профильных поверхностей на ручных переносных станках

Абразивные материалы и инструменты

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм При

угловые ГУ 16 — 40 Зачистка пазов, выточек, канавок соот- ветствующей конфигурации

конические с углом конуса 60° ГК 60° t -Cl II 10 — 32 Зачистка центровых отверстий и кони- ческих поверхностей

сводчатые ГСв 1 -О) _£ 6 — 32 Зачистка кривых поверхностей боль- шого радиуса штампов, матриц, пресс- форм

конические с закруг- ленной вершиной гкз 8—40 Зачистка комбинированных фасонных поверхностей

шаровые с цилиндри- ческой боковой по- верхностью ГШЦ -Л i 7 -С> 11 16 — 25

шаровые ГШ 10 — 32 Зачистка кривых поверхностей малого радиуса и скрытых сферических поверх- ностей

Инструменты

Продолжение табл. 8

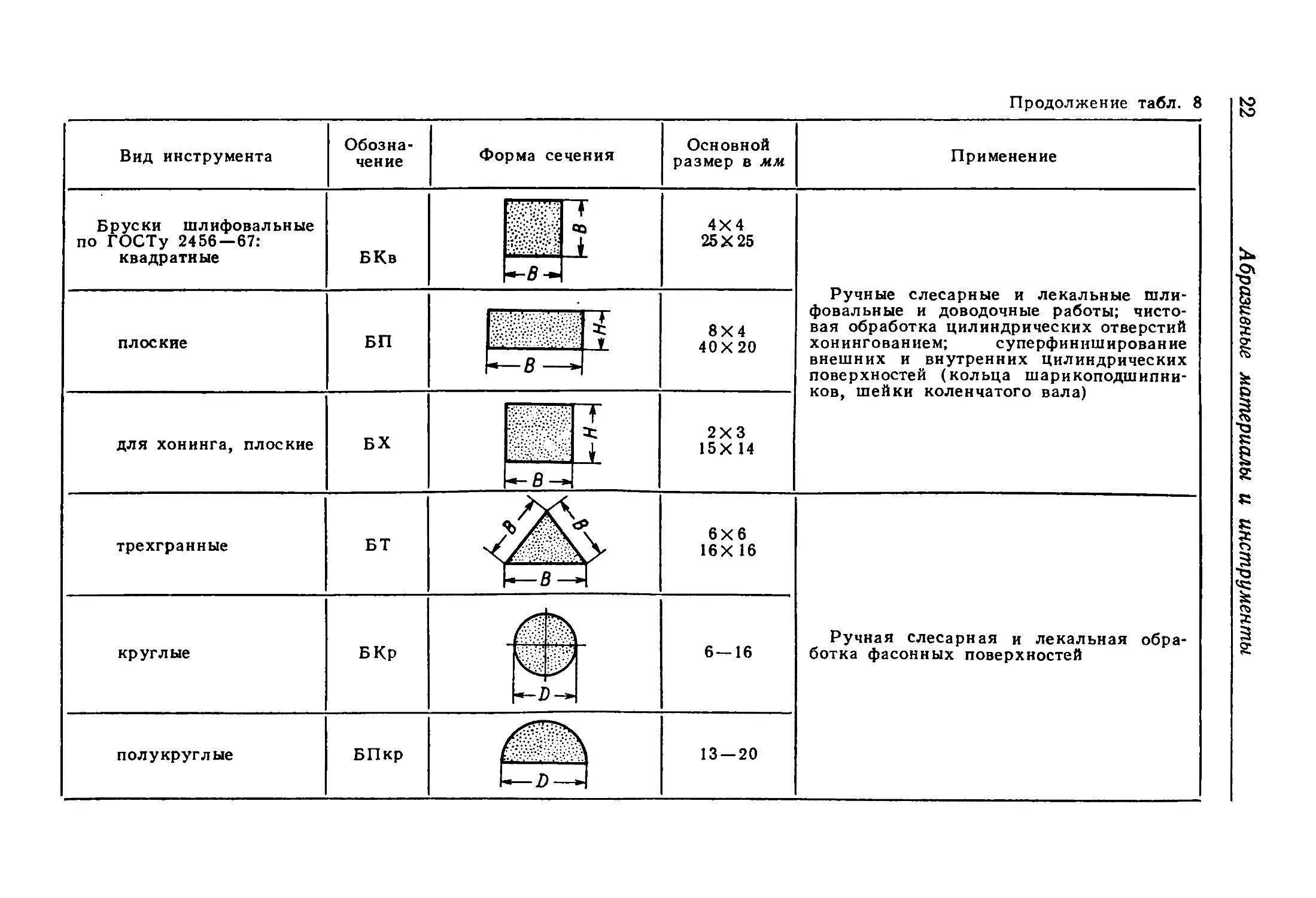

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

Бруски шлифовальные по ГОСТу 2456—67: квадратные БКв -а* “Г со _1 4X4 25X25 Ручные слесарные и лекальные шли- фовальные и доводочные работы; чисто- вая обработка цилиндрических отверстий хонингованием; суперфиниширование внешних и внутренних цилиндрических поверхностей (кольца шарикоподшипни- ков, шейки коленчатого вала)

плоские БП 8X4 40X20

в ЗЕ У

Р-5 —-

для хонинга, плоские БХ т ЗЕ _± 2X3 15Х 14

трехгранные БТ к—а-Ц 6X6 16Х 16 Ручная слесарная и лекальная обра- ботка фасонных поверхностей

круглые БКр *-z 6—16

полукруглые БПкр 13-20

Абразивные материалы и инструменты

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

Сегменты шлифовальные по ГОСТу 2464—67: плоские СП - в • * _L 45X55 150X50 Плоское обдирочное и чистовое шли- фование торцом круга, состоящего из сег- ментов различных форм, закрепленных в сегментной головке; круглое шлифо- вание набором сегментов (подрезка щек коленчатого вала); заточка крупных ре- жущих инструментов (лущильные ножи для древесины)

выпукло-вогнутые 1С и—в — P-vh 55X40 150Х ПО

вогнуто-выпуклые 2С н-в-н 1*—в,—J 70X80 80X95

выпукло-плоские ЗС 1*—в—И ♦ 1—^—1 110X75X40 380Х210Х Х250

плоско-выпуклые 4С 80Х 100X40 180Х 190X50

трапециевидные 5С /• 50Х60Х 16 85 X 100X40

Инструменты

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

специальные 6С, 7С, 8С, 9С Н В, и h В J 175Х 145 Закрепляются в специальных сегмент- ных головках

Алмазные Шлифовальные круги по ГОСТу 9770-61: плоские прямого про- филя и н с т р АПП У м енты из при] D —• р о д н ы X И С 1 12-300 янтетических алмазов Шлифование и доводка цилиндрических и плоских поверхностей (детали штампов, инструментов, стружколомательные по- рожки резцов) на круглошлифовальных, плоскошлифовальных и заточных станках

плоские прямого про- филя без корпуса А1ПП +-D 6-10 Внутреннее шлифование и доводка от- верстий (твердосплавные матрицы, во- локи, пластины) на внутришлифоваль- ных станках

Ж-j ‘й

плоские с выточкой АПВ - в 100 — 250 Заточка и доводка твердосплавных рез- цов; обработка деталей измерительных инструментов на заточных станках

плоские с выточкой двусторонние АПВД 11 1 1 ь 100 — 250 Заточка и доводка твердосплавных рез- цов; обработка рабочих поверхностей микрометров и мерительных скоб на за- точных и плоскошлифовальных станках

Абразивные материалы и инструменты

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

чашечные конические АЧК 50—200 Заточка и доводка твердосплавных рез- цов и многолезвийных инструментов (раз- верток, зенкеров, фрез) по задней поверх- ности; плоское шлифование и доводка деталей штампов на универсально-заточ- ных и плоскошлифовальных станках

чашечные конические по ОН 037-024-62 А1ЧК г—1 ) и 50—125 Доводка задней поверхности зубьев многолезвийного инструмента на заточ- ных станках

тарельчатые АТ, А1Т, А2Т I 2 ) н 75-125 75—125 75—125 Заточка и доводка передней поверх- ности зубьев многолезвийного инстру- мента (разверток, зенкеров, фрез) на уни- версально-заточных станках

АЗТ L- Л 75—125 То же, многолезвийных инструментов с винтовыми канавками

тарельчатые по ОН 037-029-62 А4Т 32%^ 100 Доводка передней поверхности зубьев малогабаритных многолезвийных инстру- ментов с винтовыми канавками на заточ- ных станках

Инструменты

сл

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

профильные А2П 50—125 Заточка и доводка фасонного инстру- мента (профильных резцов), обработка фасонных деталей штампов на профиле- шлифовальных станках типов ЗП95 и 395М

профильные по ОН 037-016-62 А5П 50, 80 Обработка стружколомательных кана- вок резцов на заточных и плоскошлифо- вальных станках

Отрезные круги по ГОСТу 10110—62 * D * Разрезка твердых материалов, естест- венных и искусственных камней на спе- циальных станках

— 50—320

Головки (по ОН 037-040-63, ОН 037-048-63) цилиндрические АГЦ 3—16 Внутреннее шлифование и доводка от- верстий на внутришлифовальных станках

Абразивные материалы и инструменты

Продолжение табл. 8

Вид инструмента Обозна- чение Форма сечения Основной размер в мм Применение

Бруски (притиры руч- ные по ОН 037-049-63): плоские АБПл № н f —ГЛ— 6X5,5 10X5,5 Ручная слесарная обработка фасонных поверхностей режущих, мерительных ин- струментов и твердосплавных деталей

угловые АБУ 11 5: t 45°, 60°

радиусные АБР 1 р 3, 5

хонинговальные (по чертежам потреби- теля) — R 15 — 64 Чистовая обработка внутренних цилин- дрических поверхностей хонингованием (цилиндры блока двигателей внутреннего сгорания, шестерни и т. д.) на специаль- ных хонинговальных станках

Инструменты

9. Шлифовальные шкурки

Вид и характеристика шкурки Абразивный материал

Электро- корунд X сх о о о £ Карбид кремния Кварц Кремень Стекло Электроко- рунд регене- рированный

О.Ч’® о <я 3 х S ж белый зеленый черный

Наименован Основа Э5, ЭЗ, Э2 ЭБ9, ЭБ8 М8, М7 К39 К38 К37 К36 КЧ8 КЧ7 КЧ5 Кв Кр С Эр

Зернистость по ГОСТу 3647 — 59

На тканевой основе в листах и рулонах (ГОСТ 5009-62) для сухого шлифования Саржа (ГОСТ 3357-59) СЛ, СС, СУ, СП 125— 3 125 — 3 125— 3 125—16 12 — 3 125 — 16 125- 3 12—3 125—3 —

На бумажной основе в листах и рулонах (ГОСТ 6456 — 62) для сухого шлифования Бумага (ГОСТ 6124 — 52) БШ-120 БШ-140 БШ-200 32 — 3 50 — 3 32- 3 50 — 3 — 32-16 50—16 32 — 16 SO- 16 32 — 3 50 — 3 — 12—6 32-3 50—3 32— 3 50— 3

12 — 3 12 — 3

Водостойкая марки ЭС и МС на бумажной основе в листах (ГОСТ 10054 — 62) для шлифо- вания с жидкостным охлаждением Меламиновая влагопрочная двухслойная бумага — — — 16 12-4 12 — М14 16 16 — 4 12 — 4 — — —

Примечания: 1. По износостойкости абразивного слоя шкурки подразделяются на классы А и Б. 2. Выбор абразивного материала шкурки см. табл. 1. 3. Применение шкурки по зернистости абразивного материала см. табл. 2.

Абразивные материалы и инструменты

Инструменты

29

10. Шлифовальные диски на фибровой основе

(ГОСТ 8692—58)

Абразивный слой Фибра

Размер в мм Абразивный материал, зернистость (по ГОСТу 3647—59) Применение

\1Ъ 200 225 э, 125—10 Зачистка и шлифование профильных по- верхностей (авиационных и судовых винтов, мест сварки крыльев, капота, кабины и ку- зова автомобилей под окраску) с закрепле- нием диска на эластичной подушке гибкого вала переносного станка. Окружная скорость диска 35—45 м/сек

Примечание. Диски изготовляются двух типов: А — с на- несением абразивного слоя непосредственно на фибру (основу); Б — с приклеиванием шлифовальной шкурки на тканевой основе к фибре.

11. Гибкие полировальные круги формы ПП

♦ Н — Размеры в мм Абразивный ма- териал, зерни- стость (по ГОСТу * 3647—59),связка ктеристика Степень эластичности Достигаемая шеро- ховатость поверх- ностей Применение

— - с

От 70Х 6 Э, SO- 16, в 1ГК—эла- стичные 2 ГК—сред- неэластич- ные До V10 Полирование фасонных по- верхностей (ка- навок сверл, метчиков, раз- верток, зенке- ров, деталей штампов, пресс- форм, труб) на полировальных головках и спе- циальных стан- ках. Окружная скорость гибких кругов не долж- на превышать 18 м/сек

До 500Х 50 ЗГК—мало- эластичные 4ГК—же- сткие До V8

30

Абразивные материалы и инструменты

Ленты из шкурки по стойкости уступают лентам со специально

нанесенным толстым абразивным слоем на резиновой связке.

Абразивные (табл. 12) и алмазные (табл. 13) пасты

по консистенции подразделяются на твердые, мазеобразные и жидкие.

Их применяют для доводочных, притирочных и полировальных работ.

Маркировка абразивных инструментов. Марка абразивного инстру-

мента является как бы паспортом, определяющим основные техниче-

ские данные инструмента.

Пример: МАЗ (товарный знак —Московский абразивный

завод ПП 250 X 16 X 32, ГОСТ 2424—67 (условное обозначение

типоразмера);

Э5

(марка

абразивного

материала)

25

(номер

зернистости)

С2

(степень

твердости)

А 2 кл.

6 Кб • 35 м/сек

(номер (вид (рабочая

струн- связки) окружная

туры) скорость)

154 ГОСТ 4785—64

(класс

инструмента)

(класс

дисбаланса

для кругов)

(номер маршрут-

ного листа)

(номер стандарта—

технические

требования)

В зависимости от вида и размера инструмента отдельные элементы

маркировки опускаются.

Эксплуатация абразивного инструмента. Шлифовальный круг дол-

жен свободно надеваться на шпиндель или оправку планшайбы, должен

быть закреплен на шпинделе надежно, но так, чтобы в нем не возникало

внутренних напряжений, для чего между фланцами планшайбы и кругом

с обеих сторон ставят прокладки из эластичного материала (плотной

бумаги, картона, кожи, резины и т. д.) толщиной 0,5—3 мм в зависи-

мости от диаметра круга. Прокладки должны перекрывать всю зажим-

ную поверхность фланцев планшайбы и выступать наружу по всей

окружности. Диаметр крепежных фланцев должен быть равен 1/2—2/3

диаметра круга. Для кругов малых размеров, применяемых при вну-

треннем шлифовании, допускается использование фланцев диаметром

до 1/3 диаметра круга. С внутренней стороны фланцы должны иметь

выточку и соприкасаться с кругом по кольцевой поверхности шириной

от 1/8 до 1/6 диаметра фланца планшайбы.

Виды крепления абразивного инструмента и основные размеры

устройств предусматриваются ГОСТом 2270—54.

Шлифовальные круги диаметром 250 мм и выше перед работой

должны быть сбалансированы статически на балансировочных приспо-

соблениях или на самом станке с помощью специального механизма.

Высокоточные станки оснащаются устройством автоматической балан-

сировки кругов.

При установке нового круга необходимо производить повторную

балансировку после первой правки.

Допустимые скорости шлифовальных кругов для обычного и ско-

ростного шлифования приведены в табл. 14 и 15.

При выборе смазывающе-охлаждающей жидкости следует руковод-

ствоваться данными табл. 16.

* Цифра справа буквенного обозначения указывает на разновидность ке-

рамической связки.

Инструменты

31

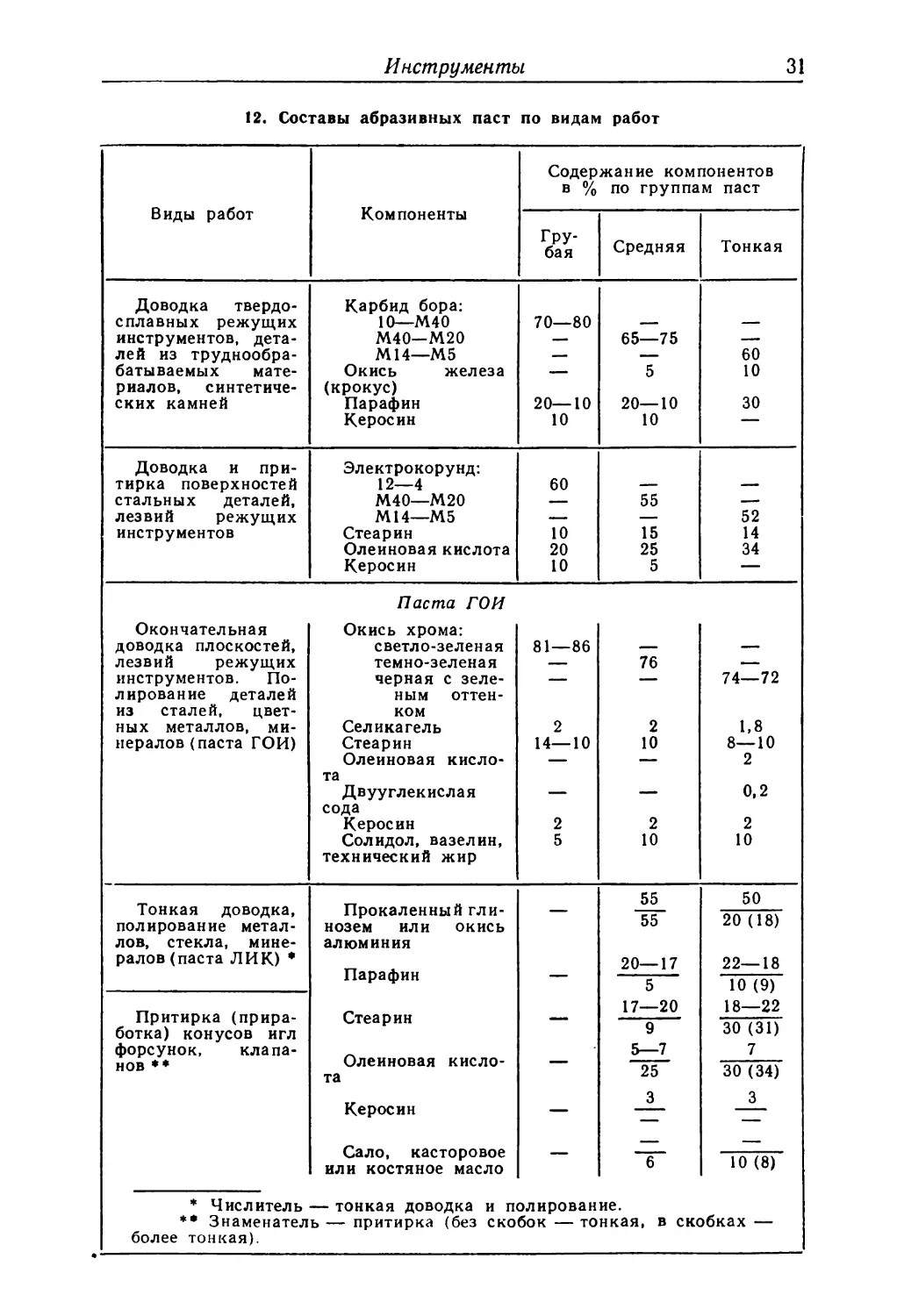

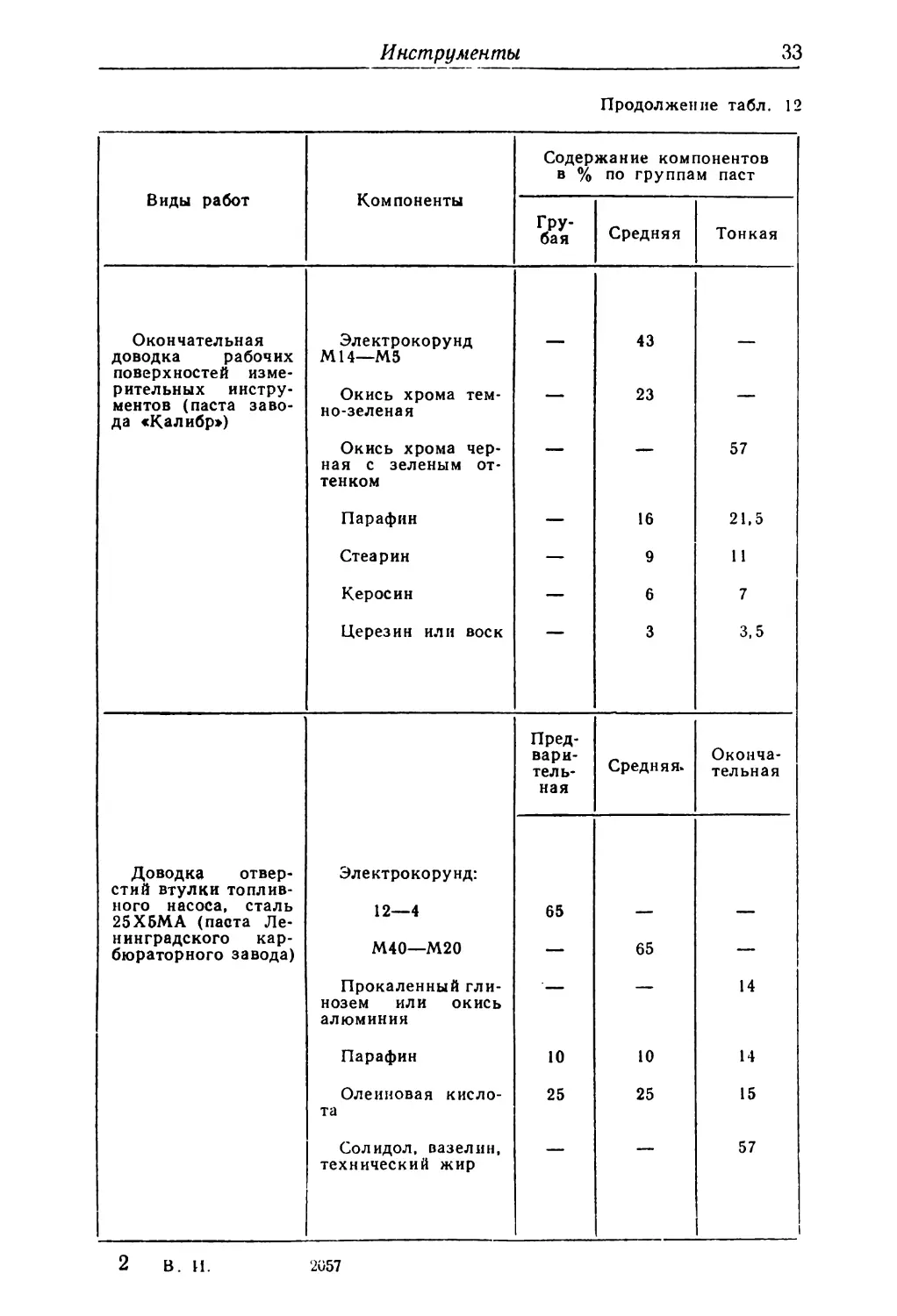

12. Составы абразивных паст по видам работ

Виды работ Компоненты Содержание компонентов в % по группам паст

Гру- бая Средняя Тонкая

Доводка твердо- сплавных режущих инструментов, дета- лей из труднообра- батываемых мате- риалов, синтетиче- ских камней Карбид бора: 10—М40 М40—М20 Ml 4—М5 Окись железа (крокус) Парафин Керосин 70—80 20—10 10 65—75 5 20—10 10 60 10 30

Доводка и при- тирка поверхностей стальных деталей, лезвий режущих инструментов Электрокорунд: 12—4 М40—М20 Ml 4—М5 Стеарин Олеиновая кислота Керосин 60 10 20 10 55 15 25 5 52 14 34

Окончательная доводка плоскостей, лезвий режущих инструментов. По- лирование деталей из сталей, цвет- ных металлов, ми- нералов (паста ГОИ) Паста ГОИ Окись хрома: светло-зеленая темно-зеленая черная с зеле- ным оттен- ком Селикагель Стеарин Олеиновая кисло- та Двууглекислая сода Керосин Солидол, вазелин, технический жир 81—86 2 14—10 2 5 76 2 10 2 10 74—72 1,8 8—10 2 0,2 2 10

Тонкая доводка, полирование метал- лов, стекла, мине- ралов (паста ЛИК) * Притирка (прира- ботка) конусов игл форсунок, клапа- нов ♦♦ * Числитель * • Знаменател более тонкая). Прокаленный гли- нозем или окись алюминия Парафин Стеарин Олеиновая кисло- та Керосин Сало, касторовое или костяное масло — тонкая доводка и п< ь — притирка (без ско элирован бок — то 55 55 20—17 5 17—20 9 5—7 25 3 ие. нкая, в ск< 50 20 (18) 22—18 Ю (9) 18—22 30 (31) 7 30 (34) 3 Ю (8) )бках —

32

Абразивные материалы и инструменты

Продолжение табл. 12

Виды работ Компоненты Содержание компонентов в % по группам паст

Гру- бая Средняя Тонкая

Полированив стальных деталей под меднение Электрокорунд М40—М20 Окись железа (крокус) Парафин Стеарин Олеиновая кисло- та Сало, касторовое или костяное масло Церезин иЛи воск 1 1 111 1 1 ' 80 9 8 3 35—40 До 6 15 20 До 5

Полирование де- талей из цветных металлов, меднен- ных под никелиро- вание или хроми- рование Окись хрома тем- но-зеленая Окись железа (крокус) Стеарин Сало, касторовое или костяное масло Церезин или воск — 36 36 20 3 5 72 20 3 5

Полирование ни- келевого электро- литического покры- тия под хромиро- вание Окись хрома чер- ная с зеленым от- тенком Венская известь Стеарин Скипидар Сало, касторовое или костяное масло Церезин или воск — 30 42 20 2 4 2 75 20 1.5 2 1.5

Полирование хро- мированных дета- лей предварительно и до зеркального состояния Окись хрома чер- ная с зеленым от- тенком Меловая пудра или тальк Парафин Стеарин Олеиновая кисло- та Сало, касторовое или костяное масло Церезин или воск Солидол, вазелин, технический жир Предвари- тельная Окончатель- ная

25 10 75 15 2 6 2 »| 1 1 1 1 8 1 11 1 111 g 1

Инструменты

33

Продолжение табл. 12

Виды работ Компоненты Содержание компонентов в % по группам паст

Гру- бая Средняя Тонкая

Окончательная доводка рабочих поверхностей изме- рительных инстру- ментов (паста заво- да «Калибрэ) Электрокорунд Ml 4—М5 Окись хрома тем- но-зеленая Окись хрома чер- ная с зеленым от- тенком Парафин Стеарин Керосин Церезин или воск — 43 23 16 9 6 3 57 21,5 11 7 3,5

Доводка отвер- стий втулки топлив- ного насоса, сталь 25Х5МА (паста Ле- нинградского кар- бюраторного завода) Электрокорунд: 12—4 М40—М20 Прокаленный гли- нозем или окись алюминия Парафин Олеиновая кисло- та Солидол, вазелин, технический жир Пред- вари- тел fa- ная Средняя. Оконча- тельная

65 10 25 65 10 25 14 14 15 57

2 В. И.

2057

34

Абразивные материалы и инструменты

13- Алмазные пасты, выпускаемые опытным заводом

института сверхтвердых материалов

Группа паст и вид обработки Обозначение алмазной пасты Обозначение по окраске упаковки Достигаемая шерохова- тость обрабатываемой поверхности по ГОСТу 2789—59 Применение

Окраска тюбика Цвет полосы, характеризую- щий зернистость в группе

Крупная. Грубая обработка АП100 АП80 АП60 Красная Черный Серый Белый До V8 Механизирован- ную и ручную обра- ботку твердосплав- ных матриц, вставок микрометров, режу- щих инструментов, рубиновых плат, ке- рамических изделий, синтетических кам- ней и полупроводни- ковых материалов производят пастами высокой (В) и повы- шенной (П) концен- трации алмазов. Обработку сталь- ных деталей ведут пастами нормаль- ной (Н) концентра- ции. При незначитель- ном съеме и высокой чистоте обработки поверхности приме- няют мелкозерни- стые пасты нормаль- ной и пониженной концентрации алма- зов

Средняя. Предва- ритель- ная до- водка АП40 АП28 АП20 Зеленая Черный Серый Белый V9—V Ю V9—\7 1 1 V Ю—\7 11

Мелкая. Оконча- тельная доводка АП14 АП10 АП7 Голубая Черный Серый Белый V10—V12 V 11—V 12 \7 1 1—V 13

Тонкая. доводка АП5 АПЗ АП1 Желтая Черный Серый Белый \7 12—V 13 V12—V14 V 13—V 14

14. Допустимые скорости шлифовальных кругов и головок

для всех видов шлифования (по ГОСТу 4785—64)

Обозначение формы круга Подача круга или обрабатываемой детал и керами- св О ческой кная сю ек круп связке S 4*8 <У О * п СО о ю ь о и овтз вулка- я © НИТОВОЙ н

ПП Ручная Механическая или автоматическая 30 35 40 35

2П ЗП 4П Механическая или автоматическая 35 30 35 —

Инструменты

35

Продолжение табл. 14

Обозначение формы круга Подача круга или обрабатываемой детали Окружная скорость в м/сек кругов на связке

керами- ческой бакели- товой вулка- нитовой

ПВ Ручная Механическая 25 35 35

пвк пвд пвдк Механическая 30 35 30 35 —

ПР пн Ручная Механическая или автоматическая — 30 35

к Механическая 25 30 25

чц Ручная

Механическая 30 35

чк Ручная 25 30

Механическая 35

IT; 2Т; ЗТ, 4Т Механическая или автоматическая 30 30

С Ручная или механическая

И Механическая 25

КС

М Все формы Ручная или механическая 25 40 25

Примечание. Окружная скорость для кругов зернистостью

50 и крупнее, твердостью М3 и мягче должна быть на 20% ниже ука-

занной в таблице.

15. Допустимые скорости шлифовальных кругов для скоростного шлифования

(по ГОСТу 4785 — 64)

Вид шлифовального круга Обозначение формы круга Подача круга или обрабаты- ваемой детали Окружная скорость в м/сек кругов на связке

керами- ческой бакели- товой вулкани- товой

Плоские прямого профиля:

для обдирочных шлифоваль- ных операций Ручная 50 50 —

диаметром от 30 до 150 мм, высотой до 63 мм для шли- фовальных операций диаметром 175 - мм и более всех высот для шлифоваль- ных операций ПП Механическая или автоматическая 50—65 50 50 50—60

Плоские с двусторонним кони- ческим профилем для нарезания и шлифования резьбы — круги зер- нистостью № 12 и мельче, размера- ми в мм:

400Х8Х 203 450X8X229 450Х 10X229 500Х 10X254 2П Ручная или механическая 55 55 -

350Х8Х 160 42 — —

Диски Д — 50 50

Абразивные материалы и инструменты

16. Составы смазывающе-охлаждающих жидкостей и области их применения

Состав смазывающе-охлаждающей жидкости Обрабатываемый материал

Сталь конструк- ционная, легиро- ванная, инстру- ментальная и медь Сталь подшип- никовая, нержа- веющая, жаро- прочная и кис- лотоупорная Чугун серый и ковкий Бронза и латунь Алюминий и алюминиевые сплавы Фарфор, графит, стекло, минера- локерамика

Виды обработки

Кальцинированная сода — 1%, вода — 99% БШ ВШ, БШ БШ — БШ

Кальцинированная сода — 1%, нитрит натрия — 0,15—-0,2%, вода — 98,8% ВШ, БШ, ПШ кн ВШ —

Кальцинированная сода — 0,5%, мыльный порошок — 0,5%, вода — 99% КН, ВШ, БШ — БШ —

Эмульсол — 1 — 1,5%, вода — 98,5% КН, ВШ, БШ — ВШ, БШ кн, ВШ, БШ ВШ, БШ —

Эмульсол — 1,5%, сульфофрезол — 0,5%, скипидар — 0,5%, вода — 97,5% — КН, ВШ, БШ —

Эмульсол — 3—10% (или осерненный эмульсол), мыльный по- рошок — 2%, вода — 95 — 88% п ш —

Триэтаноламин — 0,7—1%, нитрит натрия — 0,25 — 0,3%, вода — остальное ВШ, БШ БШ, ПШ — ПШ —

Инструменты

Продолжение табл. 16

Состав смазывающе-охлаждатощей жидкости Обрабатываемый материал

Сталь конструк- ционная, легиро- ванная, инстру- ментальная и медь Сталь подшип- никовая, нержа- веющая, жаро- прочная и кис- лотоупорная Чугун серый и ковкий Бронза и латунь Алюминий и алюминиевые сплавы Фарфор, графит, стекло, минера- локерамика

Виды обработки

Триэтаноламин — 0,5%, мылонафт — 0,2%, олеиновая кис- лота — 0,2%, вещества вспомогательные ОП-7 или ОП-Ю по ГОСТу 8433 — 57 — 0,2%, тринатрийфосфат — 0,2%, вода — ос- тальное КН, ПШ КН, ВШ, ПШ — ПШ —

Триэтаноламин — 0,5 —1,8%, нитрит натрия (или мылонафт) — 0,25 — 0,6%, глицерин чистый — до 0,6%, ’вода — остальное ПШ РШ ПШ —

Легкое минеральное масло — 100% РШ, ЗШ — ВШ, БШ ВШ, БШ, РШ —

Веретенное масло — 50% (или сурепное масло), керосин — 50% | КН -

Масло (нефтегаз 203) — 15%, велосит — 85% РШ, ЗШ —

Проточная вода — кн, БШ

Абразивные материалы и инструменты

Примечание. КН — круглое наружное шлифование; ВШ — внутреннее шлифование; БШ — бесцентровое

шлифование; ПШ — плоское шлифование; РШ — резьбошлифование; ЗШ — зубошлифование.

Инструменты

39

Значения достигаемой шероховатости поверхности при различных

видах абразивной обработки приведены в табл. 17.

17. Достигаемая шероховатость поверхности при абразивной

обработке

Класс чистоты поверхности Обозначение классов и разрядов чистоты поверхности Высота неров- ностей поверх- ности в мк по разрядам Вид операции абразивной обработки

б

5 6 7 8 9 10 11 12 13 14 V 5 V6, V6a, V66 V7, v7a, V76, v7b V8, v8a, v86, v8b V9, V9a, v96, v9b \710, vlOa, V106, vIOb Vll» Vila, V116, vUb V12, V12a, V126, v12b V13, V13a, V136, V13B V14, V14a, V146, v14b 20 10 6,3 3,2 1,6 0,8 0,4 0,2 0,1 0,05 8 5,0 2,5 1,25 0,63 0,32 0,16 0,08 0,04 4,0 2,0 1.0 0,50 0,25 0,125 0,063 0,032 Грубое, черновое шлифование

Предварительное, получистовое и чи- стовое шлифование

Окончательное, чистовое шлифова- ние

Предварительная доводка

Отделочная, сверх- чистовая обработка (тонкое шлифова- ние, полирование, суперфиниширова- ние, притирка)

Примечание. Числовое и буквенное значение шерохова- тости ' ограничивает только максимальную величину неровностей. Например, v9 включает поверхность с высотой неровностей не бо- лее 1,6 мк, a v9b — не более 1,0 мк.

В зависимости от выбранных режимов и условий шлифования на

обрабатываемой поверхности деталей может образовываться повреж-

денный слой в виде прижогов — пятен цвета побежалости или, мало

отличимого от основного металла, белого цвета.

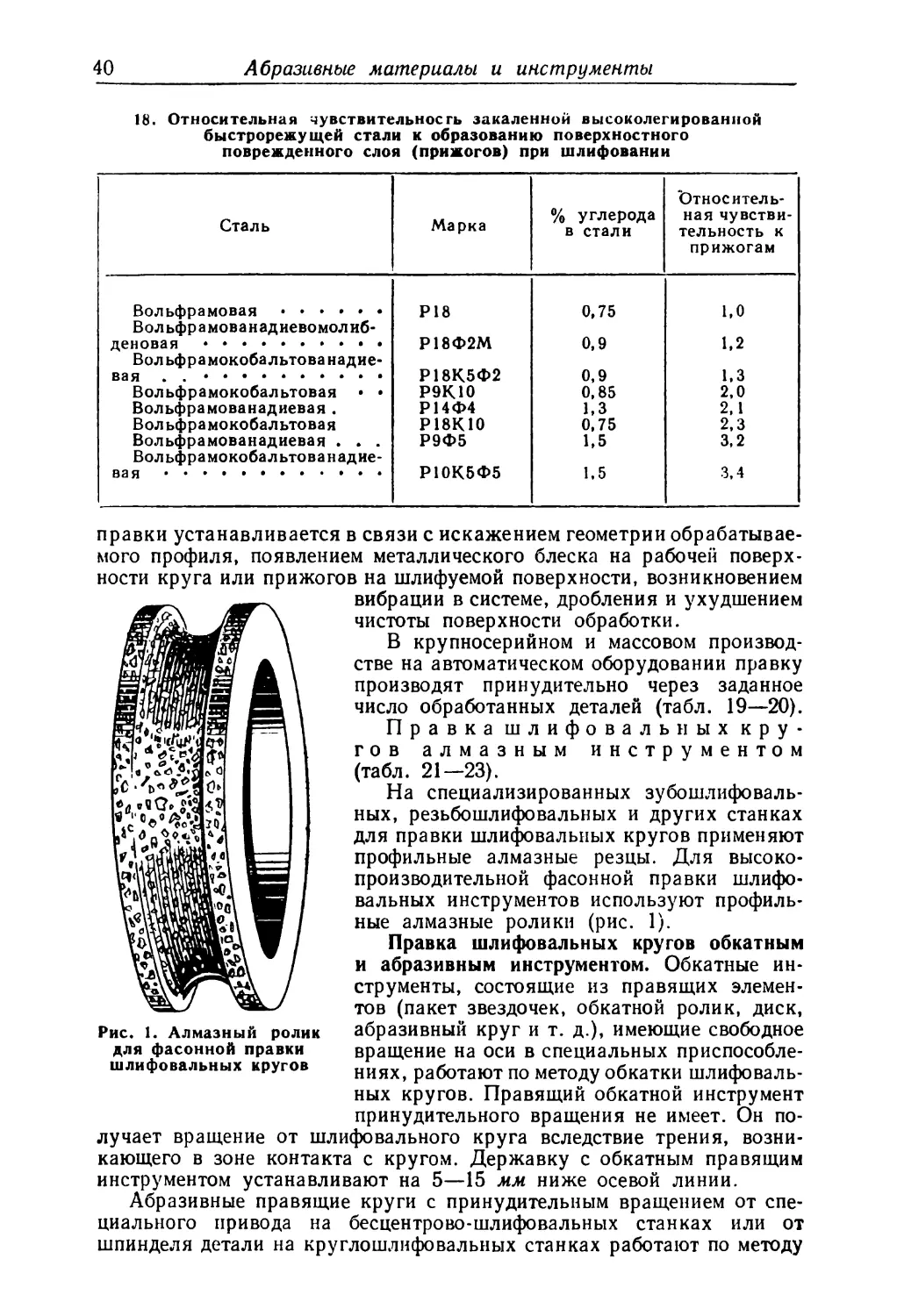

Относительная чувствительность закаленной стали к прижогам при

шлифовании приведена в табл. 18.

Стойкость абразивного инструмента зависит от абразивного мате-

риала, твердости, зернистости, связки, структуры инструмента, а также

от механических характеристик обрабатываемого материала, требова-

ний к чистоте и точности формы шлифуемой поверхности детали, от

режимов шлифования и метода правки;

Правка шлифовальных кругов. Правкой достигается восстановление

режущей способности и геометрической формы круга. Необходимость

40

Абразивные материалы и инструменты

18. Относительная чувствительность закаленной высоколегированной

быстрорежущей стали к образованию поверхностного

поврежденного слоя (прижогов) при шлифовании

Сталь Марка % углерода в стали Относитель- ная чувстви- тельность к прижогам

Вольфрамовая Вольфрамованадиевомолиб- Р18 0,75 1,0

деновая Вольфрамокобальтованадие- Р18Ф2М 0,9 1,2

вая . . Р18К5Ф2 0,9 1,3

Вольфрамокобальтовая • • Р9КЮ 0,85 2,0

Вольфрамованадиевая . Р14Ф4 1,3 2,1

Вольфрамокобальтовая Р18КЮ 0,75 2,3

Вольфрамованадиевая . . . Вольфрамокобальтованадие- Р9Ф5 1,5 3,2

вая Р10КБФ5 1,5 3,4

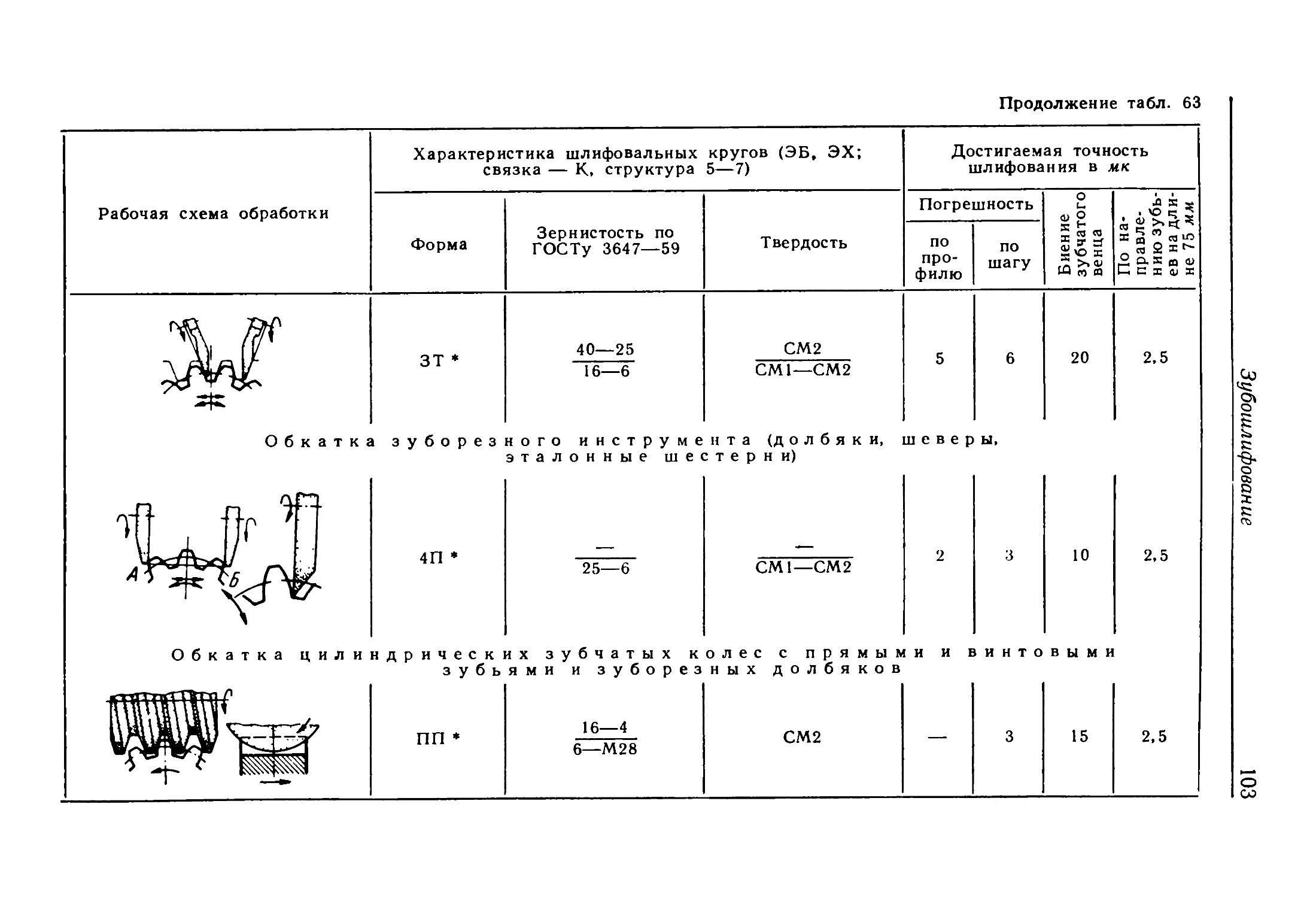

Рис. 1. Алмазный ролик

для фасонной правки

шлифовальных кругов

правки устанавливается в связи с искажением геометрии обрабатывае-

мого профиля, появлением металлического блеска на рабочей поверх-

ности круга или прижогов на шлифуемой поверхности, возникновением

вибрации в системе, дробления и ухудшением

чистоты поверхности обработки.

В крупносерийном и массовом производ-

стве на автоматическом оборудовании правку

производят принудительно через заданное

число обработанных деталей (табл. 19—20).

Правка шлифовальных кру-

гов алмазным инструментом

(табл. 21—23).

На специализированных зубошлифоваль-

ных, резьбошлифовальных и других станках

для правки шлифовальных кругов применяют

профильные алмазные резцы. Для высоко-

производительной фасонной правки шлифо-

вальных инструментов используют профиль-

ные алмазные ролики (рис. 1).

Правка шлифовальных кругов обкатным

и абразивным инструментом. Обкатные ин-

струменты, состоящие из правящих элемен-

тов (пакет звездочек, обкатной ролик, диск,

абразивный круг и т. д.), имеющие свободное

вращение на оси в специальных приспособле-

ниях, работают по методу обкатки шлифоваль-

ных кругов. Правящий обкатной инструмент

принудительного вращения не имеет. Он по-

лучает вращение от шлифовального круга вследствие трения, возни-

кающего в зоне контакта с кругом. Державку с обкатным правящим

инструментом устанавливают на 5—15 мм ниже осевой линии.

Абразивные правящие круги с принудительным вращением от спе-

циального привода на бесцентрово-шлифовальных станках или от

шпинделя детали на круглошлифовальных станках работают по методу

Инструменты

41

19. Стойкость кругов между двумя правками

Характер обработки Время работы круга между двумя правками в мин

шлифоваль- ного ведущего

Круглое наружное шлифование

Шлифование прямой периферией круга ме- тодом продольной подачи 40

Шлифование периферией и торцом круга методом продольной подачи в упор

Шлифование прямой периферией круга ме- тодом врезания цилиндрических и кониче- ских поверхностей 30

Шлифование периферией и торцом круга методом врезания с одновременным шлифо- ванием галтели 20

Шлифование профильной периферией кру- га шариковой или роликовой дорожки вну- тренних колец подшипников 4—7

Бесцентровое шлифование

Шлифование прямой периферией круга ме- тодом продольной подачи на проход 60 400—450

Шлифование прямой периферией круга ме- тодом продольной подачи на проход до упора с опрокидыванием цилиндрических сверл диа- метром от 4 до 12 мм 80—50 420

Шлифование прямой периферией круга ме- тодом врезания цилиндрических или кониче- ских поверхностей 30 360—420

Совмещенное шлифование профильной пе- риферией круга методом врезания одновре- менно цилиндрических и конических поверх- ностей сверла 15—25 180—320

Шлифование прямой периферией круга ци- линдрических или конических роликов под- шипников на проход с применением специ- ального, червячного ведущего круга 30

То же, чистовое и окончательное шлифова- ние 40—20 —

Шлифование профильной периферией кру- га бочкообразных роликов подшипников на проход с применением специального червяч- ного ведущего круга 5—10

Внутреннее шлифование

Шлифование прямой периферией круга ме- тодом продольной подачи цилиндрических или конических отверстий 6—10 —

42

Абразивные материалы и инструменты

Продолжение табл. 19

Характер обработки Время работы круга между двумя правками в мин

шлифоваль- ного ведущего

Шлифование профильной периферией кру- га методом врезания (беговые дорожки на- ружных колец подшипников) 3 —

Шлифование плос костей

Шлифование прямой периферией круга ме- тодом продольной подачи 25

Шлифование прямой периферией круга ме- тодом врезания 10 —

Шлифование торцом круга (чашечного или тарельчатого) методом продольной подачи 55

Фасонное шлифо ванне

Круглое или плоское шлифование профиль- ной периферией круга методом врезания 3—10

20. Срок службы (до полного износа) ведущих кругов

на вулканитовой связке для бесцентрово-шлифовальных станков

Форма ведущего круга Диаметр в мм Время работы круга до полного износа в часах машинной работы

круга отверстия

ПП 200 75 200

250

пвд 300 350 127 330 500

шлифования. Окружная скорость вращения правящего круга 12—

16 м/мин. Правящее устройство с абразивным инструментом устанав-

ливают по осевой линии шлифовального круга.

Правящий инструмент следует выбирать в зависимости от вида

обработки и условий шлифования по табл. 24.

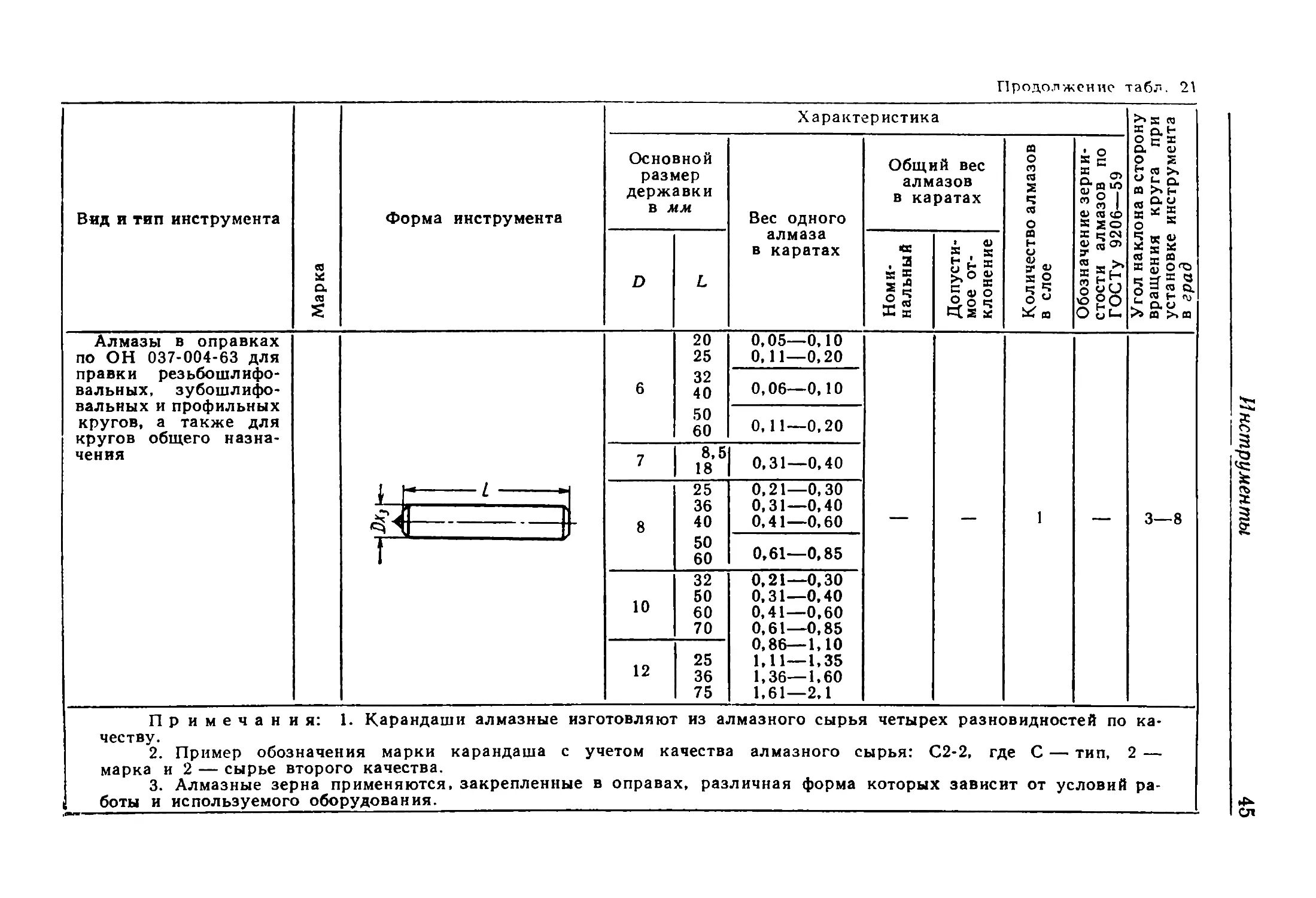

Вид и тип инструмента

£

Карандаши алмаз- ные по ГОСТу 607—63: с алмазами, располо- женными цепочкой вдоль оси карандаша. Тип Ц — для правки фасонных кругов с по- логим профилем и кру- гов общего назначения Ц1 U2

цз Ц4

U5

Ц6

с алмазами, располо- женными слоями. Тип С — исполнение I (без перекрытия слоев ал- мазов); исполнение II (с перекрытием слоев алмазов) для правки кругов общего назна- чения С1 С2

СЗ

С4

С5

21. Алмазные правящие инструменты

Форма инструмента

Характеристика Угол наклона в сторону вращения круга при уста- новке инструмента в град

Основной размер державки в мм Вес одного алмаза в каратах Общий вес алмазов в каратах Количество алмазов в слое Обозначение зерни- стости алмазов по ГОСТу 9206—59

D L Номиналь- ный Допустимое отклонение

10 55 От 0,03 до 0,05 Св. 0,05 до 0,10 0,5 ±0,02

10 45 Св. 0,05 до 0,10 Св. 0,10 до 0,20

Св. 0,20 до 0,50 1,0

От 0,31 до 0,50 Фактический

10 45 0,017—0,025 0,05—0,10 1,0 2,0 ±0,02 12—14 4—5

Св. 0,10 до 0,20 2—4

0,11—0,20 1,0 1

10—15

Инструменты

Продолжение табл. 21

Вид и тня инструмента Марка Форма инструмента Характеристика Угол наклона в сторону вращения круга при уста- новке инструмента в град

Основной размер державки в мм Вес одного алмаза в каратах Общий вес алмазов в каратах Количество алмазов в слое Обозначение зерни- стости алмазов по ГОСТу 9206—59

D L Номиналь- ный Допустимое отклонение

с неориентированным расположением алма- зов. Тип Н—для прав- ки кругов общего на- значения и однониточ- ных кругов для резьбо- шлифования Н1 Н2 НЗ Н4 Н5 Н6 L 8 45 — 1,0 ± 0,02 А8 А12 А16 А25 А40 А50 —

_1

1

Н7 10

♦ 45 0,0025— 0,008

Алмазные иглы для правки резьбошлифо- вальных и профильных кругов по ОН 037-39-63 И1 И2 L 1 8 9,5 35 50 0,10—0,20 0,21—0,25 Фак- тиче- ский — 1 — 5—10

I

f

Абразивные материалы и инструменты

Продолжение табл. 21

Вид и тип инструмента Марка Ф орма инструмента Характеристика Угол наклона в сторону вращения круга при установке инструмента в град

Основной размер державки в мм Вес одного алмаза в каратах Общий вес алмазов в каратах Количество алмазов в слое Обозначение зерни- стости алмазов по ГОСТу 9206—59

D L Номи- нальный Допусти- мое от- клонение

Алмазы в оправках по ОН 037-004-63 для правки резьбошлифо- вальных, зубошлифо- вальных и профильных кругов, а также для кругов общего назна- чения 1 6 20 25 32 40 50 60 0,05—0,10 0, И—0,20 — — ! — 3—8

0,06—0,10

0,11—0,20

7 I 8,5 1 18 0,31—0,40

L- / * 8 25 36 40 50 60 0,21—0,30 0,31—0,40 0,41—0,60

]

J

1 0,61—0,85

10 32 50 60 70 0,21—0,30 0,31—0,40 0,41—0,60 0,61—0,85 0,86—1,10 1,11—1,35 1,36—1,60 1,61—2,1

12 25 36 75

Примечания: 1. Кар. честву. 2. Пример обозначения ма марка и 2 — сырье второго каче 3. Алмазные зерна примени боты и используемого оборудова! андаши алмазные изготовляют из алмазного сырья четырех разновидностей по па- рки карандаша с учетом качества алмазного сырья: С2-2, где С — тип, 2 — ства. ются, закрепленные в оправах, различная форма которых зависит от условий ра- ння.

Инструменты

ел

46

Абразивные материалы и инструменты

22. Выбор правящего алмазного инструмента

Размер шлифовального круга в мм Марка карандаша * по ГОСТу 607—63

D Н

750—1100 Круглое и пер 100—40 а р у ж н о е шлифование иферией круга С1-1, СЗ-1, С4-1, С5-1, Ц6 CI-1, С1-2, СЗ-1, СЗ-2, С4-1, С4-2, С5-1, С5-2, Ц6, Ц5-1, С4-4

500—600 До 200

До 450 До 100 Ц5-1, CI-2, С2-1, С2-2, С2-3, С2-4, Ц5-2, СЗ-1, СЗ-2, С4-1, С4-2, С5-3, С5-4

Бесцентровое шлифование а) Шлифующие круги

300 100 С2-1, С2-2, СЗ-2, С5-3, Ц5-2, С4-2, С4-4

400—600 До 200 СЗ-1, СЗ-2, Cl-1, С1-2, Ц5-1

40—600 Св. 200 (составные круги) CI-1, Cl-2, С5-1, С5-2, Ц6

До 300 б) Ведущие / 200 груги (на вулканитовой связке) Ц4-1, Ц4-2

300—350 До 275 Ц5-1, Ц5-2

В н 12—60 утреннее До 63 шлифование отверстий ЦЫ, Ц1-2

70—175 До 100 Ц2-1, Ц2-2, ЦЗ-1, ЦЗ-2

200 и более С2-1, С2-2, Ц4-1, Ц4-2, СЗ-1, СЗ-2

Инструменты

47

Продолжение табл. 22

Размер шлифовального круга в мм Марка карандаша ♦ по ГОСТу 607—63

D Н

Шлифование плоскостей периферией круга

300—500 J\Q 100 С4-4, Ц5-2, Ц5-1, СЗ-1, СЗ-2, Cl-2, С5-2, С5-3, С5-4

До 250 До 40 Н7, Ц4-1, Ц4-2, С2-3, С2-4

До 200 Ш л а) ицешлифование боковых сторон шлицев Н7 (0,21—0,40)

До 200 б) дна впадины | Ц2-1, ЦЗ-1 (0,21—0,40)

До 500 Шлифование До 0,5 0,5—0,8 0,8—1,25 резьбы однониточными к} Шаг в мм Н1 Н2 До 500 НЗ дугами 1,25—2,0 2,0—3,0 Св. 3,0 Н4 Н5 Н6

250—300 | 3 убошлифование I Н7, Ц2-1, ЦЗ-1, Ц4-1 (0,21—0,40; 0,41— 0,60; 0,61—0,85)

Ф £ До 300 । с о н н о е ш пер лифованйе профильной иферией круга Ц6 (0,11—0,40; 0,41—0,85; 0,86—1,35; 1,36—2,10). Алмазные иглы: И-1 (0,10—0,20), И2 (0,21—0,25)

* В скобках указана характеристика алмазного зерна в каратах.

23. Режимы правки шлифовальных кругов алмазным инструментом

Шерохова- тость поверх- ности по ГОСТу 2789—59 Режимы правки

Поперечная подача в мм/ход

Вид шлифования и характер обработки Обрабаты- ваемый материал Продольная подача в м/мин Черновая Чистовая о СП

закален- ная незака- ленная Величина подачи Число проходов Величина подачи Число проходов 1 О. ф СХО о - 5 — ИЗ* 7» О Л о о ЕГ ХЕ

Круглое наружное шлифо- вание: Сталь 7—8 9—10 6—7 8—9 0,2—0,4 0,05—0,2 0,01 0,005—0,01 1 1—2

методом продольной по- дачи Чугун 7—8 9—10 — 0,2—0,45 0,05—0,25 0,01 0,005—0,01 1 1—2

методом врезания Сталь 7—8 9 6—7 8 0,08—0,25 0,05—0,08 0,02—0,03 2—3 0,01 0,005 1—2

Чугун 7—8 9 — 0,1—0,3 0,07—0.12 0,01 0,005 1—2

Шлифование торцов Сталь и чугун 7—8 6—7 0, 1—0,3 0, 15—0,35 0,01

Абразивные материалы и инструменты

Вид шлифования и характер Обрабаты- Шерохова- тость поверх- ности по ГОСТу 2789—59

обработки ! ваемый материал закален- ная незака ленная

Бесцентровое шлифование: методом продольной по- дачи на проход i Сталь 8—9 10 7—8 9

Чугун 8—9 10 —

методом врезания Сталь и чугун 8—9 7—8

правка ведущего круга для бесцентрового шлифования на про- ход и врезанием Сталь и чугун —

Продолжение табл. 23

Режимы правки

Продольная подача в м/мин Поперечная подача в м.м,{ход

Черновая Чистовая 6 К* ф >55 F X Е

Величина подачи Число проходов Величина подачи Число проходов

0,08—0,15 0,05—0,08 0,1—0,15 0,05—0,1 0,05—0,15 0,06—0,18 0,1—0,15 0,02—0,03 2—3 0,01 0,005—0,01 0,01 1—2 1 — 2

0,005—0,01

1—2 0,01 1 1

Инструменты

Продолжение табл. 23

Вид шлифования и характер обработки Обрабаты- ваемый материал Шерохова- тость поверх- ности по ГОСТу 2789—59 Режимы правки

Продольная подача в м/мин Поперечна? 1 подача в мм(ход

Черновая Чистовая 6 с” п \О ° = * S ® о о ЕГ И с

закален- ная незака- ленная Величина подачи Число проходов Величина подачи аз о is Я" Е

Внутреннее шлифование: Сталь 7—8 9 6—7 8 1,0—3,0 0,5—1,0 2—4 0,005—0,01 0,005 1 — 3 2—3

отверстий Чугун 7—8 9 — 1,5—3,2 0,7—1,2 0,02—0,03 0,005—0,01 0,005 1—2 1—3 2—3

торцов Сталь и чугун 7—8 6—7 1,0—3,0 1,5—3,2 2—3 0,01 1—2

Шлифование плоскостей пе- риферией круга Сталь 7—8 9 6—7 8 0,4—0,8 0,2—0,4 2—3 0,01 0,005 1—2 1—2 2—3

Чугун 7—8 9 0,4—0,9 0,2—0,5 0,02—0,03 0,01 0,005 1—2 2—3

Чистовое шлифование порш- невых колец Чугун 8 — 0,15—0,2 2 0,01 2 —

Шлифование резьбы Сталь 7—8 0,05—0,15 0,01—0,02 3—5 0,005—0,01 1—2 2—3

Абразивные материалы и инструменты

Продолжение табл. 23

Вид шлифования и характер обработки Обрабаты- ваемый материал Шерохова- тость поверх- ности по ГОСТу 2789—59 Режимы правки

Продольная подача в м/мин Поперечная подача в мм/ход

Черновая Чистовая Число про- ходов без подачи

к ф с; я - * S Я Я незака- ленная Величина подачи Число проходов Величина подачи Число проходов

Фасонное шлифование про- фильной периферией круга Сталь 7—8 8—9 6—7 7—8 0,2—0,4 0.1—0,3 0,03—0,05 0,02—0,04 л 0,01 0,005—0,01 1—2 2—3 1—2 2—3

Зубошлифование, модуль в мм: 3,0 2,5 3,0 2,5 Сталь 6—7 — 0,3—0,5 0,2—0,4 0,08—0,15 0,05—0,08 0,025—0,04 0,02—0,03 0,015—0,025 0,01—0,015 2—3 0,01 1—2 1—2

8—9 0,005—0,01 2—4

Шлицешлифование: боковых сторон дна впадины Сталь 7—8 — 0,2—0,6 0,3—0,7 0,02—0,03 2—3 0,005—0,01 1—2 1—2 2—3

Примечания: 1. Правку кругов производят с окружной скоростью, соответствующей скорости при шли- фовании, или со специальной скоростью, предусмотренной на станке (правка ведущих кругов на бесцентрово-шли- фовальных станках). 2. При правке кругов твердости СТ1 и выше, а также при применении карандашей 3 и 4-го качеств реко- мендуется снижать продольную и поперечную подачи в 2 раза по сравнению с рекомендуемыми. 3. Принудительная правка кругов на автоматических и полуавтоматических станках производится прямым и обратным ходом правящего инструмента с уменьшенной в 1,5—2 раза продольной подачей.

Инструменты

52

Абразивные материалы и инструменты

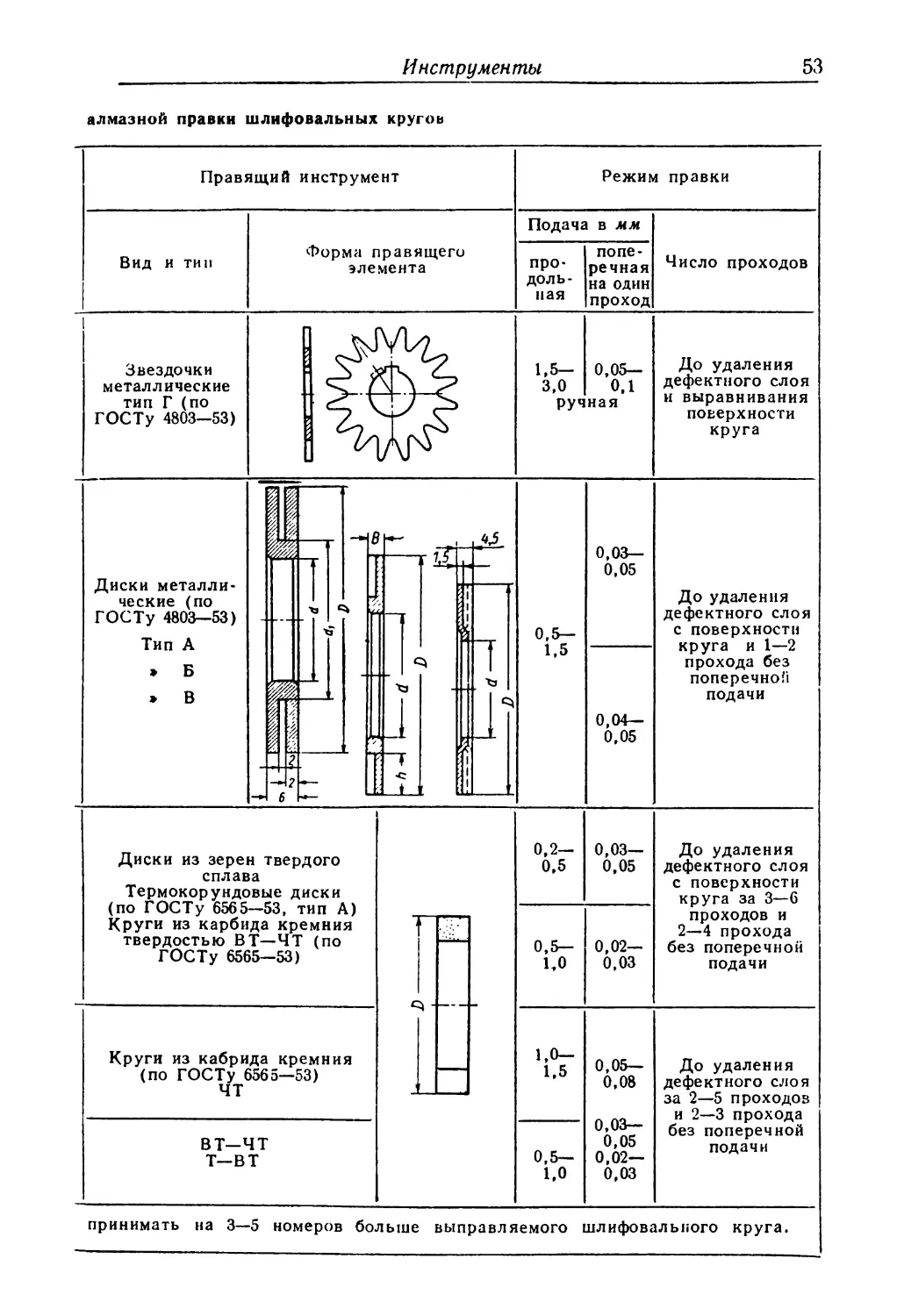

/4. Выбор правящего инструмента для без

Вид обработки Качество шлифования Шлифовальные круги

Класс точности Дости - гаемая шерохо- ватость поверх- ности Зерни- стость по ГОСТу 3647—59 Твердость

Связка

Правка шлифовально- го круга методом обкатывания Обдирка, грубая ручная заточ- ка на точилах — До V6 Круг любой характеристики

Круглое наружное, бесцентро- вое и плоское предварительное шлифование Правка нового шлифовального круга после его установки на станок с целью устранения пер- воначального биения круга для последующей алмазной правки До з До V7 50—16 До СТЗ

4—3 V6 К, Б, В

Круглое наружное, бесцентро- вое и плоское чистовое шлифо- вание До 2 До V8 40—12 До СТЗ

К, Б До СТ1

К, Б СТ2—СТЗ

До 2 До V9

К, Б

Правка шлифоваль- ного круга методом шлифования Круглое наружное, бесцентро- вое и плоское предварительное и чистовое шлифование До 3 V7 50—16 СТ2-СТЗ С1—СТ1 СМ1—С1

До 2 V7—V9 40—12

К» Б

Примечания: 1. Зернистость абразивного правящего инструмента

2. Правку производят с обильным охлаждением 20—30 д/мин.

Инструменты

53

алмазной правки шлифовальных кругов

Правящий инструмент

Режим правки

Вид и тип

Звездочки

металлические

тип Г (по

ГОСТу 4803-53)

Подача в мм Число проходов

про- доль- ная попе- речная на один проход

1,5— 3,0 руч 0,об- од ная До удаления дефектного слоя и выравнивания поверхности круга

Диски металли-

ческие (по

ГОСТу 4803—53)

Тип А

> Б

> В

0,03—

0,05

0,04—

0,05

До удаления

дефектного слоя

с поверхности

круга и 1—2

прохода без

поперечной

подачи

Диски из зерен твердого

сплава

Термокорундовые диски

(по ГОСТу 6565—53, тип А)

Круги из карбида кремния

твердостью ВТ—ЧТ (по

ГОСТу 6565—53)

Круги из кабрида кремния

(по ГОСТу^6565—53)

ВТ-ЧТ

Т-ВТ

0,2— 0,5 0,03— 0,05 До удаления дефектного слоя с поверхности круга за 3—6 проходов и 2—4 прохода без поперечной подачи

0,5— 1,0 0,02— 0,03

1,0— 1,5 0,OS- О.08 0,03— 0,05 0,02— 0,03 До удаления дефектного слоя за 2—5 проходов и 2—3 прохода без поперечной подачи

0,5— 1,0

принимать на 3—5 номеров больше выправляемого шлифовального круга.

ГЛАВА 2

ШЛИФОВАЛЬНЫЕ РАБОТЫ

КРУГЛОЕ НАРУЖНОЕ ШЛИФОВАНИЕ

Способы круглого наружного шлифования и их характерные

особенности приведены в табл. 25.

Для достижения точности и чистоты шлифуемой поверхности

важным условием является правильная установка детали на центры,

состояние центров станка и центровых отверстий (рис. 2, табл. 26).

Опорный конус центра обрабатывается под V 6 и в ответствен-

ных деталях под \77 и выше.

Длинные и тонкие детали шлифуют с опорой на люнеты

(табл. 27).

Характеристика оснастки и технологические параметры шлифо-

вания приведены в табл. 28—32.

25. Способы круглого наружного шлифования в центрах и патроне

Способ шлифования

и его применение

Рабочая схема

Характерные

особенности

Круглое наруж-

ное шлифование с

продольной подачей

применяют при

предварительной и

окончательной об-

работке поверхно-

стей большой дли-

ны (валы, штанги,

сверла, протяжки)

Изделие или круг пе-

ремещается вправо и

влево. Перемещение

шлифовальной бабки —

на тяжелых станках.

Поперечное переме-

щение шлифовальной

бабки заключается в

быстром подводе кру-

га к изделию и подаче

(в конечных положе-

ниях хода стола) на

толщину снимаемого

припуска

Круглое наружное шлифование

55

Продолжение табл. 25

Способ шлифования

и его применение

Рабочая схема

Характерные

особенности

Круглое наруж-

ное шлифование ус-

тановленным кру-

гом применяют при

предварительной об-

работке поверхно-

сти изделий сравни-

тельно большой же-

сткости (заготовки

валов, сверл и фрез

большого диаметра)

Шлифовальный круг

устанавливают на пол-

ную глубину снимае-

мого припуска.

Изделие имеет мед-

ленную продольную по-

дачу, обеспечивающую

обработку поверхности

на всю длину.

При этом способе

быстро изнашивается

передняя кромка круга

и требуется частая его

правка

Круглое наруж-

ное шлифование с

поперечной подачей

применяют при

предварительной и

окончательной об-

работке относитель-

но коротких поверх-

ностей всей высо-

той шлифовального

круга (шейки валов,

конические хвосто-

вики сверл, ступи-

цы шестерен)

Шлифовальный круг

высотой, несколько

большей длины обраба-

тываемой поверхности,

имеет поперечное пере-

мещение на толщину

снимаемого припуска.

Способ отличается

высокой производи-

тельностью и просто-

той управления станка

Круглое наруж-

ное шлифование ус-

тупами применяют

при предваритель-

ной обработке по-

верхностей изделия,

длина которых боль-

ше высоты шлифо-

вального круга (сту-

пенчатые валики,

установочные поя-

ски фрез, ступицы

шестерен)

Шлифовальный круг

имеет поперечное пере-

мещение на толщину

снимаемого припуска

каждого участка обра-

батываемого изделия.

Смежные участки по-

верхности по длине из-

делия шлифуются по-

следовательно с пере-

крытием на З-т-10 мм.

Высоту шлифовального

круга рекомендуется

выбирать кратной дли-

не ступеней изделия

56

Шлифовальные работы

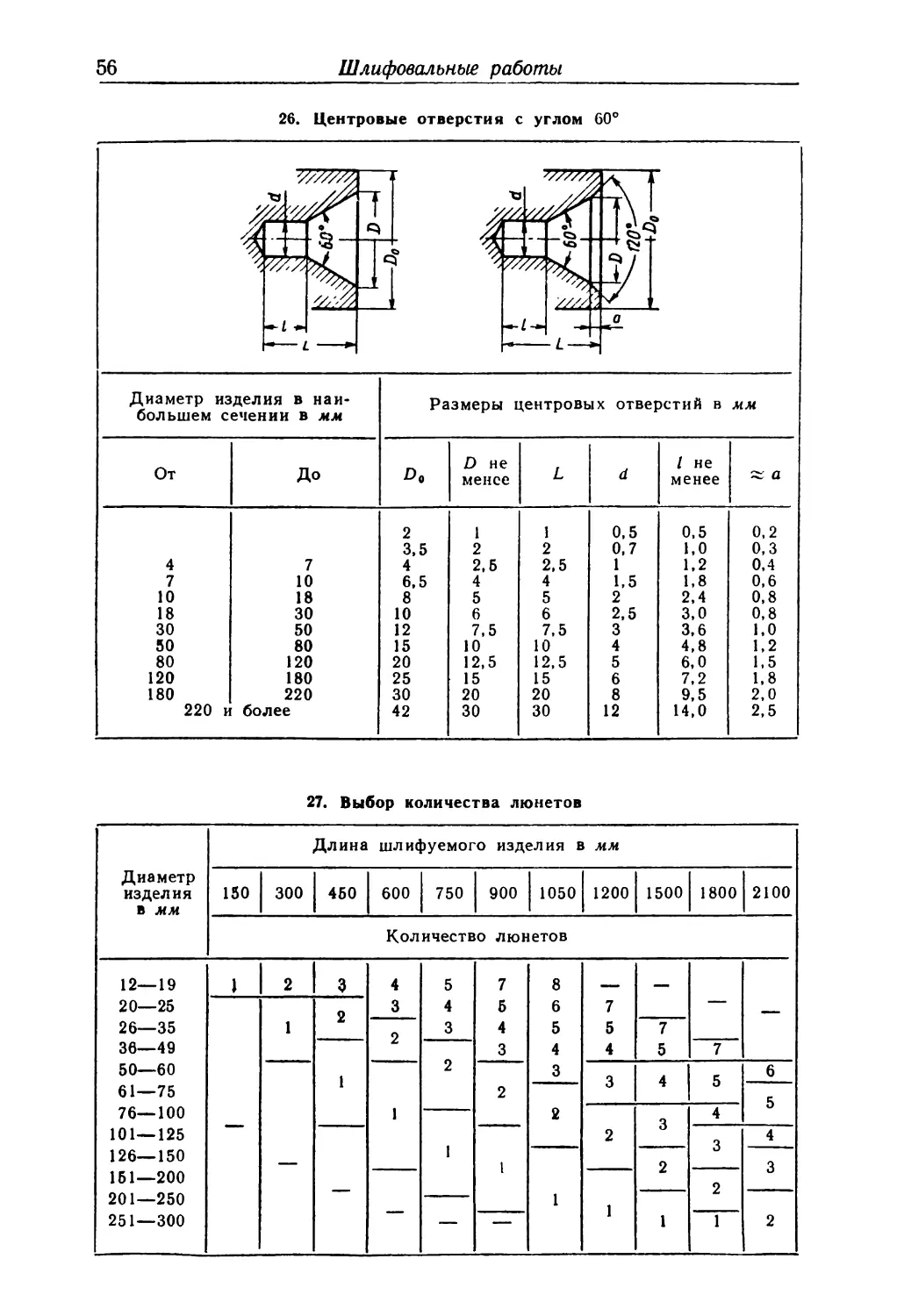

26. Центровые отверстия с углом 60°

Диаметр изделия в наи- большем сечении в мм Размеры центровых отверстий в мм

От До Do D не менее L d / не менее а

2 1 1 0,5 0,5 0,2

3.5 2 2 0,7 1,0 0,3

4 7 4 2.5 2,5 1 1,2 0,4

7 10 6.5 4 4 1,5 1,8 0,6

10 18 8 5 5 2 2,4 0,8

18 30 10 6 6 2.5 3,0 0,8

30 50 12 7,5 7,5 3 3,6 1,0

50 80 15 10 10 4 4,8 1,2

80 120 20 12,5 12,5 5 6,0 1.5

120 180 25 15 15 6 7,2 1,8

180 220 30 20 20 8 9,5 2,0

220 и [ более 42 30 30 12 14,0 2,5

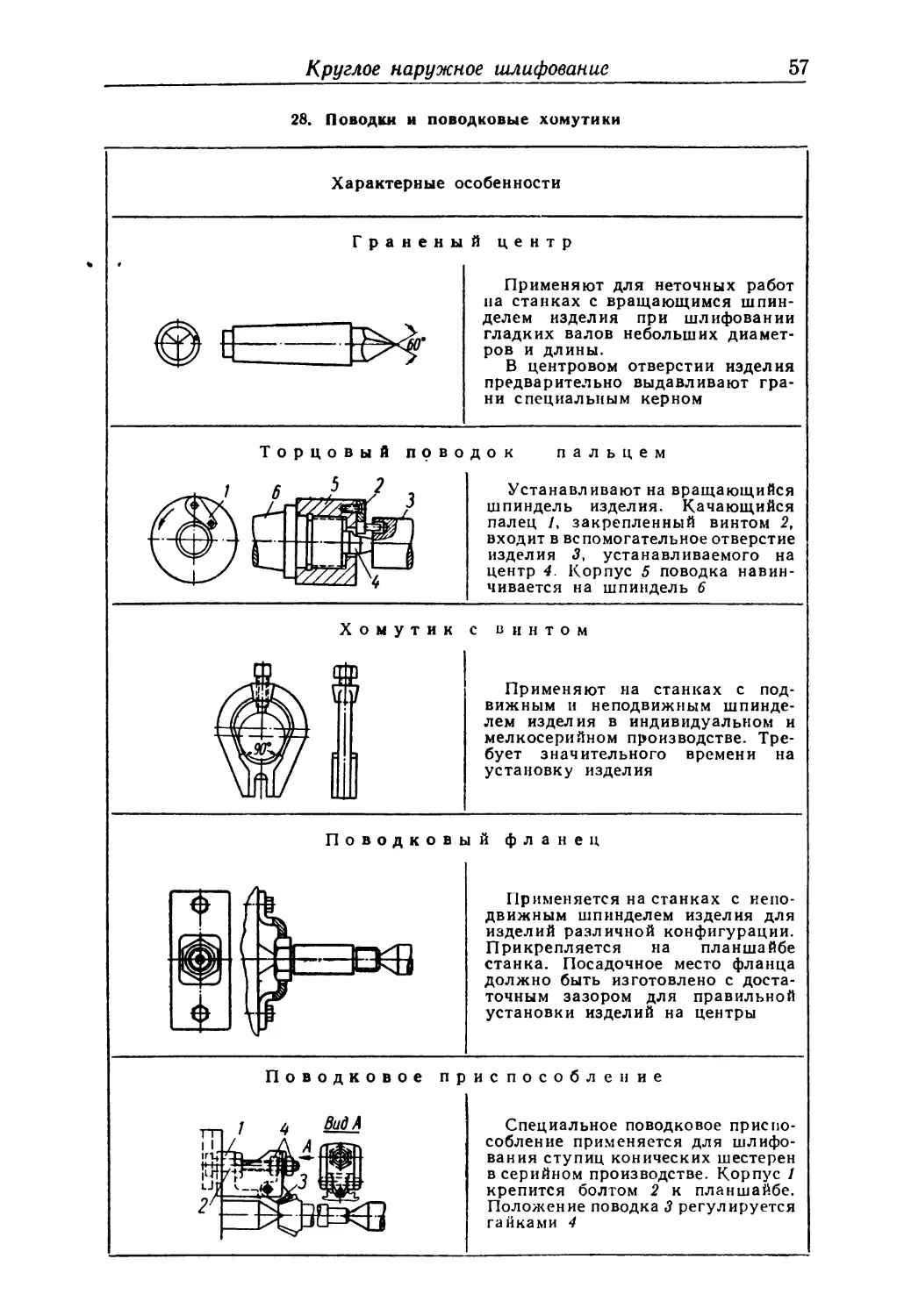

27. Выбор количества люнетов

Диаметр изделия в мм Длина шлифуемого изделия в мм

150 300 450 600 750 900 1050 1200 1500 1800 2100

Количество люнетов

12—19 20—25 26—35 36—49 50—60 61—75 76—100 101—125 126—150 151—200 201—250 251—300 J 2 3 4 3 5 4 3 7 5 4 3 8 6 5 4 3 7 5 4 — — —

— 1 2

2 7 5

1 2 7

— 1 2 3 4 5 6

2 5

1 2 3 4

— 1 3 4

1 2 1 3 2

— 1 2

— 1

Круглое наружное шлифование

57

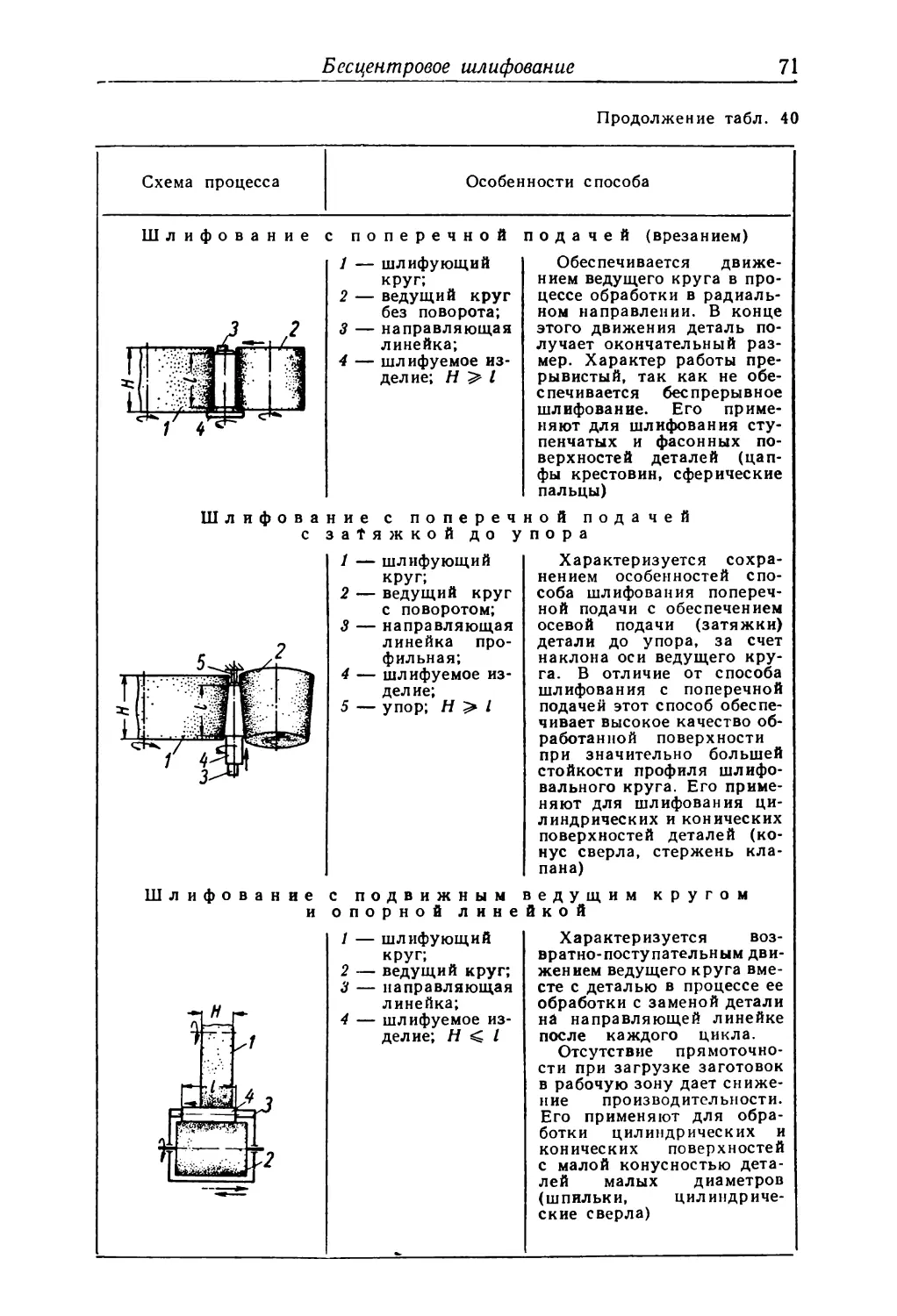

28. Поводки и поводковые хомутики

Характерные особенности

Граненый центр

Применяют для неточных работ

на станках с вращающимся шпин-

делем изделия при шлифовании

гладких валов небольших диамет-

ров и длины.

В центровом отверстии изделия

предварительно выдавливают гра-

ни специальным керном

Торцовый поводок пальцем

Устанавливают на вращающийся

шпиндель изделия. Качающийся

палец /, закрепленный винтом 2,

входит в вспомогательное отверстие

изделия 3, устанавливаемого на

центр 4. Корпус 5 поводка навин-

чивается на шпиндель 6

Хомутик с винтом

Применяют на станках с под-

вижным и неподвижным шпинде-

лем изделия в индивидуальном и

мелкосерийном производстве. Тре-

бует значительного времени на

установку изделия

Поводковый фланец

Применяется на станках с непо-

движным шпинделем изделия для

изделий различной конфигурации.

Прикрепляется на планшайбе

станка. Посадочное место фланца

должно быть изготовлено с доста-

точным зазором для правильной

установки изделий на центры

Поводковое приспособление

Специальное поводковое приспо-

собление применяется для шлифо-

вания ступиц конических шестерен

в серийном производстве. Корпус 1

крепится болтом 2 к планшайбе.

Положение поводка 3 регулируется

гайками 4

58

Шлифовальные работы

Продолжение табл. 28

Характерные особенности

Универсалы О 1 ы й хомутик Хомутик предупреждает вмяти- ны на изделии от винта

29. Оправки для круглого шлифования

Характерные особенности

Жесткая оправка с конусом

Цанговая

Применяют для установки изде-

лий 1 с гладкими цилиндрически-

ми, шлицевыми и коническими от-

верстиями, которые должны быть

выполнены не ниже 2-го класса

точности. Конус 2 служит для за-

клинивания изделия при установке

оправка

Применяют для установки изде-

лий с широким допуском цилин-

дрического или конического отвер-

стия.

На конус 1 оправки надевают

цангу 2, удерживаемую от прово-

рота штифтом 3.

Изделие 4 устанавливают на

цангу и зажимают при помощи

разжимаемой цанги гайкой 5.

Гайка 6 служит для отжатия

цанги

Упругая оправка

Обеспечивает точное центриро-

вание.

Установка и зажим изделия 1

осуществляются за счет упругой

деформации тонкостенного цилин-

дра 2.

Во внутреннюю полость 3 оправ-

ки вводят гидравлическую массу.

Для расширения оправки вра-

щают винт 4 ключом 5

Круглое наружное шлифование

59

30. Характеристика шлифовального круга

для круглого наружного шлифования

Обрабатываемый материал детали Характер шлифова- ния; предваритель- ное (П); чистовое (Ч) Характеристика круга

Абразивный материал Зернистость по ГОСТу 3647—59 Твердость по ГОСТу 3751—47

с продоль- ной по- дачей с попереч- ной по- дачей

Сталь:

машиноподелочная П э ♦ 50—40 С2—СТ1 СТ2—СТЗ

незакаленная Ч 40—25 Cl—С2 С2—СТ1

машино поделочная закаленная П Ч ЭБ, ЭХ * 40 40—25 СМ2—С2 СМ2—С1 Cl—С2

высокоуглеродистая П Э ♦ 50—40 С2—СТ1 СТ1—СТ2

незакаленная Ч 40—25 Cl— С2 С2—СТ1

высокоуглеродистая П ЭБ, ЭХ ♦ 40—25 СМ2—С1 Cl—С2

закаленная Ч 40—25 СМ 1—СМ2 СМ2—С1

марганцовистая П Ч э ♦ 50 40—25 С2—СТ1 Cl—С2 С2—СТ1

хромистая П Э ♦ 50—40 С2—СТ1 СТ1—СТЗ

незакаленная Ч 40—25 СМ2—С1 С2

хромистая П ЭБ, ЭХ * 40 Cl—С2 С2—СТ1

закаленная Ч 25 СМ2—С1 Cl—СТ1

Л* 16-10 Концентрация 100°/о

П Ч Э< 50 40—25 Cl—С2 С1 СТ1—СТ2 С2

60

Шлифовальные работы

Продолжение табл. 30

Обрабатываемый материал детали Характер шлифова- ния; предваритель- ное (П); чистовое (Ч) Характеристика круга

Абразивный материал Зернистость по ГОСТу 3647—59 Твердость по ГОСТу 3751—47

с продоль- ной по- дачей с попереч- ной по- дачей

П Ч ЭБ, ЭХ * 40 25 СМ2—С1 Cl—С2 СМ2—С1

хромоникелевая незакаленная II Ч Э * 50—40 40—25 СТ1—СТ2 Cl—С2 СТ1—СТЗ С2

хромоникелевая цементованная, закаленная П Ч ЭБ, М ** 40 25—16 Cl— С2 СМ2—С1 С2—СТ1 Cl— С2

нержавеющая п ч ЭБ,ЭХ,М* 50—40 25 М3—СМ1 СМ 1—СМ2

быстрорежущая закаленная п ч Э * ЭБ, ЭХ ♦ Л* 50—40 40—25 16—10 Cl—С2 СМ 1—СМ2 Концентрг С2—СТ2 Cl—СТ1 1ция 100°/о

Чугун: серый п ч кч * 50—40 25 Cl—С2 СМ2—С1 С2—СТ1 СМ2—С2

отбеленный п ч кч * кч ** 50 40—25 СМ2—С1 С2—СТ1 Cl—С2

ковкий п ч э, кч • 40 40—25 С2—СТ2 С2 СТЗ СТ1—СТ2

Твердые п КЗ *• 40 40—25 16—10 М3—СМ1 СМ 1—СМ2

сплавы ч А, АС *** Концентрация 50 и 100%

Круглое наружное шлифование

61

Продолжение табл. 30

Обрабатываемый материал детали Характер шлифова- ния; предваритель- ное (П); чистовое (Ч) Характеристика круга

Абразивный материал Зернистость по ГОСТу 3647—59 Твердость по ГОСТу 3751—47

с продоль- ной по- дачей с попереч- ной по- дачей

Бронза: мягкая П Ч КЧ • 50 40—25 СМ1 М3—СМ1 СМ2 СМ 1—СМ2

твердая и вязкая П Ч Э, КЧ • ЭБ, ЭХ, КЧ • 50—40 25—16 СМ 1—СМ2 СМ2 СМ2—С1

Латунь П Ч КЧ * 50—40 25 СМ 1—СМ2 СМ2—С1

Медь П Ч КЧ **** КЧ, КЗ **** 50—40 25—16

Алюминий и его сплавы П Ч КЧ * 50 25 М3—СМ1 СМ 1—СМ2

Эбонит, фенопласты Ч кч, э * 40—25 СМ 1—СМ2

Мрамор П Ч КЧ * А, АС ♦** 50 50—40 16—10 Cl—С2 СМ 1—СМ2 Концентр С2—СТ1 СМ2—С1 ация 50%

Стекло * * * ф* * * । П Ч *** СВ5 КЧ **** КЧ, КЗ * А, АС *** 1зка соотве- 50—40 40—25 12—6 гственнс СМ 1—СМ2 СМ1—С2 Концентрац! > К, КБ. Б1, ] СМ2 С2 ня 50—100% Б.

31. Рекомендуемые значения припусков при круглом наружном шлифовании *

Диаметр шлифуемой по- верхности в мм Характер обрабатывае- мого материала изделия: незакаленное (НЗ); за- каленное (3) Длина шлифуемого изделия в мм

До трех диаметров До 100 100—400 400—800 800—1200 1200—1600 1600—2000 Более 2000

Припуск на диаметр в мм

3—10 До 18 30 50 120 180 260 360 Св. 360 НЗ 3 НЗ 3 НЗ 3 НЗ 3 НЗ 3 НЗ 3 НЗ 3 НЗ 3 НЗ 3 0,15—0,17 0,15—0,25 0,20—0,30 0,25—0,35 0,20—0,30 0,30—0,40 0,20—0,35 0,30—0,45 0,25—0,40 0,40—0,55 0,30—0,45 0,45—0,60 0,40—0,55 0,55—0,70 0,45—0,60 0,60—0,75 0,50—0,70 0,65—0,85 0,60—0,80 0,80—1,00 — — — — —

0,20—0,23 0,20—0,30

0,25—0,30 0,20—0,23 0,25—0,30 0,25—0,35

0,25—0,40 0,35—0,50 0,30—0,45 0,45—0,60 0,30—0,45 0,50—0,65 0,40—0,55 0,60—0,75 0,45—0,60 0,65—0,80 0,50—0,70 0,70—0,85 0,60—0,80 0,85—1,05

0,25—0,40

— 0,40—0,55 0,55—0,65 0,40—0,55 0,60—0,75 0,40—0,55 0,65—0,80 0,45—0,60 0,70—0,85 0,50—0,70 0,80—1,00 0,60—0,80 0,90—1,10

0,35—0,50 0,30—0,45

0,45—0,60 0,70—0,85 0,45—0,60 0,75—0,90 0,45—0,60 0,80—0,95 0,50—0,70 0,85—1,05 0,60—0,80 0,95—1,15 0,50—0,70 0,75—0,95 0,50—0,70 0,80—1,00 0,50—0,70 0,85—1,05 0,50—0,70 0,90—1,10 0,60—0,80 0,95—1, 15 0,60—0,80 0,80—1,00 0,60—0,80 0,80—1,00 0,60—0,80 0,90—1,10 0,60—0,80 0,95—1,15 0,60—0,80 0,95—1,15

0,40—0,55

0,50—0,65 0,45—0,60

0,55—0,70

0,60—0,80

0,70—0,90

* Для длинных и тонких изделий, имеющих наименьшую поводку после термической обработки или проходящих тщательную правку перед шлифованием.

Шлифовальные работы

Внутреннее шлифование

63

32. Режимы круглого наружного шлифования

Вид и характер шлифования Режим шлифования Шероховатость обработанной поверхности

Окружная скорость де- тали в м/мин Глубина шлифования или поперечная подача Продольная подача в до- лях ширины круга

Шлифование с продольной подачей

Предварительное: на один ход стола на двойной ход стола 10—25 20—30 0,01—0,025 мм 0,015—0,05 0,3—0,7 V7—V6

Чистовое Ш л и ф о Предварительное 1 Чистовое 15—75 в а н и 130—50 I 20—40 0,005—0,019 » е с поперечной i I 0,0025—0,075 мм/об 1 0,001—0,005 » 0,2—0,4 под а че J V9— V7 V7—V6 V8— V7