Текст

ТЕХНОЛОГИЯ ЭЛЕКТРОМАШИНОСТРОЕНИЯ

НАМОТОЧНЫЕ

СТАНКИ

ТЕХНОЛОГИЯ ЭЛЕКТРОМАШИНОСТРОЕНИЯ

Выпуск 9

Е. А. СКОРОХОДОВ

НАМОТОЧНЫЕ СТАНКИ

«ЭНЕРГИЯ»

МОСКВА 1Й70

Серия «Технология электромашиностроения»

6П2.1

С 44

УДК 621.318.44

Скороходов Е. А.

С 44 «Намоточные станки», М., «Энергия», 1970.

176 с. с илл.

В книге рассматриваются конструкции, кинематика и дается ана-

лиз станков открытого, кольцевого и пазового наматывания, приме-

няемых в электротехнической, приборостроительной, радиотехнической

и других отраслях промышленности.

Излагаются вопросы производительности и исследования намоточ-

ных станков и процессов. Большое внимание в книге уделено анализу

технологической системы катушка—провод—каркас >(КПК) намоточных

станков; даются основные направления развития конструкций намо-

точного оборудования.

Книга рассчитана на инженерно-технических работников, связан-

ных с эксплуатацией, модернизацией и проектированием намоточных

станков; может быть полезна учащимся техникумов и студентам тех-

нических вузов.

3-3-10

157-70

6П2.1

Скороходов Евгений Александрович

Намоточные станки

Редактор В. С. Локтаев

Технический редактор О. Д. Кузнецова

Корректор А. К. Улегова

Сдано в набор' 5/V 1970 г.

Формат 84X108782

Усл. печ. л. 9,24

Тираж 11 000 экз.

Подписано к печати 18/XI 1970 г. Т-15189

Бумага типографская № 2

Уч.-изд. л. 9,11

Цена 45 коп. Зак. 1230

Издательство .Энергия". Москва, М-114, Шлюзовая наб., 10.

Московская типография № 10 Главполиграфпрома

Комитета по печати при Совете Министров СССР.

Шлюзовая наб., 10.

ПРЕДИСЛОВИЕ

Намоточные работы имеют широкое распростра-

нение в производстве элементов электроавтоматиче-

ских устройств, электротехнических, радиотехнических и

электронных приборов и устройств.

Исследование технологических процессов наматыва-

ния обмоток электроэлементов, а также научно обосно-

ванная разработка намоточно-изолировочного оборудова-

ния начались в приборостроительной, электротехниче-

ской, радиотехнической и других отраслях техники в кон-

це 40-х, начале 50-х годов этого столетия.

Целью данной книги является ознакомление широкого

круга производственников, непосредственно связанных

с эксплуатацией, модернизацией и разработкой намоточ-

ных станков, с современным состоянием и задачами

в этой важной области нестандартного оборудования.

В отличие от ранее опубликованных работ основное

внимание в книге уделяется рассмотрению технологиче-

ской системы катушка — провод — каркас намоточных

станков. Освещаются вопросы их унификации, агрегати-

рования и производительности, а также, помимо станков

открытого и кольцевого наматывания, рассматриваются

станки пазового наматывания.

Весьма ограниченный объем книги не позволил автору

осветить вопросы: влияние жесткости провода и пропи-

точного состава на натяжение, формирование обмотки,

точности обмоток и др.

Автор выражает глубокую благодарность рецензенту

инж. В. Н. Чехову и научному редактору доц., канд. техн,

наук В. С. Локтаеву за ценные указания.

Автор с признательностью примет все замечания и

пожелания по улучшению книги. Просьба направлять их

по адресу: Москва, М-114, Шлюзовая наб., 10, издатель-

ство «Энергия».

Автор

3

ВВЕДЕНИЕ

Комплексная автоматизация и механизация электро-

приборостроения, направленная на повышение произво-

дительности труда, снижение себестоимости продукции и

повышение качества изделий, немыслима без широкого

внедрения новейшей техники и прогрессивной технологии.

За последнее десятилетие в электротехнической, ра-

диоэлектронной, приборостроительной и других отраслях

достигнуты большие успехи в различных процессах обра-

ботки и сборки и только намоточно-изолировочные рабо-

ты еще остаются узким местом в общем технологическом

процессе производства электроэлементов.

'Создание крупных специализированных цехов и це-

лых заводов по производству электроэлементов, резкое

увеличение масштаба выпуска, а также повышающиеся

с каждым годом требования к точности электрических,

геометрических и эксплуатационных параметров ставят

перед технологами и конструкторами задачи значитель-

ного изменения технологических процессов изготовления

обмоток, коренной модернизации существующего парка

намоточных станков и создания новых моделей.

Малая производительность и недостаточная надеж-

ность существующего намоточного оборудования, отсут-

ствие централизованного выпуска, низкий уровень меха-

низации и автоматизации — все это привело к тому, что

удельный вес намоточных работ на протяжении многих

лет практически остается в среднем по промышленности

на уровне 20—30%, достигая в ряде случаев 50—60%

общей трудоемкости изготовления электроэлементов.

Снижение трудоемкости, повышение производительно-

сти труда и точности изготовления обмоток требуют ре-

шения целой серии вопросов, связанных с технологич-

ностью каркасов, проводов, изоляции и конструкции

самой обмотки, с возможностью автоматизации намоточ-

ного и изолировочного процессов, с выбором схемы об-

разования витка обмотки и вместе с этим с выбором

кинематической и конструктивной схем намоточного

станка и технологической оснастки.

Выпускаемые малыми партиями намоточные станки

далеко не удовлетворяют потребностям производства

как по количеству, так и по техническим данным, а от-

4

дельные удачные конструкции станков, созданные неко-

торыми организациями, зачастую являются узкоспециа-

лизированными и остаются достоянием небольшого круга

предприятий. Поэтому имеется острая необходимость

в высокопроизводительных станках рядового наматыва-

ния, обеспечивающих высокие скорости, постоянное на-

тяжение провода, высокое качество раскладки витков,

автоматическую прокладку межслоевой изоляции, актив-

ный контроль электрических параметров обмотки и т. д.

Наряду с широкоуниверсальными станками появляется

необходимость создания специализированных полуавто-

матов и автоматов открытого наматывания.

Станки кольцевого наматывания имеют существенные

технологические и конструктивные недостатки: неболь-

шой диапазон технологических возможностей, малая про-

водоемкость челноков, неточность раскладки провода по

шагу, низкая производительность и неудобство обслужи-

вания. Отсутствует производительное оборудование для

наматывания однорядовых и многорядовых катушек про-

водами диаметром свыше 1 мм и оборудование для об-

мотки кольцевых сердечников изоляцией. Важной зада-

чей является создание работоспособных станков для

изготовления миниатюрных катушек с внутренним отвер-

стием после наматывания менее 1 мм.

Еще более актуальной и сложной проблемой являет-

ся наматывание якорей, роторо’в и статоров электриче-

ских машин. Существует большое количество различных

конструкций станков для наматывания пакетов с наруж-

ными и внутренними пазами, однако большинство из них

характеризуется низкой производительностью и малой

надежностью.

Проектирование и изготовление новых моделей стан-

ков должны сочетаться с глубокими теоретическими и

экспериментальными исследованиями намоточного про-

цесса, а также работой отдельных механизмов и станка

в целом с целью полного и объективного анализа воз-

можностей данной конструкции, определения границ при-

менения и основных направлений дальнейшего совершен-

ствования. Следует уделять больше внимание созданию

единого типажа намоточных станков и унификации от-

дельных узлов и механизмов станков. Начатая в этом

направлении работа некоторыми организациями заслу-

живает большого внимания и требует проведения серь-

езных научных исследований.

5

Глава первая

ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА КАТУШКА—

ПРОВОД—КАРКАС (КПК) НАМОТОЧНЫХ СТАНКОВ

1-1. Общие положения

Анализ существующих конструкций намоточных стан-

ков и их механизмов позволяет установить общность,

присущую всем станкам, а именно наличие технологи-

ческой системы катушка — провод — каркас (КПК)

намоточных станков подобно технологической си-

стеме станок — приспособление — инструмент — деталь

(СПИД) металлорежущих станков.

Технологическая система КПК включает: смоточную

катушку с проводом или шпулю, механизм регулирова-

ния натяжения, устройства, обеспечивающие путь дви-

жения проводя (подвижные и неподвижные направляю-

щие устройства, представляющие собой ролики, штыри,

крючки, иглы и т. п.), устройства, обеспечивающие фор-

мирование обмотки (проводоводители, челноки, направ-

ляющие кулачки для формирования активной и лобовой

частей обмотки и т. п.), приемный каркас.

Все элементы системы связаны гибкой, непрерывно

движущейся связью — проводом.

Существуют два основных типа (табл. 1-1) технологи-

ческих систем КПК: системы с осевым сматыванием про-

води и системы с тангенциальным сматыванием провода.

Указанные технологические системы являются осно-

вой намоточных станков. Они отличаются гибкостью и

относительной независимостью от других частей станков

и зачастую кинематически с ними не связаны. Это позво-

ляет выполнять все их элементы сменными, рассчитанны-

ми на наматывание строго определенного диапазона об-

моток.

От правильного выбора и расчета системы КПК во

многом зависят конструктивное исполнение станка, ре-

6

Таблица 1-1

Технологическая система катушка—провод—каркас (КПК)

С осевым сматыванием провода

С тангенциальным сматыванием^провода

с неподвижной

смоточной ка-

тушки

с вращающей-

ся смоточной

катушки

с вращающейся

под действием си-

лы натяжения

смоточной катуш-

кой

с принуди-

тельно вращаю-

щейся в сторо-

ну сматывания

катушкой

жимы наматывания и в конечном итоге качество обмот-

ки и производительность станка.

В условиях цеха технолог, имеющий в своем наличии

комплект сменных элементов технологической системы

КПК, имеет возможность после несложных расчетов и

пробного наматывания запускаемой в производство об-

мотки выбрать систему, которая -обеспечит постоянное

и стабильное во времени натяжение провода и высокую

скорость наматывания.

1-2. Натяжение в технологической системе КПК

с осевым сматыванием провода

Различают три вида натяжения провода: максималь-

но и минимально допустимые натяжения и оптимальное

натяжение.

Под максимально допустимым понимается натяжение,

равное 80—85% значения усилия, соответствующего пре-

делу пропорциональности, при котором не происходит

практически заметных изменений электрических и геоме-

трических параметров провода и не нарушается целост-

ность изоляции.

Под минимально допустимым понимается натяжение,

необходимое для изгиба провода по форме каркаса при

обеспечении заданной плотности и коэффициента запол-

7

пения обмотки и сохранении прочности, жесткости и дру-

гих свойств.

Знание только предельно допустимых значений натя-

жения провода не может обеспечить качественного и

высокопроизводительного наматывания обмоток при

автоматическом способе получения заданных параме-

тров.

Величина оптимального натяжения провода, лежащая

между предельными значениями и зависящая от измене-

ния электрических и механических свойств провода при

его растяжении и деформировании по форме каркаса,

кинематики и динамики станка, определяет в значитель-

ной степени точность изготовляемой обмотки и произво-

дительность труда на данной операции.

Настройка намоточного станка на определенное натя-

жение обычно осуществляется по таблицам предельно до-

пустимых натяжений с помощью граммометра или гирек,

при этом динамические нагрузки на провод, возникаю-

щие в процессе наматывания, практически не учитыва-

ются. Создаваемое статическое натяжение провода со-

вершенно не соответствует истинному значению натяже-

ния, возникающему в процессе наматывания. Экспери-

ментальные исследования показывают, что динамическое

натяжение в 1,5—2 раза превосходит статическое, а при

попадании системы в резонанс достигает еще больших

значений. Поэтому весьма важное значение приобретают

изучение и исследование динамики технологических си-

стем КПК и, в частности, систем КПК с осевым сматы-

ванием провода, работающих при высоких скоростях

наматывания.

Суммарное натяжение в технологических системах

КПК с осевым сматыванием провода

Л: =^с + ^б + Z\i.y 4-7\.у.п + Лг.п, (1“1)

где Тс — натяжение в точке схода провода со смоточной

катушки; Тб — натяжение в баллонирующей части про-

вода; Тн.у — натяжение при прохождении проводом на-

правляющих и формирующих устройств; Тт.у.п — натяже-

ние при прохождении проводом тормозных устройств;

7’у.п — натяжение, вызываемое ускоренным движением

провода.

8

1. Натяжение в точке схода провода со смоточной

катушки

Натяжение в точке схода .провода в значительной сте-

пени зависит от качества смоточных катушек. Поставляе-

мые кабельными заводами катушки с обмоточным про-

водом не отвечают возросшим требованиям промышлен-

ности.

Провода малых диаметров выпускаются намотанны-

ми на деревянные, пластмассовые или стальные каркасы

цилиндрической формы с двумя плоскими торцевыми

щечками. М|ногорядовая раскладка обмоточного проводя

в катушках практически отсутствует, у щечек провод на-

мотан внавал, имеет место' западание витков верхних

рядов провода в нижние вследствие неправильно подо-

бранного натяжения провода при намотке катушек,

встречается перепутывание витков, довольно часто попа-

даются скрученные, а не спаянные узлы в местах обрыва

провода.

Каркасы катушек невысокого качества, выполнены

по свободным размерам, 'края щечек плохо обработаны,

имеют трещины, заусенцы, облой и т. п.

Низкое качество щечек оказывает 'отрицательное

влияние на процесс осевого сматывания, особенно в на-

чальный момент, когда провод еще не начал баллониро-

вать и трется о край щечки. Именно в это время и проис-

ходит обрыв провода. Кроме того, по мере отдачи про-

вода диаметр катушки постепенно уменьшается и, как

показывает практика, при сматывании последних рядов

провода резко повышается обрывность, что в ряде слу-

чаев при осевом сматывании делает невозможным пол-

ную доработку смоточной катушки.

Для снижения обрывности и обеспечения нормальных

условий процесса осевого сматывания провода необхо-

димо, чтобы направляющая поверхность щечки катушки

имела шероховатость не менее восьмого класса. Данное

требование может быть выполнено только применением

специального направляющего полированного диска или

конуса, закрепляемого на щечке каркаса.

' Проверка партии катушек с обмоточным проводом

показала, что из каждых двухсот катушек: с пластмассо-

выми каркасами 52% имеют бракованные щечки (трещи-

ны, отбитые края, облой); со стальными каркасами 39%

имеют бракованные щечки (заусенцы, забоины, царапи-

ны); с деревянными каркасами 43% имеют бракован-

9

ные щечки (трещины, сколы, вмятины), т. е. практически

каждая вторая-третья катушка не пригодна для осевого

сматывания, не говоря уже о ее форме (см. ниже).

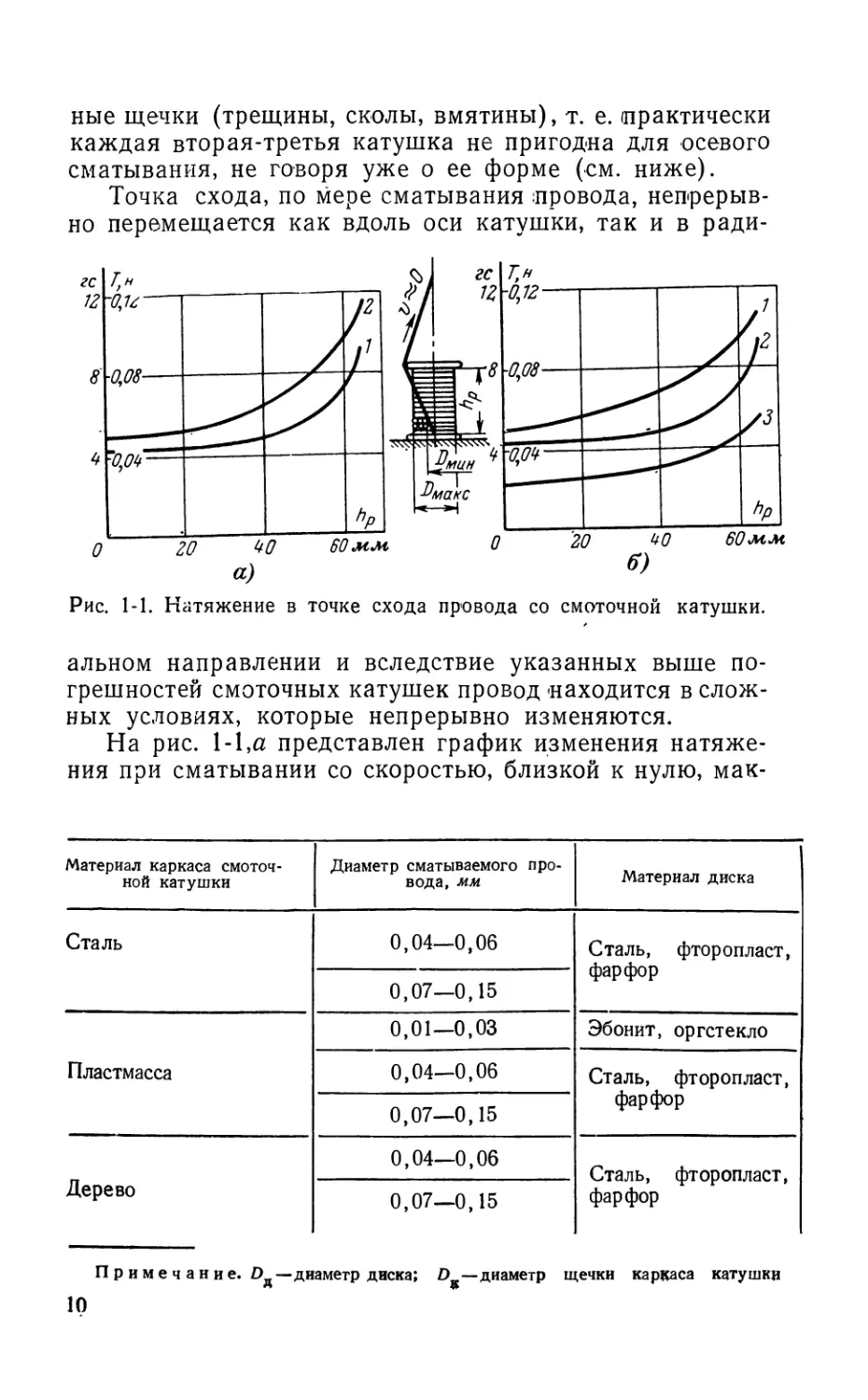

Точка схода, по мере сматывания провода, непрерыв-

но перемещается как вдоль оси катушки, так и в ради-

Рис. 1-1. Натяжение в точке схода провода со смоточной катушки.

альном направлении и вследствие указанных выше по-

грешностей смоточных катушек провод находится в слож-

ных условиях, которые непрерывно изменяются.

На рис. 1-1,а представлен график изменения натяже-

ния при сматывании со скоростью, близкой к нулю, мак-

Материал каркаса смоточ- ной катушки Диаметр сматываемого про- вода, мм Материал диска

Сталь 0,04—0,06 Сталь, фторопласт, фарфор

0,07—0,15

Пластмасса 0,01—0,03 Эбонит, оргстекло

0,04—0,06 Сталь, фторопласт, фарфор

0,07—0,15

Дерево 0,04—0,06 Сталь, фторопласт, фарфор

0,07—0,15

П р и м е ч а н и е. Од—диаметр диска; DR—диаметр щечки каркаса катушки

10

СйМальных и минимальных 'рядов провода марки ПЭВ

диаметром 0,15 мм, намотанного на стальной каркас. Из

графика видно, что минимального значения натяжение

достигает при наинизшем расположении точки схода

в ряду. По мере перемещения точки схода в сторону

смотки (к ее наивысшему .положению) натяжение увели-

чивается вследствие увеличения угла охвата верхней

щечки и достигает своего максимального значения при

сматывании витков, расположенных у торца щечки (кри-

вая /). С уменьшением диаметра смоточной катушки на-

тяжение провода возрастает из-за увеличения угла

охвата щечки и изменения углов сматывания провода.

При сматывании последних рядов (кривая 2) натяжение

достигает максимального значения.

В среднем натяжение в точке схода проводов марки

ПЭВ диаметром 0,06—0,15 мм колеблется от 0,02 до

0,11 н.

На рис. 1-1,6 представлены кривые изменения натя-

жения в точке схода провода, сматываемого с катушек

одинакового диаметра, но имеющих различный материал

направляющей щечки.

Вследствие большего коэффициента трения пластмас-

сы натяжение при сматывании с каркасов с пластмассо-

выми щечками (кривая 1) больше, чем со стальным кар-

касом (кривая 2).

Таблица 1-2

Шероховатость поверх- ности направляющей час- ти диска Диаметр диска Радиус закругления нап- равляющей части диска

V8—V10 Рд=(1.2-1,3)рв Язак^'ЮО d

£>д=(1,1ч-1,2)Ок

V8-V0 £>„=(!, 2-4-1,3)ОК /?зак>100 d

V8—V10 £>д=(1,3-4-1,4)1»к Л3ак>100 d

^Зак—- радиус закругления направляющей части диска; d—диаметр сматываемого провода.

11

Применение стального полировального диска в каче-

стве направляющей щечки почти в 2 раза уменьшает ве-

личину натяжения независимо от материала каркаса

(кривая 3).

В табл. 1-2 приведены рекомендуемые материалы и

конструктивные параметры направляющих дисков для

проводов диаметром 0,01—0,15 мм.

Как показали эксперименты, для тончайших проводов

диаметром 0,01—0,03 мм целесообразно применять на-

правляющие диски, изготовленные из материала с высо-

ким коэффициентом трения (например, из эбонита), бла-

годаря чему значительно снижается образование узлов

провода при сматывании.

2. Натяжение в баллотирующей части провода

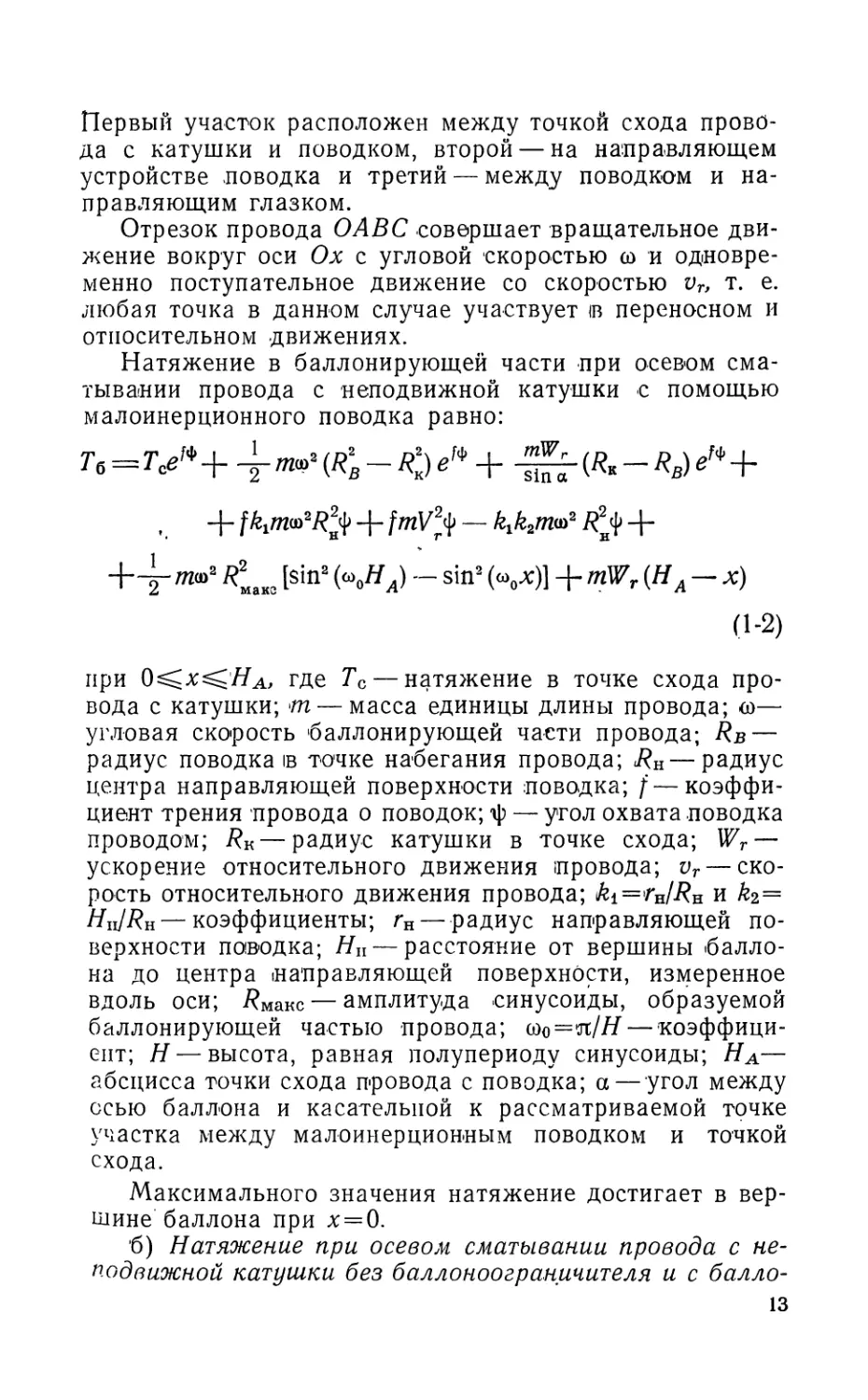

а) Натяжение при осевом сматывании провода с не-

подвижной катушки с помощью малоинерционного по-

водка. Провод, сматываемый с неподвижной катушки,

вдоль оси Ох (рис. 1-'2,я) образует при своем движении

баллон — тело вращения, описываемое отрезком О АВС,

который можно разделить на три участка: СВ, ВА и АО.

У^махс sin(^ox) у-К^акс sin^x)

Рис. 1-2. Схема осевого сматывания провода с неподвижной катушки

с помощью малоинерционного поводка (а); схема осевого сматыва-

ния провода с неподвижной катушки без баллоноограничителя (б);

схема осевого сматывания провода с неподвижной катушки с бал-

лоноограничителем (в); схема осевого сматывания провода с вра-

щающейся катушки (г).

12

Первый участок расположен между точкой схода прово-

да с катушки и поводком, второй — на направляющем

устройстве поводка и третий — между поводком и на-

правляющим глазком.

Отрезок провода ОАВС совершает вращательное дви-

жение вокруг оси Ох с угловой скоростью со и одновре-

менно поступательное движение со скоростью vr, т. е.

любая точка в данном случае участвует ib переносном и

относительном движениях.

Натяжение в баллонирующей части при осевом сма-

тывании провода с неподвижной катушки с помощью

малоинерционного поводка равно:

тб =Тсе!*+ -%) еГФ + - RB) е!ф +

, 4~ f -|~ f mV2rty — ktk2ma>2 4*

+ 4'/7Z<“2 ^маке I8’112 W ~ (“oX)l + mWr A~ X)

(1-2)

при O^x^Ha, где Tc — натяжение в точке схода про-

вода с катушки; m — масса единицы длины провода; <о—

угловая скорость 'баллонирующей части провода; Яв—

радиус поводка ib точке набегания провода; Ян — радиус

центра направляющей поверхности поводка; f—коэффи-

циент трения провода о поводок; ф — угол охвата поводка

проводом; 7?к — радиус катушки в точке схода; Wr —

ускорение относительного движения провода; vr — ско-

рость относительного движения провода; к±=тн/Ян и k2=

Ни/Ян — коэффициенты; гн — радиус направляющей по-

верхности поводка; Нп — расстояние от вершины балло-

на до центра направляющей поверхности, измеренное

вдоль оси; 7?макс — амплитуда синусоиды, образуемой

баллонирующей частью провода; с&ъ=т/Н— коэффици-

ент; Н — высота, равная полупериоду синусоиды; На—

абсцисса точки схода провода с поводка; а — угол между

осью баллона и касательной к рассматриваемой точке

участка между малоинерционным поводком и точкой

схода.

Максимального значения натяжение достигает в вер-

шине баллона при х = 0.

б) Натяжение при осевом сматывании провода с не-

подвижной катушки без баллоноограничителя и с балло-

13

ноограничителем. Натяжение/Хв свободном баллоне

(рис. 1-2,6) может быть определено из уравнения

Гб = тс + Ц- тш2 ^ако [sin2 (%#с) —

— sin2(w0x)] + znrr(tfc---x) (1-3)

при 0^х^Нс, где Нс — абсцисса точки схода провода

с катушки.

Максимального значения натяжение достигает в вер-

шине баллона при х = 0:

Гб = Тс + 4- т«г R2 sin2 (®ОЯС) + mWrHc. (1 -4)

2. макс

Натяжение провода в баллоне с баллоноограничите-

лем (рис. 1-2,в) складывается из натяжения в точке схо-

да, натяжения на участке между точкой схода и точкой

набегания на баллоноограничитель, натяжения на участ-

ке, контактирующего с баллоноограничителем, и натяже-

ния между вершиной баллона и точкой схода с баллоно-

ограничителя.

Суммарное натяжение в баллонирующей части про-

вода может быть определено из уравнения

Гб = тс + fmw2r (Нв - НА) + mrfr tg (Нв - Н А) +

+ -S + 4 lSin2 <Ю0Яа) ~

+ mWr(HA-x) (1-5)

при O^x^Z/ал где f—коэффициент трения провода

о баллоноограничитель; г — радиус баллона в рассматри-

ваемом токе; фх — угол наклона образующей баллоно-

ограничителя; Нв и НА — абсциссы начальной и конеч-

ной точек контакта .провода с баллоноограничителем.

Натяжение достигает максимального значения в вер-

шине баллона при х=0:

Гб = гс + fm^r (Нв — НА) + m<^2r tg <р' (Нв — НА} +

+ 44 ~ + 4 С. si”“ <••«„) + >nVrHt.

(1-6)

14

при vr-1200м/мин

Нс = 480 мм

Wr-=1000'м/сек2

0,07 н 0,07 н

Рис. 1-3. Эпюры изменения натя-

жения провода на длине баллони-

рующего участка.

На р'ис. 1-3 представлены эпюры изменения -силы на-

тяжения провода по длине баллонирующего участка сво-

бодного балона и с цилиндрическим баллоноограничите-

лем.

Таким образом, натяжение провода в баллоне зави-

сит от диаметра провода, скорости осевого сматывания,

угловой скорости вращения баллона, размеров и формы

баллоноограничителя, а

также конструктивных

размеров смоточной ка-

тушки и ее формы.

Большинство из этих

параметров изменяется

по мере сматывания про-

вода с катушки, поэтому

натяжение в баллоне не

остается постоянным и

непрерывно изменяется.

Своего максимального

значения натяжение до-

стигает в вершине балло-

на.

На рис. 1-4 представ-

лен график изменения на-

тяжения в вершине полу-

волновых баллонов прово-

дов марки ПЭВ в зависи-

мости от скорости осевого

сматывания. Как видно из графика, натяжение в вершине

баллона с увеличением диаметра провода и осевой скоро-

сти сматывания увеличивается. Увеличение натяжения

с ростом скорости для данного диаметра провода объяс-

няется увеличением угловой скорости вращения баллона,

возрастанием длины баллонирующей части провода, и сле-

довательно, увеличением действия инерционных сил.

При определенной скорости движения провода (за-

штрихованная кривая) натяжение достигает предельно

допустимого значения и при дальнейшем росте скорости

значительно превосходит его.

Приведенные теоретические формулы позволяют с до-

статочной точностью определять натяжение в баллоне.

Однако применение этих формул требует большого коли-

чества вычислений и, кроме того, не всегда у технолога

имеются все необходимые данные. Поэтому в расчетах

для определения натяжения X вершине полуволновых

баллонов можно ориентировочно пользоваться эмпири-

ческой формулой

T6=10“2^[(165rf— 5)4-(12-10“4cZ — 25.10-в)с>2]л, (1-7)

где d — диаметр сматываемого провода, мм; v — ско-

Рис. 1-4. Изменение натяжения провода

в вершине полуволновых баллонов в за-

висимости от скорости сматывания.

Величина коэффициента высоты может быть опреде-

лена по формуле

£в = 0,38+ 18- 10-4Яб, (1-8)

где Нб — максимальная высота баллона, мм.

16

Значение предельно допустимой скорости движения

провода при осевом сматывании для полуволновых -бал-

лонов может быть определено по эмпирической формуле

упред = йБ1 (53028000г/2), м^мин, (1-9)

где kB1 — скоростной коэффициент высоты баллона.

Величина этого коэффициента может быть вычислена

по формуле

&в1 = 1,29 — 85-10-5Яб. (1-10)

До сих пор, полагая в первом приближении, что об-

разуемая проводом кривая представляет собой обычную

синусоиду, мы исследовали натяжение только полувол-

Рис. 1-5. Формы баллонирующей части при осевом сматывании про-

вода.

а — полуволновой; б — волновой; в — полутораволновой; г — двухволновой.

новых баллонов, т. е. баллонов, полупериод которых

больше высоты баллона.

Однако как показывают исследования, такое состоя-

ние баллона не является единственно возможным.

С увеличением скорости натяжение увеличивается,

максимальный радиус баллона растет, длина баллони-

рующего участка провода также увеличивается и, достиг-

нув определенной величины, баллон переходит из полу-

волнового в одноволновой и т. д. (рис. 1-5).

Графики изменения максимального радиуса полувол-

нового баллона и длиньиего баллонирующей части про-

2—1230 ' J7

вода в зависимости от скорости сматывания, представ-

ленные на рис. 1-6, показывают, что размеры баллона

зависят от диаметра провода, осевой скорости сматыва-

ния и высоты баллона.

При скорости свыше 300 м!мин максимальный ради-

ус баллона и длина баллонирующей части провода на-

чинают асимптотически приближаться к своему пределу.

Рис. 1-6. Изменение максимального радиуса полуволнового балло-

на (а) и длины его баллонирующей части (б) в зависимости от ско-

рости сматывания.

При скорости порядка 500 м/мин размеры баллона

стабилизируются и дальнейшего его увеличения не про-

исходит. Форма же баллона при последующем 'росте ско-

рости делается крайне неустойчивой и легко изменяется.

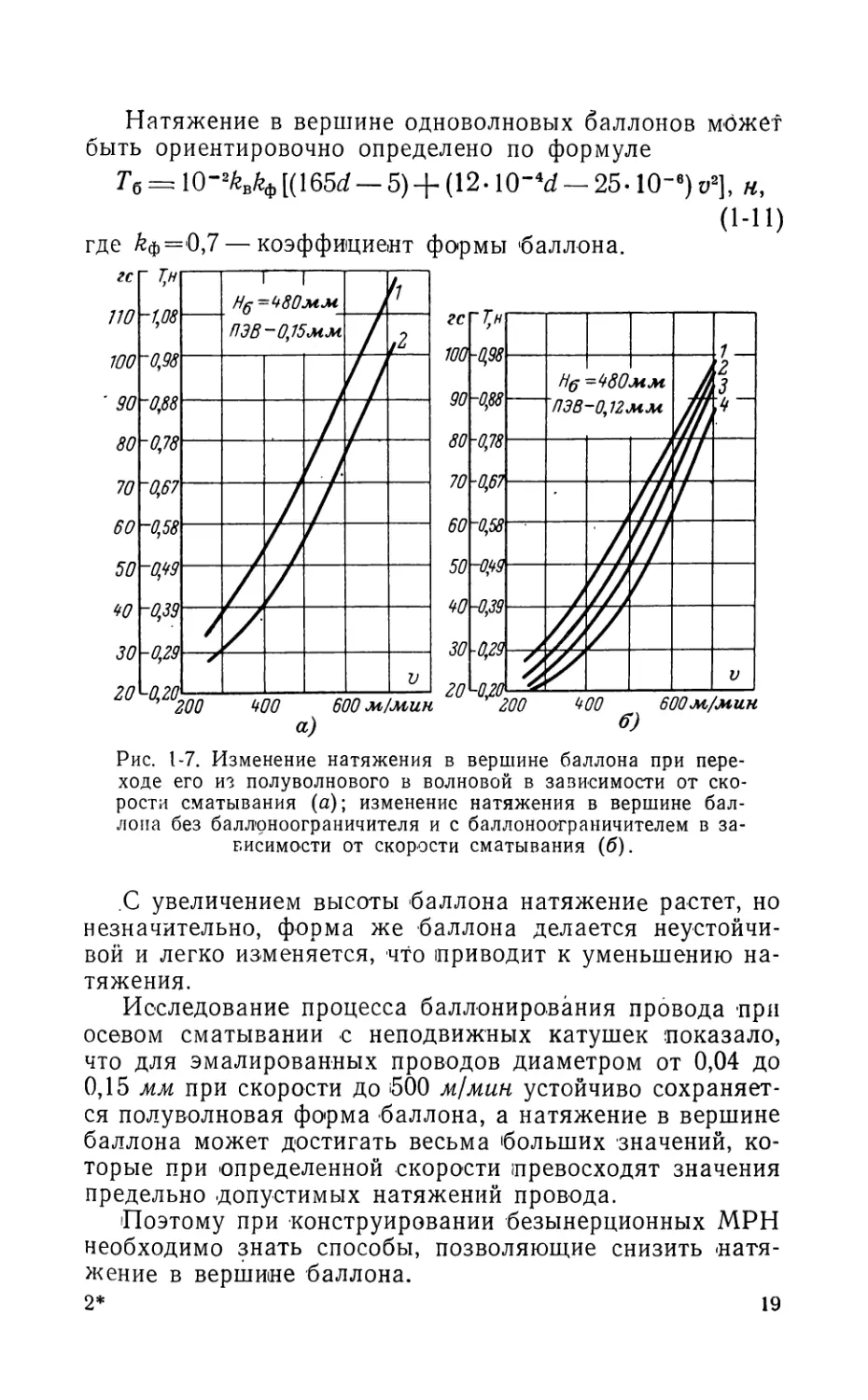

При переходе баллона из полуволнового (кривая 1,

рис. 1-7,а) в одноволновой (кривая 2) натяжение прово-

да в вершине баллона уменьшается в среднем на 30%.

Эго объясняется образованием вместо одного полуволно-

вого баллона как бы двух малых полуволновых балло-

нов, которые, сохранив приблизительно общую первона-

чальную длину баллонирующей части провода и поделив

ее между собой, в то же время значительно сократили

свои размеры, что привело к существенному уменьшению

инерционных сил, создающих натяжение в баллоне.

18

Натяжение в вершине одноволновых баллонов может

быть ориентировочно определено по формуле

Гб = 10-2Мф[(165с? — 5) + (12-10"4d —25-10"в)и2], н,

(1-11)

где йф = 0,7 — коэффициент фо<рмы 'баллона.

Рис. 1-7. Изменение натяжения в вершине баллона при пере-

ходе его из полуволнового в волновой в зависимости от ско-

рости сматывания (а); изменение натяжения в вершине бал-

лона без баллоноограничителя и с баллоноограничителем в за-

висимости от скорости сматывания (б).

С увеличением высоты баллона натяжение растет, но

незначительно, форма же баллона делается неустойчи-

вой и легко изменяется, что приводит к уменьшению на-

тяжения.

Исследование процесса баллонирования провода при

осевом сматывании с неподвижных катушек показало,

что для эмалированных проводов диаметром от 0,04 до

0,15 мм при скорости до 500 м/мин устойчиво сохраняет-

ся полуволновая форма баллона, а натяжение в вершине

баллона может достигать весьма больших значений, ко-

торые при определенной скорости превосходят значения

предельно допустимых натяжений провода.

Поэтому при конструировании безынерционных МРН

необходимо знать способы, позволяющие снизить натя-

жение в вершине баллона.

2* 19

Первый из этих способов — это получение многойол-

нового баллона, что можно достигнуть лишь при скоро-

стях свыше 500 м/мин или при меньших скоростях, но

при значительном увеличении высоты баллона (свыше

0,5 м).

Второй способ — применение баллоноограничителей.

В безынерционных .механизмах регулирования натя-

жения обычно осевое сматывание осуществляется с бал-

лоноограничителем, основное назначение которого состо-

ит не столико в ограничении баллона, сколько в изме-

нении его формы, улучшении условий схода провода

с катушки, демпфировании колебаний натяжения и в ко-

нечном итоге в уменьшении натяжения в вершине бал-

лона. Все это позволяет повысить предельно допустимые

скорости сматывания.

Благодаря правильно подобранным параметрам бал-

лоноограничителя можно значительно увеличить допу-

стимую скорость сматывания и уменьшить обрывность

проводов, что особенно важно при высоких скоростях и

малых диаметрах проводов.

'На рис. 1-7,6 показан график изменения натяжения

в вершине баллона в зависимости от скорости без бал-

лоноограничителя ( кривая 1), с баллоноограничителями

цилиндрической формы диаметром 220 мм (кривая 2)

и 150 мм (кривая 3) и с баллоноограничителем кониче-

ской формы с углов наклона образующей (pz=10° (кри-

вая 4).

Анализ экспериментальных кривых показывает, что

применение баллоноограничителей приводит к сущест-

венному уменьшению натяжения в вершине баллона. Это

объясняется прежде всего тем, что на значительном уча-

стке баллонирующей части провода за счет действия реак-

ции нормальной поверхности баллоноограничителя га-

сится часть сил инерции переносного и относительного

движений, образующих баллон. Трение провода о балло-

ноограничитель незначительно и практически не сказы-

вается на общей величине натяжения.

При применении баллоноограничителя больших раз-

меров (кривая 2), когда его диаметр приближается

к максимальному диаметру свободного баллона, послед-

ний остается полуволновым, но за счет уменьшения дей-

ствия инерционных сил и улучшения условий схода про-

вода с катушки натяжение в вершине баллона уменьша-

ется.

20

Рис. 1-8. Зависимость натя-

жения в вершине баллона

от угла наклона образую-

щей баллон'оограничителя.

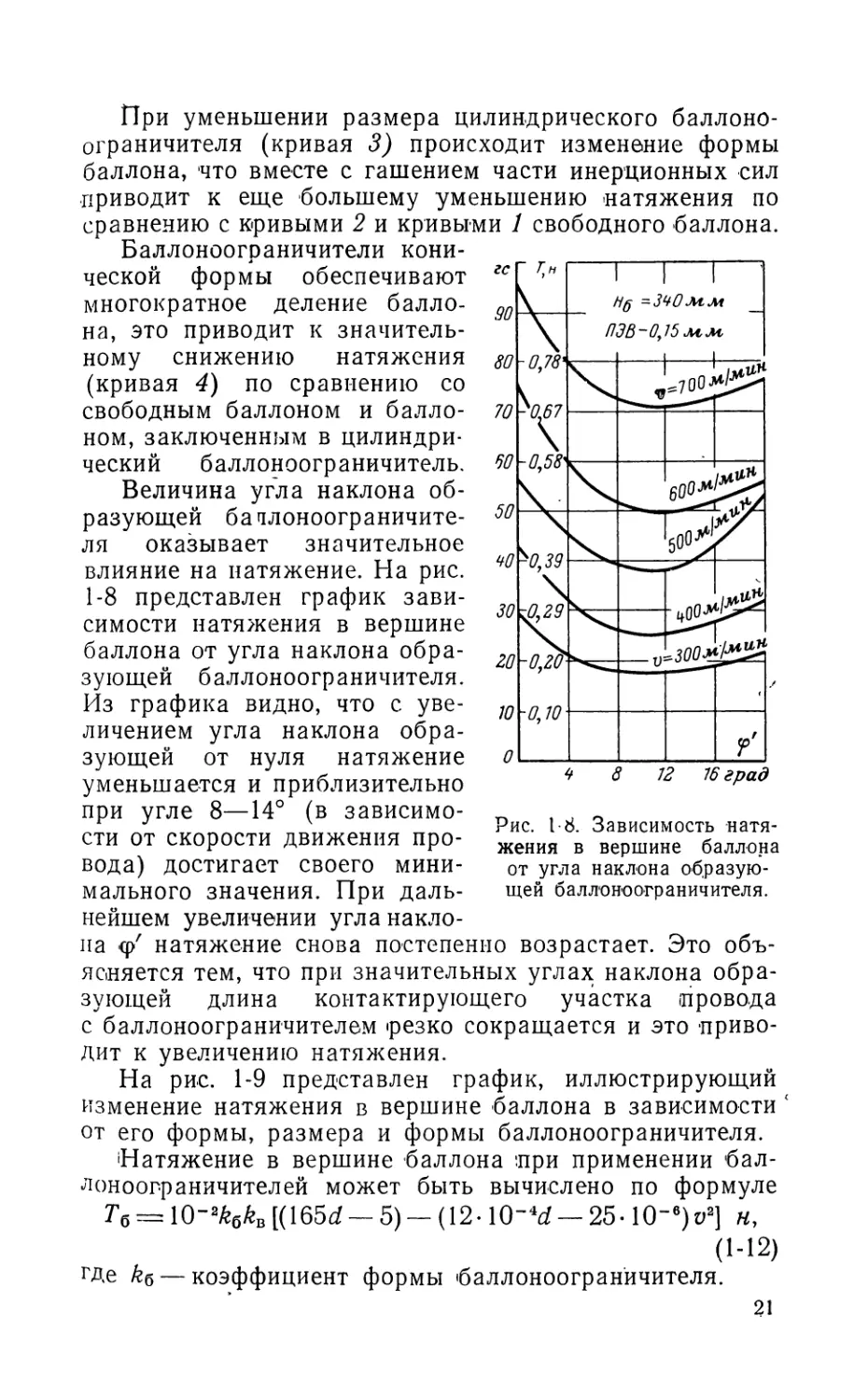

При уменьшении размера цилиндрического баллоно-

ограничителя (кривая 3) происходит изменение формы

баллона, что вместе с гашением части инерционных сил

приводит к еще большему уменьшению натяжения по

сравнению с кривыми 2 и кривыми 1 свободного баллона.

Баллоноограничители кони-

ческой формы обеспечивают

многократное деление балло-

на, это приводит к значитель-

ному снижению натяжения

(кривая 4) по сравнению со

свободным баллоном и балло-

ном, заключенным в цилиндри-

ческий баллоноограничитель.

Величина угла наклона об-

разующей ба алоноограничите-

ля оказывает значительное

влияние на натяжение. На рис.

1-8 представлен график зави-

симости натяжения в вершине

баллона от угла наклона обра-

зующей баллоноограничители.

Из графика видно, что с уве-

личением угла наклона обра-

зующей от нуля натяжение

уменьшается и приблизительно

при угле 8—14° (в зависимо-

сти от скорости движения про-

вода) достигает своего мини-

мального значения. При даль-

нейшем увеличении угла накло-

на <pz натяжение снова постепенно возрастает. Это объ-

ясняется тем, что при значительных углах наклона обра-

зующей длина контактирующего участка провода

с баллоноограничителем 'резко сокращается и это приво-

дит к увеличению натяжения.

На рис. 1-9 представлен график, иллюстрирующий

изменение натяжения в вершине баллона в зависимости (

от его формы, размера и формы баллоноограничители.

Натяжение в вершине баллона при применении бал-

лоноограничителей может быть вычислено по формуле

Тб = 10"2Мв [(165d — 5) — (12-10~4d — 25- Ю"6)у2] и,

(М2)

где /гб— коэффициент формы 'баллоноограничителя.

21

Значение коэффициента формы баллоноограничителя

можно ориентировочно принимать:

Для цилиндрического баллоноограничителя диаметром

150 мм

^6=0,6 для провода диаметром 0,11—0,15 мм;

1^б=0,7 „ 0,07—0,10 мм;

£б=0,9 „ „ „ 0,06 мм.

Для конического баллоноограничителя с углом наклона об-

разующей /=10°

&б=0,44-0,5 для провода диаметром 0,11—0,15 мм;

£б=0,бн-0,7 „ п „ 0,06—0,10 мм.

Данные коэффициенты можно использовать при вы-

числении натяжения провода по теоретическим уравне-

ниям.

В процессе наматывания точка схода провода с ка-

тушки непрерывно перемещается по мере сматывания

ряда. Это приводит к изменению угла -сматывания и дли-

ны баллонирующей части провода, одновременно с этим

при дальнейшем сматывании уменьшается диаметр

катушки, вызывающий увеличение угловой скоро-

сти вращения баллона и увеличение натяжения в балло-

22

не, вследствие возрастания инерционных сил, действую-

щих на провод.

На рис. 1-10 представлен график, показывающий из-

менение натяжения провода в вершине баллона в про-

цессе непрерывного сматывания с полной катушки от

первого до последнего ряда. Как видно из графика, на-

тяжение провода при сматывании первых рядов колеб-

Г ПЭ В 0)15 _ л 4 । А А uuuiAL

vr — 54( дл /W да UVV

л / tv /\л /\Л уХг 1V V

Ноь 7^ 5— iep i ^7 V" -10- :маг -15- пыв1 —2( 1GMC 9—2 чго / 5-3 тяда '0—3 ‘0—4 5-5 0-5* 5-60 1-65 -70- 75—

t

0 40 во 120 160 200 240 280 сек

। 1_1 »1 । । 1____L 1 - 1 ।

330 370 410 450 490 530 570 590

1/сек

Рис. 1-10. Изменение натяжения в вершине баллона в процессе не-

прерывного сматывания провода с катушки от первого до последне-

го ряда.

лется в пределах 4%, при сматывании последних рядов—

в пределах 7% среднего значения, а величина натяжения

возрастает при сматывании последних рядов по сравне-

нию с первыми в среднем на 25%.

Для уменьшения указанного колебания натяжения

провода при сматывании одного ряда необходимо изме-

нять форму каркаса, а вместе с ним и конструктивную

форму укладки обмоточного провода.

При применении малоинерционных и безынерционных

МРН с осевым сматыванием необходимо отказаться от

цилиндрической формы катушки и перейти к такой, ко-

торая обеспечивала бы по мере сматывания ряда плав-

ное изменение диаметра катушки, что приведет к изме-

нению угловой скорости вращения баллонирующего про-

вода с одновременным изменением его длины и в конеч-

ном итоге к выравниванию натяжения при сматывании

всего ряда.

Этому условию до некоторой степени удовлетворяет

коническая форма катушки с углом наклона образующей

10°. Торец этой катушки вместо неблагоприятной для

осевого сматывания плоской формы должен иметь также

коническую.

В результате изменения конструкции такой катушки

натяжение при сматывании первых рядов изменяется

в пределах 2%, а последних — в пределах 5%'. Общая

величина натяжения возрастает в данном случае при

сматывании последних рядов по сравнению с первыми

в среднем на 15%.

в) Натяжение при осевом сматывании провода с вра-

щающейся катушки. При обычном осевом сматывании

провода с неподвижной катушки баллонирующий уча-

сток провода вращается вокруг оси с угловой скоростью

сматывания

.=-^, (1-13)

где v — скорость осевого сматывания.

При осевом сматывании провода с вращающейся ка-

тушки (см. рис. 1-2,а) могут быть два случая.

В первом случае катушка вращается в одну сторону

с баллонирующим участком, тогда угловая скорость вра-

щения баллонирующего провода равна сумме угловых

скоростей сматывания и смоточной катушки:

v тигк

о) —------ ------—

як 30

(1-14)

где п1{ — число оборотов смоточной катушки.

Во втором случае катушка вращается в сторону, про-

тивоположную вращению баллона, тогда

V КПК

СО = — ---------—

Як 30

(1-15)

При достижении смоточной катушкой угловой скоро-

сти, равной угловой скорости сматывания

__ V

30 — Як ’

явление баллотирования практически исчезает со=0, т. е.

имеет место так называемый случай безбаллонного сма-

тывания провода.

24

Натяжение в свободном баллоне при сматывании

провода с вращающейся катушки равно:

т, = Т. + -L m ± [sin» ЬН«) -

— sin2 (шох)] + mWr (Яс — х). (1-16)

Натяжение при безбаллонном сматывании равно:

Тб = Тс + mWr (Яс - х). (1-17)

3. Натяжение при движении провода по неподвижным

и вращающимся направляющим и тормозным

устройствам

Рис. 1-11. Движение провода че-

рез неподвижные и вращающиеся

направляющие устройства.

Натяжение при движении провода через неподвиж-

ную направляющую цилиндрической формы радиуса гн

(рис. 1-11,а) можно определить из уравнения

Ta.7=T0e№+mWrr^-fmty, (1-18)

где Тн.у и То — соответственно натяжение ведущей и ве-

домой ветвей провода;

ф=2пп 4-фо — угол охва-

та; п=Д 1, 2, 3 ... — ко-

личество витков провода,

охватывающих направ-

ляющую.

Если провод при сво-

ем движении огибает k

неподвижных направляю-

щих устройств, натяже-

ние будет равно:

k

Та.у = то exp f У фг 4-mWrraD — fmv2D;

(k k

Ф1 exp f у фг + ь exp f £ -I-H

at az

k \

-Hfe-iexpf у ). C1'19)

где a/i=ai+ (b—1)—k-я направляющая; ai, аг> #з, аь —

соответственно первая, вторая, третья, четвертая и т. д.

направляющие; b — количество направляющих.

25

Уравнения (1-18) и (1-19) показывают, что при рав-

номерном продольном движении провода его натяжение

после схода с неподвижной поверхности уменьшается.

Рис. 1-12. Зависимость натяжения ведущей ветви

провода от скорости при прохождении неподвиж-

ной направляющей (а); изменение разности натя-

жения ведущей и ведомой ветвей провода в зави-

симости от скорости при прохождении неподвиж-

ной направляющей (б).

На рис. 1-12,а показан график зависимости натяже-

ния ведущей ветви провода от скорости^ Увеличение на-

тяжения ведущей ветви с ростом скорости объясняется

увеличением натяжения ведомой ветви, величина кото-

рой в данном случае определялась натяжением в бал-

лоне.

На рис. 1-12,6 представлены графики изменения

разности натяжения ведущей и ведомой ветвей провода

26

Тн.у—То в зависимости от скорости его продольного дви-

жения.

С увеличением скорости наблюдается некоторое, очень

незначительное, уменьшение натяжения, что подтвержда-

ет теоретические исследования. Это уменьшение можно

объяснить, с одной стороны, действием на провод цен-

тробежных сил, с другой — уменьшением коэффициента

трения провода о поверхность.

Натяжение при движении провода через подвижную

направляющую цилиндрической формы (ролик) без уче-

та инерционной массы и силы трения в оси (рис. 1-11,6)

можно определить из уравнения

Гн.у = Т0 е>Ф+m lFrrH<p 4-mety — fmzfy — fmrfty, (1 -20)

где s — угловое ускорение.

При движении провода по k роликам натяжение равно:

k

= Т0 exp f £ фг- + mWTrJ) 4-

4- msfp — fmv2D — fmw?r2BD. (1-21)

Натяжение провода, движущегося по неподвижной

поверхности, зависит от натяжения ведомой ветви, угла

охвата, коэффициента

трения, а также и ускоре-

ния продольного движе-

ния провода.

С увеличением угла

охвата (рис. 1-13) при

одной и той же скорости

движения провода и от-

сутствии проскальзыва-

ния провода по ролику

натяжение ведущей ветви

начинает асимптотически

приближаться к своему

пределу. Это подтверж-

дает теоретическую зави-

симость (рис. 1-14) [Л.З],

которая получена из сле-

дующих соображений.

Пренебрегая инерцион-

ными нагрузками и счи-

Рис. 1-13. Зависимость натяжения

ведущей ветви провода от угла

охвата при прохождении вращаю-

щегося ролика.

27

тая, что натяжение провода ведущей и ведомой ветвей

связано уравнением Л. Эйлера

= (1-22)

крутящий момент, который необходимо приложить к ро-

лику,(будет:

^=7^(1-р-р) Гн. (1-23)

Как видно из этой формулы, при постоянном значе-

нии коэффициента трения с увеличением угла охвата

Рис. 1-14. Теоретическая зависимость относительной ве-

личины натяжения ведущей ветви провода от угла охва-

та при прохождении вращающегося ролика.

до бесконечно большой величины крутящий момент бу-

дет стремиться к своему максимальному предельному

значению:

ТЧкр.макс Гт.уГн. (1 -24)

При уменьшении угла охвата в пределе до нуля значе-

ние крутящего момента также стремится к нулю.

Представим уравнение (1-24) в виде

__ Af,P _ _ - 1

(1-25)

и построим график зависимости Л4кр/Гт.угя от угла охвата

ф для различных значений коэффициента трения (рис. 1-14),

28

Из этого графика видно, что с .увеличением угла охва-

та натяжение ведущей ветви резко увеличивается и на-

чинает асимптотически приближаться к своему предель-

ному значению. Наиболее быстрое приближение наблю-

дается .с ростом коэффициента трения.

Рис. 1-15. Движение провода между двумя

фрикционными губками.

При углах охвата ф^Зл при /=0,4; ф^4л при f =

= 0,3; ф^бл при /=0,2; ф^12л при f = 0,1 натяжение

ведомой ветви очень мало по -сравнению с натяжением

ведущей.

Натяжение, создаваемое тормозным устройством

(рис. 1-16), может быть определено из уравнения

Л.у = Л + fiP* + f гРх + mWrx, (1 -26)

где fi и f2 — коэффициенты трения провода с верхней и

нижней тромозными губками; р — удельная сила прижа-

тия губок.

Для расчета натяжения, а также правильного выбора

того или иного материала, контактирующего с проводом,

необходимо знать коэффиценты трения скольжения. Про-

воду в процессе наматывания приходится' скользить по

различным направляющим поверхностям, выполненным

из тех или иных материалов, при этом мгновенное на-

правление оси провода может совпадать с общим на-

правлением движения провода и может быть направлено

к нему под углом.

В табл. 1-3 представлены значения коэффициентов

трения скольжения проводов марок ПЭЛ, ПЭВ, ПЭЛШО

для случая, когда направление движения совпадает

с осью провода; в табл. 1-4 — значение коэффициентов

трения скольжения проводов 'марок ПЭЛ и ПЭВ, когда

направление движения происходит перпендикулярно оси

29

провода; в табл. 1-5 — значение коэффициентов трения

при движении провода по проводу под разными углами

к оси.

Таблица 1-3

Марка провода Материал Коэффициент трения скольжения

ПЭЛ и пэв Сталь Алюминий Латунь Фторопласт Гетинакс Т екстолит Стекло Оргстекло Фарфор Дерево вдоль волокон Дерево поперек волокон Резина Войлок 0,21 0,29 0,33 0,11 0,25 0,23 0,15 0,29 0,19 0,24 0,25 0,39 0,42

пэлшо Сталь Алюминий Стекло Гетинакс Фторопласт 0,27 0,34 0,22 0,30 0,15 Таблица 1-4

Марка провода Материал Коэффициент .трения скольжения

ПЭЛ и ПЭВ Сталь Алюминий Латунь Фторопласт Гетинакс Стекло Фарфор Оргстекло Дерево вдоль волокон Дерево поперек волокон Резина Войлок 0,25 0,33 0,38 0,14 0,28 0,18 0,21 0,32 0,27 0,29 0,48 0,44

пэлшо Сталь Алюминий Стекло Гетинакс Фторопласт 0,30 0,38 0,26 0,35 0,17

30

Из указанных таблиц видно, что наименьшим трё-

нием обладает фторопласт и стекло, наибольшим — ре-

зина и войлок.

Таблица 1-5

Материал

Коэффициент

трения скольже-

ния

ПЭЛ по ПЭЛ при 0°

ПЭЛ по ПЭЛ при 45°

ПЭЛ по ПЭЛ при 90°

0,2

0,24

0,35

Кроме того, исследования показали, что значения

коэффициентов трения провода при движении, совпадаю-

щем с направлением его оси, меньше, чем в случае, когда

ось провода не совпадает -с направлением движения.

4. Натяжение, вызванное ускоренным движением

провода

В процессе пуска, а также при установившемся дви-

жении станка при наматывании на каркасы нецилиндри-

ческой формы, эксцентрично установленные, появляются

ускорения относительного движения, вызывающие допол-

нительное натяжение провода, равное:

T^ = mW„ (1-27)

где пг — масса движущегося провода; Wr— ускорение от-

носительного движения провода.

При пуске станка продольное ускорение провода: при

наматывании на каркасы круглого сечения равно

Wr = eR; (1-28)

при наматывании на каркасы прямоугольного сечения равно

Wr = 8 ( 2/?+6а+6 ), (1-29)

где е — угловое ускорение каркаса; R— радиус цилин-

дрического каркаса или полудиагональ прямоугольного

каркаса; а и b — соответственно большая и малая сторо-

ны прямоугольного каркаса.

Продольные ускорения, появляющиеся при установив-

шемся движении станка, при наматывании , на каркасы,

31

Имеющие форму сечения в виде правильного многоуголь-

ника (Л. 33], равны:

Wr = (o2bR

[b2 + R2 — 2bR cos <р] cos <р — bR sin2 <р

|7>2 + Я2 — 2bR cos <f)2

(1-30)

где <d — угловая скорость каркаса; b—расстояние от центра

вращения многоугольника до проводоводителя; /? — радиус

описанного круга; <р — угол поворота каркаса, может изме-

няться от <р0 до + ПРИ наматывании на каркасы

эллиптического сечения

Wr = Ш2------(fl2 ~ fc2) sin 2у-, (1-31)

2 у/'a2 sin2 <р + b2 cos2

где а и b — полуоси эллипса.

1-3. Натяжение в технологической системе КПК

с тангенциальным сматыванием провода

Суммарное натяжение в технологических системах

КПК с вращающейся под действием силы натяжения

смоточной катушкой и тангенциальным сматыванием

провода

—Л + ^т.у.к + ^н.у 4“ Уу.п,

(1-32)

где Гт.у.к — натяжение, создаваемое тормозным устрой-

ством смоточной катушки.

Определим натяжение Гт.у.к для случая, представлен-

ного на рис. 1-16. Пренебрегая силой трения в осях, по-

лучаем уравнение моментов относительно оси враще-

ния г:

Гт.у.к/?к cos a Jгше J2ке — FmRni — 0, (1 -33)

где 7?к — радиус смоточной катушки; а — половина угла,

определяемого крайними положениями провода при сма-

тывании ряда катушки; Jzm и Лк — соответственно мо-

менты инерции тормозного шкива и катушки; Fm=fN—

сила трения; 7?ш— радиус шкива; f — коэффициент тре-

ния; N — нормальная сила, приложенная к тормозной ко-

лодке.

Косинус угла а равен [Л. 36]:

1/ L2-R- •

V 4(L2 —T?2)+i2’

cos а = 2

(1-34)

32

отсюда натяжение Тт.у.к равно:

'р ______. + е (Jzni + JZK) 1 f *к) “Ь №

TyK“ 2RK У LZ_R2 ’

(1-35)

где L — расстояние от направляющего ролика или глаз-

ка до оси вращения смоточной катушки.

Рис. 1-16. Схема тангенциального сматыва-

ния провода с вращающейся катушки.

Суммарное натяжение в системах с принудительно

вращающейся смоточной катушкой и тангенциальным

сматыванием провода равно:

Т

Л Е

(1-36)

1-4. Механизмы регулирования натяжения (МРН)

Механизмы регулирования натяжения намоточных

станков представляют собой в основном самостоятель-

ные, кинематически жестко не связанные со станком

узлы, от которых в значительной степени зависит вы-

полнение электрических, геометрических и эксплуата-

ционных требований, предъявляемых к обмоткам-.

Механизмы регулирования натяжения предназначены

для обеспечения выбранного постоянного натяжения про-

вода в процессе наматывания, необходимой скорости дви-

жения провода, изгиба провода по форме каркаса,

необходимой плотности и коэффициента заполнения,

демпфирования динамических колебаний натяжения про-

3—1230 33

воДа, сохранения натяжения провода при остановке

станка.

Механизм регулирования натяжения состоит из

устройств: крепления смоточной катушки, торможения

смоточной катушки или провода, демпфирования дина-

мических колебаний натяжения провода, указателя на-

тяжения провода в процессе наматывания, остановки

станка при обрыве провода, -сохранения натяжения про-

вода по окончании наматывания, датчика обратной связи

и др.

Многообразие обмоток, отличающихся размерами и

формой каркасов, диаметрами проводов, количеством

витков, схемой раскладки, коэффициентом заполнения и

электрическими параметрами, а также необходимость

обеспечения максимальной производительности процесса

наматывания требуют изучения не только существующих,

но и создания новых МРН. Относительная независимость

МРН дает возможность выполнять их сменными и в каж-

дом конкретном случае применять тот, который обеспе-

чивает оптимальные условия наматывания.

По способу схода провода со смоточной катушки

МРН могут быть разделены на три класса: инерционный,

малоинерционный и безынерционный (табл. 1-6).

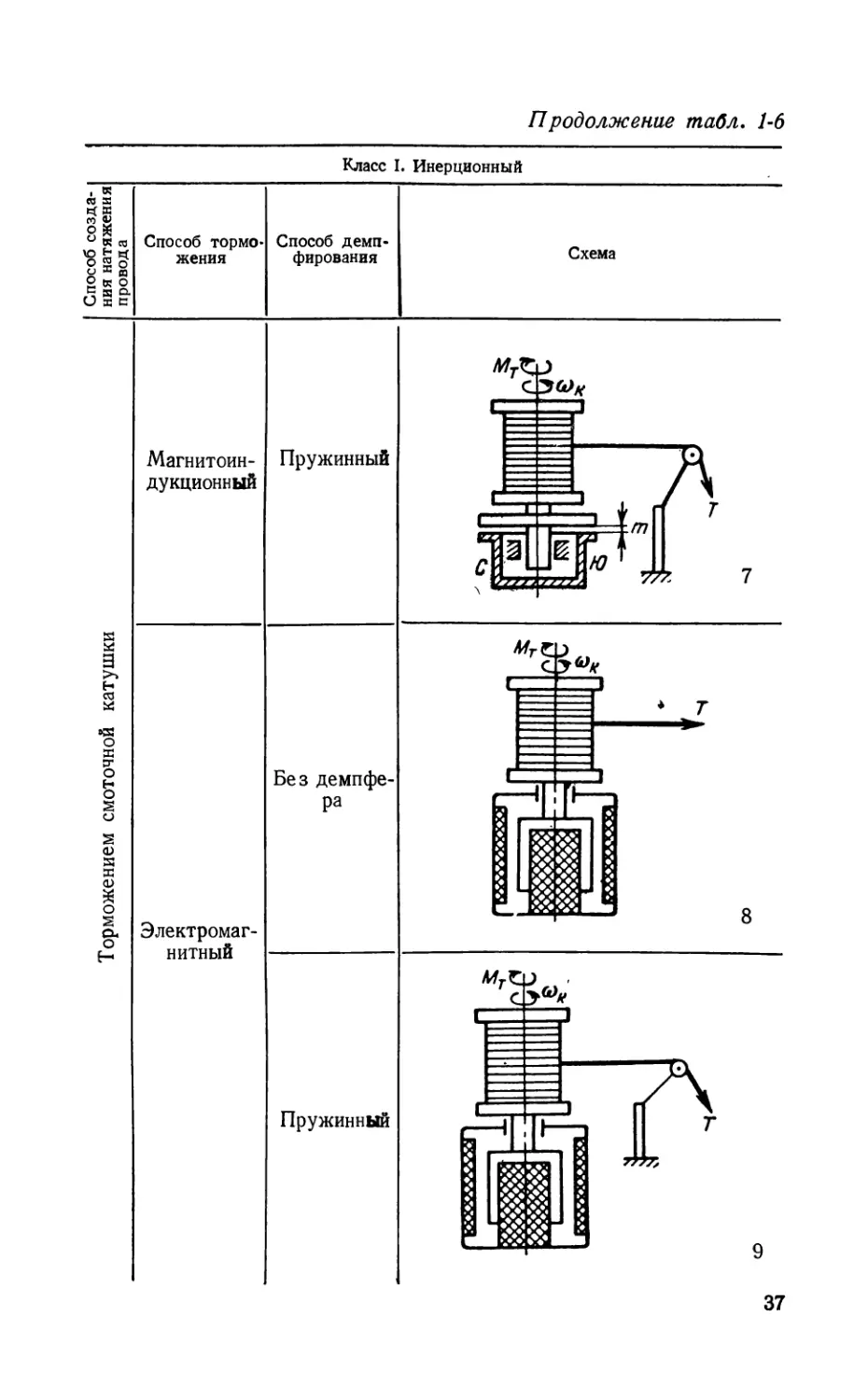

У инерционных механизмов смоточная катушка при

отдаче провода под действием натяжения вращается во-

круг собственной оси.

У малоинерционных механизмов смоточная катушка

закреплена неподвижно и сход провода осуществляется

вдоль оси с помощью вращающегося малоинерционного

поводка.

Безынерционные механизмы делятся на два подклас-

са: первый характеризуется тем, что провод сходит с не-

подвижной или вращающейся (схема 10") катушки в на-

правлении ее оси, второй характеризуется образованием

компенсационной ветви АВС при принудительном вра-

щении катушки в сторону сматывания.

По способу создания натяжения провода все МНР

в зависимости от класса могут -быть разделены на ме-

ханизмы, у которых натяжение создается торможением

смоточной катушки, провода или малоинерционного по-

водка.

Первый способ создания натяжения присущ инер-

ционному классу МРН, второй — малоинерционному и

безынерционному и третий — малоинерционному.

34

Таблица 1-6

Механизмы регулирования натяжения

Класс I. Инерционный

Способ тор-

межения

Способ демп-

фирования

Схема

3*

35

Продолжение табл, 1-6

Класс I. Инерционный

Способ созда-

Торможением смоточной катушки ниянатяжения

х ггппяпття

Способ тор-

можения

Пневмати-

ческий

Способ демп-

фирования

Пневмати-

ческий

Пневмопру-

жинный

Магнитоин- Без демп-

дукционный фера

Схема

36

Продолжение табл. 1-6

Класс I. Инерционный

Способ созда- ния натяжения провода Способ тормо- жения Способ демп- фирования Схема

Магнитоин-

дукционный

Пружинный

Без демпфе-

ра

2

о

S

я

О)

*

о

2

Электромаг-

нитный

Пружинный

37

Продолжение табл, 1-6

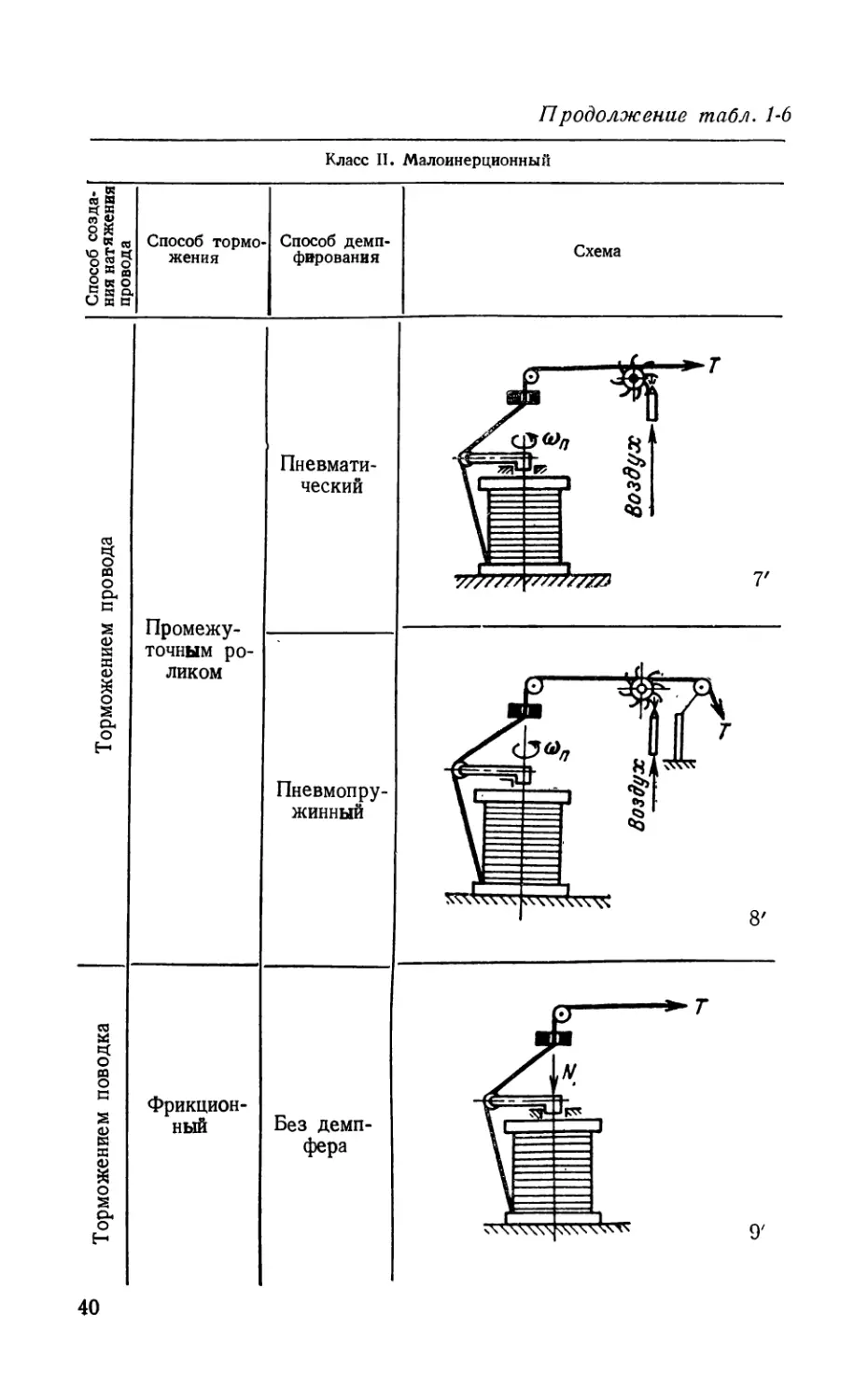

Класс II. Малоинерционный

Фрикцион-

ный

38

/7родолжение табл, 1-6

Класс II. Малоинерционный

Способ созда- ния натяжения провода Способ тормо- жения Способ демп- фирования Схема

Пневмати-

ческий

Пневмопру-

жинный

Торможением провода

Без демп-

фера

Промежу-

точным ро-

ликом

Пружинный

39

Продолжение табл. 1-6

Класс II. Малоинерционный

Способ созда- ния натяжения провода Способ тормо- жения Способ демп- фирования Схема

40

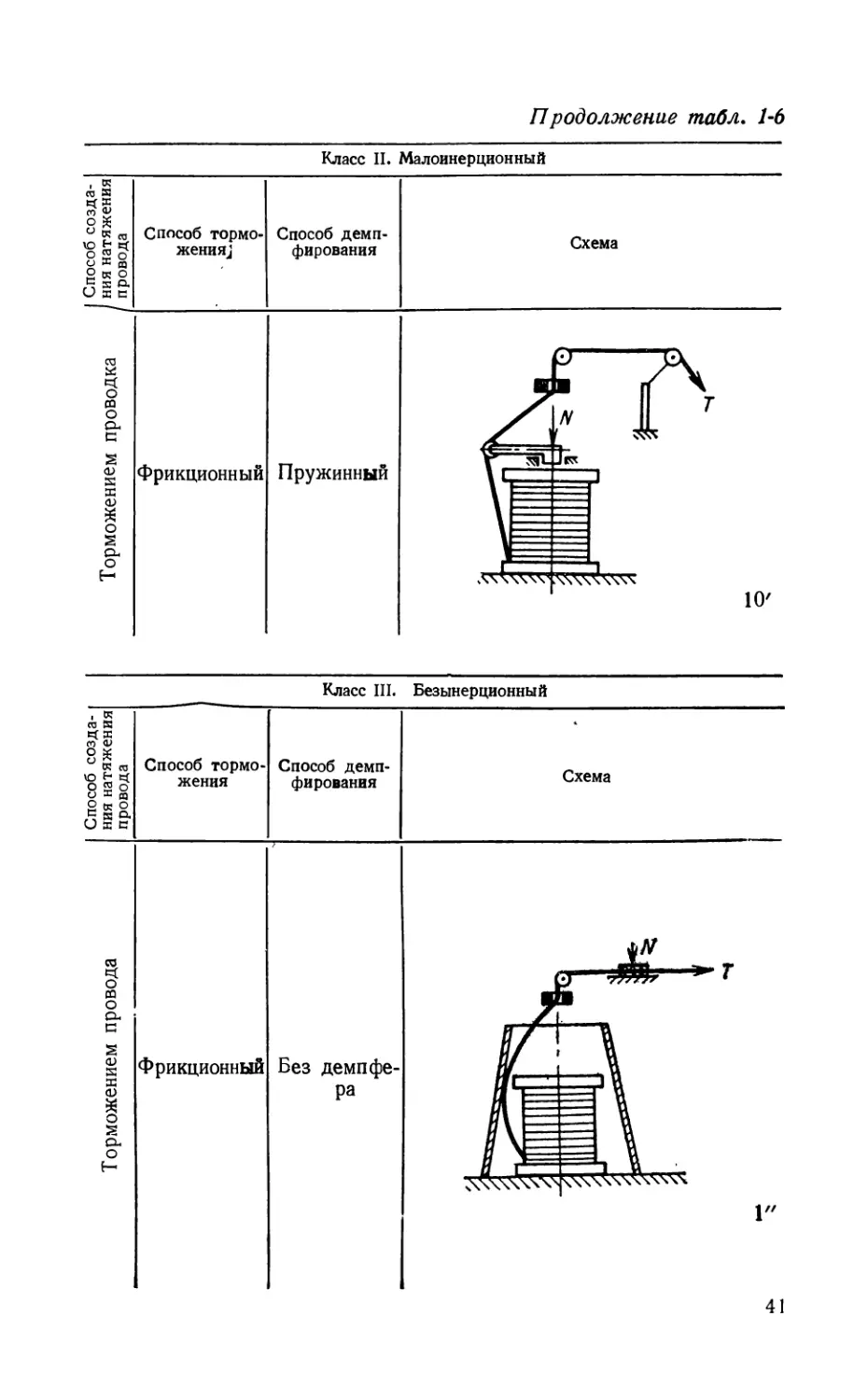

Продолжение табл. 1-6

Класс II. Малоинерционный

Способ тормо- Способ демп-

жения] фирования

Схема

Класс III. Безынерционный

Способ тормо-

жения

Способ демп-

фирования

Схема

41

Продолжение табл. 1-6

Класс III. Безынерционный

Способ созда- ния натяжения провода Способ тормо- жения Способ демп- фирования Схема

Фрикцион-

ный

Пружинный

о

S

X

о

S

Пневмати-

ческий

Пневмати-

ческий

Пневмопру-

жинный

42

Продолженис табл. 1-6

43

Продолжение табл. 1-6

Класс III. Безынерционный

Способ созда-

Торможением провода ния натяжения

________________________________________________провода

Способ тормо-

жения

Способ демп-

фирования

Схема

Промежу-

точным ро-

ликом

Пневмопру-

жинный

Компенса-

ционной

ветвью

Фрикцион-

ный

Без демп-

фера

Привод

кфпушни

10"

44

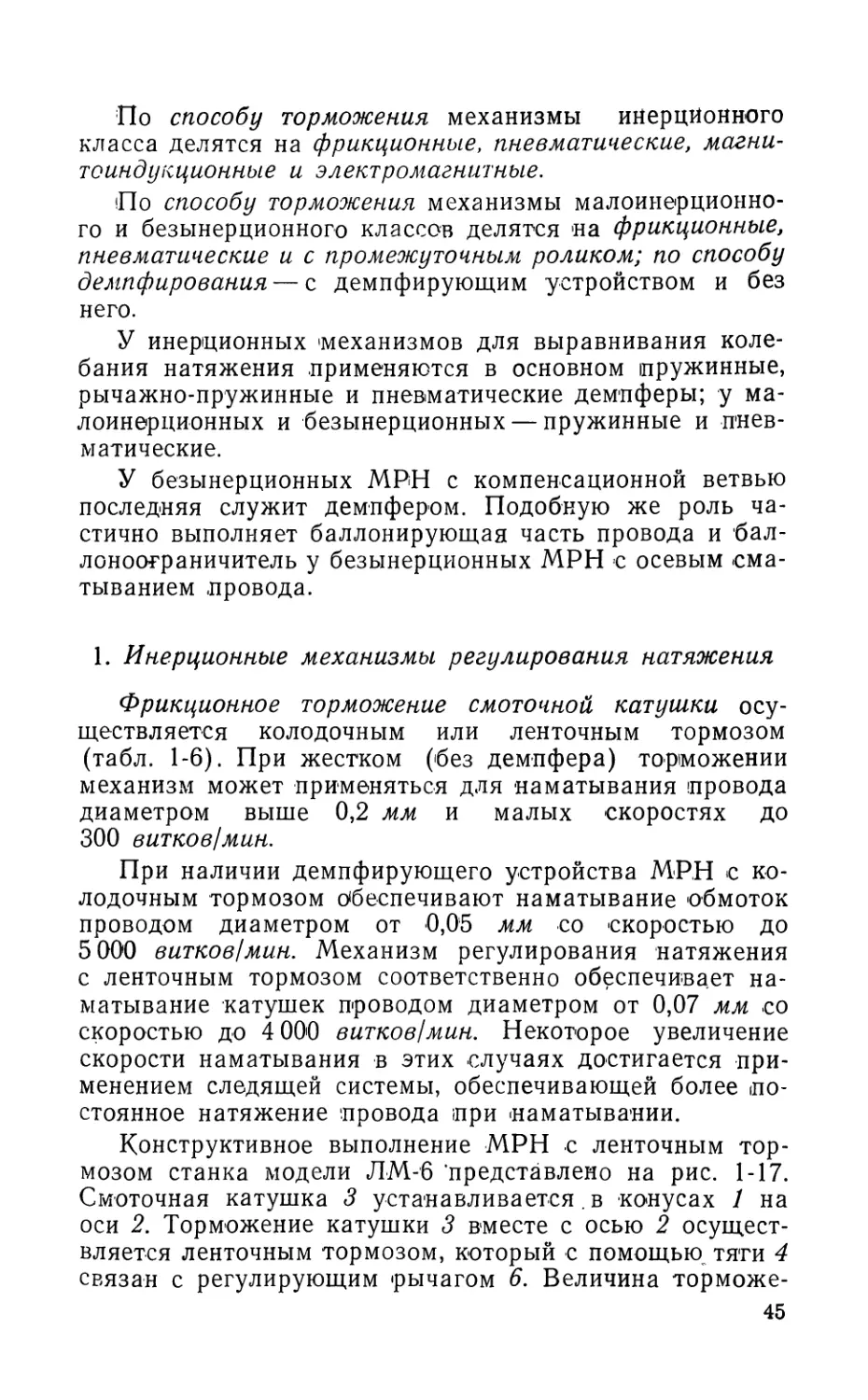

По способу торможения механизмы инерционного

класса делятся на фрикционные, пневматические, магни-

тоиндукционные и электромагнитные.

По способу торможения механизмы малоинерционно-

го и безынерционного классов делятся на фрикционные,

пневматические и с промежуточным роликом; по способу

демпфирования — с демпфирующим устройством и без

него.

У инерционных 'механизмов для выравнивания коле-

бания натяжения применяются в основном пружинные,

рычажно-пружинные и пневматические демпферы; у ма-

лоинерционных и безынерционных — пружинные и пнев-

матические.

У безынерционных МРН с компенсационной ветвью

последняя служит демпфером. Подобную же роль ча-

стично выполняет баллонирующая часть провода и бал-

лоноограничитель у безынерционных МРН -с осевым -сма-

тыванием провода.

1. Инерционные механизмы регулирования натяжения

Фрикционное торможение смоточной катушки осу-

ществляется колодочным или ленточным тормозом

(табл. 1-6). При жестком (без демпфера) торможении

механизм может применяться для наматывания провода

диаметром выше 0,2 мм и малых скоростях до

300 витков/мин.

При наличии демпфирующего устройства МРН с ко-

лодочным тормозом обеспечивают наматывание обмоток

проводом диаметром от 0,05 мм со скоростью до

5 000 витков!мин. Механизм регулирования натяжения

с ленточным тормозом соответственно обеспечивает на-

матывание катушек проводом диаметром от 0,07 мм со

скоростью до 4 000 витков!мин. Некоторое увеличение

скорости наматывания в этих случаях достигается при-

менением следящей системы, обеспечивающей более по-

стоянное натяжение провода при наматывании.

Конструктивное выполнение МРН с ленточным тор-

мозом станка модели ЛМ-6 ‘представлено на рис. 1-17.

Смоточная катушка 3 устанавливается. в конусах 1 на

оси 2. Торможение катушки 3 вместе с осью 2 осущест-

вляется ленточным тормозом, который с помощью тяти 4

связан с регулирующим «рычагом 6. Величина торможе-

45

Рис. 1-17. Инерционный меха-

низм регулирования натяжения

с ленточным тормозом станка

ЛМ-6.

ния устанавливается регулирующей пружиной 7 за счет

перемещения этой пружины по ряду отверстий рычага 6,

а также гайкой 5 тяги тормоза. Для обеспечения демпфи-

рования при намотке на некруглые каркасы применяет-

ся компенсатор 8 с пружинами 9. С каждым механизмом

поставляются три регулировочные пружины (слабая,

средняя и сильная) и две

пружины компенсатора (сла-

бая и сильная). Первая ре-

гулировочная пружина пред-

назначена для наматывания

провода диаметром от 0,08

до 0,12 мм, вторая — от 0,13

до 0,29 мм и третья — от

0,31 до 0,80 мм\ пружины

компенсатора соответствен-

но для проводов диаметром

0,08—0,29 мм -и ОДО-

ОДО мм.

Пневматическое тормо-

жение смоточной катушки

осуществляется турбинкой,

находящейся на одной оси

с катушкой и создающей

момент, направленный в сто-

рону, противоположную сма-

тыванию (табл. 1-6, схемы

4 и 5).

На рис. 1-18,я представ-

лена конструктивная схема

такого МРН. Катушка 1 по-

сажена на валик 4, вращаю-

щийся в шарикоподшипниках 3 и 5. На валике 4 сидит

турбинка 7, которая под действием струи сжатого воз-

духа, поступающего из сопла 6 в камеру 2, вращается

в сторону, противоположную сматыванию провода. Ве-

личина натяжения регулируется пневмосистемой. Такой

механизм прост, компактен, обладает хорошими демпфи-

рующими свойствами, применяется для проводов диаме-

тром от 0,02 мм и обеспечивает скорость наматывания

до 2 000 витков!мин.

К недостаткам при использовании этого устройства

следует отнести большое колебание давления в завод-

ских пневматических магистралях и шум выходящего

46

воздуха, особенно при применении МРН для средних

диаметров проводов.

На рис. 1-18,6 представлена схема торможения ка-

тушки магнитоиндукционным способом. Катушка 1,

жестко связанная с алюминиевым диском 2, вращается

в шарикоподшипниковой опоре 4. При вращении постоян-

ный магнит 3 наводит вихревые токи в диске 2. За счет

взаимодействия магнитного поля постоянного магнита 3

Рис. 1-18. Инерционные механизмы регулирования натяжения.

и магнитного поля, образованного вихревыми токами,

создается тормозной момент. Величина натяжения про-

вода регулируется винтом 5 изменением зазора m

между торцом магнита и алюминиевым диском.

На рис. 1-18,в дан второй вариант магнитоиндукцион-

ного механизма. Смоточная катушка 5, сидящая на оси 4

вместе с алюминиевым диском 6, под воздействием силы

натяжения вращается в опорах скольжения подвижной

каретки 3. Каретка 3 с помощью винта / может переме-

щаться вдоль постоянного подковообразного магнита 2,

благодаря чему изменяется тормозной момент, прило-

женный к катушке.

Магнитоиндукционные механизмы регулирования на-

тяжения применяются для наматывания катушек прово-

дом диаметром от 0,01 до 0,05 мм со скоростью до

1 000 об/мин. Механизмы просты по -конструкции и

в эксплуатации, имеют малый тормозной момент при пу-

ске станка. К недостаткам следует отнести очень неболь-

шое изменение тормозного момента регулировкой зазо-

ра m между диском и магнитом.

Электромагнитное торможение осуществляется за

счет создания электромагнитной муфтой или электродви-

гателем момента, направленного в сторону, противопо-

ложную сматывацию.

47

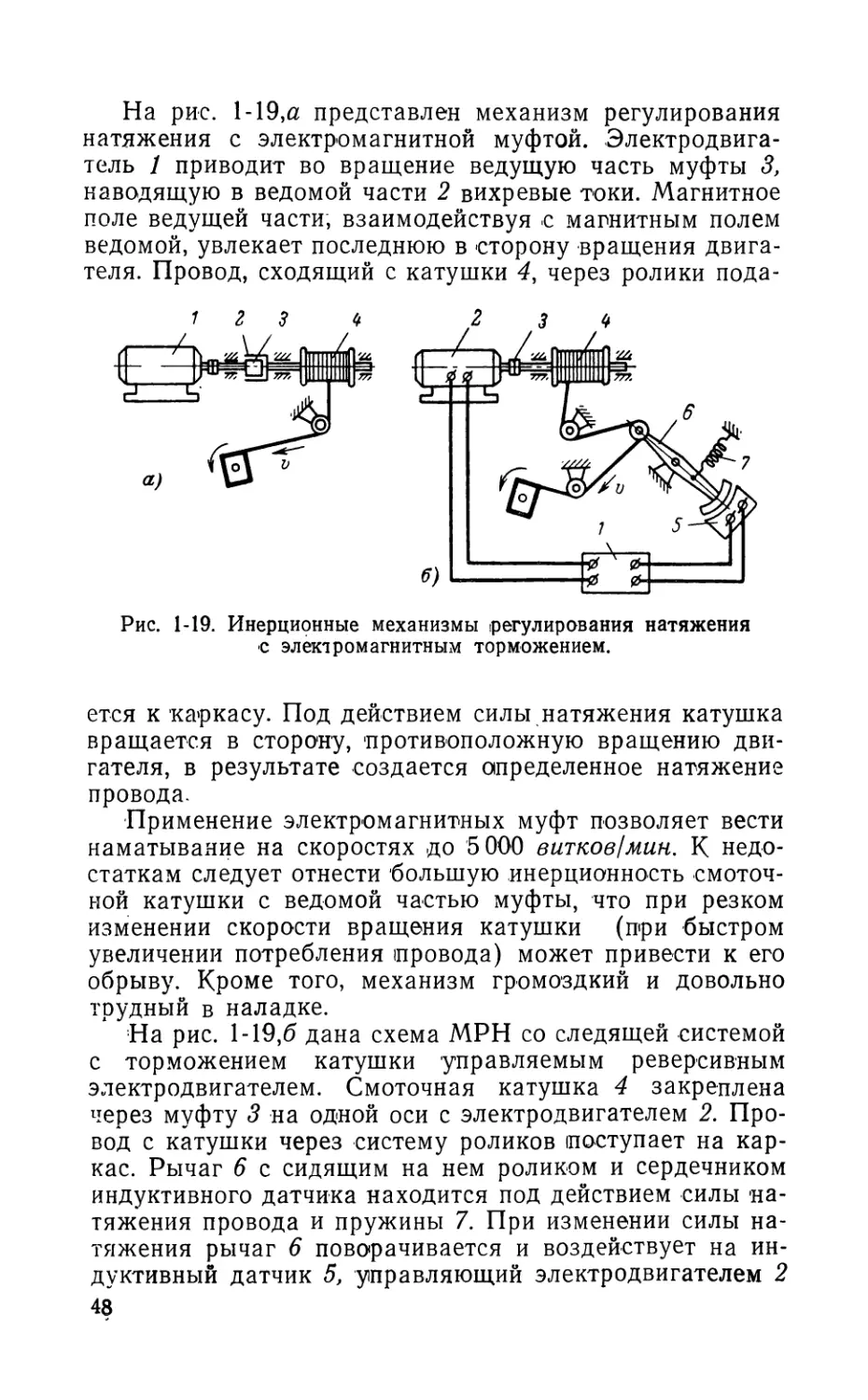

На рис. 1-19,а представлен механизм регулирования

натяжения с электромагнитной муфтой. Электродвига-

тель 1 приводит во вращение ведущую часть муфты 3,

наводящую в ведомой части 2 вихревые токи. Магнитное

поле ведущей части, взаимодействуя с магнитным полем

ведомой, увлекает последнюю в сторону вращения двига-

теля. Провод, сходящий с катушки 4, через ролики пода-

Рис. 1-19. Инерционные механизмы регулирования натяжения

с электромагнитным торможением.

ется к каркасу. Под действием силы натяжения катушка

вращается в сторону, противоположную вращению дви-

гателя, в результате создается определенное натяжение

провода.

Применение электромагнитных муфт позволяет вести

наматывание на скоростях до 5 000 витков!мин. К недо-

статкам следует отнести большую инерционность смоточ-

ной катушки с ведомой частью муфты, что при резком

изменении скорости вращения катушки (при быстром

увеличении потребления провода) может привести к его

обрыву. Кроме того, механизм громоздкий и довольно

трудный в наладке.

На рис. 1-19,6 дана схема МРН со следящей системой

с торможением катушки управляемым реверсивным

электродвигателем. Смоточная катушка 4 закреплена

через муфту 3 на одной оси с электродвигателем 2. Про-

вод с катушки через систему роликов поступает на кар-

кас. Рычаг 6 с сидящим на нем роликом и сердечником

индуктивного датчика находится под действием силы на-

тяжения провода и пружины 7. При изменении силы на-

тяжения рычаг 6 поворачивается и воздействует на ин-

дуктивный датчик 5, управляющий электродвигателем 2

48

через усилитель /; в результате происходит изменение

тормозного момента.

Устройства, выполненные по этой схеме, по-

зволяют производить наматывание со скоростью до

6 000 витков)мин провода диаметром 0,03—0,1 мм и вы-

ше. К недостаткам следует отнести значительную инер-

ционность устройства, сложность изготовления и налад-

ки, большие габариты.

2. Малоинерционные и безынерционные механизмы

регулирования натяжения

Из всех известных МРН большой практический инте-

рес представляют малоинерционные и безынерционные

МРН, простые по конструкции, надежные, обеспечиваю-

щие высокие скорости и хорошее 'качество наматывания

на каркасы любой формы.

Практика показывает, что инерционные МРН вслед-

ствие большой вращающейся массы смоточной катушки,

инерции систем, создающих и поддерживающих необхо-

димое натяжение, а также влияния большого количества

направляющих устройств имеют ограниченные воз-

можности в обеспечении высоких скоростей наматыва-

ния.

Этих недостатков в значительной степени лишены ма-

лоинерционные и безынерционные МРН, позволяющие

повысить скорости наматывания в 2—3 раза по сравне-

нию с лучшими инерционными МРН.

В табл. 1-7 приведены сравнительные данные различ-

ных типов МРН.

Основные конструктивные схемы малоинерционных

и безынерционных МРН

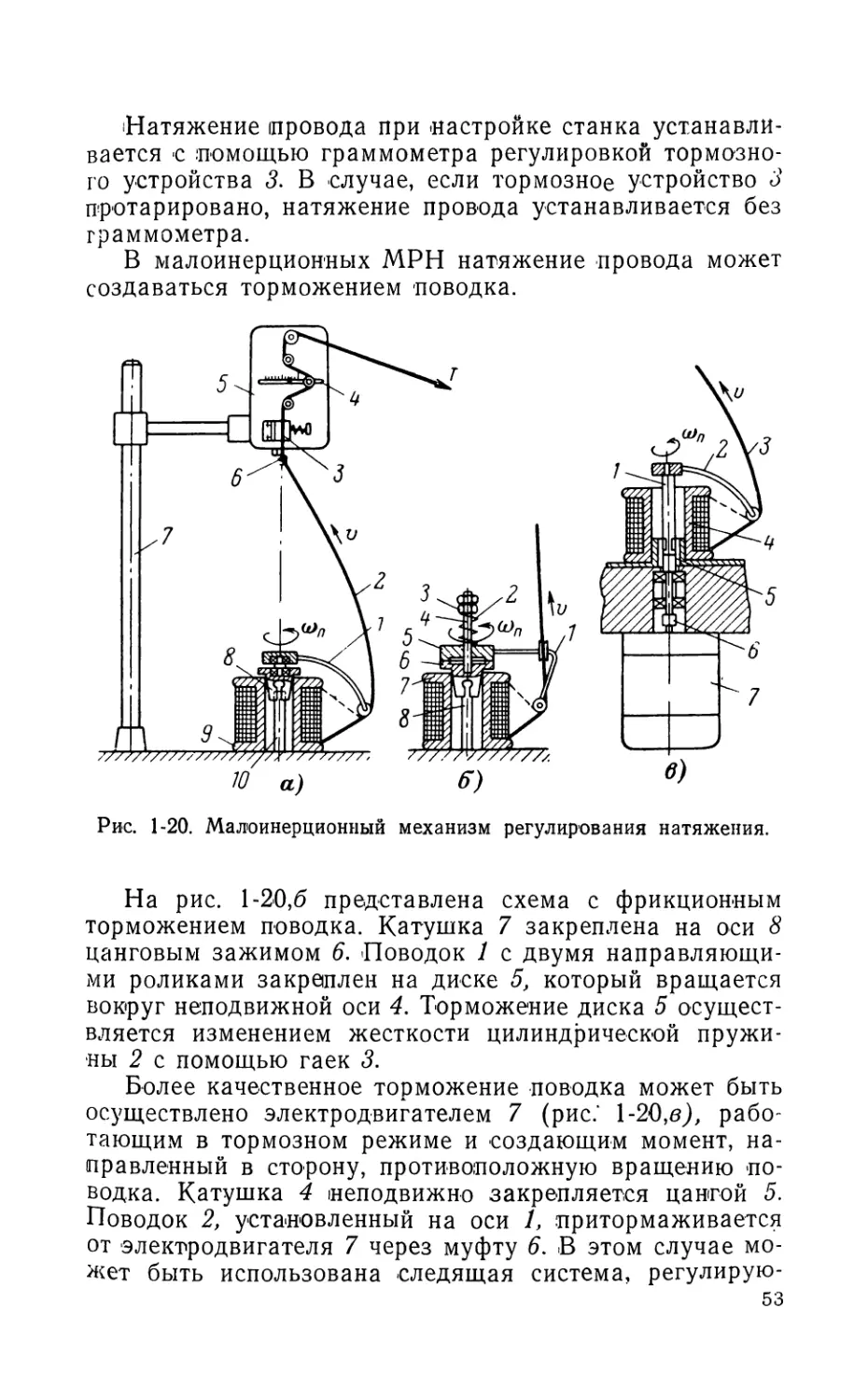

Малоинерционные МРН (рис. 1-20,а) состоят из смо-

точной катушки 9, поводка 1, штатива 7, на котором

закреплена натяжная коробка 5 с устройством 5, тормо-

зящим движущийся провод 2, указателем натяжения 4

и направляющим глазком 6. В коробке 5.находится так-

же блокировочное устройство, подающее команду на

останов станка при обрыве провода. Смоточная катуш-

ка 9 крепится на оси 10 цанговым зажимом 8. Поводок 1

с направляющим роликом выполняют по возможности

легким и устанавливают на шарикоподшипники.

4—12^0 49

<о

Тип механизма регулирования натя- жения Схема

Инерционный с фрикцион-

ным торможением смоточной ка-

тушки без демпфера

Инерционный с магнитоин-

дукционным торможением смо-

точной катушки

Инерционный с пневмати-

ческим торможением смоточной

катушки

Инерционный с фрикцион-

ным торможением смоточной

катушки и рычажно-пружинным

демпфером

Таблица 1-7

’Диаметр наматываемого прово- да, мм Допустимая скорость нама- тывания, вит/мин

Свыше 0,2 До. 300

0,015—0,05 До 1000

0,02—0,3 До 2 000

0,05—0,5 До 5 000

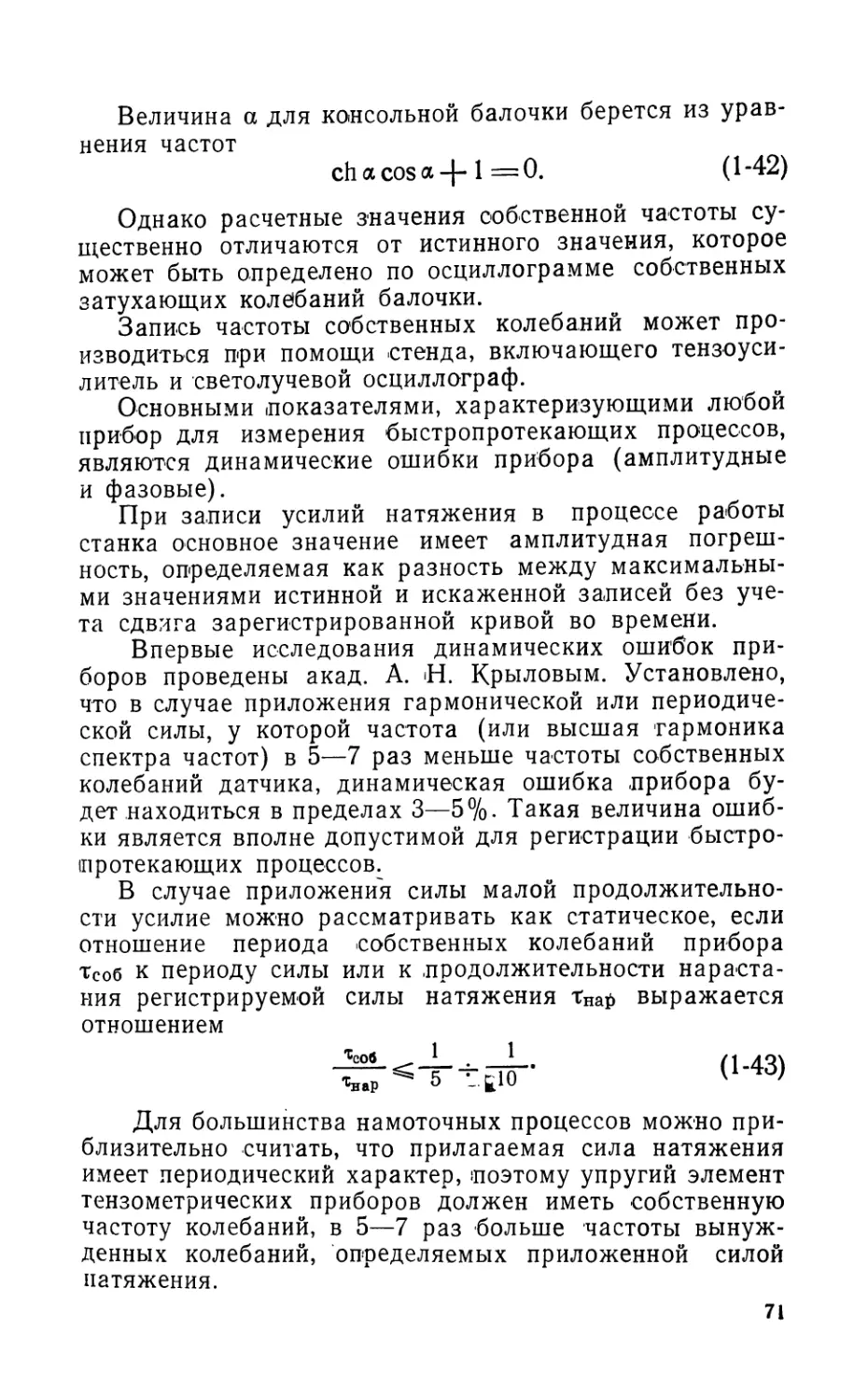

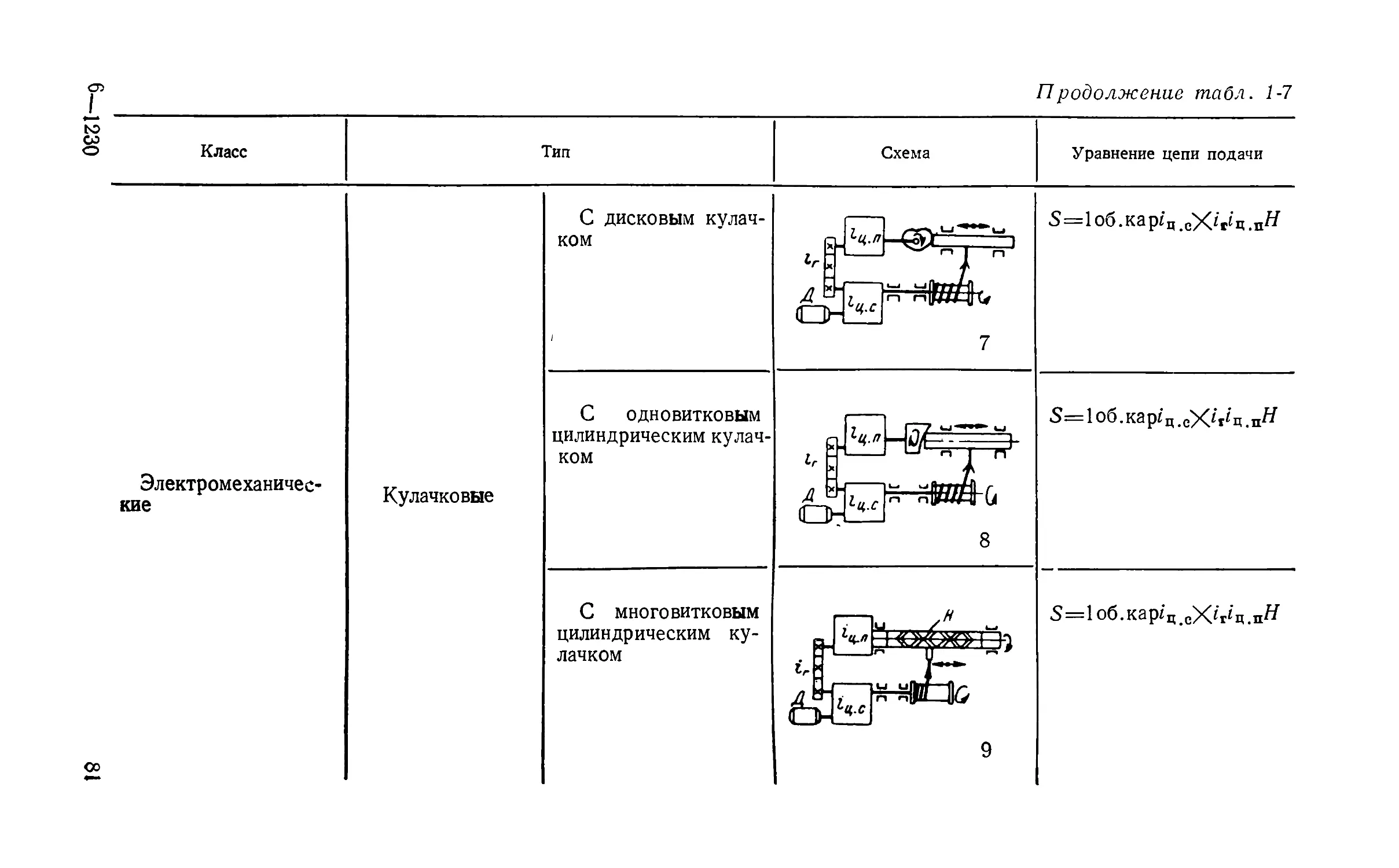

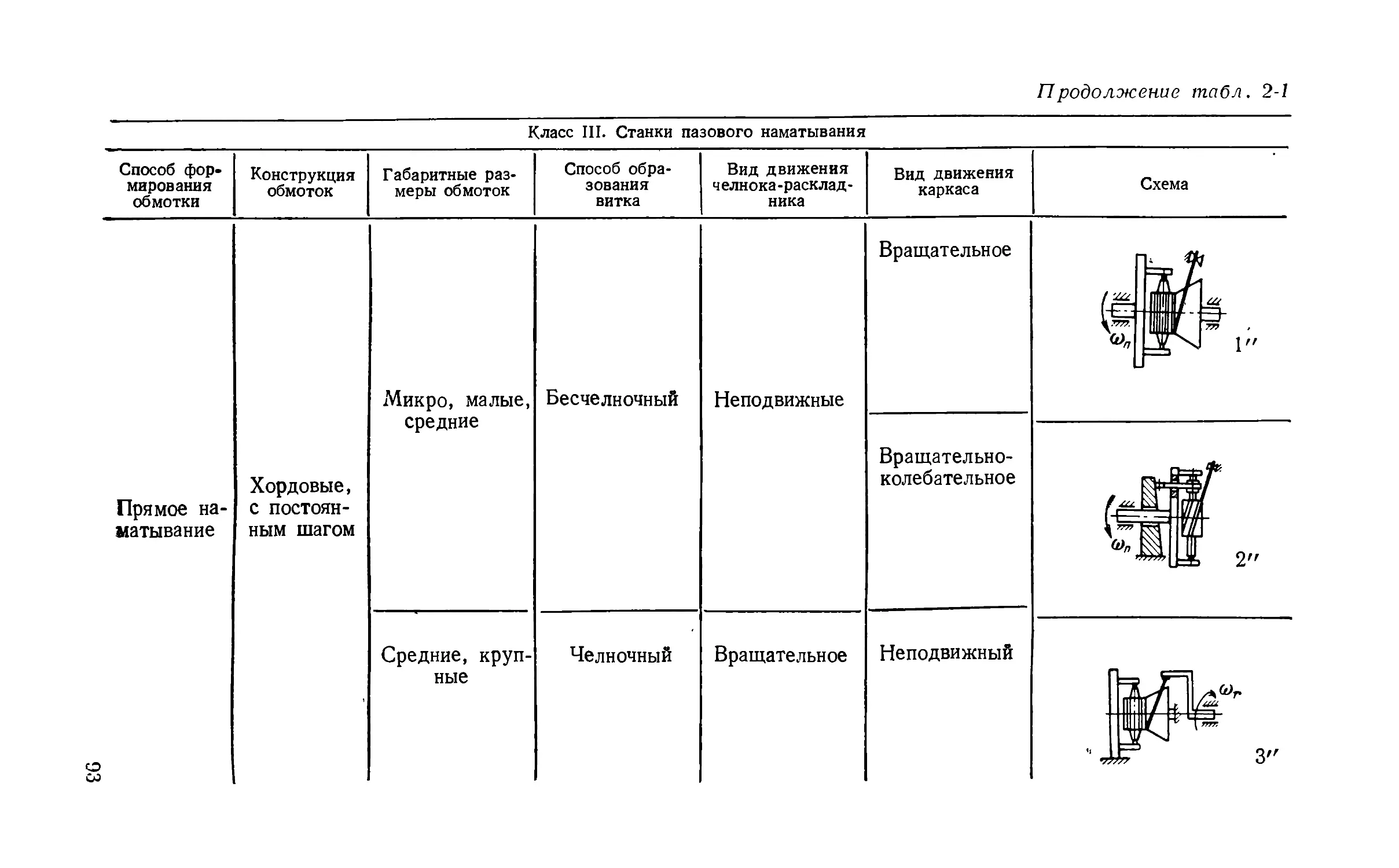

Тип механизма регулирования натя- жения Схема

Инерционный с электромаг- нитным торможением смоточ- ной катушки И—

Малоинерционный с фрик-

ционным торможением провода

Малоинерционный с тормо-

жением провода роликами

Сл

Продолжение табл, 1-7

Диаметр наматываемого прово- да, мм Допустимая скорость нама- тывания, вит/мин

0,02—0,3 До 6 000

0,01—0,3 (до 1,5) До 8 000

0,01—0,3 (до 1,5) До 10 000

сл

ьо

Тип механизма регулирования на- тяжения Схема

Безынерционный с фрикци-

онным торможением провода

Безынерционный с тормо-

жением провода роликами

Продолжение табл. 1-7

Диаметр наматываемого прово- да, мм Допустимая скорость нама- тывания, вит/мин

0,01—0,3 (до 1,5) До 15 000

0,01—0,3 (до 1,5) До 20 000

Натяжение провода при -настройке станка устанавли-

вается с .помощью граммометра регулировкой тормозно-

го устройства 3. В случае, если тормозное устройство 3

протарировано, натяжение провода устанавливается без

граммометра.

В малоинерционных МРН натяжение провода может

создаваться торможением поводка.

Рис. 1-20. Малюинерционный механизм регулирования натяжения.

На рис. 1-20,6 представлена схема с фрикционным

торможением поводка. Катушка 7 закреплена на оси 8

цанговым зажимом 6. Поводок 1 с двумя направляющи-

ми роликами закреплен на диске 5, который вращается

вокруг неподвижной оси 4. Торможение диска 5 осущест-

вляется изменением жесткости цилиндрической пружи-

ны 2 с помощью гаек 3.

Более качественное торможение поводка может быть

осуществлено электродвигателем 7 (рис.‘ 1-20,в), рабо-

тающим в тормозном режиме и создающим момент, на-

правленный в сторону, противоположную вращению по-

водка. Катушка 4 неподвижно закрепляется цангой 5.

Поводок 2, установленный на оси 1, притормаживается

от электродвигателя 7 через муфту 6. В этом случае мо-

жет быть использована -следящая система, регулирую-

53

7

Рис. 1-21. Безынерционный ме-

ханизм регулирования натя-

жения.

щая и поддерживающая строго постоянную величину

натяжения провода 3 в процессе наматывания.

Безынерционные МРН (рис. 1-21) состоят из смоточ-;

ной катушки 3, баллоноограничителя 4, штатива И. на:

котором помещается натяжная коробка 8. Катушка 3,

закрепленная неподвижно на оси 2 плоскими пружинами,

размещена внутри баллоноограничителя 4, плотно уста-

новленного в центрирующей

чаше /. Провод 12, сматы-

ваемый с катушки 3, проход

дит через направляющий,

глазок 10, тормозные губки'

5, роликовое тормозное уст-^

ройство 9, связанное с ука-

зателем натяжения 6, и

далее через ролик рычажно-

пружинного демпфера 7 на-,

правляется к раскладываю--

щему устройству станка. 1

Намоточные станки долж-'

ны иметь минимум три-че-i

тыре комплекта безынерци-j

онных МРН, рассчитанных

на тончайший (0 0,01—<

0,03 мм), тонкий (0 0,04—:

0,15 мм), средний (0 0,16—j

0,6 мм) и толстый (0 0,6—'

1,5 мм) диаметры обмоточ-

ных проводов.

iB этом отношении весьма показателен опыт швейцар-

ской фирмы «Meteor», снабжающей свои станки тремя

комплектами безынерционных МРН типа Me 483 для

проводов диаметром 0,01—0,04 мм, Me 484 для проводов

0,04—0,20 мм и Me 4'85 для 0,1’6—0,80 мм.

В безынерционных МРН сматывание провода может

осуществляться как без баллоноограничителя, так и

с баллоноограничителем. При скорости продольного дви-

жения провода свыше 20—30 м/мин применение балло-

ноограничителя должно быть обязательным.

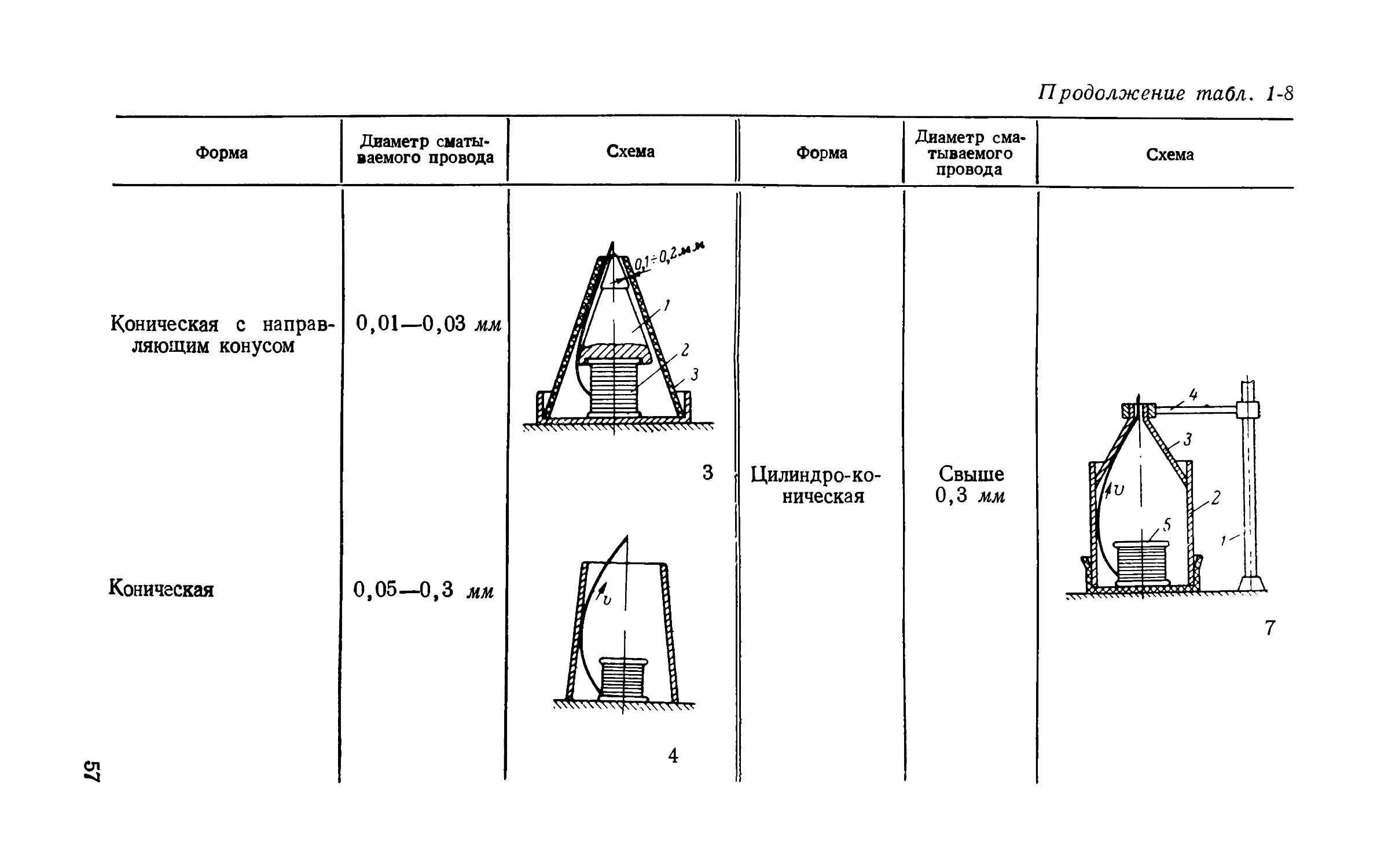

В табл. 1-8 представлены различные типы баллоно-

ограничителей. Для тончайших проводов диаметром

0,01—0,03 мм применяются баллоноограничители (схемы’

1, 2 и 3) со специальными устройствами, препятствую-

щими образованию петель провода. Провод, сматывае-

54

мый с катушки, помещенной внутри цилиндрического

баллоноограничителя 1 (схема /), огибает специальный

грибок 2, расположенный в непосредственной близости

от направляющего глазка 3. Грибок выпрямляет провод

и уменьшает вероятность появления узлов. Такую же

роль выполняет кольцо 3, помещенное внутри коническо-

го баллоноограничителя 2 (схема 2).

Хорошие результаты обеспечивает конический балло-

ноограничитель в сочетании с направляющим конусом 1

(схема 3). Направляющий конус сажается на щечку смо-

точной катушки 2 и сверху закрывается баллоноограни-

чителем 3. Зазор между конусом и баллоноограничителем

должен быть не более 0,1—0,2 мм, благодаря чему резко

уменьшается возможность появления узлов при сматы-

вании тончайших проводов.

Баллоноограничители конической (схема 4) и ци-

линдрической форм (схема 5) предназначены в основ-

ном для проводов диаметром 0,05—0,3 мм, в которых

отсутствует явление образования узлов провода при

сматывании с неподвижной катушки.

Кроме конических и цилиндрических баллоноограни-

чителей, для средних диаметров проводов применяются

баллоноограничители с плоскими щечками 4 (схема б).

Сметочная катушка пружинами 3 закрепляется на по-

воротной оси 2, установленной шарнирно на стойке 1.

Чаша 5 служит направляющим глазком.

Баллоноограничители с плоскими щечками обладают

худшими кинематическими и динамическими свойствами

по сравнению с цилиндрическими и коническими. Пре-

имуществом их является удобство смены катушки. Ка-

тушка легко снимается после поворота ее вокруг оси 2,

как показано на схеме 6.

Для проводов диаметром свыше 0,3 мм применяется

баллоноограничитель, представленный на схеме 7. Смо-

точная катушка 5 помещается внутри цилиндро-кониче-

ского баллоноограничителя, состоящего из цилиндра 2

и конуса 3, укрепленного на кронштейне 4. В зависимо-

сти от диаметра провода и скорости осевого сматывания

конус 3 при перемещении кронштейна 4 по направляю-

щей штатива 1 может устанавливаться на различной вы-

соте относительно катушки.

В табл. 1-9<даны рекомендуемые конструктивные па-

раметры баллоноограничителей конической и цилиндри-

ческой форм. В табл. 1-10 даны основные способы тор-

55

Таблица 1-8

СП

О

Типы баллоноограничителей

Форма Диаметр сма- тываемого провода Схема Форма Диаметр сма- тываемого провода Схема

Цилиндрическая с на-

правляющим гриб-

ком

Коническая с^ внутрен-

ним^кольцом

0,01—0,03 мм

0,01—0,03 мм

С плоскими 0,05—0,3

щечками мм

Форма Диаметр сматы- ваемого провода Схема

Коническая с направ- ляющим конусом 0,01—0,03 ММ

Коническая 0,05—0,3 мм 3 |/1 1

сл Xk Х\’Л’Л'^Л1Л\\дЧ^г 4

Продолжение табл. 1-8

Форма

Диаметр сма-

тываемого

провода

Схема

Цилин дро-ко-

ническая

Свыше

0,3 мм

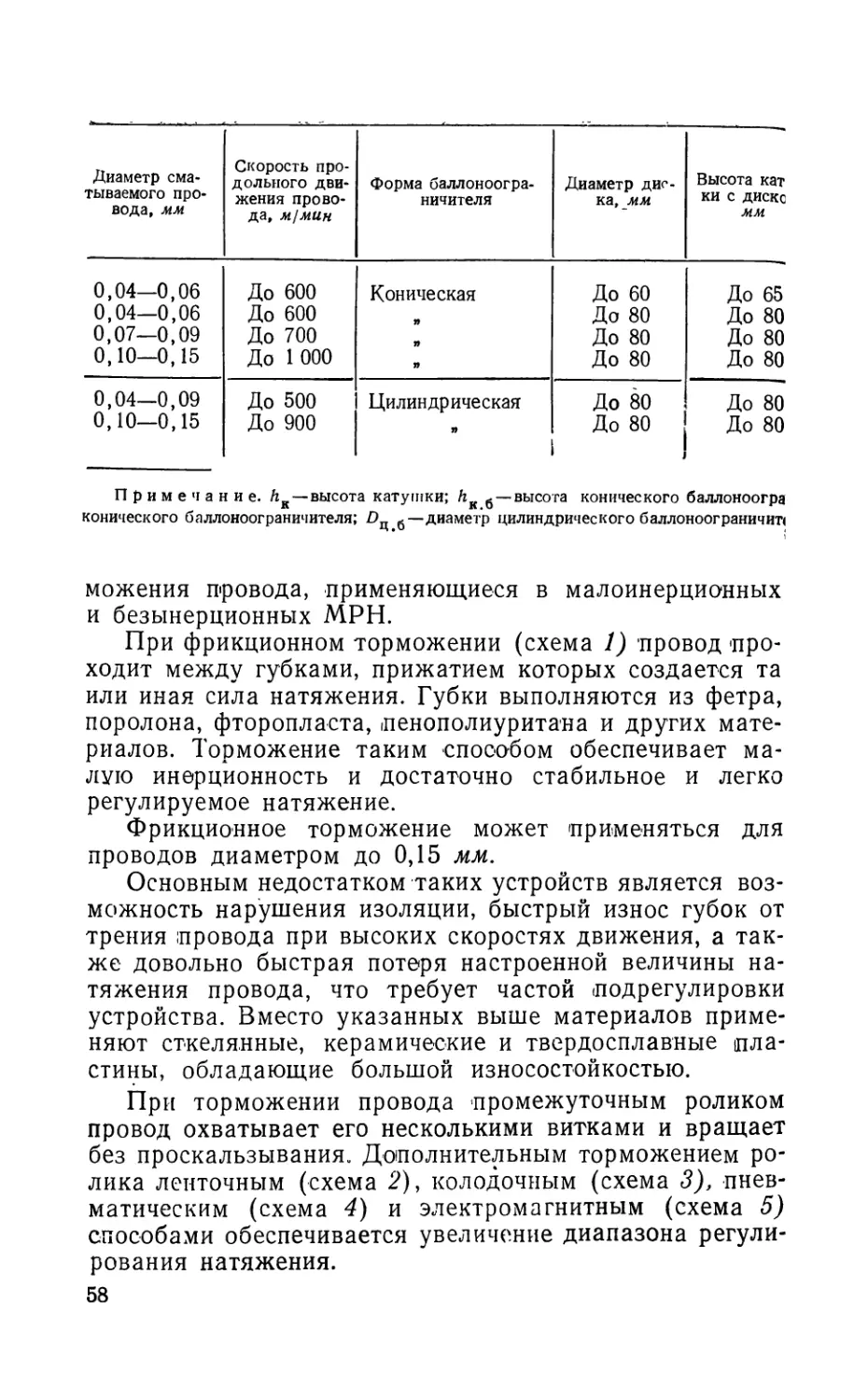

Диаметр сма- тываемого про- вода, мм Скорость про- дольного дви- жения прово- да, м/мин Форма баллоноогра- ничителя Диаметр дис- ка, мм Высота кат ки с диске мм

0,04—0,06 До 600 Коническая До 60 До 65

0,04—0,06 До 600 » До 80 До 80

0,07—0,09 До 700 » До 80 До 80

0,10—0,15 До 1000 » До 80 До 80

0,04—0,09 До 500 Цилиндрическая До 80 До 80

0,10—0,15 До 900 » 1 До 80 До 80

Примечание. /гк—высота катушки; hK б— высота конического баллоноогра

конического баллоноограничителя; б—диаметр цилиндрического баллоноограничип

можения провода, применяющиеся в малоинерционных

и безынерционных МРН.

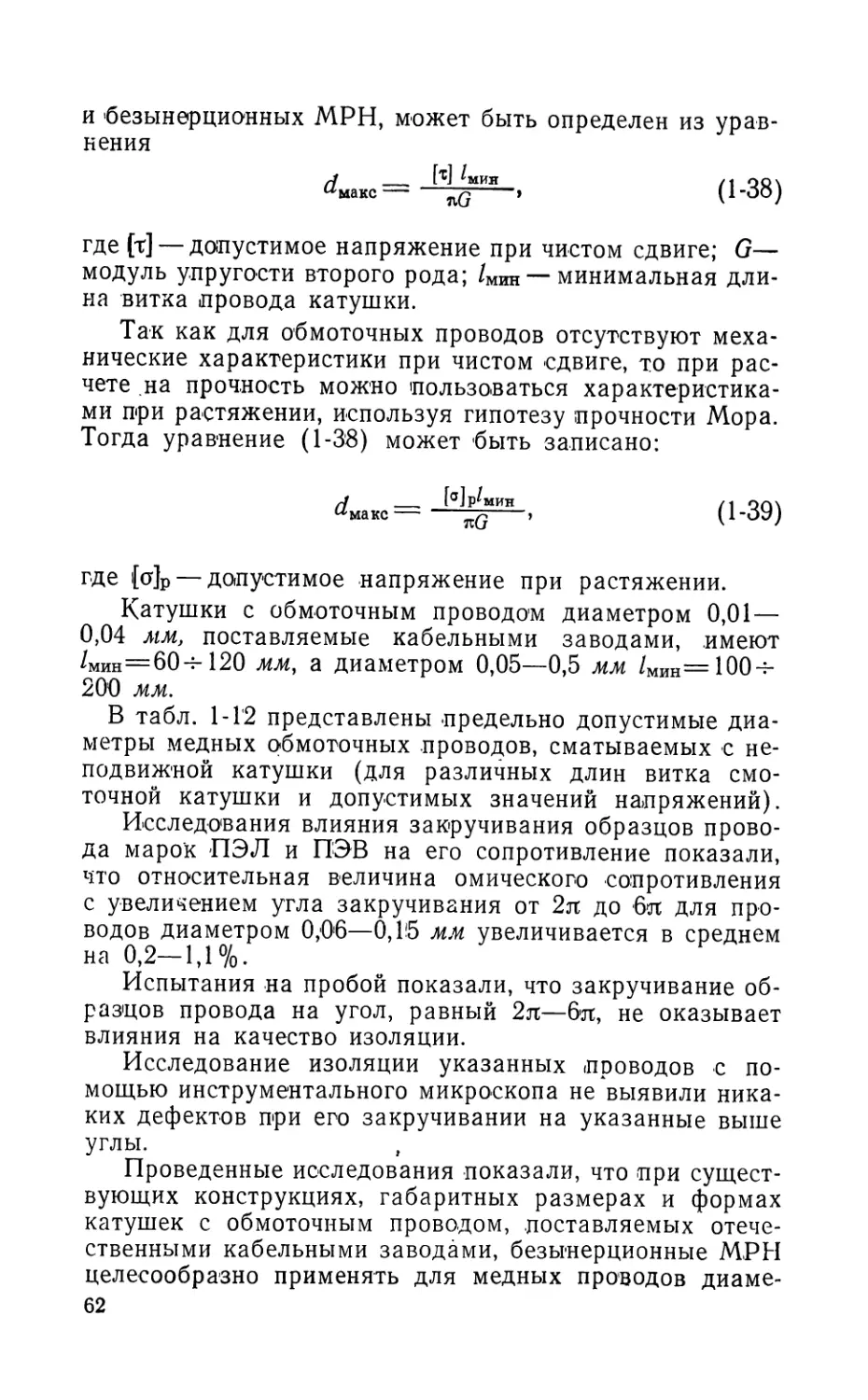

При фрикционном торможении (схема 1) провод-про-

ходит между губками, прижатием которых создается та

или иная сила натяжения. Губки выполняются из фетра,

поролона, фторопласта, пенополиуритана и других мате-

риалов. Торможение таким способом обеспечивает ма-

лую инерционность и достаточно стабильное и легко

регулируемое натяжение.

Фрикционное торможение может применяться для

проводов диаметром до 0,15 мм.

Основным недостатком таких устройств является воз-

можность нарушения изоляции, быстрый износ губок от

трения провода при высоких скоростях движения, а так-

же довольно быстрая потеря настроенной величины на-

тяжения провода, что требует частой подрегулировки

устройства. Вместо указанных выше материалов приме-

няют стрелянные, керамические и твердосплавные пла-

стины, обладающие большой износостойкостью.

При торможении провода промежуточным роликом

провод охватывает его несколькими витками и вращает

без проскальзывания. Дополнительным торможением ро-

лика ленточным (схема 2), колодочным (схема 3), пнев-

матическим (схема 4) и электромагнитным (схема 5)

способами обеспечивается увеличение диапазона регули-

рования натяжения.

58

Таблица 1-9

— Высота баллона Высота баллоноогра- ничителя Диаметр баллоноогра- ничителя Угол наклона образующей баллоноогра- ничителя <р', град

Я«=(3,6ч-3,7) hK hK 6=(3,24-3,5)йв Рк #=(2,04-2,2) Рд 10—12

Я«=(3,64-3,7) hK Йк.6=(3,24-3,5) йк D* «=(2 04-2,2) Рд 10—12

Нб=(3,64-3,7) йк Ак.6=(3,24-3,5) hK Рк.«=(2,24-2,3) Рд 10—12

Я6=(4,54-5) hK /гк.бЧЗ,84-4,0) й, Ок.«=(2,44-2,6) Рд 10—12

Я6=(4,04-5) hs йд.в=(3,64-3,8) йк Рц.«==(1 >44-1,5) Рд 0

Я6=(4,04-5,0) йж ,б=(^ > 6н-3,8) /zK 1>ц.6=(1,64-1,8) Рд 0

чителя; /гц б—высота цилиндрического баллоноограничителя; DK диаметр основания

—диаметр направляющего диска. Материал баллэноограничигеля—оргстекло.

Преимуществом этого способа является отсутствие

скольжения провода, а также постоянство натяжения

при уменьшении диаметра смоточной катушки.

Помимо торможения одним роликом применяются

устройства, состоящие из трех роликов (схема 6). На-

тяжение регулируется за счет (перемещения среднего ро-

лика.

Полиспастные системы торможения обеспечивают

больший диапазон регулирования натяжения (схема 7):

В табл. 1-11 даны конструктивные -параметры одно-

роликовых тормозных устройств.

При пневматическом способе торможения (схема 8)

провод пропускается между двумя пластинками, зазор

между которыми на 0,1—0,15 мм больше диаметра про-

вода. Под действием струи -сжатого воздуха, подаваемо-

го через сопло, провод прогибается, создавая необходи-

мое усилие натяжения. Данный способ торможения мо-

жет применяться только для тончайших проводов ввиду

малой площади провода, обдуваемой воздухом. Сжатый

воздух воздействует на провод с силой, равной силе ло-

бового сопротивления:

Q = 4-C3tPW, (1-37)

где Сх — аэродинамический коэффициент; р' — плотность

воздуха; и — скорость воздуха; I — длина провода, под-

59

Таблица 1-10

Способ торможе- ния провода Тип тормозного устройства Схема

Фрикционный

Прижимные губки

Роликовый

Ролик с ленточным тор-

мозом

Ролик с колодочным тор-

мозом

Пневматический

Ролик с пневмотурбинкой

Ролик с микродвигателем

Три ролика

Полиспласт

Пневматический

Пневматический с мало-

инерционным кольцом

вергаемого воздействию воздушной среды; d — диаметр

провода.

На схеме 9 показано оригинальное пневматическое

устройство с малоинерционным кольцом, позволяющее

тормозить провода большего диаметра. Особенность его

60

Таблица 1-11

Марка прово- да Диаметр про- вода, мм Материал тормоз- ного ролика Относитель- ный диаметр D ролика ~ Угол охвата, рад

ПЭЛ и пэв . 0,01—0,03 Оргстекло жиоо 4л—5к

0,04—0,3 Алюминий Оргстекло Резина у \у \у ел сл сл ООО W 4^ 4^ 1 f f ф. СП сл а а а

Г1ЭЛШО 0,05—0,3 Алюминий Оргстекло Резина ^150 Зл—4л

Примечание. D—диаметр ролика; d —диаметр провода.

работы заключается в том, что здесь сжатый воздух

воздействует на охватываемое проводом свободное бес-

центрово-установленное малоинерционное кольцо, распо-

ложенное между двумя пластинами -с зазором.

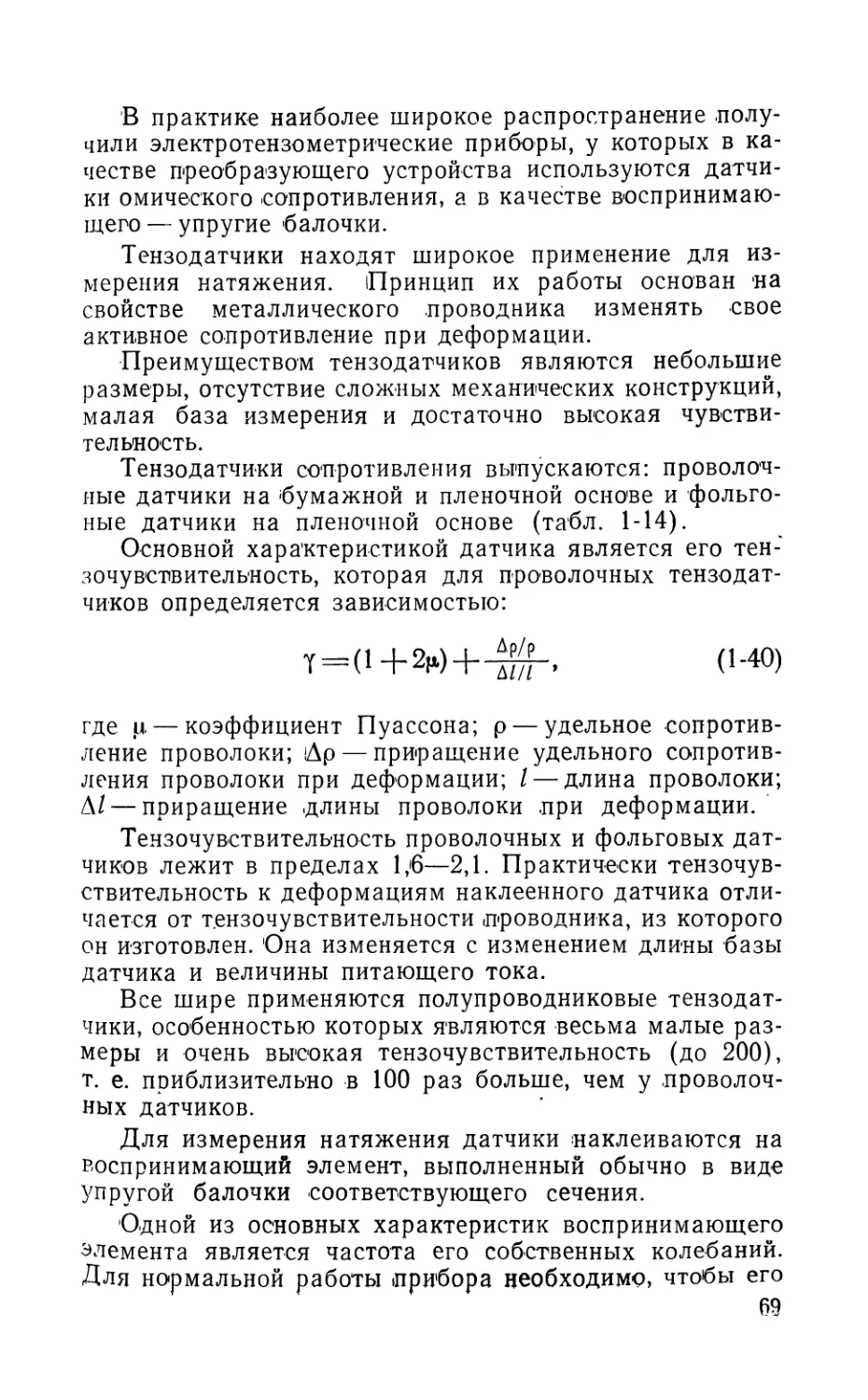

Предельно допустимый диаметр провода, сматываемый

с неподвижной катушки

Недостатком, ограничивающим диапазон проводов,

сматываемых с неподвижной катушки в безынерционных

МРН, является закручивание провода на угол, равный

2л, на длине одного смотанного витка. Закручивание

приводит к дополнительным деформациям токоведущей

жилы провода и его изоляции, величины которых при со-

ответствующих сечениях обмоточного провода и диаме-

тре смоточной катушки могут превзойти максимально

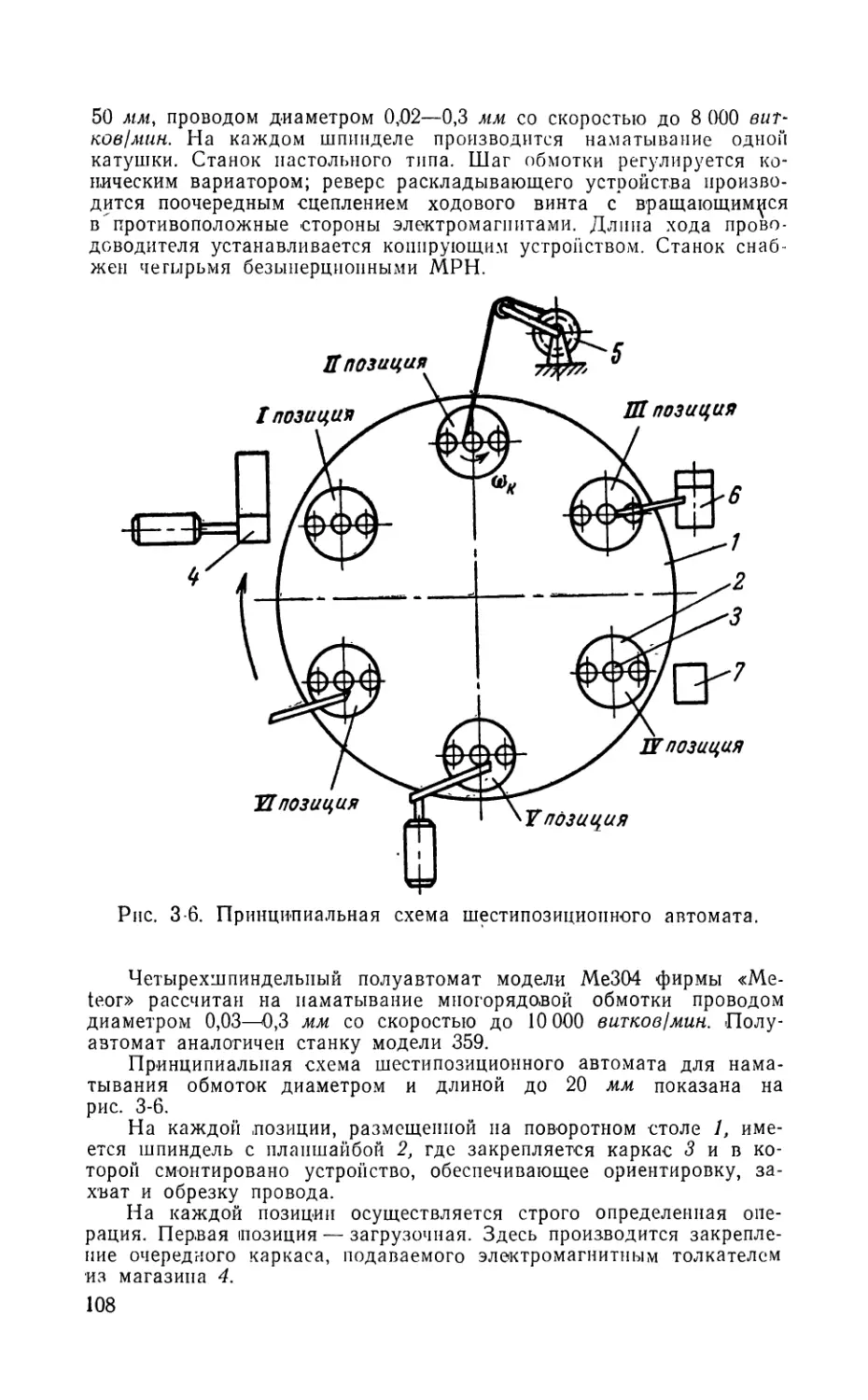

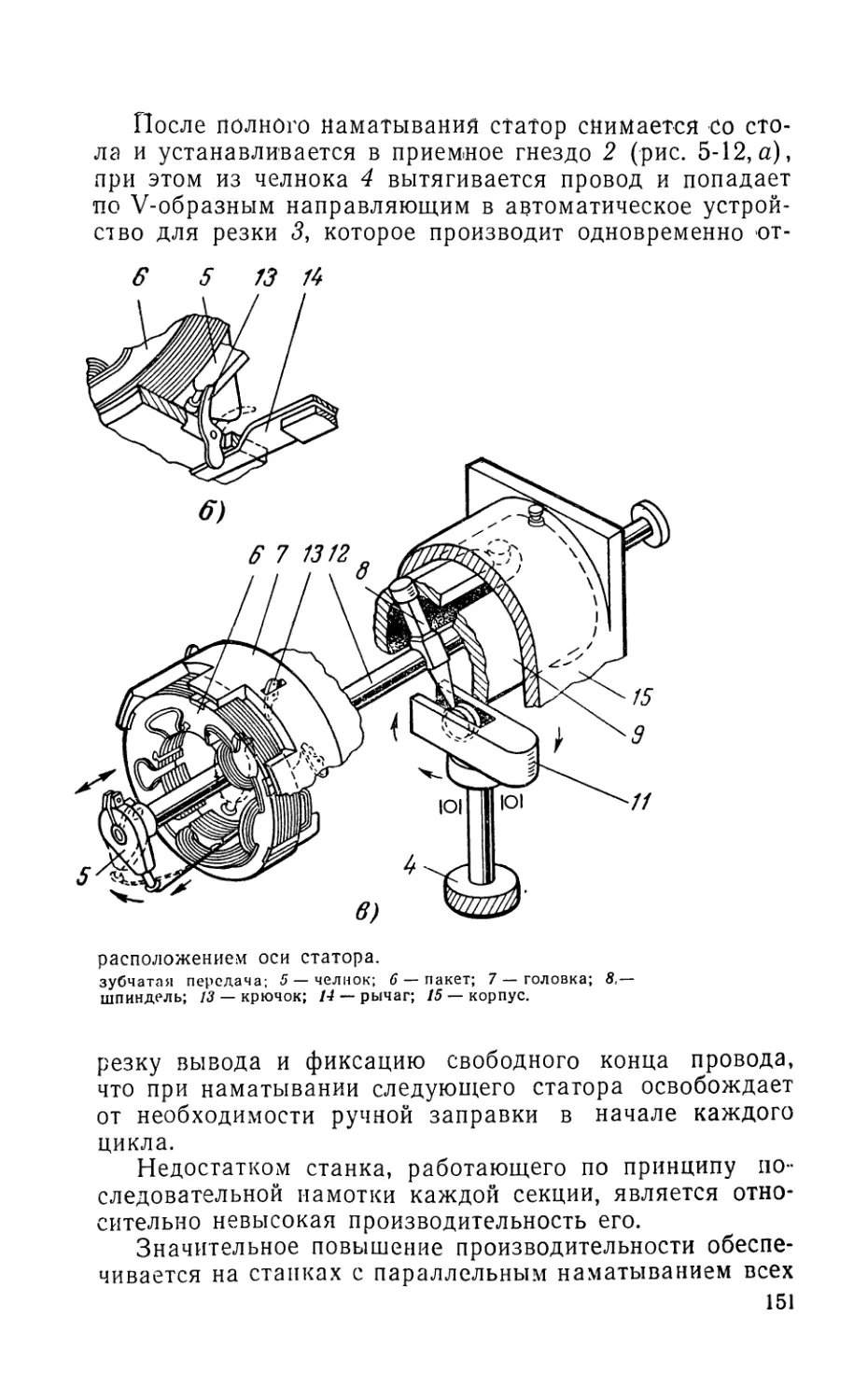

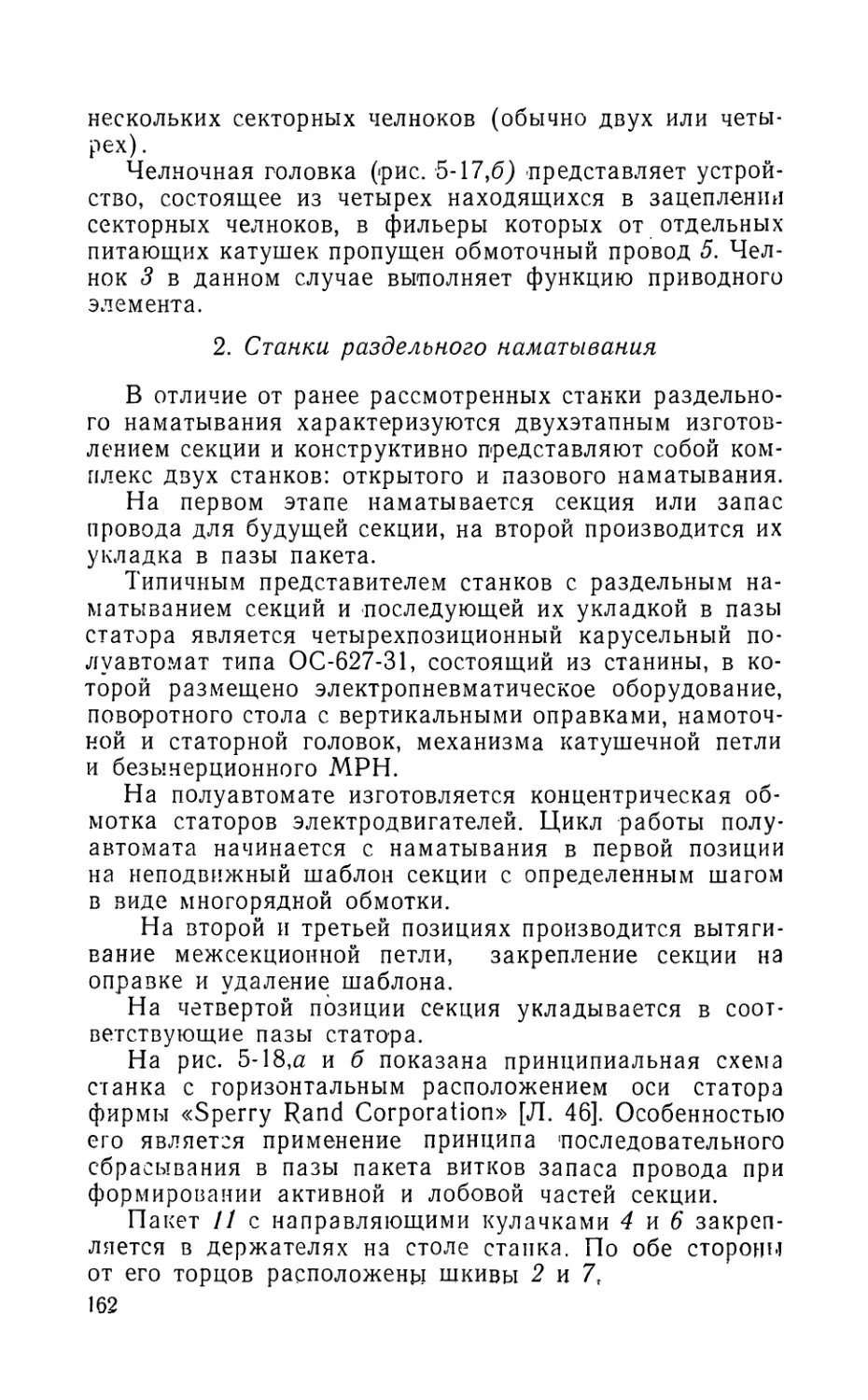

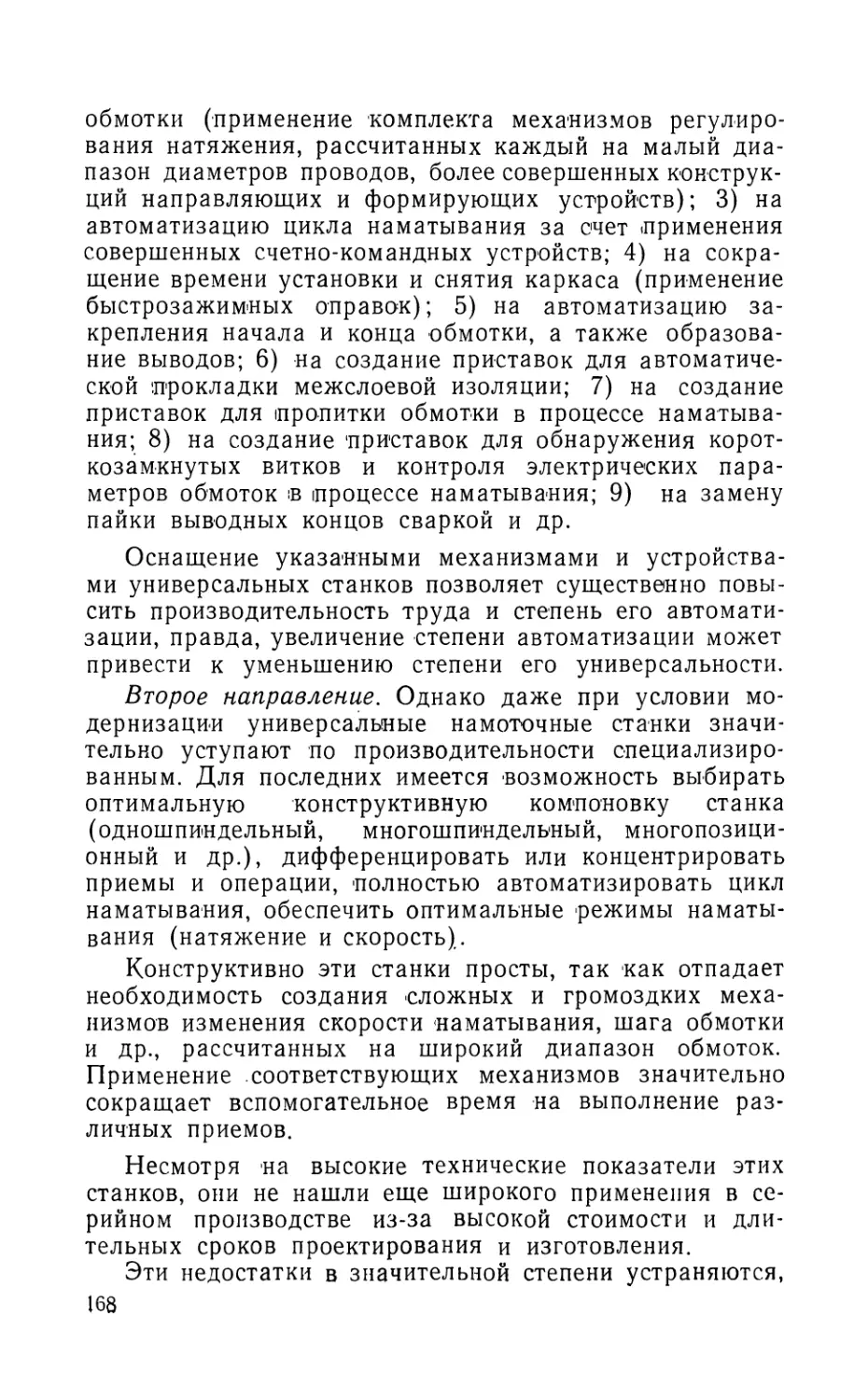

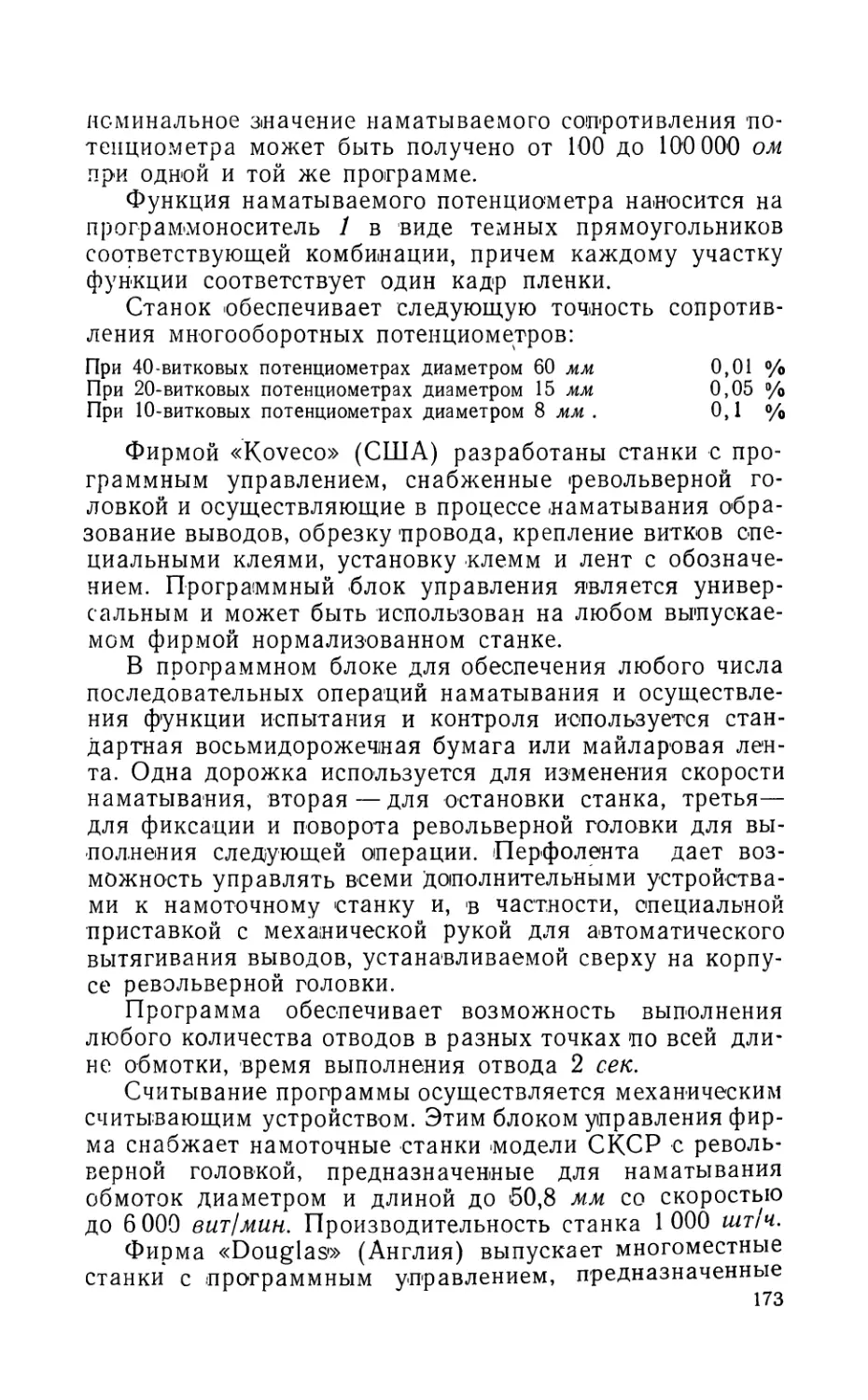

допустимые.