Автор: Ярочкина Г.В.

Теги: электротехника радиоаппаратура (радиоэлектронная аппаратура) радиотехника радиоэлектронные аппараты

ISBN: 5-8222-0170-9

Год: 2002

Текст

ACADEMA

Г. В. Ярочкина

Радиоэлектронная

аппаратура

и приборы

Монтаж и регулировка

УДК 621.396.6

ББК 32.844

Я 76

Федеральная программа книгоиздания России

Рецензент —

преподаватель высшей категории ПУ № 85 г. Москвы

Т. А. Панкратова

Ярочкина Г. В.

Я 76 Радиоэлектронная аппаратура и приборы: Монтаж и ре-

гулировка: Учебник для нач. проф. образования. — М.: ИРПО;

ПрофОбрИздат, 2002. — 240 с.: ил.

ISBN 5-8222-0170-9 (ИРПО)

ISBN 5-94231-094-7 (ПрофОбрИздат)

Рассмотрены особенности монтажа современной радиоэлектронной

аппаратуры, основные направления микроминиатюризации радиоаппа-

ратуры, техническая документация, технология сборочных работ, основ-

ные виды испытаний радиоэлектронных устройств. Приведены электри-

ческие и конструктивные характеристики электрорадиокомпонентов, их

маркировка. Изложены основные требования по охране труда, электро-

безопасности и пожарной безопасности на предприятиях электронной про-

мышленности. Даны основные понятия качества и надежности радиоэлек-

тронной аппаратуры и приборов.

Для учащихся учреждений начального профессионального образова-

ния, осваивающих профессии «Монтажник радиоэлектронной аппарату-

ры и приборов» и «Регулировщик радиоэлектронной аппаратуры и при-

боров». Может использоваться для профессиональной подготовки рабо-

чих на производстве.

УДК 621.396.6

ББК 32.844

© Ярочкина Г. В., 2002

ISBN 5-8222-0170-9 © Институт развития профессионального образования, 2002

ISBN 5-94231-094-7 © ПрофОбрИздат, 2002

Предисловие

Основным направлением развития радиоэлектронной промыш-

ленности является создание высокотехнологичной радиоэлектрон-

ной аппаратуры на основе четкой организации производства, ис-

пользования прогрессивной технологии, обеспечения взаимоза-

меняемости деталей, узлов, блоков и назначения оптимальных

допусков и посадок.

Радиоэлектроника за сравнительно короткий срок прошла ог-

ромный путь от первого приемника А. С. Попова до сложнейших

электронно-вычислительных машин, телевидения и радиолока-

ции. В настоящее время наша страна покрыта густой сетью радио-

вещательных и телевизионных станций. Радиоприемники, телеви-

зоры, магнитофоны, видеомагнитофоны и радиотелефоны стали

предметами первой необходимости. Зачастую радио, телевидение

и радиотелефоны являются единственными средствами связи.

Все виды воздушных, морских и речных кораблей, а также

научные экспедиции оснащены средствами радиосвязи.

Днем и ночью, в будни и праздники, в любую погоду поддер-

живается радио- и телесвязь между городами и поселками нашей

страны.

Радиоэлектроника сегодня — это телевидение и телемеханика,

радиолокация, радионавигация, радиоастрономия, звуко- и ви-

деозапись.

Радиоэлектронная аппаратура (РЭА), устанавливаемая на ис-

кусственных спутниках Земли, автоматических межпланетных стан-

циях и космических кораблях, позволяет изучать земной магне-

тизм, космические излучения, исследовать планеты Солнечной

системы.

Развитие радиоэлектроники и электроники способствует авто-

матизации многих производственных процессов, обеспечивает

управление промышленными роботами на расстоянии, проведе-

ние тончайших измерений, а также сложных математических рас-

четов с огромной скоростью.

Радиоэлектронные приборы применяются для лечения тяже-

лых заболеваний и наблюдения за работой органов человека, для

плавки и обработки высококачественных сортов стали, в прибо-

ре- и машиностроении, автоматике и вычислительной технике,

геологии и метеорологии.

К сборщикам, монтажникам и регулировщикам радиоаппара-

туры предъявляются повышенные требования. Они должны обла-

3

дать специальными знаниями, быть носителями высокой произ-

водственной культуры. В современных производственных условиях

рабочие — монтажники радиоэлектронной аппаратуры должны

уметь пользоваться сборочно-монтажными чертежами, читать элек-

трические схемы, знать слесарно-сборочные, монтажные и регу-

лировочные операции, маркировку современных электрорадиоэ-

лементов, обнаруживать и устранять неисправности в собираемых

изделиях, знать правила безопасности труда.

Настоящий учебник предназначен для учащихся НПО, обуча-

ющихся по специальностям монтажник и регулировщик радио-

электронной аппаратуры и приборов. Кроме того, он может ис-

пользоваться при подготовке и переподготовке рабочих по ука-

занным специальностям, а также на курсах повышения квалифи-

кации.

Содержание учебника полностью соответствует требованиям

стандарта к профессии «Монтажник радиоэлектронной аппарату-

ры и приборов» ОСТ 9. ПО 02.037—98.

Автор благодарит коллектив Профессионального лицея № 329

за оказание технической помощи при написании данного учеб-

ника.

Глава 1

ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОМОНТАЖНЫХ

РАБОТАХ

1.1. Характерные особенности технологии производства

радиоэлектронной аппаратуры и приборов

Современная промышленность выпускает огромное количество

различной радиоэлектронной аппаратуры, конструкция которой

зависит от ее назначения и условий эксплуатации.

По назначению радиоэлектронная аппаратура подразделяется

на две основные группы: широкого применения и специального

назначения.

Радиоэлектронная аппаратура широкого применения (стацио-

нарная или переносная) эксплуатируется обычно при комнатной

температуре и влажности. Радиоэлектронная аппаратура специаль-

ного назначения (военная, самолетная, космическая, корабельная

и др.), особенно устанавливаемая на транспортных средствах, при

эксплуатации часто подвергается воздействию повышенной влаж-

ности, перепада температур и атмосферного давления, а также

механическому воздействию. Все это обусловливает большое разно-

образие конструкций изделий радиоаппаратуры. Однако несмотря

на это большинство конструкций представляет собой различные

комбинации одних и тех же деталей (резисторов, конденсаторов,

катушек индуктивности, радиоламп, транзисторов, диодов, мик-

росхем) и узлов, соединенных и определенным образом взаимо-

действующих друг с другом. Устойчивая работа изделия в значи-

тельной степени зависит от расположения деталей и узлов на шас-

си, их качества, правильного закрепления и монтажа. Способы объе-

динения элементов в общую конструкцию определяются условия-

ми эксплуатации, принципами компоновки, требованиями произ-

водства, а тауже точностью и надежностью.

Характерной особенностью технологии производства радиоэлек-

тронной аппаратуры и приборов является технологичность конст-

рукции, под которой понимается способность отдельных деталей,

узлов или изделий в целом обеспечивать наиболее быстрое и эко-

номичное освоение изделия в условиях данного производства.

Конструкция радиоприбора считается технологичной, если она,

полностью удовлетворяя эксплуатационным требованиям, позво-

5

ляет применять высокопроизводительные способы изготовления

при минимальных затратах рабочей силы, рационально использо-

вать производственное оборудование, материалы и не усложняет

производство. В требованиях к технологичности радиоприборов в

отличие от требований к технологичности механических прибо-

ров должны учитываться как условия производства, так и тесное

взаимодействие механических элементов, характеризующихся

кинематическими, динамическими и статическими связями, и

радиодеталей, свойства которых обусловлены электрическими и

магнитными связями.

На технологичность конструкции влияет ряд факторов.

1. Внедрение передовых методов обработки, литья под давле-

нием, прессования деталей из пластмасс и т. п. повышает техно-

логичность.

2. Существенное влияние на технологичность оказывают мето-

ды сборки. При конструировании необходимо проводить тщатель-

ный анализ и расчет точности механизмов и узлов, а также опре-

делять методы, позволяющие получить заданную точность. Если

невозможно выдержать слишком узкие допуски, следует вводить

в конструкцию регулировочные устройства. Поскольку целесооб-

разность тех или иных методов обработки зависит от количества

изготовляемых приборов, то нельзя говорить о технологичности

конструкции вообще.

Следует иметь в виду, что конструкция, являющаяся техноло-

гичной для единичного производства, может оказаться совершенно

непригодной для серийного или массового производства. В зави-

симости от масштаба производства прибор одного и того же на-

значения может быть конструктивно оформлен по-разному.

Технологичность является относительным понятием, так как

степень технологичности нового прибора определяется или сопос-

тавлением с конструкцией уже находящегося в производстве при-

бора, или сравнением нескольких вариантов конструкции нового

прибора. Кроме того, постоянное развитие методов производства

также способствует изменению критериев технологичности конст-

рукции. Наиболее исчерпывающую оценку различных вариантов

конструкции прибора в отношении технологичности можно полу-

чить при сопоставлении соответствующих технологических процес-

сов. Однако к этому методу прибегают лишь при оценке отдельных

сложных трудоемких узлов или деталей. Оценка технологичности

конструкции в целом на первых стадиях проектирования ограни-

чивается определением себестоимости по укрупненным данным и

некоторыми частичными показателями. Система таких показателей

была предложена российским ученым профессором Н.А. Борода-

чевым. Наиболее существенными из них являются следующие:

1) общее количество деталей;

2) количество наименований деталей;

6

3) соотношение деталей и узлов, стандартных и нормальных,

ранее освоенных производством и вновь спроектированных;

4) распределение по классам точности;

5) распределение по видам обработки и т.п.

При оценке технологичности конструкций эти показатели име-

ют существенное значение, но ограничиваться ими нельзя. Так,

например, чем меньше количество деталей, составляющих при-

бор, тем меньше в общем случае затраты на их изготовление и

сборку. Однако если уменьшение количества деталей сопровожда-

ется значительным их усложнением, изделие может оказаться менее

экономичным.

1.2. Пайка

Пайкой называется технологический процесс образования не-

разъемного соединения металлических деталей путем нагрева

(ниже температуры их автономного расплавления) и заполне-

ния зазора между ними расплавленным припоем, образующим

после кристаллизации (застывания) прочный механический спай

(шов).

Соединение металла с припоем происходит за счет растворе-

ния металла и его диффузии в припой. Зазоры между спаиваемы-

ми деталями должны выбираться такими, чтобы слой чистого

припоя был минимальным, так как его прочность меньше проч-

ности сплава припоя с основным металлом.

В зависимости от температуры в зоне соединяемых материалов

пайка подразделяется на низкотемпературную и высокотемпера-

турную.

Зазор между деталями устанавливают в зависимости от соедине-

ния: для низкотемпературных припоев он составляет 0,05... 0,08 мм,

для высокотемпературных — 0,03...0,05 мм.

Пайка по сравнению со сваркой является наиболее скорост-

ным и наименее трудоемким способом соединения, поэтому она

широко применяется при сборке и монтаже РЭА и приборов.

По способу нагрева соединяемых деталей и припоя различают

пайку паяльником, токами высокой частоты, в печах, горелкой,

в жидких средах, ультразвуком. Название способа пайки зависит

от инструмента (оборудования) или среды нагревания.

Кроме того, в зависимости от характера окружающей среды

различают пайку в вакууме, нейтральных газах и восстановитель-

ной среде.

По способу введения припоя выделяют следующие виды пайки:

заливкой, с предварительной укладкой припоя к месту соеди-

нения (шва);

с предварительным избыточным обслуживанием поверхностей

соединяемых деталей;

7

с введением припоя паяльниками;

с применением палочных или трубчатых припоев.

Пайка позволяет соединять элементы деталей таких форм, ко-

торые трудно или невозможно соединить другими способами. Пайка

применяется для соединения почти всех металлов.

Одно из наиболее важных достоинств паяного соединения, вхо-

дящего в электрическую цепь аппарата или устройства РЭА, со-

стоит в том, что оно обладает наименьшим электрическим сопро-

тивлением.

Правильно разработанная конструкция паяного соединения и

качественное его выполнение обеспечивают надежную работу со-

единения в течение длительного времени.

Припой должен обладать следующими качествами: хорошо ра-

створять основной металл, смачивать его, иметь хорошую жидко-

текучесть и достаточную механическую прочность. Температура

плавления припоя должна быть ниже температуры плавления ос-

новного металла.

В качестве припоев используют цветные металлы и их сплавы,

которые в зависимости от температуры плавления подразделяют-

ся на низкотемпературные (мягкие) с температурой плавления

до 350 °C и высокотемпературные (твердые) с температурой плав-

ления 350... 1850 °C.

В соответствии с ГОСТ 21 930—76 и ГОСТ 21 931—76 припои

характеризуются температурой начала и конца плавления.

При монтажной пайке применяют серебряные и оловянно-свин-

цовые припои. Серебряные припои по сравнению с оловянно-

свинцовыми обеспечивают более высокие прочность и эксплуата-

ционную надежность соединения. Легкоплавкость серебряных при-

поев способствует более экономичному их использованию, по-

этому, несмотря на дефицитность серебра, для пайки ответствен-

ных конструкций применяют в основном серебряные припои.

Надежность паяных соединений зависит от состояния соеди-

няемых поверхностей и их конструкций, температуры пайки и

применяемого флюса.

При подготовке поверхностей деталей, подлежащих пайке,

производится удаление механическим или химическим способом заг-

рязнений, ржавчины, оксидных и жировых пленок. В простейшем

случае поверхности деталей промываются бензином или спиртом.

Пайка может выполняться либо в защитной атмосфере, либо с

использованием флюсов, предохраняющих поверхности соединя-

емых деталей от возможного окисления при повышенной темпе-

ратуре.

Перед горячим лужением или пайкой подготовленные поверх-

ности деталей покрывают флюсом, который выбирается в зависи-

мости от применяемого припоя и соединяемых металлов, а также

от способа пайки. Температура плавления флюса должна быть ниже

8

температуры плавления припоя для обеспечения его жидкого со-

стояния и равномерного растекания по основному металлу.

Флюсы способствуют образованию жидкой или газообразной

защитной зоны, предохраняющей поверхность металла и расплав-

ленного припоя от окисления, а также растворяют и удаляют плен-

ки оксидов с поверхности.

Технологический процесс пайки включает в себя лужение,

которое предшествует пайке и заключается в покрытии поверхно-

стей соединяемых деталей тонкой пленкой припоя. При лужении

происходит сплавление припоя с основным металлом.

После лужения производится пайка деталей, для чего припой

наносят в место соединения деталей и прогревают до его полного

растворения, сохраняя детали в сжатом состоянии до полного за-

твердевания припоя. Правильно спроектированное соединение

должно быть удобным в сборке и надежно-работать в условиях

эксплуатации РЭА и приборов. Основные типы паяных соедине-

ний установлены ГОСТ 19 249—73.

Высокая механическая прочность паяного соединения может

быть обеспечена только при тщательном соблюдении технологии

пайки. Недостаточно тщательная очистка деталей перед пайкой,

неправильная конструкция паяного шва, несоблюдение темпера-

турного режима пайки и другие нарушения технологического про-

цесса неизбежно приводят к появлению различного рода дефек-

тов в паяном шве и ослаблению паяного соединения.

Основными дефектами при пайке являются:

1) наличие трещин в паяном шве в результате быстрого охлаж-

дения деталей после пайки или значительной разницы в коэффи-

циентах теплового расширения припоя и металла;

2) наличие пор в шве за счет высокой температуры пайки или

интенсивного испарения флюса;

3) несмачивание припоем поверхности деталей из-за большой

их загрязненности.

Контроль качества готовых паяных соединений обычно прово-

дится или без разрушения изделий одним из физических спосо-

бов (внешний осмотр, рентгеноскопия), или с разрушением из-

делий (на отрыв, на срез, на разрыв).

1.3. Припои и флюсы

1.3.1. Основные требования, предъявляемые к припоям

К припоям предъявляются конструктивные и технологические

требования.

К конструктивным относятся:

достаточная механическая прочность при нормальных, высо-

ких и низких температурах;

9

хорошие электро- и теплопроводность;

герметичность;

стойкость против коррозии.

К технологическим относятся:

жидкотекучесть при температуре пайки;

хорошее смачивание основного металла;

определенные для данного припоя температура плавления и

температурный интервал кристаллизации.

Припои, имеющие температуру плавления до 350 °C, называ-

ются мягкими, а припои, имеющие температуру плавления свыше

350 °C, — твердыми.

В качестве мягких припоев применяют различные сплавы на ос-

нове свинца и олова, содержание которых определяет свойства при-

поев. Некоторые мягкие припои содержат присадки сурьмы, сереб-

ра, висмута и кадмия, придающие припою специальные свойства.

Серебро и сурьма повышают температуры плавления и затвердева-

ния, а висмут и кадмий понижают их. Серебро препятствует сниже-

нию прочности припоя, но делает его хрупким и ухудшает растека-

ние его на меди. При пайке цинка или цинковых сплавов сурьма,

входящая в состав припоя (до 2,5%), способствует образованию

хрупких сурьмяно-цинковых соединений, поэтому в таких случаях

содержание сурьмы в припое не должно превышать 0,25%.

При сборке радиоаппаратуры применяют следующие мягкие

припои:

оловянно-свинцовые;

малооловянистые;

безоловянистые, легкоплавкие;

трубчатые.

Оловянно-свинцовые припои (ПОС) представляют собой сплавы

олова и свинца с присадкой 0,15...2,5% сурьмы. Механическая

прочность припоев повышается с увеличением содержания олова.

Прочность паяного соединения не всегда соответствует прочнос-

ти применяемого припоя, так как при малых зазорах шов запол-

няется не припоем, а сплавом припоя с основным металлом, ко-

торый, естественно, обладает иными механическими свойствами.

При нормальной температуре механическая прочность паяных

соединений, выполненных встык, выше, чем паяных соедине-

ний, выполненных внахлест.

Механические свойства оловянно-свинцовыхприпоев

с повышением или понижением температуры ухудшаются. При

низких температурах (от —30 до —60 °C) наблюдается резкое умень-

шение ударной вязкости этих припоев, особенно при большом

содержании олова. В указанном интервале температур в олове про-

исходят различные превращения, приводящие к увеличению хруп-

кости. При повышении температуры до 100 °C уменьшение удар-

ной вязкости происходит медленно, а после 100 °C — быстро.

10

Электропроводность оловянно-свинцовых припоев за-

висит от содержания олова и составляет 8... 14% от электропро-

водности чистой меди. Электропроводность таких припоев обрат-

но пропорциональна содержанию олова.

Коррозионная стойкость припоев в различных агрес-

сивных средах зависит от содержания олова. С увеличением его

содержания коррозионная стойкость в кислотах повышается, а в

щелочах — понижается.

Герметичность паяных соединений зависит от температур-

ного интервала кристаллизации, который в свою очередь зависит от

состава припоя. Припои с широким интервалом температуры крис-

таллизации способствуют получению пористых, негерметичных со-

единений, что связано с медленным затвердеванием припоя. Приме-

нение припоя с небольшим температурным интервалом кристаллиза-

ции (например, около 7 °C у ПОС-61) приводит к уменьшению про-

должительности пайки, а применение припоя, у которого точки плав-

ления и затвердевания совпадают, затрудняет получение гладких швов.

В табл. 1.1 приводятся области применения оловянно-свинцо-

вых припоев.

Таблица 1.1

Области применения оловянно-свинцовых припоев

Припой Температура, °C Область применения

плавления пайки

ПОС-18 277 340 Для пайки стали, оцинкованного железа, меди, латуни, свинца, а также для лужения перед пайкой

ПОС-ЗО 256 320 Для пайки стали, меди, латуни, белой жести, медных проводов, деталей приборов и радиоаппаратуры, а также для предвари- тельной пайки соединений перед повторной пайкой более легкоплавким припоем

ПОС-40 235 290 Для пайки ответственных деталей из стали, латуни, а также для пайки монтажных соединений проводов с лепестками

ПОС-50 218 250 Тоже

ПОС-61 190 240 Для пайки деталей из стали, меди, латуни, бронзы, не допускающих высокого нагрева. Для пайки монтажных и обмоточных про- водов диаметром 0,05...0,08 мм, резисторов, конденсаторов, монтажных проводов с хлорвиниловой изоляцией. Для вторич- ных ступенчатых паек, производимых рядом с пайками, выполненными тугоплавкими

11

Окончание табл. 1.1

Припой Температура, °C Область применения

плавления пайки

припоями. Для пайки герметичных швов (например, изоляторов), а также для пайки специального назначения, когда требуется обеспечение повышенных электропровод- ности и механической прочности

ПОС-90 222 280 Для пайки деталей и узлов, подвергаю- щихся в дальнейшем гальваническому покрытию (серебрению, золочению)

Для пайки монтажных соединений в электро- и радиоприборах

наиболее широко применяются припои ПОС-ЗО и ПОС-40. Для

пайки тонких монтажных и обмоточных проводов, деталей и уз-

лов, не допускающих нагрева свыше 200 °C, вакуумной пайки стек-

лянных и керамических проходных изоляторов, а также для сту-

пенчатой пайки близко расположенных деталей используется при-

пой ПОС-61. Он обладает более низкой температурой плавления,

небольшим температурным интервалом кристаллизации и более

высокой коррозионной стойкостью.

Малооловянистые и безоловянистые припои применяют с целью

уменьшения расхода олова. Малооловянистые припои, содержа-

щие свинец, олово и сурьму, лишь немногим уступают высоко-

оловянистым припоям по прочности, но являются более хрупки-

ми. Безоловянистые припои очень вязкие, но имеют более высо-

кую температуру плавления, что усложняет процесс пайки.

Основным недостатком малооловянистых и безоловянистых

припоев является широкий температурный интервал кристалли-

зации, достигающий иногда 100 °C и резко увеличивающий вре-

мя, необходимое для охлаждения соединения, в течение которо-

го спаиваемые детали должны быть неподвижны.

Вместо припоев, содержащих 40...50% олова и применяемых

для пайки монтажных соединений, рекомендуется использовать

припой с присадкой серебра следующего состава, %:

Олово...................................... 19,5... 20,5

Серебро....................................1,35... 2,5

Сурьма..................................... 1,25... 1,75

Висмут.....................................не более 0,75

Свинец.....................................остальное

Этот припой обладает большей прочностью при растяжении

по сравнению с припоями, содержащими 40... 50 % олова, но имеет

более высокую (на 30...35 °C) температуру плавления, что требу-

12

ет увеличения мощности паяльников почти вдвое. Он позволяет

производить пайку нелуженой и луженой меди с использованием

канифолевого флюса, а остальных деталей — кислотных флюсов.

Этот припой может применяться для выполнения большинства

монтажных соединений, однако он не пригоден для пайки кожу-

хов конденсаторов, трансформаторов и других герметичных дета-

лей, так как способствует образованию пористости шва. Следует

отметить, что уменьшение содержания олова в припоях не всегда

экономически целесообразно, так как в ряде случаев это приво-

дит к усложнению пайки и повышению расхода припоев.

Легкоплавкие припои (сплавы олова, свинца, висмута и кад-

мия) применяются в тех случаях, когда пайка выполняется при

пониженной температуре из-за опасности перегрева деталей, а

также при ступенчатой (вторичной) пайке. При затвердевании эти

припои дают незначительную усадку, а некоторые (например,

сплав Вуда) даже несколько расширяются. Механическая проч-

ность легкоплавких припоев незначительна (например, висмуто-

вые припои очень хрупкие). Предварительное лужение оловянно-

свинцовым или висмутовым легкоплавким припоем способствует

некоторому повышению прочности соединения.

Состав и температура плавления легкоплавких припоев приве-

дены в табл. 1.2.

Таблица 1.2

Состав и температура плавления легкоплавких припоев

Припой Химический состав, % Температура плавления, °C

Sn РЬ Bi Cd

ПОСК-50 50 32 — 18 145

ПОСВ-33 33,4 33,3 33,3 — 130

ПОК-56 56 — — 44 184

Сплав Розе 25 25 50 — 94

Сплав Арсе 9,6 45,1 45,3 — 79

Сплав Липовица 13,33 26,67 50 10 70

Сплав Вуда 12,5 25 50 12,5 60,5

Трубчатые припои. Для пайки соединений при монтаже радио-

аппаратуры широко применяется так называемый трубчатый при-

пой, представляющий собой пустотелую трубку небольшого диа-

метра, изготовленную из оловянно-свинцового сплава и запол-

ненную канифолевым флюсом.

Основными преимуществами трубчатых припоев являются:

возможность наложения припоя и флюса на место пайки за

один прием;

улучшение качества пайки;

13

резкое увеличение производительности труда на монтажных опе-

рациях, а также облегчение пайки в труднодоступных местах;

существенное уменьшение потерь припоя и флюса, которые

при работе кусковым или проволочным припоем и отдельно флю-

сом весьма значительны (около 20 % припоя и 50 % флюса);

обеспечение подачи к месту пайки надлежащего количества

флюса, дозировка которого определяется конструкцией и типом

припоя;

возможность плавления припоя в момент, когда флюс уже по-

догрет и находится в более активном состоянии;

исключение возможности случайного загрязнения флюса.

Простейшая конструкция трубчатого припоя представляет со-

бой трубку с круглой сердцевиной из флюса, расположенной в

центре (рис. 1.1, а). Недостатками такой конструкции являются

перерывы в подаче флюса при наличии пустот в припое, а также

преждевременное вытекание ;и испарение флюса во время рас-

плавления довольно толстых стенок трубки, что приводит к умень-

шению подачи флюса к месту пайки и, следовательно, к пониже-

нию ее качества.

Вероятность перерывов в подаче флюса уменьшается при бо-

лее сложной форме сердцевины. На рис. 1.1,6 показаны трубча-

тые припои с фасонными сердцевинами, а на рис. 1.1, в — с

пятью каналами, заполненными флюсом. Эти припои имеют

более тонкие стенки, в результате чего обеспечивается быстрое

плавление припоя и, следовательно, быстрое освобождение

флюса и подача его к месту пайки в наиболее активном состоя-

нии.

Большое значение имеет дозировка флюса (независимо от фор-

мы сердцевины). При изготовлении трубчатого припоя соотноше-

ние количества флюса и припоя тщательно контролируется. Для

электромонтажных паек применяют трубчатые припои, в кото-

рых сердцевина из флюса составляет 2... 3 % общей массы припоя.

Правильно спроектированный трубчатый припой и тщательная

подготовка деталей к пайке являются надежной гарантией высо-

кого качества пайки монтажных соединений.

Диаметр трубчатого припоя определяется характером соедине-

ний. Применение меньших диаметров во многих случаях способ-

Рис. 1.1. Трубчатые припои

ствует экономии припоя.

Размеры наружных диа-

метров трубчатых припо-

ев составляют: 1; 1,5; 2;

2,5; 3; 4; 5 мм, а внутрен-

них соответственно вдвое

меньше. По наружному ди-

аметру допускается откло-

нение ±3 %.

14

Для успешного осуществления пайки и получения качествен-

ного соединения применяются активные вещества — флюсы. По

своему состоянию флюсы могут быть твердыми (канифоль чис-

тая), мягкими (различные пасты на основе канифоли) и жидки-

ми (составы кислот или спиртовые флюсы на основе разведенной

канифоли).

Флюсы должны обеспечивать своевременное и полное раство-

рение оксидов основного металла, равномерное покрытие поверх-

ности металла у места пайки и предохранение его от окисления в

продолжение всего процесса пайки.

При электромонтажной пайке РЭА в основном применяют

флюс ФКСп (30...40%-й раствор канифоли в этиловом спирте).

1.3.2. Основные требования, предъявляемые к флюсам

Для успешного проведения процесса пайки и получения со-

единения высокого качества флюсы должны удовлетворять следу-

ющим требованиям.

1. Температура плавления флюса должна быть ниже температу-

ры плавления припоя.

2. Флюс должен быть жидким и достаточно подвижным при

температуре пайки, легко и равномерно растекаться по основно-

му металлу, хорошо проникать в зазоры; кроме того, он не дол-

жен быть слишком тягучим и «уходить» от места пайки.

3. Флюс должен способствовать своевременному и полному

растворению окислов основного металла к моменту вывода рас-

плавленного припоя.

4. Флюс не должен образовывать соединений с основным ме-

таллом и припоем, а также поглощаться ими, так как в против-

ном случае понижаются прочность и коррозионная стойкость со-

единения, нарушается его герметичность.

5. Флюс должен равномерным слоем покрывать поверхность

основного металла у места пайки, предохраняя его от окисления

в процессе пайки. Однако адгезия флюса с основным металлом

должна быть слабее, чем адгезия припоя.

6. Остаток флюса и продукты его разложения должны высту-

пать на поверхность припоя, как только последний схватится с

основным металлом. Они должны также легко удаляться после вы-

полнения пайки с поверхности основного металла и паяного со-

единения.

7. Флюс и продукты его разложения при выполнении пайки не

должны выделять удушливых, неприятных или вредных для здо-

ровья людей газов.

В связи с тем что промывка монтажных соединений, обеспечи-

вающая полное удаление остатков флюса, как правило, невоз-

можна, к флюсам, применяемым при пайке монтажных соедине-

15

ний в ответственных электроприборах, предъявляются дополни-

тельные требования.

1. Остаток флюса не должен вызывать коррозию спаиваемых

деталей.

2. Выделяемые при пайке дымы не должны наносить вред ок-

ружающим деталям в случае осаждения на их поверхность.

3. Остаток флюса должен иметь высокое сопротивление элек-

трическому току, т. е. быть хорошим изолятором.

4. Остаток флюса должен быть твердым во избежание образова-

ния на поверхности соединения пыли и грязи, вызывающих утеч-

ку электрического тока.

5. Остаток флюса должен быть негигроскопичным, так как в

противном случае в условиях повышенной влажности он будет

адсорбировать воду, вызывая скопление электролита на поверх-

ности соединений, что может привести к утечке тока и коррозии.

Кислоты, содержащиеся во флюсах или в их компонентах, раз-

лагаются при нагревании, в результате чего происходят травле-

ние поверхности основного; металла и превращение его окислов в

металлические соли. Некоторые вещества, входящие в состав флю-

сов, при нагревании переходят в газообразное состояние и воз-

действуют на окисную пленку еще до того, как жидкий флюс

достигнет окисла. Жидкая и газообразная части флюса в процессе

пайки образуют защитную преграду, исключающую доступ возду-

ха к поверхности основного металла, а следовательно, и ее окис-

ление при температуре пайки 250...350 °C. Поэтому необходимо

следить, чтобы не происходило потерь флюса в результате испа-

рения, разложения или согревания до или во время нанесения

расплавленного припоя на поверхность основного металла.

Таким образом, флюсы растворяют окисные пленки и умень-

шают поверхностное натяжение расплавленного припоя на по-

верхность основного металла.

Приведенным выше требованиям наиболее полно удовлетво-

ряет канифоль, что и объясняет ее широкое применение в каче-

стве флюса при пайке монтажных соединений в радиоаппаратуре.

1.4. Пайка электромонтажных соединений

Основным требованием, предъявляемым к электромонтажным

паяным соединениям, является обеспечение низкого переходно-

го сопротивления и высокой надежности.

Пайка почти всех электромонтажных соединений РЭА осуще-

ствляется тремя способами:

1) вручную электропаяльником;

2) погружением в расплавленный припой с использованием

специального оборудования;

3) волной расплавленного припоя.

16

Работа электромонтажника в настоящее время осложняется воз-

росшей плотностью монтажа. В современной РЭА плотность толь-

ко самих монтажных соединений составляет 10... 15 соединений на

1 см2.

Применение фольгированных диэлектриков с улучшенными

прочностными характеристиками позволило резко сократить за-

зоры между печатными проводниками (до 0,25 мм) и уменьшить

контактные площадки (до 0,3 мм по ширине). В связи с ограни-

ченной термостойкостью элементов печатного монтажа приходится

снижать температуру пайки, поддерживая ее в узком интервале, а

также сокращать время пайки.

Большая плотность монтажа обусловливает ограничение раз-

меров соединений и ужесточение требований к точности их вы-

полнения и обеспечению стабильности свойств.

Пайка монтажных соединений электрическим паяльником дол-

жна обеспечивать высокое качество и надежность электрического

контакта, а также необходимую прочность паяного соединения.

Марка припоя и флюса для пайки монтажных соединений вы-

бирается в зависимости от металлов, подвергаемых пайке, допус-

тимого нагрева паяемых деталей, конструктивных требований и

условий эксплуатации деталей и узлов.

Основными критериями при выборе электропаяльника явля-

ются:

максимальная рабочая температура;

теплоемкость наконечника и время его повторного разогрева;

масса и теплоемкость паяемых (соединяемых пайкой) деталей.

Следует иметь в виду, что рабочая температура и теплоемкость

тесно связаны с мощностью и конструкцией паяльника.

Максимальная рабочая температура выбирается с учетом уста-

новившегося теплового режима, когда количество теплоты, вы-

деляемой нагревательной обмоткой, равно количеству теплоты,

теряемой в окружающую среду. Рекомендуемая максимальная тем-

пература наконечника должна быть на 50...70 °C выше температу-

ры плавления припоя.

Теплоемкость наконечника является показателем количества теп-

лоты, запасенной в нем для выполнения пайки. Это количество

теплоты должно быть передано от наконечника паяльника к мес-

ту соединения деталей за определенное время, которое обычно

не превышает 3...5 с.

Теплоемкость зависит от геометрических размеров наконечни-

ка, его материала и мощности паяльника (чаще она либо слиш-

ком мала, либо завышена, что приводит к непропаю или пере-

нагреву участка пайки).

Время повторного разогрева наконечника представляет собой пе-

риод, в течение которого он нагревается до максимальной рабо-

чей температуры после каждого цикла пайки (с момента отведе-

17

ния электропаяльника от запаянного узла до момента прикосно-

вения электропаяльника к вновь запаиваемому узлу). Это время

является косвенной функцией мощности паяльника, его тепло-

емкости и габарита паяного узла и должно быть минимальным (до

10 с). Масса рабочего наконечника и электрическая мощность элек-

тропаяльника должны приблизительно соответствовать массе со-

единяемых деталей. Данные для выбора диаметра медного нако-

нечника в зависимости от мощности электропаяльника приведе-

ны в табл. 1.3.

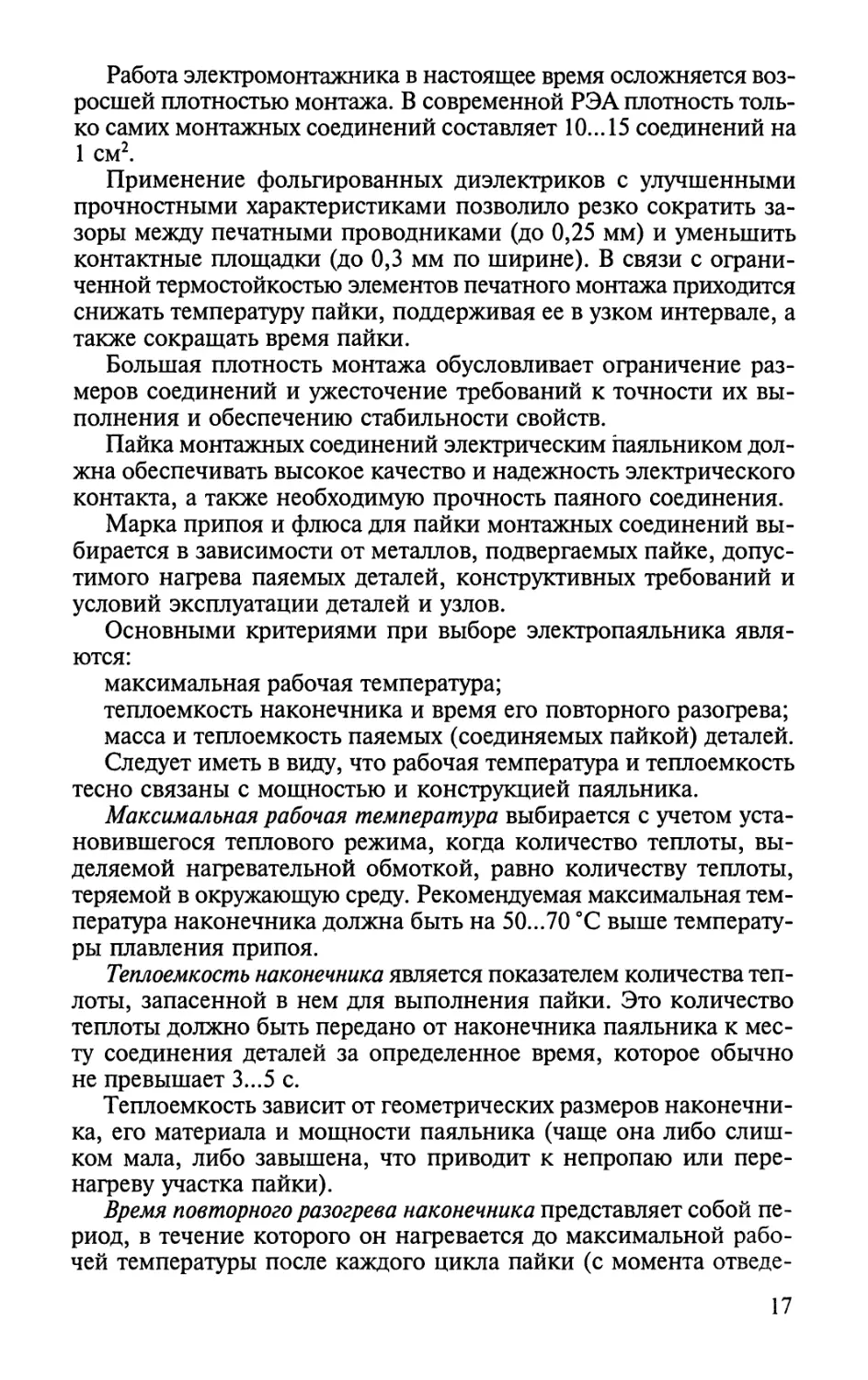

Таблица 1.3

Размер диаметра медного наконечника в зависимости

от мощности электропаяльника

Площадь поперечного сечения наконечника, мм2 Диаметр наконечника, мм Мощность электропаяльника, Вт

5...20 3...4 7,0... 12,5

20... 50 4...6 12,0... 28,0

60...90 8...10 50,0... 78,0

150...250 12...14 110...196

Более 250 Более 20 314 и более

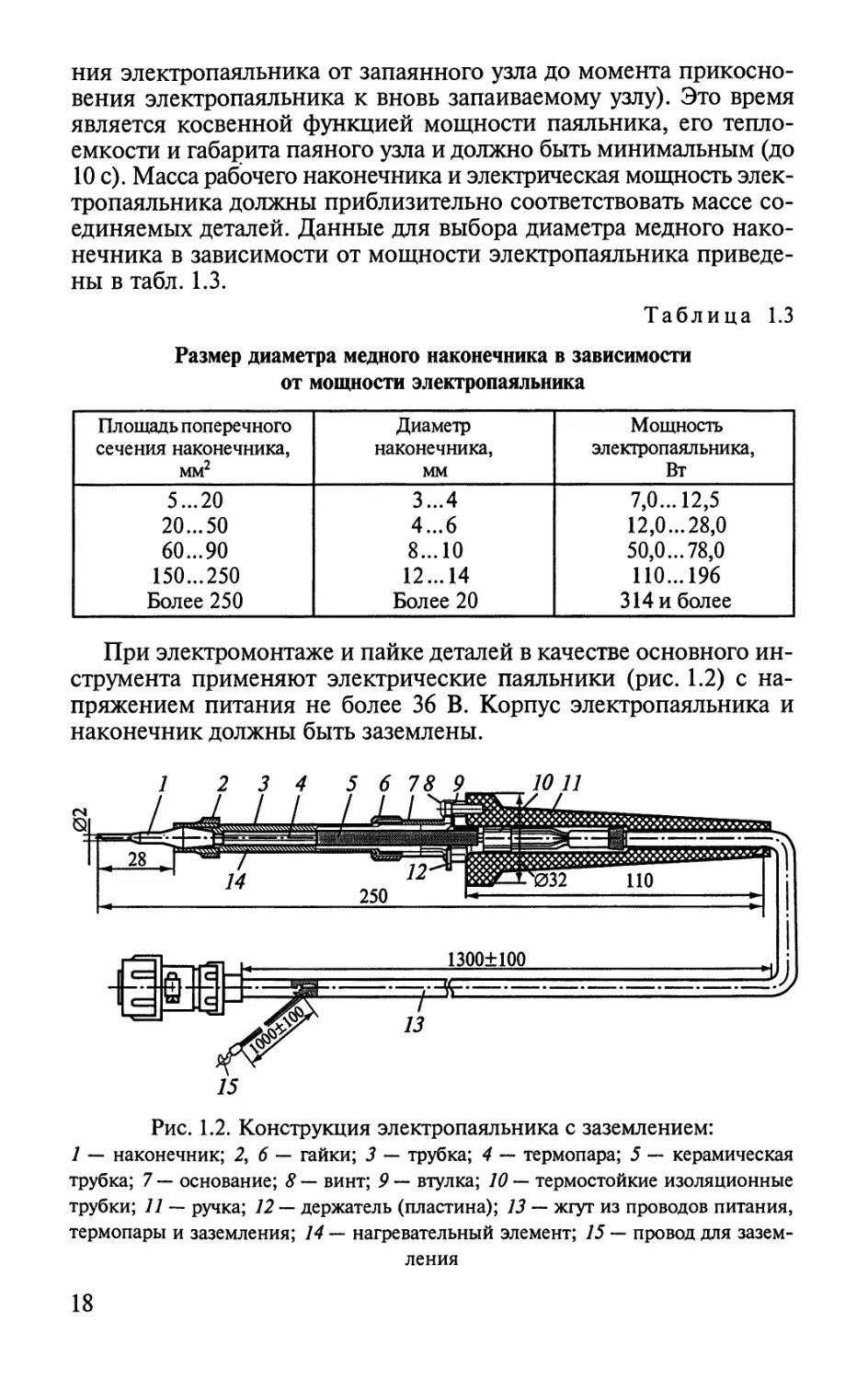

При электромонтаже и пайке деталей в качестве основного ин-

струмента применяют электрические паяльники (рис. 1.2) с на-

пряжением питания не более 36 В. Корпус электропаяльника и

наконечник должны быть заземлены.

1 2 3 4 5 6 78 9 10 11

15

Рис. 1.2. Конструкция электропаяльника с заземлением:

1 — наконечник; 2, 6 — гайки; 3 — трубка; 4 — термопара; 5 — керамическая

трубка; 7 — основание; 8 — винт; 9 — втулка; 10 — термостойкие изоляционные

трубки; 11 — ручка; 72 — держатель (пластина); 13 — жгут из проводов питания,

термопары и заземления; 14 — нагревательный элемент; 15 — провод для зазем-

ления

18

Рис. 1.3. Электропаяльник со сменным нагревательным элементом:

1 — наконечник; 2 — корпус; 3 — сменный нагревательный элемент; 4 — ручка;

5 — провода питания

Во время работы электропаяльник должен находиться на рабо-

чем месте с правой стороны от электромонтажника. Токопроводя-

щий шнур электропаяльника должен быть гибким, так как от его

эластичности зависят удобство работы с электропаяльником и

скорость выполнения операций пайки.

Конструкция электропаяльника зависит от его назначения и

способа выполнения нагревательного элемента. Электропаяльни-

ки подразделяются на следующие группы:

с нагревательным элементом в виде нихромовой спирали (с

внутренним и наружным обогревом наконечника);

с импульсным нагревательным элементом в виде нихромовой

петли, которая одновременно является наконечником;

с электроконтактным нагревом (паяльные клещи).

Для пайки электрорадиоэлементов, печатного монтажа, мик-

ропроводов и интегральных микросхем применяются малогаба-

ритные электропаяльники различной мощности (от 12 до 50 Вт)

с внутренним нагревательным элементом. Температура нагрева тор-

ца паяльного наконечника должна составлять 260 °C.

Пайка монтажных проводов с соединителями производится

паяльйиком мощностью 60...90 Вт со сменным нагревательным

элементом (рис. 1.3).

Для пайки печатных узлов с полупроводниковыми элемента-

ми используются электропаяльники с автоматической регули-

ровкой температуры. В этом случае датчиком температуры слу-

жит термопара, спай которой находится в паяльном жале на рас-

стоянии 30...40 мм от рабочего конца паяльника. Показания тер-

мопары по номограммам пересчитываются с учетом рабочей тем-

пературы. Точность регулировки нагрева должна составлять ±2 °C

на спае термопары, причем на рабочем торце наконечника тем-

пература может понижаться до 20...30 °C за счет инерционности

теплового поля.

Для пайки кабельных наконечников различных типов и сече-

ний с монтажными проводами, а также крупных электрорадио-

элементов с массивными выводами применяются электропаяль-

ники с наружными нагревательными элементами (рис. 1.4) мощ-

19

Рис. 1.4. Молотковый электропаяльник с наружным

нагревательным элементом:

1 — наконечник; 2 — нагревательный элемент; 3 — корпус;

4 — ручка; 5 — провод питания

ТЕ U

ностью 90... 120 Вт. Температура разогрева торца паяльного нако-

нечника таких паяльников может достигать 400 °C.

Для пайки электромонтажных соединений твердыми припоя-

ми (ПСр) с температурой плавления от 400 °C и выше применя-

ется специальный электропаяльник с наконечником из нихромо-

вой проволоки в виде петли, выполняющей функцию нагрева-

тельного элемента (рис. 1.5). Перед пайкой петлю из нихромовой

проволоки облуживают припоем, которым производят пайку. Для

пайки крупногабаритных электромонтажных соединений тверды-

ми припоями в некоторых случаях используются контактные кле-

щи с угольными электродами.

Паяльные наконечники различают по геометрическим пара-

метрам (длине, диаметру, форме загиба наконечника, форме за-

точки его рабочего конца); конструктивно-компоновочным осо-

бенностям (способу размещения нагревательного элемента); спо-

собу крепления к корпусу паяльника; основным технологическим

показателям (теплоемкости, теплопроводности, теплоотдаче в

атмосферу, материалу наконечника и его покрытию). Длина на-

конечника в зависимости от расположения паяных соединений в

схеме может составлять от 2... 10 до 30...50 мм. Для изготовления

140

Рис. 1.5. Электропаяльник с нагревательным элементом,

выполненным в виде петли:

1 — петля (наконечник); 2 — втулка; 3 — гайка; 4 — изоляционное основание с

токопроводами; 5 — корпус; 6 — провода питания

20

а) б) в) г) д) е)

Рис. 1.6. Типы паяльных наконечников (а) и формы заточки

их рабочей части:

б — пирамидка; в — четырехгранный клин; г — клин; д — конус; е — срезанный

конус

наконечников обычно применяются медь марки Ml (реже М2,

М3), никель, вольфрам.

В процессе пайки рабочая часть наконечника из меди довольно

быстро изнашивается и окисляется, поэтому медные наконечни-

ки электропаяльников для увеличения срока службы покрывают

тонким слоем железа или никеля толщиной 40...60 мкм, а рабо-

чую часть наконечника облуживают припоем ПОС-60, используя

в качестве флюса хлористый цинк..

Геометрия рабочей части наконечника электропаяльника

должна обеспечивать захват необходимой дозы жидкого при-

поя для обеспечения качественной пайки. Основные типы па-

яльных наконечников и форма заточки рабочей части приве-

дены на рис. 1.6.

Для выпайки микросхем из платы используют специальные

насадки, надеваемые на наконечник электропаяльника (рис. 1.7).

Рис. 1.7. Насадки к электропаяльникам, применяемые для выпайки

микросхем в круглых (а) и прямоугольных (б) корпусах

21

Рис. 1.8. Ванна для ручного

лужения выводов электрорадио-

элементов:

1 — тигель с расплавленным припо-

ем; 2 — корпус; 3 — термопара; 4 —

ручка; 5, 6 — провода термопары и

питания; 7 — нагревательная обмотка

После выбора и подготовки

электропаяльника к пайке ре-

комендуется выполнить проб-

ные пайки для установления ре-

жима работы паяльника (тем-

пературы рабочей части нако-

нечника), после чего можно

приступать к пайке РЭА. Луже-

ние выводов электрорадиоэле-

ментов и жил проводов произ-

водится с использованием спе-

циальных электрованн, содер-

жащих расплавленный припой.

Лужение осуществляется вруч-

ную погружением деталей в рас-

плавленный припой (рис. 1.8).

Прочность паяных механи-

ческих соединений проверяется покачиванием проводника около

места соединения с помощью пинцета или на вибрационных стен-

дах. Проверенные паяные электромонтажные соединения необхо-

димо закрашивать цветными прозрачными лаками во избежание

повторного осмотра.

1.5. Подготовка проводов и кабелей к монтажу

После резки монтажных проводов и кабелей производится задел-

ка их концов, заключающаяся в снятии изоляции и лужении освобо-

дившейся части провода. Монтажные провода следует зачищать спе-

циальным инструментом или на специальном оборудовании, исклю-

чающем надрез жил или отдельных проволочек. Запрещается исполь-

зовать для снятия изоляции монтажный нож, скальпель, кусачки.

В зависимости от материала изоляции проводов различают не-

сколько способов заделки их концов.

Марки проводов, а также материал изоляции и защитной обо-

лочки приведены в табл. 1.4.

Текстильная, пластикатовая и пленочная изоляция снимаются

обжигом с помощью электроножа (рис. 1.9).

Провода с фторопластовой изоляцией следует обжигать только

непосредственно под вытяжной вентиляцией.

Провода с изоляцией, содержащей стекловолокно, зачищают

в два этапа:

1) снимают электрообжигом внешнюю полиэтиленовую или

поливинилхлоридную изоляцию;

2) расплетают, скручивают и откусывают внутреннюю изоля-

цию (стекловолокно) на расстоянии не больше 1 мм от торца

внешней изоляции жилы (рис. 1.10).

22

Таблица 1.4

Монтажные провода

Марка Материал изоляции и защитной оболочки Макси- мальное напря- жение, В Темпе- ратура эксплуа- тации, °C

мгв, мгвэ, мгвл, мгвлэ, мгвсл, мгвслэ Полихлорвиниловый пластикат 500 -40... +70

мшв, мгшв, мгшвэ, мгшвэв Пленочный и волокнистый триацетатный 380 -50...+60

мгшвл Волокнистый; полихлорвини- ловая оболочка и защитная оплетка 1000 -60...+60

мог мгтл Шелковая лакоткань Лавсан

МГТФЛ, МГТФЛЭ Фторопластовый 1000 -60...+20

Л ПЛ-2 мог мцсл Хлопчатобумажная пряжа Шелк, капрон Стекловолокно, лак 1000 -60...+60

Рис. 1.9. Электронож для снятия изоляции с проводов:

1 — нагревательный элемент; 2 — держатель; 3 — отверстие для отсоса дыма; 4 —

пружина; 5, 6 — верхний и нижний корпуса; 7 — ниппель для шланга системы

отсоса; 8 — провод; 9 — токопровод; 10 — включающее устройство

Рис. 1.10. Заделка провода

со стеклоизоляцией:

1,2 — внешняя и внутренняя изоляция;

3 — жила

1 2 3

---

До 1 мм

23

При удалении изоляции электро-

обжигом с жил проводов, имеющих

внешнюю хлопчатобумажную или

шелковую оплетку (БПВЛ, МГШДО

и др.), ее концы покрывают клеем

АК-20 или БФ-4.

При удалении изоляции с жил

проводов марки БПВЛ, имеющих

внешнюю хлопчатобумажную оплет-

ку, заделка проводов производится с

помощью трубки (рис. 1.11). Изоляци-

онная трубка ставится на клей или

Рис. 1.11. Закрепление

изоляции с помощью

трубки:

1,2— внешняя и внутренняя

изоляция; 3 — трубка; 4 — жила

подбирается строго по диаметру провода.

При заделке концов многожильных кабелей необходимо сна-

чала снять изоляцию со всех проводов кабеля, а жилы, имеющие

окисленную поверхность, зачистить. Затем многопроволочные

жилы скручивают таким образом, чтобы отдельные проволочки,

составляющие жилу, не отставали друг от друга. После снятия

оксидной пленки и скрутки проволочек жилу облуживают горя-

чим способом, для чего погружают ее в элекгрованну с расплав-

ленным припоем. Для облегчения последующей пайки жилы пос-

ле облуживания покрывают консервирующим флюсом (ФКСп).

Места разделки обвязывают изоляционной лентой (два-три слоя),

поверх которой накладывают нитяной бандаж из суровой нити.

После обвязки бандаж покрывают клеем БФ-4.

В случае присоединения монтажных проводов к плоским лепе-

сткам жилу цровода вставляют в отверстие лепестка (рис. 1.12, а)

и обжимают вокруг его верхней части, после чего образованное

Рис. 1.12. Присоединение монтаж-

ных проводов к плоским лепесткам

(а) и контактам соединителей (б):

1 — изоляционная трубка; 2 — припой;

3 — плоский лепесток; 4 — контакты

соединителя

соединение пропаивают при-

поем ПОС-61. Затем на мон-

тажное соединение надевают

изоляционную трубку, кото-

рую перед монтажом устанав-

ливают на провод.

В случае присоединения

монтажных проводов к кон-

тактам соединителей жилу

провода вводят в контакт и

пропаивают его монтажное

отверстие (рис. 1.12, б). Очень

часто при электрическом

монтаже панелей или печат-

ных плат применяют штыре-

вые контакты. Для крепления

проводов сечением 0,3 мм2 их

обертывают 1—2 раза вокруг

24

Рис. 1.13. Заделка монтажных проводов кольцами (а) и с помощью

кабельного наконечника (б):

1 — монтажный провод; 2 — нитяной бандаж; 3 — кольцо; 4 — кабельный на-

конечник; 5 — жила провода

штыревого контакта не менее чем на 3/4 оборота, после чего про-

изводят пайку.

При соединении провода с лепестковым наконечником жилу

провода припаивают к плоской части наконечника, а верхнюю

часть наконечника обжимают вокруг провода. Излишек жилы про-

вода откусывают кусачками, затем на монтажное соединение на-

девают изоляционную трубку, которую перед монтажом устанав-

ливают на провода.

Провода к монтажным лепесткам, штыревым контактам, пис-

тонам и контактам соединителей должны быть подведены без на-

тяжения, с небольшим запасом по длине.

Присоединение монтажных проводов к колодкам зажимов под

винт осуществляется либо кольцами, либо с помощью кабельно-

го наконечника. В первом случае из зачищенных и облуженных

жил проводов делают кольца, диаметры которых больше диамет-

ра винта (рис. 1.13, а). Во втором случае к жилам проводов пай-

кой, сваркой или обжимкой присоединяют кабельные наконеч-

ники, имеющие отверстия под винт (рис. 1.13, б).

Крепление жилы провода к кабельному наконечнику пайкой

производится следующим образом. Жилу монтажного провода после

разделки и облуживания вставляют внутрь кабельного наконеч-

ника, слегка обжимают его и пропаивают (рис. 1.14). Припой дол-

жен спаять токопроводящую жилу провода с внутренней поверх-

ностью наконечника.

После пайки на монтажное

соединение надевают изоляци-

онную трубку, которая перед

монтажом устанавливается на

провод. Для монтажных прово-

дов сечением 0,75...95 мм2 и

выше необходимо производить

обжим наконечников с жила-

ми. В настоящее время выпус-

Рис. 1.14. Крепление провода пай-

кой к кабельному наконечнику:

1 — наконечник; 2 — припой; 3 — жила;

4 — изоляция; 5 — изоляционная трубка

25

каются технологическое оборудование и инструмент, позволяю-

щие осуществлять холодную опрессовку жил проводов в кабель-

ные наконечники различной толщины.

Для быстрого электрического и механического соединения и разъе-

динения проводов, жгутов и кабелей предназначаются соединители.

В большинстве случаев они используются для соединения и разьеди-

нения электрических цепей в обесточенном состоянии.

В РЭА и приборах соединители осуществляют электрические со-

единение и разъединение отдельных узлов и блоков, а в системах —

отдельных устройств. Поэтому от качества выполнения монтажа со-

единителя зависит надежная работа приборов и системы в целом.

Сечение проводов, подводимых к контактам соединителя, не

должно превышать сечений, рекомендуемых ТУ. Диаметр жилы

провода должен быть меньше отверстия хвостовой части контакта.

Если в одно отверстие требуется впаять два или три провода мень-

шего сечения, то жилы всех проводов необходимо скрутить, при-

чем их суммарный диаметр должен быть меньше соответствующе-

го отверстия в контакте соединителя.

В табл. 1.5 приведены типы соединителей и допустимые сече-

ния подпаиваемых проводов.

Таблица 1.5

Типы соединителей и допустимые сечения подпаиваемых проводов

Соединитель ШР ШРГ СШРГ 2РМД 2РМ РМГК PC

Наибольшее сечение под- паиваемого провода, мм 1,25 2,5 2,5 1,0; 2,0; 10,0 0,35; 1,0 1,5; 6,0 0,35

Зачистка проводов или кабелей от изоляции производится на

глубину отверстия контакта с припуском. При этом жилы прово-

дов скручивают и облуживают, а излишек зачищенных жил уда-

ляют с помощью кусачек. Длина жилы, входящей в отверстие хво-

стовой части трубчатого контакта, должна быть равна длине внут-

ренней полости контакта или меньше ее на 0,5...2 мм.

При монтаже соединителя не допускается применять провода,

у которых наружный диаметр изоляции (вместе с надеваемой на

провод электроизоляционной трубкой) больше, чем расстояние

между контактами в разъеме. Монтаж соединителей с плавающи-

ми контактами необходимо выполнять только гибким монтажным

проводом.

Заделка проводов в контакты соединителей типов Р, СШР,

2РМ и П показана на рис. 1.15, а типа РП — на рис. 1.16. Провода,

заделываемые в соединители ГРМ, рекомендуется крепить непо-

средственно у их корпусов.

26

Рис. 1.15. Заделка проводов в контакты соединителей типа Р и СШР (а),

типа 2РМ (б) и типа П (в):

1 — корпус; 2 — контакт; 3 — изоляционная трубка; 4 — монтажный провод;

5 — припой

Пайку проводов к соединителям необходимо начинать с ниж-

него ряда контактов или с ряда, наиболее удаленного от монтаж-

ника. Соединитель в процессе монтажа следует располагать таким

образом, чтобы контакты находились в вертикальном положении.

Перед пайкой на провода надеваются изоляционные трубки, ко-

торые после пайки надвигаются на контакты до упора.

При заделке в соединитель экранированных проводов необхо-

димо следить, чтобы их экранная оплетка не входила в изоляци-

онные трубки, надеваемые на контакты соединителя.

Для повышения механической прочности и защиты от влаги

внутреннюю полость соединителей рекомендуется после монтажа

заливать герметиками или пе-

ногерметиками.

Жгуты, заделываемые в не-

герметизированные соедини-

тели, необходимо обертывать

под хомутом резиной в один

или несколько слоев до плот-

ного вхождения жгута в гай-

ку соединителя. Хомут следу-

ет затягивать с натягом. В не-

которых случаях можно ис-

пользовать резиновые втулки.

Заземление экранов про-

водов должно производиться

на свободный контакт соеди-

Рис. 1.16. Заделка провода в соедини-

теле типа РП:

1 — корпус; 2 — контакты; 3 — монтаж-

ные провода, уложенные в жгут; 4 — нить

(скобы)

27

Рис. 1.17. Заделка жгутов в соединителе:

1 — корпус; 2, 3 — резиновые прокладки толщиной 1,5 и 2 мм; 4 — монтажные

провода, образующие жгут; 5 — резиновая трубка; 6 — бандажные нитки; 7 —

припой; 8 — стопорное кольцо

нителя. При испытании и эксплуатации во избежание отрыва про-

водов, а также повреждения или смещения изоляции категори-

чески запрещается разъединять соединители приложением усилий

к жгутам. Заделка жгутов в соединителе приведена на рис. 1.17.

Натяжение проводов около мест пайки не допускается.

Для контроля распайки проводов в соединителе необходимо

производить прозвонку жгута.

Заделка проводов в стеклянные изоляторы представлена на

рис. 1.18. Если наружный диаметр провода (по изоляции) меньше

внутреннего диаметра трубки изолятора, необходимо провода вста-

вить в трубку с изоляцией и зачистить на расстоянии 8... 10 мм от

места пайки.

Заделка провода к выводу на стеклянном изоляторе показана

на рис. 1.19, а заделка проводов в керамические изоляторы — на

рис. 1.20.

Рис. 1.18. Заделка проводов в стеклянные изоляторы:

1 — провод; 2 — припой; 3 — лепесток; 4 — изолятор; 5 — корпус прибора

28

Рис. 1.19. Заделка провода к вы-

воду на стеклянном изоляторе:

1 — вывод; 2 — припой; 3 — провод;

4 — изолятор; 5 — корпус прибора

Рис. 1.20. Заделка проводов в кера-

мические изоляторы с помощью

лепестка (а) и пайки (5):

1 — изолятор; 2 — монтажный резь-

бовой стержень; 3 — припой; 4 — гай-

ка; 5 — корпус прибора; 6 — провод

Кабели, заделываемые в негерметизированные соединители,

необходимо обертывать под хомутом резиной в один или несколько

слоев до плотного вхождения в гайку соединителя.

При сборке, наладке и эксплуатации РЭА во избежание обры-

ва проводов и порчи или смещения изоляции запрещается разъ-

единять соединители, приклады-

вая усилия к кабелю. При пере-

носке узлов, блоков или прибо-

ров нельзя держать их за кабель.

Не допускается применять соеди-

нители с «плавающими» контак-

тами для заделки высокочастот-

ных кабелей. При заделке высо-

кочастотного кабеля в соедини-

тель необходимо следить, чтобы

жила кабеля сохраняла свою кон-

центричность и не имела натя-

жения в месте спая с контактом

соединителя, а также чтобы при

пайке не была нарушена изоля-

ция кабеля. Высокочастотный ка-

бель должен жестко крепиться к

шасси вблизи входа в прибор

(рис. 1.21).

Рис. 1.21. Заделка высокочастот-

ного кабеля:

1 — панель шасси; 2 — шасси; 3 —

скоба крепления; 4 — коаксиальный

кабель; 5— прокладка; 6 — изоляци-

онная трубка; 7 — лепесток заземле-

ния; 8 — припой; 9 — высокочастот-

ный соединитель

29

Рис. 1.22. Конструкции заземляю-

щих лепестков:

а — высечка; б — лепесток на заклеп-

ке; в — лепесток на винте, г — стойка

на заклепке; д — лепесток с шиной

Монтаж радиоэлектронной

аппаратуры и приборов произ-

водится экранированными про-

водами в тех случаях, когда про-

вода (электрические цепи) под-

вержены воздействию помех

или сами создают их. Экрани-

рующие оплетки монтажных

проводов необходимо зазем-

лять, для чего используются за-

земляющие лепестки различных

конструкций (рис. 1.22), выпол-

ненные на шасси прибора. Вы-

вод заземляющих концов мон-

тажных проводов оформляют

холостой оплеткой (рис. 1.23, а).

Конец вытянутой холостой оп-

летки или гибкого провода при-

паивается к заземляющей конструкции шасси.

При заделке концов экранирующей оплетки повреждения изо-

ляции провода, в том числе проколы изоляции провода отдель-

ными проволочками экранирующей оплетки, не допускаются. Рас-

стояние между концом экранирующей оплетки и торцом изоля-

ционной оболочки провода должно составлять 10...25 мм.

При разделке экранированных проводов сначала раздвигают

оплетку экрана и протаскивают провод, после чего оплетку сдви-

гают на 10... 15 мм в сторону длинного конца провода. Далее про-

вод обматывают изоляционным материалом на длине 10... 15 мм,

оплетку сдвигают в первоначальное положение и поверх нее на-

кладывают нитяной бандаж, который покрывают клеем БФ-4 или

АК-20. Существует и другой способ разделки проводов. В этом слу-

чае гибкий луженый провод навивают на экранирующую оплетку

Рис. 1.23. Разделка экранированных проводов при заземлении экранов

оплеткой (а) и гибким проводом (б):

1 — прокладка из изоляционного материала; 2 — нитяной бандаж; 3 — экрани-

рующая оплетка; 4 — вытянутый экран; 5 — заземляющий провод; б — изоляцион-

ная трубка

30

(пять-шесть витков) и облужи-

вают припоем ПОС-61. При этом

под экранирующую оплетку в

месте пайки на изоляцию кабе-

ля наматывают два-три слоя теп-

лостойкой изоляционной ленты,

на которую после намотки над-

вигают оплетку, а затем навива-

ют на нее провод и производят

пайку. Место пайки закрывают

изоляционной трубкой. В этом

случае, если конец экранирую-

щей оплетки провода не подле-

жит заземлению (рис. 1.24), его

освобождают от экрана, кото-

рый подрезают на длину 10... 251

ляционный материал (например

Рис. 1.24. Заделка экранирующей

оплетки:

1 — жила; 2 — изоляция; 3 — проклад-

ка из изоляционного материала; 4 —

нитяной бандаж; 5 — экранирующая

оплетка

им. Под экран подматывают изо-

, ленту из шелковой лакоткани в

два слоя), а сверху него накладывают нитяной бандаж, покрытый

нитроклеем.

1.6. Изготовление и укладка жгутов

Жгут представляет собой совокупность разделанных проводов

и кабелей, скрепленных между собой каким-либо способом и при

необходимости оснащенных элементами электрического монтажа

(наконечниками, соединителями и др.).

По своему назначению жгуты подразделяются на внутриблоч-

ные и междублочные.

Внутриблочные жгуты применяются для электрического соеди-

нения отдельных узлов, блоков и электрических деталей внутри

прибора, а междублочные жгуты — для электрического соедине-

ния различной радиоаппаратуры и приборов в единую систему.

В зависимости от расположения узлов в корпусе жгуты могут быть

плоскими или объемными.

Для защиты от воздействия окружающей среды, механических

повреждений или с целью экранирования жгуты обматываются

снаружи киперной, капроновой, лавсановой или поливинилхло-

ридной лентой, покрываются лаком или заключаются в экрани-

рующую оплетку.

Жгуты рекомендуется изготовлять на шаблонах до их монтажа

в приборе. Концы проводов жгута маркируют соответственно сбо-

рочному чертежу и монтажной схеме. Для маркировки используют

следующие способы:

1) различную расцветку изоляции проводов;

2) окраску или нумерацию поливинилхлоридных трубок, при-

меняемых для закрепления концов изоляции (трубки нумеруют

31

на автомате, в специальных штампах или надписывают от руки

маркировочными чернилами);

3) пластмассовые бирки с условным обозначением места под-

соединения, надетые на провода.

Жгуты, в которых нельзя произвести замену вышедших из строя

проводов, обеспечиваются запасными проводами. Количество их

берется из расчета 8... 10 % общего количества в жгуте, но не мень-

ше двух проводов. Длина и сечение запасных проводов должны

быть равны наибольшим длине и сечению проводов, имеющихся

в жгуте. Длина выводов жгута должна быть достаточной для при-

соединения к узлам и элементам схемы прибора без натяжения;

кроме того, должен иметься запас в 10... 12 мм для повторной

зачистки и присоединения каждого конца провода.

Типовой технологический процесс изготовления жгута вклю-

чает в себя следующие операции:

резку проводов и изоляционных трубок;

укладку проводов на шаблоне и вязку их в жгут;

заделку концов проводов жгута с одновременной их маркиров-

кой;

контроль жгута (прозвонку);

защиту жгута изоляционной лентой;

выходной контроль (визуальный осмотр на соответствие этало-

ну и прозвонку).

Длина заготовляемых проводов должна соответствовать разме-

рам, указанным в технологической карте или таблице заготовок

проводов. Резка проводов и экранирующих оплеток производятся

на автоматах, а также с помощью монтажных или гильотинных

ножниц и кусачек.

Заготовку проводов одинаковой длины и вязку их в жгут целе-

сообразнее производить без ответвлений на специальном приспо-

соблении (рис. 1.25), которое состоит из двух стоек, укрепленных

на доске (расстояние между стойками зависит от длины заготов-

ляемых проводов).

С внешних сторон у стоек имеются пазы. Сначала провод обма-

тывается вокруг стоек, при этом количество витков провода дол-

жно составлять половину количества проводов в жгуте. Затем вит-

ки провода, располагающиеся между стойками, связывают в жгут

ниткой или шпагатом. После обвязки витки провода разрезают в

местах, расположенных напротив пазов в стойках.

При ручном способе заготовки проводов для жгутов длина их

определяется с помощью образцов или линейки. В серийном про-

изводстве применяются специальные автоматы для мерной резки

проводов на заданную длину.

Укладка проводов производится на шаблоне в определенном по-

рядке (по схеме, нанесенной на поверхности шаблона), после чего

их связывают ниткой или шпагатом в жгут. Разметка шаблона для

32

Вид А

Рис. 1.25. Приспособление для заготовки проводов

одинаковой длины и вязки их в жгут:

1 — стойка; 2 — основание приспособления; 3 — провод; 4 — нитка (шпагат);

5— паз

укладки проводов жгута производится по монтажной схеме, маке-

ту узла или прибора, в который будет установлен жгут, и монтаж-

ной таблице соединений. На размеченном шаблоне провода снача-

ла раскладывают, а затем вяжут в жгут (рис. 1.26). В зависимости от

конструкции прибора жгуты бывают плоскими или объемными.»

При раскладке концы проводов обрезают по поперечныкГмёт-

кам, маркируют и закрепляют. Укладку проводов на шаблоне на-

чинают с запасных и длинных рабочих проводов и заканчивают

самыми короткими проводами. Экранированные провода, входя-

щие в жгут, обматывают киперной лентой и размещают внутри

жгута либо в изоляционной трубке.

Рис. 1.26. Шаблон для укладки и вязки жгутов;

а — шпилька для закрепления конца провода; б — провода; в — шаблон (съем-

ный лист); г — шпилька для укладки проводов; д — основание; 1—6— номера

проводов

2 Ярочкина

33

5

Рис. 1.27. Приспособление для ручной вязки жгутов (а) и

последовательность образования петель (б):

1 — крючок; 2, 5 — крышки; 3 — катушка; 4 — корпус

Вязка жгута должна осуществляться в одном направлении хлоп-

чатобумажной ниткой № 00 или льняной № 9,5/5. Для ручной вязки

применяется приспособление, показанное на рис. 1.27, а. В кор-

пус 4 приспособления вставлена катушка 3 с нитками. Крышки 5

и 2 служат для центрирования катушки. В верхней крышке 5 име-

ется ушко для придания нитке определенного направления, а в

нижней крышке крепится крючок 1.

Для облегчения сматывания нитки с катушки в корпусе вы-

полнены прорезь и вывод для наружного конца намотанной ка-

тушки. Сначала в корпус приспособления вставляется намотан-

ная катушка, верхний конец которой заводится в прорезь кор-

пуса. Далее крышка закрывается и конец нитки продевается через

ушко.

Вязка жгута производится в соответствии со схемой образова-

ния петель. На вязку одного узла требуется 0,5... 1 с. Для выполне-

ния операции необходимо взять нитку (см. рис. 1.27, б), зацепить

крючком петлю, протянуть ее под жгутом и продеть через две

петли приспособление, затянув нитку. В момент затяжки узла нит-

ку, проходящую по корпусу, необходимо прижать пальцем к его

поверхности. Приспособление способствует улучшению качества

вязки жгутов и снижению трудоемкости их вязки в 15 ...20 раз.

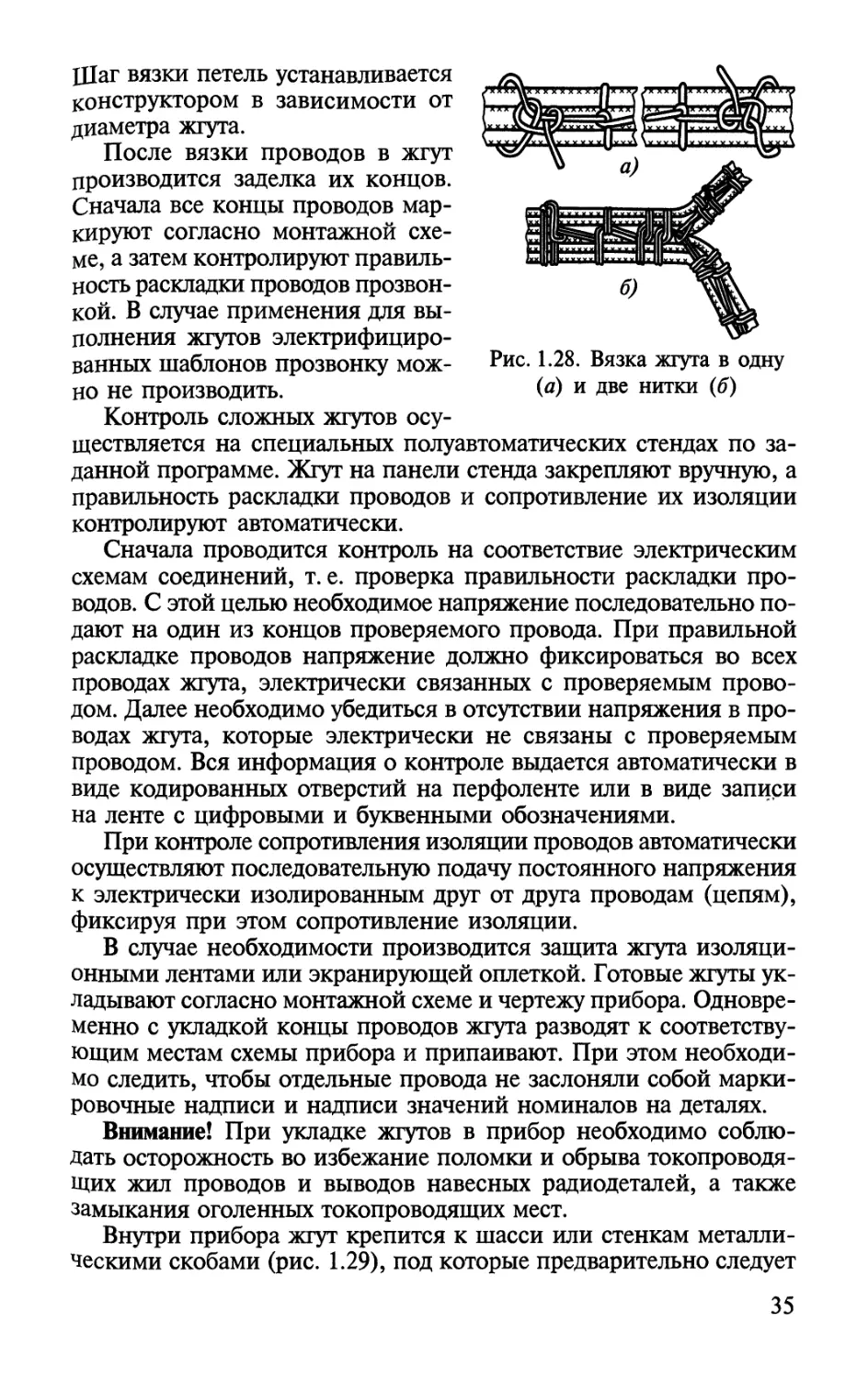

Рекомендуемые способы вязки показаны на рис. 1.28.

Петли рекомендуется вязать с натяжением через равные ин-

тервалы (не более 50 мм), а также в местах ответвления проводов.

34

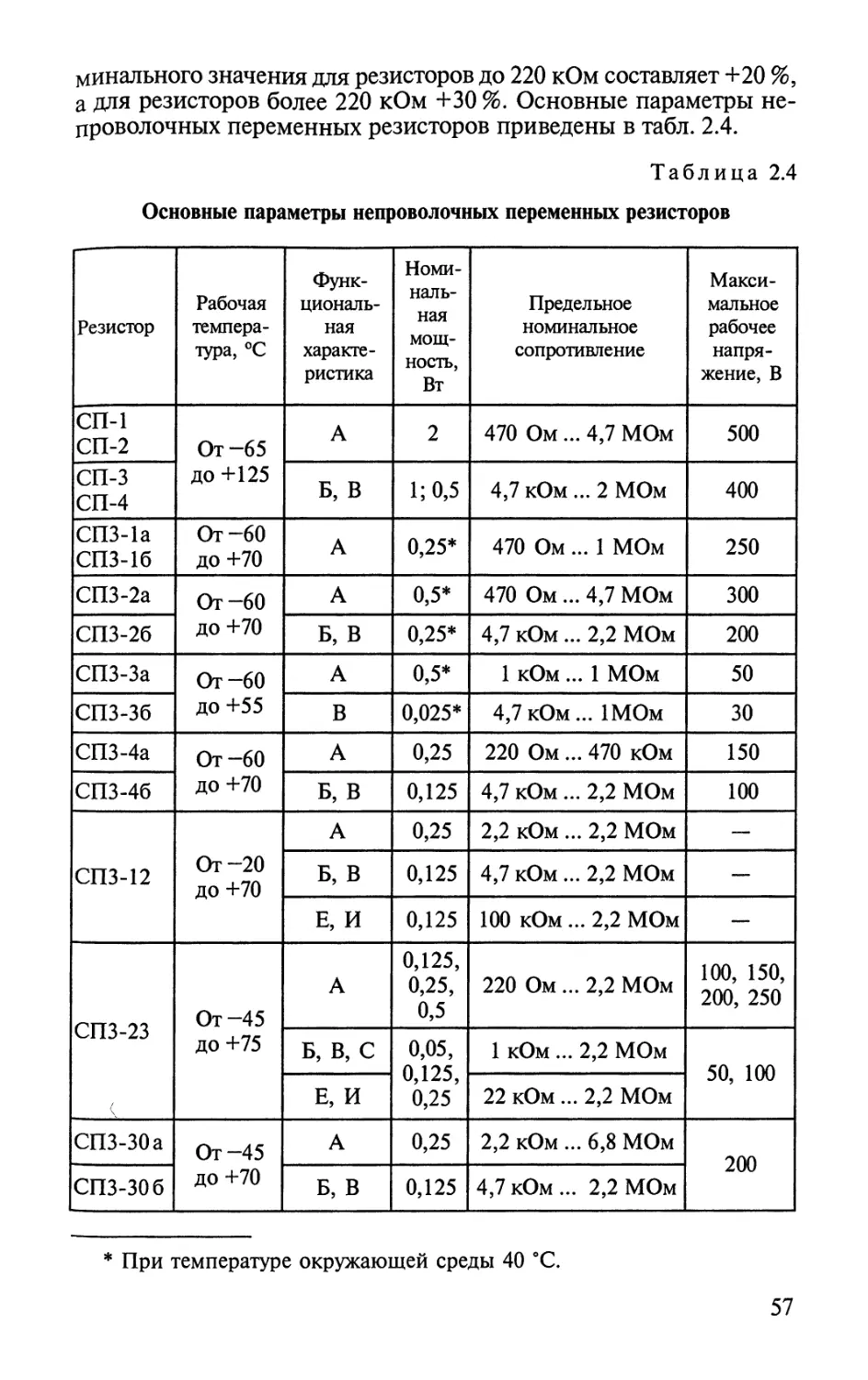

Illar вязки петель устанавливается

конструктором в зависимости от

диаметра жгута.

После вязки проводов в жгут

производится заделка их концов.

Сначала все концы проводов мар-

кируют согласно монтажной схе-

ме, а затем контролируют правиль-

ность раскладки проводов прозвон-

кой. В случае применения для вы-

полнения жгутов электрифициро-

ванных шаблонов прозвонку мож-

но не производить.

Контроль сложных жгутов осу-

Рис. 1.28. Вязка жгута в одну

(а) и две нитки (б)

ществляется на специальных полуавтоматических стендах по за-

данной программе. Жгут на панели стенда закрепляют вручную, а

правильность раскладки проводов и сопротивление их изоляции

контролируют автоматически.

Сначала проводится контроль на соответствие электрическим

схемам соединений, т. е. проверка правильности раскладки про-

водов. С этой целью необходимое напряжение последовательно по-

дают на один из концов проверяемого провода. При правильной

раскладке проводов напряжение должно фиксироваться во всех

проводах жгута, электрически связанных с проверяемым прово-

дом. Далее необходимо убедиться в отсутствии напряжения в про-

водах жгута, которые электрически не связаны с проверяемым

проводом. Вся информация о контроле выдается автоматически в

виде кодированных отверстий на перфоленте или в виде записи

на ленте с цифровыми и буквенными обозначениями.

При контроле сопротивления изоляции проводов автоматически

осуществляют последовательную подачу постоянного напряжения

к электрически изолированным друг от друга проводам (цепям),

фиксируя при этом сопротивление изоляции.

В случае необходимости производится защита жгута изоляци-

онными лентами или экранирующей оплеткой. Готовые жгуты ук-

ладывают согласно монтажной схеме и чертежу прибора. Одновре-

менно с укладкой концы проводов жгута разводят к соответству-

ющим местам схемы прибора и припаивают. При этом необходи-

мо следить, чтобы отдельные провода не заслоняли собой марки-

ровочные надписи и надписи значений номиналов на деталях.

Внимание! При укладке жгутов в прибор необходимо соблю-

дать осторожность во избежание поломки и обрыва токопроводя-

щих жил проводов и выводов навесных радиодеталей, а также

замыкания оголенных токопроводящих мест.

Внутри прибора жгут крепится к шасси или стенкам металли-

ческими скобами (рис. 1.29), под которые предварительно следует

35

Рис. 1.29. Крепление жгутов:

1 — жгут; 2 — изоляционная лента (трубка); 3 — скоба (двухсторонняя)

подложить изоляционные материалы из поливинилхлорида, ла-

коткани или прессшпана. Края прокладок должны выступать из-

под скобы не менее чем на 5 мм. Скобы выполняются двухсторон-

ними (крепятся двумя винтами) и односторонними (крепятся од-

ним винтом). Конструкция крепежных скоб, особенно односто-

ронних, должна быть достаточно жесткой, чтобы исключить их

разгибание или деформацию при креплении к шасси вместе со

жгутом.

Для обеспечения перехода неэкранированных (а при необхо-

димости и экранированных) жгутов из одного блока прибора в

другой через стенку шасси или экрана в этом месте предусматри-

вается установка изоляционных втулок.

1.7. Электрический монтаж соединений методом навивки

При электрическом монтаже методом навивки несколько вит-

ков провода (4...6) диаметром 0,4... 1,6 мм навивают на жесткий

вывод без изоляции (рис. 1.30). При этом по меньшей мере две

грани штыря должны охватываться изолированным проводом. До-

статочно большое срезывающее усилие разрушает оксидную пленку

на проводе и штыре, образуя надежные контактные поверхности.

В процессе навивки в центре контактной поверхности возника-

ет усилие, равное 7 Н-м2, которое затем снижается до постоян-

ного значения (=2 Н-м2) за счет деформации медного провода в

холодном состоянии, при этом частично происходит холодная

сварка. Полученные соединения обладают прочностью, обеспечи-

вающей их работу даже в условиях больших колебаний температур

при одновременной вибрации. Кроме того, соединения получа-

ются газонепроницаемыми, а при нанесении на них влагозащит-

ных покрытий делаются и водонепроницаемыми.

Для изготовления монтажных соединений методом навивки тре-

буются монтажные штыри определенной формы, инструмент для

зачистки концов провода на заданную длину и специальный ин-

струмент для навивки, который приводится в действие вручную

или от механического привода.

36

Рис. 1.30. Последовательность операций при навивке:

а — снятие изоляции с провода; б — закладка провода в паз инструмента; в —

навивка провода на штырь; г — снятие (отвод) инструмента со штыря; д —

соединение, полученное навивкой

Монтажный провод может быть изолированным или неизоли-

рованным. В основном используется медный одножильный провод.

Кроме того, применяются также алюминиевые и никелевые од-

ножильные провода.

Новый метод монтажа потребовал создания штырей особой фор-

мы (рис. 1.31).

Наиболее хорошо зарекомендовали себя штыри с квадратным и

прямоугольным (см. рис. 1.31, а, г) сечениями, в которых максималь-

ное напряжение создается в углах. Монтажные штыри должны об-

ладать достаточной прочностью на скручивание, чтобы выдержи-

вать вращающий момент, возникающий при навивке. Они изготов-

ляются из сплавов бериллий—медь, медь—никель, луженой и не-

луженой латуни, плакированной стали, фосфористой бронзы и др.

Электромонтажные соединения, выполненные навивкой, дол-

жны удовлетворять определенным требованиям. При правильной

навивке витки провода покрывают все грани штыря (рис. 1.32, а),

при неправильной — провод либо не наматывается на штырь

37

Рис. 1.31. Поперечное сечение

штырей, предназначенных для

навивки монтажного провода:

а — квадратное; б, в — полукруг-

лое; г — прямоугольное; д — ром-

бовидное

а) б) в) г)

Рис. 1.32. Соединения, выполнен-

ные навивкой:

а — правильно; б—г — неправильно

Рис. 1.33. Приспособление для ручной

навивки провода:

1 — монтажный наконечник; 2 — корпус:

3 — рукоятка; 4 — ось вращения приво-

да; 5 — привод реечного механизма

(рис. 1.32, б), либо наматыва-

ется по спирали с просветом

(рис. 1.32, в) или внахлест

(рис. 1.32, г).

Контроль навитых соединений осуществляется путем стягива-

ния навитого провода со штыря специальной вилкой, при этом

навитое соединение должно оказывать некоторое сопротивление

силе, прикладываемой к нему при стягивании. Для монтажного

провода диаметром 0,5 мм сила стягивания должна составлять

40...60 Н. Монтажный штырь должен выдерживать не менее деся-

ти навивок, а монтажный провод — одну навивку.

Электромонтажные соединения методом навивки осуществляют-

ся вручную с помощью механизированных приспособлений (рис. 1.33).

Приспособление выполнено в виде пистолета, внутри которого

имеется реечный механизм, приводящий во вращательное движе-

ние монтажный наконечник 1. Стрелками на рис. 1.33 показано

движение рукоятки 3, приводящей в движение реечный механизм.

Процесс навивки легко механизируется и автоматизируется. Для

монтажа методом навивки можно применять пневматический инст-

румент, который по сравнению с электрическим имеет меньшую

массу, более надежен в работе, почти не нуждается в уходе, работает

бесшумно, при этом отводимый воздух не мешает работающим.

38

1.8. Тонкопроводный монтаж печатных плат

При разработке и изготовлении сложных субблоков с большим

количеством интегральных микросхем возникает ряд проблем,

связанных в первую очередь с разводкой печатных проводников и

изготовлением самих плат, а также с трудностями внесения кор-

рективов в монтаж. В этих случаях для типовых элементов замены

(ТЭЗ) целесообразно использовать не печатные платы, а платы с

тонкопроводным монтажом. Плата с тонкопроводным монтажом

представляет собой заготовку с печатными контактными площад-

ками и сквозными отверстиями, расположенными вне контакт-

ных площадок (рис. 1.34, а) или внутри них (рис. 1.34, б). Центры

сквозных отверстий располагаются в узлах условной координат-

ной сетки с шагом 2,5 мм. Для обеспечения электрической связи

между определенными группами контактных площадок использу-

ются отрезки тонкого изолированного провода, которые присое-

диняются к контактным площадкам пайкой или сваркой.

При изготовлении платы с тонкопроводным монтажом снача-

ла подготавливаются платы с контактными площадками для уста-

новки навесных электрорадиоэлементов и сквозными отверстия-

ми. Затем платы прошивают по таблице соединений вручную или

машинным способом. Для ручной прошивки используется специ-

альное приспособление (рис. 1.35).

Провод, намотанный на каркас 1, пропускают через отвер-

стия вилки 3 и ручки 4 держателя 6 и иглы 8. Перед прошивкой

платы устанавливают в приспособление на эластичную прокладку

той стороной, на которой в дальнейшем будут паяться провода и

а) б)

Рис. 1.34. Расположение отверстий на плате вне контактных площадок

(а) и внутри них (б)

39

Рис. 1.35. Приспособление для ручной прошивки платы:

1 — каркас; 2 — ось; 3 — вилка; 4 — ручка; 5 — гайка-стопор; 6 — держатель; 7—

корпус; 8 — игла

навесные электрорадиоэлементы. Затем через отверстия в плате и

эластичную прокладку начинают прошивку платы тонким прово-

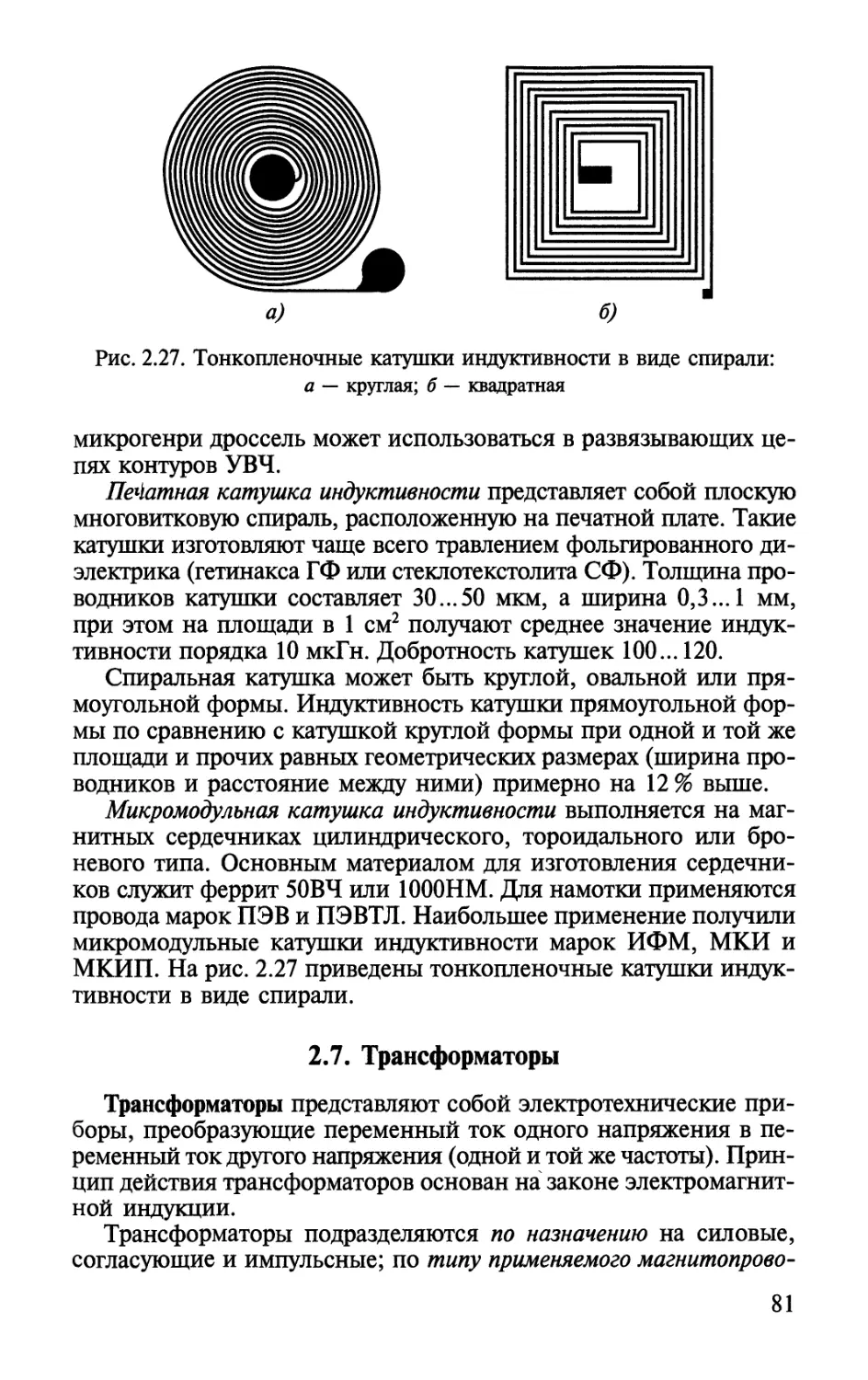

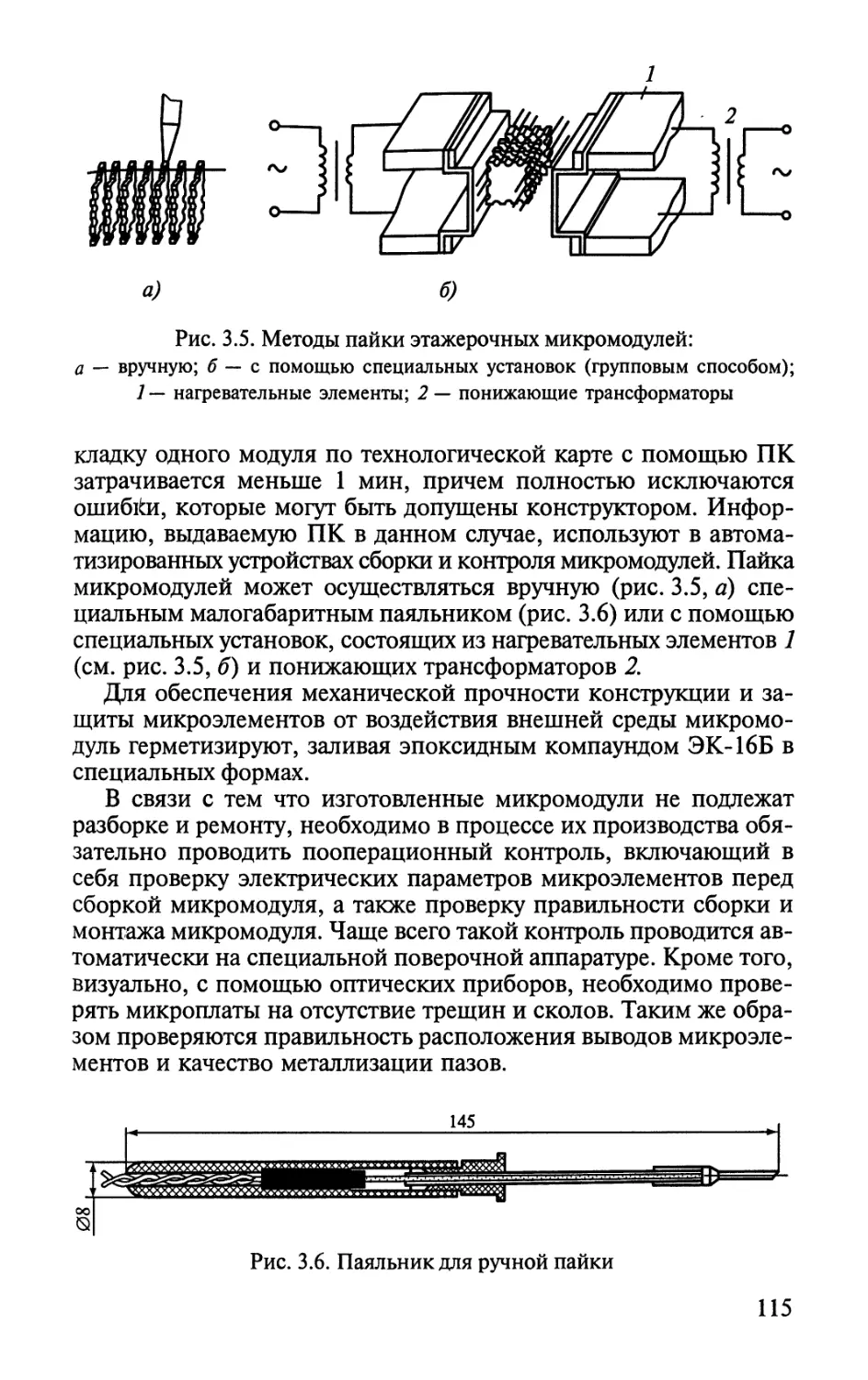

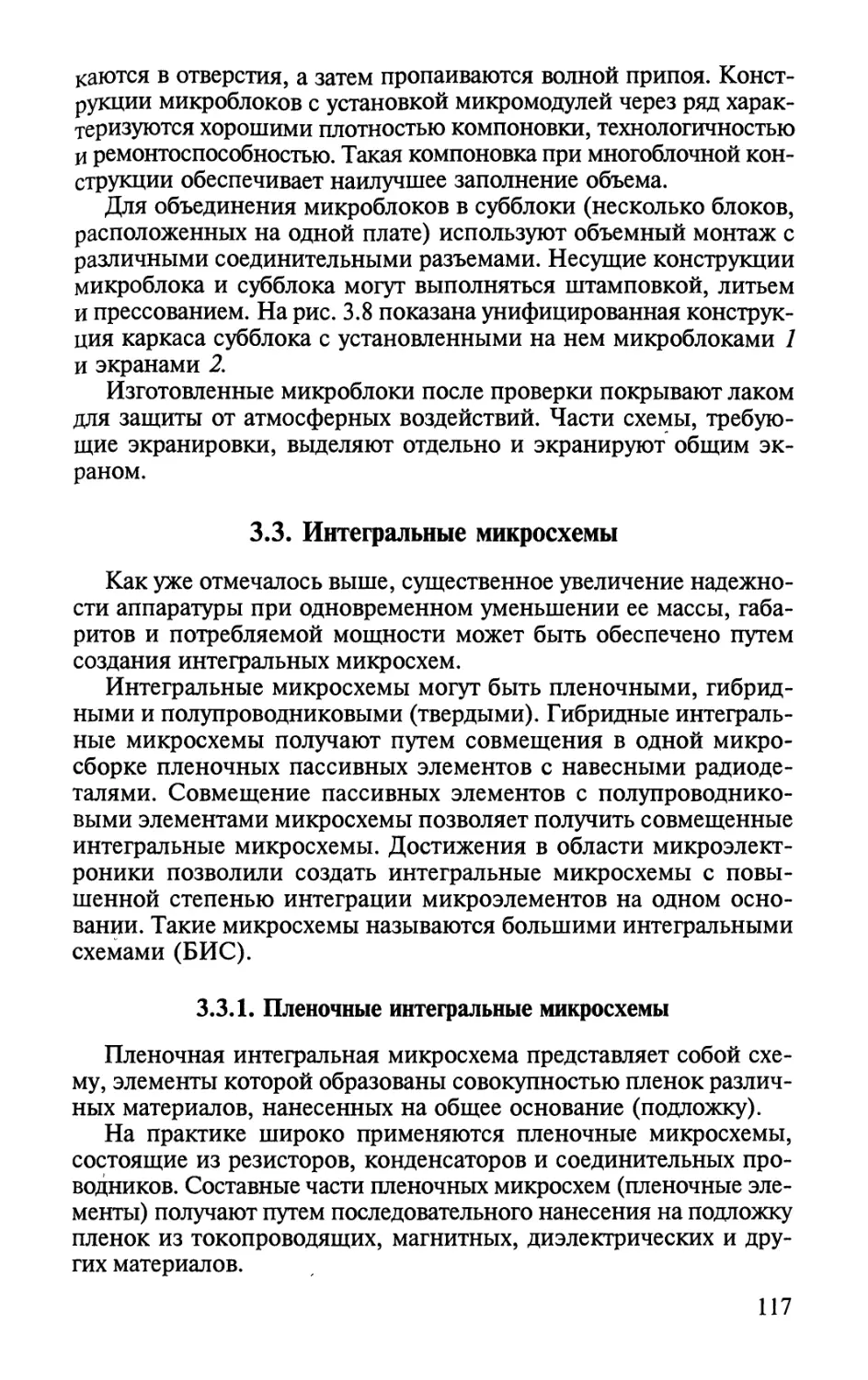

дом. Игла, проходя через отверстие, прокалывает эластичную про-