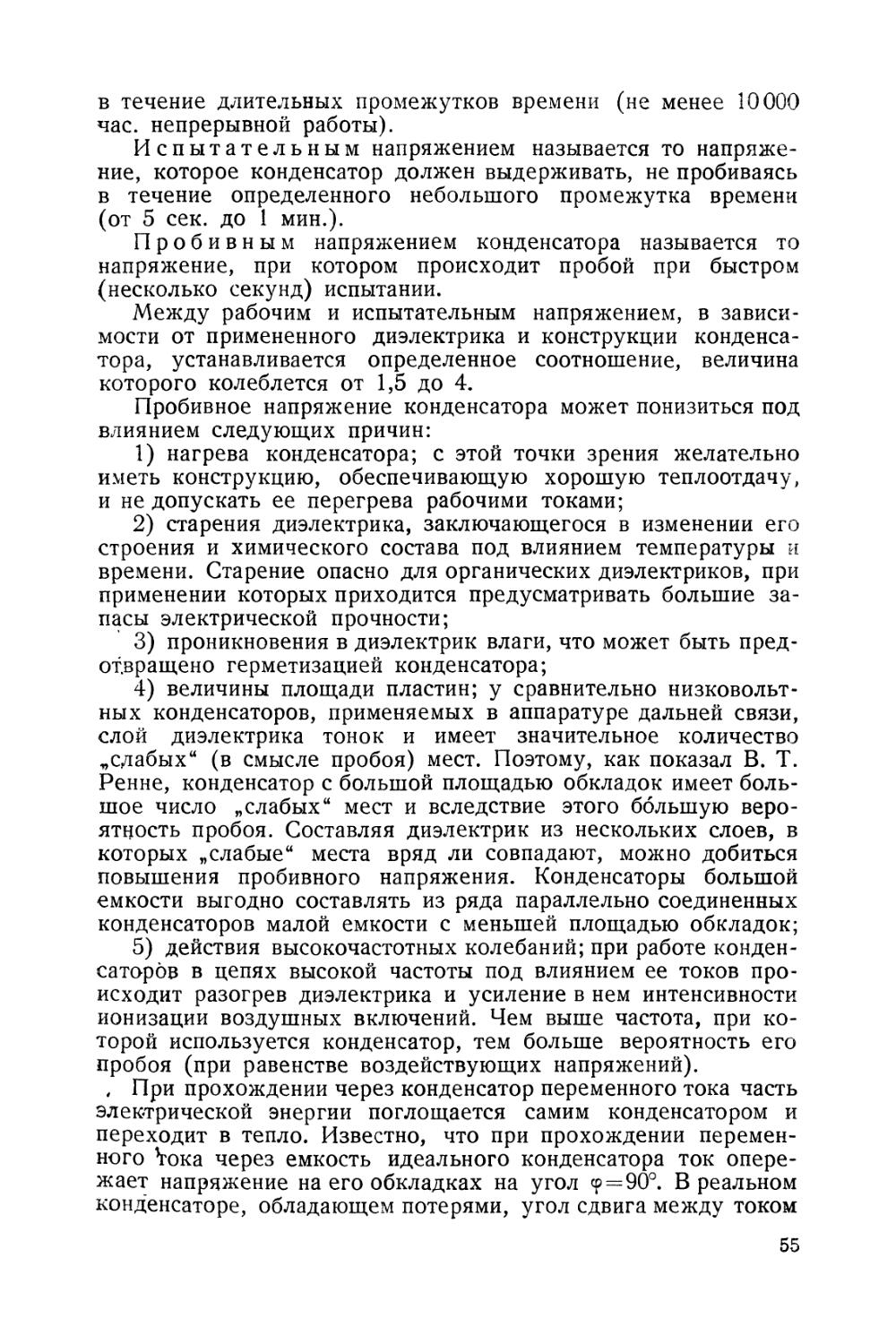

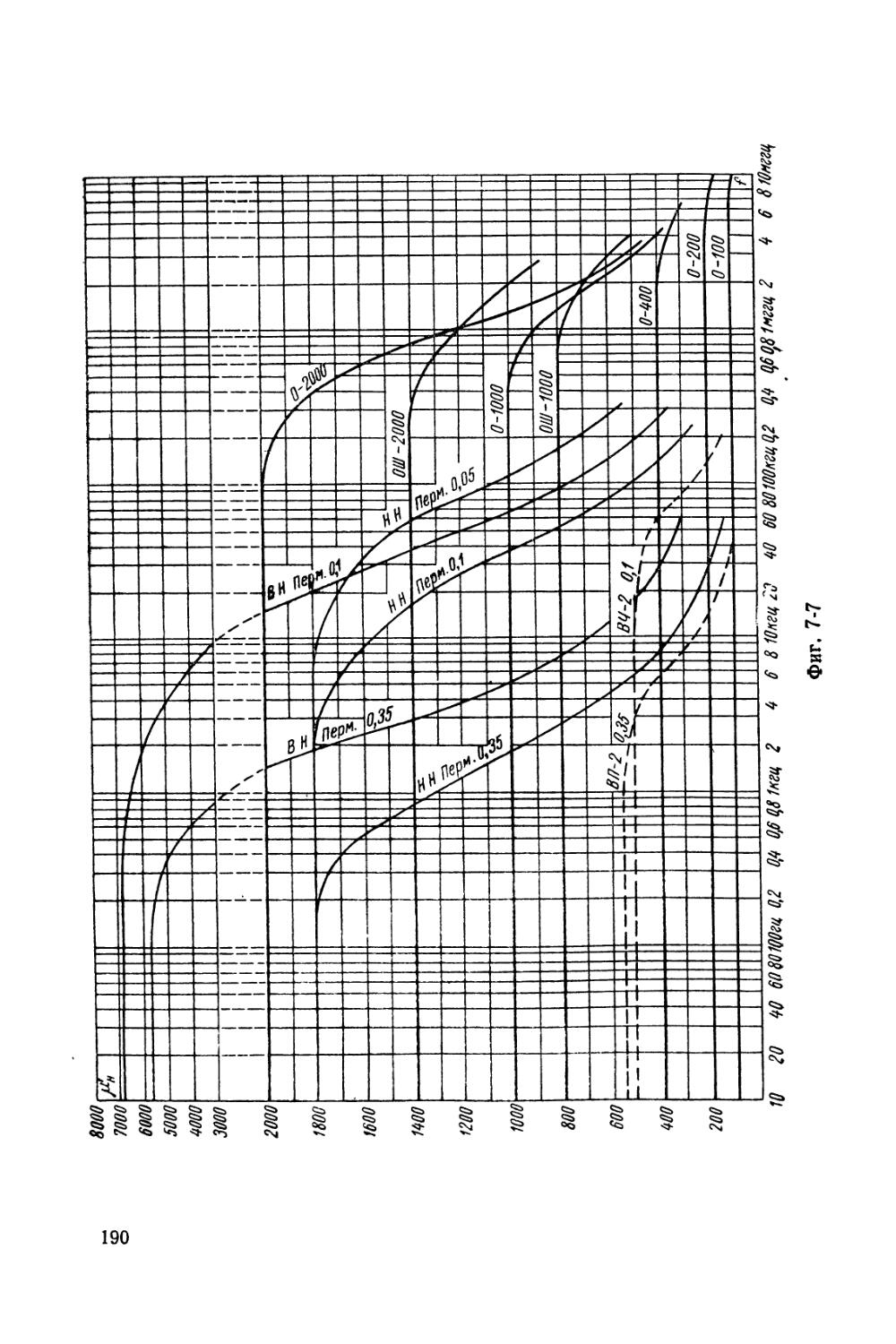

Текст

К. II. ЕГОРОВ и Г. П. ТИХАНОВ

КОНСТРУИРОВАНИЕ АППАРАТУРЫ ДАЛЬНЕЙ СВЯЗИ

ГО С9НЕРГОПЗДАТ

К. П. ЕГОРОВ й Г. П. ТИХАНОВ

КОНСТРУИРОВАНИЕ АППАРАТУРЫ ДАЛЬНЕЙ СВЯЗИ

ГОСУДАРСТВЕННОЕ ЭНЕРГЕТИЧЕСКОЕ ИЗДАТЕЛЬСТВО

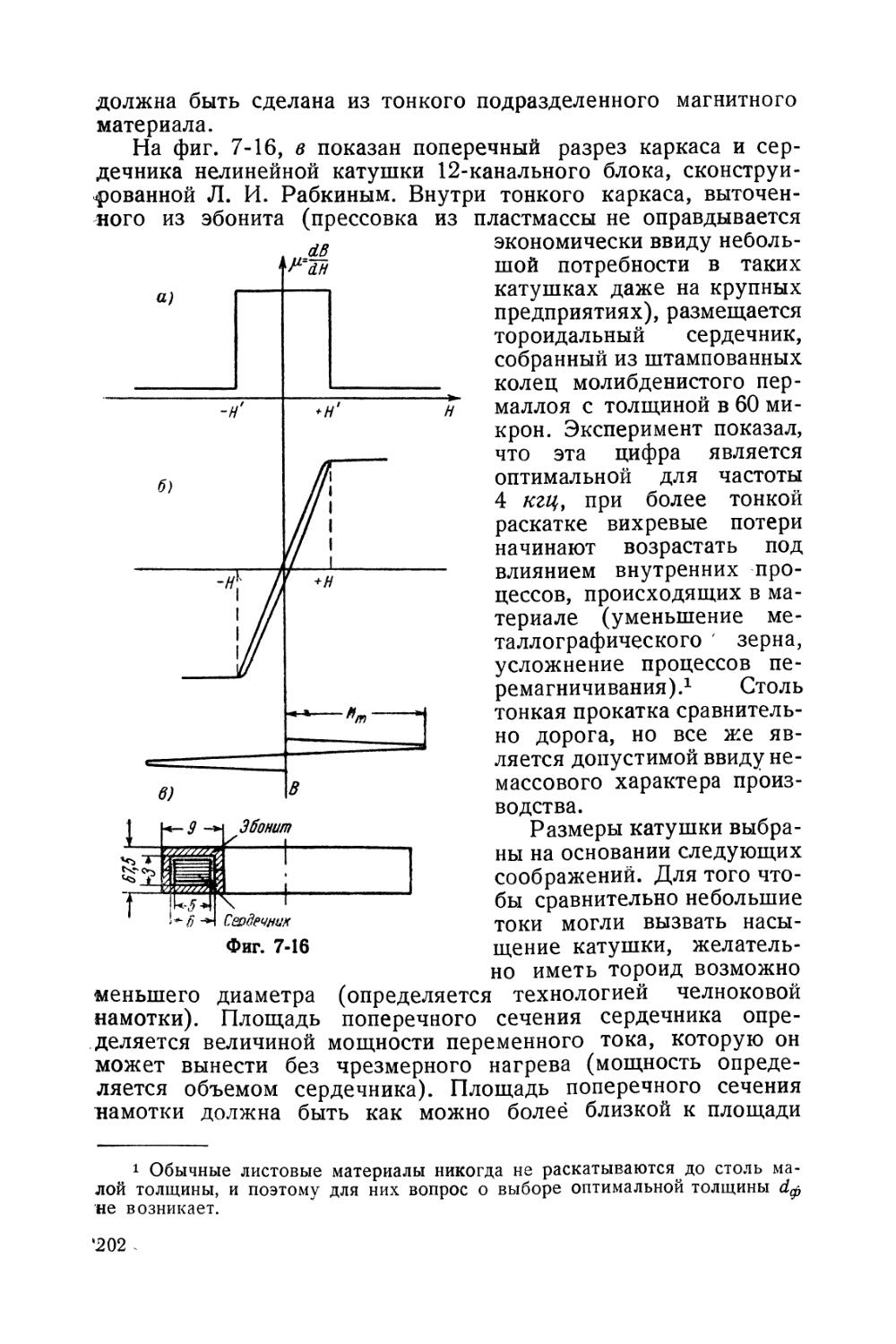

МОСКВА 1 9 5 5 ЛЕНИНГРАД

Scan AAW

ЭС - 4 - 2

В книге излагаются инженерные расчеты л методы, лежащие в основе конструктивного оформления современных систем дальней связи. Приводятся данные деталей аппаратуры и конструкции ее узлов в тесной связи с технологией их изготовления. Рассматриваются отечественные конструкции аппаратуры, вопросы монтажа и экранировки. Книга снабжена приложениями, содержащими сведения справочного характера.

Книга рассчитана на инженеров, но она может быть также использована техниками и студентами старших курсов соответствующих втузов.

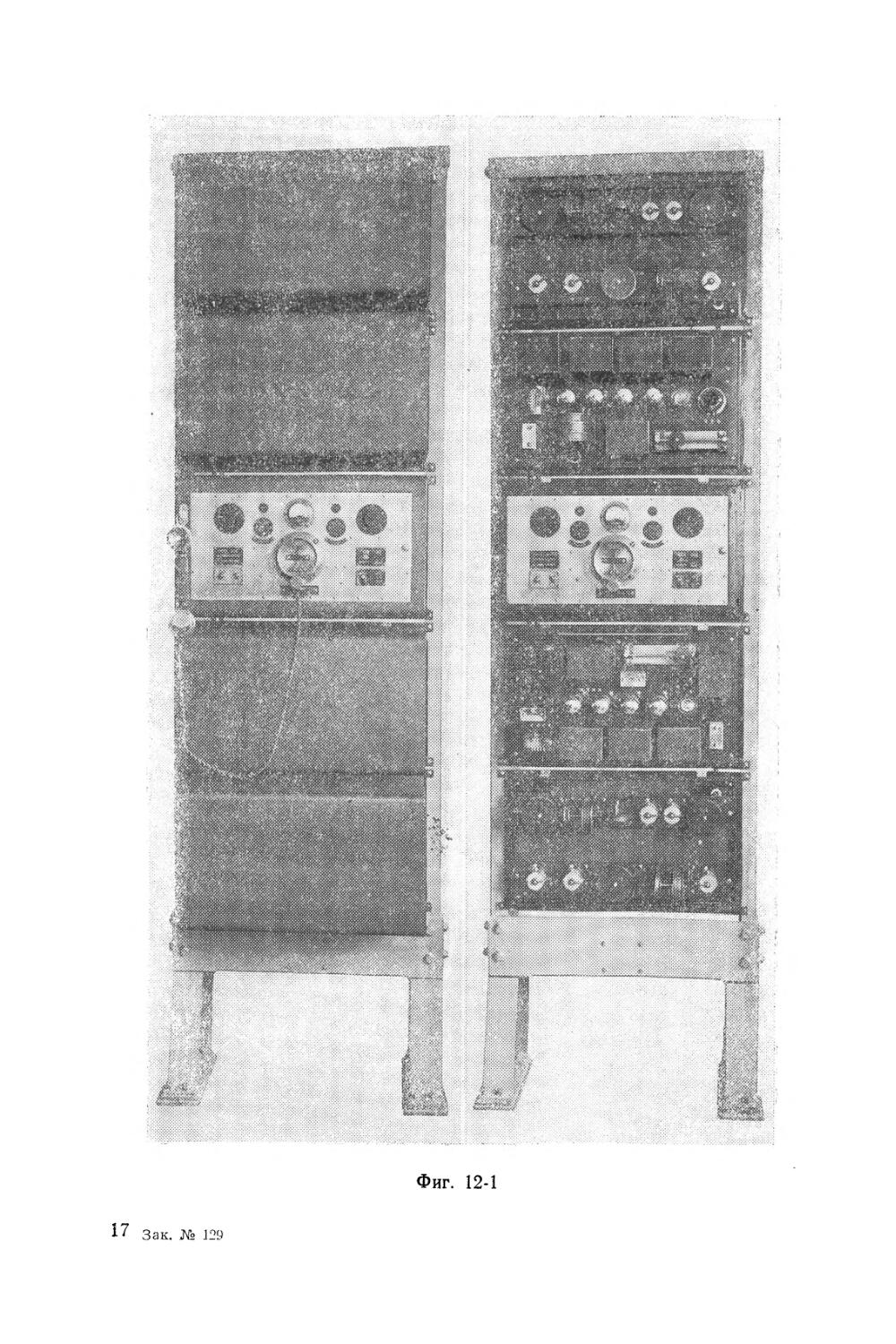

ПРЕДИСЛОВИЕ

В настоящее время существует довольно обширная литература но вопросам дальней связи по проводам и по системам частотной многоканальное™. Советскими авторами создан ряд монографий и учебников, в которых обстоятельно рассмотрены теоретические основы построения систем дальней связи и электрические расчеты соответствующей аппаратуры. Несколько иначе обстоит дело с вопросами, касающимися конструктивного оформления аппаратуры дальней связи — при изложении электрических расчетов эти вопросы, как правило, затрагиваются мимоходом, а многие из них вообще не освещены в литературе..

Мощное развитие средств дальней проводной связи и многоканальных радиолиний, предусмотренное решениями XIX съезда КПСС, является предпосылкой дальнейшего роста соответствующих отраслей промышленности и эксплуатационного хозяйства связи. Необходимость обобщения и систематизации накопившегося у советских инженеров опыта по конструированию аппаратуры дальней связи становится весьма насущной. Настоящая книга является, насколько известно ее авторам, первой попыткой подобного рода. Поэтому всякие замечания о возможных недостатках книги весьма желательны.

В книге излагаются основные сведения по конструированию деталей и узлов аппаратуры дальней связи, а также по конструированию аппаратуры в целом. Сведения эти могут оказаться полезными не только конструкторам-электрикам и электротехнологам, работающим в области производства систем дальней связи, но также и инженерам, эксплуатирующим эти системы и ведающим их ремонтом.

Книга рассчитана на инженеров-электриков, работающих в соответствующих отраслях техники. В, известной мере она может быть использована техниками и студентами старших курсов электротехнических институтов и факультетов.

Для большего удобства практического использования книги она снабжена приложениями, содержащими значительное количество справочных материалов.

1*

3

Главы 1, 4, 5, 6, 7, 8, 9, 10 и 14 написаны К. П. Егоровым. Главы 2, 3, 11, 15 и 16 написаны Г. П. Тихановым. Разделы 12 и 13 написаны совместно обоими авторами. Компоновка материалов книги выполнена К. П. Егоровым.

В процессе работы над рукописью авторы пользовались ценными советами со стороны Н. Н. Шольц, Т. С. Клокачевой, В. М. Сорокина , Б. С. Клебанова, Я. И. Великина и Л. И. Раб-кина. Авторам также была оказана помощь П. П. Авериным, Я. Ф. Лузяниным и Д. А. Ермолаевым. Большая работа по оформлению рукописи была проделана И. В. Тидеман.

Авторы особо отмечают ценность советов рецензента рукописи Г. Г. Бородзюк и редактора книги И. С. Стипакова.

Авторы считают своим долгом выразить искреннюю признательность всем указанным выше лицам.

Авторы

ОГЛАВЛЕНИЕ Стр.

Глава первая. Аппаратура дальней связи.......................... 7

1-1. Историческая справка....................•.............. —

1-2. Общие сведения......................................... 8

Глава вторая. Сопротивления.........................• • . • . . 12

2-1. Общие сведения......................................... —

2-2. Проволочные сопротивления.......................... . 19

2-3. Угольно-керамические сопротивления...................• . 32

2-4. Металлизированные теплостойкие сопротивления типа МЛТ . 38

2-5. Композиционные лакированные сопротивления типов КЛВ и КЛМ.................................................. 40

2-6. Углеродные переменные сопротивления.................... —

2-7. Барретеры............................................. 43

2-8. Термисторы............................................ 45

2-9. Медно-марганцевые термосопротивления типа ММТ......... 47

Глава третья. Конденсаторы...........................;......... 49

3-1. Общие сведения......................................... —

3-2. Конденсаторы с бумажным диэлектриком.................. 58

3-3. Слюдяные конденсаторы................................. 67

3-4. Стирофлексные конденсаторы............................ 75

3-5. Керамические конденсаторы............................. 79

3-6. Электролитические конденсаторы........................ 82

3-7. Воздушные переменные конденсаторы..................... 85

Глава четвертая. Катушки индуктивности......................... 90

Глава пятая. Катушки без ферромагнитных сердечников............ 95

5-1. Однослойная цилиндрическая намотка..................... —

5-2. Многослойная цилиндрическая намотка................... 96

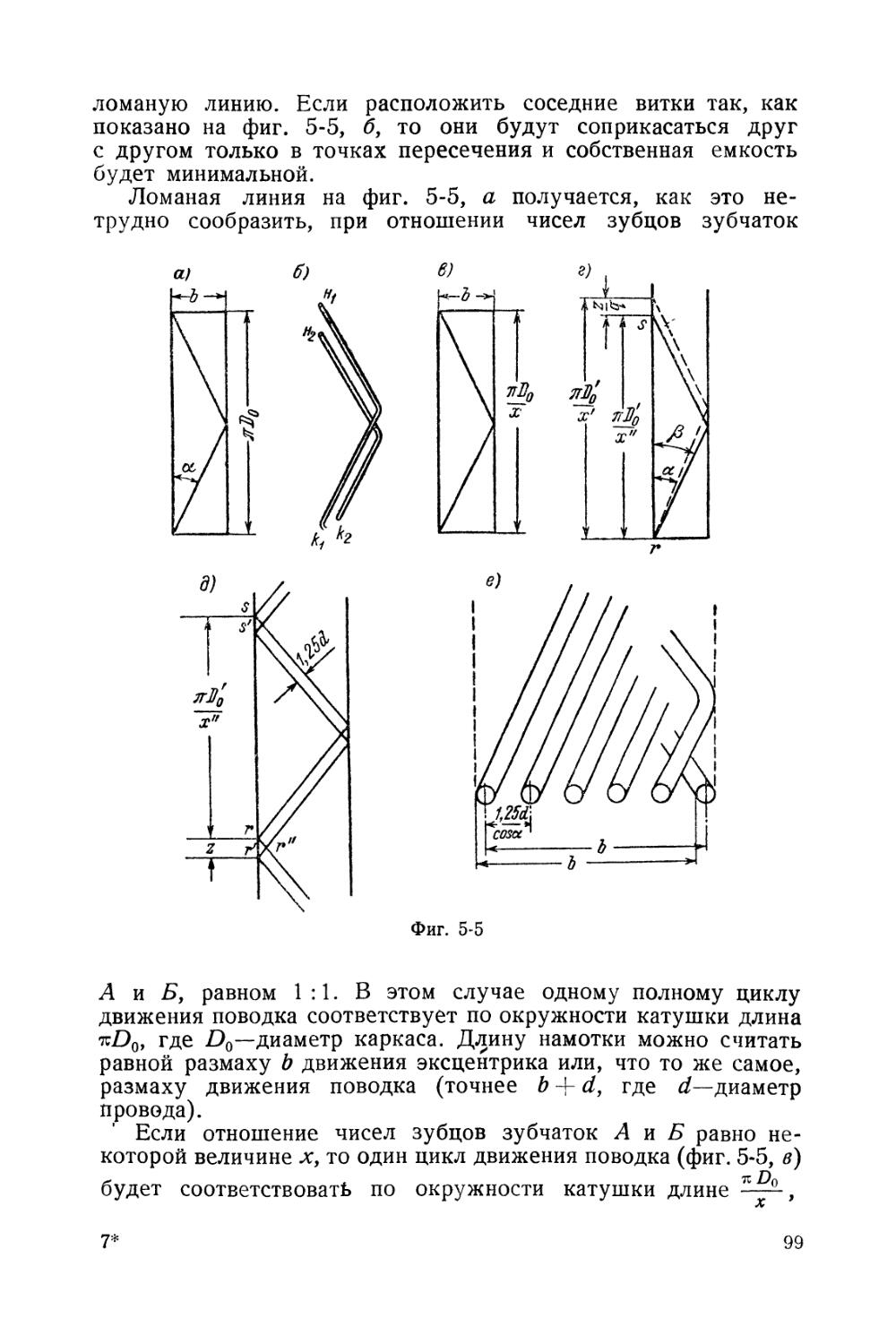

5-3. Универсальная намотка................................. 98

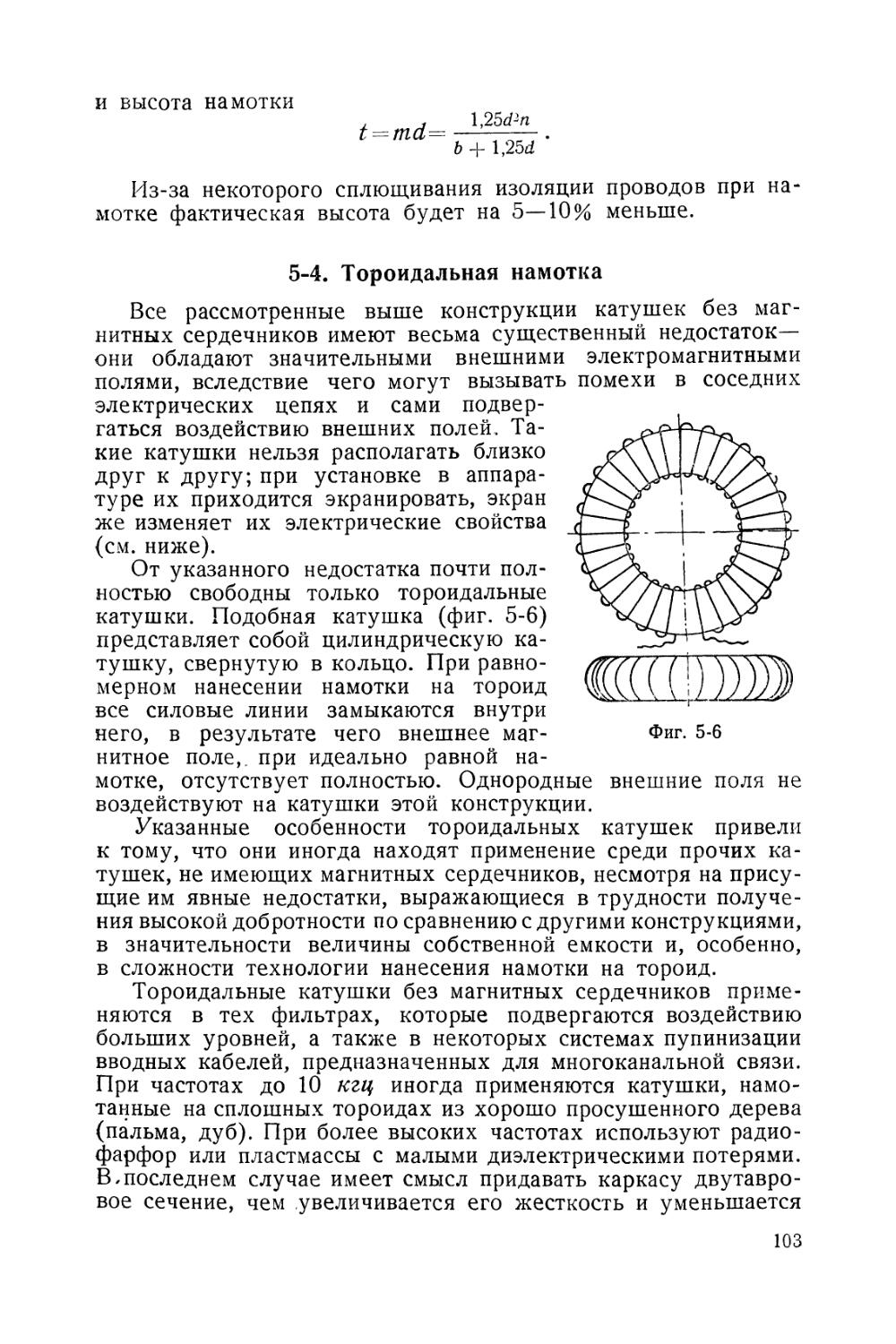

5-4. Тороидальная намотка . . . . >.........................ЮЗ

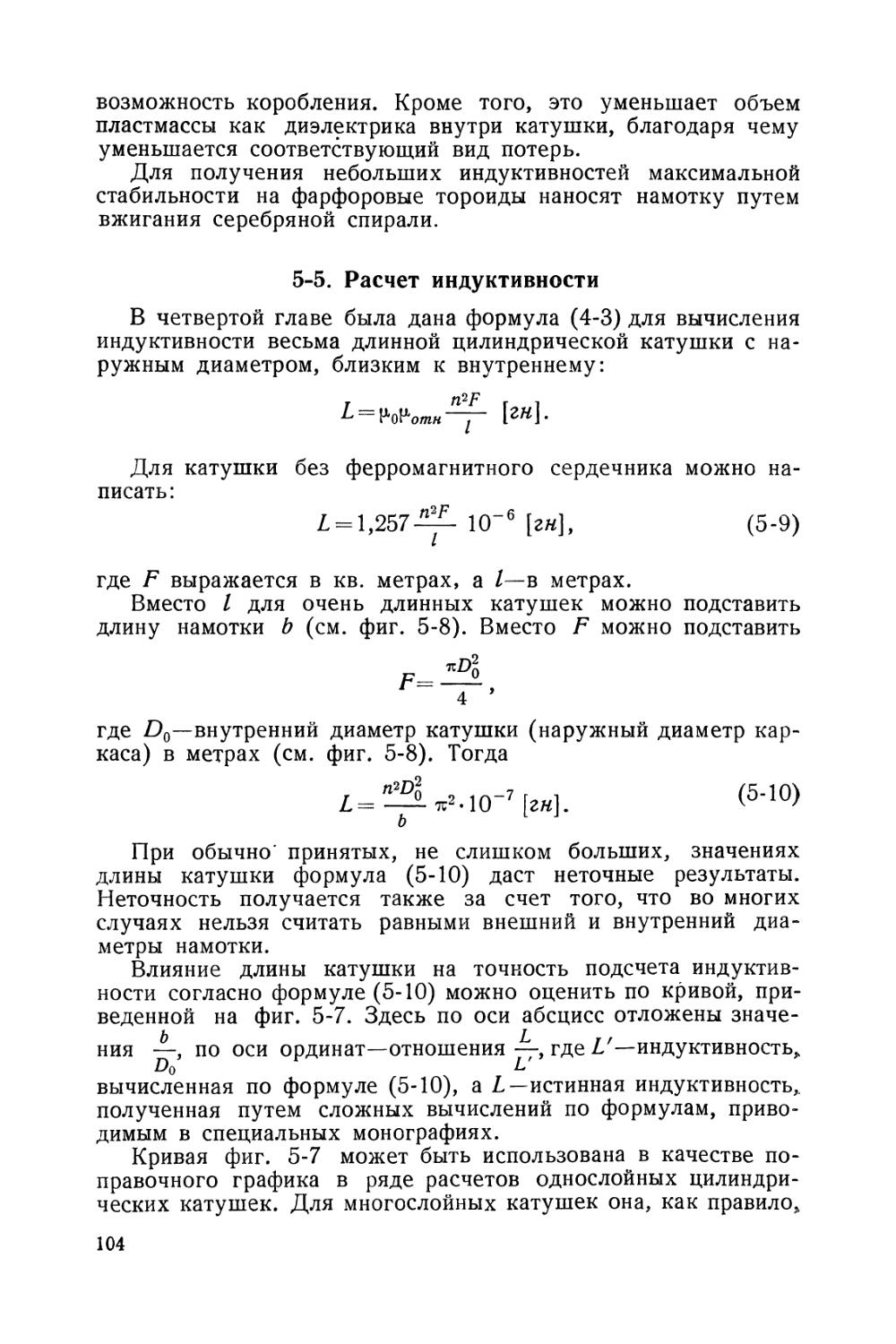

5-5. Расчет индуктивности..................................104

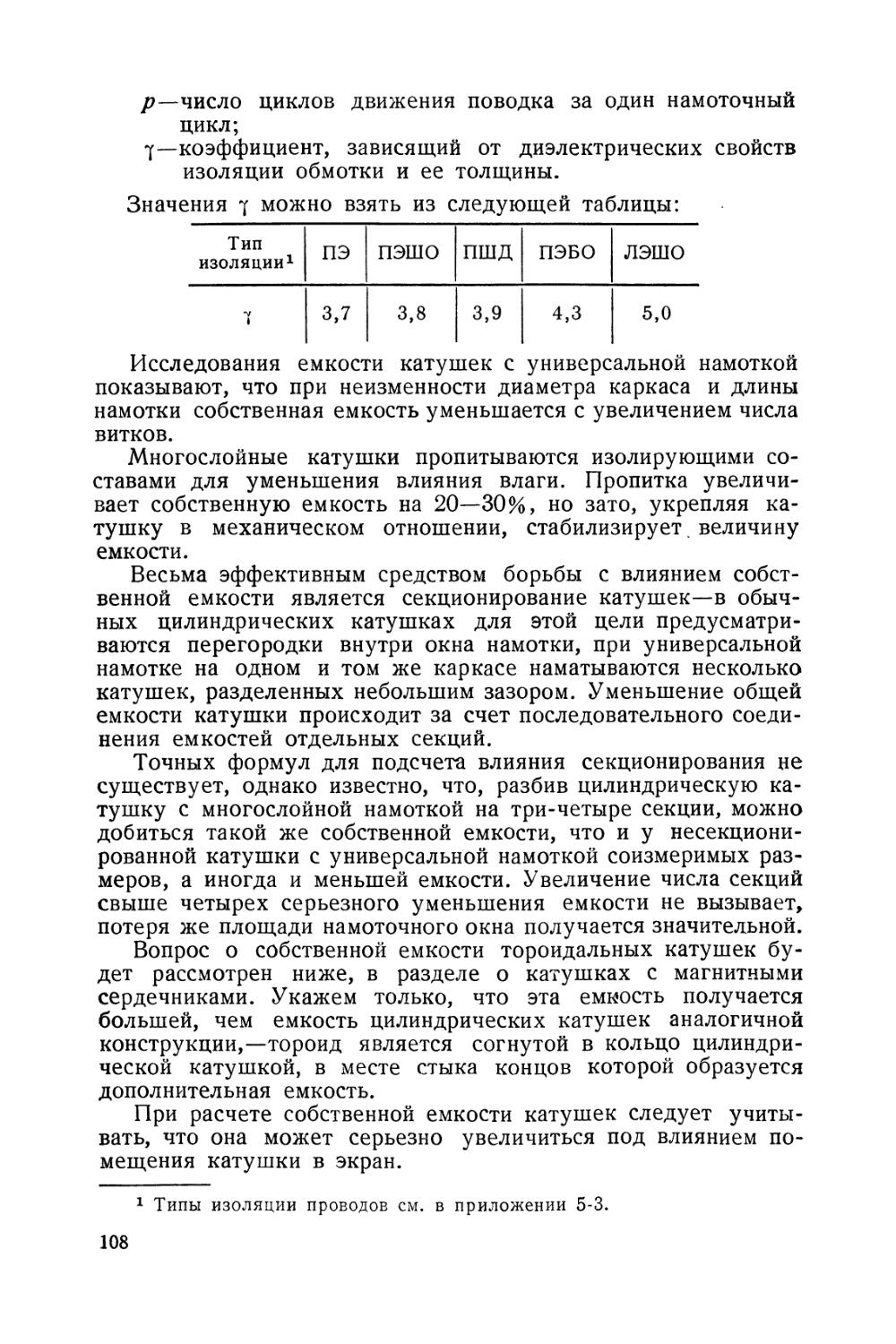

5-6. Собственная емкость катушки...........................106

5-7. Выбор провода, влияние габаритов......•...............109

5-8. Экранирование катушек.................................118

5-9. Стабильность катушек............‘.....................122

5-10. Подгонка индуктивности...............................126

Глава шес/пая. Катушки с ферромагнитными сердечниками из фер-

ритов и магнитодиэлектриков...................• .... 128

6-1. Основные конструкции . . . . .........................—

6-2. Основные свойства ферромагнитных сердечников.........132

6-3. Расчет катушек с ферромагнитными сердечниками.........156

6-4. Стабильность катушек..................................170

6-5. Подгонка индуктивности................................176

5

Стр.

Глава седьмая. Катушки с ферромагнитными сердечниками из листовых материалов..............................................178

7-1. Общие сведения........................................—

7-2. Основные конструкции.*................................193

7-3. Расчет катушек........................................199

7-4. Нелинейные катушки....................................201

Глава восьмая. Трансформаторы..................................203

8-1. Общие сведения........................................—

8-2. Расчет индуктивности..................................205

8-3. Выбор материала сердечника.......................... 206

8-4. Емкость обмоток . .... •..............................209

8-5. Расчет индуктивности рассеяния........................210

8-6. Дифференциальные намотки..............................214

8-7. Обеспечение стабильности характеристик................215

8-8. Экранирование трансформаторов и их обмоток...........217

8-9. Нелинейные искажения в трансформаторах................218

Глава девятая. Пьезорезонаторы.................................221

Глава десятая. Сухие выпрямители...............................226

Глава одиннадцатая. Коммутационные детали...........„..........230

11-1. Общие сведения.......................................—

11-2. Детали для постоянной коммутации цепей...............231

11-3. Управляемые коммутационные детали....................236

11-4. Предохранители и разрядники..........................249

11-5. Электромагнитные реле................................253

Глава двенадцатая. Общие сведения о конструкциях аппаратуры . 256

Глава тринадцатая. Конструирование аппаратуры..................276

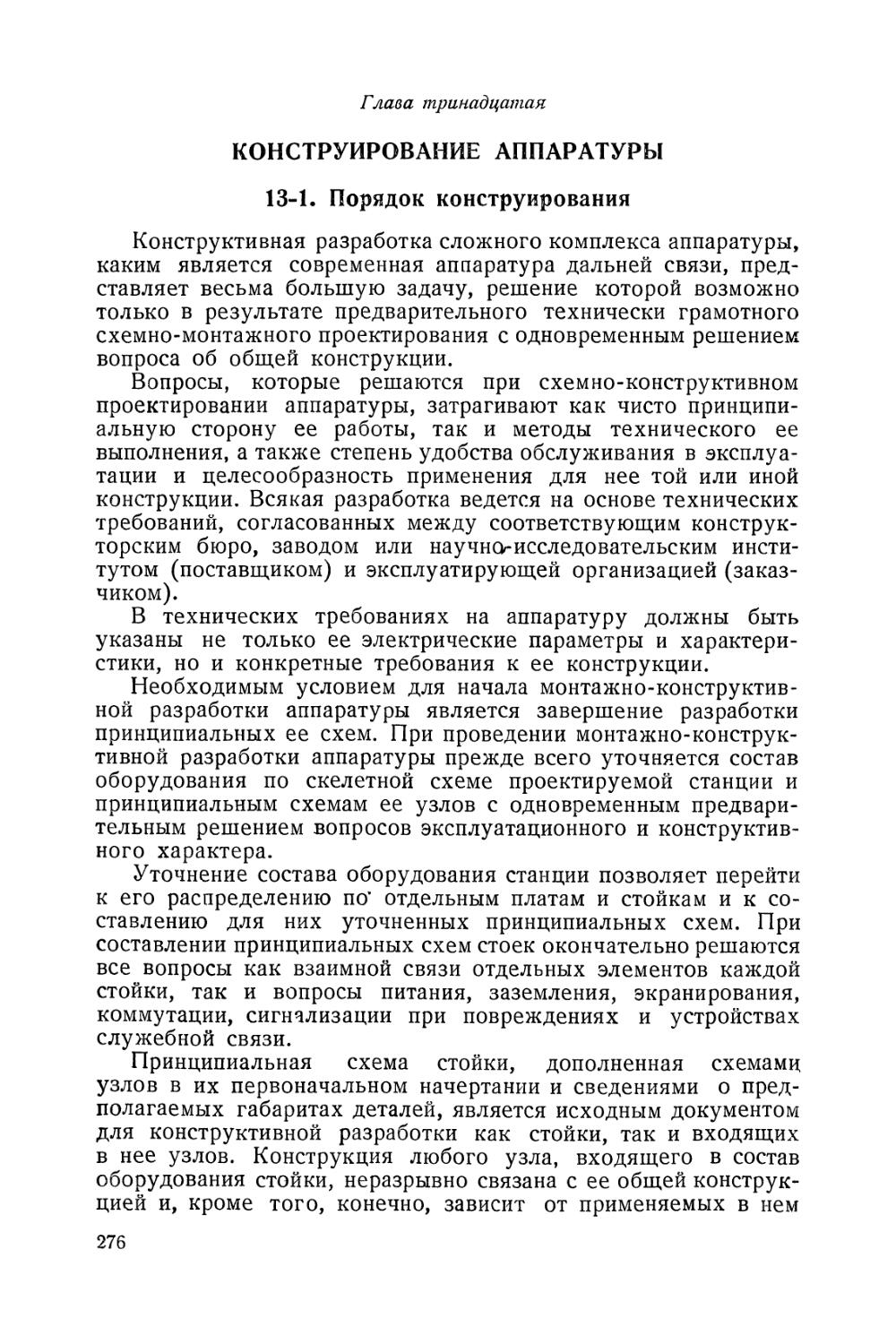

13-1. Порядок конструирования................................—

13-2. Конструктивное оформление ламповых схем..............279

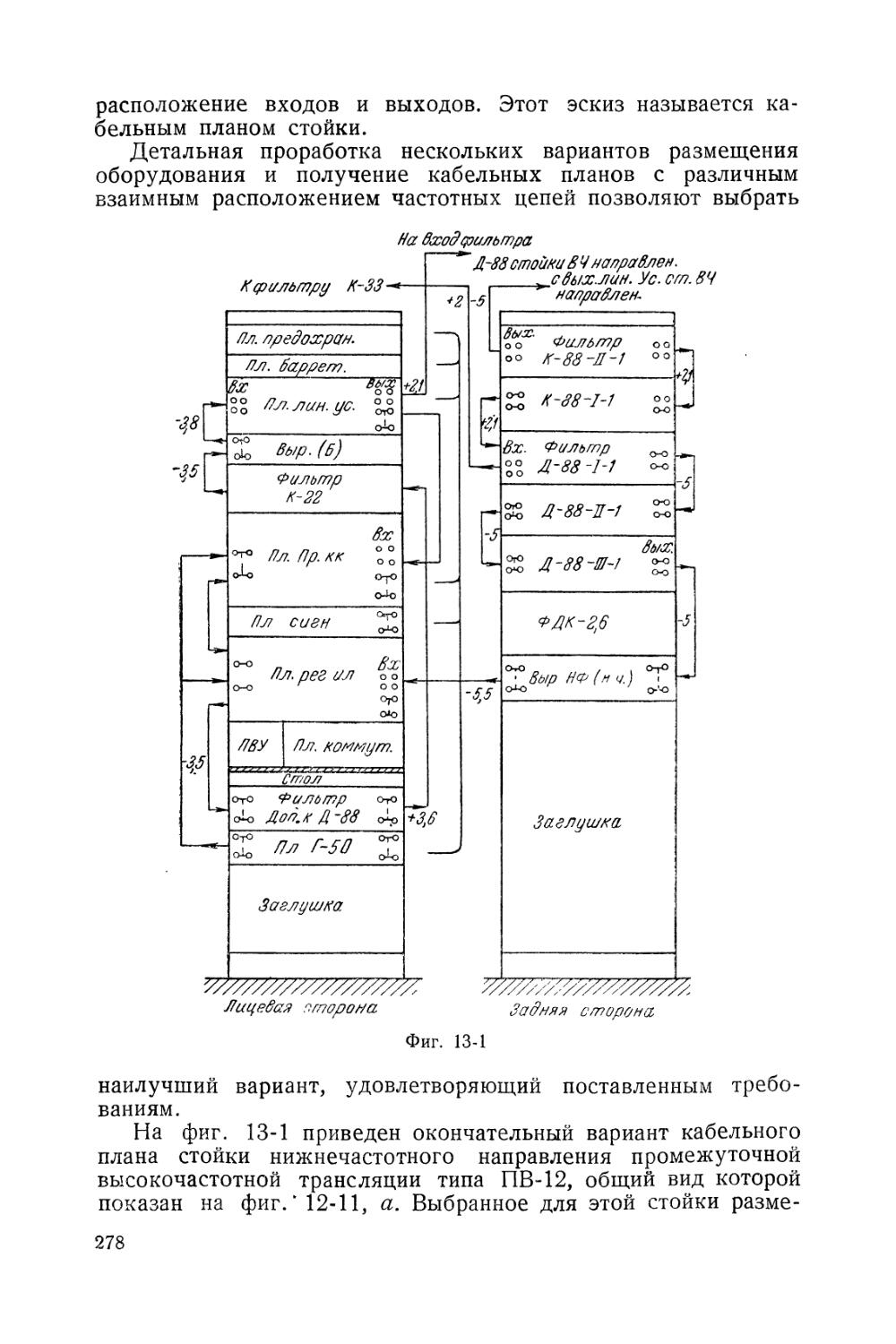

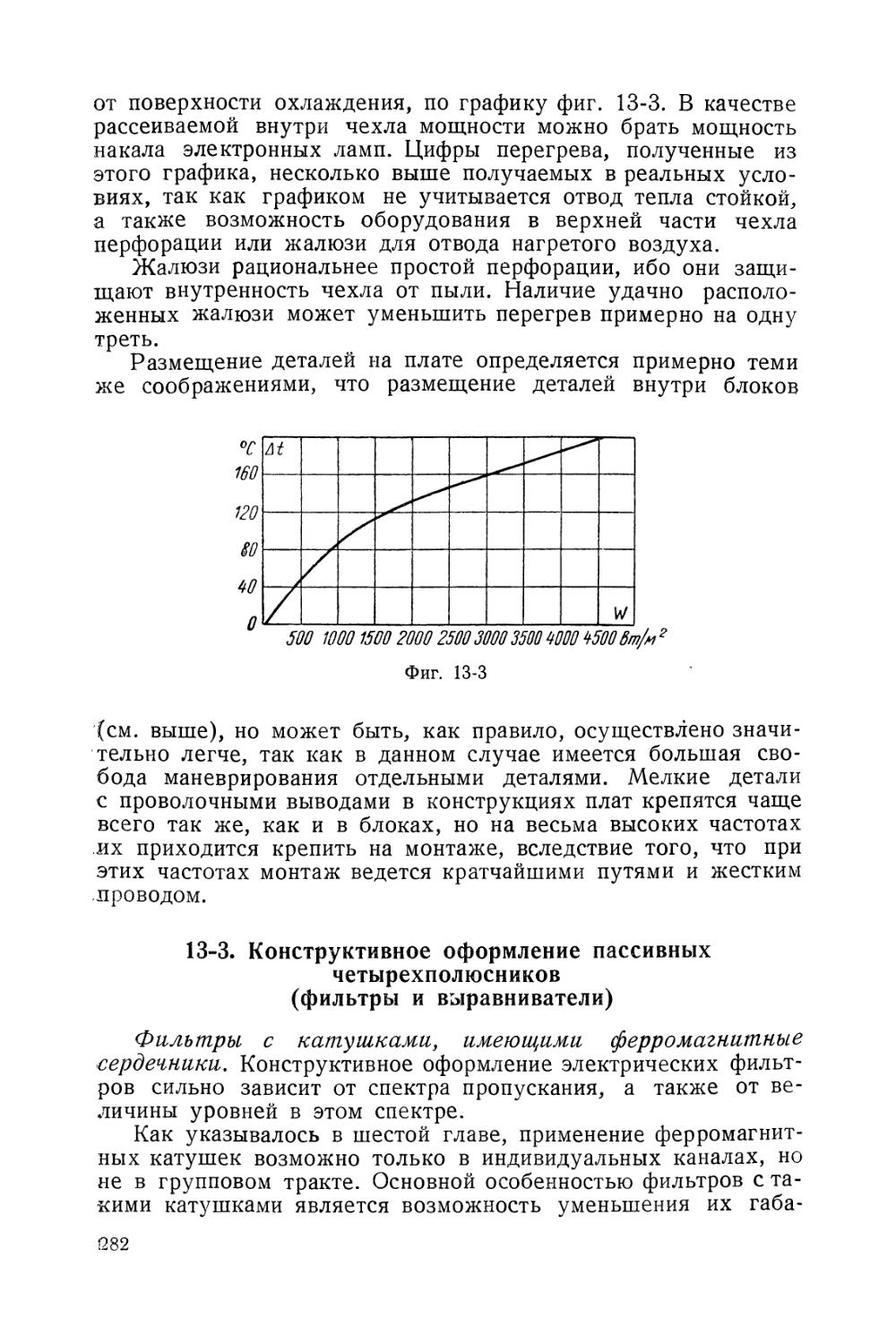

13-3. Конструктивное оформление пассивных четырехполюсников (фильтры и выравниватели).............................282

13-4. Вопросы влагозащиты..................................287

13-5. Конструктивное оформление вспомогательных элементов аппаратуры .............................................291

Глава четырнадцатая. Экранирование и заземление................293

14-1. Общие сведения.......................................—

14-2. Электростатическое экранирование.....................296

14-3. Заземление........................................ • 308

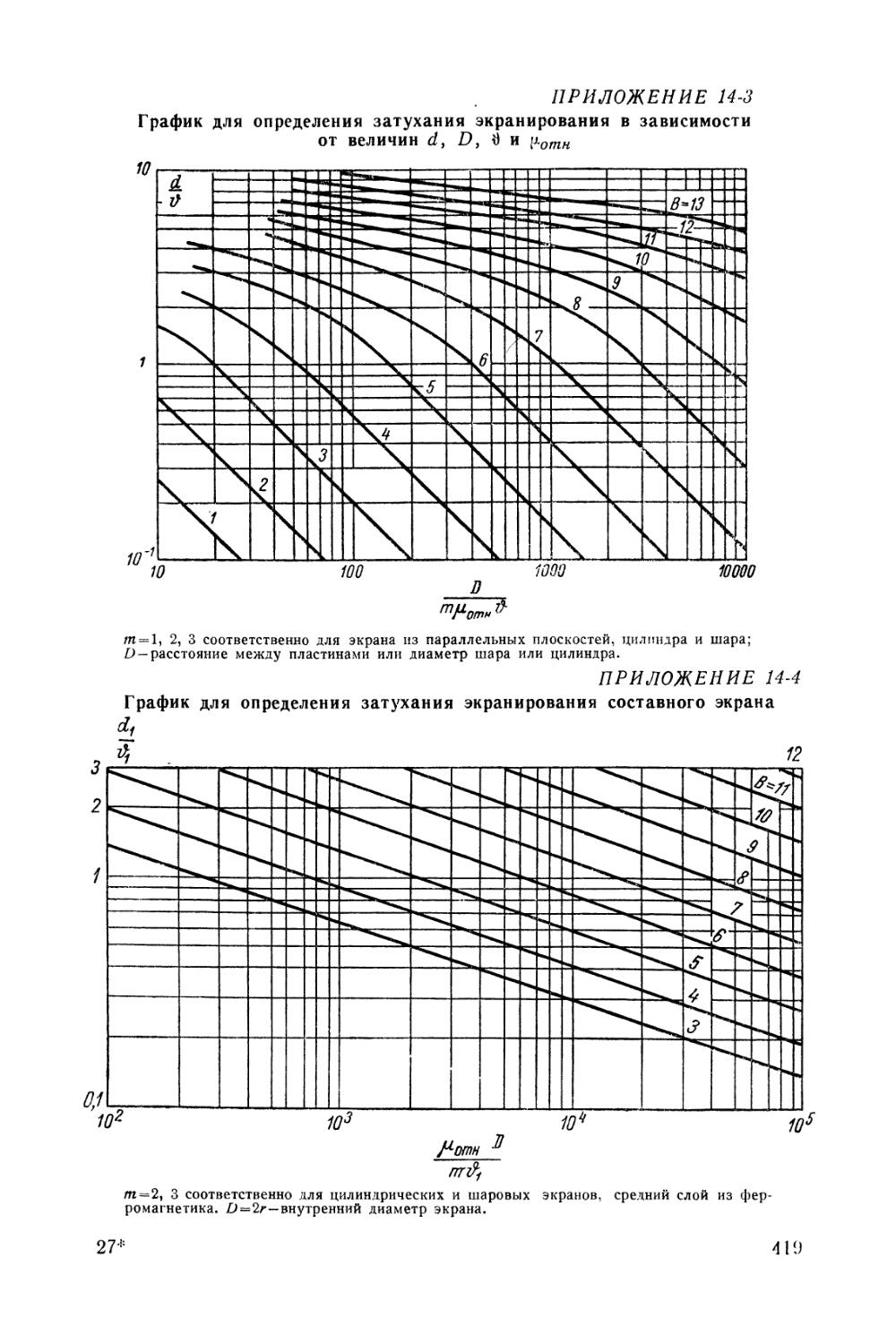

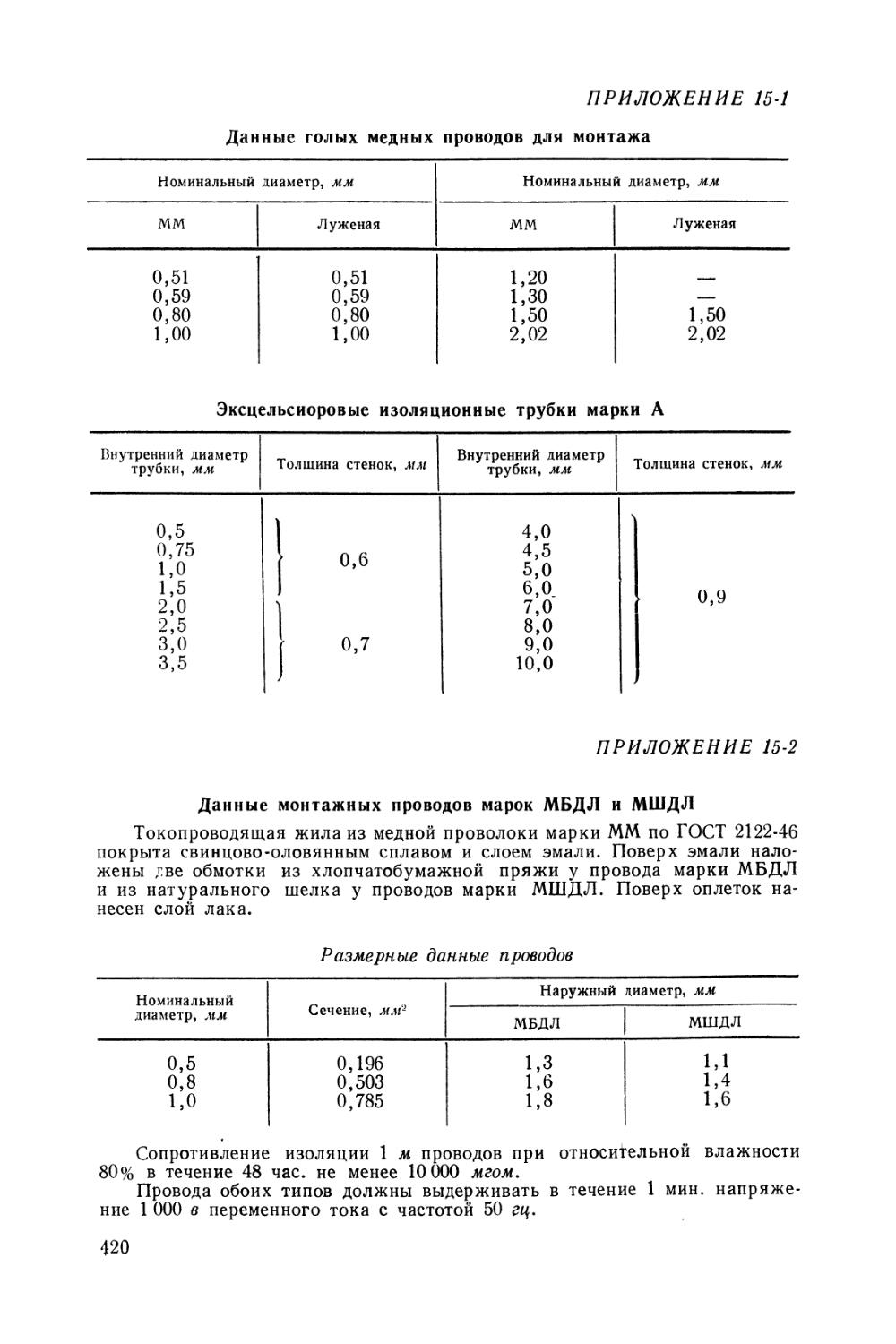

14-4. Магнитное экранирование............................ 311

14-5. Электромагнитное экранирование ..................... 313

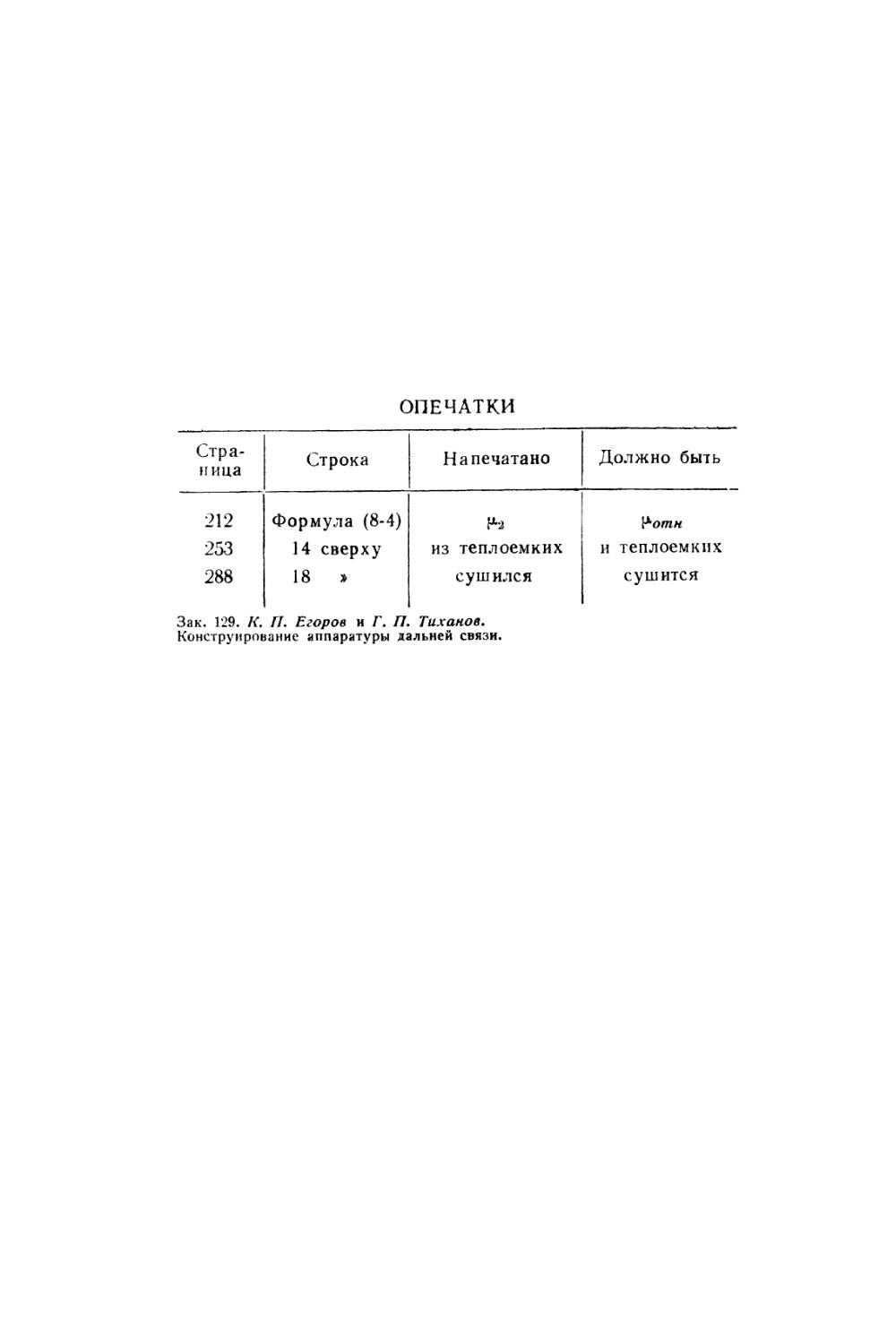

Глава пятнадцатая. Монтаж......................................316

15-1. Общие сведения.......................................

15-2. Жесткий монтаж узлов аппаратуры......................—

15-3. Мягкий монтаж узлов аппаратуры.......................318

15-4. Кабели межпанельных соединений..................... 321

15-5. Кабели межстоечных соединений........................324

Глава шестнадцатая. Схемная документация, необходимая при конструировании аппаратуры ............................ —

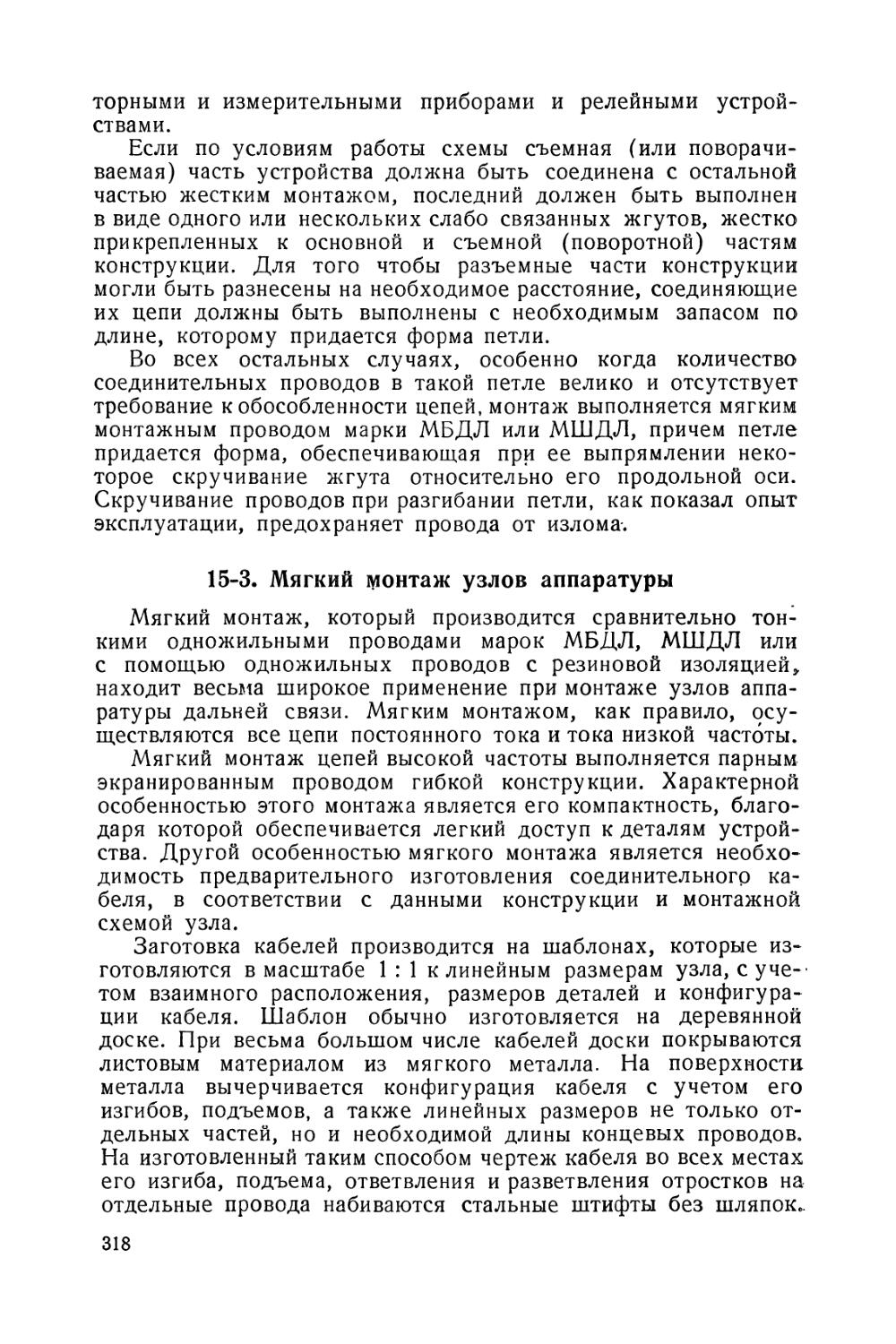

16-1. Блок-схемы (скелетные)...............................326

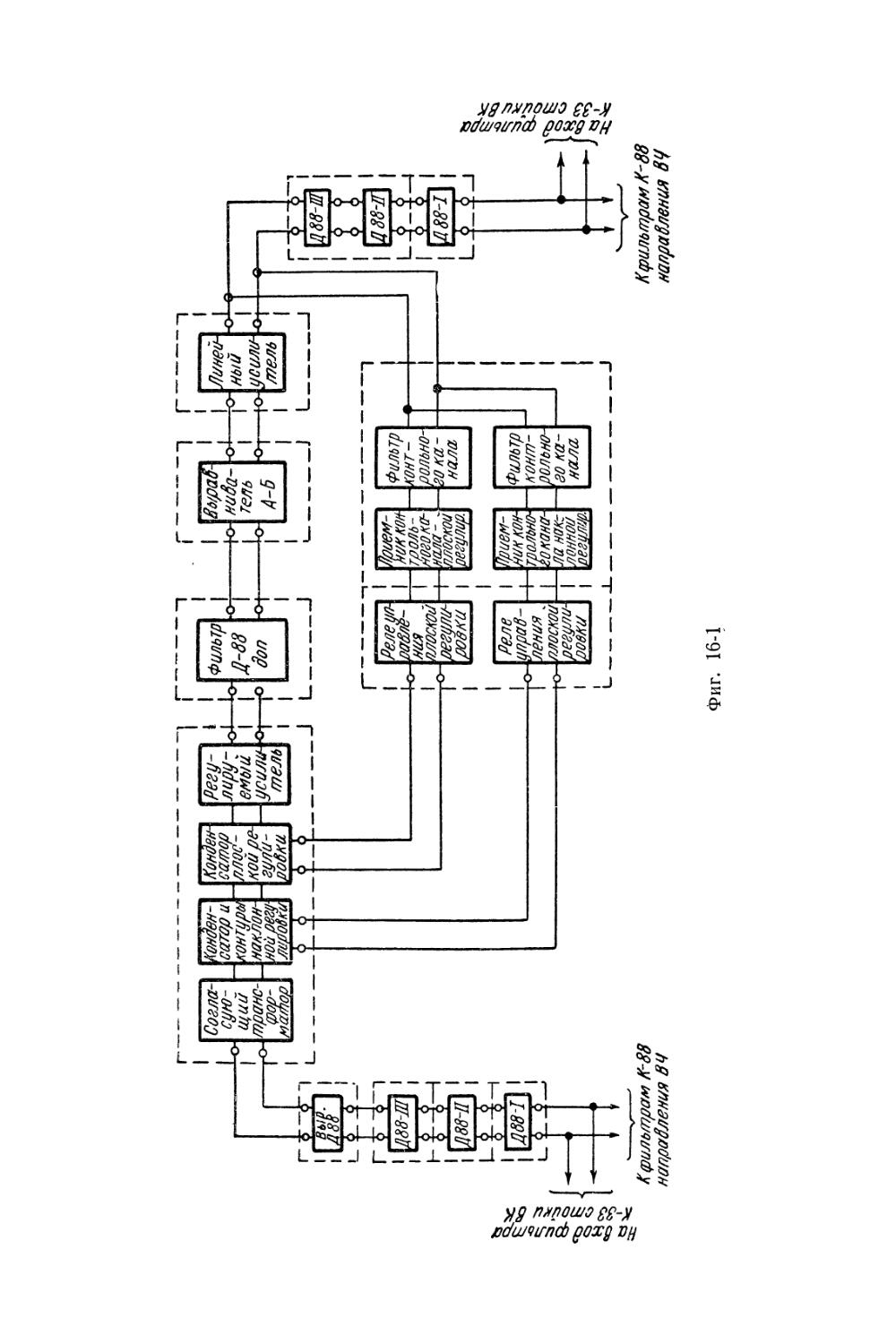

16-2. Принципиальные схемы.................................

16-3. Электромонтажные схемы...............................328

Литература................................................... 335

Приложения................................................. . . 337

Глава первая

АППАРАТУРА ДАЛЬНЕЙ СВЯЗИ

1-1. Историческая справка

Дальняя’ многоканальная связь является одной из важных отраслей народного хозяйства, возникшей в основном в советское время. Партия и Правительство уделяют большое внимание развитию дальней связи и производству соответствующей аппаратуры.

Создание советской промышленности дальней связи относится к годам первой пятилетки. Первыми конструкторами и учеными, обеспечившими широкую постановку производства средств дальней связи, были творцы и инициаторы ранних систем этого вида техники. К их числу следует, прежде всего, отнести В. И. Коваленкова, создавшего еще в 1919—1922 гг. первые советские трансляции тональной частоты, А. Ф. Шорина, под руководством которого инженеры В. Н. Листов, М. Н. Востоков и В. А. Дьяков создали промышленные образцы систем высокочастотного телефонирования и частотного телеграфирования, а также М. Г. Цимбалистого, ведавшего разработками измерительной аппаратуры. В части производственного освоения серийного выпуска систем дальней связи много сделал инж. М, С. Вонский.

В процессе неустанной творческой работы выросли многочисленные кадры конструкторов-дальников, работающих на заводах и в исследовательских институтах, созданных за годы довоенных пятилеток. Молодые кадры инженеров-дальников обеспечили в 1939 г. пуск в Советском Союзе самых длинных в мире высокочастотных дальних связей. Среди конструкторов, создававших аппаратуру для этих связей, особенно отличились инженеры В. Г. Черных, Г. Г. Бородзюк, И. А. Бабенко, В. Н. Амарантов, Г. В. Старицын.

В годы Великой Отечественной войны промышленность дальней связи интенсивным выпуском продукции способствовала делу победы над немецко-фашистскими захватчиками. Ряд конструкторов был удостоен Сталинских премий.

7

Послевоенное развитие средств дальней связи, связанное с большим ростом сети высокочастотных кабелей, предъявляет к конструкторам промышленности средств связи весьма высокие требования. Увеличивается номенклатура выпускаемой аппаратуры, расширяется диапазон частот, к качеству деталей и узлов предъявляются все более разнообразные и исключительно жесткие требования. В этих условиях советские конструкторы создают новые виды аппаратуры, соответствующие высокому уровню развития отечественной техники.

1-2. Общие сведения

Аппаратура дальней проводной связи делится на два вида: обслуживаемую и необслуживаемую. Обслуживаемая аппаратура устанавливается в линейно-аппаратных залах междугородных телефонных станций и телеграфов и находится под постоянным наблюдением квалифицированного эксплуатационного персонала. Такой аппаратурой оборудуются все оконечные пункты магистралей связи и часть промежуточных трансляций. Для упрощения и удешевления эксплуатации значительное количество промежуточных пунктов снабжается в последнее время аппаратурой, не требующей непрерывного обслуживания и работающей без постоянного присутствия эксплуатационного персонала.

Между условиями работы двух видов аппаратуры нельзя провести резкую грань. Объясняется это тем, что известная часть необслуживаемых трансляций располагается в помещениях, весьма похожих на обычные линейно-аппаратные залы, и только некоторые ее разновидности размещаются в ящиках, устанавливаемых под землей или в специальных будках.

Рассмотрим климатические условия, в которых используется аппаратура дальней связи.

Согласно существующим техническим условиям аппаратура линейно-аппаратных зал должна быть рассчитана на безукоризненное соблюдение всех нормированных для нее электрических характеристик в условиях температуры, меняющейся от 15 до 35—40° С. Эти условия могут считаться вполне приемлемыми для всей территории Советского Союза, поскольку температуру можно регулировать при помощи отопления, с одной стороны, и защиты от непосредственного воздействия солнечных лучей,—с другой стороны.

Величина температуры воздуха, окружающего аппаратуру, интересна не только с точки зрения непосредственного теплового воздействия на элементы аппаратуры, она представляет интерес еще и потому, что от нее зависит допустимая цифра относительной влажности воздуха.

Опыт аппаратостроения всех видов связи свидетельствует о том, что воздействие влажности является основной опасно

8

стью для нормальной работы системы связи. Влажность воздуха в сочетании с тепловыми воздействиями уменьшает сопротивление изоляции, увеличивает диэлектрические потери в ней, обусловливает нестабильность электрических параметров катушек, конденсаторов, нелинейных элементов и т. п., вызывает коррозию металлов и нарушение контактов, способствует размножению организмов, разрушающих аппаратуру.

В физике известны два понятия влажности воздуха—абсолютная и относительная влажность. Под абсолютной влажностью понимают число граммов водяного пара в 1 я3 воздуха:

?=-у[г/Л«3], О’1)

где 7И— число граммов водяного пара в объеме величины V [л<3].

Величина абсолютной влажности не дает понятия о том, насколько воздух в данном помещении близок к насыщению его водяными парами. Так, например, в жаркое время воздух может казаться сухим, несмотря на большую величину абсолютной влажности, — высокая температура быстро сушит все находящиеся в' нем предметы. Наоборот, при холоде даже мало влажный воздух оказывается насыщенным — достаточно вспомнить о зимних туманах.

Чтобы оценить, насколько воздух в данном помещении далек от состояния насыщения, вводится понятие об его относительной влажности а, определяемой по формуле

a=f, (1-2)

где абсолютная влажность, вычисленная согласно формуле (1-1);

Q—число граммов водяного пара, необходимое для насыщения 1 м3 воздуха при данной температуре (берется из таблиц, имеющихся в справочных изданиях по физике и теплотехнике).

Приборы, измеряющие влажность в помещениях, позволяют проще всего определять величину относительной влажности (так называемые гигроскопы). Поэтому в различных технических условиях на аппаратуру чаще всего приводится цифра максимально допустимой относительной влажности. Она определяет возможность выпадения росы и увлажнения поверхностей деталей аппаратуры.

Для определения степени корродирующего действия выпавшей влаги и ее проникновения в толщу деталей при наличии известной их гигроскопичности решающим является понятие абсолютной влажности, которая может быть вычислена па заданной относительной влажности и по температуре, пределы изменения которой обычно задаются в технических условиях.

9

Необходимо считаться также и с тем фактом, что молекулы водяного пара имеют весьма малые размеры и, следовательно, высокую диффузионную способность. Благодаря этому они могут проникать в толщу некоторых недостаточно плотных материалов и без выпадения росы, т. е. без конденсации влаги на поверхности деталей, сделанных из этих материалов.

Опыт показывает, что коррозия металлических частей аппаратуры без усиленных антикоррозийных покрытий не происходит в тех случаях, когда относительная влажность воздуха в помещении, где работает эта аппаратура, не превышает 65%. Эта цифра и приводится в большей части технических условий. Она является приемлемой для линейно-аппаратных зал большинства областей Советского Союза, но для некоторых местностей Юга и Востока, а также для аппаратуры, предназначенной для экспорта в тропические страны, могут иметь место более жесткие условия. В связи с этим целесообразно определить понятие о так называемом „тропическом климате". Для этого климата характерна высокая температура днем и сравнительно низкая ночью, а также высокие значения абсолютной влажности воздуха. Если принять во внимание падение температуры ночьФ до 20° С, то относительной влажности 65%, которую, как отмечалось выше, можно считать предельно допустимой, должна соответствовать абсолютная влажность 11 г/л/3.

Согласно этим расчетам климат считается тропическим, если за год наблюдается по крайней мере 180 дней (6 месяцев), когда абсолютная влажность превышает И г/л/3, и полутропическим, если это условие имеет место в течение не менее 90 дней в году. Аппаратура, рассчитанная на работу в таких условиях, должна быть выполнена с принятием особых мер по борьбе с влиянием влажности; в отдельных случаях можно говорить о сохранении аппаратуры, рассчитанной на нетропический климат, при условии кондиционирования воздуха в помещении. Такая постановка вопроса имеет известный смысл и с точки зрения улучшения условий работы эксплуатационного персонала.

Линейно-аппаратные залы необслуживаемых промежуточных пунктов чаще всего имеют систему отопления и вентиляции, эксплуатируемую неквалифицированным персоналом, не имеющим дела с самой аппаратурой. Благодаря отоплению и вентиляции условия работы аппаратуры практически не отличаются от условий ее работы в обслуживаемых линейно-аппаратных залах.

Сложнее обстоит дело с аппаратурой тех необслуживаемых промежуточных пунктов, которые размещаются в подземных ящиках или наземных будках. Здесь можно ожидать действия на аппаратуру довольно низких температур, однако наличие электронных ламп в закрытых помещениях сравнительно небольшого объема позволяет утверждать, что вряд ли следует ю

опасаться понижения температуры ниже нуля. Условия эти являются, однако, весьма тяжелыми с точки зрения воздействия влажности, так как при нуле для насыщения 1 м* воздуха достаточно всего 4,9 г водяного пара — относительная влажность весьма часто при этом превышает 65%; поэтому аппаратуру необходимо снабжать усиленными антикоррозийными покрытиями, а ее узлы подвергать специальной герметизации, или же принимать особые меры по термоизоляции необслуживаемых пунктов.

При конструировании аппаратуры необходимо рассчитывать ее не только на условия постоянной эксплуатации, но и на условия транспортирования. Сравнительно большие габариты аппаратуры дальней связи весьма ограничивают использование климатической защиты при ее транспортировании (герметизация ящиков, применение влагопоглотителей). Поэтому для любого вида аппаратуры надо предусматривать такие конструкции, которые обеспечивали бы неизменность механических свойств и электрических характеристик после транспортирования, если аппаратура подверглась при этом сравнительно кратковременным воздействиям весьма низких температур и высоких влажностей.

Кроме климатических условий, работа аппаратуры дальней связи в значительной мере определяется наличием пыли в помещениях. При конструировании должны быть приняты определенные меры для предотвращения проникновения пыли в монтаж и особенно в контактные системы (в условиях жаркого и сырого климата следует считаться с возможностью появления плесени, микроорганизмов и насекомых). Большую роль в деле борьбы с пылью играет правильная отделка помещений линейно-аппаратных зал; согласно существующим стандартам стены и потолок должны быть окрашены масляной краской, а пол покрыт линолеумом или паркетом. Кроме того, при относительной влажности менее 50% ее повышают, устанавливая в помещениях чаны с водой, и тем самым уменьшают летучесть пыли. Увлажнение уменьшает также хрупкость изоляции монтажа.

Электротехнологии аппаратуры дальней связи присущи следующие особенности:

1) относительно большая ширина полосы частот, которая характерна для большинства четырехполюсников, образующих каналы дальней связи;

2) наличие в составе каналов весьма большого количества однотипных четырехполюсников, включенных в одну и ту же цепь связи;

3) необходимость безотказного круглосуточного действия аппаратуры.

Дальняя связь по проводам представляет собой технику относительно широких частотных диапазонов. Это обстоятель

11

ство ведет к серьезному усложнению электрических схем фильтров, корректоров, межкаскадных связей в усилителях и Т. п. и требует повышенной точности расчетов и изготовления элементов этих схем.

В состав канала дальней связи входит весьма большое количество однотипных четырехполюсников, электрические характеристики которых во избежание искажений должны быть, чрезвычайно однородными и стабильными во времени. Так, например, в состав высокочастотной кабельной связи протяженностью 10 тыс. км могут входить до 200 промежуточных трансляций, на входе и выходе каждой из которых включаются переходные трансформаторы; таким образом, число трансформаторов доходит до четырехсот. Очевидно, что требования к степени всех видов искажений, вносимых таким трансформатором, и к стабильности его характеристик будут значительно» выше, чем, например, требования к трансформатору, входящему в схему радиоприемника. Это обстоятельство влияет и на конструкцию трансформатора и на выбор материалов. Можно сказать, что техника дальней связи представляет собой высокочастотную технику больших точностей.

Большое количество узлов аппаратуры, входящих в состав канала дальней связи, и высокая надежность современных линий связи требуют совершенно особого подхода к вопросу о надежности работы аппаратуры. Связь должна работать круглосуточно с весьма большими сроками между ремонтами аппаратуры. В этих условиях надо отказываться от применения таких элементов аппаратуры, срок надежной работы которых не исчисляется многими годами. Единственным элементом аппаратуры, допускающим регулярную замену и резервирование, являются электронные лампы, да и те разрабатываются по. специальным техническим условиям, обеспечивающим достаточно большие сроки службы.

Глава вторая

СОПРОТИВЛЕНИЯ

2-1. Общие сведения

Активные сопротивления относятся к числу полуфабрикатов, наиболее широко применяемых во всех устройствах аппаратуры дальней связи. В зависимости от назначения к сопротивлениям могут быть предъявлены различные требования. Они касаются главным образом допустимых величин расходуемых сопротивлением мощностей, индуктивности и емкости, стабильности во времени и температурной зависимости. К сопротивлениям специального типа предъявляются также требования в

12

отношении характера зависимости величины электрического сопротивления от тока или приложенного напряжения.

Выполнение каждого из указанных требований достигается применением соответствующего материала при изготовлении сопротивлений, а также их конструктивным оформлением. Наиболее часто при конструировании сопротивлений принимаются все меры к тому, чтобы номинальная величина их не зависела, или зависела очень мало, от величины протекающего через них тока. Тем самым обеспечивается линейный характер этих сопротивлений. Для обеспечения активного их характера добиваются минимальной величины реактивных составляющих.

При практическом осуществлении сопротивлений материал для их изготовления необходимо выбирать с учетом возможности получения требуемого номинала. Шкала номинальных значений сопротивлений, применяемых в аппаратуре дальней связи, весьма широка и практически находится в пределах от нескольких ом до нескольких десятков миллионов ом. Вполне очевидно, что изготовление сопротивлений всех номиналов данной шкалы, с учетом изложенных выше требований, из какого-либо одного материала не представляется возможным. Кроме того, при выборе материала и конструкции сопротивлений значительную роль играют также соображения, касающиеся возможной точности осуществления заданных их значений.

Основными материалами для изготовления сопротивлений являются проволока высокого удельного сопротивления, углерод и тонкие пленки металлов. Сопротивления, изготовляемые из этих материалов, значительно отличаются как по своим электрическим свойствам, так и по конструкции.

Сопротивления, изготовляемые из проволоки реостатных сплавов, называются проволочными, а сопротивления, для которых в качестве токопроводящего материала применен углерод или тонкая пленка металла,—непроволочными. Оба указанных типа сопротивлений могут быть использованы как в цепях постоянного, так и переменного тока. Если сопротивление предназначено для цепи постоянного тока, то основными требованиями к нему являются его стабильность и величина допустимой мощности рассеивания, т. е. допустимый перегрев сопротивления по сравнению с окружающей средой.

В устройствах и узлах аппаратуры нормальной температурой перегрева является величина от 40 до 60° С в зависимости от условий охлаждения, определяемых конструкцией узла. При работе этих же сопротивлений в цепях переменного тока к ним могут быть предъявлены требования в части величины реактивных составляющих. Жесткость этих требований в свою очередь определяется частотой переменного тока, в цепи которого работает сопротивление.

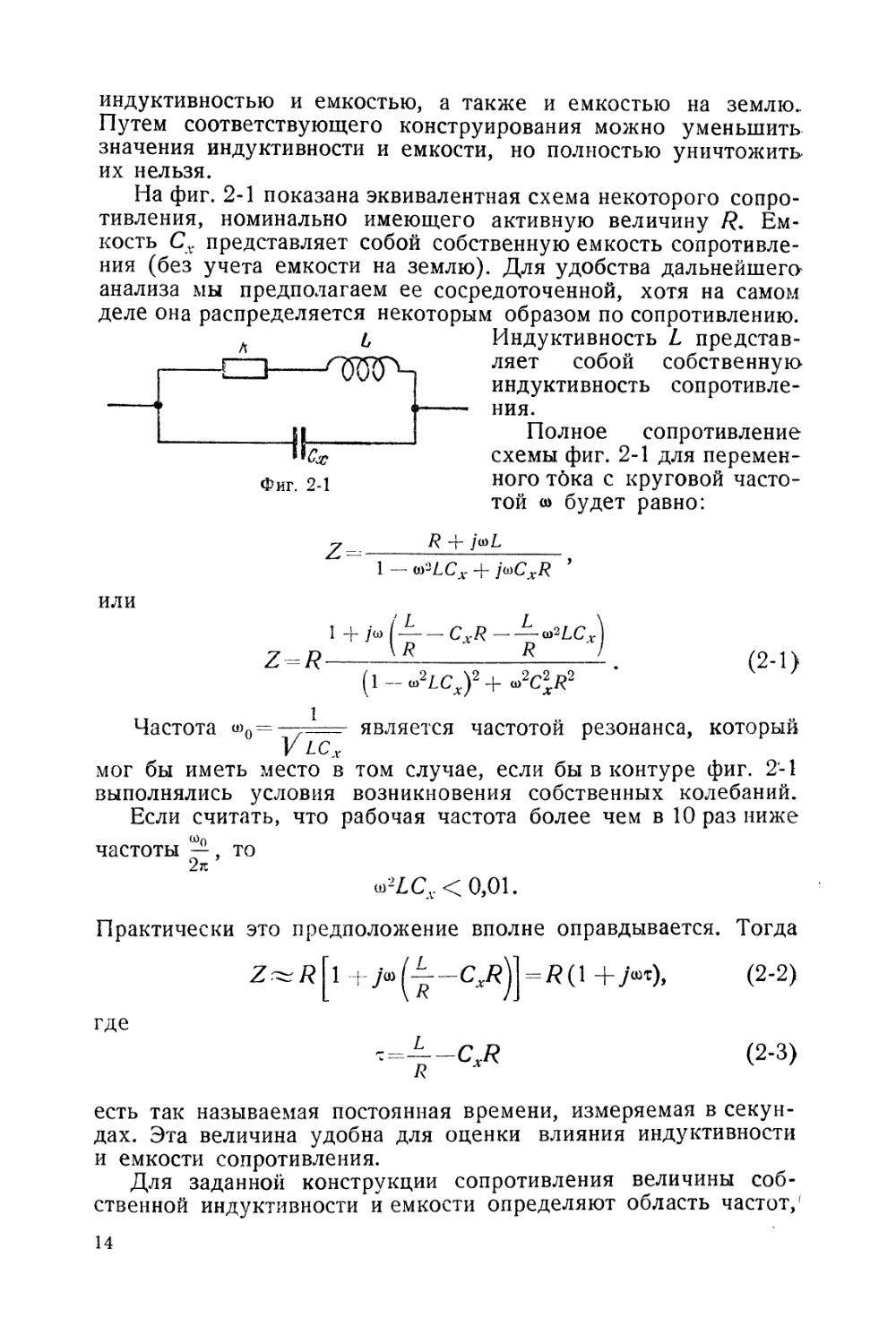

Каждое сопротивление, имеющее определенные геометрические размеры, принципиально должно обладать собственной

13

индуктивностью и емкостью, а также и емкостью на землю. Путем соответствующего конструирования можно уменьшить значения индуктивности и емкости, но полностью уничтожить их нельзя.

На фиг. 2-1 показана эквивалентная схема некоторого сопротивления, номинально имеющего активную величину Емкость Сх представляет собой собственную емкость сопротивления (без учета емкости на землю). Для удобства дальнейшего анализа мы предполагаем ее сосредоточенной, хотя на самом деле она распределяется некоторым образом по сопротивлению.

Л 6 Индуктивность L представ-

_____I—"| ляет с°бой собственную

| индуктивность сопротивле-----о ---- НИЯ.

_________Полное сопротивление

C# схемы фиг. 2-1 для перемен-

фиг 2-1 ного тока с круговой часто-

той ш будет равно:

______R -г _________

1 — w2LCx + juCxR ’

ИЛИ

1 + /<>(--CXR-—^LCX\

Z=R--------. (2-1)

Частота «>0=— 1— является частотой резонанса, который V LCX

мог бы иметь место в том случае, если бы в контуре фиг. 2-1 выполнялись условия возникновения собственных колебаний.

Если считать, что рабочая частота более чем в 10 раз ниже частоты —, то 2к

^LCx<0,01.

Практически это предположение вполне оправдывается. Тогда

Z'

=R (1

(2-2)

где

R

(2-3)

есть так называемая постоянная времени, измеряемая в секундах. Эта величина удобна для оценки влияния индуктивности и емкости сопротивления.

Для заданной конструкции сопротивления величины собственной индуктивности и емкости определяют область частот,'

14

в которой это сопротивление может быть использовано. Это обстоятельство в значительной мере ограничивает верхний предел диапазона частот, при которых могут быть применены проволочные сопротивления.

Минимальным влиянием собственной индуктивности и емкости отличаются углеродные сопротивления, которые можно считать активными и независящими от частоты во всем диапазоне, используемом в современной технике дальней связи. Следует, однако, учесть, что на верхнем краю этого диапазона,, при частотах, измеряемых мегагерцами, может опасно сказываться емкость этих сопротивлений на землю. В этом случае сопротивление, имеющее номинальное значение (при постоян-

о-

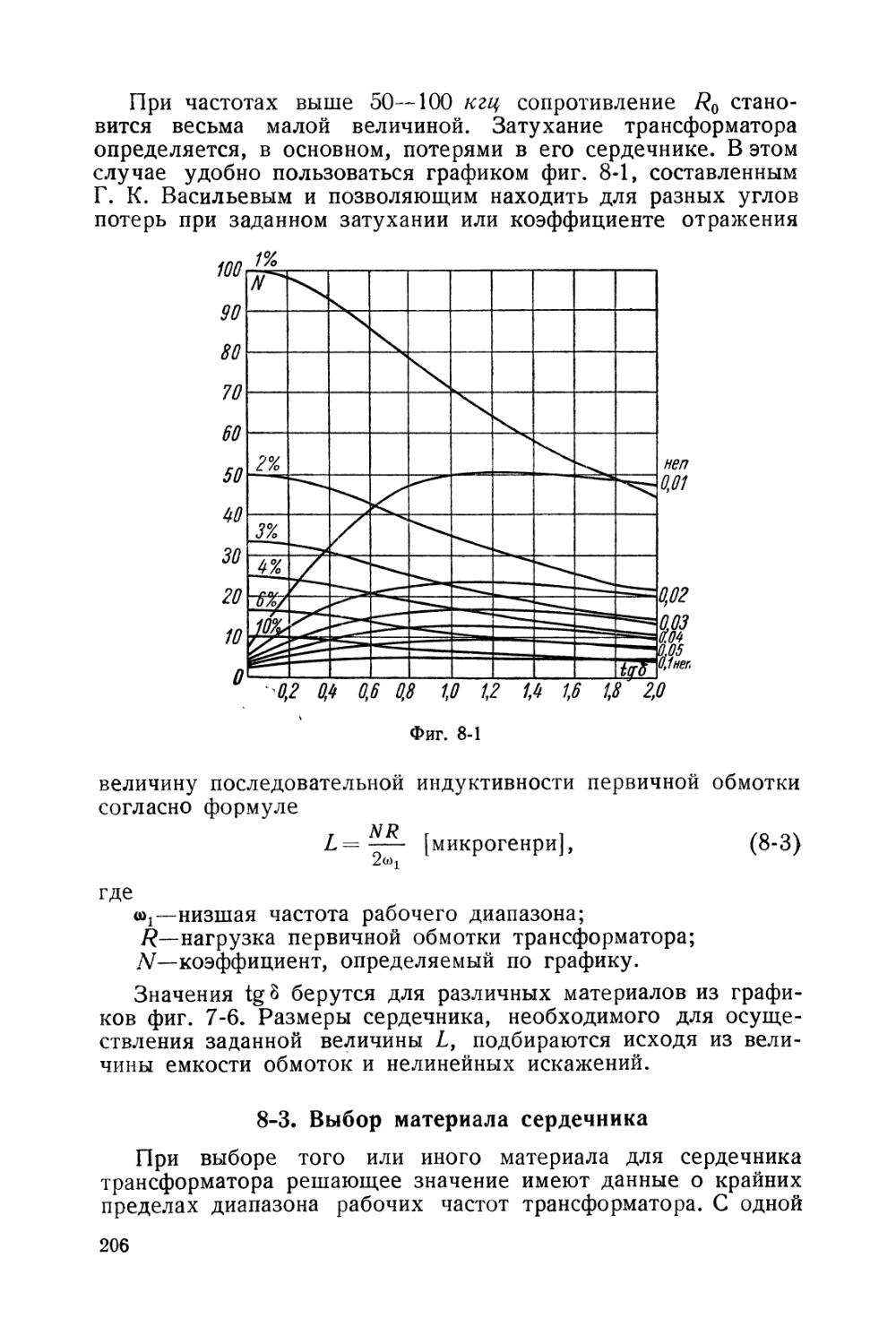

о

Фиг. 2-2

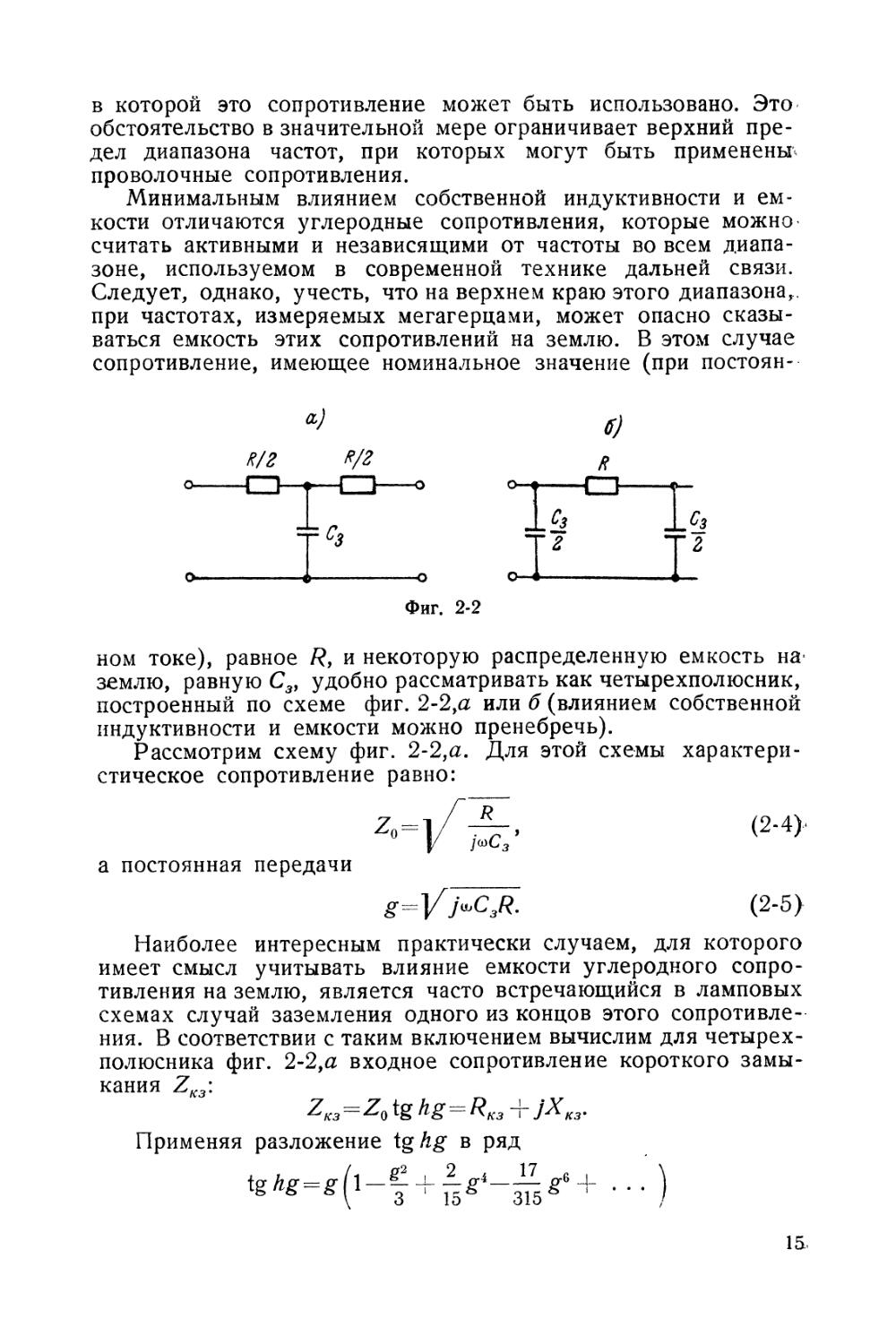

ном токе), равное /?, и некоторую распределенную емкость на1 землю, равную С3, удобно рассматривать как четырехполюсник, построенный по схеме фиг. 2-2,а или б (влиянием собственной индуктивности и емкости можно пренебречь).

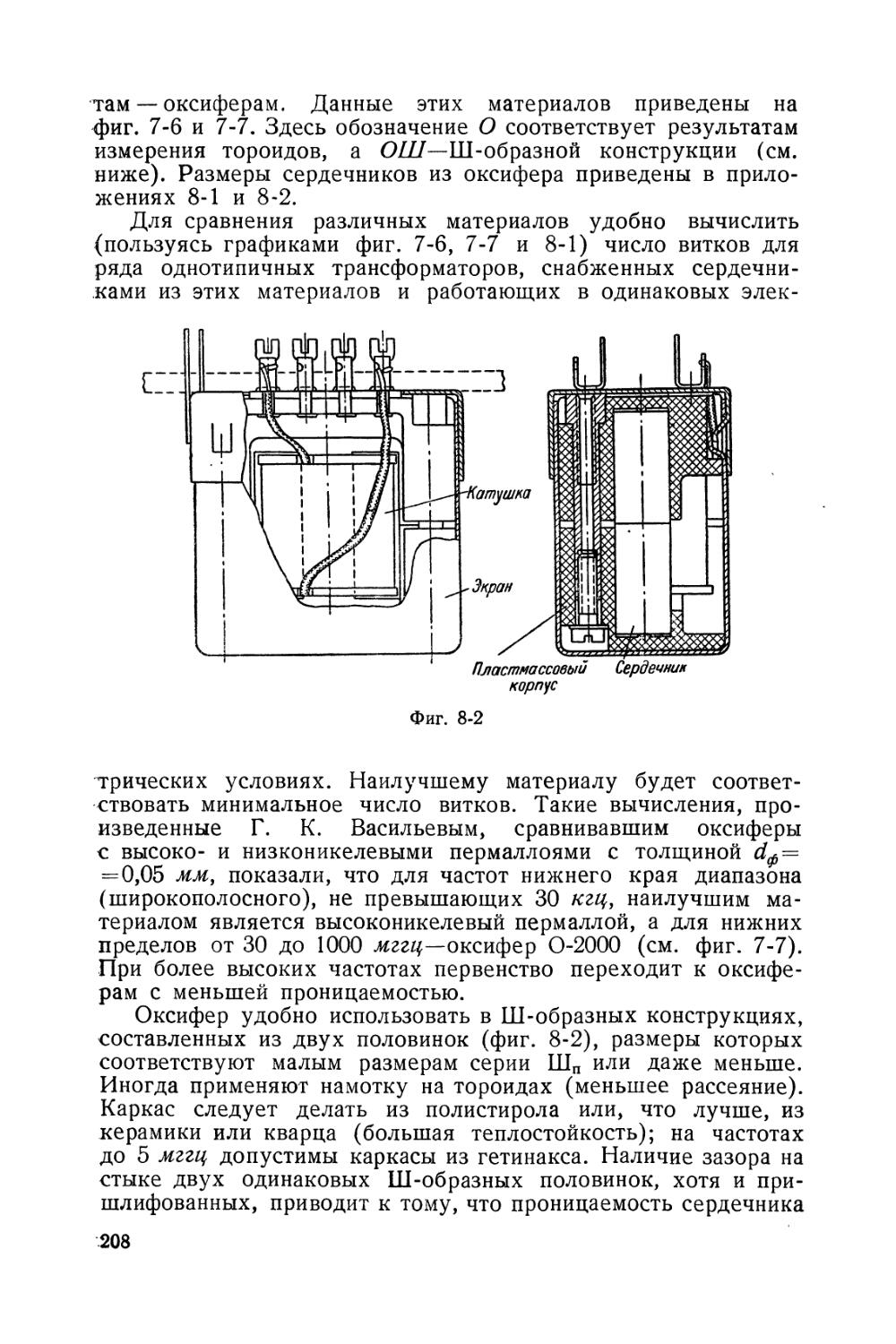

Рассмотрим схему фиг. 2-2,а. Для этой схемы характеристическое сопротивление равно:

(2'4) а постоянная передачи

g=Vj^C3R. (2-5)

Наиболее интересным практически случаем, для которого имеет смысл учитывать влияние емкости углеродного сопротивления на землю, является часто встречающийся в ламповых схемах случай заземления одного из концов этого сопротивления. В соответствии с таким включением вычислим для четырехполюсника фиг. 2-2,а входное сопротивление короткого замыкания ZK3:

2кз=tg hg=RK3 + JXK3.

Применяя разложение tg hg в ряд

+ У‘-~е'+ ... )

IS

и ограничиваясь первыми тремя членами этого ряда, придем к следующим выражениям для активной и реактивной составляющей входного сопротивления:

и

(2-6)

(2-7)

На фиг. 2-3 показаны частотные характеристики величин

RK3 и Хкэ для различных R (измеренных при постоянном токе)

Фиг. 2-3

для случая С3=0,5«10-12 ф.

Считая предельной частотой использования сопротивления ту частоту, при которой его величина снижается на 10% по сравнению с номинальным значением, получим, используя формулу (2-6), следующее значение соответствующей круговой частоты:

2.23 ,о

шпп =---• (2-8)

пр C3R 4

^Предельная частота может быть определена на графике фиг. 2-3 по пересечению одной из частотных характеристик RK3 с прямой, определяемой уравнением

> 2>23

? шпрСз

(2-9)

Следует, однако, отметить, что наряду с падением RK3 на 10% при частоте сопротивление ZK3 имеет значительный угол, составляющий, как это нетрудно вычислить, около 60°.

В заключение следует упомянуть явление поверхностного эффекта, обусловленное вихревыми токами, индуктируемыми в толще проводника. Следствием этого эффекта является вытеснение тока на поверхность проводника, сказывающееся тем более резко, чем выше частота протекающего по проводнику переменного тока.

Вытеснение тока на поверхность ведет к увеличению сопротивления проводника, которое увеличивается по сравнений

16

с сопротивлением /?0 при постоянном токе на некоторую величину А/?:

(2-Ю)

/L = /?0-h А/?.

Для вычисления отношения — используют формулы, вы-Ro

веденные для случая прямого проводника. Влиянием увеличения индуктивности при определенной форме проводника, соответствующей той или иной конструкции, можно пренебречь, поскольку при любой конструкции стремятся обеспечить минимально возможную величину собственной индуктивности.

На фиг. 2-4 величина отношения — дана в функции от параметра х, определяемого формулой

лг = 1,5851/ , (2-11)

где

ротн—относительная магнитная проницаемость материала проводника;

/мггц~~чистота в м/ггц\

^—сопротивление постоянному току в омах 1 м проводника.

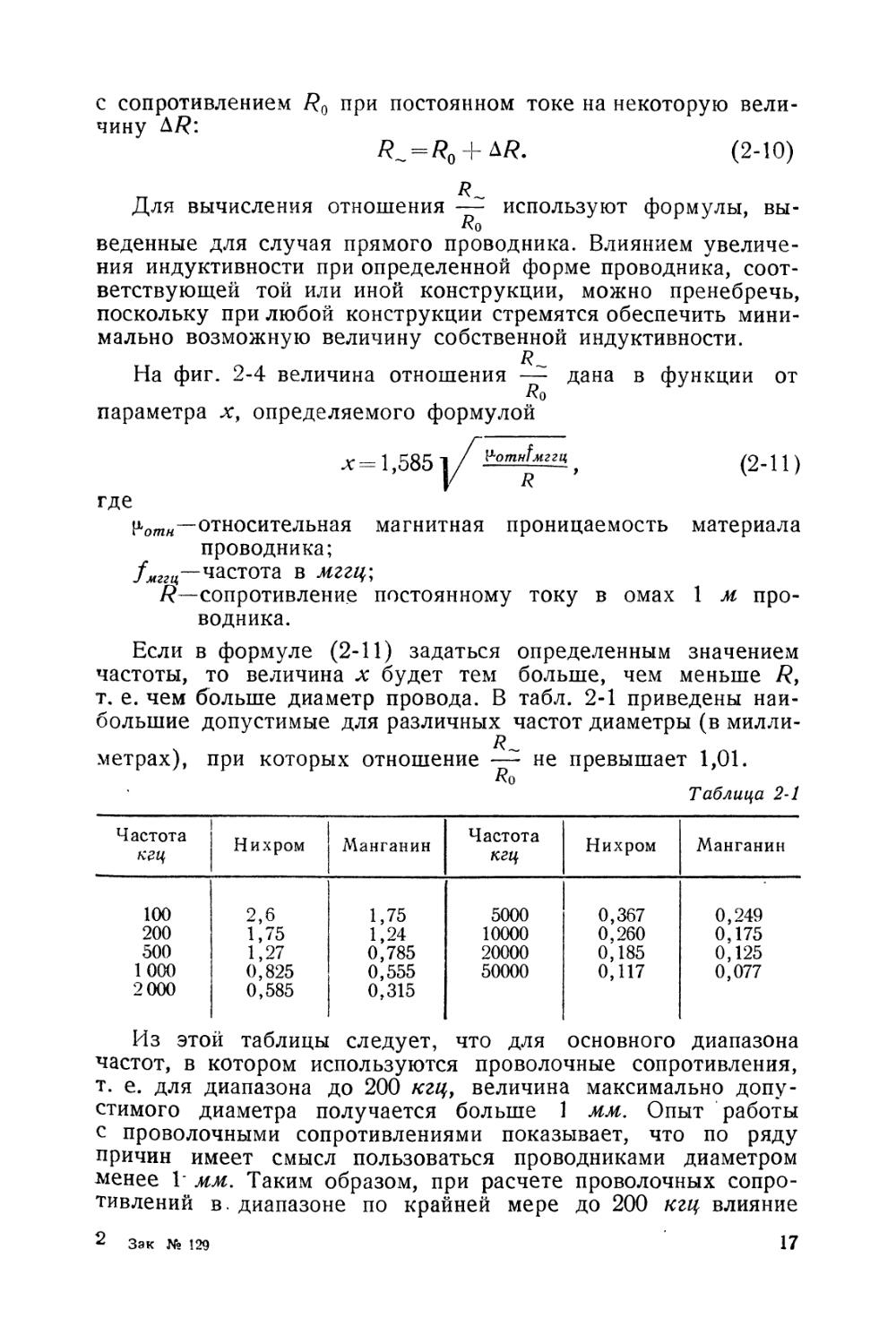

Если в формуле (2-11) задаться определенным значение^м частоты, то величина х будет тем больше, чем меньше т. е. чем больше диаметр провода. В табл. 2-1 приведены наибольшие допустимые для различных частот диаметры (в Миллвуд

метрах), при которых отношение — не превышает 1,01.

Яо

Таблица 2-1

тт ! Частота кгц 1 Нихром Манганин Частота кгц Нихром Манганин

100 2,6 1,75 5000 0,367 0,249

200 1,75 1,24 10000 0,260 0,175

500 1,27 0,785 20000 0,185 0,125

1000 0,825 0,555 50000 0,117 0,077

2000 0,585 0,315

Из этой таблицы следует, ЧТО для основного диапазона

частот, в котором используются проволочные сопротивления, т. е. для диапазона до 200 кгц, величина максимально допустимого диаметра получается больше 1 мм. Опыт работы с проволочными сопротивлениями показывает, что по ряду причин имеет смысл пользоваться проводниками диаметром менее V мм. Таким образом, при расчете проволочных сопротивлений в . диапазоне по крайней мере до 200 кгц влияние

2

Зак № 129

17

поверхностного эффекта можно не учитывать. При более вы- ’ соких частотах используются углеродные и пленочные сопротивления.

Для цилиндрического углеродного проводника на фиг. 2-5

показана частотная зависимость так

называемой глубины проникновения (о) тока в проводник, соответствующей уменьшению поля в проводнике в 100 раз по сравнению с полем на наружной поверхности этого проводника.

Толщина углеродного слоя, наносимого на поверхность непроводящего цилиндра, обычно не превышает 0,1 мм. Такой величины глубина проникновения достигает, согласно графику фиг. 2-5, только при частотах выше 1000 мггц, при более низких частотах она будет значительно больше. Благодаря этому обстоятельству влиянием поверхностного эффекта можно пренебречь и в практике использования углеродных сопротивлений.

Рассчитанное и изготовленное сопротивление с течением цремени неизбежно будет меняться в известных пределах. Изменения могут носить как обратимый, так и необратимый характер. Обратимые изменения происходят под влиянием колебаний температуры сопротивления, обуслов-

ленных как его нагревом, так и изменением температуры окружающей среды. В качестве средней нормальной температуры, для которой

ведутся все расчеты и приводятся все нормы сопротивлений, принята температура 20° С.

18

Для вычисления величины сопротивления R при некоторой температуре 0 прибегают к формуле

/?=Я20[1 + а (0-20)]. (2-12)

Входящий в эту формулу коэффициент а называется температурным коэффициентом сопротивления (ТКС) и представляет собой изменение удельного сопротивления р на 1°С. Определение величины а производится для температур, близких к 20° С. Объясняется это тем, что, вообще говоря, величина а несколько зависит от температуры, однако для аппаратуры, используемой в комнатных условиях, этой зависимостью можно пренебречь.

Для большинства металлов величина ТКС является положительной, для углерода—отрицательной. При конструировании сопротивлений стараются или подбирать материал с минимальным значением ТКС или комбинировать сопротивления с противоположными по знаку температурными коэффициентами.

Необратимые изменения сопротивления могут происходить под влиянием механических воздействий, из-за старения, а также под воздействием влажности. Мерами, предупреждающими эти изменения, являются: а) осуществление достаточно прочных конструкций, б) искусственное старение в процессе производства и в) влагозащита в виде различного рода влагостойких покрытий.

2-2. Проволочные сопротивления

Основные свойства. Проволочные сопротивления, применяемые в узлах аппаратуры дальней связи, по своему номинальному значению занимают диапазон от десятых долей ома до нескольких десятков тысяч ом. Сопротивления этого типа нашли широкое применение в устройствах дальней связи в си-у следующих причин:

а) проволочные сопротивления могут изготовляться на любой номинал в пределах указанного диапазона с необходимой точностью, но не более чем +0,5% от номинала (определяется в основном точностью пригодной для применения в производстве измерительной аппаратуры);

б) эти сопротивления могут легко изготовляться на значительные мощности рассеивания—до нескольких десятков ватт;

в) проволочные сопротивления по своему номинальному значению могут быть как постоянными, так и переменными— регулируемыми;

г) некоторые типы конструкций этих сопротивлений обеспечивают возможность легкого осуществления в пределах одной конструктивной единицы целой схемы, составленной из отдельных-сопротивлений (например ослабители-удлинители, ступенчатые потенциометры и т. д.);

2*

19

д) проволочные сопротивления являются достаточно стабильными, в широком диапазоне рабочих температур, а также и во времени;

е) специальные типы намоток позволяют получить проволочные .сопротивления с минимальными значениями реактивных составляющих (индуктивной и емкостной) в диапазоне частот до сотен килогерц.

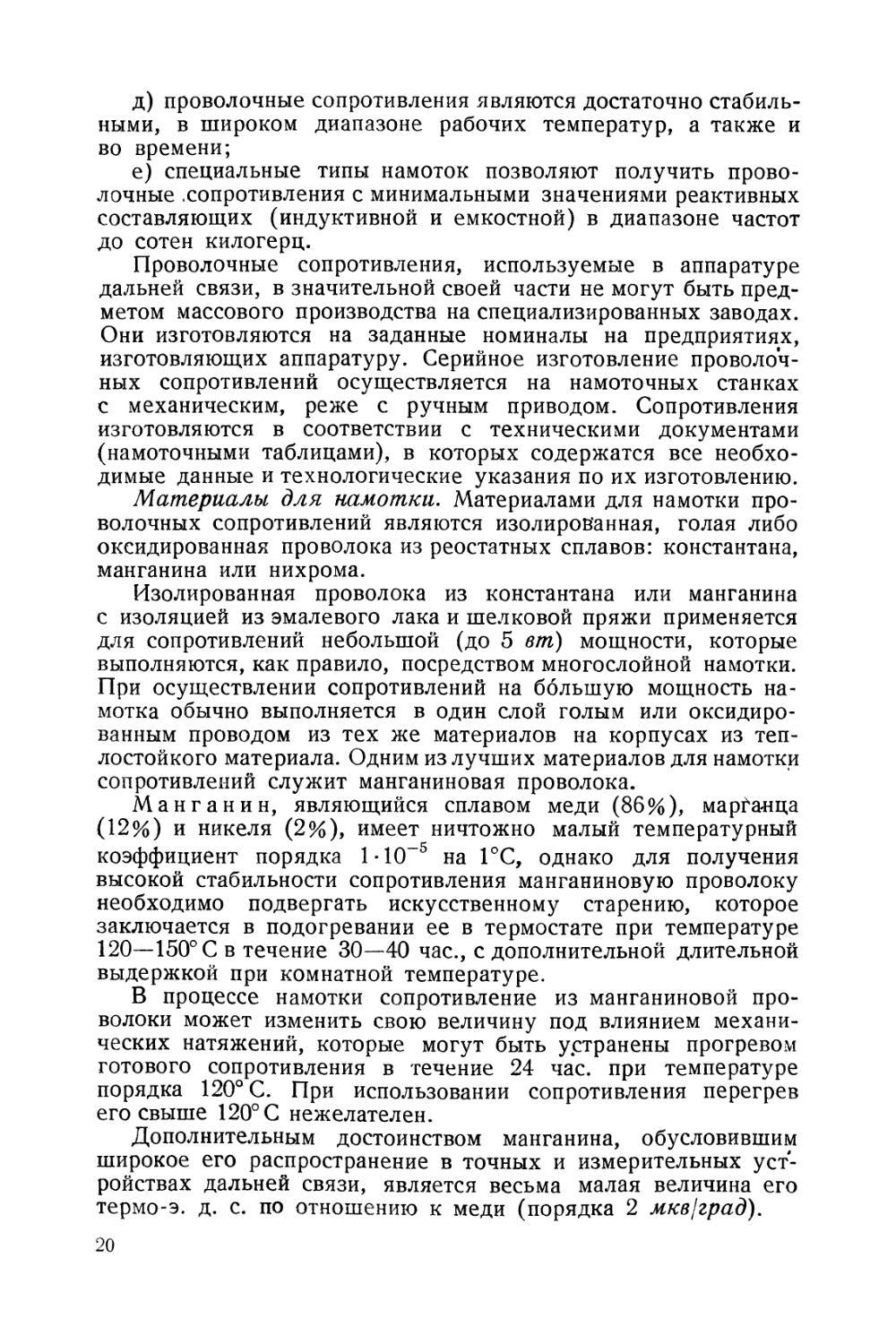

Проволочные сопротивления, используемые в аппаратуре дальней связи, в значительной своей части не могут быть предметом массового производства на специализированных заводах. Они изготовляются на заданные номиналы на предприятиях, изготовляющих аппаратуру. Серийное изготовление проволочных сопротивлений осуществляется на намоточных станках с механическим, реже с ручным приводом. Сопротивления изготовляются в соответствии с техническими документами (намоточными таблицами), в которых содержатся все необходимые данные и технологические указания по их изготовлению.

Материалы для намотки. Материалами для намотки проволочных сопротивлений являются изолированная, голая либо оксидированная проволока из реостатных сплавов: константана, манганина или нихрома.

Изолированная проволока из константана или манганина с изоляцией из эмалевого лака и шелковой пряжи применяется для сопротивлений небольшой (до 5 вт) мощности, которые выполняются, как правило, посредством многослойной намотки. При осуществлении сопротивлений на большую мощность намотка обычно выполняется в один слой голым или оксидированным проводом из тех же материалов на корпусах из теплостойкого материала. Одним из лучших материалов для намотки сопротивлений служит манганиновая проволока.

Манганин, являющийся сплавом меди (86%), марганца (12%) и никеля (2%), имеет ничтожно малый температурный коэффициент порядка 1-10”5 на 1°С, однако для получения высокой стабильности сопротивления манганиновую проволоку необходимо подвергать искусственному старению, которое заключается в подогревании ее в термостате при температуре 120—150° С в течение 30—40 час., с дополнительной длительной выдержкой при комнатной температуре.

В процессе намотки сопротивление из манганиновой проволоки может изменить свою величину под влиянием механических натяжений, которые могут быть устранены прогревом готового сопротивления в течение 24 час. при температуре порядка 120° С. При использовании сопротивления перегрев его свыше 120° С нежелателен.

Дополнительным достоинством манганина, обусловившим широкое его распространение в точных и измерительных устройствах дальней связи, является весьма малая величина его термо-э. д. с. по отношению к меди (порядка 2 мкв!град\

20

Константан (сплав 60% меди и 40% никеля) обладает отрицательным температурным коэффициентом, весьма близким к нулю, нет изменение его сопротивления в процессе естественного старения несколько больше, чем у манганина; термо-э. д. с. его по отношению к меди значительна и достигает 43 MKejzpad.

Сплав этот заменяет манганин во всех случаях, когда не требуется особой точности (порядка долей процента), поддержания величины сопротивления во времени, и поэтому имеет значительное распространение. Этому способствует также и то обстоятельство, что допустимая рабочая температура для константановых сопротивлений выше, чем для манганиновых, и может доходить до 500° С.

Нихром (65% никеля, 15% хрома и 15—20% железа) обладает удельным сопротивлением примерно в два раза большим, чем манганин и константан, температурным коэффициентом, равным 11-10“5 при 20° С, и значительной термо-э. д. с. по отношению к меди (22 мкв)град). Он удобен для замены константана в тех случаях, когда по соображениям уменьшения постоянной времени сопротивления требуется уменьшить длину проводника, необходимую для осуществления сопротивления заданной величины. Нихромовые сопротивления могут подвергаться весьма значительному нагреву.

Данные намоточных проводов из манганина, нихрома и константана приведены в приложениях 2-1 и 2-2.

Однослойные постоянные и регулируемые сопротивления. Однослойные проволочные сопротивления, применяемые в узлах аппаратуры, в основном предназначаются для поглощения мощности. Эти сопротивления могут быть как постоянные, так и переменные—регулируемые. Они должны допускать значительную температуру нагрева при сохранении своих электрических и конструктивных свойств.

В настоящее время, как правило, этот тип сопротивлений изготовляется на корпусах из керамики при использовании в качестве намоточного материала голой оксидированной проволоки из константана или нихрома. Оксидирование проволоки достигается быстрым ее нагревом до температуры порядка 1000° С (пропусканием через проволоку тока соответствующей силы) с последующим охлаждением на воздухе. В результате нагрева образуется пленка окислов, которой присущи электроизолирующие свойства.

В некоторых случаях (для нерегулируемых сопротивлений) вместо оксидированной проволоки применяется константановая проволока, изолированная эмалью и шелком. Такая намотка переносит нагрев значительно хуже, чем намотка из оксидированной проволоки.

При изготовлении сопротивлений из оксидированной проволоки необходимо учитывать величину напряжения между

21

двумя соседними витками, так как пробивное напряжение оксидного слоя для указанных выше проводов находится в пределах от 2 до 5 в. Превышение этого напряжения может вызвать искрообразование между витками, что в свою очередь может привести к замыканию части витков или всего сопротивления накоротко.

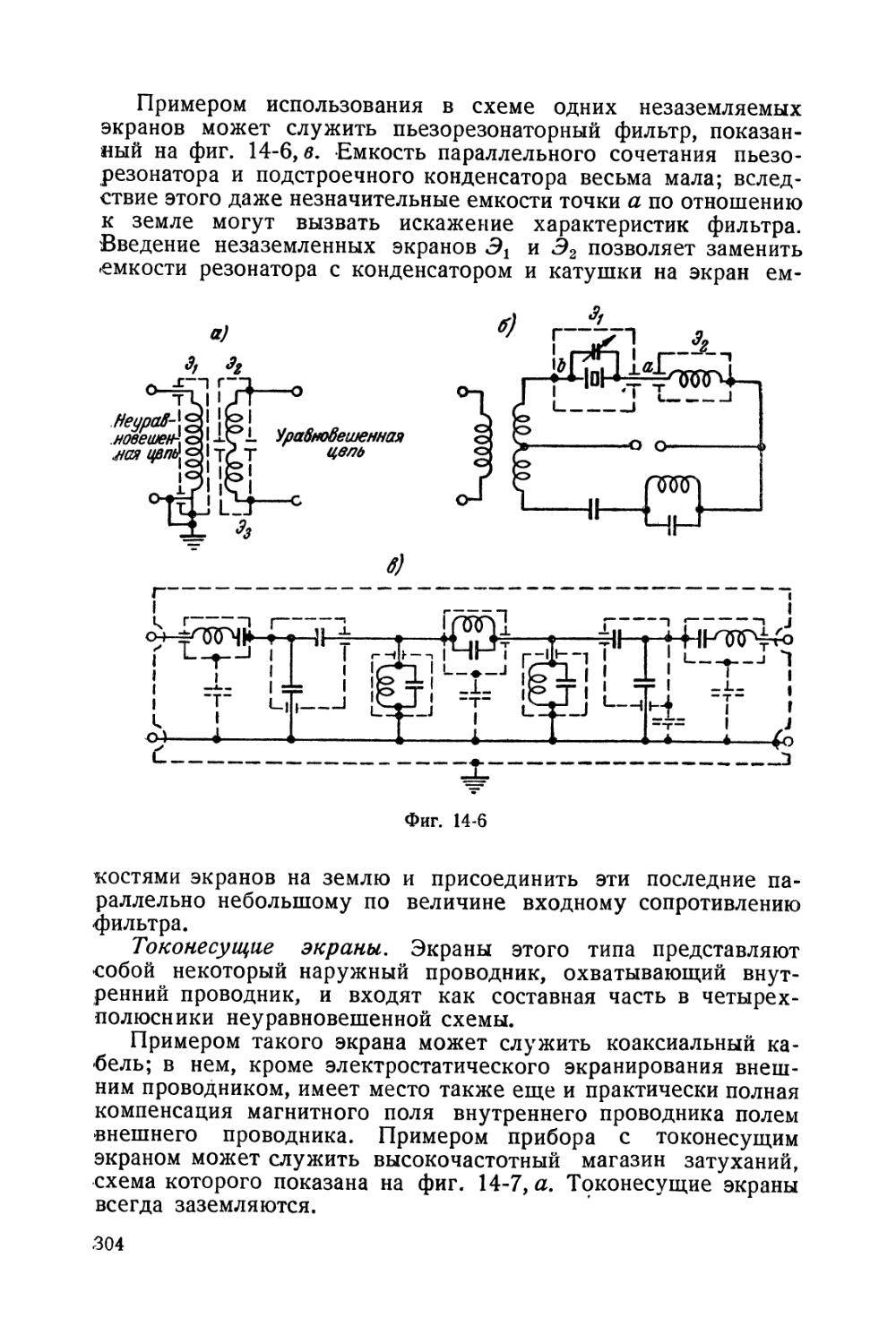

Даже незначительное искрение между витками недопустимо, так как может вызвать сильное мешающее действие в каналах связи, поэтому напряжение между двумя соседними витками не должно превосходить 1 в.

Шкала номинальных значений сопротивлений этого типа находится в пределах от нескольких ом (в принципе возможны и доли ома) до нескольких тысяч ом в зависимости от диаметра и удельного сопротивления провода, а также от размеров примененного корпуса.

Ввиду повышенной рабочей температуры и слабой защищенности провода от химического воздействия окружающей среды, стабильность сопротивлений из оксидированной проволоки невелика. Эти сопротивления имеют тенденцию к увеличению своей величины с течением времени в результате медленного, но непрерывного процесса окисления.

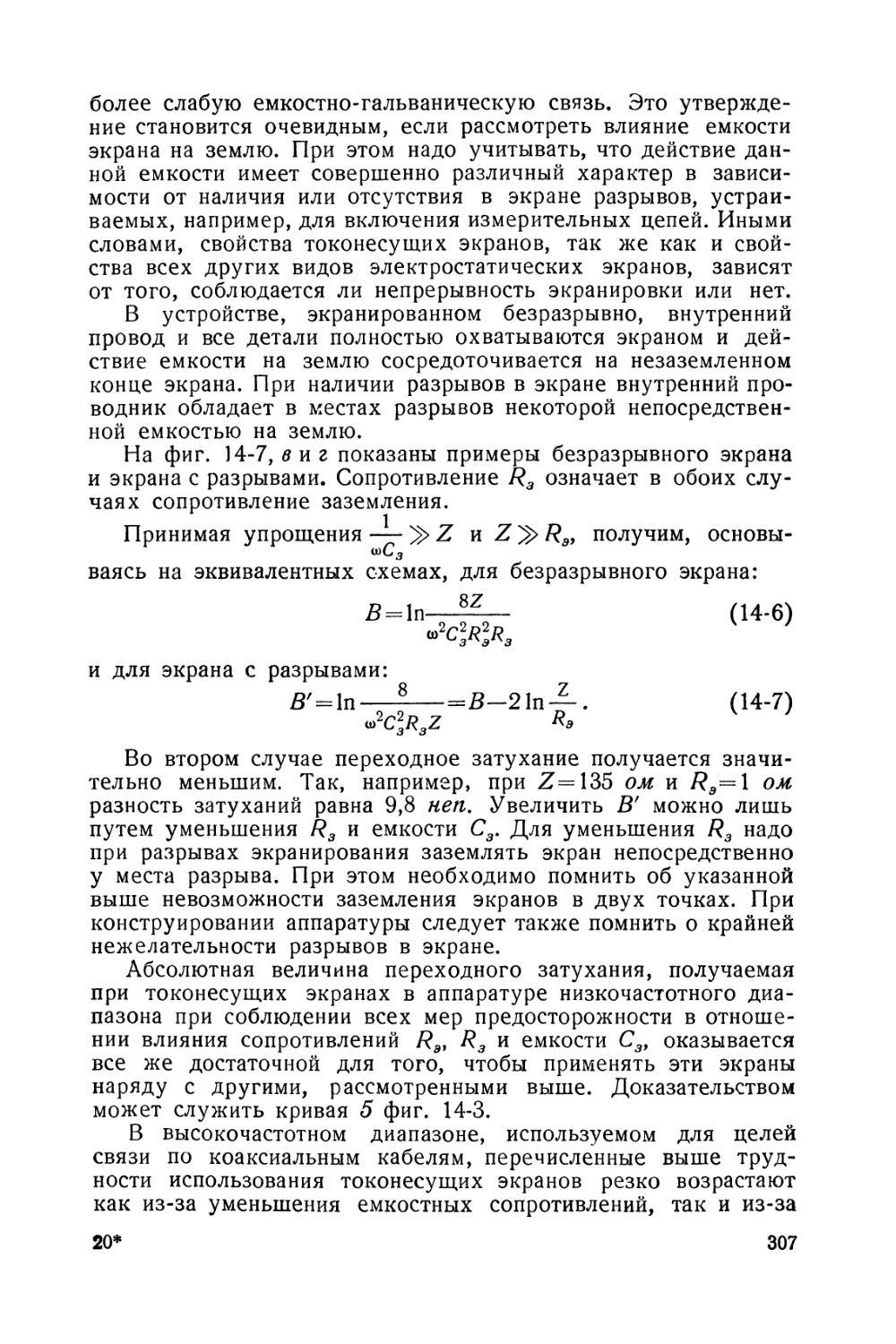

Конструктивный расчет этих сопротивлений элементарно прост и никаких затруднений не представляет. Следует заметить, что обычно расчетная величина сопротивления всегда несколько отличается от фактически получаемой. Это является следствием того, что фактический диаметр провода всегда несколько отличается от его величины, принятой при расчете, и, кроме того, зависит также от плотности намотки, которая является величиной переменной и при обычно применяемой для таких сопротивлений ручной намотке определяется квалификацией намотчицы.

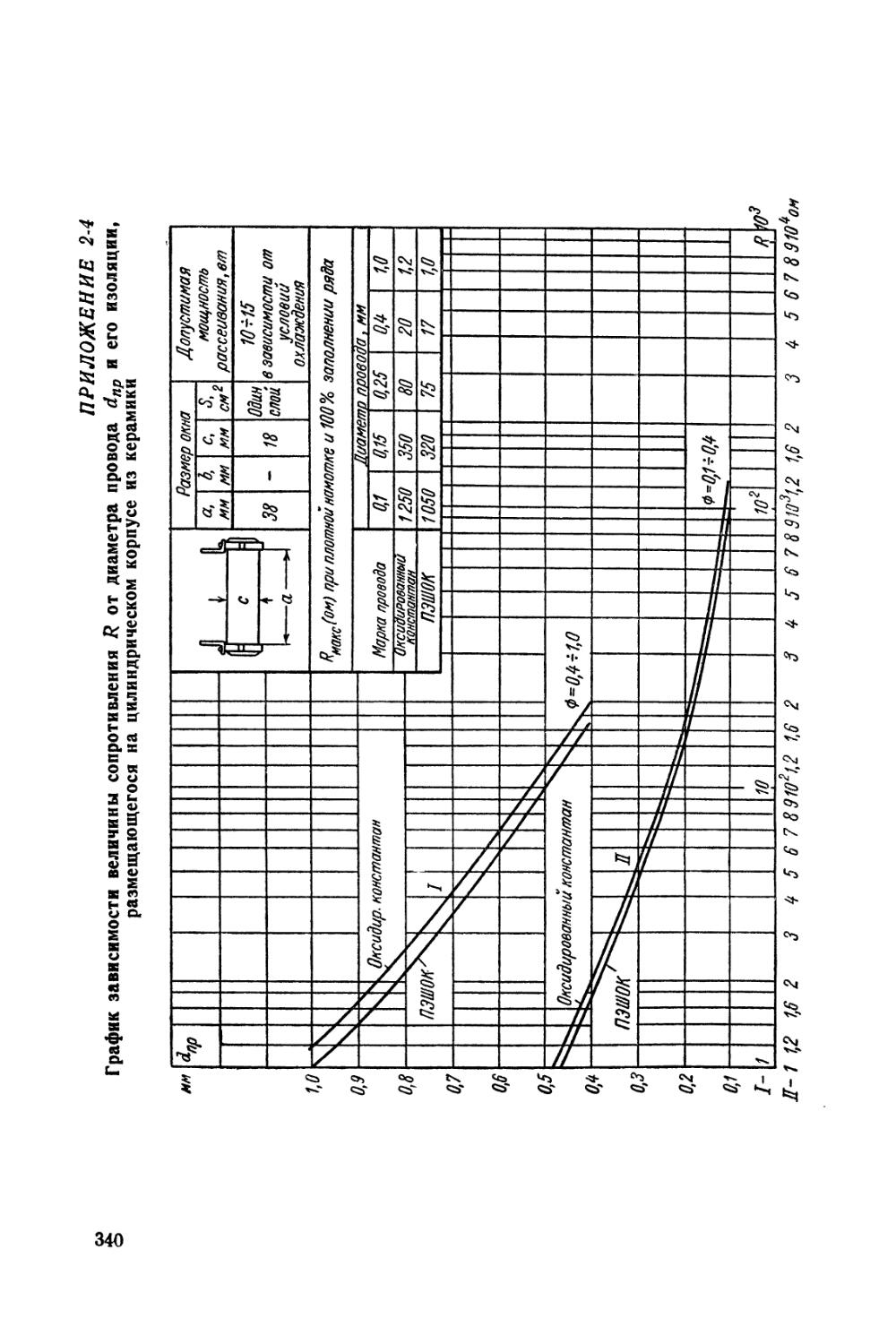

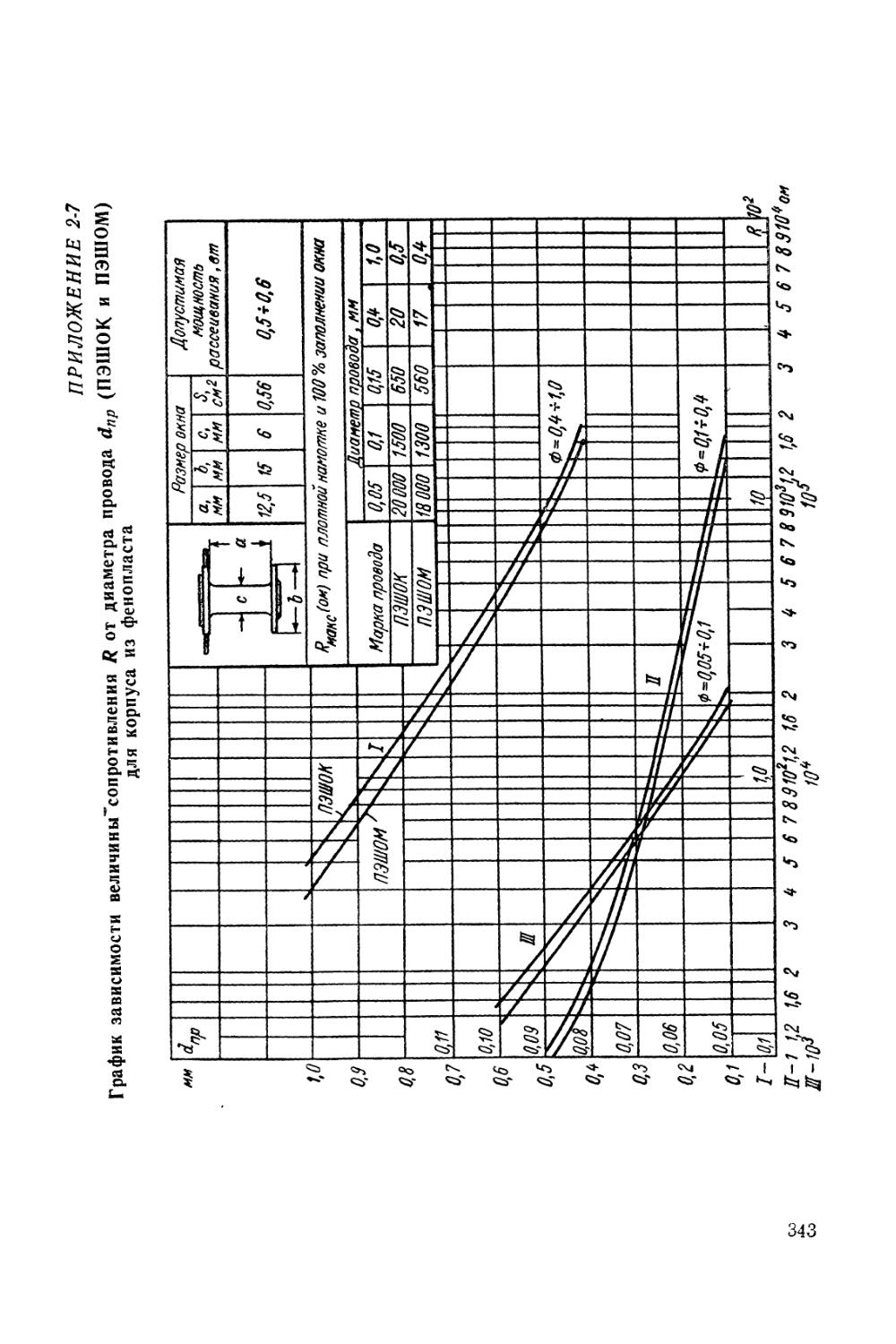

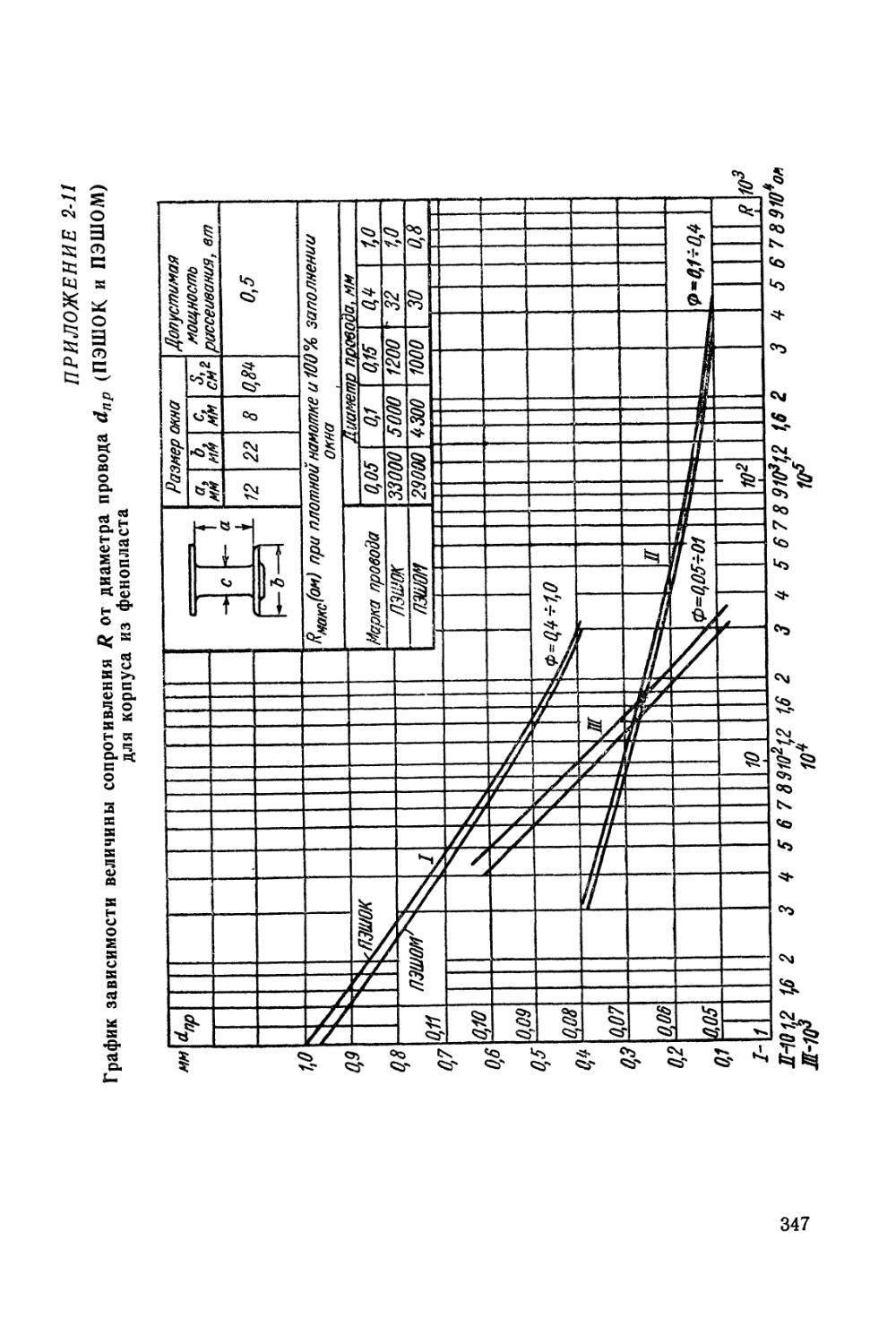

Для быстрого и достаточно точного определения сопротивления в приложениях 2-3 и 2-4 приведены данные максимальных значений сопротивлений, получаемых при наиболее часто встречающихся конструкциях для заданного диаметра провода, при плотной намотке и при полном заполнении обмоточного пространства. Значения максимальных сопротивлений на данных корпусах, выполненные проводами с диаметрами промежуточных значений, могут быть определены по имеющимся в указанных приложениях кривым. Корпуса, указанные в пределах каждой из таблиц, могут отличаться друг от друга конструкцией выводов и наличием или отсутствием подвижного контакта-ползунка, иногда применяемого для плавной подгонки величины сопротивления (при намотке оксидированным проводом).

Следует отметить, что при однослойной намотке в заданном габарите сопротивление зависит от диаметра провода в кубе и поэтому допуск по сопротивлению неизбежно получается

22

большим. Это обстоятельство необходимо иметь в виду при введении в электрические схемы проволочных потенциометров.

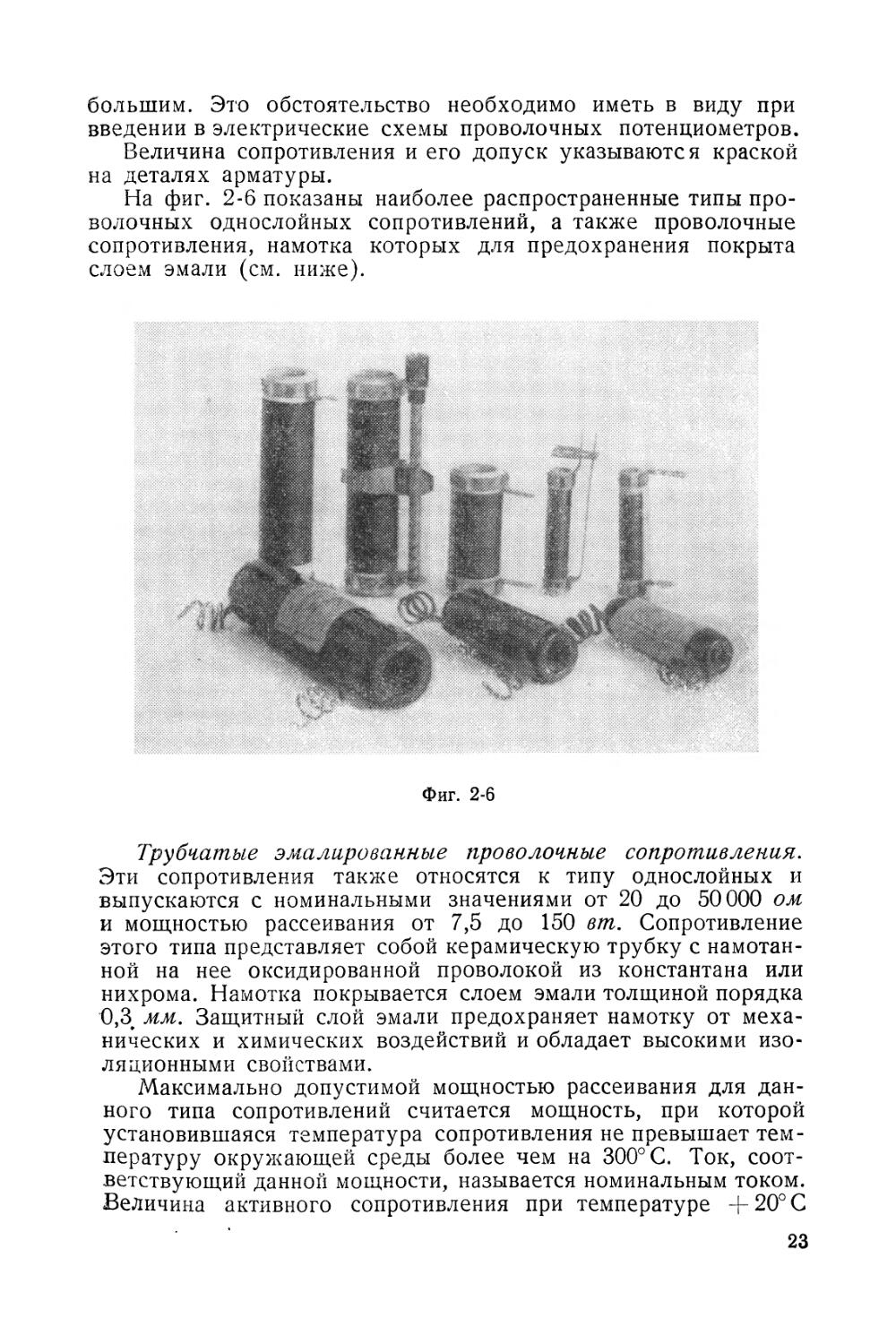

Величина сопротивления и его допуск указываются краской на деталях арматуры.

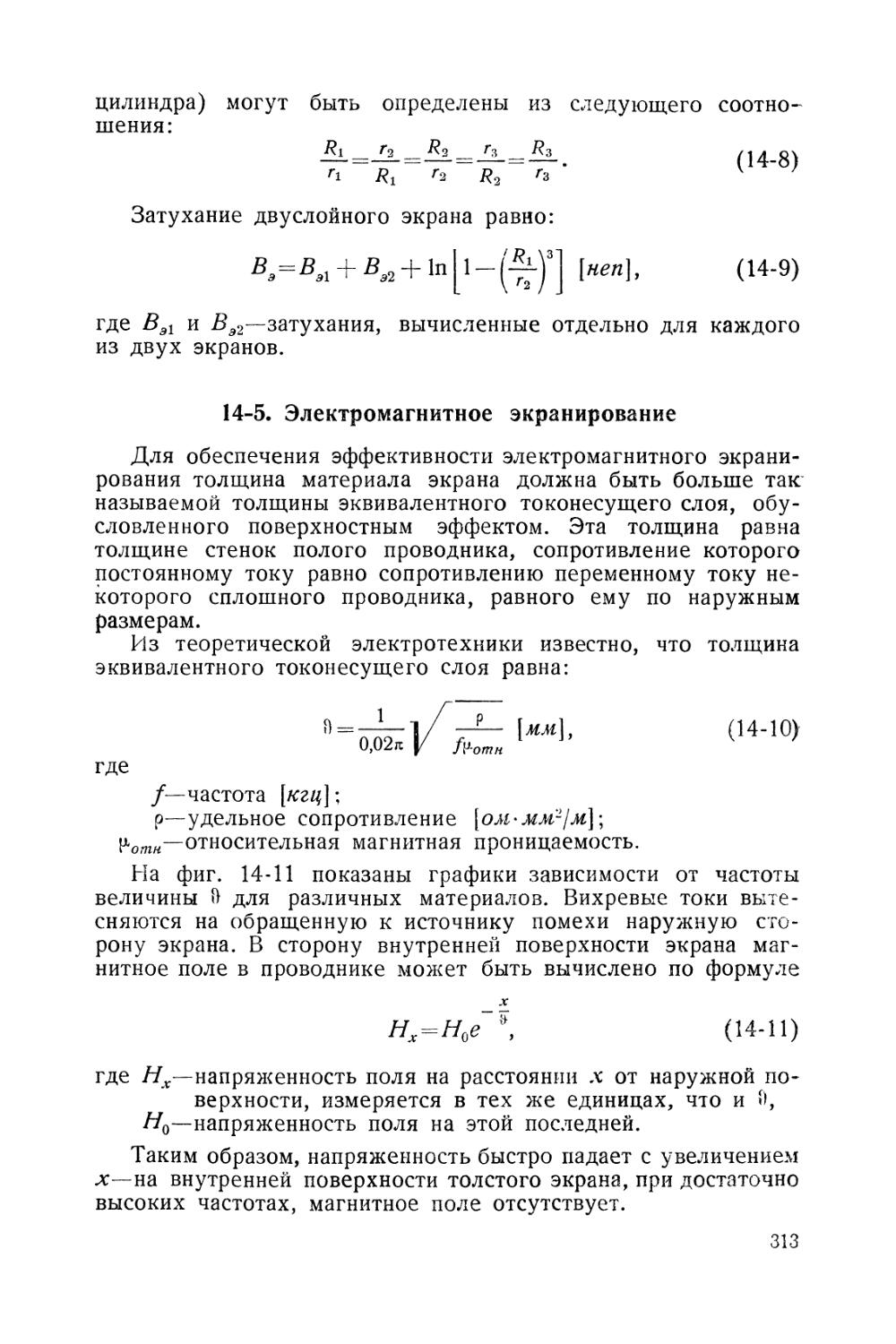

На фиг. 2-6 показаны наиболее распространенные типы проволочных однослойных сопротивлений, а также проволочные сопротивления, намотка которых для предохранения покрыта слоем эмали (см. ниже).

Фиг. 2-6

Трубчатые эмалированные проволочные сопротивления. Эти сопротивления также относятся к типу однослойных и выпускаются с номинальными значениями от 20 до 50000 ом и мощностью рассеивания от 7,5 до 150 вт. Сопротивление этого типа представляет собой керамическую трубку с намотанной на нее оксидированной проволокой из константана или нихрома. Намотка покрывается слоем эмали толщиной порядка ОД мм. Защитный слой эмали предохраняет намотку от механических и химических воздействий и обладает высокими изоляционными свойствами.

Максимально допустимой мощностью рассеивания для данного типа сопротивлений считается мощность, при которой установившаяся температура сопротивления не превышает температуру окружающей среды более чем на 300° С. Ток, соответствующий данной мощности, называется номинальным током. Величина активного сопротивления при температуре +20° С

23

у этих сопротивлений не отличается от соответствующего номинала более чем на ±8%, а при номинальном токе нагрузки—не более чем на ±10%.

Сопротивления этого типа хорошо переносят резкие изменения температуры в диапазоне от ±300 до ±20° С без появления дефектов в конструкции и остаточных изменений электрических данных.

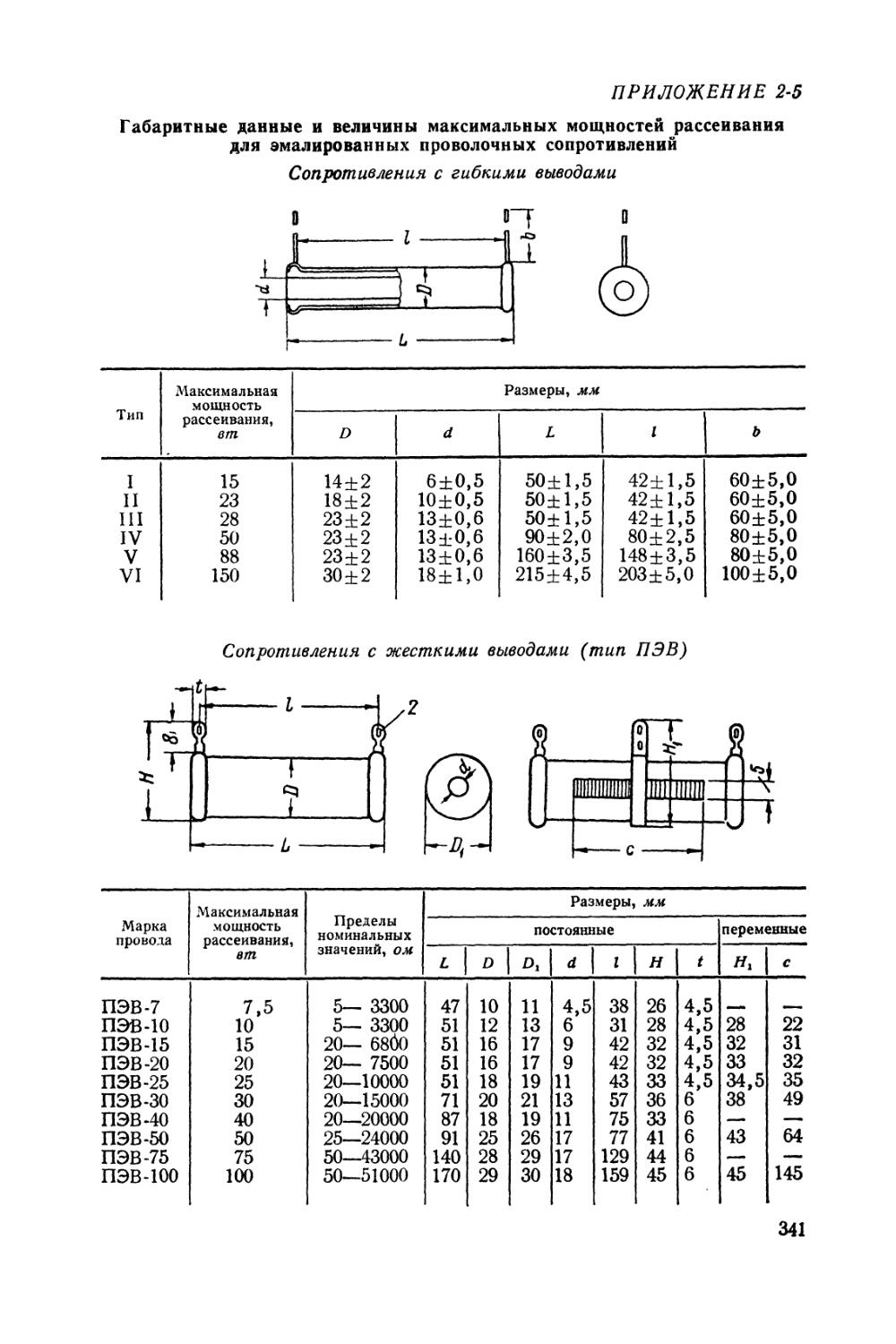

Промышленностью выпускаются две конструкции рассматриваемых сопротивлений: с гибкими и жесткими выводами. Сопротивления с жесткими выводами (типа ПЭВ) выпускаются с постоянными и регулируемыми значениями. В последнем случае сопротивление имеет подвижный контактный хомутик, который может перемещаться вдоль намотки, с которой снята узкая полоска эмалевого покрова.

Сопротивление между наружной поверхностью слоя эмали и обмоткой составляет для всех этих сопротивлений от 20 до 40 мгом. Изоляция между внутренней поверхностью трубки и обмоткой при температуре 20° С и влажности воздуха до 80% выдерживает 2000 эфф. в переменного тока частотой 50 гц.

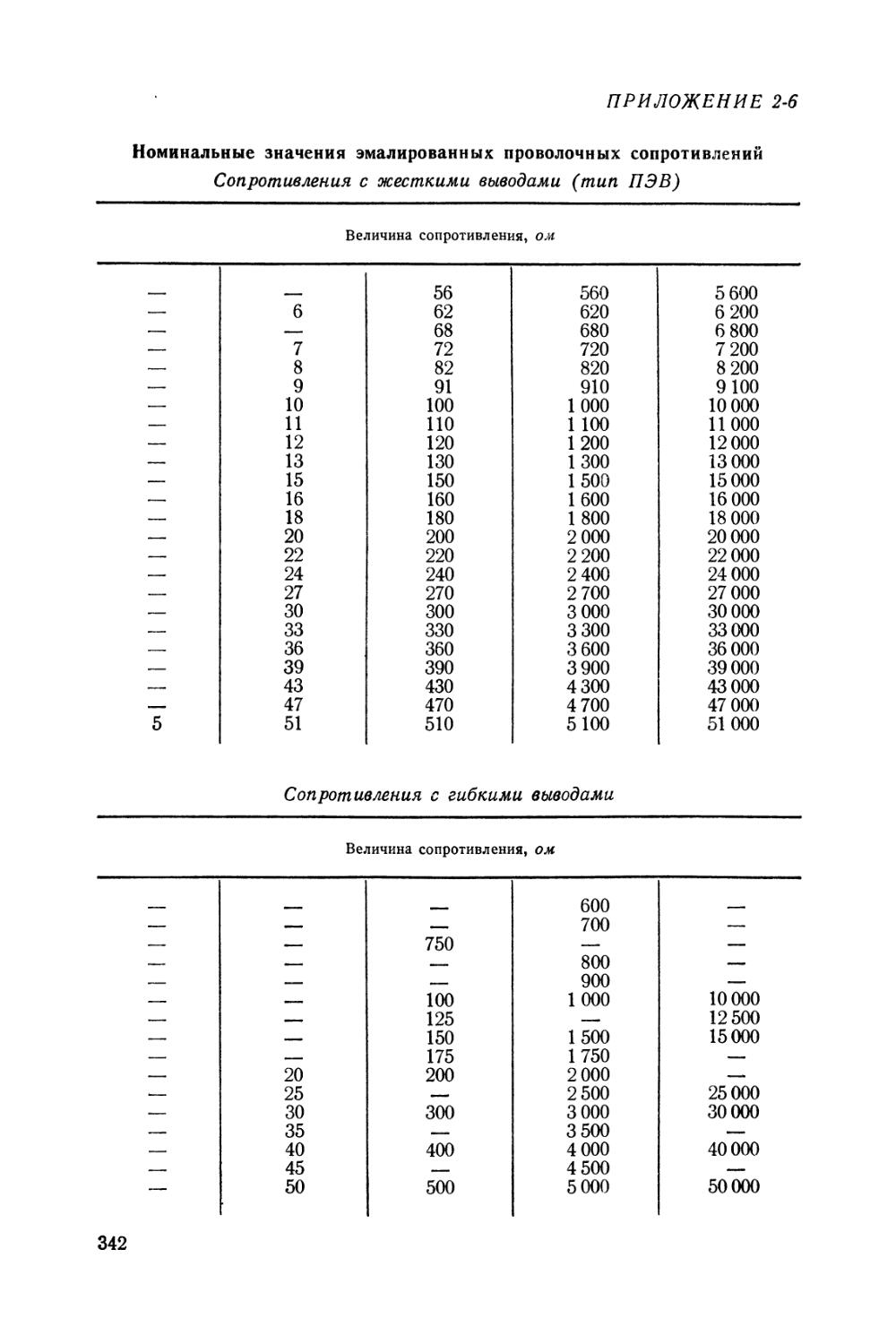

В приложении 2-5 приведены габаритные данные выпускаемых эмалированных сопротивлений и соответствующая им мощность, а в приложении 2-6—действующие шкалы номинальных значений сопротивлений.

Постоянные проволочные многослойные сопротивления. Многослойные проволочные сопротивления, наиболее широко применяемые в узлах аппаратуры дальней связи, выполняются на катушечных корпусах из фенопласта, конструкция и габаритные размеры которых указаны в приложениях 2-7—2-12.

При расчете и изготовлении многослойных сопротивлений весьма существенным является правильный выбор типа корпуса в соответствии с требуемой величиной мощности рассеивания.

Практикой применения таких сопротивлений установлено, что даже незначительное превышение допустимой для данного корпуса нормы мощности рассеивания при длительной работе сопротивления приводит к значительному перегреву намотки и корпуса. В результате перегрева намотки с течением времени происходит изменение номинального значения сопротивления, а также снижается сопротивление изоляции обмотки. Перегрев средних слоев обмотки у этих сопротивлений объясняется плохой теплопроводностью материала корпуса и обычно йриме-няемой шелковой изоляцией провода.

Следует иметь в виду, что приведенные в таблицах допустимые величины мощностей рассеивания являются оптимальными и проверены практикой, однако они могут несколько изменяться в ту или иную сторону в зависимости от конкретных условий работы сопротивления. Значительные отступления, превышающие в два-три раза указанные норхмы мощности, 24

допустимы только для сопротивлений, включаемых в цепь тока\ кратковременно.

В зависимости от назначения проволочного сопротивления в схеме, намотка его должна выполняться тем или другим способом, определяемым требованиями, предъявляемыми к сопротивлению в части допустимых величин его реактивных составляющих. Сопротивления, предназначенные для работы в цепях постоянного тока, а также в цепях тока низкой частоты, где некоторое наличие реактивных составляющих не играет существенной роли, выполняются обычно способом унифилярной намотки.

Унифилярной намоткой называется такая, при которой все витки направлены в одну сторону. Практически такая намотка выполняется на намоточном станке, причем для лучшего использования намоточного пространства корпуса витки стараются укладывать рядами. В зависимости от количества витков и диаметра корпуса такие сопротивления могут обладать значительными индуктивностью и емкостью, а поэтому применение их ограничено указанными выше случаями.

В зависимости от конструкции корпуса начало и конец, обмотки припаиваются к мягким многожильным выводным концам, выходящим через отверстия щечек корпуса, или же распаиваются на перья, запрессованные в фенопласт щек катушки". В качестве выводных концов чаще всего используется многожильный провод типа АТСК, МГШДЛ или МГБДЛ, имеющий семь жил по 0,15 мм с изоляцией из шелковой пряжи и шелковой оплетки. Обмотки сопротивления, намотанные проводом, диаметром не менее 0,2 мм, могут распаиваться на контакты корпуса без предварительной заделки их на мягкие выводные концы.

Сопротивления, предназначенные для работы в цепях повышенной частоты (до 20—30 кгц), обычно изготовляют способом бифилярной намотки.

Бифилярной намоткой называется такая, при которой половина витков имеет направление в одну сторону, а другая половина в другую. Такая намотка обладает весьма малой индуктивностью, что же касается междувитковой емкости, то в зависимости от количества витков величина ее может быть достаточно велика, что ограничивает применение этого типа намотки сравнительно невысокими частотами.

Практическое выполнение этой намотки осуществляется также на намоточном станке, причем намотка ведется сразу в две проволоки, начала которых соединены между собой и закреплены на корпусе. Способ заделки концов обмотки полностью аналогичен случаю унифилярной намотки.

Оба указанных способа намотки не обеспечивают возможности изготовления проволочных сопротивлений с малыми реактивными составляющими, а поэтому практически в целом

25

ряде случаев приходится идти по пути абсолютного уменьшения емкости (особенно важно в случае бифилярной намотки) и индуктивности (случай унифилярной намотки) и, кроме того, прибегать к способам взаимной их компенсации.

Уменьшение индуктивности может быть достигнуто приме-

нением корпусов возможно меньшего диаметра, а также применением возможно более тонких проводников с высоким удельным сопротивлением (нихром), уменьшение же емкости— секционированием обмотки

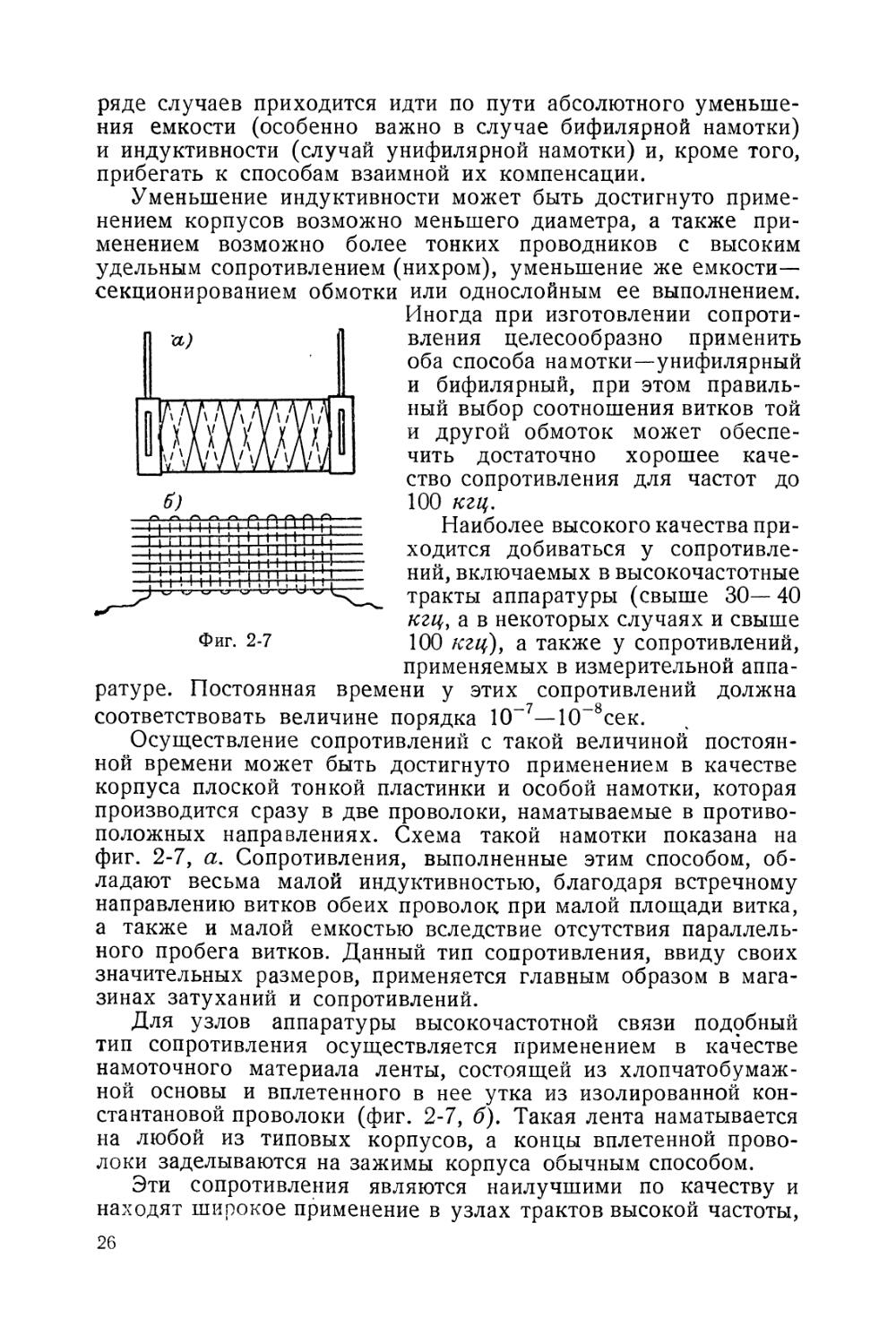

Фиг. 2-7

или однослойным ее выполнением. Иногда при изготовлении сопротивления целесообразно применить оба способа намотки—унифилярный и бифилярный, при этом правильный выбор соотношения витков той и другой обмоток может обеспечить достаточно хорошее качество сопротивления для частот до 100 кгц.

Наиболее высокого качества приходится добиваться у сопротивлений, включаемых в высокочастотные тракты аппаратуры (свыше 30— 40 кгц, а в некоторых случаях и свыше 100 кгц), а также у сопротивлений, применяемых в измерительной аппаратуре. Постоянная времени у этих сопротивлений должна соответствовать величине порядка 10“7—10-8сек.

Осуществление сопротивлений с такой величиной постоянной времени может быть достигнуто применением в качестве корпуса плоской тонкой пластинки и особой намотки, которая

производится сразу в две проволоки, наматываемые в противоположных направлениях. Схема такой намотки показана на фиг. 2-7, а. Сопротивления, выполненные этим способом, обладают весьма малой индуктивностью, благодаря встречному направлению витков обеих проволок при малой площади витка, а также и малой емкостью вследствие отсутствия параллельного пробега витков. Данный тип сопротивления, ввиду своих значительных размеров, применяется главным образом в магазинах затуханий и сопротивлений.

Для узлов аппаратуры высокочастотной связи подобный тип сопротивления осуществляется применением в качестве намоточного материала ленты, состоящей из хлопчатобумажной основы и вплетенного в нее утка из изолированной константановой проволоки (фиг. 2-7, б). Такая лента наматывается на любой из типовых корпусов, а концы вплетенной проволоки заделываются на зажимы корпуса обычным способом.

Эти сопротивления являются наилучшими по качеству и находят широкое применение в узлах трактов высокой частоты,

26

а также в качестве нагрузочных при проведении измерений в высокочастотных цепях. Лента для них представляет собой готовый покупной полуфабрикат.

В тех случаях, когда высокочастотное сопротивление должно иметь особо малые габариты, имеет смысл наматывать тонкий проводник с высоким удельным сопротивлением на гибкую нить из изоляционного материала. Получающийся при этом соленоид имеет малую емкость и ничтожную индуктивность

Фиг. 2-8

(благодаря весьма малому диаметру намотки). Нить с намотанной на ней проволокой может быть свернута в очень небольшое кольцо.

В приложениях 2-7—2-12 приведены максимальные значения сопротивлений, которые могут быть получены на наиболее часто встречающихся корпусах при использовании провода заданного диаметра и при полном заполнении обмоточного пространства. Значения максимальных сопротивлений для промежуточных диаметров провода могут быть определены по приведенным в таблицах кривым.

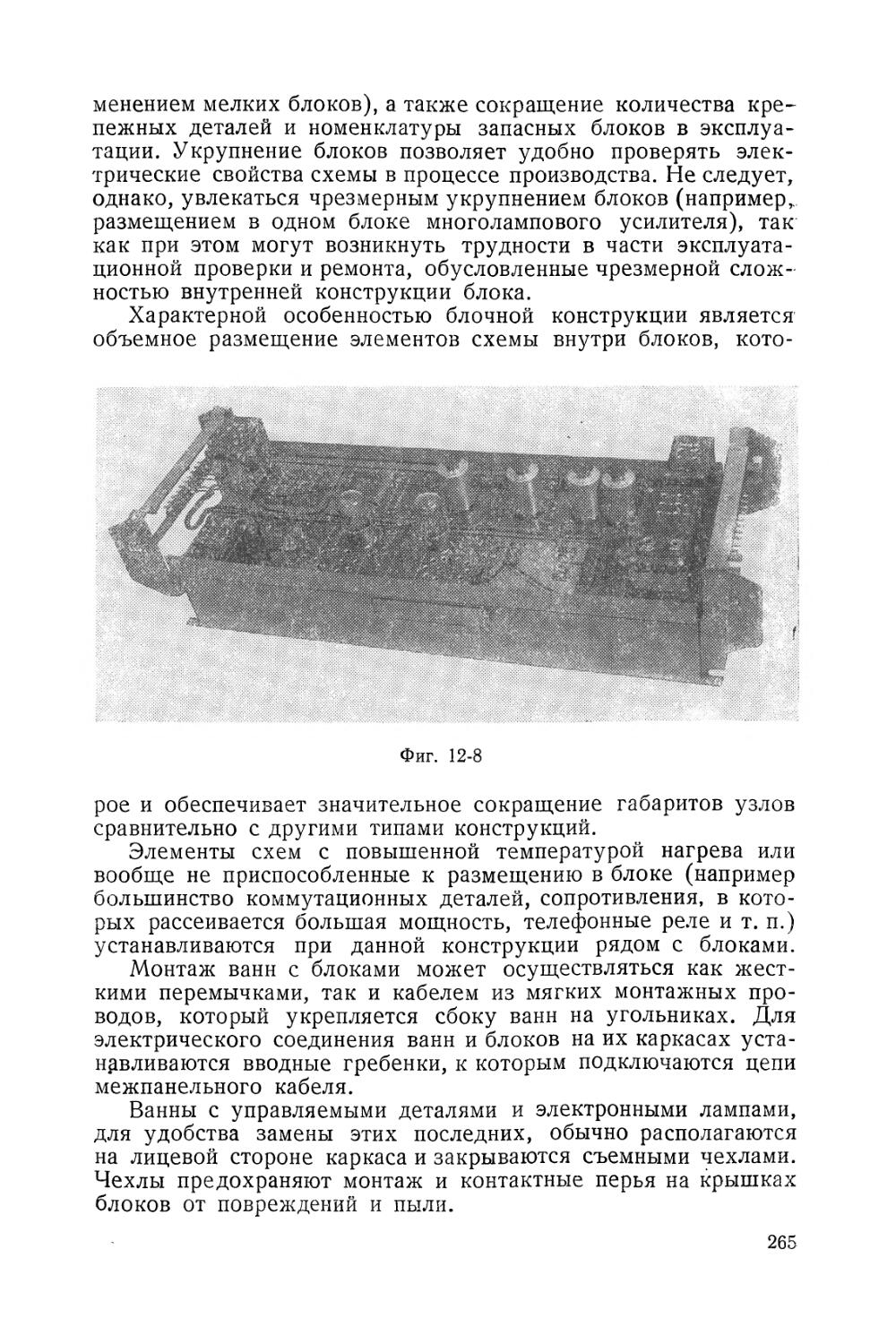

Некоторые из типов многослойных проволочных сопротивлений, наиболее часто применяемых в узлах аппаратуры, показаны на фиг. 2-8.

Так как данными, приведенными в приложениях, не исчерпываются возможные варианты конструктивного оформления проволочных сопротивлений, встречающихся на практике, ниже приводится в общем виде порядок конструктивного расчета любого многослойного проволочного сопротивления.

27

Предварительно необходимо выбрать:

а) корпус сопротивления, наиболее удобный для данной конструкции с учетом требуемой мощности рассеивания;

б) марку и диаметр намоточного провода в соответствии с требуемой величиной сопротивления, нормой плотности тока и намоточным пространством корпуса.

Весь дальнейший расчет ведется до получения величин,, удовлетворяющих указанному в конце расчета соотношению.

Намоточное пространство корпуса S [см2]; в соответствии с обозначениями фиг. 2-9, определяется как произведение:

где

bcpt=S [см2], (2-13)

Фиг. 2-9

61 -|“ 6о

2 ’

Ь и t даны в сантиметрах.

Общая длина выбранного провода, необходимая для намотки сопротивления требуемого номинала R, может <быть определена отношением

/=4 W’ (2-14)

где R—заданный номинал сопротивления, а г—сопротивление выбранного провода длиной 1 м.

Для определения числа витков, необходимых для укладки на данном корпусе провода длиной I, определим сначала длину среднего витка 1ср. Если размеры t и Do взять в сантиметрах, то получим:

/= тс(Р9.+ °’5/). [М]. (2-15)

ср 100 1 J ’

Количество витков при данной длине I будет:

п=—. (2-16)

^ср

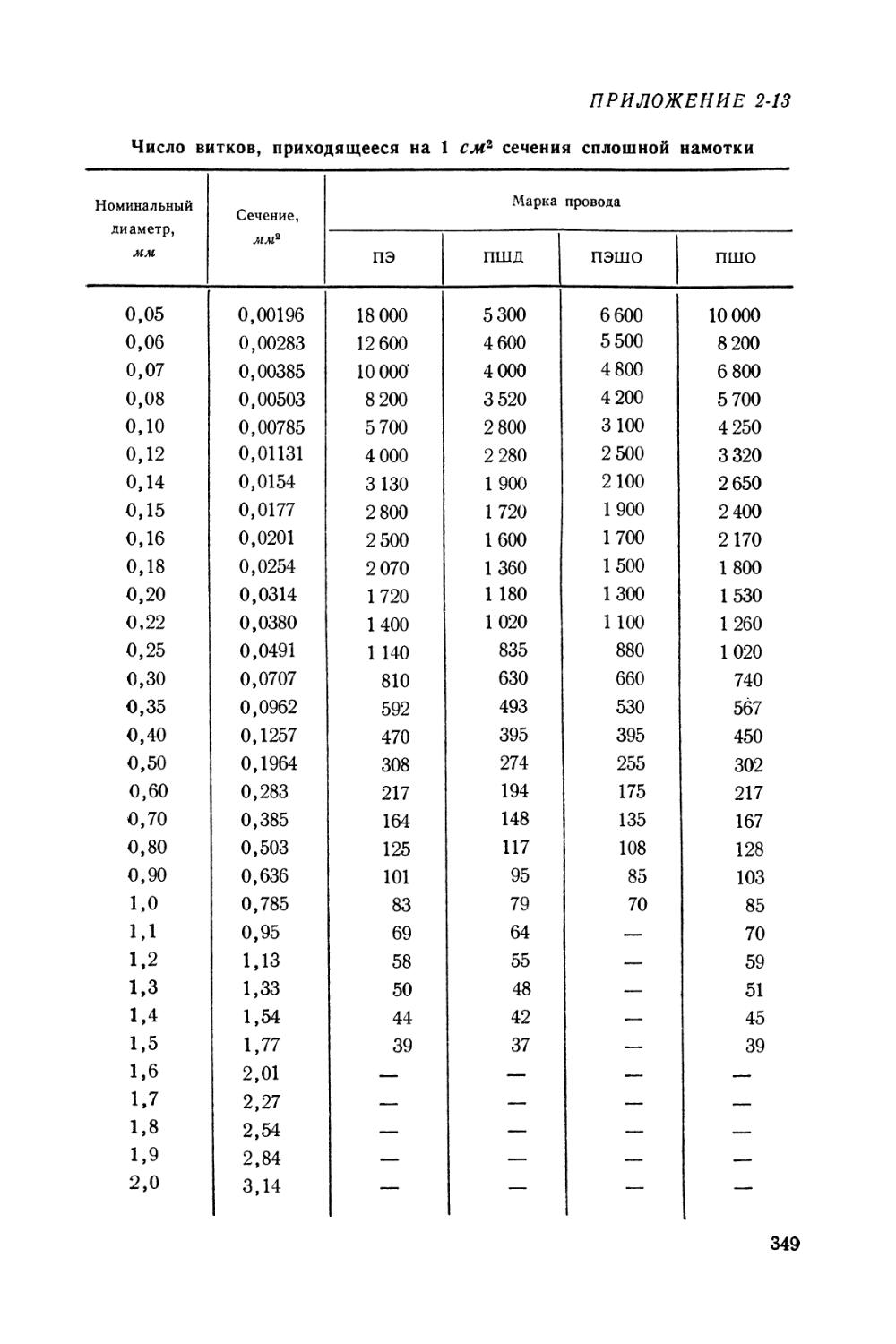

Далее по приложению 2-13 определяем для выбранного нами провода количество витков пъ приходящееся на 1 см2 сечения плотной намотки.

Конструктивный расчет сопротивления выполнен верно,, если между найденными величинами соблюдается следующее соотношение:

> п, (2-17)

где

коэффициент использования намоточного пространства при массовом производстве, имеющий значение порядка 0,8-0,85;

28

k2—коэффициент, учитывающий отклонение диаметра провода вследствие неравномерной толщины изоляции, значение которого находится в пределах 0,90—0,95.

В том случае, когда соотношение (2-17) не выполняется, необходимо, если имеется возможность, уменьшить диаметр провода или применить корпус с большим размером намоточного пространства. Если же количество витков получилось несколько больше требуемого, то целесообразно увеличить диаметр провода так, чтобы намоточное пространство было использовано полностью.

При расчете сопротивления (определение величины t на фиг. 2-9) необходимо также учитывать, что после намотки оно обклеивается кабельной или бакелизированной бумагой, поверх которой наклеивается этикетка. Иногда поверх слоя бумаги наворачивается прозрачная лакоткань или целлофан, под которые закладывается этикетка. На этикетке типографским способом обозначены: величина и допуск сопротивления, марка и диаметр провода, номер соответствующего чертежа, фирменный знак завода.

Ослабители. Электрические ослабители (удлинители, аттенюаторы, не искажающие искусственные линии), применяемые в узлах аппаратуры в качестве поглотителей мощности, а также для согласования отдельных элементов в трактах приема и передачи, выполняются в основном по схемам, приведенным на фиг. 2-10, составляемым из проволочных или углеродных сопротивлений.

Ослабители могут быть симметричными или несимметричными, в зависимости от того, одинаковы или нет их характеристические сопротивления со стороны входа и выхода. Каждый из указанных типов ослабителей может быть выполнен по уравновешенной или неуравновешенной схеме.

При практическом осуществлении ослабителя с применением проволочной намотки по любой из схем все составляющие его сопротивления обычно размещаются в пределах одного корпуса с количеством выводных перьев соответственно числу выводов.

Типовая разделка выводных концов плеч ослабителя по перьям корпуса указана на схемах фиг. 2-10.

Каждое из сопротивлений, входящее в состав схемы ослабителя, выполняется способом бифилярной намотки, причем точки их взаимного соединения иногда на перья корпуса не выводятся. Порядок конструктивного расчета, а также принимаемые при этом соображения в отношении допустимой мощности рассеивания, сечения провода и др. полностью аналогичны расчету обычных многослойных сопротивлений. В том случае, х если ослабитель подобной конструкции должен быть регулируемым, то составляющие его сопротивления выполняются с соответствующими отводами и располагаются на

29

отдельных корпусах с числом выводных перьев по числу отводов. Включение отдельных сопротивлений в схему ослабителя осуществляется при этом внешними перемычками.

Значения сопротивлений продольных и поперечных плеч для ослабителей по схемам приложения 2-14 с любыми значениями характеристических сопротивлений легко могут быть подсчитаны по формулам, предложенным инж. Р. Г. Ямром и приведенным в этой же таблице.

Расчет ослабителя по любой из указанных схем элементарно прост и сводится к определению сопротивления его плеч

Фиг. 2-10

путем умножения характеристического сопротивления на нормированный коэффициент элемента данной схемы.

Нормированным коэффициентом элемента схемы называется отношение величины этого сопротивления к характеристическому сопротивлению схемы. Нормированные коэффициенты для всех схем ослабителей с величиной затухания, наиболее часто встречающейся на практике, приведены в том же приложении.

Регулируемые проволочные сопротивления. Регулируемые проволочные сопротивления, используемые в аппаратуре дальней связи, чаще всего представляют собой потенциометры или реостаты, служащие для регулировки усиления. Особенности схем современной аппаратуры вызывают необходимость наличия подобных регуляторов главным образом в цепях тональной частоты (промежуточные усилители, усилители в индивидуальной приемной части каналов, реже—усилители в передающей части).

Малая величина уровней на входе усилителей требует весьма большой надежности контактов. Поэтому входные потенциометры усилителей чаще всего переключаются не плавно, а ступенями, обычно не мельче 0,1 неп. Сопротивле

30

ния, соответствующие отдельным ступеням потенциометра, выполняются в виде многослойных проволочных сопротивлений на корпусах минимального габарита, а выводы от них присоединяются к ступенчатому переключателю (см. гл. И), обеспечивающему надежный контакт при переключениях. Иногда концы сопротивлений выводятся на гребенку с перьями и переключения осуществляются перепайкой.

В последних образцах нашей аппаратуры (В-3, 12-канальный блок) для плавной регулировки усиления применяются в качестве регуляторов усиления плавно регулируемые ползун-

Корпус

Ползунок \

Пластина с

намоткой^л»$$. X

Прокладкой^ \\ \

Крышка J

Вывод

Вывод Вывод корпуса ползунка

б)

Фиг. 2-11

ковые реостаты, включаемые в цепь противосвязи. Надежность контакта при наличии не слишком больших давлений (опасных из-за возможности износа провода) обеспечивается в этом случае непрерывным обтеканием контакта постоянной составляющей анодного тока.

Применение ползунковых сопротивлений является одним из важнейших вариантов, но, конечно, не единственным. Наряду с плавной регулировкой эти сопротивления обладают по сравнению с сопротивлениями, переключаемыми ступенями, малыми габаритами, что является особенно важным достоинством при использовании намоточного материала с высоким удельным сопротивлением.

Одна из наиболее распространенных конструкций потенцио-* метра ползункового типа показана на фиг. 2-11, а.

Потенциометры и реостаты этого типа могут иметь значения. сопротивления от нескольких ом до двух и даже трех десятков тысяч ом. Величина их сопротивления определяется размерами корпуса, удельным сопротивлением и диаметром намоточного провода.

31

В качестве корпуса для намотки в этих потенциометрах применяется плоская пластинка из гетинакса. При наложении обмотки на такой корпус начало и конец ее закрепляются в отверстиях на концах пластинки. В зависимости от вида изоляции намоточного провода витки на пластинку могут накладываться вплотную или, при голом проводе, с некоторым зазором.

Намотанная пластинка (фиг. 2-11, б) вставляется в корпус потенциометра, выполненный из металла или пластмассы. Начало и конец пластинки с намоткой с помощью винтов или пайки соединяются с выводными контактами, укрепленными на корпусе. Затем в корпус устанавливается ползунок с осью управления, имеющей электрическое соединение с контактом на корпусе, установленным посередине между контактами, соответствующими концам сопротивления. Следующей операцией является зачистка до металлического блеска того ребра поверхности намотки, по которому скользит движок, и регулировка давления его на поверхность намотки. Нормальным обычно считают давление в 30—50 Г.

Потенциометры такой конструкции могут быть выполнены с регулировкой при помощи отвертки (под шлиц) или снабжены удлиненной осью, на которую может быть надета рукоятка управления. Потенциометры, примененные в последних выпусках аппаратуры уплотнения, смонтированы в латунных корпусах, намотка в которых закрывается съемной крышкой. Применение корпусов такой конструкции обеспечивает экранировку потенциометра, а также предохраняет намотку от пыли и механических повреждений.

При изготовлении потенциометров на высокие значения ✓сопротивлений, когда приходится применять провод весьма тонкого сечения, для уменьшения износа намотки при скольжении по ней движка, между движком и намоткой устанавливается плоское кольцо из упругого тонкокатанного металла.

Положение кольца относительно обмотки регулируется так, что оно соприкасается с ней только вблизи точки давления движка на обмотку и находится в приподнятом положении над остальной ее частью. При заданной конструкции кольцо обеспечивает контакт ползунка с обмоткой давлением, что значительно увеличивает срок службы потенциометра. Недостаток этой системы состоит в том, что контактная пластинка неизбежно замыкает некоторую часть витков потенциометра .накоротко.

2-3. Угольно-керамические сопротивления

Основные сведения. Проволочные сопротивления сравнительно дороги, велики по размерам и обладают свойствами, затрудняющими применение их в высокочастотном диапазоне.

32

Кроме того, изготовление высокоомных проволочных сопротивлений практически ограничено возможностями получения сплавов с высокой удельной проницаемостью и пределами уменьшения диаметра проволоки.

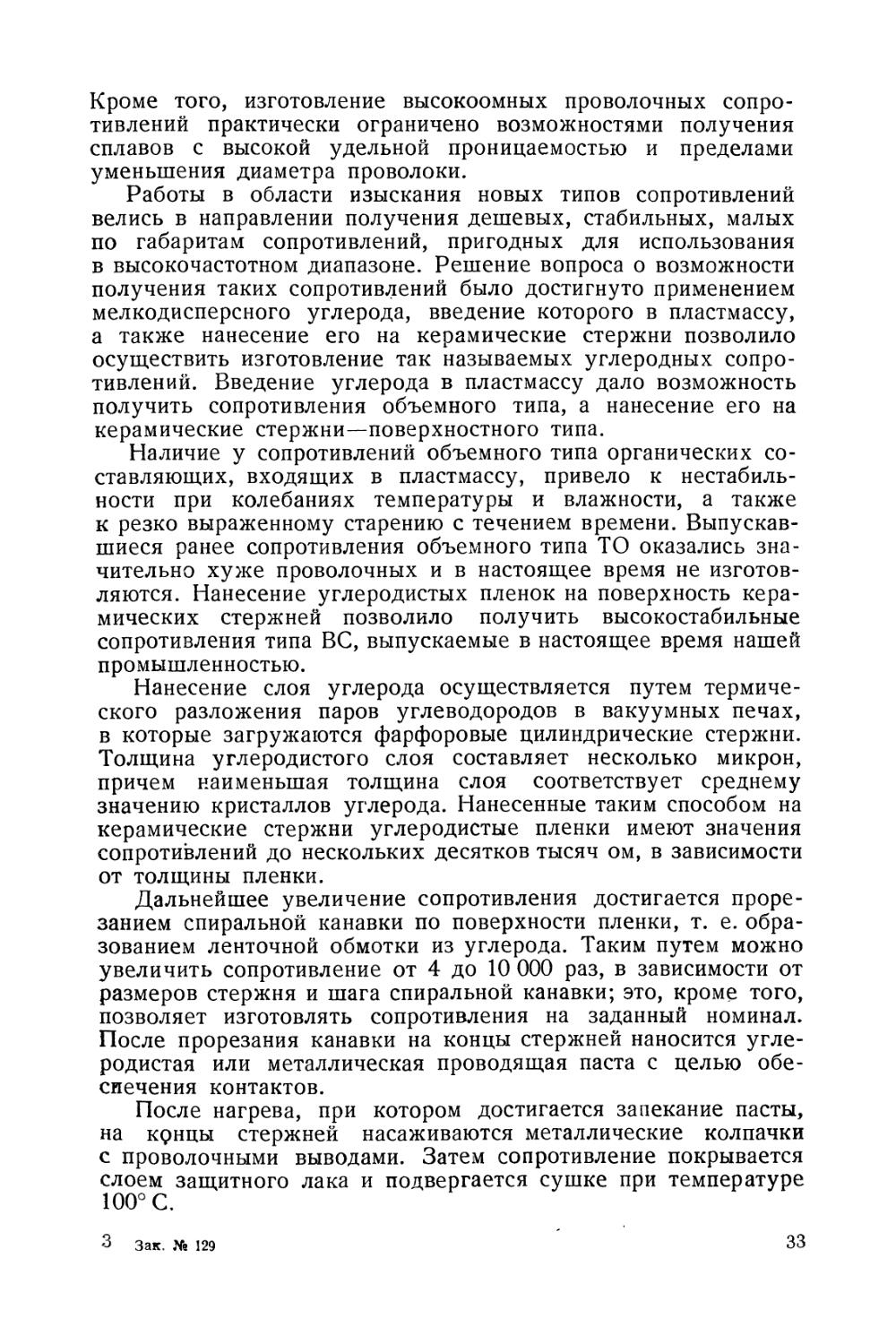

Работы в области изыскания новых типов сопротивлений велись в направлении получения дешевых, стабильных, малых по габаритам сопротивлений, пригодных для использования в высокочастотном диапазоне. Решение вопроса о возможности получения таких сопротивлений было достигнуто применением мелкодисперсного углерода, введение которого в пластмассу, а также нанесение его на керамические стержни позволило осуществить изготовление так называемых углеродных сопротивлений. Введение углерода в пластмассу дало возможность получить сопротивления объемного типа, а нанесение его на керамические стержни—поверхностного типа.

Наличие у сопротивлений объемного типа органических составляющих, входящих в пластмассу, привело к нестабильности при колебаниях температуры и влажности, а также к резко выраженному старению с течением времени. Выпускавшиеся ранее сопротивления объемного типа ТО оказались значительно хуже проволочных и в настоящее время не изготовляются. Нанесение углеродистых пленок на поверхность керамических стержней позволило получить высокостабильные сопротивления типа ВС, выпускаемые в настоящее время нашей промышленностью.

Нанесение слоя углерода осуществляется путем термического разложения паров углеводородов в вакуумных печах, в которые загружаются фарфоровые цилиндрические стержни. Толщина углеродистого слоя составляет несколько микрон, причем наименьшая толщина слоя соответствует среднему значению кристаллов углерода. Нанесенные таким способом на керамические стержни углеродистые пленки имеют значения сопротивлений до нескольких десятков тысяч ом, в зависимости от толщины пленки.

Дальнейшее увеличение сопротивления достигается прорезанием спиральной канавки по поверхности пленки, т. е. образованием ленточной обмотки из углерода. Таким путем можно увеличить сопротивление от 4 до 10 000 раз, в зависимости от размеров стержня и шага спиральной канавки; это, кроме того, позволяет изготовлять сопротивления на заданный номинал. После прорезания канавки на концы стержней наносится углеродистая или металлическая проводящая паста с целью обеспечения контактов.

После нагрева, при котором достигается запекание пасты, на крнцы стержней насаживаются металлические колпачки с проволочными выводами. Затем сопротивление покрывается слоем защитного лака и подвергается сушке при температуре 100° С.

з

Зак. Хе 129

33

Углеродные сопротивления весьма широко применяются в схемах высокочастотного диапазона, так как обладают незначительными реактивными составляющими и стабильным эффективным сопротивлением. Как уже указывалось (см. § 2-1), влияние поверхностного эффекта в этих сопротивлениях практически отсутствует. В высокоомных сопротивлениях при весьма высокой частоте (многие мегагерцы) наблюдается некоторая зависимость их эффективного сопротивления от частоты, что объясняется соизмеримостью при данных условиях активной и реактивной составляющих. Величины последних определяются распределенной емкостью и индуктивностью, получающейся в результате прорезания спиральной канавки.

Индуктивность таких сопротивлений может быть легко вычислена, но расположение выводов, особенно у сопротивлений малого размера, может внести в расчеты значительные отклонения. Распределенная емкость обычно определяется измерением и величина ее зависит от диэлектрической постоянной защитного слоя лака и диэлектрических потерь в керамическом сердечнике. Как уже указывалось (§ 2-1), весьма неприятной может оказаться распределенная емкость на землю, сказывающаяся во многих случаях включения сопротивлений в схемы даже при сравнительно невысоких частотах.

Опыт производства углеродных сопротивлений показал, что качество керамических стержней имеет большое влияние на качество готовых сопротивлений. Особую роль играет состояние поверхности стержня при изготовлении высокоомных сопротивлений малого размера.

Наличие микроскопических неровностей и пор приводит к понижению стабильности, повышению температурного коэффициента и увеличению э. д. с. шумов. Природа шума в углеродных сопротивлениях объясняется изменением контактного сопротивления между слабо связанными угольными кристаллами в микроскопических порах сердечников. Этот шум сказывается только при пропускании через сопротивление тока.

При пропускании постоянного тока через некоторое сопротивление R на его концах возникают колебания разности потенциалов, обусловленные упомянутыми выше изменениями контактного сопротивления. Колебания эти создают переменную составляющую „собственных" шумов сопротивления, накладывающуюся на постоянное падение напряжения, вызванное током, возбуждающим шумы. Спектр собственных шумов весьма широк и однороден. В этом смысле он весьма схож со спектром термических шумов, присущих любому сопротивлению вне зависимости от его конструкции. С увеличением силы постоянного тока и, вследствие этого, с увеличением нагрева проводника напряжение собственных шумов (равно как и напряжение термических шумов) возрастает.

Напряжение шумов на зажимах угольного сопротивления

34

измеряется по схеме, приведенной на фиг. 2-12, где ^„—испытуемое сопротивление. Сопротивление нагрузки RH (с особо малыми шумами) предотвращает короткое замыкание шумового напряжения на батарею.

Рассматривая сопротивление Ra как внутреннее сопротивление генератора, нагруженного на сопротивление RH, получим полное напряжение шума для сопротивления Rut

(2-18)

«я

где Uo—эффективное значение напряжения, измеряемого ламповым вольтметром схемы фиг. 2-12.

Усилитель лампового вольтметра выбирается так, чтобы усиление его было постоянным с точностью + 0,1 неп в полосе от 30 до 10000 гц и с достаточно резким падением усиления за пределами этой полосы. Лампа и батарея подбираются так, чтобы иметь минимум собственных шумов.

•Удобно взять RH=RU, тогда формула (2-18) принимает вид:

UU^2UO. (2-19)

Напряжение UM выражается обычно в микровольтах, отнесенных к вольтам постоянной составляющей напряжения на сопротивлении Ra.

Напряжение (Уш является следствием сочетания напряжения шума, обусловленного наличием тока в сопротивлении Ru, с напряжением термического шума этого сопротивления. Доказано, что это сочетание осуществляется согласно формуле

где UMm—напряжение шума, обусловленного наличием тока, а ^тш~напряжение термического шума.

Кроме способности к шуму, углеродные сопротивления могут обладать нелинейными свойствами, правда, выражен-

3*

35

ними весьма слабо, но тем не менее опасными при использовании их во входных цепях многоканальных усилителей. Измерениями, произведенными Г. К. Васильевым, установлено, что для некоторых экземпляров сопротивлений этого типа затухание третьей гармоники может составлять 13—14 неп. В ответственных случаях необходима специальная отбраковка сопротивлений по затуханию нелинейности.

Большое значение при изготовлении углеродных сопротивлений имеет чистота поверхности сердечников, загрязнение которых после обжига недопустимо, так как способы хими-

ческой очистки хороших результатов не дают, Влияние дефектов поверхности стержней становится особенно заметным после нарезания канавок. Некоторые керамические материалы вообще непригодны для изготовления сердечников, так как дают плохое сцепление с углеродом.

Величина температурного коэффициента (ТКС) у углеродных сопротивлений зависит от толщины углеродного слоя и находится в пределах от—300 до -900-10'6 на 1°С.

Примерная зависимость температурного коэффициента от толщины углеродного слоя приведена на фиг. 2-13.

Углеродные сопротивления обладают хорошей стабильностью: изменение номинальной величины не превышает 1% в год. Сопротивления малых размеров обладают большей стабильностью и меньшими реактивными составляющими.

Размеры сопротивлений определяются максимально допустимой температурой нагрева сопротивлений, которая при покрытии их лаком не должна превышать 160° С. Углеродные сопротивления для особо ответственных электрических цепей вместо лакового покрытия защищаются путем герметической запайки их в стеклянные трубки. В последнее время трубки перед запайкой стали заполняться гелием, что значительно улучшило теплоотдачу от проводящего слоя к стенкам трубки, в резуль-

тате чего допустимая мощность рассеивания таких сопротивлений может быть увеличена в десятки раз.

Наличие в трубке инертного газа допускает возможность работы углеродного сопротивления даже в режиме красного каления. Практически же температурным пределом для таких сопротивлений является температура размягчения стеклянной трубки. Стабильность этих сопротивлений составляет примерно 0,005% в год.

36

Сопротивления подобной конструкции нашли весьма широкое применение в аппаратуре импульсной техники, где они используются в цепях с кратковременными импульсами тока, мгновенные значения которых могут достигать большой величины и производить сильный нагрев сопротивления.

Другой конструктивной разновидностью являются углеродные сопротивления, выполненные в виде керамических дисков с контактными выводами в центре и по периферии. Поверхности дисков между контактами покрыты слоем углерода. Этот тип сопротивлений весьма удобен для осуществления электрических ослабителей, включаемых в коаксиальные линии.

Дальнейшее улучшение углеродных сопротивлений достигается путем подмешивания треххлористого бора к разлагаемым в вакуумных печах парам углеводородов. Получаемые таким способом бороуглеродные сопротивления позволяют иметь большие номинальные значения при уменьшенных температурных коэффициентах.

Постоянные сопротивления типа ВС. Сопротивления этого типа выполнены на керамических стерженьках и трубках, на поверхности которых нанесен проводящий слой углерода. С торцов сопротивления имеют контактные колпачки с выводами из проволоки или листового материала.

Сопротивления предназначаются для работы в интервале температур от —60 до + 70° С при относительной влажности воздуха до 95—98%. Шкала номинальных значений сопротивлений, выпускаемых промышленностью, находится в пределах от 10 ом до 10 мгом.

Температурный коэффициент для сопротивлений до 1 мгом в диапазоне температур от—60 до +70° С изменяется от 600 до 10000-10“б и Для сопротивлений свыше 1 мгом—от 1200 до 2000-10“6.

Э. д. с. шумов у сопротивлений типа ВС с номиналами более 10 кон при напряжениях, соответствующих номинальным мощностям, составляет не более 5 мкв/в. Распределенная емкость на землю при монтаже сопротивлений в аппаратуре не превышает 0,3—0,5 пф.

Собственная емкость этих сопротивлений, обусловленная наличием выводных колпачков, не превышает 0,1 пф. У сопротивлений ВС, снабженных канавками, наблюдается незначительная индуктивность, сказывающаяся для сопротивлений свыше 10 ком при частотах свыше 5 мггц, т. е. вне основного диапазона частот систем дальней связи.

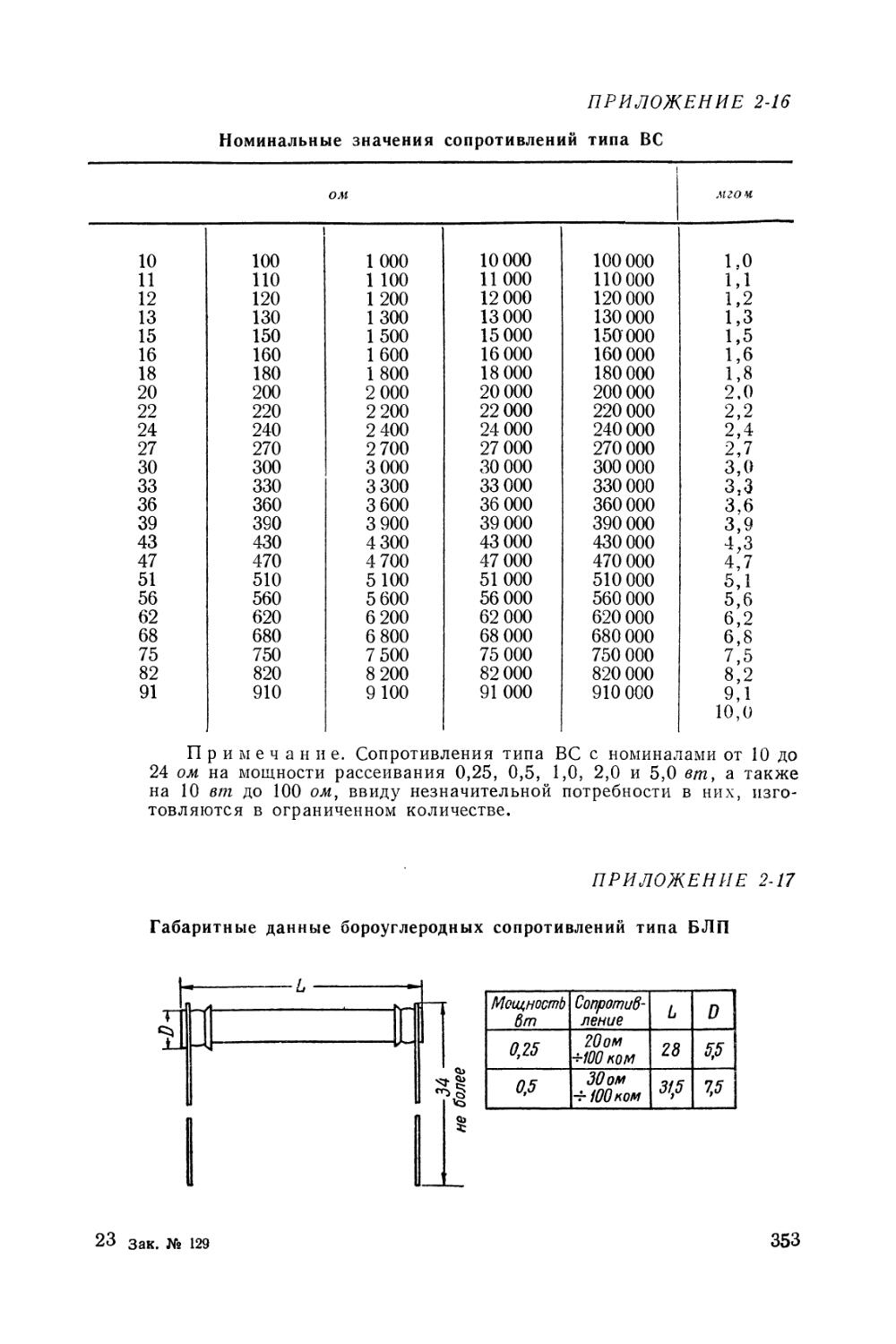

Конструкция сопротивлений типа ВС показана на фиг. 2-14, а габаритные размеры, соответственно допустимой мощности рассеивания, приведены в приложении 2-15. Номинальные значения сопротивлений, выпускаемых промышленностью, приведены в приложении 2-16.

37

Постоянные сопротивления типа БЛП. Сопротивления типа БЛП (бороуглеродные, лакированные, прецизионные) предназначаются для работы в цепях, требующих высокой стабильности параметров элементов. Они выполняются на стержневых фарфоровых основаниях, армированы по концам металлическими наконечниками и защищены слоем лака.

Сопротивления этого типа могут быть использованы в интервале температур от +10 до +50° С при относительной влажности воздуха до 80% и нормальном атмосферном давлении.

Номинальные значения этих сопротивлений в пределах от 20 ом до 100 ком с мощностью рассеивания 0,25 вт и

Фиг. 2-14

от 30 ом до 100 ком с мощностью 0,5 вт соответствуют шкале, указанной в приложении 2-16.

Бороуглеродные сопротивления разделяются на два класса точности: класс 1—допустимое отклонение ±0,5%; класс 2— допустимое отклонение ± 1,0%.

По величине допустимого температурного коэффициента сопротивления БЛП подразделяются на две группы: группа А с ТКС, равным 1 • 10"4, и группа Б с ТКС, равным 2-10-4.

Габаритные размеры сопротивлений типа БЛП на мощности рассеивания 0,25 и 0,5 вт приведены в приложении 2-17.

2-4. Металлизированные теплостойкие сопротивления типа МЛТ

Металлизированные сопротивления представляют собой новейшую разновидность непроволочных сопротивлений, в которых слой углерода, наносимый на керамический стержень, заменен тонкой пленкой металлизации. Из физики известно, что удельное сопротивление тонких металлических пленок чрезвы-

38

чайно велико и что проводимость у таких пленок фактически появляется лишь тогда, когда их толщина превышает несколько десятков ангстрем (1 А=10~8 см}. При толщинах, превышающих длину свободного пути электрона в металле, т. е. при толщинах порядка сотен ангстрем, достигается сравнительное постоянство удельного сопротивления, которое медленно стремится к величине, соответствующей массивному металлу, и достигает ее при толщинах пленки порядка нескольких тысяч ангстрем. Регулируя толщину пленки от сотен до тысяч ангстрем, можно получать сопротивления, удобные в производстве.

Для обеспечения устойчивости сопротивлений применяют пленки из мало окисляющихся драгоценных металлов или их сплавов. Пленки могут быть осаждены на керамических телах различными методами, например катодным распылением, вжиганием или иными способами. Для защиты пленки от влаги и химических воздействий

сопротивления покрывают слоем лака, эмали или помещают в трубки из пластмассы.

Особенностью пленочных металлизированных сопротивлений является их способность выносить высокие рабочие температуры. Это позволяет осуществлять при малых габаритах сопротивления с большой мощностью рассеивания. Объясняется это тем, что пленки металла весьма прочно сцепляются с поверхностью теплостойкой керамики и выдерживают без повреждений большие плотности тока.

Температурный коэффициент для сопротивлений этого типа при изменении температуры на 1°С в интервале температур от +20 до +120° С не превышает ±0,7-10“3 для сопротивлений до 1 мгом и ± 1-10~3 для сопротивлений свыше 1 мгом. В интервале температур от + 20 до —50° С ТКС для всех номиналов не превышает ± 1,2-10~3.

Э. д. с. шума у сопротивлений с номинальными значениями свыше 10 ком определяется группой сопротивления и не превосходит следующих значений: для группы А—1 мкв/в, а для группы Б—5 мкв/в.

Сопротивления МЛТ весьма стабильны во времени и изменение их номинального значения после полного цикла испытания на старение, в соответствии с техническими условиями

39

на них, не превышает ±4%. Работа этих сопротивлений возможна даже при влажности до 100% и температуре до +40° С, при этом изменение их номинального значения не превышает величины от —3 до +6% для сопротивлений до 1 мгом и от —2 до +9% для остальных номиналов.

Величина допустимой длительной нагрузки (Wdon) для металлизированных сопротивлений, выраженная в процентах от номинальной мощности, в зависимости от температуры окружающей среды определяется кривой, подобной кривой фиг. 2-15. Номинальные значения сопротивлений, выпускаемых промышленностью, соответствуют данным приложения 2-16.

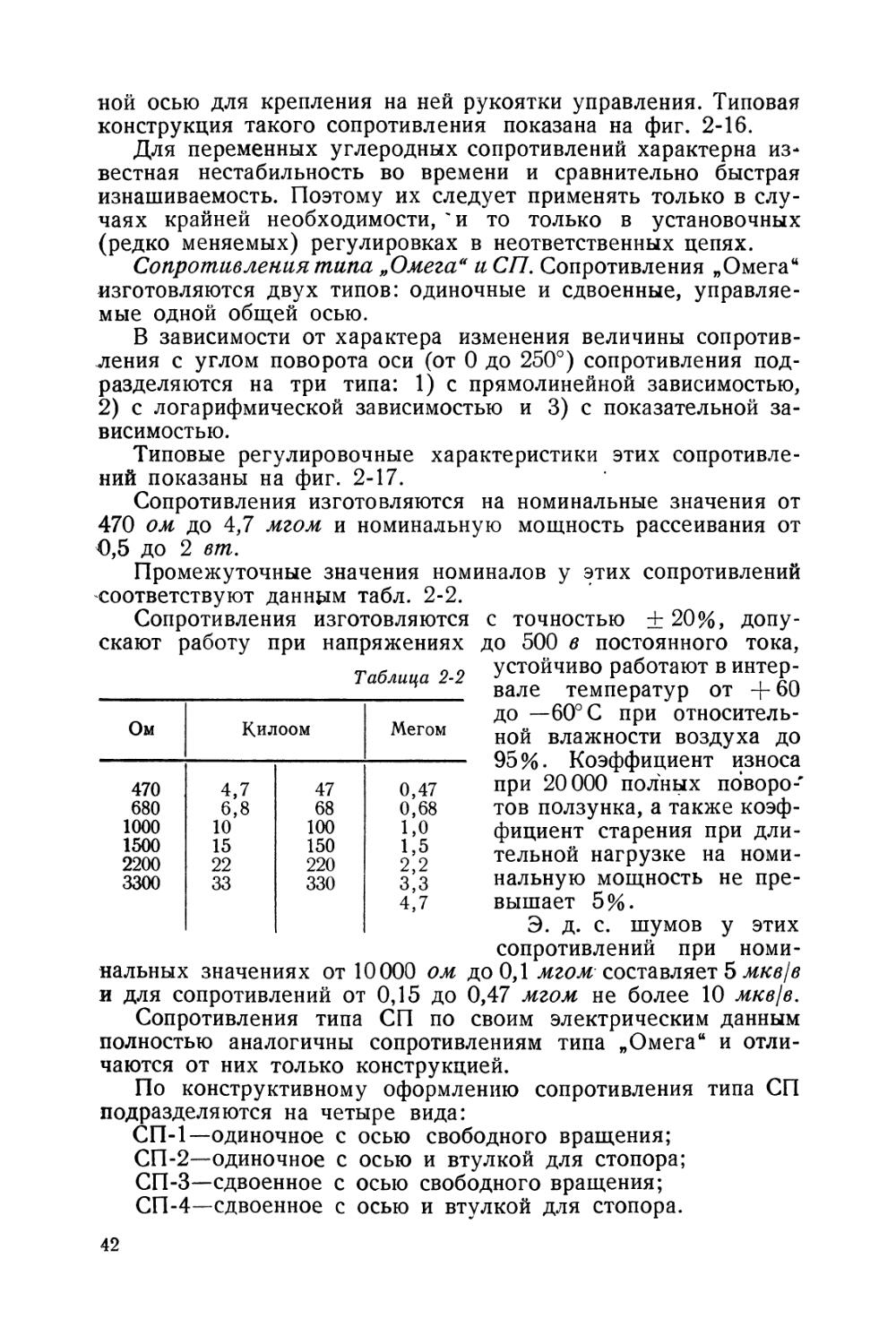

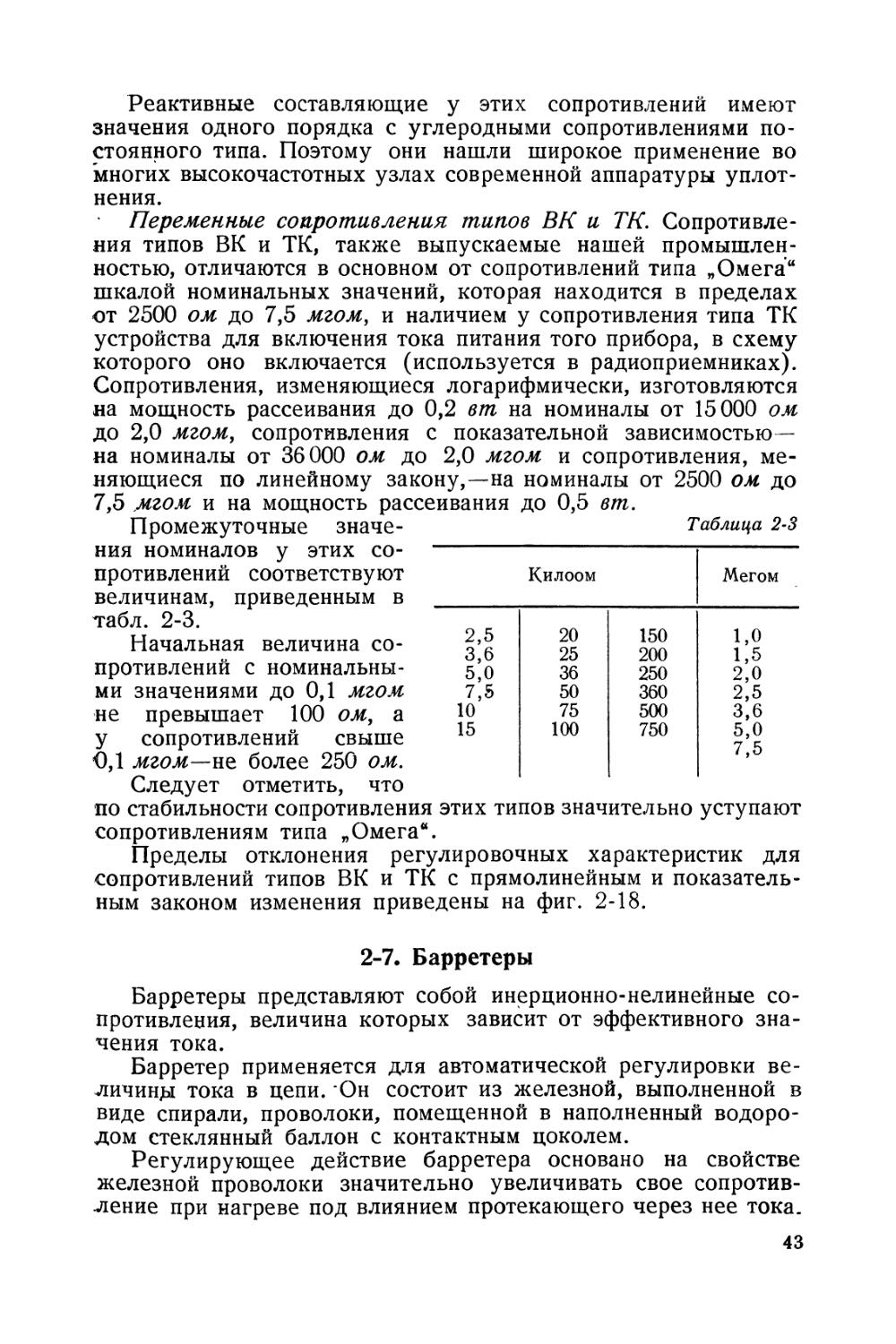

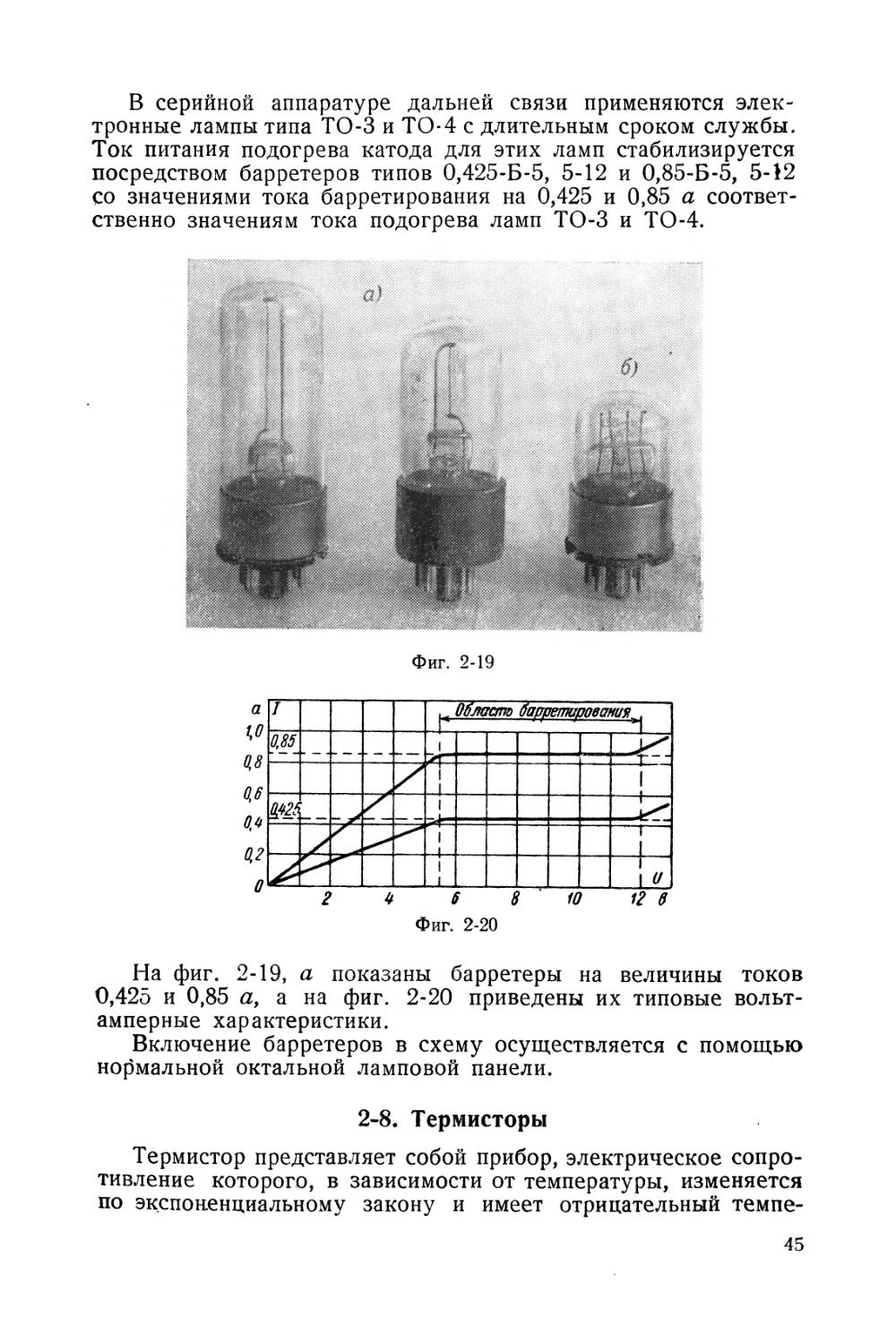

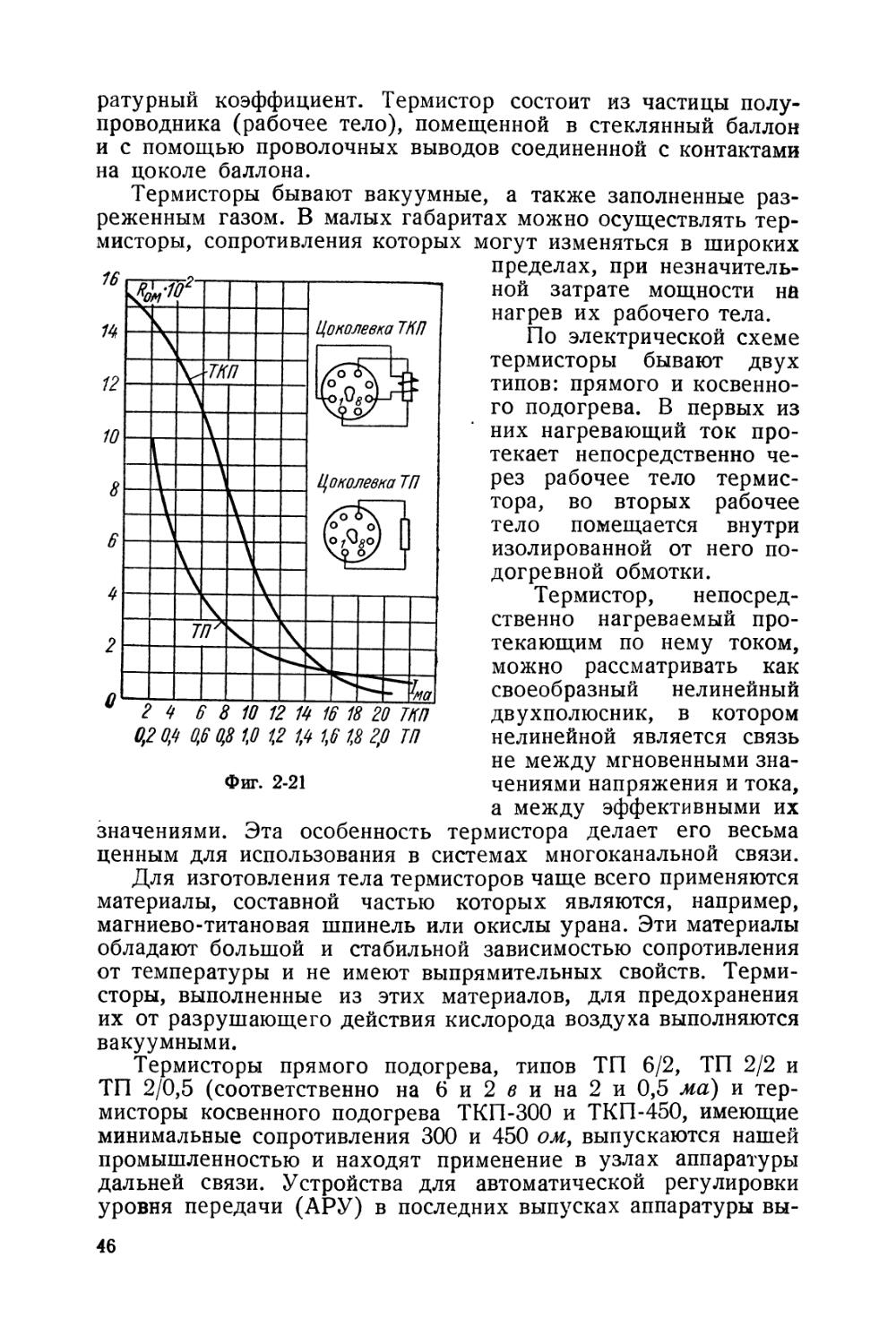

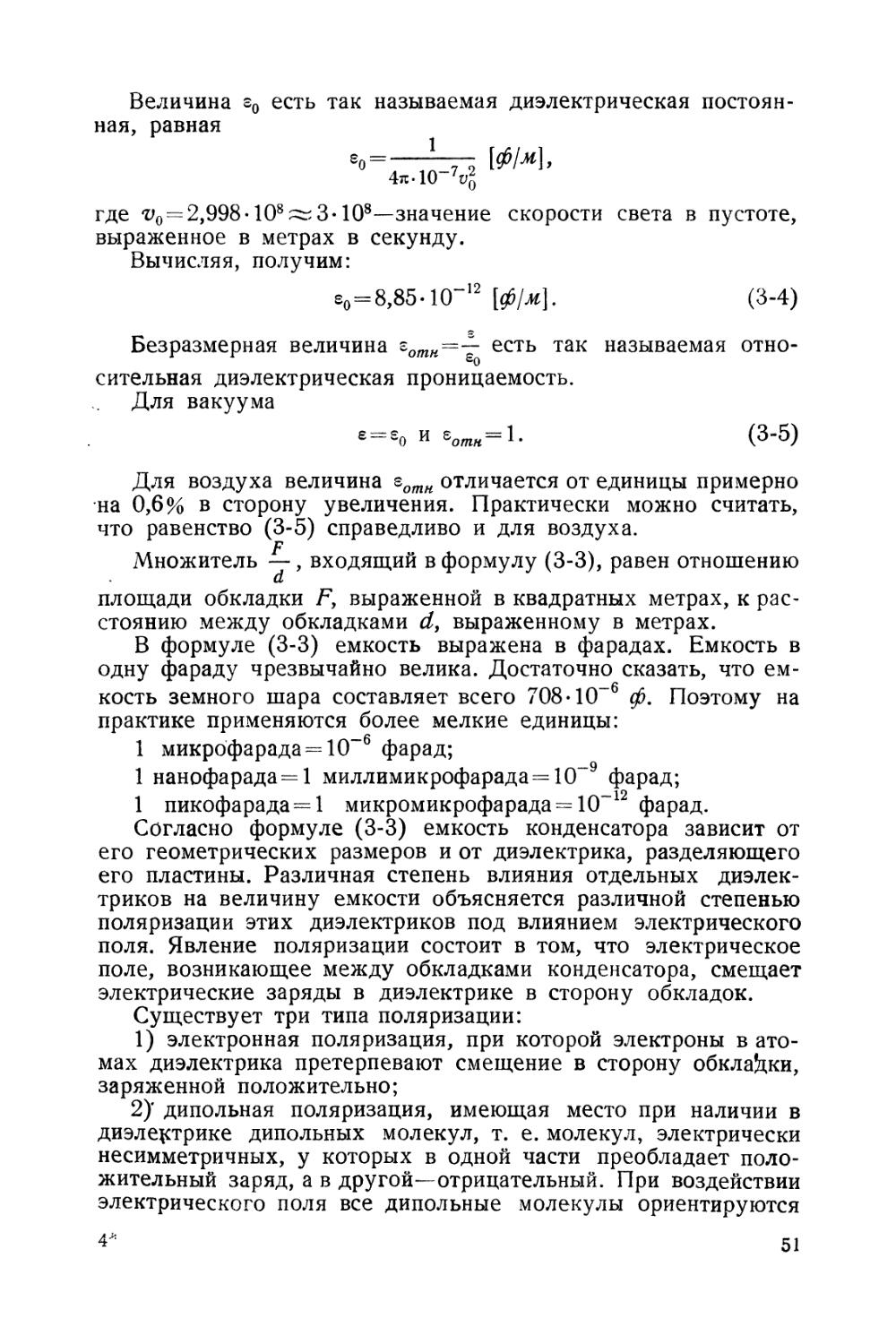

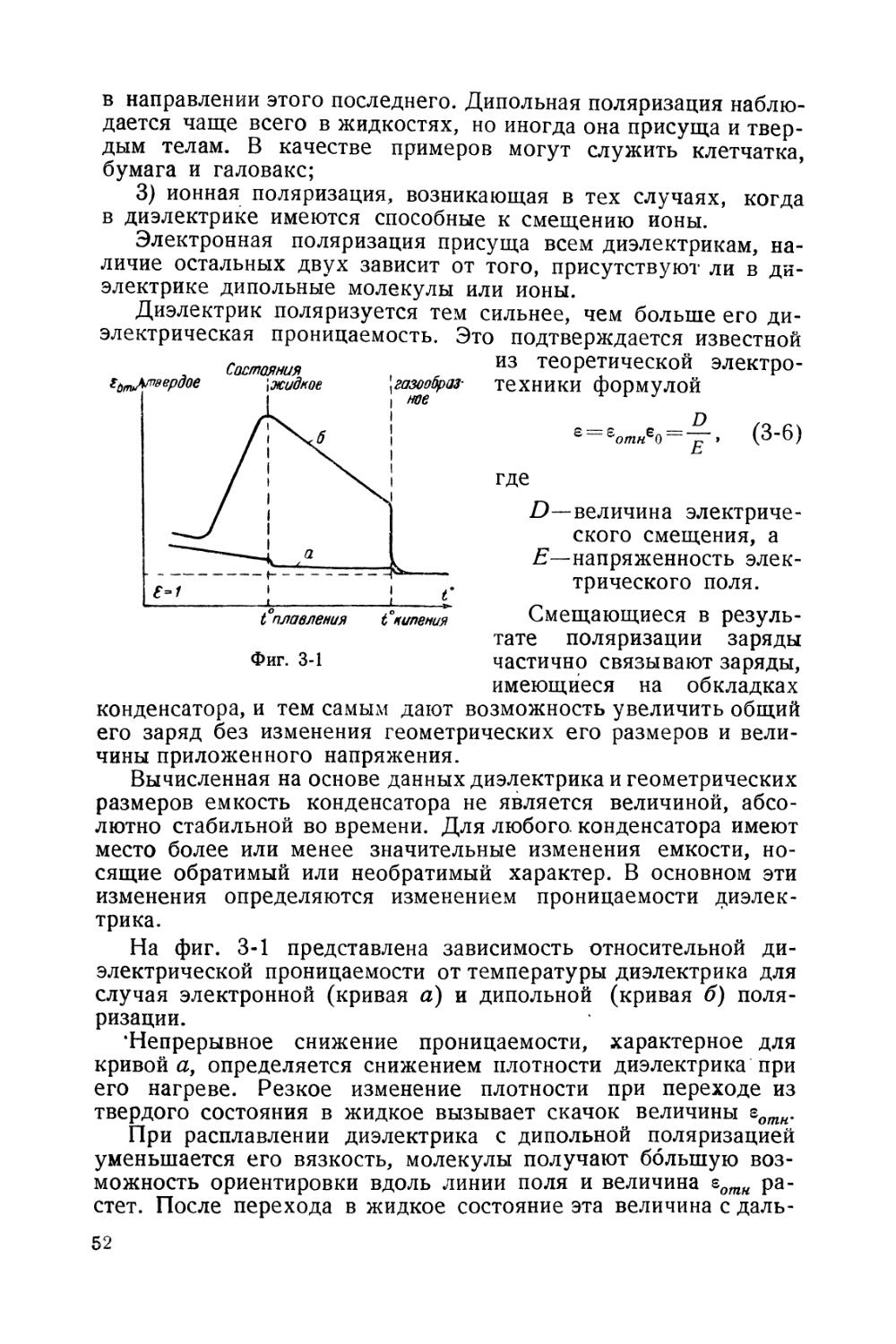

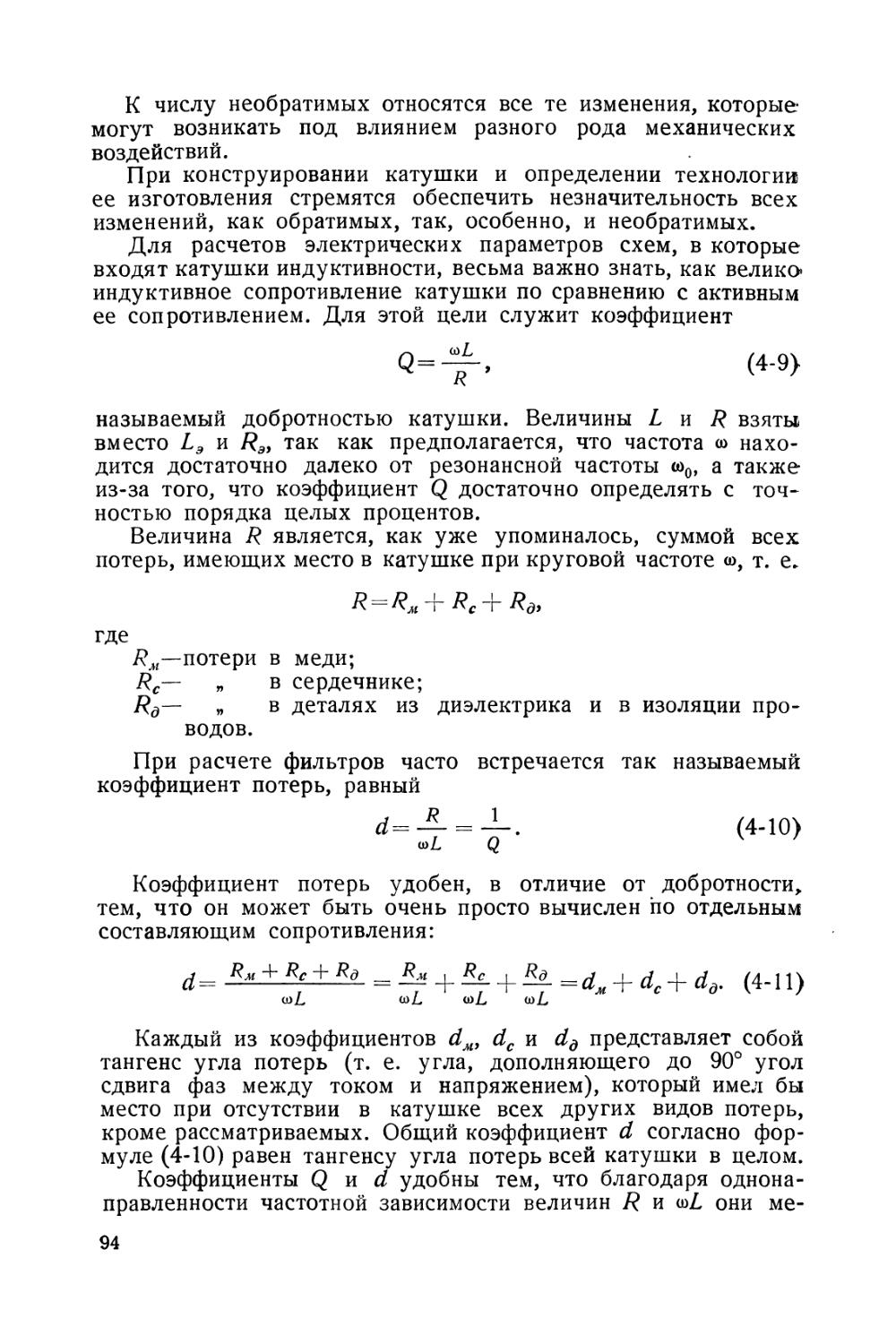

2-5. Композиционные лакированные сопротивления типов КЛВ и КЛМ