Автор: Вопилкин А.Х. Ермолов И.Н. Алешин Н.П. Гурвич А.К. Белый В.Е. Вощанов А.К.

Теги: металловедение машиностроение издательство машиностроение

ISBN: 5-217-00492-4

Год: 1989

Текст

МЕТОДЫ

АКУСТИЧЕСКОГО

КОНТРОЛЯ

МЕТАЛЛОВ

•Машиностроение*

МЕТОДЫ

АКУСТИЧЕСКОГО

КОНТРОЛЯ

МЕТАЛЛОВ

Москва

•Машиностроение*

1989

ББК 34.2-7в

М54

УДК [620.113.004.14 : 620.179.16 : 669] : 658.562.012.7

Авторы: Н. П. Алешин, В. Е. Белый, А. X. Вопилкин, А. К. Вощанов,

И. Н. Ермолов, А. К. Гурвич

Рецензент д-р техн, наук В. С. Ямщиков

Методы акустического контроля металлов/Н. П. Алешин,

М54 В. Е. Белый, А. X. Вопилкин и др.: Под ред. Н. П. Але-

шина. — М.: Машиностроение, 1989. —456 с.; ил.

ISBN 5-217-00492-4

Изложены теоретические и практические основы важнейших методов

акустического контроля. Рассмотрено применение акустических методов

при дефектоскопии, измерениях (при одностороннем доступе) и контроле

физико-механических свойств металлов.

Для инженеров-конструкторов и технологов заводов и КБ отраслей

машиностроения, занимающихся вопросами акустического контроля изде-

лий, а также для инженерно-технических работников служб технического

контроля и Госприемки.

2704010000—122

038(01)—89

122—89

ББК 34.2-7в

ISBN 5-217-00492-4 ’ © Издательство «Машиностроение», 1989

ПРЕДИСЛОВИЕ

Ультразвуковая дефектоскопия как самостоятельная область

науки зародилась в нашей стране. В 1928 г. чл.-кор. АН СССР

С. Я. Соколов сформулировал основные принципы ультразвуко-

вой дефектоскопии, а в середине 50-х годов этот прогрессивный

метод стали применять для окончательной оценки качества про-

дукции. К настоящему времени в передовых капиталистических

странах и в ряде отраслей нашей страны (энергетическом машино-

строении, судостроении, химическом машиностроении, на желез-

нодорожном транспорте) ультразвуковой * контроль составляет

70 ... 80 % среди других методов неразрушающего контроля бла-

годаря высокой чувствительности и достоверности обнаружения

наиболее опасных дефектов типа трещин и непроваров, высокой

производительности и оперативности, отсутствию вредного воздей-

ствия на организм человека и окружающую среду, возможности

проведения контроля непосредственно на рабочих местах без

изменения технологического процесса, низкой стоимости.

За последние годы советскими учеными получены весьма

интересные результаты, связанные с решением задач дифракции

и установления закономерностей распространения ультразвука

в анизотропных средах. Это существенно расширяет области

применения ультразвукового контроля и повышает его информа-

тивность и достоверность.

Автоматизация и визуализация ультразвукового контроля

не только повышают производительность труда, но и позволяют

получать объективную картину качества изделия.

Основная цель книги — обобщить последние достижения,

в первую очередь советских специалистов, в области ультразвуко-

вой дефектоскопии, а также в доступной для широкого круга

читателей форме при минимуме математического аппарата дать

основы акустических методов и области их рационального при-

менения.

В книге впервые изложены теоретические и практические

аспекты дифракции, рефракции и поляризации. Проанализирован

системный подход распознавания образа дефектов на основании

применения различных физических свойств акустического поля.

Всесторонне рассмотрено влияние анизотропии свойств на пара-

метры ультразвукового контроля.

Впервые подробно описаны конструкции и особенности исполь-

зования раздельно-совмещенных преобразователей различных

типов.

Систематизированы структурные схемы установок автоматизи-

рованного ультразвукового контроля поковок, листов, заготовок,

сварных швов; кратко описаны установки активного контроля.

Книга предназначена для инженерно-технических работников,

разрабатывающих технологию и оборудование ультразвукового

контроля, и может быть полезна специалистам, занимающимся

переподготовкой и повышением квалификации инженерных кадров.

3

Глава 1

АКУСТИЧЕСКИЕ ВОЛНЫ

1.1. ТИПЫ АКУСТИЧЕСКИХ ВОЛН

Акустические колебания и волны. Акустические колебания —

это механические колебания частиц упругой среды, а акустиче-

ские волны — процесс распространения в этой среде механиче-

ского возмущения (табл. 1.1) [70].

При контроле применяют колебания ультразвукового и зву-

кового диапазона частотой от 50 Гц до 50 МГц. Интенсивность

этих колебаний обычно невелика — не более 0,1 кВт/см2. Коле-

бания происходят в области упругих деформаций среды, где

напряжения и деформации связаны пропорциональной зависи-

мостью (область линейной акустики).

Акустические величины. Акустические волны в жидкостях

или газах характеризуются одной из следующих величин: измене-

нием давления р, смещением и частиц из положения равновесия,

скоростью v колебательного движения, потенциалом <р смещения

или колебательной скорости [39]. Следует отличать изменение

давления (в дальнейшем просто давление), связанное с распростра-

нением акустических волн, от среднего давления в среде. Все

перечисленные величины взаимосвязаны: v = grad <р, у = duldt,

р = —р (дср/д/), где t — время; р — плотность среды.

Таблица 1.1

Диапазоны частот акустических колебаний и волн

Колебания и волны Качественное определение Диапазон частот, Гц

физический условный

Инфразвук Звук Ультразвук Гиперзвук Ниже диапазона слышимости Диапазон слышимо- сти Выше диапазона слышимости Длина волны мень- ше длины свобод- ного пробега моле- кул воздуха До 16 ... 25 От 16 ... 25 до (15 ... 20) 103 От (15 ... 20) 103 до 109 Выше До 20 20 ... 20-10» 20-10» ... 10» 10»

4

В твердых телах акустическое

поле гораздо сложнее, чем в жид-

костях и газах, потому что твердые

тела характеризуются не только

упругостью объема, как жидкости

и газы, но также упругостью формы

(сдвиговой упругостью). На рис. 1.1

показаны напряжения, возникающие

в элементарном объеме твердого тела

в напряженном состоянии. Кроме

нормальных (растяжения или сжа-

тия) Гхх, Туу и Tzz существуют

касательные напряжения Тху, Tyz

и др. Напряженное состояние твер-

напряжений

дого тела, таким образом, определяется тензором, образованным

девятью компонентами Тih.

Аналогично компонентам тензора напряжений записывают

компоненты &ih тензора деформаций. Величина 8 = ехх +

+ Еуу + &zz характеризует изменение объема элементарного

куба dx dy dz. Для жидкостей и газов деформации сдвига &ih (i^=k)

отсутствуют, а деформации растяжения-сжатия по всем напра-

влениям одинаковы.

Упругость твердого тела. Согласно закону Гука между напря-

жениями и деформациями существует пропорциональная зависи-

мость. Для изотропного тела связь между компонентами тензо-

ров Tih и zih дается шестью уравнениями. При этом вводят две

упругие постоянные: модуль нормальной упругости Е (при осе-

вом растяжении-сжатии) и модуль сдвига G. Вместо модулей Е

и G вводят другую пару констант, например постоянные Ламе Л

и р, модуль объемного сжатия К и коэффициент Пуассона v.

Для различных направлений в кристаллах упругие константы

различны. Максимально возможное число независимых упругих

констант равно 21, но наличие симметрии кристаллов уменьшает

это число до 3 ... 18 для кристаллов разных классов.

Для жидкостей и газов G = 0, v = 0,5. В качестве единствен-

ной упругой константы часто используют коэффициент объемного

сжатия К = Е = Л.

Пропорциональная зависимость между напряжением и дефор-

мацией является первым приближением точной зависимости.

Во втором приближении, учитывая квадрат деформации, вводят

три дополнительные константы. Это коэффициенты при членах,

соответствующих квадрату объемной деформации, квадрату де-

формации сдвига и их произведению. Существуют несколько си-

стем записи уравнений и соответственно разные системы кон-

стант. Чаще всего используют коэффициенты Мурнагана,

В выражение для определения энергии твердого тела при

пропорциональной связи напряжений и деформаций входит де-

формация в квадрате с соответствующими коэффициентами, а с уче-

5

том более точной зависимости появляется деформация в третьей

степени. По этой причине обычные упругие константы иногда

называют постоянными 2-го порядка, а коэффициенты Мурнагана

или другие системы констант — постоянными 3-го порядка.

Волновое уравнение — дифференциальное уравнение 2-го по-

рядка, описывающее связь изменения смещения или другой аку-

стической величины во времени и пространстве. Для изотропного

твердого тела оно имеет вид

pd2u/d/2 = (Л + р) grad div u -|- рА и. (1.1)

Если принять р = 0 и считать смещения их = иу = uz = и

одинаковыми по всем направлениям, уравнение (1.1) переходит

в волновое уравнение для жидкости или газа:

d2u/dt2 = с2 (1.2)

где с = УЛ/р — скорость звука в среде.

Такие же уравнения справедливы для других величин (давле-

ния, потенциала и т. д.), характеризующих изменение свойств

среды.

Характеристики волнового процесса. Рассмотрим основные

характеристики волнового процесса на основе решения наиболее

простого уравнения (1.2), записанного для потенциала ср:

d2qldt2 = с2 Аф. (1.3)

Для простоты будем считать, что функция ф зависит только

от координаты х, т. е. Аф = д2ф/дх2. Тогда

d2cpldt2 = c2d2cpldx2.

Согласно теории дифференциальных уравнений в частных

производных решение такого уравнения имеет вид

ф = Ф1 (х — ct) + ф2 (х + ct),

где Ф1 и ф2 — произвольные, дважды дифференцируемые функции.

Первое слагаемое характеризует волну, распространяющуюся

вдоль оси х в положительном направлении, а второе — волну,

распространяющуюся в обратном направлении. Действительно,

если при t = 0 функция ф! в точке х = X имеет определенное

значение фг (X), то через время t функция фх примет такое же

значение в точке х = X + ct, т. е. возмущение распространяется

вдоль оси х со скоростью с. Мы, как правило, рассматриваем

прямую волну, поэтому перед t должен стоять знак минус, если

перед х стоит плюс.

Если распространяющаяся волна является гармонической, то

Ф — = ф cos [-~-(х — of)] = Фсо5(йх —со/), (1.4)

где Ф — амплитуда; со/с = k = 2л/Х — волновое число (% —

длина волны); kx — cat — фаза; со = 2л/ — угловая частота (/ —

частота колебаний).

6

Если х изменится на длину волны или t изменится на период

Т = 1//, то фаза изменится на 2л, следовательно, значение ко-

синуса сохранится.

Запишем уравнение гармонической волны иначе:

<р = Ке[Фе/(“)], (1.5)

где / = У—1; символ Re означает, что берется действительная

(реальная) часть комплексной функции, стоящей в квадратных

скобках.

Поскольку ela = cos а 4- / sin а, формулы (1.4) и (1.5) совпа-

дают. Обычно Re не пишут, а лишь подразумевают.

Уравнение гармонической плоской волны для случая произ-

вольного направления имеет вид

<р = Фе'<кг““/). (1.6)

В этой формуле кг = kxx + kyy + kzz — скалярное произведе-

ние радиуса-вектора г точки в пространстве на к = псо/с, где п —

единичный вектор, характеризующий направление волны, a kx,

— компоненты вектора к. Для плоской волны, распростра-

няющейся вдоль оси х, kx = k, ky == kz = 0; в результате полу-

чим формулу (1.5). Приведем соотношения основных величин,

характеризующих плоскую гармоническую волну:

v — /7?ф; р = /сорф; и = ф/с; р = реи. (1.7)

Оператор Лапласа А в уравнении (1.2) может быть представ-

лен как в прямоугольных, так и в цилиндрических или сфериче-

ских координатах. Соответственно решения уравнения (1.2) будут

описывать цилиндрические или сферические волны. Уравнение

гармонической сферической волны, распространяющейся из на-

чала координат, имеет вид

ф = фе,(кг~й)0/г, (1.8)

где kx = ky = kz, г — расстояние от начала координат.

Амплитуда волны уменьшается обратно пропорционально рас-

стоянию. При больших расстояниях г небольшую часть фронта

сферической волны можно рассматривать как локальную плоскую

волну. Для случая излучателя в виде сферы радиусом а < X,

пульсирующей по объему с постоянной частотой и амплитудой

колебательной скорости | у0 |, давление в расходящейся сфери-

ческой волне

р = ja21 vQ I pcoez (kr"°°/r. (1.9)

Звуковая энергия складывается из кинетической энергии дви-

жения частиц среды и внутренней энергии. Плотность кинетиче-

ской энергии равна 0,5р | и |2. Для бегущей волны плотность

внутренней энергии равна плотности кинетической энергии, по-

этому плотность звуковой энергии

W = ре | v |2 = | ри | = [ р |2/(рс).

7

Среднее по времени значение плотности потока энергии,

переносимой звуковой волной, называют интенсивностью (силой)

звука. Для плоской бегущей гармонической волны интенсивность

звука

J = 0,51 р \*1(рс) = 0,5рс | v |2. (1.10)

В сферической волне интенсивность звука убывает обратно

пропорционально квадрату расстояния:

J = 2 | р |2л2а4/(%2г2рс).

В СИ единицей звукового давления является Па, скорости —

м/с, интенсивности звука — Вт/м2. Однако в ультразвуковой

дефектоскопии чаще всего приходится сравнивать амплитуды,

реже — интенсивности акустических сигналов. Амплитуды и ин-

тенсивности сигналов изменяются в очень широких пределах,

поэтому для их сравнения используют логарифмические еди-

ницы — децибелы. Число децибел N, на которое сигнал интен-

сивностью J с амплитудой А отличается от некоторого исходного

уровня с интенсивностью Jo и амплитудой Ло,

N = 10 1g (J/Jo) = 20 1g (Л/А 0).

Здесь А может означать амплитуду акустического давления или

другой величины, характеризующей колебания.

При А > Л о число N имеет положительное значение, а при

Л < Ло — отрицательное. В работе [59, с. 189] приведена номо-

грамма перевода относительных величин (амплитуд сигналов)

в децибелы и обратно.

Продольные и поперечные волны. С помощью уравнения (1.1)

можно показать, что в неограниченной твердой среде существуют

волны двух типов, которые распространяются с разными скоро-

стями. Согласно векторному анализу любое векторное поле можно

представить в виде двух частей [2 ], одна из которых имеет ска-

лярный <р, а другая' векторный ф потенциалы:

u = Uj + = grad ф + rot ф,

причем

rotuz = 0; divuf = 0.

Подставив и в (1.1), получим уравнения, подобные (1.2):

d2uildt2 - с] Ди, = 0; с, = /(X + 2р,)/р; (1.11)

d2ut/d/2 — с2 Ди4 — 0; ct = У р/р. (1.12)

Из этих уравнений следует, что части вектора и распростра-

няются с разными скоростями сг и ct.

Волну, характеризующуюся иг, называют продольной волной

или волной расширения-сжатия. Первый термин объясняется

совпадением направления колебаний в волне с направлением рас-

8

пространения волны. Это следует из формулы связи скалярного

потенциала со смещением

иг = п[5<р(ВгЖ],

где и — вектор, указывающий направление распространения

волны; 1-г = гп— cf/ — фаза колебаний [см. (1.4)].

Плоскую продольную волну вдоль оси х описывает уравнение

W £ — L/ ,

где Ux — амплитуда колебаний вдоль оси х.

Второе название волны объясняется тем, что уравнение, ана-

логичное (1.11), справедливо для объемного расширения, т. е.

оно распространяется со скоростью продольной волны.

Волну, характеризующуюся ut, называют поперечной или

волной сдвига. Вектор связан с векторным потенциалом фор-

мулой

и, = пх[дф Од|г],

где — гп — ctt, т. е. направление колебаний перпендикулярно

направлению распространения волны.

Плоскую поперечную волну вдоль оси х описывает уравнение

и, =

т. е. колебания направлены вдоль оси у (или z), а волна бежит

вдоль оси х.

Второе название связано с тем, что для нее единственно воз-

можным видом деформации (при отсутствии расширения-сжатия)

является сдвиг.

Отношение скоростей продольной и поперечной волн зависит

от коэффициента Пуассона среды. Поскольку для металлов v «

0,3, получим ctlct ж 0,55 (табл. 1.2). Скорости продольной

и поперечной волн можно использовать как пару упругих кон-

стант вместо модулей упругости. При экспериментальном опреде-

лении упругих констант следует иметь в виду, что значения, по-

лученные при статических испытаниях, соответствуют изотерми-

ческим условиям, а при акустических (вычисление Е и G с учетом

скоростей сг и ct) — адиабатическим. Отличие составляет около

0,2 %.

Если поперечная волна распространяется в безграничной

изотропной среде, все направления поперечных колебаний рав-

ноправны. Если имеется ограничивающая поверхность, например

поверхность среды, под углом к которой распространяется попе-

речная волна, или поверхность дефекта, на который она падает,

то становится существенным вопрос о направлении колебаний

в поперечной волне по отношению к этой поверхности. Волну,

направление колебаний в которой параллельно ограничивающей

поверхности, называют горизонтально поляризованной или SH-

волной. Если колебания происходят в плоскости, перпендикуляр-

9

о

Таблица 1.2

Типы волн в твердом теле

Волны Характеристика Среда распространения Скорость распространения

Продольные (расширения- сжатия) Поперечные (сдвига) Колебания в направлении рас- пространения волны Колебания перпендикулярно на- правлению распространения вол- ны Безграничное твердое тело То же Ol Ct ж

Поверхностные (Релея) Эллиптические колебания частиц вблизи поверхности Поверхность полубезгра- ничного тела с8 ж 0$3ct ж 0,51с;

Головные (вытекающие) То же. Волны затухают вдоль поверхности, порождая попереч- ные волны То же Q

Нормальные несимметрич- ные (Лэмба) Изгиб пластины со сдвигом Бесконечная пластина тол- щиной h Сра0 -> 0 при hlh~+ 0

Нормальные симметричные (Лэмба) Продольные колебания с изме- нением поперечных размеров То же OpsQ « при hlK < 1

Поперечные нормальные (ва- риант волн Лява) Поперечные колебания в напра- влении, параллельном поверх- ности слоя (пластины) То же cpt ct ПРИ -> 0

Изгиба Изгиб стержня со сдвигом Бесконечный стержень диа- метром d ОЪац 0 при d/k -> 0

Расширения-сжатия Продольные колебания с изме- нением поперечных размеров То же ObSQ ж при d/k «С 1

Крутильные Вращение элементов вокруг оси стержня, трубы Бесконечный стержень или труба Obr = ot

ной разделяющей поверхности, такую волну называют верти-

кально поляризованной или SV-волной. Волны этого типа гораздо

чаще применяют при контроле, поэтому, если не сделано специ-

альной оговорки, под поперечной будем подразумевать SV-волну.

Направление колебаний в волне, перпендикулярное или парал-

лельное поверхности, называют соответственно SV- и S/7-поля-

ризацией.

Продольную волну обычно возбуждают с помощью преобразо-

вателя с пластиной, колеблющейся по толщине (см. подразд. 1.3).

Поперечную SV-волну, как правило, возбуждают путем трансфор-

мации продольной волны, падающей из внешней среды и прелом-

ляющейся на поверхности твердого тела (см. подразд. 1.2). S//-

волну таким способом получить невозможно, поскольку в падаю-

щей продольной волне отсутствует составляющая, перпендикуляр-

ная плоскости падения. Именно трудность возбуждения ограни-

чивает применение SH-волн. Эти волны возбуждают с помощью

электромагнитно-акустических преобразователей, а чаще — с по-

мощью пластины кварца Y-среза, приклеенной к поверхности

изделия (см. подразд. 1.3).

Продольные и поперечные волны (их обобщенное название —*

объемные волны) наиболее широко используют для контроля ма-

териалов. Эти волны лучше всего выявляют дефекты при нормаль-

ном падении на их поверхность. Отметим, однако, что дефекты,

расположенные вдоль направления продольных волн, не давая

обратного отражения, тем не менее приводят к сильному рассея-

нию этих волн. Это явление связано с возникновением на поверх-

ности таких дефектов специфических волн (см. подразд. 1.2).

Поверхностные волны. Вдоль поверхности твердого тела рас-

пространяются волны особого типа. Докажем существование не-

которых из них для ненагруженной (свободной) поверхности.

Априори предположим, что существует волна, бегущая вдоль

границы твердого тела х и состоящая из линейной комбинации

продольной и поперечной волн, амплитуды которых зависят от

глубины у проникновения под поверхность. Для этого скорости

продольной и поперечной волн должны быть равны cs1 волновое

число ks = 2л/cs.

Из двух граничных условий (на свободной поверхности нор-

мальные и касательные напряжения исчезают) найдем неизвест-

ные ks и отношение амплитуд этих волн. Для ks получим уравне-

ние 4-й степени с одним действительным положительным корнем,

наличие которого свидетельствует о том, что сделанное априори

предположение верно, т. е. искомая волна существует. Симме-

тричный ему отрицательный корень соответствует волне, бегущей

в отрицательном направлении оси х.

Приближенная формула для вычисления соответствующего

указанному корню значения скорости поверхностной волны (или

волны Релея) при v = 0,3 имеет вид

cs - ct (0,87 + 1,12v)/( 1 + v) 0,93с,.

11

I

Отсутствие мнимой части корня указывает на слабое затуха-

ние поверхностной волны: оно вызывается только обычным/зату-

ханием объемных волн. В результате волна Релея способна рас-

пространяться на большое расстояние вдоль поверхности твердого

тела. Ее проникновение внутрь тела невелико; на глубин? длины

волны интенсивность звука составляет около 5 % интенсивности

на поверхности тела (волна с SV-поляризацией). При распростра-

нении поверхностной волны частицы тела движутся, вращаясь

по эллипсам с большой осью, перпендикулярной границе. Вытя-

нутость эллипса с глубиной увеличивается.

Волна, подобная волне Релея, может распространяться не

только вдоль плоской, но и вдоль искривленной поверхности.

На вогнутых участках поверхности она подвержена дополнитель-

ному затуханию; вследствие излучения энергии в глубь изделия

появляется мнимая часть корня ks. Если две поверхности образуют

двугранный угол, то поверхностная волна, распространяясь

вдоль одной из них и дойдя до ребра, частично отразится, частично

перейдет на другую поверхность, а частично трансформируется

в волны других типов. Например, при двугранном угле, равном

90°, в стальном образце отразится примерно 37 % интенсивности

падающей волны, пройдет 51 %, а трансформируется 12 %.

Волны Релея не могут существовать на поверхности жидкости,

потому что в ней нет поперечных волн, необходимых для фор-

мирования поверхностной волны. На поверхности жидкости на-

блюдаются волны, связанные с гравитационными силами и силами

поверхностного натяжения.

Поверхностную волну обычно возбуждают с помощью продоль-

ной волны, падающей из внешней среды на поверхность твердого

тела на ограниченном по длине участке поверхности. Угол Р

падения определяют из уравнения sin р = cQ/cs, где cQ — скорость

волны во внешней среде. Поверхностную волну успешно приме-

няют для выявления дефектов вблизи поверхности изделия. Она

избирательно реагирует на дефекты в зависимости от глубины их

залегания. Дефекты, расположенные на поверхности, дают макси-

мальное отражение, а на глубине, большей длины волны, практи-

чески не выявляются.

Характеристическое уравнение для ks имеет еще одну пару

корней [18]. Если коэффициент Пуассона материала больше 0,26,

то один из этих корней комплексный с положительными действи-

тельной и мнимой частями: ks = k' + jk". В результате уравнение

плоской волны запишется в виде е/*'*-*"*. Таким образом, дей-

ствительная часть ks характеризует фазовую скорость, а мнимая —

затухание волны вдоль поверхности. Фазовая скорость близка

к скорости продольной волны, но несколько отличается от нее,

например для железа фазовая скорость равна 1,035сг, т. е. больше

скорости продольной волны. Мнимая часть корня k" для железа

равна 0,09£г; в результате амплитуда волны ослабляется в е раз

на расстоянии 1,75Х. Ослабление связано с тем, что в каждой точке

12

Рис. 1.2. Вытекающая

волна и порождаемые ею

поперечные волны (штри-

ховые линии — фронты

волн)

поверхности порождаются поперечные

волны под углом к поверхности. Это так

называемые боковые волны. При рас-

пространении волны частицы тела дви-

жутся^ вращаясь по эллипсам, близким

к окружностям. Диаметр окружности

осциллирует с увеличением глубины.

Волна локализована в слое толщиной

около двух длин волн. Четвертый корень .

соответствует такой же волне, распростра-

няющейся в противоположном напра-

влении.

Рассмотренную волну называют вы-

текающей, ползучей либо поверхностно-

продольной. Боковая волна порождается

другой, как правило, более быстрой волной за пределами области

ее возможного существования (в данном случае вне границы по-

верхности). Проекция фазы боковой волны и фазовая скорость

порождающей волны совпадают (рис. 1.2). В связи с этим можно

рассчитать угол 0Ъ образуемый направлением боковой волны

и поверхностью (угол скольжения): sin (0,5л—0t) = ct/c^ где

св сг — скорость вытекающей волны.

При строгом решении задачи о возбуждении ультразвуковых

волн рассматривают граничные условия, согласно которым упру-

гие напряжения действуют на локальный участок свободной по-

верхности твердого тела [81]. Установлено, что возбуждаются

продольная и поперечная объемные волны, поверхностная и выте-

кающая волны, а также продольная и поперечные SV- и SH-

волны, распространяющиеся вдоль свободной поверхности. В де-

фектоскопии продольные и поперечные волны вдоль поверхности

называют головными. На практике головные волны возбу-

ждают с помощью наклонно падающей продольной волны

из внешней среды (призмы) на границу с контролируемым из-

делием под первым и вторым критическими углами (см. под-

разд. 1.2).

Скорости распространения головных волн равны скоростям

соответствующих объемных волн, в связи с чем в табл. 1.2 они

специально не выделены. Для этих волн характерны эллипти-

ческие колебания частиц. Амплитуда волн убывает обратно про-

порционально квадрату расстояния.

Более широкое применение, получили головные продольные

волны (далее под головной будем подразумевать именно про-

дольную волну). Практически эту волну трудно отличить от выте-

кающей: их скорости распространения и траектории колебаний

очень близки. Как и вытекающая волна, она порождает боковые

поперечные волны, отходящие под углом 0f к поверхности из

каждой ее точки. Более подробно свойства этих волн рассмотрены

в подразд. 1.2.

13

Головная волна «не реагирует» на поверхностные дефекты

и неровности поверхности глубиной меньше длины волны. В т/же

время с ее помощью можно обнаружить подповерхностные дефекты

в слое, начиная от глубины X до (3 ... 4) %. Ее применяют для кон-

троля дефектов под выпуклостью (валиком) сварного швА, на-

плавкой, резьбой [41]. Объемные поперечные волны вмешают

такому контролю, отражаясь от противоположной поверхности

изделия и давая ложные сигналы. В связи с этим минимальная

толщина изделий, контролируемых головными волнами,/ограни-

чивается 10 ... 20 мм. 7

При нагружении поверхности твердого тела жидкой/или твер-

дой средой возникают специфические волны [70]. Если твердое

тело граничит с жидкостью, скорость звука сж в которой меньше

cS9 то вдоль границы распространяется волна релееЬского типа

со скоростью, близкой к cs. Она порождает в жидкости боковую

волну и вследствие этого затухает. Для границы сталь—вода ее

амплитуда уменьшается в е раз на расстоянии 10Xs.

Вдоль границы распространяется также другая волна со ско-

ростью, меньшей сж. В твердом теле она локализована в тонком

слое толщиной 0,5Хж/л, а в жидкости — в слое толщиной, значи-

тельно большей Хж. Волну используют для контроля поверхности

твердых материалов иммерсионным способом. Подобно релеевской

волне, она очень медленно затухает с увеличением расстояния

вдоль границы.

Если между собой граничат две твердые среды, модули упру-

гости и плотности которых не сильно отличаются, то вдоль гра-

ницы распространяется волна Стоунли [18]. Она состоит как бы

из ^вух релеевских волн, существующих каждая в своей среде

и имеющих одинаковую скорость распространения, меньшую

скоростей объемных волн в обеих средах. В каждой среде волна

локализована в слое толщиной около длины волны и имеет S 7-по-

ляризацию. Иногда название волн Стоунли распространяют также

на предыдущий случай. Такие волны применяют для контроля

соединения биметаллов.

Волны с 57-поляризацией, подобные релеевским, распростра-

няются также на границе твердого полупространства с жидким

или твердым слоем. Энергия волн в этом случае распределяется

между средой и слоями, а фазовая скорость зависит от частоты

и толщины слоев (дисперсия скорости).

. Поверхностные волны с S/7-поляризацией относят к волнам

Лява. Простейшими волнами такого типа являются головные

поперечные S/f-волны, упомянутые ранее. Если на твердом

полупространстве имеется слой из твердого материала (часто

понятие волн Лява относят только к этому случаю), возникает

дисперсия скорости, т. е. скорость распространения зависит от

частоты и толщины слоя, подобно тому, как это рассмотрено

далее для слоя со свободными границами.

14

Есл

олны в слоях и пластинах,

твердое тело имеет две сво-

боднее поверхности (пластина),

ю в \нем могут существовать спе-

цифические упругие

волнами в

или волнами Лэмба

к нормальным волнам, т. е.

нам, бегущим в направлении вдоль

границ среды и стоячим в перпен-

дикулярном направлении. Решение

яичными словиями

стеме из

числа &р, которая имеет два или больше положительных действи-

тельных корйя в зависимости от произведения толщины пластины

на частоту. Каждому из этих корней соответствует определенная

волна в пластине 115].

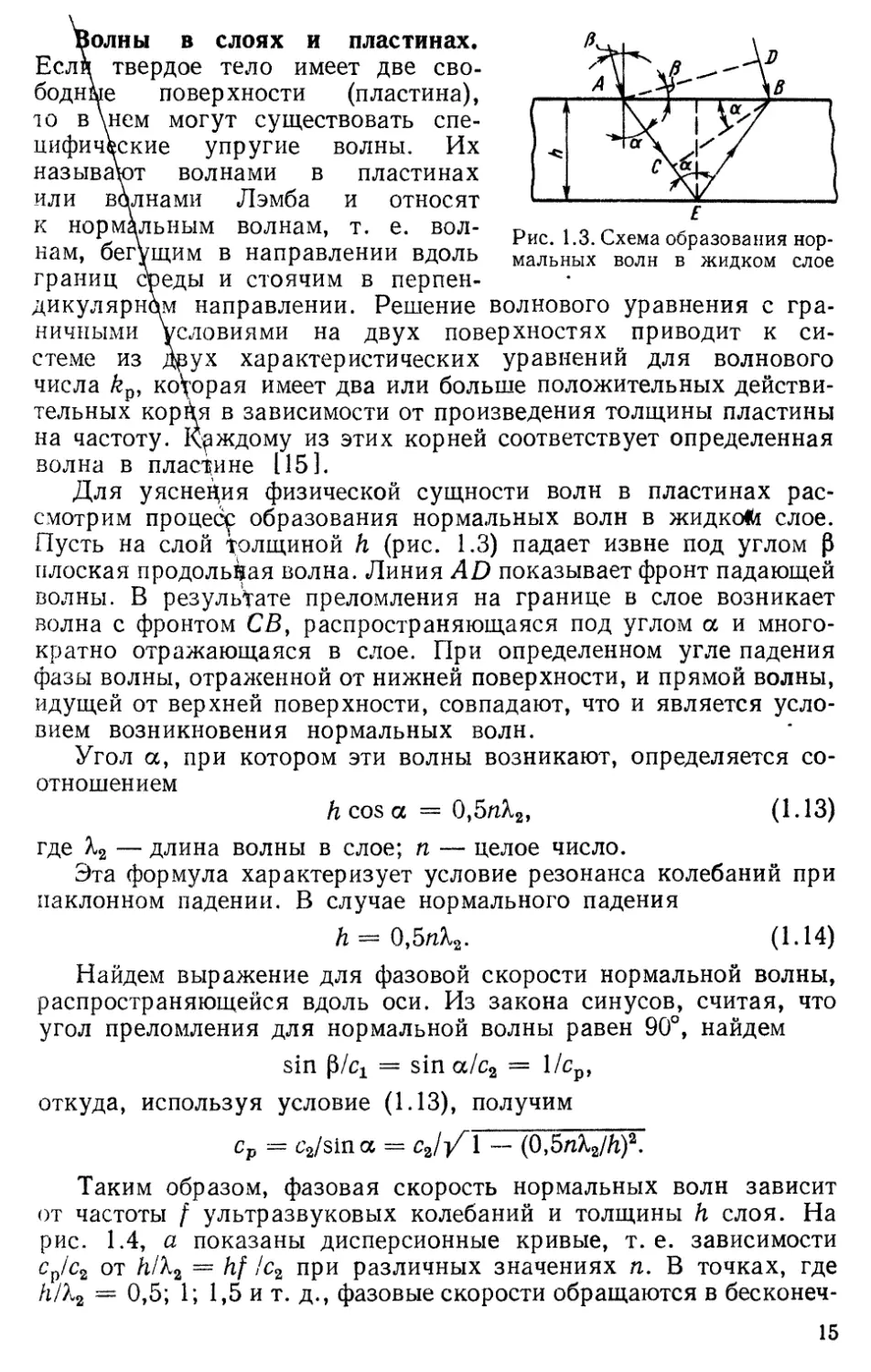

Для уяснеДия физической сущности волн в пластинах рас-

смотрим процес^ образования нормальных волн в жидкой слое.

Пусть на слой толщиной h (рис. 1.3) падает извне под углом Р

плоская продольная волна. Линия AD показывает фронт падающей

волны. В результате преломления на границе в слое возникает

волна с фронтом СВ, распространяющаяся под углом а и много-

кратно отражающаяся в слое. При определенном угле падения

фазы волны, отраженной от нижней поверхности, и прямой волны,

идущей от верхней поверхности, совпадают, что и является усло-

вием возникновения нормальных волн.

Угол а, при котором эти волны возникают, определяется со-

отношением

называют

волны. Их

пластинах

и относят

вол-

слое

Рис. 1.3. Схема образования нор-

мальных волн в жидком

гра-

си-

волнового уравнения с

на двух поверхностях приводит к

ух характеристических уравнений для волнового

(1.13)

h cos а = 0,5пХ2,

где Х2 — длина волны в слое; п — целое число.

Эта формула характеризует условие резонанса колебаний при

наклонном падении. В случае нормального падения

h = 0,5пХ2.

(1.14)

Найдем выражение для фазовой скорости нормальной волны,

распространяющейся вдоль оси. Из закона синусов, считая, что

угол преломления для нормальной волны равен 90°, найдем

sin p/q = sin а/с2 = 1/ср,

откуда, используя условие (1.13), получим

ср -= = с3/)/ 1 — (0,5nX2//i)2.

Таким образом, фазовая скорость нормальных волн зависит

от частоты f ультразвуковых колебаний и толщины h слоя. На

рис. 1.4, а показаны дисперсионные кривые, т. е. зависимости

ср/с2 от Л/Х2 == hf /с2 при различных значениях п. В точках, где

Ж2 — 0,5; 1; 1,5 и т. д., фазовые скорости обращаются в бесконеч-

15

a) f) I

Рис. 1.4. Дисперсионные кривые для волн в жидком слое (а)/и пластине (б)

ность. Это означает, что вся поверхность колеблется одновременно.

При Л/Х2 -> оо для всех значений п скорость нормальных волн

стремится к скорости с2 обычной волны. Волны с нечетными зна-

чениями п называют симметричными, так как движение частиц

в них симметрично относительно оси пластины. Волны с четными

значениями ti называют антисимметричными.

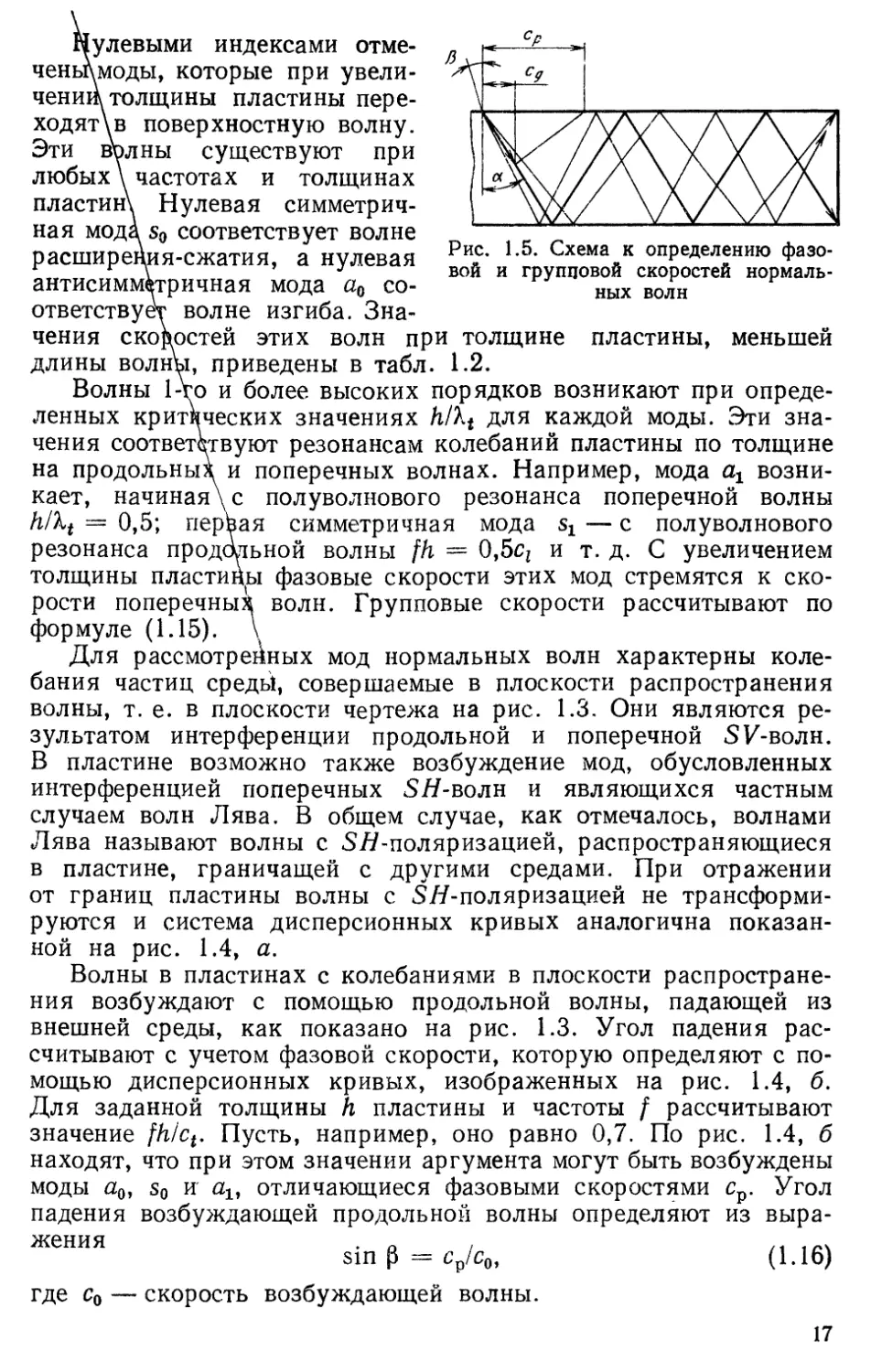

Известна [70] формула связи фазовой скорости ср с групповой

скоростью cg, определяющей распространение энергии или сиг-

нала в том же направлении:

J_____________________f dcP

cg ср с?р df

(1.15)

Выполнив с ее помощью вычисления, получим cg = с2 sin а.

Отсюда следует физический смысл понятия групповой скорости

для слоя (рис. 1.5): сигнал передается волной, распространяю-

щейся со скоростью с2 под углом к поверхности и многократно

отражающейся от поверхностей слоя.

Переходя к случаю твердого слоя, следует отметить, что

хотя сущность образования стоячих волн по толщине пластины

в результате многократного отражения объемных волн сохра-

нится, условия возбуждения нормальных волн очень усложняются

ввиду наличия в пластине продольных и поперечных волн. При

отражении эти волны частично трансформируются друг в друга;

фаза волны при отражении может меняться на число, не кратное л

(см. подразд. 1.2). На рис. 1.4, б показаны дисперсионные кривые

для фазовой скорости волн в пластинах из твердых материалов

с разными значениями коэффициента Пуассона v. Сплошными кри-

выми изображены антисимметричные, штриховыми — симметрич-

ные волны (моды). Для симметричных мод характерны колеба-

ния частиц, симметричные относительно центральной плоскости.

16

Рис. 1.5. Схема к определению фазо-

вой и групповой скоростей нормаль-

ных волн

Iдексами отме-

не при увели-

ластины пере-

летную волну,

чествуют при

и толщинах

я симметрич-

*тствует волне

ля, а нулевая

I мода со-

г изгиба. Зна-

этих волн при толщине пластины, меньшей

введены в табл. 1.2.

более высоких порядков возникают при опреде-

<их значениях для каждой моды. Эти зна-

ют резонансам колебаний пластины по толщине

поперечных волнах. Например, мода возни-

полуволнового резонанса поперечной волны

1Я симметричная мода — с полуволнового

[ьной волны fh = 0,5сг и т. д. С увеличением

ы фазовые скорости этих мод стремятся к ско-

рости поперечных волн. Групповые скорости рассчитывают по

формуле (1.15). \

Для рассмотренных мод нормальных волн характерны коле-

бания частиц средь!, совершаемые в плоскости распространения

волны, т. е. в плоскости чертежа на рис. 1.3. Они являются ре-

зультатом интерференции продольной и поперечной SV-волн.

В пластине возможно также возбуждение мод, обусловленных

интерференцией поперечных S/f-волн и являющихся частным

случаем волн Лява. В общем случае, как отмечалось, волнами

Лява называют волны с S/7-поляризацией, распространяющиеся

в пластине, граничащей с другими средами. При отражении

от границ пластины волны с S./7-поляризацией не трансформи-

руются и система дисперсионных кривых аналогична показан-

ной на рис. 1.4, а.

Волны в пластинах с колебаниями в плоскости распростране-

ния возбуждают с помощью продольной волны, падающей из

внешней среды, как показано на рис. 1.3. Угол падения рас-

считывают с учетом фазовой скорости, которую определяют с по-

мощью дисперсионных кривых, изображенных на рис. 1.4, б.

Для заданной толщины h пластины и частоты f рассчитывают

fh!ct. Пусть, например, оно равно 0,7. По рис. 1.4, б

что при этом значении аргумента могут быть возбуждены

s0 и аъ отличающиеся фазовыми скоростями ср. Угол

возбуждающей продольной волны определяют из выра-

sin р = б’р/с0, (1.16)

где с0 — скорость возбуждающей волны.

значение

находят,

моды а0,

падения

жени я

17

Фронт падающей возбуждающей волны, как и протяженность

участка ввода, ограничен. Согласно рассмотренной схеме Обра-

зования нормальных волн (см. рис. 1.3) для возбуждения/волн

необходимо, чтобы протяженность фронта волны в слое/ была

больше AD, в противном случае интерференции волн в т/чке В

не произойдет. f

При импульсном характере возбуждающей волны простран-

ственная длительность импульса тс2 должна быть больше разности

путей А ЕВ и ЛС. В противном случае импульсы, прошедшие

разные пути, не совпадут по времени и интерференции также

не произойдет, т. е. стоячей волны в поперечном сечении/пластины

не возникнет. Способы возбуждения волн с 5Я-поляризацией

рассмотрены в подразд. 1.3. /

Нормальные волны распространяются в пластину как в вол-

новоде па большие расстояния. Их успешно приметают для кон-

троля листов, оболочек, труб толщиной 3 ... 5 мм и менее. Изме-

нение сечения волновода, появление в нем неоднородностей

(дефектов) обусловливает отражение нормальных/волн. Следует

отметить, что изменение условий распространена волн в волно-

воде будет вызываться не только поперечными, нр и продольными

дефектами, например расслоениями, расположенными вдоль на-

правления распространения волны. Напомним,/что дефекты, рас-

положенные вдоль направления распространения волн, объем-

ными волнами выявляются плохо. Эта особенность нормальных

волн весьма полезна при дефектоскопии листов.

Распределение смещений и напряжений по сечению пластины

в нормальной волне неравномерно. Имеются плоскости, параллель-

ные поверхности пластины, в которых напряжения обращаются

в нуль. Расслоения, расположенные вдоль этих плоскостей,

плохо выявляются, так как граничное условие на поверхности

дефекта (напряжения равны нулю) в этом случае выполняется и

при отсутствии дефекта. Для более надежного выявления дефек-

тов, особенно расслоений, по всему сечению пластины контроль

следует вести двумя модами нормальных волн, подобранными

так, чтобы по всему сечению пластины напряжения для этих мод

не обращались* в нуль одновременно.

Проследим, как происходит преобразование волн Релея в ну-

левую моду волн Лэмба с уменьшением толщины пластины [18].

Предположим, что в пластине толщиной h, большей длины волны,

волна Релея возбуждается на верхней поверхности. Оказывается,

пройдя путь

L = 0,463Х8 ехр (2,31Ж)

(Хя —длина поверхностной волны), волна перейдет на нижнюю

поверхность пластины. Переход совершается постепенно. Затем

через интервал 2L она вновь возвратится на верхнюю поверхность

и т. д. Такую волну называют псевдорелеевской. Длина L ин-

тервала уменьшается с уменьшением h, и для тонкой пластины

18

можно считать, что две волны Релея одновременно распростра-

няются на верхней и нижней поверхностях.

Это явление объясняется тем, что на верхней и нижней по-

верхностях достаточно толстой пластины возникают моды aQ и

sQ, скорости которых близки к скорости волны Релея. На верх-

ней поверхности фазы мод совпадают и они взаимно усиливаются,

на нижней поверхности фазы противоположны и моды взаимо по-

гашаются. Но скорости мод а0 и $0 немного отличаются, и на пути L

мода aQ отстает от s0 на длину волны. Это приводит к тому, что моды

взаимопогцшаются уже на верхней поверхности и усиливаются

на нижнейХ

Волны в стержнях. В стержнях, как и в пластинах, суще-

ствуют нормальные волны, бегущие в направлении длины стержня

и образующйе систему стоячих волн и колебаний в поперечном

сечении. По имени ученого, исследовавшего систему нормальных

волн в круглых стержнях, их называют волнами Порхгамера.

Для стержней ^различной формой поперечного сечения (круглых,

квадратных и т\д.) строят свои системы дисперсионных кривых,

выделяя симметричные и несимметричные моды. В табл. 1.2

приведены значения скоростей этих волн для стержней, размеры

поперечного сечения которых значительно меньше длины волны.

Как следует из данных, приведенных в табл. 1.2, скорость

моды $0 в стержне меньше скорости аналогичной моды в пластине

и они вместе меньше скорости продольной волны. Это связано

с тем, что в безграничной среде при распространении продольной

волны расширению и сжатию элементарного объема в поперечном

направлении препятствуют соседние области твердого тела, при-

давая элементарному объему дополнительную жесткость. Дефор-

мирование сечения стержня происходит свободно, скорость моды s0

наименьшая и при d < % равна ]ЛЕ/р. Пластина соответствует

промежуточному случаю между стержнем и безграничной средой.

Кроме симметричных и несимметричных волн, в стержне или

трубе может распространяться крутильная волна, которая харак-

теризуется поворотом вокруг оси некоторого сечения стержня

или трубы. Эта волна не является нормальной.

Различные моды нормальных волн в стержне возбуждают пу-

тем наклонного падения продольной волны из внешней среды,

а крутильную волну —электромагнитно-акустическим методом

(см. подразд. 1.3).

Стержень, подобно пластине, служит волноводом, и упругие

волны могут выявлять в нем как поперечно, так и продольно

ориентированные дефекты. Волны в стержнях применяют для

контроля прутков и проволок.

Проследим, как совершается переход от объемных волн к моде s0

нормальных волн при уменьшении поперечного сечения пластины

или стержня. Если импульс продольной волны излучают и при-

нимают со стороны торца толстого стержня (рис. 1.6), то первый

отраженный сигнал соответствует продольной волне (сплошные

19

Рис. 1.6. Схема образования импульсов-спутников

линии). После этого сигнала приходят импульсы-спу/ники. Они

возникают в результате трансформации в поперечную лну (штри-

ховые линии) расходящихся лучей продольной волнй, падающих

под большим углом а на боковую грань стержня. ЭтД волна пере-

секает стержень поперек и опять трансформируется продольную

волну. Такие трансформации волна может испытать несколько

раз. В результате после сигнала, соответствую го продольной

волне, наблюдают импульсы, отстоящие друг от др^уга на интервал

времени t = d/(ct cos а) — d tg a/ct. Для craj/и а =31° (см.

подразд. 1.2).

С уменьшением диаметра d стержня импульсы-спутники сбли-

жаются и их амплитуды увеличиваются. Максимальным является

уже не сигнал, соответствующий продольной волне, а сигнал

одного из спутников. При дальнейшем сужении сечения стержня

амплитуда сигнала продольной волны будет очень маленькой,

все сигналы сольются в один импульс, максимум амплитуды ко-

торого соответствует нулевой симметричной волне для стержня.

Аналогичные явления происходят при установке излучателя-

приемника на боковую грань пластины.

1.2. СВОЙСТВА АКУСТИЧЕСКИХ ВОЛН

Высокая направленность. Колеблющийся пьезоэлемент при

достаточно больших его размерах по сравнению с длиной % упру-

гой волны создает в окружающей среде волновое поле (рис. 1.7),

распространяющееся вблизи от излучателя

практически без расхождения (ближняя

зона гб); при г > гб наблюдается постепен-

ное расхождение лучей и волна из плоской

переходит в сферическую. Таким образом,

излучаемые пьезоэлементом волны рас-

пространяются узким, слегка расходящимся

пучком. Для дискового излучателя угол

расхождения 0 = arcsin 1,22X/D, для

квадратного 0 — arcsin Х/аь где D — диа-

метр излучателя; —сторона квадрата.

Рис. 1.7. Схема к определению направленности ультра-

звукового пучка

20

Из анализа приведенных соотношений следует, что напра-

вленность ультразвукового пучка тем выше, чем больше раз-

мер Излучателя и меньше длина волны. Для решения таких прак-

тических задач, как определение шага сканирования, оценка

условной протяженности дефектов, проектирование стандартных

образцов предприятия (СОП), требуется знать ширину ультра-

звукового пучка на определенном расстоянии от излучателя.

Для симметричного поля круглого или квадратного пьезоэлектри-

ческого преобразователя (ПЭП) удобнее пользоваться его полу-

шириной, которую в зависимости от глубины г определяют по

формуле Ln — г tg 6.

При распространении ультразвуковых волн от источника

излучения их интенсивность убывает по экспоненте, что обуслов-

ливается затуханием.

Затухание предопределяется, с одной стороны, типом волны,

с другой —физико-механическими характеристиками среды и

учитывается введением мнимой части в выражение для волнового

числа k == 2л/Х + /б (б —коэффициент затухания). Известно,

что за счет дифракционного расхождения амплитуда объемных

продольных и поперечных волн уменьшается по закону 1/£г,

в то время как амплитуды релеевской, нормальной и дифрагиро-

ванных волн уменьшаются по закону l/j/fer, а амплитуда головной

по закону l/]/(fer)3.

В общем случае коэффициент затухания б складывается из

коэффициентов поглощения бп и рассеяния бр: б = бп + бр.

При поглощении поток звуковой энергии переходит в тепловой

поток, а при рассеянии остается звуковым, но уходит из направ-

ленно распространяющегося пучка. Поглощение звука обусловли-

вается внутренним трением и теплопроводностью среды. Для одной

и той же среды поглощение поперечных волн меньше, чем продоль-

ных, так как они не связаны с адиабатическими изменениями

объема, при которых появляются потери на теплопроводность.

Коэффициент поглощения в твердых телах пропорционален или f

(стекло, металлы), или /2 (резина). Поглощение является домини-

рующим фактором, обусловливающим затухание ультразвука

в монокристаллах.

Металлы, применяемые на практике, имеют поликристалли-

ческое строение, и затухание волн в них предопределяется двумя

основными факторами: рефракцией и рассеянием ультразвука

вследствие анизотропии механических свойств металла. В ре-

зультате рефракции фронт ультразвуковой волны отклоняется

от прямолинейного направления распространения и амплитуда

принимаемых сигналов резко падает. Помимо рефракции волна,

падающая на границу кристаллов (зерен), испытывает частичное

отражение, преломление ультразвука и трансформацию, что и

определяет механизм рассеяния. Рассеяние в отличие от рефракции

приводит не только к ослаблению сигнала, но и образованию

21

структурно-реверберационных шумов, что существенно снижает

чувствительность контроля. Для крупнозернистых материалов

(медь, коррозионно-стойкая сталь) характерны, как правило/оба

явления, тогда как в мелкозернистых материалах (алюминий,

низкоуглеродистая сталь) преобладает рассеяние. Например, для

коррозионно-стойкой стали типа 12Х18Н10Т на частоте 2,5 МГц

и длине 35 мм потеря энергии продольной волны вследствие ре-

фракции составляет 3 дБ, а за счет рассеяния 1 дБ. Для сравнения

отметим, что для стали марки 45 и аналогичных условий Экспери-

мента амплитуда уменьшается на 1 дБ. Подробно влияние ани-

зотропии рассмотрено в подразд. 6.2. /

Доля рассеянной энергии определяется главным образом отно-

шением длины упругой волны к среднему размеру D кристаллита.

При X = D рассеяние ультразвука очень велико, причем в ин-

тервале Х/D = 3...4 оно максимально. Это область диффуз-

ного рассеяния. При условии X/D 2л, являющемся реальным

при контроле ряда металлов и сварных соединений, Н. М. Лив-

шицем и Г. Д. Пархомовским получены формулы для расчета

коэффициента затухания продольной и поперечной волн. Задав-

шись условием Xf = Хь находим 64/6г =7,14. Следовательно,

затухание поперечной волны более существенно по сравнению

с продольной. При 4 <X/D_< 10 коэффициент рассеяния про-

порционален произведению Z)f2, а при Х/Г> >10 пропорционален

D3/4. Наименьшее затухание наблюдается при X/D > (20 ... 100).

Значение коэффициента затухания 6 в значительной мере

определяет частоту ультразву-

ковых колебаний (рис. 1.8,1.9).

С одной стороны, с увеличением

Рис. 1.9. Зависимости коэффициента

затухания волн от частоты:

1 — фторопласт = 1460 м/с); 2 — ком-

паунд —- 1740 м/с); 3, 4 -— стеклово-

локно (поперек и вдоль волокон); 5 — эбо-

нит (С} — 2460 м/с); 6 — оргстекло (С[—

— 2630 м/с); 7 — полистирол (с^ =

= 2370 м/с)

Рис. 1.8. Зависимости коэффициента

затухания продольных и поперечных

(соответственно сплошные и штрихо-

вые линии) волн от частоты в армко-

железе при различной средней вели-

чине зерна

22

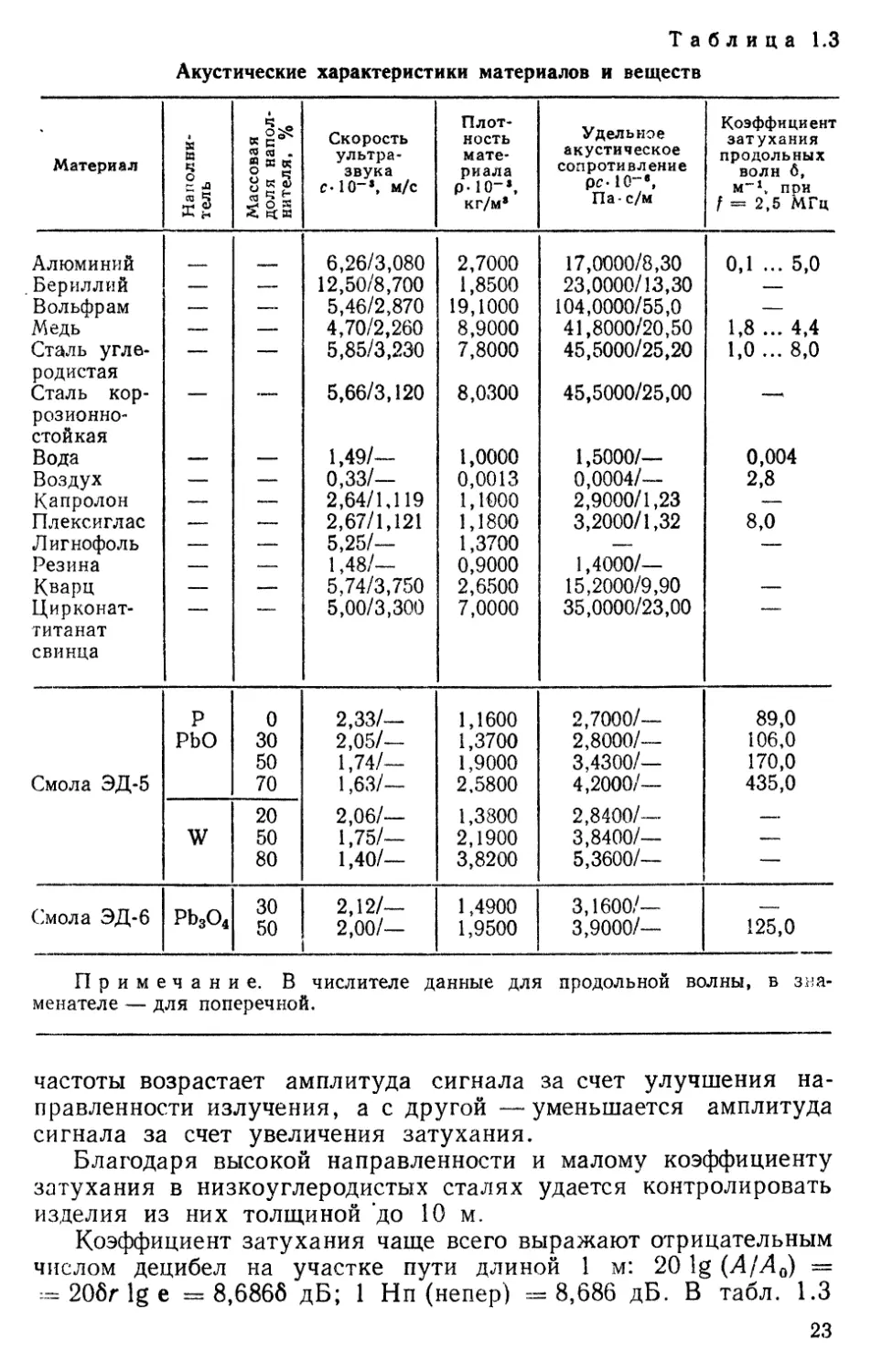

Таблица 1.3

Акустические характеристики материалов и веществ

Материал Наполни- тель Массовая доля напол- нителя, % Скорость ультра- звука с-10-’, м/с Плот- ность мате- риала р. 10“’, кг/м* Удельное акустическое сопротивление рс-10"*, Па - с/м Коэффициент затухания продольных волн д, M"1, при f = 2,5 МГц

Алюминий 6,26/3,080 2,7000 17,0000/8,30 0,1 ... 5,0

Бериллий — — 12,50/8,700 1,8500 23,0000/13,30 —

Вольфрам — — 5,46/2,870 19,1000 104,0000/55,0 —

Медь — — 4,70/2,260 8,9000 41,8000/20,50 1,8 ... 4,4

Сталь угле- — — 5,85/3,230 7,8000 45,5000/25,20 1,0 ... 8,0

родистая Сталь кор- — 5,66/3,120 8,0300 45,5000/25,00 к

розионно- стойкая

Вода — — 1,49/— 1,0000 1,5000/— 0,004

Воздух — — 0,33/— 0,0013 0,0004/— 2,8

Капролон — — 2,64/1,119 1,1000 2,9000/1,23 —

Плексиглас — — 2,67/1,121 1,1800 3,2000/1,32 8,0

Лигнофоль — — 5,25/— 1,3700 — —

Резина — — 1,48/— 0,9000 1,4000/—

Кварц — — 5,74/3,750 2,6500 15,2000/9,90 —

Цирконат- титанат свинца 5,00/3,300 7,0000 35,0000/23,00

Р 0 2,33/— 1,1600 2,7000/— 89,0

РЬО 30 2,05/— 1,3700 2,8000/— 106,0

50 1,74/— 1,9000 3.4300/— 170,0

Смола ЭД-5 70 1,63/— 2,5800 4,2000/— 435,0

20 2,06/— 1,3800 2,8400/— —

W 50 1,75/— 2,1900 3,8400/— —

80 1,40/— 3,8200 5,3600/— —

Смола ЭД-6 РЬ3О4 30 50 । 2,12/— 2,00/— 1 1,4900 1,9500 3,1600/— 3,9000/— 125,0

Примечание. В числителе данные для продольной волны, в зна-

менателе — для поперечной.

частоты возрастает амплитуда сигнала за счет улучшения на-

правленности излучения, а с другой —уменьшается амплитуда

сигнала за счет увеличения затухания.

Благодаря высокой направленности и малому коэффициенту

затухания в низкоуглеродистых сталях удается контролировать

изделия из них толщиной до 10 м.

Коэффициент затухания чаще всего выражают отрицательным

числом децибел на участке пути длиной 1 м: 20 1g (Л/Ло) =

= 206r 1g е = 8,6866 дБ; 1 Нп (непер) = 8,686 дБ. В табл. 1.3

23

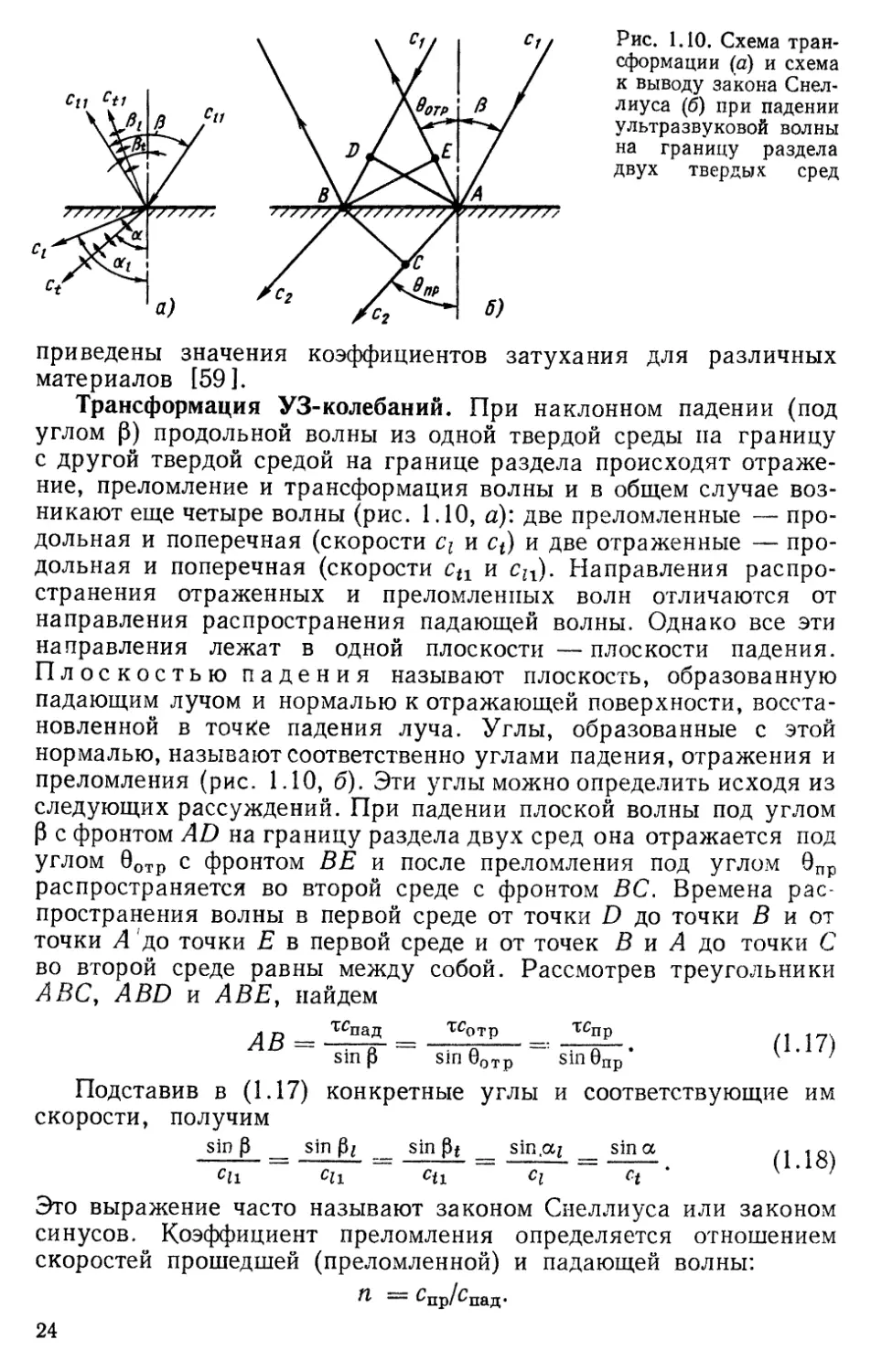

Рис. 1.10. Схема тран-

сформации (а) и схема

к выводу закона Снел-

лиуса (б) при падении

ультразвуковой волны

на границу раздела

двух твердых сред

приведены значения коэффициентов затухания для различных

материалов [59].

Трансформация УЗ-колебаний. При наклонном падении (под

углом Р) продольной волны из одной твердой среды па границу

с другой твердой средой на границе раздела происходят отраже-

ние, преломление и трансформация волны и в общем случае воз-

никают еще четыре волны (рис. 1.10, а): две преломленные — про-

дольная и поперечная (скорости сг и ct) и две отраженные — про-

дольная и поперечная (скорости ctl и сп). Направления распро-

странения отраженных и преломленных волн отличаются от

направления распространения падающей волны. Однако все эти

направления лежат в одной плоскости —плоскости падения.

Плоскостью падения называют плоскость, образованную

падающим лучом и нормалью к отражающей поверхности, восста-

новленной в точке падения луча. Углы, образованные с этой

нормалью, называют соответственно углами падения, отражения и

преломления (рис. 1.10, б). Эти углы можно определить исходя из

следующих рассуждений. При падении плоской волны под углом

Р с фронтом AD на границу раздела двух сред она отражается под

углом 9отр с фронтом BE и после преломления под углом 9пр

распространяется во второй среде с фронтом ВС. Времена рас-

пространения волны в первой среде от точки D до точки В и от

точки А до точки Е в первой среде и от точек В и Л до точки С

во второй среде равны между собой. Рассмотрев треугольники

ЛВС, ABD и АВЕ, найдем

АВ = .(1.17)

snip sm 0отр sin0np v 7

Подставив в (1.17) конкретные углы и соответствующие им

скорости, получим

sin Р _ sin P^ __ sin Pt __ sin/zj _ sin a

c~li ~ on.... “ ctl “ ~ ct * '

Это выражение часто называют законом Снеллиуса или законом

синусов. Коэффициент преломления определяется отношением

скоростей прошедшей (преломленной) и падающей волны:

и. = спр/спад.

24

Чем больше п, тем сильнее преломляется падающий луч, поэтому

прошедшая продольная волна преломляется значительнее попе-

речной.

Угол, при котором преломленная продольная волна сливается

с границей (аг = 90°) и становится неоднородной, называют

первым критическим углом 0кр1 (рис. 1.11, а). Угол, при котором

исчезает преломленная поперечная волна (а = 90°), называют

вторым критическим углом 0кр2 (рис. 1.11, б).

При 0кр1 ₽кр2 во второй среде распространяется пре-

имущественно поперечная волна. Для пары плексиглас —сталь

0кр1 28°, 0кр2 59°. Из этих соображений углы призмы пре-

образователей выбирают в пределах 30 ... 50°.

При падении поперечной волны на границу раздела сред

возможен случай, когда продольная отраженная волна отсут-

ствует (рис. 1.11, в). Угол, при котором выполняется это усло-

вие, называют третьим критическим: 0кр3 — arcsin ct/ch Для стали

Ркрз — 33,5°.

Отражение и прохождение ультразвука. Способность ультра-

звука отражаться от границ раздела сред с разными акустическими

сопротивлениями характеризуется коэффициентом отражения

представляющим собой отношение амплитуд давления в отражен-

ной и падающей волнах: R — Р0тр/^о- Именно на этом свойстве

основано выявление дефектов при ультразвуковом контроле.

При решении задачи отражения ультразвука эффективно восполь-

зоваться понятием нормального импеданса, представляющего

собой отношение акустического давления к нормальной состав-

ляющей колебательной скорости, за счет которой осуществляется

перенос энергии из одной среды в другую:

Z=Po/Vn. (1.19)

С учетом равенств v = jkq>, Ро = /сорср [см. (1.7)] получим

P0/v=pc. (1.20)

Нормальная составляющая колебательной скорости падающей

волны

vn = о cos 0пад. (1-21)

Подставив (1.20) и (1.21) в (1.19), имеем

Z = pc/cos 9пад. (1.22)

Рис. 1.11. Схема образования критических углов (Зкр1 (а), Ркр2 (б) и Ркр8 (в)

25

Отсюда

(1.24)

Подставив (1.23)

получим

vn = Ро cos епад/(рс). (1.23)

Для расчета коэффициентов прозрачности D и отражения R

двух жидких сред имеются два граничных условия (принцип

непрерывности): равенство давления и нормальных составляющих

колебательной скорости сверху и снизу от границы, т. е. ни давле-

ние, ни колебательная скорость не должны испытывать скачков

при переходе границы. С учетом этого при х = 0 суммарные

импедансы волн сверху и снизу от границы

-7

— _ - —

УП1 7 I V712

Давление в отраженной волне Ротр = P0R.

в (К24), с учетом 0пад = Р и 0отр = 180° — Р

___________________1+7?_________1+7?

cos р/(р"1с1) — 7? cosP/(p]c1) ~ l/Zi — 7?^!

откуда

R ^(Zn-Z1)/(Zn + Z,). (1.26)

Снизу от границы в рассматриваемом случае ZH = Z = pc cos а,

поэтому

г»_%* ______ Pg I cosа Plcl I cos Р /« руч

А ~ Z + Zi ~ рс | cos а + р^! | cos Р * \ • 7

Использовав равенство импедансов волн сверху и снизу от

границы, можно получить !+/?=£>, откуда

D =2ZI(Z + ZJ. (1.28)

Коэффициенты отражения R и прозрачности D, рассчитывае-

мые соответственно из выражений (1.27) и (1.28), представляют

коэффициенты отражения и прохождения по амплитуде. На прак-

тике, в частности при контроле совмещенным преобразователем,

коэффициент прохождения характеризуется не амплитудой, а

энергией.

Коэффициенты отражения R и прозрачности D по энергии

определяются как отношение плотности потоков энергии отра-

женной Готр и прошедшей Гпр волн к плотности потока энергии

падающей Го волны:

£-Готр/Г0; Z) == Гпр/Г0. (1.29)

Эта форма записи справедлива и для интенсивности звука <7,

поскольку Wo = 0,5*7 (см. подразд. 1.1).

Так как W = | Р |2/(рс) и Ротр = 7?Р0, то

R = \РРо\2/Р2о = Р2- ' (1.30)

В соответствии с законом сохранения энергии R + D = 1.

Следовательно,

D = 1 — R2. (1.31)

26

О 0.1 0,2 0,5 0,9 0,5 0,6 0,7 0,0 0,9 1,Osina

708090P°

"T""! I

Рис. 1.12. Кривые изменения коэффициента прохождения продольной Di и по-

перечной Df волн в зависимости от угла падения (3

Подставив (1.27) и (1.28) в (1.30) и (1.31), соответственно

получим

R = [(Z — ZX)/(Z + Zx) F; (1.32)

D ^AZZ^Z + ZJ2. (1.33)

Формулы для вычисления коэффициентов отражения и про-

зрачности в случае двух твердых тел или жидкости и твердого

тела получены Д. Б. Диановым [37] путем строгого решения за-

дачи на границе раздела двух сред при следующих граничных

условиях: равенство нормальных и отсутствие касательных на-

пряжений. Эти формулы при прямом падении аналогичны (1.32)

и (1.33). При наклонном падении продольной волны

> _ ( Z? cos2 2аZt sin2 2а — Zt \2 е

\ Zi cos2 2а + Zt sin2 2а + Zx / ’

_________________4Z^ZX cos2 2а________.

1 (Zi cos2 2а + Zt sin2 2а + Zx)2 ’

sc 4ZfZi cos2 2а

“ (Zi cos2 2а + Zt sin2 2а + Zx)2 *

(1-34)

(1.35)

(1.36)

Расчет коэффициентов прохождения продольной Di и попе-

речной Dt волн по энергии для границы плексиглас—сталь,

рассчитанные по формулам (1.35) и (1.36), представлен на

рис. 1.12. В области малых углов падения (0 ... 10°) в стали су-

ществует практически только продольная волна. Эту область

используют для возбуждения продольных волн раздельно-совме-

щенными преобразователями. Далее, вплоть до первого критиче-

ского угла, идет область одновременного существования волн

двух типов. Эту область углов в дефектоскопии используют

редко. При первом критическом угле наиболее интенсивно воз-

буждается головная волна. В интервале между первым и вторым

критическими углами существует только поперечная волна. Эту

область наиболее часто используют в дефектоскопии для возбужде-

ния в контролируемом материале поперечных волн. За вторым

критическим углом при определенном угле падения возбуждается

поверхностная волна.

27

Рис. 1.13. Зависимость а от Р, характеризующая откло-

нение центрального луча (/, 2), соответствующего ма-

ксимуму амплитуды сигнала, от акустической оси (3)

цля ПЭП с плексигласовой призмой, излучающего

в сталь:

1 — af = 5 мм* МГц; 2 — af — 15 мм* МГц

Следует отметить, что в определенном

диапазоне углов теоретические значения

коэффициентов прохождения отличаются от

экспериментальных. Это приводит к несоот-

ветствию закону Снеллиуса. Например,

при Р = 30° at = 37°, аэ = 39°; при Р =

== 53° ai = 76°, аэ = 72°, где — угол ввода,

рассчитанный по закону Снеллиуса; аэ —

экспериментальный угол ввода. Указанное

обстоятельство объясняется тем, что закон Снеллиуса и полученные

выражения для расчета коэффициентов отражения и прохождения

справедливы в случае плоской волны. У реальных преобразовате-

лей, как правило, пучок расходящийся, и у каждого из лучей

пучка свой коэффициент прохождения. Установлено также, что

центральный луч отклоняется от направления акустической оси,

рассчитанного по закону Снеллиуса, в зависимости от произведе-

ния радиуса а пьезоэлемента на частоту f. Отклонение тем меньше,

чем больше это произведение (рис. 1.13).

До сих пор рассматривались свойства, присущие ультра-

звуковым колебаниям в жидкости и упругой среде. Перейдем

к исследованию свойств волн, обусловленных особенностями упру-

гой среды.

Поляризация ультразвука. При падении продольной волны

на границу раздела двух сред возникают смещения и напряжения,

ориентированные только в плоскости падения (плоскость рис. 1.11).

Следовательно, векторы смещения частиц в отраженных и пре-

ломленных волнах лежат в этой же плоскости. Для продольных

волн эти векторы ориентированы вдоль направления распростра-

нения волны, для поперечных — перпендикулярно ему. В данном

случае поперечная волна линейно поляризована в плоскости

падения.

В реальных условиях, когда излучатель продольной волны

имеет ограниченные размеры, на линейно поляризованную по-

перечную волну, вводимую в изделие, накладывается так назы-

ваемая естественная, или неполяризованная, поперечная волна.

Она возникает в связи со случайными изменениями каких-либо

свойств излучателя ультразвука, например неравномерностью

распределения пьезомодулей по поверхности пьезопластины или

случайными локальными нарушениями плоскости контактных

поверхностей. Колебания частиц в таких волнах лежат в плоско-

сти, перпендикулярной направлению распространения волны,

28

но с равной вероятностью могут быть ориентированы в любом

направлении этой плоскости.

Для оценки степени поляризации по аналогии с оптикой введен

коэффициент [87 ]

g = (^4max -4min)/(-4jnax “Ь -4 min), (1.37)

где А гаах и Л mm — амплитуды сигналов, измеренные при повороте

приемника-анализатора (кварц Y-среза или электромагнитно-

акустический преобразователь) в плоскости фронта регистрации

волны на 90°.

Согласно результатам экспериментов, соотношение амплитуд

линейно поляризованной и естественной частей составляет не

менее 30 дБ.

Коэффициент поляризации линейно поляризованной волны

g = 1, волны с круговой поляризацией g = 0, а эллиптически

поляризованной волны (ее понятие будет дано далее) — проме-

жуточное значение, т. е. g — 0,5.

Таким образом, практически во всех случаях, представляю-

щих интерес, можно считать, что поперечная волна, вводимая

в изделие с помощью наклонного пьезопреобразователя, линейно

поляризована в плоскости, перпендикулярной границе раздела

сред.

В соответствии с положениями, изложенными в подразд. 1.1,

такая волна называется вертикально поляризованной, или SV-

волной. Если частицы в поперечной волне колеблются перпен-

дикулярно плоскости падения, т. е. вдоль границы раздела

двух сред, такую волну называют горизонтально поляризованной,

или S/7-волной. Эти волны могут быть возбуждены с помощью

специальных преобразователей, которые рассмотрим далее. Отме-

тим, что при определении, какой является наклонно падающая

на границу поперечная волна —SV- или S/7-поляризованной,

необходимо учитывать взаимную ориентацию отражателя (неод-

нородности) и плоскости поляризации волны.

Рассмотрим подробнее вопрос о вычислении коэффициента

отражения поляризованной волны от свободной плоскости гра-

ницы упругой среды. Обозначим его 7?Эф- При вертикальной

поляризации волны от границы раздела распространяются две

волны: поперечная со скоростью ct и продольная со скоростью

Коэффициенты отражения этих волн по смещениям можно найти

из соотношений

<?t — с2 sin2 Р tg2 2р — cz cos р

<?t —С[ sin2 Р tg2 2р + ct cos P

= _ 2ct cos p tg 2p____________

j/"<?t — <?t sin2 P tg2 2p + ct cos P

(1.38)

(1.39)

В данном случае /?Эф =|7?V|-

29

фициентов отражения от угла

падения

ние такой волны при

нее.

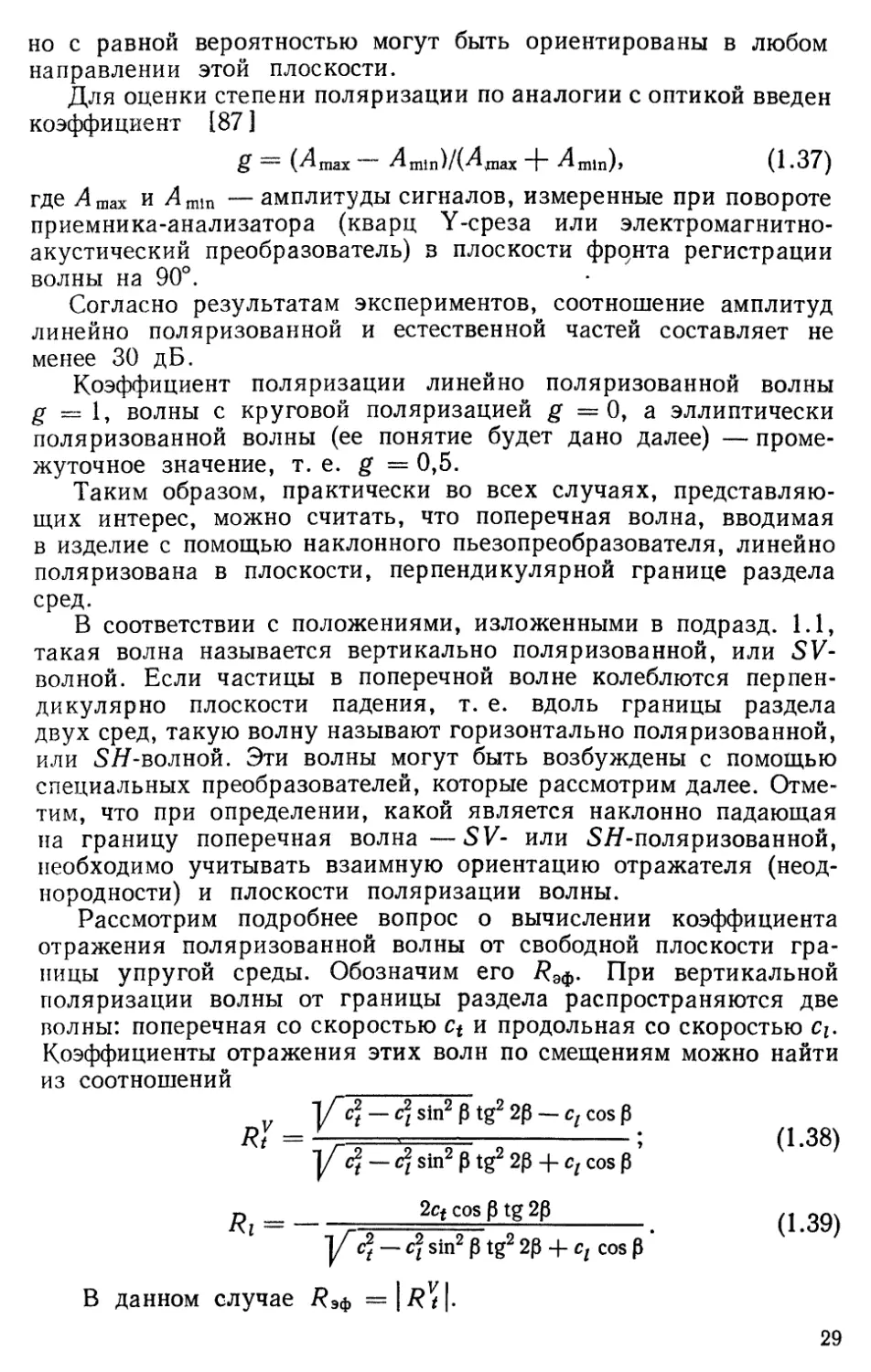

На рис. 1.14 приведены зависимости,

полученные в результате расчета по

этим формулам. При угле падения,

близком к третьему критическому (ког-

да cj —с] sin2 Р = 0), резко падает

амплитуда поперечной и возрастает

амплитуда продольной волны. При

углах падения, больших третьего кри-

тического, Ri ~ 0, | RVt | = 1. При этом

коэффициент отражения R? становит-

ся комплексным числом, что физически

означает изменение фазы отраженной

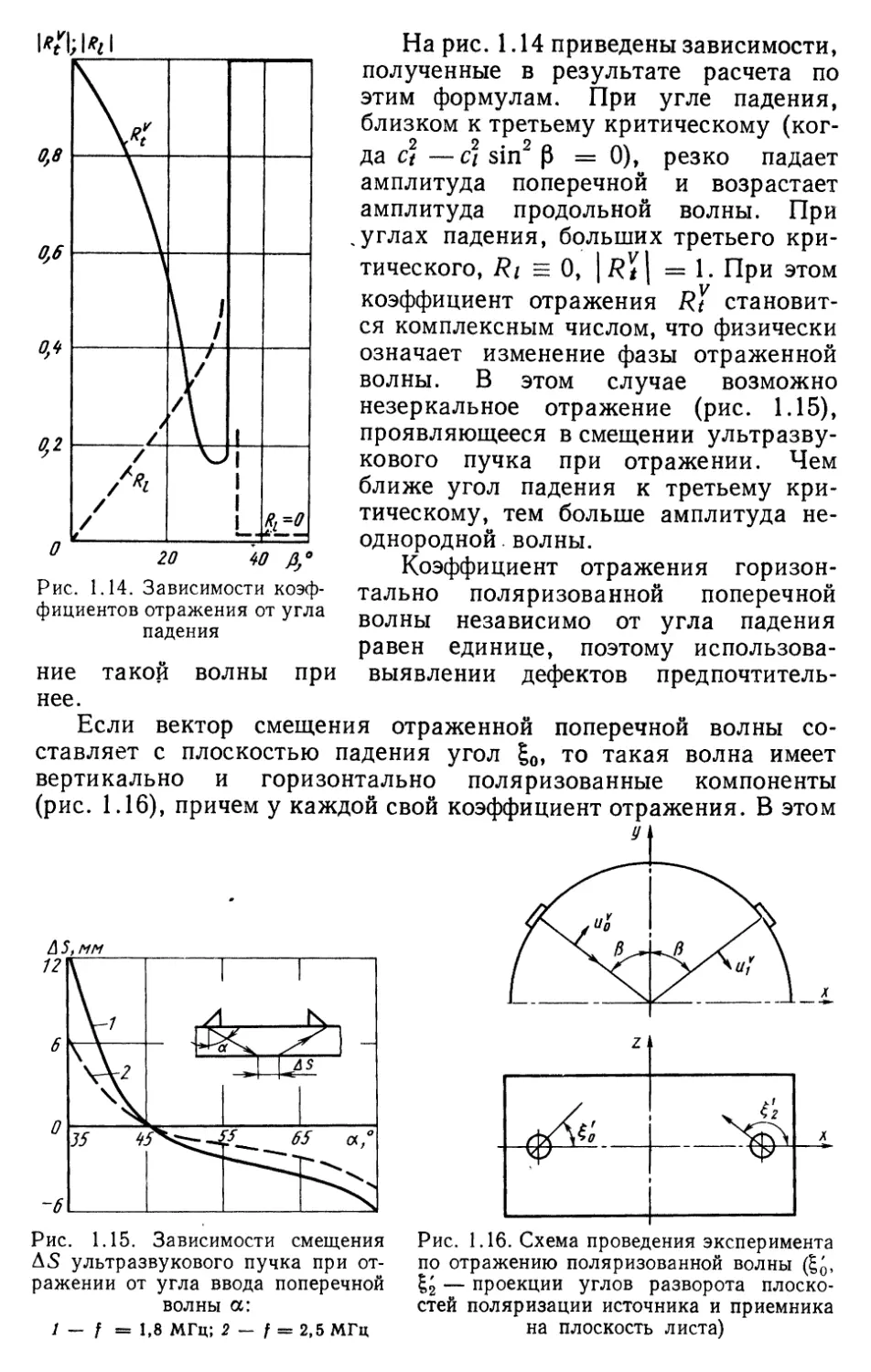

волны. В этом случае возможно

незеркальное отражение (рис. 1.15),

проявляющееся в смещении ультразву-

кового пучка при отражении. Чем

ближе угол падения к третьему кри-

тическому, тем больше амплитуда не-

однородной .волны.

Коэффициент отражения горизон-

тально поляризованной поперечной

волны независимо от угла падения

равен единице, поэтому использова-

выявлении дефектов предпочтитель-

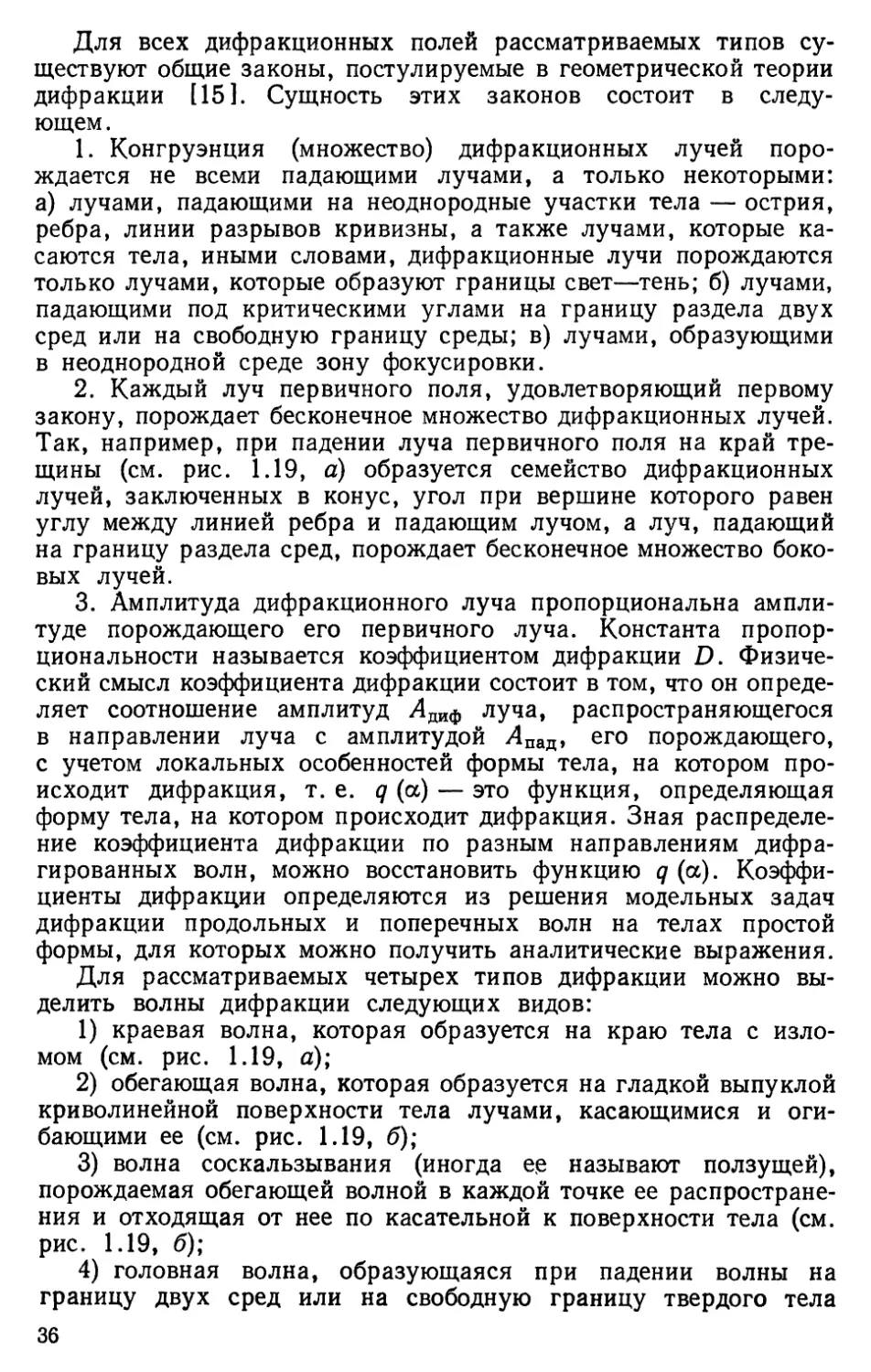

Если вектор смещения отраженной поперечной волны со-

ставляет с плоскостью падения угол £0, то такая волна имеет

вертикально и горизонтально поляризованные компоненты

(рис. 1.16), причем у каждой свой коэффициент отражения. В этом

Рис. 1.16. Схема проведения эксперимента

по отражению поляризованной волны (£q,

^2 — проекции углов разворота плоско-

стей поляризации источника и приемника

на плоскость листа)

AS ультразвукового пучка при от-

ражении от угла ввода поперечной

волны а:

1 — f = 1,8 МГц; 2 — f = 2,5 МГц

случае эффективное значение коэффициента отражения опреде-

ляется по формуле

Кэф = I —Rt cos g0 cos pi 4- Rvt cos g0 sin ₽j + sin gok |, (1.40)

где i, j и k —единичные векторы осей координат х, у, г.

При 0 ркрз (см. рис. 1.10) формула (1.40) принимает про-

стой вид ___________________

ЯЭф = /sin2 go + «iW g0; (1.41)

при этом отраженная волна линейно поляризована, а вектор

смещения в этой волне uf отклонен от плоскости падения на

угол gi и ctg 11 = Ri ctg Во, так что gi =£ g0-

Для закритических углов падения, т. е. р > Рнр3, отраженная

поперечная волна может иметь эллиптическую поляризацию.

Эллиптически поляризованной называется поперечная волна,

в которой конец вектора смещения каждой колеблющейся ча-

стицы описывает эллипс, лежащий в плоскости, перпендикуляр-

ной направлению распространения волны. Такая поляризация

волны возникает, когда колебания частиц в двух взаимно пер-

пендикулярных направлениях сдвинуты по фазе, т. е. как раз

в случае отражения поперечной волны от свободной границы при

условии р > Ркрз. Действительно, выше указывалось, что при

этом SV- и £Д-волны сдвинуты по фазе: если фаза отраженной

S/7-волны равна нулю, то фаза <р отраженной SV-волны с учетом

формулы (1.38) определяется из соотношения

cos <р = (R2 — й2)/(а2 + b2), (1.42)

где а — 2 sin Р sin 2Р j/ sin2 Р -- (с4/ёг)2; b = cos2 2p.

Зависимость <p (0) приведена на рис. 1.17.

Для закритических углов падения выражение для /?эф, сле-

дующее из (1.40), довольно громоздко, и мы не будет его приво-

дить. Для практики гораздо больший интерес представляет не

сам коэффициент отражения /?эф, а та часть отраженной волны,

которая может быть принята поля-

ризованным приемником. Если на-

правление поляризации приемника

перпендикулярно направлению по-

ляризации отраженной волны, то

приемник не зарегистрирует отра-

женную волну. Очевидно, что, из-

меняя направление поляризации

приемника, можно выбрать такую

ситуацию, когда принимаемый сиг-

нал — максимальный из возможных.

Если направление поляризации

приемника иг отклонено от плоско-

сти падения на угол (см.

Рис. 1.17. Зависимость фазы от-

раженной SV-волны от угла па-

дения

31

Рис. 1.18. Кривые изменения амплитуды отраженного от плоскости сигнала

в зависимости от взаимной ориентации плоскостей источника и приемника.

а — £о — — б — Во = Ь

рис. 1.16), то амплитуду принятого сигнала можно определить

по следующим формулам:

при ₽ < ₽Кр з

Л = I sin go sin g2 — R* cos g0g21; (1.43)

При p > Ркр 3

4 = j/cos2 (g0 H- U) + 0,5 sin2 lo sin2 g2 (1 — cos ф). (1.44)

Рассчитанные по приведенным формулам зависимости для

наиболее часто встречающихся случаев показаны на рис. 1.18.

При этом плоскости поляризации источника и приемника откло-

няются на одинаковые углы от плоскости падения. Из анализа

зависимостей следует, что максимальное значение амплитуды

достигается при любых углах падения и стремлении углов g0,

g2 к 90°, т. е. при озвучивании отражающей границы горизон-

тально поляризованными волнами, коэффициент отражения ко-

торых равен единице. Кроме того, максимальный сигнал дости-

гается при угле падения р = 45° и любой ориентации поляри-

зации падающей волны, когда g0 = —g2. Это связано с тем, что

именно при таком угле падения фаза отраженной вертикально

поляризованной волны равна нулю (см. рис. 1.17), т. е. совпадает

с фазой отраженной горизонтально поляризованной волны. При

таком угле падения эллиптически поляризованная поперечная

волна вырождается в линейно поляризованную и эффективный

коэффициент ее отражения равен единице. Это обстоятельство

говорит в пользу применения раздельно-совмещенных преобразо-

вателей типа «Дуэт» с довольно значительной горизонтально

поляризованной компонентой при определенных углах разворота.

32

При углах ориентации источника £0 и приемника £2, близких

к 45°, амплитуда резко снижается. Это обусловлено тем, что пло-

скости поляризации отраженной волны и приемника оказываются

ориентированными под углом 90°. Отмеченное обстоятельство

необходимо учитывать при разработке акустических систем с раз-

дельным излучением и приемом.

Дифракция упругих волн в твердых телах. В основе боль-

шинства способов, реализующих ультразвуковые методы нераз-

рушающего контроля (УЗМНК), используется лучевое представ-

ление о распространении и рассеянии ультразвуковых волн на

дефектах, размеры которых существенно больше длины волны,

подчиняющееся законам геометрической оптики (ГО). Согласно

этому представлению каждую точку дефекта рассматривают как

вторичный излучатель звука, а амплитуду отраженной волны вне

дефекта считают равной нулю. Замечательной особенностью за-

конов ГО является их локальность. Поле в приближении ГО

как бы распадается на совокупность лучевых трубок, которые

можно рассматривать как каналы; по каждому из них распростра-

няется энергия, независимо от наличия соседних каналов.

Законы ГО правильно описывают поля распространения и рас-

сеяния в широком интервале углов падения, частот колебаний и

форм отражателей. Однако существуют зоны, в которых законы

ГО не выполняются, и тем не менее поле в окрестности этих зон

не имеет разрывов. Составляющие поля, «сшивающие» разрывы,

и представляют собой дифракционные поля.

Под дифракцией в широком смысле понимают явление, воз-

никающее при встрече волны с препятствиями. Амплитуда и

фаза волны, встретившей при распространении в однородной

среде препятствие, изменяются, и эта волна проникает в область

тени, отклоняясь от прямолинейного пути.

В электродинамике и акустике под дифракцией понимают

особенности поведения волновых полей, которые не могут быть

описаны посредством законов ГО. В соответствии с этим опреде-

лением законы ГО нарушаются в переходных зонах, где обра-

зуются не учитываемые этими законами дифракционные поля.

В твердом теле существуют зоны четырех типов, в которых

законы ГО неприменимы.

1. Острые края дефектов и, как предельный случай, края

трещин. Лучи первичного поля, касаясь края трещины, поро-

ждают дифракционное поле первого типа (рис. 1.19, а).

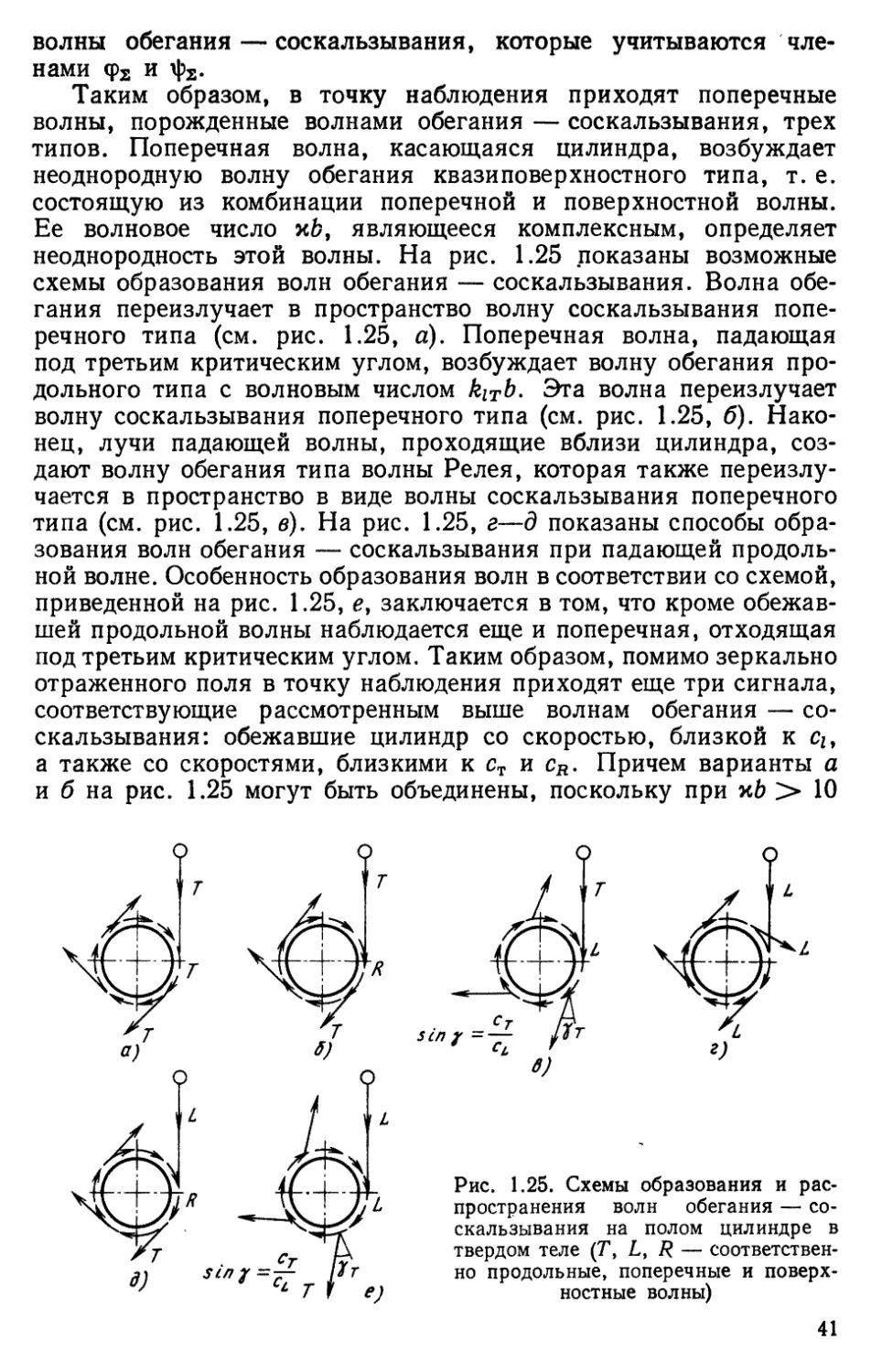

2. Зоны поверхности гладких тел, в которых лучи касаются

поверхности (рис. 1.19, б). В этом случае формируются волны,

огибающие поверхности тел, которые в свою очередь порождают

дифракционные волны соскальзывания. В этих зонах формируется

дифракционное поле второго типа.

3. Зоны третьего типа и соответственно дифракционные поля

третьего типа образуются при падении волн на границу раздела

двух сред или на свободную границу среды под первым, вторым

2 П/р Н. П. Алешина 33

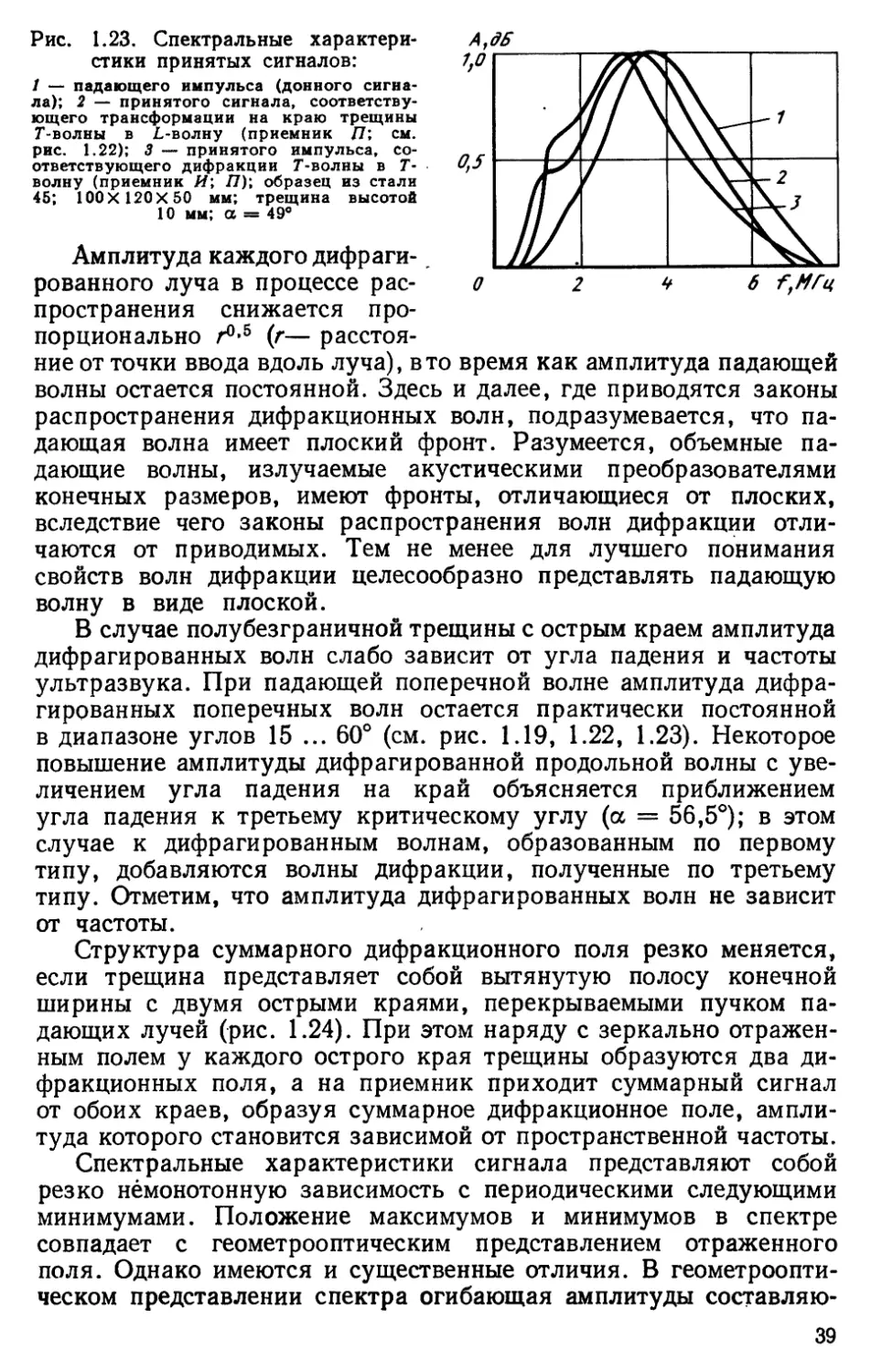

Рис. 1.19. Классификация зон и типов дифракции в металлах

или третьим критическими углами (рис. 1.19, в). При этом обра-

зуются головные волны, которые в свою очередь порождают

семейство дифракционных боковых волн в обеих средах.

4. Дифракционные поля четвертого типа (рефракционные

поля) образуются в слоисто-неоднородных средах, в которых

групповая скорость меняется, например, по линейному закону,

лучи отклоняются от прямолинейного распространения; и суще-

ствуют зоны, в которых образуются каустики, т. е. семейства

огибающих лучей, которые, двигаясь по разным направлениям,

собираются в одной точке (рис. 1.19, г). В этих зонах образуются

дифракционные поля и соответственно волны дифракции четвер-

того типа.

Следует отметить, что этими типами дифракции не ограничи-

вается все многообразие дифракционных полей в твердом теле.

Существуют, например, дифракция в ближней зоне преобразова-

телей, дифракция узких пучков излучения. Они достаточно хорошо

изучены [39, 59] и частично будут рассмотрены в подразд. 1.3.

В данной книге мы ограничились рассмотрением дифракционных

полей, которые связаны в основном с физическими особенностями

твердого тела и в меньшей степени с преобразователями.

Все названные зоны являются источниками волн дифракции,

которые, распространяясь в разных направлениях, проникают

как в освещенную область и интерферируют в ней с отраженными

и преломленными волнами, так и в область тени, образуя сум-

марное поле в объекте.

34

В общей постановке решение дифракционных задач рассеяния

упругих волн в однородном изотропном твердом теле сводится

к решению волновых уравнений Гельмгольца для потенциалов

смещений в результирующей продольной <р и поперечной ф волнах:

Д<р + £2<р=0; (1.45)

Дф + х2ф == 0. (1-46)

Граничными условиями является равенство нулю нормаль-

ных о и касательных т напряжений на границе раздела:

тг,г = 0, тг,0 = О, тг>х = 0 при # = Ь,О<0<2л;

tx,z = = 0 при у = 0,

где А, х — волновые числа соответственно продольных и попереч-

ных волн; b — радиус отражателя; h — ширина полосы.

Уравнения (1.45) и (1.46) решают путем разложения в виде

рядов по собственным функциям в принятой системе координат.

Ввиду плохой сходимости решений задач рассеяния упругих

волн на отражателях протяженностью более нескольких длин

волн следует применять метод высокочастотной асимптотики.

Математически асимптотические методы являются методами

для разложения функций, вычисления интегралов и решения

дифференциальных уравнений; их точность возрастает по мере

приближения некоторого параметра к предельному значению.

При применении этих методов приходится часто сталкиваться

с интегралами типа

I (Q) = У F (a) exp [Q? (а)] da,

с

где Q = kr либо хг (г — расстояние от излучателя до отражателя);

F (а) —«хорошо ведущая себя» функция; q (a) —аналитическая

функция; С—соответствующий контур в комплексной пло-

скости а.

Асимптотическое приближение этого интеграла для больших

значений | k | или | х |, которые зависят от экспоненциального

множителя в подынтегральном выражении, можно получить ме-

тодом «перевала».

Применяя метод разделения переменных, можно получить

выражения для рассеянного поля в виде суммы собственных

функций, которая хорошо сходится лишь для рассеивателей

небольших по сравнению с % размеров. Однако, применяя пре-

образование Ватсона для превращения суммы в контурный ин-

теграл, из этих рядов можно получить асимптотическое раз-

ложение. Решение, как правило, получается в виде суммы двух

членов, первый из которых представляет собой геометрооптиче-

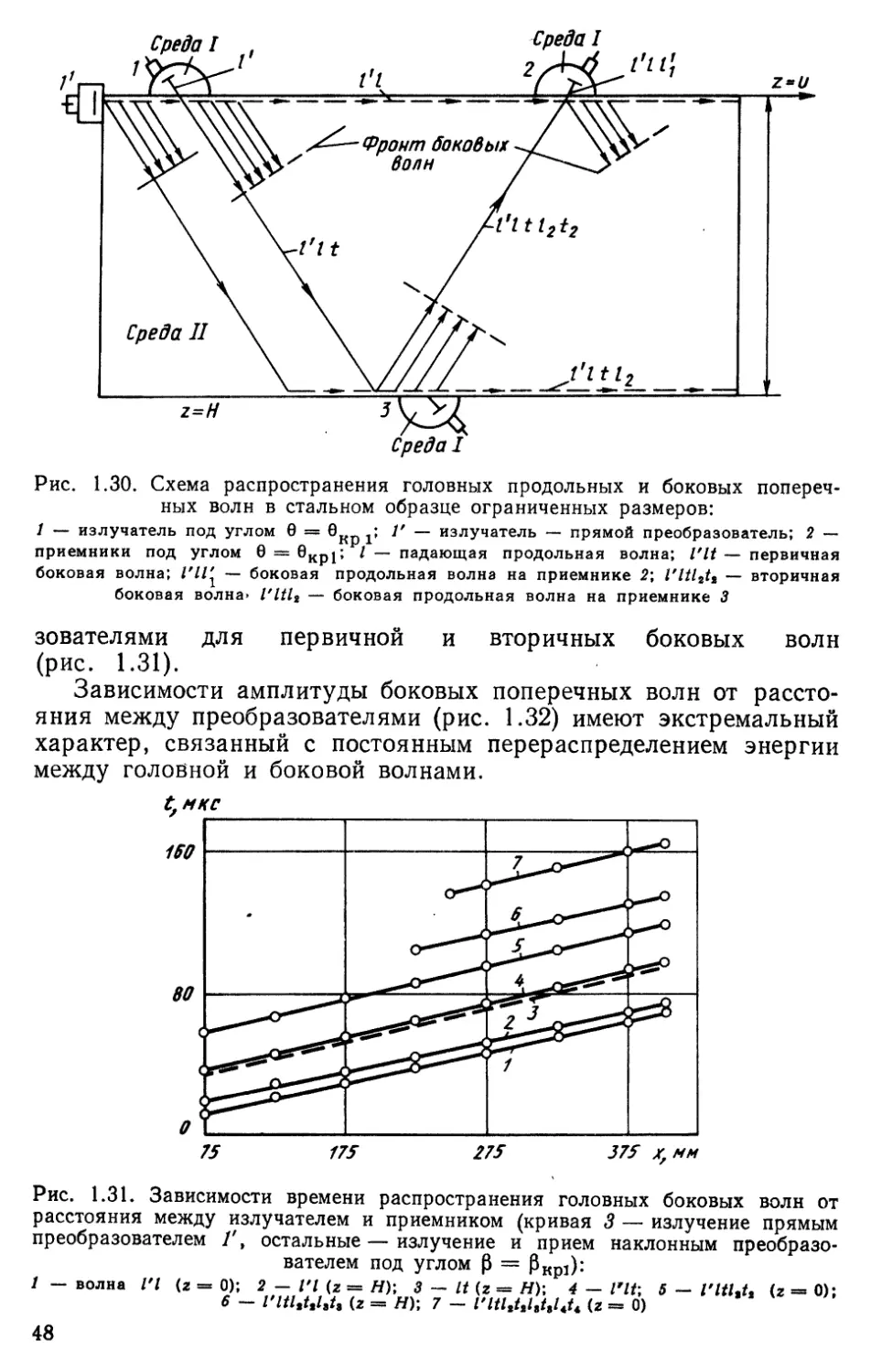

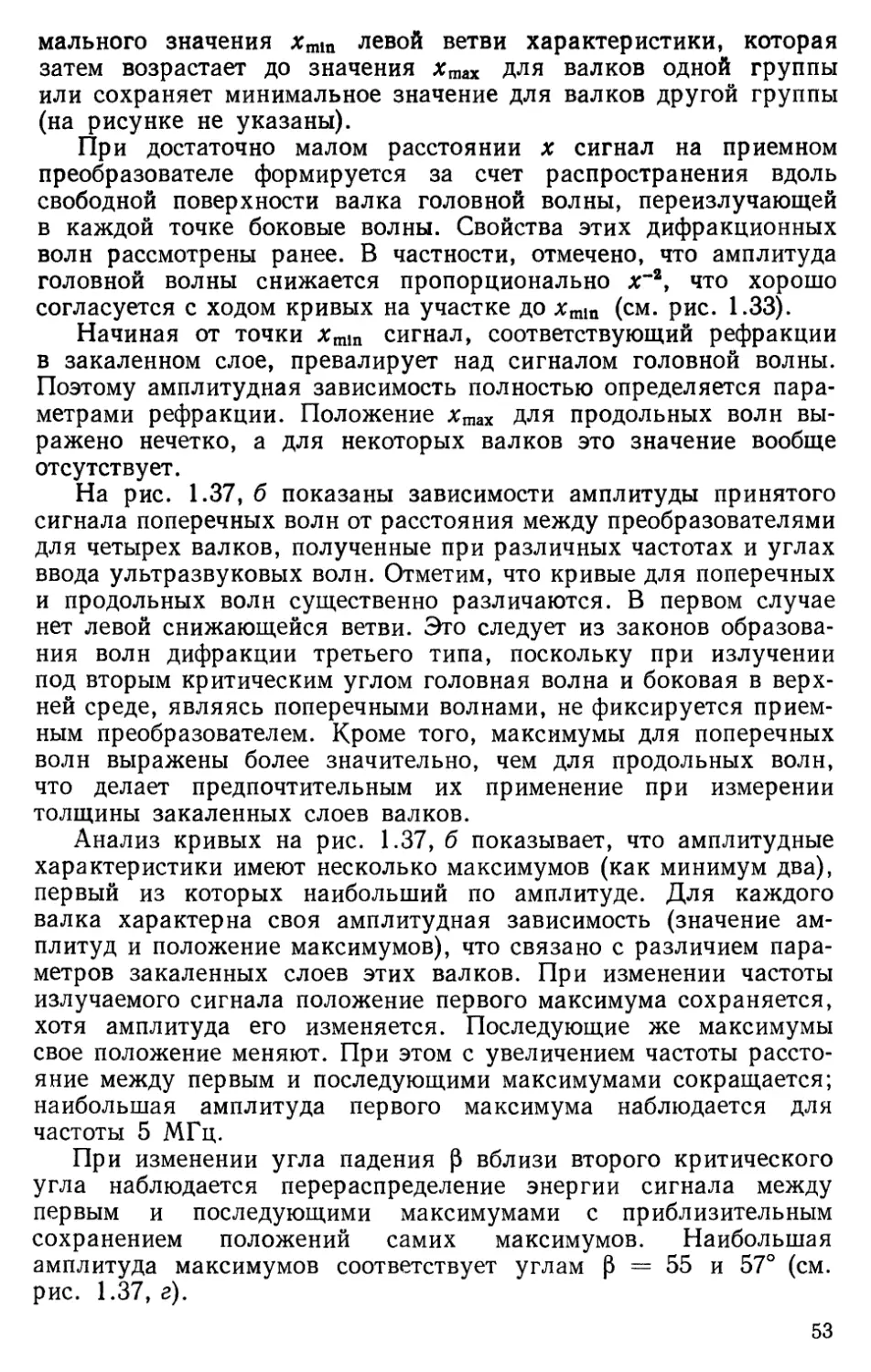

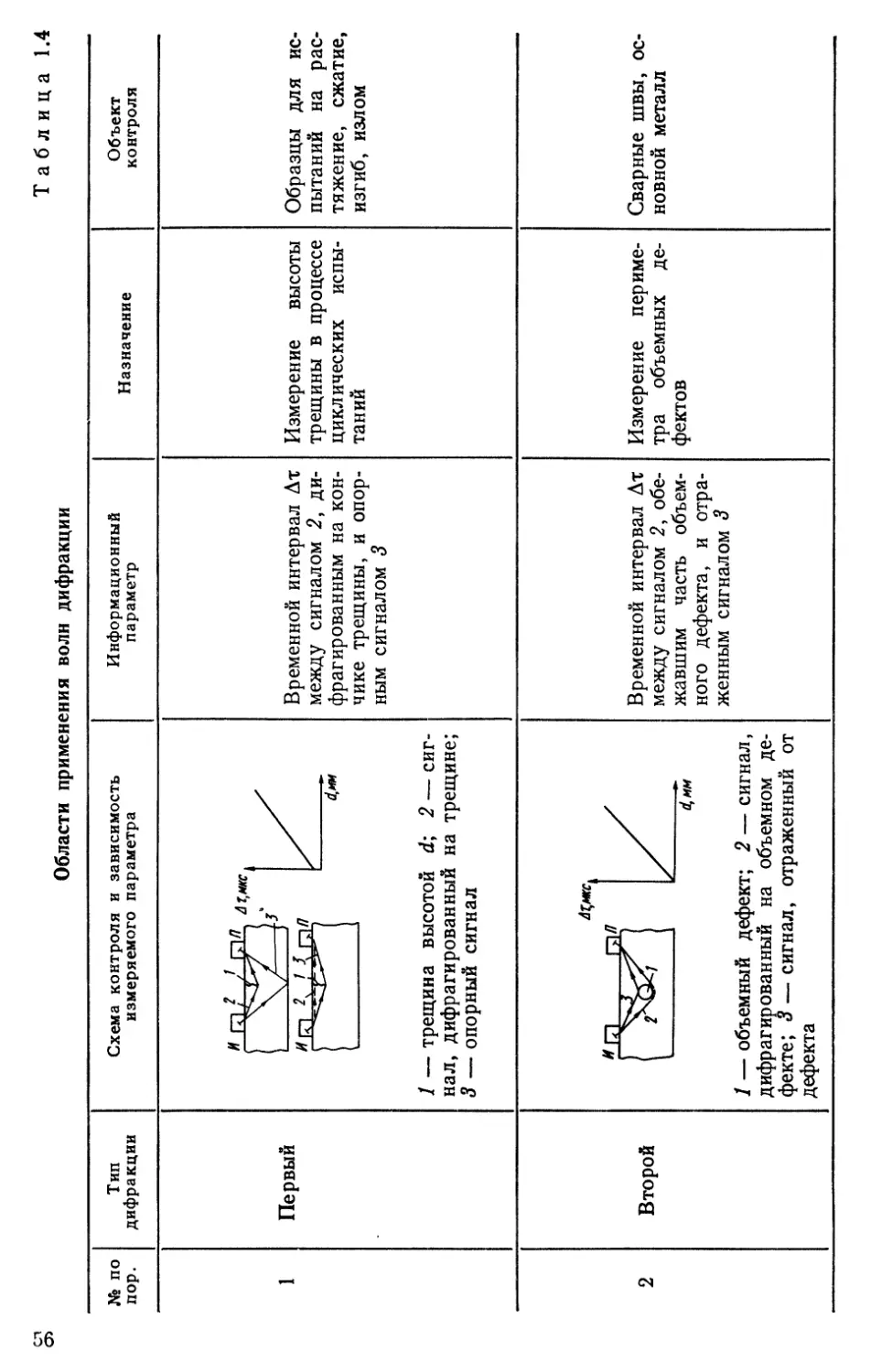

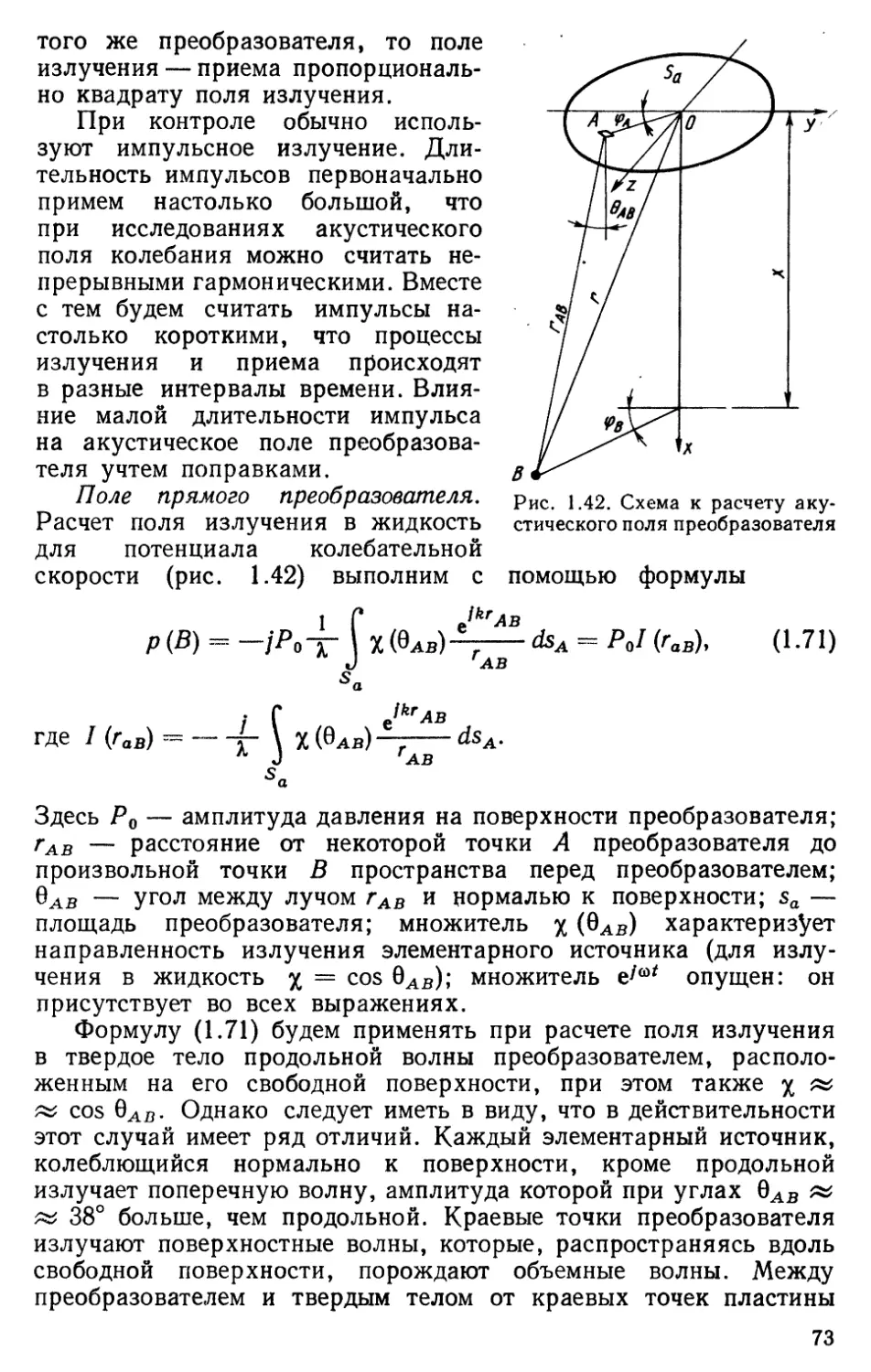

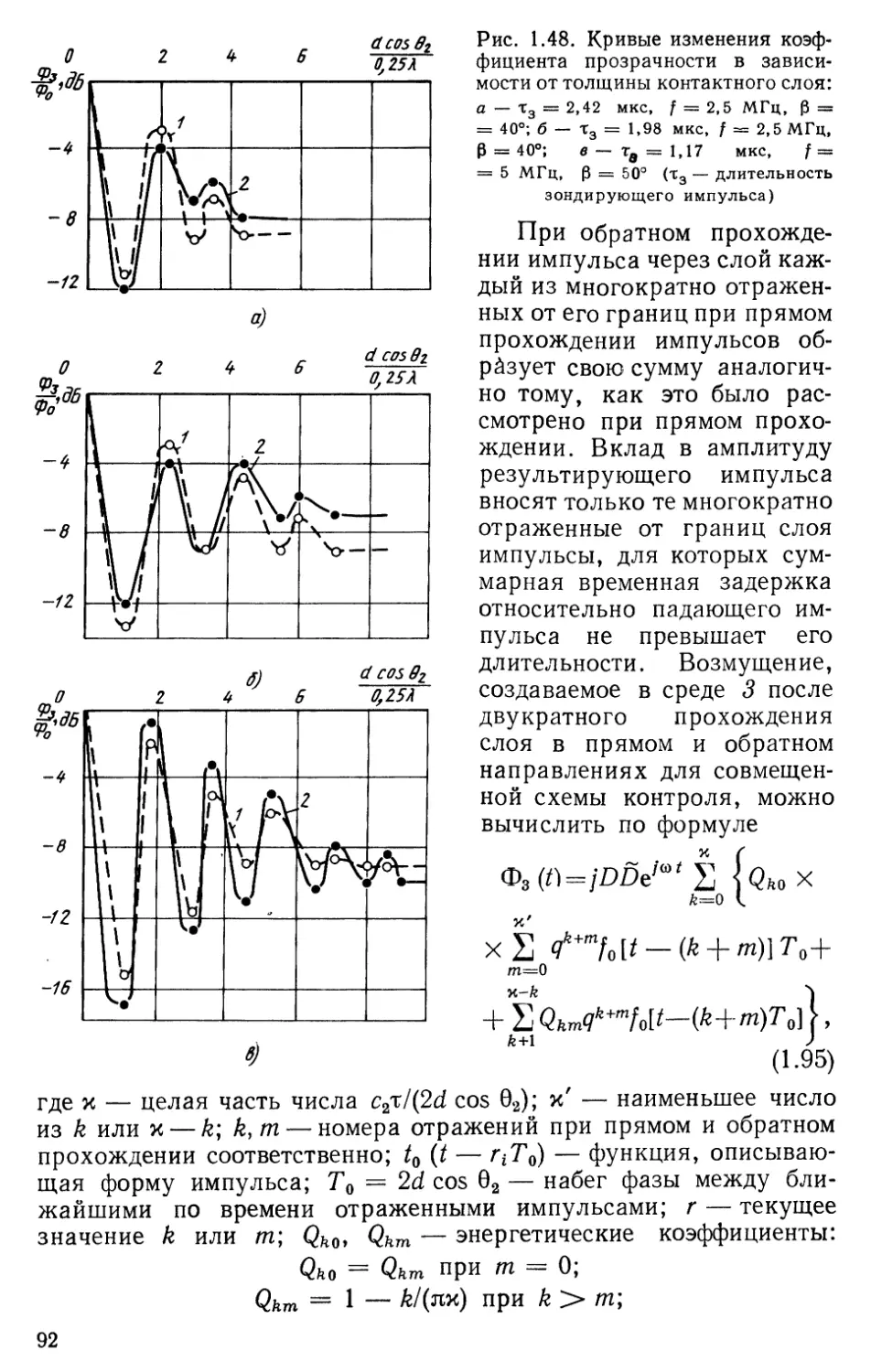

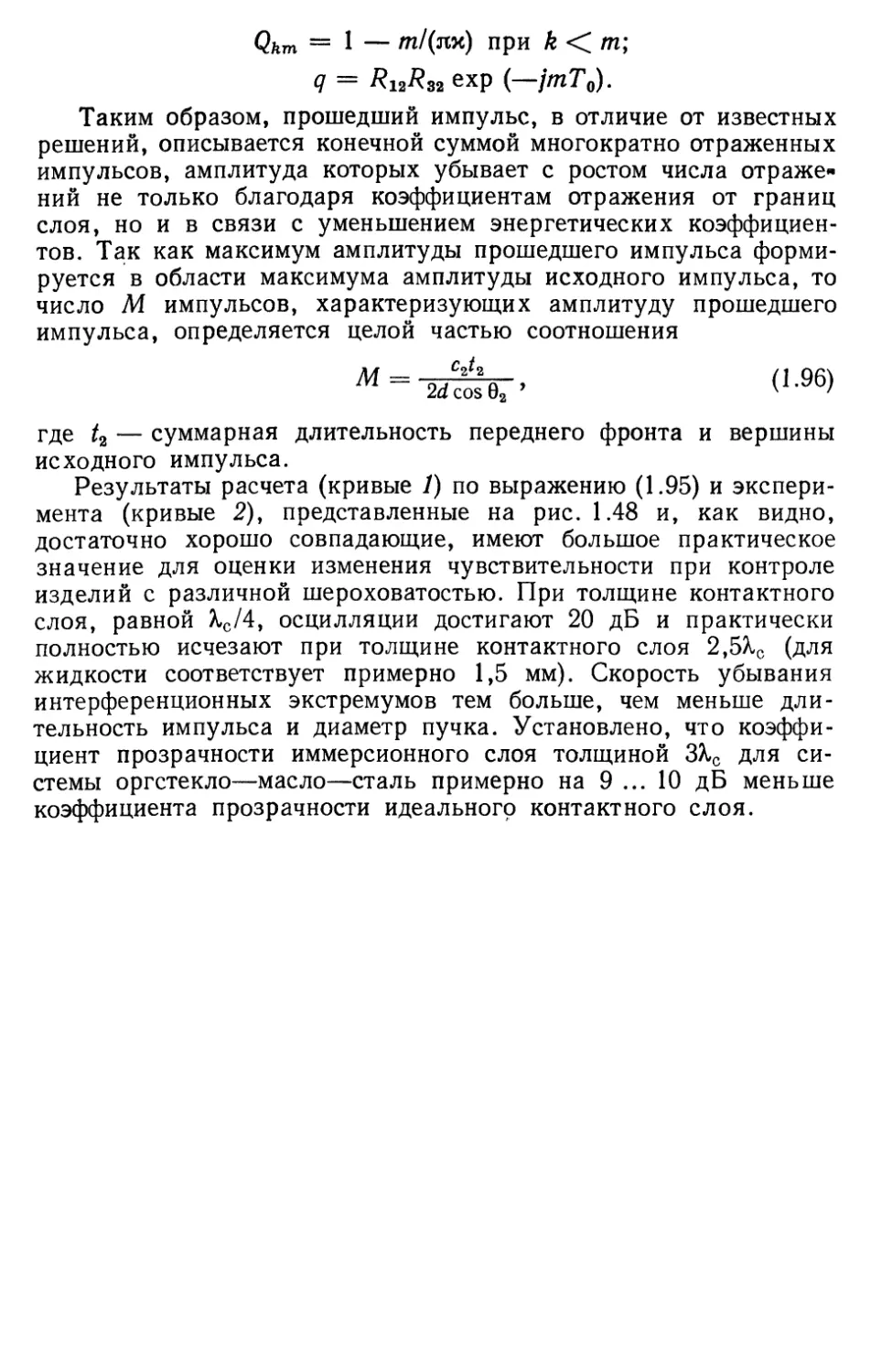

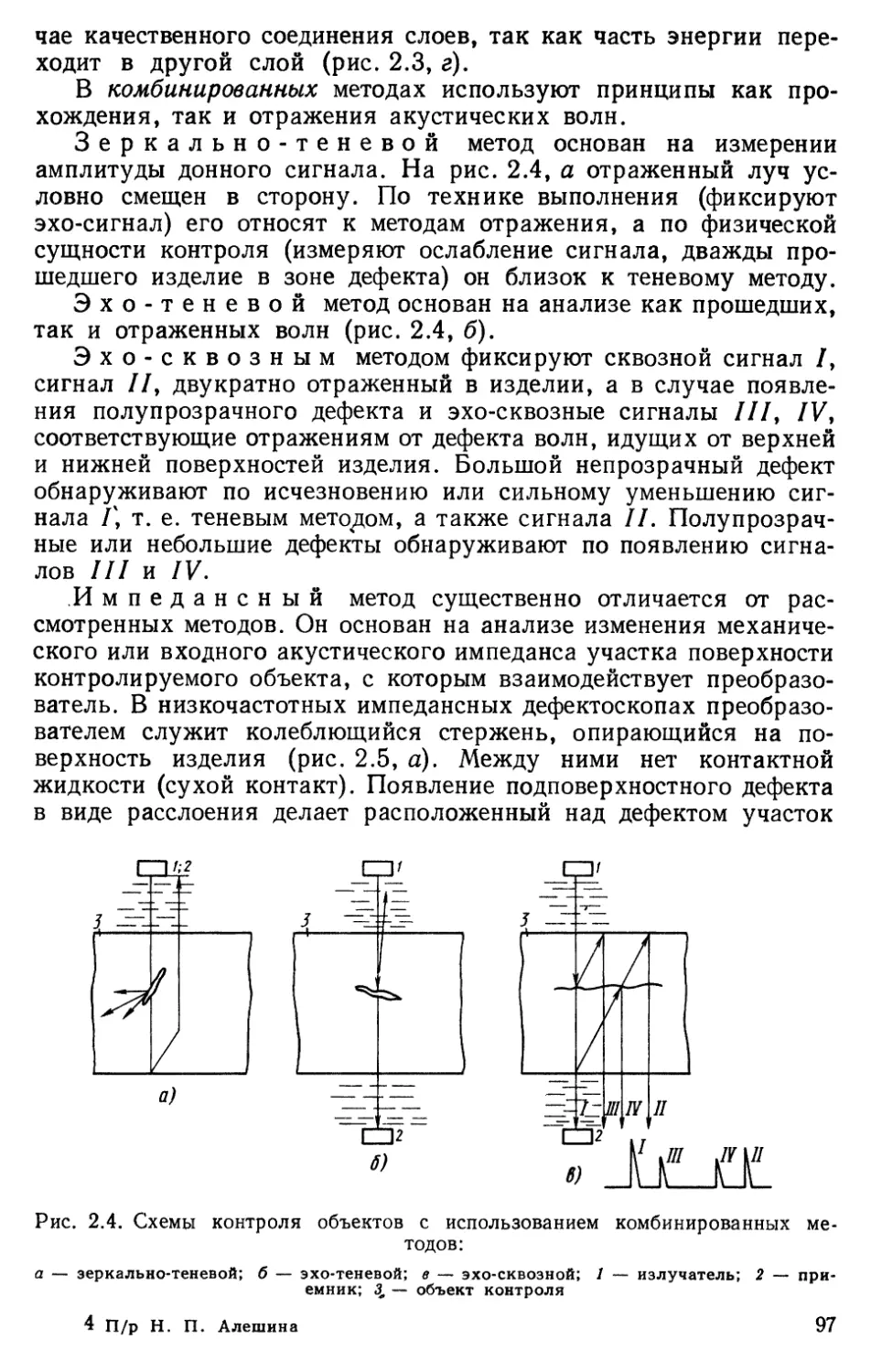

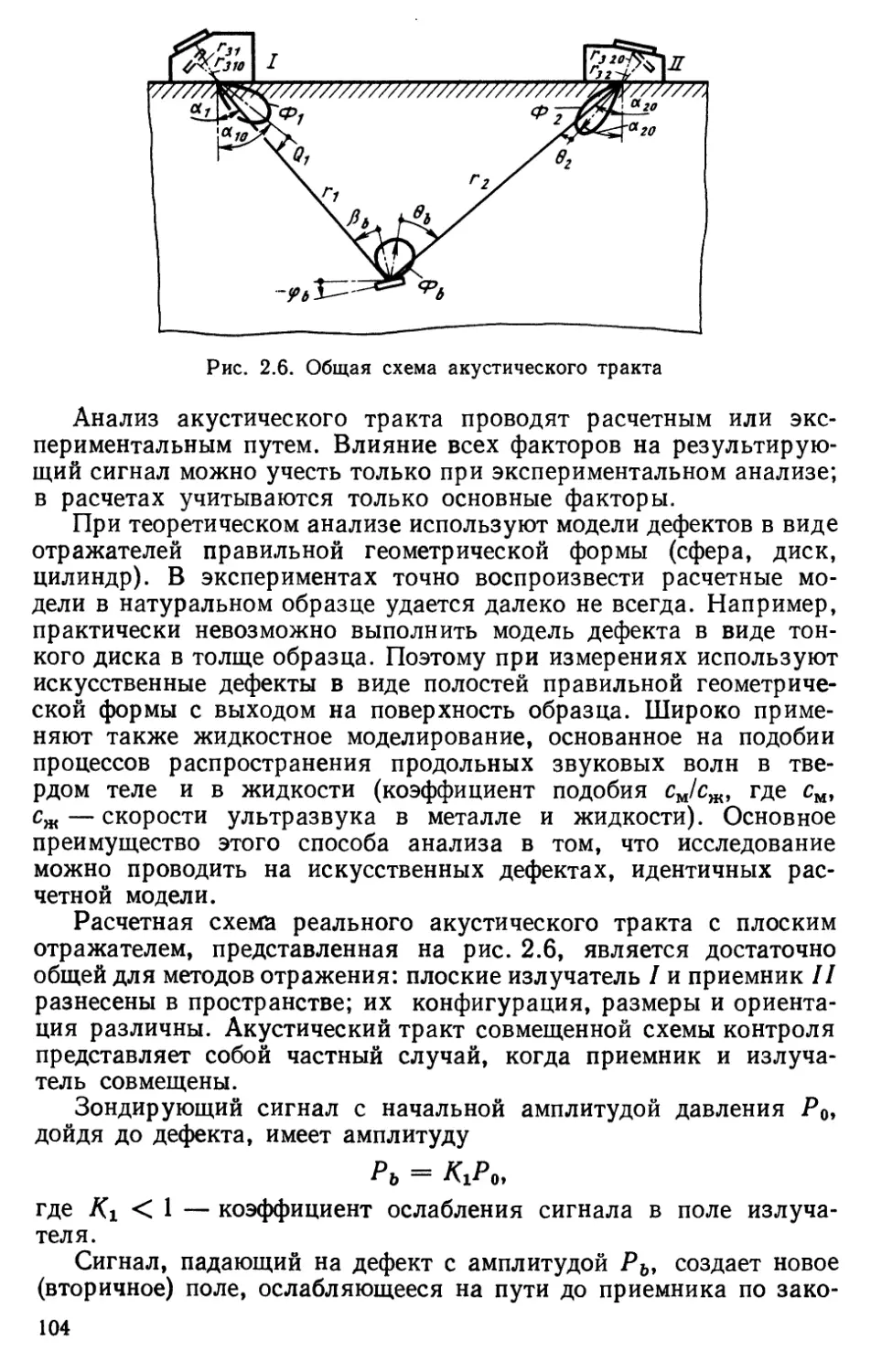

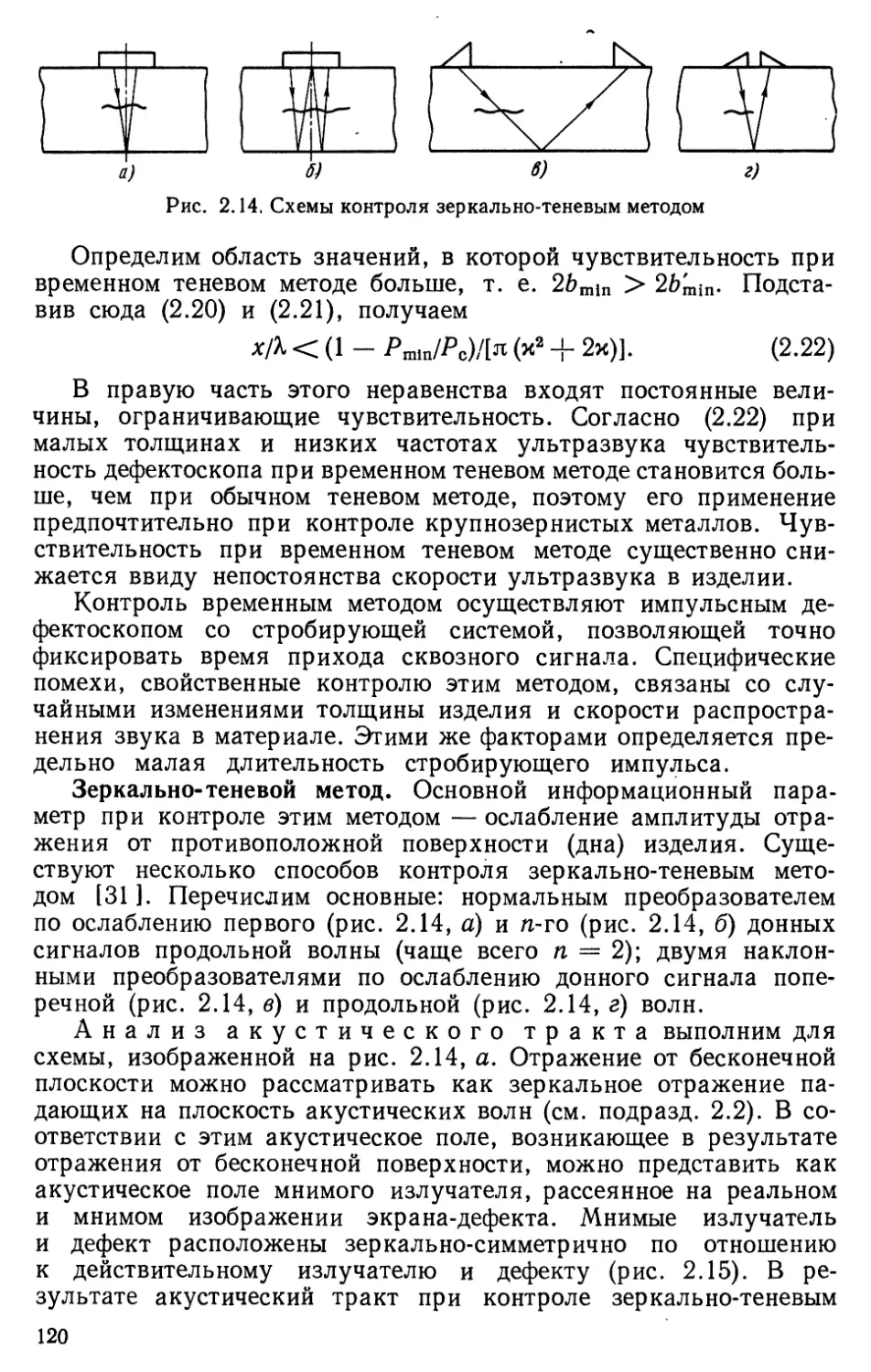

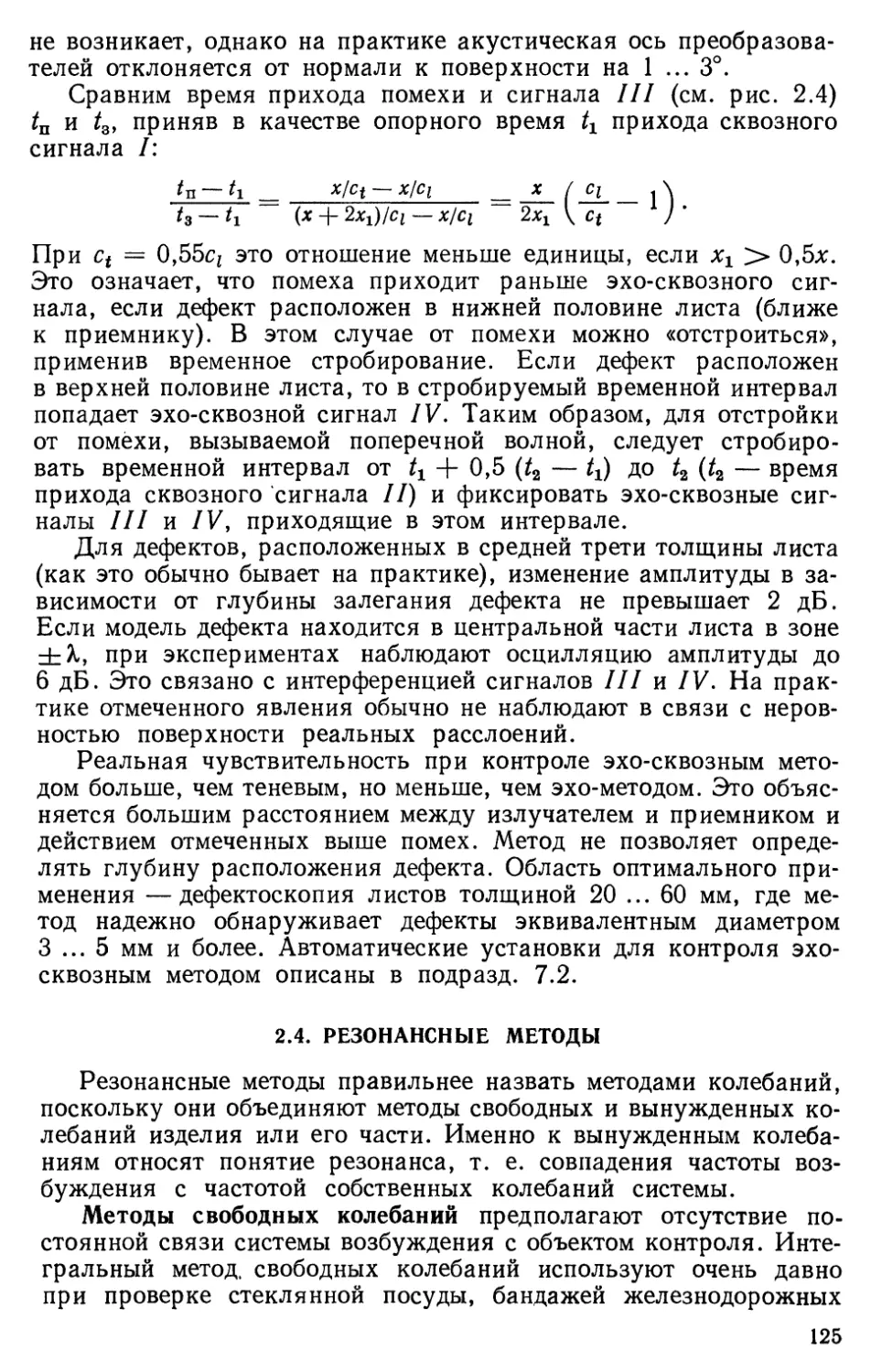

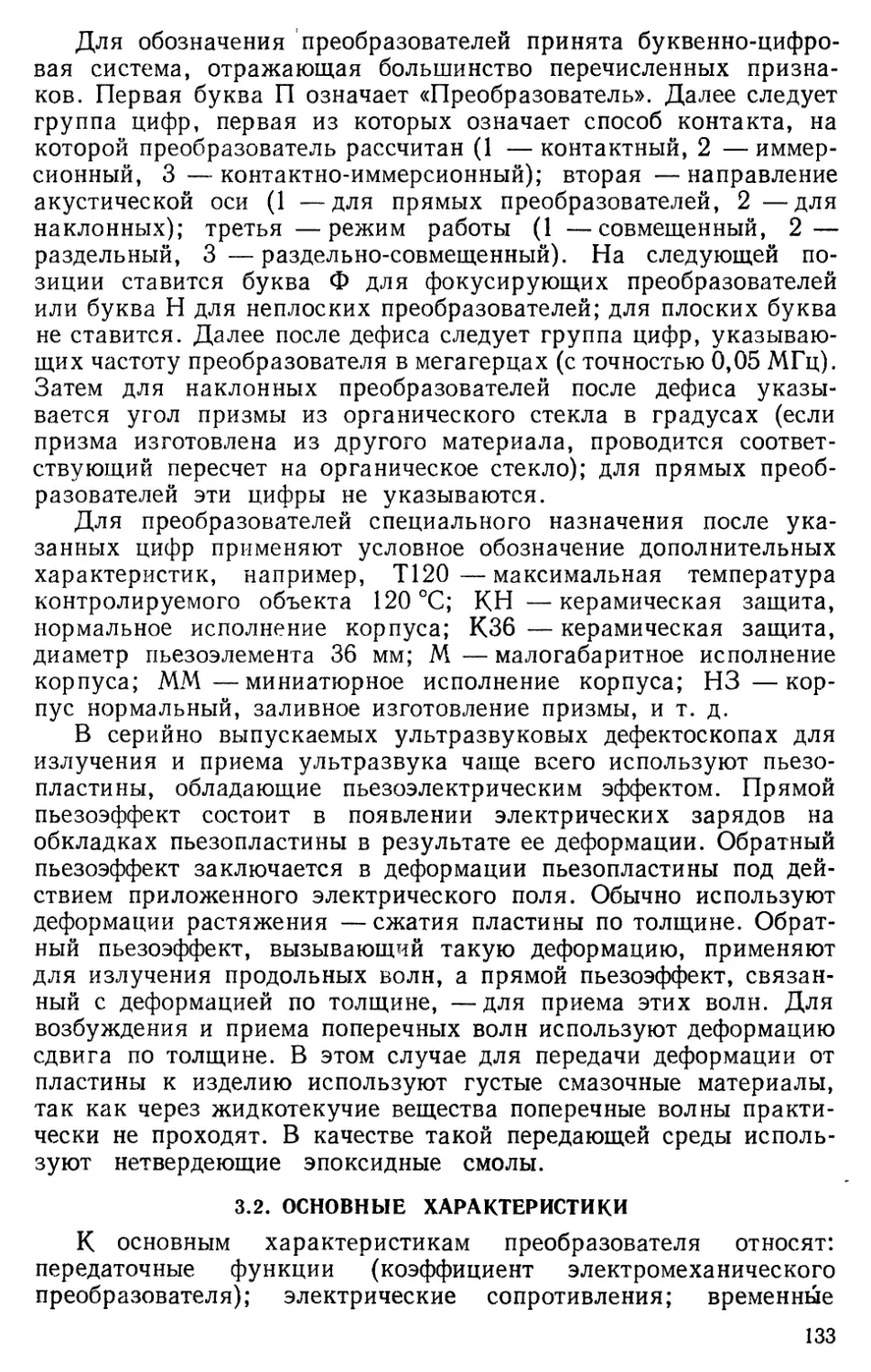

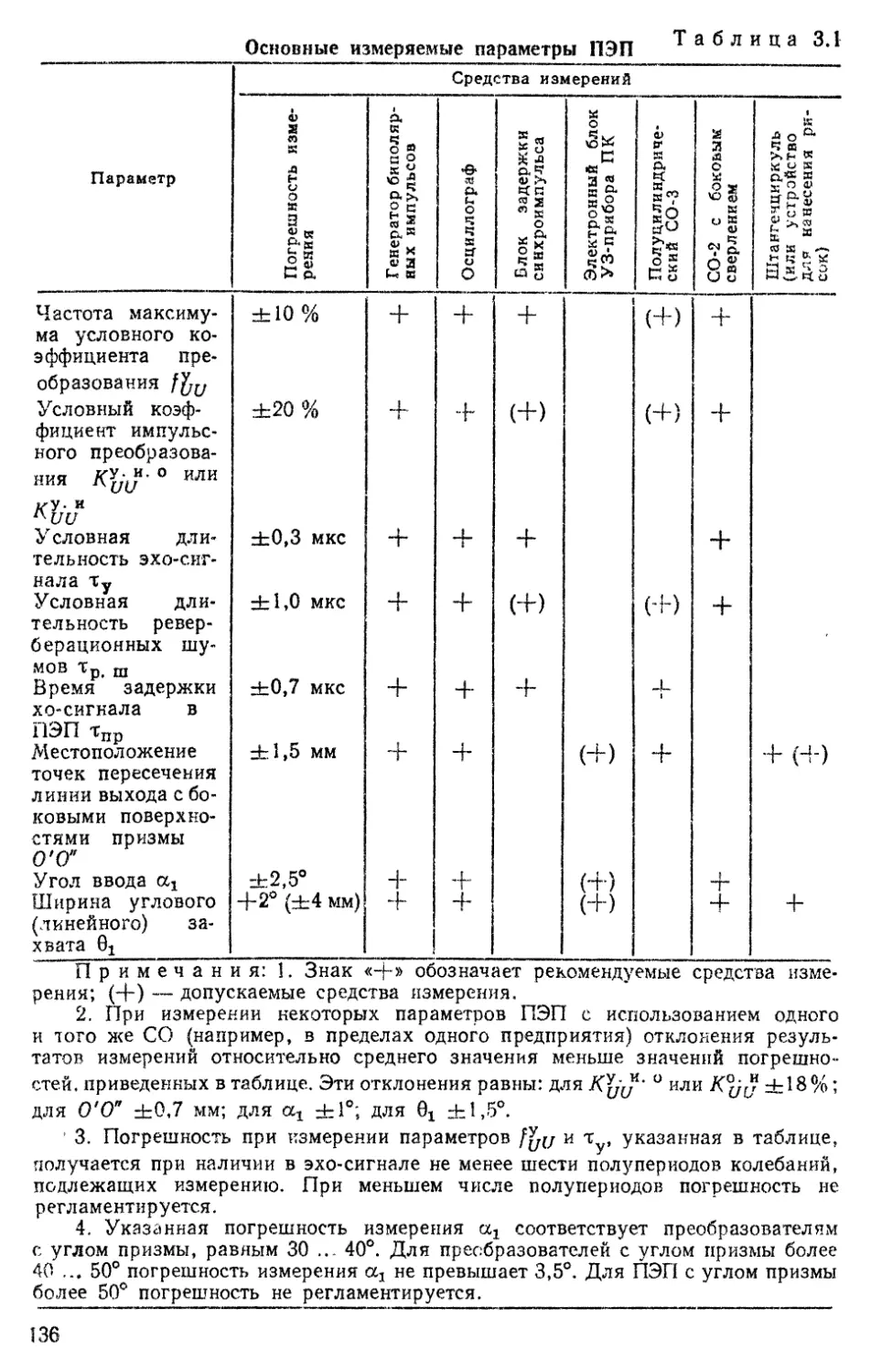

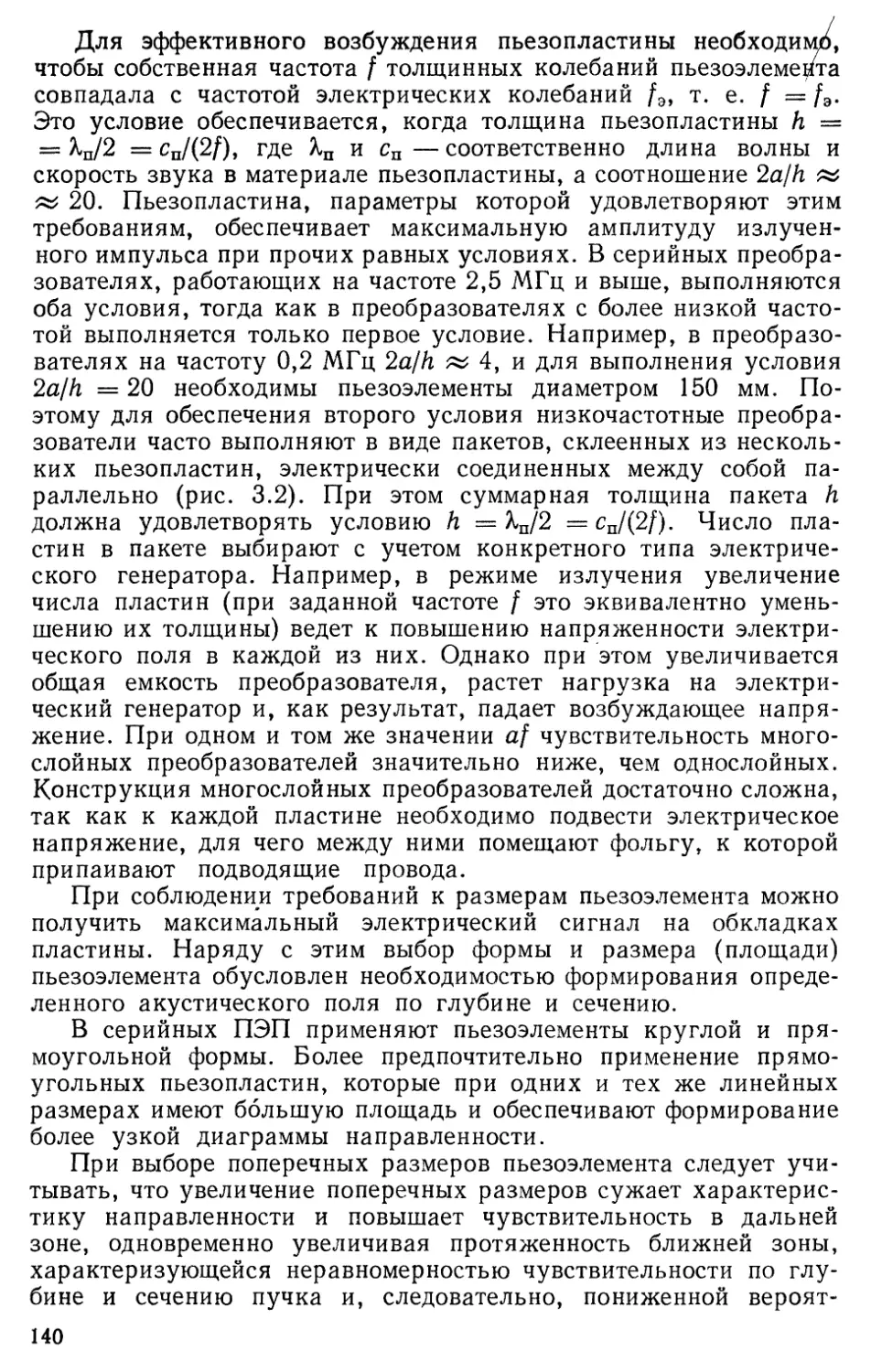

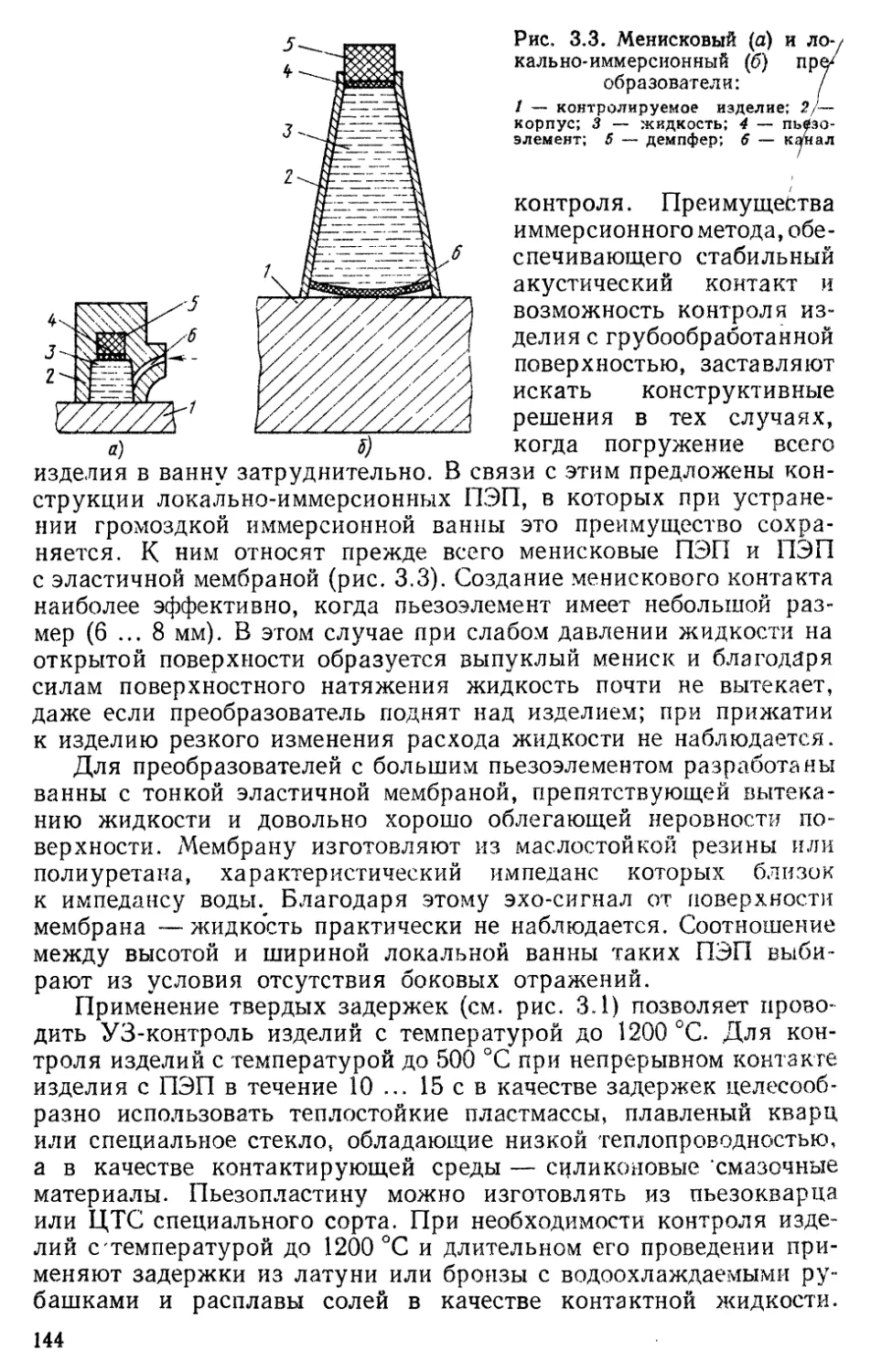

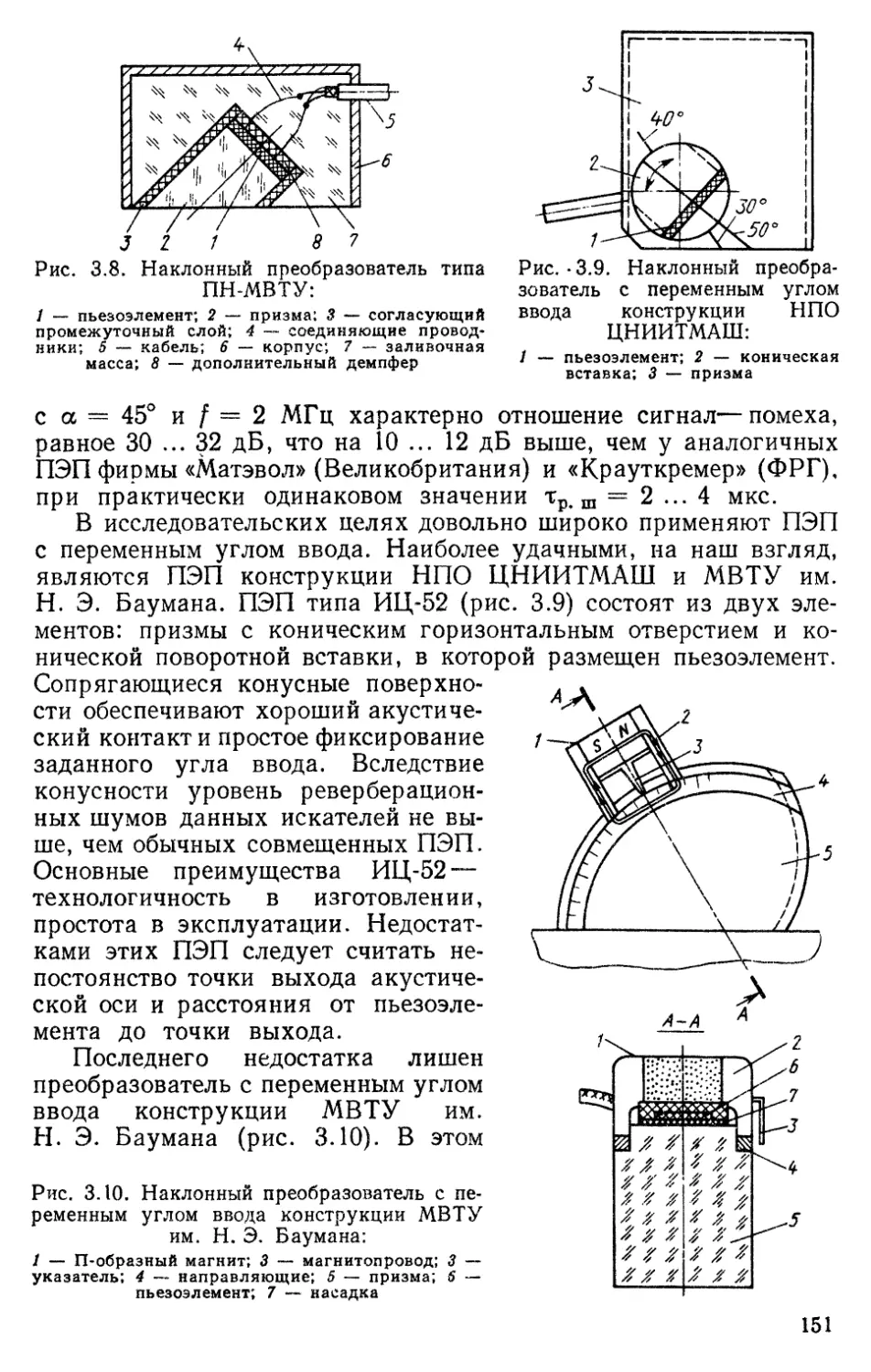

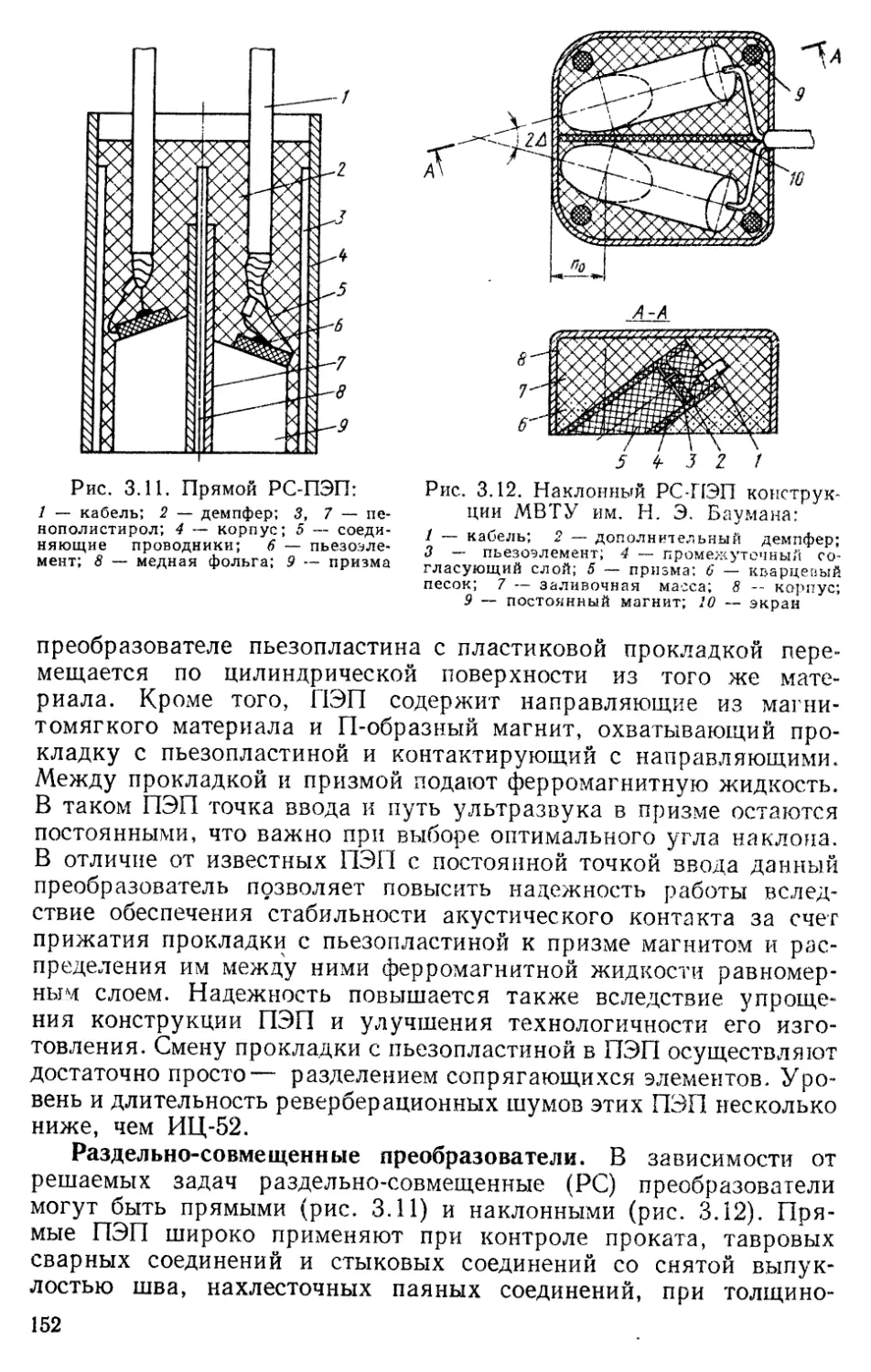

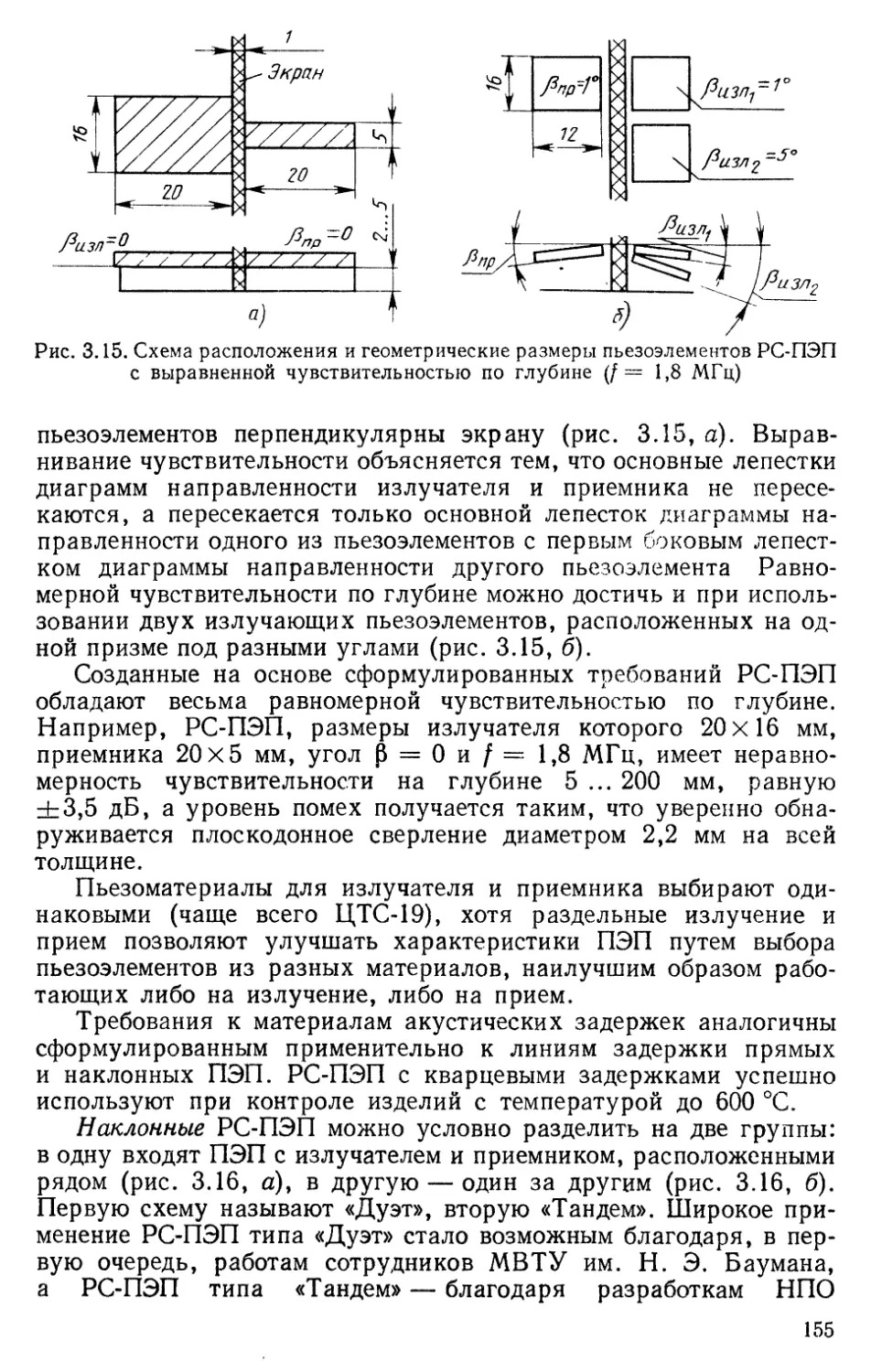

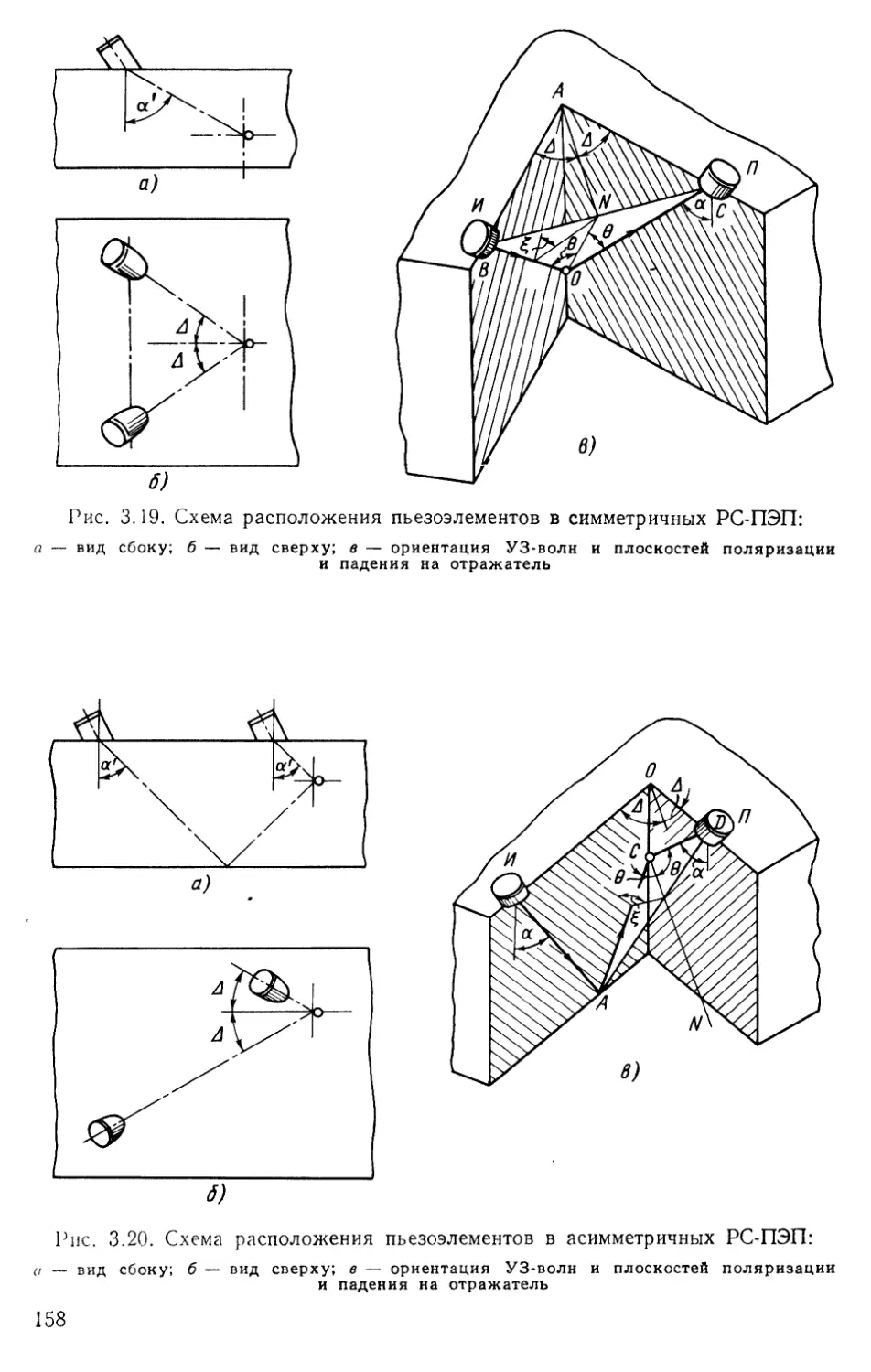

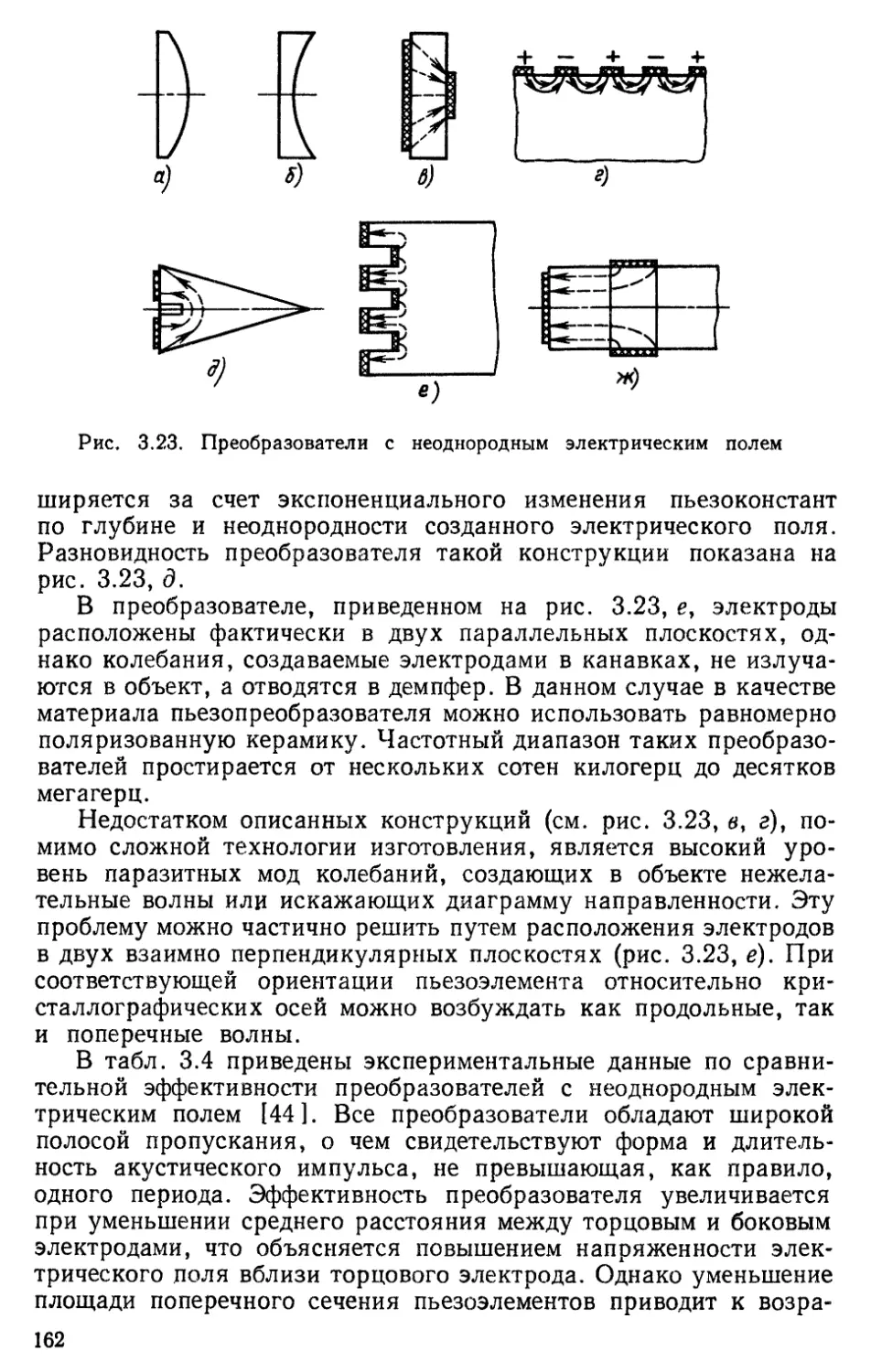

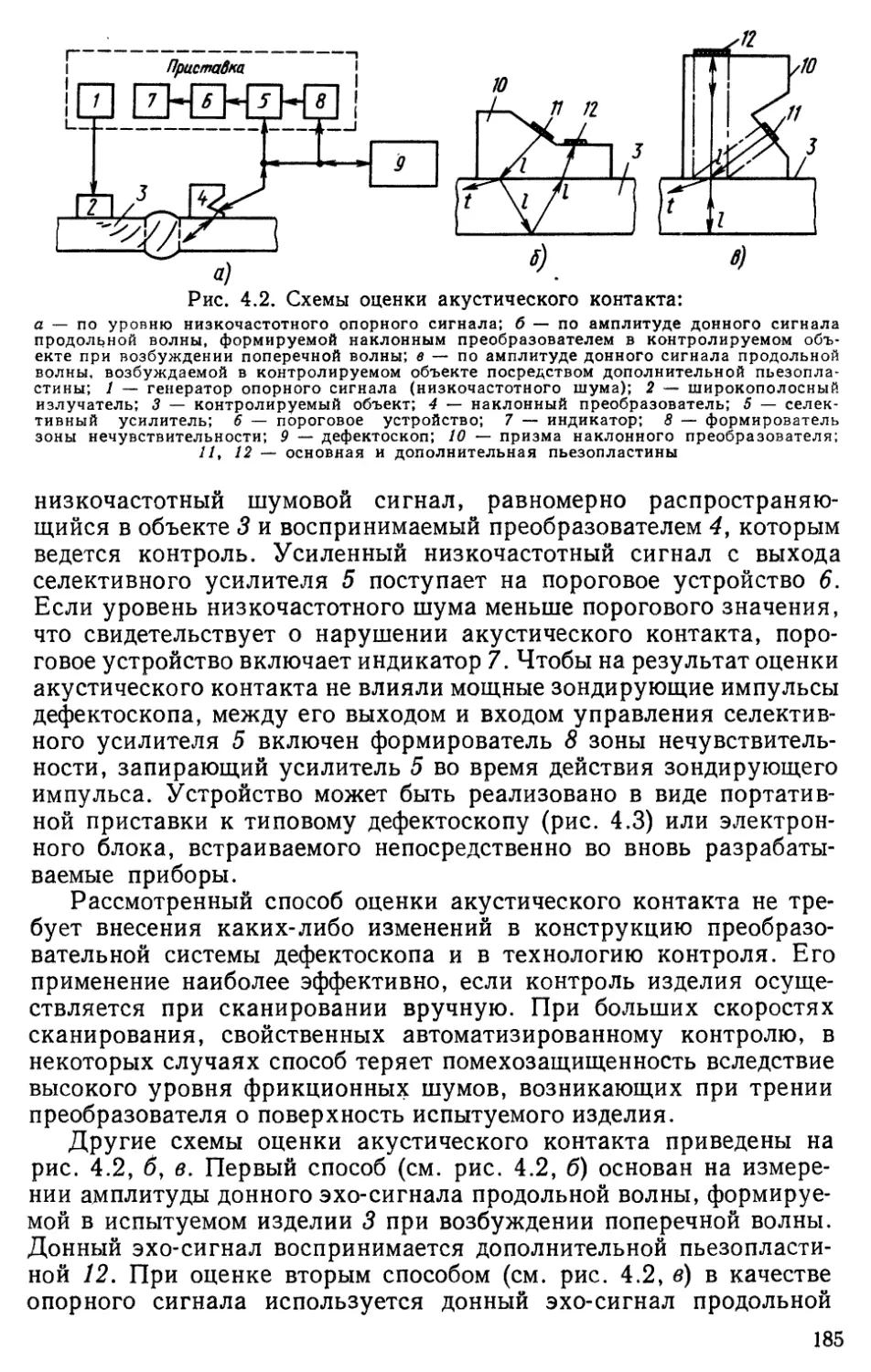

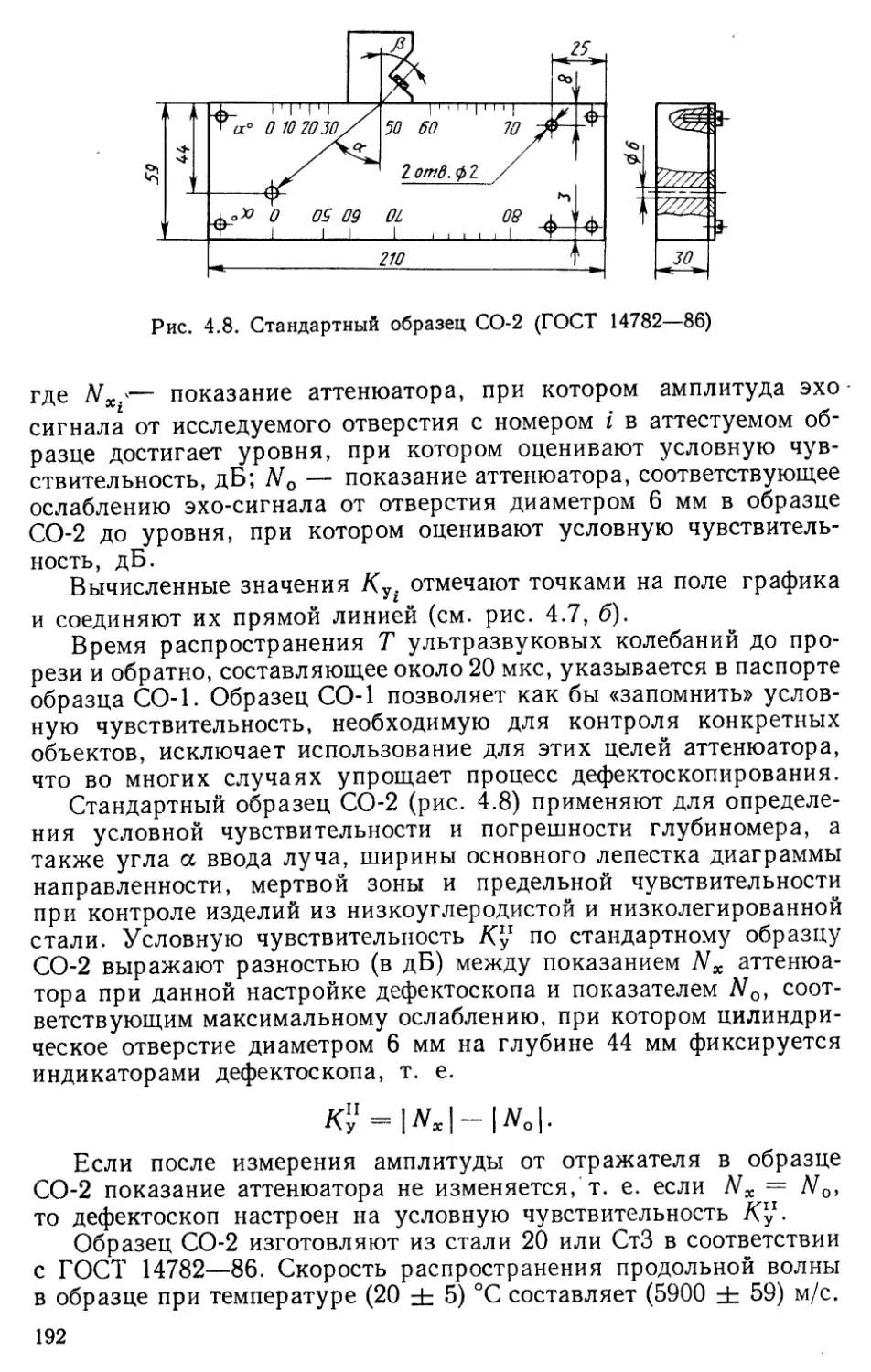

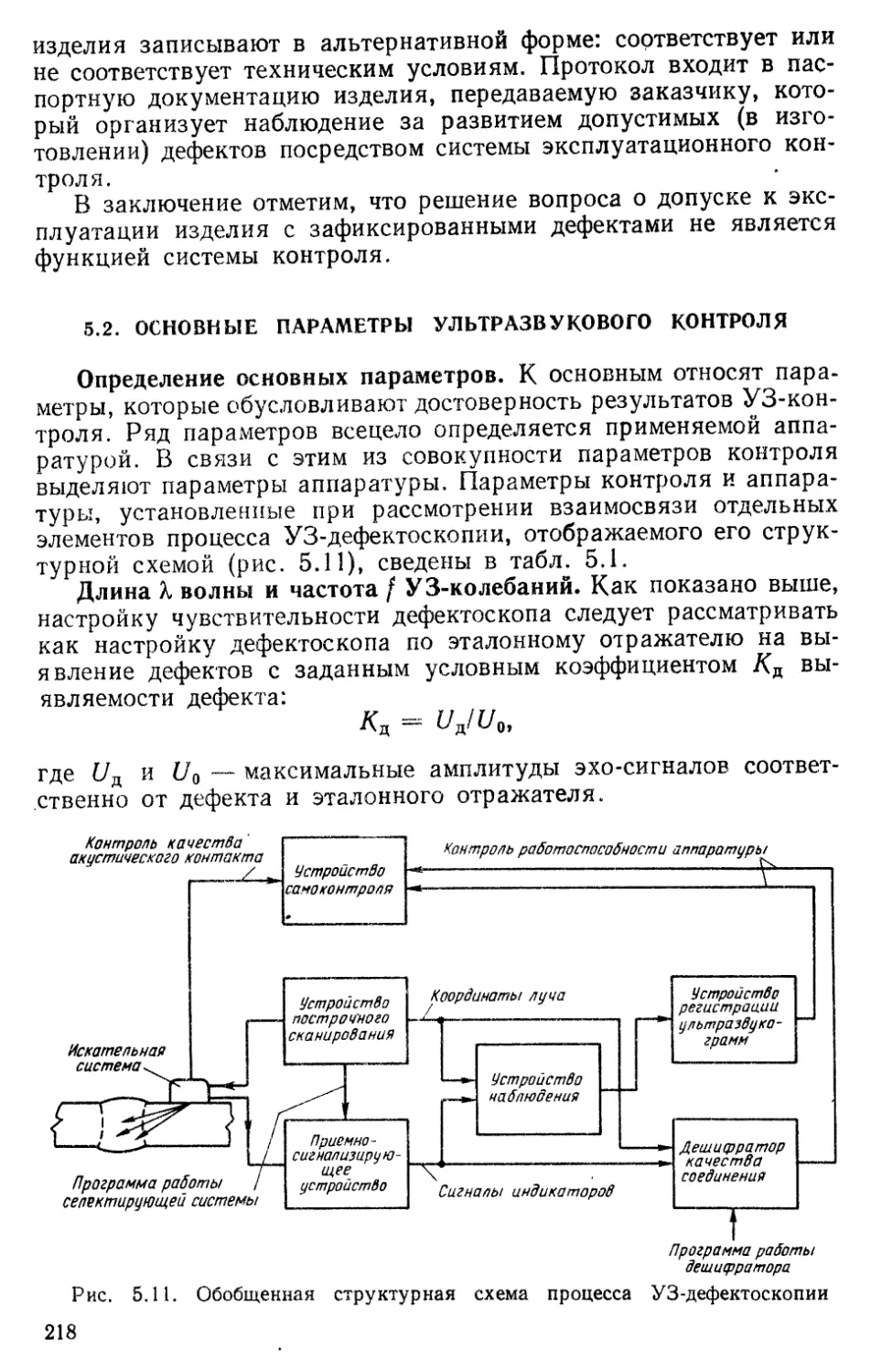

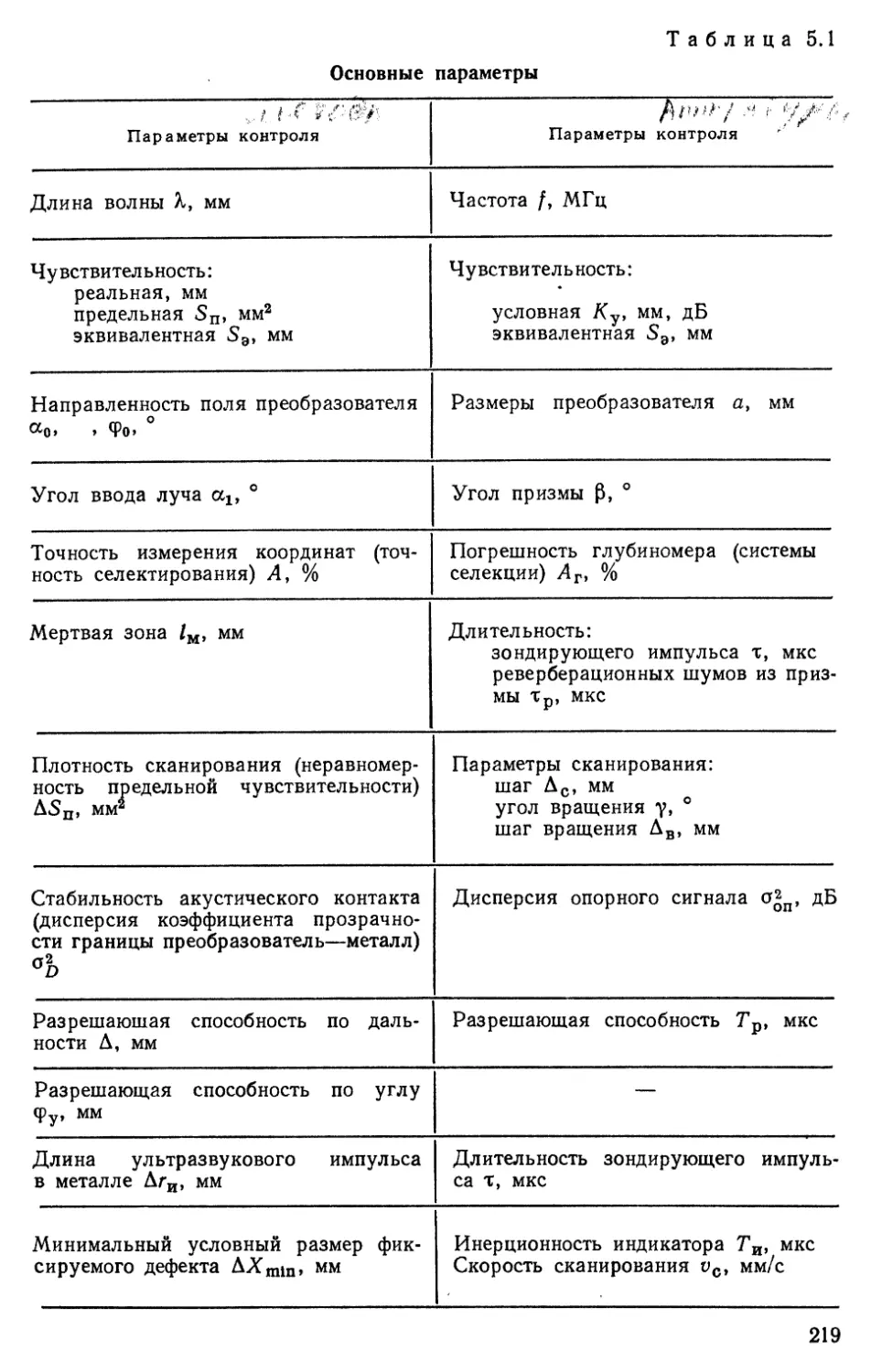

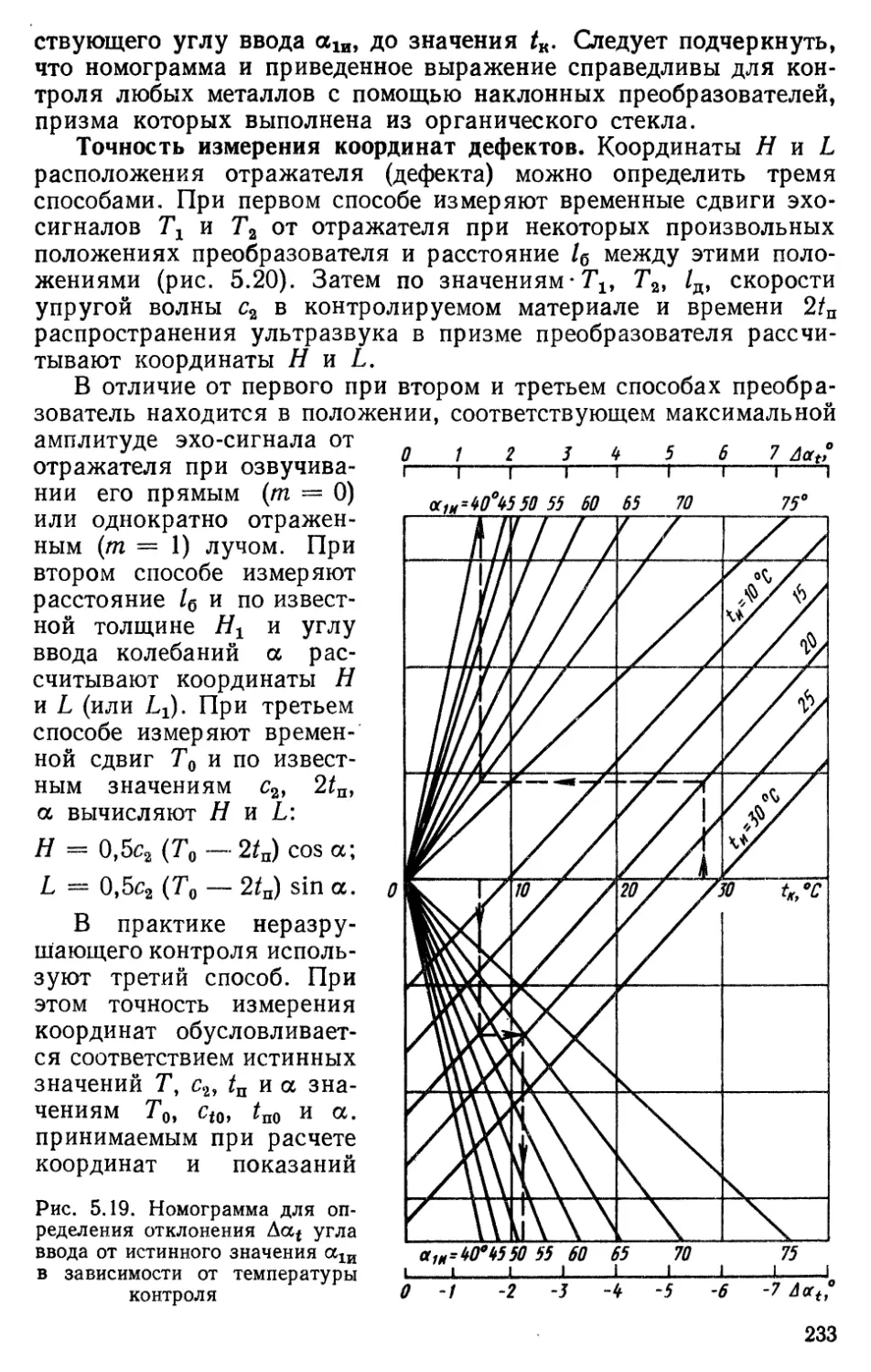

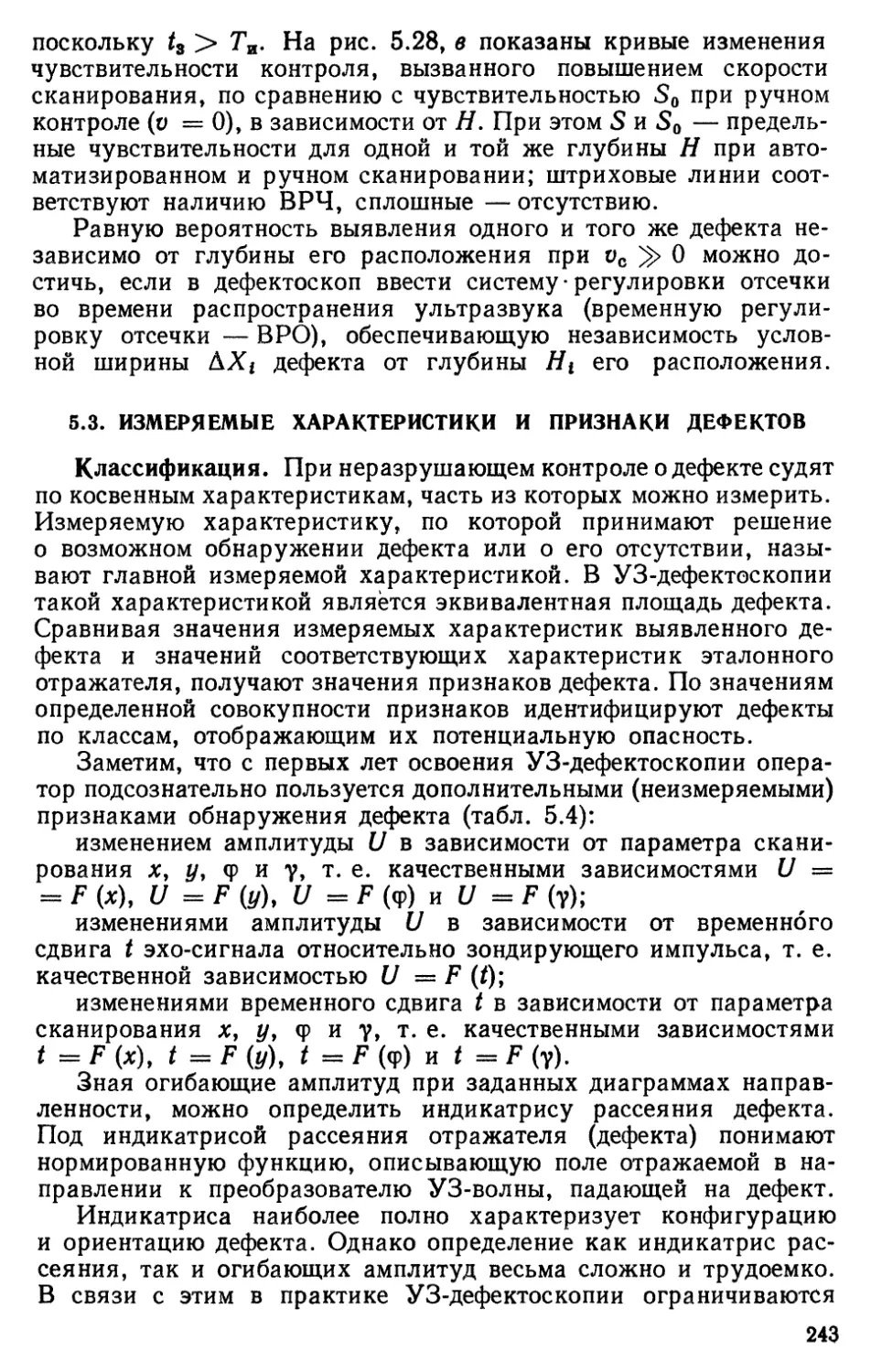

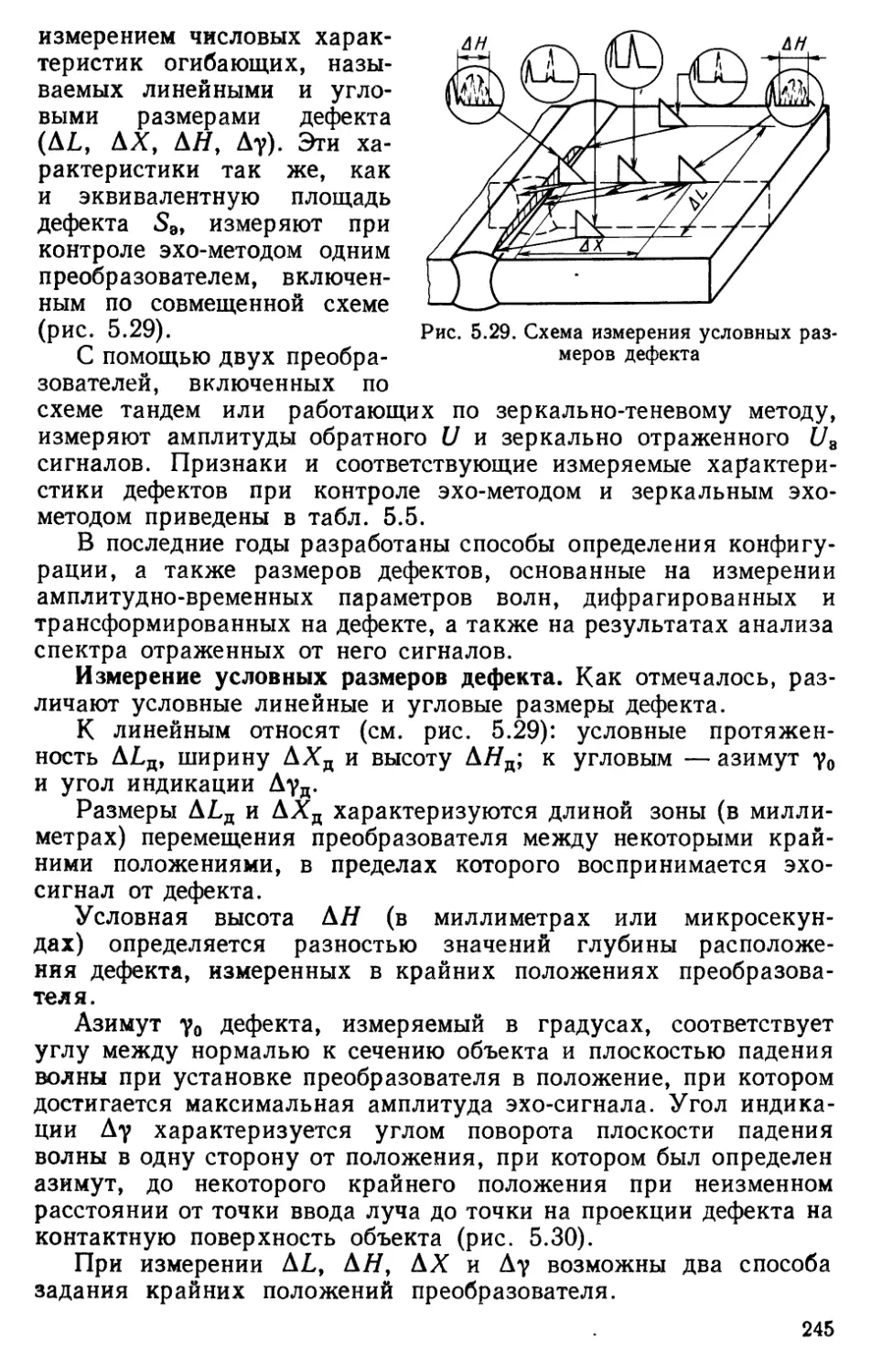

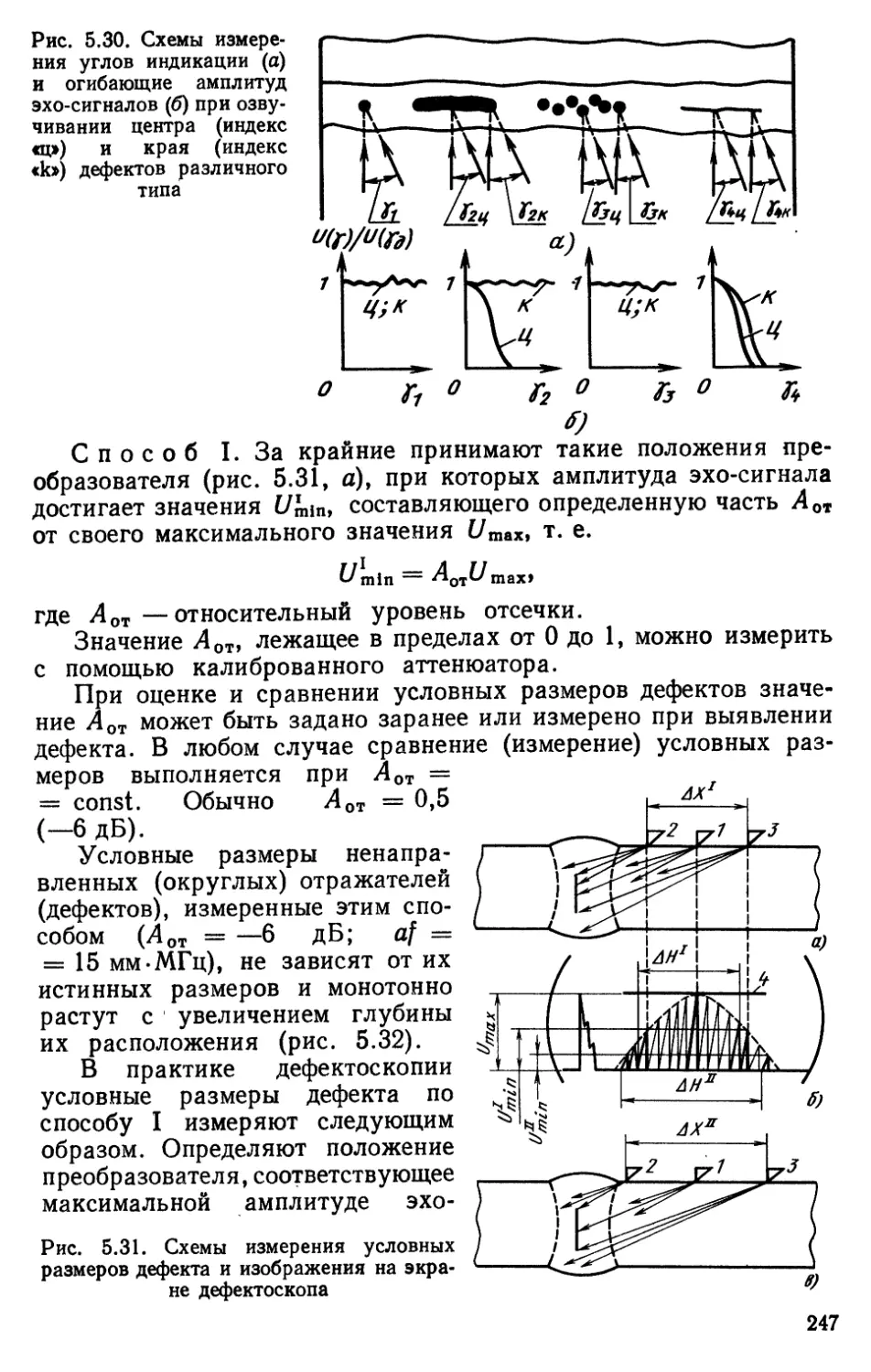

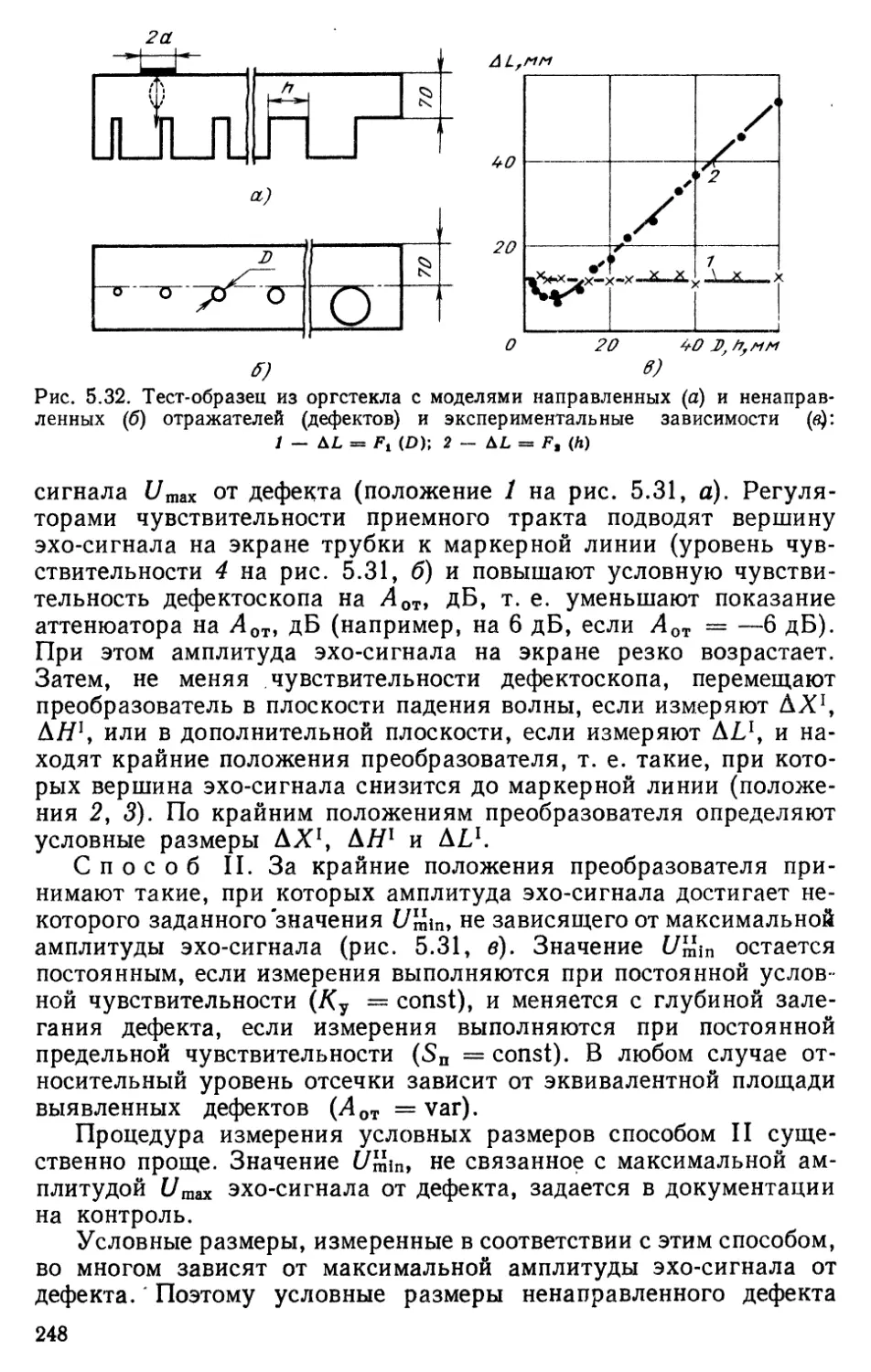

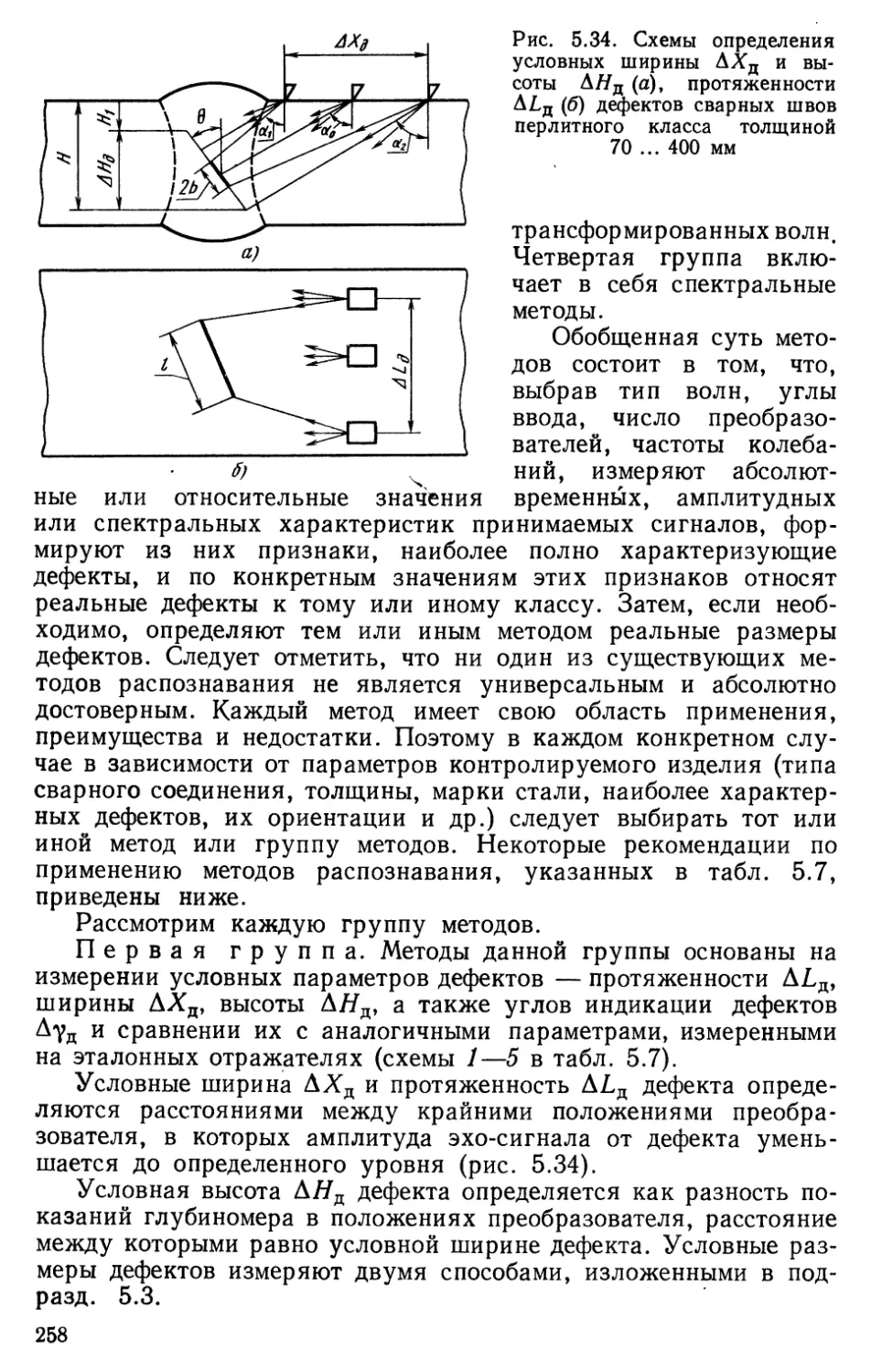

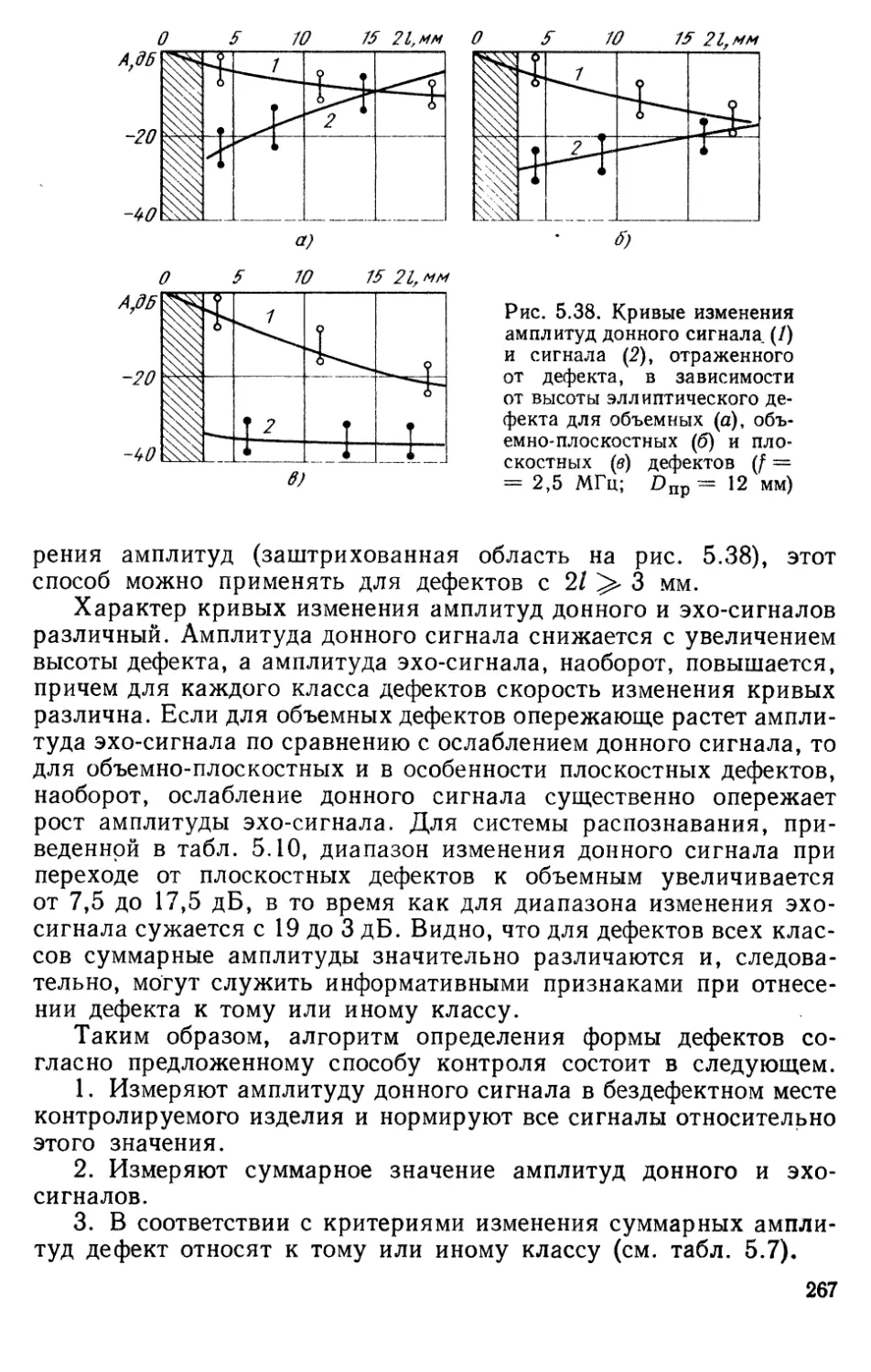

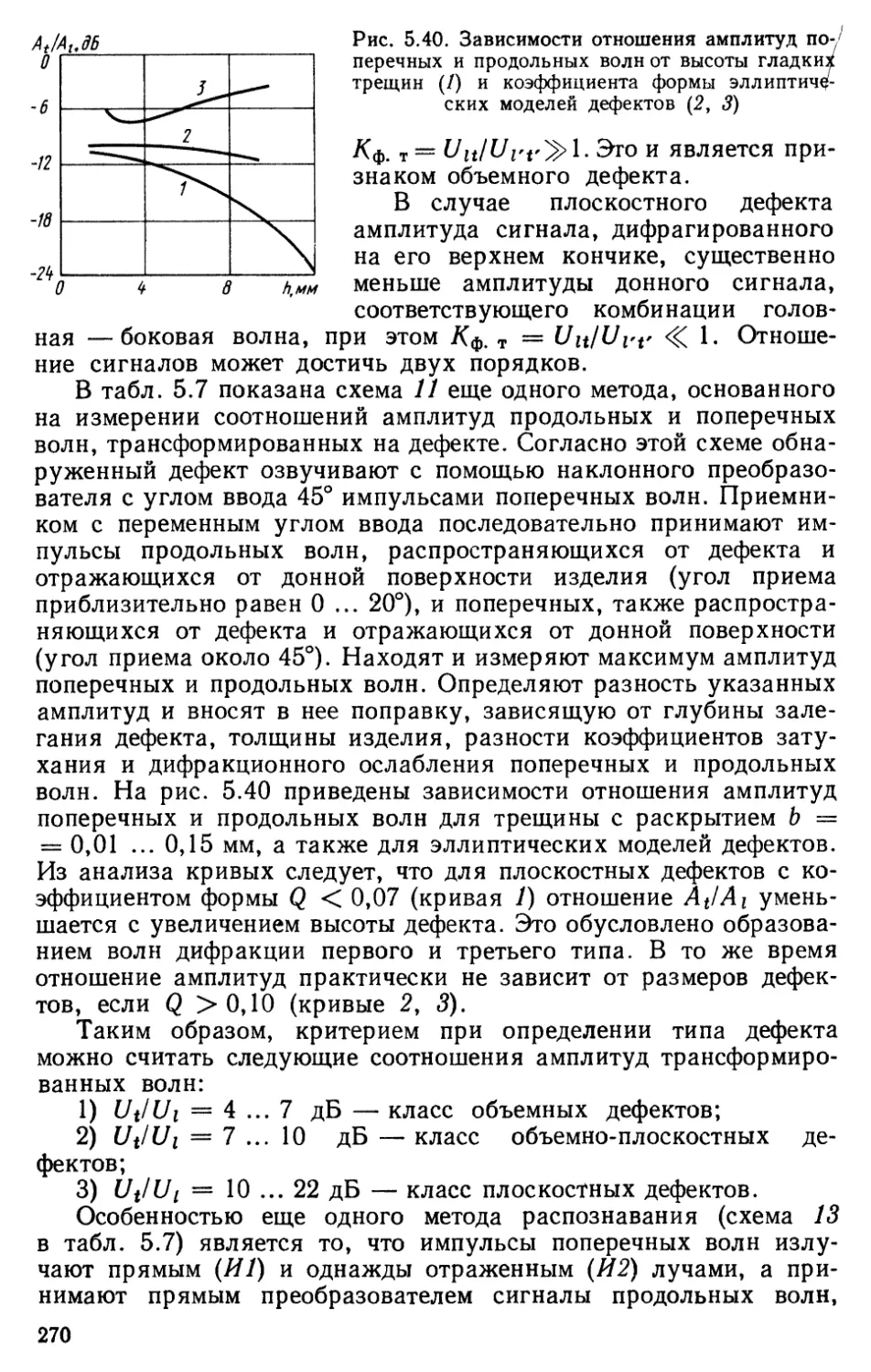

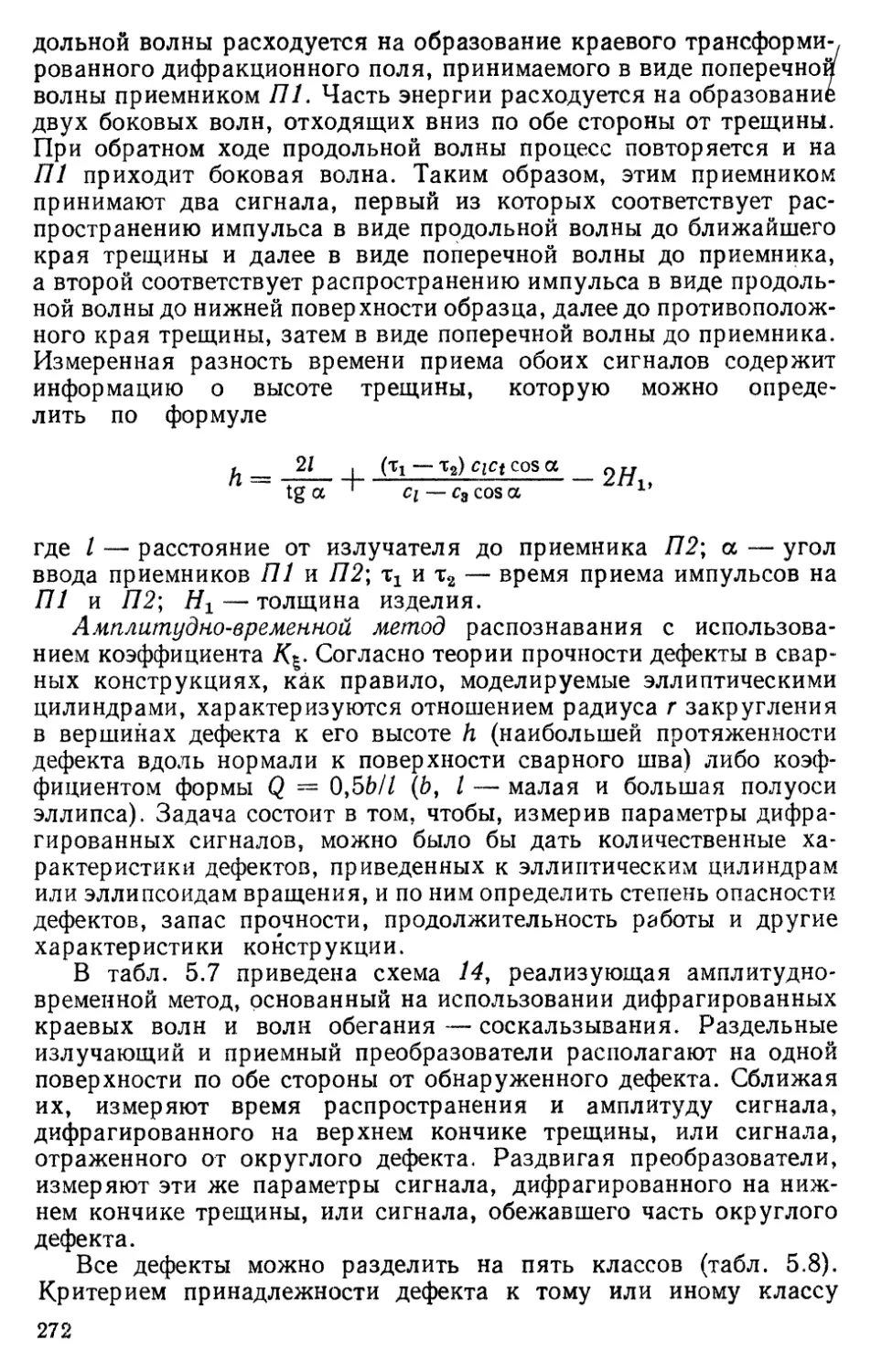

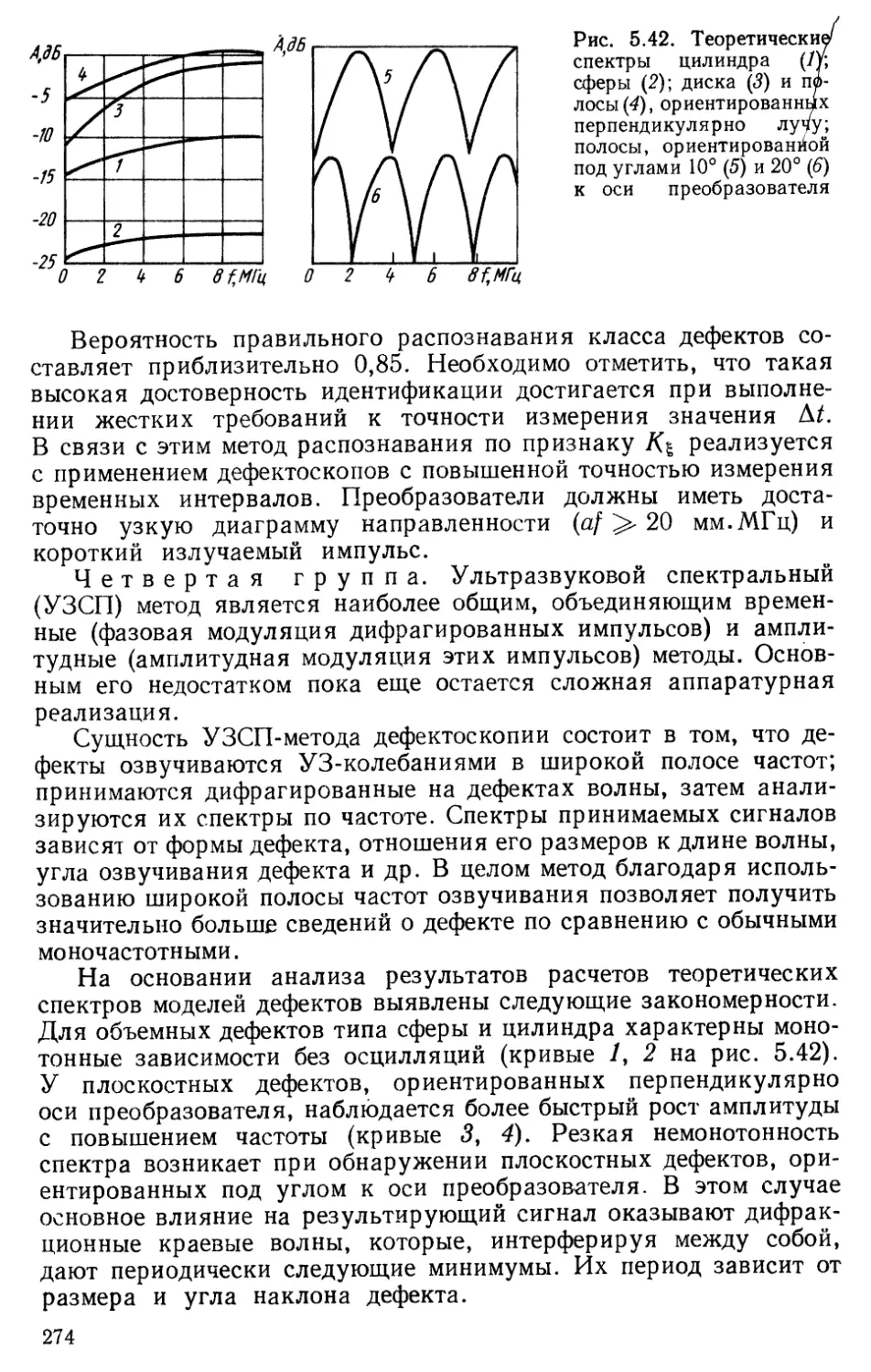

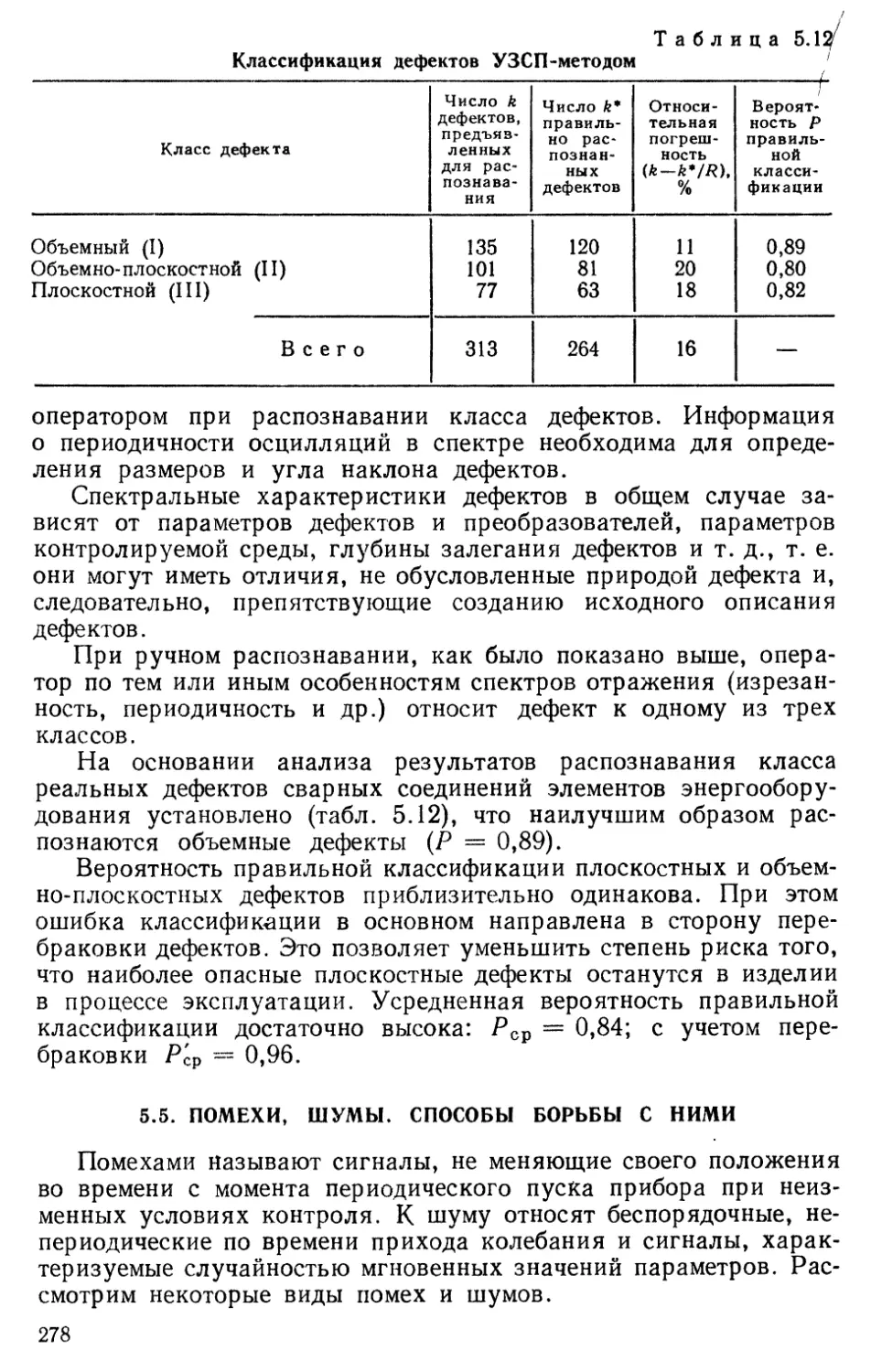

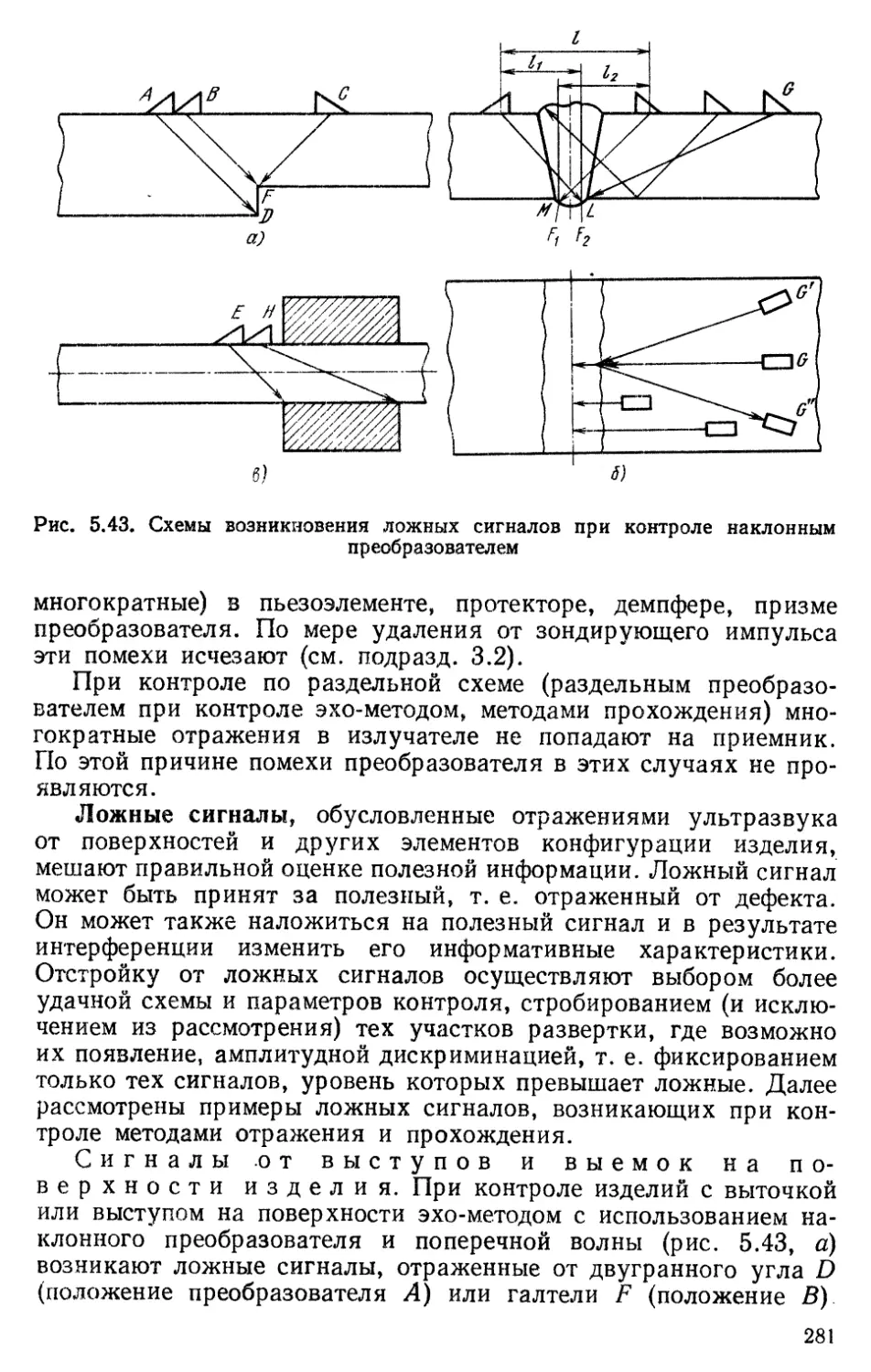

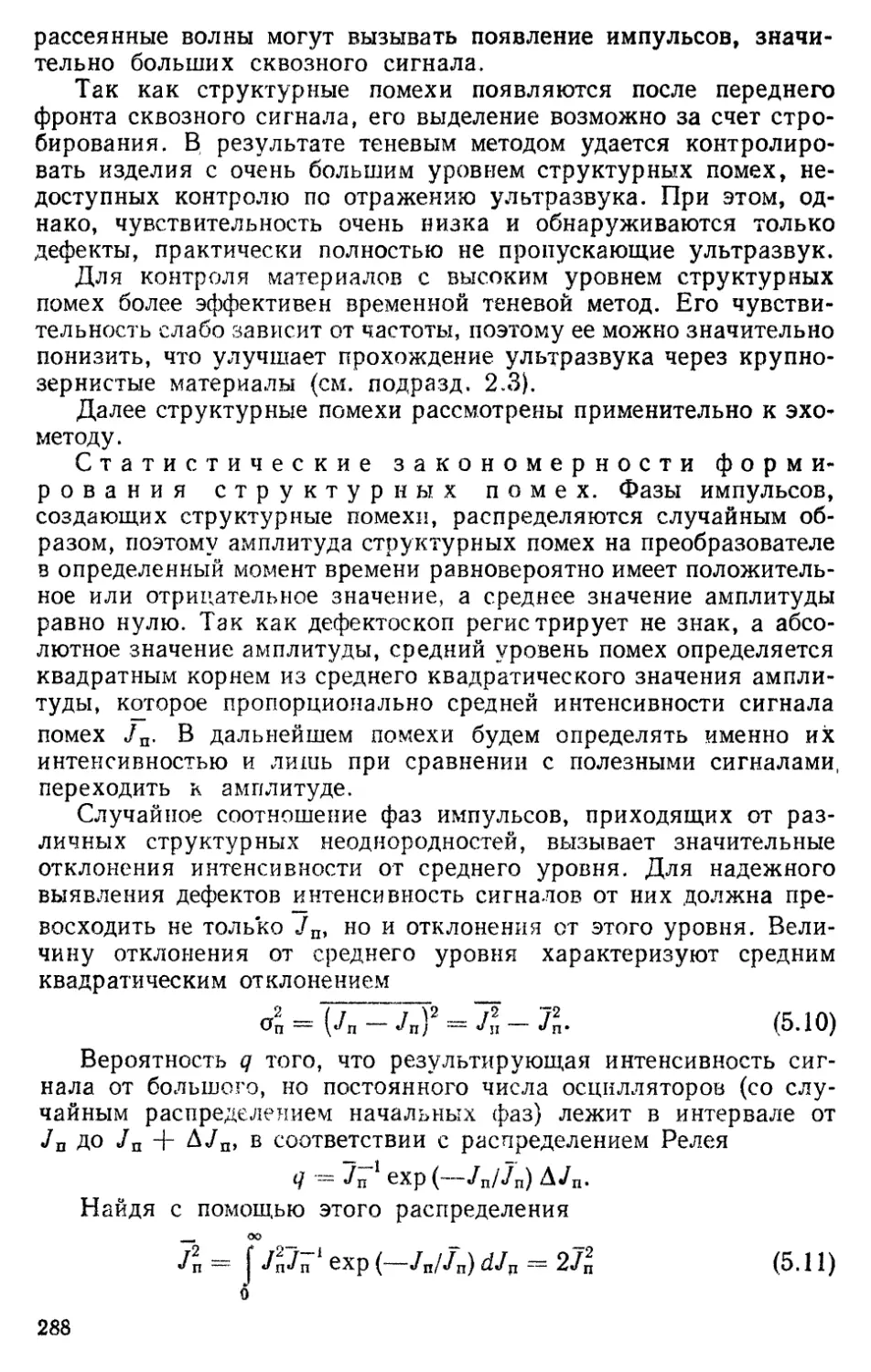

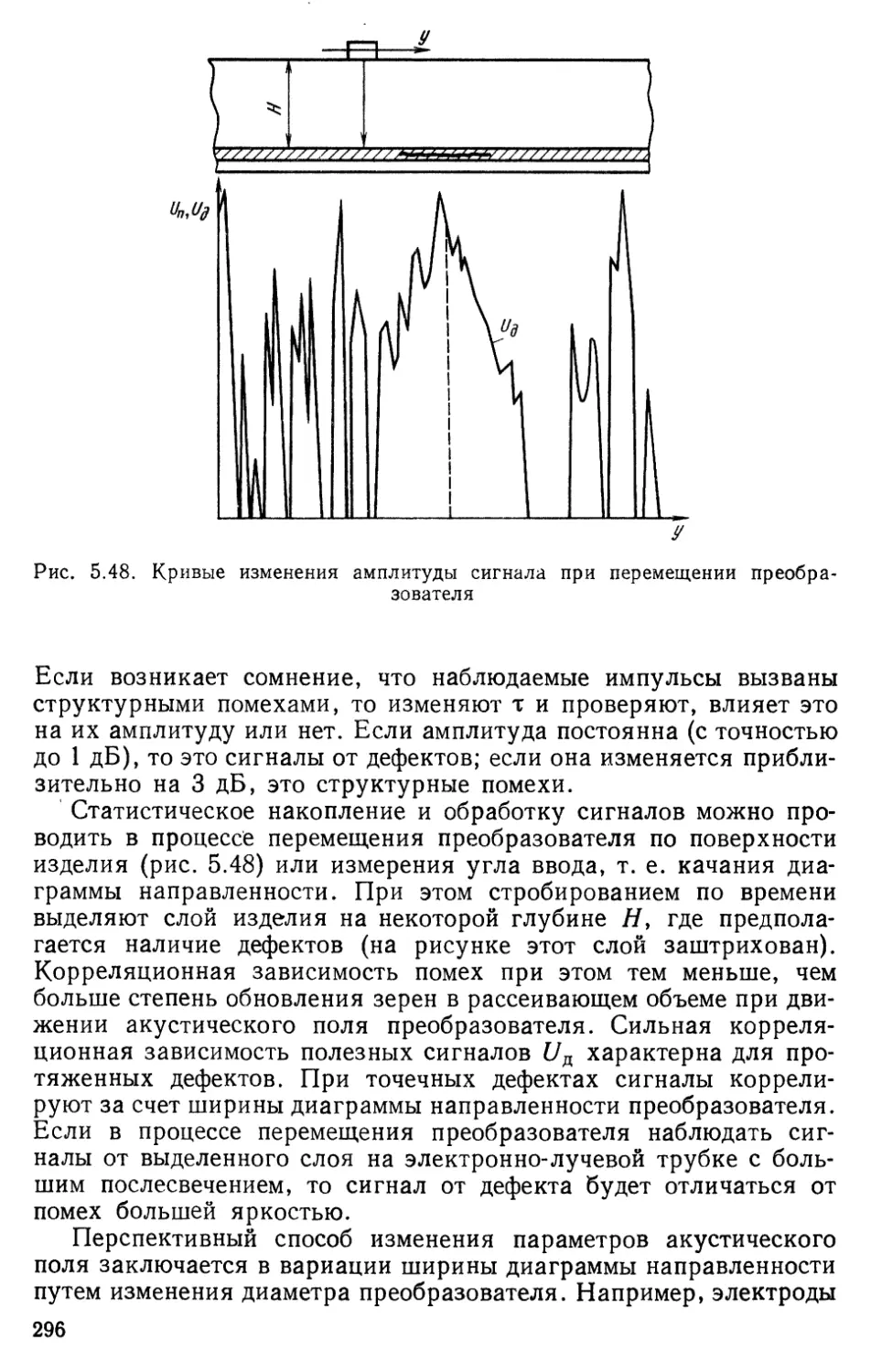

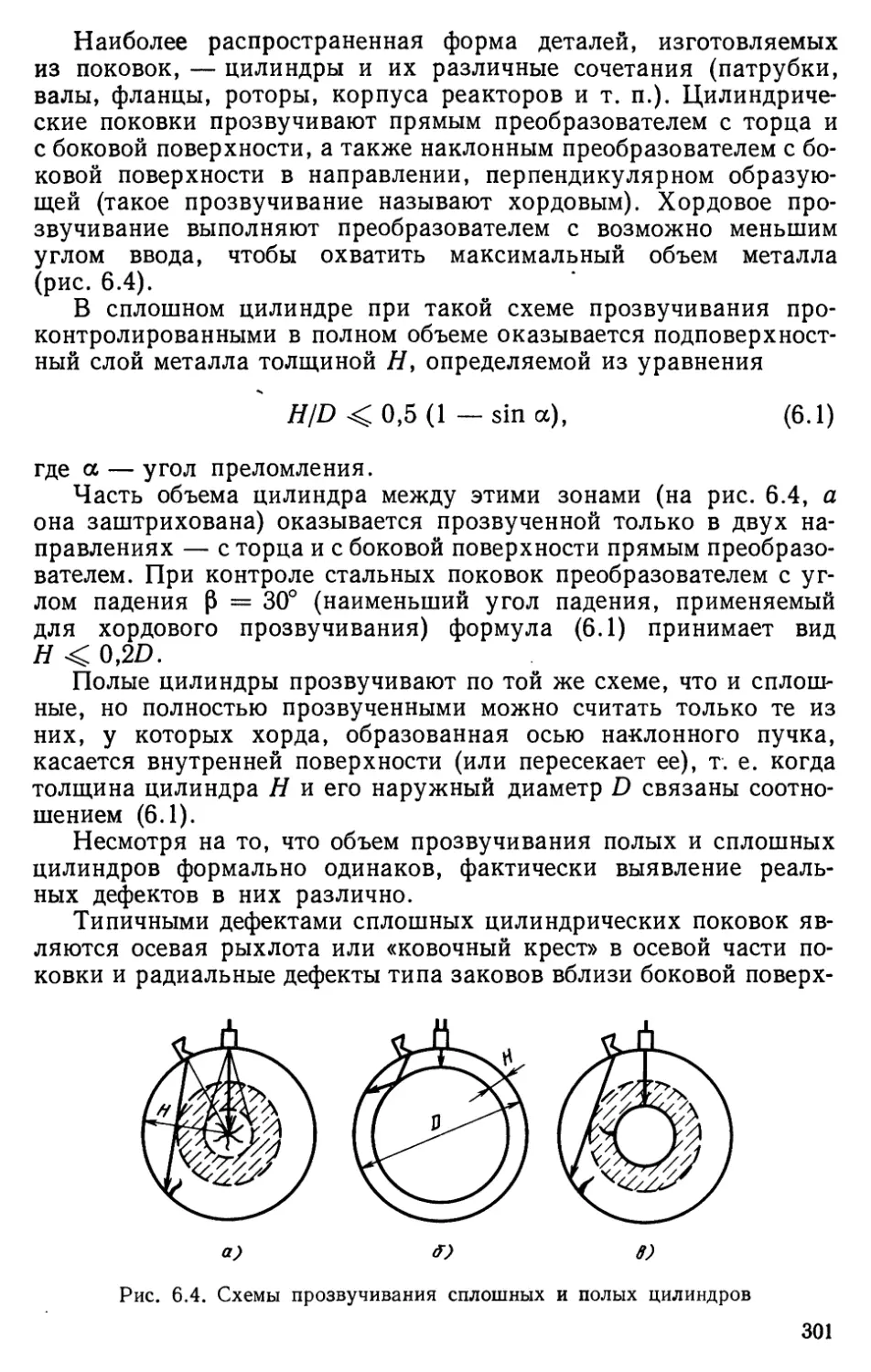

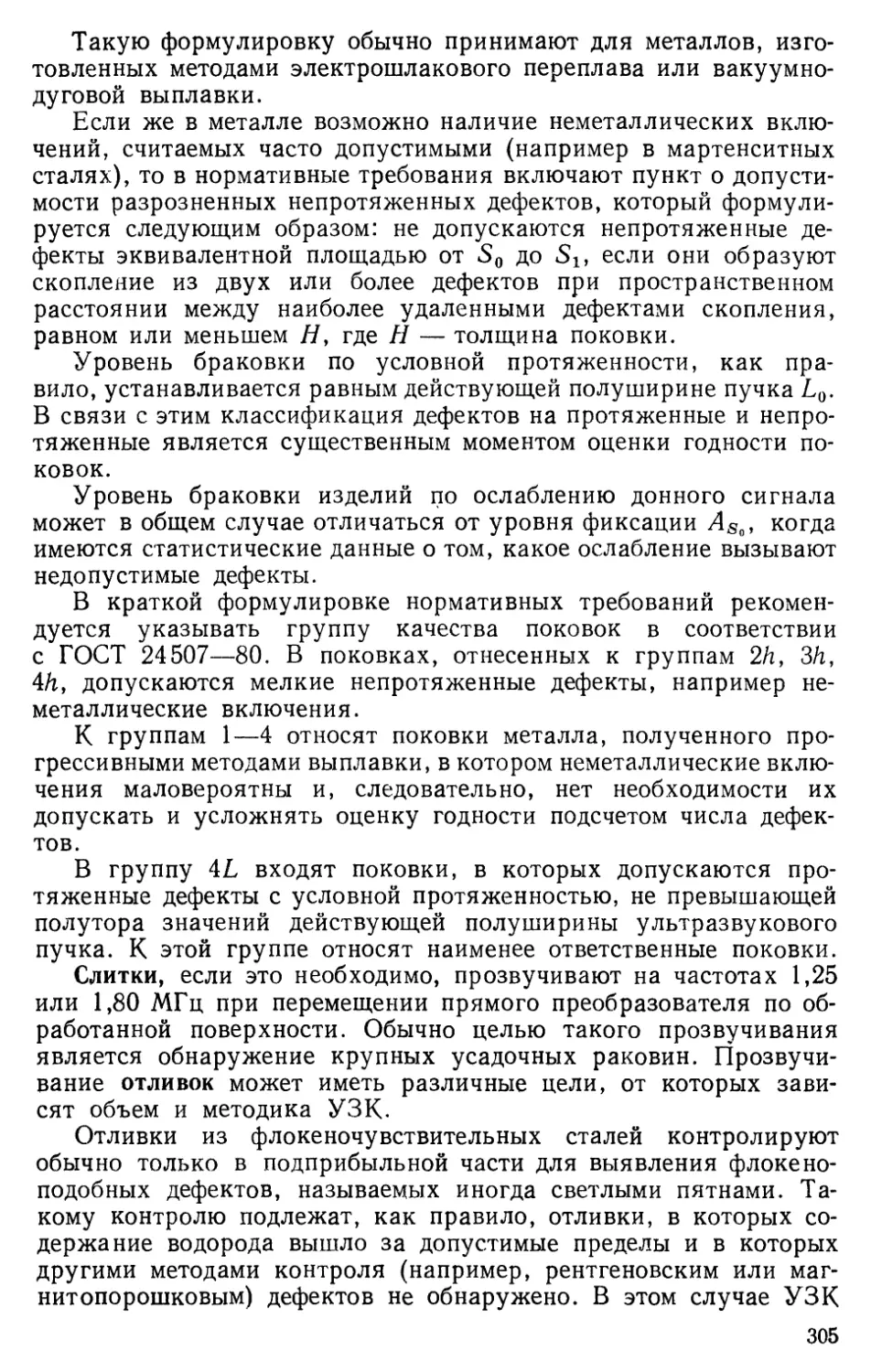

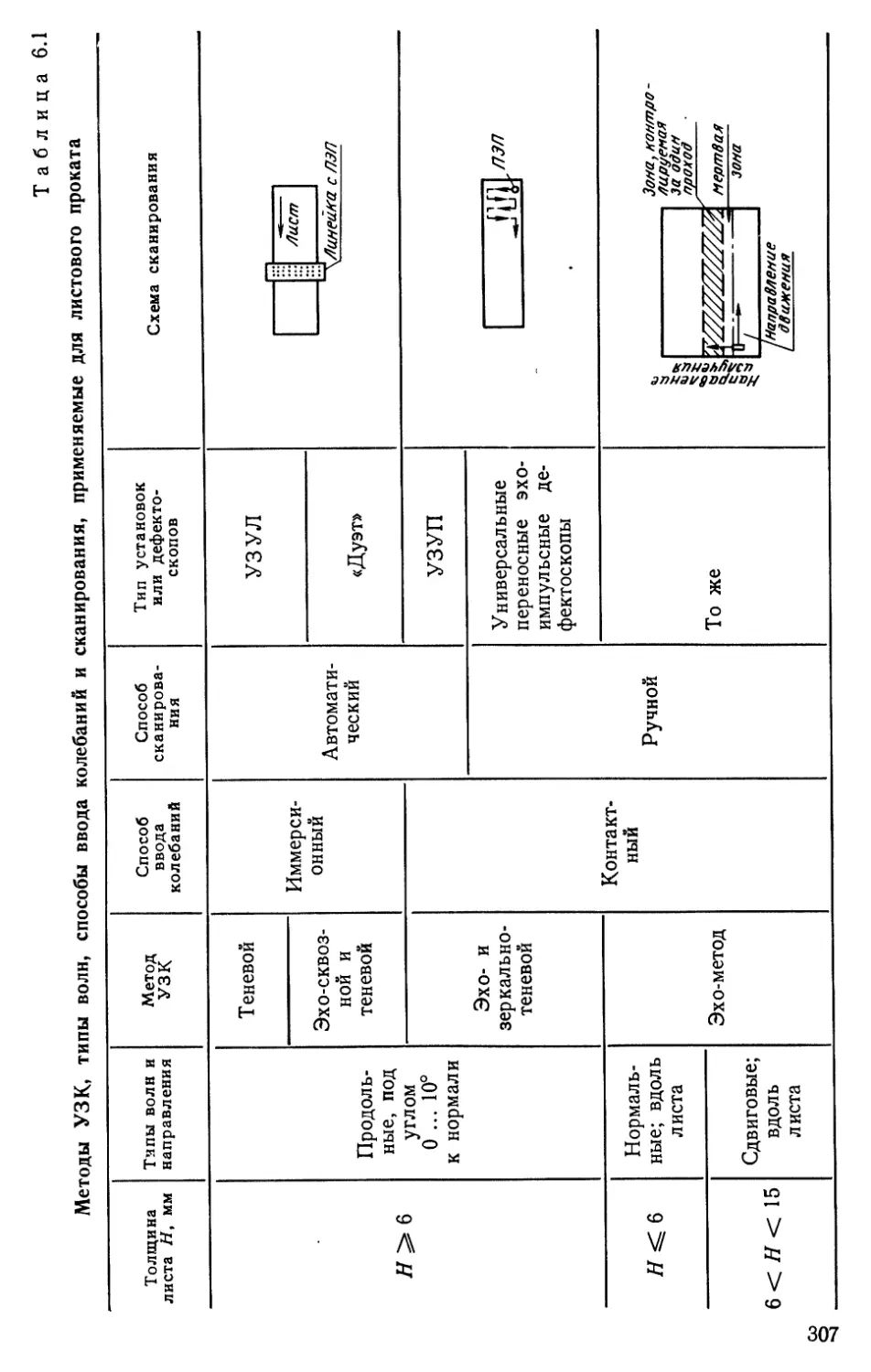

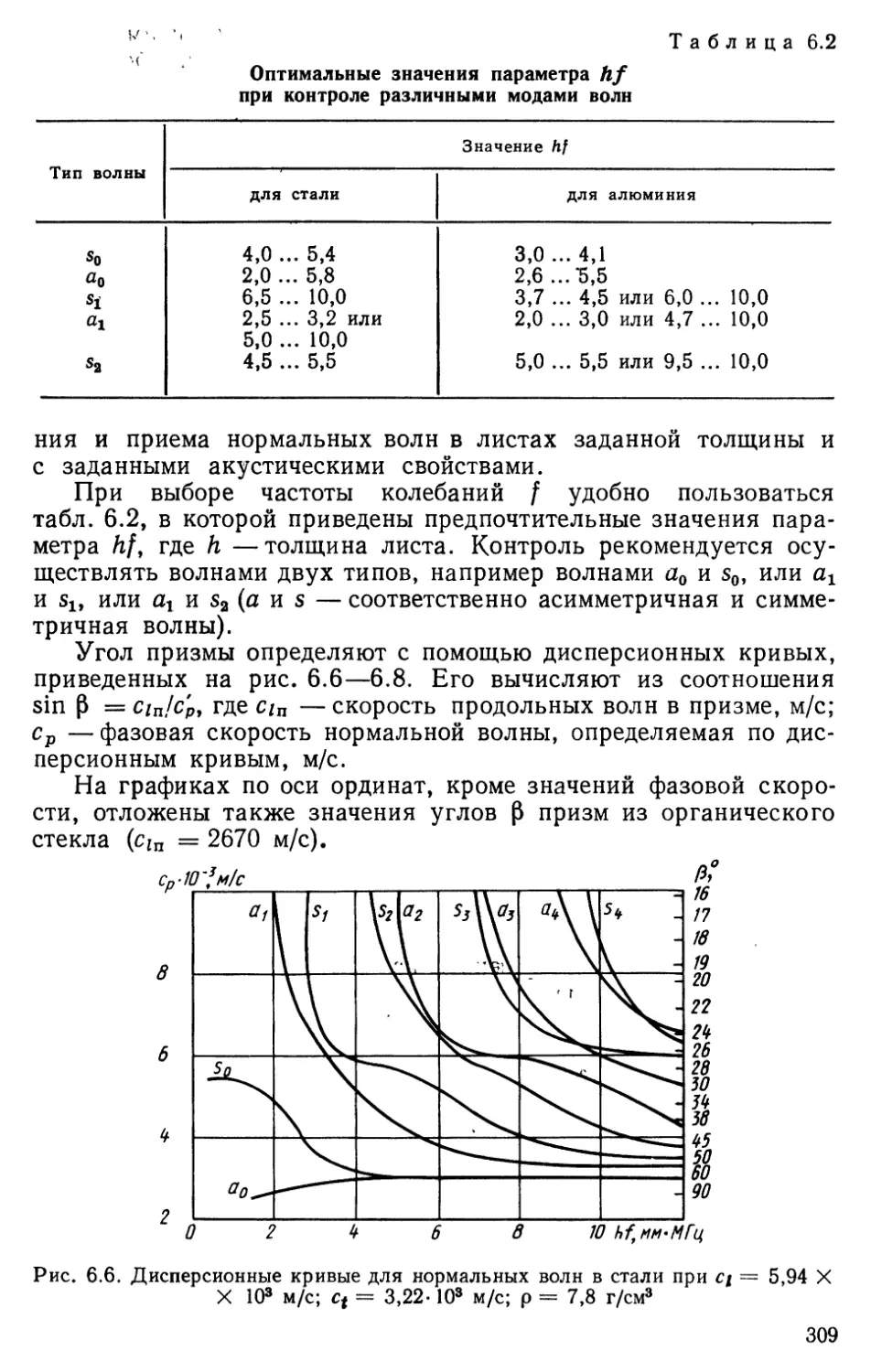

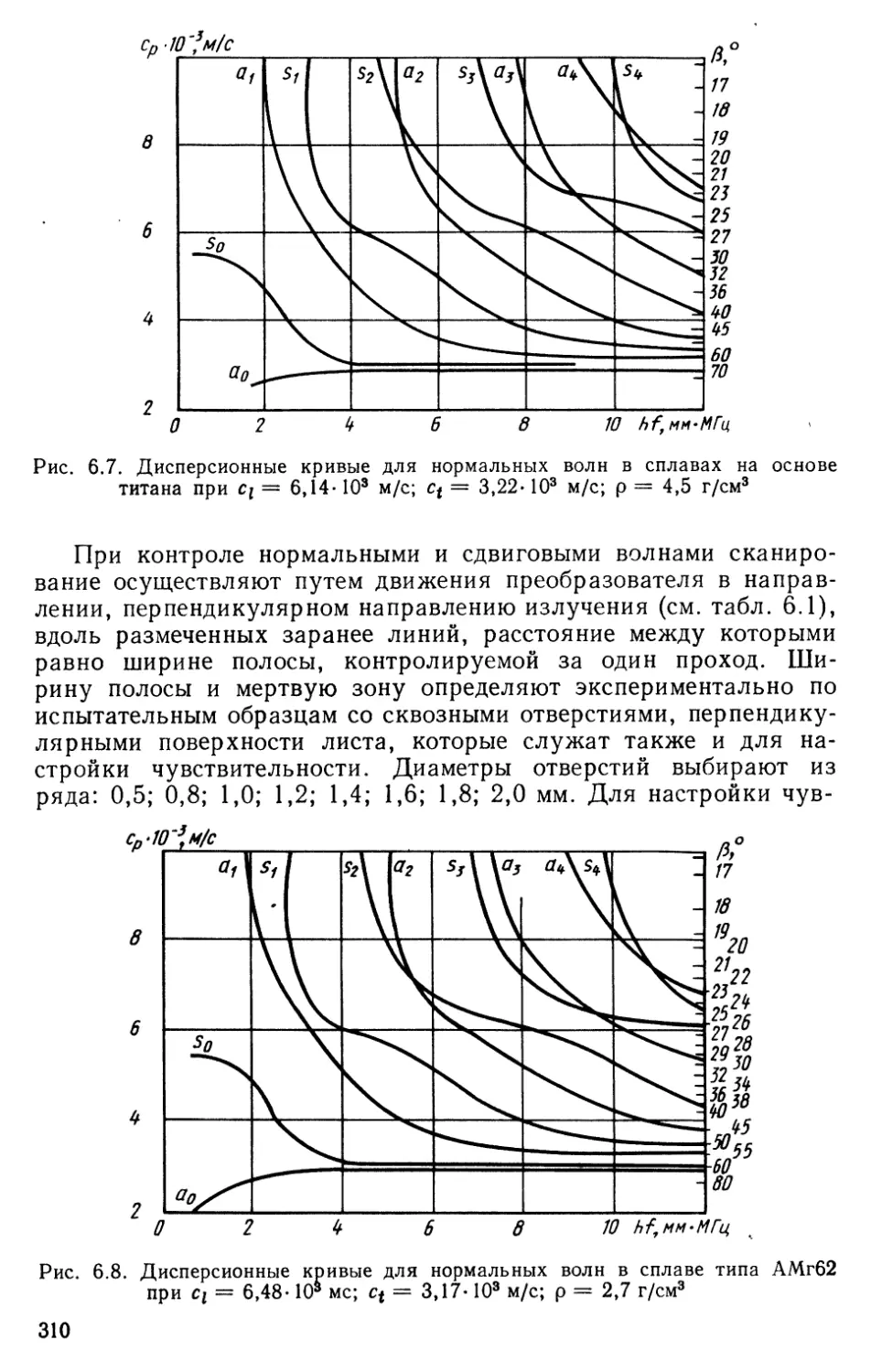

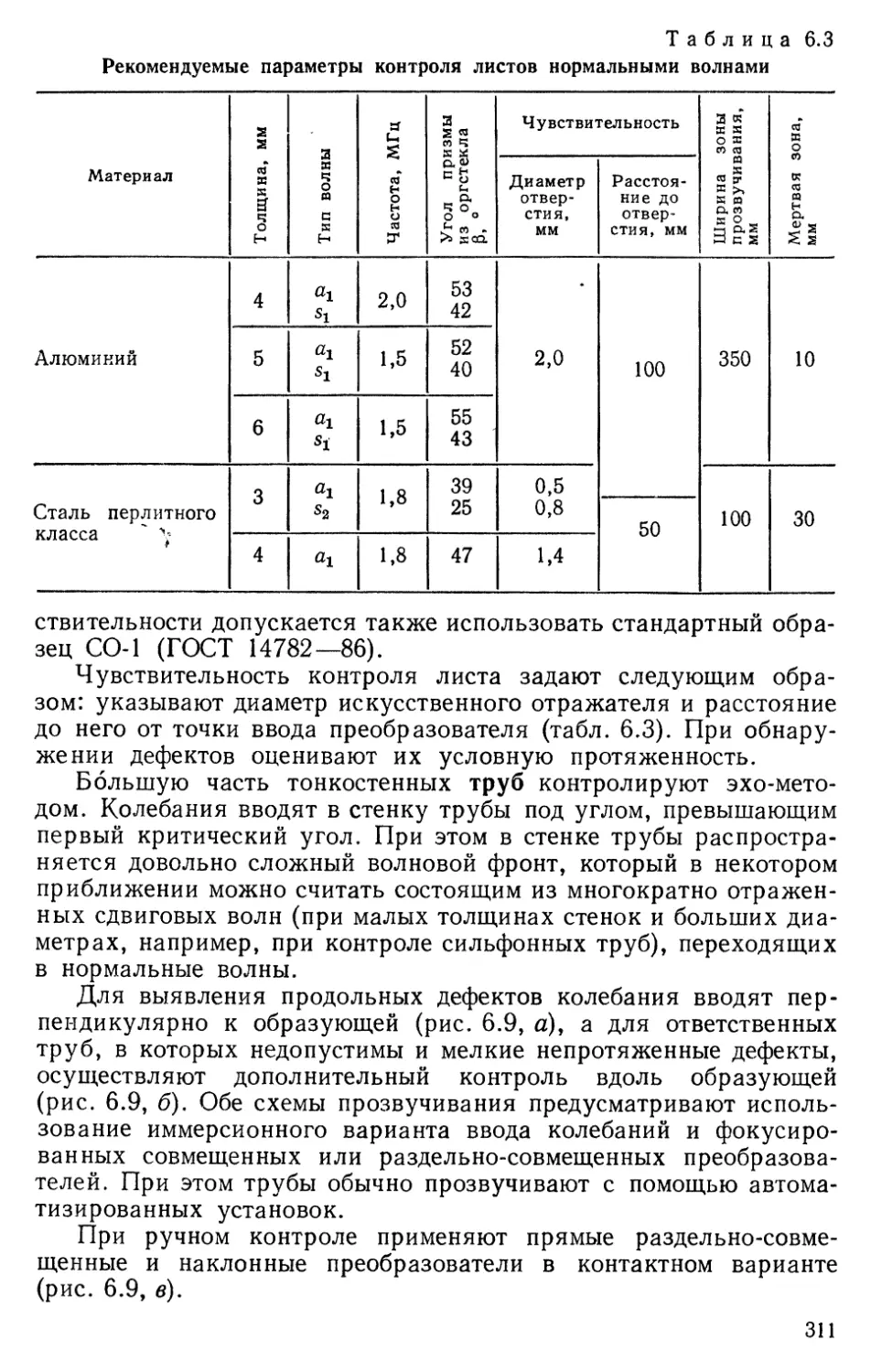

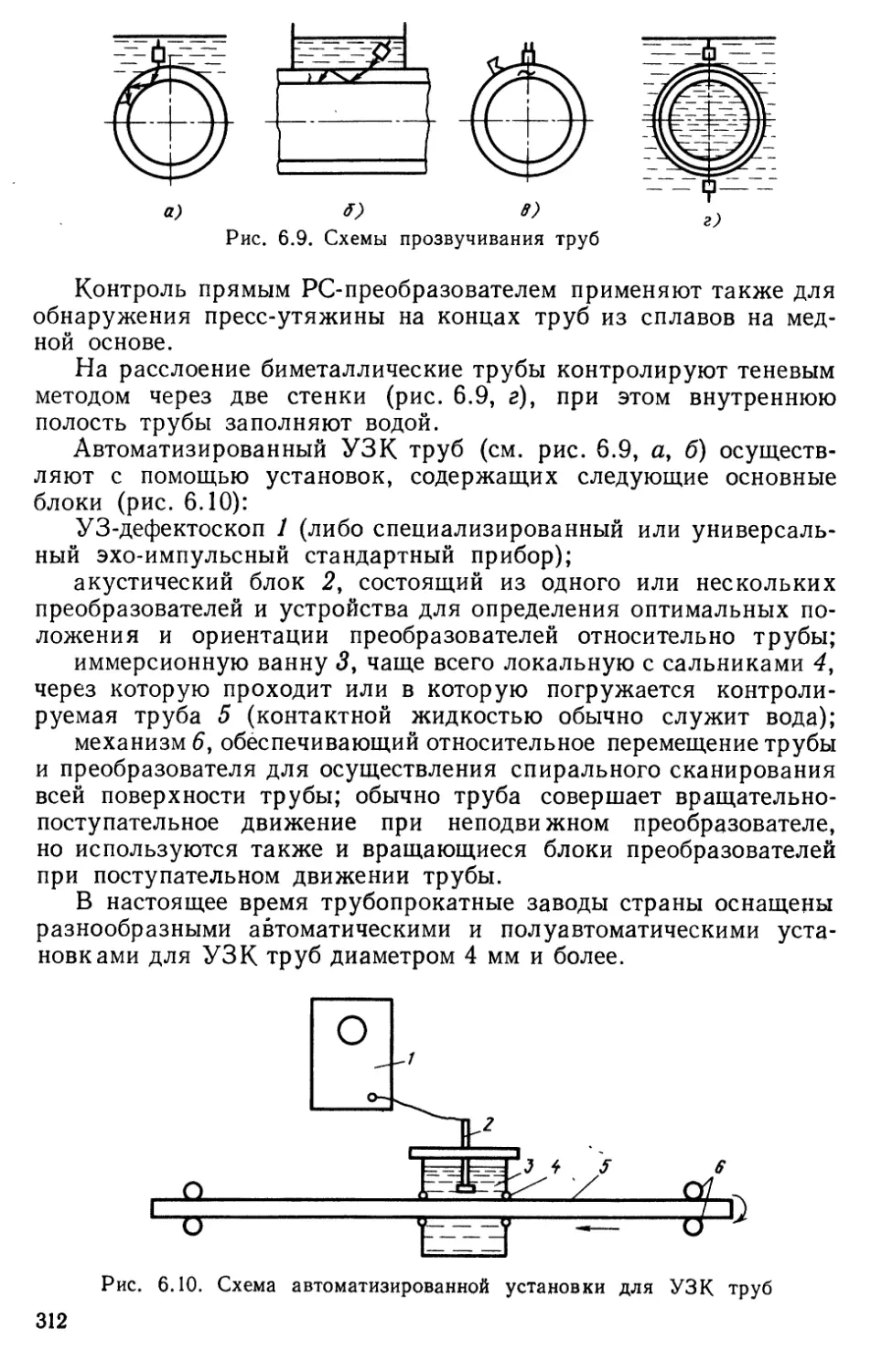

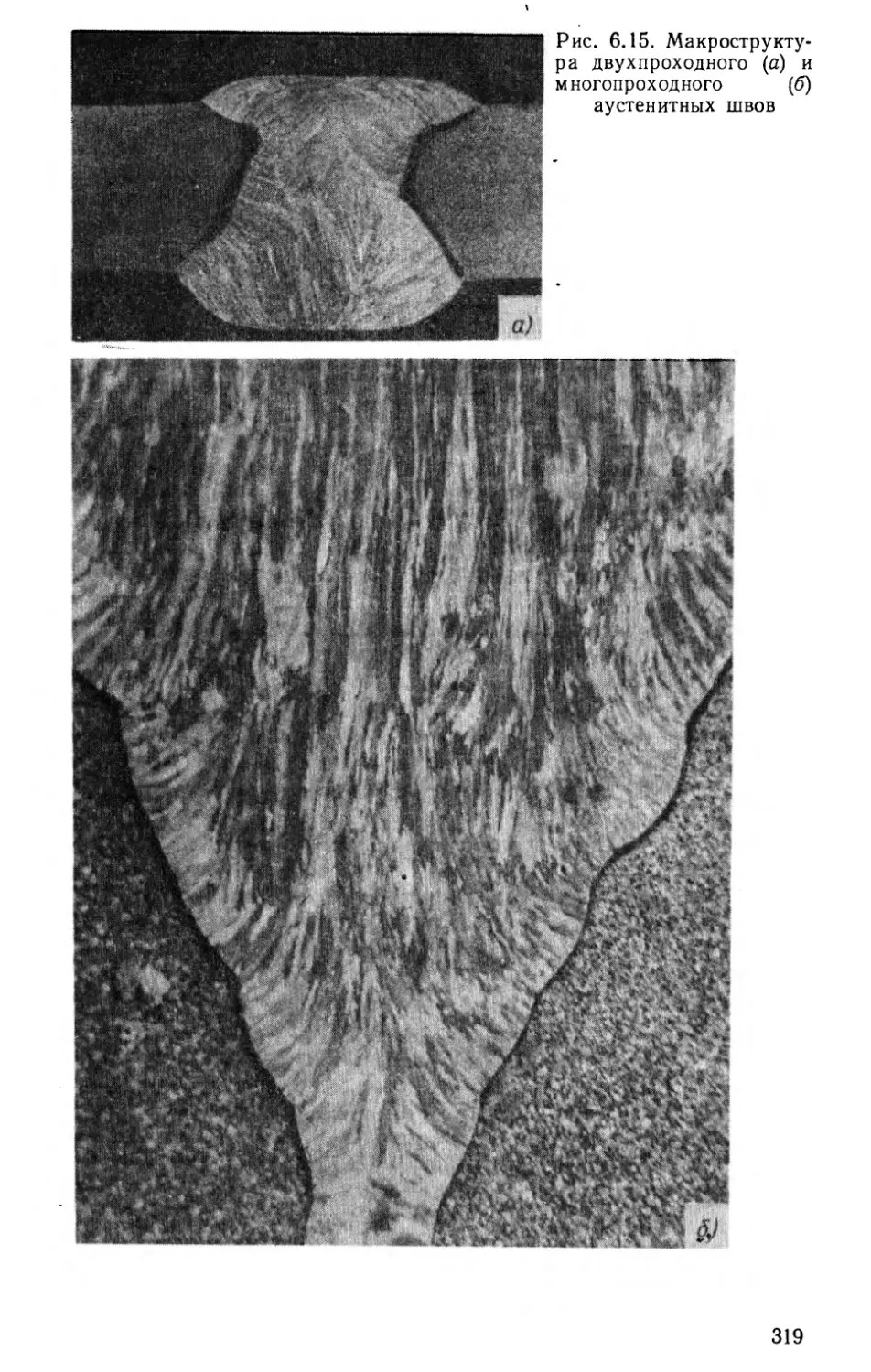

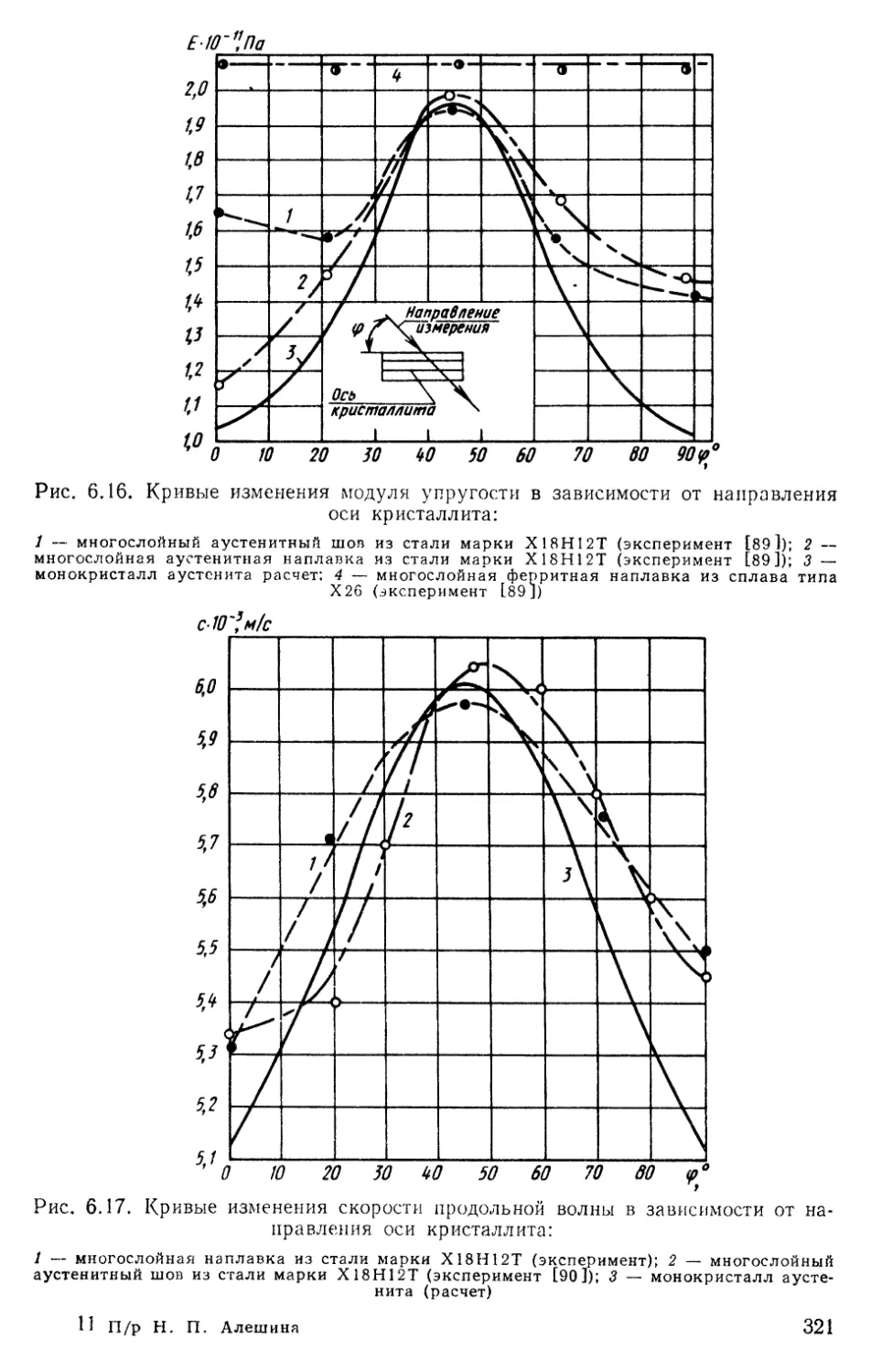

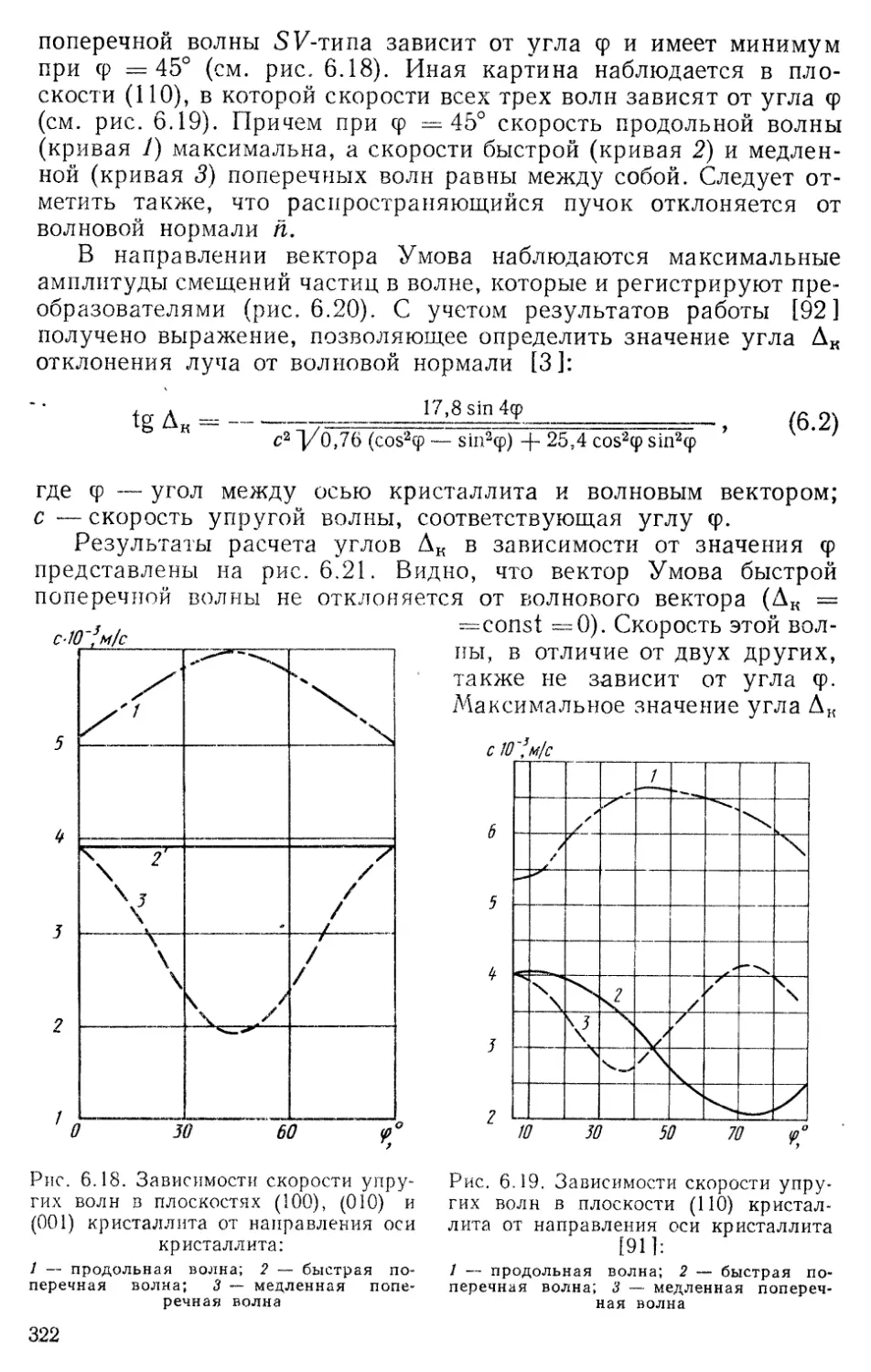

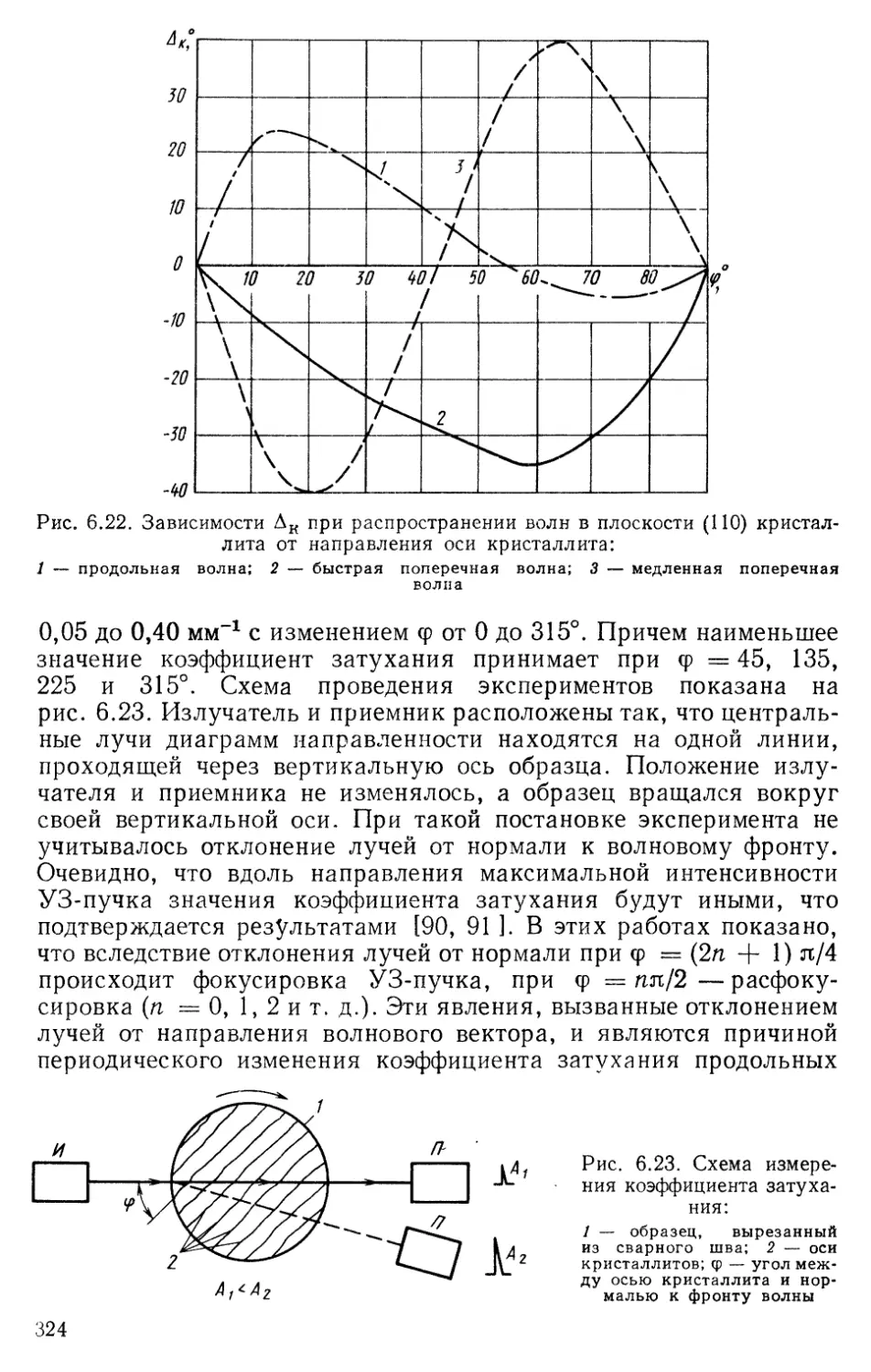

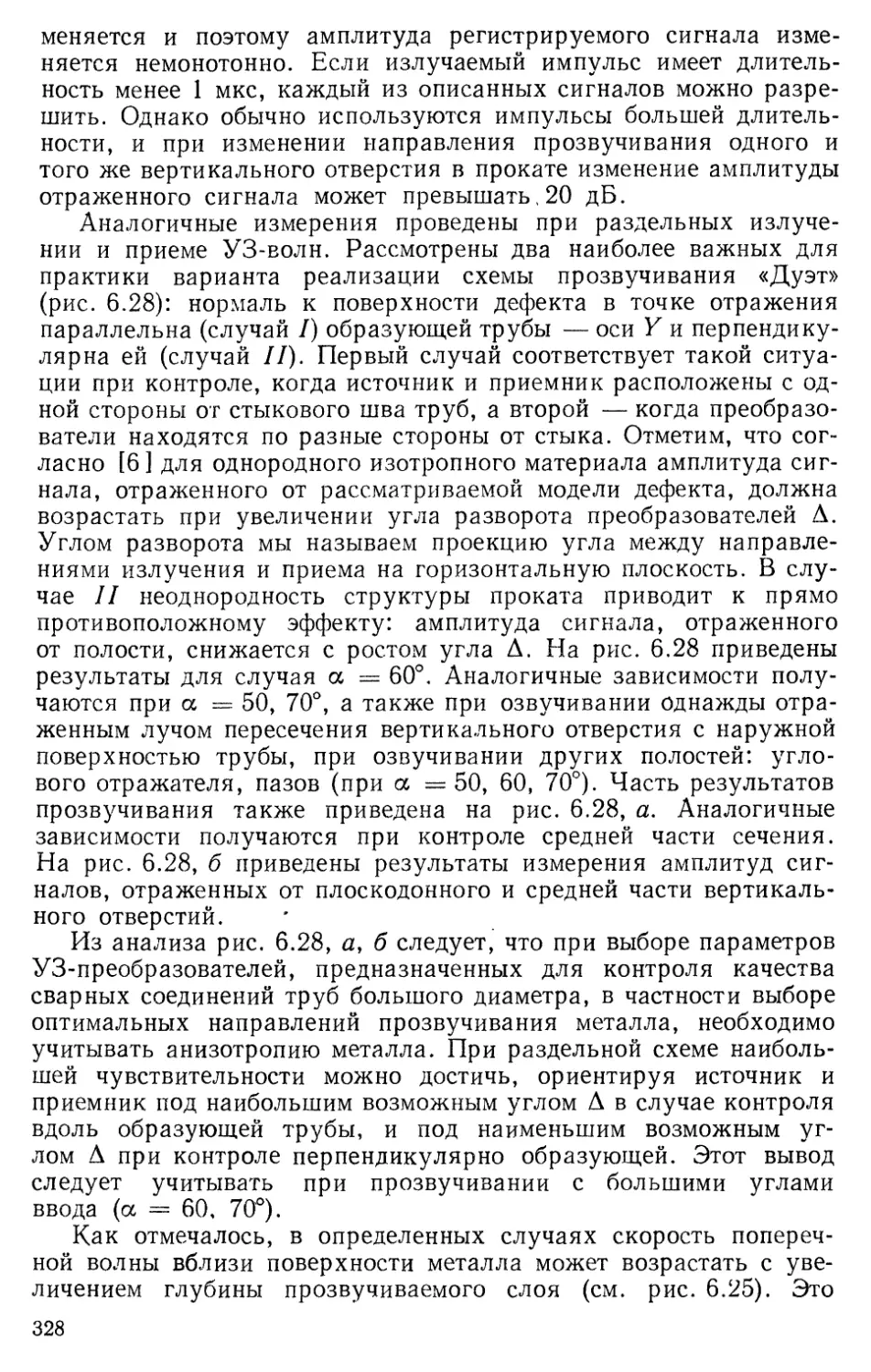

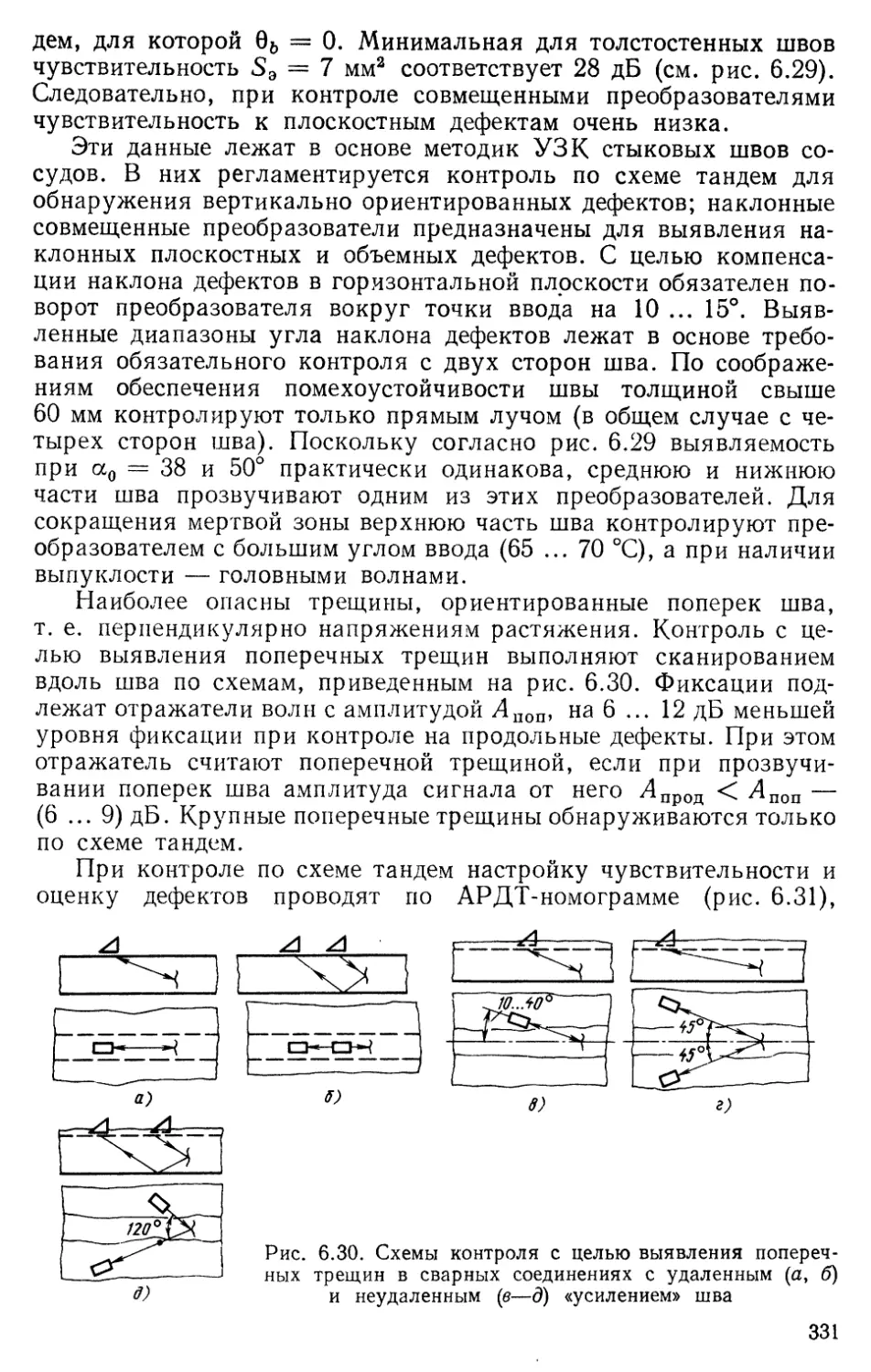

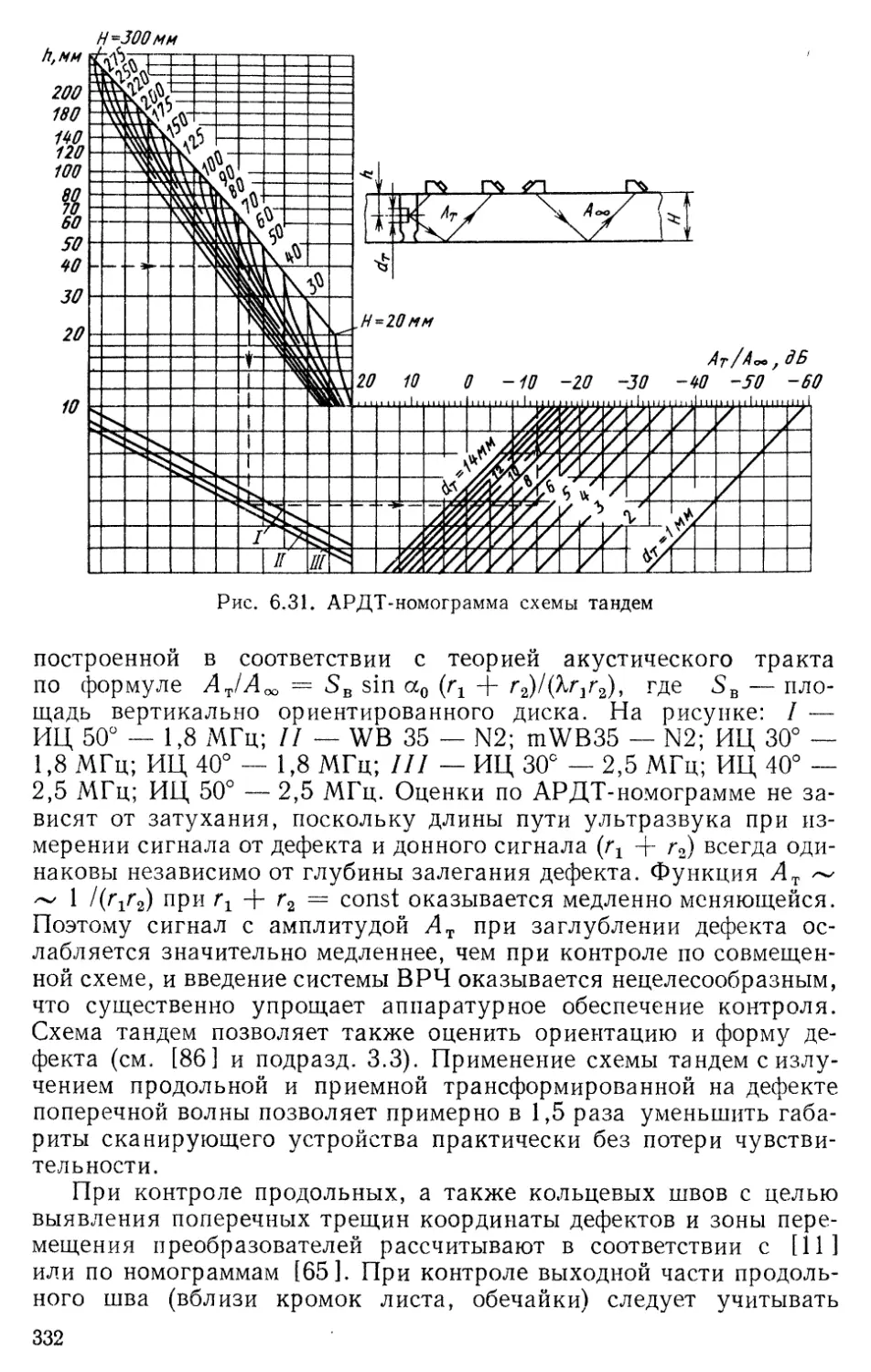

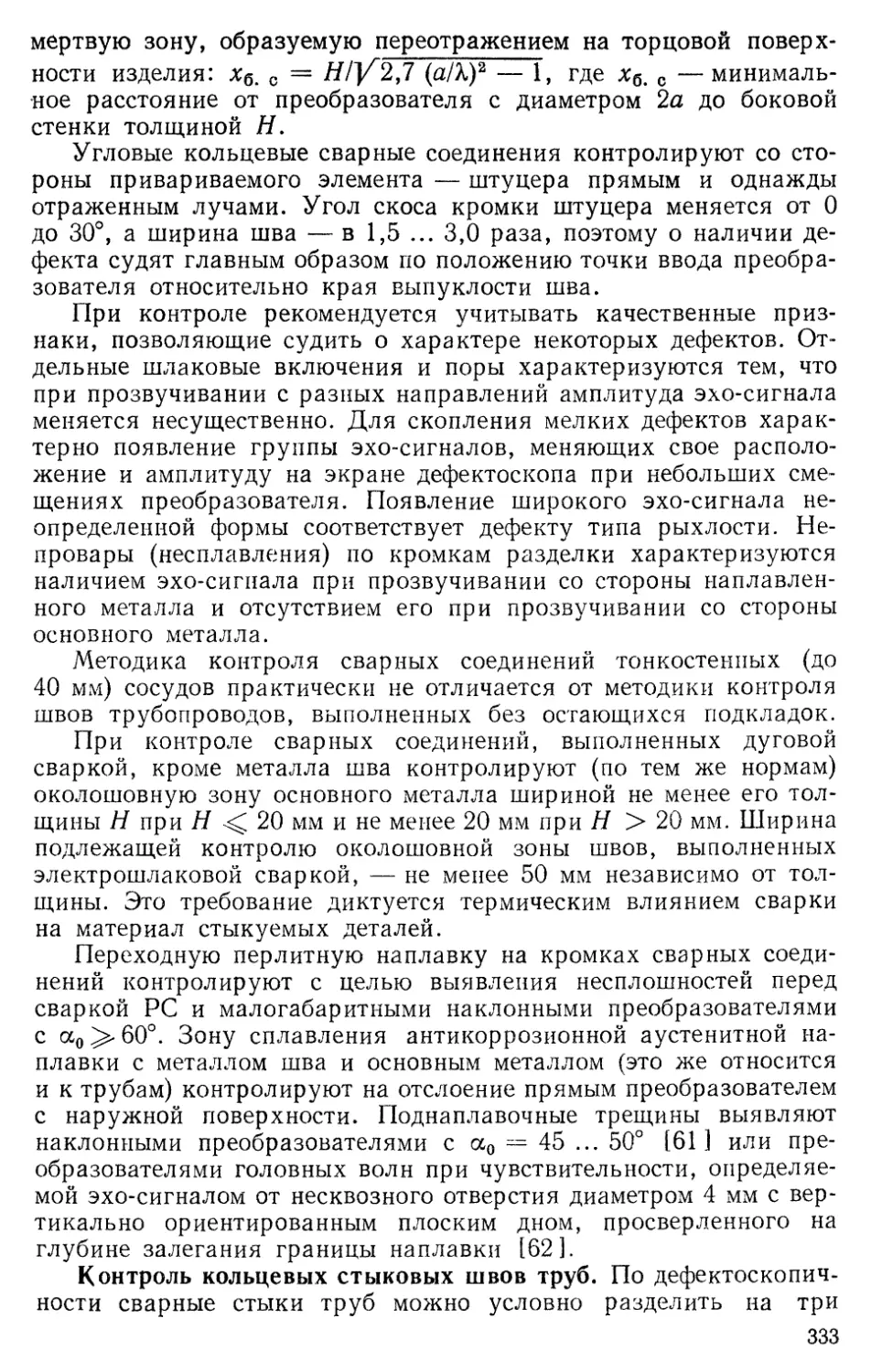

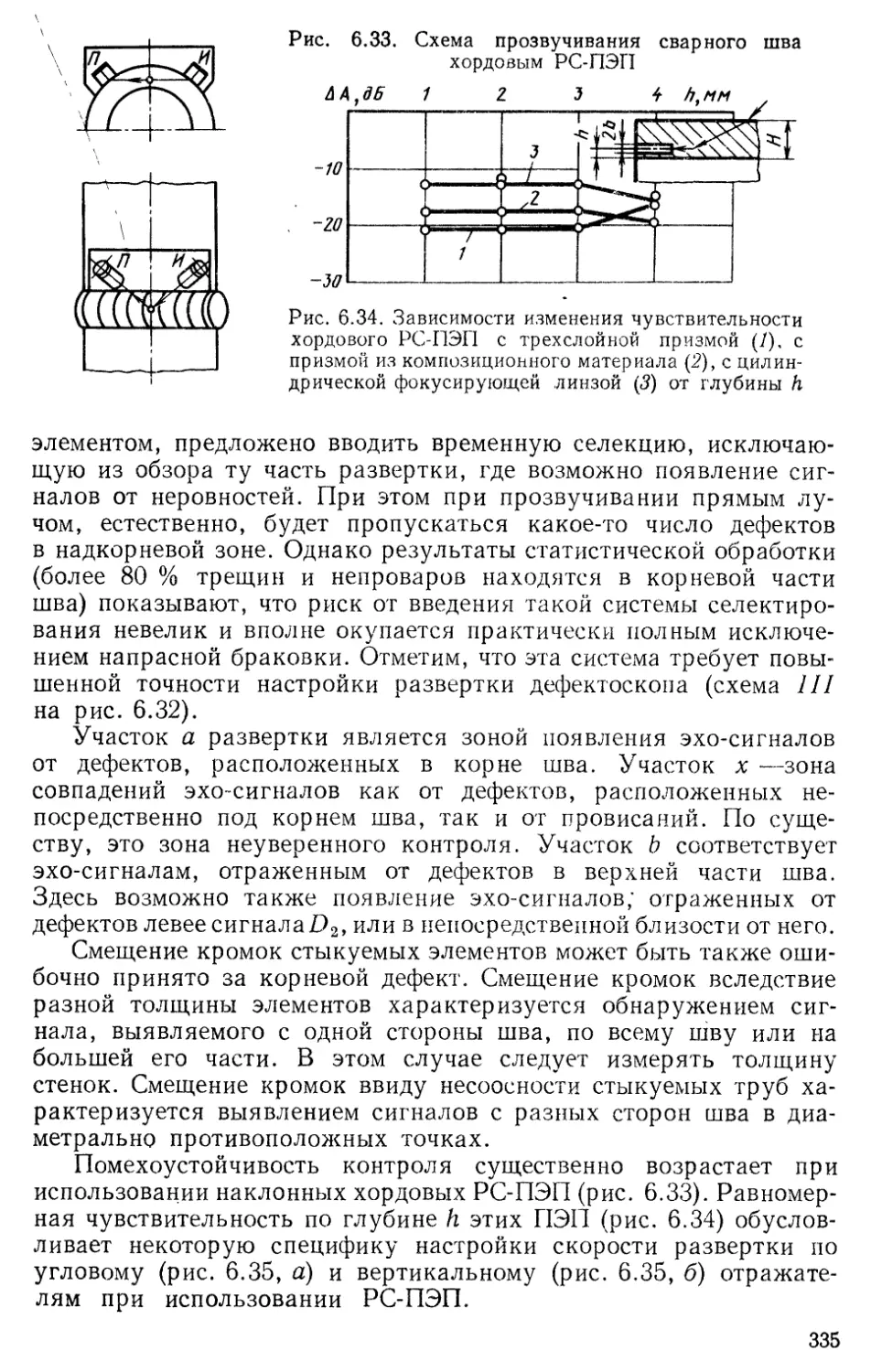

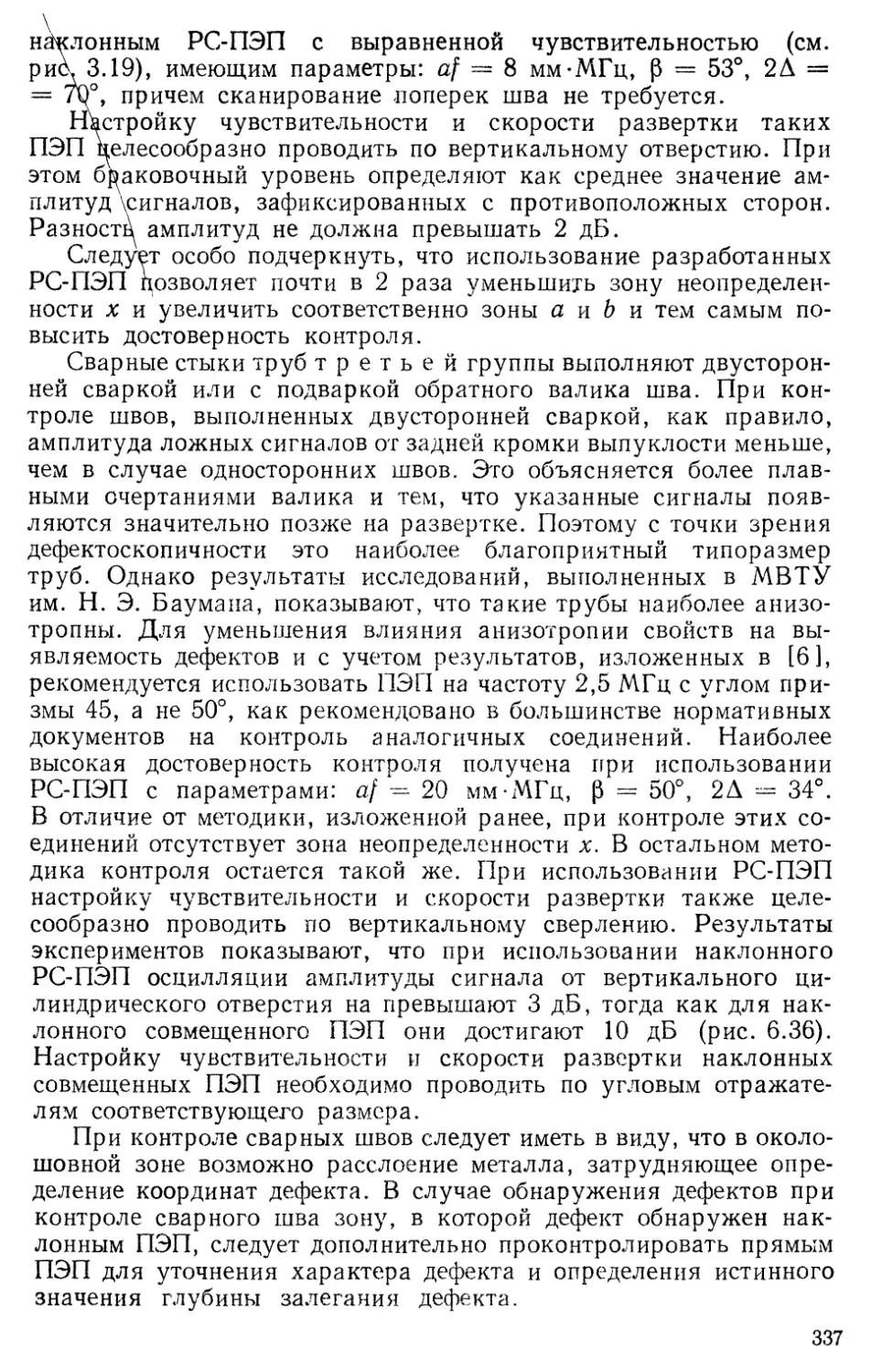

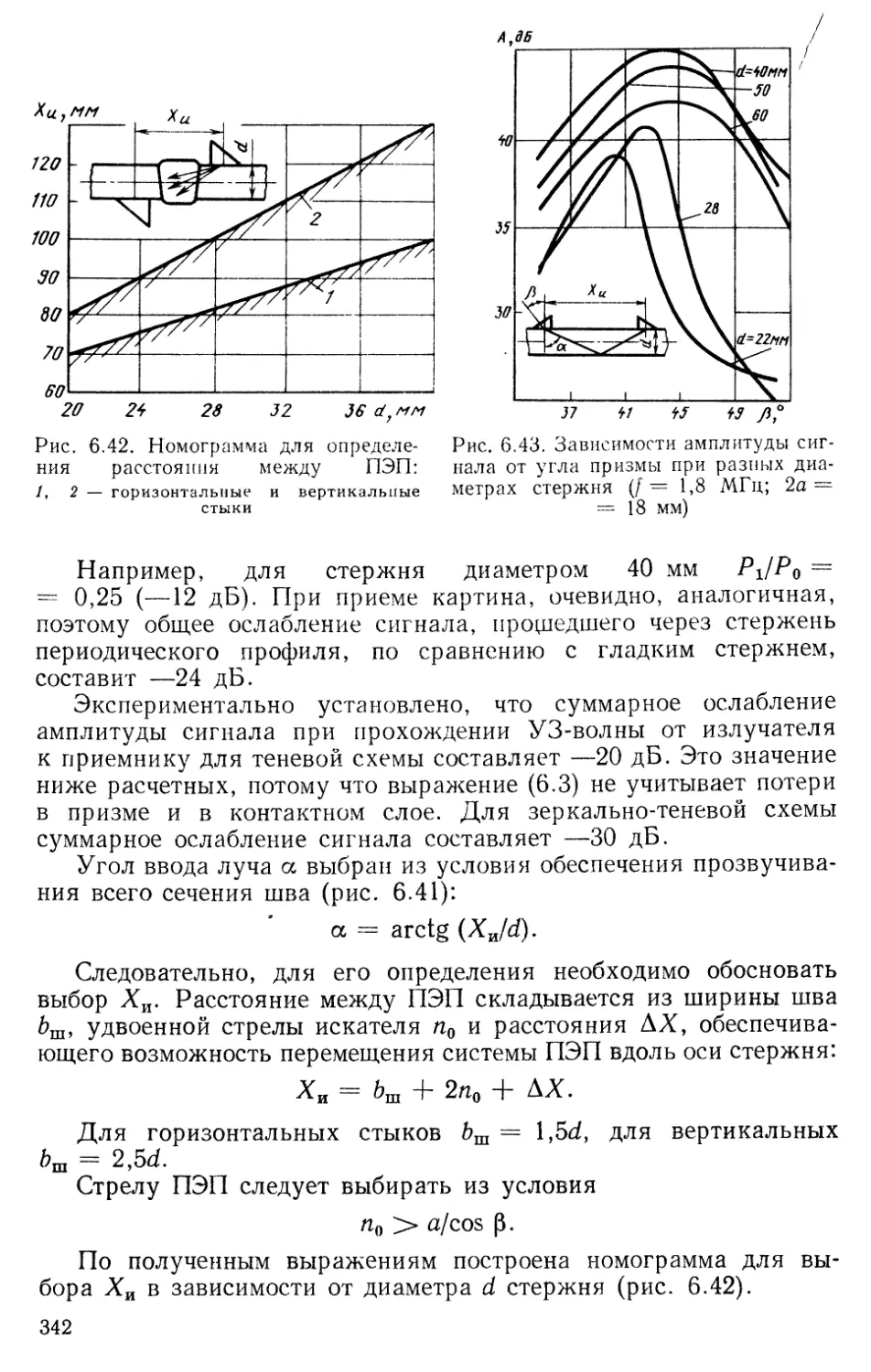

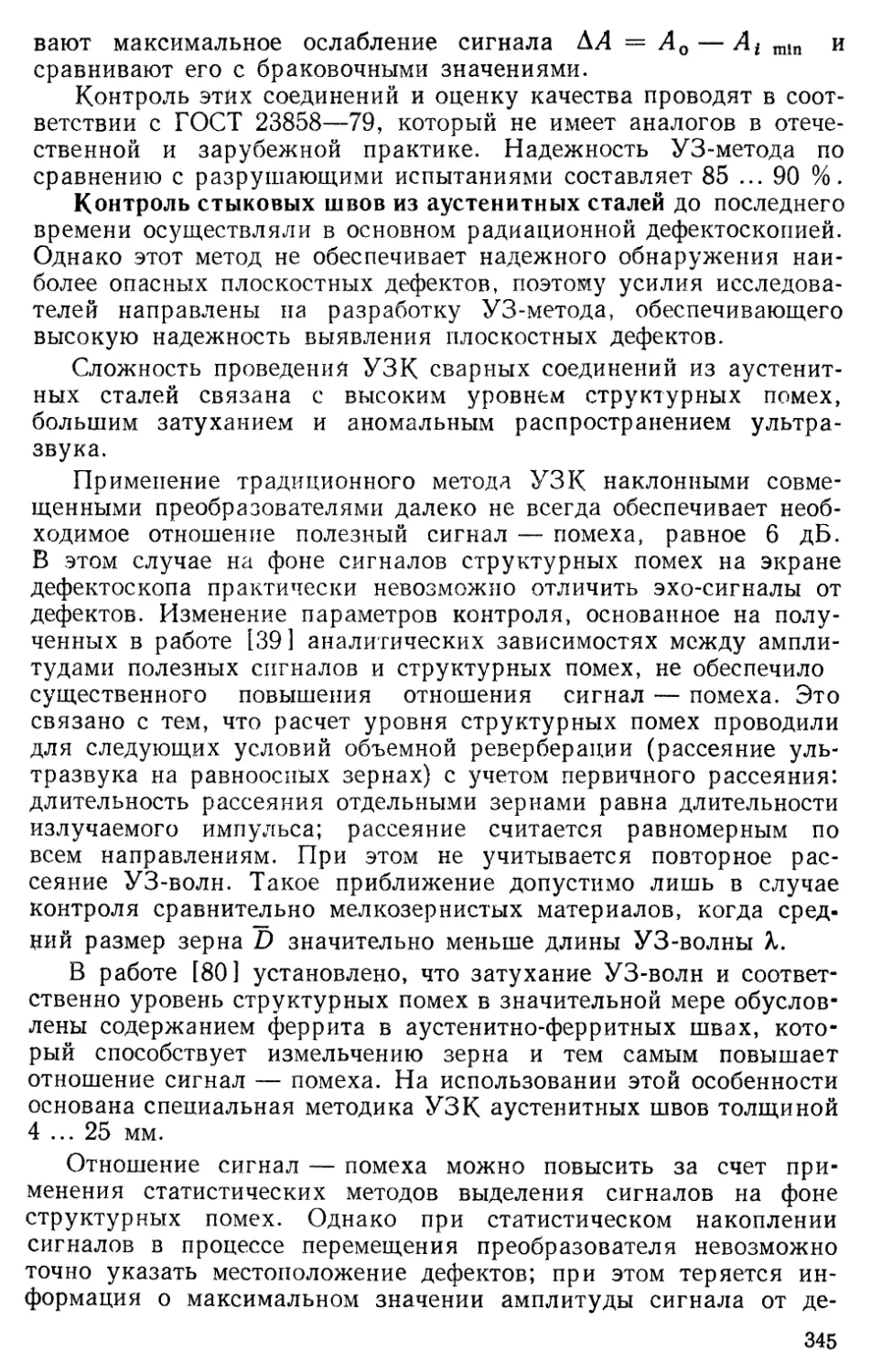

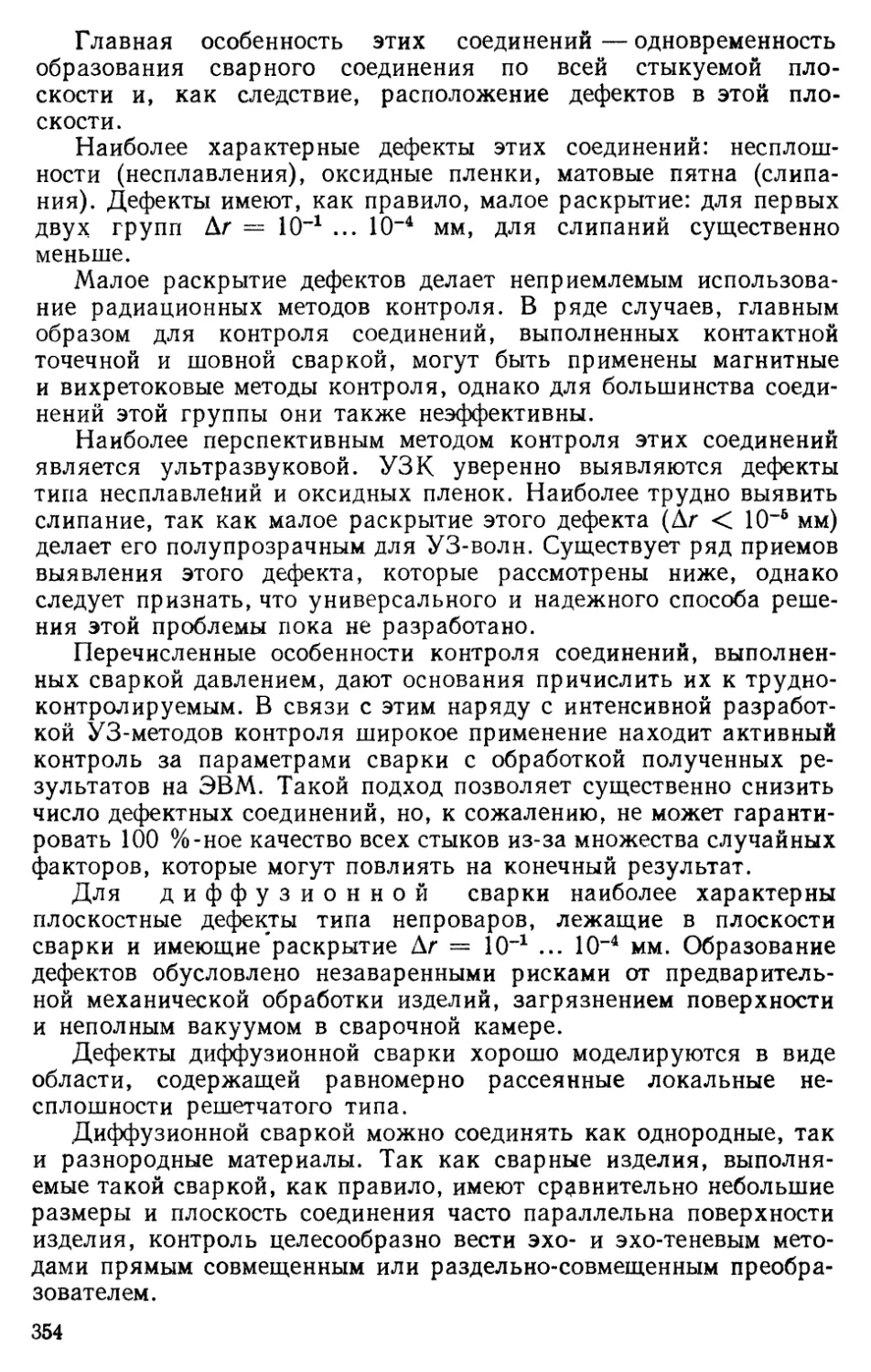

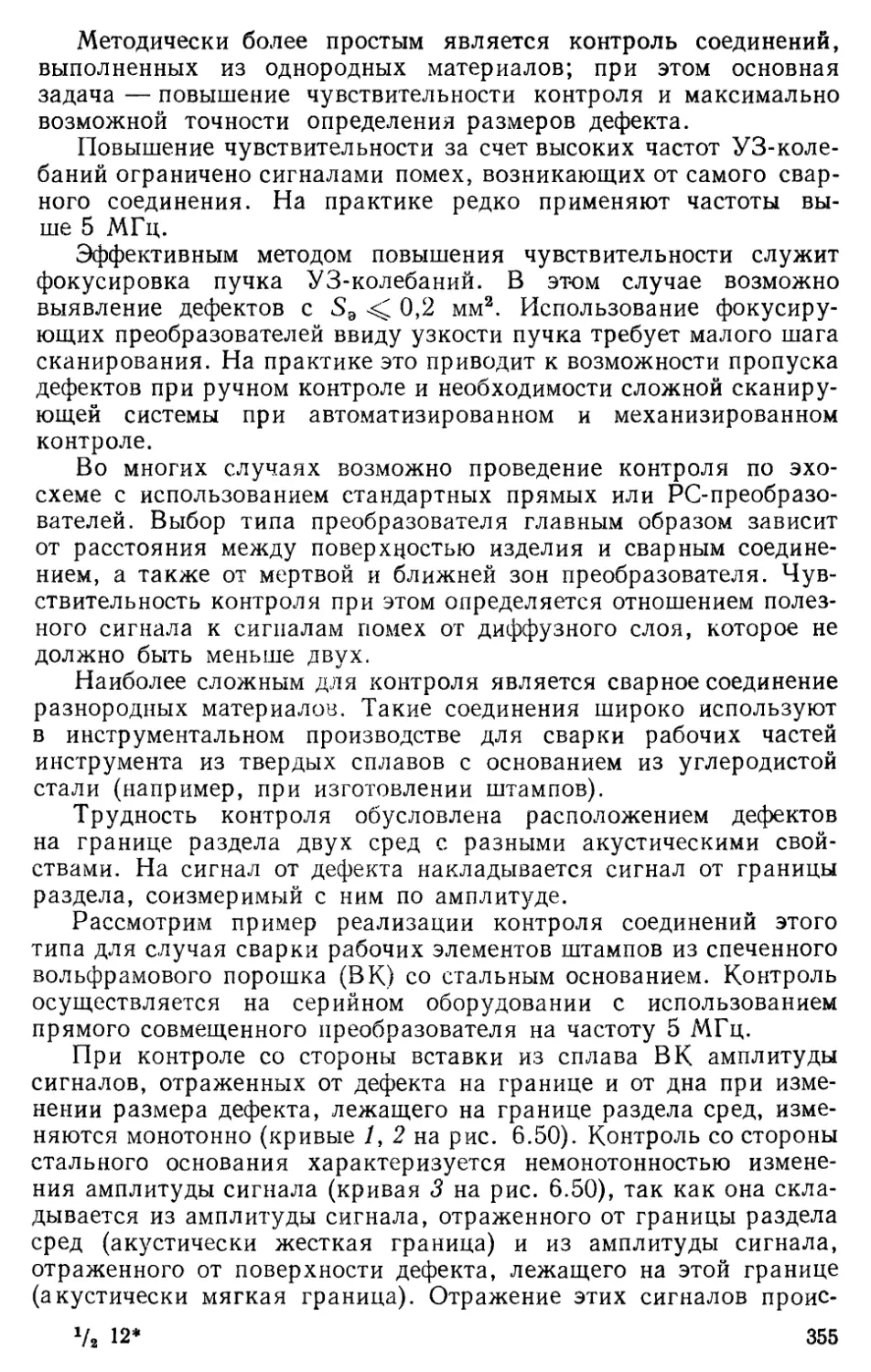

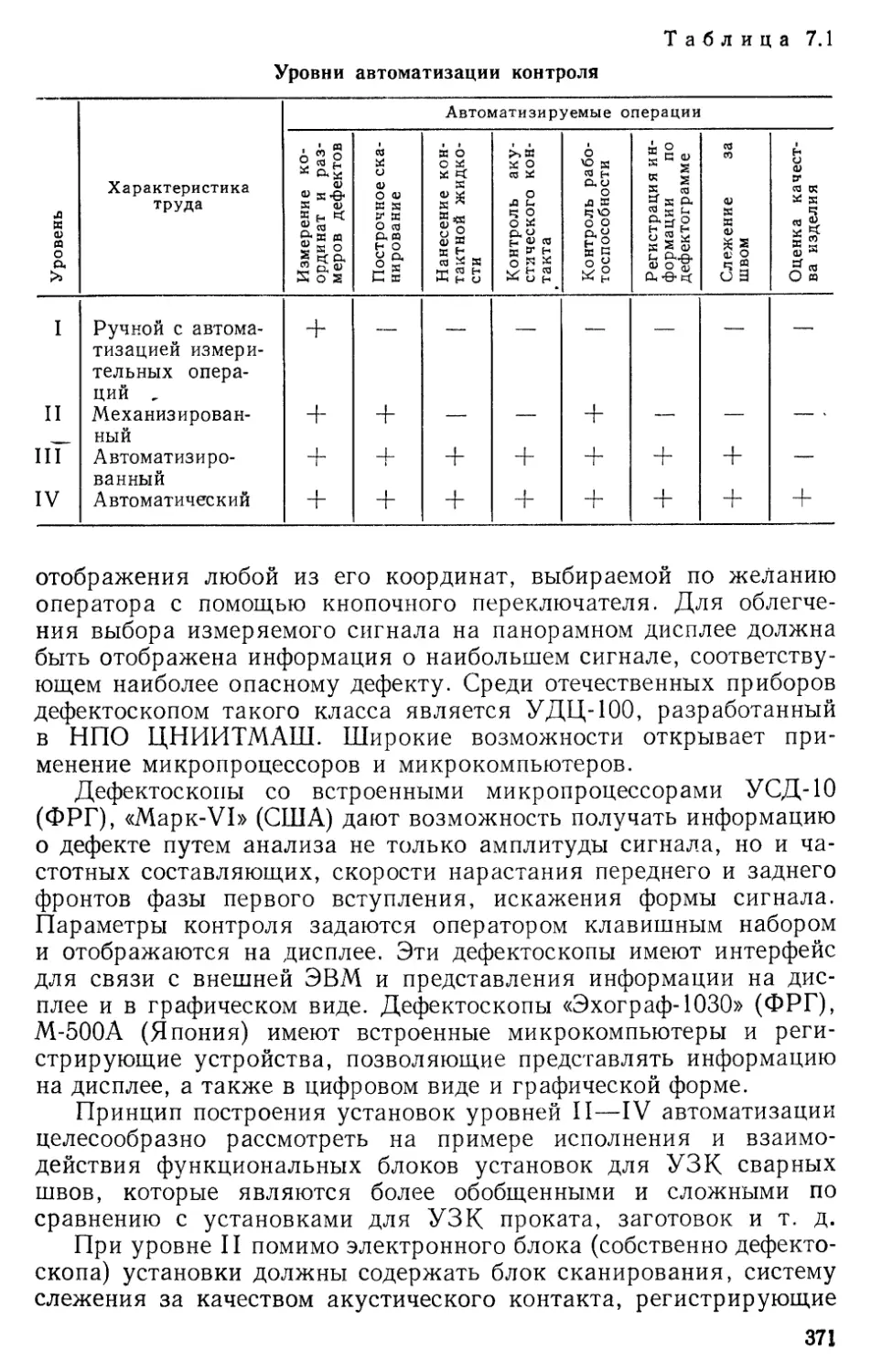

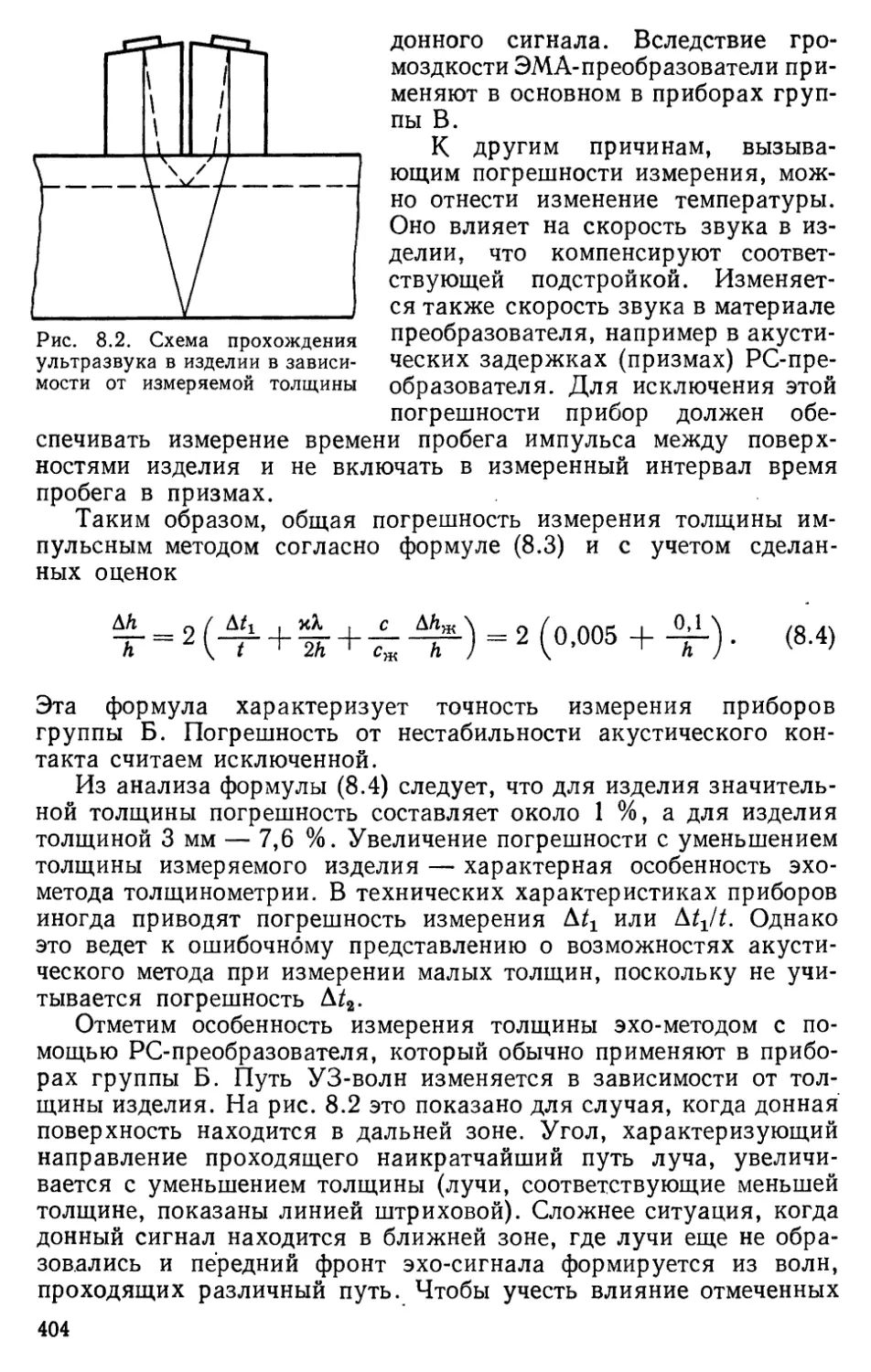

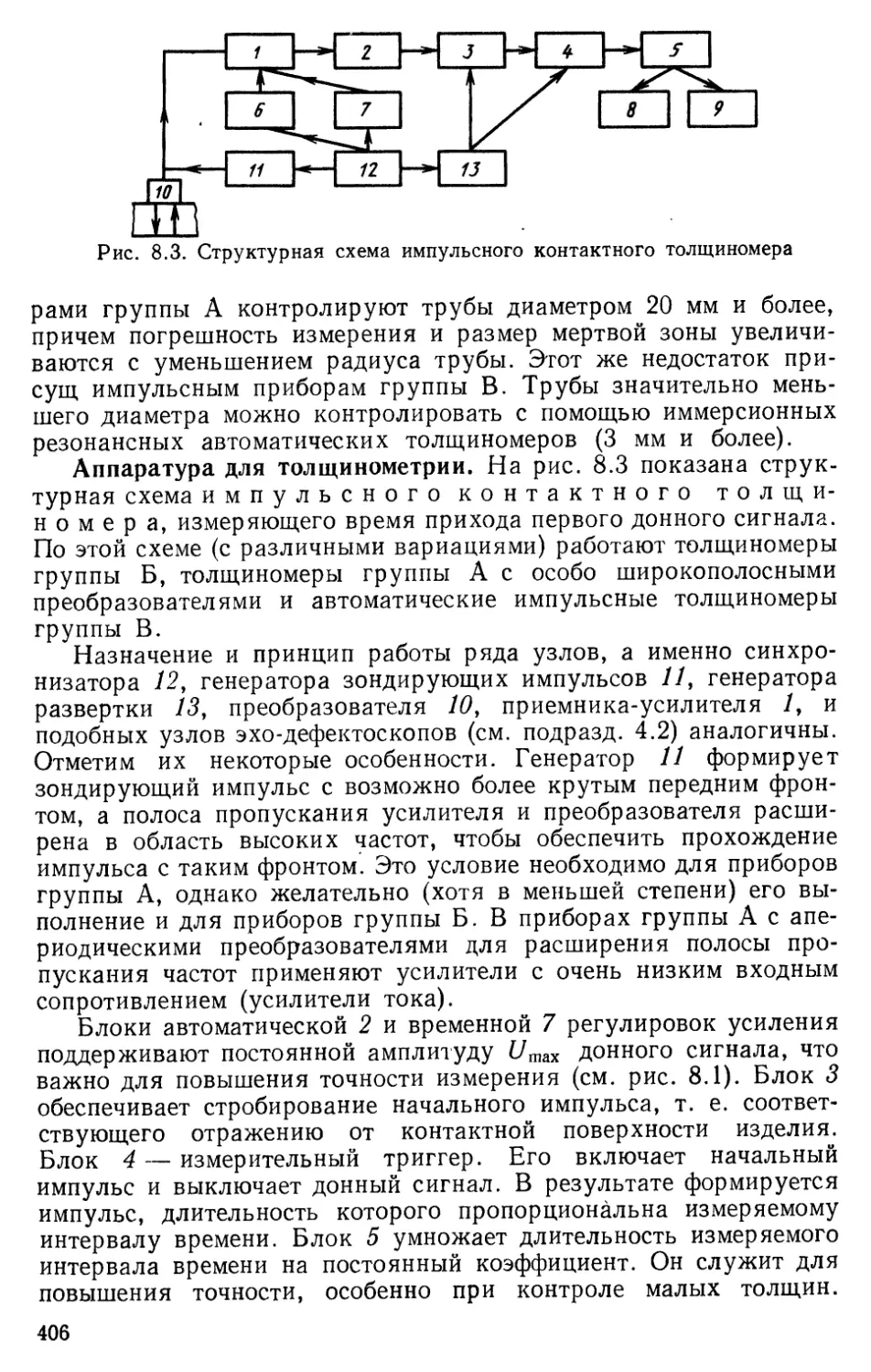

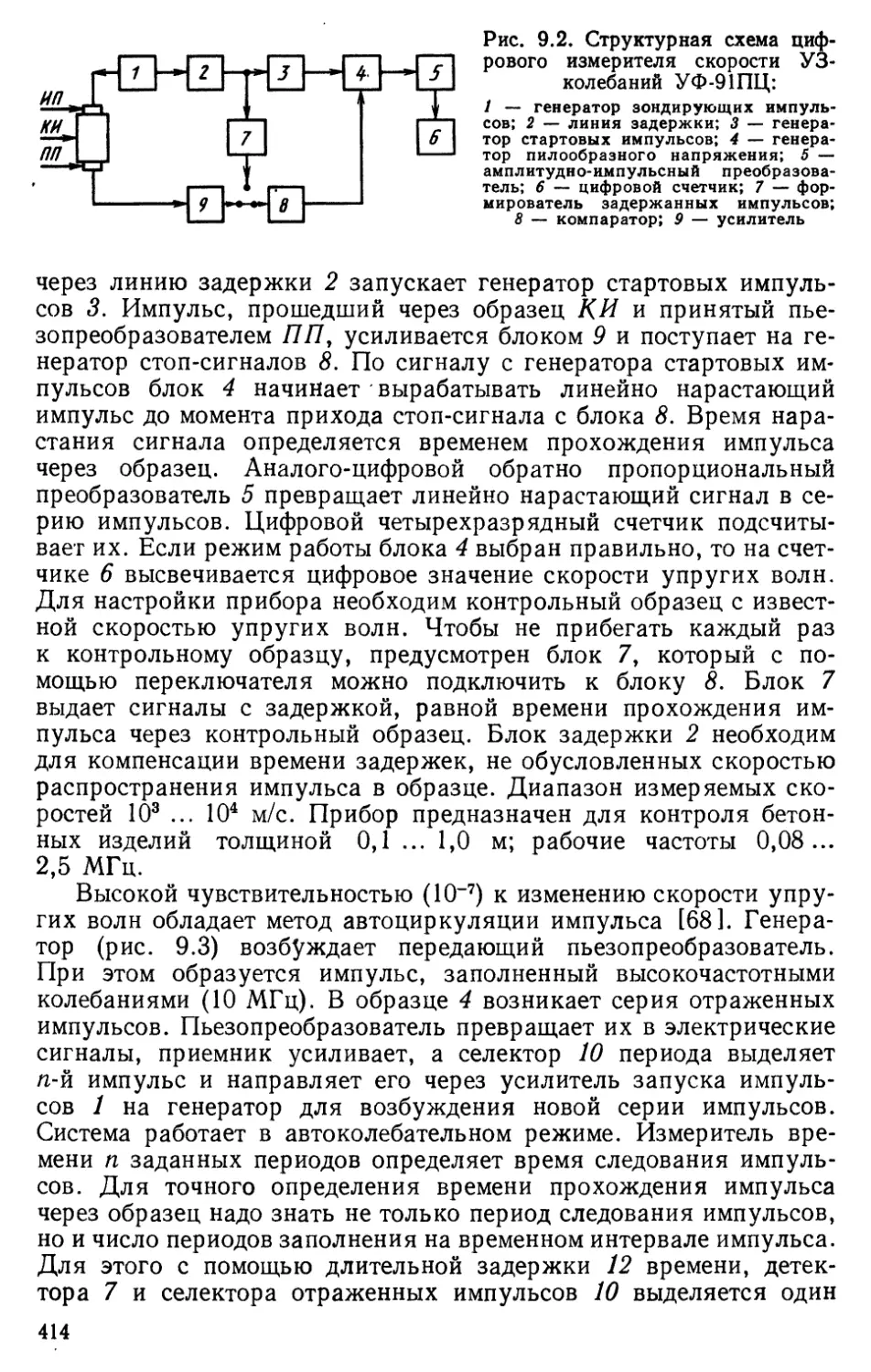

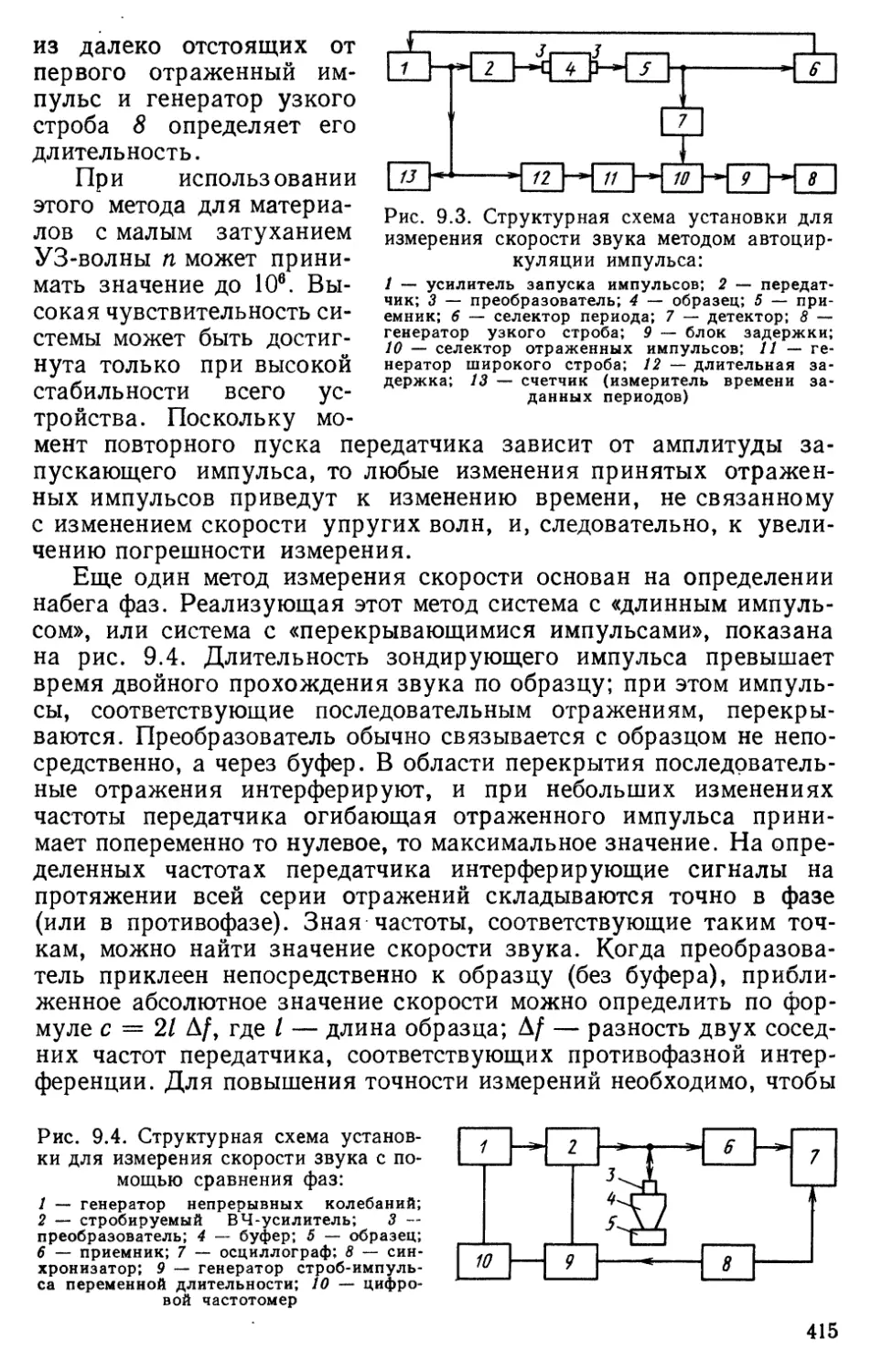

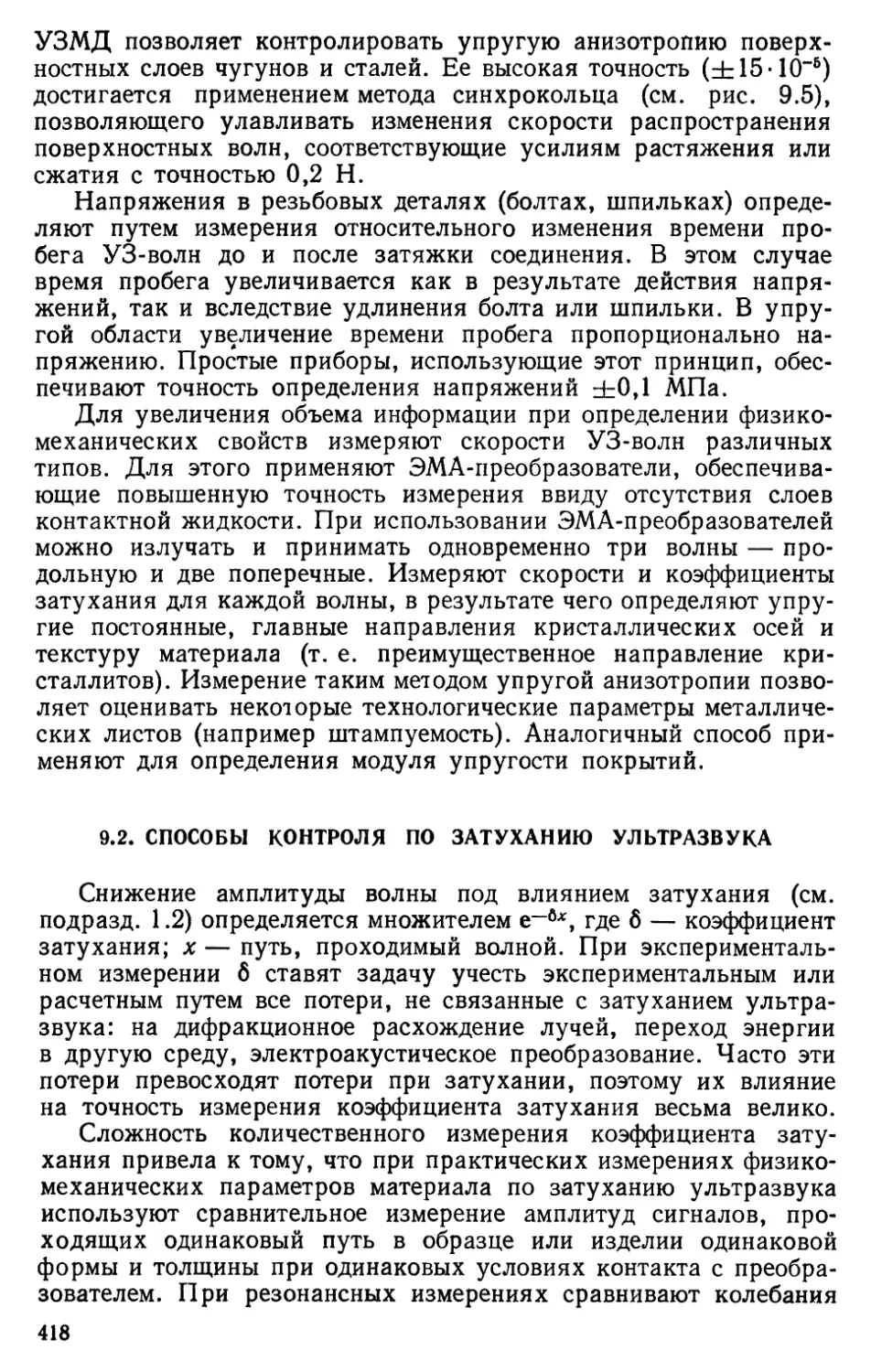

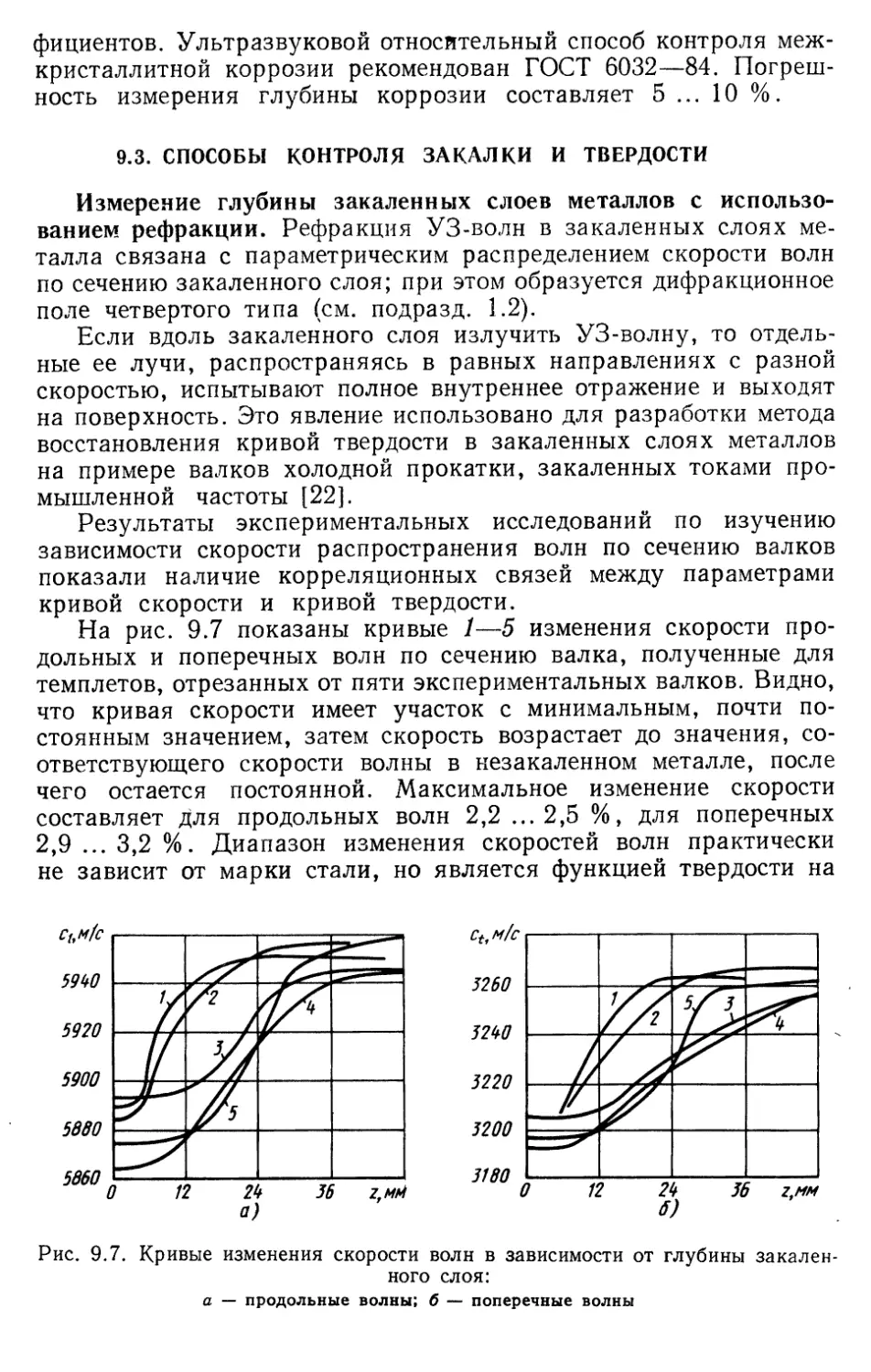

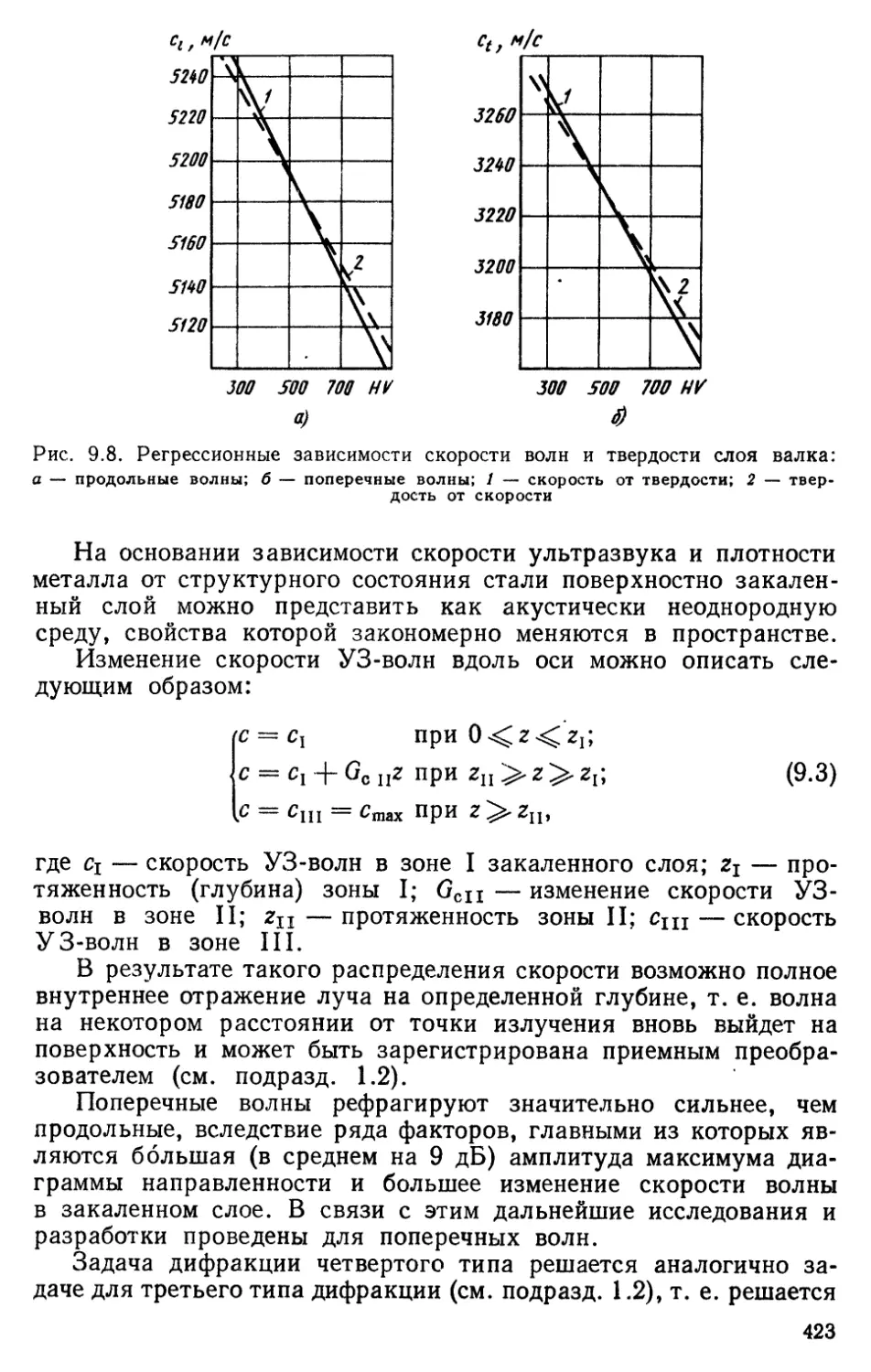

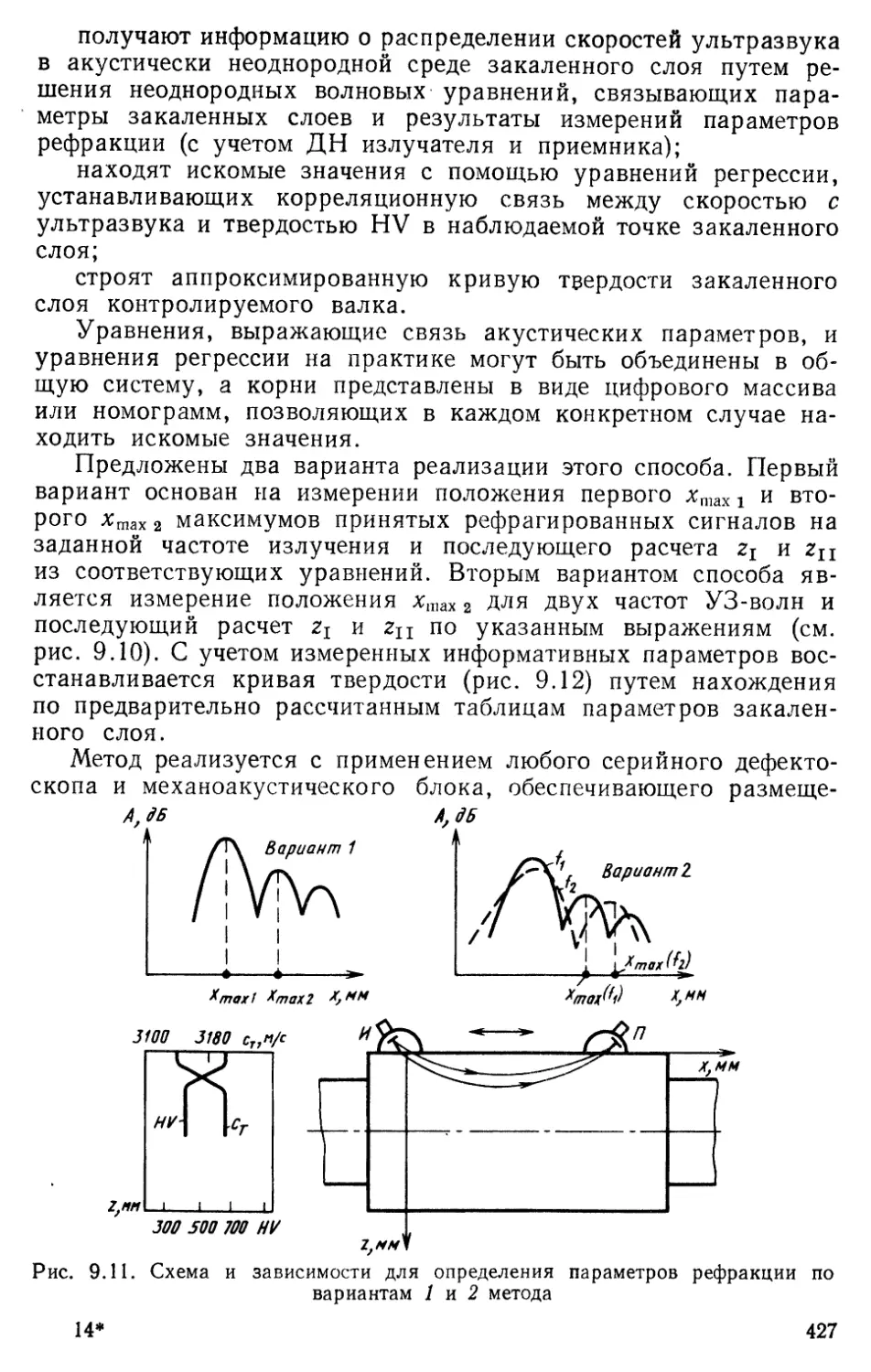

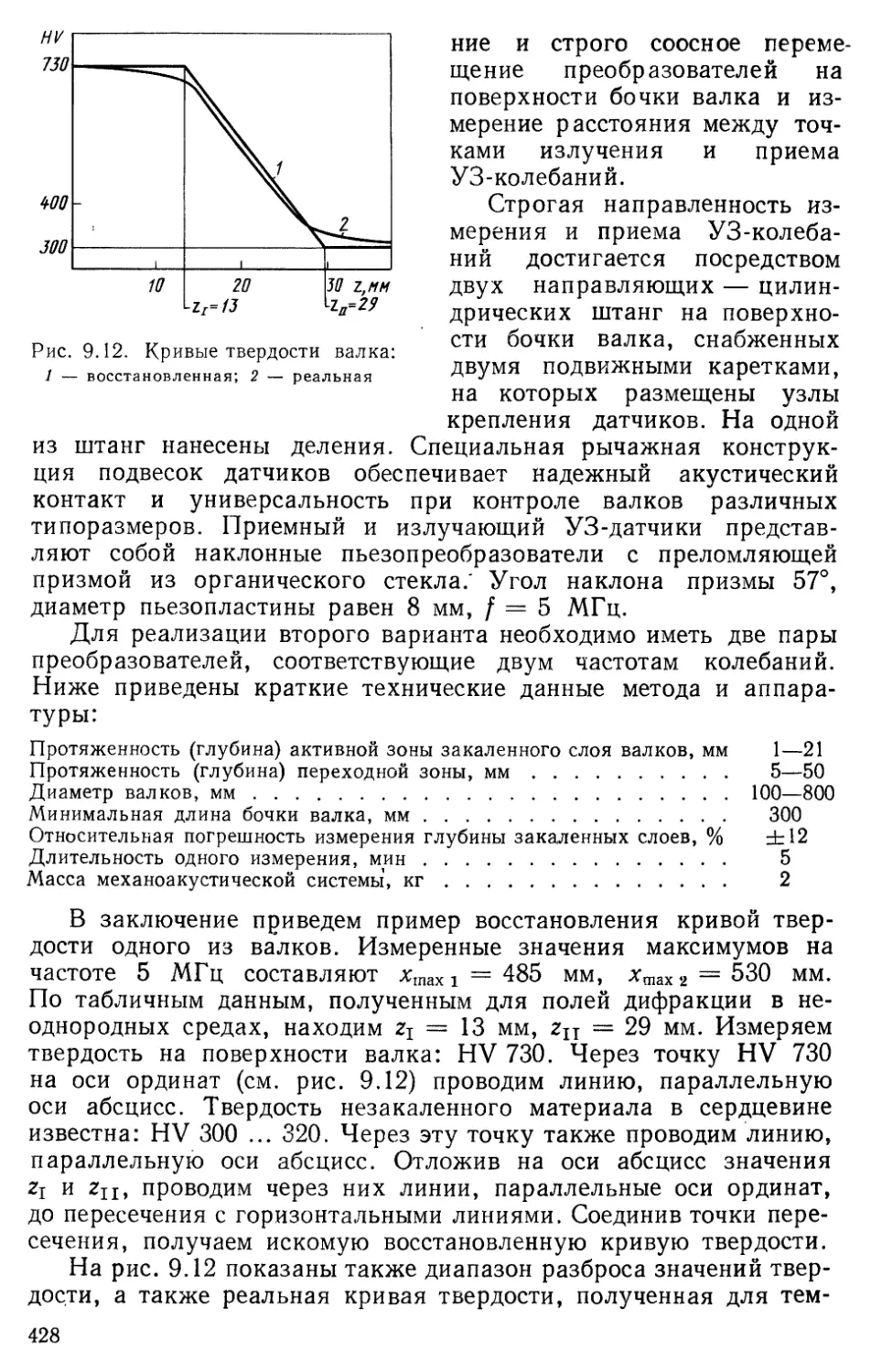

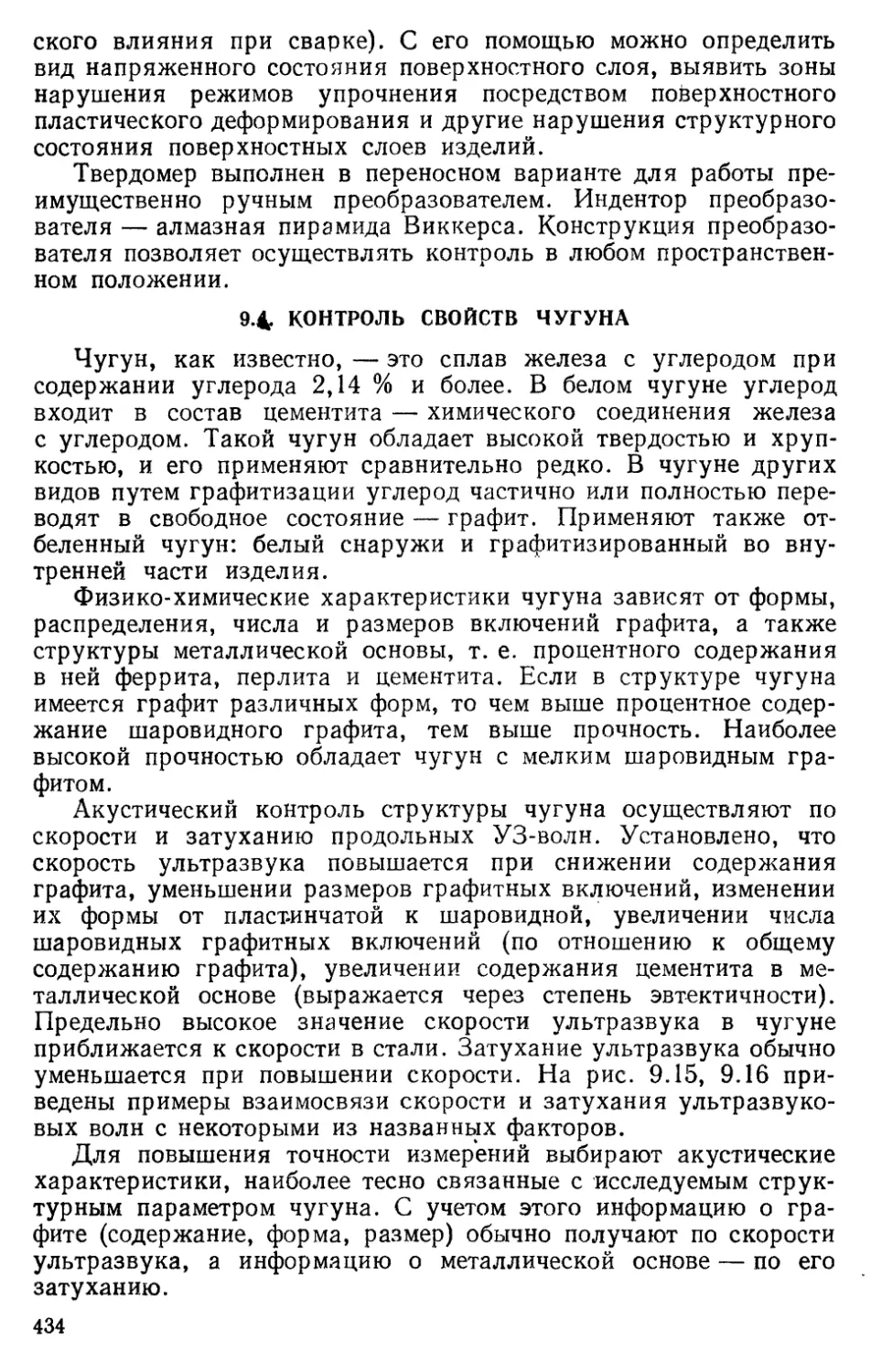

ский член, а второй —дифракционный, отвечающий за обра-