Текст

ОГЛАВЛЕНИЕ

Предисловие ................................................... 3

Глава I. -Дефекты свврных швов и работоспособность сварных кон-

струкций ...................................................... 5

1. Разрушение металла и факторы, влияющие на этот

процесс............................................... 5

2. Сварочный процесс и образование дефектов......... 10

3. Классификация дефектов сварных швов.............. 13

4. Влияние дефектов на работоспособность сварных со-

единений и конструкций............................... 15

5. Современные представления о природе образования

дефектов............................................. 20

Глава II. Дефекты формы шва.................................. 25

1. Формирование сварного шва...................... 26

2. Образование подрезов, непроваров, прожогов и не-

сплавлений........................................... 34

3. Методы по устранению дефектов формы шва .... 44

Глава III. Неметаллические включения в металле сварного шва . . 46

1. Включения в сварных швах...................... 47

2. Зарождение включений в сварочной ванне .... 51

3. Факторы, влияющие иа зарождение неметаллических

включений ........................................... 58

4. Укрупнение неметаллических включений в сварочной

ванне................................................ 64

5. Кинетика процесса укрупнения неметаллических

включений .......................................... 72

6. Удаление неметаллических включений из сварочной

ванны................................................ 84

7. Пути снижения вредного влияния неметаллических

включений ..................................... 93

Глава IV. Поры в сварных швах............................... 97

1. Взаимодействие металлов с газами................. 98

2. Образование газовых зародышей...................108

3. Факторы, влияющие на образование газовых зароды-

шей .................................................121

4. Рост газового пузырька в сварочной ванне.........140

807

5. Удаление газовых пузырьков из сварочной ванны . 146

6. Меры по уменьшению пористости сварных швов 156

Глава V. Трещины в сварных швах..............................158

1. Факторы, влияющие на образование кристаллизаци-

онных трещин........................................159

2. Механизм влияния сульфида железа на образование

кристаллизационных трещин.......................163

3. Факторы, влияющие иа кристаллизацию металла . 169

4. Сегрегация серы в сварных швах........... . . . 175

5. Полигонизационные трещины......................180

6. Холодные трещины в сварном соединении.......183

7. Пути уменьшения вероятности образования трещин 188

Список литературы............................................190

УДК 621.791.053-83 .

Дефекты сварных швов / Деев Р. Ф., Пацкевич И. Р.— Киев : Наук,

думка, 1984.— 208 с.

Книга посвящена вопросам образования дефектов в сварном шве.

В монографии рассмотрены классификация основных дефектов сварных

швов и их влияние на работоспособность сварных соединений и конструк-

ции. Рассмотрено формирование сварных швов и образование дефектов

формы швов, подрезов, непроваров, прожогов. Обобщены современные пред-

ставления о природе образования в швах неметаллических включений,

пор, горячих и холодных трещин. Описываются физико-химические про-

цессы образования, укрупнения и удаления из сварочной волны неметал-

лических включений и газовых пузырей. Отмечается роль смачивания и

адсорбционных процессов в образовании кристаллизационных трещин.

Определено влияние поверхностных явлений на образование и развитие

дефектов.

Для научных и инженерно-технических работников, занятых в об-

ласти металлургии и технологии сварочного производства и контроля ка-

чества сварочных конструкций; может быть полезна аспирантам и студен-

там вузов.

Ил. 64. Табл. 19. Библиогр.: с. 190—206 (348 назв.).

Ответственный редактор Д. А. Дудко

Рецензенты И. И. Фру мин, Г. Л. Петров

Редакция технической литературы

2704060000-130?

Д М221(04)-84 384’84

© Издательство «Наукова думка», 1984

ПРЕДИСЛОВИЕ

Повышение качества сварных изделий является одной из основных задач

на современном этапе развития сварочного производства. Как известно,

работоспособность сварных соединений и сварных конструкций в целом

во многом определяется качеством сварных швов: характером их макро-

и микроструктуры, однородностью химического состава, наличием в них

дефектов. С увеличением числа способов сварки, видов используемых кон-

струкционных и сварочных материалов возрастает количество факторов,

влияющих на возникновение дефектов, усложняются процессы их образо-

вания. В таких условиях изучение причин образования различных дефек-

тов в многообразных конкретных случаях становится возможным лишь на

базе достаточно полного учета основных физико-химических процессов,

протекающих в сварочной зоне, и влияния этих процессов на образование

дефектов сварного соединения.

Хотя отдельные вопросы влияния физико-химических процессов на

образование различных дефектов рассматривались во многих монографиях

и научных статьях, имеющийся материал по данному вопросу не система-

тизирован. К тому же довольно часто вопросы образования дефектов в свар-

ных соединениях носят описательный характер.

В данной книге излагаются причины и условия образования наиболее

часто встречающихся дефектов сварных швов (неблагоприятной формы

шва, непроваров, подрезов, прожогов, неметаллических включений, пор,

кристаллизационных, пддигонизационных и холодных трещин) с учетом

протекающих при сварке физико-химических процессов. При этом основ-

ное внимание уделено дуговым способам сварки как наиболее распро-

страненному технологическому процессу.

Так как процесс образования некоторых дефектов и качество шва за-

висят от его структуры, рассмотрены вопросы кристаллизации металла,

сегрегации примесей и г. д. Кроме того, изучена роль и механизм различ-

ных физико-химических процессов на отдельных этапах образования де-

фектов сварных швов, отмечена важная роль поверхностных свойств мате-

риалов и поверхностных явлений, протекающих на границах контакти-

рующих фаз, на образование и развитие дефектов в сварных швах.

3

Рассмотрены процессы удаления неметаллических включений и газовых

пузырен из металла сварочной ванны и связь этих процессов с физиче-

скими свойствами металла, а при сварке—с применением флюсов со свой-

ствами металла и шлака.

Кратко, поскольку эти дефекты в сварочном шве встречаются реже,

изложены основы процессов образования полигонизационных (подсолидус-

ных) и холодных трещин.

Авторы надеются, что представленный материал позволит более полно

разобраться в природе образования различных дефектов в сварных швах,

а значит, и выбрать пути для их уменьшения и устранения.

Поскольку некоторые положения о процессах образования дефектов

в сварных швах высказаны впервые, вполне возможно, что они вызовут

сомнения или возражения читателя. Авторы будут признательны всем,

кто выскажет свое мнение о данной работе.

Глава I

ДЕФЕКТЫ СВАРНЫХ ШВОВ

И РАБОТОСПОСОБНОСТЬ СВАРНЫХ КОНСТРУКЦИЙ

В настоящее время вопросы надежности работы сварных кон-

струкций приобретают все большее значение. Связано это со

сложными условиями работы конструкций, обусловленными

повышением рабочих напряжений, расширением температур-

ного интервала эксплуатации, работой конструкций в различ-

ных агрессивных средах, применением сварки для изготовле-

ния конструкций, конфигурация и размеры которых создают

возможность возникновения опасных концентраций напря-

жений и т. д. Все чаще сварщикам приходится иметь дело с вы-

сокопрочными материалами и материалами, обладающими

высокими химической активностью и температурой плавления.

Это требует знания факторов, влияющих на изменение проч-

ности металла в процессе сварки, и степени влияния различных

дефектов на процесс разрушения металла.

1. Разрушение металла и факторы,

влияющие на этот процесс

Как известно, разрушение металла обусловлено разрывом свя-

зей между атомами. При этом, согласно расчетам, теоретиче-

ская прочность металлов оказывается в сотни раз выше, чем

их реальная прочность. Испытания показывают, что прочность

металла, близкая к теоретической, может быть получена только

в нитях диаметром 1 мкм. Увеличение диаметра испытуемого

образца приводит к резкому снижению его прочности. Напри-

мер, для железных нитей диаметром 1,6 и 15 мкм прочность

соответственно равна 13 132 и 686 МПа [127].

Для образцов такого размера наблюдаемое снижение проч-

ности, очевидно, связано в первую очередь с несовершенства-

ми строения кристаллической решетки. Эти несовершенства,

создавая геометрические и энергетические неравномерно:™,

определяют основные механические свойства металлов [128].

5

Рис. 1. Изменение предела теку-

чести металла в зависимости от

расстояния между дисперсными

частицами:

1 — технически чистое железо; 2 —

сталь.

Однако в реальных конструк-

циях, где используются металли-

ческие детали значительных га-

баритов, помимо несовершенств

кристаллической решетки на

прочность металла будут влиять

и другие факторы. Вклад некото-

рых факторов в реальную проч-

ность стали в какой-то мере мо-

жет быть установлен из анализа

выражения Холла— Петча [35]:

о., = + К.сГ'1*, (1.1)

где <гт — предел текучести ме-

талла; ое- — напряжение трения;

d — средний диаметр зерна или

субзерна; К? — константа зерно-

граничного упрочнения.

Из уравнения (1.1) следует, что прочность металла зависит

от размера зерна и что чем меньше этот размер, тем выше

прочность стали.

На изменение механических свойств металла значительное

влияние оказывают легирующие добавки, которые независи-

мо от того, растворяются они в решетке железа по принципу

замещения или внедрения, повышают величину <rz, а значит,

и от. Повышение значения о;- вызывает и выделение дисперс-

ных частиц. Однако в зависимости от типа выделяемых частиц,

их размеров и расположения лепень этого влияния может

быть различной. Об этом, в частности, свидетельствуют дан-

ные, приведенные в работе [100] и представленные на рис. 1.

Неметаллические включения, поры и трещины, присутству-

ющие в металле, могут заметно повлиять на прочность металла.

Поскольку эти дефекты практически всегда находятся в метал-

ле, вопросы влияния их на его конструктивную прочность

имеют большое значение.

Разрушение любого материала — сложный кинетический

процесс, который состоит из нескольких четко разделенных

этапов: 1) зарождение трещины; 2) устойчивый рост ее до

достижения критической длины; 3) нестабильное (спонтанное)

развитие трещины.

Поскольку процесс разрушения начинается с образования

зародышевой трещины, наличие в металле трещин является

фактором, предрасполагающим к разрушению. Однако не

всякие трещины могут стать причиной разрушения. Так, по

данным работы [2], образцы из железа, в которых более 1 %

6

зерен были разрушены, с увеличением напряжения течение

металла продолжалось обычным образом. Следовательно,

наличие микротрещин, соизмеримых с размерами зерна,

в этом случае не было достаточным для полного разрушения.

Более того, для низкоуглеродистых сталей при работе изделия

на растяжение неопасными являются трещины размером

(2—2,5) КГ”3 м [2581. Близкие к этим значения критической

длины трещины получены экспериментально В. С. Ивановой

с сотрудниками [95] при изучении усталостного разрушения

металла. Было установлено, что критическая длина усталост-

ной трещины ls зависит от величины предела усталости стали

ою, и при изменении ою от 735 до 225 МПа значение ls соответ-

ственно изменяется от 0,9 до 2,5 • 10— м.

По данным [95], длина критической трещины уменьшается

с увеличением степени легирования стали. Так, для чистого

железа при значении жесткости напряженного состояния

pL = 0,58 ls = 3 • 10-3 м, а для стали с оЕ = 2156 МПа

ls = 126 мкм. Размер опасного дефекта /о, определяемый для

данного значения рд из соотношения /о = 0,1 lls, будет равен

для чистого железа 0,33 • 10~3 м, а для высокопрочной

стали — 14 мкм.

Таким образом, не все трещины, возникающие в металле,

могут вызвать разрушение, но чем выше прочность металла,

тем меньше размеры допустимой трещины.

Появлению трещин в металле, а значит, и его разрушению

могут способствовать неметаллические включения и поры, при-

сутствующие в металле. Эти дефекты можно рассматривать

как естественные структурные составляющие металла, харак-

теризуемые весьма малой плотностью их распределения в объе-

ме металла. В этом их принципиальное отличие от дисперсных

частиц.

Разрушению всегда предшествует локальное пластическое

течение металла, что приводит к возникновению основной доли

концентрации напряжений, необходимых для образования

и последующего роста трещины. При этом чем больше размер

включения, тем больше и величина зоны пластической дефор-

мации (рис. 2).

Согласно [259], минимальный размер неметаллических

включений, способных вызвать сосредоточенное пластическое

течение, равен 1—5 мкм. Поэтому при статическом нагружении

в области умеренных деформаций неметаллические включения

такого размера будут неопасны, так как они не могут привести

к образованию трещин, поскольку не вызывают пластических

деформаций. В таких условиях будут неопасны и более круп-

7

Рис. 2. Зависимость величины зоны

пластической деформации от разме-

ра неметаллических включений при

о = 274 МПа [259]:

1 — СтЗ — оксидные включения: 2 —

кремнистые железосиликатные вклю-

чения.

ные включения, пока они не

будут в состоянии трансфор-

мировать зону повышенной

деформации в трещину, близ-

кую по размерам к критиче-

ской.

Довольно часто при изу-

чении влияния неметалличе-

ских включений и пор на проч-

ность металла эти дефекты

рассматривают как концен-

траторы напряжений. Однако

рассматривать поры и вклю-

чения только как концентра-

торы напряжений и объяснять

только этим влияние их на

процесс формирования и раз-

вития разрушения, очевидно,

не совсем верно. Об этом, в

частности, свидетельствует несовпадение теоретических и экс-

периментальных данных по изучению влияния неметалличе-

ских включений на свойства стали.

Влияние неметаллических включений и пор более полно

можно оценить на основе анализа напряженного состояния,

возникающего в прилегающей к ним области.

Согласно исследованиям [112], в области неметаллического

включения вследствие различных значений коэффициентов

термического расширения неметаллического включения и мат-

рицы могут возникнуть термоструктурные напряжения, до-

стигающие значительной' величины. Это может привести

к образованию зон предразрушения, где возникнет и бу-

дет развиваться разрушение даже без приложенной извне

нагрузки.

Под нагрузкой в процессе деформации благодаря различию

упругих и пластических свойств включения и матрицы (ме-

талла) на границе между ними может произойти разделение

материала, и вблизи включения вытягивается полость, кото-

рая может перейти в трещину. Разрушение может начаться

и с разрушения самого включения вследствие скопления около

него дислокаций. О том, что на границе между металлом и не-

металлическим включением в процессе кристаллизации воз-

можно образование дислокационных источников, свидетель-

ствуют данные работы [151], согласно которым вблизи вклю-

чений существуют сдвиговые напряжения, достаточные для

работы дислокационных источников. Кроме того, в процессе

8

охлаждения под действием термических напряжений возни-

кают вакансионные потоки, направленные к неметаллическому

включению. Это дало основание предположить [259], что влия-

ние неметаллических включений, например на сопротивление

усталости, связано с подпитыванием растущей трещины ва-

кансиями из резервуара неметаллического включения. Однако

с увеличением скорости охлаждения металла этот механизм,

по-видимому, будет проявляться в меньшей мере.

Очевидно, что и при наличии в металле пор вокруг них

также создаются значительные напряжения, поскольку дав-

ление газов в порах может достигать десятков и даже сотен

атмосфер. Особенно значительными эти давления будут,

если в металле присутствует водород.

Образование трещин во многом зависит и от состояния гра-

ниц зерен [35, 127, 172]. Преимущественное выделение приме-

сей на границах зерен и изменение состава приграничных

участков будут способствовать межзеренному охрупчиванию

и образованию микротрещин на границах между зернами.

Кроме того, образованию трещин может способствовать сегре-

гация примеси на границах зерен, приводящая или к локаль-

ному упрочнению, или к уменьшению эффективной поверх-

ностной энергии.

Однако наличие границ между зернами может и затруднить

распространение трещин, поскольку наличие межзеренных

границ вызывает дополнительное рассеяние энергии при про-

хождении трещины. Это следует из сопоставления энергети-

ческих условий распространения трещины в монокристалле

или поликристалле [172], которые соответственно описыва-

ются следующими выражениями:

dU + dK + 2oT_rJ/ <2 0; (1.2)

dU + dK + 2aT_rd/ + dW < 0, (1.3)

где dU — работа внешних и внутренних напряжений, затра-

ченная на увеличение длины трещины на dl; dK — работа ки-

нетической энергии; от_г—свободная поверхностная энер-

гия в плоскости раскрытия трещины.

Из сравнения выражений (1.2) и (1.3) видно, что они отли-

чаются слагаемым dW, которое представляет собой дополни-

тельную энергию, расходуемую на переориентацию трещины,

на зарождение на границах новых микротрещин и т. д. Вообще

изменение направления роста трещины должно затруднить

образование трещины, так как с увеличением длины трещины

требуется больше энергии для ее образования.

9

Нужно также отметить, что процесс роста трещины зависит

от формы ее вершины: при остроугольной вершине трещина

растет быстрее, при закругленной — рост трещины может ос-

тановиться и разрушения не произойдет.

Затормозить рост трещины можно применением композит-

ных материалов, электрических и магнитных полей, а также

за счет создания протяженных полей сжатия [258].

Итак, наличие в металле трещин, пор, неметаллических

включений снижает прочность металла. Между тем эти дефек-

ты практически всегда присутствуют в металле шва [176],

и зачастую причиной их появления является сварочный

процесс.

2. Сварочный процесс

и образование дефектов

При обработке материалов независимо от вида технологиче-

ского процесса практически всегда образуются различные де-

фекты. Вид дефектов, механизм их образования зависят от

особенностей применяемого технологического процесса.

К сожалению, и сварочный процесс, подобно другим тех-

нологическим процессам, не является исключением, и приме-

нение его при производстве различных изделий также приво-

дит к образованию дефектов. Чтобы понять причины появления

дефектов в сварных соединениях, кратко рассмотрим особен-

ности сварочного процесса.

При сварке плавлением образование различных дефектов

определяется характером взаимодействия жидкого и твердого

металлов, а также металлов с газами и шлаком. На взаимо-

действие этих фаз, на структурные превращения в фазах в

зависимости от способа сварки влияют тепло сварочной ду-

ги, электронного и светового лучей и так далее.

Нагрев, плавление, испарение, кристаллизация и охлаж-

дение металла, переход вещества из одной фазы в другую, рас-

пределение вещества внутри фазы, взаимодействие различных

компонентов — все эти и многие другие процессы характерны

для сварочных процессов. Поскольку все или часть из этих

процессов протекают в различных участках зоны сварки од-

новременно, изучение всего процесса в целом является сложной

и трудноразрешимой задачей. Поэтому рассмотрим отдельно

процессы кристаллизации металла, взаимодействия жидкого

металла с твердым металлом, а также металлом с газами и шла-

ком, т. е. те процессы, которые в наибольшей мере влияют

на образование дефектов в сварочном соединении.

10

При сварке плавлением жидкий металл растворяет опреде-

ленное количество газов из воздуха и газообразных продуктов

разложения компонентов электродного покрытия или флюса.

Основными газами, влияющими на свойства металла и чаще

всего присутствующими в металле, являются кислород, водо-

род и азот. Если водород растворяется в расплавленном ме-

талле физически, то кислород и азот с большинством металлов

вступают в химическое взаимодействие. Причем значительное

количество азота и особенно водорода находится в металле

* в растворенном состоянии, а кислород — в виде соедине-

: ний.

J Интенсивность взаимодействия газов с металлами зависит

от многих факторов: химического сродства, температуры, дав-

Е ления, величины контактной поверхности и так далее.

При сварке имеются условия, которые способствуют уси-

Г лению взаимодействия газов с металлами. Так, при электро-

; дуговых способах сварки поступлению газов в металл способ-

| ствуют высокая температура, значительная контактная по-

| верхность металл — газ при сравнительно небольшом объеме

*. металла, интенсивное перемешивание металла, наличие элек-

I; трических и магнитных полей.

f Эти факторы, хотя и в различной степени, характерны и для

других способов сварки плавлением. Поэтому обычно содер-

жание газов в металле шва бывает заметно выше, чем в основ-

ном металле, а порой приближается или даже превышает пре-

дел их растворимости в металле. Этому способствует и высокая

скорость охлаждения металла шва.

( В процессе охлаждения вследствие снижения растворимос-

ти газов в металле происходит их выделение. Газы из металла

могут быть удалены десорбцией с поверхности сварочной ван-

ны или в результате образования газовых пузырьков в объеме

' металла. Если десорбция газа не приводит к образованию де-

фектов, то возникшие газовые пузырьки могут быть удалены

из металла, пока он находится в расплавленном состоянии.

В этом случае образование газовых пузырьков будет только

способствовать дегазации металла. Однако если они образуют-

ся в период завершения кристаллизации металла сварочной

I ванны, то такие пузырьки останутся в металле в виде пор.

Опасность образования пор увеличивается и вследствие скач-

кообразного уменьшения растворимости Н2 и N2 в металле

\при его затвердевании.

Поскольку на практике приходится иметь дело с многоком-

понентными сплавами, то вредное влияние О2 и Ы2, присутству-

ющих в металле, повышается благодаря возможности взаимо-

действия их с большинством легирующих компонентов. При

11

этом могут образоваться и газообразные продукты (СО, СО2),

которые влияют на процесс порообразования, а также нитри-

ды и оксиды. Основная причина образования этих неметалли-

ческих включений — уменьшение растворимости элементов

в металле при снижении температуры. Кроме того, с пониже-

нием температуры увеличивается раскисляющая способность

элементов, что также повышает интенсивность образования

оксидов в металле шва.

Хотя при сварке плавлением длительность взаимодей-

ствия шлака с расплавленным металлом обычно невелика и ко-

леблется от нескольких секунд для дуговых способов сварки

до нескольких минут для электрошлаковой сварки, все же

значение этого процесса довольно велико. Это обусловлено

тем, что шлак с металлом взаимодействует при высоких тем-

пературах. Кроме того, для этого процесса характерны высо-

кие значения площади контакта и сравнительно большая мас-

са шлака, контактирующего с металлом.

Взаимодействие шлака с жидким металлом при сварке

состоит в обменных окислительно-восстановительных реакци-

ях, благодаря которым происходит переход элементов из шла-

ка в металл и обратно. При этом важное значение имеет состав

шлака и металла. Например, уменьшение в составе шлака

содержания активных оксидов (FeO, MnO, SiO2) и повышение

концентрации прочных оксидов (А12О3, MgO) приводит к сни-

жению окислительной способности шлака. Основные шлаки,

содержащие значительное количество CaO, AlgO, способствуют

удалению из металла S, тем самым снижая содержание в метал-

ле сульфидов. Повышение содержания МпО при сварке ста-

лей приводит к росту концентрации Мп в металле, что может

уменьшить вредное влияние серы на свойства металла шва.

Кроме того, шлаки выполняют функцию защиты металла шва

от О2 и N2 воздуха.

Заметную роль играют и процессы взаимодействия твердо-

го и жидкого металлов. Так, дендриты металла шва, о чем

свидетельствуют результаты металлографических исследова-

ний, являются продолжением зерен основного металла, рас-

положенных на линии сплавления. Поэтому сечение столбча-

тых кристаллов металла шва во многом определяется разме-

ром зерен основного металла. Кроме того, в процессе кристал-

лизации сварных швов вследствие различной растворимости

элемента в твердом и жидком металлах возникает значитель-

ная химическая неоднородность в зоне сплавления, а также

в пограничных участках кристаллизационных зон, появление

которых объясняется прерывистым движением фронта кри-

сталлизации.

12

Характер и степень микроскопической химической неодно-

родности оказывают существенное влияние на стойкость метал-

ла шва против образования трещин и на его механические

свойства. Устранить же химическую неоднородность, возни-

кающую при сварке, не удается, так как процесс диффузии,

способствующий выравниванию состава, не успевает закон-

читься до окончания кристаллизации металла шва.

Помимо химической неоднородности в металле сварных

швов наблюдается и физическая неоднородность, связанная

с возникновением вторичных границ, проходящих по участ-

кам, где сосредоточены несовершенства кристаллических ре-

шеток.

Следует отметить, что при сварке плавлением теплота,

выделяемая источником нагрева, расходуется не только на

плавление металла, но и на нагрев участков основного метал-

ла, прилегающего ко шву. Нагрев и охлаждение этих участков

основного металла изменяют их структуру и могут привести

к ухудшению механических свойств по сравнению с первона-

чальными. Степень этого ухудшения будет зависеть от темпе-

ратуры нагрева данного участка и скорости его охлаждения.

Таким образом, при сварке плавлением вследствие проте-

кания различных физических и химических процессов всегда

имеются условия для образования дефектов (пор, неметалли-

ческих включений, трещин) в сварном соединении или созда-

ния факторов, способствующих образованию дефектов (хими-

ческая и физическая неоднородность, структурные изменения

и др.).

3. Классификация дефектов

сварных швов

Классификация дефектов, характерных для сварных соедине-

ний, и их определение даны ГОСТ 19232—73. Согласно ГОСТ

7512—75, в зависимости от места нахождения и вида дефекты

делятся на наружные и внутренние, а также устанавлива-

ются условные обозначения дефектов сварных швов. К внут-

ренним дефектам сварных швов относятся поры, твердые

включения шлака или инородного металла, непровары и внут-

ренние трещины различного рода (рис. 3,4). К наружным от-

носятся дефекты формы шва (рис. 5) и вышедшие на поверх-

ность швов газовые поры, свищи, трещины и подрезы. Однако

подобное разделение дефектов на две группы весьма условно,

так как многие внешние дефекты оказываются следствием,

а зачастую и внешним проявлением внутренних дефектов.

13

Рис. 4. Непровары по толщине сварного шва (а), вершины шва (6) и по

кромке (в).

Рис. б. Подрезы (а) и неравномерность сечения шва (б).

Иногда дефекты классифицируют в зависимости от причины

их образования [249]. В этом случае дефекты также делят

на две группы. К первой группе относят дефекты, образование

которых связано с физико-химическими явлениями, протека-

ющими в процессе образования, формирования, кристаллиза-

ции сварочной ванны и остывания сварного соединения. Это

кристаллизационные и холодные трещины, возникающие чаще

всего в металле шва и околошовной зоне соответственно. Кроме

того, к первой группе дефектов относятся поры, неметалличе-

ские включения, несплавления. По-видимому, к этой группе

дефектов можно отнести неблагоприятную структуру металла

14

шва и сегрегацию примесей в шве, а также отклонения хими-

ческого состава металла шва от заданного.

Ко второй группе дефектов, появление которых обусловле-

но нарушением технологии сварки, относят непровары, под-

резы, прожоги, несоблюдение размеров шва и т. д.

Однако и такое разделение также будет условным, так как

образование дефектов, отнесенных ко второй группе, во многом

зависит от физико-химических процессов, протекающих при

сварке. В зависимости от вида полей напряженного состояния,

создаваемых дефектами, их тоже делят на два класса [106].

К первому относят концентраторы, моделируемые осесимме-

тричной задачей, округлые в минимальном сечении и

перпендикулярные к разрушающей нагрузке, эллипсоидаль-

ные полости различной остроты (сферические и вытянутые

поры, неметаллические включения и трещины округлой фор-

мы). Ко второму классу относят концентраторы, моделиру-

емые плоской задачей, трещины, подрезы, места перехода от

основного металла к наплавленному, некоторые конструктив-

ные концентраторы.

Таким образом, классификация дефектов сварных швов

может быть произведена по различным признакам.

В данной работе рассмотрены физико-химические процессы

образования основных дефектов, расположенных в металле

шва, т. е. горячих трещин, неметаллических включений, пор,

подрезов, несплявлений, а также частично и холодных трещин,

хотя последние в металле шва образуются редко. Кроме того,

исследовано влияние физико-химических процессов на кристал-

лизацию металла шва, сегрегацию примесей и формирование

шва, поскольку с ними тесно связаны процессы образования

дефектов в сварных швах.

4. Влияние дефектов на работоспособность

сварных соединений и конструкций

Анализ случаев разрушения сварных конструкций, работа-

ющих в самых различных условиях, свидетельствует о том,

что чаще всего их разрушение начинается от дефектов, воз-

никающих в сварном соединении или в основном металле.

Выше было рассмотрено влияние пор, неметаллических

включений и трещин на прочность металлов. Однако в сварных

соединениях помимо перечисленных дефектов на прочность

могут повлиять непровары, несплавления, форма сварного

шва и т. д. К тому же влияние дефектов, находящихся в свар-

ном соединении, будет несколько иным, чем в металле, что

связано с наличием в сварной конструкции остаточных на-

16

пряжений, которые возникают вследствие высокотемператур-

ного неравномерного нагрева металла при сварке. Поэтому

влияние дефектов, представляющих собой концентраторы на-

пряжений, будет во многом зависеть от распределения оста-

точных напряжений и рабочих напряжений, возникающих

в процессе эксплуатации, и совокупности всех этих

напряжений.

О влиянии дефектов на прочность сварных соединений опуб-

ликовано много работ. Задача данного параграфа — не обзор

этих работ, а только иллюстрация с помощью данных некото-

рых работ влияния дефектов на качество сварных изделий

и особенности этого влияния.

Из всех дефектов, встречающихся в сварных швах, наибо-

лее опасны трещины. Именно наличие трещин в сварном со-

единении зачастую является причиной аварийного разрушения

ответственных сварных конструкций. Это связано с тем, что

трещины, находящиеся в сварных соединениях, ослабляют

сечение швов или свариваемых элементов и тем самым умень-

шают статическую прочность соединений. Кроме того, являясь

концентраторами напряжений, трещины существенно умень-

шают и динамическую прочность сварных соединений.

Отрицательное влияние трещин на работоспособность свар-

ных соединений повышается еще и тем, что со временем раз-

меры трещин постоянно увеличиваются. Этот рост происходит

тем быстрее, чем больше величина нагрузки и чем выше ее

динамичность и цикличность. Кроме того, на увеличение раз-

меров трещин оказывает влияние и внешняя среда (газовая

и жидкостная).

Несомненно, что увеличение размеров трещин, образовав-

шихся при сварке, может привести к разрушению конструк-

ций во время эксплуатации. Рост размеров трещин в процессе

эксплуатации особенно опасен в тех случаях, когда это уве-

личение не вызывает заметных расстройств работы конструк-

ции, например, при эксплуатации различного рода решетча-

тых конструкций (мостовые и подкрановые фермы, различные

перекрытия и т. д.). Это обусловлено тем, что в подобных

кЬнструкциях трещины могут появиться и расти сначала в од-

ном, а затем и во всех швах, связывающих какие-то отдельные

элементы. Выход из строя одного элемента конструкции может

не привести к. немедленному разрушению всей конструкции,

но он вызовет -перегрузку других несущих элементов, что

конечно увеличит вероятность ее разрушения.

Опасность наличия трещин в сварном соединении заклю-

чается также в том, что они, являясь дефектами плоского типа,

друдно обнаруживаются рентгеновскими методами контроля.

Если отрицательное влияние трещин на прочность сварных

соединений не вызывает сомнений, то относительно влияния

пор и неметаллических включений на работоспособность свар-

ных конструкций существуют различные мнения. Поэтому

рассмотрим более подробно влияние пор и неметаллических

включений на механические свойства сварного соединения.

Большинство исследователей, изучающих влияние пор

на прочность сварных соединений, приходит к выводу, что до

некоторого предела наличие пор в металле шва практически

не снижает его статической прочности. Для низкоуглеродис-

тых сталей этот предел составляет примерно 10 % площади

поперечного сечения шва [322], для перлитных сталей — 6—

8 % [322, 327, 331], для алюминиевых сплавов — 3,6 % [298].

с Согласно данным [130], для алюминиевого сплава АМг-6

поры диаметром менее 0,5 • 10~3 м, не сопровождающиеся

оксидными пленками, практически не влияют на прочностные

характеристики сварного соединения. Неокисленные поры,

если их диаметр не превышает (1,8—2,0) • 10-3 м, снижают

статическую прочность швов без усиления примерно на 6 %.

Цепочки частично слившихся пор (dn = 2 • 10-3 м) общей

длиной не более 30 % длины шва снижают его статическую

прочность на 11—15 %.

Несущую способность сварного шва с порами можно опре-

делить по следующим формулам [271]:

для одиночных пор

где dn — диаметр поры (для цепочек и скоплений — средний

диаметр); Вш — максимальная ширина шва; ап — наимень-

шее расстояние между соседними порами; Вп — высота шва

для сквозной поры или глубины поры.

Однако поры не только снижают статическую прочность

сварного соединения, но, являясь концентраторами напряже-

ний 1131, 309], могут вызвать снижение выносливости сварного

соединения. Значительное влияние пор на сопротивление уста-

2 3-2373

1 г- "1 г- пел г— г . '

17

лости сварных соединений для различных материалов отмече-

но в ряде работ [10, 130, 314, 316].

Особенно сильное влияние на выносливость сварных соеди-

нений оказывает наличие пор, расположенных в зонах высоких

растягивающих остаточных напряжений. В этом случае ста-

новятся опасными даже единичные поры.

Поскольку растягивающие остаточные напряжения осо-

бенно велики в поверхностных слоях металла шва, то опасность

разрушения возрастает, если поры будут расположены близко

к поверхности. Это подтверждается данными [242], согласно

которым величина коэффициента концентрации напряжений

для газовых пор возрастает с 2,05 до 5,0 при приближении по-

ры из объема к поверхности на расстояние, равное диаметру

поры. По той же причине будут опасными и поры, вышедшие

на поверхность шва, особенно если в процессе эксплуатации

происходит взаимодействие поверхности с жидкой средой [242].

Однако сварные соединения разрушаются и по внутренним

порам, если последние расположены в зонах высоких растя-

гивающих остаточных напряжений [10]. Поскольку влияние

пор связано с величиной остаточных напряжений, то очевид-

но, что наличие пор будет больше сказываться на механиче-

ских свойствах длинных продольных швов, где растягивающие

остаточные напряжения обычно достигают высоких значений.

Твердые шлаковые и металлические включения, содержа-

щиеся в металле шва, также оказывают заметное влияние на

механические свойства сварного соединения. Поскольку не-

металлические включения являются концентраторами напря-

жений, то это влияние должно существенно зависеть от вели-

чины, формы и распределения включений, а также от сил

связи на границе включение—металл, соотношения упругих

констант включений и матрицы. Согласно данным [104], фор-

ма, распределение и фазовый состав неметаллических включе-

ний размером менее 1 мкм существенно влияют на величину

ударной вязкости аи и критическую температуру хрупкости

металла шва. Особенно заметно влияние на уровень ан неме-

таллических включений остроугольной формы. Образование

скоплений неметаллических включений также снижает вели-

чину ударной вязкости.

Исследование влияния шлаковых включений на стати-

ческую прочность сварных соединений показало [318], что при

наличии шлаковых включений в количествах до 10 % площади

поперечного сечения шва предел прочности металла шва

почти не изменяется. Однако при работе сварного соединения

в жидких агрессивных средах наличие шлаковых включений

на поверхности швов из стали КВК-42 привело к снижению

18

стойкости сварных соединений против коррозионного растрес-

кивания на 20—25 % [148]. Поэтому при работе в агрессивных

средах даже при статическом нагружении наличие шлаковых

включений в сварном шве снижает долговечность конструкции.

Результаты исследований влияния неметаллических вклю-

чений на циклическую прочность сварных швов [317] свиде-

тельствуют о том, что при числе циклов до 104 сопротивление

усталости сварного шва, содержащего включения, почти не

отличается от прочности основного металла. При большем

числе циклов нагружения на прочность сварных швов начи-

нают влиять размеры включений. Причем чем больший раз-

мер включения, тем в большей мере снижается сопротивление

усталости сварного соединения.

В связи с различиями в физических свойствах включений

и матрицы, в частности разности коэффициентов термического

расширения, в области расположения включения и в нем са-

мом могут возникнуть [112, 303, 304, 309J значительные по

величине напряжения. По данным, приведенным в работе

[139], о = 588 МПа. Столь высокие значения напряжений

могут привести к появлению участка предразрушения вблизи

расположения включений. Очевидно, что проведение термо-

обработки, в какой-то мере снижающей возникающие вблизи

включений напряжения, должно уменьшить и опасное влия-

ние неметаллических включений. Это подтверждается и эк-

спериментальными данными [311, 326] по влиянию термо-

обработки на сопротивление усталости сварных соединений

со шлаковыми включениями. Отметим, что приведенные в

[312] экспериментальные данные получены для металла тол-

щиной более 12 • 10-3 м; для деталей меньшей толщины вред-

ное влияние шлаковых включений усиливается.

Возникновение термических напряжений вблизи включений

связано с химическим составом неметаллического включения.

Поэтому важное значение при определении влияния неметал-

лических включений на прочность металла имеет выбор ле-

гирующих элементов, поскольку от этого зависит состав вклю-

чения. Так, по данным [303, 304], при охлаждении металла во-

круг включений (А12О3, Са-алюминаты), которые обладают

меньшим коэффициентом термического расширения,чем металл,

возникают поля напряжений. Включения, у которых коэффи-

циент термического расширения выше, чем у стали, например

MnS, MnSe, образуют полости на границе с металлом, что

тоже вредно.

Наличие неметаллических включений в металле шва может

способствовать образованию других дефектов. Например, суль-

фидные включения, которые часто имеют температуру плав-

ления ниже температуры кристаллизации металла, вызывают

образование горячих трещин. Наличие нитридов в металлле

шва увеличивает его склонность к старению и т. д.

Таким образом, даже такой весьма краткий обзор свидетель-

ствует о значительном влиянии неметаллических включений,

содержащихся в сварных швах, на работоспособность сварных

конструкций.

Непровары, подрезы и несплавления, являясь плоскими

дефектами, создают значительную концентрацию напряжений

и заметно снижают статическую и динамическую прочность

сварного соединения. Подобная зависимость наблюдается для

самых различных материалов [56, 249, 333]. Особенно заметно

эти дефекты влияют на динамическую прочность. Даже неболь-

шие по величине непровары (10 % толщины сечения) снижают

сопротивление усталости в 2 раза [249]. Причем отрицательное

влияние подрезов, несплавлений и непроваров усиливается,

если дефекты находятся в поле высоких растягивающих оста-

точных напряжений.

Итак, хотя и в разной мере, но все рассмотренные дефекты

сварных швов (трещины, поры, неметаллические включения,

подрезы, непровары, несплавления) влияют на работоспособ-

ность сварных конструкций, особенно под действием знако-

переменных и ударных нагрузок.

5. Современные представления

о природе образования дефектов

Выявление и устранение дефектов сварных швов являются

трудоемкими операциями, которые могут существенно повы-

сить стоимость сварного изделия. Поэтому снижение вероят-

ности образования дефектов, даже за счет повышения затрат

на технологические операции, зачастую приносит экономиче-

ские выгоды.

Однако разработка мероприятий по уменьшению опаснос-

ти образования дефектов невозможна без знания природы их

возникновения. Рассмотрим кратко современные представле-

ния о природе образования дефектов, встречающихся в свар-

ных швах, т. е. горячих трещин, пор, неметаллических вклю-

чений, подрезов, непроваров и несплавлений.

Основы современной теории образования горячих трещин

были заложены в работах [28, 29]. Согласно этим работам,

склонность металла к образованию горячих трещин зависит

от величины интервала кристаллизации между солидусом

и температурой начала линейной усадки. Чем шире этот ин-

тервал кристаллизации, названный в работе [28] эффектив-

20

ним интервалом кристаллизации, а в сварочной литературе

чаще называемый температурным интервалом хрупкости, тем

выше вероятность образования горячих трещин. Несколько

позже были проведены исследования по изучению природы об-

разования горячих трещин и в сварных швах [117,137, 219,

220]. Эти и другие работы позволили раскрыть механизм воз-

никновения горячих трещин в сварных швах.

Обычно образование горячих трещин в сварных швах

объясняют следующим образом. Кристаллизация металла

шва вследствие неравномерности нагрева свариваемого метал-

ла и жесткого закрепления деталей происходит в усло-

виях воздействия на шов растягивающих напряжений. Это

приводит к появлению деформаций, которые возникают в на-

чале сварки и особенно усиливаются в процессе охлаждения

сварочной ванны.

С момента начала кристаллизации металл сварочной ванны

представляет собой двухфазную систему, состоящую из твер-

дых кристаллов и расплавленного металла. Пока объем

жидкого металла будет довольно большим, значительной будет

и деформационная способность такой системы. При этом де-

формация всей системы происходит за счет вязкого течения

расплава в пространстве между кристаллитами.

С уменьшением объема расплава деформационная способ-

ность твердо-жидкой системы снижается, и если величина де-

формаций превысит пластичность системы, то произойдет раз-

деление кристаллов, т. е. образуются трещины. Причем чем

меньше размер кристаллов, те.м выше пластичность двухфазной

системы при одинаковом объеме расплавленных прослоек.

Следовательно, трещины, образующиеся по описанному выше

механизму, зарождаются в процессе первичной кристалли-

зации металла шва и располагаются по границам кристаллов.

Такие трещины называются кристаллизационными.

Однако при сварке чистых металлов и однофазных сплавов

трещины могут возникать по полигональной сетке границ,

которые прямо не связаны с границами кристаллов [146].

В этом случае образование трещин происходит следующим об-

разом [146, 147]. После полного затвердевания металла воз-

никает вторичная сетка полигональных границ, которые

могут совпадать или не совпадать с границами первичных

кристаллов. Образование полигонизационных границ связа-

но с возникновением стенок дислокаций под действием усадоч-

ных и термических напряжений при температурах, близких

к солидусу. По этим границам, которые, очевидно, характери-

зуются повышенной рыхлостью, возможно образование тре-

щин, называемых полигонизационными. Поскольку эти

21

трещины возникают при температурах, близких к солидусу, и

стенки их сильно окислены, их также относят к горячим тре-

щинам. Однако интервал хрупкости при образовании полиго-

низационных трещин может распространяться и в области тем-

ператур, лежащих значительно ниже солидуса. Так, при свар-

ке однофазного никелевого сплава Х25Н60В15 интервал

хрупкости доходит до температуры 1473 К 1285], что значи-

тельно ниже температуры солидуса для этого сплава.

Помимо горячих трещин в сварном соединении часто обра-

зуются холодные трещины, которые возникают’ обычно при

температурах ниже 423—478 К- Чаще всего они расположены

в околошовной зоне и реже — в металле сварных швов. Хо-

лодные трещины могут возникнуть в изделии спустя некоторое

время после сварки, причем даже в тот момент, когда конструк-

ция находится в нерабочем состоянии. Поскольку, как отме-

чалось, появлению трещин предшествует возникновение ло-

кальной пластической деформации, очевидно, что в ненагру-

женном сварном соединении усилиями, вызывающими эти

пластические деформации, могут быть только остаточные сва-

рочные напряжения.

Однако кроме остаточных сварочных напряжений для обра-

| зования холодных трещин необходимы еще и дополнительные

условия. К ним относятся: общее упрочнение металла в зоне

сварки; наличие физико-химической неоднородности; укруп-

нение размеров кристаллитов, наличие компонентов, уменьша-

ющих деформационную способность, например, водорода

и т. д. Поэтому до самого последнего времени для объяснения

процесса образования холодных трещин применяют две гипо-

тезы — закалочную и водородную.

Для образования пор в сварных швах необходимо, чтобы

давление выделяющегося газа было в состоянии преодолеть

внешние силы, препятствующие его выделению. Именно это

положение послужило основой метода оценки склонности ме-

талла к образованию пор [305]. Согласно этому методу, поры

в сварном шве образуются в том случае, если суммарное дав-

ление выделяющихся газов будет больше барометрического

давления Рвн, т. е.

X/3г == Р СО + Рц2 + Pn, 4-р РнгО 4- ‘ • • > Рви,

где Рсо', Рн2 — скрытые парциальные давления газов, участ-

вующих в образовании газовых пузырьков.

При этом учитывать различную растворимость газов Н2,

N2 в расплавленном и твердом металлах было предложено

в работе [188]. Результаты экспериментов подтверждают вза-

имосвязь вероятности появления пор в сварном шве и величи-

,22

ны суммарного скрытого давления выделяющихся газов.

Однако многие эксперименты, в первую очередь проведенные

при сварке в активных газах (воздух, водяной пар), свиде-

тельствуют о том, что часто пористость в шве не образуется

даже тогда, когда ^Рг достигает 98—147 МПа.

Таким образом, очевидно, не только величина скрытого

давления газов или, что то же, величина пересыщения метал-

ла газом, является причиной образования пор. К тому же такой

подход не раскрывает все стороны физики процесса порообра-

зования. Хотя ясно, что этот процесс определяется не только

содержанием газов в металле — он будет гораздо более

сложным.

В последнее время появились работы, в которых процесс

порообразования связывают с теорией образования новой фа-

зы и с поверхностными явлениями [92, 159, 169, 177, 224].

При таком подходе к процессу образования пор возможно

более точно и полно описать механизм процесса с учетом влия-

ния границ раздела, энергетических особенностей образования

газовых зародышей различными газами, роста газового заро-

дыша и его удаления из сварочной ванны и так далее. Нужно

отметить, что попытки описать процесс порообразования в све-

те физики поверхностных явлений делались и раньше [11, 234,

235], но, по-видимому, недостаток экспериментальных данных

не позволил авторам разобрать этот процесс более подробно.

Несмотря на то что изучению процесса порообразования

посвящены сотни работ, процесс этот ввиду многочисленности

факторов, влияющих на его ход, Ьсе еще остается до конца

неясным и часто является предметом дискуссий, в которых

высказываются прямо противоположные мнения.

Согласно современным представлениям, большая часть

неметаллических включений в сварном шве образуется в ре-

зультате различных физико-химических процессов, т. е. име-

ют эндогенное происхождение. Лишь незначительная часть

неметаллических включений вносится в сварочную ванну из-

вне, т. е. имеет экзогенное происхождение.

В зависимости от состава неметаллические включения мо-

гут быть оксидные, сульфидные и карбидные. Довольно часто

они присутствуют в сварном шве не в чистом виде, а в виде

различных комплексных включений. Интенсивность образо-

вания неметаллических включений, их состав, форма и размеры

зависят от многих причин (химического состава металла шва,

который, в свою очередь, зависит от применяемых сварочных

материалов; способа и режимов сварки; стойкости образуемых

соединений при высоких температурах; температуры свароч-

ной ванны и т. д.).

23

УЙТОбщим дя всех неметаллических включений, присутству-

( Чу у.Дх в сварюм шве, является сравнительно небольшие их раз-

'wGv ’ °бЬ1Ч1)1' в пРеДелах 0,05—10 мкм. Это создает определен-

V Ж '! тРУДн((Ги ПРИ изучении неметаллических включений

|М^аРных свах- Однако вследствие значительного влияния

^®/Она свойава сварного соединения, вопросу исследования

И Э'гталличеких включений в сварных швах посвящено до-

больное число работ [5, 122, 125, 163, 185, 187, ЗОН.

’^ИОбычнойразование подрезов связывают с нарушением тех-

сва?ки: повышением напряжения дуги, неточным

Г<У,1,^1Нием эл!КТРода по оси соединения, превышением ско-

Т/V и сваР° 1249]. Однако отмечается, что образование подре-

1нЖь'Ксвязано1 с растеканием расплавленного металла по по-

А Ч' Юности твгрдого 1249]. В таком случае подогрев твердого ме-

iVJ.C't’a. приводящий к уменьшению разности температур меж-

|’1‘лЛу,бердым 11 расплавленным металлами, должен способство-

Irk Улучшению смачиваемости расплавом твердого металла

/оуньшепио вероятности образования подрезов. В какой-то

VI Г с* 310 подтверждается фактом исчезновения подрезов при

лJ»rj'te наклонным электродом (углом вперед), когда кромки

(Дей прогреваются дугой перед тем, как на них попадает

ОМ|1авленньй металл [136, 302].

Ij йл'1’сдобно подрезам несплавления между основным металлом

Iу у'1'аллом два или отдельными слоями металла шва при мно-

[^у^йной сварке также связаны не только с нарушениями

иЧа/рлогии снарки, но и со смачиваемостью твердого металла

ИЙавом [238].

w'YiifogiM образом, образование дефектов в сварном шве —

I 1'Увие пререкания комплекса физико-химических процес-

[V'jl 'Изучение которых помогает определить способы влияния

у ‘оцессы возникновения дефектов.

Ф

Глава II

ДЕФЕКТЫ ФОРМЫ ШВА

Основными дефектами формы шва являются подрезы, непро-

вары, прожоги, несплавления, неравномерность сечения шва

и др. Существенное влияние на качество сварного соединения

оказывают также размеры и форма шва. В частности, с ними

связаны стойкость металла шва против образования кристал-

лизационных трещин, прочностные характеристики и т. д.

К тому же от формы шва во многом зависит доля участия ос-

новного металла в формировании сварного шва, расход элек-

тродных материалов, а следовательно, химический состав

металла шва и экономичность процесса. По этим причинам

изучению процесса формирования сварного шва было уделе-

но большое внимание [41, 78, 79, 86, 87, 124, 136, 302 и др.].

При дуговых способах сварки процессы формирования

шва и образования дефектов формы шва связывают прежде

всего с режимами сварки и пространственным положением шва.

Основными элементами режимов, влияющими на процесс

формирования шва, являются величина, род и полярность

тока, напряжение дуги и скорость сварки. Эти элементы ре-

жимов играют важную роль и в образовании подрезов, непро-

варов, прожогов и несплявлений.

Заметно влияет на образование перечисленных выше де-

фектов и процесс формирования шва, изменение пространствен-

ного положения электрода или свариваемого изделия. Созда-

ние условий, облегчающих вытекание металла из-под дуги

в хвостовую часть сварочной ванны (сварка на подъем, углом

назад), приводит к увеличению глубины проплавления. На-

оборот, затрудняя удаление расплавленного металла сварочной

ванны из-под дуги (сварка на спуск, углом вперед), можно

уменьшить величину глубины проплавления.

Важное значение имеет также вид применяемой защиты

и ее состав. Например, при сварке в аргоне зона проплавления

заужена книзу и расширяется кверху. Добавление в аргон

кислорода (2—5 %) делает форму проплавления лннзообраз

25

ной. При этом наблюдается уменьшение высоты усиления шва,

устранение подрезов, и переход от основного металла к метал-

лу шва становится более плавным.

Изучение процессов сварки и наплавки в воздухе, углекис-

лом газе и активных газовых смесях (Аг + О2; Аг + СО2 и т. д.)

позволило установить, что при этом глубина проплавления

выше, чем при сварке в инертной среде. Вид и состав применя-

емого флюса также могут повлиять на процесс формирова-

ния сварного шва.

К настоящему времени довольно подробно изучено влияние

режимов сварки и различных технологических приемов (пред-

варительный подогрев, наложение внешнего электромагнит-

ного поля, наклон изделия и электрода) на процессы форми-

рования шва и образования дефектов формы шва. В какой-то

мере исследовано и влияние некоторых физических свойств

сварочных материалов (плотность металла, вязкость шлака)

на формирование сварного шва.

Однако крайне мало исследовано влияние поверхностных

свойств металла и шлака и поверхностных явлений на меж-

фазных границах на процессы формирования сварного шва

и образования дефектов формы шва. Так, только в одной рабо-

те [108] было изучено влияние наличия в металле поверхностно-

активного элемента (серы) на глубину проплавления металла.

Поэтому в данной главе основное внимание уделено рассмот-

рению влияния поверхностных свойств и поверхностных

явлений на процессы формирования сварного шва и образова-

ния дефектов формы шва.

Следует отметить, что в этой главе и далее под термином

поверхностное (межфазное) натяжение подразумевается удель-

ная поверхностная энергия расплава металла на границах

с газом и.шлаковым расплавом, измеряемая в мДж/м2.

1. Формирование сварного шва

При сварке плавлением качество сварного соединения во мно-

гом зависит от геометрической формы сварного шва [12, 154].

Форма наплавленного валика или сварного шва характеризу-

ется, главным образом, глубиной проплавления Нпр, шириной

шва Вш и высотой усиления Нш (рис. 6) и зависит от многих

причин. Изменение силы сварочного тока, напряжения на ду-

ге, скорости сварки, вязкости флюса, вылета электрода, по-

ложения деталей в пространстве и многих других факторов

может заметно повлиять на форму сварного шва. Влияние мно-

гих из этих факторов на процессы формирования сварного шва

исследованы довольно подробно. Так, установлено, что уве-

26

Рис. 6. Форма стыкового (а) и

таврового (6) сварных швов.

личение силы сварочного тока

приводит к возрастанию значе-

ний Нпр, Нш и мало влияет на

ширину шва; повышение напря-

жения увеличивает ширину шва

и несколько снижает глубину

проплавления; увеличение ско-

рости сварки приводит к сниже-

нию значений Нпр, Вш и Нш.

Однако, наряду с перечисленными факторами, для различ-

ных типов сварных соединений конфигурация сварного шва

существенно зависит и от сил поверхностного натяжения.

К сожалению, эта зависимость, хотя и позволяет существенно

влиять на форму сварного шва, пока недостаточно учитывает-

ся н используется сварщиками. Для выяснения роли сил

поверхностного натяжения в процессе формирования шва

рассмотрим связь между отдельными параметрами, характе-

ризующими форму шва (Япр, Вш, Нш), и поверхностными свой-

ствами металла.

Одним из наиболее важных показателей формы шва явля-

ется глубина проплавления основного металла. Согласно со-

временным представлениям о механизме проплавления при

дуговой сварке [184], расплавленный металл под действием

давления дуги вытесняется из передней части сварочной ван-

ны в ее хвостовую часть. Вследствие этого уменьшается тол-

щина прослойки расплавленного металла под дугой, улучша-

ется теплопередача от дуги к основному металлу и увеличи-

вается глубина проплавления. В результате перемещения

расплава под действием давления дуги поверхность жидкого

металла в начале и в конце сварочной ванны находится на

различных уровнях, что обусловливает наличие в ванне гид-

ростатического давления.

Перемещение жидкого металла, оказывающее влияние на

процесс проплавления, зависит от кривизны поверхности

и от величины поверхностного натяжения. Сохранение в сис-

теме дуга — сварочная ванна динамического равновесия между

силами давления дуги Рд, гидростатического давления Рг

и поверхностного натяжения Рп является необходимым ус-

ловием нормального протекания процесса сварки.

Математическая связь между глубиной проплавления и ука-

занными выше силами может быть приближенно описана вы-

ражением [232]:

Н = — ?л

Пр Рм

где Рм — плотность металла.

(П.1)

27

Рис. 7. Изменение глубины

проплавления в зависимости

от содержания серы в стали

[108].

Как видно из формулы (II. 1),

глубину проплавления при сварке

какого-то определенного металла

можно увеличить, уменьшив значе-

ние Рп ИЛИ ПОВЫСИВ Рд.

Увеличить давление дуги при

неизменном диаметре электрода

можно, увеличив или силу свароч-

ного тока /св, или концентрацию

энергии в пятне нагрева. Однако

заметно повысить концентрацию

энергии можно, главным образом,

при сварке неплавящимся электро-

дом. При сварке плавящимся элек-

тродом увеличения давления дуги

можно достигнуть, в основном, за

счет повышения плотности тока. Следует заметить, что регу-

лирование глубины проплавления изменением сварочного тока

не всегда возможно. Это связано с тем, что при повышении

значения /св обычно увеличивается лишь глубина проплавле-

ния, а ширина шва практически не изменяняется, что при-

водит к существенному снижению качества шва, так как

ухудшается дегазация такого шва, увеличивается склонность

его к образованию горячих трещин и т. д. Кроме того, с воз-

растанием /св повышается тепловложение в деталь и количе-

Рпс. 8. Зависимость глубины проплавления от содержания серы (а) и кис-

лорода (б) в металле при сварке на режимах /св = 160 Л, Ua = 12 В, есе =

= 0,007 м/с:

1 — сталь СтЗ; 2 — сталь 08Ю; 3 — трансформаторная сталь.

28

увеличению Нш и появлению кон-

центраторов напряжения на грани-

це между основным и наплавлен-

ным металлами.

Указанных и некоторых других

недостатков можно избежать, если

изменять не силу сварочного тока,

а величину поверхностного натя-

жения металла. Возможность тако-

го воздействия на глубину про-

плавления металла подтверждается

результатами работы [108], прове-

денной в Институте электросварки

им. Е. О. Патона АН УССР. Как

было обнаружено, при введении в

сварочную ванну серы, которая

отличается высокой поверхностной

активностью в железе и сталях [36,

48,310], глубина проплавления рез-

ко возрастала (рис. 7), что подтвер-

дили и результаты экспериментов,

проведенных авторами данной мо-

нографии (рис. 8, а). Было иссле-

висимости от содержания кис-

лорода при /св = 160А(/) и

1СВ = 220 А (2).

довано и влияние содержания кис-

лорода в металле на величину глубины проплавления. Как

видно из рис. 8, повышение содержания кислорода в металле

приводит к возрастанию

Рис. 10. Изменение глу-

бины проплавления метал-

ла в зависимости от со-

держания кислорода при

двухдуговой сварке (/э =

= 6- 1СГ3м, I = 220 А,

Сд = 12 В,

= 0,007 м/с).

Нлр. Причем с увеличением силы тока

этот эффект усиливается (рис. 9). На-

личие в металле раскислителей (Si, Al)

и элементов, связывающих серу, сни-

жает влияние серы и кислорода на

величину глубины проплавления.

Влияние наличия в металле поверх-

ностно-активных элементов снижает-

ся и при двухдуговой сварке, что,

по-видимому, связано с изменением

гидростатического давления в сва-

рочной ванне. При этом влияние

[О] и [S] на величину Я,,,, зависит

от расстояния между электродами 1Э.

Однако и в этом случае с повыше-

нием содержания серы и кислоро-

да в металле глубина проплавления

возрастает, что видно, например, из

рис. 10.

29

Рис. И. Изменение величины поверхностного натяжения железа в зависи-

мости от содержания кислорода (а) и серы (б) [290]:

1 — 1923 К; 2 — 2023 К.

Рис. 12. Изменение вязкости расплавленного железа в зависимости от со-

держания кислорода (а) и серы (б):

1 — 1773 К: 2 — 1823 К; 3 — 1873 К: 4 — 1923 К.

Результаты сопоставления данных по влиянию [S] и [01

на глубину проплавления, на первый взгляд, кажется проти-

воречащими их поверхностной активности в железе (рис. 11).

Как видно, кислород более поверхностно активен в железе,

чем сера. Однако не следует забывать, что кислород в значи-

тельно большей мере, чем сера, повышает вязкость металла

[8] (рис. 12), а это должно затруднять перемещение расплава

в хвостовую часть сварочной ванны. Влияние содержания кис-

лорода в металле на величину НПр подтверждается и данными

по сварке в окислительных газовых средах [165, 1801.

Глубина проплавления, а также величины Нш и Вш зависят

не только от величины поверхностного натяжения расплавлен-

ного металла. Например, при сварке под флюсом форма шва

обусловлена величинами межфазного натяжения расплавлен-

ного металла на границе со шлаком о„_ш и твердого металла

на границе со шлаком сгт_ш и с расплавленным металлом

30

Рис. 13. Соотношение поверхностных энергий в процессе формирования

сварного шва (с) и наплавленного валика (б).

ат—ж- При сварке в защитных газах и в вакууме помимо ве-

личины поверхностного натяжения расплавленного металла

Ом—г на формирование шва будут влиять поверхностное натя-

жение твердого металла от_г и от_ж. Для установления этой

связи рассмотрим равновесие капли жидкого металла на по-

верхности твердого при наличии шлака (рис. 13). Зависи-

мость между межфазными натяжениями и углами а и 6 выра-

жается уравнениями

ом_П1 sin 6 — от_ж sin а = 0; (II.2

от_ш — Ом-ш cos 6 — от—ж cos а = 0. (П.З)

Из уравнений (И.2) и (II.3) следует, что

sin0 = °т~ж • (И 4)

sin а ом_ш ’ '

Аналогично для случая сварки в защитных газах

sin 6 ат—ж

sin а ’

м—Г

от _ — о„ _ cos 6

cos а = —.

°т—ж

Таким образом, величина углов а и 0, а следовательно,

и форма сварного шва зависят от соотношений между поверх-

I костными энергиями металла на границах с газом, шлаком и

расплава с твердым металлом.

В отличие от сварки при наплавке глубина проплавления

и толщина наплавленного валика или слоя часто должны быть

небольшими, а ширину валика по возможности стремятся уве-

личить, так как от этого во многом зависит производительность

процесса. Как известно, основной характеристикой границы

раздела трех фаз (в данном случае твердый металл — жидкий

и

металл — газ или шлак) является краевой угол 6 смачивания,

который в случае наплавки в газовой среде и при условии

весьма малой глубины проплавления (см. рис. 13) определя-

ется выражением

е°т—Г °Т—Ж /тт

= —-----------• (П.6)

°м—г

Поскольку величина адгезии между твердым и жидким

металлами, согласно уравнению Дюпре, равна Wa — от_г +

+ ом_г — от_ж, соотношение (II.6) можно привести к виду

WA

cos 6 =-------1. (II.7)

°м—Г

Из формулы (II.7) видно, что краевой угол 6, а следователь-

но, и форма наплавленного валика зависят от величины ад-

гезии расплавленного металла к твердому и от величины по-

верхностного натяжения жидкого металла. При этом пока

> Ом-г, cos е > о, т. е. смачивание твердого металла рас-

плавленным будет хорошим, а угол 6 <; л/2. Кроме того, от

величины краевого угла смачивания зависит и минимально

возможная толщина наплавляемого металла.

Для определения степени влияния отдельных факторов

на процесс формирования наплавленного слоя рассмотрим

процесс растекания капли расплава по твердому металлу.

При этом общее изменение поверхностной энергии системы

на единицу поверхности До = ом_г + от_ж — от_г. При

растекании капли, имеющей форму круга с радиусом г, по-

верхностная энергия возрастет на величину 2nrAodr, а по-

тенциальная гравитационная энергия при условии, что центр

тяжести расположен на половине высоты, уменьшится на ве-

личину -у VKpMgd6K (где Ук — объем капли; рм — плотность

расплава; g—ускорение свободного падения; 6К—высота

капли).

Для большой капли малой высоты можно принять, что

Ук « лг26к. Тогда 4^ ——2—, и условие равновесия

Ок г

процесса растекания запишется следующим образом:

лг2Да -L №fippMgdSK,

где 6Р — равновесное значение толщины капли.

Отсюда минимально возможная толщина наплавленного

слоя 6р =

(2До\ /2 /тт

—I или с учетом уравнения (11.6)

х Г 2ом-г I1 — cos е) ТА

’•“I-------м-------1 •

(П.8)

32

Из уравнения (II.8) следует,

что величина 6р сравнительно

мало зависит от ом_г и рм, так

как они входят в уравнение в

степени 1/2- Очевидно, толщина

наплавленного слоя будет, в ос-

новном, определяться величиной

краевого угла смачивания на-

плавляемой поверхности распла-

вом, поскольку (1 —cos 0)/а до

значений углов 0 = 120° почти

линейно зависит от величины 0

(рис. 14).

Зависимость формы сварного

флюсов,

внешней

деталей

сварного

шва и наплавленного валика

от поверхностного и межфазного натяжений создает допол-

нительные возможности для изменения их конфигурации.

Очевидно, что геометрические размеры сварного шва и наплав-

ленного валика можно изменить не только введением в металл

поверхностно-активных элементов, созданием определенной

газовой атмосферы, но и применением определенных

изменением потенциала поверхности металла за счет

ЭДС, использованием предварительного подогрева

и так далее.

Связь поверхностных свойств металла и формы

шва подтверждается и экспериментами. В частности, в работе

[108] было показано, что применение специально разработан-

ных флюсов позволило увеличить глубину проплавления ме-

талла и обеспечить хорошее качество сварного соединения без

повышения сварочного тока. Влияние компонентов покрытия

и составляющих флюса на межфазное натяжение металла

и форму наплавленного валика отмечено в работе [313]. При

этом было обнаружено, что с уменьшением величины межфаз-

ного натяжения наплавленный валик получается более плос-

ким. Влияние сил поверхностного натяжения на процесс фор-

мирования корня стыковых швов отмечено в [86, 124, 251].

И. Л. Емельяновым [83] установлена аналитическая зави-

симость между формой и размерами наплавленного валика

и поверхностными свойствами металла. Так, профиль сечения

наплавленного валика определяется из уравнения

3 3-2373

33

где а2 = _^jg — капиллярная постоянная; о — меж-

фазное (поверхностное) натяжение; рм и р2 — соответственно

плотность расплава и окружающей среды; Ro — радиус кри-

визны поверхности валика в наивысшей точке.

И. Л. Емельянов предложил методику для определения фор-

мы и размеров наплавленного валика с учетом как поверхност-

ных свойств металла, так и режимов сварки (силы сварочного

тока, напряжения на дуге, скорости сварки и так далее). Связь

формы и размеров сварных швов с поверхностными свойства-

ми металла отмечена и в других работах, например в [22].

Следует указать, что силы поверхностного натяжения будут

оказывать заметное влияние на форму шва не только при ду-

говых способах сварки, но также при электронно-лучевой

сварке [19] и, вероятно, при других способах сварки плавле-

нием. Заметим также, что силы поверхностного натяжения

влияют на форму сварного шва при сварке в любых простран-

ственных положениях. Причем влияние этих сил возрастает

при сварке в наклонном, вертикальном или в потолочном по-

ложениях. Как было показано [87], при сварке в наклонном

положении предельный вес жидкого металла ванны, выше ко-

торого металл вытекает из ванны, снижается с увеличением

угла наклона детали. Однако при любом угле наклона предель-

ный вес ванны будет тем больше, чем больше будут силы по-

верхностного натяжения.

Особенно возрастает влияние сил поверхностного натяже-

ния при сварке в потолочном положении [283], поскольку

в этом случае металл ванны удерживается в ее передней ча-

сти силами поверхностного натяжения и давления дуги, а в

х юстовой части — в основном силами поверхностного натяже-

ния. Как показывают расчеты [2831, примерно 50 % расплав-

ленного металла сварочной ванны при силе тока 220—230 А

удерживается силами поверхностного натяжения.

2. Образование подрезов, непроваров,

прожогов и несплавлений

Из практики известно, что подрезы образуются чаще всего

при автоматических способах сварки, особенно при сварке

угловых швов. Однако довольно часто подрезы образуются

и при сварке стыковых швов, как правило, при высоких ско-

ростях сварки.

Причиной образования подрезов может быть смещение

электрода относительно оси шва или~завышёИные значения на-

пряжения на дуге. И в том и в другом случае происходит бо-

34

лее глубокое проплавление од-

ной из кромок, что приводит к

образованию канавки, которая

остается после затвердевания ме-

талла сварочной ванны.

Незаполнение канавки и об-

разование подрезов обычно оп-

ределяется соотношением скоро-

стей кристаллизации металла и

заполнения канавки металличе-

ским расплавом. Следовательно,

устранить подрезы можно двумя

способами: уменьшением скоро-

сти кристаллизации или увели-

чением скорости заполнения ка-

навки металлом. Как правило,

снижают скорость кристаллиза-

ции за счет применения много-

электродной сварки, предвари-

тельного подогрева деталей или

уменьшения скорости сварки.

Однако первый из этих приемов

используют, в основном, при

сварке прямолинейных швов

большой длины, например в слу-

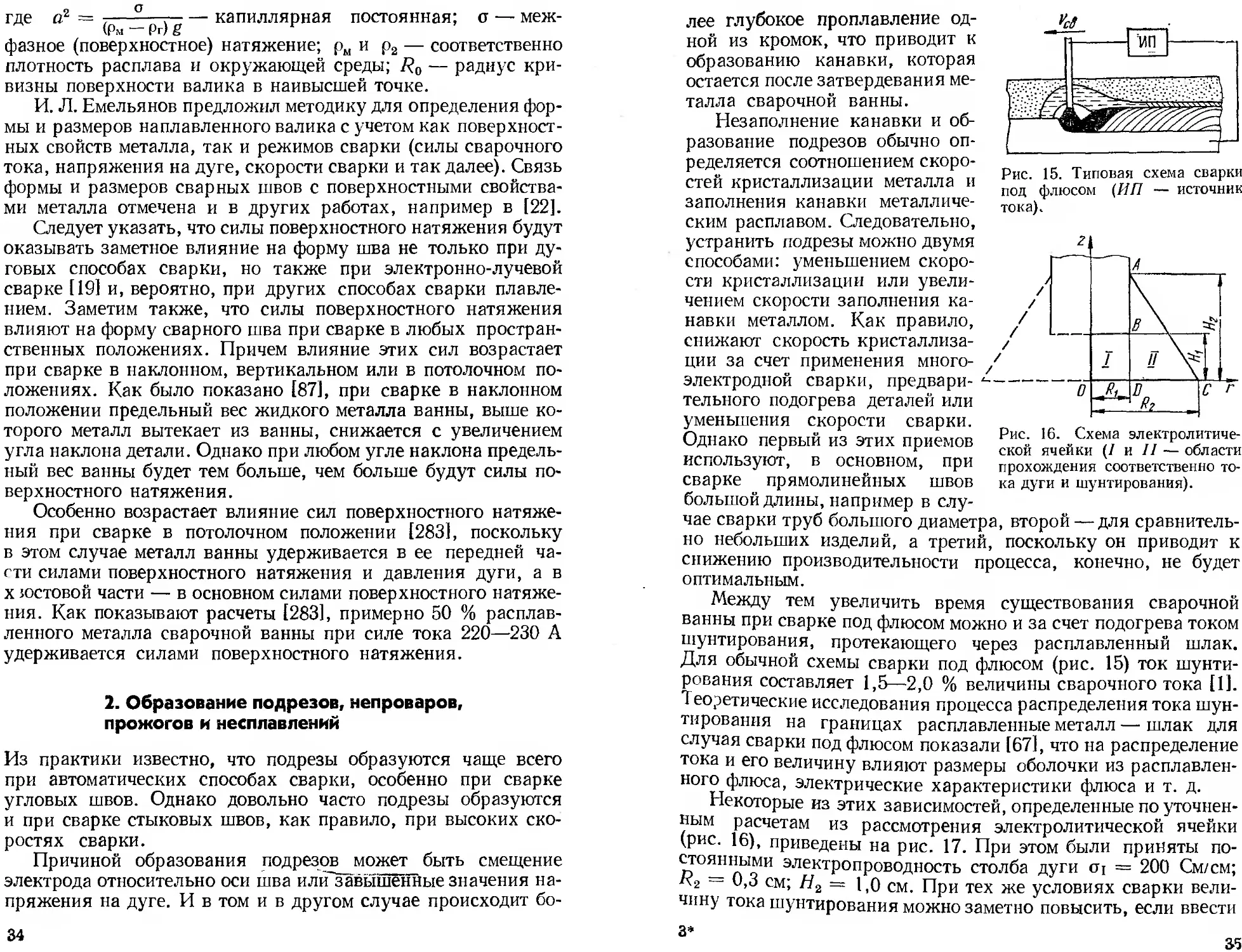

Рис. 15. Типовая схема сварки

под флюсом (ИП — источник

тока).

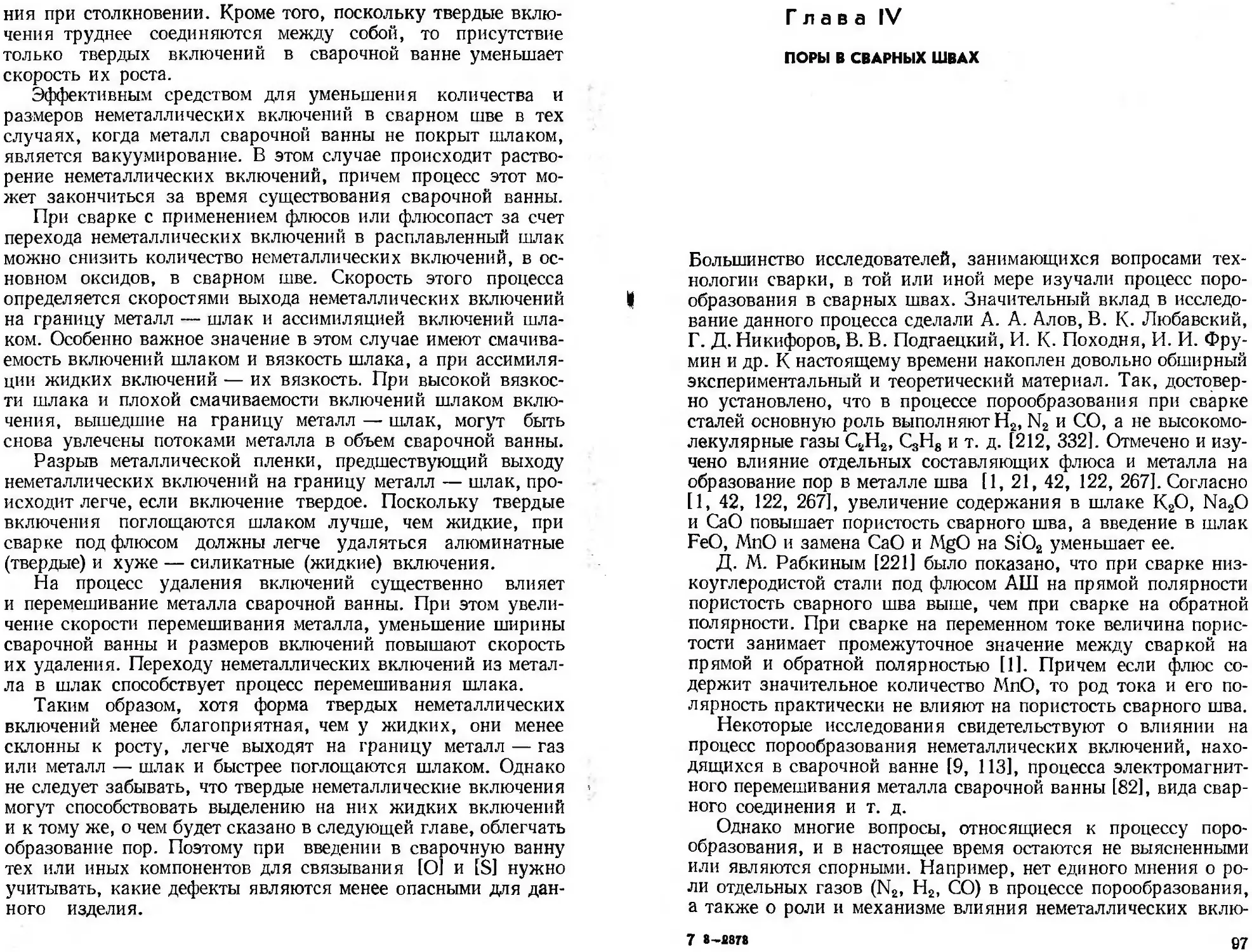

Рис. 16. Схема электролитиче-

ской ячейки (/и // — области

прохождения соответственно то-

ка дуги и шунтирования).

чае сварки труб большого диаметра, второй — для сравнитель-

но небольших изделий, а третий, поскольку он приводит к

снижению производительности процесса, конечно, не будет

оптимальным.

Между тем увеличить время существования сварочной

ванны при сварке под флюсом можно и за счет подогрева током

шунтирования, протекающего через расплавленный шлак.

Для обычной схемы сварки под флюсом (рис. 15) ток шунти-

рования составляет 1,5—-2,0 % величины сварочного тока [1].

I еоретические исследования процесса распределения тока шун-

тирования на границах расплавленные металл — шлак для

случая сварки под флюсом показали [67], что на распределение

тока и его величину влияют размеры оболочки из расплавлен-

ного флюса, электрические характеристики флюса и т. д.

Некоторые из этих зависимостей, определенные по уточнен-

ным расчетам из рассмотрения электролитической ячейки

(рис. 16), приведены на рис. 17. При этом были приняты по-

стоянными электропроводность столба дуги oi = 200 См/см;

R-2 — 0,3 см; Н2 = 1,0 см. При тех же условиях сварки вели-

чину тока шунтирования можно заметно повысить, если ввести

3*

35

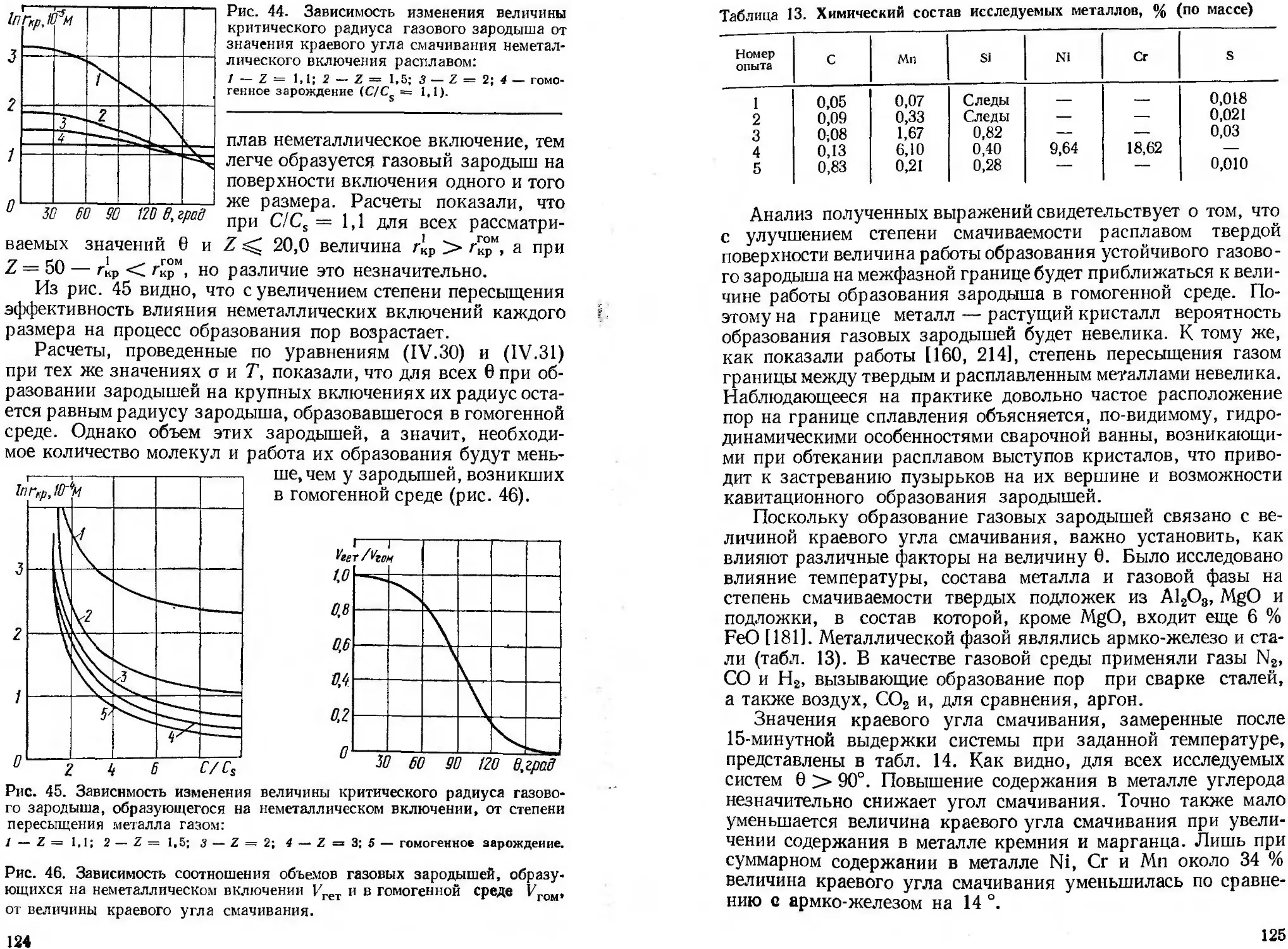

Рис. 17. Изменение поверхностной плотности тока на границе металл сва-

рочной ванны — шлак в зависимости от радиуса электролитической ячей-

ки при различных длинах дуги (а) и размерах сварочной ванны (б):

1 — Ht = 0,4 см; 2 — = 0,3 см; 3 — Ht = 0,2 см; 4 — Rt — 0,26 см; 5 —

— Rt = 0,3 см.

Рис. 18. Схема сварки под флюсом с дополнительным неплавящимся элек-

тродом и со вспомогательным источником тока (а) и без вспомогательного

источника тока (б).

в расплавленный флюс дополнительный неплавящийся элек-

трод.

Возможны различные схемы введения дополнительного

электрода в расплавленную шлаковую ванну. В наших опытах

были исследованы две схемы (рис. 18). Поскольку при этом

использовалась низкоуглеродистая сталь и флюс АН-348А,

который состоит, в основном, из SiO2 и МпО, в данной системе

не следует ожидать заметного влияния дополнительного элек-

трического поля на величину межфазного натяжения на гра-

нице металл—шлак [661. Это важно, поскольку последний фак-

тор может повлиять на процесс образования подрезов. Допол-