Текст

ПРОЕКТИРОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ

БИБЛИОТЕКА

К ОН С ТРУКТОРА

ПРОЕКТИРОВАНИЕ

СВАРНЫХ КОНСТРУКЦИЙ

В МАШИНОСТРОЕНИИ

Под редакцией

д-ра техн, наук проф. С. А. КУРКИНА

МОСКВА

«МАШИНОСТРОЕНИЕ»

1975

THORNado

т

6П4.3

П79

УДК 621.791.052

Авторы: Вершинский С. В., д-р техн, наук; Винокуров В. А., д-р техн,

наук; Земзин В. Н., д-р техн, наук; Куркин С. А., д-р техн, наук; Мака-

ров И. И., канд. техн, наук; Николаев Г. А., чл.-кор. АН СССР; Рымке-

вич А. И., канд. техн, наук; Сагалевич В. М, д-р техн, наук; Труфяков В. И.,

д-р техн, наук; Фишкис М. М., канд. техн, наук; Черных В. В., канд. техн,

наук.

Рецензенты: д-р техн, наук Н. П. Мельников; кандидаты

техн, наук И. П. Никонов и Ю. А. Маслов

ПРОЕКТИРОВАНИЕ СВАРНЫХ КОНСТРУКЦИЙ В МАШИНОСТРОЕНИИ

Редактор издательства Д. В. Баженов

Технический редактор Н. В. Тимофеенко. Корректор В. А. Воробьева

Сдано в набор 9/IX 1974 г. Подписано к печати 30/IV 1975 г. Т-04681. Формат 60X90*/ie.

Бумага типографская № 3. Усл. печ. л. 23,5. Уч. изд. л. 24,7. Тираж 40 000 экз. Заказ 1647.

Цена 1 р. 45 к.

Издательство «Машиностроение». 107885, Москва, Б-78, 1-й Басманный пер., д. 3.

Ордена Трудового Красного Знамени Ленинградское производственно-техническое объ-

единение «Печатный Двор» имени А. М. Горького Союзполиграфпрома при Государ-

ственном комитете Совета Министров СССР по делам издательств, полиграфии и книж-

ной торговли. 197136, Ленинград, П-136, Гатчинская ул., 26.

Проектирование сварных конструкций в машино-

П79 строении. Под ред. С. А. Куркина. М.» «Машинострое-

ние», 1975.

376 с. с ил.

На обороте тит. л. авт.: С. В. Вершинский, В. А. Винокуров,

С. А. Куркин и др.

В книге освещены вопросы проектирования сварных соединений в основ-

ных отраслях машиностроения в зависимости от характера нагружения, усло-

вий работы, конструктивных особенностей и назначения изделий.

Книга предназначена для инженеров-конструкторов машиностроительных

заводов, проектно-конструкторских и научно-исследовательских организаций

Она будет полезна также студентам машиностроительных втузов.

31302-004

1 038(01)-75

004-75

6П4.3

© Издательство «Машиностроение», 1975 г.

ПРЕДИСЛОВИЕ

Высокая производительность сварочного процесса, высокое

качество соединений и экономичное использование металла обес-

печивают преимущественное использование сварки для изготов-

ления самых разнообразных металлоконструкций, в том числе

машиностроительных.

Проектирование сварных конструкций имеет свои специфические

особенности. Сварка — не только технологический процесс полу-

чения заготовок разнообразной формы и сложности, предназначен-

ных для последующей механической обработки. Сварка — это

в первую очередь метод сборки и монтажа конструкций из отдель-

ных элементов, выполняющих различные функции. Высокие экс-

плуатационные характеристики сварных изделий — результат ра-

циональных конструктивных решений и совершенства технологи-

ческого процесса сборки и сварки. Потребности в создании ранее

неизвестных сочетаний деталей, их свойств и служебных назна-

чений рождают новые технологические приемы сварки, последние

в свою очередь открывают для конструкторов новые возможности.

В результате многолетних усилий проектировщиков и исследовате-

лей установлены рациональные формы сварных соединений, обос-

нованы методы их расчета на прочность. Итогом этой огромной

работы являются многочисленные публикации в нашей и зарубеж-

ной литературе.

Как правило, эти публикации представляют собой либо отдель-

ные статьи (или сборники статей), либо учебные пособия. Отдельные

статьи содержат, как правило, квалифицированное изложение

особенностей условий работы, проектирования, расчета и изготов-

ления вполне определенного типа сварных конструкций. Учебники

и учебные пособия, напротив, излагают вопросы проектирования

с широким охватом разнообразных типов изделий, но не могут

в рамках предусмотренных программой объемов осветить многие

важные детали проектирования.

Потребность в систематическом и глубоком изложении накоп-

ленного опыта проектирования сварных конструкций особенно

ощущается в машиностроении, для которого характерно непре-

рывное усложнение условий работы сварных элементов, увеличе-

ние разнообразия используемых материалов и применение практи-

1*

4

Предисловие

чески всех методов сварки. Удовлетворение этой потребности

и является задачей настоящей книги.

Необходимость охвата широкого круга вопросов прочности

и точности сварных элементов, а также проектирования всех основ-

ных типов конструкций машиностроения заставила привлечь к на-

писанию книги достаточно большой коллектив авторов, являю-

щихся крупными специалистами по различным вопросам сварочного

производства.

Книга представляет систематизированное изложение вопросов

проектирования сварных конструкций в различных отраслях

машиностроения, выполненное по единому плану.

Книга может иметь различное назначение в зависимости от

интересов и квалификации читателя. Так, для инженеров, только

начинающих свою деятельность, наиболее полезными могут ока-

заться главы, рассматривающие опыт проектирования изделий той

отрасли, где работает инженер. Более зрелых специалистов, хорошо

изучивших специфику своей отрасли, заинтересуют главы общего

назначения, а также опыт проектирования в других отраслях

машиностроения.

ГЛАВА I

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ СВАРНЫХ КОНСТРУКЦИЙ

1. ОБЩИЕ СООБРАЖЕНИЯ

Развитие сварочной техники оказало серьезное влияние на

выбор генеральных схем конструкций.

Так, сквозные фермы, которые были очень распространены при

клепаных соединениях, стали заменять большепролетными бал-

ками со сплошной стенкой по причине их большей технологичности

в сварном исполнении. Использование электрошлаковой сварки

позволило заменить цельнокованые и цельнолитые массивные

детали тяжелого и энергетического машиностроения (валы турбин,

станины прессов и т. д.) составными сварными. Комбинирование

литых, кованых и прокатных заготовок с помощью электрошлаковой

сварки обеспечило технически легко выполнимые и экономичные

решения.

В результате разработки электрошлакового переплава был

получен метод изготовления сварных толстостенных конструкций

котельно-резервуарного типа, обладающих высокими механиче-

скими свойствами.

ЦК КПСС и Советское правительство уделяют большое внимание

применению сварки в народном хозяйстве. К 1975 г. предусмотрено

значительное увеличение выпуска сварных конструкций по сравне-

нию с 1970 г., при условии широкого внедрения прогрессивных

материалов и комплексной механизации сварочных работ.

Подход к проектированию сварных конструкций может быть

различным.

В большинстве стран Западной Европы основным принципом

рационального проектирования сварных металлоконструкций яв-

ляется всемерное уменьшение их массы, а следовательно, и эконо-

мия металла. В США главной задачей является упрощение и уде-

шевление процессов изготовления; при этом вопрос об уменьшении

массы изделия перестает играть первостепенную роль. В Европе

часто становятся на путь индивидуального проектирования,

в США — на путь гарантии минимальных трудозатрат.

Школа советского проектирования сварных металлоконструкций

объединяет два направления: ищут пути проектирования изделий

6

Особенности проектирования сварных конструкций

с минимальной массой и одновременно внедряют высокопроизводи-

тельные методы работы. Эти две главные линии совершенствования

сварных конструкций определяют соответствующие направления

работ исследовательских и проектных организаций.

Для обеспечения первого направления в СССР в большом мас-

штабе развиты научные исследования в области металлоконструк-

ций, преимущественно сварных, для нахождения способов повыше-

ния механических свойств, надежности при одновременном умень-

шении стоимости (Институт электросварки имени Е. О. Патона,

МВТУ им. Баумана, ЦНИИСК им. Кучеренко В. А., ЦНИИС Мин-

трансстроя, ЦНИИ Проектстальконструкции, Институт машино-

ведения, ЛПИ им. Калинина и др.). При этом используют данные

о хрупкой и усталостной прочности, пластичности, устойчивости,

теории пластин и оболочек и ряд других разделов прикладной

теории упругости. Учет всех возможных факторов синтезируется

в процессе анализа формообразования проектируемых объектов.

Для обеспечения второго направления совершенствования свар-

ных конструкций с позиций обеспечения автоматизации и механи-

зации производственных операций, облегчения перехода на поточ-

ные методы изготовления, повышения производительности труда,

снижения стоимости и улучшения качества продукции исключи-

тельно большое значение в нашей стране придают типизации и нор-

мализации металлоконструкций, как целых объектов, так и отдель-

ных элементов.

Важным средством типизации является рациональный выбор

системы конструкции и размерных ее параметров. Один тип кон-

струкций и элементов может иметь несколько размеров. Таким

образом, создается комплекс типоразмеров. Их количество сле-

дует всемерно сокращать, а типизация конструкций способствует

этому.

Уменьшение числа типоразмеров характерно для вновь созда-

ваемых изделий. Типоразмеры часто устанавливают по модульному

ряду, который определяется арифметической прогрессией. Рацио-

нальный выбор модульных размеров в большой мере определяет

экономичность принятых решений.

Параметрами типизации и нормализации могут быть: типы кон-

струкций, размеры элементов, типы соединений, виды технологи-

ческих процессов применительно к заданным конструктивным фор-

мам и т..д. При разработке узлов, деталей, отдельных элементов

конструкторские бюро должны руководствоваться принципом ис-

пользования постоянной оснастки (кондукторов, кантователей

и т. д.).

Желательно подбирать типоразмеры конструкций так, чтобы

они соответствовали формам и размерам технологической оснастки

и, напротив, при проектировании технологической оснастки учи-

тывать типизацию и нормализацию проектируемых изделий.

Общие соображения

7

Целями типизации и нормализации являются упрощение форм

конструкций, устранение излишнего количества швов, повышение

технологичности, сокращение числа типоразмеров, обеспечение

перевода возможно большей продукции на крупносерийное и мас-

совое производство.

Как показал опыт, при разработке типовых проектов наиболее

целесообразна такая система работ, при которой основные прин-

ципиальные решения принимают специализированные проектные

организации, а деталировочные чертежи выполняют заводы-изгото-

вители.

Выбор материала — важный этап проектирования, поскольку

оказывает болыиде влияние как на эксплуатационные качества

конструкции, так и на ее массу и экономичность изготовления.

Поэтому материал выбирают с учетом характера эксплуатационных

нагрузок (усталостных, ударных, статических), работы конструкций

в условиях низких и высоких температур, вакуума, агрессивных

сред, износа и т. п. Важным параметром качества материала яв-

ляется стабильность его свойств — узость интервала в разбросе

показателей механических характеристик. Кроме того, при выборе

материала учитывают комплекс условий: первоначальные затраты

на материал, технологическую обработку, проведение сварочных

операций и т. д.

Масса конструкции существенно зависит от удельной прочности

используемого металла. Низкоуглеродистые стали применяют наи-

более часто, они дешевы, хорошо свариваются, но обладают низкой

удельной прочностью. Многочисленные марки низколегированных

сталей с пределом текучести 35—40 кгс/мм2 используют все шире,

однако они уже во многих случаях не удовлетворяют возросшим

требованиям промышленности.

Значительное распространение для металлоконструкций полу-

чили стали в термообработанном состоянии: закалка с последующим

отпуском. Эффективна термообработка низкоуглеродистых сталей

типа СтЗ и Ст4. Еще более эффективными оказываются некоторые

термообработанные низколегированные стали. Как правило, предел

текучести низкоуглеродистых сталей в результате термообработки

повышается на 10—20%, сталей 19Г, 14Г2 — на 40—60%, цтали

15Г2 — еще выше. Согласно государственному стандарту рекомен-

дуются для применения в металлоконструкциях термически обра-

ботанные стали толщиной 6—40 мм: низкоуглеродистые, повышен-

ной прочности, а также стали марок 45Т, 60Т, 75Т. Высокопрочные

стали с пределом текучести более 60 кгс/мм2 получают путем соче-

тания определенной композиции легирования и термообработки.

Установлено, что наиболее перспективны для изготовления сварных

конструкций высокопрочные низкоуглеродистые стали с мартен-

ситной и бейнитной структурой. Использование высокопрочных

свариваемых сталей дает возможность значительно снизить массу

8

Особенности проектирования сварных конструкций

изделия, что особенно важно для подъемно-транспортных механиз-

мов, железнодорожного подвижного состава, автомобилей, судов

и других транспортных конструкций. Повышение прочности стали

требует более совершенных конструктивных разработок отдельных

сварных узлов, повышения качества изготовления и контроля.

Совместные творческие усилия металлургов, технологов и проекти-

ровщиков открыли путь применению высокопрочных сталей в метал-

локонструкциях, однако в СССР используют их пока еще недоста-

точно, главным образом вследствие дефицитности. Дальнейшее раз-

витие металлоконструкций из термообработанных сталей опреде-

ляется, улучшением качества их производства, расширением ассор-

тимента, увеличением выпуска и проведением ряда научно-иссле-

довательских работ, подтверждающих рациональные пределы при-

менения этих материалов.

Для многих специальных задач в металлоконструкциях приме-

няются высоколегированные стали аустенитного класса, а также

всевозможные сплавы, обеспечивающие коррозионную стойкость,

жаростойкость, жаропрочность изделий. Хорошо освоены техно-

логические процессы сварки указанных материалов. Стоимость их

высока, поэтому их использование в конструкциях диктуется

особыми условиями.

В течение многих лет проводят изыскания по замене в металло-

конструкциях сталей легкими сплавами и в первую очередь алю-

миниевыми сплавами. Значительное большинство алюмиевых спла-

вов сваривается достаточно удовлетворительно дуговой и контакт-

ной сваркой, в частности сплавы АД1, АМг, АМгб, АМг-61, АД31,

В92 и др. Сваривают профили всевозможных видов: труб, листов;

элементы прокатные, прессованные, штампованные. Сваривают

сплавы литые, но главным образом деформируемые, в ненагарто-

ванном, полунагартованном, нагартованном состояниях, искусст-

венно и естественно состаренные.

В зависимости от химического состава и приемов обработки

(нагартовка, старение) предел прочности свариваемых алюминиевых

сплавов может иметь значения в пределах 10—50 кгс/мм2 и даже

выше.

Стоимость 1 т алюминиевых сплавов значительно выше стоимости

стали. Поэтому применение алюминиевых сплавов в металлокон-

струкциях вряд ли может быть оправдано только экономическими

соображениями, оно целесообразно, когда выигрыш в массе изделия

является решающим для эксплуатации объектов, например в авиа-

ционных, ракетных и других транспортных конструкциях, а также

с целью повышения антикоррозийности, из эстетических соображе-

ний и в некоторых особых случаях.

При проектировании изделий из алюминиевых сплавов необхо-

димо учитывать специфику поведения этих материалов в процессе

изготовления сварной конструкции и при эксплуатации. Следует

Общие соображения

9

избегать жестких узлов со значительным скоплением швов, не

допускать резких концентраторов напряжений в соединениях,

учитывать повышенную деформируемость и пониженную устойчи-

вость элементов при сжатии, связанную с меньшим значением

модуля упругости Е по сравнению со сталью. В конструкциях из

нагартованных или термически упрочненных сплавов приходится

учитывать разупрочнение зоны соединения в результате теплового

воздействия сварки. При значительном разупрочнении обеспечение

равнопрочности сварного соединения иногда достигают путем уве-

личения толщины соединяемых элементов в зоне расположения

швов.

Изготовление сварных алюминиевых конструкций требует вы-

сокой культуры технологического процесса.

Конструкции из алюминиевого сплава требуют тщательно раз-

работанного технологического процесса изготовления заготовок.

Элементы из алюминиевых сплавов не должны подвергаться грубой

обработке, недопустимы даже царапины на поверхностях, могущие

заметным образом изменить их механические свойства. Разметку

следует производить карандашом или мелом. Резка алюминиевых

сплавов должна производиться плазменным способом или пилами

и фрезами. Отверстия не продавливают, а сверлят. Эти сплавы

требуют увеличенных радиусов изгиба, правку элементов произво-

дят на деревянных стеллажах.

Сложность технологического процесса сварки алюминиевых

конструкций не одинакова. Она возрастает с повышением прочно-

стных характеристик. Значительная величина деформаций и неже-

лательность правочных операций нагревом или пластическим де-

формированием заставляют применять специальные меры для умень-

шения остаточных деформаций путем выбора рациональных режи-

мов и прижимных устройств; учитывать образование общих оста-

точных деформаций при учете припусков на обработку. Опасность

возникновения пор требует предусматривать тщательную очистку

поверхностей металлов, подлежащих сварке химическим и механи-

ческим методами, а также обеспечивать надежную защиту сварочной

ванны.

В практику машиностроения входит применение разнородных

и композиционных металлопластов. Необходимость их применения

диктуется требованиями эксплуатации, например в сосудах для

агрессивных сред используют двухслойные стали.

Сварные конструкции из разнородного материала соединяют

современными способами сварки: электронным лучом, диффузией,

взрывом и т. д. Соединение некоторых трудносвариваемых материа-

лов, чувствительных к термическому эффекту сварки, можно осу-

ществлять пайкой, при которой ряд затруднений устраняется.

В отдельных случаях в машиностроении применяют конструкции

с соединениями металлов с неметаллическими материалами: стек-

10

Особенности проектирования сварных конструкций

лом, керамикой и т. д. Конструкции этих видов также могут осу-

ществляться с применением сварки и пайки, хотя процесс соеди-

нения при этом становится более трудным.

В машиностроение входит изготовление изделий из ценных

сплавов: титановых, танталовых, никелевых, ниобиевых и т. д.

Многие ценные сплавы, в частности тугоплавкие и активные, хорошо

соединяются сваркой, и их применение в машиностроении не лими-

тируется техническими трудностями.

В' ряде машиностроительных конструкций металлы заменяют

полимеры, например в сантехнике, декоративных изделиях, с целью

повышения антикоррозийности, упрощения заготовок. Конструкции

из полимеров успешно свариваются, при этом сварные соединения

удовлетворяют заданным требованиям.

Важной задачей проектировщика является выбор технологиче-

ского процесса сварки изделия. Оптимальность этого выбора в зна-

чительной степени зависит от того, насколько проектировщик

знаком с состоянием сварочного производства и тенденциями его

развития. Наиболее распространенным видом сварки является

дуговая, однако серьезным конкурентом последней становится

контактная.

При проектировании конструкций со швами значительной

длины, выполняемыми в нижнем положении, а также однотипных

изделий наиболее производительным методом является автомати-

ческая сварка под флюсом. Скорость сварки обычно составляет

25—60 м/ч, но при выполнении прямолинейных швов в серийном

производстве (изготовление труб, балок) может достигать 120—

180 м/ч.

Несколько менее производительна, но весьма экономична дуго-

вая сварка в среде СО2. Ее существенным преимуществом является

возможность выполнения швов во всех пространственных положе-

ниях. Оба вида сварки могут быть рекомендованы для соединений

конструкций из низколегированных и низкоуглеродистых сталей.

Прогрессивным методом, нашедшим достаточно широкое распрост-

ранение в промышленности, является сварка порошковой прово-

локой.

Первоначально считали, что' электрошлаковая сварка пред-

назначена для соединения элементов очень больших толщин верти-

кальными швами. Для элементов толщиной свыше 50 мм этот способ

безусловно наиболее производительный.

Тем не менее, сфера применения электрошлаковой сварки рас-

ширяется. В условиях монтажа ее с успехом используют для сое-

динения листов толщиной 30, 25 мм и менее при условии выполнения

швов ца вертикальной плоскости. Найдены пути улучшения струк-

туры и механических свойств соединений, выполняемых электро-

шлаковой сваркой, например внесением в сварочную ванну метал-

лического порошка. Это обеспечивает возможность получения швов

Общие соображения

11

с мелким зерном без какой-либо последующей термообработки

изделий, удорожающей производство работ.

При изготовлении конструкций из высоколегированных сталей,

различных сплавов со специальными свойствами, из цветных метал-

лов успешно применяют сварку в среде инертных Гаазов аргона

и гелия плавящимся и вольфрамовым электродами. Наряду с при-

веденными развиваются и другие способы сварки, в особенности

с вакуумной защитой.

Легированные стали, алюминиевые сплавы, различного рода

медные сплавы, а также тугоплавкие металлы, неметаллические

материалы, как, например, карбиды, бориды, графиты, керамика

и многие другие, иногда вводимые в металлические конструкции,

достаточно хорошо соединяются в вакуумных камерах электрон-

ным лучом, а также при помощи диффузионного метода. В ваку-

умных камерах возможно также соединение при помощи дуговой

сварки неплавящимся электродом (молибденом и др.), в парах

металла.

Методом, конкурирующим с наиболее распространенной в про-

мышленности дуговой сваркой, является контактный. Контактную

стыковую сварку применяют в крупносерийном и массовом произ-

водстве для соединения деталей различного профиля, в особенности

арматуры железобетона, рельсов и труб. Помимо стыковой сварки

элементов из низкоуглеродистых и низколегированных сталей

современные сварочные установки открывают возможность соеди-

нений конструкций из алюминиевых и других сплавов.

Исключительно высокой производительностью обладает метод

контактной сварки радиочастотными установками. Скорость сварки

достигает 50 м/мин и более. Этот способ соединения используют

при изготовлении труб с прямолинейными и даже спиральными

швами. Его с успехом распространяют на изготовление профильного

металла, например тавров, двутавров, швеллеров и т. д.

Контактной точечной сваркой соединяют изделия из углероди-

стых низко- и высоколегированных сталей и цветных сплавов.

Точечная сварка — процесс весьма разнообразный и производи-

тельный. Его широко используют в равной степени для изделий

индивидуального и массового производства. Постановка 300 точек

в минуту не является редким явлением. Особенно производительна

точечная сварка при применении многоточечных машин. Современ-

ные установки позволяют сваривать точками изделия из сталей

с толщинами, достигающими в сумме до 60—80 мм. Возможна

точечная сварка не только малогабаритных изделий, но и крупно-

габаритных. Комплексные агрегаты, включающие оборудование

для точечной сварки, позволяют сваривать на стендах крупнейшие

конструкции. С другой стороны, переносными точечными аппара-

тами легко осуществляется сварка на конвейере и в монтажных

условиях.

12

Особенности проектирования сварных конструкций

Точечную сварку выполняют не только контактным способом,

но и дуговым. Ряд заграничных фирм выпускает оборудование для

сварки вольфрамовыми электродами. В СССР достаточно широко

распространена сварка проплавными точками плавящимися элект-

родами. Особенно заслуживает внимания сварка проплавными

точками с принудительным опусканием электрода в сварочную

ванну, что позволяет выполнять соединения элементов не только

малых, но и средних толщин до 15—20 мм.

При создании металлоконструкций, требующих применения

двухслойных сталей, следует иметь в виду широкие возможности,

предоставляемые сваркой взрывом. Этим способом достигают воз-

можности получения двухслойного разнородного металла высокого

качества при огромной производительности.

Для некоторых специальных форм металлоконструкций, напри-

мер толстостенных барабанов и других, возможно использовать

одну из модификаций сварочного процесса — электрошлаковый

переплав металла, при помощи которого возможно формирование

различных типов изделий средних и больших толщин при очень

высоких механических свойствах.

При изготовлении некоторого вида металлических изделий

локальные изменения свойств могут быть достигнуты применением

наплавки. Применение наплавочных работ в новых изделиях непре-

рывно расширяется. Способы наплавки очень разнообразны. При-

меняют способы нанесения твердых покрытий в вакуумных камерах.

При этом достигается высокое качество при вполне достаточной

производительности.

Выше перечислены наиболее употребительные методы сварки

металлов. Конечно, при проектировании особых видов металличе-

ских конструкций не следует забывать о других возможностях,

предоставляемых сваркой, например о соединении металлов холод-

ным способом при помощи сжатия, о диффузионной сварке в ва-

кууме, о сварке трением, ультразвуком и т. д. Однако эти методы

более часто применяют в изделиях специфических назначений,

не характерных для широкого класса металлоконструкций, так же

как и группа способов сварки, используемых в приборостроении

и радиоэлектронике (контактная конденсаторная, микроплазмен-

ная, лазерная и т. д.).

Выбор способа сварки определяется не только формой изделия

и стремлением проектанта к получению высокой производительности

процесса. Эти параметры являются важными, однако необходимо

также учитывать свойства сварных соединений, получаемые при

разных способах сварки, для работы в различных эксплуатацион-

ных условиях.

Задачей конструктора является нахождение правильного реше-

ния, взаимосвязывающего конструктивное оформление изделия,

возможность производства его в индустриальной и монтажной

Общие соображения

13

обстановке, с учетом свойств применяемого материала и требований,

предъявляемых к качеству сварных соединений.

Качество материала конструкций определяют сертификатами

и лабораторными испытаниями: химическими, механическими,

металлографическими, технологическими пробами. Оптимальным

является применение физических методов контроля для установле-

ния внутренних дефектов материала: рыхлот, пористости, расслое-

ний и т. д. Для ответственных конструкций целесообразно исполь-

зование ультразвукового контроля для отбраковки дефектных

заготовок. Пока такой контроль производят в исключительных

случаях.

При контроле качества выполнения заготовительных операций:

правки, резки, гибки, очистки под сварку и т. д. проверяют соот-

ветствие требований технических условий на изготовление кон-

струкции. Контроль правильности установки элементов перед

сборкой и размеров конструкций после ее сборки осуществляют

в соответствии с требованиями проекта.

Одной из главных оценок технологии изготовления сварных

конструкций является качество сварных соединений. Очень эффек-

тивным является профилактический контроль сварочных про-

цессов.

При дуговой сварке контролируют электроды, присадочный

материал, флюсы, газы, сборочные операции, технологическую

подготовку под сварку (кромок), установку изделия в требуемое

положение, режимы сварочного процесса, их стабильность, после-

довательность укладки швов, соответствие исполнительных разме-

ров швов проектным и т. д.

Современные автоматические сварочные установки (дуговые

и контактные) имеют обратные связи, обеспечивающие постоянство

заданных режимов. Дальнейшее развитие таких установок с регу-

лирующими процессами является актуальной задачей сварочной

техники, обеспечивающей надлежащее качество конструкций.

Функционально-статистический метод контроля сварных соеди-

нений, основанный на статистическом изучении продукции задан-

ного типа в определенной отрасли промышленности и на предприя-

тиях, позволяет с достаточно высокой степенью вероятности прог-

нозировать качество сварной продукции. Однако он не дает твердой

гарантии хорошего качества каждого индивидуального объекта.

Эта последовательная задача решается с помощью различных

методов последующего контроля изготовленной конструкции.

Методы последующего контроля качества сварных соединений

разнообразны: просвечивание рентгеновскими лучами, радиоактив-

ными изотопами с жестким и мягким излучением, ультразвуковой

контроль элементов толщиной более 5—6 мм. В отдельных случаях

применяют магнитный метод контроля (магнофлокс), более часто —

электромагнитный, позволяющий получить представление не только

14

Особенности проектирования сварных конструкций

о наличии дефекта, но и о его характере. Часто считают целесооб-

разным соединять методы, например электромагнитный с после-

дующим рентгеновским и т. д. Для контроля плотности швов

разработаны физические методы, установки с гелиоискателями

и др.

Разрабатывают методы для контроля качества сварных кон-

струкций и соединений при изготовлении из разнородных материа-

лов, а также из полимеров. Однако эти способы отработаны еще

мало и в промышленности применения не нашли.

Несомненно, что повышение культуры производства во многих

случаях может значительно сократить необходимость проведения

контроля и испытаний законченных изделий. При этом более широ-

кое развитие должны получить профилактические методы, обеспе-

чивающие качество.

Однако требования к качеству конструкций, к разносторонним

высоким механическим свойствам, к точности изготовления, ста-

бильности результатов непрерывно растут. Поэтому непрерывное

развитие методов контроля остается важной задачей, обеспечиваю-

щей прогресс техники изготовления сварных конструкций из раз-

ных материалов при различных условиях их эксплуатации.

2. ВОПРОСЫ ПРОЧНОСТИ

Создание рациональных сварных конструкций, является комп-

лексной задачей. Проектант должен не только придать конструкции

рациональную форму, но обеспечить ее прочность и технологич-

ность.

Бурное развитие науки за последние десятилетия открывает

непрерывно новые пути все более углубленного исследования

прочности и деформаций сварных конструкций. На основе изучения

теплового состояния металлов при сварке (ИМЭТ им. А. А. Байкова)

разрабатываются методы определения температурных и остаточных

напряжений в телах двух и трех измерений (ИЭС им. Е. О. Патона,

МВТУ им. Баумана, ЛГУ и ЛКИ и т.д.). Отрабатываются методы

для определения остаточных напряжений второго и третьего рода.

Применение ЭЦВМ дало возможность определять собственные

напряжения в сварных конструкциях математическими методами

для различных объемно-напряженных состояний, с учетом перемен-

ных значений теплофизических характеристик металлов.

Проектирование сварных конструкций становится невозможным

без учета параметров технологии. Изучают процессы образования

кристаллизационных, теплых, холодных трещин (МВТУ им. Бау-

мана, ЦНИИТМАШ, ИЭС им. Е. О. Патона, Институт Проблем

механики АН СССР и др.).

Изучается образование трещин в различного рода конструкциях,

в особенности судовых, при средних и больших толщинах сварен-

Вопросы прочности

15

ных элементов (Токийский университет, ряд организаций Англии

и США). Изучается процесс образования трещин в зависимости

от рода материала, его металлургической и термической обработки,

наличия концентраторов напряжений. Ряд исследований произво-

дится в ЦНИИТМАШе и ВНИИСТе по изучению влияния упругой

энергии системы на процесс движения трещин, способов их тормо-

жения. На основе опытных и теоретических данных рассматрива-

ются пути повышения вязкости металлов (его закалкой, обработкой

синтетическими шлаками и т. д., обеспечивающими понижение

чувствительности к разрушению). Особое внимание уделяют изуче-

нию хрупкой прочности конструкций, работающих в условиях

низких температур. В МВТУ разработан новый метод расчета

конструкций в этих условиях, основанный на определении предель-

ных деформаций.

Исследования (Николаса, Уэллса, Ирвина и др.) упруго-пласти-

ческих разрушений заставляют переходить от оценки целой кон-

струкции к локальной оценке прочности. Устанавливаются методы

(Бирет, Рюль и др.), рекомендующие применение тех или других

марок сталей в зависимости от их склонности к локальным разру-

шениям. Настойчиво рекомендуются всевозможные физические

методы контроля сварных соединений и конструкций, обеспечиваю-

щих однородность их свойств. Исследуется прочность сварных со-

единений с учетом имеющейся в них неоднородности (химической,

физической, структурной, механической и т. д.).

Исследования хрупких разрушений сварных конструкций в до-

рожно-строительном машиностроении, краностроении, трубном

транспорте и т. д. заставили предъявлять высокие требования

не только к составу металла и его обработке, но и к оформлению

сварных соединений, к изучению свойств металла в результате его

нагрева, коррозии, влияния отдельных компонентов легирования

и влияния технологических дефектов.

Все больше внимания уделяют повышению прочности сварных

конструкций, работающих при динамических и, в частности, пере-

менных нагрузках, в условиях низкой и нормальной частоты, раз-

личных сред. Главное внимание уделяют повышению прочности

сварных соединений и конструкций, работающих при переменных

нагрузках: определение методов термообработки, повышающих пре-

дел текучести материала; устранение концентраторов при проектиро-

вании, путем технологической обработки — приданием рациональ-

ных очертаний швам; в ЦНИИТМАШ, ИЭС им. Е. О. Патона раз-

работаны различные методы механической поверхностной обработки

сварных соединений (дробью, пучком проволок, взрывом и т. д.),

повышающие предел выносливости сварных соединений при дуго-

вой сварке в 2 раза, при точечной — более чем в 3 раза.

Прогресс техники требует применения прочных и высокопроч-

ных сталей, прочных легких цветных сплавов. Однако значительное

16

Особенности проектирования сварных конструкций

повышение прочности материала нередко приводит к противоречию

между высокой прочностью простого образца и низкой прочностью

натурной конструкции, в особенности при изготовлении ее с по-

мощью сварки. Обеспечение высокой и стабильной прочности кон-

струкций в этих условиях требует тщательного контроля качества

исходных материалов и технологического процесса изготовления,

постановки испытаний образцов основного металла и сварных со-

единений в условиях нагружения, близких к работе реальной кон-

струкции. Расширяется область конструкций, создаваемых для

работы при сверхвысоких давлениях, в космосе, в условиях боль-

ших глубин и т. д. Параллельно с развитием методов расчета по

напряжениям, развиваются методы расчета по деформациям, с уче-

том явлений ползучести, образования и скорости движения трещин

и т. д. При проведении расчетов прочности все шире становится

использование ЭЦВМ для производства не только сложных мате-

матических операций. ЭЦВМ начинают использовать при разра-

ботке проектов сварных конструкций. Однако было бы ошибочным

недооценивать большое значение творческой инженерной инициа-

тивы, высокой квалификации проектанта, обладающего талантливой

интуицией в отыскании как рациональных конструктивных форм,

так и рационализированных схем расчета конструкций.

3. ЭТАПЫ ПРОЕКТИРОВАНИЯ

И ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ

Задача создания оригинальных машин или механизмов, пред-

назначенных для выполнения каких-либо новых функций или изве-

стных функций, но новым, более рациональным способом, в прак-

тике проектирования встречается сравнительно редко. В большин-

стве случаев каждая современная конструкция представляет собой

итог работы проектировщиков нескольких поколений. Тем не менее

всякое вновь проектируемое изделие имеет элемент оригинальности.

Разнообразие назначений, форм и размеров машиностроительных

конструкций, а также прогресс техники и технологии не позволяют

конструктору просто механически повторять готовые решения.

Поэтому проектирование является каждый раз творческой задачей,

не исключающей, но дополняющей разумную конструктивную

преемственность.

На этапе эскизного проектирования выявляют принципиаль-

ную возможность осуществления различных решений и оценивают

их технологическую целесообразность.

Генеральное конструктивное оформление обычно предопреде-

ляется предшествующим опытом создания изделий данного типа.

Напротив, выбор формы и размеров поперечных сечений опреде-

ляется параметрами и особенностями данной проектируемой ма-

шины.

Этапы проектирования и технологичность конструкций

17

При проектировании сечений одновременно с выбором материала

и метода получения заготовок конструктор назначает расположение

сварных соединений, их тип и способ сварки.

Таким образом, принципиальные вопросы изготовления сварной

конструкции решают уже на первом этапе ее проектирования.

Решение этих вопросов во многом определяет технологичность

сварной конструкции, т. е. возможность ее изготовления при наи-

меньших затратах труда, времени и материалов. Технологичность

не является непременным свойством сварной конструкции, но до-

стигается только в результате умелого использования богатых воз-

можностей компоновки конструкции из отдельных заготовок и ра-

ционального применения наиболее прогрессивных приемов изготов-

ления при помощи сварки. Технолог любой квалификации не в со-

стоянии эффективно использовать передовую технологию там, где

констукция разработана без учета технологичности. Поэтому при

проектировании сварной конструкции отработка технологичности

принимаемых конструктивных решений является обязательной на

всех стадиях проектирования, и участие в этой работе технологов-

сварщиков обычно обеспечивается как через технологические от-

делы конструкторских бюро, так и путем согласования с отделом

главного сварщика.

На стадии технического проекта конструкции всех основных

узлов и наиболее трудоемких деталей обычно разрабатывают в не-

скольких вариантах. После соответствующей проработки эти ва-

рианты сравнивают по их технологичности и надежности в эксплуа-

тации. В случае необходимости при этом производят расчеты трудо-

емкости изготовления, металлоемкости и других показателей.

Не всегда удается изыскать вариант, существенно превосходящий

все другие. Выбор одного из них в этом случае производят на

основании того показателя, который в данном конкретном случае

является решающим.

На этапе рабочего проектирования производят детальную

технологическую проработку принятого варианта конструк-

ции. В первую очередь прорабатывают чертежи и технические

условия на крупные заготовки, в особенности поставляемые

извне, затем чертежи всех основных узлов и деталей и техни-

ческие условия на их изготовление, сборку, монтаж и испы-

тания.

Выпущенные конструкторскими отделами рабочие чертежи на-

правляют в отдел главного сварщика. Здесь, при разработке рабо-

чей технологии, определяют технологичность спроектированной

конструкции и выявляют недостатки, связанные в основном с вы-

бором материалов, видов заготовок, размерами швов и характером

подготовки кромок, припусками на механическую обработку,

допусками на размеры, методами контрольных операций и т. д.

На основании этих замечаний конструкторские отделы производят

18

Особенности проектирования сварных конструкций

необходимые изменения в технологической документации до за-

пуска изделия в производство.

Следовательно, высокая технологичность проектируемой свар-

ной конструкции обеспечивается совместной согласованной работой

конструкторов и технологов-сварщиков. В ряде случаев, при созда-

нии принципиально новых сварных конструкций, а также при

освоении новых материалов или сварочных процессов к решению

наиболее сложных вопросов целесообразно привлекать научно-

исследовательские организации.

Необходимо также наиболее полно использовать расчетные

методы.

Работу по улучшению технологичности обычно проводят по ряду

направлений. Ниже на примерах можно проследить специфику

такой работы применительно к характерным типам сварных кон-

струкций.

При проработке конструктивной схемы и ориентировочном под-

счете размеров сечений для наметки контуров проектируемого

изделия подход к монолитному или сварному исполнению прак-

тически одинаков. Но членение изделия на отдельные заготовки

имеет уже прямое отношение к изготовлению его с помощью сварки.

Намечая расположение сварных соединений, проектировщик не

только задает форму и размеры отдельных заготовок, но в значи-

тельной степени предопределяет решение ряда конструктивных

и технологических вопросов, таких как выбор методов получения

заготовок, типов соединений, приемов сварки и т. д. Поэтому выбор

варианта расчленения является весьма важным этапом проектиро-

вания сварного изделия; его влияние на технологичность конструк-

ции может быть весьма значительным.

Этапы проектирования и технологичность конструкций

19

При проектировании уникальных сварных деталей большого

размера или массы членение нередко является единственно воз-

можным решением задачи, так как изготовить их целиком не позво-

ляет мощность существующего оборудования. Примером этому

служат детали, показанные на рис. 1. Выполнение бабы бесшабот-

ного молота из двух кованых заготовок массой по 50 т (рис. 1, а)

было предпринято потому, что мощность прессового оборудования

оказалась недостаточной для получения поковки массой 100 т.

Рис. 2. Рама вертикальной клети прокатного стана

Расчленение колонны пресса усилием 70 000 тс (рис. 1, б) позво-

лило, во-первых, уменьшить длину заготовок из толстолистового

проката, составляющих среднюю часть колонны, а во-вторых, наи-

более просто обеспечить увеличение сечений головок колонны по

сравнению со средней частью.

В отличие от рис. 1, где детали больших размеров выполнены

составными в направлении длины и ширины, для сосудов сверх-

высоких давлений и большого размера оказалось целесообраз-

ным стенку сосуда проектировать составной в направлении тол-

щины путем многослойной навивки рулонной стали толщиной

6—8 мм на основную обечайку со стенкой толщиной порядка 20 мм.

В предыдущих примерах форма деталей была простая и необхо-

димость членения определялась только стремлением ограничить

размеры заготовок. При членении более сложных деталей жела-

тельно простоту форм отдельных заготовок сочетать с рациональ-

ным расположением сварных соединений. Так, места стыков рамы

прокатного стана (рис. 2) выбраны из условия симметрии сварочных

20

Особенности проектирования сварных конструкций

деформаций и относительной простоты формы каждого элемента.

По сравнению с цельнолитым исполнением такой рамы, когда сталь-

ную отливку большого размера и сложной формы приходится

формовать в полу цеха при больших затратах ручного труда, пере-

ход к сварному варианту из литых заготовок простой формы и мень-

ших размеров позволяет значительно сократить трудоемкость

Рис. 3. Станина пресса

изготовления путем использо-

вания машинной формовки.

В отличие от конструкций,

показанных на рис. 1 и 2, все

элементы которых расположе-

ны в одной плоскости, ста-

нина пресса усилием 4000 тс

на рис. 3 является простран-

ственной конструкцией, со-

стоящей из двух стоек 1 и 2,

объединенных жесткой тра-

версой 3 и поперечиной 4.

Станины прессов должны об-

ладать высокой жесткостью,

поэтому уровень рабочих на-

пряжений оказывается срав-

нительно низким. Это позво-

ляет в качестве материала ча-

стей станины использовать

хорошо сваривающиеся угле-

родистые стали, выбирая ме-

тод получения заготовок с

позиции экономичности обес-

печения заданной их формы

и размеров. Компактные се-

чения и относительно неболь-

шие размеры траверсы и поперечины не препятствуют выполне-

нию их заготовок целиком в виде стальной отливки и кованой

трубы. Стойки, имеющие развитые сечения и значительные размеры,

более технологичны в сварном исполнении из толстолистового

проката. Поэтому места расположения швов станины пресса вы-

браны как с позиций рационального формирования стоек из листо-

вых заготовок, так и из условия компоновки всего изделия из

элементов.

Нередко условия нагружения различных частей сварной кон-

струкции отличаются весьма заметно. В этом случае целесообразно

материал и метод получения заготовок выбирать с учетом требо-

вания к механическим свойствам различных частей. Примером

такого решения может служить карданный вал автомобиля (рис. 4).

Вилка кардана имеет сложную форму и работает в тяжелых уело-

Этапы проектирования и технологичность конструкций 21

виях изгиба и кручения. Сочетание высоких механических свойств

и экономичности получения требуемой формы заготовки с малым

припуском на последующую обработку достигают использованием

горячей штамповки из стали 40Х. Шлицевый валик 1 также должен

иметь высокие механические свойства, но простая форма заготовки

позволяет получить ее из профильного проката стали 40Х круглого

сечения. Средняя часть 2 вала нагружена только крутящим момен-

том, требования к механическим свойствам ниже, заготовкой может

быть труба из стали 35.

Приведенные выше примеры членения сварных деталей были

рассмотрены с позиции выбора метода получения заготовок, исходя

из требуемых размеров и механических свойств. При выборе метода

сварки необходимо учесть свариваемость металла заготовок, назна-

чить тип соединения и обеспечить удобство выполнения сборочно-

Рис. 4. Карданный вал автомобиля

сварочных операций. Выполнение этих требований можно просле-

дить на примерах сварных конструкций, показанных на рис. 1—4.

Первые три примера касаются сварки массивных заготовок из

хорошо сваривающихся углеродистых и низколегированных ста-

лей, для которых эффективно применение электрошлаковой сварки.

Простое соединение встык пластин толщиной 200 мм в случае

колонны пресса (см. рис. 1, б) не представляет затруднений для

выполнения с помощью любого аппарата для электрошлаковой

сварки с поперечным колебанием электродов. Несмотря на весьма

большую толщину стыкуемых заготовок бабы бесшаботного молота

(см. рис. 1, а), использование метода плавящегося мундштука

позволяет выполнить это соединение непосредственно без каких-

либо усложнении конструкции стыка.

Стыки рамы прокатного стана (см. рис. 2) требуют конструк-

тивной доработки. Поперечное сечение в виде двутавра целесооб-

разно как с позиции жесткости и устойчивости конструктивных

элементов, так и с позиции технологии отливки заготовок. Однако

непосредственное соединение встык заготовок такого соединения

с помощью электрошлаковой сварки трудоемко, так как требует

формовки стыка сложного очертания. Поэтому сложное очертание

двутаврового сечения в месте стыка заменено сплошным (разрезы

Д-Л, Б-Б) для удобства выполнения его электрошлаковой сваркой

22

Особенности проектирования сварных конструкций

пластинчатыми электродами. Несмотря на заметное увеличение

количества наплавленного металла, такое конструктивное оформле-

ние стыка оказывается более технологичным, чем выполнение номи-

нального сечения многослойной сваркой. Сравнительная стоимость

1 м длины сварного шва показана на рис. 5.

Выбор метода сварки и конструктивного оформления соединений

станины пресса (см. рис. 3) ввиду пространственного расположения

швов и большого количества соединяемых элементов требует про-

работки рациональной последовательности сборочно-сварочных опе-

Рис. 5. Зависимость стоимо-

раций. Технологичность конструкции

такого типа достигается только в том

случае, если эти вопросы учтены кон-

структором достаточно полно.

С позиции доступности сварных сое-

динений, удобства их выполнения и пос-

ледующего пооперационного контроля

сборочно-сварочные работы сложных

пространственных конструкций целесо-

образно выполнять путем последователь-

ного укрупнения отдельных элементов в

подузлы и узлы с последующей сборкой

всего изделия. Такой подход особенно

желателен при использовании электро-

шлаковой сварки, когда требуется обес-

печить вывод концов швов за пределы

тела детали. С другой стороны, метод

сти выполнения 1 м длины

шва, от толщины металла:

1 — ручная дуговая сварка;

2 — многослойная автоматиче-

ская сварка; 3 — однопроходная

электрошлаковая сварка

последовательного укрупнения может

привести к неблагоприятному суммиро-

ванию сварочных деформаций; во избе-

жание этого собираемые подузлы и узлы

должны иметь достаточную простран-

ственную жесткость. Применительно к

станине пресса назначение метода сварки, типа соединения и по-

следовательности выполнения операций можно проследить на

рис. 6. Начинают со сборки в замкнутое сечение боковых стенок

тумбы /, как показано на рис. 6, а. Угловые швы (/) и (2) выпол-

няют попарно электрошлаковой сваркой с полным проплавлением

присоединяемого элемента, формирование шва обеспечивается с на-

ружной стороны ползуном автомата, изнутри съемной охлаждаемой

подкладкой. Затем устанавливают горизонтальные листы тумбы 1

и выполняют первые пары швов (3) и (4) рис. 6, б. Участки первых

пар швов, препятствующие установке карманов и выводу усадоч-

ных раковин вторых пар швов, удаляют из зазора огневой резкой.

Готовая тумба 1 входит в сборку второго, более крупного узла —

стойку (рис. 6, в). Замкнутое сечение образуется присоединением

элементов полустоек 2 и 3, угловые швы (5)—(S) выполняют электро-

Этапы проектирования и технологичность конструкций

23

Рис. 6. Последовательность сборочно-сварочных операций при изготов-

лении станины пресса

24

Особенности проектирования сварных конструкций

шлаковой сваркой. Формирование корпуса станины завершают

сборкой стоек с траверсой 4 (рис. 6, г) и сваркой электрошлаковых

швов (9)—(12). Затем в полустойках 3 огневой резкой вырезают

пазы под трубу 5 (рис. 6, д). Следует заметить, что образование

пазов резкой не плоских заготовок, а уже сваренного узла с уда-

лением части шва, является приемом, характерным для конструк-

ций, выполняемых электрошлаковой сваркой.

Целесообразность такого приема объясняется трудоемкостью

подготовки и зачистки концов каждого электрошлакового шва.

В этом случае выполнить длинный непрерывный шов с последую-

щим удалением его части резкой оказывается выгоднее, чем выпол-

нять два более коротких шва. Завершение сборки и сварки станины

требует ряда кантовочных операций. Так, установку трубы 5

и лап 9 и 10, сварку под флюсом многослойных швов (13) и (14)

производят как показано на рис. 6, д, а установку крышек 6, 7

и 8 и выполнение электрошлаковых швов (15) и многослойных швов

(16)—(21) на рис. 6, е.

При компоновке изделия из заготовок с различными свойствами

выбор метода сварки существенно зависит от свариваемости мате-

риала заготовок. Например, при изготовлении карданного вала

автомобиля (см. рис. 4) различные марки углеродистых сталей,

из которых выполнены его отдельные части, свариваются практи-

чески любым способом. Поэтому выбор электродуговой сварки

в СО2 или сварки трением для выполнения двух кольцевых швов

определяется только соображениями обеспечения технологичности

конструкции. Напротив, при изготовлении переходника, предназна-

ченного для присоединения трубопровода из нержавеющей стали

к сосуду из алюминиевого сплава, выбор метода сварки заготовок

из этих материалов определяется их крайне ограниченной свари-

ваемостью. Для этого используют либо совместную горячую пласти-

ческую деформацию телескопического соединения, либо сварку

трением встык.

Выбор метода выполнения кольцевого шва деталей типа валов

и осей часто диктуется их конструктивным оформлением. Так,

наличие в надставке полуоси трактора МТЗ-7 (рис. 7) внутренних

зубьев заставляет делить деталь на две части для обработки ее

протяжкой. Однако сварка такой составной детали на стыковой

машине затрудняется опасностью повреждения зубьев сварочным

гратом, а использование дуговой сварки — возможностью искаже-

ний прямолинейности оси от сварочных деформаций. Поэтому для

изготовления таких осей используют сварку трением на специаль-

ной машине.

При больших размерах сварного изделия доставка его к месту

монтажа целиком нередко оказывается невозможной или нецелесо-

образной. Подход к выбору метода сварки и конструктивному

оформлению соединения для сварки заводской и сварки монтажной

Этапы проектирования и технологичность конструкций 25

может быть различным. Поэтому размеры отправочных элементов

и места расположения монтажных швов следует назначать одно-

временно с выбором метода сварки.

Выбор метода сварки обычно включает назначение типа свар-

ного соединения, приемов его выполнения и применяемого приса-

дочного металла. Эти данные предопределяют механические свой-

ства сварного соединения и величину допускаемого напряжения,

что необходимо для выполнения расчетов на прочность. Для завер-

шения технического проекта этих данных оказывается достаточно.

Рис. 7. Надставка полуоси трактора

На стадии рабочего проектирования конструктивное оформление

сварных соединений прорабатывается более детально с указанием

характера обработки кромок, допусков на размеры деталей и при-

пусков на последующую механическую обработку узла или изделия.

Величины допусков и припусков, определяющие требования

к точности сборки и ограничению деформаций от сварки, могут

оказать существенное влияние на технологичность сварной кон-

струкции. Насколько существенно такие данные могут изменять

условия сборки, сварки и последующей обработки, можно видеть

на следующем примере. Пусть требуется собрать три детали А, В

и С встык и сварить их ^определенным допуском на окончательный

размер L (рис. 8).

Если соединения предполагается выполнять автоматической

сваркой, то стыки следует собирать без зазора, путем плотного

прижатия деталей одна к другой (рис. 8, а). В этом случае величина

26

Особенности проектирования сварных конструкций

припуска на окончательную обработку определится суммой до-

пусков всей цепи размеров, и ее ограничение требует повышения

точности размеров каждой детали и учета деформаций от сварки.

Требования к точности размеров деталей Л, В и С могут быть

значительно снижены, если сборку вести по базовым поверхностям

приспособления (рис. 8, б), и использовать ручную сварку, до-

пускающую наличие зазоров а и b между отдельными деталями.

При этом величина припуска на окончательную механическую

обработку может быть уменьшена, если задать расстояние между

опорными базовыми поверхностями L + А с учетом усадки от

сварки А.

Для деталей тяжелых машин, показанных на рис. 1—3, требо-

вания к точности сборки под электрошлаковую сварку не велики.

Рис. 8. Схема сборки сварной детали из трех заго-

товок

Простая форма кромок позволяет в этом случае подавать детали

на сборку без предварительной механической обработки, тогда как

требуемая точность исполнительных размеров обеспечивается окон-

чательной механической обработкой при условии назначения при-

пуска, учитывающего возможные погрешности сборки и деформа-

ции от сварки.

Более высокие требования к точности сборки и обработки за-

готовок под сварку можно проследить на примере валов крупных

гидравлических и тепловых турбин.

Конструкция валов гидравлических турбин проста — это мас-

сивная труба с одним или двумя фланцами (рис. 9). Перед сборкой

среднего стыка обечайки 2 проходили черновую механическую

обработку с припуском 20 мм на сторону. Такая обработка, во-

первых, обеспечивает правильную форму кромок, необходимую для

сборки кольцевого стыка под электрошлаковую сварку, а во-вто-

рых, позволяет уменьшить более трудоемкую механическую обра-

ботку детали в сборе. Непостоянство усадки по длине электро-

шлакового шва, вызывая поворот оси одной обечайки относительно

другой, может потребовать назначения большей величины припуска.

Для сохранения назначенной величины припуска 20 мм необходимы

меры, по ограничению излома осей обечаек после сварки. В данном

Этапы проектирования и технологичность конструкций

27

случае это достигали за счет создания начального излома осей при

сборке, противоположного ожидаемому от сварки. С этой целью

_____7770

2960

2

2960

880

880

3

та ^ssssssssss^

Рис. 9. Вал гидротурбины Красноярской ГЭС

стык собирали с переменным зазором: 33 мм в месте начала шва

и 38 мм в плоскости, повернутой на 90° от начала шва в направ-

0910

Рис. 10. Вал газовой

турбины

лении сварки. После выполнения среднего

стыка № 1 перед общей сборкой сварная

обечайка может подвергаться промежуточной

механической обработке, устраняющей иска-

жения от сварки. Это позволяет более пра-

вильно задать положение фланцев 1 и 3 при

сборке стыков № 2 и № 3 и уменьшить при-

пуск на окончательную механическую обра-

ботку.

Как видно из рассмотренного примера,

для обеспечения требуемой точности разме-

ров и формы сварного вала гидротурбины

достаточно правильно задать припуски на

механическую обработку. Более сложна зада-

ча обеспечения требуемой точности изготовле-

ния валов тепловых турбин из жаропрочных

сталей, что затрудняет получение заготовок

большого размера с помощью литья и ковки.

Поэтому крупные валы сваривают из поковок

относительно небольшого размера и простой

формы, как показано на рис. 10. При таком

конструктивном оформлении детали кольцевые

швы приходится проектировать под односто-

роннюю сварку, причем после их выполнения

внутри вала образуются замкнутые полости.

При искривлении оси вала от сварки наличие этих полостей

приводит к появлению неуравновешенности при вращении, устра-

нить которую невозможно из-за недоступности их для механической

обработки. Поэтому с позиции точности изготовления требуется

28

Особенности проектирования сварных конструкций

хорошая центровка заготовок при сборке и сохранение прямолиней-

ности оси вала при сварке. Наряду с этим к сварным соединениям

вала, работающим в условиях высоких температур и знакопере-

менной нагрузки, необходимо предъявить высокие требования

прочности и прежде всего надежное проплавление всей толщины

сварного соединения односторонней сваркой при отсутствии трещин

и хорошем формировании корня шва. Однопроходная сварка

не может обеспечить симметрии сварочных деформаций кольцевого

шва из-за неравномерности поперечной усадки по его длине.

Поэтому для данного случая приходится использовать много-

Рис. 11. Конструкция стыка

кольцевого соединения вала ро-

тора турбины

проходную сварку. В соответствии с

этим стык на рис. 11 имеет глубокую

разделку с малым углом раскрытия

кромок, конструктивное оформление

его нижней части учитывает целый

ряд технологических соображений в

части последовательности и приемов

выполнения операций механической

обработки, сборки и сварки.

Кованые" заготовки дисков после

точной механической обработки цент-

рируют один относительно другого

посадкой по поверхности направляю-

щих поясков. Требуемую величину

и равномерность зазоров в стыках

при сборке обеспечивают упорными

кольцами из низкоуглеродистой ста-

ли, располагаемыми в кольцевых па-

зах дисков. Для устранения рас-

крытия стыков под действием силы

тяжести сборку и сварку вала осуществляют при вертикальном

положении его оси. Для предотвращения трещин при сварке первого

слоя шва следует обеспечить малое сопротивление сближению кро-

мок в результате поперечной усадки. Этого достигают, во-лервых,

за счет смятия упорного кольца из низкоуглеродистой стали тол-

щиной всего 2 мм и, во-вторых, созданием специальных наклонных

пазов, увеличивающих податливость кромок в месте расположения

корневого шва.

Форма разделки стыка предполагает ее заполнение с исполь-

зованием различных приемов сварки. Для обеспечения симметрии

сварочных деформаций корневые швы выполняют одновременно

двумя диаметрально расположенными сварочными головками воль-

фрамовым электродом в аргоне за счет оплавления кромок без

присадки при вращении вала относительно вертикальной оси.

Затем в этом же положении ряд слоев укладывают плавящимся

электродом в среде СО3. После заполнения таким способом нижней

Список литературы

29

части разделки вал приобретает достаточную жесткость, и основную

верхнюю часть разделки заполняют многослойной сваркой под

флюсом в нижнем положении при горизонтальном положении оси

вала. Такая технология позволяет предотвратить искривление оси

от сварки настолько, что биение сваренного вала не превышает

0,5 мм на длине 5 м.

Вопросы точности и неизменяемости размеров конструкции, ко-

нечно, не исчерпываются выбором метода сварки. Существенным

является учет сварочных деформаций и напряжений, назначение

технологических мероприятий по их предотвращению и устранению.

Проработку этого круга вопросов приходится выполнять на стадии

рабочего проектирования как с целью обоснования величин до-

пусков на размеры заготовок и припусков на последующую меха-

ническую обработку сварного изделия, так и с позиции рациональ-

ного подхода к назначению термообработки. Многие весьма ответ-

ственные изделия вполне надежно работают непосредственно после

сварки без какой-либо термообработки.

Неоправданное назначение операции термообработки может

существенно увеличить трудоемкость изготовления изделия, в осо-

бенности в условиях серийного производства. С другой стороны,

применение термообработки нередко заметно улучшает механиче-

ские свойства и структуру сварных соединений, способствуя повы-

шению их работоспособности. Решение об отказе от применения

термообработки или, напротив, о необходимости ее использования

определяется химическим составом металла, выбором метода сварки

и присадочного металла, конструктивным оформлением соединений

и узлов, требованиями к механическим свойствам, условиям экс-

плуатации и т. д. Это решение проектировщику приходится при-

нимать еще на стадии проработки технического проекта при выборе

величины допускаемого напряжения, необходимого для выполнения

расчетов на прочность.

СПИСОК ЛИТЕРАТУРЫ

1. Антонов С. Н. Некоторые вопросы улучшения технологичности сварных

конструкций турбин. Технология сварочного производства. Труды Ленинград-

ского металлического завода, вып. 11. Л., «Машиностроение», 1964, с. 72—82.

2. Касаткин Б. С., Мусняченко В. Ф. Низколегированные стали высокой

прочности. Киев. «Техника», 1970, 187 с.

3. Николаев Г. А., Куркин С. А., Винокуров В. А. Расчет, проектирование

и изготовление сварных конструкций, М., «Высшая школа», 1971, 760 с.

4. Новые задачи в развитии и внедрении с’варочной техники. — «Сварочное

производство», 1958, № 11, с. 1—2.

5. Новые задачи работников сварочного производства. — «Сварочное про-

изводство», 1967, № 1, с. 1—2.

6. Очередные задачи сварочного производства. — «Сварочное производство»,

1971, № 3, с. 1—2.

ГЛАВА II

ТОЧНОСТЬ И РАБОТОСПОСОБНОСТЬ конструкций

ПРИ НАЛИЧИИ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ

Ниже рассмотрены основные случаи отрицательного влияния

сварки на точность и прочность сварных конструкций, а также

даны рекомендации по уменьшению влияния факторов, которые

могут быть учтены на стадии проектирования. При сварке возни-

кают: собственные напряжения, пластические деформации, а также

искажения размеров и формы (изгиб, укорочение, потеря устойчи-

вости), которые называют перемещениями. Они могут влиять на

технологичность, точность и работоспособность сварных конст-

рукций.

1. ИЗМЕНЕНИЕ РАЗМЕРОВ И ФОРМ КОНСТРУКЦИЙ

Следует различать деформации и перемещения непосредственно

в зоне сварных соединений и перемещения элементов конструкций

в целом. Имеется пять следующих основных видов деформаций

и перемещений в зоне сварных соединений, которые образуются

вследствие высокотемпературного неравномерного нагрева металла

при сварке.

Продольные пластические деформации. В любом прямолиней-

ном или криволинейном сварном соединении имеется так называе-

мая зона продольных пластических деформаций площадью /\1Л,

в которой во время нагрева при сварке возникают пластические

деформации металла 8ПЛ в направлении движения источника тепла

Ох (рис. 1). После полного остывания металл получает остаточное

пластическое укорочение епл ост, которое распределено неравномерно

по ширине зоны пластических деформаций 26п (рис. 1). В этой зоне

полоски металла стремятся укоротиться в направлении Ох на

величину 8ПЛ> ост, но не могут этого сделать из-за связи с остальными

участками металла. Вследствие этого в них возникают остаточные

напряжения растяжения, а в соседних участках уравновешивающие

их напряжения сжатия. Ширина зоны растягивающих напряжений

2Ьр несколько меньше ширины зоны пластических деформаций

2ЬП. Остаточные пластические деформации 8ПЛ. 0Ст вызывают про-

Изменение размеров и форм конструкций

31

(1)

1)

(2)

дольную усадку сваренного элемента. Для наглядности действие

продольных остаточных пластических деформаций заменяют дей-

ствием фиктивной усадочной силы

Рус. Она выражается через еплост

следующей формулой:

Рус ” § ^ПЛ. ОСТ^

^пл

а для случая пластины (рис.

+ &п

Рус = 5 £цл. ост

Фиктивная усадочная сила яв-

ляется одной из основных величин,

используемых при расчетах пере-

мещений, возникающих в конст-

рукциях от сварки.

Усадочную силу Рус, кгс удоб-

нее вычислять не по формулам (1)

и (2), а через эффективную мощ-

ность сварочного источника тепла

q, кал/с и скорость сварки ус, см/с.

Для случая однопроходной сварки

низкоуглеродистых и низколегиро-

ванных конструкционных сталей с

пределом текучести до 30 кгс/мм2

используют формулу

^ = (4 + 7);’-.

Численный коэффициент в фор-

муле (3), имеющий размерность

кгс-см/кал, зависит от величи-

ны удельной погонной энергии

—g-. При малых величинах q/vc8

порядка 1000—1500 кал/см2 он близок к 7, при q/vc8 « 5000—

7000 кал/см2 он близок к 4. При значении 1000—5000 кал/см2 коэф-

фициент находят линейной интерполяцией. Для сталей с пределом

текучести более 30 кгс/мм2 величину усадочной силы следует уста-

навливать на основе результатов специальных экспериментов.

Если qlvz неизвестно, то для его определения можно исполь-

зовать площадь поперечного сечения металла, наплавляемого при

однопроходной сварке:

(3)

Рис. 1. Распределение остаточных

напряжений ох и остаточных пла-

стических деформаций е11л. ост в

сварной пластине из низкоуглеро-

дистой стали

— о р

чи2 напл>

(4)

32

Точность и работоспособность конструкций

где Гнапл — площадь поперечного сечения наплавленного металла

шва за один проход, см2;

Qv — коэффициент, зависящий от способа сварки, кал/см3;

принимают:

Ручная электродуговая сварка............... . 10 000—-12 000

Автоматическая и полуавтоматическая сварка в СО2 9000

Автоматическая и полуавтоматическая сварка под

флюсом ОСЦ-45 и АН-42 .......................... 15 000—16 000

Для конструкций из алюминиевого сплава АМгб усадочная

сила в соединениях толщиной

5—12 мм при однопроходной

сварке

Pyc = 6f, (5)

а в тавровых соединениях такой

же толщины с одним угловым

швом

(6)

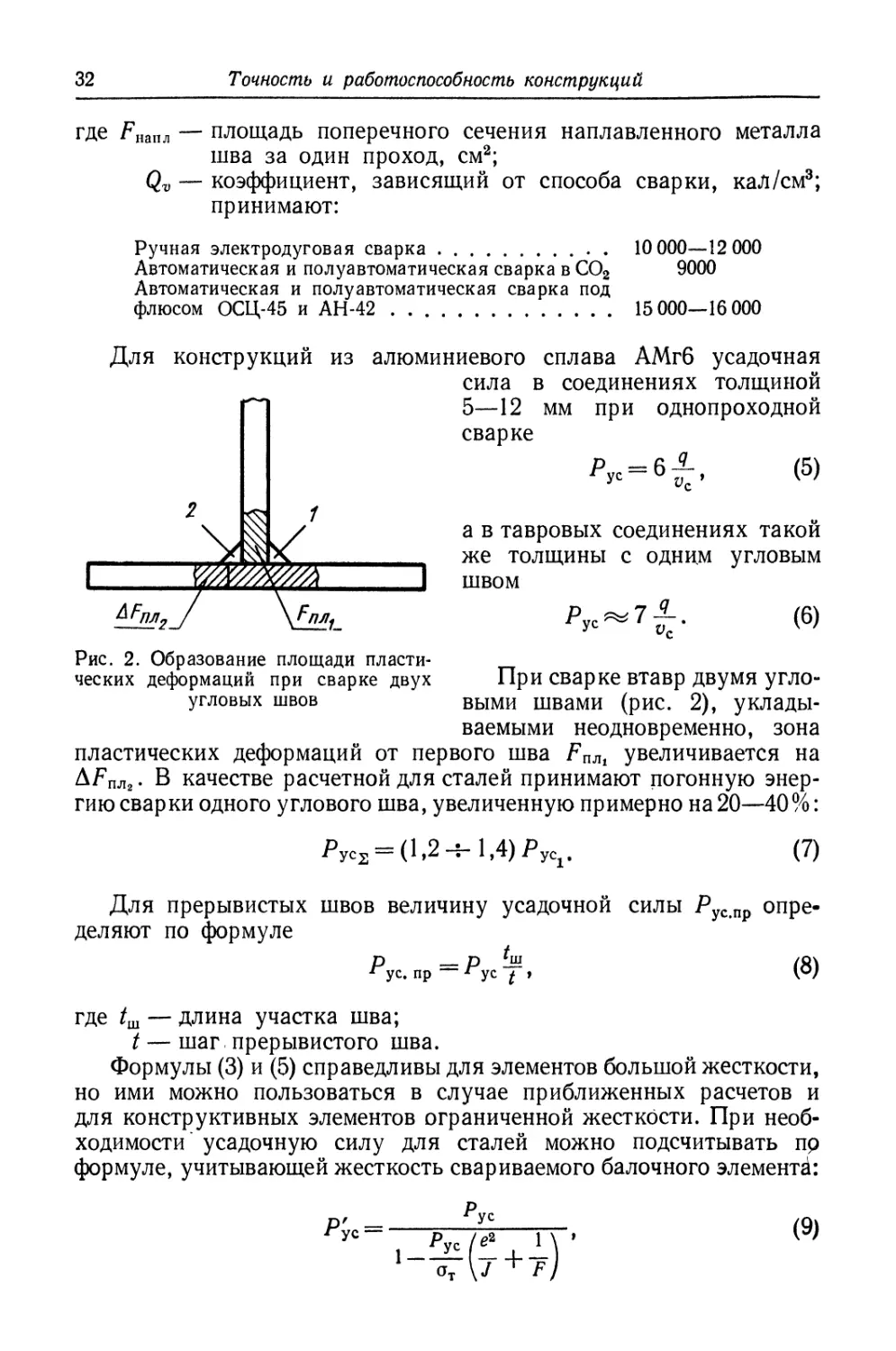

Рис. 2. Образование площади пласти-

ческих деформаций при сварке двух При сварке втавр двумя угло-

угловых швов выми швами (рис. 2), уклады-

ваемыми неодновременно, зона

пластических деформаций от первого шва FnJh увеличивается на

ДГпл2 • В качестве расчетной для сталей принимают погонную энер-

гию сварки одного углового шва, увеличенную примерно на 20—40?^:

PyCs = (l,2-j-1,4)РуС1.

(7)

Для прерывистых швов величину усадочной силы Руспр опре-

деляют по формуле

Р _____ Р

‘ус. пр ‘ус £ ,

(8)

где /ш — длина участка шва;

t — шаг прерывистого шва.

Формулы (3) и (5) справедливы для элементов большой жесткости,

но ими можно пользоваться в случае приближенных расчетов и

для конструктивных элементов ограниченной жесткости. При необ-

ходимости усадочную силу для сталей можно подсчитывать пр

формуле, учитывающей жесткость свариваемого балочного элемент^:

(9)

Изменение размеров и форм конструкций

33

где Рус — усадочная сила, определяемая по формуле (3);

J — момент инерции площади поперечного сечения сварива-

емой балки;

F — площадь поперечного сечения балки;

е — эксцентриситет приложения усадочной силы по отноше-

нию к центру тяжести поперечного сечения;

ат — предел текучести металла.

Распределение остаточных пластических деформаций укорочения

в аустенитных сталях и титановых сплавах имеет тот же характер,

какой показан на рис. 1. Максимальные растягивающие напряже-

Рис. 3. Распределение остаточных напряжений в сварных соединениях

сталей, испытывающих структурные превращения при низких темпера-

турах:

а — шов совпадает по химическому составу с основным металлом; б — аустенит-

ный шов

ния в аустенитной стали достигают предела текучести стали, а в ти-

тановых сплавах, как правило (0,6—0,7) ат, а в некоторых случаях

и выше.

Величину усадочной силы для этих случаев следует определять

на основании специальных опытов.

В высоколегированных сталях, структурные превращения в ко-

торых при сварке могут происходить при температурах ниже 300—

400° С, распределение собственных остаточных напряжений имеет

вид, показанный на рис. 3, а, б. Зона сжатия на рис. 3, а соответ-

ствует шву и околошовной зоне, которые при сварке испытывали

структурные превращения. В этом случае величина усадочной силы

может меняться в очень широких пределах. В некоторых сталях

элементы после сварки даже удлиняются, если площадь эпюры

в зоне А больше площади эпюр Б; в основном металле при этом

действуют растягивающие напряжения (штриховая линия). При

применении аустенитного электродного металла для сварки сталей,

2 Под ред. Куркина С. А.

34

Точность и работоспособность конструкций

испытывающих структурные превращения в шве действуют напря-

жения растяжения (рис. 3, б).

Поперечные перемещения кромок свариваемого металла, создаю-

щие поперечную усадку. При сварке пластин металл во время на-

грева расширяется как в направлении движения источника (ось Ох),

так и в направлении оси Оу (рис. 4, б). Кривая перемещения v

кромки одной пластины показана на рис. 4, а. В момент сварива-

ния кромки достигают наибольшего сближения 2итах. Кристалли-

зующийся металл фиксирует такое положение, в результате чего

возникает поперечная усадка

Дпоп. Величину Дпоп см вы-

числяют по формуле

Дпо„ = Л-Л. (1°)

где а — коэффициент линей-

ного расширения,

1°С;

су — объемная теплоем-

кость, кал/(см3 -°C);

q — эффективная мощ-

ность сварочного ис-

точника тепла, кал/с;

ис — скорость сварки,

см/с;

S — толщина металла, см;

А — численный коэффи-

циент при сварке

встык А = 1,04-1,2.

Рис. 4. Образование поперечной усадки

при однопроходной сварке встык

Формула (10) справедлива для низкоуглеродистых, низколеги-

рованных и аустенитных сталей, для титановых и алюминиевых

сплавов толщиной примерно до 16 мм, свариваемых с полным про-

варом за один проход. Поперечная усадка при электродуговой

однопроходной сварке встык металла толщиной до 3—5 мм состав-

ляет обычно десятые доли миллиметра, толщиной до 16—20 мм —

около 1—1,5 мм, а при электрошлаковой сварке — 3—8 мм и более.

Данные о величине поперечной усадки в более сложных слу-

чаях многопроходной сварки имеются в работе [4].

При приварке к листу втавр или внахлестку угловыми швами

других элементов: углового профиля, швеллеров, двутавров, лис-

тов (см. рис. 8), также возникает поперечная усадка в листе тол-

щиной 6П и размер В уменьшается на Дпоп. Поперечная усадка

зависит от погонной энергии, вводимой в лист толщиной 6П, и глу-

бины провара. Вводимую в лист погонную энергию подсчитывают

по формуле 26П д Л

1>С 26ПН-6С ос ’ ' '

Изменение размеров и форм конструкций

35

где q — эффективная мощность сварочного источника тепла, кал/с;

qn — мощность, вводимая в лист толщиной бп.

Поперечную усадку при неполном проваре также подсчитывают

по формуле (10) при подстановке в нее qnlvz из формулы (11) и

6 = 6П, но коэффициент А зависит при этом от глубины провара.

1. Коэффициенты а и Ь в формуле (12) для подсчета А

Способ сварки Погонная энергия, <7/t>c, кал/см Удельная погонная энергия q/v^, кал/см2 а 6-10*, см2/кал

Под флюсом на пе- ременном токе 2500—5300 13 000—14 000 Любая 0,15 0,06 1,14 0,85

В среде СО2 ~ 3500 <2000 2000—4600 >4600 0,15 0,12 1,0 1,14 2,45 0

— 2600 <900 900—4000 >4000 0,15 0,12 1,0 1,14 2,45 0

— 2000 <300 300—3600 >3600 0,15 0,12 1,0 1,14 2,45 0

Чем меньше провар, тем меньше А. Ориентировочно по данным

В. В. Шипа величину А можно определять по формуле, пользуясь,

данными табл. 1:

А = а + Ь^. (12)

Величину при подсчете А берут в кал/см2.

Угловое перемещение 0, вызванное неравномерной попереч-

ной усадкой по толщине листа. Возникает при сварке встык, наплавке

валиков (рис. 5, а, б), а также при сварке угловыми швами

(рис. 5,'в, г). Величина (3 зависит от отношения глубины провара Н