Текст

МИНИСТЕРСТВО БЫТОВОГО ОБСЛУЖИВАНИЯ НАСЕЛЕНИЯ

РСФСР

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО РАСЧЕТУ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ

В АТМОСФЕРУ ПРЕДПРИЯТИЯМИ МИНИСТЕРСТВА

БЫТОВОГО ОБСЛУЖИВАНИЯ НАСЕЛЕНИЯ РСФСР

1990

1

МИНИСТЕРСТВО БЫТОВОГО ОБСЛУЖИВАНИЯ НАСЕЛЕНИЯ РСФСР

СОГЛАСОВАНО:

Главное управление научно-

технического прогресса и

экологического нормирования

УТВЕРЖДЕНО:

приказом Министерства бытового

обслуживания населения РСФСР от

23 марта 1990 г. № 93

ГОСКОМПРИРОДЫ СССР

25 декабря 1989 года

ОКА ВНИИЦ «ЭКОЛОГИЯ»

1 декабря 1989 года

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО РАСЧЕТУ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ

В АТМОСФЕРУ ПРЕДПРИЯТИЯМИ МИНИСТЕРСТВА

БЫТОВОГО ОБСЛУЖИВАНИЯ НАСЕЛЕНИЯ РСФСР

Москва ЦБНТИ 1990

2

Настоящие методические указания подготовлены для предприятий

Министерства бытового обслуживания с целью создания единой основы для

комплексного проведения работ по расчету валовых и максимальных

выбросов в атмосферу загрязняющих веществ; подготовки исходных данных

для расчета приземных концентраций и полей рассеивания по программе

«Эфир - 6.03».

Методические указания разработаны для следующих подотраслей

системы бытового обслуживания: химической чистки и крашения одежды;

ремонта и изготовления мебели; автотранспортных предприятий; ремонта

сложной бытовой техники; котельного парка; ремонта и пошива обуви;

ремонта теле- и радиоаппаратуры.

При подготовке настоящих указаний были использованы методики

различных отраслей промышленности, письма и рекомендации,

согласованные в Главной геофизической обсерватории им. А.И.Воейкова, а

также различные литературные данные.

Перечень использованных источников приведен ниже.

3

СПИСОК ИСПОЛНИТЕЛЕН:

Руководитель темы -

к.т.н., доц., зав. каф. ОТ и ОС Гриванова С.М.

1) Расчет выбросов вредных ДОЦ. Гриванова С.М.

веществ предприятиями по ст. пр. Водолеева Т.В.

ремонту и пошиву обуви ст. пр. инженер Ткалич А.Н. Шемчук Н.К.

2) Методические указания по ДОЦ. Гриванова С.М.

расчету выбросов от предприятий ст. пр. Смирнова Л.М.

по ремонту бытовой радиоэлектронной аппаратуры инженер Шемчук Н.К.

3) Методические указания по ДОЦ. Гриванова С.М.

расчету выбросов предприятиями ст. пр. Столина Б.А.

Рембыттехники ст. инж. инженер Унпелева Н.П. Шемчук Н.К.

4) Методические указания по ДОЦ. Гриванова С.М.

расчету выбросов вредных веществ в атмосферу при сжигании топлива в котельных установках ст.пр. Г алонюк Н. А. Шпилевая Е.Е.

5) Расчет выбросов вредных ДОЦ. Гриванова С.М.

веществ предприятиями асе. Родкина Л.Р.

химчистки ст. пр. зам. директора ЦНИИБыт с.н.с. ЦНИИБыт Соловьева Е.П. Велешко Н.А. Арсенова Н.И.

6) Расчет выбросов вредных ДОЦ. Гриванова С.М.

веществ автотранспортом системы службы быта ДОЦ. Саверченко А.Н

7) Расчет выбросов в атмосферу ДОЦ. Гриванова С.М.

веществ, образующихся в инженер Шемчук Н.К.

процессе производственных работ

на мебельных фабриках и РСУ

4

Содержание:

Содержание......................................................5

1. Введение.....................................................8

2. Основные термины и определения..............................11

3. Общие положения проведения работ по инвентаризации источников

выбросов вредных веществ в атмосферу...........................21

Приложение 2. ИНСТРУКЦИЯ по проведению инвентаризации

источников выбросов вредных веществ в атмосферу (выписка)....23

Раздел 1. Источники загрязнения воздушного бассейна........23

Раздел 2. Характеристика источников выбросов вредных веществ..24

Раздел 3. Показатели работы газоочистных и пылеулавливающих

установок..................................................24

Раздел 4. Суммарные выбросы вредных веществ в атмосферу,......25

их очистка и утилизация....................................25

Раздел 5. Работа автотранспорта в период инвентаризации....26

(в среднем за один день)...................................26

4. Вспомогательный материал для проведения расчетов параметров....27

5. Приоритетность загрязняющих веществ в источниках выбросов...29

6. Методические указания по расчету выбросов вредных веществ в

атмосферу при сжигании топлива в котельных установках..........34

6.1. Расчет топлива на рабочую массу............................34

6.2. Расчет вредных выбросов.................................35

6.2.1. Расчет выбросов твердых частиц......................36

6.2.2. Расчет выбросов оксидов серы........................36

6.2.3. Расчет выбросов окиси углерода......................37

6.2.4. Расчет выбросов окислов азота.......................37

Приложение 1.................................................40

Характеристика твердых топлив..............................40

Характеристика твердых топлив..............................49

Жидкое топливо.............................................51

Значения коэффициентов f и Кос в зависимости...............52

от типа топки и вида топлива...............................52

Характеристика топок котлов малой мощности.................53

7. Методические указания по расчету выбросов предприятия рембыттехники

57

7.1. Характеристика предприятий и технологических процессов..57

7.1.1. Основные загрязняющие вещества, отходящие от оборудования и

применяемых материалов в процессе ремонтных операций.......57

7.2. Определение выбросов загрязняющих веществ при различных

технологических процессах, связанных с ремонтом бытовой техники.58

7.2.1. Очистка и промывка деталей и узлов..................58

7.2.2. Ремонт неисправных узлов, деталей и изделий. Сварка и резка

металлов...................................................59

7.2.3. Механическая обработка металлов.....................60

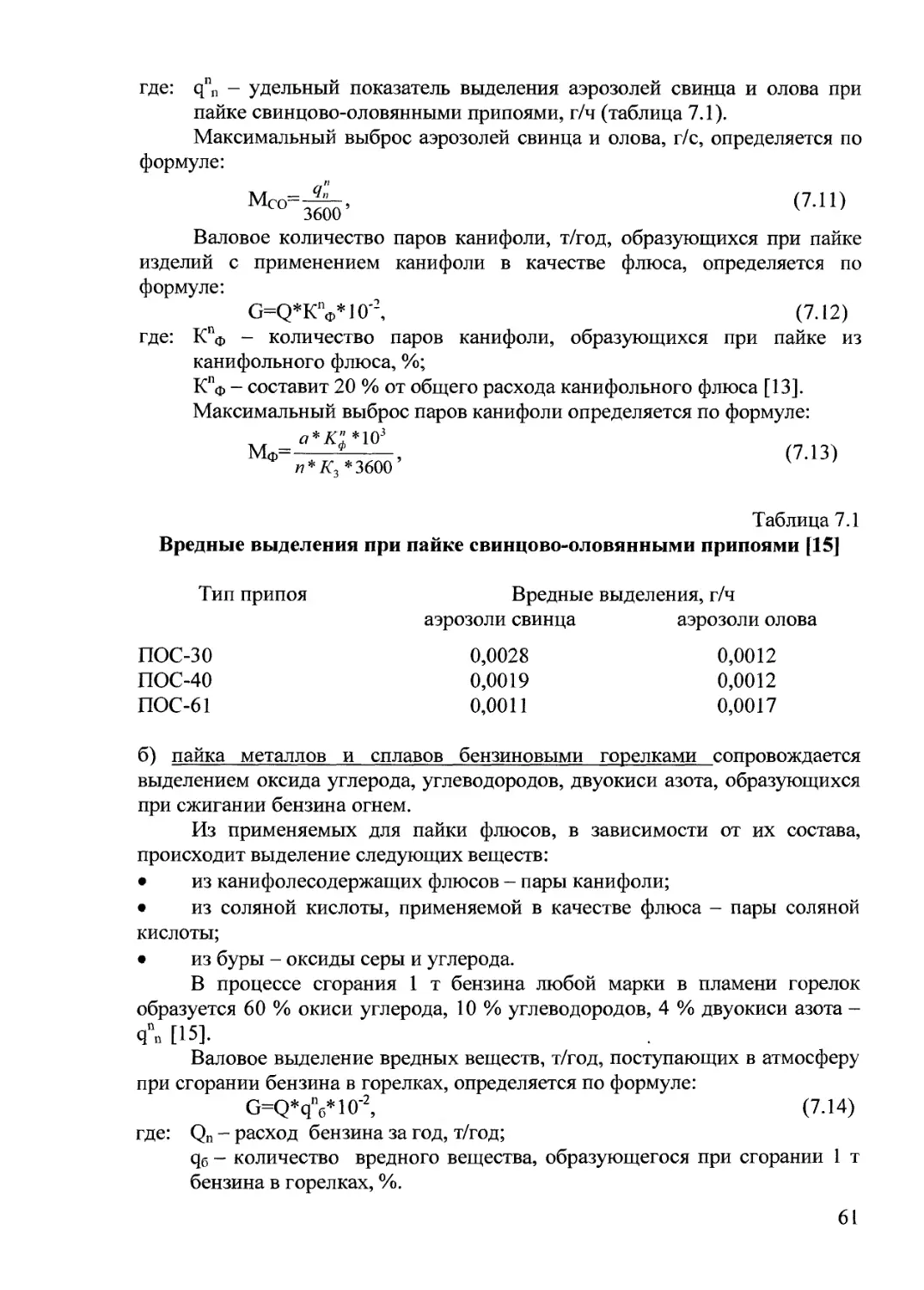

7.2.4. Пайка металлов и сплавов............................60

5

7.2.5. Отделка корпусов сложной бытовой техники и металлоизделий..62

8. Методические указания по расчету выбросов от предприятия по ремонту

бытовой радиоэлектронной аппаратуры.............................71

8.1. Характеристика предприятия...............................71

8.2. Расчет выбросов вредных веществ..........................72

8.2.1. Пайка металлов и сплавов.............................72

8.2.2. Зачистка деталей перед пайкой........................72

9. Методические указания по расчету выбросов вредных веществ

предприятий химчистки...........................................73

9.1. Характеристика предприятий...............................73

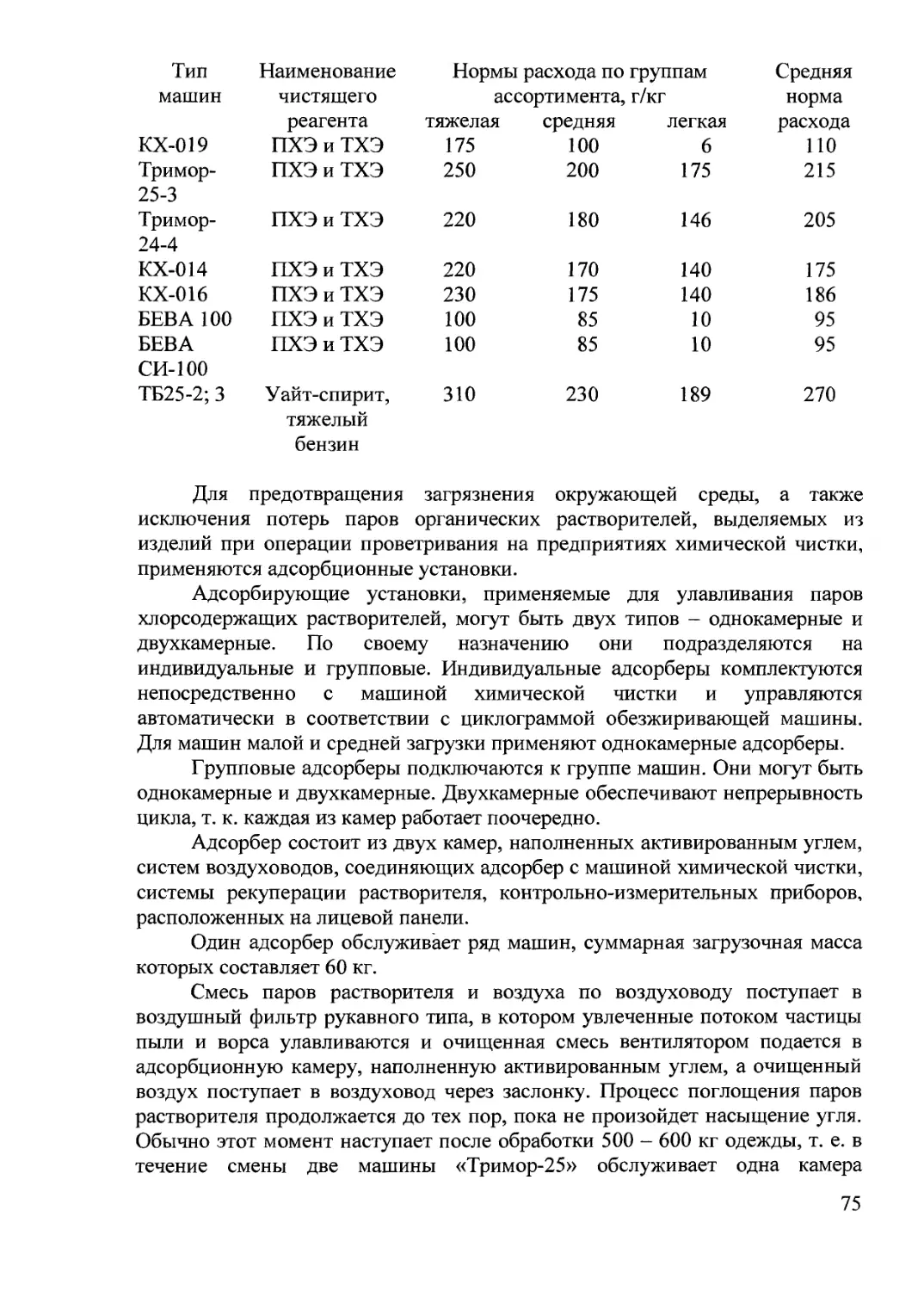

9.2. Технологический процесс химической чистки одежды.........73

9.3. Расчет количества вредных веществ, выбрасываемых в атмосферу

предприятиями химчистки.......................................76

9.4. Расчет выбросов вредных веществ, входящих в состав пятновыводных

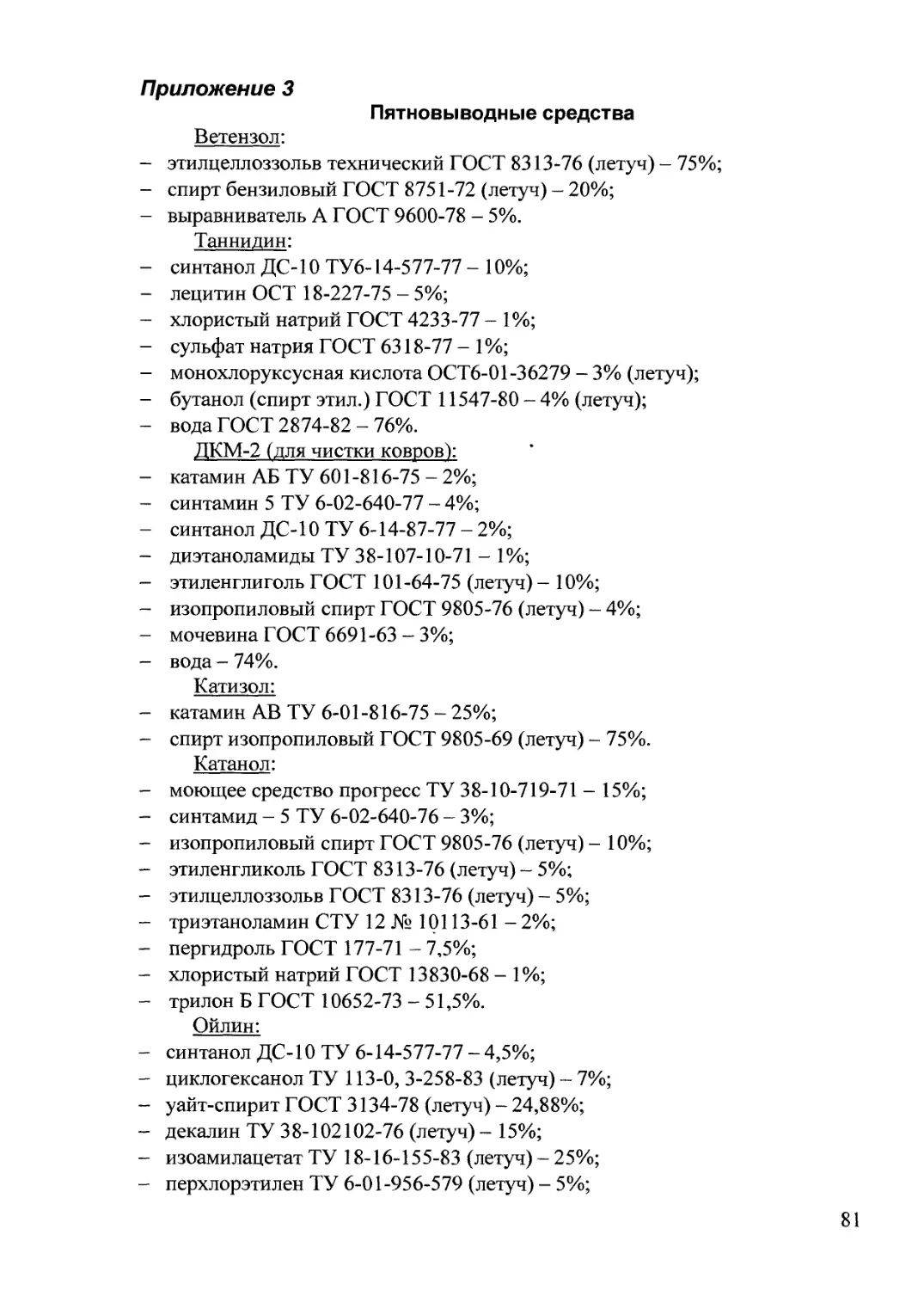

средств............................:..........................79

Приложение 3..................................................81

Пятновыводные средства......................................81

Усилители...................................................83

10. Методические указания по расчету выбросов вредных веществ

предприятиями по ремонту и пошиву обуви.........................86

10.1. Характеристика предприятий..............................86

10.2. Характеристика цехов и технологических процессов........86

10.3. Определение выбросов вредных веществ при различных процессах

ремонта и пошива обуви........................................87

10.3.1. Клеевые операции, окраска и аппретирование обуви....87

10.3.2. Шлифование и фрезерование деталей обуви.............88

Приложение 4. Составы веществ, используемых при ремонте обуви.90

11. Методические указания по расчету выбросов вредных веществ

автотранспортом системы службы быта.............................92

11.1. Характеристика помещений для ремонта и технического

обслуживания..................................................92

11.2. Дополнительные сведения.................................92

11.3. Расчет выбросов вредных веществ автотранспортом при выезде со

стоянки.......................................................93

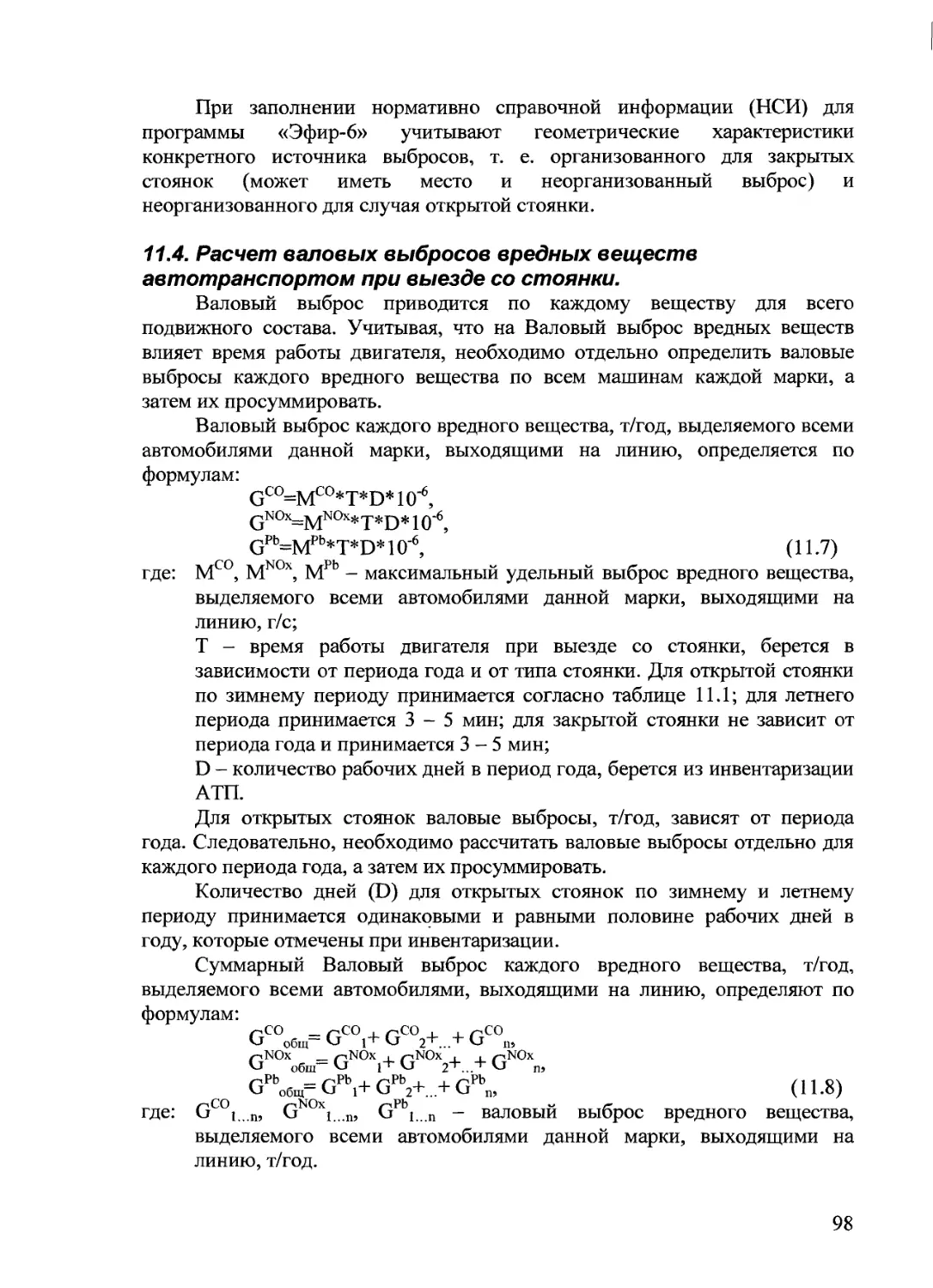

11.4. Расчет валовых выбросов вредных веществ автотранспортом при

выезде со стоянки.............................................98

11.5. Расчет валовых выбросов вредных веществ автотранспортом,

работающим на линии, за отчетный период.......................99

11.6. Расчет выбросов вредных веществ, выделяемых при ремонте и

техническом обслуживании подвижного состава...................102

11.7. Валовые выбросы вредных веществ, выделяемых при техническом

обслуживании, ремонте подвижного состава......................106

12. Методические указания по расчету выбросов в атмосферу веществ,

образующихся в процессе производственных работ на мебельных фабриках и

РСУ............................................................107

6

12.1. Характеристика предприятий............................107

12.2. Определение выбросов загрязняющих веществ при различных

технологических процессах ремонта и изготовления мебели.......108

12.2.1. Механическая обработка древесины..................108

12.2.2. Фанерование мебельных щитов.......................110

12.2.3. Отделка мебельных щитов...........................111

12.2.4. Механическая обработка металлов...................112

12.2.5. Сварка и резка металлов...........................113

12.3. Способы очистки воздуха от пыли.........................113

Приложение 5..................................................116

Содержание (Кп, %) пыли в отходах.........................116

при различных технологических процессах обработки древесины.116

Количество отходов, получаемых при обработке древесины....116

на различных станках........................................116

Количество отходов, получаемых на станках старых моделей,

встречающихся на деревообрабатывающих предприятиях........120

службы быта...............................................120

Пылеулавливающее оборудование, применяемое в

деревообрабатывающей промышленности.......................122

Среднечасовые (кг/ч) и максимальные секундные (г/с) выделения

пылевидных отходов, получаемых на различных станках.......124

при обработке древесины (q'xT) (qmaxT)....................124

Состав отделочных материалов..............................126

1. Растворители, %........................................126

2. Шпатлевки и грунтовки..................................129

3. Нитрогрунтовки, нитроцеллюлозные лаки, лак МЧ-52,

распределительная и разравнительная жидкость, %...........130

4. Эмали..................................................131

5. Полиэфирные, поли- и нитроуретановые лаки..............132

Удельное выделение пыли (кг/ч) основным технологическим

оборудованием при механической обработке металлов.........133

Содержание свободного фенола и формальдегида в клеевых материалах

..........................................................135

Удельные выделения загрязняющих веществ при сварке и наплавке

металлов (г/кг), расходуемых сварочных и наплавочных материалов.. 136

Удельное выделение загрязняющих веществ при сварочных работах.. 145

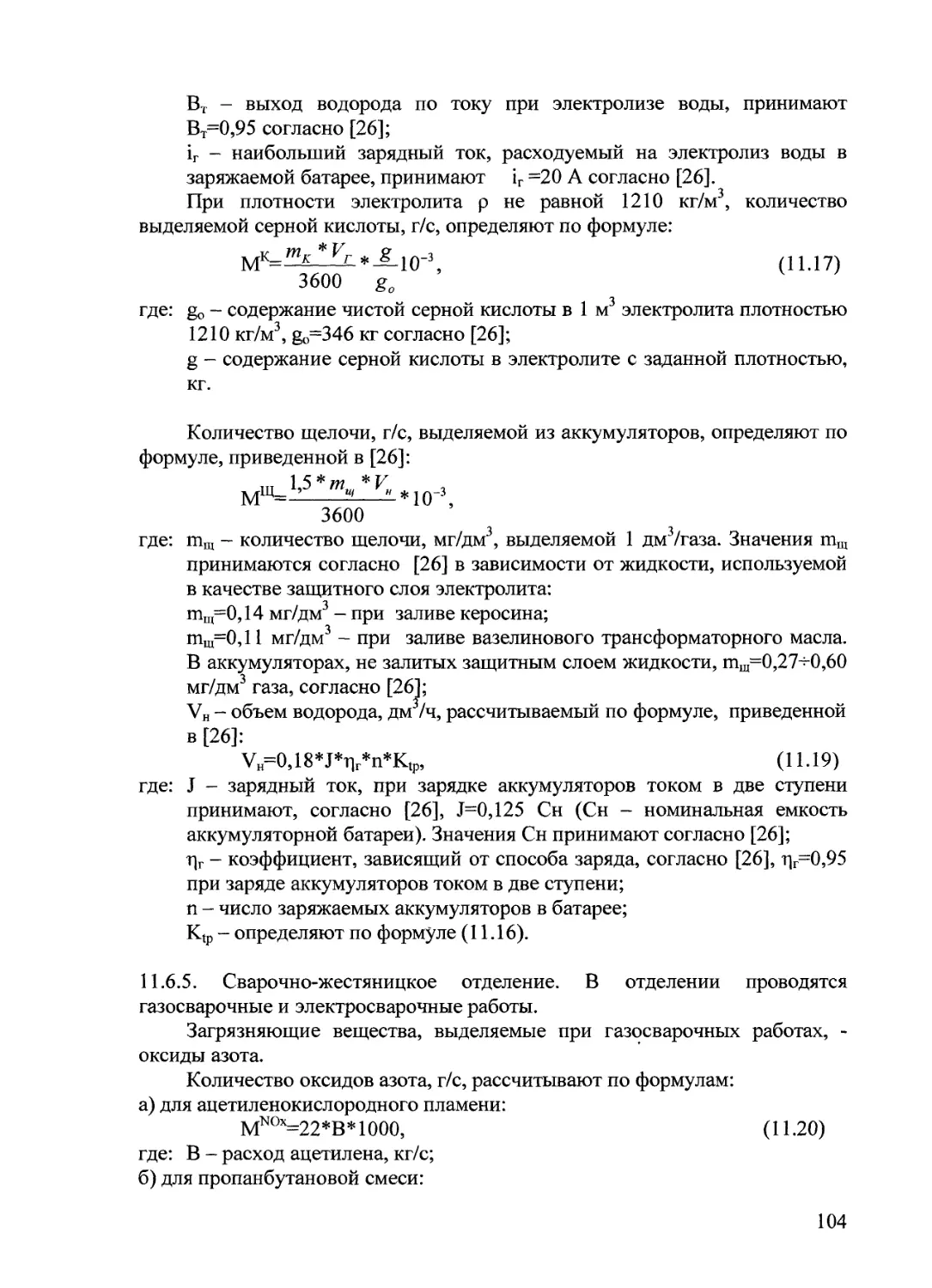

Удельное выделение загрязняющих веществ при резке металлов и

сплавов...................................................146

Приложение 6. Бланк инвентаризации источников выбросов вредных

веществ в атмосферу....................................... 149

Список использованных источников..............................152

7

1. Введение

СТРУКТУРА ПРЕДПРИЯТИЙ БЫТОВОГО ОБСЛУЖИВАНИЯ

НАСЕЛЕНИЯ РСФСР

Развитие бытового обслуживания населения способствует неуклонному

подъему материального и культурного уровня жизни советского народа.

Прилагаются усилия по превращению службы быта в культурную,

технически оснащенную отрасль народного хозяйства.

Система предприятий службы быта представляет территориально-

производственный комплекс в пределах области, города или района с

рациональным разделением по различным видам бытовых услуг.

В настоящее время в отрасли бытового обслуживания населения

созданы как крупные специализированные предприятия, так и

производственные объединения. Производственные объединения (по

ремонту бытовой техники, телерадиоаппаратуры, пошиву и ремонту обуви,

химчистки и т. д.) состоят из группы предприятий, находящихся под

непосредственным управлением одного органа - аппарата объединения [32,

33].

Основным звеном службы быта является предприятие бытового

обслуживания населения.

В состав подразделений предприятий входят цехи, участки ателье,

мастерские, Дома бытовых услуг, приемные пункты.

На предприятиях бытового обслуживания населения, как и на

промышленные предприятиях, имеются вспомогательные и обслуживающие

хозяйства: инструментальное, ремонтное, энергетическое, складское,

транспортное.

В отличии от промышленных предприятий предприятия бытового

обслуживания осуществляют не только процесс производства услуг, но и

организуют обслуживание населения.

Важной функцией бытового обслуживания населения является!

изготовление предметов потребления по индивидуальным заказам. Служба

быта, развиваясь, как отрасль механизированного производства, имеет общие

с ним черты и признаки, но в то же время она имеет свои специфические

особенности, которые отличают ее от остальных отраслей народного

хозяйства страны. Службе быта присущ особый характер формирования

производственной программы: предприятия бытового обслуживания

оказывают услугу определенному лицу. Это обстоятельство приводит к тому,

что одинаковые по форме заказы, по существу являются весьма различными,

поэтому осложняется внедрение в этих условиях прогрессивной организации

производства и передовой технологии. Бытовое обслуживание населения

включает в свой состав предприятия, отличающиеся большой

разнородностью технологических процессов. В промышленности отрасль

характеризуется общностью технологии выпускаемой продукции. Это

положение не сохраняется на предприятиях бытового обслуживания и делает

его в свою очередь многоотраслевым; в его состав входят предприятия

8

швейной, трикотажной промышленности, обувной, металлообрабатывающей,

радиоэлектронной, строительной, автотранспортной, химической и многие

другие, часть которых не имеет аналогов в промышленности. Предприятия

службы быта удовлетворяют бытовые потребности населения,

проживающего на территории конкретного региона. Численность и

плотность населения, национальный состав, покупательская способность

трудящихся, транспортные условия являются определяющими в

деятельности бытовых предприятий, формировании их производственной

программы, определении пунктов размещения ателье и мастерских,

оптимизации их размеров. Особенностью деятельности службы быта

является невзаимозаменяемый характер услуг. Учитывая чрезвычайно

широкий ассортимент оказываемых в настоящее время услуг, возникает

необходимость в создании узкоспециализированных предприятий, которые

отличаются друг от друга как по назначению, так и по технологии их

выполнения. Деятельность бытовых предприятий протекает в условиях

созданных колебанием спроса на услуги.

Все бытовые слуги подразделены на производственные и

непроизводственные.

К производственным видам относятся услуги по ремонту бытовой

техники, пошиву и ремонту одежды, химической чистки и крашению

изделий, ремонту радиоэлектронной аппаратуры, производству мебели,

дачных домиков, гаражей. Эти предприятия различаются составом

технологического оборудования, характером технологических процессов.

Крупные специализированные предприятия рационально сочетаются со

средними и мелкими, чтобы бытовые услуги максимально приближались к

населению. Специализированные предприятия оказывают услуги

определенной отраслевой группы (ремонт и изготовление мебели;

химической чистки и крашения одежды; пошив и ремонт обуви; ремонт

бытовой техники и телерадиоаппаратуры; автотранспортные предприятия и

т. д.). Специализированные предприятия, как правило, имеются в крупных

городах и областных центрах. В большинстве случаев специализированные

предприятия входят в состав производственных объединений области. Края

автономной республики. Предприятия имеют в своем составе

специализированные и неспециализированные цехи, ателье, мастерские,

Дома бытовых услуг, приемные пункты. В зависимости от объекта

договорных услуг цехи, ателье и мастерские специализируются на

производстве одного или нескольких наименований услуг. Предприятия

бытового обслуживания обязаны выполнять индивидуальные заказы.

Несмотря на это предприятия бытового обслуживания, оказывающие

производственные услуги, как и на промышленных предприятиях, имеют три

типа производства: массовое, серийное и индивидуальное.

Несмотря на то, что процесс труда при производстве услуг на этих

предприятиях аналогичен процессу труда на промышленных предприятиях,

здесь имеется и своя специфика, требующая размельчения предприятий,

приближение предприятий и их производственных подразделений к

9

населению. Основная часть бытовых предприятий располагается

непосредственно в жилых густонаселенных массивах, где концентрируются

детские комбинаты, школы, поликлиники, больницы.

Анализируя работу предприятий с экологической точки зрения, учету

должны подвергаться абсолютно все предприятия, независимо от

масштабности и мощности их производства.

10

2. Основные термины и определения

Термины, используемые для характеристики источников загрязнения

атмосферы, согласно методическому письму ГГО 1 4617/23 «Требования к

построению, содержанию и изложению расчетных методик определения

выбросов вредных веществ в атмосферу».

Термин Определение Пояснения и примечания

Вредное вещество, загрязняющее вещество Вещество, присутствие которого в атмосфере оказывает неблагоприятное воздействие на окружающую среду и здоровье человека Термин «загрязняющее вещество» определяется ГОСТ 17.2.1.04-77. В «Инструкции о порядке составления отчетов об охране воздушного бассейна» в этом значении употребляется термин «Вредное вещество». В методических документах, предназначенных для обеспечения инвентаризации выбросов и составления статистической отчетности, предпочтительнее применять термин «вредное вещество». Необходимо употребление слова «вредность» в значении «вредное вещество».

Источник выделения вредных веществ (источник выделения) Т ехнологическое оборудование (установки, агрегаты, машины, устройства, гальванические ванны, испытательные стенды и др.) или технологические процессы (перемещение сыпучих материалов, Выбросы вредных веществ в зависимости от источника выделения также делятся на организованные и неорганизованные

11

переливы летучих веществ, сварочные, окрасочные работы и др.), от которых в ходе производственного цикла отторгаются вредные вещества, а также места хранения сыпучих или жидких веществ, карьеры, отвалы, места складирования промышленных отходов, от которых под воздействием метеорологических факторов отторгаются вредные вещества. Источники выделения в зависимости от того, оснащены ли они специальными газоотводными сооружениями (устройствами), подразделяются на организованные и неорганизованные.

Организованный источник выделения вредных веществ (организованный источник выделения) Источник выделения, от которого вредные вещества в составе отходящего газа (вентиляционного воздуха) поступают в атмосферу через систему газоходов или воздуховодов (труба, аэрационный фонарь, вентиляционная шахта и т.п.)

Отходящий газ Газовый поток от источника выделения вредных веществ

В енти ляпионный воздух Содержащий вредные вещества

12

упорядоченный воздушный поток, поступающий из рабочего помещения непосредственно в атмосферу или в систему газоходов (воздуховодов) в результате действия системы вентиляции

Отходящее вредное вещество Вредное вещество, содержащееся в отходящем газе или вентиляционном воздухе К отходящим условно не относят вредные вещества, содержащиеся в технологических газах и улавливаемые для использования в производстве продукции; в статотчетности об охране атмосферного воздуха их не учитывают

Г азоочистная установка, пылеулавливающая установка, газопылеулавлива- ющая установка Комплекс оборудования, предназначенный для извлечения или обезвреживания вредных веществ отходящих газов или вентиляционного воздуха (с целью защиты окружающей среды и населения от их воздействия)

Количество уловленного вредного вещества Часть отходящего вредного вещества, извлеченная из отходящего газа (вентиляционного воздуха) при его прохождении через газопылеулавливающую установку. Как уловленное вредное вещество учитывается при расчетах, также часть содержащегося в вентиляционном воздухе Часть уловленного вредного вещества, используемая в производстве продукции, в статотчетности об охране атмосферного воздуха не учитывается

13

аэрозоля, которая осаждается в воздуховодах.

Степень очистки отходящего газа, степень улавливания вредного воздуха Отношение массы уловленного вредного вещества к общей массе отходящего вредного вещества, выражается обычно в процентах Про определении степени очистки не учитывается масса извлекаемого из отходящего газа вредного вещества, которая расходуется на производственные цели

Неорганизованный источник выделения вредных веществ (неорганизованный источник) Источник выделения, от которого вредные вещества, не проходя устройств, дополнительно задающих скорость в место выброса, поступают непосредственно в атмосферу, если источник находится вне помещения, или через оконные и дверные проемы помещений, не оборудованных системой вентиляции. (Такими источниками могут быть как собственно технологические процессы, операции, оборудование, места хранения сыпучих и жидких веществ, так и нарушения герметичности оборудования, снабженного системой газоотводов, и нарушения герметичности самих газоотводов.) Для расчетов поля концентраций вредных веществ и норм ПДВ источники подразделяют на точечные, линейные, площадные. Эта классификация позволяет определить необходимую для расчетной схемы локализацию источника и конфигурацию поверхности раздела между производственным объектом и атмосферой. Данная поверхность раздела условно принимается за источник выбросов, от которого поток вредных веществ поступает в атмосферу. В этой области изучения загрязнения атмосферы термин «источник выделения вредных веществ» не является необходимым и не употребляется. Вместо него могут употребляться термины «неорганизованный источник выброса», «источник неорганизованного выброса». В то же время, для целей методического

14

обеспечения инвентаризации выбросов на предприятиях и составления статистической отчетности целесообразно использовать разъясненные в настоящем перечне термины «источник выделения», «источник выбросов», как соответствующие «Инструкции о порядке составления отчетов об охране воздушного бассейна», в связи с тем, что формы статотчетности заполняются в соответствии с этой инструкцией.

Источник выбросов вредных веществ Источником выбросов вредных веществ называется специальное устройство: труба, аэрационный фонарь, вентиляционная шахта и т.п., посредством которых осуществляется выброс вредных веществ в атмосферу Это определение, данное в «Инструкции о порядке составления отчетов об охране воздушного бассейна», отличается от данного тем, что под источником выделения понимается сам производственный объект в действии, а под источником выбросов - устройство, задающее скорость и место выбросов вредных веществ от этого объекта

Организованный выброс вредного вещества (организованный выброс) Выброс вредного вещества от организованного источника выделения или от источников выбросов

15

Неорганизованный выброс вредного вещества (неорганизованный выброс) Выброс вредного вещества от неорганизованного источника выделения Это определение в «Инструкции о порядке составления отчетов об охране воздушного бассейна» осуществляет связь между понятием «неорганизованный источник выделения» и определяемой величиной выброса вредного вещества, т.к. определение неорганизованного источника выброса отсутствует. При теоретических расчетах полей концентраций вредных веществ и норм ПДВ эта неопределенность дает возможность представления одиночных неорганизованных источников выделения и их групп наиболее удобным образом в качестве источника неорганизованного выброса.

Удельное количество выделяющегося вредного вещества, удельное выделение вредного вещества (удельное выделение) Определяемая расчетным или инструментальным методом величина массы вредного вещества, выделяющегося в ходе технологического процесса: - при переработке единичного количества сырья или полупродукта; - при перемещении единицы массы материала; В ГОСТ 17.2.1.04-77 и «Инструкции о порядке составления отчетов об охране воздушного бассейна» этот необходимый термин не определяется. Он создан и применяется в технологической литературе (см. например, «Руководство по проектированию отопления и вентиляции предприятий машиностроительной

16

- при сжигании единицы массы топлива; при производстве единицы энергии; - за единицу времени работы единицы оборудования; - за единицу времени при производстве или обработке единицы продукции. промышленности. Гальванические и травильные цехи», М., 1980 г.). Следует отметить, что в действующих методических документах по определению выбросов вредных веществ в атмосферу расчетными методами нередко используется термин «удельный выброс» в значении «удельное выделение». Такое использование этого термина не всегда верно.

Удельный выброс вредного вещества (удельный выброс) Часть величины удельного выделения, попадающая в атмосферу Для источника, оборудованного газопылеулавливающей установкой, удельный выброс равен разности величин удельного выделения и его уловленной и обезвреженной части. Для организованного источника без газопылеулавливающего оборудования и для неорганизованного источника выделения этот термин эквивалентен термину «удельное выделение».

Валовое выделение вредного вещества, количество отходящего вредного вещества Величина массы вредного вещества, отходящего от источника выделения за определенный (отчетный) период времени Количество отходящего вредного вещества определяется без учета степени очистки, независимо от того, каким способом и какая часть его попадает в атмосферу: собирается ли отходящий газ в систему

17

газоотводов, направляется ли на газопылеулавливающую установку или поступает непосредственно в атмосферу

Валовый выброс вредного вещества (Валовый выброс) Часть валового выделения вредного вещества, поступающая в атмосферу за отчетный период времени Для источника, снабженного газопылеулавливающей установкой, величина валового выброса определяется как разность количеств отходящего и уловленного (и обезвреженного) вредного вещества. При отсутствии газопылеулавливающей установки величина валового выброса равна количеству отходящего вредного вещества, или валовому выделению.

Инвентаризация выбросов предприятия Получение и систематизация сведений о составе и распределении на территории предприятия (о топографии) источников выбросов и выделений, о режиме их работы, удельных и валовых выделениях и выбросах

18

Термины и определения основных понятий в области

метеорологических аспектов загрязнения и защиты атмосферы от

промышленных выбросов, согласно ГОСТу 17.2.1.04 - 77 «Охрана природы.

Атмосфера. Метеорологические аспекты загрязнения и промышленные

выбросы»

Термин Определение

Мощность выброса (М, г/с) Количество выбрасываемого в атмосферу вещества в единицу времени

Очистка газа Отделение от газа или превращение в безвредное состояние загрязняющего вещества, поступающего от промышленного источника

Промышленная очистка газа Очистка газа с целью последующей утилизации или возврата в производство отделенного от газа или превращенного в безвредное состояние продукта

Санитарная очистка газа Очистка газа от остаточного содержания в газе загрязняющего вещества, при котором обеспечивается соблюдение установленных для последнего предельно допустимых концентраций в воздухе населенных мест или производственных помещений

Дымовой газ Г аз, выделяемый промышленным источником при горении органических веществ

Неочищенный газ Грязный газ Газ, выделяемый промышленным источником при горении органических веществ

Очищенный газ Газ, подвергнутый очистке в одном или нескольких газоочистных аппаратах

Промышленная пыль Пыль, входящая в состав промышленного выброса

Дисперсный состав пыли Распределение частиц пыли по размерам, характеризуемое относительным содержанием фракций или параметрами функций, описывающих указанное распределение

Запыленность газа Массовая концентрация пыли в газе

Загрязнение атмосферы Изменение состава атмосферы в результате наличия в ней примесей

Антропогенное загрязнение атмосферы Загрязнение атмосферы, обусловленное деятельностью человека

Метеорологические факторы загрязнения атмосферы Метеорологические элементы, явления и процессы, влияющие на загрязнение атмосферы.

Потенциал загрязнения атмосферы Состояние метеорологических факторов, обуславливающих уровень возможного

19

загрязнения атмосферы от источников в данном географическом районе.

Опасная скорость ветра Скорость ветра на устойчивой высоте, при которой приземная концентрация от источника примеси достигает максимального значения.

Самоочищение атмосферы Частичное или полное восстановление естественного состава атмосферы вследствие удаления примесей под воздействием природных процессов.

Охрана атмосферы Система государственных мероприятий по защите атмосферы от загрязняющих веществ.

Предельно допустимая концентрация примеси в атмосфере Максимальная концентрация примеси в атмосфере, которая при периодическом воздействии или на протяжении всей жизни человека не оказывает на него вредного воздействия, включая отдельные последствия, и на окружающую среду в целом.

Предельно допустимый выброс Научно-технический норматив, устанавливаемый из условия, чтобы содержание загрязняющих веществ в приземном слое воздуха из источника или их совокупности не превышало нормативов качества воздуха для населения, животного и растительного мира.

20

3. Общие положения проведения работ по

инвентаризации источников выбросов вредных веществ

в атмосферу

Инвентаризация источников выбросов вредных веществ на

предприятиях проводится с целью учета поступления выбросов вредных

веществ в атмосферу, разработки планов их улавливания и обезвреживания;

установления предельно допустимых выбросов (ПДВ) и временно

согласованных выбросов (ВСВ) вредных веществ.

При инвентаризации выбросов вредных веществ в атмосферный воздух

основными являются методы измерений, основанные на проведении прямых

инструментальных замеров (расчетно-аналитический метод), позволяющие

получить параметры воздушного потока, его состав и концентрацию

загрязняющих веществ в условиях действующего производства. Этот метод,

в основном, применяется для организованных источников выброса. В

необходимых случаях для расчета количественных характеристик вредных

веществ могут применяться отраслевые методики, утвержденные

вышестоящими организациями, позволяющие установить состав и

количество загрязняющих веществ путем составления материальных

балансов технологических процессов или применения удельных показателей

выбросов (расчетно-теоретический метод). Метод базируется на обобщенных

результатах исследования концентрации и состава загрязняющих веществ в

выбросах от различных производств, на основе литературных данных.

Расчетно-теоретический метод применим как для организованных, так и для

неорганизованных источников выбросов и позволяет рассчитывать как

валовой (годовой) выброс, так и выброс в любой промежуток времени (г/с).

Для инвентаризации принимаются все источники выброса

(организованные и неорганизованные), наносятся на карту-схему, которая

составляется предприятием, и нумеруются сквозной нумерацией.

Местоположение каждого источника выброса определяется в условной

(заводской) системе координат. При этом за центр системы принимается

какой-либо ориентир (источник выброса, угол здания и т.д.).

Наименование производства, цеха, участка; данные о наличии

источников выделения и источников выбросов вредных веществ,

газоочистных и пылеулавливающих установок; параметры источников

выброса; данные о количественном и качественном составе выбрасываемых

и улавливаемых вредных веществ заносятся в «Бланк инвентаризации...».

Форма «Бланка...» принята по аналогии с формой 1 -г- воздух ЦСУ СССР и

приведена в приложении 6 вместе с инструкцией по ее заполнению

(приложение 2).

Критерием оценки допустимого уровня выброса из источника является

приземная концентрация, которая не должна быть выше ПДК, и ее поле

рассеивания. В зависимости от фонового состояния города, Комитет охраны

21

природы устанавливает предел концентрации в выбросе вредных веществ в

долях ПДК.

Анализируя результаты расчетов приземной концентрации и поля

рассеивания, производимые по программе «Эфир-6», разрабатываются

мероприятия по снижению выбросов вредных веществ в атмосферу.

Для определения выбросов вредных веществ предприятий подотраслей

системы бытового обслуживания необходимо учитывать специфику

производства, которая не отражена в вышеприведенном материале.

Специфические особенности подотрасли, которые необходимо учитывать

при инвентаризации, указываются в методиках по расчетам выбросов по

соответствующей подотрасли.

22

Приложение 2. ИНСТРУКЦИЯ по проведению инвентаризации

источников выбросов вредных веществ в атмосферу

(выписка)

Утверждена ЦСУ СССР и

Госснабом СССР 12.03.79 г.

№42/082-018/2-80

Москва, 1979

В соответствии с Постановлением ЦК КПСС и Совета Министров

СССР от 1 декабря 1978 года № 984 «О дополнительных мерах по усилению

охраны природы и улучшению использования природных ресурсов»

министерства и ведомства СССР и Совета Министров союзных республик

проводят на подведомственных предприятиях, учреждениях, организациях

инвентаризацию источников выбросов вредных веществ в окружающую

среду.

Раздел 1. Источники загрязнения воздушного бассейна.

Инвентаризация должна проводиться как для организованных, так и

для неорганизованных выбросов.

1. В графе 1 «Наименование производства» указывается к какому

производству относится источник выделения и источники выбросов вредных

веществ в атмосферу. Производство может включать в себя один или

несколько цехов, участков и т.п.

2. В графе 2 «Наименование участка, цеха и т.п.» приводятся конкретные

названия (подготовительный, формовочный), а также указываются номера

цеха, участка.

3. В графе 3 «Наименование источников выделения вредных веществ»

указывается наименование установок и агрегатов, где непосредственно

образуется вредное вещество (паровые котлы, доменные печи, разгрузочные

устройства и т.п.), а также основные источники выделения неорганизованных

выбросов (неплотности оборудования, оконные проемы, пруды-отстойники,

большие совокупности резервуаров и т.п.).

4. В графе 4 «Число источников выделения» учитывают все источники

выделения, соответствующие источнику выбросов графы 5.

5. В графе 5 «Наименование источника выбросов вредных веществ»

приводятся источники выбросов (труба, аэрационный фонарь и т.п.),

объединяющие источники выделения графы 4.

6. В графе 6 «Номер источника выброса» указывается номер источника.

23

Раздел 2. Характеристика источников выбросов вредных веществ.

1. В графе 1 указывается номер источника выбросов.

2. В графах 2 и 3 приводятся соответственно данные о высоте источника в

метрах над уровнем земли и диаметр в метрах или размер сечения устья.

3. В графе 4 указывается скорость выхода газов из устья трубы, фонаря и т.п.

4. В случаях, когда источник выбрасывает несколько ингредиентов вредных

веществ, то строка с наименованием первого вредного вещества заполняется

полностью, а в строках других вредных веществ в графах 1, 2, 3, 4, 6

проставляются кавычки.

4. В графе 5 показывается суммарный объем выбрасываемых из источника

газов. В графе 6 - средняя температура выбрасываемой газовоздушной

смеси.

5. В графе 7 записывается наименование вредных веществ, которые

выбрасываются в атмосферу, независимо имеются ли для них ПДК или нет.

Перечень вредных веществ, для которых имеется ПДК, приведен в таблице

5.1.

6. В графах 8 и 9 приводят соответственно максимальные (г/с) и суммарные

за год (т/год) количества вредных веществ - всего, твердые, газообразные и

по ингредиентам, поступающих от источника выброса в атмосферный

воздух. При этом в графе 8 проставляют максимальную величину выброса,

которая имеет место при неблагоприятном режиме работы источника

загрязнения.

Раздел 3. Показатели работы газоочистных и пылеулавливающих

установок.

1. Газоочистной установкой называется сооружение, предназначенное для

улавливания из отходящих газов или вентиляционного воздуха

содержащихся в них вредных примесей с целью предотвращения загрязнения

атмосферы и состоящее из одного или нескольких газоочистных аппаратов,

вспомогательного оборудования и коммуникаций.

Газоочистным аппаратом называется элемент газоочистной установки,

в котором осуществляется определенный избирательный процесс

улавливания твердых, жидких или газообразных вредных веществ,

содержащихся в отходящих газах или вентиляционном воздухе.

Неисправными газоочистными установками считаются установки,

имеющие повреждения механических, электрических или других узлов,

приводящие к снижению эффективности или надежности работы

оборудования.

Неэффективными газоочистными установками считаются такие

установки, которые не обеспечивают очистку газов от вредных веществ или

обезвреживание до концентраций, предусмотренных проектом. Номера

источников выбросов должны соответствовать номерам, записанным в графе

6 раздела 1.

24

2. В графах 2, 3, 4 соответственно указывается всего, неисправных и

неэффективных газоочистных и пылеулавливающих установок.

3. В графе 5 записывается наименование вредных веществ, по которым

проводится очистка.

4. В графах 6, 7 в соответствии с ГОСТ 17.2.3.02-78 указывается

коэффициент обеспеченности К(1) (нормативный и фактический).

Коэффициент обеспеченности газоочисткой в процентах вычисляют по

формуле:

К(1) =—*100,

т

1 т

где: Тг - время работы за год технологического оборудования, ч;

Тт - время работы за год газоочистных установок (вне зависимости от

степени очистки), ч.

5. В графах 8, 9 соответственно указывается концентрация вредных веществ

по отдельным ингредиентам до очистки-и после прохождения очистки по

результатам замеров, выполняемых в соответствии с имеющимися

методиками (г/м3).

Раздел 4. Суммарные выбросы вредных веществ в атмосферу,

их очистка и утилизация.

1. В графе А указываются ингредиенты вредных веществ, которые

выбрасываются в атмосферу, независимо имеется для них ПДК или нет.

Количество вредных веществ - всего, твердых, газообразных и жидких

и по ингредиентам - указывают в графах 1 - 7 в т/год.

2. В графу 1 включают количество вредных веществ (т/год) - всего, твердых,

газообразных и по ингредиентам, отходящих от всех источников загрязнения,

организованных и неорганизованных, независимо от того, оснащены они

очистными сооружениями или нет.

3. В графе 2 «Выбрасывается без очистки» указывают количество вредных

веществ (т/год) всего, твердых, газообразных и по ингредиентам, которые

поступают в атмосферу, минуя очистные сооружения.

4. В графу 3 «Поступает на очистные сооружения всего» включают все

поступающие на очистные сооружения примеси, независимо от того, какие

ингредиенты проходят очистку в газоочистных и пылеулавливающих

установках.

При этом графа 3 равна сумме граф 4 «Выброшено в атмосферу» и 6

«Уловлено и обезврежено фактически». В графе приводится количество

вредных веществ - всего, твердых, газообразных, и по ингредиентам,

поступающих в атмосферу после прохождения системы очистки.

5. В графах 5, 6 «Уловлено и обезврежено» указывают количество

уловленных очистными сооружениями вредных веществ - всего, твердых,

газообразных и по ингредиентам, по плану и фактически.

25

6. В графе 7 «Из них утилизировано» приводится количество вредных

веществ - всего и по ингредиентам, возвращенных в производство или

использованных для получения товарного продукта.

7. В графе Б «Всего выброшено в атмосферу» указывают общее количество

вредных веществ, выброшенных в атмосферу - всего, твердых, газообразных

и по ингредиентам. При этом графа Б равна сумме граф 2 «Выбрасывается

без очистки» и 4 «Выброшено в атмосферу».

Суммарные по всем источникам выбросы количества вредных веществ

всего по ингредиентам, указываемые в графе Б раздела 4, должны быть

равны данным графы 9 раздела 2.

8. При отсутствии на предприятиях очистных сооружений в графы 3-7

записывают нуль. Тогда данные графы 1 «Количество веществ, отходящих от

всех источников загрязнения», графы 2 «Выбрасывается без очистки» и

графы Б «Всего выброшено в атмосферу» будут равны между собой.

Раздел 5. Работа автотранспорта в период инвентаризации

(в среднем за один день).

Сведения о количестве автотранспорта и расходе топлива за период

инвентаризации (в среднем за один день) представляются объединениями,

предприятиями, учреждениями и организациями, имеющими 5 и более

автомобилей.

26

4. Вспомогательный материал для проведения расчетов

параметров

4.1. Определение скорости газов (W) на выходе из устья организованного

источника выброса загрязняющих веществ в атмосферу:

V

W=-, м/с

5

(4.1)

где: V - объемный расход газовоздушной смеси, м3/с;

S - площадь сечения устья м2.

Для круглого устья:

где: D - диаметр устья, м.

Объемный расход отходящей газовоздушной смеси (V) может быть

определен в соответствии с производительностью вентилятора,

рассматриваемой системы:

где: L - производительность вентилятора, м3/ч.

4.2. Формула определения эквивалентного диаметра для источника

прямоугольного сечения:

где: А, В - стороны прямоугольного сечения источника, м.

Для квадратного сечения источника:

Дэкв А В, М

4.3. Определение общей эффективности пылегазоулавливающего

оборудования при нескольких ступенях очистки:

р=1 -(1 — T|i)* (1 — Пг)* (1 ~Пз),

(4.5)

где: г]1, т]2, г]з - эффективность каждой ступени очистки.

4.4. Концентрация вредного вещества, г/нм3, в пылегазовоздушном потоке,

отходящем от источника выделения, до очистки его в

пылегазоулавливающем оборудовании, определяется по формуле:

где: М - количество вредного вещества, поступающего на очистку, т/год;

Т - время работы технологического оборудования, ч/год;

27

V - объемный отход отходящего воздуха (пылегазовоздушной смеси),

м3/ч.

При инструментальных замерах объемный расход воздуха (отходящей

пылегазовоздушной смеси) приводится к нормальным условиям по формуле:

273*у*р

V =--------L---- м3/ч (4.7)

(273+ f)* 760

где: Vt - объемный расход воздуха при рабочей температуре t, м3/ч;

Р - рабочее давление при отборе пробы, мм.рт.ст.;

t - температура отходящего воздуха (газовой смеси), °C.

Для расчетов, не требующих высокой точности, допускается принимать

(VH=Vt, мЗ/ч) и объемный расход отходящей смеси определять по формуле:

V=3600*W*F, м3/ч (4.8)

где: W - скорость пылегазовоздушного потока в газоходе, м/с;

F - площадь поперечного сечения газохода, м .

28

5. Приоритетность загрязняющих веществ в источниках

выбросов

Основным критерием, определяющим приоритетность загрязняющего

вещества для источников загрязнения атмосферы, является величина

мощности выброса. С другой стороны, вредное вещество по силе воздействия

на человека имеет установленную ПДК и класс опасности (а),

приоритетность загрязняющих веществ по предприятию можно определить

по формуле:

М io3 , М,

К~------J----*-------= 2,76 *105 *-----J-----,

J 3600*Т ПДК/а/Т

где: К, - коэффициент, приоритетности загрязняющего вещества, м3/с;

Mj - мощность выброса загрязняющего вещества, т/год;

ПДК, - предельно допустимые концентрации загрязняющих веществ в

воздухе населенных мест, мг/м3 (таблица 5.1.);

Т - режим работы предприятия, ч/год.

Убывание К, позволяет определить вещества, по которым в первую

очередь стоит сократить выбросы.

Kj - возможен для веществ, имеющих ПДК и класс опасности; для

веществ, не имеющих ПДК, приоритетность определяется по массе выброса.

Если назначение вещества собирательное, из него выделяют вклады

ингредиентов данного класса; для которых установлены ПДК.

Для сложных примесей (растворителей, эмульсий и т.д.) следует

указывать марку в соответствии с приведенными в списке ПДК или

доминирующий растворитель, входящий в состав композиции.

Таблица 5.1

Предельно допустимые концентрации (ПДК)

и ориентировочные безопасные воздействия (ОБУВ)

загрязняющих веществ в атмосферном воздухе населенных мест

Загрязняющие вещества, наиболее часто встречающиеся на предприятиях службы быта ПДК, мг/м3

максимально- разовая среднесуточ- ная класс опасности

1 2 3 4

1. Азота двуокись 0,085 0,04 2

2. Азота окись 0,6 0,06 3

3. Аммиак 0,2 0,04 4

4. Ангидрид сернистый 0,5 0,05 3

5. Ангидрид фосфорный 0,15 0,05 2

6. Ангидрид вольфрамовый - 0,15 3

7. Ангидрид уксусный 0,1 0,03 3

29

Продолжение таблицы 5.1

Загрязняющие вещества, наиболее часто встречающиеся на предприятиях службы быта ПДК, мг/м3

максимально- разовая среднесуточ- ная класс опасности

1 2 3 4

8. Ацетальдегид 0,01 0,01 3

9. Ацетон 0,35 0,35 4

10. Бенз(а)пирен - 0,1 1

11. Бутилацетат 0,1 0,1 4

12. Бромбензол - 0,03 2

13. Бензол 1,5 0,1 2

14. 1,3-бутадиен (дивинил) 3 1 4

15. Бензин (нефтяной, малосернистый в пересчете на углерод, С) 5 1,5 4

16. Ванадия пятиокись - 0,002 1

17. Взвешенные вещества 0,5 0,15 3

18. Винилацетат 0,15 0,15 3

19. Водород хлористый (соляная кислота) по молекуле HCI 0,2 0,2 2

20. Водород хлористый 0,01 0,001 2

21. Водород фтористый 0,02 0,005 2

22. Диамид угольной кислоты (карбамид, мочевина) 0,2 4

23. Железа окись (в пересчете на железо) 0.04 3

24. Кислота азотная по молекуле HNO3 0,4 0,4 2

25. Кислота уксусная 0,2 0,06 3

26. Кислота серная по молекуле H2SO4 0,3 0,1 2

27. Ксилол 0,2 0,2 3

28. Кадмия окись (в пересчете на Cd) 0,001 2

29. Марганец и его соединения (в пересчете на МпО2) 0,01 0,001 2

30. Медь окись - 0,002 2

31. Магния окись 0,4 0,05 . 4

32. Никель (растворимые моли) - 0,0002 1

30

Продолжение таблицы 5.1

Загрязняющие вещества, наиболее часто встречающиеся на предприятиях службы быта ПДК, мг/м3

максимально- разовая среднесуточ- ная класс опасности

1 2 3 4

33. Никель окись - 0,001 2

34. Пыль неорганическая, содержащая двуокись кремния (SiO2) в %:

выше 70% (динас) 0,15 0,05 3

70-20% (шамот, цемент и др.) ниже 20% (доломит 0,3 0,1 3

и др.) 0,5 0,15 3

35. Перхлорэтилен (тетрахлорэтилен) 0,5 0,06 2

36. Растворитель древесно- спиртовый марки «А» (ацетоно-эфирный) 0,12 0,12 4

(контроль по ацетону)

37. Растворитель мебельный (АМР-3) 0,09 0,09 3

(контроль по ацетону)

38. Растворитель марки «Э» 0,07 0,07 4

(эфиро ацетоновый) (контроль по ацетону)

39. Свинец и его соединения, кроме тетраэтилсвинца (в пересчете на свинец, РЪ) 0,0003 1

40. Свинец сернистый - 0,0017 1

41. Сероводород 0,008 0,008 2

42. Скипидар 2 1 4

43. Спирт этиловый (эталон) 5,0 5,0 4

44. Спирт бутиловый (буталон) 0,1 0,1 3

45. Спирт пропиловый (пропанол) 0,3 0,3 3

46. Спирт метиловый (метанол) 1,0 0,5 3

47. Стирол 0,003 0,003 3

48. Спирт бензиловый 0,16 - 4

49. Сероуглерод 0,03 0,005 2

50. Сажа 0,15 0,05 3

51. Толуол 0,6 0,6 3

31

I

Продолжение таблицы 5.1

Загрязняющие вещества, наиболее часто встречающиеся на предприятиях службы быта ПДК, мг/м3

максимально- разовая среднесуточ- ная класс опасности

1 2 3 4

52. Трихлорфторметан (фреон 11) 100,0 10,0 4

53. Трихлорэтилен 4,0 1,0 3

54. Углерода окись 3,0 1,0 4

55. Углерод четыреххлористый 4,0 2,0 2

56. Фенол 0,01 0,01 2

57. Формальдегрид Фтористые соединения (в пересчете на F) 0,035 0,003 2

58. Газообразные соединения (HF, SiF4) 0,02 0,005 2

59. Плохо растворимые неорганические фториды (A1F3, CaF2, Na3AlF6) 0,2 0,03 2

60. Хорошо растворимые неорганические Флориды (NaF, Na2SiF6) 0,03 0,01 2

61. Фреон 12 (дихлордифторметан) 100,0 10,0 4

62. Фреон 21 (дихлорметан) 100,0 10,0 4

63. Фреон 22 (дифторметан) 100,0 10,0 4

64. Флюс канифольный активированный (ФКТ) 0,3 0,3 4

(контроль по канифолям)

65. Хром шестивалентный (в пересчете на трехокись хрома СгО3) 0,0015 0,0015 1

66. Хлор 0,1 0,03 2

67. Циклогексанол 0,06 0,06 3

68. Циклогексаном 0,04 - 3

69. Цинка окись (в пересчете на цинк, Zn) — 0,05 3

70. Эпихлоргидрин 0,2 0,2 2

71. Этилацетат 0,1 0,1 4

72. Этилбензол 0,02 0,02 3

73. Этилена окись 0,3 0,03 3

74. Этил хлористый - 0,2 4

32

Продолжение таблицы 5.1

ОБУВ

Вещество ОБУВ, мг/м3

1. Этилцеллоззольв 0,7

2. Уайт-спирит 0,1 (класс опасности 4)

3. Сольвент-нафта 0,2 (класс опасности 4)

4. Окситерпеновый растворитель 1,0

5. Окись алюминия 0,04

33

6. Методические указания по расчету выбросов вредных

веществ в атмосферу при сжигании топлива в котельных

установках

Для проведения расчетов выбросов необходимо провести

инвентаризацию источников вредных выбросов котельной. При проведении

инвентаризации необходимо собрать следующие данные:

1. Назначение котельной (технологическая, отопительная,

комбинированная).

2. Количество и марка котлов.

3. Производительность котлов.

4. Число отработанных часов за год.

5. Коэффициент избытка воздуха.

6. Вид топлива, теплотворная способность.

7. Расход топлива за год и максимальный в час.

8. Характеристика топлива на рабочую массу.

9. Конструкция топки.

Ю.Вид сжигания топлива.

11 .Количество источников выброса.

12 .Геометрические характеристики источника выбросов (высота от

уровня земли, диаметр или размеры сечения трубы).

13 .Наличие очистных сооружений и их КПД.

14 .Температура уходящих газов.

15 .Климатические данные, коэффициент рельефа местности, привязка

источников выброса к городской системе координат (запрашивается в

региональных УГКС).

На предприятиях службы быта наиболее часто встречаются котлы

следующих марок: Универсал-2, Универсал-3, Универсал-5, Универсал-6,

ММЗ-1, ММЗ-0,8/8, МКЗ-1, МЗК-7Ж, Е-1/9Т, Е-1/9Ж, «Пионер», «Энергия»,

«Братск», «Маваг-275», СК-125, вагонного типа, водогрейный самодельного

изготовления и т.п.

6.1. Расчет топлива на рабочую массу.

При расчете вредных выбросов необходимо располагать

характеристиками компонентного состава топлива на рабочую массу.

Лабораторные данные по составу топлива часто выдаются на сухую или

горячую массу. В этом случае производится пересчет на рабочую массу, %

по ниже приведенным формулам [1].

Зольность:

A^Ac*1-00-^f, (6.1)

100

где: Ар - зольность топлива на рабочую массу, %;

Ас - зольность топлива на сухую массу, %;

34

Wp - влажность топлива на рабочую массу, %. Сера: S? =Sr* 1О°-(ЛР+^), (6.2) А ф WO v '

где: S₽K+op - содержание серы в топливе на рабочую массу, %; Sr - содержание серы в топливе на горючую массу, %. Углерод: Ср = Сг * +WP^, (6.3) 100 v

где: Ср - содержание углерода в топливе на рабочую массу, %; Сг - содержание углерода в топливе на горючую массу, %. Водород: Нр = НГ*100 (6.4) 100

где: Нр - содержание водорода в топливе на рабочую массу, %; Нг - содержание водорода в топливе на горючую массу, %. Азот: ..г . 100-(лЛ + WP) N =N * L(6.5) 100

где: NP - содержание азота в топливе на рабочую массу, %; Nr - содержание азота в топливе на горючую массу, %. Кислород: , г>1оо-(.Г+И, (6.6) 100

где: ОР - содержание кислорода в топливе на рабочую массу, %; Ог - содержание кислорода в топливе на горючую массу, %.

Для наиболее часто используемых топлив состав приведен в

приложении 1, таблицы П. 1.1, П. 1.2, П. 1.3.

6.2. Расчет вредных выбросов.

Расчет выбросов вредных веществ, образующихся при сжигании

топлива в котельных агрегатах, производится по соответствующим

методическим указаниям Госкомгидромета [3] и Министерства жилищно-

коммунального хозяйства СССР [4].

35

6.2.1. Расчет выбросов твердых частиц.

Количество летучей золы и недогоревшего топлива (т/год, г/с),

выбрасываемых в атмосферу с дымовыми газами каждого котлоагрегата при

сжигании жидкого и твердого топлива, определяется по формуле:

Мтв=В*Ар*£*(1-г]з), (6.7)

f= Аун , (6.8)

100-Гун

где: В - расход натурального топлива за рассматриваемый период (при

расчете годового выброса значения В принимаются в тоннах, а при

расчете г/с - максимальный часовой расход, приведенный к

секундному);

Ар - зольность топлива на рабочую массу, %;

АуН - доля золы топлива в уносе, значения приведены в таблице 6.1;

Гун - содержание горючих в уносе, %, принимается по

эксплуатационным данным;

f - зависит от вида топлива и конструкции топки, значения приведены

в таблице П.1.4 [2].

Доля золы в уносе (в долях единиц)

Таблица 6.1

Условные Топки с Топки с Топки с Мазут

обозначения ручным механическими механическими

забросом на забрасывателями забрасывателями

неподвижных и неподвижной и цепной

горизонтальных решеткой решеткой

колосниках обратного хода

кам.уг. бур.уг. кам.уг. бур.уг. кам.уг. бур.уг.

АуН 0,2 0,2 0,13 0,15 0,11 0,19 1,0

6.2.2. Расчет выбросов оксидов серы.

Расчет выбросов оксидов серы в пересчете на SO2, т/год или г/с,

выполняется по формуле:

Mso2=0,02*B*Sp*(l-n'so2)*(l-il'’so2) (6.9)

где: Sp - содержание серы в топливе на рабочую массу, %;

T|’so2 - доля окислов серы, улавливаемых в золоуловителе попутно с

твердыми частицами.

Доля окислов серы, связываемых летучей золой в котле, зависит от

зольности топлива и содержания свободной щелочи в летучей золе.

Ориентировочные значения т]' So2 при факельном сжигании различных

видов топлива:

Торф 0,15

Сланцы эстонские и 0,80

ленинградские

Остальные сланцы 0,50

36

Экибастузский уголь 0,02

Березовские угли Канско-

Ачинского бассейна для топок с 0,50

твердым шлакоудалением

Остальные угли Канско- 0,20

Ачинского бассейна

Прочие угли 0,10

Мазут 0,02

Газ 0,00

Доля окислов серы (rf'soi), улавливаемых в сухих золоуловителях,

принимается равной нулю.

6.2.3. Расчет выбросов окиси углерода.

Расчет выбросов окиси углерода, т/год или г/с, производится по

формуле:

(6.10)

МСо=0,001*Ссо*В* 1-^-

I 100.

где: Ссо - выход окиси углерода на единицу количества сжигаемого

топлива, кг/т, определяется по формуле:

с -<h*R*QPH

v-co-------------------

1013

(6.11)

где: q3 - потери теплоты вследствие химической неполноты сгорания

топлива, %, принимается в зависимости от конструкции топки и

коэффициента избытка воздуха. Значения q3 приведены в таблице

П.1.5;

R - коэффициент, учитывающий долю потери теплоты, вследствие

химической неполноты сгорания топлива, обусловленной содержанием

оксида углерода в продуктах сгорания.

Для твердого топлива R= 1,0;

для газа R=0,5;

для мазута R=0,65;

QPh - низшая теплота сгорания натурального топлива, кДж/кг (кДж/м3);

qH - потери теплоты соответственно от химической и механической

неполноты сгорания, %, принимается по таблице П.1.5.

6.2.4. Расчет выбросов окислов азота.

Количество окислов азота в пересчете на NO2, т/год или г/с,

выбрасываемых в атмосферу с дымовыми газами котлоагрегата, вычисляется

по формуле:

MNo2=0,001*B*Qph*KNo2*(1-₽), (6-12)

где: Kno2 - параметр, характеризующий количество окислов азота,

образующихся на 1,0 ГДж тепла, кг/ГДж. Значения определяются по

графику на рис. 6.1;

37

Р - коэффициент, учитывающий степень снижения выбросов окислов

азота в результате применения технических решений.

Для расчета поля рассеивания необходимо знать объем отходящих

газов через источник выброса.

В связи с этим определяется теоретически необходимый объем воздуха

при сжигании 1 кг топлива, нм3/кг, рекомендованный едиными нормами

расчета котельных агрегатов, по формуле:

Vo=0,0889*(Cp+0,375Sp)+0,265Hp-0,0333Op, (6.16)

При сжигании образуется объем дымовых газов, нм3/кг, определяемый

по формуле:

V>Vrc+VH2o, (6.17)

Vrc=V0N2+V0RC)2, (6.18)

V°n2=0,79* Vo+0,8—, (6.19)

(Г'р 4- 0 XIS * А и-Р

V°RO2=1,866* = 1,866*——, (6.20)

[ 100 J 100

где: Kp=Cp+0,375*SpK+Op - называется приведенным углеродом.

VOh2o=0,0124*(9Hp+Wp)+0,0161*V° , (6.21)

где: Vrc - объем сухих газов;

V h2o - объем водяных паров;

V °N2 - теоретический объем азота;

V rq2 - условно обозначенный объем газов.

При сжигании топлива коэффициент избытка (а), как правило, более 1.

Следовательно, действительный объем отходящих дымовых газов, нм3/кг,

определяется по формуле:

Vr=Vdr+(a-l)*V°, (6.22)

где: a - коэффициент избытка воздуха, принимаемый по таблице П.5.

Для расчета поля рассеивания необходимо знать температуру

отходящих дымовых газов и наружного воздуха.

Температура отходящих газов Тг °C принимается [32] равной:

• от чугунных секционных котлов (типа Универсал, Энергия, Искитим и

т.п) - 250-260 °C;

• для больших водогрейных котлов (типа KB-ТС, КВ-ГМ) - 210 °C;

• для котлов малой производительности (типа ВГД, Е-1/9, ММ3, ТМЗ) -

270 °C;

• для всех остальных котлов - 165-175°С.

Котельные установки подразделяются на отопительные,

технологические и комбинированные. Если котельные работают только для

отопления, то температура наружного воздуха принимается равной

температуре самого холодного месяца. Для котельных технологического и

38

комбинированного режима работы температура наружного воздуха

принимается равной температуре наиболее жаркого месяца.

На рассеивание выбросов влияют геометрические характеристики

источника выброса (высота, диаметр устья). Для прямоугольного или

квадратного устья необходимо сделать перерасчет на эквивалентный диаметр

по формуле (4.1). Кроме того, необходимо рассчитать скорость выброса

газовоздушной смеси по формуле (4.2).

Для снижения вредных выбросов котельные установки должны быть

оснащены пылегазоочистным оборудованием.

Эффективность улавливания пыли (сажи) в пылегазовоздушной

установке (КПД) г)з,%, принимается по паспортным данным оборудования.

При отсутствии паспортных данных т|3 следует принимать равным:

• для батарейных циклонов - 85... 90 %;

• для циклонов НИИОГАЗ - 75... 85 %;

• для мокрых золоуловителей типа «СРУББЕР» - до 95 %;

• для электрофильтров - 95...98 %.

39

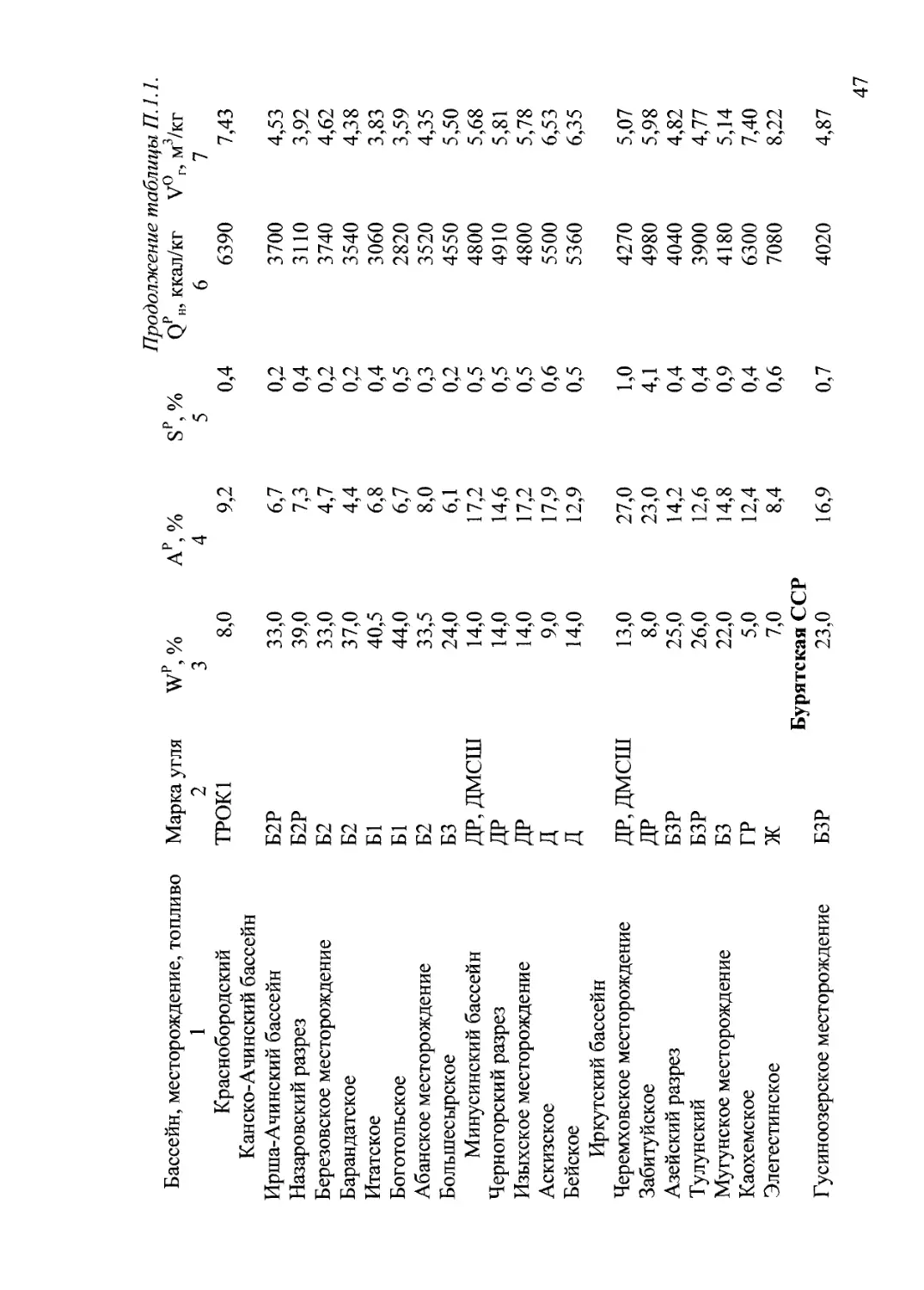

Приложение 1

Таблица П.1.1

Характеристика твердых топлив

Бассейн, месторождение, топливо Марка угля Wp, % Ар, % Sp, % QPH, ккал/кг V°r, м3/кг

1 2 3 Урал 4 5 6 7

Кизеловский бассейн ГР, 1МСШ 6,0 31,0 6,1 4680 5,61

Челябинский бассейн БЗ 17,0 29,9 1,0 3380 4,07

Буланашское месторождение Г6Р 9,0 22,8 0,8 4970 5,83

Дальне-Буланашское ГР 8,5 18,3 1,7 5370 6,31

месторождение

Веселовское-Богословское БЗР 22,0 28,9 0,2 2630 3,31

Волчанское БЗР 22,0 31,2 0,2 2540 3,12

Егоршинское ТР 8,0 28,1 1,9 4910 5,83

Южно-Уральский бассейн Б1Р 56,0 Казахская ССР 6,6 0,7 2170 2,93

Карагандинский бассейн КР, К2Р 8,0 27,6 0,8 5030 5,83

КСШ, К2СШ 8,0 29,4 0,8 4820 5,63

К, К2 10,0 20,7 0,8 5470 6,44

Куучекинское месторождение К2Р 7,0 40,9 0,7 3960 4,83

Экибастузский бассейн ССР 7,0 32,6 0,7 4510 5,25

Ленгерское месторождение БЗР, БЭСШ 29,0 14,2 1,8 3650 4,49

Тургайский бассейн

Кушмурунское месторождение Б2 37,0 11,3 1,6 3140 3,93

Приозерное Б2 36,0 11,5 0,5 3150 3,90

40

Бассейн, месторождение, топливо Марка угля wp, %

1 2 3

Кузнецкий бассейн ДР, ДСШ 12,0

ГР, 1М, ГСШ 8,0

Г, промпр. 12,0

ССР 6,0

ОС, 7,0

промпр. ОС, шлам 21,0

СС2ССМ 9,0

ТОМСШ 7,0

СС1ССМ 9,0

Г орловский бассейн АР 10,0

Инское месторождение ДКО 8,5

ДМ 10,0

ДСШ, ДР 11,0

Шахта им. Ярославского ДСШ 12,0

Кольчугинское шахтоуправление др, деш 10,0

Шахты: Полысаевская 1КСМ 6,0

1М, ГСШ 8,0

Октябрьская ГР, 1М, ГСШ 8,0

Кузнецкая 1М, ГСШ 8,0

ГР 9,0

Продолжение таблицы П. 1.1

Ар, % SP, % Q н, ккал/кг V°r, м7кг

4 5 6 7

13,2 0,4 5460 6,42

14,3 0,5 6030 7,00

23,8 0,5 4780 5,73

14,1 0,6 6550 7,66

27,9 0,8 5200 6,30

16,6 0,4 5010 5,97

18,2 0,4 5900 6,85

18,6 0,6 6000 6,94

18,2 0,3 5630 6,58

11,7 0,4 6220 7,04

7,3 0,3 6200 7,28

10,8 0,3 5820 6,86

10,7 0,3 5710 6,88

13,2 0,4 5470 6,44

13,5 0,4 5580 6,54

7,6 0,4 6630 7,79

14,7 0,5 5960 6,88

11,0 0,4 6160 7,17

10,6 0,4 6160 7,18

13,6 0,3 5760 6,77

41

Бассейн, месторождение, топливо

1

«Пионерка»

Распадская

Байдаевская

Зыряновская

Новокузнецкая

ОФ «Комсомолец»

ОФ им. С.М.Кирова

ЦОФ Беловская

ГОФ Чертинская

ГОФ Красногорская

ЦОФ Зиминка

ГОФ Коксовая

ГОФ Северная

ОФ Тайбинская

ЦОФ Киселевская

ГОФ Сужденская-

ОФ Томусинская

Шахта Суджинская

ГОФ Анжерская

Шахты: Бутовская

Ягуновская

Марка угля

2

ГР

ГР

ГР

ГР

ГР

ГР

ГР+Г,

промпр.

Ж, промпр.

Ж, промпр.

КЖ,

промпр.

КЖ,промпр.

К2,промпр.

К2,промпр.

К2,промпр.

К,промпр.

К2,промпр.

К,промпр.

ССР

ОС промпр.

ОС, 2ССР

ОС2ССКО

ОС2ССМ

СС2ССШ

Wp,0/

3

Продолжение таблицы П. 1.1

0 Ан, % SP, % Q н, ккал/кг V°r, м7кг

4 5 6 7

7,5 22,7 0,4 5410 6,23

6,5 15,4 0,6 6230 7,74

7,0 12,1 0,5 6240 7,39

9,5 13,6 0,4 5930 6,98

7,5 10,6 0,4 6410 7,48

7,5 15,7 0,6 5980 7,00

10,0 17,1 0,7 5550 6,60

8,0 35,0 0,7 4500 5,43

8,0 34,0 0,6 4580 5,48

7,0 27,0 0,5 5160 6,09

8,0 24,8 0,4 5270 6,23

9,0 28,2 0,3 4860 5,90

7,0 30,7 0,3 4810 6,02

7,0 32,1 0,3 4950 5,86

8,0 32,7 0,3 4760 5,65

7,5 27,8 1,0 5250 6,26

9,0 33,7 0,3 4440 5,25

6,0 14,1 0,6 6550 7,65

7,0 24,6 1,1 5570 6,61

8,0 24,8 0,4 5440 6,36

6,0 8,5 0,4 7010 8,05

6,0 11,3 0,4 6770 7,80

8,0 13,8 0,4 6360 7,37

42

Бассейн, месторождение, топливо Марка угля wp, %

1 2 3

Ягуновская ТР 7,(

Краснокаменская СС2ССШ 5,5

ОС1ССРОК1 10,с

СС1ССРОК11 19,С

им. В.И.Ленина СС2, ССР 8,С

СС1ССРОК1 11,с

им. Шевлякова СС2ССР 10,с

им. Вахрушева СС2ССР 6,с

Киселевская СС1ССР 6,с

Северная СС1ССР 9,С

Южная СС1ССМ 7,С

СС1ССШ 9,С

им. Волкова СС1ССР 9,С

Шуштулепская томсш 8,С

им. Орджоникидзе томсш 7,С

им. Дмитрова томсш 6,С

Бунгурское шахтоуправление

Шахты: Листвянская томсш 5,5

Бунгурская томсш 5,5

Михайловский участок ТРОКТ 10,С

Редаково ТР 6,С

«Красный углекоп» тмсш 6,с

Маганак тмсш 5,(

Продолжение таблицы П.1.1.

% SF, % Q н, ккал/кг Vur, м7кг

5 6 7

15,8 0,5 6240 7,33

12,3 0,4 6850 7,69

11,7 0,4 5580 6,56

16,2 0,3 4100 4,66

14,7 0,4 6270 7,34

16,0 0,4 5670 6,68

24,3 0,3 5180 6,11

14,1 0,3 6510 7,51

15,6 0,4 5810 6,-73

14,6 0,3 6060 7,08

13,0 0,3 6230 7,25

15,5 0,3 5860 6,79

19,1 . 0,3 5580 6,48

18,4 0,6 5950 6,88

19,5 0,6 5930 6,82

22,6 0,7 5730 6,69

13,2 0,5 6560 7,54

22,7 0,7 5670 6,53

15,3 0,4 5650 6,56

19,7 0,5 6020 6,93

14,1 0,5 6400 7,44

11,4 0,4 6790 7,88

43

Продолжение таблицы П.1.1.

Бассейн, месторождение, топливо Марка угля w\ % Ан, % S, % Q н, ккал/кг V\, м7кг

1 2 3 4 5 6 7

Кузнецкий бассейн ДРОК1 15,0 11,0 0,4 5110 6,03

(открытая добыча) ДРОКИ 18,0 10,7 0,3 4550 5,43

ГР, гсш 10,0 13,5 0,4 5800 6,88

ГРОК1 11,0 13,4 0,4 5480 6,45

ГРОК11 17,0 16,6 0,3 4450 5,30

КР 6,0 14,1 0,3 6530 7,58

СС1ССР 10,0 11,7 0,4 6140 7,12

СС1ССРОК1 12,0 Н,4 0,4 5730 6,77

СС1ССРОК11 19,0 14,6 0,3 4350 5,20

СС1ССР 8,0 15,6 0,4 6160 7,15

СС2ССМСШ 8,0 13,8 0,4 6190 7,22

ОС2ССРОК1 10,0 15,3 0,3 5720 6,69

ТМСШ, ГР 8,0 13,8 0,4 6340 7,28

ТРОК1 9,0 15,5 0,4 5900 6,85

Месторождения: ТРОК 11 15,0 18,7 0,3 4550 5,29

Уропское д 16,6 8,3 0,2 5260 6,18

Караканское д 17,3 11,2 0,2 4880 5,83

Новоказанское д 13,0 10,4 0,3 5430 6,41

г, гж 10,5 10,7 0,4 6000 6,87

Таллинское г, гж 8,0 8,3 0,4 6310 7,45

Ерунаковское г 8,0 9,7 0,5 6330 7,40

Сибиргинское Т,А 8,0 20,7 0,3 5610 6,50

Чумышское Т, А 6,0 12,7 0,5 6620 7,56

44

Продолжение таблицы П.1.1.

Бассейн, месторождение, топливо Марка угля wr, % Ак, % Sr, % Q н, ккал/кг Vur, м /кг

1 2 3 4 5 6 7

Разрезы: Моховский ГРОК1 11,0 11,1 0,4 5610 6,62

ГРОК11 18,0 12,3 0,3 4580 5,47

ДРОК1 12,0 10,6 0,4 5420 6,38

ДРОК11 18,0 10,7 0,3 4550 5,43

Колмогоровский ГР 8,0 12,0 0,5 6080 7,12

ДРОК1 18,0 10,7 0,5 4880 5,78

Байдаевский ГР 8,0 9,2 0,4 6350 7,39

ГРОК1 10,5 9,0 0,4 5800 6,89

ГРОК11 15,0 17,0 0,3 4660 5,51

Грамотеинский ГР, гсш 10,0 13,5 0,3 5800 6,81

Новосергиевский СС1ССР 8,0 13,8 0,5 6150 7,11

СС1ССРОК1 10,0 13,5 0,4 5710 6,66

СС2ССР 8,0 7,4 0,3 6880 7,94

Прокопьевкий СС1ССР 10,0 9,0 0,4 6360 7,38

СС1ССРОК11 23,0 11,6 0,3 4220 5,10

им. Вахрушева СС1ССР 12,0 8,8 0,4 6090 7,05

Киселевский СС1ССР 8,0 7,4 0,4 6580 7,58

СС1ССРОК1 10,0 9,0 0,4 6040 6,99

СС1ССРОК11 20,0 8,0 0,3 4620 5,47

Черниговский СС1ССР 10,0 17,1 0,4 5640 6,59

СС2ССР 9,0 13,6 0,4 6140 7,14

СС2ССМСШОК1 10,0 13,5 0,4 5920 6,95

СС1ССРОК11 20,0 14,4 0,4 4330 5,14

СС2ССМСШ 8,0 13,8 0,3 6260 7,28

СС2ССРОК1 12,0 13,2 0,3 5710 6,67

45

Продолжение таблицы П.1.1.

Бассейн, месторождение, топливо Марка угля W, % А , % SH, % Q н, ккал/кг Vur, м7кг

1 2 3 4 5 6 7

Черниговский СС1 СОРОК 11 20,0 12,8 0,2 4380 5,21

им. 50 лет Октября КР 6,0 9,4 0,4 6900 7,95

СС1ССР 8,0 12,9 0,4 6370 7,34

СС2ССР 8,0 5,5 0,4 6940 7,98

СС2ССМСН1 8,0 7,4 0,4 6780 7,79

СС2ССМСШОК1 11,0 7,1 0,4 6440 7,43

СС1 СОРОКИ 22,0 11,7 0,3 4360 5,22

Томусинский ГР, ГРОК1 9,0 14,6 0,5 5810 7,07

КР 5,0 14,2 0,3 6610 7,65

СС2ССР 10,0 14,4 0,4 6060 7,02

ОС 1 СОРОКИ 20,0 16,0 0,2 4100 5,01

КР 6,0 15,0 0,3 6470 7,48

Междуреченский СС2ССР 8,0 15,6 0,3 6160 7,21

СС2ССРОК1 10,0 15,3’ 0,3 5800 6,83

СС2СШ 10,0 18,0 0,3 5740 6,73

ОС 1 СОРОК И 15,0 17,0 0,3 4640 5,59

Сибиргинский СС2ССР 6,5 16,8 0,3 6120 7,17

СС2ССРОК1 10,0 16,2 0,3 5660 6,56

СС1ССРОК11 18,0 16,4 0,2 4460 5,40

Листвянский ТРОК1 8,0 18,4 0,5 5820 6,68

ТРОК11 15,0 18,7 0,4 4420 5,03

ТР, тмсш 8,0 17,5 0,3 6050 6,94

Красногорский ТРОК1 10,0 17,1 0,3 5720 6,67

ТРОКИ 13,0 18,3 0,3 4870 5,95

Краснобородский ТР, тм, теш 7,0 9,3 0,4 6790 7,83

46

Продолжение таблицы П.1.1

Бассейн, месторождение, топливо Марка угля W , % А , % S , % Q н, ккал/кг Vur, м /кг

1 2 3 4 5 6 7

Краснобородский ТРОК1 8,0 9,2 0,4 6390 7,43

Канско-Ачинский бассейн

Ирша-Ачинский бассейн Б2Р 33,0 6,7 0,2 3700 4,53

Назаровский разрез Б2Р 39,0 7,3 0,4 3110 3,92

Березовское месторождение Б2 33,0 4,7 0,2 3740 4,62

Барандатское Б2 37,0 4,4 0,2 3540 4,38

Итатское Б1 40,5 6,8 0,4 3060 3,83

Боготольское Б1 44,0 6,7 0,5 2820 3,59

Абанское месторождение Б2 33,5 8,0 0,3 3520 4,35

Большесырское БЗ 24,0 6,1 0,2 4550 5,50

Минусинский бассейн ДР, ДМСШ 14,0 17,2 0,5 4800 5,68

Черногорский разрез др 14,0 14,6 0,5 4910 5,81

Изыхское месторождение др 14,0 17,2 0,5 4800 5,78

Аскизское д 9,0 17,9 0,6 5500 6,53

Бейское д 14,0 12,9 0,5 5360 6,35

Иркутский бассейн

Черемховское месторождение ДР, ДМСШ 13,0 27,0 1,0 4270 5,07

Забитуйское др 8,0 23,0 4,1 4980 5,98

Азейский разрез БЗР 25,0 14,2 0,4 4040 4,82

Тулунский БЗР 26,0 12,6 0,4 3900 4,77

Мугунское месторождение БЗ 22,0 14,8 0,9 4180 5,14

Каохемское ГР 5,0 12,4 0,4 6300 7,40

Элегестинское Ж 7,0 8,4 0,6 7080 8,22

Гусиноозерское месторождение БЗР Бурятская ССР 23,0 16,9 0,7 4020 4,87

47

Бассейн, месторождение, топливо 1 Марка угля 2 wp, % 3

Холбольждинский разрез БЗР 26,0

Баянгольское месторождение БЗ 23,0

Никольское Д,ДГ 6,0

Месторождения Северо-Восточных

районов: Сангарское др 10,0

Джебарики-Хая др 11,0

Аркагалинское др 19,0

Верхнее-Аркагалинское д 20,0

Эрозионное ж 9,0

Буор-Кемюсское ж 8,0

Бухта Угольная ГР 10,0

Нерюнгринское ССР 7,0

Анадырское БЗР 22,0

Кангаласское Б2Р 32,5

Согинское Б1 41,0

Куларское Б1 51,0

Ланковское Б1 51,0

Уяндинское Б1 50,0

Дрова: хвойные - -

береза - -

Стабилизированная нефть - -

Моторное топливо - -

Продолжение таблицы П.1.1.

% S\ % Q н, ккал/кг Vur, м7кг

5 6 7

11,8 0,3 3830 4,64

15,4 0,5 4310 5,16

18,2 0,4 5490 6,47

13,5 0,3 5790 6,80

И,1 0,3 5500 6,50

12,2 0,2 4560 5,46

10,4 0,3 4620 5,54

12,7 0,4 5580 6,59

11,0 0,3 6510 7,53

15,3 1,4 5770 6,73

16,7 0,2 5860 6,81

13,3 0,6 4280 5,31

10,1 0,2 3460 4,32

3,0 0,2 3340 4,14

12,2 0,1 1830 2,58

5,9 0,1 2200 2,98

12,0 0,1 1880 2,61

0,6 - 1652 3,75

0,6 - 1862 3,87

0,1 2,9 9500 11,35

0,05 0,4 9880 -

48

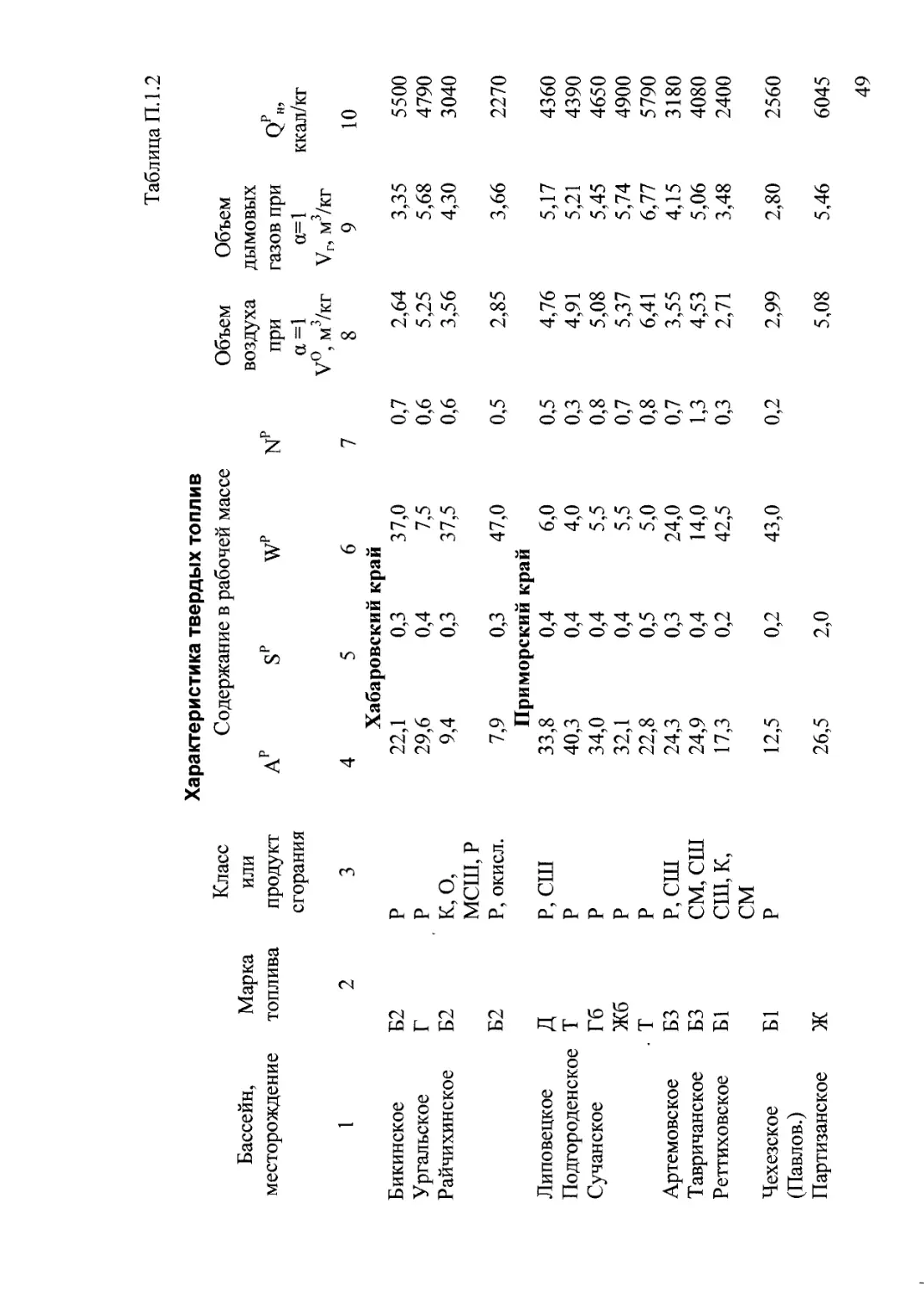

Таблица П. 1.2

Характеристика твердых топлив

Класс Содержание в рабочей массе Объем Объем

Бассейн, месторождение Марка топлива или продукт Ар sp wp Np воздуха при дымовых газов при QPH,

1 2 сгорания 3 4 5 6 7 а =1 V0, м7кг 8 а=1 Vr, м3/кг 9 ккал/кг 10

Бикинское Б2 Р Хабаровский край 22,1 0,3 37,0 0,7 2,64 3,35 5500

Ургальское Г Р 29,6 0,4 7,5 0,6 5,25 5,68 4790

Райчихинское Б2 К, О, 9,4 0,3 37,5 0,6 3,56 4,30 3040

Б2 МСШ,Р Р, окисл. 7,9 0,3 47,0 0,5 2,85 3,66 2270

Липовецкое Д Р,СШ Приморский край 33,8 0,4 6,0 0,5 4,76 5,17 4360

Подгороденское Т Р 40,3 0,4 4,0 0,3 4,91 5,21 4390

Сучанское Гб Р 34,0 0,4 5,5 0,8 5,08 5,45 4650

Жб Р 32,1 0,4 5,5 0,7 5,37 5,74 4900

Т Р 22,8 0,5 5,0 0,8 6,41 6,77 5790

Артемовское БЗ Р, СШ 24,3 0,3 24,0 0,7 3,55 4,15 3180

Тавричанское БЗ СМ, СШ 24,9 0,4 14,0 1,3 4,53 5,06 4080

Реттиховское Б1 СШ, К, 17,3 0,2 42,5 0,3 2,71 3,48 2400

Чехезское Б1 СМ Р 12,5 0,2 43,0 0,2 2,99 2,80 2560

(Павлов.) Партизанское Ж 26,5 2,0 5,08 5,46 6045

49

Продолжение таблицы П. 1.2

Класс Содержание в рабочей массе Объем Объем

Бассейн, Марка или воздуха дымовых

месторождение топлива продукт Ар Sp WP Np при газов при QPH,

сгорания а =1 а=1 ккал/кг

V0, м7кг Vr, м3/кг

1 2 3 4 5 6 7 8 9 10

Партизанское Т 31,2 2,0 6,92 9,75 6250

Кивдо- Б 37,0 2,5 3,55 4,15 3480

Райчихинский К 37,0 2,0 5,53 5,94 5465

Сахалинская область

Сахалинское 12,6 0,5 6,70 7,25 6110

Г 13,0 1,2 6,02 6,63 5170

Б 27,2 2,0 3,55 4,15 3905

ГК 14,8 2,0 6,70 7,25 5950

Магаданская область

Магаданское 13,0 Камча 0,3 (тская область 6,02 6,63 5480

Камчатское 26,0 0,3 5,10 2219

50

Таблица П.1.3

Жидкое топливо

Наименование топлива Содержание серы, Sp, % Зольность, Ар, % Объем дымовых газов при а=1 Vr, м3/кг Объем воздуха при а =1 V0, м3/кг Низшая теплота сгорания топлива, QPH, Дж/кг

1 2 3 4 5 ккал/кг, 6

Мазут флотский Ф-5 2,00 1,00 11,74 10,88 41,33 (9870)

Мазут флотский Ф-12 0,80 1,00 11,60 10,73 41,73 (9870)

Мазут малосернистый 0,50 0,15 11,41 10,62 39,62 (9500)

М-40 Мазут малосернистый 0,50 0,15 11,22 10,56 39,57 (9450)

М-100 Мазут многосернистый 3,50 0,15 11,30 10,54 39,78 (9500)

М-40 Мазут многосернистый 3,50 0,15 11,14 10,38 39,07 (9330)

М-100 Мазут многосернистый 3,50 0,30 11,22 39,57 (9450)

Солярное масло • 0,30 0,02 12,18 42,33 (10110)

Дизельное топливо 0,20 0,01 11,92 11,05 42,62(10180)

Дизельное топливо 0,30 0,03 11,32 11,05 (10180)

Керосин 0,20 12,28 11,28 42,96(10260)

Бензин Печное топливо 0,05 0,5 0,12 12,56 12,48 11,23 43,75 (10450) (10180)

Моторное топливо 0,4 0,1 11,35 10,72 (9880)

51

Таблица П. 1.4

Значения коэффициентов f и Кос в зависимости

от типа топки и вида топлива

Тип топки Вид топлива f Кос, кг/ГДж

С неподвижной Бурые и 0,0023 1,90

решеткой и каменные угли

ручным забросом Антрациты:

топлива АС и AM 0,0030 0,90

АРШ 0,0078 0,80

С пневмомехани- Бурые и 0,0026 0,70

ческими каменные угли

забрасывателями и неподвижной Антрацит АРШ 0,0088 0,60

решеткой С цепной Антрациты: •

решеткой АС и AM 0,0020 0,40

прямого хода С Бурые и

забрасывателями и цепной каменные угли 0,0035 0,70

решеткой Шахтная Твердое топливо 0,0019 2,00

Шахтно-цепная Торф кусковой 0,0019 1,00

Наклонно- Эстонские 0,0025 2,90

переталкивающая сланцы

Слоевые топки Дрова 0,0050 14,00

бытовых Бурые угли 0,0011 16,00

теплогенераторов Каменные угли 0,0011 7,00

Антрацит, тощие угли 0,0011 3,00

Камерные топки Мазут 0,0100 0,32

Паровые и Газ природный,

водогрейные попутный и - 0,25

котлы коксовый

Бытовые Газ природный - 0,08

теплогенераторы Легкое жидкое (печное)топливо 0,0100 0,16

52

Таблица П.1.5

Характеристика топок котлов малой мощности

Вид топок и котлов 1 Топливо 2 а 3 q3, % 4 Q4, % 5 Примечание 6

Топки с цепной решеткой Донецкий антрацит 1,5- 1,6 0,5 13,5/10 оц - коэффициент избытка

шахтно-цепные топки Торф кусковой 1,3 1,0 2,0 воздуха;

Топки с пневмомеханическим Угли типа кузнецких 1,3-1,4 0,5-1 5,5/3

забрасывателем и цепной Угли типа донецкого 1,3-1,4 0,5-1 6/3,5 меньшие значения - для

решеткой прямого хода Бурые угли 1,3-1,4 0,5-1 5,5/4 парогенераторов D>10 т/ч

Топки с пневмомеханическим Каменные угли 1,3-1,4 0,5-1 5,5/3 q4 - большие значения - при

забрасывателем и цепной решеткой обратного хода Бурые угли 1,3-1,4 0,5-1 6,5/4,5 отсутствии средств уменьшения уноса;

Топки с пневмомеханическими забрасывателями и Донецкий антрацит 1,6-1,7 0,5-1 13,5/10 меньшие - при остром дутье и

неподвижной решеткой Бурые угли типа 1,4-1,5 0,5-1 . 9/7,5 наличии возврата уноса, а

подмосковных также для котлов

Бурые угли типа 1,4-1,5 0,5-1 6/3 производительностью 25, 35

бородинских Угли типа кузнецких 1,4-1,5 0,5-1 5,5/3 т/ч

Шахтные топки с наклонной Дрова, дробленые

решеткой отходы, опилки, торф кусковой 1,4 2 2

Топки скоростного сгорания Слоновые топки котлов Дрова, щепа, опилки 1,3 1 4/2

паропроизводительностью Эстонские сланцы 1,4 3,0 3,0

более 2 т/ч

53

Вид топок и котлов Топливо а

1 2 3

Камерные топки с твердым Каменные угли 1

шлакоудалением Бурые угли 1

Фрезерный торф 1

Камерные топки Мазут 1

Г аз (природный, попутный) 1

Доменный газ 1

Примечание: Топлива приведены согласно данным [3, 4, 30, 31].

q3, % Q4, %

4 5

,2 0,5 5/3

,2 0,5 3/1,5

,2 0,5 3/1,5

,1 0,5 0,5

,1 0,5 0,5

,1 0,5 0,5

Продолжение таблицы П.1.5

Примечание

6

54