Автор: Юшин В.В.

Теги: общая экология биоценология гидробиология биогеография метеорология физика атмосферы стратосфера озоносфера мезосфера термосфера экология атмосфера учебное пособие москва высшая школа воздушный бассейн защита воздушной среды

ISBN: 5-06-004446-7

Год: 2005

ТЕХНИКА И

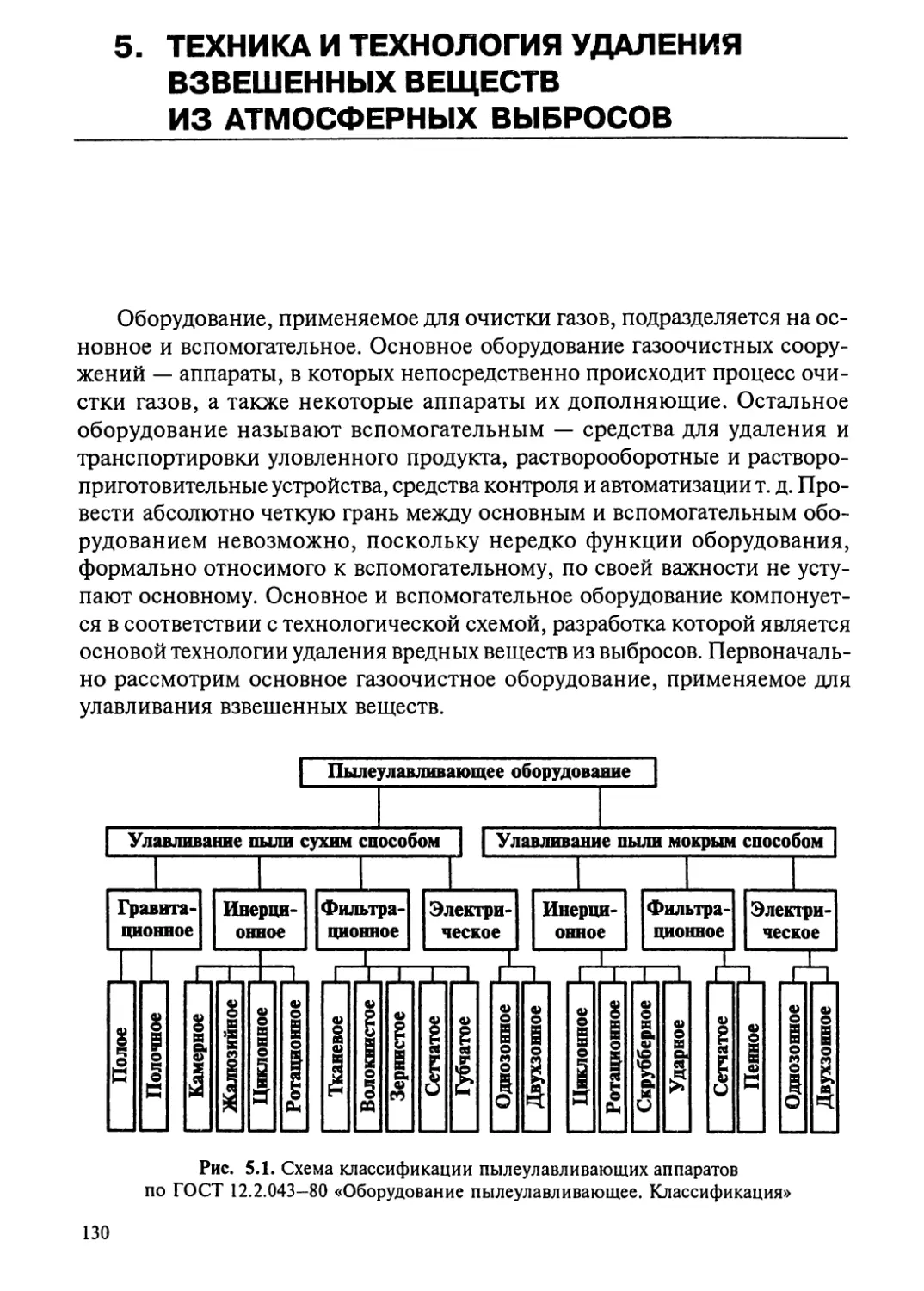

ТЕХНОЛОГИЯ

ЗАЩИТЫ

ВОЗДУШНОЙ

СРЕДЫ

Допущено

Министерством образования

Российской Федерации в качестве

учебного пособия для студентов

высших учебных заведений,

обучающихся по направлениям

подготовки и специальностям

в области техники и технологии

Москва

«Высшая школа»

2005

ВВЕДЕНИЕ

Среди проблем защиты окружающей среды наиболее актуальной

проблемой является охрана воздушного бассейна, так как загрязненный

воздух является основным фактором, обусловливающим экологическую

обстановку. Охрана воздушной среды от загрязнений промышленными

выбросами является важнейшей социальной и общественной задачей,

входящей в комплекс задач глобальной проблемы охраны природы и

улучшения использования природных ресурсов.

Ежегодно в мире в атмосферный воздух поступает более 200 млн т

оксида углерода, до 150 млн тдиоксида серы (сернистого газа), свыше 50 млн т

оксида азота, более 50 млн т различных углеводородов, более 250 млн т

мелкодисперсных аэрозолей и т. д. Известно, что загрязнение воздуха

промышленными выбросами наносит значительный материальный ущерб

народному хозяйству и приводит к увеличению заболеваемости населения.

Под влиянием загрязненного атмосферного воздуха гибнут целые зеленые

массивы. Так, специалисты-лесоводы подсчитали, что в Европе за счет

загрязненного воздуха на 40% сократились площади, занятые хвойными

деревьями. Под действием солнечных лучей и при участии озона возникают

пока неизвестные реакции, приводящие к образованию еще более

токсичных соединений.

Несмотря на произошедшее в 90-х годах XX века существенное

сокращение промышленных выбросов и уменьшение концентраций

соответствующих загрязняющих веществ в атмосферном воздухе многих городов,

уровень его загрязнения остается недопустимо высоким. В 2002 г.

насчитывалось 200 городов с общим населением 65,4 млн человек, в которых

средние за год концентрации одной или нескольких примесей превышали

ПДК. Максимальные концентрации загрязняющих веществ превысили 10

ПДК в 48 городах с населением 21 млн человек. Проблему загрязнения

атмосферы в городах определяют главным образом высокие концентрации

бенз(а)пирена, взвешенных веществ, диоксида азота, сероуглерода и

формальдегида. В 2002 г. концентрации бенз(а)пирена превышали ПДК в

157 городах, формальдегида — в 117, диоксида азота — в 103, взвешенных

веществ — в 69 городах.

Принимая во внимание начавшийся в конце 90-х годов рост

производства и увеличение выбросов загрязняющих веществ предприятиями

газовой и угольной промышленности, черной и цветной металлургии, хими-

3

ческой и нефтехимической промышленности, лесной,

деревообрабатывающей и целлюлозно-бумажной промышленности, промышленности

строительных материалов и легкой промышленности, а также ожидаемый

значительный рост выбросов от теплоэнергетики в связи с планируемым

переводом нескольких десятков крупных ТЭС и ГРЭС с экологически чистого

топлива — природного газа — на уголь и мазут, следует ожидать

значительного ухудшения качества атмосферного воздуха, роста заболеваемости и

смертности населения, вызываемых этим фактором.

Проблемы защиты атмосферы составляют обширную область на стыке

наук. Они включают как общие задачи химической технологии,

машиностроения и метрологии, так и вопросы, решением которых смогут

заниматься узкие специалисты — математики, физики, электротехники, врачи,

гигиенисты и т. д. Наиболее эффективным методом защиты атмосферы от

загрязнения вредными веществами является разработка новых

безотходных ресурсо- и энергосберегающих технологических процессов с

замкнутыми производственными циклами, исключающими или резко

снижающими выброс вредных веществ в атмосферу. Однако не всегда удается

разработать экономически выгодные безотходные технологические

процессы с полной или комплексной переработкой сырья. Поэтому на

современном этапе для большинства промышленных предприятий очистка

выбросов остается основным мероприятием по защите воздушного бассейна

от загрязнения.

Для качественного решения этой проблемы необходимо рассмотреть

весь комплекс вопросов, связанных с загрязнением воздуха: виды

загрязнений атмосферы и их свойства, нормирование качества воздуха и

выбросов, принципы образования загрязняющих веществ и влияние отдельных

отраслей промышленности на атмосферу, поведение выбросов в

атмосфере, физические и химические процессы, лежащие в основе процессов

очистки выбросов, правовые и организационные вопросы организации

защиты атмосферы, конструкция газоочистного оборудования и разработка

технологии газоочистки, утилизация уловленного продукта.

Это и является предметом предлагаемого учебного пособия. При этом

особое внимание уделяется всестороннему анализу и оптимизации

действующих газоочистных установок с учетом внедрения новых

перспективных разработок и технологий, порядку расчета газоочистного

оборудования и проблемам, возникающим в связи с этим.

1. ПРИЧИНЫ И ПОСЛЕДСТВИЯ

ЗАГРЯЗНЕНИЯ АТМОСФЕРЫ

1.1. АТМОСФЕРА-ОСНОВА ЖИЗНИ

Строение атмосферы Земли. Обычно под термином «атмосфера»

понимают слой воздуха, окружающий Землю. Примерно 4,5-5 млрд лет назад

атмосфера Земли имела состав, близкий к составу вулканических

выбросов, состоящих в основном из водяного пара, диоксида углерода и азота.

В процессе охлаждения Земли кора ее постепенно затвердела. Возникшие

сильные дожди в значительной степени вымыли из атмосферы

углекислый газ и образовали гидросферу Земли, постепенно приобретшую

уникальные условия, необходимые для зарождения жизни. Кислород,

содержащийся ныне в атмосфере, имел совершенно иной источник

происхождения, а именно — зеленые растения.

Возникшие в гидросфере более 3 млрд лет назад обособленные

химические реакции, черпающие энергию из окружающей среды, в результате

своей эволюции, сопровождающейся естественным отбором, постепенно

образовали простейшие клетки, способные к фотосинтезу. Питаясь

растворенными в воде химическими веществами, используя солнечную энергию

и диоксид углерода для синтеза органических соединений, эти организмы

выделяли кислород. С появлением в атмосфере кислорода началась новая

эра в истории Земли (рис. 1.1).

В настоящее время основными компонентами атмосферы являются

азот, кислород, вода, аргон (табл. 1.1). Суммарная масса земной

атмосферы составляет 5,3-1018 кг.

Компоненты атмосферы далеко не равномерно распределены в ней.

Специалисты, изучающие атмосферу, выделяют в ней несколько зон,

располагающихся на различных высотах от Земли в зависимости от их температуры

(рис. 1.2). Около 95% массы воздуха приходится на внутренний слой —

тропосферу, простирающуюся вверх над поверхностью Земли примерно на 17 км.

С увеличением высоты температура в тропосфере понижается.

Огромные массы воздуха в тропосфере находятся в постоянном

движении, так как нагретый солнцем воздух поднимается и замещается

холодным. Физические процессы, вызывающие эти перемещения воздуха в

тропосфере, являются ключевыми факторами, определяющими земные климат

5

Эволюция ; Эволюция

фотосинтезирую- ! т наземных

щих организмов <| растений и

^W животных

—— Миллионы лет назад Эпоха

«каменноугольных» лесных массивов

Эпоха Первые

динозавров люди

Рис. 1.1. Эволюция атмосферы Земли

90

80

70

60

3

М 40

30

20

10

0

Мезосфера

I Предел нагрева благодаря]

озону

Стратосфера

Озоновый слой

Предел нагрева от Земли

Тропосфера

55

50

45

40

35 |

30 g

о

25 Я

и

20

-\

Горизонтальная

циркуляция

Уровень моря -ЮО —80 —60 —40 —20

Температура, °С

Рис. 1.2. Атмосфера Земли

Общая

циркуляция

воздуха

и погоду. Они также влияют на типы и распределение вредных химических

веществ в тропосфере.

Второй слой атмосферы, располагающийся на высоте от 17 до 48 км,

называется стратосферой (рис. 1.2). Температура в этом слое сначала остается

постоянной, а затем начинает повышаться с высотой. В стратосфере

сконцентрирована основная часть атмосферного озона, и именно это

обстоятельство обусловливает такое повышение температуры. Дело в том, что озон

поглощает ультрафиолетовые лучи Солнца, что и вызывает разогрев стратосферы.

Озоновый слой содержит небольшое количество газообразного озона (03),

который отфильтровывает около 99% поступающей вредной

ультрафиолетовой (УФ) радиации. Поглощая высокоэнергетическую УФ радиацию,

стратосферный озон предохраняет также большую часть кислорода в тропосфере

от превращения в озон. Ничтожное количество озона, которое формируется

в тропосфере как компонент городского смога, губительно действует на

растения, дыхательную систему людей и других животных, атакже натакие

материалы, как резина. Таким образом, наше здоровье зависит от наличия

необходимого количества «хорошего» озона в стратосфере и от отсутствия «плохого»

озона в тропосфере.

На высоте более 50 км начинается мезосфера — зона, где температура

опять понижается.

Практически все компоненты атмосферы содержатся в тропосфере,

стратосфере и мезосфере в одинаковых соотношениях. Однако

атмосферное давление с высотой уменьшается, т. е. воздух по мере роста высоты

становится все разреженнее.

Состав, температура и способность к самоочищению земной

атмосферы меняется с момента формирования планеты. Миллионы лет в

атмосферу поступали дым и другие загрязняющие вещества в результате

извержений вулканов, природных пожаров и пыльных бурь. Но биосфера

способна удалять, ассимилировать и рециклизировать эти естественные

Таблица 1.1

Средний газовый состав природной атмосферы (в сухом воздухе)

Основные газовые компоненты

Азот N2

Кислород О,

Вода Н,0

Аргон Аг

Итого: основные компоненты

В сухом воздухе

%

(по объему)

78,09

20,94

-

0,93

99,96

гм-3

895

274

-

15,2

%

(по массе)

75,54

23,13

-

1,28

99,95

Во влажном воздухе

%

(по объему)

75,65

20,29

3,12

0,9

99,96

ГМ"3

867

265

23

14,7

%

(по массе)

74,08

22,64

1,97

1,26

99,95

Суммарное содержание прочих газовых составляющих — 0,04-0,05%, т. е. 400-500 ррт

7

загрязнители. Они рассеиваются в атмосфере, затем оседают или

выпадают с осадками на землю, а почвенные микроорганизмы преобразуют

ядовитые газы в безвредные соединения. Таким образом, концентрация

естественных загрязняющих веществ поддерживается гораздо ниже порогового

уровня; редкие исключения, например, ближайшие окрестности

извергающихся вулканов.

Однако в течение последних двух столетий, и особенно за последние

пятьдесят лет, атмосфера претерпела максимальные изменения,

обусловленные деятельностью человека, прежде всего внесением в ее состав

загрязняющих веществ.

В общем плане концепция загрязнения атмосферы включает

значительное число действий и явлений, ведущих к ухудшению исходного,

природного качества ее. В Российской Федерации под загрязнением

атмосферы понимается изменение состава атмосферы в результате наличия в

ней примесей (ГОСТ 17.2.1.04-77). В более узком смысле, загрязнение

атмосферы понимается как выброс твердых, жидких и газообразных

загрязняющих веществ. Так, в ФРГ загрязнением атмосферы считается прямое

или косвенное введение в нее любого вещества в таком количестве,

которое воздействует на качество и состав наружного воздуха, нанося вред

людям, живой и неживой природе, экосистемам, строительным материалам,

природным ресурсам — всей окружающей среде. Загрязняющие

вещества — это те, которые оказывают отрицательное воздействие на

окружающую среду либо непосредственно после химических изменений в

атмосфере, либо в сочетании с другими веществами.

Таблица 1 .2

Классификация загрязнения атмосферы

Проблема

Глобальная

Континентальная

Государственная

Промышленного

конгломерата

Города

Локальная

Масштаб

по региону

Глобальный

Континентальный

Государственный

Обширный район

Малая зона

Городской

Непосредственное окружение

источника

по высоте

Атмосфера

Стратосфера

Тропосфера

Нижний слой

до 500-1500 м

Высота

дымовой трубы

по времени

Десятилетия

Годы

Месяцы

Недели

Дни

Часы

Компетенция

организаций

Международных

Государственных

Региональных

8

Загрязнение атмосферы — это не одна, а множество примесей к

основным компонентам воздуха. Более того, количество каждого конкретного

загрязнителя сильно варьирует в зависимости от расстояния до его источника,

направления ветра и погодных условий. Таким образом, состав и

концентрация смеси, воздействию которой мы подвергаемся, меняются изо дня в

день, каждый час и от места к месту. Это означает, что последствия

практически никогда не вызываются единственным загрязнителем. Все они —

результат комбинированного воздействия целой смеси загрязнителей.

В табл. 1.2 дана классификация загрязнения атмосферы и

возникающих при этом проблем в зависимости от высоты, расстояния и времени.

Как видно, динамическое загрязнение атмосферы происходит главным

образом в нижних слоях ее, а долговременные изменения вследствие

загрязнений воздействуют на всю земную атмосферу.

При оценке загрязнения атмосферы важен также период времени, в

течение которого загрязняющие вещества сохраняются в ней. В табл. 1.3

приведено среднее время жизни некоторых веществ в атмосфере.

Таблица 1 .3

Время пребывания в атмосфере некоторых веществ

Элемент или соединение

Гелий

Азот

Кислород

ФреоныХФУ-11,ХФУ-12

Диоксид углерода

Водород

Метан

Оксид азота

Озон

Оксид углерода

Оксид азота

Вода

Сульфат ион

Оксид азота

Аммиак

Ион аммония

Нитрат ион

Диоксид серы

Сероводород

Не

N2

о2

CFC13, CF2C12

со2

н2

сн4

N02

03

СО

N0

н2о

so4-

N04

NH3

NH4+

N03"

so2

H2S

Органический углерод (за исключением связанного в СН4

| и галогенуглероды)

Среднее время пребывания

в атмосфере

107лет

106-2-107лет

5-103-104лет

70-100 лет

5—Шлет

4-8 лет

4-7 лет

2,5-4 года

0,3—2 года

0,2-0,5 лет

8-11 суток

10 суток

10 суток

9 суток

5-6 суток

6 суток

5 суток

2-4 суток

0,5-4 суток

1 сутки

9

Последствия загрязнения атмосферы

Влияние на здоровье людей. Дыхательная система человека имеет ряд

механизмов, помогающих защитить организм от воздействия

загрязнителей воздуха. Но воздействие загрязнителей воздуха может перегрузить или

разрушить эти естественные защитные механизмы, вызвав множество

болезней дыхательной системы, таких как рак легких, хронические бронхиты

и эмфизема легких, или способствуя развитию этих болезней. Пожилые

люди, дети, беременные женщины и люди, страдающие болезнями

сердца, астмой или другими респираторными заболеваниями, особенно

чувствительны к загрязнению воздуха.

Организм человека, так же

как и большинство живых

организмов, способен без вреда для

себя переносить присутствие

определенного количества

загрязняющих веществ.

Содержание их, ниже которого

болезненные реакции не наблюдаются,

называют пороговым уровнем.

При больших количествах

проявляются последствия для

здоровья. Они зависят как от

концентрации вещества, так и от

длительности его воздействия

(экспозиции). При короткой

экспозиции переносимы более высокие уровни загрязнителей, т. е.

пороговые для них значения могут быть выше при коротком воздействии и

понижаться при более длительном (рис. 1.3).

В периоды, когда загрязнение достигает высокого уровня, многие люди

жалуются на головные боли, раздражения глаз и носоглотки, тошноту и

общее плохое самочувствие. Присутствие взвеси кислоты, главным образом

серной, коррелирует с учащением приступов астмы, а из-за угарного газа

возникают ослабление мыслительной деятельности, сонливость и головные

боли. С высокими уровнями аэрозолей, действующими в течение

длительного времени, связывают респираторные заболевания и рак легких.

Среди тяжелых металлов, а также органических веществ,

загрязняющих воздух, многие в высоких дозах канцерогенны. Обычно считается, что

их следовые количества в атмосфере — причина значительной доли

раковых заболеваний у людей.

Влияние на растительность. Растения гораздо чувствительнее к

загазованности воздуха, чем люди. Это касается как сельскохозяйственных

культур, так и дикорастущих видов,

ю

Время экспозиции, ч

Рис. 1.3. Пороговый уровень загрязнителя

Постоянное воздействие загрязнителей воздуха препятствует

фотосинтезу и росту растений, поглощению питательных веществ и приводит к

тому, что листья и хвоя желтеют и опадают. Хвойные деревья, особенно на

больших высотах, очень чувствительны к воздействию загрязнителей

воздуха вследствие большой продолжительности жизни и круглосуточного

воздействия загрязненного воздуха на их иглы.

Кроме того леса, испытывающие воздействие загрязнителей,

становятся более чувствительными к поражению насекомыми и патогенами.

Например, гибель сосен желтой и Жеффрея в США вызывают в основном

сосновые жуки-лубоеды, поселяющиеся на ослабленных деревьях. Даже

обычно безобидные насекомые в сочетании с угнетением, обусловленным

загрязнением, могут стать смертельно опасными.

Даже если не произойдет катастрофического отмирания

растительности, снижение первичной продуктивности, безусловно, должно сказаться

на остальной экосистеме, в том числе и на почвах. Когда чувствительные

виды гибнут, их место в ходе экологической сукцессии занимают более

устойчивые.

В чистом воздухе растения вырастают значительно крупнее, чем в

загрязненном. Это свидетельствует о том, что существующие уровни

загрязнения подавляют их рост без очевидных признаков повреждений или

отклонения от нормы. Так, по некоторым данным, урожайность без

загрязнения озоном повышается: у кукурузы — на 3%, у пшеницы — на

8%, у сои — на 17%, у арахиса — на 30%.

Следует отметить, что ответные реакции растений на действие

загрязнителей, используются при интегральной оценке качества среды —

биотестировании.

Влияние на материалы. Стены, окна и другие поверхности становятся

серыми и грязными, когда на них оседают взвеси. Краски и облицовочные

материалы быстрее стареют. Без соответствующего ухода и покраски

такие материалы, как железо и сталь, используемые для изготовления

железнодорожных рельсов, опор мостов и эстакад, корродируют и теряют

прочность из-за загрязнения воздуха. Различные загрязнители воздуха

ухудшают качество кожи, резины, бумаги, краски и ткани, особенно

тканей из хлопка, вискозы и нейлона. Бесценные мраморные статуи,

исторические здания и витражи во всем мире подвергаются пагубному

воздействию загрязненного воздуха (кислотные дожди).

Кроме того, ясное синее небо и хорошая видимость вместо завесы смога

имеют свою эстетическую ценность и психологическое значение.

Глобальные экологические проблемы, обусловленные загрязнением

атмосферы. Важнейшие глобальные экологические проблемы, связанные с

загрязнением воздуха, представлены ниже.

и

Разрушение озонового слоя Земли. Озоновый слой защищает от

агрессивного воздействия ультрафиолетового излучения поверхность Земли. Этот

слой расположен на высотах от 10 до 50 км, с максимумом концентрации от

18 до 30 км. Содержание озона в атмосфере очень мало — менее 4- Ю-6 %. Для

сравнения можно привести следующий пример: количество озона

атмосферы эквивалентно сплошному слою этого газа вокруг Земли, расположенного

на этой же высоте, с толщиной слоя менее одного сантиметра.

Современная промышленность наряду с другими негативными

воздействиями на атмосферу своими выбросами воздействует и на эту

компоненту атмосферы, что проявляется в сокращении общего количества озона

атмосферы. В результате происходит уменьшение толщины озонового слоя

над отдельными территориями (и даже континентами), что в итоге

отражается на здоровье населения. В соответствии с официальными данными

ООН, сокращение озонного слоя на 1% означает появление во всем мире

100 тыс. новых случаев катаракты глаз и 10 тыс. случаев рака. С этим

явлением связывают и рост легочных, иммунных, аллергических и других

заболеваний. Кроме этого, уменьшение в атмосфере озона приводит к

усилению «парникового эффекта», снижению урожайности, деградации почвы.

Озон — едкий, ядовитый газ. В нижних слоях атмосферы он является

серьезным загрязнителем. Однако благодаря тому, что нижние слои

атмосферы и стратосфера не перемешиваются, озон как загрязнитель в

нижних слоях атмосферы и как существенный компонент стратосферы — с

практической точки зрения совершенно разные вещи. Озон в

стратосфере — это продукт воздействия самого ультрафиолета на молекулы

кислорода (02). В результате некоторые из них распадаются на свободные

атомы, а те в свою очередь могут присоединяться к другим молекулам кислорода

с образованием озона (03). Однако весь кислород не превращается в озон,

так как свободные атомы кислорода (О), реагируя с молекулами озона, дают

две молекулы кислорода (02). Таким образом, количество озона в

стратосфере не статично; оно представляет собой результат равновесия между

этими двумя реакциями.

Сегодня известно более ста реакций, влияющих на концентрацию

озона в атмосфере. Наиболее эффективным катализатором разрушения озона

оказался атом хлора, возможность влияния которого на озоновый слой

выявилась еще в 70-е годы прошлого столетия. А люди невольно поставляют

такие атомы в стратосферу десятилетиями. Основным источником атомов

хлора являются хлорфторуглероды (фреоны), т. е. обыкновенные

углеводородные молекулы, в которых некоторые атомы водорода замещены хлором

и фтором. Эти газы нашли широкое применение в промышленности.

Когда-то они рассматривались как идеальные для практического применения

вещества, поскольку очень стабильны и неактивны, а значит, не токсичны.

Как это не парадоксально, но именно инертность этих соединений делает

12

их врагами стратосферного озона. Инертные газы не распадаются быстро в

тропосфере и проникают в стратосферу, верхняя граница которой на

высоте 50 км. Когда молекулы этих веществ поднимаются до высоты примерно

25 км, где концентрация озона максимальна, они подвергаются

интенсивному воздействию ультрафиолетовой радиации, которая не проникает на

меньшие высоты из-за блокирующего действия озона.

Озон образуется в верхних слоях стратосферы и нижних слоях мезос-

феры в результате протекающих реакций:

hv

240 нм

02 = 0 + 0

02+0 = 03

Озон и атомарный кислород могут реагировать в кислородной

атмосфере согласно реакциям:

hv

380 нм

03 = 02 + 0

03+0 = 202

Эти реакции образуют так называемый цикл Чепмена, являющийся

одним из основных процессов разрушения озона. В этот процесс

включаются и другие озоноразрушающие вещества, например, те же самые фрео-

ны (ХФУ). Разрушаясь под действием жесткого ультрафиолета, ХФУ

выделяют в стратосферу атомарный хлор, который включается в реакцию с

озоном, разрушает его и восстанавливается до атомарного хлора:

С1 + 03 = СЮ + 02

СЮ + О = С1 + 02

Таким образом, разложение ХФУ солнечным излучением создает

каталитическую цепную реакцию, согласно которой один атом хлора

способен разрушить до 100 000 молекул озона.

Поскольку в атмосферу выбрасываются тонны хлорфторуглеродов,

то этот процесс может привести к накоплению этих веществ в

стратосфере в концентрации, достаточной для серьезных повреждений

озонового экрана.

За последние годы содержание озона, поглощающего ультрафиолет,

уменьшилось на 3-8%. Слово «озоновая дыра» звучит как сигнал

общественной тревоги. Абсолютный минимум содержания озона обнаружен над

Санкт-Петербургом — 45%, над Антарктидой — 50% ниже нормы.

В соответствии с Монреальским протоколом 1987 г., к концу 1994 г.

необходимо было снизить производство ХФУ на 20%, а к 1999 г. — еще на

30%. В 1990 г. была достигнута договоренность о полном прекращении

производства ХФУ к 2000 г. Однако модельные научные оценки показывают,

что снижение содержания ХФУ начнется лишь в начале XXI века.

13

Необходимо отметить, что в последнее время появилось множество

других гипотез, объясняющих причину уменьшения озонового слоя Земли и

появления озоновых дыр. Однако официально признанной версией

является «фреоновая».

Кислотные осадки. Уже более ста лет кислотные осадки признаются

серьезной проблемой в индустриальных и прилегающих к ним районах, но их

влияние на экосистемы было отмечено только в 50-х годах XX века, когда

рыбаки заметили резкое сокращение популяции рыбы во многих озерах

Швеции, провинции Онтарио (Канада) и гор Адирондак (штат Нью-Йорк).

В поисках причины этого были предложены разнообразные гипотезы.

Шведские ученые первыми определили, что все дело в повышенной кислотности

воды, и связали ее с ненормально низкими значениями рН осадков. С тех

пор, по мере распространения экологического ущерба, выяснились

различные пути разрушительного влияния осадков на экосистемы.

Кислотными называют любые осадки — дожди, туманы, снег, для

которых водородный показатель рН < 5,6. К ним также относят выпадение

из атмосферы сухих кислых частиц, иногда называемых кислотными

отложениями. По существу, кислотный дождь представляет собой следствие

взаимного воздействия друг на друга различных сфер Земли (атмосферы,

гидросферы, литосферы, биосферы и т. д.).

Установлено, что из-за углекислого газа, находящегося в атмосфере, и

попавших туда естественным путем микроэлементов, осадки могут быть

кислыми и без воздействия человека (рН = 5,6), т. е. существует

«естественный кислотный дождь». Деятельность же человека накладывается на

естественный «базис». Проблема возникает из-за того, что эмиссия

загрязняющих среду веществ ограничена относительно узкой территорией. Большая

часть загрязняющих веществ высвобождается над наиболее

загрязненными территориями Европы и Северной Америки, что составляет примерно

5% суши. Кое-где искусственная эмиссия в 5-20 раз превышает

естественную. В этих районах, простирающихся на сотни и тысячи километров,

окружающая среда уже не может выдерживать дополнительных нагрузок, не

изменяясь.

Химический анализ кислотных осадков показывает присутствие серной

и азотной кислот. Обычно кислотность на две трети обусловлена первой из

них и на одну треть — второй. Присутствие в этих формулах серы и азота

показывает, что проблема связана с выбросом этих элементов в воздух.

К наиболее важным соединениям серы, находящимся в атмосфере и

определяющим кислотность, относятся диоксид серы, серооксид

углерода, сероуглерод, сероводород и диметилсульфид. К наиболее важным

соединениям азота относятся: оксиды азота, аммиак, азотная кислота. В

целом, количество естественных и искусственных выбросов соединений азота

приблизительно одинаково, однако последние, так же как и выбросы со-

14

единений серы, подвергаются меньшему разбавлению и

сосредоточиваются на ограниченных территориях Земли.

Согласно данным об общих объемах выбросов диоксида серы и

оксидов азота из разных источников, кислотные осадки связаны в первую

очередь с работой тепловых электростанций, транспорта и промышленных

предприятий. Так как кислотность осадков на две трети обусловлена

диоксидом серы, а три четверти этого вещества выбрасываются в воздух

топливными тепловыми электростанциями, их работой объясняется более 50%

кислотных осадков.

Влияние кислотных осадков на окружающую среду проявляется в

следующем.

1. Влияние на водные экосистемы.

Значение рН среды чрезвычайно важно, так как от него зависит

деятельность почти всех ферментов, гормонов и других белков,

регулирующих метаболизм, рост и развитие в организмах водных живых существ.

2. Влияние на леса.

Кислотные осадки, как и озон, являются одной из важнейших причин

деградации растительности, и в первую очередь лесов. Обнаружены

следующие пути влияния кислотных осадков на растительность:

— нарушение их защитной поверхности при прямом контакте.

Кислоты нарушают защитный восковой покров листьев, делая

растения более уязвимыми для насекомых, грибов и других

патогенных организмов;

— вымывание биогенов. Ионы водорода легко вытесняют ионы

биогенов с частиц почвы и гумуса;

— концентрирование алюминия и других токсичных элементов.

Токсичные элементы, в том числе алюминий, ртуть и свинец,

могут концентрироваться при подкислении среды.

3. Влияние на людей и изделия.

С точки зрения неспециалиста, одно из наиболее ощутимых

последствий кислотных осадков — разрушение произведений искусства.

Известняк и мрамор — излюбленные материалы для оформления фасадов

зданий и сооружения памятников. Взаимодействие кислоты и известняка

приводит к их очень быстрому выветриванию и эрозии. Памятники и

здания, простоявшие сотни и даже тысячи лет лишь с незначительными

изменениями, сейчас растворяются и рассыпаются в крошево.

Глобальное потепление. Световая энергия, проникающая сквозь

атмосферу, поглощается поверхностью Земли, преобразуется в тепловую

энергию и вьщеляется в виде инфракрасного излучения. Однако углекислый

газ и некоторые другие газы, называемые парниковыми (метан, хлорфтор-

углероды, оксид азота), в отличие от других природных компонентов

атмосферы вторично поглощают инфракрасное излучение земной поверх-

15

ности. При этом они нагреваются и в свою очередь нагревают атмосферу в

целом. Значит, чем больше в ней парниковых газов, тем больше

инфракрасных лучей будет поглощено, тем теплее она станет.

Температура и климат, к которому мы привыкли, обеспечиваются

концентрацией углекислого газа в атмосфере на уровне 0,03%. При этом

содержание углекислого газа в воздухе в естественных условиях (без

антропогенного добавления его в атмосферу) поддерживалось на одном уровне,

так как его поступление в атмосферу за счет дыхания и горения и

вулканических выбросов в среднем равнялось его поглощению из атмосферы фото-

синтезирующими растениями.

В настоящее время это равновесие нарушено. Интенсивно уничтожая

леса и используя ископаемое топливо, человечество включило

одновременно два мощнейших процесса, способствующих быстрому росту

концентрации атмосферного углекислого газа. При сжигании ископаемого

топлива масса выделяемого углекислого газа утраивается, поскольку каждый атом

углерода топлива в процессе горения и превращения в углекислый газ

присоединяет два атома кислорода. Каждый год сжигается около 2 млрд т

ископаемого топлива, значит, в атмосферу поступает почти 5,5 млрд т

углекислого газа. Еще приблизительно 1,7 млрд т его поступает за счет сведения

лесов и окисления органического вещества почвы — гумуса.

В результате концентрация углекислого газа в атмосфере, составлявшая

в начале XX в. около 0,029%, к настоящему времени достигла 0,035%, т. е.

выросла на 28%. По оценкам МГЭИК (Межправительственной группы

экспертов по изменению климата) предполагается, что если не будет принято

каких-либо мер по сокращению эмиссии, будет удвоение содержания С02 к

2060-2080 гг. При этом может произойти повышение средней глобальной

температуры приземной атмосферы примерно от 1,5 до 4,5 °С, что вызовет

подъем уровня океана по разным оценкам от 0,3 до 1 м. Это повышение

температуры будет неравномерным: в два раза ниже в тропиках и в два раза

выше в высоких широтах. Значительные разногласия возникают по вопросу

о том, к чему приведет это потепление. Однако саму возможность

потепления никто не отрицает.

Другие парниковые газы (метан, хлорфторуглероды (ХФУ) и оксиды

азота) поглощают инфракрасное излучение в 50-100 раз интенсивнее, чем

углекислый газ. Следовательно, хотя их содержание в воздухе

значительно ниже, они также могут значительно влиять на температурный режим

планеты.

В настоящее время ожидаемыми последствиями потепления считаются:

— затопление обширных густонаселенных зон и образование

миллионов экологических беженцев;

— более сильное потепление на полюсах вызовет ослабление

циркуляции атмосферы, что изменит распределение осадков — увеличение

16

их количества в Северной Африке и уменьшение — в Северной

Америке;

— виды флоры и фауны не будут успевать адаптироваться к быстро

меняющимся климатическим условиям.

— изменение привычного климата на климат более неустойчивый, что

нанесет вред сельскому хозяйству многих стран мира и

неблагоприятно скажется на здоровье населения этих стран.

В 1992 г. в Рио-де-Жанейро мировое сообщество приняло Конвенцию

об изменении климата. Цель — добиться такой стабилизации выброса

парниковых газов, чтобы не допускалось опасного воздействия на

климатическую систему. Страны договорились к 2000 г. стабилизировать эмиссию

парниковых газов на уровне 1990 г. (по всему миру выброс углерода

составлял 6 гигатонн в год). Конвенция вступила в действие в 1994 г.

В 1997 г. в Киото состоялась международная конференция стран —

участников Конвенции ООН об изменении климата. Результаты

пятилетней борьбы с парниковыми газами оказались плачевными. США

планирует достичь уровня эмиссии лишь к 2008 г. Причем на долю США

приходится 25% от всего выброса углекислого газа и стабилизация его выброса

обойдется в 9 млрд долларов. В Канаде за пять лет выбросы парниковых

газов увеличились на 15%. В Японии за 1996 г. эмиссия выросла на 8,3%.

Внутри Евросоюза ситуация также неоднозначна. Если в Люксембурге,

Германии, Дании, Нидерландах и Великобритании выбросы уменьшились,

то Португалия, Греция, Испания и Швеция, наоборот, намерены их

увеличить. Китай, Индия и другие развивающиеся страны, ссылаясь на

бедность, не принимали и не принимают на себя каких-либо обязательств,

несмотря на то, что одной из первых от потепления может пострадать

именно Индия. Итоговый протокол зафиксировал обязательства стран ЕС

сократить к 2010 г. выбросы на 8% по сравнению с 1990 г. США оговорили

для себя рубеж в 7% и Япония — в 6%. В США сразу же охарактеризовали

данное обязательство как политически неприемлемое, угрожающее

национальной безопасности.

Одним из механизмов выполнения обязательств по сокращению

эмиссии парниковых газов может стать предложенная США международная

система торговли квотами. Предприятия и компании, не имеющие

технологической возможности уменьшить выбросы, в этом случае могли бы

покупать неиспользованные разрешения на выброс у организаций,

перевыполнивших свои обязательства.

Таким образом, антропогенная деятельность привела к разнообразным,

сложным проблемам экологического характера. Для их решения

необходимо иметь полную информацию о загрязнителях. Свойства, а также

методы определения свойств основных загрязняющих веществ будут

рассмотрены ниже.

2 - 4543

17

1.2. ЗАГРЯЗНИТЕЛИ АТМОСФЕРЫ

Из всей массы загрязняющих вредных веществ, поступающих в

атмосферу от антропогенных источников, около 90% составляют газообразные,

10% — твердые и жидкие вещества.

Взвешенные вещества. При наличии взвешенных веществ образуется

двухфазная (бинарная) дисперсная система, которая получила название

аэрозоли. Аэрозоли принято делить на три класса: пыли, дымы и туманы.

Пыли — полидисперсные системы твердых взвешенных частиц

размером от 5 до 100 мкм. Иногда пылью называют непосредственно твердые

взвешенные частицы.

Дымы — аэрозоли, образующиеся при горении или возгонке,

содержатся в выбросах электропечей, вагранок, электросварочных участков. Размеры

взвешенных частиц от 0,1 до 5 мкм.

Туманы состоят из капелек жидкости, диспергированных в газовой

среде, в которых могут содержаться растворенные вещества или

суспендированные твердые частицы. Образуются в результате конденсации паров или

распыления жидкости. В первом случае размер капель близок к размеру

частиц в дымах, во втором — к пыли. Образуются при окраске, при закалке

изделий в масле.

Особое место занимают продукты сгорания топлива: сажа и зола.

Сажа — токсичный высокодисперсный порошок, на 90—95% состоящий

из частиц углерода. Образуется при неполном сгорании или термическом

разложении углерода. Обладает большой адсорбционной способностью по

отношению к тяжелым углеводородам, в том числе к бенз(а)пирену, что

делает сажу опасной для человека. ПДКмр = 0,15 мг/м3, ПДКсс = 0,05 мг/м3.

Зола — несгораемый остаток, образующийся из минеральных примесей

топлива при его полном сгорании. Состав во многом определяется видом и

составом топлива.

Влияние на человека и на окружающую среду определяется составом и

свойствами, которые будут рассмотрены ниже.

Основные физико-химические свойства

взвешенных частиц

1. Дисперсный состав. В технике пылеулавливания и очистки газов

дисперсный состав пыли имеет решающее значение, так как основной круг

вопросов по расчету и выбору оборудования связан с этим параметром

подлежащей улавливанию пыли. Распределение частиц по размерам и их

характеристики представлены на рис. 1.4.

В качестве показателя степени дисперсности используют фракционный

состав или медианный диаметр dm, который представляет собой такой раз-

18

II I I I I ГТ^~""Т™Т^

Дождевые капли

Формовочный песок

Пыль производств тяжелой промышленности

Пыль бурого угля (в парах), зола бурого угля

Зола бурого угля (грохочение)

Абразивная пыль от полировки чугуна

Горячий воздух

N111

Зола бурого угля.

МП I I Ml III

Водяной туман -

Бактерии

Туман от красок -

Силикозная пыль

Пыление

Сажа (всевозможная)

Пшеничный крахмал

Отходы флотации

i

Пыльца

—| Ликоподий

Споры грибов

МИН 1 I

Зола каменного угля

(Грануляционная печь)

III I I I I Mill

Пыль бурого угля

I

Цинковая пыль

4+1 Пыль колошникового угля

Сухое молоко

' 11IIШ I I I I I I

Пыление над оксидом цинка

Туман концентрированной серной

кислоты

Щелочной туман

l I I I м ill i

Металлургическая

пыль и дым

в сталелитейном производстве, I

туман трирксида серы |

Пыление от химических производств

- Пыление над хлоридом аммония I III I

Сажа от горения смолы I I I III III |

I I I II III Пыль кислородного конвертера

Масляный туман I I I 11III I II

Копоть (от дыма сгорающей нефти)

Плавильные печи с кислородным поддувом

Пыление над оксидом магния

Пыление над оксидом цинка

-I—Н4 Атмосферная пыль

Табачный дым

Вирусы

0,01 0,1 1 10 100

Размеры частиц, мкм

Рис. 1.4. Размеры твердых частиц

1000

мер, при котором масса частиц крупнее dm равна массе частиц мельче dm, и

lg ач — среднее квадратичное отклонение в функции данного

распределения. В технике пылеулавливания размер взвешенных частиц сферической

формы может также характеризоваться скоростью витания или осаждения,

под которой подразумевают скорость свободного падения частицы в

неподвижном воздухе. Скорость осаждения определяется по формуле

2*

19

Эта формула применима только для ламинарного режима, где Re < 2.

Остальные режимы имеют более сложные зависимости.

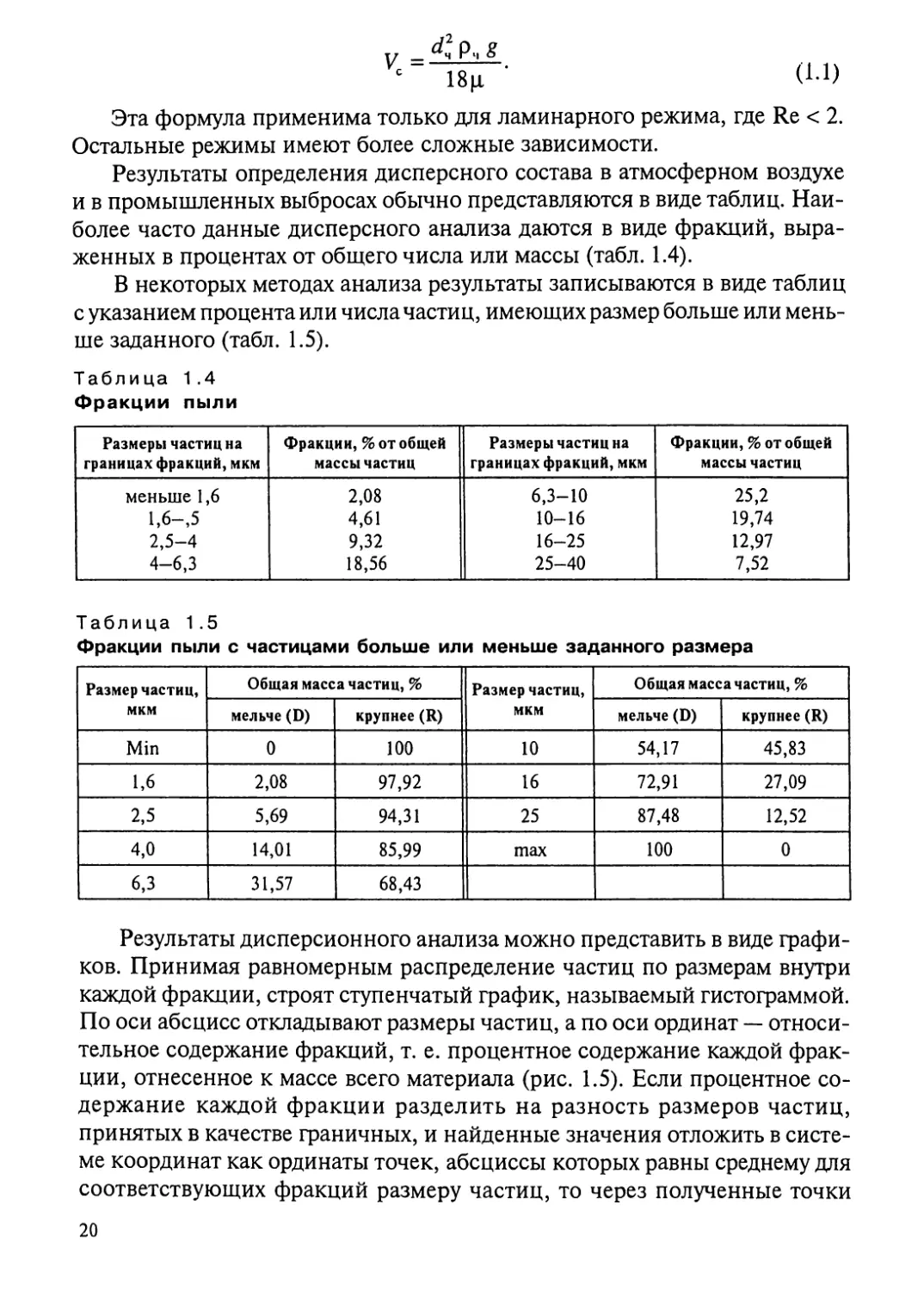

Результаты определения дисперсного состава в атмосферном воздухе

и в промышленных выбросах обычно представляются в виде таблиц.

Наиболее часто данные дисперсного анализа даются в виде фракций,

выраженных в процентах от общего числа или массы (табл. 1.4).

В некоторых методах анализа результаты записываются в виде таблиц

с указанием процента или числа частиц, имеющих размер больше или

меньше заданного (табл. 1.5).

Таблица 1 .4

Фракции пыли

Размеры частиц на

границах фракций, мкм

меньше 1,6

1,6—,5

2,5-4

1 4-6,3

Фракции, % от общей

массы частиц

2,08

4,61

9,32

18,56

Размеры частиц на

границах фракций, мкм

6,3-10

10-16

16-25

J 25-40

Фракции, % от общей

массы частиц

25,2

19,74

12,97

7,52

Таблица 1 .5

Фракции пыли с частицами больше или меньше заданного размера

Размер частиц,

мкм

Min

1,6

2,5

4,0

6,3

Общая масса частиц, %

мельче (D)

0

2,08

5,69

14,01

31,57

крупнее(R)

100

97,92

94,31

85,99

68,43

Размер частиц,

мкм

10

16

25

max

Общая масса частиц, %

мельче(D)

54,17

72,91

87,48

100

крупнее(R)

45,83

27,09

12,52

0

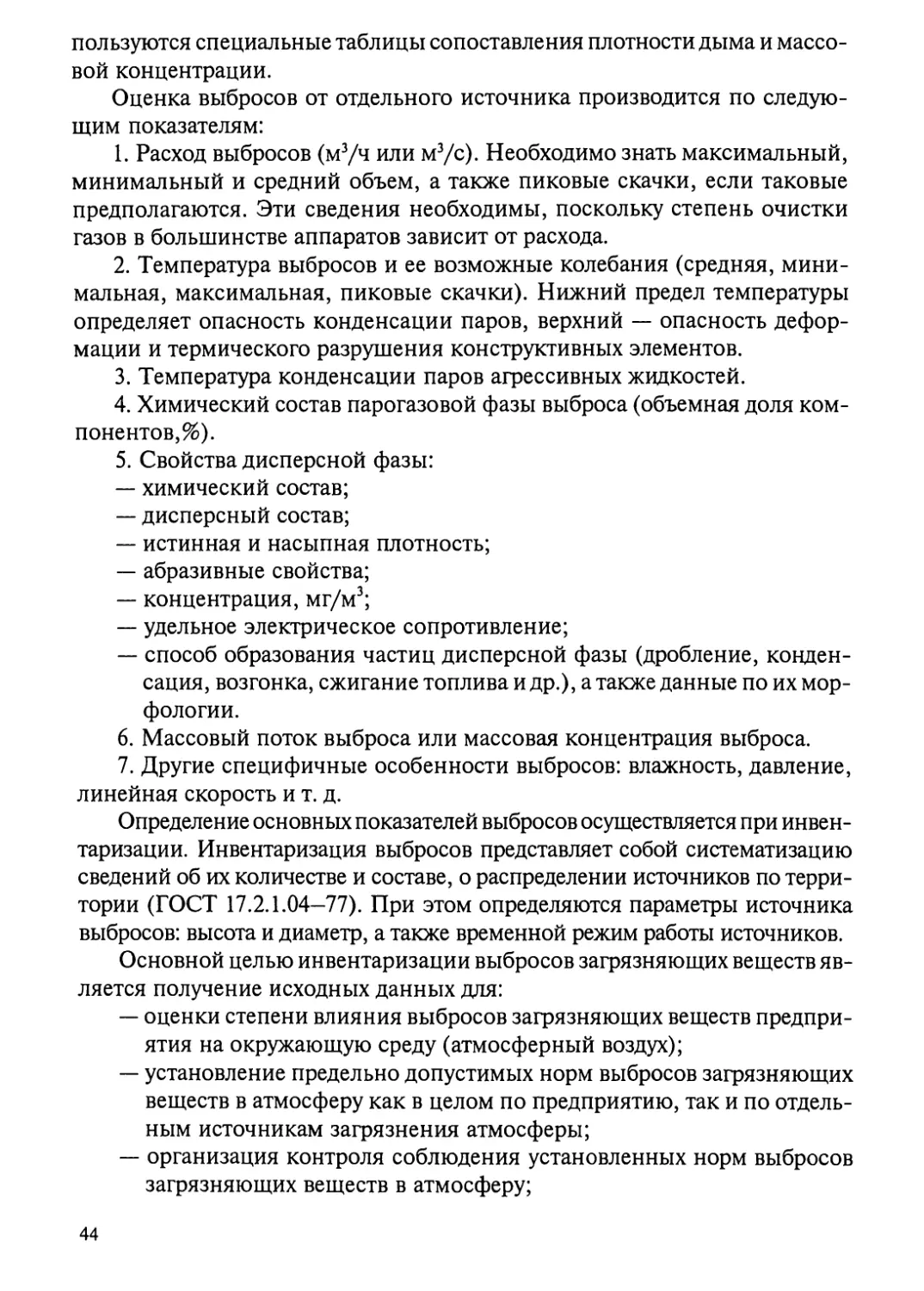

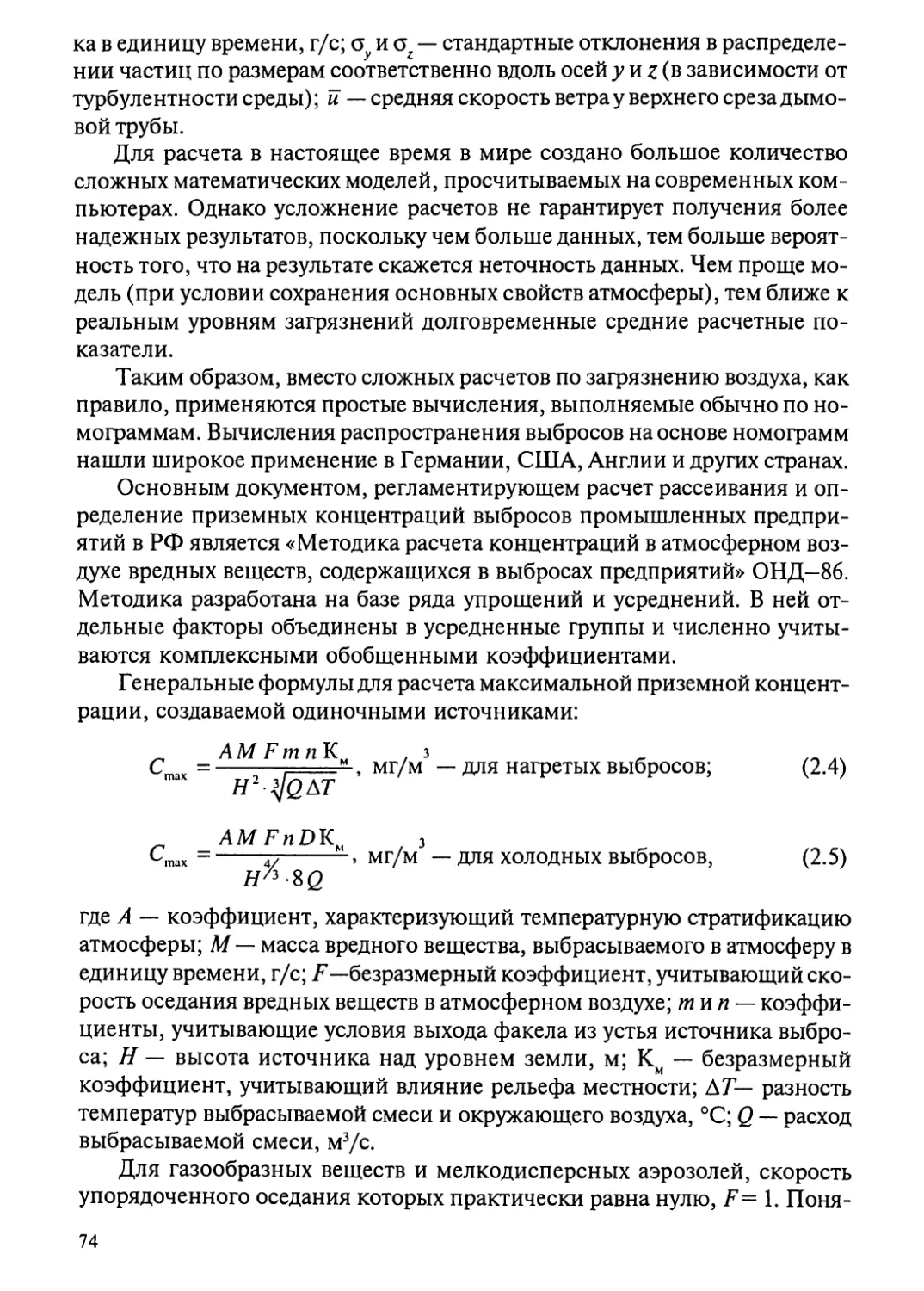

Результаты дисперсионного анализа можно представить в виде

графиков. Принимая равномерным распределение частиц по размерам внутри

каждой фракции, строят ступенчатый график, называемый гистограммой.

По оси абсцисс откладывают размеры частиц, а по оси ординат —

относительное содержание фракций, т. е. процентное содержание каждой

фракции, отнесенное к массе всего материала (рис. 1.5). Если процентное

содержание каждой фракции разделить на разность размеров частиц,

принятых в качестве граничных, и найденные значения отложить в

системе координат как ординаты точек, абсциссы которых равны среднему для

соответствующих фракций размеру частиц, то через полученные точки

20

15 4-

J

J

©* 10 1

n

J

т

oi

J 1 1 |_

_I 1 1 l__

__J ' ' 1

1 t 1 1

1 1 1 1

0 10 20 30 40 50

dny мкм

Рис. 1.5. Гистограмма распределения по фракциям

у :

мм

n e

i м i

t^"4 A -

^ 4 :

1 z

1 z

1 z

0^

Li i i i

i i i i

i i i i

i i i i

о

10

30

40

20

Л, мкм

Рис. 1.6. Дифференциальная кривая распределения

можно провести плавную дифференциальную кривую распределения

частиц по размерам (рис. 1.6).

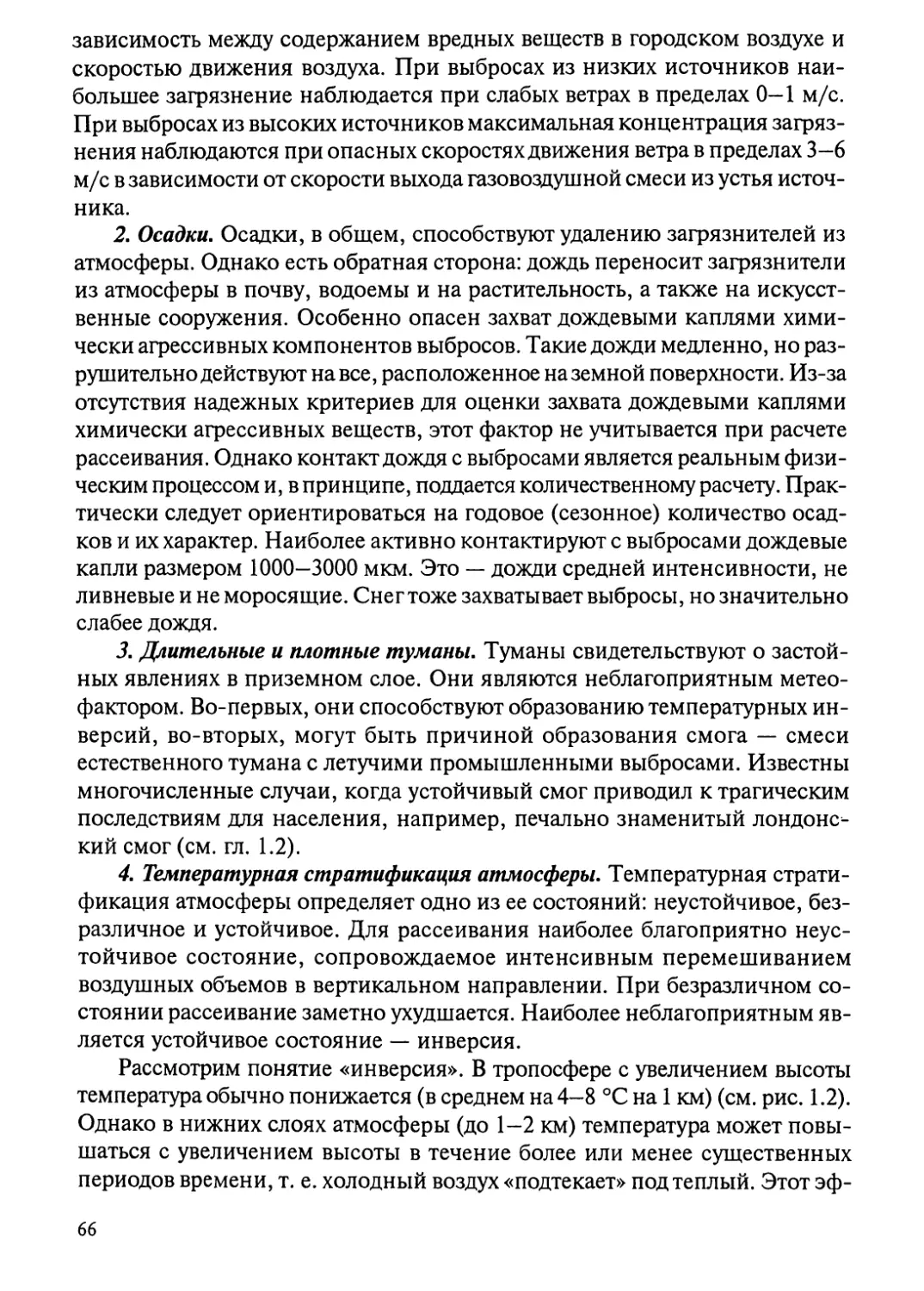

Однако наиболее удобным является графическое изображение

результатов дисперсионных анализов в виде интегральных кривых R(d4) и Д^ч),

каждая точка которых показывает относительное содержание частиц с

размерами больше или меньше заданного (рис. 1.7). Пересечение кривых дает

значение медианного диаметра dm. Для построения таких кривых

предварительно строят таблицу фракций пыли с частицами больше или меньше

заданного размера (табл. 1.5).

Интегральные кривые для частиц с логарифмически нормальным

распределением удобно строить в вероятностно-логарифмической системе

координат, где они приобретают вид прямых линий (рис. 1.8). Для

построения такой системы координат по оси абсцисс в логарифмическом

масштабе откладывают значения d , а по оси координат значения D(d) или

21

120

100

80

60

40

20

0

0 5 10 15 20 25 30

</ч, мкм

Рис. 1.7. Интегральное распределение в линейной системе координат

=

III I

1 1 1 1

~z

^ч Кривая«+»

> >

id^T 1 1

\

ч.

Кривая «—»

_i i i i | i i i i

*^ ^

i i i i

i i i i

_i i i i_

99

95

90

70

50

30

10

1

R

"^

\J

^i

Ч А.

0,5 1 2 3 45 10 20 30 50 100 200 мкм

Рис. 1.8. Интегральное распределение

в вероятностно-логарифмической системе координат

R(d4). Относительные длины отрезков х, соответствующих различным

значениям D(d4) или R(dxi), которые для построения в

вероятностно-логарифмической системе координат следует откладывать в выбранном масштабе

от начала оси абсцисс, приведены ниже.

Поскольку в вероятностно-логарифмической системе координат ось

абсцисс начинается от точки на оси ординат, соответствующей значению

50%, значения х для D(d4) или R(d4) больше 50% откладываются вверх от

начала оси абсцисс, а меньше 50% — вниз.

Построив по результатам дисперсного анализа интегральную функцию

распределения частиц по размерам в вероятностно-логарифмической

системе координат, можно (если получившийся график имеет вид прямой линии,

свидетельствующий о логарифмически нормальном характере изучаемого

распределения) выразить это распределение в виде параметров dm и lg ач.

Значению ^отвечаетточка пересечения построенного графика с осью

абсцисс, a lg ач находится из соотношения, которое является свойством

22

Таблица 1.6

Таблица для построения вероятностно-логарифмической системы координат

%

50

46; 54

42; 58

| 38; 62

34; 66

X

0

0,100

0,202

0,305

0,412

%

30; 70

26; 74

22; 78

18; 82

14; 86

X

0,524

0,643

0,772

0,915

1,08

%

10; 90

6; 94

4; 96

2; 98

0,5; 99,5

JC

1,282

1,555

1,751

2,054

2,576

интеграла вероятности: lg ач = lg d]5 9 - lg dm =lgdm- lg du v если строится

график функции R(d4), или lg ач = lg dM] -\gdm = lg dm - lg d]59. Здесь lg dl59

и lg du j — абсциссы точек, ординаты которых имеют значения 84,1 и 15,9.

Дисперсный состав пыли, образующейся при некоторых

технологических процессах, представлен в табл. 1.7.

Таблица 1.7

Дисперсный состав некоторых видов пыли

Вид пыли

Зола (мусоросжигательная печь)

Известняк (печь кипящего слоя)

Клинкер (цементная мельница)

Оксиды алюминия (боковой токоподвод электролизера алюминия)

Магнезит (вращающаяся обжиговая печь)

Доломит (вращающаяся обжиговая печь)

Магнезит (шахтная мельница)

Клинкер (печь для обжига клинкера)

Двойной суперфосфат (распылительная сушилка)

Двойной суперфосфат (барабанная сушилка)

| Зерновая

| Мучная серая

| Пыль сахара

Пыль лимонной кислоты (производство сахара)

Известковая (известковое производство сахарного завода)

Пыль, образующаяся при образивной обработке металлов:

заточка инструментов

шлифование

полирование

dm

41

29

17

20

43

28

72

23

8

35

10

4

3,5

3,2

12

14-55

19-35

40-240

lgo4

0,472 |

0,502 |

0,421

0,352 |

0,615 |

0,506

0,950 |

0,501

0,210 |

0,36

0,301

0,230

0,362

0,602

0,398

0,279-0,602

0,431-0,519

0,204-0,556

23

Продолжение табл. 1.7

Вид пыли

Пыль горелой земли, окалины, металла (столы очистные, дробе-

метные отделения очистки литья)

Пыль литейной земли, металла, абразива (обдирочные и зачистные

станки отделения очистки литья)

Пыль песка, глины (пневмотранспорт песка и глины, склада

формовочных материалов)

Пыль, образующаяся при выплавке стали в электродуговой печи

Мел кусковой (пересыпка из стругача на конвейер при

производстве плиток для полов)

Гипсовая (шахтная мельница)

Алюмосиликатный катализатор (крекинг-установка AM-1/M)

Каменноугольная цементная (углесушильный барабан)

dm

80-90

30-60

8-20

3

20

56

17

15

IgCT., |

0,663-0,886

0,491-0,602

0,301-0,362

0,491

0,652

0,97

0,301

0,334

ГОСТ 12.2.043-80 подразделяет все пыли на 5 групп в зависимости от

дисперсности:

I — очень крупнодисперсная пыль;

II — крупнодисперсная пыль (например, песок для строительных

растворов);

III — среднедисперсная пыль (например, цемент);

IV — мелкодисперсная пыль (например, кварц молотый пылевидный);

V — очень мелкодисперсная пыль.

Несмотря на то, что ГОСТ 12.2.043-80 не действует на территории РФ,

данная классификация используется при выборе пылеулавливающего

оборудования.

Для определения дисперсности пыли используют следующие методы:

— ситовый анализ — разделение частиц на фракции путем

последовательного просеивания навески пыли через лабораторные сита с

отверстиями различных размеров. Применяют для исследования пыли,

в которой масса частиц мельче 100 мкм составляет не более 10%;

— седиментометрия — разделение навески пыли на фракции путем ее

осаждения в жидкой среде (жидкостная седиментация);

— микроскопирование — рассмотрение пылевых частиц с помощью

оптического или электронного микроскопа, определение формы

частиц, их размера и количества по фракциям. Запыленный фильтр из

материала ФПП-15 подвергают воздействию паров ацетона.

Материал фильтра расплавляется, образуя прозрачную пленку, и

фиксирует частицы пыли. Метод не пригоден для приготовления

препарата пылей, взаимодействующих с растворителем. Пылевые частицы

измеряют с помощью окулярной микрометрической линейки мик-

24

роскопа. Дисперсный состав пыли

находят, измеряя частицы и определяя

количество частиц каждой фракции.

Метод микроскопии используется в

основном при выполнении научных

исследований. Для ряда видов пыли он

является единственно возможным;

— центробежная сепарация — разделение

пыли на фракции с помощью

центробежной силы в специальном аппарате.

Фракции отделяются последовательно

от исследуемой навески под действием

центробежной силы, которая в сотни раз

больше силы тяжести, на

использовании которой основан метод седименто-

метрии. Благодаря этому время

выполнения анализа методом центробежной

сепарации значительно сокращается.

— каскадные импакторы (струйные

сепараторы) (рис. 1.9). Принцип действия

струйного сепаратора основан на

инерционном осаждении взвешенных

частиц на плоскую поверхность в

результате резкого изменения направления

движения запыленного потока с

последующим определением массы частиц,

осевших на эту поверхность. Струя

запыленного газа просасывается через

несколько последовательно

установленных в корпусе сепаратора сопел с

расположенными против них экранами

(ловушками). Диаметры сопел по ходу

газового потока уменьшаются, а

скорость выхода потока из них

соответственно увеличивается. На каждой

последующей ловушке улавливаются все

более тонкие частицы. Наличие связи между размерами

осаждающихся частиц и скоростью газа позволяет судить о дисперсности

пыли.

2 Адгезионные и аутогезионные свойства. Адгезионные свойства

определяют прочность их сцепления с различными макроскопичными

поверхностями, а аутогезионные — друг с другом. На практике чаще используют поня-

Рис. 1.9. Каскадный импактор

модели НИИОгаз:

/ — корпус; 2 — стакан; 3 -

4 — фильтр

- тарелка;

25

тие слипаемости. Повышенная слипаемость может привести к полному или

частичному забиванию пылеулавливающего аппарата улавливаемым

продуктом. Поэтому для многих пылеулавливающих аппаратов установлены

определенные границы приемлемости в зависимости от слипаемости

улавливаемой пыли. Чем меньше размер частицы, тем легче они прилипают к

поверхности аппарата. Различают следующие виды пыли по слипаемости:

— неслипающаяся (кварцевый песок, сухая глина);

— слабослипающаяся (коксовая пыль, доменная пыль);

— среднеслипающаяся (летучая зола без недожога, цемент, сажа, опилки);

— сильнослипающаяся (гипсовая, волокнистая максимального

размера Юмкм).

Группа слипаемости определяется разрывной прочностью слоя Р, Па.

Так, для группы I величина Р < 60; II — 60 < Р < 300; III — 300 < Р < 600;

IV-i>>600.

Со слипаемостью связана другая характеристика пыли — сыпучесть,

оцениваемая по углу естественного откоса, который принимает пыль в

естественном состоянии. Этой величиной во многом определяется

поведение пыли в бункерах и течках пылеулавливающих установок, крутизну

стенок которых принимают с учетом сыпучести улавливаемых материалов.

Различают статический и динамический угол естественного откоса.

Динамический угол естественного откоса относится к случаю, когда

происходит падение частиц на плоскость.

Под статическим углом естественного откоса понимают угол, который

образуется при обрушении слоя в результате удаления подпорной стенки.

Статический угол естественного откоса всегда больше динамического угла

естественного откоса.

3. Лбразивность частиц. Абразивность частиц характеризует

интенсивность изнашивания Me при одинаковых скоростях газа и концентрациях

частиц пыли. От абразивное™ зависит выбор скорости запыленных газов,

толщины стенок аппаратов. При прочих равных условиях по мере

увеличения размеров частиц пыли износ металла сначала возрастает, а затем,

достигнув максимума, снижается. Максимальный износ металла вызывают

частицы пыли размерами 90 ±2 мкм.

Для оценки абразивных свойств пыли служит коэффициент абразив-

ности Кй, по которому выбирают соответствующие радиусы кривизны

воздуховодов и пылеуловителей, а также толщину стенок отдельных частей

или полностью всей системы.

4. Смачиваемость частиц. Смачиваемость частиц оказывает

существенное влияние на эффективность мокрых пылеуловителей, особенно при

работе с рециркуляцией. Различают три группы:

— гидрофильные, которые хорошо смачиваются водой (кальций,

кварц);

26

— гидрофобные, которые плохо смачиваются водой (графит, уголь,

сера);

— абсолютно гидрофобные тела (парафин, битумы).

Смачиваемость определяют методом пленочной флотации. Он

заключается в том, что в сосуд с дистиллированной водой высыпают навеску

пыли и определяют количество осевшей пыли.

5. Плотность частиц. Различают истинную рте, кажущуюся и

насыпную рп плотности.

Истинная плотность — масса единицы объема вещества, из которого

состоит пыль.

Кажущаяся плотность представляет собой массу единицы объема пыли

или гранулированного вещества, включая в этот объем и объем всех ее

закрытых пор.

Насыпная плотность — масса единицы объема уловленной пыли,

свободно насыпанной в емкость. Насыпная плотность учитывает воздушные

прослойки между частицами и поэтому в 2-2,5 раза меньше истинной. При

слеживании насыпная плотность увеличивается в 1,2-1,6 раз.

Значения плотности некоторых пылей приведены ниже, кг/м3:

Истинная Насыпная

Асбестовая 2100-2800 600

Коксовая 1200-1400 400-500

Графитовая 1900-2300 1200

Мартеновская 4160 480

В технике пылеулавливания вводят значение относительной

плотности, например, относительная плотность пылевого слоя в пылесборнике п =

= Рп/Ртв-

Кроме этого существует и относительная плотность агрегатов в газовом

потоке, характеризующая коагуляцию частиц. Относительные плотности

зависят в основном от размера частиц. На основе анализа многочисленных

пылей построены специальные номограммы для определения

относительных плотностей.

6. Электрические свойства пыли. Электрические свойства пыли

зависят от физико-механических и химических свойств (форма, дисперсность

и т. д.), а также от внешних факторов — температуры, влажности и т. д.

Электрические свойства влияют на поведение пыли в газоходах,

пылеуловителях, прежде всего в электрофильтрах, на сыпучесть пыли. Основными

электрическими свойствами являются удельное электрическое

сопротивление и электрический заряд пыли.

Удельное электрическое сопротивление характеризует электрическую

проводимость слоя пыли. По величине удельного электрического

сопротивления пыль делят на три группы:

— хорошей проводимости (менее Ю20мм);

27

— средней проводимости (102-109Омм);

— низкой проводимости (более Ю90мм).

Удельное электрическое сопротивление определяют путем

формирования определенного слоя пыли и измерения его электрического

сопротивления. Наиболее удачными приборами для определения удельного

электрического сопротивления считаются «Циклоном-1» и ИСП-1, разработанные

в НИИОгаз.

Электрический заряд может быть получен частицами как в процессе

образования, так и после, при трении, атакже вследствие адсорбции ионов

при ионизации среды. При этом электрическое состояние аэрозольной

системы не остается постоянным во времени. Знак заряда зависит от

химического состава и свойств соприкасаемого вещества. Взвешенные

вещества ряда аэрозолей несут электрические заряды следующего знака:

Вещества, заряженные положительно Вещества, заряженные отрицательно

Апатит Кальций

Крахмал Кварцевый песок

Мрамор Мука

Песок Оксид железа

Уголь Оксид цинка

Сера Цинк

При высокой концентрации взвешенных веществ интенсифицируется

процесс коагуляции за счет появления кулоновских сил между

разноименными зарядами.

7. Растворимость частиц. Определяется химическим составом частиц

и влияет на работу мокрых пылеуловителей.

8. Способность частиц к самовозгоранию и образованию взрывчатых

смесей с воздухом. Данные свойства являются крайне отрицательными

свойствами многих видов пыли. Многие вещества в обычных условиях не

являются взрывоопасными. Будучи же приведенными в пылевидное состояние

становятся не только пожароопасными, но и взрывоопасными. Взрыв

взвешенной в воздухе пыли — это резкое увеличение давления в результате

очень быстрого сгорания ее частиц.

Интенсивность взрыва пыли зависит от ее химических и физических

свойств, от размеров и формы частиц, их концентрации в воздухе, от влаго-

содержания и состава газов, размеров и источника воспламенения, от

дисперсности пыли. Возбуждение взрыва возможно лишь при определенных

условиях: концентрация пыли должна быть между нижним и верхнем

пределами (нижний 20-500 г/м3; верхний 700-8000 г/м3); наличие источника

возбуждения взрыва достаточной температуры и мощности в запыленной

зоне; питание кислородом, достаточное для обеспечения процесса

горения (содержание 02 должно быть больше 16%).

28

Способность частиц к самовозгоранию и образованию взрывчатых

смесей с воздухом должно обязательно учитываться при проектировании

систем очистки.

Определение концентрации взвешенных веществ. Методы измерения

концентрации пыли делятся на две группы:

— основанные на предварительном осаждении частиц пыли и

исследовании осадка;

— без предварительного осаждения.

Преимущества методов первой группы: возможность измерения

массовой концентрации пыли.

Недостатки методов первой группы:

— циклический характер осаждения;

— большая трудоемкость;

— низкая чувствительность.

Преимущества методов второй группы:

— отсутствие необходимости использовать пробоотборное устройство;

— непрерывность измерений;

— высокая чувствительность;

— возможность полной автоматизации процесса.

Недостатки методов второй группы:

— влияние на результат свойств пыли;

— влияние на результат внешних факторов: температуры, влажности

среды и т. д.

Применительно к непрерывному промышленному контролю

наиболее приемлем второй метод, так как это позволяет получать мгновенное

значение концентрации пыли, что в свою очередь позволяет организовать

автоматическое регулирование режимов работы оборудования, установить

сигнализацию об увеличении концентрации пыли выше допустимой.

Однако методы второй группы не всегда можно использовать из-за большого

влияния внутренних и внешних факторов.

Методы измерения концентрации пыли с помощью

предварительного осаждения пыли. Существуют следующие методы измерения

концентрации пыли, основанные на предварительном осаждении пыли.

Весовой метод. Весовой метод измерения концентрации пыли

заключается в том, что некоторый объем воздуха пропускают через

фильтровальный материал и находят массу этого материала до и после запыления.

Концентрацию пыли рассчитывают по формуле

С = —, (1.2)

где т — масса пыли в фильтре, vb — объемная скорость просасывания

воздуха через фильтр; t — время отбора пробы.

29

С гигиенической точки зрения оптимальной скоростью отбора пробы

пыли является скорость отбора, равная скорости человеческого дыхания, т.

е. скорости легочной вентиляции (10—15 л/мин). Время отбора

определяется исходя из необходимого объема воздуха, который в свою очередь

принимают в зависимости от предполагаемой концентрации пыли:

Предполагаемая концентрация пыли, мг/м3 2 2—10 10—50 >50

Объем отбираемого воздуха, л 1000 500 250 100

С учетом погрешностей всех операций, осуществляемых при

измерении концентрации весовым методом, средняя погрешность этого метода

составляет ±30%. При отборе проб пыли, масса которых составляет менее

1 мг, погрешность возрастает до ±60%.

Рис. 1.10. Установка для определения запыленности воздуха:

1 — патрон с фильтрами; 2 — штатив; 3 — резиновая трубка; 4 — аспиратор

'о

1

sSL

о

П5

литр/мин

1-

щ\

F10

Г5

-о

-0,8

N

-0,1

Г °

о

1:1,8И

1

-о, J

0

1

1

о

J

^х

@ © @ @

^—\zr

Рис. 1.11. Аспиратор модели 822:

1— колодка для присоединения

электрического шнура; 2— выключатель; 3—

электропредохранитель; 4—

предохранительный клапан для предотвращения

перегрузки; 5—ротаметры; б—ручки

вентилей ротаметров для регулирования

объемных расходов воздуха; 7— штуцеры

для присоединения резиновых трубок к

фильтрам

30

В настоящее время весовой метод

широко используется для измерения

запыленности как атмосферного воздуха и воздуха

производственных помещений, так и

отходящих газов промышленных выбросов.

Метод признан стандартным в России,

Англии, Франции, Бельгии, Нидерландах и

других странах. Однако из всех

существующих методов он наиболее трудоемкий,

причем самой сложной операцией является

отбор пробы пыли. Кроме того, метод

является циклическим даже при полной

автоматизации всех операций.

Схема установки представлена на

рис. 1.10. В качестве побудителя движения

воздуха чаще всего используется аспиратор

модели 822 (рис. 1.11), состоящий из

воздуходувки, электродвигателя и четырех

ротаметров. Ротаметр предназначен для

измерения расхода воздуха. Он представляет

собой стеклянную трубку с поплавком. На

трубке нанесена шкала; на двух — от 0 до

20 л/мин и на двух — от 0 до 1 л/мин.

Первые два ротаметра служат при отборе проб

воздуха на запыленность, вторые — на

загазованность.

В качестве фильтрующего материала

используют аналитические фильтры

аэрозольные АФА-ВП-10; АФА-ВП-20 с

дисками из нетканого фильтрующего

материала ФПП (фильтры перхлорвиниловые

Петрякова), обладающие высокой

степенью фильтрации (близкой к 100%) за счет

своих электростатических свойств

(рис. 1.12, а). Буква «В» означает, что фильтр пригоден для весового

метода, цифры 10 и 20 обозначают площадь круга фильтра (см2).

Конструкция патрона представлена на рис. 1.12, б.

Денситометринеский метод. Основан на предварительном осаждении

частиц пыли на фильтре и определении оптической плотности пылевого

осадка. Он включает все операции весового метода, исключая

взвешивание пробы, которое заменено фотометрированием. Основной недостаток

этого метода — зависимость результатов от оптических свойств пыли.

Накатка

прям. 1,2

Рис. 1.12. Устройство фильтра

и патрона:

а — фильтр АФА-В П: 1 — защитные

бумажные кольца; 2—фильтр; 3—корпус

конусного патрона; 4— зажимная гайка;

6—патрон к фильтру АФА-ВП-10: 1 —

зажимная гайка; 2 — корпус патрона

31

Радиоизотопный метод. Основан на использовании свойства

радиоактивного излучения поглощаться частицами пыли. Непосредственно

измерить поглощение радиоактивного излучения пылью, взвешенной в воздухе

или движущейся в пылегазовом потоке, практически невозможно из-за

малой концентрации пыли.

Метод, основанный на улавливании пыли водой. По степени помутнения

воды судят о концентрации пыли в пылегазовом потоке, пропускаемом

через воду.

Метод механических вибраций. Основан на измерении изменений

частоты колеблющегося элемента при осаждении на нем пыли. Обычно

используется колеблющийся фильтр, укрепленный в пружинном держателе.

Метод, основанный на измерении перепада давления. Основан на том, что

между сопротивлением фильтра воздушному потоку и количеством

дисперсной фазы существует прямая связь. Пылегазовьгй поток пропускают с

постоянной скоростью через фильтр и измеряют разности давления на входе и на

выходе. Данный метод можно использовать для непрерывного измерения

массовой концентрации пыли в потоке.

Методы измерения концентрации пыли без предварительного ее

осаждения. Эти методы не требуют предварительного осаждения пыли и

являются в основном бесконтактными. Определение в них

концентрации пыли идет с помощью измерения оптических, электрических или

других косвенных параметров пылегазовой смеси. К ним относятся

следующие методы.

Абсорбционный метод. Основан на явлении поглощения света при

прохождении его через пылегазовую среду. В основе лежит закон Бугера—Лам-

берта-Бера, что оптическая плотность слоя пропорциональна

концентрации пыли. Пропорциональность не прямая, так как пылинки нельзя

рассматривать как абсолютно черные тела и они имеют разный размер и

форму.

Метод интегрального светорассеивания. Основан на измерении

суммарной интенсивности рассеянного света. Способность частиц пыли

рассеивать свет зависит от ряда факторов: от комплексного коэффициента

преломления частицы, от угла рассеяния между направлением падающего и

рассеянного света. Метод позволяет создать высокочувствительные

пылемеры (чувствительность пылемера Sigrist составляет 0,005 мг/м3) и

особенно эффективен при измерении малых концентраций.

Метод лазерного зондирования (лидарный метод). Основан на свойствах

частиц поглощать или рассеивать лазерное излучение. При измерении

света, рассеянного частицами, лазер и фотоприемник располагают рядом, и

последний регистрирует интенсивность обратно рассеянного излучения.

Метод лазерного зондирования позволяет выявить источники пылевыде-

ления и их вклад в запыленность атмосферы на различных расстояниях от

32

источника (до 10 км). Этот метод позволяет измерять концентрацию пыли

в атмосфере как от стационарных, так и от подвижных источников пылевы-

деления.

В основе электрических методов лежит принцип измерения

электрических параметров частиц пыли дистанционными (наведением полей)

или контактными методами (заряжением). К ним относятся следующие

методы.

Индукционный метод. Основан на определении индуцированного на

электроде измерительной камеры заряда, возникающего при движении

через камеру заряженных пылевых частиц. При этом не требуется осаждать

пыль на электроде. Применение индукционного метода позволяет создать

пылемеры довольно простой конструкции, однако методу присущи

большие погрешности, так как распределение зарядов зависит от многих

факторов и с течением времени может меняться в широких пределах. Этот

метод особенно эффективен для анализа крупных частиц.

Контактно-электрический метод. Основан на способности пылевых

частиц электризоваться при соприкосновении с твердым материалом.

Основными элементами пылемера являются электролизатор, где происходит

зарядка пылевых частиц, и токосъемный электрод, которому частицы

передают свой заряд. При этом сила тока в цепи токосъемного электрода

является мерой концентрации частиц пыли. В качестве материала элект-

ролизатора — фторопласт, эпоксидная смола с песком и графитом,

асбоцемент.

Емкостный метод. Основан на измерении емкости конденсатора при

введении частиц пыли между его пластинами. При использовании

емкостного метода следует учитывать электрические свойства пыли.

Пьезоэлектрический метод. Основан на суммировании электрических

импульсов, возникающих при соударении частиц с пьезокристаллом.

Метод применим для регистрации частиц диаметром более 2 мкм.

Характеристика газообразных загрязняющих веществ. Наибольшее

загрязнение открытого воздуха вызывают следующие классы вредных

газообразных веществ.

7. Диоксид серы (S02). Бесцветный газ с острым запахом. Он образуется

при сжигании ископаемого топлива (уголь и мазут), и при обработке

серосодержащих руд сернистый газ улетучивается в воздух. К тому же и

предприятия, производящие целлюлозу, выбрасывают его в воздух тоннами.

Подсчитано, что США ежегодно выпускают в атмосферу 26 млн т; равным

образом причастна к этому и Европа, выбрасывающая 60 млн т. При этом

93% поступающего в атмосферу S02 выбрасывается в Северном

полушарии и только 7% — в Южном. В США более половины всего ущерба от

загрязнения атмосферы приходится на диоксид серы.

Последствия выбросов диоксида серы — кислотные дожди, а также

3 - 4543

33

заболевания дыхательных путей (насморк, кашель, бронхит, астма),

конъюнктивит, головная боль. Превращение S02b 5042~ускоряется в условиях

влажных атлантических ветров, особенно в зимний отопительный сезон.

Эти процессы получили известность в первой половине XX века, когда в

результате мощных дымовых выбросов S02 в Лондоне возник густой

туман, в котором происходило медленное образование аэрозоля серной

кислоты, названного впоследствии смогом. В смоге помимо диоксида серы

присутствует и ряд других компонентов, образующихся при сгорании

топлива в печах и содержащихся в газах отопительных устройств и

выхлопных газах автотранспорта. Особая трудность при определении вреда,

нанесенного организму действием S02, заключается в том, что он часто

проявляется совместно с действием других факторов, опасных для

здоровья. Кроме того, диоксид серы негативно воздействует на растительность.

Действие может оказываться непосредственно на листья растений, либо

косвенно в виде кислотных осадков и через почву. В случаях достаточной

амортизирующей способности земли преобладает первый эффект.

2. Оксид углерода (СО). Образуется при неполном сгорании углерода.

Основные выбросы связаны с автотранспортом, так как у двигателей

внутреннего сгорания оптимальные условия окисления топлива создаются

только при выходе на определенный рабочий режим. Как правило, это

соответствует 3/4 общей мощности двигателя; напротив, максимальные

выбросы СО происходят на холостом ходу. Масса оксида углерода,

поступающего в воздух в результате антропогенной деятельности, больше, чем

любого другого вредного вещества. Оксид углерода не имеет ни цвета, ни

запаха, наши органы чувств не в состоянии его обнаружить. Попадая в

кровь, СО конкурирует с кислородом за молекулы гемоглобина.

Гемоглобин — белок, переносящий кислород из легких к клеткам, а углекислый

газ — обратно. Чем больше оксида углерода содержится в воздухе, тем

больше гемоглобина связывается с ним, и тем меньше кислорода

попадает в клетки.

По этой причине СО при повышенных концентрациях представляет

собой смертельно опасный яд. При низких концентрациях СО (до 0,013%)

у человека снижается способность воспринимать сигналы, появляются

головные боли, ослабляется зрение, возможна временная потеря сознания.

При достижении концентрации 0,066% возможна полная потеря

сознания, паралич. При концентрации СО до 0,075% в течение часа наступает

летальный исход.

3. Оксиды азота (NxOp. Оксиды азота образуются в основном в

результате окисления азота воздуха в зоне высоких температур. Поэтому

выбросы этого вещества значительны при сжигании всех видов топлива. По

оценочным данным, 64% выбросов NOx осуществляется транспортом, 18% —

электростанциями, 12% — промышленностью.

34

Большая часть выбросов оксидов (90%) — N0. Однако в воздухе он

превращается в гораздо более опасный газ — диоксид азота (диоксид азота

в семь раз токсичнее оксида азота). Роль монооксида и оксида оценивается

совместно, так как в атмосфере эти газы встречаются только вместе. N02 —

газ с неприятным запахом. Как и СО, диоксид азота может связываться с

гемоглобином, вызывать болезни дыхательных путей за счет превращения

диоксида азота в азотную кислоту при контакте со слизистыми

оболочками. Кроме того, при взаимодействии с фотохимическими

окислителями и некоторыми органическими соединениями образует очень

вредные соединения — пероксиацилнитраты (ПАН) — причина

лос-анджелесского смога. На растения оксиды азота могут действовать

тремя путями: с помощью кислотных осадков, прямым контактом с

растениями и косвенно путем фотохимического образования окислителей, таких,

как 03 и ПАН.

4. Углеводороды (метан, пары бензина, гексан и т. д.). Обладают

наркотическим действием и в малых концентрациях вызывают головокружение,

головную боль и т. д. Некоторые углеводороды могут быть опасными

канцерогенами, например, бенз(а)пирен.

5. Альдегиды. Образуются в результате взаимодействия кислорода,

оксидов азота и других химических соединений под влиянием солнечного

света или при переработке органических веществ. Наиболее

распространенный — формальдегид. Вызывает потерю аппетита, бессонницу,

слабость и головную боль.

6. Соединения свинца и других тяжелых металлов. Свинец —

кумулятивный яд, т. е. он постепенно накапливается в организме человека.

Присутствующий в атмосфере свинец непрерывно добавляется к тому

количеству, которое уже содержится в нашем организме. Свинец уменьшает

скорость образования эритроцитов в костном мозге и блокирует синтез

гемоглобина, что приводит к умственной отсталости у детей и гипертонии

у взрослых. Основной источник поступления свинца в воздух — краски

(белила) и сгорание бензина с добавлением тетраэтилсвинца либо тетра-

метилсвинца.

7. Углекислый газ (С02). Газ без цвета и запаха, образуется при

сжигании различных видов топлива. Этот газ стоит особняком, так как его нельзя

считать непосредственным загрязнителем. Основная опасность —

парниковый эффект, который может обусловить глобальное потепление при

повышении содержания С02в атмосфере (см. гл. 1.1). При содержании

углекислого газа в воздухе 10% человек начинает испытывать головную боль,

шум в ушах, при содержании 20% наступает смерть.

Естественно, в воздухе могут находиться и другие вредные

газообразные вещества, обусловленные наличием поблизости того или иного

производства.

3*

35