Автор: Тищенко Н.Ф.

Теги: отопление, вентиляция и кондиционирование воздуха в зданиях экология воздух

ISBN: 5—7245—0425—1

Год: 1991

Текст

Сттаючник

Н&ТИЩЕНКО

Охрана

атмосферного

воздуха.

Расчет содержант

вредных веществ

и их распределение

в воздухе

МОСКВА

«ХИМИЯ»

mi

БВК 6П7.1

Т479

УДК 697.941

Ре цен з ем г канд. техн. наук Яковлев b. С.

Тищенко Н. Ф,

П79 Охрана атмосферного воздуха. Расчет содержания вред-

ных веществ н их распределение в воздухе. Справ, изд.—

М.: Химия, 1991. * 368 с., пл.

ISBN 5—7245—0425 -1

Приведет»! расчетые методы определений вре цшх веществ, посту

пающих в окружающую среду через неплотности в оборудовании, при

01 боре проб, 01крыюм «ранении сырья а ыкже от воздушен аппара-

тов; рассмотрены Mei оды расчсча распределения выделяющихся вред-

ных вещесчв в сисюмах местной и общсобмешюп вентиляции, а также

методы расчета эффемнвноети работы местных отсосов при загрязне-

нии воздушных noiоков пылевыми и газообразными вредными вещесг

вами. Особое внимашн уделено определению концентраций вредных ве-

ществ в атмосферном воздухе на рабочем месте

Предназначена для инженерно-технических работников прсдирпяюй.

проектных и научно-исследовательских институтов, занимающихся во

просамн инвентаризации пылевых н газовых выбросов, проектировани-

ем систем вешпляцни, установлением предельно допустимых выбросов

(ПДВ), разработкой новых юхнологичсских процессов и оборудовании,

а также вопросами охраны труда и защиты атмосферного воздуха; мо-

же1 быть полезна преподавателям вузов и студентам соотвеюгвующих

специальное!ей

Т ------------- 9S-90

050(01 >—91

ISBN 5 -7245-0425—1

ББК 6П7Л

© Н. Ф. 1И1ЦвНК0?

ОГЛАВЛЕНИЕ

Предисловие . . . . • • « • • • • • ?

Введение......................... . . • « « • ° • 8

Глава 1. Параметры состояния воздушной среды . И

1.1. Нормируемые параметры наружной среды . .... 11

1.2. Определение основных свойств наружной и внутренней среды 13

1.3. Примеры расчета основных параметров среды .... 16

Глава 2. Расчет количества вредных веществ, поступающих в воздух из

газового и жидкостного объема трубопроводов и оборудования 28

2.1. Физико-химические основы и методы определения количества

вредных веществ, поступающих в наружную среду ... 28

2.2. Расчет количества вредных веществ, поступающих в атмосфер-

ный воздух из газового объема трубопроводов и оборудования 29

2.2.1. Расчет количества вредных веществ, поступающих из га-

зового объема трубопроводов и оборудования, находящихся

под давлением ......... 29

2.2.2. Расчет количества вредных веществ, поступающих в ат-

мосферный воздух при «большом дыхании» аппарла . 39

2.2.3. Расчет количества вредных веществ, поступающих в ат-

мосферный воздух при «малом дыхании» аппарата ... 41

2.2.4. Расчет количества вредных веществ, поступающих в ат-

мосферный воздух через щелевой зазор из аппаратов, находя-

щихся под разрежением............... . 44

2.3. Расчет количества вредных веществ, поступающих в атмосфер-

ный воздух из жидкостного объема трубопроводов и оборудо-

вания .......................................................46

2.3.1. Расчет количества вредных веществ, поступающих из

трубопроводов и оборудования, находящихся под давлением 46

2.3.2. Расчет количества вредных веществ, испаряющихся со

свободной поверхности жидкости ........ 49

2.4. Расчет количества вредных веществ, выделяющихся с поверх-

ностей, на которых образуется пленка.........................59

Глава 3. Расчет количества вредных веществ по удельным показателям 68

3.1 . Расчет количества вредных веществ, поступающих от некоторых

видов производств............................................68

3.1.1. Вредные вещества, поступающие в атмосферный воздух

от гальванических производств ......... 68

3.1.2. Вредные вещества, выделяющиеся при сварочных работах 75

3.1.3. Вредные вещества, поступающие в атмосферный воздух

от участков механической обработки материалов .... 75

3.1.4 Вредные вещества, поступающие в атмосферный воздух

при деревообработке ........... 91

3.2 Расчет количества вредных вещееiв, выделяющихся при юре-

нии топлива различных видов ..... . . 102

3 2.1 Расчет выбросов 1вердых час < ни . . . 102

3.2.2, Расчет выбросов оксидов серы .......................102

3.2.3. Расчет выбросов оксида углерода . . . . . . 1(1

3.2.4. Расчет выбросов диоксида азота......................115

Э

3.2.5. Расчел имбросон оксидов нанадия......................^*1

3.3. Расчет выбросов вредных веществ от автотранспорта . J22

Глаав 4. Основные характеристики воздушного потока в производст-

венном помещении ................................................. 125

4.1. Характеристика турбулентности воздушных потоков производ-

ственных помещений............................................ 125

4.2. Распределение скоростей воздушных потоков вблизи всасываю-

щих отверстий местных отсосов при механической вентиляции 132

4.2.1. Распределение скоростей воздушного потока вблизи вса-

сывающего отверстия прямоугольного сечения (отсос с флан-

цем или в стене) ............. 132

4.2.2. Распределение скоростей воздушного потока вблизи вса-

сывающего отверстия прямоугольного сечения (отсос без

фланца) .......... .............. 134

4.2.3. Распределение скоростей воздушного потока вблизи вса-

сывающего отверстия круглого сечения (отсос с фланцем) 135

4.2.4. Распределение скоростей воздушного потока вблизи вса-

сывающего отверстия круглого сечения (отсос без фланца) 136

4,2.5. Распределение скоростей воздушного потока вблизи вса-

сывающего отверстия кольцевого сечения .................... 137

4.2.6. Распределение скоростей воздушного потока вблизи вса-

сывающего отверстия зонта....................... . . 138

4.3. Распределение скоростей воздушных потоков вблизи тепловых

источников при естественной вентиляции ........................141

Глава 5. Распределение вредных веществ в атмосферном воздухе произ-

водственных помещений .......... 148

5.1, Классификация методов расчета распределения вредных ве-

ществ в атмосферном воздухе производственных помещений 150

5.2. Расчет эффективности работы местных отсосов при принуди-

тельном движении холодного загрязненного воздушного потока 152

5.3. Расчет эффективности работы местных отсосов при естествен-

ном движении холодного загрязненного воздушного потока 177

5.4 Расчет эффективности работы местных отсосов при принуди-

тельном движении нагретого загрязненного воздушного по-

тока ..... . . .............181

5.5. Расчет эффективности работы местных отсосов при естествен-

ном движений нагретого загрязненного воздушного потока 185

5.6. Расчет эффективности работы местных отсосов вблизи тепло-

вых источников при принудительном движении воздушного по-

тока ........ ....................... 191

5.7. Расчет эффективности работы местного отсоса над тепловым

источником при естественном движении воздушного потока (по

удельной теплонапряженности тепловой струи) .... 204

5.8 Расчет эффективности работы местных отсосов при запылен-

ном газовом потоке . . ......... 216

Глава 6. Рекомендации по устройству местных отсосов от технологиче-

ского оборудования ....... ...... 219

61. Рекомендации по локализации конвективного гепла от источ-

ника, снабженного местным отсосом с естественным побужде-

нием . . ... ........ 219

6.2. Рекомендации по конструктивному оформлению местных от-

сосов ............ о . . 231

6 2.1. Общие рекомендации 231

6.2.2. Вытяжные зонты . ... ................234

6.2.3. Вытяжные шкафы ...........

6.2.4. Боковые отсосы................................ 244

6.2.5. Бортовые отсосы............................... 246

6.2.6. Отсасывающие панели.............................256

6.2.7. Нижние отсосы................................. 259

Глава 7. Мероприятия по уменьшению загрязнения атмосферного воз-

духа ............................................. .... 260

7.1. Технологические мероприятия ..... .... 260

7.2. Архитектурно-планировочные мероприятия..........261

7.3. Организация санитарно-защитной зоны........... 262

7.4. Очистка вредных выбросов в атмосферный воздух . . . 267

7.4.1. Сухая очистка вредных газовых выбросов и ее аппара-

турное оформление.................................... 268

7.4.2. Абсорбционная очистка газовых выбросов и ее аппара-

турное оформление......................................278

7.4.3. Термическое обезвреживание газовых выбросов и его ап-

паратурное оформление ................................290

7.4.4. Адсорбционная очистка газовых выбросов .... 301

7.4.5. Неприятно пахнущие вредные вещества и методы их

обезвреживания.........................................306

7.5. Рассеивание вредных веществ в атмосферном воздухе . 310

7.5.1. Нормативные документы по расчетам рассеивания вред-

ных веществ в атмосферном воздухе......................310

7.5.2. Суммация действия вредных веществ в расчетах рассеи-

вания ...............................................314

7.5.3. Фоновая концентрация вредных веществ в расчетах рас-

сеивания .................... . . .............315

7.5.4. Применение ЭВМ при расчетах рассеивания . . 316

7.6. Предельно допустимый выброс вредных веществ в атмосферу 316

ПРИЛОЖЕНИЯ.....................................................319

Приложение I. Физико-химические свойства некоторых веществ 320

Приложение II. Значение степени еП1 ........ . 336

Приложение III. Зависимости парциальных давлений HCI и Н2О над

растворами от концентрации НС1 в воде и от темпе-

ратуры . . .................... 339

Приложение IV.. Зависимость парциального давления SO? над вод-

ными растворами от концентрации и температуры 340

Приложение V. Зависимость концентрации SO? от его парциального

давления над раствором.........................................341

Приложение VI. Зависимость парциальных давлений HF и Н2О над

водными растворами от концентрации и температуры 342

Приложение VII. Зависимости парциальных давлений NH3 и Н2О над

растворами от концентрации NH3 в воде и от тем-

пературы ............................................... . 343

Приложение VIII. Зависимость парциального давления HNO3 над ее

водными растворами от температуры .... 344

Приложение IX. Зависимость парциального давления водяного пара

над 89—98 % -ной H5SOe от температуры . 345

Приложение X. Зависимость яарциального давления водяного пара

над 10^95%’ной от температуры , . , Зчб

3

Приложение XL Зависимость давлений насыщенного пара для хими- чески чистых веществ от температуры (по В. А. Ки- рееву) . .... ... 347

Приложение Xi 1. Зависимость концентрации газового компонента от его молекулярной массы и парциального давления 349

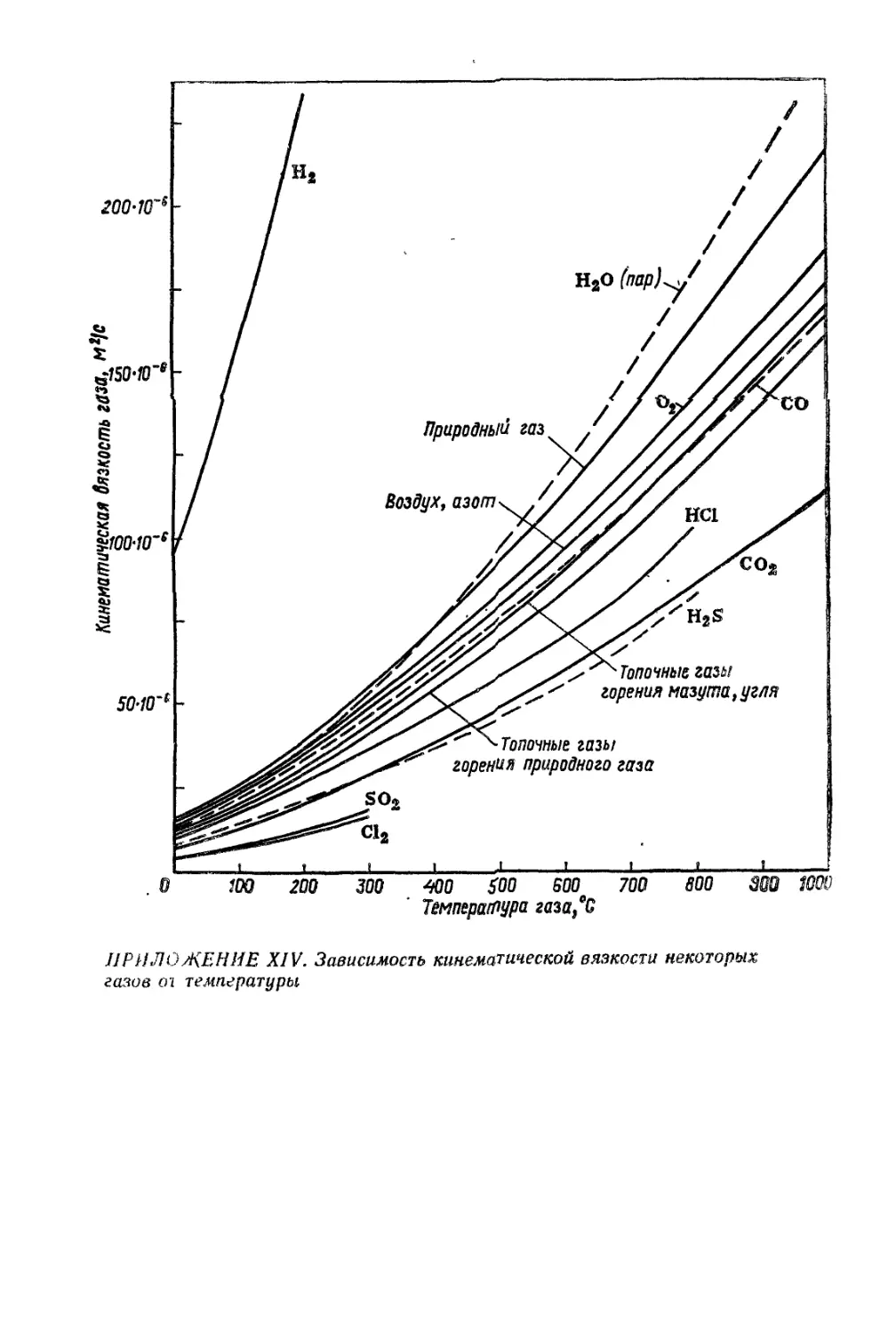

Приложение XIII. Зависимость динамической вязкости некоторых га* зов от температуры ........ 350

Приложение XIV. Зависимость кинематической вязкости некоторых га- зов от температуры ......... 351

Приложение XV. Графики для определения поправочных коэффици- ентов на метеорологические условия (а), толщину слоя материала, нанесенного на поверхность обору- дования (б), и величины 1— е~кг (в) ... 352

Приложение XVI. Диаграмма концентраций RO2(CO24-SO2) в дымо- вых газах (по химическому газоанализатору Орса) в зависимости от концентраций О2 и СО для различных видов топлива при их неполном сгорании 353

Приложение XVII. Диаграмма концентраций RO2(CO24-SO2) в дымо- вых газах (по химическому газоанализатору Орса) в зависимости от коэффициента избытка воздуха а и концентрации О2 для различных видов топлива при их полном сгорании .... ... 354

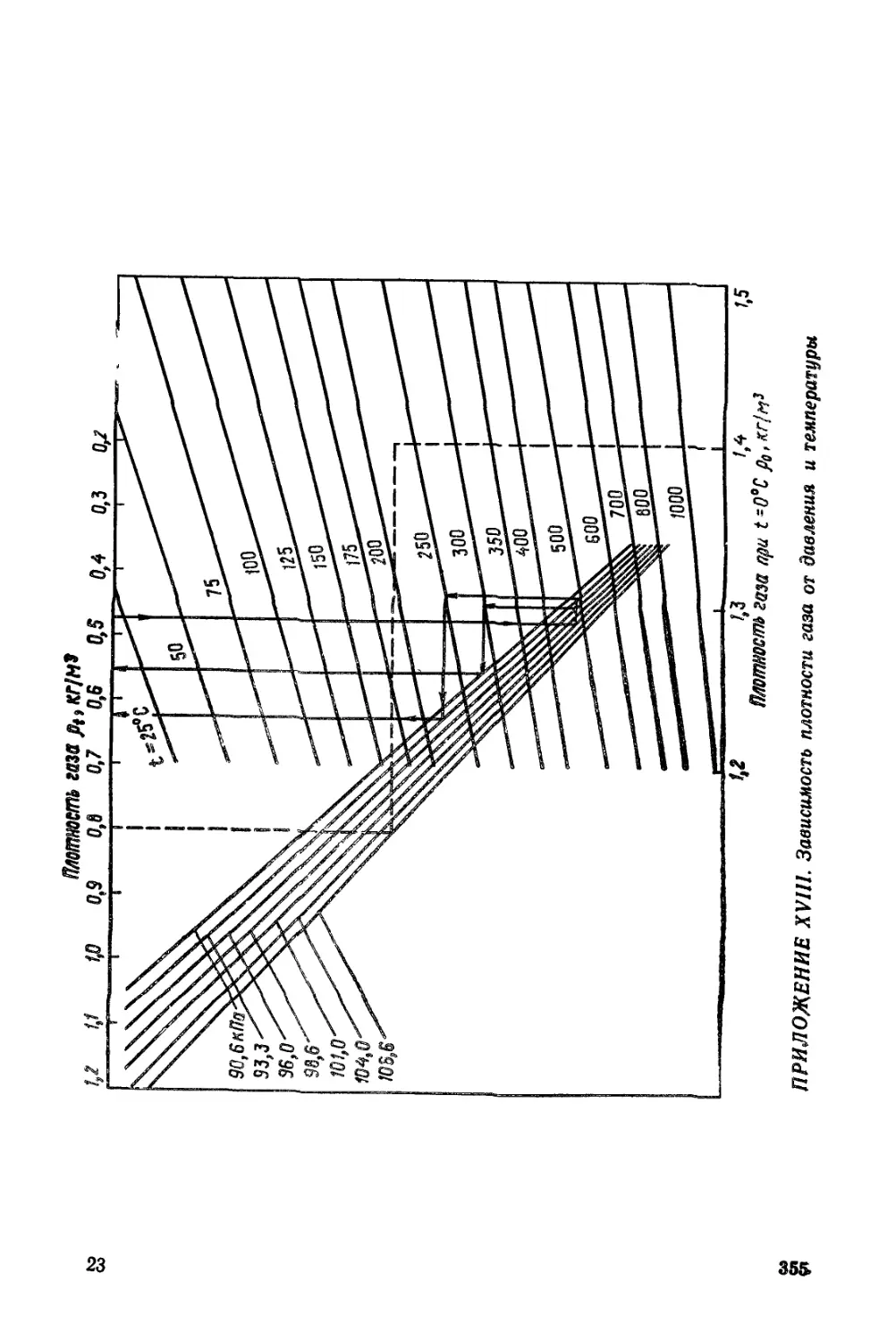

Приложение XVIII. Зависимость плотности газа от давления и темпера- туры . . 355

Приложение XIX. Зависимость плотности воздуха от влажности, тем- пературы и давления ... .... 356

Приложение XX. Номограмма для определения критерия Рейнольдса 357

Приложение XXL Номограмма для определения скорости витания пы- левых частиц размером до 50—60 мкм .... 358

Приложение XXII. Номограмма для определения скорости витания пы- левых частиц размером от 1 до 500 мкм 359

Библиографический список

360

ПРЕДИСЛОВИЕ

Современная научно-техническая революция характеризуется бурным раз-

витием промышленности, производства электроэнергии и расширением сфе-

ры использования транспорта всех видов. Эти процессы, а также сопровож-

дающая их урбанизация обусловливают возрастающее загрязнение внешней

среды, которое достигло такого уровня, что превратилось в одну из важней-

ших проблем Решение ее преследует цель-—не только сохранить природ-

ные ресурсы для дальнейшего экономического и социального развития стра-

ны, но прежде всего обеспечить благоприятные санитарные условия жизни

населения и предупреди гь возможное вредное влияние загрязнении внешш-ч

среды на здороаье людей

В мероприятиях, связанных с охраной окружающей среды, особое ме. то

занимает защита атмосферного воздуха от загрязнений.

В СССР осуществляется комплекс научно-технических, экономических

и социальных мероприятий, направленных на предупреждение и устранение

загрязнения атмосферного воздуха.

Огромное внимание партийных и правительственных органов к проблё

мам, связанным с оздоровлением воздушного бассейна, отражено в Поста-

новлении ЦК КПСС и Совета Министров СССР «О дополнительных мерах

по усилению охраны природы и улучшению использования природных ресур-

сов» от 1 декабря 1978 г. и Законе СССР «Об охране атмосферного возду-

ха» от 25 июня 1980 г.; 1 января 1980 г введен в действие ГОСТ 17 2.3.02-

78 «Охрана природы. Атмосфера. Правила установления допустимых выбро-

сов вредных веществ промышленными предприятиями».

Целям улучшения работ по охране окружающей среды служит и По-

становление ЦК КПСС и Совета Министров СССР № 32 от 7 января 1988 г.

«О коренной перестройке дела охраны природы в стране».

Одной из центральных задач является введение действенных экономи-

ческих рычагов и стимулов для предприятий и организаций, для того чтобы

обеспечить комплексное и рациональное использование предоставляемых им

природных ресурсов и снизизь загрязнение природной среды. На основе на-

учных и проектных проработок регламентирован допустимый выброс загряз-

няющих веществ для каждого предприятия. За превышение допустимых

выбросов загрязняющих веществ в природную среду и аварийное загрязне-

ние с объединений, предприятий и организации предусмотрено взимание по-

вышенной (в кратном размере по отношению к экономическому нормативу)

платы, источником которой является хозрасчетный доход коллектива.

Установление обоснованных нормативов платы за природные ресурсы,

а также нормативов платы за выбросы загрязняющих веществ в природную

среду требует и обоснованного подхода к определению и распределению

количеств выделяющихся вредных веществ от технологического оборудова-

ния, трубопроводов и транспорта.

В книге рассмотрены методы определения вредных веществ, поступаю-

щих в атмосферный воздух. Для наиболее хараюерных случаев приведены

примеры расчетов (как по формулам, так и по номограммам). Рассмотрены

также мероприятия по локализации и снижению выбросов вредных веществ

в окружающую среду. При анализе распределения вредных веществ между

системами местной и общеобменной вентиляции уделено внимание как эф-

фективности работы местного отсоса, так и определению концентрации вред-

ных веществ на рабочем месте.

Приведены рекомендации по устройству местных отсосов и очистке га-

зовых и пылевых выбросов, удаляемых от трубопроводов и технологическо-

го оборудования, по снижению загрязнений окружающей среды.

ВВЕДЕНИЕ

В атмосферном воздухе под действием внешних и внутренних факторов по-

стоянно протекают гидродинамические, тепловые, электромагнитные, химиче-

ские и фотохимические процессы, от которых зависят температура, давле-

ние, скорость перемещения и химический состав воздуха.

Необходимость изучения химического состава атмосферного воздуха

вызвана тем, что, зная природный состав его, легко установить присутствие

посторонних примесей и рассматривать их как ингредиенты, загрязняющие

атмосферу,

Природный химический состав атмосферного воздуха (в пересчете на

сухой воздух) приведен ниже, % (об.):

Азот 78,084 Криптон.... . . 114 10“6

Кислород .... 20,9476 Водород.... . . 50-10“®

Пары воды . . . 3—4 Ксенон .... . . 8,7-10-*

Аргон Диоксид углерода 0,934 Озон и др.:

3,1410“* летом.... . . 7.0-10=®

Неон 1,818-10”3 зимой .... . . 2,0-10“®

Гелий 524-1О"6

Атмосферный воздух никогда не бывает абсолютно чистым. Общее ко-

личество загрязнений, находящихся постоянно в атмосферном воздухе над

планетой, составляет примерно 10 млн. т, что обусловлено как производст-

венной деятельностью человека, так и естественными процессами, протекаю-

щими в природе.

Единой классификации источников загрязнения ни в отечественной, ни в

зарубежной литературе нет. Имеются предложения классифицировать по

отраслевому признаку и по группам предприятий. Но наиболее перспективна

классификация, приведенная на рис. 1.1.

Естественное загрязнение атмосферы происходит в результате пыльных

бурь, вулканической деятельности, лесных пожаров и т. д.

Источником загрязнения воздуха служит и мировой океан. Мельчайшие

брызги воды, поднимаясь над поверхностью моря или океана, довольно быст-

ро испаряются, а растворенные в них соли кальция, магния, натрия, калия

и других веществ попадают в атмосферу.

При извержении вулканов в атмосферу вместе с газообразными продук-

тами выбрасывается большое количество пепла. В состав вулканических

газов входят НС1, HF, NH3, Cl, СО, СО2, H2S и др. В атмосферный воздух

попадает также космическая пыль из межпланетного пространства.

Искусственное загрязнение атмосферы происходит в результате практиче-

ской деятельности человека.

До 70% всех загрязнений приходится на долю автомобильного транс-

порта. Автомобильные выхлопные газы представляют собой смесь примерно

200 веществ. В них содержатся углеводороды, оксид углерода, оксиды азота,

альдегиды, обладающие резким запахом и раздражающим действием, и др.

Вследствие неполного сгорания в двигателе автомашины часть углеводоро-

дов превращается в сажу и в смолистые вещества. Особенно много сажи и

смол образуется при технической неисправности мотора и в моменты, когда

водитель, форсируя работу двигателя, уменьшает соотношение воздуха и го-

рючего, стремясь получить так называемую «богатую смесь».

Практически во всех отраслях промышленности имеются выбросы вред-

ных вешеств в атмосферный воздух. В атмосферу попадают аэрозольные

частицы, газообразные вещества и пары (оксиды углерода, серы, азота, се-

роводород, сероуглерод, углеводороды, кислоты, щелочи, нитриты, нитраты,

соединения свинца, железа, фтора, неприятно лахнушде вещества, радиоак-

тиэные вещества я др,),

в

морское

< неорганическое

органическое

радиоактивное

промышленные

предприятия

транспорт

> урановая руд8

эксплуатация реакторов

атомные взрывы

добыча

fpmiwwm®

вулканизм

растения

животные

переработка

стравтетв®

металлургическая пром.

пром, строительных материалов

машиностроительная пром.

гориодобываталлрон.

производство электроэнергию

хкмкч еская к иефтенерарабат. пром.

йтомо0тнм@

желеэиодорожЯМЁ

водный

воздушный

бытовое и коммунаяь*

ное хозяйство

индивидуальные пели

сжигание, гниение отходов

сельское и лесное

хозяйства

животноводство, птицеводство

применение продуктов химии

> предприятия сельского и лее-

ного хозяйств

о

£S

б|@'19

Рис. 1.1. Классификация источников загрязнения воздуха

Атмосферные загрязнения не имеют никаких границ. Испытание ядер-

ного оружия в одной стране вызывает увеличение радиоактивного зараже-

ния воздуха в ряде других стран, расположенных от нее на значительном

расстоянии и даже на другом континенте. Известно, что пыль может пере-

носиться на расстояние более 6000 км, дальность распространения выбросов

промышленных предприятий достигает сотен километров. От загрязнения

страдают не только страны — «производители» загрязнения, но и страны-со-

седи. Например, загрязненный воздух с территории США нередко оказывает-

ся над территорией Мексики, загрязнения из ФРГ распространяются на тер-

ритории Норвегии, Швеции. Данни.

Наиболее существенными источниками поступления вредных ®едест®

в атмосферу в сельском хозяйстве являются предприятия по производству

асех видов удобрений и ядохимикатов. Кроме того, в сельских районах нс-

точииками загрязнения воздуха являются животноводческие и птицеводче-

ские фермы, промышленные комплексы по производству и переработке мяса,

предприятия по эксплуатации сельхозтехники, энергетические и теплосиловые

установки. В местах значительного содержания скота н птицы в атмосферу

могут поступать и распространяться на значительные расстояния такие ве-

щества, как аммиак, сероводород и другие вредные газы. К источникам за-

грязнения атмосферного воздуха относятся также поля, на которые вносятся

высокотоксичные пестициды, и склады, в которых они хранятся и происхо-

дит протравливание ими семян.

Искусственное загрязнение воздушного бассейна существенно изменяет

природный состав атмосферного воздуха.

В результате загрязнения атмосферы изменяются климатические и мик-

роклиматические условия. В загрязненной атмосфере снижается солнечная

'адиацня. ьидимая составляющая до 50%, прямая радиация -до

15% по сравнению с радиацией при незагрязненной атмосфере. Ультрафиоле-

товая радиация уменьшается на 30%, а, как известно, она характеризуется

антибактерицидным действием. Микроклиматические изменения, происходя-

щие в городах и индустриальных центрах, характеризуются увеличением

средней температуры воздуха на 2—9 °C, уменьшением видимости, увеличе-

нием осадков и облачности, изменением циркуляции воздуха.

Глава 1

ПАРАМЕТРЫ СОСТОЯНИЯ ВОЗДУШНОЙ СРЕДЫ

1.1. НОРМИРУЕМЫЕ ПАРАМЕТРЫ НАРУЖНОЙ СРЕДЫ

Температура, влажность и подвижность воздуха. При нормировании пара*

метров воздушной среды в помещениях исходят из так называемого диапа-

зона допустимых параметров. Диапазон допустимых температур определя-

ется нижним допустимым температурным уровнем, служащим для расчета

систем отопления, и верхним, обеспечиваемым средствами вентиляции.

Скорость движения, относительная влажность и загрязненность воздуха

вредными примесями обычно определяются верхним допустимым уровнем.

Параметры воздуха, соответствующие оптимальным и допустимым, зависят

от периода года (теплый, холодный и переходный), от тепловой напряжен-

ности (по явному теплу) помещения и от тяжести выполняемой в помеще-

нии работы.

По тепловой напряженности различают две категории помещений: поме-

щения с незначительными избытками явного тепла (не превышающими или

равными 23 Вт/м3 внутреннего объема помещения) и помещения или участки

цехов со значительными избытками явного тепла (превышающими 23 Вт/м3).

В производственных помещениях высотой более 6 м, оборудованных систе-

мами с искусственным побуждением или системами кондиционирования воз-

духа, удельные избытки явного тепла определяются по отношению к услов-

ному объему помещения высотой 6 м.

По тяжести выполняемые работы в соответствии с общими энергозатра-

тами организма разграничены на следующие категории:

I — легкие с энергозатратами до 172 Вт;

Н— средней тяжести —На —с энергозатратами J72—232 Вт и Пб~»

с энергозатратами 232— 293 Вт;

III —тяжелые с энергозатратами более 293 Вт.

Допустимые нормы температуры, относительной влажности и скорости дви-

жения воздуха в рабочей зоне производственных зданий следует принимать:

в теплый период года — по табл. 1.1 и 1.2, для холодного и переходного пе-

риодов — по табл. 1.3 (ГОСТ 12.1.005—76). Температура воздуха на посто-

янных рабочих местах и вне их не должна превышать расчетную темпера-

туру наружного воздуха в теплый период года: более чем на 3°С (в поме-

щениях с избытками явного тепла до 23 Вт/м3) и не более чем на 5 °C

(с избытками явного тепла более 23 Вт/м3).

При f>25°C температура воздуха в рабочей зоне гомещения на посто-

янных рабочих местах при выполнении работ легкой и средней тяжести

не должна превышать t более чем на 3 °C; при тяжелой работе — на 1 °C;

вне рабочих мест — на 5 °C.

При воздействии на работающих лучистого тепла от приборов отопле-

ния или нагретых поверхностей оборудования при интенсивности облучения

более 350 Вт/м3 в холодный и переходный периоды года следует прини-

мать более низкую температуру воздуха tp, °C (вместо нормируемой tB),

определяемую по формуле

(1.1)

где k — коэффициент, зависящий от скорости движения воздуха в помеще-

нии ов следующим образом:

Ов.’м/с ...... 0,2 0,3 0,4 0,5 0,7 1,0

k............... . 1,25 1,05 0,9 0,8 0,7 0,6

а — релрчина, равная 4 X.

U

Таблица 1.1. Допустимые нормы температуры t, относительной влажности ф

и скорости движения воздуха v для районов с расчетной наружной темпе-

ратурой 25 °C и ниже

Категория

работ

t, °C

<Р, %

V, м/с, в помещениях с избытками

явного тепла, Вт/м3

<23 >23

I <28 <55 при 28 °C 0,2-0,5 0,2—0,5

Па <28 .. 0,2—0,5 0,3—0,7

Пб <28 0,3—0,7 0,5—1,0

III <26 <65 при 26 °C 0,3—0,7 0,5—1,0

Таблица 1.2. Допустимые нормы температуры t, относительной влажности ф

и скорости движения воздуха v для районов с расчетной наружной темпе-

ратурой выше 25 °C

Категория t, °C, в помещениях с

работ избытками явного тепла,

Вт/м3

<23 >23

I <31 <33 <50 при 29—33 °C 0,2-0,5

Па <31 <33 <50 при 29—33 °C 0,5 при 28 °C

Пб <30 <32 <50 при 29—33 °C 0,9 при 28 °C;

III <29 <31 <50 при 29—33 °C 1,3 при 28 °C

Таблица 1.3. Допустимые нормы температуры t, относительной влажности ф

и скорости движения воздуха v в холодный и переходный периоды года

Категория работ 1, °C Ч>, %, не более о, м/с, не более Температура воздуха вне постоянных рабочих мест

I 19—25 75 0,2 15—26

Па 17—23 75 0,3 13—24

Пб 15—21 75 0,4 13—24

III 13—19 75 0,5 12—19

Таблица 1.4. Оптимальные нормы температуры t, относительной влажности ф

и скорости движения воздуха v в рабочей зоне производственных помещений

Категория работ /, °C <р, % V, м/с Категория работ t, °C Ф, % V, м/с

I Теплый период года 22—25 60—40 0,2 Холодный I и переходный периоды года 20—23 60—40 0,2

Па 21—23 60—40 0,3 Па 18—20 60—40 0,2

Пб 20—22 60—40 0,4 Пб 17—19 60—40 0,3

III 18—21 60—40 0,5 III 16—18 60—40 0,3

Оптимальные нормы параметров воздуха внутри помещений устанавливают

% соответствии с требованиями к условиям пребывания в помещениях

(табл. 1 4).

В производственных помещениях в теплый период года в районах

с Гв>2о°С для работ средней тяжести и тяжелых при температуре возду-

ха ниже или выше 28 °C (но не более указанных) скорость движения воз-

духа, приведенную в табл. 1.4, следует соответственно понижать или повы-

шать из расчета 0,2 м/с на 1 °C, но не менее 0,3 м/с. При температурах

в помещении ниже указанных в таблице допускается повышать относитель-

ную влажность воздуха из расчета 5% на ГС. но не более чем до 75%.

Предельно допустимые концентрации вредных веществ в воздухе рабочей

зоны (ПДКр.э). Предельно допустимые концентрации вредных веществ

в воздухе рабочей зоны—это концентрации, которые при ежедневной (кро-

ме выходных дней) работе в продолжении 8 ч или при другой длительно-

сти. но не превышающей 41 ч в неделю, в течение всего рабочего стажа не

могут вызывать заболеваний или отклонений в состоянии здоровья, обнару-

живаемых современными методами исследований в процессе работы или

в отдаленные сроки жизни настоящего или последующих поколений.

Предельно допустимую концентрацию вредного вещества в воздухе рабо-

чей зоны на постоянных рабочих местах производственных помещений,

а также в цехах опытно-экспериментальных производств принимают по

ГОСТ 12.1.005-76.

Предельно допустимые концентрации вредных веществ в воздухе насе-

ленных мест (ПДКн.м)- ПДКн.м вредных веществ в атмосферном воздухе

населенных мест — максимальные концентрация, отнесенные к определенно-

му периоду осреднения (30 мин, 24 ч, 1 мес., I год) и не оказывающие яри

регламентированной вероятности их появления ни прямого, ни косвенного

вредного воздействия на организм человека, включая отдаленные последст-

вия для настоящего и последующих поколений, не снижающие работоспособ-

ности человека и не ухудшающие его самочувствия.

Максимальная кратковременная (разовая) концентрация — наиболее вы-

сокая из числа 30-минутных концентраций, зарегистрированных в данной

точке за определенный период наблюдения.

Среднесуточная концентрация — средняя из числа концентраций, выяв-

ленных в течение суток или отбираемая непрерывно в течение 24 ч.

ПДК вредных веществ в атмосфере населенных мест принимают соглас-

но перечню «Предельно допустимых концентраций (ПДК) загрязняющих

веществ в атмосферном воздухе населенных мест», утвержденному Главным

Государственным санитарным врачом СССР.

1.2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ СВОЙСТВ НАРУЖНОЙ

И ВНУТРЕННЕЙ СРЕДЫ

Для расчетов количеств выделяющихся вредных веществ из технологического

оборудования в атмосферный воздух необходимо знать основные свойства

химических соединений и их смесей.

В Приложении I приведены характеристические константы нескольких

сотен чистых веществ, которые используются затем для расчета свойств

химических соединений и их смесей.

При температуре, отличающейся от 20 °C, плотность жидкости рассчиты-

вается по формуле:

р” 'рГ+мг 1 (,Л)

где ^ — коэффициент температурного расширения, выражающий относитель-

ное увеличение объема жидкости при увеличении тшературы FC

18

Коэффициент температурного расширения капельных Жидкостей незна-

чителен. Так, для воды при температуре 10—20 °C и давлении 100 кПа

= 0,00015 1/°С. (1.3)

Для практических расчетов количеств вредных веществ, выделяющихся

из оборудования и трубопроводов, можно принять (для жидкостей):

— Рож (1 4)

Плотность газообразных веществ и паров определяют по следующим

формулам.

Плотность газа или пара (кг/м3) при /=0°С и роМОО кПа:

Рог = М/22,4, (I 5)

где Af — относительная молекулярная масса вещества, кг/(кг-моль); 22.4-

объем 1 моль газа или пара

Для определения плотности иза вди пара при температуре #^О0С и

давлении кПа используют уравнения Клапейрона:

Тор М 273р.

Р<г йг •

(1.6)

Динамическую вязкость газов и паров при Z+0 рассчитывают по фор-

муле:

Н/1 Hoi

273+ Sat ( Т \ъа

Г + Sat VrJ

П.7)

где Sat — константа Сатерленда, которая также приведена в Приложении!

Для расчета динамической вязкости жидкости ж при /+0 °C имеют-

ся различные зависимости В практических расчетах для определения коли-

чества вредных веществ, выделяющихся через неплотности соединений трубо-

проводов и оборудования, можно использовать формулу Пуазейля:

И/. - Пояс/ (I + 0,0368/ + 0,000212/’) (18)

Изменение динамической вязкости с изменением температуры является

существенным Так, с увеличением температуры от 0 до 100 °C вязкость во-

ды уменьшается в 7 раз

Кинематическая вязкость v (м’/с) связана с динамической вязкостью р,

соотношением.

V » ц/р,

(1.9)

где ц — динамическая вязкость, Па с; р —плотность, кг/м3.

Коэффициент диффузии, который необходим для расчетов количеств

выделяющихся вредных веществ из оборудования, можно рассчитать по

следующей зависимости (мг/ч):

где О0 — коэффициент диффузии при /==0 и р=100 кПа.

Коэффициент диффузии при МО и р=А100 кПа определяют по формуле:

(НН)

где ро=ЮО кПа; Го=273 К; р и Г —давление и темпера]ура в оборудова-

нии или трубопроводе.

14

Чтобы найти коэффициент диффузии при любой температуре, используют

формулу:

Dt - D,o [1 -Ь 0,02 (/- 20)|. (1.12)

Часто на практике встречаются не чистые вещества, а их смеси Состав сре-

ды в оборудовании или трубопроводе задается в массовых или объемных

(в случае газовой или паровой смеси --р мопьных) долях Массовые доли

компонентов пересчитывают в объемные по формуле.

S(a,W

где п, —объемные или мольные доли компонентов; щ — массовые доли ком-

понентов; Mi — относительные молекулярные массы компонентов.

1\01да а трубопроводе и ш оборудоы налодьип < ч, кндкостсо,

плотность этой смеск определяют из выражения

1

р™-ж= 2<»;/(>гГ)

(1.Н)

где ж—соответствующая плотность компонентов.

Динамическая вязкость смеси норма иных жидкостей определяется из

выражения (Па е)

1g Нен ж = Ж (1.15)

где щ — мольные доли компонентов в смеси; р/ —° соответствующий коэф-

фициент динамической вязкости

Если в трубопроводе или оборудовании находится смесь газов пли паро-

газовоздушная смесь, то вязкость газовых (паровых) емгсей можно вычис-

лить по приближенной формуле:

.. Мсм.г

Рем. Г = Т * н 16)

где Мем г, Mi — относительные массы смеси газов и отдельных компонентов;

1см г, ц4Г — коэффициенты динамической вязкости смеси газов и отдельных

компонентов. / - объемные доли компонентов в смеси

(1.17)

Кинематическая вйзкегть газовой с^ееч

v‘“ = S(^r (,18)

!ЛИ

3’cw ~ |1с« г/р£»< к, (1.19)

где Vi — кинематическая вязкость компонентов газовой смеси.

Плотность смеси газов определяется по формуле (кг/м3).

рем г — Szp(r, (1.20)

ще й — объемные доли компонентов газовой смеси; р!Г - соответствующие

злотности компонентов

При расчете количеств вредных веществ, выделяющихся со свободной

товерхности жидкости, необходимо помнить, что оии состоят из смеси ве»

цеств, состав которых зависит от температуры, давления, а также от объем»

юн (мольной) доли каждого вещества в растворе

15

Давление газовой смеси над раствором равно (кг/м3):

Рем = 2р/, (1.21)

где pi — парциальные давления отдельных компонентов, входящих в состав

смеси.

Согласно закону Рауля парциальное давление компонента, входящего

в состав смеси, определяется по формуле:

pt = n/Pi", (1.22)

где th — объемная доля компонента в растворе; р,« — давление насыщенного

пара вещества над чистым компонентом при заданной температуре.

Зависимость давления насыщенного пара чистого вещества от темпера-

туры описывается уравнениями:

lgp«“ = Л-В/(С + 0 (1.23)

или

lgpiH = А — В/Т, (1.24)

значения эмпирических коэффициентов А, В, С для чистых веществ призе»

дены в Приложении I.

Парциальное давление насыщенных водяных паров в наружной среде

определяется по формуле:

1g Рн8о°>622 + 7,&/(238 + 0, (1.25)

где -температура наружной среды, °C.

Парциальное давление водяных паров при заданной влажности наруж-

ной среды определяется по формуле (мм рт. ст):

Рнао == Рннаоф» (L26)

где ф = влажность наружной среды, %.

Имея объемный или массовый состав смеси в оборудовании и данные

о давлении насыщенных паров веществ, составляющих смесь, можно опре-

делить количественный состав газовой смеси над поверхностью жидкости.

Для этого концентрацию насыщенных паров, выраженную в единицах дав-

ления, можно пересчитать в объемную концентрацию (С, мг/м3) по следую-

щей формуле:

1брМ*г1000

i (273 + 0133,3* ( ,27)

где р/“ —- давление насыщенных паров вещества над чистым компонентом

при заданной температуре t, Па; Mt =~ относительная молекулярная масса

данного вещества.

При температуре 20 °C формула принимает следующий вид:

Спо » 0.4096^, (1.28)

Ниже приведены примеры расчета (1.1—1.4) параметров среды в про-

изводственном помещении, в трубопроводах и оборудовании.

1J. ПРИМЕРЫ РАСЧЕТА ОСНОВНЫХ ПАРАМЕТРОВ СРЕДЫ

Пример 1.1. Определить параметры среды в Производственном помещении.

Исходные данные: влажность в помещении (р=60%; концентрация ди-

хлорэтана в воздухе Сд=5 мг/м3; температура /-16 °C; давление среды

В—101,3 кПа.

Реше.нш. Относительны? молекулярные массы составляющих среды:

Af.®28,96; Mv-!890!5;

IB

Давление насыщенных вддяных паров в воздухе производственного по*

Ыещеннг.

1g Р"н,о== 0,622+

7 5« 16

0,622 +—^,<>944;

P®Hsoe 12,4 мм Рт- Ст°« ИЛИ 1653 Па.

Давленнё водяных паров при заданной влажности в помещении:

Рн2о = Рнн9оф;

60

РнаО « 1653- — 992 Па.

Парциальное давление примеси (дихлорэтана):

Cj (237 +Q 133,3

Mi-16-1000

(273+ 16) 5 133,3 n inn

Рл 98,97-16-1000 -°’12Па-

Парциальное давление основного компонента наружной среды— воздуха:

рв = В — Ърг, рв = 101 325 — (99^ + 0,12) « 100 333 Па.

Объемные доли составляющих наружную среду:

ii = pz/B; /в = 100 333/101 325 - 0,9902;

Ц о = 993/101 325 - 0,00979; /д => 0,12/101 325 = 0,000 01.

Концентрация составляющих наружной среды, мг/м3:

16^мг1000

3 (273 + 0 133,3:

16-100333-28,96-10Q0

(273+ 16) 133,3

== 1 206 800;

16 992-18,015-1QQQ

(273+ 16) 133,3 ~7422’

16-0,12-98,97-1000

д“ (273 + 16) 133,3 ™5’°*

Произведение для газовых составляющих наружной среды, мг/м3 (кг/м3):

«Ерв= 1 206 800 (1,207);

%8ОРН2О = 7422 (0,0074);

1дрд = 5 (0,000005).

Плотность наружной среды:

. рС5й =

1,207 + 0,0074 + 0,000005 « 1,214 кг/м®.

$=2®9

Динамическая вязкость газовых составляющих при /=(РС (см. Приложе-

ние I), Па-с:

роэ - 171-10-2; Нон80-82 Ю^; редЕ=6Ы0"’о

Константы Сатерленда (см. Приложение I):

SatB = 107; SatH2o 673; SatA = 524.

Динамическая вязкость газовых составляющих при /=16°С, Па-с:

_ 273+Sat/ Т \М

“ Цо Т + Sat V 273 / ’

рв = 171 • 10"’

273 + 107

(273 + 16) 4-107

289 \М

273 I

= 177,38-10"’;

Нн8о = 82-10'’

273 + 673

289 + 673

289 \М

273/

= 87,35-10"’;

|1д=61-Ю"’

27-?±gl Ж’’= 64,6-Ю'’

289 + 524 \ 273 )

Относительная молекулярная масса смеси газов наружной среды:

Мем - S/.M,;

Мем = 28,96-0,9902 + 0,00979-18,015 + 0,000001-98,97 » 28,85.

Динамическая вязкость смеси газов наружной среды:

2j и,

28,85 ,„л вл_, _

0,9902-28,96 0,00979-18,015 0,000001-98,97 ™ 176,25-10"- Па-с,

177,38-10"’ + 87,35-10"’ + 64,6-10"’

Кинематическая вязкость смесн газов наружной среды:

“Уем — Цсм/Рсм?

176,25-10“’

м8/с‘

Коэффициенты диффузии компонентов наружной среды при (®0’С к

= 101 308 Па. м2/ч:

0,8 0,8

£>,=Тм 0, : °№~ w

0,36-^0,0535

0,8

V?W0136 = 0=0e79;

0,8

Am - v^HT0’36 “ °’0289 ма/ч<

у *70 р У /

Коэффициенты диффузии компонентов наружной среды при f=16°C и

= 6=101 325 Па, м3/ч:

1®

/ Г + 101 308

3 М 273) р ’’

2Z3+J6у J01J08 _0

273 J 101325

„ Л / 273+ 16 \2 <01 308

£>НЙО - 0,0679 — I

\ /

/ 273 + 16 \2

Рд = 0,0289 —-Х--

А \ 273 /

P®

Pf

Л 0,0761;

101 32о

101 308 Л

------— =г0,0324.

101 325

Пример 12. Определить параметры внутренней среды (жидкость4-газ)

в оборудовании

Исходные данные. Давление наружной среды В= 101 325 Па Состав

жидкости в оборудовании [% (масс)], вода 40, ов = 0,4; бензол 30, си=0,3;

дихлорэтан 30, пд==0,3 Температура жидкости и газовой среды в оборудова-

нии / = 40°С. Газовая среда в оборудовании — воздух с примесью аммиака.

Влажность воздуха (р=50% Концентрация аммиака в воздухе С\н3—

= 10 мг/м3. Избыточное давление в оборудовании рИзб-Ю1325 Па.

Решение. Относительные молекулярные массы составляющих газовой

среды:

Л4н8о~ 18,015; Л4б = 78,10; Л4д=-98,97; Л4В^ 28,96; MNh3 = 17,31.

Мольные доли составляющих жидкости’

*

ЛНг° 0,4/18,015 4 0,3/78.1 4 0,3/98,97 ;

0,3/78,1

Лб 0,4/18,015 + 0,3/78,1 4-0,3/98,97 °’1321’

0,3/98,97

жидкости;

В = 1678;

В - 1214,6;

В = 1358,5;

насыщенных паров

Лд ~ 0,4/18,015 + 0,3/78,1 4-0,3/98,97 ^°’1042'

Из Приложения I находим эмпирические

каждого компонента смеси

вода —< А = 7,9608;

бензол — А « 6,912;

дихлорэтан — А — 7,184;

Парциальное давление

жидкими веществами (мм рт. ст.):

1g Р“» А^ВЦС + ty,

lgp«Hso- 7,9608- 1678/(230 + 40) - 1,7460, р%о = 56,7 или 7541,1 Па;

lgp6H = 6,912— 1214,6/(221,2 + 40) = 2,262, рд1 - 182,5 или 24272,5 Па;

Iff рд" ** 7,184 - 1358,5/(233 + 40) = 2,190, рл" = 155 или 20615 Па.

Парциальное давление паров компонентов над смесью жидкости, Па:

р> ~ mpfr

Рж.н4о~ 7541,1+,7637 -- 5759,14; рж 6 - 24272,5 0,1321 ^3206,4;

Рж.д = 20615-0,1042 - 2(48,0,

коэффициенты А, В, С для

С = 230;

С = 221,2;

С = 232.

компонентов над чистыми

2В

1®

Давление насыщенных водяных паров в газовой среде:

lg Рин9о = °’622 + 7&/ (238 + 0;

1gР%о-0.622 + 7,5-40/(238 + 40) 1,7011;

Рнн.2о = 50,2 мм рт. ст., или 6676,6 Па.

Давление водяных паров в газовой среде при заданной влажности:

Рн2о “ Рннаоф:

Рн9о в 50,2-0,5 == 25,1 мм рт. ст., или 3338 Па.

Полное давление среды а оборудовании:

Рабе = Ризо + 5- 101 325 + 101 325 = 202 650 Па.

Парциальное давление примеси (аммиак») в г«зорой фазе-

__ Cj (237+Q 133,3

Г' ~ 167И 1000

PNH, —

10 ( 237 + 40) 133,3

16 1000 17,31

== 1,503 Па.

Возможные парциальные давления компонентов газовой смеси над и

костью приведены в табл. 1.5.

Парциальное давление основного газового компонента — воздуха:

ра = 202650- (5759 + 3206 + 2148 + 1,503) = 191535,5 Па.

Объемные доли газовых составляющих:

Ч = PilP*te\ - 5759/202 650 ^ 0,028;

1б = 3206/202 650 - 0,0158; »д = 2148/202 650 = 0,0106;

/NH, — 1,503/202 650 = 0,000007; /в = 191 535/202 650 = 0,9451.

Концентрации составляющих газовой смеси, мг/м3-

C'NHS = 16p{-/Wt-1000 (237 + /) 133,3s „ 16-5759-18,015 1000 п „ Н,°~ (237 + 40) 133,3 “ 98 6> .6'3206.4.78,'Q..000 6 ( 273 + 40) 133,3 16 2148 98»97 1000 О. д (237+ 40) 133,3 ,Л 16-191535,5 28,96-1000 п ,л, = 10; ' 11 2 131 918. ’ в (237 р 40) 133,3

Произведение для составляющих газовой смеси, мг/м’ (кг/м3):

<’наоРнао - 39 876 (0,0398); »бРб — 96 258 (0,0963);

81 710(0,0817); <nh3PNHs “ 10(0,00001);

ispB - 2 131 918 (2.1319).

Плотность газовой среды н оборудовании-

рем - Sop,.

рс« » 0,0398 + 0,0963 + 0,0817 + 0,00001 + 2,1319 « 2,35 кг/м3.

20

Таблица 1.5. Возможные парциальные давления компонентов над жидкостью

Наименование

Парциальные давления компонентов Возможное парциальное

._________________________________________ давление

поступивших из в первоначальной

жидкости газовой среде

Вода

Бензол

Дихлорэтан

Аммиак

Рж н2О в 5759

Рж б = 3206,4

Рж д = 2148

Рж1ЧН3 = 0

РНзО = 3338

Рб =0

Рд =0

Pnh3= 1*503

Рн2О = 5759

Рб = 3206,4

рд = 2148

Pnh3= 1,503

Динамическая вязкость составляющих газовой смеси

ложение I), Па-с:

РоН,о*-82-10-’; рЛб — 70-Ю'7; изд-6110-',

Иов-17МО"7; p0NH8-93 Ю"7.

Константы Сатерленда (см. Приложение I):

SatHaO = 673; Sat6==380; Sat 524: SatNH8 =503;

Динамическая вязкость

при (см. При*

SatB — 107.

составляющих газовой смеси при / = 40°С, Па с:

273+Sat / Т W»

T+Sat (273/ И°;

273 + 673 / 273 + 40

273 + 40+ 673 ( 273 ) -96,58-10

273 + 40 + 380 \ 273 ) ’ е

273 + 503 /273 + 40 4 6

KNH, = 93.10-5 + 40 + =109,1.10-’

fa==6M0-;10-,;

™ 273 + 40 + 524 \ 273 J ’

273 + 107 / 273 + 40 46

цв171 -10"?-—^-^--7— и. г— =189,9-104

273+ 40+ 107 к 273 /

№3О “ 82 ‘ 10"г

2

цб=7010“’

Относительная молекулярная масса смеси газов в оборудовании:

-Мем " Л4<»

Л4СМ = 0,028-18,015 + 0,0158’78,1 + 0,0106-98,97 +

+ 0,9451 -28,96 + 0,000007 • 17,31 = 30,17.

Динамическая вязкость смеси газов в оборудовании:

30,17

Нем ~ 0,028-18,015 0,0158-78,1 0,0106-98,97

96,5810^ + 80'97-+ 71,3 10"* +

30,17

0,9451-28,96 0,000007-17,31 = 168»26 Ш’* Па L

+ 189s9-i0-2 + 109,1-10“2

Кинематическая вязкость смеси газов в оборудовании:

Vcm s |4«й/Рсм vCM = 168,26-10’ 72,35 = 71,6-10-' м7с.

Коэффициенты диффузии компонентов газовой смеси в оборудовании при

f“0°C и р=101 308 Па, м-/ч:

ущйз 0,36 ~ 0 0fi79: f>«i - у^у-0 0,36 _ 0,0326: °* - т 0.36- 0,0289: 0.NH, “ ,/°Ат -0’36 = 0 0692: 0fl8 D«B “7==г-0,36 - 0,0535, V28,96

Коэффициент диффузии компонентов газовой смеси в оборудования яря

Л^40°С и 202 650 Па, м’/ч:

г. - / Т V 101308 DH,о = едав (—1^=о.о«6: / 273 + 40 \а 101 308 0,0326^ +3 ) 202 650 '°’02Hi ^О^рад'^.О.ОКЮ; Л \ 273 ) 202 650 / 273 + 40 У 101 308 ^N!L 0,0692 / —-г - —" 0,04.55- \ 273 / 202 650 / 2734- 40 V 101 308 Ds = 0,0535 Д = 0,0351. ® \ 273 / 202 650

Пример 1.3. Определить параметры внутренней среды в тргбопрово-

де, транспортирующем газовую смесь.

Исходные данные. Давление наружной среды В—101 325 Па; состав сме=

си, % (масс.)- водород 58,9, <7Н?“0,589; оксид углерода 7,1, дСо=0,071; ме-

тан 34, асн^О.34. Температура газовой смеси 1=50 °C. Избыточное давле-

ние в трубопроводе рИЗбж 101 325 Па.

Решение. Относительные молекулярные массы составляющих газовой

смеси: Мя^ -2,0; Мсо=28,0; 16,0.

Объемные доли составляющих газовой смеси:

_ ai/Ml .

П1~~ ’

™ 0,589/2

"”9“ 0,589/2 Н-0,071/28 •]0,34/16 “ ’ :

0,34/16 Л

0,071/28

Г/с0 0,319

.-0,009.

Абсолютное давление газовой смеси в трубопроводе:

ра6с - В 4 р113б; рабе = 101 325 4 101 325 » 202 650 Па.

Парциальное давление составляющих газовой смеси, Па:

Pi -= п/Рабс; Рн9 ” 202 650 0,925 187 451;

РСО 202 650 0,009 1824; рси< - 202 650 0,066 « 13 745

Концентрации составляющих газовой смеси, мг/м3:

С ~ 16рМг1000

(273 4-/) 133,з’

= 16-187 >51-2-1000 (273 (-50) 133,3 “ ‘

Сео Л* — m 18979. (273 4-50) 133,3 16-13 745-16 1000 _

ЬСТЦ - (273 4 50)133,3 “

Произведение i{ps для составляющих газовой смеси, мг/м3 (кг/м8):

ЧРНдО == 139 317 (0,1393); /с0рСо = 18 979 (0,0189);

WCH.-81 724 (0,0817)»

^Плотность газовой смеси s трубопроводе

Рсм = 3*/РГ>

Рем = 0,1393 + 0,0189 4 0,0817 = 0,24 кг/м3.

Динамическая вязкость составляющих газовой смеси при t—0°С и р—

-101 308 Па, Па с:

Ион, = 4,9 10"’; рос0- 17,15-10"’; рйСН< - 10,29-10"’.

Константы Сатерленда:

SatH, = -528; Satco =- 116; SatCH< =118.

Динамическая вязкость составляющих газовой смеси при /«50°C, Па>с:

__ 2734 Sat / ТУ-»

~Ио Г 4 Sat К273/ ’

9S

ин = 419.10-.. 273+.(-528)- (273W’ _ 7>84.

№, ’.» » 273 + 50+ (—528)1 273 )

273 4-П6 /273 4 50 \М

» = 17,15-10-® < ” ~ .X == 20-10“®;

ИС0 ’ 2734-504-Нбк 273 J

......_ 273 4- 118 / 273 4-50 _ ,Л .

При = 10 29• 10“® • I _ ~ • I ™ 12 10“®.

рсна V 273 4-50 4- 118 к 273 )

Относительная молекулярная масса смеси газов в трубопроводе:

Л4СМ =

М<„ = 0,925-2 4 0,009-28 4 0,066-16 = 3,2.

Динамическая вязкость смеси газов в трубопроводе-

Нем — Л1см / Z-j о

3,2

НвМ =

0,925-2/(7,84-10* *«) 4 0,009-28/(20-10“«) 4 0,006-16/(10 ® 12) '

— 9,51-10® Па с.

Кинематическая вязкость смеси газов в трубопроводе

Vcm м Цем/рсй

9,51-10”®

= о з4 = 39,61 -10~« м8/с.

Коэффициенты диффузии составляющих газовой смеси при /=0°С и р

— 101 308 Па,

0,8

-0,36;

0,8

0,36 = 0,204;

0,8

0,36^ 0,054;

|г АО

0,8

£оСНЛ ~ТТ-0,36зз 0,072.

• 1о

Коэффициенты диффузии составляющих газовой смеси при /=50°С и р

=202 650 Па, м2/ч:

„ ( т v 101 308

Di^

Р

273 + 50у 101 308 _

273 ) 202 650 ’ ’

„ Л 273 + 50у 101308 „ „„о

DCO=°-054t“273~) *202650* = °’038i

DcH _OtOra(S±«LY «»»• .0.00.

сн« ’ \ 273 ) 202 650

Пример 1.4. Определить параметры среды над открытой поверх»

костью жидкости в наружной среде.

Исходные данные. Давление наружной среды В«101 325 Па. Состав

жидкости, % (масс): вода 40, ан2о=0,4; бензол 30, аъ“0,3; дихлорэтан 30,

зд==0,3. Температура жидкости /=40°С. Наружная среда —воздух с при-

месью дихлорэтана. Влажность воздуха ф=о0%. Концентрация дихлорэтана

С=5 мг/м3. Температура воздуха /=16°С.

Решение. Относительные молекулярные массы составляющих среды:

Мн 8о= 18,02; Мб=78,1; Мд=98,97; Мв = 28,96.

Мольные доли составляющих компонентов жидкости:

2 ’

_ 0,4/18,02

0,4/18 02+ 0,3/78,1 + 0,3/98,97 * 1

_ 0,3/78,1_____________

0s4/18,02+0,3/78,1 +0,3/98,97 “ ’ 2 5

0,3/98,97

п ss 0,1042•

0,4/18,02 + 0,3/78,1 +0,3/98,17

Из Приложения 1 находим эмпирические коэффициенты А, В, С для каж-

дого компонента смеси:

вода

бензол

дихлорэтан

А <= 7,9608;

А - 6,912;

А = 7,184;

в = 1678:

В = 1214.6;

В <= 1358,5;

С = 230;

С = 221,2;

С = 232.

Парциальное давление насыщенных паров компонентов над чистыми жидки-

ми веществами:

== л — в/(С + 0;

1g Рнн9о7,9608- 1678/(230 + 40) ₽ 1,746; р«н9О « 56,7 мм рт. ст.,

или 7541,1 Па;

1g рб" - 6,912 - 1214,6/(921,2 + 40) - 2,262;

Рбн ~ 182,5 мм рт. ст., или 24272,5 Па;

1g Рдк - 7,184 — 1358,5/(932 + 40) 2,190;

рд* в 155 мм рт. ст., или 20 615 Па.

Парциальное давление паров компонентов над смесью жидкостей:

Pi = n^i; Рнао = 7541,1 -0,7637 =* 5759,14 Па;

Рб - 24272,5 0,1321 = 3206,4 Па; ря 20 615-0,1042 = 21 480 Па.

Парциальное давление основного газового компонента — воздуха:

рв « 101 325 - (5759,14 + 3206,4 + 2148,0) = 90210 Па.

Объемные доли газовых составляющих над жидкостью:

k — PilPtft,

*H9O = 5759,14/101 325 = 0,0568; <б = 3206,4/101 325 = 0,0316;

/д - 2148,04/101 325 « 0,0212; £, = 90 210/101 325 = 0,0903.

Концентрации составляющих газовой смеси над жидкостью, мг/мг:

г №PiMг IQW

1 (273 + ^)133,3’

„ 16-5759,14-18,0151000 ЛЛ

Сн-° “ —(ЙГЙО) 13з,з "39 876:

„ 16-3206,4-78,10-1000 Л„Г1

6 ~ (273 + 40) 133,3 “ 96 258,‘

16-2148,04’98,97-1000 _

(273+ 40) 133,3 “ °5

16-90210-28,Со-Ю00

(273 + 40) 133,3

Сд

Св =

Произведение hpi для составляющих газовой смеси над жидкостью, мг/м3

(кг/м®):

+эоРнао « 39 876 (0,0398); 1бРб « 96 258 (0,0963);

1дрд - 81 710 (0,0817); i,pe » 997 000 (0,997).

Плотность газовой смеси над жидкостью:

рем * Sfcpr,

рем « (0,0398 + 0,0963 + 0,0817 + 0,997) 10“« = 1,215 кг/м».

Динамическая вязкость составляющих газовой смеси над жидкостью при

(см. Приложение I), Па-с:

RHao = 82-10“*; рОб ~ 70-10'?;

Род “ 61 10-7; рОв = 171 • 10~*7

Константы Сатерленда (см. Приложение I):

SatH,o == 673; Sat6 = 380; Sat д » 524; SatB «107.

Динамическая вязкость составляющих газовой смеси над жидкостью при

/«=40 °C, Па-с:

_ 273 + Sat /273+* у>8

^“^(273+0 +Satk 273 ) ’’

РНЭО = 82-Ю-7

273 + 673 / 313

313 + 673 \ 273 J

= 96,58-10“’;

рб-^70-10"’

273 + 380

313+380

/313 ул

\ 273 J

80,97-КН;

Рд^61Ю“’-

273+524

313^524

/ 313 ул

\ 273 J

~71,30-КН;

р0«

171-10“’

273 Ц 107

313+107

'313 \м

—) 189,93-КН.

, 273 )

Относительная молекулярная масса смеси газов над жидкостью:

Л4см ~ Si/M/i

Мем == 0,0568-18,015+ 0,0316-78,1 + 0,0212’98,97 + 0,8903-28,96 « 31,37,

Динамическая вязкость смеси газов над жидкостью (в Па «с):

Ис“" 2 (Wk):

31,37

Ис“ 0,0568-18,015/(96,58- IO"7) + 0,0316-78,1/(80,97- IO“7) +

31,37

= 160-10“7 Па-С.

+ 0,0212 98,97/(71,30-10"7)+ 0,8903-28,96/(189,93-10'7)

Кинематическая вязкость смеси газов над жидкостью.

Vcm = 1*см/рсм»

vfM - 160-10-71,215 = 131,7-10"7 м2/с.

Коэффициенты диффузии компонентов газовой смеси над жидкостью при

/=0°С и р—101 308 Па, м*/ч:

0,8

doH8°= у=- 0,36;

0,8

D»H»°= утШ°'36^°'0679:

0,8

£>°б== 0,36^=0,0326;

0,8

D»«- wf°-36 = 0-0289;

0,8

D0B =--гт==-• 0,36 = 0,0535.

0 V28.96

Коэффициент диффузии компонентов газовой смеси над жидкостью при

Г-40 °C и р - 101 324 Па, м2/ч:

Т \2 101 308

Dt

Р

, 273 +40 V 101 308

DH,0 = 0,0679^-^-)—=0,0897;

„ л лпл„ / 273 + 40 V 101 308

^=о.оз2б(-^г-)1^=о,о4зо;

/ 273 + 40 V 101308 л опо

^-ода9(-^) w^ = °’0383;

/ 273 + 40\2 101 308 л л„,ъг

0^0,0535^-) Т^ = °’0705’

Глава $

РАСЧЕТ КОЛИЧЕСТВА ВРЕДНЫХ ВЕЩЕСТВ,

ПОСТУПАЮЩИХ В ВОЗДУХ

ИЗ ГАЗОВОГО И ЖИДКОСТНОГО ОБЪЕМА

ТРУБОПРОВОДОВ И ОБОРУДОВАНИЯ

2.1. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ И МЕТОДЫ ОПРЕДЕЛЕНИЯ

КОЛИЧЕСТВА ВРЕДНЫХ ВЕЩЕСТВ, ПОСТУПАЮЩИХ В НАРУЖНУЮ

СРЕДУ

Поступление вредных веществ в наружную среду (в воздух) может быть

вызвано следующими физико-химическими процессами- истечением вследст-

вие разности давлений в оборудовании и наружной среды, турбулентным

и молекулярным переносом в результате разности парциальных давлений,

при неполном сжигании различных видов топлива, при механической обра-

ботке, при химических реакциях и др

Количество выделяющихся веществ в зависимости от поставленной зада-

чи и требуемой степени точности можно определять, исходя из удельных

показателей и газовоздушных балансов, а также расчетом.

Метод определения количества выделяющихся вредных веществ, исходя

из удельных показателей (на единицу продукции расходуемого материала

или сырья и др ), имеет ограниченное применение, что обусловлено:

отсутствием достаточно достоверных статистических данных о количест-

венном и качественном составе газовых выбросов и загрязнений промышлен-

ной площадки и примыкающих к ней населенных мест; отсутствие таких

данных объясняется прежде всего трудоемкостью проведения и обработки

результатов замера;

малым сроком действия удельных показателен, поскольку изменяются

количество и состав газовых выбросов при замене номенклатуры выпускае-

мой продукции или технологии ее производства, а также вследствие несоиз-

меримости времени выпуска некоторых видов продукции и определения

удельных показателей выбросов;

невозможностью определения количества выделяющихся вредных ве-

ществ за единицу времени (в г/с), что необходимо для расчетов предельно

допустимых или временно согласованных выбросов ПДВ или ВСВ (ГОСТ

17 2 3 02—78. «Охрана природы. Атмосфера. Правила установления допусти-

мых выбросов вредных веществ промышленными предприятиями») на осно-

вании удельных показателей. Кроме того, метод не отражает динамику

поступления вредных веществ в течение года, суток, смены, часа, а также

не дает возможности оценить выбросы от единичного технологического обо-

рудования Этот метод целесообразен при ориентировочном (на год) прогно-

зировании выбросов вредных веществ в атмосферный воздух или при долго-

срочном планировании мероприятий по охране окружающей среды (на 5—15

и более лет).

Метод определения количества выбросов вредных веществ, исходя из

газовоздушных балансов помещения, является основным при проведении

инвентаризации источников выбросов вредных веществ в атмосферный воз-

дух во многих отраслях промышленности Применение метода возможно при

наличии достаточного количества статистических данных об объемах втяж-

ного, приточного и рециркуляционного воздуха, а также о составе и кон-

центрации в нем вредных веществ, поступающих от какого либо обор^дова

ния или отдельного аппарата Однако данный метод ш цап представлений

о динамике выделения вредных веществ в атмосферный аоздхх при изменяю

щемся от времени «ехпологическом процессе.

28

Несомненно, что с развитием приборостроения и совершенствованием

методик определения загрязняющих веществ в атмосферном воздухе этот

метод будет наиболее надежным. Следует, однако, заметить, что и первый

и второй методы применимы только для оценки газовых выбросов от обору-

дования существующих технологических процессов и не могут быть исполь-

зованы для проектирования новых производств. Эти методы не позволяют

оценить количество выбросов в период неблагоприяшых метеорологических

условий, а также при аварийных ситуациях, возникающих на ряде произ-

водств. Область применения этих меюдов значительно сужается вследствие

отсутствия методик и приборов контроля большей части вредных веществ,

содержащихся в наружной среде, а также невозможности применения полу-

ченных данных (по количеству вредных веществ) для расчета воздухообме-

на в производственном помещении, количества загрязнений промышленной

площадки и населенных мест, так k<ik рассеивание вредных веществ в атмо-

сферном воздухе рассчитывается по максимальным их подичее>ьам в >3 ч

самого жаркого дня месяца.

Третий метод — расчетный. Сущность метода состоит в теоретическом

определении количеств выделений вредных веществ в атмосферный воздух

по всем элементам) оборудования: через неплотности фланцевых соединений,

через сальники, люк, лабиринтное уплотнение, воздушку, а также при ис-

парении с открытых поверхностей, при горении и др. Этим методом с опре-

деленной степенью точности можно определить характер и количество выде-

ляющихся в атмосферный воздух вредных веществ как от отдельною аппа-

рата, так и от нескольких в любой заданный период технологического про-

цесса.

Количество и состав вредных веществ, поступающих от всех видов ис-

точников, определяются технологами, составляющими сводную таблицу вы-

делений. По данным этой таблицы рассчитывают максимально возможные

концентрации в приземном слое атмосферы на заводской площадке и на

окружающих ее территориях. Если эти концентрации (согласно расчету рас-

сеивания вредных веществ) не превышают предельно допустимых для за-

водской площадки и для населенных пунктов (с учетом существующего за-

грязнения-фона и суммации веществ однонаправленного действия), то по-

лученные расчетные количества вредных веществ рассматриваются как пре-

дельно допустимый выброс (ПДВ) для данного технологического процесса

2.2. РАСЧЕТ КОЛИЧЕСТВА ВРЕДНЫХ ВЕЩЕСТВ, ПОСТУПАЮЩИХ

В АТМОСФЕРНЫЙ ВОЗДУХ ИЗ ГАЗОВОГО ОБЪЕМА

ТРУБОПРОВОДОВ И ОБОРУДОВАНИЯ

2.2.1. Расчет количества вредных веществ, поступающих

из газового объема трубопроводов и оборудования,

находящихся под давлением

Определение количества вредных веществ, поступающих через неплотности

фланцевых соединений при рИэб^2'1(Н Па. Количество газовой смеси,

выделяющейся через неплотноеги фланцевых соединений, определяется но

формуле, кг/ч:

G == 3,57- lO-brywmV VWf,

где 3,57 — коэффициент, вС1/2-см2/(м3-ч); т) — коэффициент запаса, прини-

маемый равным 2; рИЗб — избыточное давление, Па; m — коэффициент негер-

метичности, характеризующий Падение давления в аппарате, V — объем

аппарата, занимаемый газовой ^паровой) фазой, м\ Г—аьсолютная темпе-

ратура газа пира ь аппарате, К, — молярная масса саза или па^а

&

Таблица 2.1. Нормативные размеры прокладок и давлений их затяжки

Материал прокладки Толщина прокладки йп, мм Ширина прокладки Вп, мм Рабочее давление р, МПа (не более) Температура t, °C

Резина 1—3 Вп>4/гп 10 От —30 до 60

Паронит 1—3 12—20 15 До 400

Фторопласт 0,8—0,9 10 20 От —73 до 250

Фибра 1—3 8—12 15 До 100

Алюминий — — 50 >250

Медь — — 70 >350

Мягкая сталь 1—2 8—16 70 >400

Сталь типа — — 100 >600

12Х18Н9Т

Таблица 2.2. Нормативное давление затяжки прокладок

Материал прокладки Давление среды р*. МПа Среда Давление затяжки ро, МПа

Резина До 3 —. 15 + 1,7 р

3—10 45 + 0,7 р

Паронит — Нормальной проникающей спо- 100 + р

собности;

повышенной проникающей спо- 350

собности (водород, гелий и др.)

Фторопласт-4 До 10 Жидкая Ю + р

10—15 40+ р

До 15 Газообразная 40 + р

Фибра 400

Свинец 70

* Минимальное давление относится к листу, максимальное — к листу с тканевой прослойкой

Сгниет иметь в виду, что приведенные в СНиП значения коэффициент

тов негерметичности соответствуют нормативным величинам толщин про-

кладок (табл. 2.1)' и нормативным величинам давлений затяжки контактных

поверхностей прокладок (табл. 2.2).

Допустимые значения коэффициентов негерметичности приведены

в табл. 2.3 (СНиП. «Правила устройства и безопасной эксплуатации обору-

дования», «Указания о порядке проведения пневматических испытаний на

плотность»).

При условном диаметре Русл>250 мм коэффициент m умножают на по-

правочный множитель &=250/РУсл. Для уменьшения выделения вредных ве-

ществ в атмосферный воздух из аппаратов рекомендуется предусматривать

торцовые уплотнения, а также применять бессальниковое оборудование

с экранными электродвигателями.

В этом случае коэффициент гп допускается не более 0,001.

Учитывая, что в настоящее время на заводах устанавливают более со-

вершенное технологическое оборудование с повышенной надежностью герме-

тизирующих устройств, рекомендуется при повторных испытаниях на герме-

тичность после ремонта предъявлять такие Же требования к герметизации

оборудования, как и к вновь установленному, т. е. считать tn~0,001—0,002.

Для аппаратов большого объема с малым числом фланцев, сальников

и других устройств, через которые возможны утечкя, коэффициент негерме-

тичности можно принимать более низким, чем это указано в табл. 2.3.

30

таблица 2.3. Допустимые значения коэффициентов негерметичности

Емкость

Среда

Длительность испы- Коэффициент

тания на герметич- негерметично

ность при рабочем сти т, ч~1

давлении, ч

Сосуды, газовые компрессоры,

технологическое оборудование с

трубопроводами и другое обору-

дование, работающее под дав-

лением:

вновь установленные Токсичная 24 0,001

Пожаро- и взрыво- 24 0,002

опасная

подвергаемые повторному То же 4 0,005

испытанию

Трубопроводы для горючих, ток-

сичных и сжиженных газов и

паров:

цеховые Токсичная и горю- 24 0,0005

чая

Горючая 24 0,001

межцеховые Токсичная и горю- 24 0,001

чая

Горючая 24 0,002

Таблица 2.4. Возможные парциальные давления компонентов

в газовой смеси над жидкостью

Компонент

Парциальное давление компонентов, Па

Возможное парциальное

давление, Па

поступивших из в первоначальной газовой

жидкости среде

Вода

Бензол

Дихлорэтан

Аммиак

Рж Н2О = 5759

Рж б — 3206,4

Рж д =2148

Рж NHj = 0

Рг н2о = 3328

Ргб = 0

Ргд = О

Рг NH, = 1,503

Рн2о~ 5759

рб = 3206,4

рд = 2148

PNH, == 1,503

Определение количества вредных веществ, поступающих через неплотно*

сти фланцевых соединений, при 0,02- 105<рИЗб<2- 10s Па. Количество газовой

смеси, выделяющейся через неплотности фланцевых соединений, можно оп-

ределить приближенно по формуле для рНЗб>2- 10s Па, но с коэффициентом

запаса ц=1,5 кг/ч:

G = 3,57-10“6 1,5pH36/nV УЛ/Т.

Пример 2.1. Определить количество вредных веществ, выделяющихся

через неплотности фланцевых соединений вновь смонтироваииого цехового

трубопровода (J=108 мм, толщина стенки 4 мм, длина 150 м).

Исходные данные. Состав среды в трубопроводе, % (масс.): водород

58,9, ан2 =0,589; оксид углерода 7,1, асо = 0,071; метан 34, аСн4 =0,34. Тем-

пература газовой смеси в трубопроводе /=50°С. Избыточное давление в тру-

бопроводе рИЗб = 209060 Па. Давление наружной среды Я=10!325 Па.

«л

Решение. Относительные молекулярные массы составляющих газовой

смеси: Мн3=2,0; Мео—28,0; Мен 16,0. Объемные доли составляющих га-

зовой смеси:

______________0,589/2__________

П”2“ 0,589/2+ 0,071/28 + 0,34/16

___________0,071/28__________

т 0,589/2 + 0,071/28 + 0,34/16 ~ °'009’’

______________0,34/16__________

"СН*“ 0,0589/2 4- 0,071/28+ 0,34/16 ’

Абсолютное давление газовой смеси в трубопроводе:

Рабе = риэб + В; рзбс = 209 060 + 101 325 = 310 385 Па.

Парциальное давление составляющих газовой смеси, Па:

pi = HiPaQct

Рн2 s 310 385-0,925 = 287 106; рсо = 310 385-0,009 ^2794;

PCHa 5=3 310 385 0,066 5= 20 485 Па.

Концентрации составляющих газовой смеси, мг/м3:

16рг 1000

гР=(273 + О 133,3?

„ 16-287106-2-1000 Л<ЛЛЛЛ

НзР= (273 + 50)133,3 5

16.2794281000

СО (273+50)133,3

Г 16-20485 16-1000 1217Па

сН* (273 + 50) 133,3

Произведение !,р/ для составляющих газовой смеси, мг/м3 (кг/м!3):

»НгРнг - 213 383 (0,213); icopco =» 29 072 (0,029);

<СН4Рсн4*= 121 799 (0,122).

Плотность газовой смеси в трубопроводе:

Рем == SZ/p/i

рсм = 0,213 + 0,029 + 0,122 = 0,364 мг/м3.

Молекулярная масса газовой смеси в трубопроводе:

Мсй = ЫМ,; Мсм = 0,925 • 2 + 0,009 - 28 + 0,006 -16 = 3,2.

Коэффициент негерметичности фланцевых соединений цехового трубопровода

(см. табл. 2.3): т = 0,001. Объем газов в трубопроводе: V=0,785 d2l\ V=

= 0,785-0,1-150=1,1775 м3.

Количество газовой смеси, выделяющейся через неплотности фланцевых

соединений трубопровода:

G ₽ 3,57- 10-«РизбП^ V-W7;

б=зЗ,5710~М 209060-0,001-1,1775Уз,2/(273 + 50) =з 1,76 г/ч.

33

Объем газовой смеси, выделяющейся через неплотности фланцевых

соединений трубопроводов

1,76

Кем ^йм/рсад; *10 « = 0,00483 м9/5®»

0,364

Количество составляющих газовой смеси, выделяющейся через неплотности

фланневых соединений трубопровода, г/Чг

Gt ~ VCMC;

(jHgo?= 0,00483- 213383 10“^ 1,03?

Gcg - 0,00483 29 072»10=® - 0,1407;

GcH*«= 0,00483 121799-10-3 = 0,59.

Пример 2.2. Определить количество вредных веществ, выделяющихся

<ерез неплотности фланцевых соединений из аппарата днаметроЦ 1,4 м н вы»

?отой 2,5 м Степень заполнения жидкостью А?3 = 0,7.

Исходные данные. Состав жидкости в аппарате, % (масс.): вода 40, бен»

юл 30, дихлорэтан 30 Газовая среда в аппарате — воздух с примесью ам«

киака. Влажность воздуха q-50%. Концентрация аммиака в воздухе

7nh3~10 мг/м®. Температура жидкости и газовой среды в аппарате *=40 °C.

Давление наружной среды 6=101 325 Па. Избыточное давление среды в ап»

тарате рИзб=101 325 Па

Решение. Относительные молекулярные массы составляющих газовой

:реды: MHj5o=18,015; М^78,10; Мж-=98,97; М^Ж96; Жв3М7Д

Мольные доли составляющих жидкости.

2(a(/Mf) ;

0,4/18,015

“ 0,4/18,015 + 0,3/78,10 + 0,3/98,97

______________ 0,3/78,10_____________

~ 0,4/18„015 + 0,3/78,10 + 0,3/98,97

0,3/98,97

= 0,7637;

= 0.1321;

п ----------— ...----------------__---- 0 1042

д 0,4/18,0154-0,3/78,10-Ь 0,3/98,97

Из Приложения I находим эмпирические коэффициенты As Bs С для каждо-

'о компонента сйеси жидкости:

вода

бензол

дихлорэтан

А = 7,9608,

А = 6,912,

А = 7,184,

В 1678,

В = 1214,6,

В = 1358,5,

С = 230;

С -221,2;

С - 232.

Парциальное давление насыщенных паров компонентов над чистыми жидки»

ми веществами

lgp“-A-B/(C + 0;

1g.энН?О - 7,9608— 1678/(230 + 40) = 1,7460;

РнНгО^56,7 мм Рт» ст °» или 7541,1 Па;

lgp6« - 6,912 - 1214,6/(221,2 + 40) = 2,262;

рбй ~ 182,5 мм рт. ст.; или 24273,5 Па;

1g Лн s 7,184 — 1358,5/(232 + 40) = 2,190;

$+ — 165 мм рт, ст., или 20615 Па,

ЭД

Парциальное давленйе паров кбмпонейтой над смесью жидкости, Па„°

pt = «ф!и;

РжН,0 « 7541, Ь О , 7637 = 5759 s И;

<^= 24272 5-0 132! ^ЗЖЛ

ржд 20615 0,1042==? 2I4B 0.

Парциальное давление насыщенных водяных парОЙ й гязовой среце

1g Р%о 0,622 + 7 5/0 (238 + 0;

1g Р%О 0,622 4-7,5"40/(238+ 40) & 1,7011s

₽H+s30, 2 мм рто ст»; или 6676 Па„

Давление водяных паров в газовой среде при заданной влажности-

Рн%О~Рнн4оФ; рг.нао = 50,2 0,5 = 250 мм рг° ст., или 3338 Па.

Полное давление среды в аппарате:

Рабе » Риэб + В; Рабе -10 I 325 + |01 325 = 202 650 Па.

Парциальное давление примеси (аммиака) » газовой фазе:

С (273 +0 133,3

16М-1000 :

Pp.NH8 6=5

10(273 + 40) 133,3

16-17,31 1000

1,503 Па.

В табл. 2.4 приведены возможные парци$льные давления компонентов

в газовой смеси над жидкостью.

Парциальное давление основного газового компонента =— воздуха:

р® - 202 650 — (5759 + 32060 + 2148+ t503) 191 535,5 Па.

Объёмные доли газовых составляющих:

h PtlP&<te; «ЩО - 5759/202 650 0,028;

« 3206/202 650 = 0,0158; « 2И8/202 650 « 0,0106;

«• 1,503/202 650 0,000007? ?в = 191535,5/202 650 = 0,9451.

Концентрации составляющих газовой смеси, мг/м*:

Q - 16р<Мг 1000/((273 + /)133,3);

CHjSo= 165759-18,015-Ю00/[(273+40) 133,3| =i 39 876;

Са= 16-3206,4-78,10-1000/[(273 + 40) 133,3] = 96 258;

Сд = 16« 2148-98,97-1000/((273+ 40) 133,3] = 81 710.

Ю;

Св= 16-191 535,5-28,96" 1000/[(273 +40) 133,3] =2 131918.

Произведения <',р? дм составляющих газовой смеси, мг/м® (кг/м3):

+2ОРН2О« 39876 (0,0598);

/брб = 96 258 (0,0963);

<дрд == 81 710(0,0817);

ю (o.ooooi);

Mb 2 131 918(2,1319).

$4

Плотность газовой смеси в аппарате

Р см =2ор<; рсм = 0,039В 4- 0,0963 4-

+ 0,0817 + 0,00001 4- 2,1319 = 2,35 кг/м8.

Относительная молекулярная масса смеси газов в аппарате:

Мен — £/(Л4г,

Мем = 0,028-18,015-78,10 4- 0,0106-98,97 4-

4- 0,9451-28,96 4- 0,000007-17,31 • 30,17.

Объем занимаемый газовой фазой в аппарате!

V = 0,785-1,4*-2,5(1 —0,7) « 1.154 м8

Коэффициент негерметичности аппаратов, подвергающихся повторному ис-

пытанию (существующий): т== 0,005.

Количество газовой смеси, выделяющейся из аппарата:

GCM == 3,57- IO"*-1,5/призбГ УМСМ/Т;

Осм =3,57-10'3.1,5-0,005 101325-1,154 У^О, 166/(273 4~ 40) =9,72 г/ч.

Эбъем газовой смеси, выделяющейся из аппарата:

Уом-Оем/Рею ю^-0,004136 м»/ч.

(оличество составляющих газовой смеси, выдающихся через неплотности

рлаицевых соединений аппарата, г/ч:

Gt = VCHCr,

GHto3=8 0,004135-39 876- 10"а ^0,165;

6б « 0,004135-96 258- Ю”5 = 0,398;

Од « 0,004135-81 710 10 '' » 0,338;

^NHS=з 0,004135• 10-<0* 0,00004;

Gb » 0,004135-2 131 918- 10“s ” 8,815.

Определение количества вредных веществ» поступающих в атмосферный

юздух через неплотности фланцевых соединений при рКЗб<0,02- 10s Па. Бвн

iy незначительной величины количество вредных веществ при ркза<0,02Х

Х105 Па можно принимать равным 0- (?=0.

! Определение количества вредных веществ, выделяющихся через щелевой

1азор. При разности давлений в аппарате и окружающей среде Др <0,02 X

К Ю5 Па н малых размерах неплотностей в 0ИАе сквозных пор количество

наделяющегося в атмосферу газа или пара определяют по формуле, г/ч:

(2.3)

де F — площадь щелевого зазора, м‘л, — разность давлений в аппарате

I окружающей среде, Па; vcto — кинематическая вязкость газовой смеси в ап-

(арате, м2/с; / — средняя длина щелевого заз*>Ра» м; # —ускорение свобод-

юго падения, м/с2.

Пример 23 Определить количество вредных веществ, выделяющихся

(ерез щелевой зазор аппарата диаметром 1,4 Толщина щелевого зазора

•=0,0005 м, длина щелевою зазора / = 0,05 м

Исходные данные. Разность давлений в аппарате « окружающей среде

изб=ЪАП Па. Состав жидкости и газовой среды, а также температуру

зять из примера 2.2. Давление наружной среДы Д888101 325 Па.

3S

Решение. Парциальное давление газовой среды в аппарате (си. решение

примера 2.2), Па: рнао“5759; рб — 32О6,4; рд~-2148; —1,503.

Полное давление среды в аппарате:

рабе - рнзб 4- & 0.01 • 103 + 101 325 « 102 325 Па.

Парциальное давление основного газового компонента — воздуха:

р„ - 102 325 ~ (5759 + 3206,4 + 2148 + 1,503) - 91 210,1 Па.

Объемные доли газовых составляющих:

*=> р//рабс!

IНао = 5759/102 325 = 0,0563: / б 3206,4 /102 325 0,0314;

»д = 2148/102 325 0.0212; 1Nh3 1,503/102 325 =, 0,000015;

О - 91210,1/102325 - 0,892.

Концентрации составляющих газовой смеси, мг/м9:

Ci UipiMi- 1000/Ц273 + 0 133,3);

СН|о«= 16-5759-18,015 1000/)(273 ; 40) 133,3) 39 876;

Q ~ 16-3206,4-78,10-1000/1 (273 + 40) 133,3| - 96 258;

Сд₽= 16-2148-98,97-1000/((273 + 40)133,3| -81710;

G - 16 - 91210,1 - 28,96 1000/((273 + 40) 133,3] -1012 946.

Произведение 0р, для составляющих газовой смеси, мг/м® (кг/м3):

<Н9оРн9о - 39 876 (0,0398); /брб ~ 96 258 (0,0963);

»дРя 81 7|0 (0,0817); /nh3PNHs «= Ю (0,00001);

1 012946 (1,013).

Плотность газовой смеси в аппарате:

Рем — £0р/;

рсм - 0,0398 + 0,0963 + 0,0817 + 0,00001 + 1,013 - 1,231 кг/м8.

Динамическая вязкость составляющих газовой смеси над жидкостью щ

/-0Х (см. Приложение I), Па-с:

РоН80 = 82-10”; Иоб « 70-10’’; Иод^61 КГ;

PoNHs-93 10"’; ров ^171 10”.

Константы Сатерленда (см. Приложение I):

SatHjO =з 673; Sate =? 380; SatA =s 524; SatNHa -= 503; SatB 107.

Динамическая вязкость составляющих газовой смеси над жидкостью nf

/МОХ, Па-с:

273 +Sat.. / 273+ / \М.

(273-Г) 4 Sat V 273 J ’

. яо in- 273 + 673 /3|3\1Л

IS11ао«2-Ю —== 96.58-10;

313 + 6/л \273/

273-1-380 / 313 Х1-6

u.ft^7OIO”—- =80,97 10”;

^6₽=/viv з|3 + з80^273у

61 10“’

273 • Ь 524 / 313 у.»

313 + 524 \ 273 J

71,30-10"’;

PtNH8 == 93-10“’

273 + 503 /313 у.»

313 + 503 ( 273 J

109,1-10"’;

Н/в —

171-10"’

273-1- 107

313+ 107

313 у»»

273 )

189,93-10“’.

Относительная молекулярная масса смеси газов над жидкостью;

Л/см ~ ZiiMi',

Мсм « 0,0563 -18,015 + 0,0314 - 78 Л 0 + 0,021 • 98,97 +

+ 0,000015-17,31 + 0,892-28,96 « 31,34.

динамическая вязкость смеси газов над жидкостью:

Мем

31,34

Исм - 0,0563 18,015 0,0314-78,100,6212-98,97

66,58-10"’ Н 80,97-10“’ + 71,30-10’’ 4

0,000015 17,61 0,892 26,96 ~ 152,1 • 10’’ Па с.

+ 109,1 10’* + 189,93-10“’

Кинематическая вязкость смеси газов в аппарате, м2/с:

Vcm Ь=

V@M ==

Рем

Рем

152,1-10’’

1,231

123,5-10“’.

1лощадь щелевого зазора:

F = nd&, F = 3,14 • 1,4 • 0,0005 « 0,0022 м2.

'оличество газовой смеси, выделяющейся через щелевой зазор:

1406Яризб

«см ~ • .

10"3;

^см

1406-0,00229-0,01 10й 10“э

123,5-10"’-0,05 9,8

~ 1124,52 г/ч.

юъем газовой смеси, выделяющейся из аппарата:

У™ GCM/peM; VCM = (1124,52/1,231)10“» «= 0,915 м»/ч.

оличество составляющих газовой смеси, выделяющихся из аппарата, г/ч:

Gi ИсмСд

0НаО = 0,915 39876Ю"а - 36,5; G6- 0,915 96258 10’3 89,2;

Од « 0,915-81710-10 3 - 74,8; O’nh30,915-10-10“’- 0,009,

=>» 0,915-1 012 946-10-’ - 924,

Определение количества вредных веществ, выделяющихся через лабиринт-

ное уплотнение аппарата. При лабиринтном уплотнении происходит много-

кратное чередование последовательно расположенных зазоров и расширитель-

ных камер, что препятствует проникновению газовой смеси из оборудования

в окружающую среду. Зазоры в лабиринтном уплотнении составляют при-

мерно 0,2—0,5 мм. Количество пара или газа, выделяющихся через лаби-

ринтное уплотнение, можно определять по формуле, г/ч: