Текст

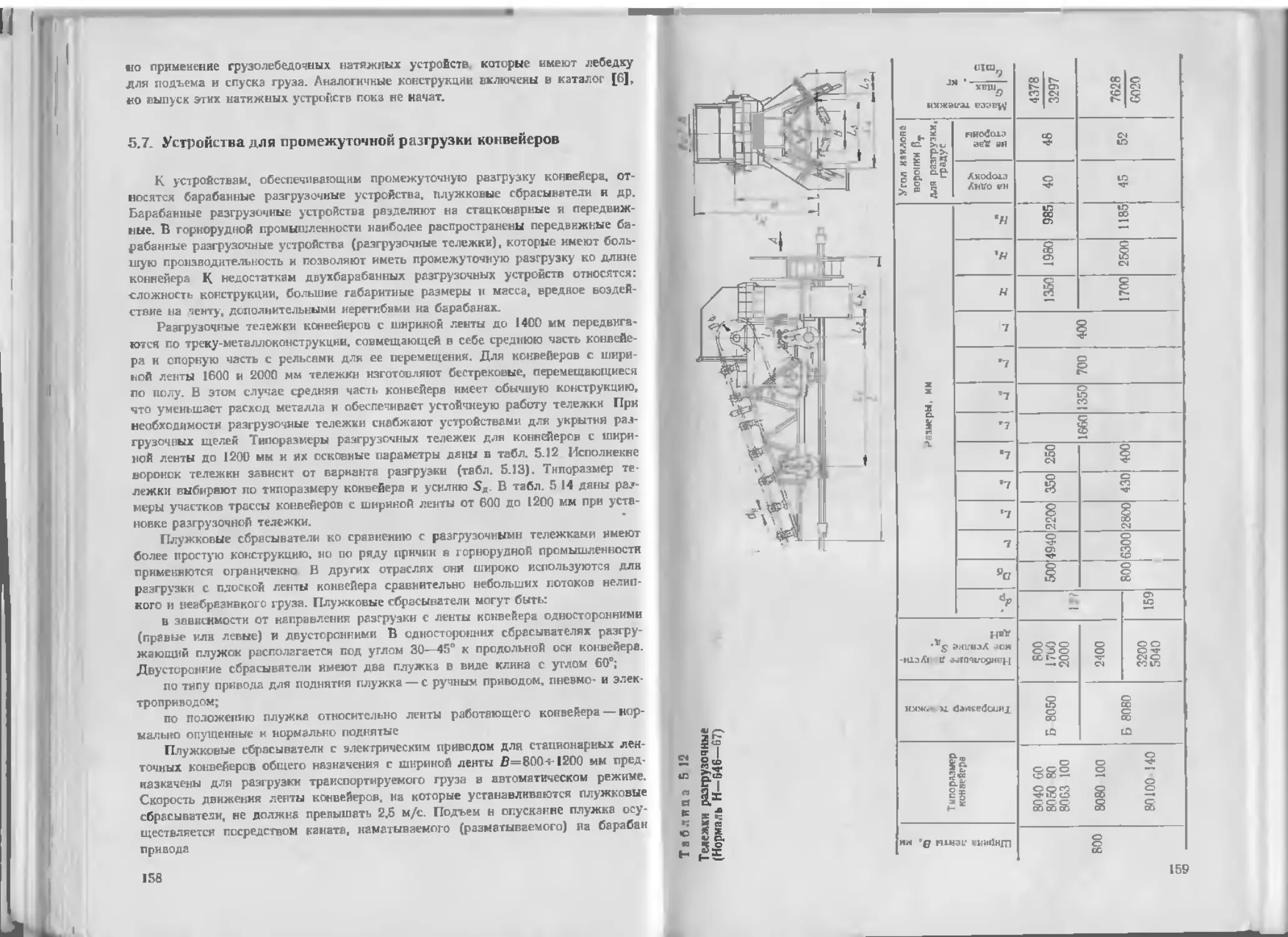

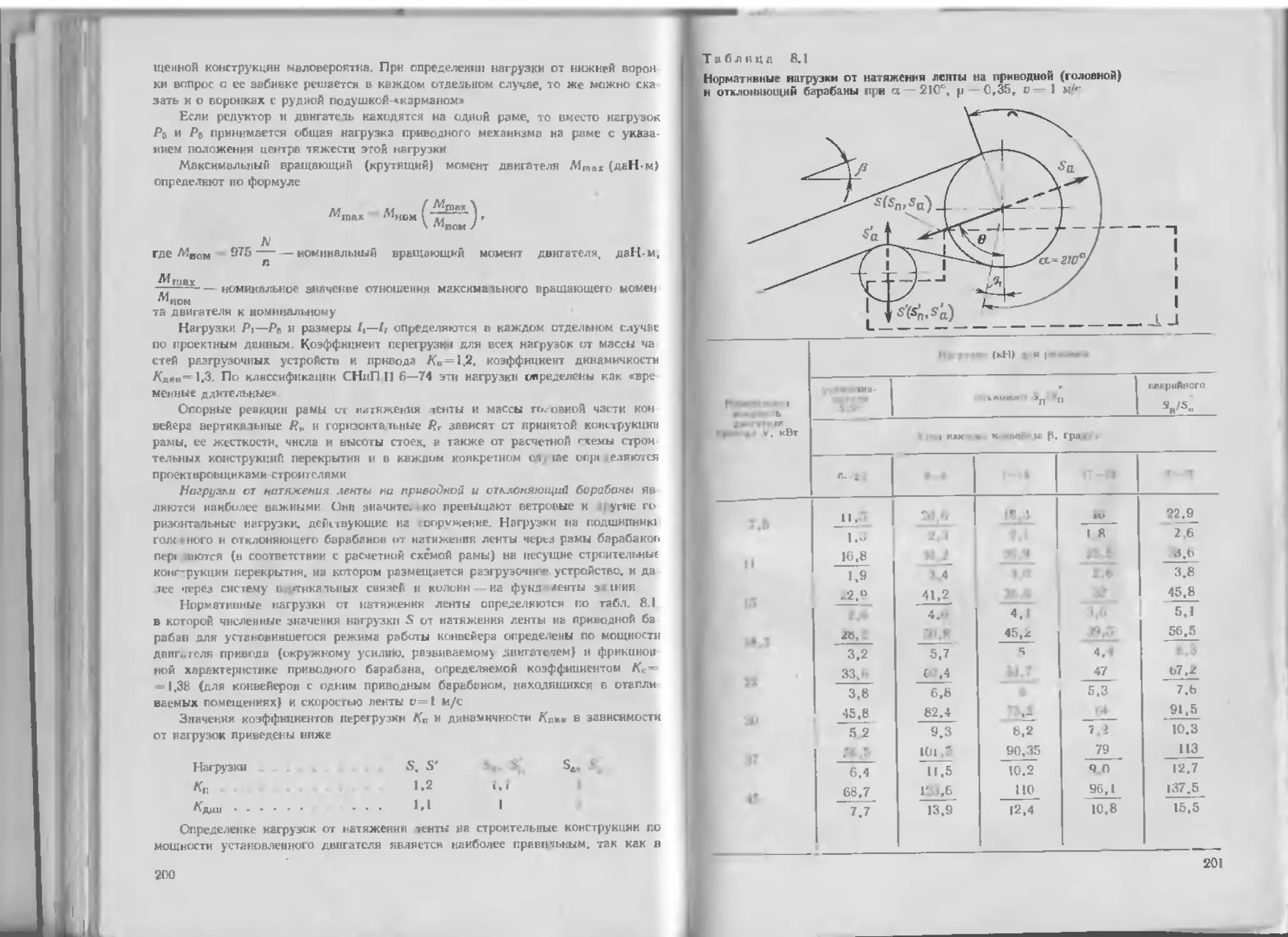

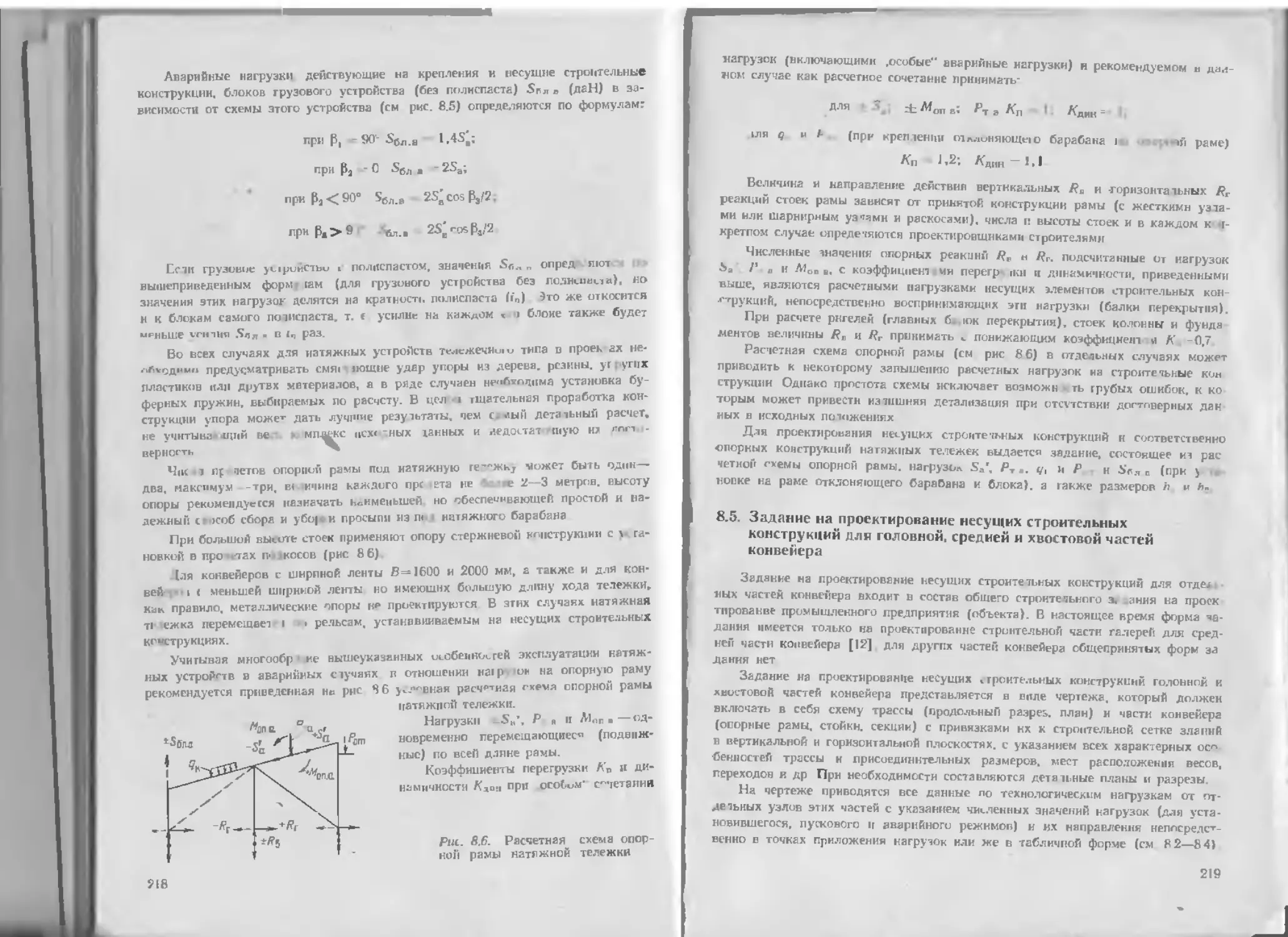

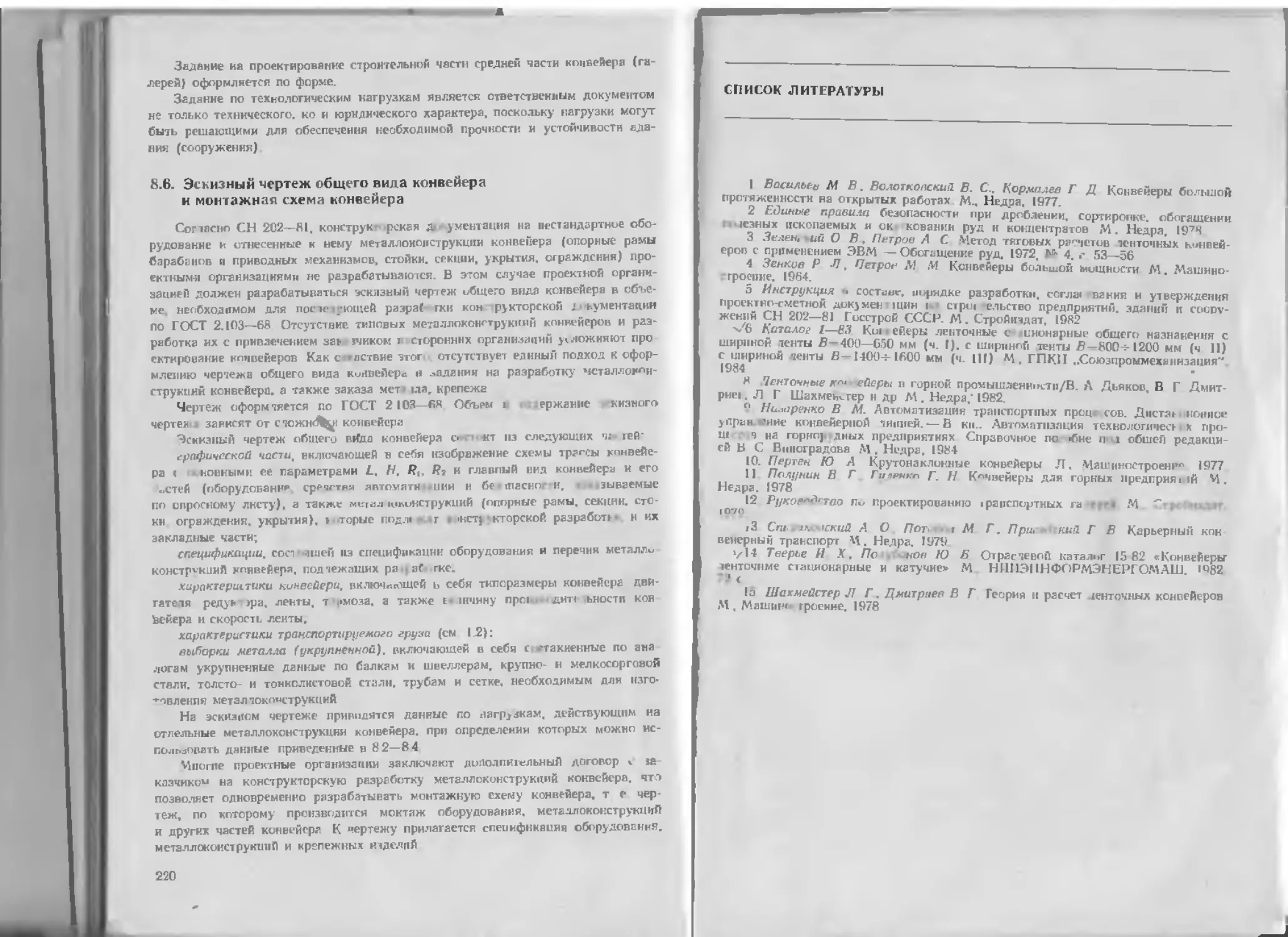

гг

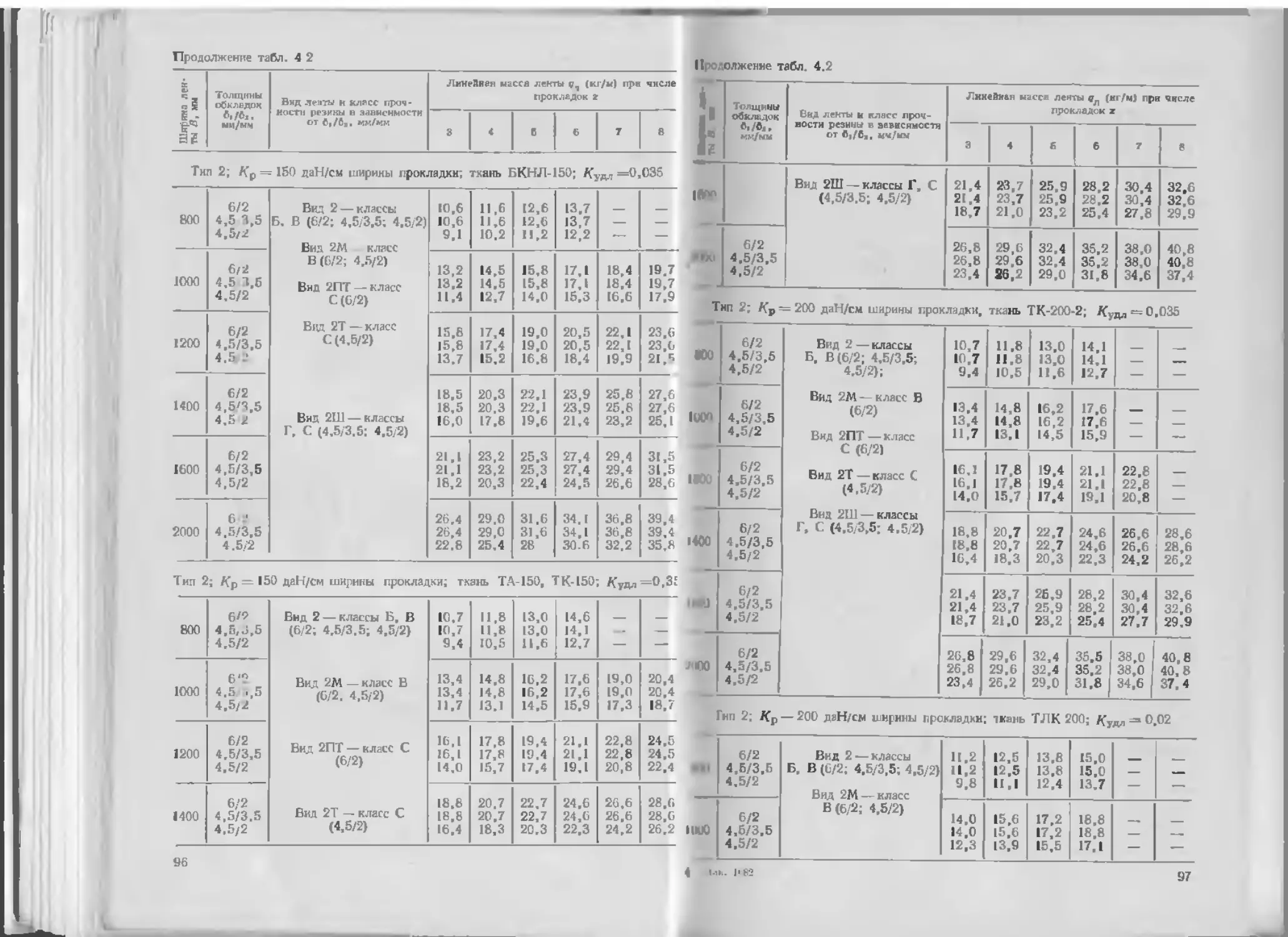

О В.ЗЕЛЕНСКИЙ

А.С.ПЕТРОВ

СПРАВОЧНИК

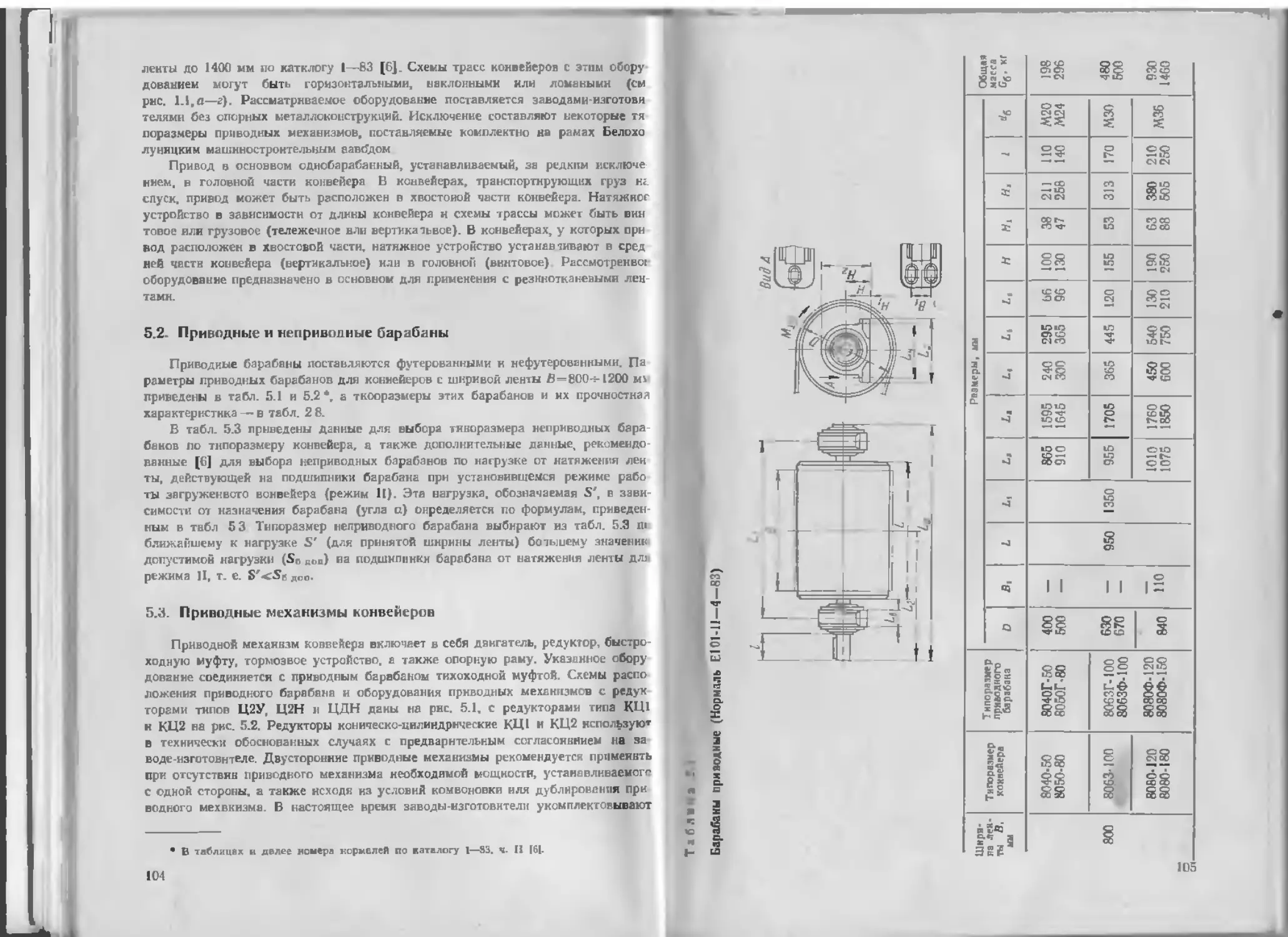

ПО ПРОЕКТИРОВАНИЮ

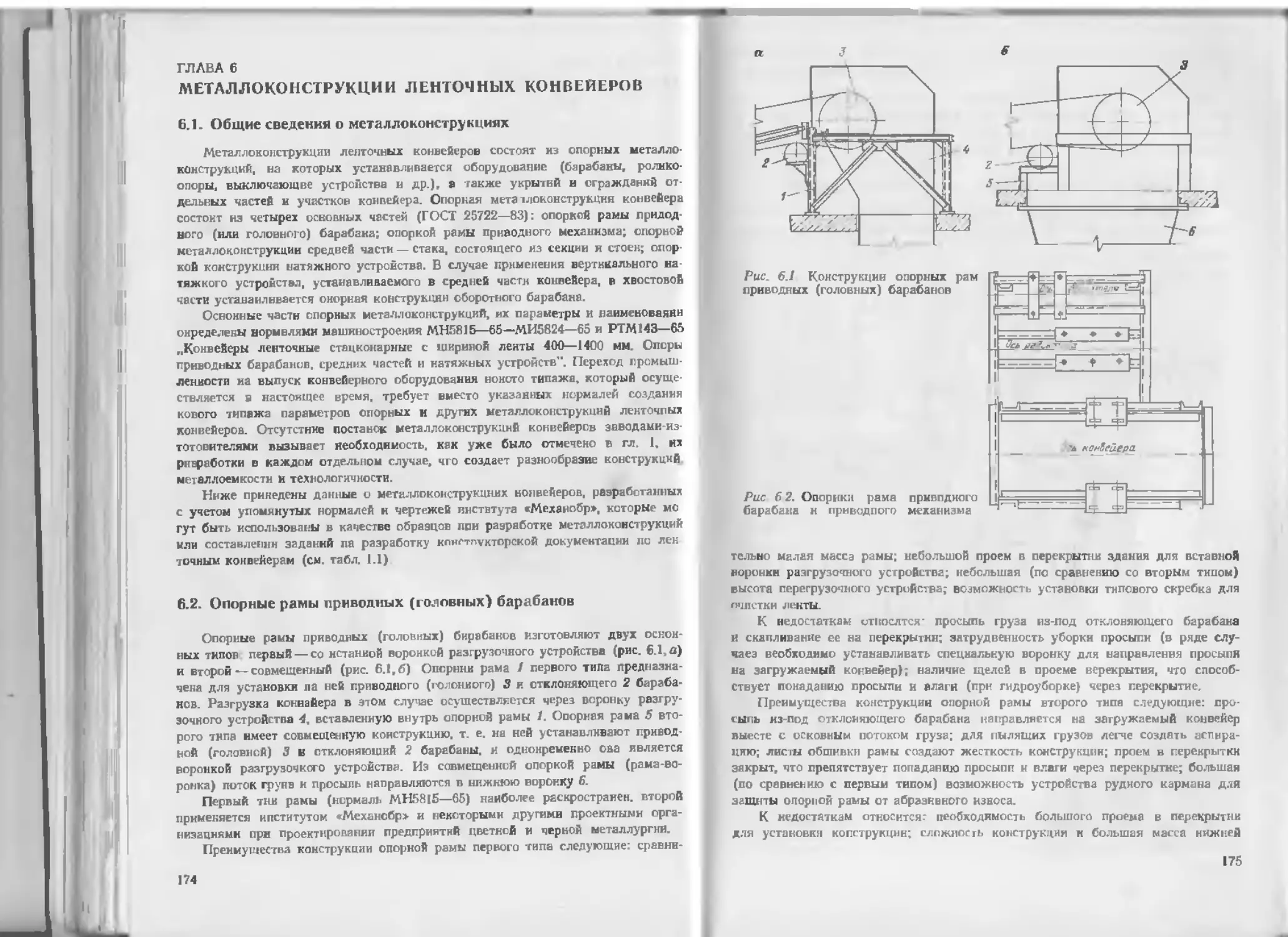

ЛЕНТОЧНЫХ

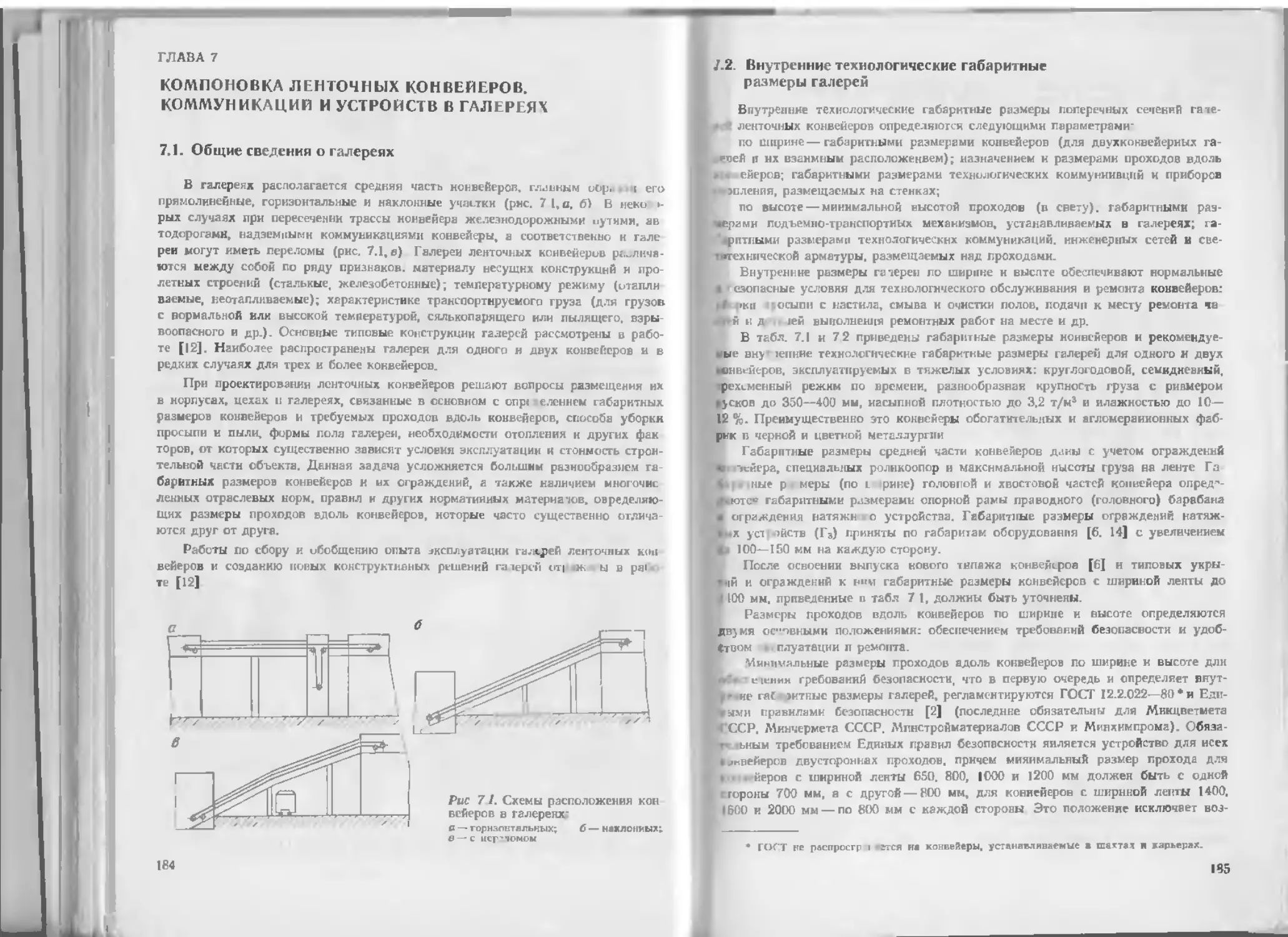

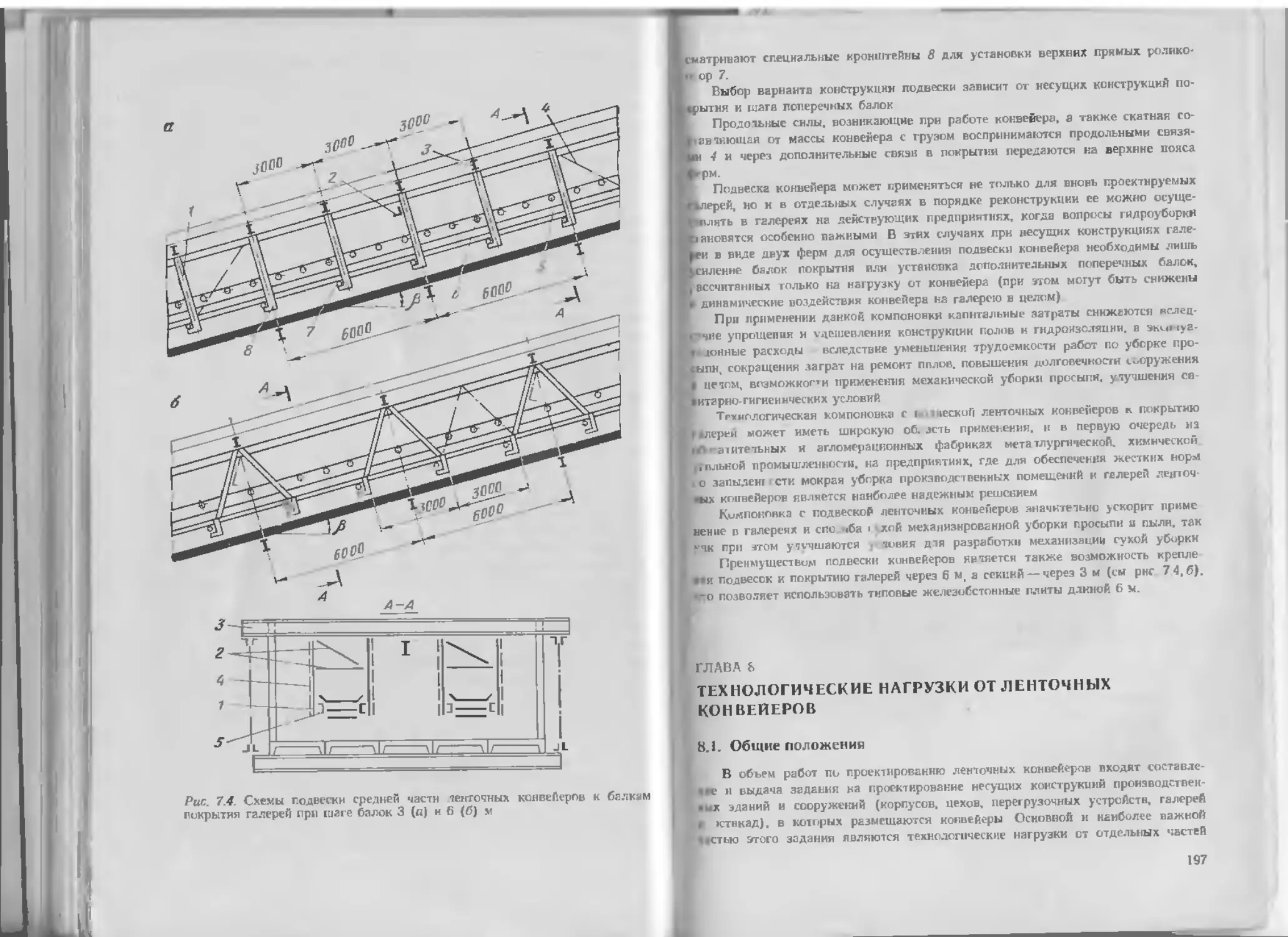

КОНВЕЙЕРОВ

МОСКВА „НЕДРА-1986

гг

О В.ЗЕЛЕНСКИЙ

А.С.ПЕТРОВ

СПРАВОЧНИК

ПО ПРОЕКТИРОВАНИЮ

ЛЕНТОЧНЫХ

КОНВЕЙЕРОВ

МОСКВА „НЕДРА-1986

УДК 622.647.2.001.63.012(031)

Зеленский О. В.. Петров А. С. Справочник по проектиро-

ванию ленточных конвейеров. — М.: Недра, 1986.— 223 с.

Приведена методология проектирования ленточных кон

вейеров: состав проектной документации, последовательность

проектирования, выбор параметрон н методов расчета. С уче-

том требований проектирования изложены приближенный и

уточненный методы расчета конвейеров. Даны описание, ха-

рактеристика и рекомендации яо выбору оборудования лен-

точных конвейеров, средств автоматизации и металлоконструк-

ций Рассмотрен метод проектирования с помощью ЭВМ, при-

ведены компоновка конвейеров в галереях и нагрузки от ча-

стей конвейера.

Для инженерно-технических работников проектно-ков-

структорских организаций и предприятий угольной, рудной и

нерудной промышленности.

Табл. 67, мл. 53, список лит.—15 наэв.

Рецензенты: технологический отдел института «Крив

басспроект». А. Н. Гну гав, канд. техн, наук (Союзпроммеха-

низация).

2561000000—386

043(01)—86

© Издательство «Недра>, 1986

ПРЕДИСЛОВИЕ

Основными направлениями экономического и социального развития СССР на

1986—1990 годы и на период до 2000 года предусматривается дальнейшее ком-

плексное и пропорциональное развитие и расширение использования непрерывных

я специализированных видов промышленного транспорта, в том числе — конвей-

ерного.

Конвейерный транспорт — наиболее провзводительиый вид непрерывного

транспорта, характеризующийся централизованным автоматическим управлени-

ем, простотой обслужи вания и малыми затратами на эксплуатацию. Конвейер-

ное хозяйство современных горнорудных гредпрвктий включает в себя десятки

различных ленточных конвейеров, общая протяженность которых достигает не-

скольких километров, а мощность привода одного конвейера — до 3750 кВт.

Все болев широкое применение находят конвейерные линия для транспорти-

рования грузов иа значительные расстояния (10—20 км и более) при открытых

способах добычи полезных ископаемых. Растет глубина, на которой ведутся гор-

ные работы. — на отдельных угольных разрезах она достигает 400 м и более.

В связи с этим к ленточным конвейерам предъявляются новые повышенные тре-

бования — увеличение длины транспортирования, угла наклона, скорости, про-

изводительности, повышение надежности. Все большее значение приобретают

прогрессивные технологии добычи и доставки горного сырья из карьеров. Ши-

рокое применение имеет цнкаично поточная технология (ЦПТ) добычи ископае-

мых, ногоран включает в себя добычу и доставку полезного ископаемого авто-

мобильным транспортом к месту предварительного дробления в карьера н по-

следующее транспортирование конвейерным транспортом, например, к обогати-

тельной фабрике.

Особую роль конвейерный транспорт приобретает в условиях внедрения про-

гр» сиеной технологии добыча и обогащения горного сырья, при которой ис-

пользуются средства разделения потока полезных ископаемых по отдельным

«Оппонентам с выделением пустой породы в начале технологической цепи, что

-йисобствует увеличению эффективности процесса получения полезных иско-

паемых.

Техника экономические показатели работы предприятий горнорудных отра-

(Ла промышленности в значительной мера зависят от работоспособности лен-

точных конвейеров н ня экономических ноказателей. Следовательно, проектиро-

вание имеет непосредственное влияние на технико-экономические показатели ра-

в<-тч конвейерного хозяйства предприятий.

11 связи с этим возрастает ответственность проектных организаций, проек

•нрующих конвейерный транспорт обогатительных фабрик, карьеров, рудников

и .(.yiiix предприятий горнорудных отраслей промышленности. Ленточные

•<.н йсры общего назначения по ряду причин ноставляются промышленностью

-i••-ьными частями: привод, роликоопоры, натяжные устройства и т. д. Таким

*1 1 luiiinrilip ктк транспортирующая машина создается в процессе расчета

3

и проектирования конкретного объекта. Большие трудности у проектировщиков

вызывает отсутствие достоверных данных по конаейерному оборудованию обще-

промышленного назначения (редукторы, двигатели, муфты и др.), которое по-

ставляют отдельные заводы изготовители, а также то, что опорные металлокон

струкции конвейеров (станины конвейеров) ваводами не поставляются, а изго-

товляются на месте монтажной организацией по чертежам, разрабатываемым СИ

лами заказчика для каждого конвейера.

К настоящему времени в практике проектирования ленточных конвейеров

еще ие сложился единый методологический подход к их расчету и определению

ряда параметров, отсутствуют рекомендации по выбору некоторого оборудования

и определению нагрузок, что приводит ие только к отсутствию единопбразия, ио

и к расхождениям в проектных решениях. Ряд институтов разработал отрасле

вые руководящие технические материалы (РТМ). ОСТы, стандарты, которые

предназначены для предприятий и организаций Мннтяжмаша, Минуглепрома

и других отраслей и состоят в основном из методики расчета привода и ленты

и не рассматркзают остальные вопросы проектирования конвейеров. То же мож

ио сказать об учебной литературе по ленточным конвейерам, которая в ситу сво

ей специфики включает теоретические выводы, не связанные с конкретным обо-

рудованием.

Таким образом, в настоящее время проектировщик, создающий конвейерный

транспорт, не имеет необходимой нормативно-справочной литературы целеного

назначения.

Цель настоящего справочника — дать проектировщикам нормативно спра-

вочный материал по всем разделам проектирования ленточных конвейеров: расче-

тим, выбору оборудования и лент, разработке опорных металлоконструкций, оп-

ределению технологических нагрузок и другим проектным работам в объеме, не

обходимом и достаточном для проектирования конвейерного транспорта пред

приятий. Кроме того, в справочника приводится описание метода использования

ЭВМ, технической документации, разрабатываемой и выпускаемой при проекта

ровании конвейеров, а также рассмотрено новое оборудование ленточных кон-

вейеров общего назначения с шириной ленты от 800 до 1200 мм.

Подобный справочник но проектированию ленточных конвейеров создается

впервые. При составлении справочника использован оимт института „Механобр’

по разработки нормативно методических материалов для проектирования ленточ-

ных конвейеров, которые широко используются многими проектными организа-

циями различных отраслей промышленности.

Гл. 1, 2, 3, 7, 8 написаны О. В. Зеленскны, гл. 4. 5, 6 — А. С. Петровым

ГЛАВА 1

ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ

ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

1.1. Общие сведения о ленточных конвейерах, условия

эксплуатации и режимы работы

В горнорудных отраслях промышленности ленточными конвейерами транс-

портируют различные сыпучие грузы с размером наибольших кусков до 350—

450 мм.

Производительность конвейеров достигает 5000—6000 т/ч Ширина ленты В

может варьироваться от 500 до 2000 мм, а скорость движения v составляет

2.50—3.15 м/с и более.

Для внутрицехового и межцехового транспортирования сыпучих грузов боль-

ив»н. пя предприятий горнорудных отраслей промышленности применение лен-

Т1«>ых конвейеров однозначно, и вопрося о технико-экономическом сравнении

его с другими видами транспорта не возникает. Для транспортирования грузов

иа 31ш-.ительяые расстояния (ботее 2—5 км) вопрос о виде транспорта решает-

ся ' зультатвм технике экС'1М- них сравнительных расчетов ленточных

кснве» -ров и других видов тра» порт Для транспортирования сыпучих грузов

шибо.- шее распространение получили ленточные конвейеры, у которых лента

| гновременно тяговым н нес, цим органом.

• ь - овное оборудование « наиболее распространенные >'«емы трасс ленгоч-

иых 1вей‘ ов приведены на рнс ] 1 Ленточный нон»--Лер условно можно раз-

бп три г- ловные части: г ювную. среднюю и хвостовую. Загрузка коннейе-

«। производится загрузочным устройством (или нескольиями устройствами) 1,

»• жс-ным в хвостоной части конвейера Головная часть конвейера (при го-

, мыпм прннопе! состоит из разгрузочного устройства 5 (рзагрузочной воронки 9,

I и л* приватного барабана 7) н фрикционного привода. В зависимости от

женин загрузочного я разгрузочного устройств, а также других условий

... ч конвейера в вертикальной плоскости может быть: прямолинейной гори-

.»>й (рис 1 1,о), наклонной (подъем, спуск) (рис 1 1.6, в) или томаиой

I , ). состоящей из прямолинейных участков, соединенных криволинейными

... милыми участками с радиусом R\ и вогнутыми с радиусом /?2. Угол наалони

... irftepi (участка) на подъем (спуск) ₽ зависит от свойств груза и условий

| . п портирования Для лент с гладкой поверхностью и а под ъем угол f может

гь 18—20° Трасса конвейеров в плане прямолинейная.

•и тра. а конвейера имеет несколько участков с различными углами па-

го вводится понятие — угол попорота трассы р>., которым обозначается

М । между юедними участками Например, на рис 1 1.г Р„—₽2—Pt. а при

лее принято: ухрытие — конструкция, полностью ограждающая (укры-

inie —nt его часть' ограждение — конструкция, препятствующая проник-

п

Рис. 11 Основное оборудование и схемы трасс ленточных конвейеров

переходе наклонного участка в горизонтальный ₽„=₽ Высота подъема конвейе

pa Н может достигать десятков метров, длина L — от нескольких метров до не

скольких сотен метров н даже кклоыетров (магистральные конвейеры)

(рис. 1.1. е, яс). Конвейерные ливни, состоящие из нескольких конвейеров, могут

достигать десятков километров.

Конвейеры большой длины иногда имеют привод в головной и хвосте вг»

6

»-астях, а натяжное устройство в головной части конвейера (см. рнс. 1.1,е). При-

вод в головной части коввейера состоит ка приводного 8 и отклоняющего 12

барабанов, устанавливаемых на опорные рамы приводного барабана 10. откло-

няющего барабана 11 и приводного механизма •. Широко применяется нонструк-

пия, в которой опорные рамы 10 к 11, в также разгрузочная воронка 9 совме-

щены в одну конструкцию разгрузочного устройства 5. Лента конвейера при-

водится в движение приводным барабаном, соединенным тихоходной муфтой 13

с приводным механизмом, состоящим из двигаталя 15, соединенного быстроход-

ной муфтой 14 с редуктором 17. Двигатель и редуктор устанавливаются на

опорной раме 15. Для небольших конвейеров иногда предусматривают единую

опорную раму, ва которой устанавливаются барабан н редуктор с двигателем.

Приводные механизмы большой мощности имеют отдельные опорные рамы под-

редуктор и двигатель. Привод конвейера может быть в головной (см. рве. 1.1, в—

4, е, ЯС) или средней (рис. 1.1,5) частях конвейера. В некоторых случаях при-

вод конвейера располагается в хвостовой части конвейера. При расположении

привода в средней части конвейера разгрузочное устройство 5 компонуется с го-

ловным барабаном 24

Основными характеристиками приводного механизма являются мощность

двигателя, передаточное число редуитора и разввааемый наибольший крутящий

момент, а приводного барабана — наибольший допустимый крутящий момент

(окружное усилие) и его фрикционная способность, т. е. коэффициент сцепле-

ния барабана с лентой. Фрикционная способность приводного барабана также

зависит от угла обхвата барабана лентой. Для увеличения коэффициента сцеп-

ления ленты с барабаном последний футеруется, т. е. покрывается резиной

Или к твейерной лентой. Привод может быть с одним барабаном—годнобарабан-

ный (см рис. 1.1, в—г) или с несколькими — двух- и трехбарабанный (см.

pt" I 1,й—ж). Увеличение чиста приводных барабанов повышает тяговую спо-

>%•. «ь привода. В приводах применяются асинхронные двигатели с коротно-

Нмкнутым и фазным роторами. Двигатели с короткозамкнутым ротором имеют

» -егуляруемую (жесткую) характеристику, а двигатели с фазным ротором —

t | ируемую, т е во время пуска у них изменяются вращающий (крутящий)

М> мент и время разгона.

При необходимости быстрой остановки конвейера или предотвращения об-

,.<ч«пго хода ленты с грузом у привода наклонного конвейера предусматривает-

ь > .«>т или храповой останов.

Г) ьачестве несущего (транспортирующего) и тягового органа применяются

чиотканеные или резинотросовые ленты с гладкой поверхностью, причем pe-

ll . «левые — главным образом для транспортирования грузов на небольшие

той ния а резинотросоные — в магистральных конвейерах Для перемещения

. . ! йен тьзуетСЯ верхняя ветвь ленты 2. Порожняя ветвь называется нижней

ью J Резинотканевые ленты состоят из 3—8 прокладок, между которыми

• ••"Нтся резина. Для защиты прокладок н тросов ленты имеют наружные ре-

-ыс обкладки Ленты изготовляют различных типов, их конструкция соот-

“ЛМкНе частей конвейера принято С учетом ГОСТ 2574’—83 (СТ СЭВ 1331—78)

।точные. Наименование частей». Однако необходимо учитывать, что в на-

ми не только к цггературе, но и в каталогах. ГОСТах. ТУ и других норка-

ривлвх по дев »чным конвейерам наименоаинва II услоааыс обозначения от-

-3 к характег »-тнк конвейеров отлнчвются вольтам раз1--збрвтнем, что за-

, с ими Ми -нпллмн Данный ГОСТ охватывает сграннчваноа число наи-

। ы> i t >|ivn>in*i •*) конвейера, некоторые из которых не соответствуют наи-

. , на и-Я други* ГОСТах.

вегствует нормальной эксплуатации с данным грузом, характеризуемым круп

ностью, абразивностью и температурой, а также i учетом температуры окру- еще пРоблем конвейерного транспорта, поэтому установка очистных роликоопор

жавшего воздуха. Тяговая способность лент определяется в зависимости от "° всей длине №НвейеРа может «лысо улучшить его работоспособность. Опти-

прочностп ткани прокладок и их числа для резинотканевых лент и прочности мвльНое решение — совмещение в одной конструкции очистных и центрирующих

тросов для резинотросовых лент. В заннснмостк от температуры груза и окру- Функций (жетобчатые дисковые ролиноопоры).

жающей среды различаются ленты общего назначения, тепло- и морозостойкие Для пРепягСтиня аварийного схода ленты против ее бортов (кромок) верх-

Для транспортирования агломерата, железорудных окатышей и других грузов. ней и нижней ветвей устанавливаются дефлекторные ролики.

температура которых больше допускаемых для резиновых лент (150—200°С), Для с®еспечения необходимого натяжения ленты и прижатия ее к привод-

применяются другие типы конвейеров, например пластинчатые [7] ’ ному баРаба«У конвейеры имеют натяжное устройство. Натяжное устройство

Лента устанавливается на ролнкоопоры 32 верхней ветви 2 и ролнкоопоры может быть вннтовым IS, грузовым или лебедочным Грузовые натяжные уст-

нижней ветия 3. Ролиноопоры верхней ветви желобчатые, состоящие из трех Р°ЙС1ВЯ разделяют на тележечные 27 и вертикальные 23 Лебедочные устройст-

роликов с углом наклона боковых роликов ар'=20^30°, нижней ветвк —при- ва~" только тележечные. Винтовые и тележечные натяжные устройства распола-

мые. Угол ар'овределяет желобчатость ленты. гаются в хвостовой части конвейера (см. рис. 1.1,а а, д, яс), вертикальные —

В последнее время появились конвейеры, у которых нижняя ветвь поддержи- чвще всего в с₽едней частн (см. рис. 1.1, г). Грузовые тележечные и вертикаль-

вается также жеюбчатыми роликоопорами 33, состоящими из двух роликов ные нат™ные устройства состоят из натяжного барабана с кодовым устройст-

с углами наклона <хр"=10°. Желобчатая форма нижней ветви лекты способ- вом (,1а1ЯЖ,юй тележки нля натяжной рамы) н грузового устройства 28. со-

ствует лучшему ее центрированию. В местах перехода верхней ветви ленты на СТОЯ£чег° нз грузов, тросов и блоков. Груз тросами соединен с натяжной тележ-

барабвны приводной 8, головной 24, натяжной 26 и нонцевой 21 устанавливают- кой нли Натяжной рамой. Для конвейеров большой длины целесообразно прине-

ся переходные ролиноопоры 6 иди вместо них применяется новая схема уста- ненне лебедки для перводнческого подтягиввиия груза прн вытягивании тенты,

новки ролнкоопор (см 5.Б). Такое грузовое устройство называется грузе лебедочным. Грузовые устройства

Конструкции ролнкоопор верхней ветви теиты можно раздоить на два ос- МОгут Сыть без пмиспаста плн с полиспастом, который увеличивает усилие от

новных типа. Первый—ролнкоопоры, жестко закрепленные в п. , ? Этот тип г₽уза прморкновально кратности полиспласта Грузолебедочные устройства мз-

нанболее распространен, он изготовляется всеми заводами Второй — подвесные готааливают тольно с полиспастом. Винтовые натяжные устройства и натяжные

(гирляндные) ролнкоопоры, у которых ролики между собой и с опт >ой или с тележкн грузовых тележечных натяжных устройств устанавливаются на опор-

тросами, натянутыми вдоль конвейера, связаны, например, шарнирами. Такие тае Рамы винтовые 18, тележки 25. Натяжные рамы вертикальных натяжных

ролнкоопоры к конвейерам типа 1ЛУ120 поставляет Александровский машине- УИР°ЙСТИ перемещаются в направляющих.

строительный завод им. К. Е Ворошилова Второй тип ролияоопор по сравне- Для промежуточной разгрузки конвейера служат разгрузочная тележка 4

иию с периым имеет то преимущество, что в местах знгрузки резко уменьшается или плужковый сбрасыватель Дтя получения данных о производительности кон-

дин?“лческое воздействие груза на лентт и обеспечивается лучшая работа всех вейера в любой момент его работы на средней часта конвейера устаиааливают

роликов ' автоматические весы.

На верхней ветви ленты прямые рояикоопоры испе гьзуютсв редко, напри- Увеличение угла обхвата приводного барабана осущесталяется путем уста-

мер, при ручной разборке руды или установке плужкового сбрасыватетя Верх- н0внн отклоняющего барабана 12. Для обеспечения необходимого расстоянии

ние п ннжние ролнкоопоры разделяются на рядовые и специальные. Специальные межДУ верхней и нижней ветвями ленты эти же барабаны устанавливаются к

ролнкоопоры: около натяжного 26 и концевого 21 барабанов. Изменение направления нижней

амортизирующие, устанавливаемые на верхней ветвн ленты в местах за- ветви ла1ТЫ вертикального натяжного устройства осуществляется оборотными

грузин конвейера и применяемые для уменьшения воздействия па ленту ударов ^Рабанамн 22. Головные, натяжные, концевые и другие барабаны навиваются

груза. Ролики таких ролнкоопор имеют либо футеровку (покрытие) из резины, *приводными.

либо набор резиновых нолей; Средняя часть ноннейера — став, состоит ИЗ металлоконструкций: секций сред-

футерованные верхней и нижней ветвей, имеющие ролики, футерованные ре- кей части и поддерживающих стоек 30. Ролиноопоры устанавливаются на сек-

знной Установка подобных роликоопор по всей длине конвейера улучшает его цИЯХ Средней части (верхней ветви) и стойках (иижяей ветви). Такая установка

работу, особенно при транспортировании абразивных и илажных грузов, исклю- РМикоопор для нижней ветвн принята в основном в горнорудных отраслях про-

чая прн этом налнпанве груза на ролики; ЧИгтенности. В Других отраслях ннжние ролнкоопоры подвешиваются к секциям.

центрирующие и регулируемые, устанавливаемые вместо рядовых ролнко- К₽оие перечисленного основного оборудования ленточные ноннейеры сиаб-

опор на верхней и нижней ветвях ленты Они преднлхвачены для автоматиче- •ются средствами автоматизации, обеспечивающими нормальную и безопасную

ского (центрирующие) или ручного (регулируемые) удгряиишя ли|ты от схода г«воту каждого конвейера в отдельности и всей транспортной ликаи. К таким

в сторону путем поворота ролнкоопоры вокруг вертикальной осн средствам относится оборудование, останавливающее конвейер при забивка за-

дискоеые (очистные), устанавливаемые на нижней пени данты после раз- ТУаочного (разгрузочного) устройства, сходе, пробуксовке, продольном порезе

грузки и очшцаюшие рабочую поверхн>- пижг >f вгп iru »г прилипшего нты и др.

К ней груза Очистка нижней ветви ......и t пт ire разрешенных Для остренной ручной остановив одного конвейера, а следовательно, И по-

следующий в линии вдоль инх по исей длине устанавливаются канатные выклю-

чающие устройства. Привод имеет кнопочное выключающее устройство. Требова-

ниями безопасности при необходимости предусматривается установка блокиро-

вочных устройств, выключающих привод конвейера при снятии укрытии 7 при-

водного (головного) барабана и ограждений 20 отклоняющего барабана н натяж-

ного устройства или невключение привода при иеустаиовке их. Для транспор-

тироввиия нылящия грузов существуют различные типы укрытий конвейера по

всей длине или на отдельных его участках (загрузки, разгрузки). Ленточные

конвейеры разделяют на стацяоварные (см. рис. 1.1. о—яс) и передвижные

(рис. 1.1. в)

В горнорудных отраслях промышленности наибольшее применение имеют

конвейеры общего назначения, изготовляемые в соответствии с ГОСТ 22644—77 —

ГОСТ 22647—77 (СТ СЭВ 1333—78): с шириной ленты 400—650 мм по каталогу

1-83 ч. I [6], с шириной ленты 800—1200 мм по каталогу 1-83, ч. II [6], с ши-

риной ленты 1400 и 1600 мм по каталогу 1-83 ч 111 [6], с шириной ленты 1600

и 2000 мм по отраслевому клталогу 1Б-82 [14].

Рассматриваемое оборудование предназначено для использовании в нор-

мальных условиях в районах с умеренным климатом (исполнение «у» по

ГОСТ 15150—69). Схемы трасс конвейеров могут быть горизонтальными, на-

клонными кли ломаными как для конвейеров с шириной ленты до 1600 мы

(см. рис. 1.1,а—г), так к для конвейеров с шириной ленты 2000 мм (см.

рис. 1.1, а—д).

В данном справочнике рассматривается в основном оборудование для кон-

вейеров с шириной ленты 800—1200 мм.

Ленточные конвейеры общего назааченнн поставляются заводами изготови-

телями без опорных металлоконструкций, т. е. отдельными частями: привод, ро-

ликоопоры, натяжные устройства и др. Исключение состааляют разгрузочные

устройства некоторых типоразмеров нокзейеров с шириной ленты 1600 и 2000 мы,

поставляемых Сызранским турбостровтельным заводом (СТЗ) комплектно с при-

водом [14].

Заводы, изготовляющие конвейеры для угля (Александровский машинострои-

тельный завод нм. К. Е. Ворошилова и другие заводы Союзуглемаша), постав-

ляют конвейерное оборудование с опорными металлоконструкциями, т. е. ком-

плектно. Приводные механизмы конвейеров могут комплектоваться знводами

разкичным оборудованием в зависимости от поставок им редукторов, двигателей

и других изделий. При проектировании конвейеров необходимо знать техниче-

ский уровень принимаемого оборудоазния. Кроме преимуществ, ленточные кон-

вейеры имеют недостатки, для конвейеров общего назначения осконные из них

приведены ниже.

Футеровки приводных барабанов Конструкции резиновых футеровок при-

водных барабанов хорошо изучены Рекомендации но выбору свойств (жестко-

сти) и толщины резины, а также способы крепленый ее к обечайке барабана

приведены в работах [4, 8, 11]. Футеровки, особенно рифасные, резно улучшают

сцепление ленты с барабаном, т. е. повышают фрикционные свойства барабана,

там самым несколько снижают необходимую мощность приводе н прочность

ленты при одних И тех же исходных данных, очищают ленту и барабан от грязи

в влаги. Несмотря на техкико экономические преимущества применения таких

футеровок, большинство барабанов футеруют кг)НП»ПерШ1Й лентой, прикленвнй

ее К обечайке барабана

Раликоопоры имеют малый срок службы. Дли ж нагйгров с шириной ленты

до 1400 мм отсутствуют очистные ролнкоопоры, что вызывает повышенное об-

разование просыпи Из-за того, что ролики роликоопор имеют большое биение

N не проходят балансировку, конвейеры не могут использоваться при скоростях

более 2,5 м/с. Отсутствие подвесных гибких роликоопор [1] способствует умень-

шению сроков службы ленты. На ротикоопорах, предназначенных для возвра-

щения ленты в нормальной положение при сходе (центрирующих), и роликах,

препятствующих иварийному сходу (дефлекторных), происходит интенсивный

износ ленты. Отсутствуют ролнкоопоры с большой желобчатостью ленты («₽'—

—45^-60°), которые позволяют устранить боковой сход ленты и отквааться от

использования центрирующих роликоопор [1, 13], а также увеличить угол на-

клона конвейера. Не решен вопрос о целесообраености изготокления роликоопор

с выносными подшипниками для конвейеров с шириной ленты свыше 800 мм.

Очистные устройства имеют низкую работоспособность. Для липких грузов

последние изготовляются только с прижимной резиной.

Опорные металлоконструкции заводами не поста ваяются, а разрабатываются

при проектировании конвейеров Технический уровень их недостаточно высок,

отсутствует унификация, параметры принимаются без расчетов, что алечет не-

обоснованное узеличение металлоемкости (прочность некоторых конструкций пре-

вышает необходимую в 5—10 раз и более).

Конвейерные ленты. Отсутствует четкая информация о фактически изготов-

ляемых тннораамерах лент, поэтому выбранная прсектвровщнком лента часто

заменяется заводом изготовителем на другую, не всегдв равноценную. Резино-

тканевые ленты имеют большое удлинение, качество лент не всегда соогветству-

• т предъявляемым требованиям.

Разгрузочные тележки ДЛЯ конвейеров с шириной ленты до 1400 мм вы-

пускаются только в трековом варианте, т. е. они перемещаются по специальному

ставу коввейера — треку, металлоконструкция которого совмещает в себе опору

ПОД тележку и ролнкоопоры. Тренн металлоемки, и перемещение но ним теле-

жек часто вызывает деформацию треков. Для конвейеров с шириной ленты 1600

и 2000 мм Сызранский турбостроительный завод выпускает разгрузочные тележ-

ка в бестрековом варианте.

Наличие просыпи груза — существезный недостаток ленточных конвейеров.

Одной из проблем, решение ноторой зиачитальво сократят просыпь груза и со-

хранит лепту, яаляется борьба со сходом ленты. Кроме формы барабана и кон-

струкции его футеровки, сход ленты завксит еще от многих причин: некачествен-

ного изготовления оборудования и его монтажа (барабанов, роликоопор), сты-

ковки ленты, способа знгрузкя конвейера н Др. В отдельных обоснованных слу-

чаях проектировщики вынуждены завышать ширпву ленты против расчетной

с целью сокращения просыпи. Устройства загрузки и разгрузки конвейера раз-

рабатываются чаще всего нндизидуально применительно к каждому проекту.

Конструкции этих устройств отличаются большим разнообразием, их параметры

зввисят от многих причин я условий [1, 11, 13. 15]. Проектными организация-

ми, а также на предприятиях различных отраслей промышленности в процессе

эксплуатации кокаейеров созданы рациональные конструкции устройств загрузки

Я разгрузки, в которых учтены свойства груза и конкретные условия компоновки

этих устройств.

Ленточные конвейеры могут работать в различных производственных и кли-

матических условиях. Производственные услония характеризуются местом устя-

яовки конвейера: на открытом воздухе, под землей, в отапливаемом или неотап-

10

лизаемом помещении, в закрытой галерее (отапливаемой или неотапливаемой),

с местным укрытием ленты и т. п. Климатические условки характеризуются тем-

пературой окружающего воздуха, колебаниями ее, влажностью и запыленностью

воздуха.

Использование машин, в том числе н конвейеров, для различных климатиче-

ских районов (категории, услозня эксплуатации и другие факторы) регламенти-

рует ГОСТ 15150—69.

К режимам работы и нагружения ноннейера относятся, использование кон-

вейера по времени (время его работы в сутки) и по производительности. Кон-

вейеры горнорудных отраслей промышленности используются, как правило, для

круглосуточной работы в тяжелых производственных условиях (абразнввость

груза, запыленность). Существуют методы расчета групп производственных ус-

ловий, режимов работы и нагружения и определения классов использования кон-

вейера по времени, по производительности и другим параметрам, которые учи-

тываются в спраночинке при расчете привода и выбора ленты и оборудования

(см. гл. 2—5).

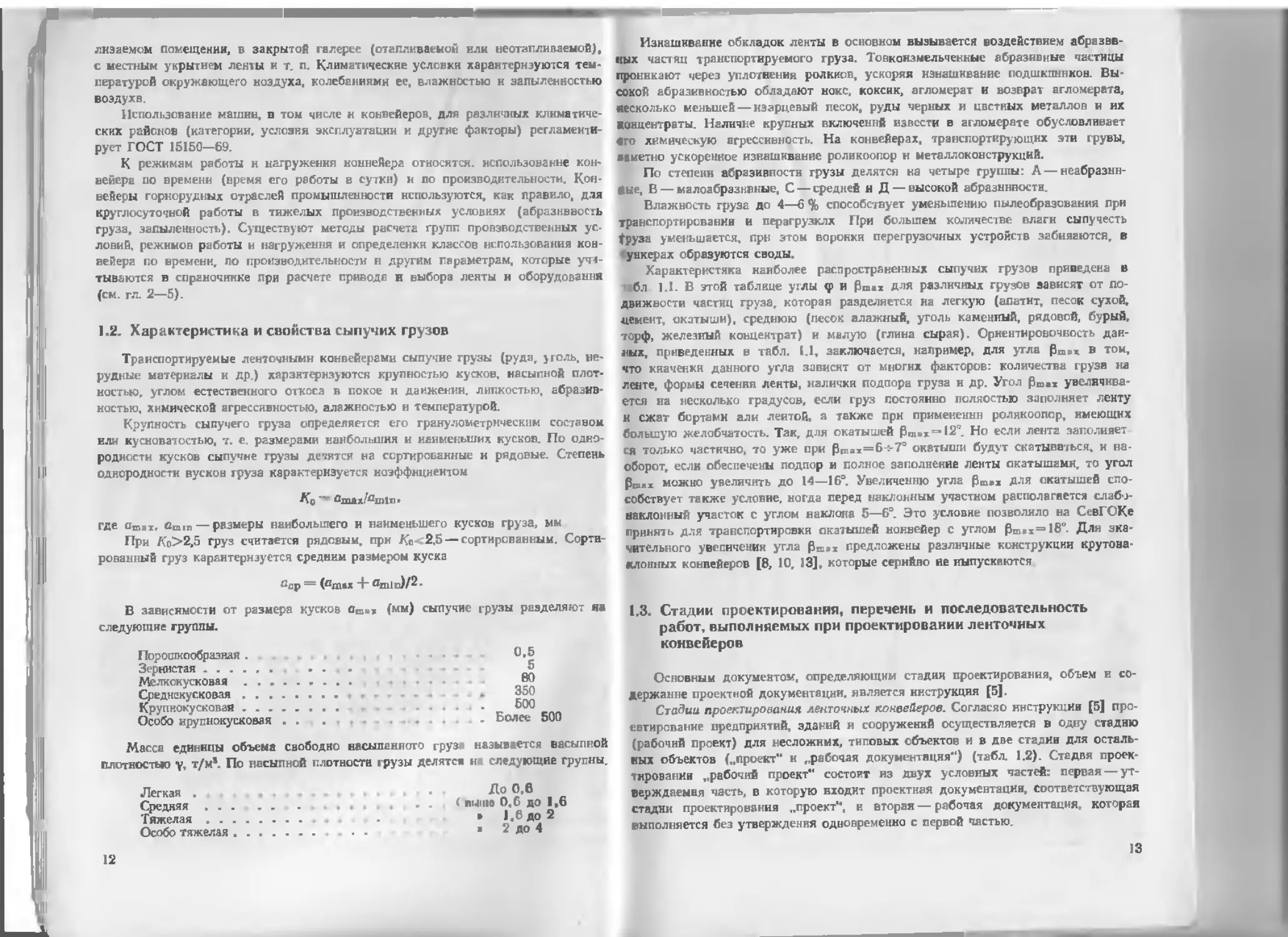

1.2. Характеристика и свойства сыпучих грузов

Транспортируемые ленточными конвейерами сыпучие грузы (руда, уголь, не-

рудные материалы и др.) характеризуются крупностью кусков, насыпной плот-

ностью, углом естественного откоса в покое и данженин. липкостью, абразив-

ностью, химической агрессивностью, влажностью и температурой.

Крупность сыпучего груза определяется его гранулометрическим составом

или кусноватостью, т. е. размерами наибольший и наименьших кусков. По одно-

родности кусков сыпучие грузы делится на сортированные и рядовые. Степень

однородности вускон груза характеризуется коэффициентом

КоАтах/Сп>1п»

где Ощи, fimin — размеры наибольшего и наименьшего кусков груза, мм

При Ко>2»5 груз считается рядовым, при Ко<2,5 — сортированным. Сорти-

рованный груз карантеризуется средним размером куска

йСр = (°П1ХХ + omin)/2.

В зависимости от размера кусков (мм) сыпучие грузы разделяют на

следующие группы.

Порошкообразная . ......... 0.5

Зернистая ...... ... 5

Мелкокусковая....................................... 80

Среднекусковая................................ . 350

Крупнокусковая................................. - 500

Особо ирупнокусковая ... . - Более 500

Масса единицы объема свободно насыпанного груза называется васыпной

плотностью у, t/ms. По насыпной плотности грузы делятся на следующие групны.

Легкая . Д° 0,6

Средняя..................................... < пыша 0.6 до 1,6

Тяжелая......................................... » 1.6 до 2

Особо тяжелая................ . - • 2 до 4

Изнашивание обкладок ленты в основном вызывается воздействием абразив-

ных частиц транспортируемого груза. Товкоязмельченные абразивные частицы

проникают через уплотнения ролкиов, ускоряя изнашивание подшкпннкон. Вы-

сокой абразивностью обладают иокс, коксик, агломерат и возврат агломерата,

несколько меньшей — кварцевый песок, руды черных и цветных металлов и их

концентраты. Наличие крупных включений извести в агломерате обусловливает

«го химическую агрессивность. На конвейерах, транспортирующих эти грувы,

вметно ускоренное изнашивание роликоопор и металлоконструкций.

По степени абразивности грузы делятся на четыре группы: А—неабразнн-

Йые, В — малоабразнвные, С — средней и Д— высокой абразивности.

Влажность груза до 4—6 % способствует уменьшению пылеобразевания при

транспортировании и перагрузклх При большем количестве влаги сыпучесть

(руза уменьшается, при этом воронки перегрузочных устройств забняаются, в

«увкерах образуются своды.

Характеристика наиболее распространенных сыпучих грузов приведена в

«бл 1.1. В этой таблице углы <р и flmax для различных грузов зависят от по-

движности частиц груза, которая разделяется на легкую (апатит, песок сухой,

цемент, окатыши), среднюю (песок влажный, уголь каменный, рядовой, бурый,

торф, железный концентрат) и малую (глина сырая). Ориентировочность дан-

ных, приведенных в табл. 1.1, заключается, например, для угла ₽ш»х в том,

что кяаченки данного угла зависят от многих факторов: количества груза на

ленте, формы сечения ленты, налички подпора груза и др. Угол flm.i увеличива-

ется иа несколько градусов, если груз постоянно полностью заполняет ленту

и сжат бортами али лентой, а также при применении роликоопор, имеющих

большую желобчатость. Так, для окатышей flm»x=’l2’. Но если лента заполняет

ся только частично, то уже при ₽шах=6-^7° окатыши будут скатываться, и на-

оборот, если обеспечены подпор и полное заполнение ленты окатышами, то угол

рШЛ1 можно увеличить до 14—16°. Увеличению угла ₽т»х для скатышей спо-

собствует также условие, ногда перед наклонным участком располагается слабо-

наклонный участок с углом наклона 5—6°. Это условие позволяло на СевГОКе

принять для транспортировки окатышей конвейер с углом flm.x=18'. Для зна-

чительного увепнчения угла flmsx предложены различные конструкции крутона-

клонных конвейеров [8, 10, 13], которые серийно ие выпускаются

1,3. Стадии проектирования, перечень и последовательность

работ, выполняемых при проектировании ленточных

конвейеров

Основным документом, определяющим стадии проектирования, объем и со-

держание проектной документации, является инструкция [5].

Стадии проектирования ленточных конвейеров. Согласяо инструкции [5] про-

евтирование предприятий, зданий и сооружений осуществляется в одну стадию

(рабочий проект) для несложных, типовых объектов и в две стадии для осталь-

ных объектов („проект" и „рабочая документация") (табл. 1.2). Стедвя проек-

тировании „рабочий проект" состоит из двух условных частей: первая — ут-

верждаемая часть, в которую входит проектная документации, соответствующая

стадии проектирования „проект", и вторая — рабочая документация, которая

выполняется без утверждения одновременно с первой частью.

13

12

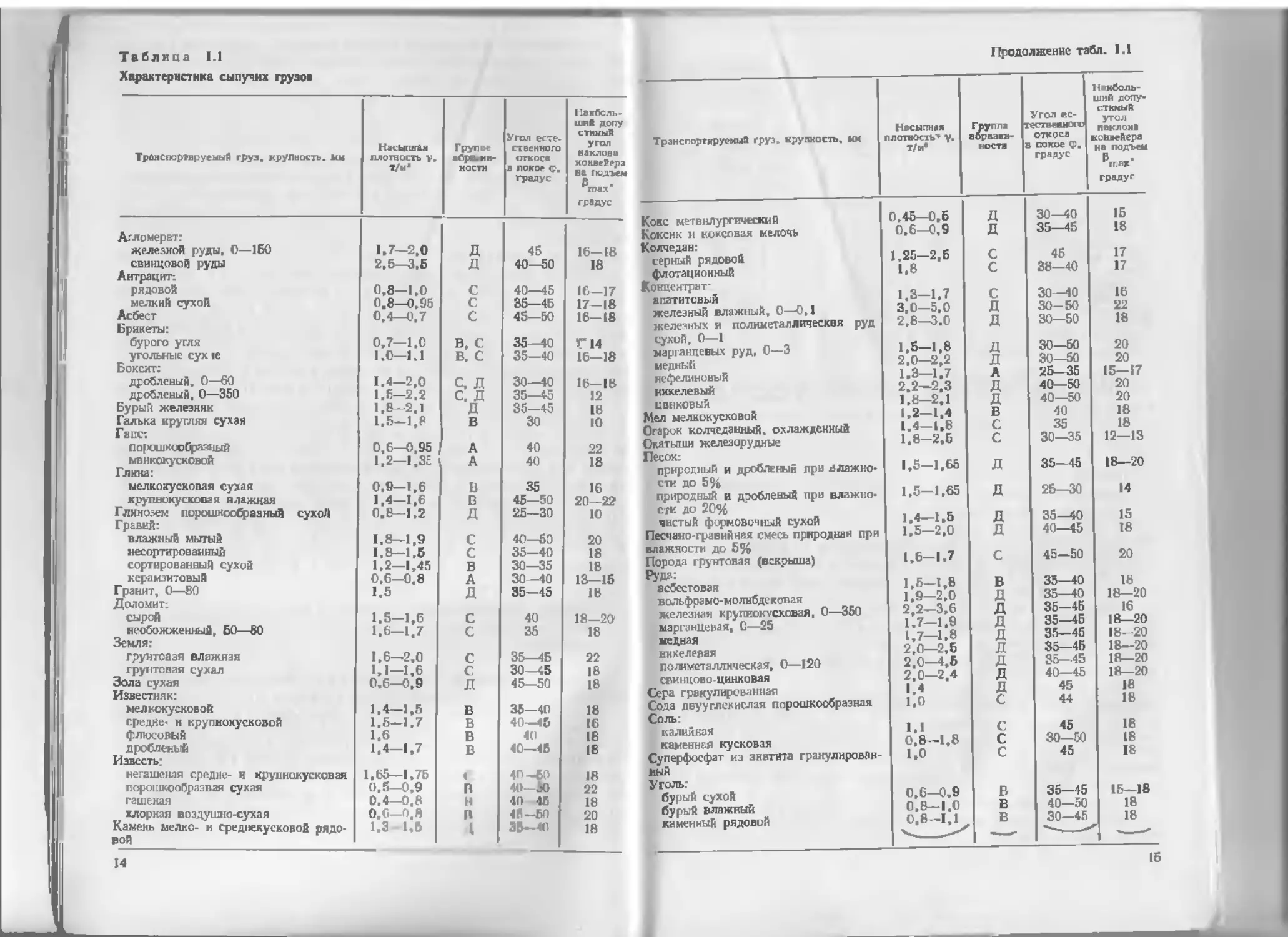

Таблица 1.1

Характеристика сыпучих грузе»

ТранспортаруеыыА груз, крупность, мм ПЛОТНОСТЬ V.

Агломерат:

железной руды, 0—150 1.7—2,0 д 45

свинцовой руды Антрацит: 2,5—З.Б д 40—50

рядовой 0,8—1.0 40—45

мелкий сухой 0,8—0,95 С 35—45

Асбест Брикеты: 0.4—0,7 С 4S—50

бурого угля 0,7—1.0 В, с 35—40

угольные сух ie Боксит: 1.0—1.1 в, с 35-40

дробленый, 0—60 1.4—2.0 С. д 30—40

дробленый, 0—350 1,5—2,2 с. д 35—45

Бурый железняк 1,8—2.1 д 35-45

Галька кругляя сухая Гапе: 1.5—1,8 в 30

по[ххпкообразиый 0,6-0,95 А 40

мвикокусковой Глина: 1,2—1,ЗЕ А 40

мелкокусковая сухая 0,9—1,6 В 35

1.4—1,6 0,8—1.2

Глинозем порошкообразный сухой Гравий: влажный мытый д 25—30

1,8-1,9 с 40—50

несортированный 1,8-1,5 с 35-40

сортированный сухой 1.2—1,45 В 30—35

керамзитовый 0,6—0.8 А 30—40

Гранит, 0—80 Доломит; 1.5 д 35-45

сырой 1,5—1,6 с 40

необожженный, Б0—80 Земля: 1,6—1.7 с 35

грунтоазя влажная 1.6—2,0 с 35—45

грунтовая сухая 1,1—1,6 (2 30—45

Зола сухая Известняк: 0,6—0,9 д 45-50

мелкокусковой 1,4—1,5 В 35-40

средне, н крупнокусковой 1.5-1.7 В 40—45

флюсовый 1.6 в 40

дробленый Известь: 1.4—1.7 в 40—45

негашеная средне- и крупнокусковая 1,65—1,75 < 40-50 40—50

порошкообразвая сухая 0,5—0.9 в

гашеная 0,4—0.8 н 40 45

хлорная воздушно-сухая 0,6—0.8 II 45—50

Камень мелке- и средиекусковой рядо- вой 1.3-1.6 1 35—40

14

Продолжение табл. 1.1

Транспортируемый груз, крупность, мм Посыпная Групп. Наиболь- ший допу- всввейера не подъем

т/м» градус

Копс метвнлурсическмй 0,45-0.5 Д 30—40 15

16 18 Кокснк и коксовая мелочь Колчедан: 0,6-0,9 д 35-45 18

18 серный рядовой 1,25—2,5 С 45 17

16 17 флотационный Концентрат- 1.8 С 38—40 17

17 18 апатитовый 1.3—1,7 с 30—40 16

16 18 железный влажный, 0—0,1 3,0—5,0 д 30-50 22

Т*14 железных и полиметаллической руд сухой, 0—1 2,8—3.0 д 30—50 18

16 18 марганцевых руд, 0—3 1.5—1,8 д 30—50 20

медный 2,0—2,2 д 30-50 20

16 18 нефелиновый 1.3—1.7 А 25-35 45—17

12 никелевый 2.2—2,3 д 40—50 20

18 цвнковый 1,8—2,1 д 40—50 20

10 Мел ыелкокусковой 1,2—1.4 в 40 18

Огарок колчеданный, охлажденный 1,4—1,8 с 35 18

22 18 Окатыши железорудные Песок: 1.8-2,5 с 30—35 12—13

16 природный и дробленый при влажно- сти до 5% 1,5-1,65 д 35-45 18—20

20-22 10 природный и дробленый при влажно- сти до 20% 1,5—1,65 д 25-30 14

чистый формовочный сухой 1.4—1.5 д 35—40 15

20 18 Песчано-гравийная смесь природная при влажности до 5% 1,5—2,0 д 40—45 18

18 13 15 Порода грунтовая (вскрыша) Руда: 1,6—1,7 с 45—50 20

асбестовая 1,5—1,8 в 35—40 18

вольфргмо-молнбдекопая 1,9—2,0 д 35—40 18-20

18 20 железная крулиокусковая, 0—350 2,2—3,6 д 35—4Б 16

18 марганцевая, 0—25 1.7—1.9 д 35—45 18—20

медная 1,7—1.8 д 35—45 18—20

22 никелевая 2,0—2,5 д 35-45 18—20

18 полиметаллическая, 0—120 2.0—4,5 д 35—45 18—20

18 свинцово-цинковая 2,0—2.4 д 40—45 18—20

Сера гранулированная 1,4 д 45 18

18 16 Сода двууглекислая порошкообразная Соль: 1.0 с 44 18

18 калийная 1.1 45 18

18 каменная кусковая 0,8—1,8 с 30-50 18

18 22 Суперфосфат из знвтига гранулирован- ный Уголь: 1.0 с 45 18

18 бурый сухой 0,6—0,9 в 35—45 15-18

бурый влажный 0,8—1.0 в 40—50 18

18 каменный рядовой 0.8-1,1 в 30—45 18

15

Продолжение табл. 1.1

Транспортируемые груз, крупность, им Насыпная плотность V. т/м» Группа абразив- Угол ес- Н нболъ- ши8 допу- иаклона конвейера иа польем 6 тех градус

в покое ф градус

Формовочная смесь:

выбитая (горелая) 1.2—1,3 С 30—4Б 22

готовая 1,6 с 40—45 20—24

Цемент воздушно сухой Шлак: 1.0-1,5 д 30—40 20

камевюугольный 0,6—0,9 д 35—50 20

Iранулированный 0,6—1,0 45—55

Штыб сухой Щебень: 0,9 с 30—45 20

гранитный сухой 1,35—1,8 д 35—45 18

известняковый доломитовый 1,25—1,35 в 35—45 18

"йа‘ *' Предельный угол наклона конвейера, работающего на спуск, на SCo-

лее 6—J2 . 2. Большие аначеняя угла Ртях можно принимать пря наличии перед циклонный

1 одну стадию в дае ста ди а

Рабочий

проект

Таблица 1.2

Работы, выполняемые при проектировании ленточных конвейеров

Проекта ромяае

Наяменоваяяе работы

Участком горизонтального участка. 3. Приведенные в таблице сведения ориентировочны.

Перечень работ, выполняемых при проектировании ленточных конвейеров

в зависимости от стадии проектирования объекта, приведен в табл. 1.2.

В состав выпускаемой технической документации входят;

иа стадии „проект"—ведомость (перечень) на оборудование, составленная

по укрупненной номенклатуре, заказная спецификация по форме Госснаба СССР

(код 0801028) н исходные требования на разработку оборудования;

на стадии „рабочая документация*' — эскизный чертеж общего вида конвейе-

ра и спецификация оборудования (СО).

В ряде случаев по просьбе заказчика разработку конструкторской докумен-

тации выполняют сими проектные организации С дополнительным оформлением

оплаты этих работ.

Последовательность работ, выполняемых при проектировании ленточных кон-

вейеров, следующая.

1. На основании исходных данных для проектировании, рекомендаций по

выбору схем трассы в расположения основных частей конвейера, чертежной про-

работай, размещения технологического или другого оборудования внутри цехов

(внутрицеховой транспорт), взаимного расположения цехов, фабрик, заводов

(межцеховой, внутрифабричный, внутризаводской транспорт) или расположения

начального в конечного пунктов транспортирования груза (магистральный транс-

порт) выбирают схему трассы конвейера (конвейеров).

2. Определяют расчетную производительность конвейера Q (см 1.5).

3. Выбирают скорость ленты о. определяют се ширину В и желобчатость

верхней ветви ар' (см. 1.6).

16

Проект

Рабочая

документа-

пая

1. Разработка схемы трассы и основной характерис-

тики конвейера (£., п. В, и) в составе компоновки

фабрики, корпуса, цеха и т. д.

2 Расчет конвейера приближенным методом с вы-

бором основного оборудования.

3. Разработка заданий на проектирование строи-

тельной, электротехнической, сантехнической, ре-

монтно-механической и других частей проекта.

4. Включение в ведомость (перечень) на оборудовя-

ние, не включенное в заказные спецификации,

конвейеров с шириной ленты до 1400 мм (ведо-

мость составляется по укрупненной номенклатуре

согласно [5]).

Б. Включение в заказную спецификацию конвейеров

с шириной ленты 1600 и 2000 мм (заказная спе-

цификация составляется иа оборудование с дли-

тельным циклом изготовления согласно [51)

6. Включение исходных требований на разработку

ленточных конвейеров в состав общих исходных

требований на разработку нестаядартиэирован-

нсго оборудования, которое должно разрабаты-

ваться в соответствии с ГОСТ 15.001—73 со-

гласно [51-

1. Корректировка расчета, проведенного в стадии

«проект», для конвейера с приводом мощностью-

дО 50—75 кВт; расчет уточненным методом для

конвейера с приводом мощностью спыше 50—

75 кВт.

2. Разработка задания на проектирование строи-

тельной, электротехнической и других частей

проекта.

3. Разработка еекязного чертежа общего вила кон-

вейера в объеме, необходимом для разработки

конструкторской документации по ГОСТ 2.103—66

(см. 8 6) •-

4. Включение в спецификацию оборудования (СО)

по ГОСТ 21.110—82, конвейерного оборудования

отдельными позициями.

5. Составление опросного листа (клк составной ча-

сти спецификации оборудования).

• При необходимости вспольауется жвк заданна

иавВера.

разработку нетвлаоковетрутщиВ

17

4. В зависимости от предполагаемой мощности привода, сложности трассы

конвейера и других условий принимают метод расчета конвейера (см. 1.7).

5. Производят расчет основных параметров конвейера следующими методами.

Приближенный метод расчета (режим II):

принимают исходные данные для расчета, определяют окружное усилие Р

«а приводном барабане, типорвамер конвейера, расчетную мощность Np двига-

теля привода (см. 2.1);

определяют натяжения ленты SBe и Smax и расчетное число прокладок лен-

ты гР (см. 2.2);

принимают радиусы выпуклого Ц1 и вогнутого Я» участков трассы конвейе-

ра (см. 23);

выбирают типоразмер веприводных барабанов, диаметры которых при не-

обходимости проверяют (см. 2.4);

рассчитывают параметры натяжного устройства — усилие Sb, массу натяж-

ного груза GIP, типоразмер и длину хода (см. 25);

при необходимости определяют тормозной момент Мт (см. 2.6).

Уточненный метод расчета (режим II):

принимают исходные данные для уточвениого тягового расчета (см. 3.1);

наполняют уточненный тяговый расчет (см 3.2) или расчет с помощью ЭВМ

(см. 3.4);

рассчитывают и определяют окружное усилие Р на приводном барабане;

типоразмеры приводного барабана и конвейера; расчетную мощность двига-

теля привода; радиусы Ri н усилив натяжного S' и i-рузового Хи устройств

и др. (см. 3.3);

6. По ГОСТ 20—76 или ТУ имбирают типоразмер ленты и ее массу дя

(см. гл. 4).

7. По каталогам выбирают оборудование- привод, ролнкоопоры, натяжное

у гр kino (грузовое устройство по режиму I), средства автоматизации н без-

опасности н др (см. гл Б)

8. В зависимости от стадии и органивацик проектирования разрабатывают

и выпускают техническую документацию- эскизный чертеж общего вида конвейе-

ра. спецификации оборудования и др.

5. Решают вопр! с заказчик! м об организации разработки конструкторской

докумектзцин на ыеттл жоиструкнии конвейера (см 6.1 и 86).

10. Прн необходимости определяют компоновку ленточного конвейера, ком-

муникаций и устройств в галереях (ч гл 7)

11. Для выдачи задания на проектирование приводя с даигателем с фазным

ротором (см. гл 3) выполняют тяговые расчеты для всех расчетных режимон

работы конвейера.

12. В соответствия с табл 1.2 выдают задания на разработку строительной

(нагрузки см. в гл. 8), сантехнической к других частей проекта

1.4. Выбор схемы трассы и расположение основного

оборудования конвейера

В большинстве случаен схема трассы и расположение основного оборудо

вания конвейера (привода и натяжного устройства) диктуются компоновочным

решением, т. е азаимиым расположанием технологического оборудования проек-

тируемого объекту (цеха, фабрики, комбината). При выборе этих данных необ-

18

ходямо строго соблюдать нормативные рекомендации, а также учитывать опыт

проектирования и эксплуатации. Отклоненве при проектировании конвейеров от

норм в конечном итоге ухудшает работоспособность конвейера, а также его об-

служивание и ремонт.

Трасса конвейера (см. рве. 1.1) по возможности должна быть прямолиней-

ной или с минимальным числом перегибов, а длина и высота подъема должны

обеспечиваться существующим оборудованием, т е тяговой способностью при-

вода и прочностью ленты. Угол наклона конвейера или отдельных его участков р,

а также угол поворота трассы ₽к должны быть не более допустимых. Радиусы

криволинейных участков — выпуклых и вогнутых R? — не должны быть менее

рекомендуемых или расчетных, так как в противном случае на выпуклых участ-

ках возникают недопустимые нагрузки на ролнкоопоры, а на вогнутых лент»

поднимается над ролнкоопорами. что крайне нежелательно.

Наилучшее месторасположение привода горизонтального конвейера вля кон-

вейера, работающего на подъем, в головной части (см рис. 1.1,о, б). В этой

случае максимальное натяжение ленты на приводном барабане будет меньше,

чем на головном барабане для такого же конвейера прн промежуточном приводе

(см. ркс. 1.1,3). Промежуточвый даухбарабанный привод имеет недостаток —

один из приводных барабанов огибается стороной ленты, соприкасающейся

с грузом, что резко снижает фрикционные возможности барабана В этом отно-

шении многобарабанные приводы, располагаемые в головной части конвейеров

(см рис. 1.1, е, ж), предпочтительней, так как приводные барабаны соприквеа-

только с чистой стороной ленты.

Промежуточный двухбарабанный привод (см. рис 1 1, д) был создан нэ

СТЗ для обогатитель вых фабрик горно-металлургических комбинатов и приме-

няется до настоящего времени Создание этого привода было обусловлено удоб-

ством его расположения в отдельном корпусе ня поверхности земли вместо уста-

новки в корпусе среднего и мелкого дробления обогатительной фабрики на

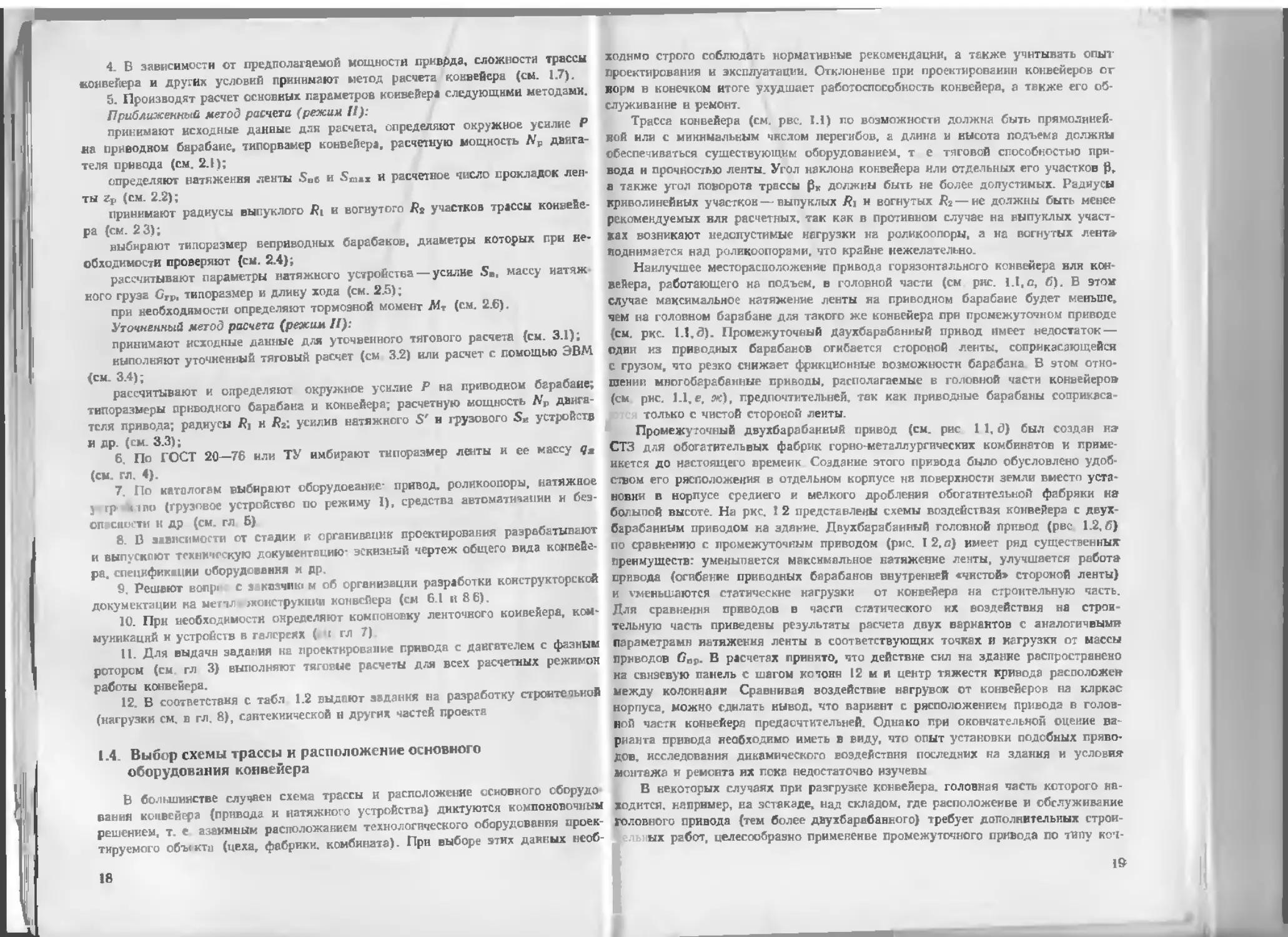

болыпой высоте. На ркс, 1 2 представлены схемы воздействая конвейера с двух-

барабанным приводом на здание. Двухбарабанный головной привод (рве 1.2,6)

по сравнению с промежуточным приводом (рис. 12, о) имеет ряд существенных

преимуществ: уменьшается максимальное натяжение ленты, улучшается работа

привода (огибание приводных барабанов внутренней «чистой» стороной ленты)

и г’меньшаются статические нагрузки от конвейера на строительную часть.

Для сравнения приводов в часги статического их воздействия на строи-

тельную часть приведены результаты расчета двух вариантов с аналогичвыми

параметрам» натяжения ленты в соответствующих точках и нагрузки от массы

приводов Сор. В расчетах привито, что действие сил на здание распространено

на евнзевую панель с шагом ко тонн 12 м и центр тяжести кривода расположен

между колоннаяи Сравнивая воздействие нагрувок от конвейеров на клркас

корпуса, можно сдилать вывод, что вариант с расположением привода в голов-

ной части конвейера предаечтительней. Однако прн окончательной оценив ва-

рианта привода необходимо иметь в виду, что опыт установки подобных приво-

дов, исследования динамического воздействия последних на здания и условия

монтажа и ремонта их пока недостаточно изучены

В некоторых случаях при разгрузке конвейера, головная часть которого на-

ходится. например, на эстакаде, над складом, где расположеиве и обслуживание

Головного привода (тем более двухбарабанного) требует дополнительных строи-

тельных работ, целесообразно применение промежуточного привода по типу коч-

19

Рис, 12. Схемы воздействия конвейера с двухбарабанным приводом на здание:

а —с промежуточным приводом

б — с головным Правовом

лейера 1ЛУ120 с выносом головного барабана на необходимую длину и высоту

Учасгок трассы конвейера в месте примыкания галереи к корпусу может

быть без перегиба (см ркс. 1.1,6) и с перегибом (см. рис. 12). Применение

каждого из этвн вариантов связано с конкретными услоанями компоновки кон-

вейеров в местах перегрузки При этом необходимо стремиться к всключению вы-

пуклых участков трассы, на которых резко возрастают нагрузки на роликоопо-

ры, вызывая уменьшание шага их установки, а также ухудшаются условия ра-

боты ленты и коввейера в целом (увеличваается просыпь груза). При использо-

вании разгрузочных тележек трасса конвейера должна быть составлена с уче-

том габаритов тележек к условий ее работы

Для конвейеров, работающих на спуск в генераторном режиме (см. 2.7),

привод целесообразно устанавливать в хвостовой части. Для нонвейеров боль-

шой протяженности в ряде случаев, кроме головного привода, устанавливают

привод в хвостовой части

Натяжные устройства, клк правило, расположены в хвостовой части кон-

вейера Если нз-за компоновочных решений загрузочного устройства (ограниче-

ние места для хода тележечного натяжного устройства) применяется вертикаль-

ное натяжное устройство (см. рис. 1.1, г), что по многим причинам нежелательно

(дополнительные барабаны и перегибы ленты, повышенная просыпь и др.), то

устанавливать его желательно в зоне меньшкк натяжений ленты, т. е. клк можно

•ближе к приводу. У конвейеров большой длины с резинотканевой лентой, у ко-

торых ход ватижвого барабана может достигать десятков метров, натижное

устройство может быть расположено около привода, т. е один ив оборотных

барабанов привода (см. рис. 1.1, е) используется в качестве натяжного.

Возможны два варианта схемы установки иатяжного устройства наклонного

20

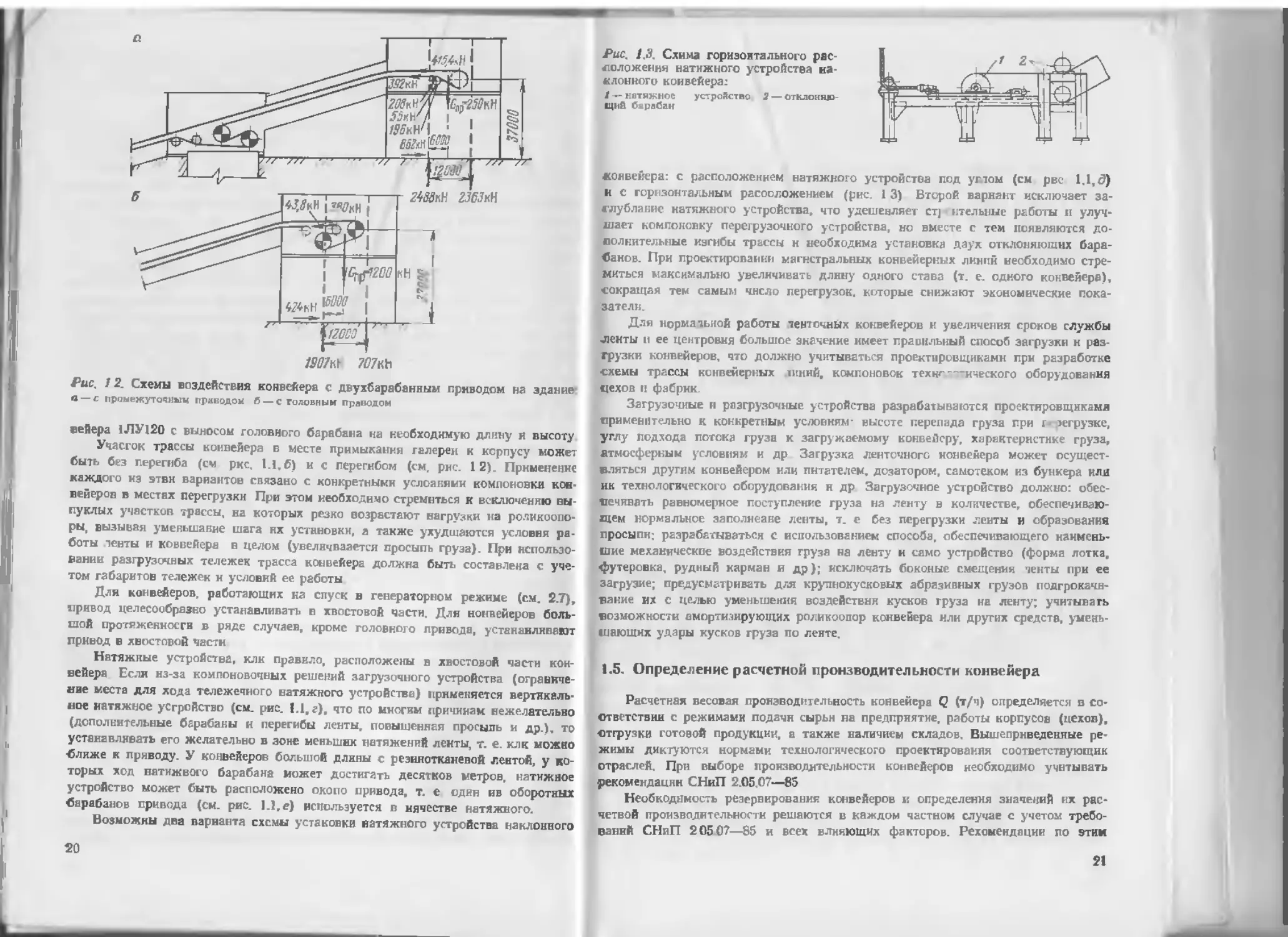

Рис, 1.3. Схима горизонтального рас-

положения натижного устройства на-

клонного конвейера:

1 — натяжное устройство 2 — отклоняю-

щий барабан

конвейера: с расположением натяжного устройства под ус том (см рве 1.1,5)

н с горизонтальным расооложением (рис. 1 3) Второй вариант исключает за-

глублание натяжного устройства, что удешевляет стр птельные работы п улуч-

шает компоновку перегрузочного устройства, но вместе с тем появляются до-

полнительные изгибы трассы к необходима установка даух отклоняющих бара-

банов. При проектировании магистральных конвейерных линий необходимо стре-

миться максимально увеличивать длину одного става (т. е. одного конвейера),

сокращая тем самым число перегрузок, которые снижают экономические пока-

затели.

Для норма тьиой работы тент очных конвейеров и увеличения сроков службы

ленты и ее центровки большое значение имеет правильный способ загрузки и раз-

грузки конвейеров, что должно учитываться проектировщиками при разработке

схемы трассы конвейерных линий, компоновок техн<---ического оборудования

цехов и фабрик.

Загрузочные и разгрузочные устройства разрабатываются проектировщиками

применительно к конкретным условиям- высоте перепада груза при г- легрузке,

углу подхода потока груза к загружаемому конвейеру, характеристике груза,

атмосферным условиям и др Загрузка ленточного нонвейера может осущест-

вляться другим конвейером или питателем, дозатором, самотеком из бункера или

ик технологического оборудования и др Загрузочное устройство должно: обес-

печивать равномерное поступление груза на ленту в количестве, обеспечиваю-

щем нормальное заполнение ленты, т. е без перегрузки ленты и образования

просыпи; разрабатываться с использованием способа, обеспечивающего наимень-

шие механические воздействия груза на ленту и само устройство (форма лотка,

футеровка, рудный карман и др); исключать боковые смещения ченты при ее

загрузив; предусматривать для крупнокусковых абразивных грузов подгрокачн-

вание их с целью уменьшения воздействия кусков груза на ленту; учитывать

возможности амортизирующих роликоопор конвейера или других средств, умень-

шающих удары кусков груза по ленте.

1.5. Определение расчетной производительности конвейера

Расчетная весовая производительность конвейера Q (т/ч) определяется в со-

ответствии с режимами подачи сырья на предприятие, работы корпусов (цехов),

отгрузки готовой продукции, а также наличием складов. Вышеприведенные ре-

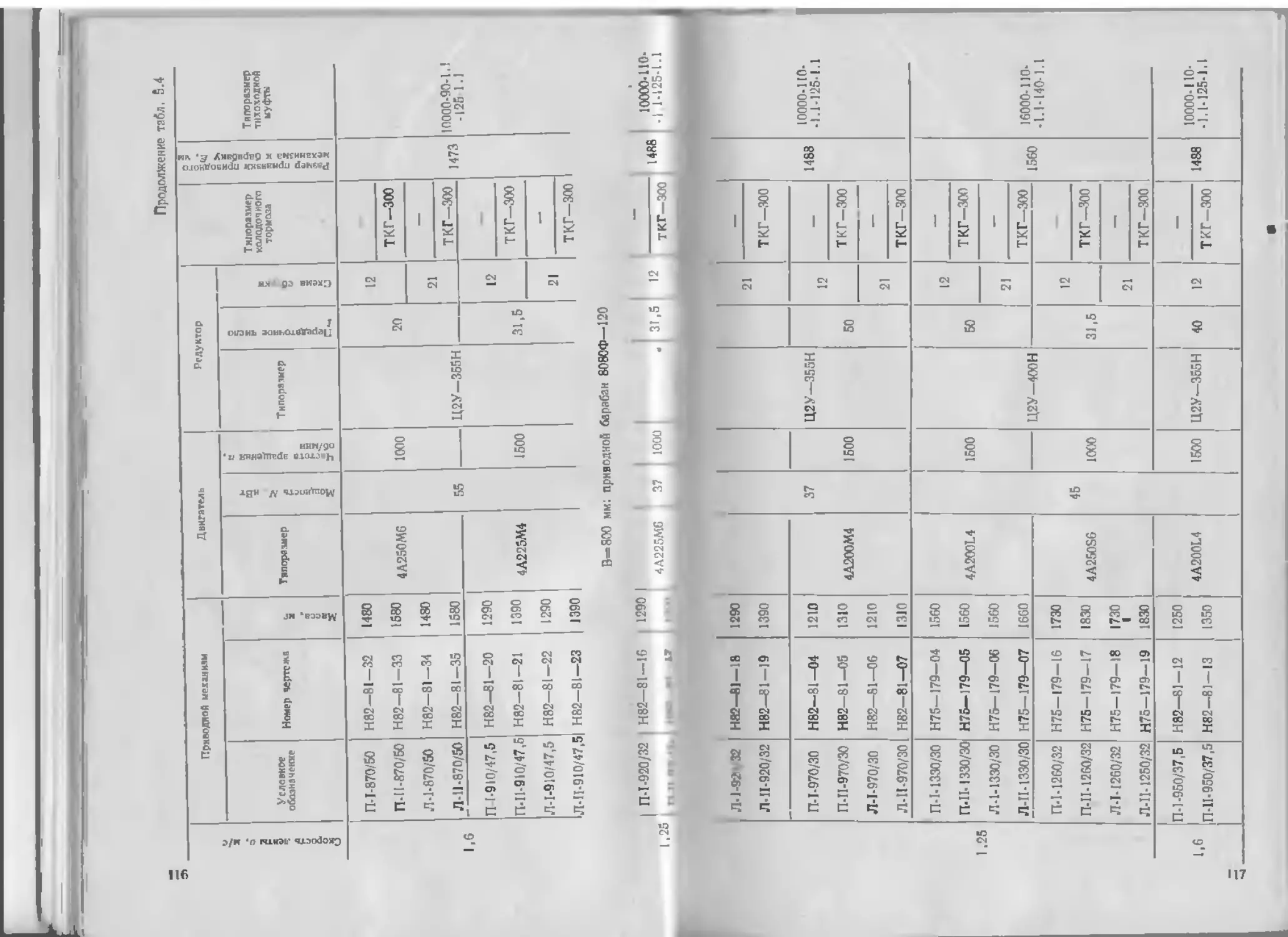

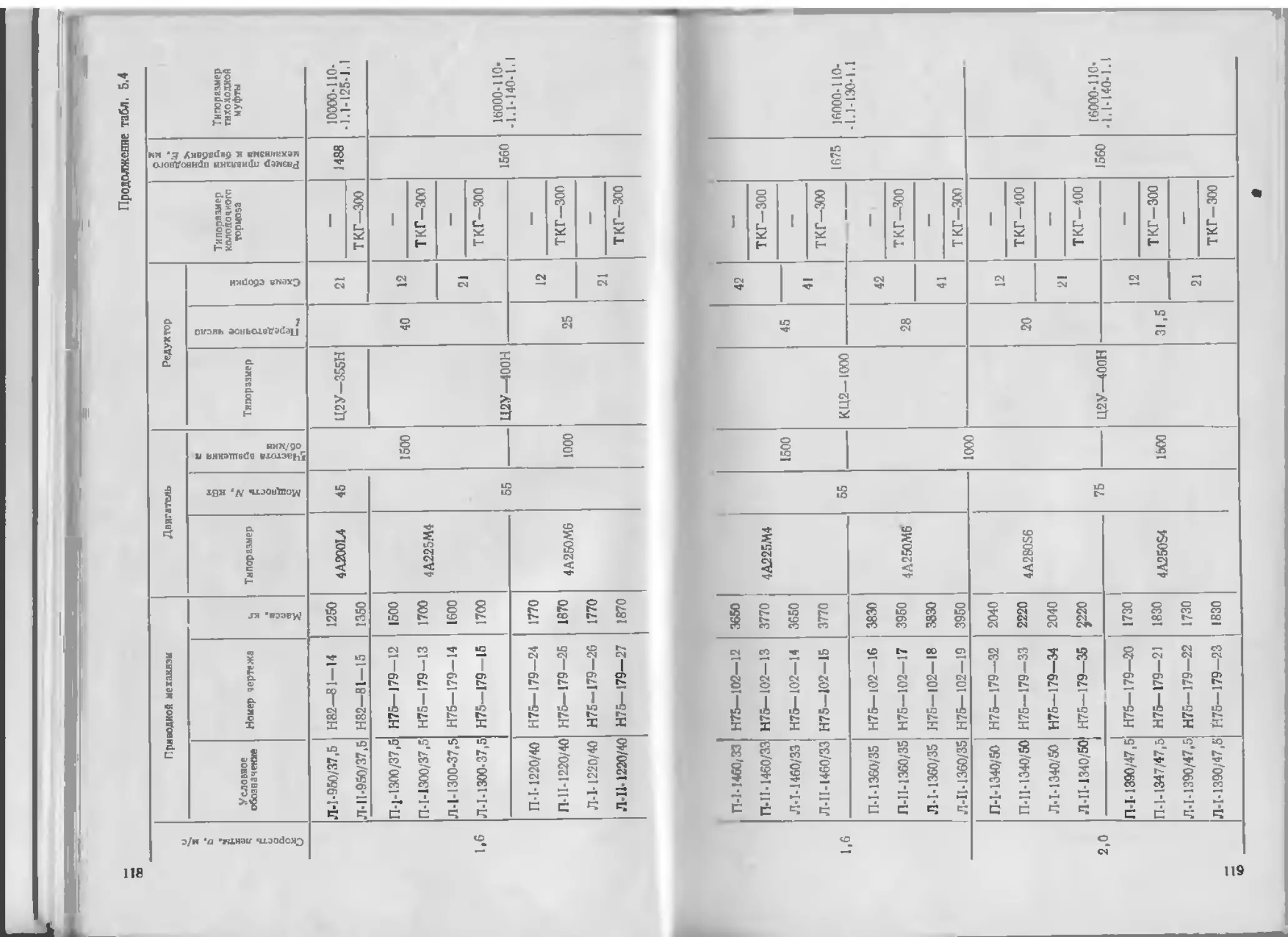

жимы диктуются нормами технологического проектирования соответствующий

отраслей. При выборе производительности конвейеров необходимо учитывать

рекомендации СНиП 2.05.07—85

Необкодямость резервирования конвейеров и определения значений их рас-

четной производительности решаются в каждом частном случае с учетом требо-

ваний СНиП 20507—85 и всех влияющих факторов. Рсхомендации по этим

21

вопросам должны содержаться в отраслевых нормах технологического проектн

роваикя.

Производительность Q (т/ч) определяется по формуле

о

ПаГП0Т с.ы^м

где (?г —средняя годовая производительность конвейера (конвейерной линии)

(млн. т/год); Кп—коэффициент неравномерности загрузки конвейера; па—числе

рабочих дней в году; та — число рабочих смен в сутки; Геж — коэффацниит ис

пользования конвейера в течение смены; Кч —коэффициент машинного времени

Коэффициент КЕ [15] представляет собой отношение наибольшей расчетвой

производительности к средней производительности конвейера и зависит от спо

соба загрузки конвейера. принимается в пределах 1,1—1,5. Для подземного

транспорта Кп=1,5-=-2, для транспорта на карьерах в обогатительвых фабриках

Ко—1,15-*-1,25 Меньшие значения принимают при непрерывной загрузке кон

вейера с применением питающих устройств или наличии промежуточной емкость

(бункера), бблылие— при вериодической загрузае без промежуточного загру

зочного буниеря. Коэффициент Тгм равен отношению фактического времени рабо

ты конвейера в рабочую смену к плановому времени работы за эго же время

обычво Теи—0,7-=-0,9- Определяется Гск отраслевыми нормами инн задается за

клзчиком. Коэффациент Кч зависит от типа и назначения конвейера, характера

Н режима работы предприятия и участка, организации обслуживании и ремой

та конвейера. Обычно Ки=0,70,95. Для конвейеров, устанавливаемых в шах

те, Кч -= 0,60,85; в карьере или обогатительной фабрике Ки=0,85-:-0,9.

Принодимые в справочнике расчетные коэффициенты и значения нагрузок

связанные с массой груза, заполняющего ленту, выведены из услонвя подачг

груза на конвейер с помощью питателя или других средств, обеспечивающих

нормальную (расчетную) загрузку сечения ленты. Такая организация потоков

грузов является едивственио правильной для ленточных конвейеров, и их проек

тироааияс должно исходить из этого условия. В исключительных случаях, когда

пагрузка конвейера производнтси без питателя, т е. конвейер работает из-под

вавала грузом, основная трудность при проектировании таких конвейеров за

ключается в определении их расчетной производительности с учетом верааномер

Кости котока груза. При увеличенной производительности мощность привода

типоразмер ленты и другие параметры определяются так же, как и для кон

вейеров с нормальной произаодительностю При этом необходимо учитывал

новышевне сопротивления движению ленты, вызванное условиями загрузки, а

также резкое возрастание нагрузки на роликоокоры. что должно приниматься

во внимание при выборе их типоразмера и шага. Для этих конвейеров нагрузка

от массы груза, приведенные в справочнике, недействительны, оии должны кор-

ректироваться (увеличиваться).

При расчете реверсивных конвейеров во избежание переполнении ленты при

обратном ходе с ранее загруженным грузом расчетную производительность <2

удваивают.

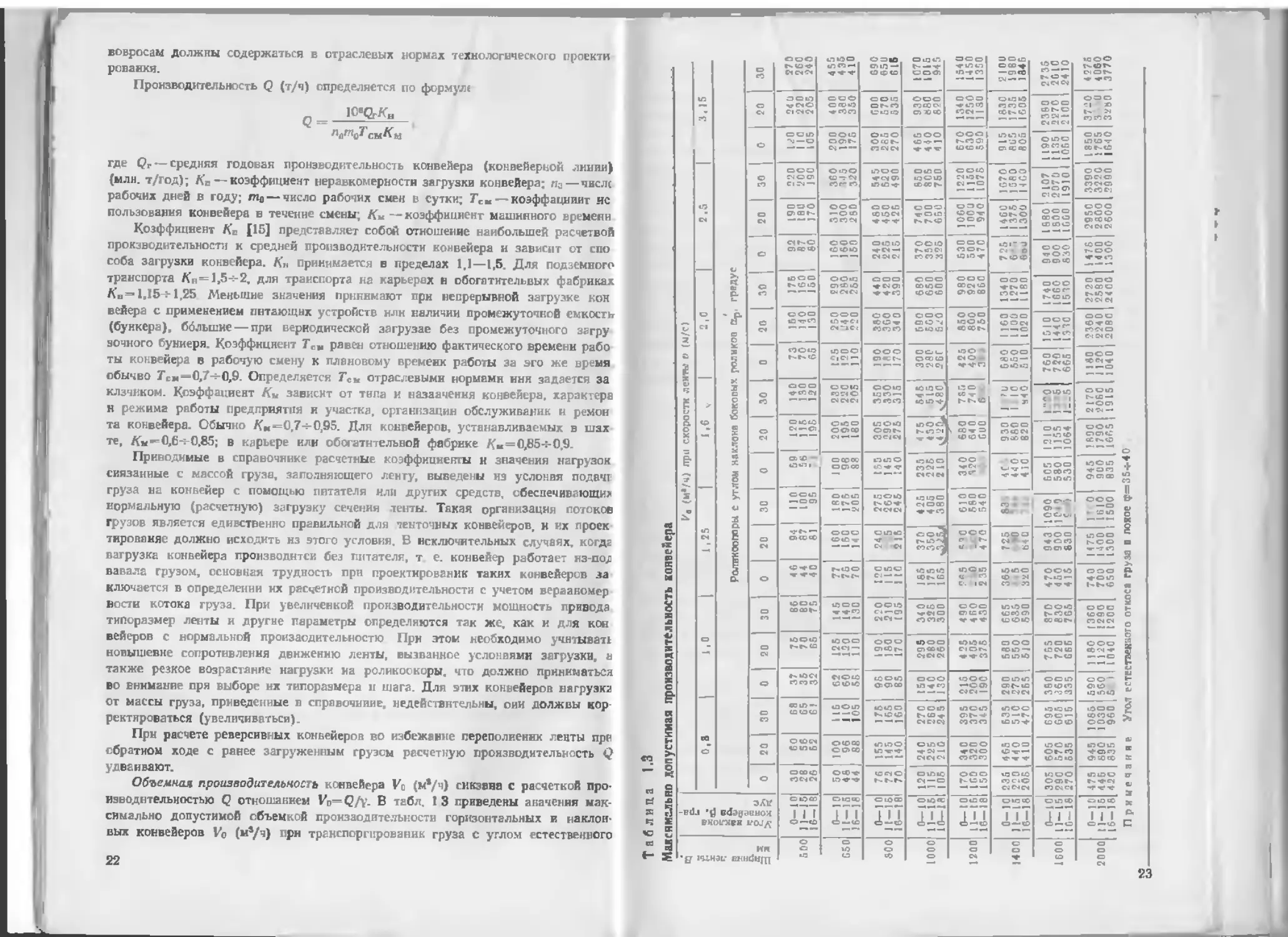

Объемная производительность конвейера Vo (м*/ч) сикзвна с расчетной про-

изводительностью Q отношанием Vo=Q/y. В табл. 1 3 приведены значения мак-

симально допустимой сбъемкой произаодптельностн горизонтальных и наклон-

вых конвейеров Vo (и5/4) ГРИ транспоргнрованик груза с углом естественного

22

Таблица 1.3

5 Ролнкоопоры e углом НДКЛОНВ боковых роликов Вр, гряду г « S2S 222 oca 525 У? 2107 1 190 1 2380 2735 2070 1135 2270 2010 19101 1000 | 2100 1 2410 Bsc

I E I ъ S = 5Й ?ss iss 225 522 222 g=S

° 252 ggg 2S2 222 cn2 2 sis

5 S £?£ 325 2S2 522 s°s III

S SB ““5 222 gis 222 sii 222

= sss 552 SS5 £22 222 2bl 3,22 5°2

2 “2S iss 25“ 225 ”SS 35“ 522 222

5 s?° 5°° Bls ill 222 °=E 3°2 sss

° ?,gS 225 Us ssi <S2« sss 5ss

° sss Bas 222 SIS. St ?25 255 5S3

я i™ SSS -ris 222 -=||

° 2®7T 25? SB *?>

5 ° Z2” 552 3“3 ь:- |5* °£g

s““ 2SS £-5 S2e :л as 5 32» S22

° £5° °52 •s± fc,^ 2- 5 225 lil

°. 2 55“ 322 si: 222 IBs sis

“55 22° 225 222 223 sss •as

° !S"S sss 222 252 325 2М S5S 2§«

S SSS 25g ?SS 225 Ss 235 223 gig

S 2SS 2S“ 255 555 “й= 255 222 322

° S2’ °"E 252 222 22S oSr 252

-itdj edsgasHox BKoiruea кид °U III in iii in Ill ill 555

'H 1UH9L- EHHdUfn s Й 2 ° s ° ° °

откоса в покое <р=35-ь40° в зависимости от различных значений скорости лан-

тн ви типа роликоопор верхней веган ленты (угла а₽')-

В РТМ 24093.04—80 „Основные требование к прсектироваиюо ленточных

конвейеров общего назначения", разработанном ВНИИПТмашем для предприя-

тий и организаций Миктяжмаша, приведены теоретические значения 1/в, которые

на 10—15 % больше приведенных в табл. 1.3. Такое увеличение наполнения лен-

ты без улучшения работоспособности конвейеров и нх обслуживания, но мнении

авторов, необоснованно и противоречит многолетней практиие использования су

шествующих норм загрузки ленты и приведет к увеличению просипи груза и

затратам ручного труда на ее уборку.

Опыт проектирования коказывает, что построенные предприятия (обогати-

тельные фабрики, шахты и др.) приходится часто реконструировать с целью уве

лнчения нх провзводстненной мощности. Эти реконструкивн, как правило, ведут

к увеличению производительности конвейерного транспорта, что требует замены

приводов н других частей, увеличения скорости (следовательно, ухудшения ус-

ловий эксплуатации) или принятия большей ширины ленты, т. е. замены одних

типоразмеров конвейеров другими (большими) Такие реконструкции предприя-

тий требуют значительных затрат средств и времени Исходя из вышей ножен

кого, при назначении расчетной производительности конвейерного транспорта

проектируемого объекта необходимо учитывать также данные о рг пирени»

проивводства а будущем.

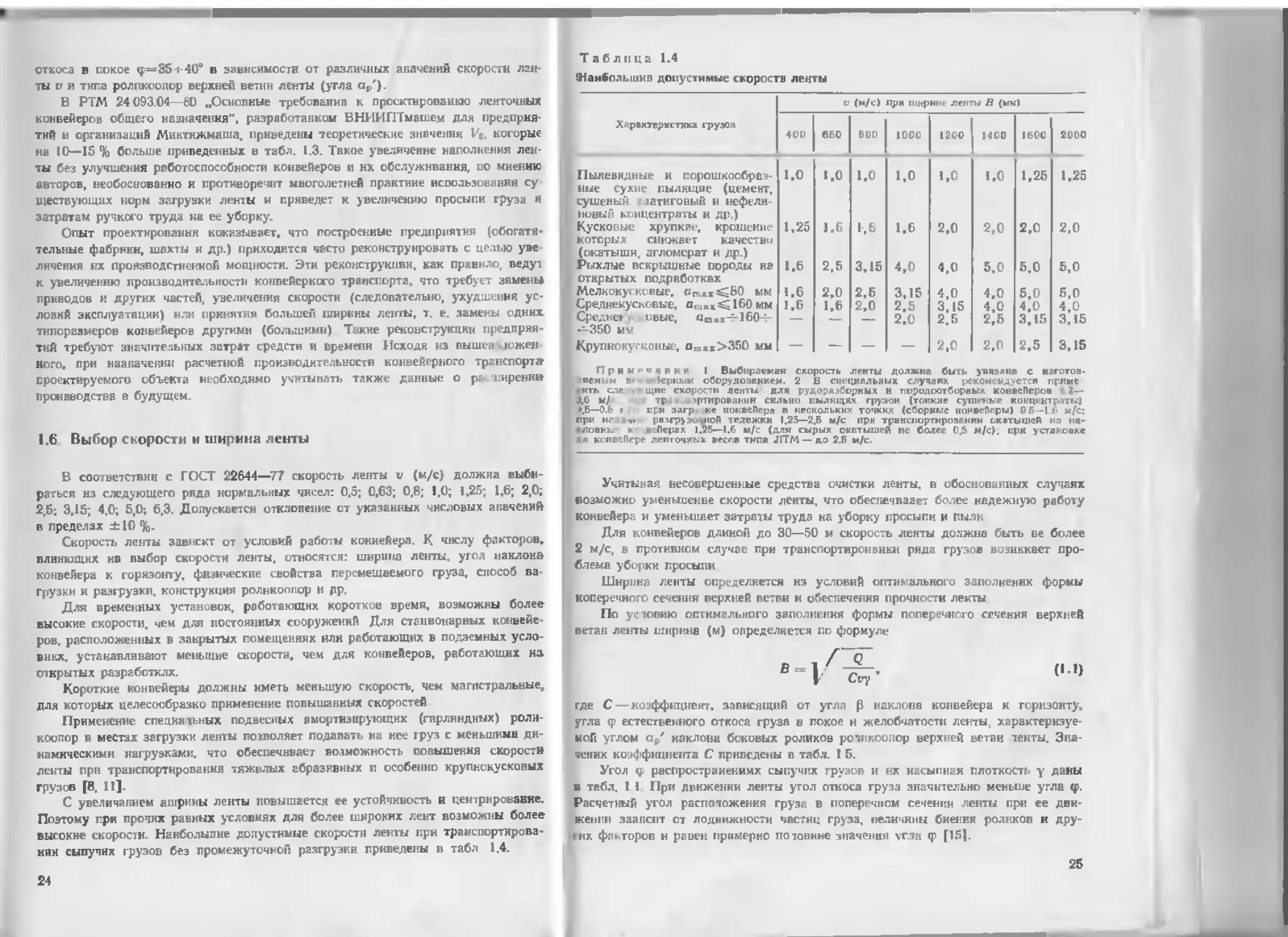

1.6 Выбор скорости и ширина ленты

В соответствии с ГОСТ 22644—77 скорость ленты v (м/с) должна выби-

раться нз следующего ряда нормальных чисел: 0.5; С.63; 0,8; 1,0; 1,25; 1,6; 2,0;

2,5; 3,15; 4,0; 5,0; 6,3. Допускается отклонение от указанных числовых значений

в пределах ±10 %.

Скорость ленты зависит от условий работы кониейера. К числу факторов»

влияющих на выбор скорости ленты, относятся: ширина ленты, угол наклона

конвейера к горизонту, физические свойства перемещаемого груза, способ ва-

грузки и разгрузки, конструкция ролнкоопор и др.

Для временных установок, работающих короткое время, возможны более

высокие скорости, чем для постоянных сооружений Для стацвонарвых конвейе-

ров, расположенных в закрытых помещениях или работающих в подземных усло-

виях, устанавливают меньшие скорости, чем для конвейеров, работающих на

открытых разработки*.

Короткие конвейеры должны иметь меньшую скорость, чем магистральные,

для которых целесообразно применение повышанных скоростей

Применение спепнатъных подвесных амортизирующих (гирляндных) роли-

коопор в местах загрузки ленты позволяет подавать на нее груз с меньшими ди-

намическими нагрузками, что обеспечивает возможность повышения скорости

ленты прн транспортирования тяжелых абразивных и особенно крупнокусковых

грузов [8, 11].

С увеличанием ашрины ленты повышается ее устойчивость и центрирование.

Поэтому при прочих равных условиях для более широких лент возможны более

высокие скорости. Нанболылие допустимые скорости ленты при транспортирова-

нии сыпучих грузов без промежуточной разгрузки приведены в табл 1,4.

24

!Наивольшив допустимые скорости ленты

Характеристика грузов v (м/с) цри ширине ленты В (мк)

400 еьо 800 1000 1200 1400 1600 2000

Пылевидные и порошкообраз- 1.0 1.0 1.0 1,0 1,0 1.0 1,25 1,25

ные сухие пылящие (цемент, сушеный :.1атиговый и нефели- новый концентраты и др,) Кусковые хрупкие, крошение 1,25 1.6 1,6 1.6 2,0 2,0 2,0 2,0

которых снижает качество (окатыши, агломерат и др.) Рыхлые вскрышные породы на 1.6 2.5 3,15 4,0 4,0 5.0 5.0 5,0

открытых подработках Мелкокусковые, Ст«х^80 мм 1.6 2,0 2.6 3,15 4,0 4.0 5.0 5,0

Среднекусковые, ащ.»^160нм 1.6 1,6 2,0 2,5 3,15 4,0 4.0 4,0

Средней. овые, 160-^- — 2,0 2.5 2,5 3,15 3.1Ь

•=-350 мм Друпнокусконые, а1ПЖХ>350 мм — — — 2,0 2,0 2,5 3,15

и “ н н я I Выбираемая старост.

- !еркыи оборудованием. 2 ° ""

---- ------ должна быть увязвва с иэготов.

—„„—....чп. «. В специальных случаях рекомендуется приме

рост лепты для рудоразборных и породоотбораых коввеПероа I—

зртировакнн сильно пылящих грузов (тонкие сушеные концентраты]

окатышей на на-

гнпа ЛТМ — до 2.Б м/с.

Учитывая несовершенные средства очистки ленты, в обоснованных случаях

возможно уменьшенве скорости ленты, что обеспечваает более надежную работу

конвейера и уменьшает затраты труда на уборку просипи и Пыли

Для конвейеров длиной до 30—50 м скорость ленты должна быть ве более

2 м/с, в противном случае при транспортирсивики ряда грузов возникает про-

блема уборки просыпи

Ширина ленты определяется из условий оптимального заполнении формы

коперечиого сечения верхней ветви и обеспечения прочности лекты

По условию оптимального заполнения формы поперечного сечения верхней

ветан ленты ширина (м) определяется по формуле

В (1.1)

I Cvf

где С—коэффициент, зависящий от угла р наклона конвейера к горизонту,

угла ср естественного откоса груза в покое и желобчатости ленты, характеризуе-

мой углом ар' наклона боковых роликов рочикоопор верхней ветви тенты. Зна-

чении коэффициента С приведены в табл. 1 5.

I Угол ч> распространенных сыпучих грузов и нх насыпная плотность у даны

в табл. 1 1 При движении ленты угол откоса груза значительно меньше угла ф.

Расчетный угол расположения груза в поперечном сечении ленты прн ее дви-

жении заанент от подвижности частиц груза, величины биения роликов и дру-

гих факторов и равен примерно потовнне значения угла <р [15].

25

Таблица 1.5 Значевне коэффициента С

Угол наклона конвейера ₽. градус

Угол .-.«т- 0-Ю 1 11—15 | 1Б-1В [ 19-22

венного отк я

в поуо» д-< Угол наклона Соковых роликов роликоопор ар, градус

I 20 30 20 30 20 30 1 20 , 30

25—30 *’«0 300 250 285 235 270 1 220 255

30—35 325 270 305 45 .-• | 240 275

35—40 295 340 280 325 i»0 Зии 250 290

40—45 315 365 300 365 285 325 270 310

Примечена я: I Коэффаннсят С Для плоских лент в два раз» меньше, чем Дил дейт г

ралихоопораыя. имеющими угол вр“20 . 2, Подвижность чветац груза принята средняя.

До настоящего времени нет единых методов определания формы печения

груза, находящегося иа движущейся тенте (верхней кромие сеченвн). а следо-

вательно, нет и единых значений коэффициентов, илияющях на ее имбор. При-

веденные в табл. 1.5 заачекня коэффициента С наиболее близко соответствуют

данным [4], которые подтверждены многолетней прентнкой проектирования

предпривтнй цветной н черной металлургии, нерудной промышленности п ряда

других отраслей

По ГОСТ 22645—77 угол нактона боковых роликов роликоопор рабочей

ветви ленты составляет 10, 20, 30° для новаейеров с шириной ленты 400—800 мм

и 10, 20, 30, 45°—для конвейеров с шириной ленты 1000—2000 мм. С целью

сокращения числа ткооразмеров желобчатые ролнкоопоры нового ряда имеют

угол пр'=30° [6].

В настовщее время в конвейерах общего назиаченик ролнкоопоры с углом

ар'=20° примеикются еще широко, что учтено в табл. 1.5 При выборе ролико-

опор необходимо иметь в виду, чго ролнкоопоры с углом аР'=30° по сравнению

с роликоопорамн с углом вр'=20° увеличивают произнодительность конвейера

на 15—20 %, а для грузов с повышенной влажностью (например, фильтрацион-

ные кени)—до 25%, Применение роликоопор с ар'“30° также увеличивает

устойчивость ленты против ее схода, что способствует уменьшеивю просыпи По

этой причине применение данных роликоопор. стоимость которых существенно

не отличается от стоимости роликоопор с углом а/=20°. предпочтительнее, вклю-

чая случав, когда по производительности достаточны ролнкоопоры с ср'=20°

Для конвейеров малой длиим (до 10—15 м) принятие роликоопор с аР'”3(Р

менее эффективно, так клк значительная часть длины конвейера будет исполь-

вована только на выполаживанве ленты Плоская форма сечеикя рабочей ветви

ленты применяется только на участке установки ллужковых сбрасывателей алн

при ручной сортировке. В этих случаях участки трассы с плоской ленгой должны

быть горизонтальными или с углом наклона Р до 10°.

При расчете реверсивных, постоянно загружаемых конвейеров по формуле

(11) их производительность принимают равной 2Q; при расчете вередвижных

26

Таблица 1.6

Допустимые наибольшие размеры кусков груза

Ширин, ленты Д. Gm«x * ‘"‘J "Р11 н’ соДерж1иии в грузе по мессе (%1

Рядовой груз Сортированный груз

10 эо so ао 90 100

400 140 100 90 70 70 60 60

500 2 । ISO 120 99 90 80 80

650 25и 220 150 130 100 100 100

800 350 300 259 180 180 180 180

1000 450 40С 210 200 200 200

1200 5 450 40 320 300 280 250

140. 6 500 450 400 350 330 300

l60i 550 500 450 400 350 320

2<с» 650 - 0 550 500 400 400

конвейеров скорость ленты о принимают равной разности скоростей щ—fs, где

fi—скорость лепты, дя — скорость передвижения конвейера; при расчете ревер-

сивно передвижных конвейеров производительность принимают равной 2Q. а ско-

рость ленты f=D|—р8.

Ширина ленты по ГОСТ 22644—77 выбирается из норматизнего ряда: 300,

400. 500, 650, 800, 1000, 1200. 1400, 1600, 2000. 2500, 3000 мм.

Ширина ленты, полученная по формуле (11), округляется до ближайшего

большего стандартного значения.

При транспортировании сыпучих грузов ширина ленты проверяется на круп-

кость кусков. В табл 1.6 даны допустимые наибольшие размеры кусков аПах

груза в зависимости от их содержании в грузе по массе для лент различной

ширины Если из условия размера наибольших кусков груза ширина ленты дол-

жна быть увеличена, то целесообразно рассмотреть вопрос об уменьшении ее ско-

рости, что улучшит устовия работы конвейера

Майз груза, приходящаяся на 1 м длины ленты (кг/м), ?r=Q/(3.6u), чис-

ленно равна линейной нагрузке от массы груза (дзН/м), определяемой по фор-

муле

где g—10 м/с® — ускорение свободного падения.

Из условий оптимального использования формы сечении ленты ее ширину,

а также нагрузку <?г можно определить по номограмме (рис 1 4). которая заме-

няет вычисления по формуле (1.1). В номограмме приняты: ар'=20’, ^р=>35ч-40°.

Если углы аг' н «у отличаются от значений, принятых в номограмме, то вместо

заданной расчетной производительности Q на номограмме необходимо отклады-

вать Qi—QK|, где К| — коэффициент, значения которого приведены в табл. 17.

На рис. 1Б дан ключ к вариантам использования номограммы (см. рве. 1 4)

в зависимости от различных сочетаний исходных данных и определяемых вели-

чин. При ознакомлении с вапнавтами видно, что определение значений Q, о, у, В

27

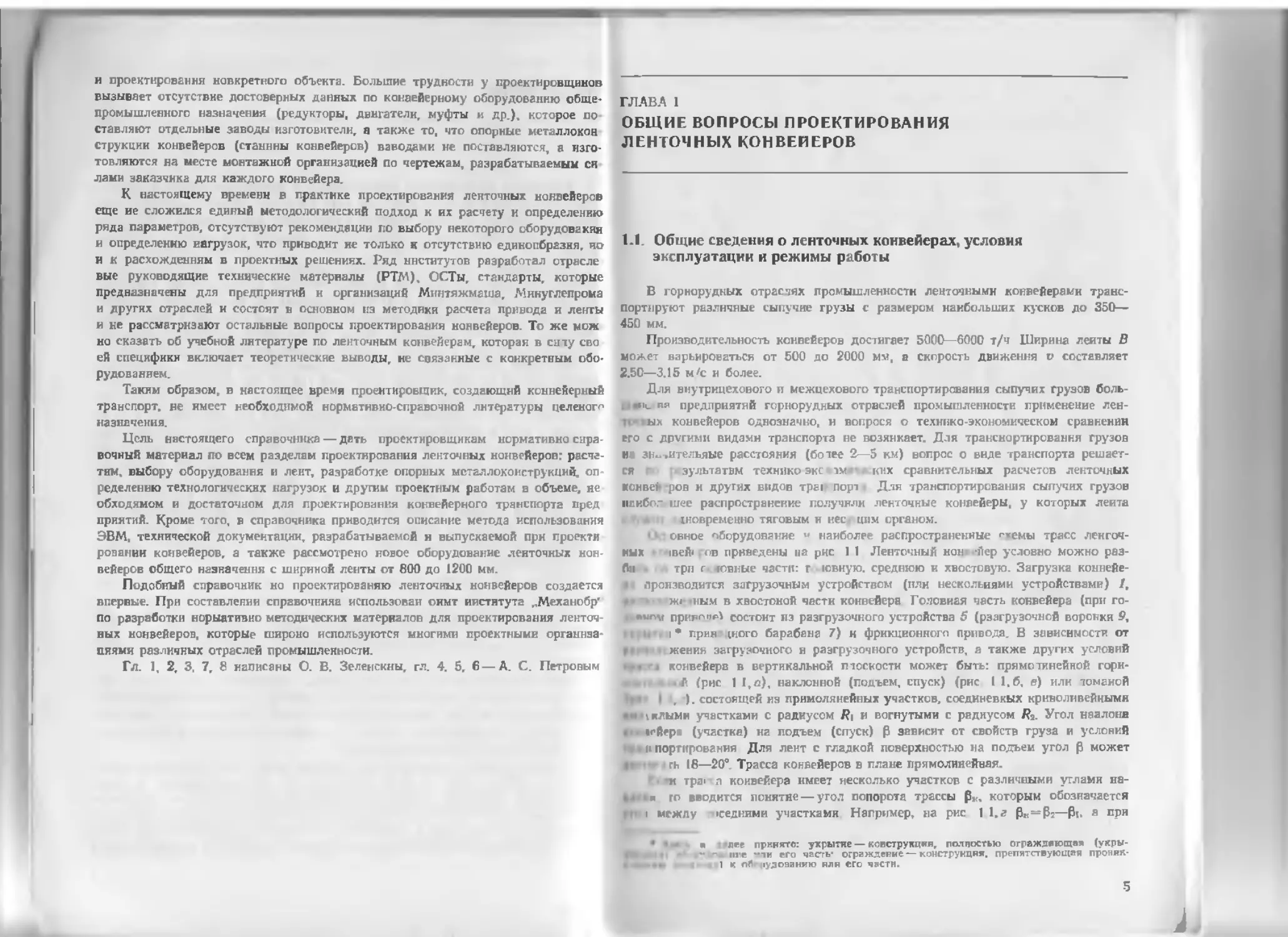

Pt» 14. Номограмма для определения шнрнны ленты

Таблица 1.7

Значение коэффициента /(,

Угол Ор, градус Угол «Г, градус

25—3D 30-35 35—40 40—45

20 30 1,15 1.0 1.06 0,92 1.0 0,87 0,94 0,82

б

Дано /з=16°; Qt,u,j

Определить. Вi qr

в

Дани-/з-.-.Ц”,

Определить. и

Дано: fi=31ai 8; j>; v

Определить: Qt: qr

Дана- ,4=0°,^, v, В

zrs-лить tjr: j

Дано -flWiu-, f, qr

Определить: Qt, В

Дапп: ht при p'0°

Определить ?^прир~1вс‘

Рис. 1.5. Ключ е вариантам использования номограммы

29

-выполняется с одного построения (рис. 1.5, а—е). Если угол наклона конвейера

0=0-5-10°, то решения, слизанные с определением qc, выполняются для всех вж-

риантов одновременно с другими параметрами с одного построения (рис. 1.5,г).

Если угол наклона конвейера 0>1О°, то определение q, производятся по зна-

чению Qi, которое для этого откладывается по оси Q для 0=0-5-10° (см.

рис 15,п, б).

Пример, Угол наклона конвейера 0=18°; угол наклона боковых ролико-

опор верхней ветви Cpz=20°; угол естественного откоса груза в покое <р=40°; про-

изводительность Q—2550 т/ч,- скорость ленты с=!,6 м/с; насыпная плотность гру-

ан у=!,6 т/м8. Определить по номограмме ширину ленты В и нагрузку qr.

По табл. 1.7 коэффициент К(=| На сся Q для угла 0=16-=-18= откладыва-

ем Q=2550 т/ч. При скорости v=l,6 м/с и у—1,6 т/м’ получаем В=2000 мм.

Для получения нагрузки <?г откладываем значение Q-2550 т/ч на оси Q

для 0=0-5-10. При с=1,6 м/с получаем grs<440 цаН/м.

Определение ширины ленты из условия обеспечения ве прочности дано в

«гл. 2 и 3.

1.7. Методы расчета ленточных конвейеров

Выбор привода, типоразмера ленты, иктяжного устройства и других парамет-

ров конвейера, а также определение натяжения ленты в различных точках трас-

сы производится по результатам расчета, выполненного приближенным или уточ-

ненным методами

Приближенный метод расчета прост, но ов позволяет определить мощность

привода, типоразмер ленты и массу груза натяжного устройства приближенно:

в одних случаях с некоторым завышением этих параметров, в других — с зани-

жением Тяговый расчет (определение натяжений ленты) этого метода не поэво

лиет определять натяжение ленты во всех характерных точках трассы конвейера

т. е точках перехода прямых участков венты в криволинейные и точках набегз

ния и сбегаикя ленты с барабаков, кроме приводкого. Усилия на натяжном ба

рабане определяют по эмпирическим формулам.

Уточненный метод расчета ботее трудоемкий (при выполнении аиалитнче

ским способом), но тиговый расчет этого метода позволяет определить натяже

нпя ленты во всех характерных точках трассы конвейера, чго необходимо для

выбора натяжного устройства, радиуса fia, определения нагрузок от отдельны^

частей нонвейера и др. При определении натяжений ленты этим методом учн

тываются сопротивления отдельных участков трассы конвейера, что делает er#

результаты более точными по сравнению с результатами прнближеивого метода

При проектировании конвейерного транспорта рекомендуются следующие м°

тоды расчета: для конвейеров с приводом мощностью до 50—75 кВт—прнблн

жениый; аля конвейеров с приводом мощностью свыше 50—75 кВт на предвари

тельной стадии — приближенный, на окончательной — уточненный В отдельных

случаях для конвейеров со сложной трассой можно рекомеадовать уточненный

метод расчета при мощности привода меньше чем 50 кВт

При определении исходных данных для расчета уточненным методом в ряде

случаев целесообразно предварительно выполнить расчет приближенным мето-

дом

Расчеты прпС ргепным и уточненным методами могут выполняться для

различных режимов работы конвейера к условий его нагрузки

30

Расчетными режимами работы конвейера являются; I—пусковой с грузом,

при котором производительность Q равна заданному расчетному значению, II —

установившийся с грузом, при котором Q равно заданному расчетному значению;

111 — пусковой без груза, лрп котором <2=0; IV — установившийся без груза,

пря когором Q=0.

Приближенный метод расчета выполняется для режима II, уточненный —

режимов I и II.

При необходимости выдачи задании на проектирование привода конвейера

с двигателем с фазным ротором (см. 3.5) выполняют тиговые расчеты для ре-

жимов I, II, III, IV.

При проектировании конвейеров с приводом мощностью более 75—100 кВт

целесообразно не ограничиваться расчетом тоиько одного варианта, я выполнить

его в нескольких вариантах (по скорости, ширине ленты, месту расположения

привода и др.) с тем, чтобы можво было выбрать оптимальные параметры, обес-

иечннающие получение более высоких технико-экономических показателей. В этой

части большую помощь проектировщикам оказывает ЭВМ Пря этом затраты

на выполненве дополнительных расчетов (даже без применении ЭВМ) будут

ничтожными по сравиеикю с экономией, которая будет получена пря строитель

стве и эксплуатации конвейера.

ГЛАВА 2

приближенный метод расчета

ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

2.1 Расчет привода

Исходные данные для расчета конвейера приближенным методом должны

содержать: тип конвейера (стационарный, передвижкой, реверспвимй); расчет-

ную схему трассы конвейера (рис. 2.1) с указанием места расположения привода

и натяжного устройства, числа устройств загрузки, наличия автоматических ве-

сов; параметры конвейера (LT — длику горизонтальной проекции конвейера, м;

И — высоту подъема конвейера, м; Но — высоту подъема груза разгрузочной

тележкой, м; Hi—рааность отметок приводного и натижного барабанов при вер-

такальком натяжном устройстве или промежуточном приводе, м; 0-— угот накло-

на ноивейера (участка), градус; Q—расчетную производительность конвейера,

т/ч); характеристику транспортируемого сыпучего груза (у— насыпную плот-

ность, т/№; атях— размер наиботьших кусков, мм; группу крупности; содер-

жание наибольших кусков в массе груза, %; влажность, %; <р — угол естествен

пого откоса груза в покое, градус; особые свойства груза — а Срази Bit лип-

кость, а также его температуру), условия работы конвейера (число раб их ча-

сов в сутки; дней в году; месго установки конвейера — на открытом воздухе,

в галерее, в помещении отапливаемом или неотапливаемом; способ загрузки и

разгрузки; запыленность воздуха; напряжение влектрической сети).

Расчет привода, а также другие расчеты производятся для установившегося

режима работы загруженного конвейера (режим II) Необходимое расчетное

окружное (тиговое) усилие Р (даН) нз ободе приводного барабана (общее уср-

31

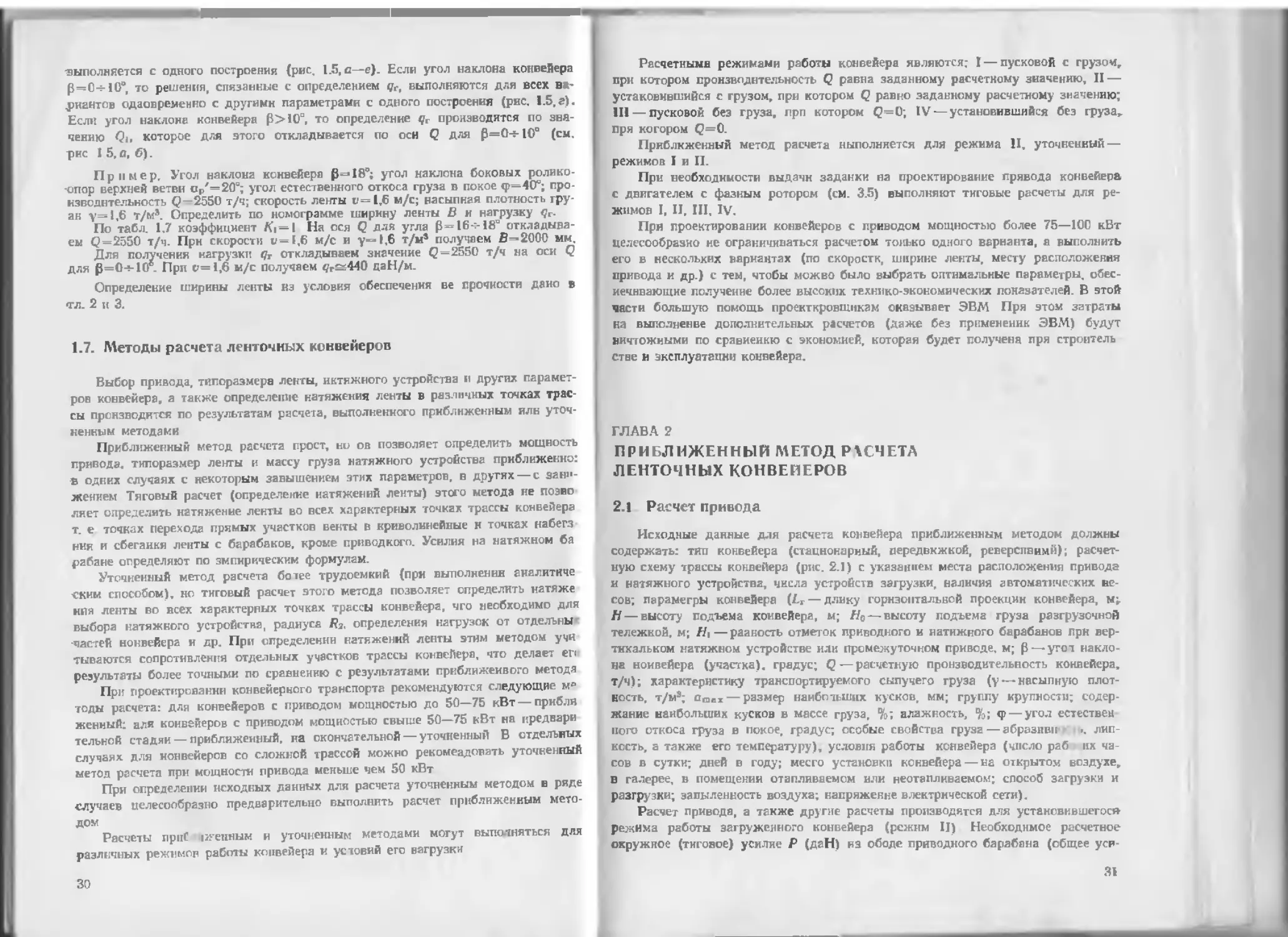

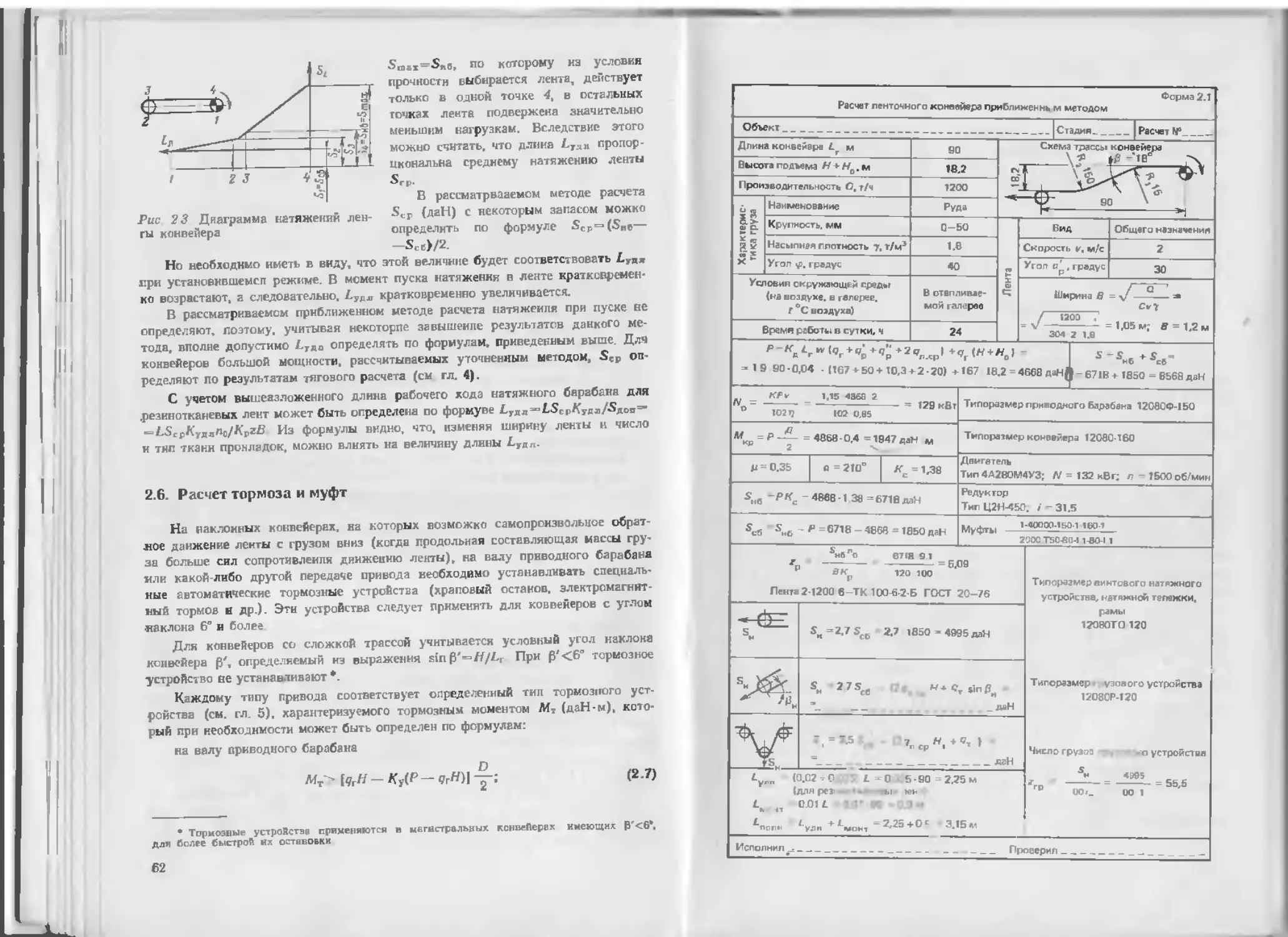

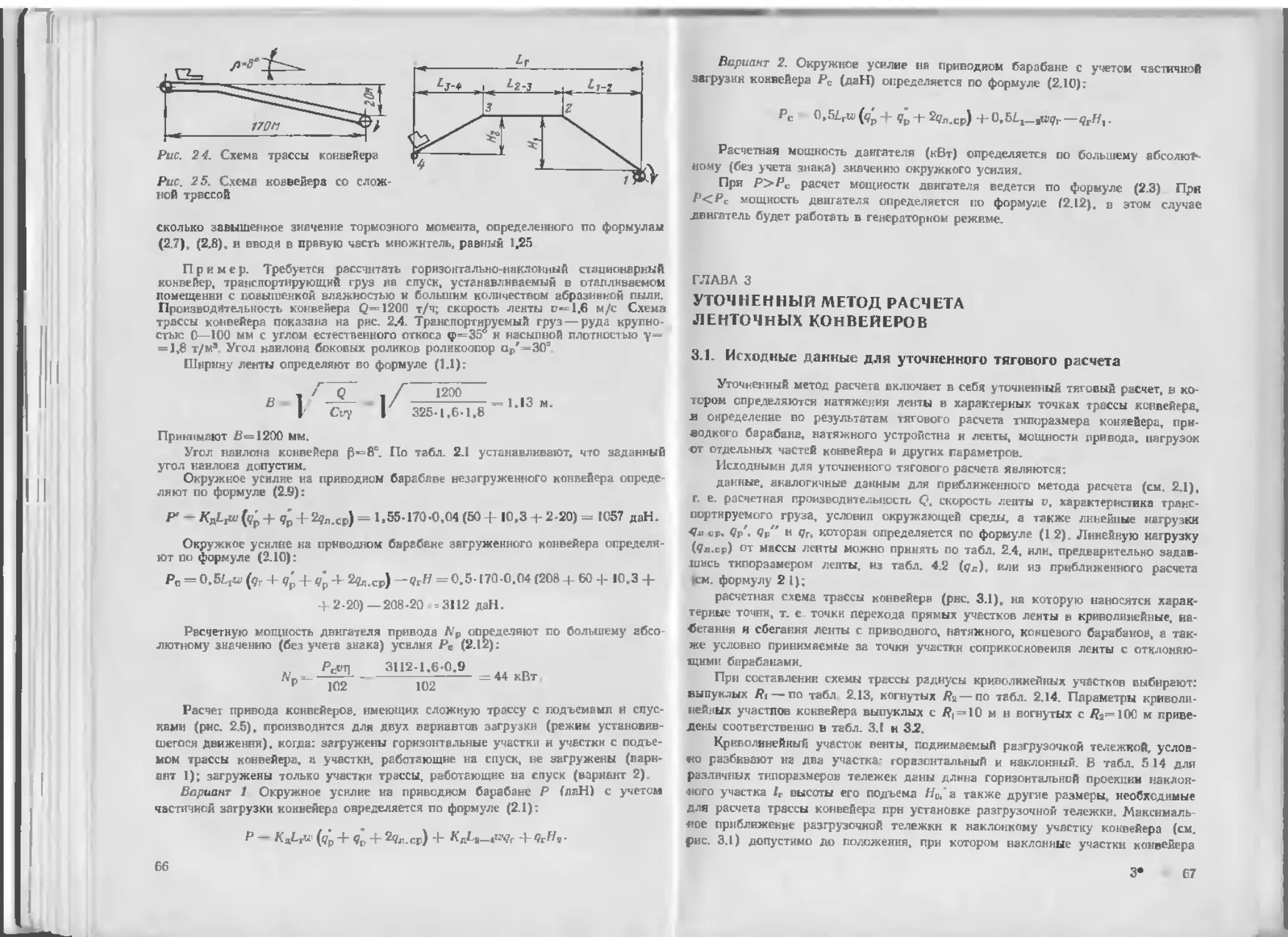

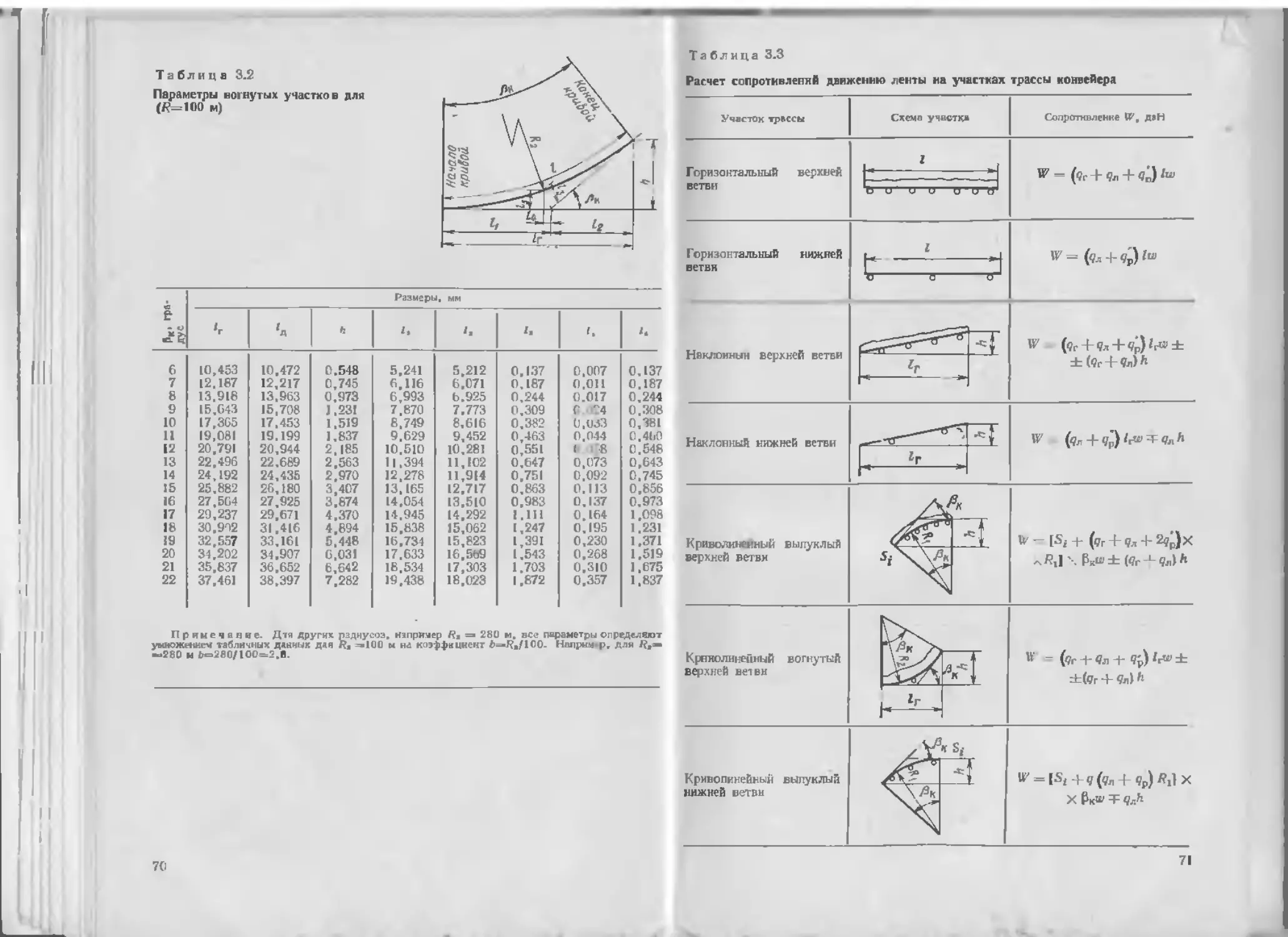

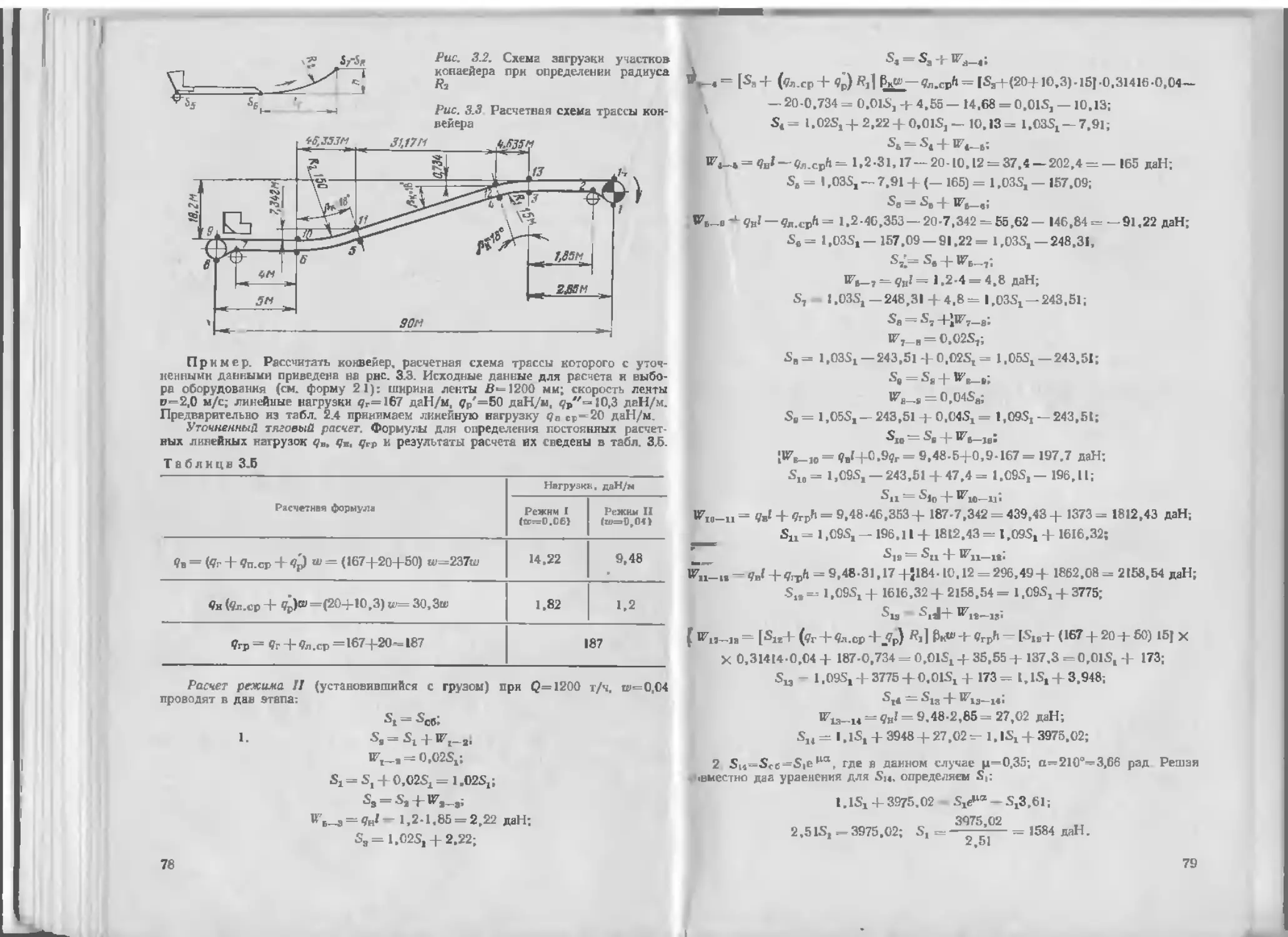

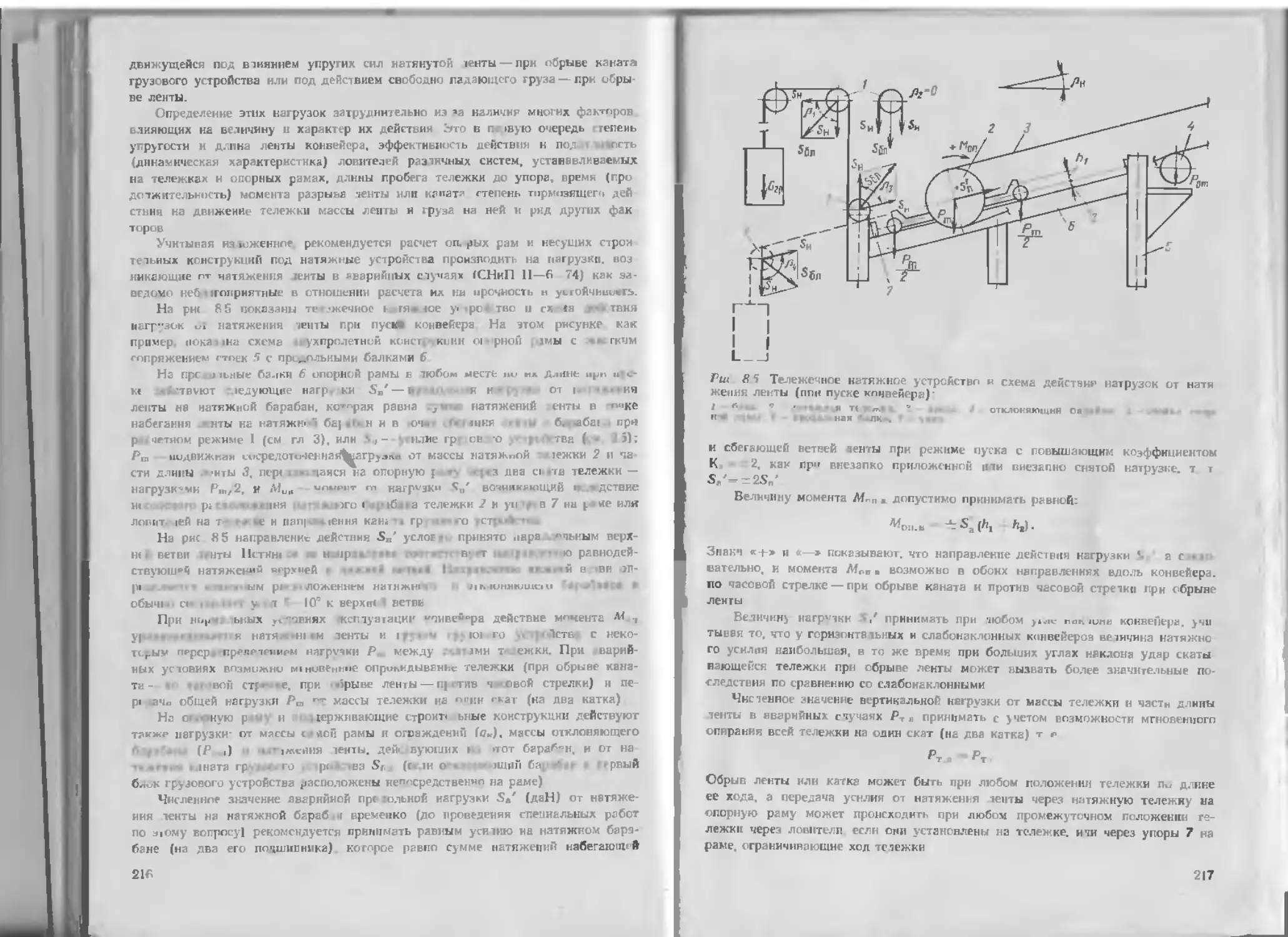

Рис. 2.1. Расчетные схемы трассы конвейера для приближенного метода расчета

а —с приводом в головяой чести конвейера и разгрузочной тележкой, в —с двукбара

ванным промежуточным приводом, Хвв. 5сП — натяжения ленты соответственно в точках

набегания я сбегания на приводной барабан; а. и’. а* —углы обхвата приводного бара

банк лентой

лве сопротивлении движению ленты), загруженного горизонтального конвейер:

и конвейера, работающего на подъем в установнвшемси режиме (режим И), оп-

ределяется по формуле *

Р = KnLrw (ffr + Чр + 4V 4- 2«л ср) + Чг(Я + Я#) • <2-О

дано а табл. 3.3.

барабане при установившемся

нн спуск (см. 2.TI, при налк-

1йо

32

где К3 — коэффациент, учитывающий дополнительные сопротивления движению

ленты по роликам, барабанам, в местах загрузки; w — коэффициент сопротив-

лении движению ленты ко роликоопорям и барабанам; qp‘, qp"— линейные на-

грузки (даН/м) от массы вращающихся частей роликоопор соответственно верх-

вей и нижней ветвей тенты, численно равные массам вращаюшихса частей соот-

ветствующих роликоопор в кг/м; ?лсР — средняя линейная нагрузка (даН/м) от

массы ленты, численко равная среднему значению массы ленты в кг/м

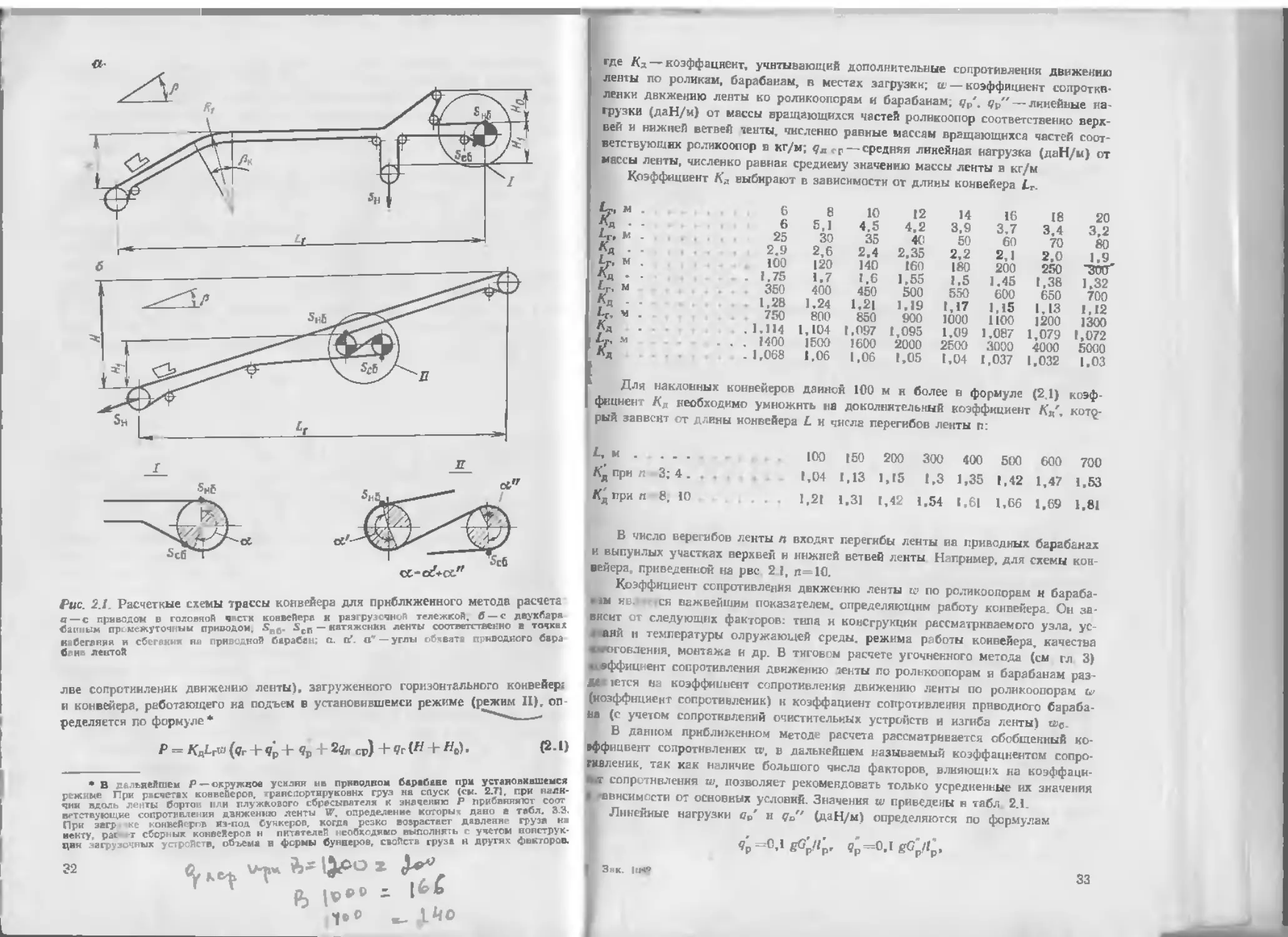

Коэффициент Кд выбирают в зависимости от длины конвейера LT.

,я

Кд

£

м . 6 8 10 12 14 16 18

6 5.1 4,5 4.2 3,9 3.7 3.4

м . . . ... 25 30 35 40 50 60 70

2.9 2,6 2,4 2.35 2,2 2.1 2.0

м . 100 120 140 160 180 200 250

. . 1,75 1.7 1.6 1,55 1.5 1.45 1,38

м . . 350 400 450 500 550 600 650

1.28 1.24 1.21 1.19 1,17 1.15 1,13

м . 750 800 850 900 1000 1100 1200

. . 1.П4 1,104 1.097 1,095 1.09 1.087 1,079

м . . . 1400 1500 1600 2000 2500 3000 4000

. 1,068 1.06 1,06 1,05 1,04 1,037 1,032

20

3,2

80

1.32

700

1.12

1300

1,072

5000

1.03

‘ Для наклонных конвейеров дайной 100 м и более в формуле (2.1) коэф-

фициент Кд необходимо умножить на дополнительный коэффициент Кя', кото-

рый заввснт от длины конвейера L и числа перегибов ленты п:

L, м . . . . 100

Лд при п 3; 4 . . . 1,04

К' при я 8, 10 . . 1,21

150 200 300 400 500 600 700

1,13 1,15 1,3 1,35 1,42 1,47 1,53

1,31 1,42 1.54 1.61 1,66 1,69 1,81

В число верегнбов ленты л входят перегибы ленты на приводных барабанах

и выпуклых участках верх вей н нижней ветвей ленты Например, для схемы кон-

вейера, приведенной на рве 2.1, п=10.

Коэффициент сопротивления движению ленты ы> по роликоопорям и бараба-

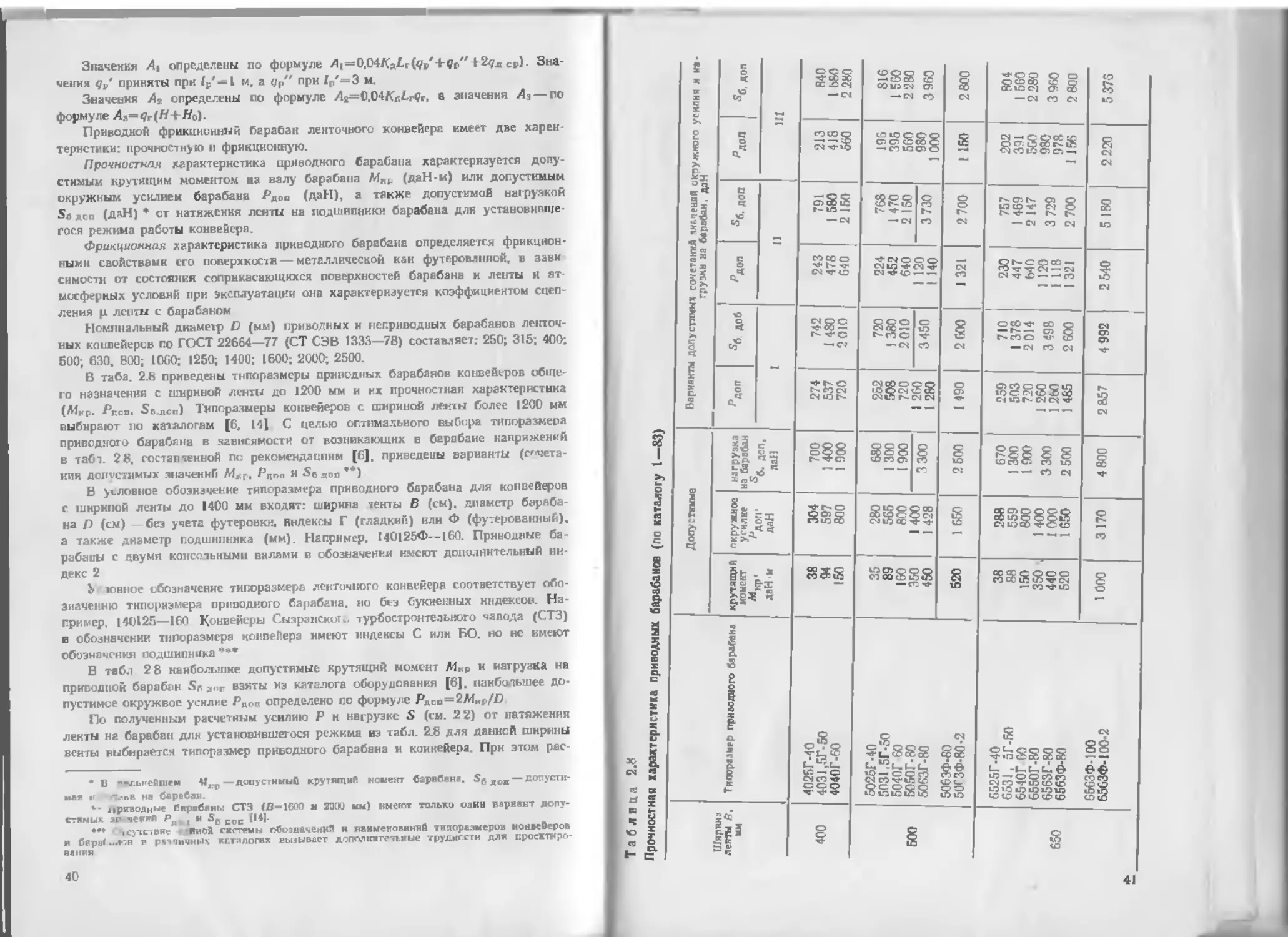

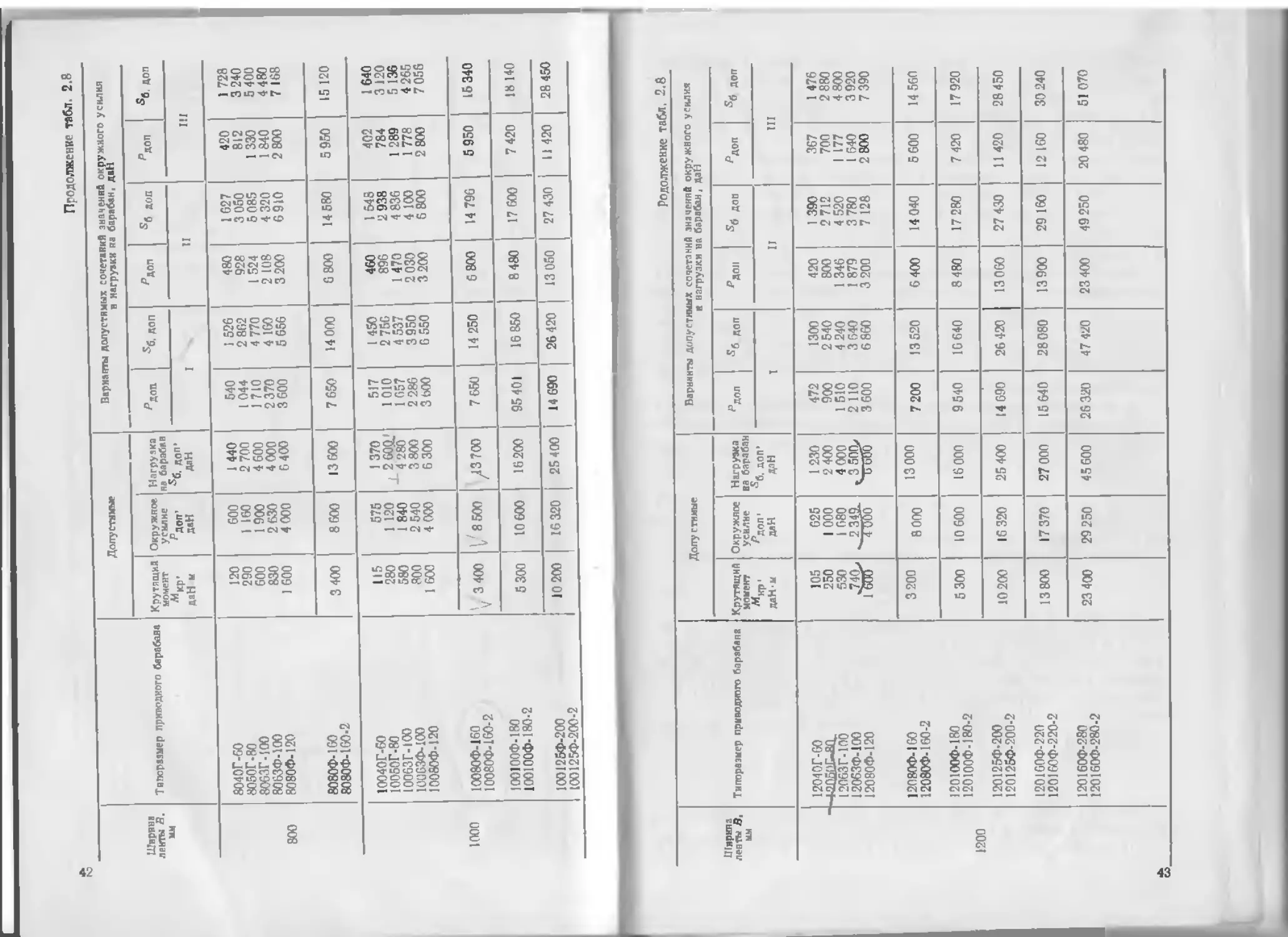

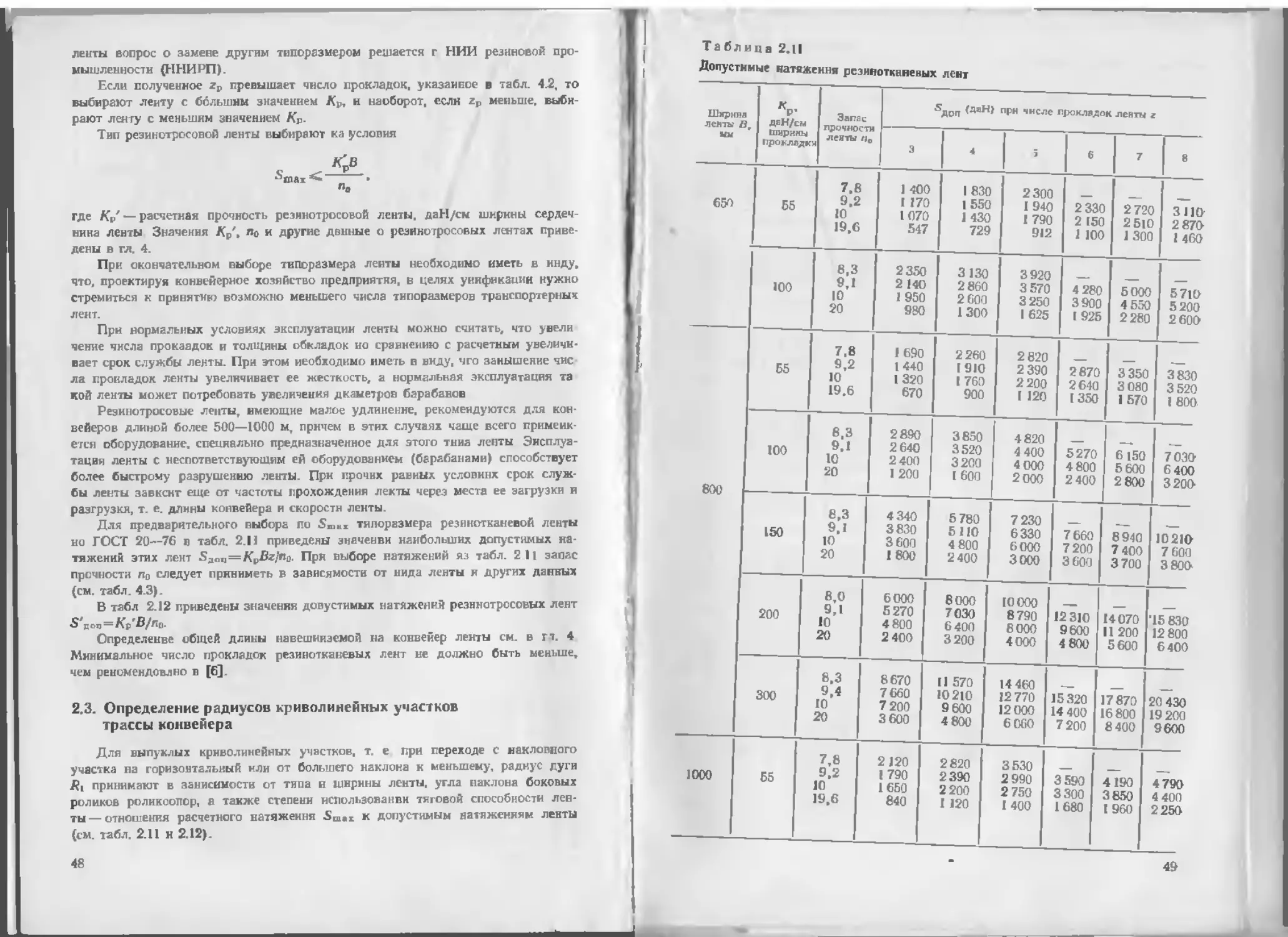

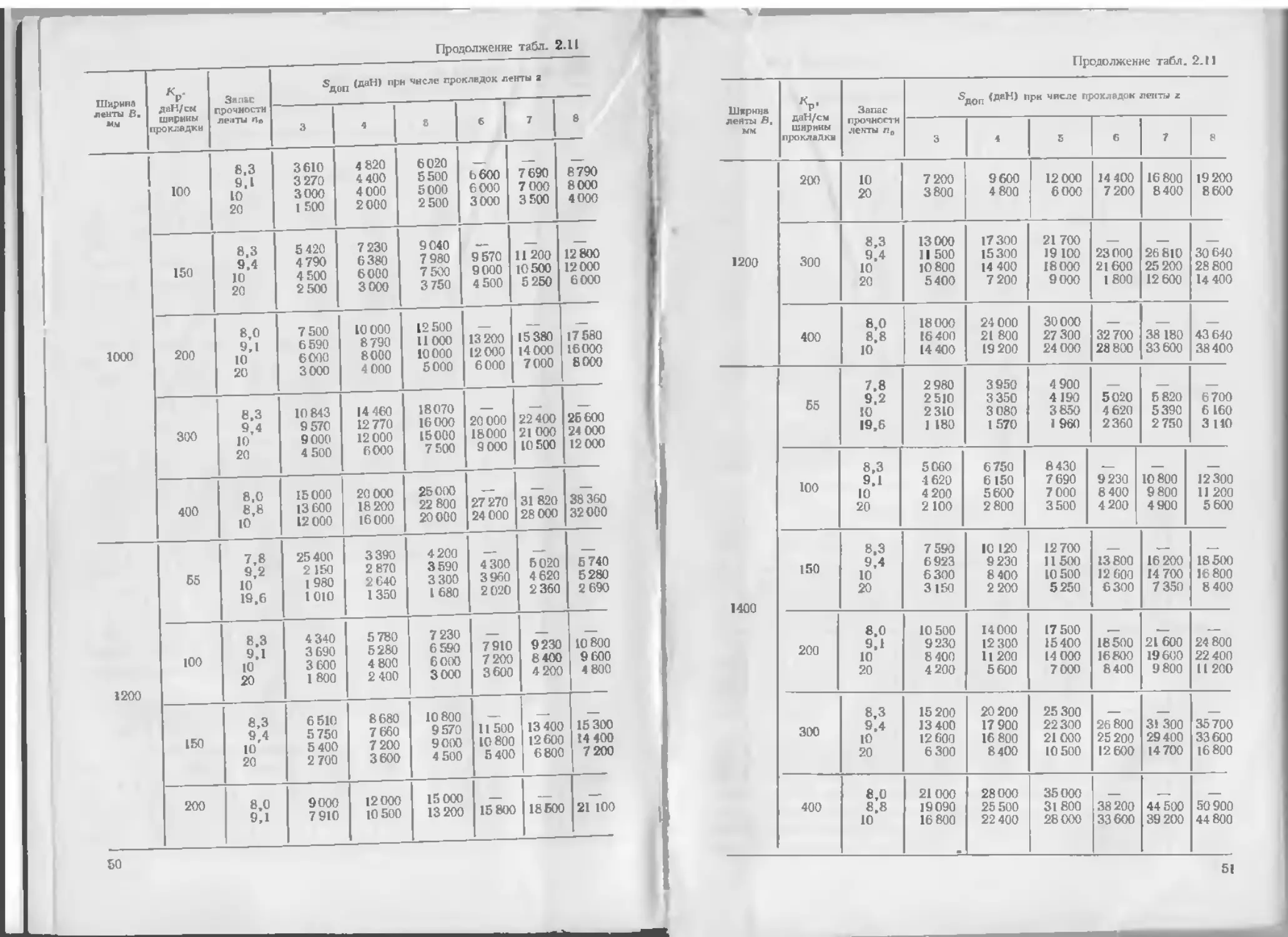

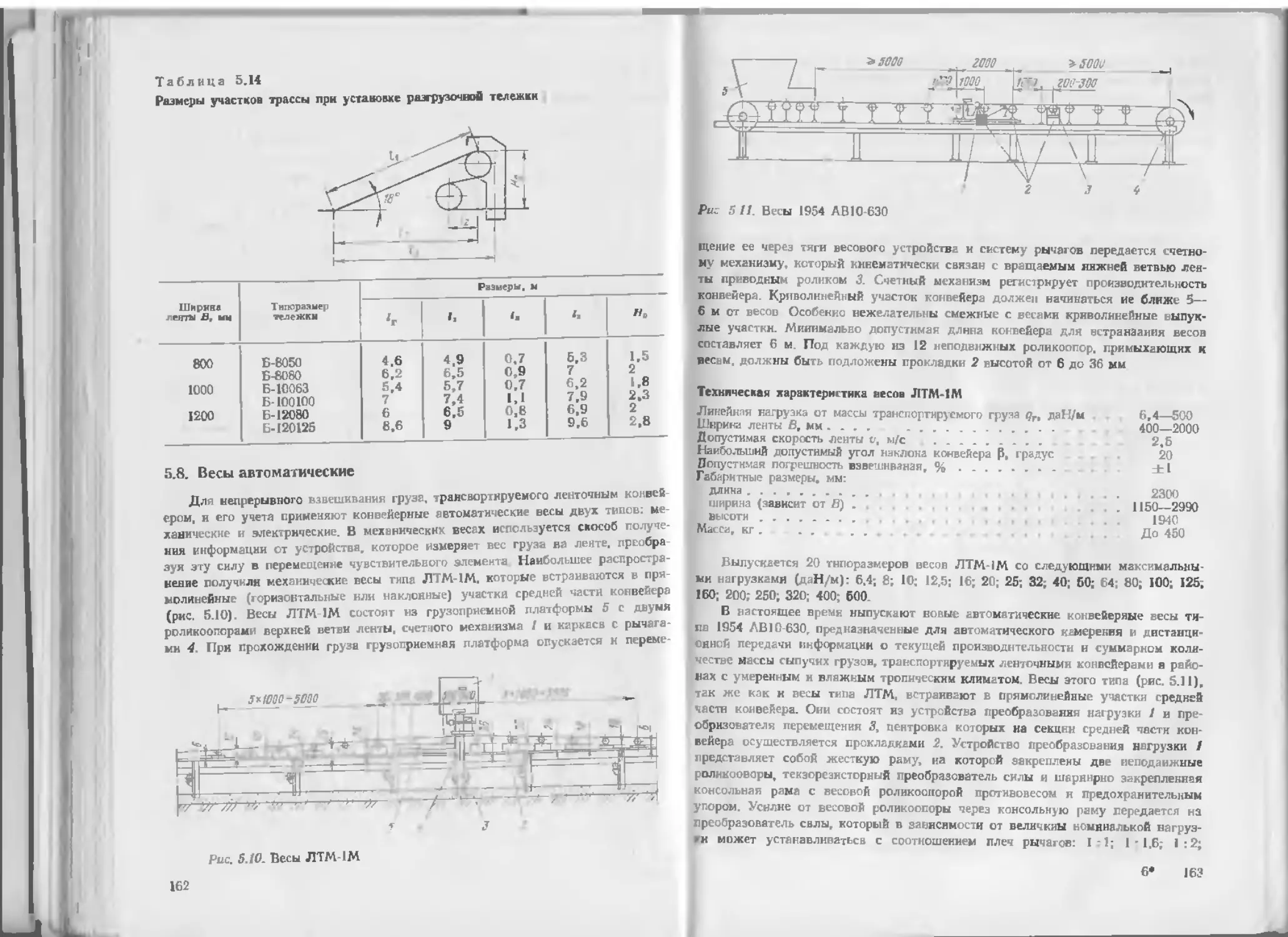

• 1М ив.--г.ся важвейшим показателем, определяющим работу конвейера. Он за-