Текст

А. В. КУЗЬМИН, Ф. Л. МАРОН

СПРАВОЧНИК

ПО РАСЧЕТАМ

МЕХАНИЗМОВ

ПОДЪЕМНО -

ТРАНСПОРТНЫХ

МАШИН

А. В. КУЗЬМИН, Ф. Л. МАРОН

СПРАВОЧНИК

ПО РАСЧЕТАМ

МЕХАНИЗМОВ

ПОДЪЕМНО-

ТРАНСПОРТНЫХ

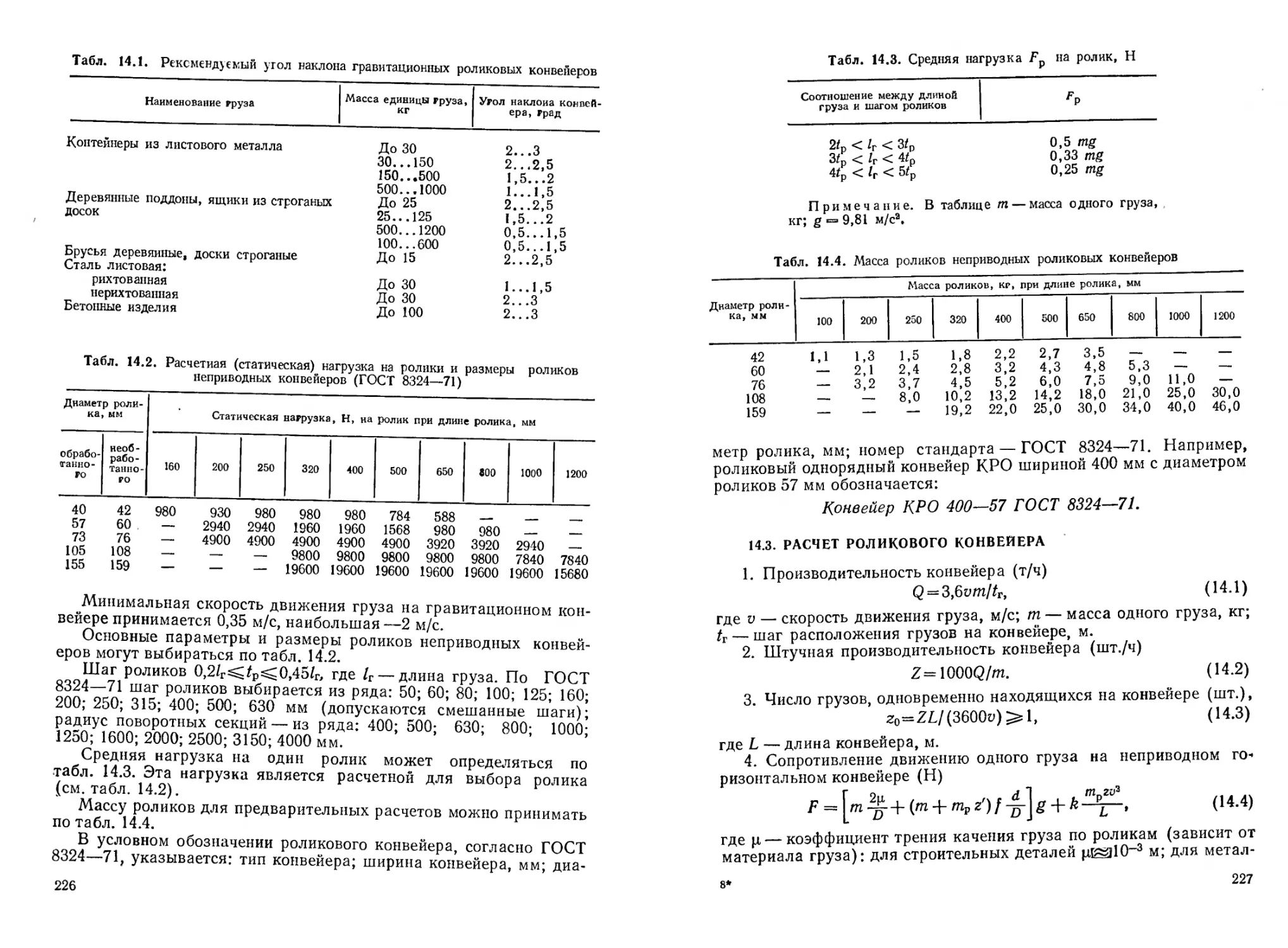

МАШИН

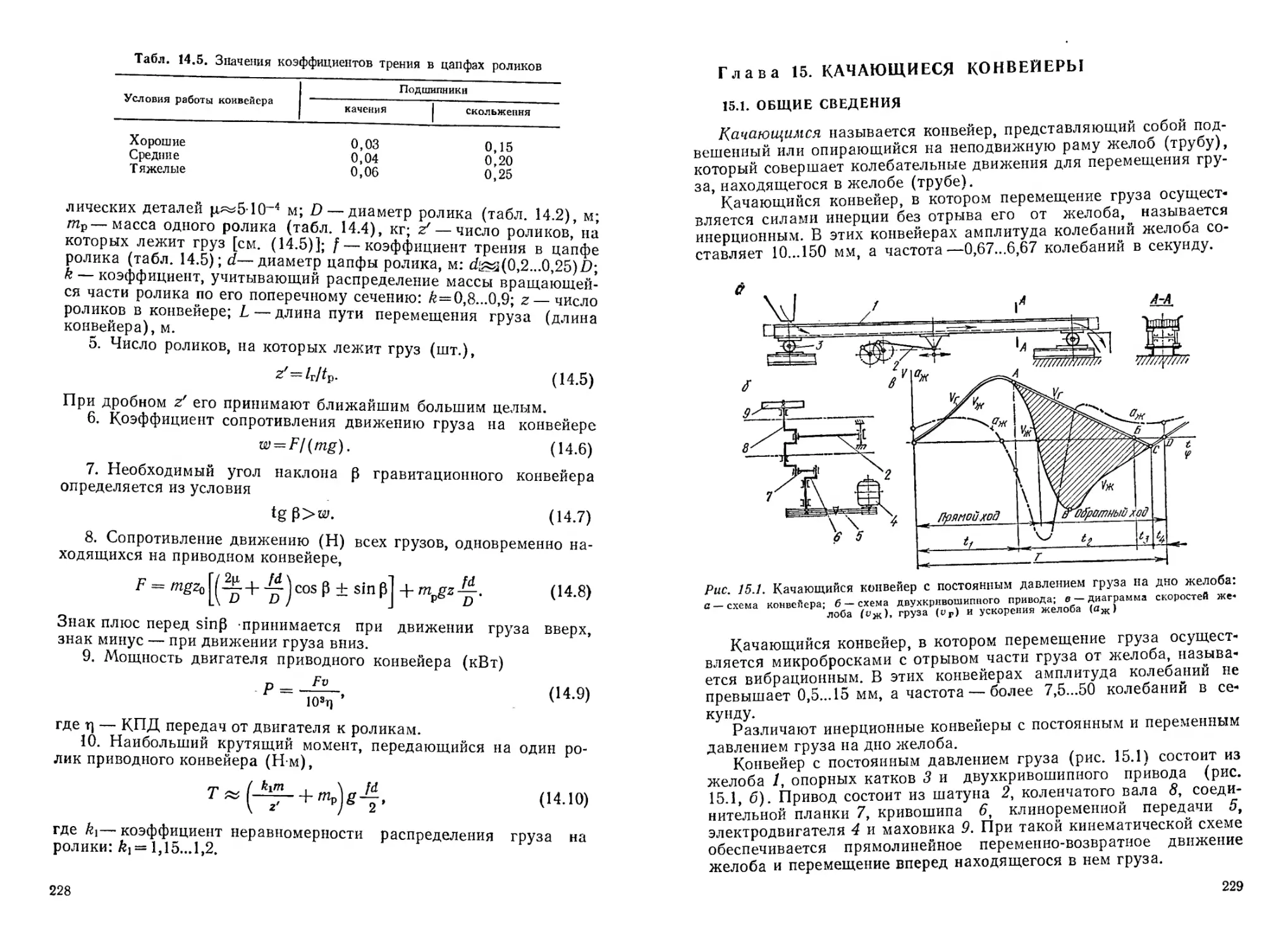

Издание второе,

переработанное и дополненное

МИНСК

«ВЫШЭЙШАЯ ШКОЛА»

1 983

ББК 39.9я2

К 89

УДК 621.86.001.66 (035.5)

Рецензенты: кафедра «Детали машин» Таллинского политехнического

института

3601030000—116

К М 304(05)—83 90—83

© Издательство «Вышэйшая школа», 1983.

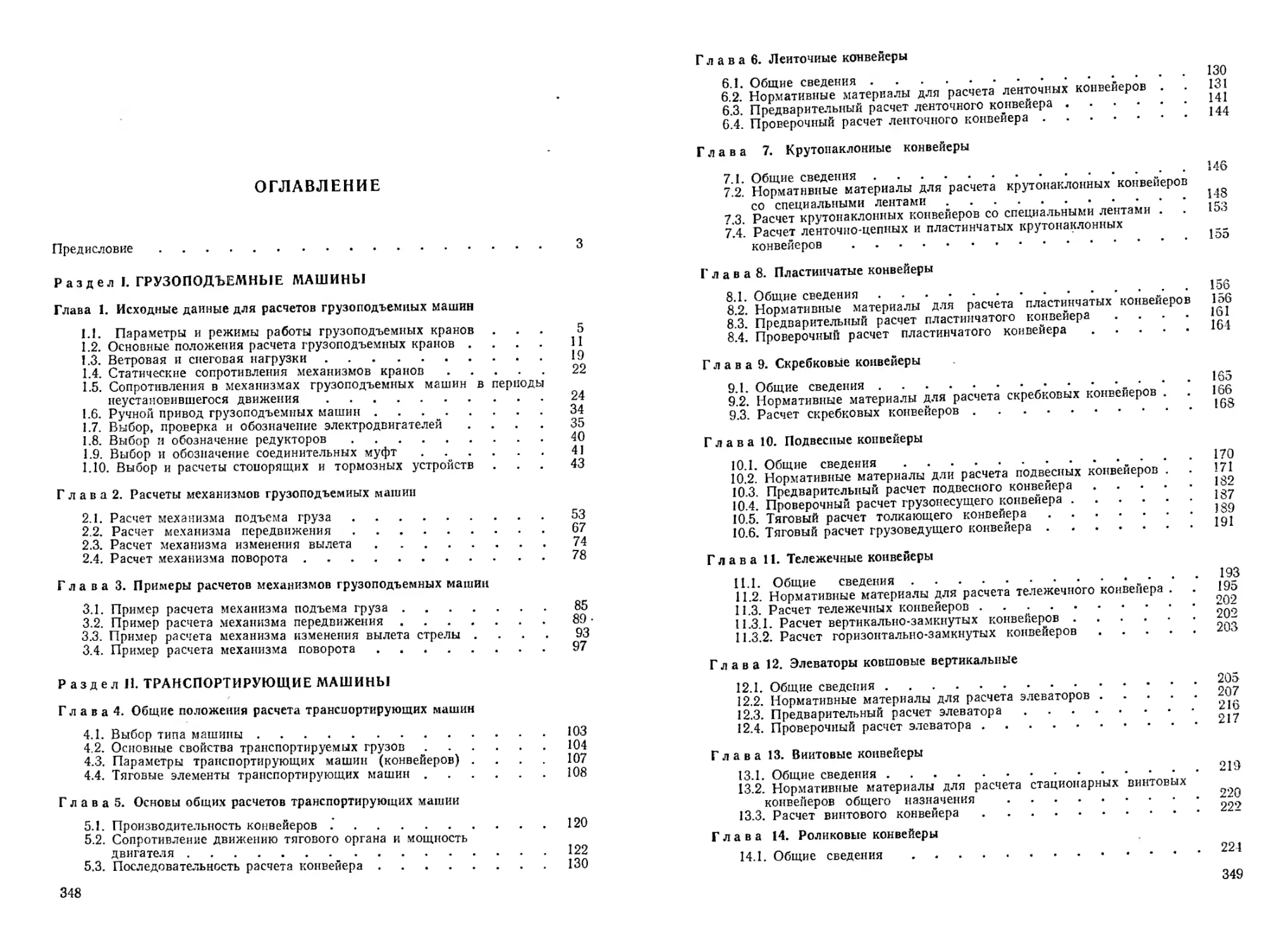

ПРЕДИСЛОВИЕ

В первых двух разделах справочника изла-

гаются общие расчеты механизмов подъемно-

транспортных машин, методика выбора и про-

верки электродвигателей, редукторов, муфт,

тормозов и расчеты наиболее характерных

специальных деталей подъемно-транспортных

машин (канатов, грузоподъемных и тяговых

цепей, барабанов, конвейерных лент и др.),

последовательность расчета каждого механиз-

ма. Приводятся необходимые сведения о нор-

мативных документах, значениях расчетных

величин и др. В конце первого раздела даны

примеры расчета основных механизмов грузо-

подъемных машин (подъема груза, передви-

жения, изменения вылета, поворота), а в кон-

це второго — примеры расчета конвейеров.

В третьем разделе приводятся справочные

данные о применяемых в подъемно-транспорт-

ных машинах основных стандартных и норма-

лизованных узлах и специальных деталях

(электродвигателях, редукторах, муфтах, тор-

мозах, канатах, цепях и др.).

Второе издание книги обусловлено появле-

нием новых нормативных материалов, исполь-

зуемых в расчетах подъемно-транспортных

машин, вводом в действие международной си-

стемы единиц физических величин (СИ) и до-

полнением книги расчетами имеющих широ-

кое распространение крутонаклонных, скреб-

новых, подвесных, тележечных и качающихся

конвейеров. Во втором издании справочник

значительно переработан, учтены замечания

и предложения, полученные после выхода

первого издания. При работе над книгой

использованы работы известных ученых в

области расчетов подъемно-транспортных ма-

шин А. О. Спиваковского, Н. Ф. Руденко,

А. А. Вапнсона, М. П. Александрова,

В. К. Дьячкова, Р. Л. Зенкова, а также дру-

гие материалы из указанной в прилагаемом

перечне литературы.

Справочник написали: А. В. Кузьмин — па-

раграф 1.10; гл. 3, 7, 9... 11, 15 и 16; Ф. Л. Ма-

рон— гл. 1 (кроме § 1.10), 2, 4...6, 8, 12...14.

Остальная часть книги написана авторами

совместно.

Лвторы

Раздел I. ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

Глава 1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТОВ

ГРУЗОПОДЪЕМНЫХ МАШИН

1.1. ПАРАМЕТРЫ И РЕЖИМЫ РАБОТЫ

ГРУЗОПОДЪЕМНЫХ КРАНОВ

Основными параметрами грузоподъемных кранов являются:

грузоподъемность, скорость движения механизмов (перемещения

груза, передвижения крана и тележки, изменения вылета, поворо-

та), высота подъема, вылет, пролет.

Номинальная (максимальная) грузоподъемность крана соот-

ветствует максимально допустимой массе поднимаемого и переме-

щаемого груза, включая массу грейфера, кюбеля, бадьи, грузового

магнита, траверсы и других грузозахватных приспособлений, под-

вешиваемых на крюк крана. Масса крюковой подвески в грузо-

подъемность крана не включается.

Номинальная грузоподъемность крана с переменным вылетом

относится к минимальному вылету, указанному в паспорте.

Вылет крана — это расстояние от оси вращения поворотной ча-

сти стрелового крана до оси его грузозахватного органа.

Пролет крана — горизонтальное расстояние между осями рель-

сов кранового пути кранов пролетного типа (мостовых, козловых

и др.).

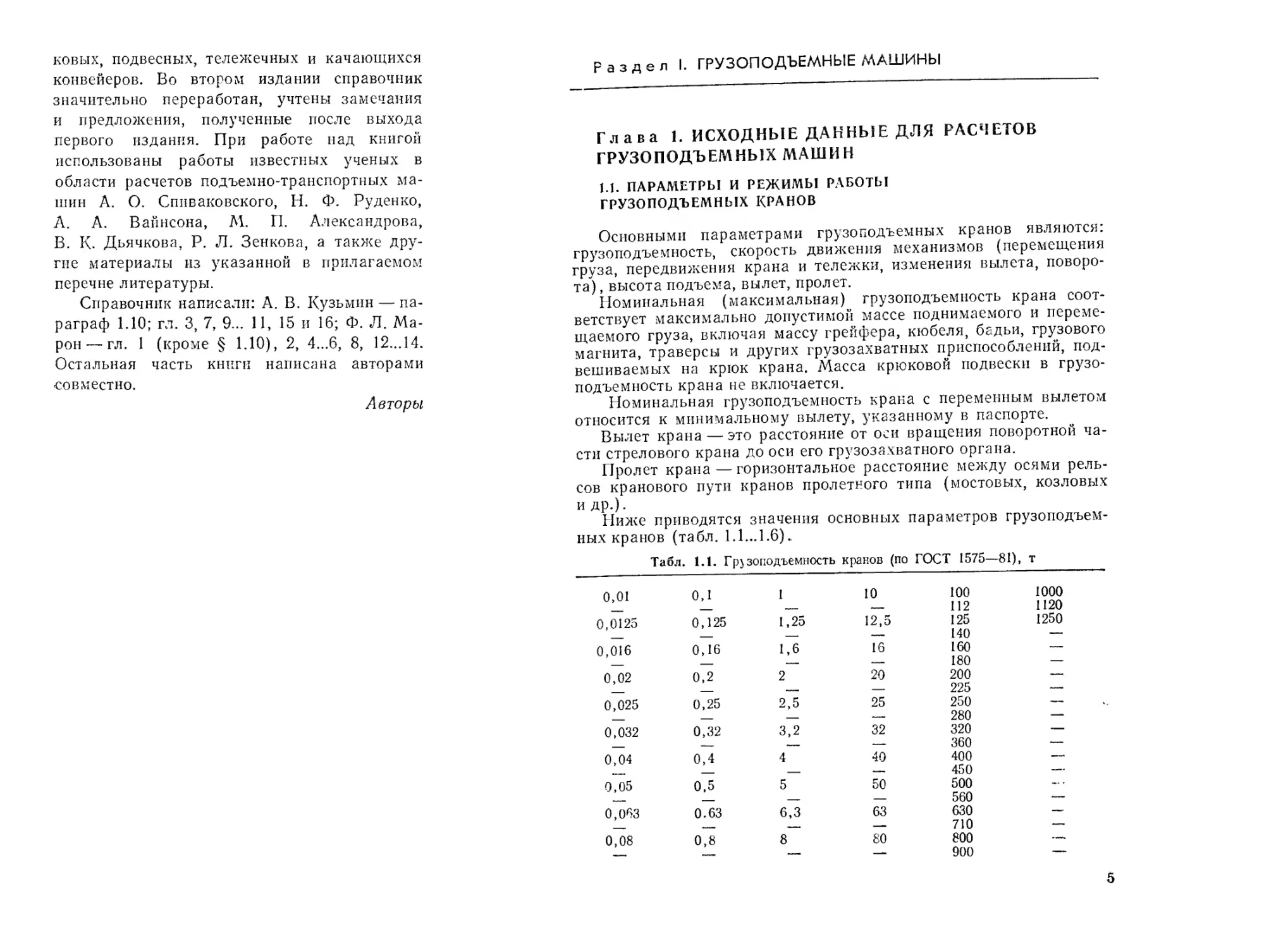

Ниже приводятся значения основных параметров грузоподъем-

ных кранов (табл. 1.1...1.6).

Табл. 1.1. Грузоподъемность кранов (по ГОСТ 1575—81), т

0,01 0,1 1 10 100 1000

— — — 112 1120

0,0125 0,125 1,25 12,5 125 1250

— — — 140 ——

0,016 0,16 1,6 16 160 —

— — — — 180 —

0,02 0,2 2 20 200

— — — — 225

0,025 0,25 2,5 25 250 —

— — — — 280 —

0,032 0,32 3,2 32 320 —

— — — — 360 —

0,04 0,4 4 40 400

— — — — 450 —

0,05 0,5 5 50 500 —.

— — — — 560 —

0,063 0.63 6,3 63 630 —

—- — — — 710 —

0,08 0,8 8 80 800 ......

— — — — 900 —

5

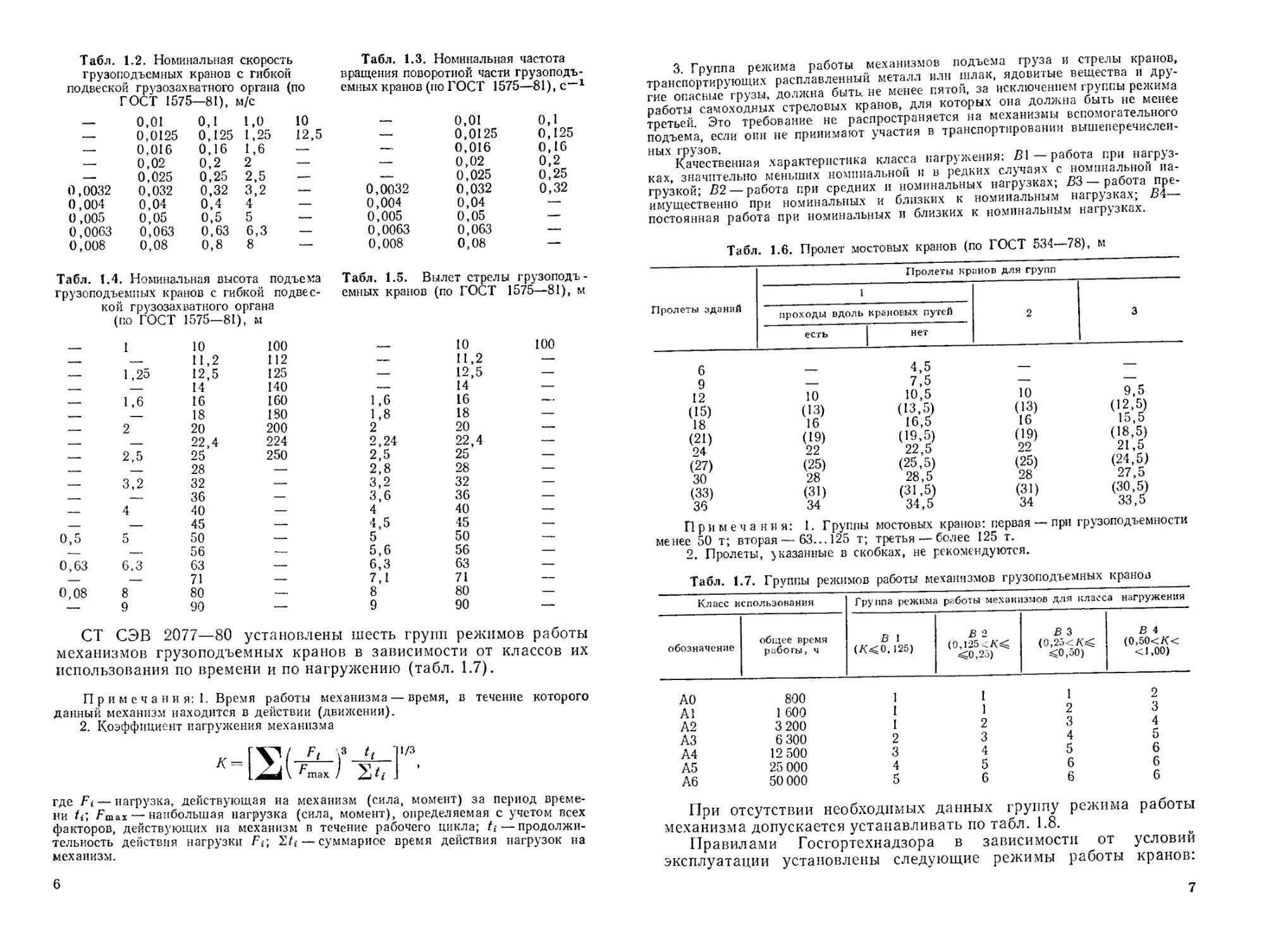

Табл. 1.2. Номинальная скорость Табл. 1.3. Номинальная частота

грузоподъемных кранов с гибком вращения поворотной части грузоподъ-

подвеской грузозахватного органа (по емных кранов (по ГОСТ 1575—81), с*”1

ГОСТ 1575—81), м/с

— 0,01 о,1 1,0 10 — 0,01 0,1

— 0,0125 0,125 1,25 12,5 — 0,0125 0,125

— 0,016 0,16 1,6 — 0,016 0,16

— 0,02 0,2 2 — — 0,02 0,2

— 0,025 0,25 2,5 — — 0,025 0,25

0,0032 0,032 0,32 3,2 — 0,0032 0,032 0,32

0,004 0,04 0,4 4 — 0,004 0,04 —

0 ,005 0,05 0,5 5 — 0,005 0,05 —

0,0063 0,063 0,63 6.3 — 0,0063 0,063 —

0,008 0,08 0,8 8 — 0,008 0,08 —

Вылет стрелы

Табл. 1.5.

емных кранов (по ГОСТ 1575—81), м

грузоподъ -

Табл. 1.4. Номинальная высота подъема

грузоподъемных кранов с гибкой подвес-

кой грузозахватного органа

(по ГОСТ 1575—81), м

— 1 10 100 — 10 100

— — 11,2 112 11,2 —

— 1,25 12,5 125 — 12,5 —

— — 14 140 — 14 —

— 1,6 16 160 1,6 16

— — 18 180 1,8 18 —

— 2 20 200 2 20 —

— — 22,4 224 2,24 22,4 —

— 2,5 25 250 2,5 25 —

— — 28 — 2,8 28 —

— 3,2 32 — 3,2 32 —

— —, 36 — 3,6 36 —

— 4 40 — 4 40 —

— — 45 — 4,5 45 —

0,5 5 50 — 5 50 —

— — 56 — 5,6 56 —

0,63 6.3 63 — 6,3 63 —

— —- 71 — 7,1 71

0,08 8 80 — 8 80 —

— 9 90 — 9 90 —

СТ СЭВ 2077—80 установлены шесть групп режимов работы

механизмов грузоподъемных кранов в зависимости от классов их

использования по времени и по нагружению (табл. 1.7).

Примечания:!. Время работы механизма — время, в течение которого

данный механизм находится в действии (движении).

2. Коэффициент нагружения механизма

где Fi — нагрузка, действующая на механизм (сила, момент) за период време-

ни ti\ Fmax — наибольшая нагрузка (сила, момент), определяемая с учетом всех

факторов, действующих на механизм в течение рабочего цикла; Ц — продолжи-

тельность действия нагрузки Х/г- — суммарное время действия нагрузок на

механизм.

3. Группа режима работы механизмов подъема груза и стрелы кранов,

транспортирующих расплавленный металл или шлак, ядовитые вещества и дру-

гие опасные грузы, должна быть, не менее пятой, за исключением группы режима

работы самоходных стреловых кранов, для которых она должна быть не менее

третьей. Это требование не распространяется на механизмы вспомогательного

подъема, если они не принимают участия в транспортировании вышеперечислен-

ных грузов.

Качественная характеристика класса нагружения: £?1—работа при нагруз-

ках, значительно меньших номинальной н в редких случаях с номинальной на-

грузкой; В2 — работа при средних и номинальных нагрузках; ВЗ— работа пре-

имущественно при номинальных и близких к номинальным нагрузках; Bi—

постоянная работа при номинальных и близких к номинальным нагрузках.

Табл. 1.6. Пролет мостовых кранов (по ГОСТ 534—78), м

Пролеты зданий Пролеты кранов для групп

1 2 3

проходы вдоль крановых путей

есть нет

6 4,5

9 — 7,5 — —

12 10 10,5 10 9,5

(15) (13) (13,5) (13) (12,5)

18 16 16,5 16 15,5

(21) (19) (19,5) (19) (18,5)

24 22 22,5 22 21,5

(27) (25) (25,5) (25) (24,5)

30 28 28,5 28 27,5

(33) (31) (31,5) (31) (30,5)

36 34 34,5 34 33,5

Примечания: I. Группы мостовых кранов: первая — при грузоподъемности

менее 50 т; вторая— 63... 125 т; третья — более 125 т.

2. Пролеты, указанные в скобках, не рекомендуются.

Табл. 1.7. Группы режимов работы механизмов грузоподъемных кранов

Класс использования Группа режима работы механизмов для класса нагружения

обозначение общее время работы, ч В 1 (/«0.125) В 2 (0,!25</« <0,25) В 3 (0,25<7« <0,50) В 4 (0,50<К< <1,00)

АО 800 1 1 1 2

А1 1 600 1 1 2 3

А2 3 200 1 2 3 4

АЗ 6 300 2 3 4 5

А4 12 500 3 4 5 6

А5 25 000 4 5 6 6

А6 50 000 5 6 6 6

При отсутствии необходимых данных группу режима работы

механизма допускается устанавливать по табл. 1.8.

Правилами Госгортехнадзора в зависимости от условий

эксплуатации установлены следующие режимы работы кранов:

7

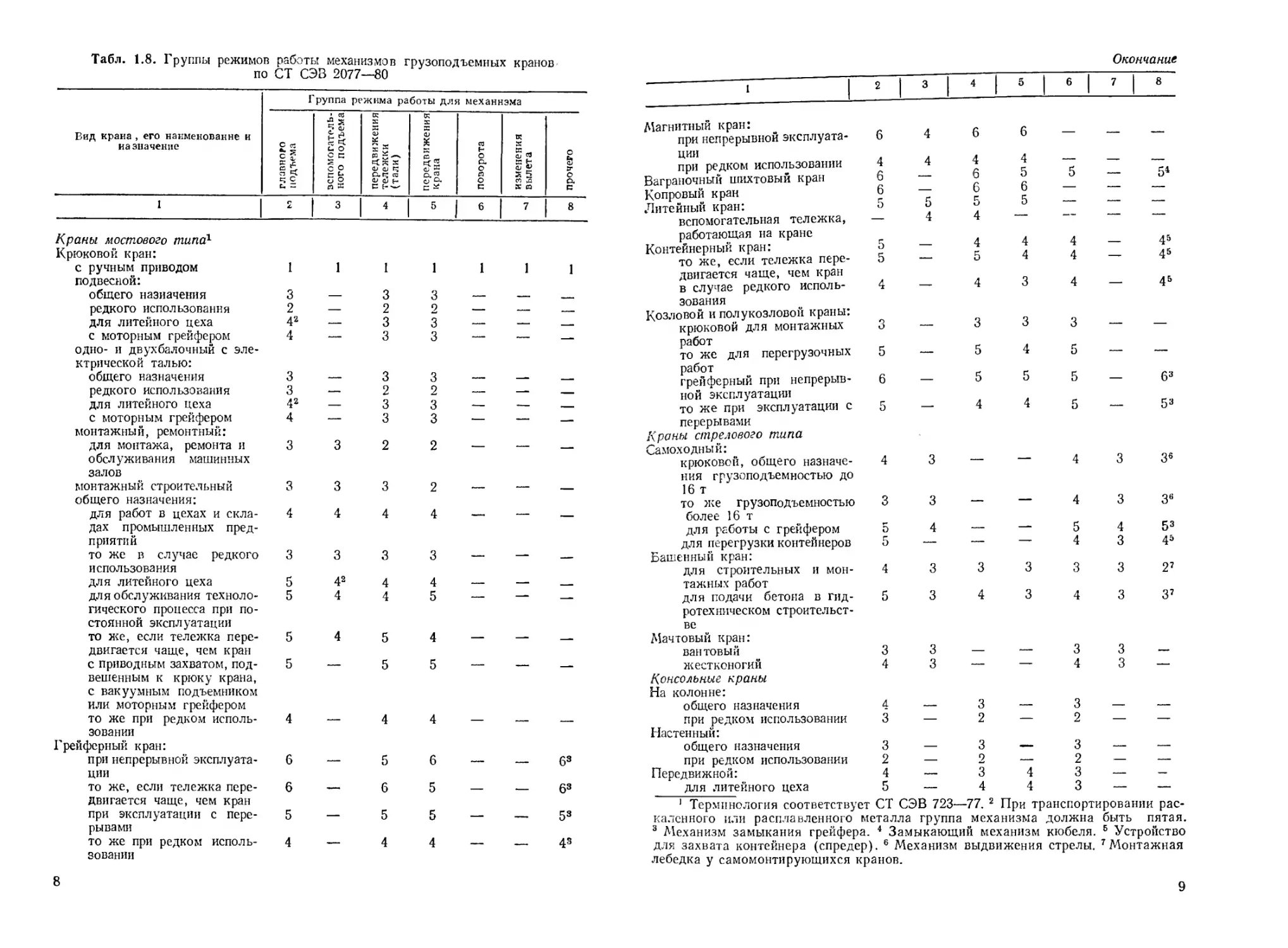

Табл. 1.8. Группы режимов работы механизмов грузоподъемных кранов

по СТ СЭВ 2077—80

Вид крана , его наименование и назначение Группа режима работы для механизма

главного подъема вспомогатель- ного подъема передвижения тележки (тали) передвижения крана поворота 1 ( изменения вылета прочего

1 2 3 4 5 1 6 7 8

Краны мостового типа1 Крюковой кран: с ручным приводом 1 1 1 1 1 1 1

подвесной: общего назначения 3 — 3 3 — „

редкого использования 2 — 2 2 — — —

для литейного цеха 42 — 3 3 — — —.

с моторным грейфером 4 — 3 3 — — —

одно- и двух балочный с эле- ктрической талью: общего назначения 3 3 3

редкого использования 3 — 2 2 — — —

для литейного цеха 42 — 3 3 -— -— —

с моторным грейфером 4 — 3 3 — — —

монтажный, ремонтный; для монтажа, ремонта и 3 3 2 2 — —

обслуживания машинных залов монтажный строительный 3 3 3 2

общего назначения: для работ в цехах и скла- 4 4 4 4 — —

дах промышленных пред- приятий то же в случае редкого 3 3 3 3

использования для литейного цеха 5 42 4 4 — —

для обслуживания техноло- 5 4 4 5 — — —

гического процесса при по- стоянной эксплуатации то же, если тележка пере- 5 4 5 4

двигается чаще, чем кран с приводным захватом, под- 5 — 5 5 — — —

вешенным к крюку крана, с вакуумным подъемником или моторным грейфером то же при редком исполь- 4 4 4

зовании Грейферный кран: при непрерывной эксплуата- 6 5 6 63

ции то же, если тележка пере- 6 —. 6 5 63

двигается чаще, чем кран при эксплуатации с пере- 5 — 5 5 — — 53

рывами то же при редком исполь- 4 — 4 4 — — 4з

зовании

8

Окончание

1 2 1 3 1 4 1 5 1 6 1 7 1 8

Магнитный кран: при непрерывной эксплуата- 6 4 6 6 — — —

ции при редком использовании 4 4 4 4 — — -

Ваграночный шихтовый кран 6 — 6 5 5 — 54

Копровый кран 6 — 6 6 — — —

Литейный кран: 5 5 5 — — —

вспомогательная тележка, — 4 4 — -— — —

работающая на кране Контейнерный кран: 5 — 4 4 4 — 45

то же, если тележка пере- 5 — 5 4 4 — 45

двигается чаще, чем кран в случае редкого исполь- 4 — 4 3 4 — 45

зования Козловой и полукозловой краны: крюковой для монтажных 3 3 3 3

работ то же для перегрузочных 5 — 5 4 5

работ грейферный при непрерыв- 6 — 5 5 5 — 63

ной эксплуатации то же при эксплуатации с 5 — 4 4 5 53

перерывами Краны стрелового типа Самоходный: крюковой, общего назначе- 4 3 4 3 Зб

ния грузоподъемностью до 16 т то же грузоподъемностью 3 3 4 3 3е

более 16 т для работы с грейфером 5 4 — — 5 4 53

для перегрузки контейнеров 5 — — — 4 3 45

Башенный кран: для строительных и мон- 4 3 3 3 3 3 27

тажных работ для подачи бетона в гид- 5 3 4 3 4 3 З7

ротехническом строительст- ве Мачтовый кран: вантовый 3 3 3 3

жестконогий 4 3 — —_ 4 3 - -

Консольные краны На колонне: общего назначения 4 3 3

при редком использовании 3 — 2 — 2

Настенный: общего назначения 3 3 3

при редком использовании 2 — 2 2

Передвижной: 4 — 3 4 3

для литейного цеха 5 — 4 4 3 — —

1 Терминология соответствуй ет СТ СЭВ 723- -77. 2 При транспортировании рас-

каленного или расплавленного металла группа механизма должна быть пятая.

Механизм замыкания грейфера. 4 Замыкающий механизм кюбеля. 6 Уст1 эойство

для захвата контейнера (спредер). 6 Механизм выдвижения стрелы. 7Монтажная

лебедка у самомонтирующихся кранов.

9

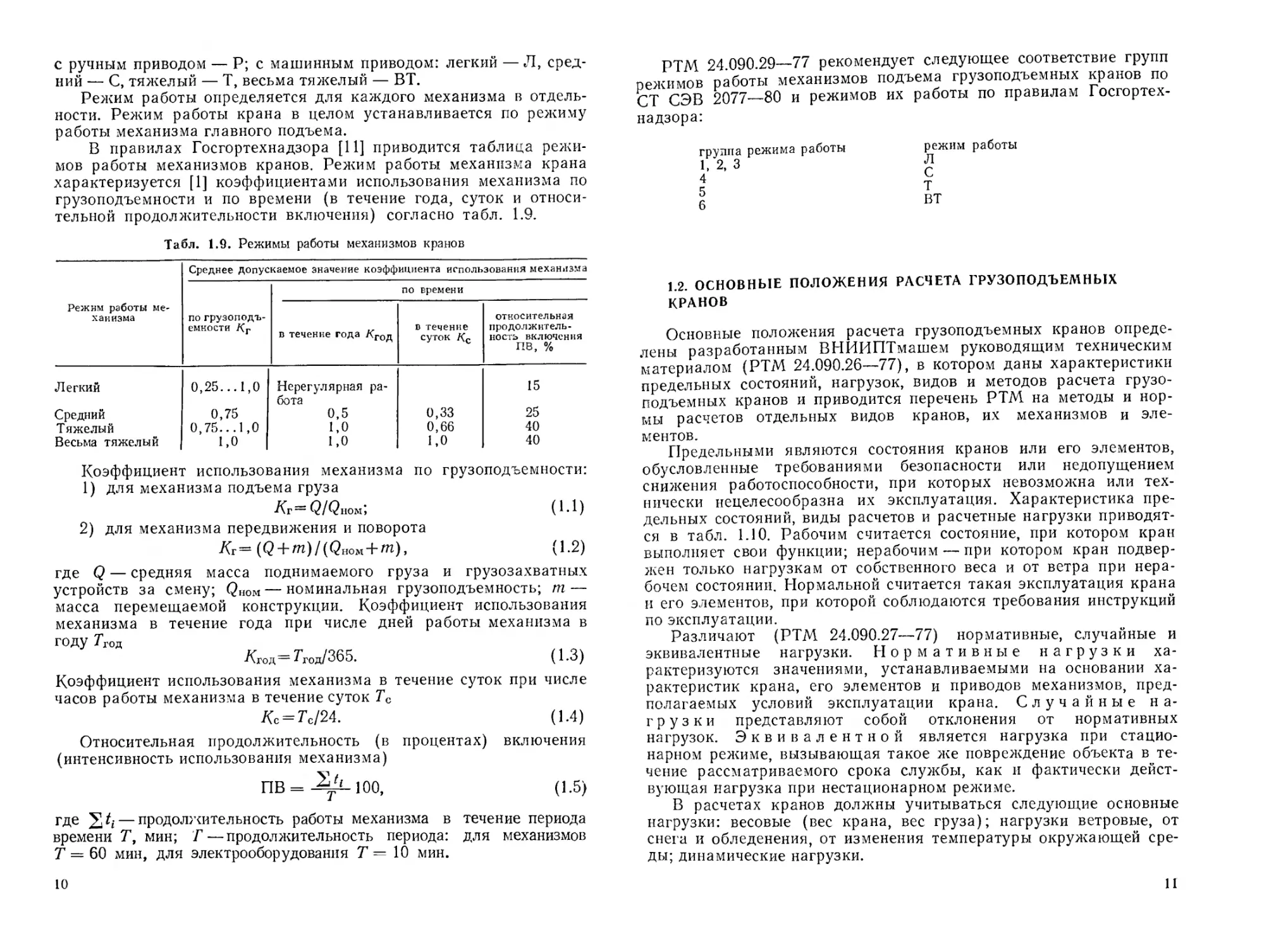

с ручным приводом — Р; с машинным приводом: легкий — Л, сред-

ний — С, тяжелый — Т, весьма тяжелый — ВТ.

Режим работы определяется для каждого механизма в отдель-

ности. Режим работы крана в целом устанавливается по режиму

работы механизма главного подъема.

В правилах Госгортехнадзора [11] приводится таблица режи-

мов работы механизмов кранов. Режим работы механизма крана

характеризуется [1] коэффициентами использования механизма по

грузоподъемности и по времени (в течение года, суток и относи-

тельной продолжительности включения) согласно табл. 1.9.

Табл. 1.9. Режимы работы механизмов кранов

Режим работы ме- ханизма Среднее допускаемое значение коэффициента использования механизма

по грузоподъ- емности по времени

в течение года КГОд в течение суток Кс относительная продолжитель- ность включения ПВ, %

Легкий 0,25...1,0 Нерегулярная ра- бота 15

Средний 0,75 0,5 0,33 25

Тяжелый 0,75...1,0 1,0 0,66 40

Весьма тяжелый 1.0 1,0 1,0 40

Коэффициент использования механизма по грузоподъемности:

1) для механизма подъема груза

Kr=Q/QiioM*, (1.1)

2) для механизма передвижения и поворота

Kr=(Q + m)/(Q ном + т), (1.2)

где Q — средняя масса поднимаемого груза и грузозахватных

устройств за смену; QHom — номинальная грузоподъемность; т —

масса перемещаемой конструкции. Коэффициент использования

механизма в течение года при числе дней работы механизма в

году Ггод

Кгод=Ггод/365. (1.3)

Коэффициент использования механизма в течение суток при числе

часов работы механизма в течение суток Гс

Кс = Тс/24. (1.4)

Относительная продолжительность (в процентах) включения

(интенсивность использования механизма)

ПВ = ^-100, (1.5)

где — продолжительность работы механизма в течение периода

времени Т, мин; Г — продолжительность периода: для механизмов

Т = 60 мин, для электрооборудования Т = 10 мин.

10

РТМ 24.090.29—77 рекомендует следующее соответствие групп

режимов работы механизмов подъема грузоподъемных кранов по

СТ СЭВ 2077—80 и режимов их работы по правилам Госгортех-

надзора:

группа режима работы

1, 2, 3

4

5

6

режим работы

Л

С

Т

ВТ

1.2. ОСНОВНЫЕ ПОЛОЖЕНИЯ РАСЧЕТА ГРУЗОПОДЪЕМНЫХ

КРАНОВ

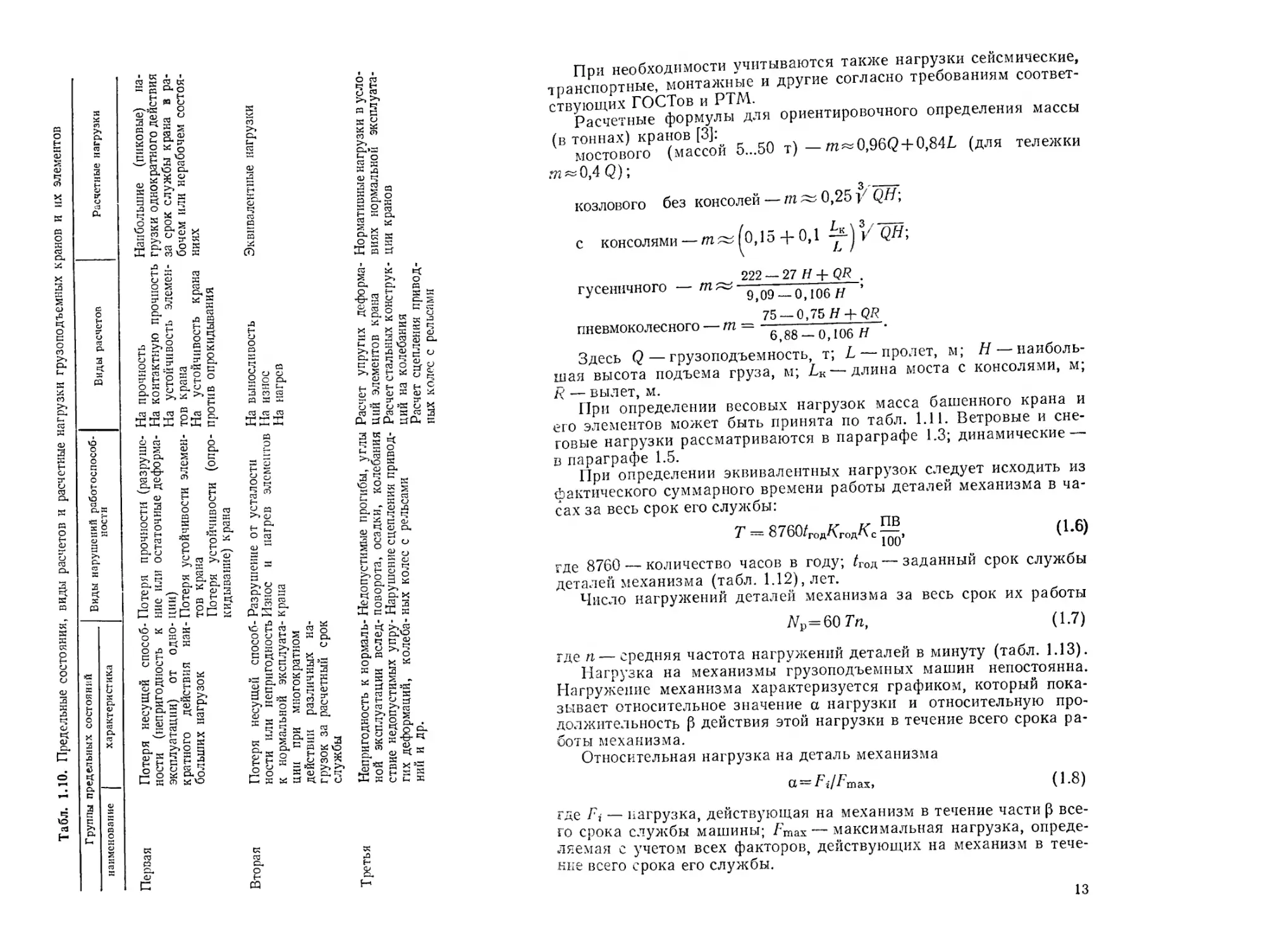

Основные положения расчета грузоподъемных кранов опреде-

лены разработанным ВНИИПТмашем руководящим техническим

материалом (РТМ 24.090.26—77), в котором даны характеристики

предельных состояний, нагрузок, видов и методов расчета грузо-

подъемных кранов и приводится перечень РТМ на методы и нор-

мы расчетов отдельных видов кранов, их механизмов и эле-

ментов.

Предельными являются состояния кранов или его элементов,

обусловленные требованиями безопасности или недопущением

снижения работоспособности, при которых невозможна или тех-

нически нецелесообразна их эксплуатация. Характеристика пре-

дельных состояний, виды расчетов и расчетные нагрузки приводят-

ся в табл. 1.10. Рабочим считается состояние, при котором кран

выполняет свои функции; нерабочим — при котором кран подвер-

жен только нагрузкам от собственного веса и от ветра при нера-

бочем состоянии. Нормальной считается такая эксплуатация крана

п его элементов, при которой соблюдаются требования инструкций

по эксплуатации.

Различают (РТМ 24.090.27—77) нормативные, случайные и

эквивалентные нагрузки. Нормативные нагрузки ха-

рактеризуются значениями, устанавливаемыми на основании ха-

рактеристик крана, его элементов и приводов механизмов, пред-

полагаемых условий эксплуатации крана. Случайные на-

грузки представляют собой отклонения от нормативных

нагрузок. Эквивалентной является нагрузка при стацио-

нарном режиме, вызывающая такое же повреждение объекта в те-

чение рассматриваемого срока службы, как и фактически дейст-

вующая нагрузка при нестационарном режиме.

В расчетах кранов должны учитываться следующие основные

нагрузки: весовые (вес крана, вес груза); нагрузки ветровые, от

снега и обледенения, от изменения температуры окружающей сре-

ды; динамические нагрузки.

11

Табл. 1.10. Предельные состояния, виды расчетов и расчетные нагрузки грузоподъемных кранов и их элементов

Группы предельных состояний ~

---------. Виды нарушений работоспособ-

нование--характеристика-----------ностн Виды расчетов Расчетные нагрузки

и

При необходимости учитываются также нагрузки сейсмические,

транспортные, монтажные и другие согласно требованиям соответ-

ствующих ГОСТов и РТМ.

Расчетные формулы для ориентировочного определения массы

(в тоннах) кранов [3]:

мостового (массой 5...50 т) —m«0,96Q+0,84L

т ~ 0,4 Q);

3----

козлового без консолей — т ~ 0,25 У

с консолями — +

гусеничного —

222 — 27 H + QR .

9,09-0,106 /7 ’

(для тележки

75 —0,75 /7+ W

пневмоколесного - m = —.

Здесь Q — грузоподъемность, т; L — пролет, м; Н — наиболь-

шая высота подъема груза, м; LK — длина моста с консолями, м;

/? — вылет, м.

При определении весовых нагрузок масса башенного крана и

его элементов может быть принята по табл. 1.11. Ветровые и сне-

говые нагрузки рассматриваются в параграфе 1.3; динамические —

в параграфе 1.5.

При определении эквивалентных нагрузок следует исходить из

фактического суммарного времени работы деталей механизма в ча-

сах за весь срок его службы:

7 = 8760/ГОД^ОД^^, (1.6)

где 8760 — количество часов в году; /год — заданный срок службы

деталей механизма (табл. 1.12), лет.

Число нагружений деталей механизма за весь срок их работы

7Vp=60Tn,

(1-7)

где п— средняя частота нагружений деталей в минуту (табл. 1.13).

Нагрузка на механизмы грузоподъемных машин непостоянна.

Нагружение механизма характеризуется графиком, который пока-

зывает относительное значение а нагрузки и относительную про-

должительность Р действия этой нагрузки в течение всего срока ра-

боты механизма.

Относительная нагрузка на деталь механизма

а = Fi/Fmax, (1.8)

где Fj — нагрузка, действующая на механизм в течение части р все-

го срока службы машины; Fmax— максимальная нагрузка, опреде-

ляемая с учетом всех факторов, действующих на механизм в тече-

ние всего срока его службы.

13

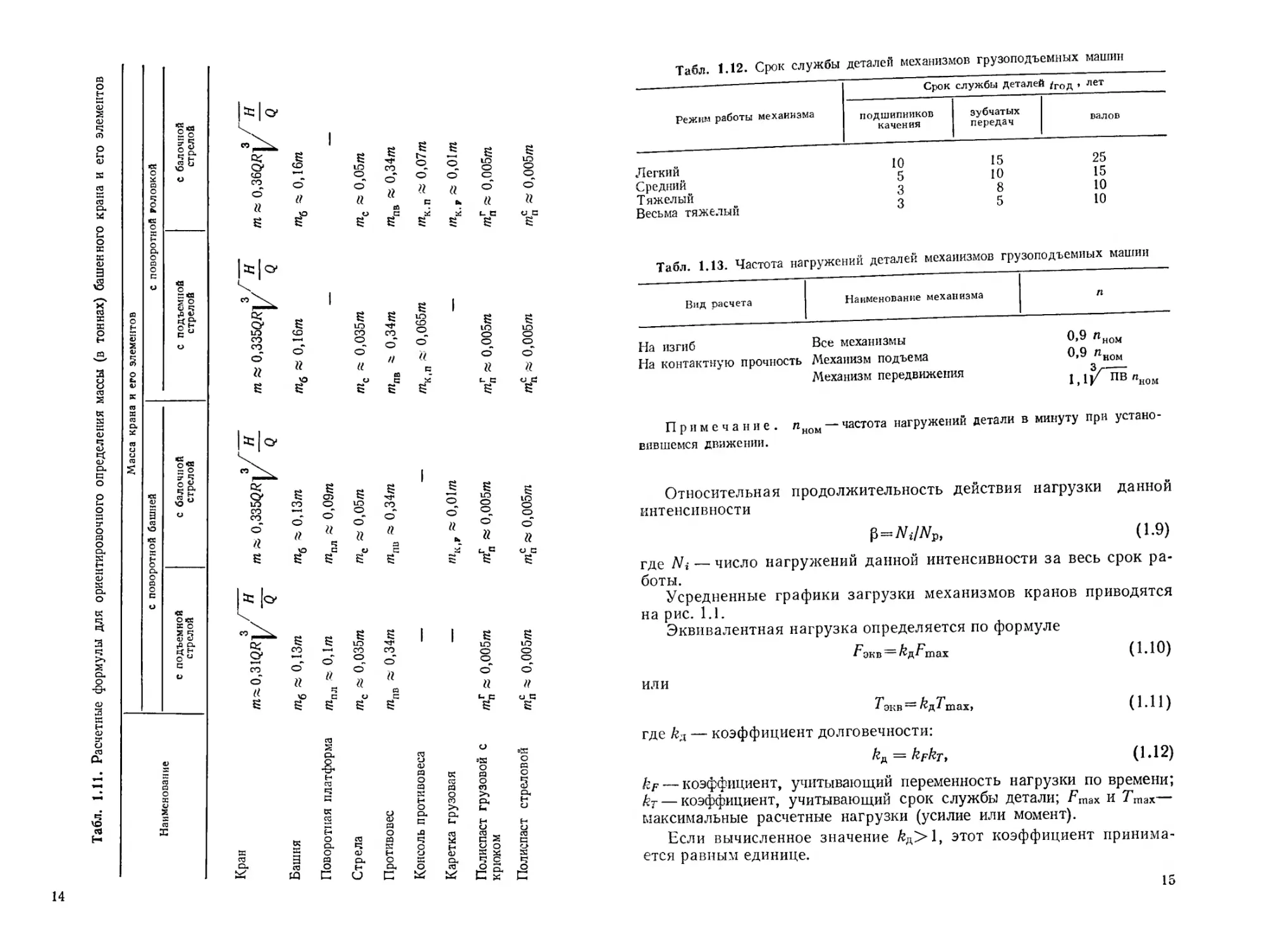

14

Табл. 1.12. Срок службы деталей механизмов грузоподъемных машин

Срок службы деталей /год , лет

Режим работы механизма

подшипников

качения

зубчатых

передач

валов

Легкий 10 25

Средний 5 10 15

Тяжелый £ °

Весьма тяжелый 3 5 10

Табл. 1.13. Частота нагружений деталей механизмов грузоподъемных машин

Вид расчета Наименование механизма п

На изгиб На контактную прочность Все механизмы 0,9 пном Механизм подъема 0,9 пном Механизм передвижения 3/”7гп 1>1у ив пном

Примечание. пном— частота нагружений детали в минуту при устано

вившемся движении.

Относительная продолжительность действия нагрузки данной

интенсивности

(1.9)

где Ni~ число нагружений данной интенсивности за весь срок ра-

боты.

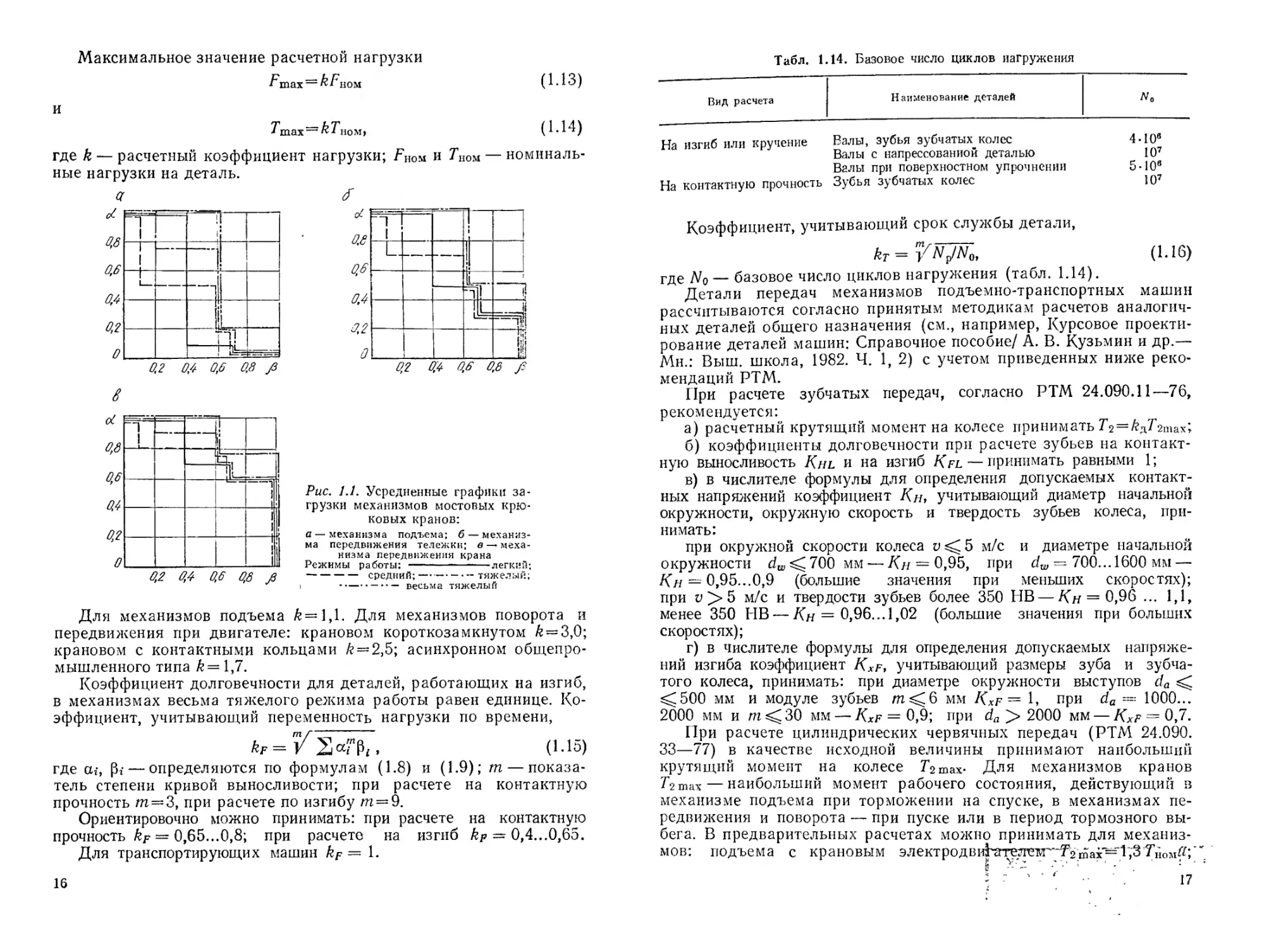

Усредненные графики загрузки механизмов кранов приводятся

на рис. 1.1.

Эквивалентная нагрузка определяется по формуле

Fэкв = ^д/?шах (1.10)

ИЛИ

^экв — ^д^'тах, (1.11)

где /гд — коэффициент долговечности:

£д = Ыг, (1.12)

kp — коэффициент, учитывающий переменность нагрузки по времени;

kT — коэффициент, учитывающий срок службы детали; Fmax и Гтах_______

максимальные расчетные нагрузки (усилие или момент).

Если вычисленное значение &д>1, этот коэффициент принима-

ется равным единице.

Максимальное значение расчетной нагрузки

Fmax

ном

max— kTno^t

(1.13)

где k — расчетный коэффициент нагрузки; ГНом и Тном — номиналь-

ные нагрузки на деталь.

Рис, 1.1. Усредненные графики за-

грузки механизмов мостовых крю-

ковых кранов:

а — механизма подъема; б — механиз-

ма передвижения тележки; а—-меха-

низма передвижения крана

Режимы работы: --------------легкий;

---------средний;---------тяжелый,

--------------------------• — • • — весьма тяжелыГг

Для механизмов подъема k~ 1,1. Для механизмов поворота и

передвижения при двигателе: крановом короткозамкнутом & = 3,0;

крановом с контактными кольцами /г = 2,5; асинхронном общепро-

мышленного типа &=1,7.

Коэффициент долговечности для деталей, работающих на изгиб,

в механизмах весьма тяжелого режима работы равен единице. Ко-

эффициент, учитывающий переменность нагрузки по времени,

= (1.15)

где а;, Рг — определяются по формулам (1.8) и (1.9); т — показа-

тель степени кривой выносливости; при расчете на контактную

прочность т = 3, при расчете по изгибу т==9.

Ориентировочно можно принимать: при расчете на контактную

прочность kP — 0,65...0,8; при расчете на изгиб kp = 0,4...0,65.

Для транспортирующих машин kp — 1.

16

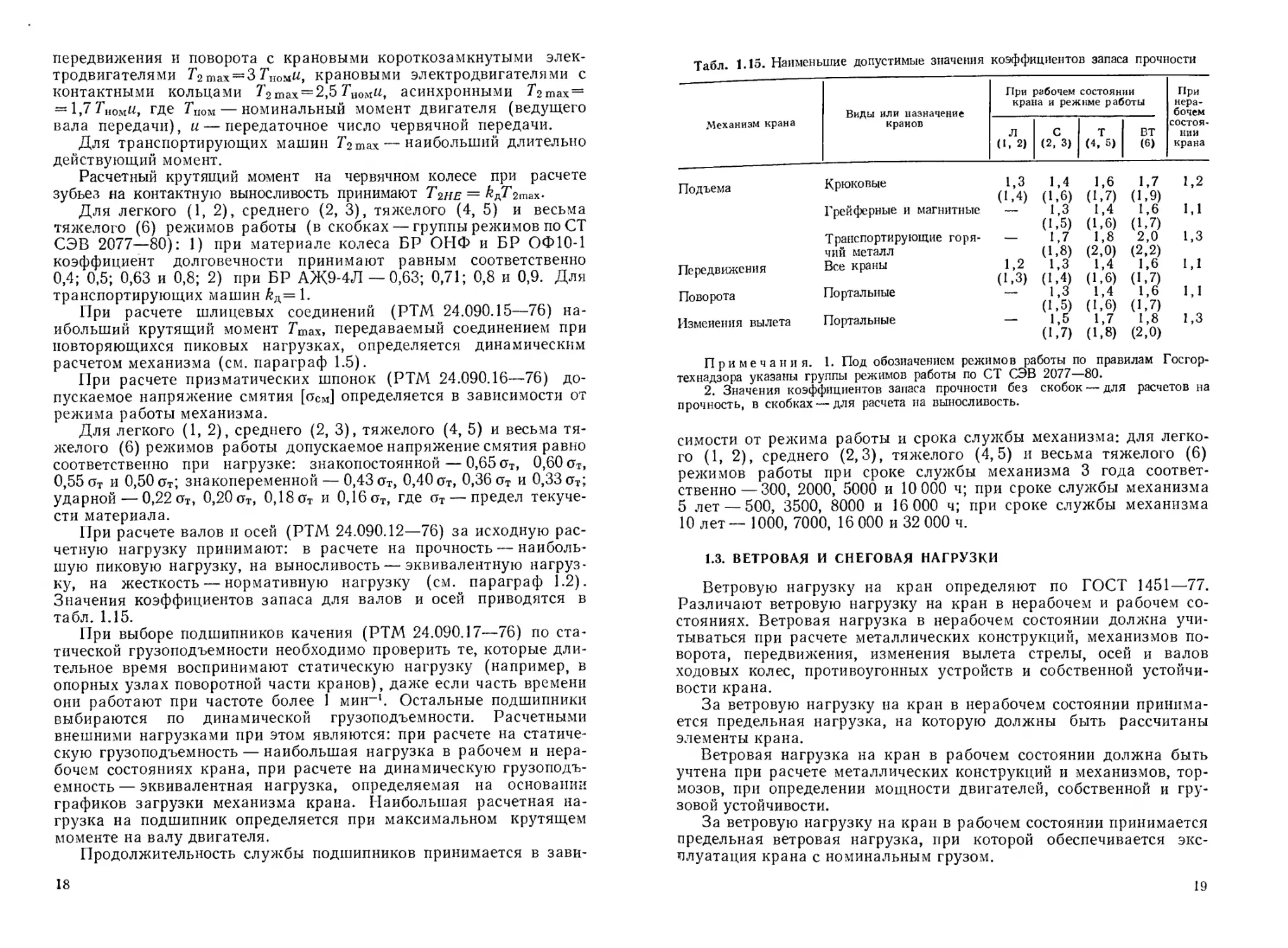

Табл. 1.14. Базовое число циклов нагружения

Вид расчета Наименование деталей No

На изгиб или кручение Валы, зубья зубчатых колес 4-10”

Валы с напрессованной деталью 107

Валы при поверхностном упрочнении 5-10е

На контактную прочность Зубья зубчатых колес 107

Коэффициент, учитывающий срок службы детали,

(1.16)

где дг0— базовое число циклов нагружения (табл. 1.14).

Детали передач механизмов подъемно-транспортных машин

рассчитываются согласно принятым методикам расчетов аналогич-

ных деталей общего назначения (см., например, Курсовое проекти-

рование деталей машин: Справочное пособие/ А. В. Кузьмин и др.—

Мн.: Выш. школа, 1982. Ч. 1, 2) с учетом приведенных ниже реко-

мендаций РТМ.

При расчете зубчатых передач, согласно РТМ 24.090.11—76,

рекомендуется:

а) расчетный крутящий момент на колесе принимать

б) коэффициенты долговечности при расчете зубьев на контакт-

ную выносливость Kiil и на изгиб Kfl — принимать равными 1;

в) в числителе формулы для определения допускаемых контакт-

ных напряжений коэффициент К и, учитывающий диаметр начальной

окружности, окружную скорость и твердость зубьев колеса, при-

нимать:

при окружной скорости колеса v 5 м/с и диаметре начальной

окружности <4,^700 мм— Кн — 0,95, при dw = 700... 1600 мм —

Кн — 0,95.. .0,9 (большие значения при меньших скоростях);

при а >5 м/с и твердости зубьев более 350 НВ — Кн = 0,96 ... 1,1,

менее 350 НВ — Кн = 0,96... 1,02 (большие значения при больших

скоростях);

г) в числителе формулы для определения допускаемых напряже-

ний изгиба коэффициент КхР, учитывающий размеры зуба и зубча-

того колеса, принимать: при диаметре окружности выступов da

^500 мм и модуле зубьев т^б мм KxF = 1, при da ~ 1000...

2000 мм и т^ЗО мм — КхР = 0,9; при da > 2000 мм — = 0,7.

При расчете цилиндрических червячных передач (РТМ 24.090.

33—77) в качестве исходной величины принимают наибольший

крутящий момент на колесе Тгтах- Для механизмов кранов

Т2 max — наибольший момент рабочего состояния, действующий в

механизме подъема при торможении на спуске, в механизмах пе-

редвижения и поворота — при пуске или в период тормозного вы-

бега. В предварительных расчетах можно принимать для механиз-

мов: подъема с крановым электродвиКгтетгет^^

17

передвижения и поворота с крановыми короткозамкнутыми элек-

тродвигателями Г2тах = 3 Гноми, крановыми электродвигателями с

контактными кольцами 72 max =^2,5 TH0MtZ, асинхронными Г2тах =

= 1,7ГномН, где Люм — номинальный момент двигателя (ведущего

вала передачи), и—передаточное число червячной передачи.

Для транспортирующих машин Г2тах — наибольший длительно

действующий момент.

Расчетный крутящий момент на червячном колесе при расчете

зубьез на контактную выносливость принимают Т2//£ = ^дТ2тах.

Для легкого (1, 2), среднего (2, 3), тяжелого (4, 5) и весьма

тяжелого (6) режимов работы (в скобках — группы режимов по СТ

СЭВ 2077—80): 1) при материале колеса БР ОНФ и БР ОФЮ-1

коэффициент долговечности принимают равным соответственно

0,4; 0,5; 0,63 и 0,8; 2) при БР АЖ9-4Л — 0,63; 0,71; 0,8 и 0,9. Для

транспортирующих машин &д=1.

При расчете шлицевых соединений (РТМ 24.090.15—76) на-

ибольший крутящий момент Гтах, передаваемый соединением при

повторяющихся пиковых нагрузках, определяется динамическим

расчетом механизма (см. параграф 1.5).

При расчете призматических шпонок (РТМ 24.090.16—76) до-

пускаемое напряжение смятия [осм] определяется в зависимости от

режима работы механизма.

Для легкого (1, 2), среднего (2, 3), тяжелого (4, 5) и весьма тя-

желого (6) режимов работы допускаемое напряжение смятия равно

соответственно при нагрузке: знакопостоянной—0,65 от, 0,60 от,

0,55 от и 0,50 огт; знакопеременной — 0,43 огт, 0,40 ат, 0,36 <ут и 0,33 от;

ударной — 0,22 От, 0,20 от, 0,18 от и 0,16 от, где от— предел текуче-

сти материала.

При расчете валов и осей (РТМ 24.090.12—76) за исходную рас-

четную нагрузку принимают: в расчете на прочность — наиболь-

шую пиковую нагрузку, на выносливость — эквивалентную нагруз-

ку, на жесткость — нормативную нагрузку (см. параграф 1.2).

Значения коэффициентов запаса для валов и осей приводятся в

табл. 1.15.

При выборе подшипников качения (РТМ 24.090.17—76) по ста-

тической грузоподъемности необходимо проверить те, которые дли-

тельное время воспринимают статическую нагрузку (например, в

опорных узлах поворотной части кранов), даже если часть времени

они работают при частоте более 1 мин-1. Остальные подшипники

выбираются по динамической грузоподъемности. Расчетными

внешними нагрузками при этом являются: при расчете на статиче-

скую грузоподъемность — наибольшая нагрузка в рабочем и нера-

бочем состояниях крана, при расчете на динамическую грузоподъ-

емность — эквивалентная нагрузка, определяемая на основании

графиков загрузки механизма крана. Наибольшая расчетная на-

грузка на подшипник определяется при максимальном крутящем

моменте на валу двигателя.

Продолжительность службы подшипников принимается в зави-

18

Табл. 1.15. Наименьшие допустимые значения коэффициентов запаса прочности

Механизм крана Виды или назначение кранов При рабочем состоянии крана и режиме работы При нера- бочем состоя- нии крана

Л (1, 2) С (2, 3) т (4, 5) ВТ (6)

Подъема

Передвижения

Поворота

Изменения вылета

Крюковые

Грейферные и магнитные

Транспортирующие горя-

чий металл

Все краны

Портальные

Портальные

1,3 1,4 1,6 1,7 1,2

(1,4) (1,6) (1,7) (1,9)

1,3 1,4 1.6 1,1

(1,5) (1,6) (1,7)

— 1,7 1,8 2,0 1,3

(1.8) (2,0) (2,2)

1,2 1,3 1,4 1.6 1,1

(1,3) (1,4) (1,6) (1.7)

1,3 1,4 1,6 1,1

(1,5) (1,6) (1,7)

— 1,5 1,7 1,8 1,3

(1,7) (1,8) (2,0)

Примечания. 1. Под обозначением режимов работы по правилам Госгор-

технадзора указаны группы режимов работы по СТ СЭВ 2077—80.

2. Значения коэффициентов запаса прочности без скобок — для расчетов на

прочность, в скобках — для расчета на выносливость.

симости от режима работы и срока службы механизма: для легко-

го (1, 2), среднего (2,3), тяжелого (4,5) и весьма тяжелого (6)

режимов работы при сроке службы механизма 3 года соответ-

ственно— 300, 2000, 5000 и 10 000 ч; при сроке службы механизма

5 лет — 500, 3500, 8000 и 16 000 ч; при сроке службы механизма

10 лет — 1000, 7000, 16 000 и 32 000 ч.

1.3. ВЕТРОВАЯ И СНЕГОВАЯ НАГРУЗКИ

Ветровую нагрузку на кран определяют по ГОСТ 1451—77.

Различают ветровую нагрузку на кран в нерабочем и рабочем со-

стояниях. Ветровая нагрузка в нерабочем состоянии должна учи-

тываться при расчете металлических конструкций, механизмов по-

ворота, передвижения, изменения вылета стрелы, осей и валов

ходовых колес, противоугонных устройств и собственной устойчи-

вости крана.

За ветровую нагрузку на кран в нерабочем состоянии принима-

ется предельная нагрузка, на которую должны быть рассчитаны

элементы крана.

Ветровая нагрузка на кран в рабочем состоянии должна быть

учтена при расчете металлических конструкций и механизмов, тор-

мозов, при определении мощности двигателей, собственной и гру-

зовой устойчивости.

За ветровую нагрузку на кран в рабочем состоянии принимается

предельная ветровая нагрузка, при которой обеспечивается экс-

плуатация крана с номинальным грузом.

19

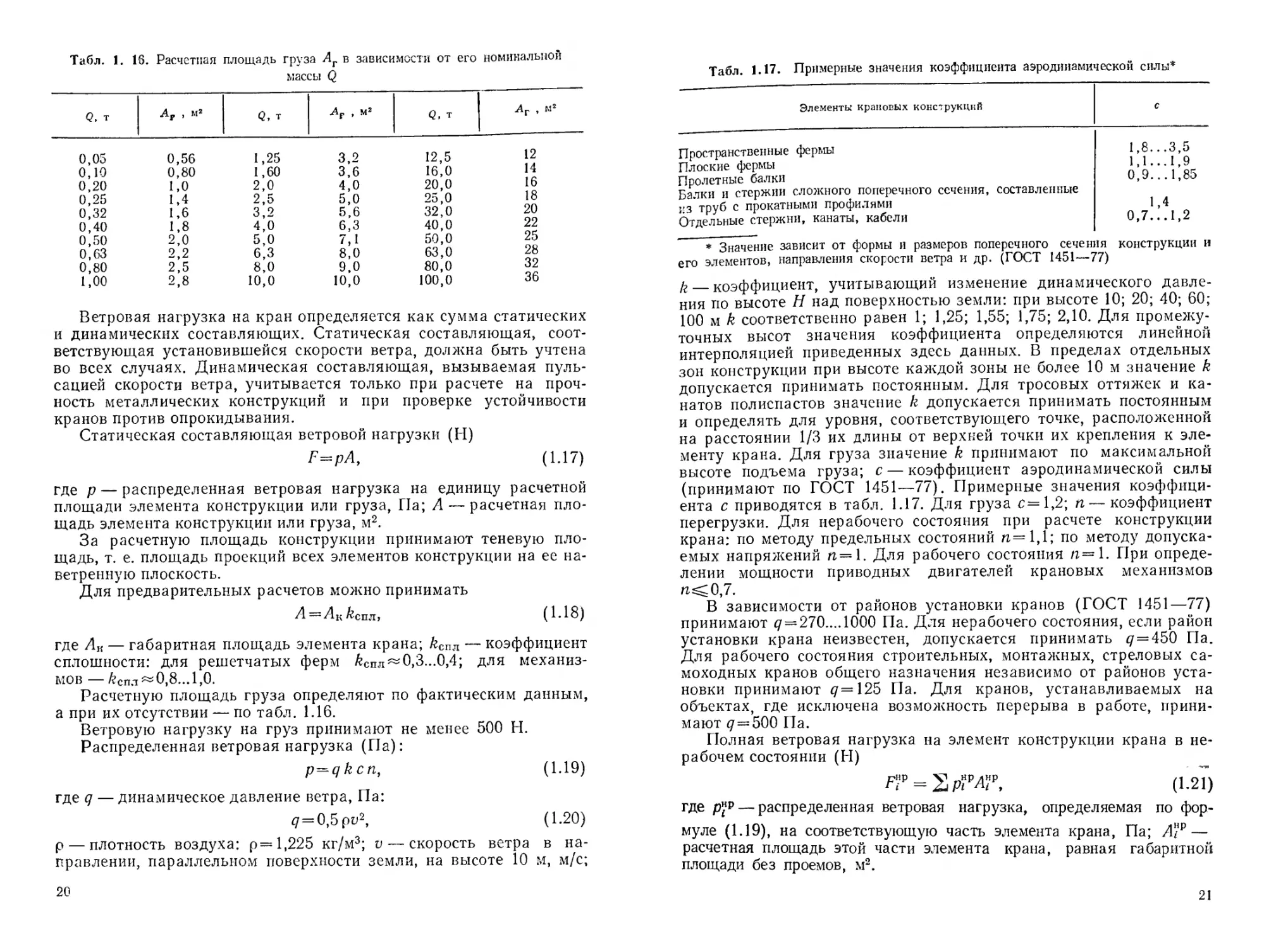

Табл. 1. 16. Расчетная площадь груза Лг в зависимости от его номинальной

массы Q

Q, т АР , м2 Q, т jAj, , м2 Q, т Лг , м2

0,05 0,56 1,25 3,2 12,5 12

0,10 0,80 1,60 3,6 16,0 14

0,20 1,0 2,0 4,0 20,0 16

0,25 1,4 2,5 5,0 25,0 18

0,32 1.6 3,2 5,6 32,0 20

0,40 1,8 4,0 6,3 40,0 22

0,50 2,0 5,0 7,1 50,0 25

0,63 2,2 6,3 8,0 63,0 28

0,80 2,5 8,0 9,0 80,0 32

1,00 2.8 10,0 10,0 100,0 36

Ветровая нагрузка на кран определяется как сумма статических

и динамических составляющих. Статическая составляющая, соот-

ветствующая установившейся скорости ветра, должна быть учтена

во всех случаях. Динамическая составляющая, вызываемая пуль-

сацией скорости ветра, учитывается только при расчете на проч-

ность металлических конструкций и при проверке устойчивости

кранов против опрокидывания.

Статическая составляющая ветровой нагрузки (Н)

(1-17)

где р— распределенная ветровая нагрузка на единицу расчетной

площади элемента конструкции или груза, Па; Л — расчетная пло-

щадь элемента конструкции или груза, м2.

За расчетную площадь конструкции принимают теневую пло-

щадь, т. е. площадь проекций всех элементов конструкции на ее на-

ветренную плоскость.

Для предварительных расчетов можно принимать

Л=Лк^СПЛ,

где Ли — габаритная площадь элемента крана; /?СпЛ — коэффициент

сплошности: для решетчатых ферм £Спл— 0,3...0,4; для механиз-

мов — /?спл — 0,8...1,0.

Расчетную площадь груза определяют по фактическим данным,

а при их отсутствии — по табл. 1.16.

Ветровую нагрузку на груз принимают не менее 500 Н.

Распределенная ветровая нагрузка (Па):

p^q ken,

(1-19)

где q — динамическое давление ветра, Па:

7=0,5 рц2, (1.20)

р — плотность воздуха: р = 1,225 кг/м3; v— скорость ветра в на-

правлении, параллельном поверхности земли, на высоте 10 м, м/с;

20

Табл. 1.17. Примерные значения коэффициента аэродинамической силы*

Элементы крановых конструкций

Пространственные фермы

Плоские фермы

Пролетные балки

Балки и стержни сложного поперечного сечения, составленные

из труб с прокатными профилями

Отдельные стержни, канаты, кабели

* Значение зависит от формы и размеров поперечного сечения

его элементов, направления скорости ветра и др. (ГОСТ 1451—77)

1,8...3,5

1,1...1,9

0,9...1,85

1,4

0,7...1,2

конструкции и

/г — коэффициент, учитывающий изменение динамического давле-

ния по высоте Н над поверхностью земли: при высоте 10; 20; 40; 60;

100 м k соответственно равен 1; 1,25; 1,55; 1,75; 2,10. Для промежу-

точных высот значения коэффициента определяются линейной

интерполяцией приведенных здесь данных. В пределах отдельных

зон конструкции при высоте каждой зоны не более 10 м значение k

допускается принимать постоянньш. Для тросовых оттяжек и ка-

натов полиспастов значение k допускается принимать постоянным

и определять для уровня, соответствующего точке, расположенной

на расстоянии 1/3 их длины от верхней точки их крепления к эле-

менту крана. Для груза значение k принимают по максимальной

высоте подъема груза; с — коэффициент аэродинамической силы

(принимают по ГОСТ 1451—77). Примерные значения коэффици-

ента с приводятся в табл. 1.17. Для груза 6=1,2; п — коэффициент

перегрузки. Для нерабочего состояния при расчете конструкции

крана: по методу предельных состояний п=1,1; по методу7 допуска-

емых напряжений п=1. Для рабочего состояния п=1. При опреде-

лении мощности приводных двигателей крановых механизмов

п^0,7.

В зависимости от районов установки краиов (ГОСТ 1451—77)

принимают 9 = 270....1000 Па. Для нерабочего состояния, если район

установки крана неизвестен, допускается принимать 9 = 450 Па.

Для рабочего состояния строительных, монтажных, стреловых са-

моходных кранов общего назначения независимо от районов уста-

новки принимают (7=125 Па. Для кранов, устанавливаемых на

объектах, где исключена возможность перерыва в работе, прини-

мают 9 = 500 Па.

Полная ветровая нагрузка на элемент конструкции крана в не-

рабочем состоянии (Н)

- "ч*7В

= (1.21)

где — распределенная ветровая нагрузка, определяемая по фор-

муле (1.19), на соответствующую часть элемента крана, Па; А?р—

расчетная площадь этой части элемента крана, равная габаритной

площади без проемов, м2.

21

Полная ветровая нагрузка на кран (т. е. на все элементы кон-

струкции) в нерабочем состоянии

Полная ветровая нагрузка на элемент крана в рабочем состоя-

нии (Н)

на соответствующую часть элемента крана, Па;

Р? = Хр№, (1.23)

где р?— распределенная ветровая нагрузка, определяемая по фор-

муле (1.19),

Л/—расчетная площадь этой части элемента крана, м2.

Ветровая нагрузка на все элементы конструкции крана в рабо-

чем состоянии

(1-24)

Ветровая нагрузка на груз (Н)

где рр — распределенная ветровая нагрузка на груз в рабочем со-

стоянии крана [см. (1.19)], Па; Лг — расчетная площадь груза, м2

(табл. 1.16).

Полная ветровая нагрузка на кран (т. е. на все его элементы и

на груз) в рабочем состоянии

Динамическую составляющую ветровой нагрузки на строитель-

ные башенные краны следует определять по ГОСТ 13994—81, в

остальных случаях — по нормам проектирования кранов данного

типа.

Снеговая нагрузка определяется весом снега на площади гори-

зонтальной проекции воспринимающей поверхности крана. Для

средней полосы СССР эта нагрузка принимается равной 1000 Па.

Нагрузка от льда при обледенении конструкции крана опреде-

ляется по площади поверхности, подвергающейся обледенению,

при толщине слоя льда 0,01...0,012 м и его плотности 900 кг/м3.

1.4. СТАТИЧЕСКИЕ СОПРОТИВЛЕНИЯ МЕХАНИЗМОВ КРАНОВ

Момент (Н-м) статических сопротивлений (момент сил сопро-

тивления при установившемся движении, статический момент) на

валу двигателя для механизмов:

1) подъема:

при подъеме груза

при опускании груза

_ W .

: 2ит1бПпр’

(1-27)

(1-28)

22

2) передвижения

пер к

2иТ]

(1-29)

3) изменения вылета наклоном стрелы

2и11бПпр’

(1.30)

изменения вылета передвижением тележки по стреле

. _ ' б4^б .

с ~ ЗиПбП ’

5) поворота

Гс = (Лкл + Л + ЛР)~, (1.32)

где Fe — усилие в грузоподъемном канате [см. (2.1)], Н; z— число

полиспастов в системе (число ветвей каната, наматываемых на бара-

бан); Об — Диаметр барабана лебедки подъема, м; и — обще передаточ-

ное число привода механизма [см. (2.36)]; т)б, т], т]пр — КПД барабана, ме-

ханизма (табл. 1.18) и привода барабана (табл. 5.1); Опер — суммарное

сопротивление передвижению у ходовых колес [см. (2.39)], Н; Ок —

диаметр ходовых колес, м; Об—усилие в стрелоподъемном канате

[см. (2.68)], Н; — диаметр барабана стрелоподъемной лебедки, м;

Об — усилие в тяговом канате [см. (2.77)], Н; Dr6 — диаметр бараба-

на тяговой лебедки, м; Тукл, Тв, Ттр — см. формулы (2.81) — (2.84);

Об, Въ и Об принимаются равными Орасч [см. (2.33)].

Статическая мощность (кВт) двигателя механизма (необходи-

мая мощность двигателя при установившемся движении)

Ос = Гси/9550, (1.33)

где Тс — момент статического сопротивления движению механизма

на валу двигателя, Н-м; п— частота вращения вала двигателя,

мин-1.

Табл. 1.18. КПД крановых механизмов при номинальной нагрузке

Наименование Тип передачи КПД пр качения и опорах скольжения

Механизм подъема груза

Механизм передвижения

кранов и тележек

Механизм поворота

Барабан для стальных ка-

натов

Зубчатая цилиндрическая

Червячная

Зубчатая цилиндрическая

Червячная

Зубчатая цилиндрическая

Червячная

0,8...0,85 0,75...0,8

0,65...0,7 0,65...0,7

0,8...0,9 0,75...0,85

0,65...0,75 0,65...0,75

0,75...0,85 0,7...0,8

0,5...0,75 0,5...0,75

0,96...0,98 0,94...0,96

23

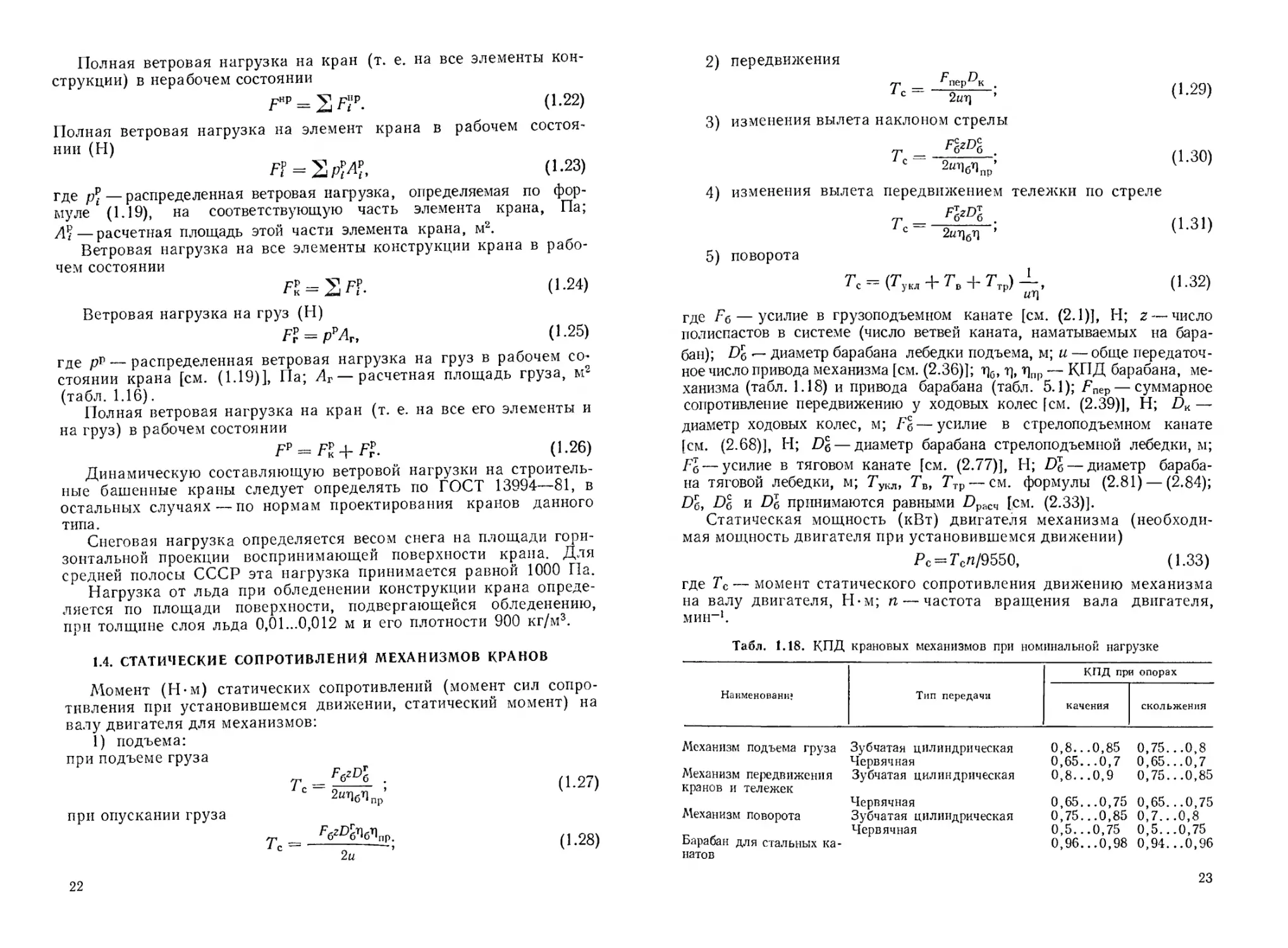

Рис. 1.2. Зависимость КПД ме-

ханизма от коэффициента ис-

пользования грузоподъемности

Кг [см. формулы (1.1), (1-2)]

При работе механизма с нагрузкой, отличающейся от номи-

нальной, следует вводить поправку на приведенные в табл. 1.18

значения КПД механизмов согласно рис. 1.2. На кривых графика

указаны значения КПД механизмов при их работе с номинальной

нагрузкой [8].

1.5. СОПРОТИВЛЕНИЯ В МЕХАНИЗМАХ

ГРУЗОПОДЪЕМНЫХ МАШИН

В ПЕРИОДЫ НЕУСТАНОВИВШЕГОСЯ ДВИЖЕНИЯ

В механизмах грузоподъемных машин в периоды неустановив-

шегося движения (пуск, торможение), кроме сопротивлений от ста-

тических нагрузок, действуют сопротивления и от динамических

нагрузок, вызываемых инерцией вращающихся и поступательно

движущихся масс.

Момент сил инерции (динамический момент) на валу двигателя

(тормоза), возникающих в период пуска (т. е. разгона) механизма

вследствие инерции покоя масс механизма или в период торможе-

ния механизма — вследствие инерции движения масс механизма,

для равномерно ускоренного (замедленного) движения (Н-м)

, I прЯ

нн ’

(1-34)

где Др — динамический момент инерции эквивалентной системы,

приведенный к валу двигателя (тормоза), кг-м2; п — частота вра-

щения вала двигателя, мин-1; t — время пуска (торможения), с.

Момент инерции (кг-м2) эквивалентной системы, приведенный

к валу двигателя,

пр —

пр. пост,

(1.35)

где Др. Вр, Др. пост — моменты инерции эквивалентной системы со-

ответственно вращающихся и поступательно движущихся масс,

приведенные к валу двигателя, кг-м2.

Для механизмов подъема и передвижения момент инерции

24

(кг-м2) эквивалентной системы вращающихся масс, приведенный

к валу двигателя,

пр. вр — / пр. вр. прив — О /,

(1.36)

где /пр. вр. прпв — момент инерции эквивалентной системы враща-

ющихся масс привода механизма крана, приведенный к валу дви-

гателя, кг-м2; 6 — коэффициент, учитывающий влияние вращаю-

щихся масс привода механизма (кроме ротора двигателя и муфты);

6= 1,1...1,25; /— момент инерции ротора двигателя (/р) и муфты

(/м), кг-м2, т. е. /==/р + /м; /р — см. табл. III. 3.1, III. 3.2, III. 3.5 и

III. 3.7. /м~ (0,1...0,15)m Z)2; m, D — масса (кг) и наибольший диа-

метр муфты (м) —см. табл. 1.36 (меньшие значения /м— для муфт

с концентрацией массы ближе к осп ее вращения).

Для механизма изменения вылета наклоном стрелы момент

инерции (кг-м2) эквивалентной системы вращающихся масс, при-

веденный к валу двигателя,

/пр. вр = /пр. вр. прпв 4"/пр. вр. выл, (1.3/)

где /цр. Ер. выл—момент инерции вращающихся (поворачивающих-

ся) масс стрелы и груза, приведенный к валу двигателя, кг-м2;

при пуске

Г _ Др.ВЫЛ /1 QQ\

•“Пр.вр.выл — — —, (1.00)

при торможении

/т _ Др.ВЫЛ1? . "

1 пр. вр. выл — ~ (1.ОУJ

Др. выл — момент инерции вращающихся масс стрелы и груза отно-

сительно оси вращения стрелы, кг-м2:

/вр. ВЫЛ = Др. с + /вр. г, (1.40)

/вр. с — момент инерции вращающейся массы наклоненной стрелы,

кг • м2:

, D2 Щ 1 г2

/вР.с==/пс^—(1.41)

О

/вр.г—момент инерции массы груза при наклоне стрелы, кг-м2:

/вр.г=0/?2; (1.42)

Q — масса груза, кг; R— вылет стрелы, м; тс — масса стрелы, кг;

г — расстояние от оси вращения крана до оси пяты стрелы, м (см.

рис. 1.3); и— передаточное число привода механизма; ц— КПД

механизма.

Для механизма поворота крана момент инерции (кг-м2) экви-

валентной системы вращающихся масс, приведенный к валу дви-

гателя,

/пр. вр = /пр. вр. прив + /пр. вр. нов, (1.43)

где /Цр. вр. пов — момент инерции эквивалентной системы вращаю-

щихся масс поворотной платформы, башни, противовеса с противо-

25

весной консолью, стрелы и груза, приведенный к валу двигателя,

кг - м2:

при пуске

__ вр.пов

Пр.Ер.ПОВ - ——

при торможении

»т __'вр.лов1!

* пр, вр. ПОЭ ~ \

(1.44)

(1-45)

/вр. нов — момент инерции вращающихся масс платформы, противо-

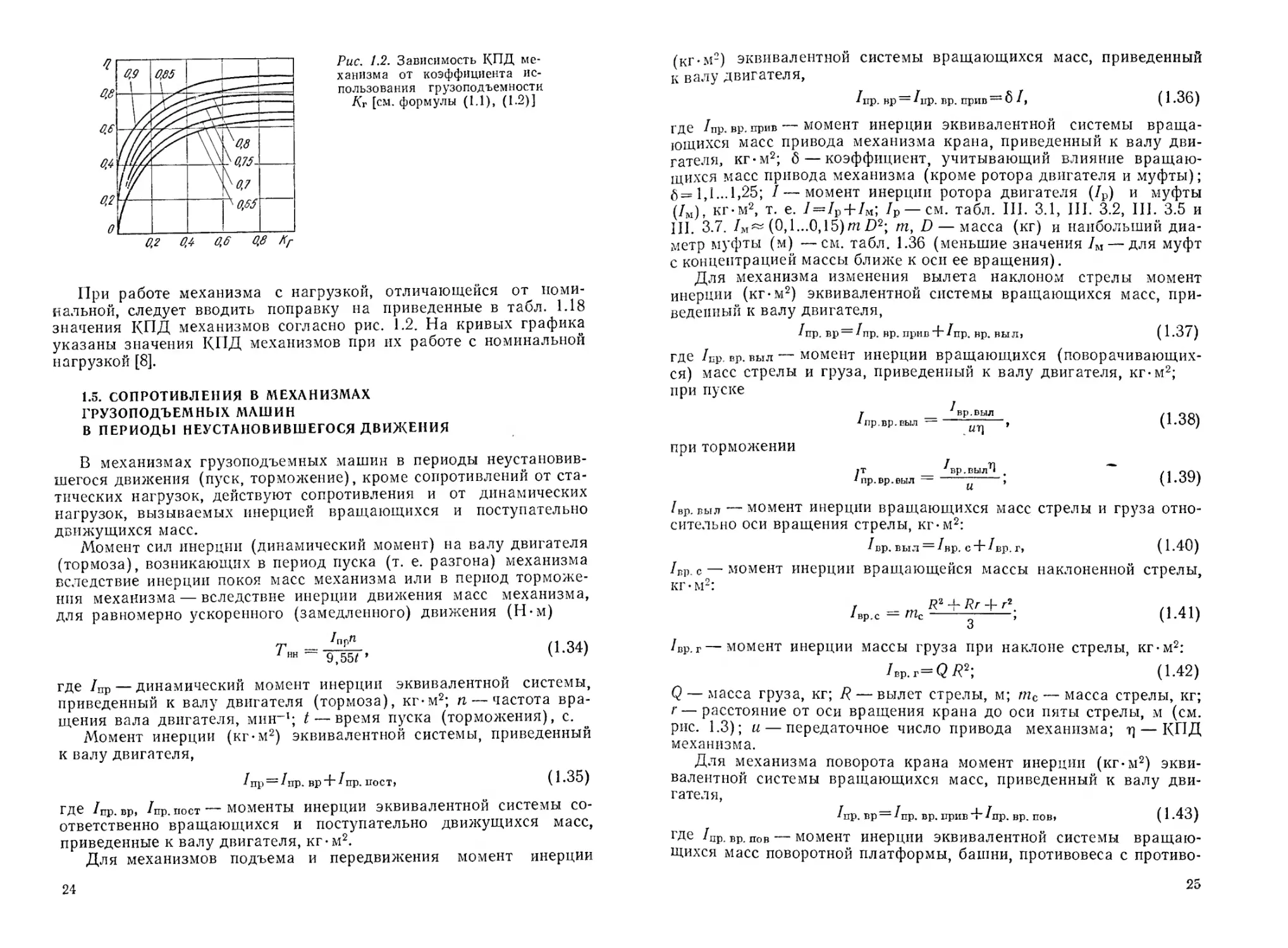

Рис. 1.3. Расчетная схема крана [см. формулы (1.41)... (1.49)]

веса (с противовесной консолью), башни, стрелы и груза относи-

тельно оси вращения платформы, кг-м2:

/вр. ЛОВ = /вр. ПЛ + /вр. ПВ Ч"/вр. б + /вр. с + /вр. г, (1.46)

/вр.пл — момент инерции вращающейся массы платформы, кг-м2*

при совпадении центра тяжести масс платформы (имеющей формуъ

близкую к форме круга) с осью вращения крана можно принять

/вр.пл~(0,12 ... 0,15) шплО*л, (1-47)

/^пл — наружный диаметр платформы, м; при несовпадении центра

тяжести масс платформы с осью вращения крана (рис. 1.3) можно

принять

вр.пл Щ^ПЛ^ПЛ»

(1-48)

26

/ ив — момент инерции вращающейся массы противовеса (вклю-

чая противовесную консоль), кг-м2:

/вр.ПВ ~ ^ПВ^ПВ»

(1-49)

/ б— момент инерции вращающейся массы башни, кг-м2; при

совпадении центра тяжести масс башни (имеющей форму, близкую

к форме квадрата) с осью вращения крана можно принять

/вр. 6^0,5 шбЬ2, (1.50)

при несовпадении центра тяжести масс башни с осью вращения

крана (рис. 1.3)

/вр.б (1.51)

/Пил, аппв, — масса соответственно поворотной платформы, про-

тивовеса (включая противовесную консоль), башни, кг; /Пл, 4тв,

/б— расстояние от оси вращения крана до центра тяжести соот-

ветственно платформы, противовеса, башни (см. рис. 1.3), м; b —

длина стороны квадратного поперечного сечения башни, м.

Момент инерции (кг-м2) эквивалентной системы поступательно

движущихся масс механизма подъема груза, приведенный! к валу

двигателя,

при пуске

/ — I — 91,2Qti2 . kq\

1 пр.ПОСТ 1 Пр.ПОСТ.Г ”,

Л2Т]

при торможении

гт __ гт __ 91,2(Ь2т)

1 пр. ПОСТ * пр. ПОСТ, Г ” 9

л2

(1.53)

где v — скорость перемещения груза (крана, тележки), м/с.

Момент инерции (кг-м2) эквивалентной системы поступательно

движущихся масс крана (тележки) и груза при передвижении кра-

на (тележки), приведенный к валу двигателя,

при пуске

Г — I -- 91,2 (m -|- Q) и2ф .. _

<пр.пост пр.пост.кр “ > II. и1* J

Л2?]

при торможении без груза

/т — р __ 91 ,2/na2i] z. j--v

1 пр. пост — -«пр.пост.кр — -, ^1.00/

Л2

где т — масса крана (тележки), кг; v — скорость перемещения

груза (крана, тележки), м/с.

Передаточное число привода механизма поворота

Н = И//7щ)в> (1.56)

где Ипов — частота вращения поворотной платформы, мин-1.

Передаточное число привода механизма изменения вылета

u = nlnCt (1.57)

где ис — частота вращения (наклонения) стрелы при изменении

.вылета, мин-1,

27

nc==Q,55Qc/tc, (1.58)

0c — угол между крайними положениями наклонной стрелы, рад;

/с — время поворота стрелы из крайнего нижнего положения в

крайнее верхнее положение, с (табл. 1.19...1.21).

Момент сил инерции (Н-м) системы па валу двигателя

а) для механизма подъема груза:

при пуске

67 n t 9,55Qd2

9,55/п 1 п/лИ

(1.59)

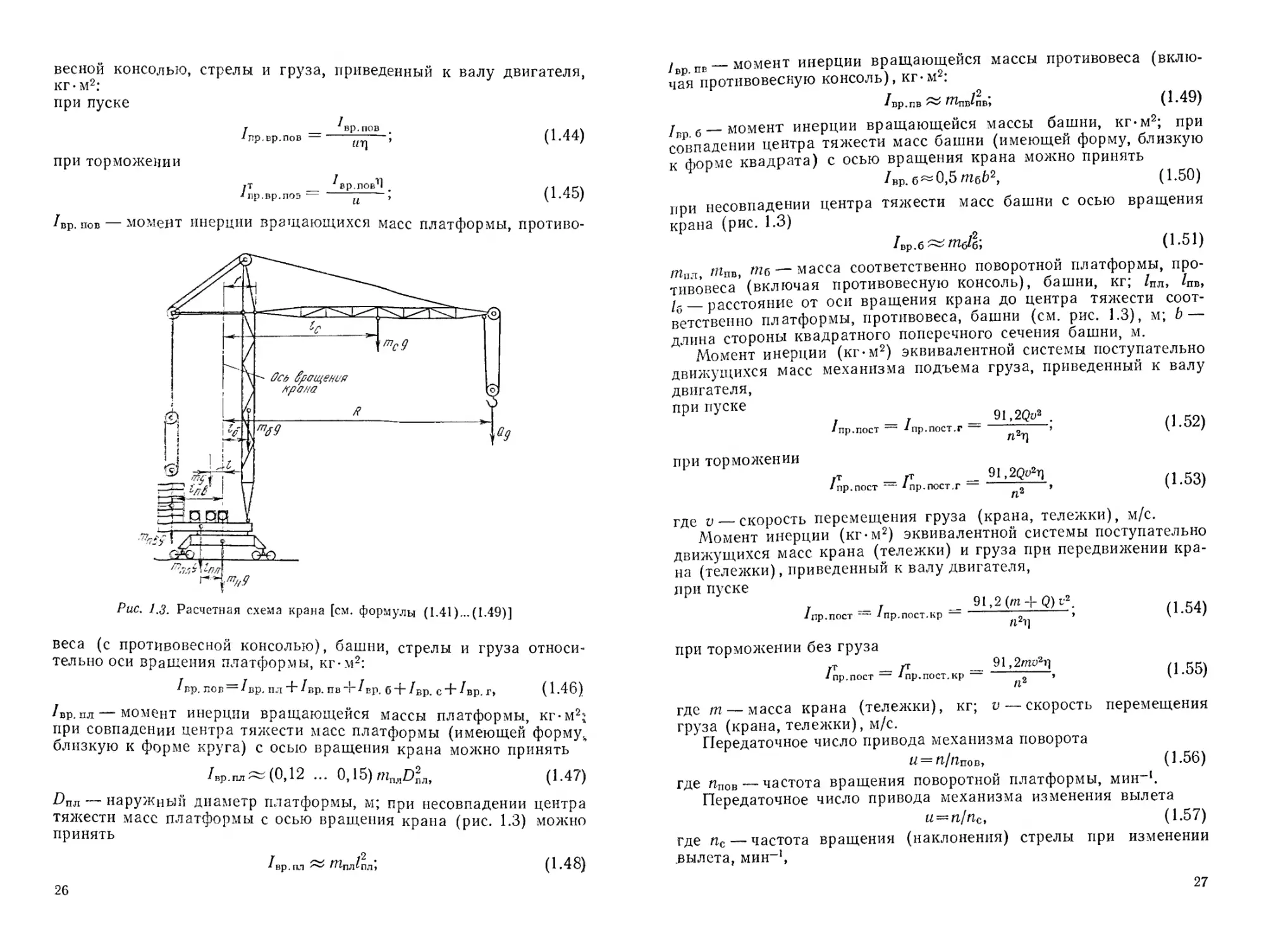

Табл. 1.19. Ориентировочное время пуска и торможения механизмов подъема

и передвижения крана

Наименование механизма В pet. пуска [я, е торможения

Механизм подъема груза при скоростях подъема гру-

за:

менее 0,2 м/с

более 0,2 м/с

Механизм передвижения:

крана

тележки

1...2

1...2

5...8

1,5...5

1,0

1,5

Табл. 1.20. Ориентировочное время пуска и торможения механизма изменения

вылета наклоном стрелы

Наклон стрелы Время, с

пуска торможения

Минимальный Не менее 1 Не более 6

Максимальный Не более 5 1,5...5

Табл. 1.21. Рекомендуемое время пуска и торможения

механизма поворота

Время, с

Максимальный вылет стрелы, м пуска, не менее торможения, не более

5

10

15

20

25

30

1

2,5

4

8

8

10

4

8

10

15

25

30

28

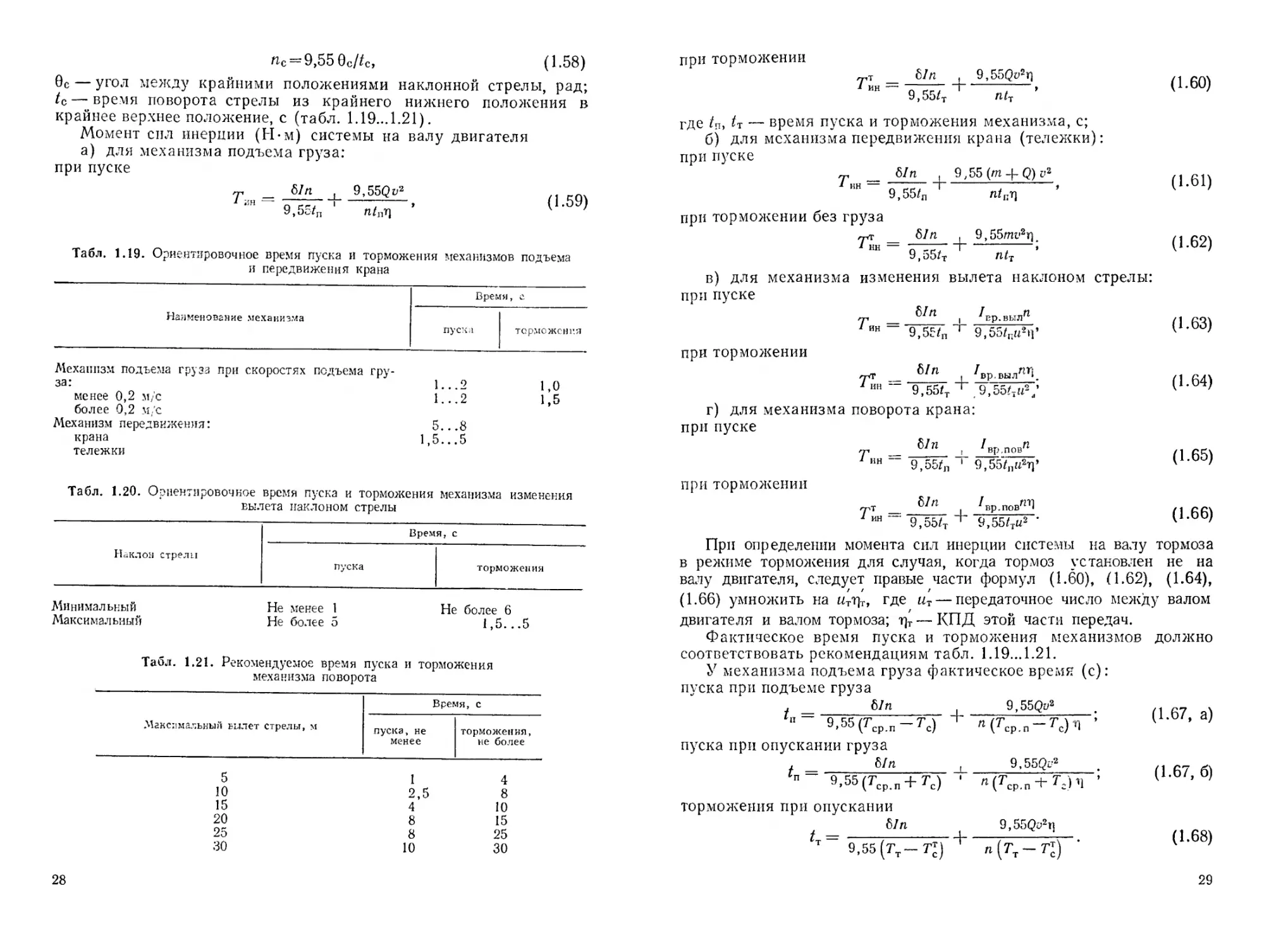

при торможении

,т _ Ып , 9,55Qa2n

9,55/*р м

где /п, — время пуска и торможения механизма, с;

б) для механизма передвижения крана (тележки):

при пуске

у, 6/ п . 9,55 (т (?) v2

ИН 9,55/л п/пт]

при торможении без груза

/wr _ 67n ! 9,55mt'2r).

7 нн — ” I " >

9, o5/-f м Zf

в) для механизма изменения вылета наклоном стрелы:

при пуске

у» __ | ^Ер.ВЫЛ^

1 йн “ 9,55/п 9,55/пи2п*

(1.60)

(1.61)

(1.62)

(1.63)

(1-64)

(1.65)

(1.66)

при торможении ^ИН < ^вр.вылпг1.

9,55/т ' 9,55^и2;

г) для механизма поворота крана: при пуске т Sin 1„Т. ппвп АТЛ 1 о Р , 11 и Ь

1 НН 9,55/л ' 9,55/nu2n’

при торможении Тт — . ^вр.ПОВ^1!

1 ИН 9,55/т 1 9,55/ти2 '

При определении момента сил инерции системы на валу тормоза

в режиме торможения для случая, когда тормоз установлен не на

валу двигателя, следует правые части формул (1.60), (1.62), (1.64),

(1.66) умножить на пт?]т, где иТ — передаточное число между валом

двигателя и валом тормоза; т]т — КПД этой части передач.

Фактическое время пуска и торможения механизмов должно

соответствовать рекомендациям табл. 1.19...1.21.

У механизма подъема груза фактическое время (с):

пуска при подъеме груза

. 67 м । 9155Qy2 /л Н7 \

п = Т55(Гср,п-Тс)’ + п (Гср<п-Гс)Г; 1 ‘ V

пуска при опускании груза

. 67п

Гп-Т,55(7ср>п + Гс)

торможения при опускании

67п

/т = ----1-----+

9,55 (Тт— TJ)

9,55Qu2

«(Гср.п + Гг)11 ’

(1.67,6)

9,55Q<?2h

пЦт-^) ’

(1.68)

29

У механизма передвижения крана (тележки) фактическое вре-

мя (с):

пуска

z__________6/п_______। 9,55 (т 4-Q) и2 . п

л“ 9,55(7ср.п-Гс) + п(Гср>п^Тс)П ’ >

торможения без груза

6/п 9,55/пЛ]

Гт ~~ Т СК ^т\ * 7 • V1 • /и'

9,55 (Гт — TJ) п (Тт“~ Тс)

У механизма изменения вылета наклоном стрелы фактическое

время, с:

пуска

tn --------—--------+--------; (1.71)

9.55 (Тср.п - Гс) 9,55^ (Тср.п-Тс)п

торможения

_______I______^Вр.ВЫлГСЛ___

т“ 9,55(7^-77) 9,55w2(Tt-TJ)

У механизма поворота фактическое время, с:

пуска

_______ | _______^вр,повп____.

п“ 9,55 (Тср п — Тс) "И 9,55и2(Твр.п-Тс)П ’

(1.72)

торможения

где Тср.п — средний пусковой момент двигателя, Н-м [см. (1.89) и

(1.90)]; TCt Tl—момент статического сопротивления соответст-

венно на валу двигателя при пуске [см. (1.27)...(1.32)] и па валу

тормоза при торможении механизма, Н • м [см. (2.37), (2.46)] и

пояснения к (2.86)]; Гт — тормозной момент по [см. (1.79),

(2.38) п (2.86)].

Время торможения механизмов подъема и передвижения крана

при равномерно замедленном движении из условия обеспечения до-

пускаемой длины пути торможения, с,

/ = 2 s/v, (1-75)

где s — длина пути груза (ходовых колес) при торможении меха-

низма (табл. 1.22, 1.23), м; v — скорость механизма, м/с.

Время пуска (торможения) механизма поворота крана, исходя

из допускаемого при этом угла поворота (с),

IP1

З^пов

(1.76)

где [р]—наибольший допускаемый угол поворота крана при пуске

30

(торможении), град (табл. 1.24); ппов — частота вращения

[см. (1.56)], мин"1. Время t должно соответствовать данным

табл. 1.21.

Момент (Н-м) на валу двигателя, необходимый для привода

механизма грузоподъемной машины при пуске

^пуск

— Тс "Г Т'ип»

(1.77)

Расчетный момент на валу тормоза,

маживания механизма грузоподъемной

(при опускании груза) и изменения

стрелы),

о^т _________________________ лгт । 'Т'™ •

* р — ин । с,

необходимый для затор-

машины: подъема груза

вылета (при опускании

(1-78)

передвижения и поворота

Гт гтрт

р “ V ин с,

(1-79)

где ТиН—момент сил инерции на валу двигателя при торможении

[см. (1.60), (1.62), (1.64), (1.66)].

Ускорение (замедление) механизма (м/с2)

a = v[t.

(1.80)

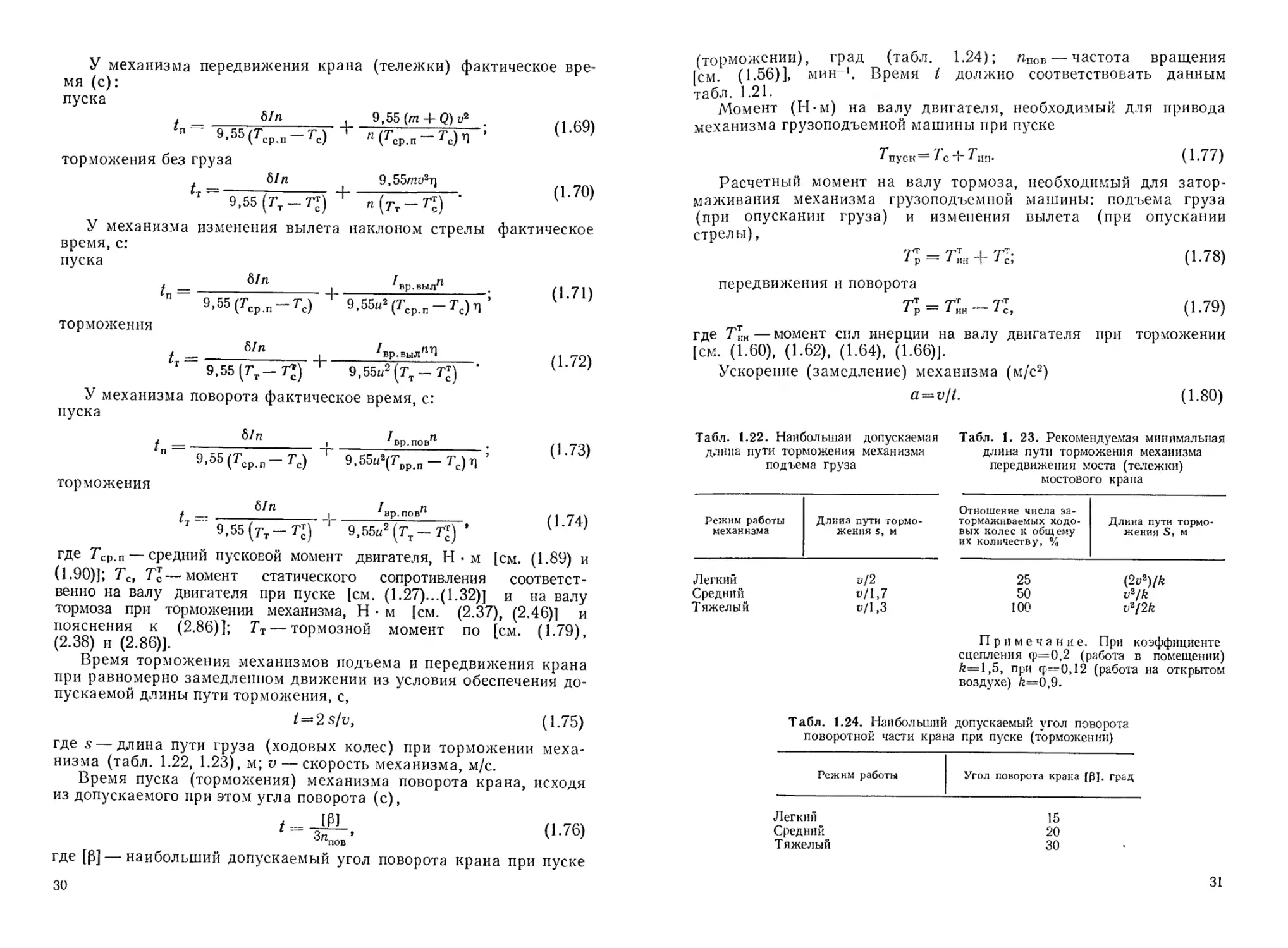

Табл. 1.22. Наибольшая допускаемая

длина пути торможения механизма

подъема груза

Табл. 1. 23. Рекомендуемая минимальная

длина пути торможения механизма

передвижения моста (тележки)

мостового крана

Режим работы

механизма

Длина пути тормо-

жения S, м

Отношение числа за-

тормаживаемых ходо-

вых колес к общему

их количеству, %

Длина пути тормо-

жения S, м

Легкий

Средний

Тяжелый

и/2

v/lj

и/1,3

25

50

100

(2v2)/k

v2/k

v2[2k

Примечание. При коэффициенте

сцепления <р=0,2 (работа в помещении)

k—1,5, при ср=0,12 (работа на открытом

воздухе) &=0,9.

Табл. 1.24. Наибольший допускаемый угол поворота

поворотной части крана при пуске (торможении)

Режим работы Угол поворота крана [р]. град

Легкий

Средний

Т яжелый

15

20

30

31

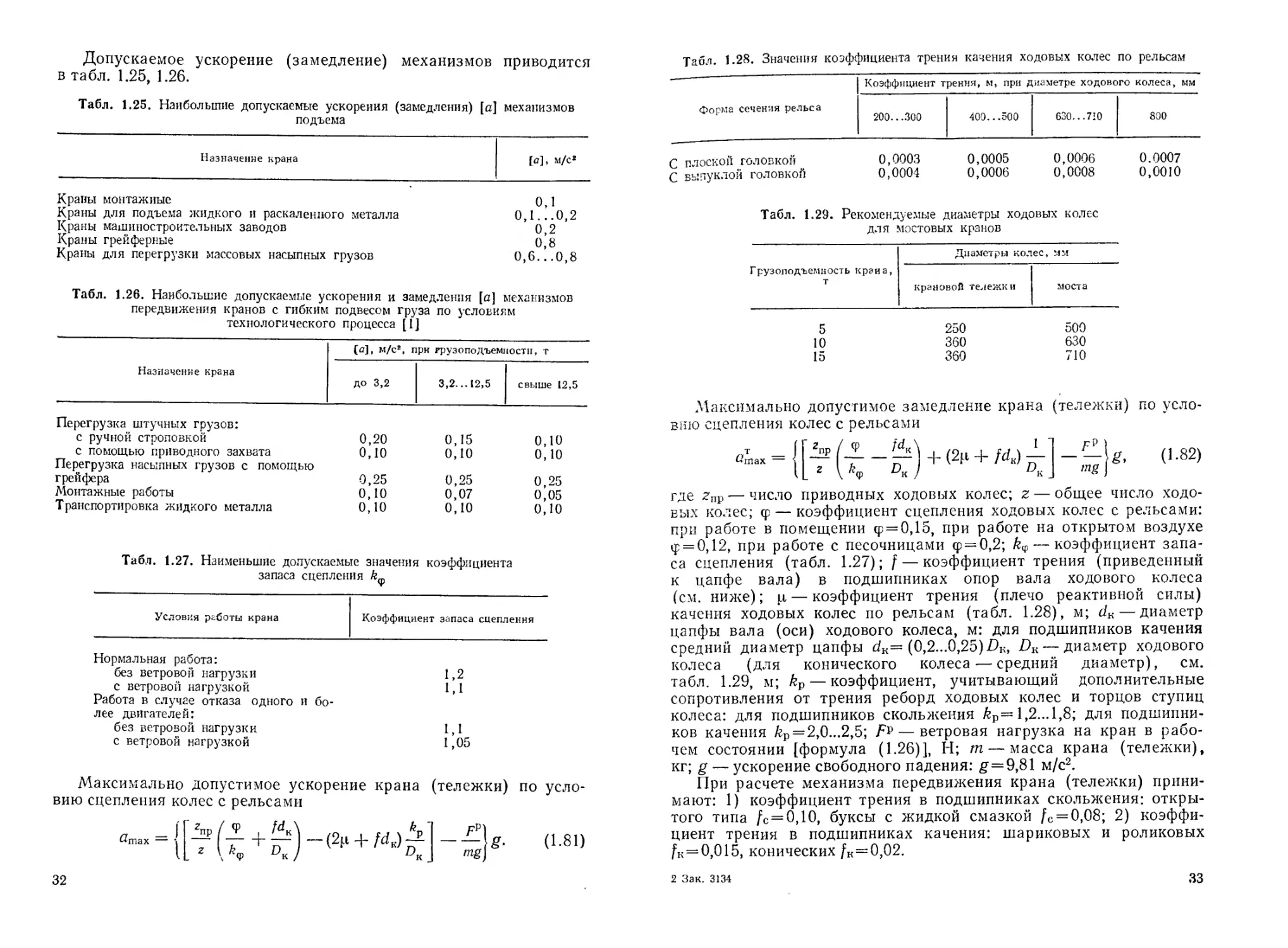

Допускаемое ускорение (замедление) механизмов приводится

в табл. 1.25, 1.26.

Табл. 1.25. Наибольшие допускаемые ускорения (замедления) [а] механизмов

подъема

Назначение крана

[а], м/с*

Краны монтажные

Краны для подъема жидкого и раскаленного металла

Краны машиностроительных заводов

Краны грейферные

Краны для перегрузки массовых насыпных грузов

0,1

0,1...0,2

0,2

0,8

0,6...0,8

Табл. 1.26. Наибольшие допускаемые ускорения и замедления [а] механизмов

передвижения кранов с гибким подвесом груза по условиям

технологического процесса [1]

[я], м/с*, при грузоподъемности, т

Назначение крана до 3,2 3,2...12,5 свыше 12,5

Перегрузка штучных грузов:

с ручной строповкой 0,20 0,15 0,10

с помощью приводного захвата 0,10 0,10 0,10

Перегрузка насыпных грузов с помощью

грейфера 0,25 0,25 0,25

Монтажные работы 0,10 0,07 0,05

Транспортировка жидкого металла 0,10 0,10 0,10

Табл. 1.27. Наименьшие допускаемые значения коэффициента

запаса сцепления

Условия работы крана

Коэффициент запаса сцепления

Нормальная работа:

без ветровой нагрузки

с ветровой нагрузкой

Работа в случае отказа одного и бо-

лее двигателей:

без ветровой нагрузки

с ветровой нагрузкой

1,2

1,1

1,1

1,05

Максимально допустимое ускорение крана (тележки) по усло-

вию сцепления колес с рельсами

32

Табл. 1.28. Значения коэффициента трения качения ходовых колес по рельсам

Коэффициент трення, м, при диаметре ходового колеса, мм

форма сечения рельса 200...300 400...500 630...7’0 800

С плоской ГОЛОВКОЙ!

С выпуклой ГОЛОВКОЙ

0,0003 0,0005 0,0006 0.0007

0,0004 0,0006 0,0008 0,0010

Табл. 1.29.

Рекомендуемые диаметры ходовых колес

для мостовых кранов

Грузоподъемность крана, т Диаметры колес, мм

крановой тележки моста

5 250 500

10 360 630

15 360 710

Максимально допустимое замедление крана (тележки) по усло-

вию сцепления колес с рельсами

где гпр— число приводных ходовых колес; г— общее число ходо-

вых колес; <р — коэффициент сцепления ходовых колес с рельсами:

при работе в помещении qp = 0,15, при работе на открытом воздухе

qp = O, 12, при работе с песочницами <р = 0,2; — коэффициент запа-

са сцепления (табл. 1.27); f — коэффициент трения (приведенный

к цапфе вала) в подшипника,х опор вала ходового колеса

(см. ниже); ц — коэффициент трения (плечо реактивной силы)

качения ходовых колес по рельсам (табл. 1.28), м; — диаметр

цапфы вала (оси) ходового колеса, м: для подшипников качения

средний диаметр цапфы dK~ (0,2...0,25) DKt DK — диаметр ходового

колеса (для конического колеса — средний диаметр), см.

табл. 1.29, м; kp— коэффициент, учитывающий дополнительные

сопротивления от трения реборд ходовых колес и торцов ступиц

колеса: для подшипников скольжения ^р= 1,2...1,8; для подшипни-

ков качения /гр = 2,0...2,5; №— ветровая нагрузка на кран в рабо-

чем состоянии (формула (1.26)], Н; т — масса крана (тележки),

кг; g — ускорение свободного падения: g=9,81 м/с2.

При расчете механизма передвижения крана (тележки) прини-

мают: 1) коэффициент трения в подшипниках скольжения: откры-

того типа fc = 0,10, буксы с жидкой смазкой fc = 0,08; 2) коэффи-

циент трения в подшипниках качения: шариковых и роликовых

fK=0,015, конических /к = 0,02.

2 Зак. 3134

33

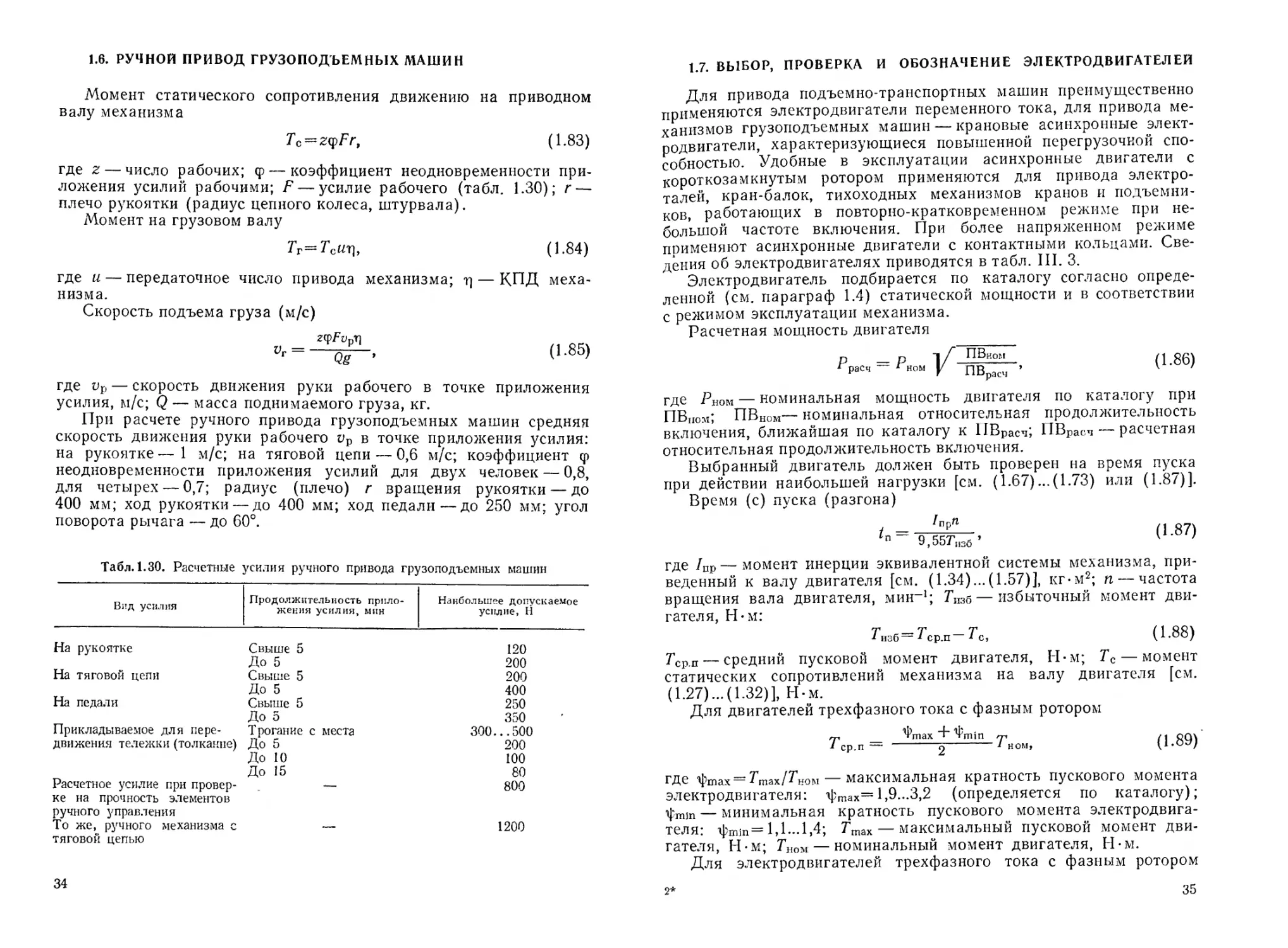

1.6. РУЧНОЙ ПРИВОД ГРУЗОПОДЪЕМНЫХ МАШИН

Момент статического сопротивления движению на приводном

валу механизма

Тс = zq)Fr,

где z— число рабочих; ф—коэффициент неодновременности при-

ложения усилий рабочими; F— усилие рабочего (табл. 1.30); г —

плечо рукоятки (радиус цепного колеса, штурвала).

Момент на грузовом валу

Гг=Гсит],

(1.84)

где и — передаточное число привода механизма; т] — КПД меха-

низма.

Скорость подъема груза (м/с)

zcpfbpT]

(1.85)

где Гр — скорость движения руки рабочего в точке приложения

усилия, м/с; Q — масса поднимаемого груза, кг.

При расчете ручного привода грузоподъемных машин средняя

скорость движения руки рабочего гр в точке приложения усилия:

на рукоятке—1 м/с; на тяговой цепи — 0,6 м/с; коэффициент ф

неодновременности приложения усилий для двух человек — 0,8,

для четырех — 0,7; радиус (плечо) г вращения рукоятки — до

400 мм; ход рукоятки — до 400 мм; ход педали—до 250 мм; угол

поворота рычага — до 60°.

Табл. 1.30. Расчетные усилия ручного привода грузоподъемных машин

Вид усилия Продолжительность прило- жения усилия, мин Наибольшее допускаемое усилие, Н

На рукоятке Свыше 5 120

До 5 200

На тяговой цепи Свыше 5 200

До 5 400

На педали Свыше 5 250

До 5 350

Прикладываемое для пере- Трогание с места 300...500

движения тележки (толкание) До 5 200

До 10 100

До 15 80

Расчетное усилие при провер- — 800

ке на прочность элементов

ручного управления

То же, ручного механизма с *— 1200

тяговой цепью

34

1.7. ВЫБОР, ПРОВЕРКА И ОБОЗНАЧЕНИЕ ЭЛЕКТРОДВИГАТЕЛЕЙ

Для привода подъемно-транспортных машин преимущественно

применяются электродвигатели переменного тока, для привода ме-

ханизмов грузоподъемных машин — крановые асинхронные элект-

родвигатели, характеризующиеся повышенной перегрузочной спо-

собностью. Удобные в эксплуатации асинхронные двигатели с

короткозамкнутым ротором применяются для привода электро-

талей, кран-балок, тихоходных механизмов кранов и подъемни-

ков, работающих в повторно-кратковременном режиме при не-

большой частоте включения. При более напряженном режиме

применяют асинхронные двигатели с контактными кольцами. Све-

дения об электродвигателях приводятся в табл. III. 3.

Электродвигатель подбирается по каталогу согласно опреде-

ленной (см. параграф 1.4) статической мощности и в соответствии

с режимом эксплуатации механизма.

Расчетная мощность двигателя

Ррасч — Рном ПВрасч ’

где Рном — номинальная мощность двигателя по каталогу при

ПВцом; ПВном— номинальная относительная продолжительность

включения, ближайшая по каталогу к ПВрасч; ПВрасч — расчетная

относительная продолжительность включения.

Выбранный двигатель должен быть проверен на время пуска

при действии наибольшей нагрузки [см. (1.67) ...(1.73) или (1.87)].

Время (с) пуска (разгона)

/ПО^

(,87)

изо

где /Пр—момент инерции эквивалентной системы механизма, при-

веденный к валу двигателя [см. (1.34)...(1.57)], кг-м2; п— частота

вращения вала двигателя, мин-1; ГПЗб— избыточный момент дви-

гателя, Н-м:

/^изб^/^ср.п Гс, (1.88)

/’ср.п — средний пусковой момент двигателя, Н-м; Тс — момент

статических сопротивлений механизма на валу двигателя [см.

(1.27)...(1.32)], Н-м.

Для двигателей трехфазного тока с фазным ротором

Г^тах + 'Фпйп лр Z1

ср.п — 9 * ном,

где фтах — Т'тах/Т'ном — максимальная кратность пускового момента

электродвигателя: фтах= 1,9...3,2 (определяется по каталогу);

финн — минимальная кратность пускового момента электродвига-

теля: фтт= 1,1...1,4; Гтах— максимальный пусковой момент дви-

гателя, Н-м; Гном — номинальный момент двигателя, Н-м.

Для электродвигателей трехфазного тока с фазным ротором

2*

35

можно принимать ГСр.п= (1,5...1,6) Гном. Для двигателей с коротко-

замкнутым ротором

Гср.п = 0,852 tn Т’иом, (1 -90)

где — кратность пускового момента двигателя (принимается по

каталогу); 0,852 — коэффициент, учитывающий возможность ра-

боты при падении напряжения в сети до 85 % от номинального.

Для электродвигателей с короткозамкнутым ротором можно

принимать ГСр.п= (0,7...0,8) Ттах.

Для обеспечения разгона двигателей трехфазного тока реко-

мендуется, чтобы Гср.п>1,5Гс н Тср.п=0,5(Ттах + Гс).

Во избежание перегрева электродвигателя необходимо, чтобы

развиваемая двигателем среднеквадратичная мощность

воряла условию

НОМ’

Среднеквадратичная мощность электродвигателя (кВт)

Т п

Р ___________________________ 1 ср

ср ~ 9550 ’

где Гср — среднеквадратичный момент преодолеваемый

двигателем, Н-м:

удовлет-

(1-91)

(1.92)

электро-

где ^/п — общее время пуска (разгона) механизма в разные периоды

работы с различной нагрузкой [см. (1.67) ... (1.73)], с; — сум-

ма произведений квадрата момента статических сопротивлений дви-

жению при данной нагрузке [см. (1.27) ... (1.32)] на время устано-

вившегося движения при этой нагрузке; — общее время включе-

ния электродвигателя за цикл, с.

Если /п>//60, то в знаменателе подкоренного выражения в

формуле (1.93)’должно быть + Х^у> гДе Р — коэффициент, учи-

тывающий ухудшение условий охлаждения двигателя в процессе

пуска: для закрытых двигателей р = 0,85...0,99, для защищенных

и открытых — р = 0,62...0,68; У/у — общее время установившегося

движения за цикл, с.

При отсутствии достоверного графика работы крана предвари-

тельная проверка электродвигателя по условиям нагрева может

быть произведена методом номинального режима работы [18], т. е.

методохм отнесения крановых механизмов к режимам работы [14].

Коэффициент перегрузки двигателя при номинальной нагрузке

Ct—^с/^ноМ’ (1*94)

Перегрузочная способность двигателя

Тщах/^НОМ’

Значения к приводятся в каталогах

(табл. Ш.З).

электродвигателей

36

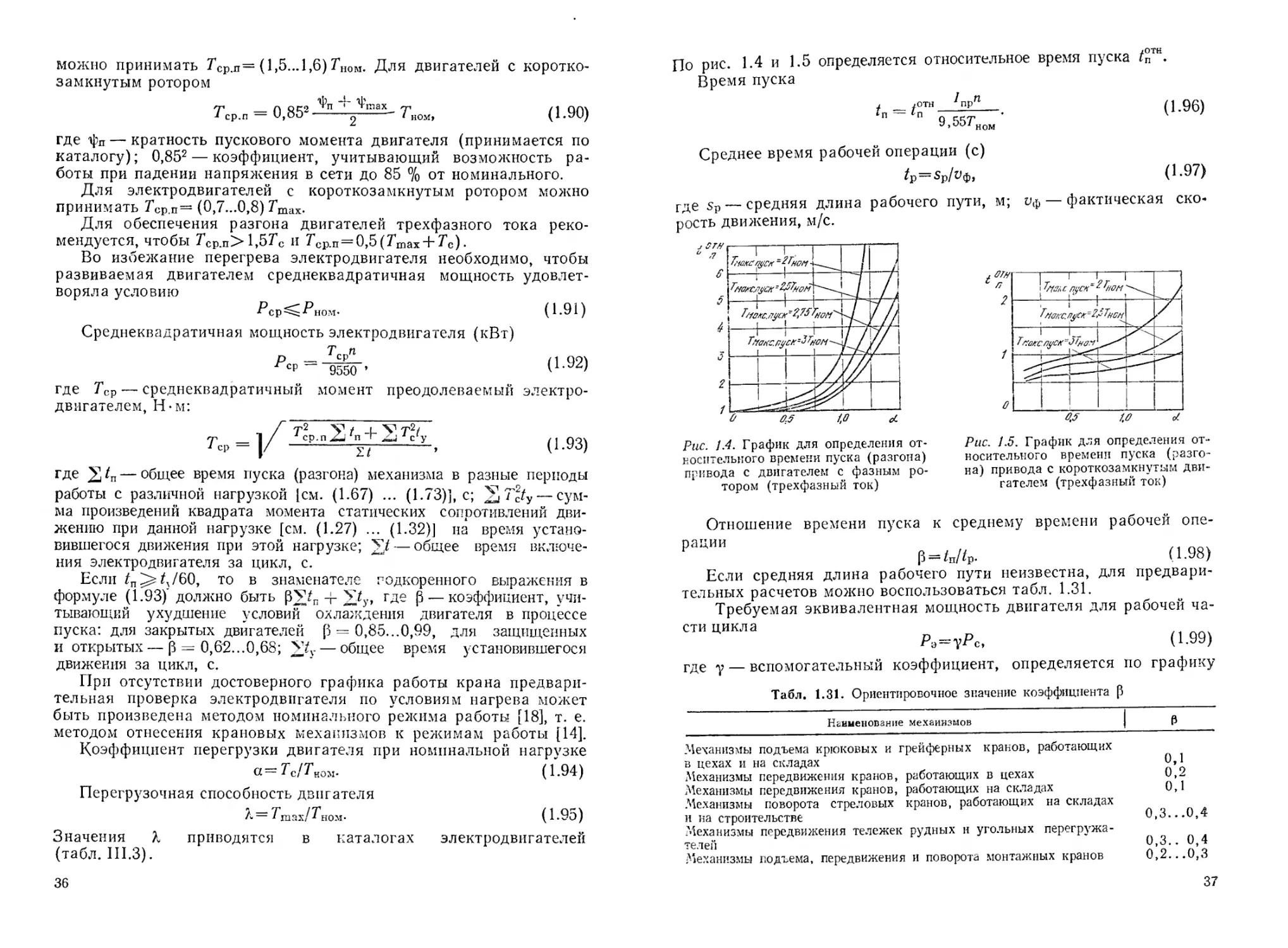

По рис. 1.4 и 1.5 определяется относительное время пуска

Время пуска

tn = t

отн

п

(1.96)

9»55ТНОМ

Среднее время рабочей операции (с)

/р = 5р/^ф,

(1.97)

где sp — средняя длина рабочего пути, м; — фактическая ско-

рость движения, м/с.

Рис. 1.4. График для определения от-

носительного времени пуска (разгона)

привода с двигателем с фазным ро-

тором (трехфазный ток)

Рис. 1.5. График для определения от-

носительного времени пуска (разго-

на) привода с короткозамкнутым дви-

гателем (трехфазный ток)

Отношение времени пуска к среднему времени рабочей опе-

рации

Р-Ор. (1-98)

Если средняя длина рабочего пути неизвестна, для предвари-

тельных расчетов можно воспользоваться табл. 1.31.

Требуемая эквивалентная мощность двигателя для рабочей ча-

сти цикла

Р^уРс, (1.99)

где у — вспомогательный коэффициент, определяется по графику

Табл. 1.31. Ориентировочное значение коэффициента [3

Наименование механизмов

.Механизмы подъема крюковых и грейферных кранов, работающих

в цехах и на складах 0,1

Механизмы передвижения кранов, работающих в цехах 0,2

Механизмы передвижения кранов, работающих на складах 0,1

Механизмы поворота стреловых кранов, работающих на складах

и на строительстве 0,3...0,4

.Механизмы передвижения тележек рудных и угольных перегружа-

телей 0,3.. 0,4

Механизмы подъема, передвижения и поворота монтажных кранов 0,2...0,3

37

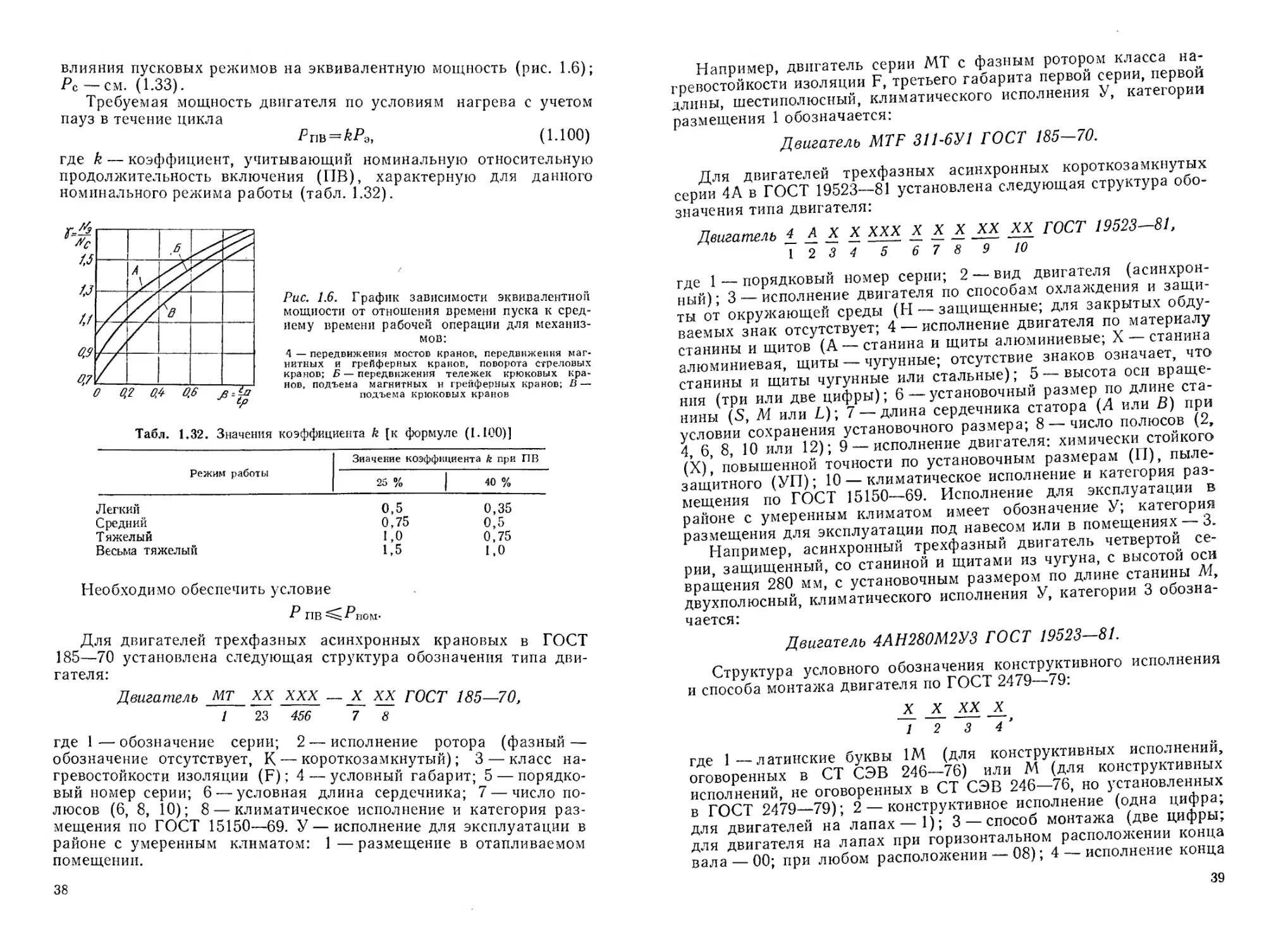

влияния пусковых режимов на эквивалентную мощность (рис. 1.6);

Рс — см. (1.33).

Требуемая мощность двигателя по условиям нагрева с учетом

пауз в течение цикла

^пв=^Рэ, (1.100)

где k — коэффициент, учитывающий номинальную относительную

продолжительность включения (НВ), характерную для данного

номинального режима работы (табл. 1.32).

Рис, 1,6. График зависимости эквивалентной

мощности от отношения времени пуска к сред-

нему времени рабочей операции для механиз-

мов:

4 — передвижения мостов кранов, передвижения маг-

нитных и грейферных кранов, поворота стреловых

кранов; Б — передвижения тележек крюковых кра-

нов, подъема магнитных и грейферных кранов; В —

подъема крюковых кранов

коэффициента k [к формуле (1.100)]

Режим работы Значение коэффициента k при ПВ

25 % 40 %

Легкий 0,5 0,35

Средний 0,75 0,5

Т яжелый 1,0 0,75

Весьма тяжелый 1,5 1.0

Необходимо обеспечить условие

ПВ * пом*

Для двигателей трехфазных асинхронных крановых в ГОСТ

185—70 установлена следующая структура обозначения типа дви-

гателя:

Двигатель МТ XX XXX — XX ГОСТ 185—70,

1 23 456 7 8

где 1—обозначение серии; 2 — исполнение ротора (фазный —

обозначение отсутствует, К — короткозамкнутый); 3 — класс на-

гревостойкости изоляции (F); 4 — условный габарит; 5 — порядко-

вый номер серии; 6 — условная длина сердечника; 7 — число по-

люсов (6, 8, 10); 8 — климатическое исполнение и категория раз-

мещения по ГОСТ 15150—69. У—исполнение для эксплуатации в

районе с умеренным климатом: 1—размещение в отапливаемом

помещении.

38

Например, двигатель серии МТ с фазным ротором класса на-

гревостойкости изоляции F, третьего габарита первой серии, первой

длины, шестиполюсный, климатического исполнения У, категории

размещения 1 обозначается:

Двигатель MTF 311-6У1 ГОСТ 185—70.

Для двигателей трехфазных асинхронных короткозамкнутых

серии 4А в ГОСТ 19523—81 установлена следующая структура обо-

значения типа двигателя:

Двигатель f. А X X XXX X X X XX XX ГОСТ 19523—81,

12 3 4 5 6 7 8 9 10

где 1 — порядковый номер серии; 2 — вид двигателя (асинхрон-

ный); 3 — исполнение двигателя по способам охлаждения и защи-

ты от окружающей среды (Н — защищенные; для закрытых обду-

ваемых знак отсутствует; 4 — исполнение двигателя по материалу

станины и щитов (А — станина и щиты алюминиевые; X — станина

алюминиевая, щиты — чугунные; отсутствие знаков означает, что

станины и щиты чугунные или стальные); 5 — высота осп враще-

ния (три или две цифры); 6 — установочный размер по длине ста-

нины (3, М или L); 7 — длина сердечника статора (А или В) при

условии сохранения установочного размера; 8 — число полюсов (2,

4, 6, 8, 10 или 12); 9 — исполнение двигателя: химически стойкого

(X), повышенной точности по установочным размерам (II), пыле-

защитного (УП); 10 — климатическое исполнение и категория раз-

мещения по ГОСТ 15150—69. Исполнение для эксплуатации в

районе с умеренным климатом имеет обозначение У; категория

размещения для эксплуатации под навесом или в помещениях — 3.

Например, асинхронный трехфазный двигатель четвертой се-

рии, защищенный, со станиной и щитами из чугуна, с высотой оси

вращения 280 мм, с установочным размером по длине станины М,

двухполюсный, климатического исполнения У, категории 3 обозна-

чается:

Двигатель 4АН280М2УЗ ГОСТ 19523—81.

Структура условного обозначения конструктивного исполнения

и способа монтажа двигателя по ГОСТ 2479—79:

X X XX X

1 2 3 4 '

где 1—латинские буквы 1М (для конструктивных исполнений,

оговоренных в СТ СЭВ 246—76) или М (для конструктивных

исполнений, не оговоренных в СТ СЭВ 246—76, но установленных

в ГОСТ 2479—79); 2 — конструктивное исполнение (одна цифра;

для двигателей на лапах — 1); 3 — способ монтажа (две цифры;

для двигателя на лапах при горизонтальном расположении конца

вала — 00; при любом расположении — 08); 4 — исполнение конца

39

вала (одна цифра по ГОСТ 18709—73). Подробнее см. ГОСТ

2479—79.

Обозначение двигателей с повышенным пусковым моментом п</

ГОСТ 20818—75 отличается от обозначения двигателей основного

исполнения дополнительной буквой Р после обозначения серии и

номером стандарта. Например,

Двигатель 4АР 180М4УЗ ГОСТ 20818—75.

Сведения о двигателях серии 4А приводятся в табл. IIL3.1...

III.3.4; о крановых двигателях — в табл. III.5...III.7.

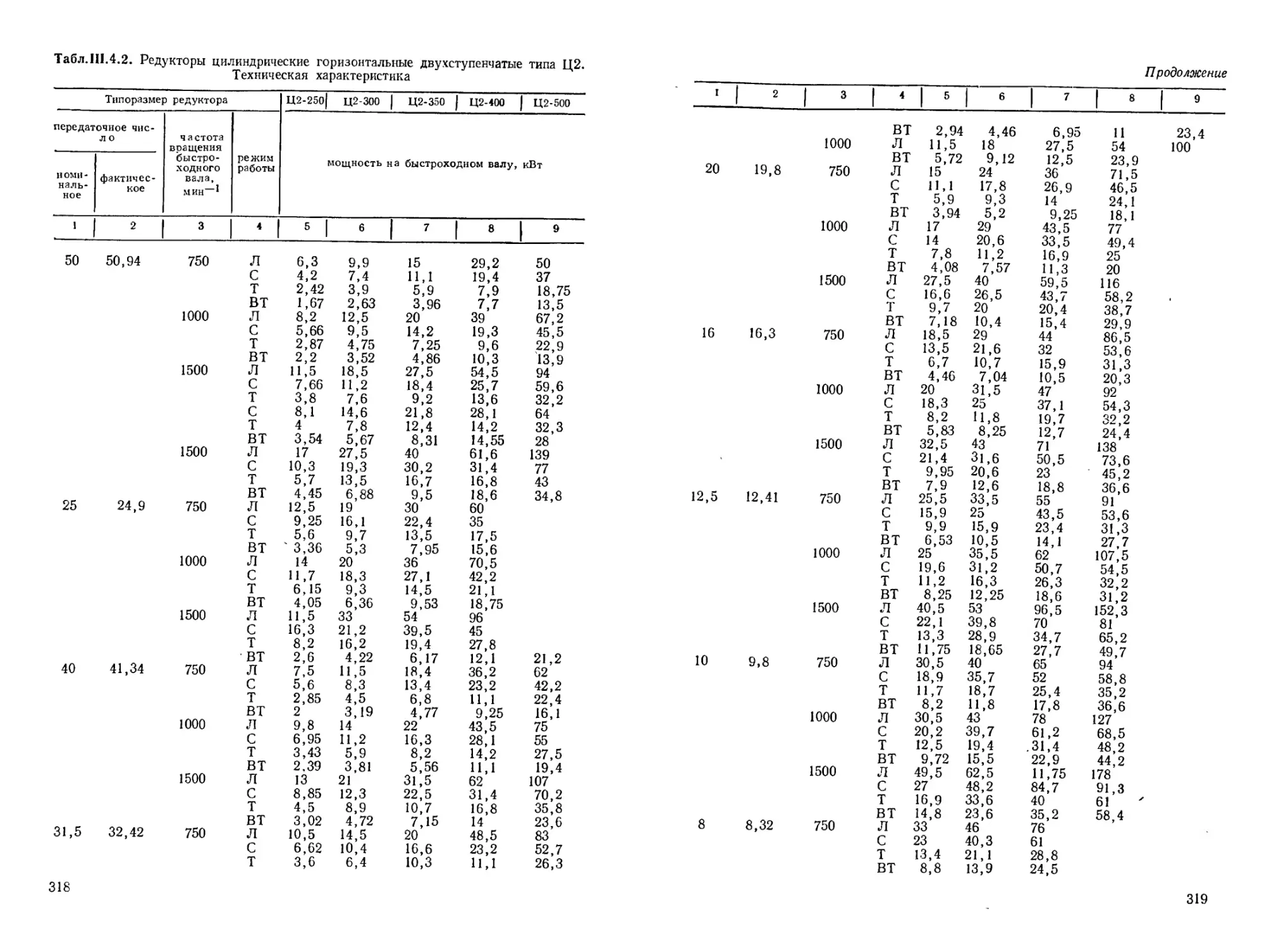

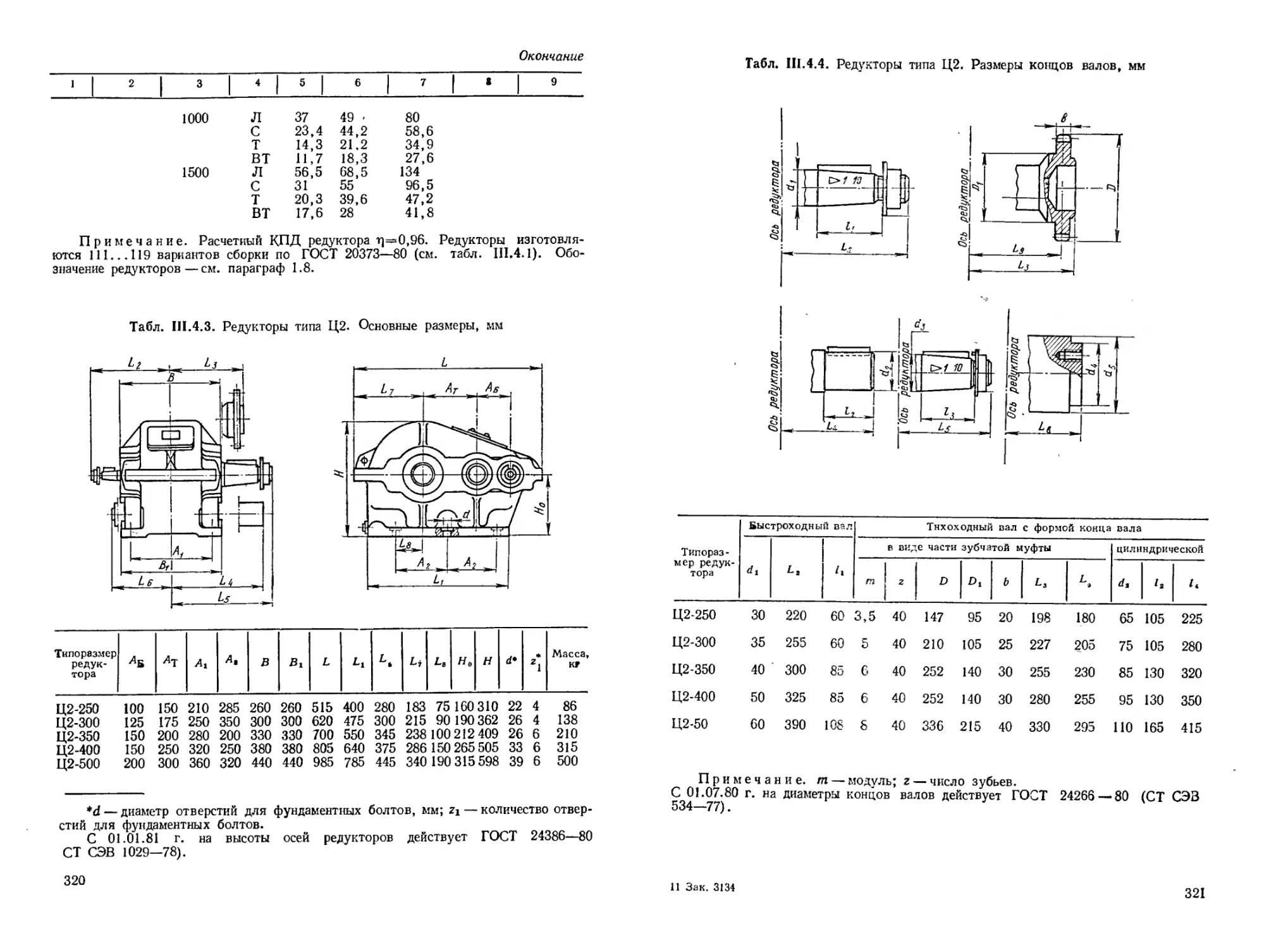

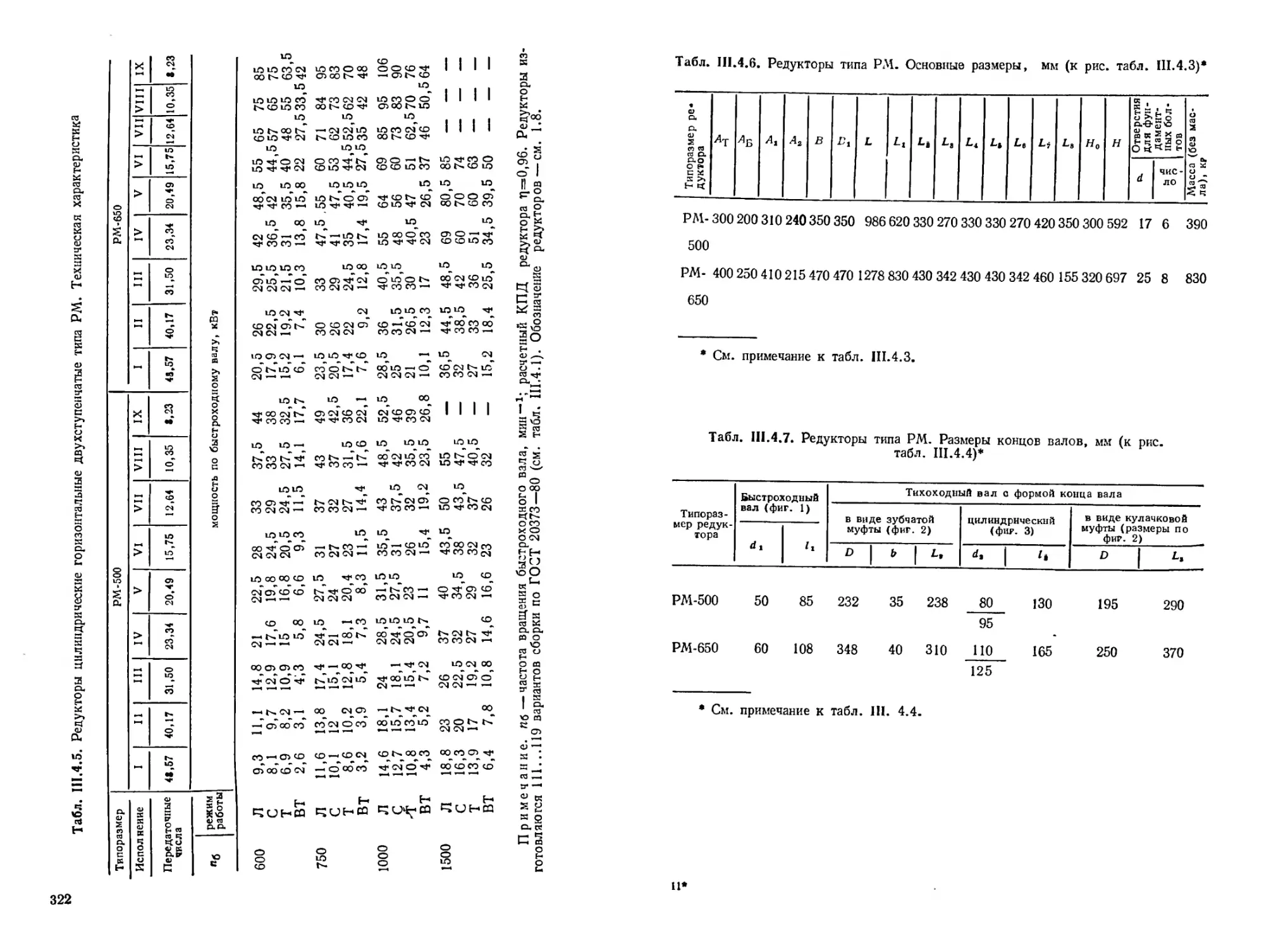

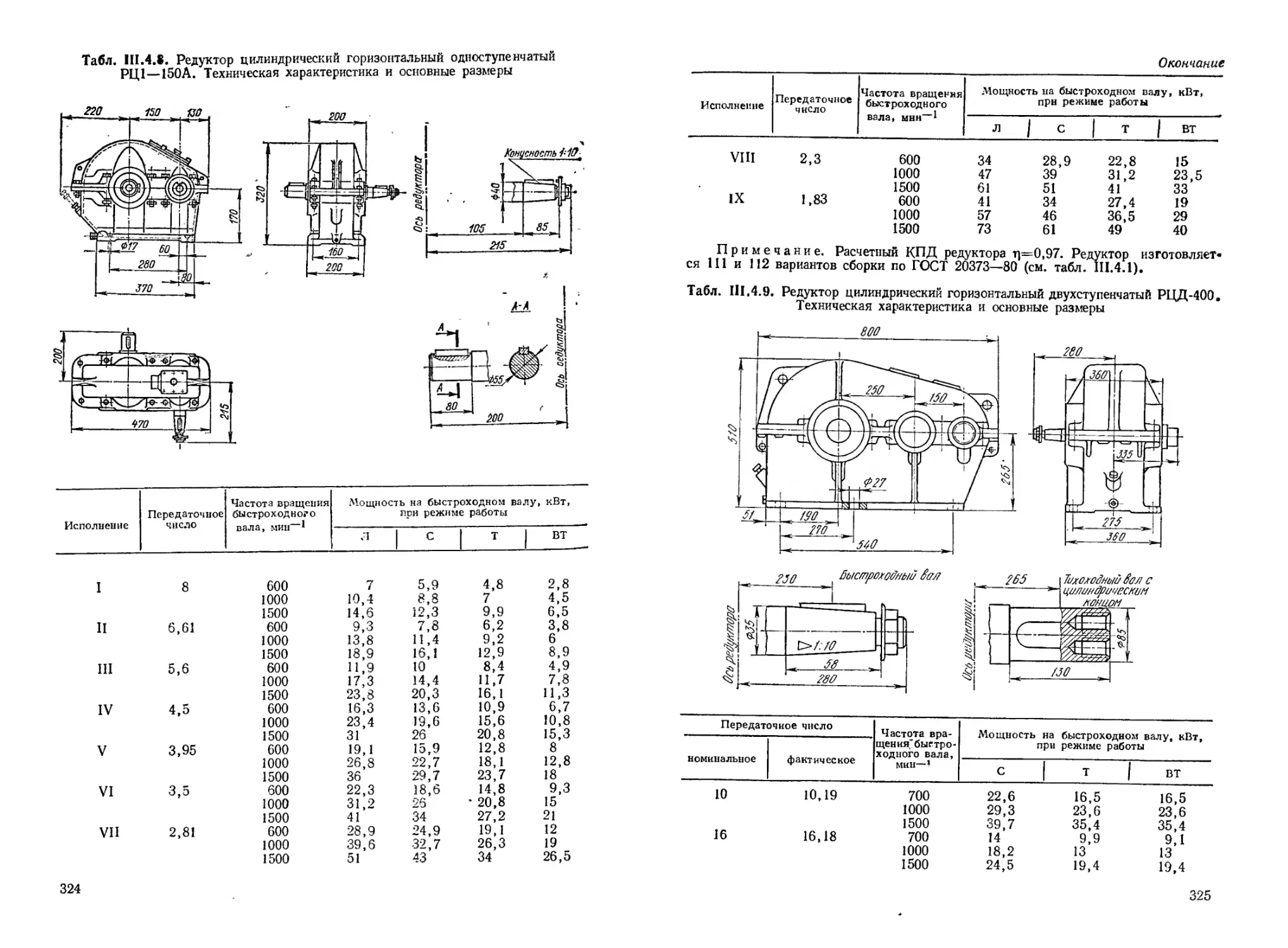

1.8. ВЫБОР И ОБОЗНАЧЕНИЕ РЕДУКТОРОВ

Редукторы выбираются по мощности (или крутящему моменту)

с учетом условий работы и затем проверяются на предельные кон-

сольные нагрузки [7].

Для горизонтальных редукторов типа РЦ1-150А и КЦ расчет-

ная мощность на быстроходном валу

= (1.101)

где kv — коэффициент, учитывающий условия работы редуктора

(табл. 1.33); Р — наибольшая мощность, передаваемая редуктором

при нормально протекающем процессе работы механизма.

Для горизонтальных редукторов типа РМ и Ц2 расчетная мощ-

ность на быстроходном валу также определяется по формуле

(1.101). Для приводов механизмов подъема кранов и машин непре-

рывного действия &р=1 и Р — наибольшая статическая мощность;

для приводов механизмов поворота и передвижения кранов коэф-

фициент Ар принимают в зависимости от режима работы (табл.

1.34).

Табл. 1.33. Значения коэффициента для редукторов РЦ-150Л и КЦ

Характер нагрузки Режим работы редуктора

непрерывный; продолжительность работы в сутки, ч преры- вистый средний прерывистый легкий или не- прерывный; 0,5 ч в сутки

24 Ь 3

Спокойная 1,25 1,0 0,8 0,7 0,6

Умеренные толчки 1.5 1,25 1.0 0,8 0,7

Сильные толчки 2,0 1,75 1.5 1,25 1,2

Табл. 1.34. Значения коэффициента k? для редукторов РхМ и Ц2

Режим работы

Значение коэффициента &р

Легкий

Средний

Тяжелый

Весьма тяжелый

2,25

2.2

1.7

1,3

40

Выбранный цилиндрический горизонтальный редуктор прове-

ряют на способность передачи предельной кратковременно дейст-

вующей нагрузки (не учтенной при определении расчетной нагруз-

ки) по условию:

P^kPTt (1.Ю2)

где Рпр — мощность при указанной выше предельной нагрузке;

Рт — табличное значение мощности; k — коэффициент, зависящий

от режима работы. При режимах работы Л; С; Т; ВТ k соответст-

венно равны 1.25; 1,6; 2; 2,5.

При необходимости редуктор следует проверить на предельно

допустимые консольные нагрузки на концы валов.

Обозначение типоразмера редуктора содержит обозначение ти-

па редуктора и межцентровое расстояние. Условное обозначение

редукторов содержит наименование изделия («Редуктор»), обозна-

чение типоразмера редуктора, номер исполнения по передаточному

числу (при его отсутствии — передаточное число), обозначение ва-

рианта сборки, обозначение формы выступающего конца тихоход-

ного вала (К — конический, Ц — цилиндрический, М — в виде

части зубчатой муфты). Например, коническо-цилиндрический

редуктор типоразмера КЦ-400 с IV исполнением по передаточно-

му числу, вариантом сборки 111 и формой выступающего конца

тихоходного вала в виде части зубчатой муфты, обозначается:

Редуктор КЩ—400—IV—lllM.

Сведения о редукторах приводятся в табл. III.4.

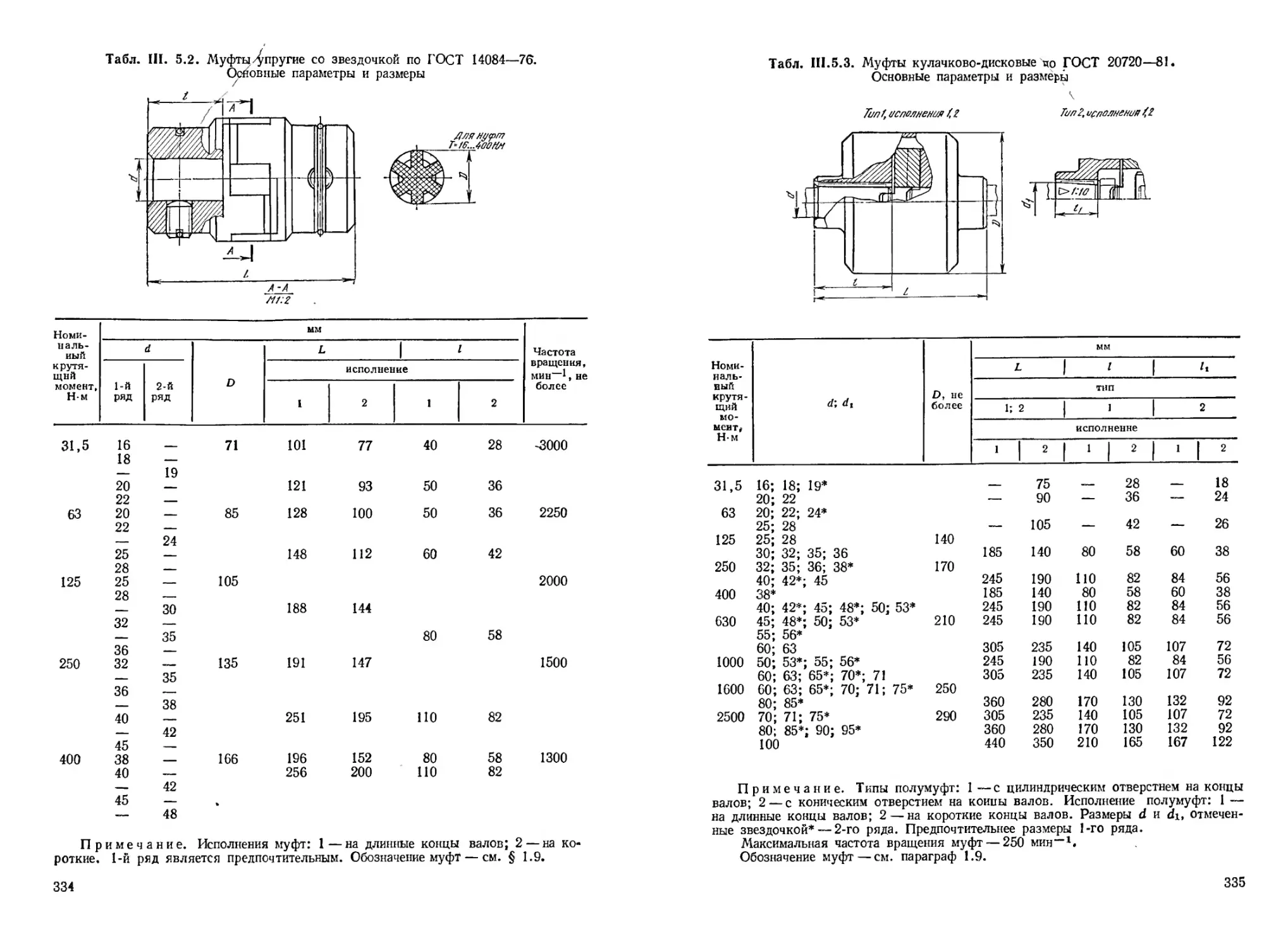

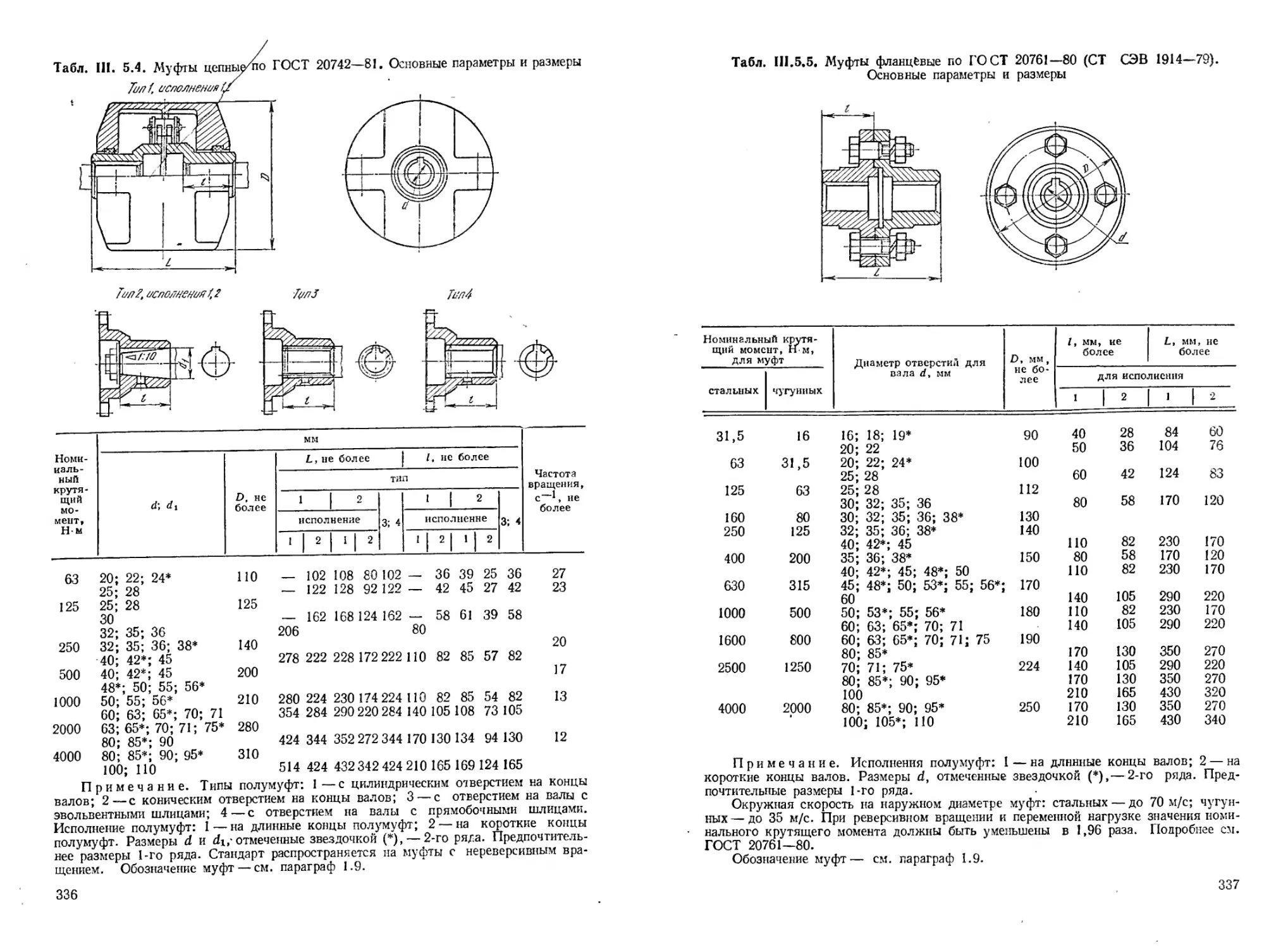

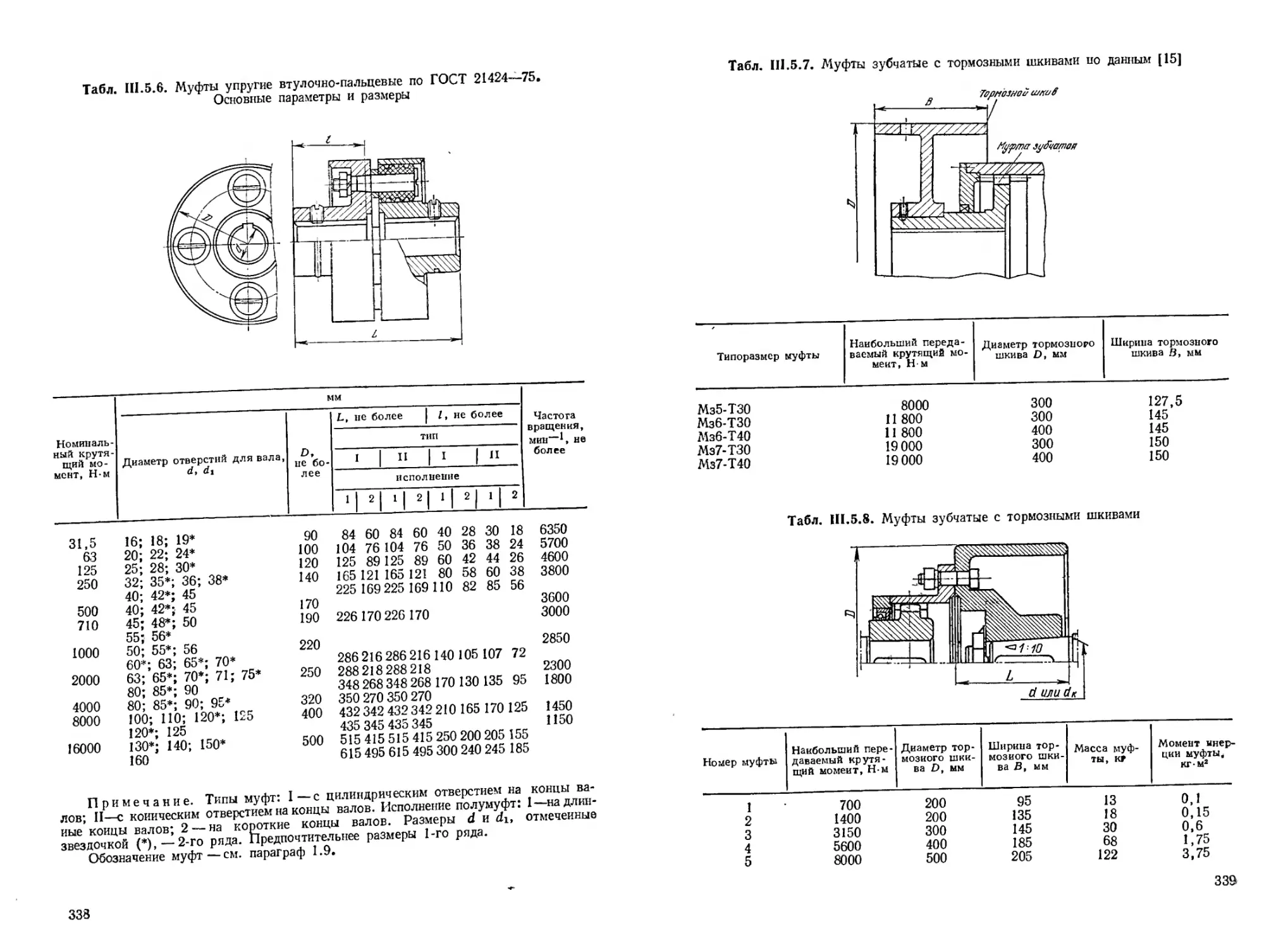

1.9. ВЫБОР И ОБОЗНАЧЕНИЕ СОЕДИНИТЕЛЬНЫХ МУФТ

Муфта соединительная выбирается [10] исходя из указанного в

ее технической характеристике значения передаваемого крутящего

момента (табл. III.5.1...III.5.9).

Расчетный момент муфты

(1.103)

где 7м0М — номинальный момент, передаваемый муфтой; /?х — коэф-

фициент, учитывающий степень ответственности механизма; k% — ко-

эффициент, учитывающий режим работы механизма (табл. 1.35).

Наибольший кратковременный момент, передаваемый муфтой,

не должен превышать более чем в 2 раза наибольший крутящий

момент Ль который муфта может передавать.

Ориентировочная масса соединительных муфт приводится в

табл. 1.36.

Условное обозначение соединительных муфт, приведенных в

разделе III, содержит наименование муфты и цифры, характери-

зующие ее номинальный крутящий момент (Н-м), диаметр поса-

дочного отверстия полумуфт (мм), тип и исполнение полумуфт, по-

сле чего указывается ГОСТ на эти муфты. Если полумуфты разные,

41

Табл. 1.35. Значения коэффициента ki и

Наименование механизма ki k2 при режимах

Л с т ВТ

Подъема Передвижения Изменения вылета Поворота 1,3 1,2 1,4 1,4 1,1 1,2 1,3 1,5

Табл. 1.36. Ориентировочная масса (т) соединительных муфт (кг) при средних

диаметрах отверстий для валов

Наименование муфты D* т D т D т D т

Зубчатая М3 170 10 250 38 350 НО 490 262

185 14 290 57 380 163

220 24 320 80 430 187

Зубчатая МЗП 170 21 250 76 350 218 490 505

185 31 290 115 380 337

220 51 320 170 430 355

Упругая со звездочкой 71 1 105 3,3 166 12

85 1,8 135 7,6

Кулачково-дисковая 100 1,4 170 11 250 45

140 7 • 210 30 290 53

Цепная 110 3,2 140 5,1 210 19,8 310 52,3

125 4,2 200 13,4 280 29,5 350 71,4

Фланцевая 90 1,1 130 5 170 16 224 27

100 1,4 140 6,3 180 18 250 40

112 3,9 150 11 190 20

Упругая втулочио-пальце- 90 1,6 140 6,6 220 23 400 145

вая 100 2 170 13,2 250 36,9 500 250

200 4,4 190 16,8 320 73,4

*D — наибольший диаметр муфты, м.

указывается диаметр, тип и исполнение сначала одной полумуфты,

затем — другой.

Для муфт фланцевых (ГОСТ 20761—80) вместо типа и испол-

нения указывается исполнение и материал (1—сталь, 2 — чугун)

полумуфт.

Для муфт упругих со звездочкой (ГОСТ 14084—76) указыва-

ется отдельно условное обозначение полу муфты (наименование

42

муфты не указывается) и звездочки (например, звездочка 125—УЗ

ГОСТ 14084—76).

Для муфт упругих со звездочкой (ГОСТ 14084—76), кулачко-

во-дисковых (ГОСТ 20720—81), цепных (ГОСТ 20742—81) и вту-

лочно-пальцевых (ГОСТ 21424—75) в условном обозначении перед

обозначением ГОСТа указывается их климатическое исполнение и

категория размещения (УЗ, см. параграф 1.7).

Пример условного обозначения упругой втулочно-пальцевой

муфты с номинальным крутящим моментом 250 Н-м, одна полу-

муфта с диаметром посадочного отверстия 32 мм, типа I, исполне-

ния 2, другая — диаметром 40 мм, типа II, исполнения 1, климати-

ческим исполнением УЗ (ГОСТ 21424—75):

Муфта упругая втулочно-палъцевая 250-32-1, 2-40-11. 1-УЗ ГОСТ

21424—75.

Сведения о соединительных муфтах приводятся в табл. II 1.5.1...

III.5.9.

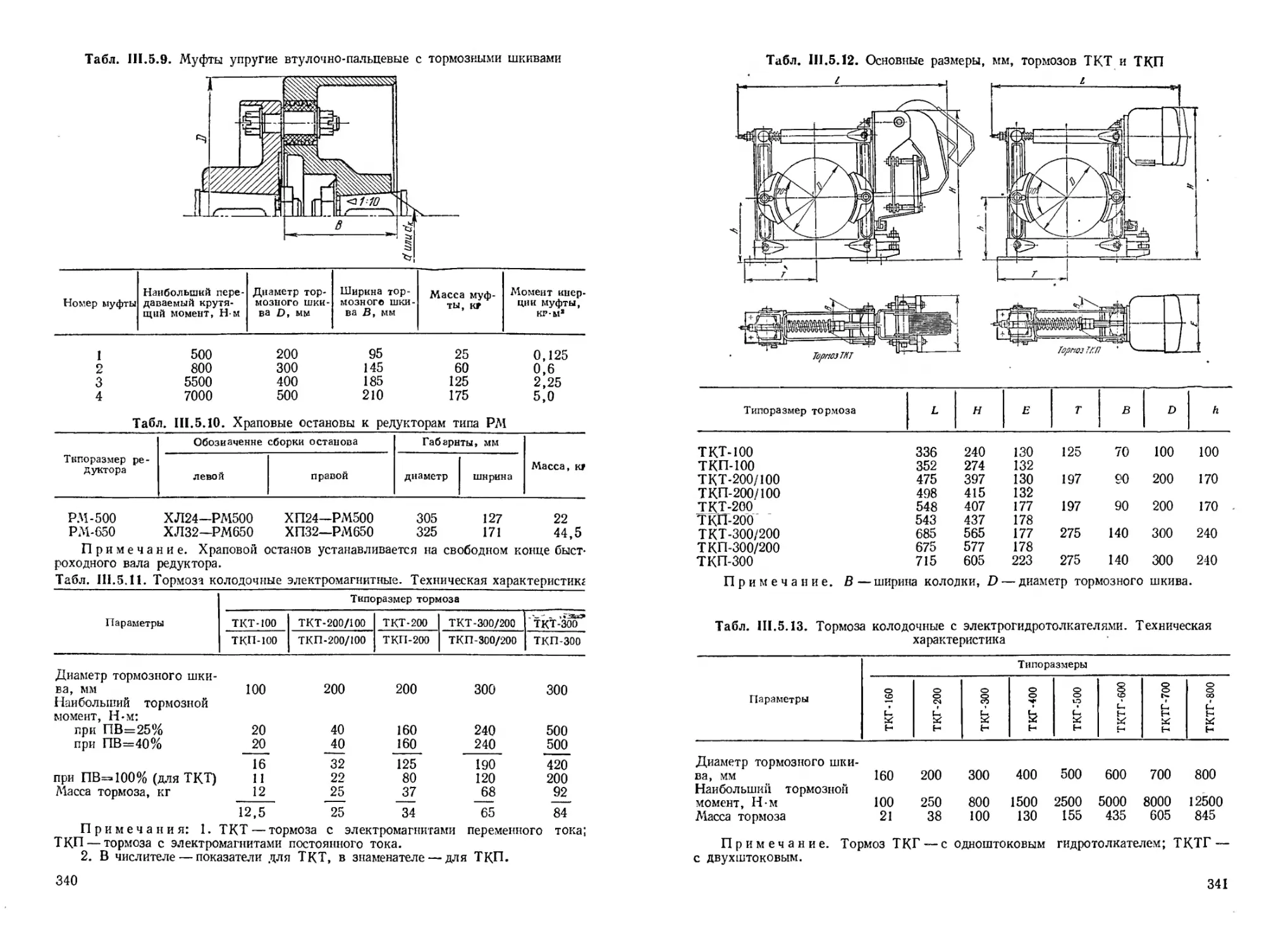

1.10. ВЫБОР И РАСЧЕТЫ СТОПОРЯЩИХ

И ТОРМОЗНЫХ УСТРОЙСТВ [2]

Общие сведения. Для стопорения кранов и их механизмов, а

также удержания груза на весу и регулирования скорости при его

опускании используют остановы и тормоза.

В качестве остановов в грузоподъемных машинах преимущест-

венно применяют храповые механизмы (для удержания груза на

весу).

Тормоза предназначаются для поглощения кинетической энер-

гии движущихся масс крана, его механизмов и груза и использу-

ются как для стопорения, так и для регулирования скорости движе-

ния. Они различаются по конструкции (колодочные, ленточные,

дисковые, конические), назначению (спускные, стопорные), прин-

ципу действия (нормально замкнутые, нормально разомкнутые или

автоматические). Преимущественное применение находят колодоч-

ные нормально замкнутые тормоза. Реже применяются ленточные

(в лебедках и механизмах стреловых кранов с групповым приво-

дом). Дисковые тормоза применяют в талях, конические—в меха-

низмах с ручным приводом. Стопорные тормоза предназначены

только для остановки и удержания груза на весу, с помощью спуск-

ных тормозов можно, кроме того, изменять скорость опускания

груза.

В механизмах подъема груза и изменения вылета стрелы с ма-

шинным приводом должны быть установлены нормально замкну-

тые тормоза, автоматически размыкающиеся при включении при-

вода механизма. В механизмах передвижения и поворота приме-

няют как нормально замкнутые, так и комбинированные тормоза,

т. е. такие, которые в нормальных условиях работают как нормаль-

43

но разомкнутые, а в аварийных условиях — как тормоза нормально

замкнутые действием замыкающего усилия.

Тормоза обычно устанавливаются на наиболее быстроходном

валу механизма, где действует наименьший крутящий момент (ча-

ще всего на одной из полумуфт соединения двигателя с редукто-

ром). Выбираются они исходя из расчетного тормозного момента.

Из табл. П1.5.11...IIL5.14 можно выбрать подходящий типоразмер

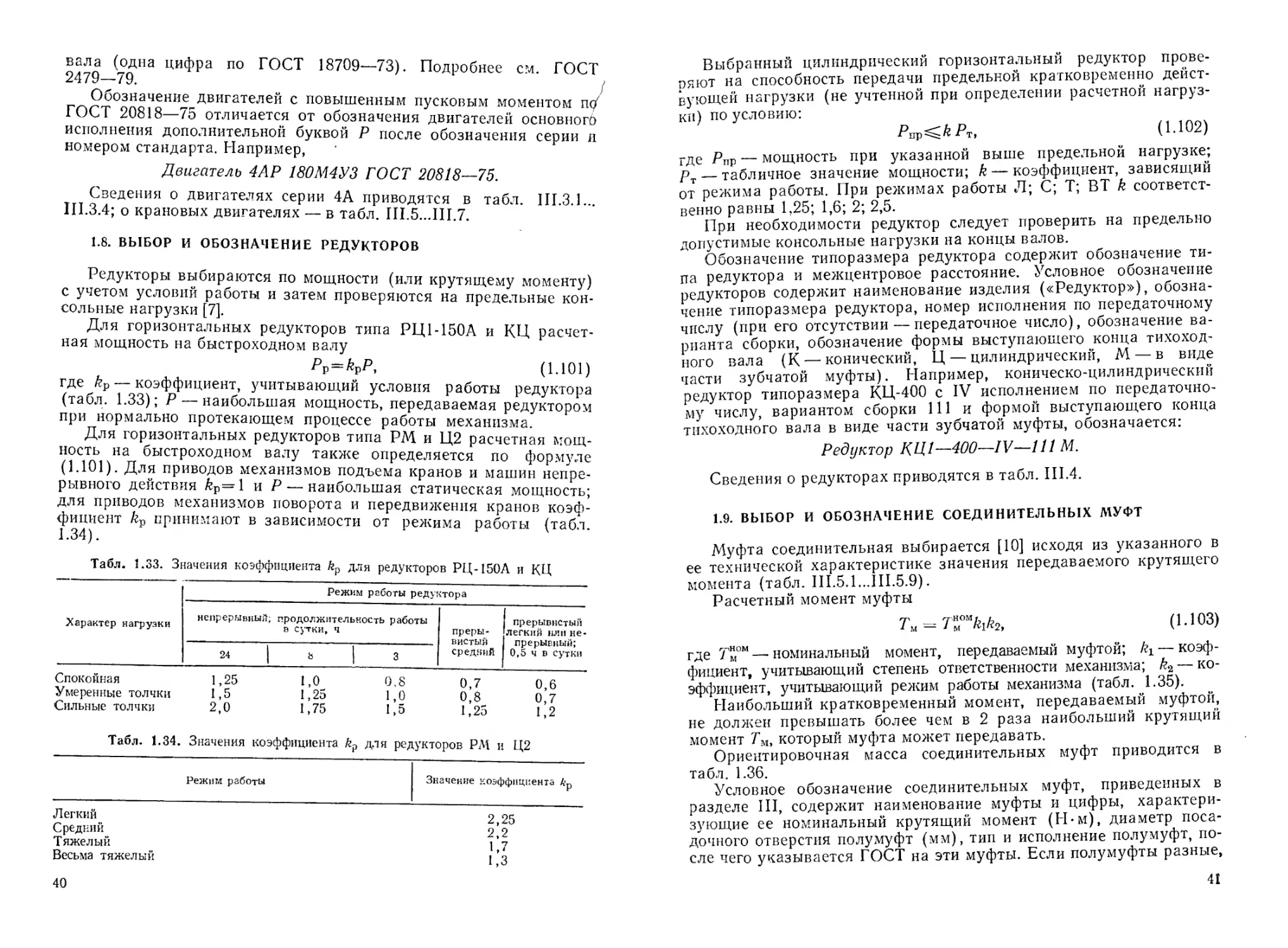

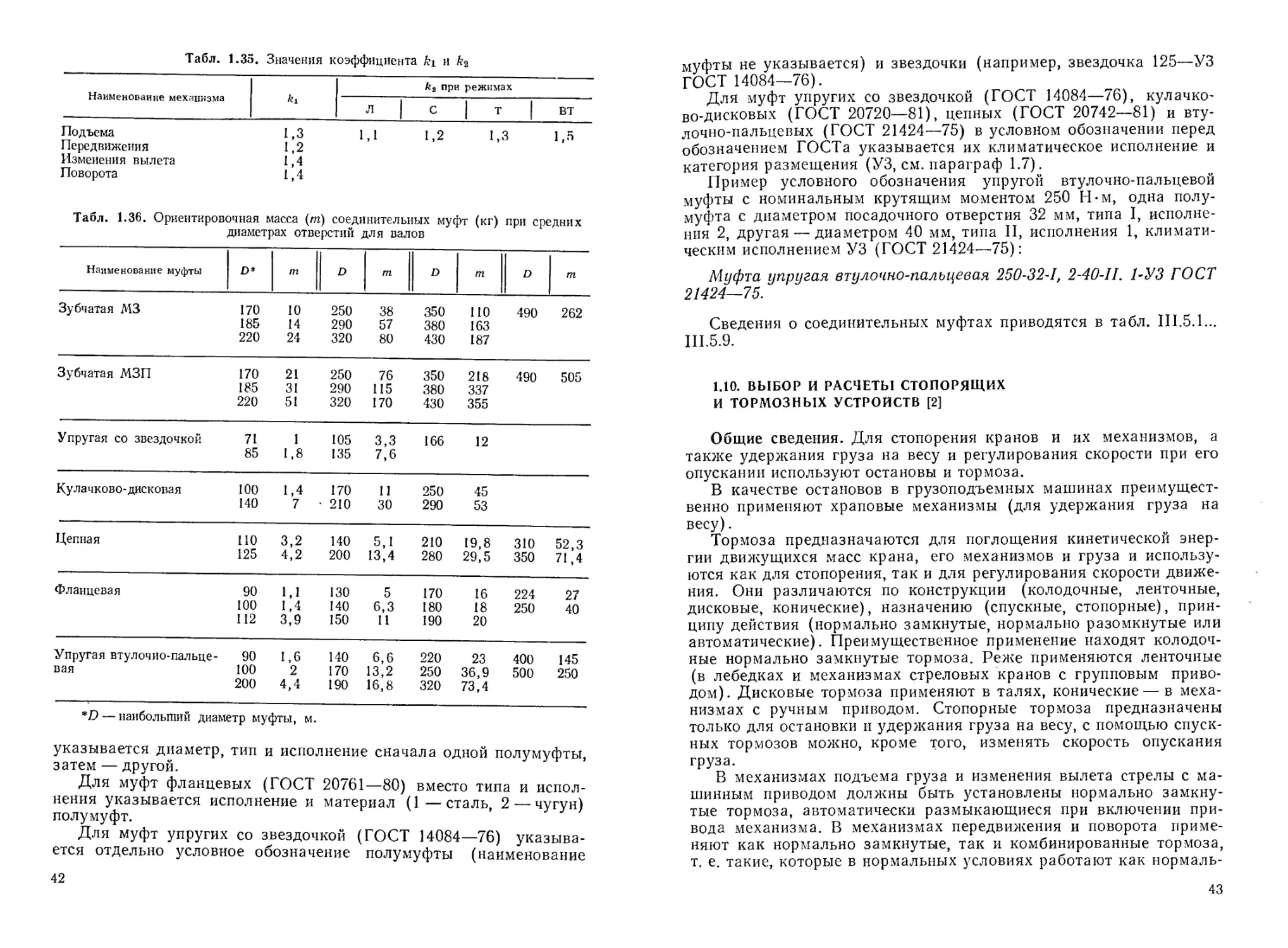

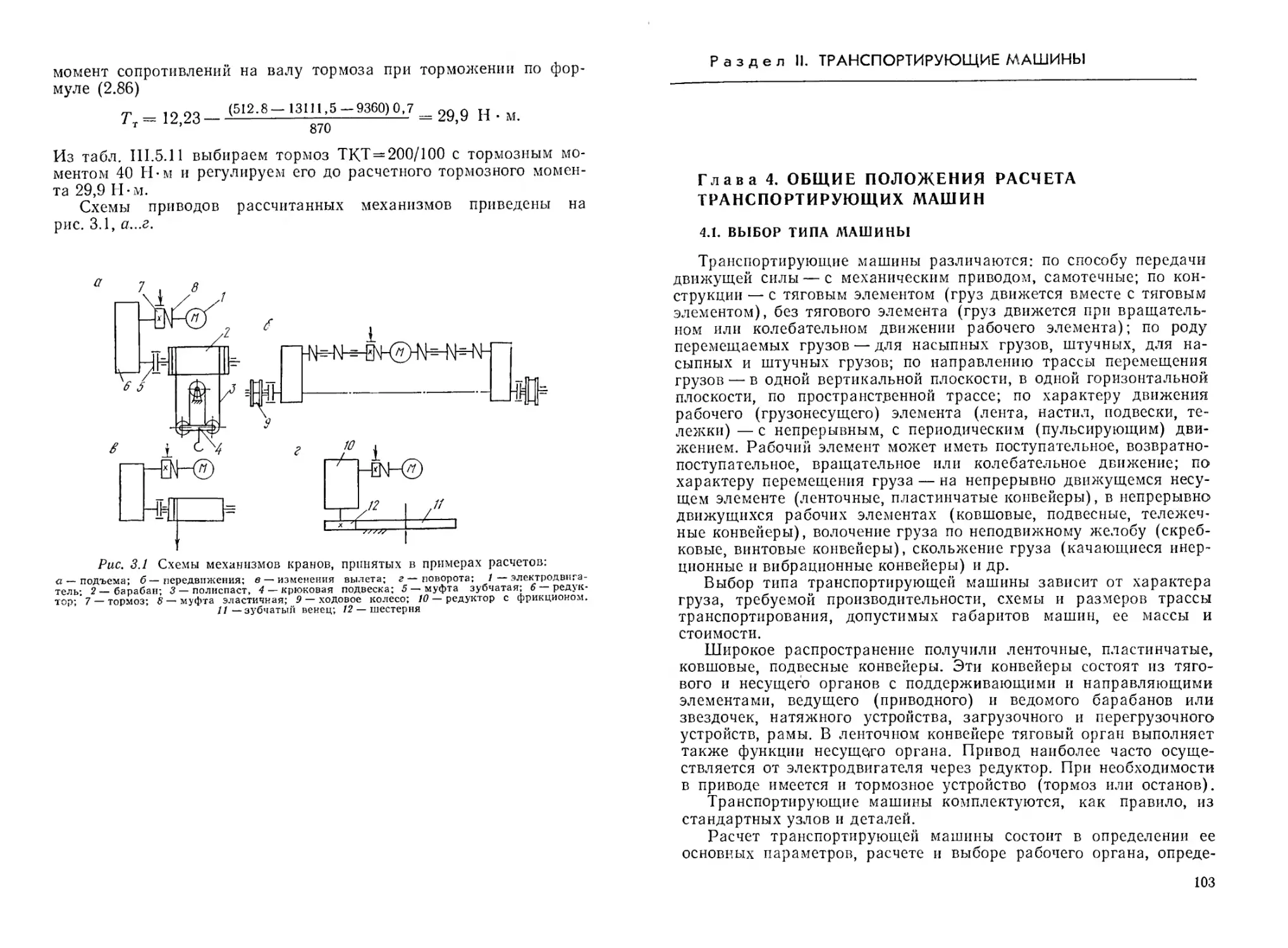

Рис. 1.7. Схема храпового останова Рис. 1.8. Схема двухколодочного тормоза

с пружинным замыканием и короткохо-

довым электромагнитом

двухколодочного тормоза, имеющий наиболее близкий к расчетно-

му тормозной момент, с регулировкой тормоза до расчетного мо-

мента. Если расчетный тормозной момент одним тормозом не обе-

спечивается, допускается установка двух тормозов (например, на

двух концах вала электродвигателя).

Храповые механизмы (рис. 1.7). Они состоят из храпового коле-

са /, кинематически связанного с грузовым валом, и собачки 2,

установленной на неподвижной оси 3. Зубья храпового колеса

имеют форму, при которой собачка не препятствует вращению ме-

ханизма при подъеме груза и задерживает движение при опуска-

нии груза.

Храповое устройство обычно устанавливается на быстроходном

валу привода, где действует наименьший вращающий момент,

однако в ряде случаев для повышения надежности размещается на

других валах, в том числе и на валу барабана.

Модуль т храпового колеса (мм) определяется из расчета кро-

мок зубьев на смятие (в положении, когда собачка упирается в

вершину зуба колеса). При внешнем зацеплении

т — 103}/

2Т

гЩГ’

где Т — вращающий момент на валу храпового колеса, Н-м; z—

число зубьев храпового колеса; ф — коэффициент ширины зуба

44

Табл. 1.37. Допускаемые значения ф, [7] и [ап] для зуба храпового колеса

Материал храпового колеса ip МН/м [ Си ]» МПа

Чугун СЧ12 1,5...6,0 0,15 30

Чугун СЧ15

Сталь 35ЛП 1,5...4,0 0,30 80

Сталь 45ЛП

СТЗ 1,0...2,0 0,35 100

Сталь 45 1,0...2,0 0,40 120

колеса, ф=Ь/т; b — ширина зуба храпового колеса, мм; [9] —

допускаемая линейная распределенная нагрузка, Н/м.

При модуле храпового колеса мм производится проверка

зуба на изгиб:

т = 17,5 V

где [сгц] — допускаемое напряжение изгиба, МПа.

Рекомендуемые значения ф, [</], [<Ти] приводятся в табл. 1.37.

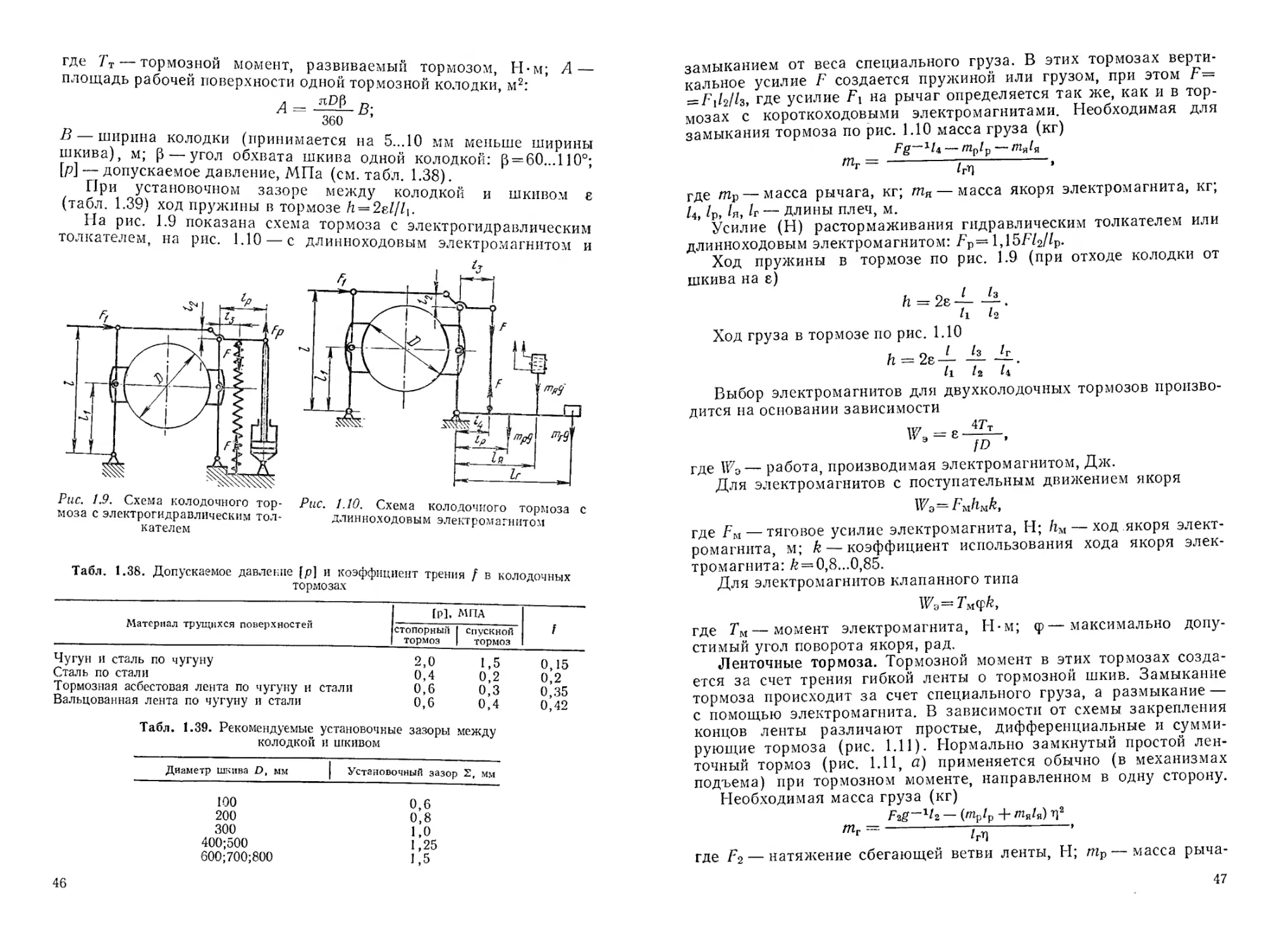

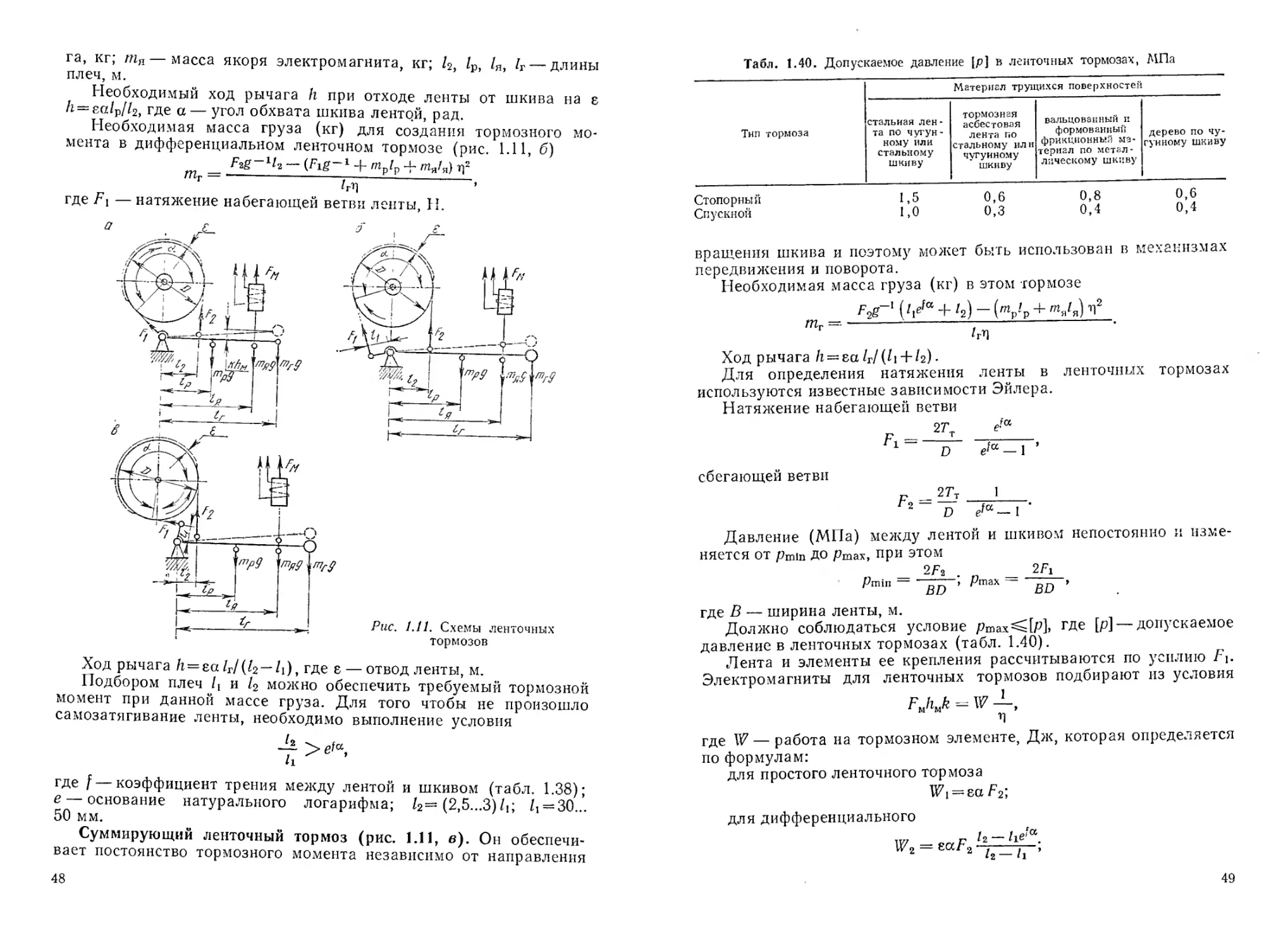

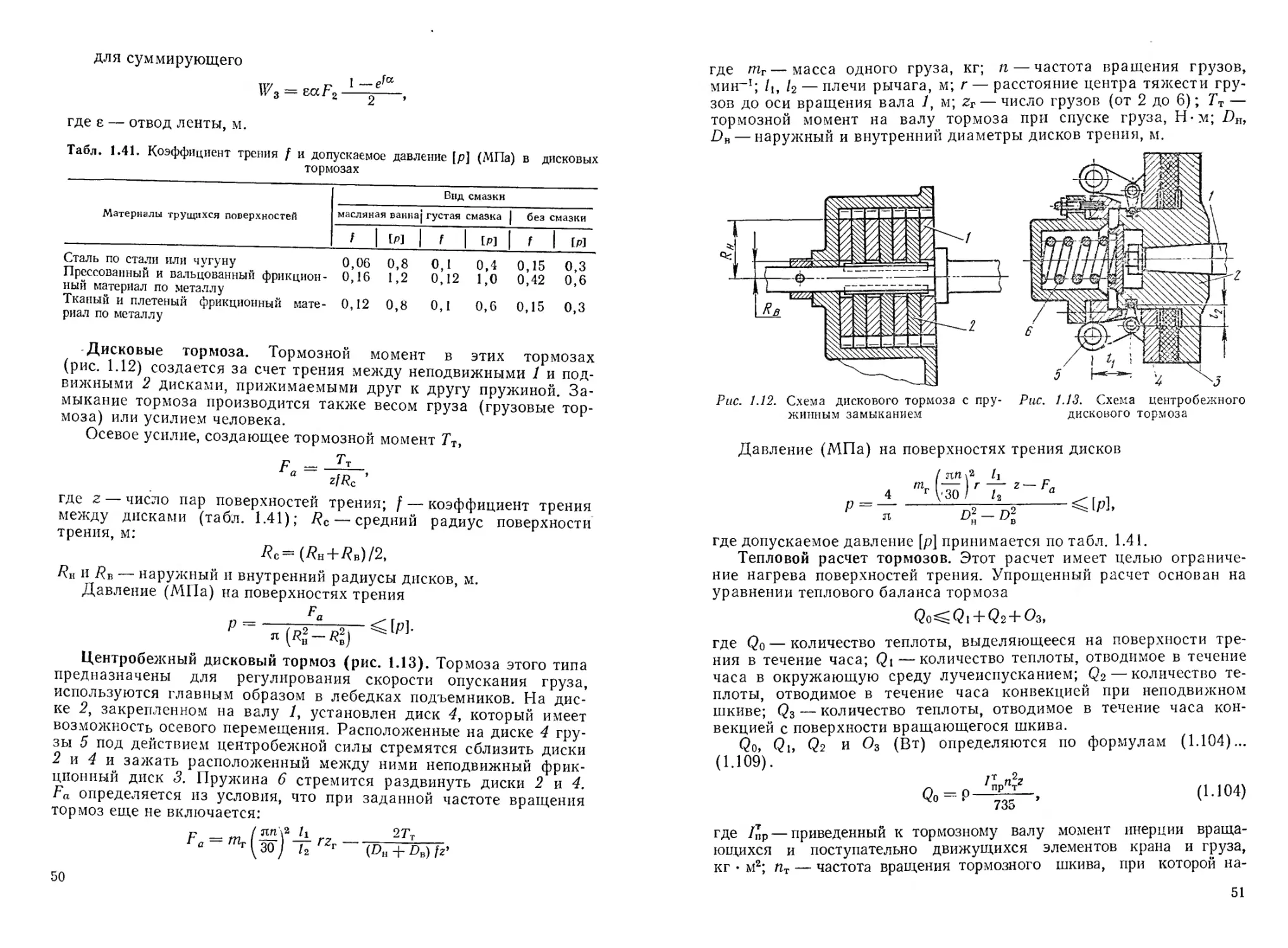

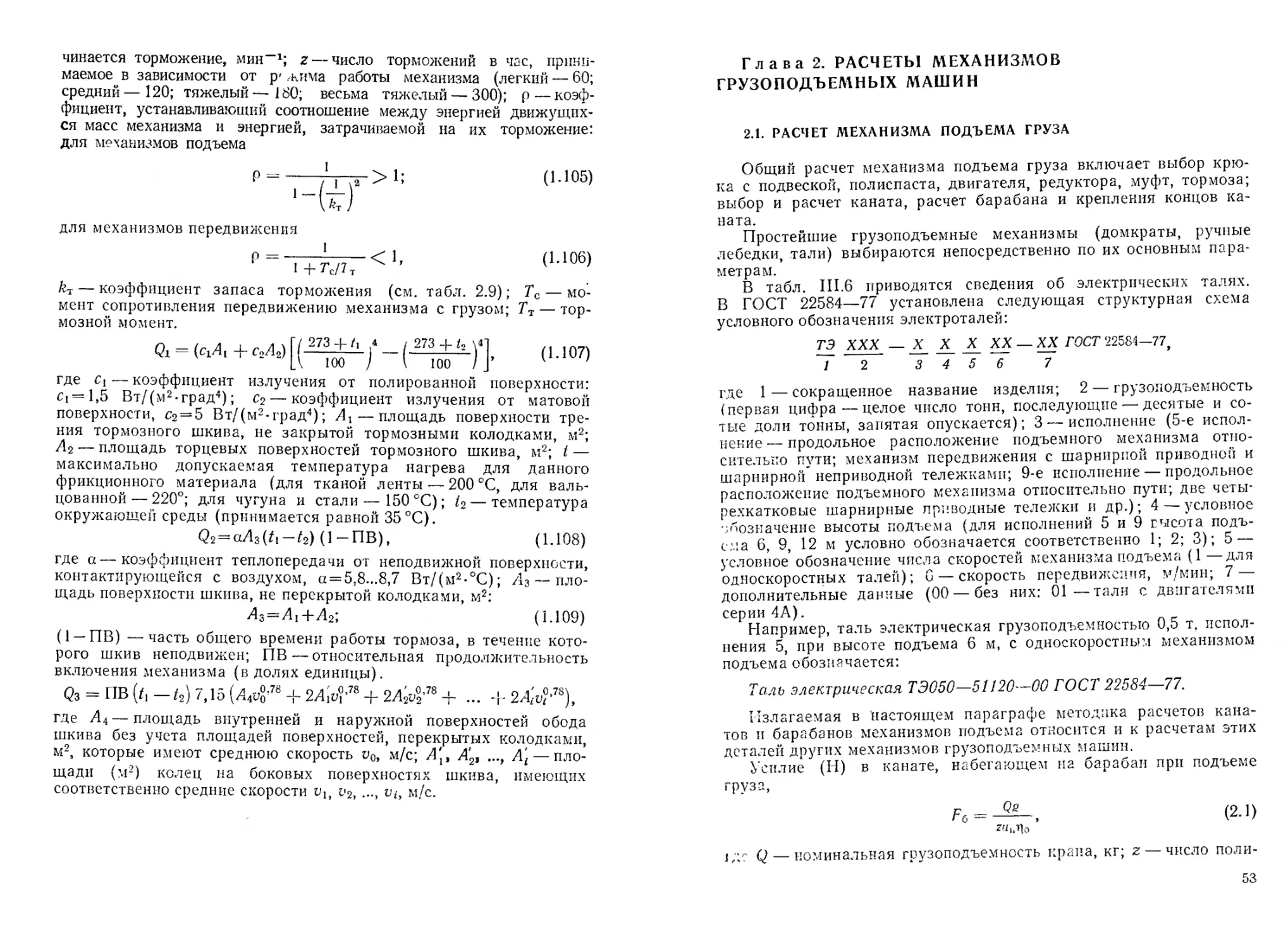

Колодочные тормоза. Чаще применяют двухколодочные тормо-

за с шарнирно-закрепленными на рычагах колодками и с пружин-

ным пли грузовым замыканием. Для размыкания тормоза исполь-

зуются электромагниты (длинноходовые и короткоходовые), элект-

рогидравлические и электромеханические толкатели.

На рис. 1.8 представлена схема колодочного тормоза с коротко-

ходовым электромагнитом, Основная пружина 1 используется для

замыкания тормоза, а вспомогательная пружина 2 обеспечивает

отход колодок от тормозного шкива. На каждый из рычагов дей-

ствует результирующая сила F~F0 — FBt где Fo—усилие основной

пружины, Н; — усилие вспомогательной пружины (обычно при-

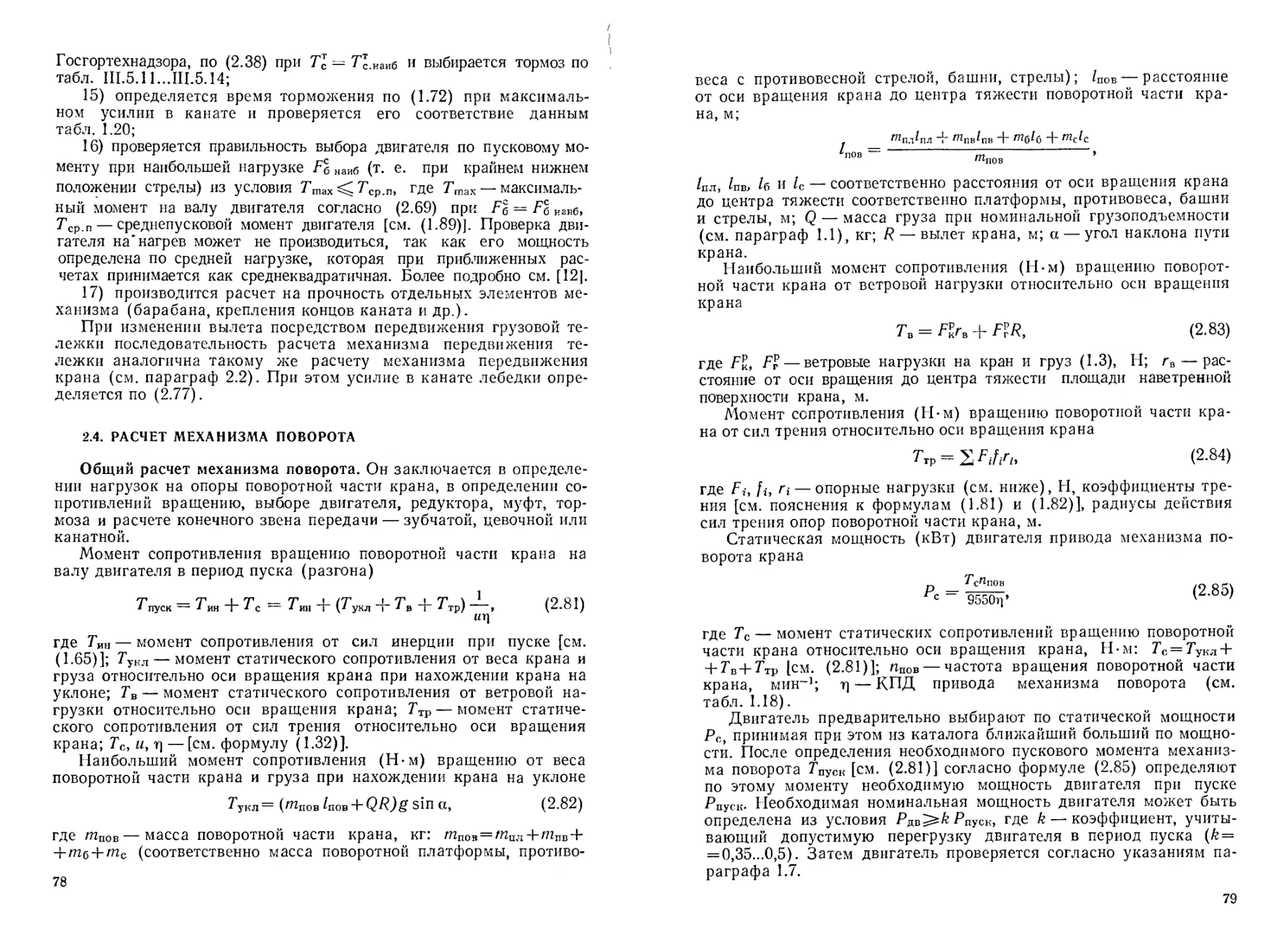

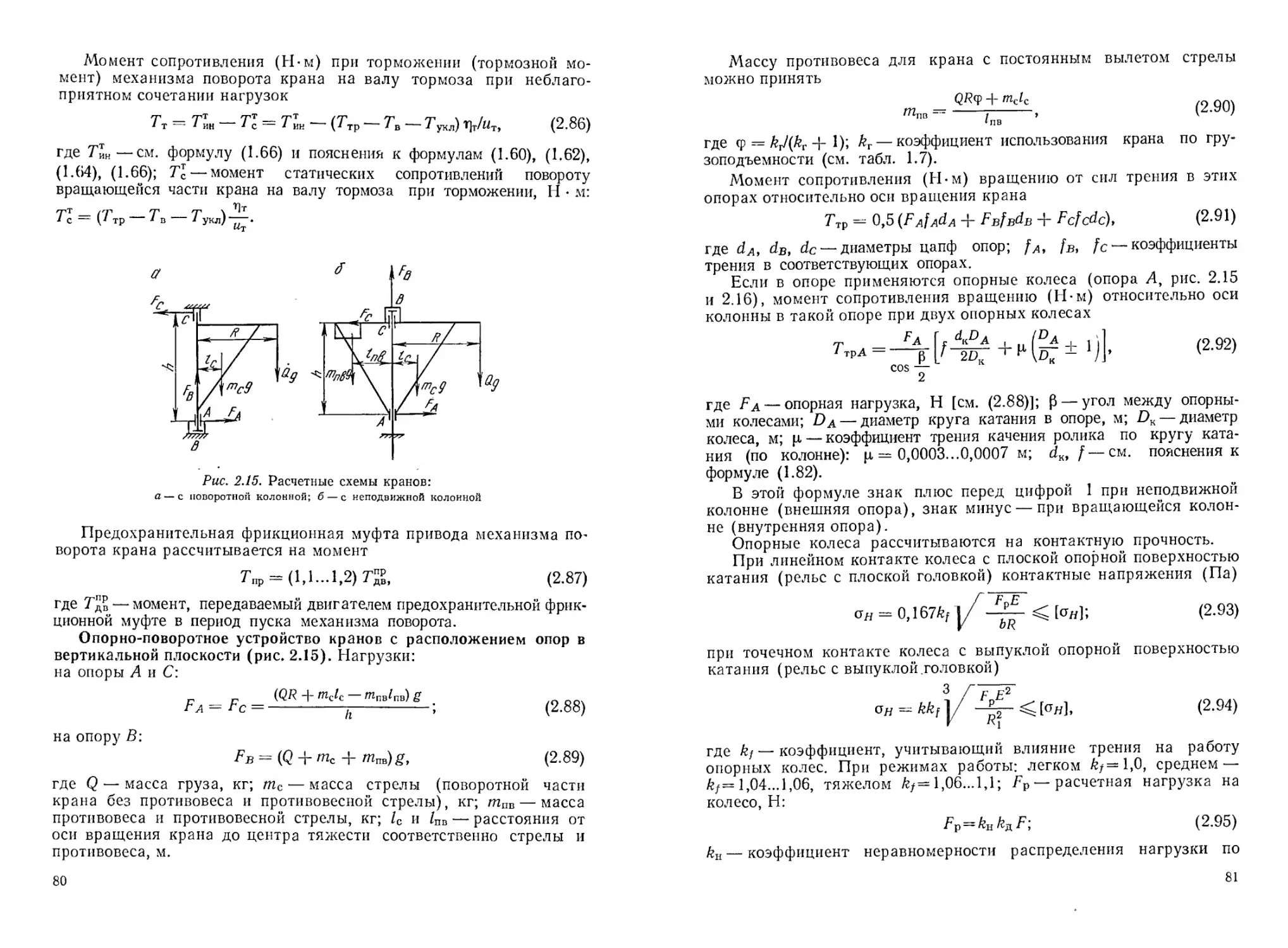

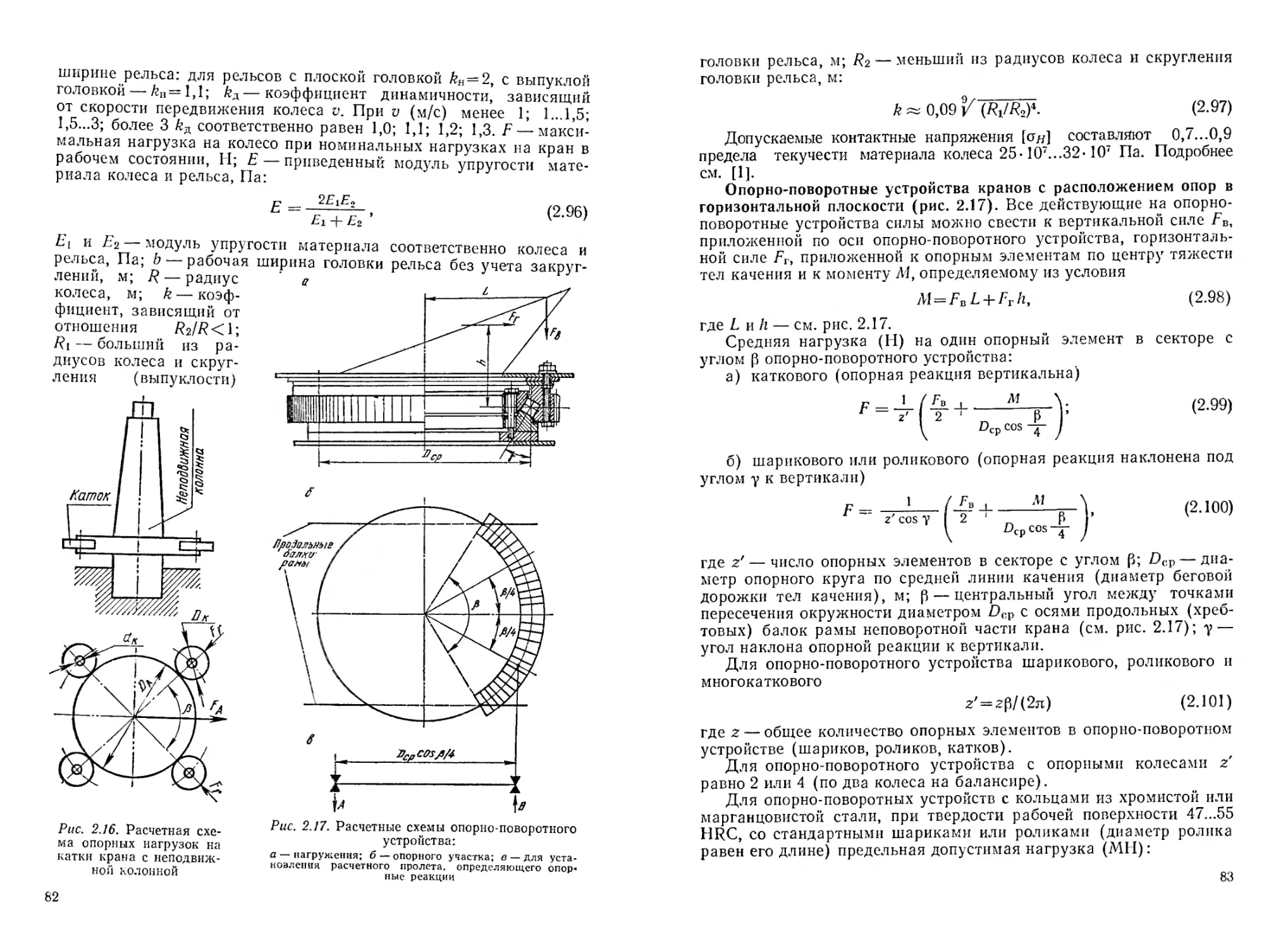

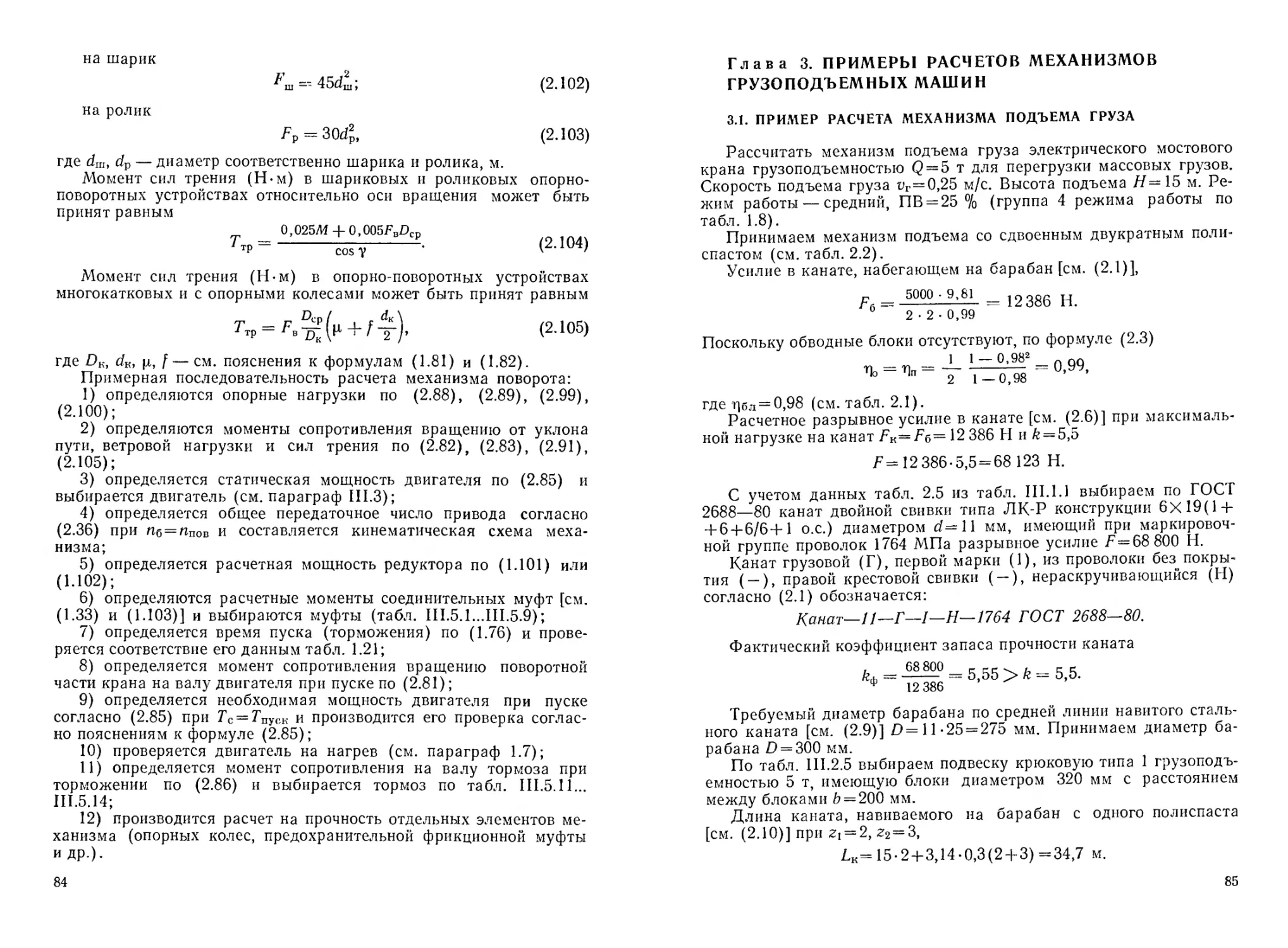

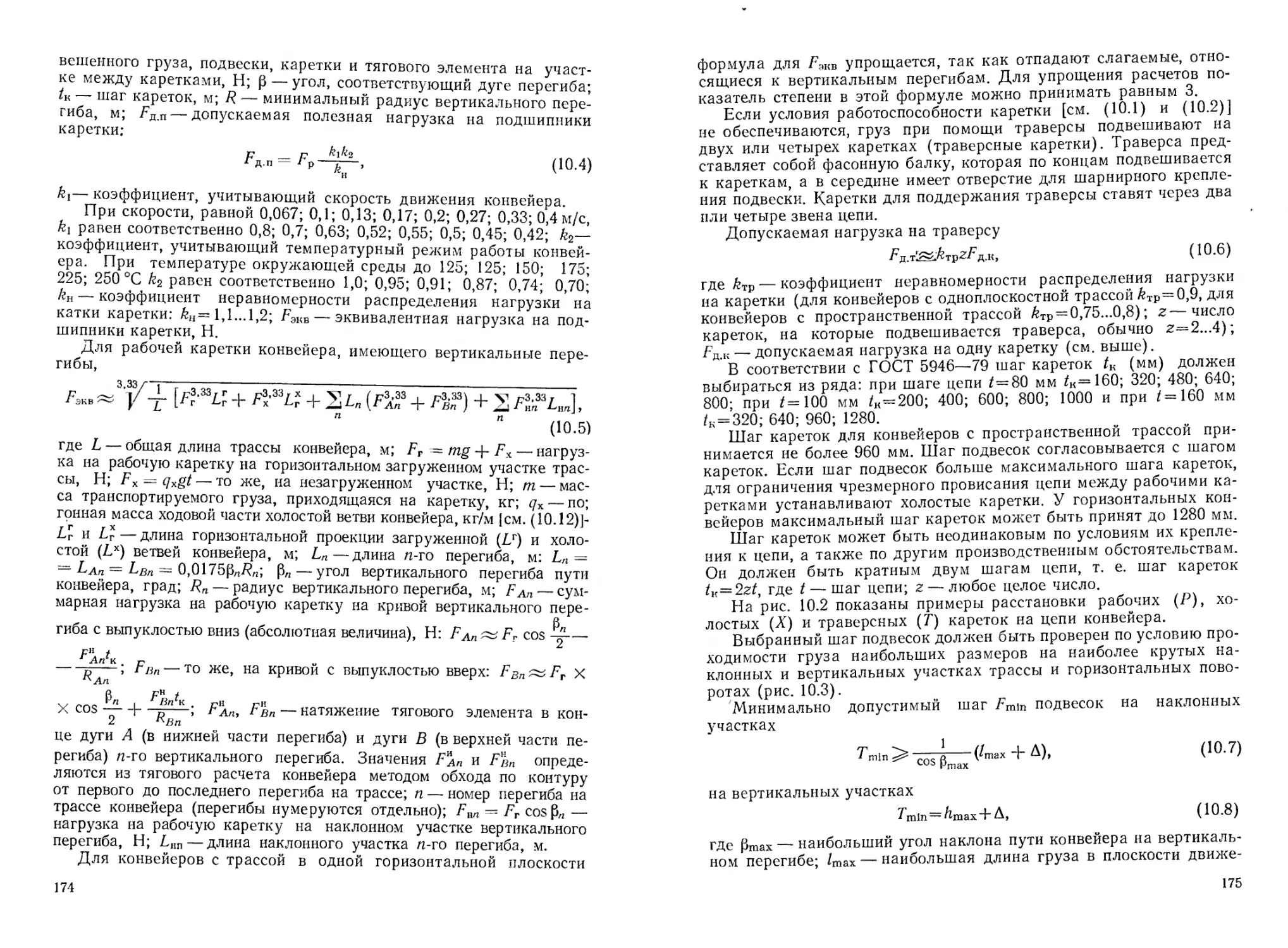

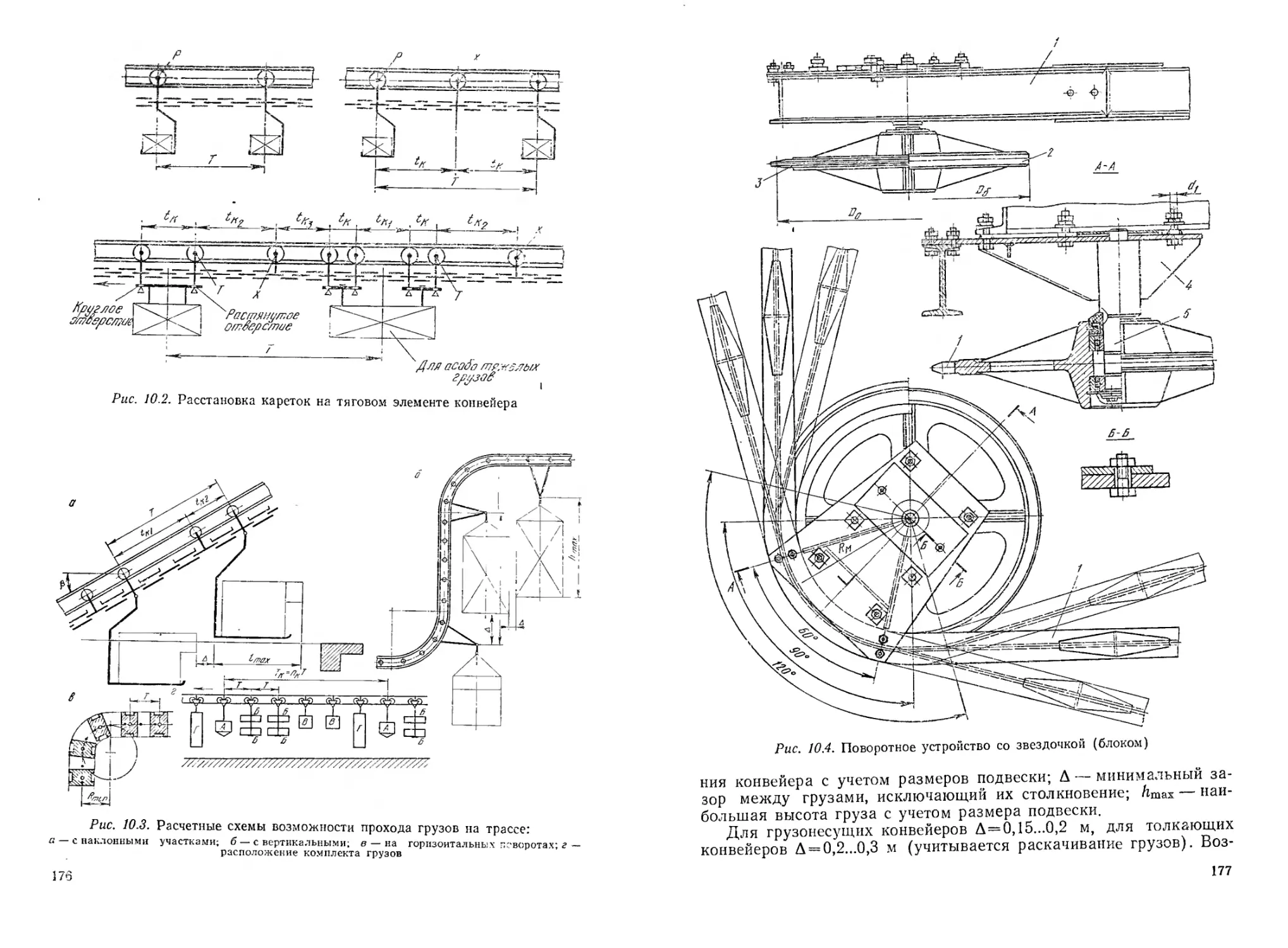

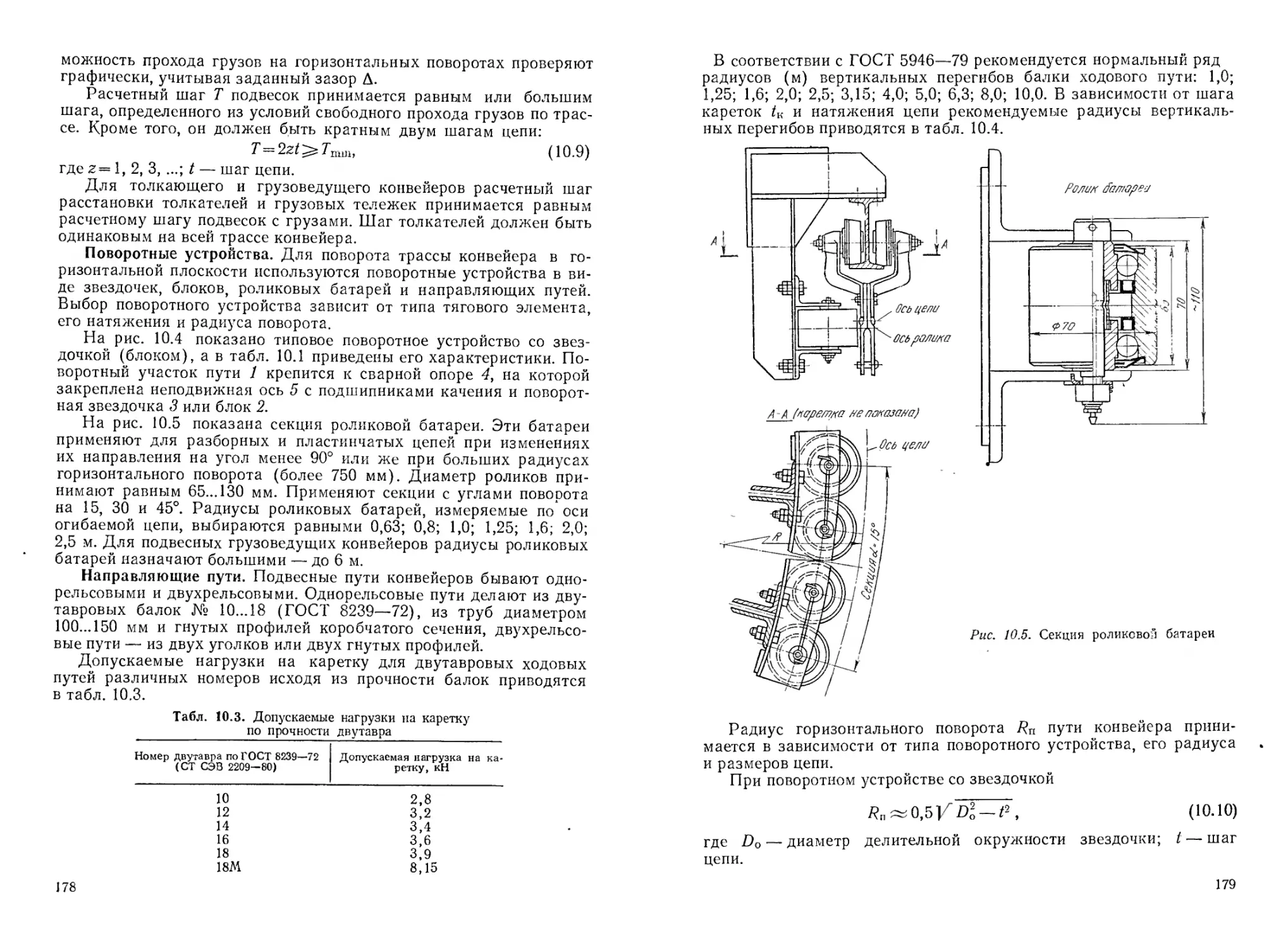

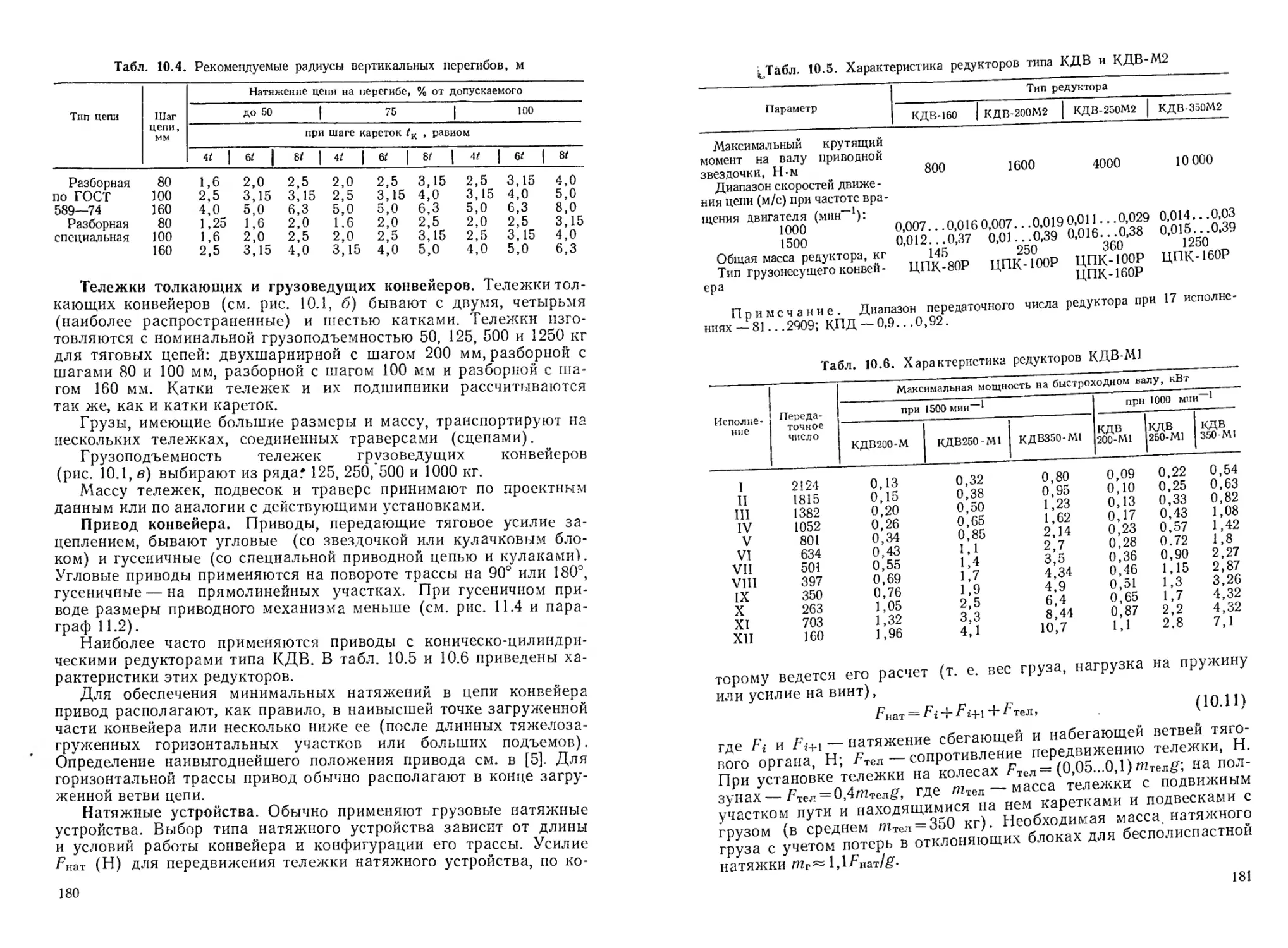

нимается в пределах 20...60 Н). Требуемая результирующая сила