Текст

А.О. Спиваковский

ВК.Дьячков

транспортирующие

МАШИНЫ

Вводные сведения

Составные части

конвейеров с гибким тяговым элементом

Общая теория транспортирующих машин

Ленточные конвейеры

Пластинчатые конвейеры

Скребковые конвейеры

7 Скребково-ковшовые,

ковшовые и люлечные конвейеры

Подвесные конвейеры

Тележечные грузонесущие конвейеры

Грузоведущие и шагающие конвейеры

U Ковшовые,

полочные н люлечные элеваторы

Винтовые конвейеры

15 Качающиеся конвейеры

14

Роликовые конвейеры

1 Установки гидравлического

Л*' и пневматического транспорта

16

Вспомогательные устройства

17

Конвейерные поезда

4 О Примеры

I X применения транспортирующих машин

в комплексных системах

А.О. Спиваковский

BJC Дьячков

транспортирующие

МАШИНЫ

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебного пособия для студентов вузов,

обучающихся по специальности

«Подъемно-транспортные машины и оборудование»

Москва «Машиностроение» 1983

ББК 39.9

С72

УДК 621.867(07.8)

Рецензент кафедра «Подъемно-транспортные машины»

МВТУ им. Н. Э. Баумана

Спиваковский А. О., Дьячков В. К.

С72 Транспортирующие машины: Учеб, пособие для ма-

шиностроительных вузов.*-3-е изд., перераб,—М.: Ма-

шиностроение, 1983.—487 с., ил.

В пер.: 1 р. 90 к.

Рассмотрены конструкции и расчет основных типов транспорти-

рующих машин непрерывного действия: конвейеров, эскалаторов, эле-

ваторов, пневматических и гидравлических устройств, вспомогательных

устройств. Приведены классификация, основы выбора машин по тех-

ническим и экономическим факторам, направления современного и

перспективного развития, режимы работы. Изложены вопросы на-

дежности.

В третье издание (2-е изд. 1968 г.) введен новый материал по

режимам работы и классам использования конвейеров, характеристи-

кам производственных, температурных и климатических условий окру-

жающей среды и др.

3601030000-144

038(01) — 83

144-83

ББК 39.9

6П5.6

© Издательство «Машиностроение», 1983 г.

ОГЛАВЛЕНИЕ

Предисловие

8

Вводные сведения

1.1. Роль и значение транспорти-

рующих машин 9

1.2. Основные виды транспорти-

рующих машин 12

1.3. Основы выбора типа транспор-

тирующей машины * * 15

1.4. Основные вопросы автомати-

зации транспортирующих мащин 17

1.5. Общее развитие транспорти-

рующих машин 19

1.6. Режимы работы и классы ис-

пользования конвейеров 21

1.7. Характеристика производст-

венных, температурных и клима-

тических условий окружающей

среды 23

1.8. Применение ЭВМ 26

1.9. Надежность конвейеров и кон-

вейерных систем 27

1.10. Характеристика транспорти-

руемых грузов 29

1.11. Техника безопасности 34

2

Составные части

конвейеров

с гибким тяговым

элементом

2.1. Перечень и назначение со-

ставных частей 34

2.2. Тяговые элементы 35

2.2.1. Основные требования к тяговым

элементам, их преимущества и недо-

статки 35

2.2.2. Тяговые цепи 36

2.2.3. Звездочки для тяговых цепей 52

2.2.4. Стальные проволочные канаты 54

2.2.5. Комбинированные тяговые эле-

менты 54

2.3. Ходовые опорные устройства 55

2.4. Натяжные устройства 55

2.5. Приводы 59

2.6. Перспективы применения ли-

нейных электродвигателей в при-

воде конвейеров 63

2.7. Поддерживающая металло-

конструкция 65

3

Общая теория

транспортирующих

машин

3.1. Производительность транс-

портирующих машин непрерывного

действия 65

3.2. Мощность двигателя и коэф-

фициент сопротивления движению 67

3.3. Сопротивления, тяговая сила

и мощность двигателя конвейеров

с гибким тяговым элементом 69

3.4. Расположение на конвейере

привода и натяжного устройства 78

3.5. Многоприводные конвейеры 82

3.5.1. Эффективность применения мно-

гоприводных конвейер'бв 82

• 3.5.2. Конвейеры с промежуточными

приводами на прямолинейных участках 84

3.5.3. Синхронизация работы приводов 86

3.5.4. Определение количества приводов 86

3.5.5. Устройство промежуточных при-

водов 87

3.5.6. Промежуточные приводы цепных

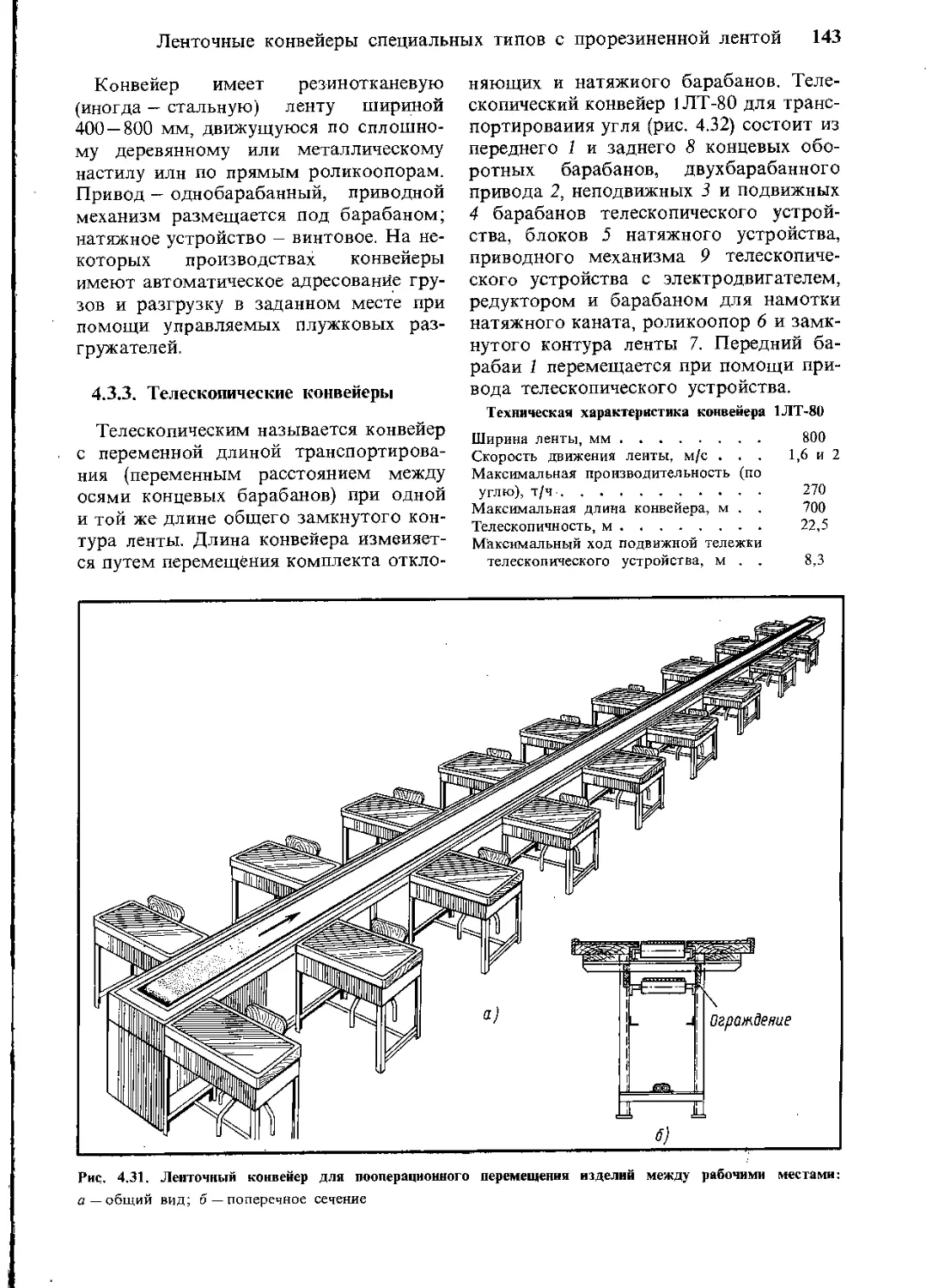

конвейеров 89

3.6. Динамические силы, действую-

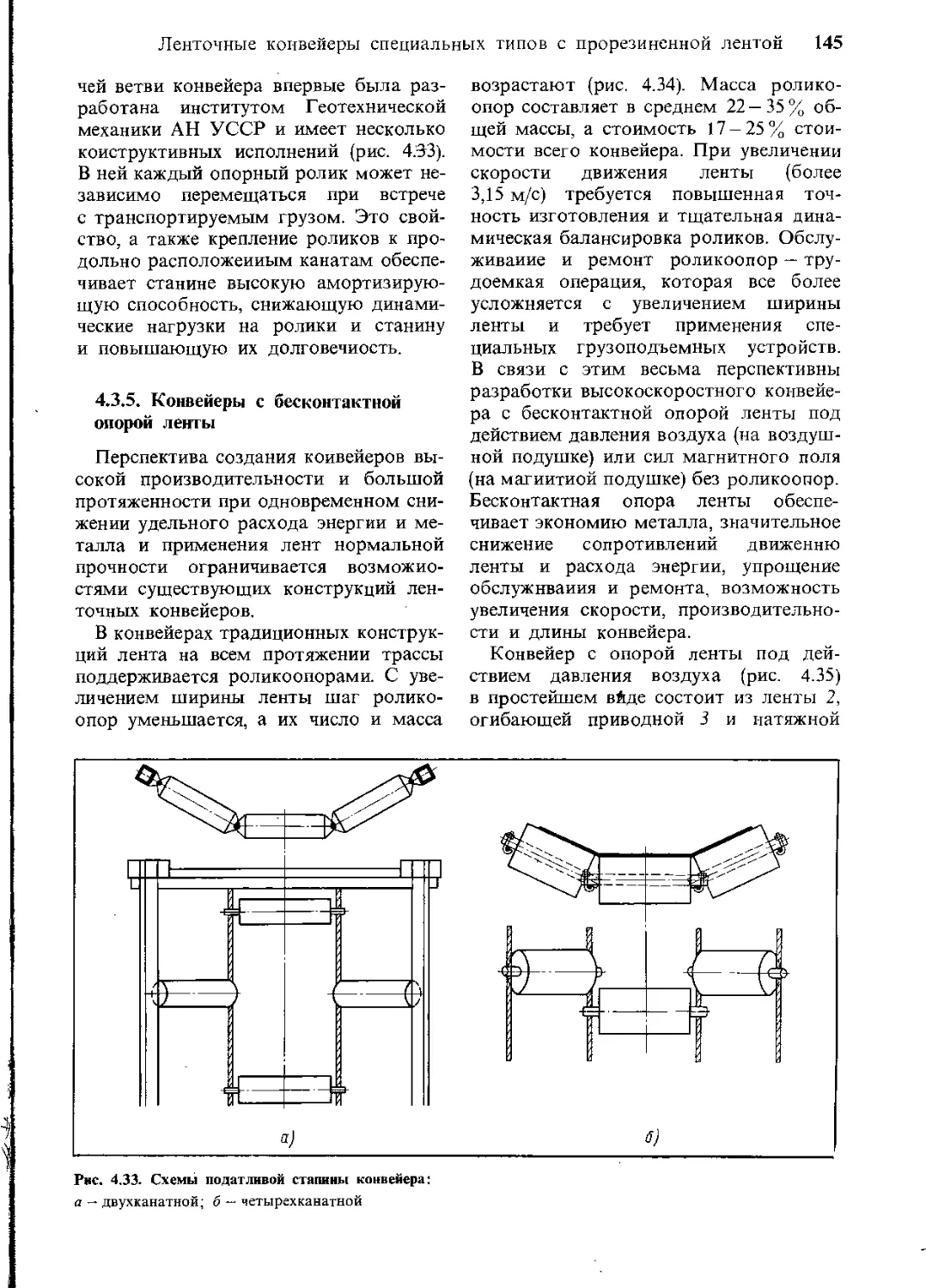

щие на тяговый элемент цепных

конвейеров 92

3.7. Пуск и остановка конвейера 94

4 Оглавление

4

Ленточные

коннейеры

4.1. Общее устройство, типы и об-

ласти применения 98

4.2. Ленточные конвейеры общего

назначения с прорезиненной лентой 102

4.2.1, Элементы конвейеров Щ2

4.2.2. Расчет конвейеров 129

4.3. Ленточные конвейеры спе-

циальных типов с прорезиненной

лентой 141

4.3.1. Передвижные и переносные кон-

вейеры 141

4.3.2. Конвейеры для поточного про-

изводства 142

4.3.3. Телескопические конвейеры 143

4.3.4. Конвейеры для крупнокусковых

грузов 144

4.3.5. Конвейеры с бесконтактной опо-

рой ленты 145

4.3.6. Конвейеры повышенной произ-

водительности 147

4.3.7. Конвейеры с увеличенным углом

наклона 149

4.3.8. Двухленточные конвейеры-эле-

ваторы 152

4.3.9. Криволинейные конвейеры 153

4.3.10. Подвижные распределительные

конвейеры 156

4.4. Ленточно-канатные конвейеры 158

4.5. Ленточно-цепные конвейеры 159

4.6. Ленточные конвейеры на ходо-

вых опорах 161

4.7. Конвейеры с металлическими

лентами 161

4.8. Задачи научных исследований 165

5

Пластинчатые

конвейеры

5.1. Основные типы конвейеров 166

5.2. Пластинчатые конвейеры об-

щего назначения 167

5.2.1. Общее устройство и области

применения 167

5.2.2. Элементы конвейеров 169

5.2.3. Расчет конвейеров 173

5.3. Изгибающиеся пластинчатые

конвейеры с пространственной

трассой 178

5.4. Разливочные машины 181

5.5. Эскалаторы 181

5.5.1. Общее устройство 181

5.5.2. Элементы эскалаторов 183

5.5.3. Расчет эскалаторов 185

5.6. Пассажирские конвейеры 185

5.7. Задачи научных исследований 186

6

Скребковые

конвейеры

6.1. Основные типы и области

применения 187

6.2. Конвейеры со сплошными вы-

сокими скребками 188

6.2.1. Общее устройство и основные

параметры 188

6.2.2. Элементы конвейеров 191

6.2.3. Расчет конвейеров 192

6.3. Трубчатые скребковые кон-

вейеры 195

6.3.1. Общее устройство и параметры 195

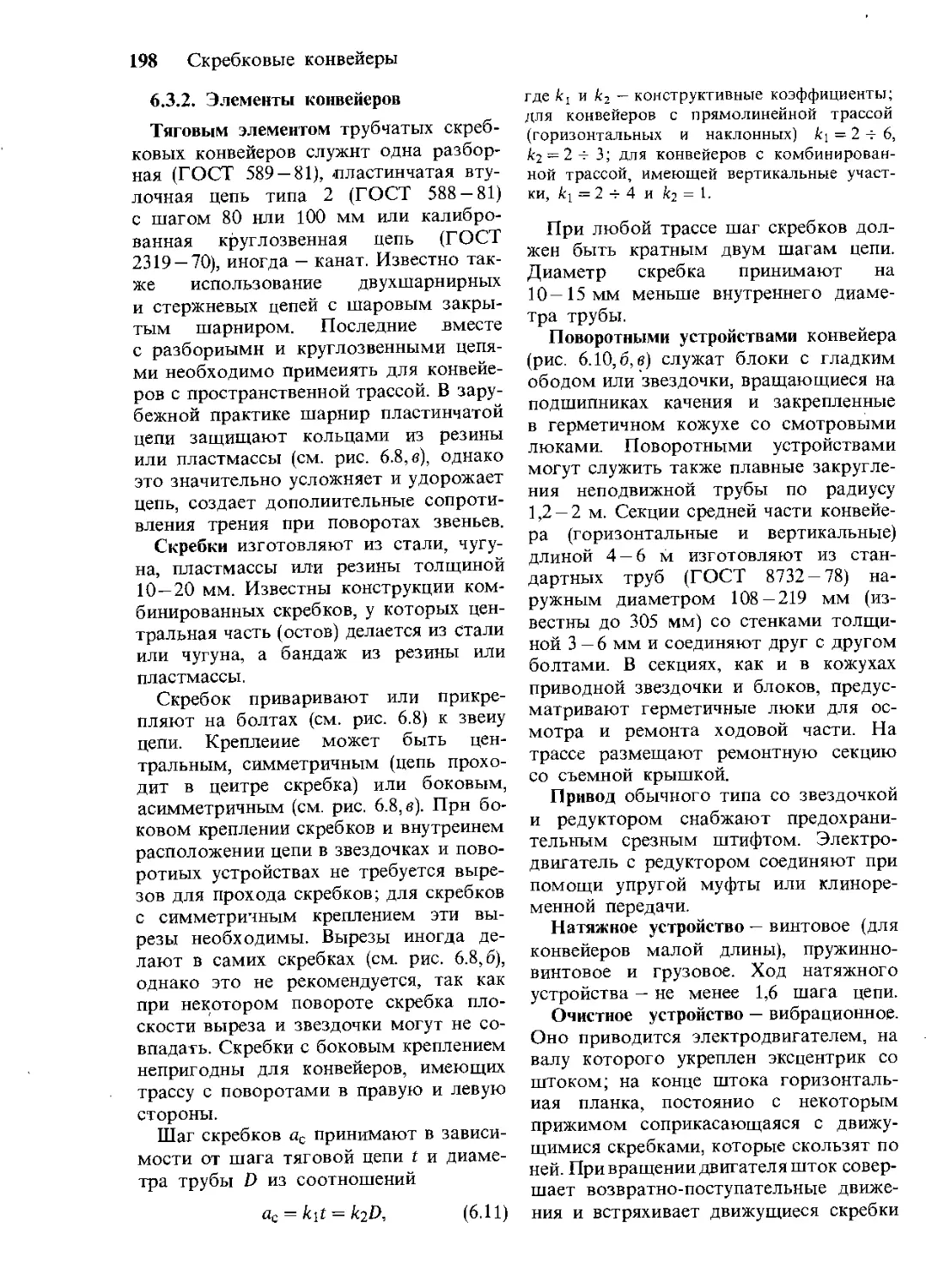

6.3.2. Элементы конвейеров 198

6.3.3. Расчет конвейеров 199

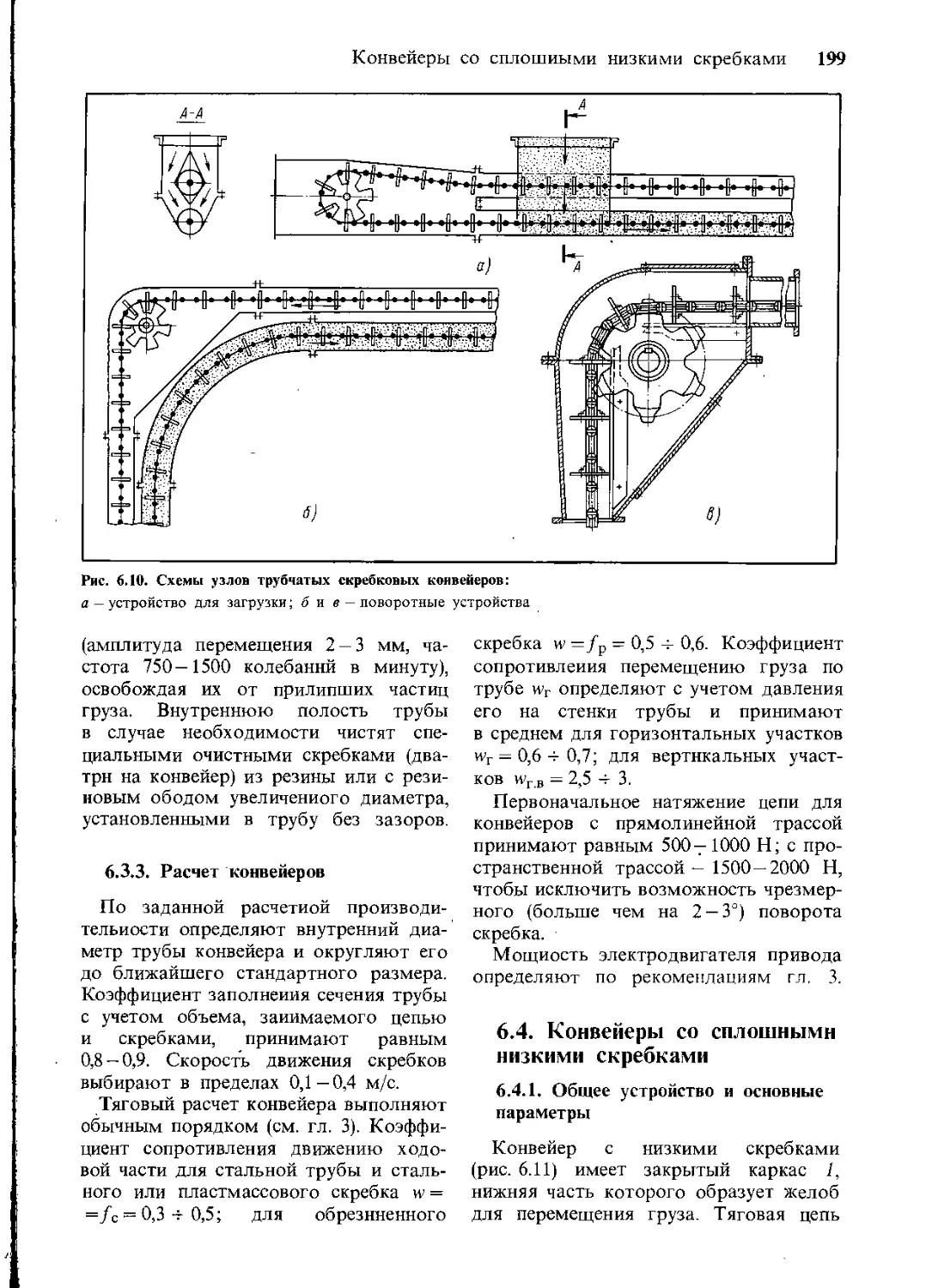

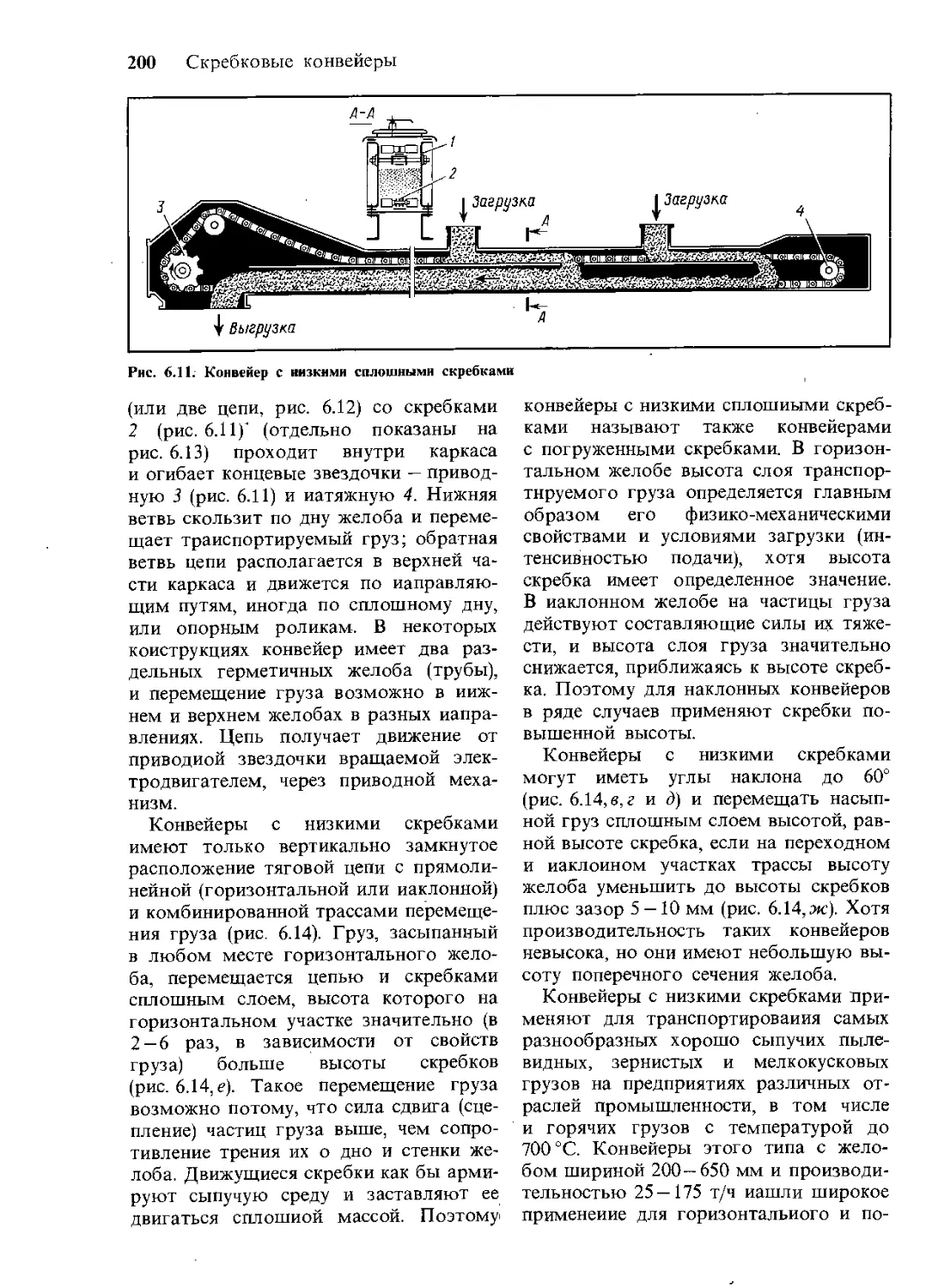

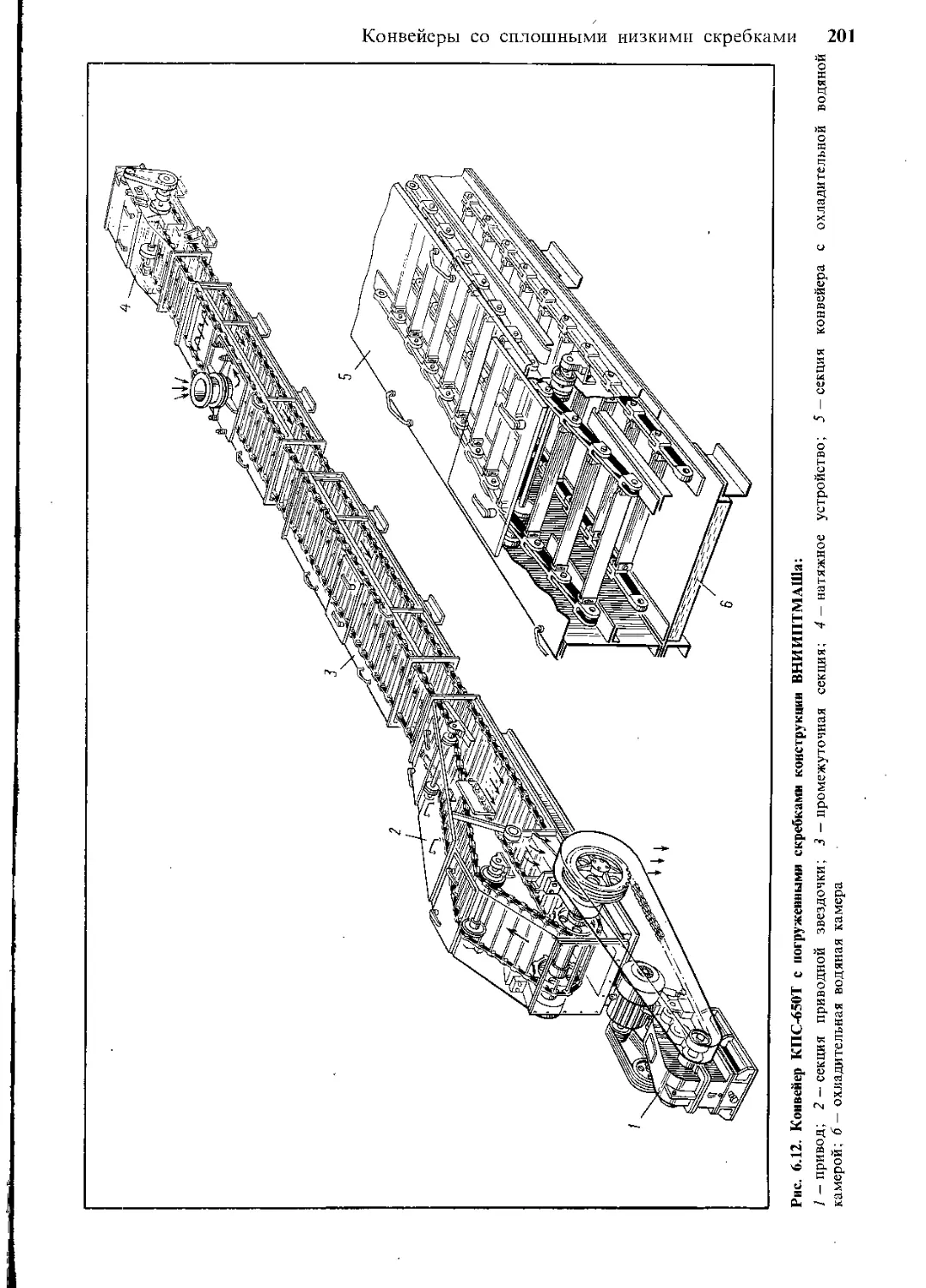

6.4. Конвейеры со сплошными

низкими скребками 199

6.4.1. Общее устройство и основные

параметры 199

6.4.2. Элементы конвейеров 203

6.4.3. Расчет конвейеров 203

6.4.4. Особенности конструкций кон-

вейеров с низкими скребками для

транспортирования горячих грузов 204

6.4.5. Скребковые конвейеры для под-

земного транспортирования угля 205

6.5. Конвейеры с контурными

скребками 206

6.5.1. Общее устройство и основные

параметры 206

6.5.2. Элементы конвейеров 209

6.5.3. Расчет конвейеров 209

6.6. Штанговые скребковые кон-

вейеры для транспортирования ви-

той металлической стружки 210

6.7. Задачи научных исследований 211

Оглавление 5

9

Скребково-ковшовые,

ковшовые

и люлечные

конвейеры

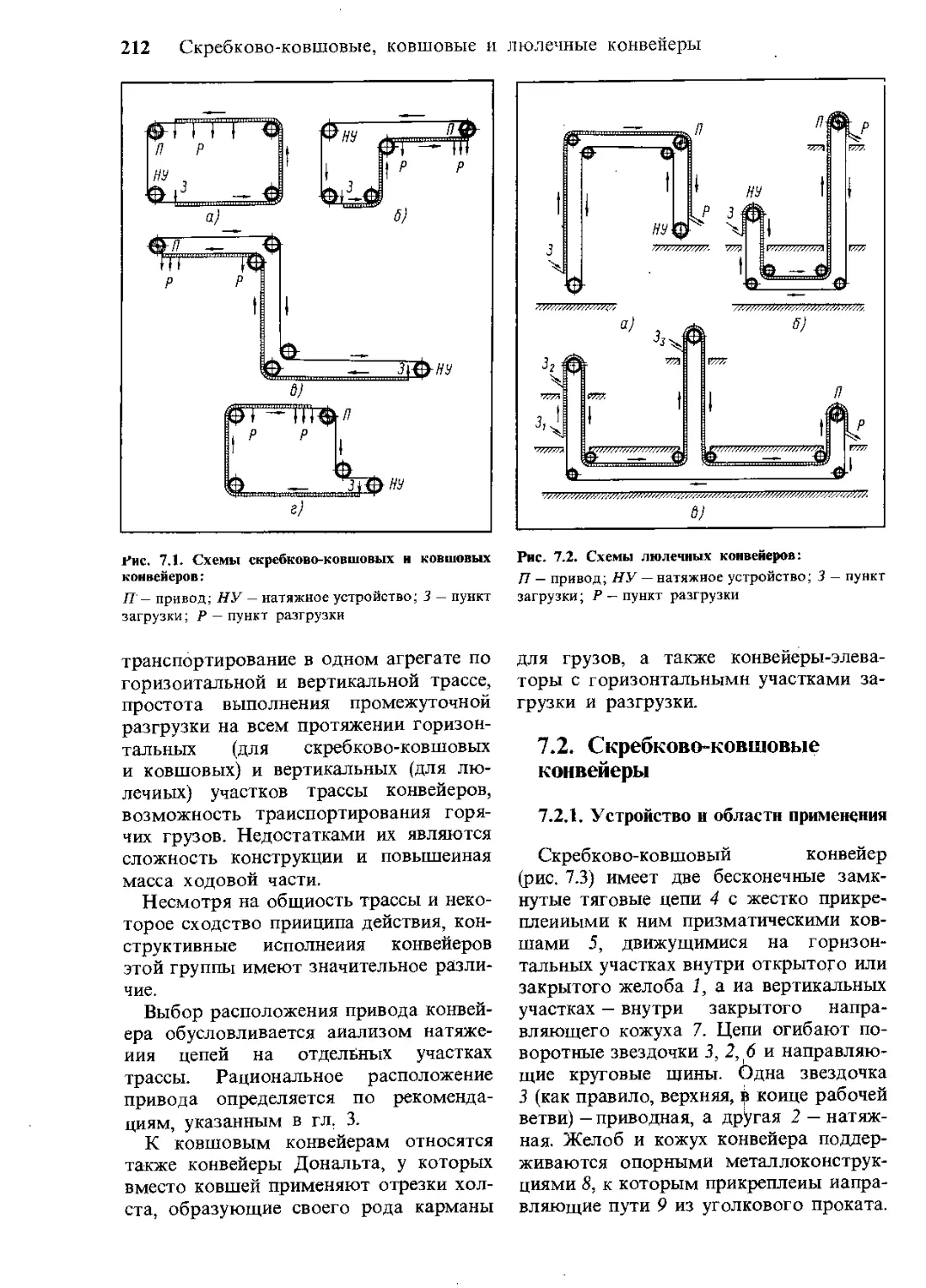

7.1. Основные типы 211

7.2. Скребково-ковшовые кон-

вейеры 212

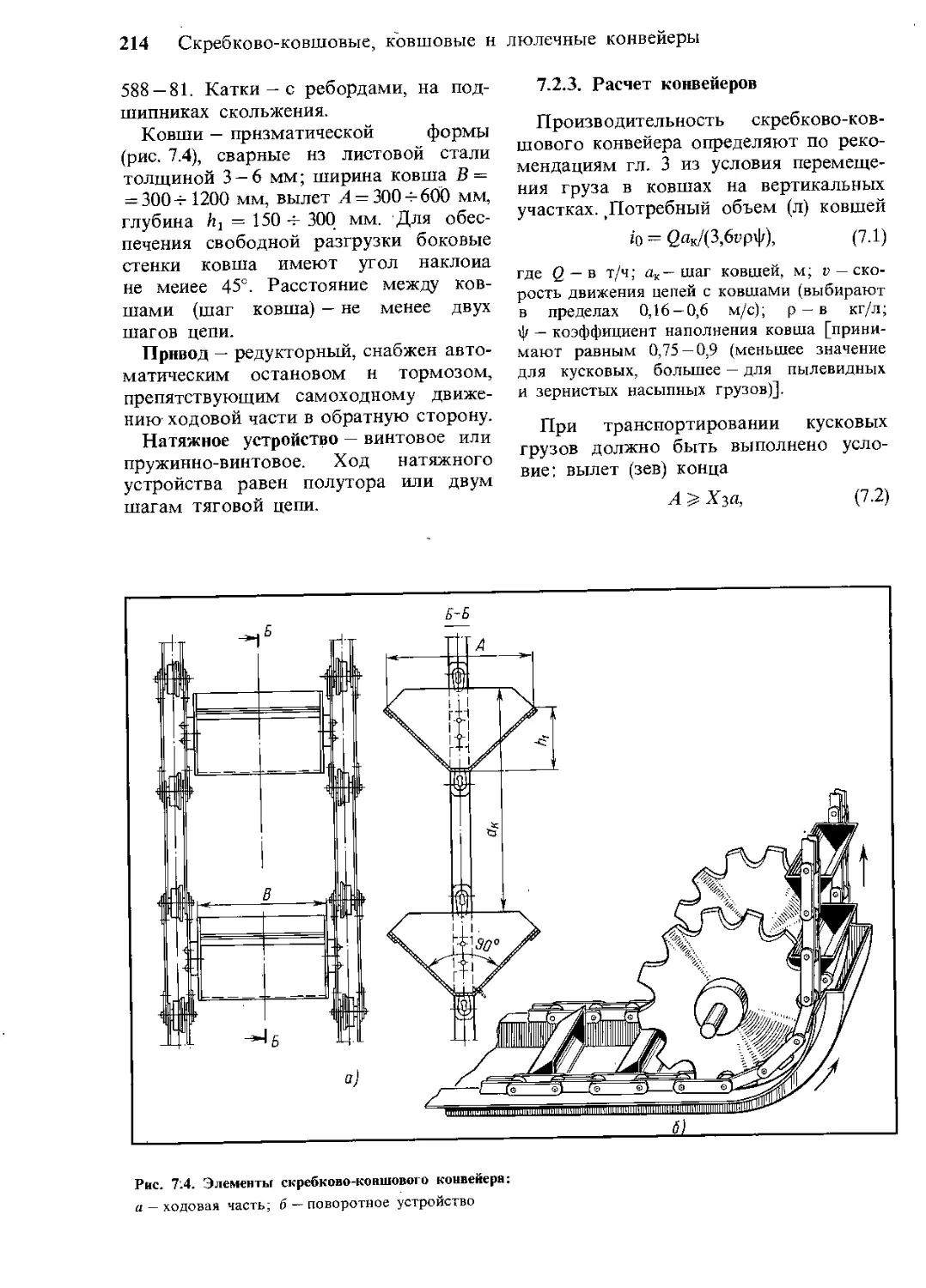

7.2.1. Устройство и области применения 212

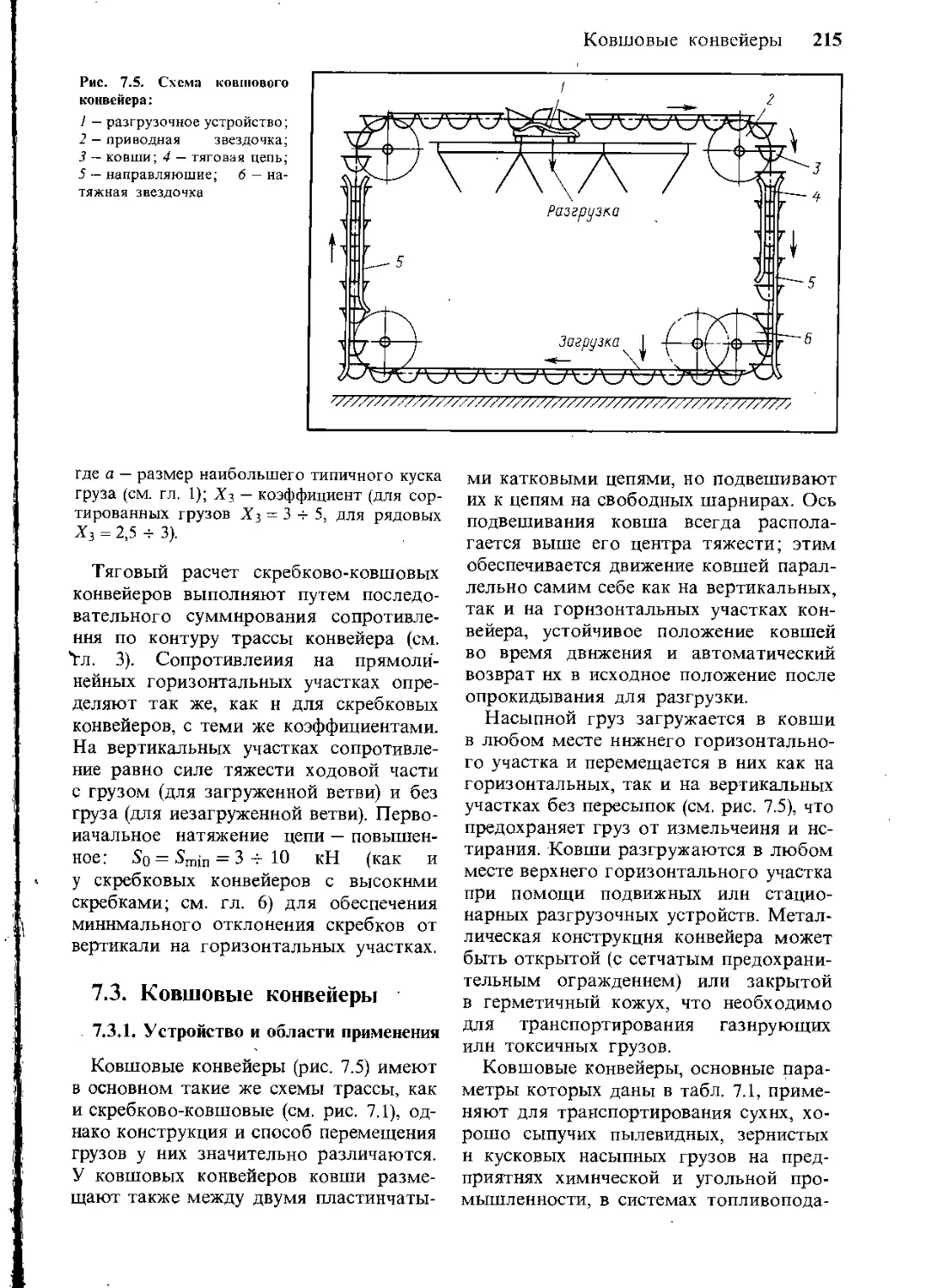

7.2.2. Элементы конвейеров 213

7.2.3. Расчет конвейеров 214

7.3. Ковшовые конвейеры 215

7.3.1. Устройство и области применения 215

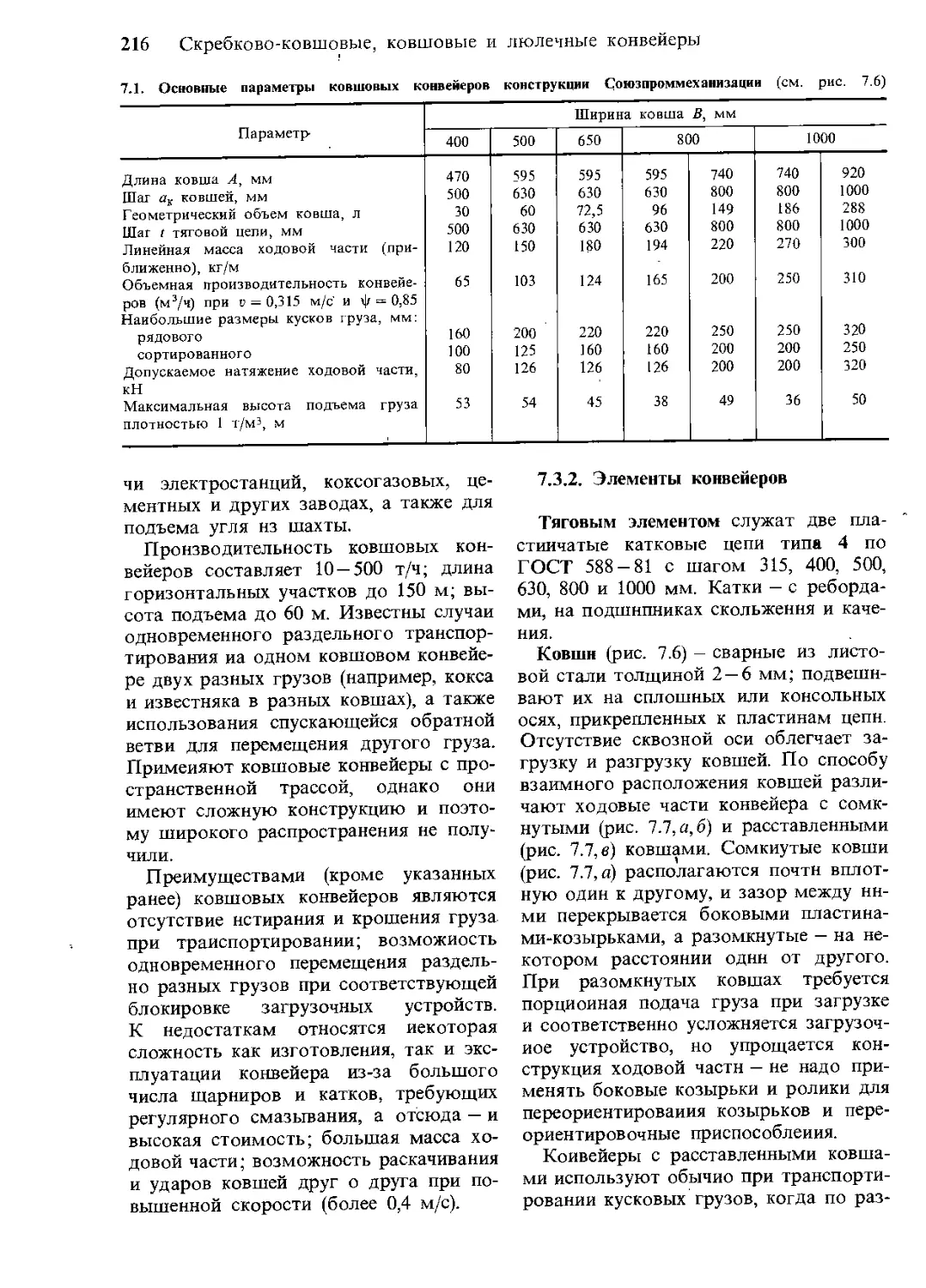

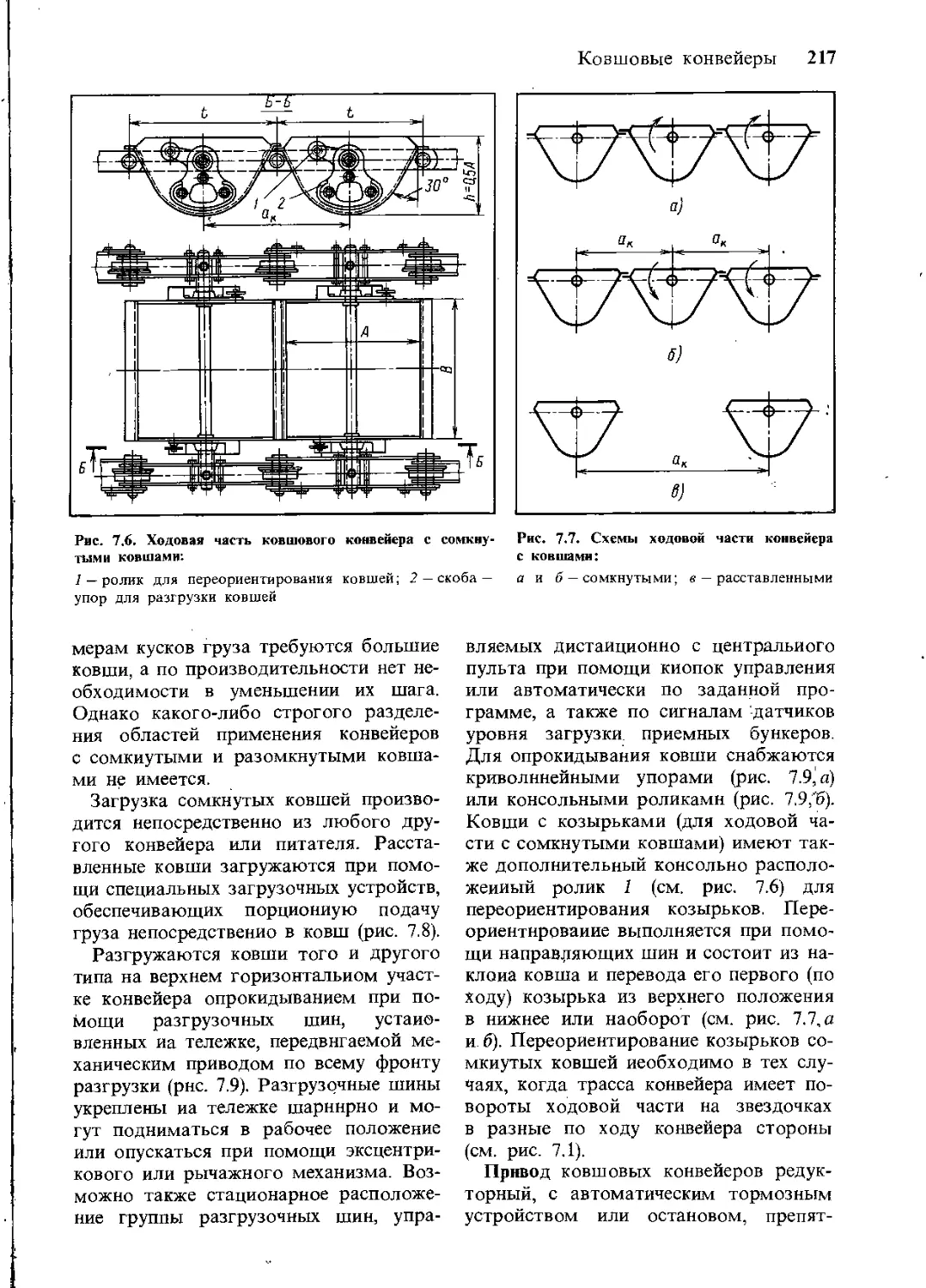

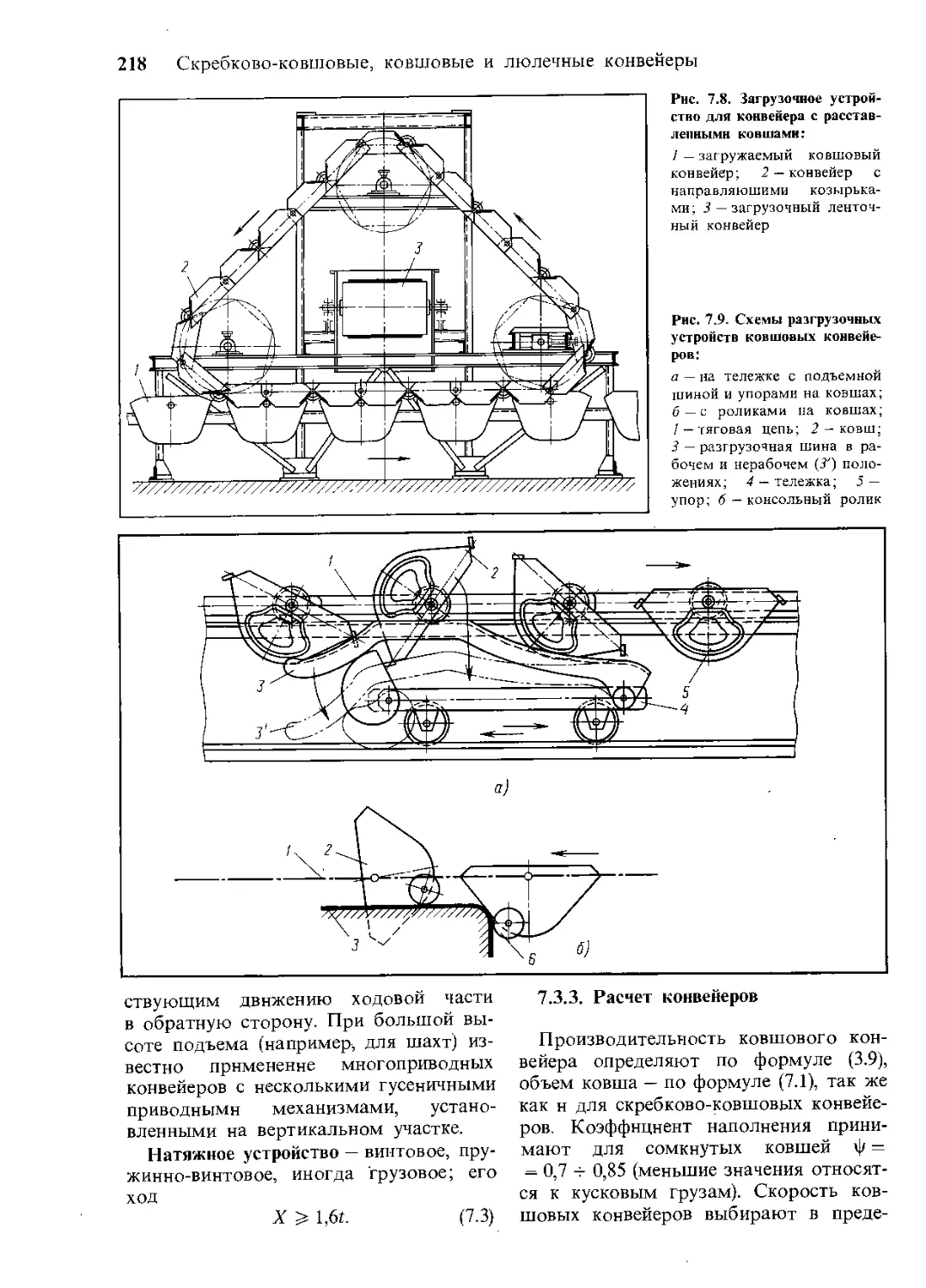

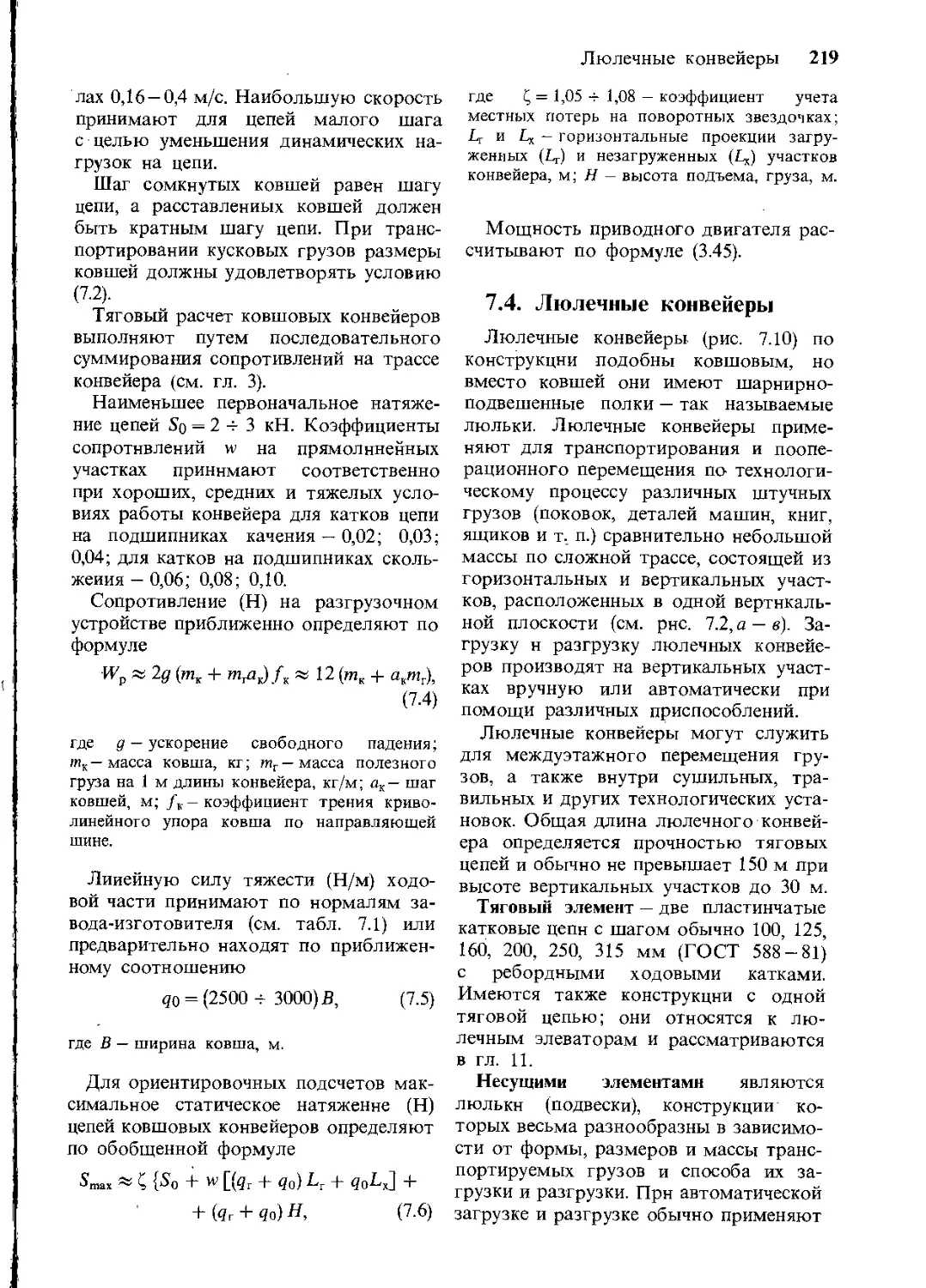

7.3.2. Элементы конвейеров 216

7.3.3. Расчет конвейеров 218

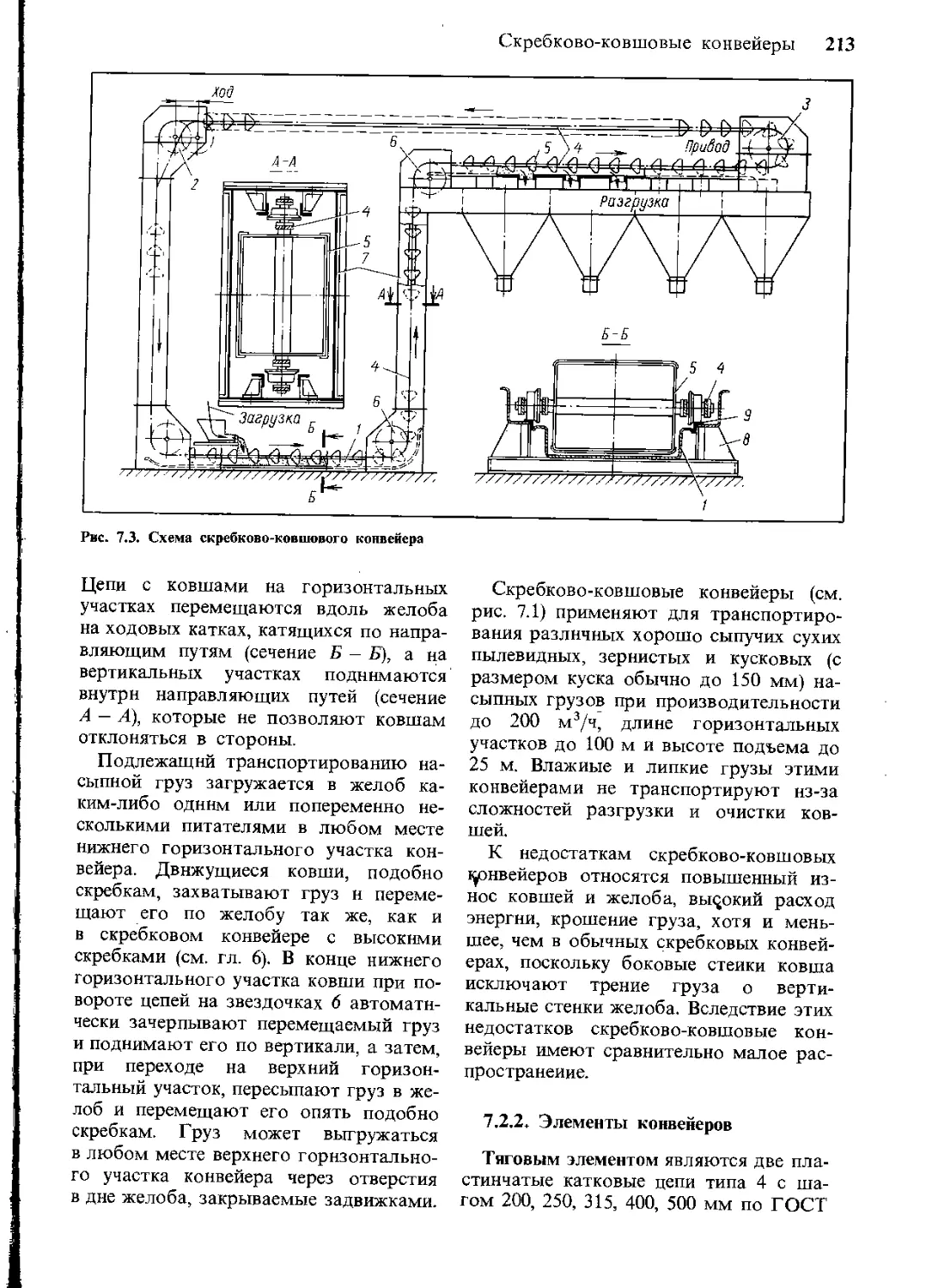

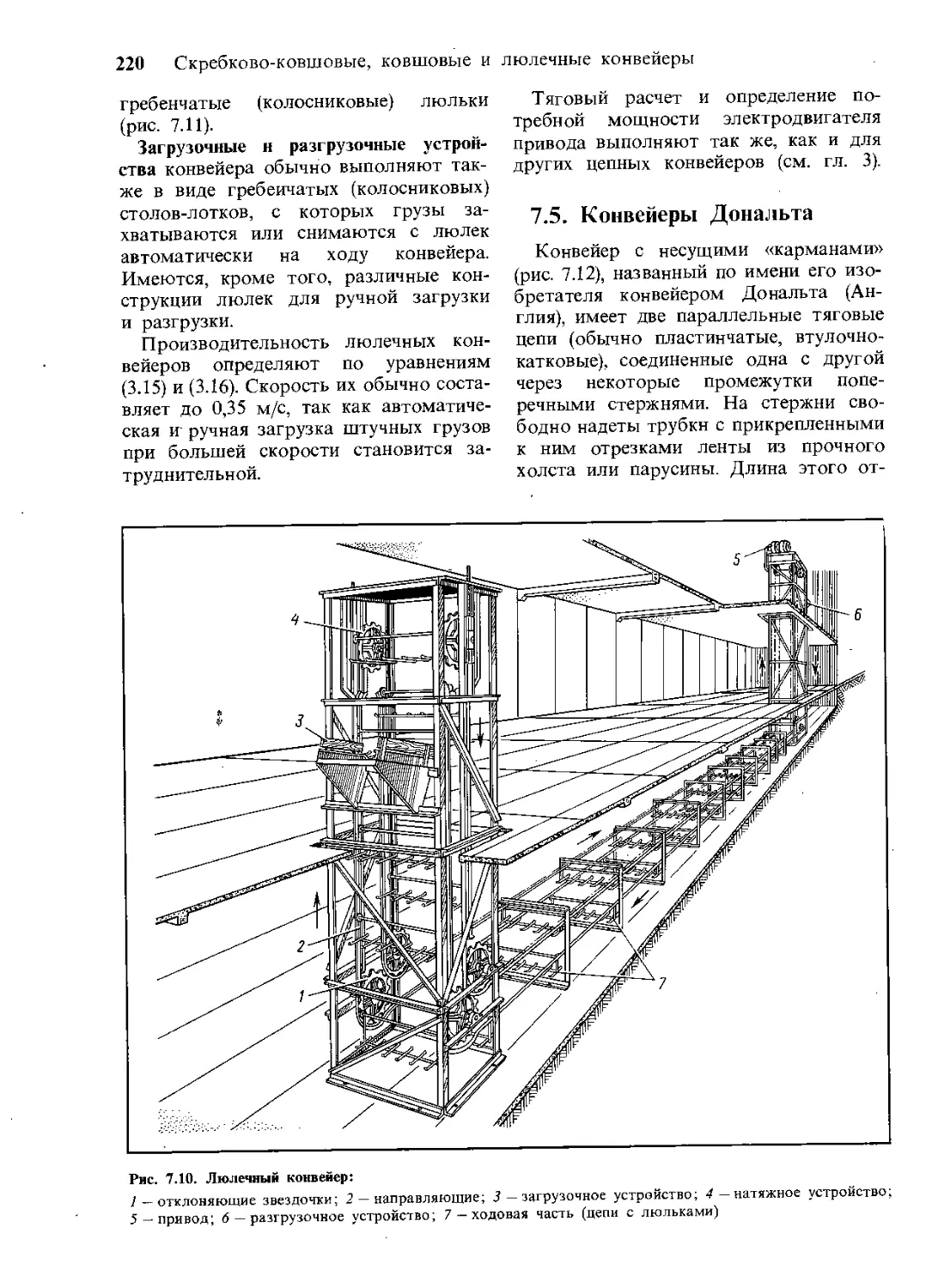

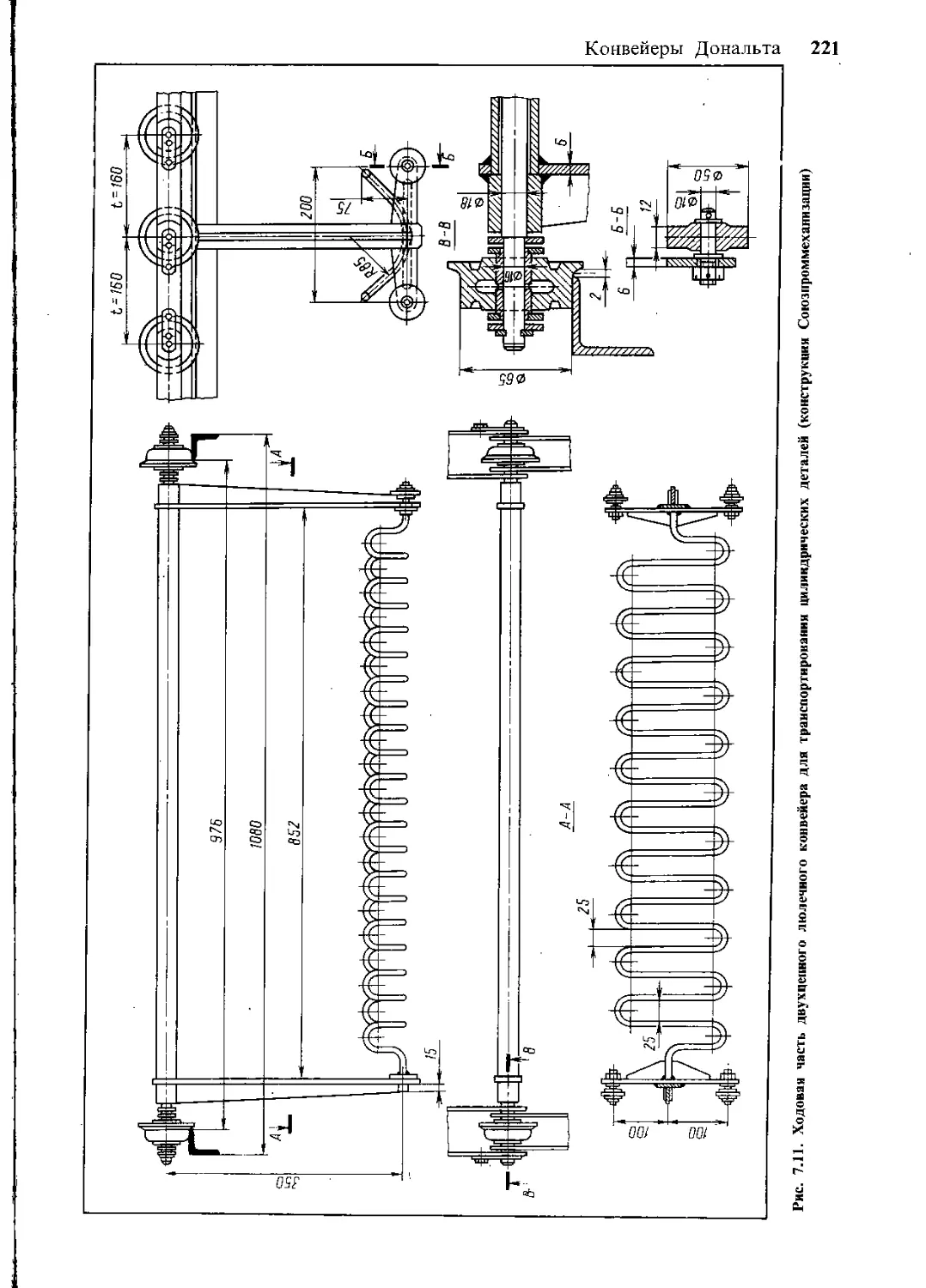

7.4. Люлечные конвейеры 219

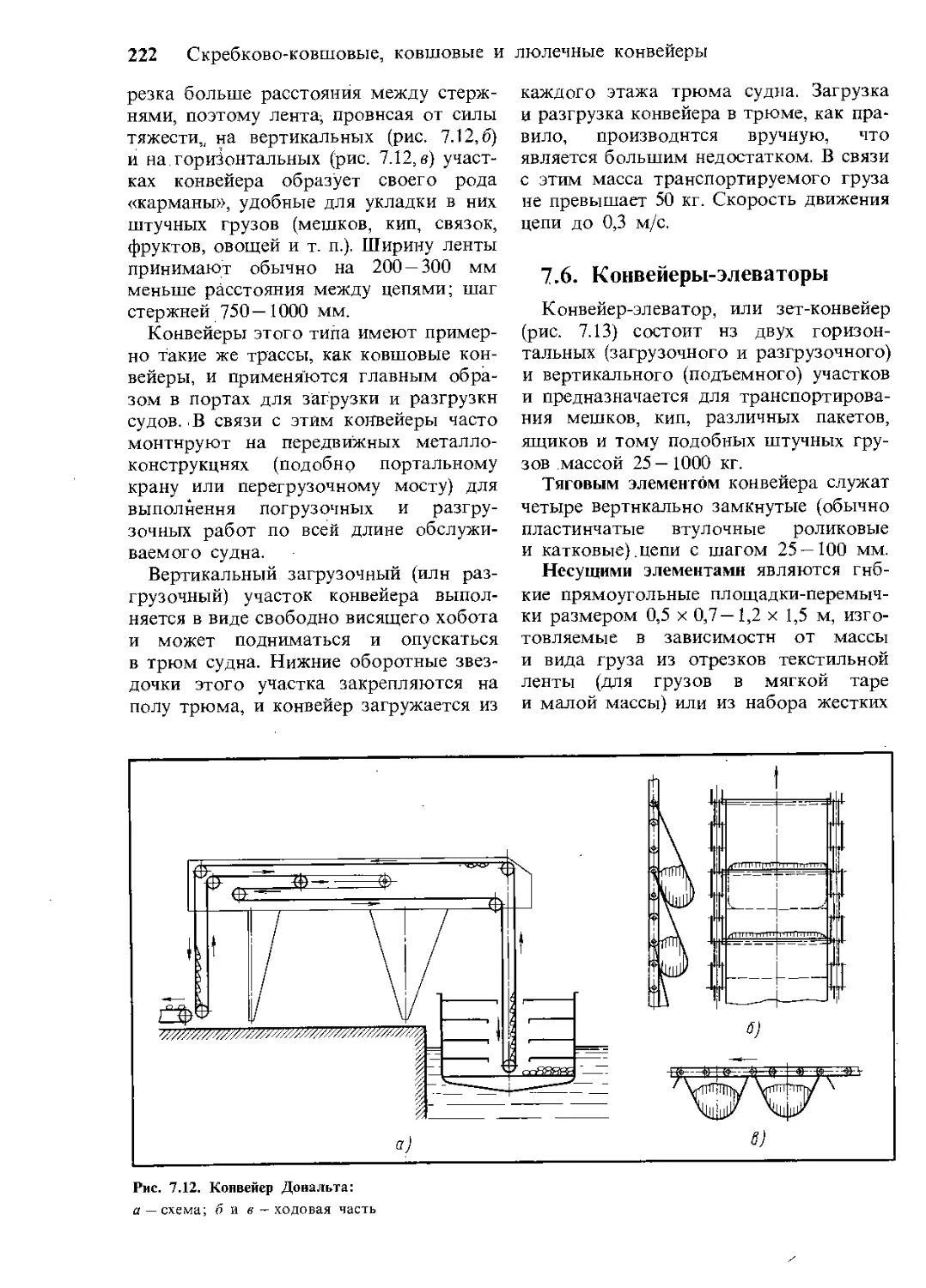

7.5. Конвейеры Дональта 220

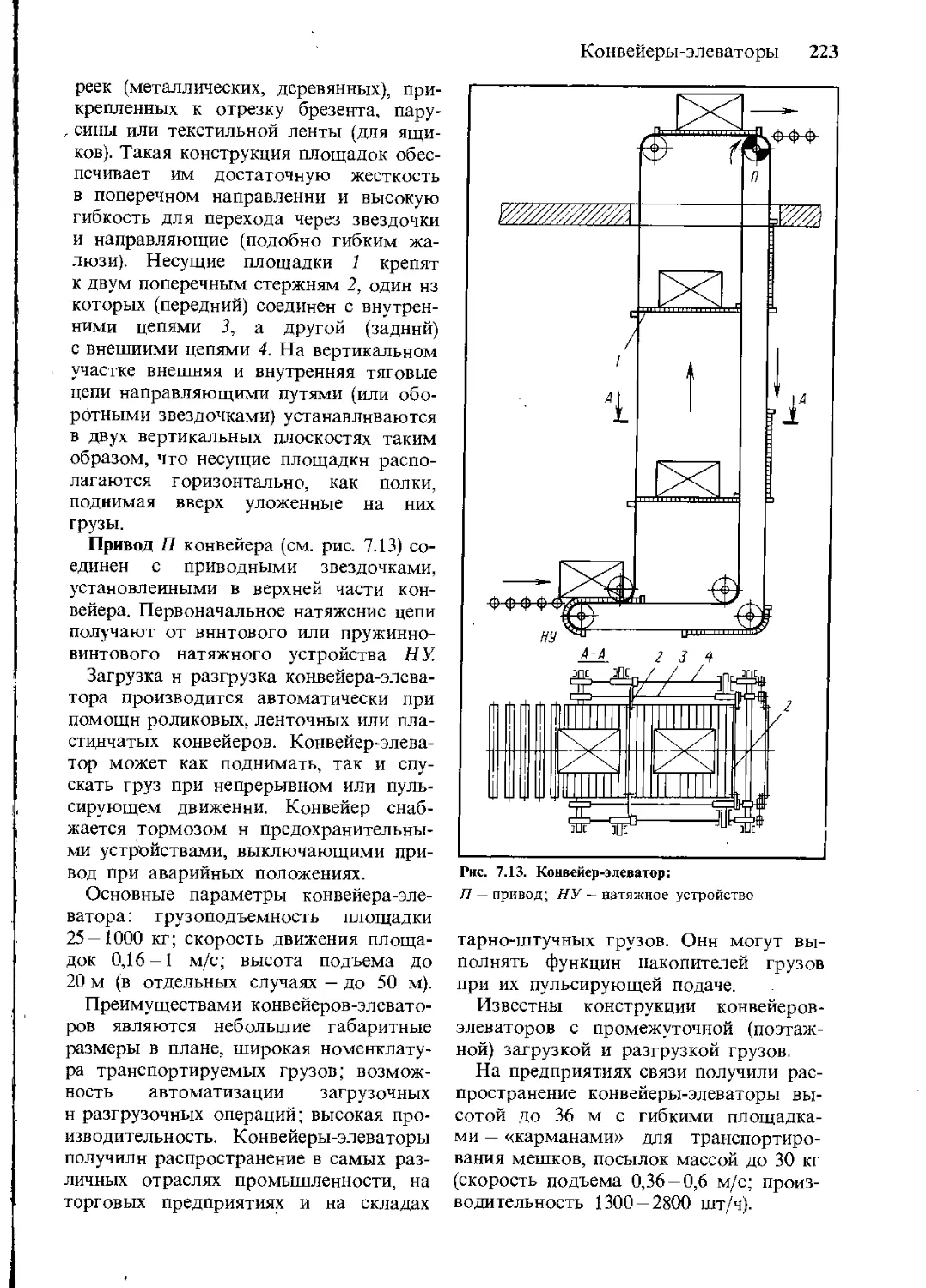

7.6. Конвейеры-элеваторы 222

8

Подвесные

конвейеры

8.1. Основные типы и общие свой- ства 224

8.2. Подвесные грузонесущие кон-

вейеры 226

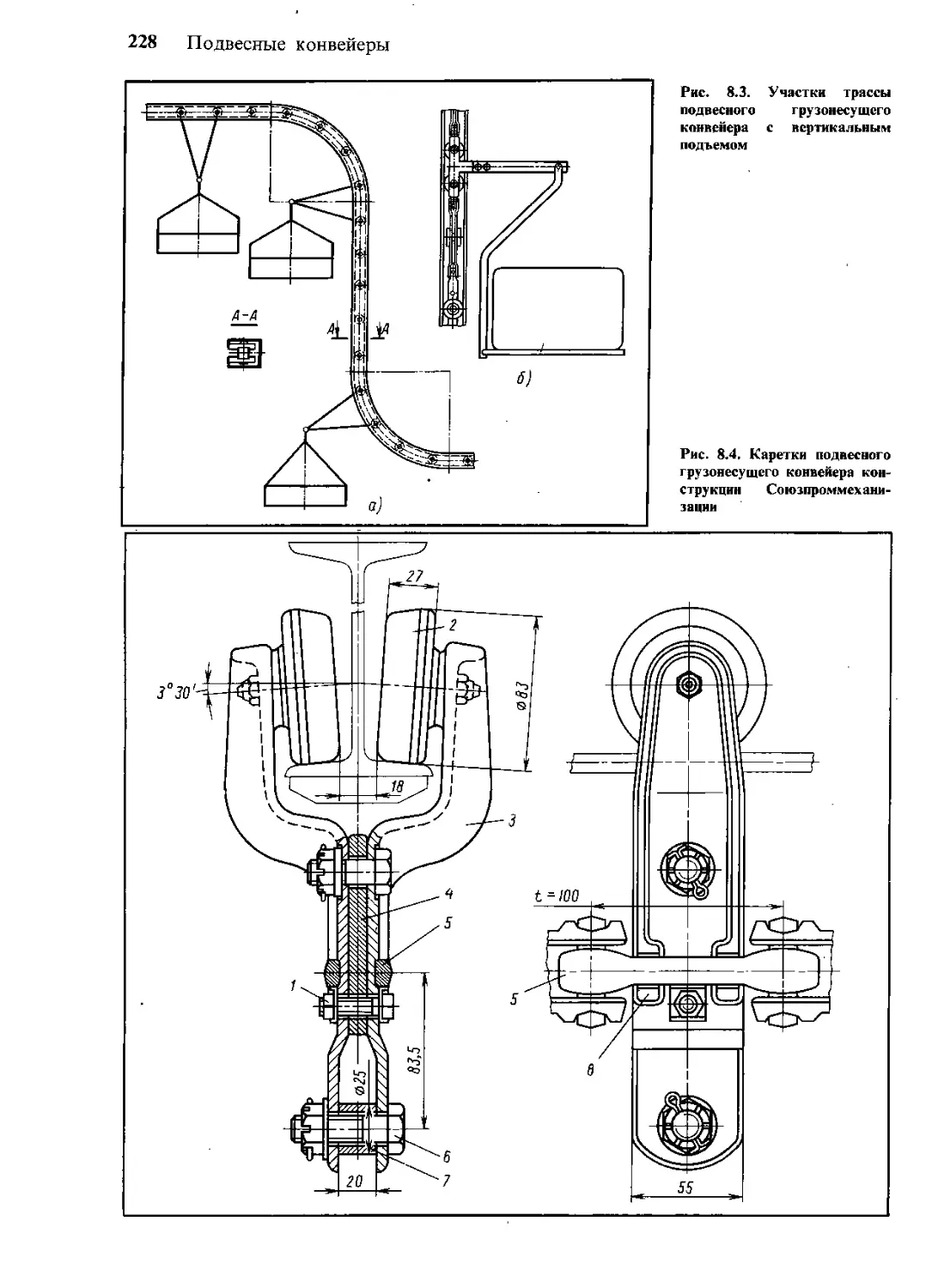

8.2.1- Общее устройство 226

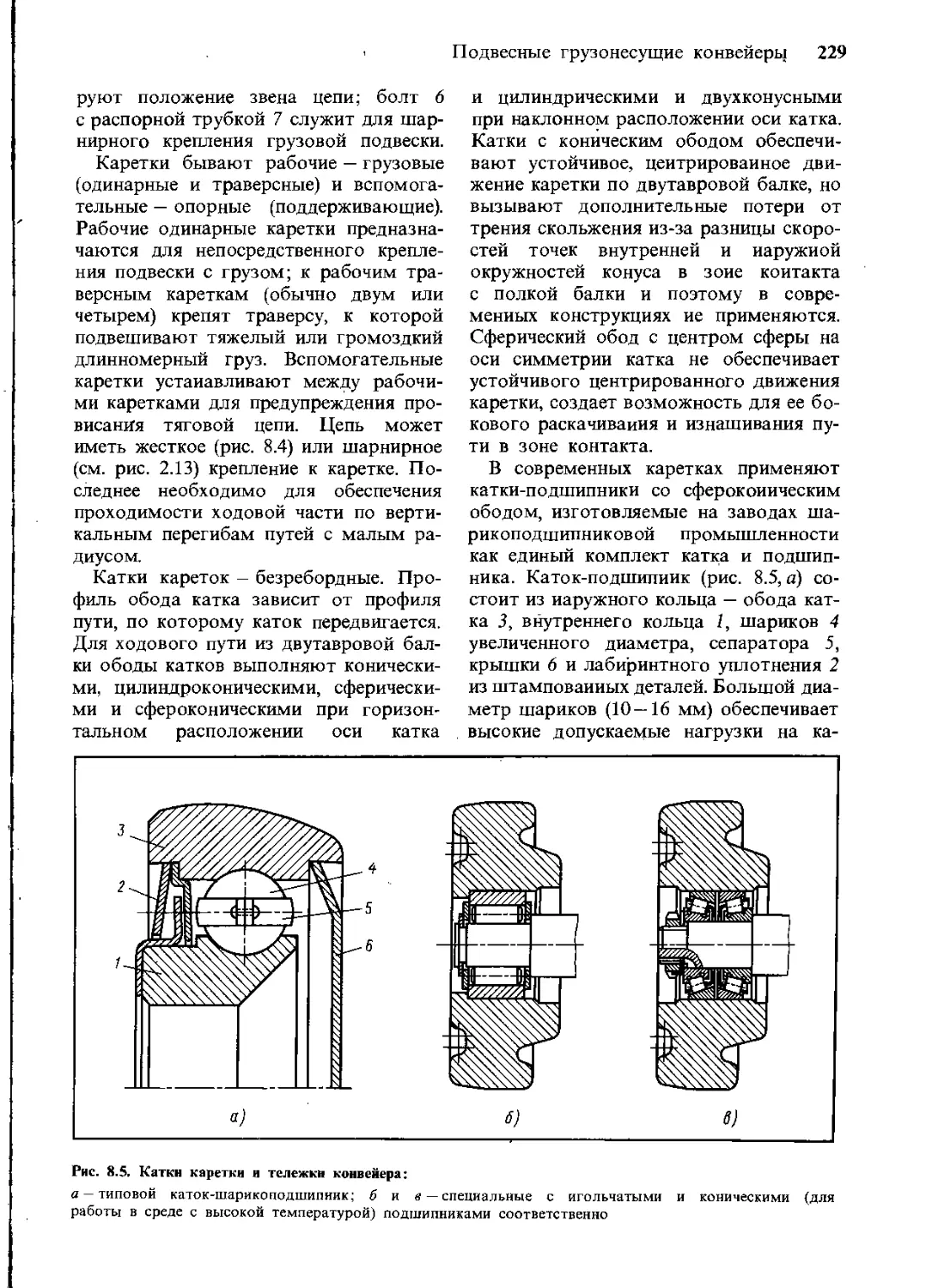

8.2.2. Элементы конвейеров 227

8.2.3. Расчет "конвейеров 254

8.2.4. Специальные типы конвейеров 259

8.3. Подвесные толкающие кон-

вейеры 260

8.3.1. Обшее устройство 260

8.3.2. Элементы оборудования 267

8.3.3. Расчет конвейеров 277

8.4. Подвесные несуще-толкающие

конвейеры 279

8.5. Подвесные грузоведущие кон-

вейеры 281

8.6. Подвесные несуще-ведущие

конвейеры 282

8.7. Задачи научных исследований 283

Тележечные

грузонесущне

конвейеры

9.1. Основные типы и области

применения 284

9.2. Вертикально замкнутые кон-

вейеры 285

9.2.1. Общее устройство 285

9.2.2. Элементы конвейеров 288

9.2.3. Расчет конвейеров 290

9.3. Цепенесущие конвейеры 291

9.4. Горизонтально замкнутые на-

польные тележечные конвейеры для

транспортирования литейных форм 293

9.4.1. Общее устройство 293

9.4.2. Элементы конвейеров 301

9.4.3. Расчет конвейеров 304

9.5. Распределительные настоль-

ные тележечные конвейеры с ав-

томатическим адресованием 304

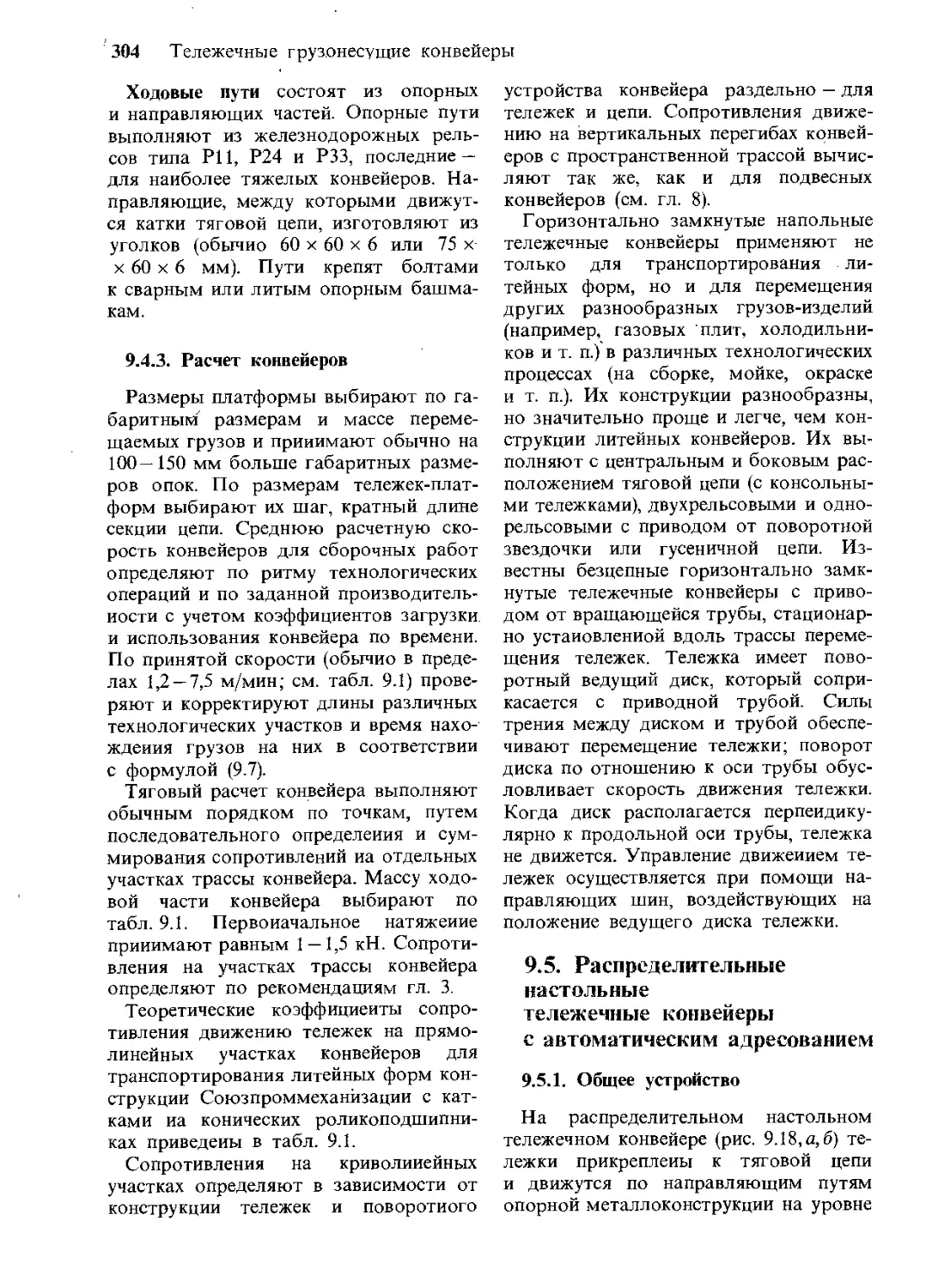

9.5.1. Общее устройство 304

9.5.2. Элементы конвейеров 307

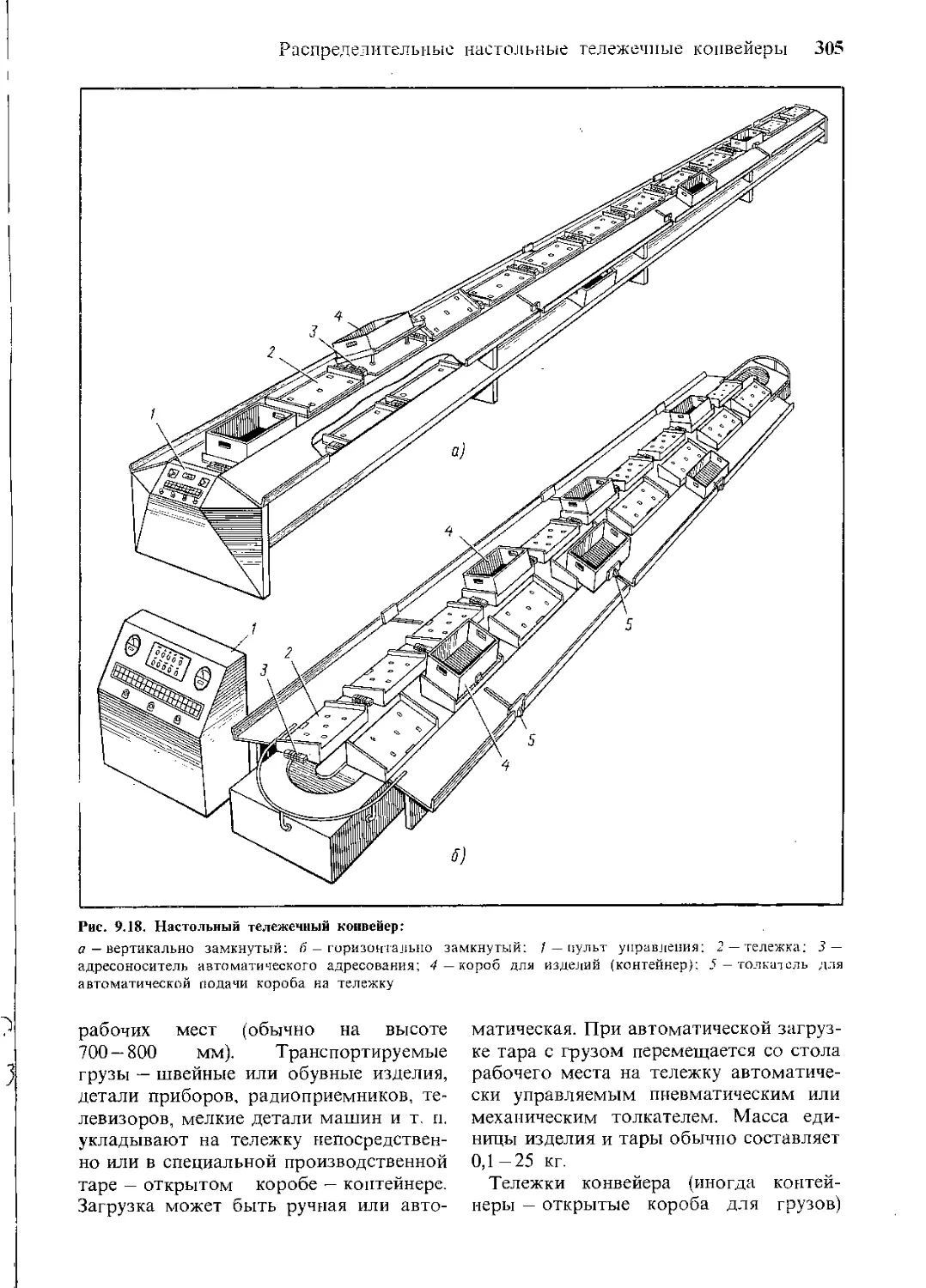

9.6. Задачи научных исследований 308

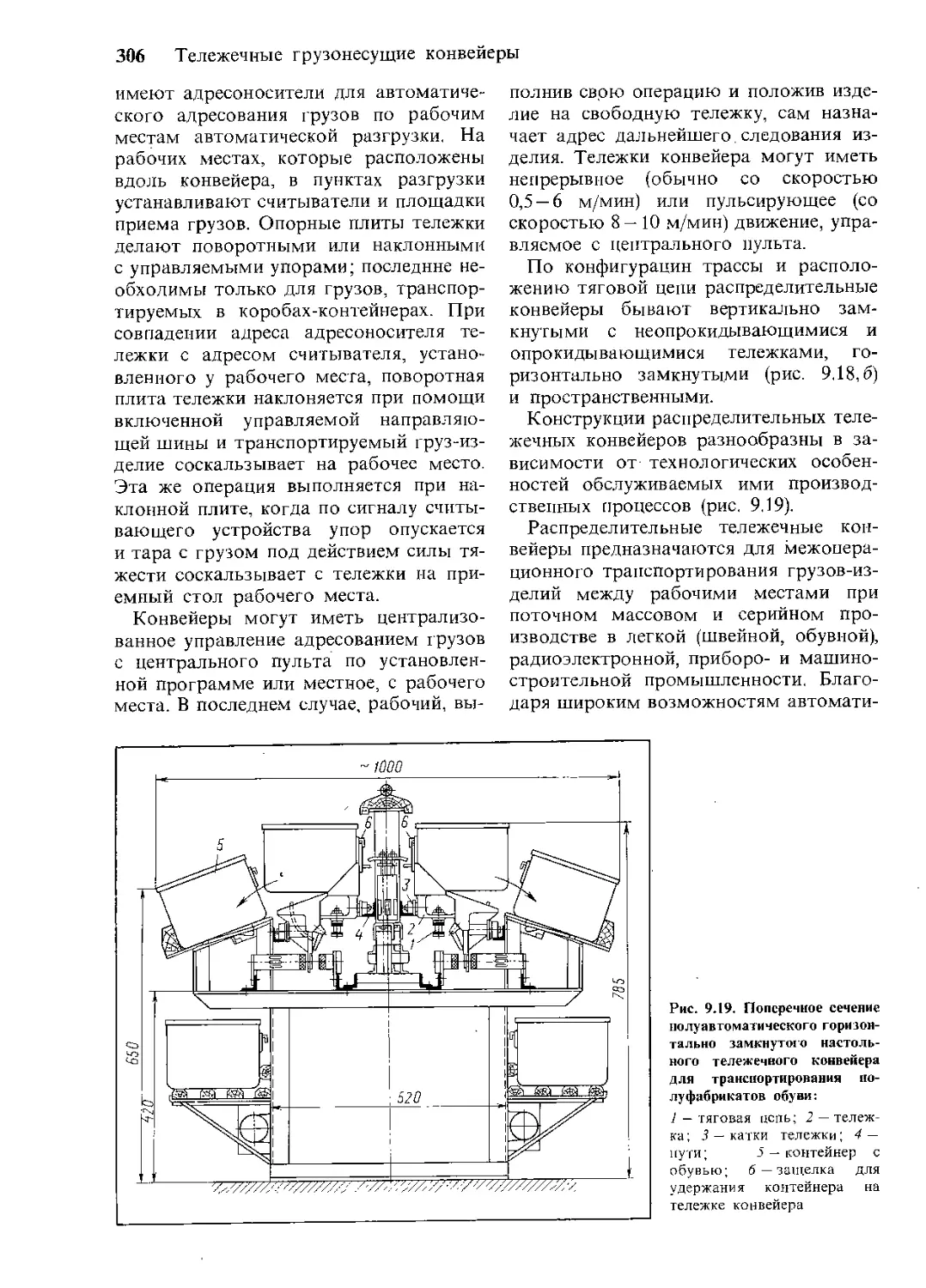

10

Грузоведущие

н шагающие

конвейеры

10.1. Основные типы 309

10.2. Грузоведущие вертикально

замкнутые конвейеры _ 311

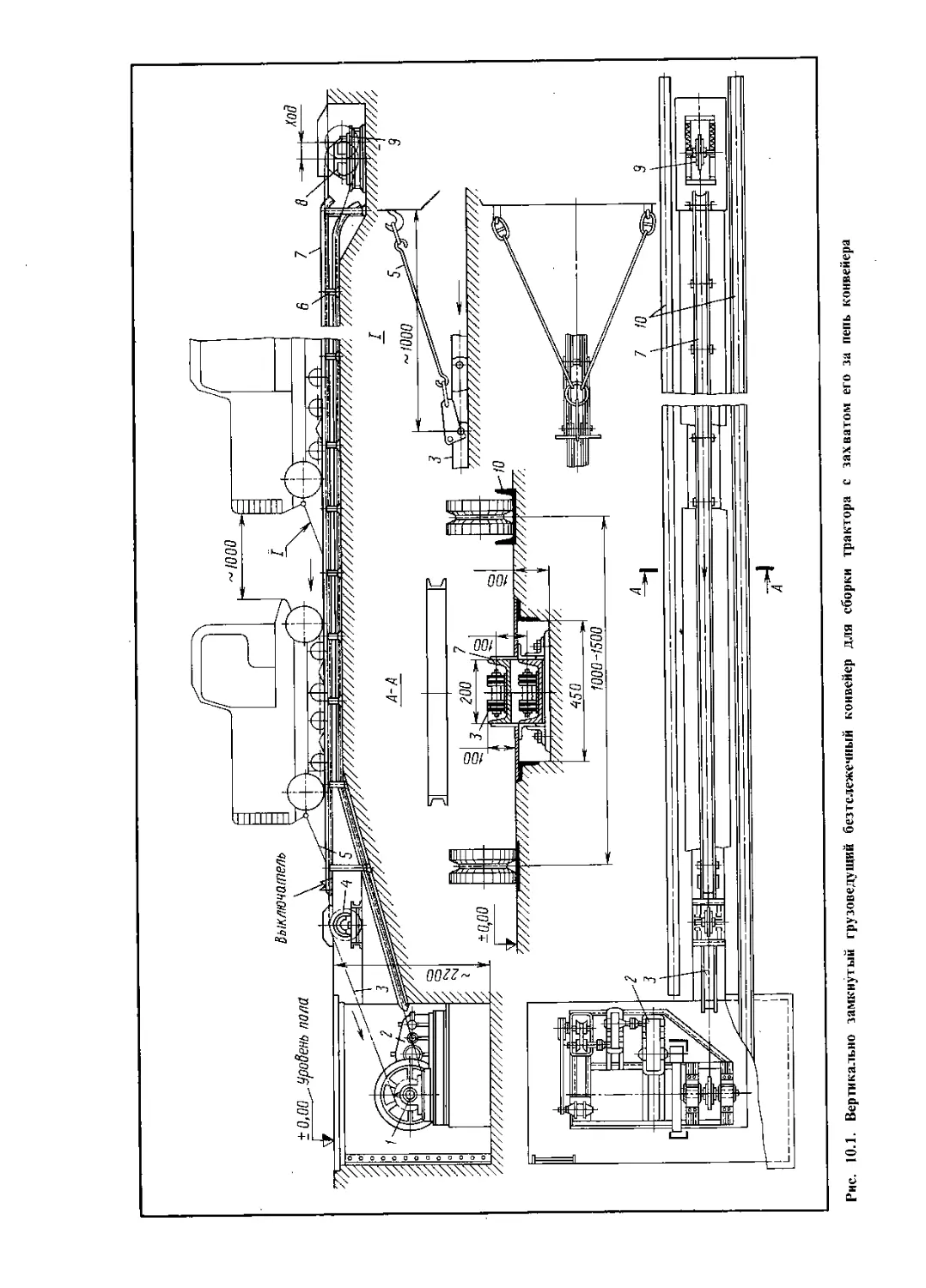

10.2.1. Общее устройство 311

10.2.2. Элементы конвейеров 313

10.2.3. Расчет конвейеров 313

10.3. Штанговые конвейеры 314

10.3.1. Общее устройство 314

10.3.2. Элементы конвейеров 316

10.3.3. Расчет конвейеров 316

10.4. Горизонтально замкнутые и

пространственные грузоведущие

тележечные конвейеры с автома-

тическим адресованием 316

10.4.1. Общее устройство 316

10.4.2. Элементы конвейеров 321

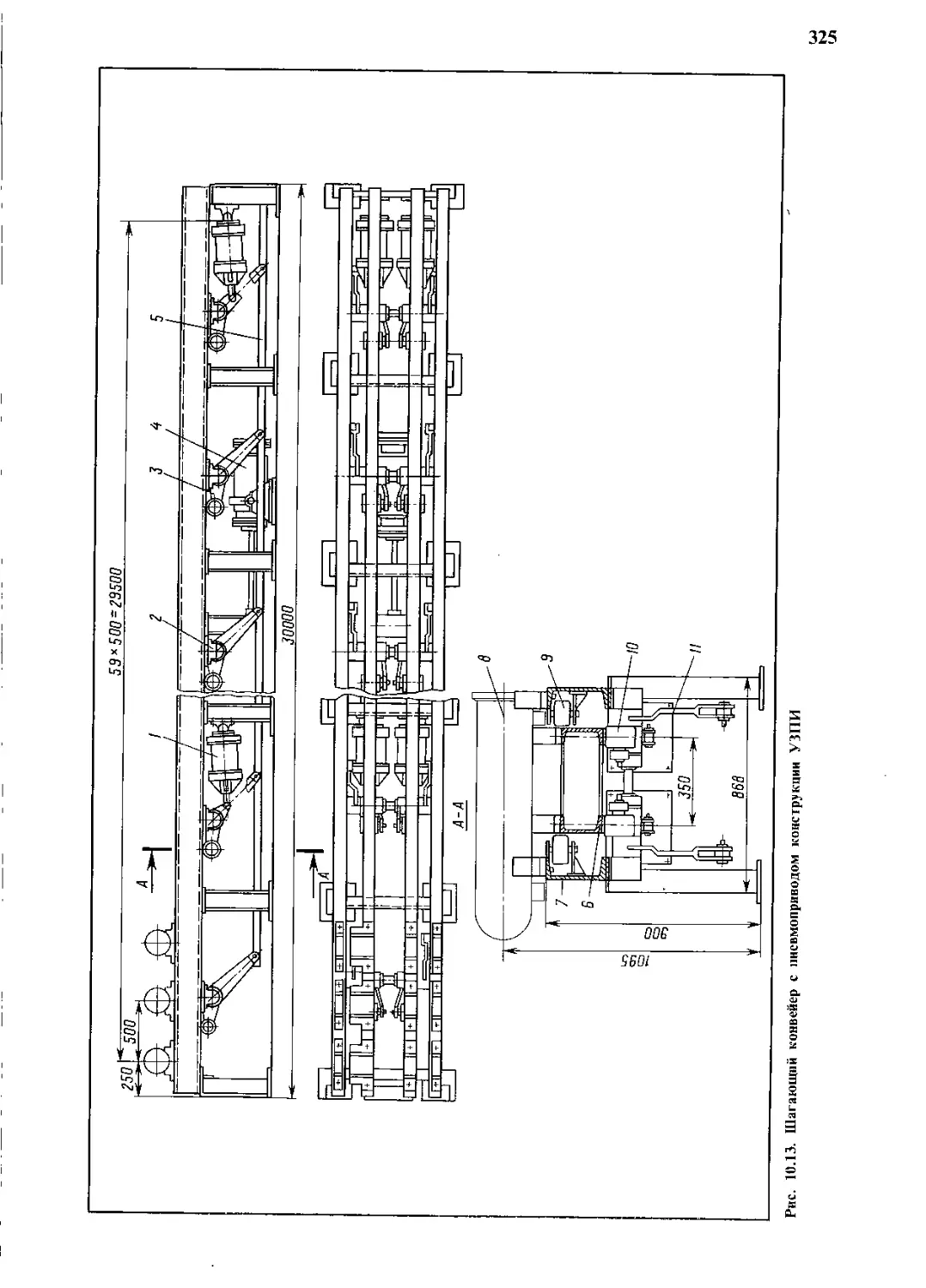

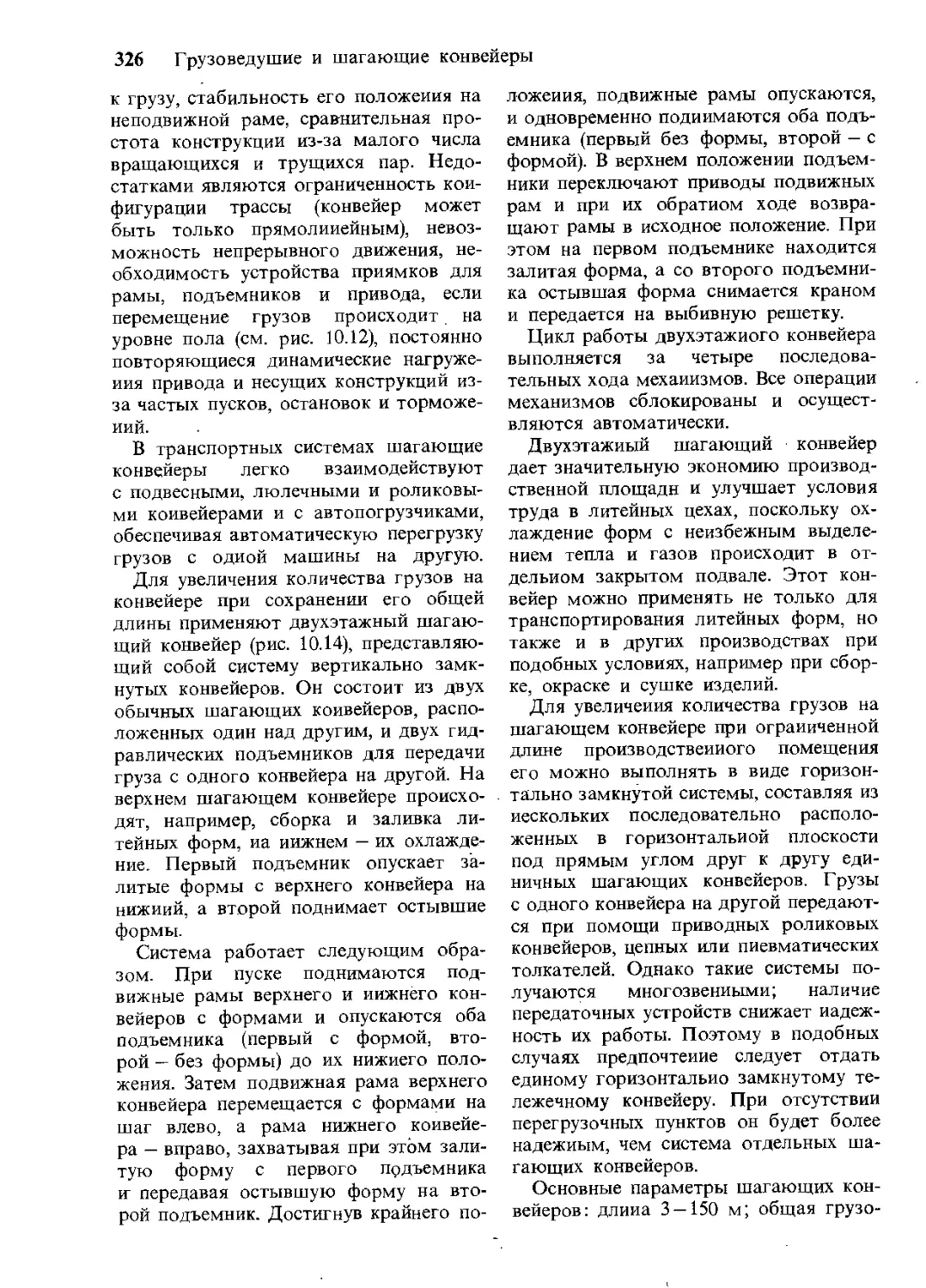

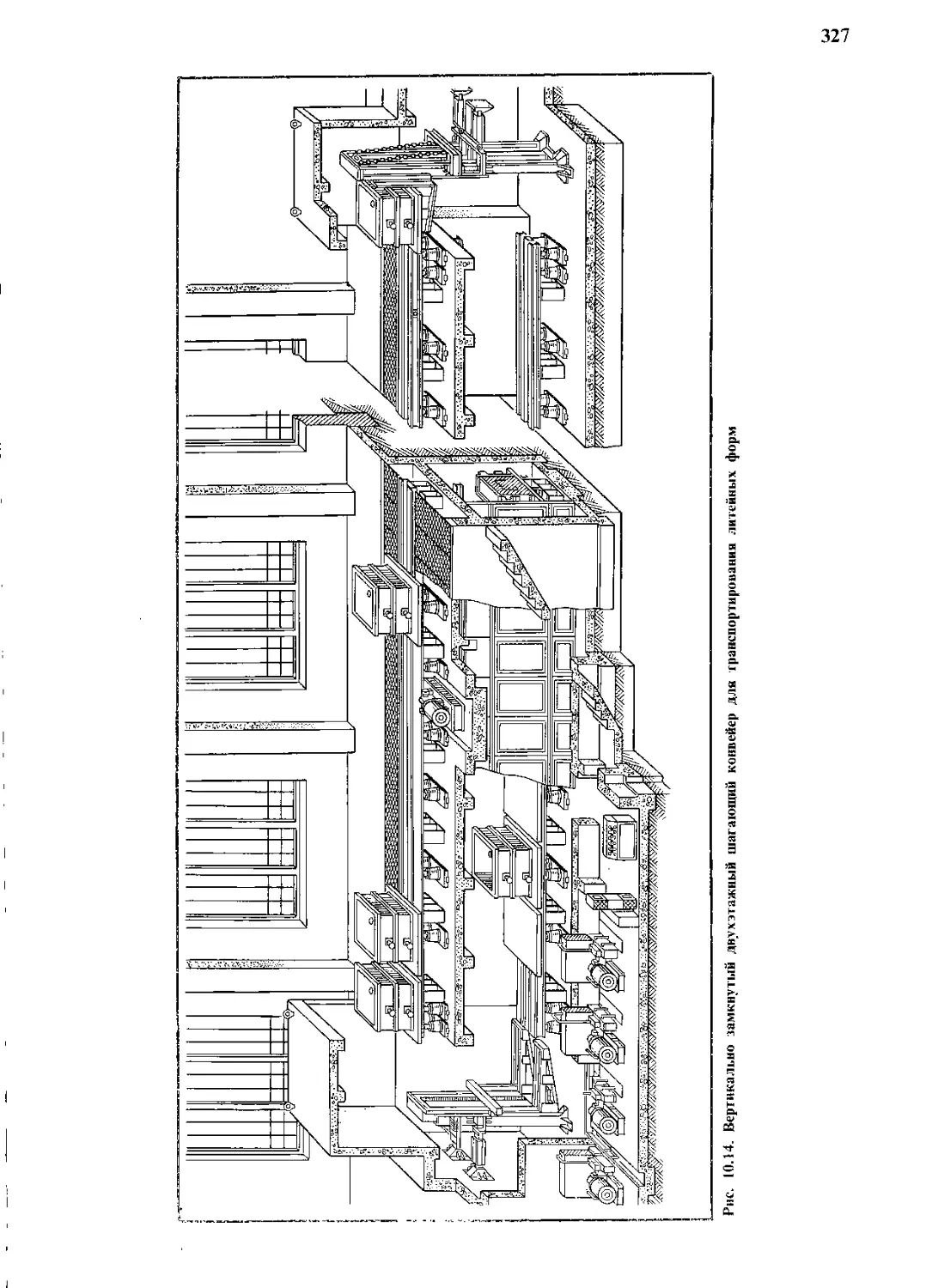

Ю.5. Шагающие конвейеры 323

10.5.1. Общее устройство 323

10.5.2. Элементы конвейеров 328

10.6. Задачи научных исследований 328

6 Оглавление

11

14

Ковшовые, полочные

и люлечные

элеваторы

11.1. Основные типы и области

применения 328

11.2. Ковшовые элеваторы 11.2.1. Общее устройство и разновид- 329

ности 329

11.2.2. Способы наполнения и раз- грузки ковшей 332

11.2.3. Элементы элеваторов 336

11.2.4. Расчет элеваторов 11.3. Ковшовые элеваторы спе- 342

циального типа 346

11.4. Полочные элеваторы 346

11,5. Люлечные элеваторы 349

11.6. Задачи научных исследований 350

12 7

Винтовые конвейеры

12.1. Виды и области применения 351

12.2. Горизонтальные койвейеры 351

12.3. Вертикальные конвейеры 355

12.4. Транспортирующие трубы 358

13

1 Качающиеся конвейеры

13.1. Основные типы и области применения 360

13.2. Динамические режимы рабо- ты качающихся конвейеров 362

13.3. Инерционные конвейеры 364

13.4. Вибрационные конвейеры 366

13.4.1. Основные типы 13.4.2, Влияние свойств насыпных гру- 366

зов на эффективность работы виб- рационных конвейеров 368

13.4.3. Горизонтальные и полого- наклонные вибрационные кон- вейеры 370

13.4.4. Вертикальные . вибрационные конвейеры 386

13.5. Задачи научных исследований 387

Роликовые

конвейеры

14.1. Основные типы конвейеров 388

14.2. Неприводные роликовые

конвейеры 388

14,2.1. Типы и конструкции 388

14.2.2. Расчет неприводных конвейеров 392

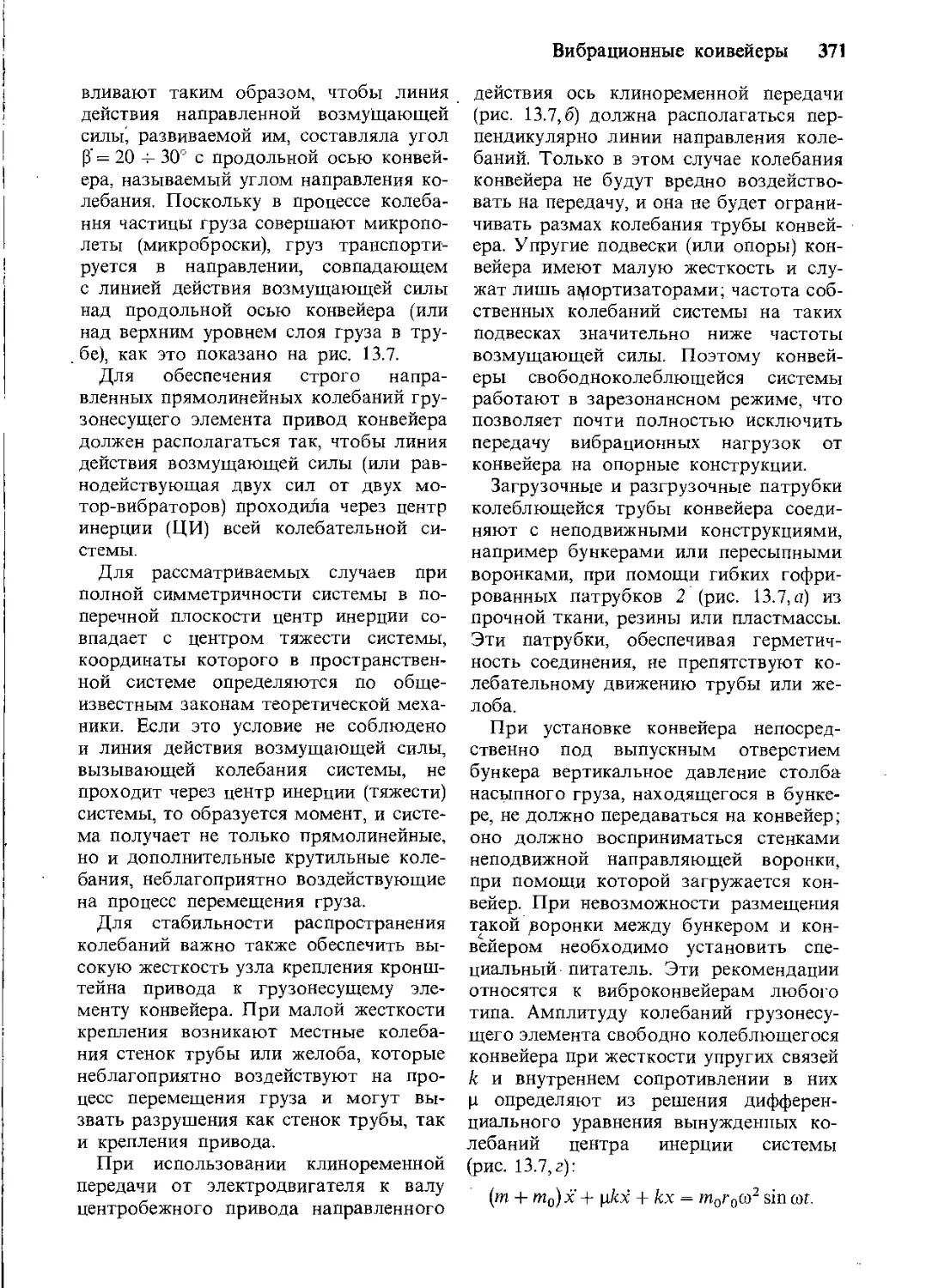

14.3. Приводные роликовые кон-

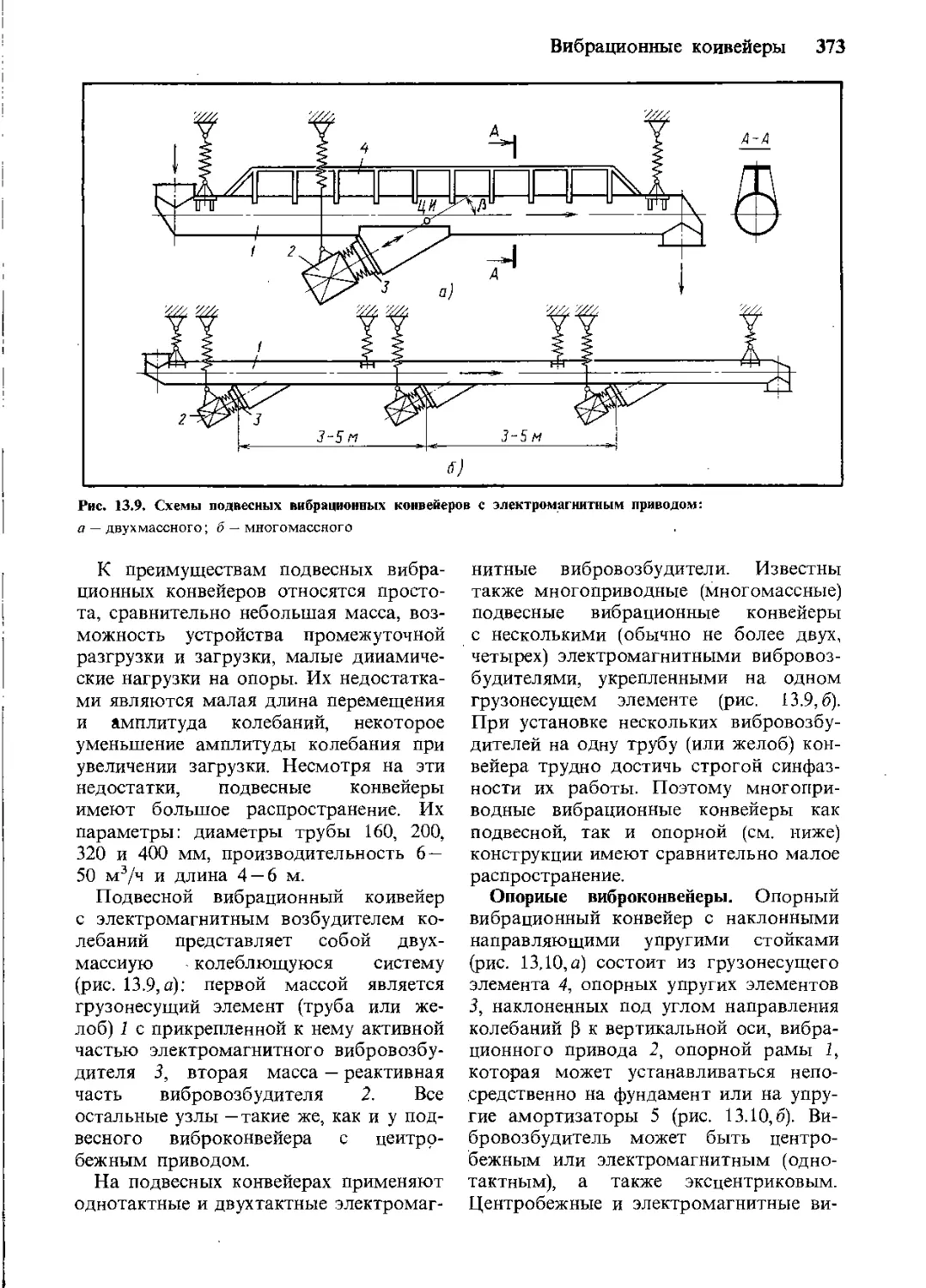

вейеры 394

14.3.1. Типы и общее устройство 394

14.3.2. Расчет приводных конвейеров 395

15

Установки

гидравлического

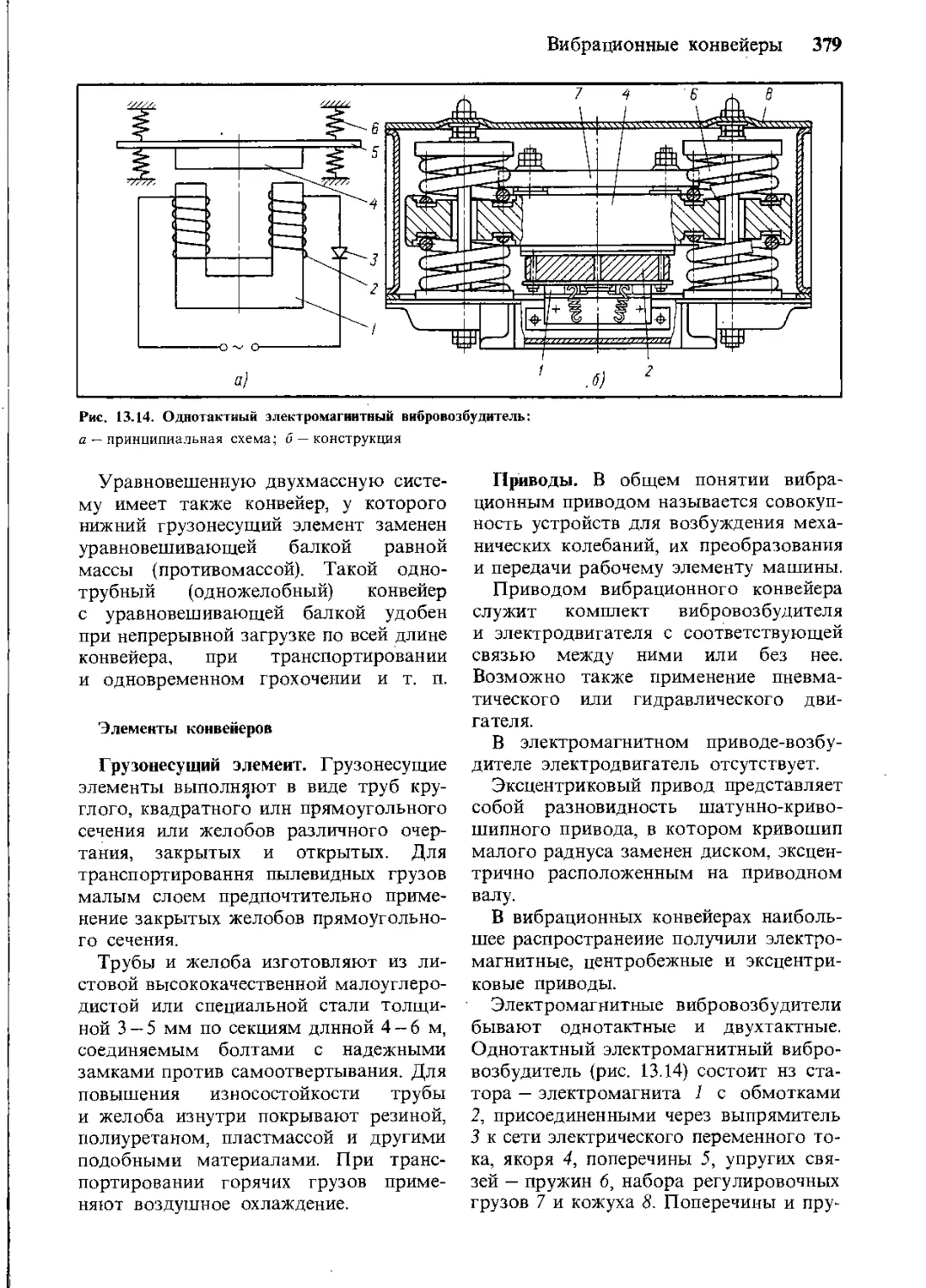

и пневматического

транспорта

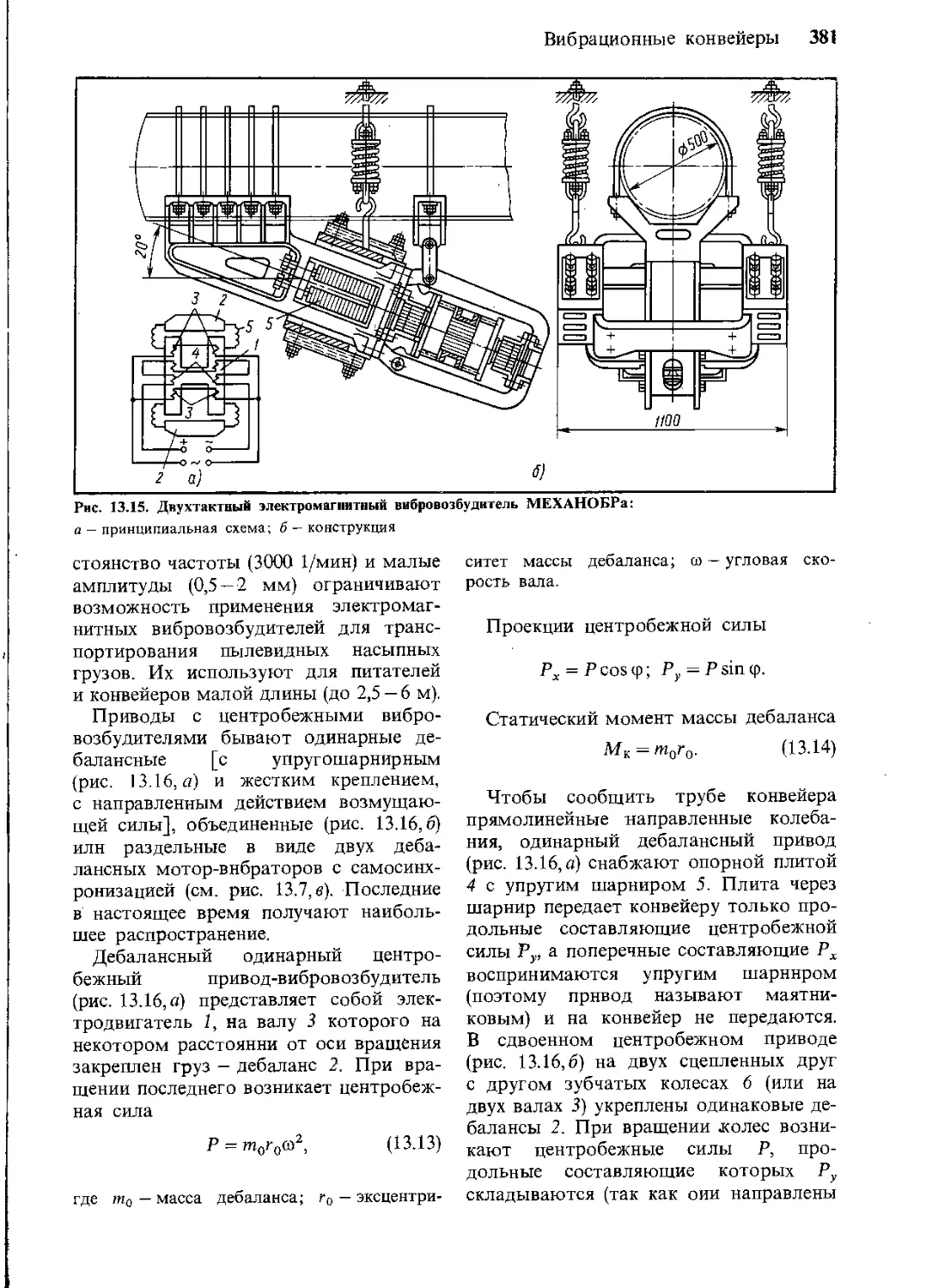

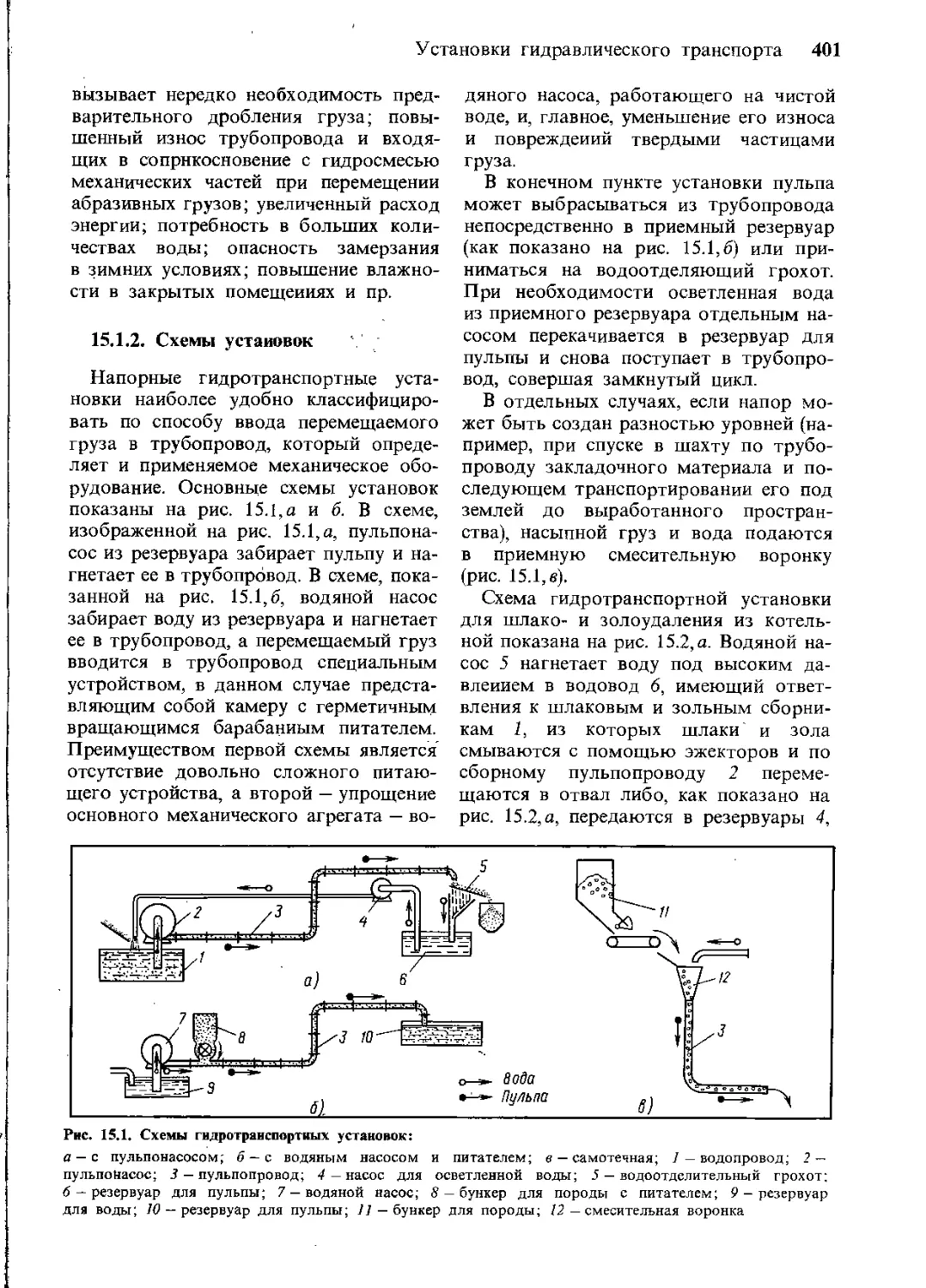

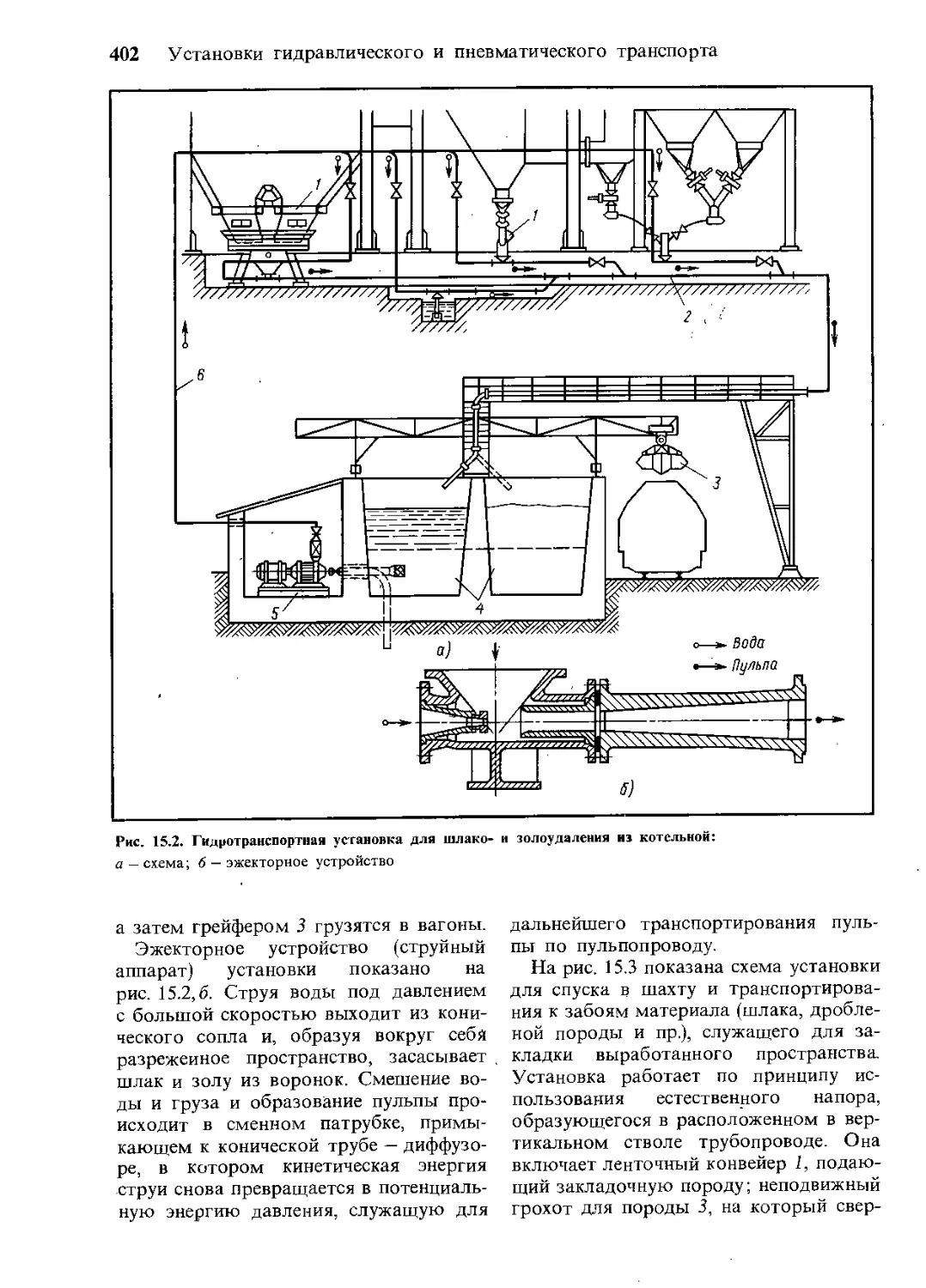

15.1. Установки гидравлического 400

транспорта

15.1.1. Общее устройство дрр

15.1.2. Схемы установок 401

15.1-3. Механическое оборудование ус-

тановок доз

15.1.4. Способы автоматического регу-

лирования гидротранспортных уста-

новок 408

15.2. Установки пневматического

410

транспорта

15.2.1. Общее устройство и характерис-

тики 410

15.2.2. Схемы пневмотранспортных ус-

тановок 411

15.2.3. Механическое оборудование

пневмотранспортных установок 416

15.2.4. Способы автоматического регу-

лирования пневмотранспортных уста-

новок 420

15.2.5. Специальные пневмотранспорт-

ные установки 421

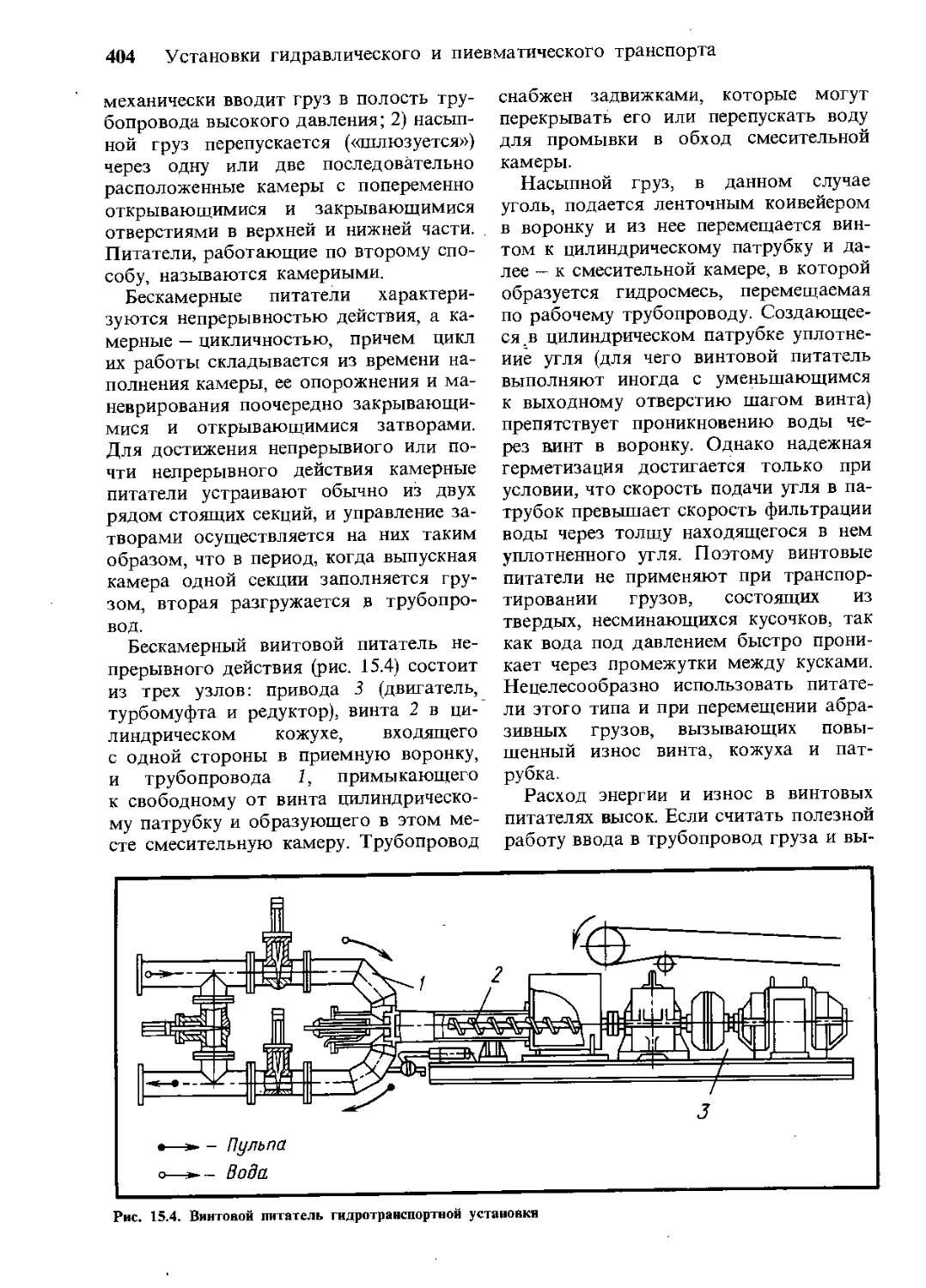

15.3. Расчет гидро- и пневмо-

транспортных установок 423

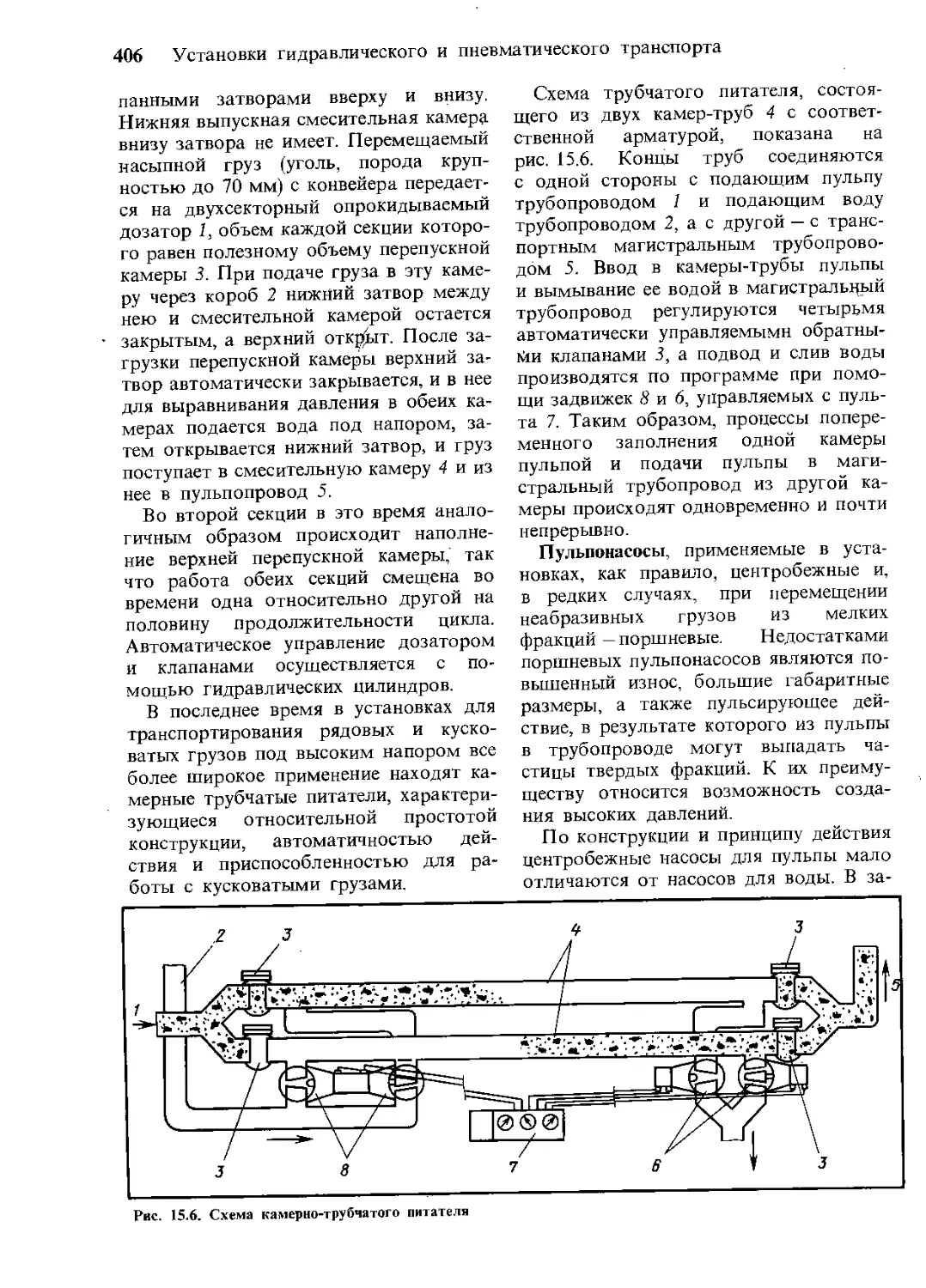

15.3.1. Обшие положения 423

15.3.2. Схема расчета установок на-

порного гидротранспорта 425

15.3.3. Схема расчета безнапорного гид-

ротранспорта 427

15.3.4. Схема расчета установок пневмо-

транспорта 428

Оглавление 7

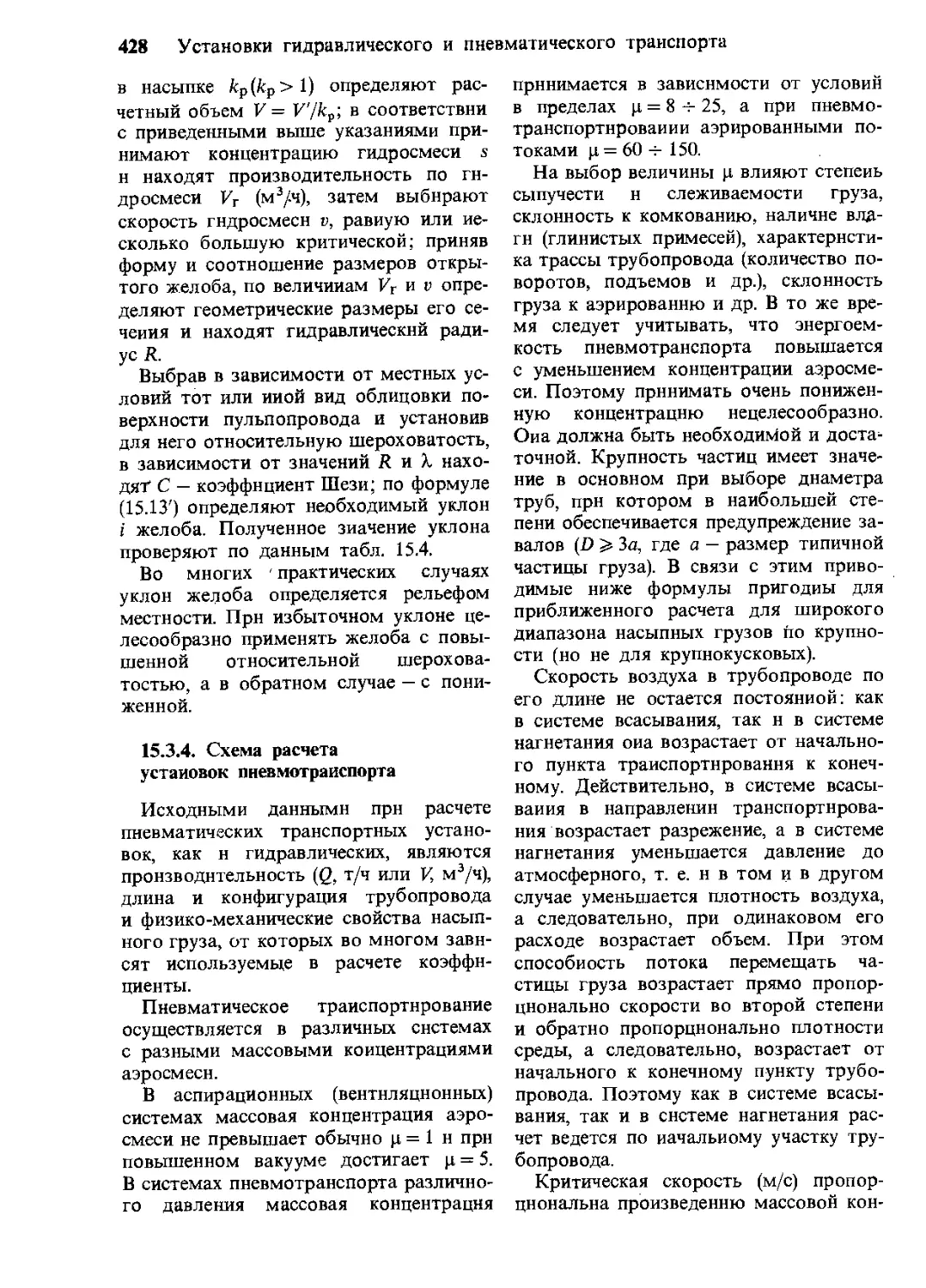

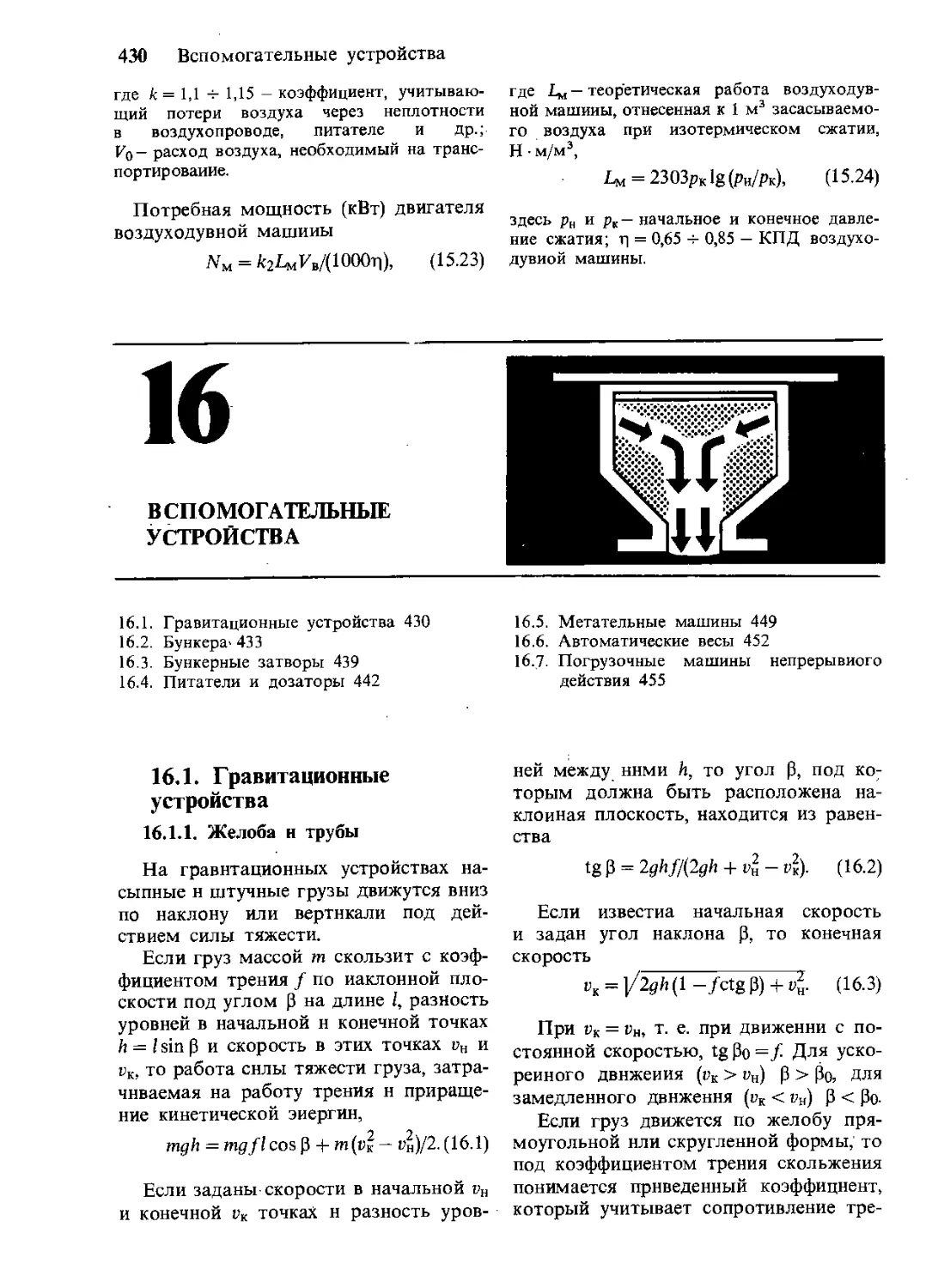

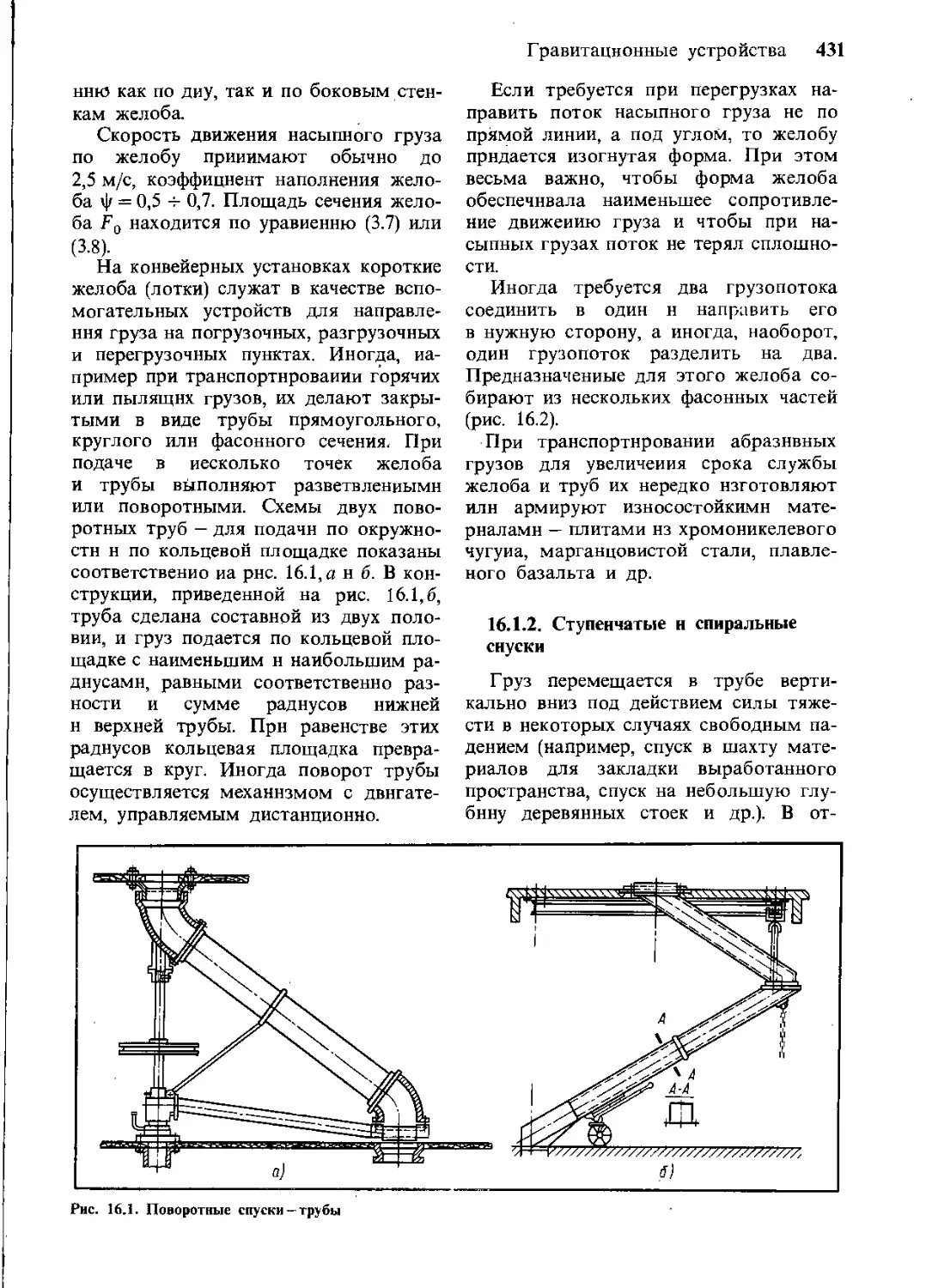

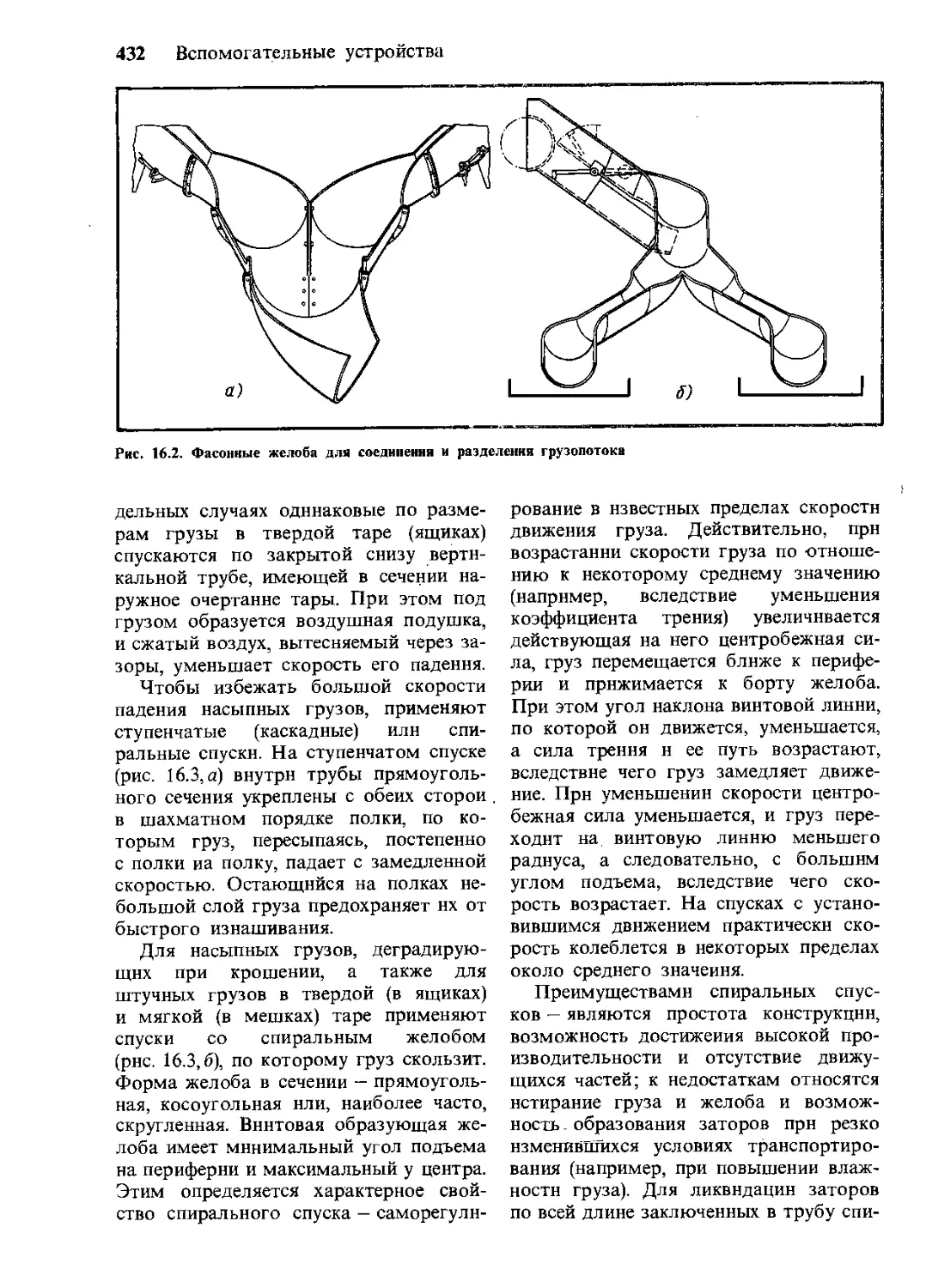

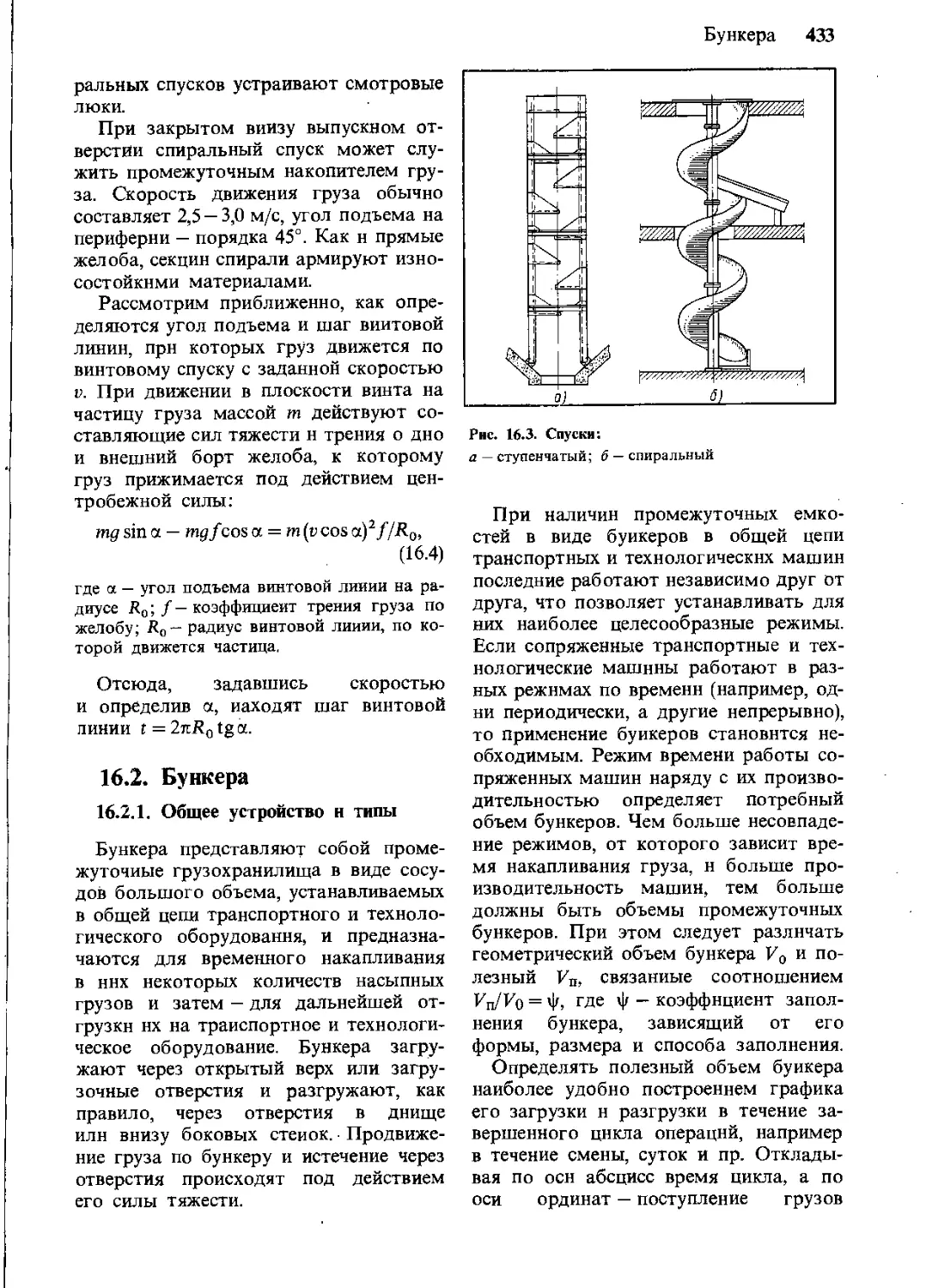

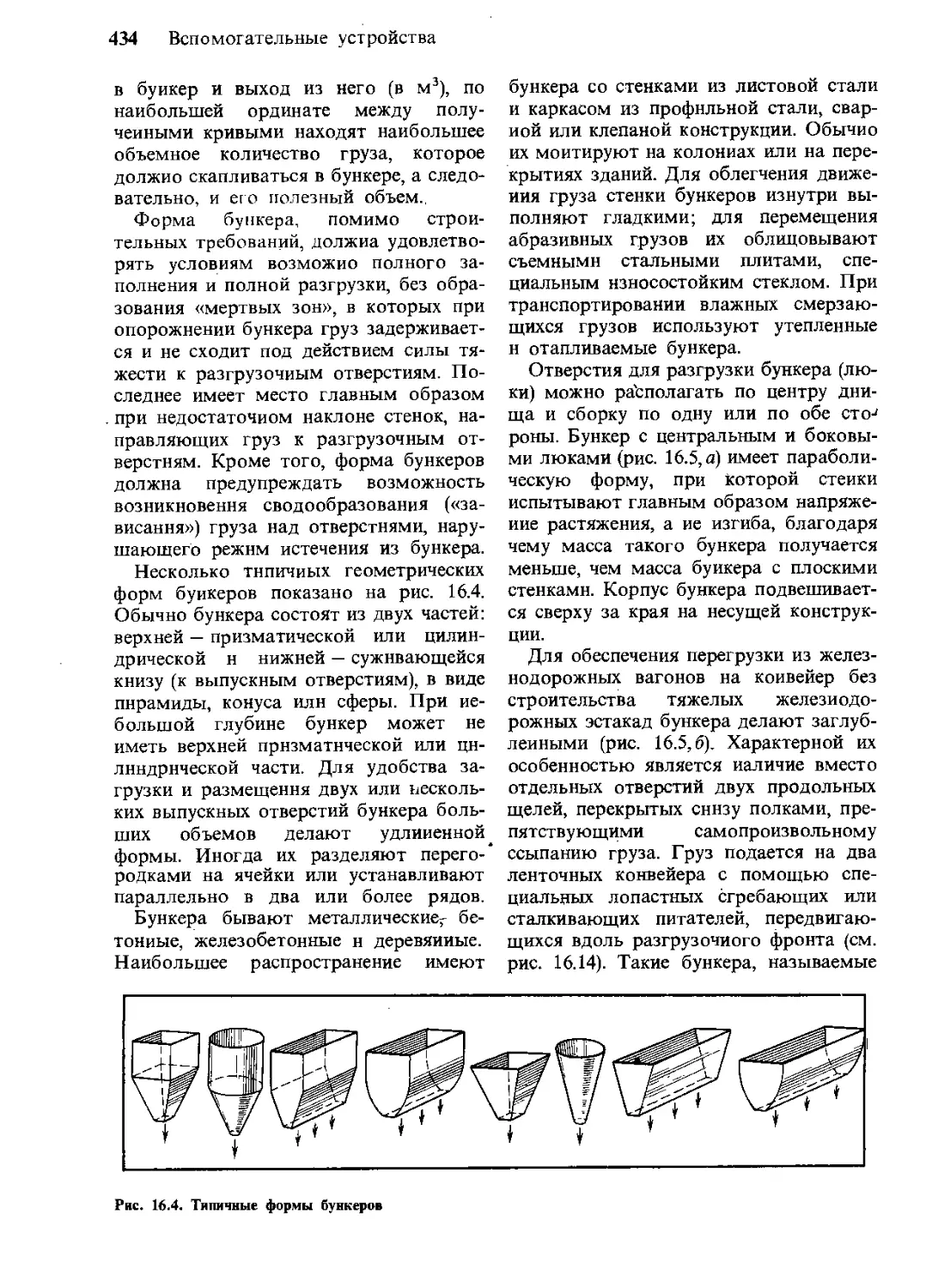

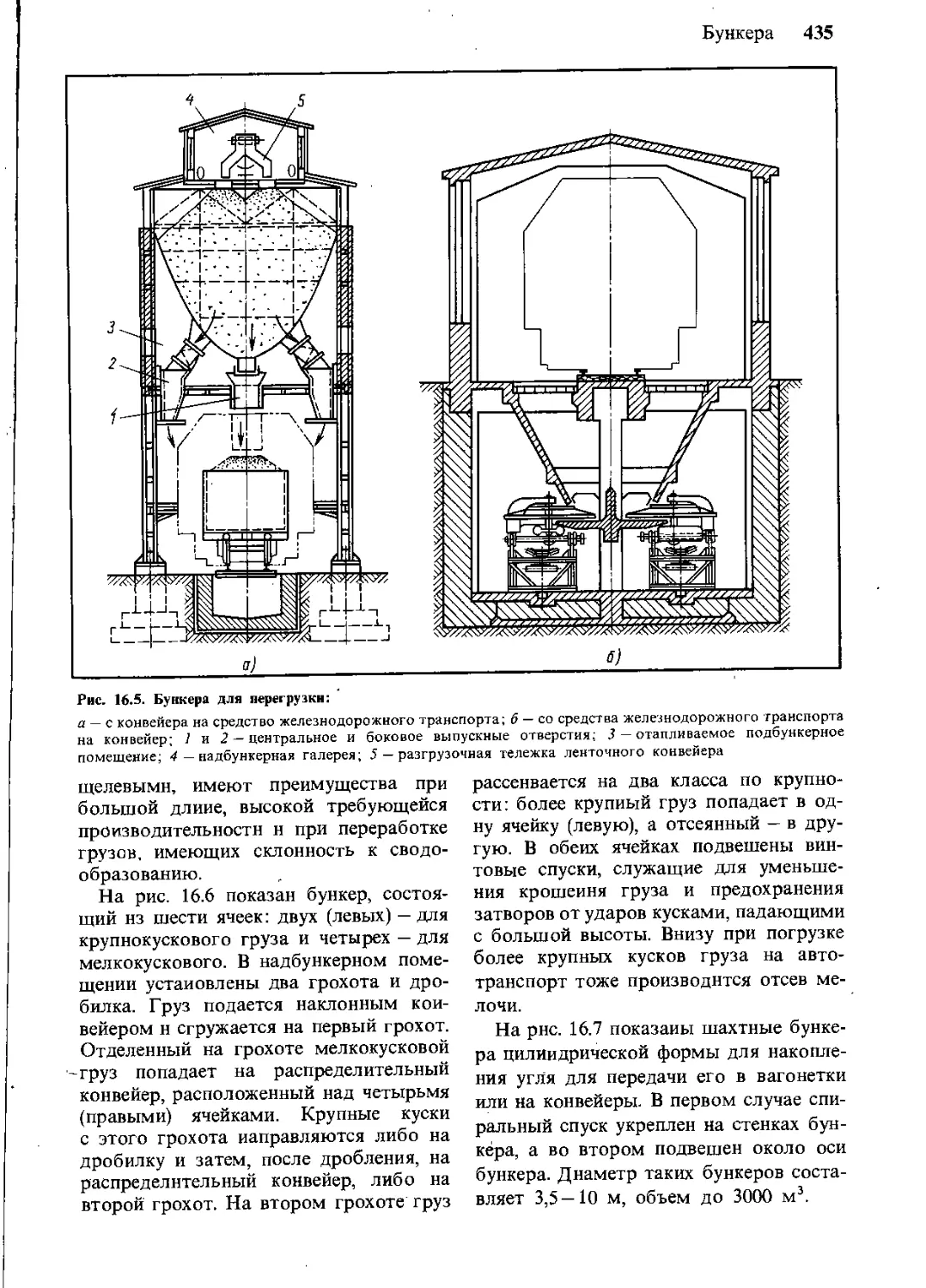

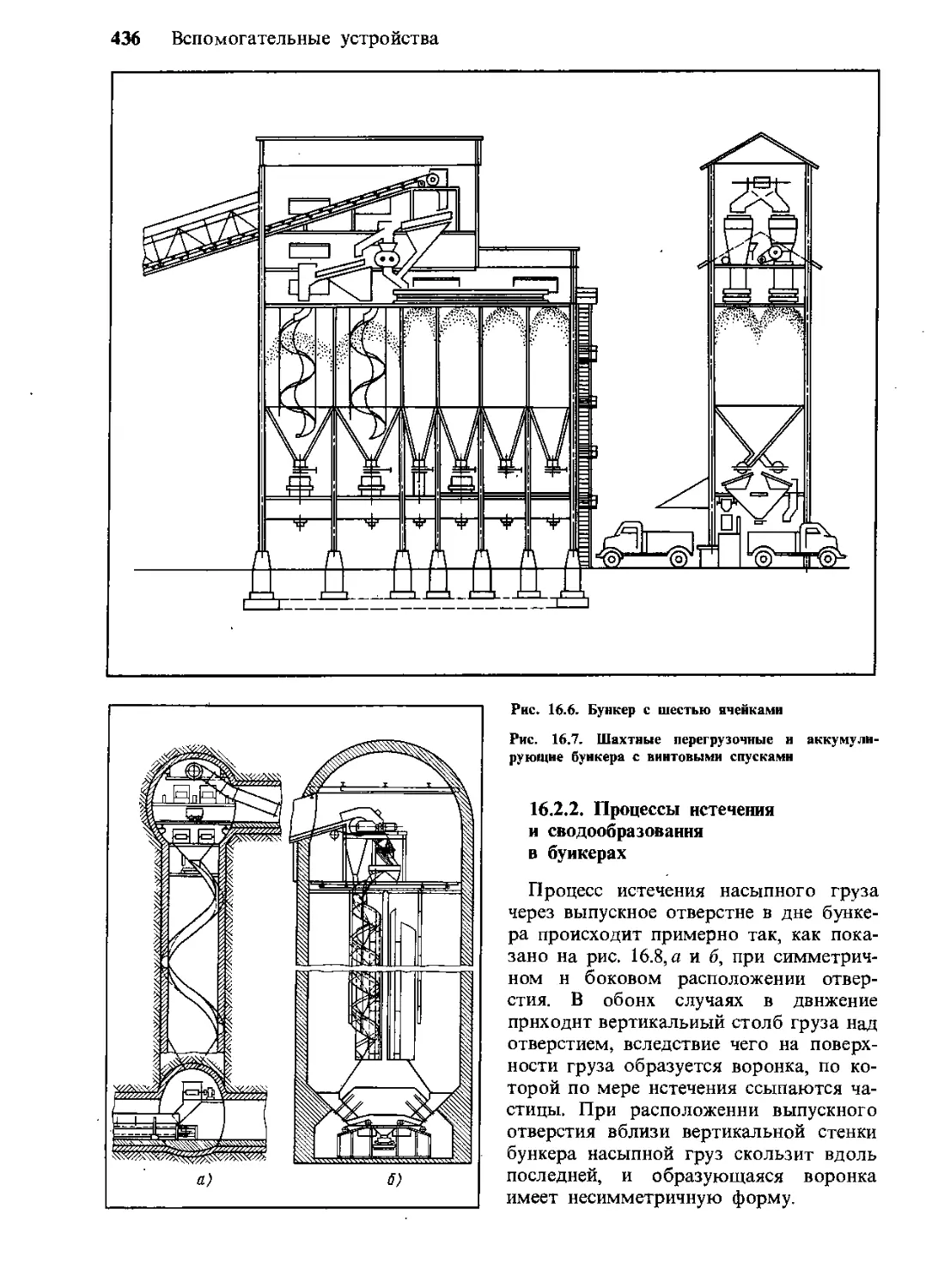

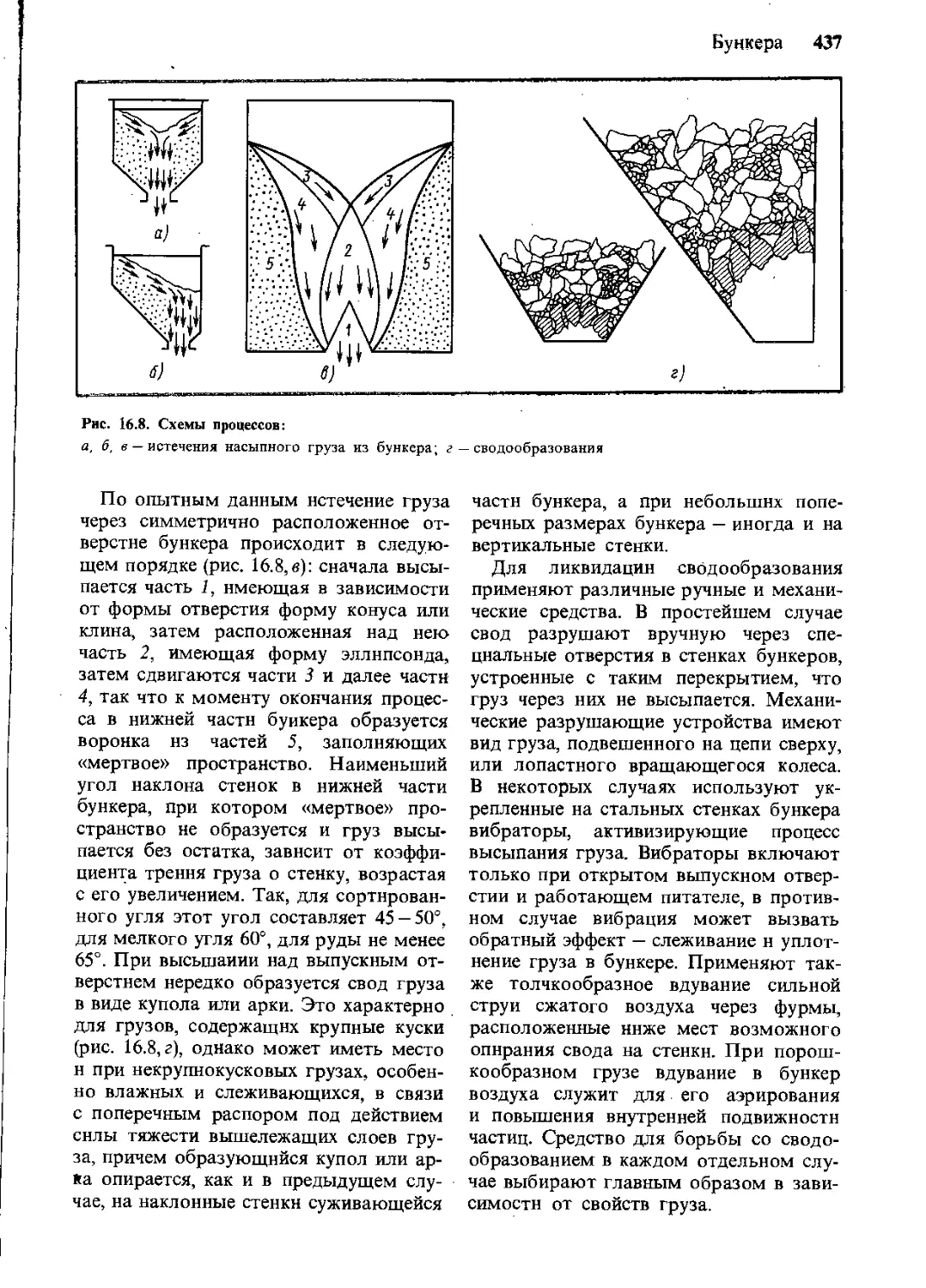

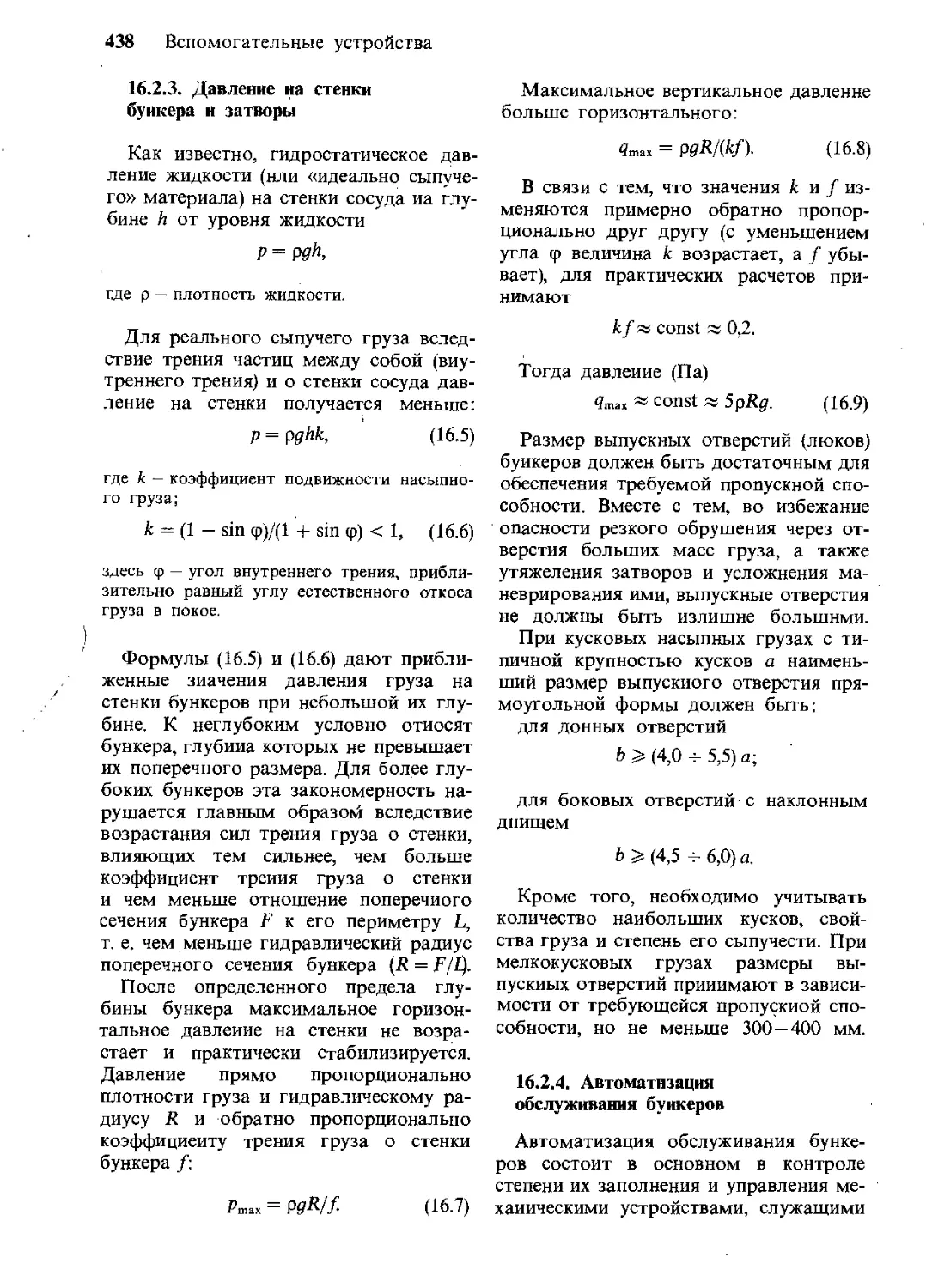

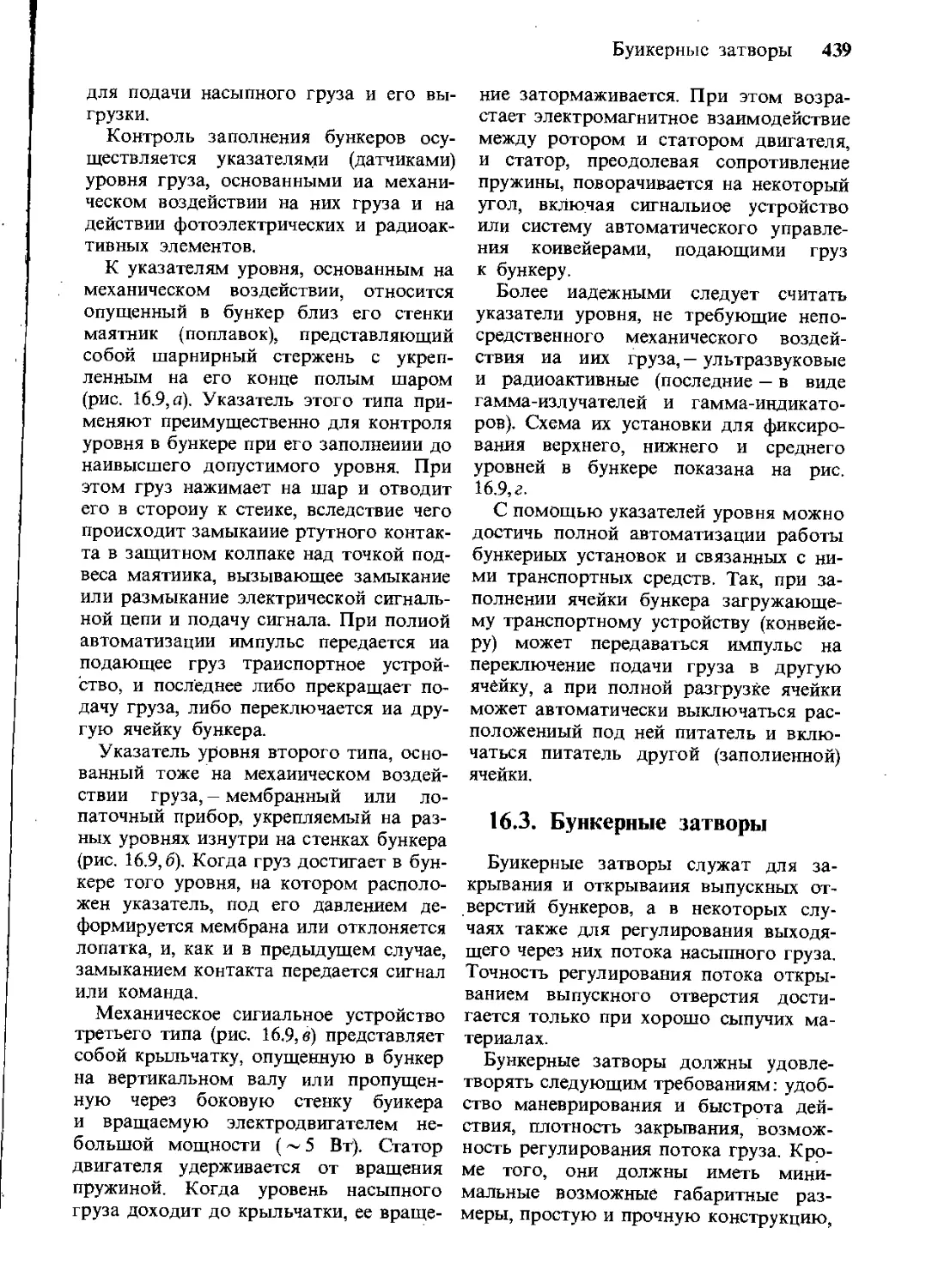

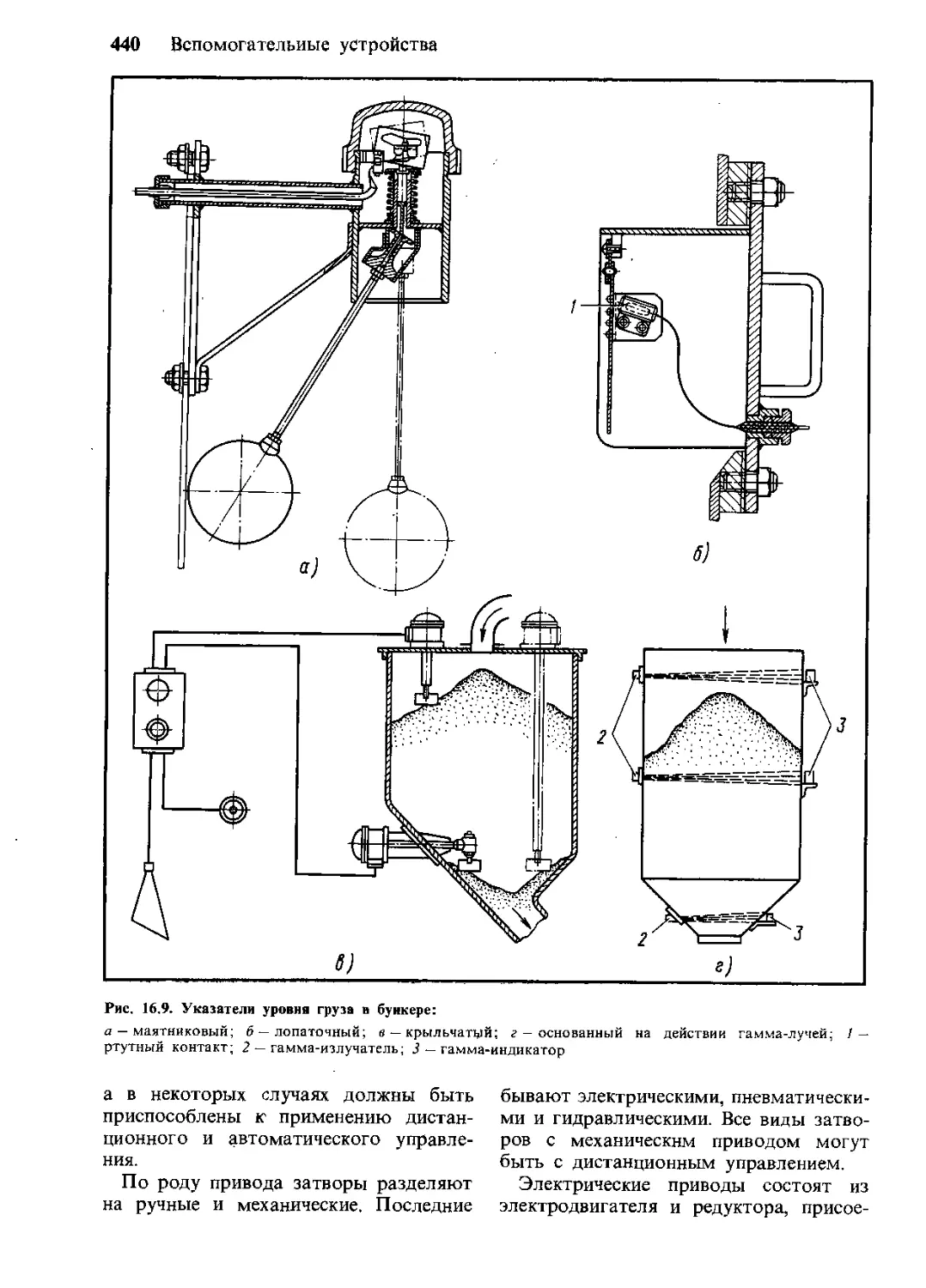

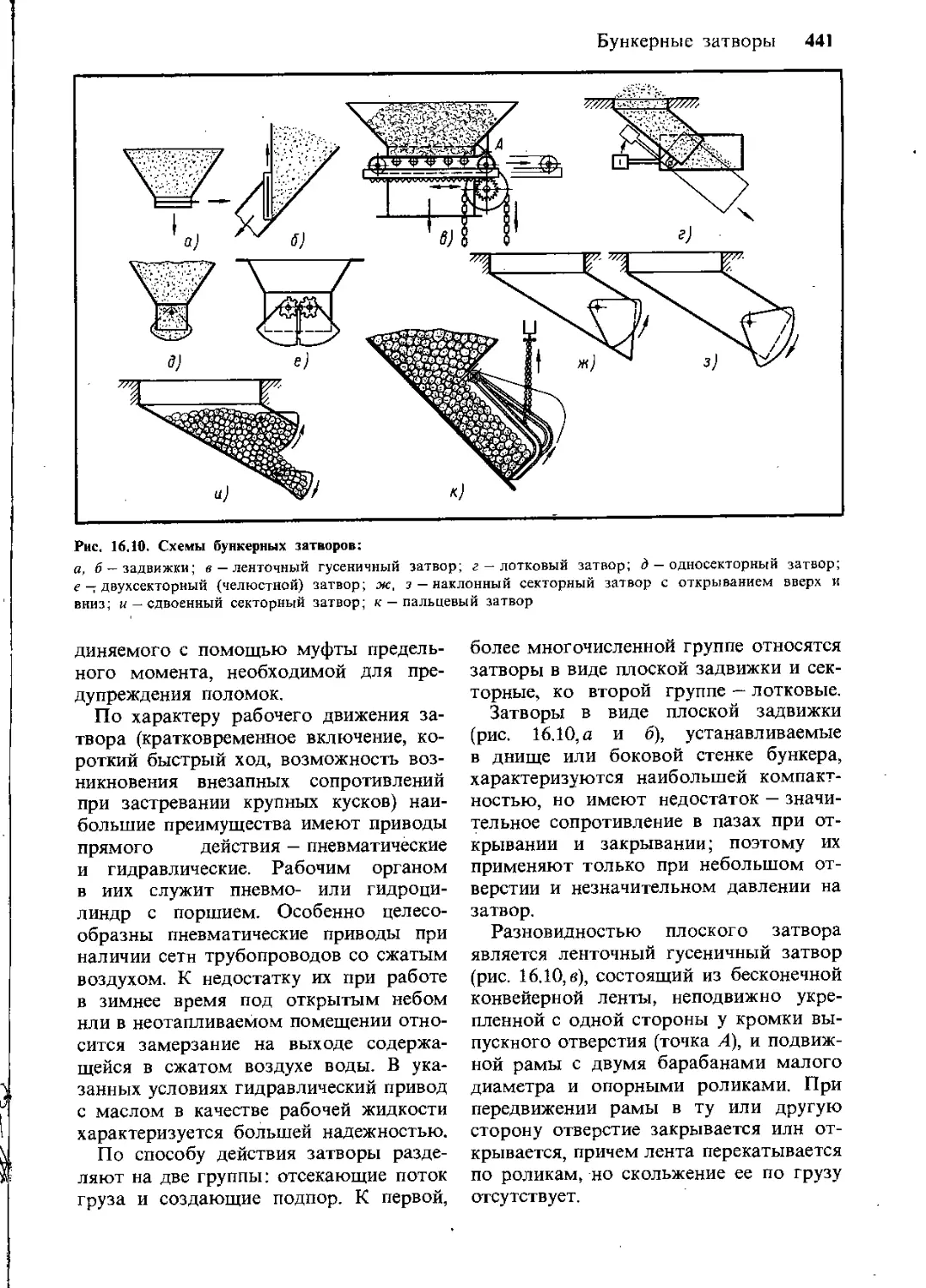

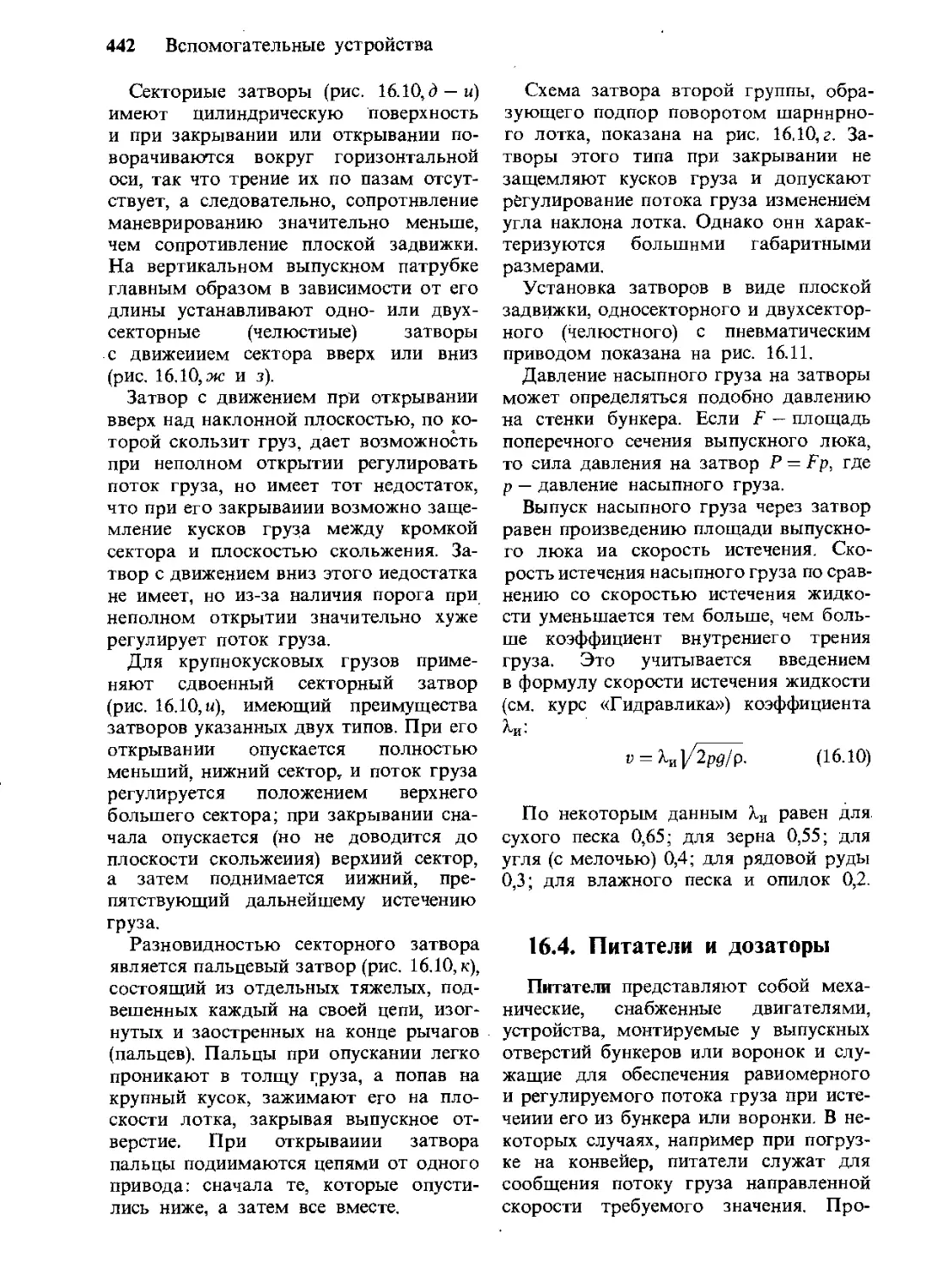

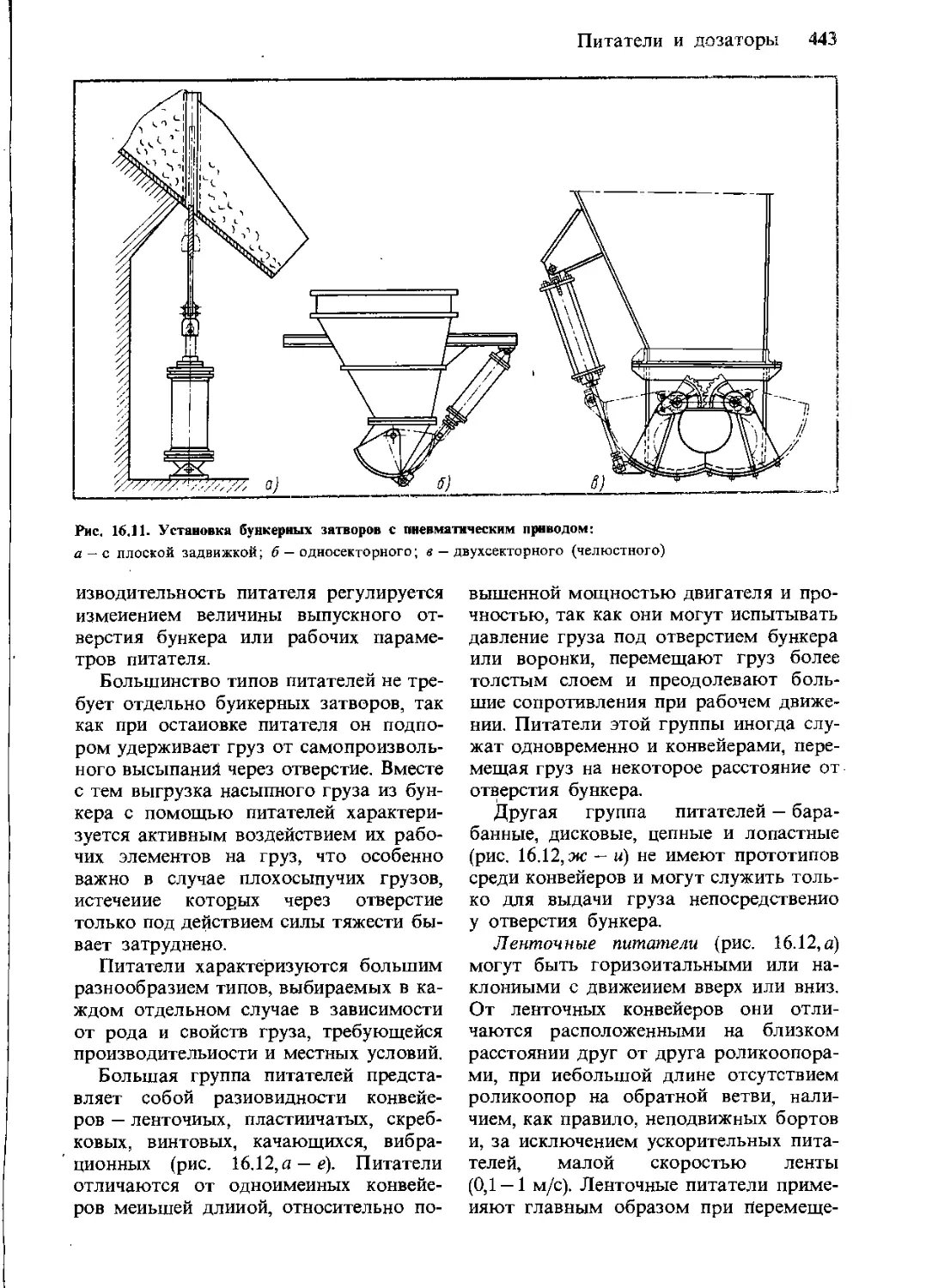

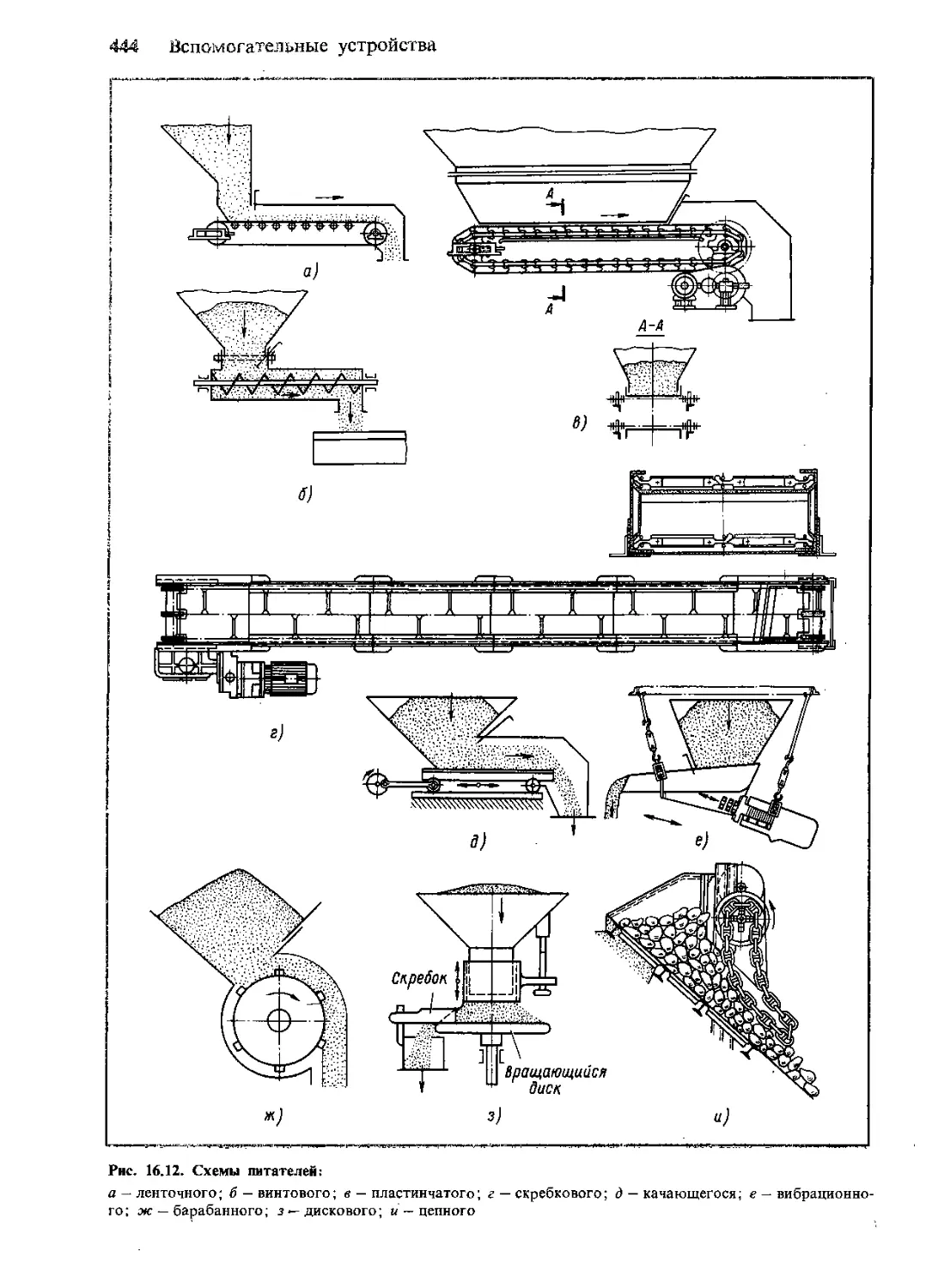

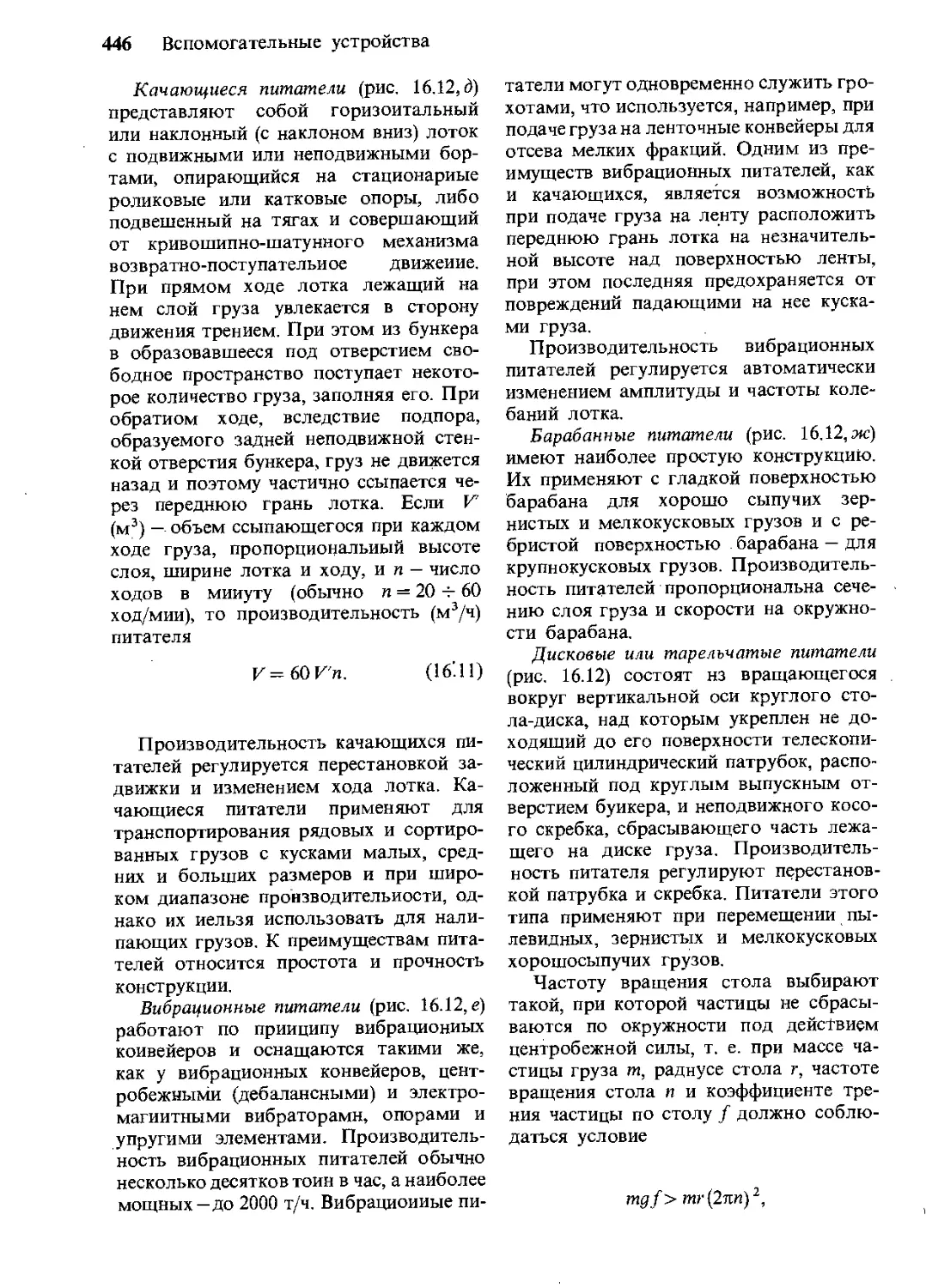

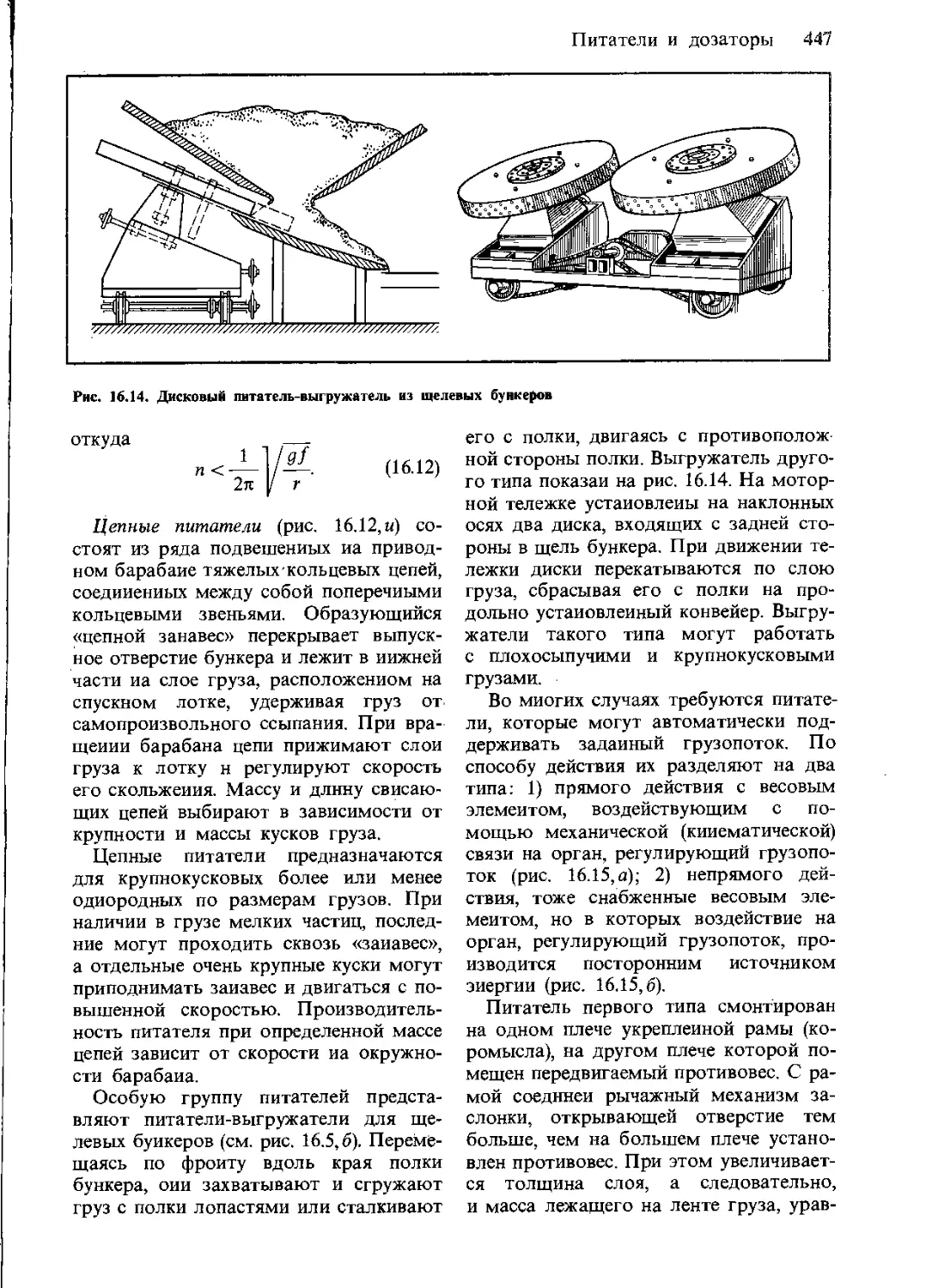

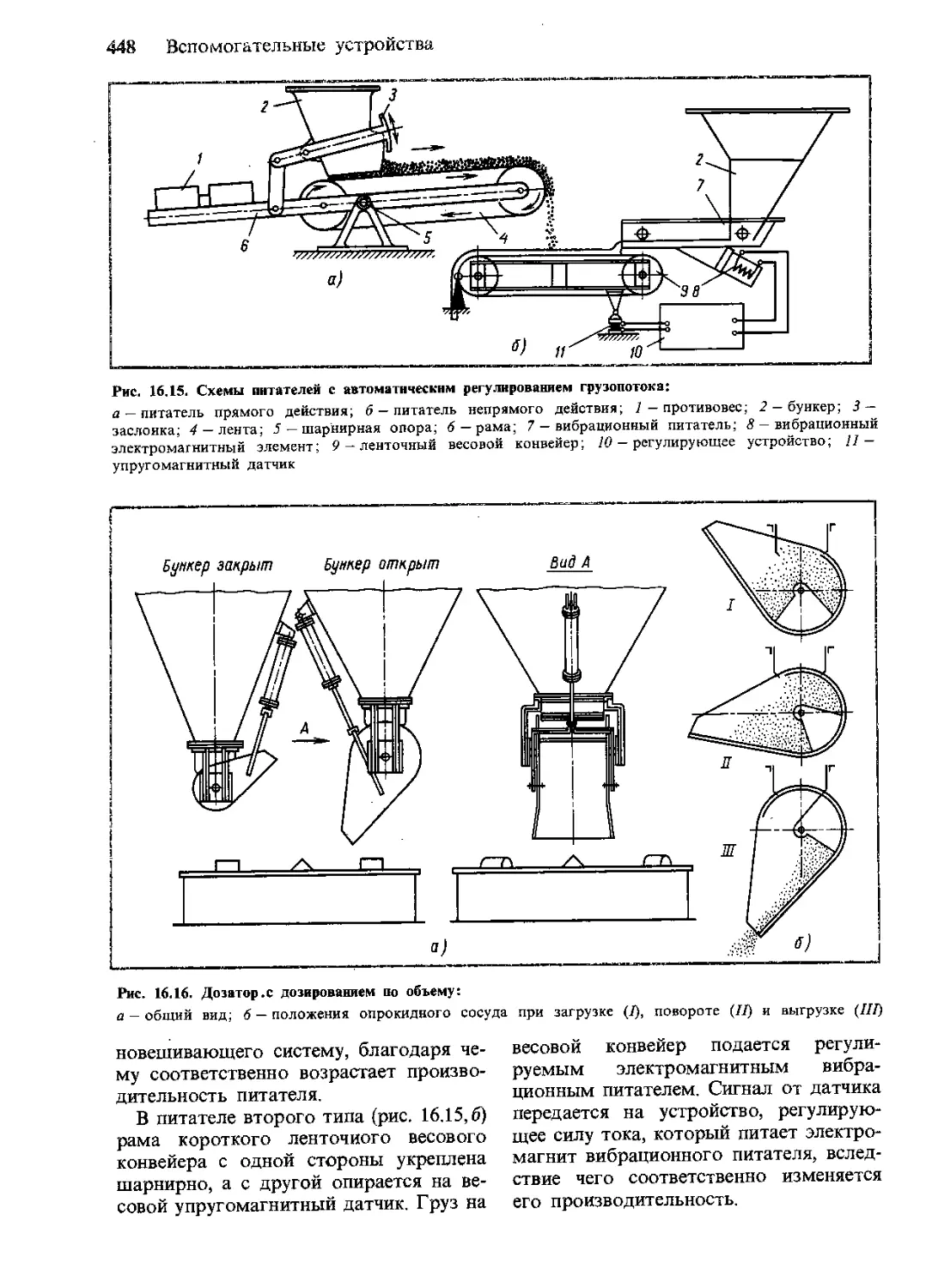

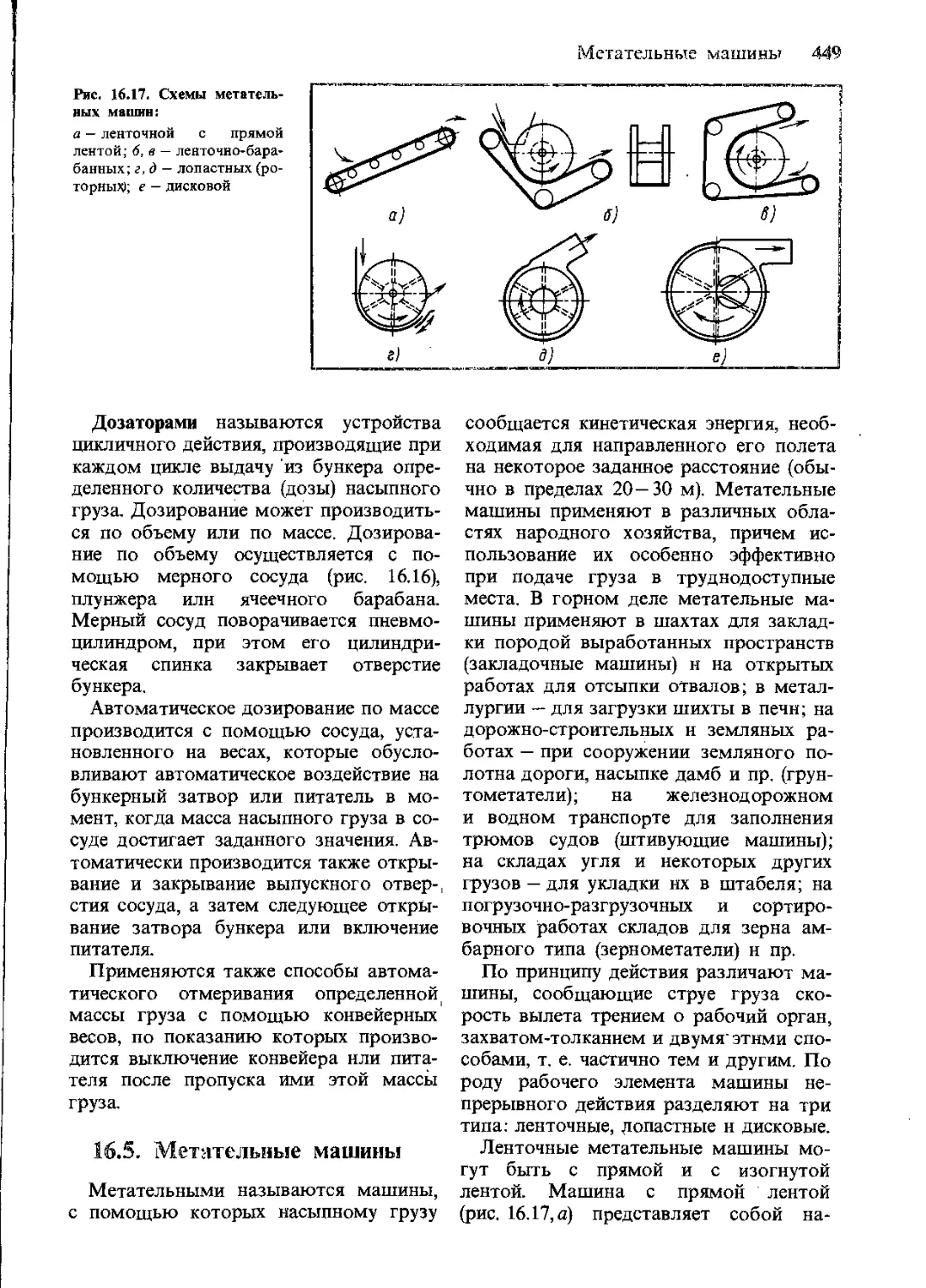

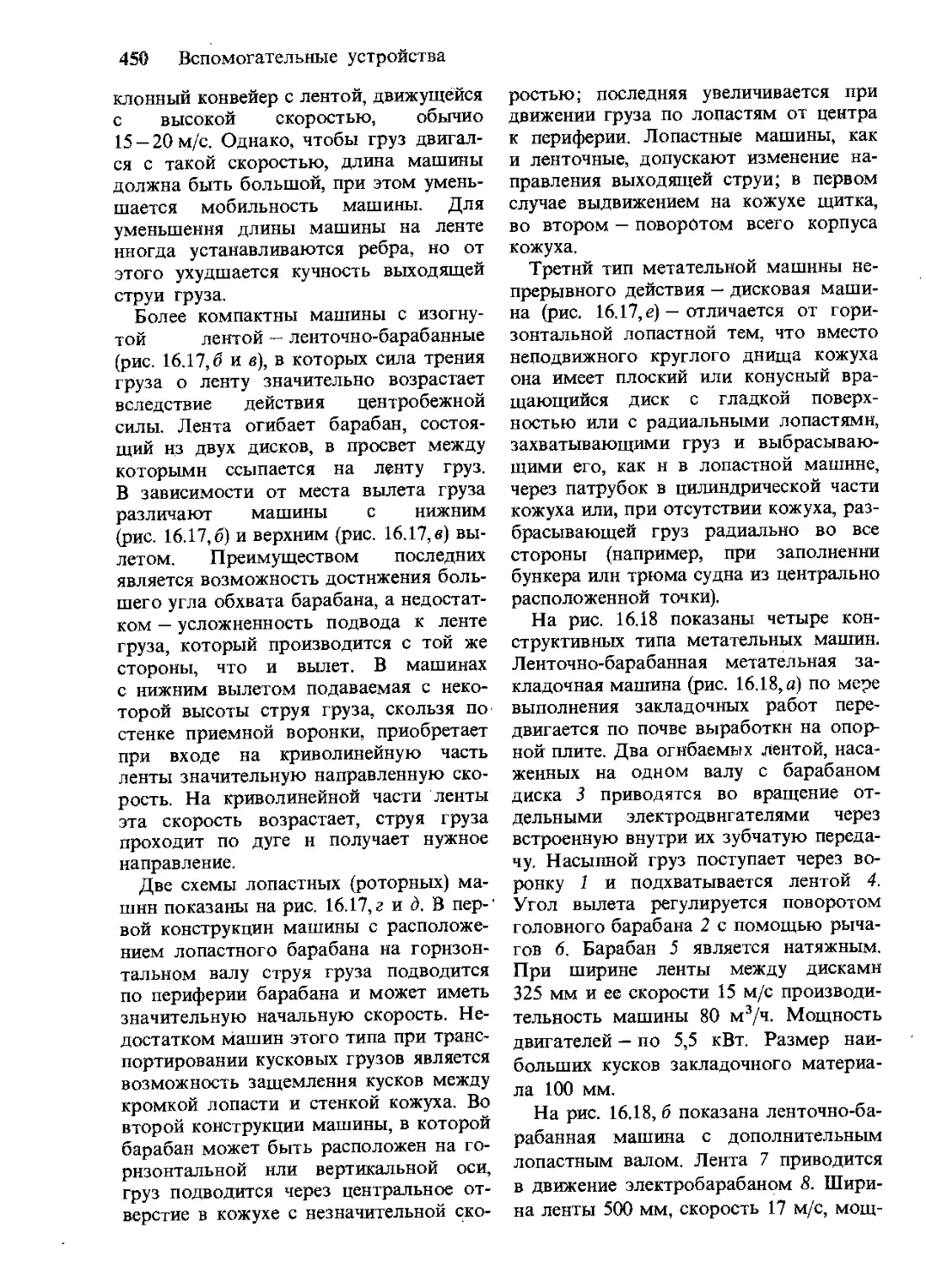

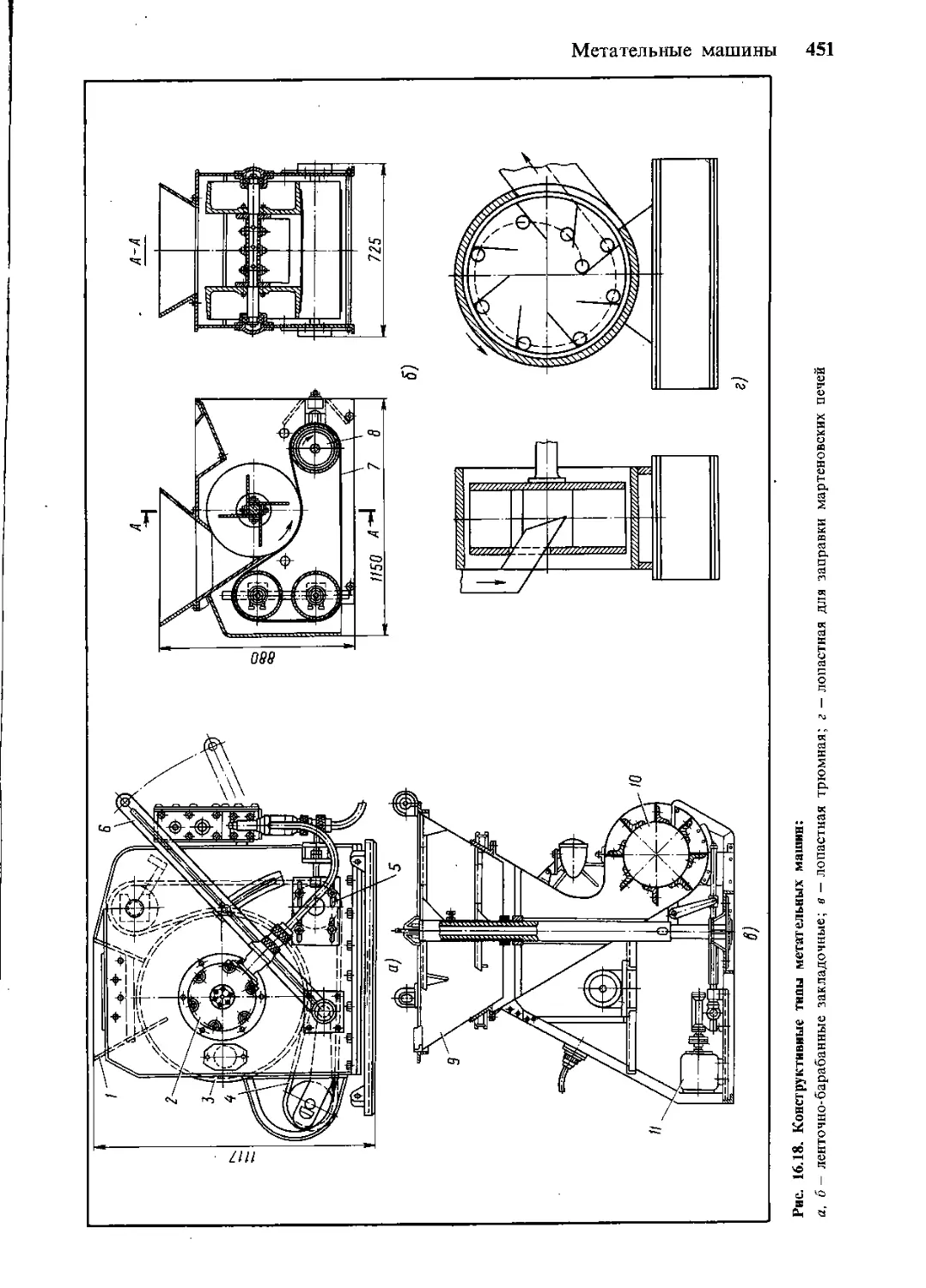

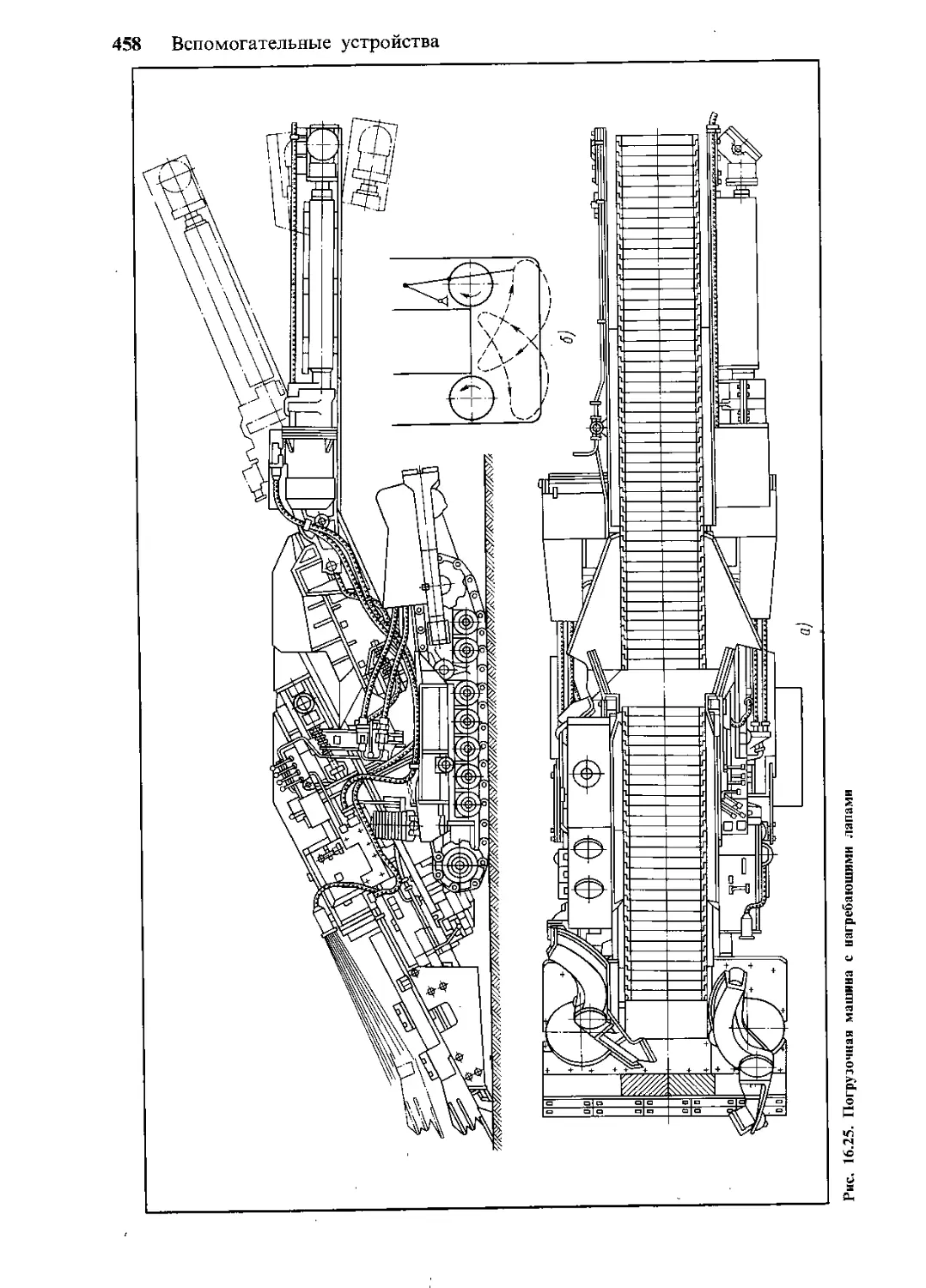

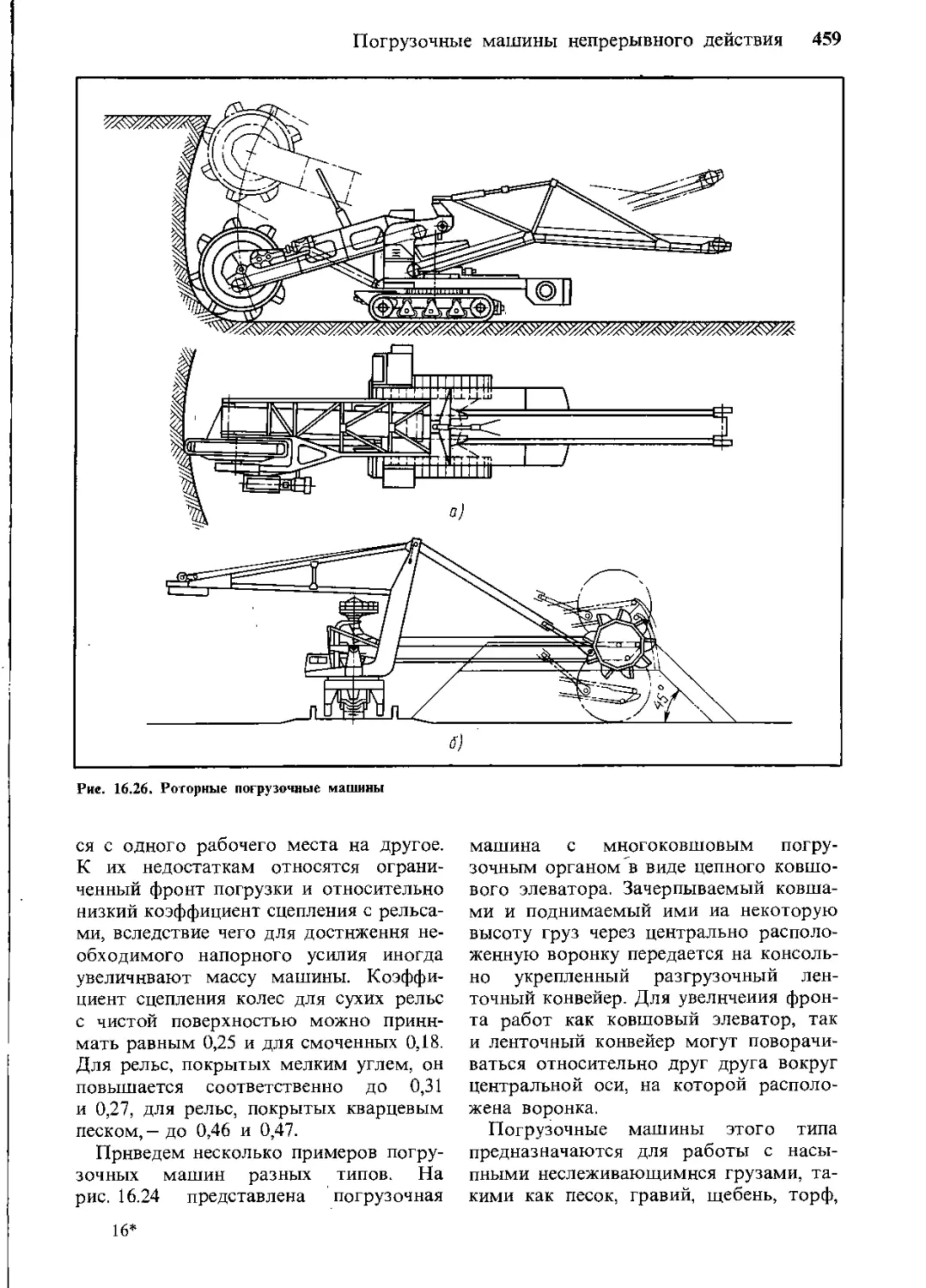

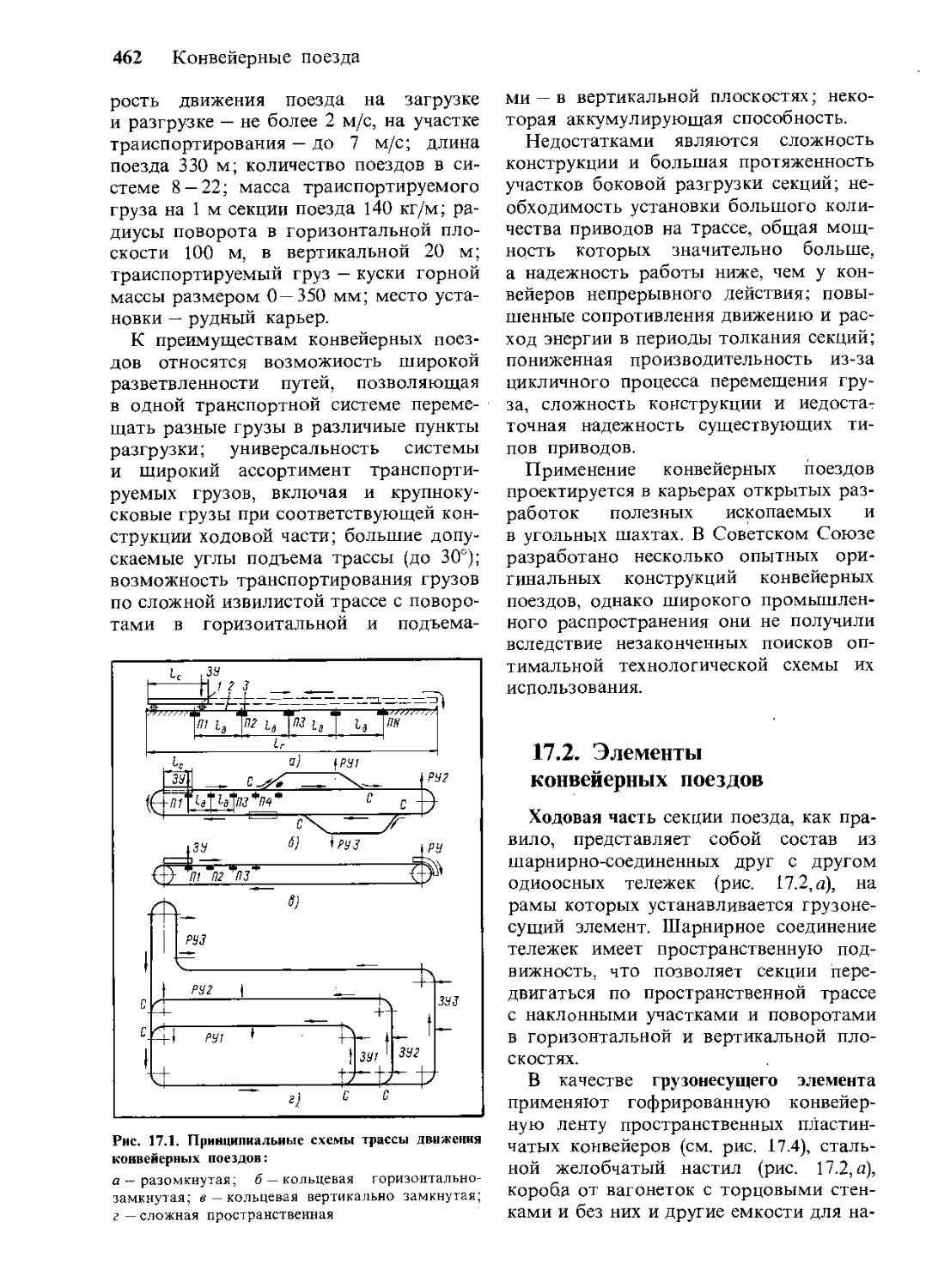

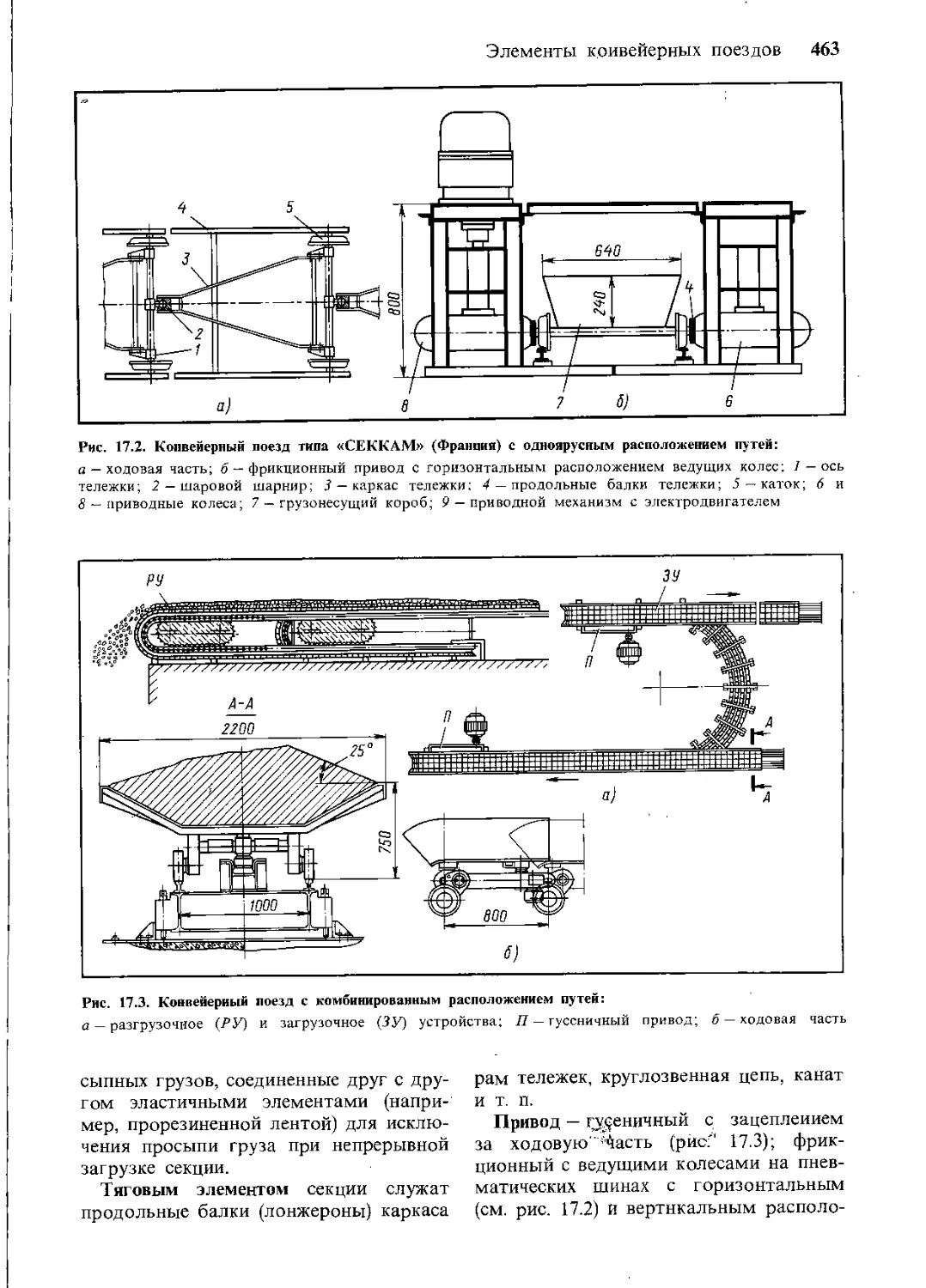

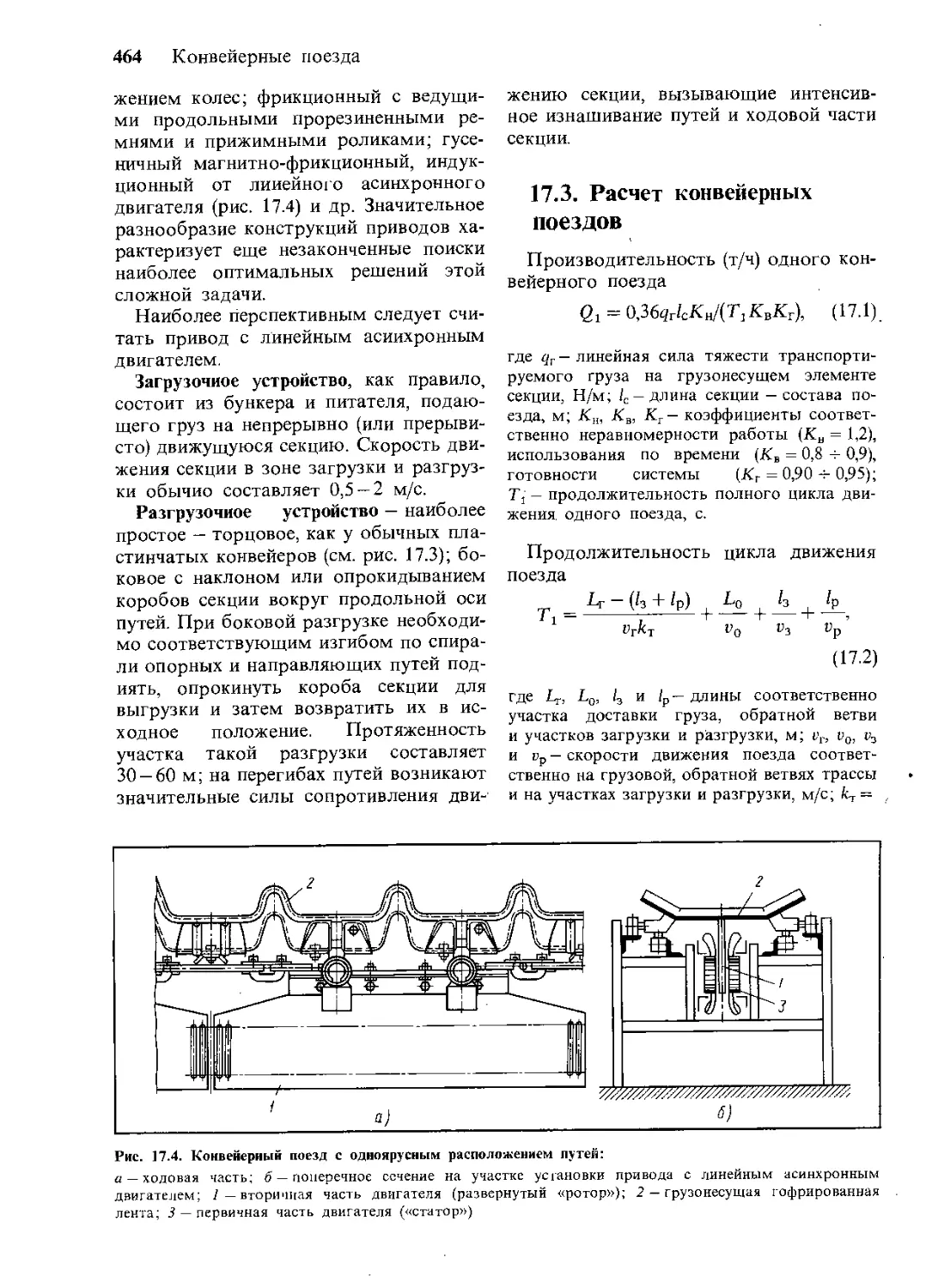

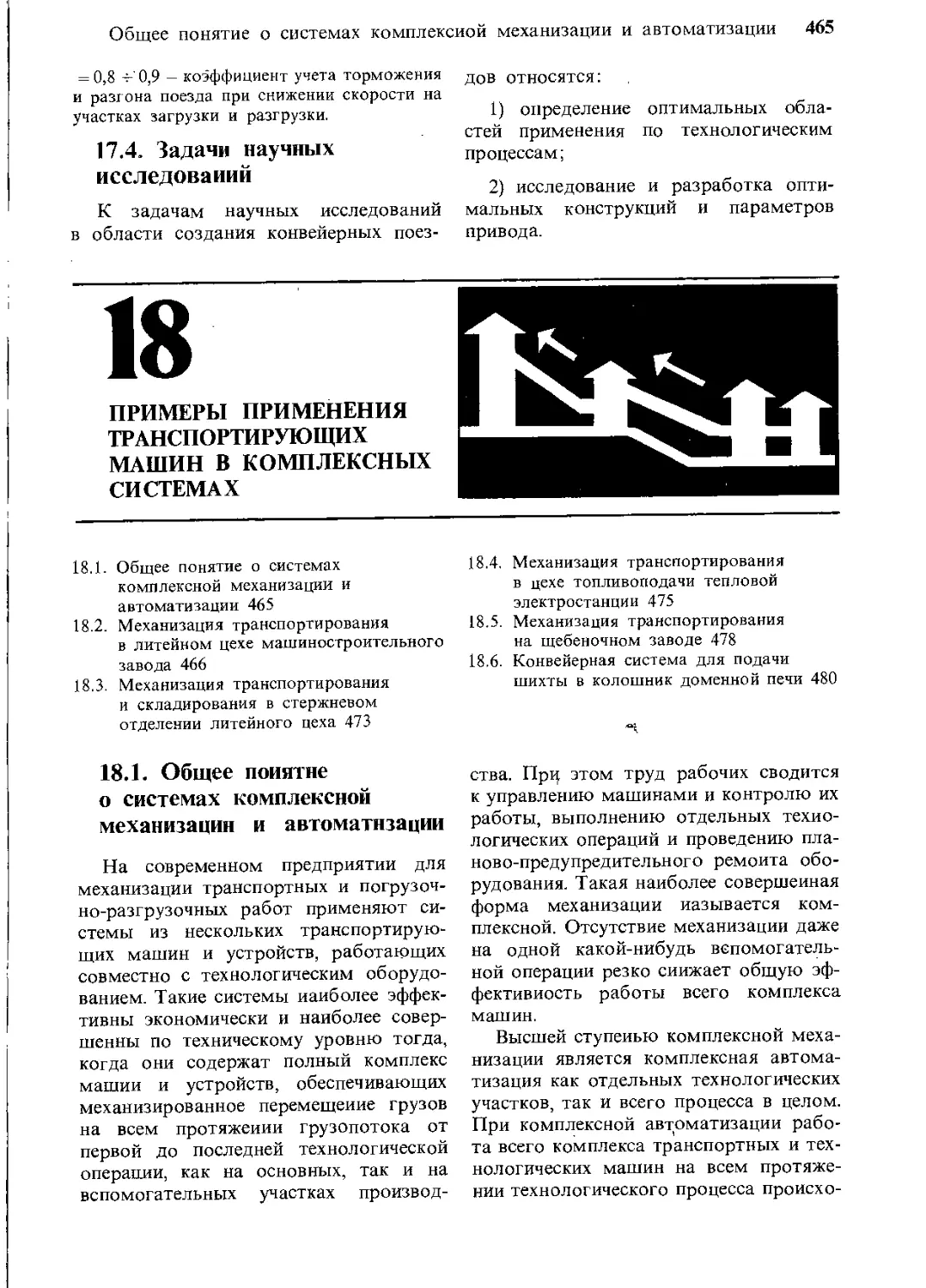

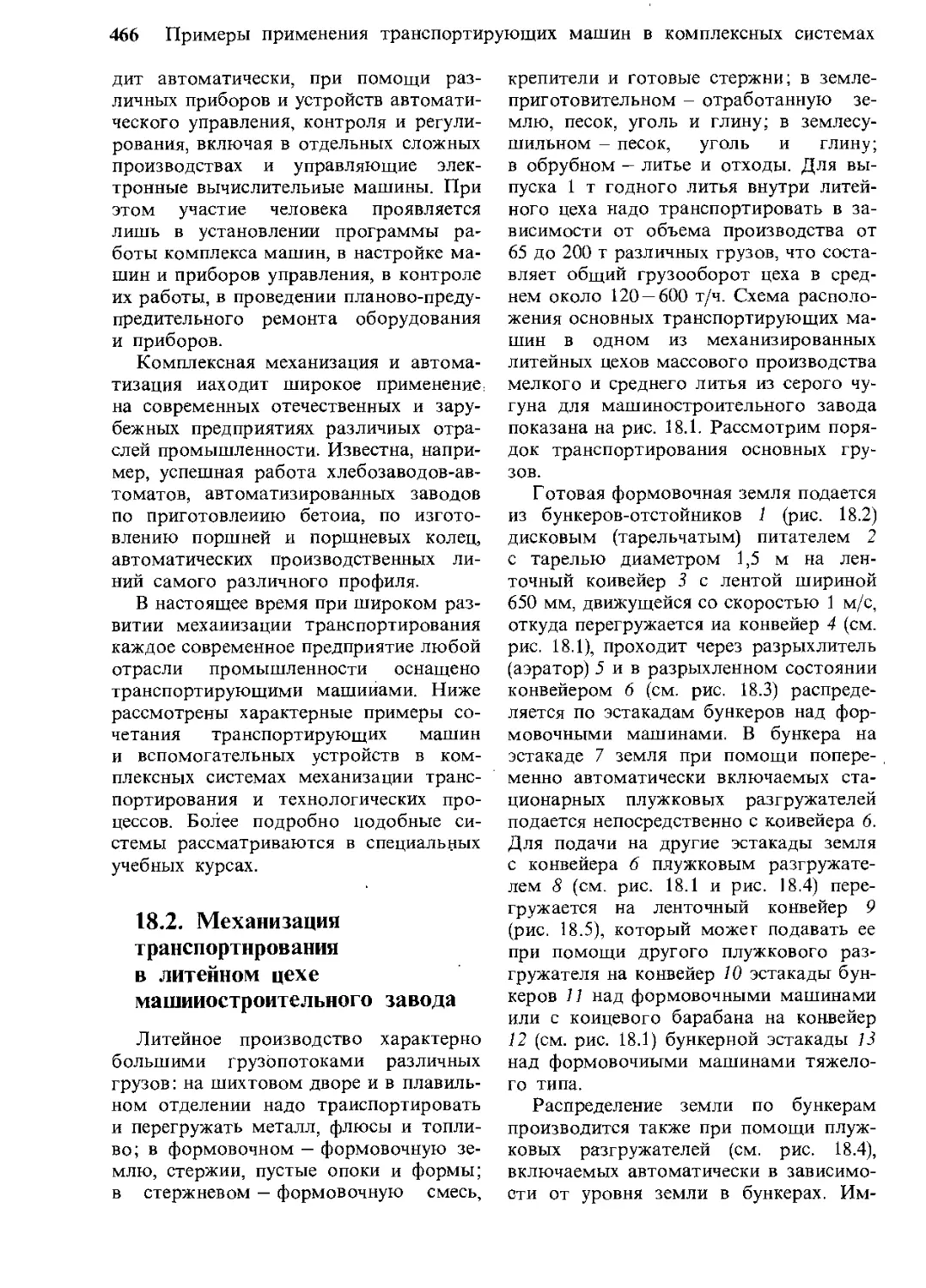

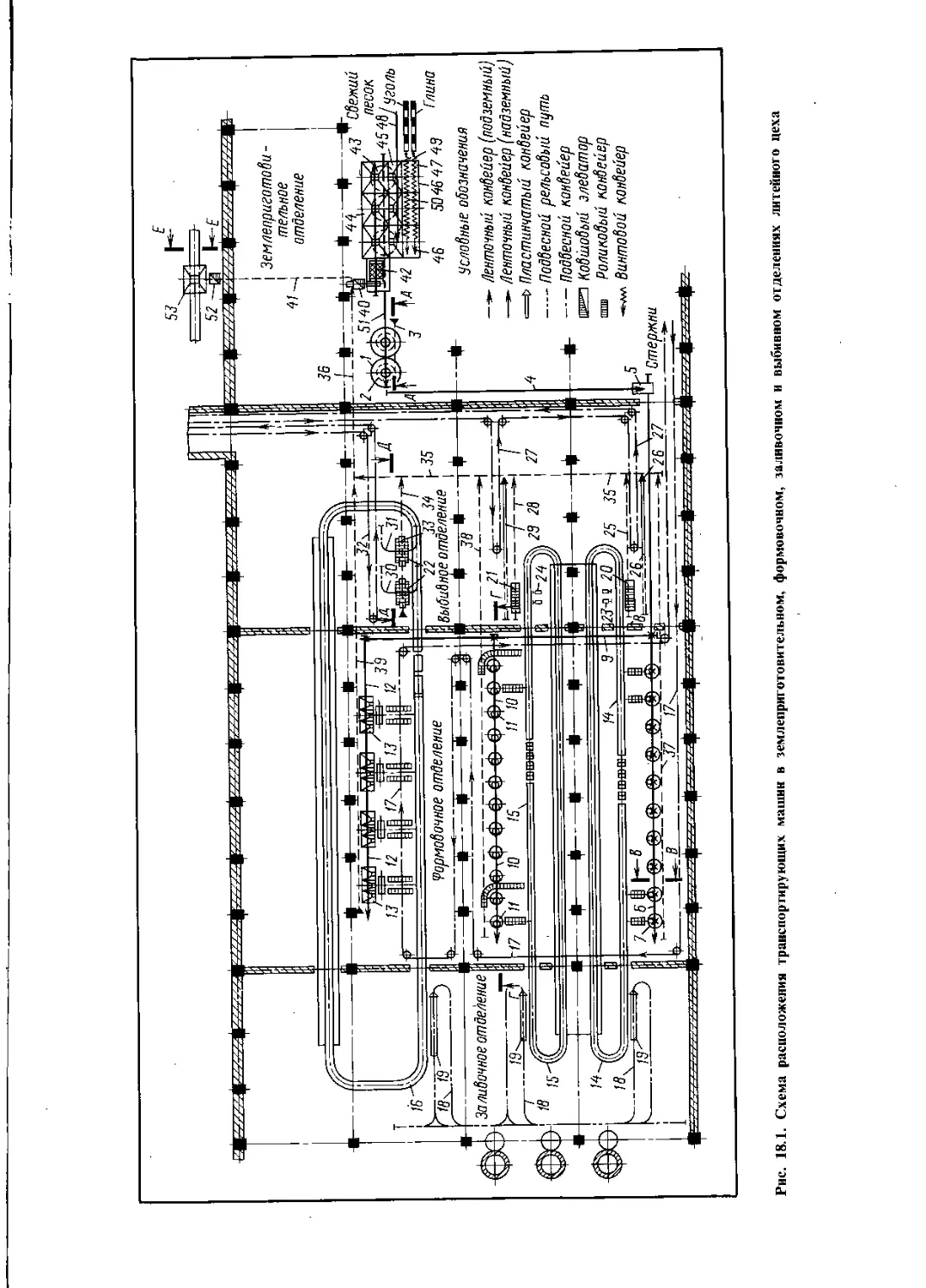

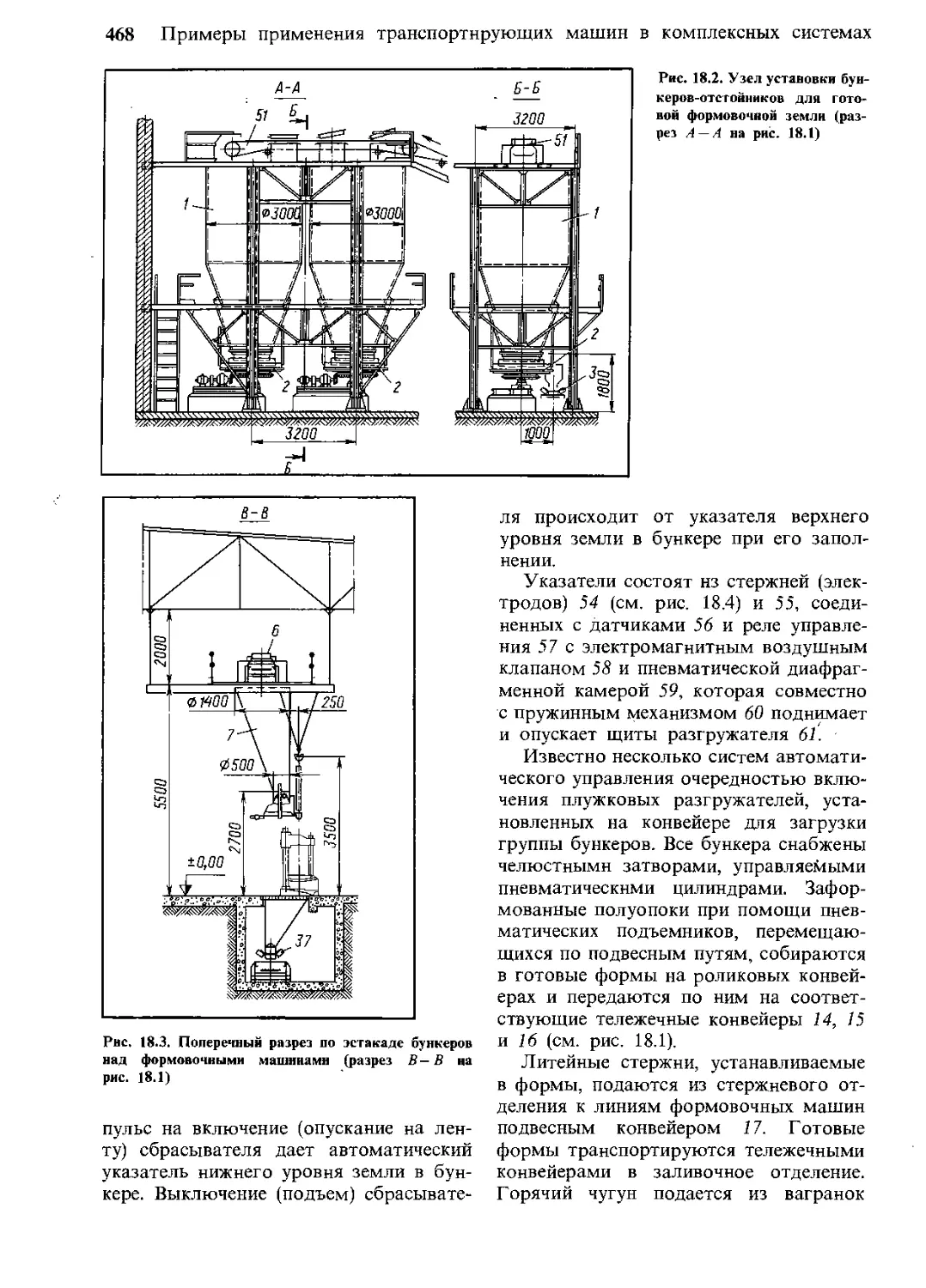

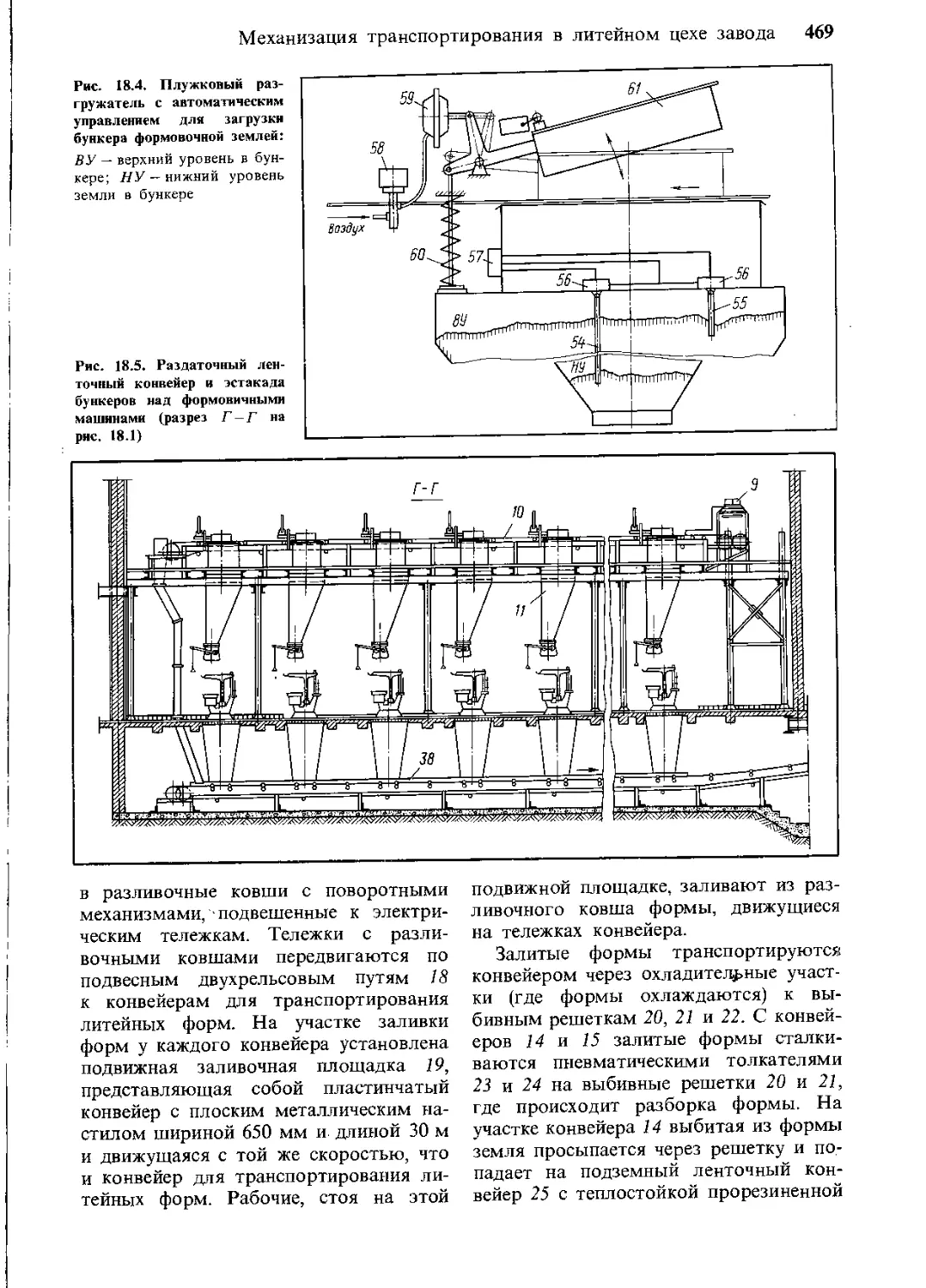

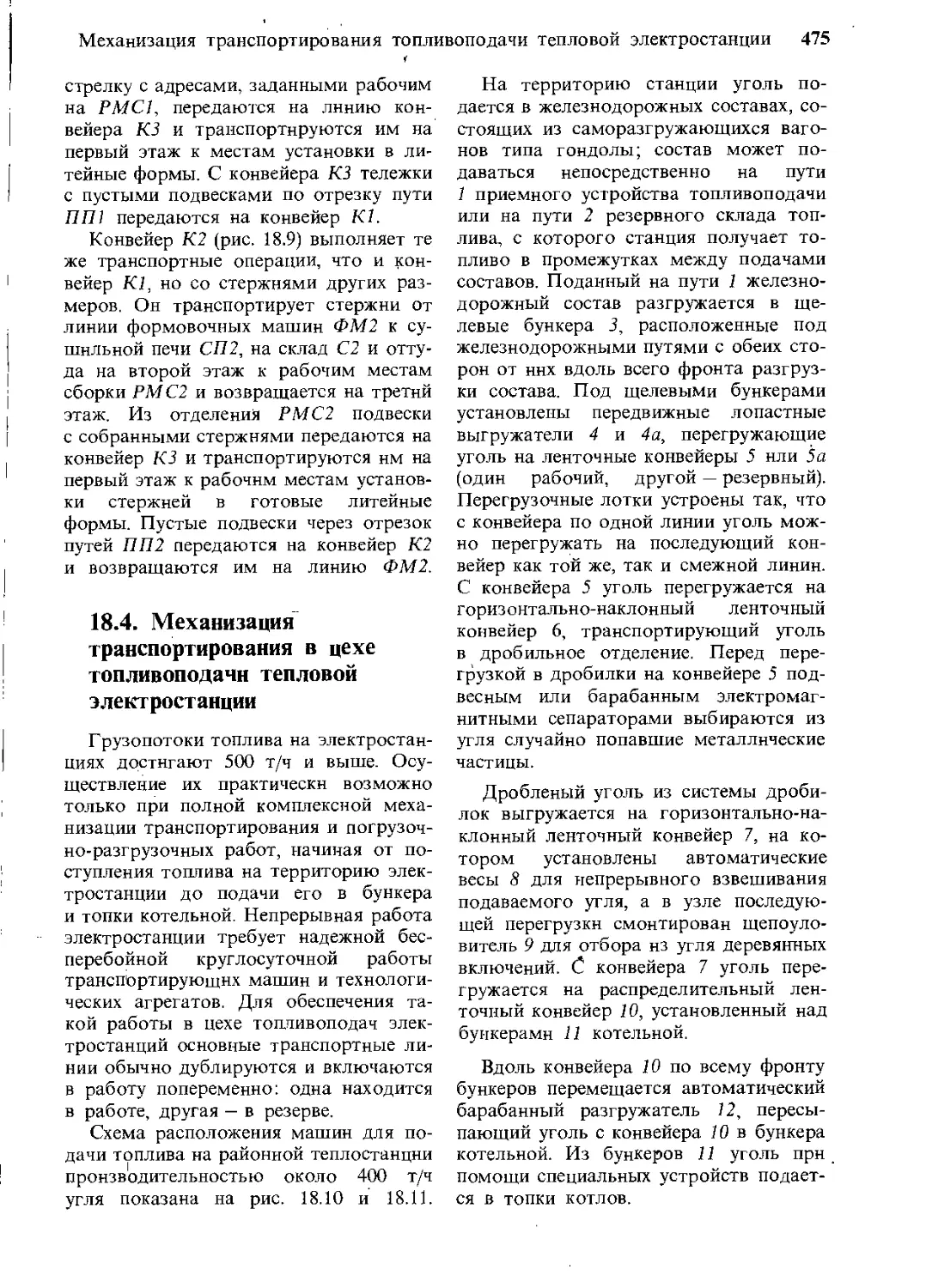

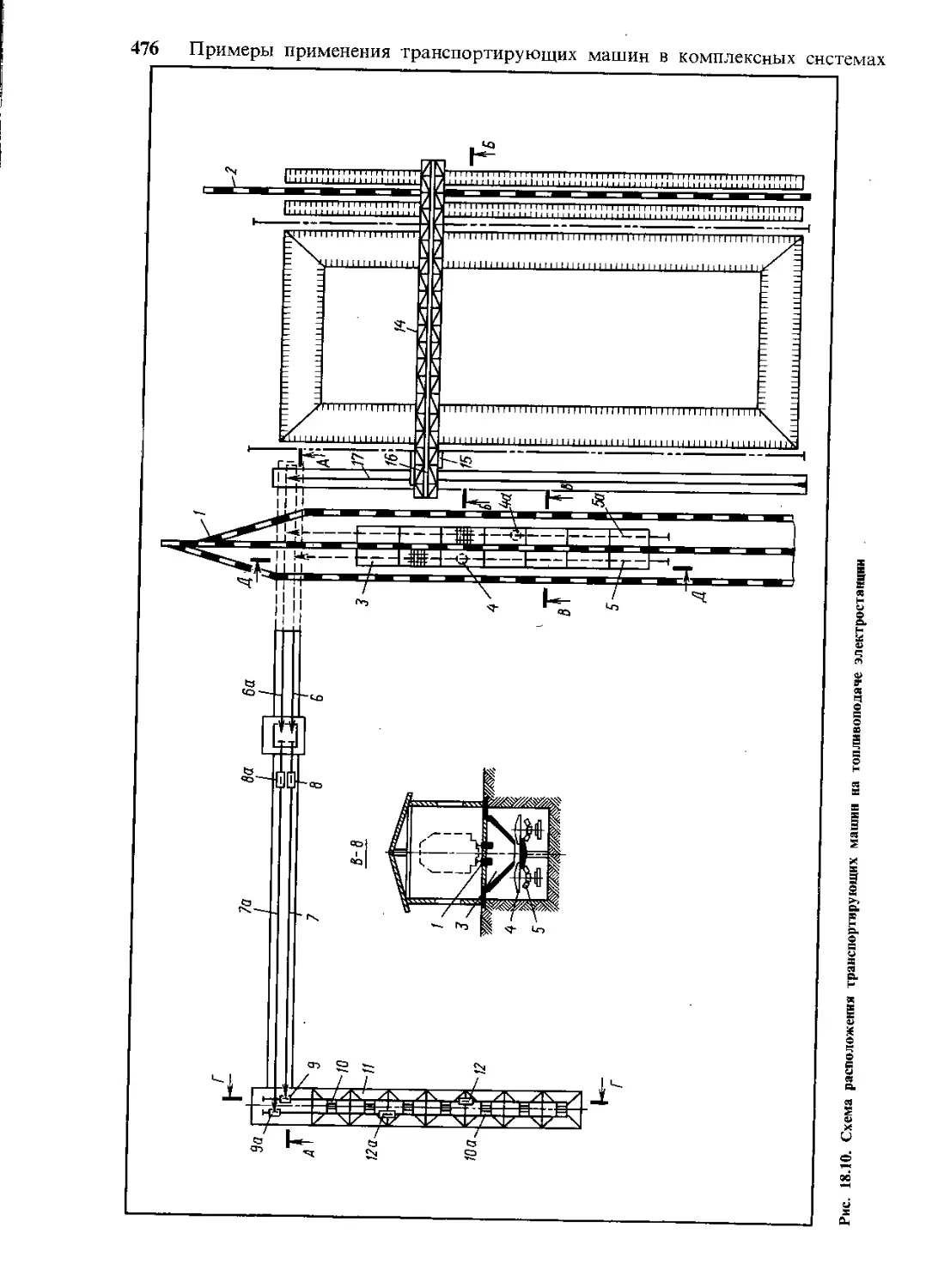

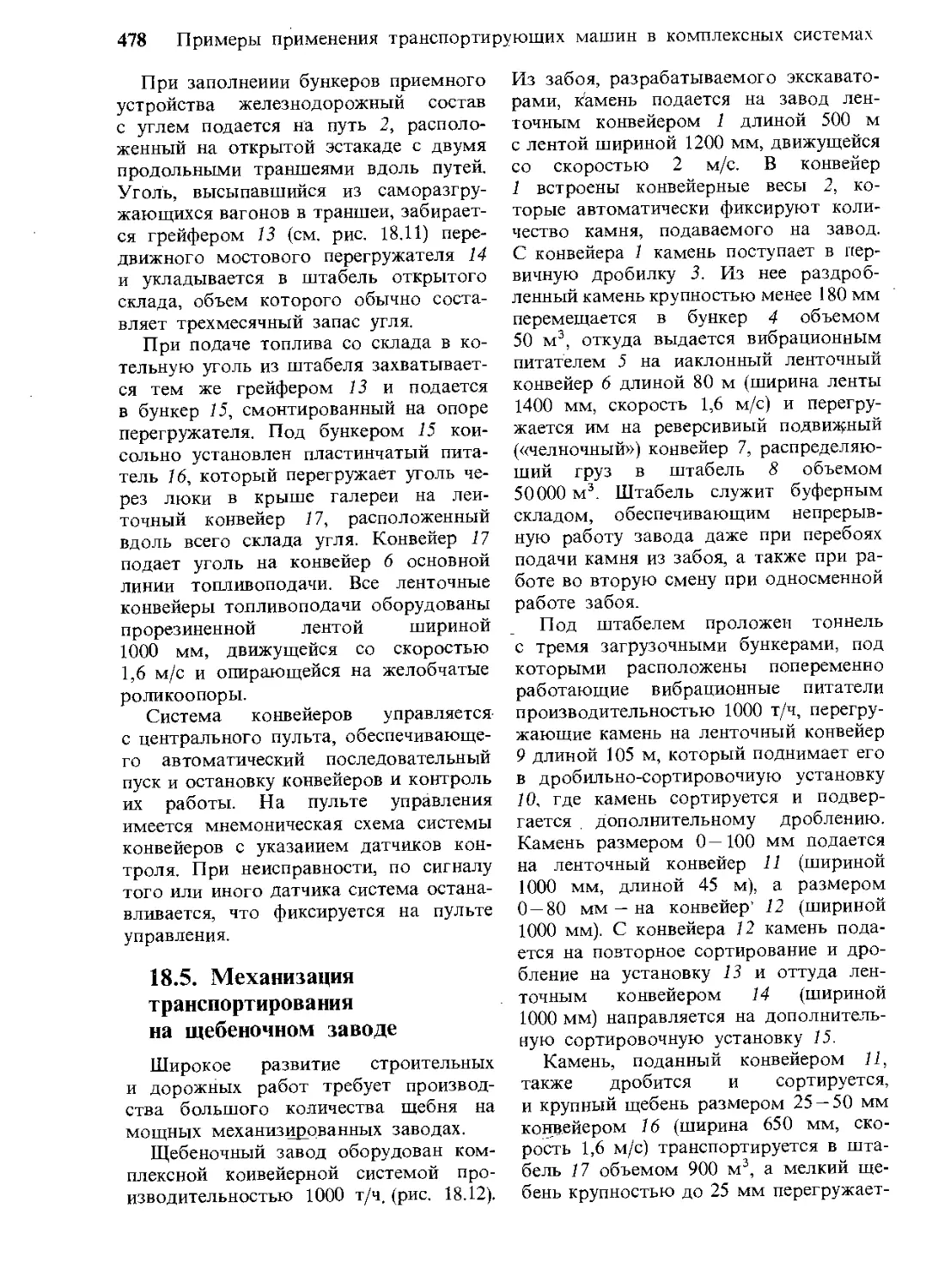

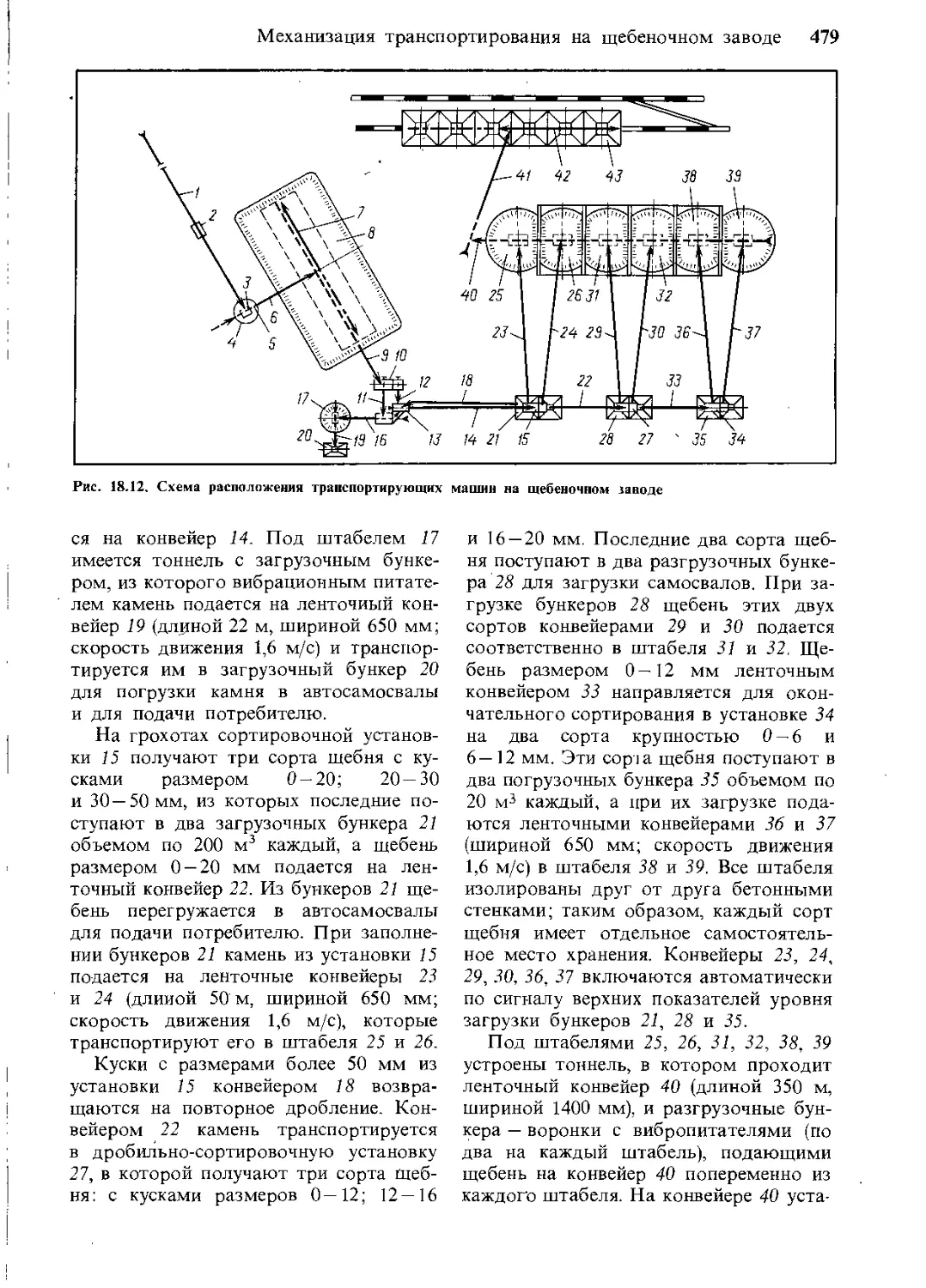

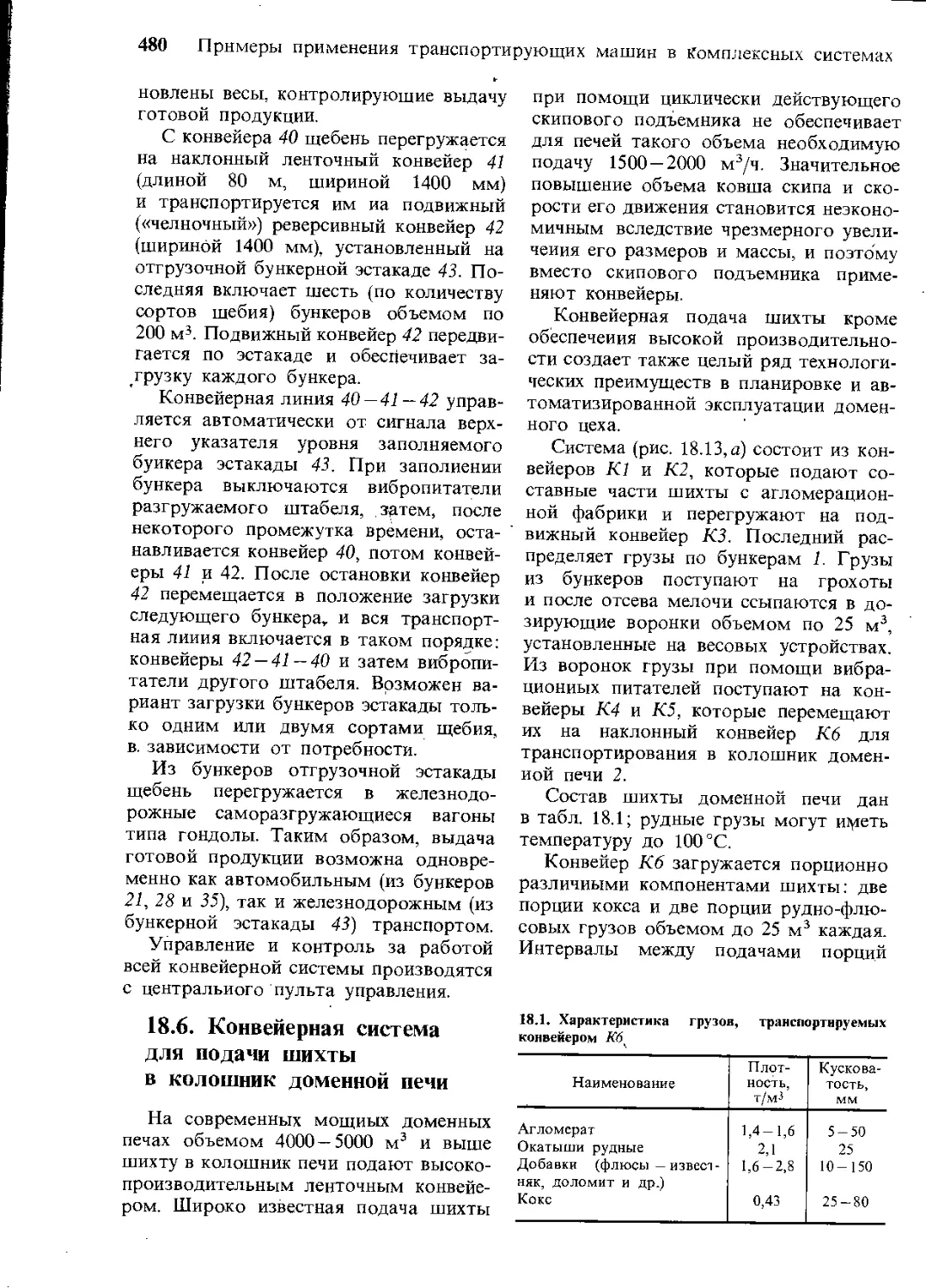

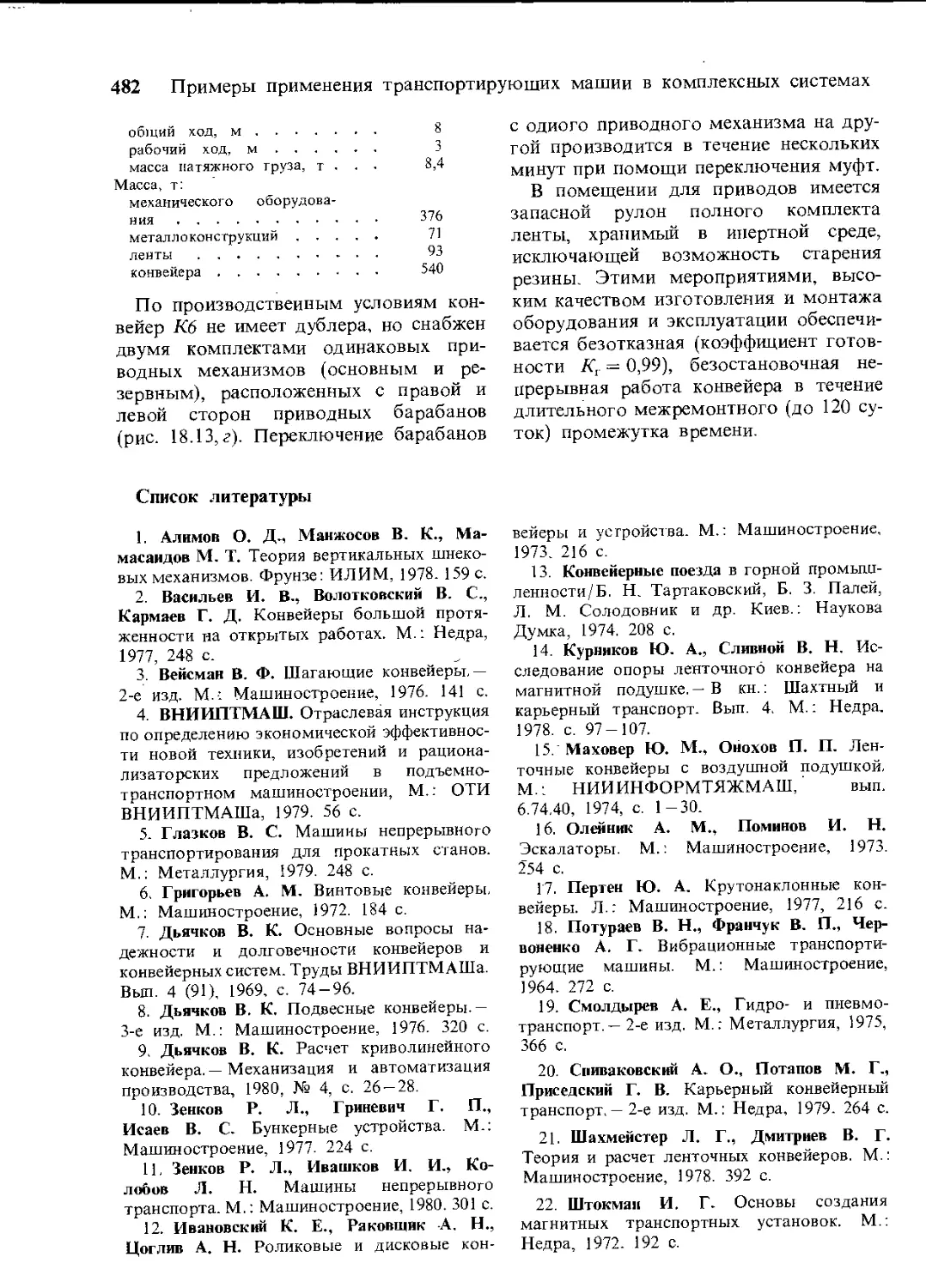

16 Вс помогател ьные устройства 16.1. Гравитационные устройства 430 16.1.1. Желоба и трубы 430 16.1.2. Ступенчатые и спиральные спуски 431 16.2. Бункера 1 433 16.2.1. Общее устройство и типы 433 16.2.2. Процессы истечения и сводо- образования в бункерах 436 16.2.3. Давление на стенки бункера и затворы 438 16.2.4. Автоматизация обслуживания бункеров 438 16.3. Бункерные затворы 439 16.4. Питатели и дозаторы 442 16.5. Метательные машины 449 16.6. Автоматические весы 452 16.7. Погрузочные машины непре- рывного действия 455 17 Конвейерные поезда 17.1. Общее устройство 461 17.2. Элементы конвейерных поез- дов 462 17.3. Расчет конвейерных поездов 464 17.4. Задачи научных исследований 465 18 Примеры применения транспортирующих машин в комплексных системах 18.1. Общее понятие о системах комплексной механизации и авто- матизации 465 18.2. Механизация транспортиро- вания в литейном цехе машино- строительного завода 466 18.3. Механизация транспортиро- вания и складирования в стержне- вом отделении литейного цеха 473 18.4. Механизация транспортиро- вания в цехе топливоподачи теп- ловой электростанции 475 18.5. Механизация транспортирова- вания на щебеночном заводе 478 18.6. Конвейерная система для подачи шихты в колошник домен- ной печи 4gQ Список литературы 482 Предметный указатель 483

ПРЕДИСЛОВИЕ

В «Основных направлениях экономиче-

ского и социального развития СССР на

1981 — 1985 годы и на период до 1990 го-

да», принятых XXVI съездом КПСС,

обращено внимание на необходимость

«ускорить внедрение непрерывных

и новых специализированных видов

транспорта — конвейерного, пневмокон-

тейнерного, гидравлического и дру-

гих ...». Рассмотрению вопросов этой

важной проблемы посвящено содержа-

ние данной книги.

В книге описаны основные типы транс-

портирующих машин непрерывного дей-

ствия: конвейеры, эскалаторы, пневма-

тические и гидравлические транспорти-

рующие устройства, а также вспомога-

тельные устройства транспортирующих

систем, которые в совокупности позво-

ляют получить достаточно полное

представление о современных средствах

комплексной механизации погрузочно-

разгрузочных, транспортных и складских

работ.

Описание транспортирующих машии

включает общее устройство, принципы

действия, современные конструкции ма-

шин и их элементов, области примене-

ния, теорию, основные параметры, спо-

собы расчета и эксплуатационные харак-

теристики, перспективы дальнейшего

развития.

Даны основные понятия о современ-

ных системах комплексной механизации

и автоматизации и примеры применения

транспортирующих машин в комплекс-

ных системах механизации транспорта

на предприятиях различных отраслей

промышленности.

Материал книги может оказать су-

щественную помощь в решении сложной

задачи сокращения ручного труда в раз-

личных отраслях промышленности.

В третьем издании (по сравнению со

вторым, вышедшем в 1968 г.) содержа-

ние всех глав значительно обновлено на

основе современных достижений в обла-

сти отечественного и зарубежного кои-

вейеростроения. Расширено рассмотре-

ние ленточных, подвесных и вибра-

ционных конвейеров, даны основные

сведения о конвейерных поездах, увели-

чено количество примеров применения

комплексных механизированных конвей-

ерных систем, определены режимы ис-

пользования конвейеров и показатели

надежности, по машинам основных ти-

пов даны задачи перспективных на-

учных исследований.

Содержание книги направлено на рас-

ширение и углубление учебного курса

по дисциплине «Машины непрерывного

транспорта» кафедр «Подъемно-

транспортные машины» ведущих выс-

ших учебных заведений нашей страны

и оказание помощи инженерам в проек-

тировании и эксплуатации транспорти-

рующих машии в различных отраслях

промышленности.

Гл. 3, 12, 14, 15 и 16 написаны А. О.

Спиваковским, гл. 1, 2, 4, 5, 6, 7, 8, 9, 10,

11, 13, 17 и 18 — В. К. Дьячковым.

1.1. Роль и значение транспортирующих

мащин 9

1.2. Основные виды транспортирующих

машин 12

1.3. Основы выбора типа транспортирующей

машины 15

1.4. Основные вопросы автоматизации

транспортирующих машин 17

1.5. Общее развитие транспортирующих

машин 19

1.6. Режим работы и классы использования

конвейеров 21

1.7. Характеристика производственных,

температурных и климатических условий

окружающей среды 23

1.8. Применение ЭВМ 26

1.9. Надежность конвейеров и конвейерных

систем 27

1.10. Характеристика транспортируемых

грузов 29

1.11. Техника безопасности 34

1.1. Роль и значение

транспортирующих машин

По принципу действия подъемно-

транспортные машины разделяют на

две самостоятельные конструктивные

группы: машины периодического и не-

прерывного действия. К первым отно-

сятся грузоподъемные краны всех ти-

пов, лифты, средства напольного транс-

порта (тележки, погрузчики, тягачи),

подвесные рельсовые и канатные дороги

(периодического действия), скреперы

и другие подобные машины, а ко

вторым (их также называют машинами

непрерывного транспорта и транспор-

тирующими машинами) — конвейеры

различных типов, устройства пневмати-

ческого и гидравлического транспорта

и подобные нм транспортирующие ма-

шины.

Машины периодического действия ха-

рактеризуются периодической подачей

грузов, перемещением их отдельными

порциями, обусловленными грузо-

подъемностью машины. При этом

загрузка и разгрузка производятся

при остановке машины и лишь иногда

на ходу, во время перемещения

груза.

Цикл работы машины периодического

действия состоит из остановки для за-

хвата (подъема) груза, движения с гру-

зом, остановки для освобождения от

груза н обратного движения без груза,

т. е. из попеременно возвратных движе-

ний с остановками.

Машины непрерывного действия ха-

рактеризуются непрерывным перемеще-

нием насыпных илн штучных грузов по

заданной трассе без остановок для за-

грузки или разгрузки. Перемещаемый

насыпной груз располагается сплошным

слоем на несущем элементе машины —

ленте или полотне или отдельными пор-

циями в непрерывно движущихся

последовательно расположенных на

небольшом расстоянии один от другого

ковшах, коробах и других емкостях.

Штучные грузы перемещаются также

непрерывным потоком в заданной по-

следовательности один за другим. При

этом рабочее (с грузом) и обратное (без

груза) движения грузонесущего элемен-

та машины происходят одновременно.

Благодаря непрерывности перемещения

10 Вводные сведения

груза, отсутствию остановок для загруз-

ки н разгрузки и совмещению рабочего

н обратного движений грузонесущего

элемента машины непрерывного дей-

ствия имеют высокую производитель-

ность, что очень важно для совре-

менных предприятий с большими грузо-

потоками. Например, современный лен-

точный конвейер на открытых разра-

ботках угля может транспортировать до

30000 т/ч вскрышной породы, обеспечи-

вая загрузку десяти железнодорожных

вагонов за 1 мин.

Основное назначение машин непреры-

вного действия — перемещение грузов

по заданной трассе. Одновременно

с транспортированием грузов они могут

распределять их по заданным пунктам,

складировать, накапливая в обусло-

вленных местах, перемещать по техно-

логическим операциям и обеспечивать

необходимый ритм производственного

процесса (см. ниже).

Особую группу транспортирующих

машин и установок составляют рабо-

тающие совместно с ними вспомога-

тельные устройства: питатели, весы, по-

грузочные машины, бункера, затворы,

дозаторы, желоба и т. п.

Высокопроизводительная работа со-

временного предприятия невозможна

без правильно организованных и надеж-

но работающих средств промышленно-

го транспорта. Например, на машино-

строительном заводе получают и рас-

пределяют по цехам сотни тонн метал-

ла, топлива, полуфабрикатов и готовых

изделий смежных производств и отпра-

вляют из цехов готовую продукцию

и отходы производства. К доменным

печам металлургического комбината

ежедневно подают тысячи тонн агломе-

рата, флюсов, кокса, а от печей отвозят

в другие цеха н на оклады готовый ме-

талл. Из угольной шахты, карьеров от-

крытых разработок ежедневно транс-

портируют тысячи тонн добытого угля

и вскрышной породы. Эти перемеще-

ния грузов на предприятиях выполня-

ются средствами промышленного транс-

порта.

Промышленный транспорт по терри-

ториальному признаку разделяют на

внешний и внутренний (внутризавод-

ской). Внешний транспорт предназначен

для доставки извне на предприятие сы-

рья, топлива, полуфабрикатов, готовых

изделий смежных производств н прочих

исходных материалов производства

и вывоза с предприятия готовой про-

дукции и отходов. Эти операции выпол-

няются средствами железнодорожного,

водного, автомобильного и воздушного

транспорта. При характерном для со-

временных условий расположении пере-

рабатывающих и энергетических пред-

приятий вблизи источников сырья (до

10 — 20 км) и больших грузопотоках

(5-25 млн. т в год, или 1250— 6000 т/ч)

для внешнего транспортирования ус-

пешно начинают использовать конвей-

еры. Конвейерный транспорт в этих ус-

ловиях более экономичен, чем железно-

дорожный нлн автомобильный.

Внутренний (внутризаводской) транс-

порт включает межцеховой и внутрице-

ховой транспорт. Межцеховой транс-

порт предназначен для распределения

поступающих грузов по предприятию

и между цехами (например, между заго-

товительными и обрабатывающими, ме-

ханическими и сборочными) и складами

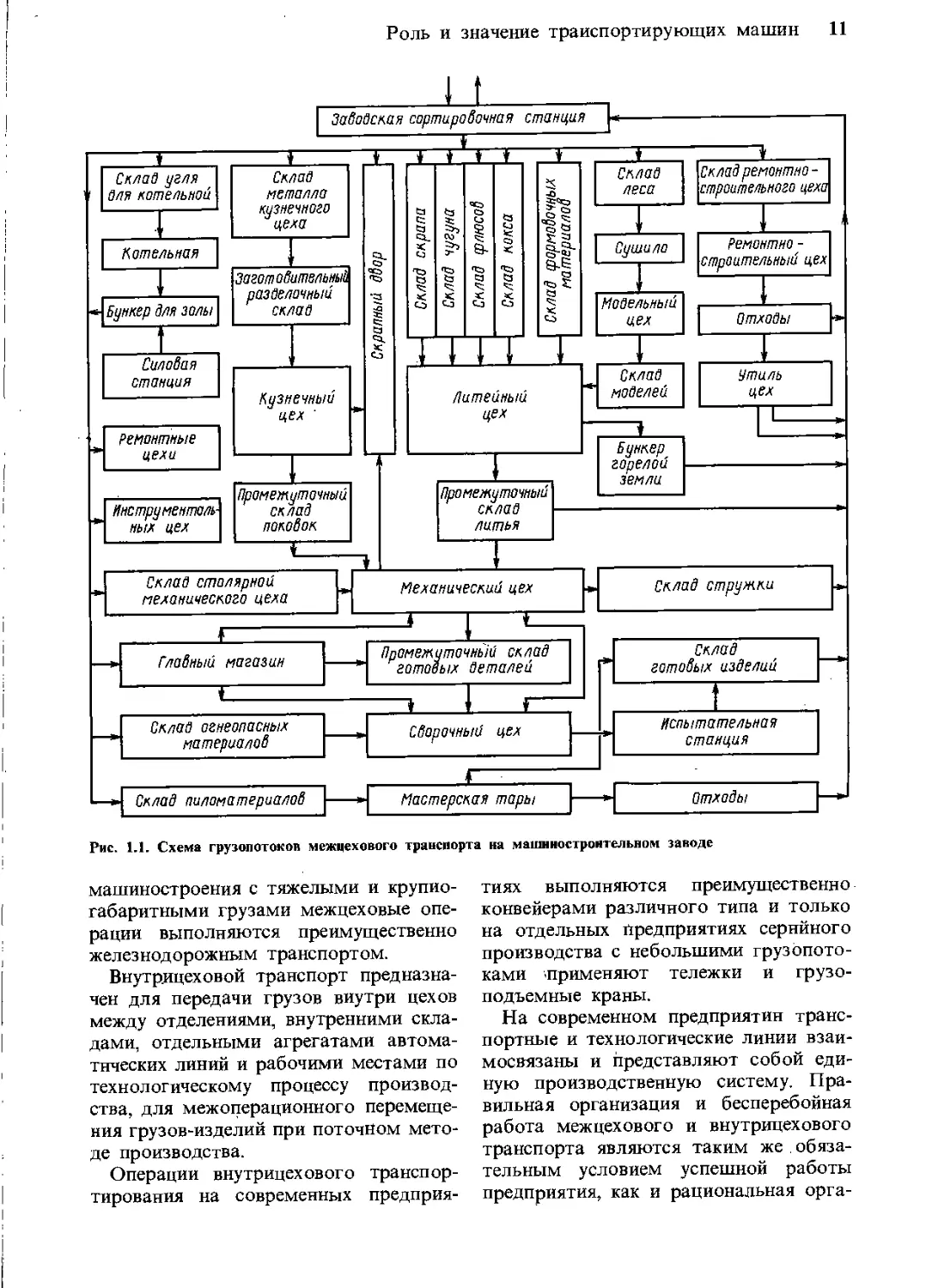

(рис. 1.1). Выбор средства межцехового

транспортирования определяется

главным образом масштабом и родом

производства. На современных пред-

приятиях с массовым и крупно-

серийным производством межцеховое

транспортирование осуществляется

в основном конвейерами. Для таких

предприятий характерна организация

сквозного транспортирования, объеди-

няющего межцеховые и внутрицеховые

функции, т. е. ввод межцехового конвей-

ера непосредственно в цех, исключая

промежуточные перегрузки.

На предприятиях серийного про-

изводства операции межцехового транс-

портирования выполняются также само-

ходными тележками и тягачами различ-

ного типа, средствами местного желез-

нодорожного (широкой и узкой колеи)

и автомобильного транспорта. На пред-

приятиях тяжелого и энергетического

Роль и значение транспортирующих машин 11

Рис. 1.1. Схема грузопотоков межцехового транспорта на машиностроительном заводе

машиностроения с тяжелыми и крупно-

габаритными грузами межцеховые опе-

рации выполняются преимущественно

железнодорожным транспортом.

Внутрицеховой транспорт предназна-

чен для передачи грузов внутри цехов

между отделениями, внутренними скла-

дами, отдельными агрегатами автома-

тических линий и рабочими местами по

технологическому процессу производ-

ства, для межоперационного перемеще-

ния грузов-изделий при поточном мето-

де производства.

Операции внутрицехового транспор-

тирования на современных предприя-

тиях выполняются преимущественно

конвейерами различного типа и только

на отдельных Предприятиях серийного

производства с небольшими грузопото-

ками применяют тележки и грузо-

подъемные краны.

На современном предприятии транс-

портные и технологические линии взаи-

мосвязаны и представляют собой еди-

ную производственную систему. Пра-

вильная организация и бесперебойная

работа межцехового и внутрицехового

транспорта являются таким же обяза-

тельным условием успешной работы

предприятия, как и рациональная орга-

12 Вводные сведения

низация производственных процессов.

Количество грузов, перемещаемых на

современном предприятии, велико: на-

пример, грузопоток доменной печи со-

ставляет до 2000 т/ч различных грузов

при круглосуточной работе; на район-

ной электростанции средней мощности

должна круглосуточно обеспечиваться

подача к топкам до 350 т/ч угля; грузо-

поток литейного цеха среднего машино-

строительного завода составляет до

2000 т/ч различных грузов. Переме-

щение такого количества грузов может

быть обеспечено только системой высо-

копроизводительных конвейеров.

Современное массовое и крупносерий-

ное производство продукции разнооб-

разных отраслей промышленности вы-

полняется поточным методом с широ-

ким использованием автоматических

линий. Поточный метод производства

и работа автоматической линии осно-

ваны на конвейерной передаче изделий

от одной технологической операции

к другой; необходимые операции с изде-

лиями (закалка, отпуск, очистка, охла-

ждение, окраска, сушка, упаковка и т. п.)

последовательно выполняются на дви-

жущемся конвейере. Следовательно,

конвейеры являются составной и не-

отъемлемой частью современного тех-

нологического процесса — они устана-

вливают и регулируют темп производ-

ства, обеспечивают его ритмичность,

способствуют повышению производи-

тельности труда и увеличению выпуска

продукции. Конвейеры являются ос-

новными средствами комплексной меха-

низации и автоматизации транспортных

и погрузочно-разгрузочных работ и по-

точных технологических операций.

Конвейеры на современных предприя-

тиях применяют в качестве: 1) высоко-

производительных транспортных ма-

шин, передающих грузы нз одного

пункта в другой на участках внутриза-

водского и в ряде случаев — внешнего

транспорта; 2) транспортных агрегатов

мощных перегрузочных устройств (на-

пример, мостовых перегружателей, от-

валообразователей и т. п.) и погрузочно-

разгрузочных машин; 3) машин для

перемещения грузов-изделий по техно-

логическому процессу поточного про-

изводства от одного- рабочего места

к другому, от одной технологической

операции к другой, устанавливающих,

организующих и регулирующих темп

производства и совмещающих, в ряде

случаев, функции накопителей (под-

вижных складов) и распределителей гру-

зов-изделнй по отдельным технологиче-

ским линиям; 4) машин и передаточных

устройств в технологических автомати-

ческих линиях изготовления и обработ-

ки деталей и сборочных единиц изделий.

Тесная связь конвейеров с общим тех-

нологическим процессом производства

обусловливает их высокую ответствен-

ность. Нарушение работы хотя бы

одного конвейера в общей транспортно-

технологической системе вызывает на-

рушение работы всего комплекса ма-

шин системы и предприятия в целом.

Любая автоматическая технологическая

система не может работать при неис-

правности транспортных агрегатов.

Следует также иметь в виду, что кон-

вейеры по транспортно-технологическо-

му назначению, как правило, не имеют

дублеров. Следовательно, транспорти-

рующие машины непрерывного дей-

ствия являются исключительно важны-

ми и ответственными звеньями обору-

дования современного предприятия, от

действия которых во многом зависит

успех его работы. Эти машины должны

быть надежными, прочными и долго-

вечными, удобными в эксплуатации

и способными работать в автоматиче-

ском режиме.

1.2. Основные виды

транспортирующих машин

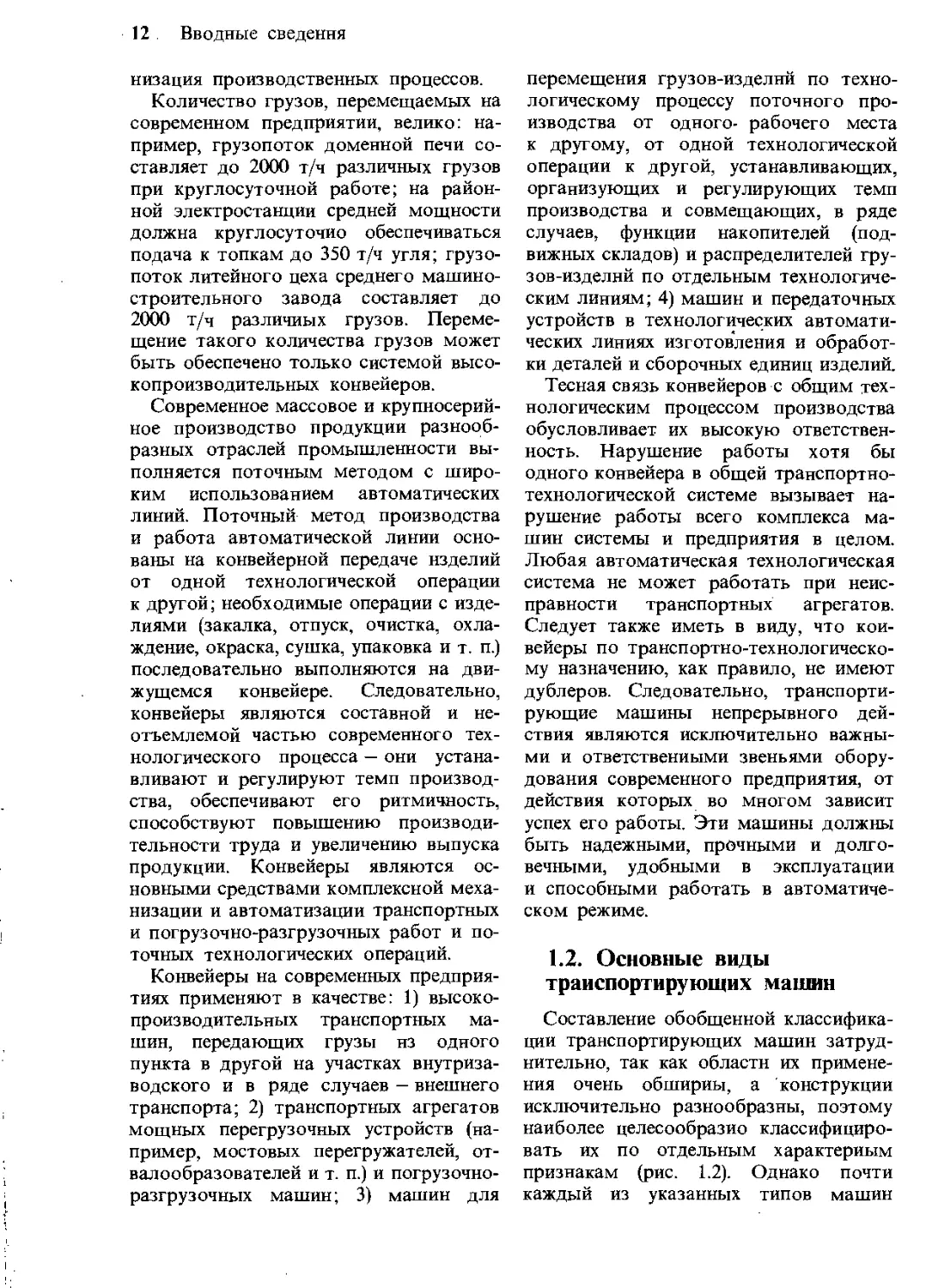

Составление обобщенной классифика-

ции транспортирующих машин затруд-

нительно, так как области их примене-

ния очень обширны, а конструкции

исключительно разнообразны, поэтому

наиболее целесообразно классифициро-

вать их по отдельным характерным

признакам (рис. 1.2). Однако почти

каждый из указанных типов машин

Основные виды транспортирующих машин

14 Вводные сведения

имеет, в свою очередь, конструктивные

разновидности, которые подробно рас-

сматриваются в последующих главах.

По способу передачи перемещаемому

грузу движущей силы различают транс-

портирующие машины, действующие

при помощи механического привода

(электрического, гидравлического, пнев-

матического), самотечные (гравита-

ционные) устройства, в которых груз

перемещается под действием собствен-

ной силы тяжести, устройства пневмати-

ческого и гидравлического транспорта,

в которых движущей силой являются

соответственно поток воздуха или струя

воды. Особую группу представляют ма-

шины для транспортирования раскален-

ного жидкого металла под действием

электродинамических сил бегущего

электромагнитного поля (индукционные

насосы), а также конвейеры для переме-

щения сыпучих ферромагнитных грузов

в бегущем магнитном поле.

По характеру приложения движущей

силы и конструкции транспортирующие

машины разделяют на машины с тя-

говым элементом (лентой, цепью, кана-

том, штаигой) для передачи движущей

силы и без него.

Тяговый элемент имеют ленточные,

пластинчатые, скребковые, ковшовые,

люлечные, тележечные грузоведущие,

подвесные, штанговые и шагающие кон-

вейеры, эскалаторы и элеваторы. Их ха-

рактерной особенностью является дви-

жение груза вместе с тяговым элемен-

том на рабочей ветви. К машинам без

тягового элемента относятся винтовые,

качающиеся (вибрационные) и роли-

ковые конвейеры и вращающиеся транс-

портные трубы. Их характерной особен-

ностью является поступательное движе-

ние транспортируемого груза при вра-

щательном или колебательном движе-

нии рабочих элементов машины.

По роду перемещаемых грузов разли-

чают машины для насыпных и для

штучных грузов, однако большинство

машин непосредственно или при неко-

тором изменении конструкции могут

транспортировать те и другие грузы.

По направлению и трассе перемещения

грузов транспортирующие машины раз-

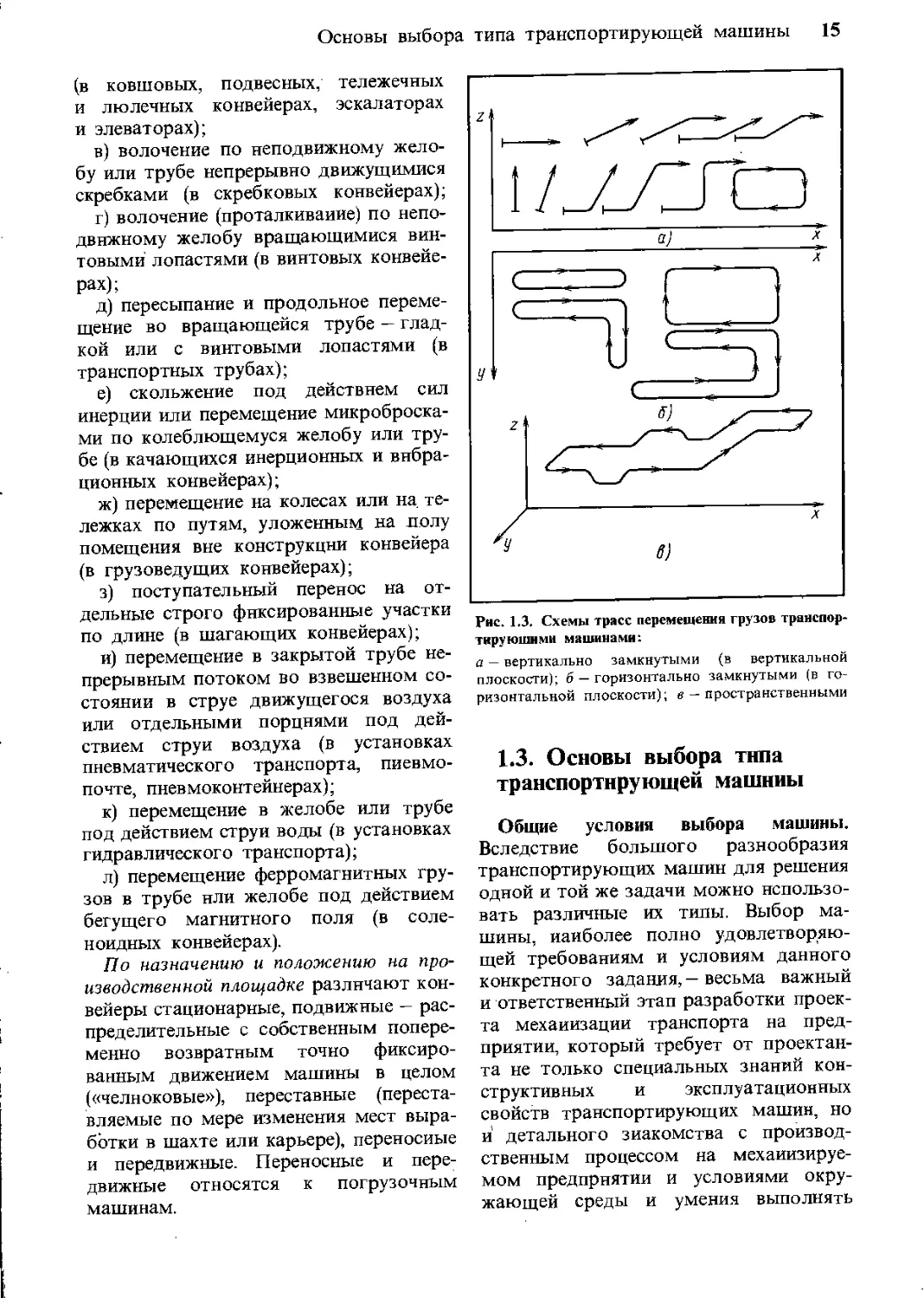

деляют на три группы. Машины первой

группы — вертикально замкнутые. Они

располагаются в одной вертикальной

плоскости и перемещают грузы по трас-

се, состоящей из одного прямолинейно-

го отрезка (горизонтального, наклонно-

го или вертикального) или из сочетания

нескольких отдельных прямолинейных

отрезков (горизонтального и наклонно-

го, горизонтального и вертикального

н т. п.) (рис. 1.3, а). Машины второй

группы — горизонтально замкнутые.

Они располагаются в одной горизон-

тальной плоскости на одном горизон-

тальном уровне по замкнутой трассе

разнообразного очертания (рнс. 1.3,6).

Машины третьей группы — простран-

ственные. Они располагаются в про-

странстве и перемещают грузы по слож-

ной пространственной трассе с горизон-

тальными, наклонными и вертикальны-

ми участками (рис. 1.3, в).

Современное стремление иметь на-

иболее эффективный транспорт без

перегрузок от начального до конечного

пунктов с учетом местных условий

обусловило заметное расширение ма-

шин третьей группы. Созданы и экс-

плуатируются пространственные (изги-

бающиеся) скребковые, пластинчатые,

ленточные, тележечные конвейеры.

По характеру движения грузонесуще-

го (рабочего) элемента машины разли-

чают конвейеры с непрерывным и пе-

риодическим (пульсирующим) движе-

ниями. В зависимости от типа н кон-

струкции конвейера его грузонесущий

элемент может иметь поступательное,

возвратно-поступательное, вращатель-

ное и колебательное движения.

В транспортирующих машинах ис-

пользуются следующие способы переме-

щения грузов:

а) перемещение на непрерывно движу-

щемся несущем элементе в виде сплош-

ной ленты или настила (в ленточных,

пластинчатых и цепенесущих конвейе-

рах);

б) перемещение в непрерывно движу-

щихся рабочих элементах в виде ков-

шей, коробов, подвесок, тележек и т. п.

Основы выбора типа транспортирующей машины 15

(в ковшовых, подвесных, тележечных

и люлечных конвейерах, эскалаторах

и элеваторах);

в) волочение по неподвижному жело-

бу или трубе непрерывно движущимися

скребками (в скребковых конвейерах);

г) волочение (проталкивание) по непо-

движному желобу вращающимися вин-

товыми лопастями (в винтовых конвейе-

рах);

д) пересыпание и продольное переме-

щение во вращающейся трубе - глад-

кой или с винтовыми лопастями (в

транспортных трубах);

е) скольжение под действием сил

инерции или перемещение микроброска-

ми по колеблющемуся желобу или тру-

бе (в качающихся инерционных и вибра-

ционных конвейерах);

ж) перемещение на колесах или на. те-

лежках по путям, уложенным на полу

помещения вне конструкции конвейера

(в грузоведущих конвейерах);

з) поступательный перенос на от-

дельные строго фиксированные участки

по длине (в шагающих конвейерах);

и) перемещение в закрытой трубе не-

прерывным потоком во взвешенном со-

стоянии в струе движущегося воздуха

или отдельными порциями под дей-

ствием струи воздуха (в установках

пневматического транспорта, пневмо-

почте, пневмоконтейнерах);

к) перемещение в желобе или трубе

под действием струи воды (в установках

гидравлического транспорта);

л) перемещение ферромагнитных гру-

зов в трубе или желобе под действием

бегущего магнитного поля (в соле-

ноидных конвейерах).

По назначению и положению на про-

изводственной площадке различают кон-

вейеры стационарные, подвижные — рас-

пределительные с собственным попере-

менно возвратным точно фиксиро-

ванным движением машины в целом

(«челноковые»), переставные (переста-

вляемые по мере изменения мест выра-

ботки в шахте или карьере), переносные

и передвижные. Переносные и пере-

движные относятся к погрузочным

машинам.

Рнс. 1.3. Схемы трасс перемещения грузов транспор-

тирующими машинами:

а — вертикально замкнутыми (в вертикальной

плоскости); б — горизонтально замкнутыми (в го-

ризонтальной плоскости); в — пространственными

1.3. Основы выбора типа

транспортирующей машины

Общие условия выбора машины.

Вследствие большого разнообразия

транспортирующих машин для решения

одной и той же задачи можно использо-

вать различные их типы. Выбор ма-

шины, наиболее полно удовлетворяю-

щей требованиям и условиям данного

конкретного задания, — весьма важный

и ответственный этап разработки проек-

та механизации транспорта на пред-

приятии, который требует от проектан-

та не только специальных знаний кон-

структивных и эксплуатационных

свойств транспортирующих машин, но

й детального знакомства с производ-

ственным процессом на механизируе-

мом предприятии и условиями окру-

жающей среды и умения выполнять

16 Вводные сведения

технико-экономическое сравнение воз-

можных вариантов решения.

Основными критериями выбора

транспортирующей машины является

удовлетворение комплексу заданных

технических требований и технико-эко-

номическая эффективность ее примене-

ния. Важнейшими условиями выбора

машины являются обеспечение надеж-

ности ее работы в заданных условиях

и удовлетворение требованиям охраны

труда и техники безопасности. Эти ус-

ловия в ряде случаев заставляют при-

нимать более дорогие решения по эко-

номической оценке. Оптимальной сле-

дует считать такую машину (или ком-

плекс машин), которая удовлетворяет

всем заданным техническим требова-

ниям производства и техники безопас-

ности, надежна в работе, обеспечивает

высокую степень механизации и наибо-

лее благоприятные условия труда, дает

высокую экономическую эффективность.

Технические факторы выбора машины.

Выбор оптимального типа транспорти-

рующей машины определяют следую-

щие технические факторы.

Характеристика подлежащего транс-

портированию груза (см. п. 1.10). Под-

робный анализ физико-механических

свойств подлежащего перемещению гру-

за может сразу значительно сузить

перечень возможных к применению ти-

пов машин. При учете этого фактора

необходимо принимать во внимание

размеры частиц груза, требования его

сохранности (например, некоторые ма-

шины вызывают крошение, дробление

груза) и надежности работы машины

(влажные, липкие грузы многими маши-

нами не транспортируются), обеспече-

ние благоприятных условий труда (гер-

метичность устройств, транспортирую-

щих пылящие грузы) и т. п.

Потребная производительность ма-

шины. Каждая машина имеет свои пре-

делы оптимальных скоростей н про-

изводительности. При заданной про-

изводительности с увеличением скоро-

сти соответственно уменьшается коли-

чество груза на единице длины конвейе-

ра и машина получается более компакт-

ной. Например, ленточный конвейер,

допускающий скорость движения груза,

в 5 — 6 раз большую, чем скребковый,

и в 10 раз большую, чем винтовой кон-

вейер, имеет значительно большую про-

изводительность, чем перечисленные

конвейеры при равных габаритных раз-

мерах поперечного сечения.

Направление, длина и конфигурация

пути (трасса) перемещения груза. Ка-

ждая машина имеет разные оптимально

возможные длины и трассы. Необходи-

мо выбрать такую машину, которая

обеспечивала бы выполнение задания по

возможности единым ставом при отсут-

ствии или минимальном числе проме-

жуточных перегрузок.

Способы загрузки и разгрузки грузов.

Целесообразно применять машину

с самозагрузкой и саморазгрузкой

и максимально возможной автоматиза-

цией погрузочно-разгрузочных операций

без дополнительного ручного труда.

Характеристика производственных

процессов, сочетаемых с перемещением

грузов-изделий. Выбранная машина дол-

жна обеспечивать надежное совмещение

транспортных и технологических опера-

ций в заданных условиях.

Производственные и климатические

условия окружающей среды, в которых

должна работать машина (см. п. 1.7).

Машина может быть установлена в по-

мещении (одноэтажном, многоэтажном,

отапливаемом или неотапливаемом)

или на открытой местности. В послед-

нем случае необходимо учитывать кли-

матические условия района нахождения

предприятия и их влияние на обслужи-

вание и смазку механизмов зимой, на-

бор соответствующих материалов, вы-

бор исполнения машины — для северно-

го (С) или умеренного (У) климата н т, п.

Окружающая среда может быть по-

жаро- или взрывоопасной; в этих слу-

чаях выбранная машина должна иметь

соответственно пожаро- или взрывобе-

зопасное исполнение.

На выбор типа машины оказывают

влияние также условия обеспечения уни-

фикации и однотипности оборудования

иа предприятии, возможности дальней-

Основные вопросы автоматизации транспортирующих машин 17

шего расширения предприятия, длитель-

ность его действия (временное, постоян-

ное), вопросы охраны труда, техники

безопасности и удобства эксплуатации.

Экономические факторы выбора ма-

шины. Для машин или систем механиза-

ции выбранных типов, полно удовлетво-

ряющих рассмотренным техническим

факторам, необходимо провести техни-

ко-экономический анализ, чтобы опреде-

лить оптимальный вариант как по тех-

ническим, так и по экономическим фак-

торам.

При оценке экономической эффектив-

ности применения нескольких вариантов

машины или комплексных систем ма-

шин сравнивают следующие экономиче-

ские показатели: а) капитальные за-

траты (первоначальную стоимость) на

приобретение и установку каждой ма-

шины или системы механизации; б) экс-

плуатационные расходы и себестои-

мость переработки 1 т груза; в) числен-

ность и производительность рабочих,

занятых на погрузочно-разгрузочных

работах; г) сроки окупаемости капи-

тальных затрат.

Экономически оптимальной считается

машина (или система машин), которая

дает наибольший годовой экономиче-

ский эффект по сравнению с другими

вариантами. Годовой экономический

эффект применения машины предста-

вляет собой суммарную экономию всех

производственных ресурсов (труда рабо-

чих, материалов, капитальных вложений

и т. п.), которую получает народное хо-

зяйство в результате изготовления

и эксплуатации машины:

э = (з6-з„)л, (1.1)

где Э — годовой экономический эффект, руб;

Зб и Зн - приведенные затраты на выпуск

единицы продукции (или работы), произво-

димой при помощи базового (3g) и рекомен-

дуемого нового (Зн) типов машины или сопо-

ставимых их вариантов, руб.; А — годовой

объем производства продукции в нату-

ральных единицах.

Для каждого из сравниваемых ва-

риантов приведенные затраты (руб.)

3=С + ЕИК, (1.2)

где С — себестоимость единицы продукции

(работы), руб.; £н — нормативный коэффи-

циент эффективных вложений (обычно прини-

мают Еа = 0,15); К — удельные капитальные

вложения в производственные фонды, руб.

За базовый вариант принимают на-

иболее совершенный тип машины, при-

меняемый в Советском Союзе или за

рубежом. Если сравнивают несколько

вариантов, то эффект рассчитывают для

каждого варианта и выбирают наиболее

оптимальный.

Расчет годового экономического эф-

фекта содержит общую часть, резуль-

таты расчета экономических показате-

лей сравниваемых вариантов, выводы

с рекомендациями и приложение с доку-

ментальными подтверждениями ис-

ходных данных. В общей части даются

техническая характеристика сравни-

ваемых вариантов, их основные пара-

метры, сроки службы и т. п. В сводной

таблице результатов расчета для каждо-

го из сравниваемых вариантов приво-

дятся значения следующих экономиче-

ских показателей: себестоимости ма-

шины и ее цены, срока службы с учетом

морального износа, коэффициента экви-

валентности базовой машины новой (в

том числе — по производительности, по

долговечности), удельных дополни-

тельных капитальных вложений в про-

изводственные фонды, сопутствующих

капитальных затрат потребителя на од-

ну машину, годового объема производ-

ства новой машины, принятого для рас-

чета экономического эффекта, годовых

экономических эффектов на одну маши-

ну и на общий объем производства.

Стоимостные показатели определяют-

ся по соответствующим прейскурантам

цен и инструкциям.

1.4. Основные вопросы

автоматизации

транспортирующих машин

При использовании транспортирую-

щих машин непрерывного действия

с постоянным режимом непрерывной

работы„по .строго- опреде,юнцом трассе,

* ?ЫЗ!Ю!Ь;КО| О Ш1 ЧЫЮрНС.’ |

j ст роителычого >

! HI1CTWTVT3 I

18 Вводные сведения

объединенных в единый транспортный

комплекс, имеются широкие возможно-

сти автоматизации следующих процес-

сов. ,

1. Дистанционное управление работой

комплекса последовательно располо-

женных конвейеров с применением ав-

томатических устройств. Оно включает

последовательный автоматизированный

пуск и остановку группы конвейеров

транспортной системы с центрального

пульта управления; автоматический

контроль вступления в работу (и вы-

ключения) каждого конвейера системы

с необходимой выдержкой времени,

обеспечивающей нормальное непрерыв-

ное движение транспортируемого груза.

Пуск системы конвейеров производят

в последовательности, обратной движе-

нию груза: первым пускают последний

конвейер последовательной системы, за-

тем автоматически включается располо-

женный перед ним конвейер и послед-

ним - первый конвейер системы, чтобы

обеспечить подачу груза без завалов иа

уже работающую машину. Останавли-

вают систему конвейеров в обратном

порядке. Сначала останавливают

первый загружающий конвейер, затем

последовательно автоматически с необ-

ходимой выдержкой времени, достаточ-

ной для освобождения конвейера от на-

ходящегося на нем груза, — следующие

(по потоку груза) конвейеры вплоть

до последнего, который останавливает-

ся после полного освобождения его от

груза.

В процесс управления входит также

автоматический контроль работы ка-

ждой машины системы и ее выключение

при отклонении от нормальной работы,

например при чрезмерной пробуксовке

ленты на приводном барабане конвейе-

ра, завале перегрузочной воронки,

обрыве ленты нли цепи. Сигналы об

этом поступают автоматически на цен-

тральный пульт от разнообразных дат-

чиков контроля, установленных на ма-

шинах. В управление входит автомати-

ческое поддержание оптимального ре-

жима работы системы, например путем

регулирования скорости движения гру-

за, для обеспечения постоянства нагруз-

ки на рабочий элемент машины. Такая

автоматика успешно внедряется на ком-

плексных системах механизации транс-

порта литейных цехов, обогатитель-

ных фабрик, тепловых электростанциях

и т. п.

2. Управление работой отдельной ма-

шины нли системой машин с централь-

ного пульта по заданной программе,

что является частью автоматизации все-

го технологического процесса производ-

ства на предприятии. Такая автоматиза-

ция имеет очень широкие перспективы

и возможности; внедрение ее необходи-

мо во многих отраслях промышленно-

сти. При этом перспективным является

применение ЭВМ для установления оп-

тимальных режимов работы конвейера

в технологическом процессе.

3. Загрузка, разгрузка и распределение

грузов (автоматическое адресование

грузов) по заданным пунктам — адресам

на общей транспортной трассе машины

или системы машин с центрального

пульта управления по заданной про-

грамме или по командам рабочих-опе-

раторов. К этим операциям относятся

автоматическое накопление (складиро-

вание) грузов и выдача нх в производ-

ство по командам с центрального пуль-

та управления или по требованиям

с отдельных производственных участ-

ков.

4. Сортирование транспортируемых

грузов по различным характерным при-

знакам; цвету, высоте, массе, заданным

кодовым отметкам и т. п.

5. Отдельные вспомогательные техно-

логические операции при непрерывном

движении грузов: взвешивание, дозиро-

вание по массе и объему, счет (учет)

в целом и по отдельным видам грузов.

6. Контроль заполнения бункеров

и подвесных складов и выдача грузов.

7. Контроль состояния тягового

(ленты, цепи) и других основных элемен-

тов, обеспечивающий высокую надеж-

ность работы машины.

Несмотря на широкие возможности

автоматизации транспортирующих ма-

шин, разработка и внедрение автомати-

Общее развитие транспортирующих машин

19

веских систем для выполнения перечис-

ленных операций являются сложной

проблемой. Основные трудности заклю-

чаются в широком разнообразии про-

изводственных условий работы транс-

портирующих машин и большом коли-

честве их конструктивных типов. Для

широкого и успешного внедрения авто-

матизации необходимы совместные уси-

лия машиностроителей, прибористов

и электротехников. «Машиностроители

должны обеспечить высокую надеж-

ность машин и простоту их обслужива-

ния в тяжелых условиях эксплуатации.

Для автоматической работы машины

или комплекса машин недостаточно

только установить необходимые при-

боры автоматического управления,

очень важно обеспечить длительную не-

прерывную и надежную работу машины

при минимальном количестве обслужи-

вающего персонала. Для выполнения

этого условия, помимо общих требова-

ний обеспечения надежности машин,

надо внедрить целый ряд вспомога-

тельных автоматических устройств, кон-

тролирующих надежность работы ма-

шины, центрирование хода ленты,

очистку ленты от прилипших частиц

груза, сигнализацию о перегрузке рабо-

чих элементов и т. п. Автоматизиро-

ванные системы требуют высокой куль-

туры производства и обслуживания ма-

шин.

1.5. Общее развитие

транспортирующих машин

Краткая историческая справка. Прото-

типы некоторых транспортирующих ма-

шин были известны еще в глубокой

древности. Появились они впервые

в области водоснабжения, строитель-

ства укреплений н горного дела. В древ-

нем Египте и Китае были известны во-

доподъемные устройства, которые мож-

но считать прототипом современного

ковшового элеватора. В качестве водо-

подъемных устройств известны также

цепные скребковые машины (прототипы

скребковых конвейеров) и архимедов

винт (прототип винтового конвейера).

Позднее, в XV — XVI вв. деревянные

винтовые конвейеры начали применять

иа мукомольных предприятиях.

В России создание и использование

транспортирующих машин известно

с XVIII в. В 1764 г. русский механик

Е. Г. Кузнецов соорудил на руднике около

Нижнего Тагила многоковшовый водо-

подъемник, использованный впоследст-

вии для подъема руды и земли. В 1788 г.

механик и гидротехник К. Д. Фролов

на Змеиногорском руднике на Алтае по-

строил грандиозную для того времени

комплексную установку для подъема

руды. Основой установки были рудо-

подъемники непрерывного действия —

ковшовые элеваторы, поднимающие до

10 т руды в час на высоту 20 — 68 м.

В 1860 г. русский изобретатель А. Лопа-

тин предложил и внедрил на Сибирских

золотых приисках систему ленточных

конвейеров (песковозов) для транспор-

тирования песка и гальки. В качестве

ленты первоначально был применен

холст, затем кожа и листовая сталь.

В 1873 г. Российский департамент тор-

говли й мануфактур выдал М. Коузову

привилегию (заявочное свидетельство)

на золотопромывочную машину. В со-

ставе этой машины, которая была уста-

новлена на промыслах Верхне-Амурской

компании, имелись песковый, галечный

и добычный пластинчатые конвейеры;

они приводились в движение от парово-

го двигателя.

Известно еще много примеров приме-

нения в России весьма оригинальных

транспортирующих машин. Однако по-

пытки отдельных русских изобретате-

лей-самОучек не получили широкого

распространения, поскольку в подав-

ляющим большинстве для тяжелых

н трудоемких транспортных и погрузоч-

но-разгрузочных работ в России ис-

пользовался дешевый ручной труд.

Только после Великой Октябрьской со-

циалистической революции механизация

транспорта начинает развиваться бы-

стрыми темпами. В 1928 г. в Москве

была создана проектно-конструкторская

и монтажная организация «Транстех-

контора» с отделениями в Ленинграде

20 Вводные сведения

и Харькове, которая занималась проек-

тированием и монтажом комплексных

установок механизации транспорта.

Первой большой работой этой органи-

зации было проектирование и монтаж

системы конвейеров для подачи топлива

Каширской ГЭС - одной из крупных

электростанций СССР того времени. За-

тем выполнялись проектные и мон-

тажные работы для первенцев первой

пятилетки — Харьковского, Волгоград-

ского и Челябинского тракторных заво-

дов, Горьковского и Московского авто-

мобильных заводов и многих других.

В настоящее время разработками ти-

повых конструкций конвейеров и ком-

плексных систем механизации транспор-

та различных предприятий занимается

Государственный проектио-конструк-

торский институт «Союзпроммеханиза-

ция» с отделениями в нескольких горо-

дах СССР. Проектированием машин

и систем подвесного транспорта зани-

мается Проектно-конструкторский ин-

ститут конвейеростроения (г. Львов),

имеющий экспериментальную базу.

Проектирование эскалаторов выполняет

специализированное конструкторское

бюро эскалаторостроения (г. Ленин-

град). В 1930 г. был создан отрас-

левой научно-исследовательский инсти-

тут промышленного транспорта, кото-

рый сейчас называется Всесоюзный

научно-исследовательский и проектно-

конструкторский институт подъемно-

транспортного машиностроения —

ВНИИПТМАШ. В настоящее время

ВНИИПТМАШ имеет эксперименталь-

ный завод и комплексные научно-

исследовательские и конструкторские

отделы по всем видам подъемно-транс-

портных машин.

В связи с большими потребностями

народного хозяйства в средствах ком-

плексной механизации транспорта

в 1939—1940 гг. были организованы от-

делы механизации транспорта в раз-

личных отраслевых проектных институ-

тах (Г ипроуглемаш, Г ипроавтопром

и др.) и на крупных заводах. Были со-

зданы специализированные заводы по

серийному выпуску транспортирующих

машин. Научными исследованиями

и разработкой теории и расчетов транс-

портирующих машин занимаются

ВНИИПТМАШ и коллективы кафедр

институтов — МВТУ им. Н. Э. Баумана,

Ленинградского и Уральского политех-

нических, Московского и Днепропетров-

ского горных институтов и др.

Основные направления перспективного

развития современных транспортирую-

щих машчи. Современное развитие всех

отраслей промышленности, совершен-

ствование способов добычи полезных

ископаемых и методов производства

машин на базе широкого внедрения

комплексной механизации и автомати-

зации транспортных и погрузочно-раз-

грузочных операций, задачи повышения

производительности труда н снижения

стоимости продукции предопределяют

н обусловливают следующие основные

направления развития транспортирую-

щих машин непрерывного действия.

1. Создание конвейеров для беспере-

грузочного транспортирования грузов

от начального до конечного пунктов по

прямолинейной и сложной простран-

ственным трассам большой протяжен-

ности, т. е. замена нескольких от-

дельных конвейеров одним конвейером

нли единой транспортной системой без

промежуточных перегрузок. Работы

в этом направлении ведутся по пути со-

здания и внедрения многоприводных

конвейеров различных типов (под-

весных, пластинчатых, скребковых, лен-

точных), мощных ленточных конвейеров

со сверхпрочными лентами, криволи-

нейных («изгибающихся») скребковых,

пластинчатых и ленточных конвейеров,

сложных разветвленных систем под-

весных толкающих и напольных теле-

жечных и других конвейеров.

2. Повышение производительности

конвейеров. Это направление реализует-

ся путем выбора наиболее рациональ-

ной формы грузонесущего элемента

конвейера для увеличения количества

груза на единице его длины, а также пу-

тем увеличения скорости движения гру-

зонесущего элемента.

3. Создание конвейеров с крутона-

Режимы работы и классы использования конвейеров 21

клонной и сложиокомбинированиой го-

ризонтально - вертикально - горизонталь-

ной трассой для высокопроизводитель-

ного транспортирования насыпных

и штучных грузов.

4. Повышение надежности машин

н упрощение их обслуживания в тя-

желых условиях эксплуатации. Создание

машин с минимальным количеством

обслуживающего персонала, с самообс-

луживанием, с составными элементами

долговременной эксплуатации. Работы

в этом направлении являются основны-

ми предпосылками для перехода к по-

лной автоматизации управления маши-

нами н их комплексами.

5. Автоматизация управления маши-

нами и комплексными системами ма-

шин, в том числе с применением ЭВМ.

6. - Широкое использование ЭВМ для

расчетов и выбора оптимальных ва-

риантов сложных систем машин; приме-

нение ЭВМ для проектирования конвей-

еров в транспортно-технологических си-

стемах, например, литейных цехов, це-

хов топливоподач, обогатительных фа-

брик и т. п. предприятий (см. п. 1.8).

7. Снижение металлоемкости, массы

и уменьшение габаритных размеров ма-

шин путем создания принципиально

новых облегченных конструкций с при-

менением пластмасс, легких сплавов,

тонкостенных гнутых профилей металла

и т. п.

8. Создание новых машин, осно-

ванных на перспективных методах

транспортирования: на магнитном

и воздушном подвесе груз онесущего

элемента, с приводом от линейных

асинхронных двигателей и т. п.

9. Создание специализированных ти-

пов роботов-манипуляторов для выпол-

нения автоматической загрузки и раз-

грузки конвейеров в процессе их не-

прерывного движения.

10. Улучшение условий труда обслу-

живающего персонала и производ-

ственных рабочих, исключение возмож-

ности потерь транспортируемого груза,

полная герметизация транспортирую-

щих устройств и изоляция от окружаю-

щей среды пылевидных, горячих, гази-

рующих и химически агрессивных гру-

зов. Снижение шума при работе ма-

шины.

И. Унификация и нормализация обо-

рудования с одновременным увеличе-

нием числа его типоразмеров на базе

единых унифицированных узлов. Напри-

мер, создание на базе единой двухшар-

нирной цепи, приводов, натяжных и по-

воротных устройств большой группы

разнообразных подвесных (грузоиесу-

щих, толкающих), тележечных (грузоне-

сущих, грузоведущих) и специальных

пластинчатых (багажных) конвейеров

с одноплоскостной и пространственной

трассами.

1.6. Режимы работы и классы

использования конвейеров

Характеристики нагружения и про-

должительность действия нагрузок

являются основными показателями для

расчета конвейера и его узлов на про-

чность и долговечность; по ним можно

дать обоснованную регламентирован-

ную оценку проектного и эксплуата-

ционного использования конвейера.

Работу конвейера характеризуют трн

группы показателей: 1) фактическое

(эксплуатационное) время работы; 2) на-

грузки, действующие на конвейер и его

элементы при обеспечении заданной

грузоподъемности и производительно-

сти, и продолжительность их действия;

3) условия производства н окружающей

среды, в которой работает конвейер.

Совокупность этих показателей опреде-

ляет классы использования, расчетные

и эксплуатационные режимы работы

конвейера.

Использование конвейера по времени

характеризуется коэффициентами Квх и

Кв.г, представляющими собой отноше-

ние планового времени работы конвейе-

ра в сутки (tn.c) или в год (tn.r) к кален-

дарному (tc или гг) времени за этот же

период:

^в.с ~ ^п.сЛс — ^п.с/24;

^В.Г = ^П.гЛг = fn.r/8760. (1-3)

22 Вводные сведения

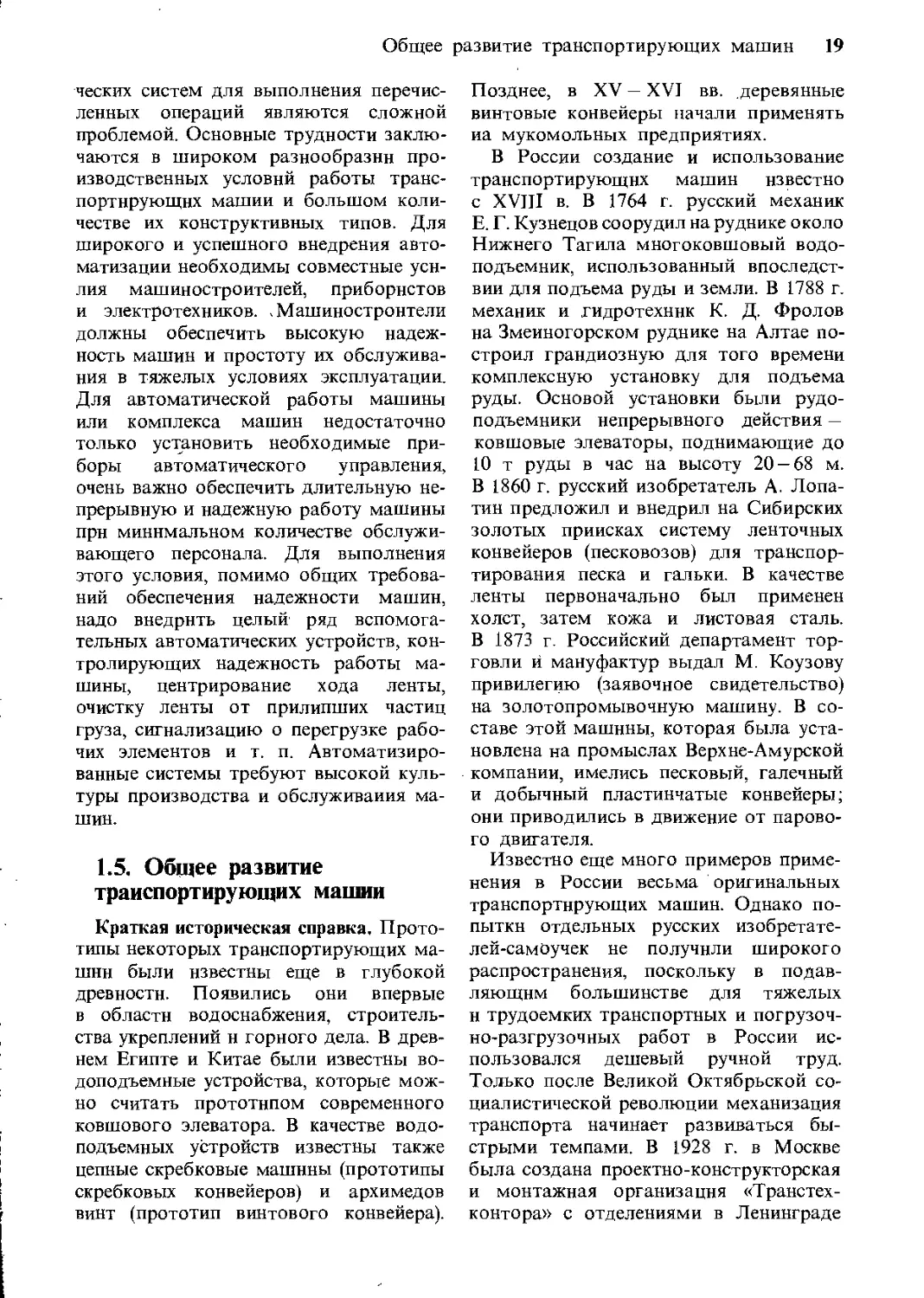

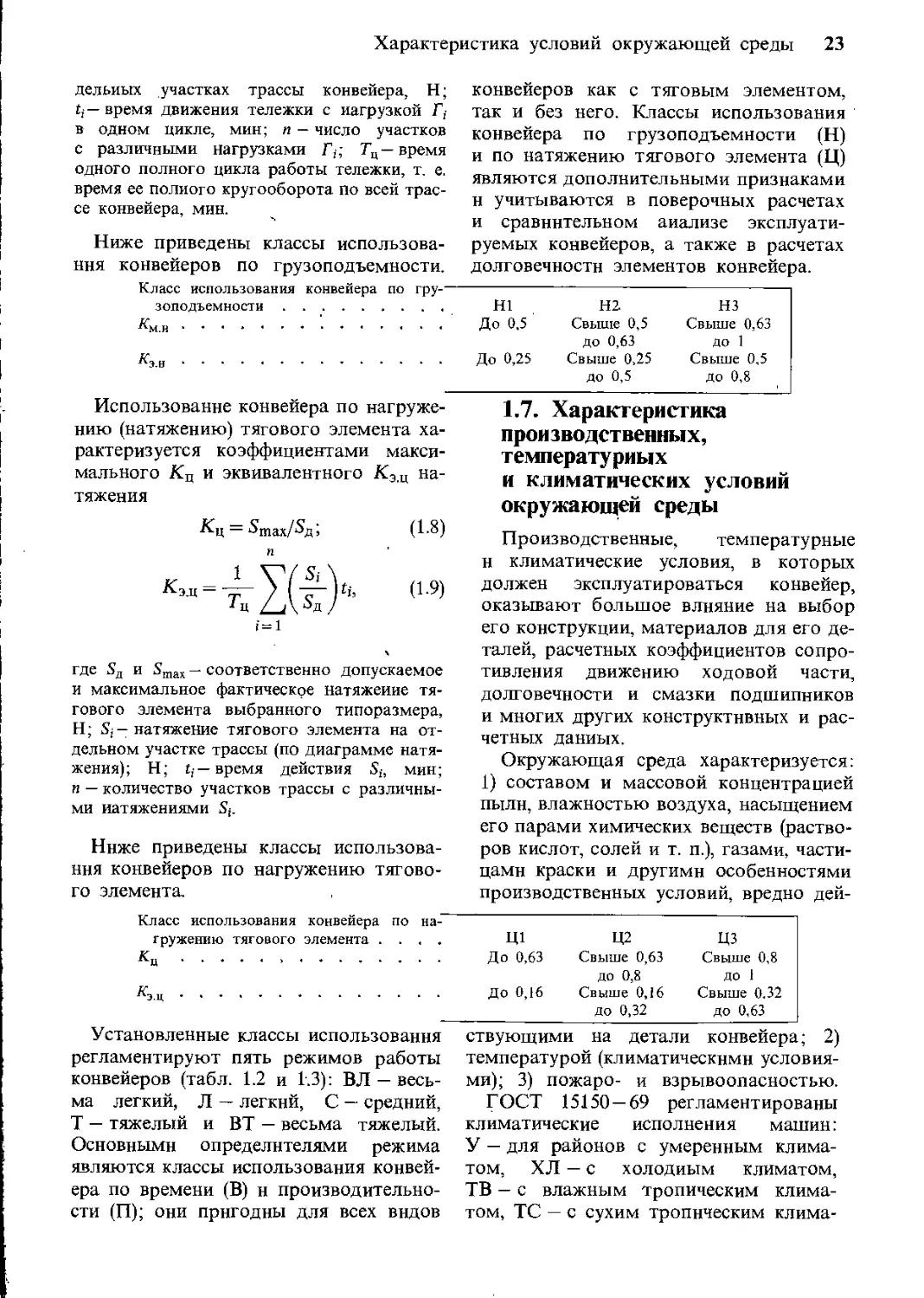

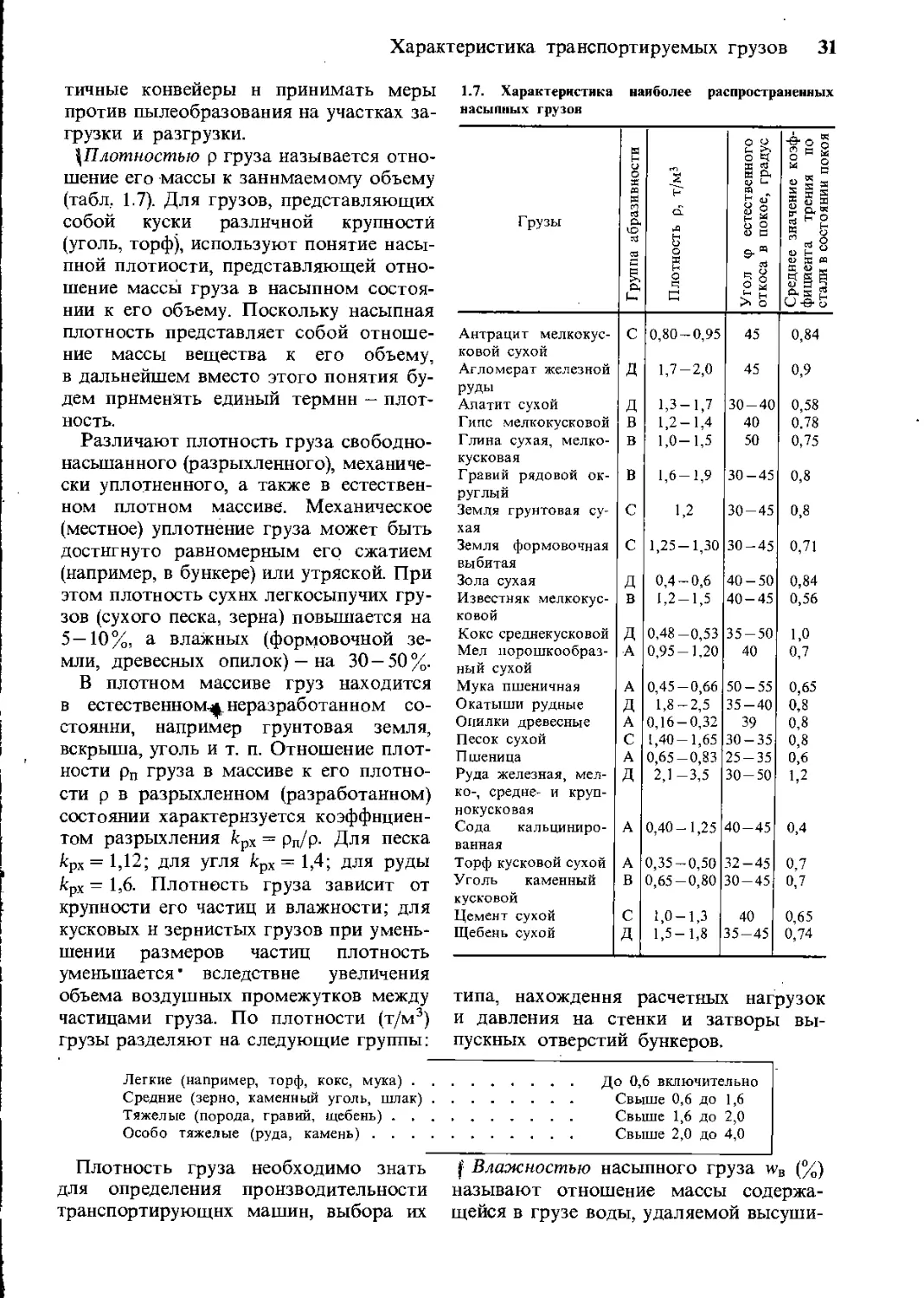

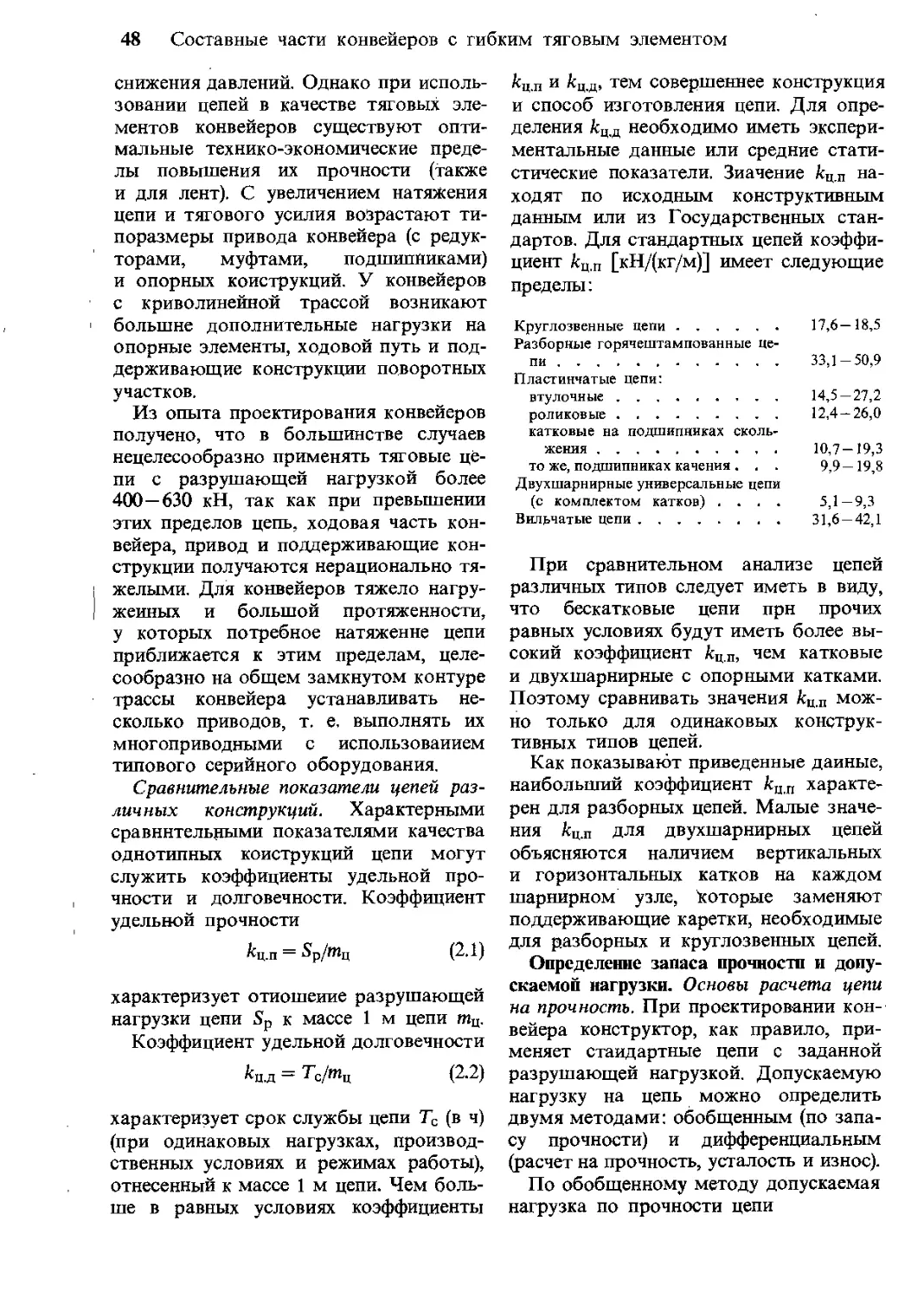

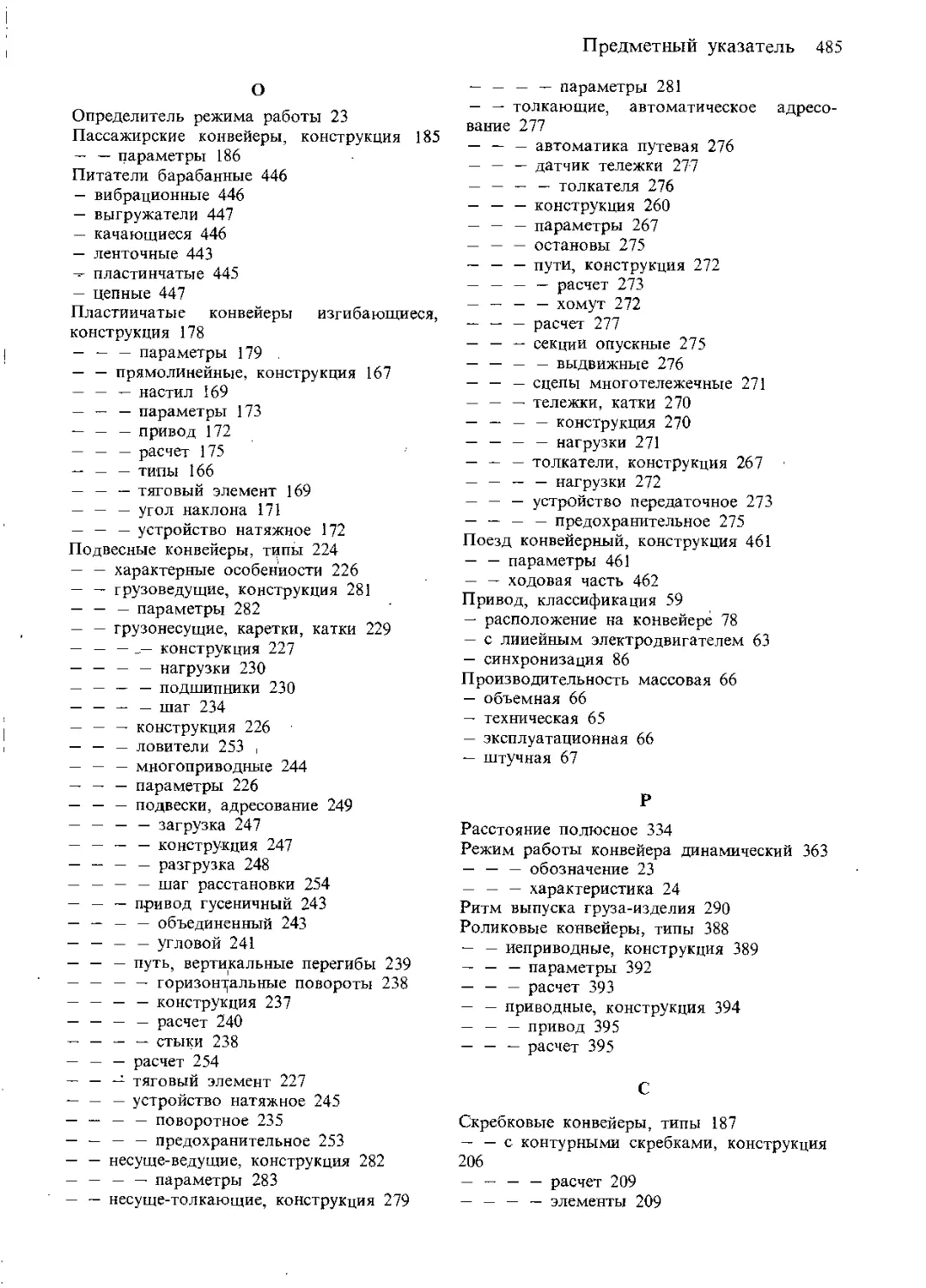

I.I. Характеристика классов использования конвейера по времени

Время фактической работы конвейера Класс использования конвейера по времени

В1 В2 ВЗ В4 В5

В сутки: абсолютное гп с, ч относительное Квс В год: абсолютное гог, ч относительное К'Вг До 5 » 0,2 » 1600 » 0,2 Свыше 5 до 8 » 0,2 » 0,32 » 1600 » 2500 » 0,2 » 0,32 Свыше 8 до 16 » 0,32 » 0,63 » 2500 » 4000 » 0,32 » 0,5 Свыше 16 до 24.. » 0,63 » 1 »4000 » 6300 » 0,5 » 0,8 24 1 Свыше 6300 до 8000 » 0,8 » 1

Расчетный коэффициент фактического

использования конвейера по времени Кв

определяют как отношение времени

фактической (машинной) работы кон-

вейера tM к заданному плановому вре-

мени работы гп в рассматриваемый пе-

риод:

(1.4)

На основе анализа статистических

данных и существующей регламентации

рабочего времени по сменам устанавли-

вается пять классов использования кон-

вейеров по времени работы в сутки

и год (табл. 1.1).

Средняя производительность конвейе-

ра (т/ч)

Qc — ~ Qfih

Дм

где Q,— производительность конвейера в ха-

рактерный промежуток времени т, (ч) в об-

щем периоде рабочей смены, т/ч; tCM =

= £ т( — общее машинное время работы кон-

вейера в смену, ч.

Подобным же образом определяется

средняя штучная производительность

Zc.

Классы использования конвейера по

производительности приведены ниже.

Класс использования конвейера по про-

изводительности ................... П1

Коэффициент А"п......................... До 0,25

П2

Свыше 0,25

до 0,63

ПЗ

Свыше 0,63

до 1

Классы использования конвейера по

производительности характеризуются

общим коэффициентом загрузки

= Qc/Qmax = Zc/Zmax, (1.5)

где Qq и 2max — средняя и максимальная мас-

совые производительности конвейера, т/ч; Zc

и Zraax - средняя и максимальная штучные

производительности, шт/ч.

Максимальной считается такая про-

изводительность, которую конвейер мо-

жет обеспечить при полном использова-

нии загрузочного устройства (например,

питателя, загрузчика и т. п.). Конвейер

не может подать груза больше, чем на

него может погрузить установленное

перед ним загрузочное устройство при

своей наибольшей производительности.

Классы использования конвейера по

грузоподъемности грузонесущего эле-

мента (тележки, подвески, каретки, на-

стила, платформ и т. п.) при транспор-

тировании штучных грузов характери-

зуются коэффициентами максимальной

Кмн и эквивалентной КЭ1Н загрузки

грузонесущего элемента:

^м.н — I'max/l'j (1-6)

где Гтах — максимальная фактическая нагруз-

ка на одну тележку на рабочей ветви, Н;

Г — номинальная грузоподъемная сила или

расчетная нагрузка тележки, Н;

Г;— фактическая нагрузка на тележку на от-

Характеристика условий окружающей среды 23

дельных участках трассы конвейера, Н;

tj— время движения тележки с нагрузкой Г.

в одном цикле, мин; п — число участков

с различными нагрузками Г,; Тц— время

одного полного цикла работы тележки, т. е.

время ее полного кругооборота по всей трас-

се конвейера, мин.

Ниже приведены классы использова-

ния конвейеров по грузоподъемности.

Класс использования конвейера по гру-

зоподъемности ............................

Л'м.н....................................

Кэ.в.....................................

Использование конвейера по нагруже-

нию (натяжению) тягового элемента ха-

рактеризуется коэффициентами макси-

мального К,, и эквивалентного Хэ ц на-

тяжения

Хц — ^тах/^д^

п

1=1

(1-8)

(1-9)

где Sa и Smax — соответственно допускаемое

и максимальное фактическое натяжение тя-

гового элемента выбранного типоразмера,

Н; S; — натяжение тягового элемента на от-

дельном участке трассы (по диаграмме натя-

жения); Н; tj— время действия Sis мин;

и — количество участков трассы с различны-

ми натяжениями S,.

Ниже приведены классы использова-

ния конвейеров по нагружению тягово-

го элемента.

Класс использования конвейера по на-

гружению тягового элемента . . . .

......................................

^"э.ц......................................

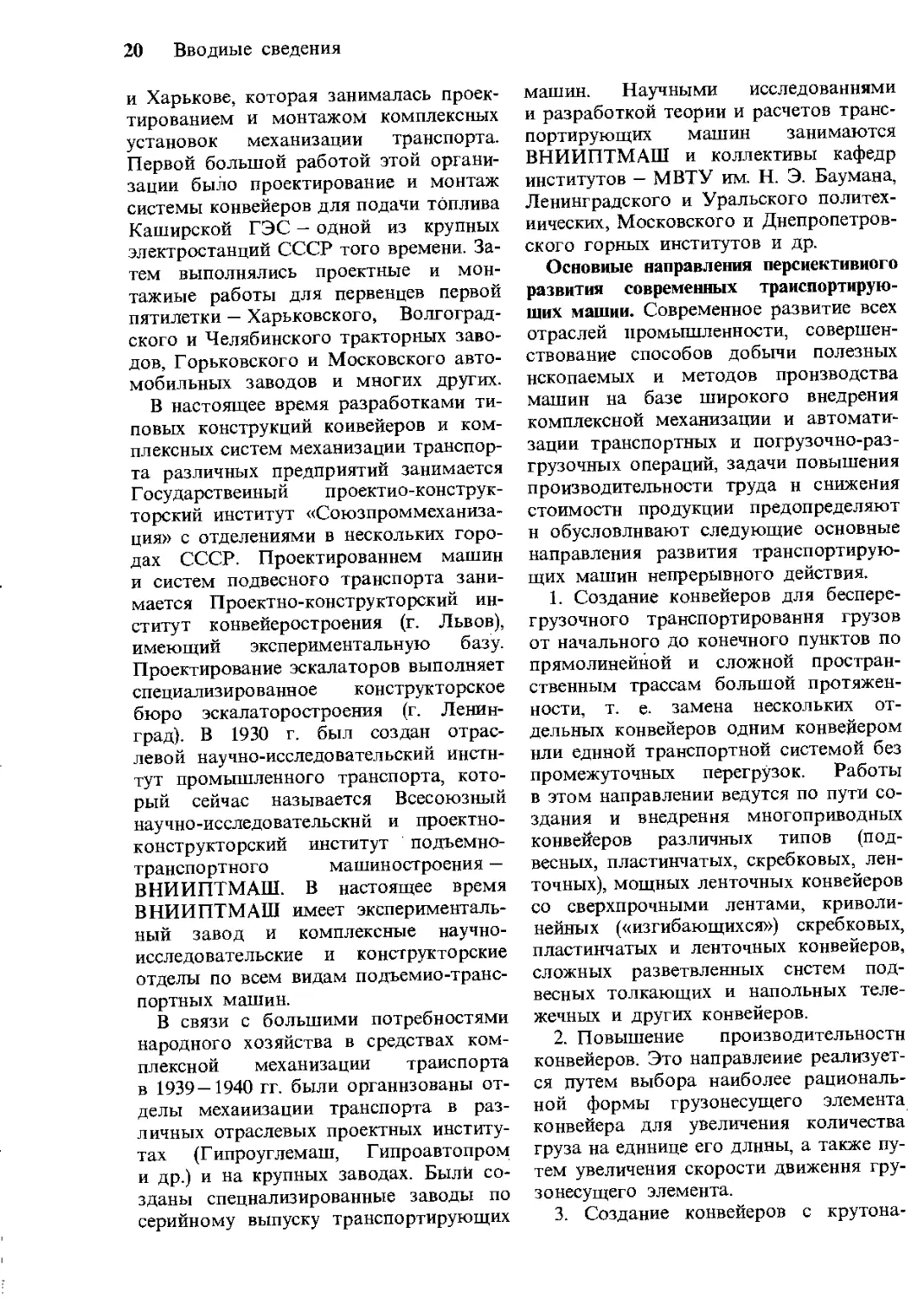

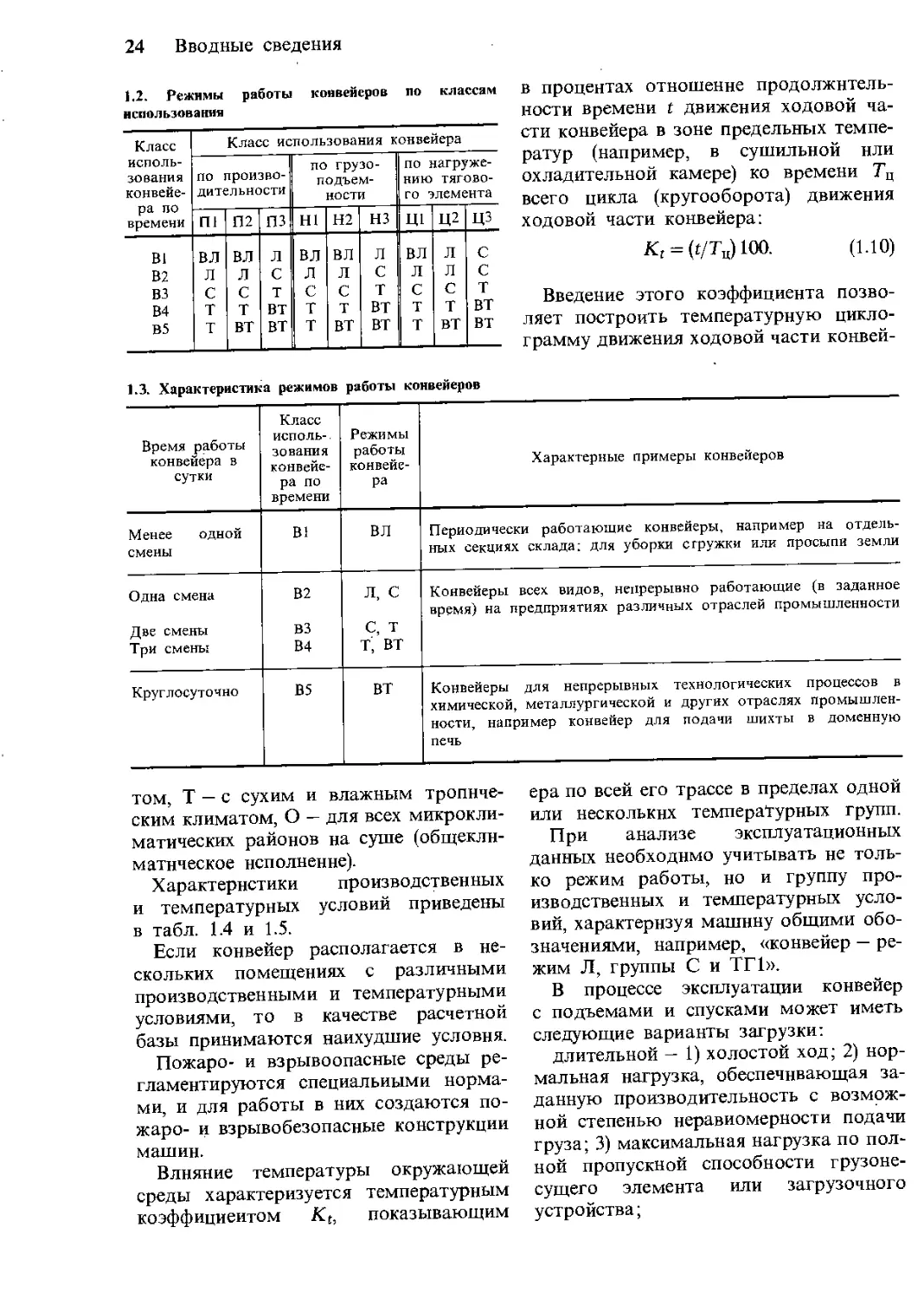

Установленные классы использования

регламентируют пять режимов работы

конвейеров (табл. 1.2 и 1.3): ВЛ — весь-

ма легкий, Л - легкий, С — средний,

Т — тяжелый и ВТ — весьма тяжелый.

Основными определителями режима

являются классы использования конвей-

ера по времени (В) и производительно-

сти (П); они пригодны для всех видов

конвейеров как с тяговым элементом,

так и без него. Классы использования

конвейера по грузоподъемности (Н)

и по натяжению тягового элемента (Ц)

являются дополнительными признаками

н учитываются в поверочных расчетах

и сравнительном анализе эксплуати-

руемых конвейеров, а также в расчетах

долговечности элементов конвейера.

Н1

До 0.5

До 0,25

Н2

Свыше 0,5

до 0,63

Свыше 0,25

До 0,5

НЗ

Свыше 0,63

До 1

Свыше 0,5

До 0,8

1.7. Характеристика

производственных,

температурных

и климатических условий

окружающей среды

Производственные, температурные

и климатические условия, в которых

должен эксплуатироваться конвейер,

оказывают большое влияние на выбор

его конструкции, материалов для его де-

талей, расчетных коэффициентов сопро-

тивления движению ходовой части,

долговечности и смазки подшипников

и многих других конструктивных и рас-

четных данных.

Окружающая среда характеризуется:

1) составом и массовой концентрацией

пылн, влажностью воздуха, насыщением

его парами химических веществ (раство-

ров кислот, солей и т. п.), газами, части-

цами краски и другими особенностями

производственных условий, вредно дей-

Ш

До 0,63

До 0,16

Ц2

Свыше 0,63

до 0,8

Свыше 0,16

до 0,32

ЦЗ

Свыше 0,8

до 1

Свыше 0.32

До 0,63

ствующими на детали конвейера; 2)

температурой (климатическими условия-

ми); 3) пожаро- и взрывоопасностью.

Г ОСТ 15150 — 69 регламентированы

климатические исполнения машин:

У — для районов с умеренным клима-

том, ХЛ — с холодным климатом,

ТВ — с влажным Тропическим клима-

том, ТС — с сухим тропическим клима-

24 Вводные сведения

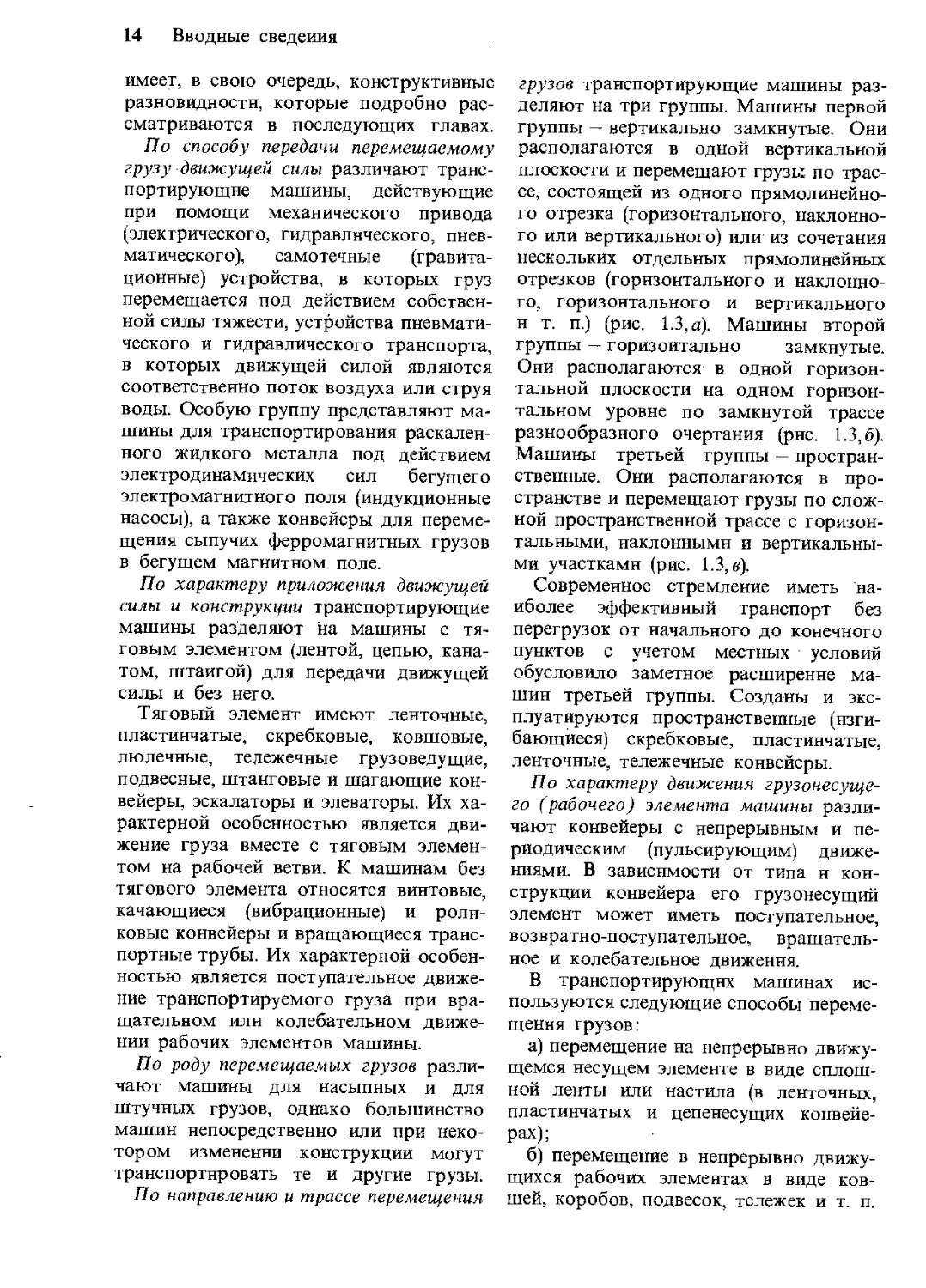

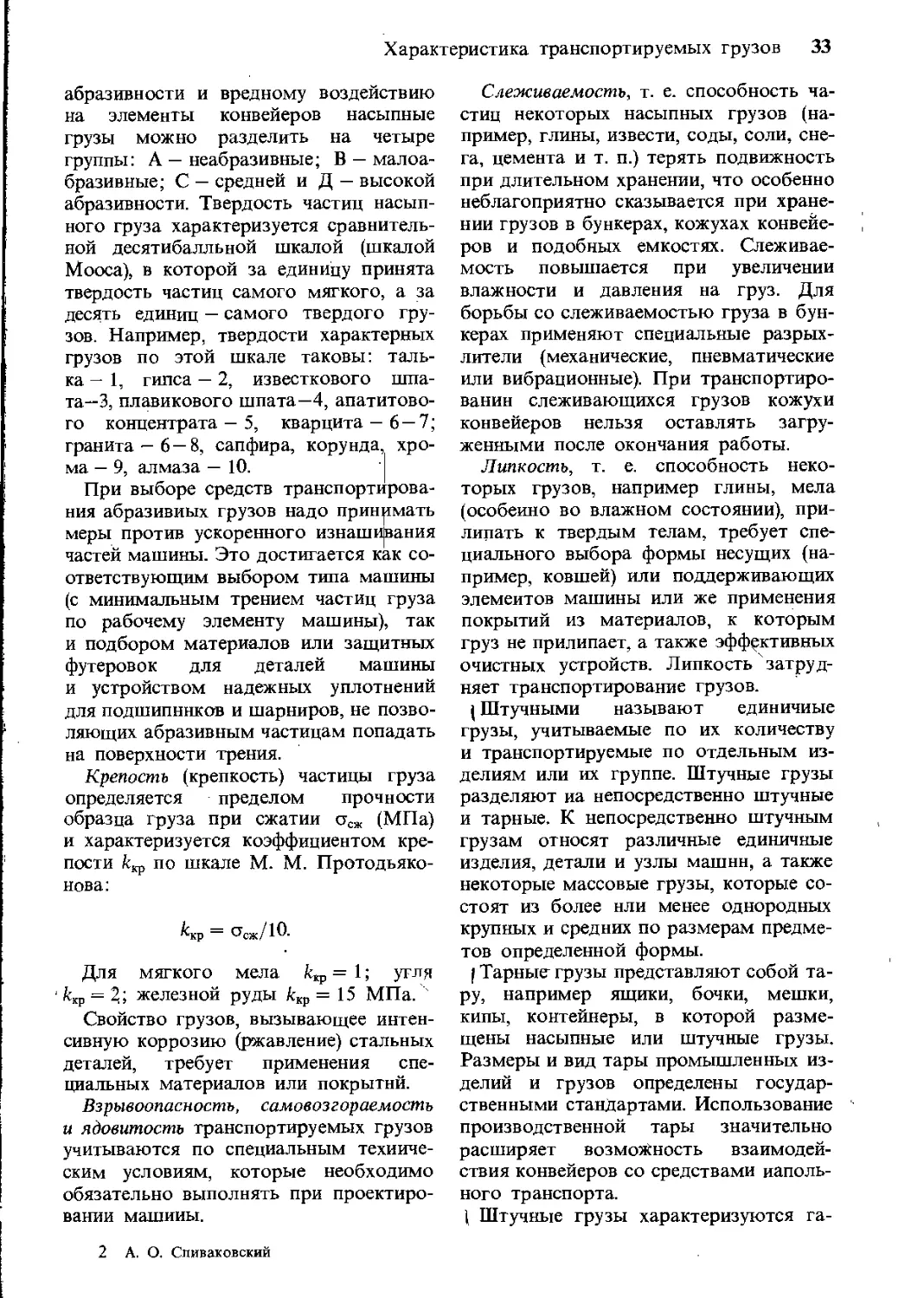

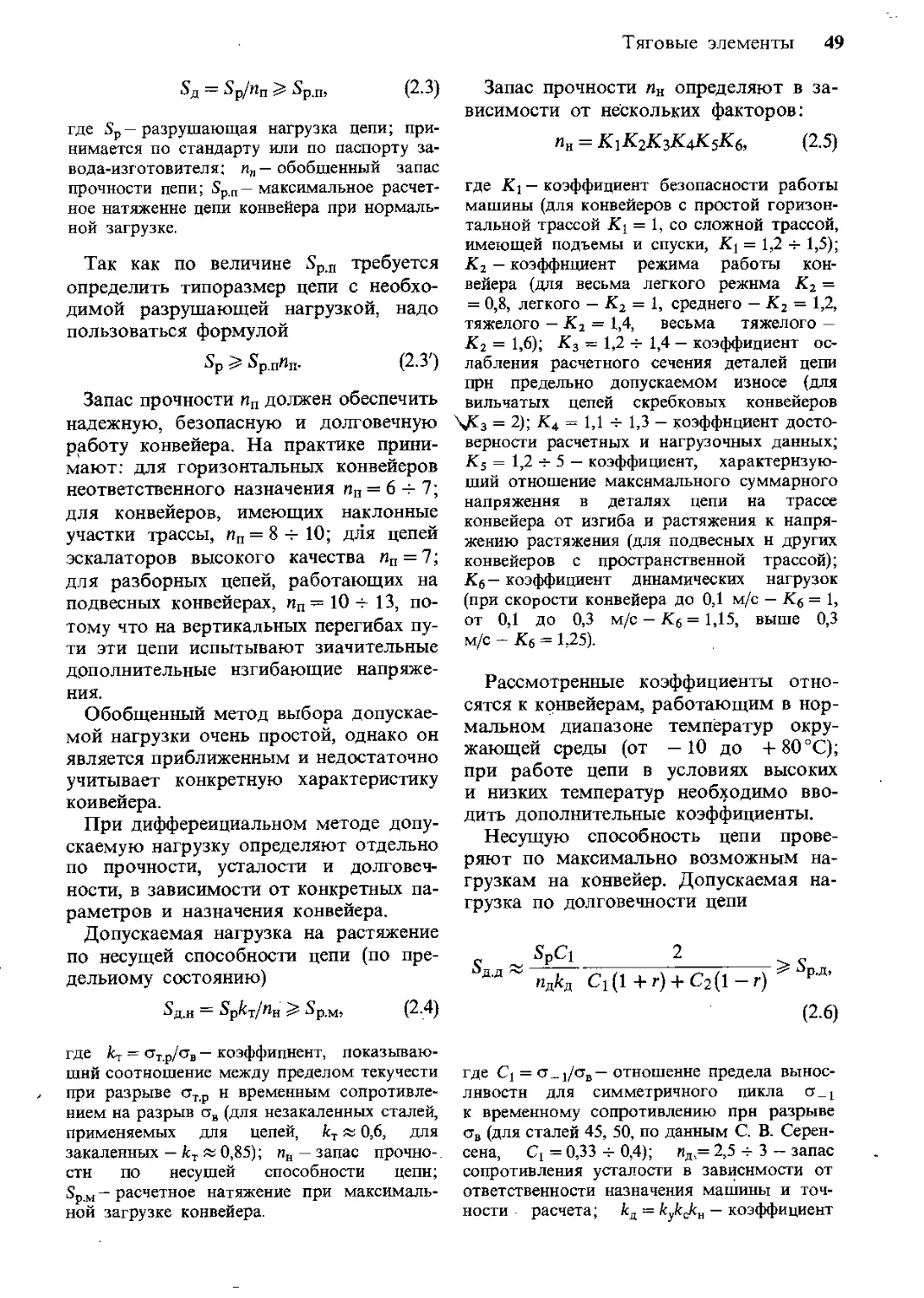

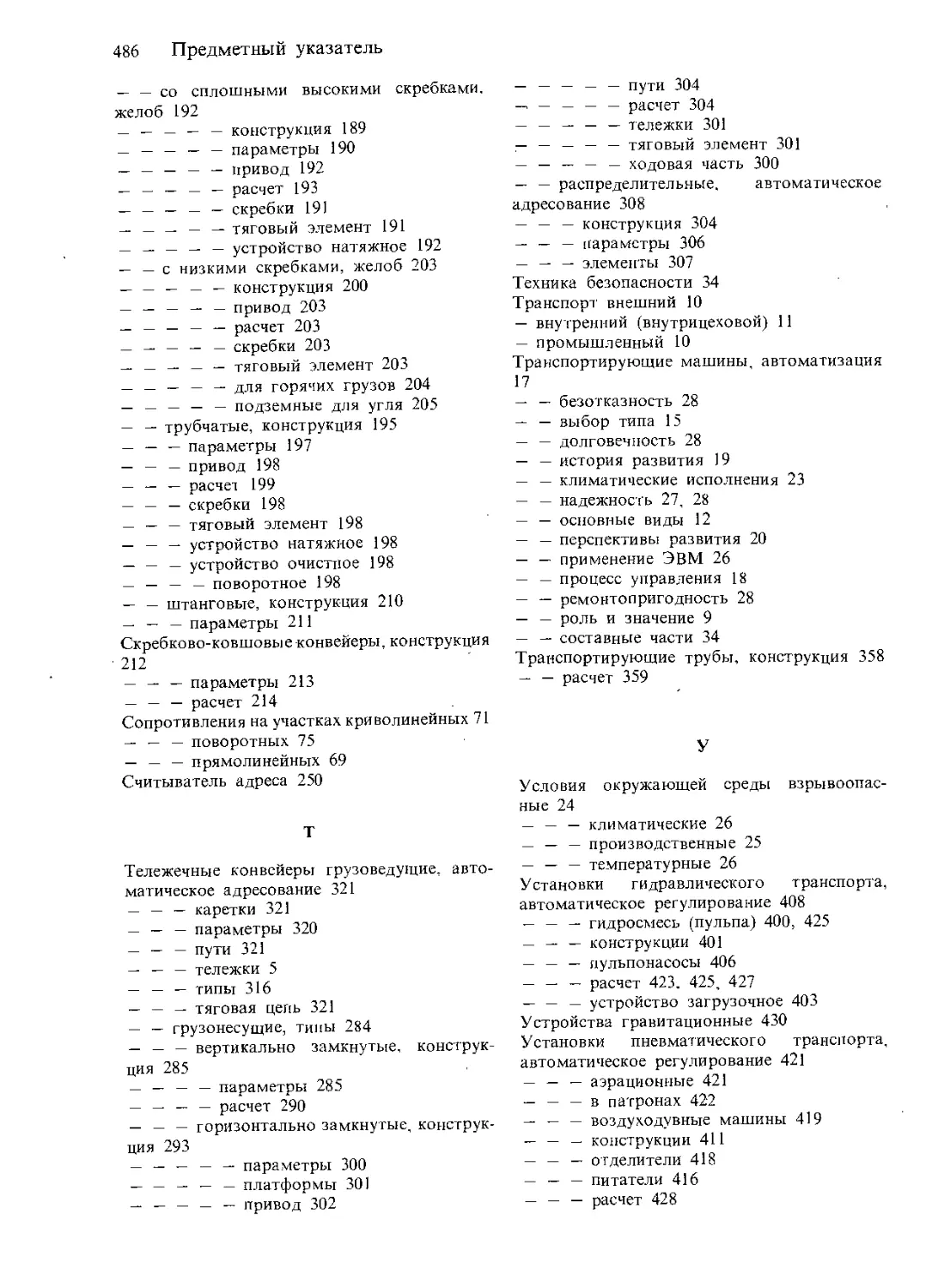

1.2. Режимы использования работы конвейеров по классам в процентах отношение продолжитель- ности времени t движения ходовой ча-

Класс Класс использования конвейера сти конвейера в зоне предельных темпе- ратур (например, в сушильной или охладительной камере) ко времени Тп всего цикла (кругооборота) движения ходовой части конвейера:

исполь- зования конвейе- по произво- дительности по грузо- подъем- ности по нагруже- нию тягово- го элемента

времени П1 П2 пз Н1 Н2 нз Ш Ц2 цз

В1 В2 вз В4 В5 ВЛ л с т т ВЛ Л с т ВТ л с т ВТ ВТ ВЛ Л с т т ВЛ Л с т ВТ л с т ВТ ВТ ВЛ Л с т т Л Л с т ВТ с с т ВТ ВТ = (t/Тц) 100. (1.10) Введение этого коэффициента позво- ляет построить температурную цикло- грамму движения ходовой части конвей-

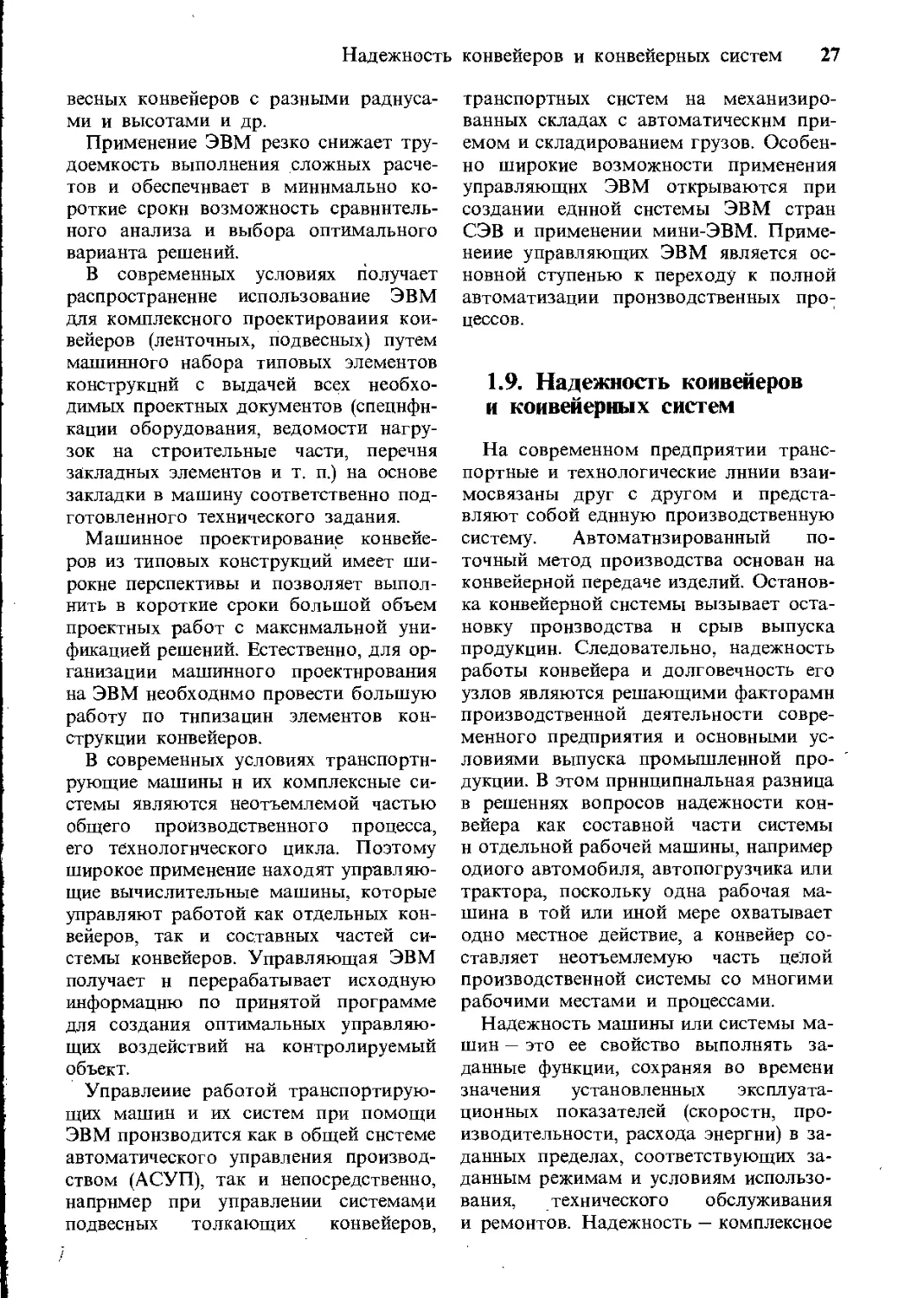

1.3. Характеристика режимов работы конвейеров

Время работы конвейера в сутки Класс исполь-. зования конвейе- ра по времени Режимы работы конвейе- ра Характерные примеры конвейеров

Менее смены одной В1 ВЛ Периодически работающие конвейеры, например на отдель- ных секциях склада; для уборки сгружки или просыпи земли

Одна смена Две смены Три смены В2 вз В4 Л, С С, Т Т, ВТ Конвейеры всех видов, непрерывно работающие (в заданное время) на предприятиях различных отраслей промышленности

Круглосуточно В5 ВТ Конвейеры для непрерывных технологических процессов в химической, металлургической и других отраслях промышлен- ности, например конвейер для подачи шихты в доменную печь

том, Т — с сухим и влажным тропиче-

ским климатом, О - для всех микрокли-

матических районов на суше (общеклн-

матнческое исполнение).

Характеристики производственных

и температурных условий приведены

в табл. 1.4 и 1.5.

Если конвейер располагается в не-

скольких помещениях с различными

производственными и температурными

условиями, то в качестве расчетной

базы принимаются наихудшие условия.

Пожаро- и взрывоопасные среды ре-

гламентируются специальными норма-

ми, и для работы в них создаются по-

жаро- и взрывобезопасные конструкции

машин.

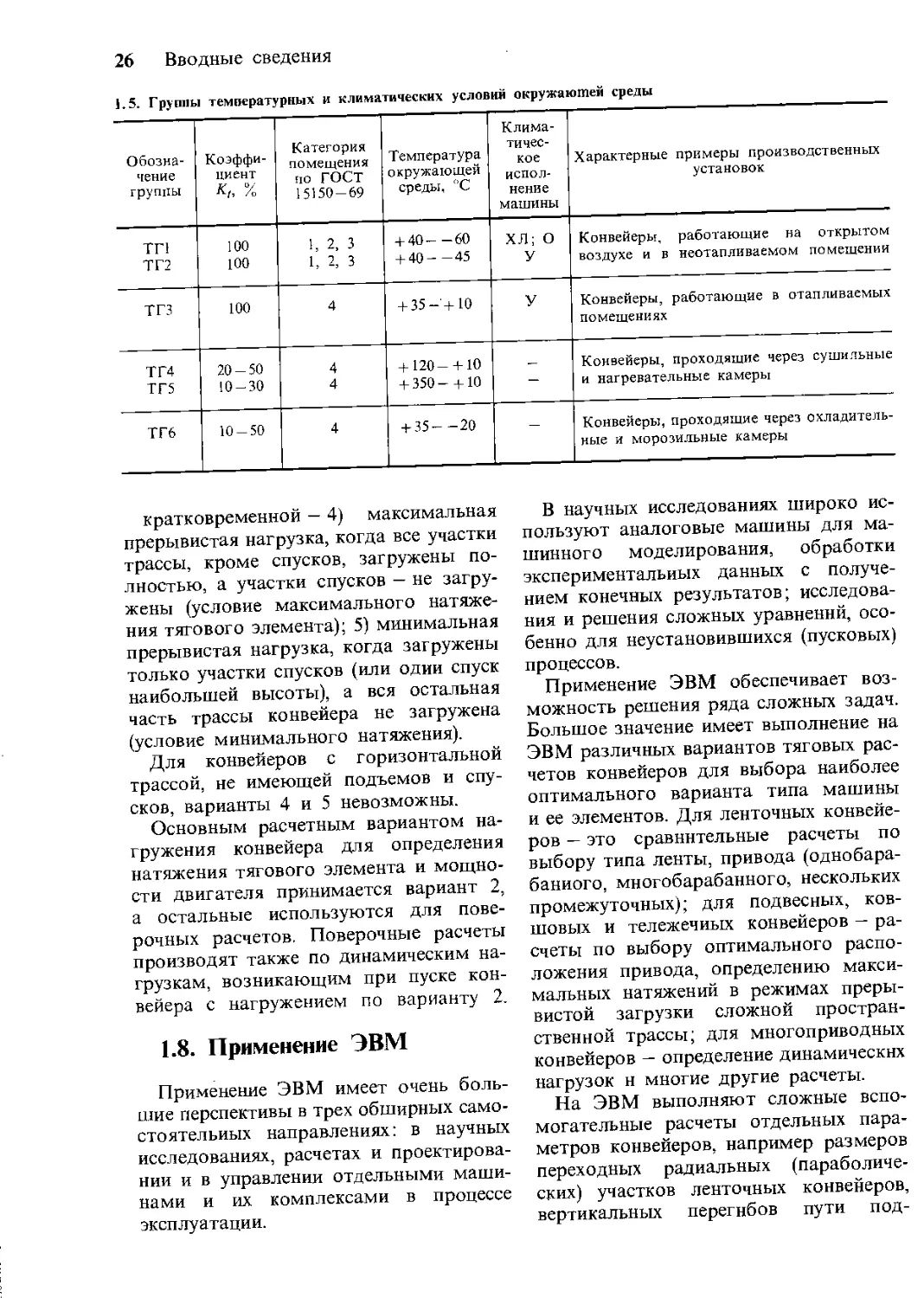

Влияние температуры окружающей

среды характеризуется температурным

коэффициентом Kt, показывающим

ера по всей его трассе в пределах одной

или нескольких температурных групп.

При анализе эксплуатационных

данных необходимо учитывать не толь-

ко режим работы, но и группу про-

изводственных и температурных усло-

вий, характеризуя машину общими обо-

значениями, например, «конвейер — ре-

жим Л, группы С и ТГ1».

В процессе эксплуатации конвейер

с подъемами и спусками может иметь

следующие варианты загрузки:

длительной - 1) холостой ход; 2) нор-

мальная нагрузка, обеспечивающая за-

данную производительность с возмож-

ной степенью неравномерности подачи

груза; 3) максимальная нагрузка по пол-

ной пропускной способности грузоне-

сущего элемента или загрузочного

устройства;

Характеристика условий окружающей среды 25

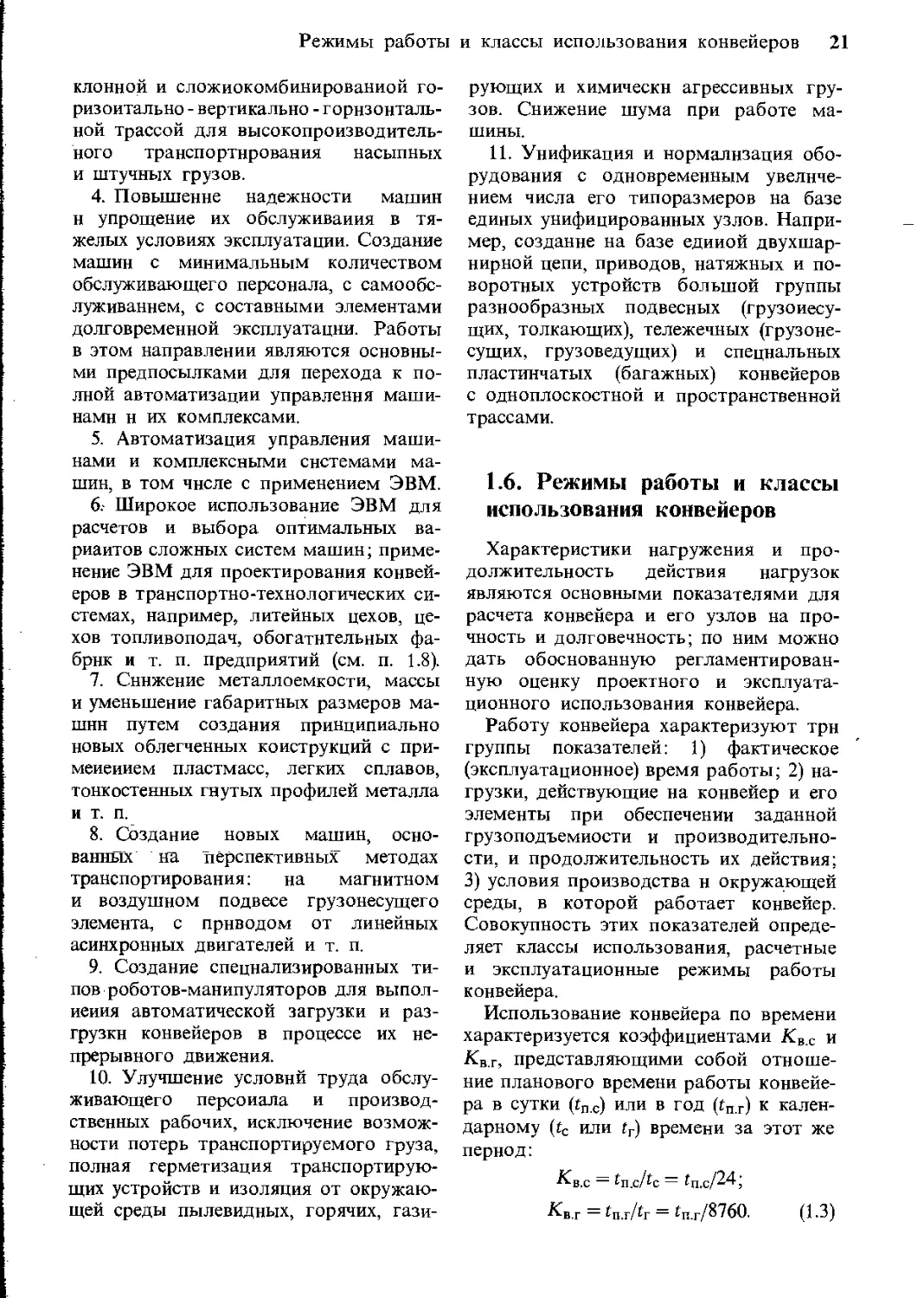

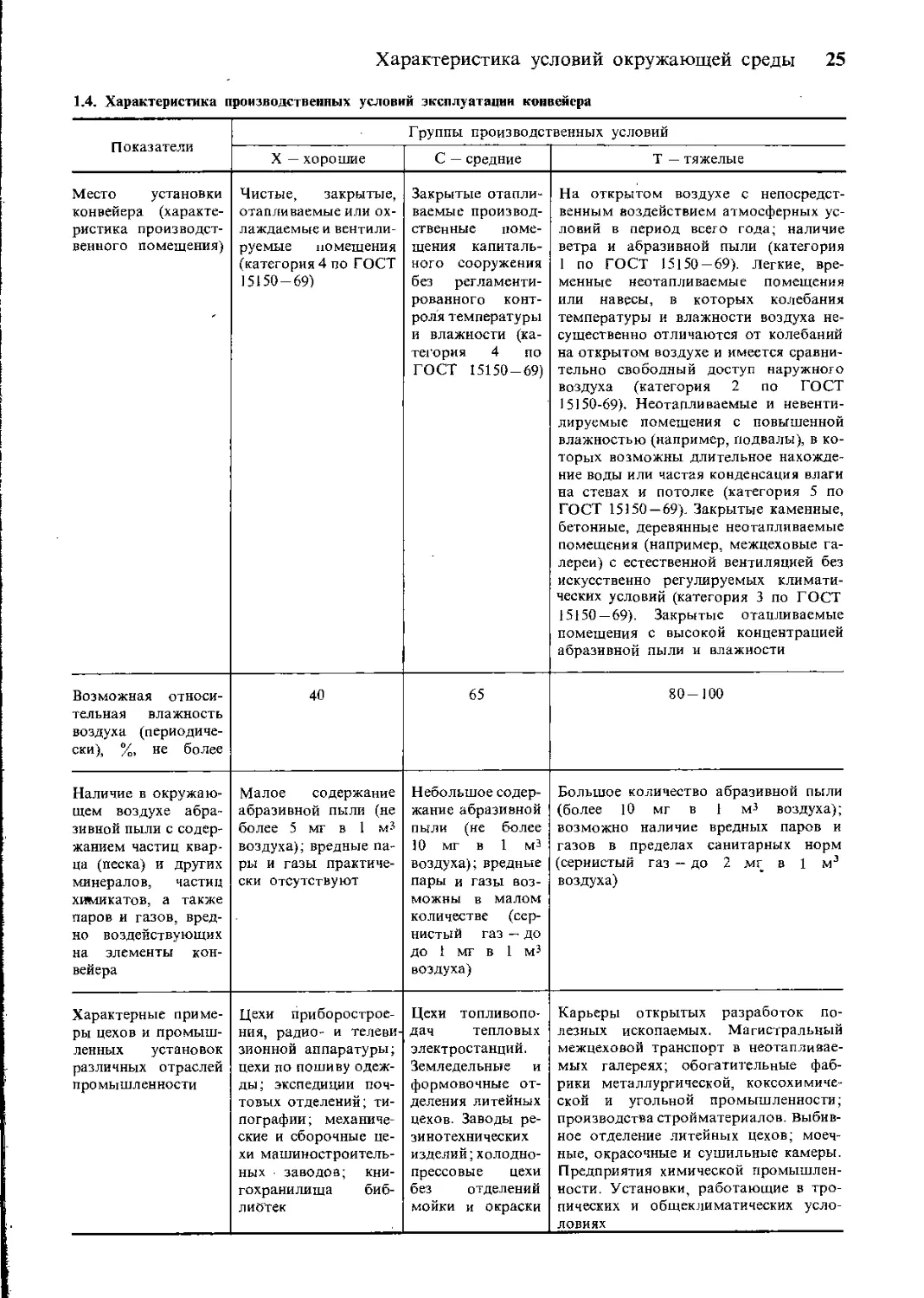

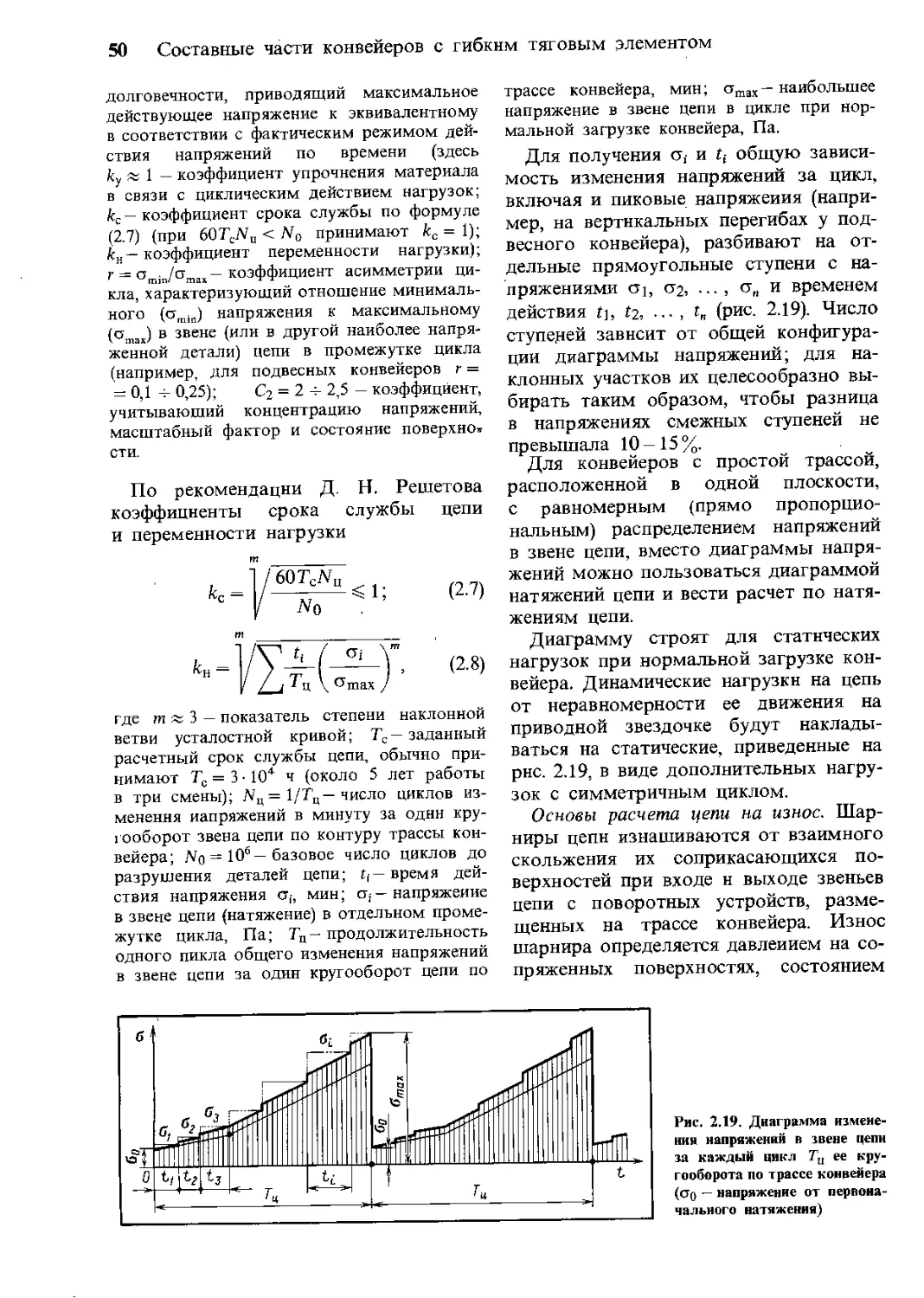

1.4. Характеристика производственных условий эксплуатации конвейера

Показатели Группы производственных условий

X — хорошие С — средние Т — тяжелые

Место установки конвейера (характе- ристика производст- венного помещения) Чистые, закрытые, отапливаемые или ох- лаждаемые и вентили- руемые помещения (категория 4 по ГОСТ 15150-69) Закрытые отапли- ваемые производ- ственные поме- щения капиталь- ного сооружения без регламенти- рованного конт- роля температуры и влажности (ка- тегория 4 по ГОСТ 15150-69) На открытом воздухе с непосредст- венным воздействием атмосферных ус- ловий в период всего года; наличие ветра и абразивной пыли (категория 1 по ГОСТ 15150 — 69). Легкие, вре- менные неотапливаемые помещения или навесы, в которых колебания температуры и влажности воздуха не- существенно отличаются от колебаний на открытом воздухе и имеется сравни- тельно свободный доступ наружного воздуха (категория 2 по ГОСТ 15150-69). Неотапливаемые и невенти- лируемые помещения с повышенной влажностью (например, подвалы), в ко- торых возможны длительное нахожде- ние воды или частая конденсация влаги на стенах и потолке (категория 5 по ГОСТ 15150—69). Закрытые каменные, бетонные, деревянные неотапливаемые помещения (например, межцеховые га- лереи) с естественной вентиляцией без искусственно регулируемых климати- ческих условий (категория 3 по ГОСТ 15150 — 69). Закрытые отапливаемые помещения с высокой концентрацией абразивной пыли и влажности

Возможная относи- тельная влажность воздуха (периодиче- ски), %, не более 40 65 80-100

Наличие в окружаю- щем воздухе абра- зивной пыли с содер- жанием частиц квар- ца (песка) и других минералов, частиц химикатов, а также паров и газов, вред- но воздействующих на элементы кон- вейера Малое содержание абразивной пыли (не более 5 мг в 1 м3 воздуха); вредные па- ры и газы практиче- ски отсутствуют Небольшоесодер- жание абразивной пыли (не более 10 мг в 1 мэ воздуха); вредные пары и газы воз- можны в малом количестве (сер- нистый газ — до до 1 мг в 1 м3 воздуха) Большое количество абразивной пыли (более 10 мг в 1 м3 воздуха); возможно наличие вредных паров и газов в пределах санитарных норм (сернистый газ — до 2 мг в 1 м3 воздуха)

Характерные приме- ры цехов и промыш- ленных установок различных отраслей промышленности Цехи приборострое- ния, радио- и телеви- зионной аппаратуры; цехи по пошиву одеж- ды ; экспедиции поч- товых отделений; ти- пографии ; механиче- ские и сборочные це- хи машиностроитель- ных заводов; кни- гохранилища биб- лиотек Цехи топливопо- дач тепловых электростанций. Земледельные и формовочные от- деления литейных цехов. Заводы ре- зинотехнических изделий;холодно- прессовые цехи без отделений мойки и окраски Карьеры открытых разработок по- лезных ископаемых. Магистральный межцеховой транспорт в неотапливае- мых галереях; обогатительные фаб- рики металлургической, коксохимиче- ской и угольной промышленности; производства стройматериалов. Выбив- ное отделение литейных цехов; моеч- ные, окрасочные и сушильные камеры. Предприятия химической промышлен- ности. Установки, работающие в тро- пических и общеклиматических усло- ловиях

26 Вводные сведения

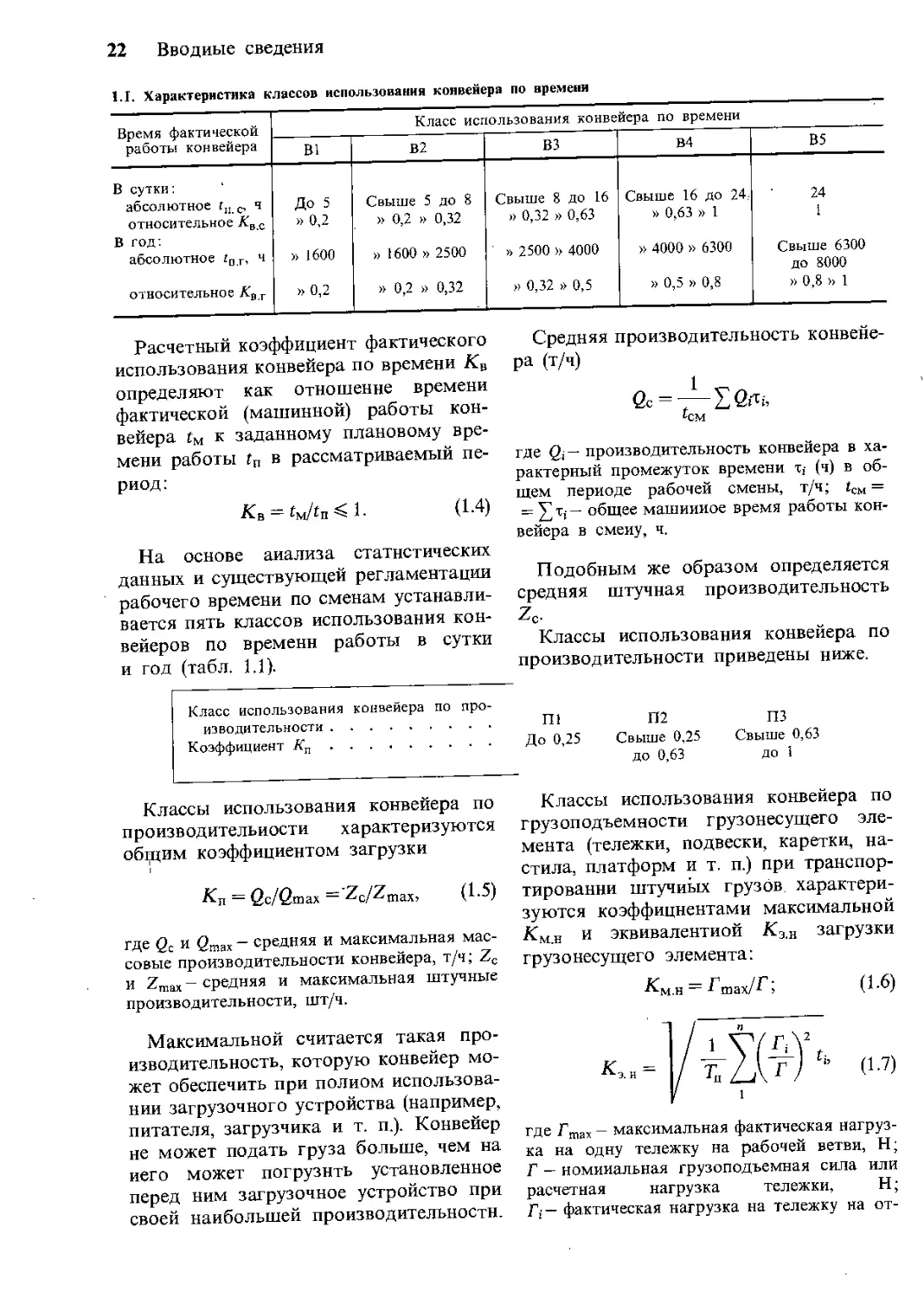

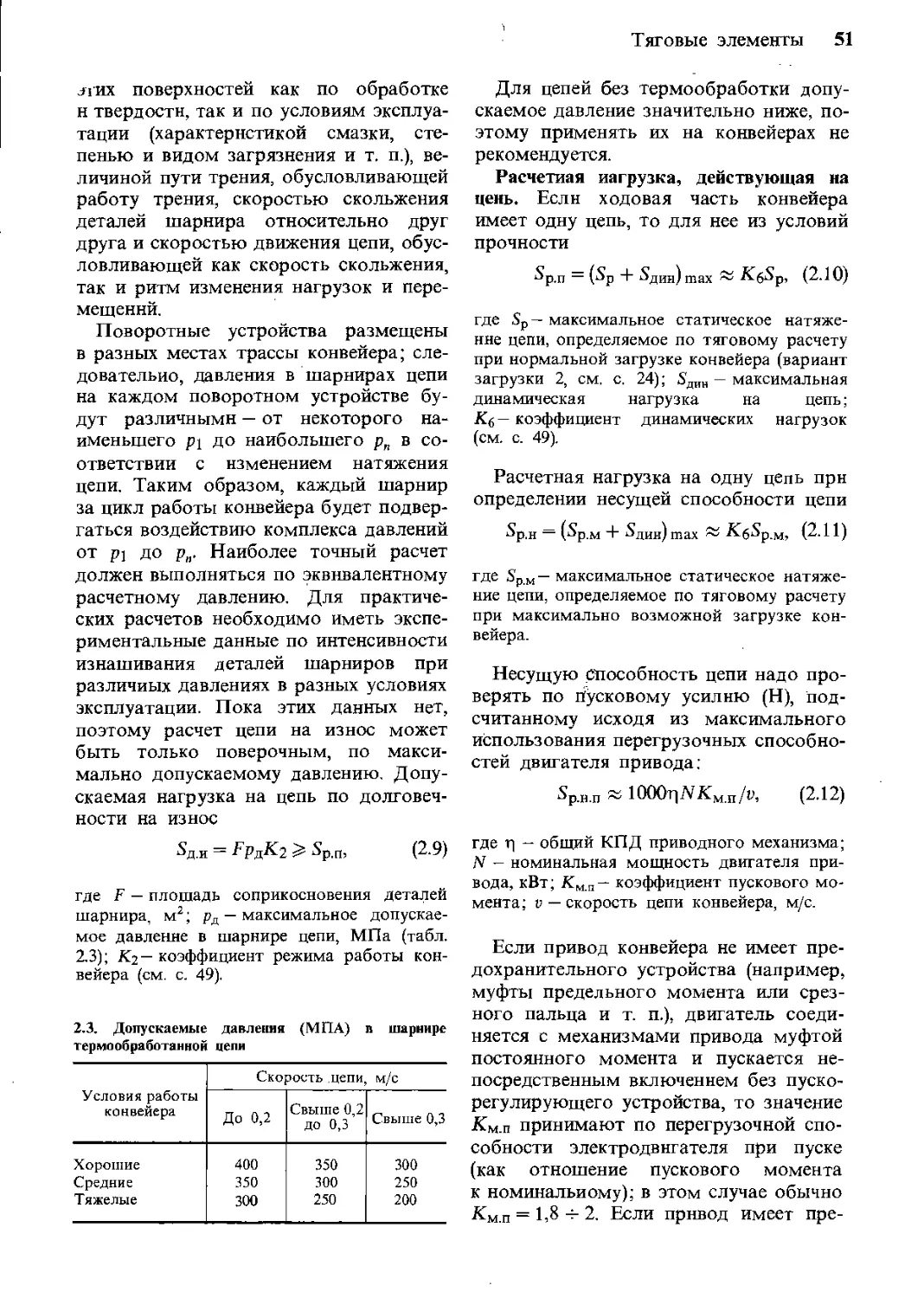

к 5. Группы температурных и климатических условий окружающей среды

Обозна- чение группы Коэффи- циент Kf, % Категория помещения по ГОСТ 15150 — 69 Температура окружающей среды, f>C Клима- тичес- кое испол- нение машины Характерные примеры производственных установок

ТГ1 100 1, 2, 3 + 40- -60 ХЛ; О Конвейеры, работающие на открытом

ТГЗ 100 1, 2, 3 + 40— -45 У воздухе и в неотапливаемом помещении

ТГЗ 100 4 + 35 - + Ю У Конвейеры, работающие в отапливаемых помещениях

ТГ4 20-50 4 + 120-+10 — Конвейеры, проходящие через сушильные

ТГ5 10-30 4 + 350- +10 — и нагревательные камеры

ТГ6 10-50 4 + 35- -20 - Конвейеры, проходящие через охладитель- ные и морозильные камеры

кратковременной — 4) максимальная

прерывистая нагрузка, когда все участки

трассы, кроме спусков, загружены по-

лностью, а участки спусков — не загру-

жены (условие максимального натяже-

ния тягового элемента); 5) минимальная

прерывистая нагрузка, когда загружены

только участки спусков (или одни спуск

наибольшей высоты), а вся остальная

часть трассы конвейера не загружена

(условие минимального натяжения).

Для конвейеров с горизонтальной

трассой, не имеющей подъемов и спу-

сков, варианты 4 и 5 невозможны.

Основным расчетным вариантом на-

гружения конвейера для определения

натяжения тягового элемента и мощно-

сти двигателя принимается вариант 2,

а остальные используются для пове-

рочных расчетов. Поверочные расчеты

производят также по динамическим на-

грузкам, возникающим при пуске кон-

вейера с нагружением по варианту 2.

1.8. Применение ЭВМ

Применение ЭВМ имеет очень боль-

шие перспективы в трех обширных само-

стоятельных направлениях: в научных

исследованиях, расчетах и проектирова-

нии и в управлении отдельными маши-

нами и их комплексами в процессе

эксплуатации.

В научных исследованиях широко ис-

пользуют аналоговые машины для ма-

шинного моделирования, обработки

экспериментальных данных с получе-

нием конечных результатов; исследова-

ния и решения сложных уравнений, осо-

бенно для неустановившихся (пусковых)

процессов.

Применение ЭВМ обеспечивает воз-

можность решения ряда сложных задач.

Большое значение имеет выполнение на

ЭВМ различных вариантов тяговых рас-

четов конвейеров для выбора наиболее

оптимального варианта типа машины

и ее элементов. Для ленточных конвейе-

ров - это сравнительные расчеты по

выбору типа ленты, привода (однобара-

банного, многобарабанного, нескольких

промежуточных); для подвесных, ков-

шовых и тележечных конвейеров - ра-

счеты по выбору оптимального распо-

ложения привода, определению макси-

мальных натяжений в режимах преры-

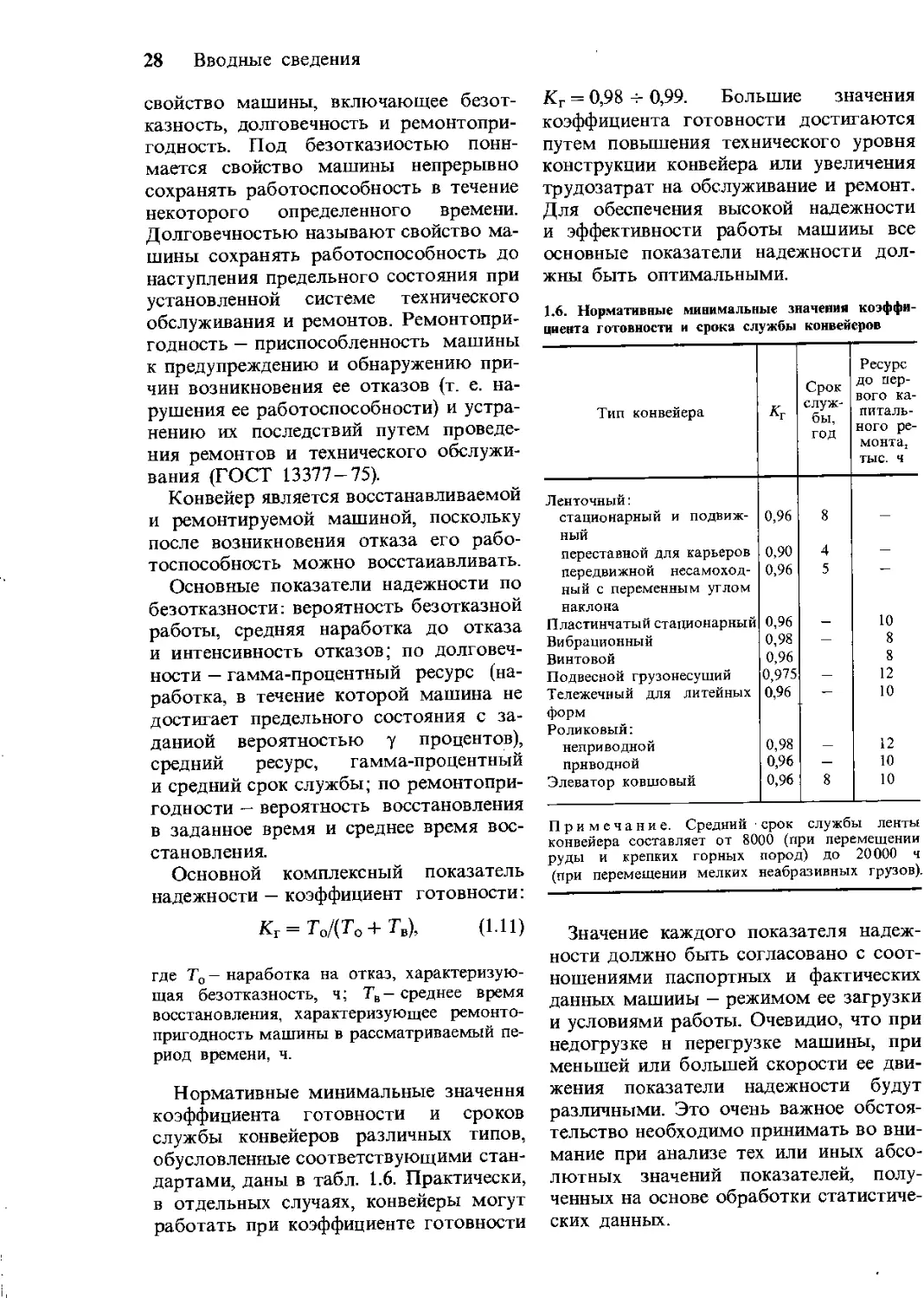

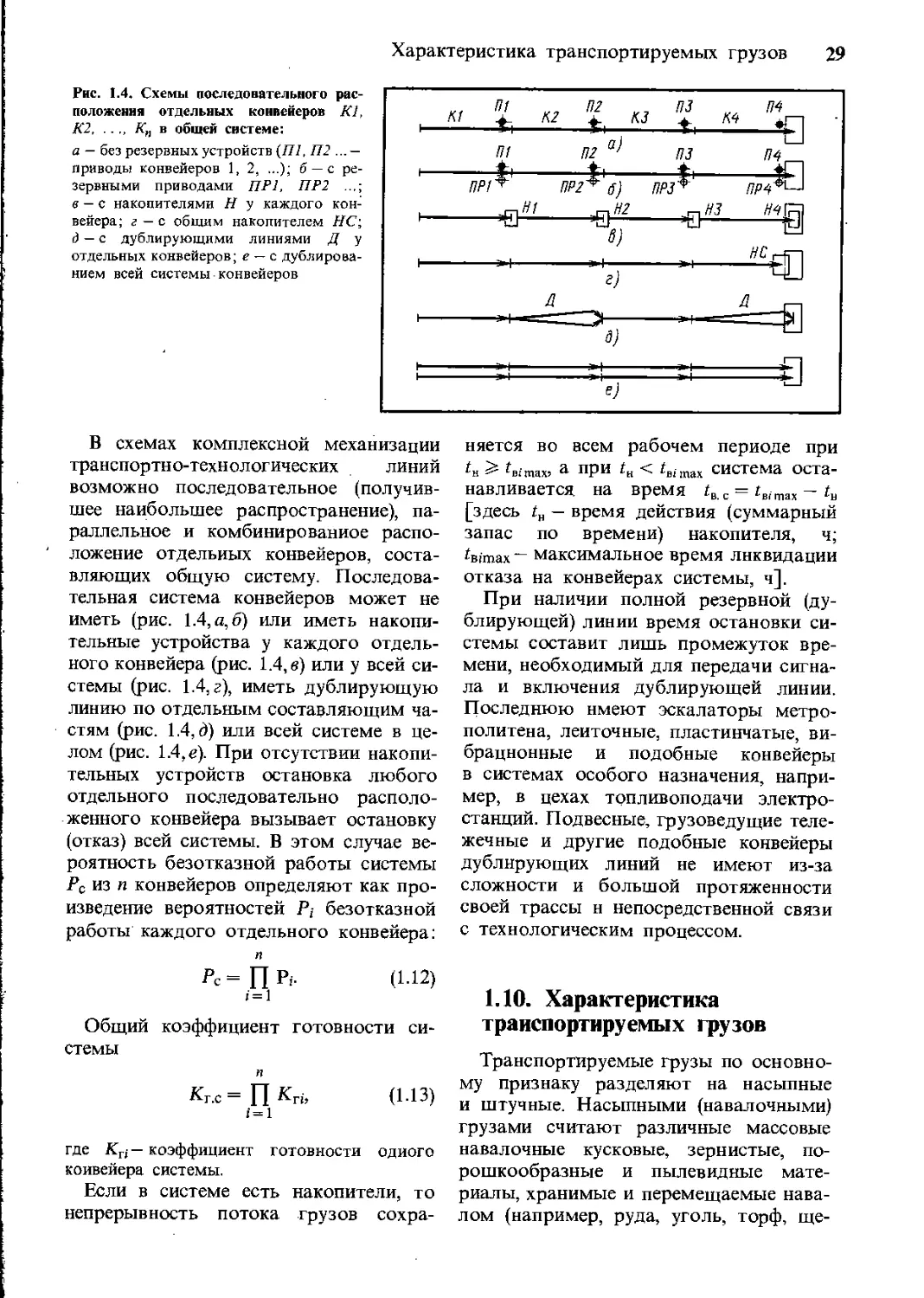

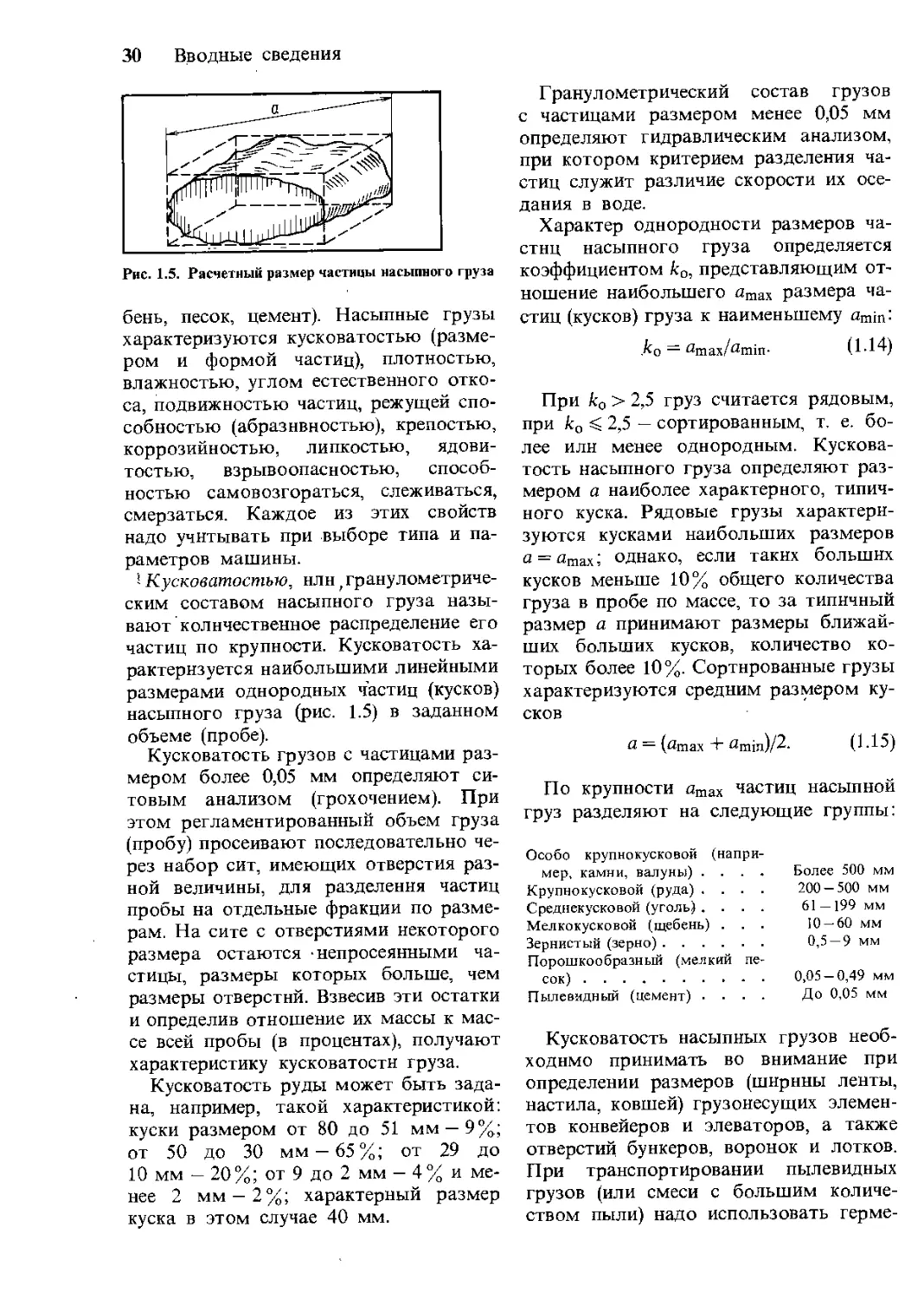

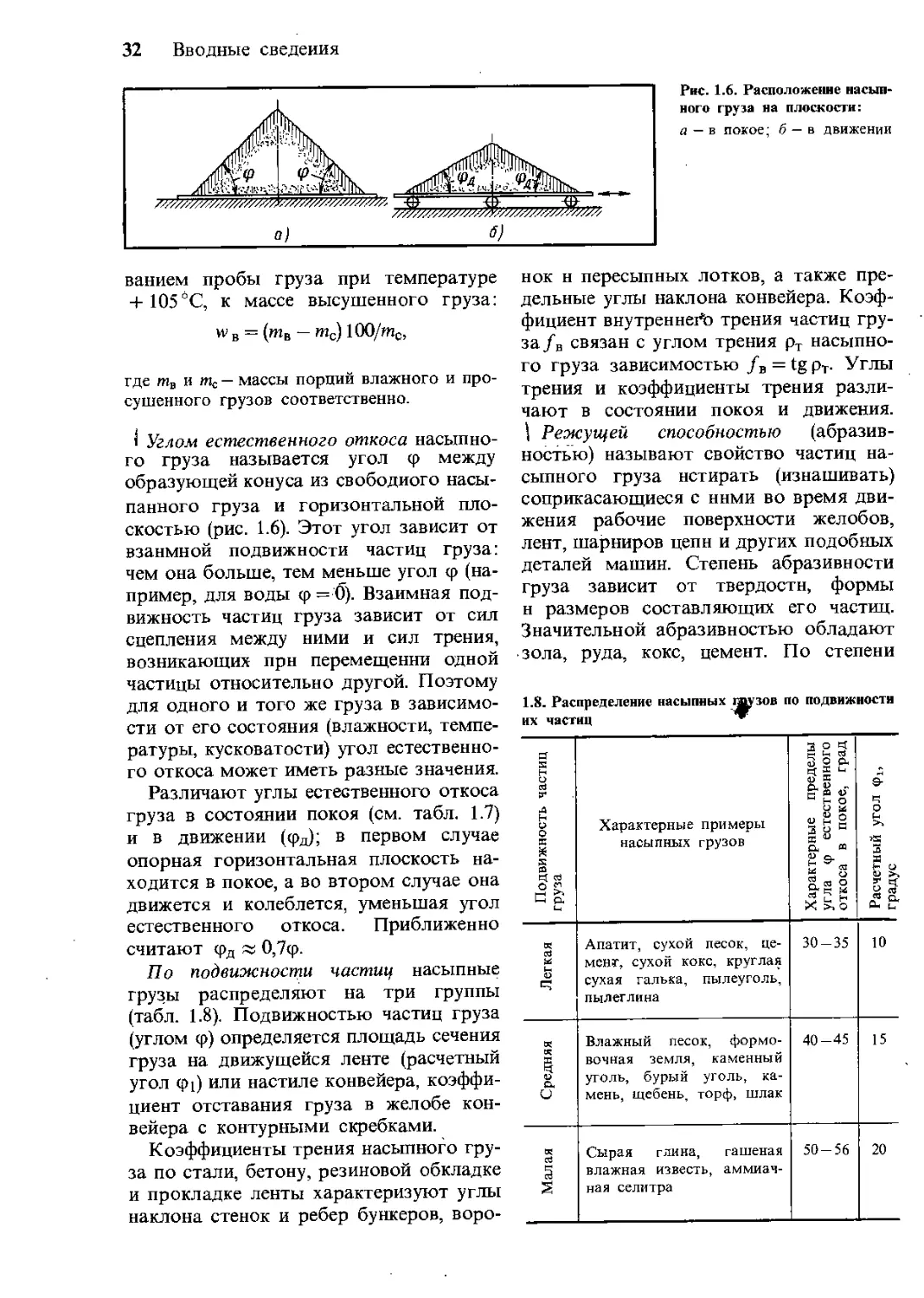

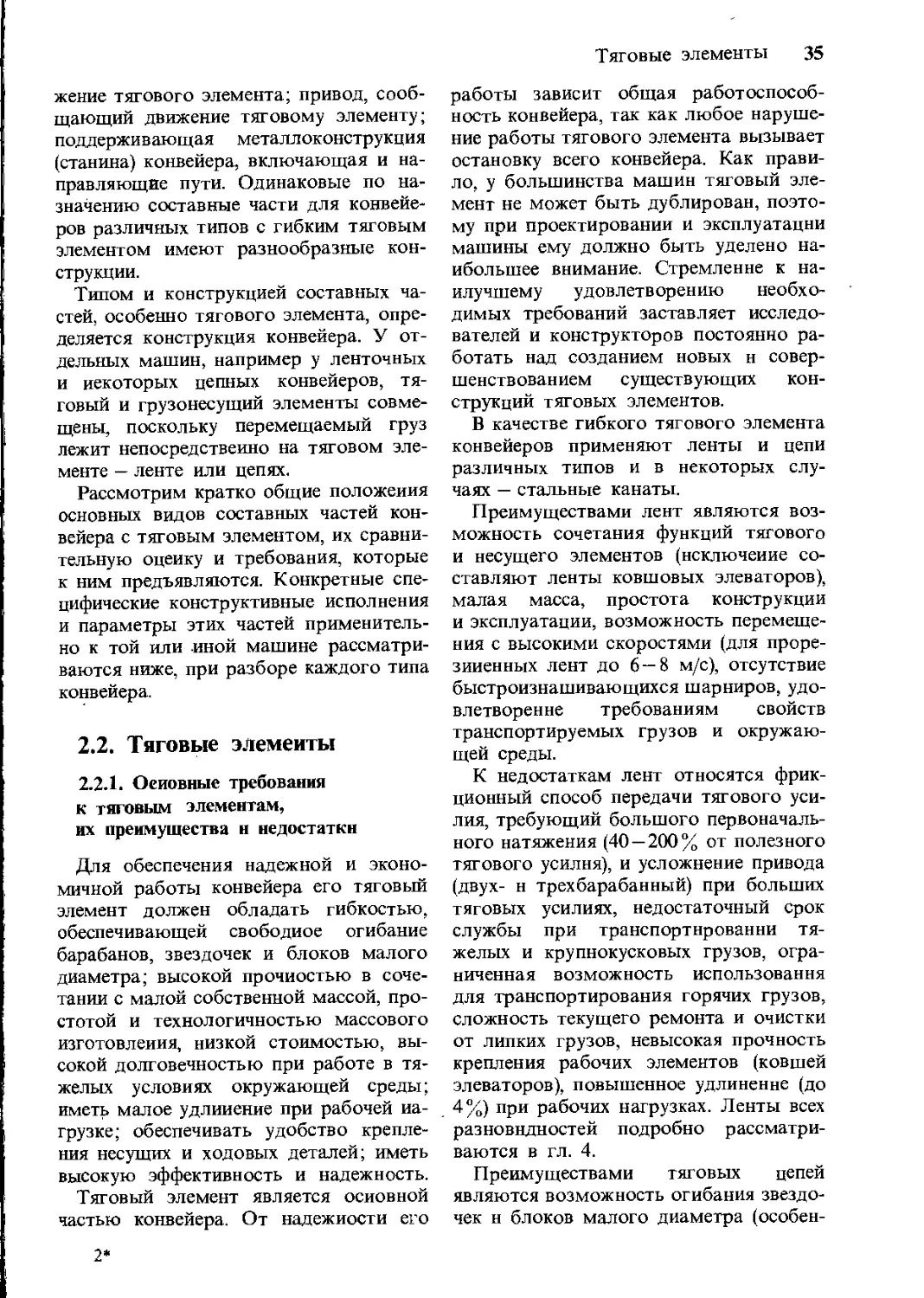

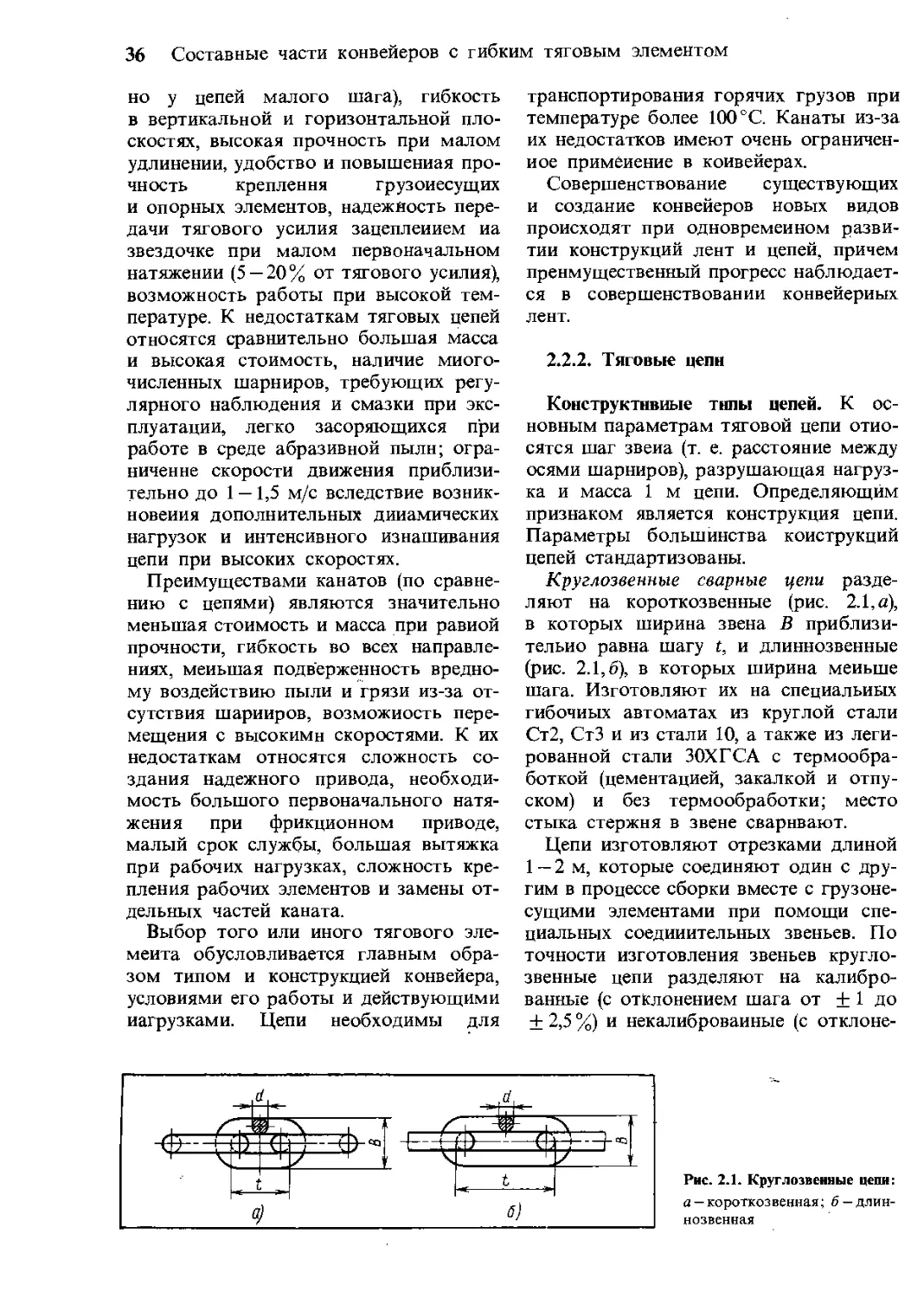

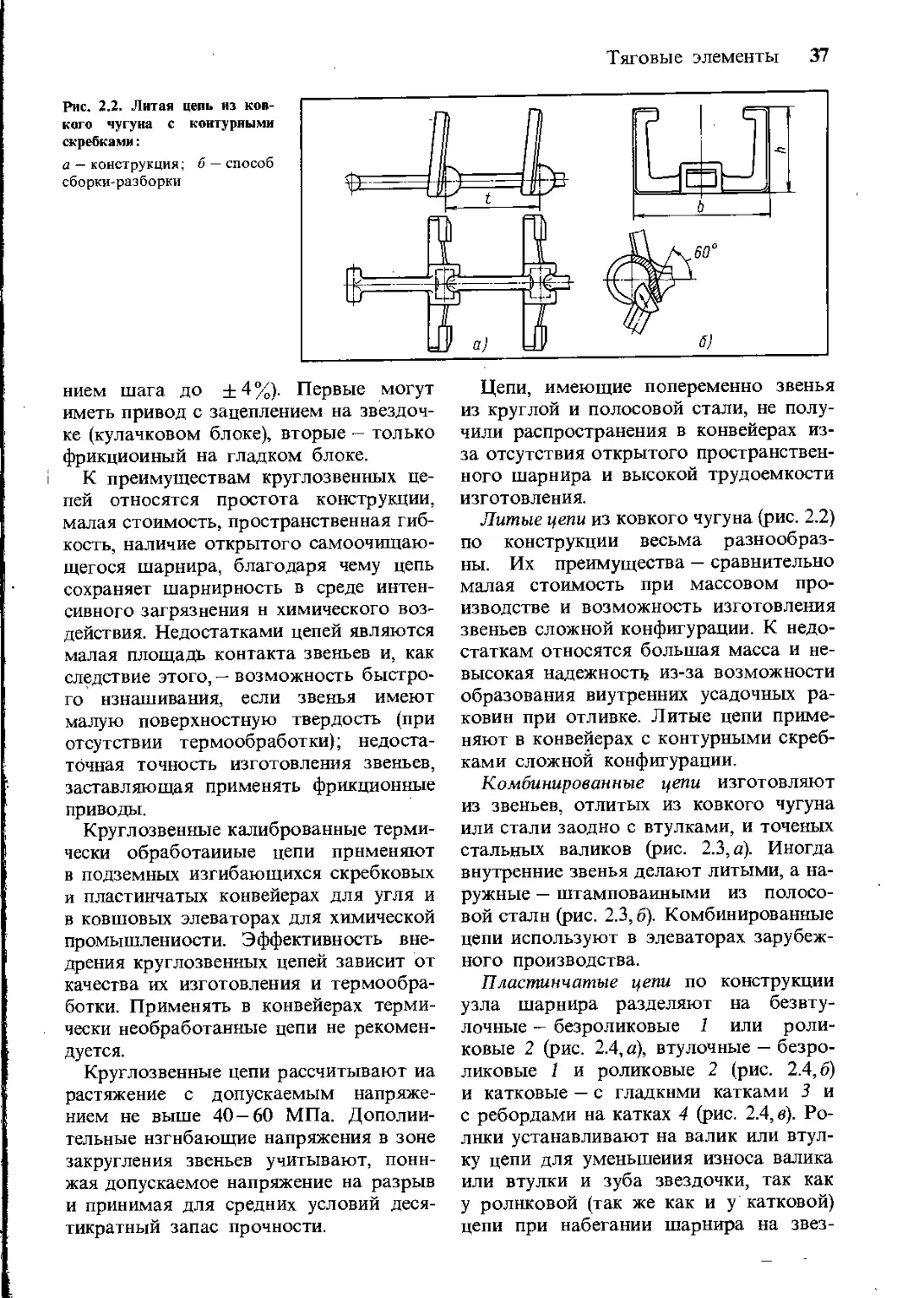

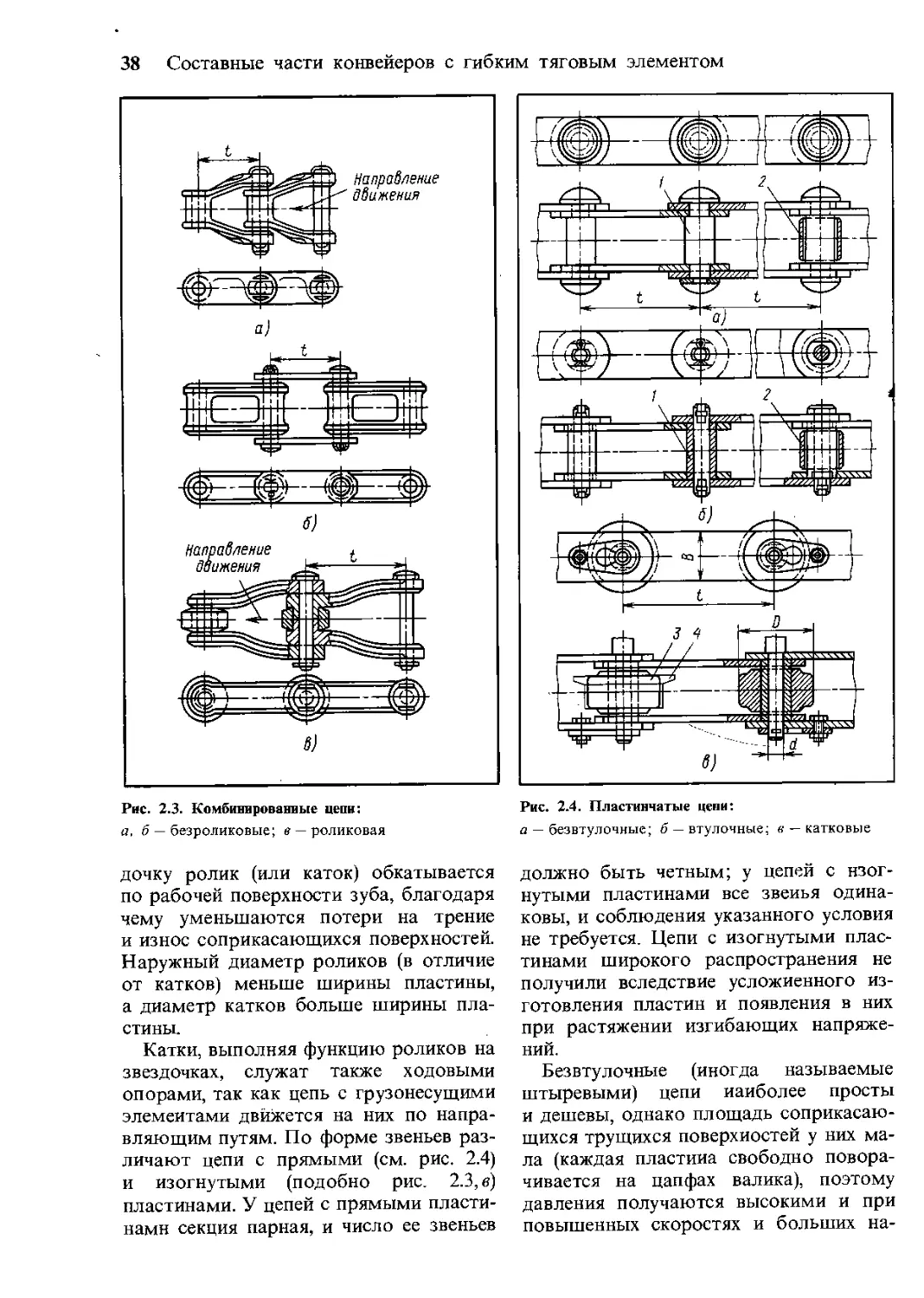

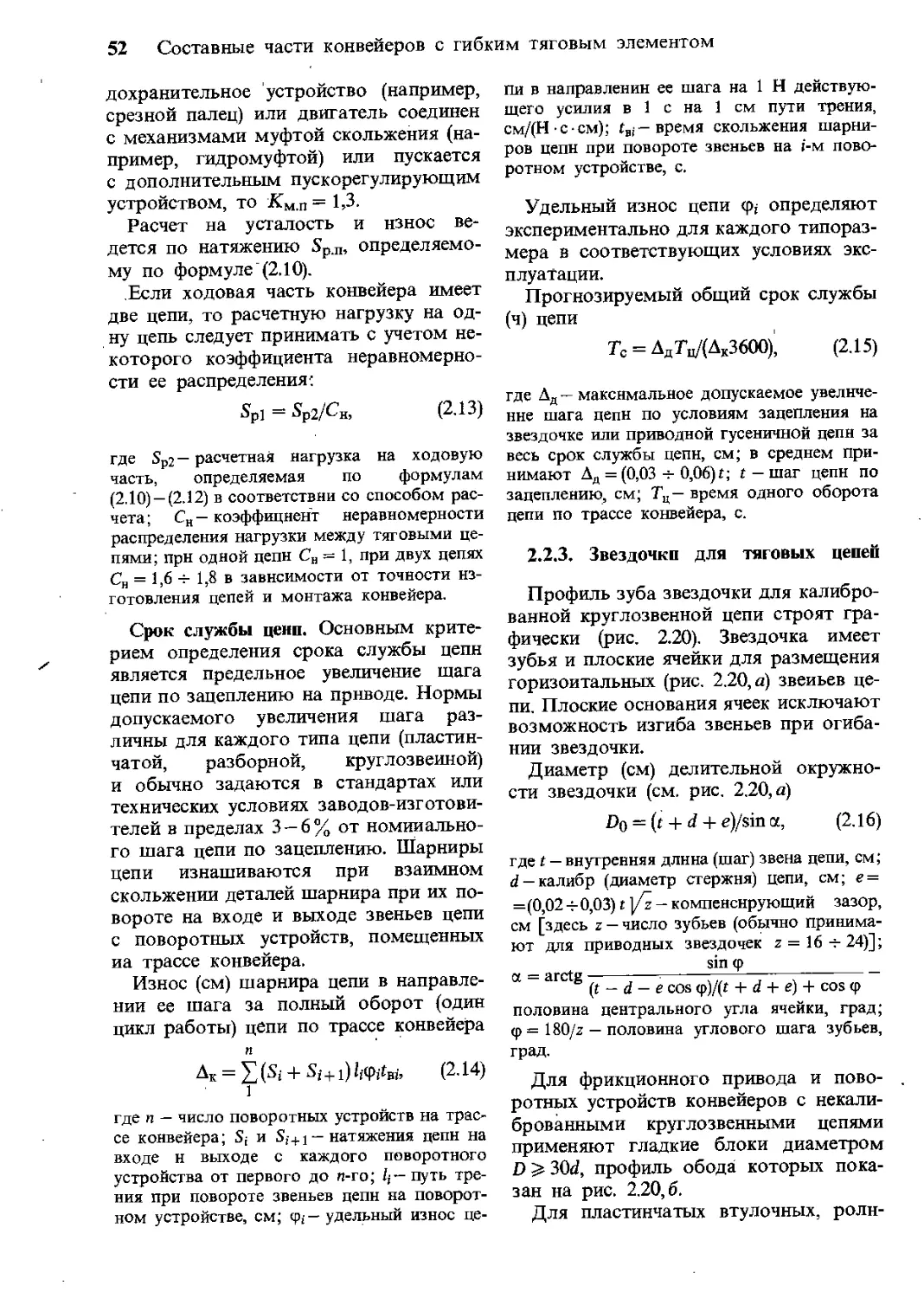

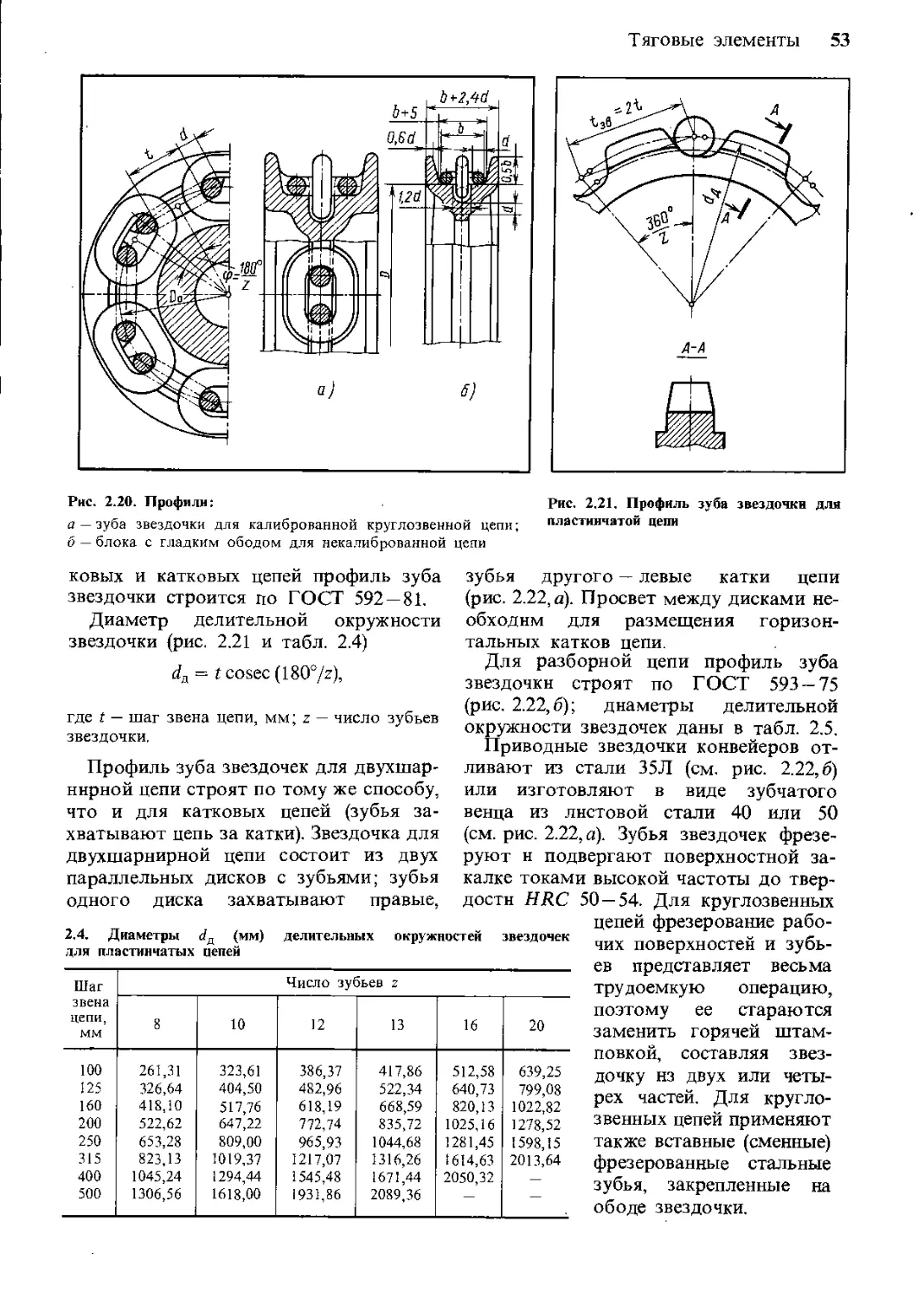

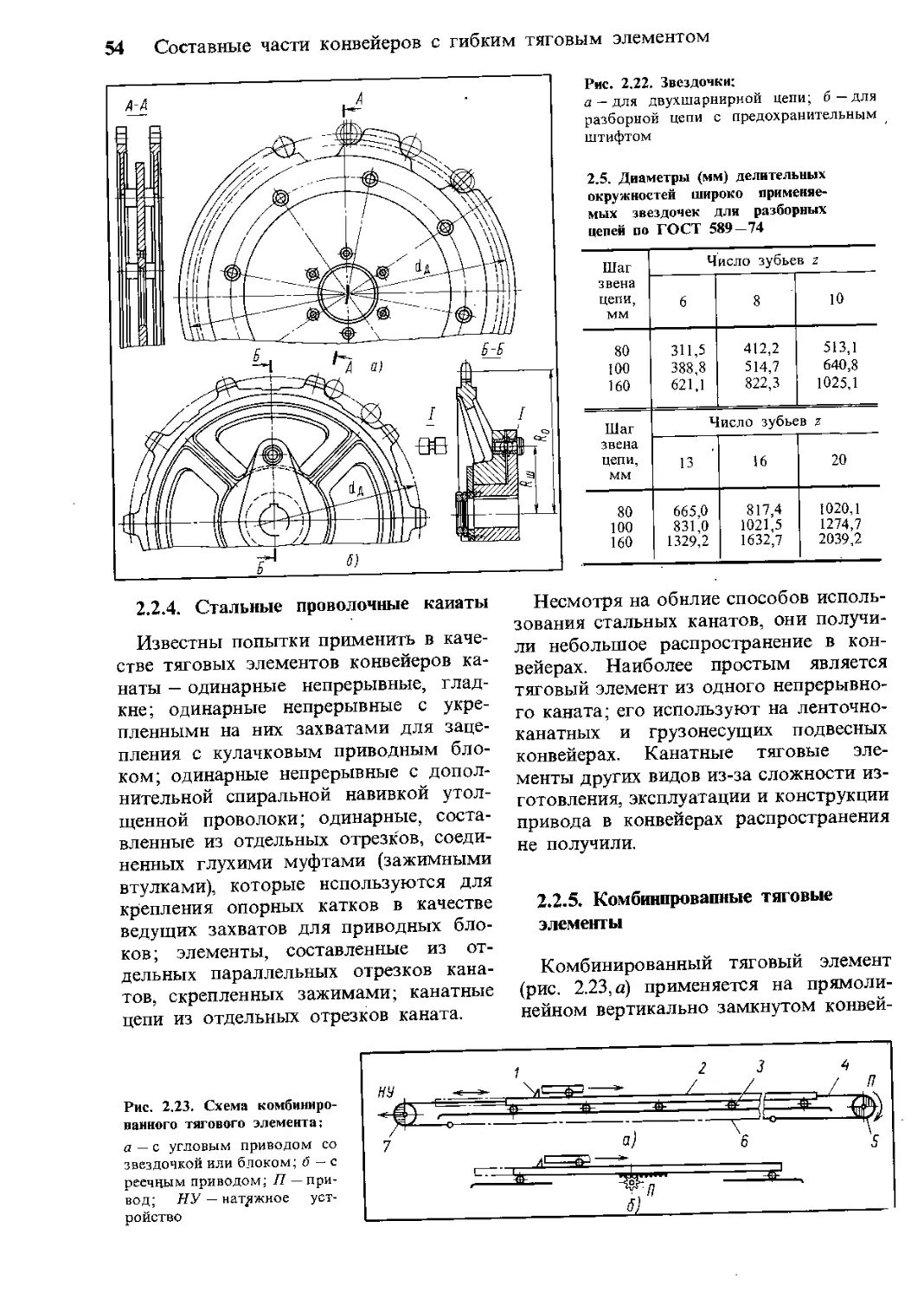

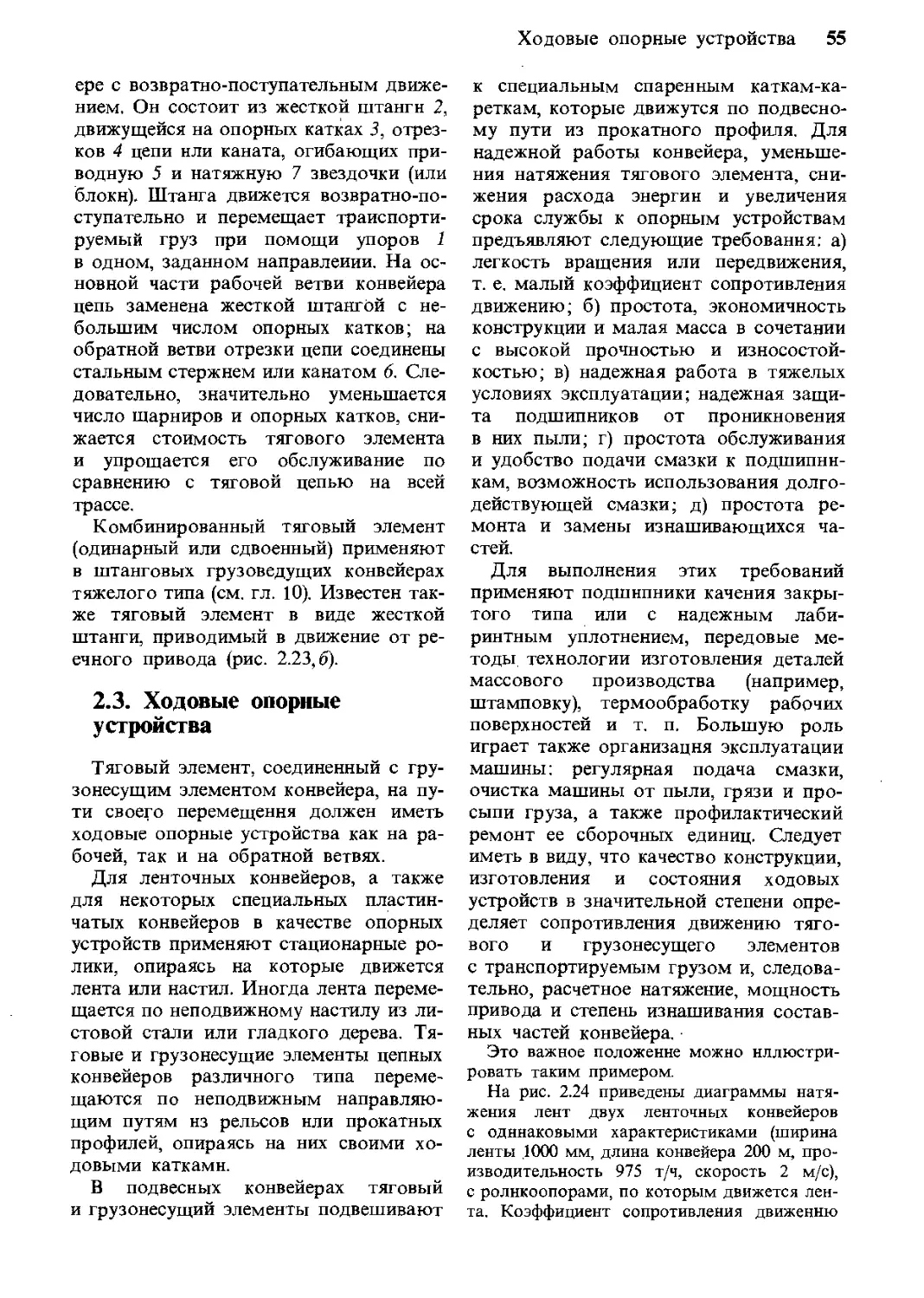

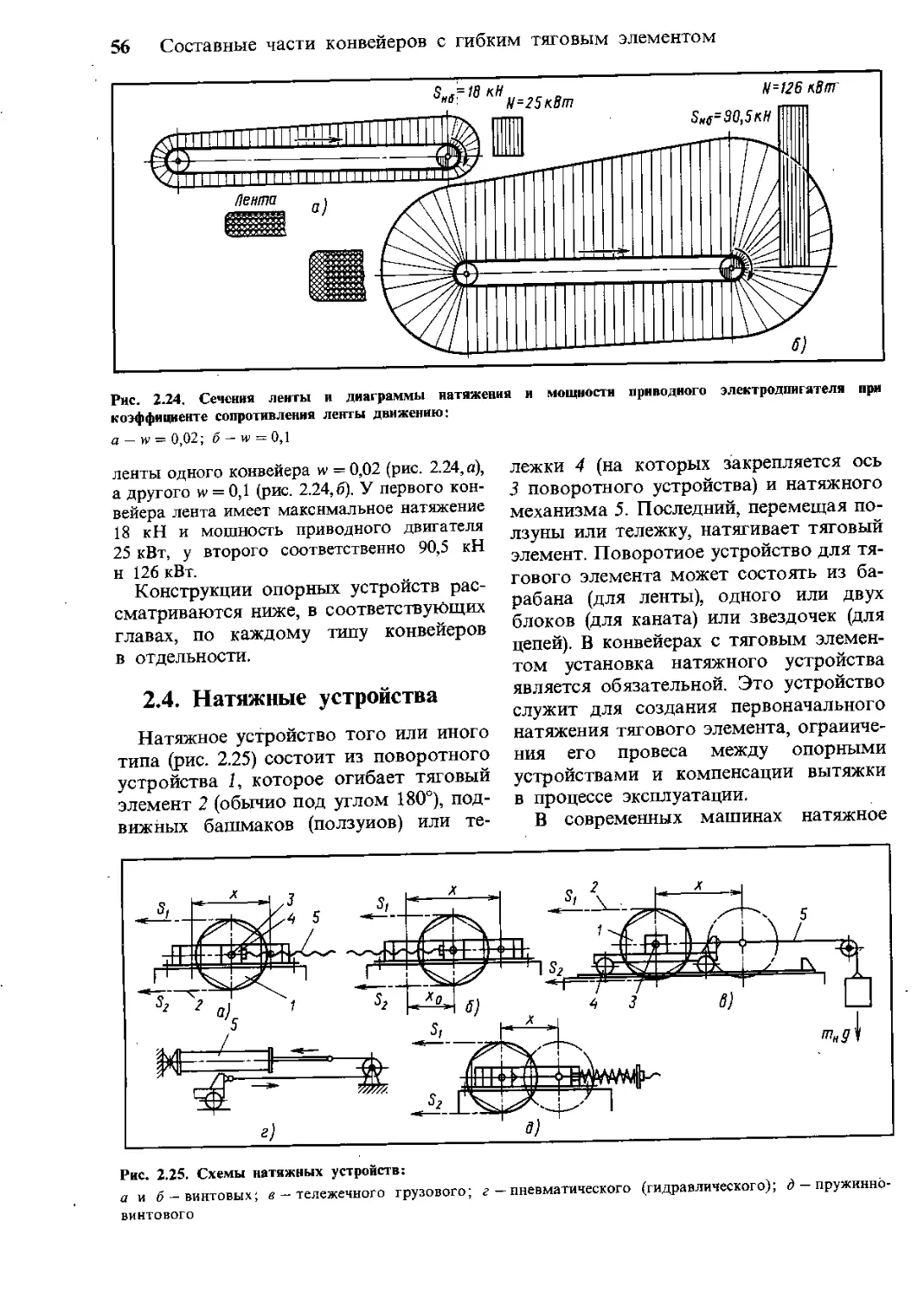

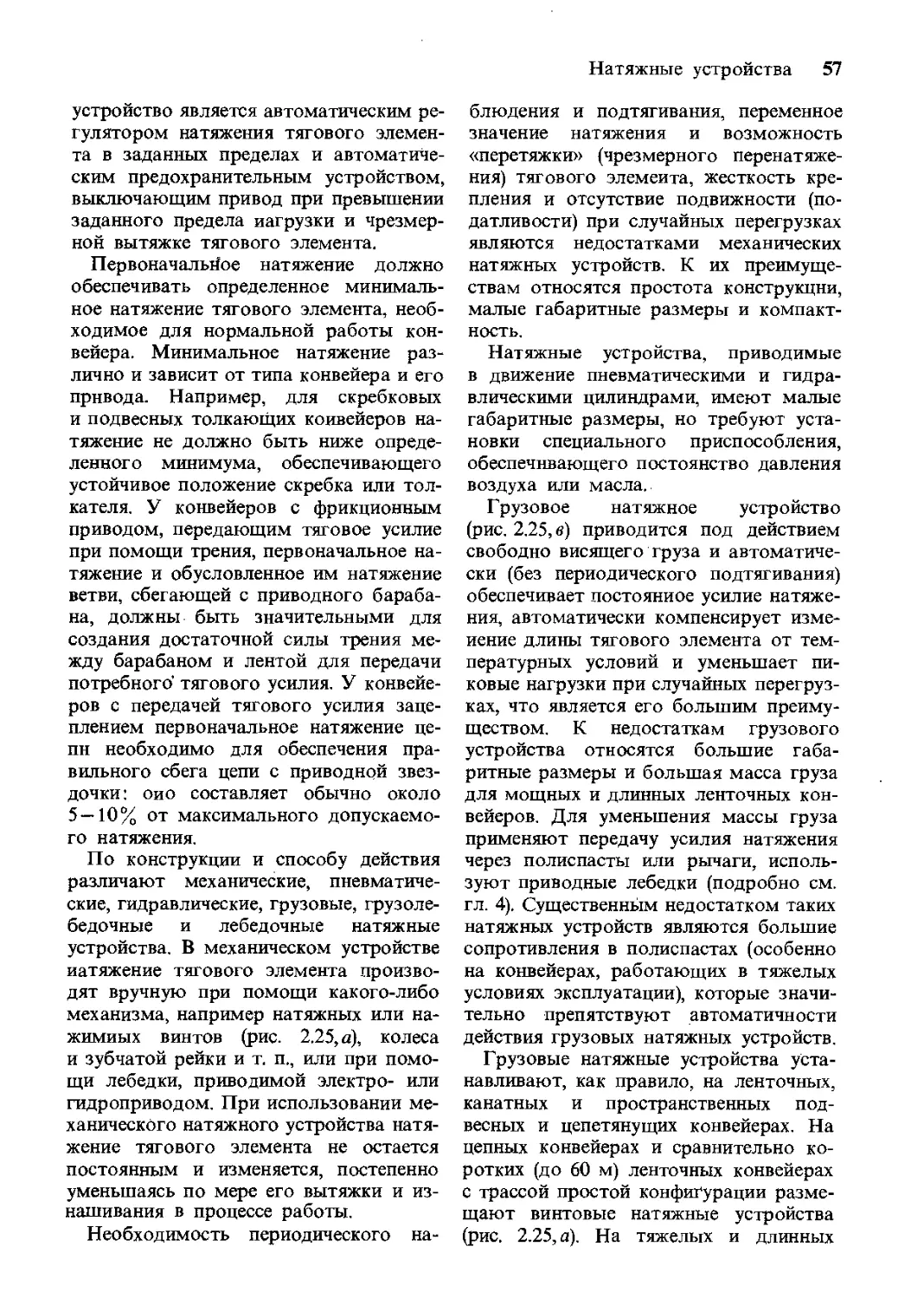

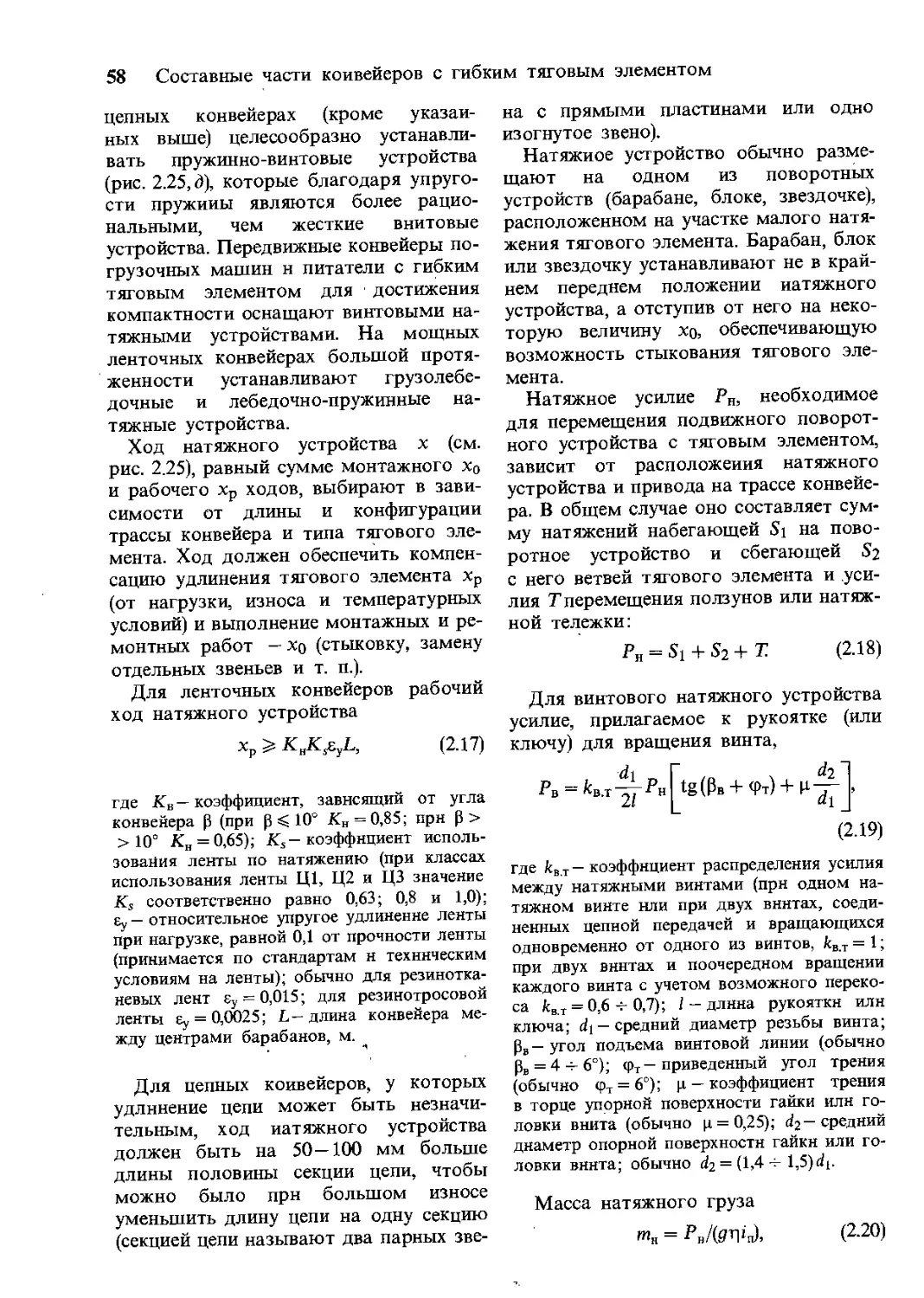

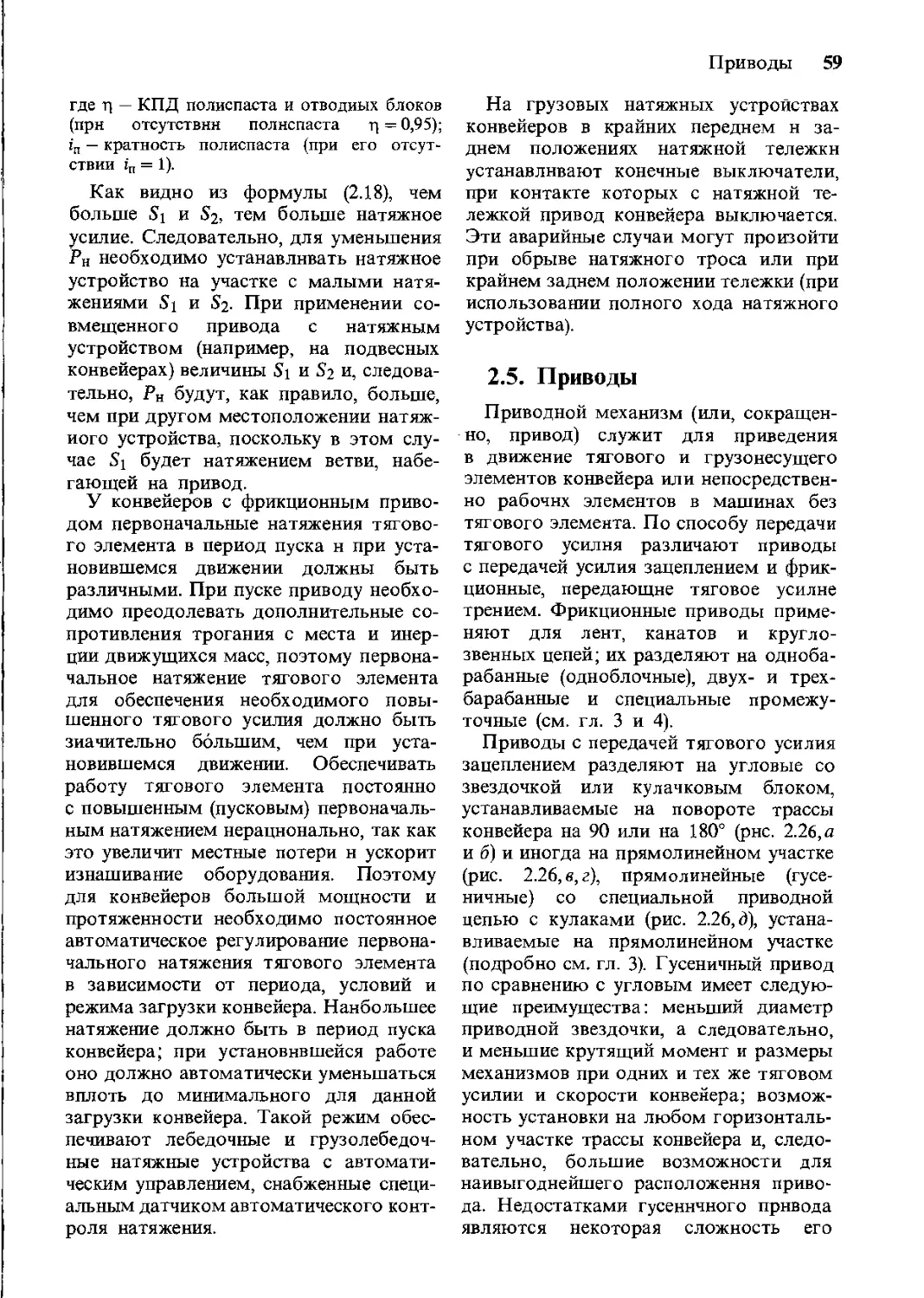

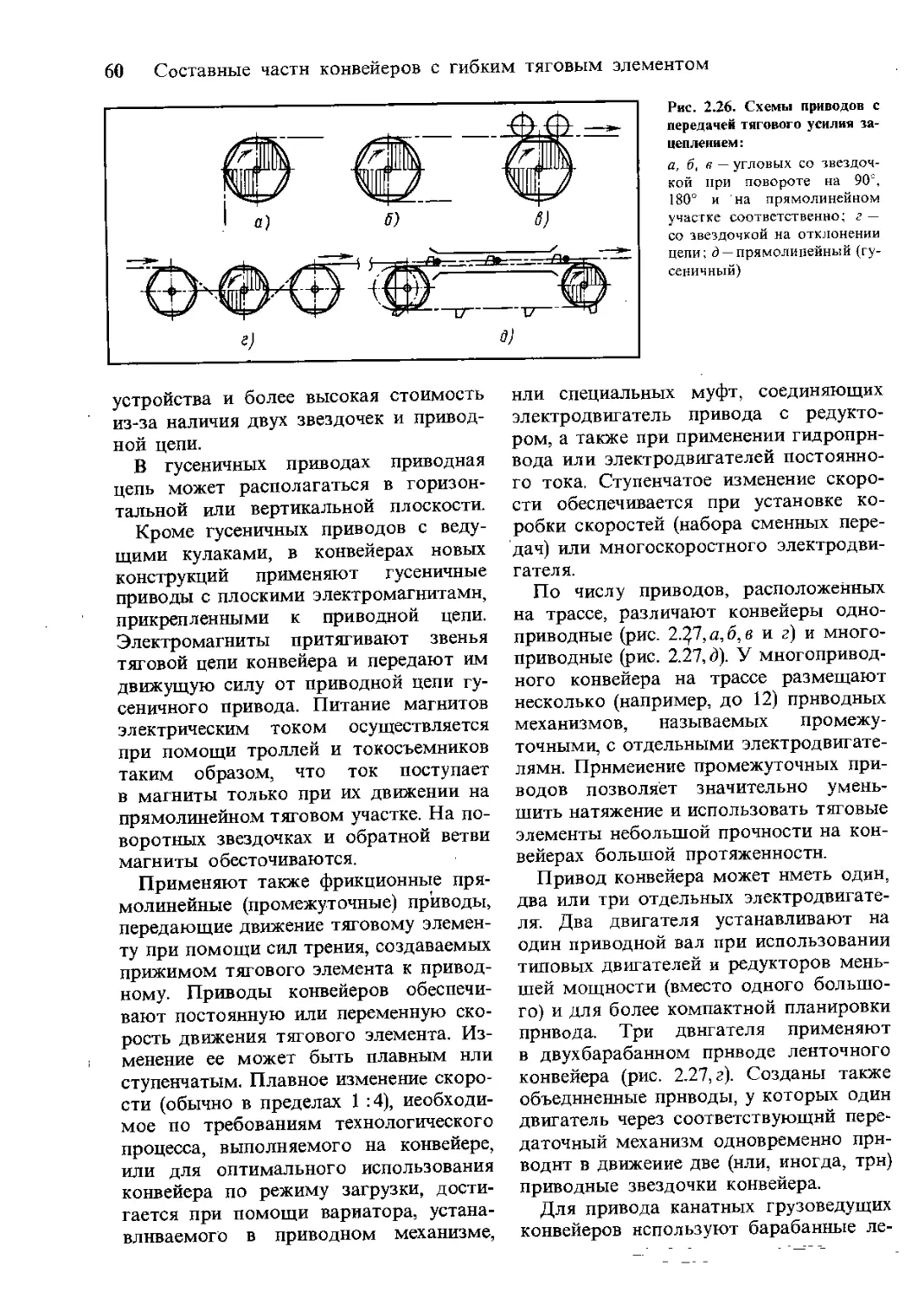

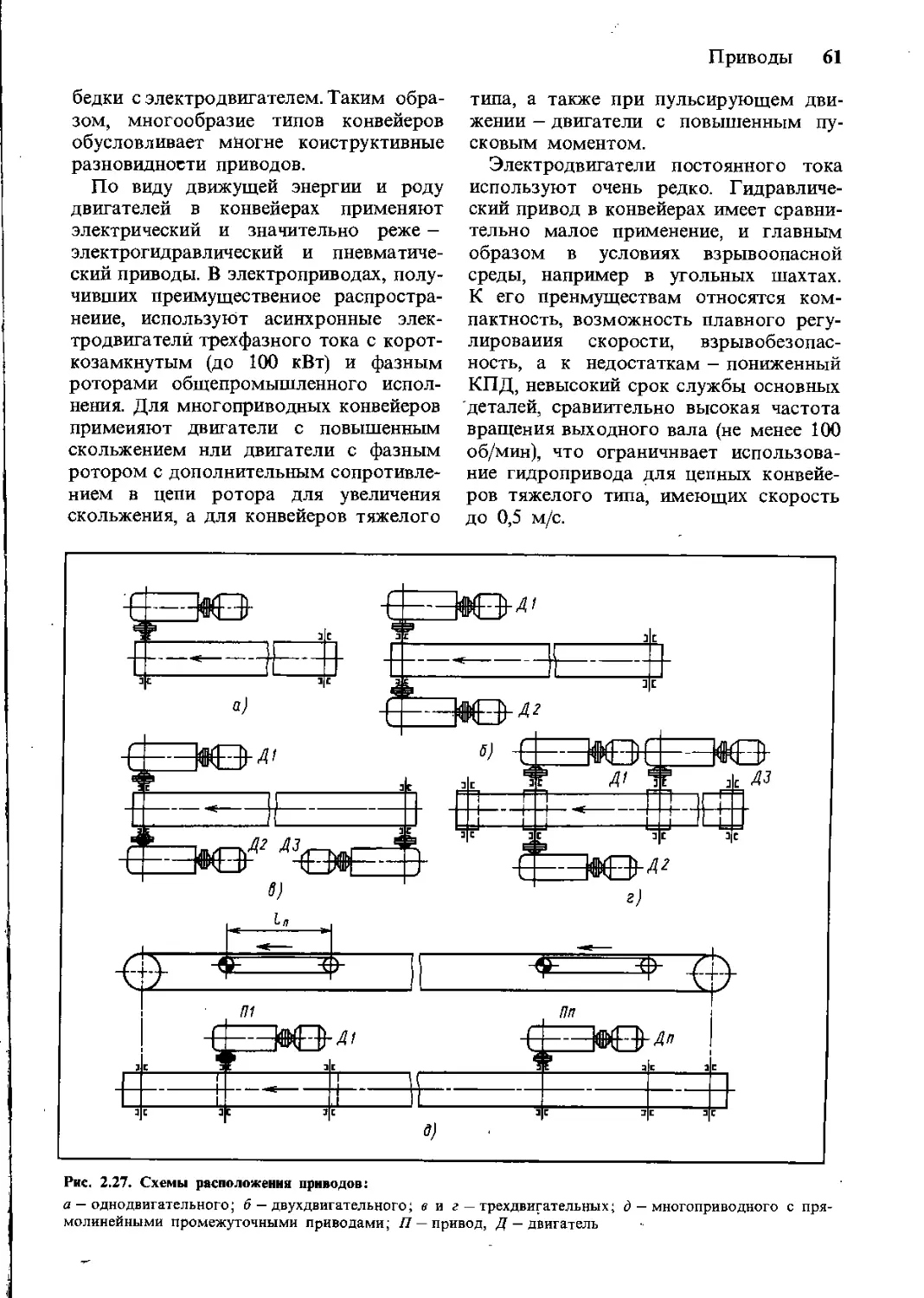

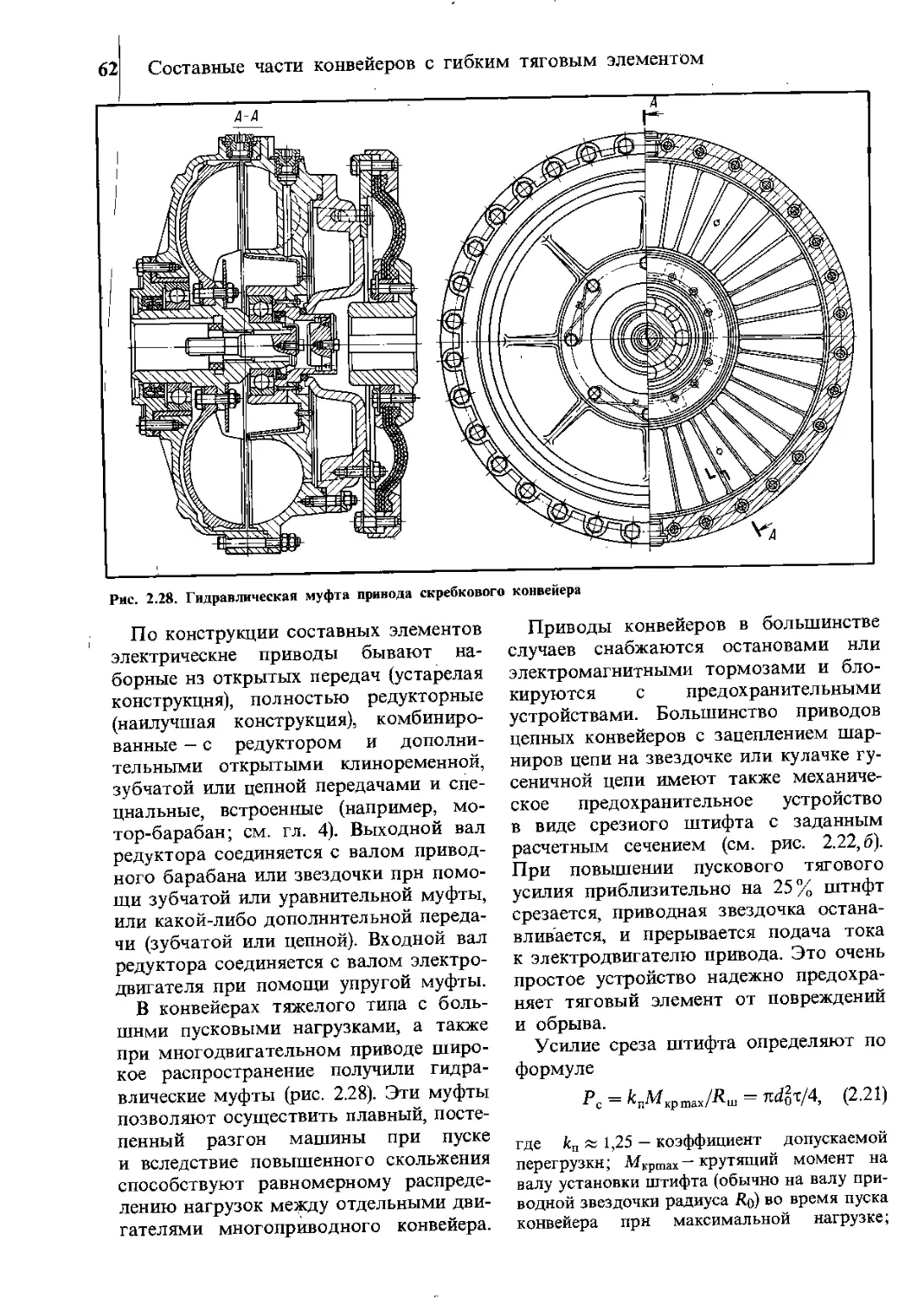

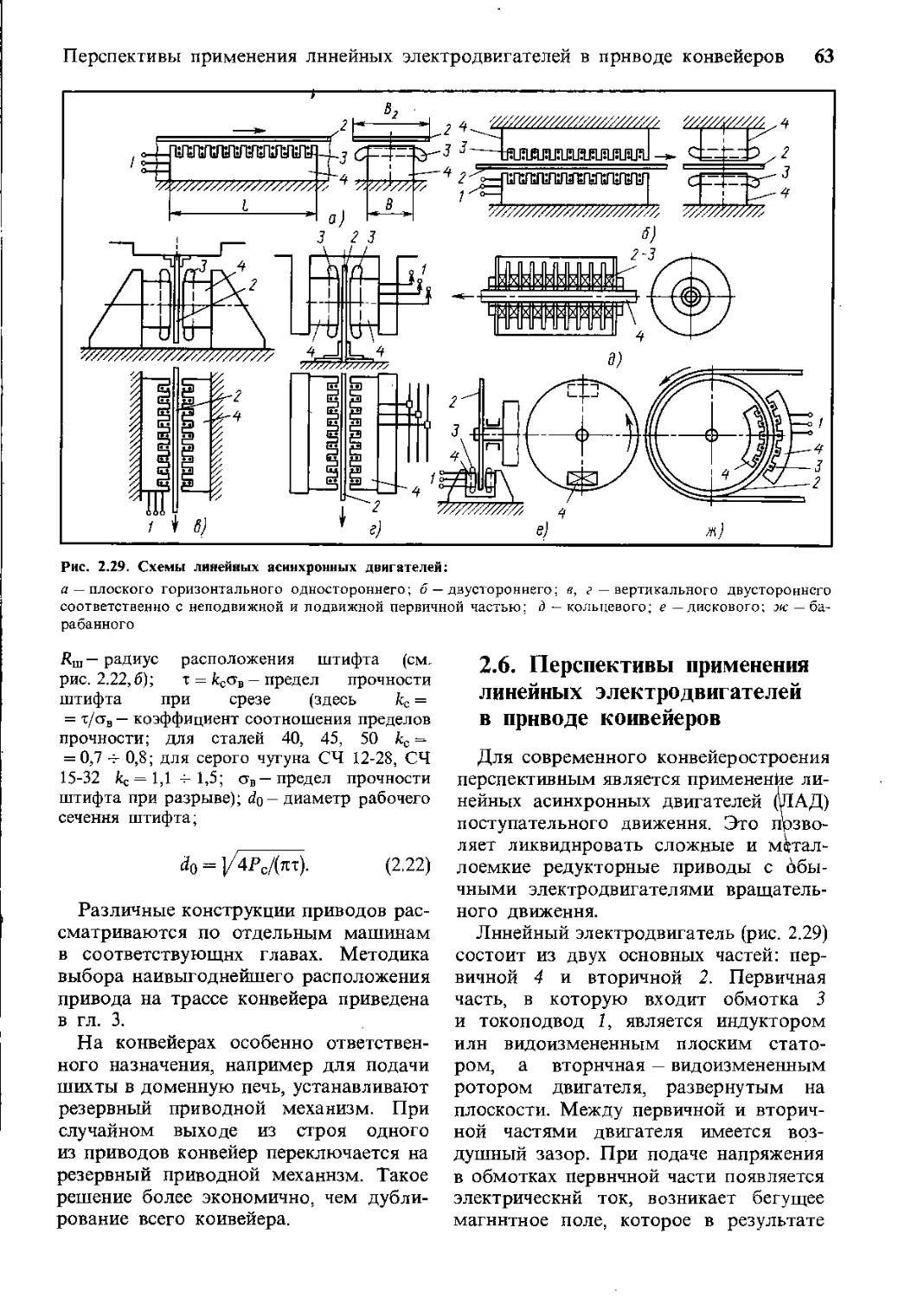

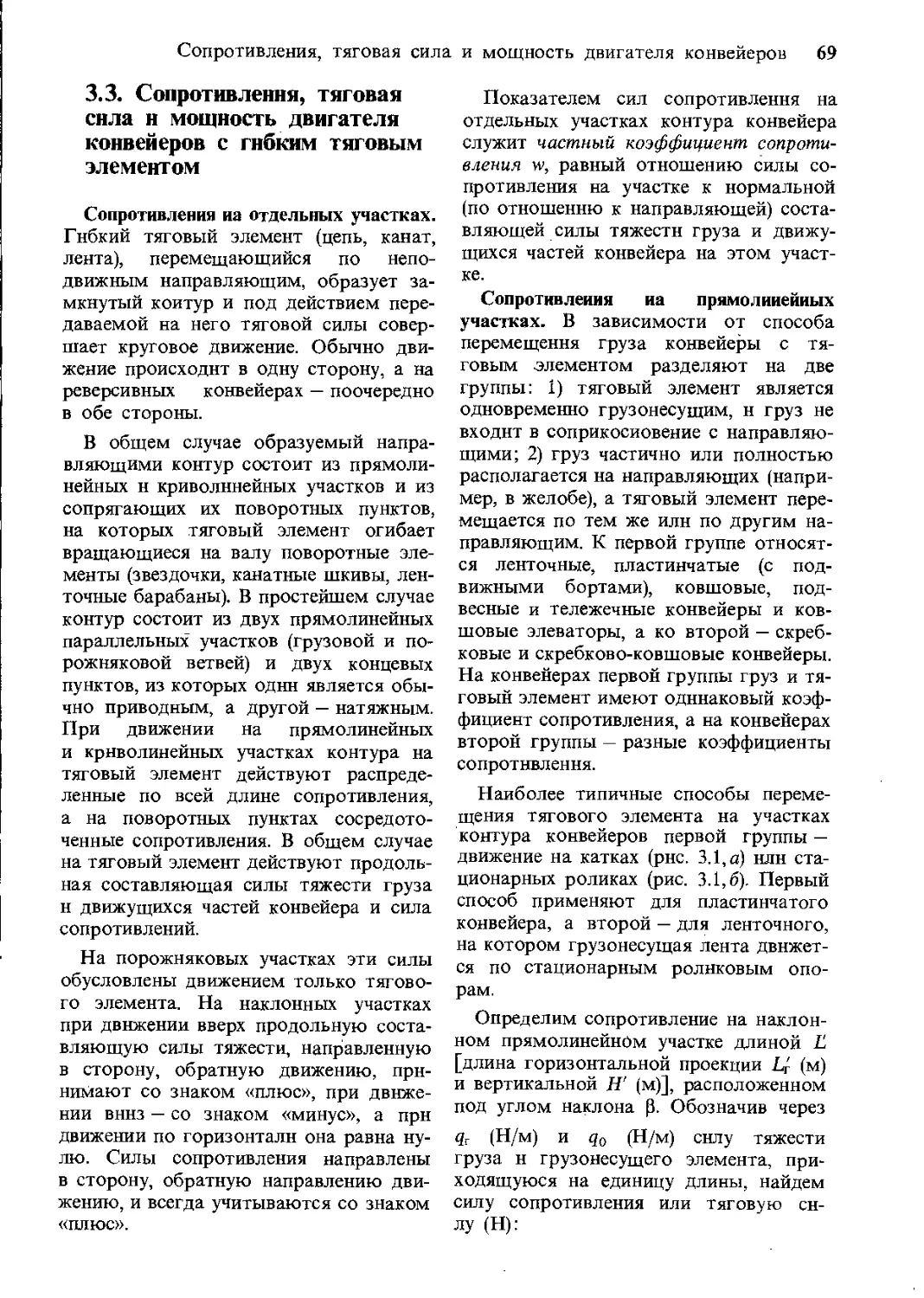

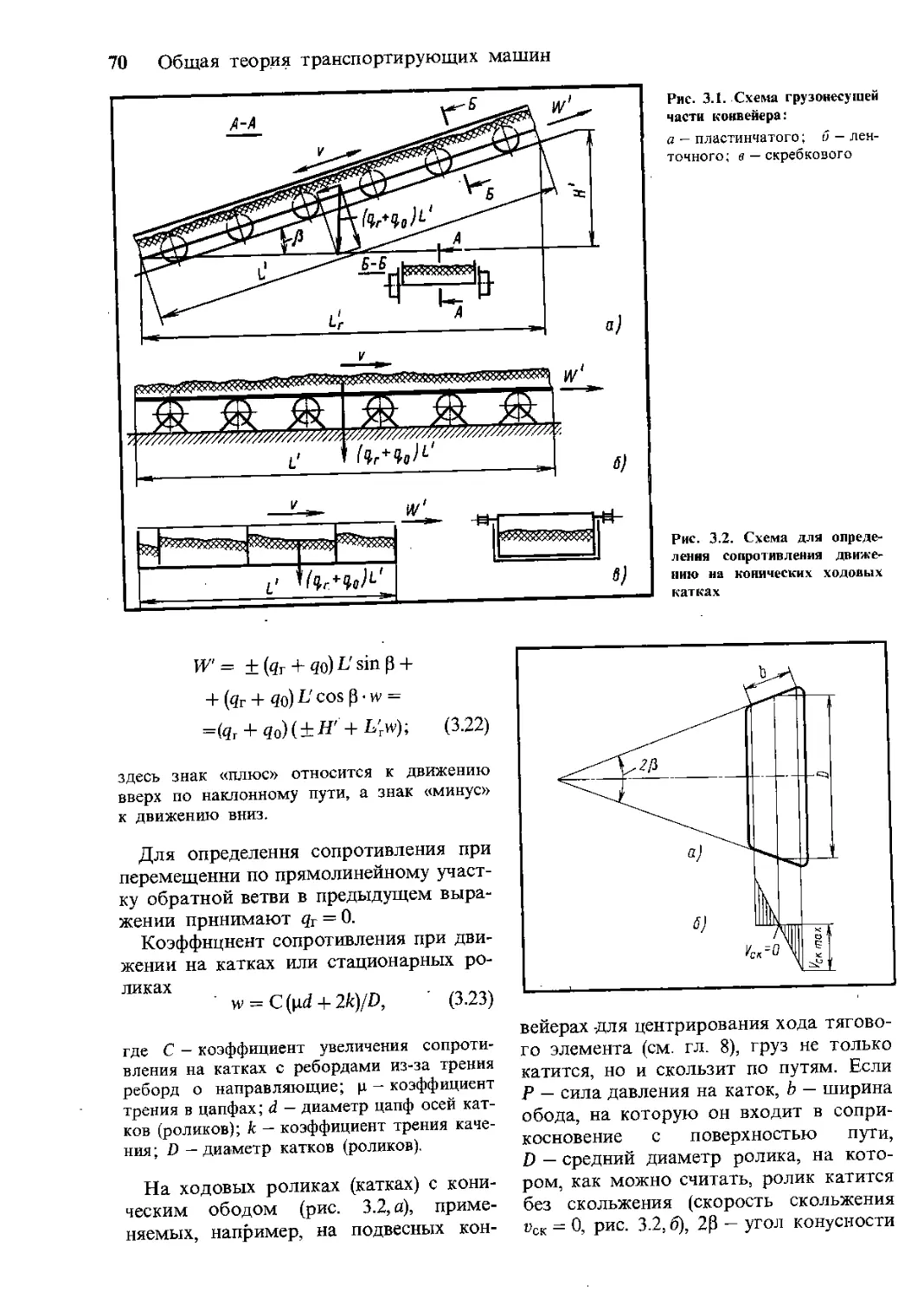

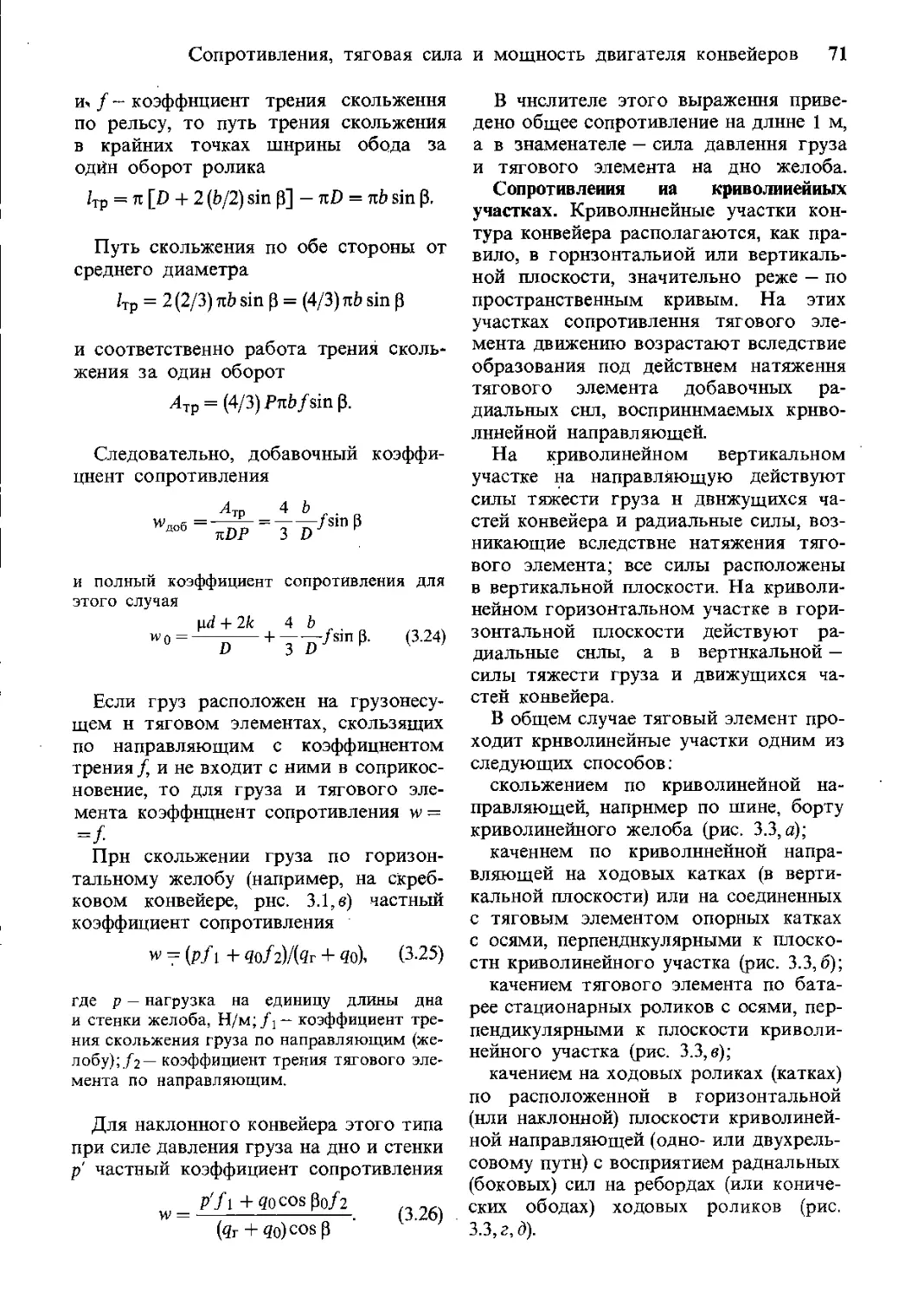

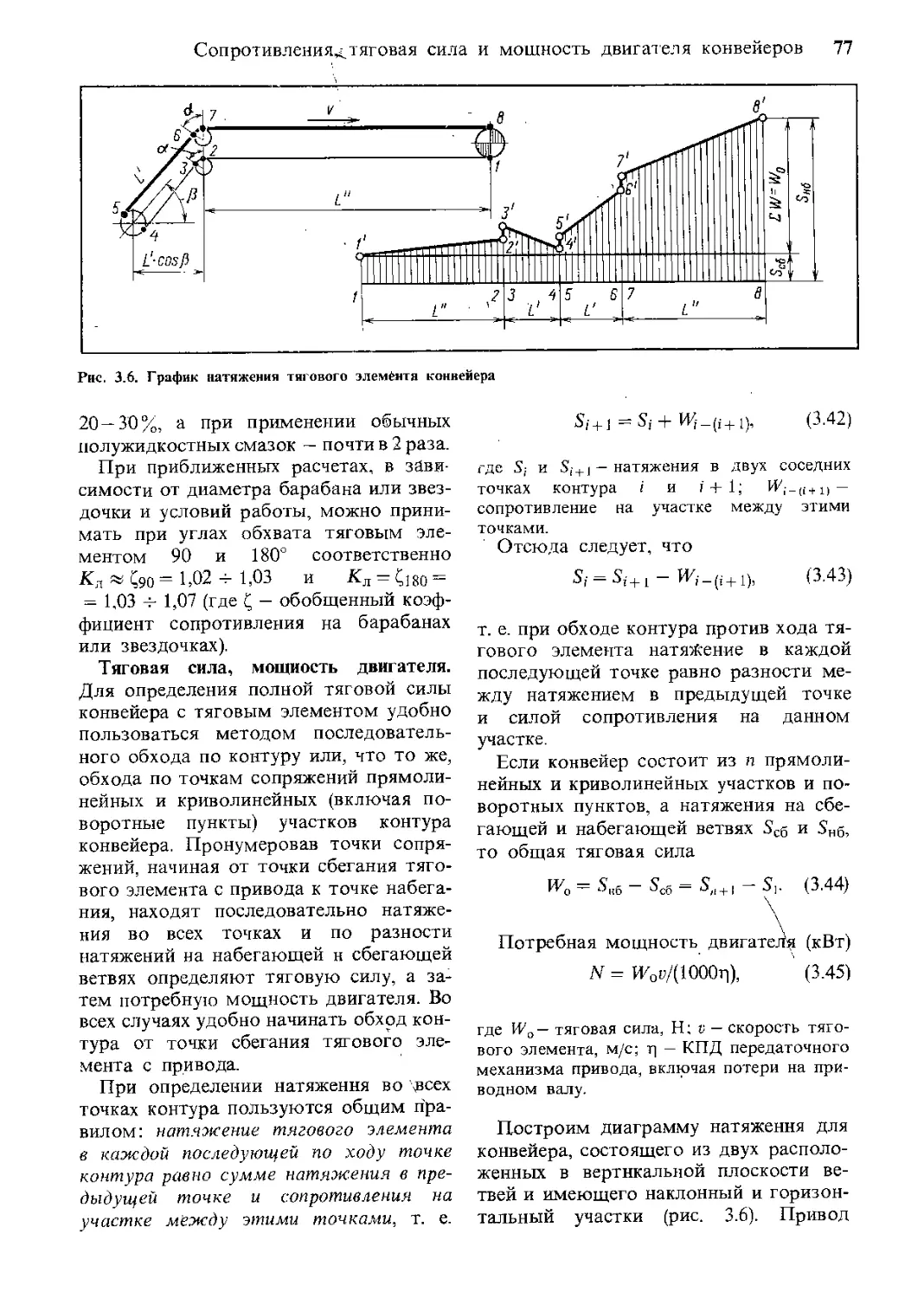

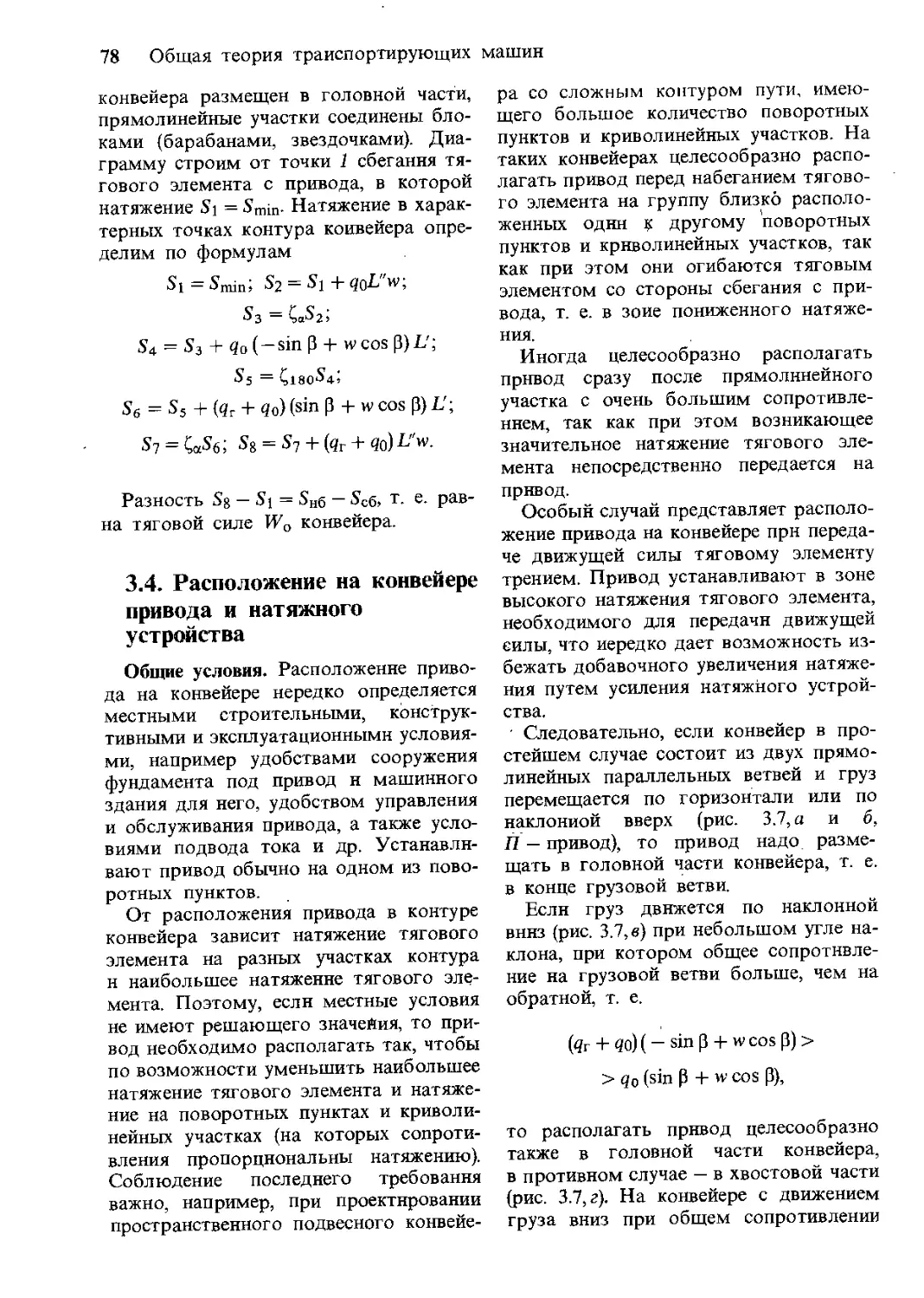

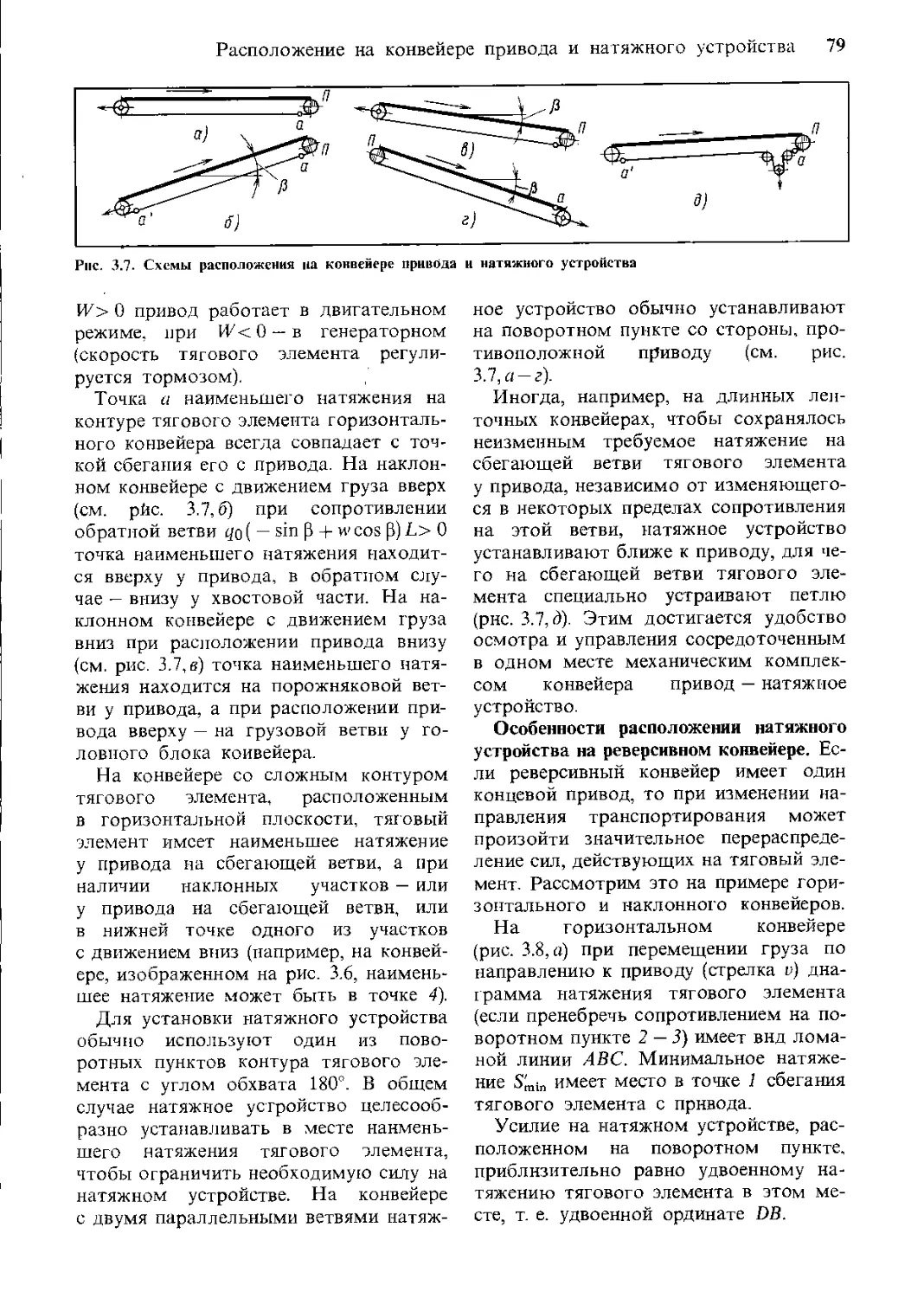

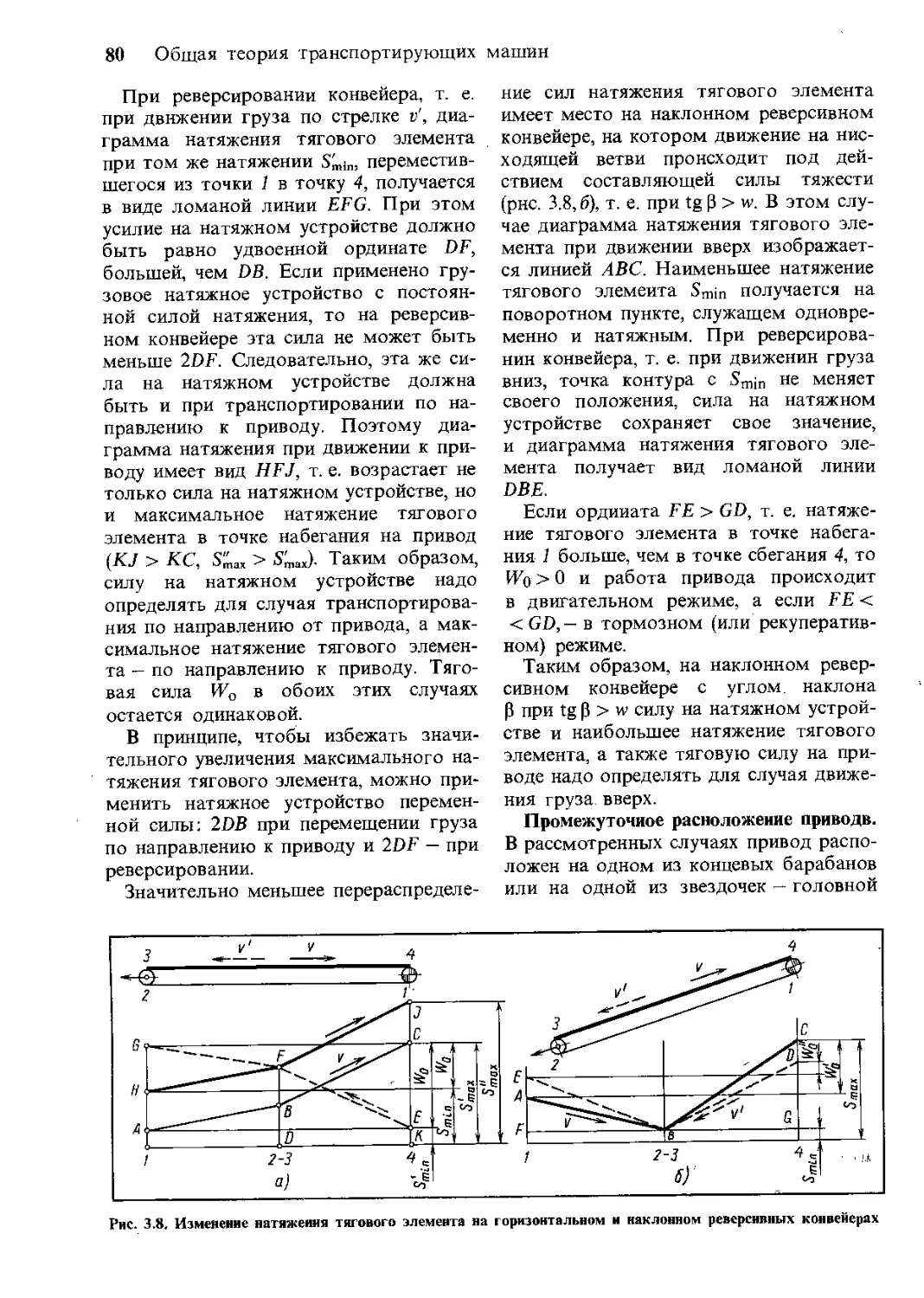

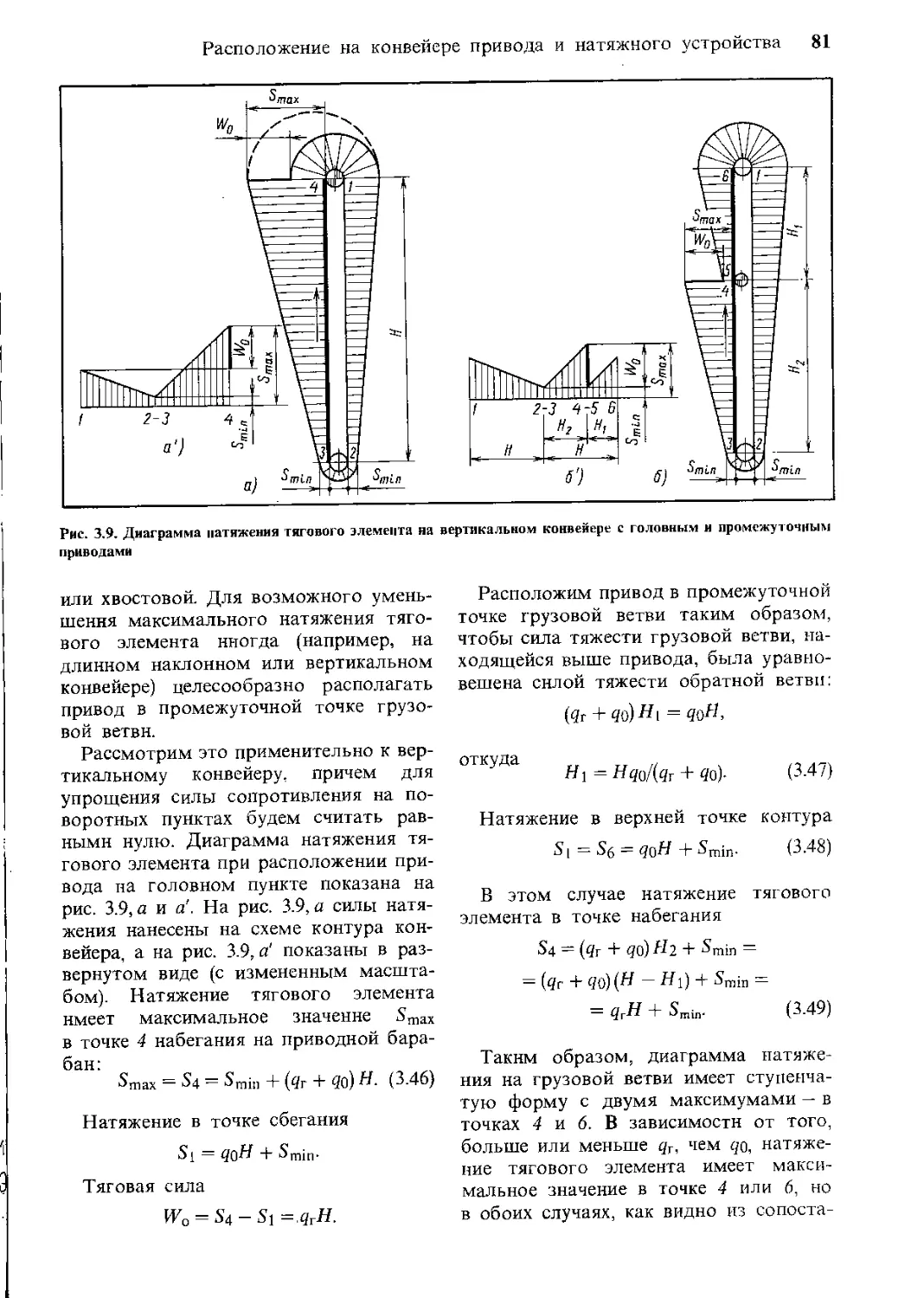

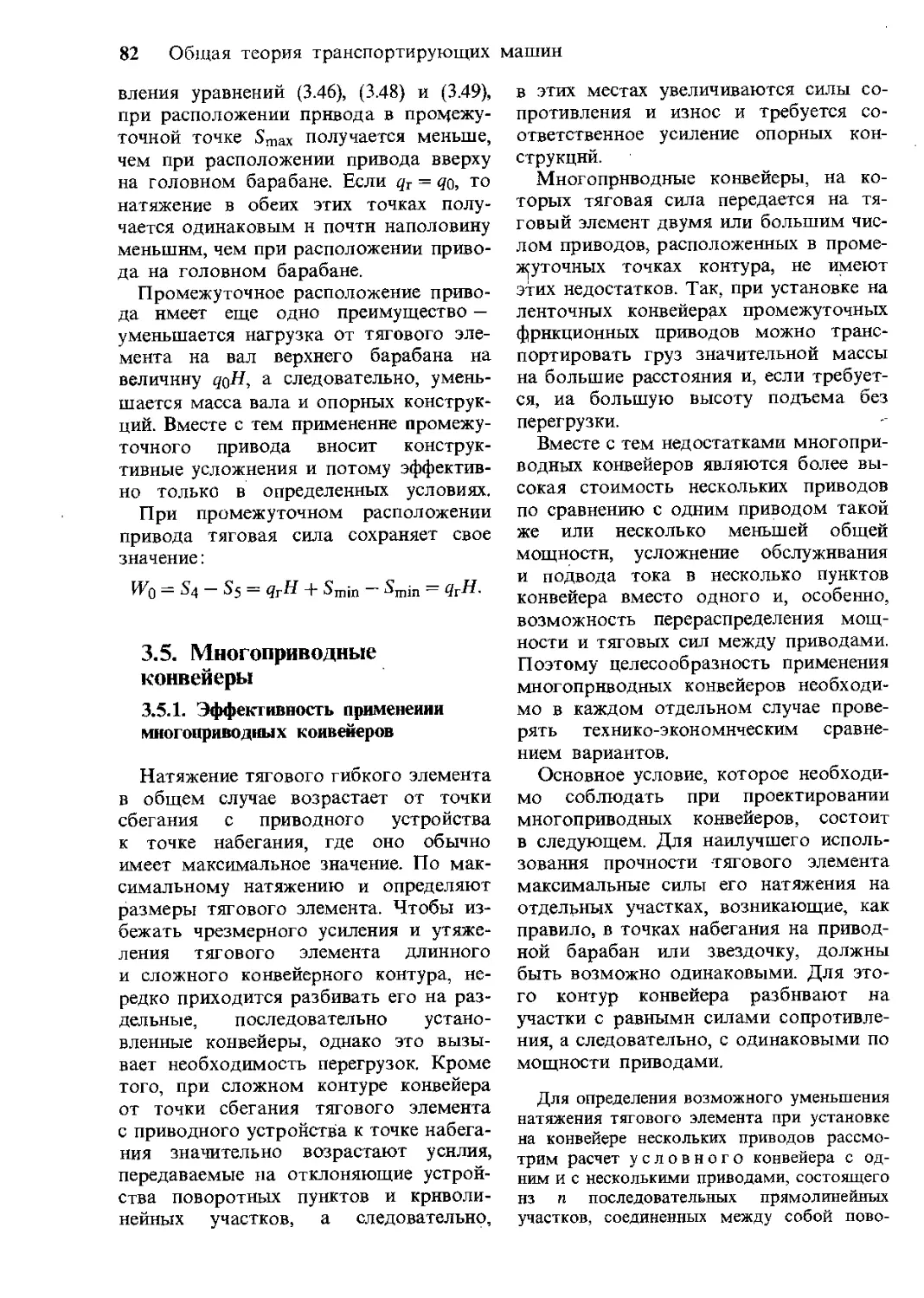

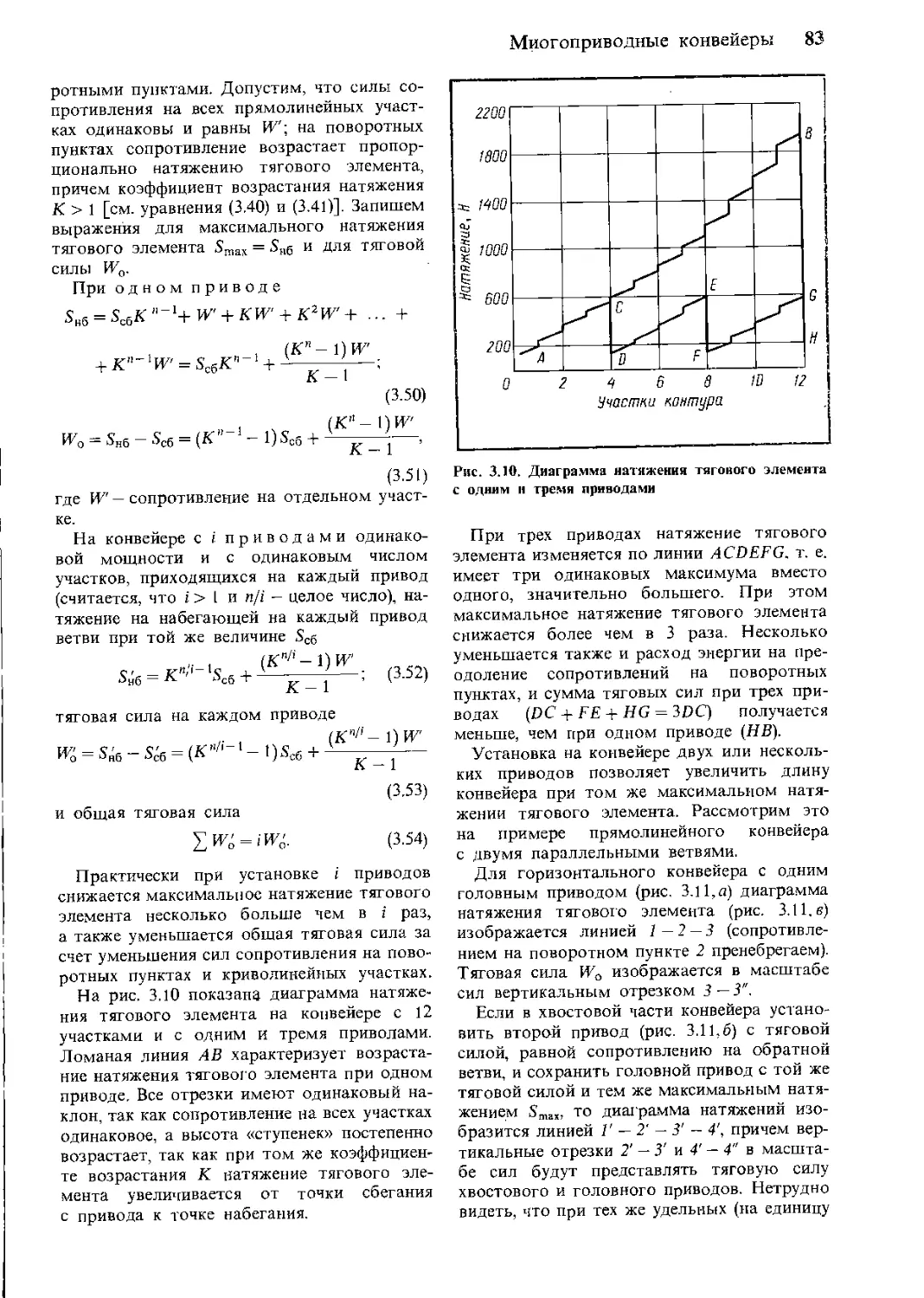

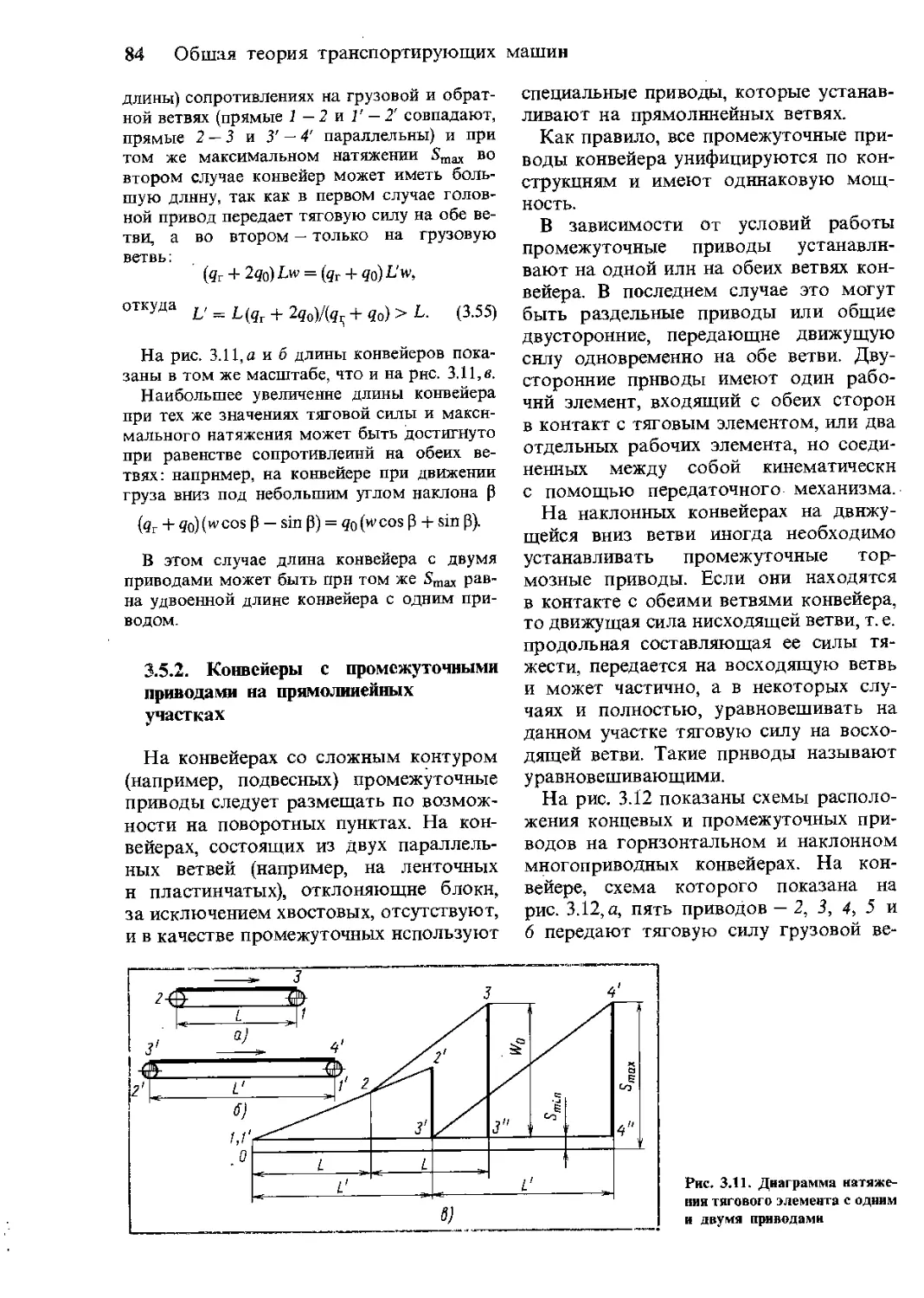

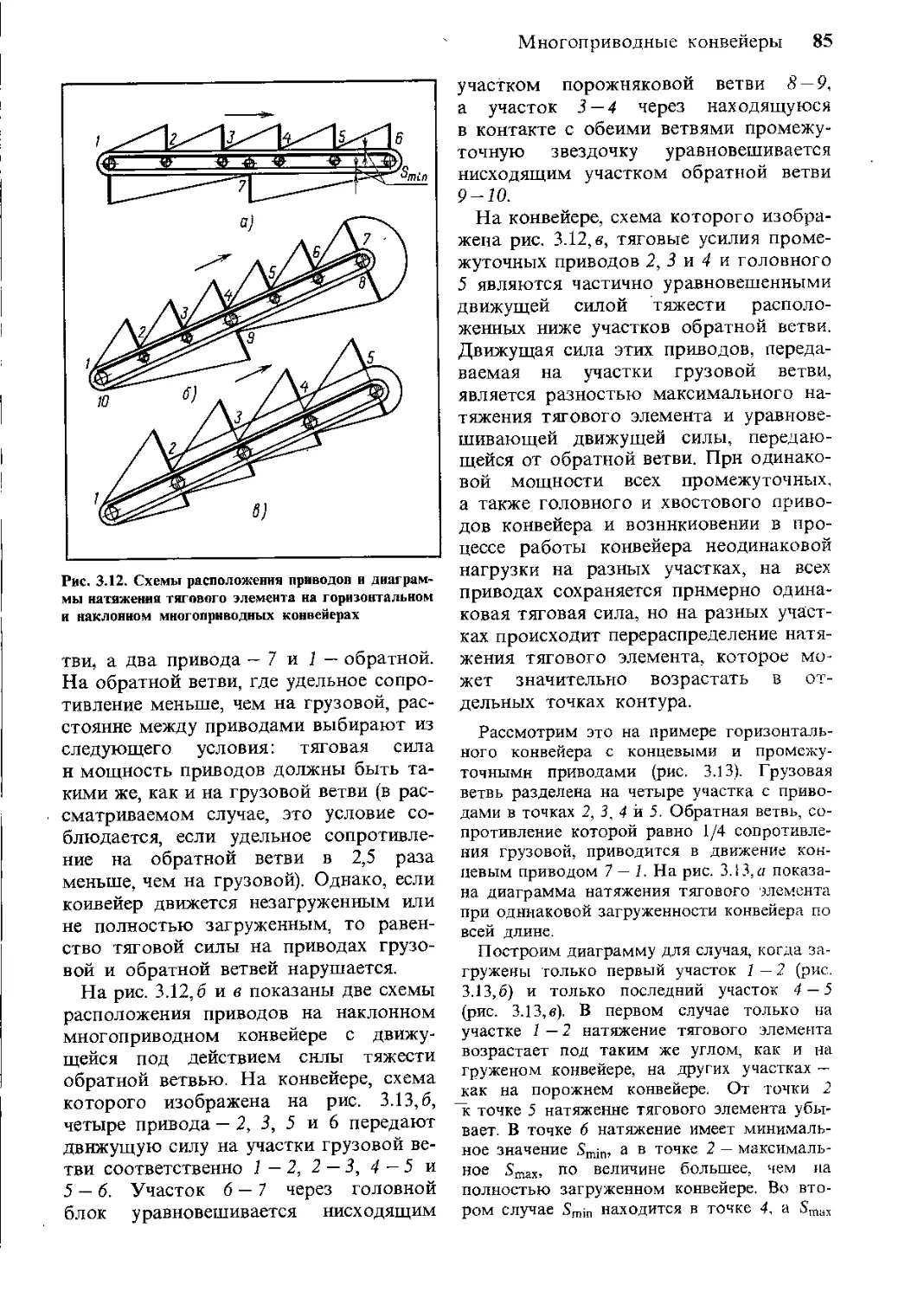

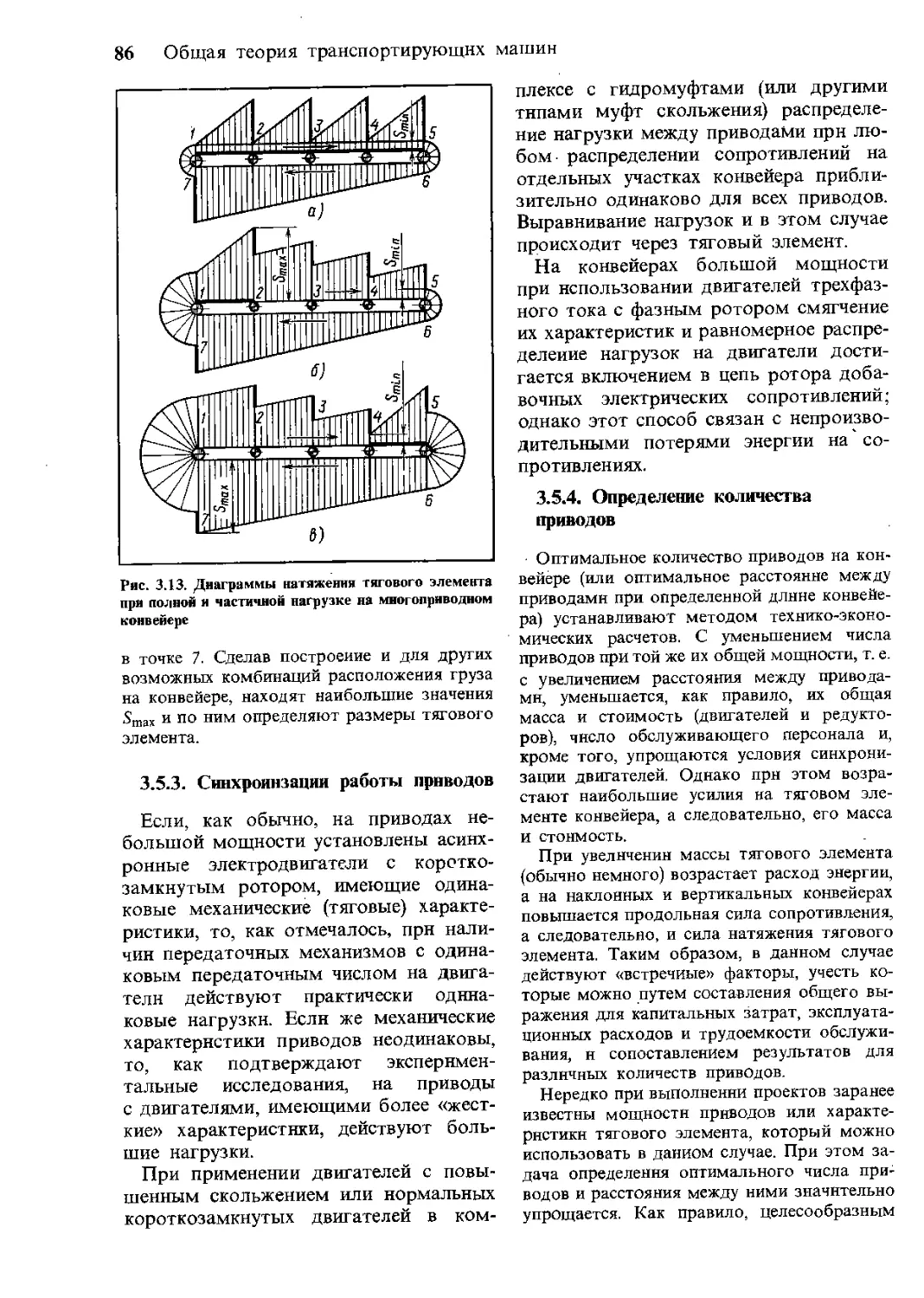

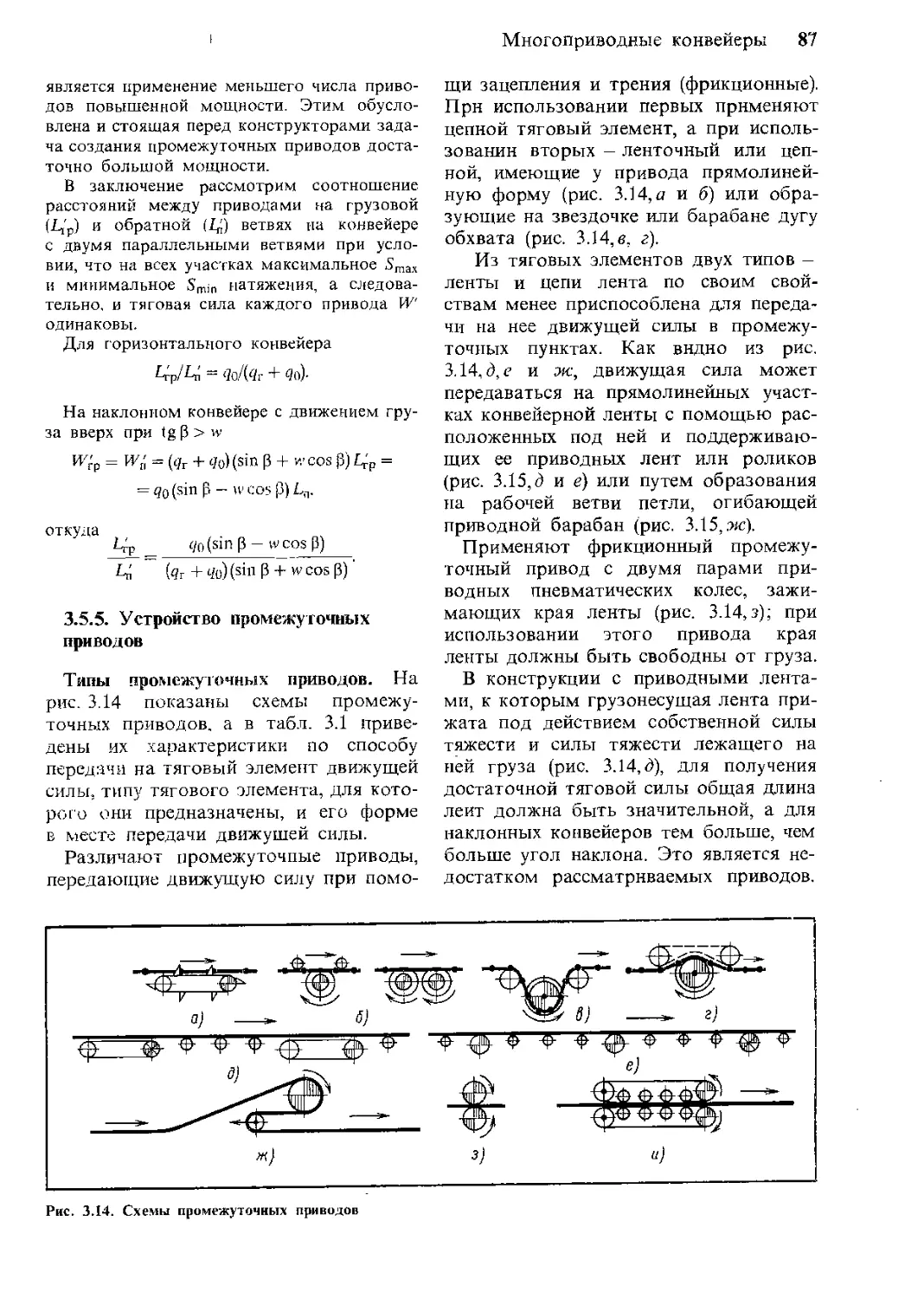

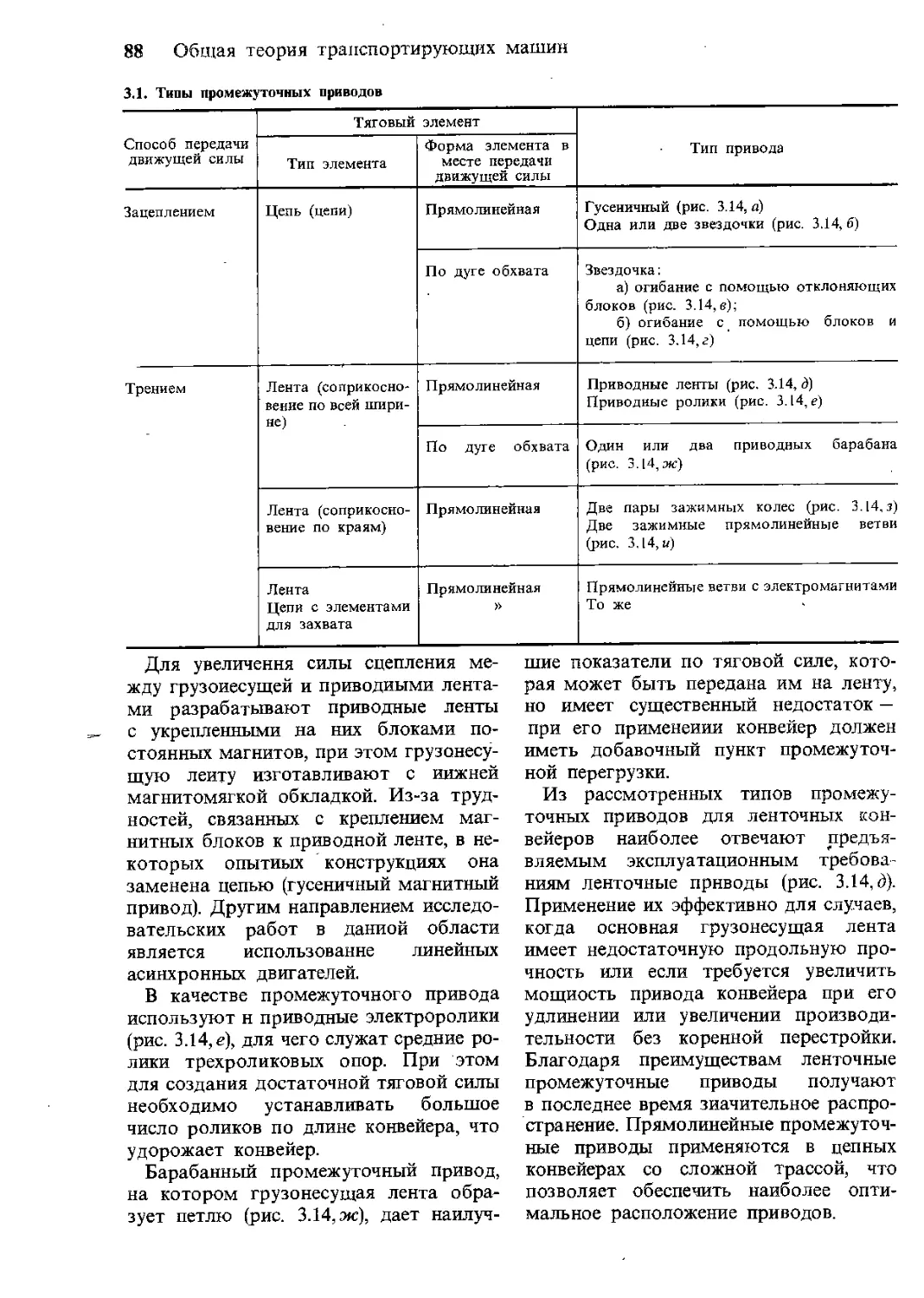

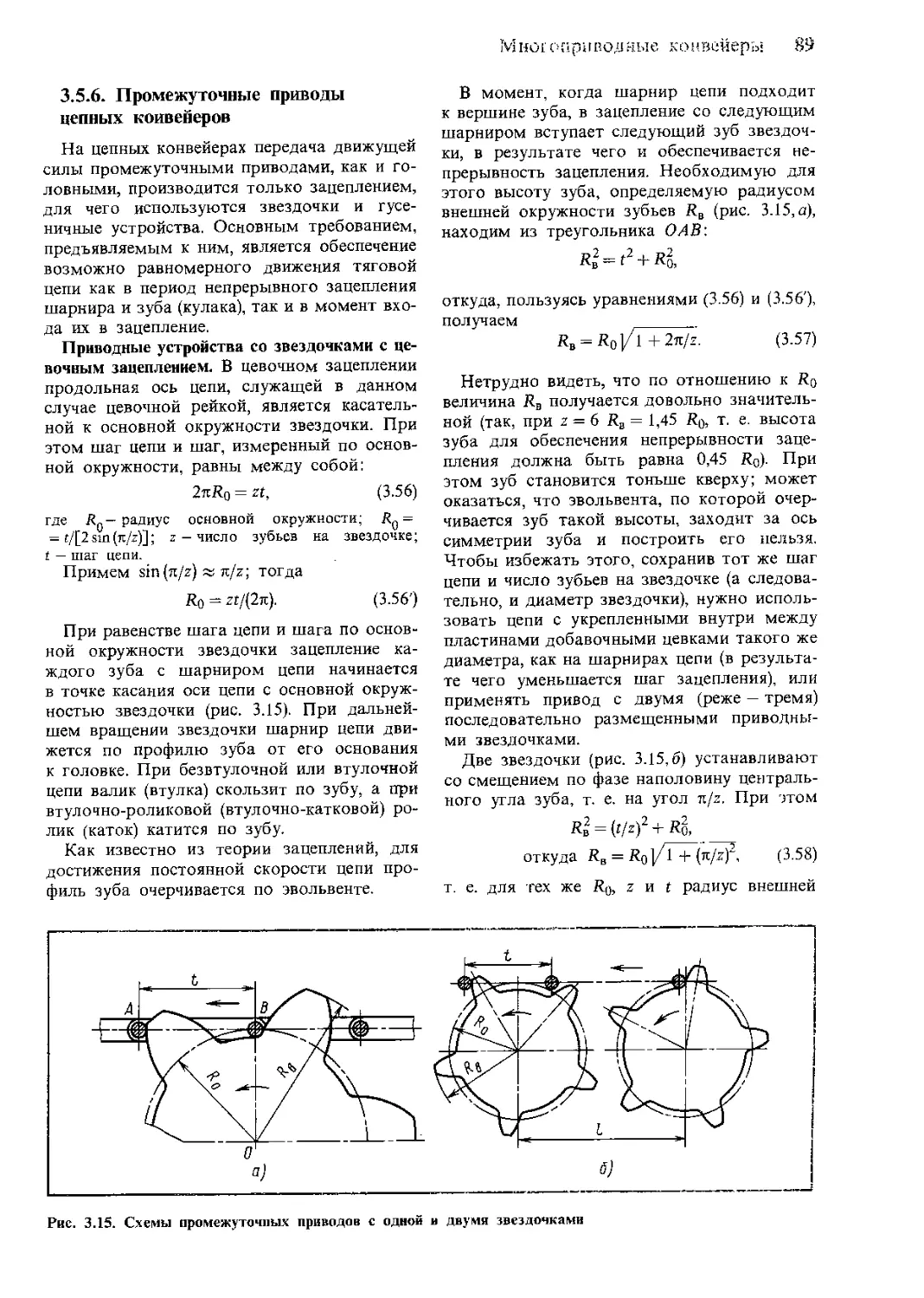

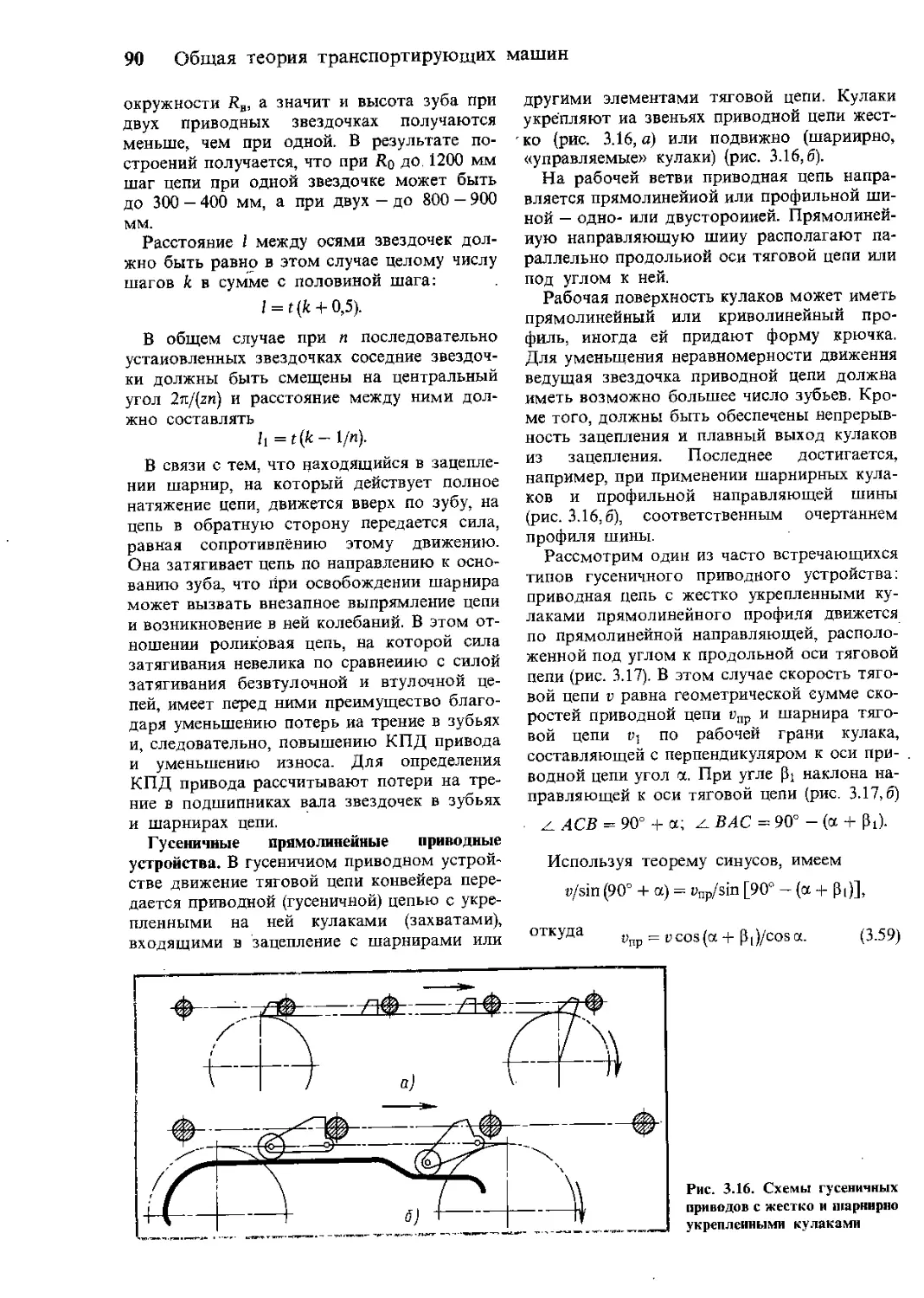

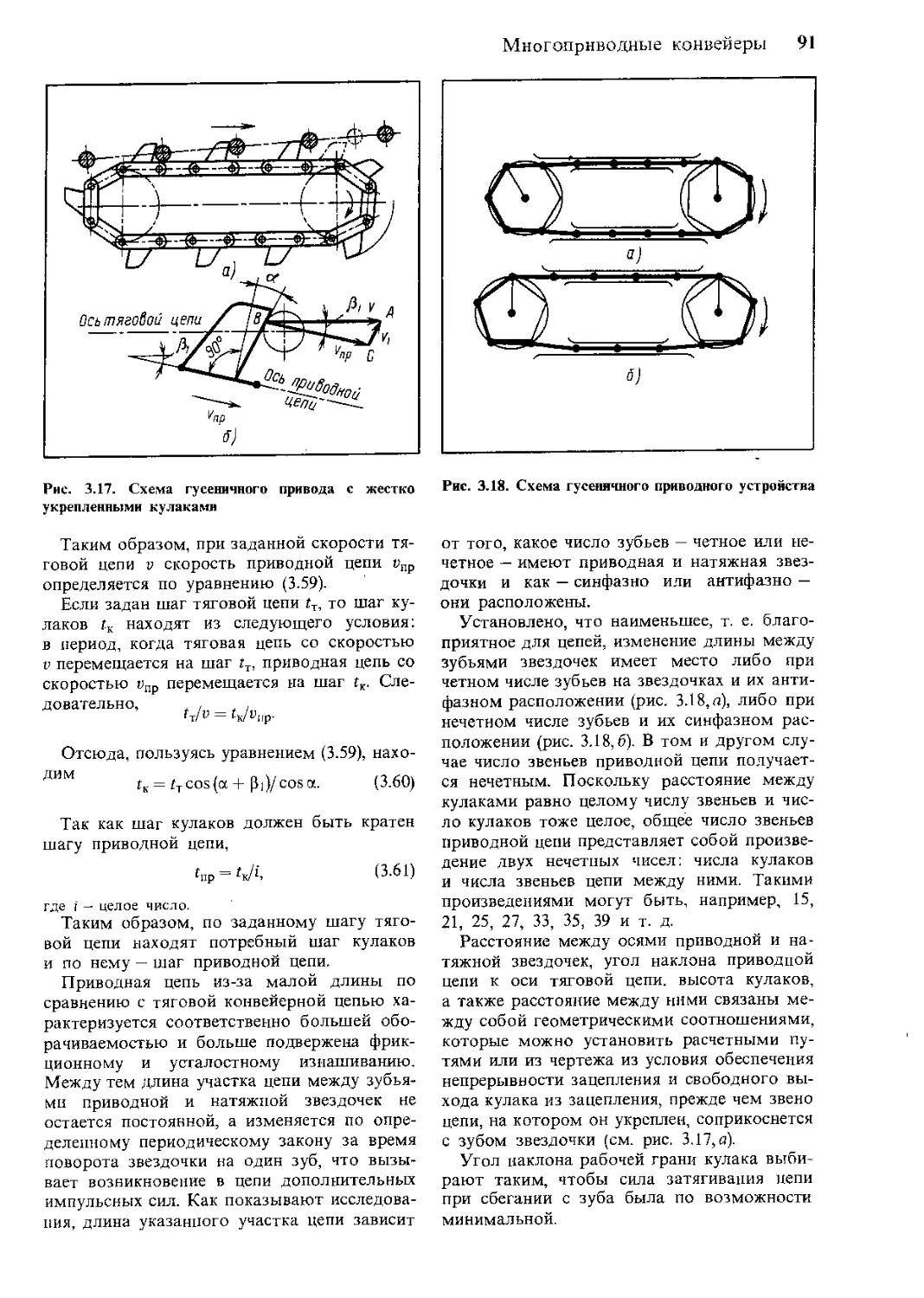

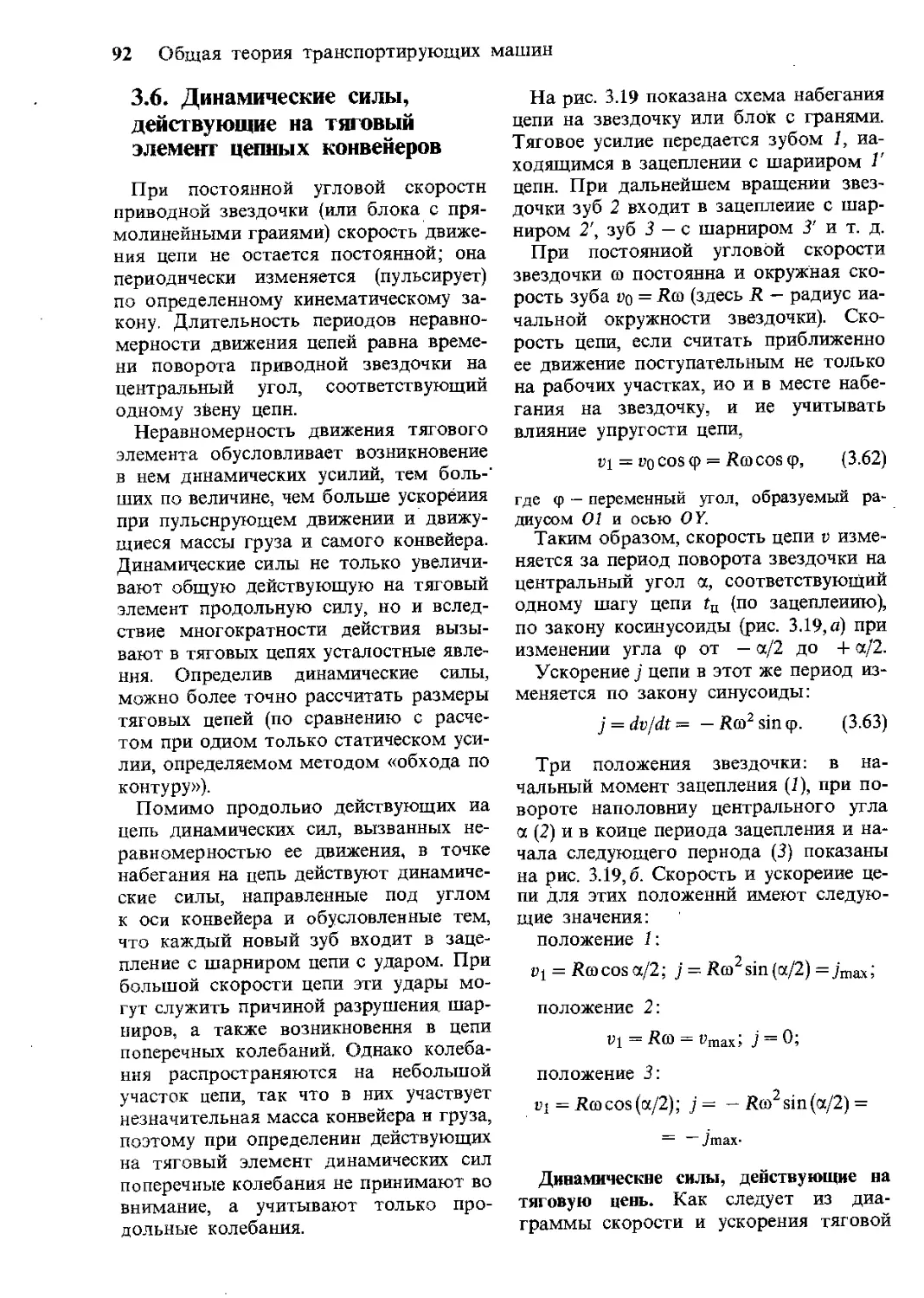

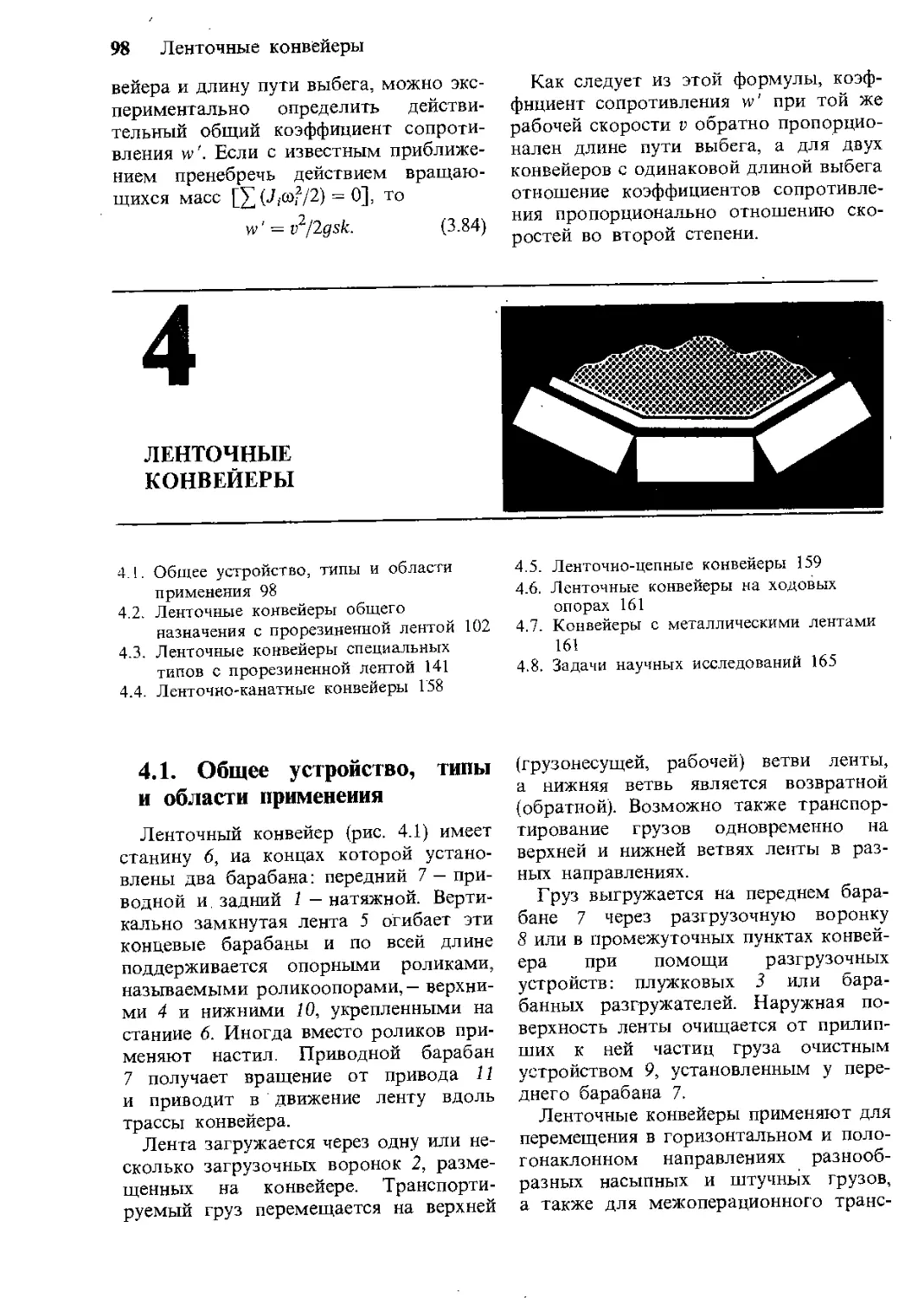

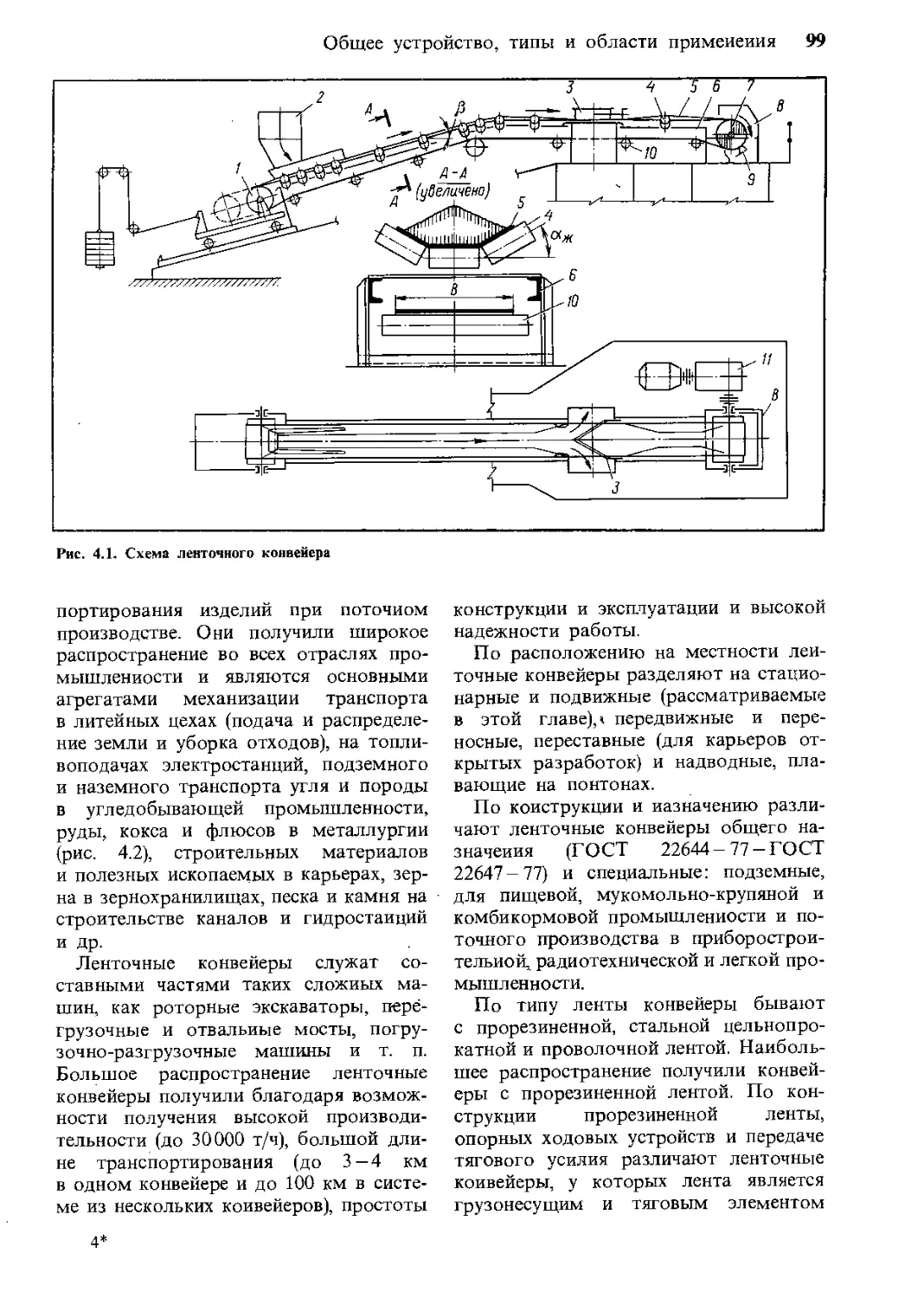

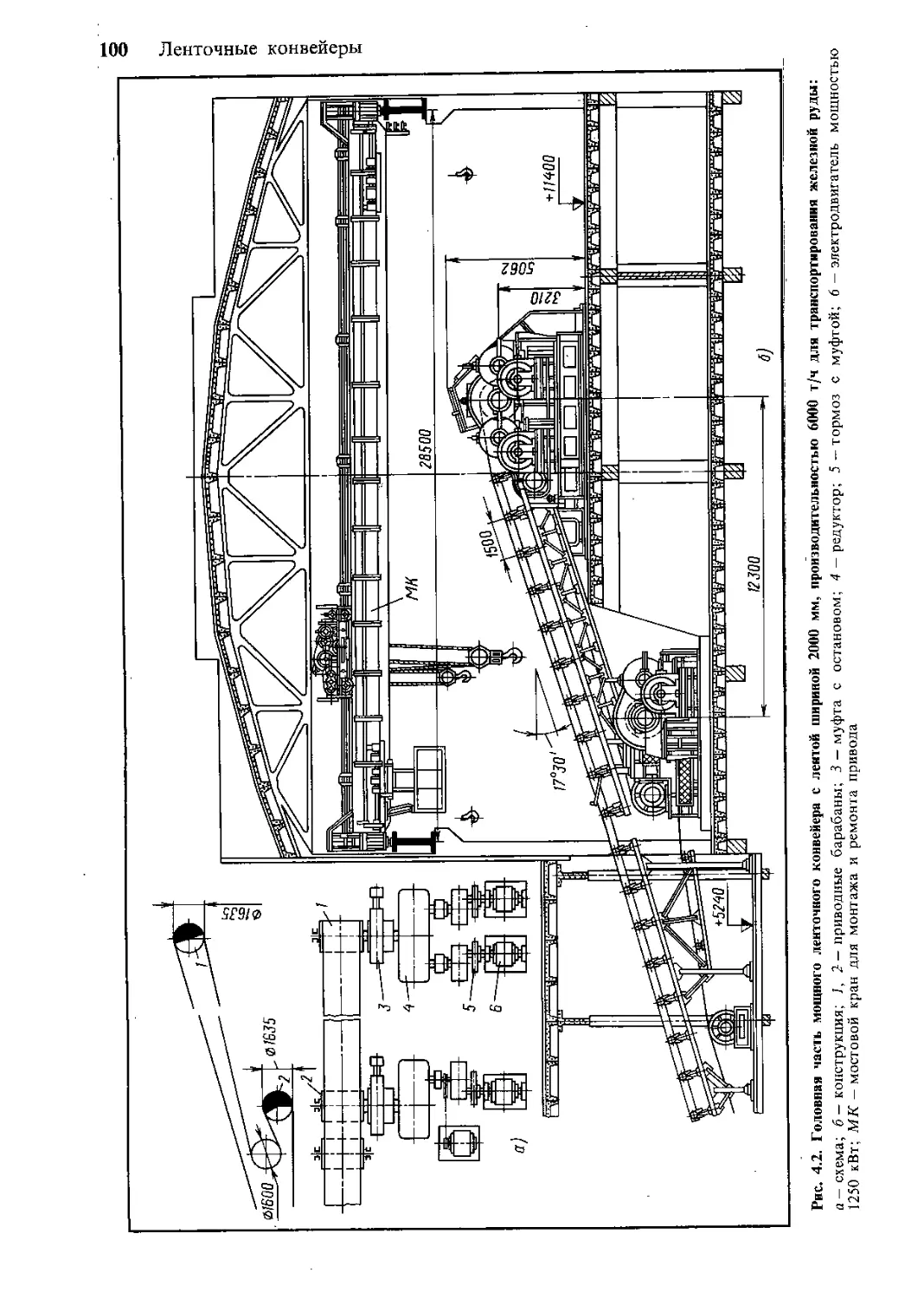

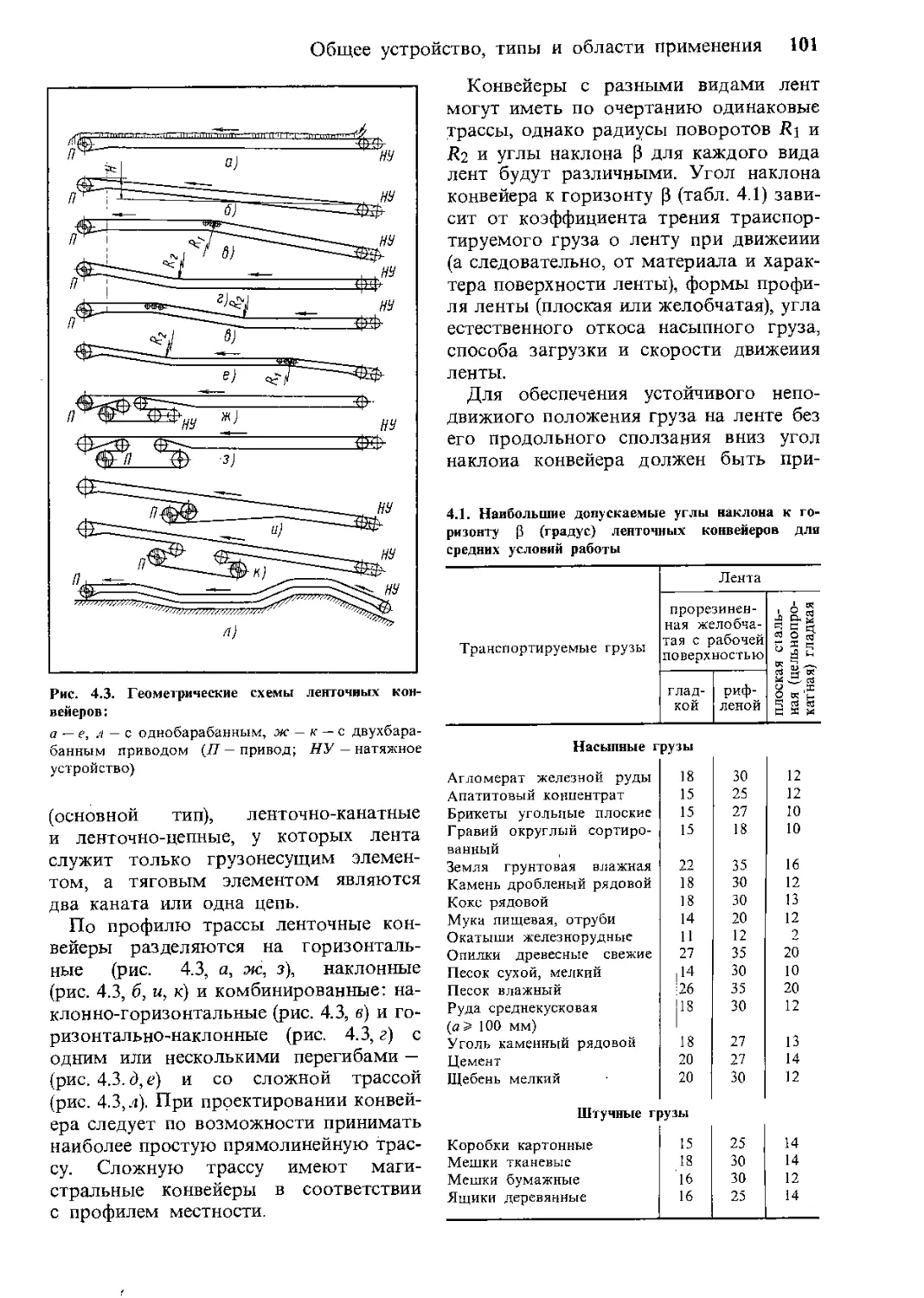

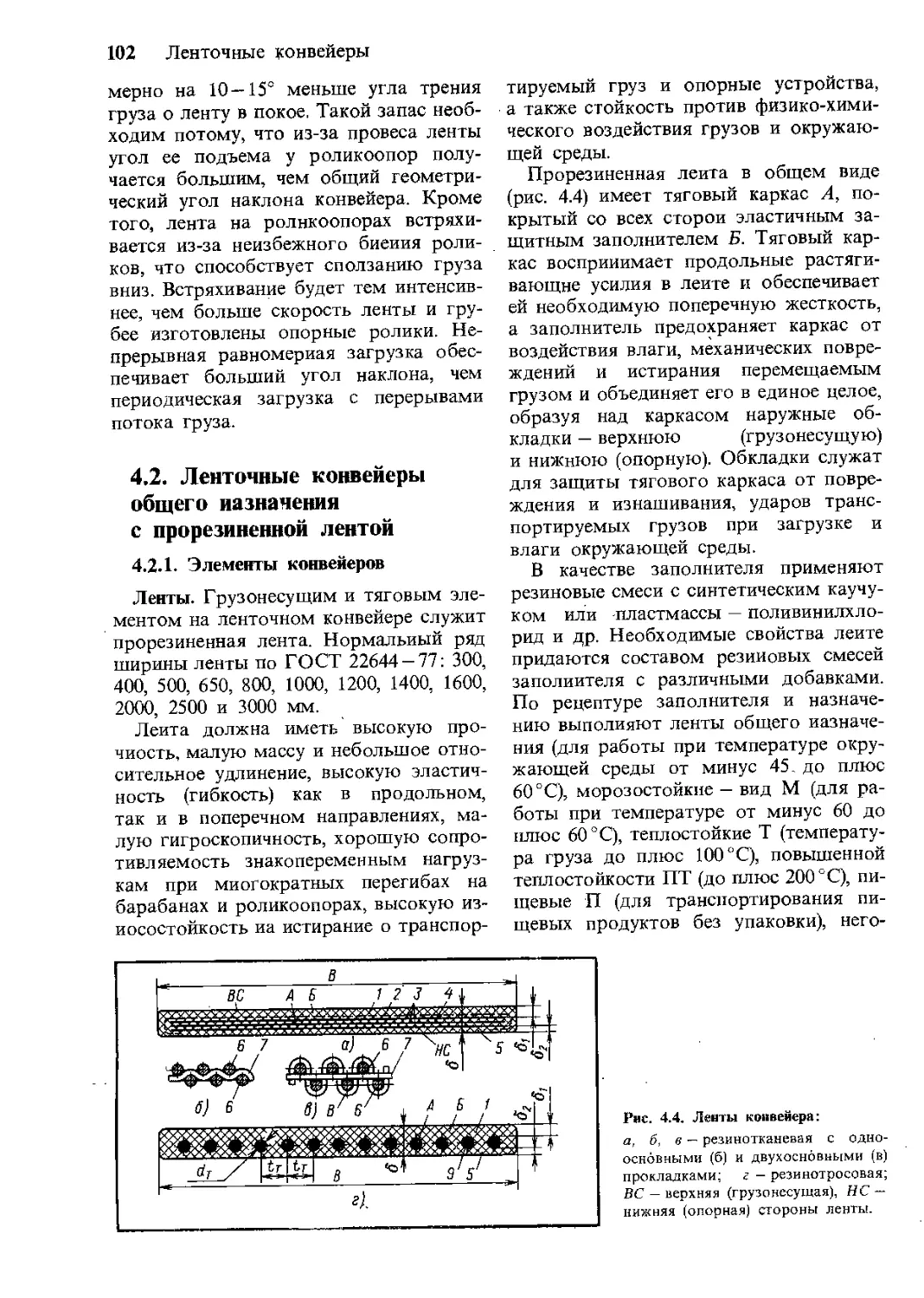

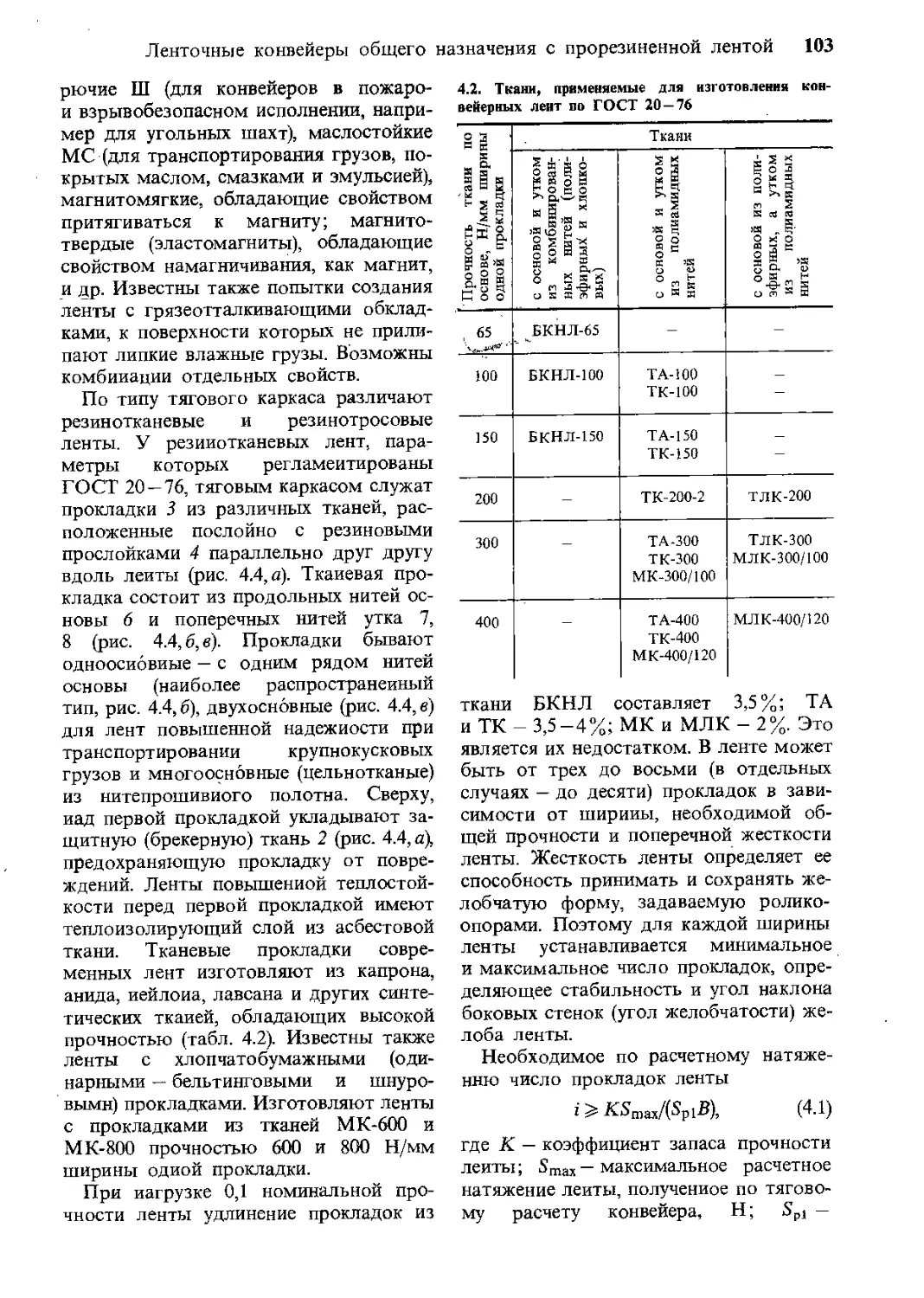

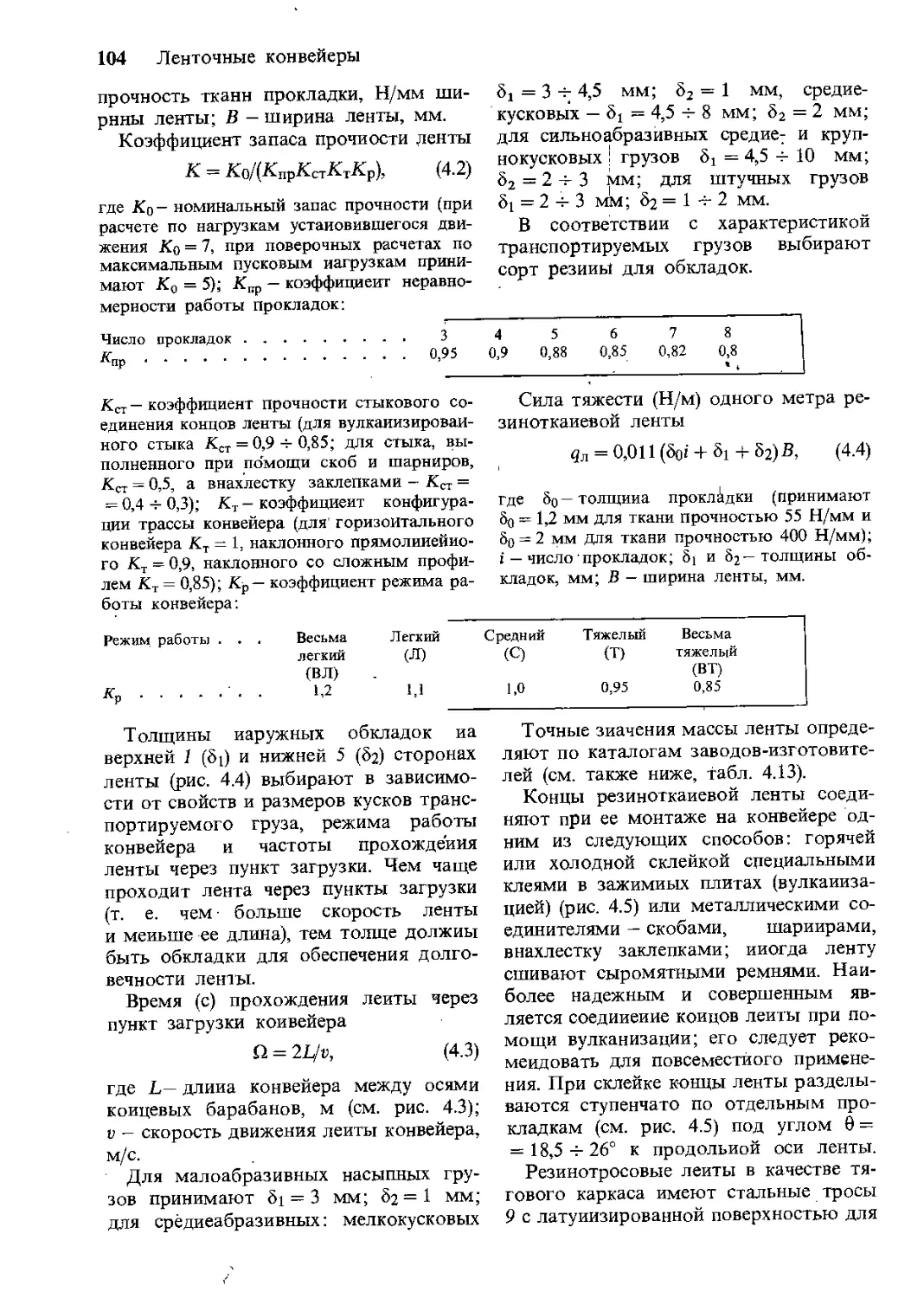

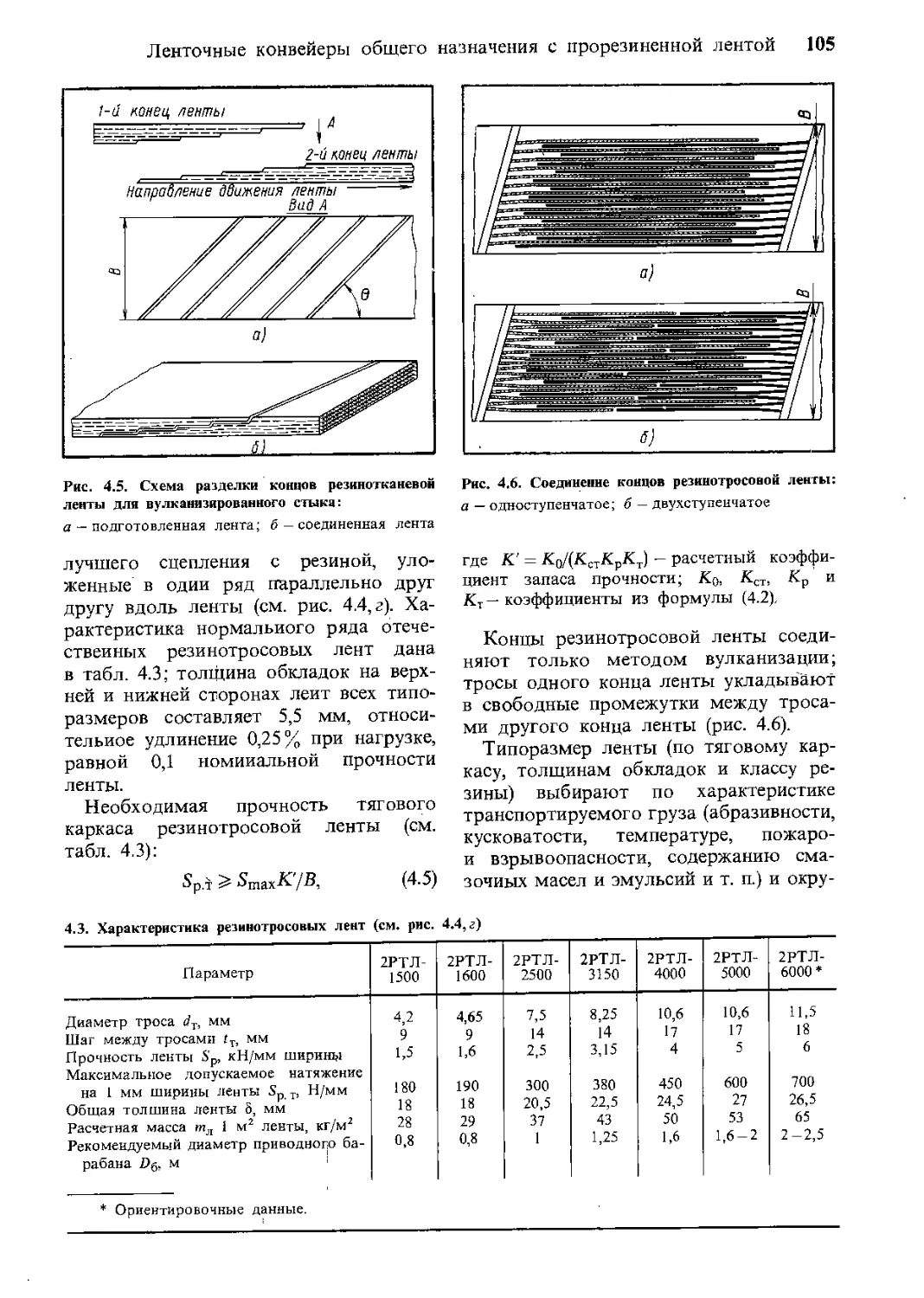

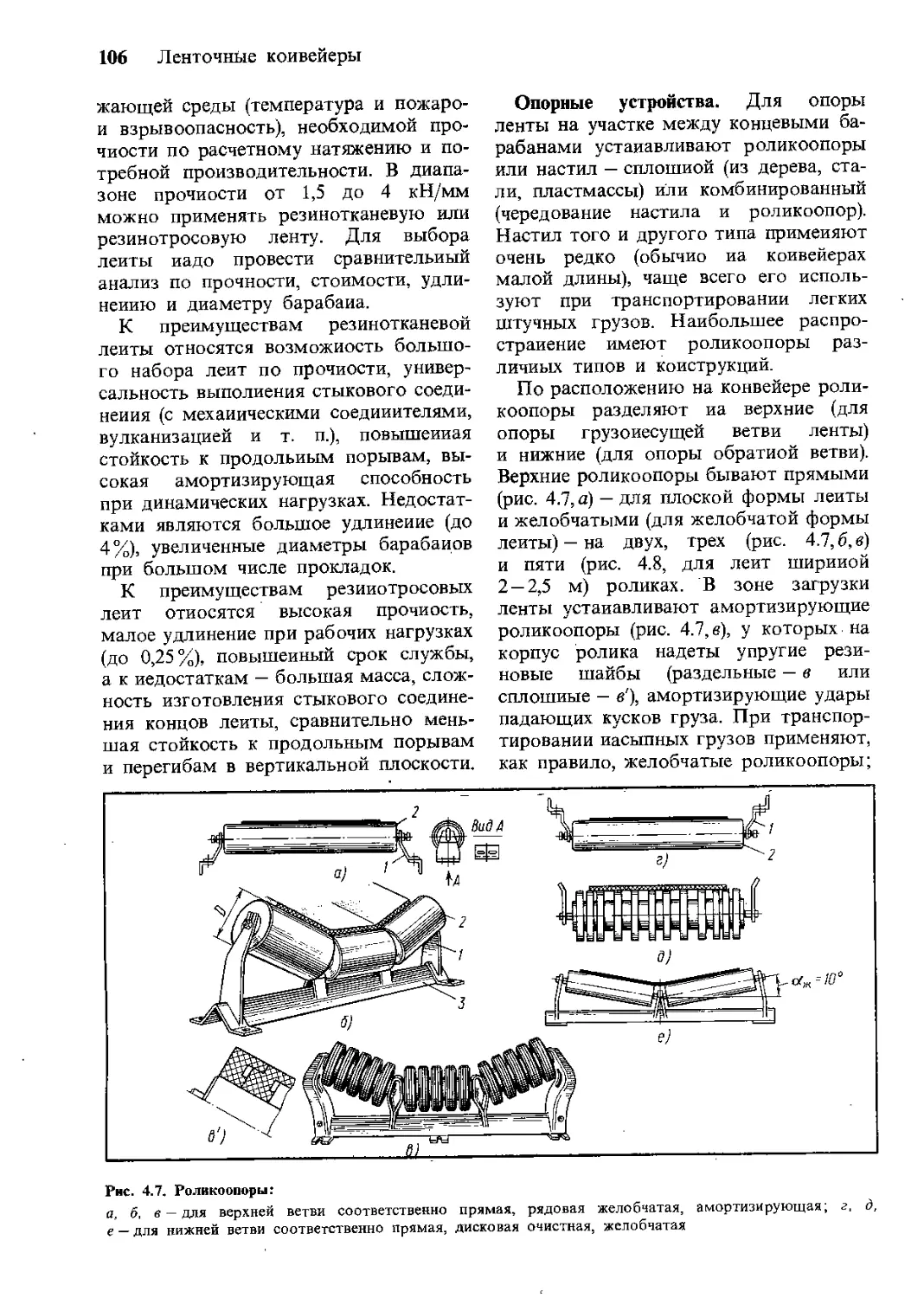

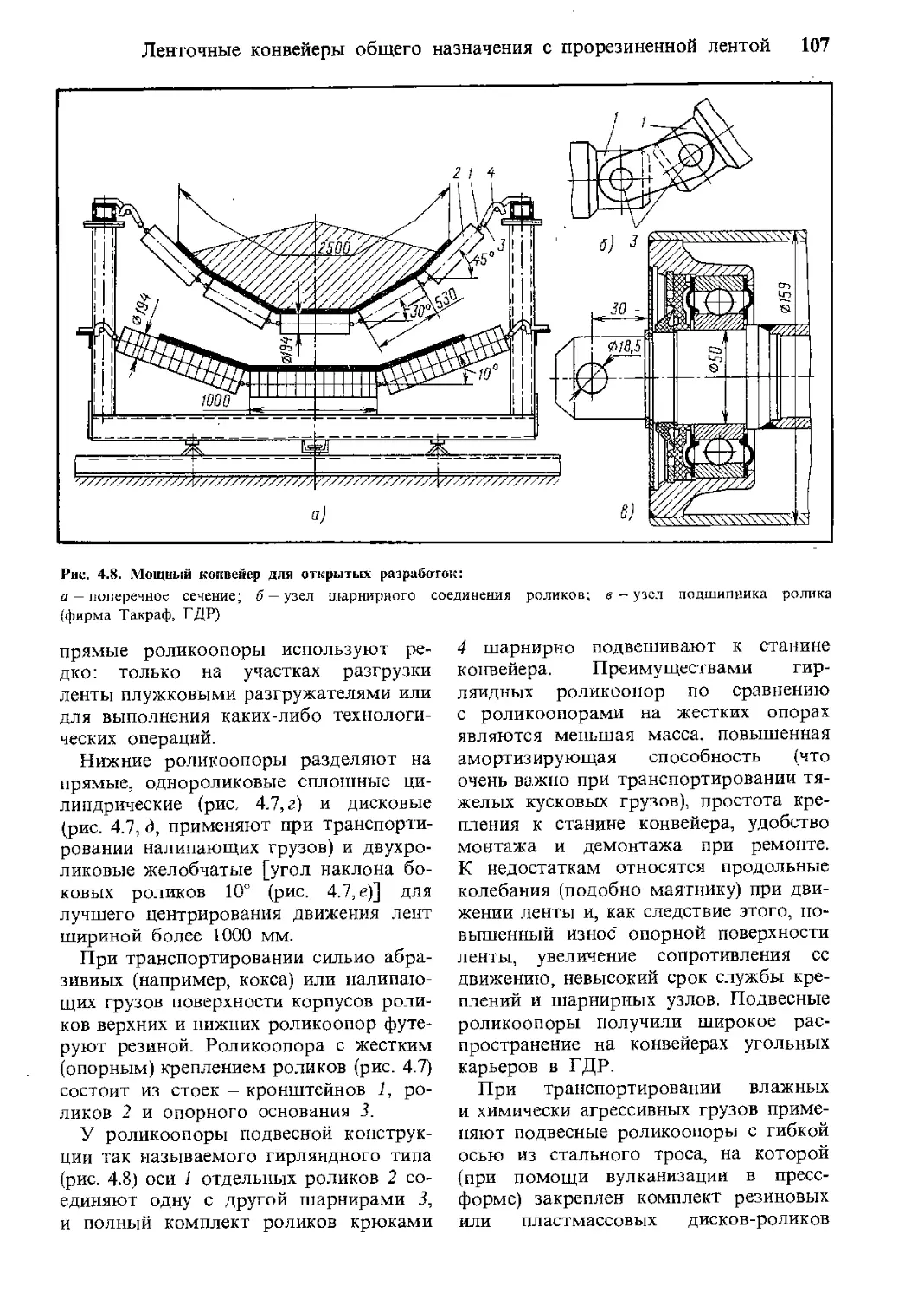

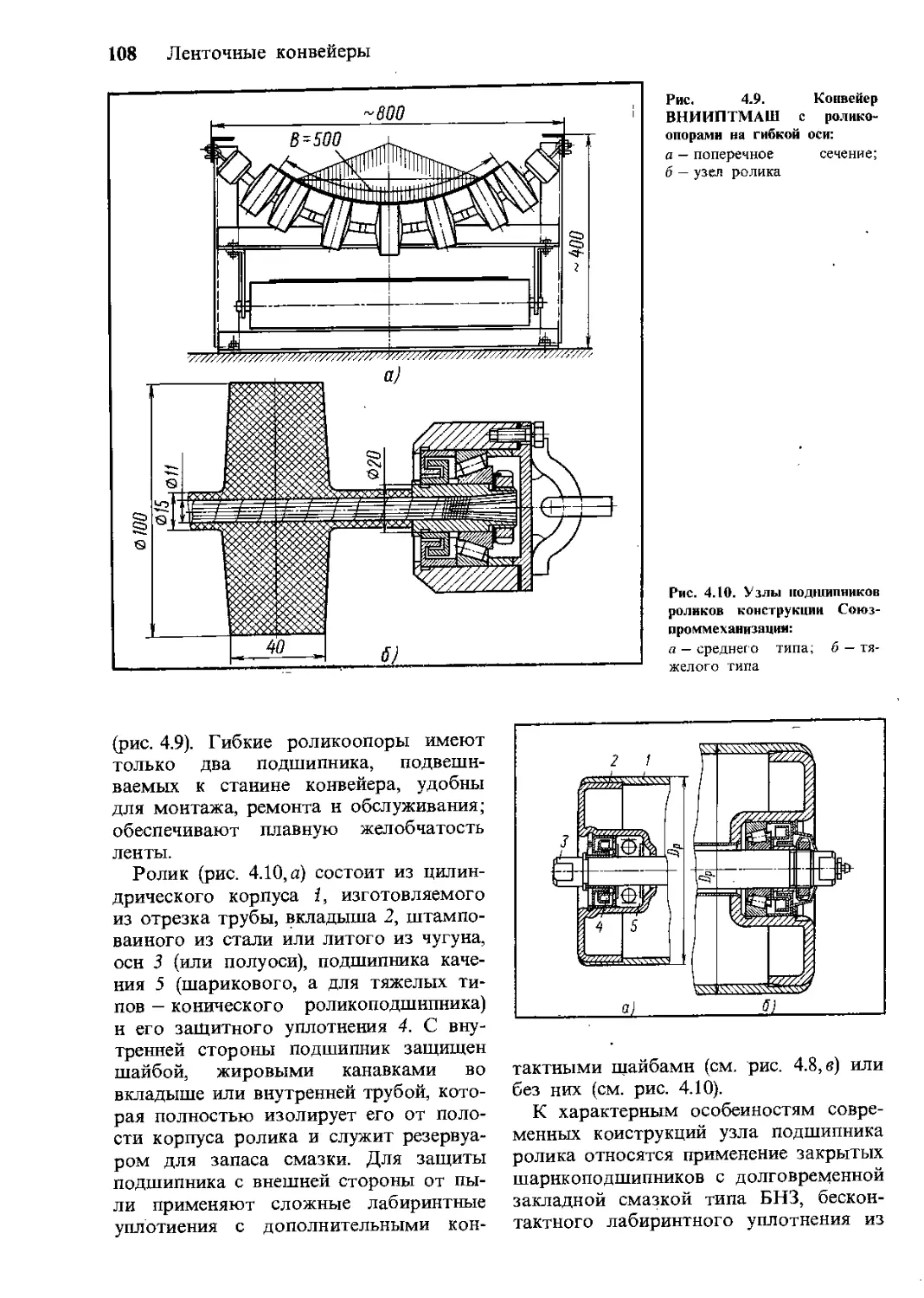

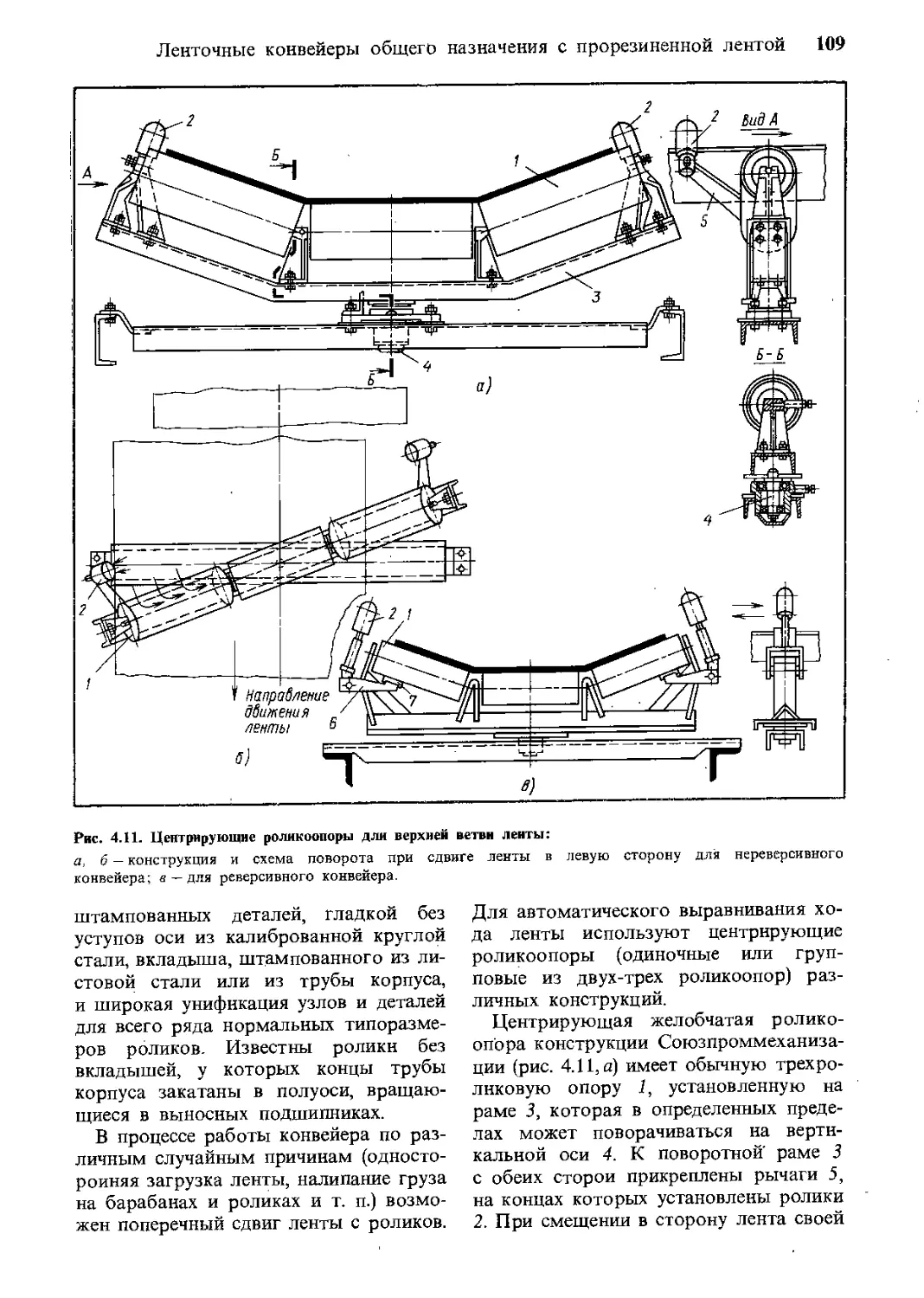

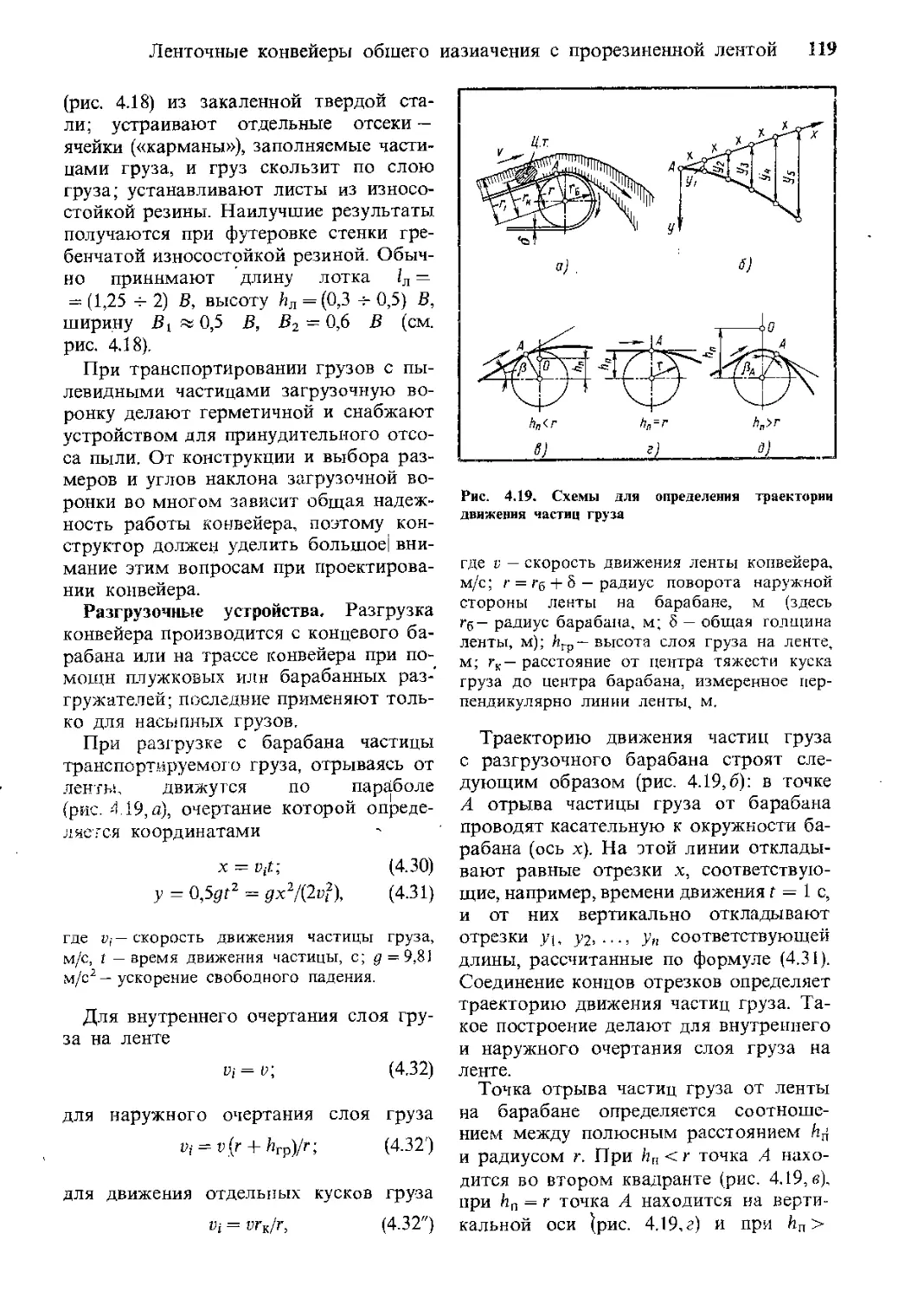

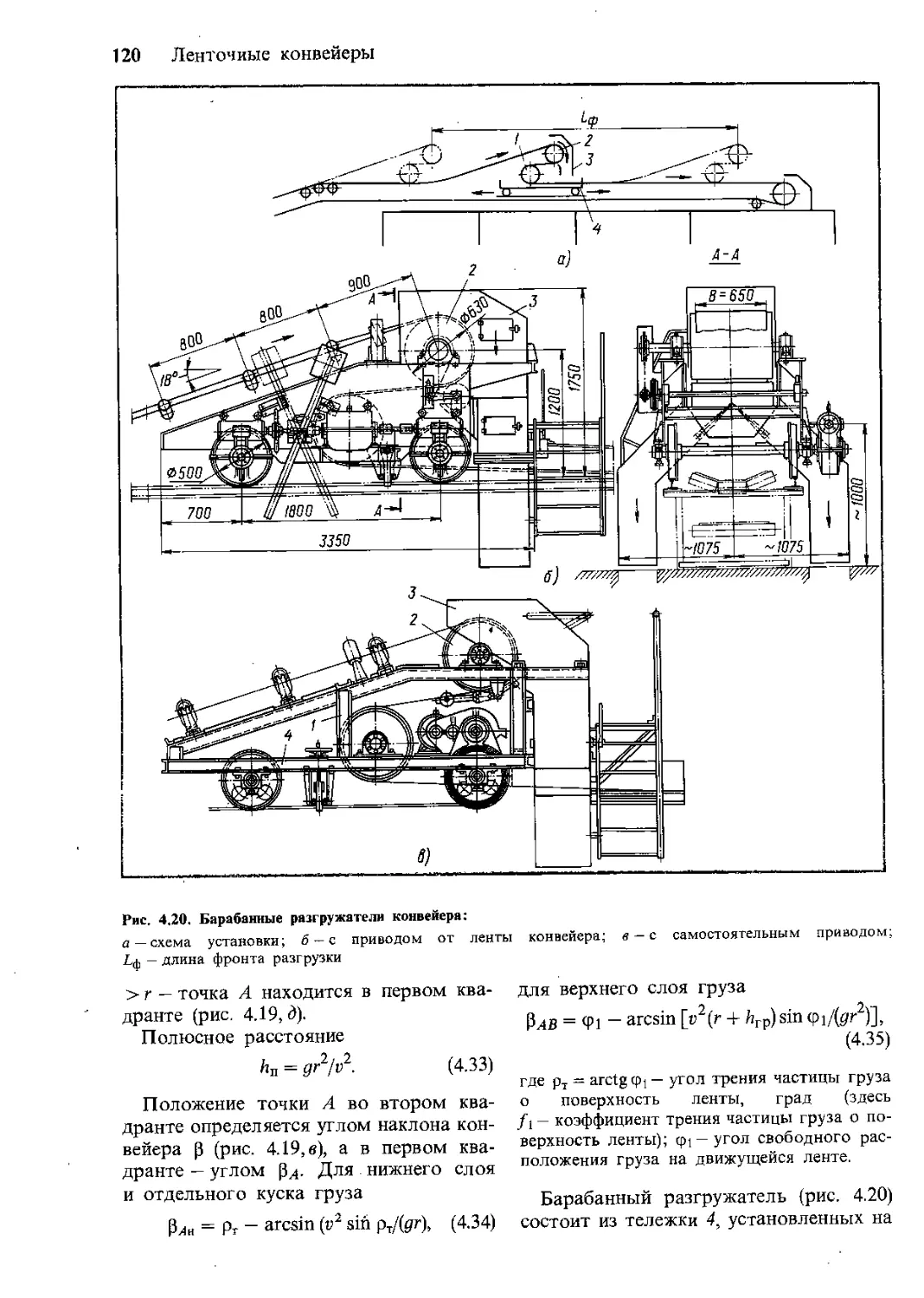

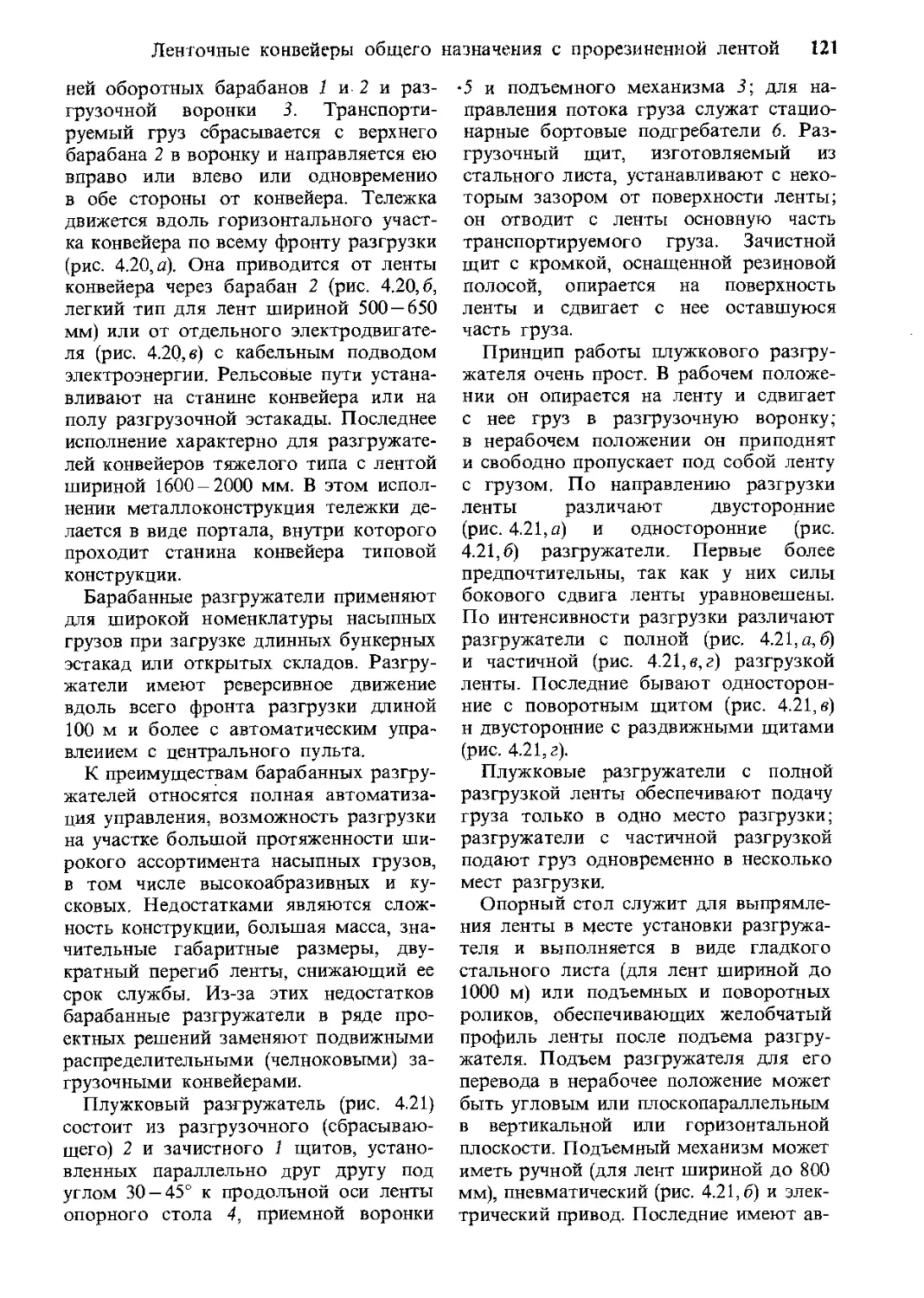

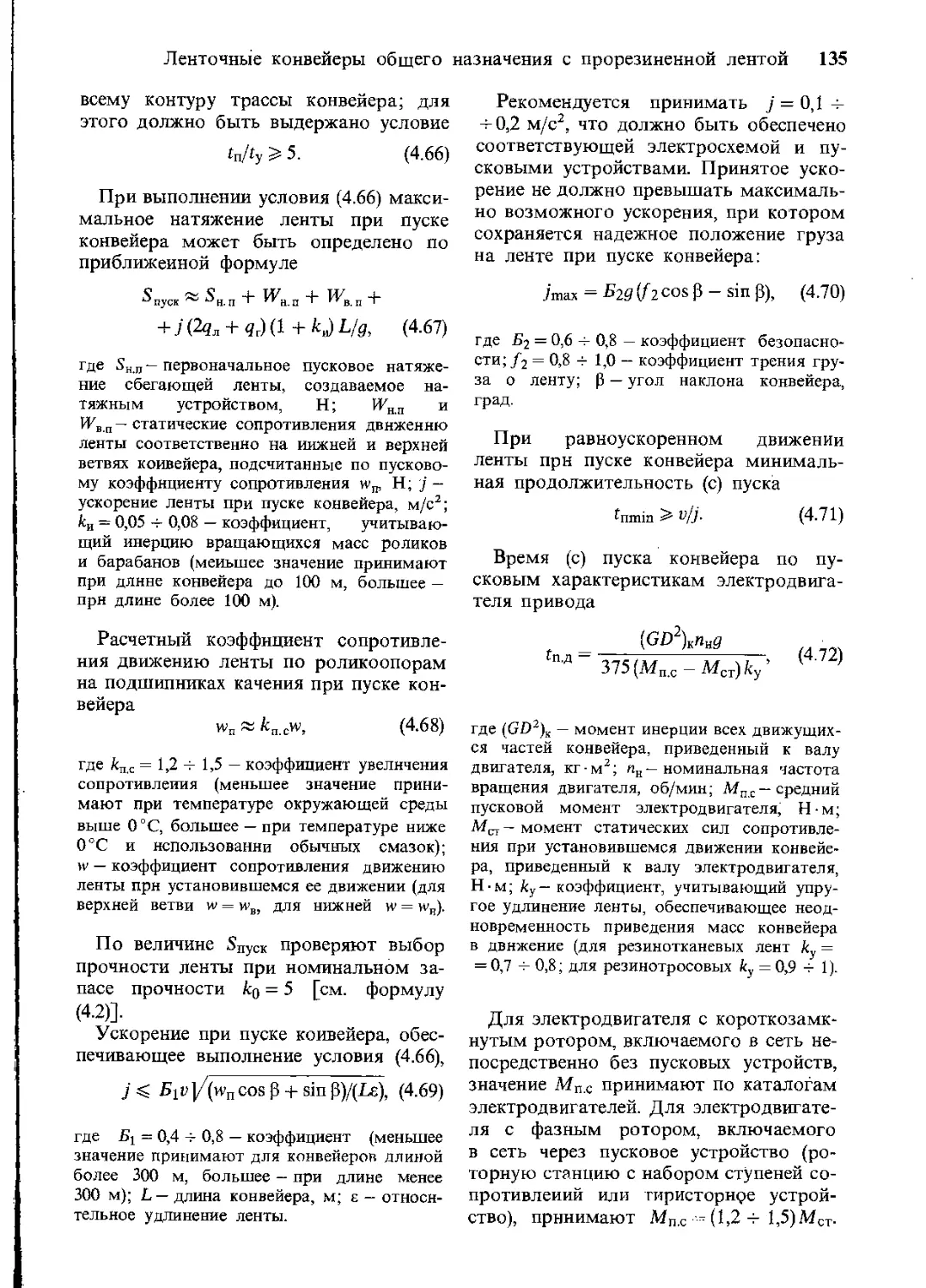

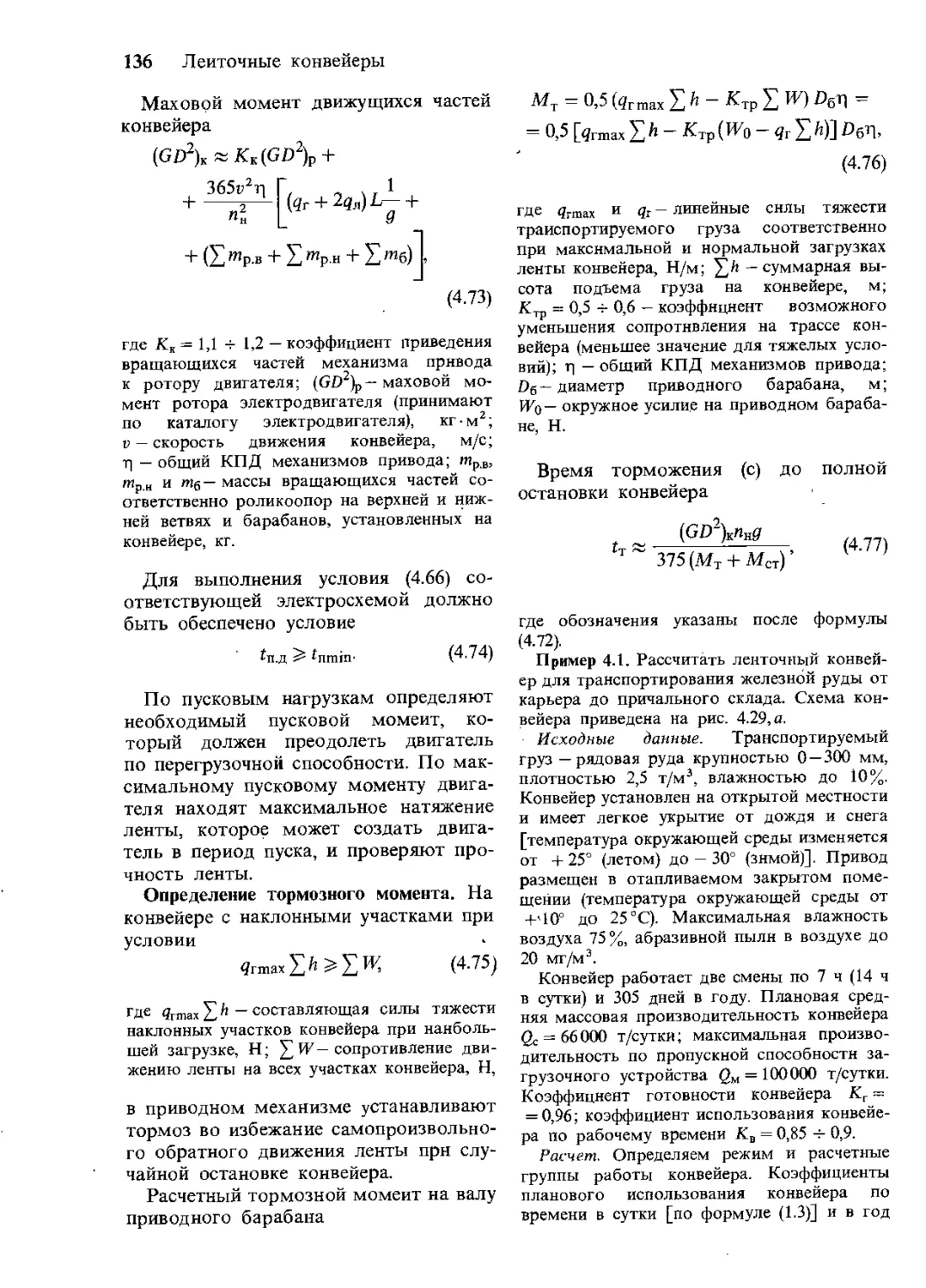

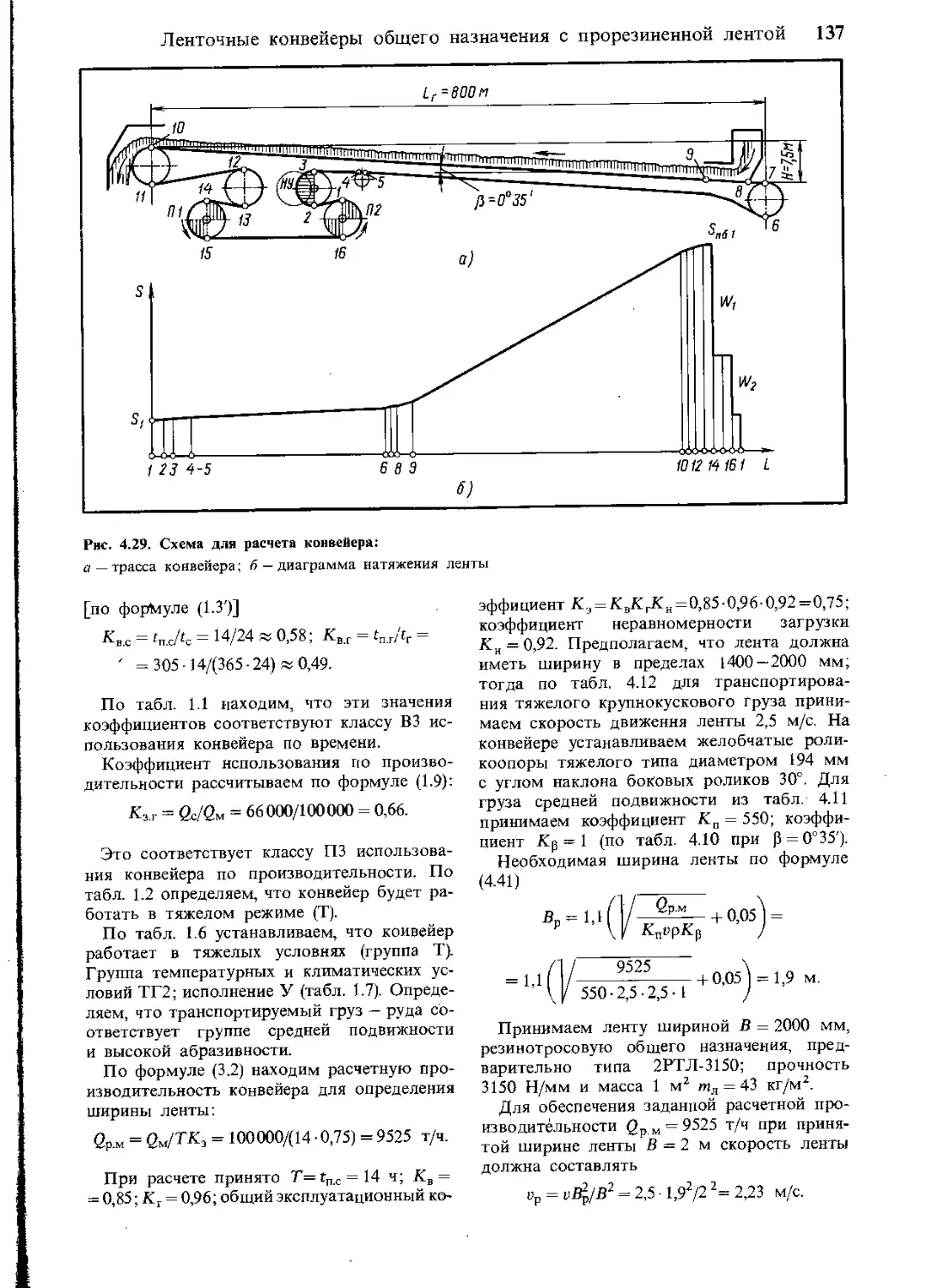

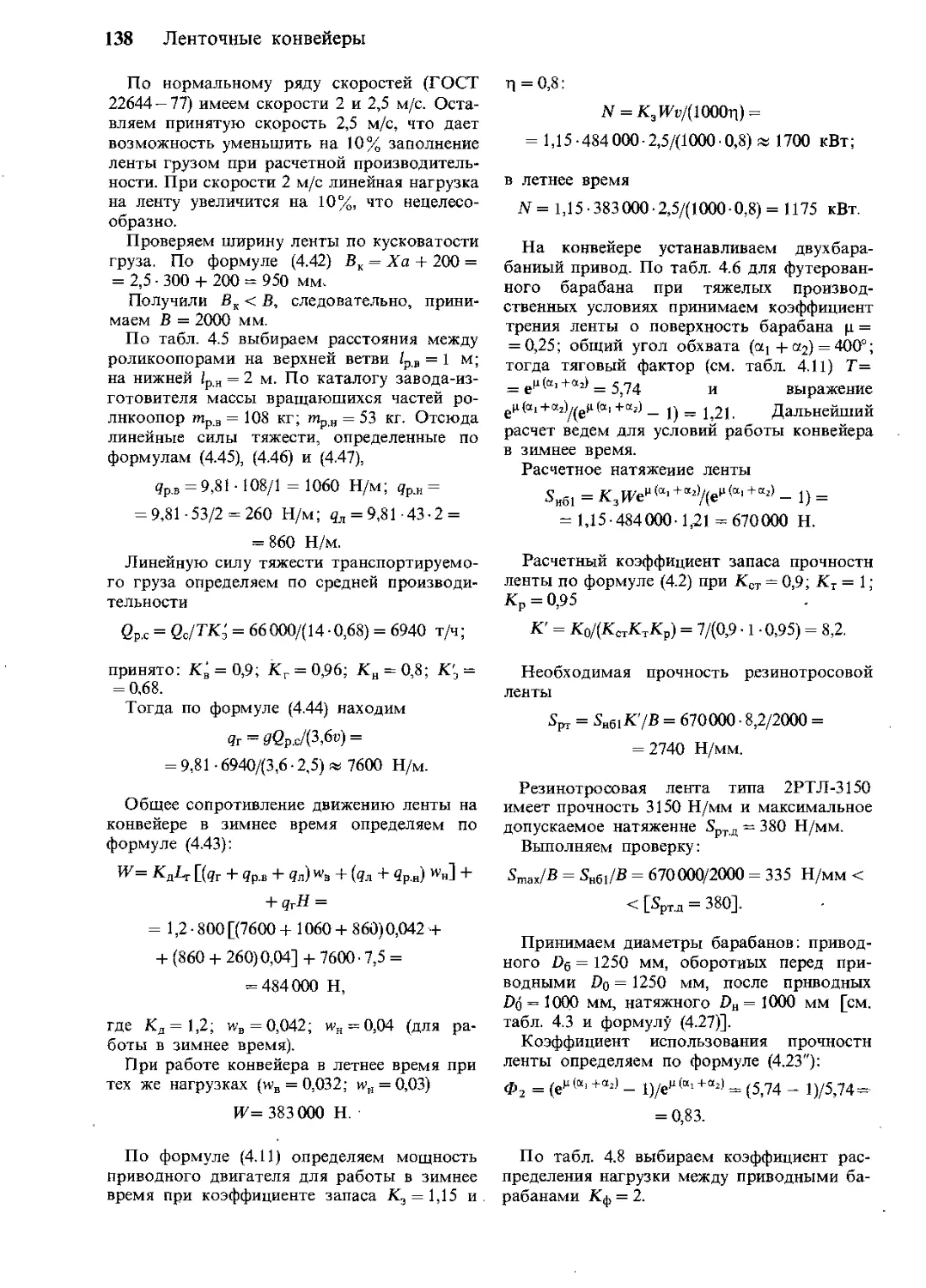

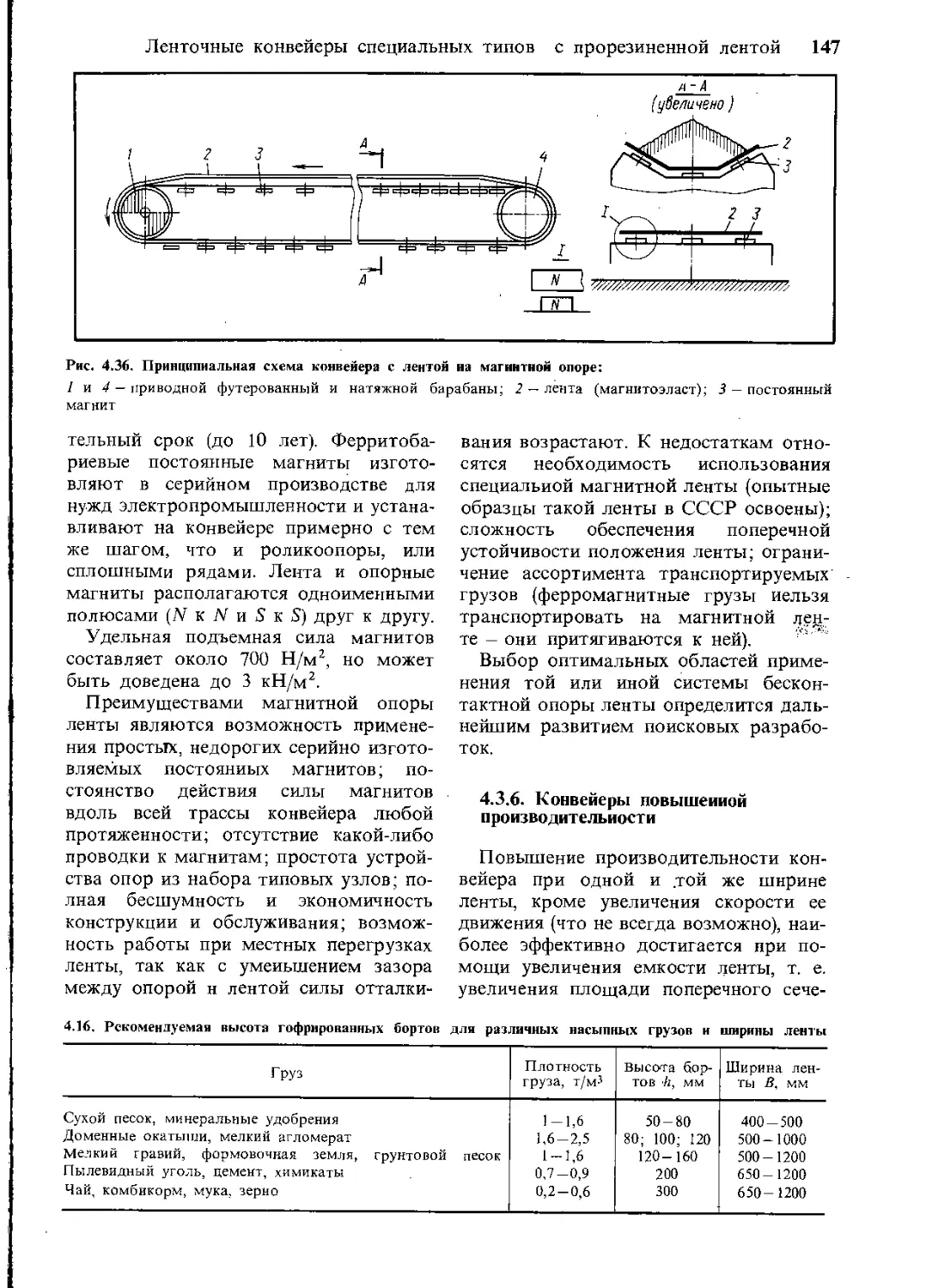

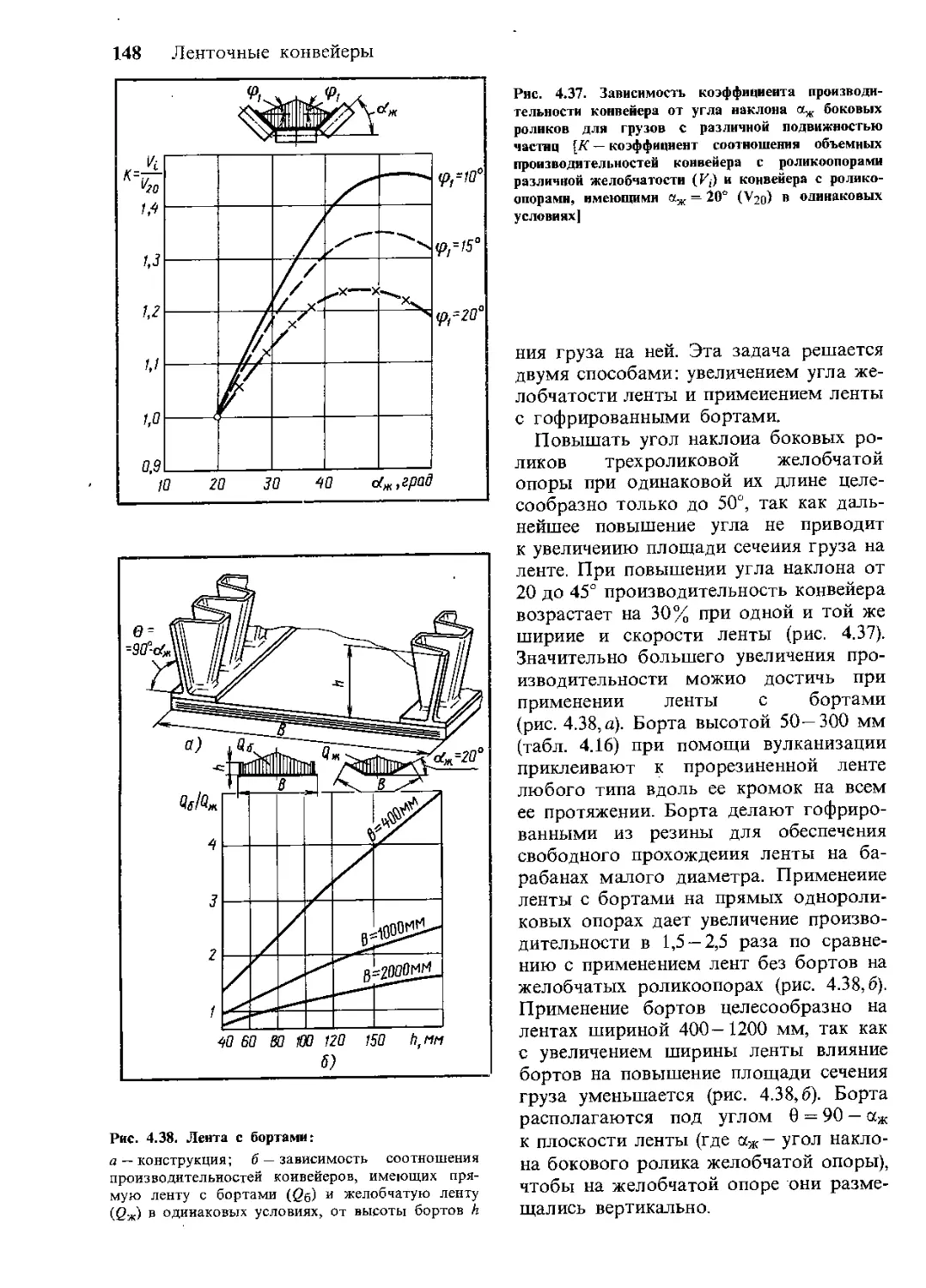

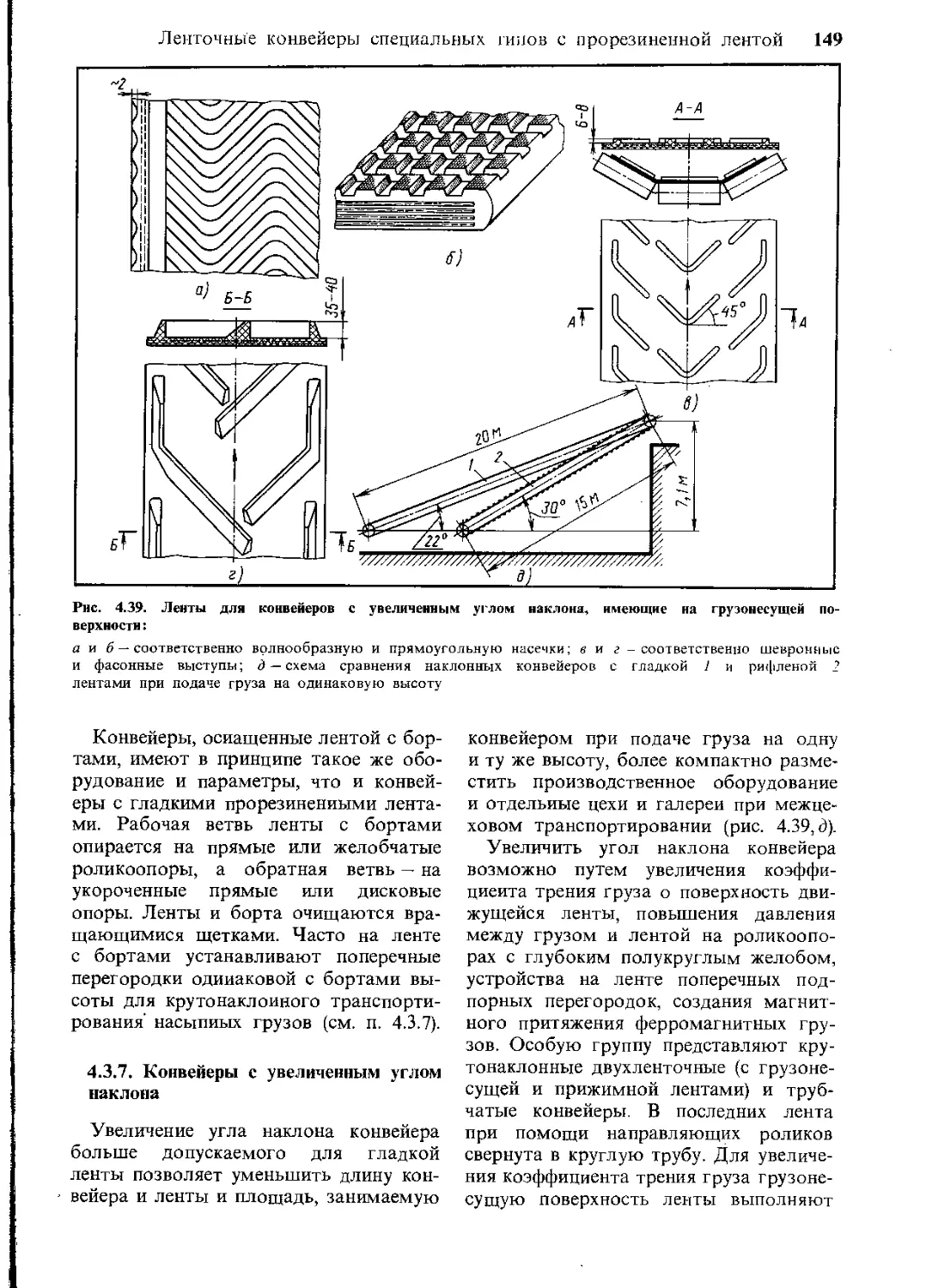

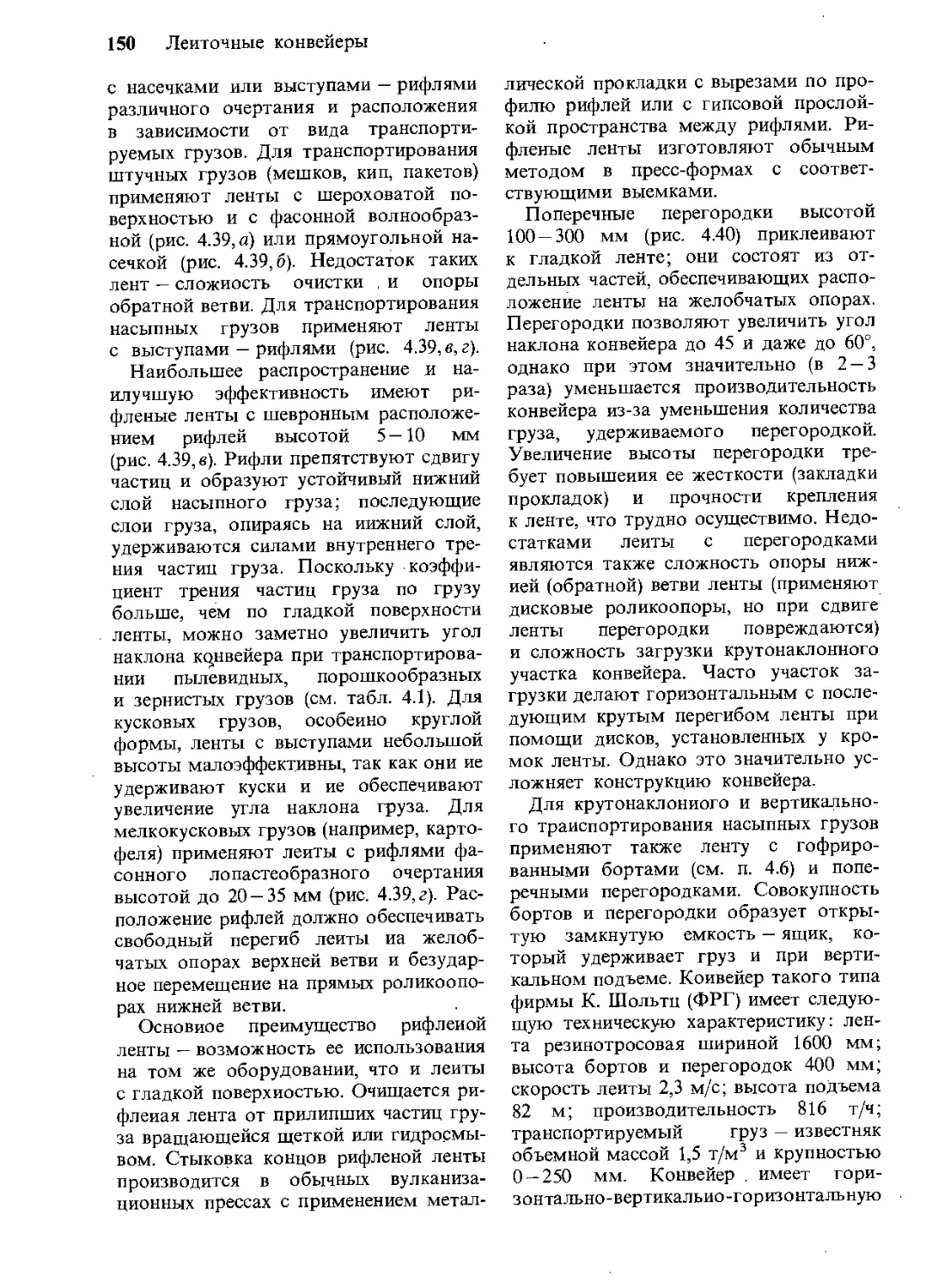

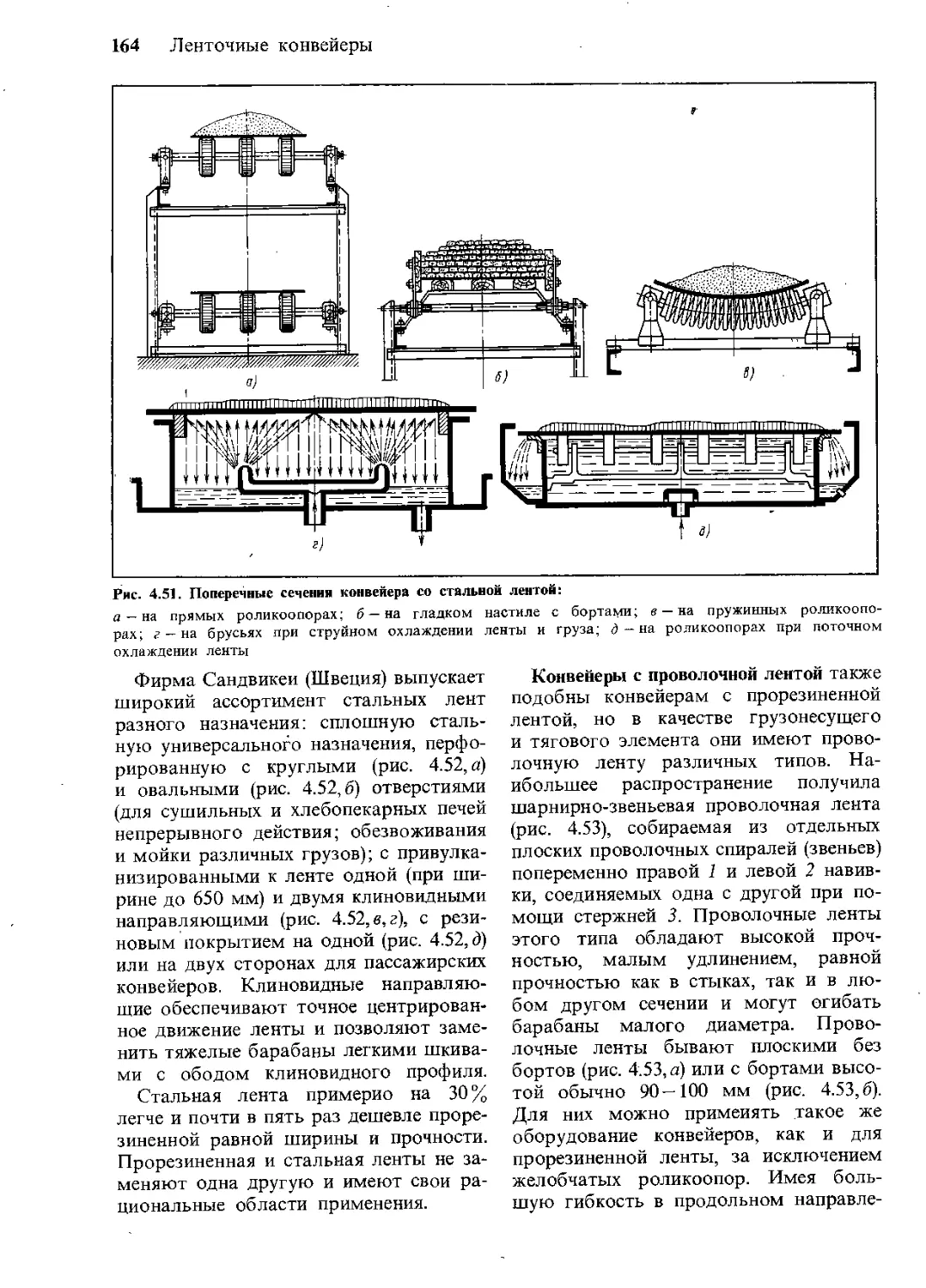

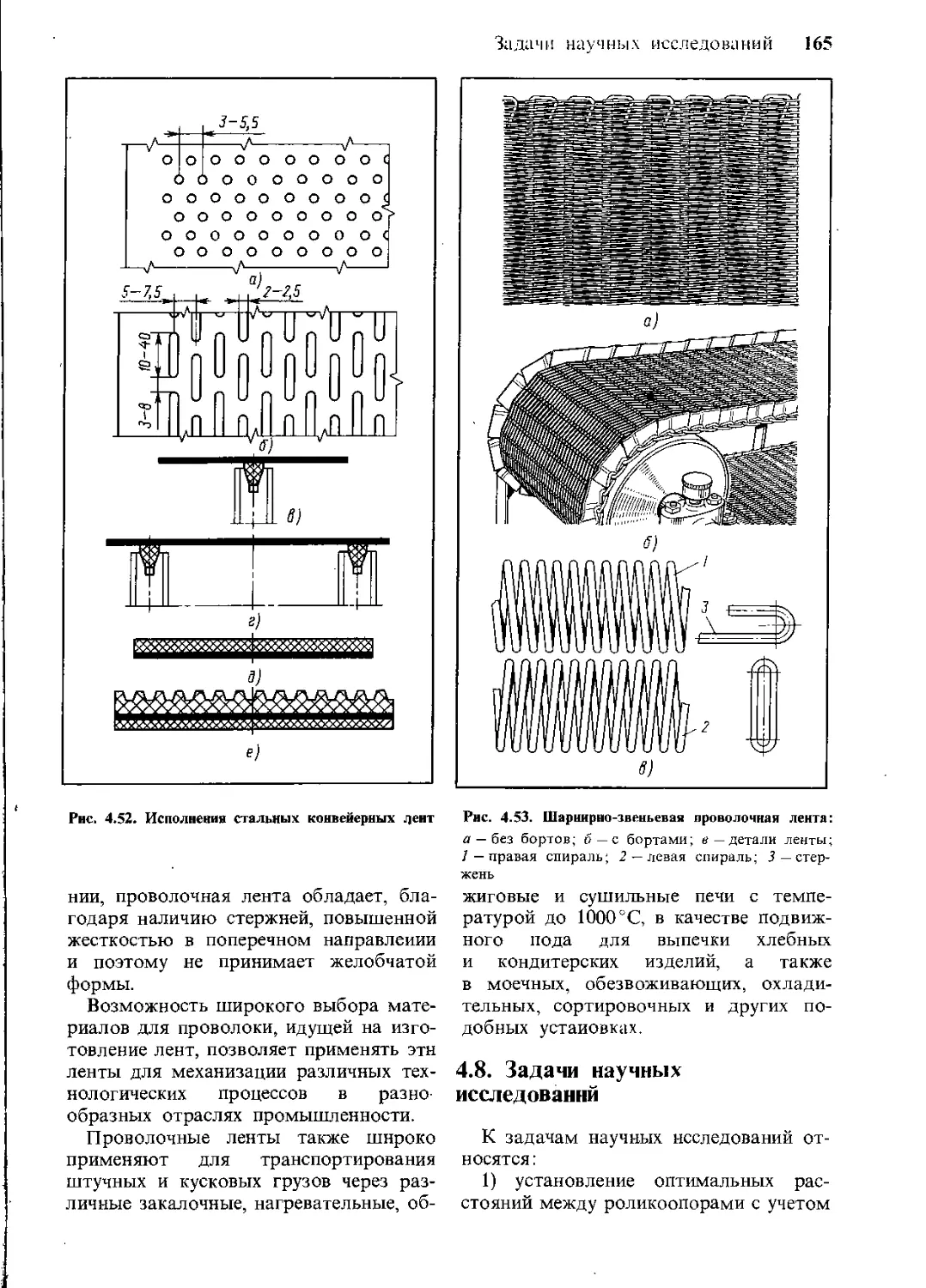

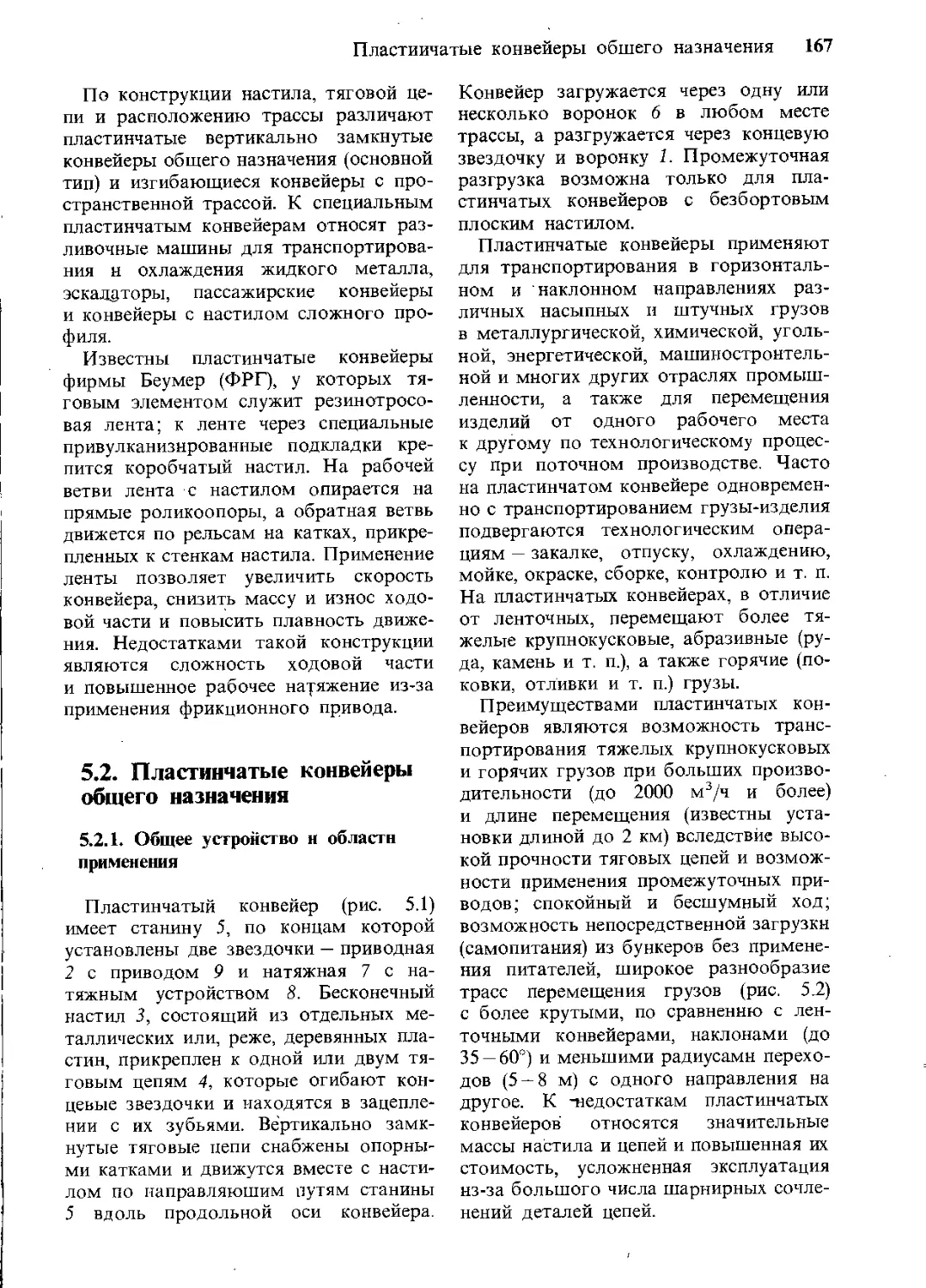

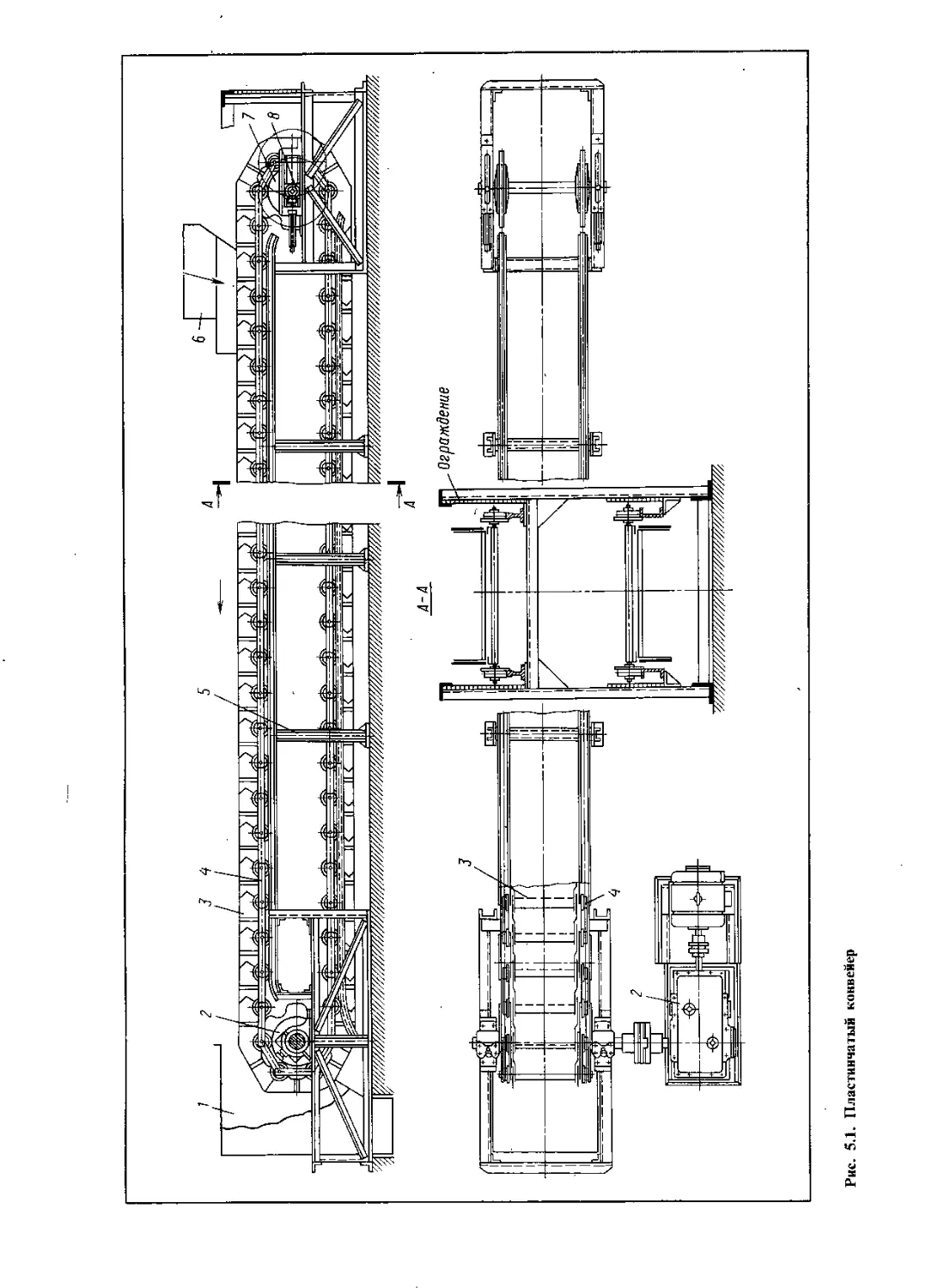

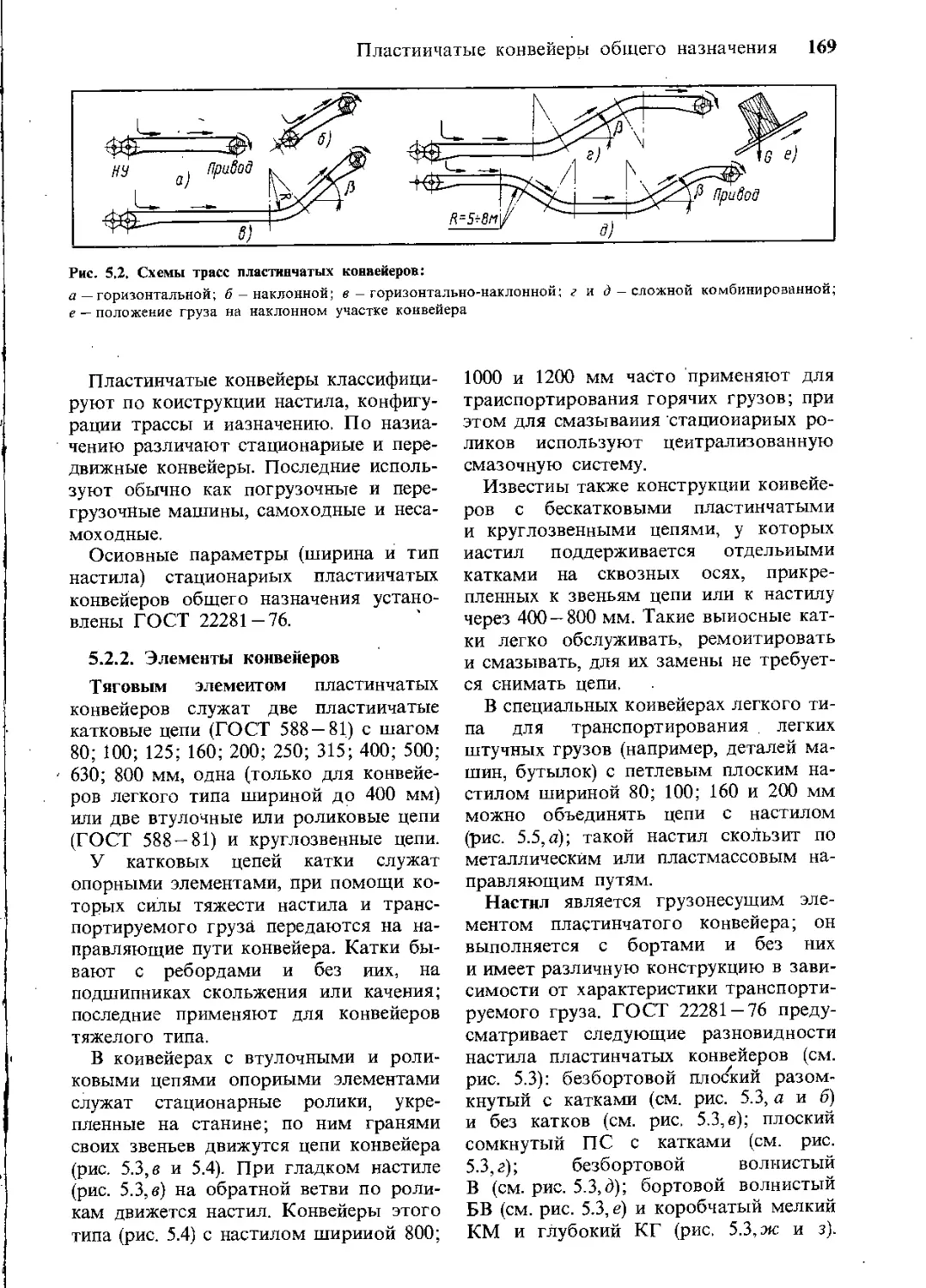

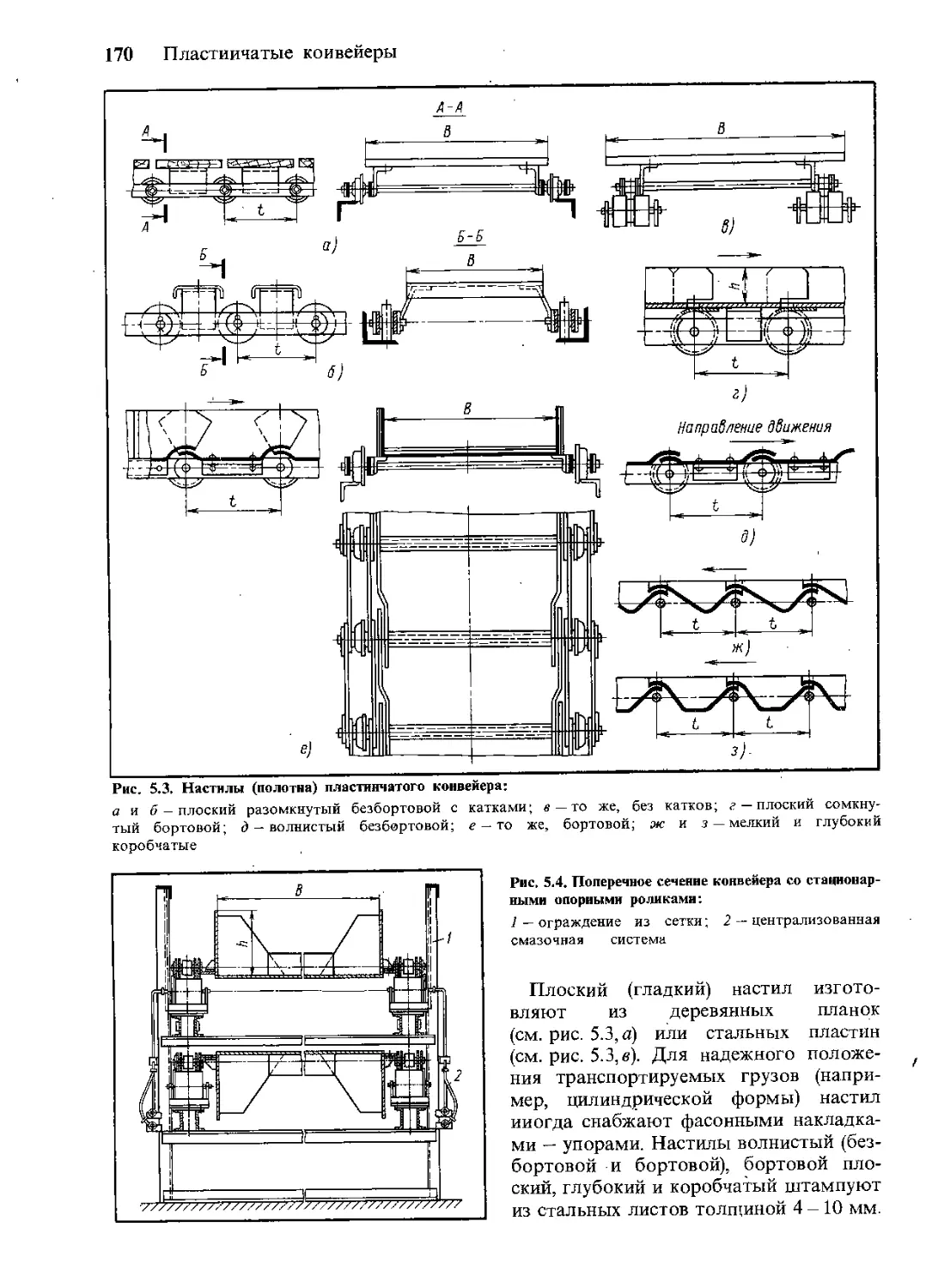

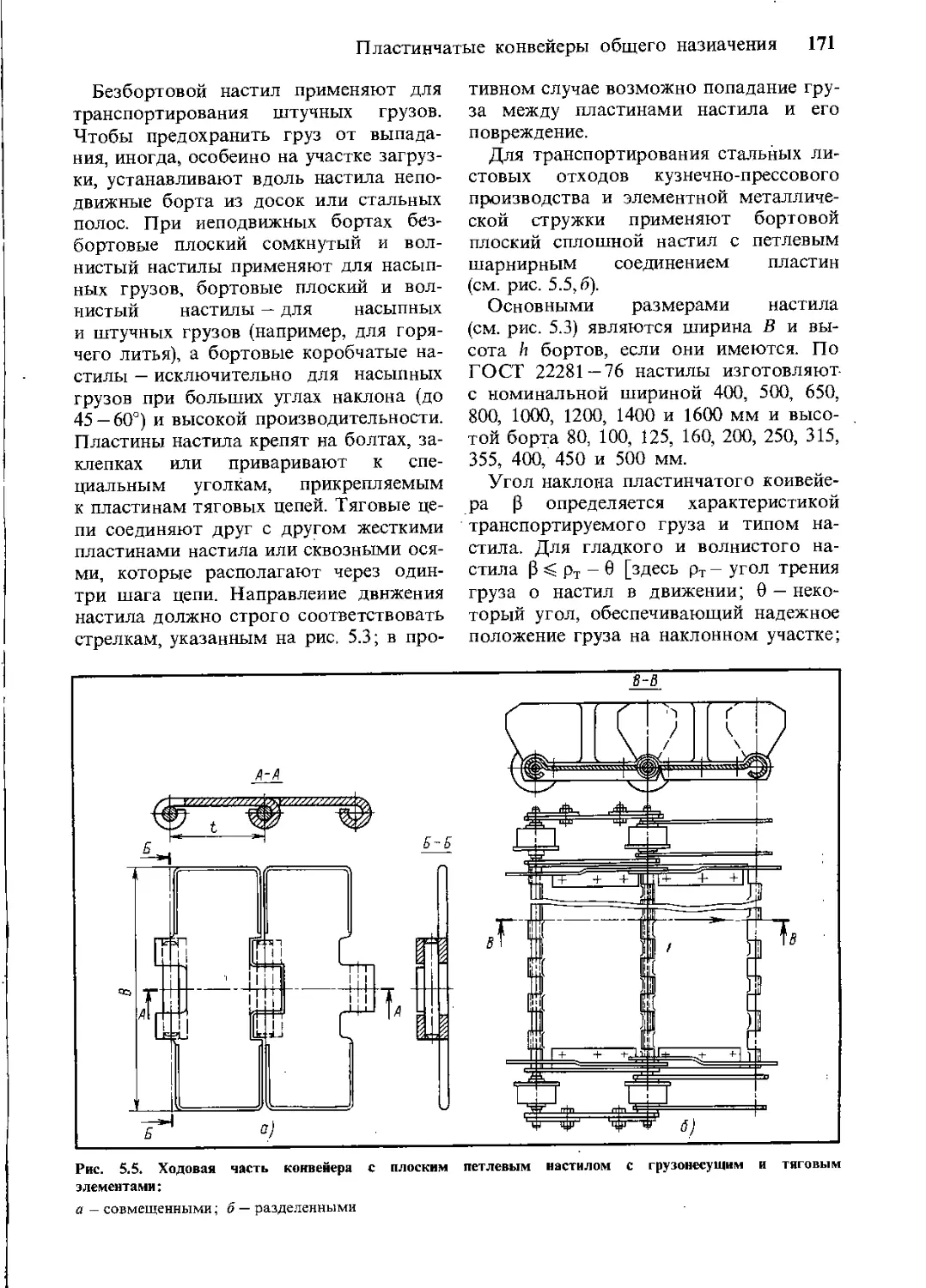

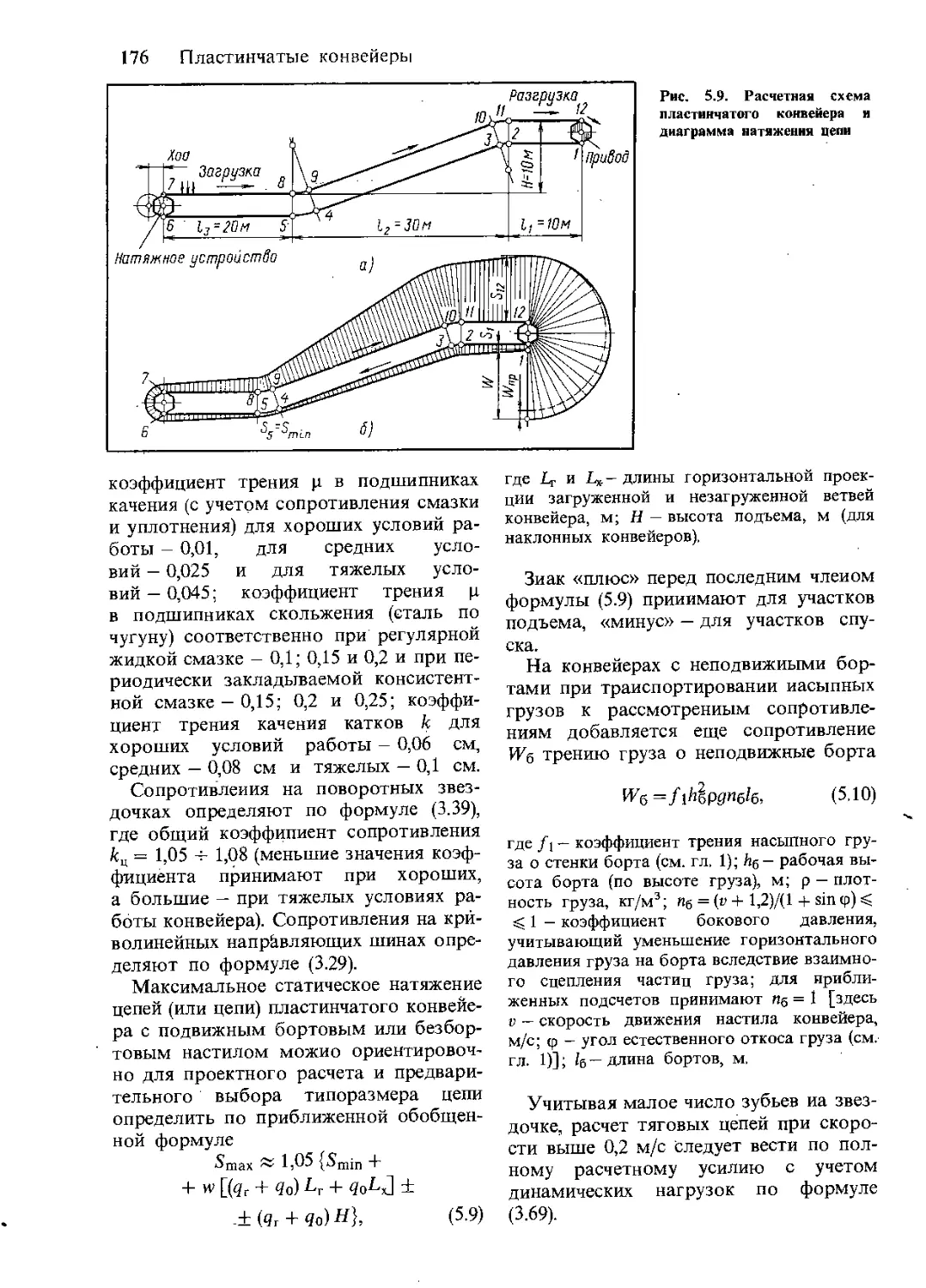

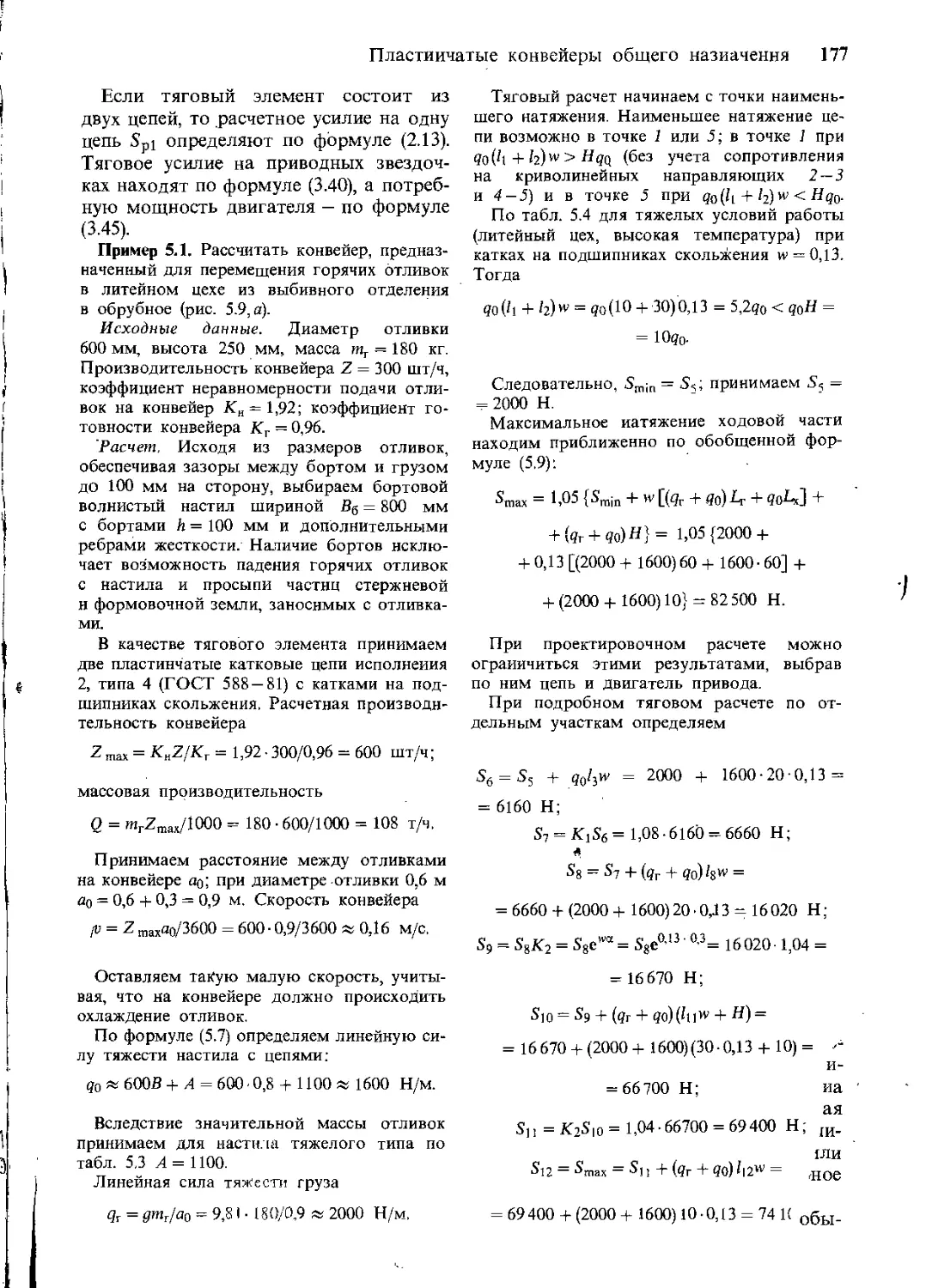

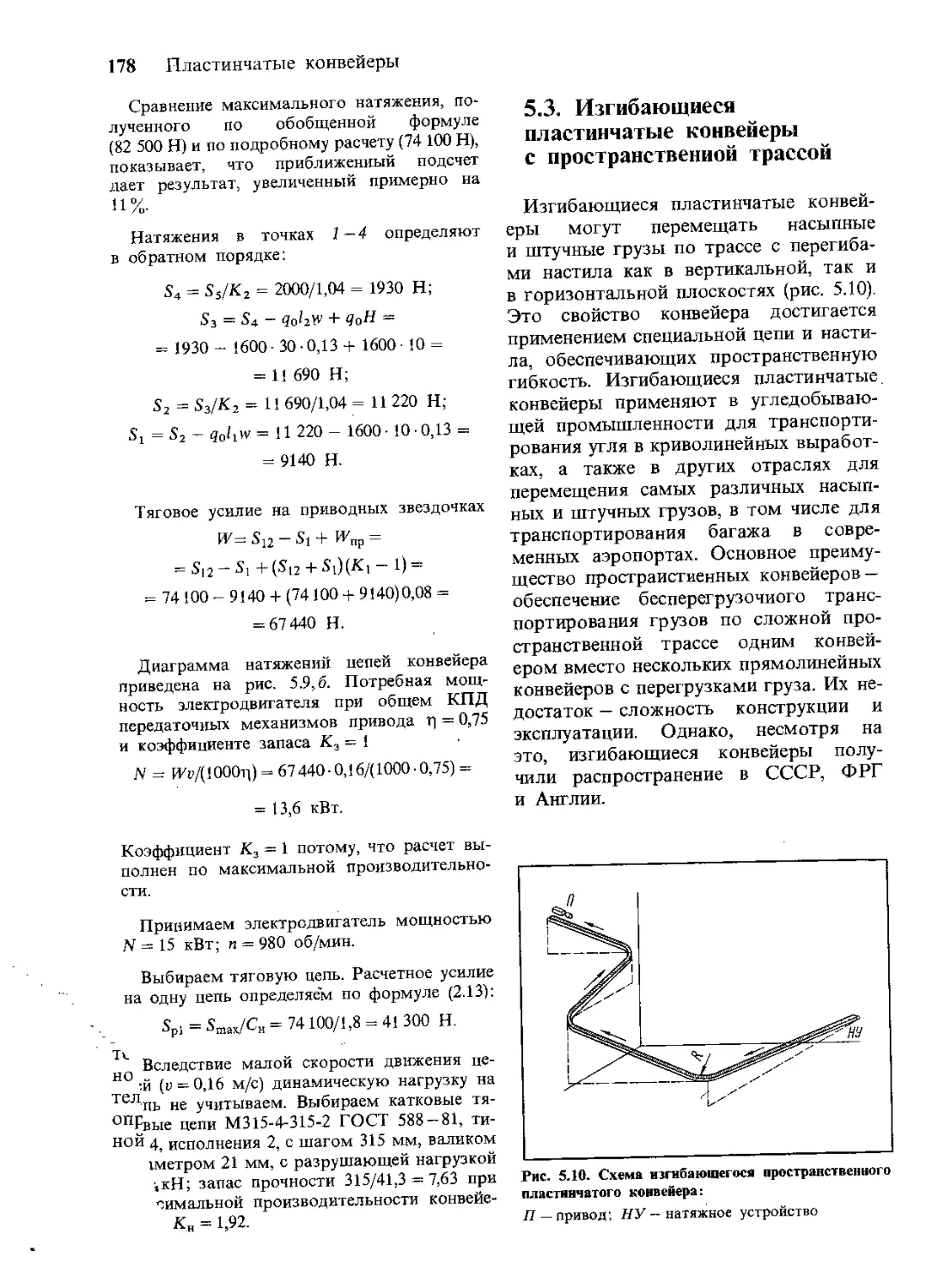

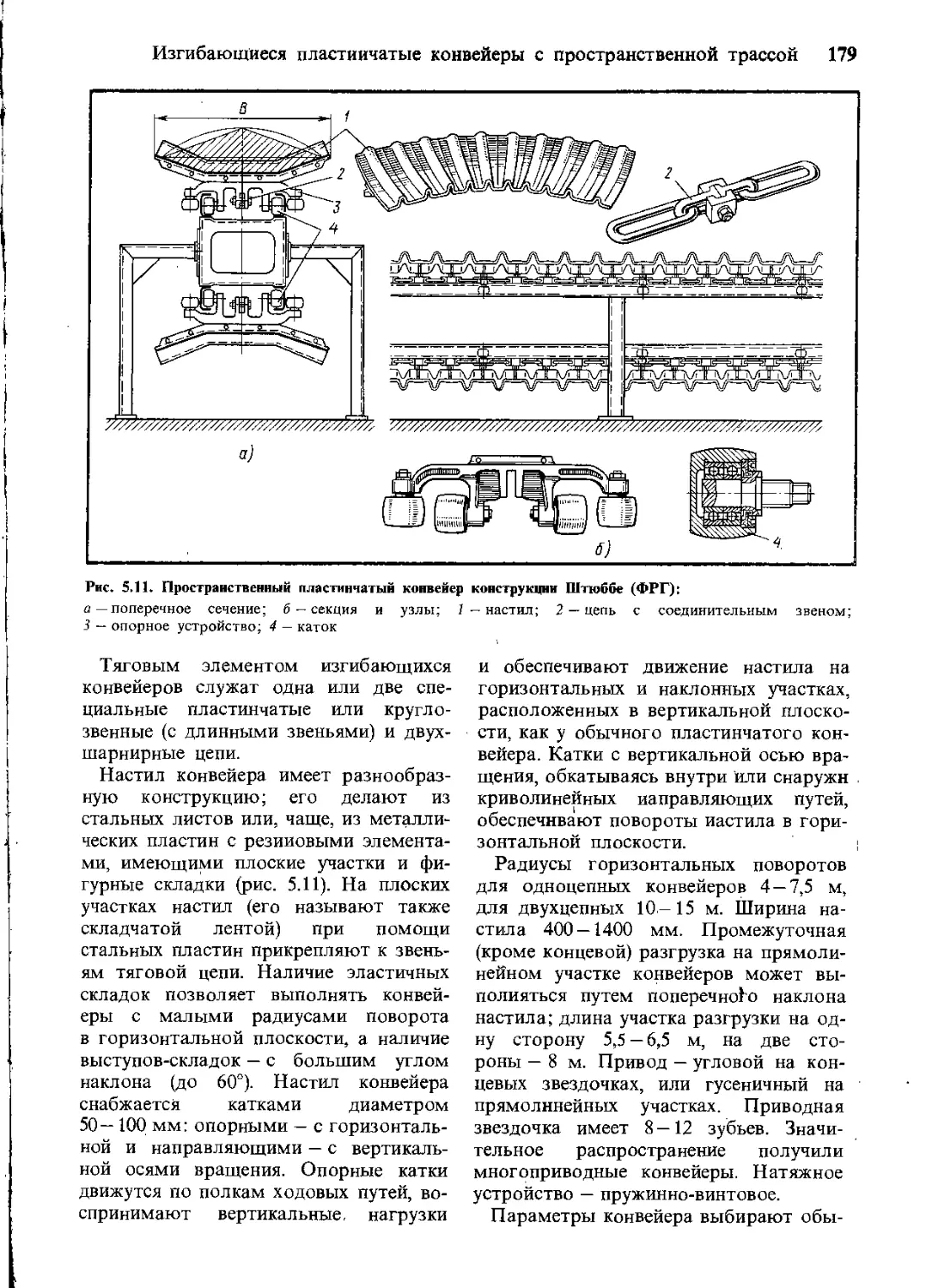

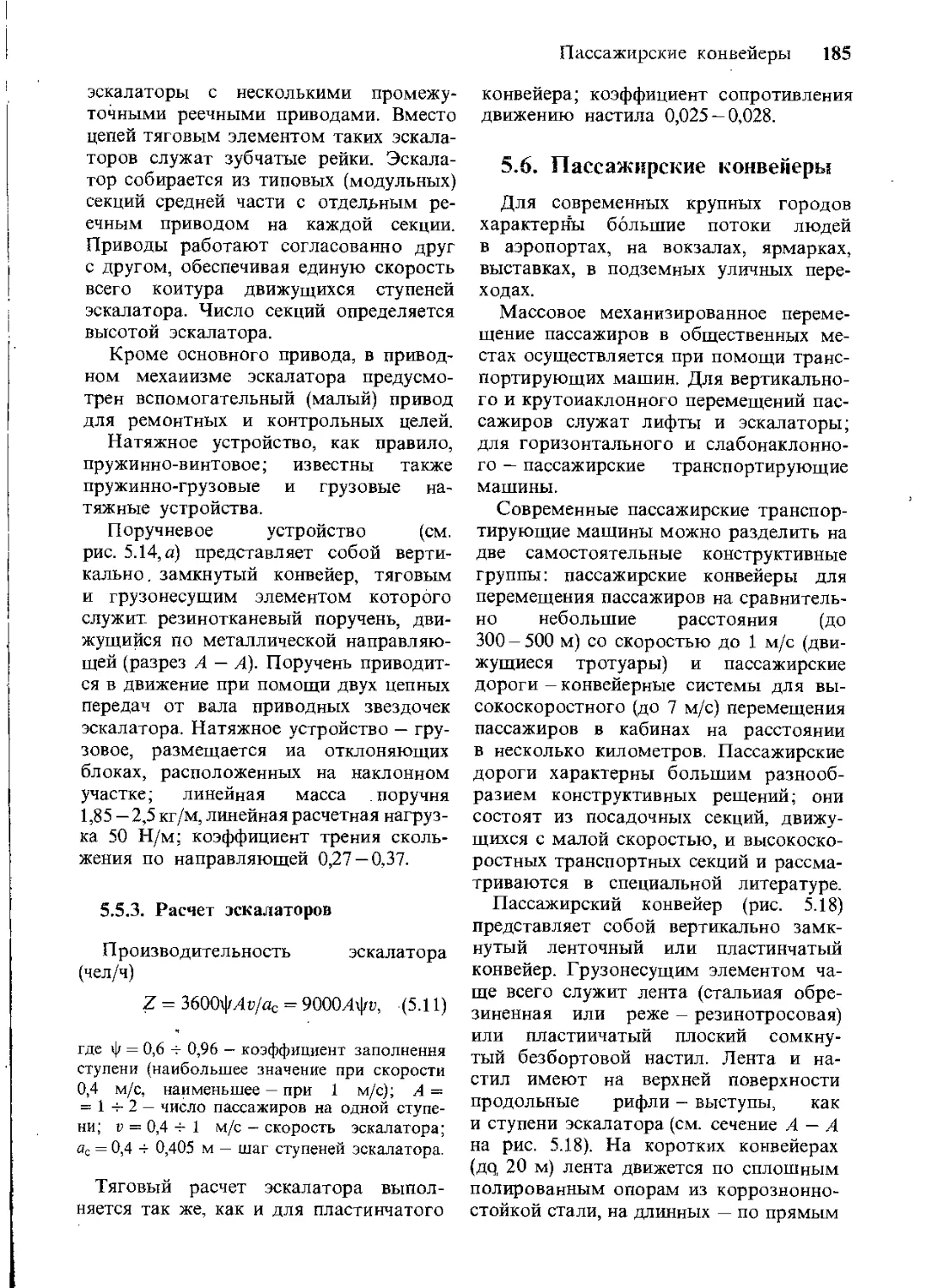

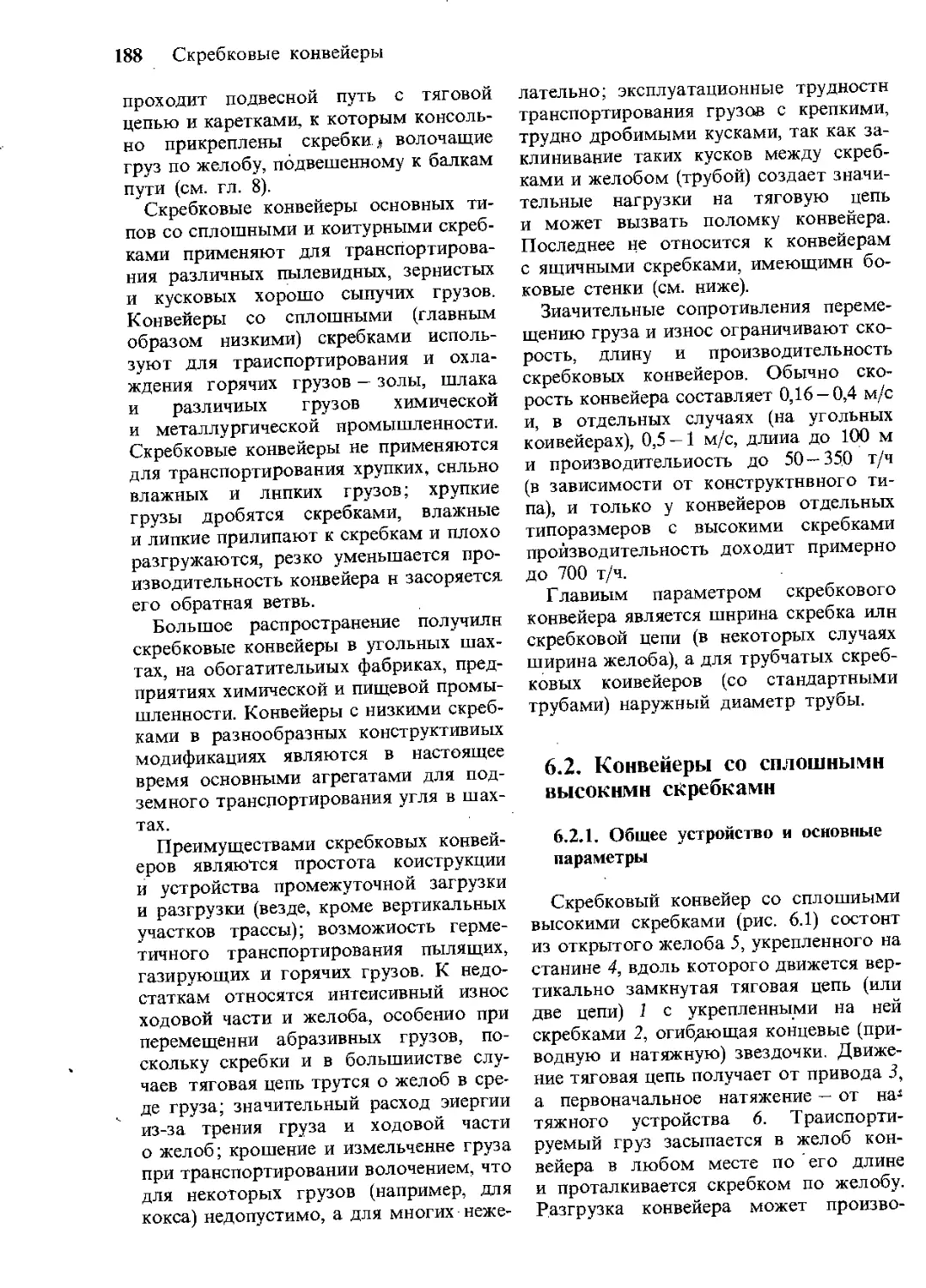

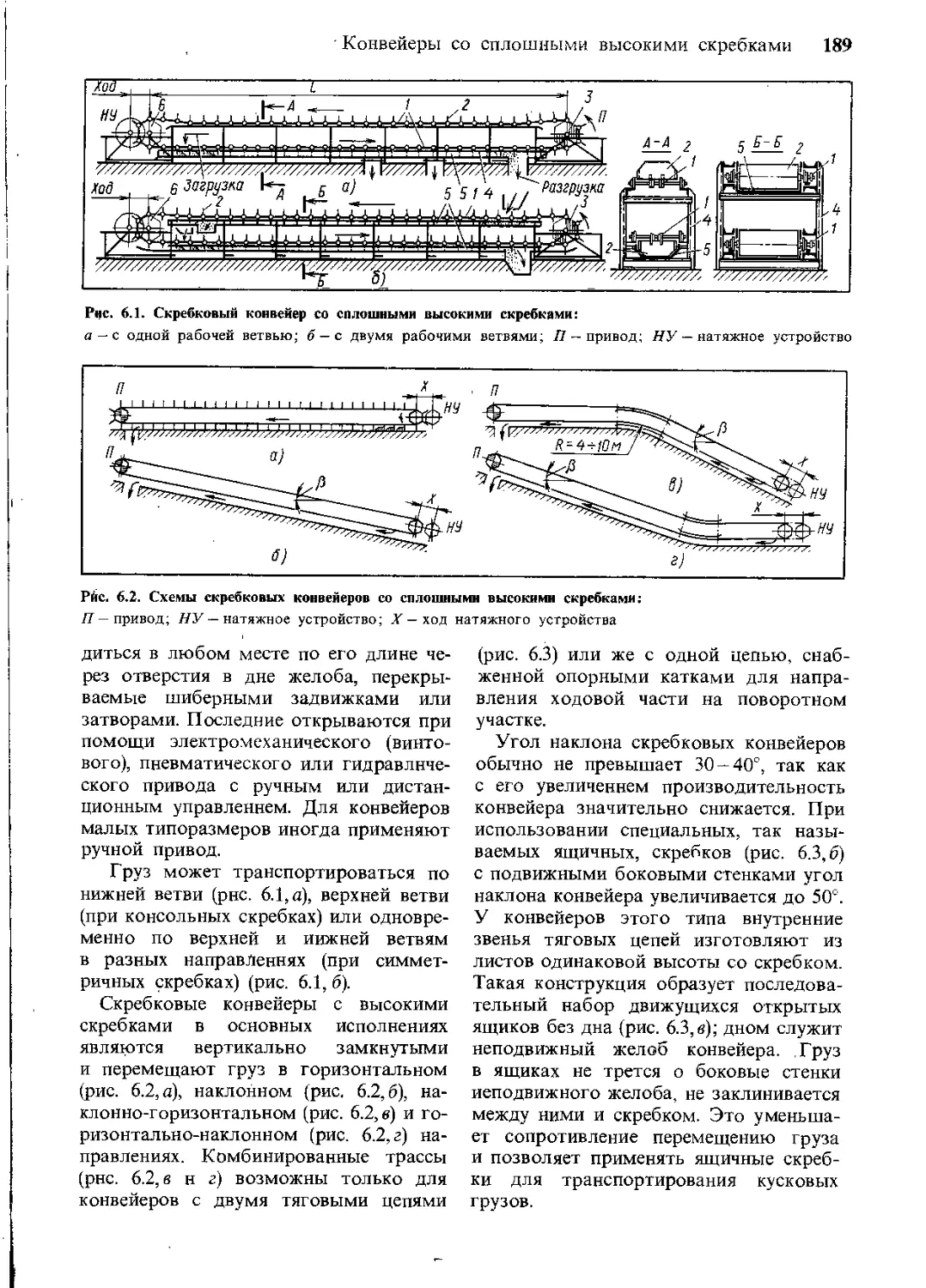

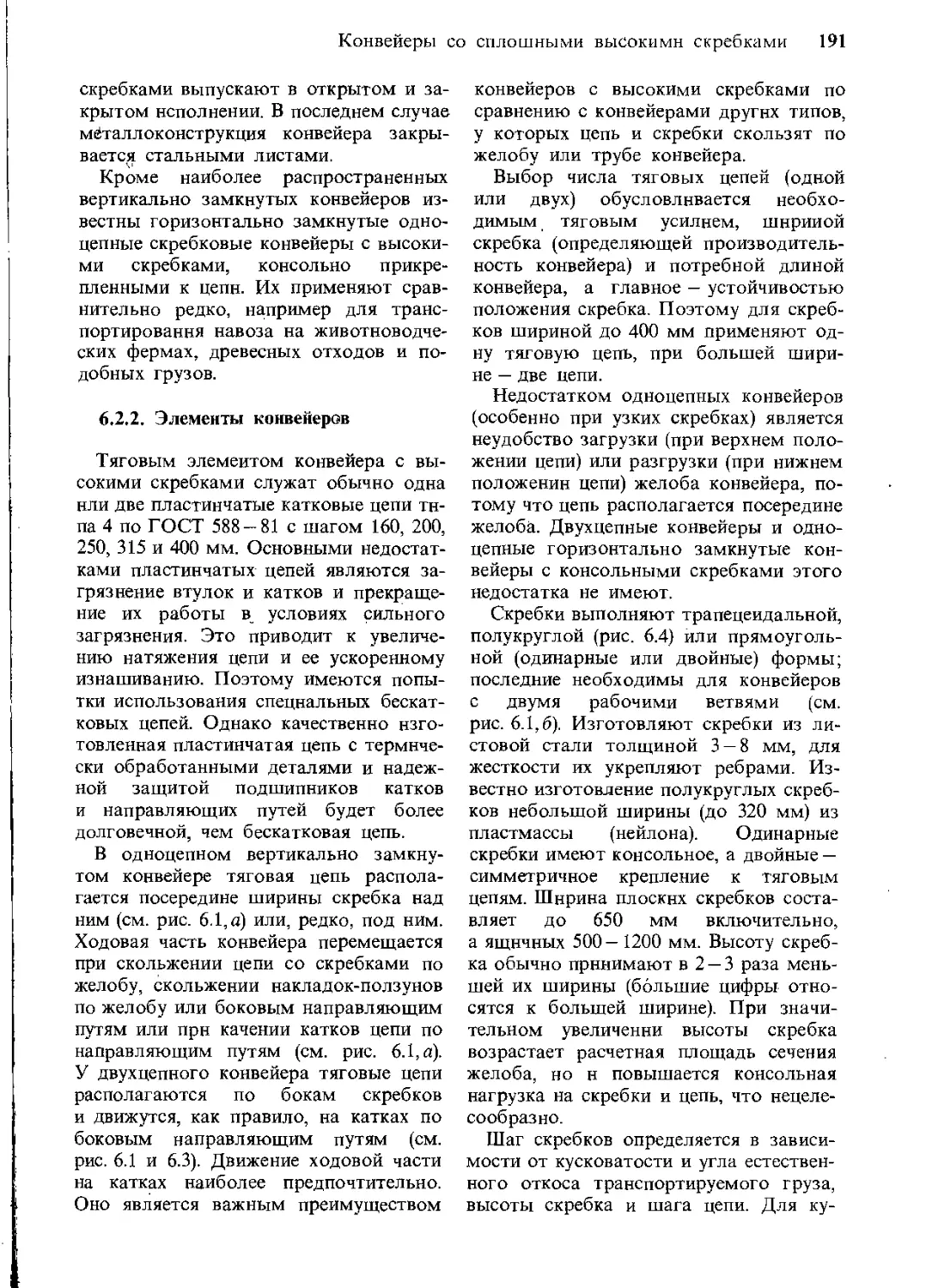

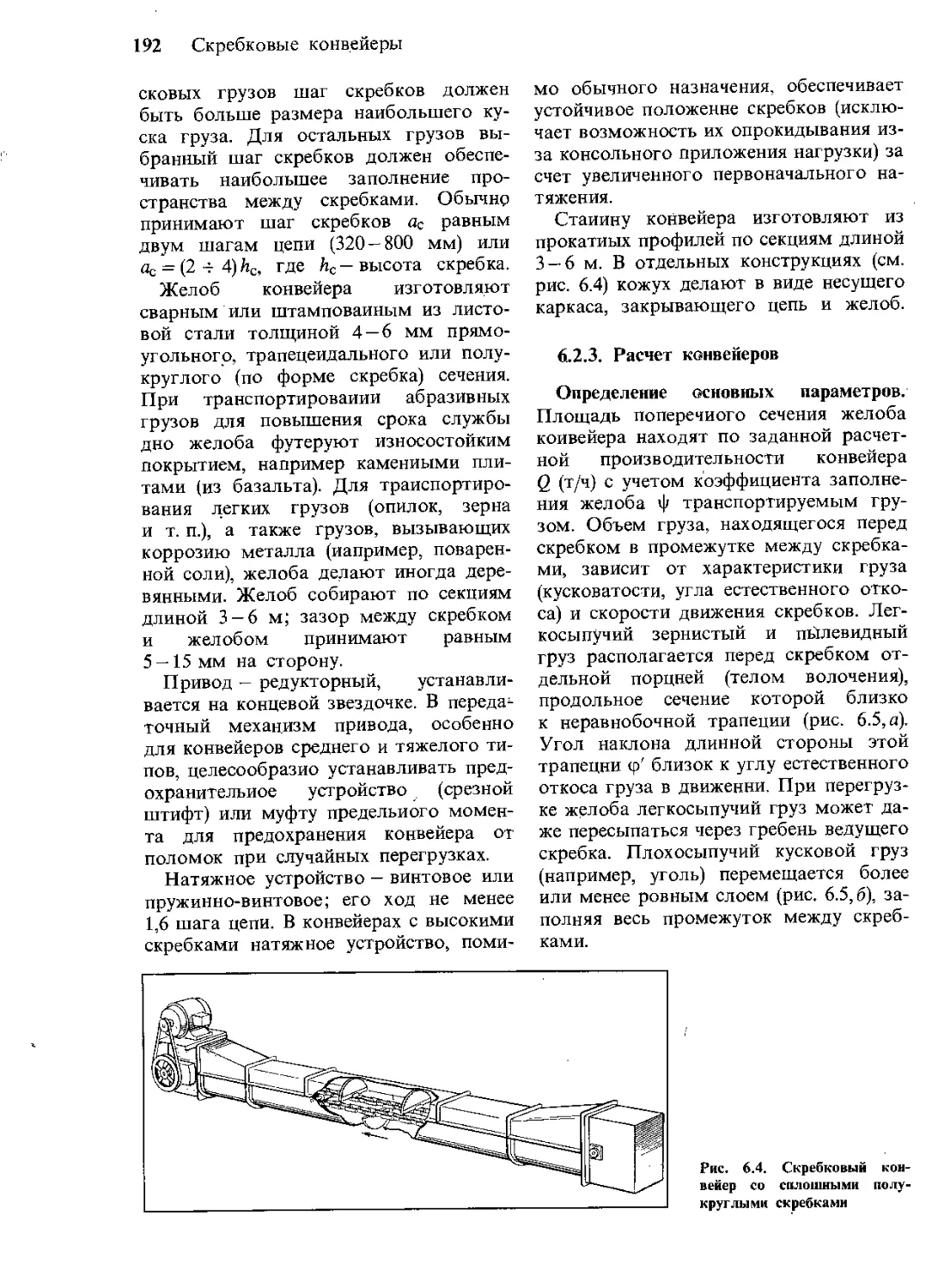

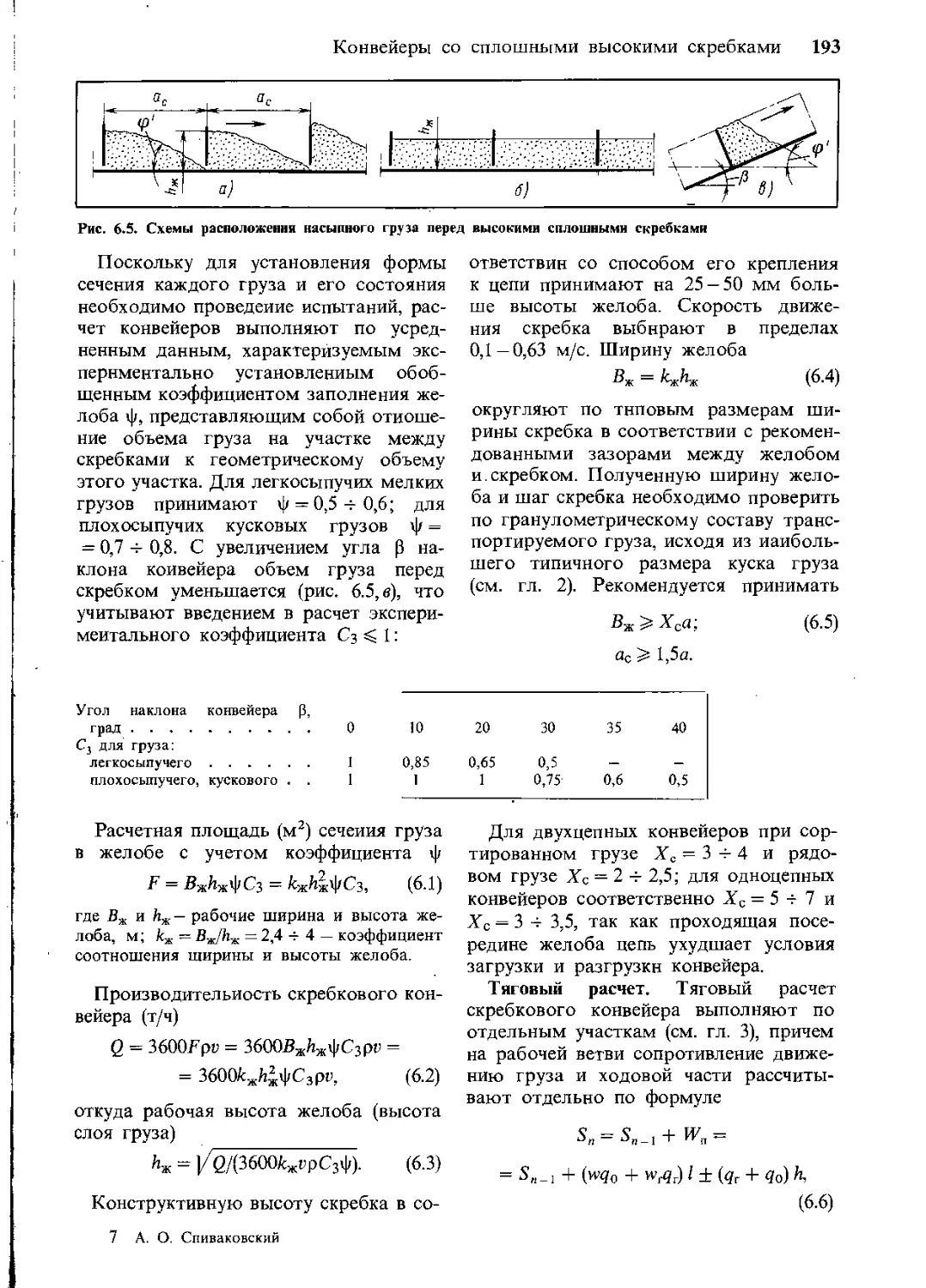

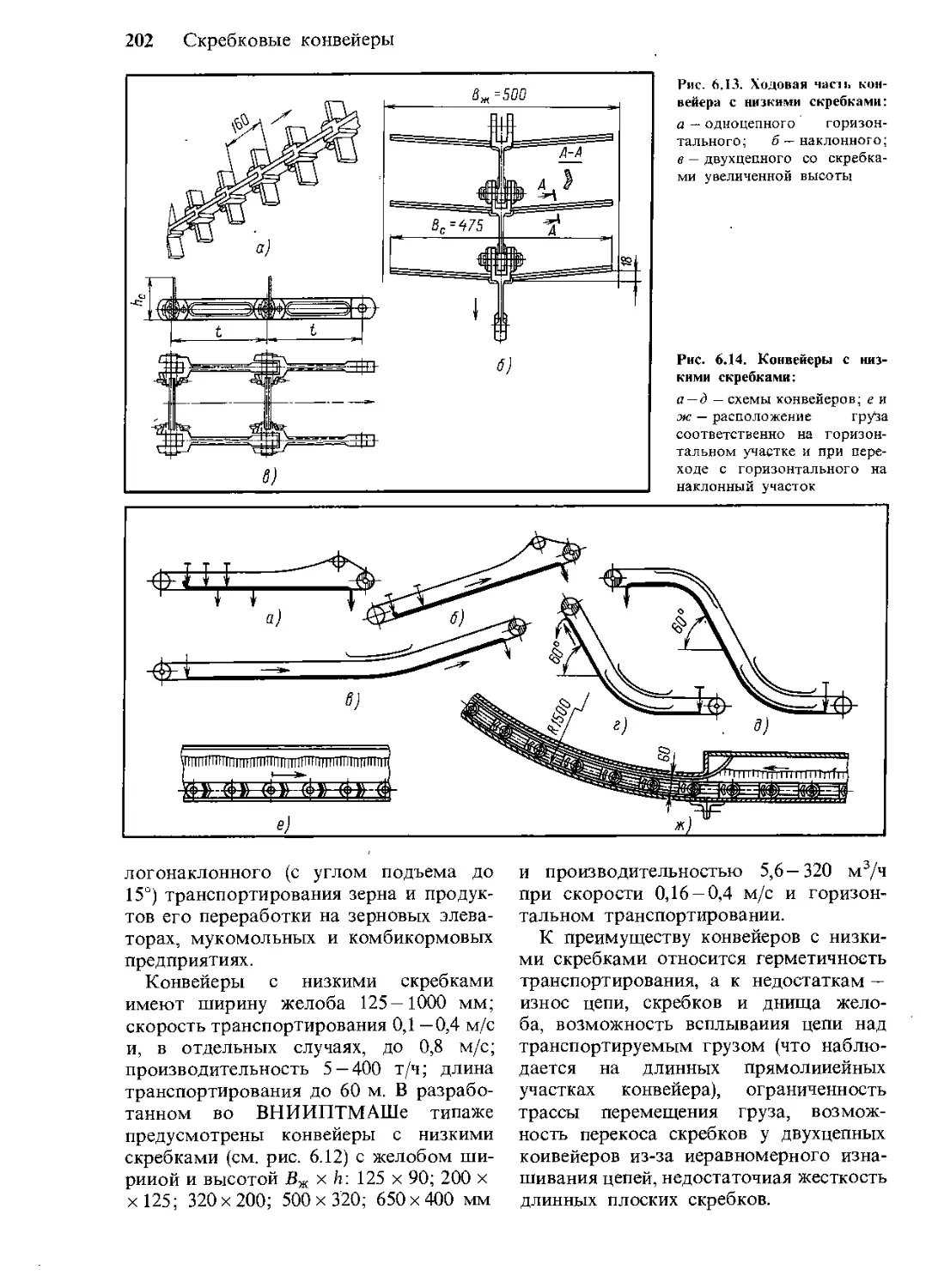

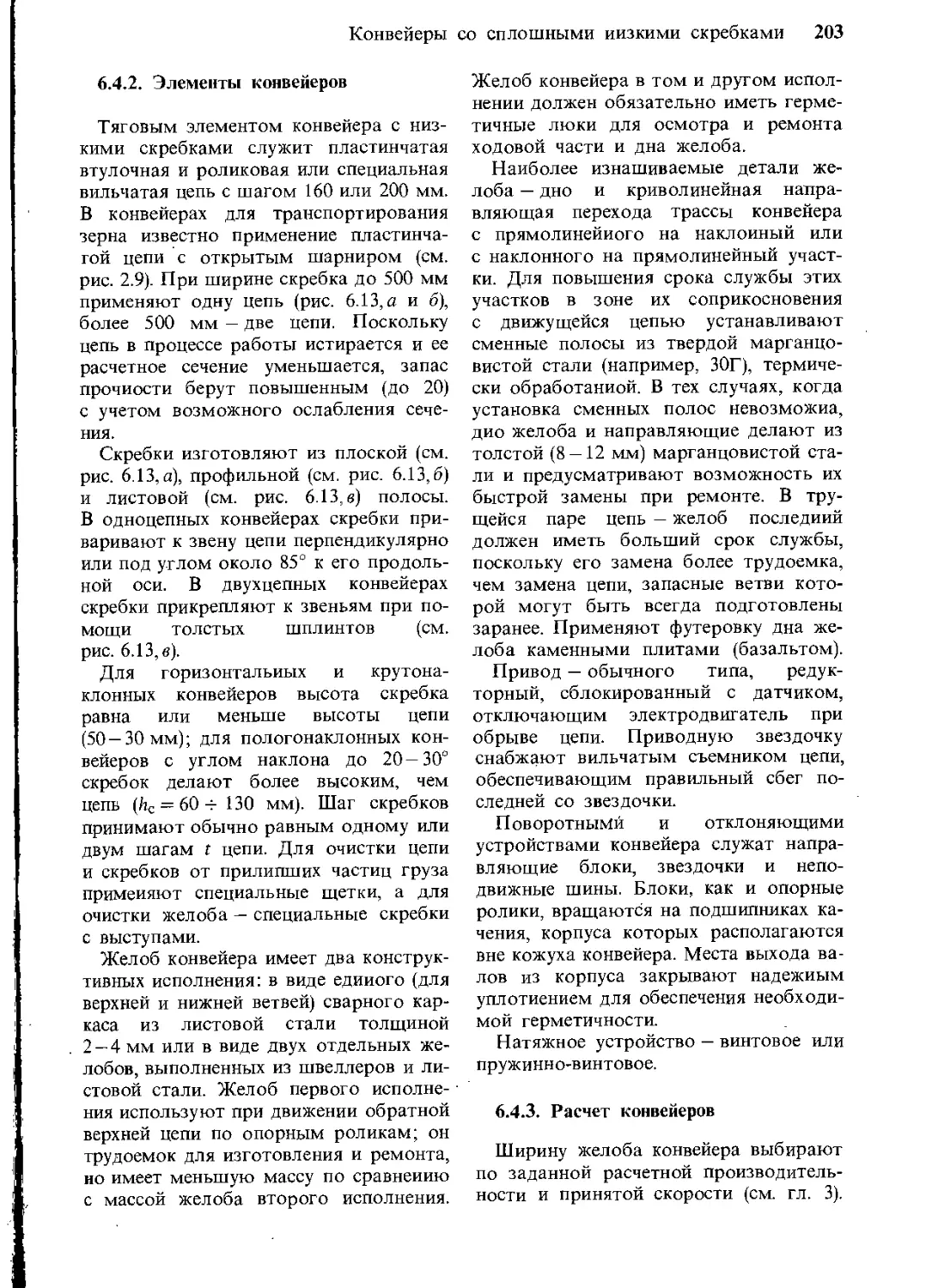

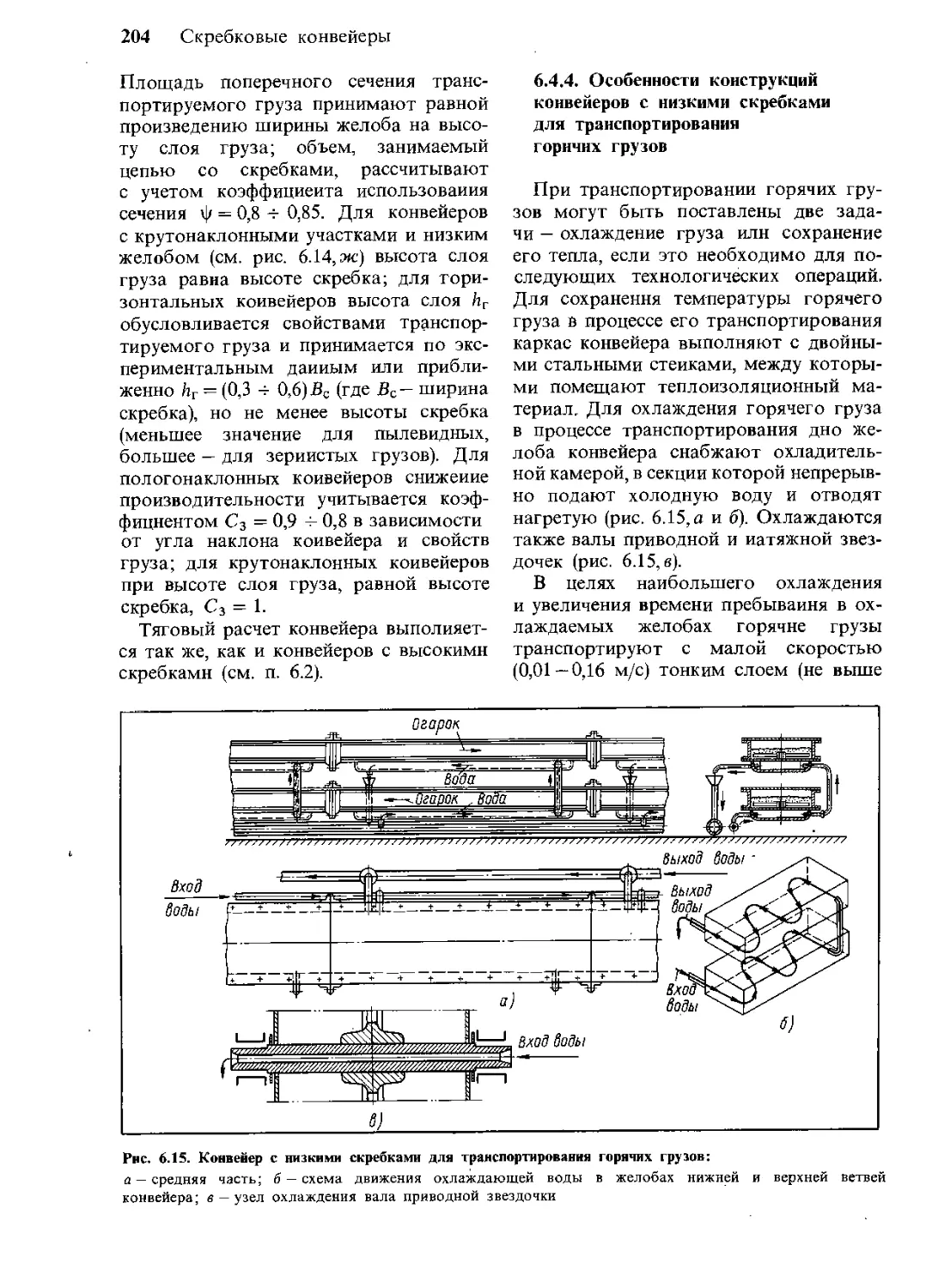

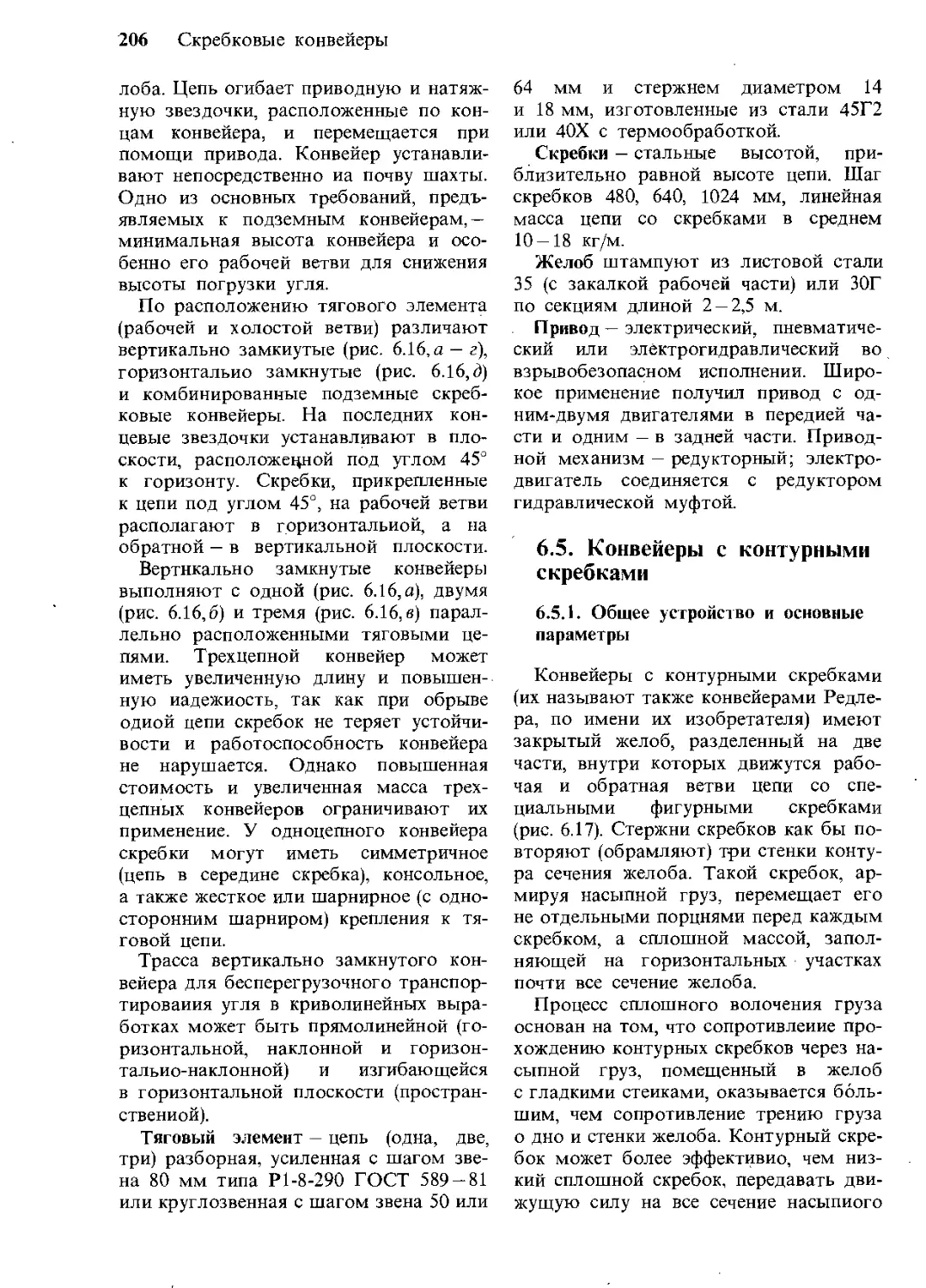

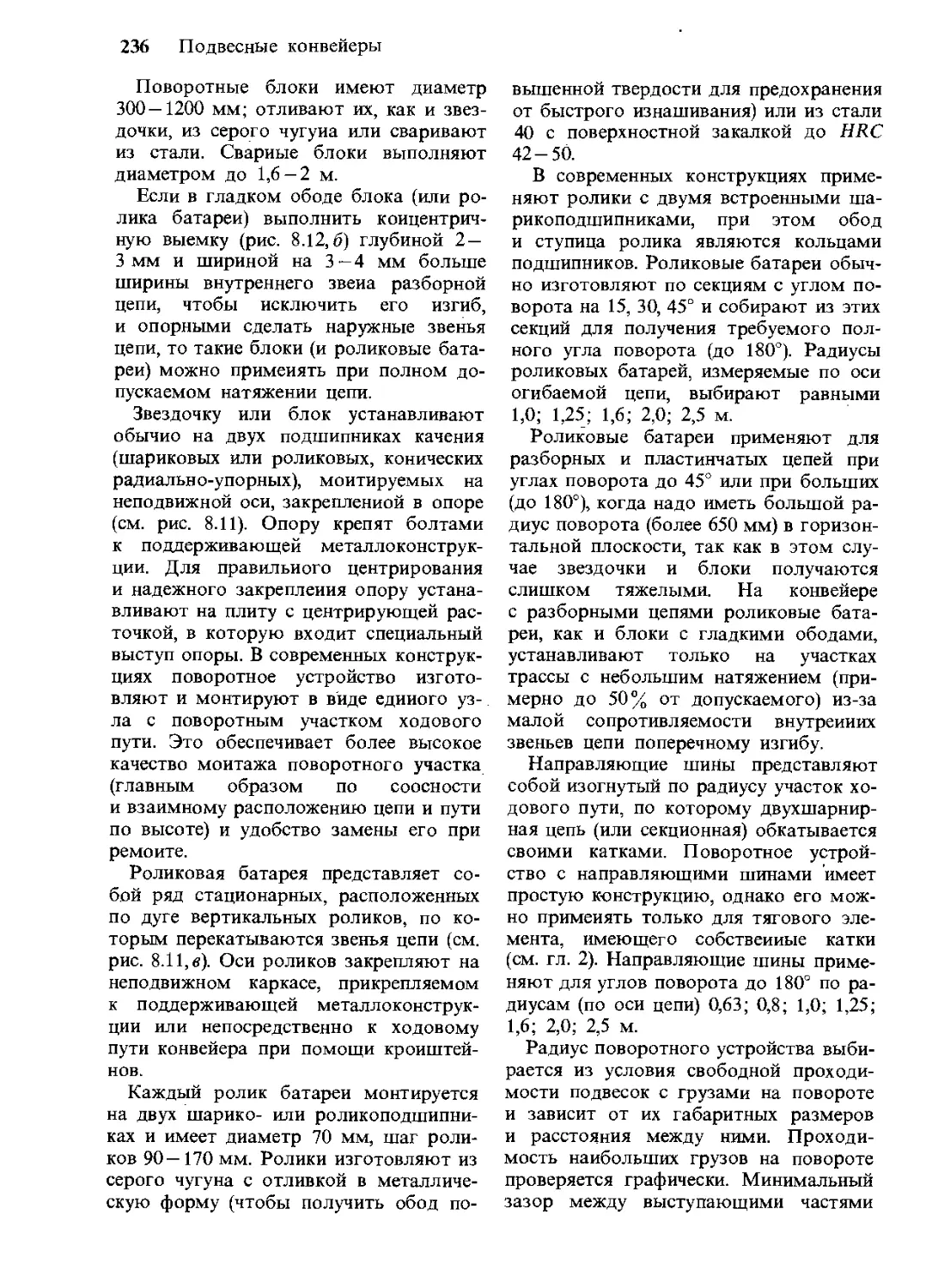

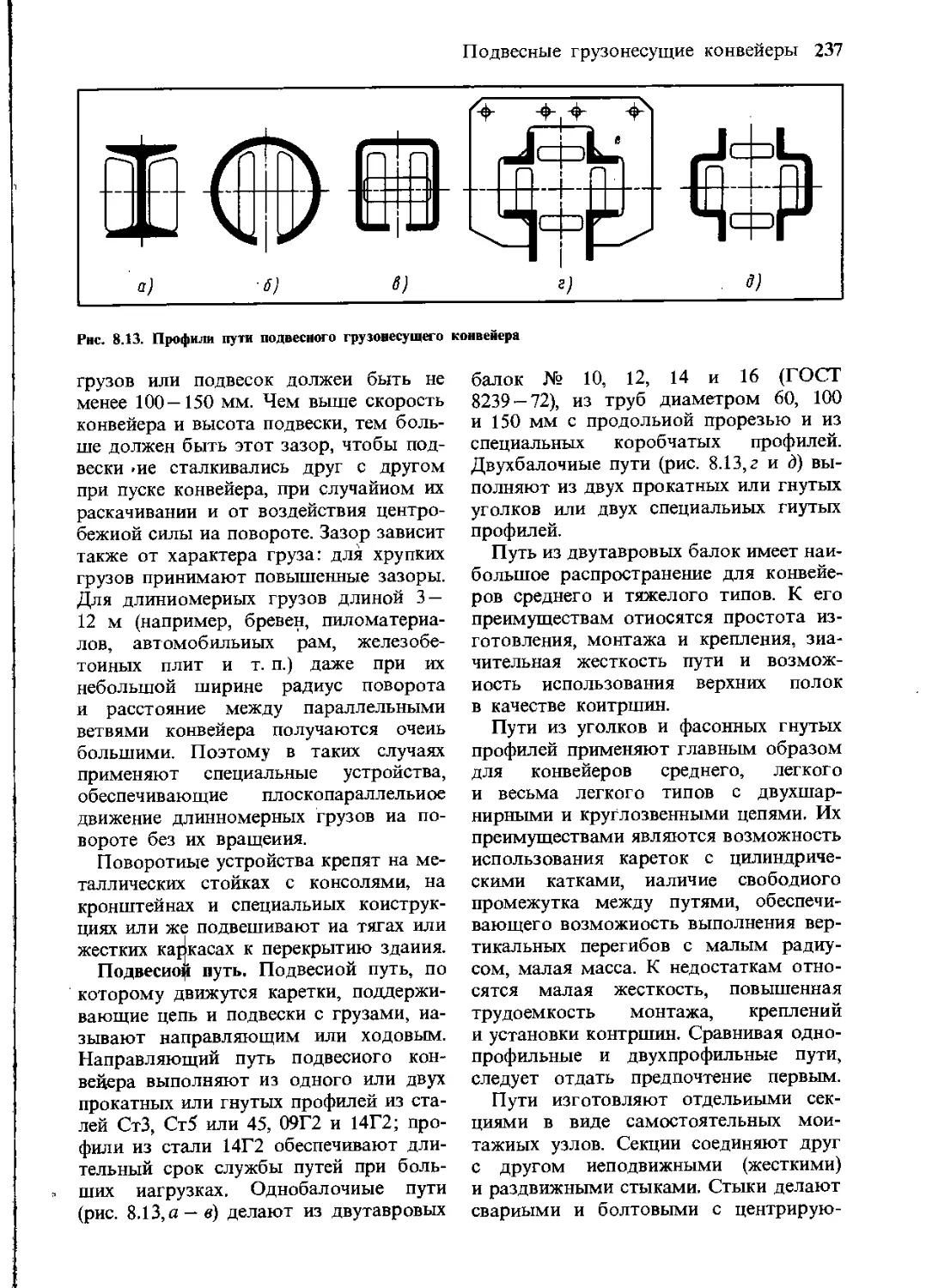

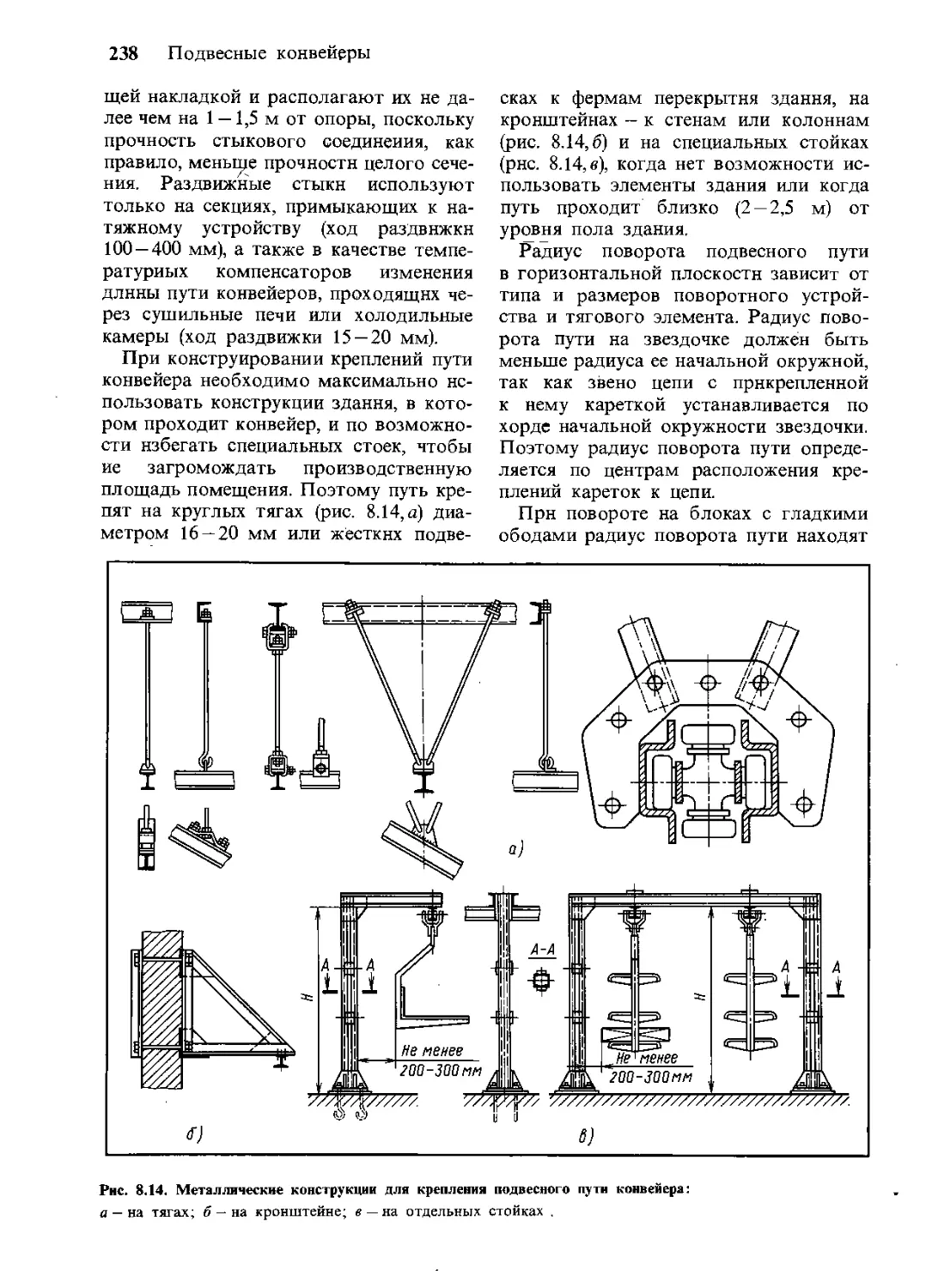

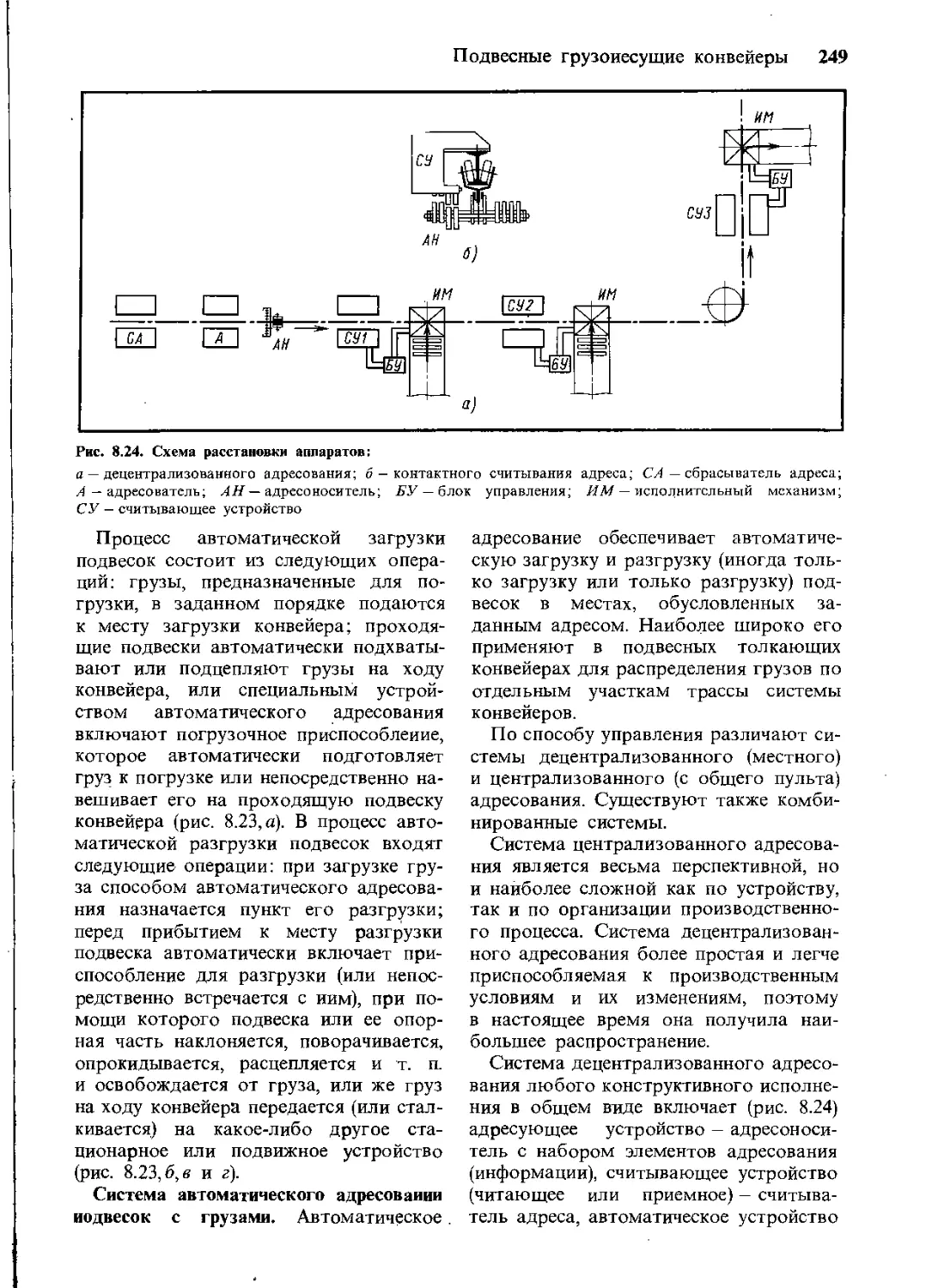

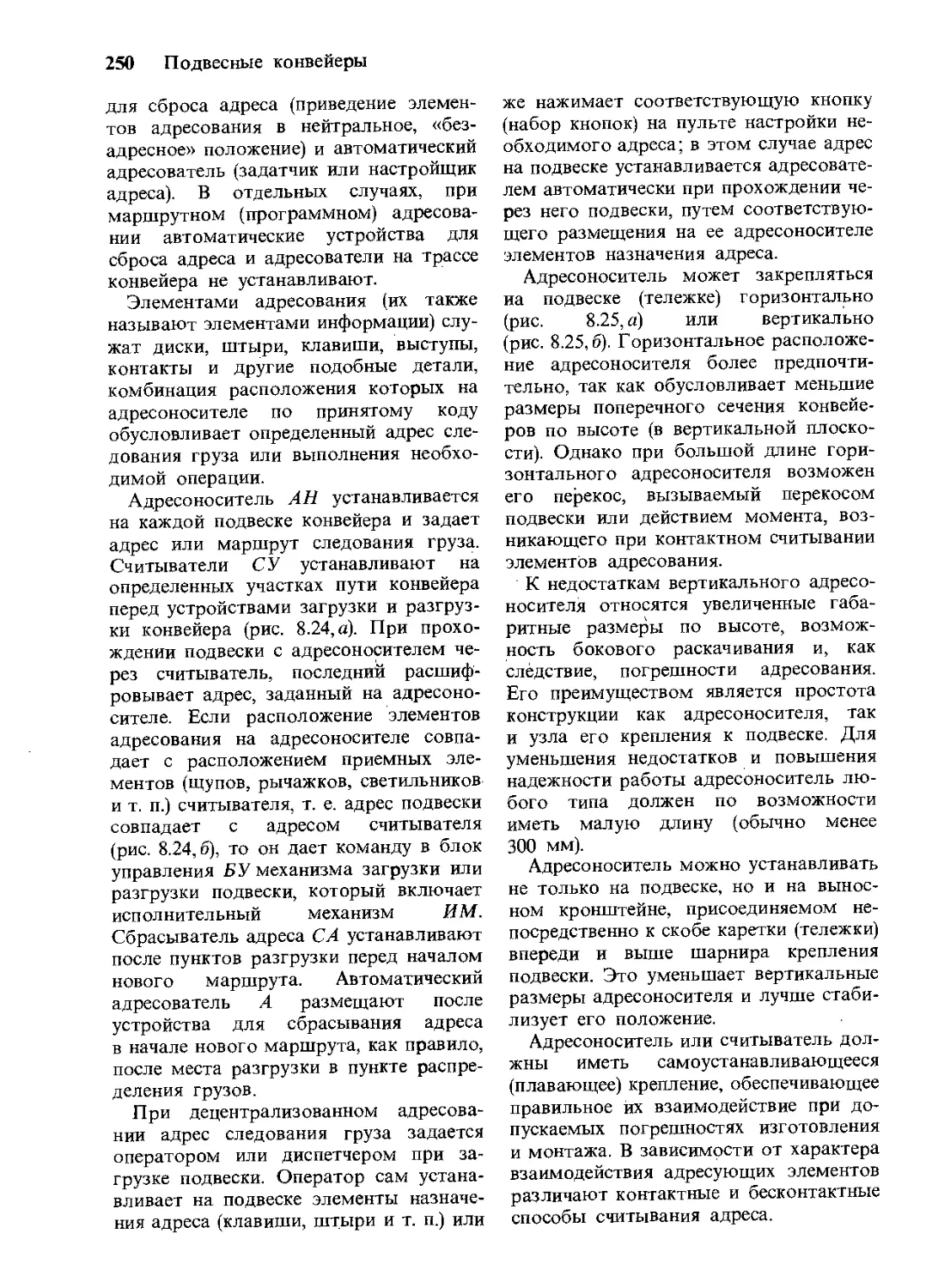

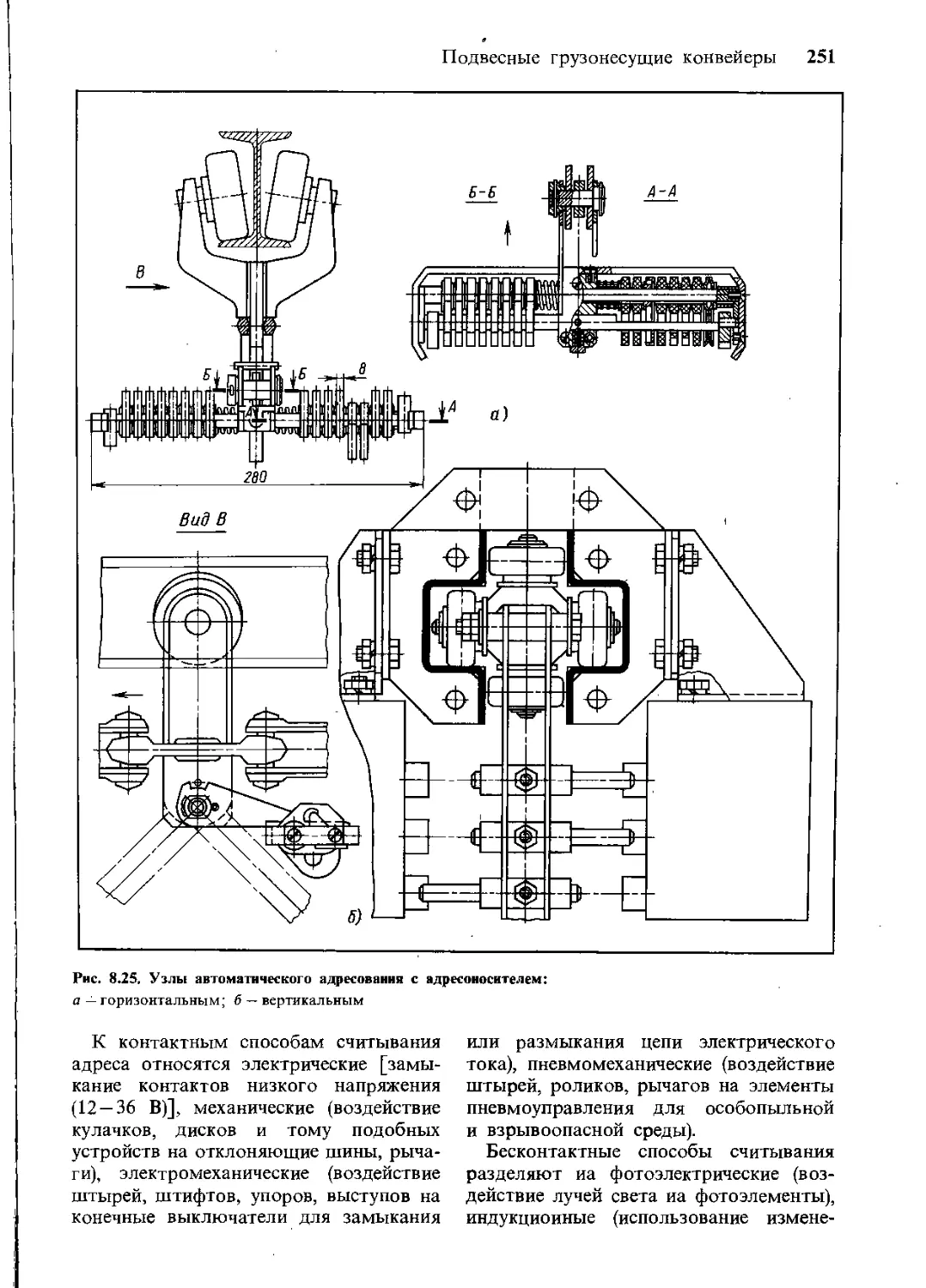

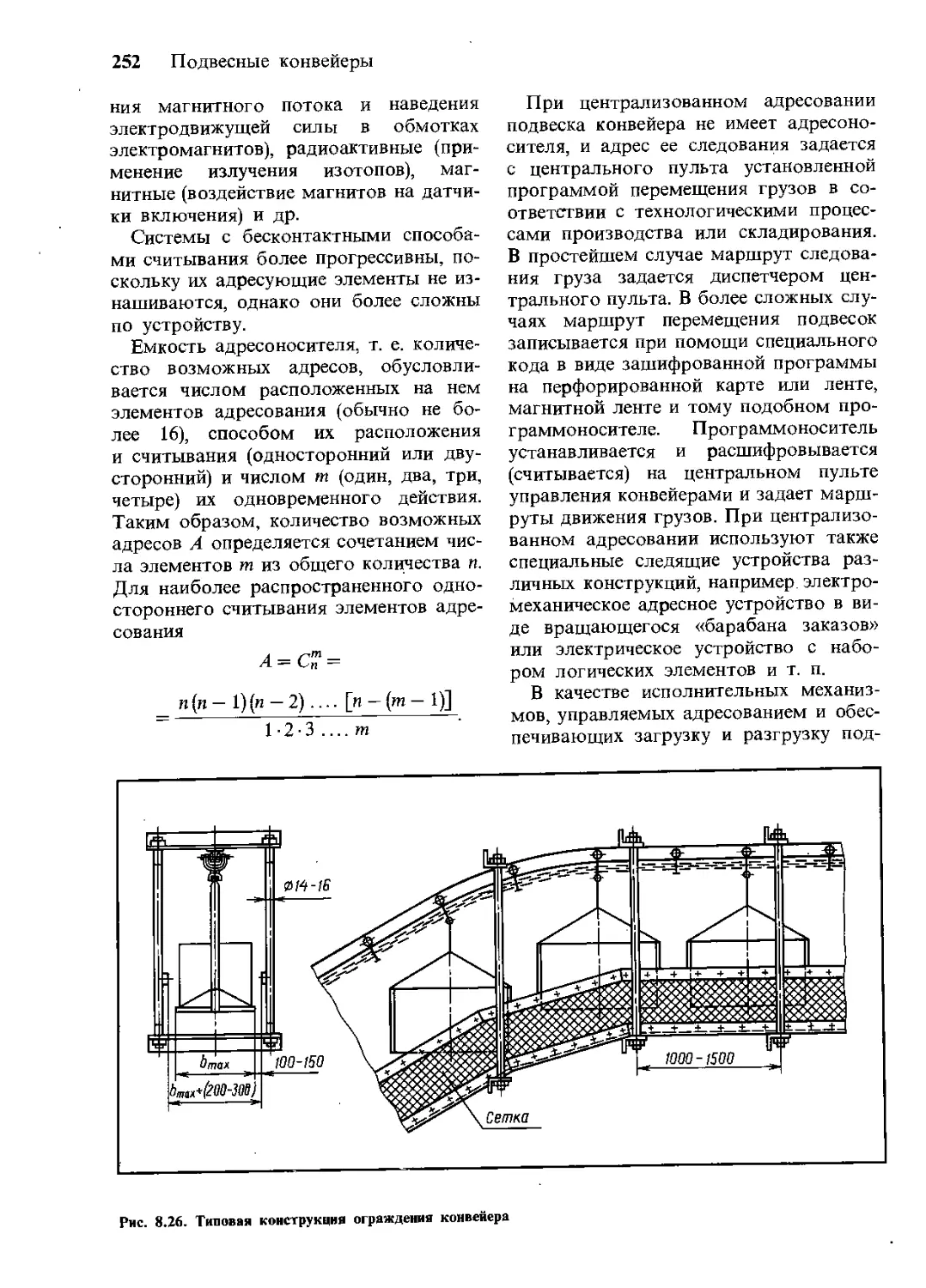

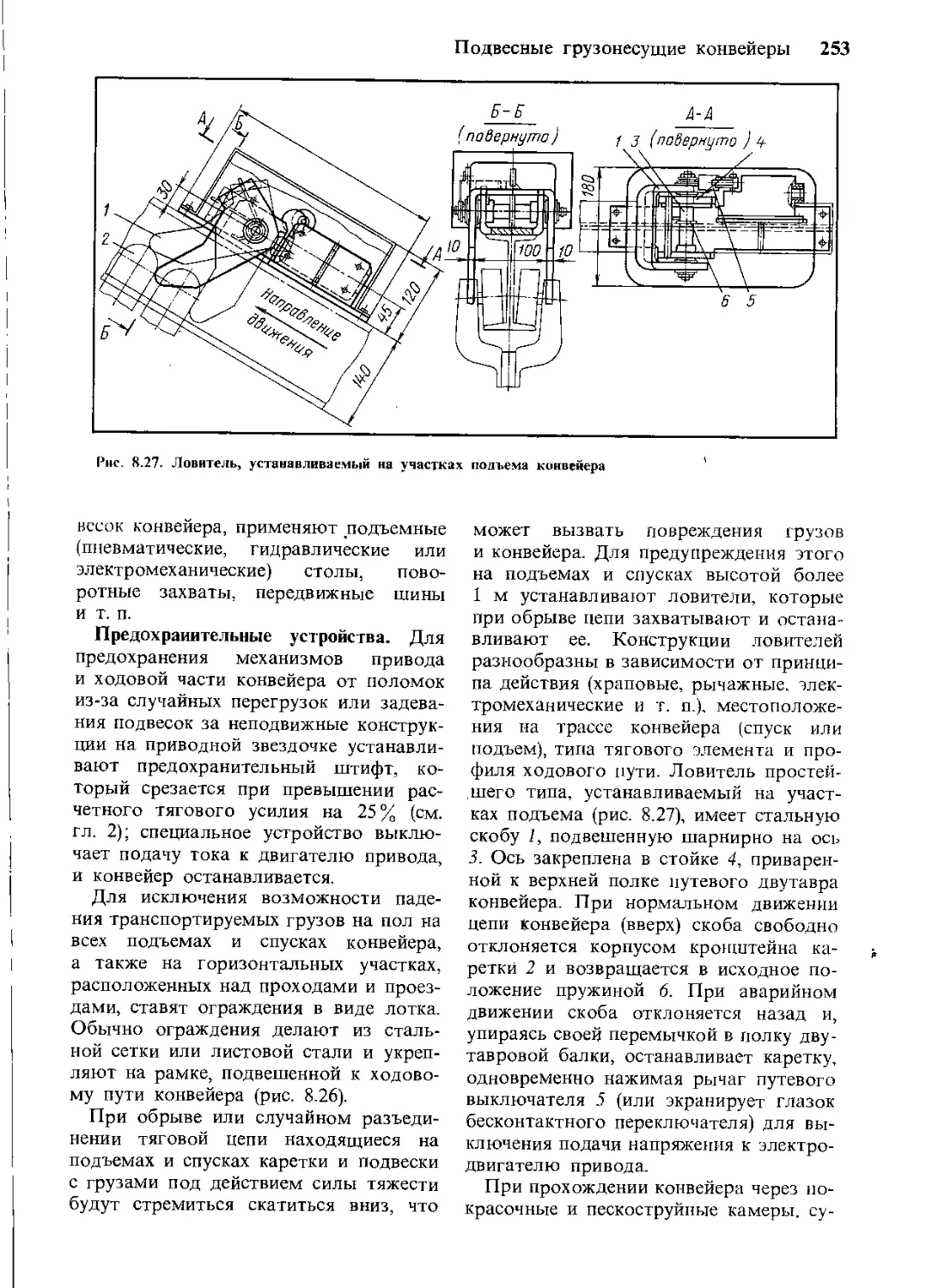

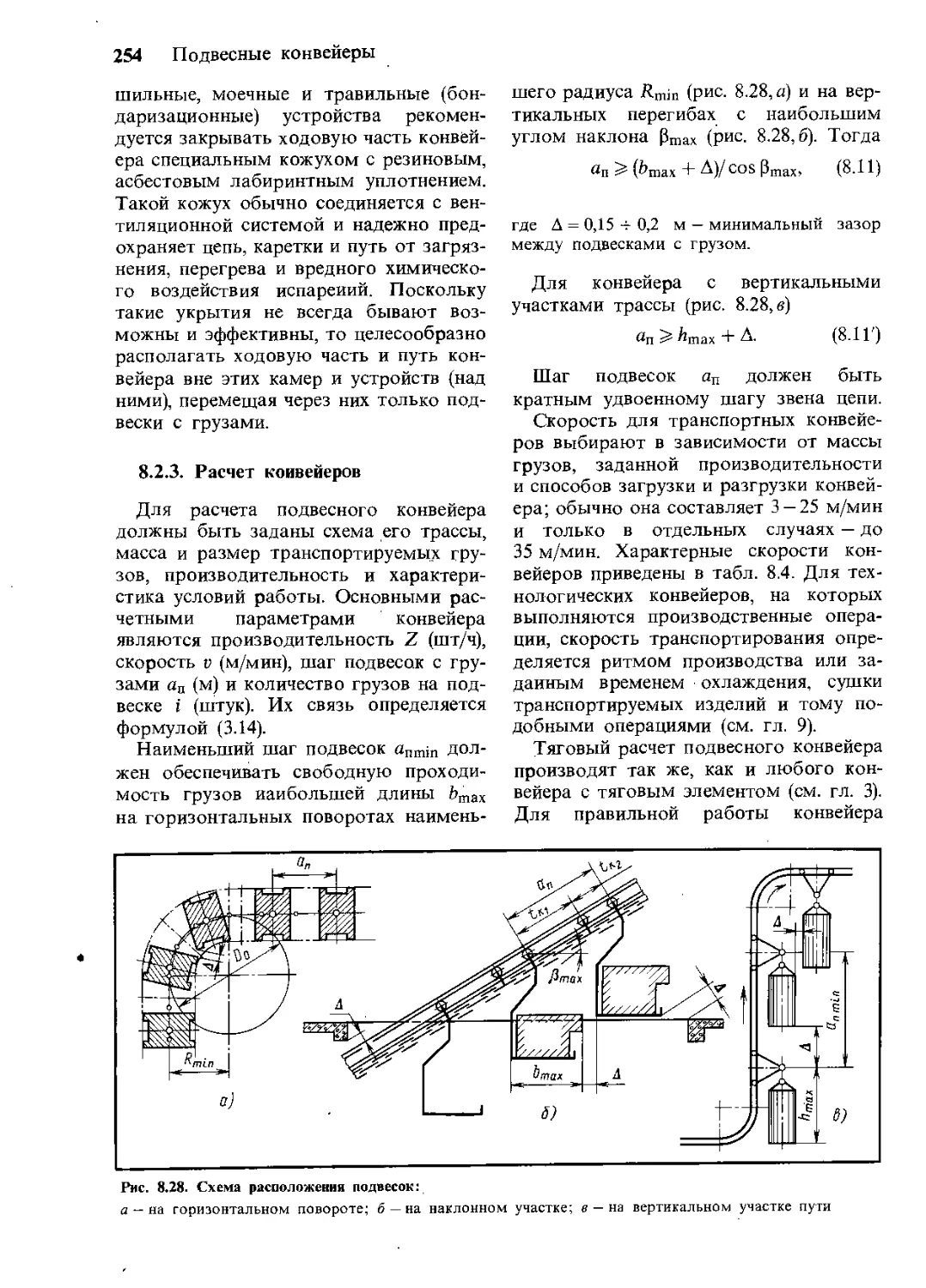

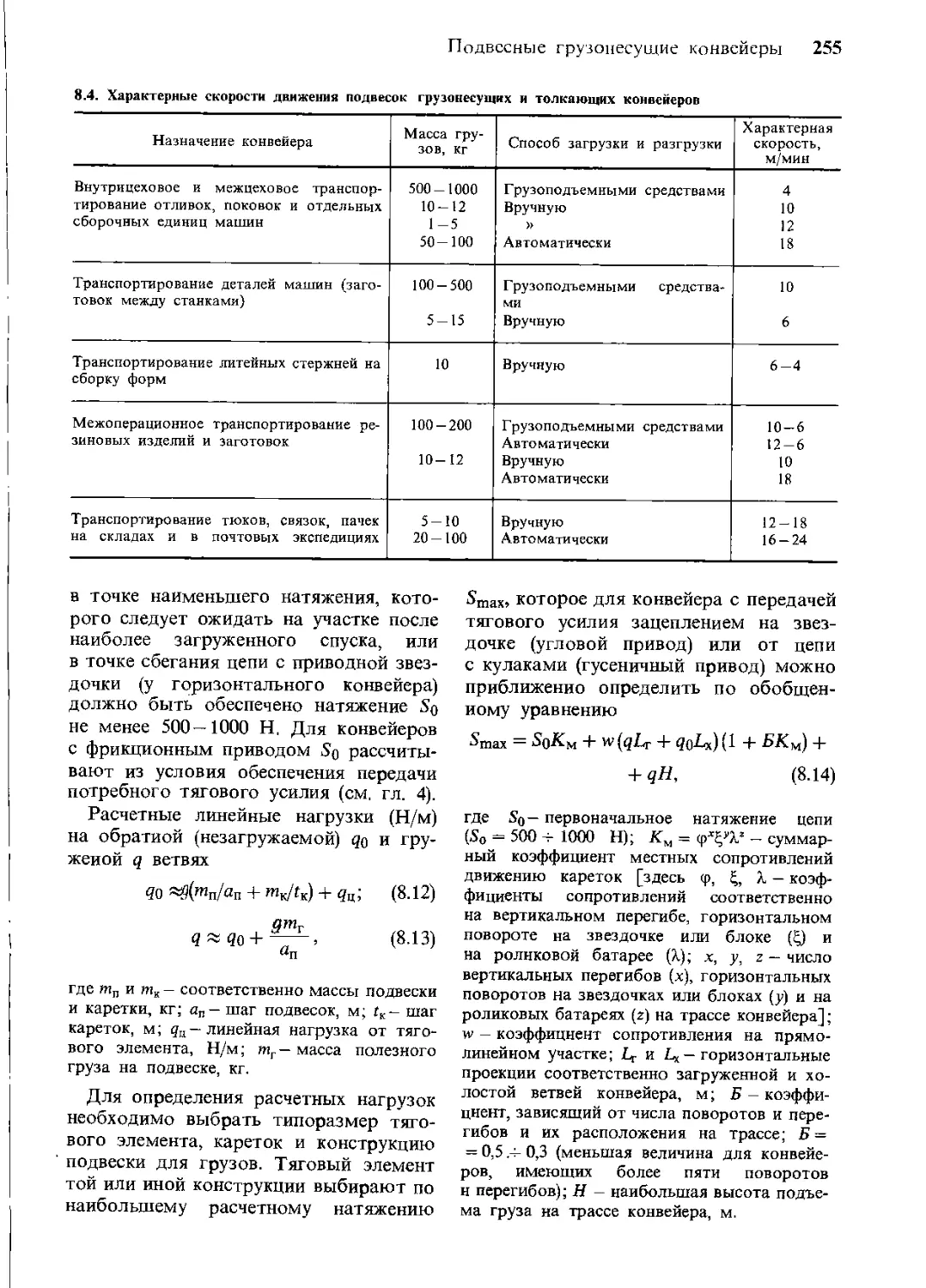

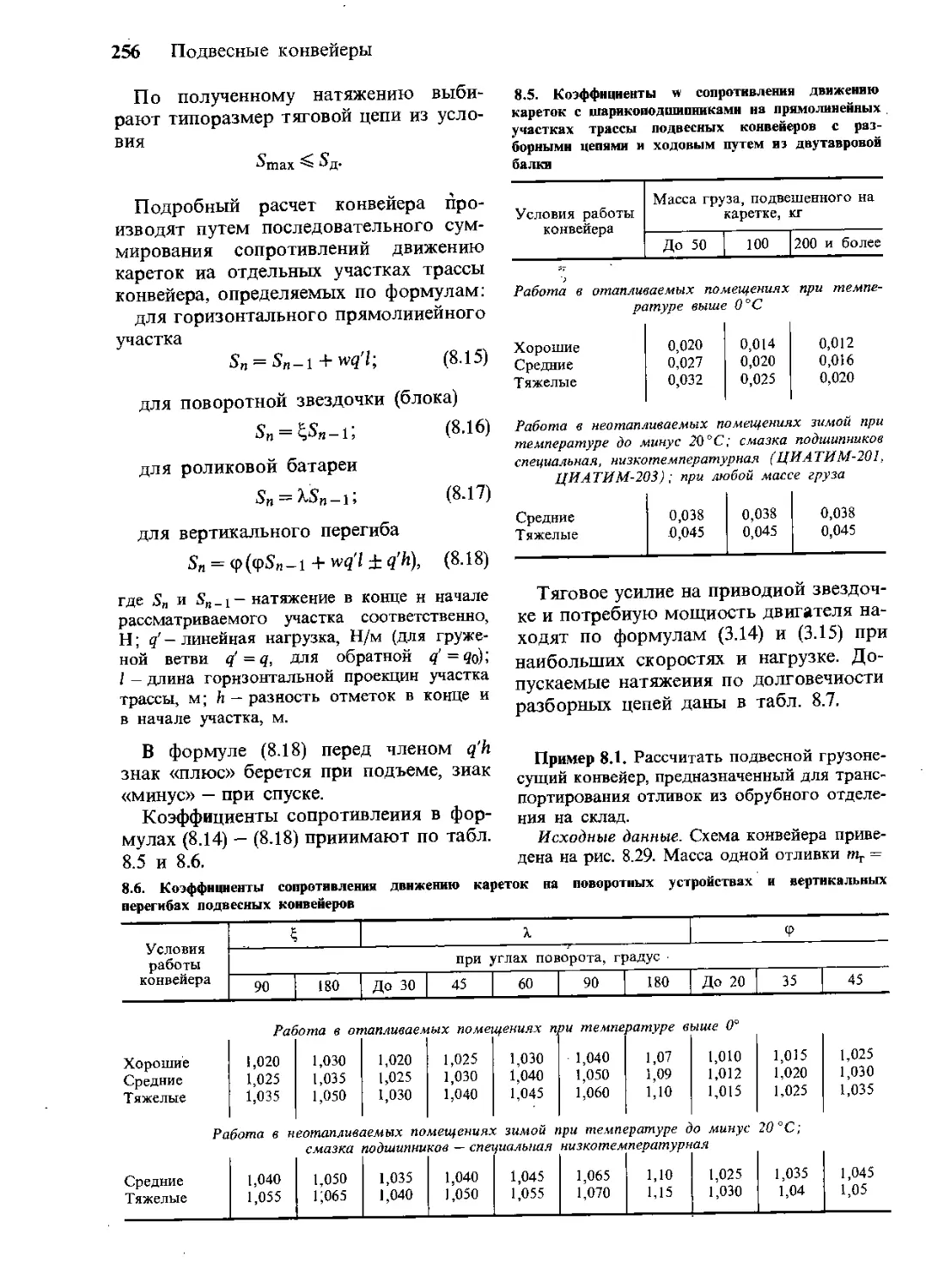

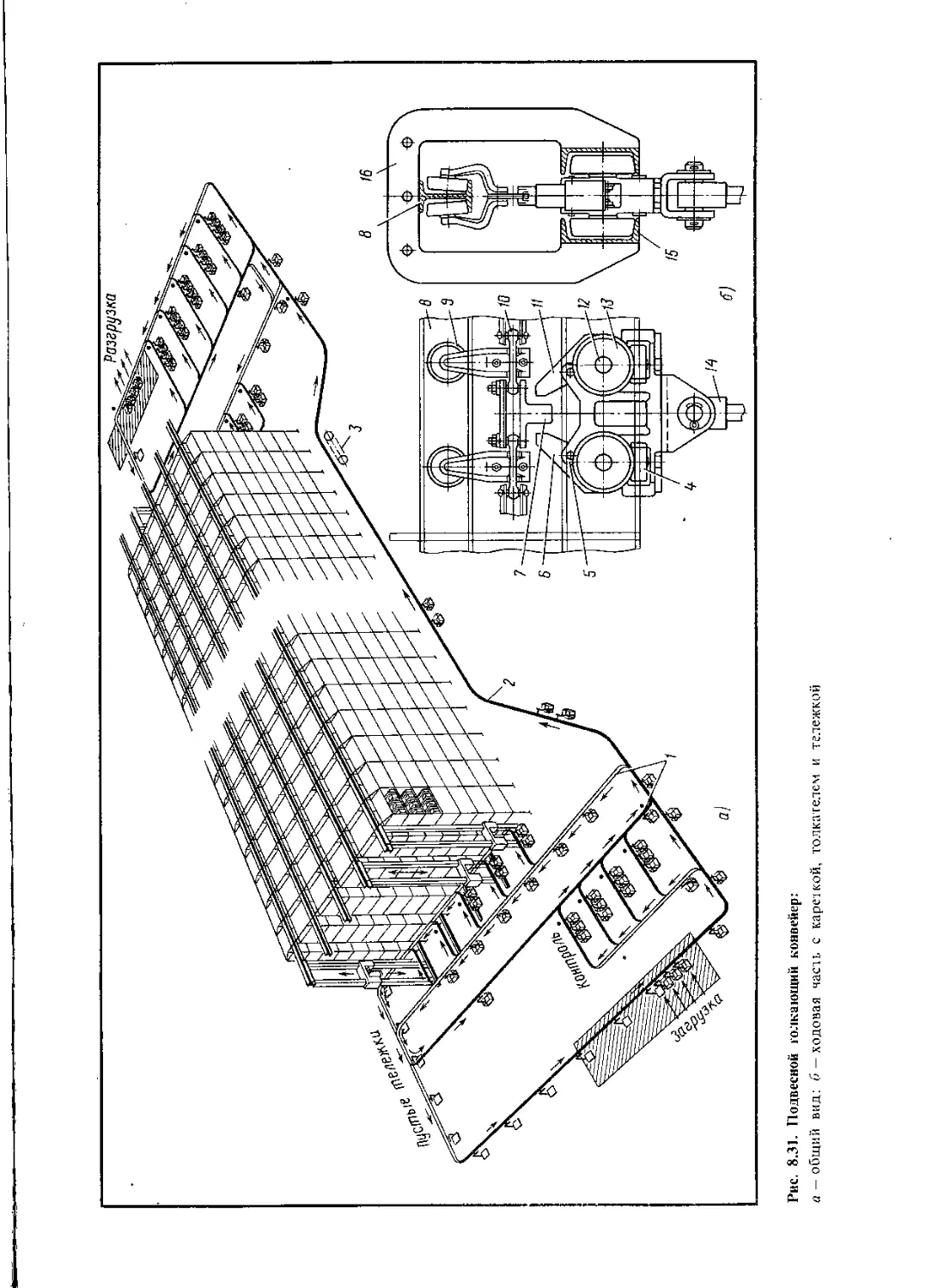

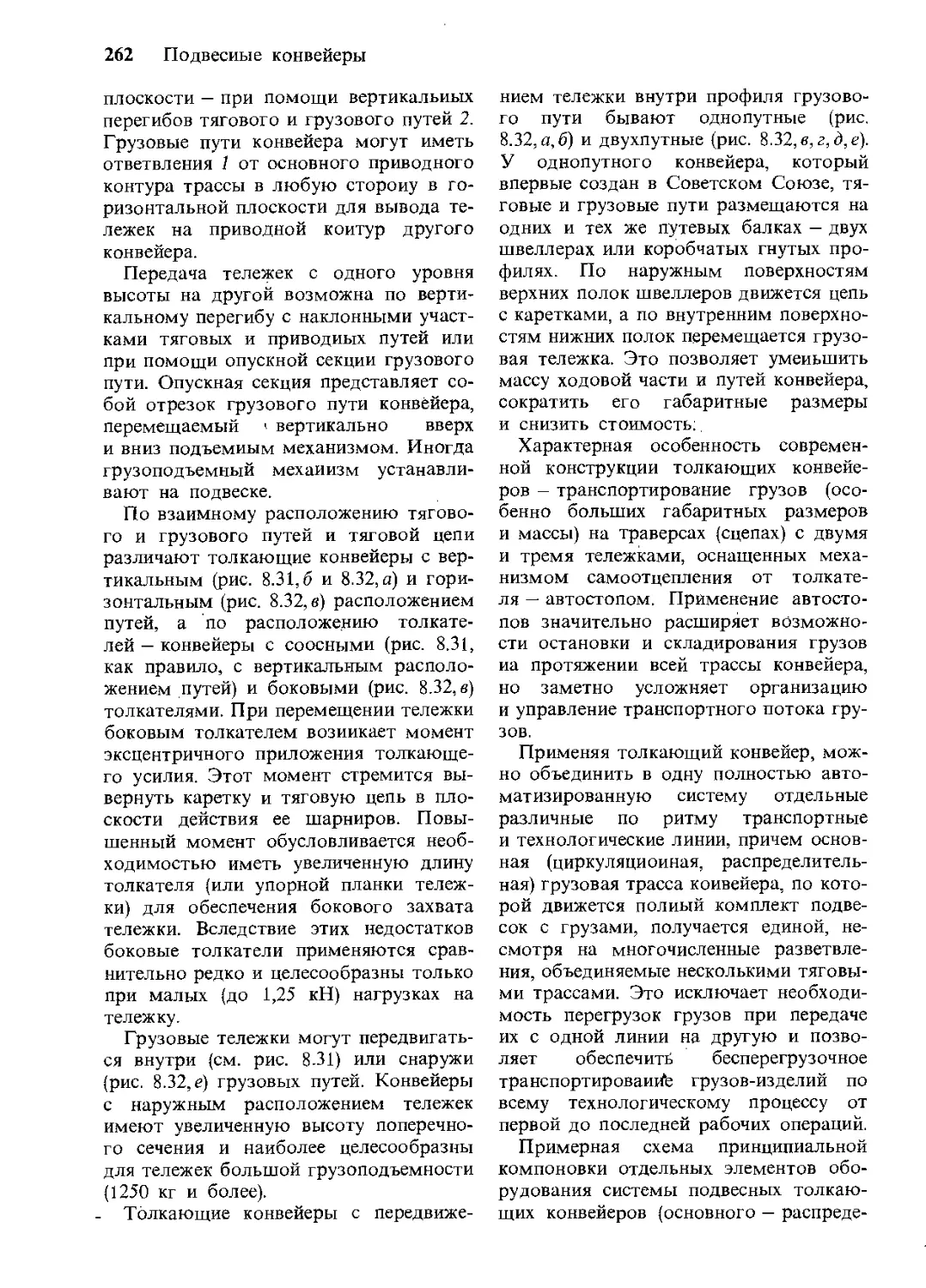

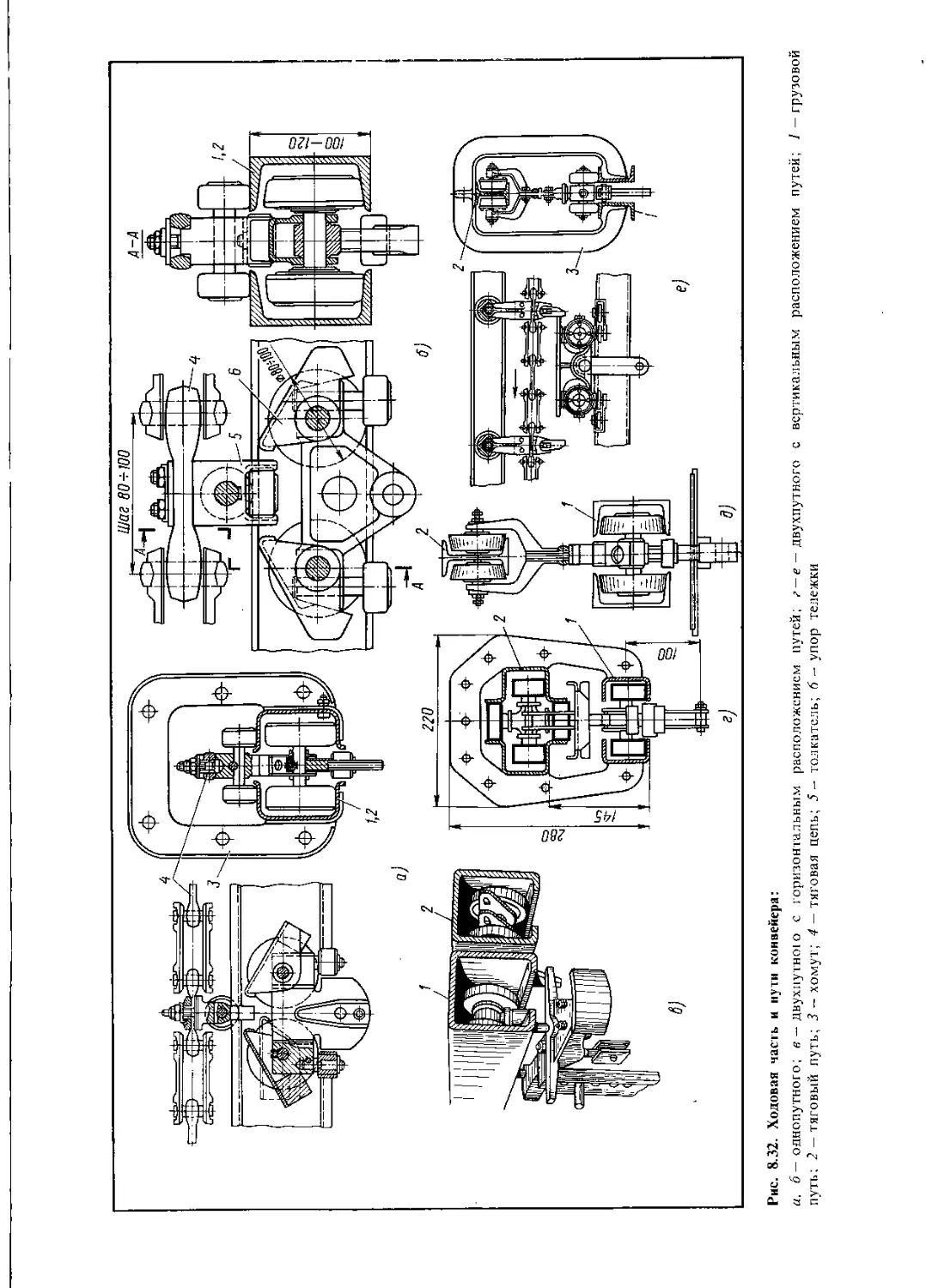

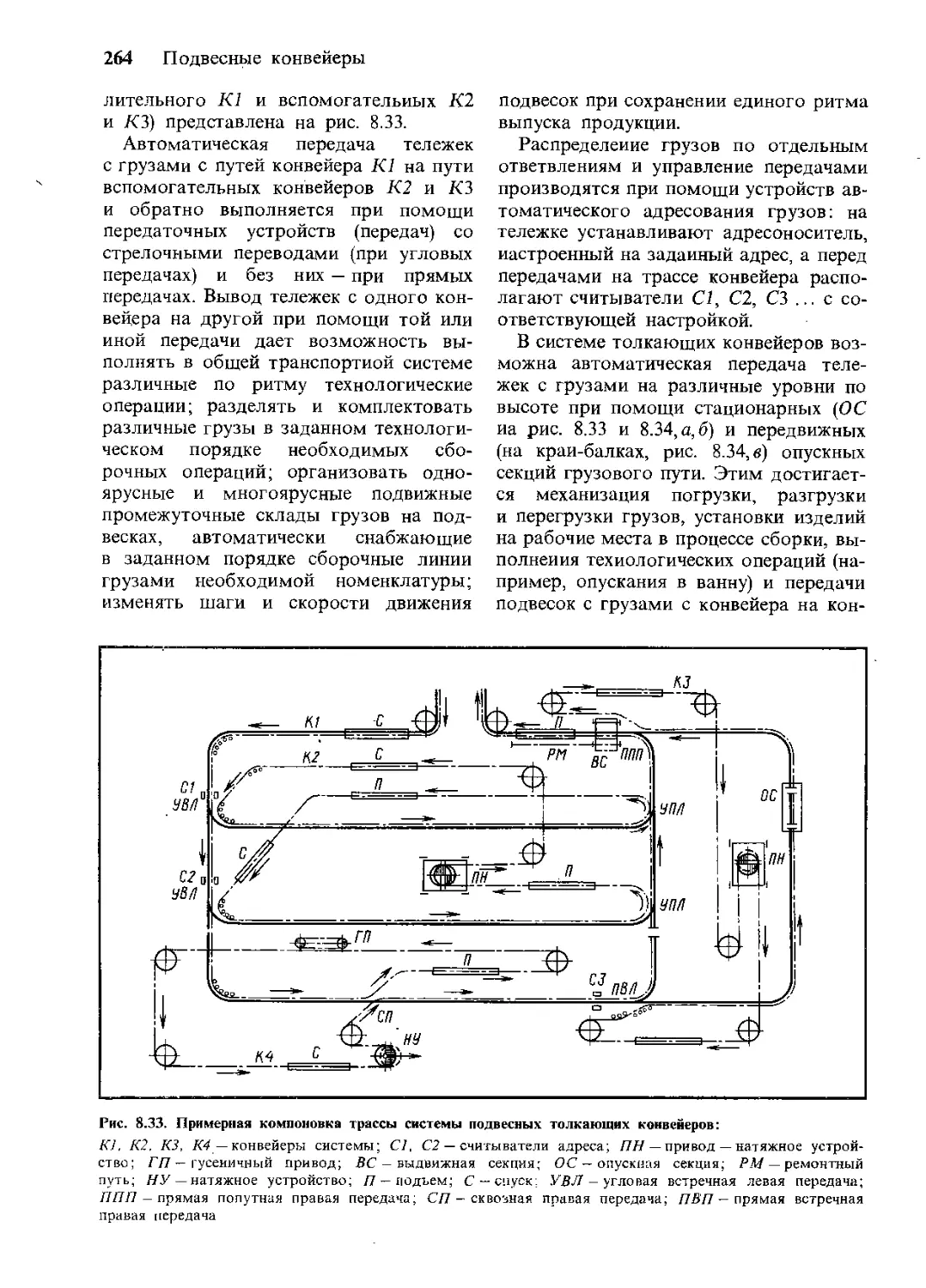

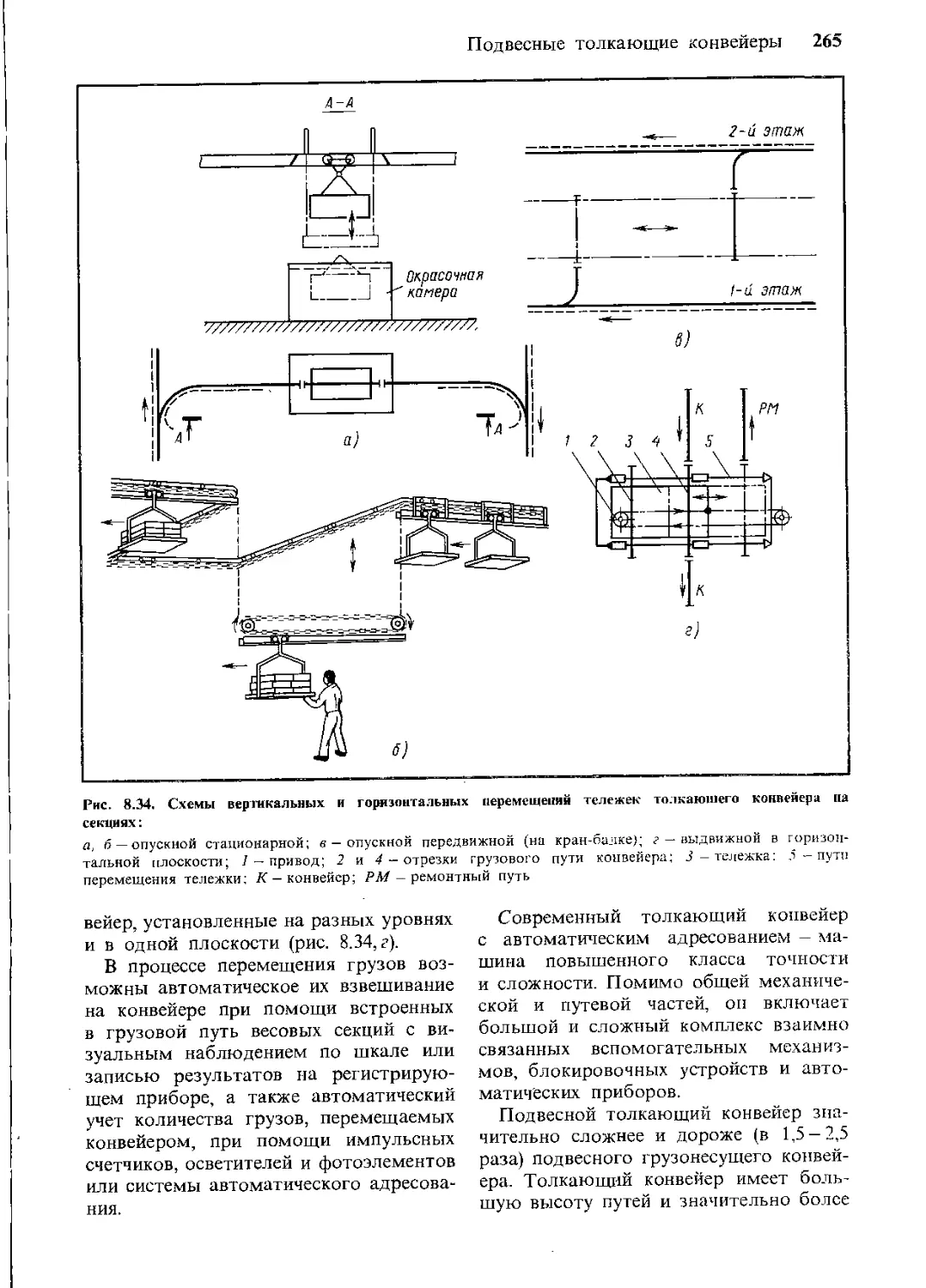

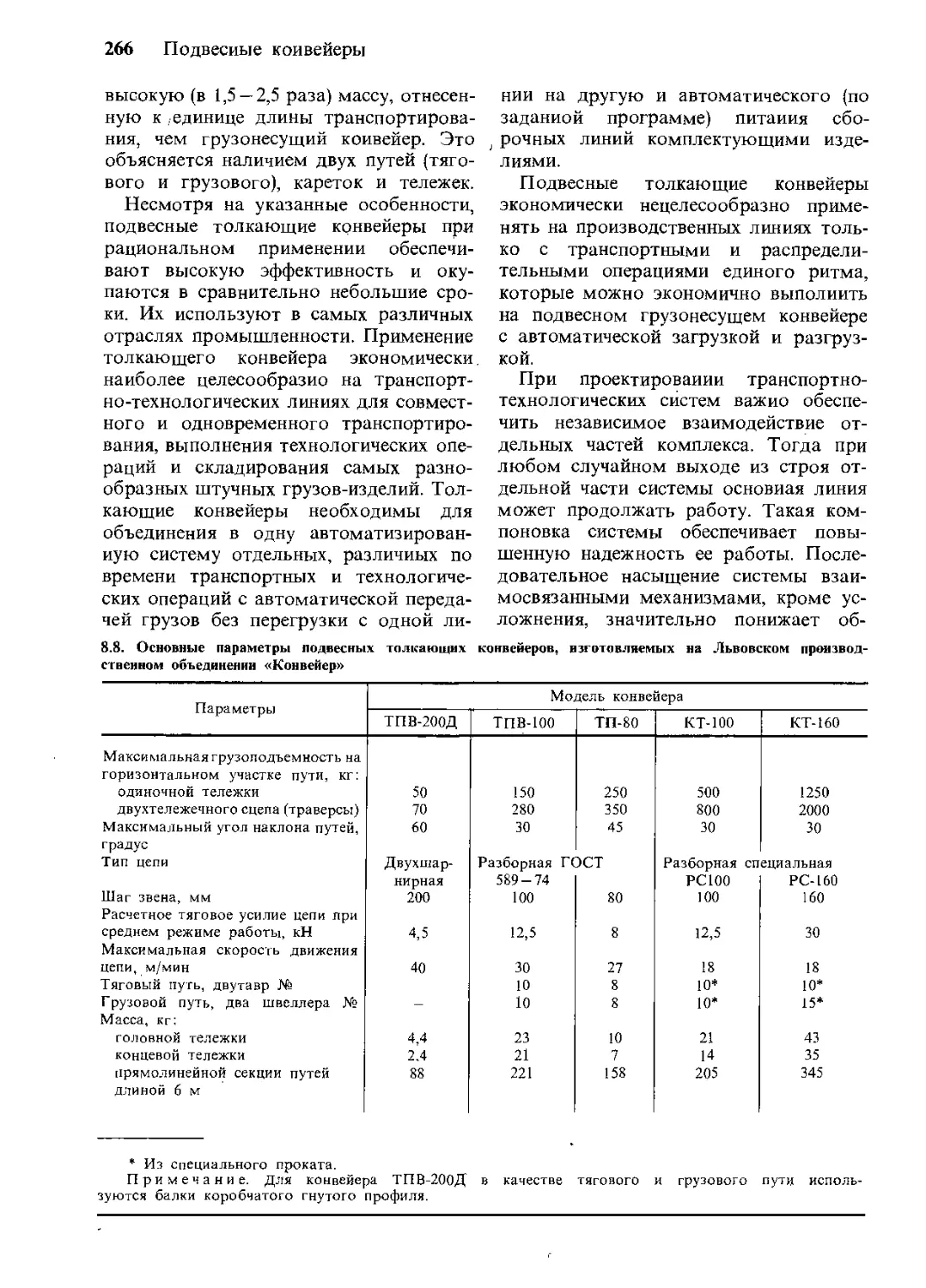

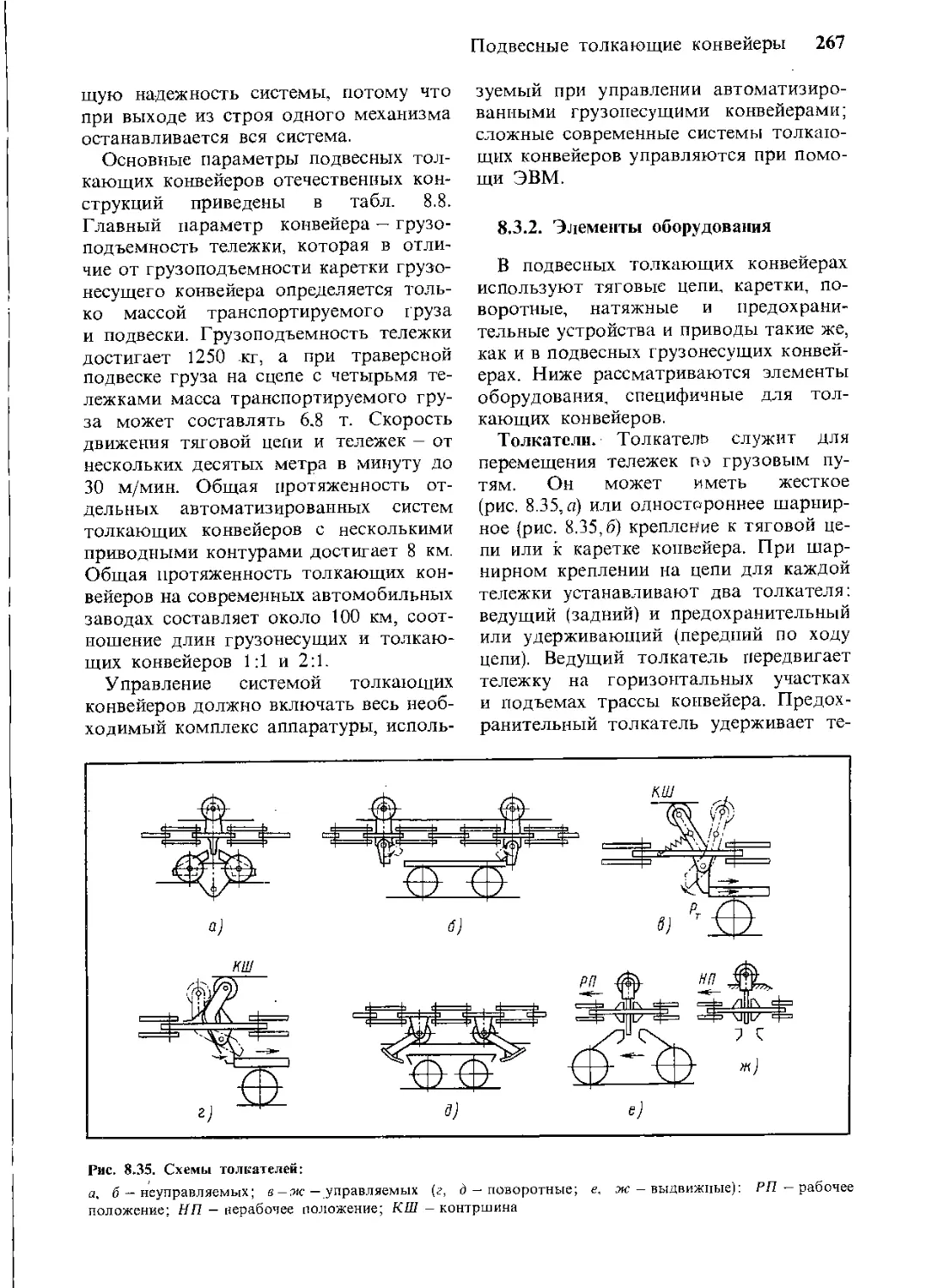

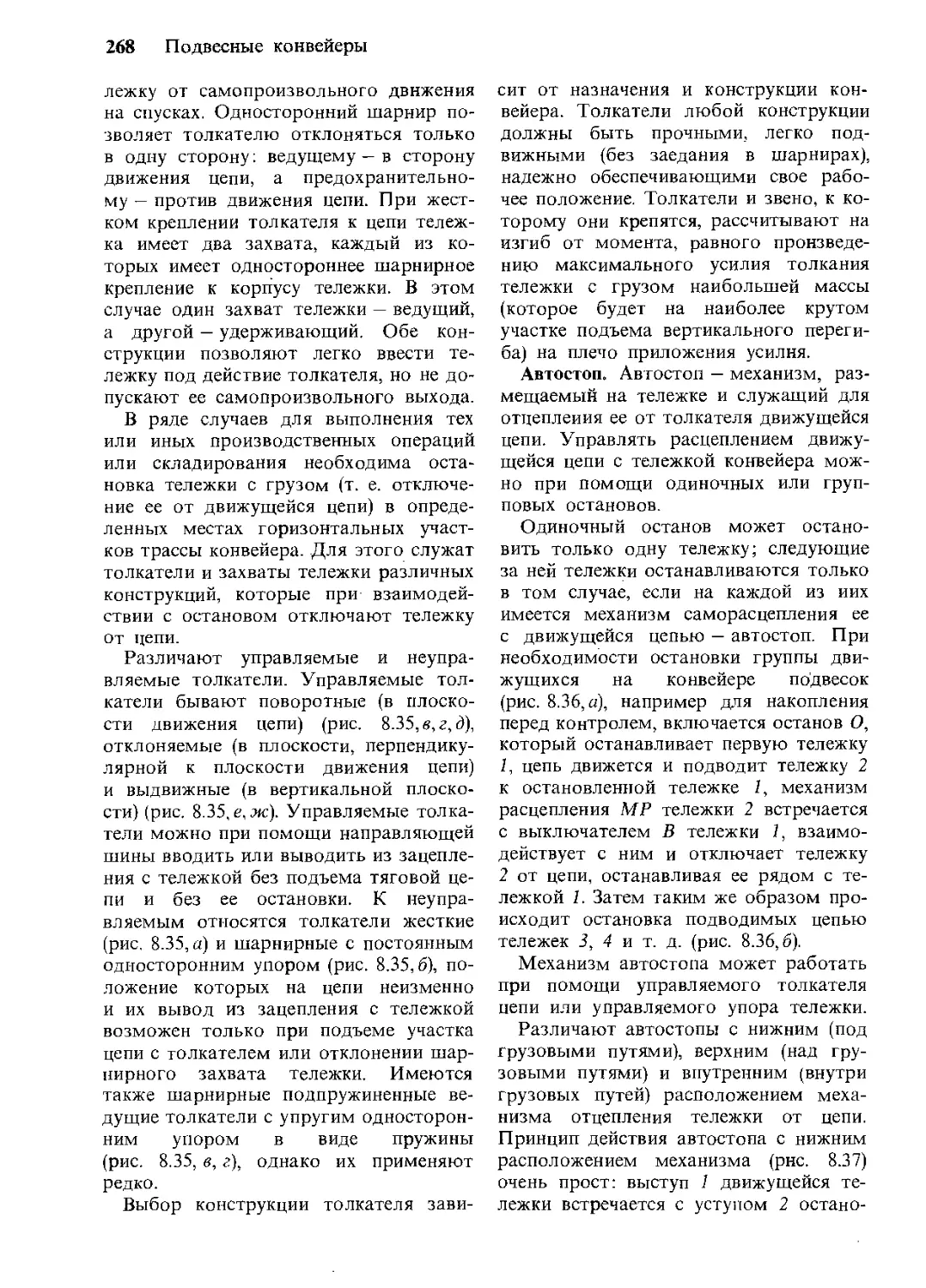

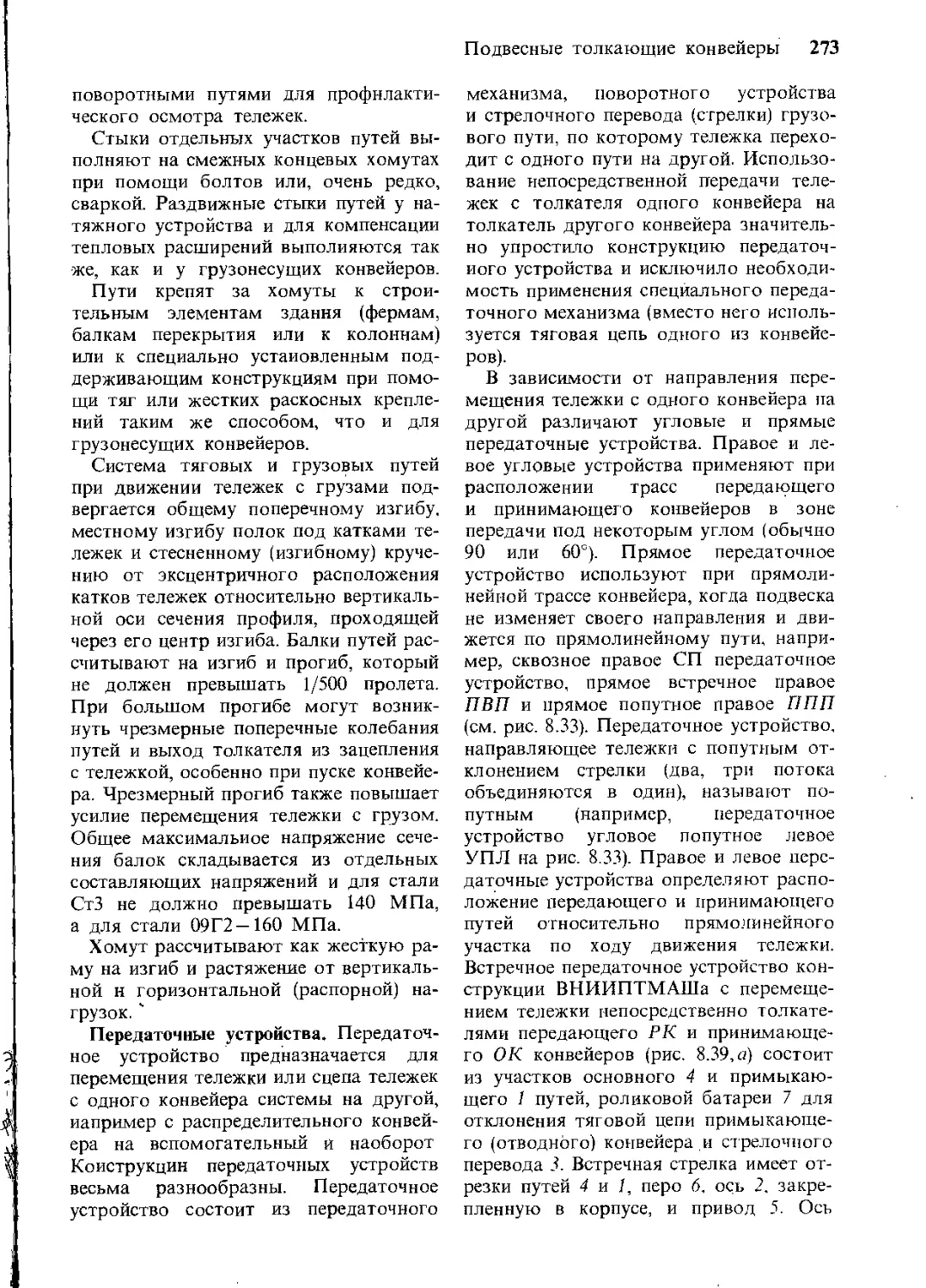

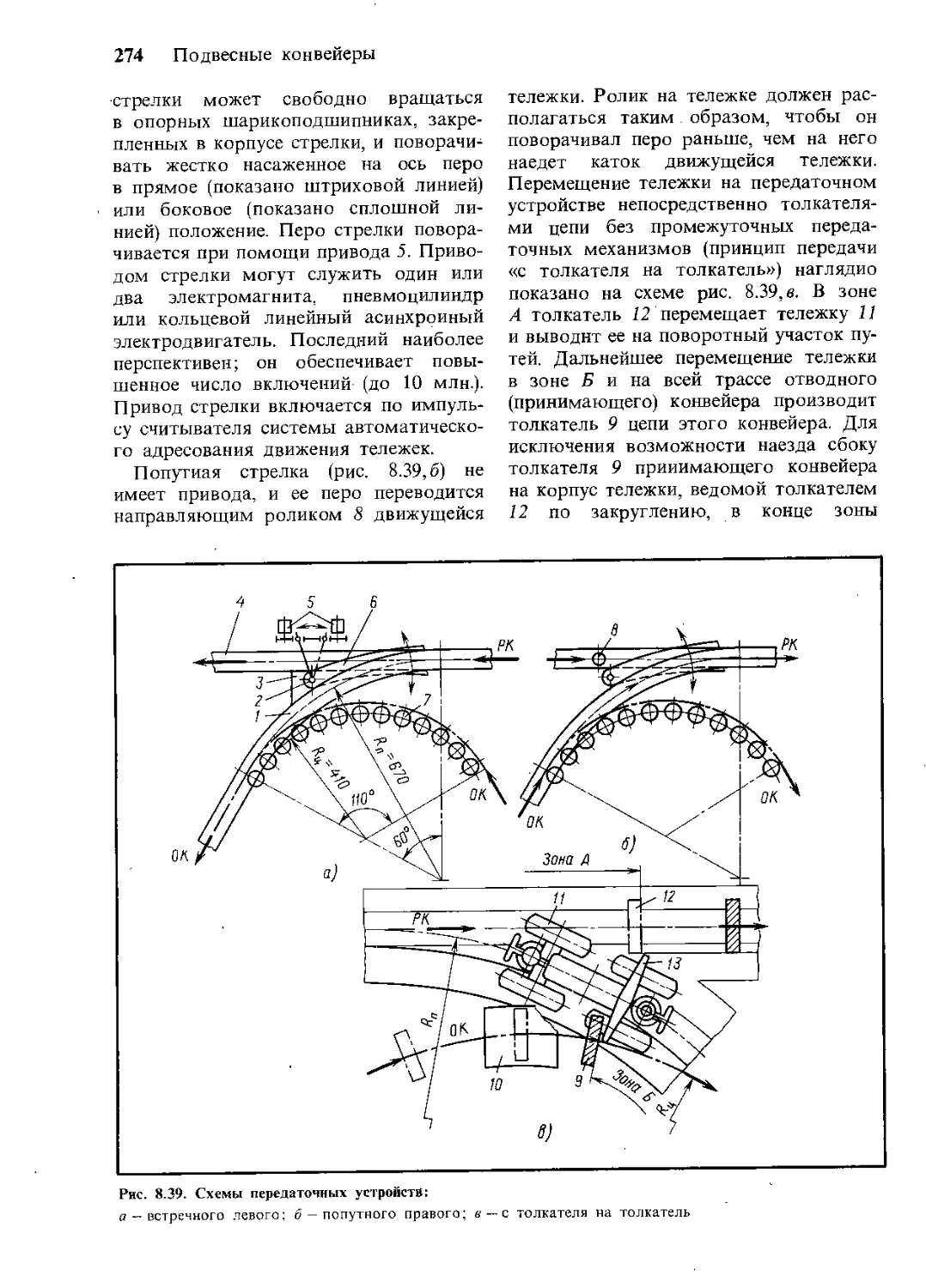

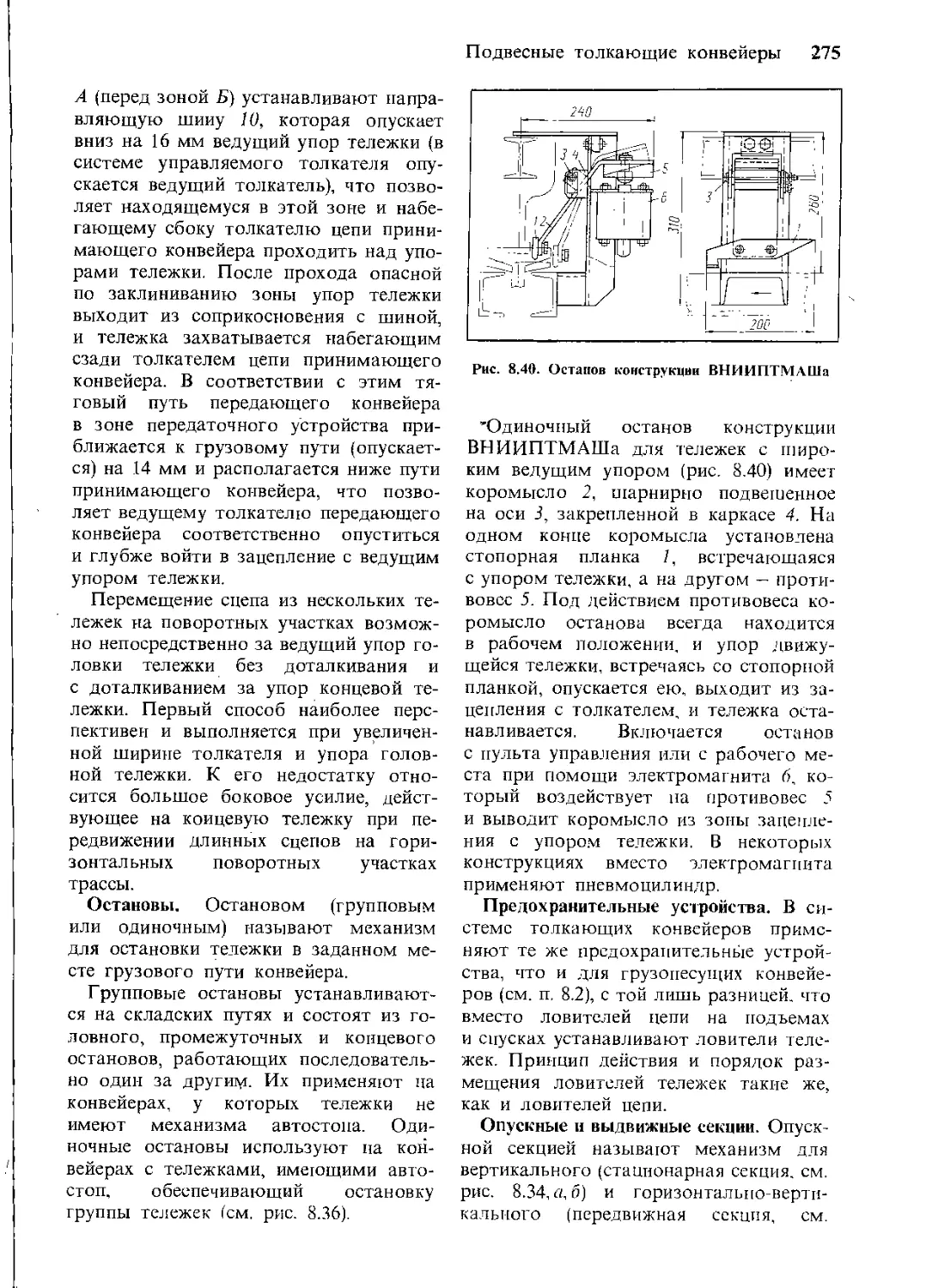

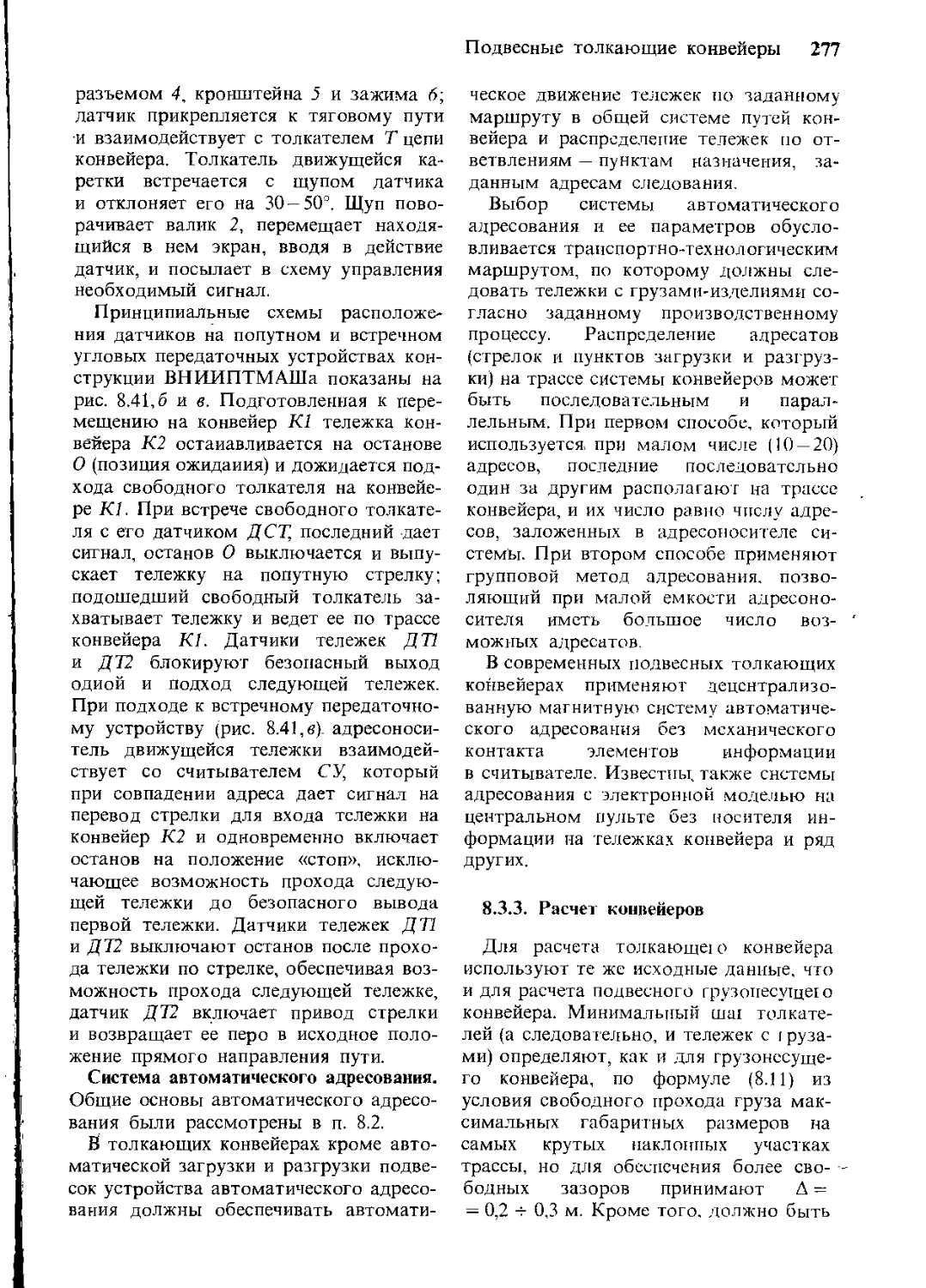

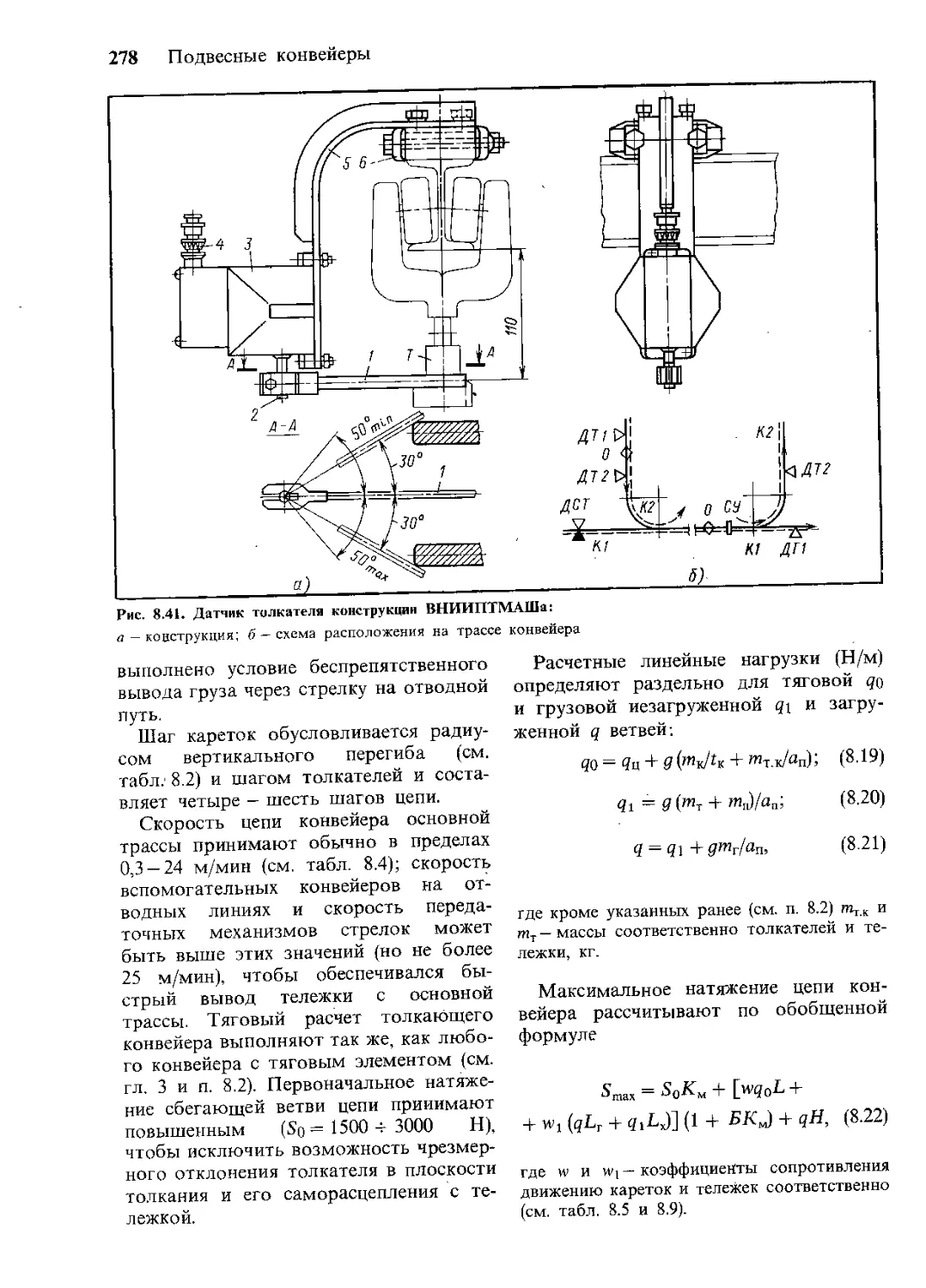

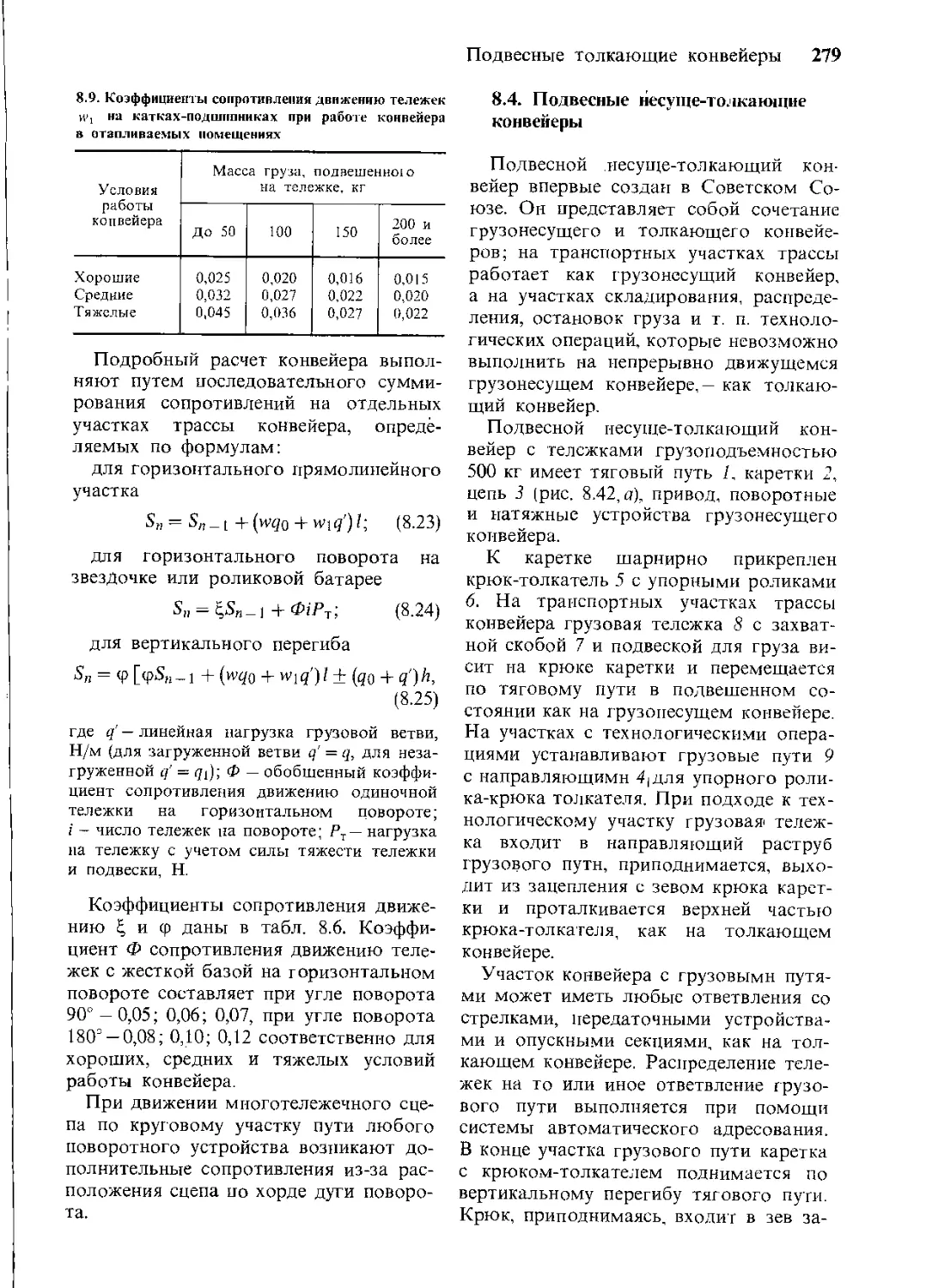

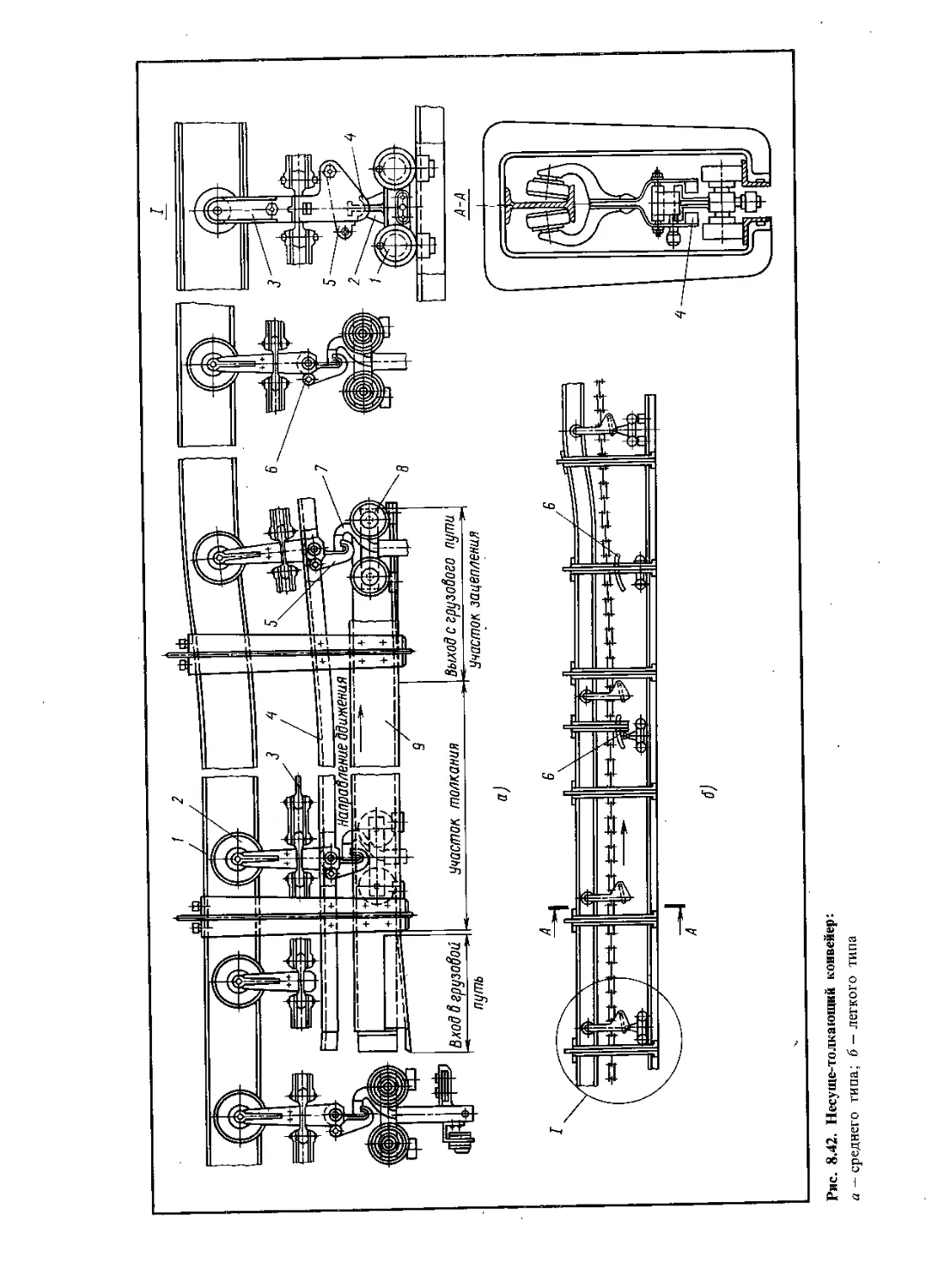

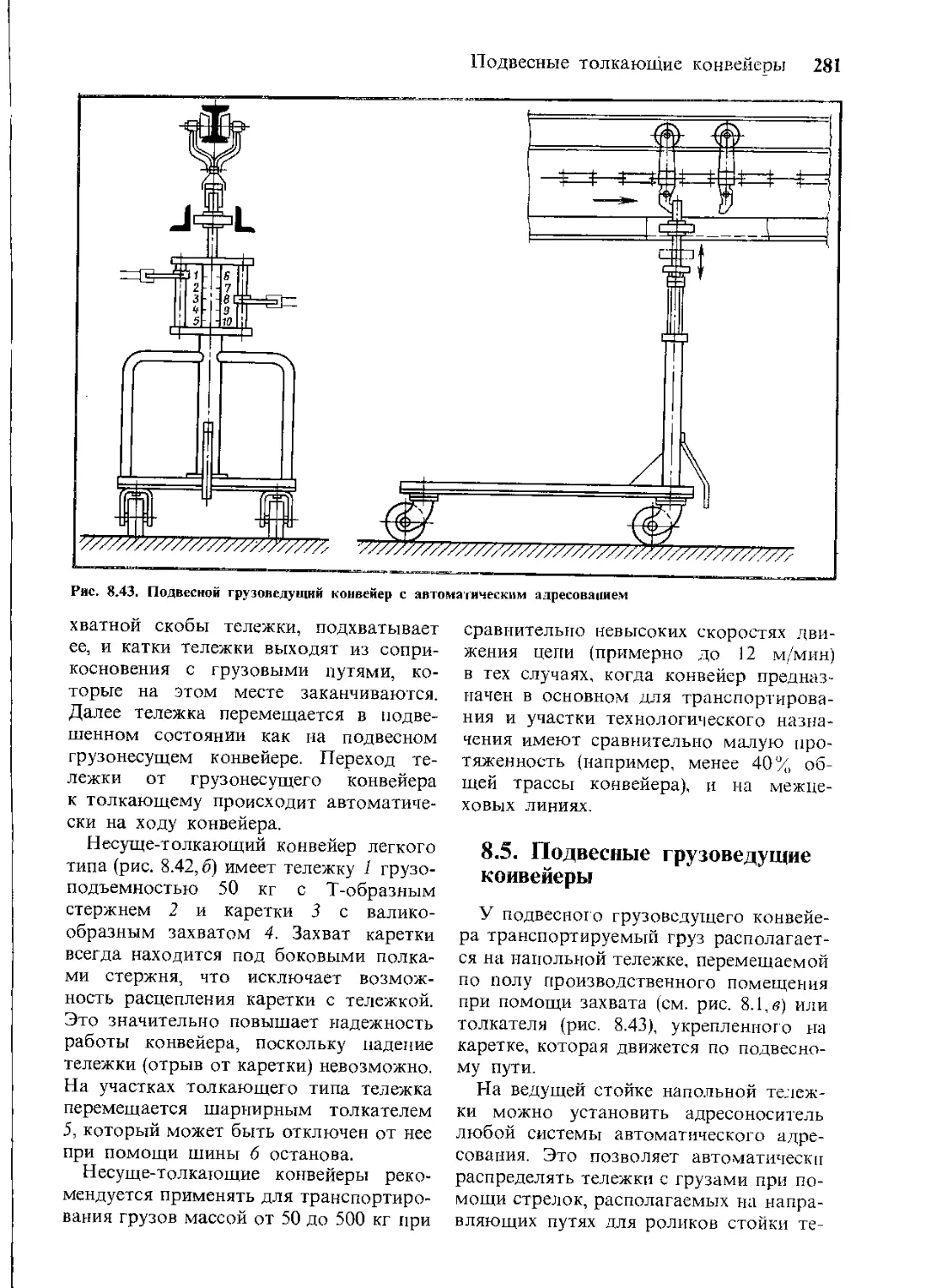

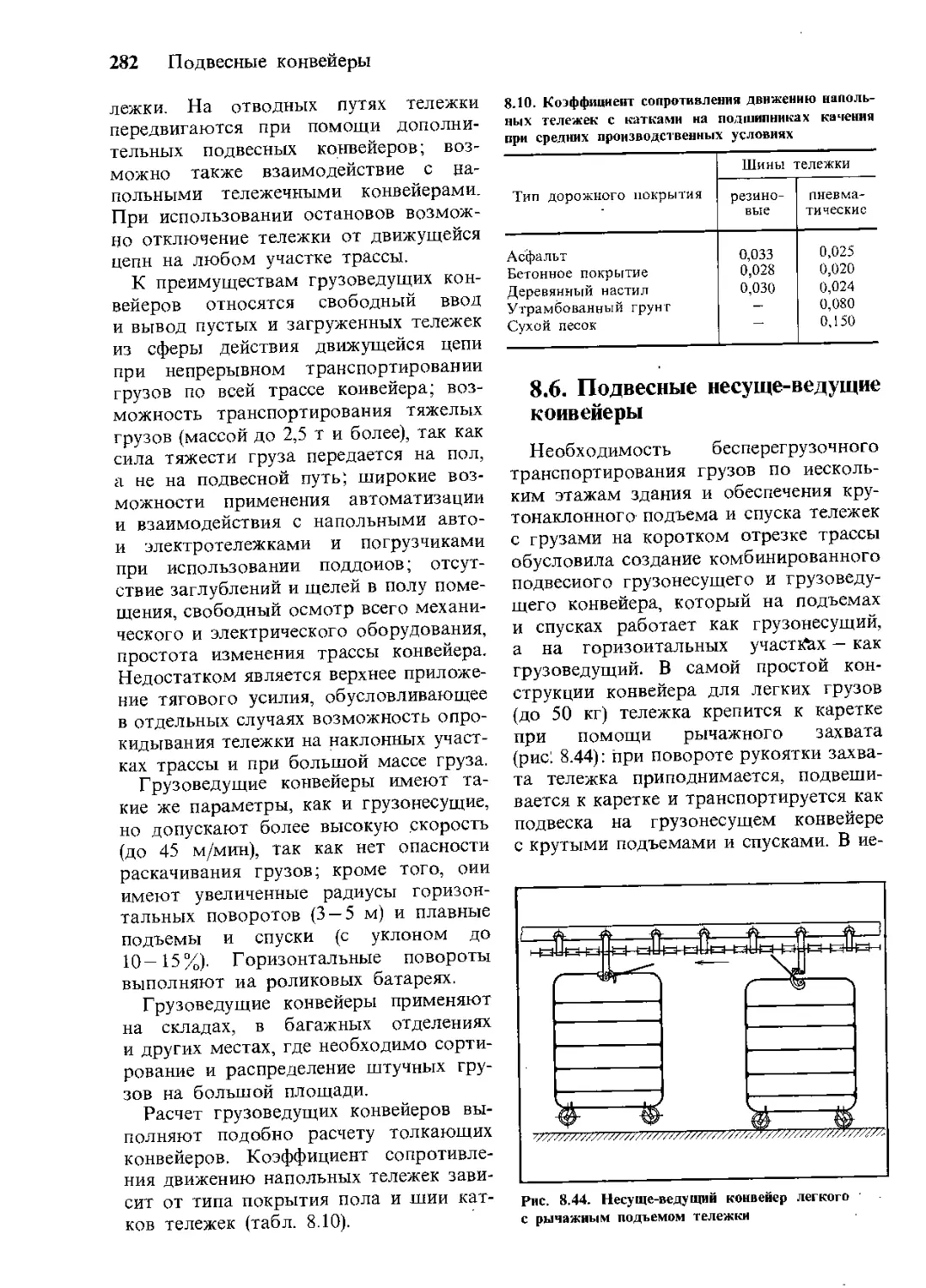

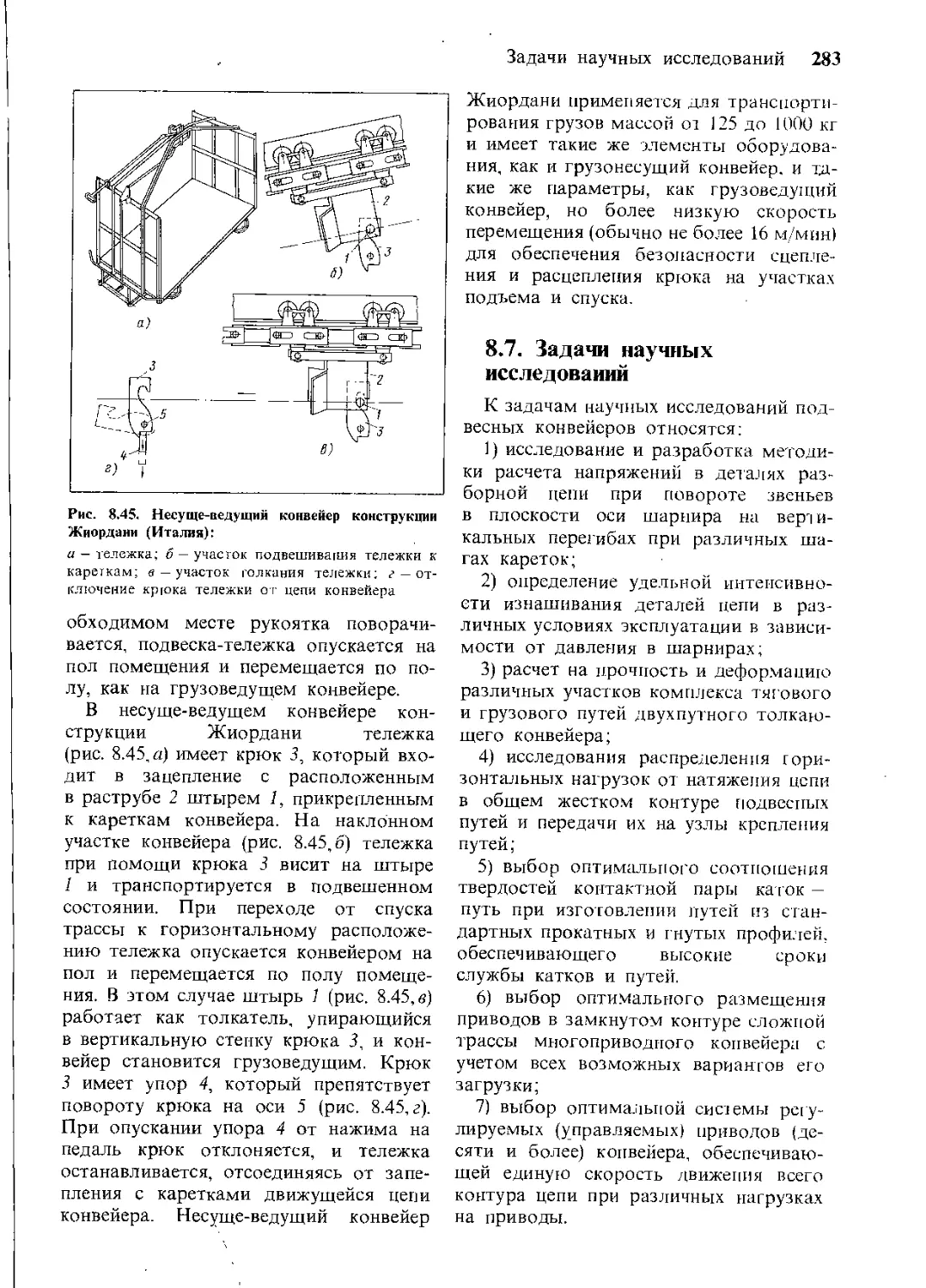

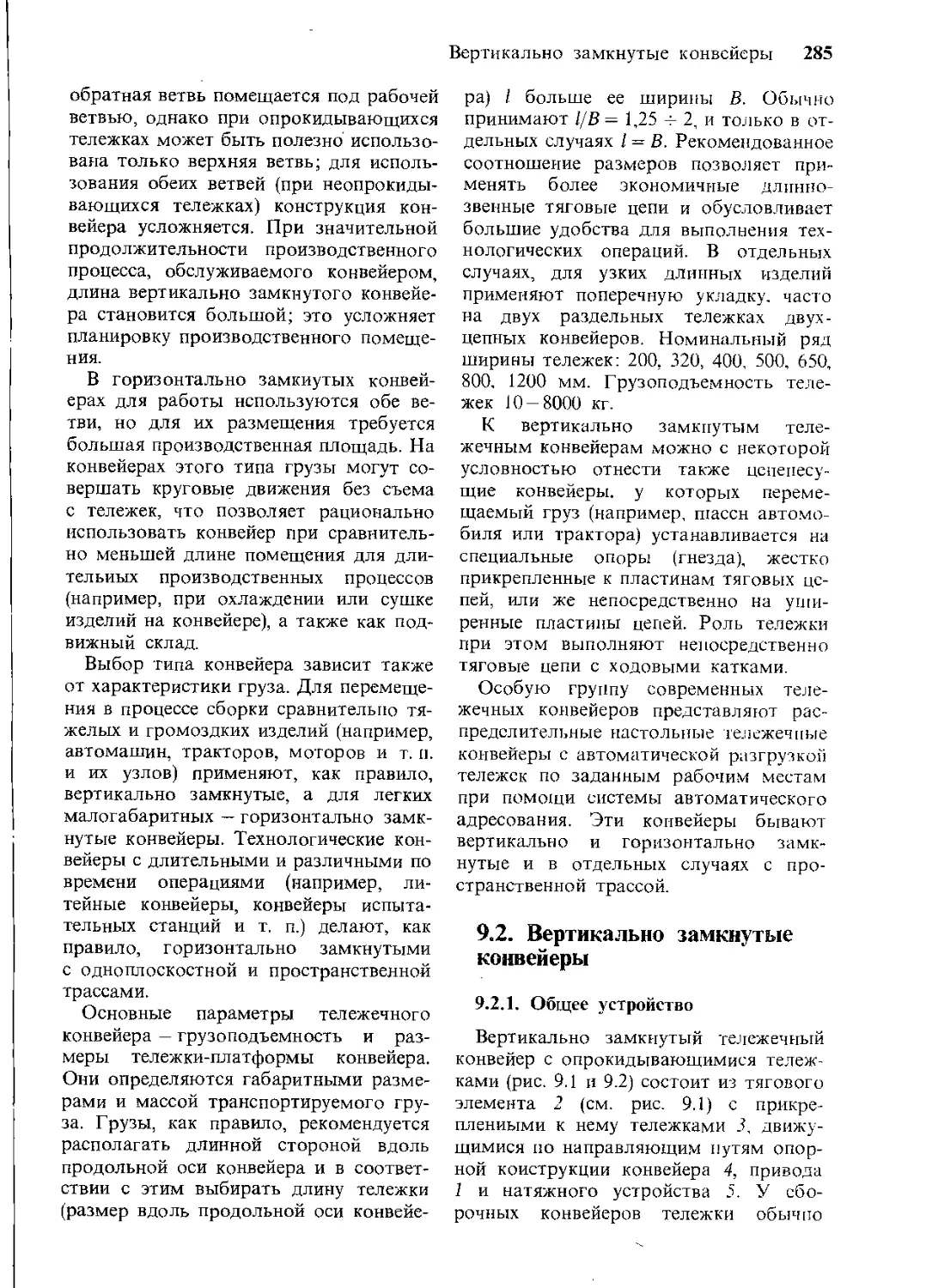

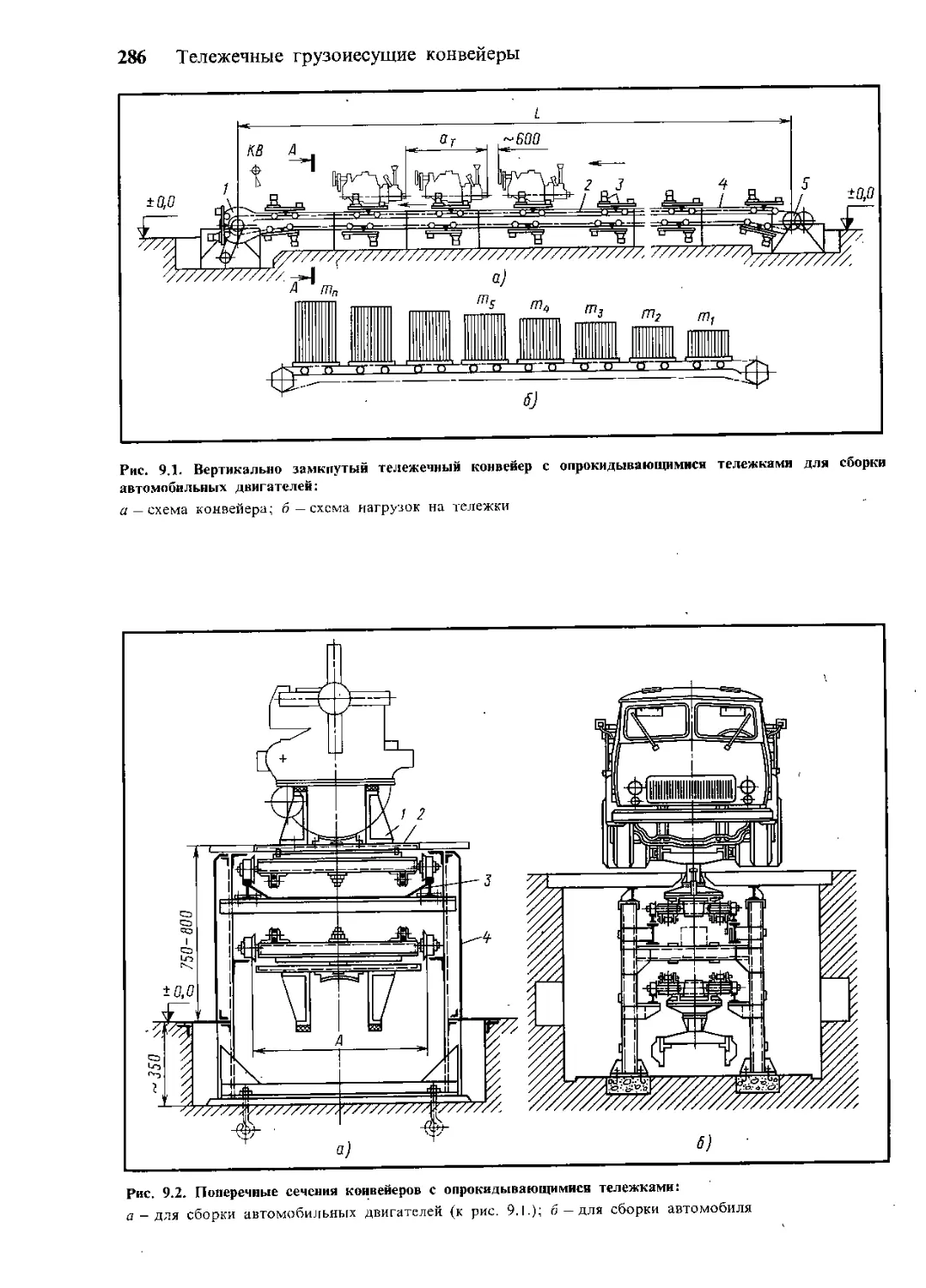

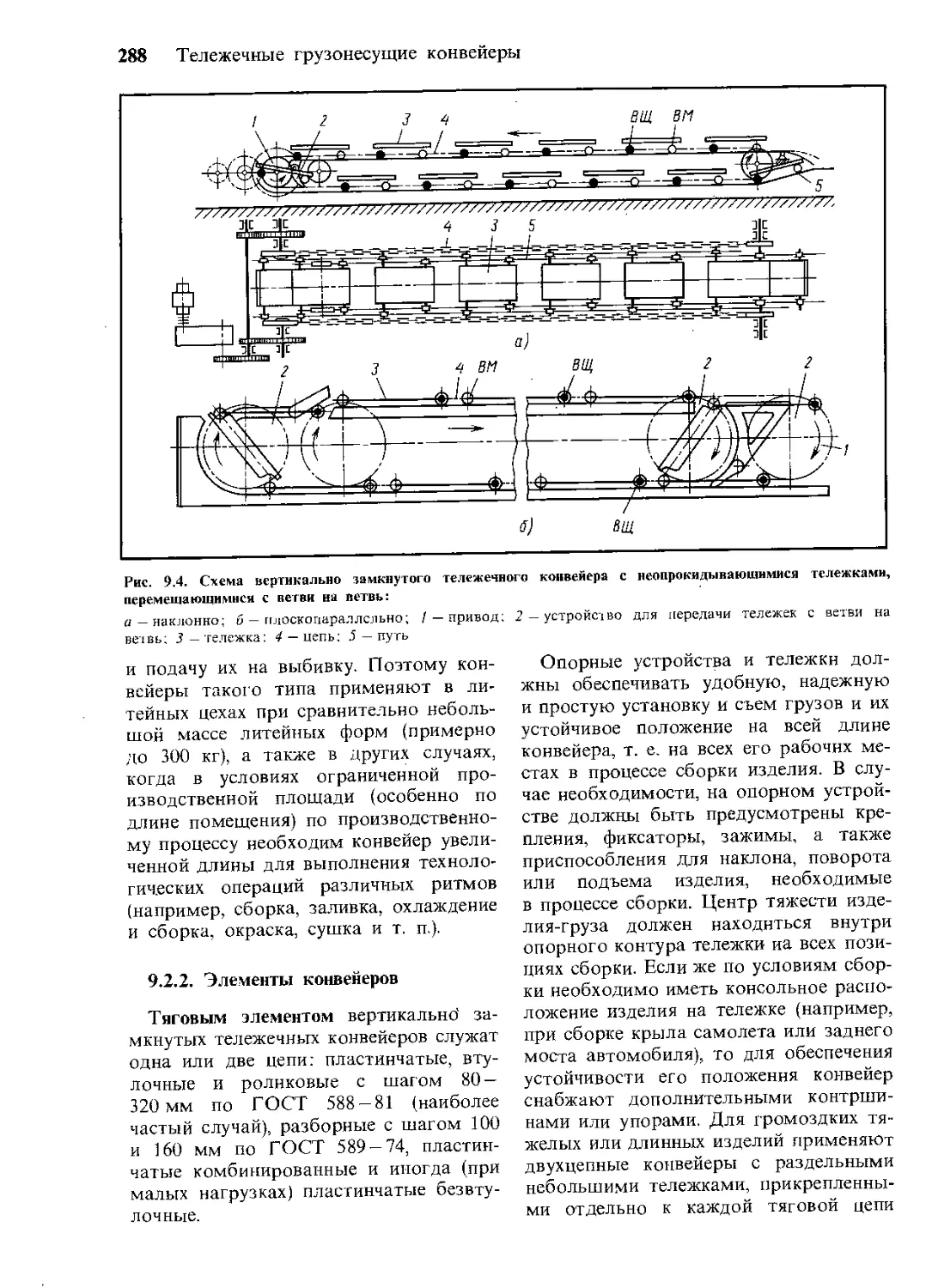

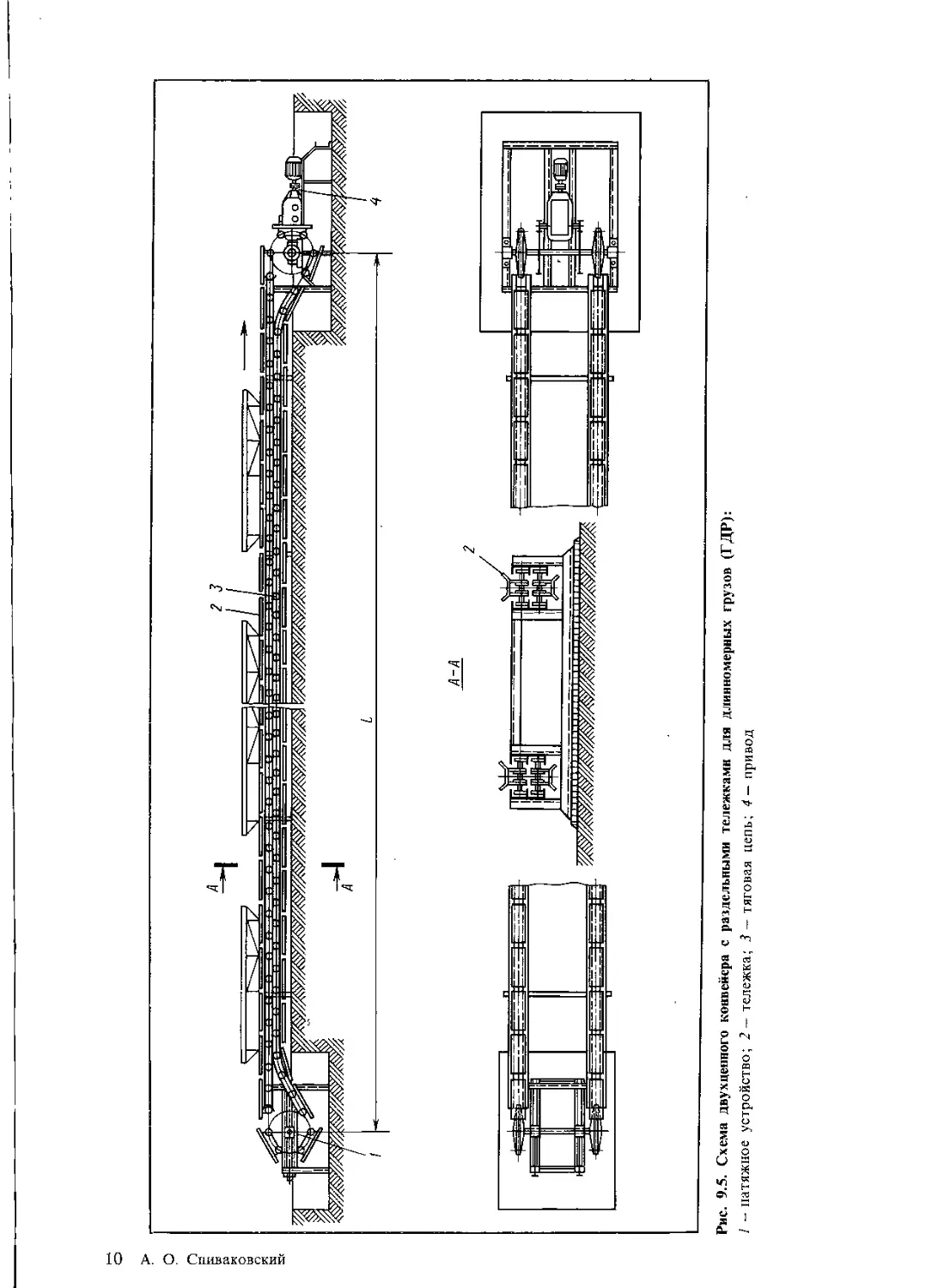

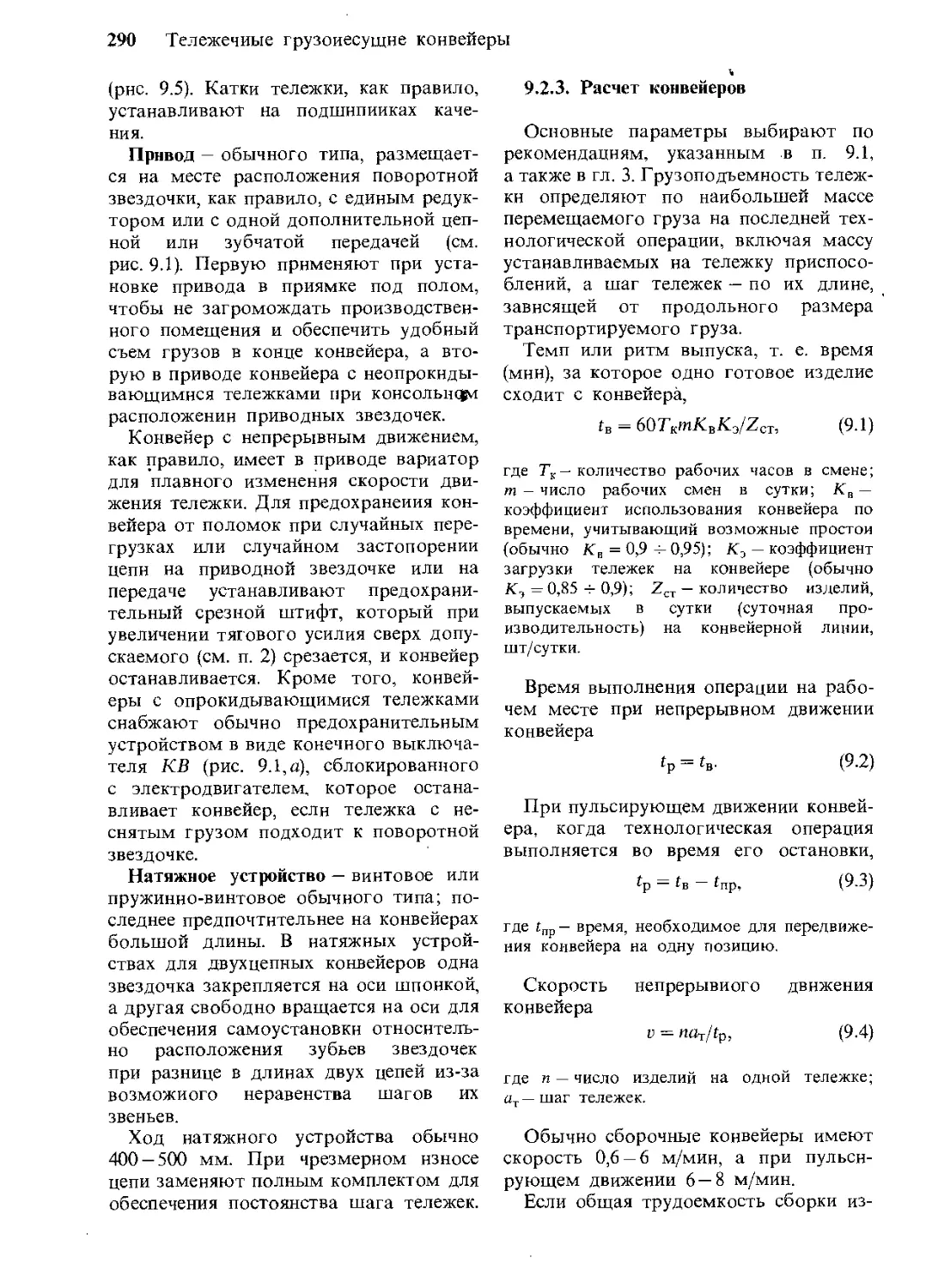

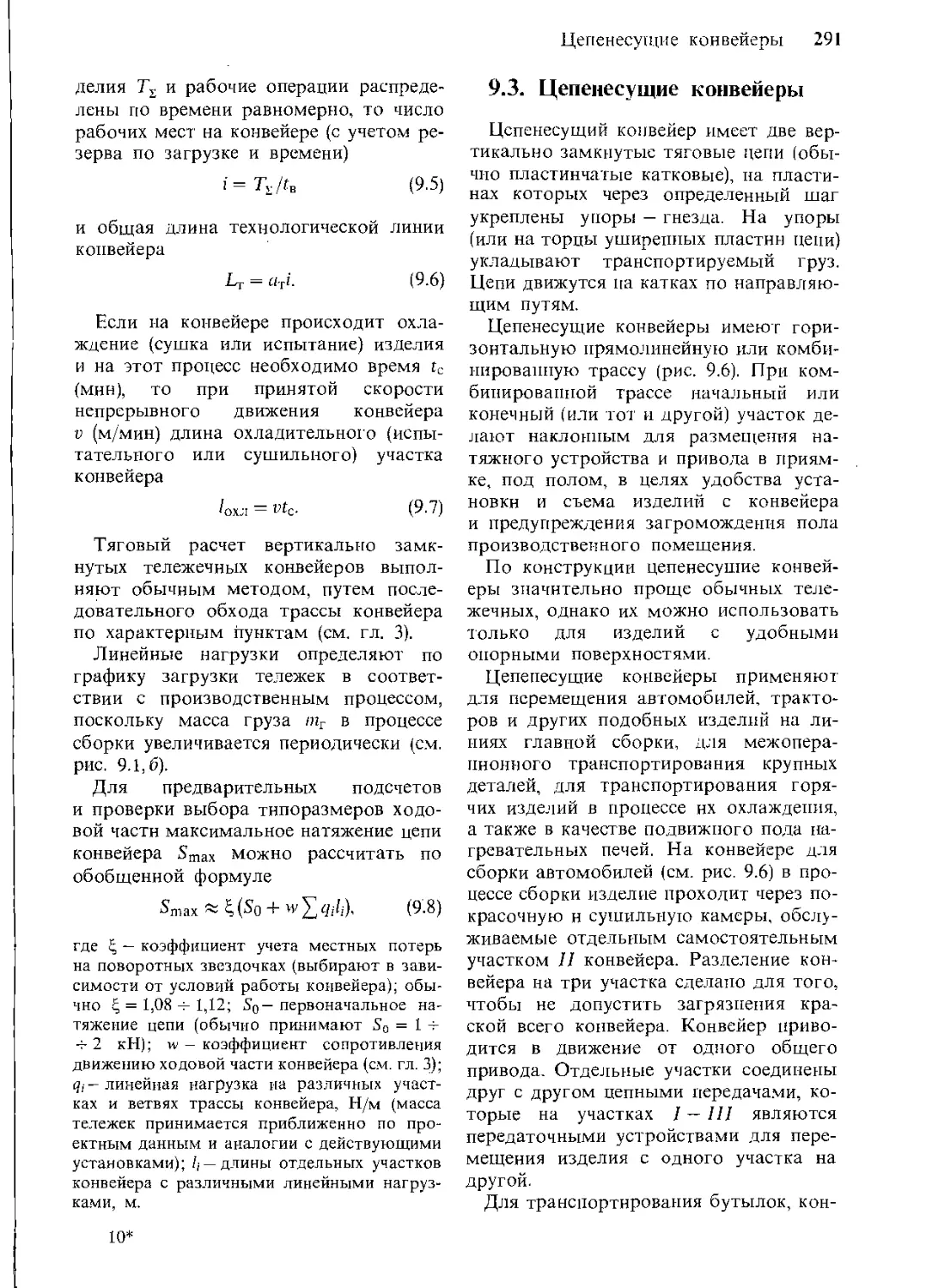

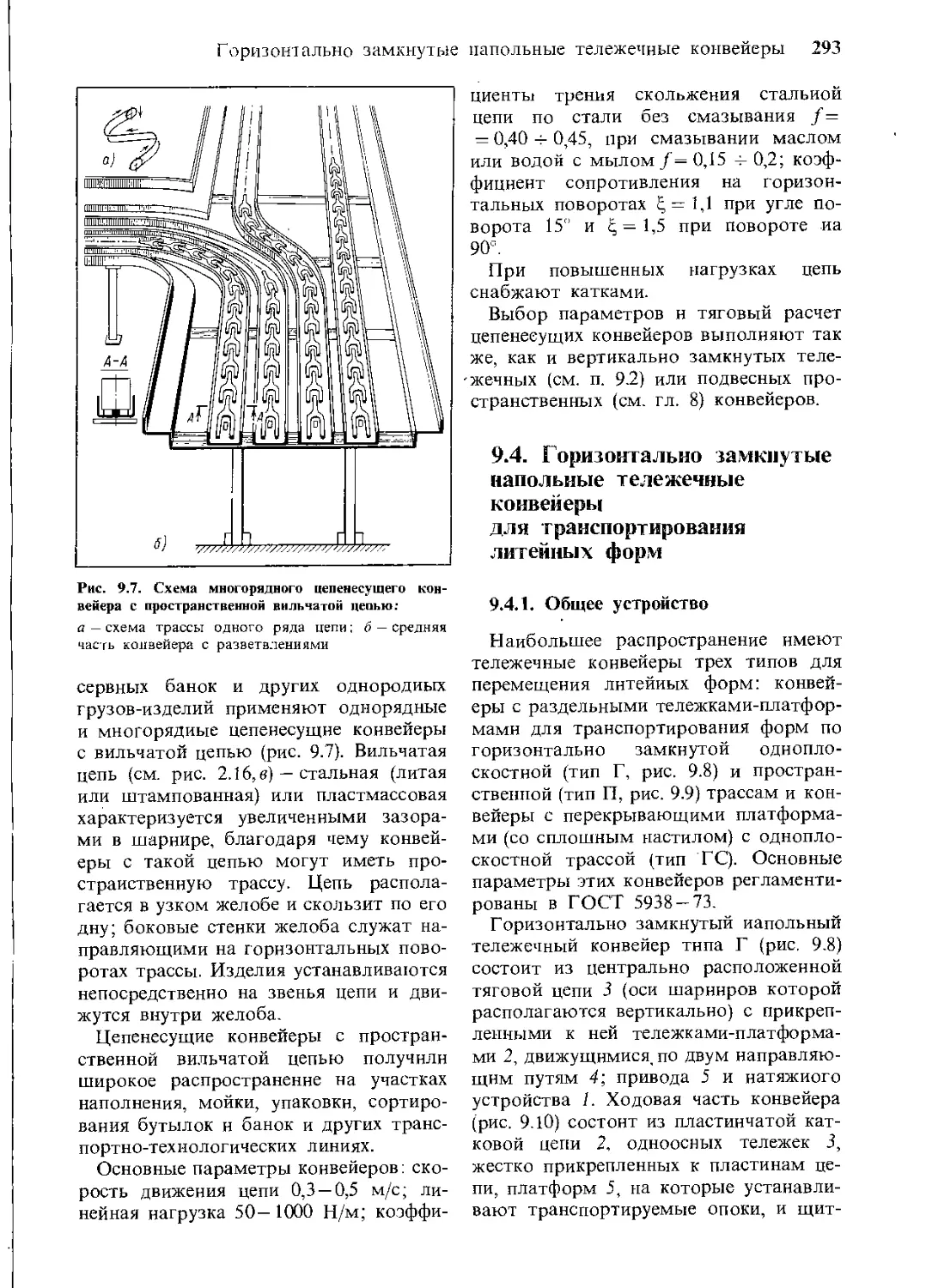

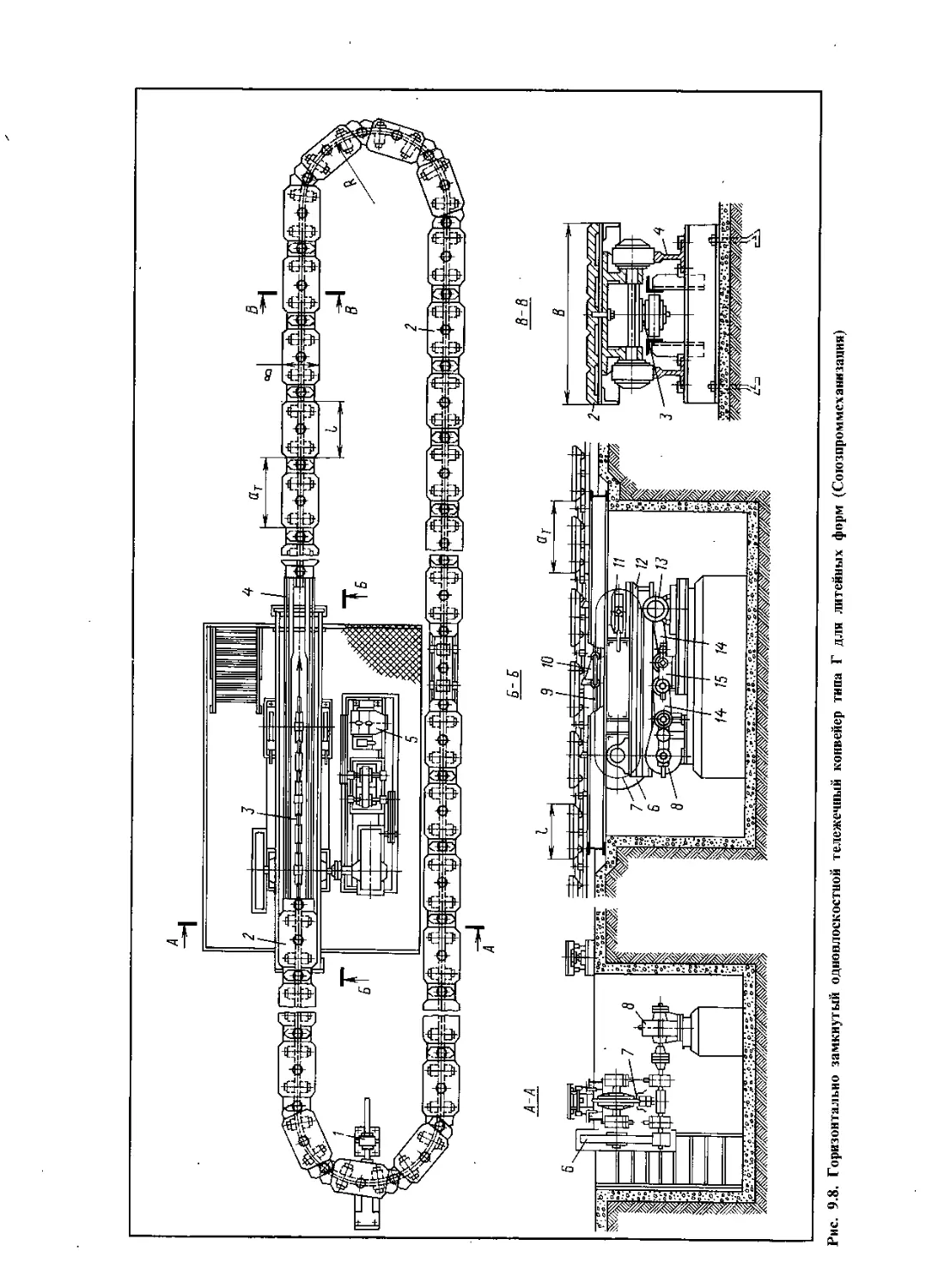

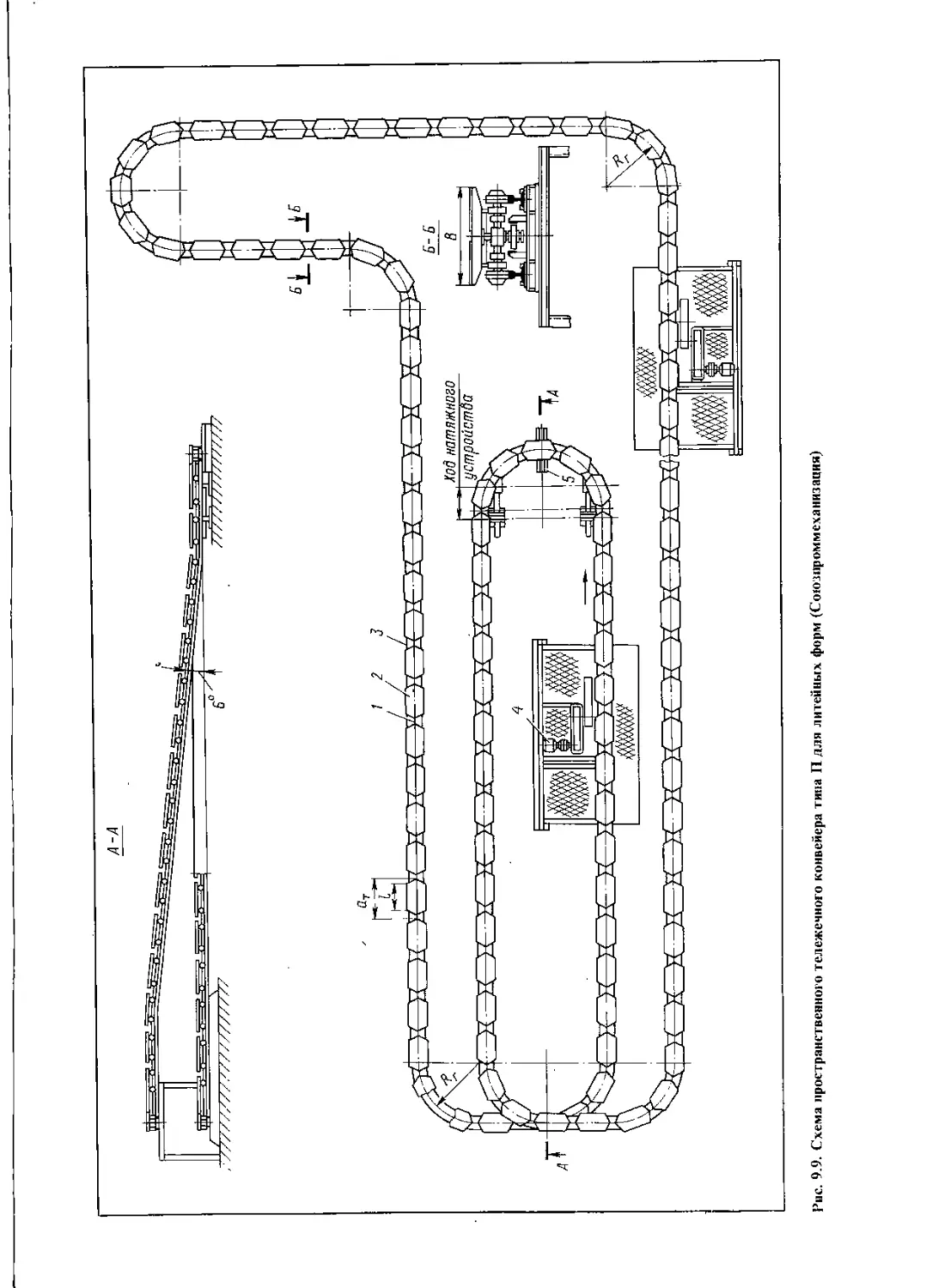

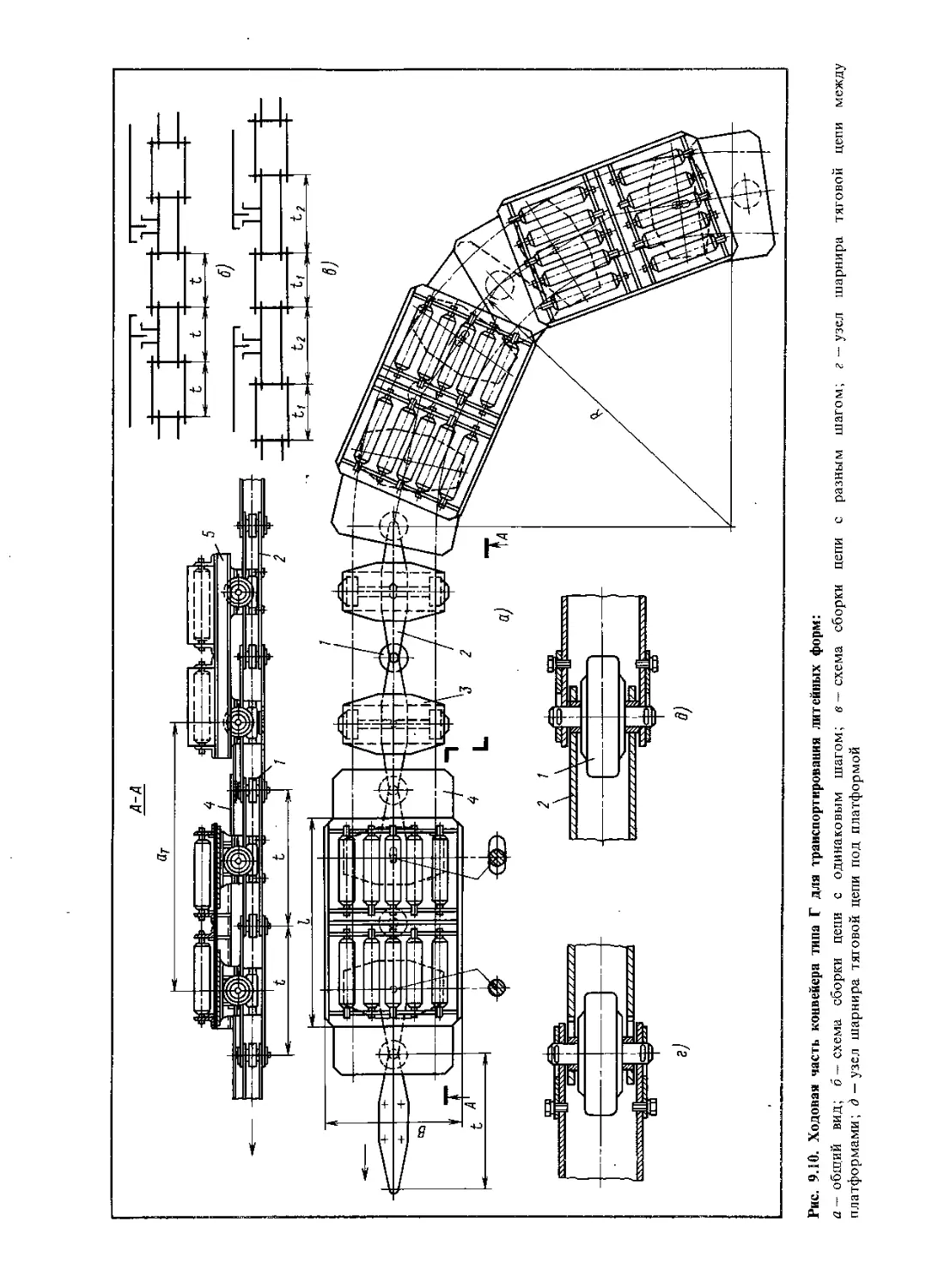

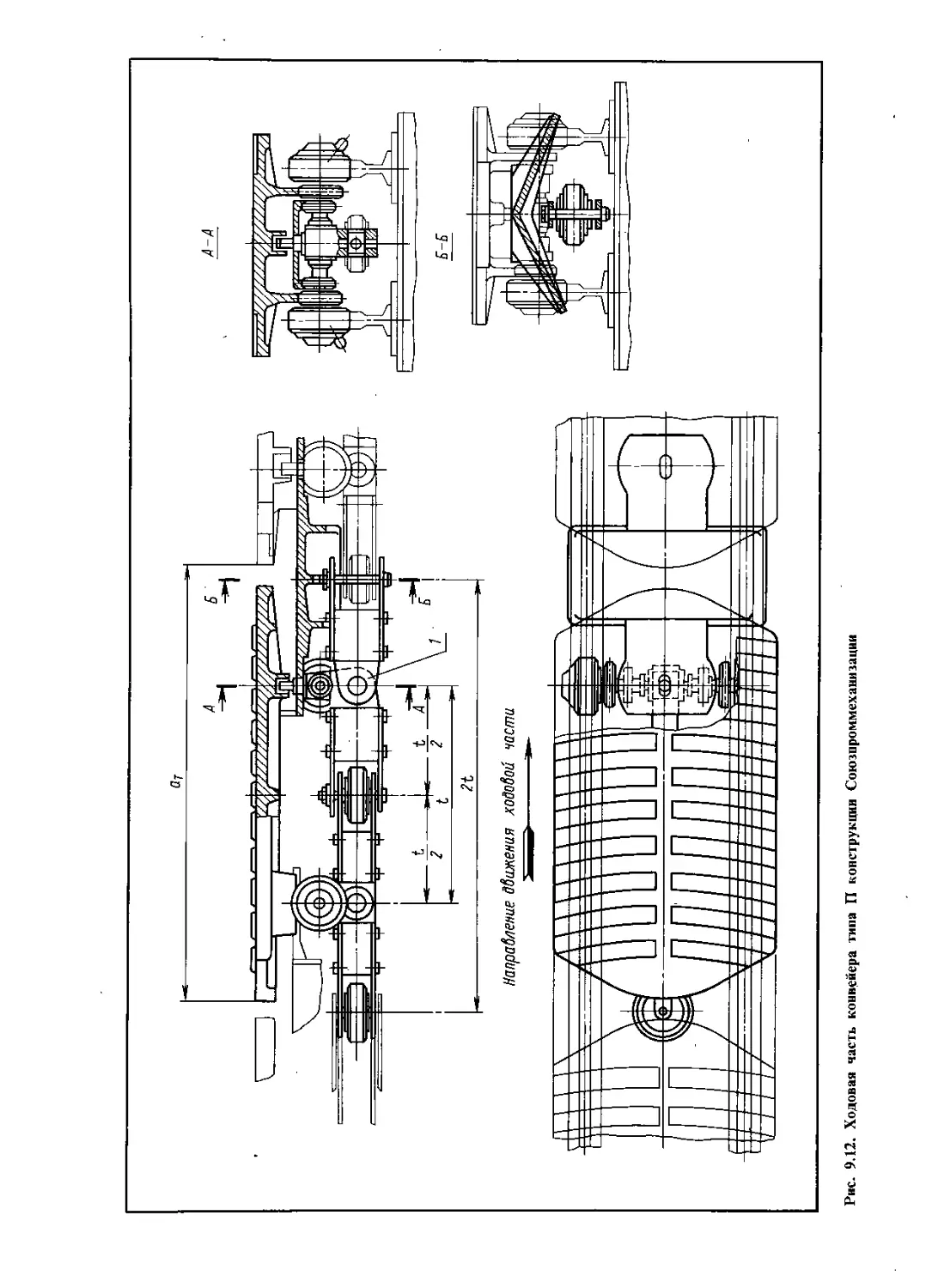

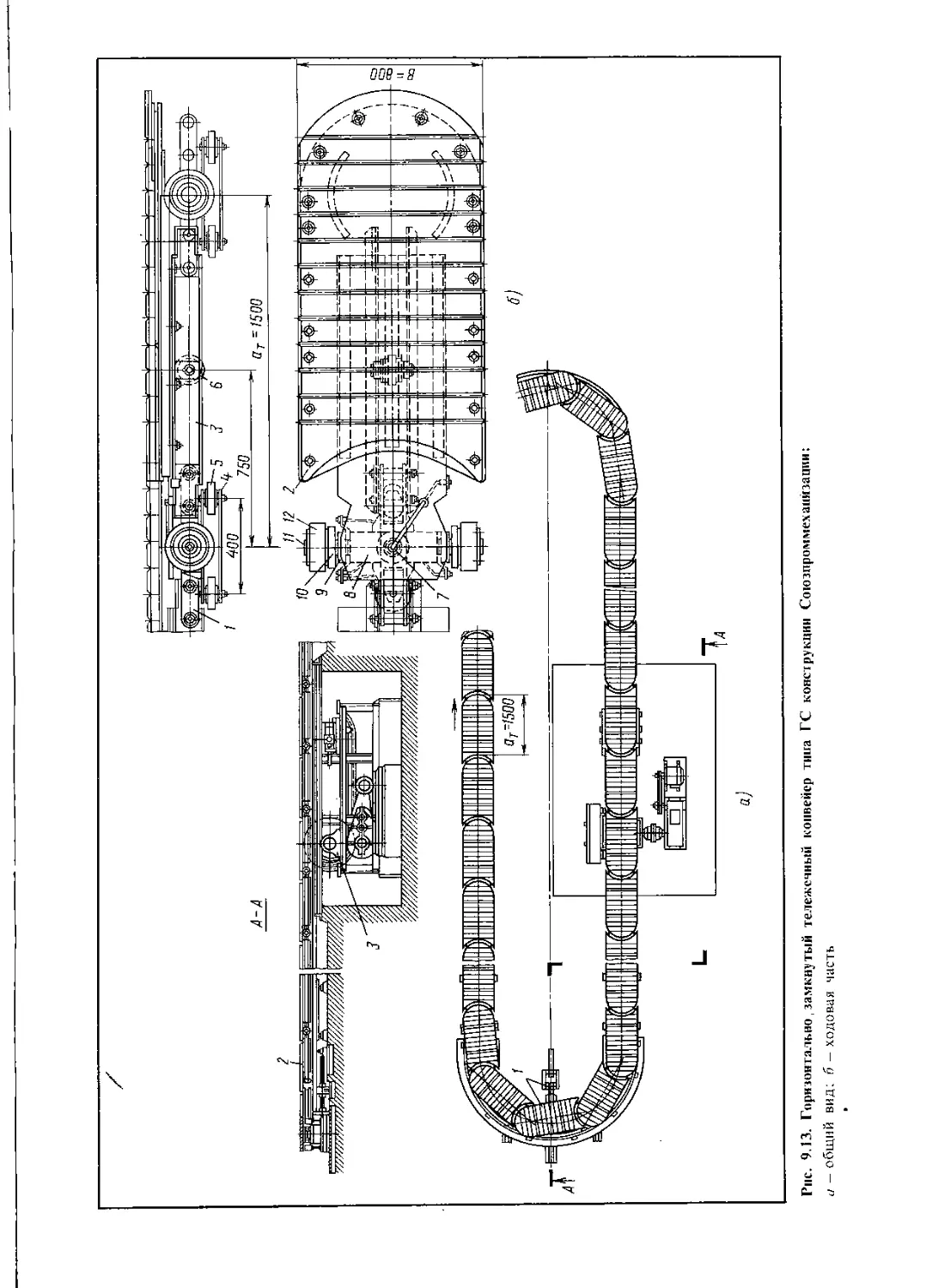

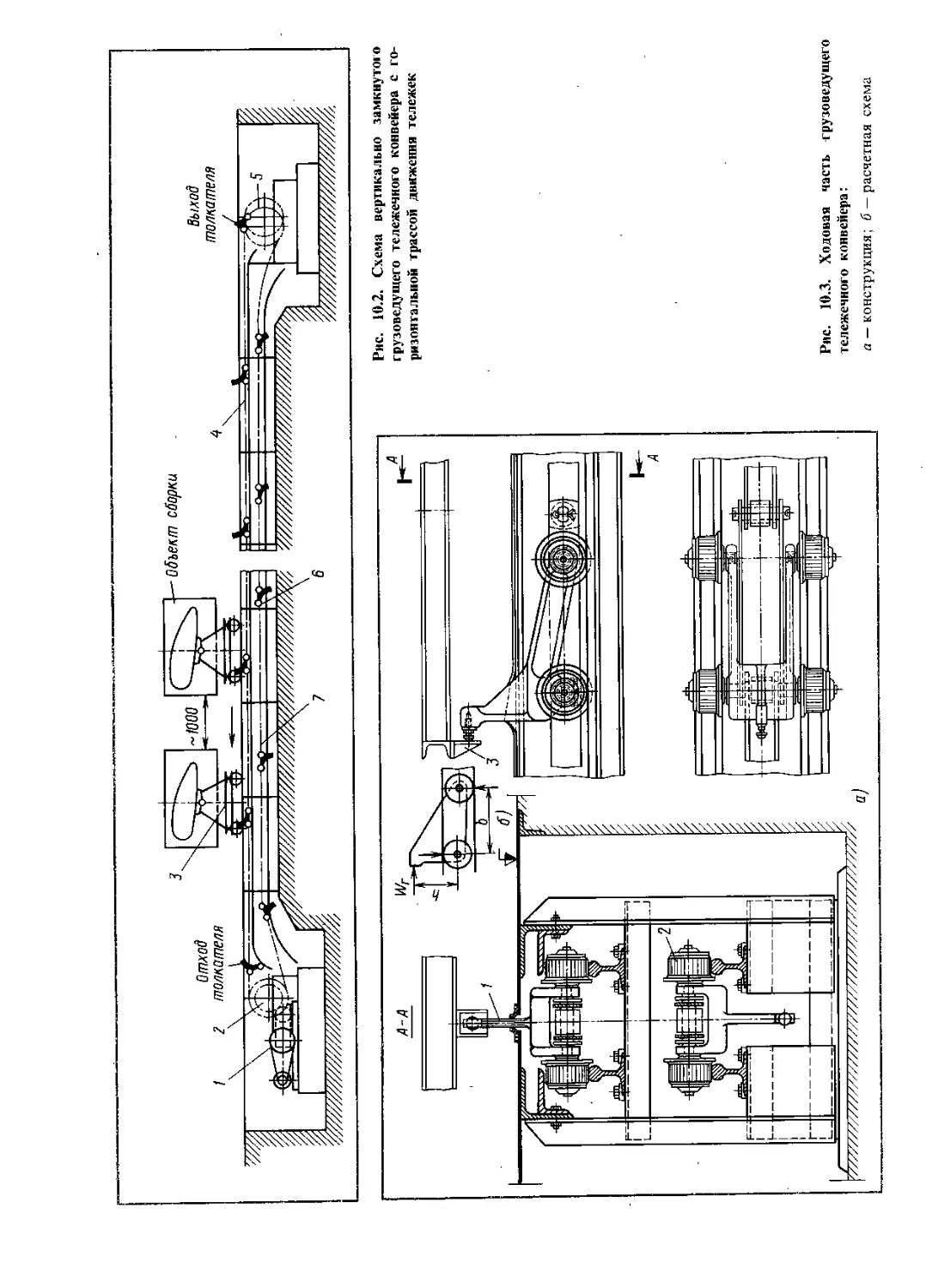

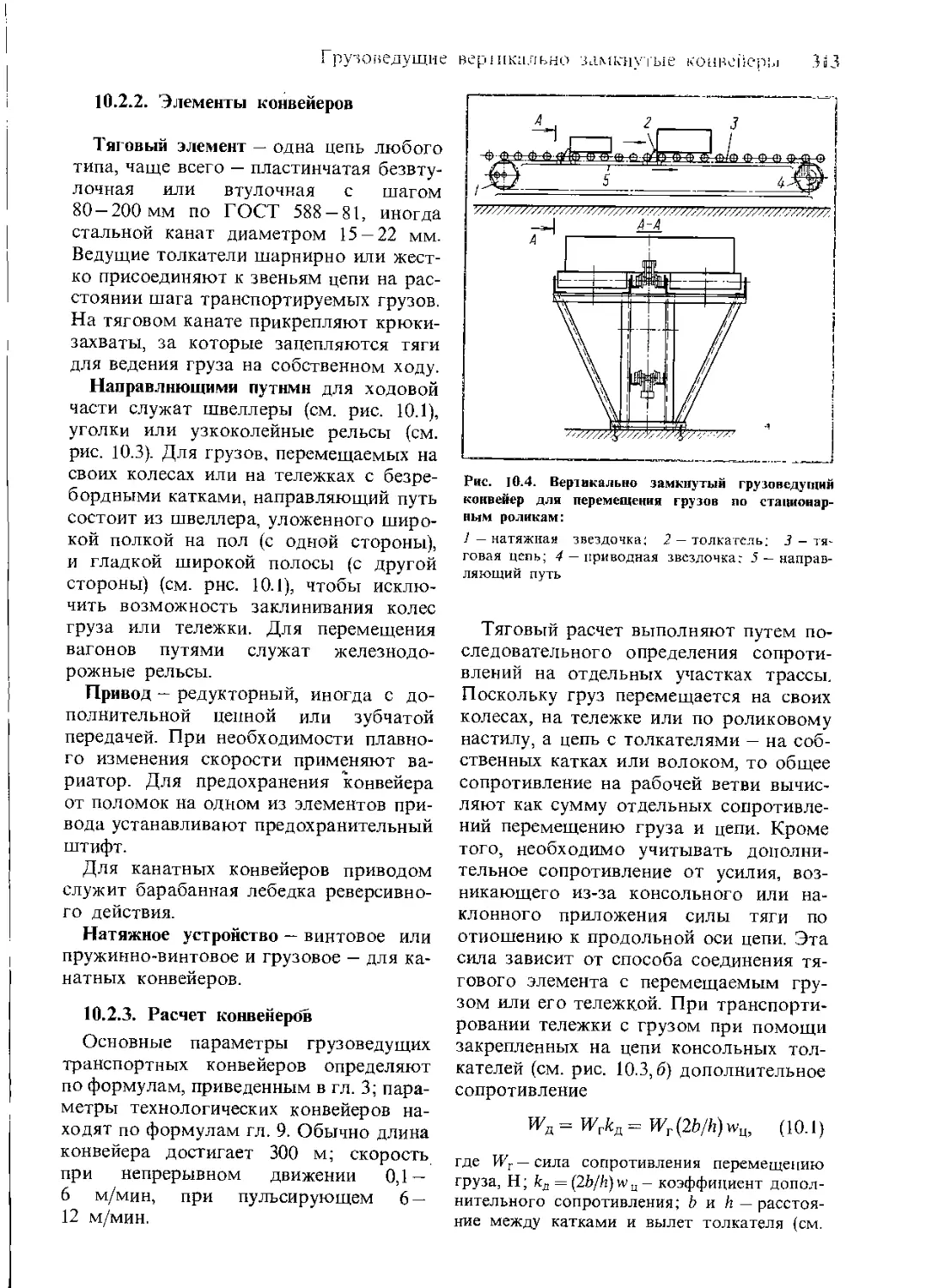

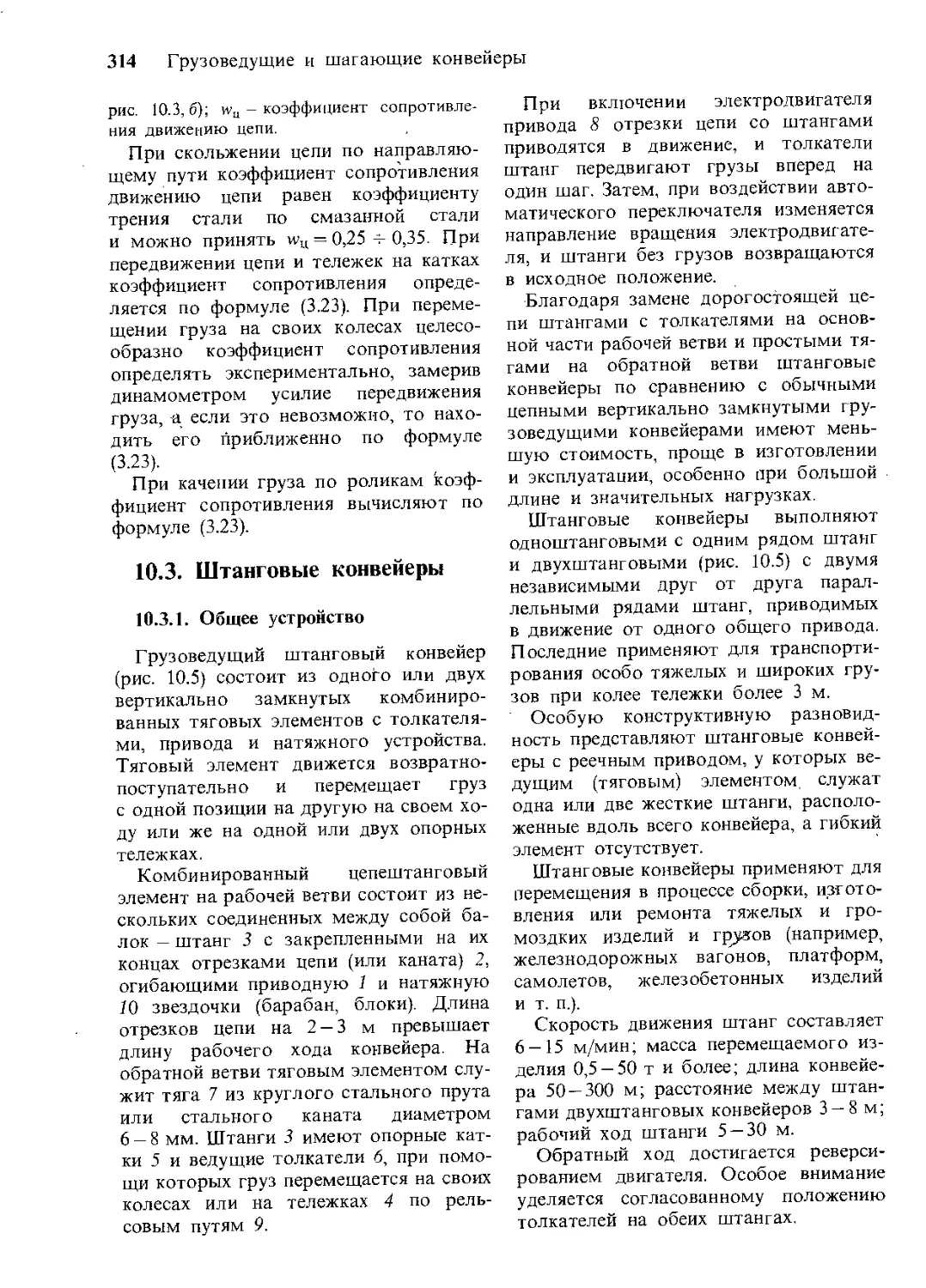

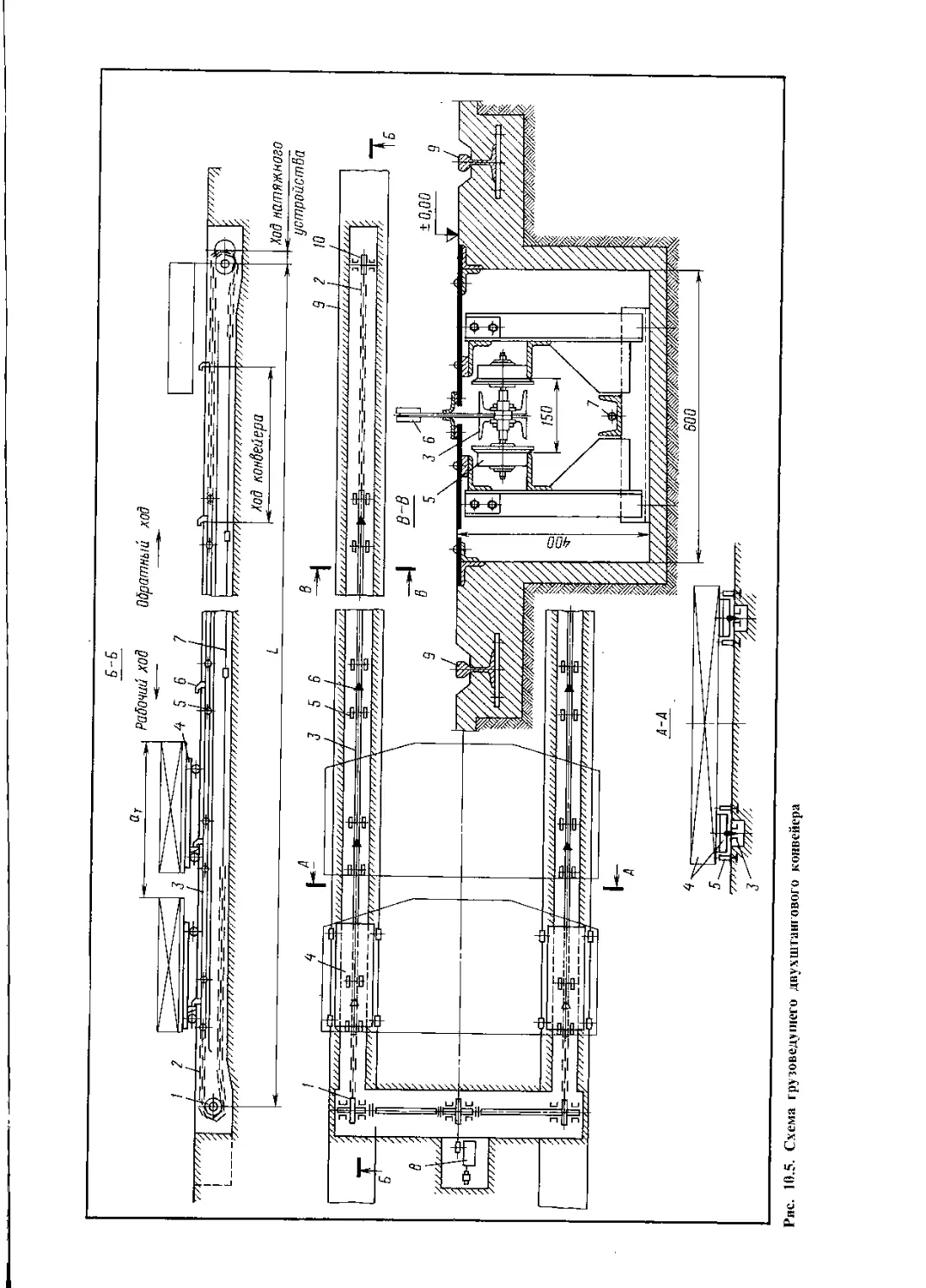

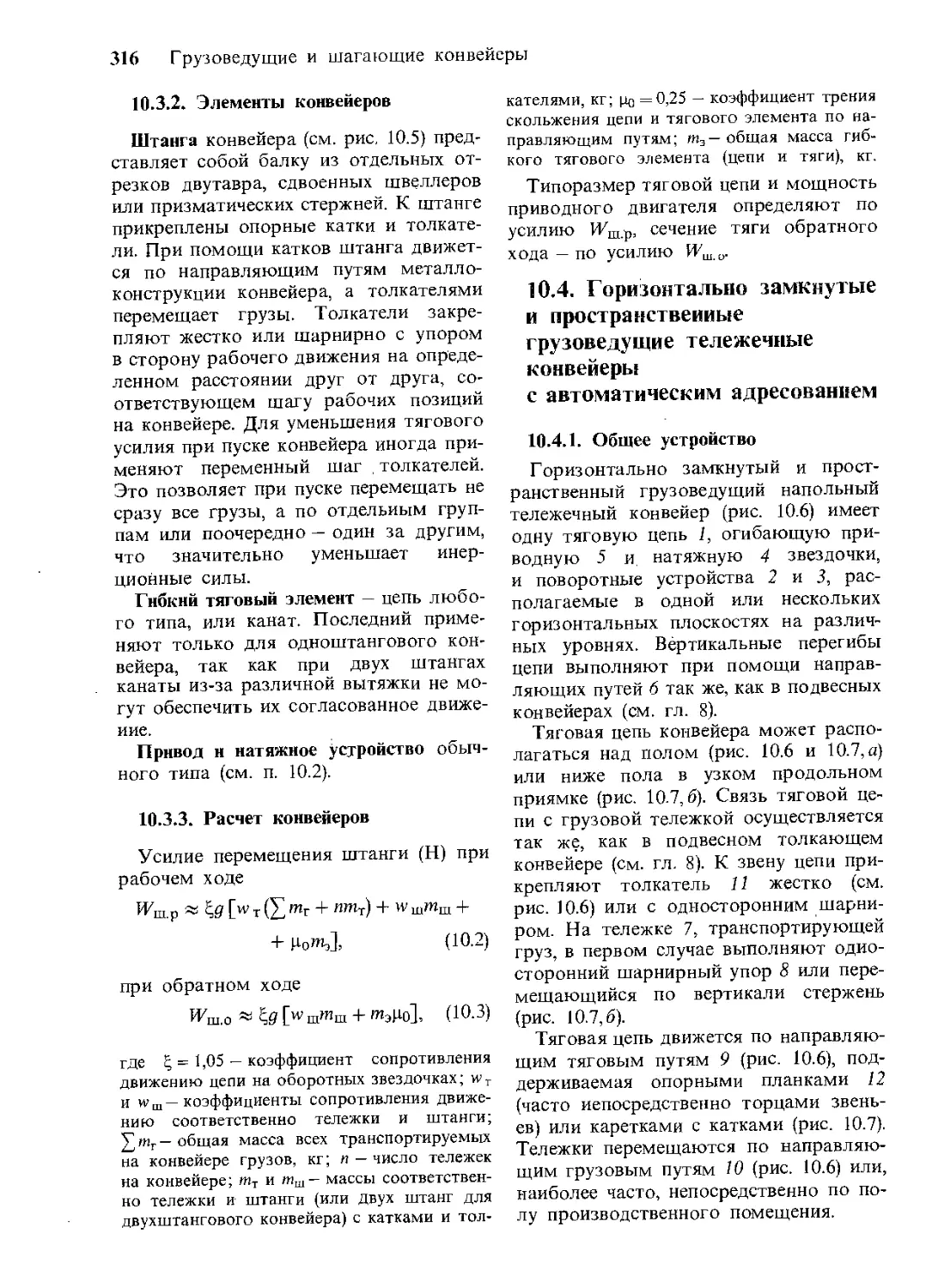

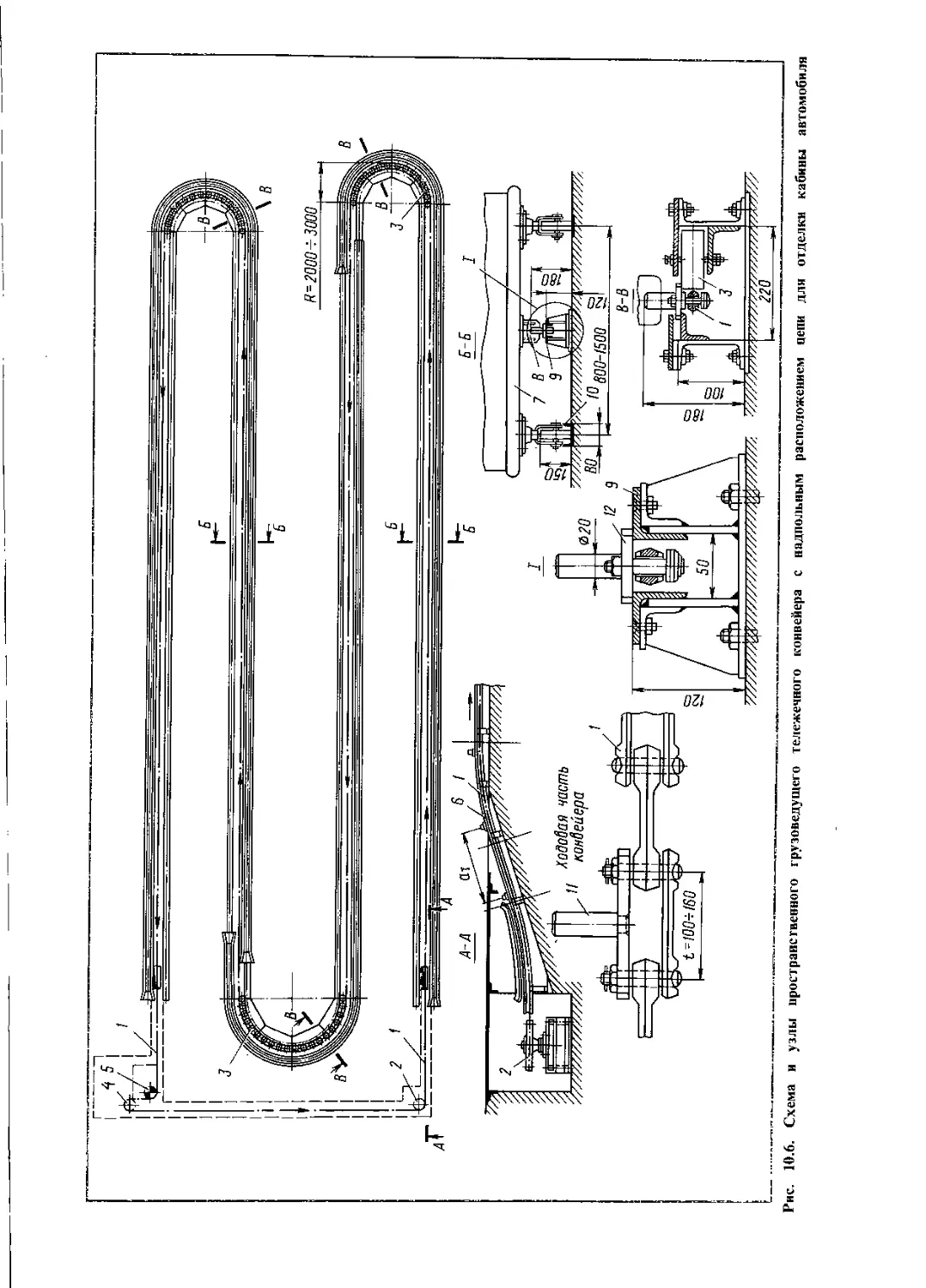

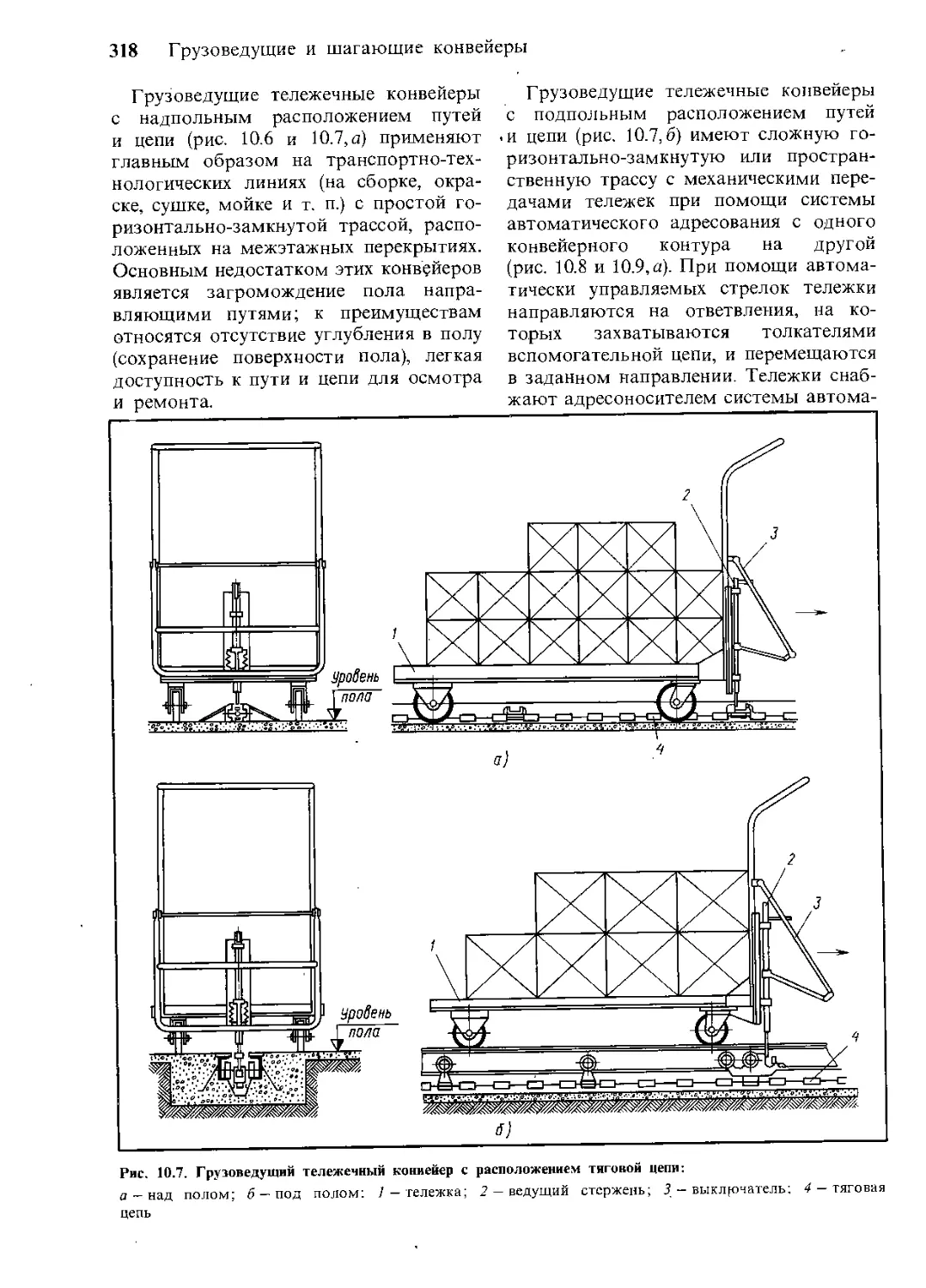

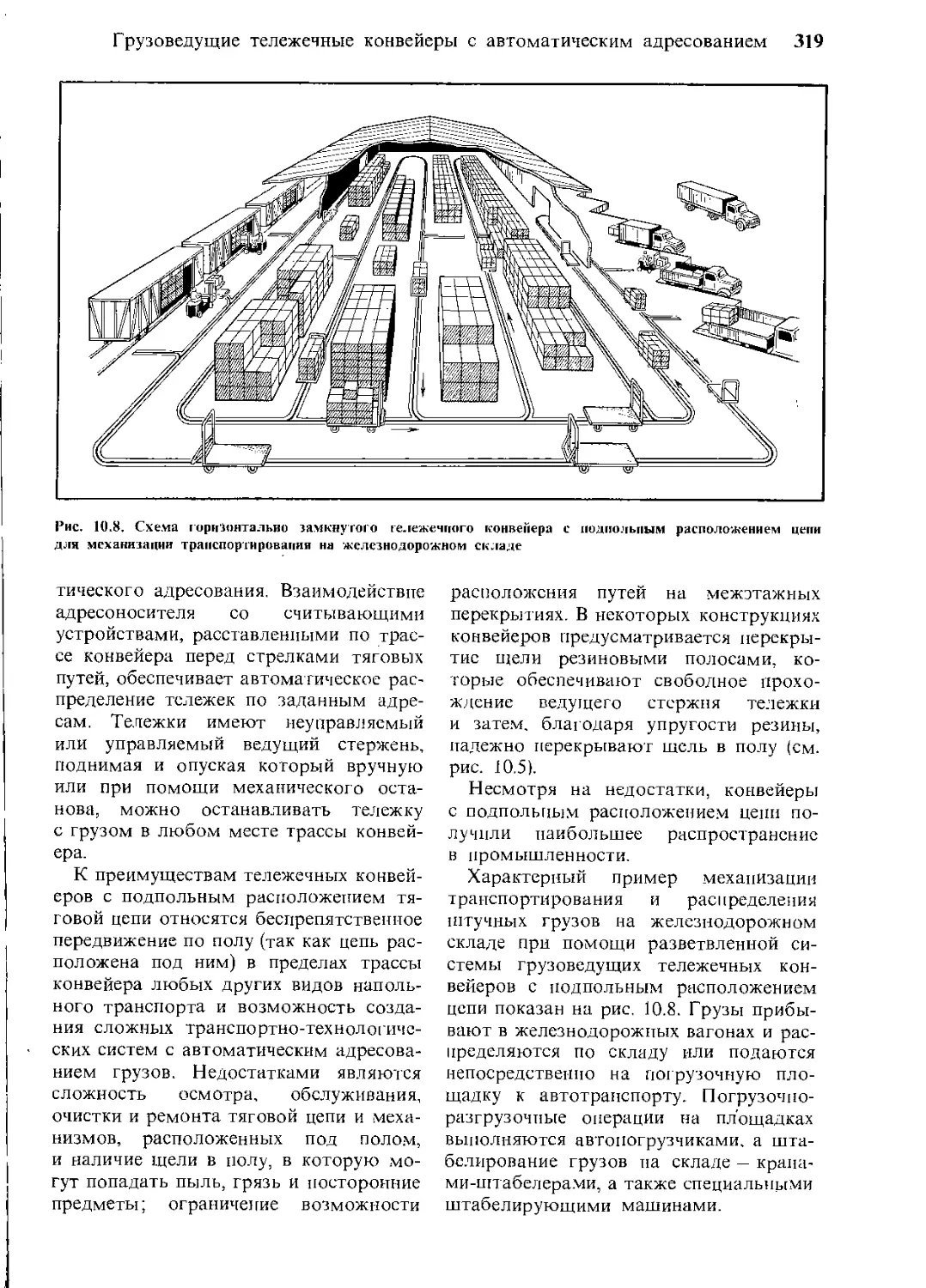

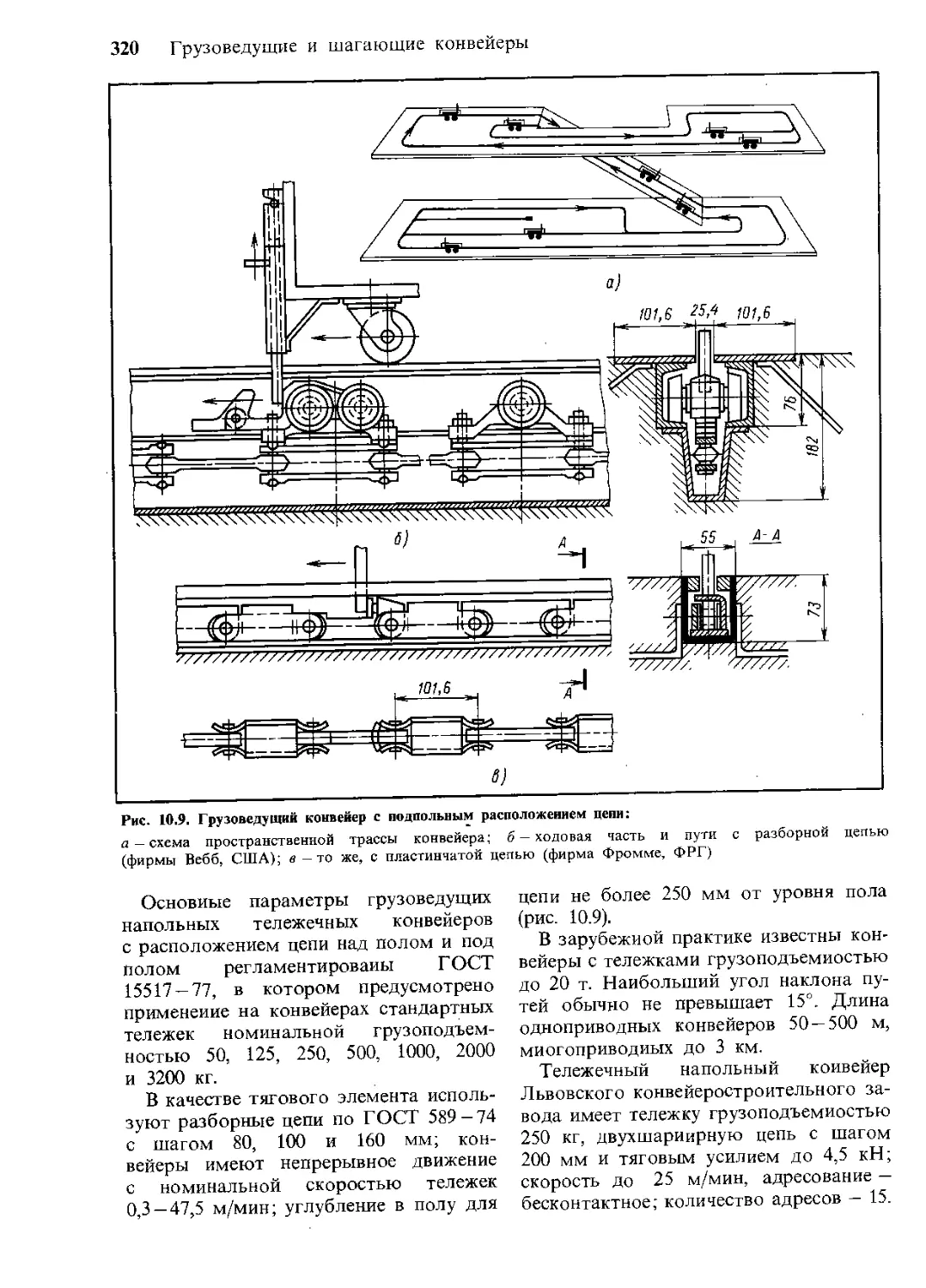

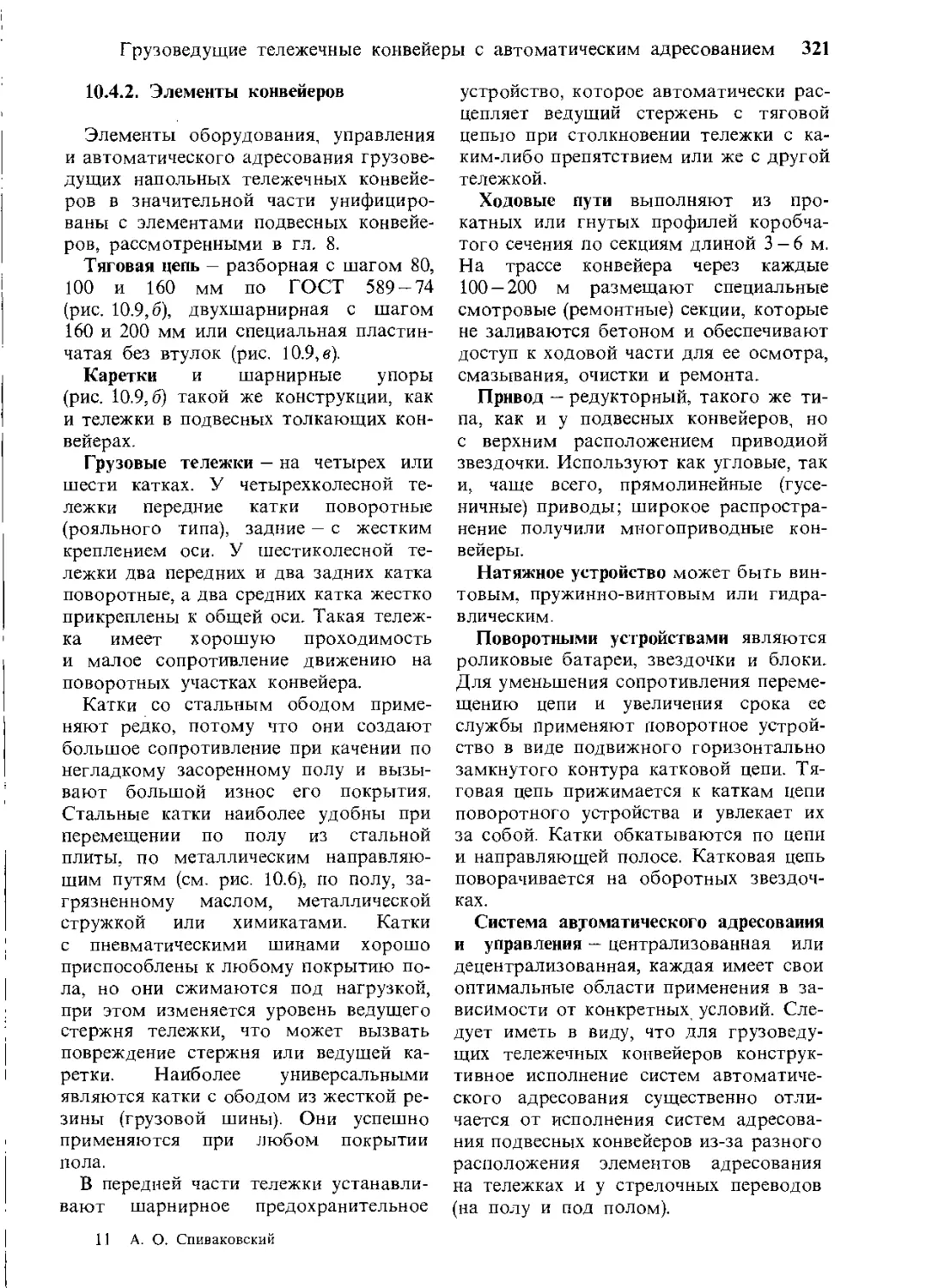

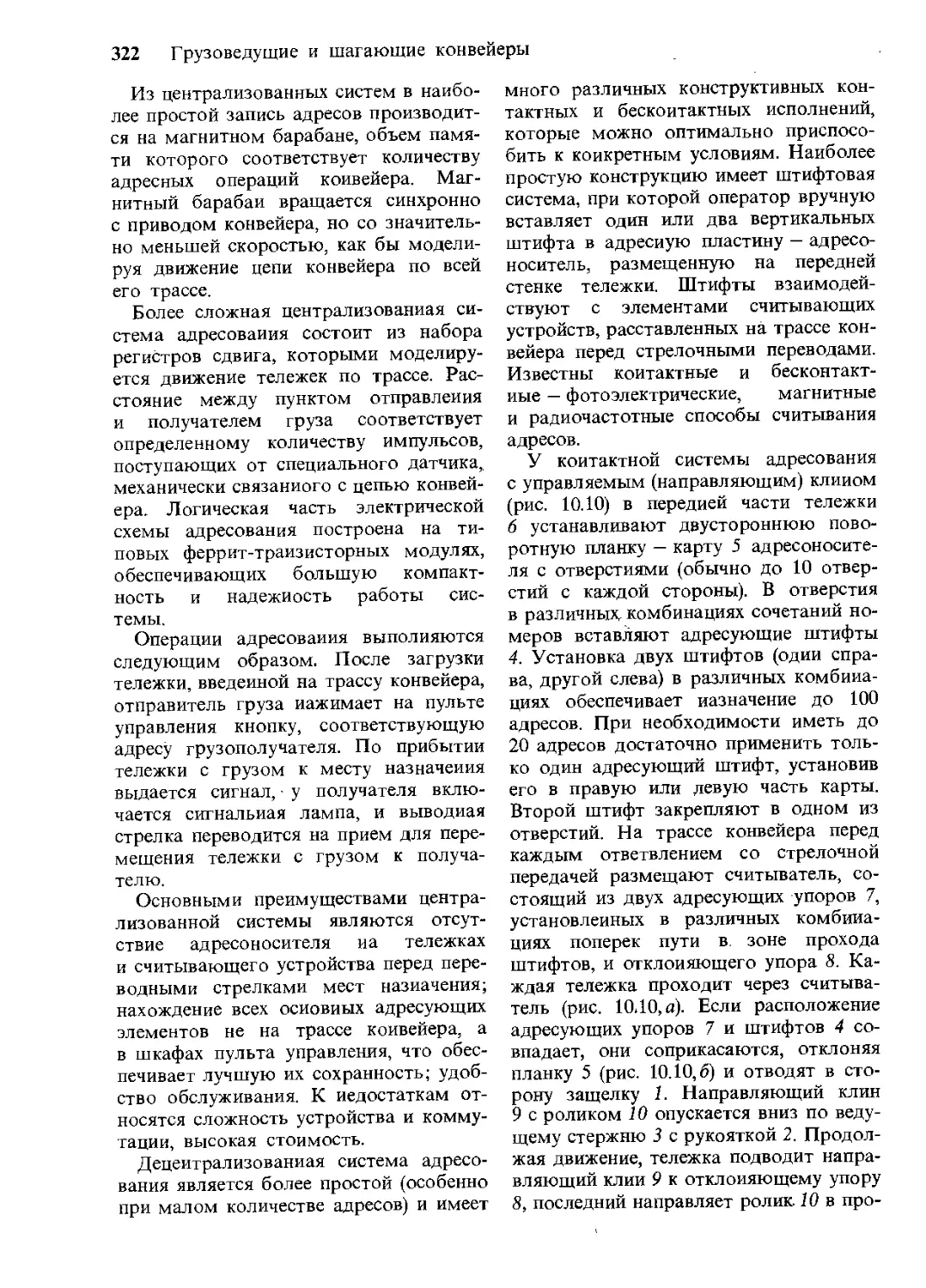

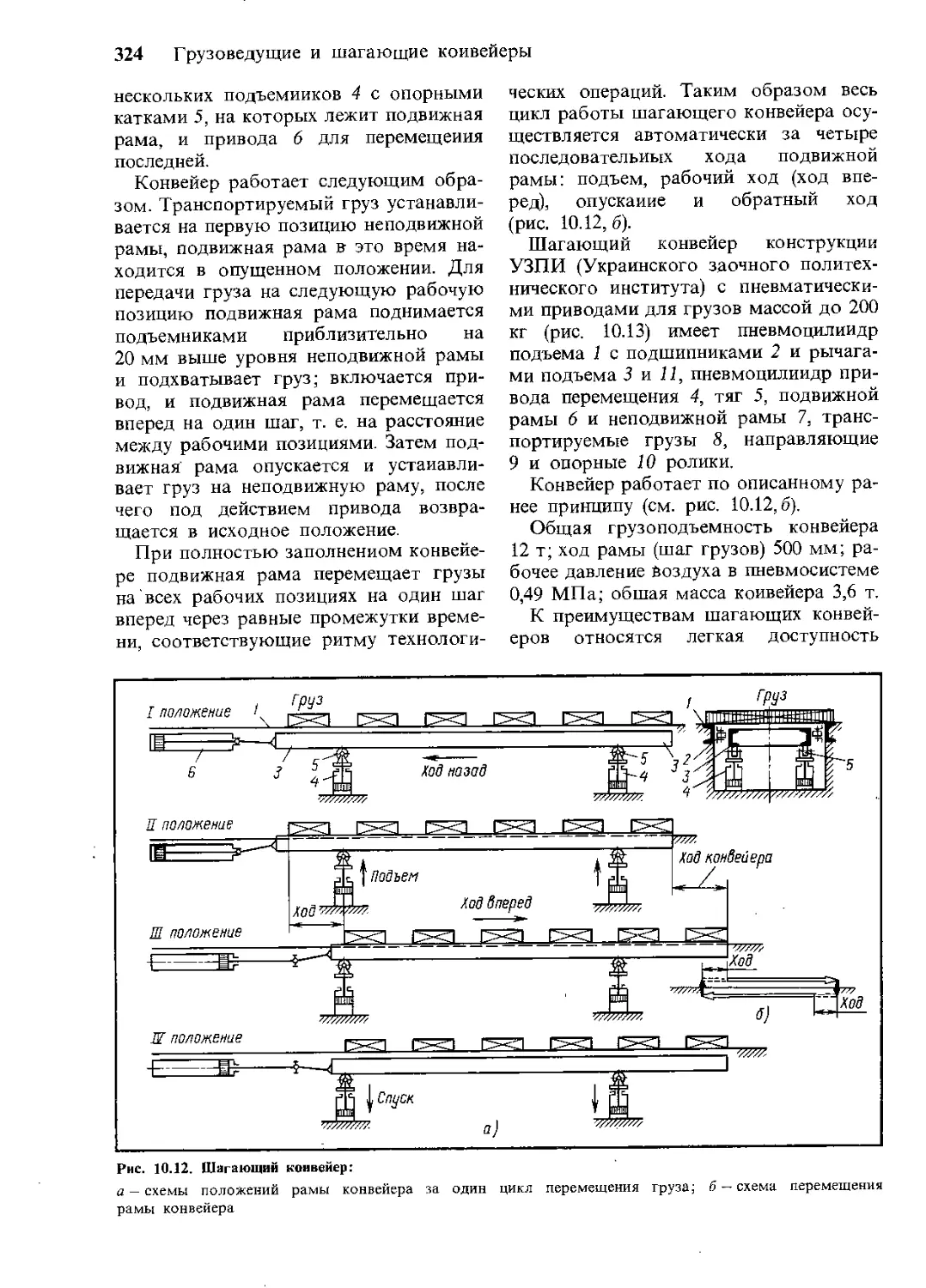

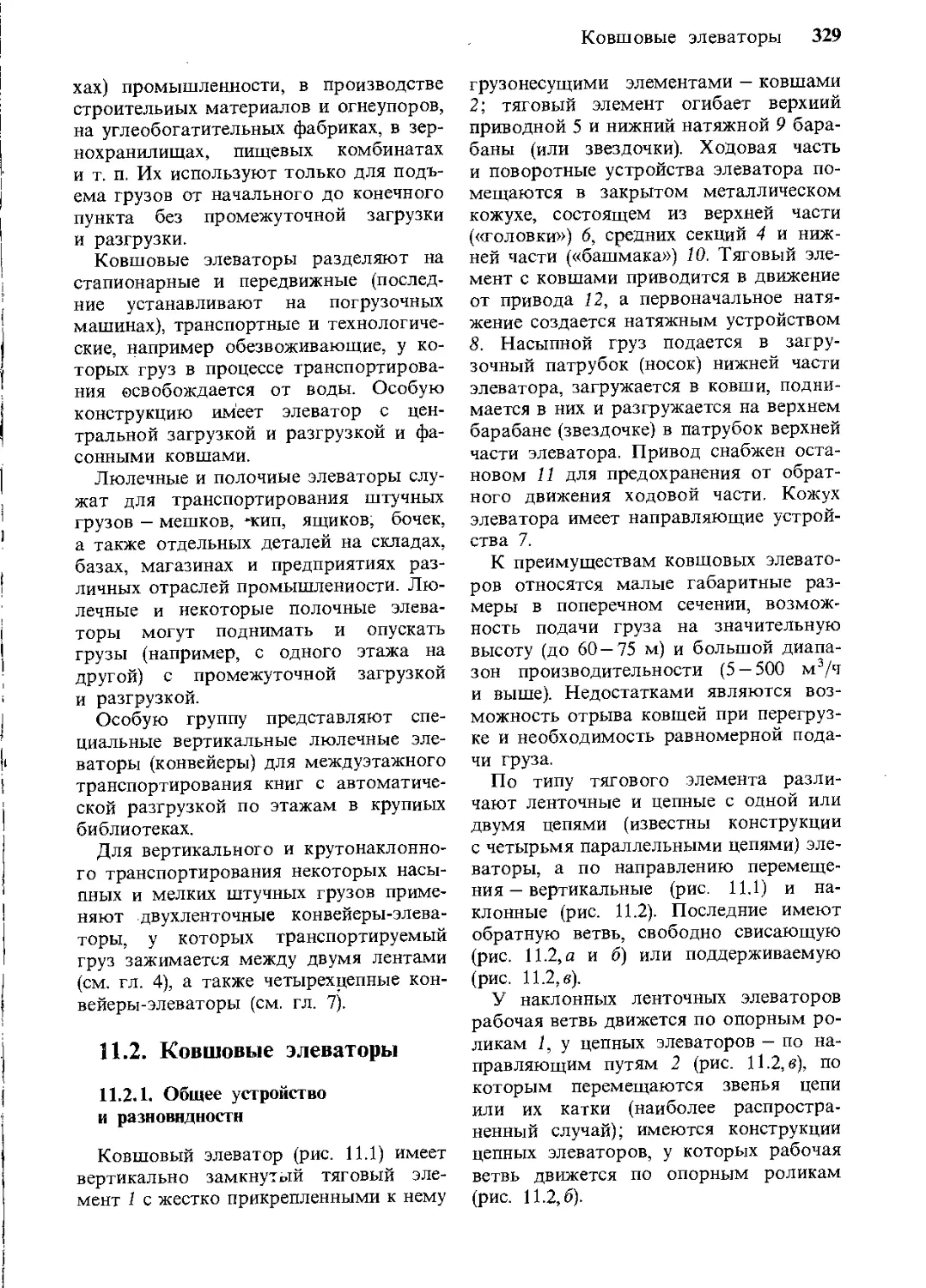

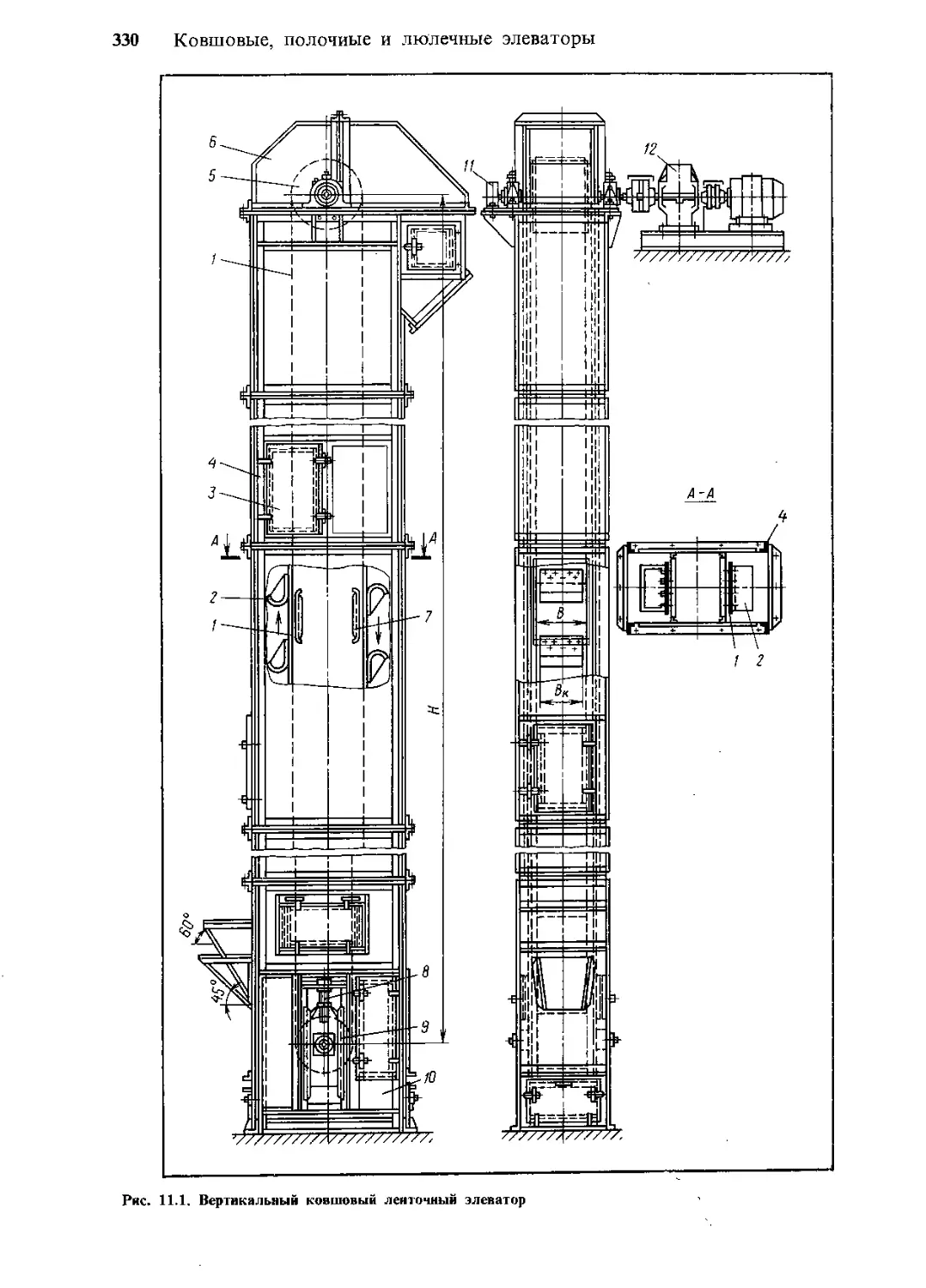

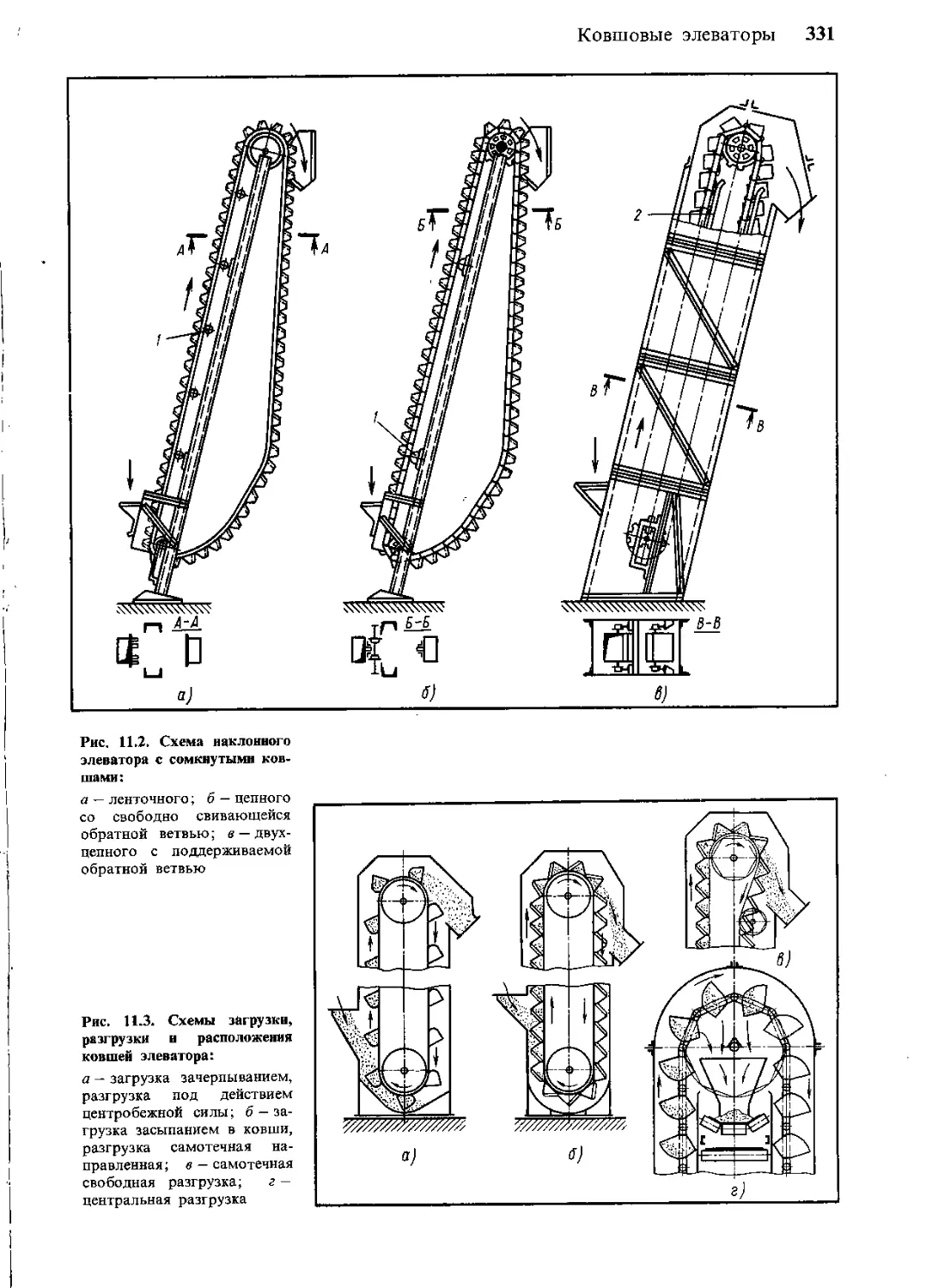

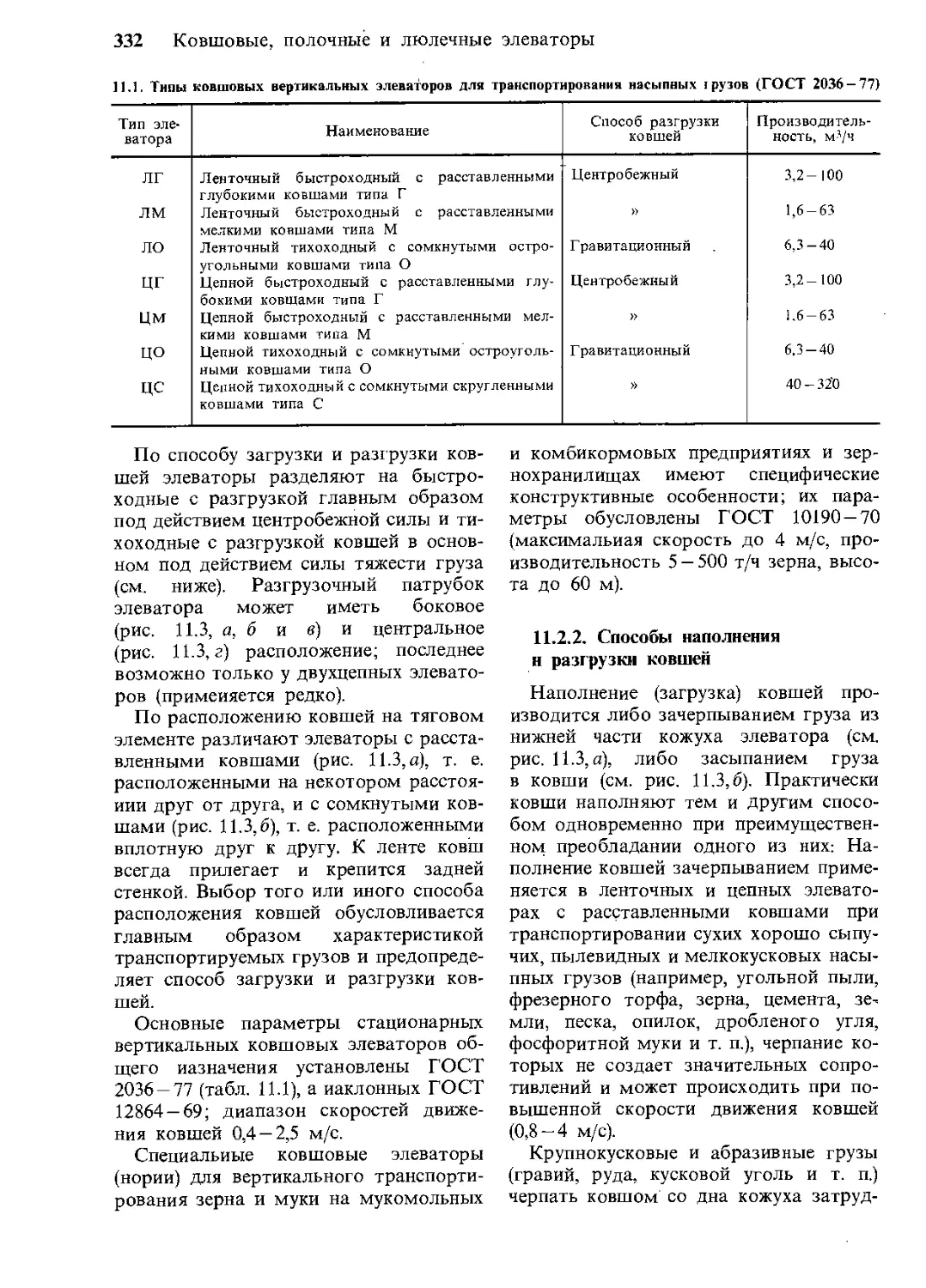

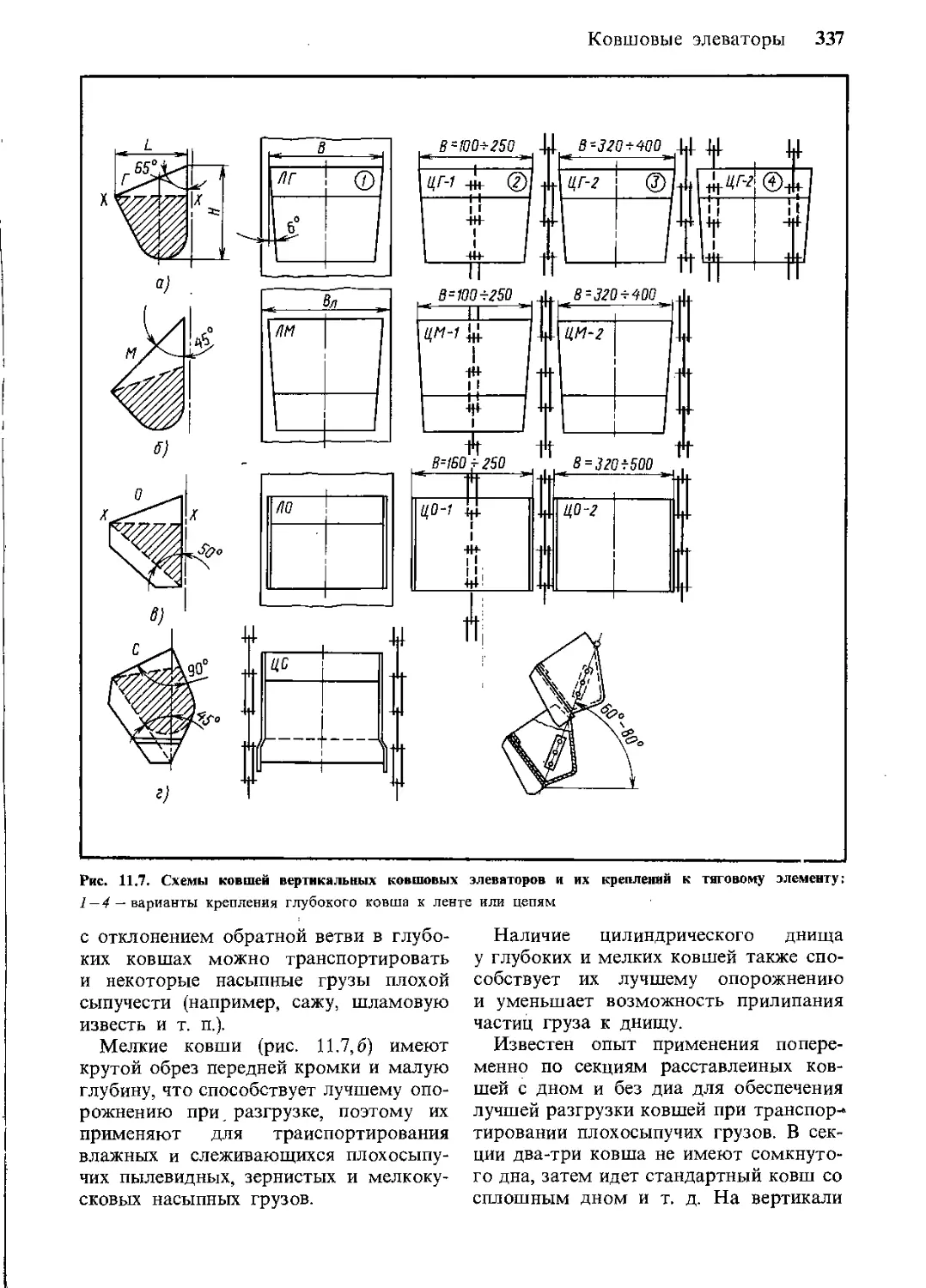

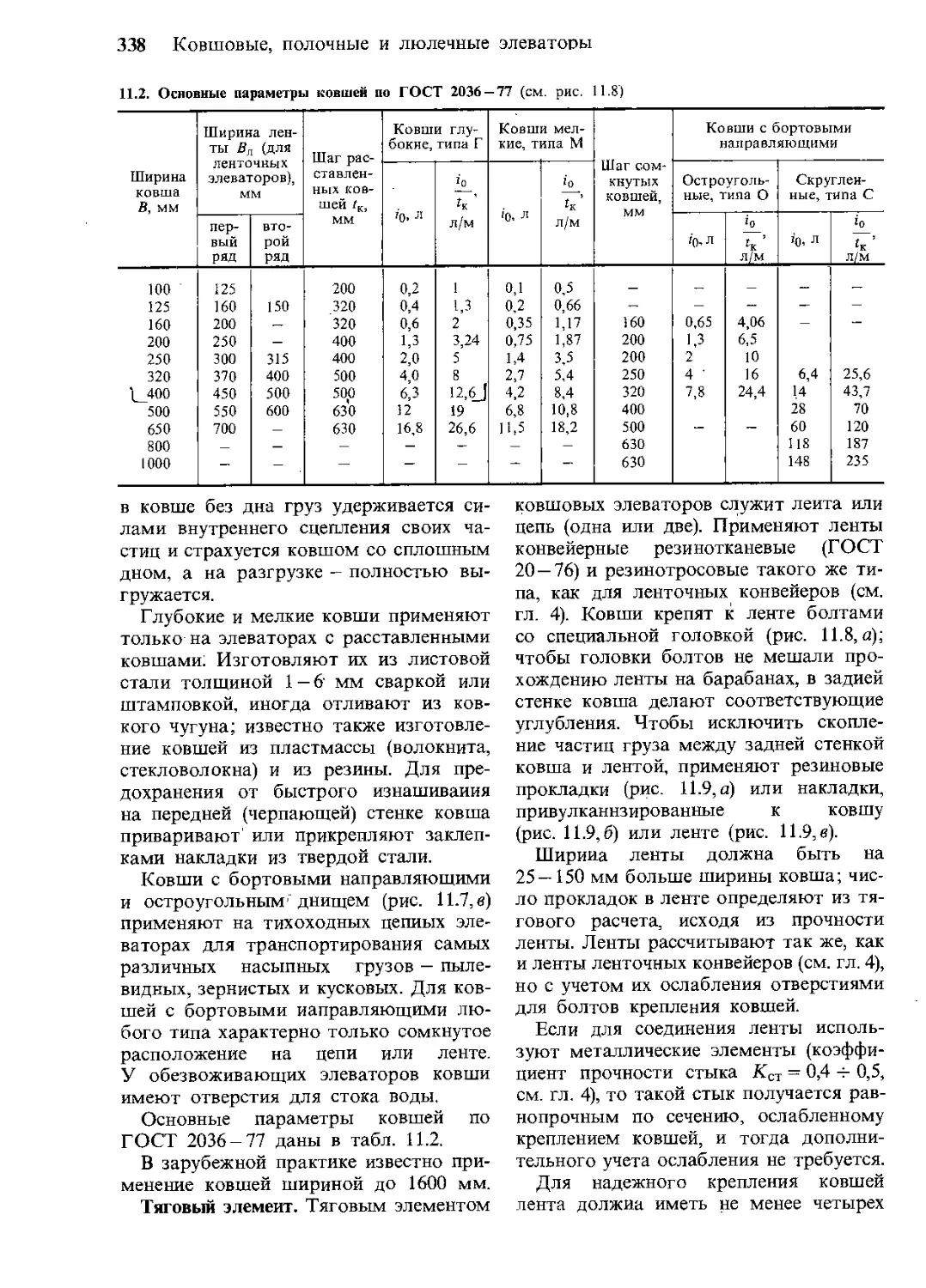

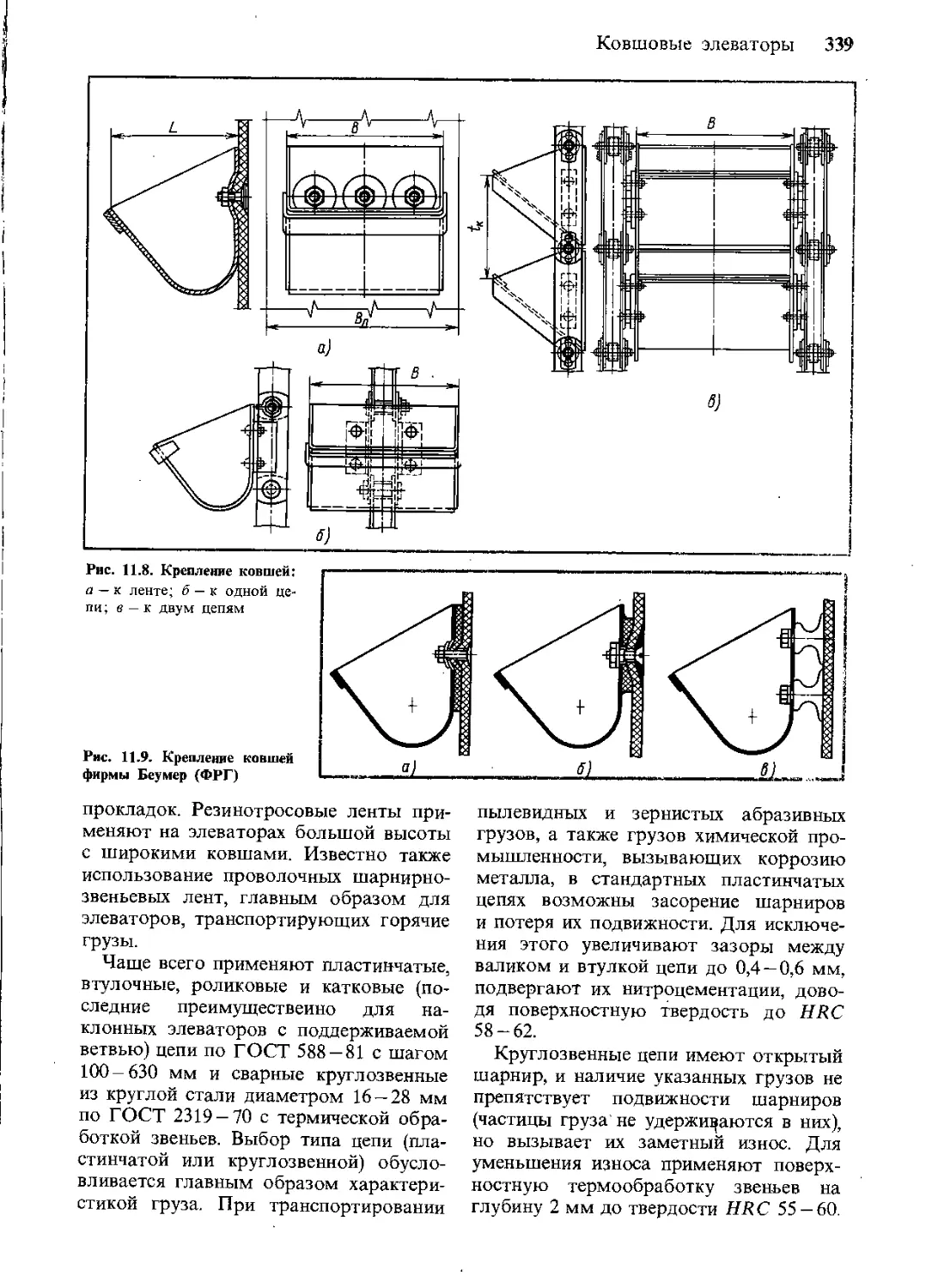

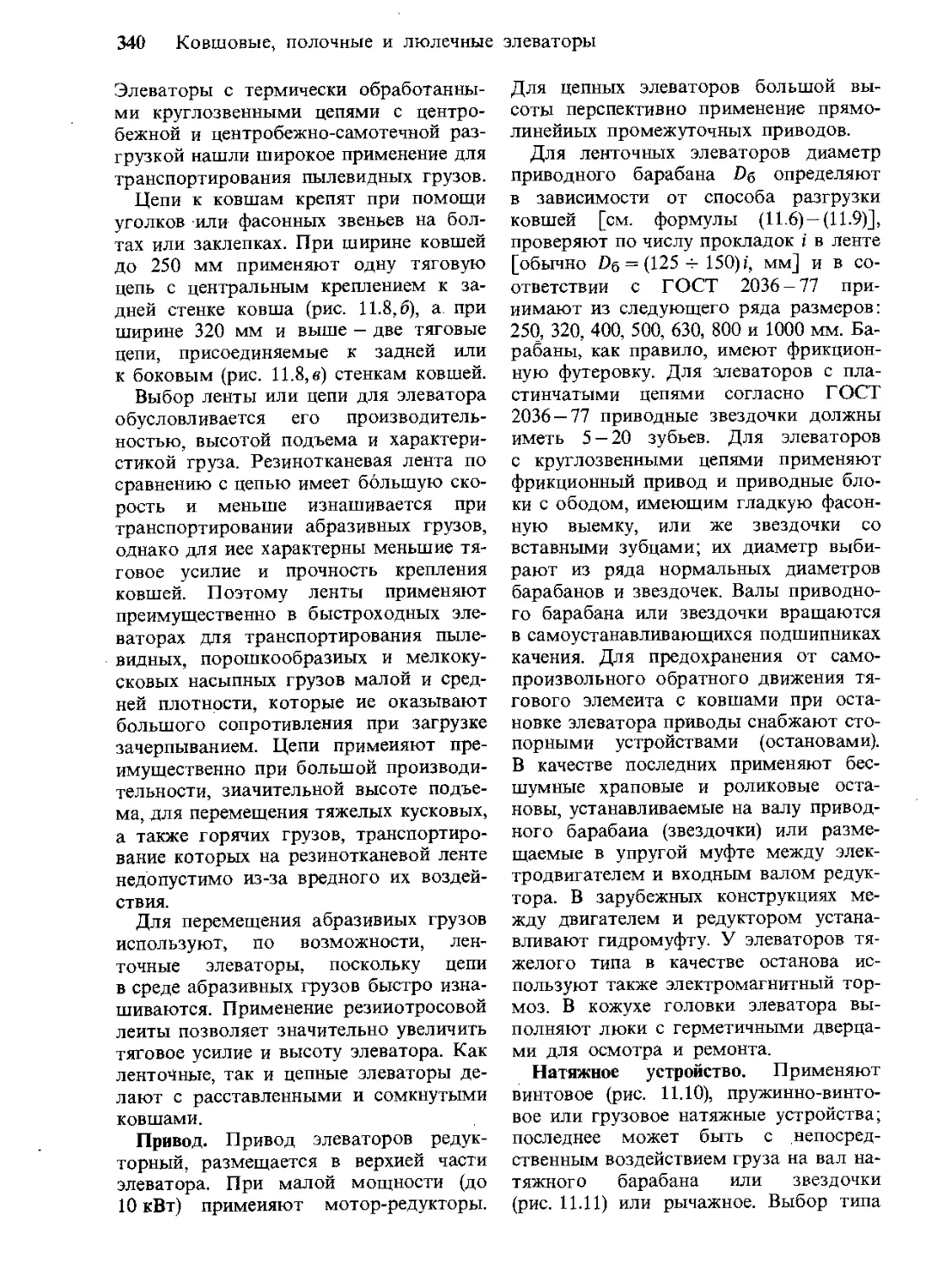

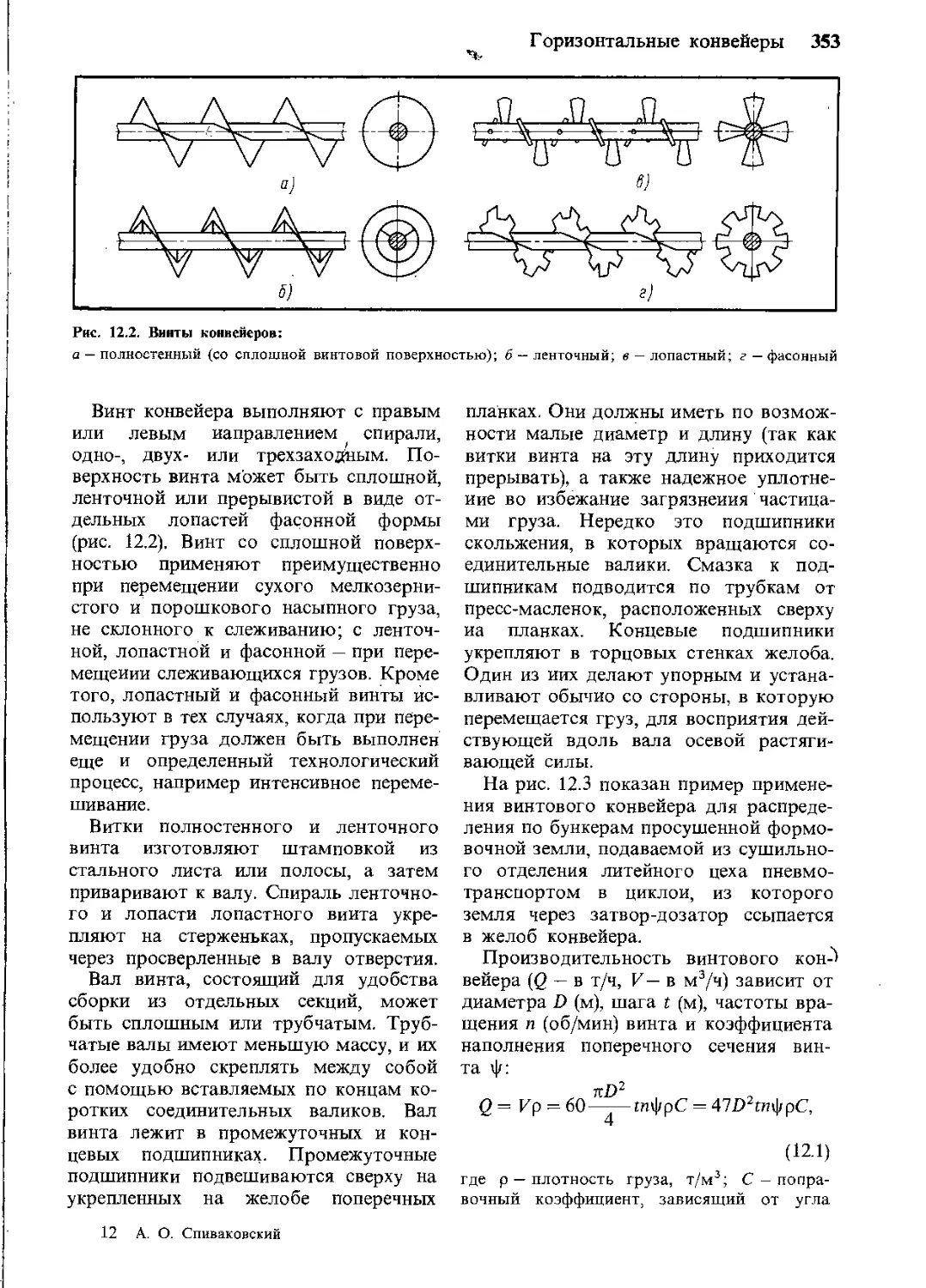

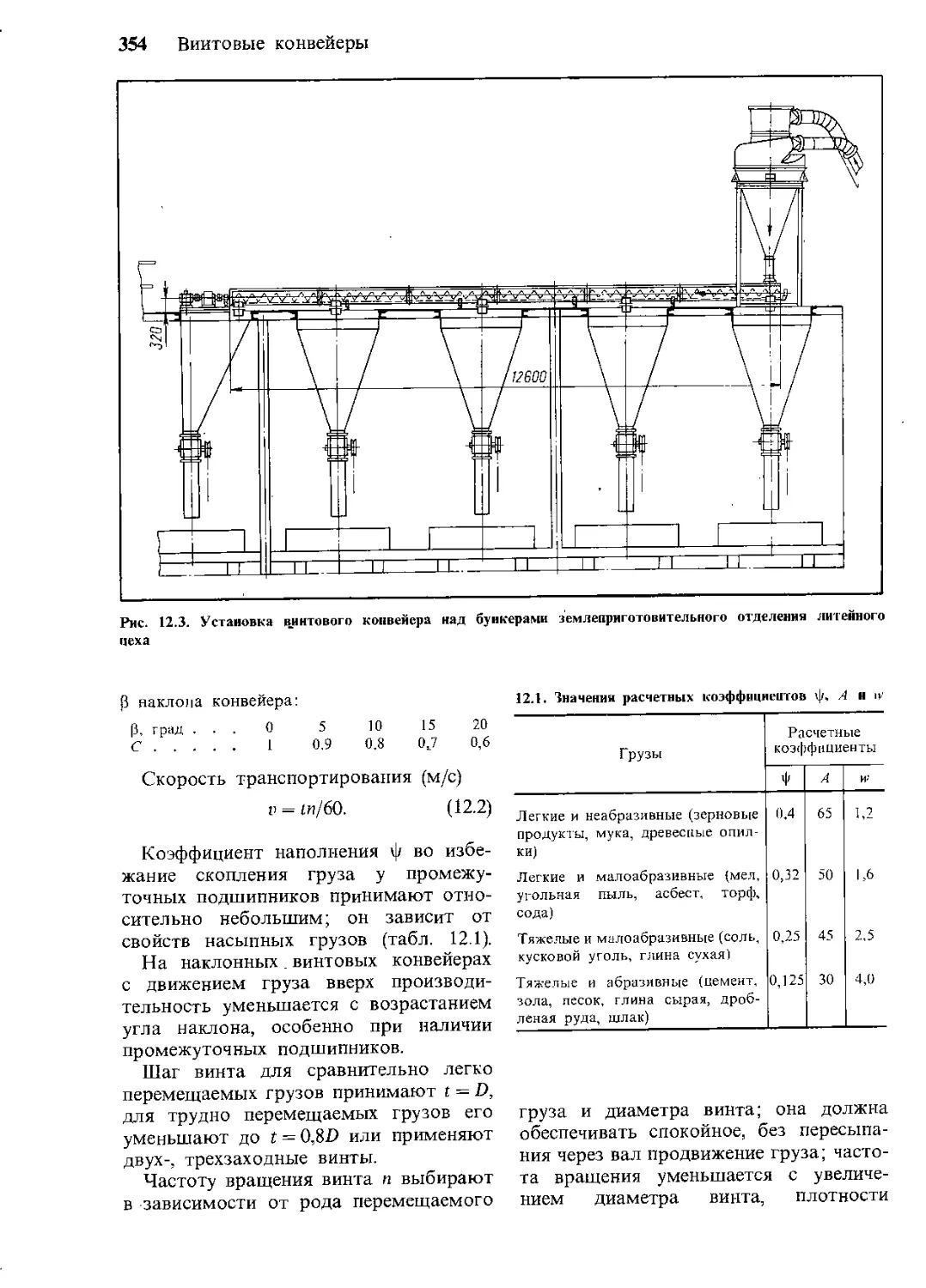

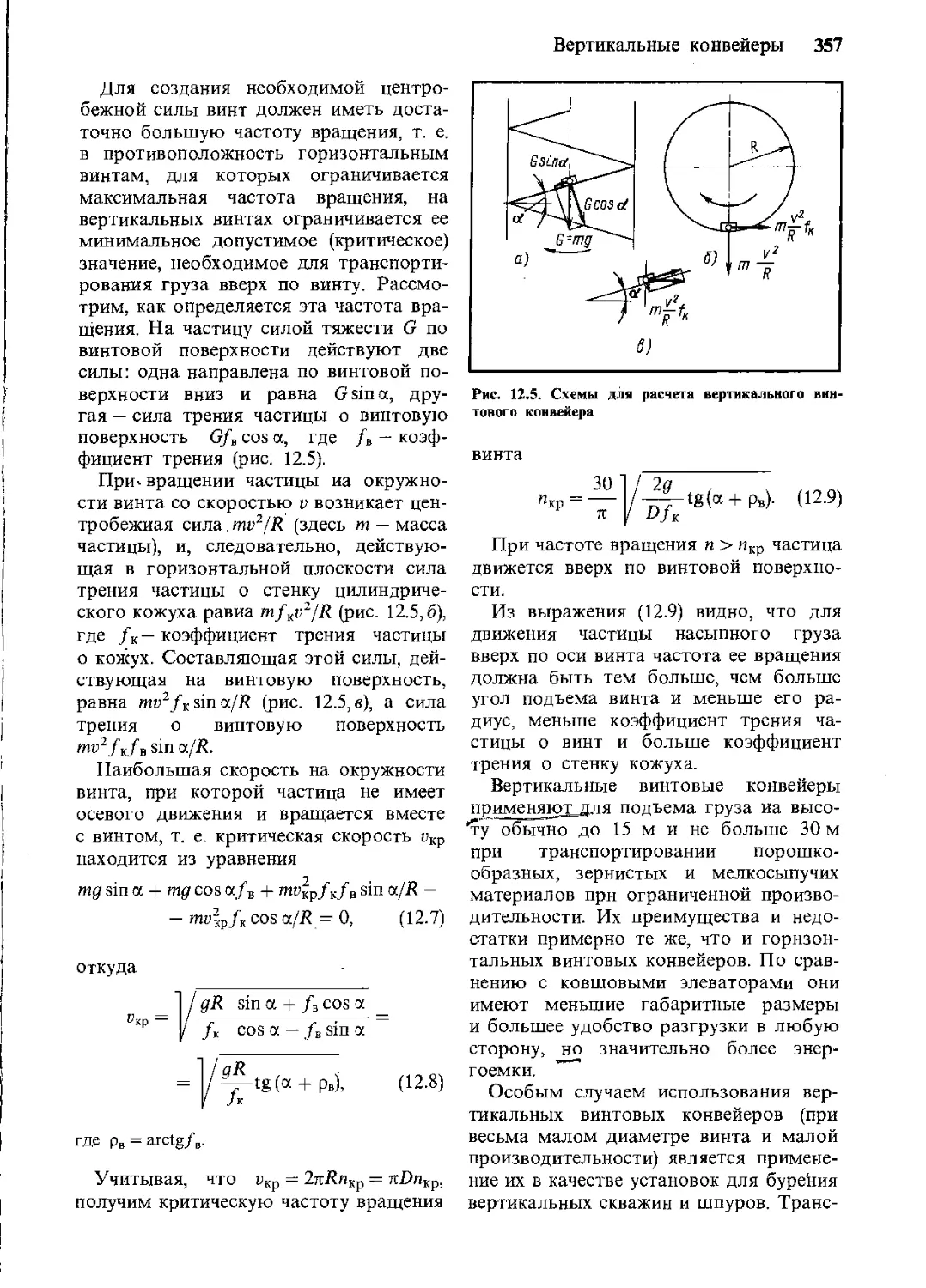

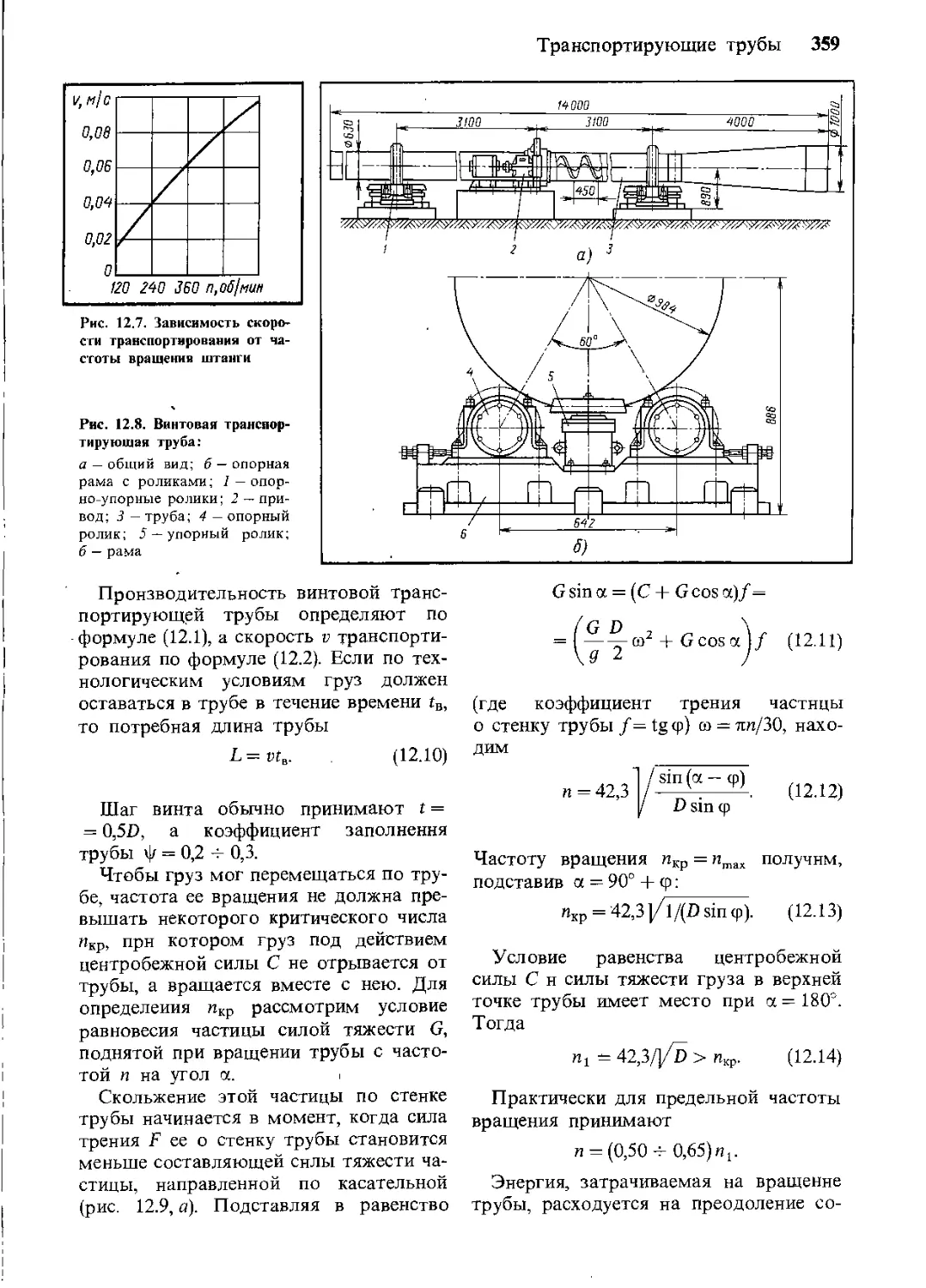

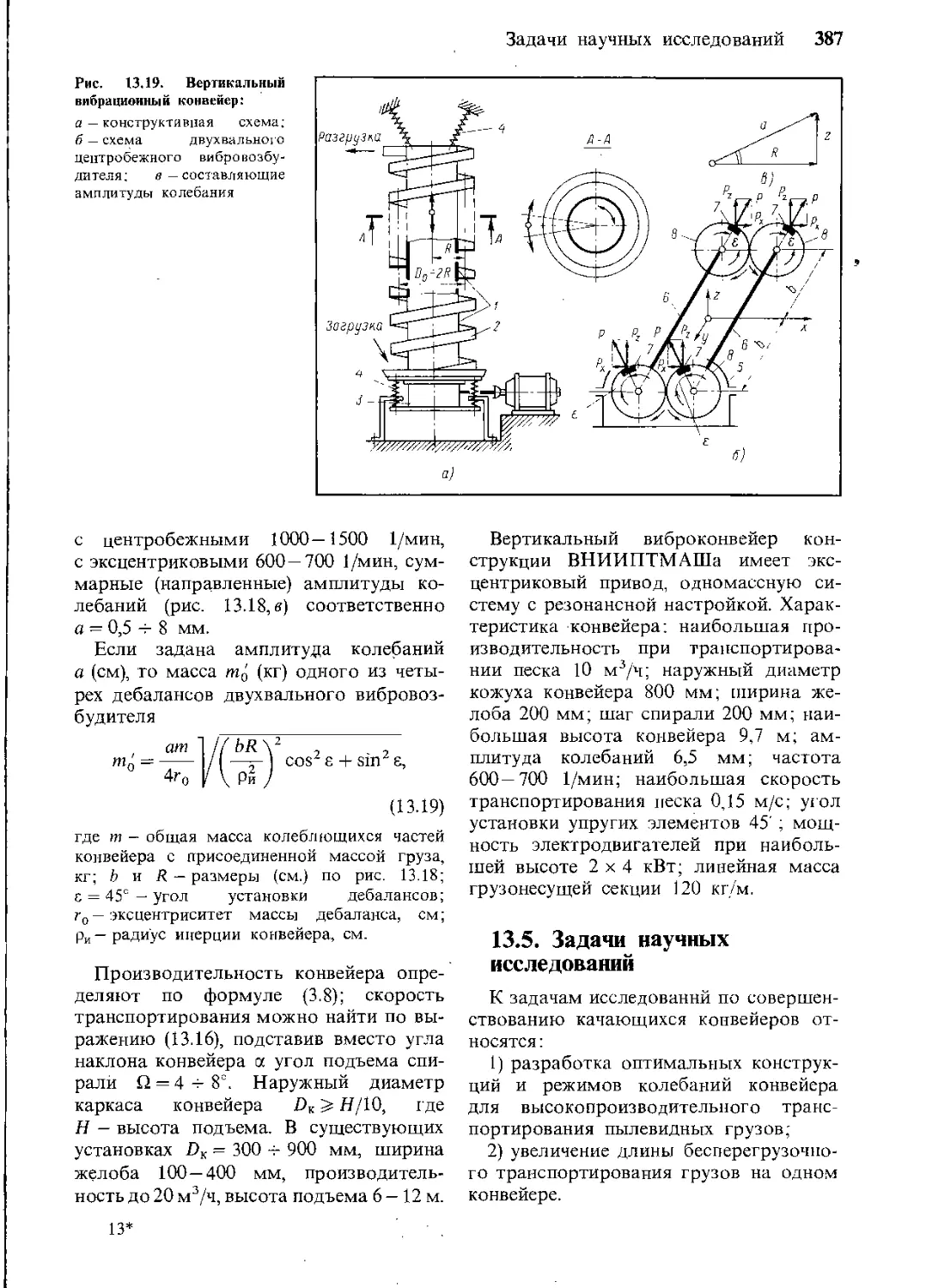

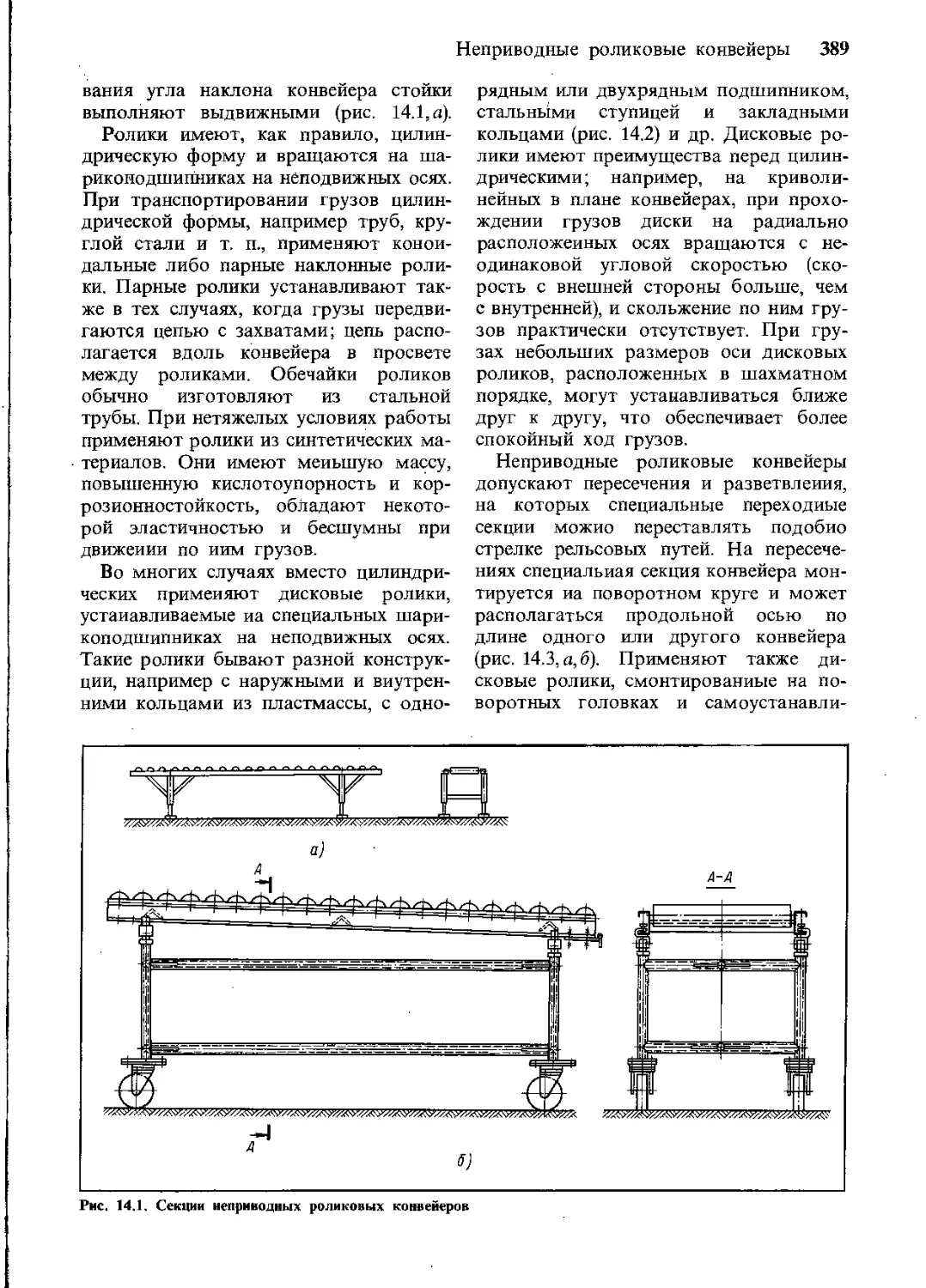

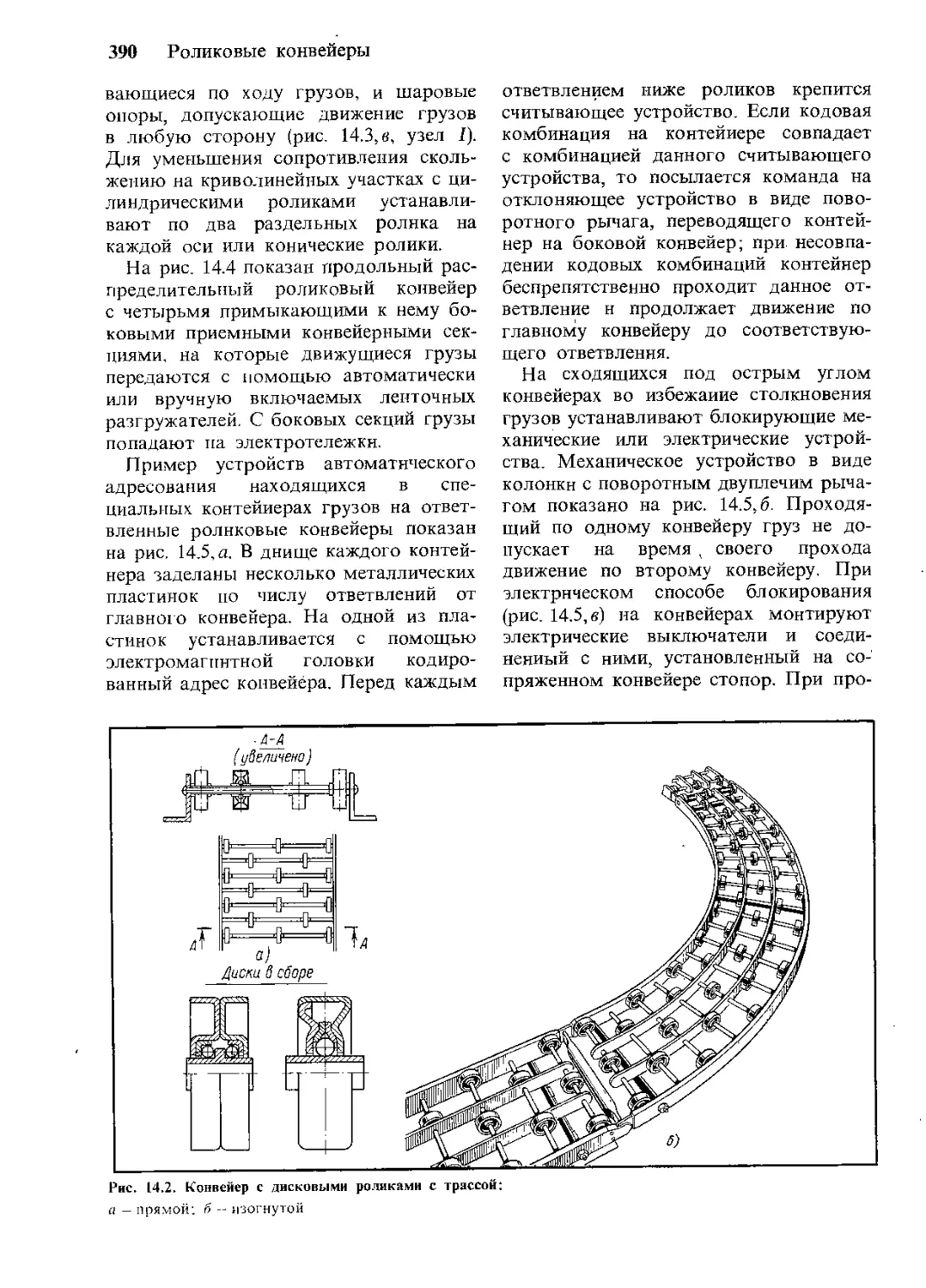

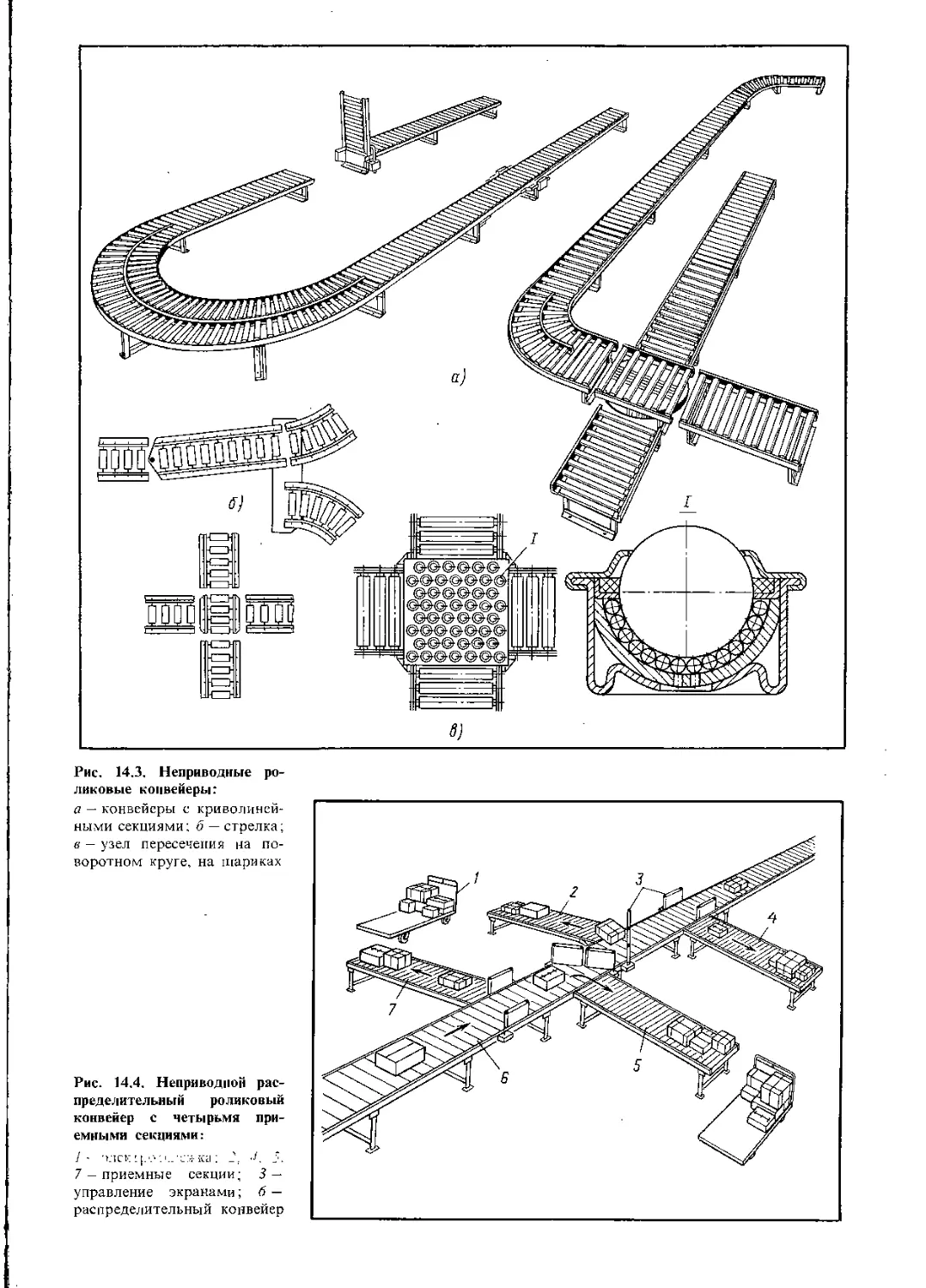

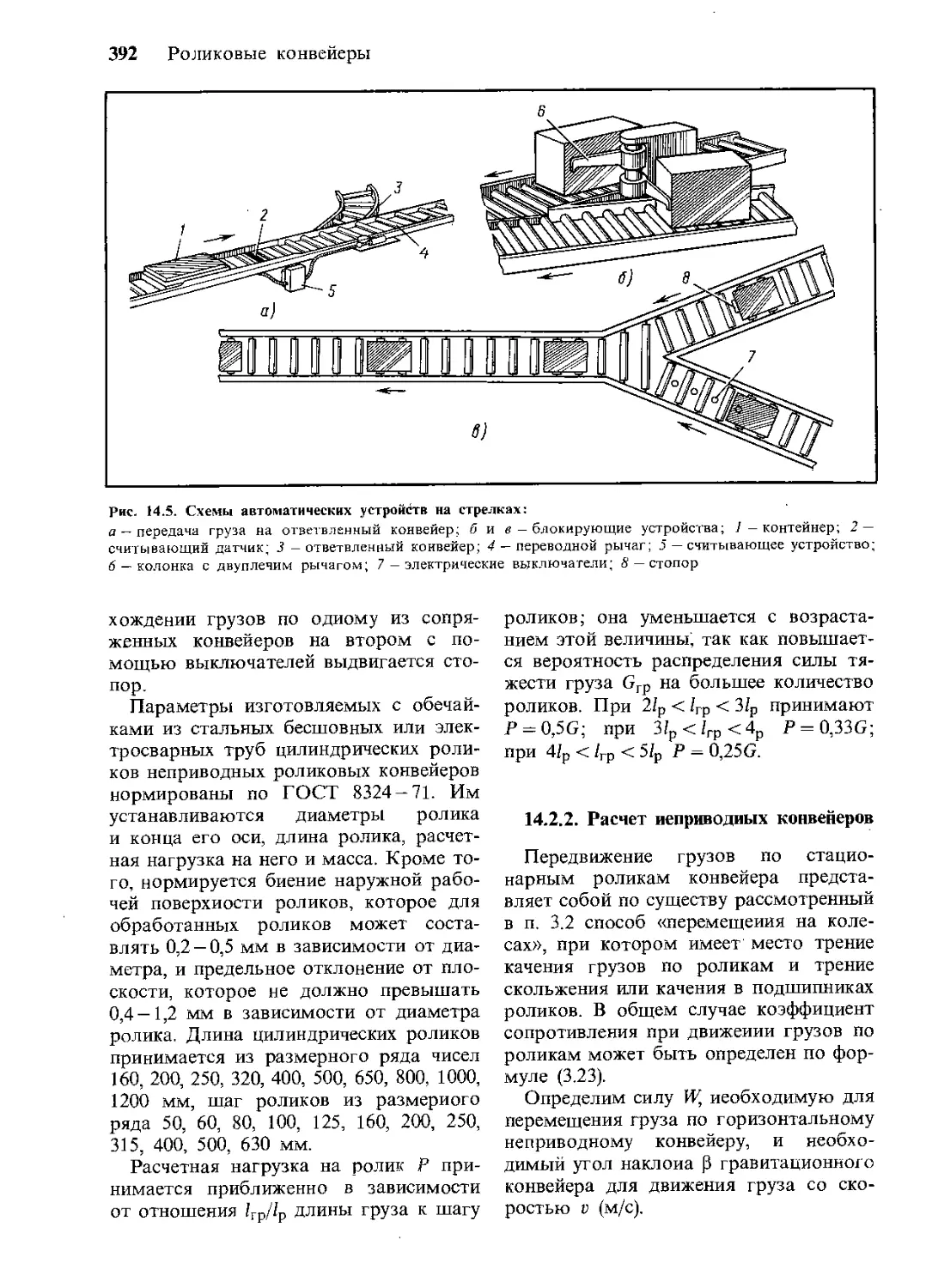

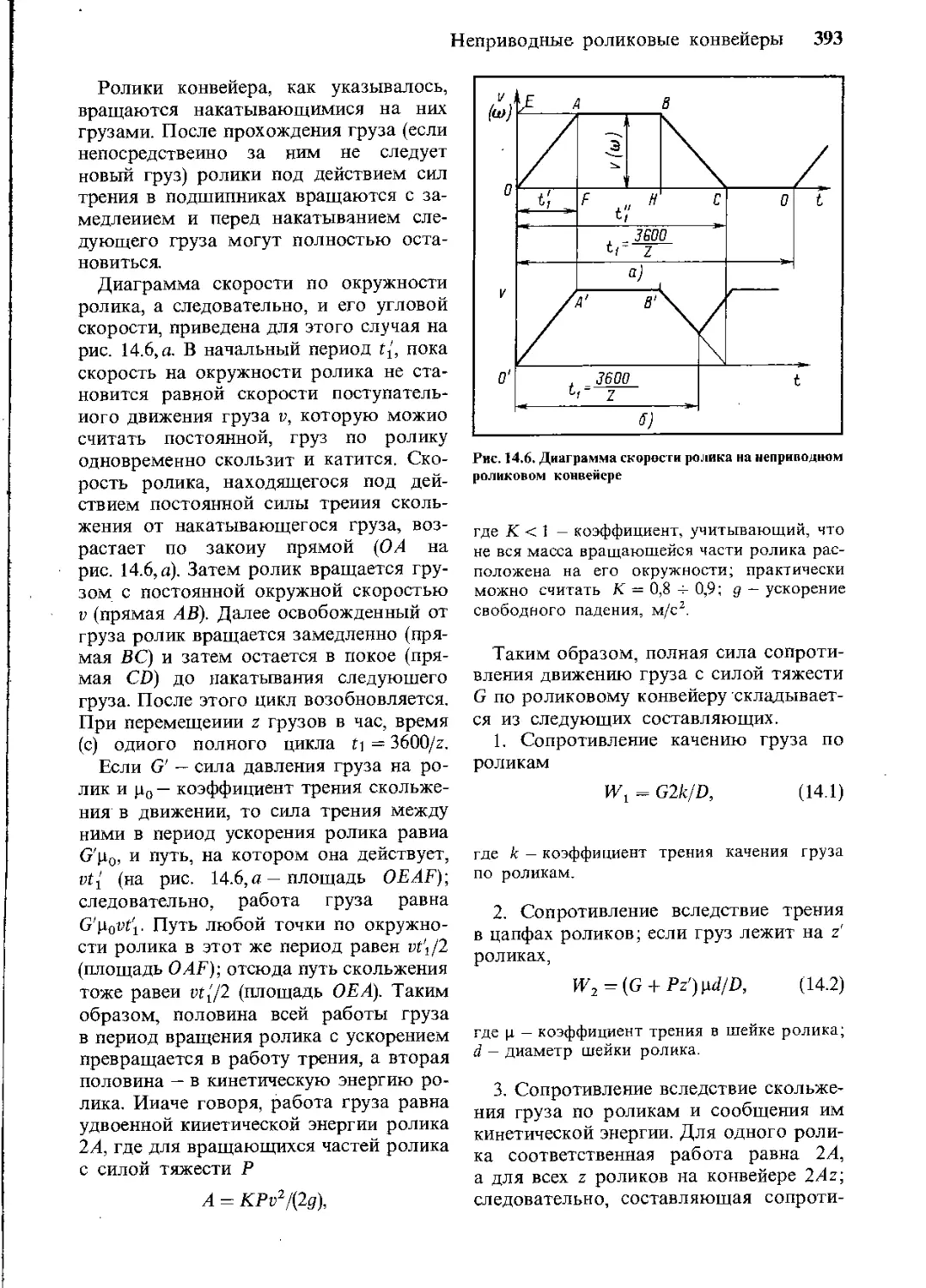

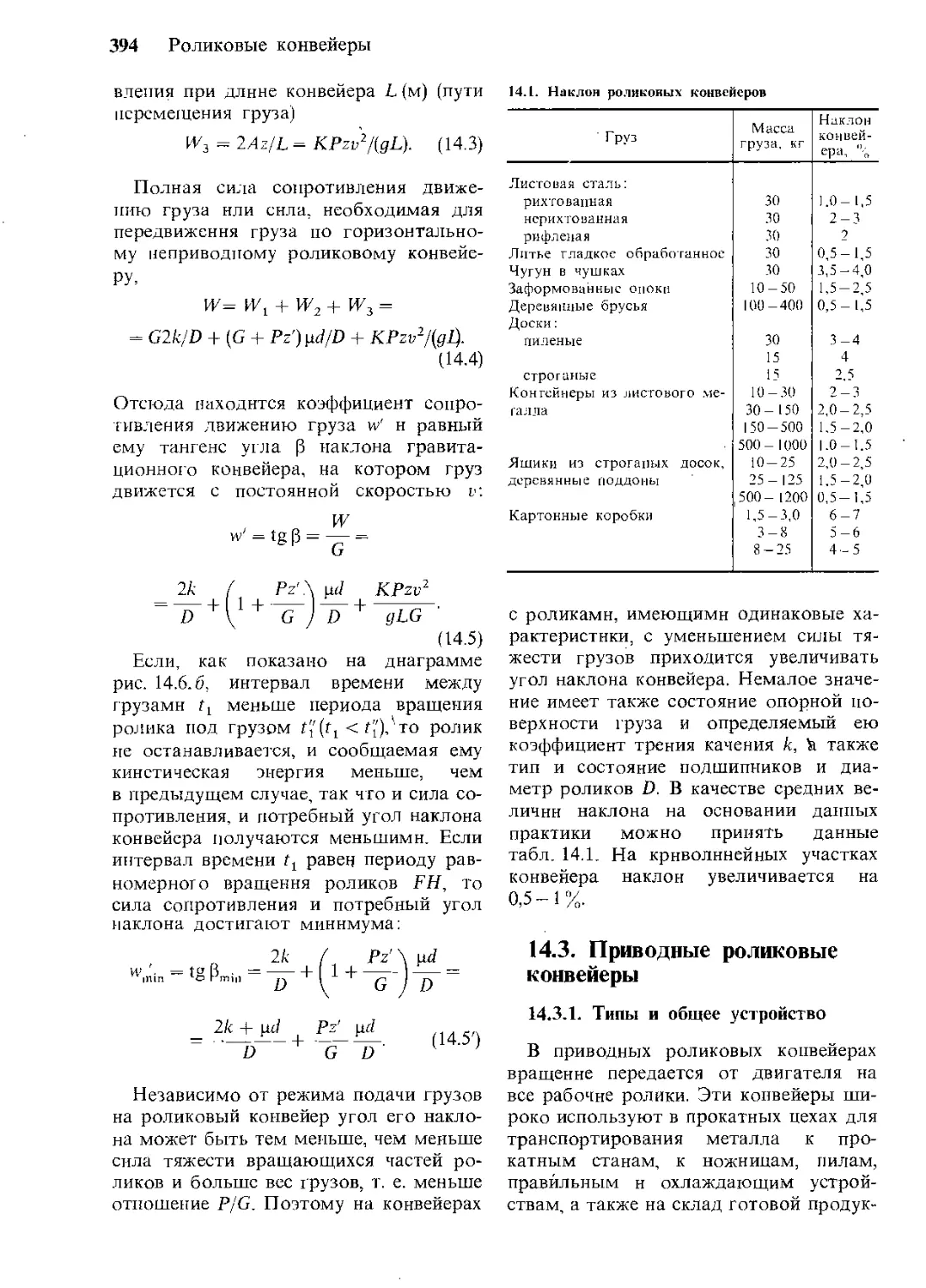

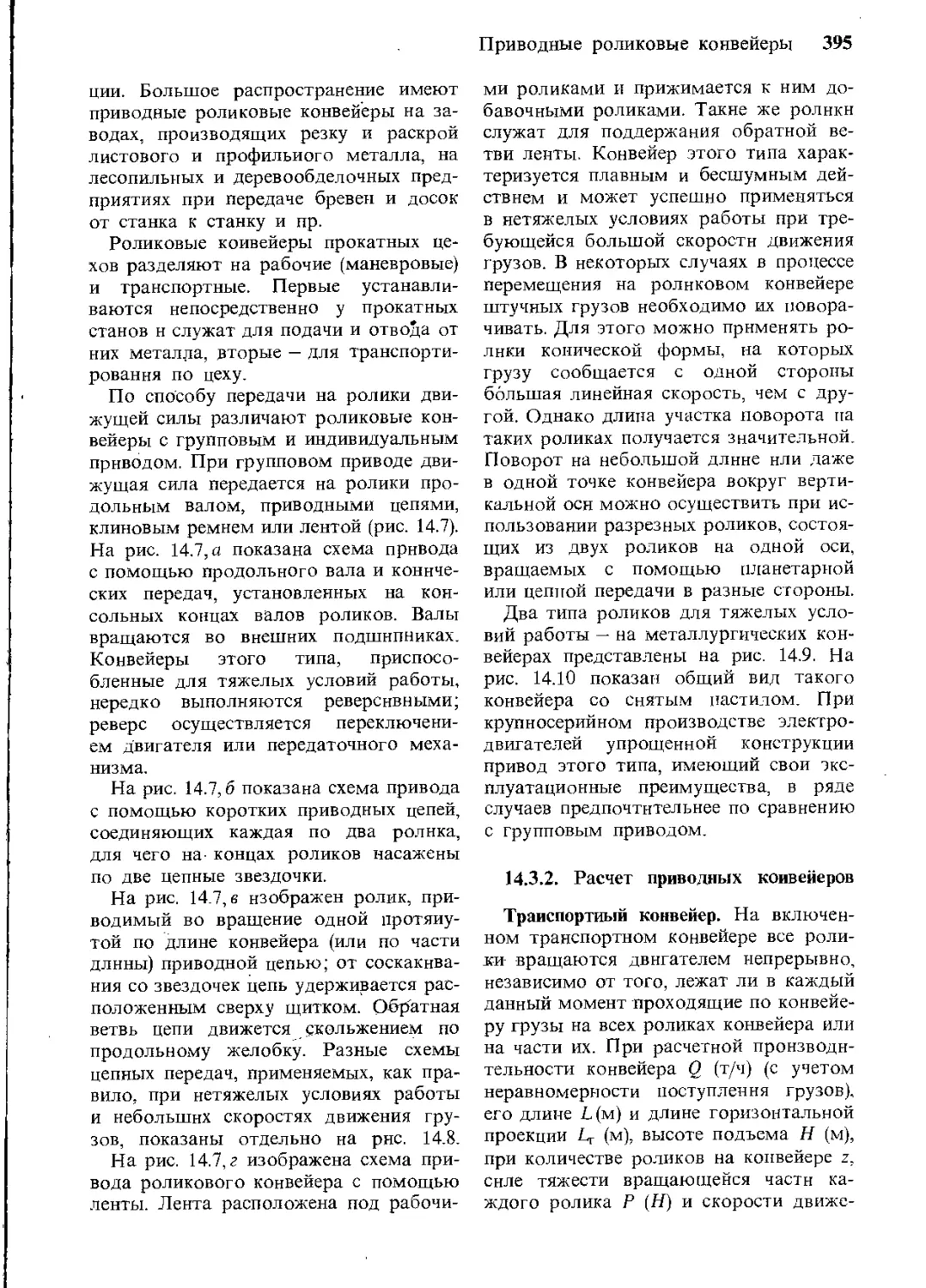

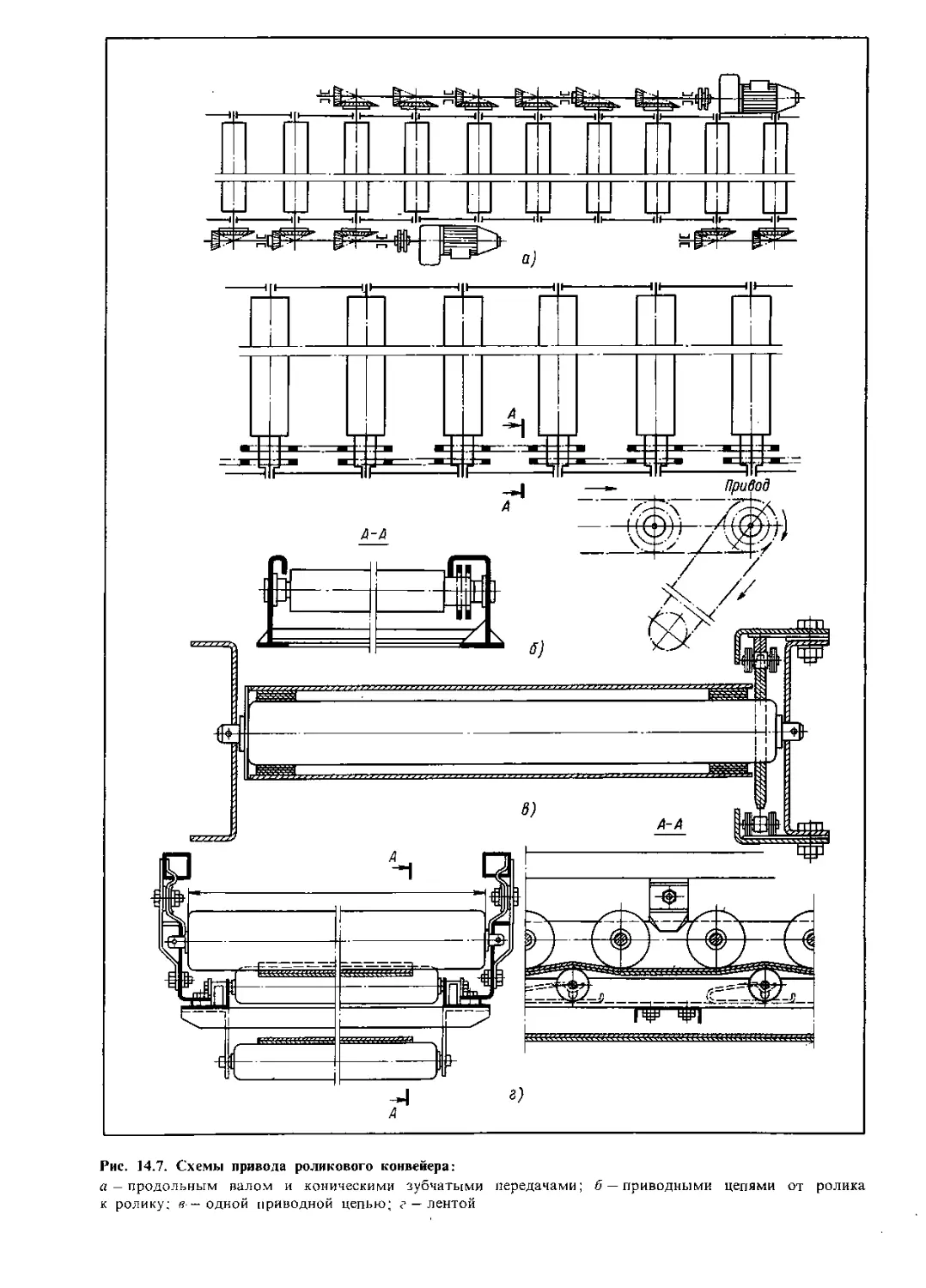

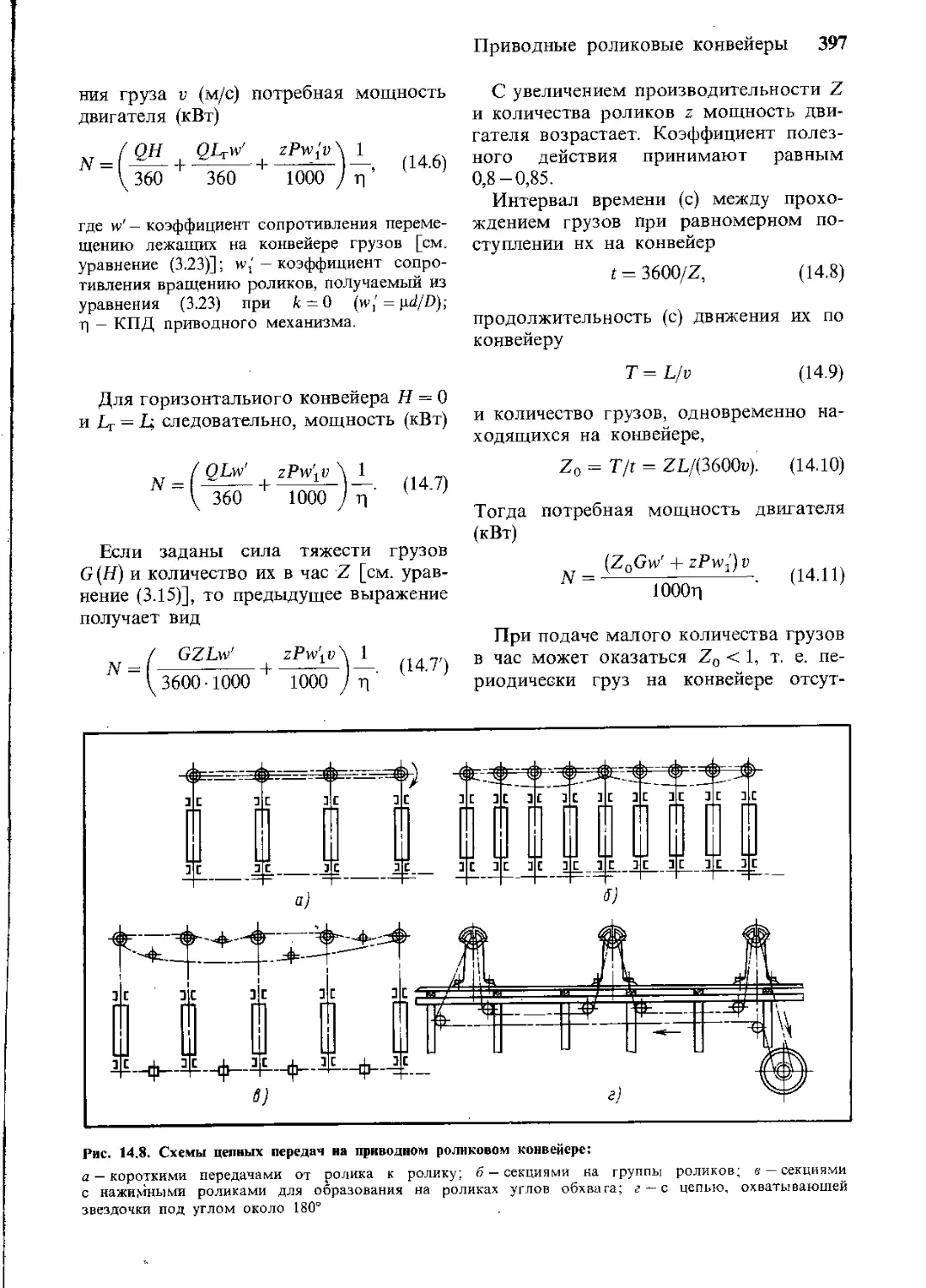

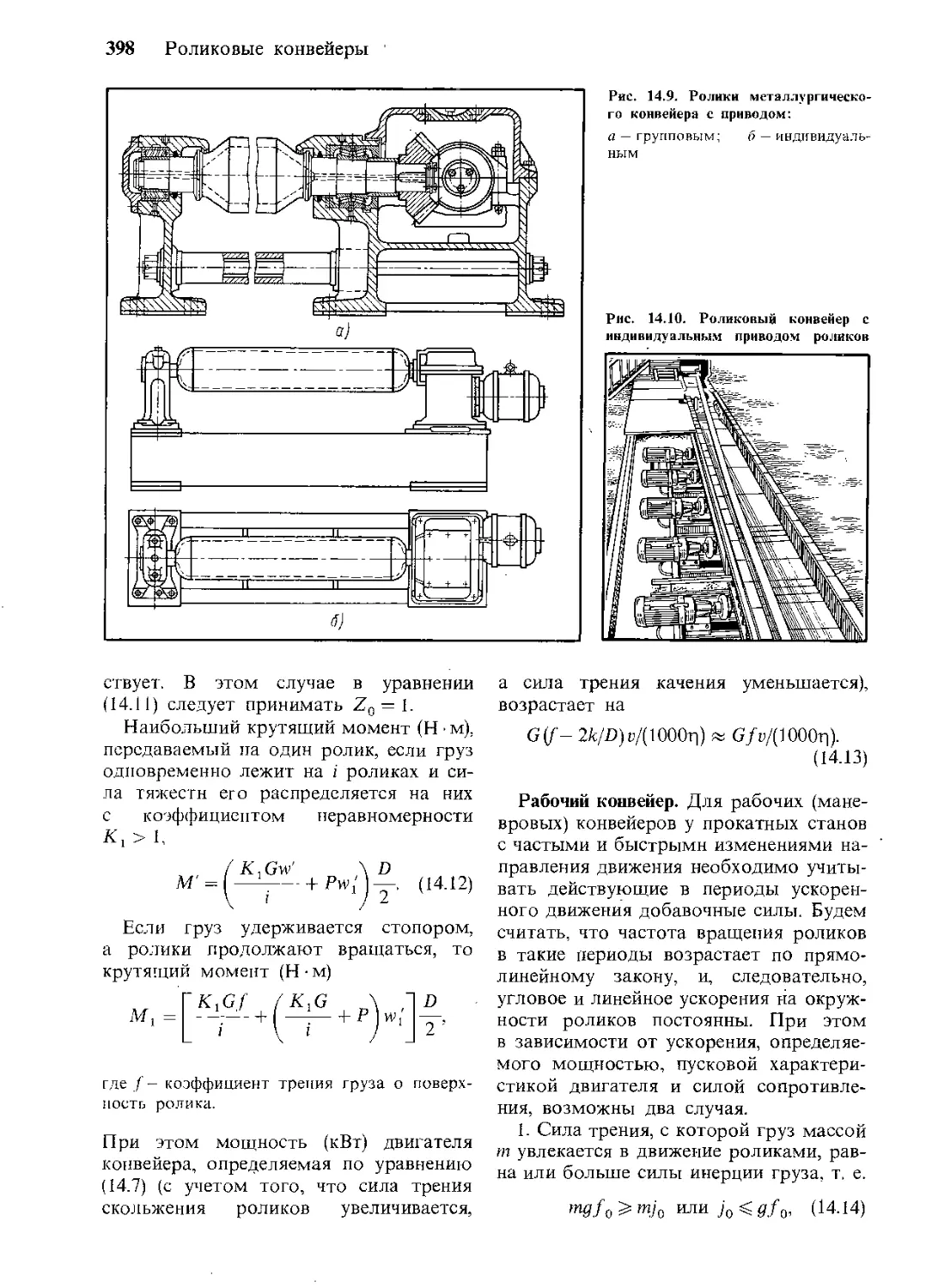

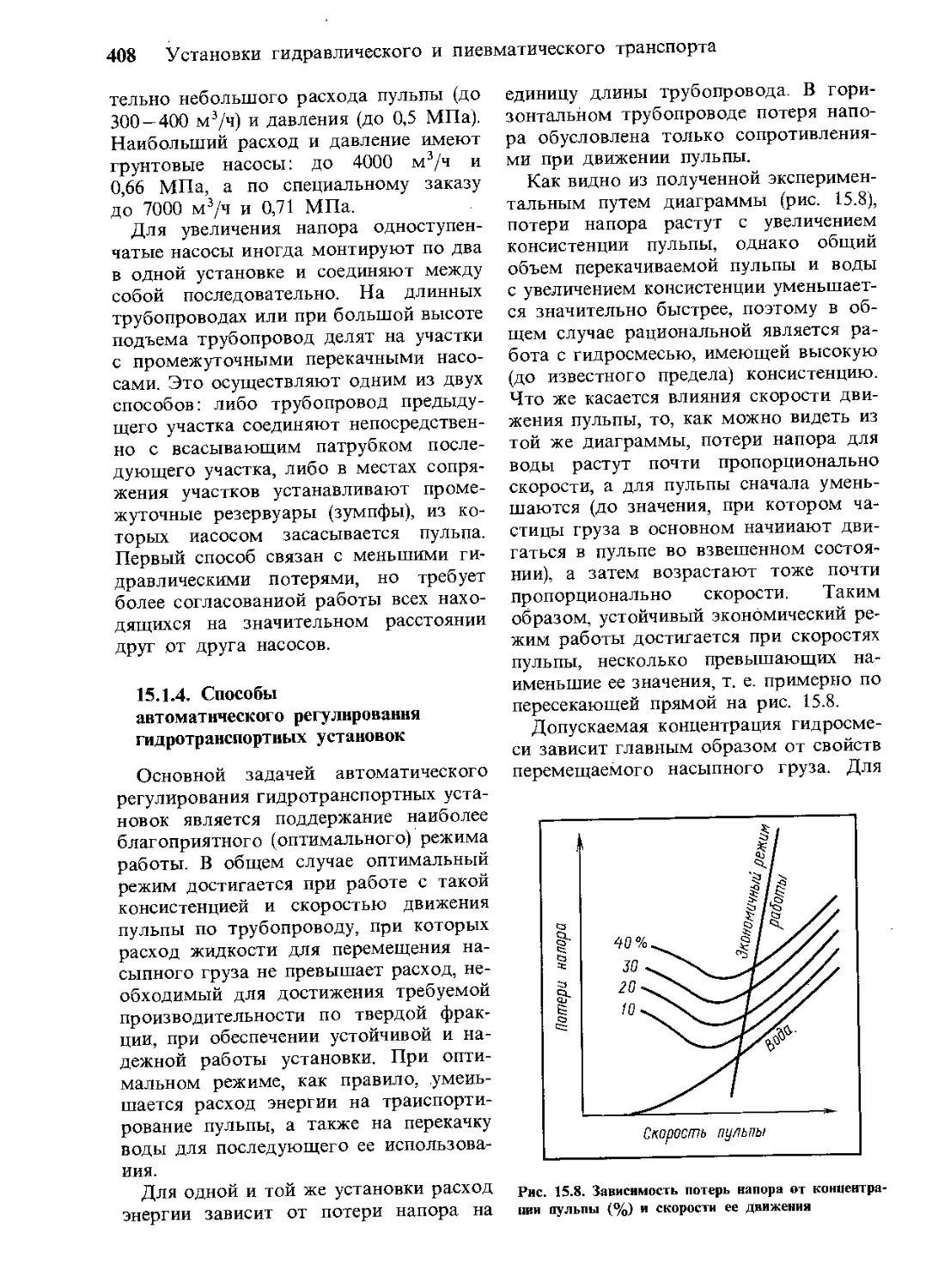

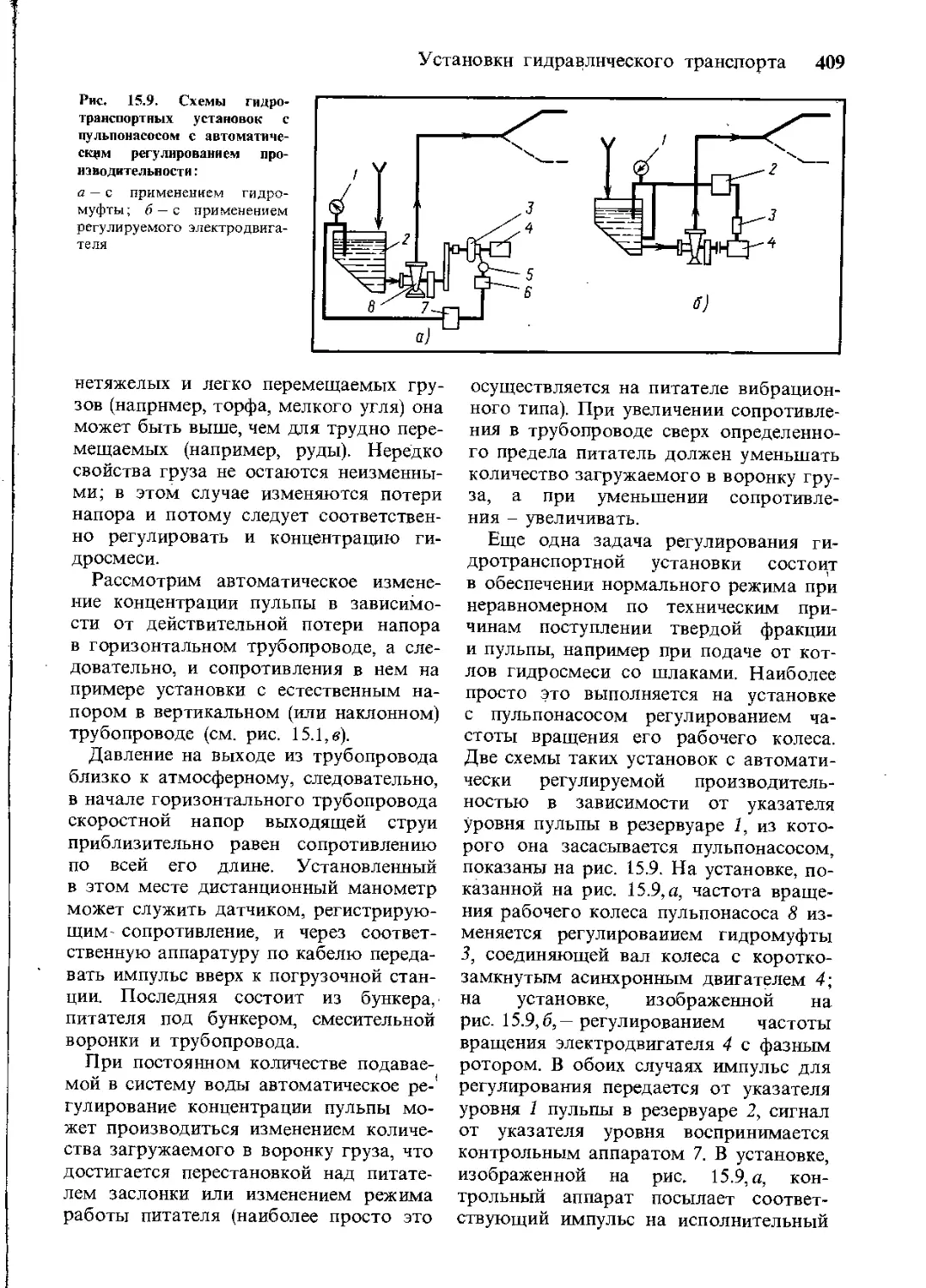

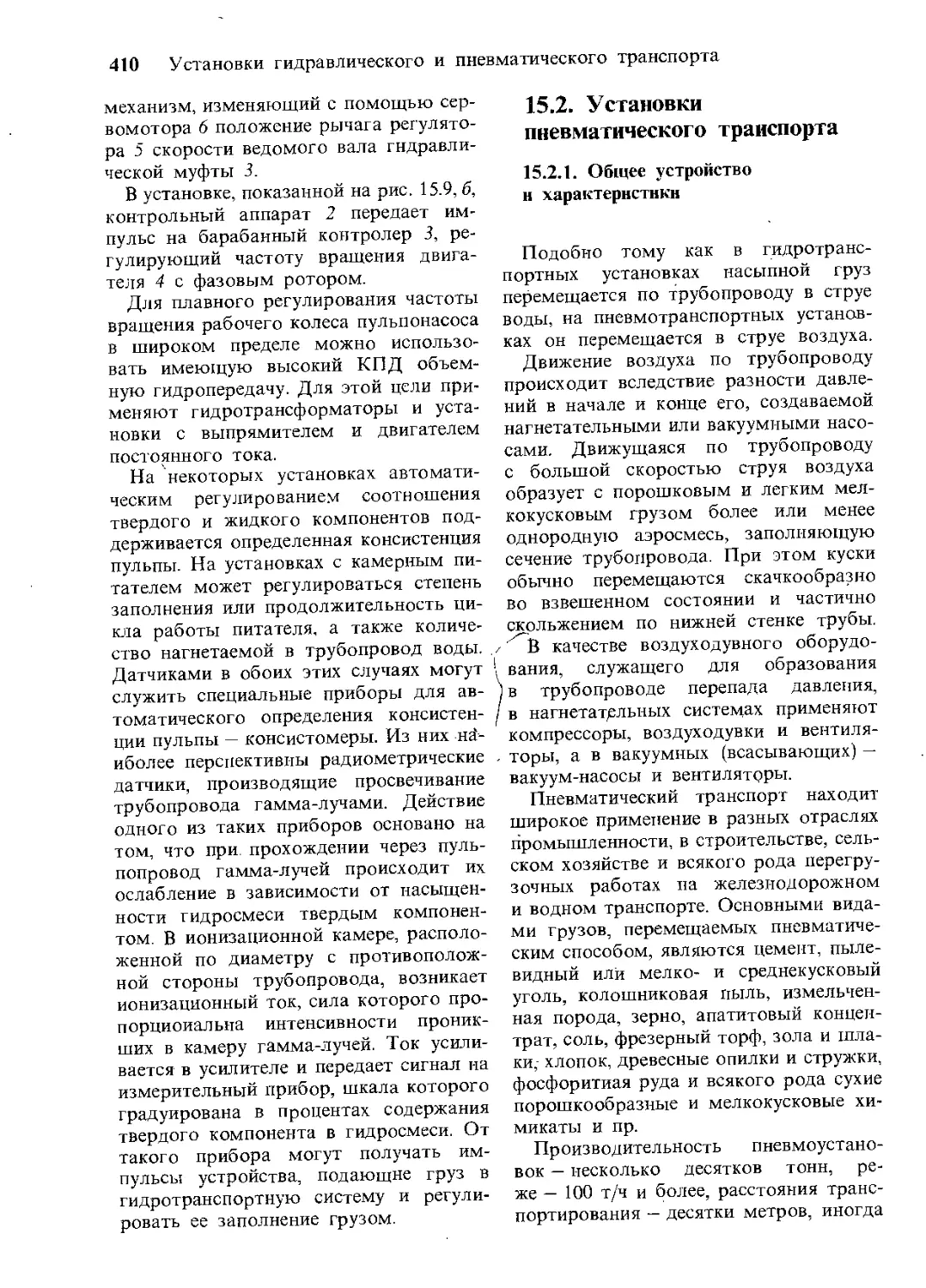

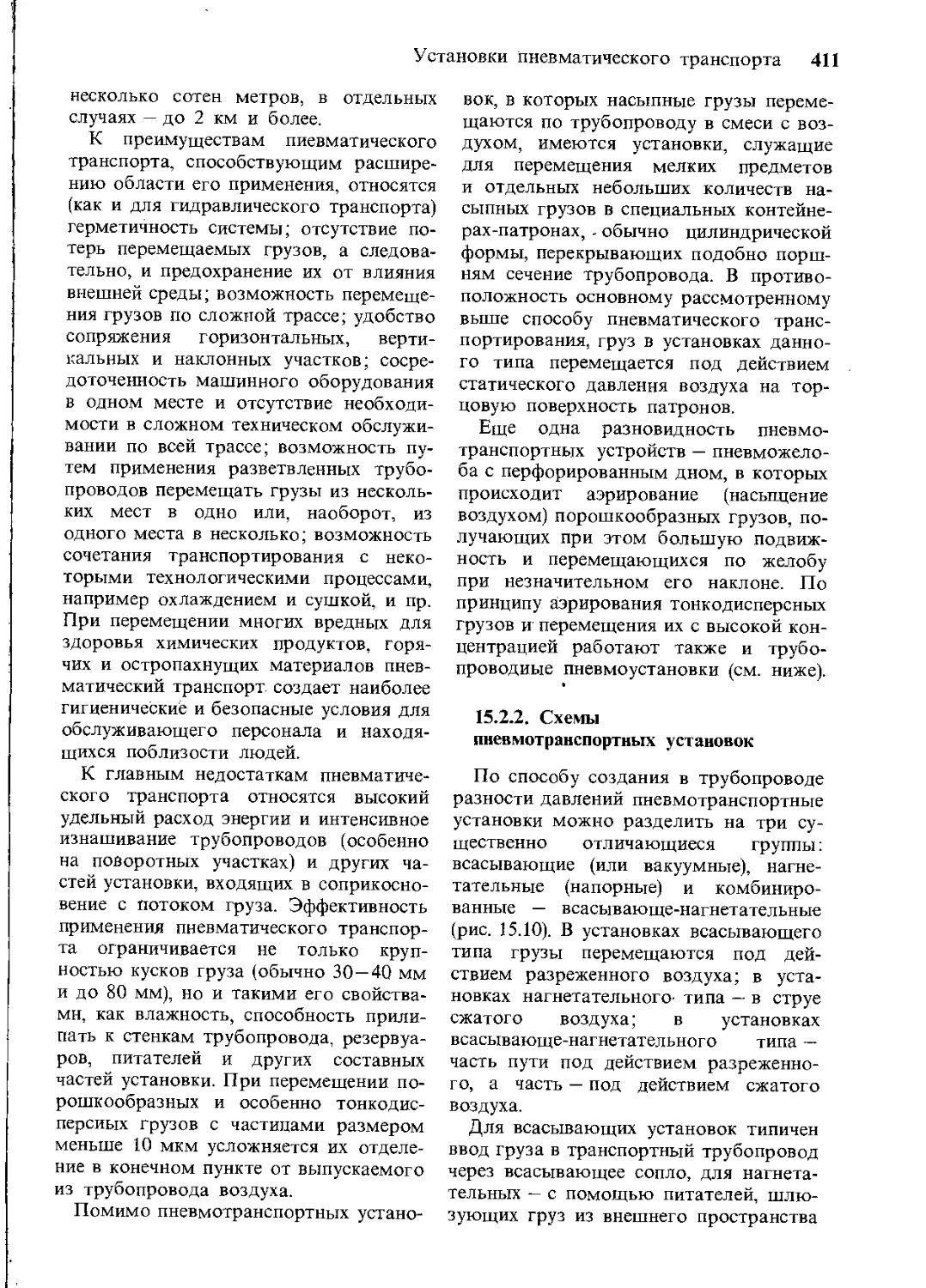

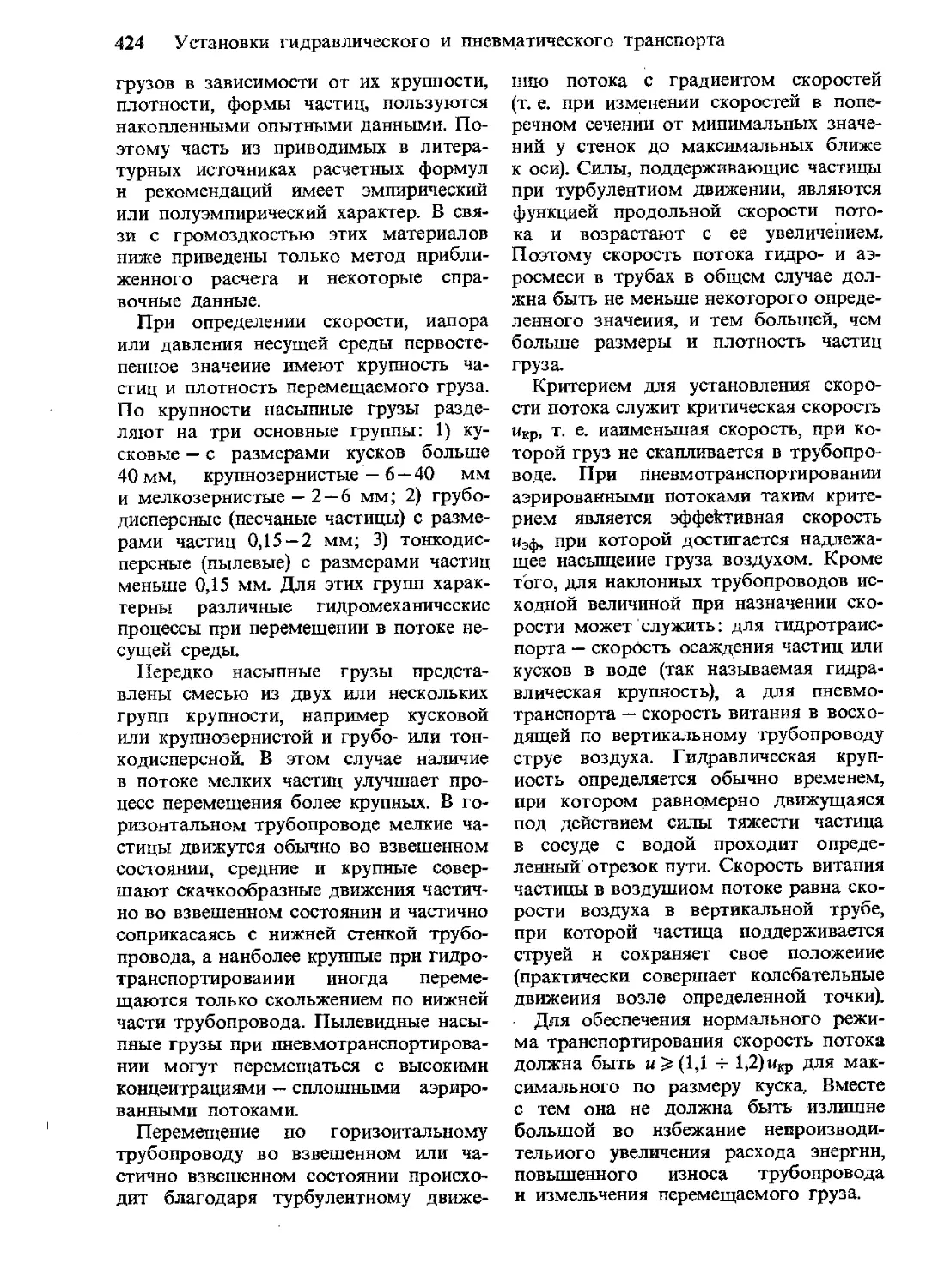

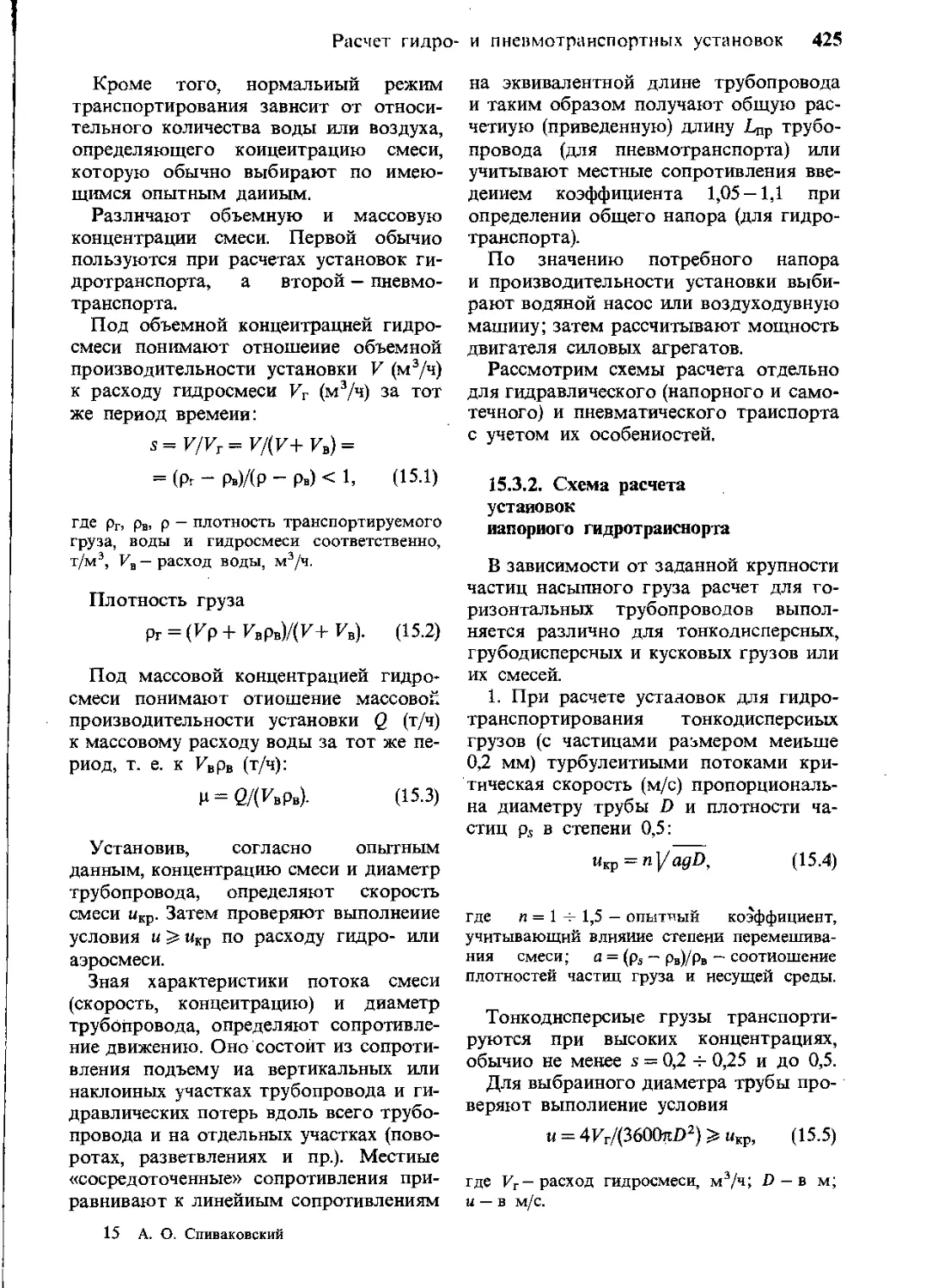

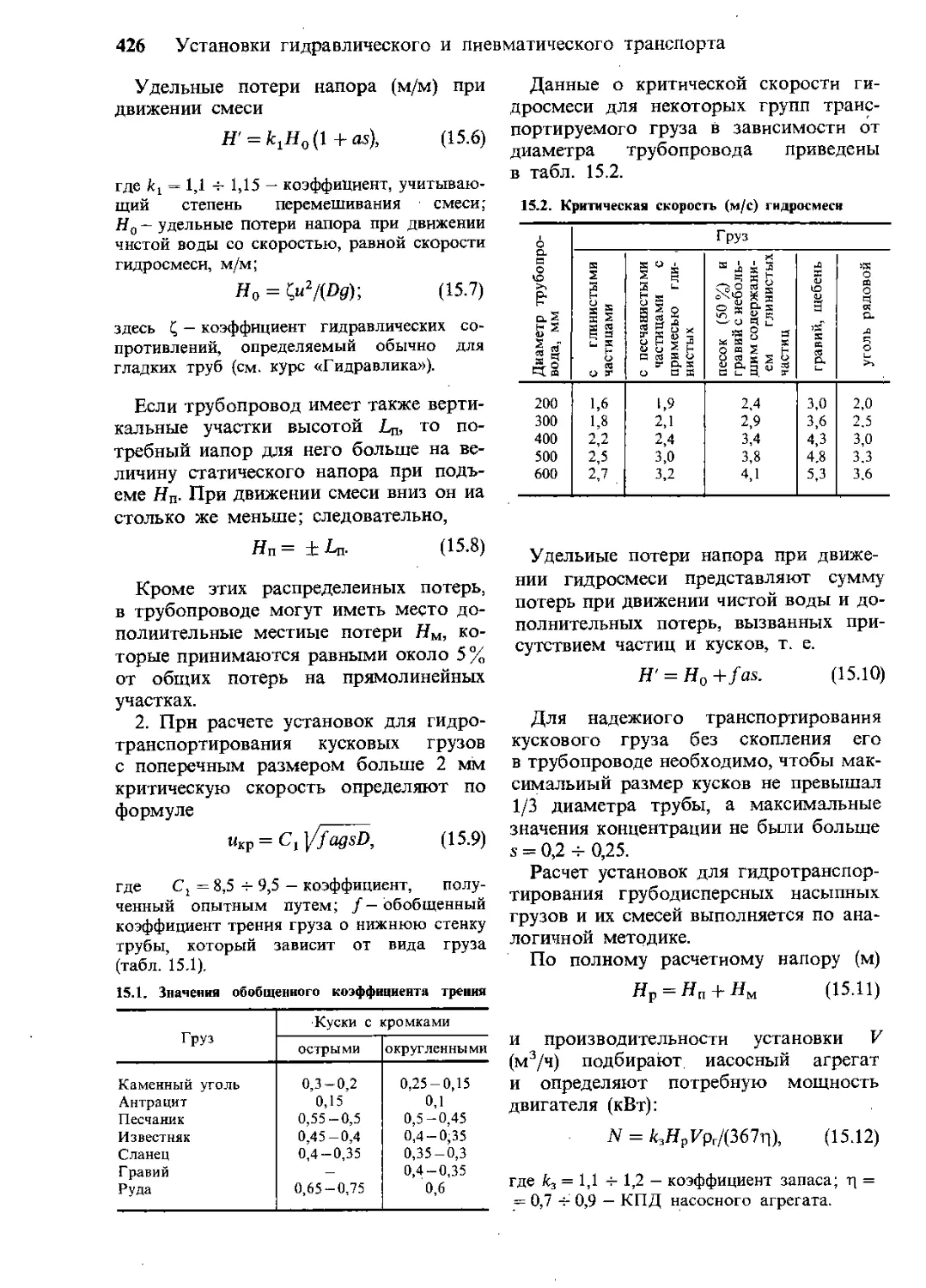

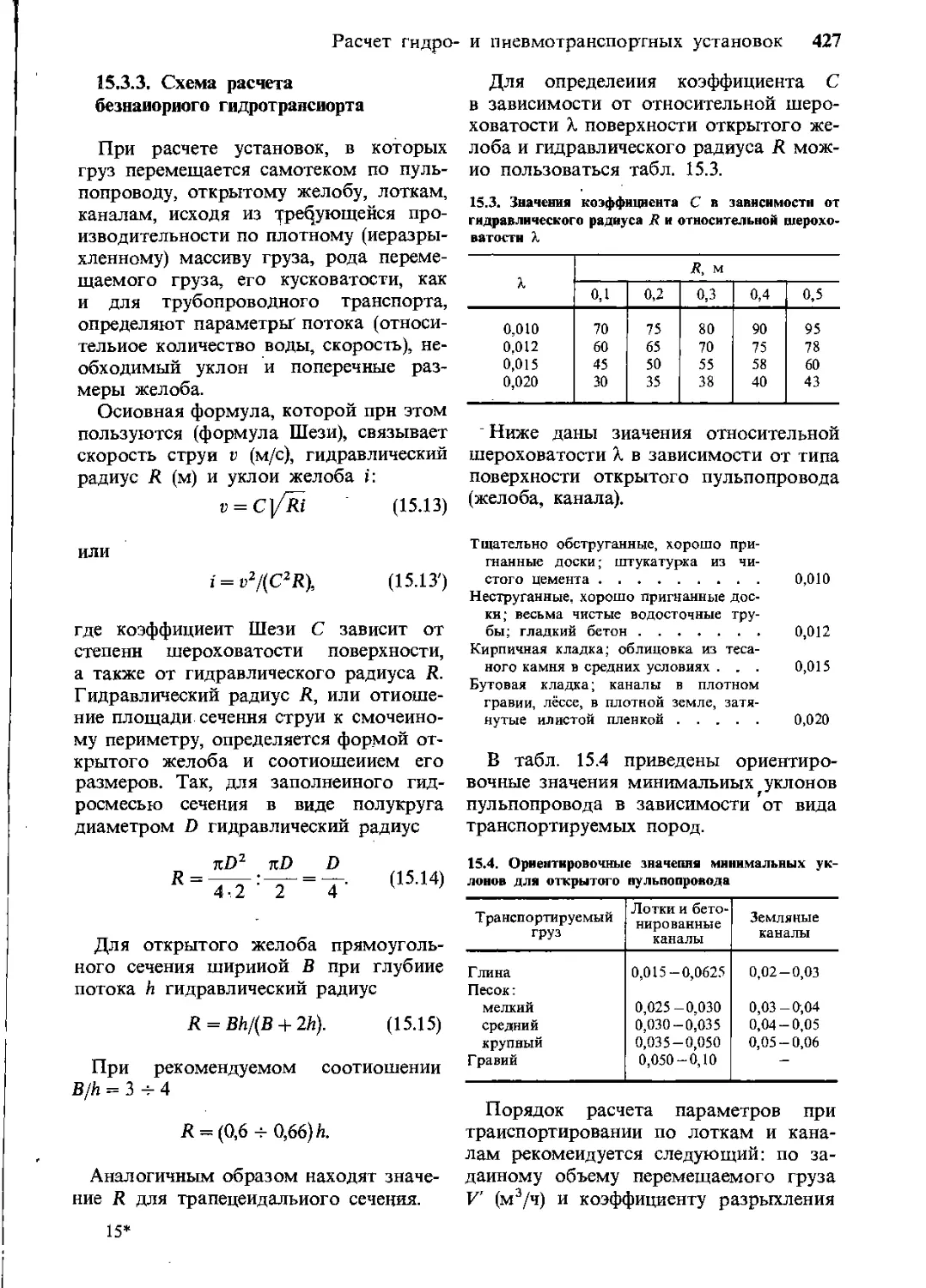

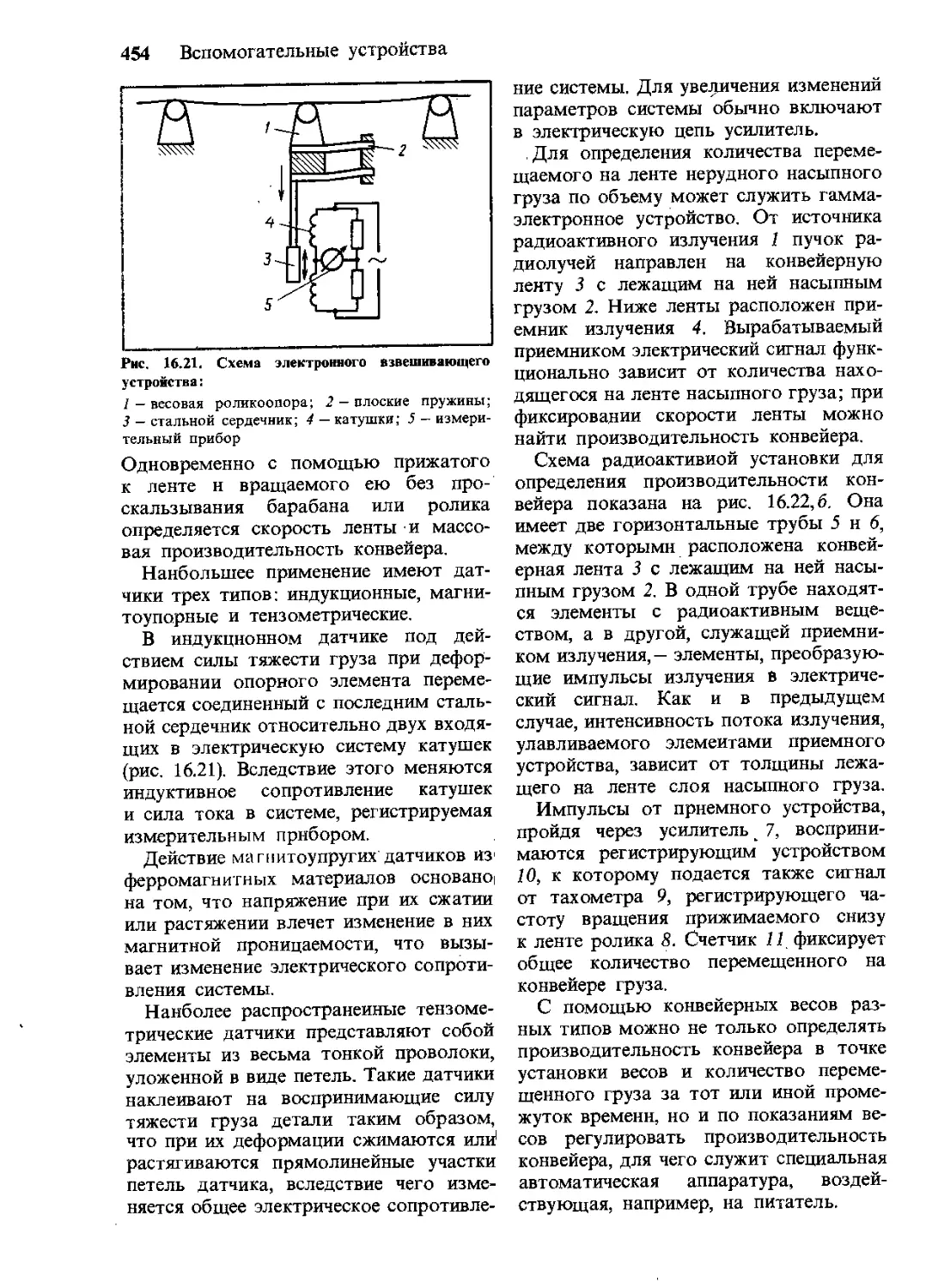

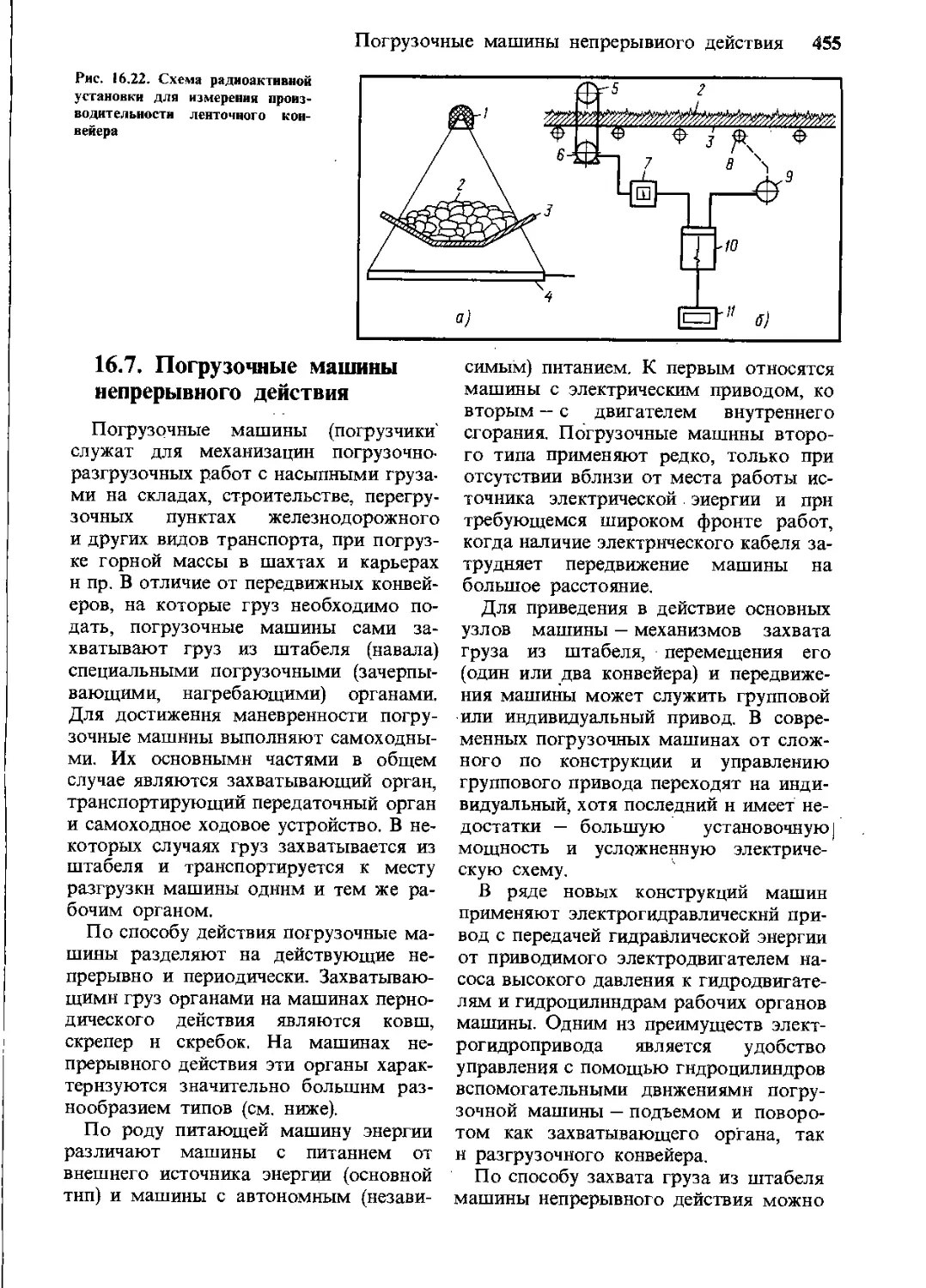

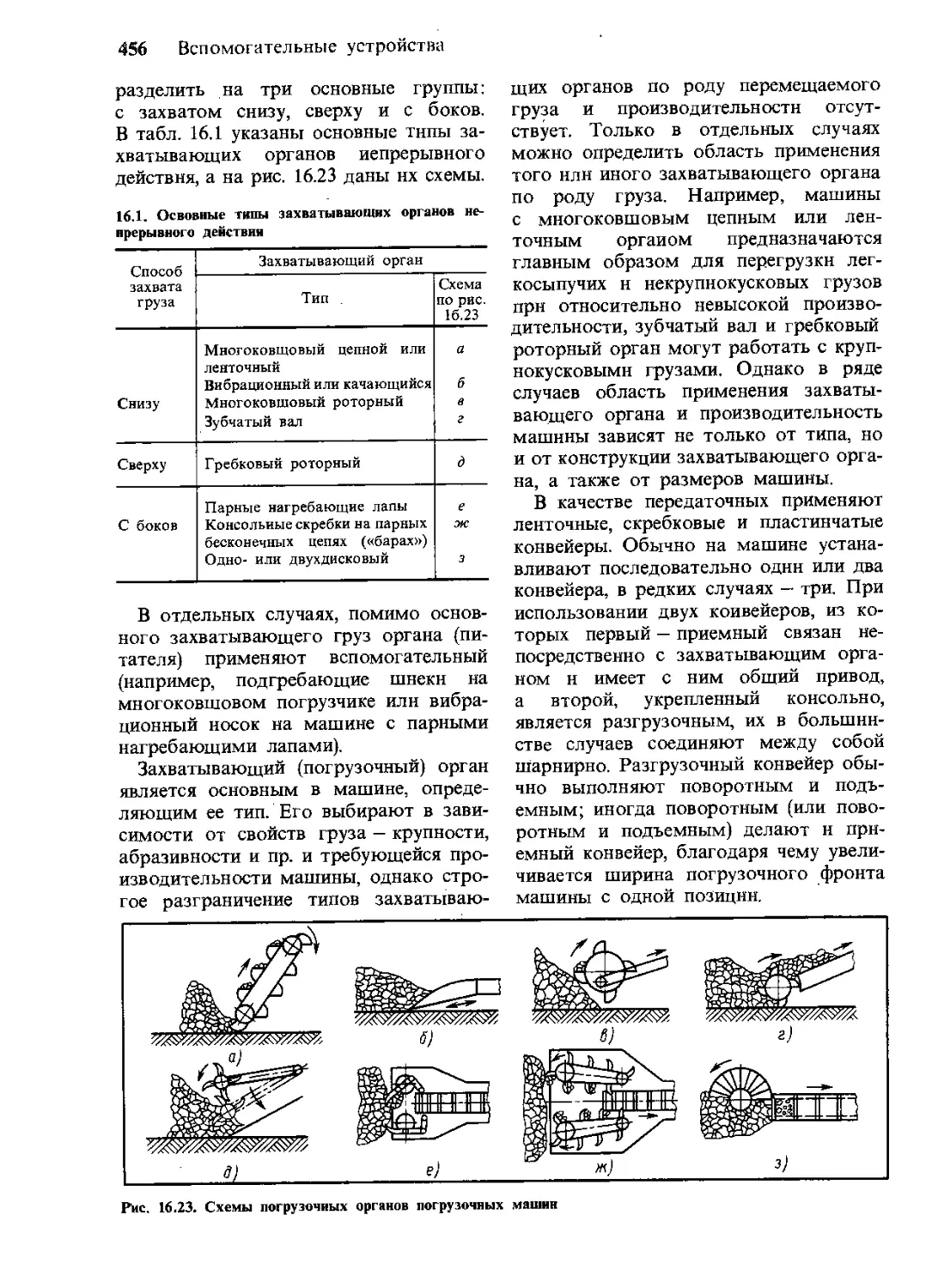

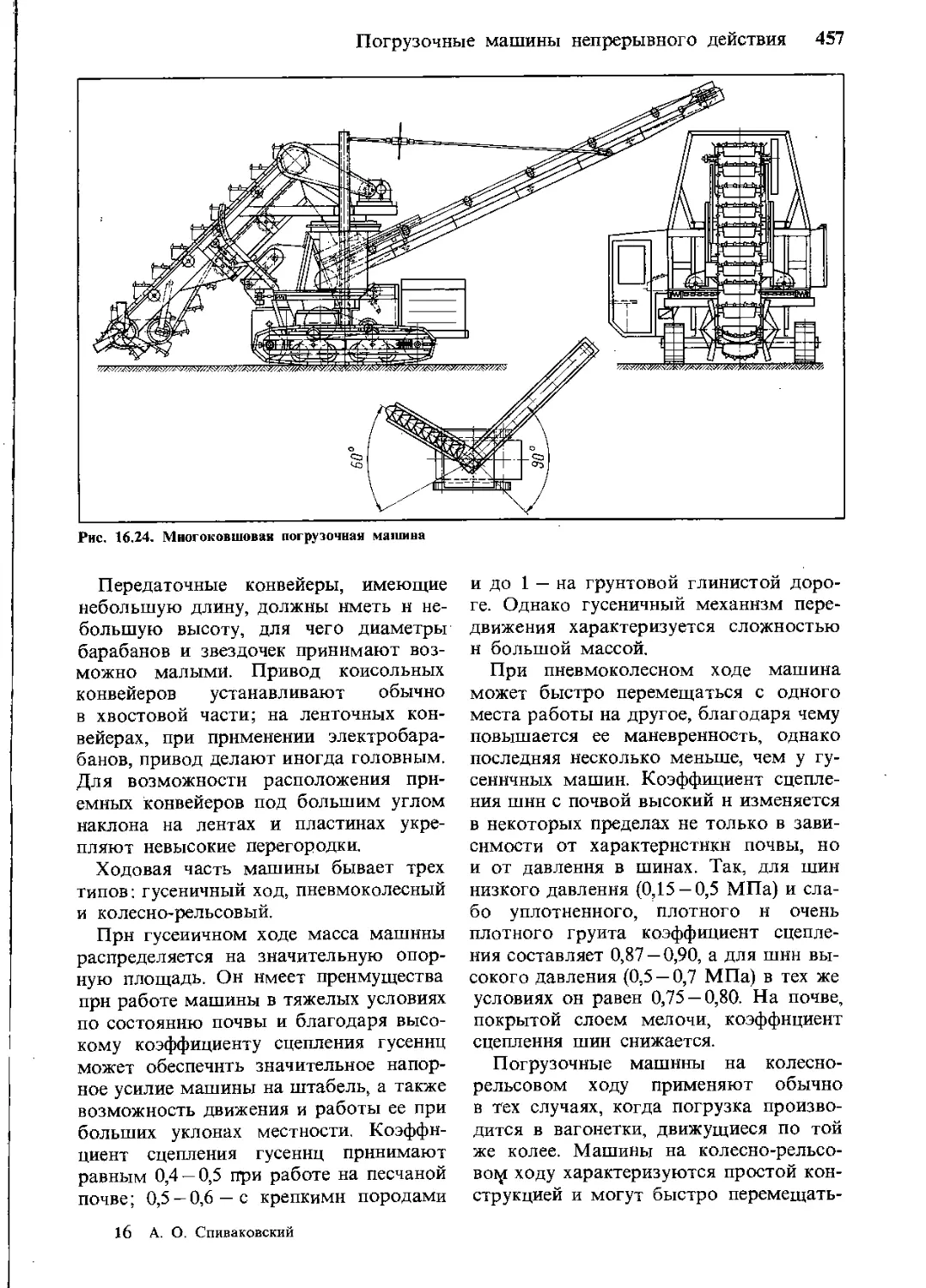

вистой загрузки сложной простран-