Текст

КОНВЕЙЕРЫ

СПРАВОЧНИК

Под общей редакцией

jO. А. Пертена

« niaafrf»»”»»»- ” лкнестрвеияя

ББК 39.9я2

К 64

УДК 621.867 (031)

Авторы. Р. Л. Зенков, А. Н. Гнутов, В. К. Дьячков,

Ю. А. Пертен, Р А. Волков)

Рецензенты: В. В. Длоугий и Э. П. Нестеров

Конвейеры: Справочник/P. А. В о л к о в, А. Н, Г н у-

К64 т о в, В. К. Дь я ч ко в и др. Под общ. ред. Ю. А. П е р-

т е н а. Л.: Машиностроение, Ленингр. отд-ние, 1984. 367 с,,

с ил.

В пер.: 2 руб.

В справочнике систематизированы основные сведения по проектированию кон-

вейеров: ленточных, пластинчатых, скребковых, подвесных, вертикальных для штуч-

ных грузов, тележечных, шагающих, роликовых, вибрационных, винтовых и элева-

торов. Рассмотрены свойства грузов, режимы и условия работы, расчетные нагрузки,

общие методы расчета, вопросы надежности. Изложены основы расчета техиико-

экономических показателей, эксплуатации и основные положения техники безопас-

ности.

Справочник предназначен для инженерно-технических работников, занимаю-

щихся проектированием и эксплуатацией конвейерного транспорта.

3601030000-883 ББК 39.9я2

К 038(01)-84 °" 6П5.6(083)

© Издательство «Машиностроение», 1984 г.

ПРЕДИСЛОВИЕ

Основными направлениями развития народного хозяйства СССР предусматри-

вается создание новых высокопроизводительных подъемно-транспортных машин.

Одним из наиболее прогрессивных видов транспорта, обеспечивающих высокую

производительность и технико-экономическую эффективность при больших грузо-

потоках, является конвейер. В современном массовом и крупносерийном производ-

стве конвейеры являются неотъемлемой частью технологического процесса, они ре-

гулируют темп производства, обеспечивают его ритмичность, способствуют повыше-

нию производительности труда и увеличению выпуска продукции, позволяют ре-

шать вопросы комплексной механизации и автоматизации транспортно-технологи-

ческих процессов. Непосредственная связь конвейерных машин с общим техноло-

гическим процессом производства предъявляет к ним особые требования в отношении

прочности и способности работать в автоматических режимах.

Вновь проектируемые конвейеры должны быть достаточно прочными, надеж-

ными, долговечными и экономичными в эксплуатации, а изготовление их следует

осуществлять с наименьшими затратами материалов и труда. Это требует проведения

всесторонних теоретических и экспериментальных исследований и на базе их резуль-

татов — дальнейшего совершенствования методов расчета конвейеров. При решении

практических вопросов, связанных с расчетом, проектированием и эксплуатацией

конвейеров, возникают трудности, обусловленные отсутствием систематизированного

материала по машинам непрерывного транспорта.

Справочник составлен с учетом последних данных о производстве машин не-

прерывного транспорта, серийно выпускаемых или намеченных к серийному выпуску

промышленностью. Кроме того, в справочнике описаны конвейеры, поставляемые

заводами по отдельным заказам, и приведены сведения о прогрессивных конструк-

циях нестандартных конвейеров, разработанных и применяемых в различных от-

раслях народного хозяйства.

Значительная часть типов машин непрерывного транспорта в настоящее время

унифицирована и выпускается рядом заводов по единым чертежам. Это, в первую

очередь, относится к ленточным конвейерам общего назначения, к подвесным грузо-

несущим, тележечным конвейерам для литейных форм и др. Часть машин постав-

ляется заводами-изготовителями отдельными узлами по заказам, составленным

на основе монтажных чертежей установки конвейера, разработанных применительно

к конкретным условиям. Металлическая несущая конструкция, на которой монти-

руются узлы конвейеров, заводами в большинстве случаев не поставляется и изго-

товляется на месте монтажной организацией нли силами заказчика по рабочим черте-

жам, разрабатываемым для каждой конкретной установки. Так поставляются лен-

точные конвейеры общего назначения, многие скребковые, пластинчатые конвейеры,

подвесные грузонесущие и толкающие, тележечные конвейеры для литейных форм,

ряд элеваторов.

Авторы выражают большую признательность директору ЛО ГПКИ «Союзпром-

механизация» В. Н. Маркову, начальнику технического отдела В. Н. Семенову,

инженеру Е. Ф. Ляпуновой за оказанную помощь при работе над справочником.

Справочник написан следующими авторами: гл. 1; гл. 4—8; гл. 10; пп. 3.3—

3.5 — Ю. А. Пертеном; гл. 2; 9 — В. К. Дьячковым; гл. 3 — Р. Л. Зенковым;

пп. 4.4; 6.3 — А. Н. Гнутовым; пп. 2.6; 3.6 — Р. А. Волковым; п. 4.6 —

В. К. Дьячковым и Ю. А. Пертеном.

Все замечания и пожелания просим присылать в адрес издательства: 191065,

Ленинград, ул. Дзержинского, 10, ЛО изд-ва «Машиностроение».

1*

Глава 1

КЛАССИФИКАЦИЯ И ОБЛАСТИ ПРИМЕНЕНИЯ КОНВЕЙЕРОВ

1.1. Классификация конвейеров

Конвейер, транспортер — машина непрерывного действия для перемещения

сыпучих, кусковых или штучных грузов. Конвейеры наиболее целесообразно клас-

сифицировать по принципу действия и конструктивным признакам, типу тягового

и грузонесущего органа, роду перемещаемого груза, назначению и областям при-

менения.

Основной классификационный признак конвейера — тип тягового и грузоне-

сущего органов. Различают конвейеры с ленточным, цепным, канатным и другими

тяговыми органами и конвейеры без тягового органа (винтовые, инерционные, виб-

рационные, роликовые). По типу грузонесущего органа конвейеры могут быть:

ленточные, пластинчатые, скребковые, подвесные грузонесущие, толкающие, теле-

жечные, ковшовые и люлечные, а также винтовые, инерционные, вибрационные,

роликовые.

По принципу действия различают конвейеры, перемещающие груз на непре-

рывно движущейся сплошной ленте или настиле, в непрерывно движущихся ковшах,

подвесках, платформах, тележках; по неподвижному желобу или трубе непрерывно

движущимися скребками.

По назначению различают конвейеры стационарные и передвижные для насып-

ных, штучных грузов и для пассажиров, а по направлению перемещения грузов —

с вертикально замкнутой, горизонтально замкнутой и пространственной трассами.

По областям применения конвейеры подразделяют на машины общего назначения

и специальные (стакеры, элеваторы, эскалаторы, движущиеся тротуары).

Конвейеры являются составной, неотъемлемой частью современного технологи-

ческого процесса, они устанавливают и регулируют темп производства, обеспечивают

его ритмичность, способствуют повышению производительности труда и увеличению

выпуска продукции. Наряду с выполнением транспортно-технологических функций

конвейеры являются основными средствами комплексной механизации и автомати-

зации погрузочно-разгрузочных и складских операций.

На современных предприятиях конвейеры используют в качестве:

вы сокопроизводительных транспортных машин, передающих грузы из одного

пункта в другой на участках внутризаводского и, в ряде случаев, внешнего транс-

порта;

тр анспортных агрегатов мощных перегрузочных устройств (например, мостовых

перегружателей, отвалообразователей и т. п.) и погрузочно-разгрузочных машин;

ма шин для перемещения грузов-изделий по технологическому процессу поточ-

ного производства от одного рабочего места к другому, от одной технологической

операции к другой, устанавливая, организуя и регулируя темп производства и сов-

мещая, в ряде случаев, функции накопителей (подвижных складов) и распреде-

лителей грузов-изделий по отдельным технологическим линиям;

машин и передаточных устройств в технологических автоматических линиях

изготовления и обработки деталей и узлов изделий.

Тесная связь транспортирующих машин с общим технологическим процессом

производства обусловливает высокую ответственность их работы и назначения. Поэ-

тому конвейеры должны быть надежными (безотказными), прочными, удобными в экс-

плуатации и способными работать в автоматических режимах.

Современное развитие всех отраслей промышленности обусловливают следу-

ющие основные направления развития конвейерных машин.

1. Создание машин для бесперегрузочного транспорта грузов от начального до

конечного пунктов по прямолинейной и сложной пространственной трассе большой

протяженности. Этому направлению подчинено создание многоприводных конвейе-

ров различных типов (подвесных, пластинчатых, скребковых, ленточных), мощных

ленточных конвейеров со сверхпрочными лентами, ленточно-канатных и ленточно-

цепных конвейеров с прочным тяговым элементом в виде канатов или цепи, изги-

бающихся скребковых и пластинчатых конвейеров, сложных разветвленных систем

подвесных толкающих конвейеров, трубчатых скребковых конвейеров с простран-

ственной трассой и др.

4

2. Повышение производительности конвейерных установок реализуется путем

выбора наиболее рациональной формы грузонесущего элемента конвейера для уве-

личения количества груза на единице его длины, а также путем повышения скорости

грузонесущих элементов.

3. Повышение надежности машин и упрощение их обслуживания в тяжелых

условиях эксплуатации являются основными предпосылками для перехода к полной

автоматизации управления машинами и комплексами машин.

4. Автоматизация управления машинами и комплексными конвейерными си-

стемами с использованием ЭВМ.

5. Снижение массы и уменьшение габаритных размеров конвейеров за счет

принципиально новых, облегченных конструкций машин и их узлов, широкого при-

менения пластмасс и легких сплавов, гнутых профилей металла вместо прокат-

ных и т. п.

6. Улучшение условий труда обслуживающего персонала и производственных

рабочих, исключение возможности потерь транспортируемого груза, изоляция

от окружающей среды пылевидных, горячих, газирующих и химически агрессивных

грузов.

7. Унификация и нормализация оборудования с одновременным увеличением

количества его типоразмеров.

8. Повышение качества и культуры производства машин за счет широкого при-

менения методов передовой технологии и технической эстетики.

1.2. Характеристика и свойства транспортируемых грузов1

Перемещаемые конвейерами грузы подразделяются на штучные и насыпные.

Их физико-механические свойства имеют решающее значение при выборе и расчете

конвейеров.

Штучные грузы характеризуются формой и размерами, массой одной штуки,

коэффициентом трения о поверхность ленты, настила или лотка и особыми свой-

ствами. Размеры штучных грузов колеблются в широких пределах: от нескольких

сантиметров (почтовые отправления) до нескольких метров (лесоматериалы, прокат),

а масса их — от долей ньютона до десятков килоньютонов. Коэффицинт трения

штучных грузов об опорные поверхности составляет 0,1—0,7. К особым свойствам

штучных грузов относятся: хрупкость (изделия из стекла), склонность к качению

из-за округлости формы (арбузы), загрязненность или склонность к пылению (мешки

с цементом), взрывоопасность и пожароопасность (бочки с горючим), наличие острых

выступов, повреждающих элементы конвейера, и т. п.

Основные параметры характерных тарных штучных грузов стандартизированы

и приводятся в соответствующих стандартах (например, ГОСТ 5959—80 «Ящики

из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие

технические условия», ГОСТ 13502—68 «Пакеты бумажные. Размеры», ГОСТ 2226—75

«Мешки бумажные. Общие технические условия», ГОСТ 14861—74 «Тара производ-

ственная. Типы, основные параметры и размеры» и др.).

Тарно-штучные грузы с массой до 15 кг будем называть легкими (Л), от 15

до 50 кг — средними (С), от 50 до 200 кг — тяжелыми (Т), свыше 200 кг — весьма

тяжелыми (ВТ).

Насыпные грузы характеризуются крупностью кусков (частиц), насыпной плот-

ностью, коэффициентами внутреннего и внешнего трения, влажностью, абразив-

ностью, липкостью, слеживаемостью, смерзаемостью, а также особыми свойствами

(химической активностью, пылением, взрывоопасностью, самовозгораемостью

и т. п.).

Коэффициент внешнего трения груза /0 в движении меньше, чем в

покое на 10—30%, а в некоторых случаях может выходить за эти пределы

(табл. 1.1).

По гранулометрическому составу насыпные грузы подразделяют на рядовые

(amax/afflIn > 2,5) и сортированные (amax/amin 2,5), где amax, ат1п — размеры

максимальных и минимальных кусков соответственно. Насыпные грузы характери-

зуются размером типичного куска а'. У сортированных грузов за типичный кусок

принимают средний по размерам: а' — (атщ+ атах)/2; у рядовых грузов —а' =

1 На писан совместно Р. Л, Зенковым, Ю. А, Пертеном и А. Н, Гнутовым,

5

Таблица 1.1. Физико-механические свойства насыпных грузов

Наименование груза Насыпная плотность р, т/м3 Коэффи- циент внутрен- него трения fp Коэффициент внешнего трения f0 Г руппа абразив- ности

по резине по стали

Апатит порошкообразный 1,6—1,7 0,6—0,7 0,6—0,7 0,5—0,6 с

Гипс 0,8—1,6 0,6—0,8 0,7—0,8 0,6—0,8 в

Глина 1,0—1,8 0,8—1,0 0,8—1,0 0,7—1,0 в

Глинозем порошкообраз- ный 0,9—1,1 0,5—0,6 0,4—0,5 0,4—0,5 с

Гравий 1,5—2,0 0,5—1,0 0,7—1,0. 0,6—1,0 в

Гречиха 0,6—0,7 0,7—0,8 0,4—0,6 0,3—0,5 А

Земля грунтовая 1,1 —1,6 0,5—1,0 0,8—1,0 0,7—1,0 С

Земля формовочная 0,8—1,3 0,5—0,7 0,4—0,6 0,4—0,7 С

Зола 0,4—0,9 0,8—1,2 0,6—0,9 0,6—0,8 D

Известняк 1,2—2,0 0,6—1,3 0,6—1,0 0,5—1,0 В

Камень 1,3—2,0 0,7—0,8 0,6—0,9 0,5—0,8 D

Карбид кальция 1,2—1,6 0,8—0,9 0,4—0,6 0,3—0,5 В

Кокс 0,4—0,5 0,5—1,2 0,5—0,6 0,4—0,5 D

Криолит 0,8—1,0 0,5—1,1 0,6—0,7 0,5—0,6 С

Мука 0,4—0,7 0,6—1,2 0,8—0,9 0,4—0,6 А

Нефелиновый концентрат 1,1 —1,3 0,6—0,9 0,6—0,7 0,3—0,6 В

Опилки древесные 0,2—0,3 0,6—1,5 0,5—0,6 0,3—0,5 А

Песок 1,2—1,9 0,6—0,8 0,4—0,5 0,3—0,8 С '

Подсолнух 0,5—0,7 0,6—1,0 0,6—0,7 0,4—0,5 А

Просо 0,7—0,8 0,4—0,5 0,3—0,4 0,2—0,3 А

Рожь 0,6—0,8 0,5—0,8 0,4—0,5 0,3—0,5 А

Руда 1,7—2,4 0,5—0,9 0,7—0,9 0,6—0,8 D

Сода кальцинированная 0,8—1,3 0,7—1,0 0,4—0,6 0,3—0,5 В

Соль поваренная 1,5—1,8 0,6—1,2 0,6—0,7 0,5—0,6 С

Спек дробленый 1,4—1,5 0,9—1,4 0,6—0,8 0,5—0,7 С

Торф 0,3—0,8 0,6—1,2 0,5—0,7 0,4—0,6 В

Уголь каменный 0,7—0,9 0,5—1,0 0,5—0,7 0,3—0,6 В

Фосфогипс обожженный 0,9—1,0 0,7—0,9 0,7—0,8 0,6—0,7 С

Фтористый алюминий 0,8—0,9 0,5—0,7 0,5—0,6 0,4—0,6 С

Цемент 0,9—1,6 0,5—0,8 0,6—0,7 0,3—0,6 D

Шлак 0,6—1,0 0,6—1,2 0,4—0,6 0,4—0,7 D

Щебень 1,3—2,0 0,6—1,0 0,5—0,7 0,4—0,6 D

Штыб 0,8—0,9 0,7—1,0 0,5—0,7 0,4—0,7 D

Примечание. Обозначение группы абразивности: А •=*» неабразивные,

В—малоабразивные, С — абразивные, D — высокоабразнвиые.

6

-= ошах. Классификация насыпных грузов

по крупности типичных кусков (частиц)

приведена в табл. 1.2.

Насыпная плотность р для различных

насыпных грузов колеблется в очень ши-

роких пределах: от 0,08 до 2,4 т/м3 и более.

Грузы с насыпной плотностью до 0,6 т/м3

(древесные опилки, торф, кокс) называют

легкими (Л), от 0,6 до 1,1 т/м3 (шлак, зер-

но, каменный уголь, цемент) — средними

(С), от 1,1 до 2,0 т/м3 (земля литейная и

грунтовая, песок, гравий, камень) — тя-

желыми (Т), и свыше 2,0 т/м3 (железная и

медная руда, серный колчедан) — весьма

тяжелыми (ВТ).

Таблица 1.2.

Размеры типичных кусков

различных насыпных грузов, мм

Наименование груза йппп а max

Кусковой: особо круп- нокусковой крупнокус- ковой среднекуско- вой мелкокуско- вой Зернистый: крупнозерни- стый мелкозерни- стый Порошкообразный Пылевидный 320 160 60 10 2 0,5 0,05 320 160 60 10 2 0,5 0,05

1.3. Области применения конвейеров

Высокая производительность, непре-

рывность грузопотока н автоматизация

управления обусловили широкое приме-

нение конвейеров в различных отраслях

народного хозяйства. В ряде случаев одна

и та же транспортная операция может

быть выполнена различными конвейерами.

При решении задачи рационального выбора типа конвейера, обеспечивающего

наибольший технический и экономический эффект, необходимо учитывать следующие

факторы: свойства транспортируемых грузов; расположение пунктов загрузки и

разгрузки, а также расстояние между ними; потребную производительность машин;

требуемую степень автоматизации производственного процесса, обслуживаемого

проектируемой транспортной установкой; способ хранения груза в пункте загрузки

Таблица 1.3.

Применение конвейеров

для насыпных грузов

Наименова- ние груза Размер кусков а', мм Рекомендуе- мые типы конвейеров

Кусковой: крупно- кусковой средне- кусковой мелко- кусковой Порошко- образный Пылевид- ный 160—500 60—160 10—60 0,05— 0,5 0,05 Пластинча- тый, ленточ- ный, ленточ- но-цепной, ленточно- канатный Ленточный, двухленточ- ный, элева- тор, скреб- ковый, ковшовый Трубчатый, двухленточ- ный, элева- тор, скреб- ковый

Таблица 1.4.

Применение конвейеров

для штучных грузов

Группа груза Масса т, кг Рекомендуемые типы конвейеров

Легкие До 15 Ленточный, подвесной, вертикальный одно- и двух- цепной

Средние Тяжелые 15—50 50—200 То же Пластинчатый, подвесной, люлечный, тележечный, вертикальный четырехцепной

Весьма тяжелые 200 и более Грузоведущий, тележечный, вертикальный четырехцепной

7

Таблица 1.5. Области применения конвейеров

Тип конвейера Область применения, перемещаемый груз и транспортно-технологические функции

Пластинчатый "|Г,Г ,гчт Машиностроение — горячие поковки, отливки, опоки, остроконечные отходы штамповочного производства; поточные линии сборки, охлажде- ния, промывки, сушки, сортировки, термической обработки Металлургия — крупиокусковая руда, горячий агломерат Химические заводы и предприятия строитель- ных материалов — нерудные крупнокусковые ма- териалы (например, известняк) Тепловые электростанции — крупнокусковой (не- дробленый) уголь Горнорудная и угольная промышленность — крупнокусковые, тяжелые и остроконечные мате- риалы (руда, уголь) Лесная и деревообрабатывающая промышлен- ность — бревна, пиломатериалы Различные отрасли промышленности — пере- мещение пассажиров по горизонтальным и наклон- ным трассам

Скребковый Машиностроение — стружка Металлургия — кокс, измельченная руда, бок- ситы, формовочная земля, пылевидная глина, пе- сок, концентраты и огарки цветных металлов и т. п. Химическая — карбид кальция, известь, коксо- вая и угольная мелочи, гранулированная сажа, кальцинированная сода, удобрения, ядохимикаты и т. п. Пищевая—зерно, крупяные культуры, мука, от- руби, комбикорма и их многочисленные, ингреди- енты. Целлюлозно-бумажная и деревообрабатываю- щая— сера, глинозем, молотая известь, мел, дре- весная щепа, опилки, флотационный серный кол- чедан, колчеданный огарок и т. п. Энергетическая — мелкий уголь, фрезерный торф, каменноугольная и котельная пыль, зола Строительных материалов — сухая глина, мел- кий гравий, известь, мел, цемент, песок, молотый камень и др. Горнорудная — полезные ископаемые в лавах и забоях Сельское хозяйство и скотоводство — картофель, кукуруза в початках, корнеплоды, силос, свекло- вичный жим, навоз; линии приготовления кормов и очистки ферм Железнодорожный и водный транспорт — по- грузка и разгрузка зерновых грузов, удобрений, мелкого угля, песка и т. п.

^llll 1 II II * 1

8

Продолжение табл. 1.5

Тнп конвейера Область применения, перемещаемый груз н транспортио-техиологические функции

Ленточный Машиностроение, приборостроение, металлурги- ческая, химическая и другие отрасли промышлен- ности, строительство и сельское хозяйство — разнородные насыпные и штучные грузы Открытые горные разработки и шахты — ис- копаемые; строительные материалы и грунт при сооружении плотин; массовые грузы (уголь, руда на расстояния в десятки километров); погрузочно- разгрузочные работы с массовыми грузами; транс- портирование ископаемых на обогатительных фаб- риках; сырья на металлургических заводах и топ- лива на тепловых электростанциях и др. объекты

Ковшовый Яу —•—* тЯу LT tst •М*' ° I Химическая — хорошо сыпучие сухие химика- ты. Энергетическая — размельченный уголь. Строительных материалов — песок, цемент, мел- кий гравий, щебень и др.

Люлечный

г * Машиностроение и другие отрасли промышленно- сти — тяжелые и крупногабаритные штучные грузы; технологические установки для гальванопо- крытий, травления, сушки и др.

► х

Подвесной Машиностроение, приборостроение, химическая, легкая, пищевая и другие отрасли с массовым и крупносерийным производством — легкие, средние и тяжелые штучные грузы, требующие перемещения по пространственным трассам Автоматизированные склады и пакгаузы — технологические линии погрузочно-разгрузочных операций

9

Продолжение габл.1.5

Тип конвейера Область применения, перемещаемый груз и траиспортио-технологические функции

Тележечный Машиностроение, строительных материалов, приборостроение — технологические линии дли- тельных процессов сушки, охлаждения, сборки, разливки и т. п.

Грузоведущий м , Ю~ От Д— Машиностроение и другие отрасли промышленно- сти — особо тяжелые штучные грузы, способные передвигаться на колесном ходу,на роликах, по на- правляющим скольжения и на специальных тележ- ках в процессе технологии изготовления или транс- портировки

Элеватор

Химическая, металлургическая, машинострое-

ние, строительных материалов, пищевая, желез-

нодорожный и водный транспорт, склады, магази-

ны — погрузочные, разгрузочные и расфасовоч-

ные работы

Вертикальны четырехцепной двух- и

4-^ 'L=J' 2_ < и Машиностроение, приборостроение, пищевая и другие отрасли, склады, магазины, библиотеки — тарно-штучные грузы (мешки, ящики, кипы, боч- ки, книги и др.); линии, требующие промежуточ- ной загрузки — разгрузки

Т | А

10

Продолжение табл. 1.5

Тип конвейера Область применения, перемещаемый груз и транспортно-технологические функции

Трубчатый, двухленточ- ный 'ф % Машиностроение, металлургическая, химичес- кая и другие отрасли промышленности — мелко- зернистые и пылевидные насыпные грузы

Эскалатор Станции метрополитена, торговые, зрелищные, выставочные и спортивные сооружения, шахты и т. д. — перемещение пассажиров с одного уровня иа другой

Ленточно-цепной Горнорудная, строительная, металлургическая и др. — насыпные грузы

Шагающий , Е^" й А Машиностроение, приборостроение, пищевая — перемещение опок, объектов сборки и упаковки

Штанговый Д * ’1 1 1'1' 1—1 ГТР^ IK К Х Машиностроение, приборостроение — металли- ческая стружка в механических цехах

11

Продолжение табл. 1.5

Тип конвейера Область применения, перемещаемый груз и транспортно-технологические функции

Винтовой Химическая, пищевая и другие отрасли промыш- ленности — хорошо сыпучие сухие пылевидные, мелкозернистые и мелкокусковые грузы

Роликовый ^|| О' Машиностроение, приборостроение, металлурги- ческая, деревообрабатывающая, пищевая и другие отрасли промышленности — перемещение по го-

ризонтали или под небольшим углом наклона штучных грузов, имеющих устойчивую опорную поверхность (продольный прокат, слитки, опоки, трубы, бревна, доски, поддоны, ящики, контейнеры и т. п.)

Инерционный ь- —1 77777777777777777777777ГГ777777777: Химическая, металлургическая, машинострое- ние, приборостроение, горнорудная, пищевая и др. — сыпучие и штучные грузы (горячие, аб-

разивные, химически агрессивные, токсичные и легкоповреждаемые грузы, горелая земля и т. д.)

- На воздушной подушке Горнорудная, металлургическая, химическая,

пищевая и др.—транспортирование насыпных и штучных грузов

(в бункерах, штабелях, на стеллажах и т. п.) и характеристику устройства, прини-

мающего груз (конвейер, бункер, технологическая машина и т. п.); характеристику

места установки транспортного устройства (на открытой местности, в отапливаемом

или неотапливаемом помещении); размеры пространства, отводимого под транспор-

тирующую установку; конфигурацию трассы; особые факторы, вызванные специфи-

кой обслуживаемого установкой производства (недопустимость пыления, шума);

возможность частого изменения трассы транспортирования или системы адресова-

ния; требования техники безопасности и др.

В зависимости от размера кусков груза и его массы по табл. 1.3 и 1.4 может быть

произведен ориентировочный выбор типа конвейера с последующим уточнением его

конструктивного исполнения.

Характерные типы конвейеров в зависимости от применения, перемещаемого

груза и транспортно-технологических функций приведены в табл. 1.5.

12

Глава 2

РЕЖИМЫ, УСЛОВИЯ РАБОТЫ И РАСЧЕТНЫЕ НАГРУЗКИ

2.1. Режимы работы и классы использования

Режимы работы конвейера характеризуются нагрузками и продолжительностью

их действия, обусловливаются классами использования конвейера по времени, про-

изводительности и натяжению тягового элемента, определяют условия расчета эле-

ментов конвейера на прочность и долговечность, а также служат показателями

фактического эксплуатационного использования машин.

Использование конвейера по времени характеризуется коэффициентами относи-

тельного времени плановой работы конвейера за сутки йсут и год йГОд:

^сут = ^сут/^сут’ ^ГОД = ^ГОД'^ГОД’

где IcyTi /год — плановое время работы конвейера за сутки и год соответственно;

^сут> /год — календарное время работы конвейера за сутки и год соответственно.

Основными определителями режима являются классы их использования по

времени (В) и производительности (П), они пригодны для конвейеров с тяговым эле-

ментом и без него.

Распределение классов использования по времени в зависимости от пределов

времени работы конвейера приведено в табл. 2.1.

Таблица 2.1 Классы использования конвейеров по времени

Класс по времени Сутки Год

*сут» 4 ^сут *год’ 4 /ггод

В1 До 5 До 0,20 До 1600 До 0,20

В2 5—7 0,20—0,32 1600—2500 0,20—0,32

ВЗ 7—16 0,32—0,63 2500—4000 0,32—0,50

В4 16—24 0,63—1,00 4000—6300 0,50—0,80

В5 24 1,0 6300—8000 0,80—1,00

По производительности конвейеры характеризуются коэффициентом ka, зна-

чение которого определяется по формуле

kn ~ Qm ср/Qm max = Qz cp/Qz max>

где Qm Cp, Qm max — средняя и максимальная массовые производительности кон-

вейера соответствен но, Jt/ч; Qz Ср> Qamax—средняя и максимальная штучные произ-

водительности конвейера соответственно, шт./ч.

Классы использования конвейера по производительности принимают в зависи-

мости от ku:

kn ............ До 0,25 0,25 — 0,63 0,63 — 1,0

Класс ...................... Ш П2 ПЗ

Классы использования конвейера по грузоподъемности (Н) и по натяжению тя-

гового элемента (Ц) являются дополнительными признаками и учитываются в по-

верочных расчетах и сравнительном анализе эксплуатируемых конвейеров, а также

в расчетах долговечности элементов конвейера.

Использование конвейера по грузоподъемности грузонесущего элемента (те-

лежки, подвески, каретки, настила, платформы и т. п.) при транспортировании штуч-

ных грузов характеризуется коэффициентами максимальной /гщах и эквивалентной /йэкв

загрузки грузонесущего элемента конвейера (табл. 2.2):

^max = ^тах/^ном.

13

Таблица 2.2. Классы

использования конвейеров

по грузоподъемности грузонесущего

элемента

Класс загрузки Коэффициент загрузки

ъ max *экв

Н1 До 0,50 До 0,25

Н2 0,50—0,63 0,25—0,50

НЗ 0,63—1,00 0,50—0,80

Таблица 2.3. Классы

использования конвейеров

по натяжению тягового элемента

Класс натяже- ния Коэффициент натяжения

^тах ^ЭКВ

m До 0,63 До 0,16

Ц2 0,63—0,80 0,16—0,32

ЦЗ 0,80—1,00 0,32—0,63

где /’'щах — максимальная фактическая загрузка одной тележки на рабочей ветви,

кг; Гном — номинальная грузоподъемность или расчетная загрузка тележки, кг;

*зкв = 2 (-г) tl'

1

где Ft—фактическая загрузка тележки на отдельных участках трассы конвейера, кг;

ti — время движения тележки с загрузкой Fi в одном цикле, мин; Тц — время одного

полного цикла работы тележки, т, е. время ее полного кругооборота по всей трассе

конвейера, мин; п — количество участков с различными загрузками Fi.

Классы использования конвейера по натяжению тягового элемента характери-

зуются коэффициентами максимального fe^ax и эквивалентного /г'кв натяжения

(табл, 2.3):

^тах = ^шах/^дош

где Smax, 5доп — натяжения выбранного типоразмера тягового элемента макси-

мальное (фактическое, расчетное) и допускаемое соответственно, Н;

где Sj — натяжение тягового элемента на отдельном участке трассы (по диаграмме

натяжения), Н; (г' — время действия натяжения S;- в одном цикле, мин.

Установленные классы использования регламентируют пять режимов работы

конвейеров (табл. 2.4 и 2.5).

Таблица 2.4. Режимы работы конвейера в зависимости

от класса по времени

Класс по времени Класс использования

по производитель- ности по грузоподъем- ности по натяжению

ш П2 пз Н1 Н2 НЗ Ц1 Ц2 ЦЗ

В1 В2 ВЗ В4 В5 вл л с т т вл л с т ВТ л с т ВТ ВТ ВЛ Л с т т ВЛ л с т ВТ л с т ВТ ВТ ВЛ л с т т Л л с т ВТ с с т ВТ ВТ

Примечая легкий, Л — легкий и е. Обозначение режимов работы С — средний, Т — тяжелый. ВТ — конвейера: ВЛ — весьма весьма тяжелый.

1 4

Таблица 2.5. Режимы работы и примеры использования

конвейеров

Время работы в сутки Класс исполь- зования по вре- мени Режимы работы Пример использования конвейера

Менее одной смены В1 вл Периодически работающие конвейе- ры, например, на отдельных секциях склада; для уборки стружки или просыпи земли

Одна смена В2 л Конвейеры всех видов, непрерывна

Две смены ВЗ с работающие на предприятиях различных

Три смены в< т отраслей промышленности

Круглосуточно В5 ВТ Конвейеры для непрерывных техноло- гических процессов в химической, мё« таллургической и других отраслях про- мышленности (например, конвейер Для подачи шихты в доменную печь)

2.2. Характеристика условий работы

Выбор конструкции конвейера и его элементов, материалов для их изготовле-

ния, расчетных коэффициентов сопротивления движению ходовой части, долговеч-

ности, назначения, вида смазочных материалов обусловливается производственными

и температурными (климатическими) условиями, в которых должен эксплуатиро-

ваться конвейер. Окружающая среда характеризуется: климатическими условиями;

температурой; составом и концентрацией пыли; влажностью воздуха; насыщением

его парами химических веществ (растворов, кислот, солей и т. п.), газами, частицами

краски и другими особенностями производственных условий, вредно действующих

на элементы конвейера; пожаро- и взрывоопасностью.

Существует ряд принятых обозначений исполнения конвейеров для микро-

климатических районов с климатом: умеренным — У, холодным — ХЛ, влажным

тропическим — ТВ, сухим тропическим — ТС, сухим и влажным тропическим — Т,

для всех микроклиматических районов на суше (общеклиматическое исполнение) —О.

Характеристика температурных условий работы конвейеров приведена в табл. 2.6.

Если конвейер устанавливается в нескольких помещениях с различными про-

изводственными и температурными условиями, то в качестве расчетной базы при-

нимается помещение с наихудшими условиями. При установке, например, привода

конвейера в отапливаемом помещении, а остальной части — в неотапливаемом, за

основу принимается группа неотапливаемого помещения и особенно учитывается

возможность образования конденсата из окружающего воздуха.

Пожаро- и взрывоопасные среды регламентируются специальными нормативными

материалами применительно к каждой конкретной отрасли промышленности. Основ-

ные требования на проектирование стационарных и подвижных ленточных конвейе-

ров во взрыво-и пожароопасном исполнении регламентированы РТМ 24.093.02—77.

Для работы в этих средах разрабатываются специально пожаро- и взрывобезопасные

конструкции конвейеров.

Влияние температуры окружающей среды характеризуется температурным

коэффициентом |3, %, показывающим в процентах отношение продолжительности

времени t движения ходовой части конвейера в зоне предельных температур (напри-

мер, в сушильной или охладительной камерах) ко времени цикла Тц полного круго-

оборота ходовой части конвейера;

₽= (//Тц)Ю0.

15

Таблица 2.6. Характеристика температурных условий

работы конвейеров

Характерные примеры производственных установок Климати- ческое испол- нение Температура окружающей среды, °C Харак- терные значения темпера- турного коэффи- циента 3, % Катего- рия поме- щен ия (ГОСТ 15150 — 69)

от ДО

Конвейеры, работающие на от- крытом воздухе и в неотапливаемом помещении ХЛ; О У +40 +40 —60 —45 100 100 1, 2 и 3 1, 2, 3

Конвейеры, работающие в отап- ливаемых помещениях У +35 + 10 100 4

Конвейеры, проходящие через су- шильные и нагревательные камеры — + 120 +350 + 10 + 10 20—50 10—30 4 4

Конвейеры, проходящие через охладительные п морозильные камеры — +35 —20 10—50 4

Температурный коэффициент характеризует циклограмму воздействия темпе-

ратуры окружающей среды на ходовую часть конвейера в каждом цикле ее движения.

При выборе расчетных коэффициентов и анализе эксплуатационных данных

необходимо учитывать режим работы и группу производственных и температурных

условий окружающей среды.

2.3. Статические и динамические нагрузки

Статические нагрузки. В процессе эксплуатации конвейера со сложной трассой,

имеющей подъемы и спуски, возможны следующие варианты загрузки конвейера:

ВН-1—нулевая загрузка (холостой ход); ВН-2— нормальная загрузка, обеспе-

чивающая заданную плановую производительность с той или иной неравномер-

ностью, которая обусловлена неравномерностью подачи груза и наличием некоторого

резерва; ВН-3 — наибольшая загрузка по полной пропускной способности грузо-

несущего элемента или по наибольшей производительности загрузочного устройства;

ВН-4 — максимальная прерывистая загрузка, когда все участки трассы загружены

полностью, а участки спусков не загружены (вариант максимального натяжения

тягового элемента); ВН-5 — минимальная прерывистая загрузка, когда загружены

только участки спусков (наиболее вероятно — один спуск наибольшей высоты),

а вся остальная часть трассы конвейера не загружена (условие возникновения мини-

мального вплоть до нулевого и отрицательного натяжения и самопроизвольного

движения ходовой части под воздействием спускающегося груза).

Для конвейеров с прямолинейной трассой, не имеющих подъемов и спусков,

варианты загрузки ВН-4 и ВН-5 исключаются. Загрузка элементов конвейера по

вариантам ВН-3 и ВН-5 обычно ограничивается при фрикционном приводе запасом

сцепления ленты с барабаном, а при приводе с зацеплением предохранительным

устройством (например, срезным пальцем) и реле максимальной защиты электро-

двигателя.

Сложную трассу с подъемами и спусками могут иметь следующие конвейеры:

ленточные, пластинчатые, подвесные всех видов, тележечные, ковшовые, люлечные,

скребковые (с круглыми и фасонными скребками).

Прямолинейную трассу имеют ковшовые элеваторы, штанговые, шагающие,

вибрационные и другие конвейеры подобного типа.

16

Время действия рассмотренных вариантов загрузки различно: ВН-1, ВН-2 —

большой промежуток времени, состоящий из многих циклов; ВН-3 — предельно

возможный в течение одного-двух циклов; ВН-4, ВН-5 — весьма кратковременные,

составляющие сравнительно малую часть одного цикла, их можно рассматривать

как пиковые нагрузки.

Продолжительность действия варианта ВН-4 или ВН-5 равна

‘ -- I 2 ц>

где Lc, L — длины спуска и всей трассы соответственно, м.

Основным расчетным вариантом загрузки конвейера для определения расчет-

ного натяжения тягового элемента и мощности двигателя принимается вариант

ВН-2 с учетом коэффициента возможной перегрузки, обеспечивающего заданную

плановую производительность при возможной неравномерности подачи груза и

неполного использования рабочего времени.

Расчетная линейная нагрузка от транспортируемого груза на 1 м длины кон-

вейера определяется по следующей формуле:

_ kn gQm ср

Ql’ ~ ktkr 3,6v ’

где ka — коэффициент неравномерности подачи груза на конвейер (обычно fea =

— 1,1-г-1,5); при загрузке конвейера из бункера при помощи питателя принимают

kR = 1; g — ускорение свободного падения, g= 9,81 м/с2; Qm Ср — средняя плано-

вая массовая производительность конвейера по техническому заданию, т/ч; kt —

коэффициент использования конвейера по времени (обычно kt =» 0,804-0,95); fer —

коэффициент готовности конвейера; о — скорость движения грузонесущего эле-

мента, м/с.

Динамические нагрузки. Движение ходовой части конвейера (тягового и грузо-

несущего элементов с грузом) имеет периоды неустановившегося и установившегося

движения. Периоды неустановившегося движения кратковременные, состоят из

периодов пуска конвейера (трогание с места и разгон всех движущихся масс до

номинальной скорости) с определенным ускорением и остановки конвейера с соот-

ветствующим замедлением. Период установившегося движения — длительный пе-

риод движения ходовой части с постоянной скоростью.

Конвейер представляет сложную динамическую систему масс, соединенных

упругими связями (лентой, цепью). При включении двигателя привода упругие связи

деформируются и в системе конвейера возникают колебания, появляются динами-

ческие нагрузки на элементы конвейера.

Основное условие снижения пускового динамического усилия — увеличе-

ние времени пуска и, как следствие этого, снижение пускового ускорения движу-

щихся масс

Приближенно максимальное натяжение Smax тягового элемента при пуске

конвейера можно определить по упрощенной! формуле

•$тах = So + IF+ £г)+?г^г] ('-'-/г,,),

где So — первоначальное натяжение тягового элемента, создаваемое натяжным

устройством, Н; IF — статическое сопротивление движению ходовой части, под-

считанное по пусковому коэффициенту сопротивления w', Н; / — ускорение движе-

ния ходовой части при пуске конвейера (рекомендуется принимать / = 0,14-

0,2 м/с2); q0, qr — линейные нагрузки от силы тяжести ходовой части и транспорти-

руемого груза соответственно, Н/м; Lx, Lr — длины холостой (незагруженной) и

груженой ветвей конвейера соответственно, м; kR — коэффициент учета инерции

вращающихся масс (роликов, барабанов и т. п.), ka = 0,054-0,08.

Коэффициент сопротивления движению ходовой части равен

о)'' = k’w,

где k' = 1,24-1,5 — коэффициент увеличения сопротивления при пуске (при пере-

ходе от состояния покоя к движению) конвейера; меньшее значение принимают при

температуре окружающей среды выше 0°, большее — при температуре ниже 0°,

а также, когда катки или ролики имеют подшипники скольжения; w — коэффициент

• - г ' ' 17

сопротивления при установившемся движении, выбранный в соответствии с производ-

ственными условиями работы конвейера.

Время пуска конвейера, обусловленное электросхемой и пусковой характери-

стикой приводного электродвигателя,

f _________(6Д2)кПНОМ 8

375 (Л1ср_ п — Л4сТ) ky ’

где (GD2)K — маховый момент всех движущихся частей конвейера, приведенный

к валу двигателя, кг-м2; /гном—номинальная частота вращения двигателя, мин \

Л1СТ — момент статических сил сопротивления при установившемся движении кон-

вейера, приведенный к валу электродвигателя, Н-м; Мер. п — средний пусковой

момент электродвигателя, Н-м; fey — коэффициент учета упругого удлинения тяго-

вого элемента, обусловливающий неодновременность приведения в движение масс

конвейера (для резинотросовых лент и цепей fey = 0,9+1,0; для резинотканевых

лент fey = 0,7+0,8).

Для электродвигателя с короткозамкнутым ротором, включаемого непосред-

ственно в сеть без пускового устройства, значение Л4Ср. п принимается по каталогу

электродвигателей. Для электродвигателя с фазным ротором, включаемого в сеть через

пусковое устройство (роторную станцию нли тиристорное устройство), значение

Мср, п выбирается таким образом, чтобы было выдержано условие /п > Gi min>

где tn mln = v/[.

Обычно соответствующим подбором параметров пускового устройства прини-

мают Л1Ср. п = (1,24-1,5) Мет'.

(GD2)K = feK (GL>2)P + Г .

?1ном с 8 -*

где feK = 1,1 + 1,25 — коэффициент приведения вращающихся частей механизма

привода конвейера к ротору двигателя; (GD2)p — маховый момент ротора двигателя

(берется из каталога электродвигателей), кг-м2; mt —масса вращающихся частей

элементов конвейера (роликов, барабанов, звездочек и т. п.), кг; г; = 0,8 + 0,9—

КПД привода.

У конвейеров, тяговым элементом которых служит цепь (одна, две), динамические

нагрузки возникают и при установившемся движении из-за изменения размера ве-

дущего радиуса приводной звездочки в процессе ее вращения (так называемая

«динамика цепного привода»). Значения этих нагрузок зависят главным образом от

числа зубьев приводной звездочки г и скорости движения цепи v. При г = 13+20

и м/с эти нагрузки сравнительно незначительны и учитываются соответству-

ющим коэффициентом при выборе запаса прочности цепи.

2.4. Выбор коэффициентов запаса прочности тяговых элементов

Коэффициентом запаса прочности пп называют отношение разрушающей на-

грузки Кр к допускаемой нагрузке КДОп для данного типа тягового элемента:

— Kp/F ДОП-

Допускаемая нагрузка с учетом коэффициента запаса прочности больше или

равна расчетной нагрузке на тяговый элемент.

Принятый запас прочности должен обеспечить надежную, безопасную и долго-

вечную работу конвейера в реальных конкретных условиях его эксплуатации.

Расчетный коэффициент запаса прочности резинотканевой ленты на разрыв опре-

деляется по формуле

_____^11. ном

fepfepfecTfenP

где Пп. ном — номинальный коэффициент запаса прочности (при расчете по нагруз-

кам установившегося движения пп. ном = 7, при поверочных расчетах по пусковым

нагрузкам нп. ном = 5); fep — коэффициент режима работы конвейера:

Режим работы ........................................ ВЛ Л С ТВ ВТ

*-р .................................................. 1,2 1,1 1,0 0,9 0,8

18

kT — коэффициент конфигурации трассы конвейера [принимается в зависимости от

профиля трассы: для горизонтальной — 1,0; для наклонной прямолинейной — 0,90;

для наклонно-горизонтальной (сложной) — 0,85]; &ст — коэффициент стыкового

соединения концов ленты (принимается в зависимости от типа стыка: для вулкани-

зированного —0,90—0,85; для металлических скоб и шарниров — 0,50; для соеди-

нения заклепками — 0,40—0,30); /гпр — коэффициент неравномерности работы

прокладок; принимается в зависимости от количества прокладок:

Количество прокладок, шт............. 3 4 5 6 7 8

Апр................................... 0,95 0,90 0,88 0.85 0,82 0,80

Выбранная лента по прочности должна удовлетворять условию Тдоп.

Графики расчетного запаса прочности ленты приведены на рис. 2.1.

Пп —

прочности ленты при

&ст = Для Раз"

(I—число прокладок)

Рис. 2.1. Значение коэффициен-

та запаса

/<‘р = 1,0 и

личных kT

5, при поверочных

Пп. ном

А'р^т^о^дин

где п'п ном — номинальный коэффициент запаса

прочности для цепи с термообработанными деталями

(при расчете по нагрузкам установившегося движения ном

расчетах по пусковым нагрузкам п'п ном = 3); k° — коэффициент ослабления рас-

четного сечения деталей цепи (при предельно допускаемом износе /г0 = 0,84-0,9,

для вилчатых цепей скребковых конвейеров k0 = 0,5); —коэффициент дина-

мических нагрузок, принимается в зависимости от скорости:

и, м/с ................................. До о,1 0,1—0,3

*дИВ..................................... >’0 0,9

Коэффициент запаса прочности по выносливости цепи равен

Мд [ct (1 + г) -I- С2 (1 — г)]

"п —----------------------------

Св. 0,3

0,8

2ст ’

где Пу = 2,54-3 — коэффициент запаса прочности по усталости

зависимости от

долговечности,

где пу = 2,54-3 — коэффициент запаса прочности по усталости в

режима работы и производственных условий; /гд — коэффициент

приводящий максимальное действующее напряжение к эквивалентному в соответ-

ствии с фактическим режимом действия напряжения по времени; Cj — коэффициент

соотношения предела выносливости для симметричного цикла а_х к временному

сопротивлению при разрыве ав; ct — a_i/aB = 0,334-0,40; с2 — коэффициент кон-

центрации напряжения,масштабного фактора и состояния поверхности, с2 = 2,04-

2,5; г — коэффициент асимметрии . цикла, характеризующий отношение макси-

мального и минимального напряжений в наиболее напряженной детали цепи в пе-

риоде цикла (например, для подвесных конвейеров г = 0,104-0,25).

Коэффициент долговечности равен

Йд = kynkcpkn. Н>

3

йуд — 1; kcp — 607'срЛ'ц/Nо 1;

19

Рис. 2.2. Диаграмма изменения напряжений в дета-

ли цепи за цикл работы конвейера

где feyn — коэффициент упрочнения материала; fecp — коэффициент срока службы

(при 60ТсрЛ(ц < Л'о принимают fecp = 1); fen. н — коэффициент переменности на-

грузки; Тер — заданный расчетный срок службы цепи; обычно принимают Тер =

= 3-104 ч (около 5 лет работы в три смены); УУЦ — число циклов изменения напря-

жений за один кругооборот цепи по трассе конвейера, мин, УУЦ = 1/7"ц; — базовое

число циклов до разрушения деталей цепи; ог- — напряжение в детали цепи в г-м

промежутке цикла, МПа; отах — максимальное напряжение в детали цепи в цикле

при варианте загрузки ВН-2, МПа; ti — время действия напряжения о/, мин.

При Мо = 106 и Тер—3-10*

имеем fecp — 1,216 уЛ1/Тп. Для

получения значений ог- и ti об-

щий график изменения напря-

жений за цикл, включая и пи-

ковые напряжения, например,

на вертикальных перегибах у

подвесного конвейера, разде-

ляется на отдельные прямо-

угольные ступени с напряжения-

ми (ij, ..., On и временем

действия Л, /£, ..., tn (рис. 2.2).

Количество ступеней зависит от

общей конфигурации диаграммы

напряжений. Для наклонных

участков целесообразно выби-

рать ступени так, чтобы

разница в напряжениях смеж-

ных ступеней не превышала

15 %.

Для конвейеров, расположенных в одной плоскости с прямо пропорциональным

распределением напряжений в деталях цепи, вместо диаграммы напряжений можно

пользоваться диаграммой натяжений цепи и по ней выполнять расчет.

Допускаемое натяжение цепи

по износу 5Д0П, Н, обеспечивающее

долговечную ее работу, определяют

по приближенной формуле

доп — Apkp,

где А — площадь соприкосновения

деталей шарнира, мм , р — допус-

каемое давление.в шарнире цепи,

МПа (табл. 2.7).

Более точный расчет необхо-

димо выполнять по эквивалентно-

му удельному давлению, так как

на замкнутом контуре трассы уси-

Таблица 2.7. Допускаемое давление

в шарнирах термообработаниых цепей, МПа

Условия работы конвейера Скорость движения, м/с

ДО 0,15 0,15 — 0,3 св. 0,3

Хорошие 40 35 30

Средние 35 30 25

Тяжелые 30 25 20

лия в шарнирах изменяются по

величине от некоторого минимума до максимума. Окончательный типоразмер вы-

бирается из сравнения расчетов на прочность, выносливость и износ. Для цепей

без термообработки допускаемое давление значительно понижается.

2.5. Материалы для элементов конвейеров

Выбор материалов для элементов конвейеров должен обеспечить удовлетворение

требованиям прочности, долговечности и минимальной массе изделия. Требование

снижения массы н применение передовой малоотходной технологии в значительной

степени уменьшило использование в современных конструкциях конвейеров чугун-

ного и стального литья, потребовало широкого применения штамповки, ковки, пе-

риодического проката, тонкостенных гнутых профилей. Значительная часть кон-

струкций конвейеров (опорные рамы, станины, барабаны и т. п.) выполняются свар-

ными при помощи электродуговой сварки.

20

Сварные конструкции наряду с большими достоинствами (высокой технологии»

ностью, широкими возможностями автоматизации, отсутствием ослабляющих от-

верстий и т. п.) имеют и серьезные недостатки: повышенную склонность к усталост-

ному разрушению при знакопеременном цикличном нагружении и при низких тем-

пературах окружающей серды; возможность коробления (деформирования) в про-

цессе сварки и возникновения остаточных деформаций. Эти недостатки необходимо

учитывать при проектировании сварных конструкций.

Попытки широкого применения пластических масс не увенчались успехом вслед-

ствие их малой механической прочности, хрупкости и недостаточной надежности,

поэтому в конвейеростроении наибольшее распространение получили стали различ-

ных марок. Примеры применения материалов для характерных деталей и комплек-

тов конструкций конвейеров приведены в табл. 2.8.

Выбор марки материала определяется действующими усилиями и ответствен-

ностью назначения машины. Особую группу составляют резинотехнические изде-

лия: конвейерные ленты, детали уплотнений, упругие элементы вибрационных

конвейеров, прокладки и т. п. Они изготовляются из материалов, указанных

в ГОСТ 20—76 и соответствующих технических условиях, и поставляются готовыми

комплектами.

Таблица 2.8. Материалы для элементов конвейера

Материал Марка Пример применения

Чугунное литье СЧ 15-32; СЧ 18-36; СЧ 28-48 Блоки натяжных устройств, корпуса и крыш- ки редукторов, корпуса подшипников валов, тормозные колодки

Стальное литье 35Л; 45Л; 55Л Корпуса подшипников, рычаги и шкивы тор- мозов, корпуса муфт, зубчатые колеса открытых передач, тормозные шкивы, звездочки, катки ходовой части пластинчатых, тележечных, скребковых конвейеров

Прокатная сталь, уг- леродистая, класс 38/23 ВСтЗсп2; ВСтЗсп4 Станины средней части, подвесные и опорные конструкции, рамы под приводы и натяжные устройства

ВСтЗсп5 Барабаны отклоняющие, оборотные, при- водные; оси роликоопор

ВСтЗкп2; ВСтЗпс2; ВСтЗпсб Вспомогательные элементы конструкций (лест- ницы, перила, настилы, кожухи и т. п.)

15; 20 Корпуса роликов роликоопор, втулки пла- стинчатых втулочных цепей (с последующей термообработкой)

40; 45; 50 Пластины и валики пластинчатых цепей (с тер- мообработкой), валы барабанов, катки кареток и тележек, звездочки

21

Продолжение табл. 2.8

Материал Марка Пример применения

Сталь ле- гированная 20Г; 20Х; 40Х; 40ХВА; 40Г2; 50Г2 Валики пластинчатых цепей (с термообработ- кой), детали разборной цепи (с термообработкой)

40Х; 45Х; 40ХН Зубчатые колеса, валы барабанов и звездочек, редукторов

60С2 Пружины

14Г2 Ходовые (направляющие) пути подвесных конвейеров (особенно на участках вертикаль- ных и горизонтальных поворотов)

50Г; 65Г Катки тяжелонагруженных конвейеров, рель- сы поворотных участков

Для конструкций конвейеров, работающих в условиях низких температур

(до —40 и —65 °C, исполнение ХЛ), необходимо применение низколегированных

сталей классов С44/29 и С46/33, марок 09Г2-12 (ГОСТ 19282—73), 09Г2-15

(ГОСТ 19281—73), 15ХСНД-15 (ГОСТ 19282—73) и другие спокойной плавки с га-

рантированными значениями ударной вязкости и повышенной стойкости в среде

низкой температуры и атмосферной коррозии.

При работе конвейера в условиях жаркого и влажного тропического климата

вредное воздействие на элементы конвейера оказывает также окружающая биоло-

гическая среда (наличие плесени, микроорганизмов, насекомых и т. п.). Эти особен-

ности должны быть обязательно учтены при выборе сорта текстильных, резиновых,

изоляционных и других материалов и покрытий.

2.6. Основные вопросы надежности

Важной задачей современного машиностроения является повышение качества ма-

шин непрерывного транспорта, основным показателем которого является’надежность.

Терминология по надежности установлена в ГОСТ 13377—75, который опре-

деляет надежность как свойство объекта выполнять заданные функции, сохраняя

во времени значения установленных эксплуатационных показателей в заданных'пре-

делах, соответствующих заданным режимам и условиям использования, техниче-

ского обслуживания, ремонтов, хранения и транспортирования.

[Для повышения надежности машин непрерывного транспорта необходимо ре-

шить комплекс различных проблем, включающих создание материалов с необходи-

мыми физико-механическими свойствами, совершенствование технологии изготовле-

ния, сборки, контроля и регулировки машин, совершенствование методов расчета

и проектирования металлоконструкций, приводов и машины в целом, а также

повышение надежности лент, цепей и средств автоматики^

В зависимости от назначения машин можно по-разному оценивать их показа-

тели надежности. Для машин непрерывного транспорта важна безотказность их

работы в течение заданного времени. Таким образом, основным показателем этих

машин является вероятность их безотказной работы Р (t) в течение заданного интер-

вала времени t = Т. Значение Р (/), как всякой вероятности, находится в пределах

0 :^:/-’(/)?< 1 и выбирается в зависимости от класса надежности изделий:

Класс надежности . . 0 1 2 3 4 5

Р (t) ........ <0,9 >0,9 >0,99 >0,999 >0,9999 1,0.

22

При обычных требованиях к надежности задаются ресурсом изделия Тр или

сроком службы Тсл. В этом случае о безотказности изделия судят непосредственно

по значению Р ((), где t= Tv— TC1J. Например, если вероятность безотказной

работы конвейера в течение 1000 ч равняется 0,95, то это значит, что только около

5 % конвейеров этой модели потеряют работоспособность раньше, чем через 1000 ч

работы.

По данным Львовского проектно-конструкторского института конвейерострое-

ния, при испытании в течение 4000 ч серийного образца грузонесущего конвейера

типа ГН-100Р наработка на отказ составила 384 ч, а среднее время ликвидации от-

каза — 1,14 ч.

Безотказность ленточных и цепных конвейеров во многих случаях определяют

сроки службы лент и цепей, зависящие от большого числа факторов.

Долговечность конвейерных лент зависит от длины конвейера и скорости дви-

жения ленты, материала основы ленты, толщины и свойств резины и обкладок, от

транспортируемого груза, погрузочных и разгрузочных устройств, а также от усло-

вий эксплуатации.

Средние сроки службы конвейерных лент в зависимости от условий эксплуата-

ции, вида транспортируемого груза, типа ленты, ее длины и скорости нормирует

ГОСТ 20—76 для лент общего назначения и морозостойких (табл. 2.9). Однако эти

данные носят справочно-рекомендательный характер, так как не учитывают ряда

важных факторов.

Институтом «Гипроникель» на основе обработки большого числа данных раз-

работана формула для определения сроков службы лент Тел, я, при транспортиро-

вании рядовой горной массы;

5

200ВМcos П ,

?сл = ’ (l + af)ph~ kl>

где В — ширина, м; d — толщина рабочей обкладки, мм; Р — угол наклона кон-

вейера, ... °; L — длина конвейера, м; а — средний линейный размер кусков, м;

[ — коэффициент крепости транспортируемой породы по Протодьяконову; р — плот-

ность груза в целике, т/м3; h — высота падения груза на ленту при загрузке; м;

fej — коэффициент конструкции тканевого каркаса ленты (для прокладок из хлоп-

чатобумажного бельтинга—1,2; с нейлоновой основой — 1,4; с тросовой основой —

1,4—1,5); /г2 — коэффициент качества обкладок ленты (с обычным резиновым покры-

тием — 1; с износоустойчивыми обкладками — 1,8—2,0); /е3— коэффициент упру-

гости опор (жесткие — 1; упругие — 1,2—1,25); /г4 — коэффициент места и харак-

тера установки (на поверхности: стационарная— 1, передвижная — 0,6; в шахте:

стационарная — 0,5; передвижная — 0,3); ks — коэффициент, учитывающий пред-

варительную подсыпку мелочи на ленту при транспортировке рядовой руды (при

отсутствии подсыпки — 1; при наличии хорошей подсыпки — 2,0—2,5).

Институтом «Гипроруда» рекомендуется формула для определения сроков

службы ленты Тса, ч, при транспортировании скальных грузов:

г,

„ 800 ОООВ/Z cosfi ГТ ,

Гл = --------Q--------1 Р/.

1=1

где Q — производительность конвейера, т/ч; k±.k6 — коэффициенты для расчета

срока службы ленты (табл. 2.10).

Институтом УкрНИИпроект предложена формула для расчета срока

службы лент, транспортирующих рыхлые вскрышные породы:

Тсл= (ИЗО-230В) VI Шг,

где k± — коэффициент, учитывающий характер установки и типы роликоопор (соот-

ветственно для стационарного и передвижного конвейеров с жестко установленными

роликоопорами — 1,0 и 0,95; с подвесными роликоопорами — 1,35 и 1,30); fe2 —

коэффициент конструкции каркаса ленты (с сердечником из хлопчатобумажной

23

Таблица 2.9. Средние сроки службы (мес) конвейерных лен1

общего назначения и морозостойких

Кате- Характеристика транспортируемого груза Тип ткани тягового каркаса Время одного оборота ленты, с

горня условий эксплу- атации Обозначе- ние ленты V 24—60 61 — 120 121 — 180 О со Л

Очень тяжелые Тяже- лые Средние Легкие Руды черных и цветных металлов, крепкие горные породы кусками размером до 500 мм и Др. Известняк, до- ломит крупностью до 500 мм, руды черных и цветных металлов кусками размером до 350 мм, бревна диаметром до 900 мм и др. Руды черных и цветных металлов, крепкие горные породы кусками размером до 80 мм, уголь рядовой, из- вестняк, доломит, кокс кусками раз- мером до 150 мм, агломерат, шихта, концентрат руд- ный, глины, це- мент, динас, пе- сок, кирпич, мяг- кие вскрышные породы и др. Формовочная земля, уголь дроб- леный, неабразив- ные сыпучие гру- зы и др. 1; 1М 2Р; 2РМ 1; 1М 2Р; 2РМ 2М 2; 2М 2; 2М 3, 4 Нити основы и утка из син- тетического волокна То же Нити основы и утка из син- тетического волокна Нити основы й утка из син- тетического волокна Нити основы и утка из ком- бинации поли- эфирного и хло- пчатобумажно- го волокна Нити основы и утка из ком- бинации поли- эфирного во- локна или из синтетическо- го волокна То же 28 22 36 30 15 22 20 15 30 24 39 33 17 15 25 23 17 32 26 42 36 18 17 28 26 20 34 28 44 38 20 18 30 28 22 26 30 48 40

ткани — 0,9; из химических волокон — 1,0; для резинотросовой ленты — 1,35);

k3 — коэффициент скорости ленты (для скорости ленты ол = 3,0; 4,0; 5,0; 6,0 м/с

соответственно k3— 1,15; 1,0; 0,9; 0,8); kt — коэффициент высоты погрузки (при

высоте погрузки 1,0; 2,0; 3,0 м соответственно kt = 1,1; 0,9; 0,7); k5 — коэффициент,

учитывающий угол установки конвейера (при угле установки конвейера 0, 10, 20я

соответственно k5 = 1,0; 0,95; 0,9).

Для обеспечения гарантированного срока службы цепи, который обычно равен

10 000—15 000 ч, необходимо достигнуть требуемой износостойкости цепи. Теорети-

ческие и экспериментальные исследования показывают, что она пропорциональна

24

Таблица 2.10. Значения коэффициентов для расчета

срока службы леиты в зависимости от транспортируемого материала,

условий работы и конструкции конвейера

Характеристика условий Коэффициент kj Значения коэф- фициента

Кусковатый и абразивный груз крепостью f= 124-16 (по П ротодьяконову) Ширина выпускного отверстия дробилки (в скобках — крупность куска), мм: 25 (45) 50(90) 100 (180) 150 (240) 200 (360) 250 (450) 300 (540) Место установки конвейера и его тип в закрытом помещении на поверхности: станционарный передвижной в шахте: стационарный передвижной Конвейерная лента Материал каркаса: комбинированные нити » » синтетический резинотросовый Качество обкладки: резиновая износоустойчивая Толщина рабочей обкладки ленты, мм: 3 4,5 6,0 8,0 и более Характер загрузки Скорость ленты (в скобках — для крупно- кускового абразивного материала), м/с: 3(2) 4(3) 5(4) 6(5) Подсыпка: с подсыпкой без подсыпки ki kt ^3 = ^З-Ш &з ^3 «3 k4 = k4k”5k4 ki 0,73 0,62 0,48 0,39 0,32 0,24 0,17 1,0 0,8 0,5 0,5 0,3 1,0 1,4 2,1 2,1 1,0 2,0 1,0 1,2 1,4 1,9 1,0 0,75 0,45 0,25 До 2,0 1,0

25

Продолжение табл. 2.10

Характеристика условий Коэффициент к^ Значения коэф- фициента

Амортизирующее устройство в месте за- грузки: имеется не имеется Конструктивные особенности Тнп привода: однобарабанный головной однобарабанный промежуточный двухбарабанный Тип натяжного устройства: грузовое или лебедочное автоматиче- ское винтовое Способ разгрузки: через головной барабан промежуточная разгрузка Отношение диаметра барабана Dq к числу прокладок /, мм: 100 75 50 Тип роликоопор: жесткие подвесные К ^5 £ £ k"' 1,0 0,7 1,0 0,9 0,8 1,0 0,8 1,0 0,8 1,0 0,56 0,25 1,0 1,2

давлению в шарнирах, зависит от скорости движения цепи, числа зубьев звездочки,

условий смазки, транспортируемой среды, равномерности загрузки н некоторых

других факторов. Приблизительные сроки службы различных цепей могут быть

определены по следующим формулам, в которые заложены указанные выше кри-

терии (СТ СЭВ 535—77; 1011—78):

для тяговой пластинчатой цепи

«г 44С*б/cPonj/" z Ъ г-:——

Тсл =-------

для тяговой разборной цепи типа Р1

7456^ р ъ

для тяговой разборной цепи типа Р2

4956^СРОП]/" z ——

/ерг ц

для круглозвенной цепи повышенной прочности

Тсл —

626XMZ г з

—ГТлГ—

где — предельно допустимое увеличение шага цепи, %; kc — коэффициент смазки

и транспортируемой среды (табл. 2.11); Рол — проекция опорной поверхности шар-

26

Таблица 2.11. Коэффициент смазки и транспортируемой среды |8]

Вид смазки и транспортируемой среды Значение kc при скорости цепи, м/с

0,2 0,2 —1,0 >1,0

Капельная смазка (3—6 капель/мин) или масляный резервуар 2,0—3,0 1,2—1,4 1,0

Регулярная смазка кистью или поли- вом 1,5—2,0 1,1—1,3 1,0—1,2

Внутришарнирная смазка 1,5—2,0 1,2 0,8—1,0

Недостаточная смазка 0,6—0,8 0,2—0,4 0,1—0,2

Смазка с абразивом (15—20%) 0,2—0,3 0,1—0,2 0,05—0,1

Чистый гипс, тальк, сырьевая мука, чистый уголь 1,1—1,3 0,8—1,0 0,6—0,8

Уголь с включением до 15—20 % по- 0,7—0,9 0,5—0,7 0,3—0,5

роды Цемент 0,9—1,0 0,8—0,9 0,6—0,7

Щебень и цементная мелочь 0,4—0,5 0,3—0,4 0,2—0,3

Шлак и кварцевый сухой песок 0,3—0,4 0,2—0,3 0,1—0,2

Шлак и кварцевый песок от влажно- го до сырого 0,15—0,2 0,1—0,15 0,05—0,1

нира цепи, мм2; г — число зубьев звездочки; /?р — коэффициент режима работы

(табл. 2.12); Гц — рабочая нагрузка цепи, Н; Гц — длина цепного контура, выра-

женная в шагах; — скорость движения цепи, м/с; <1ц — калибр цепи для кругло-

звенных цепей, мм; кц — коэффициент, учитывающий тип цепи и класс прочности;

ka — коэффициент проекции шарнира.

Различают два вида предельно допустимого увеличения шага цепи: по потере

прочности шарнира 6Ш и по нарушению зацепления цепи со звездочкой 6Ц. Пре-

дельно допустимое увеличение шага цепи 6/ определяют как меньшее значение

из двух 6Ш или 6ц и принимают в качестве расчетного, %;

для шарнирных цепей

6Ш < 25 6Ц = 400Л</(/цг);

для круглозвенных цепей

6Ш = ™ (1 - -^7^) ^25du//u,

где (1ц — калибр цепи, диаметр валика или калибр звена, мм; /ц — шаг цепи, мм;

hf — высота зуба, измеренная от шаговой линии (хордальная), мм; z— число зубьев

Таблица 2.12. Коэффициент режима работы kp

в зависимости от нагрузки и транспортирующего устройства [8 ]

Вид нагрузки Цепные устройства

1,0 Равномерная Стационарные транспортеры для штучных предметов

1,3 Небольшие толчки, средняя пульсация Скребковые конвейеры, транспор- теры для сыпучих материалов, цепные подъемники

1,5 Толчки средней силы, боль- шая пульсация Эскалаторы, подъемники для бре- вен

1,7 Толчки большой силы, сред- ней силы, опережающие удары Ковшовые элеваторы, толкающие конвейеры

27

звездочки; А — геометрическая характеристика зацепления (А = tp/Da, где Dn —

диаметр элемента зацепления цепи (втулки, катка, ролика), мм); Fp — разруша-

ющая нагрузка, Н.

Коэффициент /гц, учитывающий тип и класс прочности, определяется по фор-

муле feu = 0,03 КFp/du.

Коэффициент проекции шарнира равен = 0,3 Кб/ц.

Характеристикой безотказности установки может служить параметр потока

отказов <о — среднее число отказов (наработка на отказ), возникающих за единицу

времени, т. е. отношение суммарной длительности работы изделия к числу отказов,

врзникших за этот период.

Показателем, характеризующим долговечность машины, является коэффициент

технического использования feT. п, который равен отношению времени работы ма-

шины за некоторый период эксплуатации к времени работы машины за этот же

период с учетом продолжительности ремонтов. Коэффициент технического исполь-

зования является безразмерной величиной (0 < kT_ п < 1) и численно равен вероят-

ности того, что в данный, произвольно взятый, момент времени машина работает,

а не ремонтируется.

Основным показателем долговечности изделия следует считать коэффициент

долговечности /гд, который характеризует период полной эксплуатации изделия,

равен коэффициенту feTil5, взятому за период полной эксплуатации, и определяется

по формуле

I ' 1=1 /.

где Т; — продолжительность ремонта t-й детали (сборочной единицы); Tt — срок

службы до отказа i-й детали (сборочной единицы).

Коэффициент зависит от суммы относительных ремонтных потерь, которая

определяется по следующей формуле:

\Ч Т1 _ । т2 I .

Zj 7’/ ~ 7'1 Т2 ’ Тп ’

1=1

где i— 1, 2, ..., п. Например, для системы подвесных конвейеров целесообразно

иметь /гт. и = 0,98=0,96, а для отдельных конвейеров, входящих в систему,—

feT-II ~ 1,0=0,975 и наработку на отказ не менее одной рабочей недели для замены

отказавшей детали в межсменный период.

Экономическим показателем надежности k3 может служить сумма затрат, свя-

занных с изготовлением и эксплуатацией машины, отнесенная к длительности ее

эксплуатации.

Следует стремиться к минимальному значению показателя k3 за счет рациональ-

ного распределения капиталовложений между сферой производства и эксплуатацией.

Однако при прочих равных условиях, чем дешевле изделие, тем больше затрат при-

ходится на его эксплуатацию, поэтому во многих случаях с экономической точки .

зрения выгоднее делать изделие более надежным. При проектировании, кроме того,

очень важно правильно установить соотношение долговечностей отдельных элементов

конвейера на основе технико-экономических соображений и возможностей ремонта.

Так, например, в подвесном конвейере замена ходового пути требует полного де-

монтажа конвейера и его длительной остановки, а замена кареток или тележек

производится в межсменный период без нарушения работы конвейера.

При определении вероятности безотказной работы Р (/) сложной системы необ-

ходимо расчленить ее на отдельные элементы,для каждого из которых отдельно опре-

деляют вероятность безотказной работы. Для этого широко используют структурные

схемы, в которых каждый элемент характеризуется своим значением вероятности

безотказной работы в течение заданного периода времени.

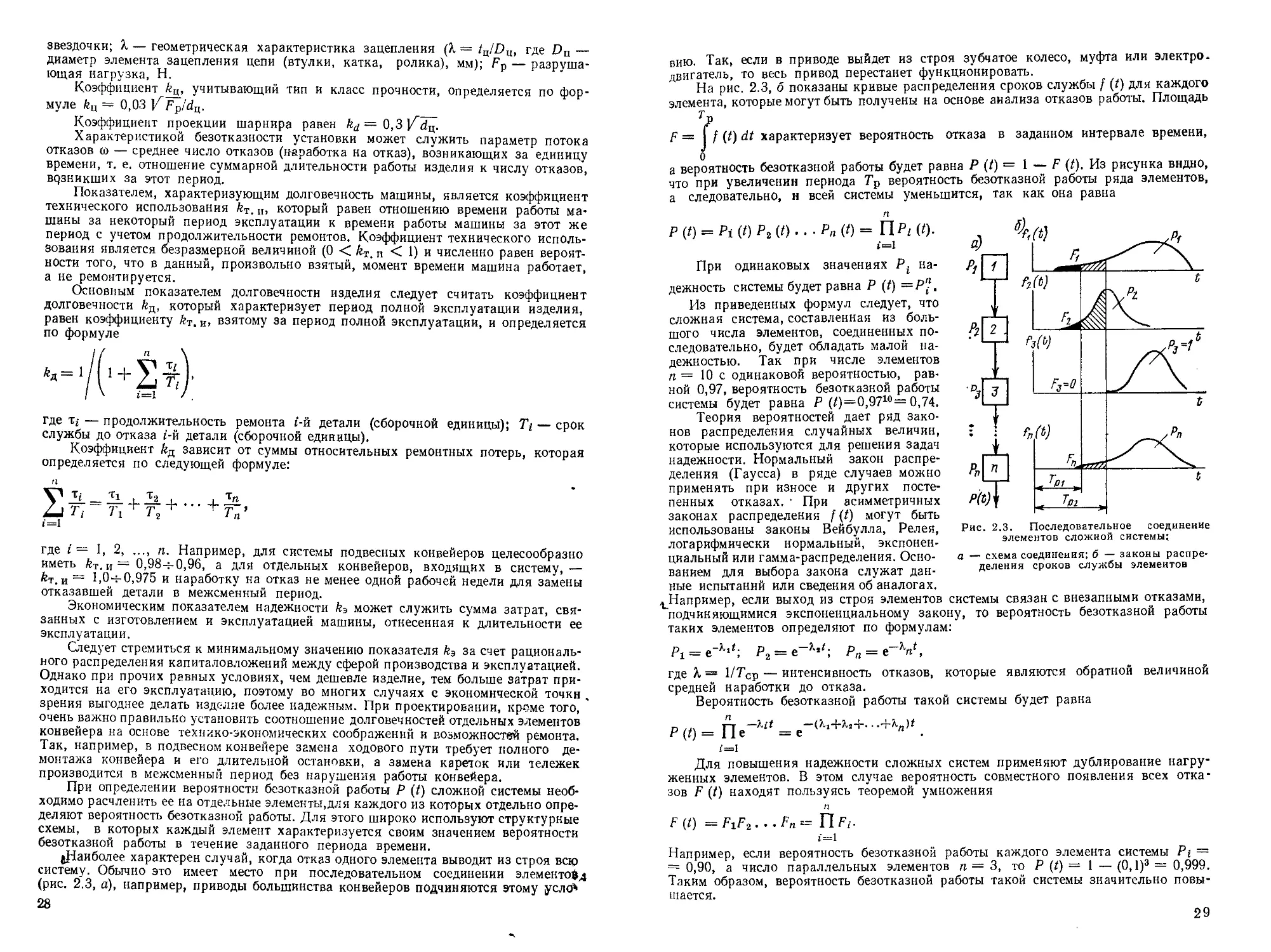

(Наиболее характерен случай, когда отказ одного элемента выводит из строя всю

систему. Обычно это имеет место при последовательном соединении элементов,}

(рис. 2.3, а), например, приводы большинства конвейеров подчиняются этому уело*

28

вию. Так, если в приводе выйдет из строя зубчатое колесо, муфта или электро,

двигатель, то весь привод перестанет функционировать.

На рис. 2.3, б показаны кривые распределения сроков службы f (t) для каждого

элемента, которые могут быть получены на основе анализа отказов работы. Площадь

7

F = I f (/) dt характеризует вероятность отказа в заданном интервале времени,

о

а вероятность безотказной работы будет равна Р (t) = 1 — F (/). Из рисунка видно,

что при увеличении периода Тр вероятность безотказной работы ряда элементов,

а следовательно, и всей системы уменьшится, так как она равна

п

Р (0 = Pitt) P2(t)...Pn (t) = Пр£ (0-

i=l

При одинаковых значениях Р. на-

дежность системы будет равна Р (/) =Р".

Из приведенных формул следует, что

сложная система, составленная из боль-

шого числа элементов, соединенных по-

следовательно, будет обладать малой на-

дежностью. Так при числе элементов

п = 10 с одинаковой вероятностью, рав-

ной 0,97, вероятность безотказной работы

системы будет равна Р (/)=0,9710= 0,74.

Теория вероятностей дает ряд зако-

нов распределения случайных величин,

которые используются для решения задач

надежности. Нормальный закон распре-

деления (Гаусса) в ряде случаев можно

применять при износе и других посте-

пенных отказах. • При асимметричных

законах распределения f (t) могут быть

использованы законы Вейбулла, Релея,

логарифмически нормальный, экспонен-

циальный или гамма-распределения. Осно-

ванием для выбора закона служат дан-

ные испытаний или сведения об аналогах.

Рис. 2.3. Последовательное соединение

элементов сложной системы:

а — схема соединения; б — законы распре-

деления сроков службы элементов

Например, если выход из строя элементов системы связан с внезапными отказами,

подчиняющимися экспоненциальному закону, то вероятность безотказной работы

таких элементов определяют по формулам;

Pi = е P2 = t Рп = ъ

где X = 1/Тср — интенсивность отказов, которые являются обратной величиной

средней наработки до отказа.

Вероятность безотказной работы такой системы будет равна

P(t) = = е-(М+Х2+...+Х„)£ .

i=i

Для повышения надежности сложных систем применяют дублирование нагру-

женных элементов. В этом случае вероятность совместного появления всех отка-

зов F (t) находят пользуясь теоремой умножения

F (0 = ГхГ2 . . . Fn П Fi.

i=l

Например, если вероятность безотказной работы каждого элемента системы Pt ~

= 0,90, а число параллельных элементов п = 3, то Р (I) = 1 — (0,1)3 = 0,999.

Таким образом, вероятность безотказной работы такой системы значительно повы-

шается.

29

Глава 3

ОБЩИЕ ВОПРОСЫ РАСЧЕТА, ПРОЕКТИРОВАНИЯ

И ЭКСПЛУАТАЦИИ КОНВЕЙЕРОВ

3.1. Расчет и проектирование конвейеров

Расчет конвейеров при проектировании проводится в два этапа: предваритель-

ный расчет основных параметров конвейерной установки в соответствии с техниче-

ским заданием иа проектирование и поверочный расчет, определяющий прочность

узлов и деталей и соответствие техническому заданию (в процессе поверочного рас-

чета уточняются значения параметров конвейера, определенные в предварительном

расчете).

Исходные данные для расчета. Техническое задание на проектирование транс-

портирующей установки должно содержать характеристику транспортируемого

груза, максимальную производительность машины, сведения об условиях работы

и схемы трассы транспортирования со всеми необходимыми размерами. В характе-

ристике насыпного груза указывается его наименование, насыпная плотность, род

груза (рядовой, сортированный), максимальный размер типичных кусков а' и наи-

больших кусков Оглах, влажность, коэффициент внутреннего fB и внешнего f трения,

начальное сопротивление сдвигу т0, процентное содержание максимальных кусков

и самых мелких фракций (порошкообразных и пылевидных).

В характеристике штучных грузов указывается их наименование, масса одной

штуки, форма и габаритные размеры груза. Кроме того, приводятся сведения

об особых свойствах грузов (взрывоопасности, абразивности, острокромчатости,

липкости, недопустимости загрязнения, кантования, крошения, ядовитости, вы-

сокой температуре и т. п.).

В условия работы включаются следующие сведения: число часов работы в сутки

и дней работы в год; место установки (отапливаемое или неотапливаемое помещение,

на открытом воздухе и т. п.); пределы колебаний температуры окружающей среды;

наличие повышенной влажности, химически активных газов, запыленность воздуха

и т. п. Условия работы конвейера описаны в гл. 2, для предварительных расчетов

можно использовать табл. 3.1 и 3.2.

При расчете различных конвейеров часть расчетных формул носит общий ха-

рактер, т. е. одни и те же формулы могут применяться для расчетов отдельных пара-

метров всех или нескольких типов конвейеров. К общим расчетам относятся опре-

деление производительности, сопротивлений движению рабочего органа, натяжений

тягового органа, динамических усилий в цепи, тягового усилия конвейера, мощ-

ности привода и др.

Таблица 3.1. Условия работы конвейера

Режим Характеристика

Легкие (Л) Средние (С) Тяжелые (Т) Весьма тя- желые (ВТ) Чистое, сухое, отапливаемое, хорошо освещенное помещение; отсутствует абразивная пыль; конвейер доступен для обслужи- вания, осмотра и ремонта Отапливаемое помещение; небольшое количество абразивной пыли; временами влажный воздух; средние освещенность и до- ступность для обслуживания Работа в неотапливаемом помещении и на открытом воздухе; возможны большое количество абразивной пыли или повышенная влажность воздуха; плохие освещенность и доступность для об- служивания Очень пыльная атмосфера и наличие факторов, вредно влияю- щих на работу конвейера

30

Таблица 3.2. Параметры, определяющие условия работы '

конвейера

Параметр Режим условий работы

Легкие Средние Тяжелые Весьма тяжелые

Время работы в сутки, ч Свойства груза: До 6 6—12 12—18 Св. 18

насыпная плотность, т/м® До 0,6 0,6—1,1 1,1—2,0 Св. 2,0

размер куска, мм До 20 20—60 60—160 Св. 160

абразивность и кор- розионность Нет Слабые Средние Сильные

Влажность воздуха, % До 50 50—65 65—90 Св. 90

Запыленность воздуха, мг/м3 Температура окружаю- щей среды, °C; До 10 10—100 100—150 Св. 150

ОТ +5 0 —20 —40

до +25 +30 +30 +40

Производительность. Различают производительность массовую Qm (т/ч), объем-

ную Qo (м3/ч) и штучную Q2 (шт./ч); эти величины связаны зависимостями:

Qm = QoP; Qm = m/Qz/ЮОО, (3.1)

где р — насыпная плотность, т/м3; т[ — масса штучного груза, кг.

Массовая производительность определяется по формуле

Qm = 3,6<?rt>, (3.2)

где qP — расчетная линейная нагрузка, или масса груза, отнесенная к 1 м длины

груженого участка тягового органа, кг/м; о — скорость движения груза, м/с.

При движении насыпного груза непрерывным потоком постоянного сечения

расчетная линейная нагрузка определяется в п. 2.3 или по выражению qr = 1000 Fp,

где F — площадь сечения потока насыпного груза, м2.

При движении груза отдельными частями расчетная линейная нагрузка равна

qP—ttiiT, где Т — расстояние между последовательными порциями насыпного

груза или штучными грузами, м.

Если отдельная порция груза состоит из i единичных грузов массой m’it то

т. = 1т'{.

Объемная производительность равна

Qd = 3600FO. (3.3)

Штучная производительность равна

Qz= 3600/о/Т. (3.4)

При заданной производительности Q2 (шт./ч), или Qm (т/ч) шаг Т (м) подвесок,

люлек или полок конвейеров для штучных грузов определяется по формуле

Т = 3,6om'.i/Qz. (3-5)

Полученный расчетом шаг Т проверяется на проходимость при огибании

звездочек и на подъемах по условию Т /’min-

31

В горизонтально-замкнутых конвейерах Tmin определяется из условия, чтобы

подвески не задевали друг друга при обходе звездочек (рис. 3.1, а):

Tmla=2Roat-, tg at « , (3.6)

где Rq — радиус начальной окружности звездочки; Ьп — ширина люльки; Amin*-*

минимальный зазор между подвесками.

В вертикально-замкнутых конвейерах ^min определяется из условия, чтобы

люльки не задевали одна за другую при огибании цепью звездочек (рис. 3.1, б);

Тmln = Ьл — Н V~ (2R0/H)— 1 + Roat' H — Amln/2; = л/2 -|- P<, (3.7]

где Лл — высота люльки; угол Р, определяется из условия: sin Р/ = HlR0 — 1

Рис. 3.1. Расположение подвесок и люлек

На наклонных участках трассы конвейеров (рис. 3.1, в) наименьший шаг между

осями подвесок проверяется по условию свободной проходимости:

У mln — Gmax + Amin)/C°s Рк> (3-8)

где Zmax — максимальная длина подвески с грузом; 0К — угол наклона трассы

к горизонтали (fJK 45°).

На вертикальных участках (рис. 3.1, г) Ттш = йп4~ Amin, где ha— макси-

мальная высота подвески.

Если насыпной груз перемещается в ковшах, то расчетная линейная нагрузка

определяется по формуле

<7г = £Рф(/к//'к> (3.9)1

где 7К — вместимость ковша, л; ф — коэффициент использования вместимости

ковша; Тк — шаг между ковшами, м.

При заданной производительности Qm (т/ч) относительная вместимость ковшей

Vq = Ик/Тк (л/м) определяется по формуле

Vq = Qml (З.бофр). (3.10)

32

Производительность пассажирских конвейеров определяется по формуле

== 3600В»гп, (З.П)

где В — ширина ленты или пластинчатого настила, м; о — скорость ленты или

пластинчатого настила, v =0,354-0,95 м/с; zn— количество пассажиров на 1 м2.

Производительность Qm устройств циклического действия определяется по

формуле

Qm = 3,6тп. Г/Тц, (3-12)