Автор: Вереина Л.И.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства механика справочник обработка металлов станки станочные конструкции издательство машиностроение

ISBN: 5-217-03138-7

Год: 2002

Л.И.Вереина

ОБРАБОТКА

НА СТРОГАЛЬНЫХ

И ДОЛБЕЖНЫХ

СТАНКАХ

Справочник

Современные технологии -

f современному производству

Редакционный совет

Ю.С. Степанов

Председатель редакционного совета

В.Ф. Безъязычный

Главный редактор

Члены совета:

А.М. Дальский, И.Н. Жесткова,

Ю.М. Зубарев, Ю.Г. Кабалдин,

А.В. Киричек, А.И. Кондаков

(зам. Главного редактора),

А.Г. Суслов, В.М. Смелянский,

А.Г. Схиртладзе (зам. Председателя

редакционного совета),

Г.А. Харламов

Д.Е. Аликулов (Узбекистан),

М.М. Жасимов (Казахстан),

А.Н. Михайлов (Украина),

М.Л. Хейфец (Беларусь)

Библиотека Технолога

Л.И. Вереина

ОБРАБОТКА

НА СТРОГАЛЬНЫХ

И ДОЛБЕЖНЫХ

СТАНКАХ

Справочник

Scan by

BQOTlOg

Москва “Машиностроение” 2002

УДК 621.911

ББК 34.635

В31

Рецензенты: канд. техн, наук С. Н. Калашников; инж. С. В. Меркулов

Вереина Л. И.

ВЗ1 Обработка на строгальных и долбежных станках: Справочник.

Библиотека технолога. - М.: Машиностроение, 2002. - 304 с.: ил.

Даны сведения об устройстве и эксплуатации поперечно-строгальных и

продольно-строгальных, долбежных и комбинированных станков отече-

ственных и зарубежных моделей, а также их технические характеристики

и кинематические схемы; изложены основы теории резания металлов,

сведения о режущем инструменте и режимы резания, особенности техно-

логических операций; рассмотрены типовые механизмы строгальных и

долбежных станков, этапы автоматизации и перспективы развития стро-

гальных и долбежных станков и методы обработки на них.

Для инженерно-технических работников, а также может быть исполь-

зован в качестве пособия в вузах, техникумах и при профессиональном

обучении рабочих на производстве.

ISBN 5-217-03138-7

© Издательство «Машиностроение», 2002

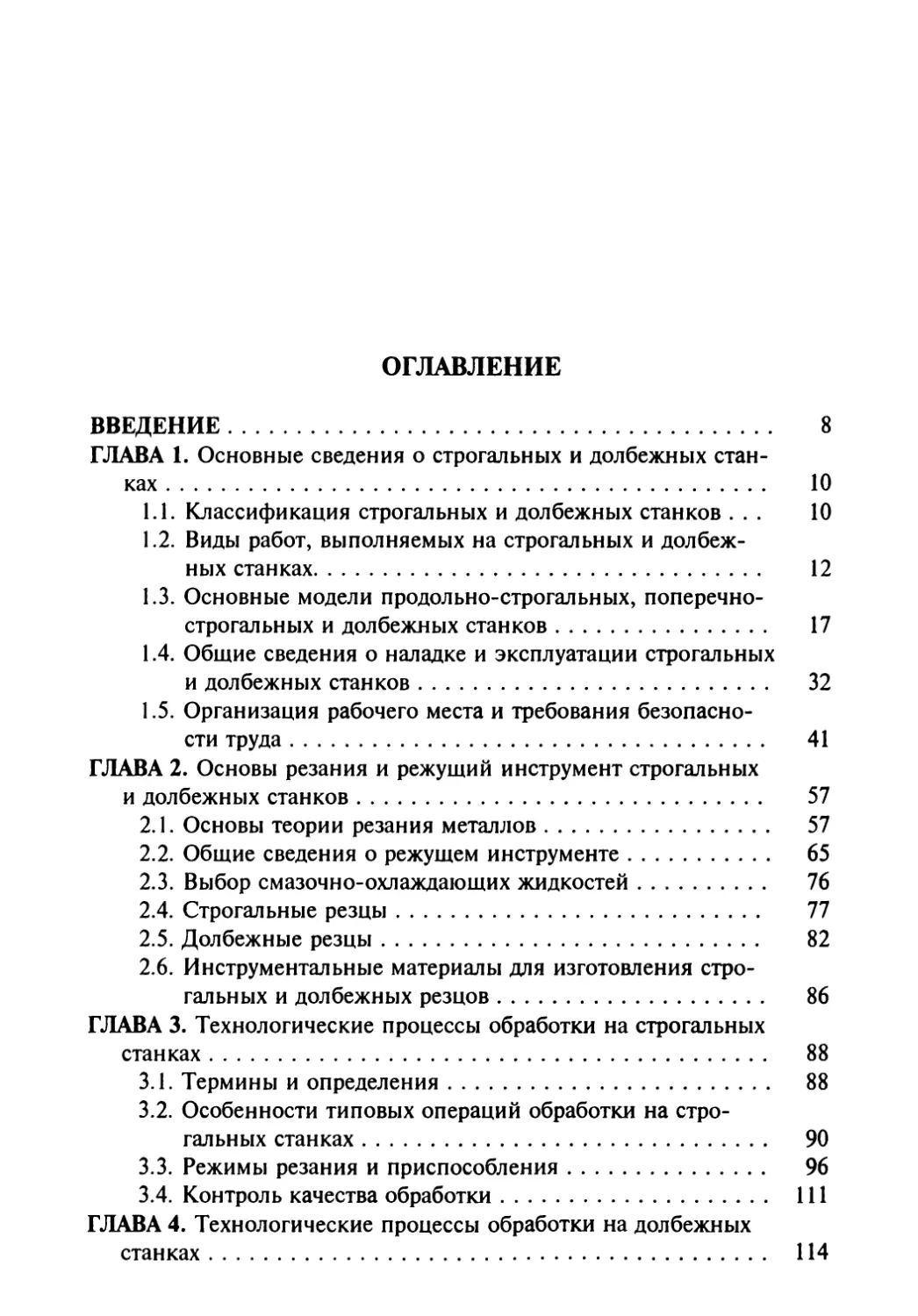

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ................................................... 8

ГЛАВА 1. Основные сведения о строгальных и долбежных стан-

ках ................................................. 10

1.1. Классификация строгальных и долбежных станков ... 10

1.2. Виды работ, выполняемых на строгальных и долбеж-

ных станках.................................... 12

1.3. Основные модели продольно-строгальных, поперечно-

строгальных и долбежных станков.................... 17

1.4. Общие сведения о наладке и эксплуатации строгальных

и долбежных станков................................ 32

1.5. Организация рабочего места и требования безопасно-

сти труда.......................................... 41

ГЛАВА 2. Основы резания и режущий инструмент строгальных

и долбежных станков.................................. 57

2.1. Основы теории резания металлов................... 57

2.2. Общие сведения о режущем инструменте............. 65

2.3. Выбор смазочно-охлаждающих жидкостей............. 76

2.4. Строгальные резцы................................ 77

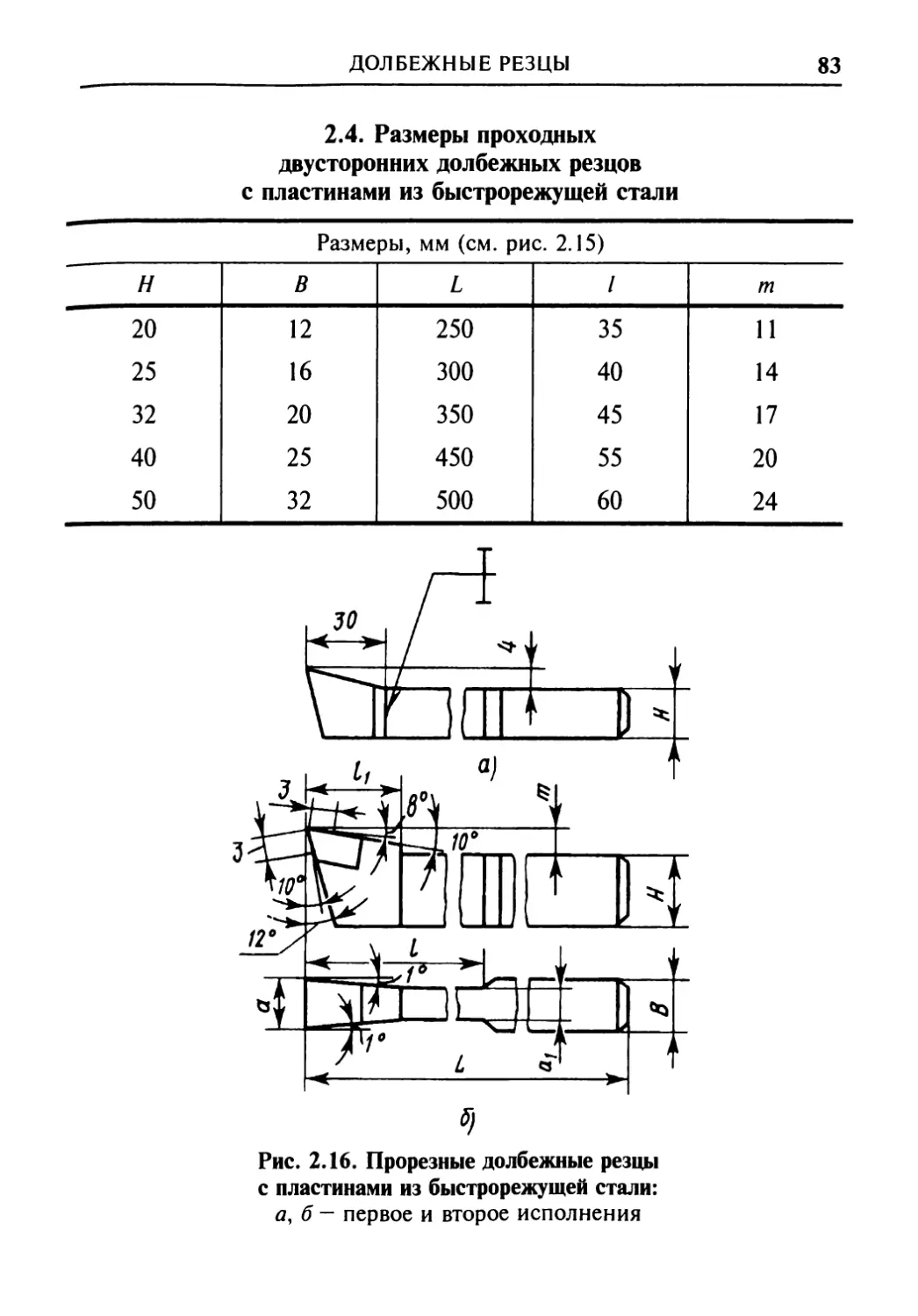

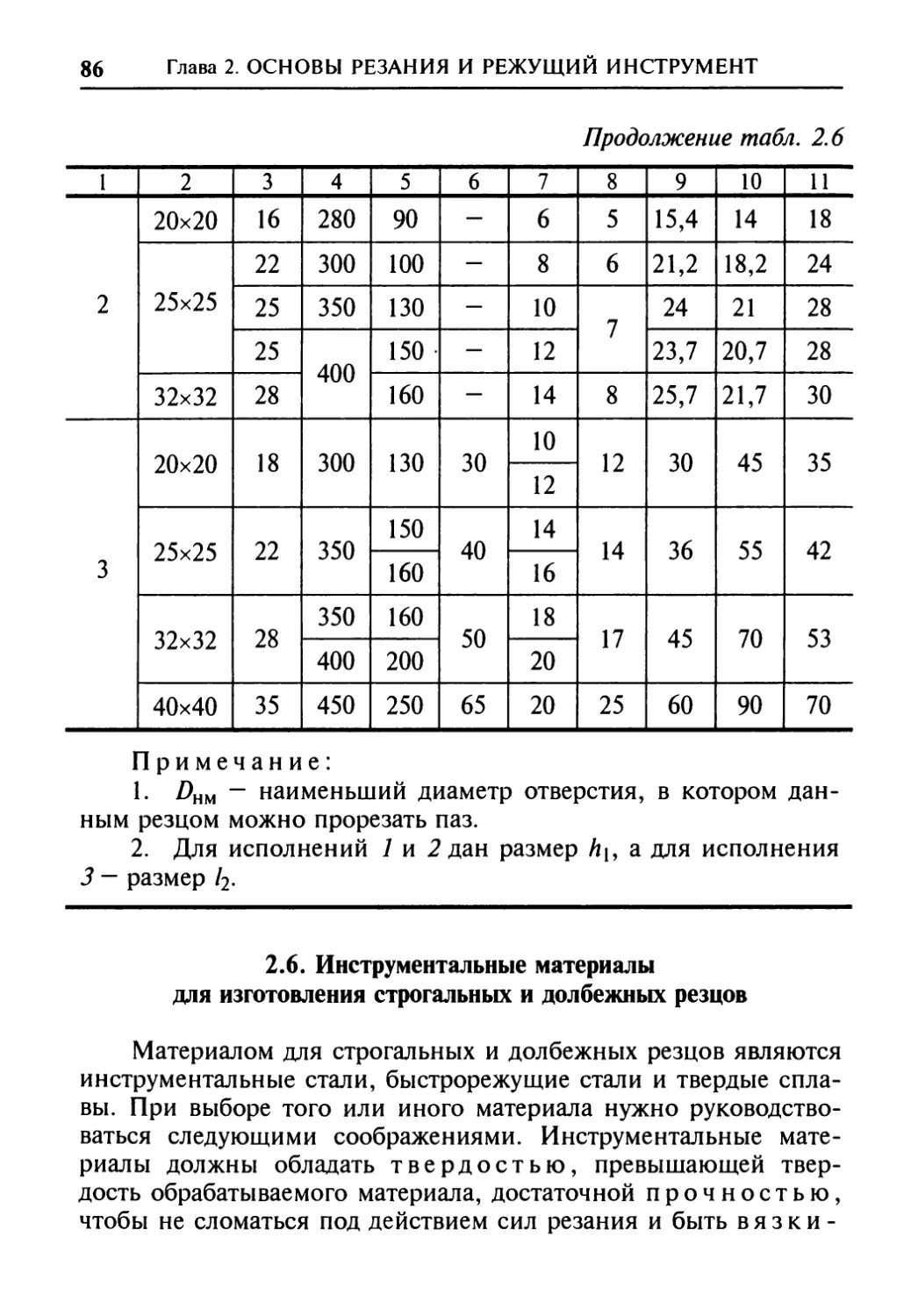

2.5. Долбежные резцы.................................. 82

2.6. Инструментальные материалы для изготовления стро-

гальных и долбежных резцов......................... 86

ГЛАВА 3. Технологические процессы обработки на строгальных

станках.............................................. 88

3.1. Термины и определения............................ 88

3.2. Особенности типовых операций обработки на стро-

гальных станках.................................... 90

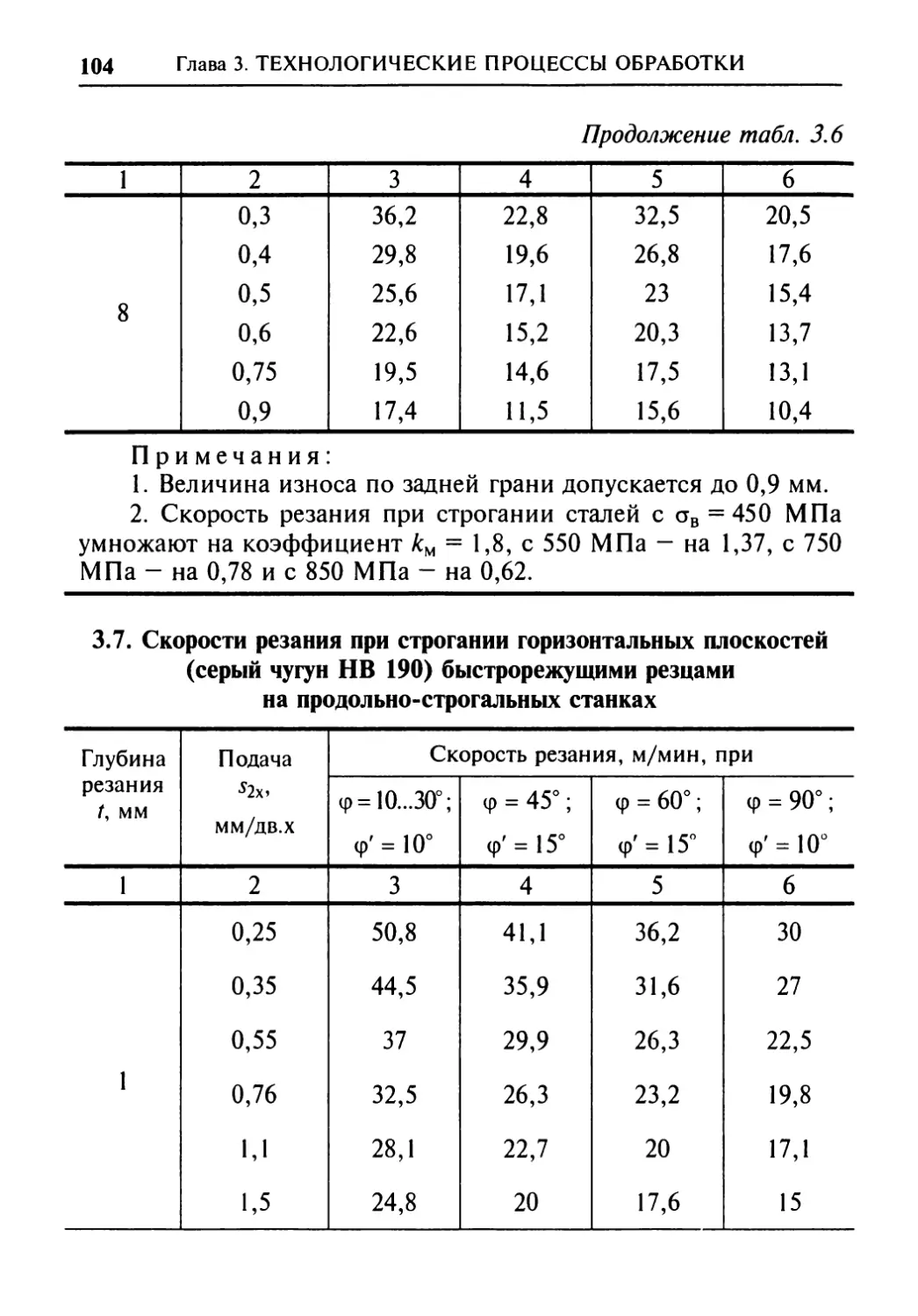

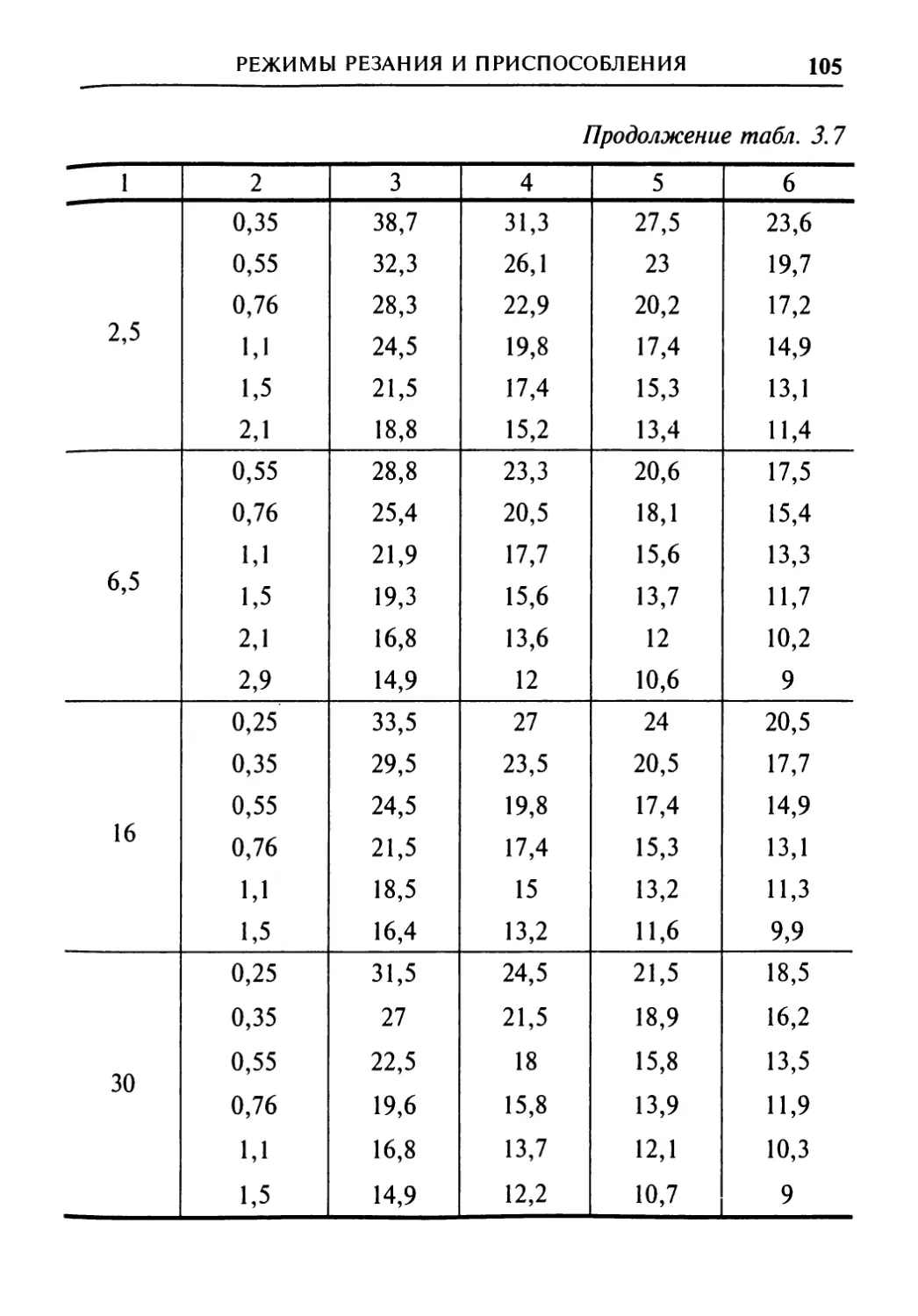

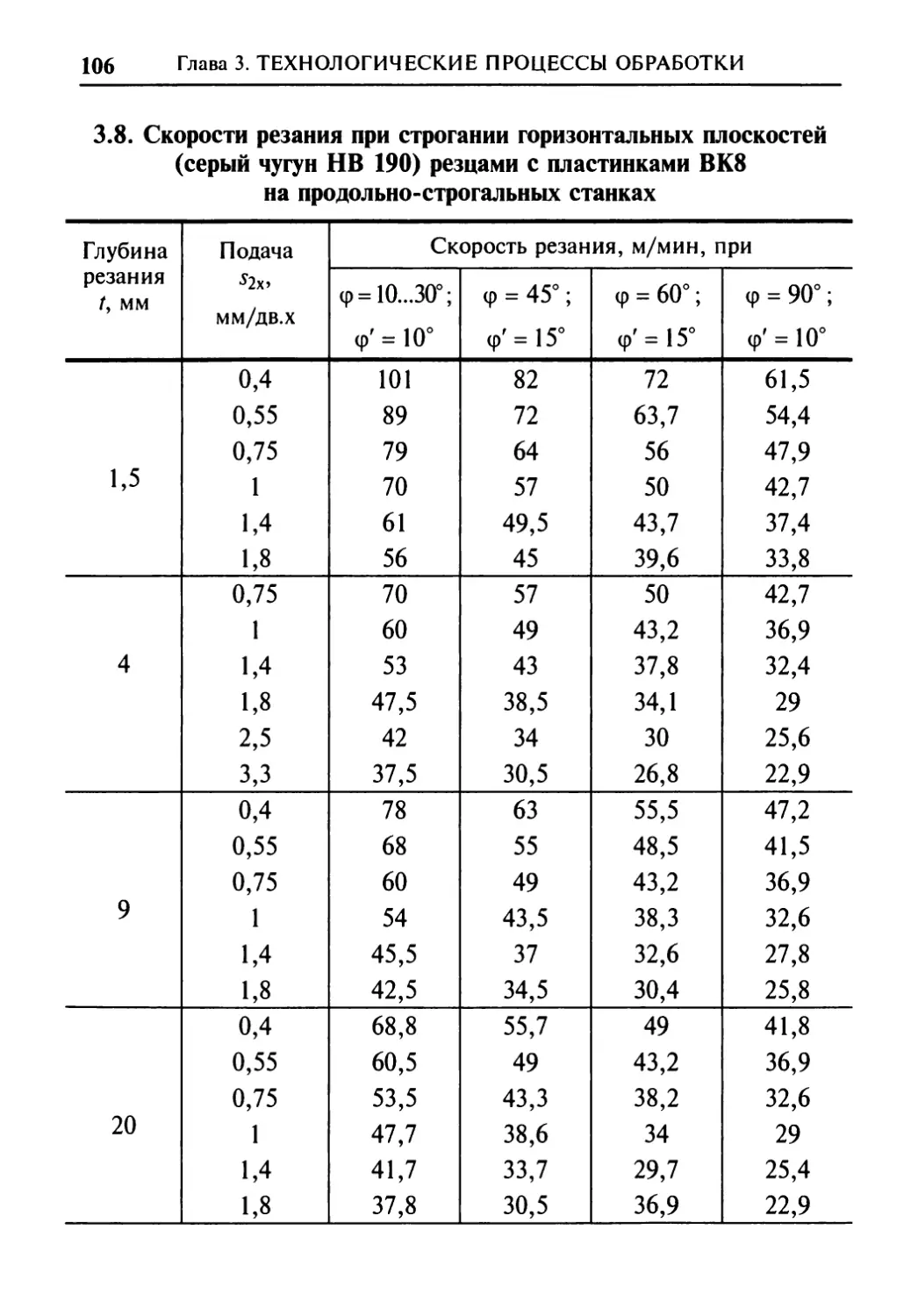

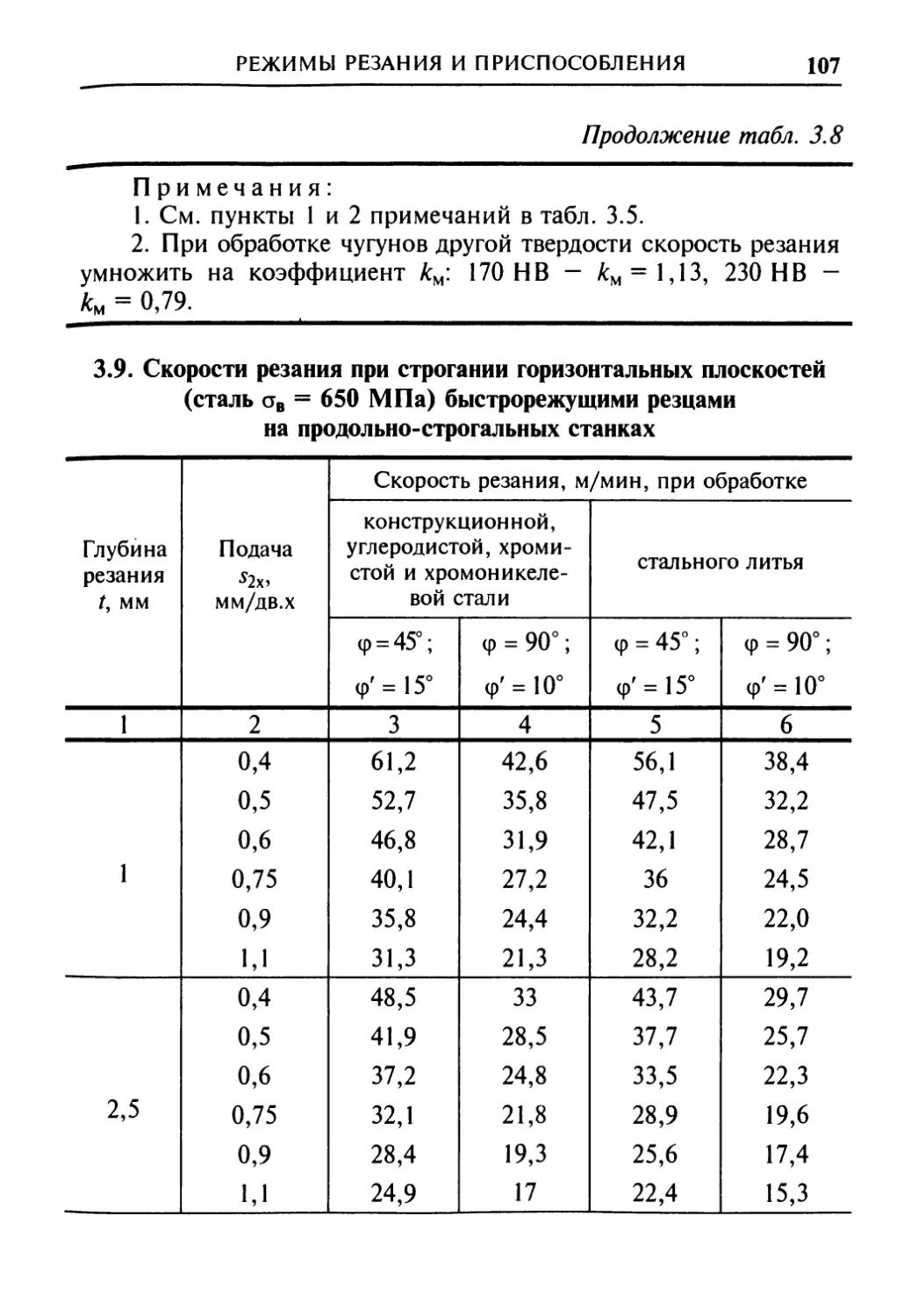

3.3. Режимы резания и приспособления.................. 96

3.4. Контроль качества обработки.................... 111

ГЛАВА 4. Технологические процессы обработки на долбежных

станках............................................. 114

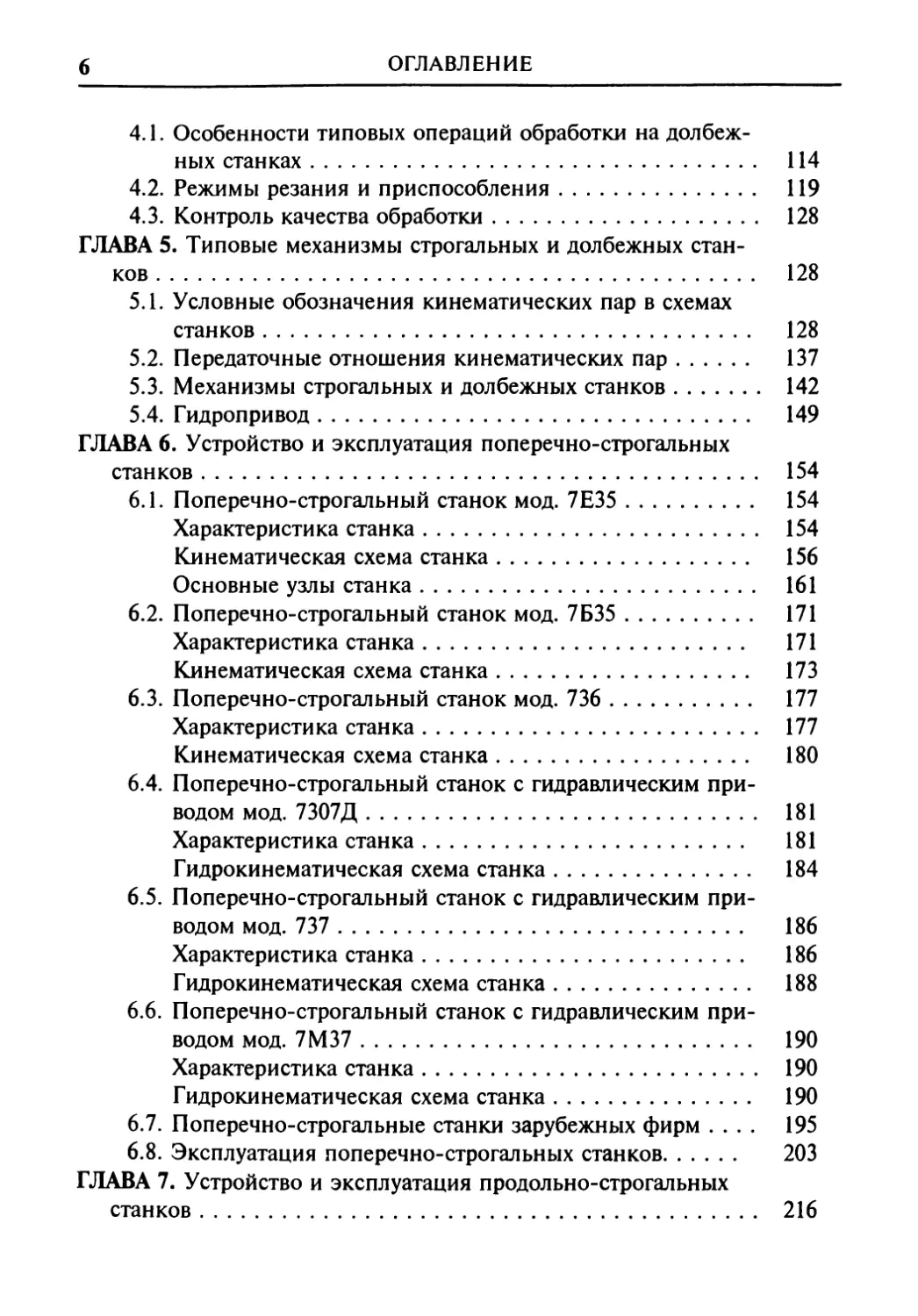

6

ОГЛАВЛЕНИЕ

4.1. Особенности типовых операций обработки на долбеж-

ных станках...................................... 114

4.2. Режимы резания и приспособления............... 119

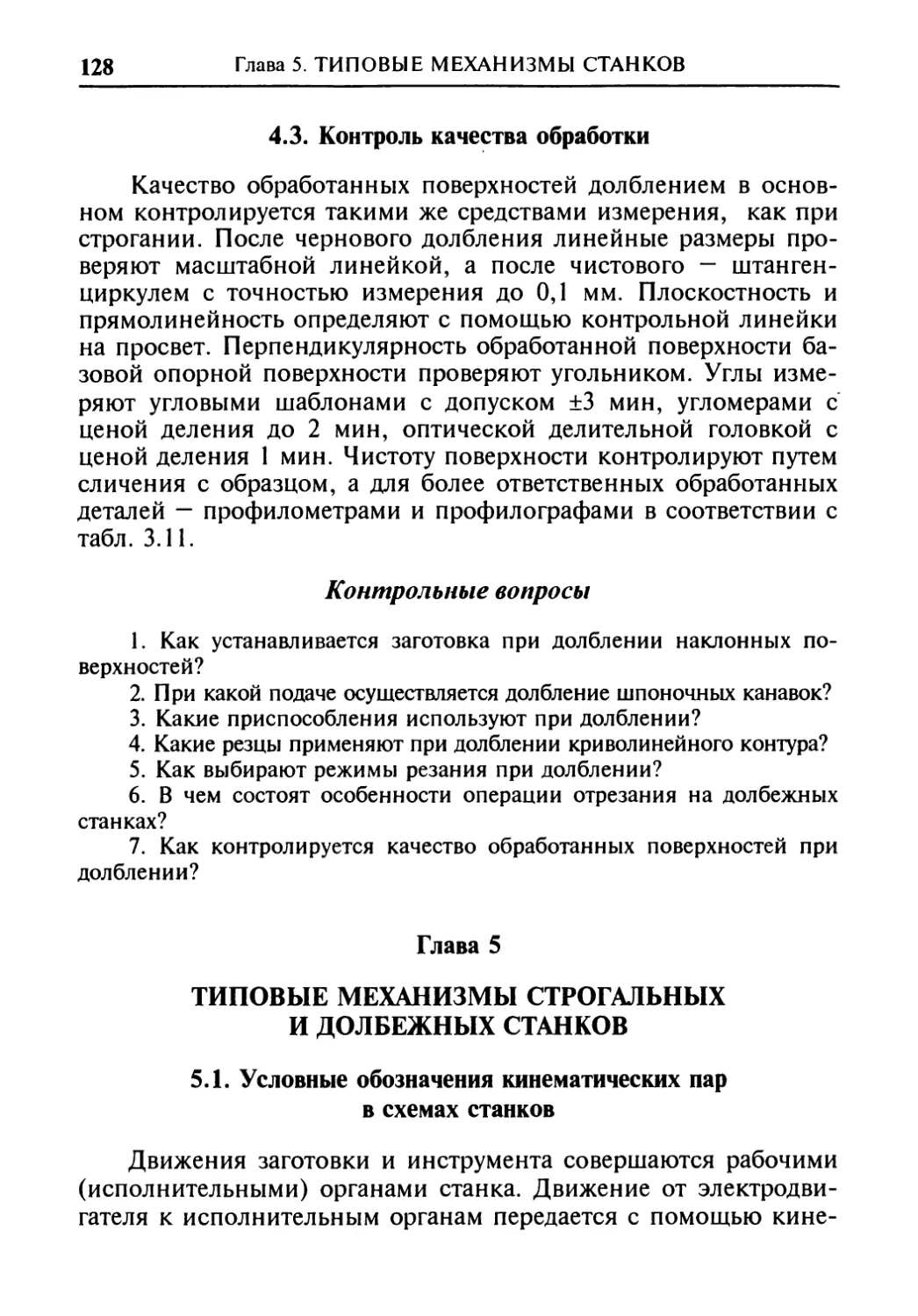

4.3. Контроль качества обработки..................... 128

ГЛАВА 5. Типовые механизмы строгальных и долбежных стан-

ков .................................................. 128

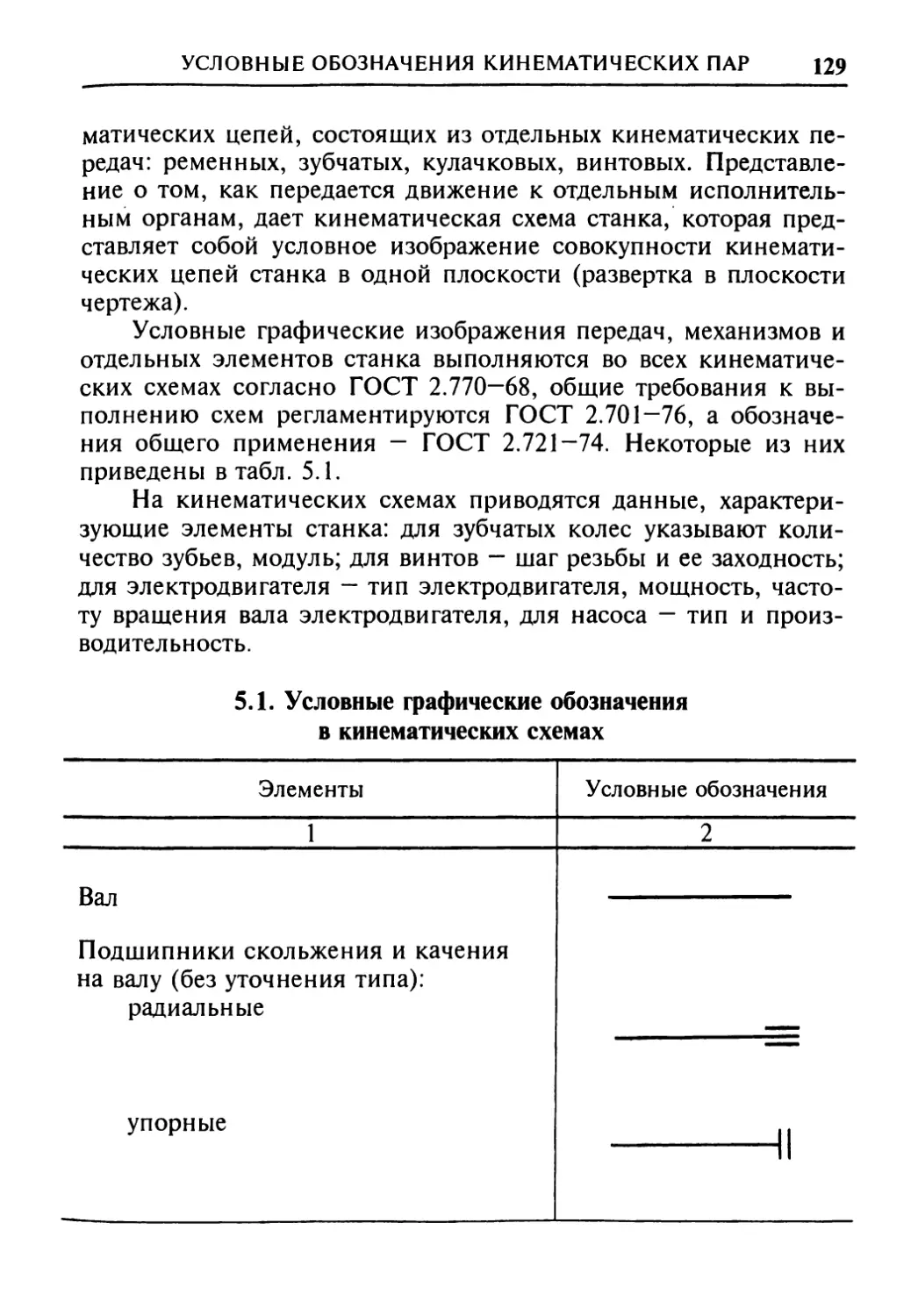

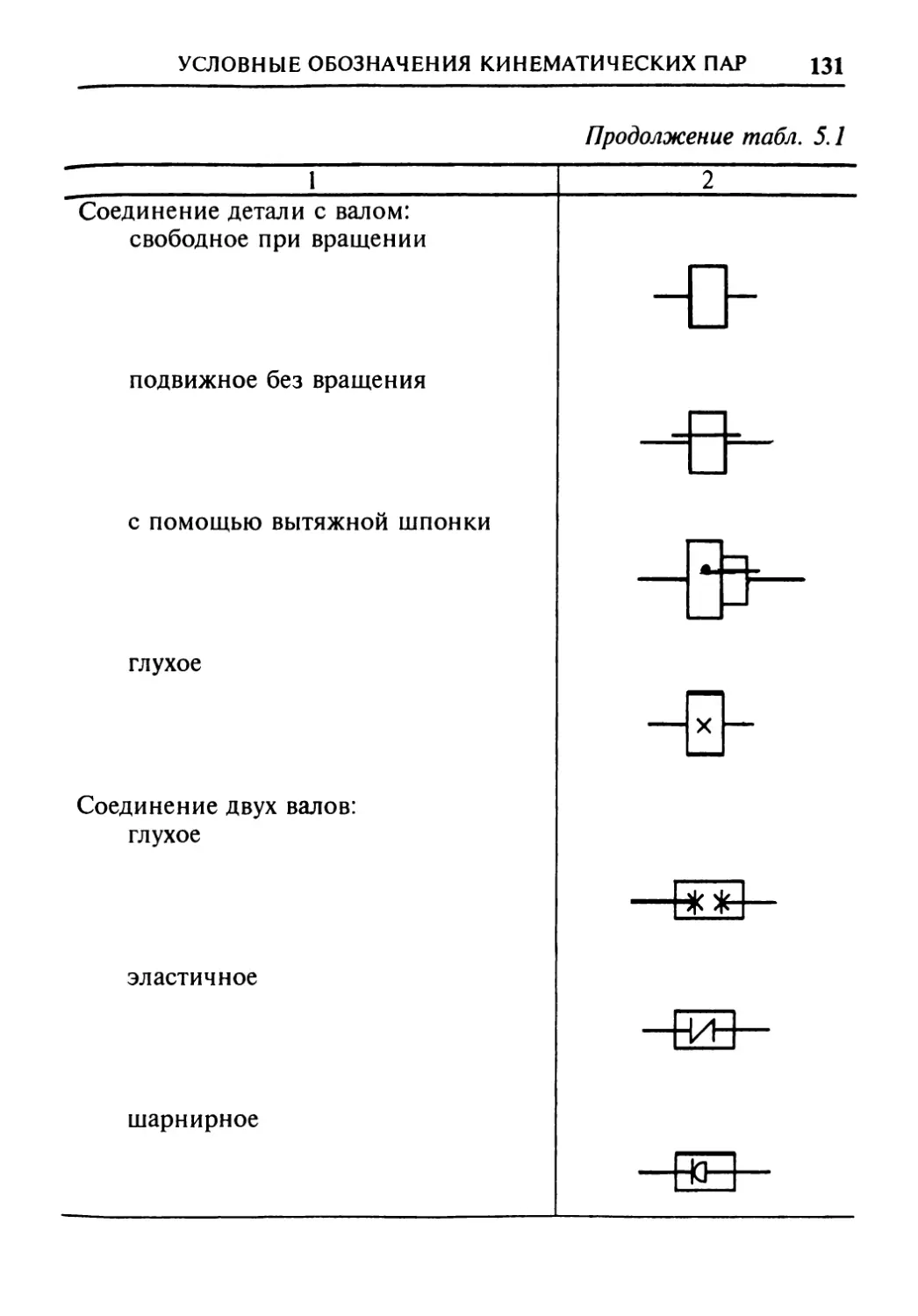

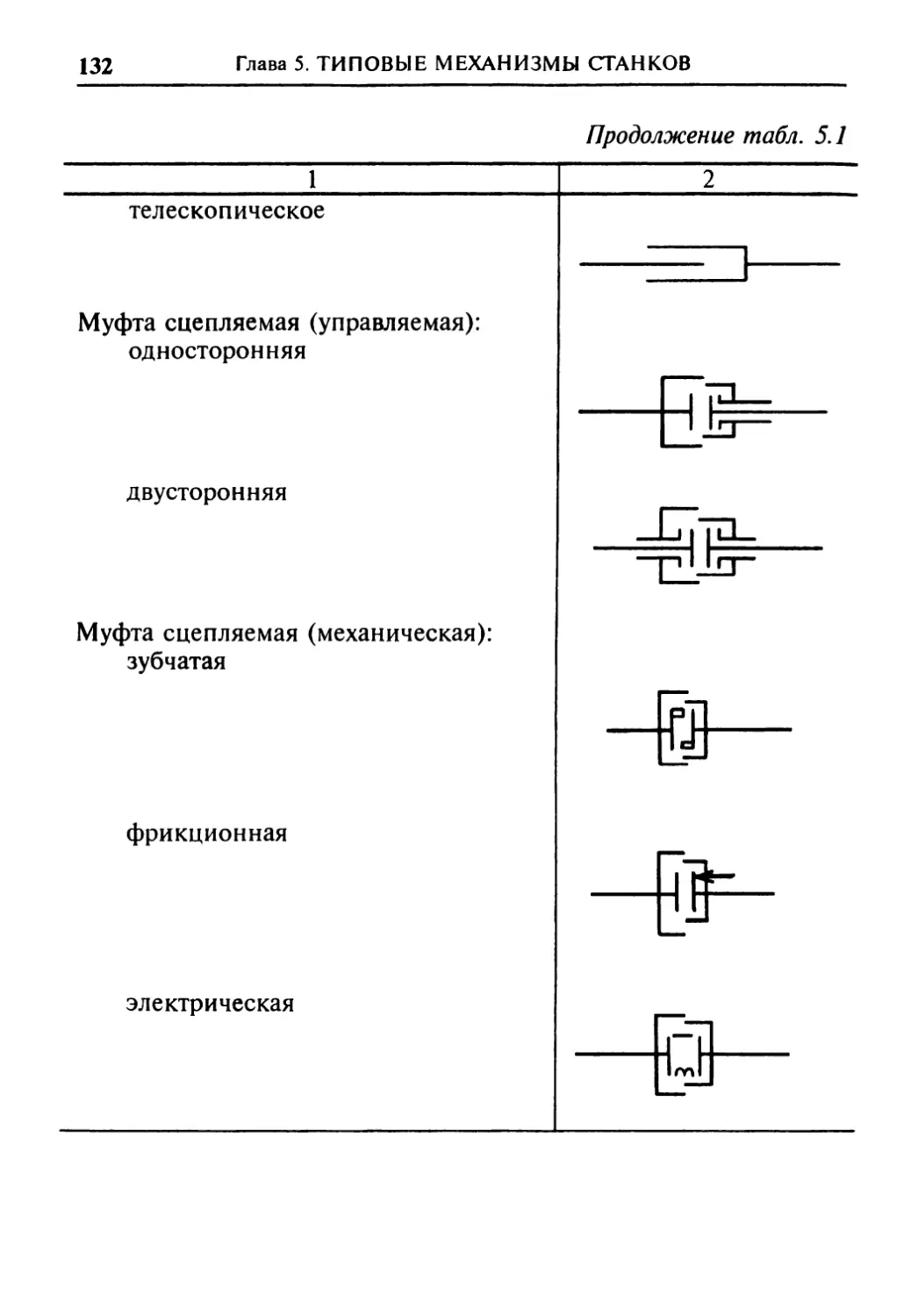

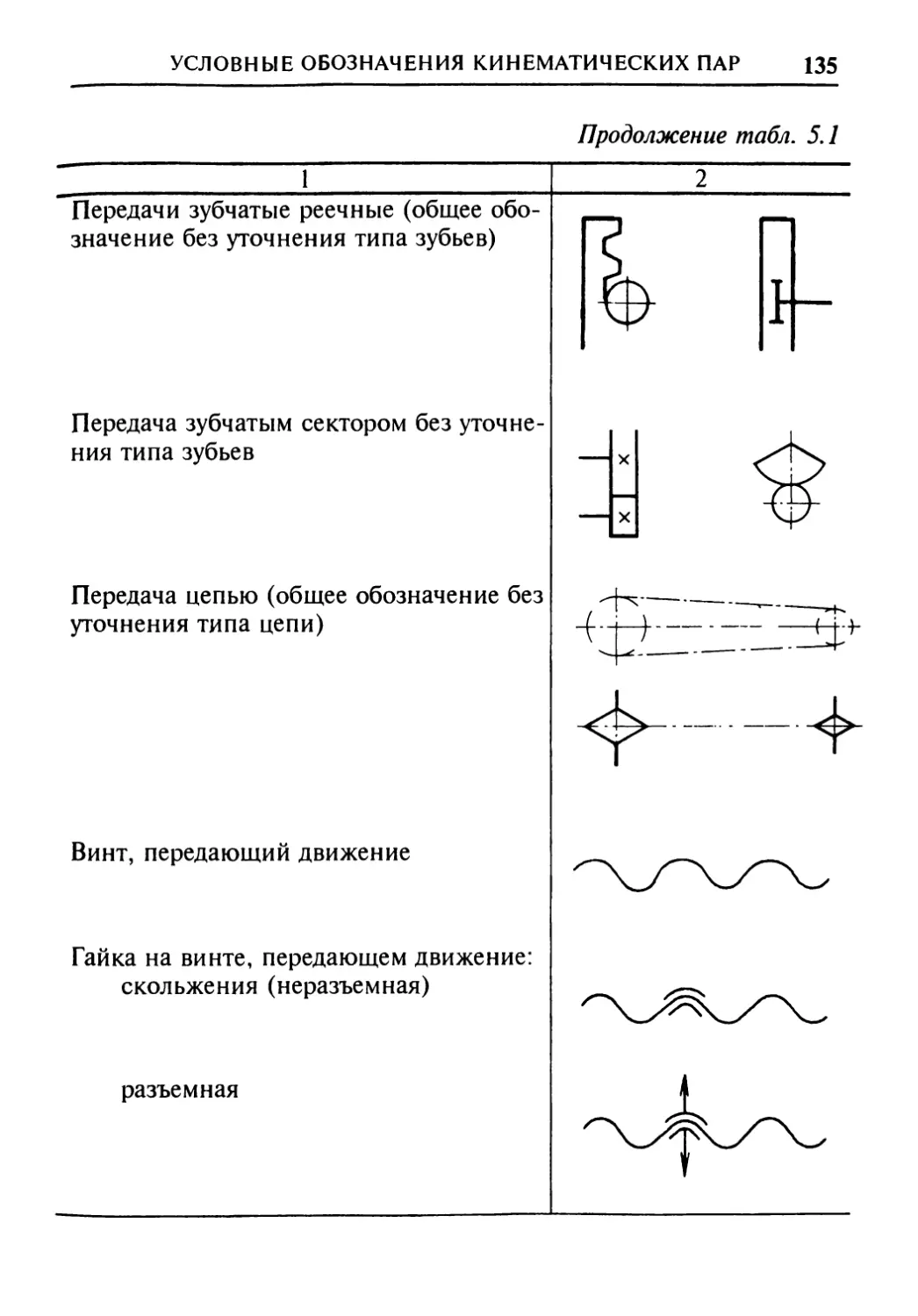

5.1. Условные обозначения кинематических пар в схемах

станков............................................. 128

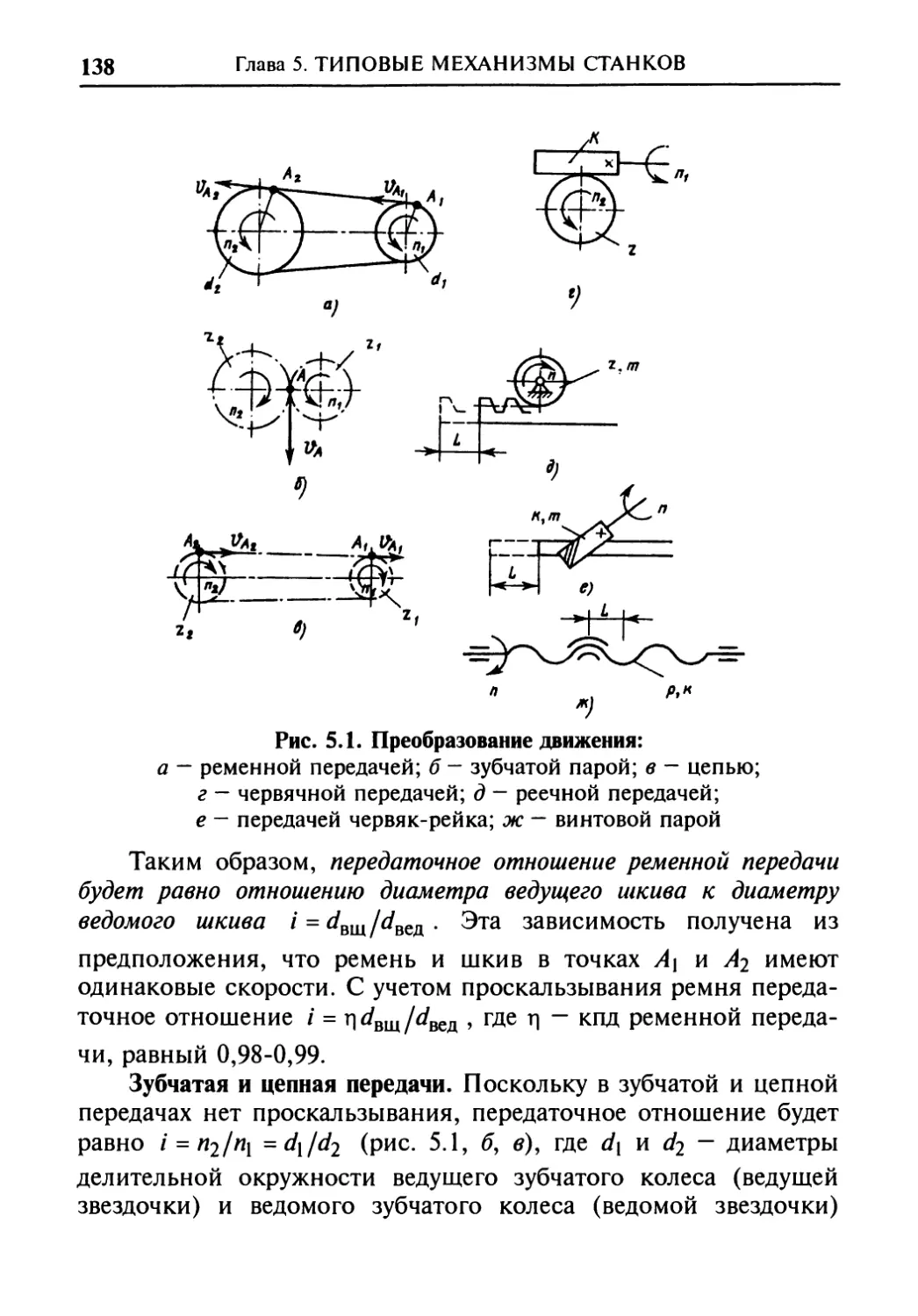

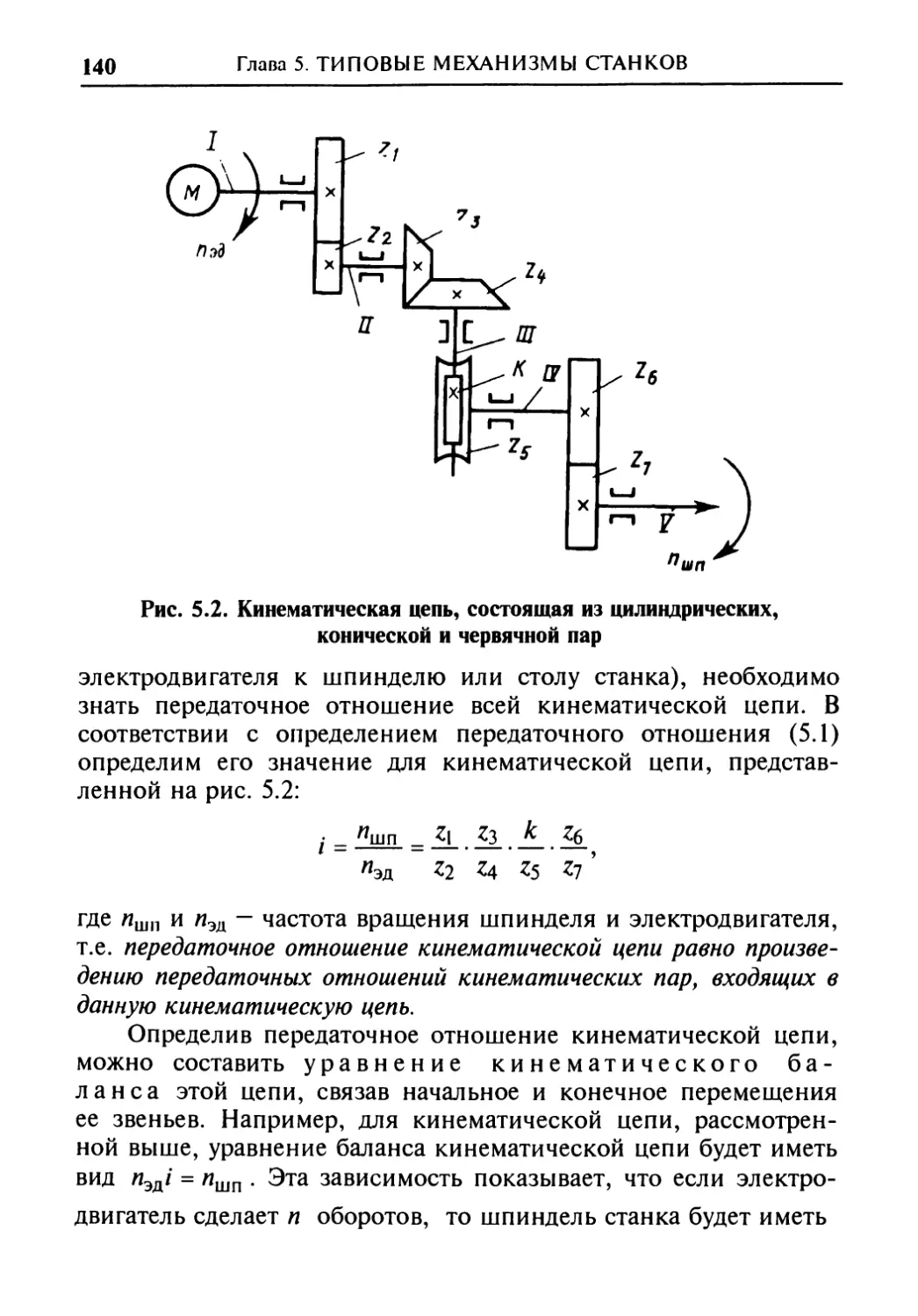

5.2. Передаточные отношения кинематических пар..... 137

5.3. Механизмы строгальных и долбежных станков..... 142

5.4. Гидропривод..................................... 149

ГЛАВА 6. Устройство и эксплуатация поперечно-строгальных

станков............................................... 154

6.1. Поперечно-строгальный станок мод. 7Е35.......... 154

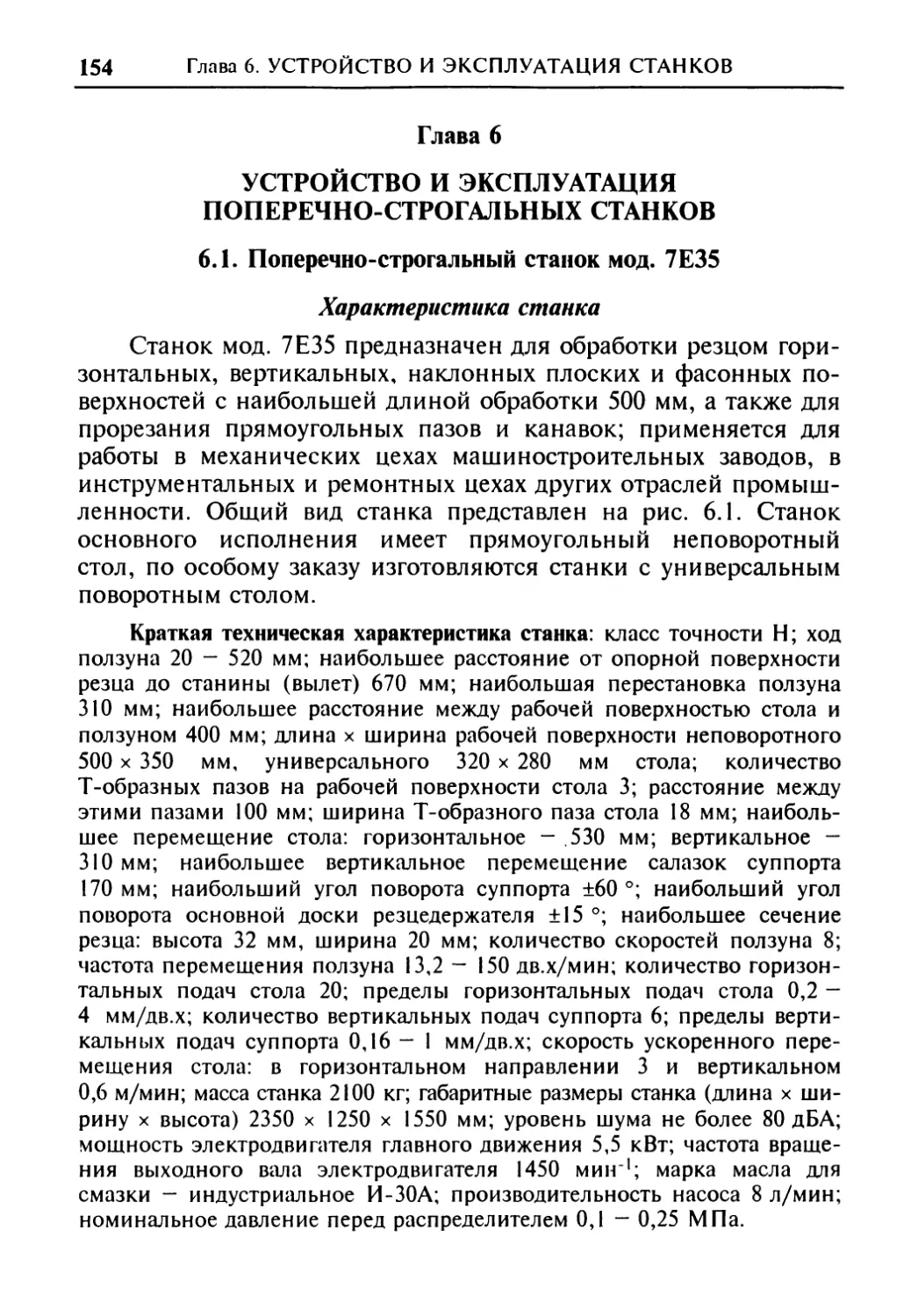

Характеристика станка............................ 154

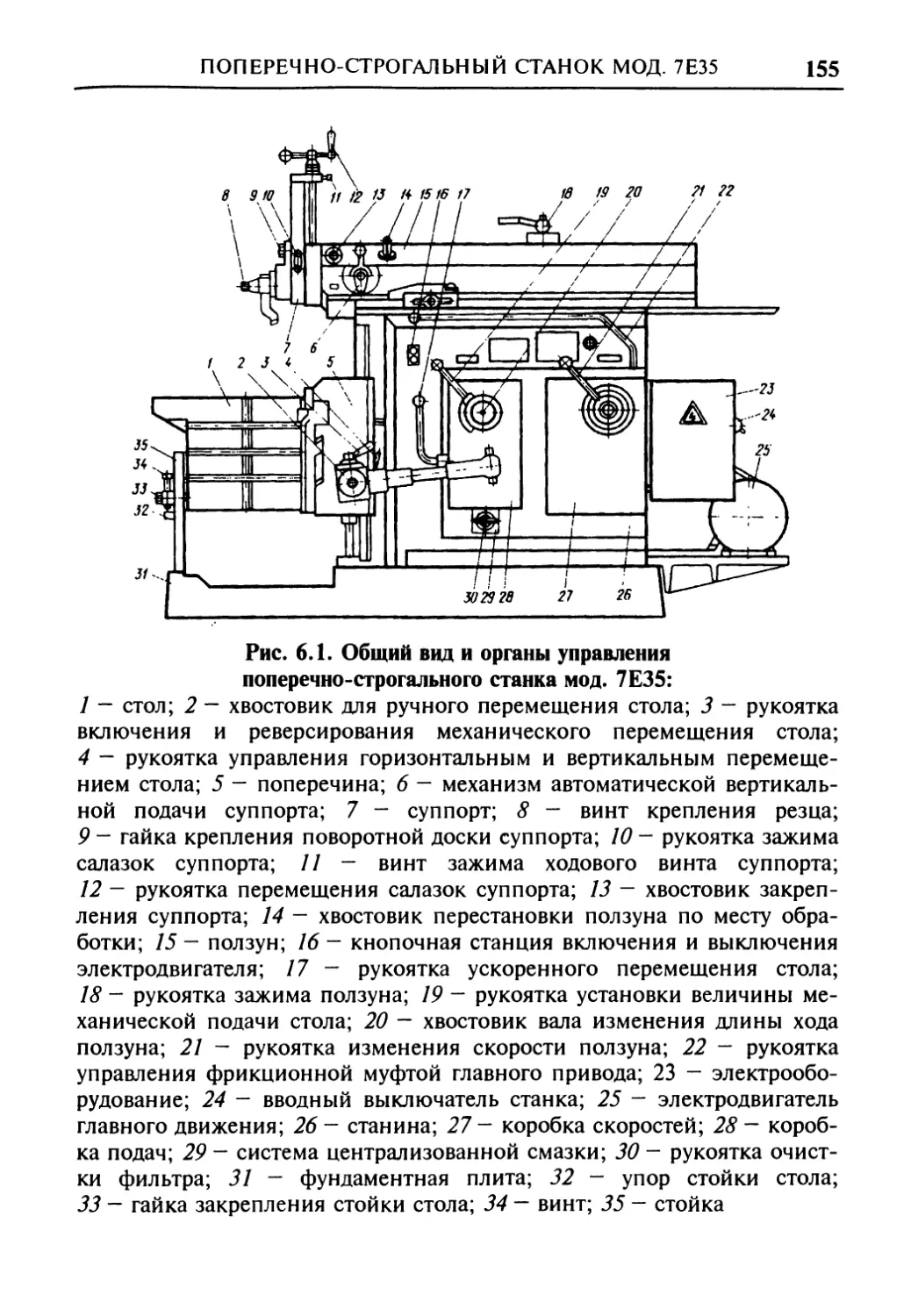

Кинематическая схема станка...................... 156

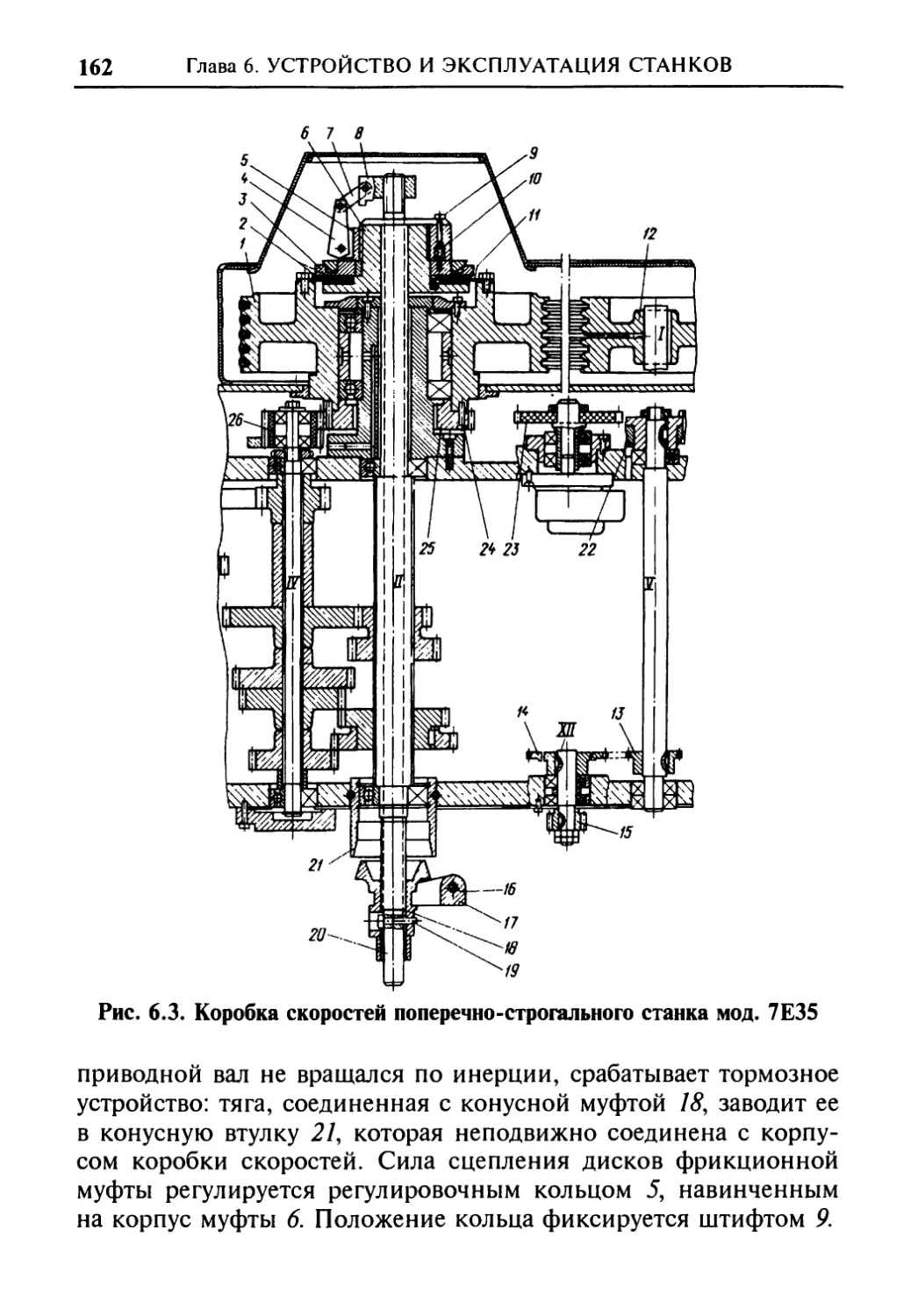

Основные узлы станка............................. 161

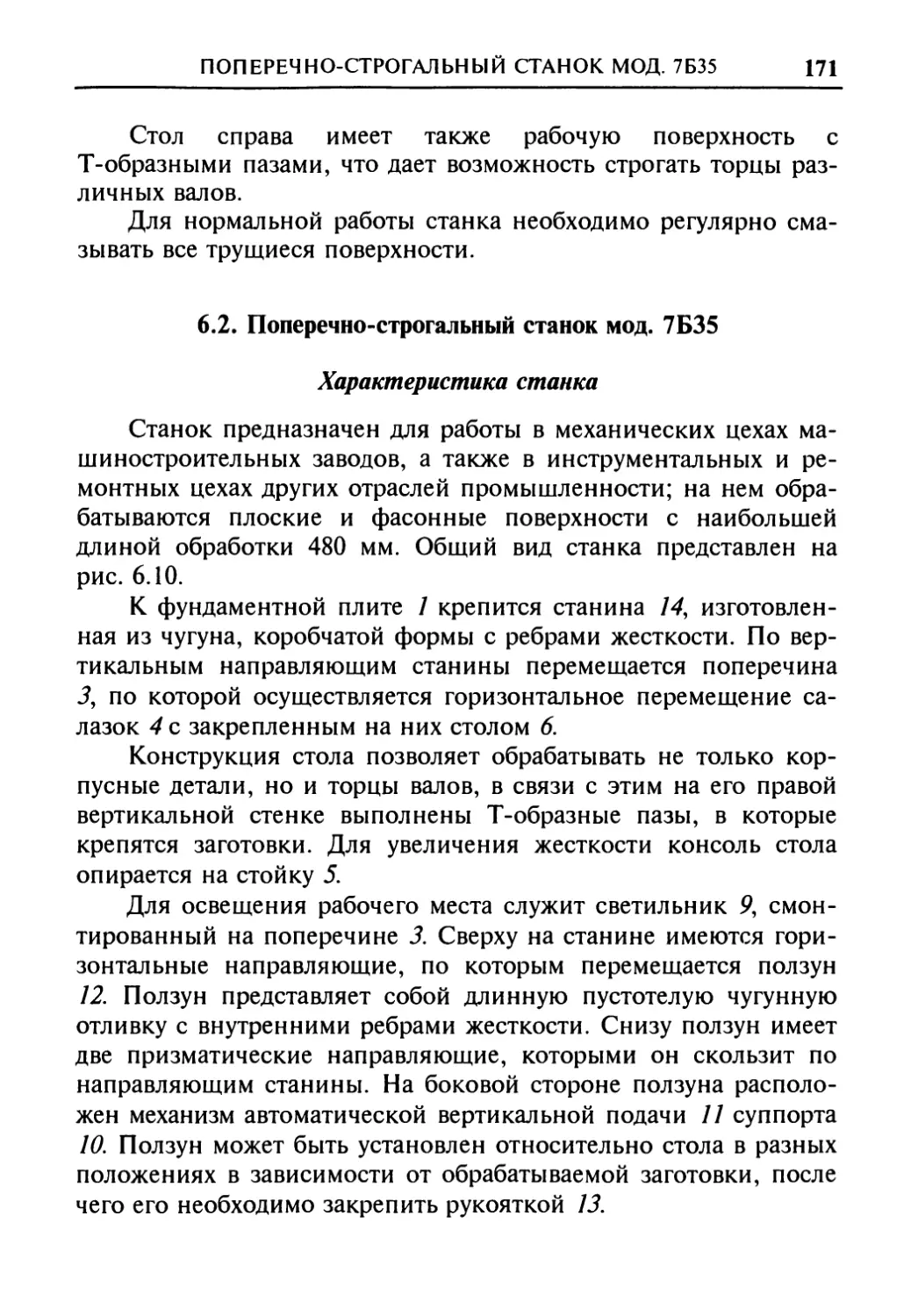

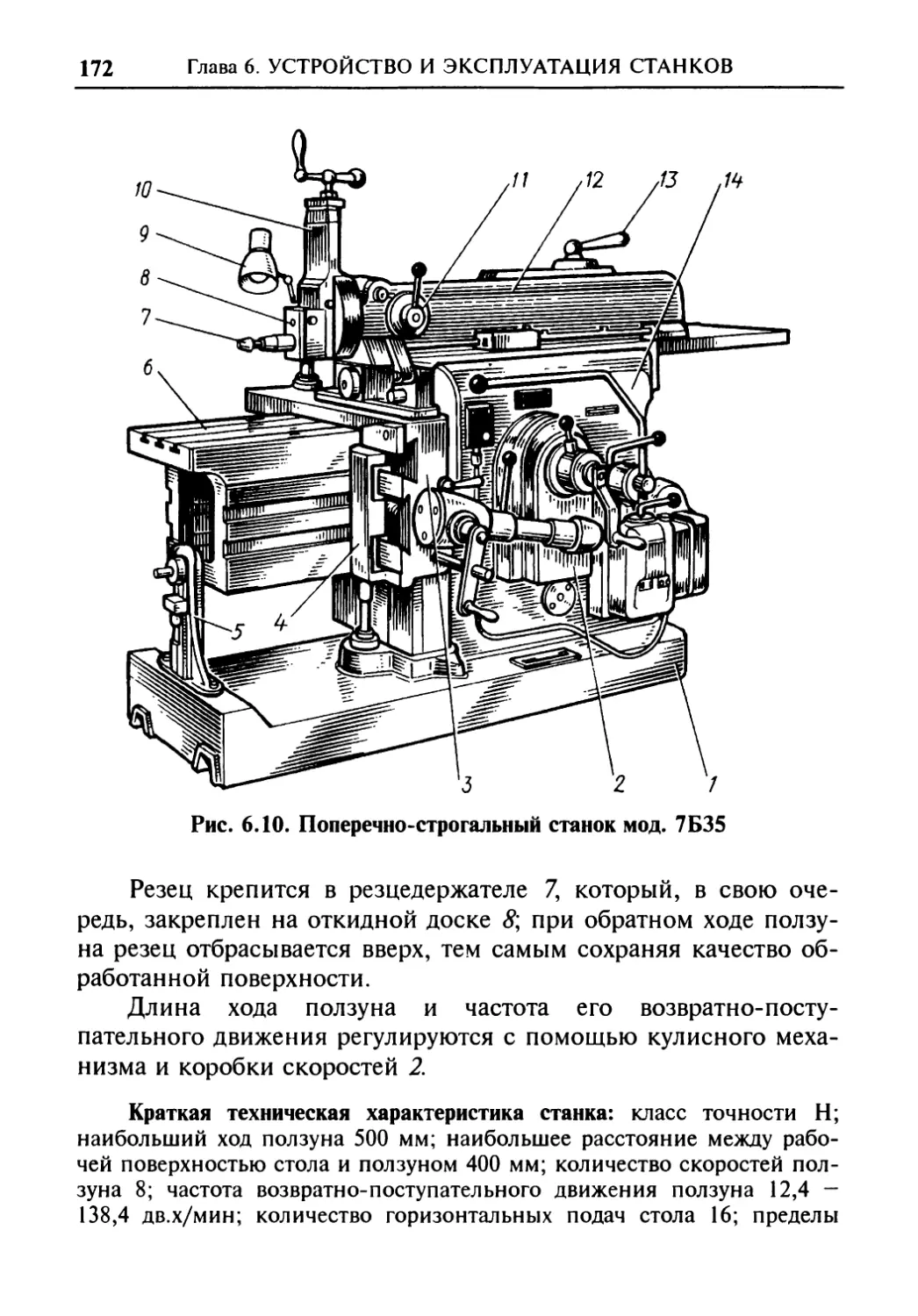

6.2. Поперечно-строгальный станок мод. 7Б35.......... 171

Характеристика станка............................ 171

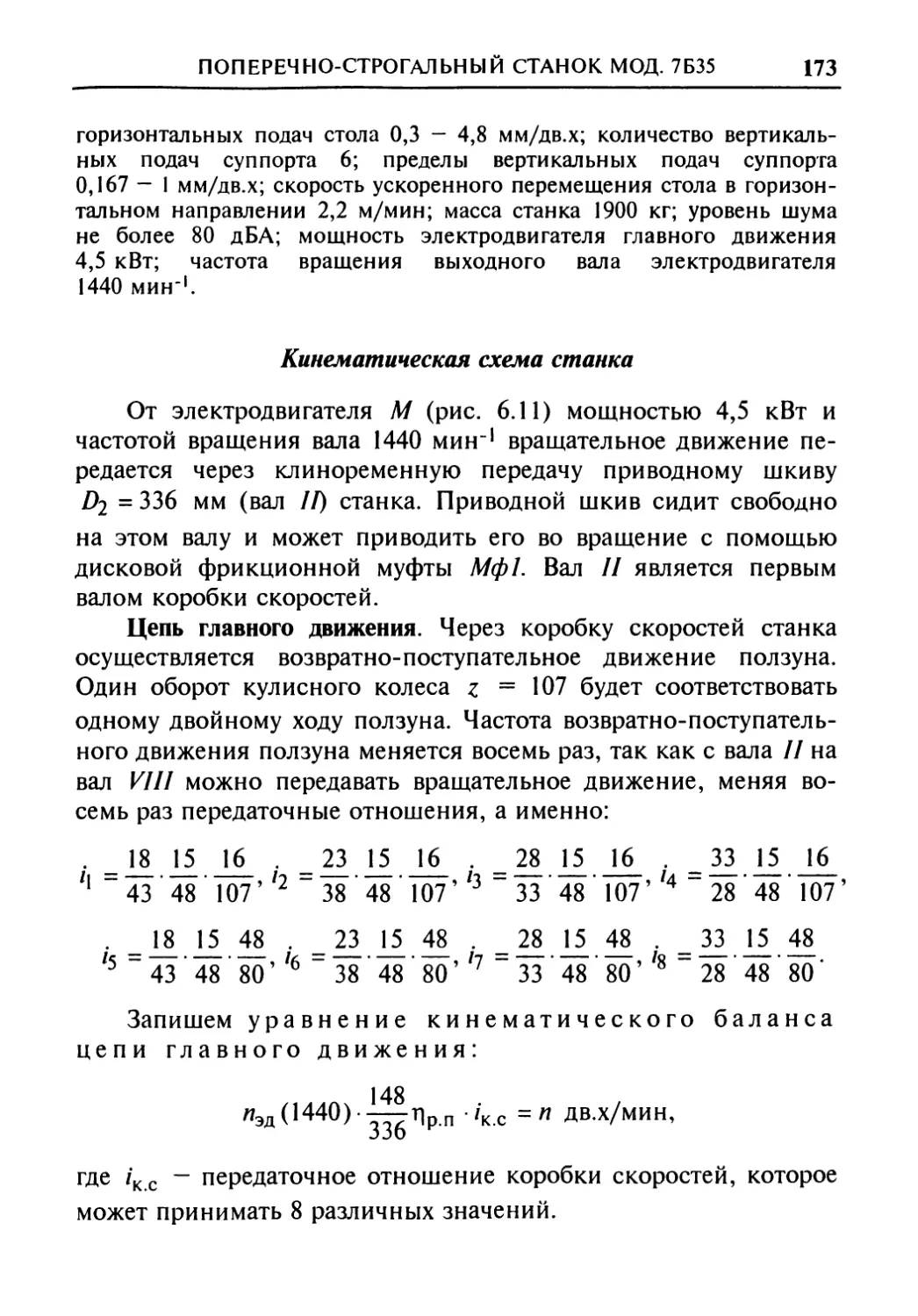

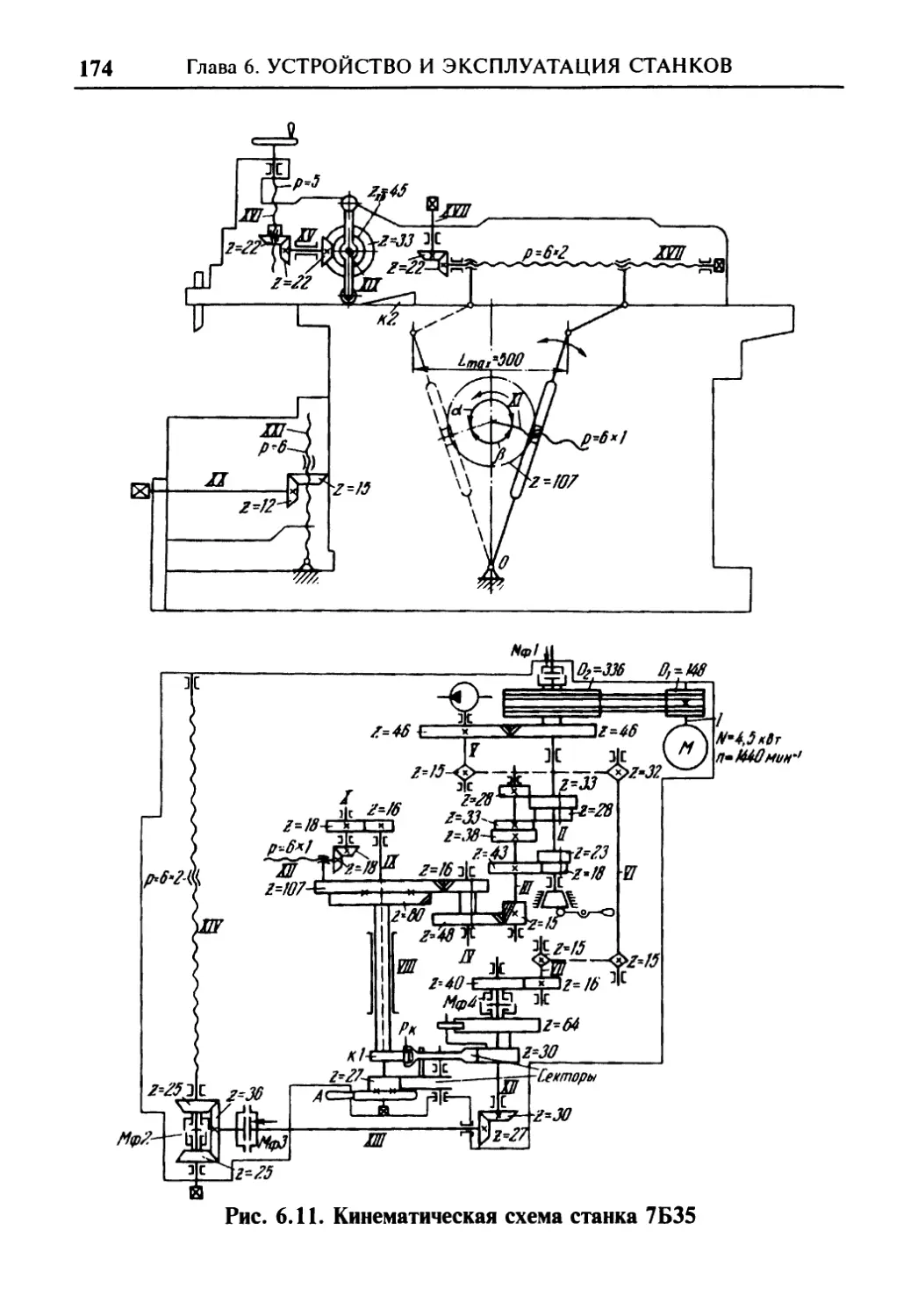

Кинематическая схема станка...................... 173

6.3. Поперечно-строгальный станок мод. 736 .......... 177

Характеристика станка............................ 177

Кинематическая схема станка...................... 180

6.4. Поперечно-строгальный станок с гидравлическим при-

водом мод. 7307Д.................................... 181

Характеристика станка............................ 181

Гидрокинематическая схема станка................. 184

6.5. Поперечно-строгальный станок с гидравлическим при-

водом мод. 737 ..................................... 186

Характеристика станка............................ 186

Гидрокинематическая схема станка................. 188

6.6. Поперечно-строгальный станок с гидравлическим при-

водом мод. 7М37..................................... 190

Характеристика станка............................ 190

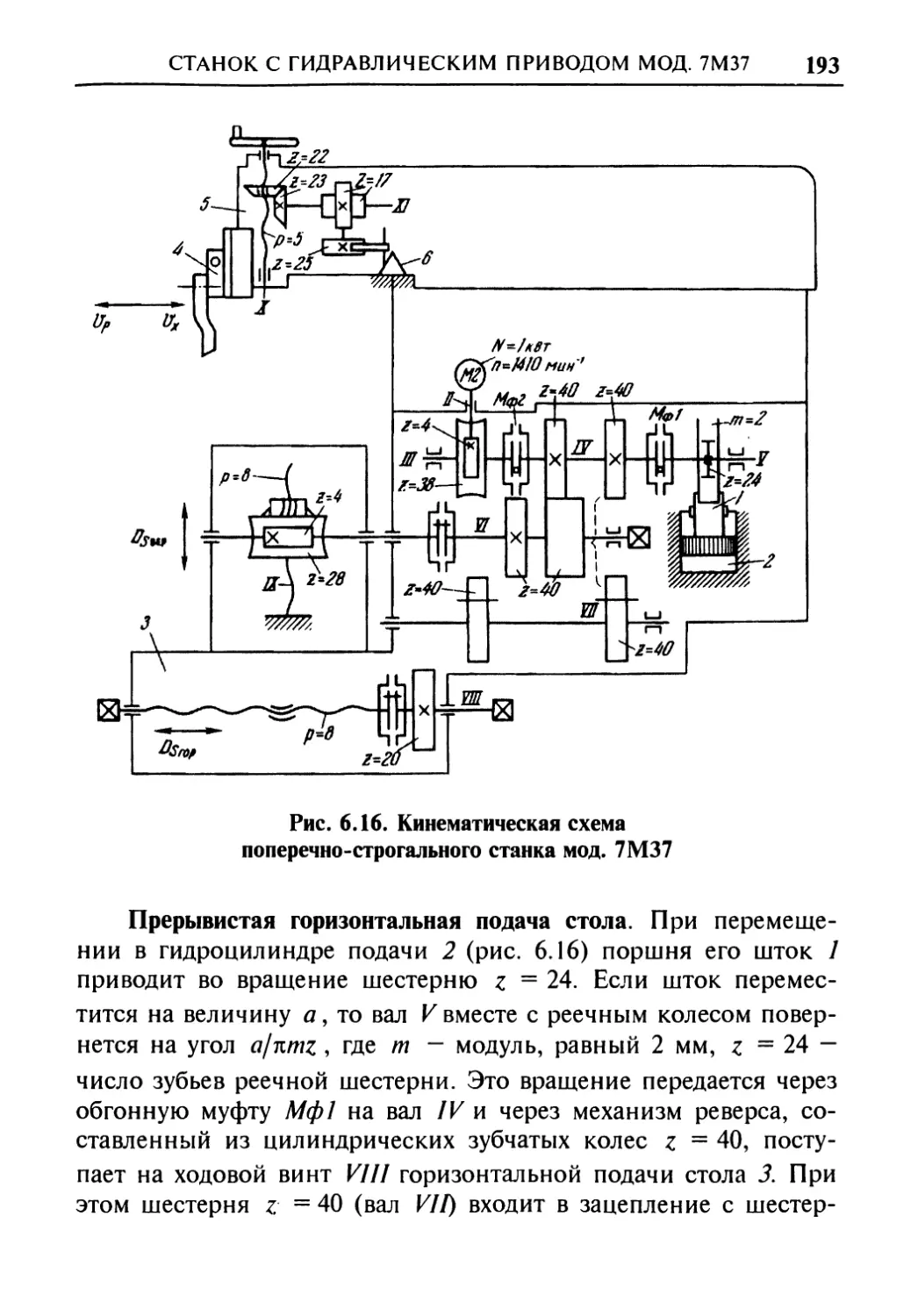

Гидрокинематическая схема станка................. 190

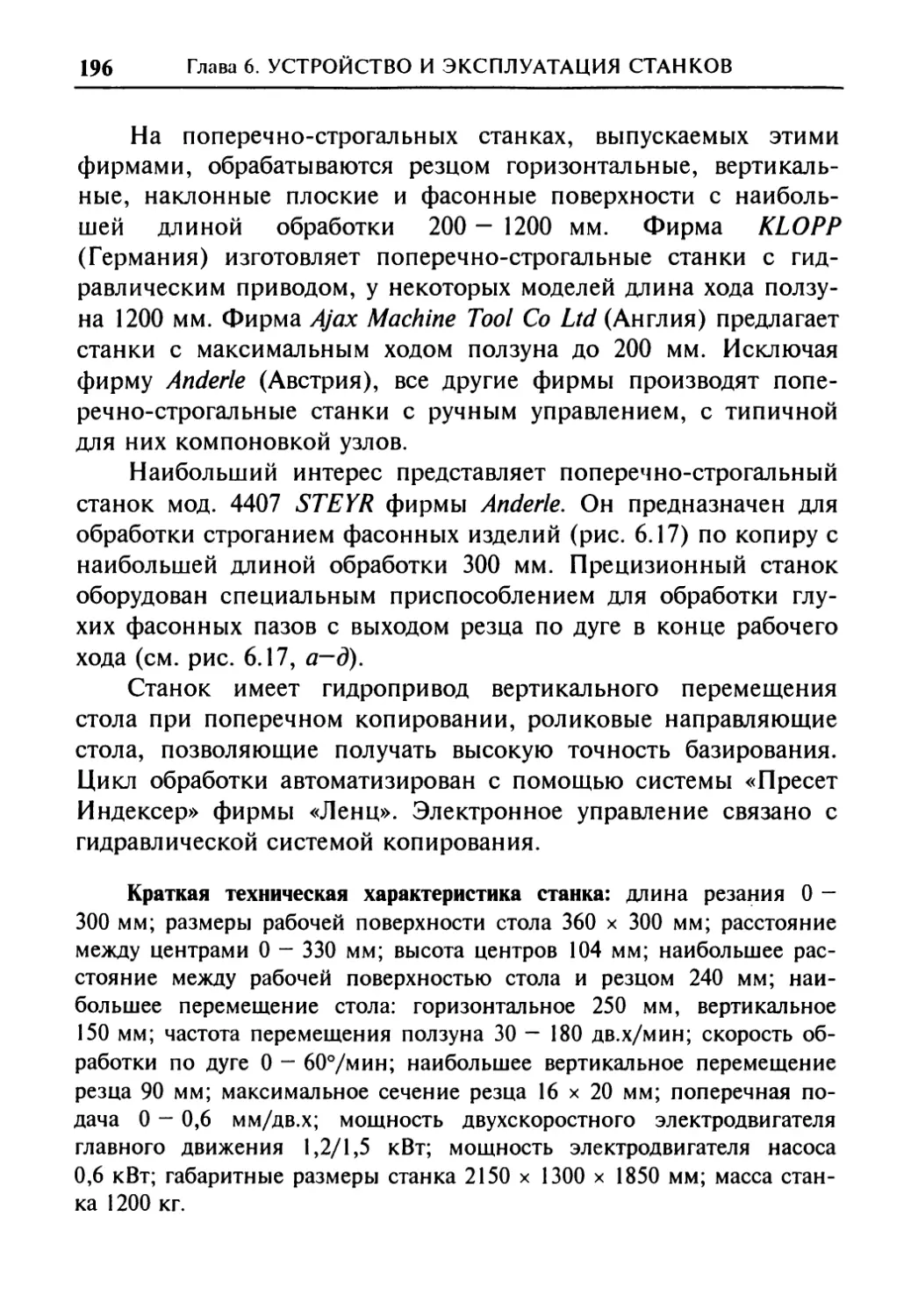

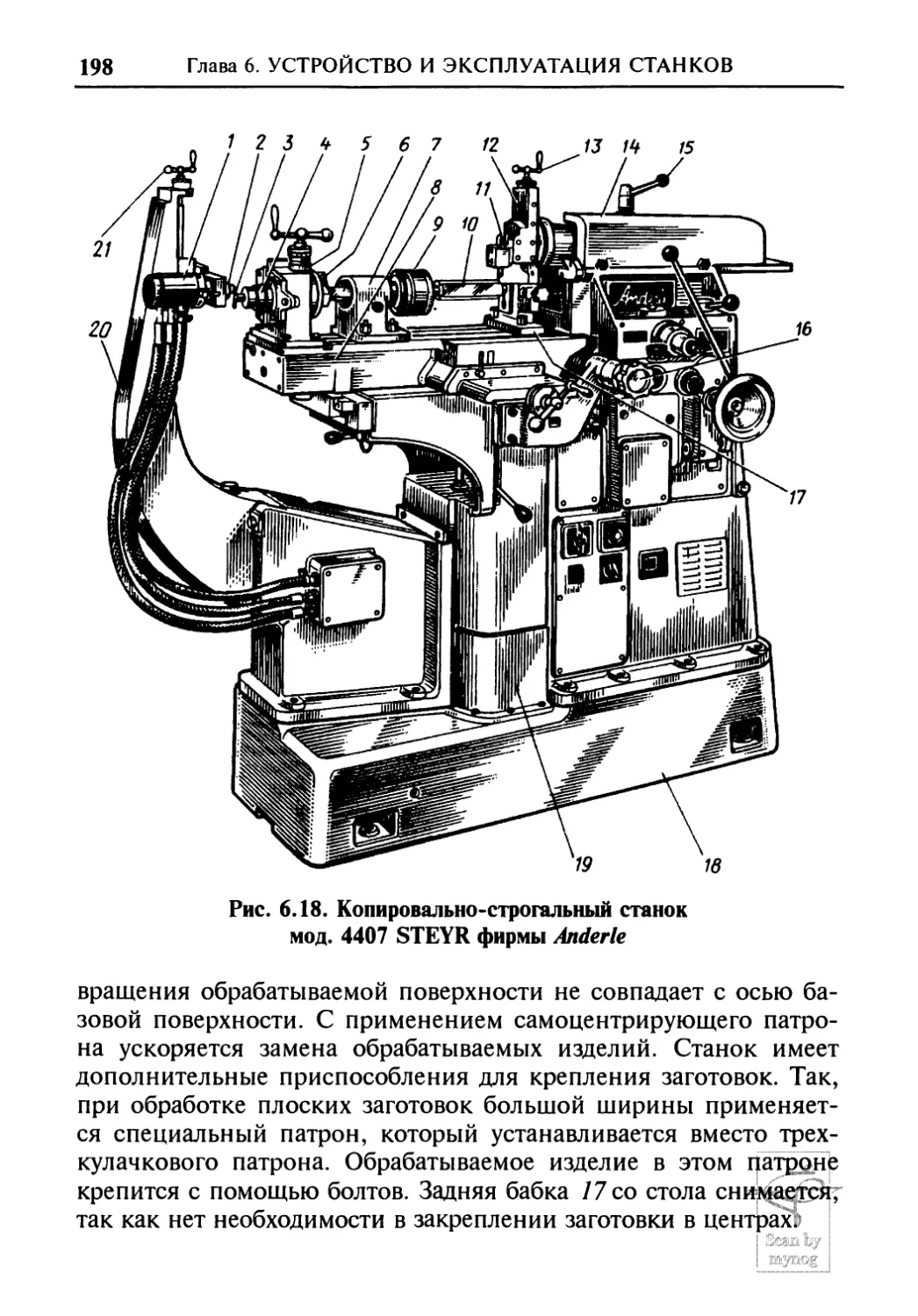

6.7. Поперечно-строгальные станки зарубежных фирм .... 195

6.8. Эксплуатация поперечно-строгальных станков..... 203

ГЛАВА 7. Устройство и эксплуатация продольно-строгальных

станков............................................... 216

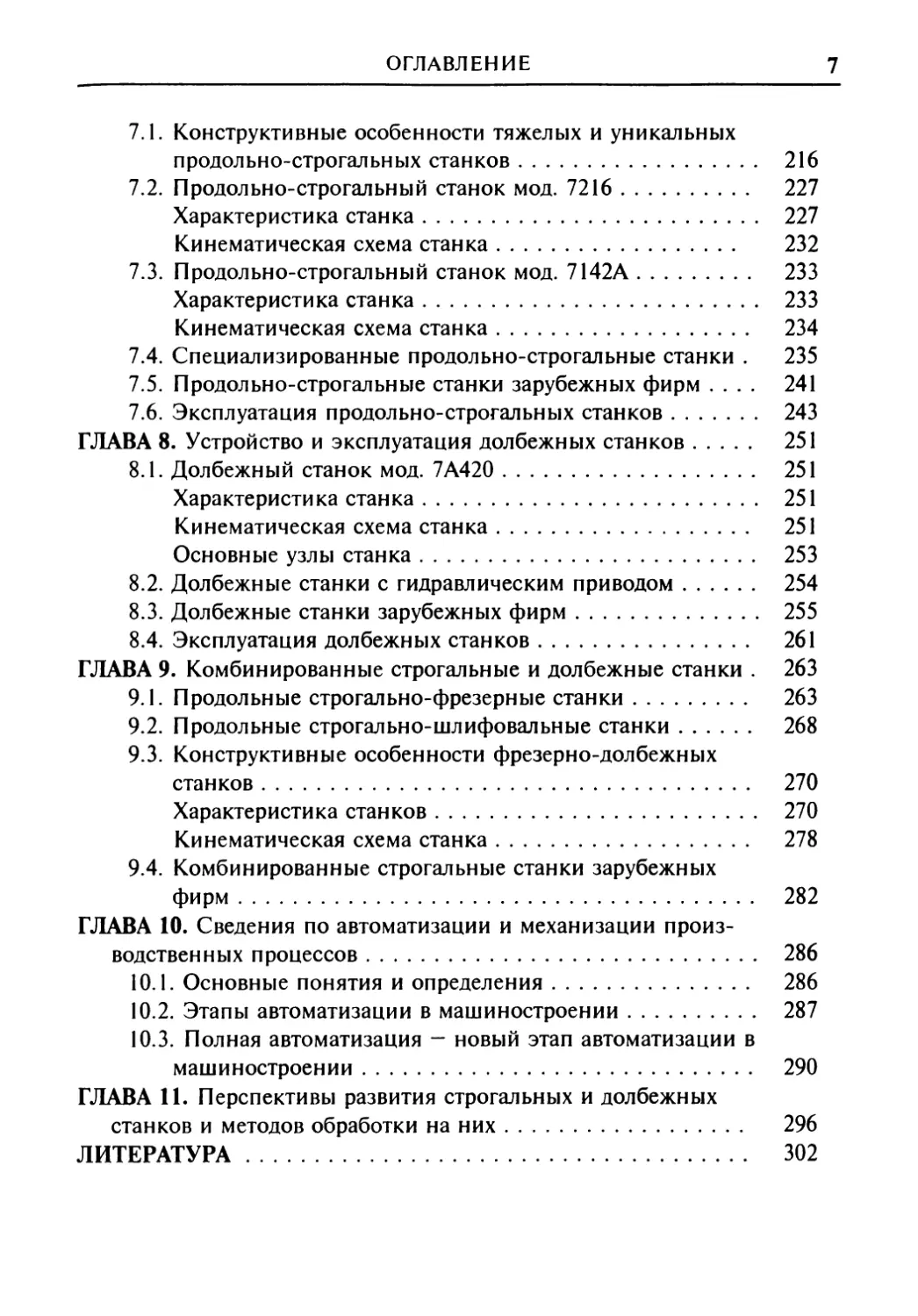

ОГЛАВЛЕНИЕ

7

7.1. Конструктивные особенности тяжелых и уникальных

продольно-строгальных станков...................... 216

7.2. Продольно-строгальный станок мод. 7216 ........ 227

Характеристика станка........................... 227

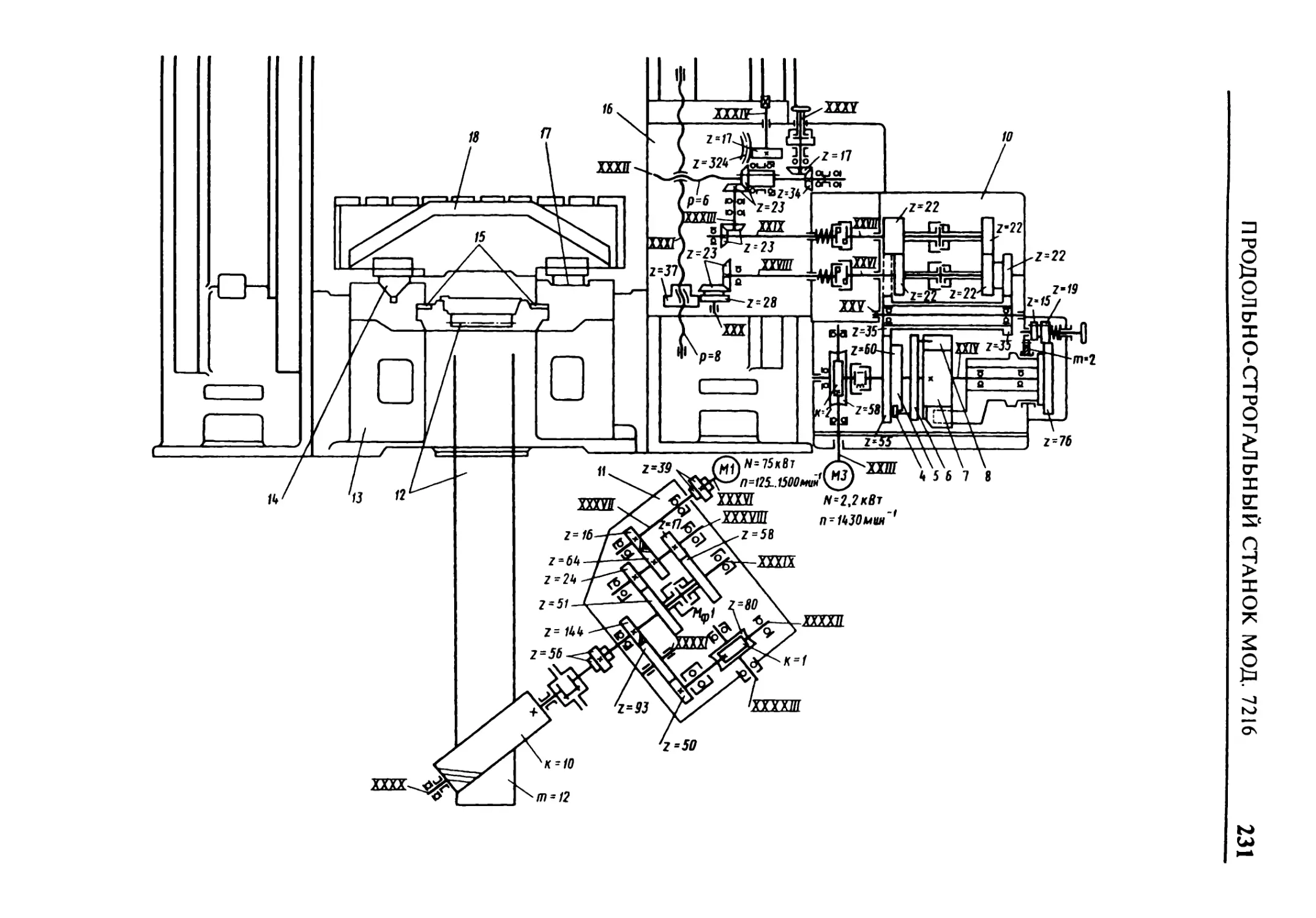

Кинематическая схема станка..................... 232

7.3. Продольно-строгальный станок мод. 7142А........ 233

Характеристика станка........................... 233

Кинематическая схема станка..................... 234

7.4. Специализированные продольно-строгальные станки . 235

7.5. Продольно-строгальные станки зарубежных фирм .... 241

7.6. Эксплуатация продольно-строгальных станков..... 243

ГЛАВА 8. Устройство и эксплуатация долбежных станков.... 251

8.1. Долбежный станок мод. 7А420 ................... 251

Характеристика станка........................... 251

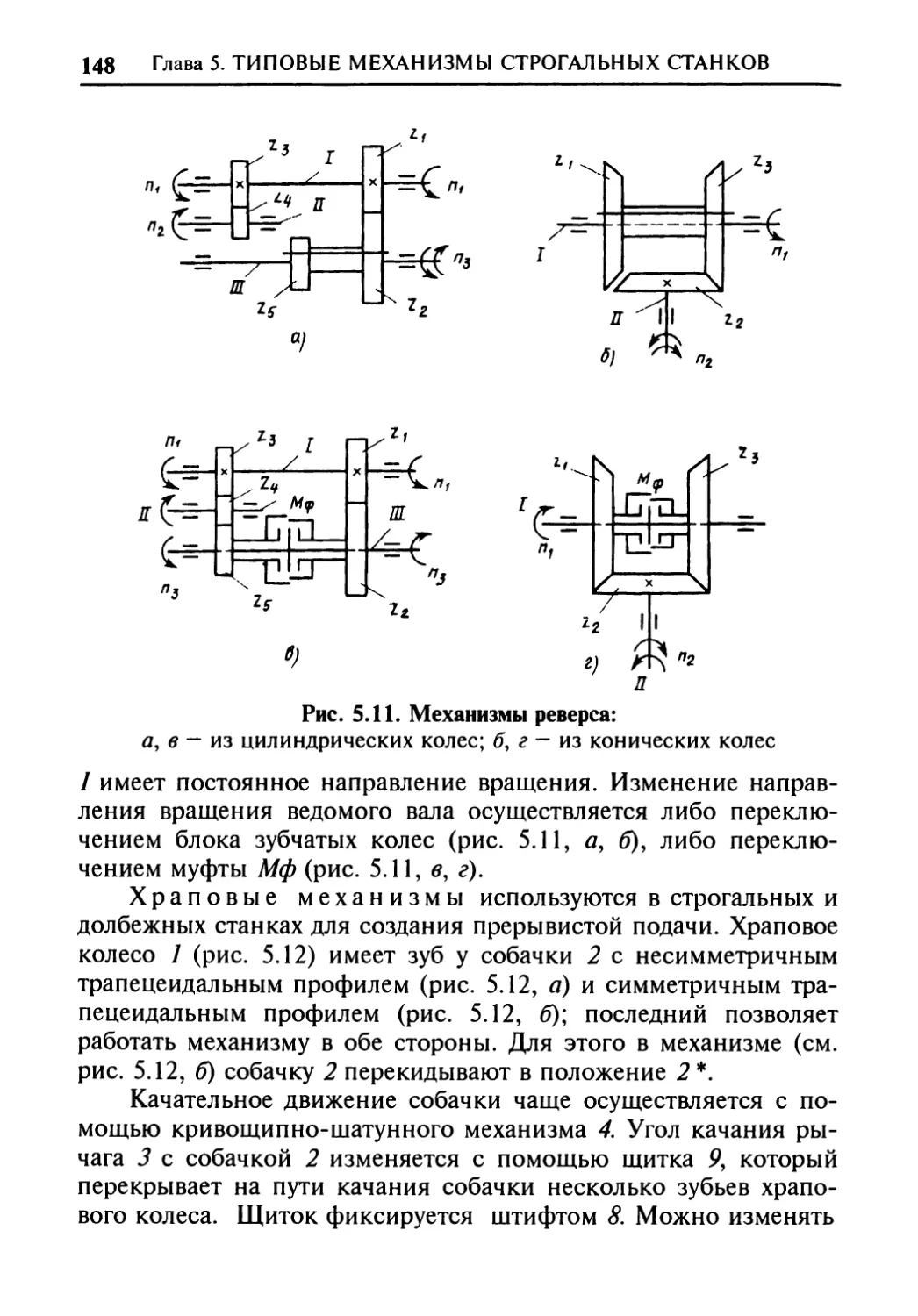

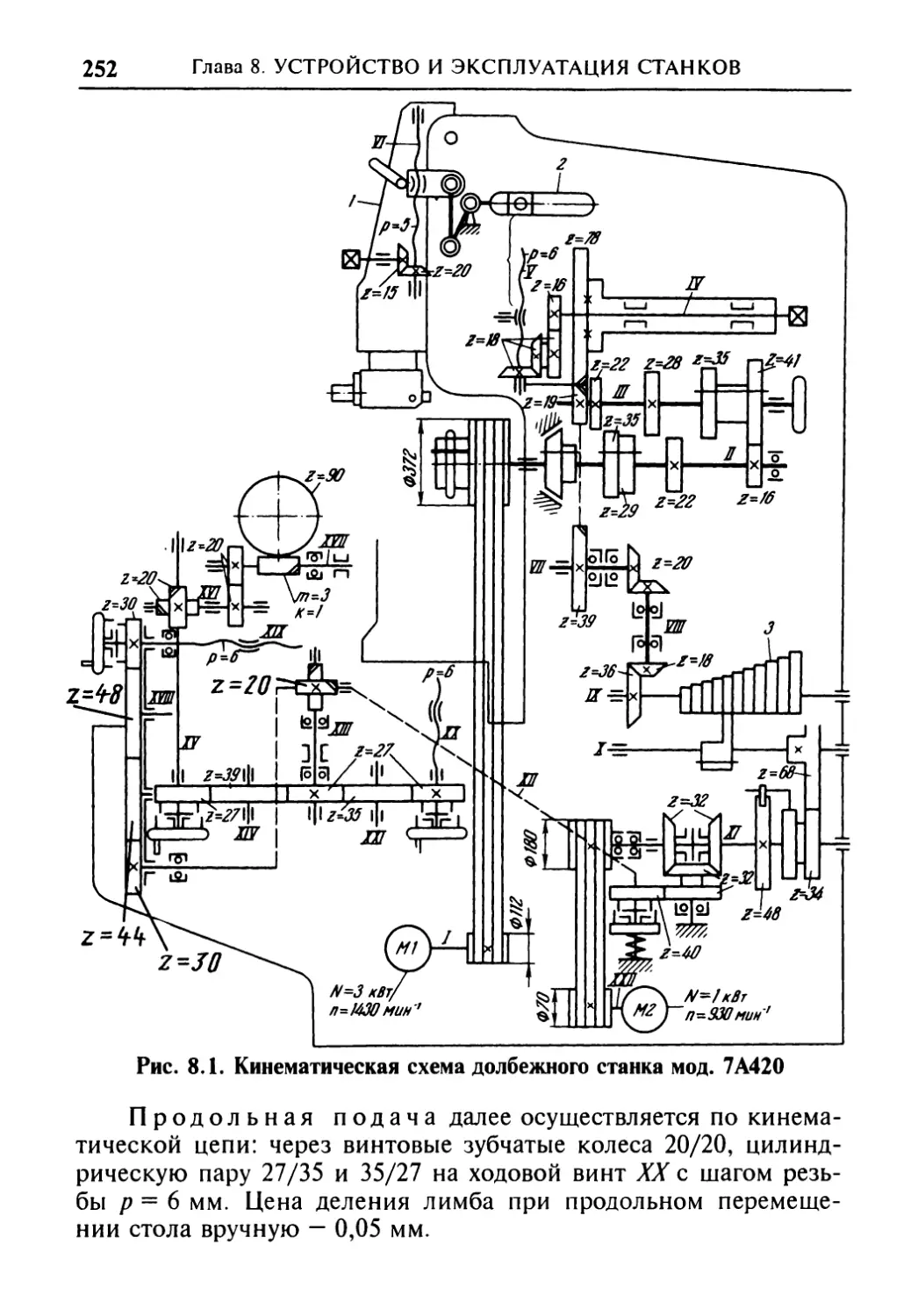

Кинематическая схема станка..................... 251

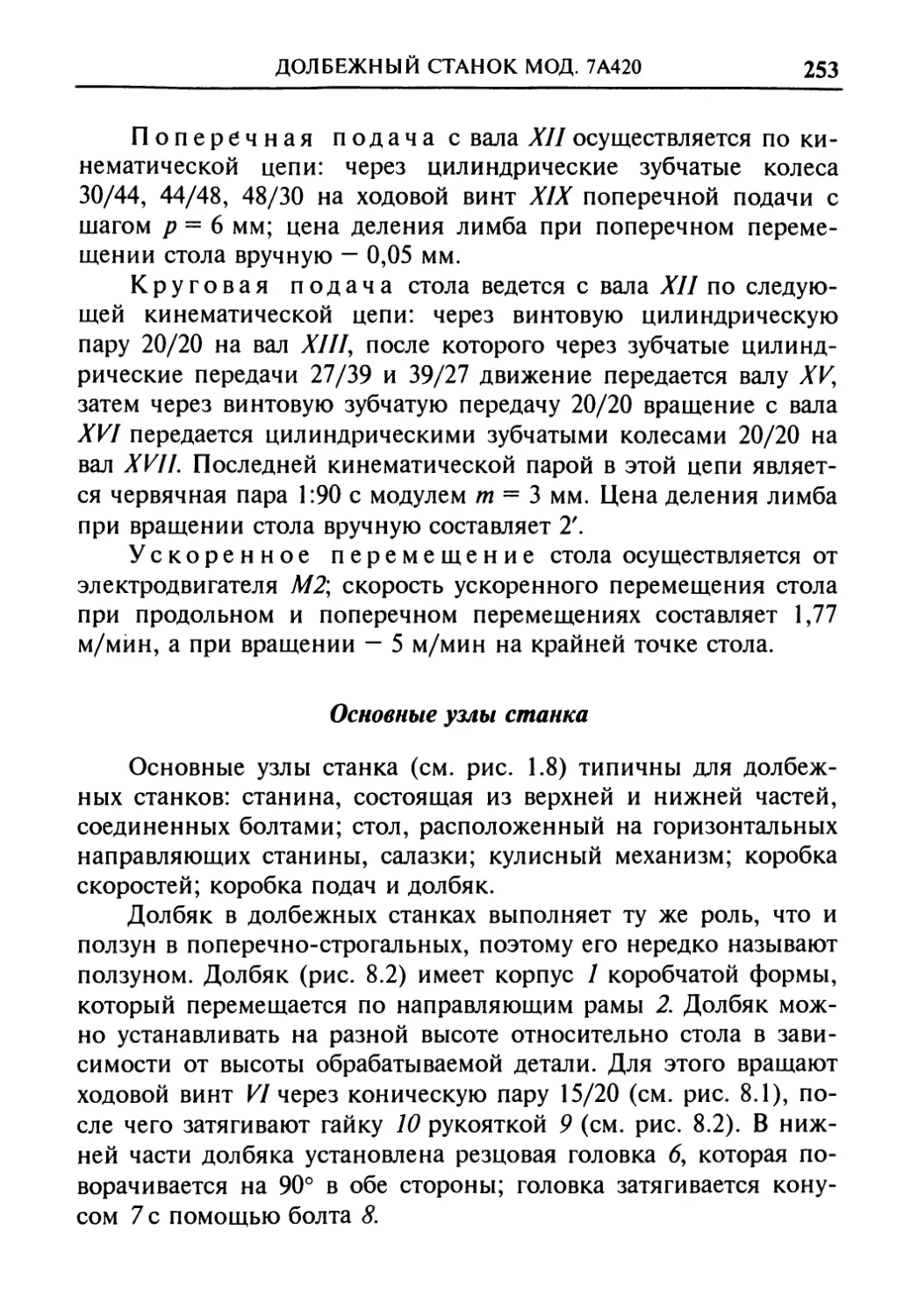

Основные узлы станка............................ 253

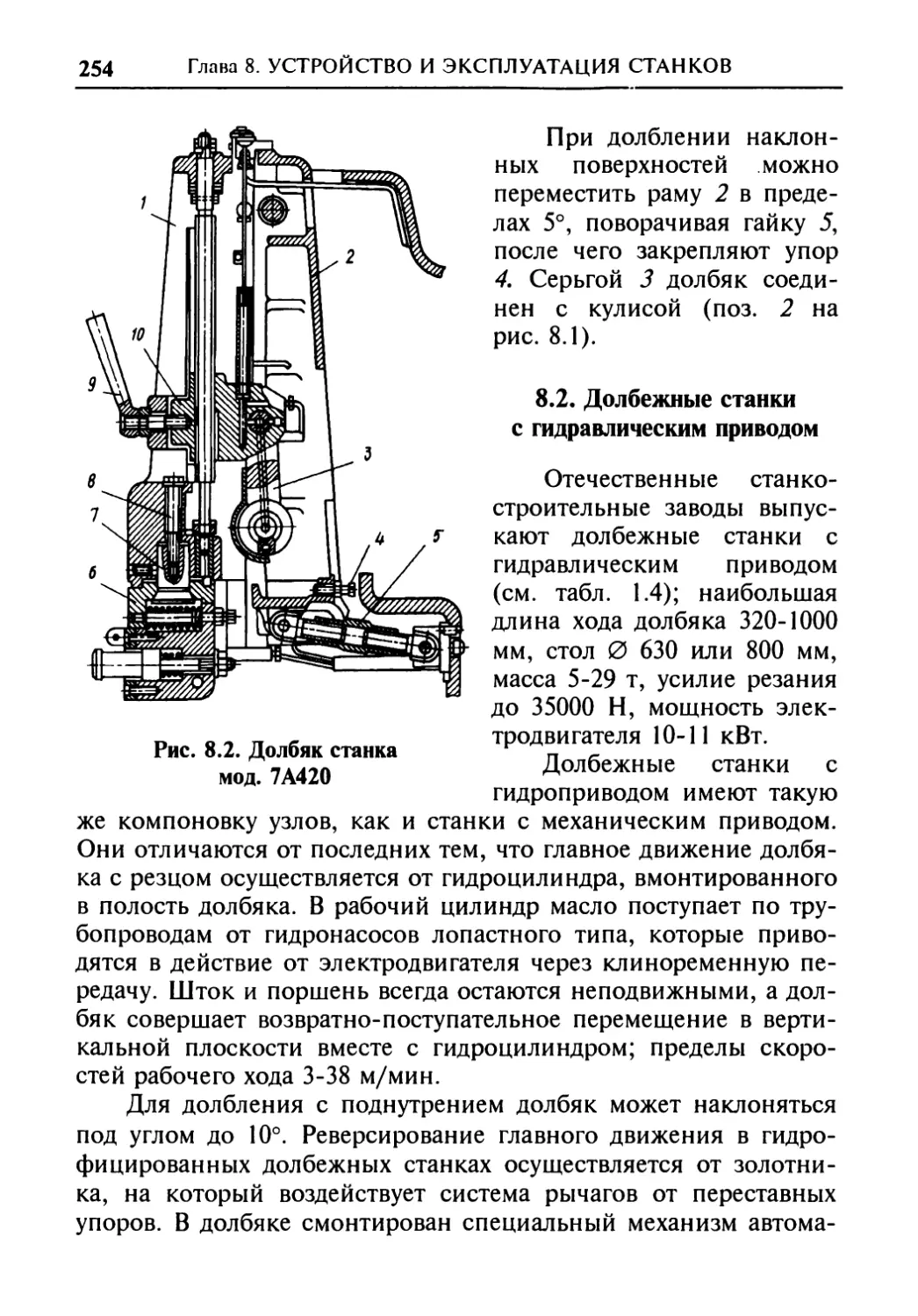

8.2. Долбежные станки с гидравлическим приводом..... 254

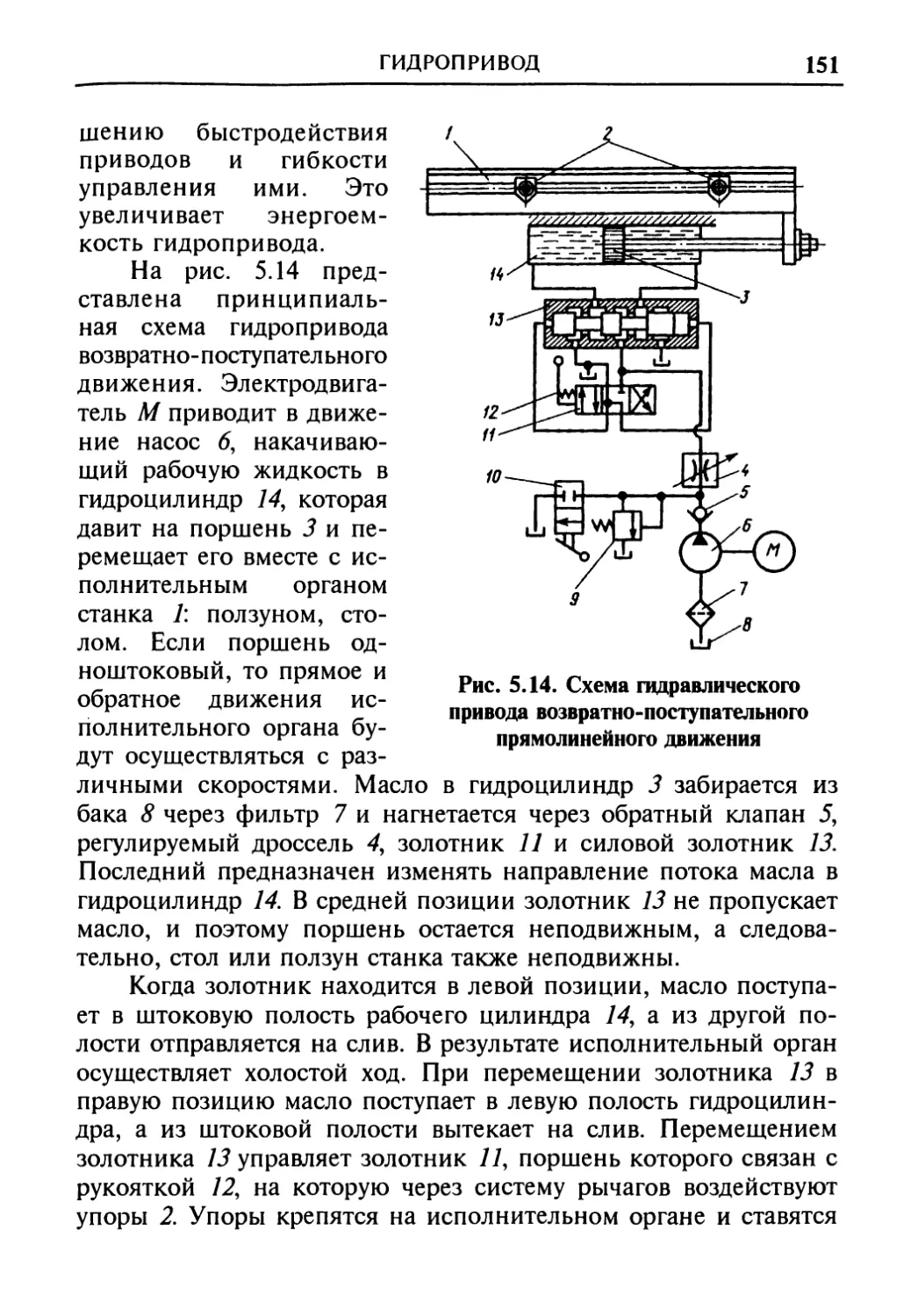

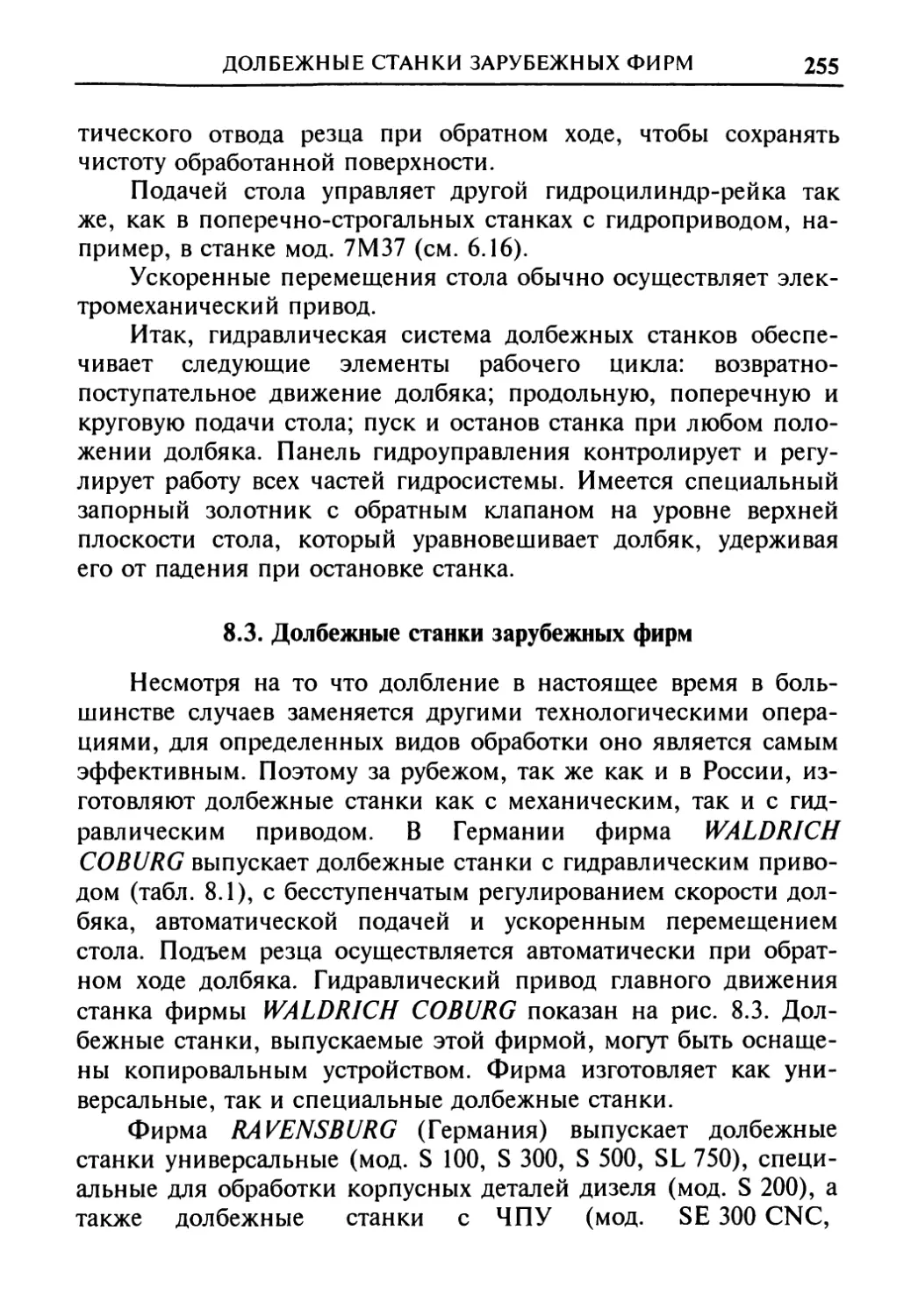

8.3. Долбежные станки зарубежных фирм............... 255

8.4. Эксплуатация долбежных станков................. 261

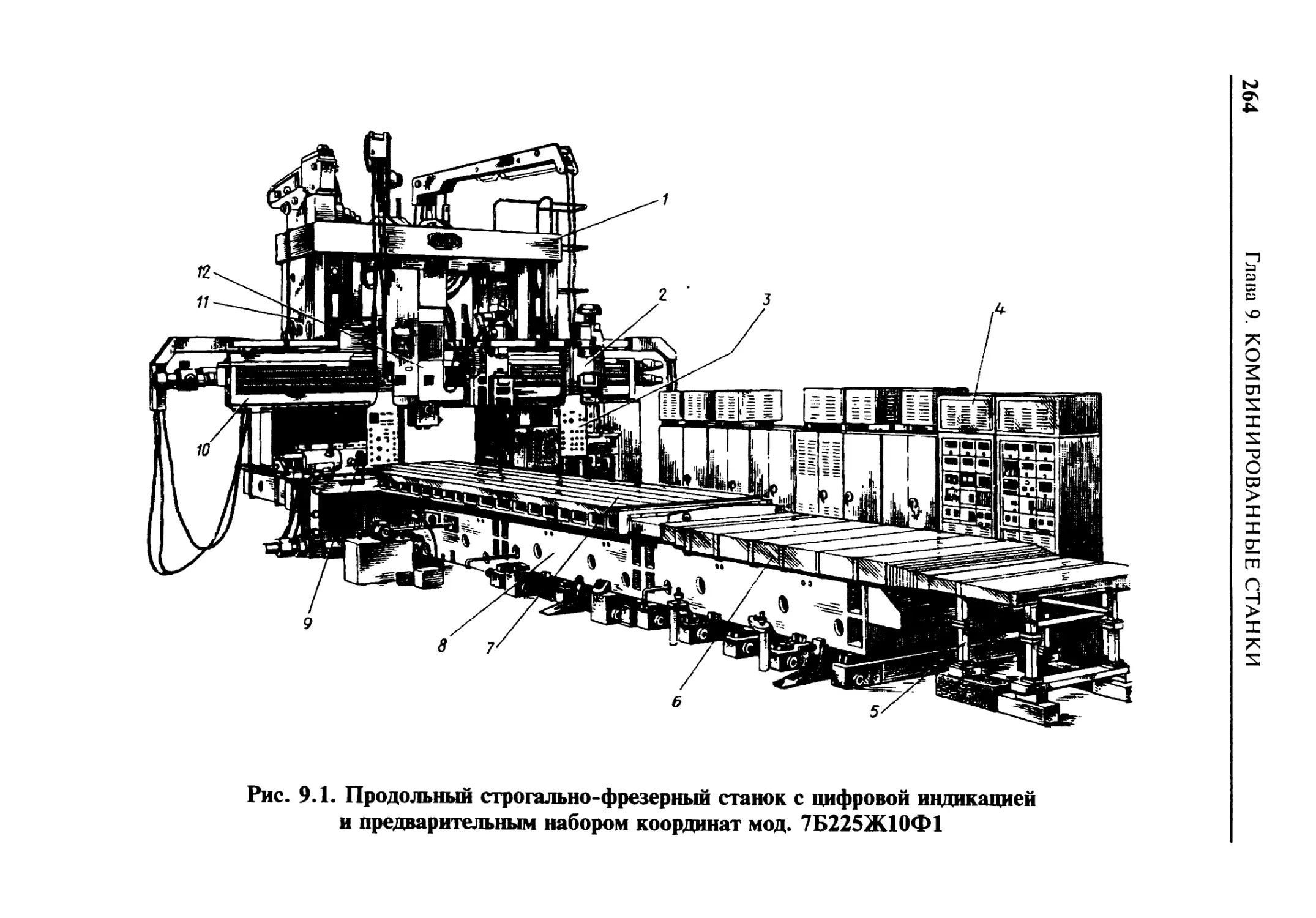

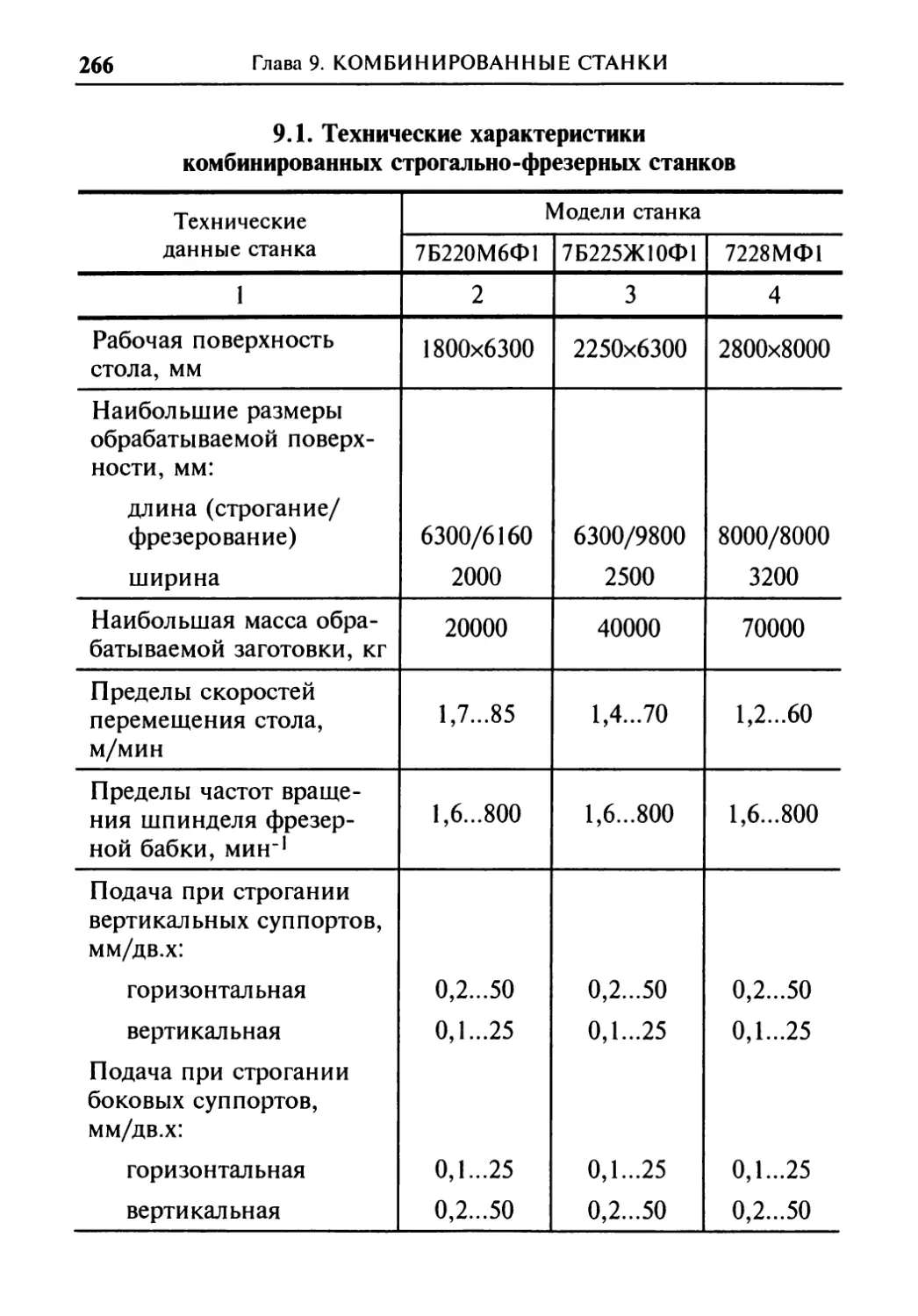

ГЛАВА 9. Комбинированные строгальные и долбежные станки . 263

9.1. Продольные строгально-фрезерные станки......... 263

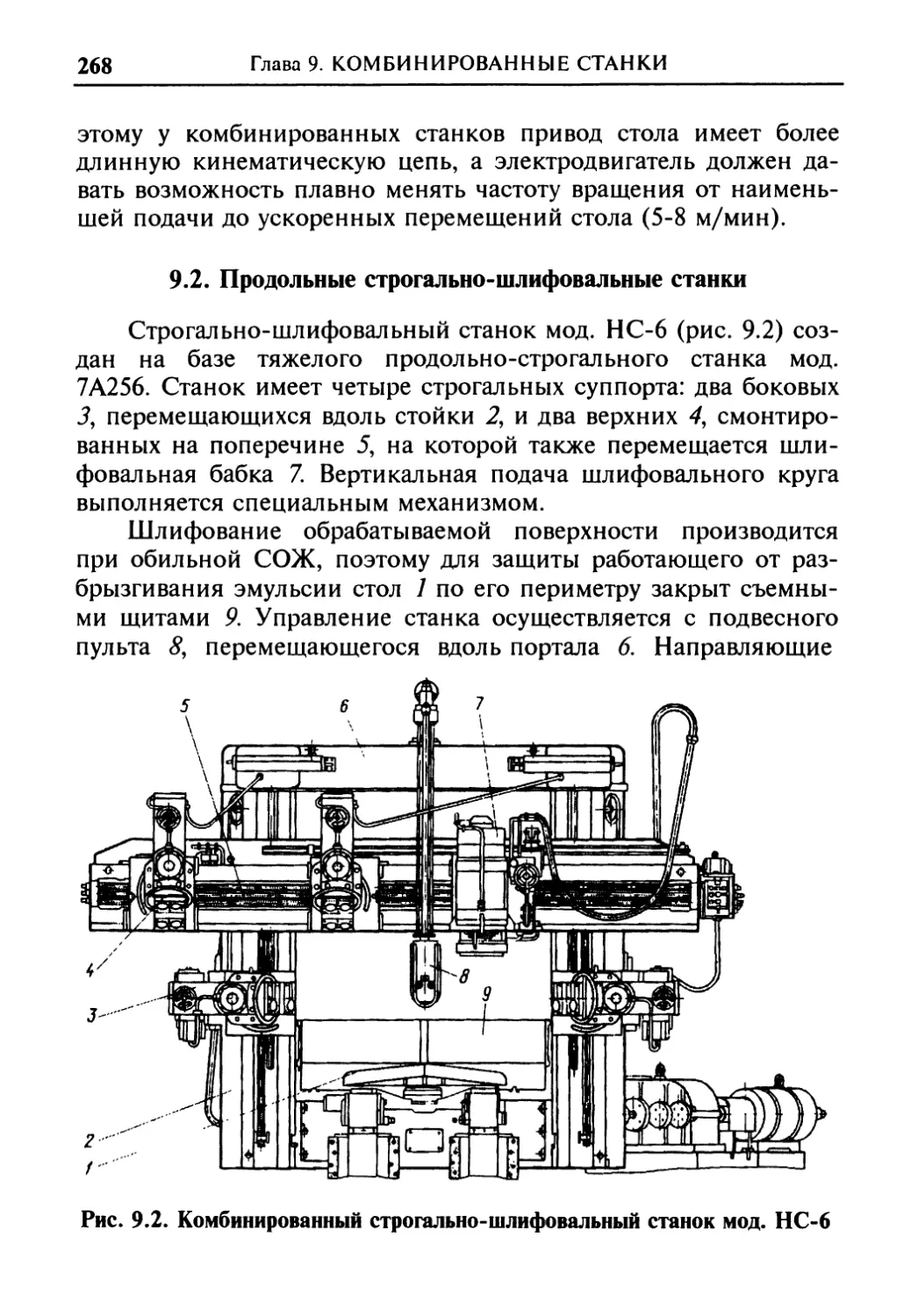

9.2. Продольные строгально-шлифовальные станки...... 268

9.3. Конструктивные особенности фрезерно-долбежных

станков............................................ 270

Характеристика станков.......................... 270

Кинематическая схема станка..................... 278

9.4. Комбинированные строгальные станки зарубежных

фирм............................................... 282

ГЛАВА 10. Сведения по автоматизации и механизации произ-

водственных процессов................................ 286

10.1. Основные понятия и определения................ 286

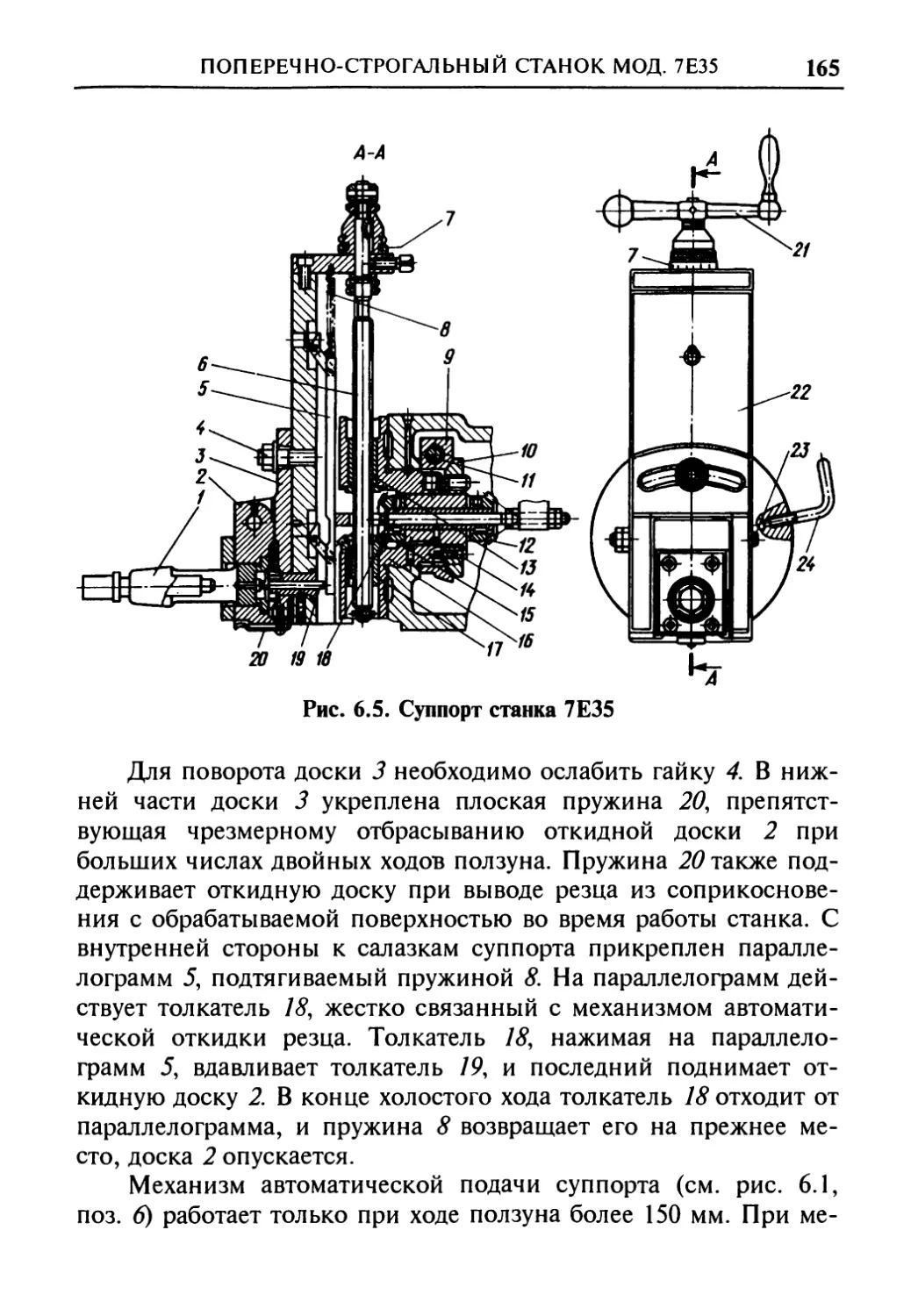

10.2. Этапы автоматизации в машиностроении.......... 287

10.3. Полная автоматизация - новый этап автоматизации в

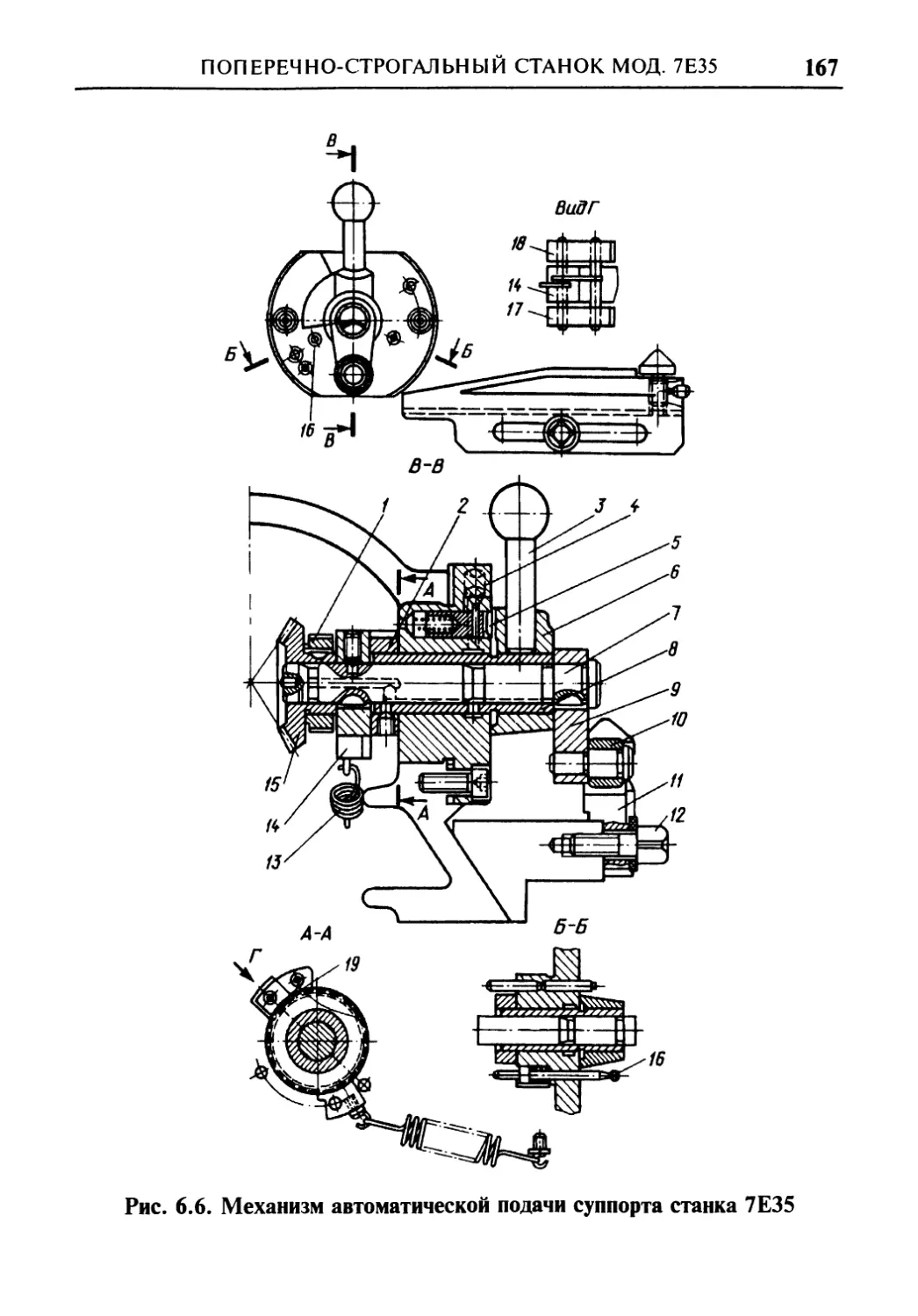

машиностроении..................................... 290

ГЛАВА 11. Перспективы развития строгальных и долбежных

станков и методов обработки на них................... 296

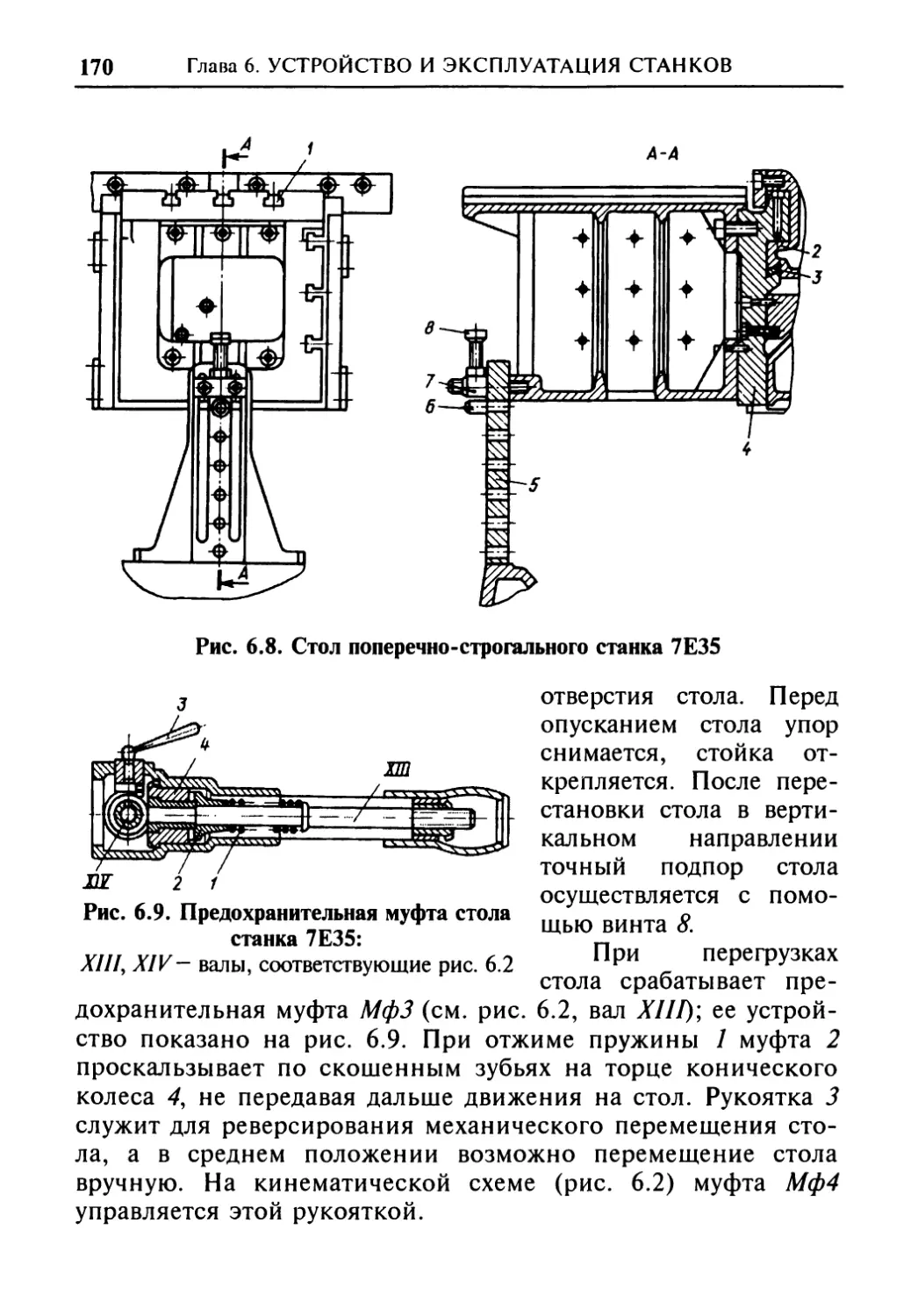

ЛИТЕРАТУРА.............................................. 302

ВВЕДЕНИЕ

Станкостроение — это сердцевина машиностроения, оно

определяет возможность и темпы технического перевооружения

всего народного хозяйства. Поэтому с каждым годом возрастает

выпуск металлорежущих станков, в том числе с числовым про-

граммным управлением и тяжелых станков. Осваивается много

новых современных моделей станков строгальной группы: это

поперечно- и продольно-строгальные станки с ЧПУ (модели

7310Т, 7Б110Ф11, 7Б112Ф11, 7Б116Ф11, 7Б210Ф11), долбежные

станки мод. 7Б410, комбинированные строгально-фрезерные с

числовым программным управлением мод. 7Б225Ж10Ф1. По

заказу выпускаются продольно-строгальные станки моделей

7А110, 7А210, 7Б110, 7Б210, 7А112, 7А212 и другие с предвари-

тельным набором координат и цифровой индикацией; продоль-

но-строгальные специализированные станки для обработки де-

талей стрелочных переводов моделей НС-43 12, НС-43 8 с ЧПУ;

поперечно-строгальный станок для строгания пуансонов мод.

0Д14ФЗ с контурной системой числового программного управ-

ления; продольно-строгальные станки моделей 7Б220-6 и 7Б220

с плазменной головкой; долбежные станки моделей SE 300

CNC, SE 500 CNC и другие.

За последние годы создано большое разнообразие новых

конструкций строгальных, долбежных и комбинированных

станков. Учитывая отсутствие изданий по данной станочной

группе в течение последних 35 лет, данная книга имеет целью

восполнить этот пробел.

Много интересных конструкций создано зарубежными

фирмами: поперечно-строгальные копировальные станки, дол-

бежные с числовым программным управлением. В книге пред-

ставлены особенности наладки таких станков, методы обработ-

ки, рассмотрены некоторые конструкции их узлов, что пред-

ставляет интерес для инженерно-технических работников.

ВВЕДЕНИЕ

9

Сведения, изложенные во втором разделе по заточке резцов

на точильно-шлифовальном и универсальном заточном станках,

будут полезны также строгальщикам и долбежникам. Они долж-

ны разбираться не только в геометрии режущих инструментов,

но и в правилах эксплуатации этих инструментов. И строгаль-

щик, и долбежник должны изучить конструкции узлов и меха-

низмов станка, им необходимы также знания технологических

процессов обработки деталей. Неправильная наладка станков,

нерациональное их использование могут привести к снижению

производительности обработки, преждевременному износу и

получению некачественной продукции.

Одновременно с теоретической подготовкой строгальщик-

долбежник в процессе обучения должен приобрести практиче-

ские навыки работы на современном оборудовании: уметь осу-

ществить настройку кинематических цепей, установку длины

хода ползуна или стола, наладку станка на строгание горизон-

тальных или вертикальных плоскостей, долбление пазов.

Для технолога представляют интерес данные о режущем ин-

струменте и режимах резания на строгальных и долбежных

станках. Приведенные в книге сведения о моделях оборудова-

ния, их технических характеристиках и кинематических схемах,

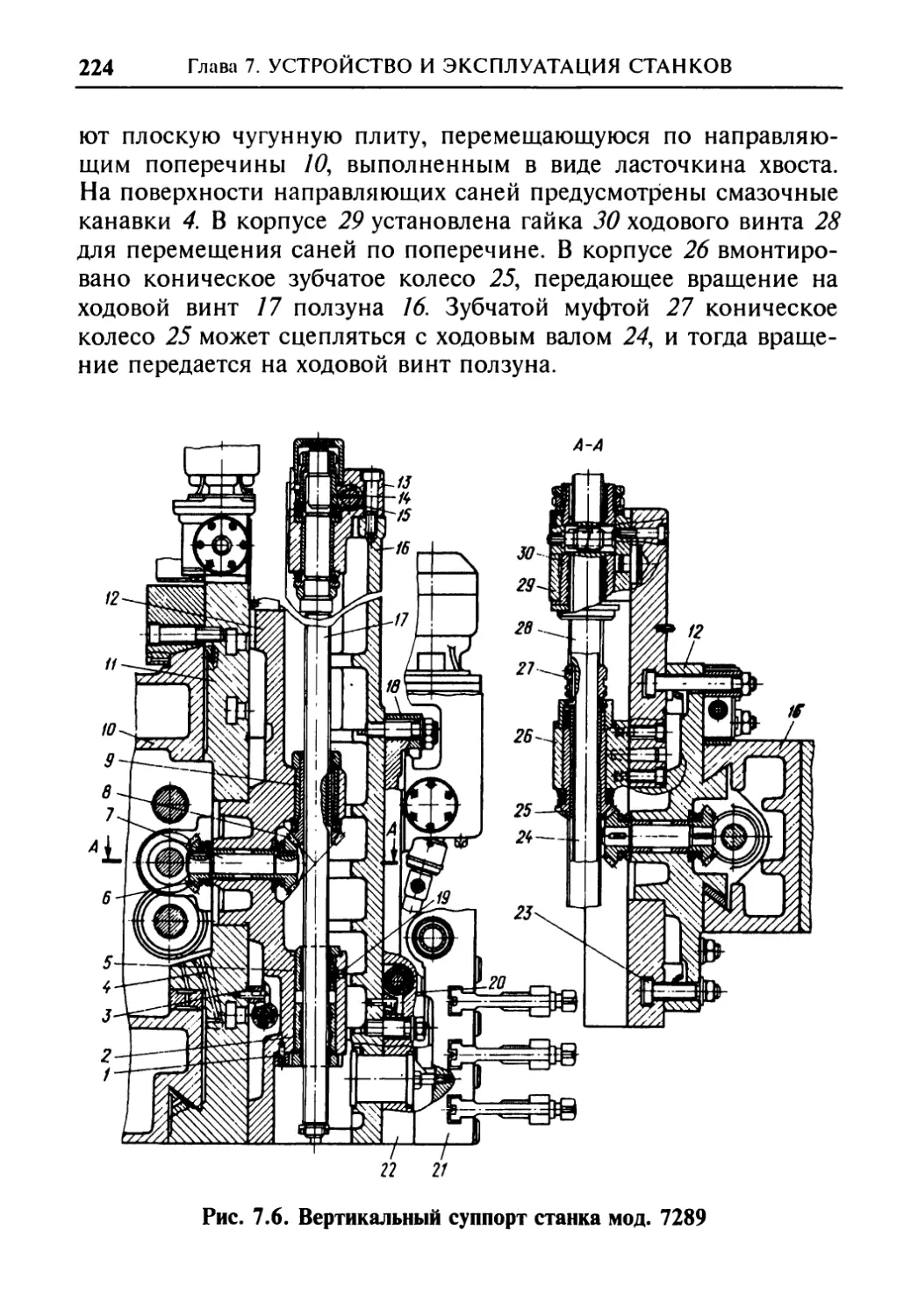

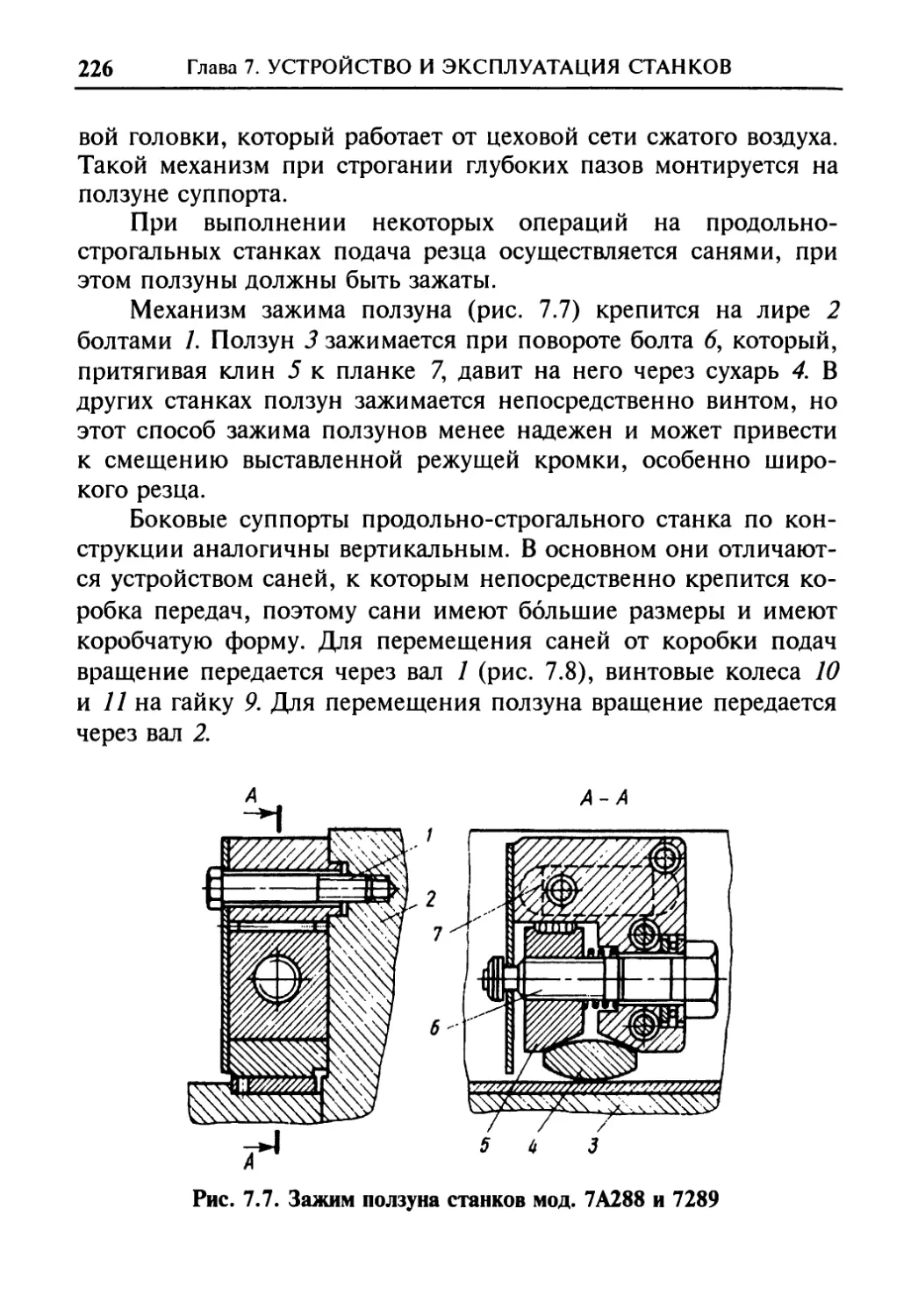

приспособлениях и мерительном инструменте будут полезны

при разработке технологических процессов и выборе обрудова-

ния.

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ

О СТРОГАЛЬНЫХ И ДОЛБЕЖНЫХ СТАНКАХ

1.1. Классификация строгальных и долбежных станков

Строгальные и долбежные станки предназначены для обра-

ботки резцами плоскостей и фасонных линейчатых поверхно-

стей, канавок, пазов в условиях единичного и мелкосерийного

производства. Станки этой группы характеризуются главным

возвратно-поступательным движением, которое может сооб-

щаться заготовке или режущему инструменту.

Строгальные станки подразделяются на продольно-

строгальные и поперечно-строгальные.

Продольно-строгальные станки предназначены для обра-

ботки крупных заготовок. По конструкции продольно-строгаль-

ные станки бывают одно- и двухстоечные. Основными парамет-

рами продольно-строгальных станков являются наибольшая

длина (ход стола) и ширина строгания, максимальная высота

подъема поперечины. В современных станках наибольшая длина

строгания — 2 ... 25 м, наибольшая ширина строгания — 0,6 ...

5 м, наибольшая высота подъема поперечины — 0,55 ... 4,5 м.

Движение резания в продольно-строгальных станках сообщается

заготовке, закрепленной на столе станка.

Поперечно-строгальные станки служат для обработки мел-

ких и средних деталей. Основным параметром этих станков яв-

ляется наибольшая длина хода ползуна — 200... 1000 мм. Главное

движение сообщается инструменту.

Долбежные станки в основном применяют для обработки

сложных внутренних контуров. Их параметрами являются: наи-

больший ход долбяка — 100... 1600 мм, диаметр стола — 240...

1600 мм.

В соответствии с современной классификацией металлоре-

жущих станков строгальные и долбежные станки относятся к

7-й группе, в которую входят следующие типы:

КЛАССИФИКАЦИЯ СТРОГАЛЬНЫХ И ДОЛБЕЖНЫХ СТАНКОВ Ц

1 — продольно-строгальные одностоечные,

2 — продольно-строгальные двухстоечные,

3 — поперечно-строгальные,

4 - долбежные,

5 и 7 — протяжные,

9 — разные строгальные.

Условное обозначение модели станка состоит из трех-четырех

цифр. Первая цифра указывает группу, вторая — тип, третья и

четвертая — основной параметр станка: у продольно-

строгальных — максимальную ширину изделия, у поперечно-

строгальных и долбежных — наибольший ход ползуна. Итак,

мод. 7110, 7116, 7112 — это одностоечные продольно-

строгальные станки; 7212, 7216, 7228, 7289 — это двухстоечные

продольно-строгальные станки; 7303, 737, 739, 7307 — попереч-

но-строгальные станки; 7410, 7414, 7432 — долбежные станки.

Если в нумерации модели после первой или второй цифры

вписана буква, то это означает, что базовая модель модернизи-

рована, в ней используют новые узлы. В поперечно-строгальных

станках часто при модернизации применяют гидропривод, на-

пример, в станках мод. 736 и 7М36. Модификацию базовой мо-

дели обозначают какой-либо буквой в конце шифра, например,

мод. 7307 и 7307Д.

Шифр специальных или специализированных станков образует-

ся путем добавления к шифру завода порядкового номера моде-

ли. Так, комбинированные продольно-обрабатывающие станки

с ручным управлением получили шифр НС-6, НС-8, НС-30;

они предназначены для строгания и шлифования.

Если станки имеют программное управление, то к их шиф-

ру в конце добавляются индексы: Ц — цикловое программное

управление, Т — оперативная система, Ф1 — цифровая индика-

ция и предварительный набор координат, Ф2 — позиционная

система числового программного управления (ЧПУ), ФЗ — кон-

турная система ЧПУ, Ф4 — универсальная система ЧПУ с пози-

ционной и контурной обработкой. Например, станок мод.

7А216Ф1 имеет цифровую индикацию и предварительный набор

координат; поперечно-строгальный станок 7Д36Ц оснащен цик-

ловым программным управлением.

12

Глава I. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

1.2. Виды работ,

выполняемых на строгальных и долбежных станках

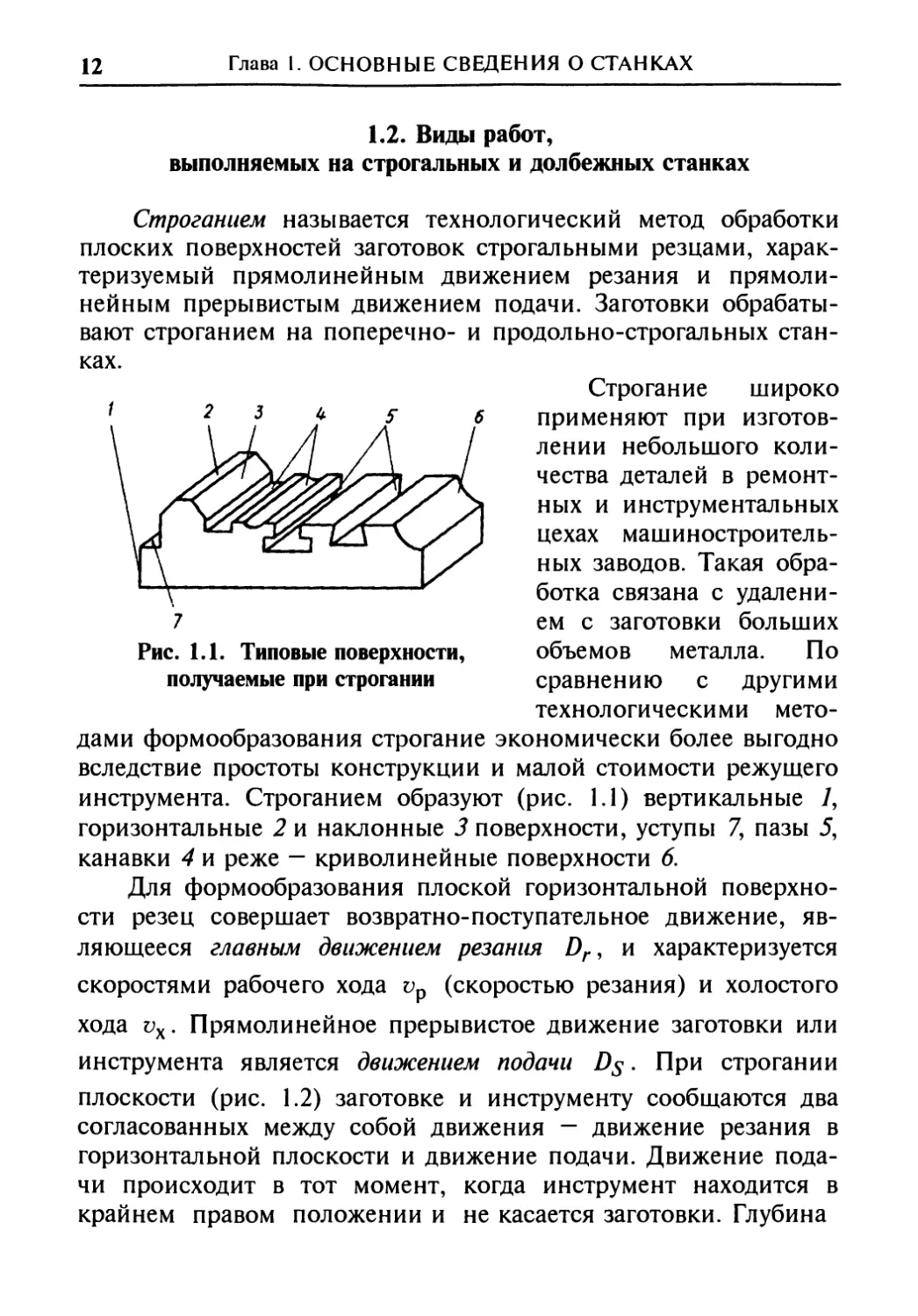

Строганием называется технологический метод обработки

плоских поверхностей заготовок строгальными резцами, харак-

теризуемый прямолинейным движением резания и прямоли-

нейным прерывистым движением подачи. Заготовки обрабаты-

вают строганием на поперечно- и продольно-строгальных стан-

ках.

Рис. 1.1. Типовые поверхности,

получаемые при строгании

Строгание широко

применяют при изготов-

лении небольшого коли-

чества деталей в ремонт-

ных и инструментальных

цехах машиностроитель-

ных заводов. Такая обра-

ботка связана с удалени-

ем с заготовки больших

объемов металла. По

сравнению с другими

технологическими мето-

дами формообразования строгание экономически более выгодно

вследствие простоты конструкции и малой стоимости режущего

инструмента. Строганием образуют (рис. 1.1) вертикальные 7,

горизонтальные 2 и наклонные 3 поверхности, уступы 7, пазы 5,

канавки 4 и реже — криволинейные поверхности 6.

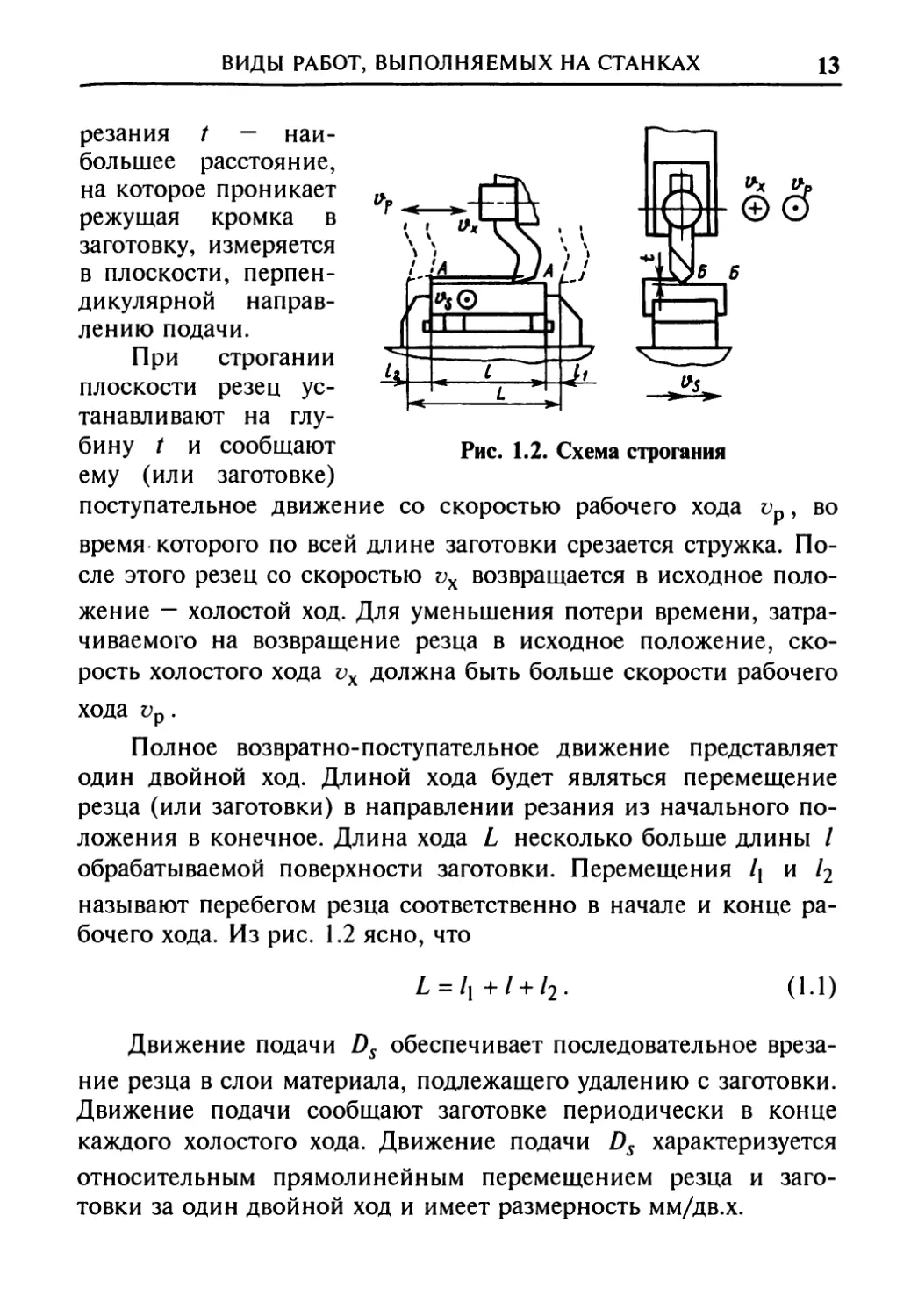

Для формообразования плоской горизонтальной поверхно-

сти резец совершает возвратно-поступательное движение, яв-

ляющееся главным движением резания Dr, и характеризуется

скоростями рабочего хода <ур (скоростью резания) и холостого

хода vx. Прямолинейное прерывистое движение заготовки или

инструмента является движением подачи D$. При строгании

плоскости (рис. 1.2) заготовке и инструменту сообщаются два

согласованных между собой движения — движение резания в

горизонтальной плоскости и движение подачи. Движение пода-

чи происходит в тот момент, когда инструмент находится в

крайнем правом положении и не касается заготовки. Глубина

ВИДЫ РАБОТ, ВЫПОЛНЯЕМЫХ НА СТАНКАХ

13

резания t — наи-

бол ь шее расстоя н и е,

на которое проникает

режущая кромка в

заготовку, измеряется

в плоскости, перпен-

дикулярной направ-

лению подачи.

При строгании

плоскости резец ус-

танавливают на глу-

бину t и сообщают

ему (или заготовке)

Рис. 1.2. Схема строгания

поступательное движение со скоростью рабочего хода vp, во

время которого по всей длине заготовки срезается стружка. По-

сле этого резец со скоростью vx возвращается в исходное поло-

жение — холостой ход. Для уменьшения потери времени, затра-

чиваемого на возвращение резца в исходное положение, ско-

рость холостого хода vx должна быть больше скорости рабочего

хода ?7р.

Полное возвратно-поступательное движение представляет

один двойной ход. Длиной хода будет являться перемещение

резца (или заготовки) в направлении резания из начального по-

ложения в конечное. Длина хода L несколько больше длины Z

обрабатываемой поверхности заготовки. Перемещения Zj и 12

называют перебегом резца соответственно в начале и конце ра-

бочего хода. Из рис. 1.2 ясно, что

Ь = 1{ + 1 + 12. (1.1)

Движение подачи Ds обеспечивает последовательное вреза-

ние резца в слои материала, подлежащего удалению с заготовки.

Движение подачи сообщают заготовке периодически в конце

каждого холостого хода. Движение подачи Ds характеризуется

относительным прямолинейным перемещением резца и заго-

товки за один двойной ход и имеет размерность мм/дв.х.

14

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

При строгании линия А-А (см. рис. 1.2) является следом

вершины строгального резца, совершающего возвратно-

поступательное движение; линия Б-Б может воспроизводиться

по-разному: 1) прямолинейным прерывистым движением заго-

товки в поперечном направлении, 2) прямолинейным прерыви-

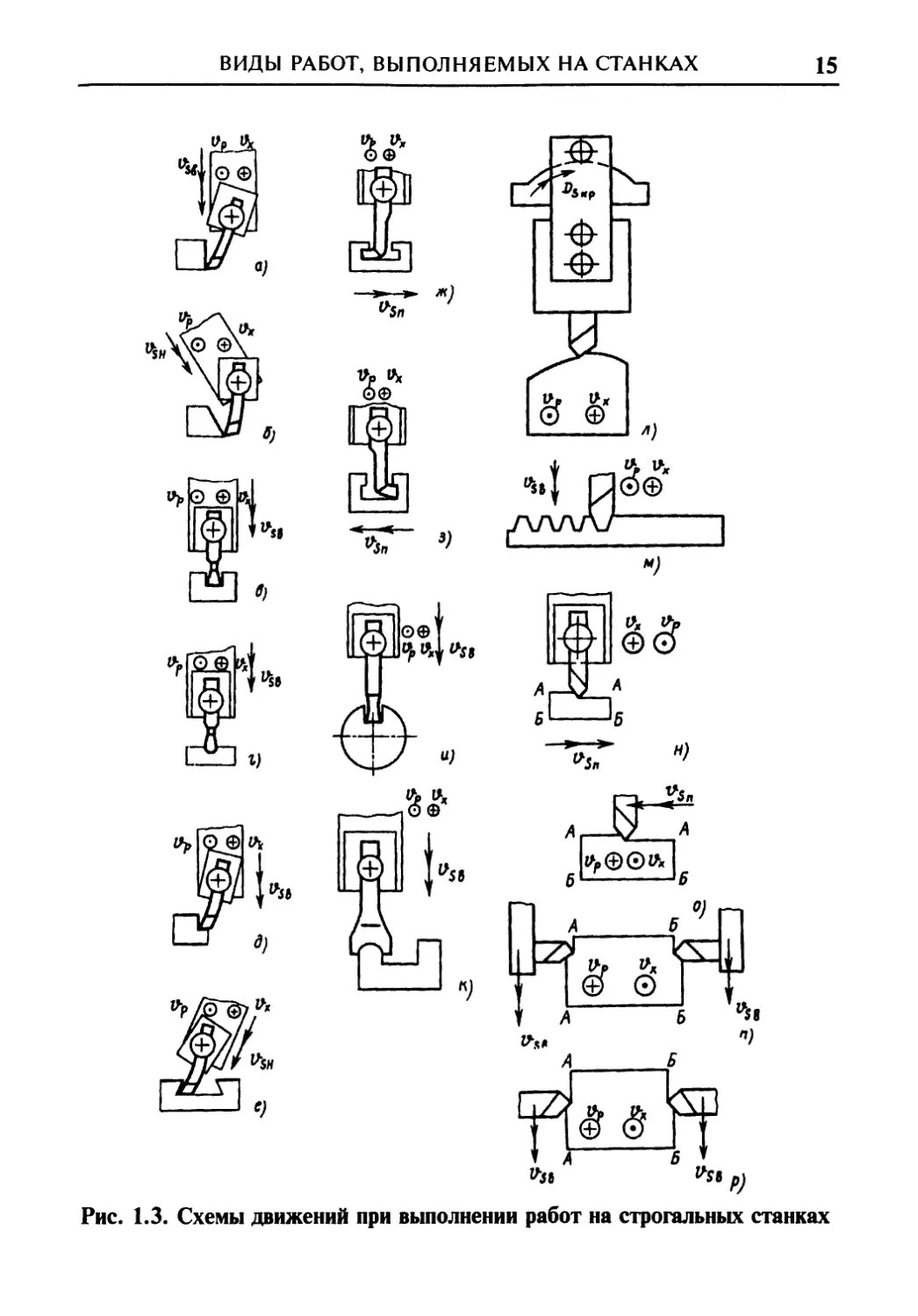

стым движением строгального резца в вертикальном (рис. 1.3, а,

в, д) или наклонном направлениях (рис. 1.3, б, е), 3) режущей

кромкой резца (рис. 1.3, г).

Горизонтальные плоскости строгают проходными резцами

со скоростью поперечной подачи г?5П (см. рис. 1.2). При стро-

гании вертикальной и наклонной плоскостей (рис. 1.3, а, 6) ре-

зец движется со скоростью резания и одновременно с верти-

кальной г?5в или наклонной г?5Н скоростью подачи. Прямо-

угольные пазы и фасонные канавки строгают прорезными (рис.

1.3, в) и фасонными (рис. 1.3, г) резцами со скоростью верти-

кальной подачи г?5в. Уступы строгают подрезными резцами со

скоростью вертикальной подачи (рис. 1.3, д). Строгание паза

«ласточкин хвост» осуществляют в три приема. Сначала строга-

ют прямоугольный паз (рис. 1.3, в), а затем последовательно —

боковые стороны паза (рис. 1.3, е) подрезными резцами со ско-

ростью подачи г?5Н . Строгание паза на поперечно-строгальном и

продольно-строгальном станках производится однотипно. На

рис. 1.3, ж, з приведены схемы выполнения Т-образного паза.

Сначала строгают среднюю часть паза, затем левую часть (рис.

1.3, ж), и, наконец, правую (рис. 1.3, з). Движение подачи на

поперечно-строгальных станках сообщается заготовке, а на про-

дольно-строгальных — резцу. На рис. 1.3, и показано строгание

шпоночных канавок обычными пазовыми резцами нужной ши-

рины. На строгальных станках чаще выполняют наружные шпо-

ночные канавки. Для обработки фасонных поверхностей ис-

пользуют фасонные резцы (на поперечно-строгальных станках)

(рис. 1.3, к), на продольно-строгальных станках — поворотные

приспособления и копировальные устройства.

На строгальных станках можно выполнять разнообразные

по форме поверхности, например, изготовить зубчатую рейку

(рис. 1.3, м): впадины зубцов последовательно строгают при

вертикальной подаче суппорта, после чего осуществляют про-

ВИДЫ РАБОТ, ВЫПОЛНЯЕМЫХ НА СТАНКАХ

15

1

ъ» р)

Рис. 1.3. Схемы движений при выполнении работ на строгальных станках

16

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

цесс деления и строгают следующую впадину. При использова-

нии делительных головок можно обработать зубчатое колесо,

кулачки и другие фасонные поверхности.

При обработке параллельных горизонтальных поверхностей

АА и ББ как на поперечно-строгальных (рис. 1.3, н), так и на

продольно-строгальных (рис. 1.3, 6) станках сначала строгают

поверхность АА , затем заготовку перевертывают и строгают по-

верхность ББ. Для повышения производительности продольно-

строгальных станков при обработке параллельных вертикальных

плоскостей можно про-

водить строгание одно-

временно двух плоско-

стей АА и ББ двумя рез-

цами, установленными

либо в верхних суппортах

(рис 1.3, п), либо в боко-

вых суппортах (рис. 1.3,

р). В обоих случаях резцы

получают скорость вер-

тикальной подачи . В

зависимости от размеров

заготовки возможно со-

четание различных вари-

антов обработки на осно-

ве этих двух схем.

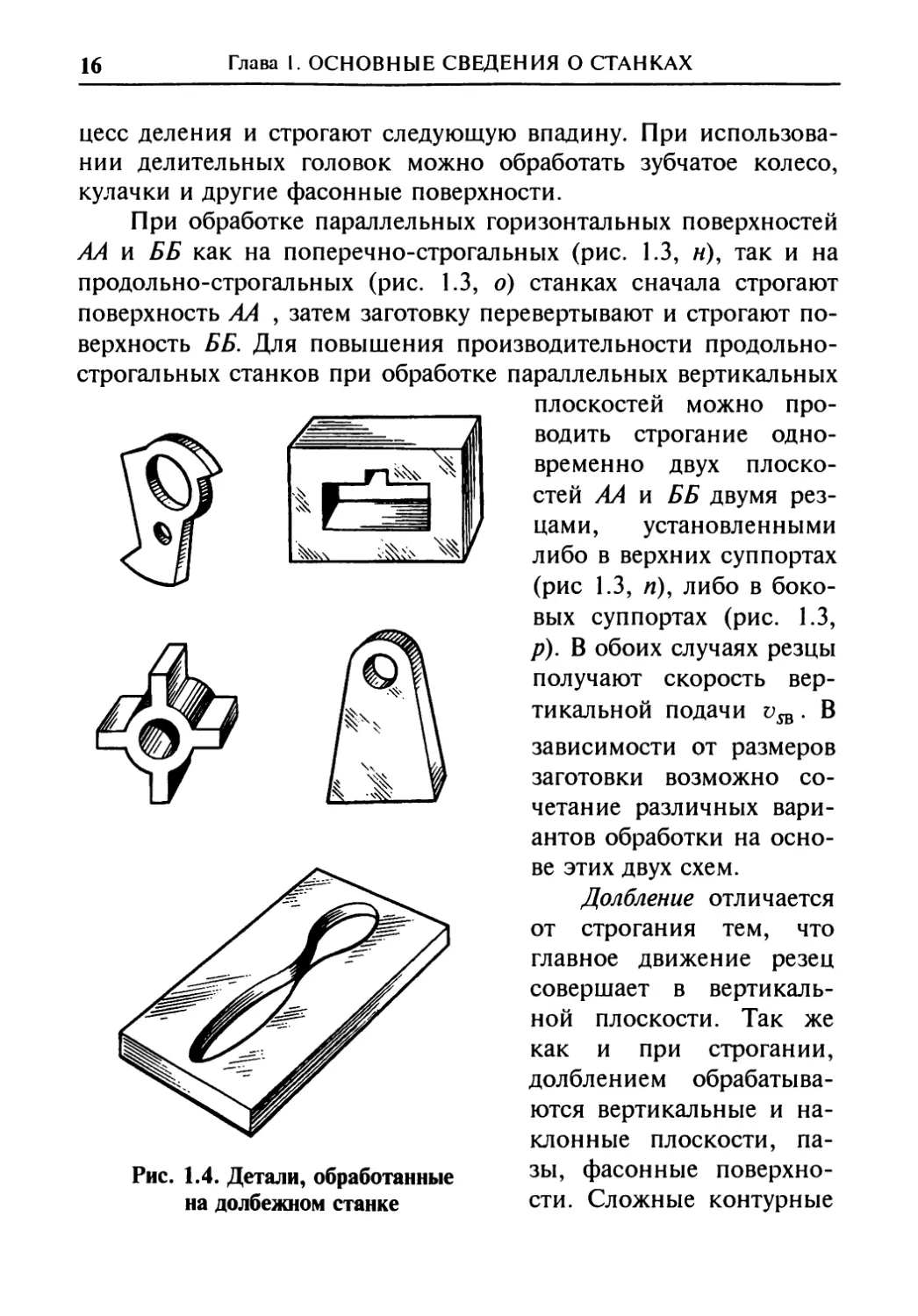

Долбление отличается

от строгания тем, что

главное движение резец

совершает в вертикаль-

ной плоскости. Так же

как и при строгании,

долблением обрабатыва-

ются вертикальные и на-

клонные плоскости, па-

зы, фасонные поверхно-

сти. Сложные контурные

Рис. 1.4. Детали, обработанные

на долбежном станке

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

17

поверхности, шпоночные пазы и другие криволинейные конту-

ры в цилиндрических и конических отверстиях предпочтитель-

нее выполнять на долбежных станках, так как это технологиче-

ски проще. На рис. 1.4 показаны детали, обработанные на дол-

бежных станках без применения сложных приспособлений.

Долбежный станок имеет продольную, поперечную и кру-

говую подачу стола. Это позволяет обрабатывать с одной уста-

новки несколько простых и сложных поверхностей заготовки

при последовательном включении то одной, то другой подачи

стола. На долбежном станке можно одновременно обрабатывать

несколько заготовок, собранных в пакет, при этом можно на-

кладывать на верх пакета обработанную заготовку, которая слу-

жит шаблоном при обработке последующих. При установке за-

готовки обработанные ранее поверхности следует использовать

при долблении как установочные и измерительные базы.

1.3. Основные модели

продольно-строгальных, поперечно-строгальных и

долбежных станков

Строгальные и долбежные станки по степени универсаль-

ности можно разделить на универсальные и специализирован-

ные.

На универсальных станках выполняют все виды строгальных

операций. К ним относятся продольно-строгальные, поперечно-

строгальные и долбежные станки. Основные модели строгаль-

ных и долбежных станков и их некоторые технические характе-

ристики приведены в табл. 1.1 — 1.5.

В последние годы наша промышленность выпускает комби-

нированные строгальные станки', строгально-фрезерные, стро-

гально-шлифовальные, что придало им еще большую универ-

сальность. Так, комбинированные продольно-строгальные стан-

ки мод. 7225 и 7220 имеют три строгальных и два фрезерных

суппорта.

Специализированные станки предназначены для обработки

изделий одного наименования и разных размеров. На них вы-

полняется ограниченное число строгальных операций. К спе-

циализированным станкам относятся: кромкб^^гЭТБнтаедая -

1.1. Технические характеристики продольно-строгальных одностоечных станков

Модель станка Наибольшая ширина заготовки, мм Длина рабочей поверхности стола, мм Скорость стола при рабочем ходе, м/мин Допускаемая масса заготовки, т Мощность эл ектродви гател я, кВт Масса станка, т Примечание

7106 630 1000 6 - 60* 11 5,8

7110 1000 3000 4-90 4,5 40 27,5 Имеет два верхних и один боковой суппорты

7 АПО 1000 3000 2 - 80* 4,5 71 25,5 По заказу выпускается с предварительным набором координат и цифровой индикацией

7Б110 4,7

7112 1250 4000 4-80* 8 55 35 Имеет два верхних и один боковой суппорты

7А112 7Б112 1250 4000 2-80 8,75 132 32,8 По заказу выпускается с предварительным набором координат и цифровой индикацией

7116 1600 6000 4-80 12 75 50 Имеет два верхних и один боковой суппорты

7А116 7Б116 1600 6000 2-80 8,75 132 46,5 По заказу выпускается с предварительным набором координат и цифровой индикацией

7142А 1250 6000 6-60 10 16,2 40

Примечание. Параметры скорости стола, отмеченные звездочкой (*), имеют размерность

двойных ходов в минуту (дв.х/мин).

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

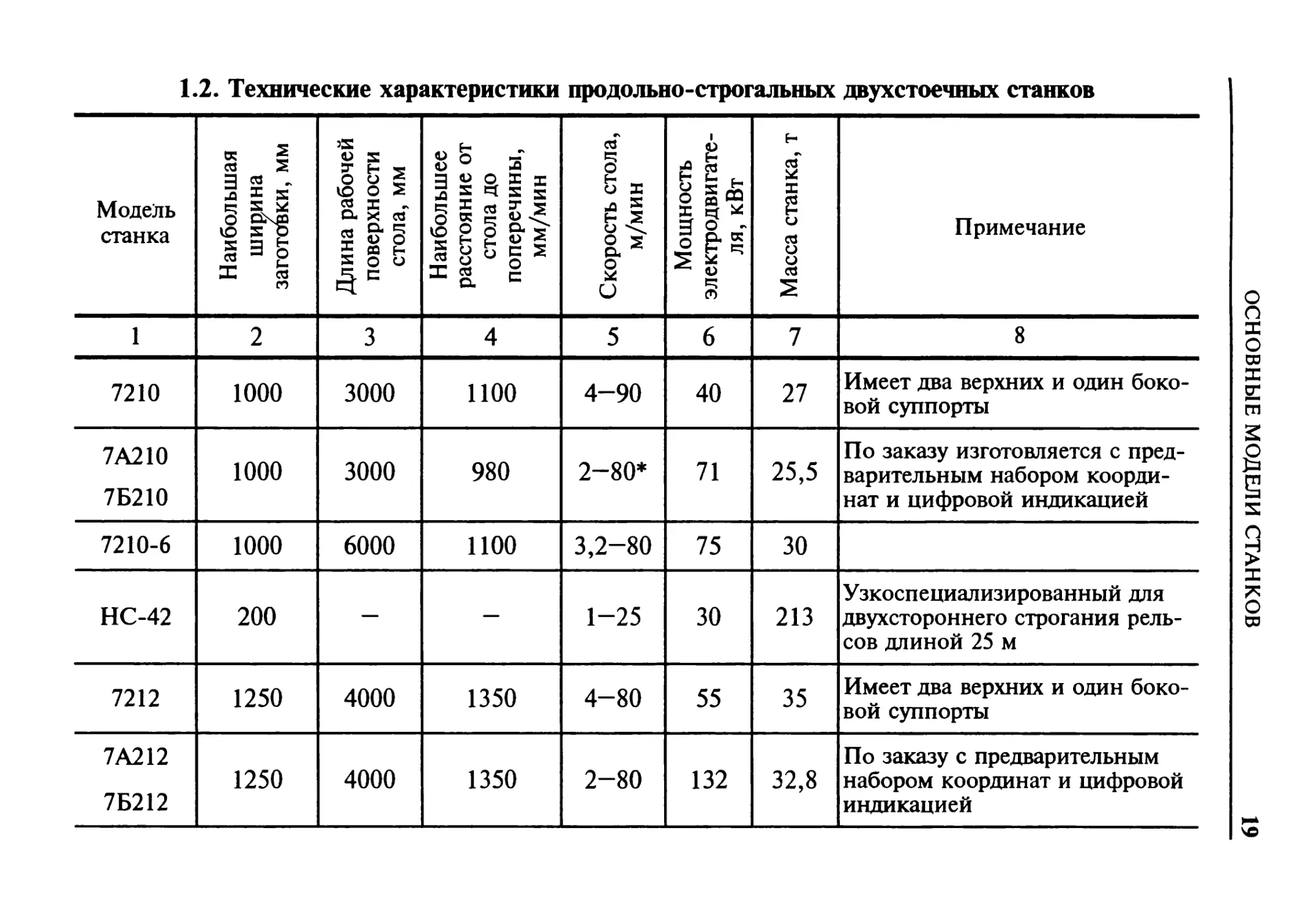

1.2. Технические характеристики продольно-строгальных двухстоечных станков

Модель станка Наибольшая ширина заготовки, мм Длина рабочей поверхности стола, мм Наибольшее расстояние от стола до поперечины, мм/мин Скорость стола, м/мин Мощность электродвигате- ля, кВт Масса станка, т Примечание

1 2 3 4 5 6 7 8

7210 1000 3000 1100 4-90 40 27 Имеет два верхних и один боко- вой суппорты

7А210 7Б210 1000 3000 980 2-80* 71 25,5 По заказу изготовляется с пред- варительным набором коорди- нат и цифровой индикацией

7210-6 1000 6000 1100 3,2-80 75 30

НС-42 200 — — 1-25 30 213 Узкоспециализированный для двухстороннего строгания рель- сов длиной 25 м

7212 1250 4000 1350 4-80 55 35 Имеет два верхних и один боко- вой суппорты

7А212 7Б212 1250 4000 1350 2-80 132 32,8 По заказу с предварительным набором координат и цифровой индикацией

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

NJ

О

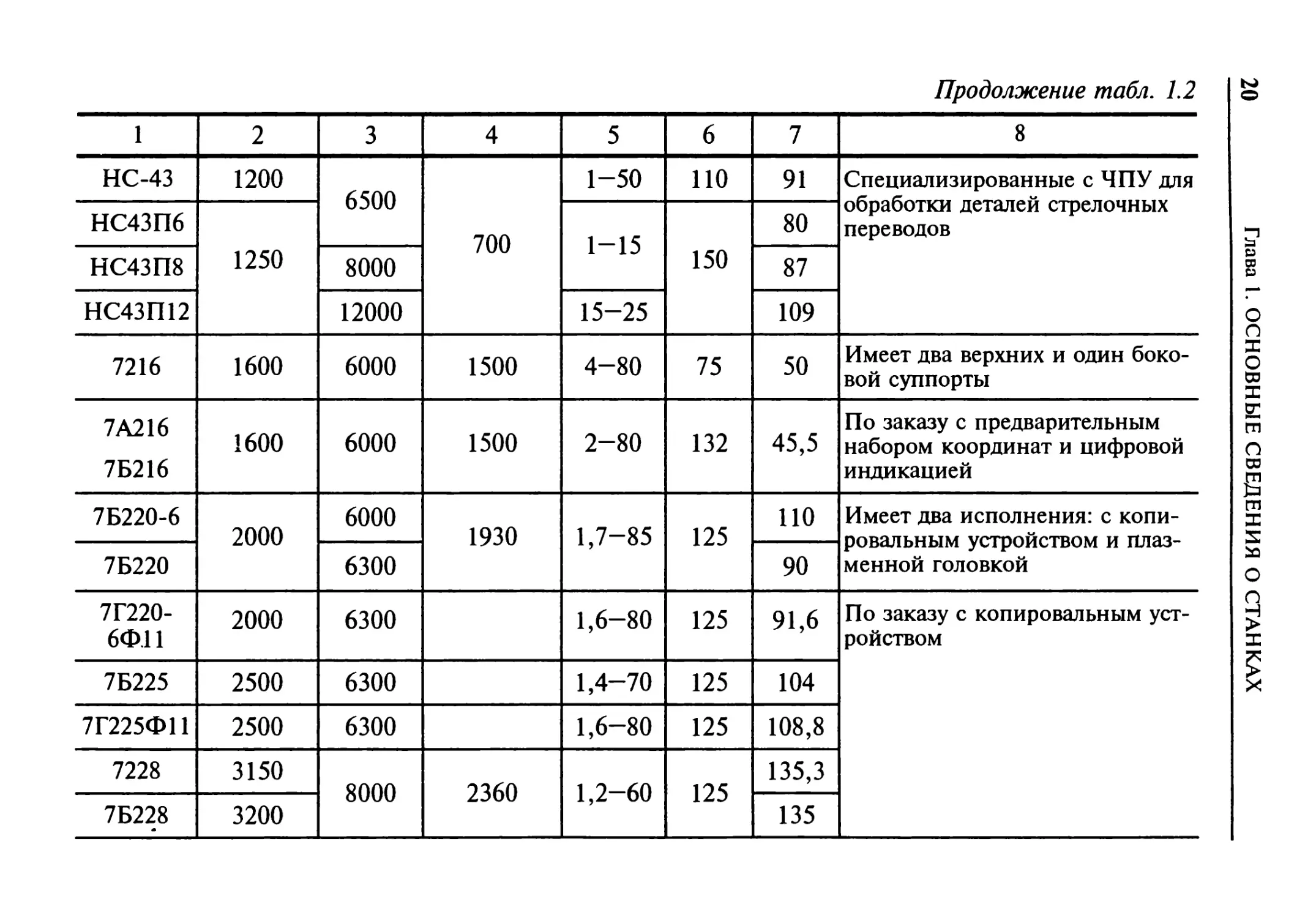

Продолжение табл. 1.2

1 2 3 4 5 6 7 8

НС-43 1200 6500 700 1-50 ПО 91 Специализированные с ЧПУ для обработки деталей стрелочных переводов

НС43П6 1250 1-15 150 80

НС43П8 8000 87

НС43П12 12000 15-25 109

7216 1600 6000 1500 4-80 75 50 Имеет два верхних и один боко- вой суппорты

7А216 7Б216 1600 6000 1500 2-80 132 45,5 По заказу с предварительным набором координат и цифровой индикацией

7Б220-6 2000 6000 1930 1,7-85 125 110 Имеет два исполнения: с копи- ровальным устройством и плаз- менной головкой

7Б220 6300 90

7Г220- 6Ф.11 2000 6300 1,6-80 125 91,6 По заказу с копировальным уст- ройством

7Б225 2500 6300 1,4-70 125 104

7Г225Ф11 2500 6300 1,6-80 125 108,8

7228 3150 8000 2360 1,2-60 125 135,3

7Б228 3200 135

Глава I. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

Продолжение табл. 1.2

1 2 3 4 5 6 7 8

7Г228Ф11 3150 8000 2360 1,25-63 125 129,2

7242А 1500 6000 1250 6-60 40

7А256 2000 6000 1800 1,5-75 59x2 65

7А278 2800Z 8000 2500 1-50 59x2 112,5

7А288 4000 12000 4000 2-50 118x2 305

7289 5000 15000 4000 2-50 118x2 366

7А289 5000 15000 4000 2-50 180 371

7808 2000 8000 4-40 25 51 Кромкострогальные специали- зированные станки

7814 2000 14000

7А814 2000 14000

7Б808Ф11 2000 8000

7Б814Ф11 2000 14000

Примечание. Параметры скорости стола, отмеченные звездочкой (*), имеют размерность

двойных ходов в минуту (дв.х/мин).

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

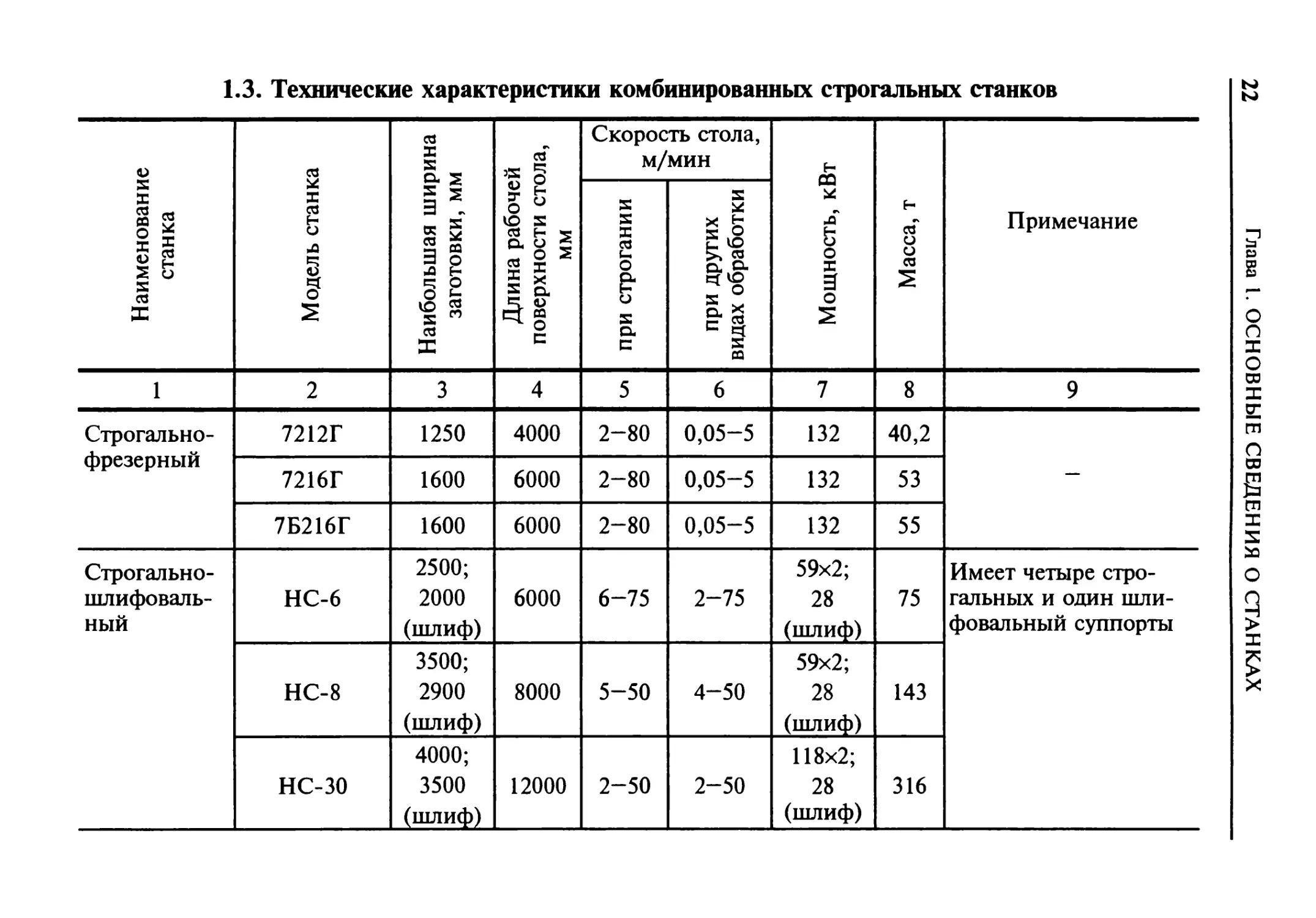

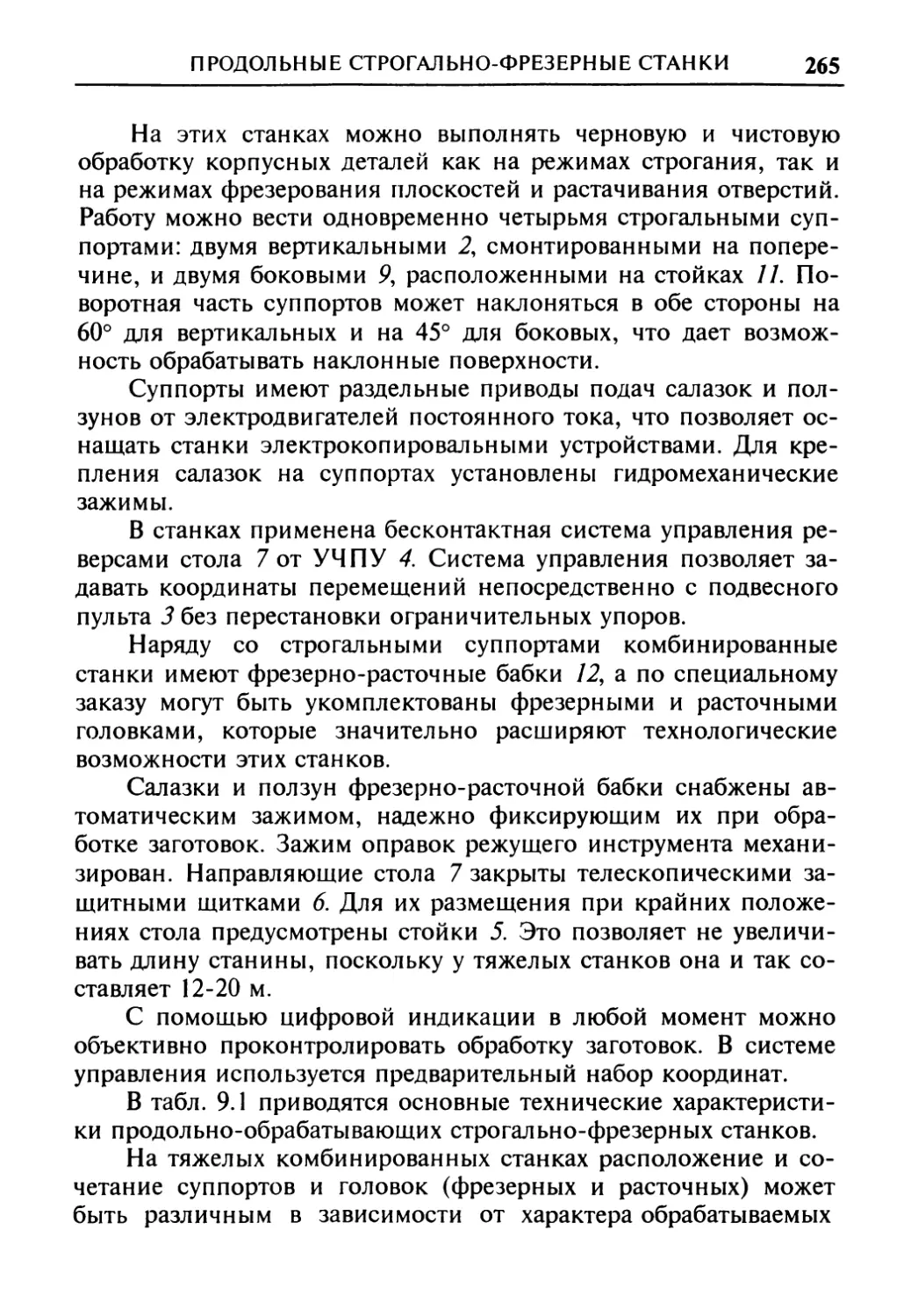

1.3. Технические характеристики комбинированных строгальных станков

Наименование станка Модель станка Наибольшая ширина заготовки, мм Длина рабочей поверхности стола, мм Скорость стола, м/мин Мощность, кВт Масса, т Примечание

при строгании при других видах обработки

1 2 3 4 5 6 7 8 9

Строгально- фрезерный 7212Г 1250 4000 2-80 0,05-5 132 40,2 —

7216Г 1600 6000 2-80 0,05-5 132 53

7Б216Г 1600 6000 2-80 0,05-5 132 55

Строгально- шлифоваль- ный НС-6 2500; 2000 (шлиф) 6000 6-75 2-75 59x2; 28 (шлиф) 75 Имеет четыре стро- гальных и один шли- фовальный суппорты

НС-8 3500; 2900 (шлиф) 8000 5-50 4-50 59x2; 28 (шлиф) 143

НС-30 4000; 3500 (шлиф) 12000 2-50 2-50 118x2; 28 (шлиф) 316

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

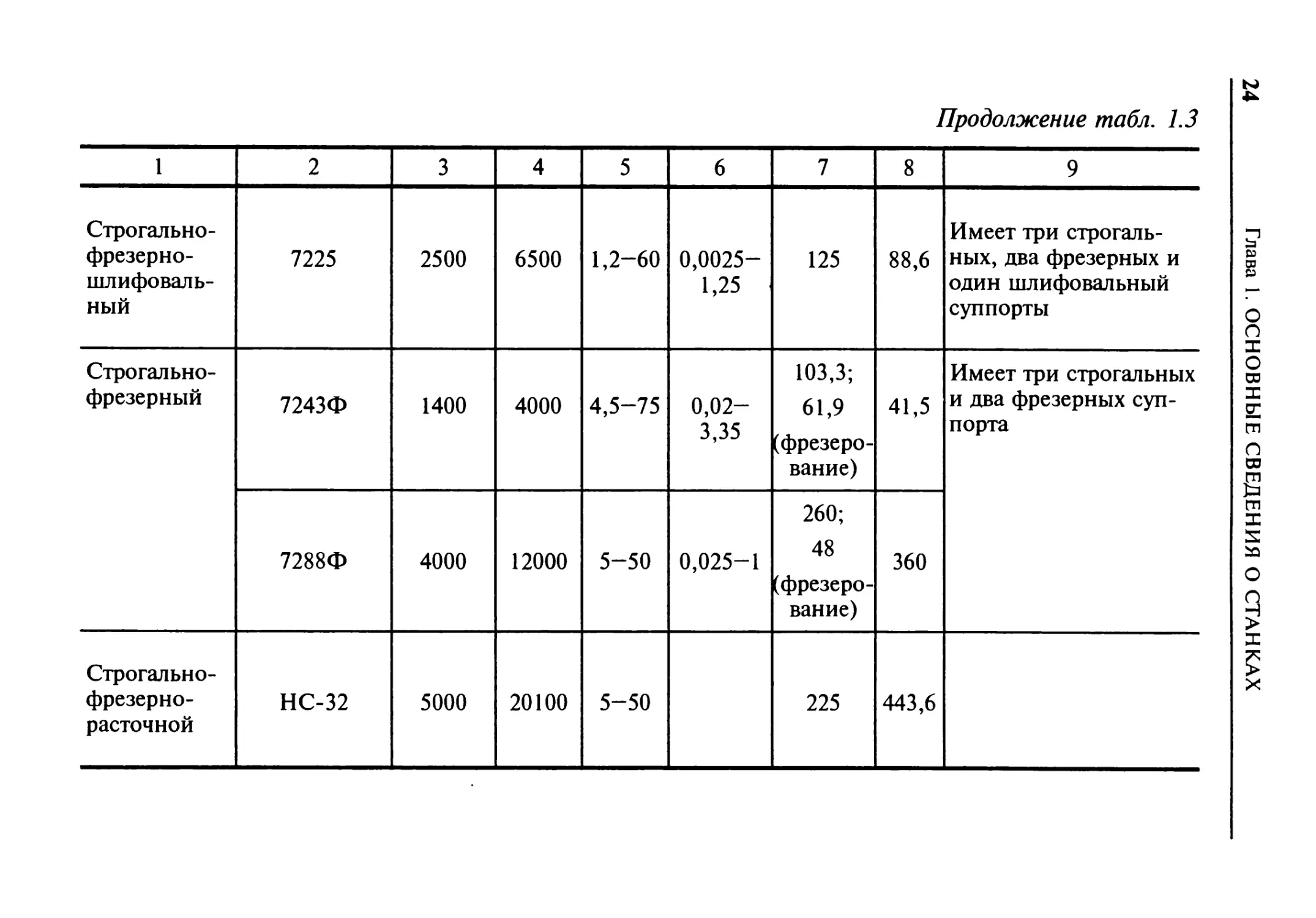

Продолжение табл. 1.3

1 2 3 4 5 6 7 8 9

Строгально- фрезерный с предвари- тельным на- бором коор- динат и цифровой индикацией 7Б220М6Ф1 2000 6300 1,7-85 0,003- 1,2 125; 30 (фрезе- рование) 116 Имеет один фрезерно- расточной и три стро- гальных суппорта

7Г220Ж6Ф11 2000 6300 1,6-80 0,003- 1,2 125; 45 (фрезе- рование) 103,2 Имеет один фрезерно- расточной и четыре строгальных суппорта, фрезерные головки

7Б225МФ1 2500 6300 1,4-70 0,003— 1,2 125; 30 (фрезе- рование) 102,7 Имеет один фрезерно- расточной и три стро- гальных суппорта

7228МФ1 3150 8000 1,2-60 0,003- 1,2 125; 30 (фрезеро- вание) 142 Имеет один фрезерно- расточной и три стро- гальных суппорта, фрезерные головки

7Г228ЖФ11 3150 10000 1,6-80 0,003- 1,2 125; 45 (фрезеро- вание) 142 Имеет один фрезерно- расточной и четыре строгальных суппорта

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

си

Продолжение табл. 1.3

1 2 3 4 5 6 7 8 9

Строгально- фрезерно- шлифоваль- ный 7225 2500 6500 1,2-60 0,0025- 1,25 125 88,6 Имеет три строгаль- ных, два фрезерных и один шлифовальный суппорты

Строгально- фрезерный 7243Ф 1400 4000 4,5-75 0,02- 3,35 103,3; 61,9 (фрезеро- вание) 41,5 Имеет три строгальных и два фрезерных суп- порта

7288Ф 4000 12000 5-50 0,025-1 260; 48 (фрезеро- вание) 360

Строгально- фрезерно- расточной НС-32 5000 20100 5-50 225 443,6

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

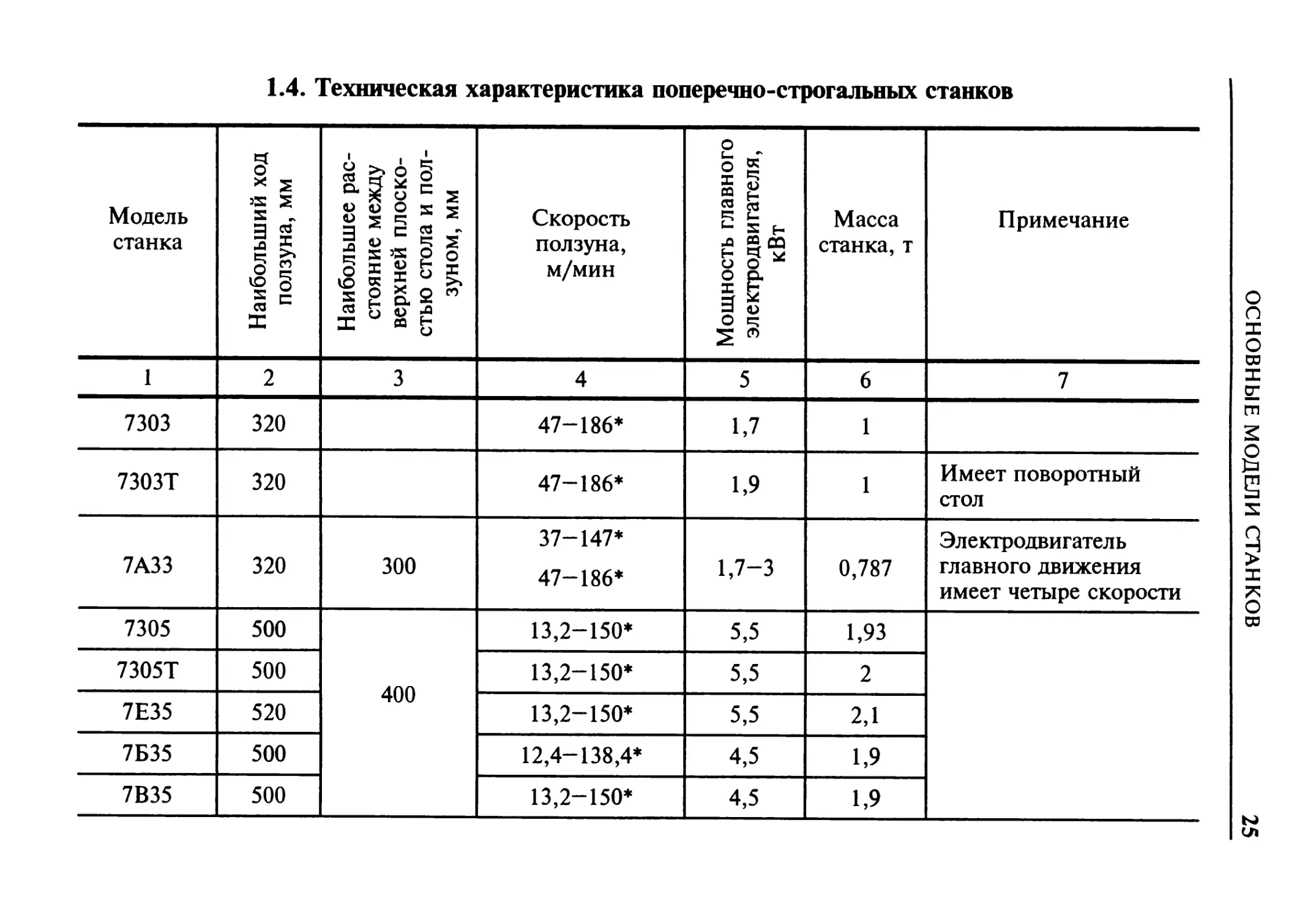

1.4. Техническая характеристика поперечно-строгальных станков

Модель станка Наибольший ход ползуна, мм Наибольшее рас- стояние между верхней плоско- стью стола и пол- зуном, мм Скорость ползуна, м/мин Мощность главного электродвигателя, кВт Масса станка, т Примечание

1 2 3 4 5 6 7

7303 320 47-186* 1,7 1

7303Т 320 47-186* 1,9 1 Имеет поворотный стол

7АЗЗ 320 300 37-147* 47-186* 1,7-3 0,787 Электродвигатель главного движения имеет четыре скорости

7305 500 400 13,2-150* 5,5 1,93

7305Т 500 13,2-150* 5,5 2

7Е35 520 13,2-150* 5,5 2,1

7Б35 500 12,4-138,4* 4,5 1,9

7В35 500 13,2-150* 4,5 1,9

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

СП

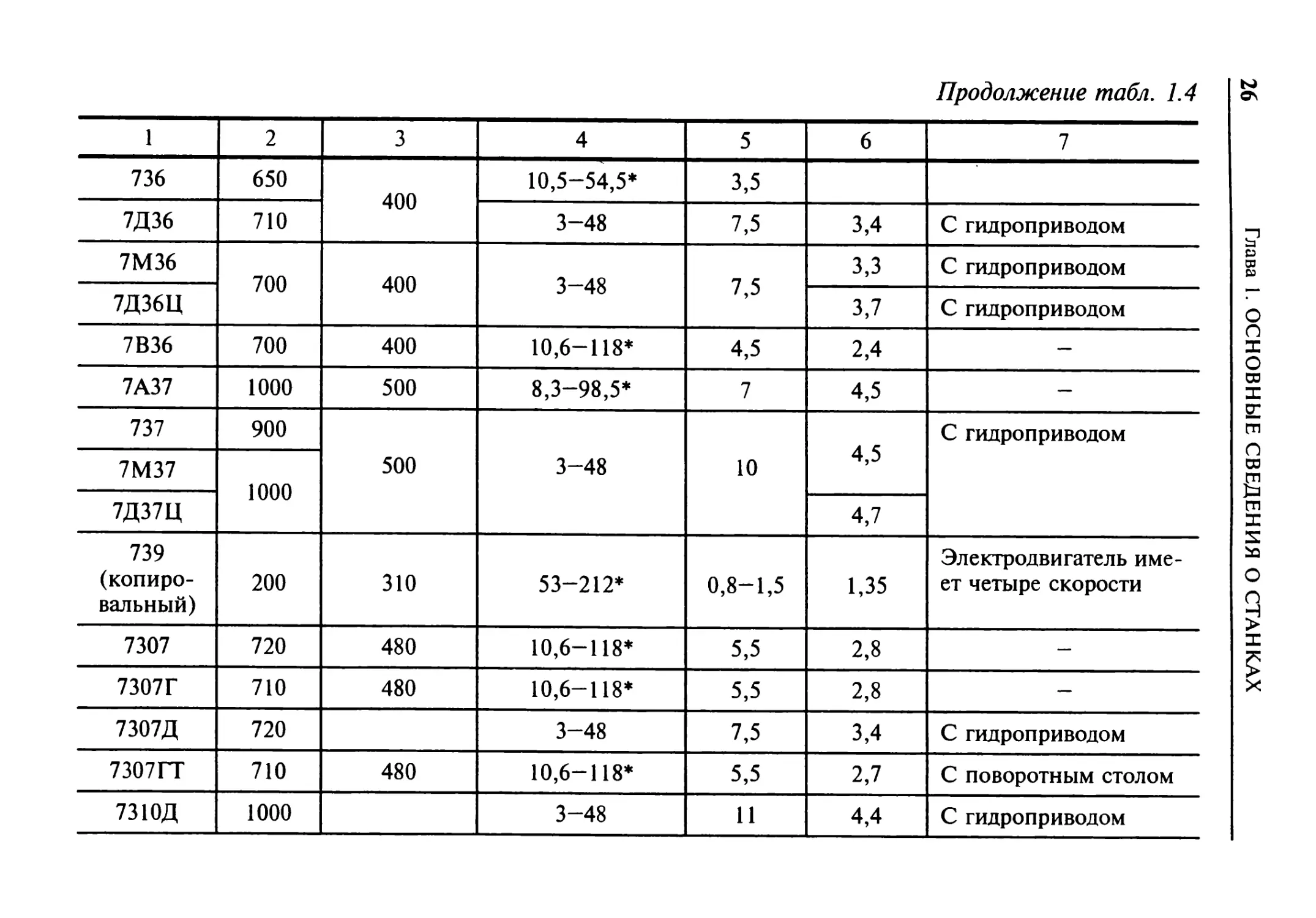

Продолжение табл. 1.4

1 2 3 4 5 6 7

736 650 400 10,5-54,5* 3,5

7Д36 710 3-48 7,5 3,4 С гидроприводом

7М36 700 400 3-48 7,5 3,3 С гидроприводом

7Д36Ц 3,7 С гидроприводом

7В36 700 400 10,6-118* 4,5 2,4 —

7А37 1000 500 8,3-98,5* 7 4,5 —

737 900 500 3-48 10 4,5 С гидроприводом

7М37 1000

7Д37Ц 4,7

739 (копиро- вальный) 200 310 53-212* 0,8-1,5 1,35 Электродвигатель име- ет четыре скорости

7307 720 480 10,6-118* 5,5 2,8 —

7307Г 710 480 10,6-118* 5,5 2,8 —

7307Д 720 3-48 7,5 3,4 С гидроприводом

7307ГТ 710 480 10,6-118* 5,5 2,7 С поворотным столом

7310Д 1000 3-48 11 4,4 С гидроприводом

Глава I. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

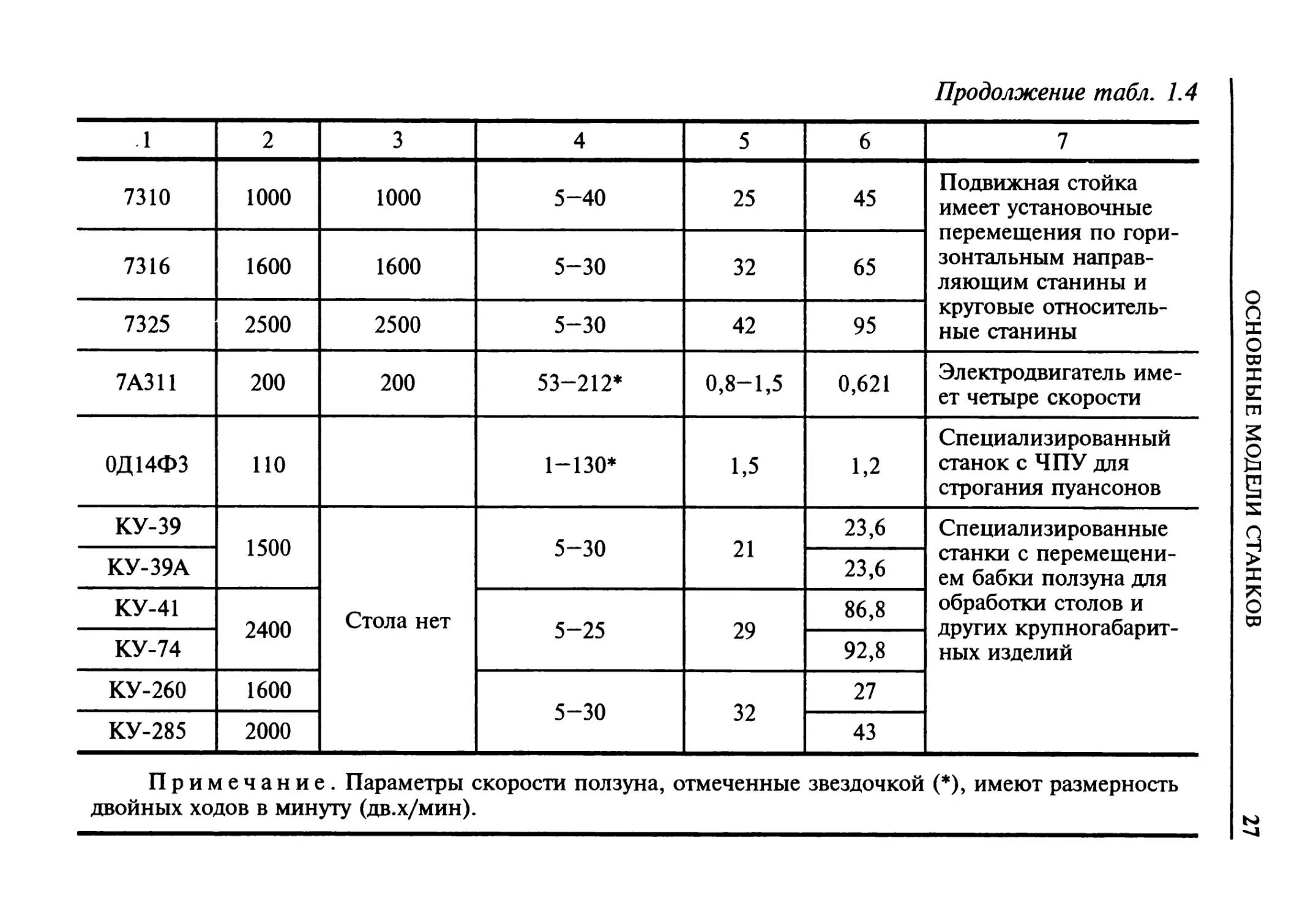

Продолжение табл. 1.4

1 2 3 4 5 6 7

7310 1000 1000 5-40 25 45 Подвижная стойка имеет установочные перемещения по гори- зонтальным направ- ляющим станины и круговые относитель- ные станины

7316 1600 1600 5-30 32 65

7325 2500 2500 5-30 42 95

7А311 200 200 53-212* 0,8-1,5 0,621 Электродвигатель име- ет четыре скорости

0Д14ФЗ ПО 1-130* 1,5 1,2 Специализированный станок с ЧПУ для строгания пуансонов

КУ-39 1500 Стола нет 5-30 21 23,6 Специализированные станки с перемещени- ем бабки ползуна для обработки столов и других крупногабарит- ных изделий

КУ-39А 23,6

КУ-41 2400 5-25 29 86,8

КУ-74 92,8

КУ-260 1600 5-30 32 27

КУ-285 2000 43

П римечание. Параметры скорости ползуна, отмеченные звездочкой (*), имеют размерность

двойных ходов в минуту (дв.х/мин).

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

28

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

обработки листового материала (мод. 7808, 7814, 7А814,

7Б814Ф11, 7Б808Ф11); копировально-строгальные, предназна-

ченные для обработки фасонных поверхностей по копиру;

строгальные для резки грата с деталей (мод. ГД-106, ГД-107);

внутристрогальные для остовов тяговых двигателей (мод. ГД-

134, ГД-161); станки с ЧПУ для строгания пуансонов (мод. ОД

14ФЗ); двухстоечный продольно-строгальный с ЧПУ для обра-

ботки стрелочных переводов (мод. НС-43) и др.

Все станки строгальной группы в зависимости от усилий,

возникающих при обработке изделий и действующих на узлы

станка и его механизмы, можно разбить на четыре типо-

вые компоновки.

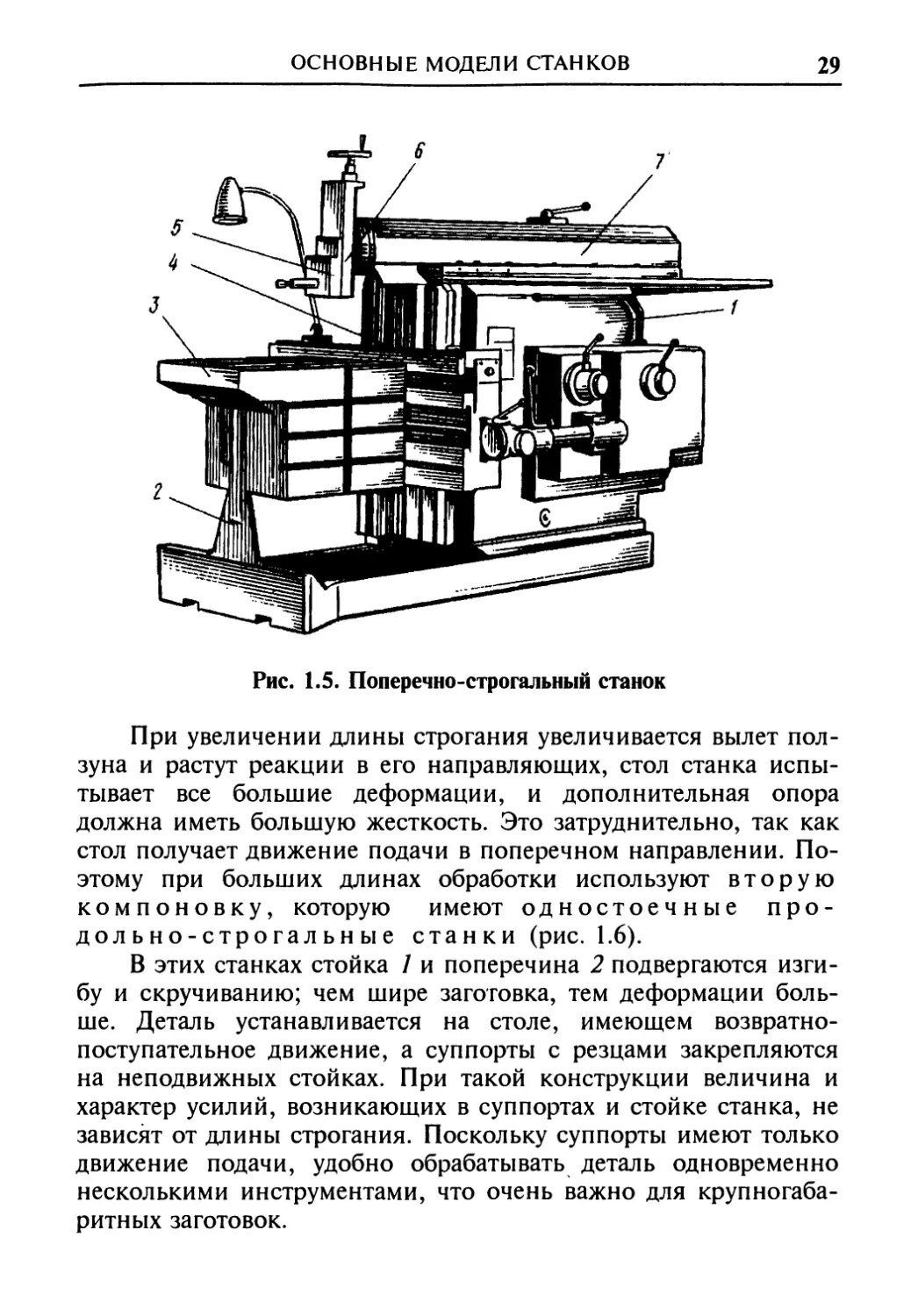

Компоновка поперечно-строгальных стан-

ков простая и компактная, при которой обрабатываемая заго-

товка неподвижна в процессе резания, а резец, закрепленный в

ползуне, совершает возвратно-поступательное движение. Общий

вид поперечно-строгального станка показан на рис. 1.5. На ста-

нине 1 установлены и закреплены все узлы станка. По горизон-

тальным направляющим станины перемещается ползун 7, со-

вершающий возвратно-поступательное движение с помощью

кулисного механизма или от гидроцилиндра. На левом конце

ползуна закреплен суппорт 6, состоящий из поворотного круга,

салазок, поворотной и откидной доски 5 с резцедержателем.

Суппорт вместе с резцом может перемещаться в вертикальном

или наклонном направлении.

Наклонное перемещение обеспечивается поворотом суп-

порта относительно горизонтальной оси. Резцедержатель может

откидываться под воздействием шарнира, тем самым обеспечи-

вается свободное скольжение резца по заготовке при холостом

ходе ползуна. Траверса 4 со столом 3 устанавливается на верти-

кальных направляющих станины в соответствии с высотой заго-

товки. Стол служит для установки на нем обрабатываемой заго-

товки; он перемешается по траверсе в горизонтальной плоско-

сти и сообщает заготовке поперечную подачу. Для большей же-

сткости стол дополнительно закрепляется в стойке 2.

Первая компоновка — компоновка поперечно-стро-

гального станка — целесообразна лишь при обработке сравни-

тельно небольших изделий.

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

29

Рис. 1.5. Поперечно-строгальный станок

При увеличении длины строгания увеличивается вылет пол-

зуна и растут реакции в его направляющих, стол станка испы-

тывает все большие деформации, и дополнительная опора

должна иметь большую жесткость. Это затруднительно, так как

стол получает движение подачи в поперечном направлении. По-

этому при больших длинах обработки используют вторую

компоновку, которую имеют одностоечные про-

дольно-строгальные станки (рис. 1.6).

В этих станках стойка 1 и поперечина 2 подвергаются изги-

бу и скручиванию; чем шире заготовка, тем деформации боль-

ше. Деталь устанавливается на столе, имеющем возвратно-

поступательное движение, а суппорты с резцами закрепляются

на неподвижных стойках. При такой конструкции величина и

характер усилий, возникающих в суппортах и стойке станка, не

зависят от длины строгания. Поскольку суппорты имеют только

движение подачи, удобно обрабатывать деталь одновременно

несколькими инструментами, что очень важно для крупногаба-

ритных заготовок.

30

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

Рис. 1.6. Одностоечный продольно-строгальный станок мод. 7112

Рис. 1.7. Двухстоечный продольно-строгальный станок мод. 7212:

1 — станина; 2 — стойка; 3 — поперечина; 4 — перекладина;

5- верхний суппорт; 6— подвесной пульт управления;

7— боковой суппорт; 8- стол; 9— направляющие

ОСНОВНЫЕ МОДЕЛИ СТАНКОВ

31

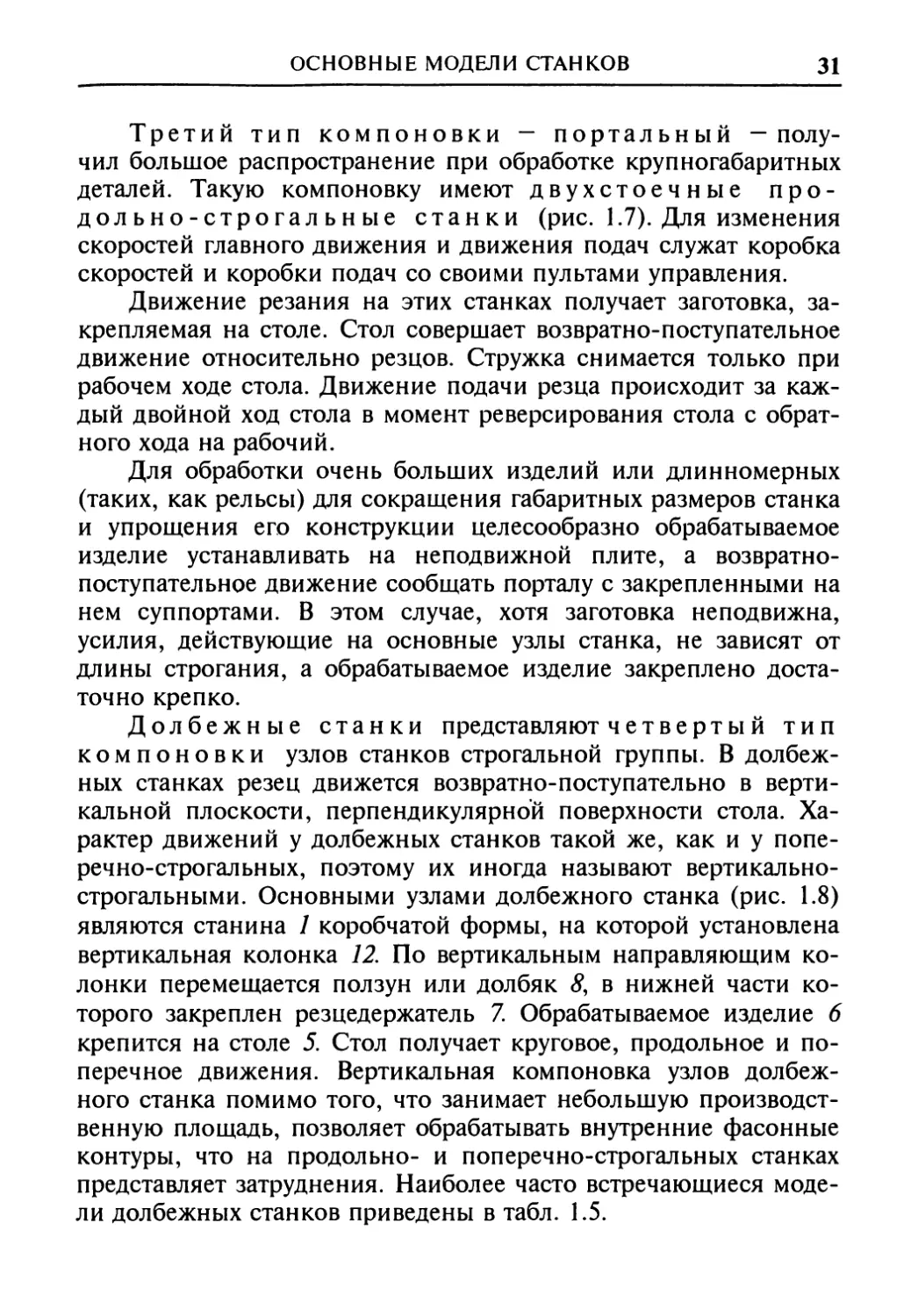

Третий тип компоновки — портальный — полу-

чил большое распространение при обработке крупногабаритных

деталей. Такую компоновку имеют двухстоечные про-

дольно-строгальные станки (рис. 1.7). Для изменения

скоростей главного движения и движения подач служат коробка

скоростей и коробки подач со своими пультами управления.

Движение резания на этих станках получает заготовка, за-

крепляемая на столе. Стол совершает возвратно-поступательное

движение относительно резцов. Стружка снимается только при

рабочем ходе стола. Движение подачи резца происходит за каж-

дый двойной ход стола в момент реверсирования стола с обрат-

ного хода на рабочий.

Для обработки очень больших изделий или длинномерных

(таких, как рельсы) для сокращения габаритных размеров станка

и упрощения его конструкции целесообразно обрабатываемое

изделие устанавливать на неподвижной плите, а возвратно-

поступательное движение сообщать порталу с закрепленными на

нем суппортами. В этом случае, хотя заготовка неподвижна,

усилия, действующие на основные узлы станка, не зависят от

длины строгания, а обрабатываемое изделие закреплено доста-

точно крепко.

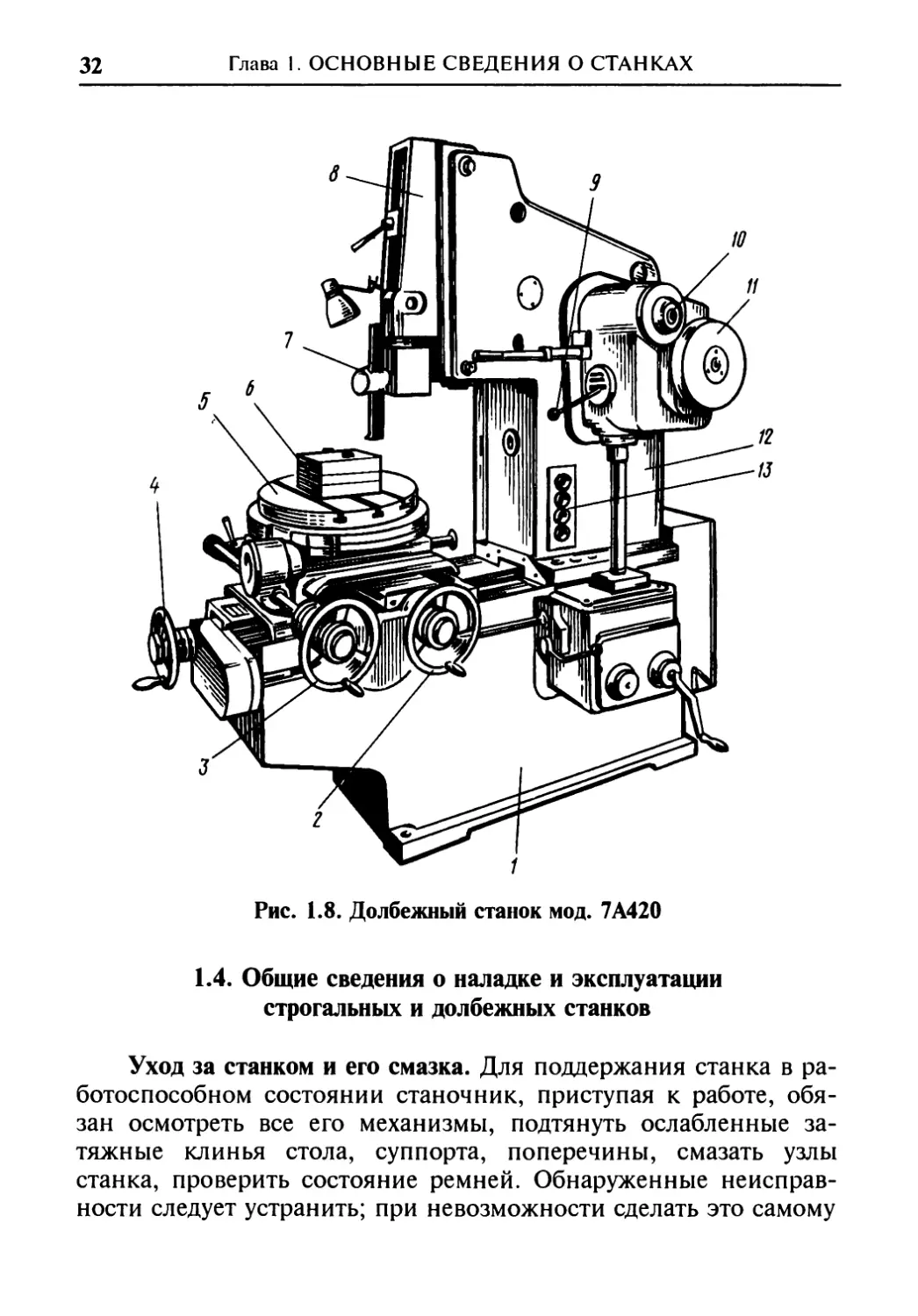

Долбежные станки представляют четвертый тип

компоновки узлов станков строгальной группы. В долбеж-

ных станках резец движется возвратно-поступательно в верти-

кальной плоскости, перпендикулярной поверхности стола. Ха-

рактер движений у долбежных станков такой же, как и у попе-

речно-строгальных, поэтому их иногда называют вертикально-

строгальными. Основными узлами долбежного станка (рис. 1.8)

являются станина 1 коробчатой формы, на которой установлена

вертикальная колонка 12. По вертикальным направляющим ко-

лонки перемещается ползун или долбяк 8, в нижней части ко-

торого закреплен резцедержатель 7. Обрабатываемое изделие 6

крепится на столе 5. Стол получает круговое, продольное и по-

перечное движения. Вертикальная компоновка узлов долбеж-

ного станка помимо того, что занимает небольшую производст-

венную площадь, позволяет обрабатывать внутренние фасонные

контуры, что на продольно- и поперечно-строгальных станках

представляет затруднения. Наиболее часто встречающиеся моде-

ли долбежных станков приведены в табл. 1.5.

32

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

Рис. 1.8. Долбежный станок мод. 7А420

1.4. Общие сведения о наладке и эксплуатации

строгальных и долбежных станков

Уход за станком и его смазка. Для поддержания станка в ра-

ботоспособном состоянии станочник, приступая к работе, обя-

зан осмотреть все его механизмы, подтянуть ослабленные за-

тяжные клинья стола, суппорта, поперечины, смазать узлы

станка, проверить состояние ремней. Обнаруженные неисправ-

ности следует устранить; при невозможности сделать это самому

ОБЩИЕ СВЕДЕНИЯ О НАЛАДКЕ И ЭКСПЛУАТАЦИИ СТАНКОВ 33

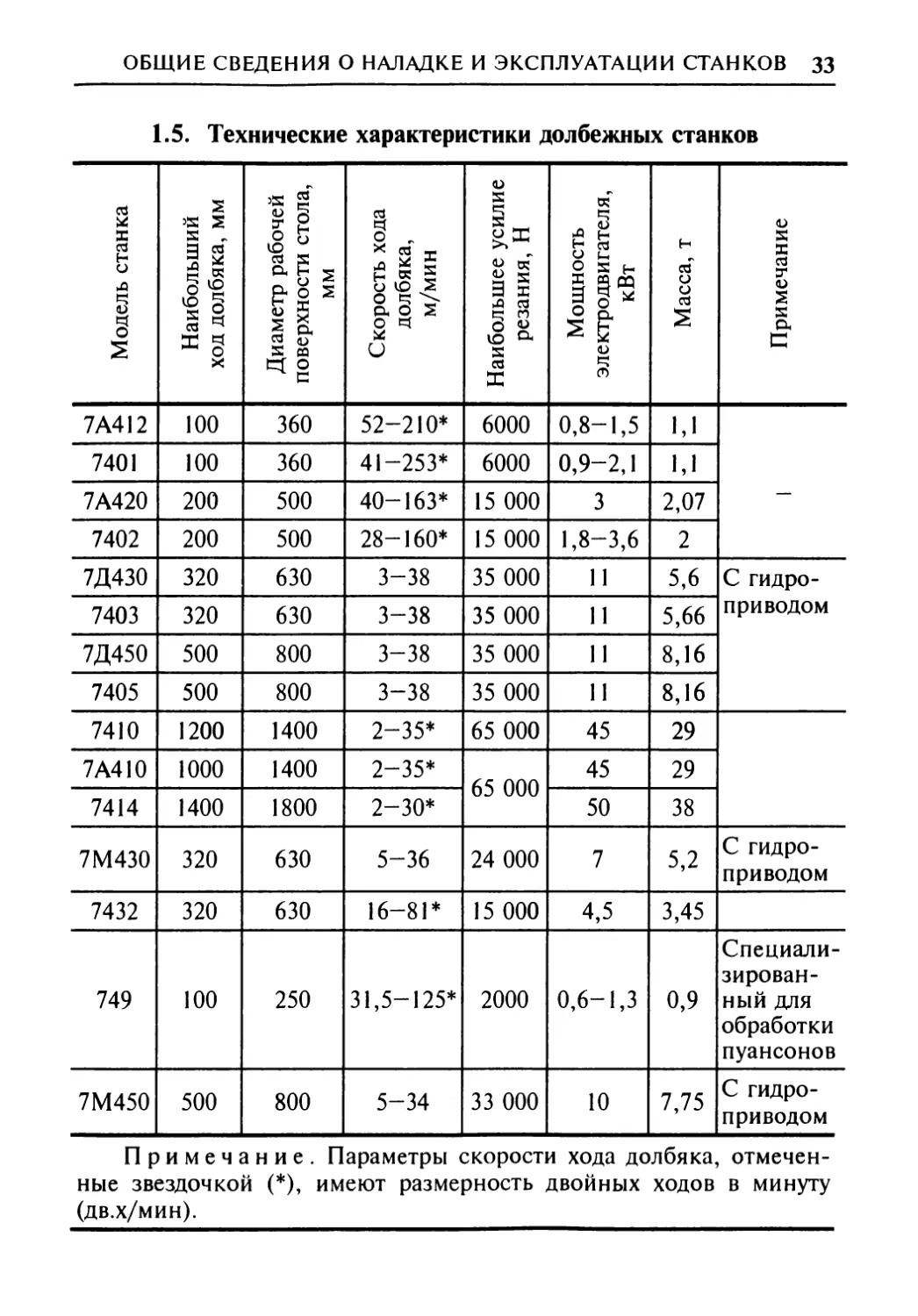

1.5. Технические характеристики долбежных станков

Модель станка Наибольший ход долбяка, мм Диаметр рабочей поверхности стола, мм Скорость хода долбяка, м/мин Наибольшее усилие резания, Н Мощность электродвигателя, кВт Масса, т Примечание

7A4I2 100 360 52-210* 6000 0,8-1,5 1,1 —

7401 100 360 41-253* 6000 0,9-2,1 1,1

7А420 200 500 40-163* 15 000 3 2,07

7402 200 500 28-160* 15 000 1,8-3,6 2

7Д430 320 630 3-38 35 000 II 5,6 С гидро- приводом

7403 320 630 3-38 35 000 11 5,66

7Д450 500 800 3-38 35 000 11 8,16

7405 500 800 3-38 35 000 11 8,16

7410 1200 1400 2-35* 65 000 45 29

7А410 1000 1400 2-35* 65 000 45 29

7414 1400 1800 2-30* 50 38

7М430 320 630 5-36 24 000 7 5,2 С гидро- приводом

7432 320 630 16-81* 15 000 4,5 3,45

749 100 250 31,5-125* 2000 0,6-1,3 0,9 Специали- зирован- ный для обработки пуансонов

7М450 500 800 5-34 33 000 10 7,75 С гидро- приводом

Примечание. Параметры скорости хода долбяка, отмечен-

ные звездочкой (*), имеют размерность двойных ходов в минуту

(дв.х/мин).

34

Глава I. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

нужно обратиться к мастеру. На первый взгляд, небольшой де-

фект может стать причиной поломки станка. Долговечность

станка зависит от условий его эксплуатации и своевременного

ремонта. Бережное отношение к станку, правильный уход по-

зволяют продлить его работоспособность, т.е. станок продолжа-

ет функционировать, сохраняя точность обработки, качество

обработанной поверхности, производительность станка и другие

его параметры.

Чистота трущихся частей и их смазка — основа длительной

и точной работы станка. Перед смазкой станка необходимо про-

верить чистоту смазочных материалов и смазываемых поверхно-

стей. Загрязненные трущиеся поверхности промывают кероси-

ном, протирают сухими чистыми обтирочными концами и толь-

ко после этого можно приступать к смазке станка. Долбежник

или строгальщик обязан знать схему смазки станка, если эта

работа поручается ему. Иногда смазку станков производит смаз-

чик, в этом случае станочник обязан проследить за этой рабо-

той, схема смазки эксплуатируемого станка обычно показана в

«Руководстве по эксплуатации станка», где указываются элемен-

ты, подвергающиеся смазке, точки смазки, периодичность смаз-

ки и смазочный материал.

Смазка станка обеспечивается различными системами: цир-

куляционной, фитильной, периодической.

Циркуляционная система служит для смазки ме-

ханизмов коробки скоростей, коробки подач, переключения

скоростей, направляющих ползуна и стола, кулисного механиз-

ма. Насос приводится в действие через зубчатые передачи от

главного привода станка. Подаваемое насосом масло, пройдя

через фильтр, поступает по трубопроводам в дроссель, которым

регулируется давление и количество масла, подаваемого в сис-

тему смазки. Пройдя через смазываемые части станка, масло

попадает в резервуар. Подача масла контролируется маномет-

ром. При нормальной подаче масла к смазываемым частям

станка давление на манометре может быть в пределах 0,1 ...

0,25 МПа. Уровень масла в резервуаре проверяется с помощью

маслоуказателя.

Для тяжелых продольно-строгальных и комбинированных

станков циркуляционная система смазки должна обеспечивать

жидкостное трение при больших силах резания и скоростях

ОБЩИЕ СВЕДЕНИЯ О НАЛАДКЕ И ЭКСПЛУАТАЦИИ СТАНКОВ 35

движения стола до 75 м/мин. Если давление масла недостаточ-

но, то толщина масляной пленки будет слишком малой и тре-

ние в направляющих может оказаться полусухим. Это приведет

к увеличению силы трения и износу направляющих, а следова-

тельно, к потере точности станка. Если давление масла выше

нормы, то это вызовет «всплытие» стола, траектория обрабаты-

ваемой детали не будет прямолинейной и, следовательно, не-

посредственно скажется на точности обработки.

В связи с этими двумя требованиями предъявляются допол-

нительные требования к системе смазки тяжелых строгальных

станков. При черновом строгании желательно, чтобы давление

масла под направляющими было повышенным, а при чистовом

строгании широкими резцами во избежание подъема стола сле-

дует подавать смазку при минимальном давлении. Таким обра-

зом, смазка направляющих в тяжелых строгальных станках двух-

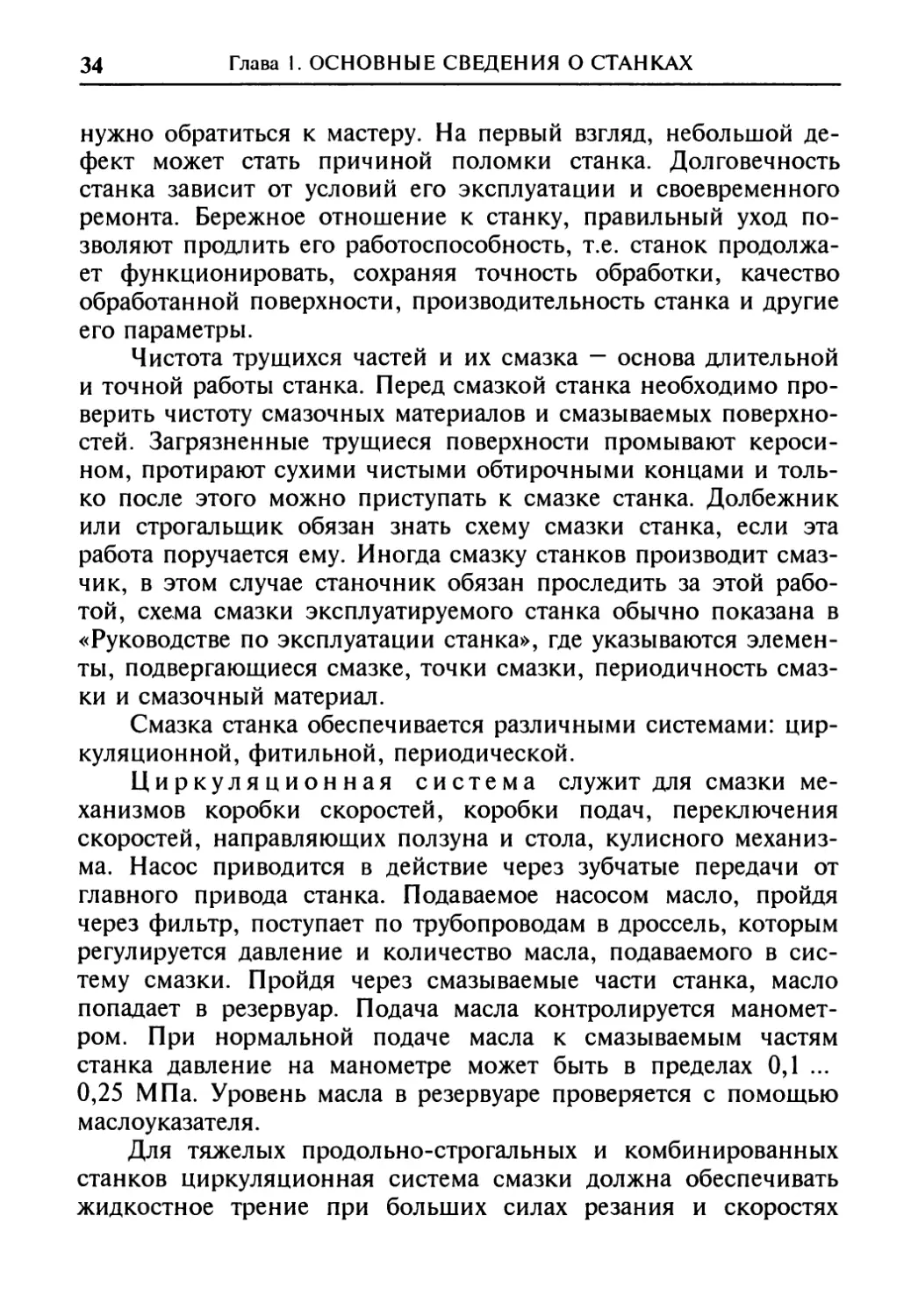

режимная. На рис. 1.9 дана принципиальная схема смазки ста-

нины тяжелого продольно-строгального станка. Из резервуара

(или масляного бака) / масло, проходя через фильтр 2, шесте-

ренчатым насосом 17 подается в магистраль через один из

фильтров 14. Краном 15 можно переключать систему смазки на

другой фильтр, когда заменяется или очищается первый из них,

Рис. 1.9. Схема смазки станины тяжелого продольно-строгального станка

36

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

не останавливая станка. Дросселем 13 регулируется давление и

количество масла, подаваемого в систему, при этом избыток

масла сбрасывается через предохранительный клапан 16. Для

настройки наибольшего давления, подаваемого к точкам 8 и 9

направляющих, служит клапан 4. Он настраивается по маномет-

ру 12 на давление 0,2 ... 0,25 МПа при закрытом кране 3. Наи-

меньшее давление настраивается клапаном 5 на давление

0,015 ... 0,03 МПа при открытом кране 3. В этом случае избыток

масла сбрасывается на смазку червяка и его подшипников через

распределитель 10. Давление в системе контролируется с помо-

щью реле давления 11.

На самых больших станках или станках с удлиненными

столами делают дополнительные подводы масла к направляю-

щим в точках 7. Когда эти точки не перекрыты столом, они за-

крываются клапанами 6. При наезде стола на эти точки клапаны

6 автоматически с помощью упоров открываются и подается до-

полнительное количество масла на удаленные участки направ-

ляющих.

Фитильная система предназначена для смазки гори-

зонтальных направляющих поперечины поперечно-строгальных

станков, салазок, иногда направляющих суппортов. Масло зали-

вается в масляную ванну, откуда по фитилям поступает к точ-

кам смазки.

Периодическая система смазки осуществляется

с помощью пресс-масленок, заполняемых шприцем, или масле-

нок через раззенкованные отверстия. Периодичность смазки

указывается в «Руководстве по эксплуатации станка», например,

опора штанги механического отбрасывателя резца поперечно-

строгального станка, шестерни его коробки подач смазываются

два раза в смену, оси конической шестерни привода подач суп-

порта продольно-строгального станка смазываются три раза в

неделю, подшипники и кулачковые муфты ходовых винтов и

валов — один раз в 6 месяцев (через 2000 ч работы) солидолом Л

со стороны снятых крышек и фланцев.

Смазочными материалами на строгальных и долбежных

станках в основном являются масла индустриальные марок:

И-30А; И-40А (ГОСТ 20799—88). Аналогами смазочных мате-

риалов, изготовляемых в других странах, являются: Shell

ОБЩИЕ СВЕДЕНИЯ О НАЛАДКЕ И ЭКСПЛУАТАЦИИ СТАНКОВ 37

Vitrea Oil 29, Shell Vitrea Oil 31; R-32 TGL 11871; T-30 MHSZ

527747-63.

Перед пуском станка необходимо проверять наличие масла

в масляном баке по маслоуказателю. Первый раз смену масла в

баке следует произвести через месяц работы станка, второй

раз — через три месяца, а в последующем — один раз в 6 мес.

После пуска станка через 1-2 мин масло должно поступать во

все смазываемые точки; поступление масла необходимо прове-

рить. Если масло не подается, работать на станке запрещается.

В этом случае необходимо осмотреть насос, фильтр, дроссель,

трубопроводы и места их соединения и устранить причину, ме-

шающую нормальному поступлению масла.

Фильтры грубой очистки масла осматривают ежедневно и

очищают по мере необходимости. Фильтры пластинчатые очи-

щают не реже одного раза в месяц поворотом рукоятки на 1-3

оборота. В новом станке фильтры очищают ежедневно.

Помните, что уход за станком заключается в содержании его

в исправном состоянии и чистоте, своевременной смазке.

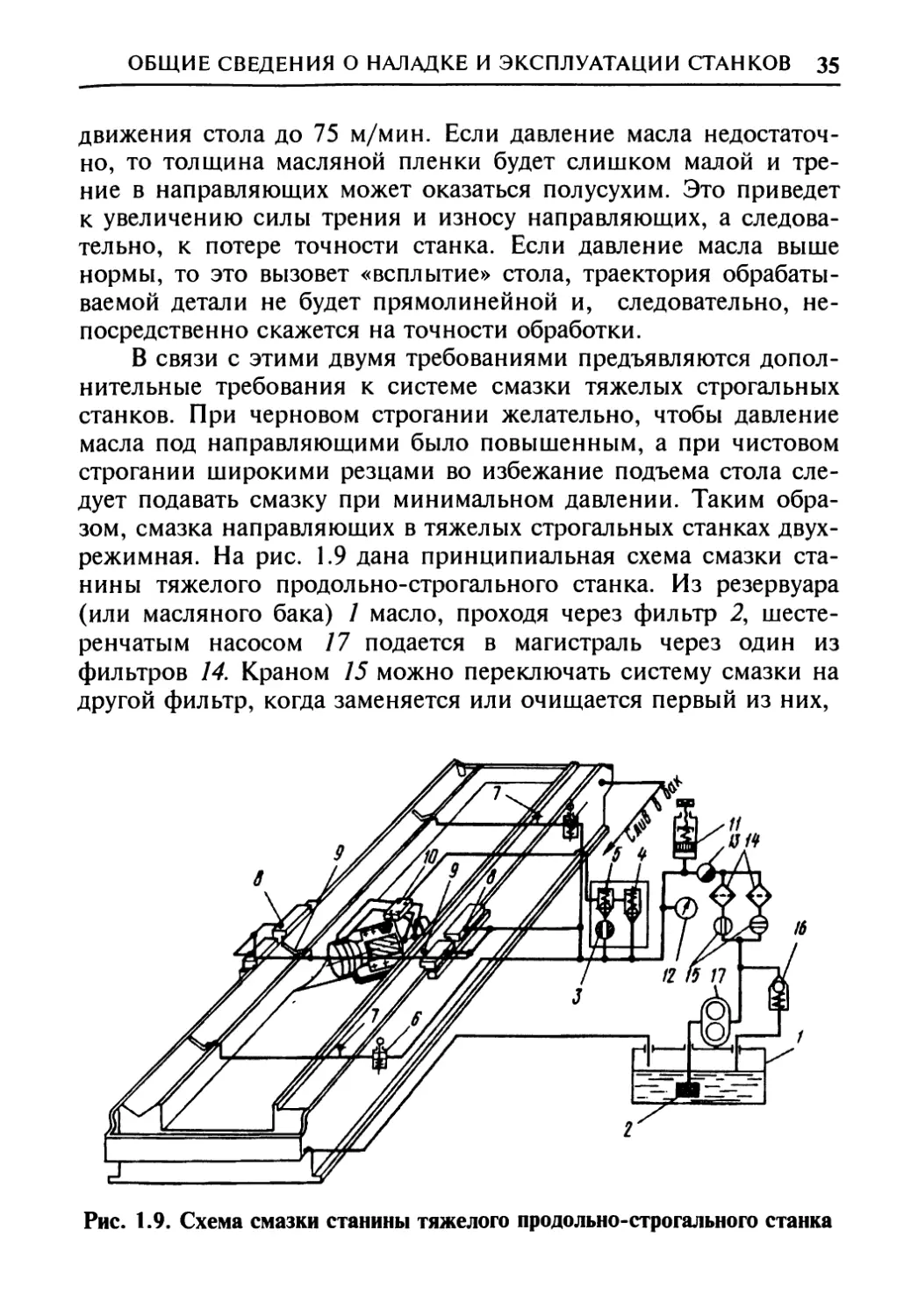

Настройка и наладка станка. Настройку станка можно начи-

нать только после ознакомления с его «Руководством по экс-

плуатации станка», где описано назначение всех рукояток, ры-

чагов, маховиков и кнопок. В соответствии с операционно-

технологической картой обработки необходимо выбрать резец и

закрепить его в суппорте. На рис. 1.10 показано крепление

строгального резца в суппор-

те поперечно-строгального

станка. Резец вставляется в

паз пальца резцедержателя и

прочно закрепляется винтом

с помощью гаечного ключа.

Перед установкой заго-

товки необходимо проду-

мать, какое приспособление

следует использовать для за-

крепления, проверить его

исправность и надежность

крепежных элементов. Заго-

товки можно устанавливать в

тисках, закрепленных на

Рис. 1.10. Крепление резца

в суппорте поперечно-строгального

станка:

7 - винт; 2 - палец; 3 — резец;

4 - откидной резцедержатель

38

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

Рис. 1.11. Крепление

заготовки в тисках

столе, в специальном приспособле-

нии или непосредственно крепить

на столе станка.

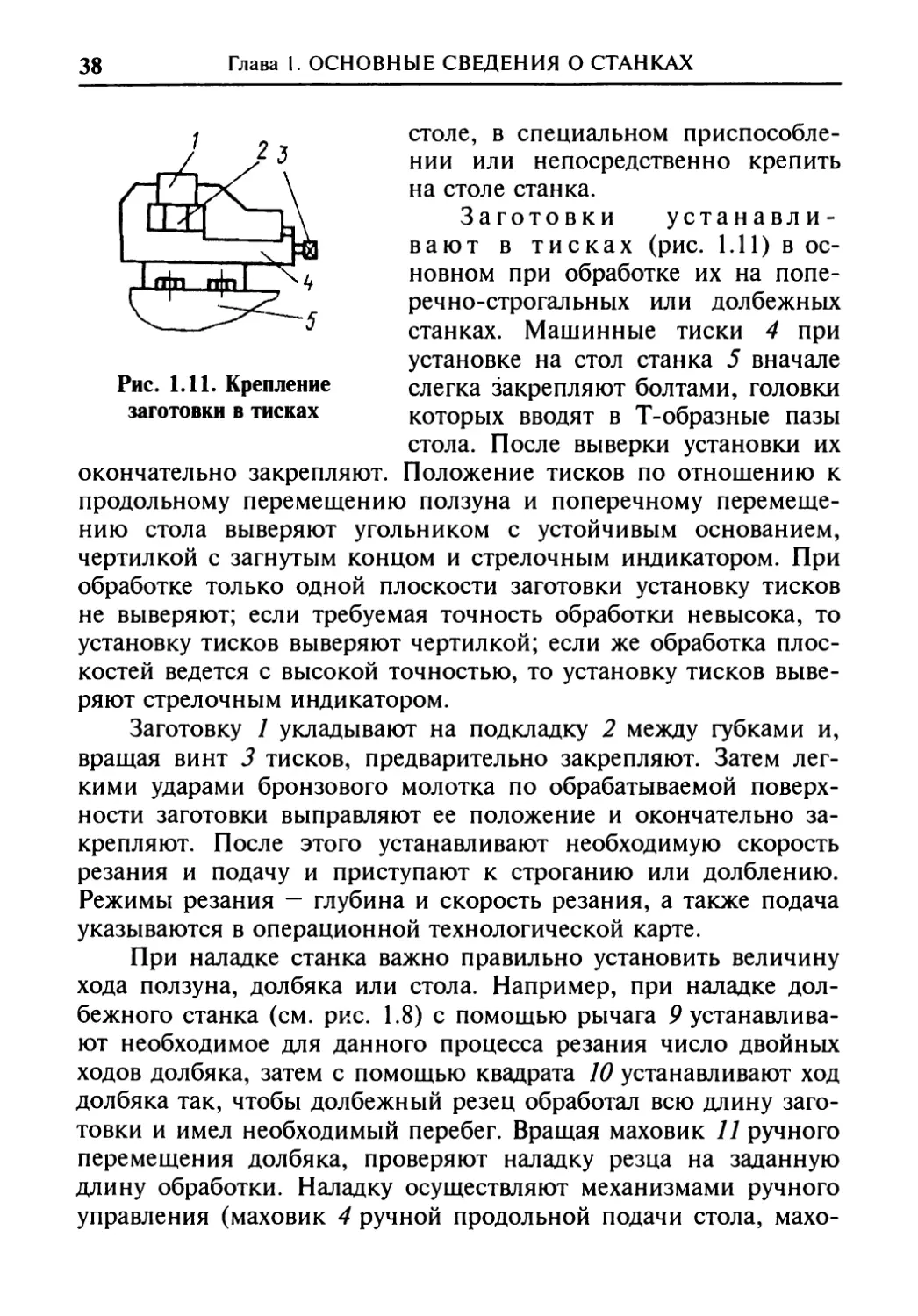

Заготовки устанавли-

вают в тисках (рис. 1.11) в ос-

новном при обработке их на попе-

речно-строгальных или долбежных

станках. Машинные тиски 4 при

установке на стол станка 5 вначале

слегка закрепляют болтами, головки

которых вводят в Т-образные пазы

стола. После выверки установки их

окончательно закрепляют. Положение тисков по отношению к

продольному перемещению ползуна и поперечному перемеще-

нию стола выверяют угольником с устойчивым основанием,

чертилкой с загнутым концом и стрелочным индикатором. При

обработке только одной плоскости заготовки установку тисков

не выверяют; если требуемая точность обработки невысока, то

установку тисков выверяют чертилкой; если же обработка плос-

костей ведется с высокой точностью, то установку тисков выве-

ряют стрелочным индикатором.

Заготовку / укладывают на подкладку 2 между губками и,

вращая винт 3 тисков, предварительно закрепляют. Затем лег-

кими ударами бронзового молотка по обрабатываемой поверх-

ности заготовки выправляют ее положение и окончательно за-

крепляют. После этого устанавливают необходимую скорость

резания и подачу и приступают к строганию или долблению.

Режимы резания — глубина и скорость резания, а также подача

указываются в операционной технологической карте.

При наладке станка важно правильно установить величину

хода ползуна, долбяка или стола. Например, при наладке дол-

бежного станка (см. рис. 1.8) с помощью рычага 9 устанавлива-

ют необходимое для данного процесса резания число двойных

ходов долбяка, затем с помощью квадрата 10 устанавливают ход

долбяка так, чтобы долбежный резец обработал всю длину заго-

товки и имел необходимый перебег. Вращая маховик 11 ручного

перемещения долбяка, проверяют наладку резца на заданную

длину обработки. Наладку осуществляют механизмами ручного

управления (маховик 4 ручной продольной подачи стола, махо-

ОБЩИЕ СВЕДЕНИЯ О НАЛАДКЕ И ЭКСПЛУАТАЦИИ СТАНКОВ 39

вик 3 ручного управления круговой подачей стола, маховик 2

управления поперечной подачей стола). По окончании наладки

станка следует тщательно проверить его, после чего можно до-

вести резец до легкого касания с заготовкой, отвести заготовку

от резца и затем установить глубину резания. Убедившись в

правильной наладке станка, нажимают на кнопочной станции

13 кнопку «Пуск». Для остановки двигателя главного движения

используют кнопку «Стоп». На кнопочной станции 13 имеются

кнопка включения местного освещения и кнопка быстрого пе-

ремещения стола.

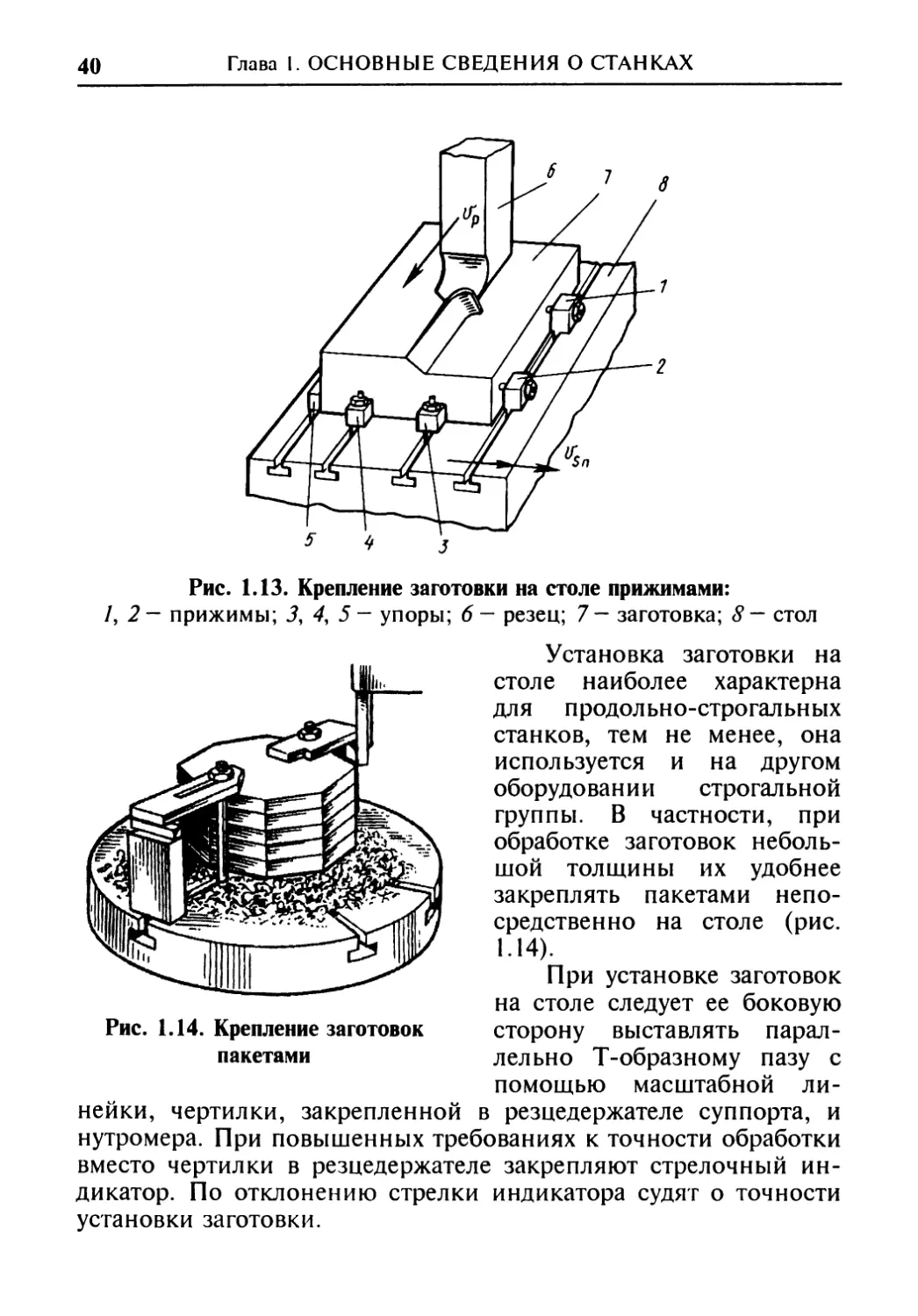

Заготовку устанавливают непосредственно

на столе, когда она имеет большие размеры или из-за слож-

ной формы ее невозможно установить в тиски (при отсутствии

специальных приспособлений в условиях ремонтных работ). Для

крепления заготовок на столе применяют прихваты, болты, упо-

ры, распорки. Если заготовка имеет выступы или впадины, то ее

крепят прихватами с подставками (рис. 1.12). Если же у заготов-

ки нет выступов, то ее закрепляют прижимами (рис. 1.13) с

применением упоров. Упоры ставят таким образом, чтобы они

оказывали сопротивление движению резца, который срезает

стружку с заготовки, поэтому упоры 3 и 4 воспринимают наи-

большие усилия, а упоры 5 — меньшие. Прижимы следует ста-

вить с той стороны, в направлении которой резец не оказывает

давления на заготовку, т.е. навстречу скорости поперечной по-

дачи г?5П.

Рис. 1.12. Крепление заготовки на столе прихватом (а)

и виды прижимов (б):

1 — стол; 2 — подставка; 3 — прихват; 4 — крепежный болт;

5 — заготовка

40

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

Рис. 1.13. Крепление заготовки на столе прижимами:

/, 2— прижимы; 5, 4, 5 — упоры; 6— резец; 7— заготовка; 8— стол

Рис. 1.14. Крепление заготовок

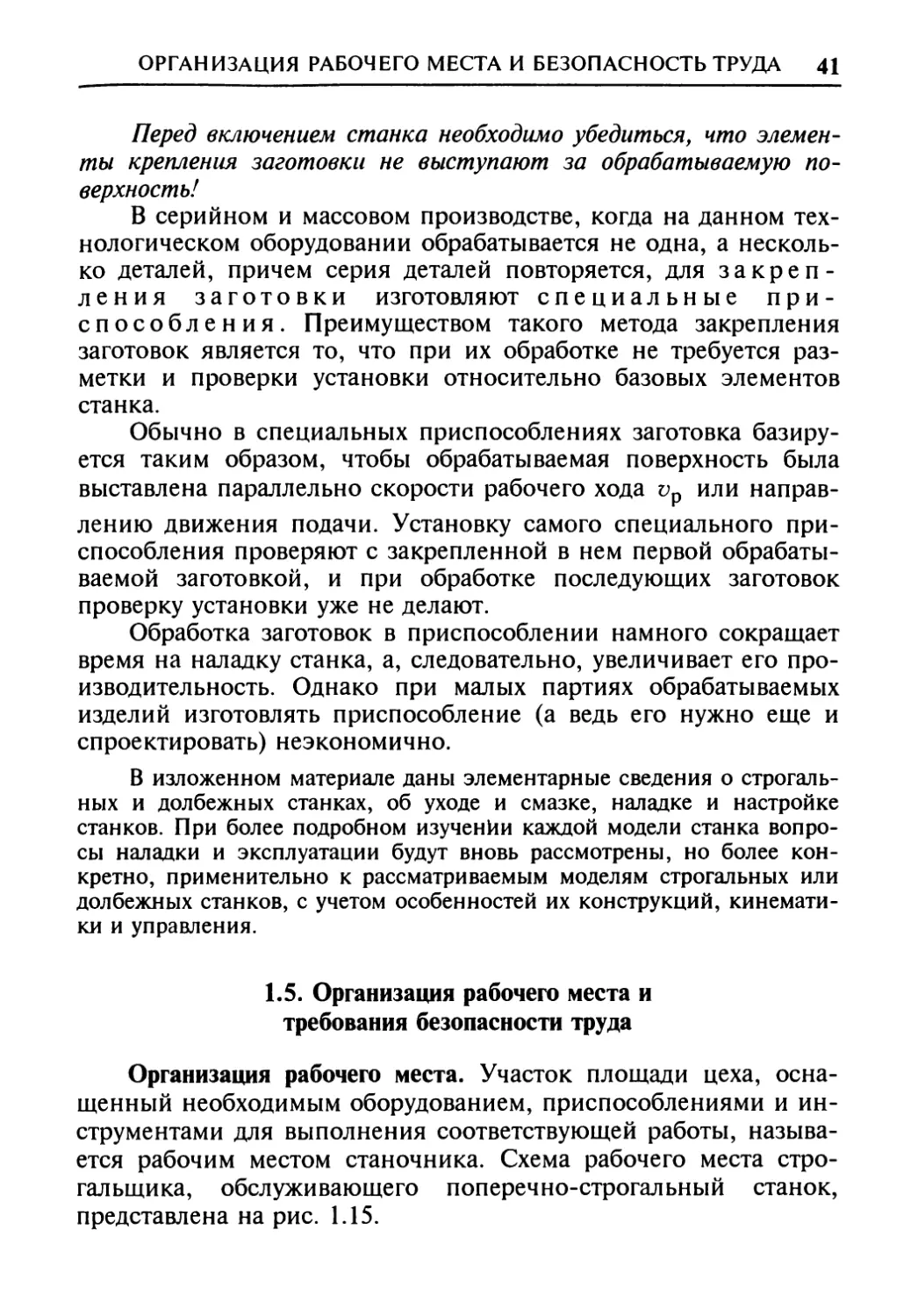

Установка заготовки на

столе наиболее характерна

для продольно-строгальных

станков, тем не менее, она

используется и на другом

оборудовании строгальной

группы. В частности, при

обработке заготовок неболь-

шой толщины их удобнее

закреплять пакетами непо-

средственно на столе (рис.

1.14).

При установке заготовок

на столе следует ее боковую

сторону выставлять парал-

пакетами лельно Т-образному пазу с

помощью масштабной ли-

нейки, чертилки, закрепленной в резцедержателе суппорта, и

нутромера. При повышенных требованиях к точности обработки

вместо чертилки в резцедержателе закрепляют стрелочный ин-

дикатор. По отклонению стрелки индикатора судят о точности

установки заготовки.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И БЕЗОПАСНОСТЬ ТРУДА 41

Перед включением станка необходимо убедиться, что элемен-

ты крепления заготовки не выступают за обрабатываемую по-

верхность!

В серийном и массовом производстве, когда на данном тех-

нологическом оборудовании обрабатывается не одна, а несколь-

ко деталей, причем серия деталей повторяется, для закреп-

ления заготовки изготовляют специальные при-

способления. Преимуществом такого метода закрепления

заготовок является то, что при их обработке не требуется раз-

метки и проверки установки относительно базовых элементов

станка.

Обычно в специальных приспособлениях заготовка базиру-

ется таким образом, чтобы обрабатываемая поверхность была

выставлена параллельно скорости рабочего хода г?р или направ-

лению движения подачи. Установку самого специального при-

способления проверяют с закрепленной в нем первой обрабаты-

ваемой заготовкой, и при обработке последующих заготовок

проверку установки уже не делают.

Обработка заготовок в приспособлении намного сокращает

время на наладку станка, а, следовательно, увеличивает его про-

изводительность. Однако при малых партиях обрабатываемых

изделий изготовлять приспособление (а ведь его нужно еще и

спроектировать) неэкономично.

В изложенном материале даны элементарные сведения о строгаль-

ных и долбежных станках, об уходе и смазке, наладке и настройке

станков. При более подробном изучении каждой модели станка вопро-

сы наладки и эксплуатации будут вновь рассмотрены, но более кон-

кретно, применительно к рассматриваемым моделям строгальных или

долбежных станков, с учетом особенностей их конструкций, кинемати-

ки и управления.

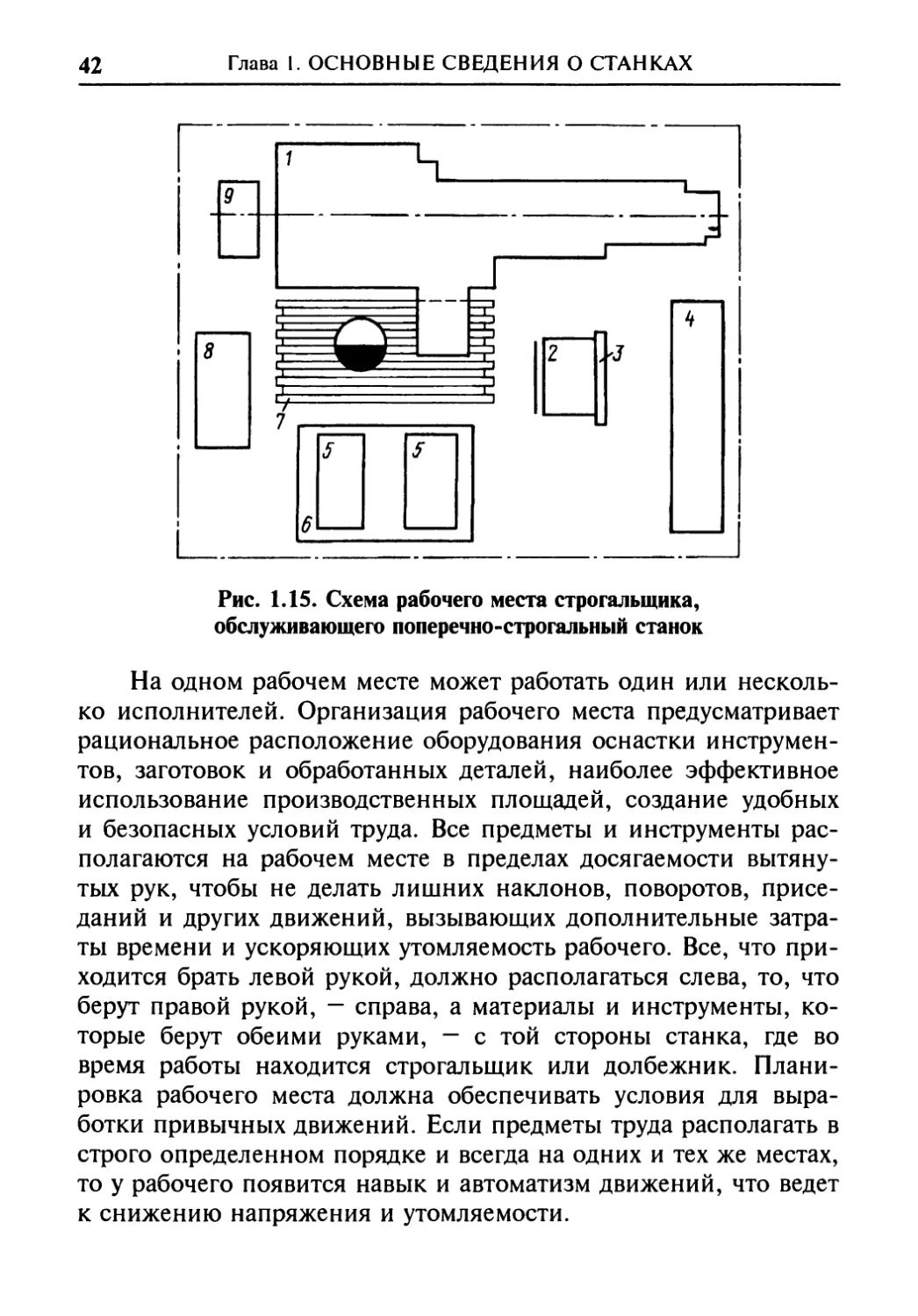

1.5. Организация рабочего места и

требования безопасности труда

Организация рабочего места. Участок площади цеха, осна-

щенный необходимым оборудованием, приспособлениями и ин-

струментами для выполнения соответствующей работы, называ-

ется рабочим местом станочника. Схема рабочего места стро-

гальщика, обслуживающего поперечно-строгальный станок,

представлена на рис. 1.15.

42

Глава I. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

Рис. 1.15. Схема рабочего места строгальщика,

обслуживающего поперечно-строгальный станок

На одном рабочем месте может работать один или несколь-

ко исполнителей. Организация рабочего места предусматривает

рациональное расположение оборудования оснастки инструмен-

тов, заготовок и обработанных деталей, наиболее эффективное

использование производственных площадей, создание удобных

и безопасных условий труда. Все предметы и инструменты рас-

полагаются на рабочем месте в пределах досягаемости вытяну-

тых рук, чтобы не делать лишних наклонов, поворотов, присе-

даний и других движений, вызывающих дополнительные затра-

ты времени и ускоряющих утомляемость рабочего. Все, что при-

ходится брать левой рукой, должно располагаться слева, то, что

берут правой рукой, — справа, а материалы и инструменты, ко-

торые берут обеими руками, — с той стороны станка, где во

время работы находится строгальщик или долбежник. Плани-

ровка рабочего места должна обеспечивать условия для выра-

ботки привычных движений. Если предметы труда располагать в

строго определенном порядке и всегда на одних и тех же местах,

то у рабочего появится навык и автоматизм движений, что ведет

к снижению напряжения и утомляемости.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И БЕЗОПАСНОСТЬ ТРУДА 43

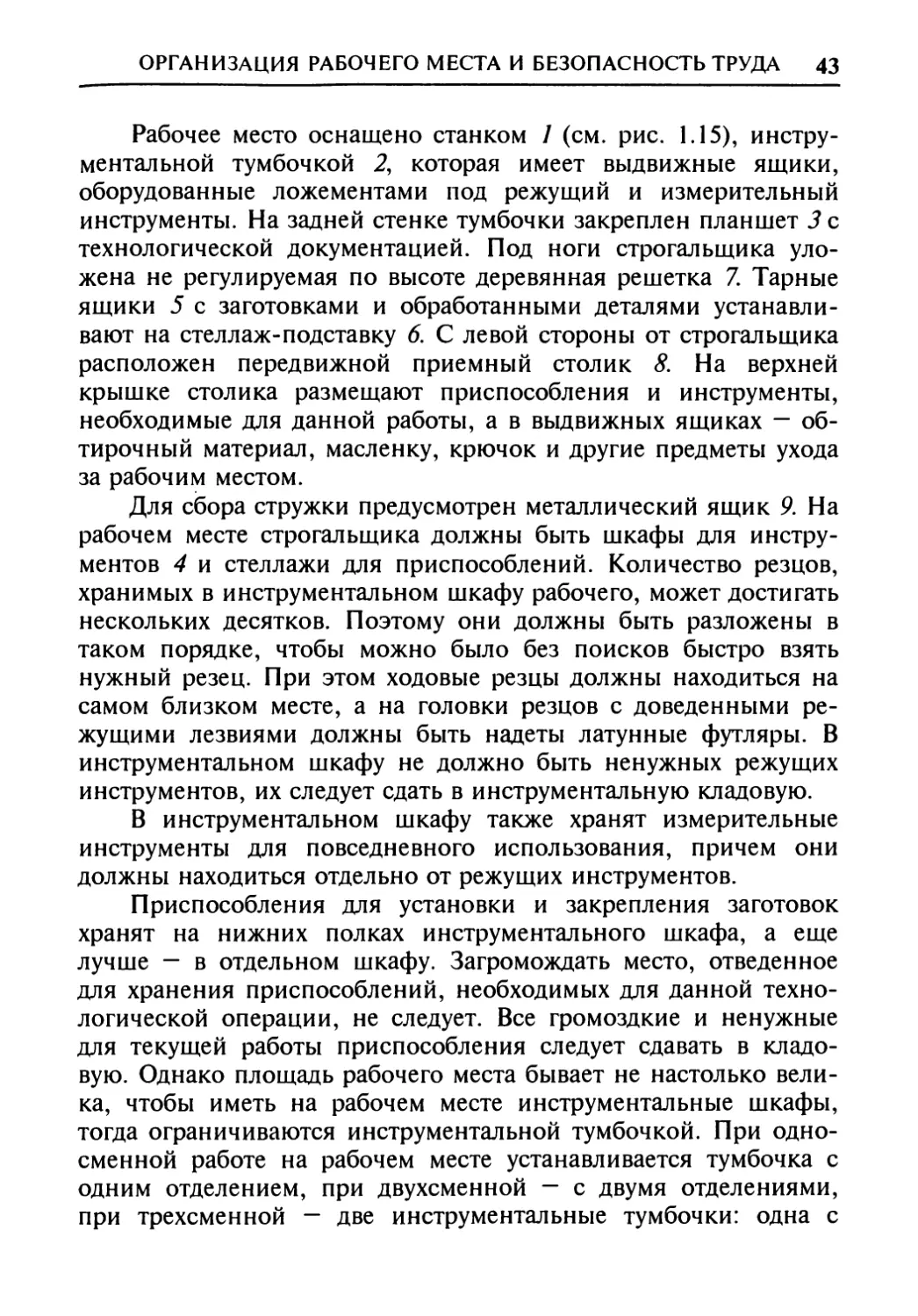

Рабочее место оснащено станком 1 (см. рис. 1.15), инстру-

ментальной тумбочкой 2, которая имеет выдвижные ящики,

оборудованные ложементами под режущий и измерительный

инструменты. На задней стенке тумбочки закреплен планшет 3 с

технологической документацией. Под ноги строгальщика уло-

жена не регулируемая по высоте деревянная решетка 7. Тарные

ящики 5 с заготовками и обработанными деталями устанавли-

вают на стеллаж-подставку 6. С левой стороны от строгальщика

расположен передвижной приемный столик 8. На верхней

крышке столика размещают приспособления и инструменты,

необходимые для данной работы, а в выдвижных ящиках — об-

тирочный материал, масленку, крючок и другие предметы ухода

за рабочим местом.

Для сбора стружки предусмотрен металлический ящик 9. На

рабочем месте строгальщика должны быть шкафы для инстру-

ментов 4 и стеллажи для приспособлений. Количество резцов,

хранимых в инструментальном шкафу рабочего, может достигать

нескольких десятков. Поэтому они должны быть разложены в

таком порядке, чтобы можно было без поисков быстро взять

нужный резец. При этом ходовые резцы должны находиться на

самом близком месте, а на головки резцов с доведенными ре-

жущими лезвиями должны быть надеты латунные футляры. В

инструментальном шкафу не должно быть ненужных режущих

инструментов, их следует сдать в инструментальную кладовую.

В инструментальном шкафу также хранят измерительные

инструменты для повседневного использования, причем они

должны находиться отдельно от режущих инструментов.

Приспособления для установки и закрепления заготовок

хранят на нижних полках инструментального шкафа, а еще

лучше — в отдельном шкафу. Загромождать место, отведенное

для хранения приспособлений, необходимых для данной техно-

логической операции, не следует. Все громоздкие и ненужные

для текущей работы приспособления следует сдавать в кладо-

вую. Однако площадь рабочего места бывает не настолько вели-

ка, чтобы иметь на рабочем месте инструментальные шкафы,

тогда ограничиваются инструментальной тумбочкой. При одно-

сменной работе на рабочем месте устанавливается тумбочка с

одним отделением, при двухсменной — с двумя отделениями,

при трехсменной — две инструментальные тумбочки: одна с

44

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

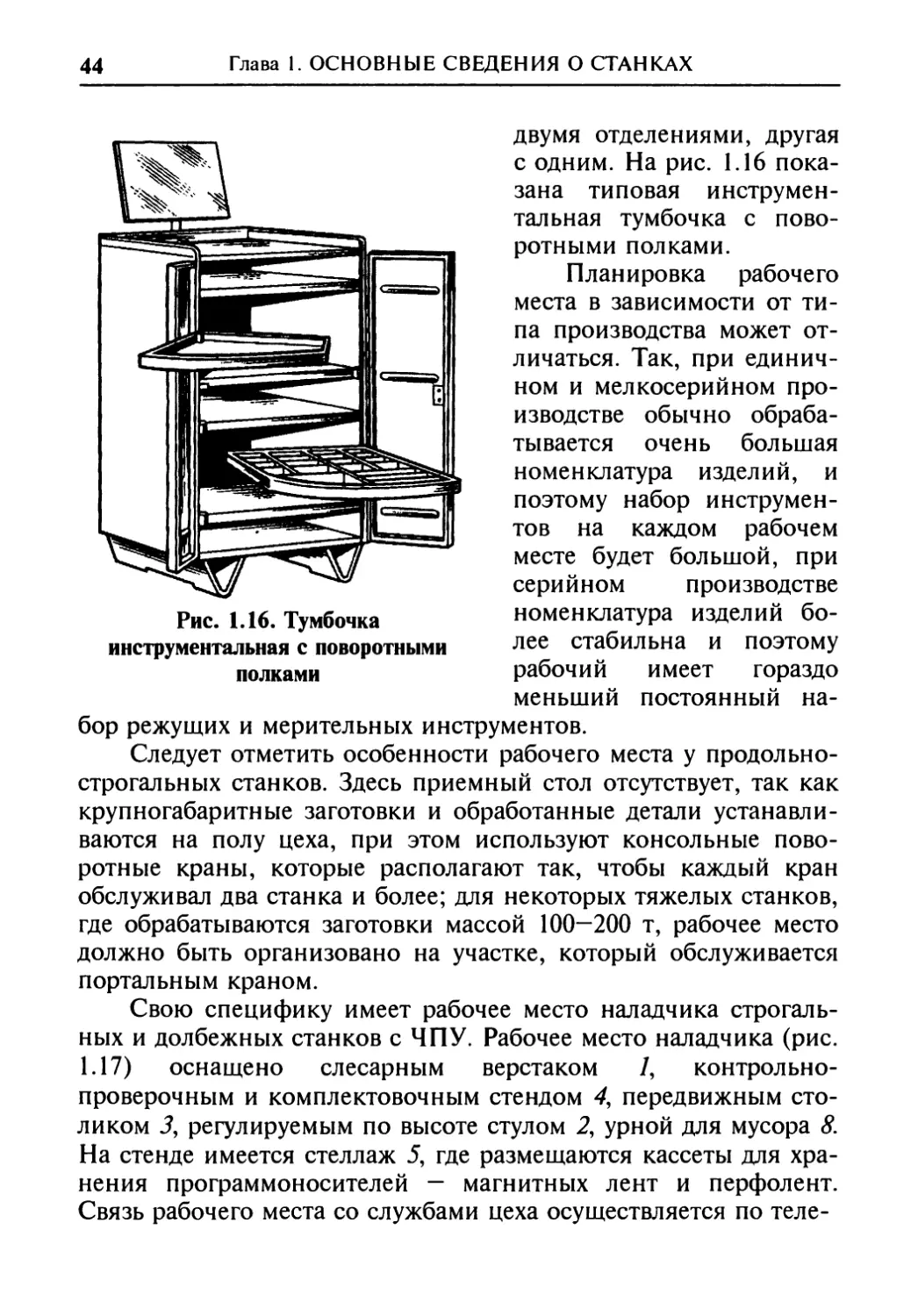

Рис. 1.16. Тумбочка

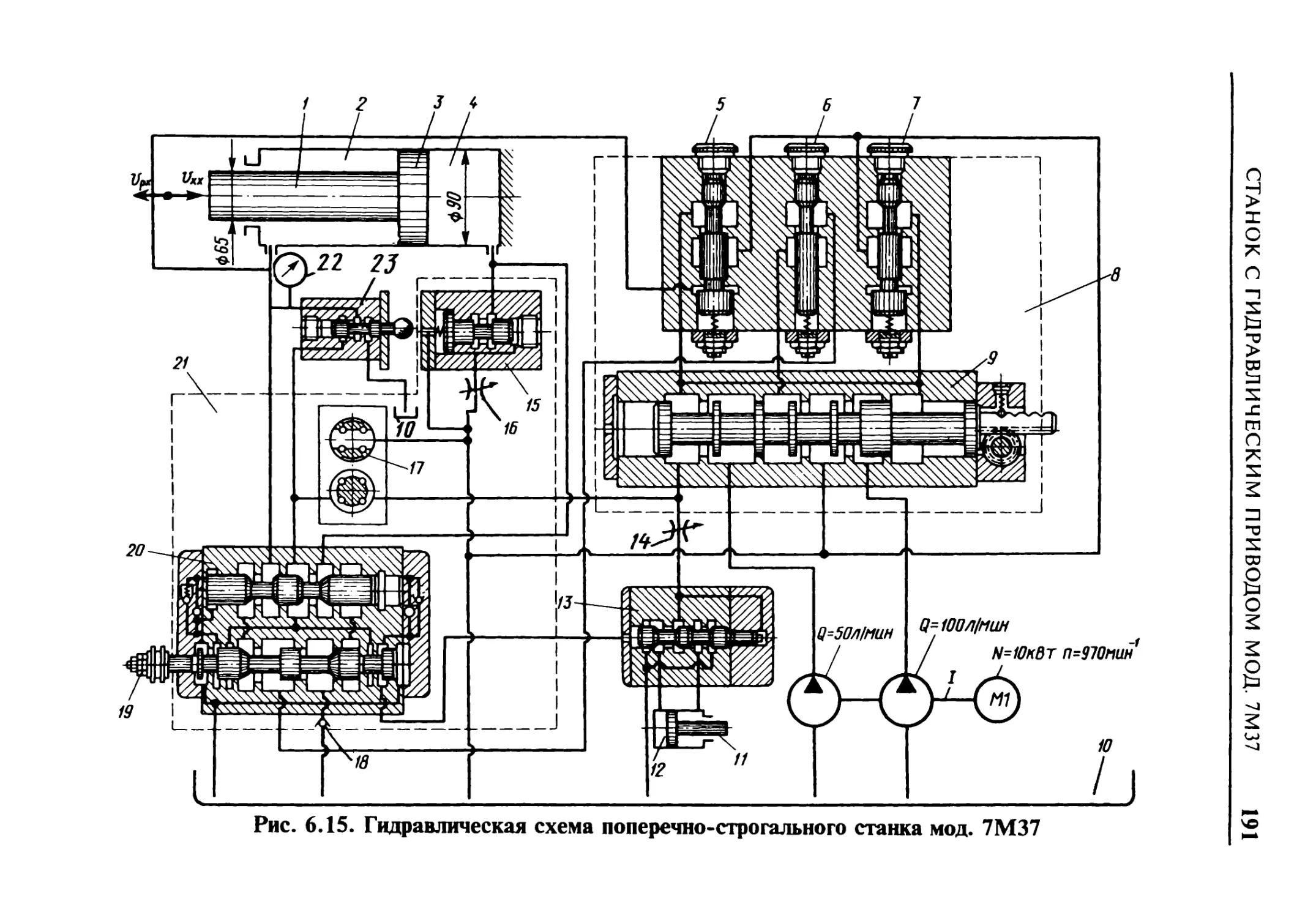

инструментальная с поворотными

полками

двумя отделениями, другая

с одним. На рис. 1.16 пока-

зана типовая инструмен-

тальная тумбочка с пово-

ротными полками.

Планировка рабочего

места в зависимости от ти-

па производства может от-

личаться. Так, при единич-

ном и мелкосерийном про-

изводстве обычно обраба-

тывается очень большая

номенклатура изделий, и

поэтому набор инструмен-

тов на каждом рабочем

месте будет большой, при

серийном производстве

номенклатура изделий бо-

лее стабильна и поэтому

рабочий имеет гораздо

меньший постоянный на-

бор режущих и мерительных инструментов.

Следует отметить особенности рабочего места у продольно-

строгальных станков. Здесь приемный стол отсутствует, так как

крупногабаритные заготовки и обработанные детали устанавли-

ваются на полу цеха, при этом используют консольные пово-

ротные краны, которые располагают так, чтобы каждый кран

обслуживал два станка и более; для некоторых тяжелых станков,

где обрабатываются заготовки массой 100—200 т, рабочее место

должно быть организовано на участке, который обслуживается

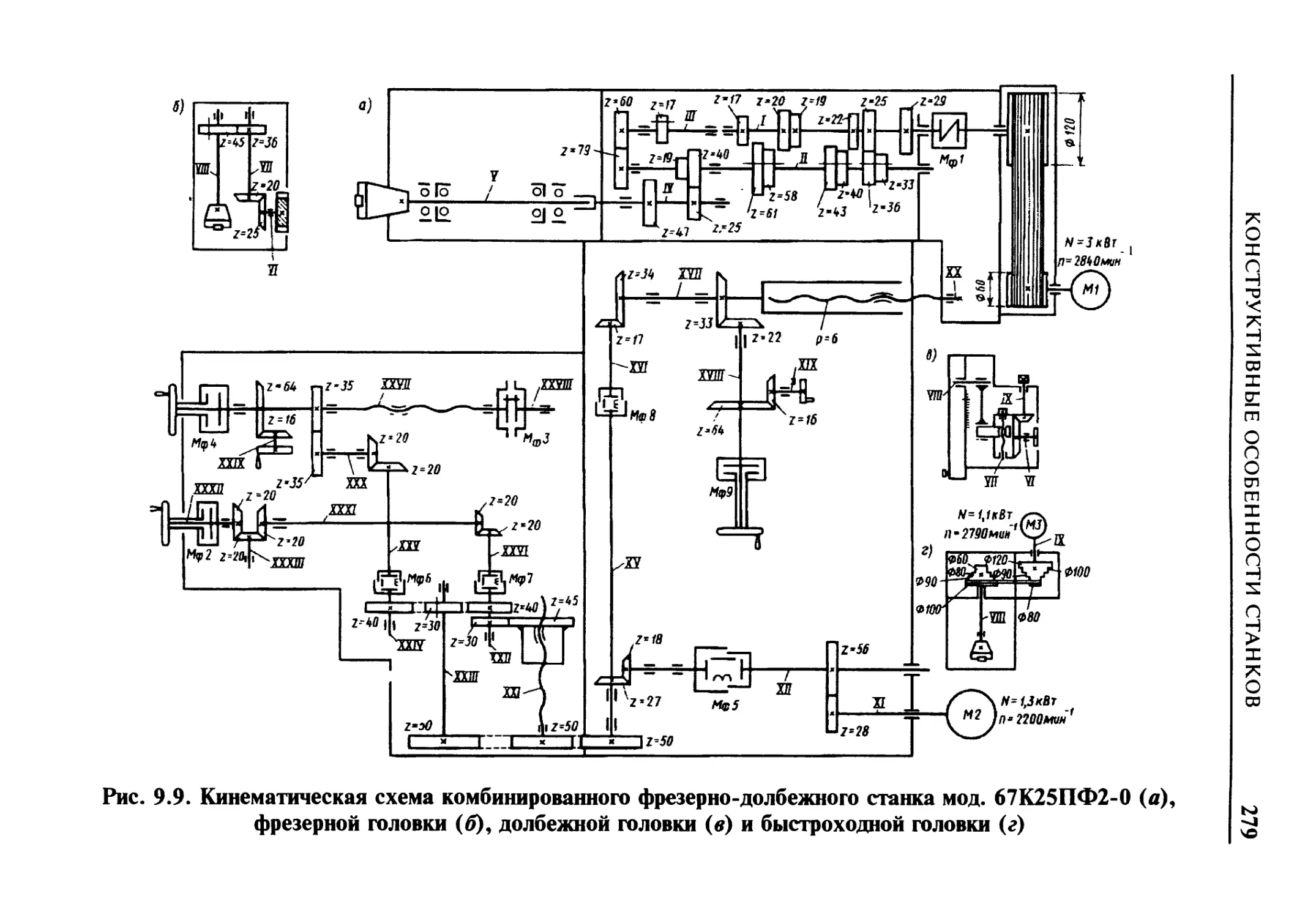

портальным краном.

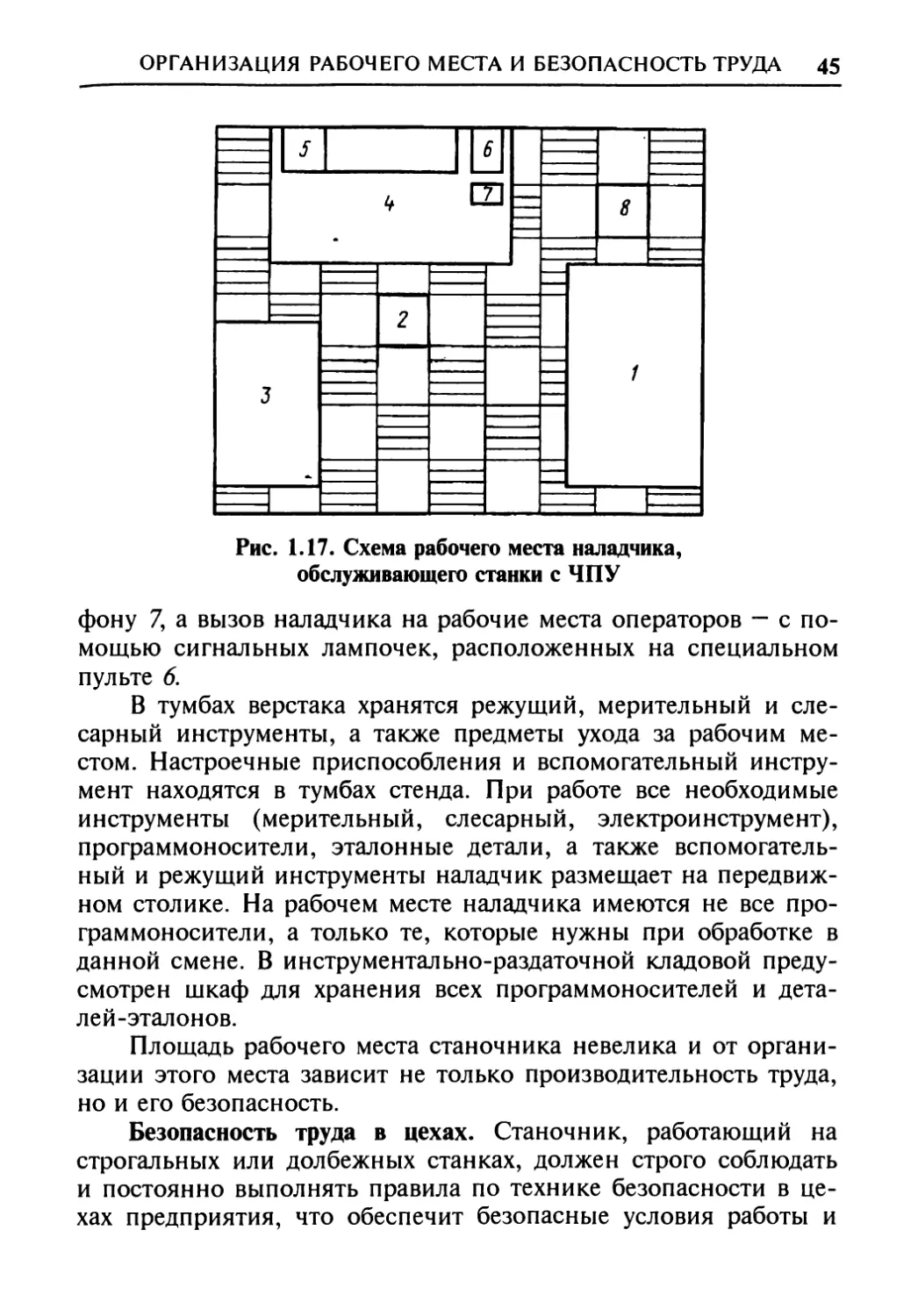

Свою специфику имеет рабочее место наладчика строгаль-

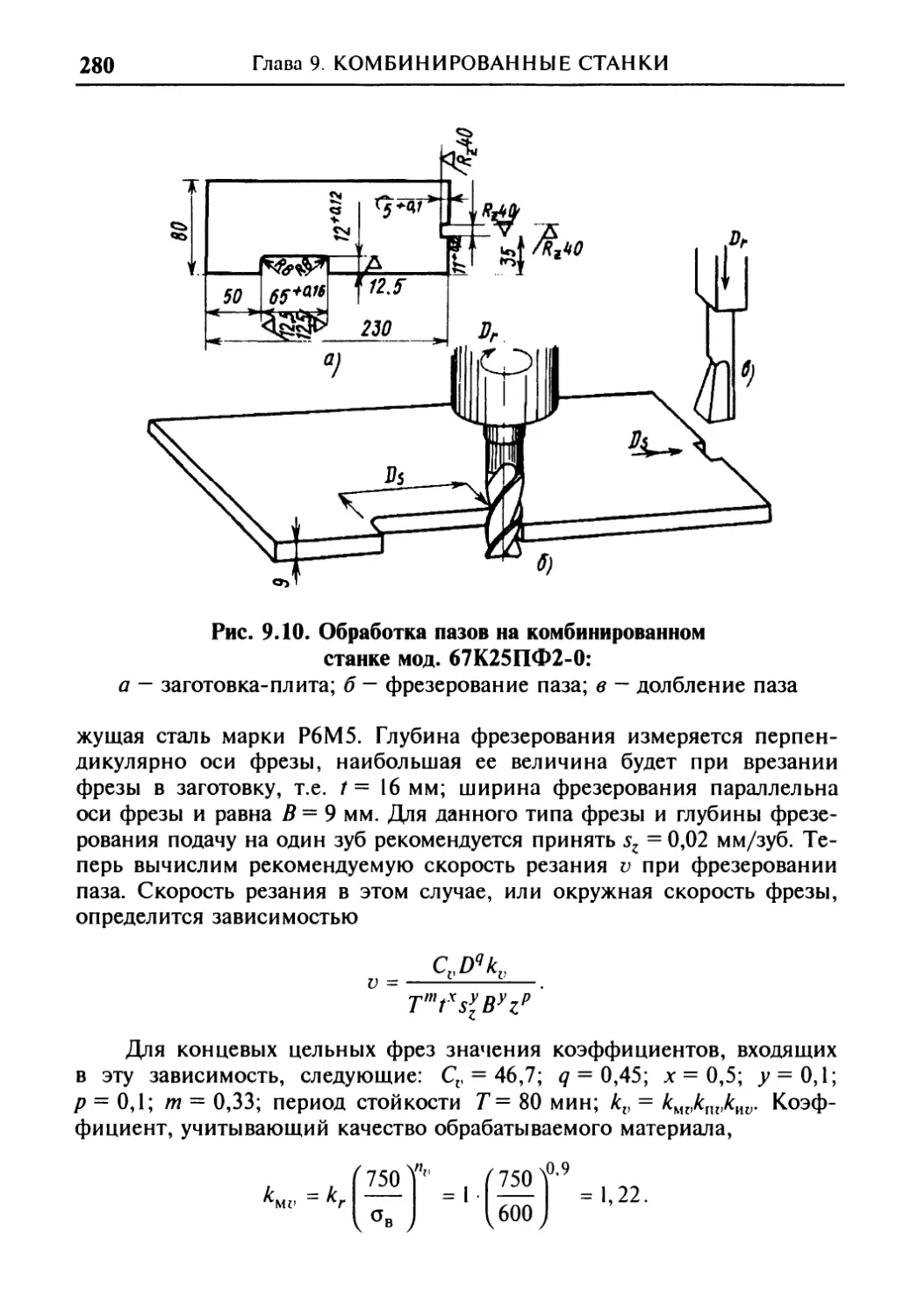

ных и долбежных станков с ЧПУ. Рабочее место наладчика (рис.

1.17) оснащено слесарным верстаком 7, контрольно-

проверочным и комплектовочным стендом 4, передвижным сто-

ликом 5, регулируемым по высоте стулом 2, урной для мусора 8.

На стенде имеется стеллаж 5, где размещаются кассеты для хра-

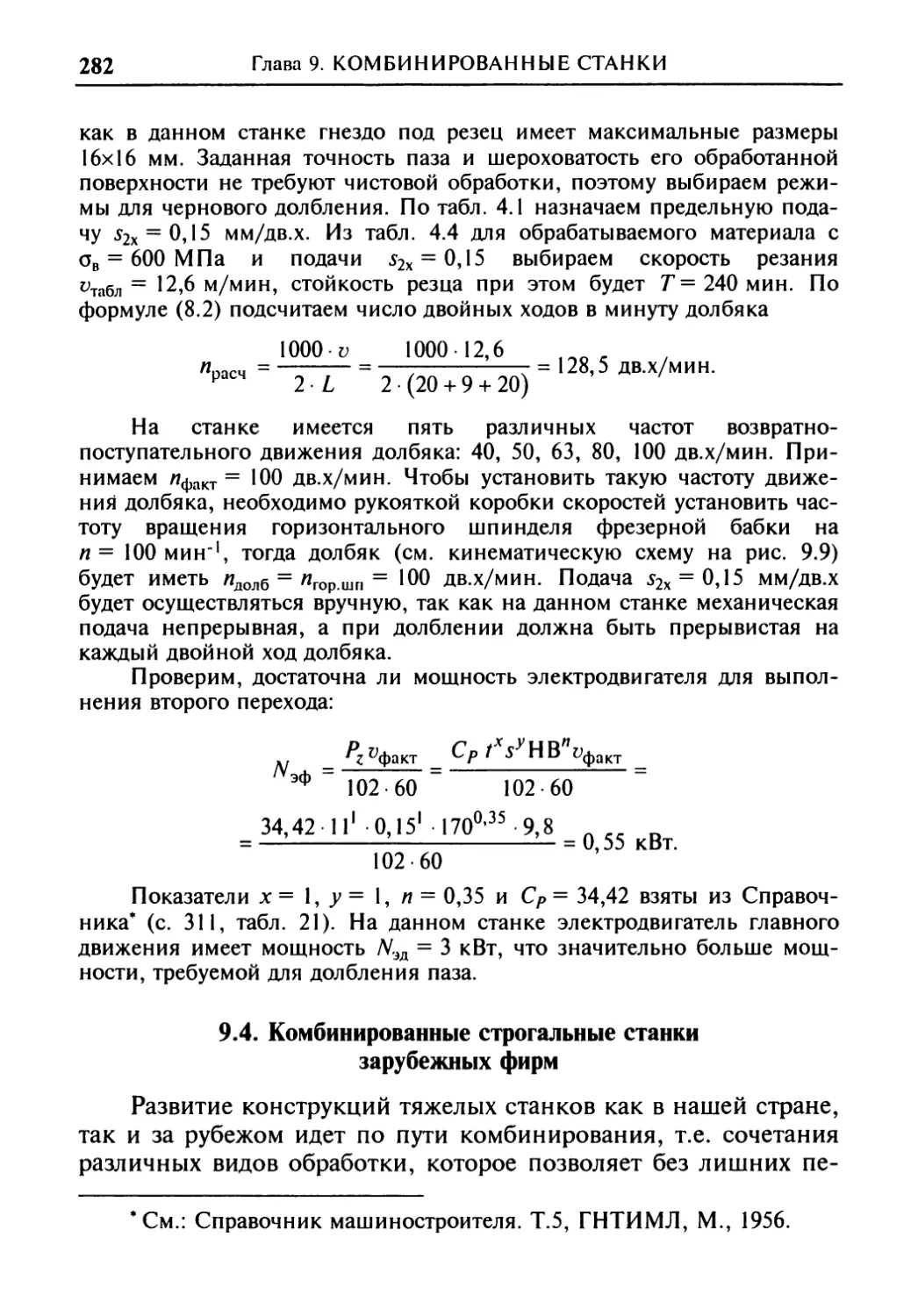

нения программоносителей — магнитных лент и перфолент.

Связь рабочего места со службами цеха осуществляется по теле-

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И БЕЗОПАСНОСТЬ ТРУДА 45

фону 7, а вызов наладчика на рабочие места операторов — с по-

мощью сигнальных лампочек, расположенных на специальном

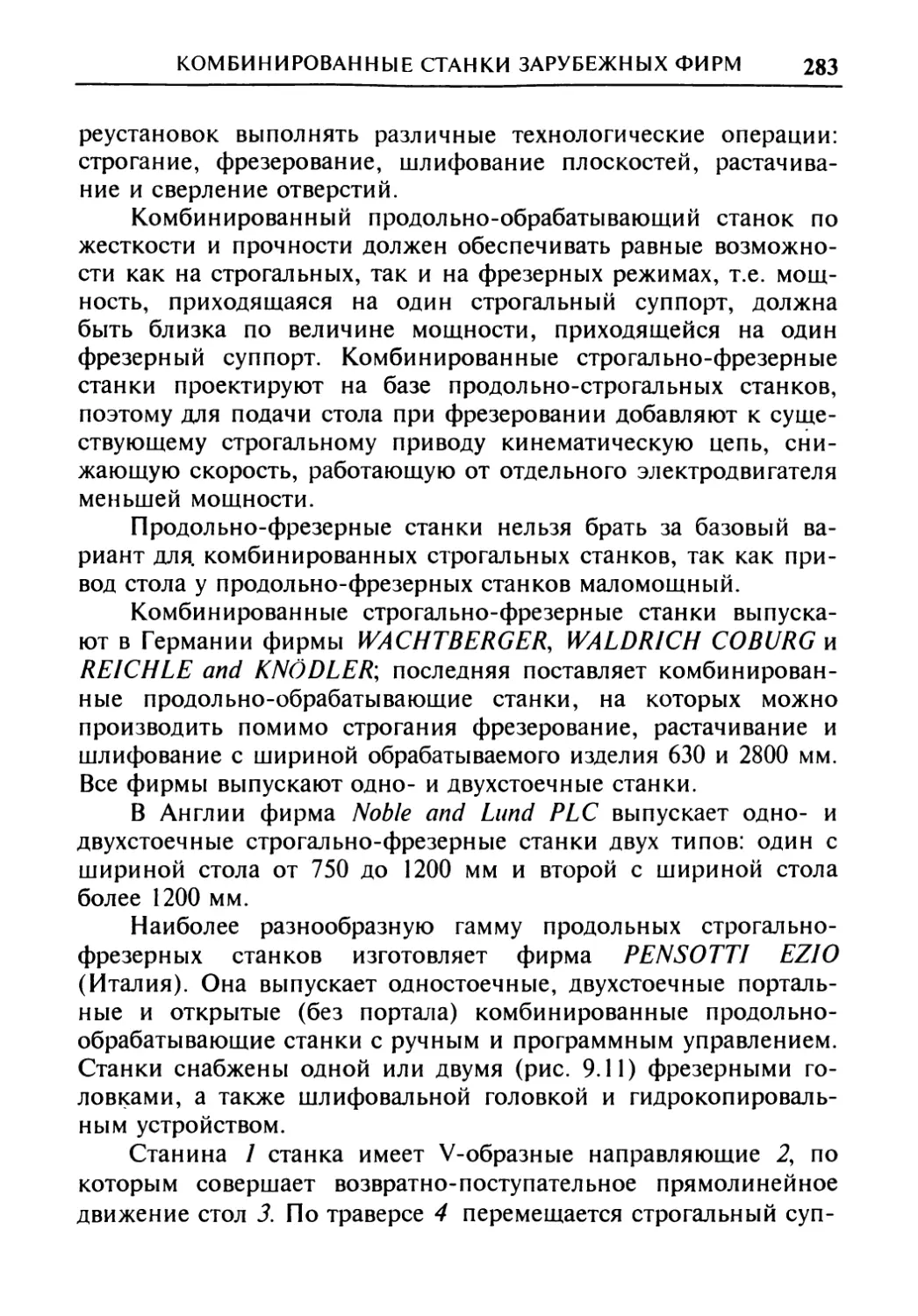

пульте 6.

В тумбах верстака хранятся режущий, мерительный и сле-

сарный инструменты, а также предметы ухода за рабочим ме-

стом. Настроечные приспособления и вспомогательный инстру-

мент находятся в тумбах стенда. При работе все необходимые

инструменты (мерительный, слесарный, электроинструмент),

программоносители, эталонные детали, а также вспомогатель-

ный и режущий инструменты наладчик размещает на передвиж-

ном столике. На рабочем месте наладчика имеются не все про-

граммоносители, а только те, которые нужны при обработке в

данной смене. В инструментально-раздаточной кладовой преду-

смотрен шкаф для хранения всех программоносителей и дета-

лей-эталонов.

Площадь рабочего места станочника невелика и от органи-

зации этого места зависит не только производительность труда,

но и его безопасность.

Безопасность труда в цехах. Станочник, работающий на

строгальных или долбежных станках, должен строго соблюдать

и постоянно выполнять правила по технике безопасности в це-

хах предприятия, что обеспечит безопасные условия работы и

46

Глава I. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

позволит с наибольшей эффективностью использовать вверен-

ное ему технологическое оборудование.

В помещении цеха строгальные станки должны быть раз-

мещены относительно строительных конструкций и оргоснастки

так, чтобы при максимальном вылете стола продольно-

строгального станка или ползуна поперечно-строгального станка

оставались свободные проходы для безопасного обслуживания

станка. С обоих концов стола продольно-строгального станка и

с задней стороны ползуна поперечно-строгального станка долж-

ны быть установлены барьеры, препятствующие попаданию об-

служивающего персонала в опасную зону во время работы стан-

ка. Барьеры должны быть окрашены в соответствии с ГОСТ

Р 12.4.026—2001 «ССБТ. Цвета сигнальные, знаки безопасности

и разметка сигнальная».

Для поперечно-строгальных станков вместо барьера может

быть установлен маслосборник, прикрепляемый к станине сзади

под ползуном; длина маслосборника должна быть несколько

больше максимального выхода ползуна за пределы направляю-

щих станины. Наружные кромки маслосборника должны иметь

окраску в соответствии с ГОСТ Р 12.4.026—2001. Для предот-

вращения опасных последствий выброса стола в случае выхода

его из зацепления с приводным элементом продольно-строгаль-

ные станки оснащают тормозными и упругоограничивающими

устройствами. Для исключения самопроизвольного опускания

долбяка после остановки привода долбежного станка в его кон-

струкции должно быть предусмотрено специальное устройство.

Так как на станках строгальной группы нередко обрабаты-

ваются крупногабаритные детали, то для установки, снятия их

со станка, транспортирования по цеху используют ручные и

электрические тележки, поворотные краны на колоннах, кон-

сольные и мостовые краны, подвесные монорельсы с электриче-

скими талями, механические и гидравлические подъемники,

электропогрузчики. Грузы массой более 20 кг перемешают толь-

ко с помощью подъемно-транспортных устройств или средств

механизации, а любые грузы на расстояние свыше 25 м должны

обязательно транспортироваться с помощью механизированных

устройств. Для станочников-мужчин, обслуживающих универ-

сальные станки, масса устанавливаемых вручную заготовок не

должна превышать 16 кг.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И БЕЗОПАСНОСТЬ ТРУДА 47

Для женщин старше 18 лет рекомендованы следующие пре-

дельные нормы переноски и передвижения тяжестей: при подъ-

еме и перемещении в случае чередования с другой работой —

15 кг, при подъеме на высоту более 1 1/2 м — 10 кг, при подъе-

ме и перемещении в течение смены — 10 кг, причем суммарная

масса перемещаемого груза в течение смены должна быть не

более 7000 кг, включая массу тары и упаковки.

Молодые рабочие в возрасте от 16 до 18 лет не должны на-

значаться на работы, связанные исключительно с переноской

тяжестей свыше 4 кг. Переноска и передвижение тяжестей в

пределах установленных норм допускается лишь в тех случаях,

если они непосредственно связаны с выполнением постоянной

профессиональной работы и занимают не более трети всего ра-

бочего времени. В целях безопасности работающего каждое

подъемное устройство оснащают тормозом, позволяющим оста-

навливать его в любом положении даже при неожиданном пре-

кращении подачи к ним электроэнергии, масла или воздуха.

Для установки на станок заготовок массой более 250 кг исполь-

зуют мостовые краны.

К работе с подъемными устройствами допускают лиц не

моложе 18 лет, которые прошли специальное обучение, регу-

лярно инструктируются и имеют удостоверение о допуске к

этим работам.

Рабочий может быть допущен к станку, если оборудование

находится в полной исправности и надежно установлено на

фундаменте. Необходим постоянный контроль за состоянием

основного и вспомогательного оборудования, приспособлений и

инструмента. Рабочее место нужно содержать в чистоте. Рабо-

тать следует в специальной одежде, исключающей возможность

захвата ее движущимися частями станка.

Для создания нормальных условиях труда в цехе помимо

общего имеется местное освещение рабочего места. Лампа ме-

стного освещения располагается на шарнирной стойке, что по-

зволяет легко изменять ее положение. Все лампы местного ос-

вещения имеют арматуру, защищающую глаза рабочего от непо-

средственного воздействия света. Местное освещение обычно

питается от электросети напряжением не более 36 Вт. Его мощ-

ность должна быть такой, чтобы рабочий мог без напряжения

наблюдать за процессом резания и состоянием режущих инет-

48

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

рументов и обрабатываемых поверхностей. При наладке метал-

лорежущих станков наладчик может пользоваться переносной

лампой, подключенной к пульту управления или шкафу с элек-

трооборудованием.

Серьезное внимание должно уделяться созданию полной

электробезопасности металлорежущих станков. Каждый станок,

его электродвигатели, пусковые приборы и другие элементы

электрооборудования надежно заземляются. Вся электропровод-

ка закрывается и прокладывается в металлических шлангах и

трубках. При выходе из строя электрической части станка рабо-

чему категорически запрещается самому исправлять неполадки.

Станок необходимо отключить от электросети и поставить в из-

вестность о неисправности мастера или дежурного электрика.

Особое внимание должно быть обращено на соблюдение

правил по электробезопасности при работе на станках с ЧПУ,

так как они сложны и насыщены большим количеством элек-

трооборудования, пускорегулируюшей аппаратуры, электронных

устройств. При наладке электрооборудования различают четыре

вида работ: при полном снятии напряжения; с частичным сня-

тием напряжения; без снятия напряжения вдали от токопрово-

дящих частей; без снятия напряжения вблизи от токопроводя-

щих частей.

К наладочным работам, выполняемым при полном снятии

напряжения, относят проверку надежности и исправности кре-

пежных и контактных соединений, замер изоляции, осмотр, чи-

стку, ремонт аппаратуры и др. При этом необходимо помнить,

что для снятия напряжения с электрооборудования станка и

устройства ЧПУ (УЧПУ) необходимо либо отключить вводной

коммутационный аппарат, либо снять предохранители и выве-

сить плакат «Не включать! Работают люди».

Работы с частичным снятием напряжения и без снятия на-

пряжения вдали от токопроводящих частей проводят на отклю-

ченных частях оборудования в то время, когда другие устройства

находятся под напряжением. К этому виду наладочных работ

относится, например, наладка отключенного привода главного

движения при включенных приводах подач.

Наладочные работы без снятия напряжения вблизи токо-

проводящих частей могут выполняться в том случае, если при-

няты специальные технические и организационные меры по

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И БЕЗОПАСНОСТЬ ТРУДА 49

защите людей от электропоражения. Одежда, обувь и руки на-

ладчика должны быть сухими; инструмент должен быть изоли-

рован. Необходимо пользоваться изоляционными помостами и

диэлектрическими ковриками. Измерительная аппаратура долж-

на также размещаться на изолированных подставках. Выводные

концы приборов должны иметь надежную изоляцию и быть ос-

нащены специальными наконечниками, исключающими слу-

чайное касание неизолированных частей выводов.

Работу по наладке электрооборудования станков и уст-

ройств с ЧПУ должны выполнять не менее двух человек, стар-

ший из которых должен иметь квалификационную группу не

ниже третьей, а другой — не ниже второй. Наладочные работы

производят по устному или письменному распоряжению руко-

водителя работ, который проверяет наличие удостоверения на

право допуска к наладочным работам на электрооборудовании

станка и устройств с ЧПУ, дает задание на наладку и обеспечи-

вает меры электробезопасности. При подаче напряжения на от-

дельные узлы должны быть созданы условия безопасности на-

ладчиков. С этой целью необходимо вывесить плакат на уча-

сток, куда подано напряжение: «Стой, опасно для жизни».

Рабочее помещение цеха оборудуется устройствами для уда-

ления загрязненного и притока чистого воздуха. Температура в

цехе должна составлять 15-18 °C, а пол на рабочем месте должен

быть ровным и без подтеков масла и смазочно-охлаждающей

жидкости.

Одним из непременных условий, обеспечивающих безопас-

ность труда на станках с ЧПУ, является хорошая освещенность

рабочих поверхностей и помещения. Освещенность рабочих по-

верхностей станков классов Н и П должна быть не ниже 2000 лк

при освещении люминесцентными лампами и 1500 лк при ос-

вещении лампами накаливания. Общее искусственное освеще-

ние помещений со станками с ЧПУ должно быть 200 лк при

люминесцентных лампах и 150 лк при лампах накаливания. Ис-

кусственное электрическое освещение в помещениях на рабочих

поверхностях станков классов точности В и А должно быть 2500

лк при освещении люминесцентными лампами и 2000 лк при

освещении лампами накаливания. При этом необходимо уде-

лить внимание правильной цветовой отделке помещений. По-

крытие стен должно быть матовым, без бликов, верхние участки

50

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

стен и потолок следует окрашивать в белый цвет, так как этот

цвет обладает наибольшей отражающей способностью и тем са-

мым увеличивает освещенность помещения.

Немаловажное значение для нормальных и безопасных ус-

ловий работы в цехе наряду с выполнением указанных правил

по технике безопасности имеет создание благоприятного мик-

роклимата, снижение производственного шума.

Безопасность труда при работе на строгальных и долбежных

станках. Для безопасной работы и обслуживания строгальных и

долбежных станков каждый наладчик, а также строгальщик и

долбежник должны хорошо знать и постоянно выполнять пра-

вила по технике безопасности и производственной санитарии,

которые изложены в «Правилах техники безопасности и произ-

водственной санитарии при холодной обработке металлов в ма-

шиностроительной промышленности» и в инструкциях «О ме-

роприятиях при работе с охлаждающими маслами и жидкостя-

ми».

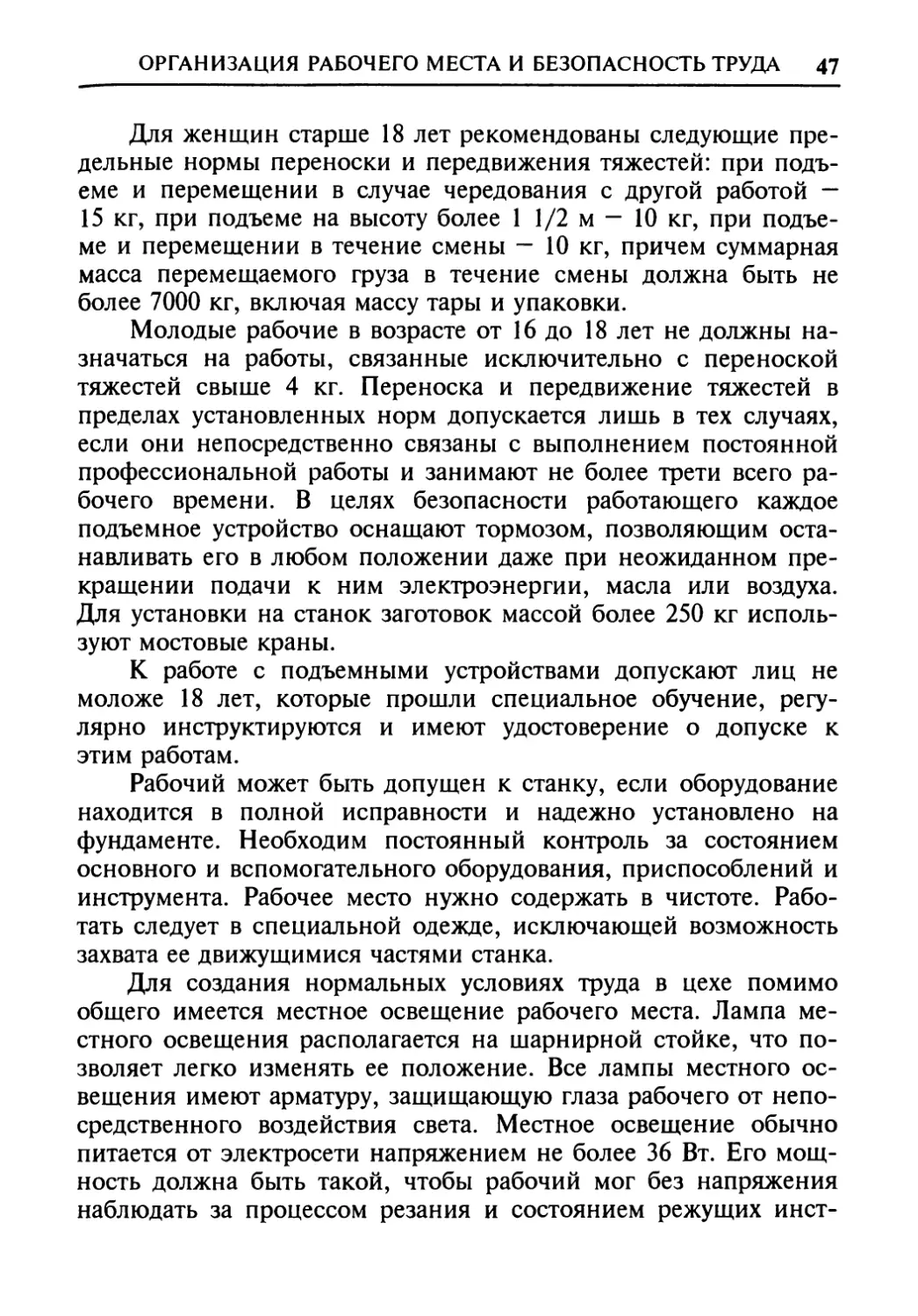

В целях предупреждения травмирования глаз стружкой

строгальщик должен обязательно работать в защитных очках, с

индивидуальным щитком (рис. 1.18, а) или пользоваться экра-

ном (рис. 1.18, в), если не надеты защитные очки (рис. 1.18, б).

Металлическая стружка не перестает быть опасной и после того,

как она упала на пол. Поэтому ее необходимо убирать по окон-

чании работы. Для защиты от травм отлетающей стружкой уста-

навливают ограждение в зоне резания. Ограждение состоит из

Рис. 1.18. Защитные средства для глаз:

а - щиток; б — очки; в - экран

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И БЕЗОПАСНОСТЬ ТРУДА 51

прозрачного экрана полукольцевой формы, закрепленного на

трех стойках. Нижняя часть экрана имеет металлическую на-

клонную часть, предназначенную для направления схода струж-

ки в стружкосборник.

Перед началом работы необходимо:

привести в порядок свою рабочую одежду, застегнуть все

пуговицы, плотно завязать обшлага рукавов, надеть головной

убор, тщательно убрав под него волосы (рабочая одежда должна

иметь опрятный вид, своевременно ремонтироваться, стираться,

обезжириваться); проверить исправность защитных очков и

щитков; подготовить рабочее место, освободив его от деталей,

инструментов, приспособлений, не нужных при данной наладке

станка; осмотреть и подготовить к работе приспособления, ре-

жущий и мерительный инструмент; подготовить тару для дета-

лей и заготовок; проверить исправность подножной деревянной

решетки; проследить, чтобы пол вблизи станка был чистым;

проверить наличие ограждений ременных и цепных пере-

дач, предохранительных щитков и барьеров; исправность предо-

хранительных устройств (особенно это касается долбежных

станков);

при работе на продольно-строгальных тяжелых станках сле-

дует применять прочные и устойчивые подставки и лестницы,

если невозможно обслуживать станок и наблюдать за его рабо-

той с пола цеха;

барьеры, ограждающие зоны выхода стола за габаритные

размеры станка у продольно-строгальных станков и заднюю зо-

ну максимального выхода ползуна из станины у поперечно-

строгального станка, должны быть исправными и надежно за-

креплены;

осмотреть заземляющий провод, светильник местного ос-

вещения (он не должен ослеплять глаза);

проверить исправность узлов станка, натяжение ремней и

цепей, работу системы смазки и охлаждения, кнопок «Пуск» и

«Стоп», органов управления, тормоза;

проверить работу станка на холостом ходу в течение не-

скольких минут.

Приступить к наладке и работе на станке можно только в

случае его полной исправности.

52

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О СТАНКАХ

Во время наладки станка и перед его пус-

ком в работу необходимо:

произвести установку приспособлений, ограждений и барь-

еров, режущих инструментов и заготовки только при выклю-

ченном станке;

пользоваться только исправными приспособлениями и ин-

струментами; устанавливать и закреплять режущие инструменты

и приспособления надежно, гайки затягивать соответствующими

ключами;

перед установкой заготовки на стол станка тщательно очи-

стить пазы и удалить со стола все посторонние предметы;

при наладке подачи охлаждающей жидкости не подводить

трубопровод близко к движущимся частям станка или заготовке;

при установке приспособлений и заготовки отвести ползун

или стол как можно дальше от суппорта; правильность установ-

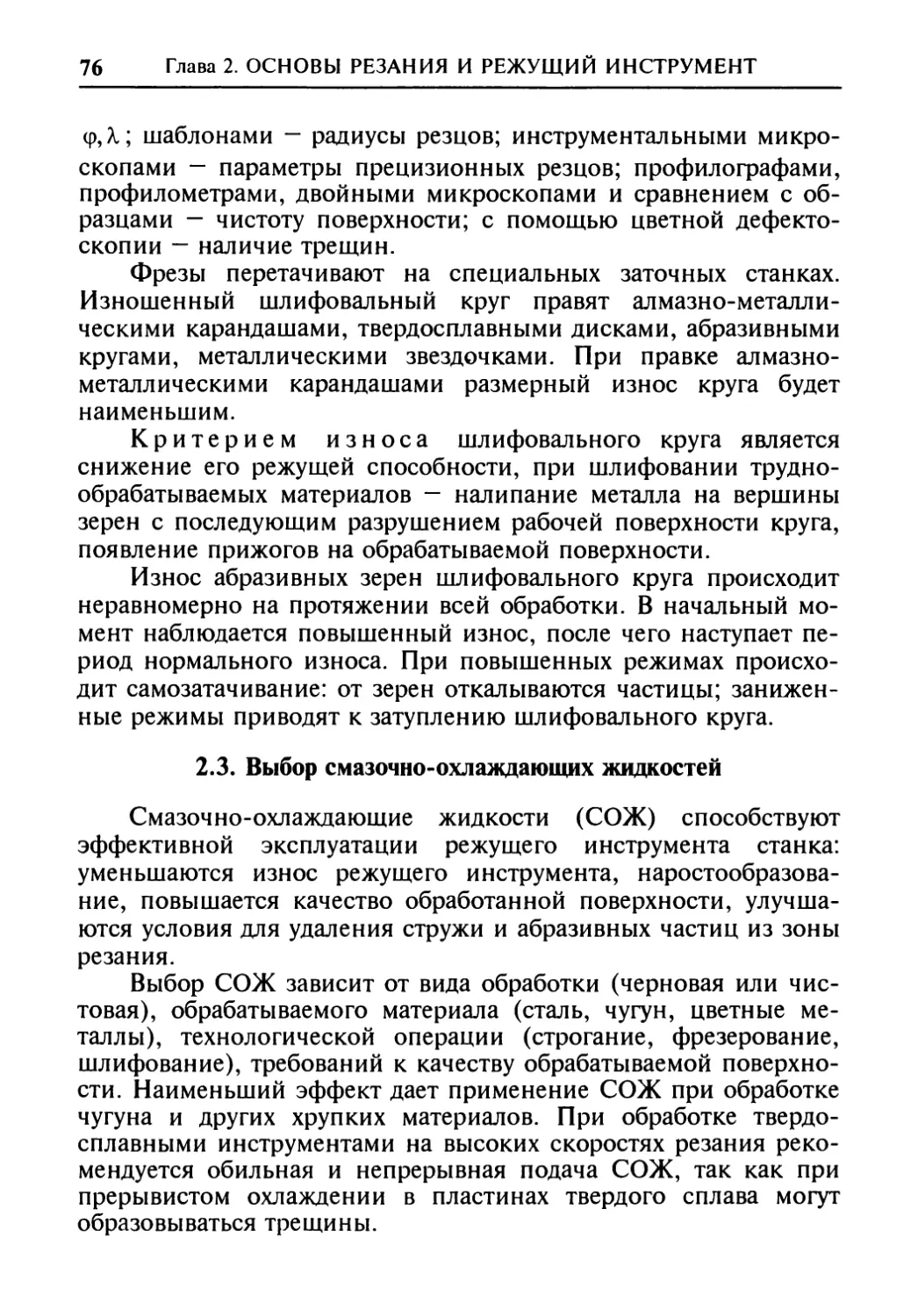

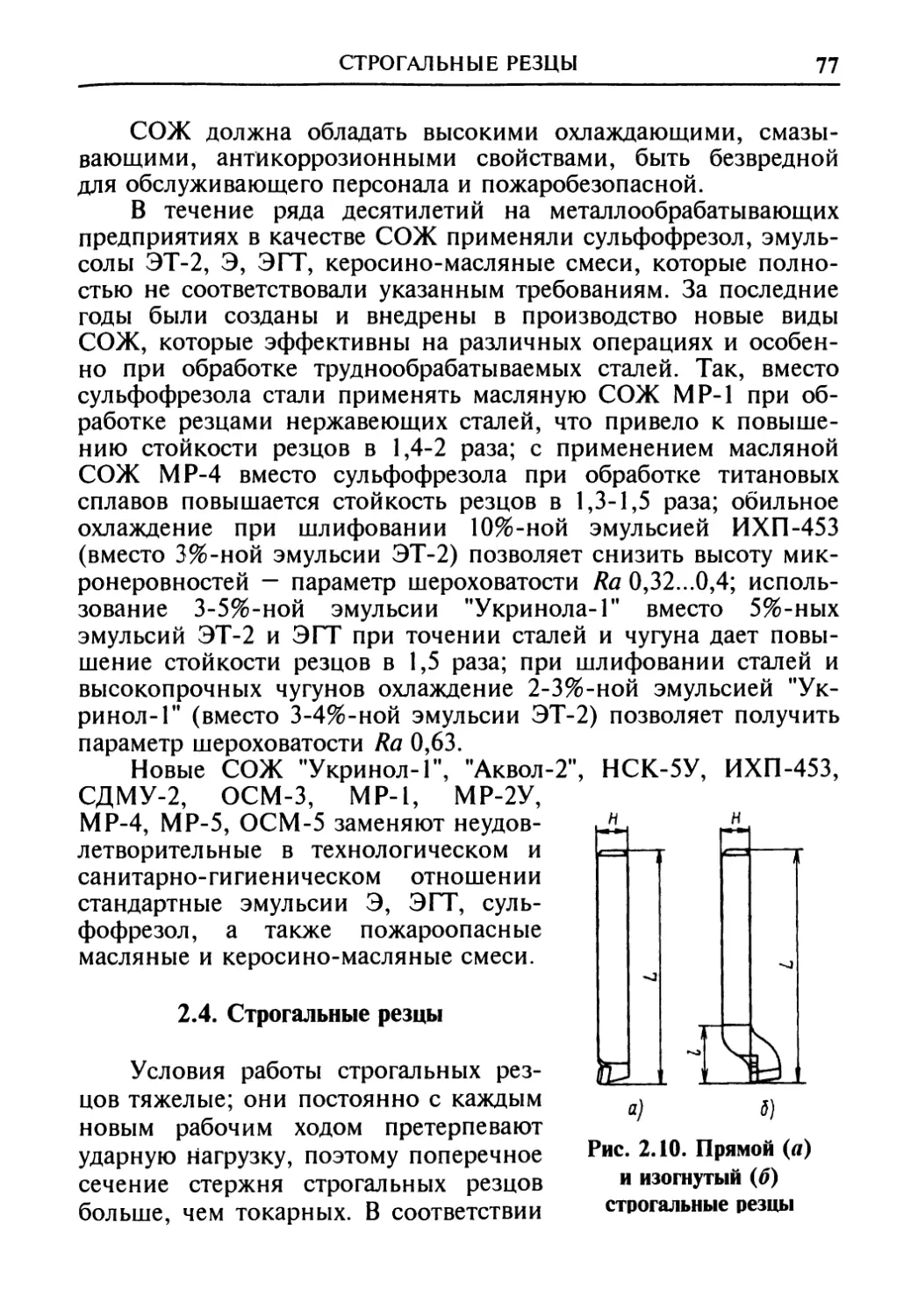

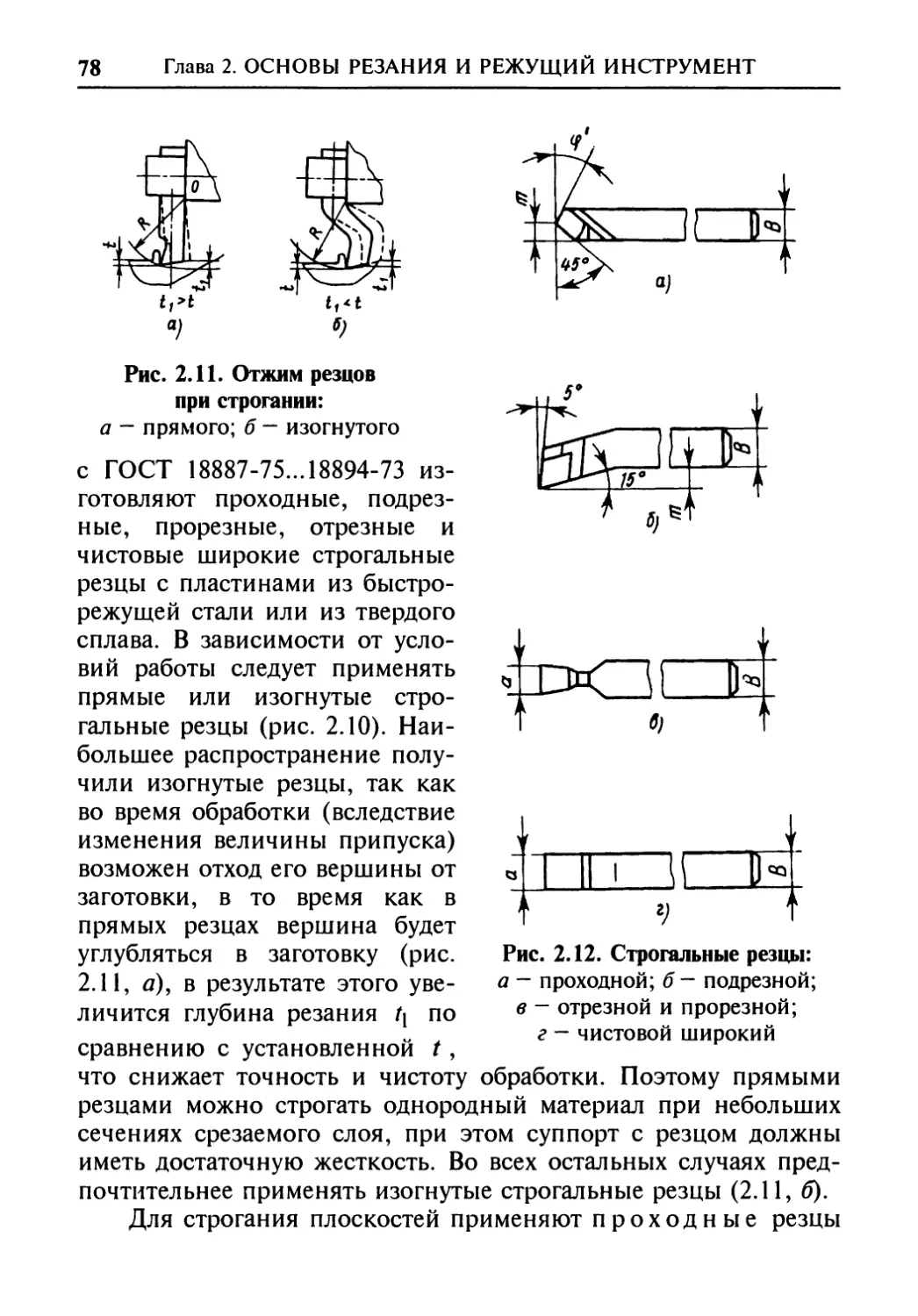

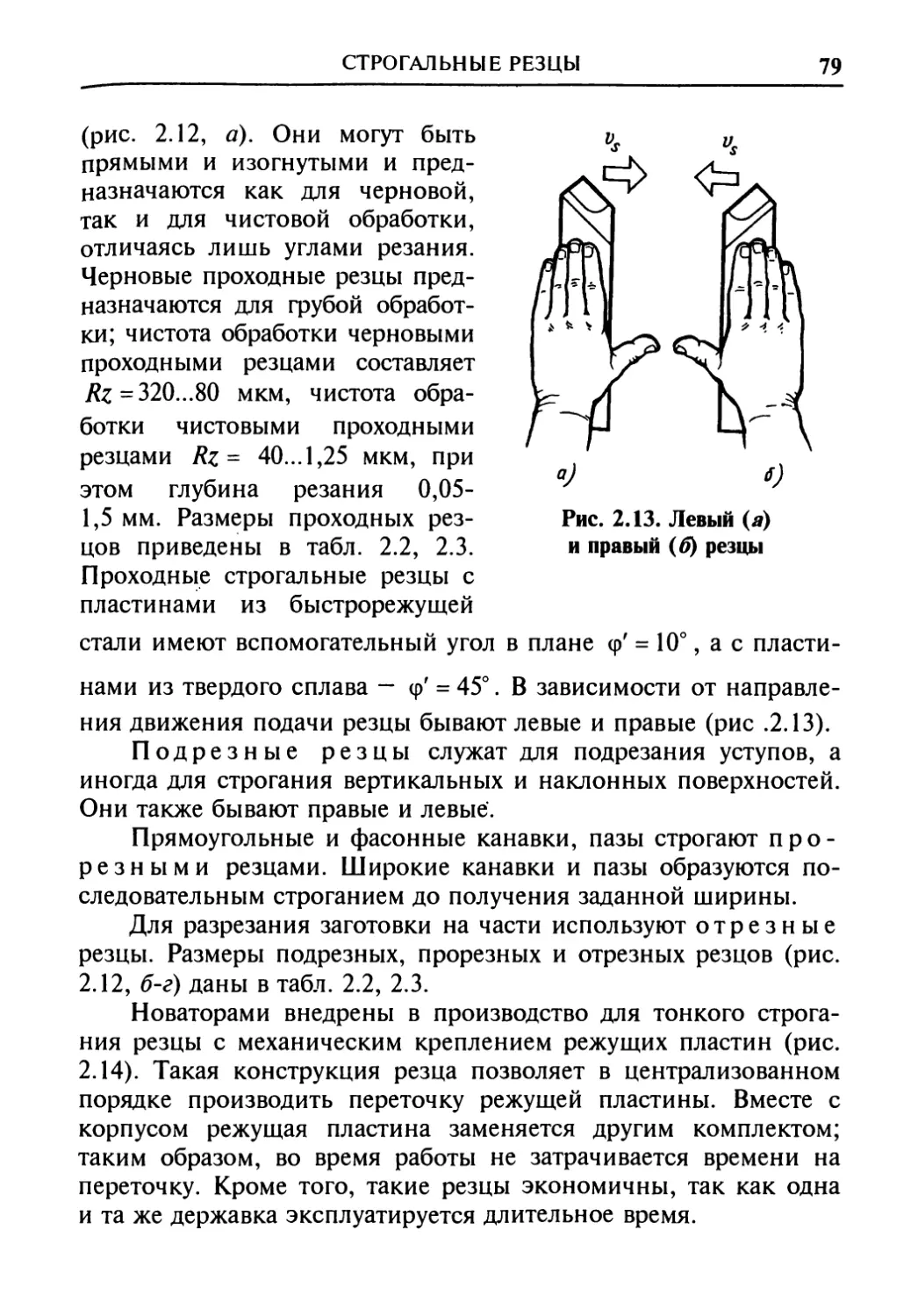

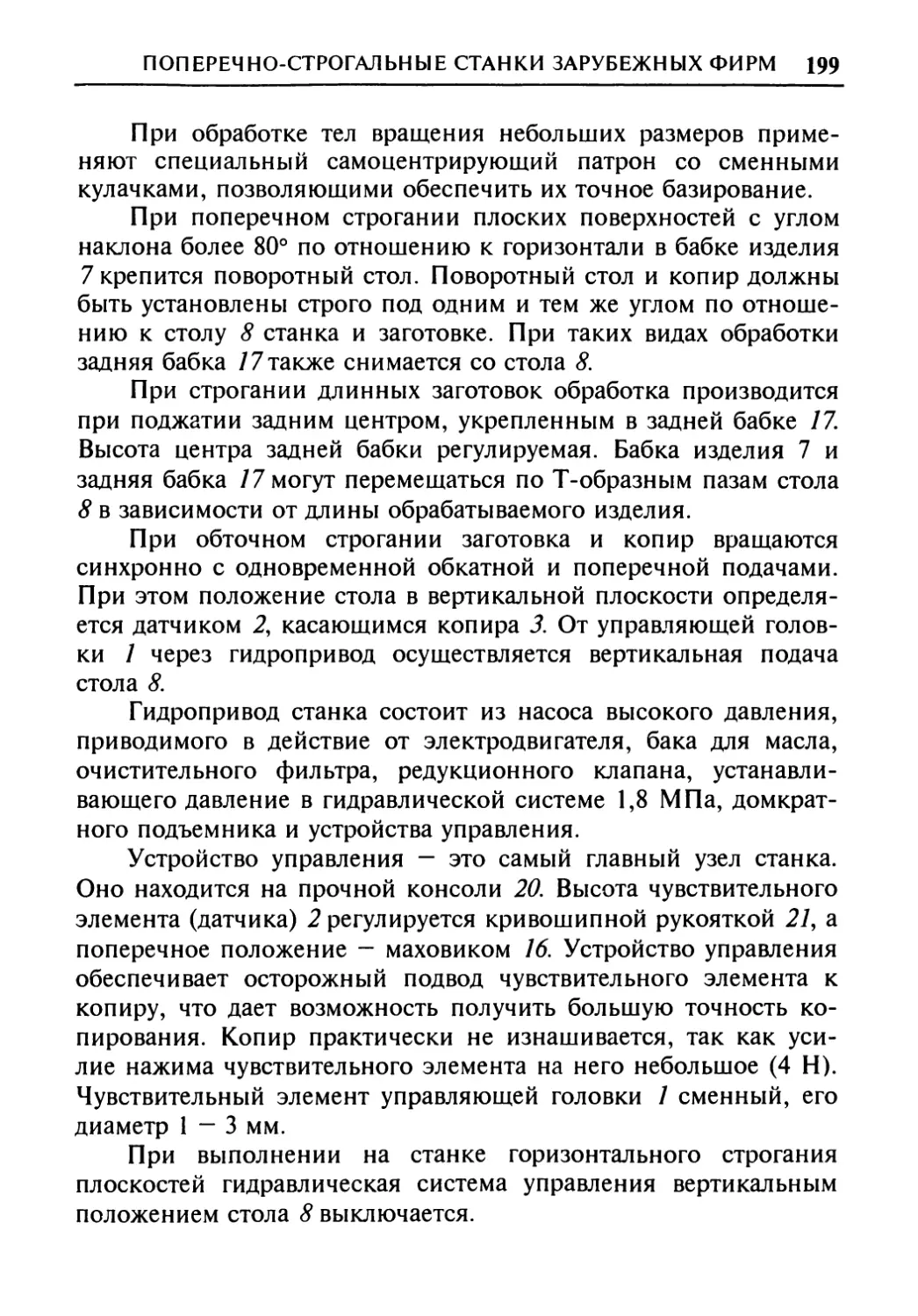

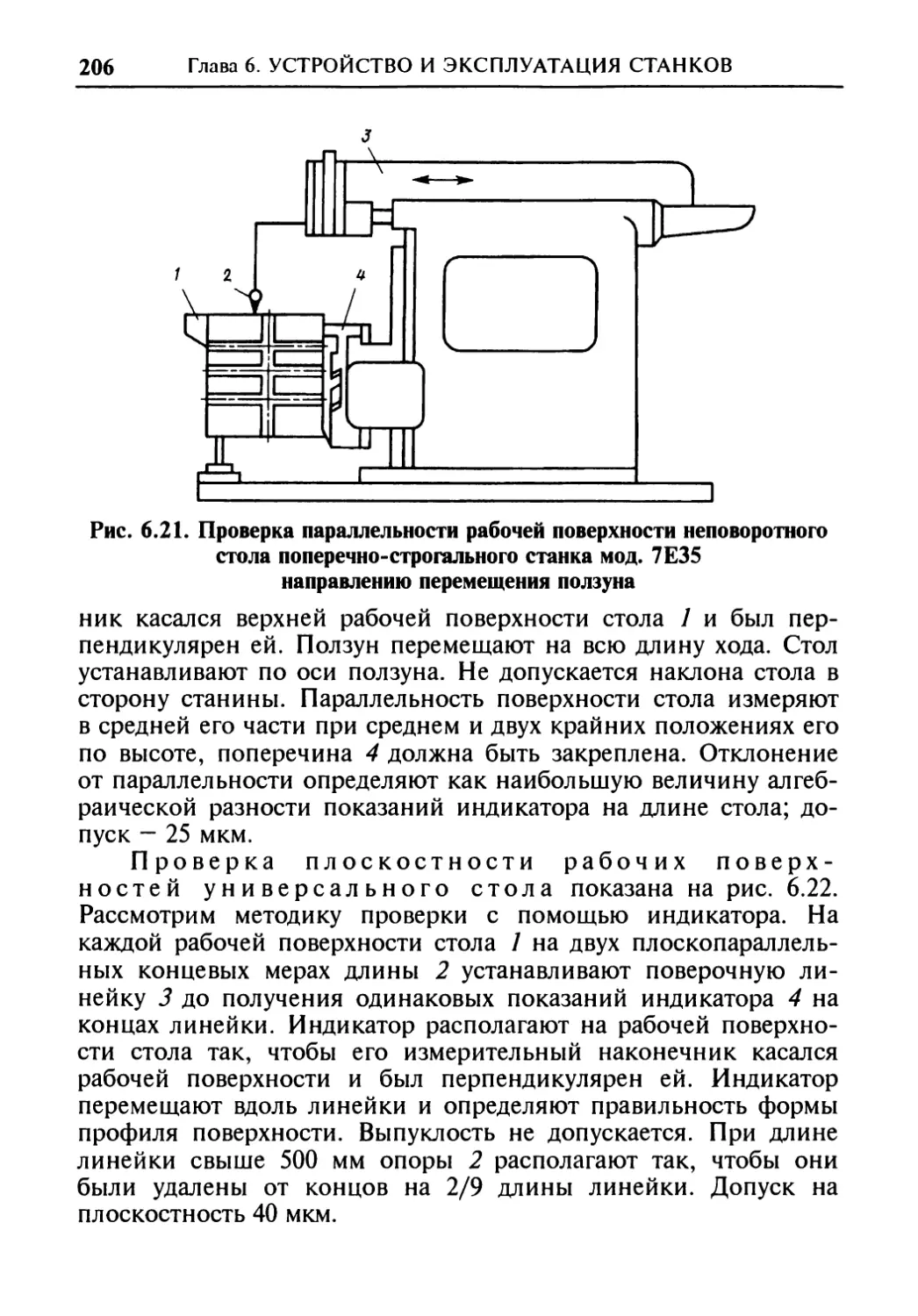

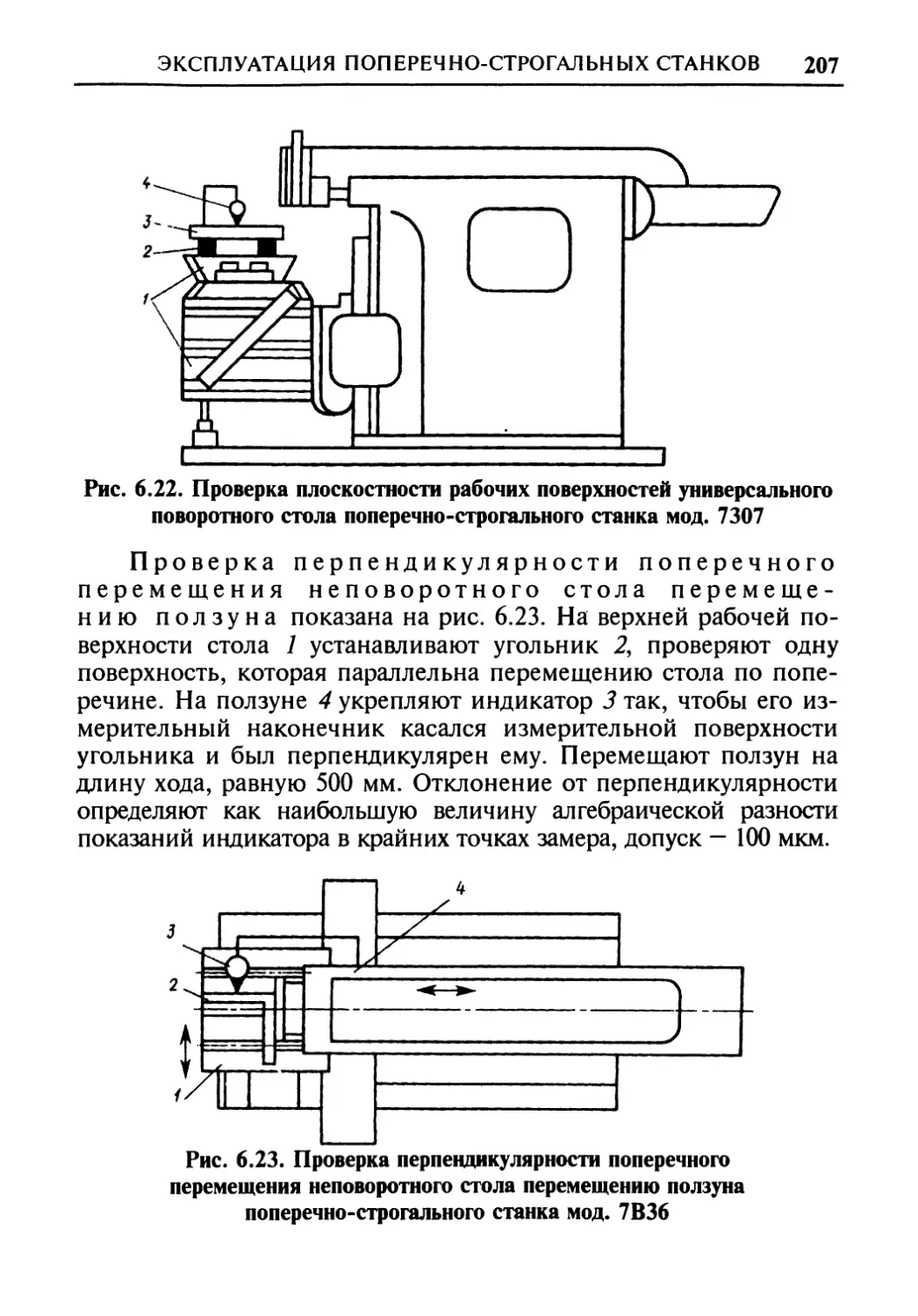

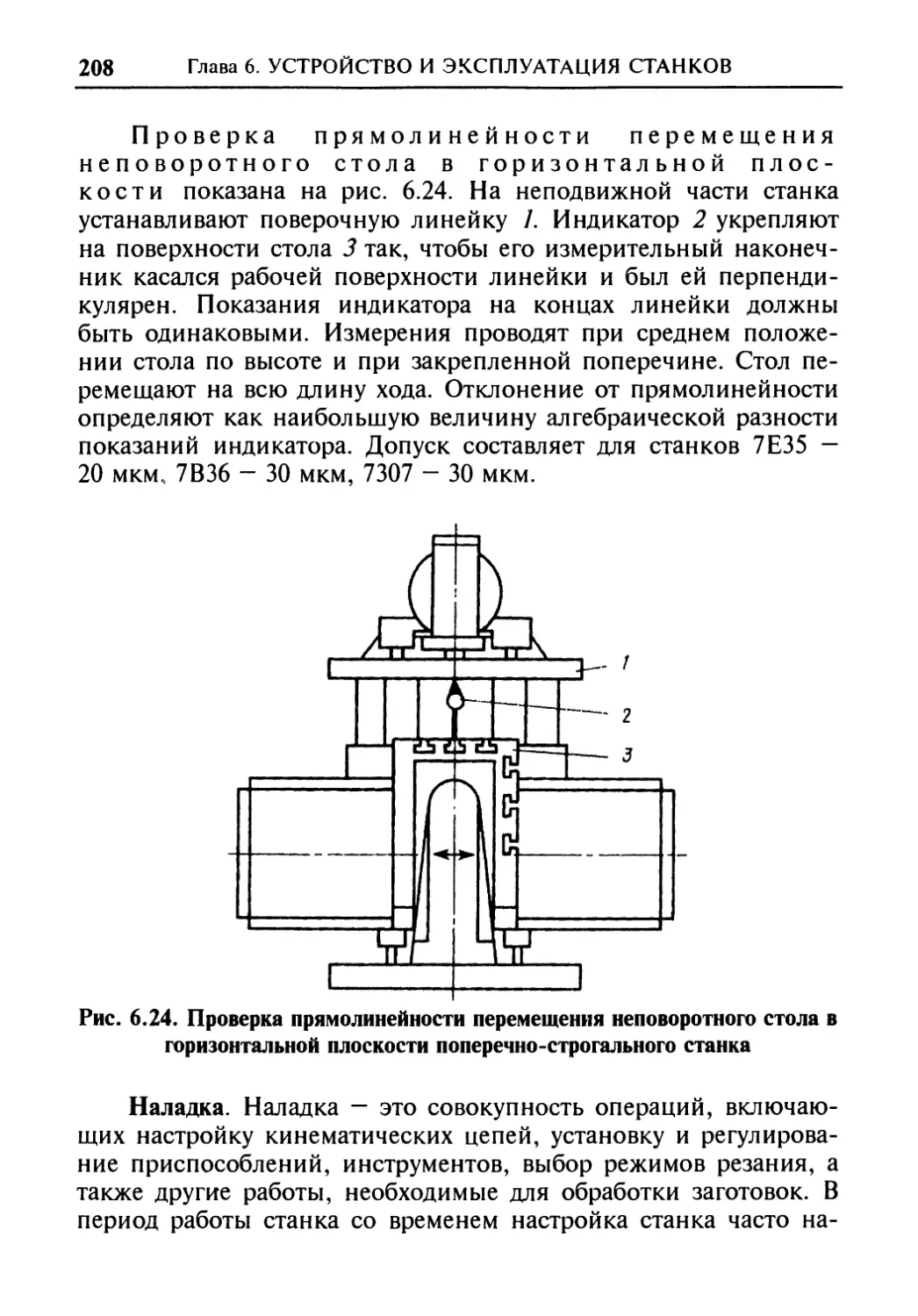

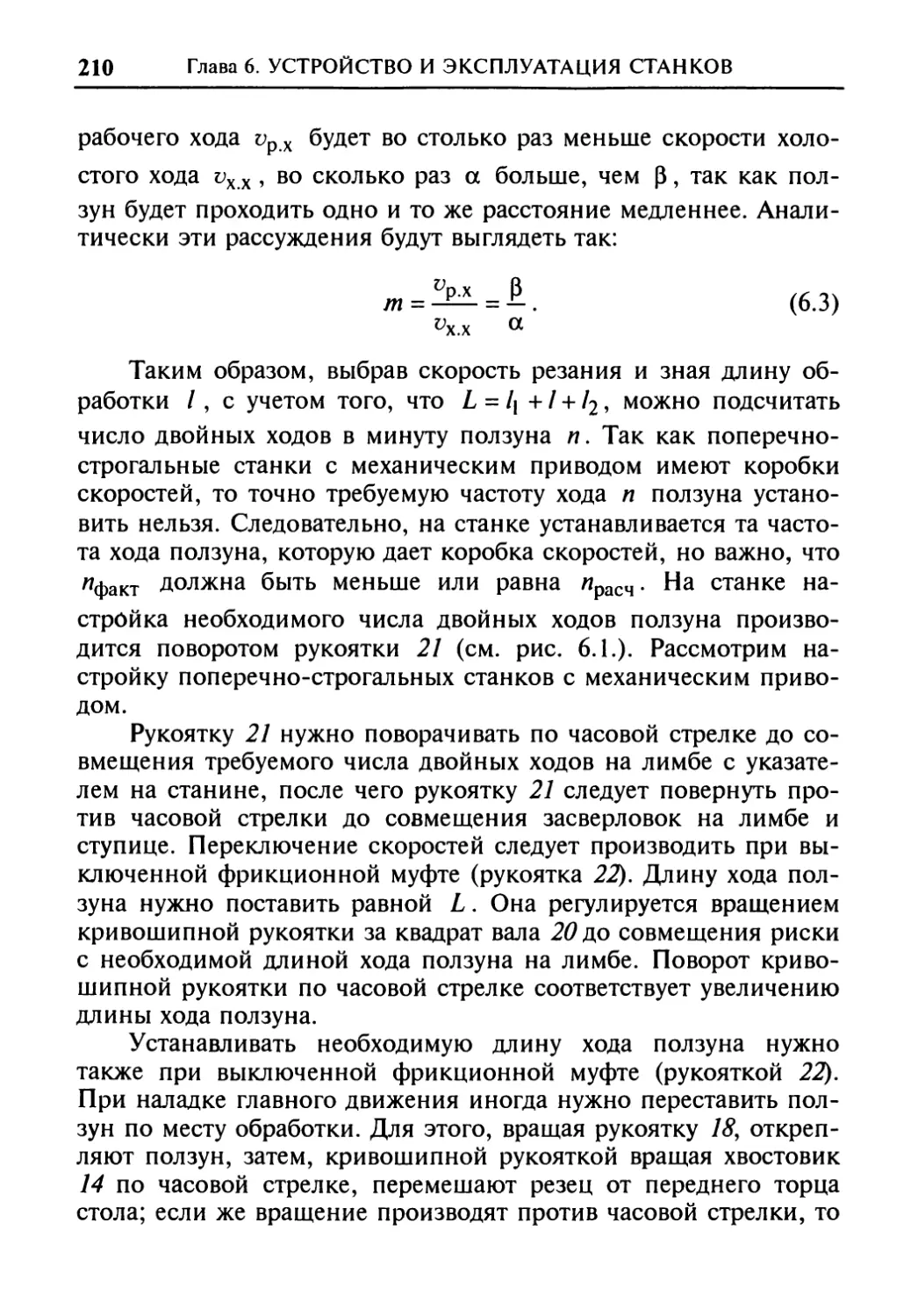

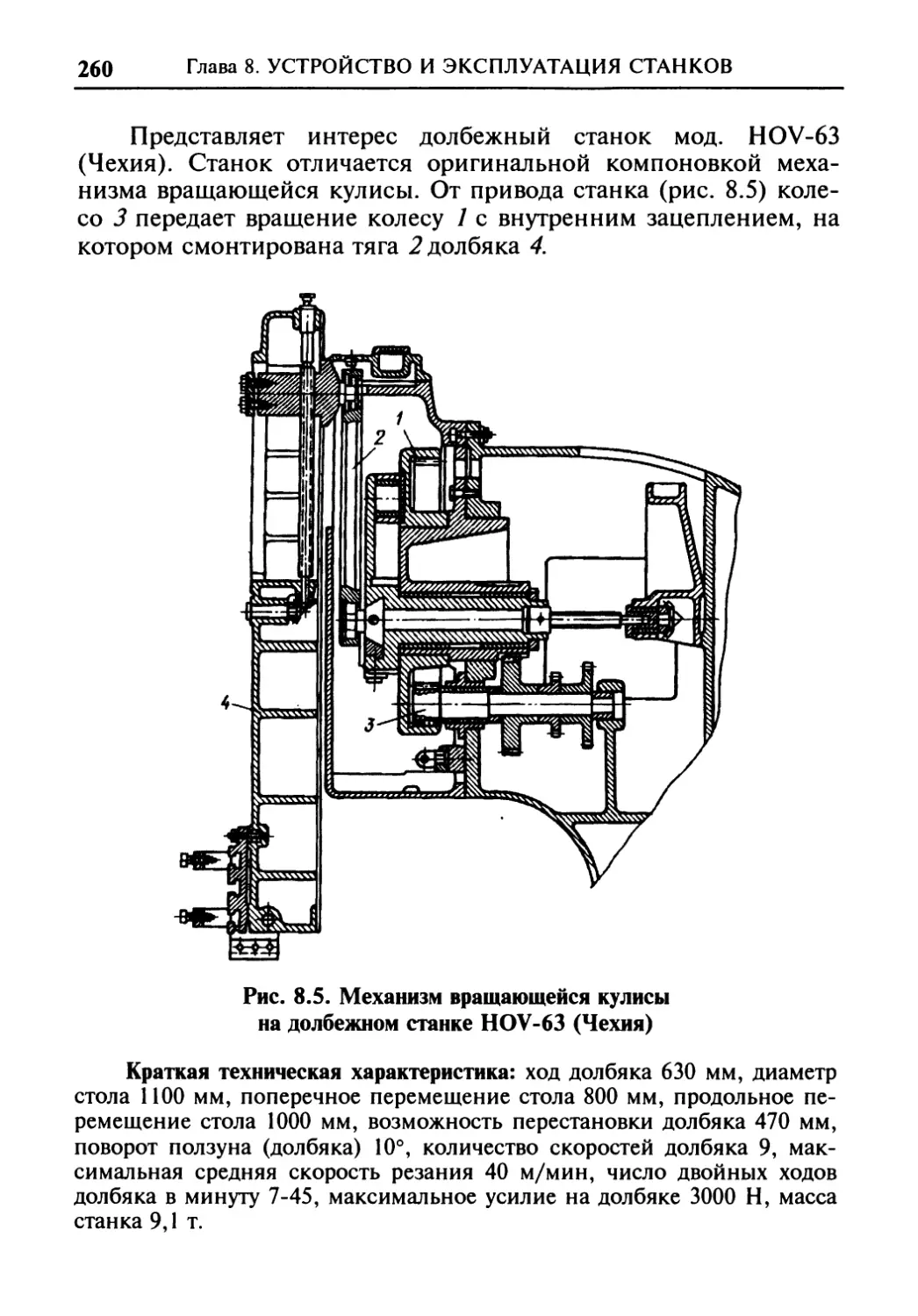

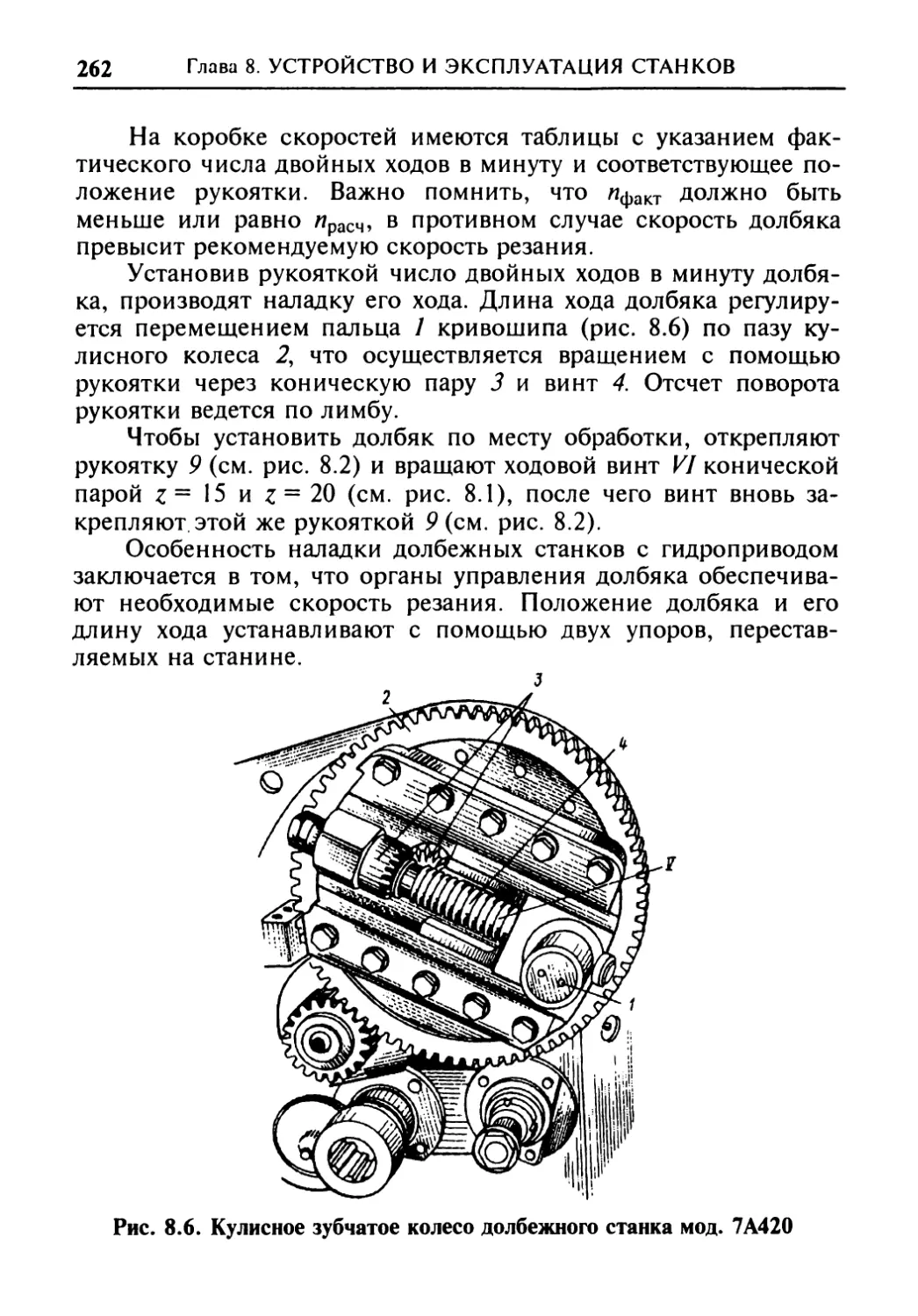

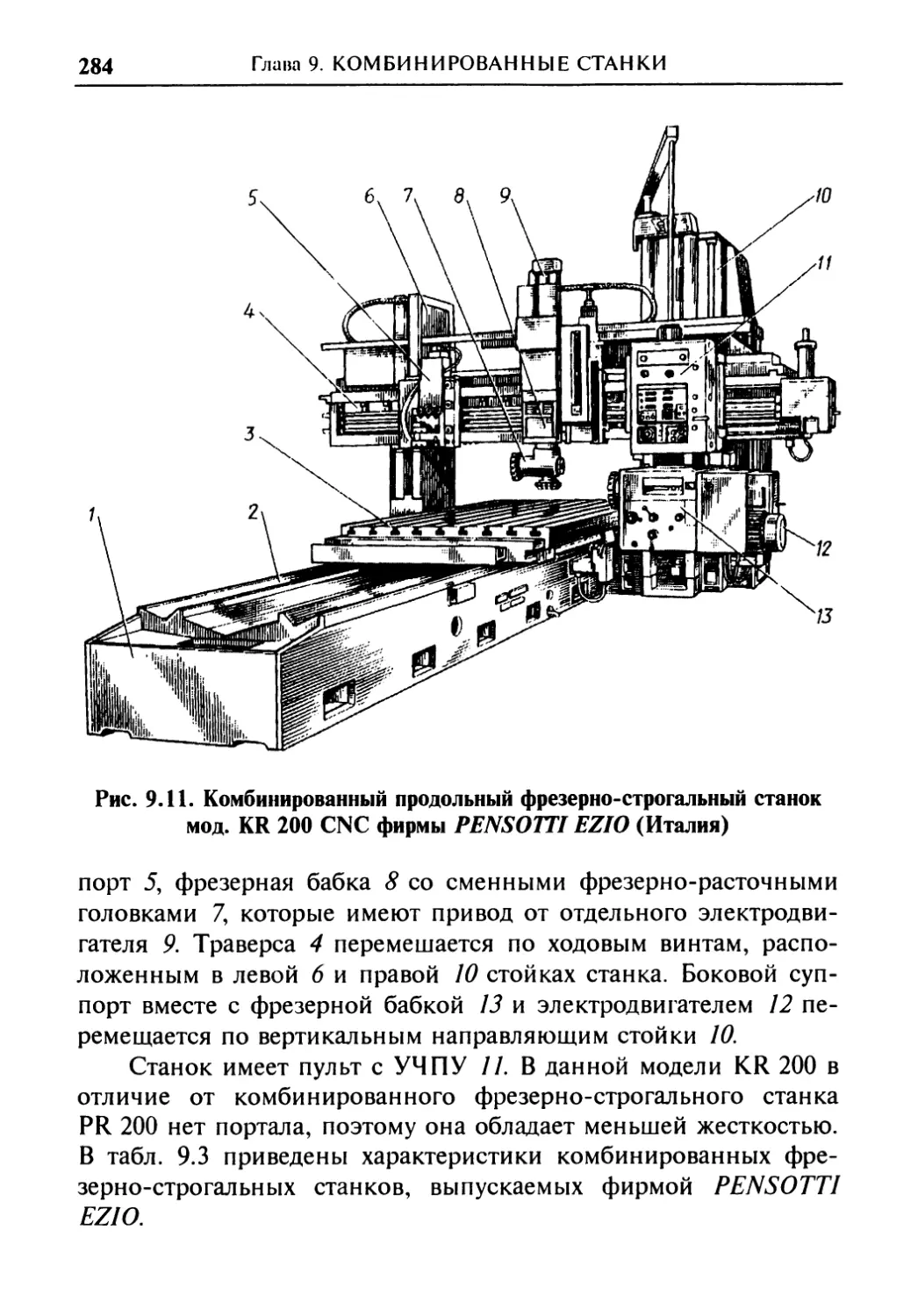

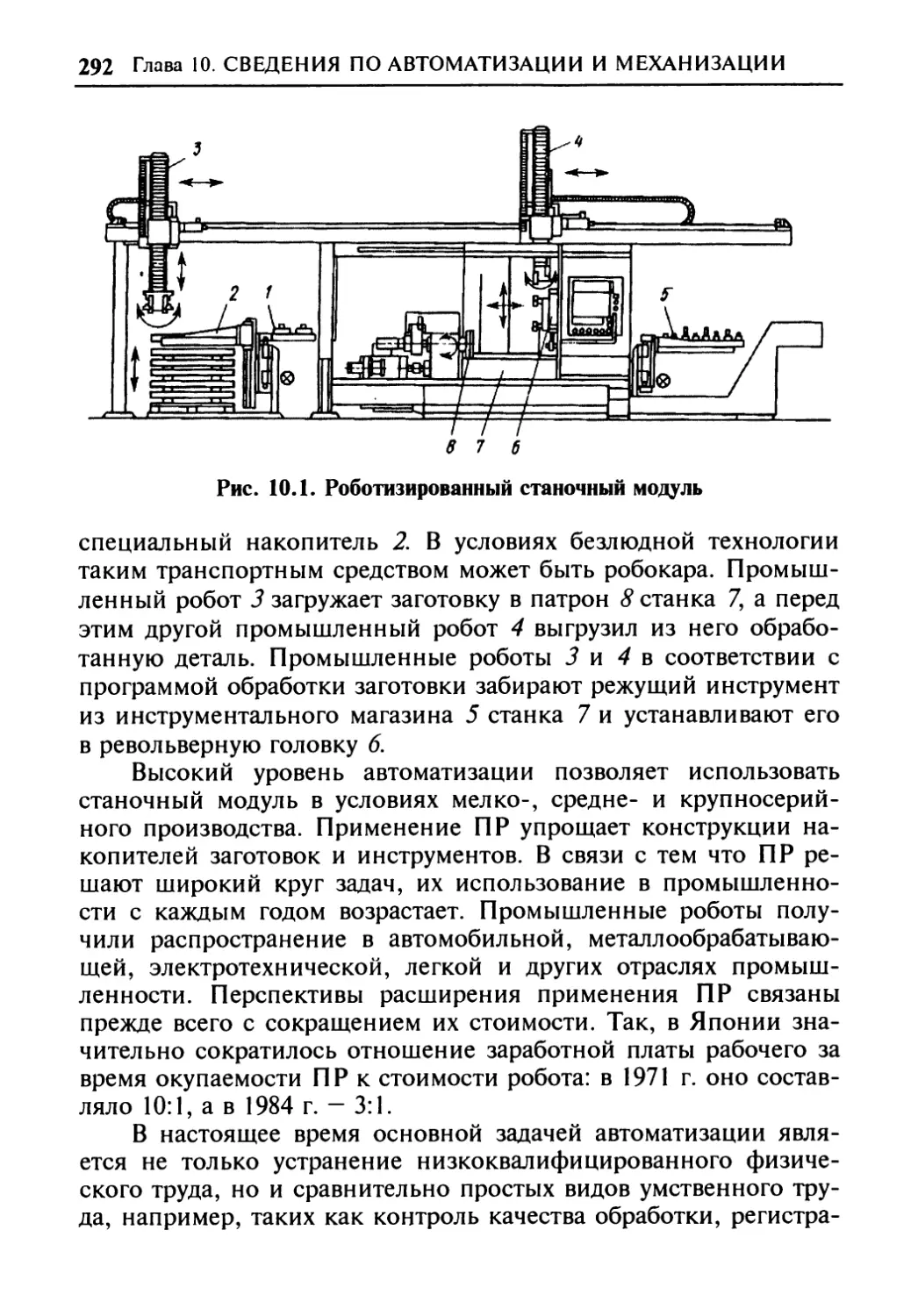

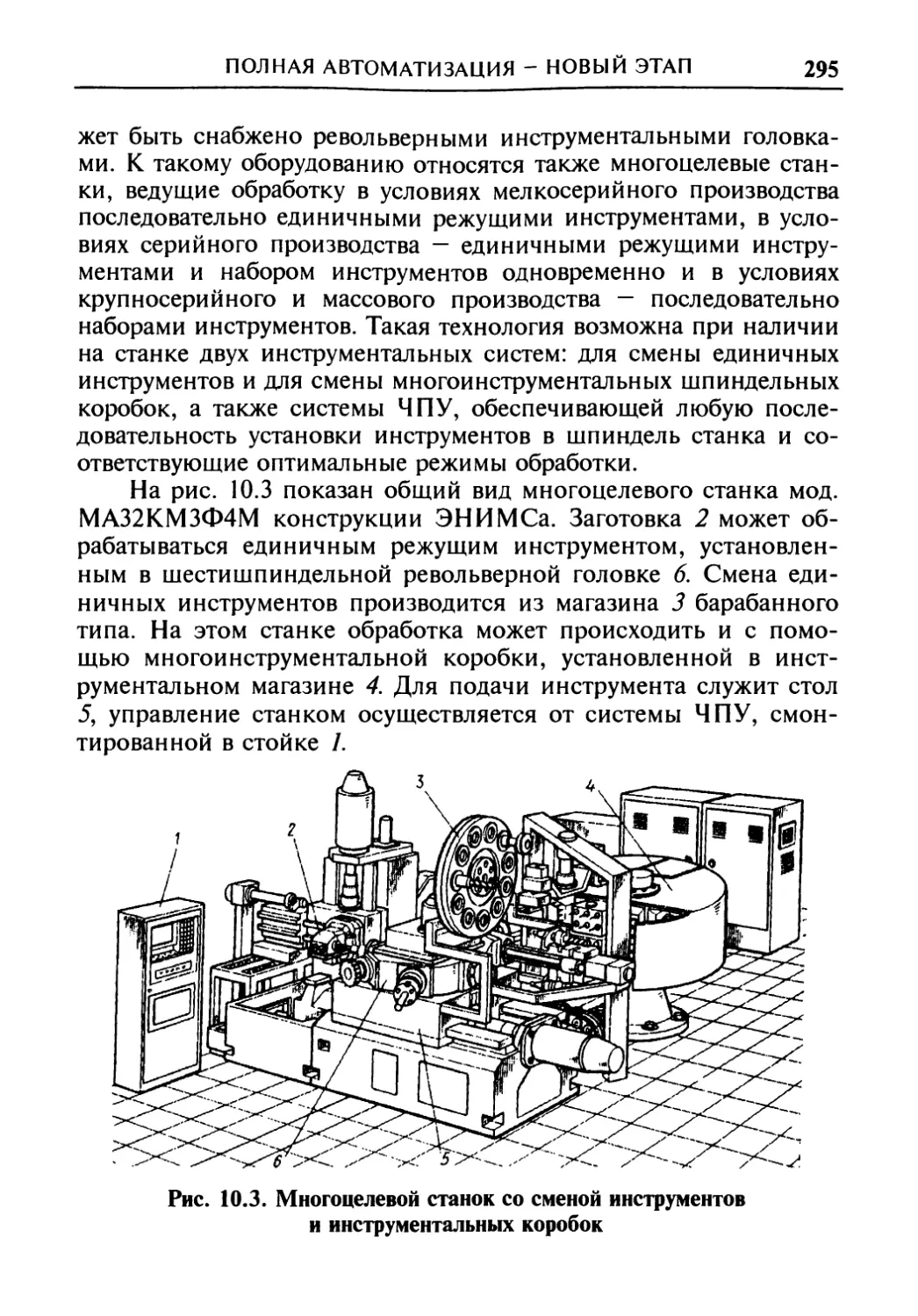

ки контролировать путем перемещения стола или ползуна вруч-