Автор: Данилевский В.В.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология машиностроения обработка металлов машиностроение механика технология машиностроения

Год: 1984

А В. ДАНИЛЕВСКИЙ

Технология

машиностроения

ИЗДАНИЕ ПЯТОЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и

среднего специального образования СССР н

качестве учебника для машиностроительных

техникумов

МОСКВА «ВЫСШАЯ ШКОЛА» 1984

ББК34.5

Д17

УДК 621.7+621.9

Рецензент:

старший преподаватель Московского

приборостроительного техникума В. В. Монахов

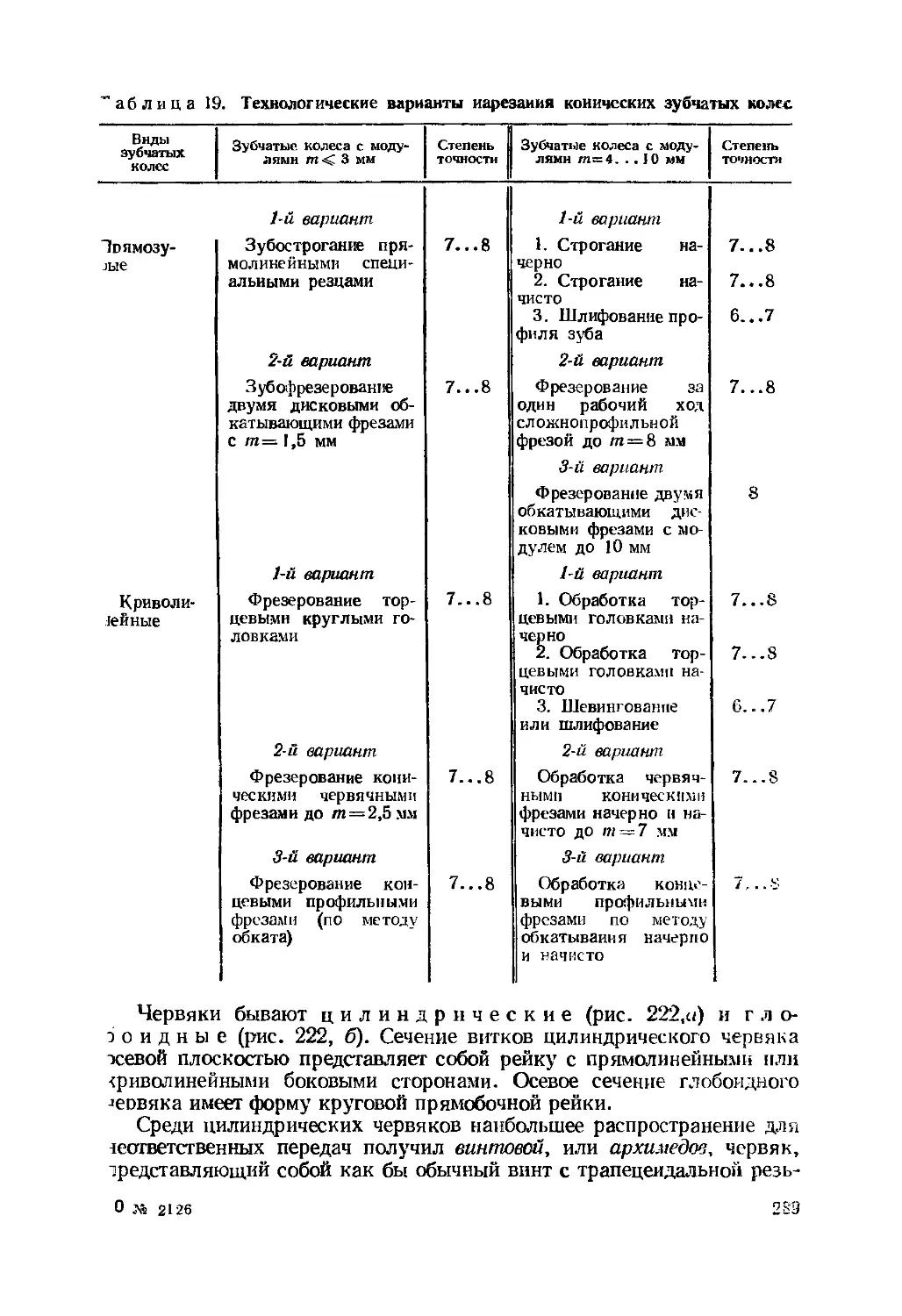

Данилевский В. В.

Д17 Технология машиностроения: Учебник для техникумов..—

5-е изд., перераб. и доп.— М., Высш. шк., 1984.— 416 с, ил.

В пер.: 1 р. 10 к.

В книге изложены теоретические основы технологии машиностроения, принципы

проектирования технологических процессов механической обработки, методы обработки

чиповых деталей машин, основы конструирования станочных приспособлений, методы

сборки машин и механизмов, основы проектирования механических цехов.

Книга является учебником для студентов машиностроительных техникумов. Кроме

того, она может быть использована работниками машиностроительных предприятий при

решении практических задач.

„ 2704010000—143 ББК 34.5

Д 00t(01)-84 "И-84 6П5'4

© Издательство «Высшая школа», 1977

© Издательство «Высшая школа», 1984,

с изменениями

ПРЕДИСЛОВИЕ К ПЯТОМУ ИЗДАНИЮ

В основу переработки материала книги для пятого издания

положены принципы, установленные государственными стандартами

Единой системы технологической подготовки производства (ЕСТПП) —

системы организации и управления процессом технологической

подготовки производства, предусматривающей широкое применение

прогрессивных типовых технологических процессов, стандартной

технологической оснастки и оборудования, средств механизации и

автоматизации производственных процессов и инженерно-технических

расчетов.

Значительную помощь автору при подготовке этого издания на

основе программы по курсу «Технология машиностроения» для

специальности «Обработка металлов резанием» оказали отзывы

предметных комиссий и преподавателей ряда техникумов, подготовленные по

поручению Отдела учебников и учебных пособий Научно-методического

кабинета по среднему специальному образованию, а также полезные

советы рецензентов первого—пятого изданий—засл. деят. науки и

техники РСФСР, д-ра техн. наук, проф. А. Н. Гаврилова и инженера

В. В. Монахова.

Наряду с этим при подготовке материалов к пятому изданию были

использованы новые литературные данные, общесоюзные и отраслевые

стандарты, а также результаты практических работ отдельных

предприятий и научно-исследовательских организаций в области

технологии машиностроения.

Автор

ВВЕДЕНИЕ

Развитию и формированию учебной дисциплины «Технология машиностроения»

как прикладной наукн предшествовал непрерывный прогресс машиностроения на

протяжении последних двух столетий. Степень прогресса определяла интенсивность

изучения производственных процессов, а следовательно, и научное их обобщение с

установлением закономерностей в технологии механической обработки и сборки.

Производственные процессы в древние времена были примитивными. Оружие

затачивали с помощью камней, обладающих абразивными свойствами; вначале

режущий инструмент удерживали в рабочем положении рукой, а в дальнейшем

прикрепляли к рукоятке прутьями деревьев или сухожилиями животных. Одним из

достижений того времени явилось использование вращающегося камня — прообраза

заточного стайка. В дальнейшем вращательное движение применили для

изготовления керамических изделий и изделий цилиндрической формы из дерева, костей

животных и, наконец, из металла.

Наряду с устройствами, сообщающими движение режущему инструменту,

появились приспособления, передающие движение обрабатываемой заготовке.

Прообразом примитивного токарного станка оказался лук, вращающий изделие с

помощью тетивы; кремневый резец держали вручную. Постепенно был создан

простейший тип токарного станка с конным приводом и по-прежиему ручным удерживанием

режущего инструмента.

История возникновения металлообработки в России мало исгледована, однако

известно, что уже в X в. русские мастера-ремесленники обладали высокой техникой

изготовления оружия, предметов домашнего обихода и т. п.. Еще в XII в. русские

оружейники применяли сверлильные и токарные устройства с ручным приводом и

вращательным движением инструмента или обрабатываемой заготовки. В XIV—

XVI вв. для изготовления оружия пользовались токарными и сверлильными

станками с приводом от водяной мельницы.

В XVI в. в селе Павлово на Оке и в окрестностях г. Тулы существовала

металлообрабатывающая промышленность, основанная на использовании местной железной

руды. Однако наиболее значительное развитие эта отрасль получила во времена

Петра I. Ремесленные мастерские превращались в фабрики и заводы, оборудованные

машинами. В этот период (1718—1725) русский механик А. Нартов изобрел для

токарного стайка механический суппорт, который с помощью зубчатого колеса и

рейки перемещался вдоль обрабатываемой детали. А. Нартов также создал ряд

других станков оригинальной конструкции (винторезный, зуборезный, пилонасека-

тельный и др.). Одним из выдающихся русских механиков был М. Сидоров,

создавший в 1714 г. на Тульском оружейном заводе «вододействующие машины» для

сверления оружейных стволов. Тогда же солдат Я. Батищев построил станки для

одновременного сверления 24 ружейных стволов, станки для «обтирания» (зачистки)

напильниками наружных и внутренних поверхностей орудийных стволов с помощью

«водил» от мельничных приводов и др. Работы М. Сидорова и Я. Батищева

продолжали мастера-механики XVIII и начала XIX в. А. Сурин, Я. Леонтьев, Л. Собакин,

П. Захава и др.

К тому же времени относится деятельность гениального русского ученого

М. В. Ломоносова (1711—1765), который построил лоботокарный, сферотокарный и

шлифовальный станки. Изобретатель паровой машины И. И. Ползунов (1728—1764)

построил для изготовления некоторых дегалей парового котла специальный цилиндро-

расточный и другие станки. Русский механик И. П. Кулибин (1735—1818) создал

специальные станки для изготовления зубчатых колес часовых механизмов.

Первые шаги в механизации производственных процессов относятся также к

этому времени. Так, И. И. Ползунов создал простейшее автоматическое устройство,

в котором основным элементом является поплавок на поверхности жидкости.

Изменение уровня жидкости заставляло поплавок опускаться или подниматься и тем

самым производить те или иные действия посредством системы прикрепленных к

нему рычагов.

В то время военная промышленность была единственной обла;тью массового

производства, она положила начало введению принципа взаимозаменяемости в тех»

нологию производства. Установлено, что первая инструкция по организации

взаимозаменяемого производства была разработана в России и направлена на Тульский

шюод почти за 25 лет до первых опытов по взаимозаменяемости французского

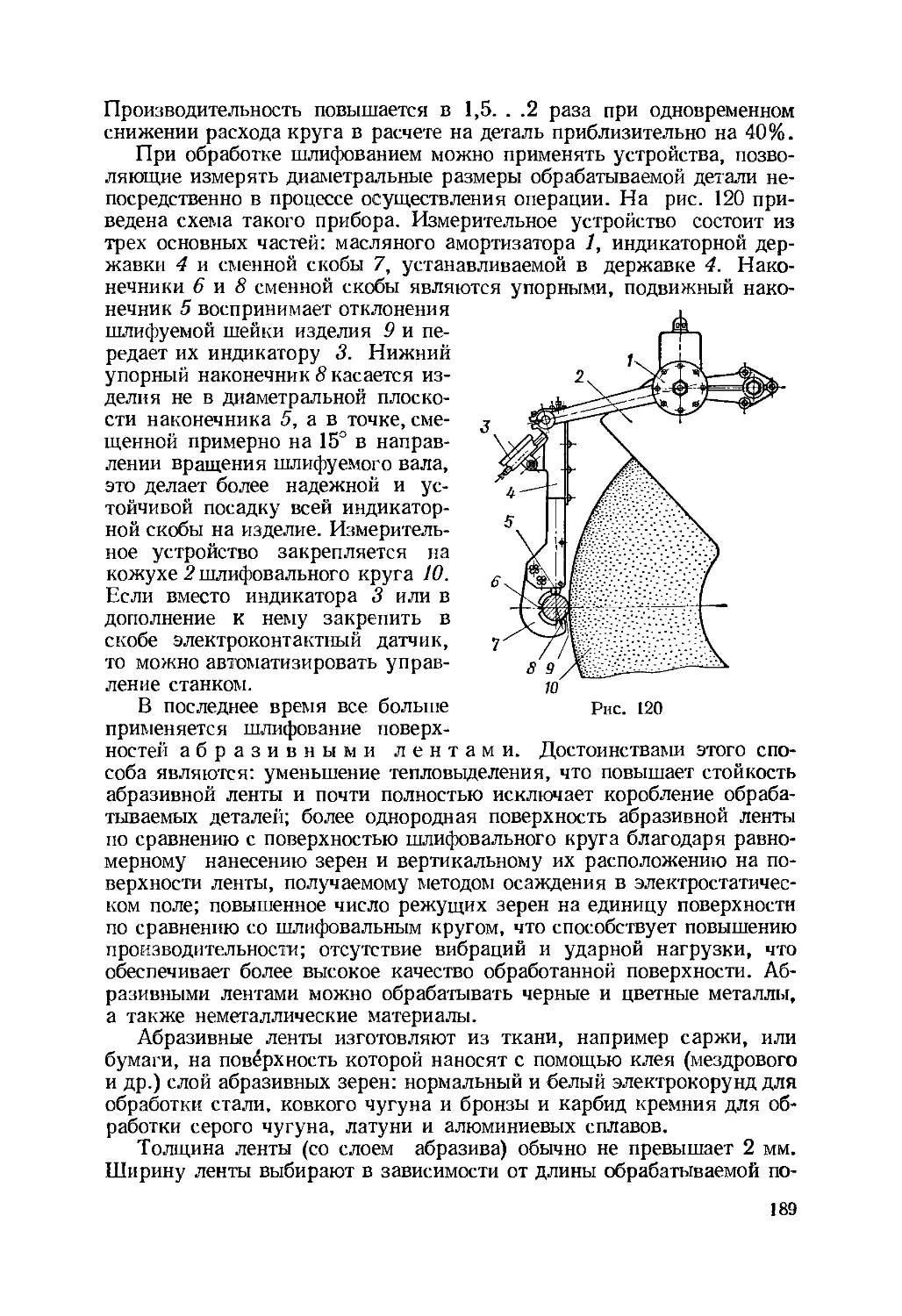

инженера Леблана и почти за 100 лет до съезда английских промышленников, где Вит-

порт сформулировал основные задачи взаимозаменяемости. Вначале на Тульском

оружейном заводе были применены медные калибры, а затем по указу Петра I —

лекала для независимой обработки сопрягаемых деталей ружья. Известно, что

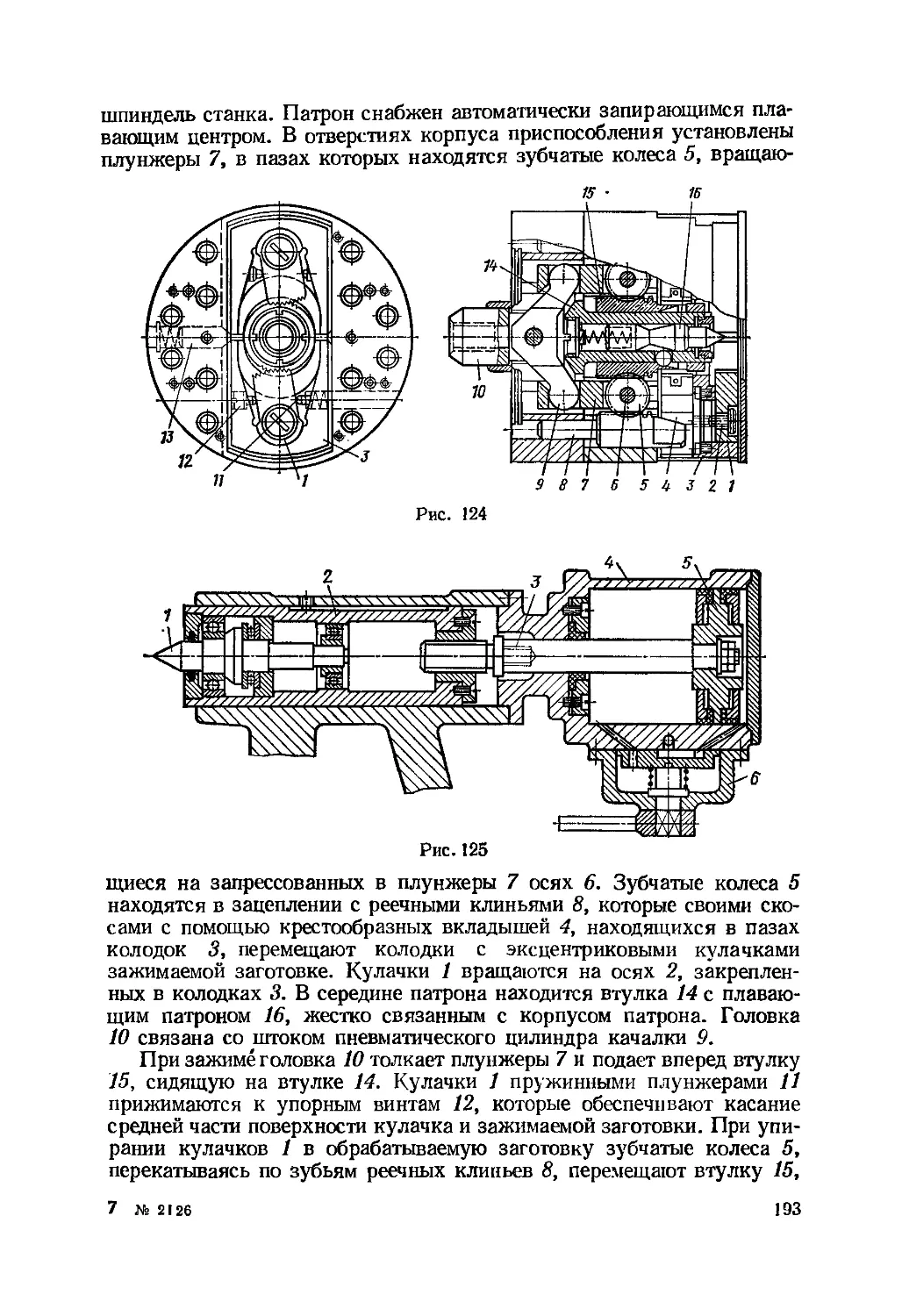

успешному внедрению взаимозаменяемости содействовали русские лекальщики,

изготовлявшие лекала и сложные калибры с высокой для того времени точностью н

применявшие при изготовлении калибров искусственное старение. В конце XIX и

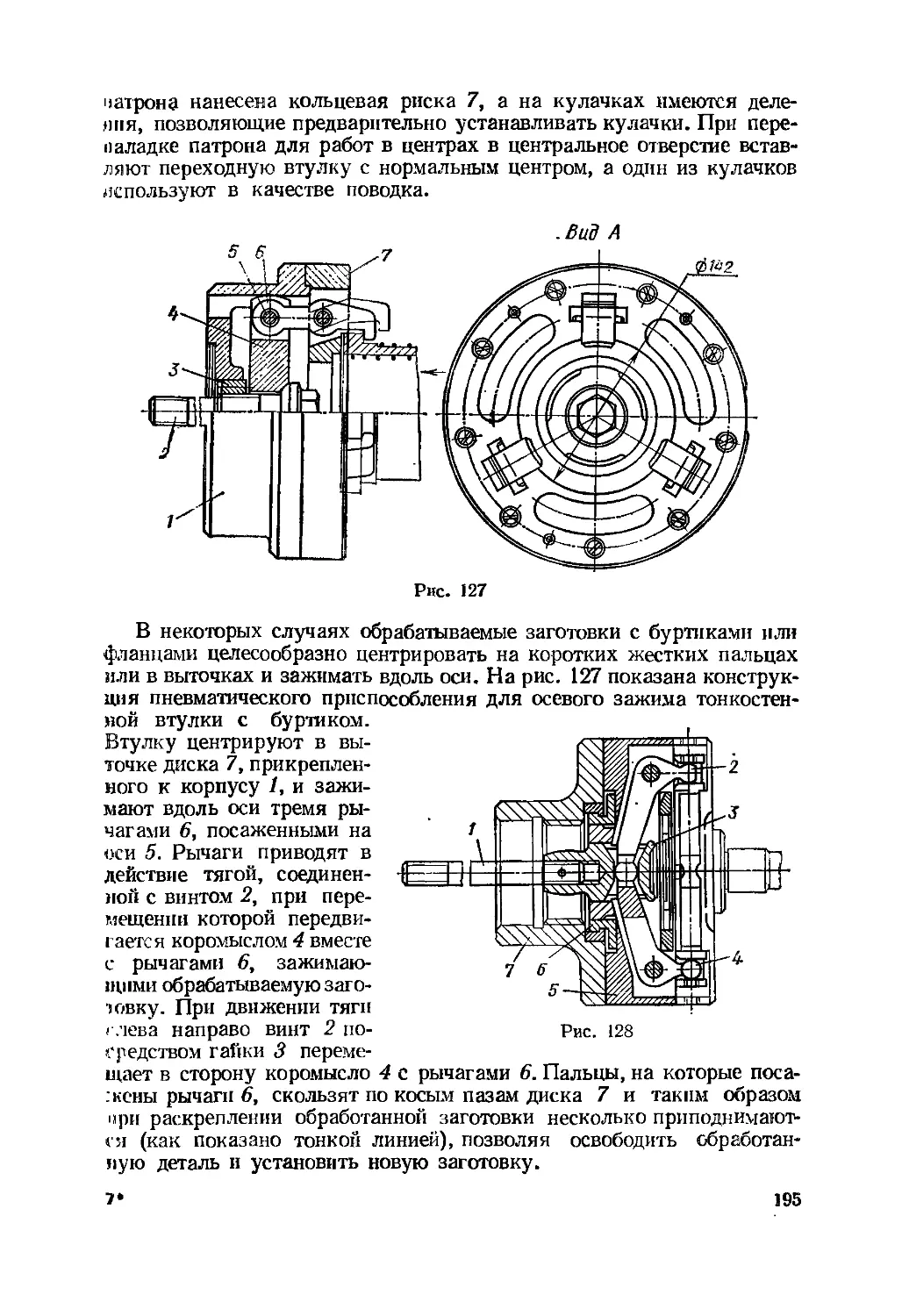

начале XX в. на некоторых предприятиях начали указывать на рабочих чертежах

допуски на изготовление деталей.

Начало изучения технологических процессов, т. е. способов обработки

заготовок, в результате которых получается готовое изделие, соотвегствующее по раз-

морам, форме и качеству поверхности требованиям, предъявляемым к его работе,

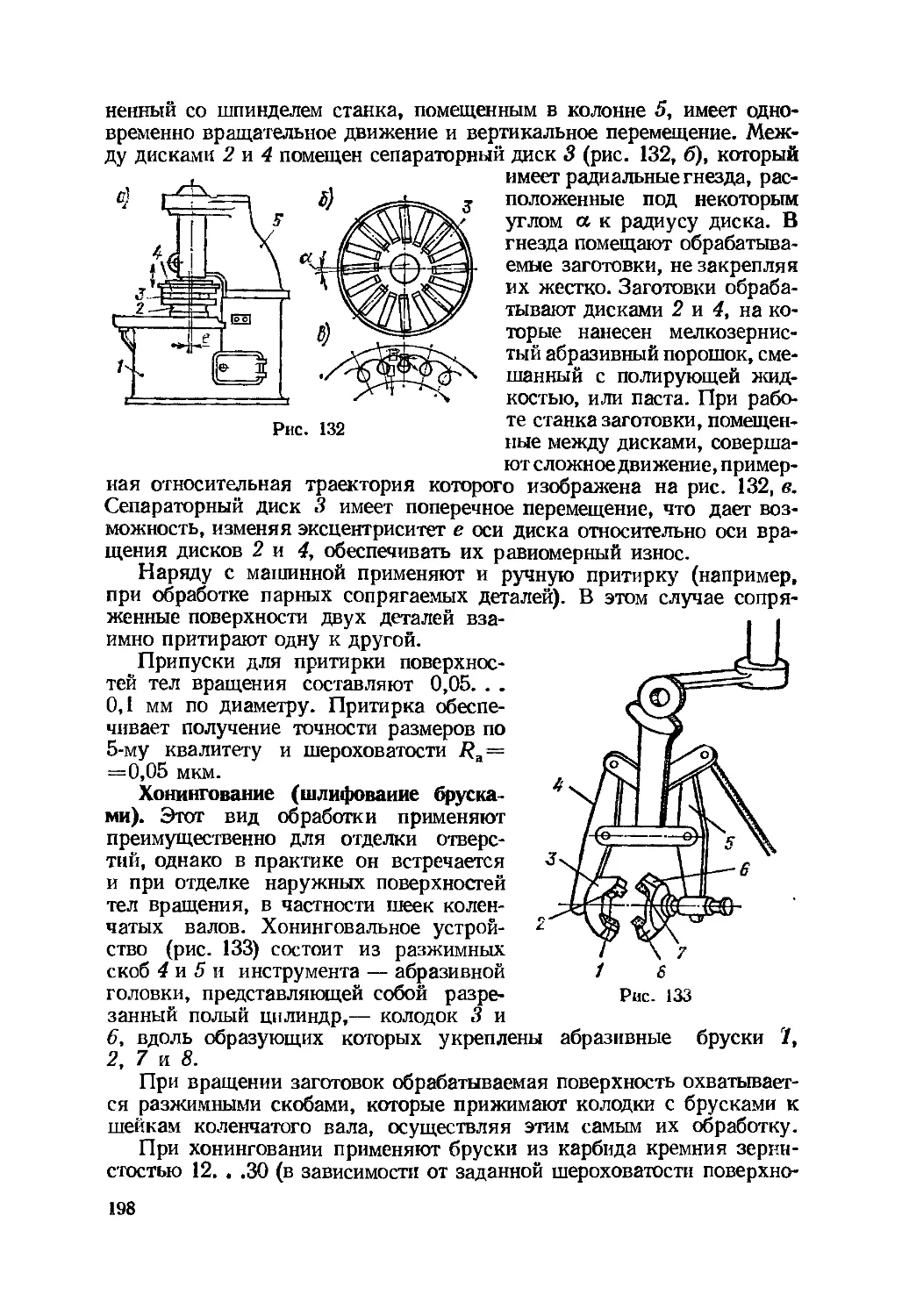

относится к первым годам прошлого столетия. В 1804 г. акад. В. М. Севергин

сформулировал основные положения о технологии, в 1817 г. проф. Московского

университета И. А. Двигубский издал книгу «Начальные основания технологии, как краткое

описание работ на заводах и фабриках производимых». Первым капитальным трудом,

посвященным технологии металлообработки, является трехтомный труд проф.

II. А. Тиме «Основы машиностроения. Организация машиностроительных фабрик

в техническом и экономическом отношении и производство в них работ» (1885).

И. А. Тиме впервые сформулировал основные законы резания и установил

правильное понимание сущности этого процесса как последовательного скалывания

отдельных элементов металла. Его исследования легли в основу науки о резании металлов,

которая получила широкое развитие в нашей стране после Великой Октябрьской

социалистической революции. Советские инженеры и техники в содружестве с

рабочими-новаторами решили важную проблему современного машиностроения —

разработали и внедрили в производство резание с большими скоростями и подачами.

Советская станкоинструментальная промышленность создала станки различного

технологического назначения и усовершенствованные конструкции режущего

инструмента, обеспечивающие большую производительность и точность при обработке.

Все это позволило советским ученым и инженерам разработать основные

закономерности технологических процессов механической обработки.

К первым трудам по технологии машиностроения относятся работы А. П.

Соколовского, вышедшие в 1930—1932 гг. Обобщением опыта автотракторной

промышленности были «Основы проектирования технологических процессов» А. И. Каши-

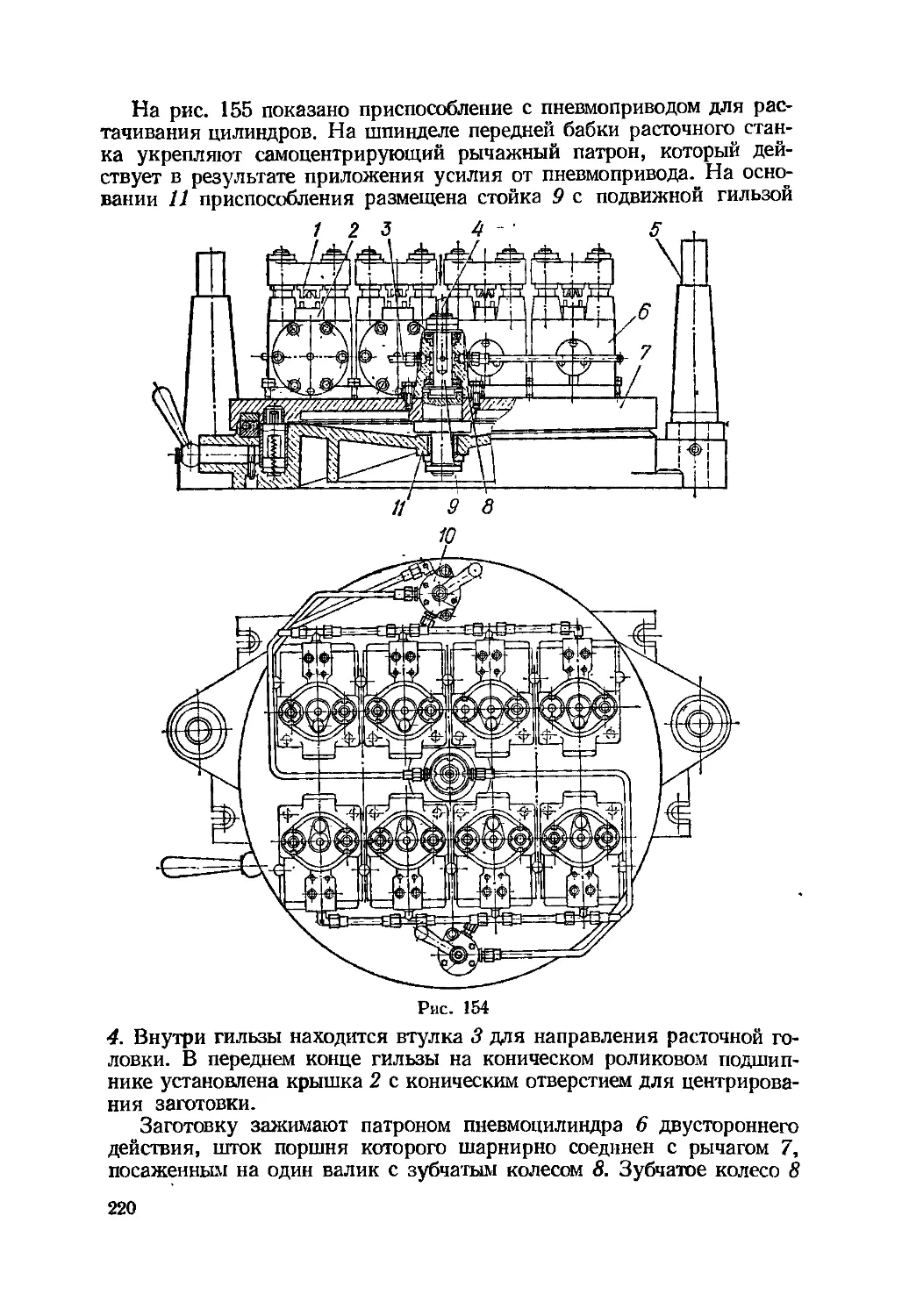

рина (1933) и «Технология автотракторостроения» В. М. Кована (1935). В 1933 г.

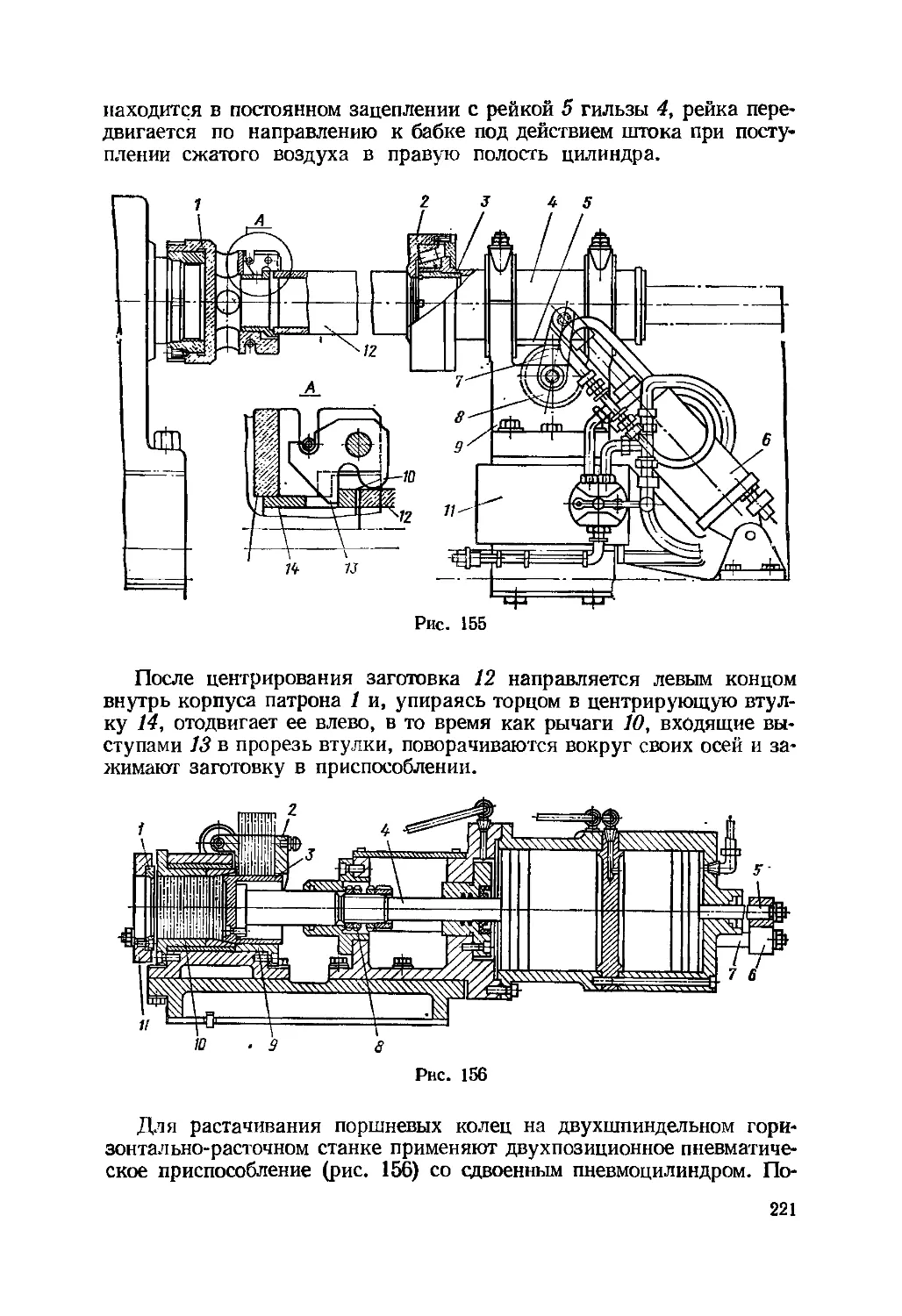

Б. С. Балакшин провел теоретические исследования по технологии машиностроения,

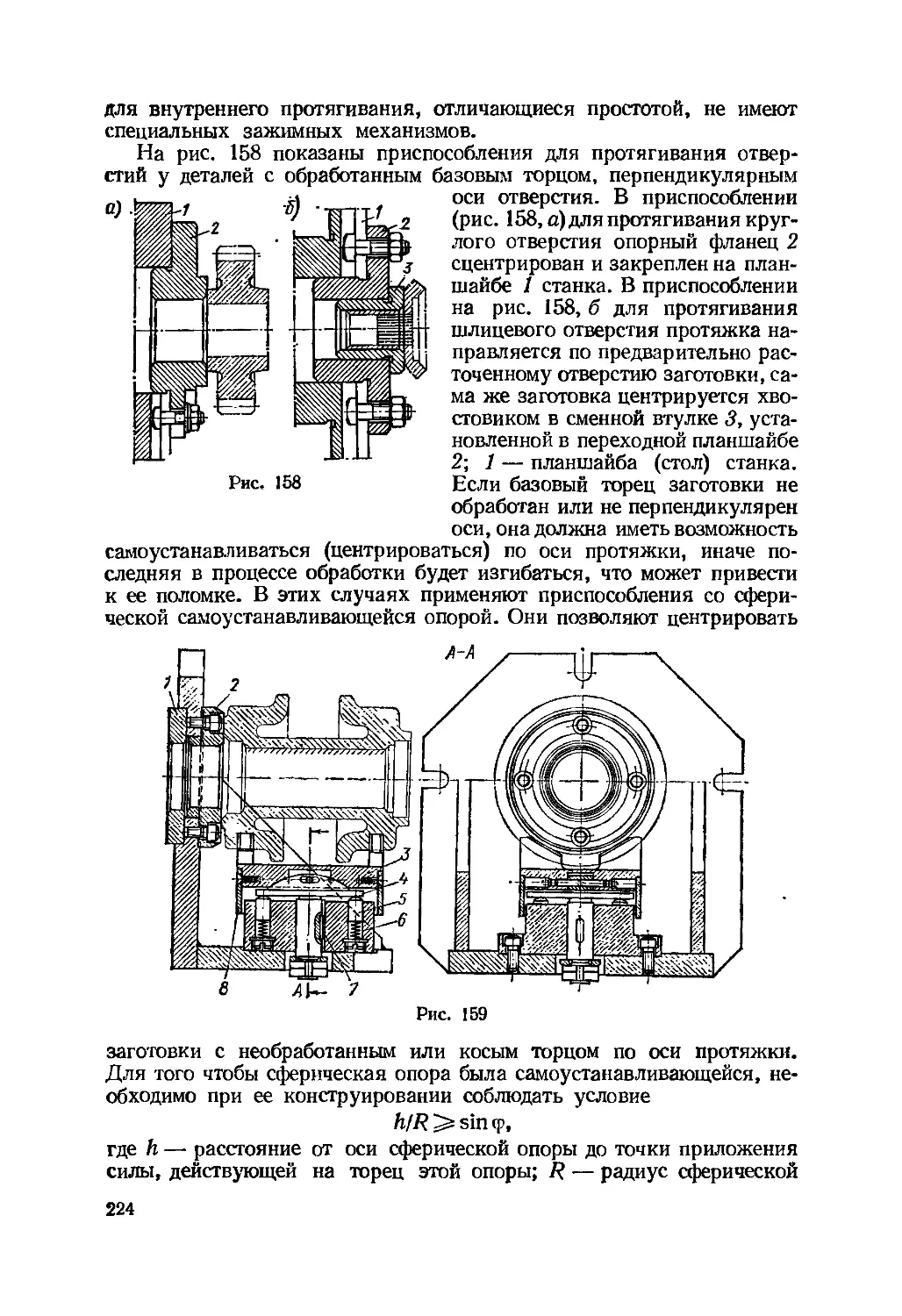

основные положения и выводы которых, разработанные им в «Теории размерных

цепей», дали возможность технологам путем предварительных расчетов решать

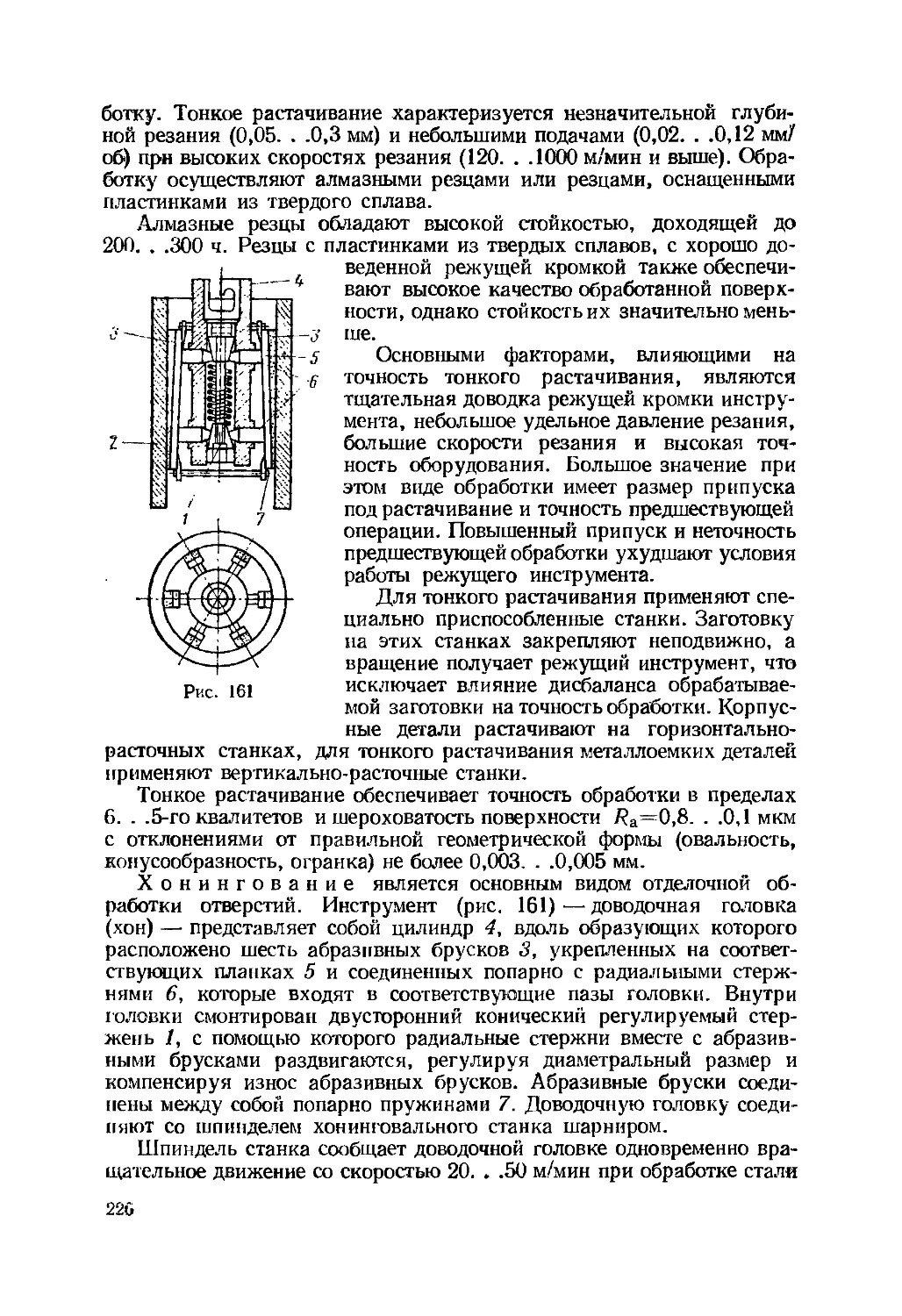

технологические задачи, обеспечивающие повышение точности изготовления машин.

Для создания теоретических основ технологии машиностроения большое

значение имели работы Н. А. Бородачева по анализу качества и точности производства,

К. В. Вошнова, осуществившего обширные исследования жесткости системы

станок — приспособление — инструмент — деталь и ее влияния на точность

механической обработки, А. А. Зыкова и А. Б. Яхина, положивших начало научному

анализу причин возникновения погрешностей при обработке. В 1959 г. вышли «Основы

технологии машиностроения» В. М. Кована, содержащие основные научные

положения технологии машиностроения и методику технологических расчетов, общих

для различных отраслей машиностроения.

Задачи экономии металла и повышения производительности труда при

механической обработке теоретически обоснованы работами Г. А. Шаумяна по основам

расчета производительности обработки на автоматах и автоматических линиях и др.

В 50...70-х годах проводились многочисленные исследования по адаптивному

управлению станками, по групповой обработке, определению влияния различных

факторов на точность обработки и качество поверхности. В разработке этих проблем

участвовали Б. С. Балакшин, С. П. Митрофанов, П. Е. Дьяченко, М. Е. Егоров,

В. С. Корсаков и др. В последние годы многие научно-исследовательские и проектные

институты работали над созданием автоматического оборудования с системами чис-

лового программного управления (ЧПУ) на микропроцессорах, разработкой нового

металлообрабатывающего инструмента с применением природных и синтетических

алмазов, минералокерамики, производством стойких абразивных материалов-

XXVI съезд КПСС рассмотрел и утвердил «Основные направления

экономического и социального развтия СССР на 1981—1985 годы и иа период до 1990 года».

Главная задача одиннадцатой пятилетки состоит в обеспечении дальнейшего роста

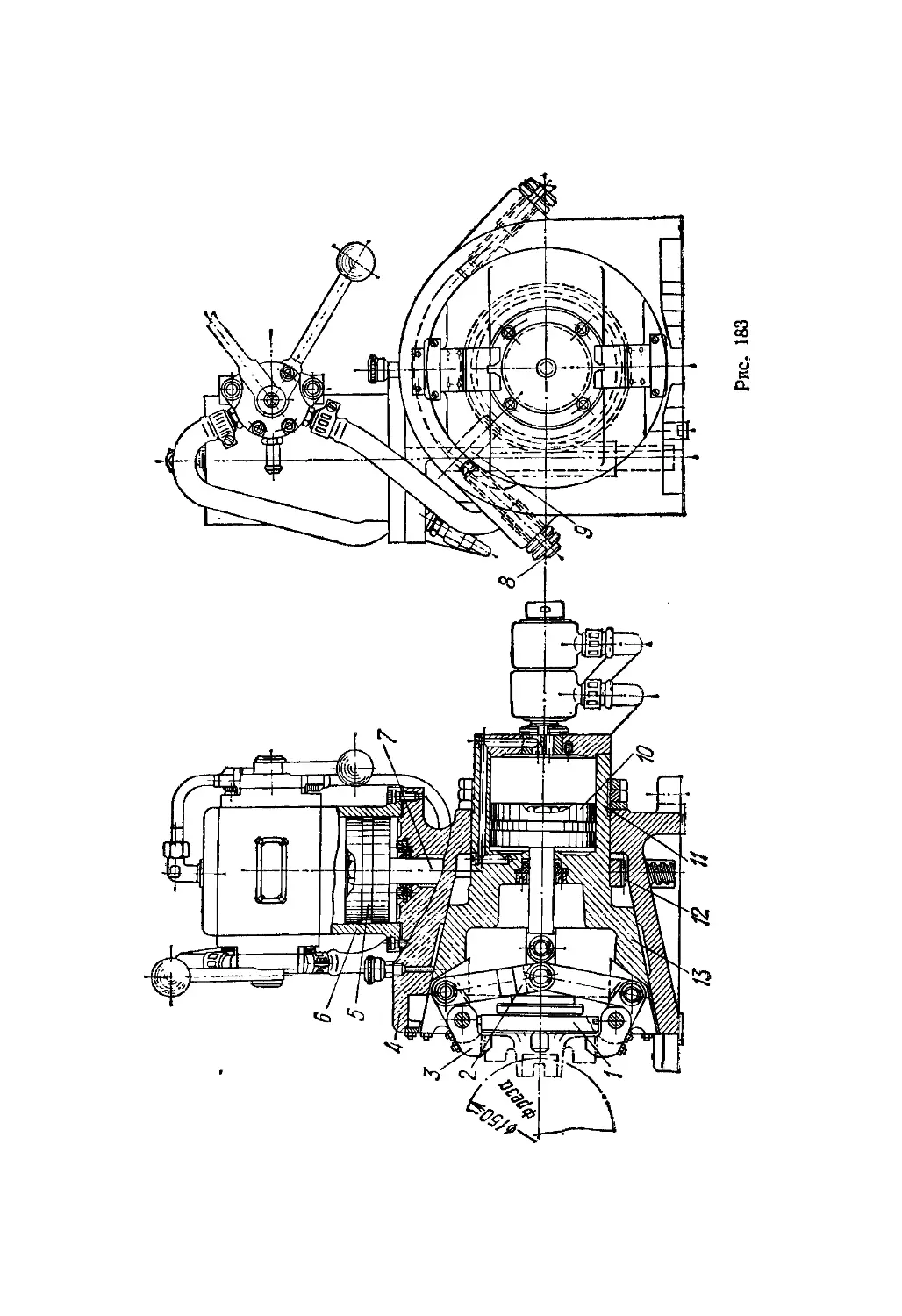

благосостояния советских людей на основе устойчивого, поступательного развития

народного хозяйства, ускорения научно-технического прогресса и перевода

экономики на интенсивный путь развития, более рационального использования

производственного потенциала страны, всемерной экономии всех видов ресурсов и

улучшения качества работы.

В решении этой задачи существенное место занимает ускорение

научно-технического прогресса на базе технического перевооружения производства, создания и

выпуска высокопроизводительных машин и оборудования большой единичной

мощности, внедрения новой техники и материалов, прогрессивной технологии и систем

машин для комплексной механизации и автоматизации производства. В связи с

этим большое внимание уделяется разработке, освоению и внедрению новых

высокоэффективных технологических процессов, новых материалов, в том числе и

неметаллических, снижению металлоемкости изделий, экономики

топливно-энергетических ресурсов, механизации и автоматизации производственных процессов,

повышению надежности и долговечности изделий, соответствующих (или

превосходящих) по своему техническому уровню и качеству лучшим отечественным и

зарубежным аналогам.

Ведущее место в дальнейшем росте экономики страны принадлежит отраслям

машиностроения, которые обеспечивают материальную основу технического про»

гресса всех отраслей народного хозяйства. В настоящее время машиностроение

располагает мощной производственной базой, выпускающей свыше четверти всей

промышленной продукции страны.

Опережающее развитие машиносгроения и металлообработки в условиях

растущего дефицита трудовых и энергетических ресурсов и металла предусмотрено с

одновременным увеличением выпуска продукции машиностроения не менее чем в

1,4 раза при прогрессивных тенденциях как по увеличению номенклатуры изделий,

так и обновлению ее структуры.

Моральное старение продукции машиностроения зачастую наступает

значительно быстрее их физического старения, при этом сроки устойчивого массового

или серийного производства изделий сократились к настоящему времени с 10... 15

до 3...5 лет, а для постановки на производство новых изделий на каждую тысячу

деталей требуется разработать свыше 15 тыс. единиц различной технической

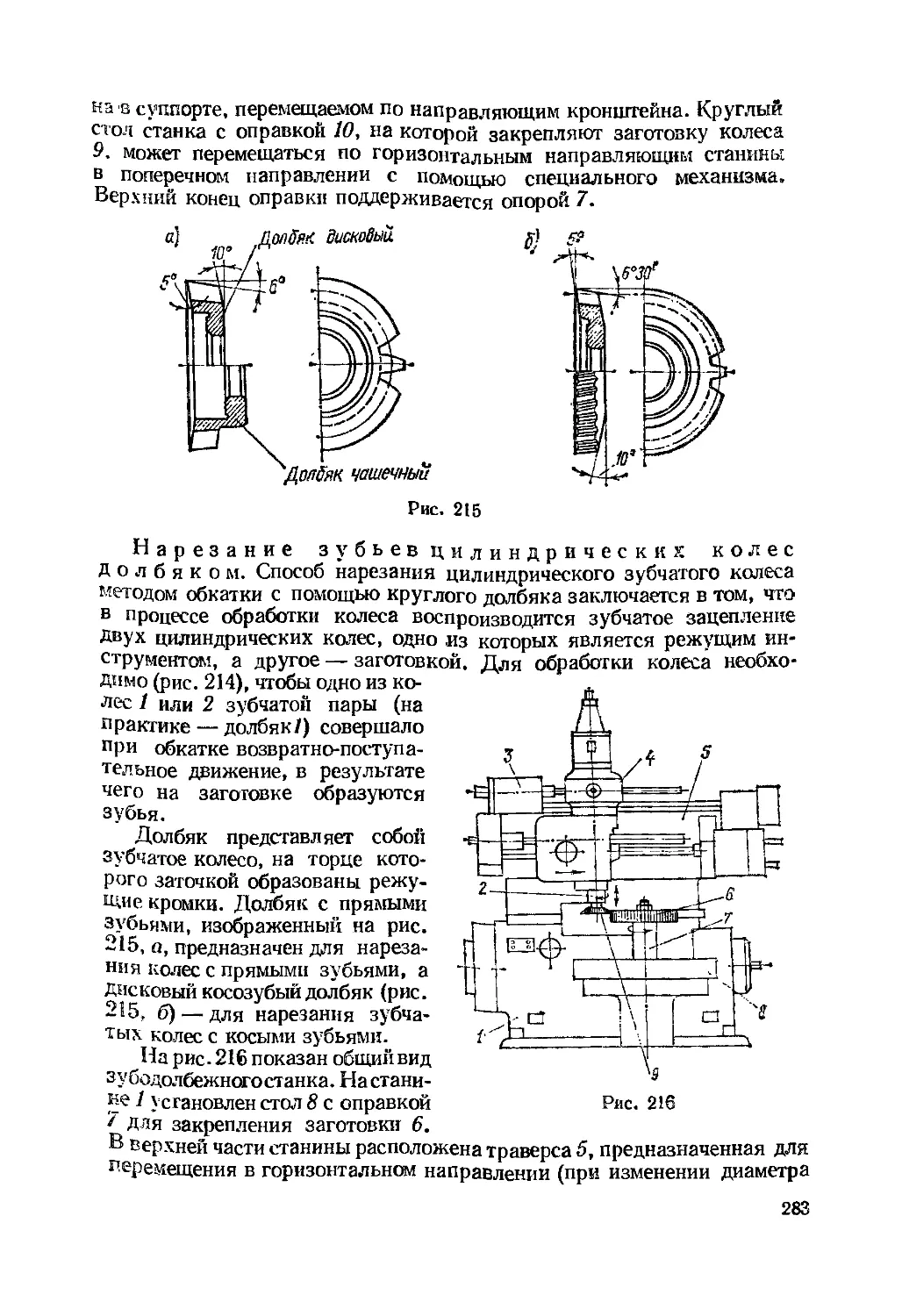

документации и изготовить до 5 тыс. различных видов технологического оснащения.

Все это требует дальнейшего повышения научно-технического уровня и качества

изделий, всестороннего совершенствования технологии методов организации и

управления процессами производства.

Практическому осуществлению широкого применения прогрессивных типовых

технологических процессов, оснастки и оборудования, средств механизации и

автоматизации, соответствующих современным достижениям науки и техники,

содействует Единая система технологической подготовки производства (ЕСТПП),

обеспечивающая для всех предприятий и организаций системный подход к оптимизации

выбора методов и средств технологической подготовки производства (ТПП). Единство

структур и положений ТПП предусматривает взаимосвязь ее с другими

функциональными подсистемами автоматизированных систем управления (АСУ) всех уровней

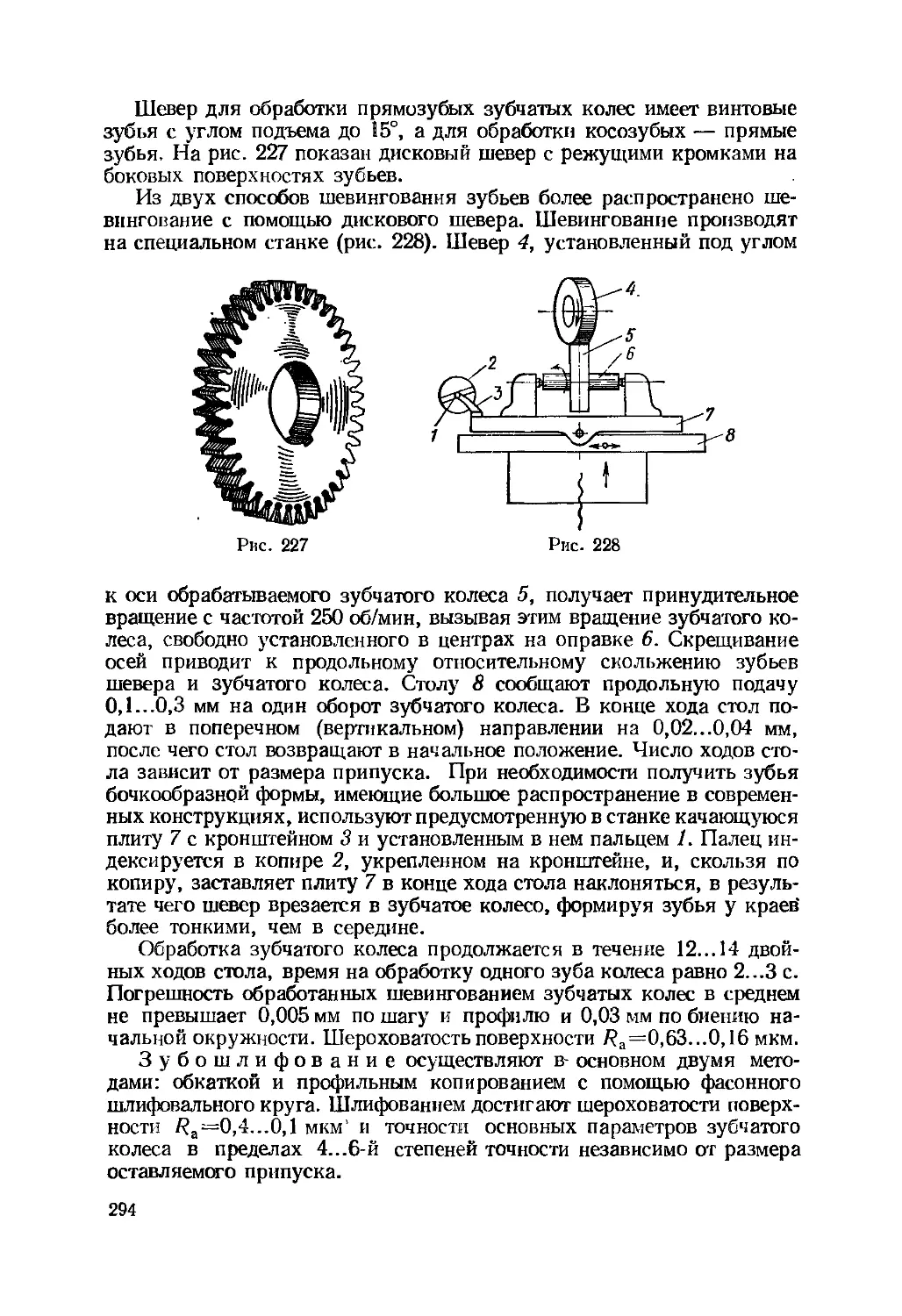

с применением технических средств обработки информации.

Технологическая подготовка производства, осуществляемая на принципах,

установленных основополагающими стандартами ЕСТПП, создает условия для

максимального сокращения сроков этой подготовки, быстрейшего освоения новой

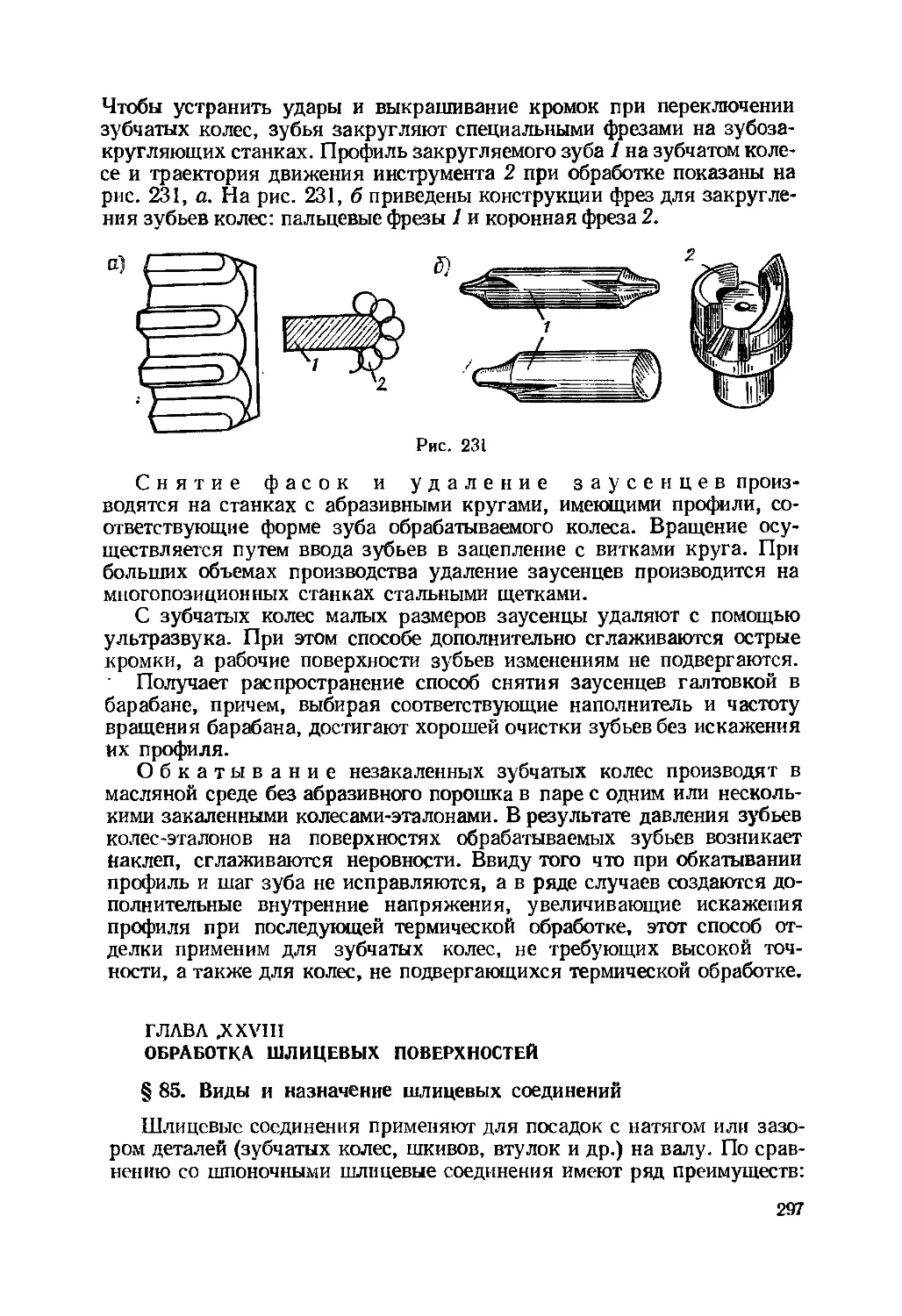

техники, всестороннего совершенствования технологии и организации

производства. Основными принципами ЕСТПП являются: запуск в производство изделий,

отработанных на технологичность, широкое применение типовых технологических

процессов, стандартизация и унификация оборудования, технологической оснастки

и инструмента, автоматизация и механизация инженерно-технических и

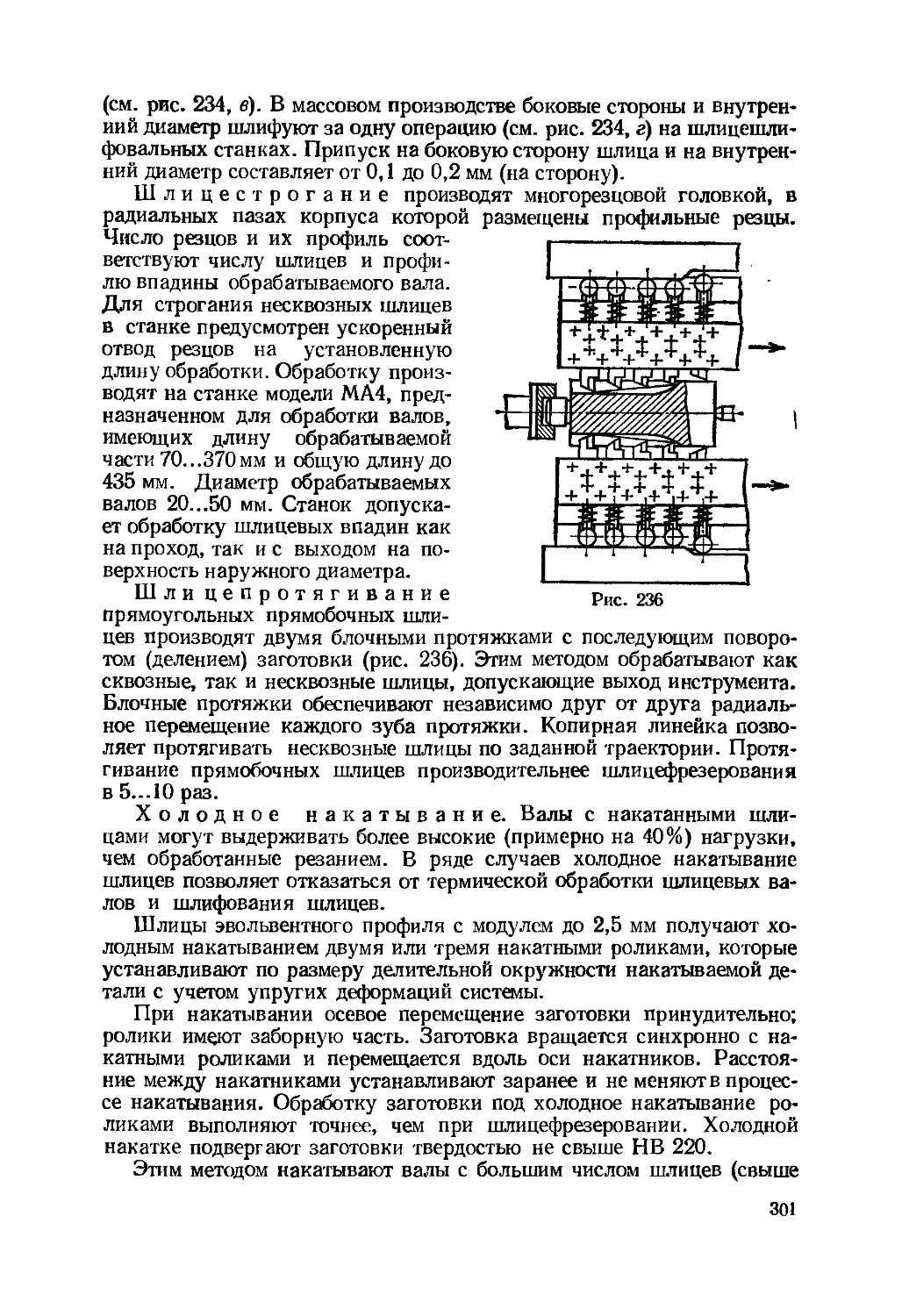

управленческих работ. Важное место в решении этих задач занимает технология

машиностроения.

РАЗДЕЛ I

ОСНОВЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

ГЛАВА 1

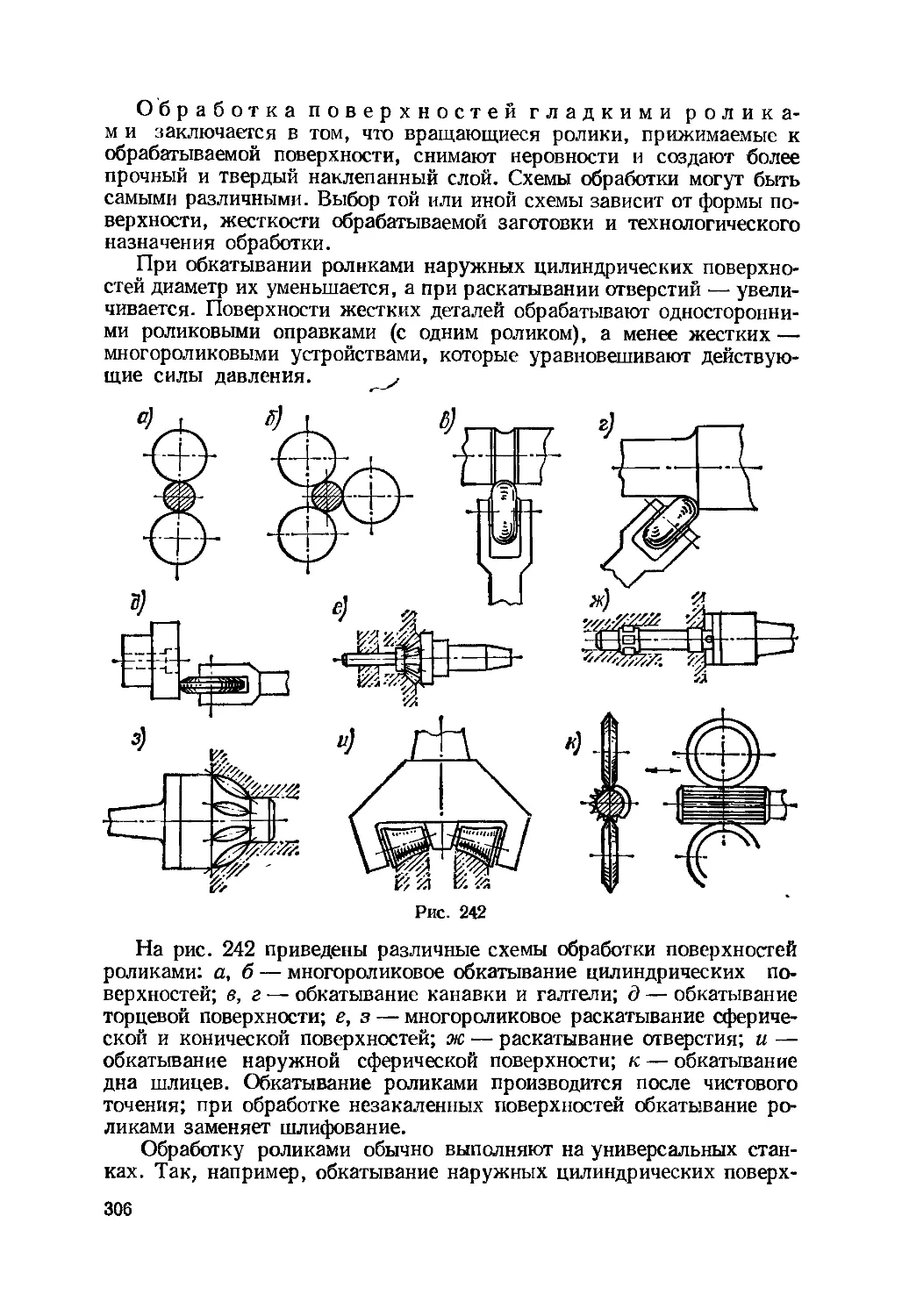

ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ

§ 1. Определения и основные понятия

Технология машиностроения — наука, изучающая

и устанавливающая закономерности протекания процессов обработки

и параметры, воздействие на которые наиболее эффективно сказывается

на интенсификации процессов и повышении их точности. Предметом

изучения в технологии машиностроения является изготовление

изделий заданного качества в установленном программой выпуска

количестве при наименьших затратах материалов, минимальной

себестоимости и высокой производительности труда. Процесс изготовления машин

или механизмов состоит-из комплекса работ, необходимых для

производства заготовок, их обработки, сборки из готовых деталей

составных частей (сборочных единиц) и, наконец, сборки из сборочных

единиц и отдельных деталей готовых машин.

Совокупность всех действий людей и орудий производства,

связанных с переработкой сырья и полуфабрикатов в заготовки, готовые

детали, сборочные единицы и готовые изделия на данном предприятии,

называется производственным процессом. В

производственный процесс входят не только процессы, непосредственно

связанные с изменением формы и свойств материала изготовляемых дета»

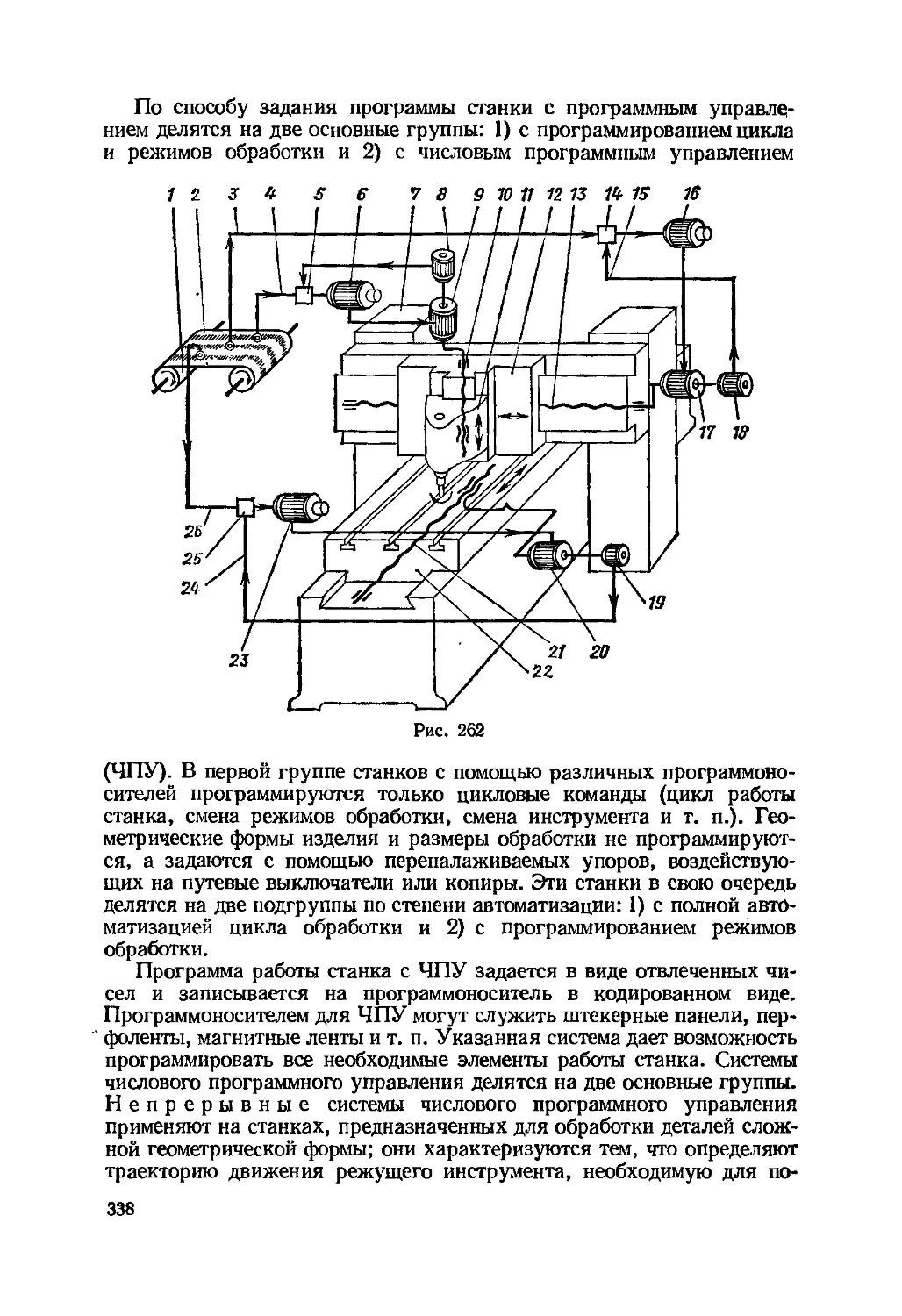

лей и сборки из них машин и механизмов, но и все вспомогательные

процессы — транспортирование, изготовление и заточка инструмента,

ремонт оборудования, технический контроль и т. д.

Технологический процесс — часть производствен-*

иого процесса, содержащая действия по изменению и последующему

определению состояния предмета производства. Технологический

процесс непосредственно связан с изменением размеров, формы или

свойств материала обрабатываемой заготовки, выполняемым в

определенной последовательности.

Технология производства складывается из ряда процессов, каждый

из которых характеризуется определенными методами обработки и

сборки. В структуру технологического процесса входят операции,

состоящие в свою очередь из нескольких элементов. Так, для

технологического процесса механической обработки основными элементами

операции являются переход, рабочий ход, установ и позиция.

Под операцией понимают законченную часть технологического

процесса, выполняемую на одном рабочем месте. Операция может

осуществляться на одной заготовке или совместно на нескольких

заготовках на одном рабочем месте одним рабочим или бригадой рабочих

непрерывно (до перехода к следующей заготовке). В операцию входят

как действия, непосредственно связанные с обработкой, так и

необходимые вспомогательные приемы (переходы и ходы). На рис. 1, а

приведена схема обработки центрального отверстия / и выточки 2 в

заготовке, выполняемая последовательно несколькими инструментами на

одном рабочем месте (станке), т. е. в одну операцию. Если это отверстие

обрабатывать раздельно, т. е. сверлить на одном станке, а растачивать

на другом, то обработка будет состоять из двух операций.

п)

2-й переход '

6-й переход

Рис. 1

Переходом называется законченная часть операции,

характеризуемая постоянством применяемого инструмента и поверхностей,

образуемых обработкой или соединяемых при сборке. Показанная

на рис. 1, а схема обработки отверстия осуществляется в три

перехода: первый — сверление отверстия 1, второй — растачивание

отверстия / и третий — растачивание выточки 2. Если бы отверстие

1 после сверления растачивалось предварительно начерно, а затем

с изменением режима резания начисто, то операция состояла бы из

четырех переходов.

Вспомогательным переходом называется

законченная часть операции, не сопровождаемая обработкой, но

необходимая для выполнения данной операции (например, установка и снятие

обработанной заготовки) или перехода и рабочего хода (замена

инструмента, установка инструмента, контрольный промер).

Рабочим ходом называется законченная часть перехода,

состоящая из однократного перемещения инструмента относительно

заготовки и сопровождаемая изменением формы, размеров,

шероховатости поверхности или свойств заготовки.

Вспомогательным ходом называется законченная

часть перехода, состоящая из однократного перемещения инструмента

8

относительно заготовки, не сопровождаемая изменением формы,

размеров и шероховатости поверхности или свойств заготовки, но

необходимая для выполнения рабочего хода.

Установ — часть операции, выполняемая при неизменном

закреплении обрабатываемых заготовок или собираемой сборочной

единицы. На рис. 1, б приведена схема обработки уступов заготовки

детали с двух сторон (/ и //). Рассмотрим случай, когда эти уступы

обрабатывают последовательно, без поворотного приспособления: вначале

обрабатывают уступ, например, со стороны //, затем заготовку

снимают, поворачивают и снова закрепляют, после чего обрабатывают

уступ с другой стороны. Таким образом, эту операцию выполняют в

два установа.

Позицией называется фиксированное положение, занимаемое

неизменно закрепленной обрабатываемой заготовкой или собираемой

сборочной единицей совместно с приспособлением относительно

инструмента или неподвижной части оборудования для выполнения

определенной части операции. Если применить поворотное приспособление,

позволяющее изменять и фиксировать положение заготовки без ее

снятия, поворачивания и повторного закрепления, то в этом случае

обработка уступов с двух сторон будет осуществляться позиционно, в

данном случае (рис. 1,6) — на двух позициях.

§ 2. Характеристика типов производства

В машиностроении в зависимости от программы выпуска изделий

и характера изготовляемой продукции различают три основных типа

производства: единичное, серийное и массовое.

Единичное производство характеризуется широкой

номенклатурой изготовляемых или ремонтируемых изделий и малым

объемом их выпуска. На предприятиях с единичным производством

применяют преимущественно универсальное оборудование,

расположенное в цехах по групповому признаку (т. е. с разбивкой на участки

токарных, фрезерных, строгальных станков и т. д.). Обработку ведут

стандартным режущим, а контроль — универсальным измерительным

инструментом.

Так как конструкции изготовляемых в единичном производстве

машин нестабильны и подвергаются частым изменениям, то при

обработке заготовок принципы полной взаимозаменяемости не соблюдаются

(иначе потребовалось бы большое количество специальных

измерительных средств, затраты на изготовление которых чрезвычайно велики),

поэтому при сборке применяют подгоночные работы.

Для предотвращения брака основные металлоемкие дорогостоящие

детали изготовляют раньше, чем сопрягаемые с ними более дешевые

детали, за счет которых компенсируют отклонения размеров

основных деталей, возникающие при их обработке.

Серийное производство характеризуется

ограниченной номенклатурой изделий, изготовляемых или ремонтируемых

периодически повторяющимися партиями, и сравнительно большим

объемом выпуска. В зависимости от количества изделий в партии или

серии и значения коэффициента закрепления операций различают

мелкосерийное, среднесерийное и крупносерийное производство.

Коэффициент закрепления операций — это отношение числа всех

различных технологических операций, выполненных или подлежащих

выполнению в течение месяца, к числу рабочих мест. Для

мелкосерийного производства он составляет 20...40, для среднесерийного

производства— 10...20, для крупносерийного производства— 1...10.

На предприятиях серийного производства значительная часть

оборудования состоит из универсальных станков, оснащенных как

специальными, так и универсально-наладочными (УНП) и

универсально-сборными (УСП) приспособлениями, что позволяет снизить

трудоемкость и удешевить производство. Представляется также возможным

располагать оборудование в последовательности технологического

процесса для одной или нескольких деталей, требующих одинакового

порядка обработки, с соблюдением принципов взаимозаменяемости

при обработке. При небольшой трудоемкости обработки или

недостаточно большой программе выпуска изделий целесообразно

обрабатывать заготовки партиями, с последовательным выполнением

операций, т. е. после обработки всех заготовок партии на одной

операции производить обработку этой партии на следующей

операции. При этом время обработки на различных станках не согласуют.

Заготовки во время работы хранят у станков, а затем транспортируют

целой партией.

В серийном производстве применяют также перемени о-п о-

точную форму организации работ. Здесь оборудование также

располагают по ходу технологического процесса. Обработку производят

партиями, причем заготовки каждой партии могут несколько

отличаться размерами или конфигурацией, но допускают обработку на одном и

том же оборудовании. В этом случае время обработки на смежных

станках согласуют, поэтому движение заготовок данной партии

осуществляется непрерывно, в порядке последовательности

технологического процесса. Для перехода к обработке партии других деталей

переналаживают оборудование и технологическую оснастку

(приспособления и инструмент).

Массовое производство характеризуется узкой

номенклатурой и большим объемом выпуска изделий, непрерывно

изготовляемых или ремонтируемых в течение продолжительного времени."

Коэффициент закрепления операций в этом типе производства

принимают равным 1. Массовое производство характеризуется также

установившимся объектом производства, что при значительном объеме

выпуска продукции обеспечивает возможность закрепления операций за

определенным оборудованием с расположением его в технологической

последовательности (по потоку) и с широким применением

специализированного и специального оборудования, механизацией и

автоматизацией производственных процессов при строгом соблюдении

принципов взаимозаменяемости, обеспечивающих резкое сокращение

трудоемкости сборочных работ.

Высшей формой массового производства является производство

непрерывным потоком, когда длительности выполнения

Ю

всех операций на технологической линии равны или кратны, что

позволяет производить обработку без заделов в строго определенные

промежутки времени. Интервал времени, через который периодически

производится выпуск изделий определенного наименования, типоразмера

и исполнения, называется тактом выпуска и подсчитывается по

формуле

где t — такт, мин.; Фв — эффективный фонд производственного

времени рабочего места, участка или цеха, ч; П — годовая программа

выпуска рабочего места, участка или цеха, шт.

Для выполнения операций, длительность которых не укладывается

в установленный такт выпуска, используют дополнительное

оборудование.

При непрерывном потоке передача с позиции на позицию (рабочее

место) осуществляется непрерывно в принудительном порядке, что

обеспечивает параллельное одновременное выполнение всех операций

на технологической линии.

§ 3. Дифференциация и концентрация

технологического процесса

Для обработки одной и той же детали могут быть применены

различные варианты технологического процесса, равноценные с точки

зрения технологических требований к изделию, но имеющие

значительные колебания по экономическим показателям. Существенное

влияние на построение технологического процесса оказывает тип

производства. Так, в массовом и крупносерийном производствах

технологический процесс строится на принципе дифференциации или

концентрации операций при возможно полной их автоматизации.

При использовании принципа дифференциации

технологический процесс расчленяется на элементарные операции с примерно

одинаковым временем их выполнения, равным такту или кратным ему;

на каждом станке выполняют определенные операции,

преимущественно однопереходные или двухпереходные, например центровка валиков,

снятие фасок при доделке после обработки заготовок на автомате

и т. д. В связи с этим здесь применяют специальные и

узкоспециализированные станки; специальные же приспособления для обработки

предназначены для выполнения только одной операции. Часто такое

специальное приспособление является неотъемлемой частью станка.

При использовании принципа концентрации

технологический процесс предусматривает объединение операций, которые в

этом случае производятся на многошпиндельных автоматах,

полуавтоматах, агрегатных, многопозиционных, многорезцовых станках,

производящих одновременно несколько операций при малой затрате

основного (технологического) времени.

Если число последовательных переходов, выполняемых на станке,

значительно, то такое построение обработки называют

последовательной концентрацией технологического процесса»

11

Пример последовательной концентрации показан на рис 2, а, где

рассмотрена обработка ступенчатого вала одним резцом за 14 переходов

(восемь переходов при первом установе — продольное точение четырех

Рнс. 2

шеек с подрезкой четырех уступов; шесть переходов при втором

установе — продольное точение трех шеек с подрезкой трех уступов).

Пример характерен для серийного производства, где технологический

процесс предусматривает обработку одной детали с последовательным

выполнением всех переходов, которые могут быть осуществлены на

данном станке.

Если одновременно значительное число переходов в одной

операции выполняется параллельно, то такое построение обработки

называют параллельной концентрацией

технологического процесса. Параллельная концентрация связана с

использованием многоинструментных станков (многорезцовых,

многошпиндельных и т. п.), обеспечивающих высокую производительность;

применение таких станков экономично при большом объеме выпуска

продукции, характерным для крупносерийного и массового производств.

Пример параллельной концентрации показан на рис. 2, б, где

рассмотрена обработка вала на многорезцовом станке одновременно

восемью и шестью резцами за четыре установа при двух черновых

и двух чистовых операциях (в двух установах при обработке левой

части вала участвуют три резца на продольном и три резца на

поперечном суппортах). Обработка цилиндрических поверхностей шеек вала,

подрезка торцов, проточка канавок и снятие фасок совмещаются.

ГЛАВА II,

ТОЧНОСТЬ ОБРАБОТКИ

§ 4. Факторы, определяющие точность обработки

Под точностью обработки понимают степень

соответствия изготовленной детали заданным размерам, форме и иным

характеристикам, вытекающим из служебного назначения этой детали.

В большинстве случаев конфигурация деталей определяется

комбинацией геометрических тел, ограниченных поверхностями

простейших форм: плоскими, цилиндрическими, коническими и т. д. Можно

установить следующие основные признаки соответствия детали

заданным требованиям: 1) точность формы, т. е. степень соответствия

отдельных участков (поверхностей) детали тем геометрическим телам, с

которыми они отождествляются; 2) точность размеров участков

(поверхностей) детали; 3) точность взаимного расположения

поверхностей; 4) степень шероховатости поверхности, т. е. степень

соответствия реальной поверхности геометрической поверхности,

представляемой идеально гладкой.

Форма обработанной поверхности является отображением кине-

' матических схем обработки, каждой из которых соответствует своя

обработанная поверхность. Размеры отдельных поверхностей и

размеры, определяющие взаимное расположение поверхностей,

автоматически станком не обеспечиваются. Для автоматизации получения

точных размеров необходимо применять особые методы работы и

соблюдать ряд других условий.

Шероховатость поверхности определяется размерной

характеристикой микронеровностей, возникающих под влиянием пластических

деформаций и других факторов, сопутствующих процессу резания.

Отклонения параметров реальных поверхностей детали от заданных

чертежом, характеризуют значение погрешности.

К факторам, определяющим точность обработки относятся:

точность станков, инструмента и приспособлений, жесткость

технологической системы станок — приспособление — инструмент —

заготовка, температура звеньев технологической системы, износ

инструмента, внутренние напряжения материала заготовки и др.

§ 5. Точность станков, инструмента

и приспособлений

На точность обработки существенно влияет ряд факторов,

сопутствующих движению режущей кромки инструмента по обрабатываемой

поверхности, выполняемому в соответствии с кинематикой станка.

В результате несоответствия действительных движений заготовки и

инструмента движениям, предусмотренным кинематической схемой

станка, возникает погрешность обработки

При автоматической подаче погрешность обработки не зависит от

действий рабочего, а определяется свойствами станка, инструмента и

обрабатываемых заготовок и характеризует тем самым погрешность

13

работы станка. Она не зависит от нагрузки и возникает вследствие

неточности кинематической схемы станка и его отдельных узлов.

В состав погрешности обработки входит также погрешность,

возникающая от неправильности взаимного расположения инструмента и

заготовки в начале перехода, а также от неточности регулировки

упоров и остановов. Это — погрешность настройки.

Кроме указанных, в погрешность обработки входят геометрическая

неточность станка в ненагруженном состоянии; неточность режущего

инструмента; износ режущего

инструмента; деформация упругой

технологической системы станок —

приспособление — инструмент —

заготовка; температурные деформации

узлов станка, обрабатываемой

заготовки и режущего инструмента;

остаточные деформации заготовки;

неточность измерений в процессе обработки.

Стандарты на нормы точности

станков определяют методы проверки

точности. Однако эти нормативы

относятся к погрешностям станка, по-

Рис. 3

этому для определения погрешностей заготовок и деталей,

являющихся следствием погрешностей станка, необходимо производить

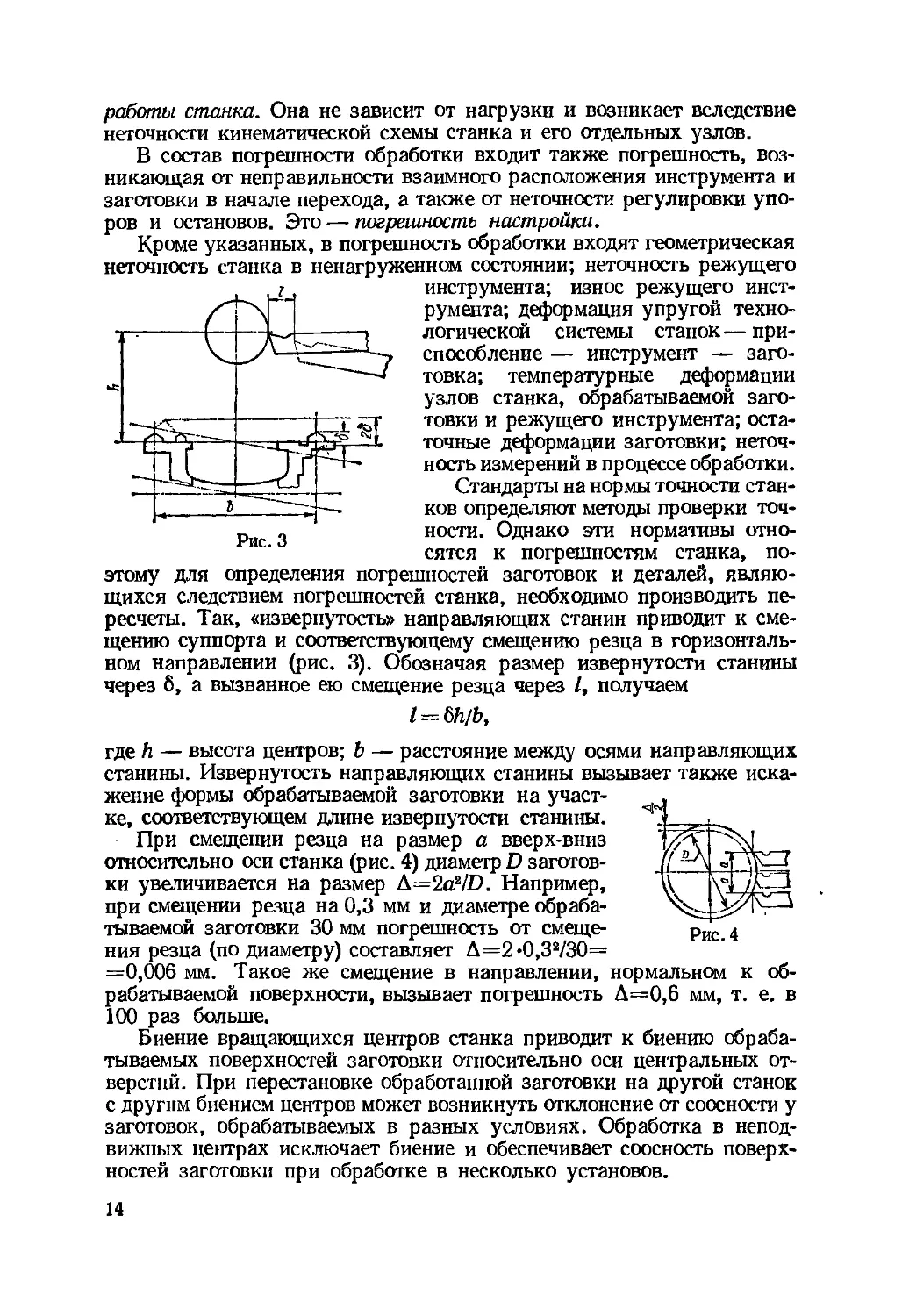

пересчеты. Так, «извернутость» направляющих станин приводит к

смещению суппорта и соответствующему смещению резца в

горизонтальном направлении (рис. 3). Обозначая размер извернутости станины

через б, а вызванное ею смещение резца через /, получаем

Рис.4

где h — высота центров; Ь — расстояние между осями направляющих

станины. Извернутость направляющих станины вызывает также

искажение формы обрабатываемой заготовки на

участке, соответствующем длине извернутости станины.

При смещении резца на размер а вверх-вниз

относительно оси станка (рис. 4) диаметр D

заготовки увеличивается на размер A=2a2/D. Например,

при смещении резца на 0,3 мм и диаметре

обрабатываемой заготовки 30 мм погрешность от

смещения резца (по диаметру) составляет Д=2 •0,Зг/30=

=0,006 мм. Такое же смещение в направлении, нормальном к

обрабатываемой поверхности, вызывает погрешность А=0,6 мм, т. е. в

100 раз больше.

Биение вращающихся центров станка приводит к биению

обрабатываемых поверхностей заготовки относительно оси центральных

отверстий. При перестановке обработанной заготовки на другой станок

с другим биением центров может возникнуть отклонение от соосности у

заготовок, обрабатываемых в разных условиях. Обработка в

неподвижных центрах исключает биение и обеспечивает соосность

поверхностей заготовки при обработке в несколько установов.

14

На точность обработки существенно влияет правильность установки

самого станка, так как отклонение от геометрической точности станка

приводит к погрешности обработки. Точность обработки зависит также

от точности изготовления режущего инструмента, которая в процессе

эксплуатации снижается ввиду износа, искажающего как форму, так

и размеры инструмента. Кроме того, на точность обработки заготовки

влияют погрешность изготовления приспособлений как в ненагружен-

ном состоянии, так и в процессе работы, а также износ элементов

приспособлений (например, кондукторных втулок).

§ 6. Жесткость технологической системы

Под влиянием силы резания, приложенной к звеньям упругой

технологической системы (станок — приспособление — инструмент —

заготовка), возникает ее деформация. На точность обработки влияют

преимущественно те деформации системы, которые изменяют

расстояние между режущей кромкой инструмента и обрабатываемой

поверхностью, т. е. деформации, направленные нормально к обрабатываемой

поверхности.

Способность системы противостоять действию силы, вызывающей

деформации, характеризует ее жесткость.

Жесткостью технологической системы называют отношение

радиальной силы резания Ру, направленной перпендикулярно

обрабатываемой поверхности, к смещению у режущей кромки инструмента

относительно обрабатываемой поверхности заготовки в том же

направлении:

Следует иметь в виду, что сила резания Рг (тангенциальная), а в

ряде случаев и Рх (осевая) также влияют на жесткость упругой

системы. Так, например, жесткость суппорта токарно-винторезного станка

при одновременном действии сил Ру и iP*

оказывается более высокой, чем при действии

только силы Ру; при нагружении передней и

задней бабки сила Pz уменьшает их

жесткость.

На рис. 5 приведена схема сил,

действующих в звеньях упругой технологической

системы. Если бы под действием этих сил

система не деформировалась, то заготовка

после обработки имела бы форму цилиндра '""" р

диаметром d. Однако под действием сил Pz,

Ру, Рх упругая система подвергается

деформации, в результате чего диаметр заготовки после обработки будет

отличным от заданного на размер Ad (где Ad характеризует

погрешность заданного размера d). Эта погрешность тем больше, чем больше

действующие в процессе обработки силы Pz, Ру и Рх.

В различных точках обрабатываемой поверхности жесткость

технологической системы различна. Различна и жесткость отдельных

15

звеньев системы. Так, под жесткостью станка понимают способность

узлов станка противостоять действию сил деформации, причем

заготовку и инструмент в этом случае принимают абсолютно жесткими.

Под жесткостью инструмента или приспособления понимают

способность того или другого противостоять действию сил деформации при

абсолютно жестких станке и заготовке. В зависимости от условий

работы при расчете деформаций учитывают не только силы Рг, Р„ и Рх,

но и массу обрабатываемых заготовок, а также влияние центробежных

сил неуравновешенных вращающихся частей станка. Жесткость

обрабатываемых заготовок определяют обычно по формулам курса

«Сопротивление материалов».

Достаточная жесткость режущего инструмента является

непременным условием применения высокопроизводительных режимов

резания, тогда как низкая жесткость приводит к необходимости ухудшать

параметры режима во избежание роста погрешности обработки.

Деформации режущего инструмента особенно сказываются при

растачивании глубоких отверстий, где расточные скалки с консольным

расположением лезвия являются наиболее слабым звеном системы.

Жесткость приспособлений также сильно влияет на точность

обработки, поэтому, как правило, следует производить расчет приспособлений

на деформации.

Для облегчения расчетов жесткости технологической системы

введено понятие податливости W, т. е. величины обратной жесткости:

W=\lj.

Если исходить из определения жесткости всех звеньев

технологической системы и ее элементарных связей, то общая формула для

расчета жесткости системы будет иметь вид

или

Жесткость станка можно определить статическим методом, т. е.

нагружением узлов неработающего станка, и производственным

методом — путем испытания на жесткость работающего станка.

Статический метод заключается в постепенном нагружении узлов станка

силами, соответствующими тем, которые возникают в процессе работы

станка, с производством замеров деформаций. При производственном

методе испытания на жесткость проводят в процессе обработки

заготовки с разной глубиной резания и неизменными остальными параметрами

режима резания. Обработку ведут на коротких участках, после чего

измеряют высоту уступа на обработанной поверхности. Разница

размеров уступов является следствием различного отжатая заготовки,

обусловленного глубиной резания. Чем меньше отжатие детали, тем

меньше погрешность, тем выше жесткость станка или жесткость

технологической системы (деформацией заготовки при испытании

пренебрегают).

16

Повышение жесткости технологической системы содействует

уменьшению вибраций ее звеньев и, следовательно, позволяет повышать

режимы резания, не снижая точности обработки.

§ 7. Влияние на точность обработки температуры

и других факторов

В процессе резания звенья технологической системы нагреваются,

что приводит к возникновению температурных погрешностей. Так,

вследствие нагрева инструмента удлиняется его режущая часть.

Вершина лезвия нагревается значительно быстрее, чем остальная

часть резца, поэтому температура в разных точках резца различна,

что приводит к температурным деформациям.

При работе станка возникает теплота из-за трения в узлах,

вследствие чего частично нагреваются детали станка, прилегающие к местам

выделения теплоты. Ввиду больших масс частей станка происходят

медленные температурные деформации.

На точность обработки влияют температурные деформации,

направленные по нормали к обрабатываемой поверхности. У токарно-

винторезного станка вследствие трения в подшипниках и зубчатых

передачах нагревается главным образом передняя бабка. Задняя

бабка, суппорт и станина нагреваются незначительно, и их

температурные деформации несущественно влияют на точность обработки.

В процессе резания нагревается также обрабатываемая заготовка;

при равномерном нагреве изменяются ее размеры при неизменности

формы; при неравномерном нагреве изменяется также и форма

заготовки. Температура нагрева обрабатываемой заготовки зависит от

количества теплоты, поступающей в заготовку, ее массы, удельной

теплоемкости материала заготовки, режима резания. Чем больше масса

обрабатываемой заготовки, тем меньше она подвержена температурным

деформациям.

Чистовая обработка заготовки, проводимая сразу после черновой,

может привести к уменьшению размеров заготовки против заданных,

так как нагрев при обработке со снятием больших припусков и

последующее охлаждение приводят к температурным деформациям.

Наибольшие температурные деформации возникают при обработке с

большими припусками тонкостенных заготовок.

Температурные деформации звеньев технологической системы

зависят также от длительности непрерывной работы станка и

периодичности включений, причем при изменении режима температурные

деформации быстро возрастают, а затем растут медленно, до наступле-.

ния температурного равновесия. В дальнейшем температурные

деформации остаются неизменными.

На точность обработки большое влияние оказывает также

размерный износ режущей кромки инструмента в направлении нормали к

обрабатываемой поверхности, износ зависит от пути, пройденного

инструментом, т. е. пути резания. Зная стойкость инструмента Т

17

(мин), можно определить путь резания 1Р (м), соответствующий этой

стойкости:

где v — скорость резания, м/мин.

Характеристикой интенсивности размерного износа является

относительный износ и0 (мкм), т. е. размерный износ и, отнесенный к

1000 м пути резания:

ый=1000ы//р.

Относительный износ сложным образом зависит от скорости ре-

заиия. В зоне низких скоростей (<50 м/мин) относительный износ

чрезвычайно велик (>150 мкм); при возрастании скорости резания

относительный износ уменьшается, достигая минимума при

определенном оптимальном значении («50 м/мин). Дальнейшее возрастание

скорости резания приводит к увеличению относительного износа.

Толщина и ширина стружки меньше влияют на относительный

износ, чем скорость резания, однако увеличение подачи и глубины

резания приводит к некоторому повышению относительного износа

(»20%). Из геометрических параметров резца наибольшее влияние на

размерный износ оказывает задний угол а, увеличение которого с 8 до

15е при больших скоростях резания вызывает уменьшение

относительного износа на 30%. Наряду с этим относительный износ зависит от

механических свойств обрабатываемого материала: чем выше

твердость, тем ниже оптимальная скорость резания и тем выше

относительный износ.

Следует иметь в виду, что в начале работы резец изнашивается 1

значительно интенсивнее, чем в дальнейшем; интенсивность

изнашивания зависит от качества заточки и доводки резца. Начальный износ, |

например, при точении можно учесть прибавляя к пути резания /„

длину /н=500...1500 м в зависимости от качества доводки режущей

кромки. Тогда размерный износ (мкм), соответствующий пути резания

/р, может быть определен по следующей формуле:

При обработке заготовок из материала с внутренними

напряжениями погрешность возникает при последовательном снятии напряженных

слоев в процессе резания.

§ 8. Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности или реального профиля

от формы номинальной (заданной чертежом) поверхности (профиля)

оценивается наибольшим расстоянием А отточек реальной поверхности

(профиля) до прилегающей поверхности (профиля) по нормали к ней.

Прилегающей поверхностью (профилем)

называется поверхность (профиль), имеющая форму номинальной

поверхности (профиля), соприкасающаяся с реальной поверхностью

(профилем) и расположенная вне материала детали так, чтобы отклонение от

18

нее наиболее удаленной точки реальной поверхности (профиля) в

пределах нормируемого участка имело минимальное значение.

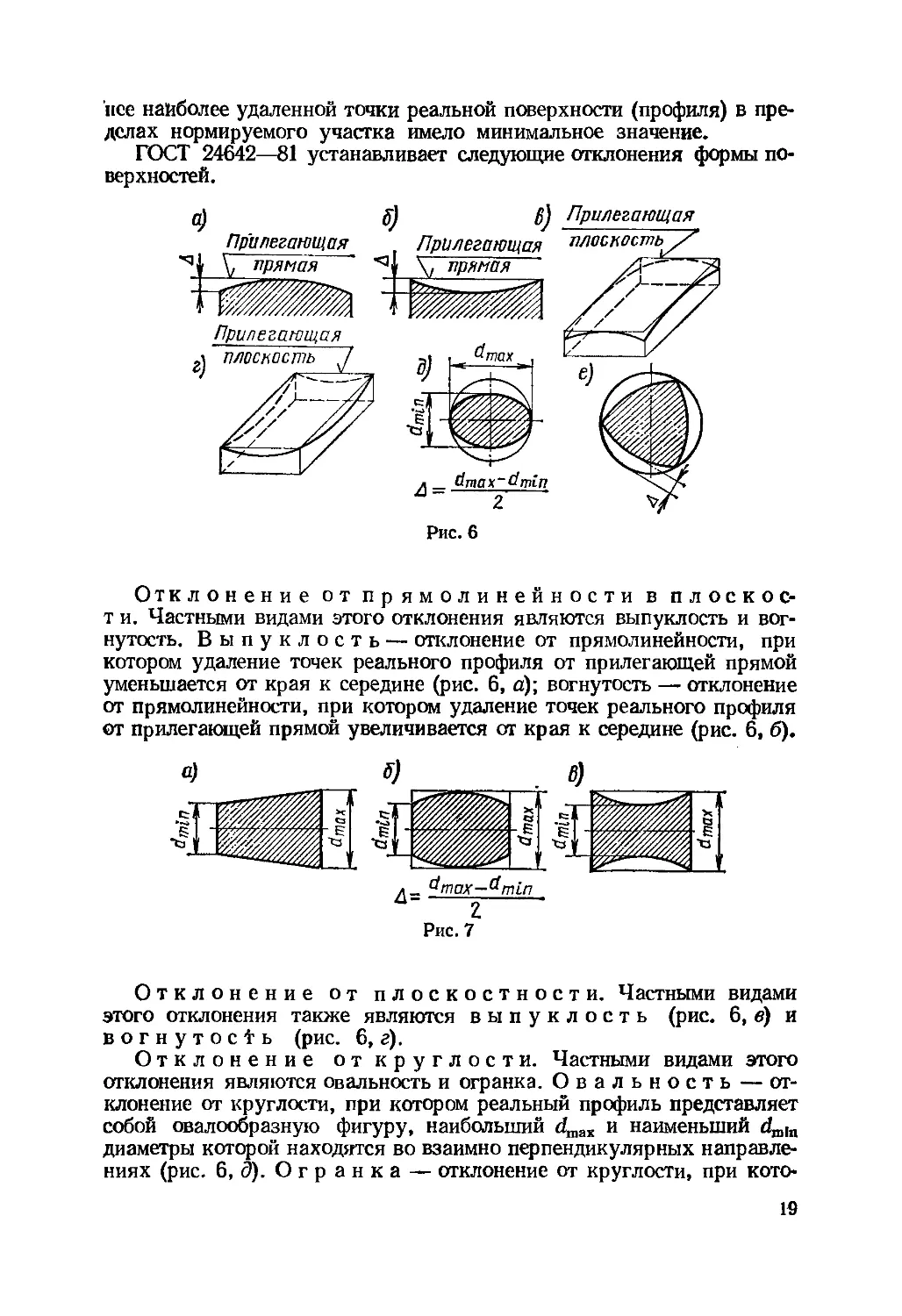

ГОСТ 24642—81 устанавливает следующие отклонения формы

поверхностей.

Прилегающая

\, прямая

{j] Прилегающая

Прилегающая плоскость/*

\, прямая /5?

Прилегающая

плоскость "7

Рис.6

Отклонение от прямолинейности в плоское-

т и. Частными видами этого отклонения являются выпуклость и

вогнутость. Выпуклость — отклонение от прямолинейности, при

котором удаление точек реального профиля от прилегающей прямой

уменьшается от края к середине (рис. 6, а); вогнутость — отклонение

от прямолинейности, при котором удаление точек реального профиля

от прилегающей прямой увеличивается от края к середине (рис. 6, б).

Рис.7

Отклонение от плоскостности. Частными видами

этого отклонения также являются выпуклость (рис. 6, в) и

вогнутость (рис. 6, г).

Отклонение от круглости. Частными видами этого

отклонения являются овальность и огранка. Овальность —

отклонение от круглости, при котором реальный профиль представляет

собой овалообразную фигуру, наибольший 4пах и наименьший d^,,

диаметры которой находятся во взаимно перпендикулярных

направлениях (рис. 6, д). О г р а н к а — отклонение от круглости, при кото-

ром реальный профиль представляет собой многогранную фигур'

(рис. 6, е).

Отклонение профиля продольного сечени*

характеризует отклонение от прямолинейности и параллельное^

образующих. Частными видами этого отклонения являются конусооо

разность, бочкообразность и седлообразность. Конусообра?

кость — отклонение профиля продольного сечения, при которое

образующие прямолинейны, но не параллельны (рис. 7, о). Б о ч к о-

образность — отклонение профиля продольного сечения, при

котором образующие непрямолинейны и диаметры увеличиваются от

краев к середине сечения (рис. 1,6). Седлообразность —

отклонение профиля продольного сечения, при котором образующие

непрямолинейны и диаметры уменьшаются от краев к середине

сечения (рис. 7, е).

Отклонение расположения характеризует отклонение реального

расположения рассматриваемого элемента (поверхности, линии, точки)

от его номинального (заданного чертежом) расположения. Различают

следующие отклонения расположения.

Отклонение от параллельности

плоскостей — разность А—В (рис. 8, а) наибольшего и наименьшего

расстояний между прилегающими плоскостями на заданной площади или

длине.

Отклонение от параллельности прямых в

плоскости — разность А—В (рис. 8, б) наибольшего и

наименьшего расстояний между прилегающими прямыми на заданной длине.

Отклонение от параллельности осейповер-

хностей вращения (или прямых в пространстве) —

отклонение Ах (рис. 8, е) от параллельности проекций осей на их общую

теоретическую плоскость, проходящую через одну ось и одну из точек

другой оси.

Перекос осей (или прямых в пространстве) — отклонение Ау

(рис. 8, б) от параллельности проекций осей на плоскость,

перпендикулярную общей теоретической плоскости и проходящую через одну из

осей.

Отклонение от параллельности оси

поверхности вращения и плоскости — разность А—В

(рис. 8, г) наибольшего и наименьшего расстояний между

прилегающей плоскостью и осью поверхности вращения на заданной длине.

Отклонение от перпендикулярности

плоскостей, осей или оси и плоскости — отклонение Д

(рис. 8, д) угла между плоскостями, осями или осью и плоскостью от

прямого угла, выраженное в линейных единицах на заданной длине L.

Торцовое биение — разность Д (рис. 8, е) наибольшего и

наименьшего расстояний отточек реальной торцовой поверхности,

расположенных на окружности заданного диаметра, до плоскости,

перпендикулярной базовой оси вращения. Если диаметр не задан, то

торцевое биение определяется на наибольшем диаметре торцевой

поверхности.

Отклонение от соосности относительно б а-

20

зовой поверхности — наибольшее расстояние Л (рис. 8, ж)

между осью рассматриваемой поверхности и осью базовой поверхности

на всей длине рассматриваемой поверхности или расстояние между

этими осями в заданном сечении.

а)

Прилегающие

плоскости

Заданная

длина

ибщая теоретическая

е) плоскость осей

Ж)

Базовая

7юверхност\

05щая ось

max

М)

ДеистШшь'

пае расположе-

пие оси

Номинальное

расположе-''

те оси

ОСЬ

Д А-А

\лввернутв

Рис.8

Отклонение от с о о с н о с т и от н о с и те л ь н о

общей оси — наибольшее расстояние Ах; А2 (рис. 8, з) от оси

рассматриваемой поверхности до общей оси двух или нескольких

номинально соосных поверхностей вращения в пределах длины

рассматриваемой поверхности. За общую ось двух поверхностей принимается

прямая, проходящая через эти оси в средних сечениях

рассматриваемых поверхностей.

Радиальное биение — разность Д=Лтах—y4min

(рис. 8, и) наибольшего и наименьшего расстояний от точек реальной

поверхности до базовой оси вращения в сечении, перпендикулярном

этой оси.

Отклонение отпересечения — кратчайшее

расстояние А (рис. 8, к) между осями, номинально пересекающимися.

21

Отклонение от симметричности — наибольшее

расстояние (рис. 8, л) между плоскостью симметрии (осью симметрии)

рассматриваемой поверхности и плоскостью симметрии (осью

симметрии) базовой поверхности.

Смещение оси (или плоскости симметрии) от номинального

расположения — наибольшее расстояние А (рис. 8, м) между

действительным и номинальным расположениями оси (или плоскости

симметрии) по всей длине рассматриваемой поверхности.

Предельные отклонения формы и расположения поверхностей

указывают на чертежах или в технических требованиях. При

обозначении на чертеже данные о предельных отклонениях формы и

расположения поверхностей указывают в прямоугольной рамке, разделенной

на две или три части: в первой части помещают условное обозначение

отклонения, во второй — предельное отклонение в миллиметрах и в

третьей — буквенное обозначение базы или другой плоскости, к

которой относится отклонение.

Нормы точности металлорежущих станков характеризуются

наибольшими допускаемыми отклонениями формы и расположения

поверхностей обрабатываемых заготовок. Под нормой точности

станка следует понимать предельно достижимую точность изготовления

детали при выполнении чистовых операций на новом станке или на

станке, находящемся в эксплуатации непродолжительное время.

Показатели точности, получаемые при различных видах обработки с

учетом износа оборудования и приспособлений, погрешностей

базирования и других факторов, обычно находятся ниже этих пределов и

характеризуют экономически достижимую

точность обработки. Экономически достижимая точность обработки

поверхности определяется размером затрат, необходимых для применен

ния данного способа обработки, которые не должны превышать затрат

при любом другом способе, пригодном для обработки этой же

поверхности. В качестве примеров можно привести данные о степени точности

геометрической формы деталей при обработке на различных станках

(табл. 1).

Точность формы и расположения поверхностей характеризуется

предельными отклонениями, назначаемыми по ГОСТ 24643—81 при

наличии особых требований, возникающих из условий работы,

изготовления или измерения деталей. В остальных случаях отклонения формы

и расположения поверхностей должны находиться в пределах поля

допуска соответствующего размера.

ГССТ 24643—81 устанавливает 16 степеней точности и

соответствующие этим степеням (в зависимости от номинальных длин и

диаметров) размеры предельных отклонений формы и расположения

поверхности. Так, предельные отклонения от плоскостности и

прямолинейности для длин от 25 до 40 мм составляют для 1-й степени точности

0,5 мкм, а для 10-й — 30 мкм; предельные значения отклонений формы

цилиндрических поверхностей для диаметров от 18 до 30 мм

составляют для 1-й степени точности 0,6 мкм, для 10-й степени точности —

40 мкм и предельные значения радиального биения для тех же

диаметров и степеней точности — соответственно 1,6 и 100 мкм.

22

8

§5

oh

СО -Ф 1О

■* ю coco 10 to о>

; • i

об to

СМ - • <MCN П 41

СО ■*

ш о to

N S <D

t*~ r—t - ■* •—• *—4 •—• ^^ С1 I ^5 ^Э ^Э

О О ОО ОО--' ...

о - о оо о ос

- о о о

о

•S

1

и

о.

о So S S оо

о о о оо о о о оо о о" оо

1

о

§

#

S

о

8 8

га

н

в

ч

«о

га

Н

|

I

О

S §

§

1

О

о

4

о

S

с

-е-

о я

х m

I

I

О)

3

о

с

та

S.&

* • * »:

* * »,

л)

23

§ 9. Рассеивание размеров обрабатываемых заготовок

и законы распределения размеров

Размеры двух любых деталей, взятых из одной партии, различнь

У деталей одной партии, изготовленных в одинаковых условиях, можно

установить максимальное значение разности их размеров, или поле

рассеивания размеров. Он охарактеризует точность

выбранного метода обработки для данных производственных условий.

Неточность обработки поверхностей является результатом

влияния различных факторов, которые вызывают погрешности. Теорией и

практиком технологии машиностроения установлено, что действие

4

т

Попе рйСсеиВания

Рис.9

этих факторов характеризуется полем рассеивания размеров и

законом распределения размеров (кривая распределения и

характеризующие ее параметры). На основании этого закона при решении

практических задач, касающихся точности обрабатываемых заготовок,

применяют методы, рекомендуемые математической статистикой и теорией

вероятности. Пользуясь этими методами, можно расчетно-аналитичес-

ким путем определить наиболее вероятные значения размеров

обрабатываемой заготовки при данных условиях обработки.

Измеряя размеры деталей одной партии после обработки их на

станке, можно в пределах установленного допуска на размер

разделить их на несколько групп с размерами в пределах определенного

интервала. Тогда при достаточно большой партии деталей (50... 100 шт.)

можно обнаружить, что число деталей в группах различно. Если

построить график, расположив по горизонтали номера групп с

последовательно возрастающими размерами от Ат1п до Атах установленного

интервала (рис. 9), а по вертикали — число заготовок т, попавших в

каждую группу и характеризующих частоту повторения размеров,

то получившаяся кривая выразит закон распределения размеров

деталей в данной партии. Если п — число деталей в партии, то отношение

т/п называют частостью появления случайного события (в

данном случае деталей одной категории точности).

В зависимости от степени влияния различных факторов,

действующих в процессе получения размеров, можно получить весьма

разнообразные формы кривых, характеризующих законы распреде-

24

ления. Наиболее характерными являются: кривая распределения

по закону равной вероятности, кривая распределения по закону

Симпсона и кривая распределения по закону Гаусса, или, как часто

его называют, закону нормального распределения.

Закон равной вероятности получения размеров деталей одной

партии показывает, что при выбранных методе обработки и

оборудовании размер зависит только от одного из факторов, например износа

режущего инструмента. Если износ инструмента при этом нарастает

во времени по прямолинейному закону, размер обрабатываемой

заготовки изменяется также строго постоянно, увеличиваясь или

уменьшаясь (рис. 9, а). Однако, это возможно, если действия всех остальных

факторов несущественны и не влияют на изменение размеров заготовок.

Если жесткость технологической системы недостаточна, и в связи с

износом элементов системы появляется дополнительная ее деформация,

то размер детали может изменяться во времени уже по другому закону.

При суммарном действии этих двух факторов закон распределения

размера деталей имеет форму треугольника — закон Симпсона

(рис. 9, б). Если влияние всех факторов в процессе обработки

заготовок одинаково и ни один из них не является ярко выраженным,

получение наперед заданного размера в данный момент времени при

изготовлении данной партии деталей не может быть обеспечено. Однако при

этом представляется возможным установить наиболее вероятный

ожидаемый размер заготовок в данной партии по закону Гаусса

(рис. 9, в). Этот размер располагается в середине поля рассеивания,

которое и характеризует технологический процесс, выбранный для

обеспечения заданного размера.

§ 10. Расчетно-аналитический метод обеспечения

точности обрабатываемых заготовок

Изучение причин (факторов), вызывающих погрешности при

обработке заготовок на металлорежущих станках, позволило установить

связь между этими причинами и значениями погрешностей и таким

образом управлять погрешностями, снижая или устраняя их совсем.

В некоторых случаях можно воздействовать на факторы, вызывающие

погрешности, так, чтобы они взаимно понижали или ликвидировали

отдельные погрешности. Однако так можно поступать, если известен

закон действия каждого фактора в отдельности.

В результате совокупного действия всех факторов возникает

так называемая результирующая погрешность заданного размера.

Эту результирующую погрешность надо знать заранее и не допускать,

чтобы ее значение было больше допуска, установленного на заданный

размер.

Погрешности в пределах данной совокупности размеров можно

разделить на систематические постоянные, т. е.

погрешности, имеющие одинаковое значение для всей рассматриваемой

совокупности размеров, систематические переменные,

закономерно изменяющиеся по ходу технологического процесса, и с л у-

25

чайные (погрешности рассеивания), имеющие различные значения

при невыясненных причинах их появления.

Так, например, если отверстия у заготовок всей партии обработаны

разверткой, имеющей неправильный размер, то погрешность диаметра

отверстия является систематической, имеющей постоянный характер.

Так как развертка в процессе работы подвергается износу, то и размер

отверстия при переходе к обработке каждой последующей заготовки

будет закономерно изменяться, при этом погрешность будет

систематической с переменным характером. Однако при обработке отверстий

заготовок одной и той же разверткой в номинально одинаковых

условиях размеры этих отверстий будут все-таки неодинаковы в результате

действия ряда факторов (различие в твердости и т. п.), иначе говоря,

получается рассеивание размеров отверстий заготовки, которые

характеризуются погрешностями рассеивания, имеющими случайный

характер.

Для определения результирующей погрешности необходимо

суммировать все погрешности по размеру и знаку. В зависимости от

характера погрешностей — систематического или случайного — их

суммируют различными способами. Систематические постоянные

погрешности суммируют алгебраически (с учетом их знаков), что в

результате может привести как к увеличению, так и к уменьшению

погрешностей или к их компенсации. Систематические переменные

погрешности любого знака («+» или «—») суммируют арифметически,

причем при определении суммарной погрешности исходят из

наименее выгодных условий. К этому виду погрешностей относятся1,

погрешности формы обрабатываемой заготовки, зависящие от жесткости

технологической системы; погрешности, связанные с износом инструмента;

погрешности настройки станка. Случайные погрешности суммируют по

правилу квадратного корня. При симметричном распределении

составляющих погрешностей результирующая погрешность

Л = УШ +/г2А| + k3Al+...

где ki, k2, ks, . . ., km — коэффициенты, зависящие от вида кривых

распределения составляющих погрешностей; Дь Да, Д3, т. . ., Дт —

независимые случайные погрешности.

Если все составляющие погрешности следуют одному закону

распределения, то &1=й2=&з—...=йто=&. Наименьшая результирующая

погрешность бывает тогда, когда составляющие погрешности следуют

закону нормального распределения (k=l). При износе инструмента

результирующая погрешность возрастает (А= 1,2... 1,5), а при большом

износе кривая распределения составляющих погрешностей следует уже

закону равной вероятности (£=1,7). При работе на предварительно

настроенных станках с автоматическим получением размеров и

незначительным износом режущего инструмента распределение

большинства случайных погрешностей близко к закону нормального

распределения.

Основными характеристиками распределения случайной

погрешности являются: средний размер и среднее квадратичное отклонение.

Понятие среднего размера относится к любому параметру — диаметру,

26

угловому размеру, отклонению от параллельности,

плоскостности, перпендикулярности, соосности и т. д. Средний размер

определяют по формуле

+...+ Ln)/n,

где 1-й Л2, ^з,- . •» Ln — размеры отдельных заготовок или деталей;

П — общее количество заготовок или деталей в партии. Среднее

кнпдратичное отклонение определяют по формуле

Опытные кривые можно заменить математическими кривыми, ха-

рпктсрнзующими определенные законы распределения случайных

Погрешностей. Так, уравнение кривой нормального распределения

(кривой Гаусса с ординатой у) имеет вид

1

бср=0,5

-л

+ х

о,.,, — среднее квадратичное отклонение; x—Li—Lcp; е=2,718 —

те натуральных логарифмов.

Па рис. 10 приведены кривые нормального распределения для

Лплчсипй аср=0,5; аср=1 и аср=2. Зависимость формы кривой

распределения от значения среднего

киидратичного отклонения характери-

аувт рйссеивание. Чем меньше значение

(Tfp, тем меньше рассеивание и кривая

имеет суженную форму, а при большем

(Т,,р рассеивание размеров выражается

резче и кривая имеет растянутую форму.

Для практических целей и

характеристики точности операции в течение

иррмени обработки применяют

диаграмму точности обработки

(рис. 11), которую строят в следующем

порядке. Вначале строят линию

изменения размера Ао. Для этого определяют составляющие систематических

погрешностей для ряда моментов времени. Суммируя

(алгебраически) эти погрешности, находят общую систематическую

погрешность как функции времени: Азак =/(т). По обе стороны от линии Ао

откладывают значения мгновенного рассеивания Ар. „/2 или поля

рассеивания при настройке Ар.н/2, которые образуют две кривые Ai

и А2 (расчетное поле рассеивания). Тогда Аразм=А3ак+Ар.м; \азм~

Азак+Др.н (при настройке).

Построение диаграммы основано на предварительном расчете при

заданном значении поля рассеивания и построении линии изменения

размера по принятой теоретической закономерности изменения

суммарной погрешности.

При исследованиях на диаграмму наносят точки, полученные

п результате эксперимента. Их размещение внутри расчетного поля

свидетельствует о правильности построения диаграммы. В тех случаях,

27

когда распределение случайных погрешностей подчиняется закону

нормального распределения, в интервале ±0,3 оср находится около

25% размеров деталей партии, в интервале ±0,7схср — около 50%

размеров, в интервале ±1,1 0ср — около 75% и, наконец, в

интервале ± 3 оср — около 99,7% всех размеров.

Рис. 11

При определении рассеивания расчетным путем полное значение

мгновенного рассеивания складывается из рассеивания, не зависящего

от нагрузки Ар.м.незав и зависящего от нагрузки Др.м.нагр, или

м. нагр-

Величина Др. м- незав без учета погрешностей формы при

повышенной точности обработки (при чистовом точении) составляет 6...

19 мкм, а при обычной точности 11...35 мкм. Величину Др.м. иагр

можно определить по формуле

Лр.м.нагр=1>2(Л„.за,Д)>

где Др. заг — рассеивание размеров заготовок, равное 0,1 z (г —

припуск на диаметр); k — коэффициент, учитывающий свойства

обрабатываемого материала.

Построение диаграммы должно быть увязано с размерами детали

на чертеже. Для этого определяется положение начальной точки М

(рис. 11), соответствующее началу обработки партии деталей. Эта

привязка осуществляется настройкой на размер с обеспечением

совпадения середины поля рассеивания всей партии деталей с серединой

поля допусков б. Точка Н соответствует окончанию обработки партии

деталей. Разность абсцисс точек Н и М равна промежутку времени

между двумя поднастройками станка.

28

§ 11. Статистический метод исследования точности

обработки с построением точечных диаграмм

Технологический процесс может быть устойчивым или неустойчи-

оым, налаженным или разлаженным, вследствие чего качество деталей

может получаться однородным или неоднородным. Детали однородного

качества имеют незначительные колебания, в то время как детали

неоднородного качества характеризуются большими колебаниями

размеров, формы или свойства.

С помощью кривых распределения исследуют точность обработки

оконченного технологического процесса. При этом не учитывается

последовательность обработки заготовок, так как все заготовки данной

партии как бы перемешиваются, и систематические постоянные и

переменные погрешности не отделяются от случайных, и влияние как

тех, так и других выражается в общем виде как рассеивание размеров.

Статистический метод исследования точности обработки с

построением точечных диаграмм свободен от этих недостатков и позволяет

цеследовать технологический процесс значительно глубже, чем метод

кривых распределения; при этом оказывается возможным разделить

илияние случайных и систематических погрешностей (как постоянных,

так и изменяющихся).

Состояние технологического процесса и однородность качества

изготовленных деталей можно определить по характеру

расположения на графике точек, соответствующих действительным размерам,

измеренным на нескольких деталях подряд. Несколько образцов,

взятых для измерения сразу после обработки, называют пробой.

Для того чтобы пробы могли быть сравнимы между собой, число

деталей в них каждый раз должно быть одинаковым. Результаты

измерения каждого образца данной пробы отмечают на графике

отдельной точкой, поставленной против того деления шкалы, которому

соответствует измеренный размер. На рис. 12 показаны графики с

результатами измерения пробы из пяти деталей. График представляет

группу из пяти точек, расположенных в одной вертикальной колонке с

номером очередной пробы.

График на рис. 12, а характеризует устойчивый налаженный

технологический процесс, так как все точки размещаются в пределах

допуска, причем центр кривой рассеивания располагается на линии,

разделяющей поле допуска на две примерно равные части. На рис. 12, б

ноле рассеивания симметрично, но сильно смещено в сторону

увеличения размера, при этом разброс а меньше, чем размер допуска.

Это свидетельствует о том, что технологический процесс обработки

является устойчивым, но требует подналадки для общего уменьшения

размеров детали, чтобы все точки, характеризующие качество

(размеры) деталей, оказались в пределах поля допуска. На рис. 12, в

покапан график с большим разбросом точек, выходящих в ряде случаев за

пределы поля допуска, хотя центр рассеивания лежит в середине

допуска на размер. Этот график свидетельствует о том, что метод

изготовления должен быть изменен, например, введением повторного рабочего

хода или заменой обтачивания шлифованием. На рис. 12, г показан

29

график, характеризующий наличие какой-то постоянной причины,

вызывающей смещение центра рассеивания, что определяет

необходимость наладки станка для устранения этой причины.

и>

ш

и

п

11

ю

у

ч

ь

4

4

д

г

1

N'npcS

1

•

•

2

• •

3

•

4

•

•

5

•

Сумморт характеристика

по кем пробам

• •

••••••

•

1

1

74

%

12

11

10

9

Ь

Ч

а

5

4

i

г

1

N'npoB _,

1

ш

9 9

2

щ

• •

S

т

я

4

•

* •

5

•

•

•

Суммарная харакгтриспша

по беем гробам

•

••••■*

• •••••

н

II

1

15

%

11

11

10

а

е

у

5

4

3

2

№про$

1

•

•

•

•

г

•

•

•

•

•

3

т

• •

•

*

•

•

•

•

•

•

•

•

"иммарнолшаттшша

пооеемпртм

• •

» • •

« • • •

• • •

• •

ч

Попе допуске

{

1Ь

и

15

12

V

Ш

У

ь

7

6

ь

If

3

2

1

N"npo$

[Г

•

•

• •

г

•

• *

5

• •

•

•

•

•

Суторная хйршпериспш

по бсен пробпн

• ••••

• • • • •

• •

Рис, 12

Точечные диаграммы можно строить не только для одной партии

заготовок, но и для нескольких последовательно обрабатываемых

партий, при этом партии разбиваются на группы, содержащие по

нескольку последовательно обрабатываемых заготовок. Тогда по оси

абсцисс откладываются не номера проб, а номера групп, но при этом

рассеивание средних значений групп (средних арифметических

значений размеров заготовок, входящих в группу) будет меньше, чем

рассеивание размеров отдельных заготовок.

Чтобы подналадка процесса обработки была сведена к минимуму

и производилась как можно реже, необходимо стремиться

использовать полный размер поля допуска от наладки до наладки. Для этого

работу после наладки начинают с размера, противоположного тому,

который определяет момент остановки процесса для очередной наладки

станка, а не со среднего размера, расположенного где-то около

середины поля допуска, и тем более не с размера, близкого к границе

допуска, на которой необходимо остановить станок для очередной

наладки.

30

§ 12. Определение возможного брака по площади

кривой распределения

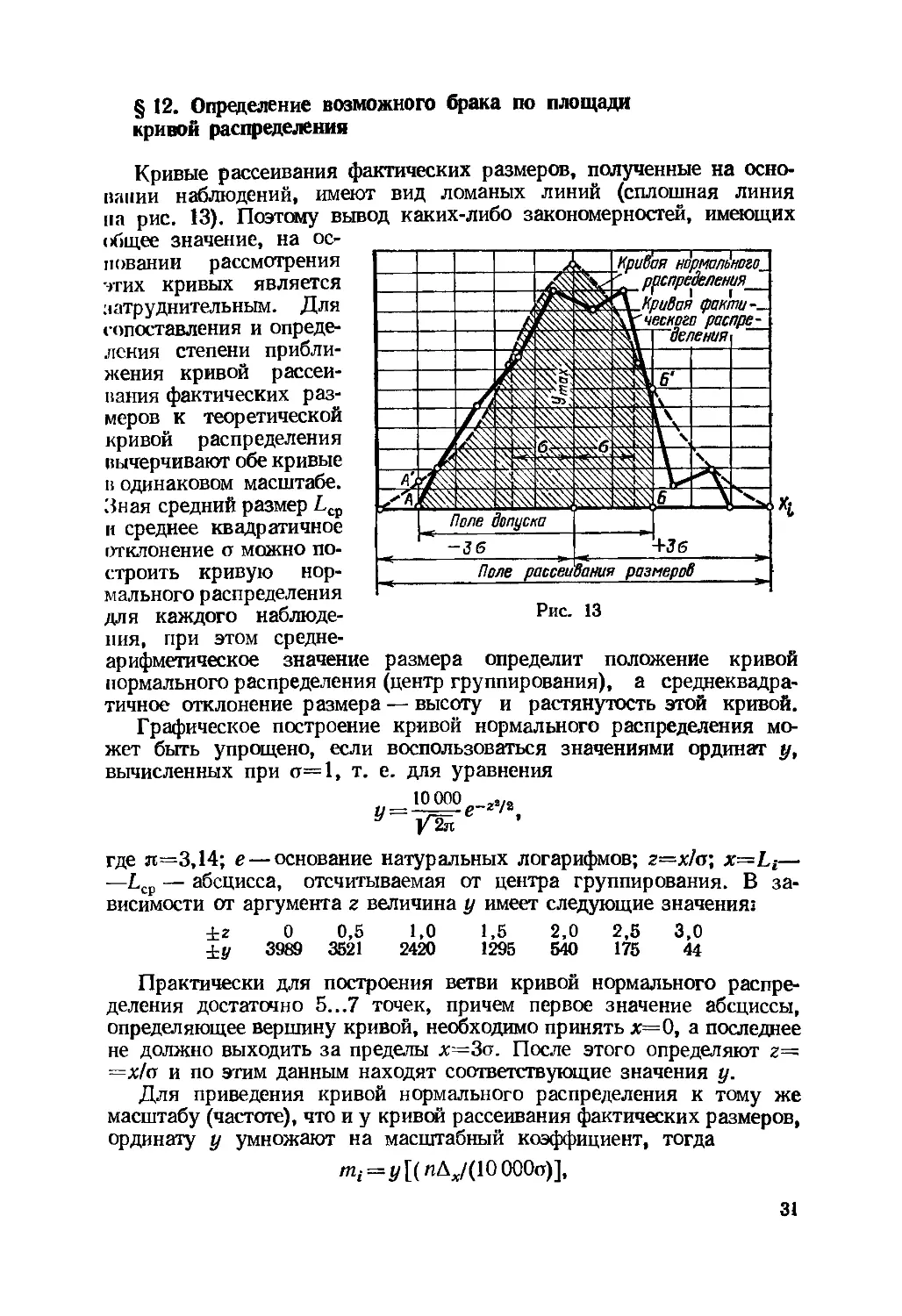

Кривые рассеивания фактических размеров, полученные на осно-

наиии наблюдений, имеют вид ломаных линий (сплошная линия

на рис. 13). Поэтому вывод каких-либо закономерностей, имеющих

»>Г)щее значение, на

основании рассмотрения

чтих кривых является

затруднительным. Для

сопоставления и

определения степени

приближения кривой

рассеивания фактических

размеров к теоретической

кривой распределения

вычерчивают обе кривые

в одинаковом масштабе.

Зная средний размер Lcp

и среднее квадратичное

отклонение о можно

построить кривую

нормального распределения

для каждого наблюде- Рис- 13

ния, при этом

среднеарифметическое значение размера определит положение кривой

нормального распределения (центр группирования), а

среднеквадратичное отклонение размера — высоту и растянутость этой кривой.

Графическое построение кривой нормального распределения мсь

жет быть упрощено, если воспользоваться значениями ординат у,

вычисленных при с=1, т. е. для уравнения

шооо

Кривая трматного_

ния

Кривая фаити--.

чесиого распре-

деления

Поле рассеивания размеров

где л=3,14; е—основание натуральных логарифмов; z=xlo; x=Lt

—Lcp — абсцисса, отсчитываемая от центра группирования. В

зависимости от аргумента г величина у имеет следующие значения:

±г 0 0,5 1,0 1,5 2,0 2,5 3,0

±у 3989 3521 2420 1295 540 175 44

Практически для построения ветви кривой нормального

распределения достаточно 5...7 точек, причем первое значение абсциссы,

определяющее вершину кривой, необходимо принять х=0, а последнее

не должно выходить за пределы х~3о. После этого определяют z=

=я/а и по этим данным находят соответствующие значения у.

Для приведения кривой нормального распределения к тому же

масштабу (частоте), что и у кривой рассеивания фактических размеров,

ординату у умножают на масштабный коэффициент, тогда

31

где /ttj — ордината кривой нормального распределения в том же

масштабе, что и у кривой рассеивания фактических размеров; п — общее

число деталей в партии; Ах — интервал по оси абсцисс, принятый при

построении кривой рассеивания фактических размеров (выраженный в

тех же единицах, что и а). После этого точки, полученные на графике

при построении теоретической кривой нормального распределения,

обводятся плавной линией (пунктирная линия на рис. 13).

Площадь, ограниченная кривой нормального распределения,

выражает в установленном масштабе полное число деталей в данной

партии. Часть площади, ограниченная прямыми АА' и ББ' и кривой

нормального распределения (заштрихованная площадь), определяет

число годных деталей. Вероятность получения деталей с размерами

в границах допуска определяется отношением заштрихованной

площади ко всей площади, ограниченной кривой, а незаштрихованные

площади определяют вероятность брака. Таким образом, отнеся эти

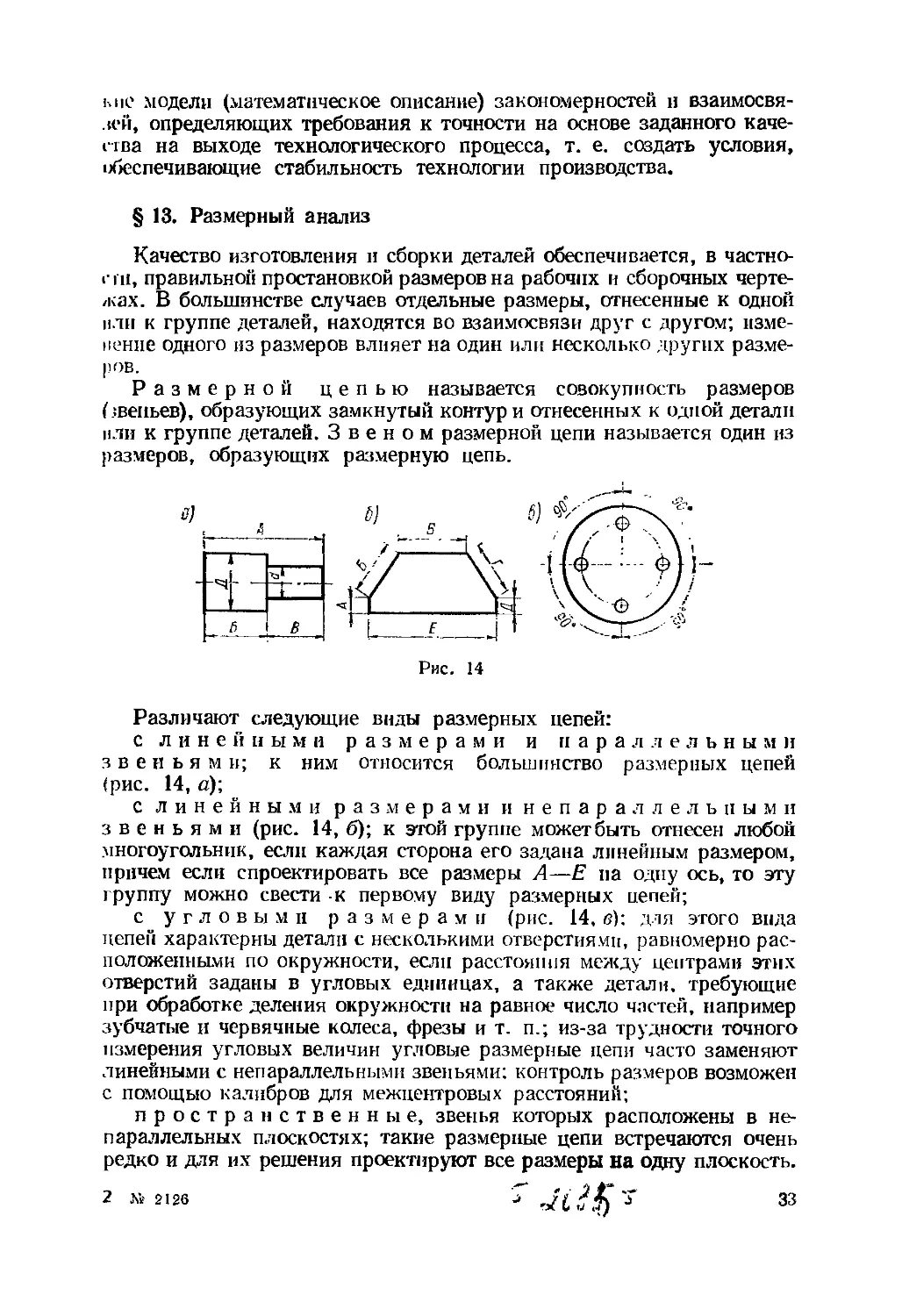

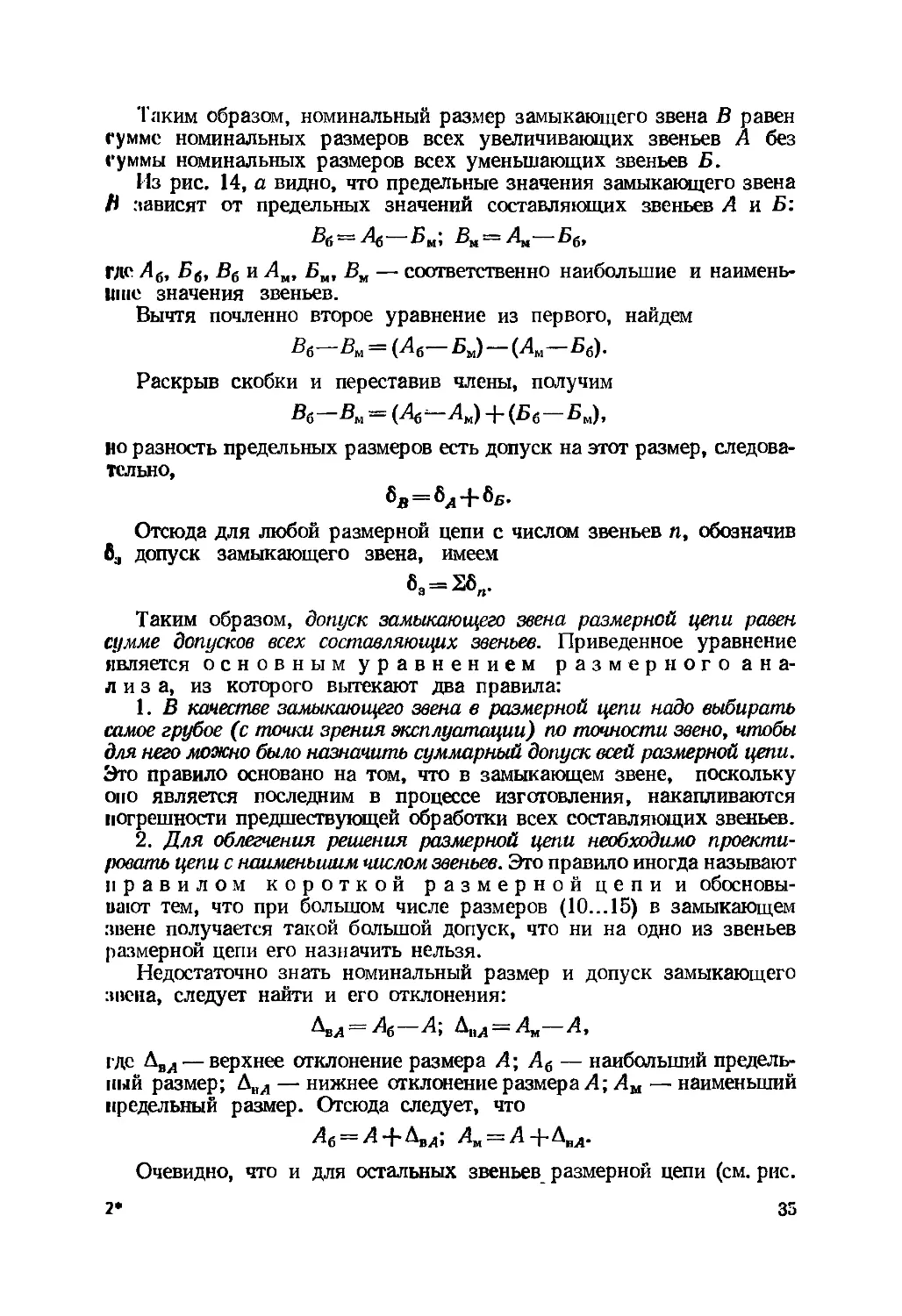

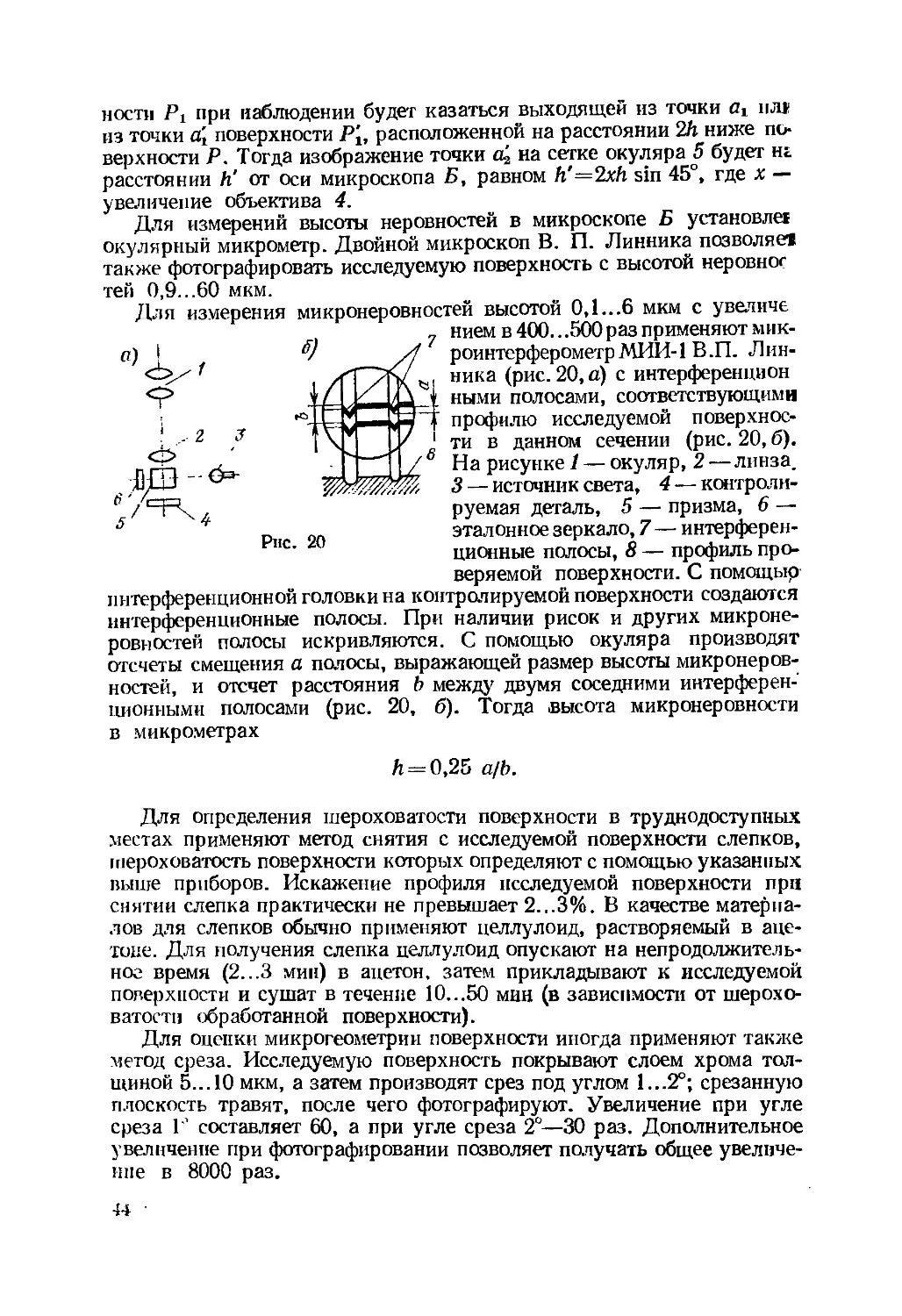

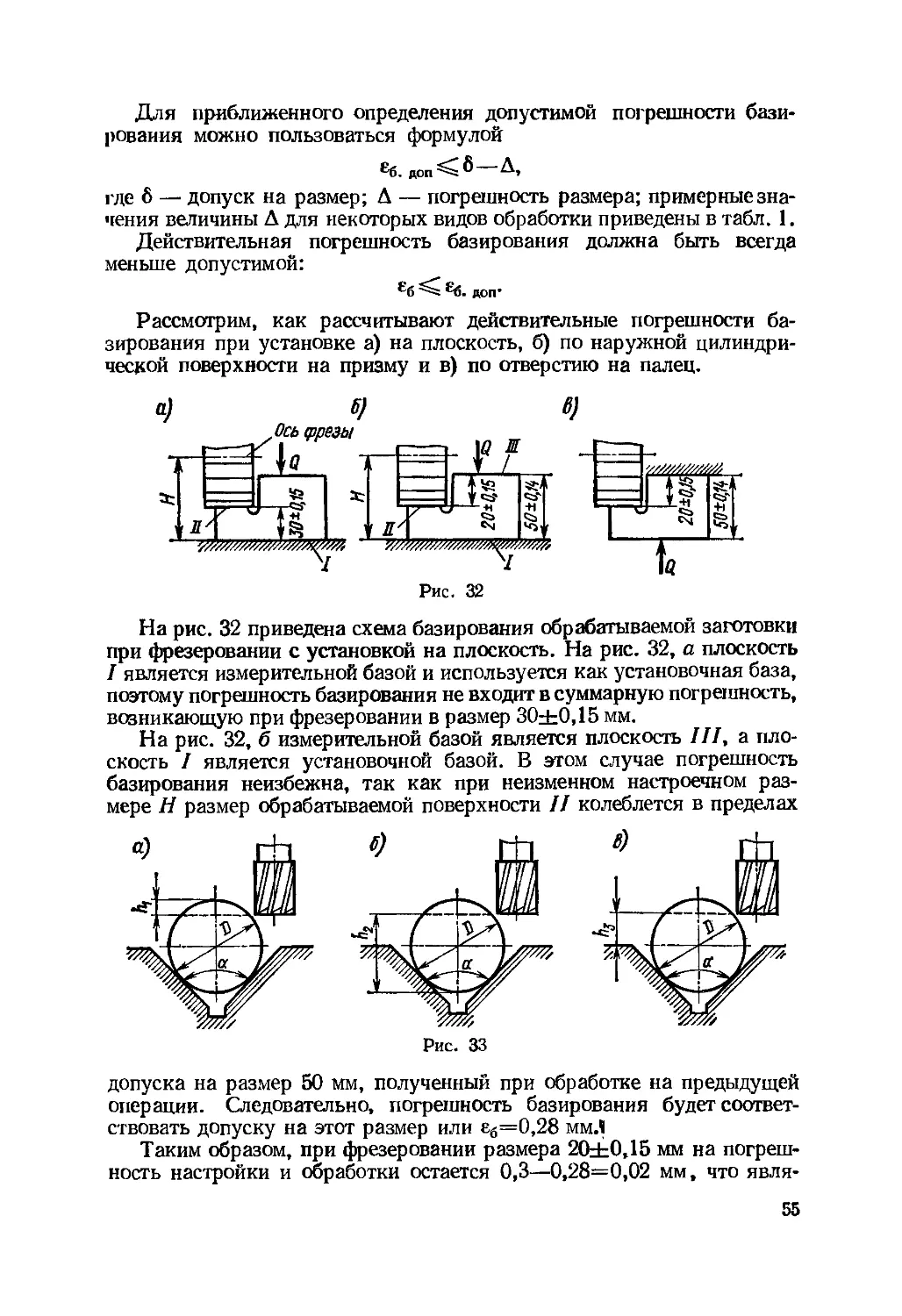

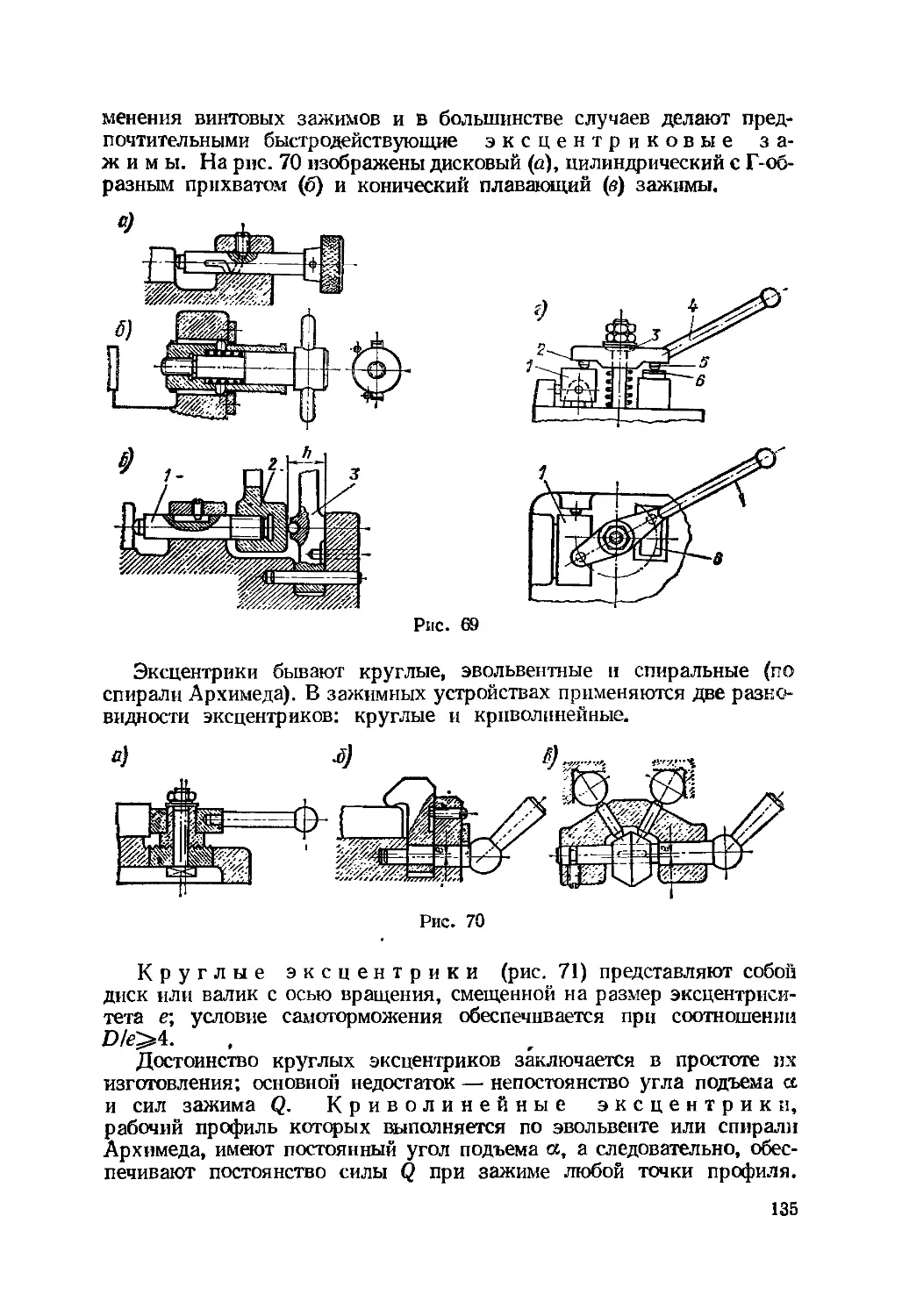

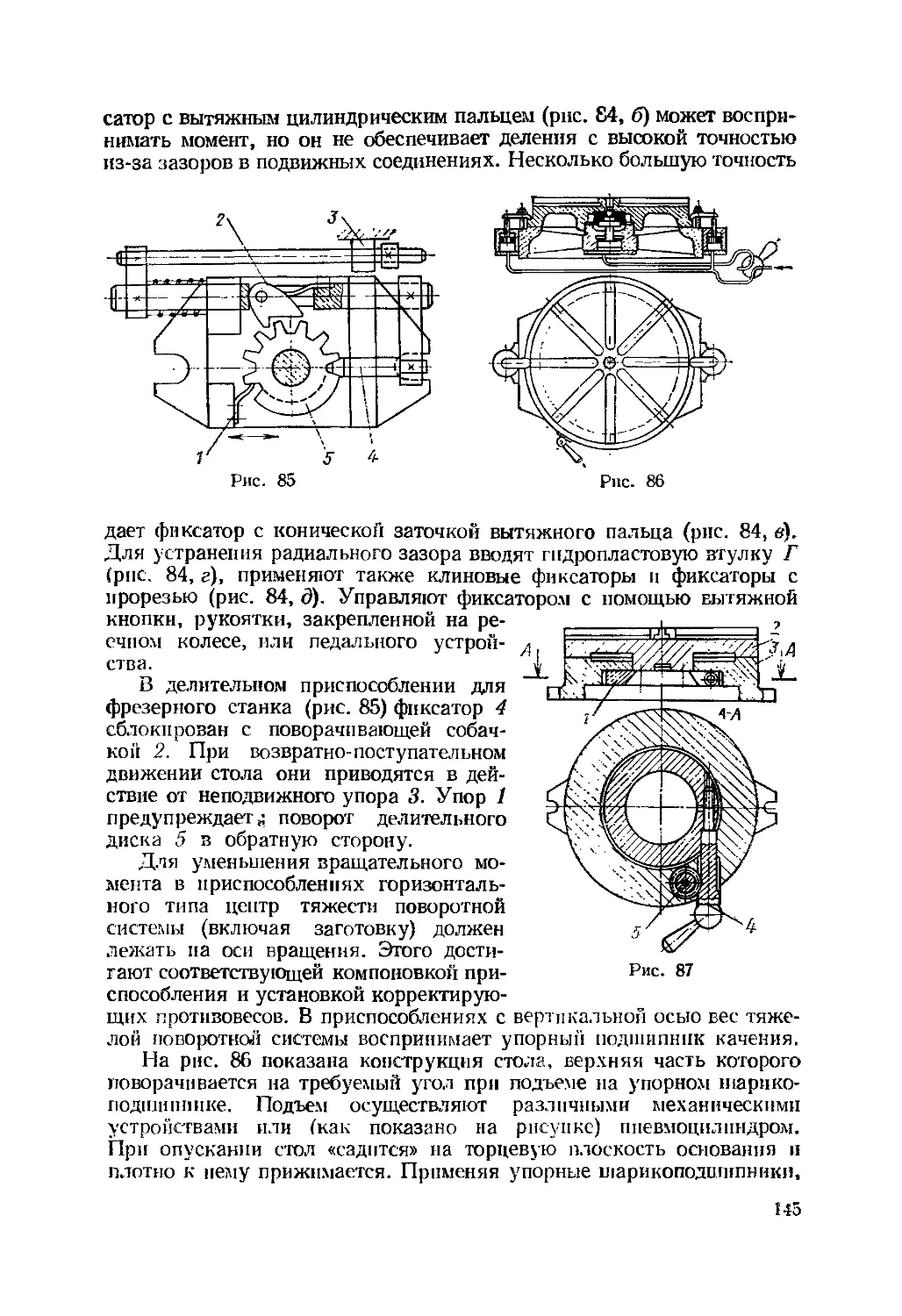

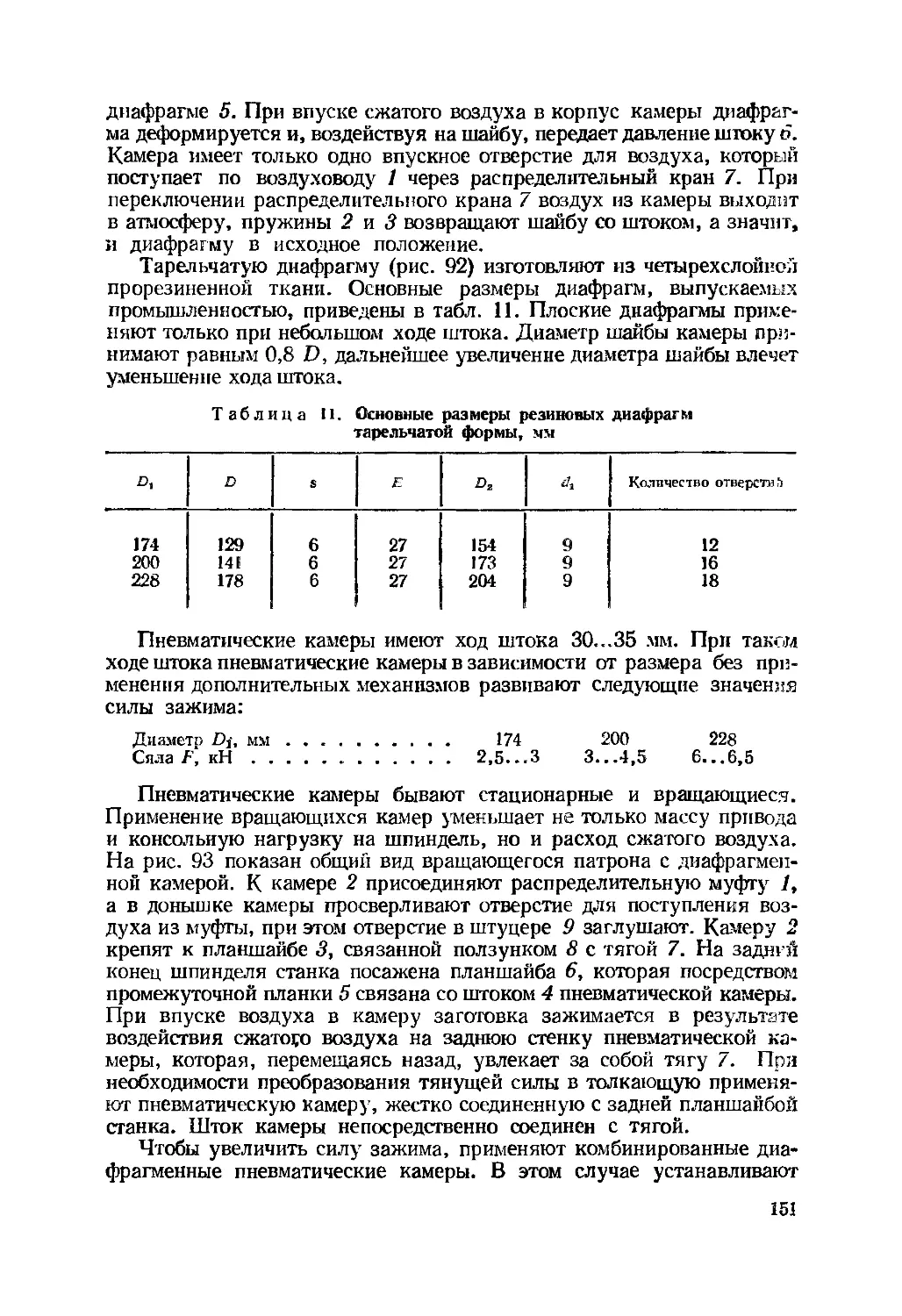

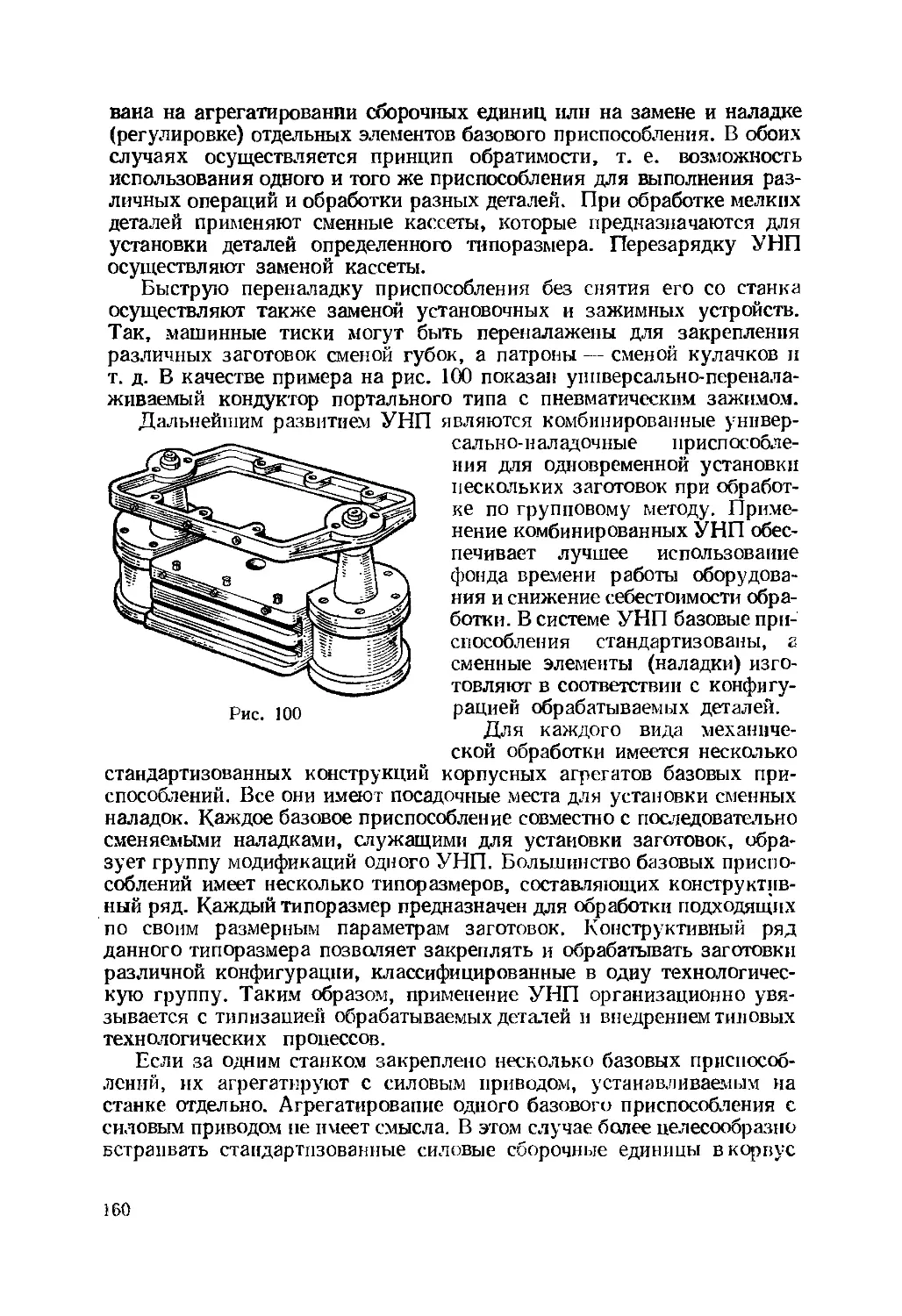

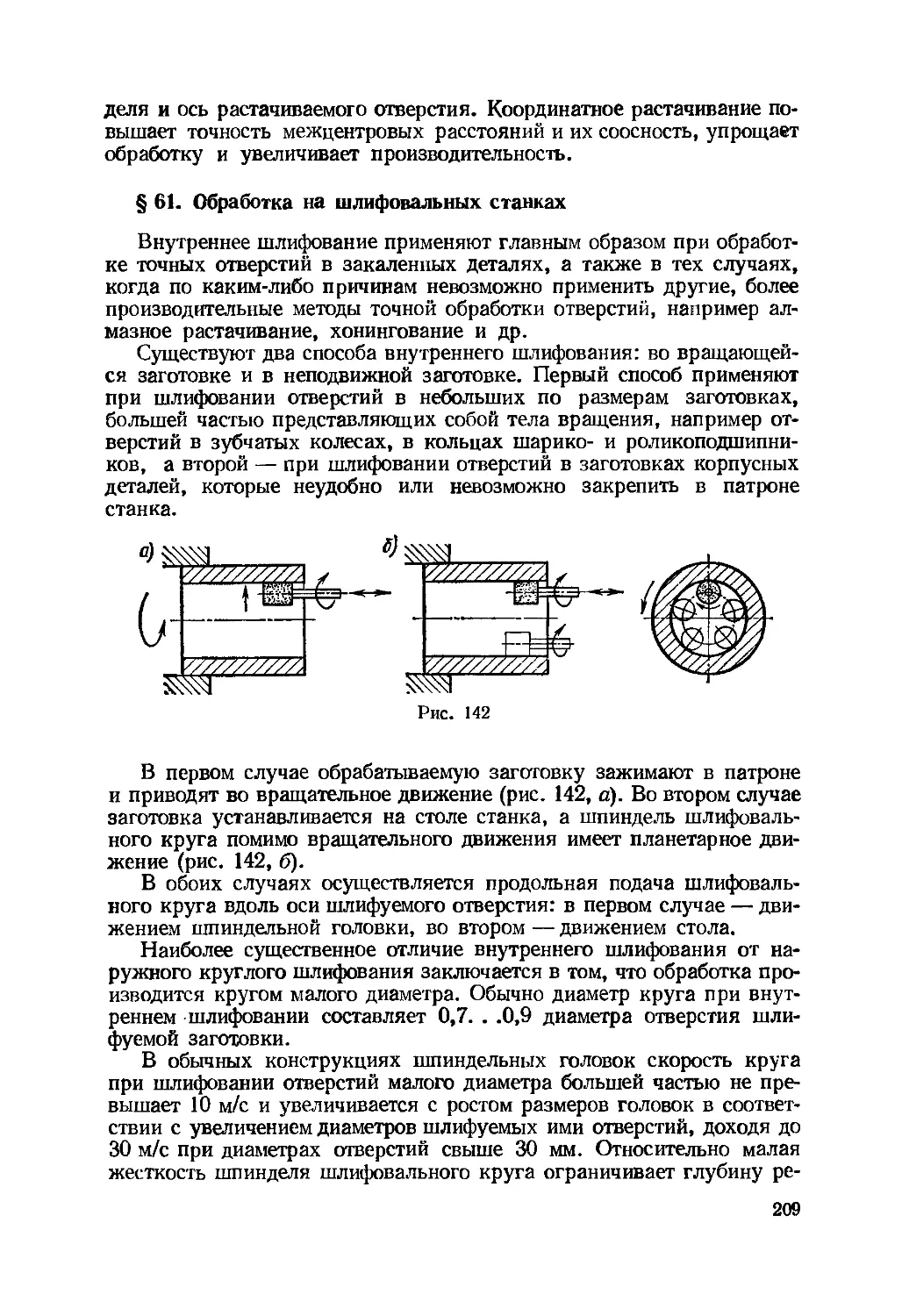

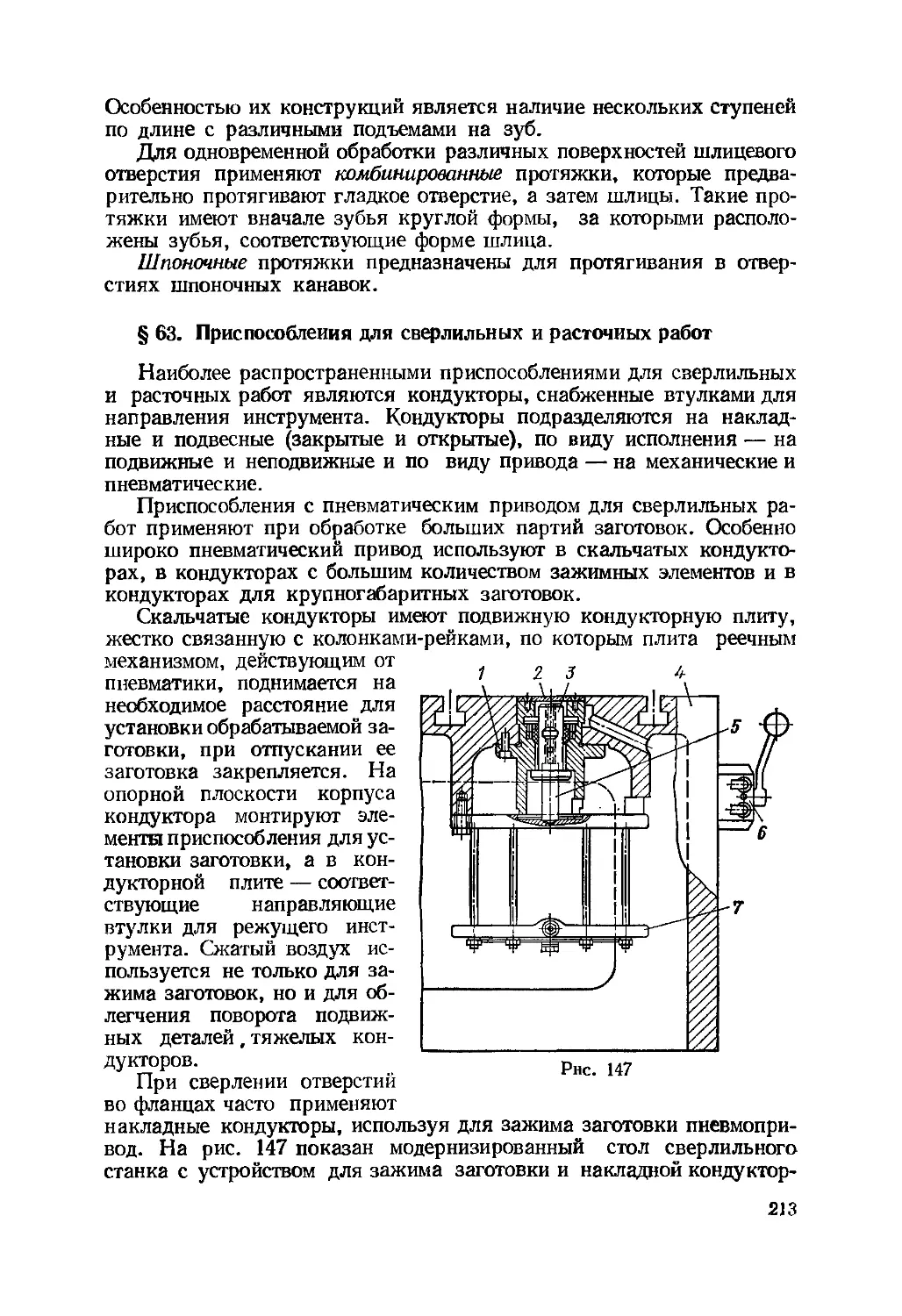

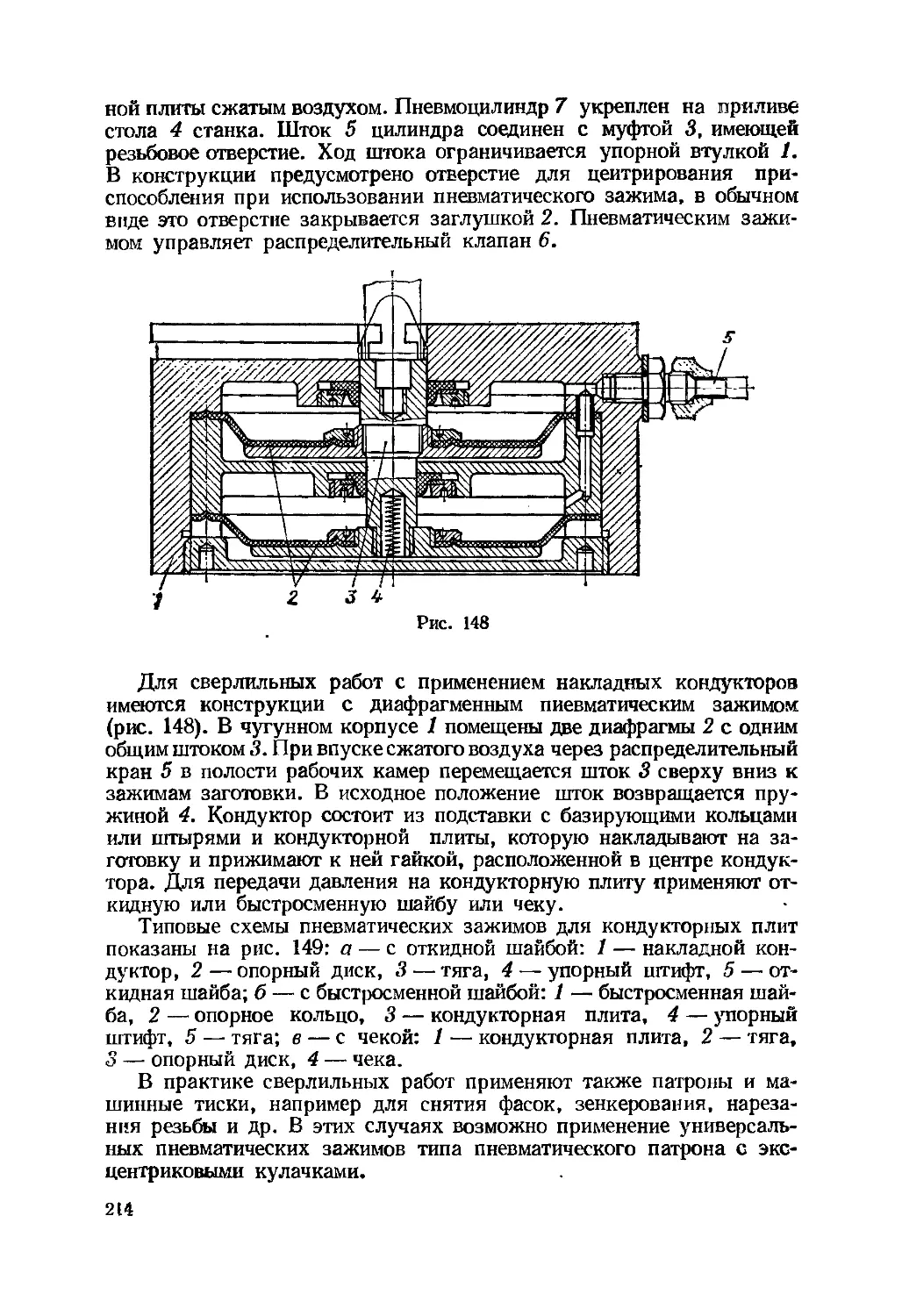

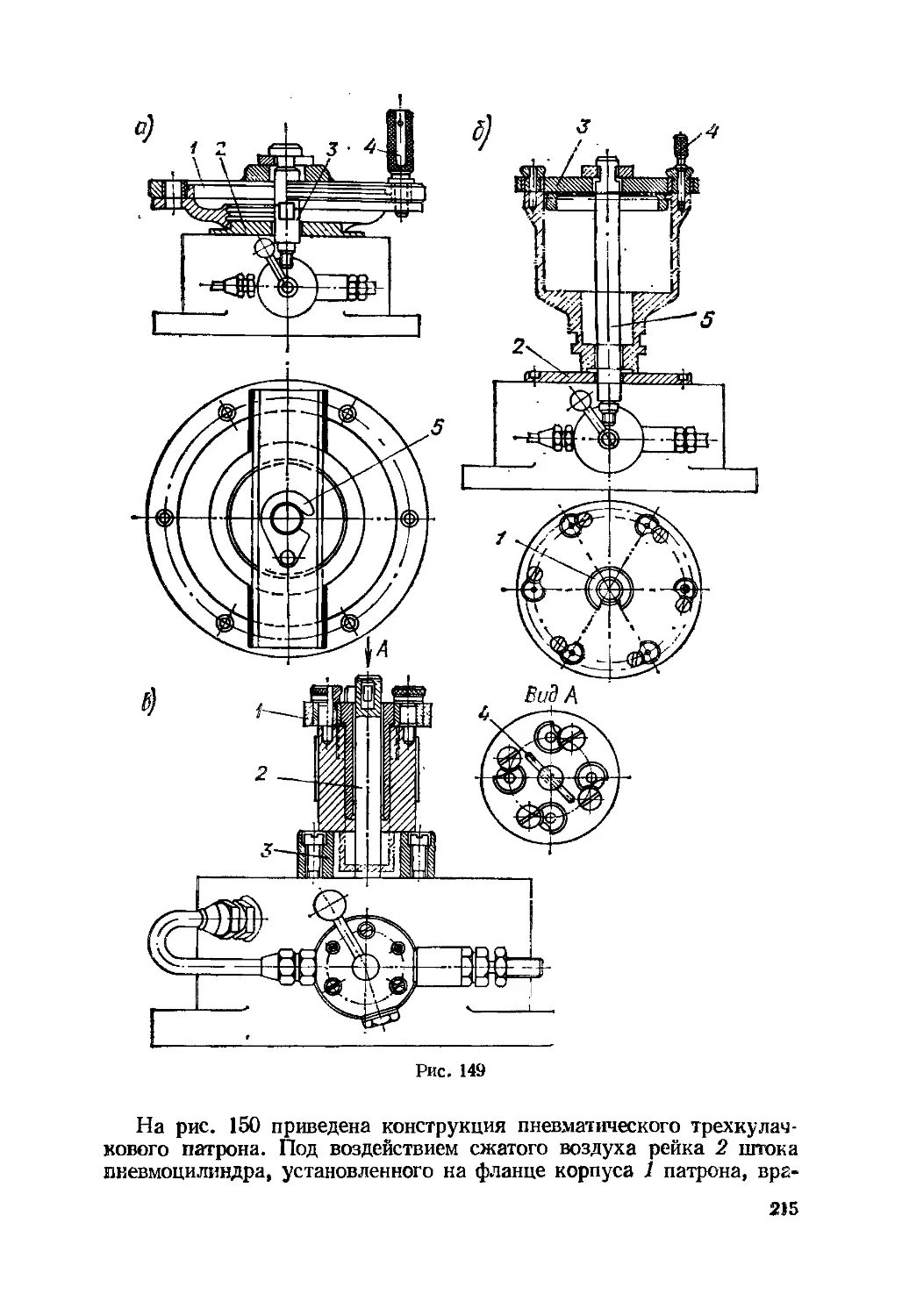

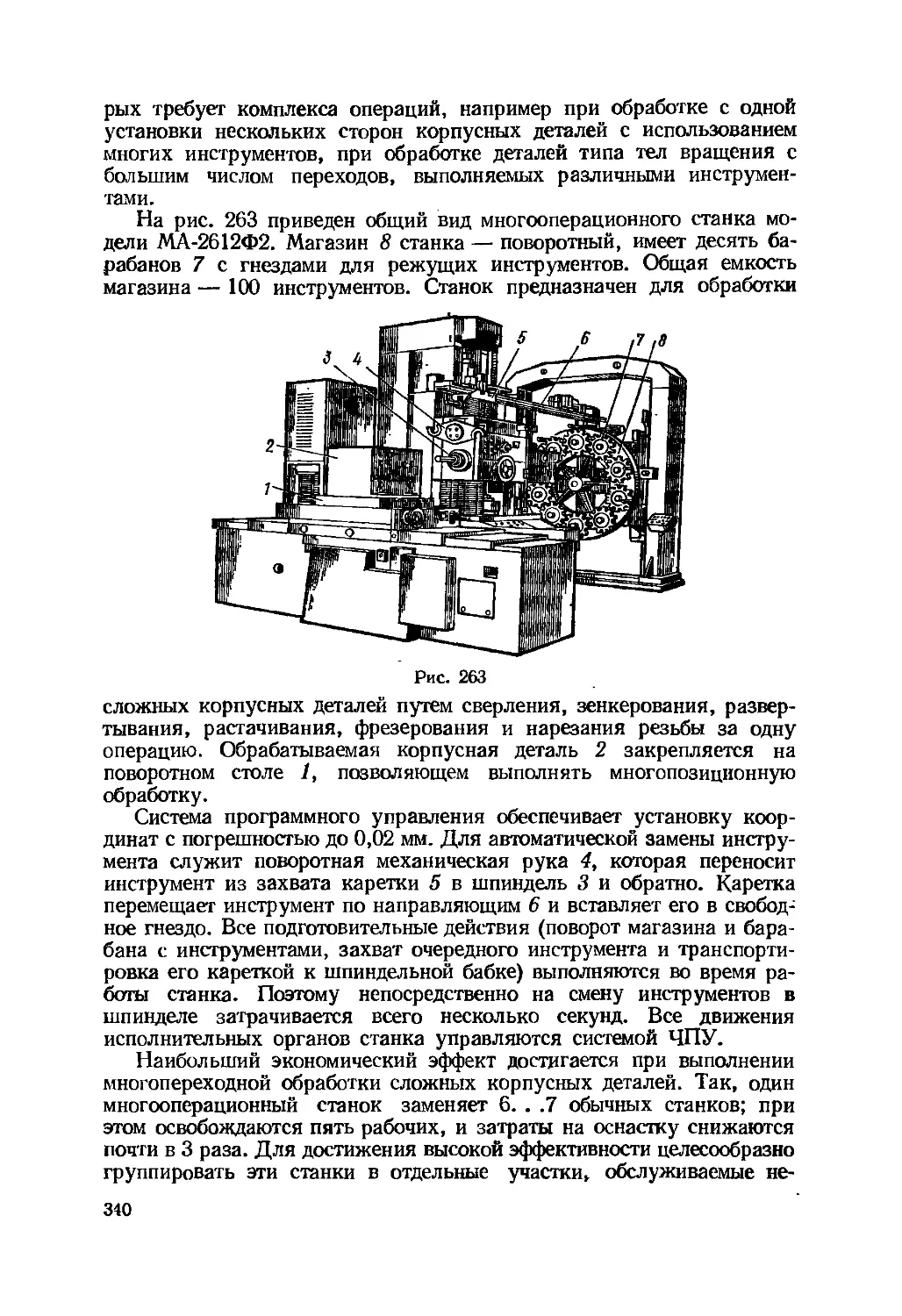

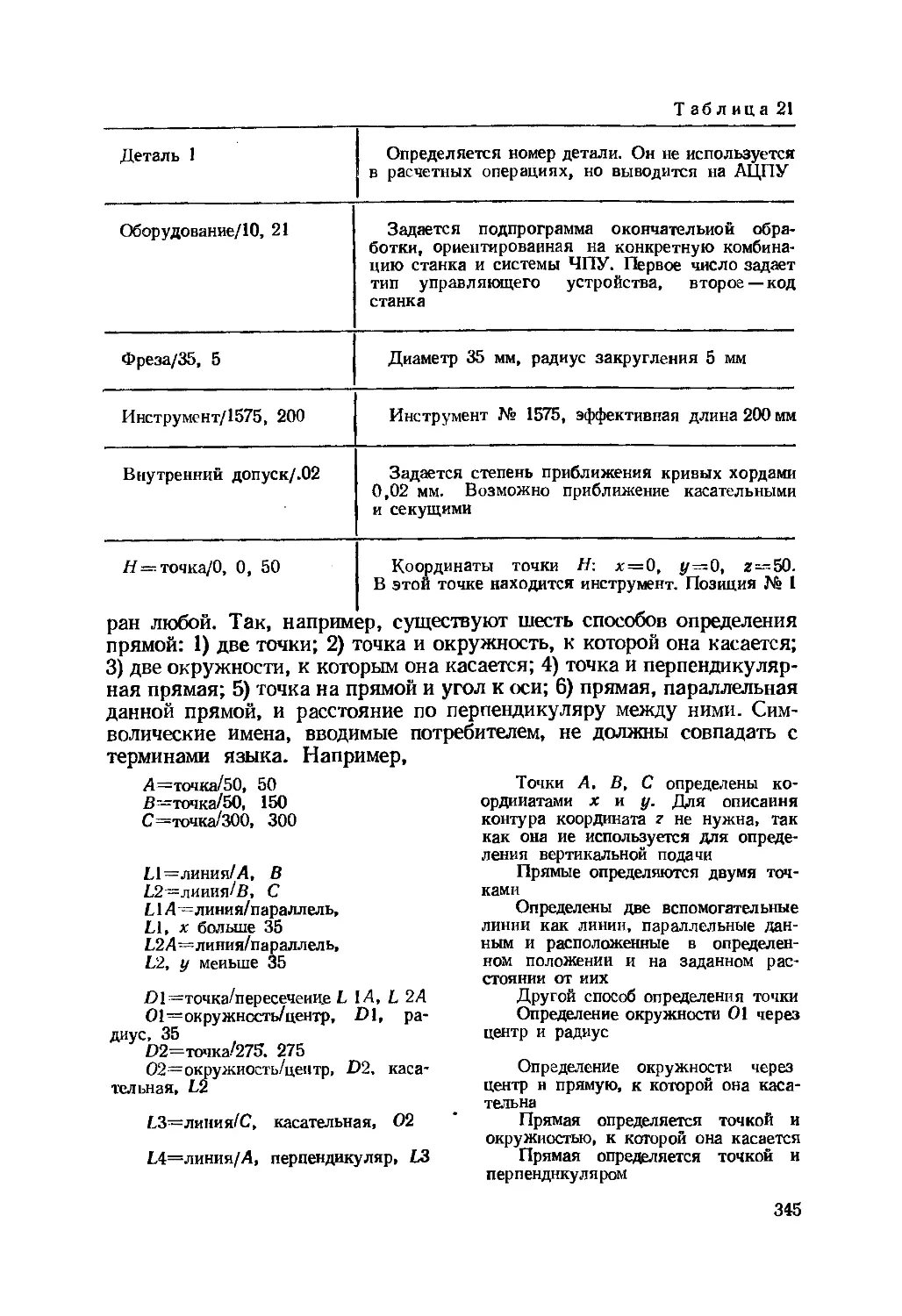

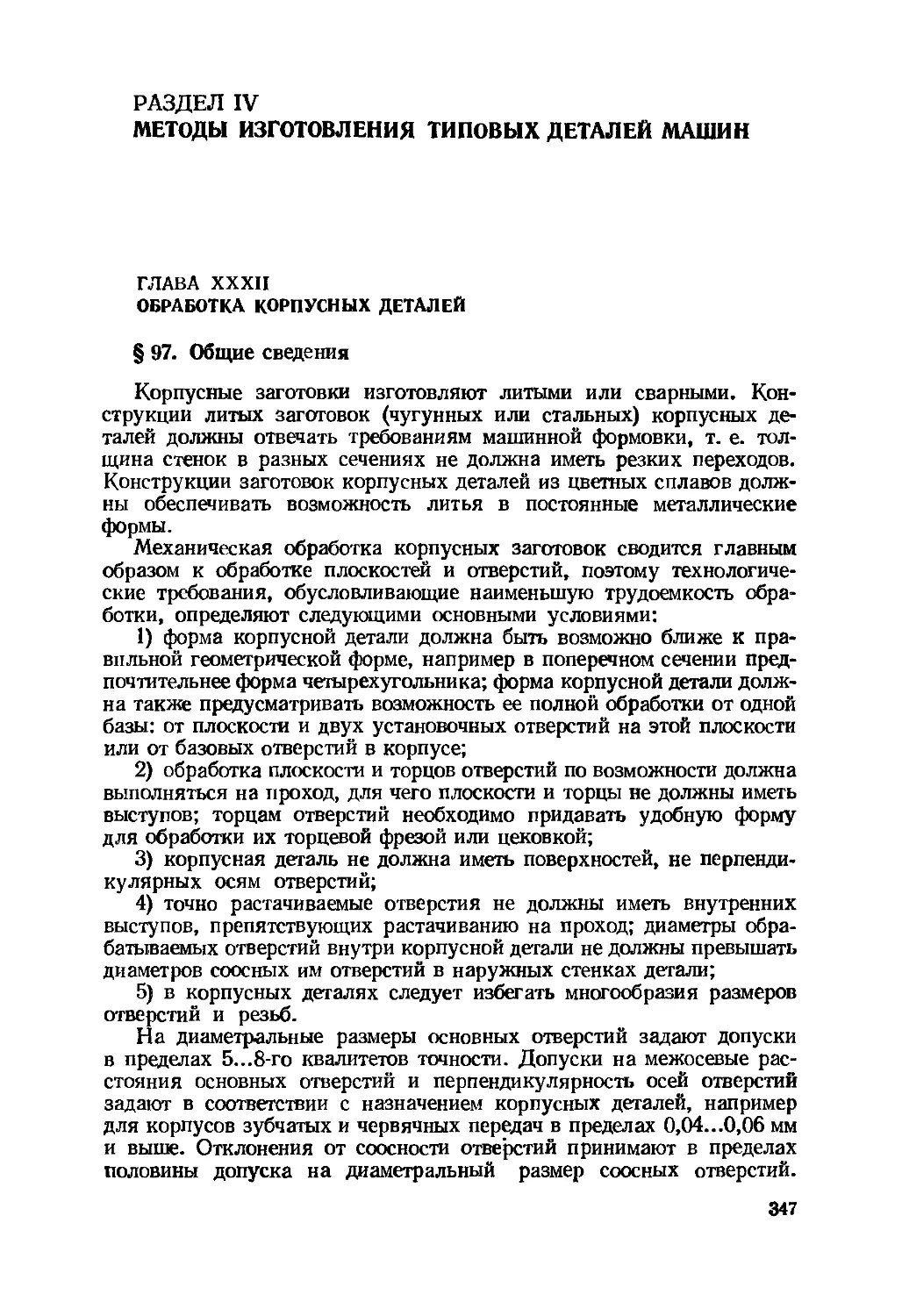

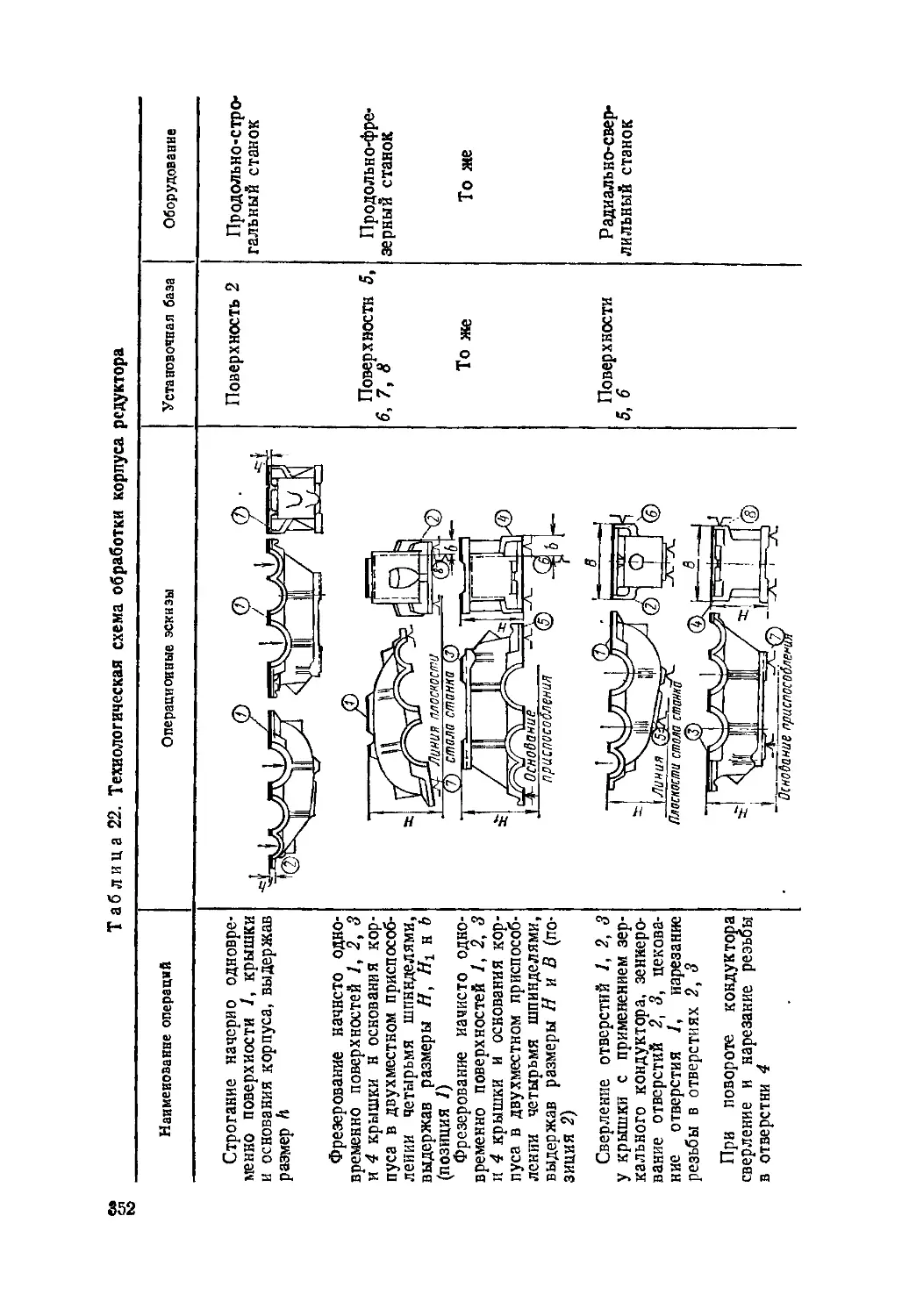

площади к общей площади кривой распределения и умножив на 100,