Автор: Прейс Г.А. Сологуб Н.А. Рожнецкий И.А.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология основы промышленного производства машиностроение металловедение

ISBN: 5-11-003594-6

Год: 1991

ТЕХНОЛОГИЯ

юнжшюннш

ним

Под редакцией

доктора технических наук,

профессора Г. А. Прейса

Допущено Министерством

высшего и среднего специального

образования УССР в качестве

учебника для студентов

механических специальностей вузов

2-е издание,

переработанное и дополненное

КИЕВ

«8ЫЩА ШКОЛА»

1991

ББК 30.61я73

Т38

УДК 621.7+621.9(075.8)

Авторы: Г. А. Прейс (разд. VI); Н. А. Сологуб (разд. I, II, VII);

И. А. Рожнецкий (разд. III); А. И. Некоз (разд. IV); Н. А. Горпенюк

(разд. V).

Рецензент д-р техн.,наук, проф. Евдокимов В. Д. (Одесский техно-

логический мништу i шЙДевой промышленности)

Библих>теха 1

,Реда1да£Я^^11У]Т&0по машиностроению

Реда^ярА^т?

Технология конструкционных материалов: Учебник/

Т38 Г. А. Прейс, Н. А. Сологуб, И. А. Рожнецкий и др.— 2-е

изд., перераб. и доп.— К. : Выща шк., 1991.—391 с.: ил.

ISBN 5-11-003594-6

Изложены основные сведения о технологии получения и обработки

металлов и неметаллических конструкционных материалов. Кратко рас-

смотрены общие свойства металлов и металлургические процессы по-

лучения черных и цветных металлов. Описаны литейное производ-

ство, получение заготовок обработкой давлением, сварка, обработка

резанием. Освещены современные методы электрофизической и электро-

химической обработок металлов, вопросы автоматизации процессов ме-

ханической обработки.

Во втором издании (1-е изд.— 1984 г.) внесены дополнения в раздел

«Обработка металлов давлением», более широко представлены станки

с числовым программным управлением.

Для студентов механических специальностей вузов.

2704000000—198

1 М211(04)-91 113~91

1SBN 5-11-003594-6

ББК 30.61Я73

© Издательское объединение

«Выща школа», 1984

© Прейс Г. А., Сологуб Н. А.,

Рожнецкий И. А., Некоз А. И.,

Горпенюк Н. А., 1991,

с изменениями

РАЗДЕЛ I. СТРОЕНИЕ И СВОЙСТВА МЕТАЛЛОВ

И СПЛАВОВ

ГЛАВА 1.

ОБЩИЕ СВЕДЕНИЯ О СТРОЕНИИ МЕТАЛЛОВ

И СПЛАВОВ

§ 1. Кристаллическое строение металлов

Все металлы в твердом состоянии имеют кристаллическое стро-

ение, их атомы располагаются в пространстве с определенной зако-

номерностью, образуя кристаллическую решетку.

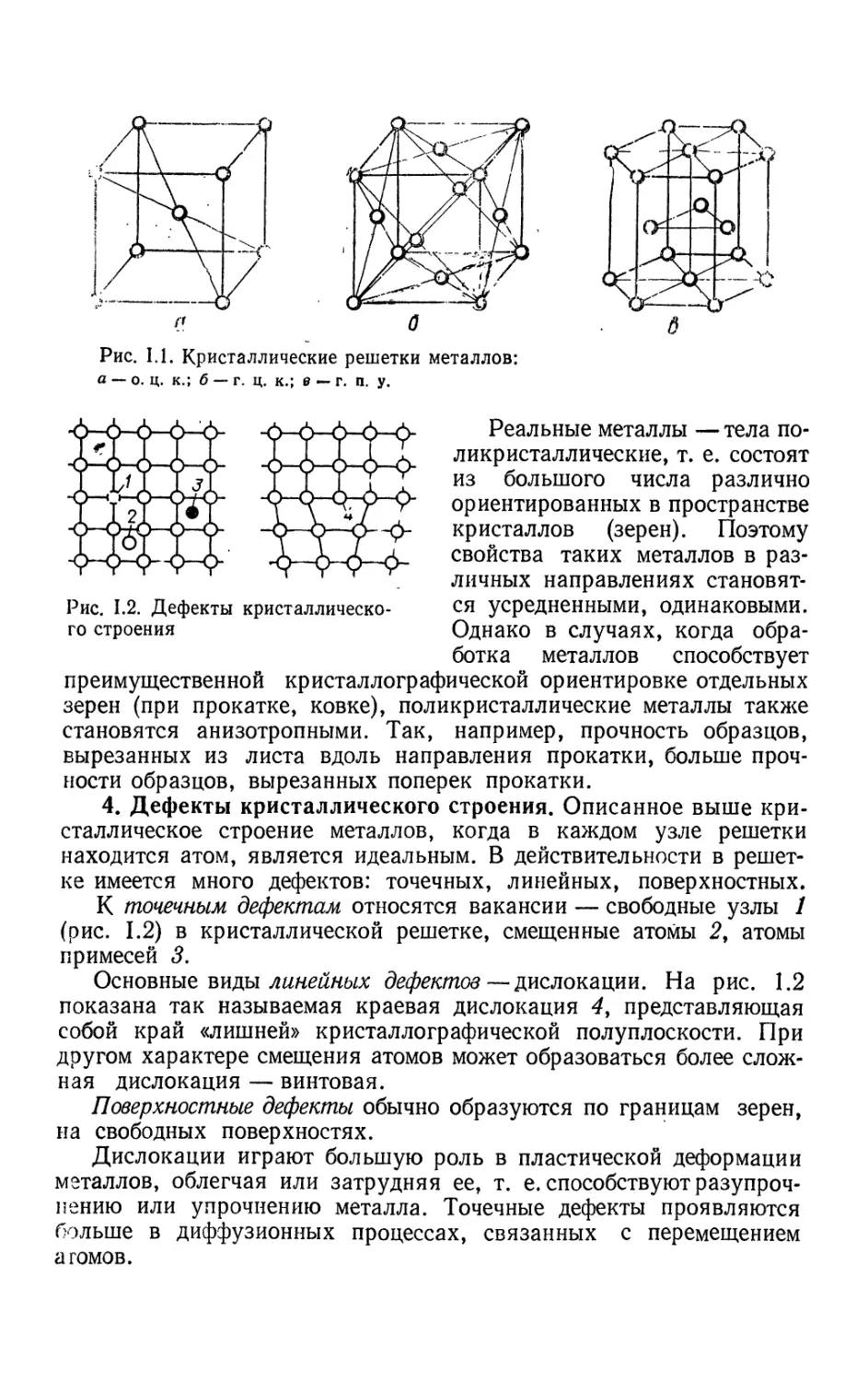

1. Кристаллические решетки металлов. Наиболее характерными

для металлов являются три типа решеток (рис. 1.1): объемно цен-

трированная кубическая (о.ц.к.), гранецентрированная кубическая

(г.ц.к.) и гексагональная плотноупакованная (гльу.). В. системе

о.ц.к. кристаллизуются, например, Cr, Mo, W, V; в системе, г.ц.к.—

Ni, Al, Си, Pb; в системе г.п.у.— Be, Cd, Zn, Mg и др.-

2. Полиморфизм металлов. У некоторых металлов при нагреве

происходят изменения в строении кристаллической решетки. Су-

ществование одного и того же металла в различных кристаллических

формах (модификациях) называется полиморфизмом, а переход из

одной модификации в другую — полиморфным превращением.

Отдельные модификации металлов обозначают буквами гре-

ческого алфавита: а, р, у, б и т. д. Например, железо при комнатной

температуре обладает о.ц.к. решеткой; эту модификацию называют

a-железом. При нагреве до 768 °C a-железо теряет магнитные свой-

ства, кристаллическая решетка при этом не меняется. При 911а°С

о.ц.к. решетка в железе превращается в г.ц.к.; железо с такой

решеткой называют у-железом. При 1392 °C у-железо превращается

в б-железо с о.ц.к. решеткой, существующее до температуры плав-

ления 1539 °C.

При полиморфных превращениях наряду с изменением строения

кристаллической решетки в значительной степени изменяются

и свойства металлов (объем, пластичность, твердость и т. п.). По-

этому наличие полиморфных превращений во многом определяет

поведение и свойства металла при механической и термической

обработке, легировании, при работе в условиях низких и высоких

температур.

3. Анизотропия металлов. Как видно из рис. 1.1, в различных

плоскостях кристаллической решетки число атомов и расстояния

между ними неодинаковы. В связи с этим свойства отдельных кри-

сталлов (монокристаллов) в различных направлениях оказываются

неодинаковыми. Такое явление называется анизотропией.

3

Рис. 1.1. Кристаллические решетки металлов:

а — о. ц. к.; б — г. ц. к.; в — г. п. у.

Рис. 1.2. Дефекты кристаллическо-

го строения

Реальные металлы — тела по-

ликристаллические, т. е. состоят

из большого числа различно

ориентированных в пространстве

кристаллов (зерен). Поэтому

свойства таких металлов в раз-

личных направлениях становят-

ся усредненными, одинаковыми.

Однако в случаях, когда обра-

ботка металлов способствует

преимущественной кристаллографической ориентировке отдельных

зерен (при прокатке, ковке), поликристаллические металлы также

становятся анизотропными. Так, например, прочность образцов,

вырезанных из листа вдоль направления прокатки, больше проч-

ности образцов, вырезанных поперек прокатки.

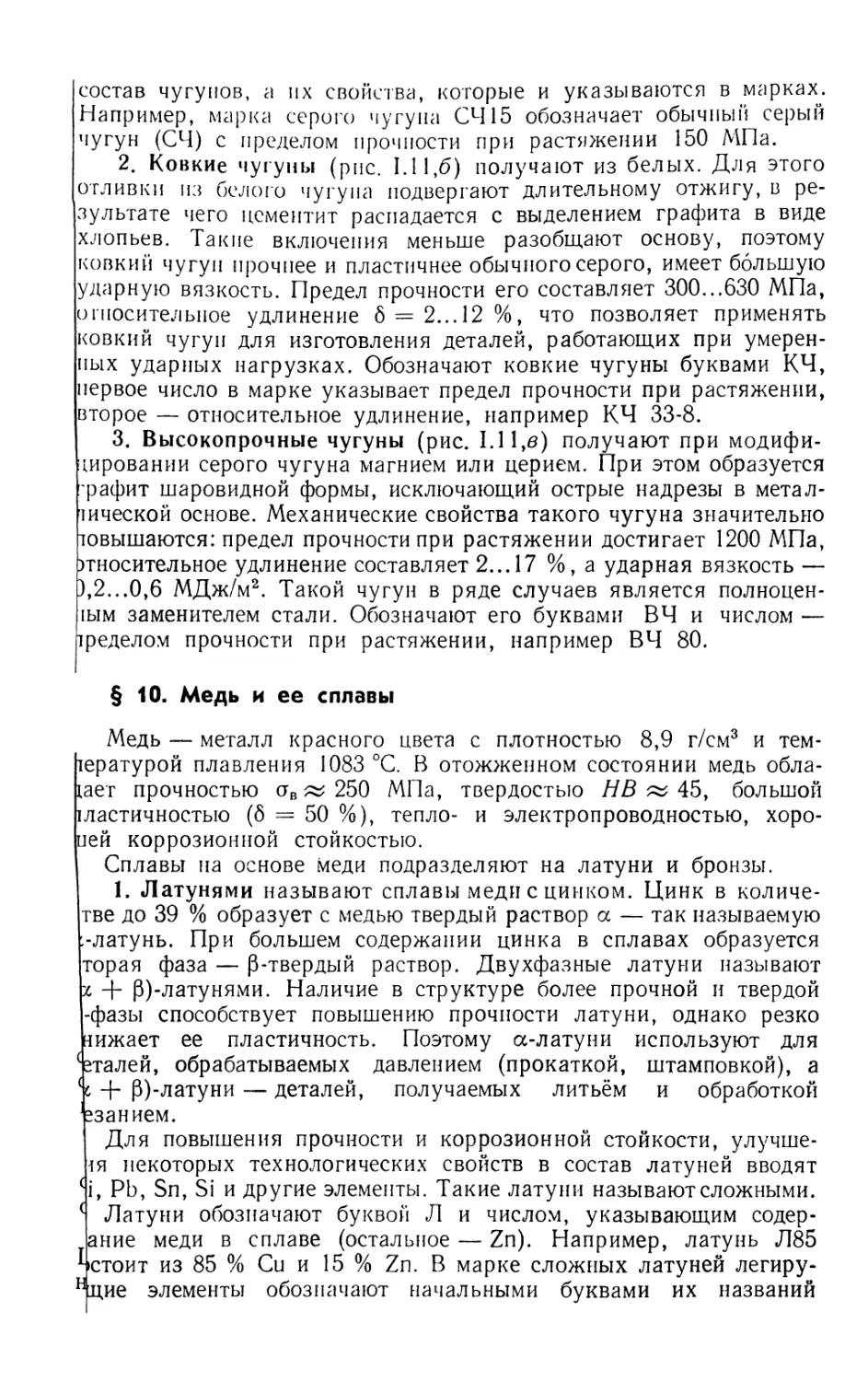

4. Дефекты кристаллического строения. Описанное выше кри-

сталлическое строение металлов, когда в каждом узле решетки

находится атом, является идеальным. В действительности в решет-

ке имеется много дефектов: точечных, линейных, поверхностных.

К точечным дефектам относятся вакансии — свободные узлы 1

(рис. 1.2) в кристаллической решетке, смещенные атомы 2, атомы

примесей 5.

Основные виды линейных дефектов—дислокации. На рис. 1.2

показана так называемая краевая дислокация 4, представляющая

собой край «лишней» кристаллографической полуплоскости. При

другом характере смещения атомов может образоваться более слож-

ная дислокация — винтовая.

Поверхностные дефекты обычно образуются по границам зерен,

на свободных поверхностях.

Дислокации играют большую роль в пластической деформации

металлов, облегчая или затрудняя ее, т. е. способствуют разупроч-

нению или упрочнению металла. Точечные дефекты проявляются

больше в диффузионных процессах, связанных с перемещением

агомов.

§ 2. Кристаллизация металлов

Кристаллизацией называется процесс перехода металлов из

жидкого состояния в твердое, когда в металле формируется кри-

сталлическая решетка.

1. Процесс затвердевания металлов. В 1878 г. русский ученый

металлург Д. К. Чернов установил, что затвердевание металлов

начинается с образования центров (зародышей) кристаллизации.

От них растут первичные (главные) оси будущих кристаллов, затем

перпендикулярно к ним — оси высших порядков (рис. 1.3,а).

Такие первичные кристаллы, напоминающие внешним видом дере-

во, получили название дендритов (от греч. дендрон — дерево).

Дальнейший рост дендритов и формирование кристаллов происхо-

дят за счет жидкого металла, заполняющего межосевое простран-

ство. При росте кристаллы в определенный момент сталкиваются,

препятствуют росту один другого в различных направлениях,

в результате чего приобретают случайную внешнюю форму

(рис. 1.3,6). Такие кристаллы называют зернами. Размер и коли-

чество зерен к концу кристаллизации зависят от скорости зарожде-

ния (количества центров) и роста кристаллов, которые, в свою

очередь, определяются скоростью охлаждения затвердевающего

металла. С повышением скорости охлаждения число зародышей

увеличивается в большей степени, чем скорость их роста, поэтому

размер зерен в металле уменьшается.

2. Строение слитка. Рассмотренная схема кристаллизации по-

зволяет объяснить структурную неоднородность металлического

слитка. В общем случае в его структуре можно выделить три зоны

(рис. 1.4).

Внешняя зона 1 слитка состоит из мелких неориентированных

зерен, формирующихся в начальный момент затвердевания, когда

Рис. 1.3. Схемы дендрита (а) и затвердевания жид-

кого металла (б)

5

Рис. L4. Схема строе-

ния металлического

слитка

металл, соприкасаясь с холодными стенками

формы, охлаждается в тонком слое с весь-

ма большой скоростью.

После образования внешней мелкозернис-

той зоны условия затвердевания металла ме-

няются, скорость охлаждения уменьшается,

отвод тепла становится направленным (пер-

пендикулярно к стенкам формы), поэтому зер-

на приобретают столбчатый вид 2.

. Внутренняя зона слитка 3 (зона равноос-

ных зерен) формируется в условиях равно-

мерного охлаждения жидкого металла. Здесь

зерна зарождаются и растут без определен-

ного направления (см. рис. 1.3,6).

В процессе затвердевания объем жидкого

металла уменьшается, поэтому в слитке об-

разуется усадочная раковина 4 (рис. 1.4).

§ 3. Общие сведения о строении сплавов

Металлическими сплавами называют сложные вещества на ос-

нове металлов, сохраняющие высокую электро- и теплопроводность,

ковкость и другие свойства. Сплавы могут состоять из несколь-

ких металлов или металлов и неметаллов. В технике металлы и их

сплавы обычно относят к одной группе материалов — к металлам.

В жидком состоянии большинство сплавов однородны и в фи-

зико-химическом понимании представляют одну'фазу*. После за-

твердевания в сплаве может образоваться несколько фаз. Количе-

ство фаз и их природа определяются характером взаимодействия

компонентов сплава при затвердевании.

Если компоненты сплава растворяются один в другом, то обра-

зуются так называемые твердые растворы. При этом атомы рас-

творимого компонента либо замещают атомы растворителя в его

кристаллической решетке, либо внедряются в нее. Такие сплавы

являются однофазными и состоят из зерен твердого раствора с кри-

сталлической решеткой компонента-растворителя. В случае огра-

ниченной растворимости компонентов образуется двухфазный сплав,

в котором второй фазой может быть чистый компонент или его хи-

мическое (металлическое) соединение с другим компонентом.

Если при затвердевании компоненты сплава не взаимодействуют

между собой, то образуется механическая смесь зерен каждого из

компонентов. Механическая смесь сплава может состоять из двух

и большего числа фаз. При этом каждая из фаз сохраняет свой тип

кристаллической решетки. I

Ряд компонентов при затвердевании могут вступать в химическое

взаимодействие и образовывать химические соединения как металлов

* Фазами называют однородные по составу и строению части сплава, отде-

ленные от других частей границей раздела, при переходе через которую

свойства изменяются скачком.

6

неметаллами (например, карбид железа FcyC), так и металлов

• металлами (например, СиА12); последние обычно называют метал-

шческими соединениями.

Таким образом, фазами в сплавах могут быть: чистые ксмпонен-

Ъ1 твердые растворы или химические (металлические) соединения,

(омбинации этих фаз образуют структурные составляющие сплавов,

< тракторизующиеся однородным строением.

§ 4. Диаграммы состояния сплавов

Зависимость агрегатного или фазового состояния сплавов от

IX состава и температуры определяют экспериментально нахожде-

нием критических точек превращений в сплавах по кривым нагрева

охлаждения). По полученным данным строят диаграммы состояния,

>сражающие связь между состоянием сплавов, их составом и тем-

щратурой, а также фазовые превращения, происходящие в сплавах

щи нагреве и охлаждении.

1. Диаграмма состояния сплавовтвердых растворов. На

)ис. 1.5 приведена диаграмма состояния сплавов, компоненты ко-

торых А и В обладают неограниченной растворимостью одного

ч другом. По вертикали располагают шкалу температур, по гори-

зонтали — ось концентраций компонентов. При таком построении

диаграмма отражает состояние сплава ^юсой концентрации при

любой температуре.

Диаграмма состояния сплавов — твердых растворов состоит

аз двух линий: верхней — ликвидус (от лат. liquidus— жидкий)

л нижней — солидус (solidus — твердый). Выше линии ликвидхс

..плавы находятся в однофазно.м жидкОхМ состоянии, между лини-

ями ликвидус и солидус — в двухфазном состоянии (кристаллы

твердого раствора и жидкость) и ниже линии солидус — в одно-

рниом твердом состоянии: состоят из зерен твердого раствора

компонентов А и В. Как видно из диаграммы, сплавы—твердые

а ц'гворы в отличие от чистых компонентов затвердевают и плавятся

(ч интервале температур между линиями ликвидус и солидус. В слу-

о.ю ограниченной растворимости компонентов на диаграмме со-

стояния ниже линии солидус будет еще одна линия, отражающая

ту растворимость.

2. Диаграмма состояния сплавов-смесей. Сплавы-смеси также

агвердевают и плавятся в интервале температур между линиями

ликвидус АСВ (рис. 1.6) и солидус DCF. И только сплав //, соот-

веюгвующий концентрации точки С, плавится, как и чистые ком-

поненты, при постоянной температуре. После затвердения этот

силан состоит из смеси мелких зерен обоих компонентов А и В.

I акая смесь называется эвтектикой (Э), сплав с такой структурой—

атактическим, а точка С — эвтектической точкой. Соответственно

'Нл<шы, расположенные левее точки С, называются доэвтектиче-

ни, правее — заэвтектическими.

Затвердевание доэвтектического сглаваЗ/ начинается в точке 1

№ линии ликвидус АС выпадением кристаллов избыточного компо-

7

т

Жидкость

Рис. 1.5. Диаграмма состояния сплавов —

твердых растворов

пента А. Поэтому в интервале между точками 1 и 2 жидкая фаза

сплава обедняется компонентом А и соответственно обогащается

компонентом В. При температуре точки 2 сплав состоит из кристал-

лов компонента А и жидкой фазы, концентрация которой достигла

эвтектического состава, и поэтому затвердевает с образованием

эвтектики (рис. 1.6).

Процесс затвердевания заэвтектического сплава /// отличается

от рассмотренного тем, что в нем на линии ликвидус СВ в точке 3

начинают выделяться кристаллы компонента В. Поэтому после

Рис. I 7. Связь диаграмм состояния

сплавов с их свойствами

затвердевания (точка 4) струк-

тура такого сплава состоит

из кристаллов В и эвтектики

(рис. 1.6).

При нагревании сплавов рас-

смотренные процессы происхо-

дят в обратном порядке.

3. Связь диаграмм состояния

сплавов с их свойствами. Прак-

тическая ценность диаграмм со-

стояния еще и в том, что, отра-

жая агрегатное и фазовое со-

стояние сплавов, они отражают

также изменение их свойств.

Впервые эту связь установил

и изучил Н. С. Курнаков и пред-

ставил ее в виде диаграмм «со-

став — свойства» (рис. 1.7). Например, если компоненты сплава

образуют механические смеси, то свойства этих сплавов (твер-

дость, электропроводность и др.) изменяются по закону прямой

линии (рис. 1.7,а). В сплавах — твердых растворах эти свойства

изменяются по кривой с максимумом или минимумом (рис. 1.7,6).

Установлено также, что твердые растворы обладают повышенной

пластичностью, поэтому сплавы с такой структурой хорошо обра-

батываются давлением. Наличие эвтектики в сплавах, наоборот,

делает их более хрупкими, но улучшает литейные свойства.

§ 5. Диаграмма состояния железоуглеродистых сплавов

1. Общая характеристика железоуглеродистых сплавов. Упро-

щенная диаграмма состояния сплавов железа с углеродом приве-

дена на рис. 1.8. Она построена в интервале концентраций углерода

от 0 до 6,67 %, т. е. до образования химического соединения кар-

бида железа Fe3C, который ведет себя как самостоятельный компо-

нент. Поэтому компонентами железоуглеродистых сплавов можно

считать железо и карбид железа.

Железо — металл сравнительно мягкий, пластичный. Прочность

железа составляет 250 МПа, твердость НВ 60...80, пластичность

й — 45 %. Существующее при комнатной температуре а-железо

растворяет до 0,005 % С. Твердый раствор углерода в а-железе

1н Дн.нрамма состояния сплавов железа с углеродом

9

Рис. 1.9. Схемы микроструктур углеродистых ста-

лей

называют ферритом (Ф). По своим свойствам феррит практически

не отличается от технически чистого железа.

Карбид железа Fe3C, наоборот, очень тверд (НВ ж 800), но

хрупок. Его называют цементитом (//). С увеличением содержания

углерода образуется больше цементита, поэтому сплав становится

тверже и хрупче.

2. Диаграмма состояния Ее— Fe3C. Линией ликвидус на диа-

грамме является линия ACD, солидус — AECF. Линии GC, SE

и PSK отражают превращения в сплавах после затвердевания.

Точка Е, соответствующая концентрации 2,14 % С, делит же-

лезоуглеродистые сплавы по структуре на две группы. Слева от

этой точки расположены сплавы, которые затвердевают с образова-

нием твердого раствора углерода в у-железе, называемого аустени-

том (Л). Эти сплавы достаточно пластичны, способны обрабаты-

ваться давлением, их называют сталями.

Сплавы, расположенные правее точки Е, с содержанием угле-

рода свыше 2,14 %, затвердевают с образованием эвтектики, умень-

шающей пластичность, но улучшающей литейные их свойства. Эти

сплавы называются чугунами.

3. Структура сталей. Аустенит в стали с 0,8 % С при охлажде-

нии до 727 °C (точка S, рис. 1.8) распадается на дисперсную смесь,

состоящую из феррита и цементита (рис. 1.9,а). Смесь, образующуюся

при распаде твердого раствора, называют эвтектоидом. Точку S,

а также сталь со структурой эвтектоида называют соответственно

эвтектоидными. Эвтектоид в железоуглеродистых сплавах полу-

чил название перлита (77).

Стали, расположенные левее точки S, называют доэвтектоидни-

ми и правее—заэвтектоидными.

В доэвтектоидных сталях превращения при охлаждении начи-

наются на линии GS выделением феррита. Поэтому концентрация

углерода в аустените повышается и при 727 °C (линия PSK) дости-

гает эвтектоидной — 0,8 %. В этих условиях аустенит превращает-

ся в перлит. Таким образом, в доэвтектоидной стали после заверше-

ния всех превращений образуется структура, состоящая из феррита

и перлита (рис. 1.9,6).

Превращения в заэвтектоидной стали начинаются на линии SE,

отражающей предельную растворимость углерода в аустените.

При температурах ниже линии SE из аустенита выделяется цемен-

10

i1T. При этом аустенит обедняется углеродом и, дос ми нув эвтек-

оидной концентрации (727 °C), превращается в перлит. В резуль-

г.гге превращений в заэвтектоидной стали формируется структура,

:остоящая из перлита и цементита (рис. 1.9,в).

4. Структура чугунов. В правой части диаграммы точка С яв-

1яется эвтектической. Эвтектика в чугуне после затвердевания

•остопт из аустенита и цементита, ее называют ледебуритом (Л).

']ри 727 °C аустенит превращается в перлит, поэтому при нормаль-

юй температуре ледебурит состоит из перлита и цементита. Соот-

ветственно доэвтектические чугуны состоят после затвердевания из

1устенита и ледебурита, а заэвтектические — из ледебурита и це-

1’ентита. Ниже 727 °C аустенит в них также превращается в перлит.

Таким образом, структура чугунов, отражаемых диаграммой

остояния «железо — цементит», состоит из двух фаз — феррита

i цементита, т. е. углерод в них находится в связанном состоянии —

; виде цементита. Такие чугуны имеют в изломе белый оттенок и на-

;ываются белыми. В связи с большим количеством цементита они

сличаются высокой твердостью, затрудняющей обработку реза-

1ием. Их применяют преимущественно для передела в сталь.

В применяемых на практике чугунах часть углерода находится

; свободном состоянии — в виде графита. Такие чугуны по серому

• гтенку в изломе получили название серых.

Диаграмма «железо — цементит» отражает состояние и структу-

)у основных конструкционных материалов — сталей, поэтому имеет

ie только большое научное значение, но и находит практическое

[рименение. Она позволяет устанавливать температуры плавления

I заливки сталей, интервал оптимальных температур нагрева ста-

гей для обработки давлением, режимы термической обработки.

§ 6. Свойства металлов

Различают механические, физические, химические, технологи-

еские, эксплуатационные свойства металлов.

I. Механические свойства характеризуют состояние металлов

ри воздействии внешней нагрузки. Внешняя нагрузка создает

металле напряжения, равные отношению нагрузки к площади

ечеиия испытуемого образца.

Напряжения вызывают деформацию металлического образца —

пругую, исчезающую после снятия нагрузки, или пластическую,

стдющуюся после снятия нагрузки. При чрезмерной пластической

еформации происходит разрушение металла. Способность металла

сопротивляться деформации и разрушению характеризует его

рочность.

Прочность металлов определяют на специальных образцах

х растяжением, сжатием, изгибом, кручением. Чаще прочность

ет^лла характеризуют пределом прочности при растяжении времен-

ам сопротивлением ов, Па:

11

где PQ—максимальная нагрузка, которую выдержал образец

перед разрушением, Н; F()— начальное сечение образца, м2 3.

Одновременно с прочноегыо при растяжении определяют и пла-

стичность — способность металла получать остаточное изменение

формы и размеров без разрушения. Пластичность обычно оцени-

вают относительным удлинением б:

- Zo

6 = 100 %,

*0

где /к — длина образца после разрыва, мм; /0—первоначальная

длина образца, мм.

Прочность при ударных нагрузках определяют разрушением

образцов ударом массивного маятника и характеризуют ударной

вязкостью КСU — отношением затраченной на излом образца

работы Л, МДж, к площади сечения образца F, м2, в месте излома:

Важной характеристикой металлов является твердость — спо-

собность сопротивляться внедрению в них другого более твердого те-

ла. Существует ряд методов определения твердости металлов, отли-

чающихся размером и формой внедряемого наконечника, нагрузкой

и т. д. Чаще для определения твердости применяют метод Бринелля.

По этому методу в испытуемый металл вдавливают стальной зака-

ленный шарик при заданной нагрузке и определяют числа твердости

НВ из отношения приложенной нагрузки Р, Н, к поверхности по-

лученного отпечатка FQ1, м2:

НВ^р.

г

от

2. Физические и химические свойства. Физические свойства

характеризуют температуру плавления металлов, их плотность,

коэффициент теплового расширения, тепло- и электропроводность,

магнитную проницаемость и т. п.

Химические свойства металлов определяются их химической

активностью, способностью к химическому воздействию с газовы-

ми и жидкими агрессивными средами, расплавленными металлами,

коррозионной стойкостью.

3. Технологические свойства характеризуют способность метал-

лов образовывать отливки, свариваться, подвергаться обработке

давлением, резанием и др.

Литейные свойства металлов определяются жидкотекучестью —

способностью заполнять литейную форму, усадкой — сокращением

размеров и объема отливки при затвердевании, склонностью к лик-

вации — неоднородности химического состава по сечению отливки,

вызванной условиями затвердевания.

Способность металлов обрабатываться давлением характеризует-

ся ковкостью. Ковкость в значительной степени определяется элас-

тичностью, зависит от температуры обработки и структуры металла.

12

Свариваемость характеризуется способностью металлов обра-

зовывать качественные неразъемные соединения (швы).

Обрабатываемость резанием — способность металлов подвер-

гаться обработке режущими инструментами с целью получения

деталей определенной формы, размеров и шероховатости поверх-

ности.

4. Технологические свойства определяют по технологическим

пробам, позволяющим получить качественную оценку пригодности

металлов к различным видам обработки (например, глубокой штам-

повке-вытяжке и т. п.).

5. Эксплуатационные свойства характеризуют способность ме-

талла работать в условиях низких или высоких температур, высокой

радиации, определяют антифрикционные или фрикционные пока-

затели и т. п.

ГЛАВА 2. ПРОМЫШЛЕННЫЕ МЕТАЛЛЫ

§ 7. Углеродистые стали

Применяемые в практике стали содержат кроме углерода до

0,4 % Si, 0,5...0,8 % Мп и по 0,02...0,06 % S и Р. Кремний и мар-

ганец являются полезными примесями; растворяясь в феррите,

они упрочняют сталь. Сера образует соединение FeS и вызывает

красноломкость. а фосфор, наоборот, растворяясь в феррите, вызы-

вает v гадноломкость стали.

Основном компонентом стали, оказывающим решающее вли-

яние на ее структуру и свойства, остается углерод. С увеличением

-одержания углерода твердость

а плл<личность и ударная вяз-

кость значительно снижаются

«рнс. I 10)

По на шачсник) углеродистые

стали подразделяют на конструк-

ционные (С <0,8 %) и инстру-

ментальные (С> 0,8 %).

1. Конструкционные стали

бывают обыкновенного качества

н качественные.

Классификация сталей по

качеству производится прежде

всего в зависимости от содержа-

ния в них вредных примесей —

серы и фосфора.

К сталям обыкновенного ка-

чества (ГОСТ 380-88) относят ста-

ли с содержанием до 0,04...0,06%

ссры и фосфора. По степени рас-

кисления они могут быть кипя-

и прочность стали повышаются,

Рис. 1.10. Влияние содержания угле-

рода па механические свойства стали

13

(ними (кн), нолуспокойными (нс) или спокойными (си). Их обо-

значают буквами Ст и цифрой — номером стали, например: Ст 1,

СгЗ. В марке указывается также степень раскисления стали—

Ст2кп, Ст4сп.

Качественные конструкционные стали (ГОСТ 1050—74) отлича-

ются меньшим содержанием серы и фосфора (<0,04 %), в них

сIроже регламентируется содержание других элементов, неметал-

лических примесей. Эти стали маркируют числами 08, 10, 15, 20...

85, указывающими среднее содержание углерода в сотых долях

процента. По степени раскисления они могут быть также кипящими,

полуспокойными или спокойными.

Из конструкционных сталей выделяются так называемые авто-

матные стали с повышенной обрабатываемостью резанием, приме-

няемые в основном для изготовления из них деталей на станках-

автоматах. Такие стали характеризуются повышенным содержанием

серы (0,08...0,30 %) и фосфора (до 0,15 %). Сера образует в стали

сульфид MnS, оказывающий смазывающее действие па инструмент,

а фосфор способствует образованию ломкой стружки и получению

чистой блестящей поверхности при резании. Автоматные стали мар-

кируют буквой А и числом, указывающим содержание углерода

в сотых долях процента: А12, А20, АЗО.

2. Инструментальные стали (ГОСТ 1435—74) подразделяют на

качественные: У7, У8...У12, У13 и высококачественные: У7А.

У8А...У12А, У13А. Числа в марке указывают содержание угле-

рода в десятых долях процента, буква А в конце марки обозначает

высококачественную сталь.

§ 8. Легированные стали

Легированными называют стали, в которых содержатся спе-

циально введенные (легирующие) элементы, изменяющие их свой-

ства. К таким элементам относятся: Cr, Ni, Mo, V, Ti и др. Марга-

нец в количестве свыше 1 % и кремний свыше 0,5 % также явля-

ются легирующими.

Легирующие элементы в марках стали обозначают буквами:

В — вольфрам, Г — марганец, К — кобальт, М — молибден, Н —

никель, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю —

алюминий.

Число в начале марки конструкционной стали указывает на

содержание углерода в сотых долях процента, цифры после букв —

среднее содержание обозначенного этими буквами элемента в про-

центах. Например, марка 18Х2Н4В обозначает сталь со средним

содержанием 0,18 % С, 2 % Сг, 4 % Ni и около 1 % W.

При маркировке инструментальных и некоторых специальных

сталей иногда отходят от этого правила. Например, марка Х12М

обозначает сталь с содержанием около 1,5 % С, 12 % Сг и 0,5 % Мо.

Некоторые легированные стали выделены в отдельные группы:

III — шарикоподшипниковые; Р — быстрорежущие; Е — магнит-

ные и др.

14

Стали, находящиеся в стадии исследования, обозначают буквами

>И и условным номером (ЭИ943), пробные буквами ЭП и услов-

ьем номером (ЭП54).

Легированные стали подразделяют на конструкционные, иистру-

ентальные и со специальными физическими свойствами.

К конструкционным легированным сталям относятся стали,

□вменяемые для изготовления цементуемых и улучшаемых тер-

ообработкой деталей машин, рессор и пружин, шарико- и роли-

оподшипников, жаропрочные, износо- и коррозионно-стойкие

тали. Эти стали легируют разнообразными элементами —Мп,

Ii, Si, Cr, Mo, Ti, Al и др.

’l< инструментальным относятся стали для режущего, штампо-

ко, измерительного инструмента. Эти стали должны обладать

ысокой твердостью и износостойкостью, поэтому их легируют

основном карбидообразующими элементами — Cr, W, V, Мо

др.

К сталям и сплавам со специальными физическими свойствами

сносятся магнитные материалы с высоким электросопротивлением,'

заданным коэффициентом линейного расширения, с особыми упру-

1ми свойствами. Большинство из них отличаются высоким содер-

анием никеля, хрома, кобальта и других элементов.

§ 9. Серые чугуны

Как и углеродистые стали, серые чугуны содержат постоянные

эимеси, но в больших количествах (3...3,5 % С; 1,5...3 % Si,

соло 0,5 % Мп, до 0,12 % S и 0,3...0,8 % Р).

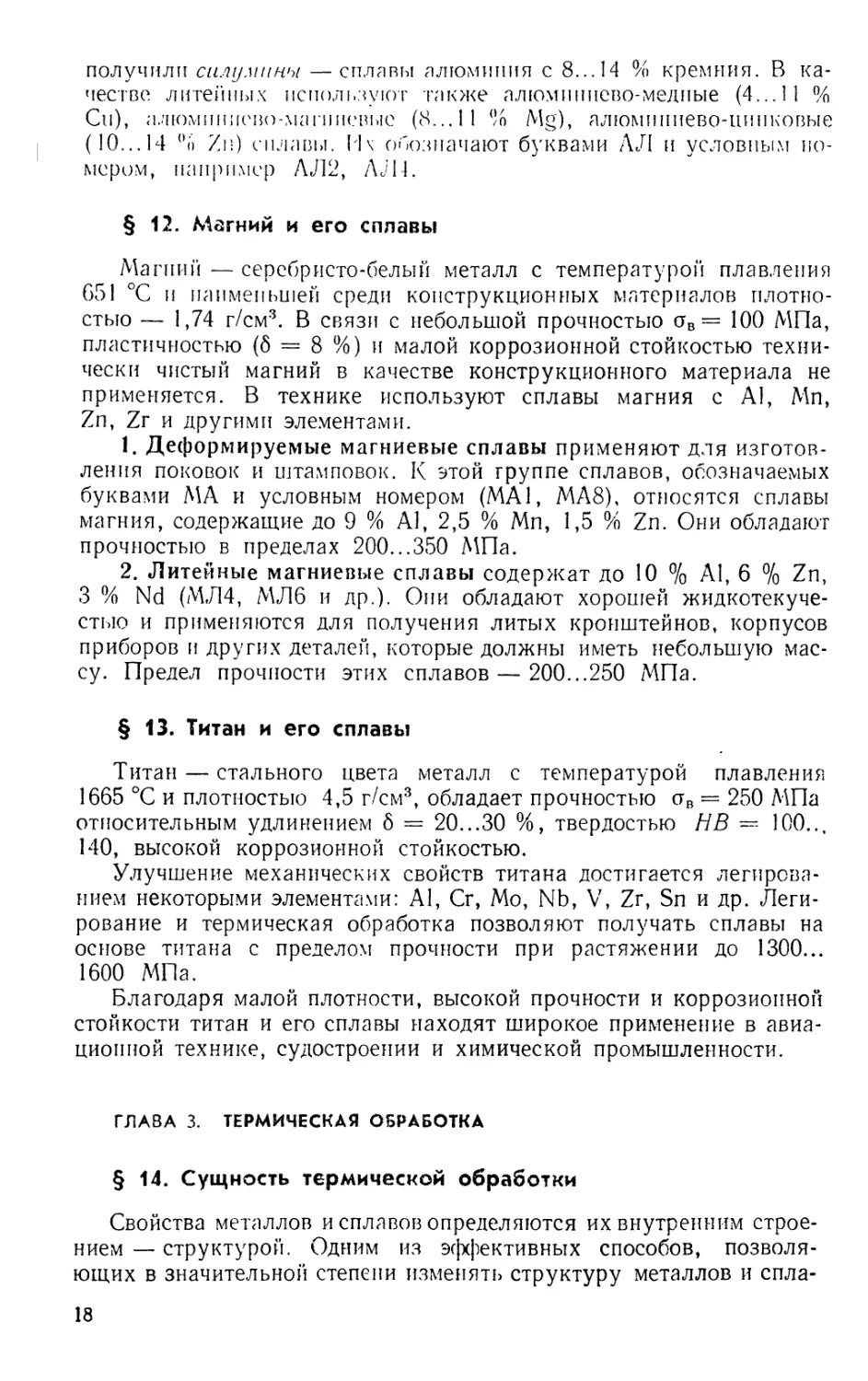

Графит в сером чугуне выделяется в виде пластинок, хлопьев

ш шариков; основа чугуна может быть ферритной, феррито-пер-

[тной или перлитной (рис. 1.11).

1. Чугуны с пластинчатым графитом называют обычными серыми

• ис. Т.Н,л). Наличие пластинчатых включений графита, представ-

мощих по существу пустоты с острыми надрезами, обусловливает

1зкие механические свойства серого чугуна. Предел его прочности

ш растяжении 100...450 МПа, относительное удлинение 6 =

0,2...0,8 %, ударная вязкость не превышает 0,1 МДж/м2.

Механические свойства чугунов обусловливаются их структурой,

!ределяемой не только химическим составом, но и условиями за-

ердевания. Поэтому стандарты регламентируют не химический

Рис. 1.11, Схемы микроструктур серых чугунов

15

состав чугунов, а их свойства, которые и указываются в марках.

Например, марка серого чугуна СЧ15 обозначает обычный серый

чугун (СЧ) с пределом прочности при растяжении 150 МПа.

2. Ковкие чугуны (рис. 1.11,6) получают из белых. Для этого

отливки из белого чугуна подвергают длительному отжигу, в ре-

зультате чего цементит распадается с выделением графита в виде

хлопьев. Такие включения меньше разобщают основу, поэтому

ковкий чугун прочнее и пластичнее обычного серого, имеет большую

ударную вязкость. Предел прочности его составляет 300...630 МПа,

относительное удлинение 6 = 2... 12 %, что позволяет применять

ковкий чугун для изготовления деталей, работающих при умерен-

ных ударных нагрузках. Обозначают ковкие чугуны буквами КЧ,

первое число в марке указывает предел прочности при растяжении,

второе — относительное удлинение, например КЧ 33-8.

3. Высокопрочные чугуны (рис. 1.11,в) получают при модифи-

цировании серого чугуна магнием или церием. При этом образуется

'рафит шаровидной формы, исключающий острые надрезы в метал-

лической основе. Механические свойства такого чугуна значительно

ювышаются: предел прочности при растяжении достигает 1200 МПа,

этносительное удлинение составляет 2... 17 %, а ударная вязкость —

),2...0,6 МДж/м2. Такой чугун в ряде случаев является полноцен-

1ым заменителем стали. Обозначают его буквами ВЧ и числом —

пределом прочности при растяжении, например ВЧ 80.

§ 10. Медь и ее сплавы

Медь — металл красного цвета с плотностью 8,9 г/см3 и тем-

юратурой плавления 1083 °C. В отожженном состоянии медь обла-

цает прочностью сгв 250 МПа, твердостью НВ 45, большой

ыастичностыо (6 — 50 %), тепло- и электропроводностью, хоро-

ней коррозионной стойкостью.

Сплавы на основе меди подразделяют на латуни и бронзы.

1 . Латунями называют сплавы меди с цинком. Цинк в количе-

тве до 39 % образует с медью твердый раствор а — так называемую

:-латунь. При большем содержании цинка в сплавах образуется

торая фаза — P-твердый раствор. Двухфазные латуни называют

z 4- Р)-латунями. Наличие в структуре более прочной и твердой

-фазы способствует повышению прочности латуни, однако резко

нижает ее пластичность. Поэтому сх-латуни используют для

Сталей, обрабатываемых давлением (прокаткой, штамповкой), а

+ Р)-латуни—деталей, получаемых литьём и обработкой

Юзанием.

Для повышения прочности и коррозионной стойкости, улучше-

4Я некоторых технологических свойств в состав латуней вводят

Ч, Pb, Sn, Si и другие элементы. Такие латуни называют сложными.

( Латуни обозначают буквой Л и числом, указывающим содер-

ание меди в сплаве (остальное — Zn). Например, латунь Л85

Ьстоит из 85 % Си и 15 % Zn. В марке сложных латуней легиру-

нцие элементы обозначают начальными буквами их названий

__ алюминий, К -- кремний, О — олово и т. д.), а цифрами —

удержание. Например, ЛАН59-1-1 обозначает латунь, содер-

ашУ’° 59 % Си, 1 % Al, 1 % Ni, остальное — Zn.

2 Бронзами называют сплавы меди с оловом, алюминием, бе-

1лл*ием и некоторыми другими элементами.

Бронзы, как и латуни, бывают простыми (БрА5, БрБ2) и слож-

и. В сложных бронзах, кроме основных, есть легирующие эле-

мггы (Ni, Fe, Мп и др.). Например, бронза БрАНЖбНб содержит

ответственно И % А1, 6 % Fe, 6 % Ni, остальное — Си.

Бронзы бывают однофазными, состоящими из одной фазы —

юрдого раствора, и двухфазными, в которых второй фазой обычно

шляется химическое (металлическое) соединение.

Однофазные бронзы хорошо обрабатываются давлением, их

ктавляют в виде листов, прутков, труб; двухфазные обладают

фошими литейными свойствами.

§ 11. Алюминий и его сплавы

Алюминий — серебристо-белый металл с плотностью 2,7 г/см’'

температурой плавления 660 °C. В отожженном состоянии он

Задает прочностью ов=80...10в МПа, большой пластичностью

“ 45 %), невысокой твердостью (НВ 25...30), хорошей тепло-

электропроводностью и коррозионной стойкостью.

Для легирования алюминия применяют Си, Si, Mg, Мп, Zn,

же — Ni, Ti, Сг и некоторые другие элементы. Большинство из

lx в определенных количествах растворяются в алюминии, а затем

ip.uyior хрупкую эвтектику. Поэтому алюминиевые сплавы под-

паляются на деформируемые (обрабатываемые давлением) и ли-

чные.

i Деформируемые алюминиевые сплавы, в свою очередь, под-

мдглиюг на неупрочняемые и упрочняемые термообработкой.

** игх прочнясмым 1ермообработкой сплавам относятся сплавы

‘•V:, ». одгржшцне до 1,5 % Мн и АМг, содержащие 1...7 % Mg,

> б.к % \\п, и добавки Ti, V, lie. Эти сплавы обладают высокой

|<!сгичносгьи), хорошо свариваются. Из них изготовляют сварные

цел и я (грубы, баки и т. и.).

Алюминиевые сплавы, упрочняемые термообработкой, получили

икание дуралюминов, Они содержат 3...5 % Си и примерно по

° ° Mg, Мп, Fe, Si. Их обозначают буквой Д и цифрой — услов-

,1М номером сплава (Д1, Д16 и др.). После термообработки эти

лавы обладают прочностью 450...650 МПа, что позволяет приме-

шь их для изготовления деталей, работающих при значительных

грузках.

К сплавам типа дуралюминов относятся также сплавы, предна-

аченпые для обработки ковкой и штамповкой — АК2, АК4,

А6 и др. От дуралюминов они отличаются несколько меньшим

Держанием меди и добавкой Ni, Сг, Ti.

Литейные алюминиевые сплавы соде^бйод повышенное коли-

ство Mg, Си, Si или Zn. Наиболее широкое применение из них

17

получили силумины —сплавы алюминия с 8... 14 % кремния. В ка-

честве литейных используют также алюминпево-медные (4...11 %

Си), алюминпево-магииевые (8... 11 % Mg), алюмипиево-иинковые

(10...14 % Zu) сплавы. Их обозначают буквами АЛ и условным но-

мером, например АЛ2, АЛ-1.

§ 12. Магний и его сплавы

Магний — серебристо-белый металл с температурой плавления

651 °C и наименьшей среди конструкционных материалов плотно-

стью — 1,74 г/см3. В связи с небольшой прочностью ов = 100 МПа,

пластичностью (6 = 8%) и малой коррозионной стойкостью техни-

чески чистый магний в качестве конструкционного материала не

применяется. В технике используют сплавы магния с А1, Мп,

Zn, Zr и другими элементами.

1. Деформируемые магниевые сплавы применяют для изготов-

ления поковок и штамповок. К этой группе сплавов, обозначаемых

буквами МА и условным номером (МА1, ЛАА8), относятся сплавы

магния, содержащие до 9 % А1, 2,5 % Мп, 1,5 % Zn. Они обладают

прочностью в пределах 200...350 МПа.

2. Литейные магниевые сплавы содержат до 10 % А1, 6 % Zn,

3 % Nd (МЛ4, МЛ6 и др.). Они обладают хорошей жидкотекуче-

стью и применяются для получения литых кронштейнов, корпусов

приборов и других деталей, которые должны иметь небольшую мас-

су. Предел прочности этих сплавов — 200...250 /МПа.

§ 13. Титан и его сплавы

Титан — стального цвета металл с температурой плавления

1665 °C и плотностью 4,5 г/см3, обладает прочностью ов = 250 МПа

относительным удлинением 6 = 20...30 %, твердостью НВ = 100..,

140, высокой коррозионной стойкостью.

Улучшение механических свойств титана достигается легирова-

нием некоторыми элементами: Al, Cr, Mo, Nb, V, Zr, Sn и др. Леги-

рование и термическая обработка позволяют получать сплавы на

основе титана с пределом прочности при растяжении до 1300...

1600 МПа.

Благодаря малой плотности, высокой прочности и коррозионной

стойкости титан и его сплавы находят широкое применение в авиа-

ционной технике, судостроении и химической промышленности.

ГЛАВА 3. ТЕРМИЧЕСКАЯ ОБРАБОТКА

§ 14. Сущность термической обработки

Свойства металлов и сплавов определяются их внутренним строе-

нием — структурой. Одним из эффективных способов, позволя-

ющих в значительной степени изменять структуру металлов и спла-

18

bob является термическая обработка. Она заключается в нагреве

металла (изделия) до определенной температуры, выдержке и по-

следующем охлаждении с различной скоростью. Такой обработке

подвергают как черные, так и цветные металлы и их сплавы. Воз-

можность применения термообработки и ее эффективность определя-

ются характером превращений в металле в твердом состоянии (по-

лиморфном, эвтектоидном, переменной растворимостью компонентов

и фаз и т.д.).

§15. Виды термической обработки

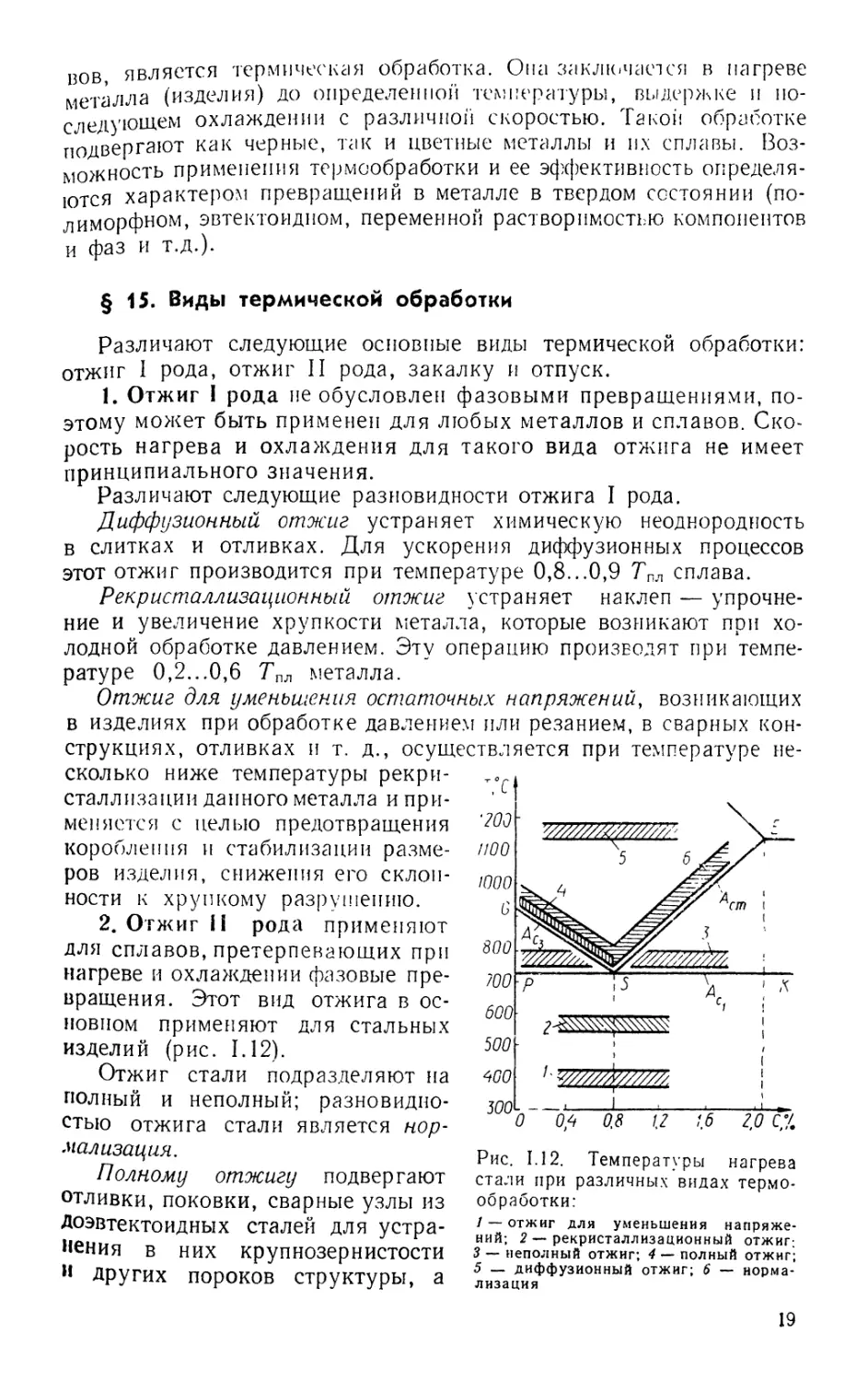

Различают следующие основные виды термической обраоотки:

отжиг I рода, отжиг II рода, закалку и отпуск.

1. Отжиг I рода не обусловлен фазовыми превращениями, по-

этому может быть применен для любых металлов и сплавов. Ско-

рость нагрева и охлаждения для такого вида отжига не имеет

принципиального значения.

Различают следующие разновидности отжига I рода.

Диффузионный отжиг устраняет химическую неоднородность

в слитках и отливках. Для ускорения диффузионных процессов

этот отжиг производится при температуре 0,8...0,9 Тпл сплава.

Рекристаллизационный отжиг устраняет наклеп — упрочне-

ние и увеличение хрупкости металла, которые возникают при хо-

лодной обработке давлением. Эту операцию производят при темпе-

ратуре 0,2...0,6 7\л металла.

Отжиг для уменьшения остаточных напряжений, возникающих

в изделиях при обработке давлением или резанием, в сварных кон-

струкциях, отливках и т. д., осуществляется при температуре не-

сколько ниже температуры рекри-

сталлизации данного металла и при-

меняется с целью предотвращения

коробления и стабилизации разме-

ров изделия, снижения его склон-

ности к хрупкому разрушению.

2. Отжиг II рода применяют

для сплавов, претерпевающих при

нагреве и охлаждении фазовые пре-

вращения. Этот вид отжига в ос-

новном применяют для стальных

изделий (рис. 1.12).

Отжиг стали подразделяют на

полный и неполный; разновидно-

стью отжига стали является нор-

мализация.

Полному отжигу подвергают

отливки, поковки, сварные узлы из

Доэвтектоидных сталей для устра-

нения в них крупнозернистости

н других пороков структуры, а

Рис. 1.12. Температуры нагрева

стали при различных видах термо-

обработки:

1 — отжиг для уменьшения напряже-

ний; 2 — рекристаллизационный отжиг;

3 — неполный отжиг; 4 — полный отжиг;

5 — диффузионный отжиг; 6 — норма-

лизация

19

также для уменьшения твердости и остаточных напряжений. Для

такого отжига сталь нагревают на 30...50 °C выше критической

точки Ас. (линии GS), выдерживают при этой температуре в тече-

ние времени, необходимого для завершения фазовых превраще-

ний, и затем медленно (обычно вместе с печью) охлаждают.

Неполный отжиг способствует улучшению обрабатываемости

стали резанием. Для этого сталь нагревают до температуры АС1 +

+ (30...50) °C, т. е. несколько выше линии PSK.

Нормализация заключается в нагреве стали на 30...50 °C выше

точек АСз или Аст (линии GSE), выдержке при этой температуре

и последующем охлаждении на воздухе. Ускоренное по сравнению

с отжигом охлаждение обусловливает образование в стали перлита

более тонкого строения и тем самым некоторое повышение ее проч-

ности и твердости.

3. Закалка, как и отжиг II рода, применяется для сплавов, пре-

терпевающих при нагреве и охлаждении фазовые превращения.

Принципиальным различием между ними является большая ско-

рость охлаждения при закалке, достаточная для предотвращения

обратных фазовых превращений в сплаве при охлаждении. Закалке

в основном подвергают сплавы железа — стали, чугуны. Наряду

с ними закаливают и сплавы на основе цветных металлов: алюминия,

меди, титана, никеля и др.

Углеродистую сталь нагревают для закалки: доэвтектоидную

до температуры на 30...50 °C выше точки АСя (линии GS), а заэв-

тектоидную — на 30...50 °C выше точки ДГ1 (линии SK). Темпера-

тура нагрева для закалки легированных сталей несколько отли-

чается от указанных и определяется в зависимости от состава и

структуры стали.

Для обеспечения необходимой скорости охлаждения стали (опре-

деляемой ее составом) применяют различные охлаждающие среды:

воду, минеральное масло и др.

В результате закалки в стали образуется так называемая мар-

тенситная структура, обладающая наибольшей прочностью и твер-

достью (НВ & 600), но низкой ударной вязкостью.

4. Отпуску подвергают закаленную сталь с целью повышения

ее ударной вязкости и пластичности, уменьшения твердости и внут-

ренних напряжений. Для отпуска сталь нагревают до температуры

ниже точки ACi (линии PSK) и затем охлаждают обычно на воздухе.

Различают три вида отпуска:

Низкий отпуск (150...250 °C) применяют для изделий, которые

должны обладать высокой твердостью (НВ 600), например режу-

щие инструменты, не подвергающиеся ударным нагрузкам (на-

пильники, плашки, метчики и т. д.). Этот отпуск предназначен

главным образом для уменьшения внутренних напряжений в изде-

лиях.

Среднему отпуску (350...400 °C) подвергают изделия, которые

должны обладать высокой упругостью и прочностью при достаточ-

ной вязкости, например пружины, рессоры. Твердость при этом

снижается до НВ ж 450.

20

ысокай отпуск, (450...650 °C) обеспечивает получение наиболее

ой структуры, обладающей достаточно высокой прочностью

ардостыо (НВ ж 350). Такому отпуску подвергают обычно де-

машин: валы, шестерни и т. д.

связи с тем что структурные составляющие и фазы закаленной

рованной стали обладают большей устойчивостью, темпера-

отпуска для них назначают более высокую, чем для углеро-

э1Х.

РАЗДЕЛ П. ПРОИЗВОДСТВО ЧЕРНЫХ И ЦВЕТНЫХ

МЕТАЛЛОВ

ГЛАВА 1. СУЩНОСТЬ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

§ 1. Общие сведения

Применяемые в технике металлы принято делить на черные

и цветные. К черным относят железо и его сплавы; к цветным —

все остальные металлы.

Вначале железо получали непосредственно из руды восстановле-

нием в горнах. С увеличением высоты горнов железо насыщалось

углеродом, получался сплав хрупкий, но с хорошими литейными

свойствами. Этот сплав был назван чугуном. С XIII в. чугун начали

перерабатывать в сталь — сплав с меньшим, чем в чугуне, содер-

жанием углерода, кремния, марганца и некоторых других элемен-

тов, обладающий высокой пластичностью и прочностью. Двухста-

дийная схема производства стали — выплавка чугуна в доменной

печи и передел его в сталь — является и в настоящее время ос-

новная.

Продукция черной металлургии: чугуны (передельный и литей-

ный), ферросплавы (сплавы железа с повышенным содержанием мар-

ганца, кремния или других элементов) и стальные слитки для про-

изводства сортового проката и поковок крупных деталей машин.

Производство цветных металлов отличается большим разно-

образием технологических процессов выплавки и определяется

особенностями состава их руд.

Продукцией цветной металлургии являются как чистые металлы,

так и их сплавы, а также слитки для производства сортового про-

ката.

§ 2. Материалы для производства металлов

Для производства металлов используют руды, флюсы, топливо,

огнеупорные материалы.

1. Рудой называют горные породы, содержащие металлы в коли-

чествах, обеспечивающих экономную их переработку. Так, на-

пример, железные руды содержат 30...60 % металла. Содержание

цветных металлов в рудах в лучшем случае составляет 2...5 %,

а многих — даже доли процента (молибдена, например, до 0,02 %).

Руда состоит из минералов, содержащих металл в виде оксидов,

сульфидов, карбонатов и пустой породы (в основном, кремнезема

22

SiO2, глинозема A12O3), в составе которой находятся также примеси

серы, фосфора, мышьяка и др.

2. Флюсом называют материалы, образующие при плавке шлак--

легкоплавкое соединение с пустой породой руды, золой топлива

и другими неметаллическими включениями. Обычно шлак обладает

меньшей плотностью, че?л выплавляемый металл, поэтому он рас-

полагается над ним и может быть слит в процессе плавки.

При выплавке черных и некоторых цветных металлов в каче-

стве флюсов используют кварцевый песок, состоящий в основном из

SiO2, известняк СаСО3, и другие соединения кальция или магния.

3. Топливом в металлургических процессах служит кокс,

природный, доменный пли коксовый газ, мазут.

Кокс получают сухой перегонкой коксующихся каменных углей

без доступа воздуха при температуре 1000... 1100 °C. При такой

обработке из угля извлекаются и ценные побочные продукты:

бензол, фенолы, а также улавливается коксовый газ.

Природный газ состоит в основном из метана СН4.

Доменный газ — побочный продукт при выплавке чугуна в до-

менной печи, содержит значительное количество горючих состав-

ляющих (до 32 % СО, до 4 % Н2).

Мазут — тяжелый остаток перегонки нефти, содержит до

88 % С, 10... 12 % Н2 и небольшое количество кислорода и серы.

4. Огнеупорные материалы применяют для внутренней обли-

цовки (футеровки) плавильных печей и другого оборудования,

находящегося под действием высоких температур и расплавленных

металлов и шлаков. По химическому составу огнеупорные материалы

подразделяют на кислые, основные и нейтральные.

К кислым относятся динасовый кирпич, кварцевый порошок

и другие материалы с высоким содержанием кремнезема SiO2;

к основным — доломитовые, магнезитовые и другие материалы

с большим содержанием основных оксидов MgO, СаО; к нейтраль-

ным — материалы, состоящие из оксидов А12О3, Сг2О3, MgO и т. д.

(шамот, хромомагнезит), а также углеродистый кирпич.

§ 3. Способы получения металлов из руд

Для получения металлов применяют следующие основные спо-

собы.

1. Пирометаллургический — один из самых древних способов

получения металлов, основанный на том, что необходимое для

осуществления процесса выплавки металла тепло обеспечивается

сжиганием топлива. Этот способ является пока основным для полу-

чения железа и его сплавов, меди и других металлов.

2. Электрометаллургический способ получения металлов осу-

ществляется в дуговых, индукционных и других электрических

Печах или электролизом из расплавов и водных растворов химиче-

ских соединений (например, получение алюминия из глинозема

Д12О3).

23

3. Гидрометаллургический способ заключается в выщелачи-

вании металлов из руд различными растворителями и в последу-

ющем выделении их из раствора. Выщелачивание может осущест-

вляться как на поверхности земли, так и под землей с помощью

системы скважин. Этот способ широко применяется для получе-

ния, например, меди, а в последнее время — урана и некоторых

других металлов.

4. Химико-металлургический способ объединяет химические

и пирометаллургические процессы, например титан получают вос-

становлением тетрахлорида TiCl4 магнием и последующей плавкой

в электродуговых печах.

ГЛАВА 2. ПРОИЗВОДСТВО ЧУГУНА

§ 4. Материалы, применяемые для производства чугуна

Чугун выплавляют из железных руд пирометаллургическим

способом в доменных печах, используя для этого твердое топливо —

кокс и флюсы.

1. Железные руды содержат железо в виде оксидов, гидратов

оксидов, карбонатов. Пустой породой в железных рудах обычно

является кварцит или песчаник, глинистые вещества.

К основным железным рудам относятся:

магнитный железняк — содержит до 65 % железа в виде оксида

Fe3O4 (Соколовское и Сарбайское месторождения, КМА — Кур-

ская магнитная аномалия и др.);

, красный железняк — содержит до 60 % железа в виде оксида

Fe2O3 (Криворожское и Атасуйское месторождения, КМА и др.);

бурый железняк — содержит до 55 % железа в виде гидратов

оксидов nFe2O3- mH20 (Керченское, Лисаковское, Аятское и дру-

гие месторождения);

шпатовый железняк — содержит до 40 % железа в виде угле-

кислой соли FeCO3 (Бакальское, Криворожское месторождения).

Более 48 % разведанных мировых запасов железных руд на-

ходятся в Советском Союзе.

2. Топливо в процессе выплавки чугуна выполняет роль не

только горючего, но и восстановителя железа из руды. Этим требо-

ваниям удовлетворяет твердое топливо — кокс.

3. Флюсами при выплавке чугуна в доменной печи служат из-

вестняк СаСО3 или доломитизированный известняк, состоящий

из СаСО3 и MgCO3. Их назначение — перевод пустой породы (в ос-

новном SiO2 и А12О3) в шлак, а также связывание и удаление нахо-

дящейся в топливе и руде серы.

§ 5. Подготовка руд к плавке

Перед плавкой железные руды подвергают специальной обра-

ботке с целью увеличения содержания железа в шихте, повышения

ее однородности по крупности кусков и химическому составу.

24

1. Обогащение руды. Увеличение содержания железа в руде

достигается различными способами обогащения. Например, про-

мывка руды водой позволяет отделить часть песчано-глинистой по-

роды. Этой же цели достигают гравитацией (отсадкой), основанной

за отделении руды от легкой пустой породы при пропускании под

напором воды через дно вибрирующего сита, на котором слоем ле-

жит руда. Магнетитовые руды обогащают способом магнитной

сепарации, основанной на различии магнитных свойств железосо-

держащих минералов и частиц пустой породы.

Для улучшения процесса плавки обогащенную руду (концен-

трат) перерабатывают в кусковые материалы агломерацией или

скатыванием.

2. Агломерация заключается в спекании руды (40...50 %),

известняка (15...20 %), возврата мелкого агломерата и кокса при

температуре 1300... 1500 °C в специальных агломерационных ма-

ринах. При этом из руды удаляется часть примесей, разлагаются

карбонаты и образуется пористый офлюсованный материал — агло-

мерат. Применение офлюсованного агломерата позволяет повысить

Производительность доменных печей на 10...25 % и уменьшить

расход кокса на 10...20 %.

3. Окатывание заключается в окусковании тонко измельченных

концентратов. Для этого концентрат, флюсы и топливо увлажняют

цй загружают во вращающуюся наклонную чашу (гранулятор)

или в пустотелый барабан, где и образуются окатыши-шарики диа-

|ме,гром 25...30 мм. Готовые окатыши высушивают и обжигают при

1230... 1350 °C. Использование окатышей, как и агломерата, улуч-

шает доменную плавку, повышает производительность доменной

ni-чи, уменьшает расход топлива.

§ 6. Выплавка чугуна

Чугун выплавляют в доменных шахтных печах, выложенных из

огнеупорного кирпича и заключенных в кожух из листовой стали

толщиной до 35 мм. Современная доменная печь высотой до 35 м

с полезным объемом до 5000 м3 вместе с вспомогательным оборудо-

ванием представляет сложнейшее инженерное сооружение.

! 1. Устройство и работа доменной печи. Для выплавки чугуна

в5, домну загружают шихту — смесь определенного соотношения

р ты, топлива и флюсов. Отдельные порции шихты называются

юлошами. Колоши из бункера 1 (рис. II. 1) подаются вагонет-

ок ми 2 по скиповому подъемнику 8 (на вновь строящихся печах —

п« конвейеру) в приемную воронку 9 засыпного аппарата. При

ускании малого конуса 10 шихта попадает в чашу 11 и при опу-

шки большого конуса 12 — в колошник 13 и дальше —в шахту

печи. Поочередное открытие конусов предотвращает выход

о

с

, / ___________г__________г_.._ ..г_г_________________

I Pi job из печи в атмосферу. Шихта загружается в домну периоди-

| Ч ;ки по мере сгорания топлива и выпуска чугуна и шлака.

। lafOM 7. Ниже его находятся суживающиеся заплечики 6 и горн

Самая широкая цилиндрическая часть домны называется рас-

25

Рис. II.1. Схема работы доменного цеха

4, ограниченный лещадью 19. В нижней части горна расположены

летки для выпуска чугуна 3 и шлака 18.

Для поддержания горения топлива в доменную печь через

ряд расположенных по окружности фурм 5 вдувается под давле-

нием до 0,25 МПа воздух. Расход воздуха на выплавку 1т чугуна

в современных доменных печах составляет около 3000 м3/мин и до-

стигает на крупных печах 7000 м3/мин.

Для интенсификации процесса плавки и более экономного рас-

хода топлива вдуваемый воздух предварительно нагревают до

1000... 1200 °C в воздухонагревателях регенеративного типа. Возду-

хонагреватель представляет собой футерованный кирпичом сталь-

ной цилиндр диаметром 6...8 и высотой 30...40 м, имеющий внутри

камеру сгорания 15 и насадку 20 из огнеупорного кирпича. При

каждой домне обычно имеется 3...4 воздухонагревателя, которые

работают попеременно следующим образом.

В воздухонагреватель Б подается через отверстие 17 очищенный

колошниковый газ и через отверстие 16 — необходимый для сгора-

ния газа воздух. Продукты горения газа из камеры 15 проходят по

вертикальным каналам насадки 20, нагревают ее и уходят через

отверстие 21 в дымовую трубу 22. Когда насадка воздухонагрева-

теля Б достигнет определенной температуры, подачу газа в него

прекращают и в обратном направлении подают воздух, который, про-

ходя через насадку, нагревается и затем вдувается в доменную печь.

Пока один из воздухонагревателей нагревается, работает другой

предварительно нагретый воздухонагреватель.

Крупным усовершенствованием доменного процесса является

(Обогащение воздушного дутья кислородом (до 30 %), а также ис-

пользование в качестве топлива природного газа.

26

2. Доменный процесс. Доменная печь работает по принципу

противотока: шихтовые материалы движутся сверху вниз, а на-

встречу им поднимается поток горячих газов — продуктов сгора-

ния топлива. При этом протекают следующие процессы: горение

топлива, восстановление и науглероживание железа, восстановле-

ние других элементов, образование шлака.

В районе воздушных фурм углерод кокса, взаимодействуя

с кислородом дутья, сгорает, в результате чего температура в этой

зоне печи достигает 1800...2000 °C. В таких условиях углекислый

газ СО2 взаимодействует с углеродом кокса и образуется оксид

углерода СО — главный восстановитель железа. Несколько выше,

в зоне печи с температурой 700...450 °C часть оксида углерода

разлагается с образованием сажистого углерода.

Шихтовые материалы, опускаясь навстречу потоку раскаленных

газов, нагреваются, из них испаряется влага, выделяются летучие

вещества. При достижении температуры 750...900 °C в шихте вос-

станавливается железо:

3Fe2O3+ СО = 2Fe3O4+ СО2; Fe3O4-F СО = 3FeO 4- СО2;

FeO + СО = Fe + СО2.

Часть закиси железа опускается до распара и заплечиков и восста-

навливается углеродом кокса.

В восстановлении железа участвуют также сажистый углерод

и водород.

В результате этих реакций образуется твердое губчатое железо.

При 1000...1100 °C губчатое железо науглероживается:

3Fe + 2СО = Fe3C + СО2; 3Fe + С = Fe3C.

Углерод понижает температуру плавления железоуглероди-

стого сплава, поэтому, опускаясь в нижнюю часть шахты, сплав

начинает плавиться, дополнительно насыщается углеродом и дру-

гими элементами, восстанавливаемыми из руды,— марганцем, крем-

нием, фосфором, серой.

Марганец содержится в руде в виде оксидов, легко восстанавли-

ваемых до оксида МпО, который затем частично восстанавливается

твердым углеродом.

Кремний содержится в пустой породе руды в виде кремнезема

SiO2, также восстанавливается твердым углеродом. Невосстанов-

ленные оксиды марганца и кремния переходят в шлак.

Фосфор находится в руде главным образом в виде соединения

Р2О5- ЗСаО, восстанавливается оксидом углерода и твердым угле-

родом и почти полностью переходит в сплав.

Сера вносится в доменную печь в составе руды и кокса в виде

соединений FeS2, FeS, CaSO2, CaS. Значительная часть серы уда-

ляется в виде летучих соединений (SO2, H2S и др.), другая перёхо-

дит в сплав (FeS) или шлак (CaS).

Таким образом, в результате восстановления железа, марганца,

кремния, фосфора и серы и их растворения в железе в горне печи

образуется чугун.

27

Одновременно с чугуном в нижней части печи собирается шлак —

сплав пустой породы, флюсов, золы топлива, а также часть невос-

становившихся оксидов.

По мере образования и накопления чугун и шлак выпускают

йз печи: чугун через 3...4 ч по летке 3 (рис. II. 1), а шлак—через

1...1.5 ч по летке 18.

3. Продукты доменного производства. Основным продуктом

доменного производства является чугун, побочными — шлак и

колошниковый газ.

В зависимости от химического состава и назначения получаемые

в доменной печи чугуны подразделяют на следующие виды:

передельный чугун — основной вид чугуна, предназначен для

передела в сталь. Обычный его состав: 4...4,5 % С; 0,6...0,8 % Si;

0.25...1 % Мп; до 0,3 % Р и 0,07 % S;

литейный чугун — предназначен для переплава и получения

фасонных отливок, отличается повышенным содержанием кремния

(2,75...3,25 %);

ферросплавы — сплавы железа с повышенным содержанием

других элементов, например ферросилиций (9... 13 % Si), ферро-

марганец (70...75 % Мп), предназначенные для раскисления и ле-

гирования стали.

Шлак используется для производства шлаковаты, шлакоблоков,

цемента.

Образующиеся в печи газы (СО, СО2, Н2, СН4, N2 и др.) под-

нимаются вверх и в зоне колошника отводятся по трубам из печи, i

Эти газы, называемые колошниковыми, используют в качестве топ-

лива для нагрева воздухонагревателей.

4. Технико-экономические показатели работы доменной печи:

а) коэффициент использования полезного объема печи

КИПО = ,

где V — полезный объем печи, м3; Р — средняя суточная произво-

дительность печи, т. Для отечественных доменных печей КИПО

составляет 0,5...0,7;

б) удельный расход кокса К =

где А — расход кокса за сутки, т; С — средняя суточная произво-

дительность печи, т.

Удельный расход кокса является важным показателем работы

доменной печи, так как стоимость кокса составляет около 50 %

стоимости чугуна. В нашей стране этот показатель равен 0,5...0,6.

Улучшение технико-экономических показателей работы до-

менных печей достигается усовершенствованием их конструкции,

лучшей подготовкой шихтовых материалов, интенсификацией про-

цесса плавки обогащением воздушного дутья кислородом.

Большой экономический эффект дает строительство и эксплуата-

ции крупных доменных печей. Поэтому сейчас эксплуатируются

28

в основном печи объемом 2300 и 2700 м3. На Криворожском метал-

лургическом заводе введена в строй крупнейшая в мире печь объе-

мом 5000 м3, а на Череповецком — объемом 5600 м3. Печи такого

объема выплавляют в сутки более 10 тыс. т чугуна. Производитель-

ность труда при выплавке чугуна в таких печах почти на 30 % вы-

ше, а капиталоемкость печей на 12 % ниже, чем в печах объемом

2700, м3.

Наряду с укрупнением доменных печей большое значение имеет

совершенствование систем механизации и автоматического управ-

ления процессом выплавки чугуна, включая АСУП. Увеличению

выплавки чугуна и уменьшению расхода кокса способствуют повы-

шение эффективности обогащения руд, применение офлюсованного

агломерата и окатышей.

ГЛАВА 3. ПРОИЗВОДСТВО СТАЛИ

§ 7. Сущность процесса

Сталь отличается от чугуна меньшим содержанием углерода,

кремния, марганца, примесей серы и фосфора. Исходные материалы

для получения стали — передельный чугун и стальной лом (скрап).

Следовательно, сущностью передела чугуна в сталь является умень-

шение содержания углерода и других элементов и перевода их

в шлак или газы.

В настоящее время сталь получают в кислородных конвертерах,

мартеновских и электрических печах.]

§ 8. Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс заключается в продувке

жидкого чугуна кислородом.

Кислородный конвертер (рис. II.2) представляет собой сосуд 1

грушевидной формы из стального листа, футерованный внутри

основным кирпичом 2. Рабочее положение конвертера вертикальное.

Кислород подается в него под давлением 0,8... 1 МПа с помощью

водоохлаждаемой фурмы 5, вводимой в конвертер через горловину 4

и располагаемой над уровнем жидкого металла на расстоянии

0,3...0,8 м.

Конвертеры изготовляют емкостью 100...350т жидкого чугуна.

Общий расход технического кислорода на получение 1 т стали

составляет 50...60 м3.

.Материалами для получения стали в кислородном конвертере

служат жидкий передельный чугун и стальной лом. Для наводки

шлака в конвертер добавляют железную руду и известь, а для его

разжижения — боксит и плавиковый шпат?/

Перед началом работы конвертер поворачивают на цапфах 5

вокруг горизонтальной оси и с помощью завалочной машины загру-

жают до 30 % металлолома, затем заливают жидкий чугун при тем-

29

Рис. 11.2. Схема устройства кисло-

родного конвертера

Рис. П.З. Изменение состава ме-

талла в конвертере при продувке

кислородом

пературе 1250... 1400 °C, возвращают конвертер в исходное верти-

кальное положение, вводят кислородную фурму, подают кислород

и добавляют шлакообразующие материалы.

Изменение металла по ходу плавки показано на рис. П.З. При

продувке происходит окисление углерода и других примесей как

непосредственно кислородом дутья, так и оксидом железа FeO.

Одновременно образуется активный шлак с необходимым содержа-

нием СаО, благодаря чему происходит удаление серы и фосфора

с образованием устойчивых соединений Р2О5- ЗСаО и CaS в шлаке.

В момент, когда содержание углерода достигает заданного для

выплавляемой марки стали, подачу кислорода прекращают, кон-

вертер поворачивают и выливают вначале сталь, а затем — шлак.

Для уменьшения содержания кислорода сталь при выпуске

из конвертера раскисляют, т. е. вводят в нее элементы с большим,

чем у железа, сродством к кислороду (Si, Мп, А1). Взаимодействуя

с оксидом железа FeO, они образуют нерастворимые оксиды МпО,

SiO2, А12О3, переходящие в шлак. .

Производительность кислородного конвертера емкостью 300 т

достигает 400...500 т/ч, в то время как производительность мар-

теновских и электропечей не превышает 80 т/ч. Благодаря высокой

производительности и малой металлоемкости кислородно-конвер-

терный способ становится основным способом производства стали.

§ 9. Производство стали в мартеновских печах

1. Мартеновская печь (рис. II.4) представляет собой регенера-

тивную пламенную печь, высокая температура в которой (1750...

1800 °C) достигается за счет сгорания газа в плавильном простран-

стве. Газ и воздух подогреваются в регенераторах. Слева от пла-

вильного пространства 7 находятся каналы для газа 3 и воздуха 4,

30

Рис. II.4. Схема устройства мартеновской печи

соединенные с регенераторами 1 и 2. Такие же каналы для газа 9

и воздуха 8 имеются справа от плавильного пространства 7; они

соответственно соединены с регенераторами 10 и 11. Каждый из ре-

генераторов имеет насадку из выложенного в клетку огнеупорного

кирпича. Шихта загружается через окна 5.

Подаваемые в печь газ и воздух проходят через предварительно

нагретые до температуры 1200... 1250 °C регенераторы 10 и 11,

нагреваются в них и поступают в плавильное пространство печи.

Здесь газ и воздух смешиваются и сгорают, образуя пламя высокой

температуры. Продукты сгорания по каналам 3 и 4 поступают в ре-

генераторы 1 и 2, нагревают их, охлаждаясь до 500...600 °C, и ухо-

дят в дымовую трубу 13. По мере охлаждения регенераторов 10

и 11 направление газа и воздуха в печи меняют на обратное пере-

ключением клапанов 12 и 14. Тогда газ и воздух поступают в пла-

вильное пространство по каналам 3 и 4, пройдя нагретые регенера-

торы 1 и 2, а продукты сгорания выходят по каналам 8 и 9, нагре-

вают насадку регенераторов 10 и 11 и уходят в трубу 13. Таким об-

разом, газ и воздух при работе печи проходят через попеременно

нагреваемые то левые, то правые регенераторы.

Мартеновские печи, работающие на мазуте, имеют с каждой

стороны по одному регенератору для нагрева только воздуха.

В нашей стране эксплуатируются мартеновские печи емкостью

от 20 до 900 т жидкой стали. Важной характеристикой этих печей

является также площадь пода 6. Для печи емкостью 900 т она со-

ставляет около 120 м2.

2. Мартеновский процесс. Материалами для выплавки стали

в мартеновской печи могут быть: стальной лом (скрап), жидкий

31

и твердый чугуны, железная руда. В зависимости от их соотноше-

ния в шихте различают:

1) скрап-рудный процесс на шихте из жидкого чугуна с добав-

кой 25...30 % стального скрапа и железной руды;

2) скрап-процесс на шихте из стального лома и 25...45 % чуш-

кового передельного чугуна.

Флюсом в обоих процессах обычно служит известняк СаСО3

(8... 12 % от массы металла).

Более широкое применение в металлургии получил скрап-

рудный процесс выплавки стали в основной мартеновской печи.

Вначале в печь загружают и прогревают железную руду и известняк,

затем добавляют стальной скрап и заливают жидкий чугун. В про-

цессе плавки примеси в чугуне окисляются за счет оксида железа

руды и скрапа:

3Si + 2Fe2O3= 3SiO2+ 4Fe; ЗМп + Fe2O3- ЗМпО + 2Fe;

6P + 5Fe2O3- 3P2O5+ lOFe; 3C + Fe2O3= 3CO + 2Fe.

Сера удаляется в результате взаимодействия сернистого железа

с известью: FeS + СаО = FeO + CaS. ’

Оксиды SiO2, МпО, Р2О5, СаО, а также сульфид CaS образуют

шлак, периодически выпускаемый из печи в шлаковые чаши.

Для интенсификации процесса плавления и окисления примесей

ванну продувают кислородом, подаваемым через водоохлаждаемые

фурмы. Продувка кислородом позволяет в 2...3 раза сократить

длительность процесса, уменьшить расход топлива и железной

РУДЫ.

После плавления шихты начинается период кипения ванны.

В это время интенсивно окисляется углерод в металле. В момент,

когда содержание его достигает заданного, а количество серы и фос-

фора уменьшается до минимума, кипение прекращают и начинают

раскисление стали в ванне печи ферромарганцем, ферросилицием

и алюминием. Окончательно сталь раскисляют алюминием и ферро-

силицием в сталеразливочном ковше при выпуске стали из печи.

Скрап-процесс применяют на машиностроительных заводах, не

располагающих жидким чугуном. От скрап-рудного процесса он

несколько отличается завалкой и плавлением шихты.

Основной скрап-процесс применяется для выплавки углероди-

стых и легированных сталей.

Показатели работы мартеновских печей: съем стали с 1 м2 пода

печи в сутки и расход топлива на тонну выплавленной стали. На

отечественных заводах съем стали составляет около 10 т/м2 в сутки,

а расход топлива при скрап-рудном процессе— 120... 180 и при

скрап-процессе — 170...250 кг/т.

Интенсификация мартеновского производства достигается ис-

пользованием печей большей емкости, хорошей подготовки шихто-

вых материалов, автоматизации процесса плавки. Повышению

производительности печей и экономии топлива способствует при- j

менение кислородного дутья. ?

32

§10. Производство стали в электропечах

По сравнению с другими плавильными агрегатами электропечи

обладают рядом преимуществ: способностью быстрого нагрева и

поддержания заданной температуры в пределах до 2000 °C, воз-

можностью создания окислительной, восстановительной или ней-

тральной атмосферы, а также вакуума. Это позволяет выплавлять

в электрических печах стали и другие сплавы с минимальным коли-

чеством вредных примесей, с оптимальным содержанием компонен-

тов, отличающиеся высоким качеством и обладающие специальными

свойствами.

Металлургические печи подразделяют на дуговые и индук-

ционные.

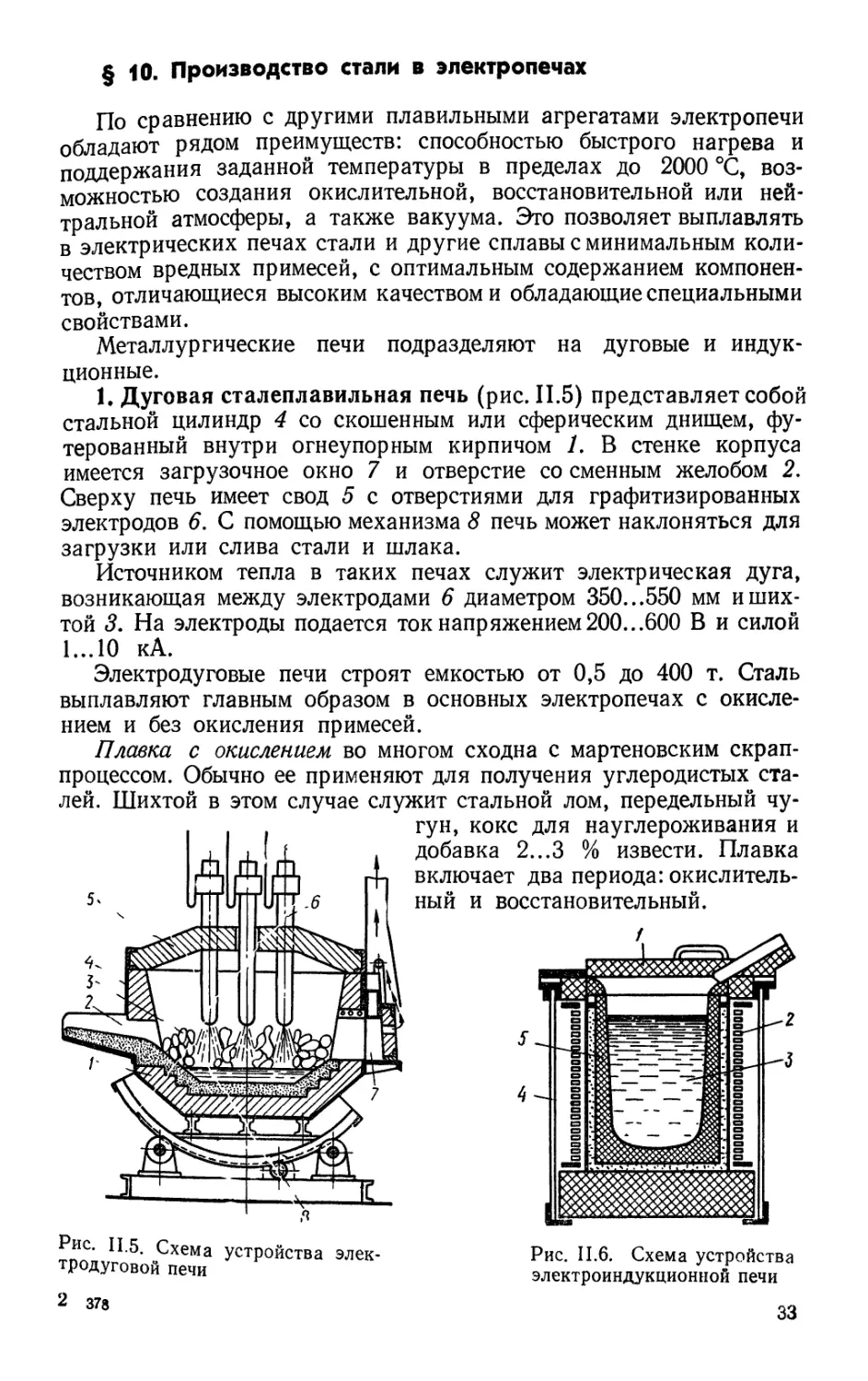

1. Дуговая сталеплавильная печь (рис. II.5) представляет собой

стальной цилиндр 4 со скошенным или сферическим днищем, фу-

терованный внутри огнеупорным кирпичом /. В стенке корпуса

имеется загрузочное окно 7 и отверстие со сменным желобом 2.

Сверху печь имеет свод 5 с отверстиями для графитизированных

электродов 6. С помощью механизма 8 печь может наклоняться для

загрузки или слива стали и шлака.

Источником тепла в таких печах служит электрическая дуга,

возникающая между электродами 6 диаметром 350...550 мм и ших-

той 3. На электроды подается ток напряжением200...600 В и силой

1...10 кА.

Электродуговые печи строят емкостью от 0,5 до 400 т. Сталь

выплавляют главным образом в основных электропечах с окисле-

нием и без окисления примесей.

Плавка с окислением во многом сходна с мартеновским скрап-

процессом. Обычно ее применяют для получения углеродистых ста-

лей. Шихтой в этом случае служит стальной лом, передельный чу-

гун, кокс для науглероживания и

добавка 2...3 % извести. Плавка

включает два периода: окислитель-

ный и восстановительный.

Рис. II.5. Схема

тР°ДУговой печи

устройства элек-

2 378

S

4

Рис. II.6. Схема устройства

электроиндукционной печи

33

Во время окислительного периода кремний, марганец, углерод,

железо окисляются кислородом, поступающим из воздуха, оксидов

шихты и окалины. Полученные оксиды вместе с известью образуют

шлак. Благодаря наличию оксида кальция шлак связывает и уда-

ляет фосфор.

Восстановительный период включает раскисление стали, уда-

ление серы и доведение содержания всех компонентов до заданного.

Для этого в печь подают флюс, состоящий из извести, плавикового

шпата CaF2, молотого кокса и ферросилиция. Кокс и ферросилиций,

медленно проникая через слой шлака, восстанавливают оксид

железа:

FeO + С = Fe + СО; 2FeO + Si - Fe + SiO2.

При этом содержание оксида-железа в шлаке уменьшается, и он

начинает диффундировать из металла в шлак, где сразу же восста-

навливается. Восстановление происходит в шлаке и на границе

шлак — металл. Поэтому металл не загрязняется неметаллическими

примесями (SiO2, МпО, А12О3), что происходит при обычном раскис-

лении.

Благодаря высокому содержанию в шлаке оксида СаО интенсив-

но удаляется из металла и сера. В рядовых плавках электростали

содержание серы не превышает 0,015 %, в то время^как в мар-

теновской стали содержание 0,020 % S считается весьма

низким.

В конце восстановительного периода, если это необходимо, сталь

окончательно раскисляют ферросилицием и алюминием.

Плавка без окисления применяется для получения легированной

стали из скрапа и отходов соответствующего состава. По сути в этом

случае производство стали сводится к переплаву шихты, хотя в про-

цессе плавки не исключено и окисление некоторых примесей, а так-

же введение при необходимости некоторых компонентов.

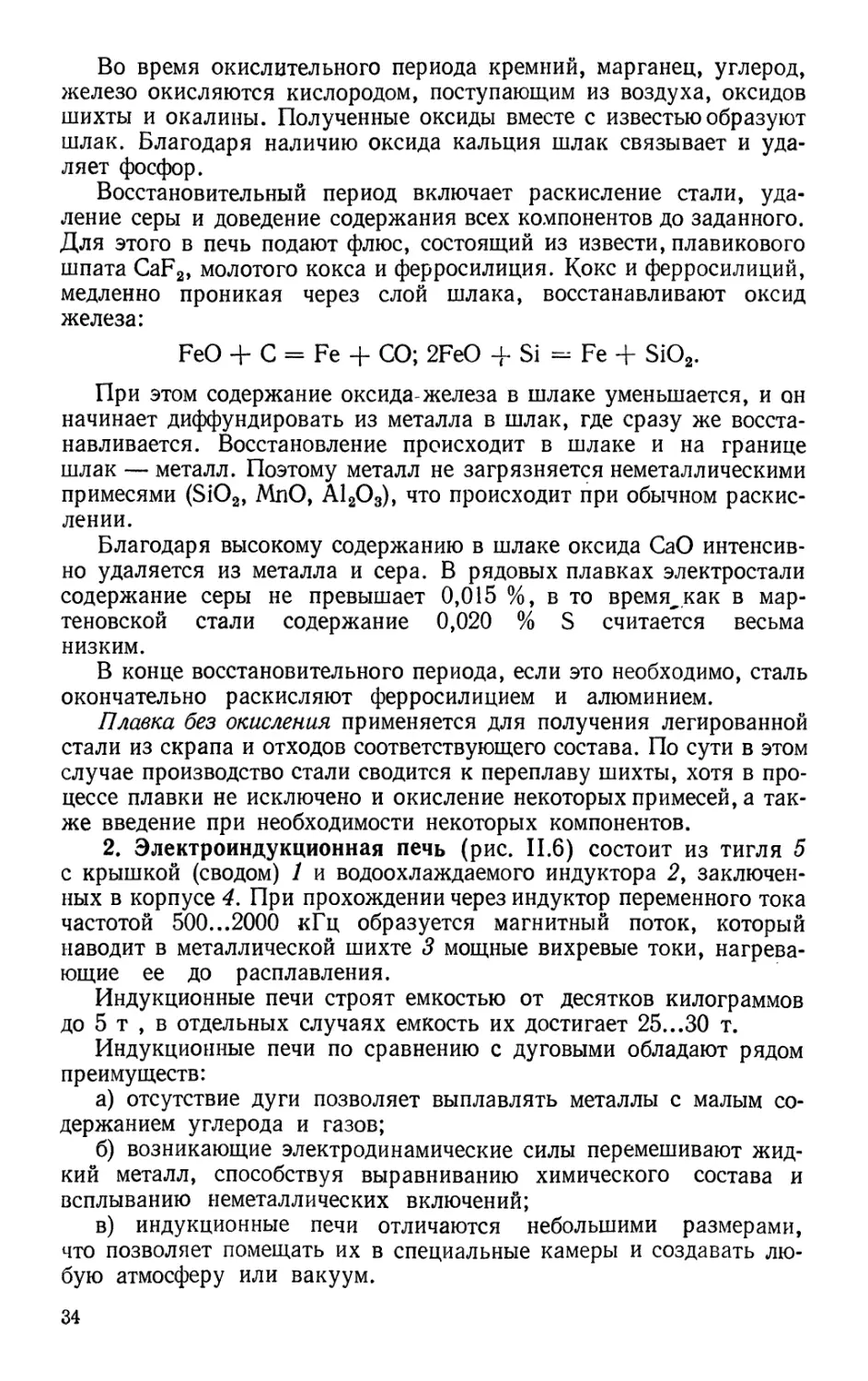

2. Электроиндукционная печь (рис. II.6) состоит из тигля 5

с крышкой (сводом) 1 и водоохлаждаемого индуктора 2, заключен-

ных в корпусе 4, При прохождении через индуктор переменного тока

частотой 500...2000 кГц образуется магнитный поток, который

наводит в металлической шихте 3 мощные вихревые токи, нагрева-

ющие ее до расплавления.

Индукционные печи строят емкостью от десятков килограммов

до 5 т , в отдельных случаях емкость их достигает 25...30 т.

Индукционные печи по сравнению с дуговыми обладают рядом

преимуществ:

а) отсутствие дуги позволяет выплавлять металлы с малым со-

держанием углерода и газов;

б) возникающие электродинамические силы перемешивают жид-

кий металл, способствуя выравниванию химического состава и

всплыванию неметаллических включений;

в) индукционные печи отличаются небольшими размерами,

что позволяет помещать их в специальные камеры и создавать лю-

бую атмосферу или вакуум.

34

В индукционных печах плавку обычно проводят методом пере-

плава отходов легированных сталей или чистого по сере и фосфору

углеродистого скрапа и ферросплавов.

После расплавления шихты на поверхность металла подают

шлак: в основных печах — известь и плавиковый шпат, в кислых

бой стекла и другие материалы, богатые кремнеземом SiO2. Шлак

защищает металл от окисления и насыщения газами атмосферы,

уменьшает потери тепла и угар легирующих элементов.

Плавка в вакууме позволяет получать сплавы с минимальным

содержанием газов и неметаллических включений, легировать спла-

вы любыми элементами.

Продолжительность плавки в индукционной печи емкостью 1 т

составляет около 45 мин, расход электроэнергии на 1 т стали —

600...700 кВт • ч.

§ 11. Разливка стали

Выплавленную в плавильной печи сталь выпускают в стале-

разливочный ковш (рис. II.7) и мостовым краном переносят к месту

разливки в слитки. Емкость ковша обычно определяется емкостью

плавильной печи и составляет 5...250 т. Для крупных плавильных

печей применяют ковши емкостью до 450 т (диаметром и высотой

до 6 м).

Сталь разливают в изложницы или кристаллизаторы установок

для непрерывной разливки..

1. Изложницы представляют собой чугунные формы для полу-

чения слитков различного сечения. Масса слитков для прокатки

обычно составляет 10...12 т (реже — до 25 т), а для поковокдости-

гает 250...300 т. Легированные стали иногда разливают в слитки

массой в несколько сотен килограммов.

Применяют два способа разливки стали в изложницы: сверху

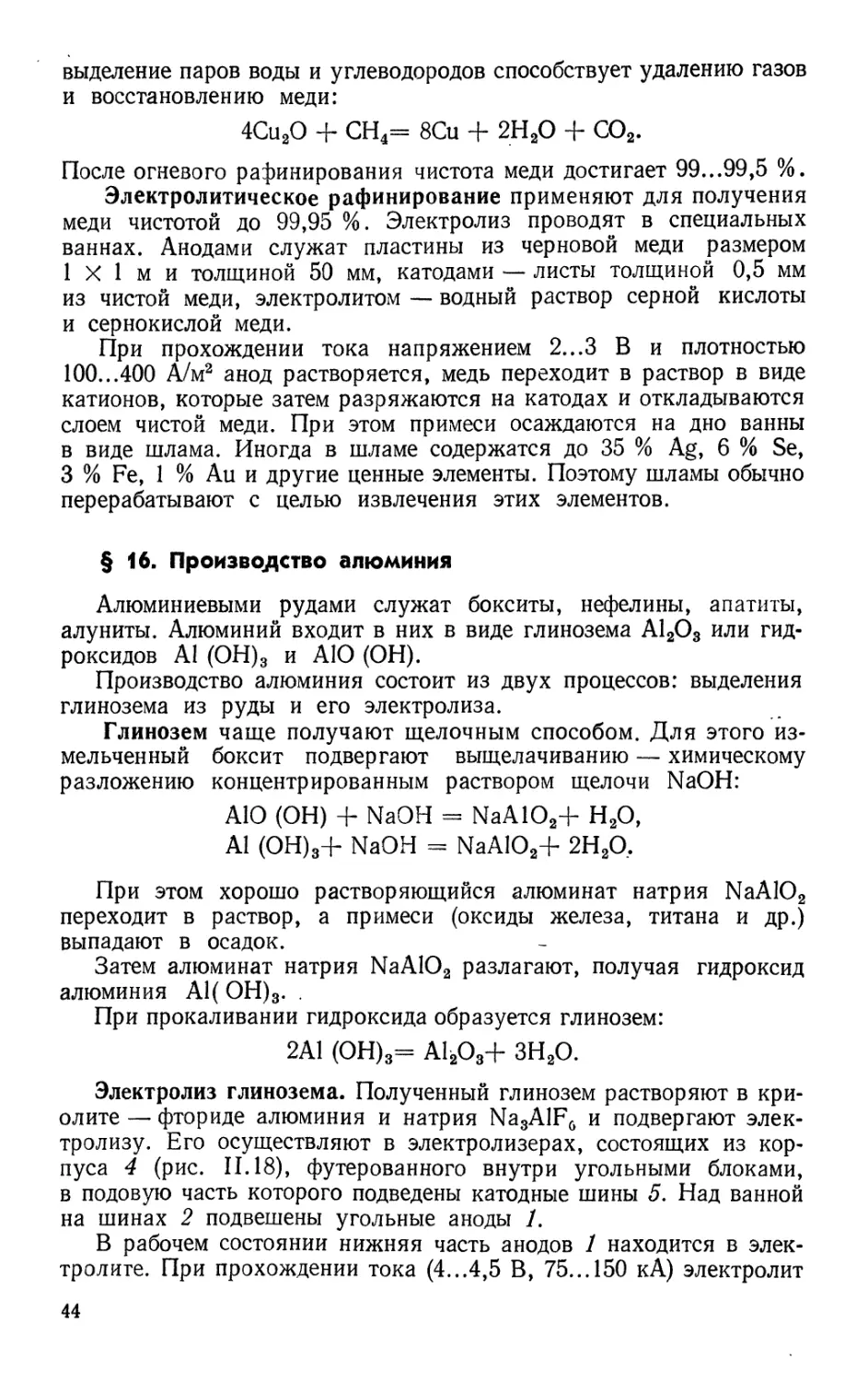

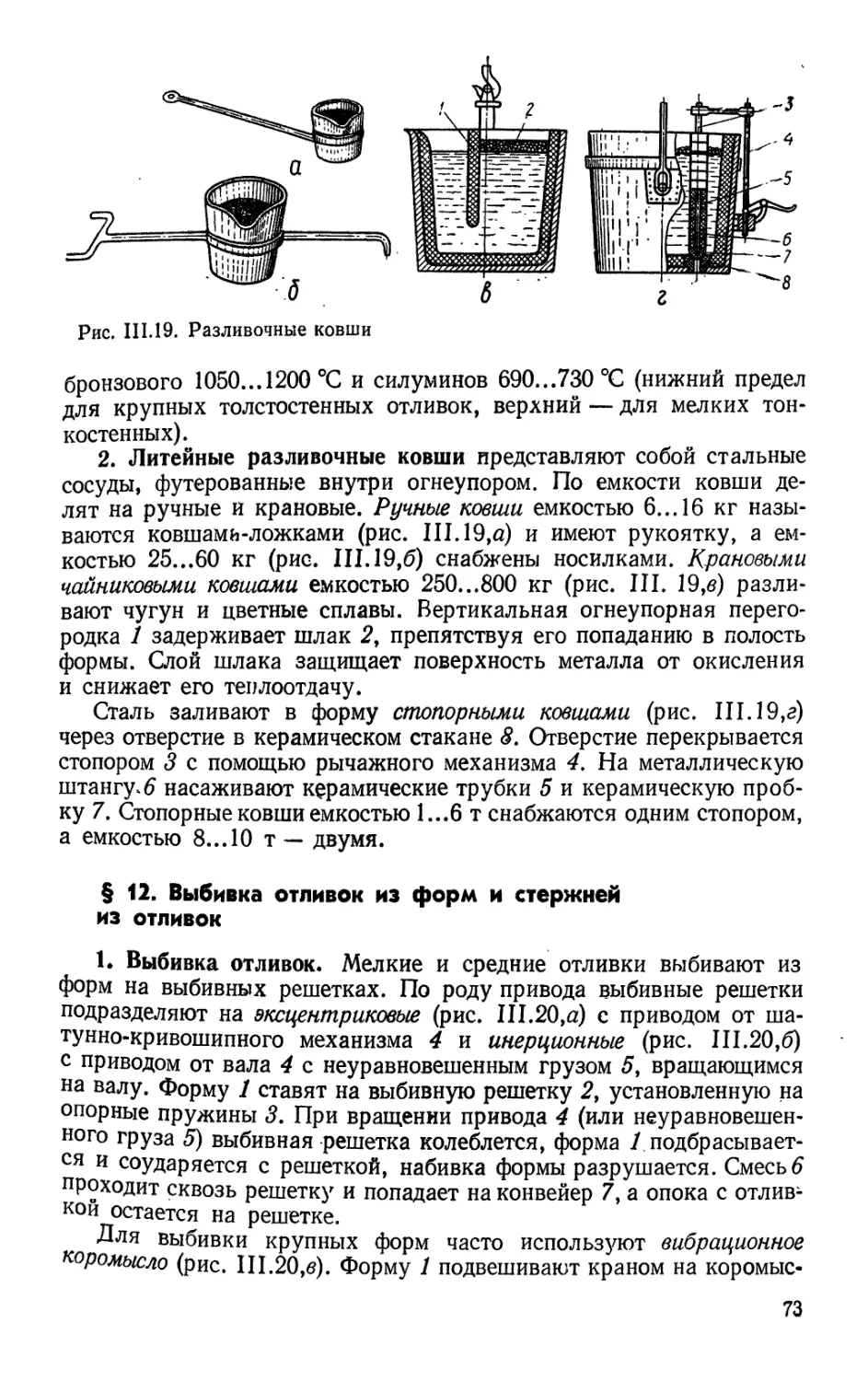

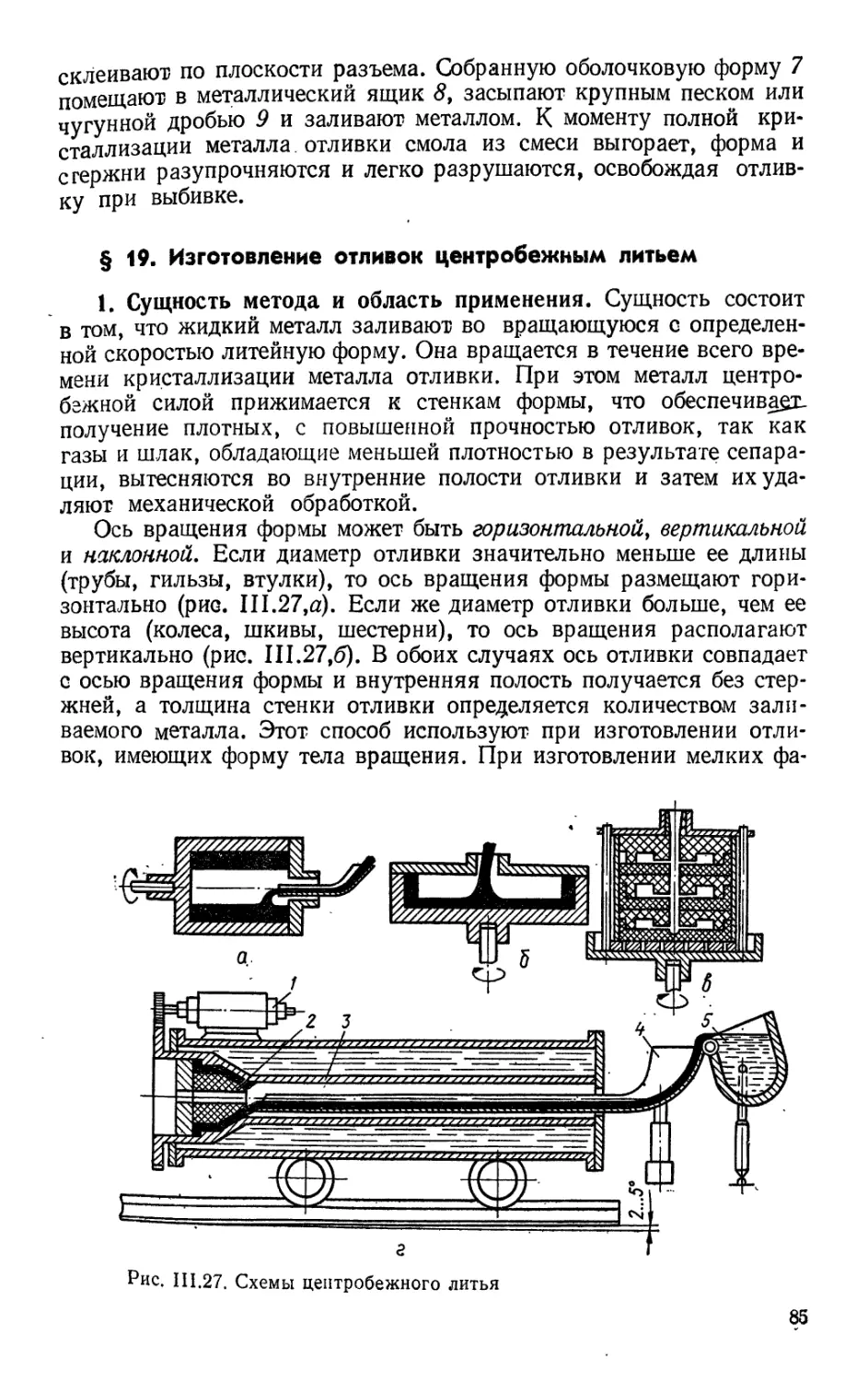

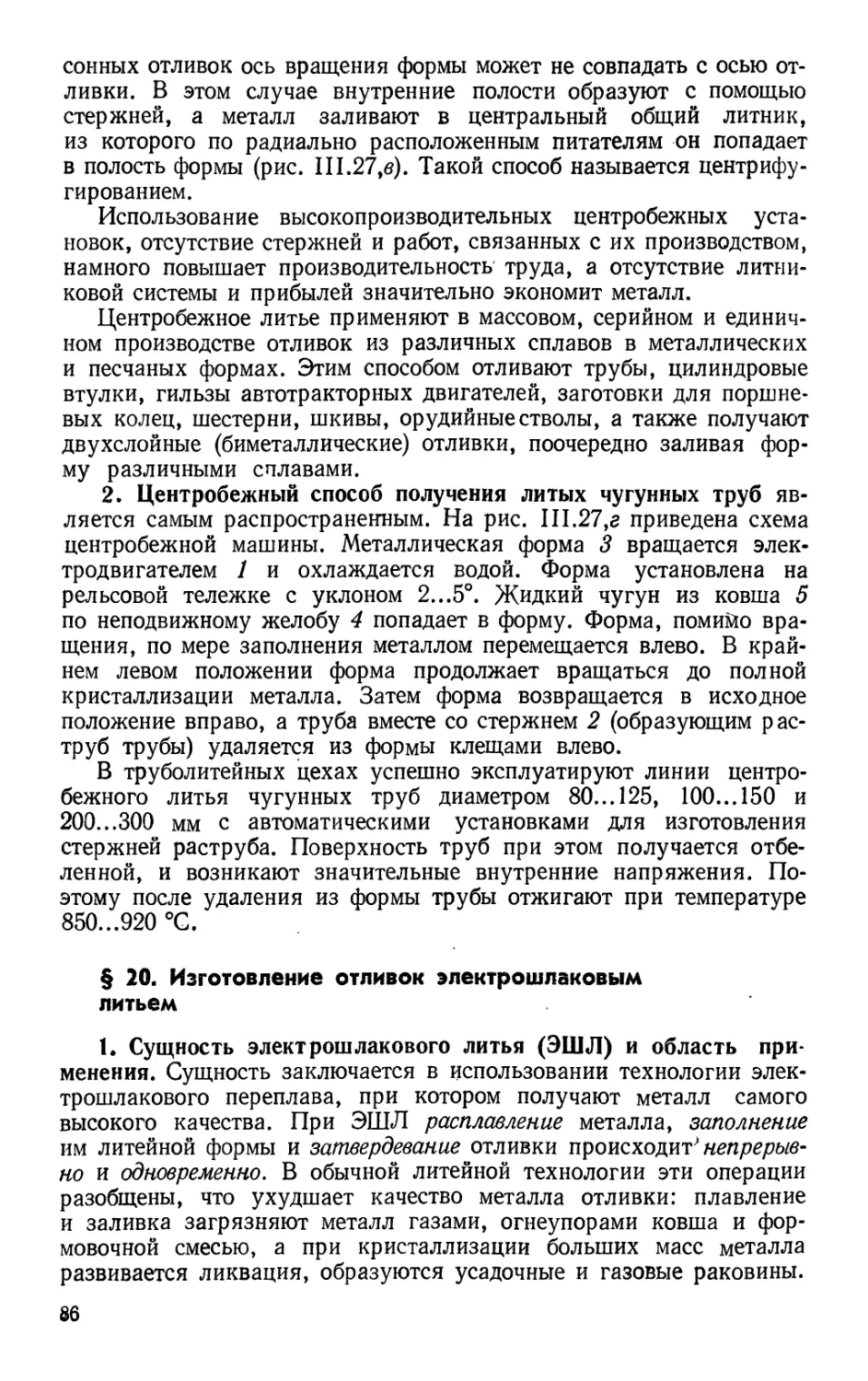

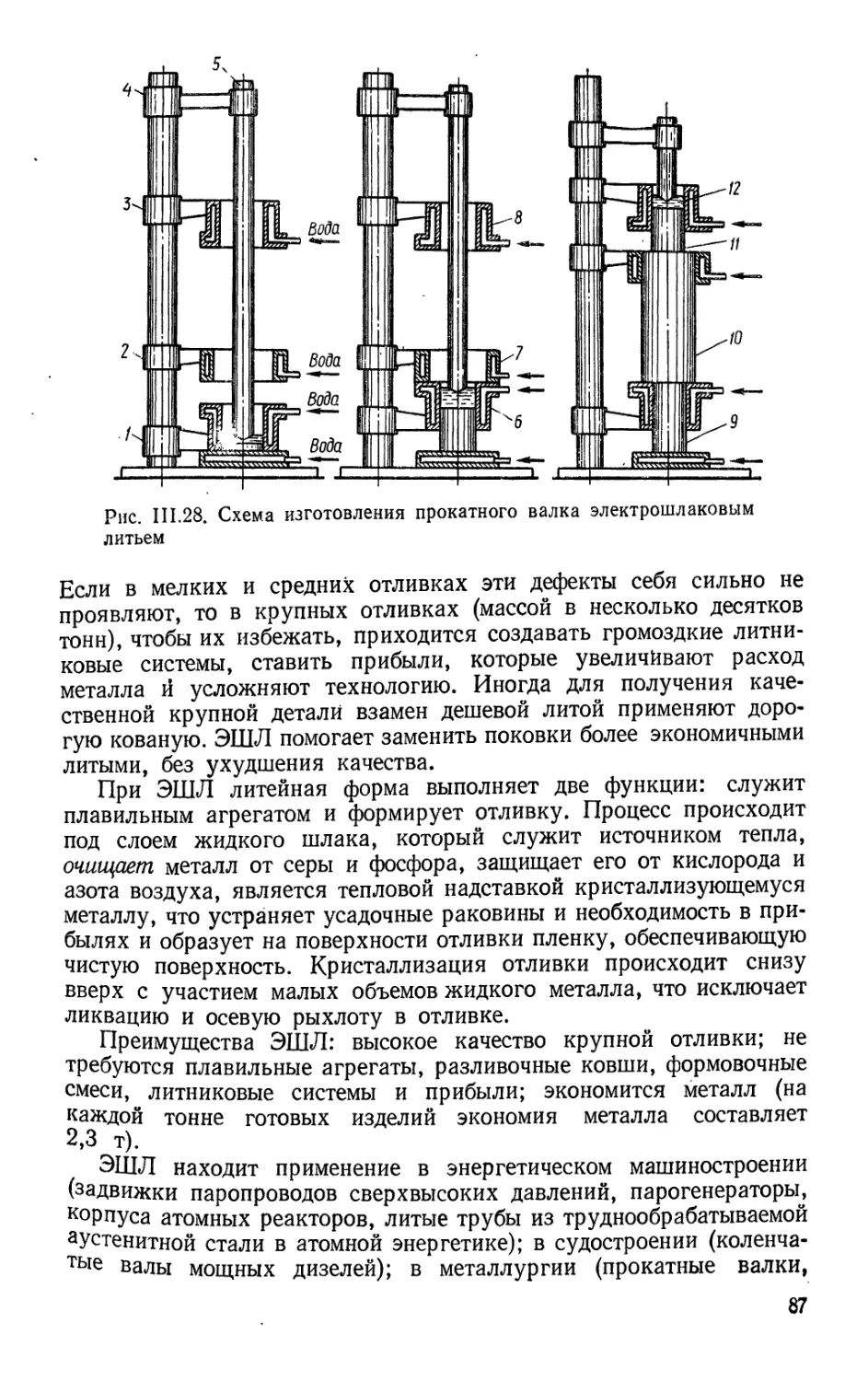

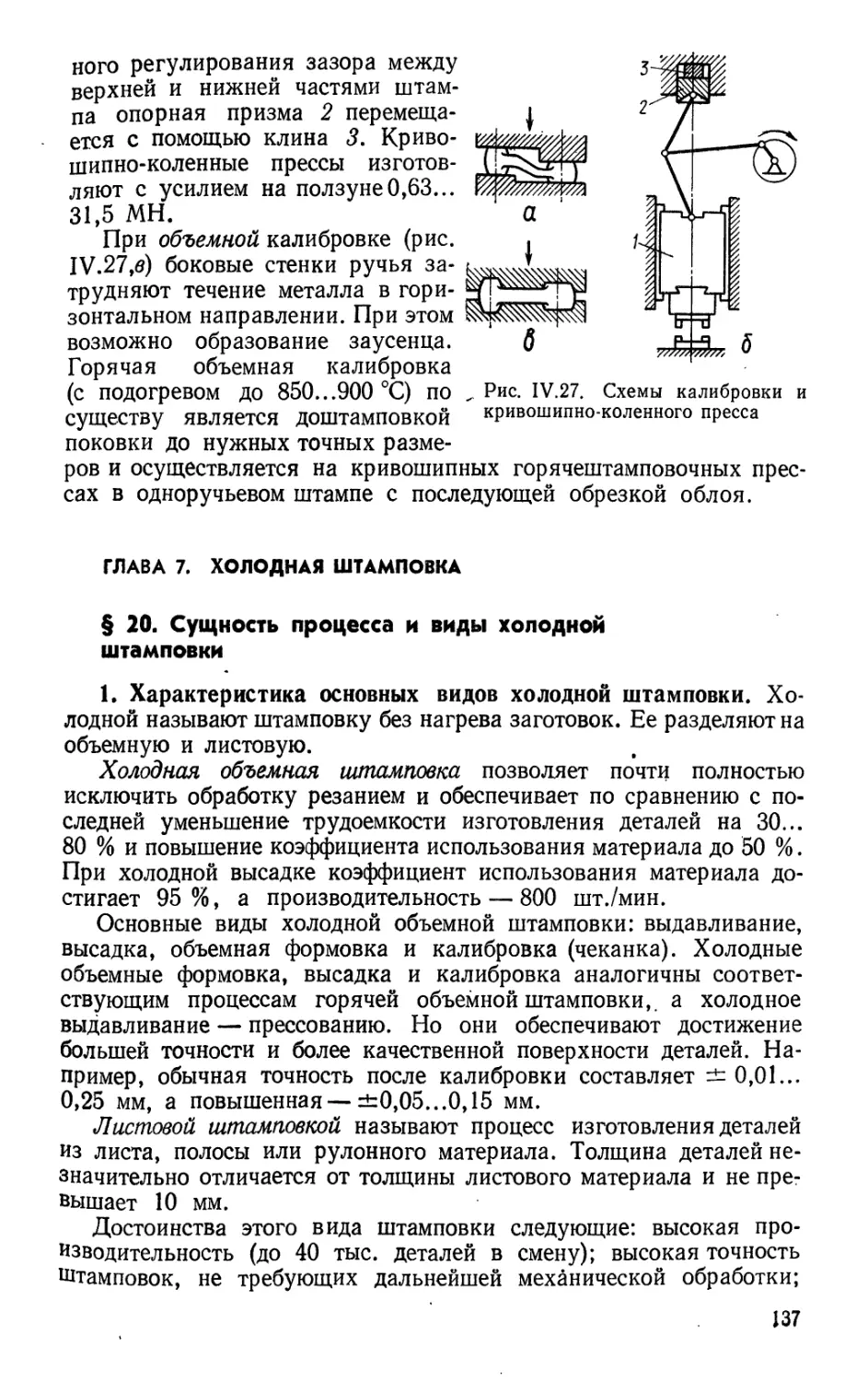

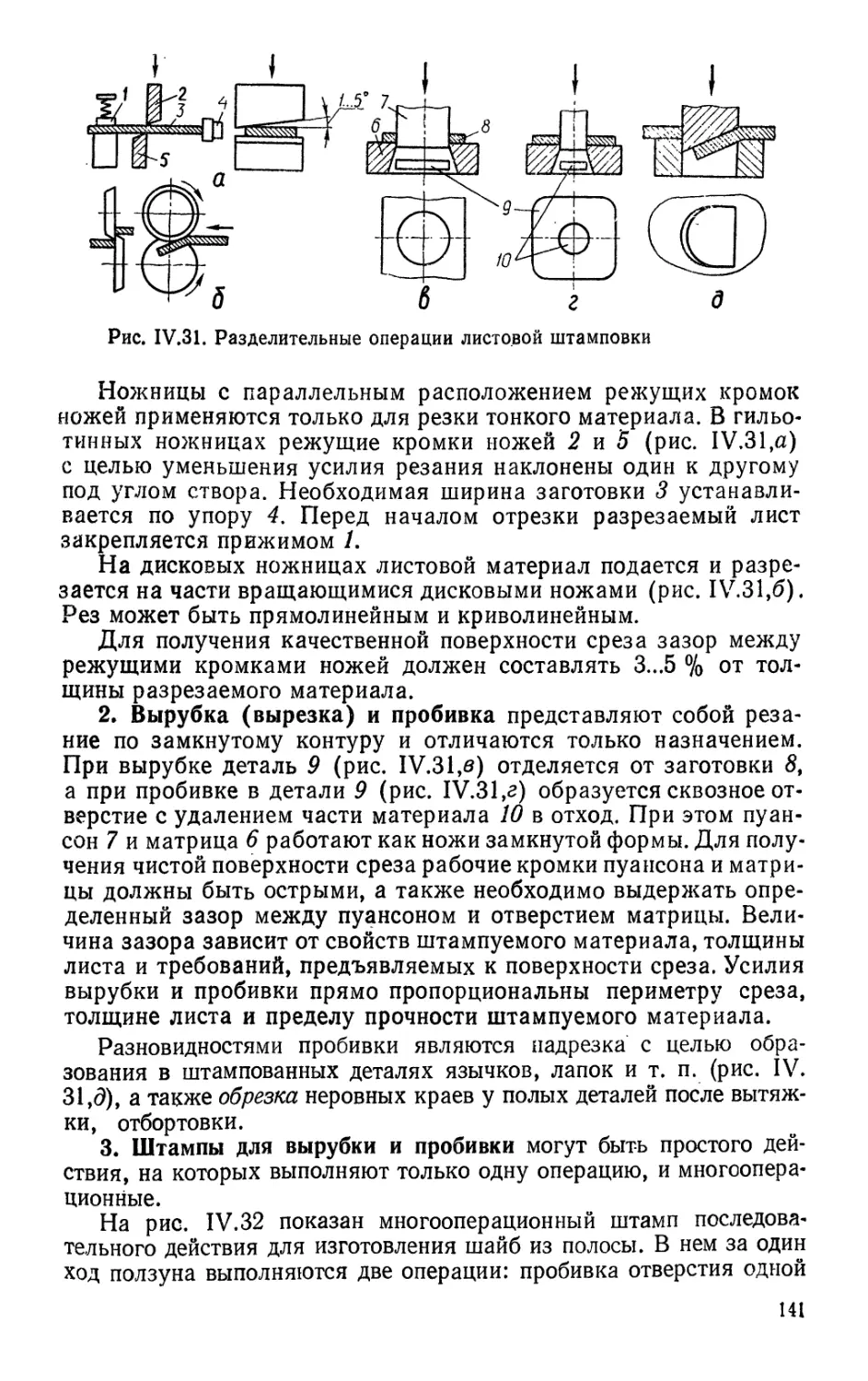

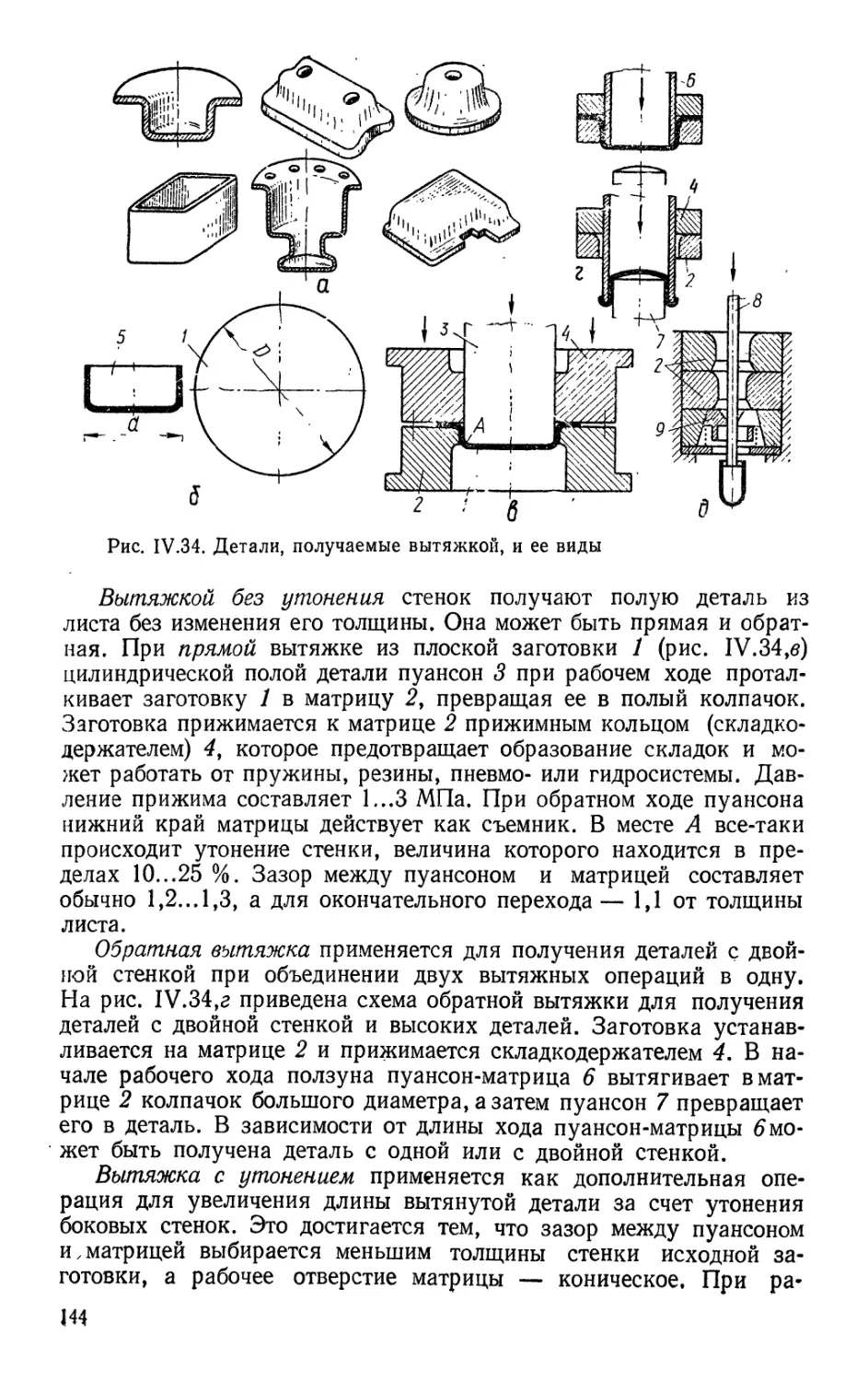

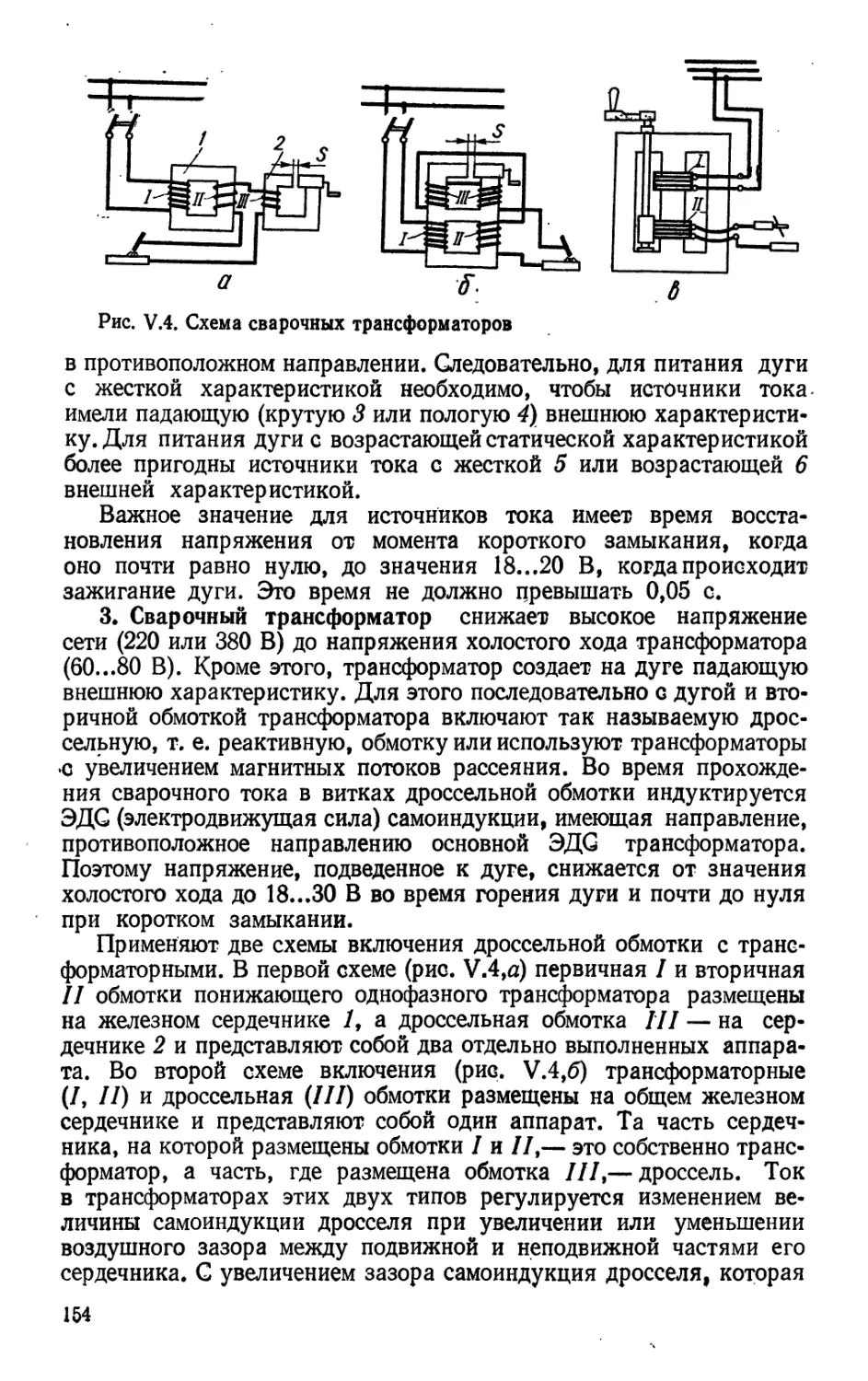

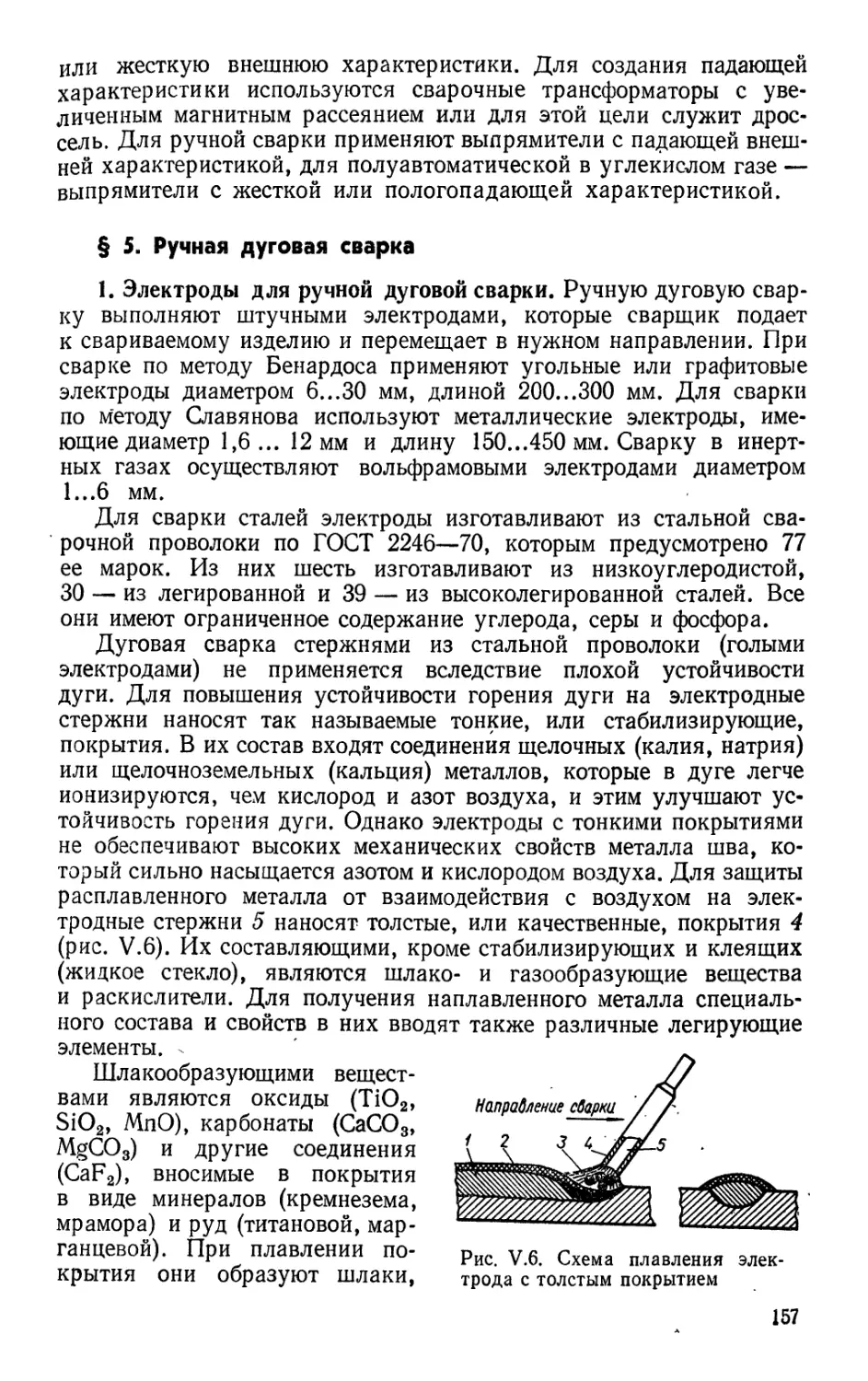

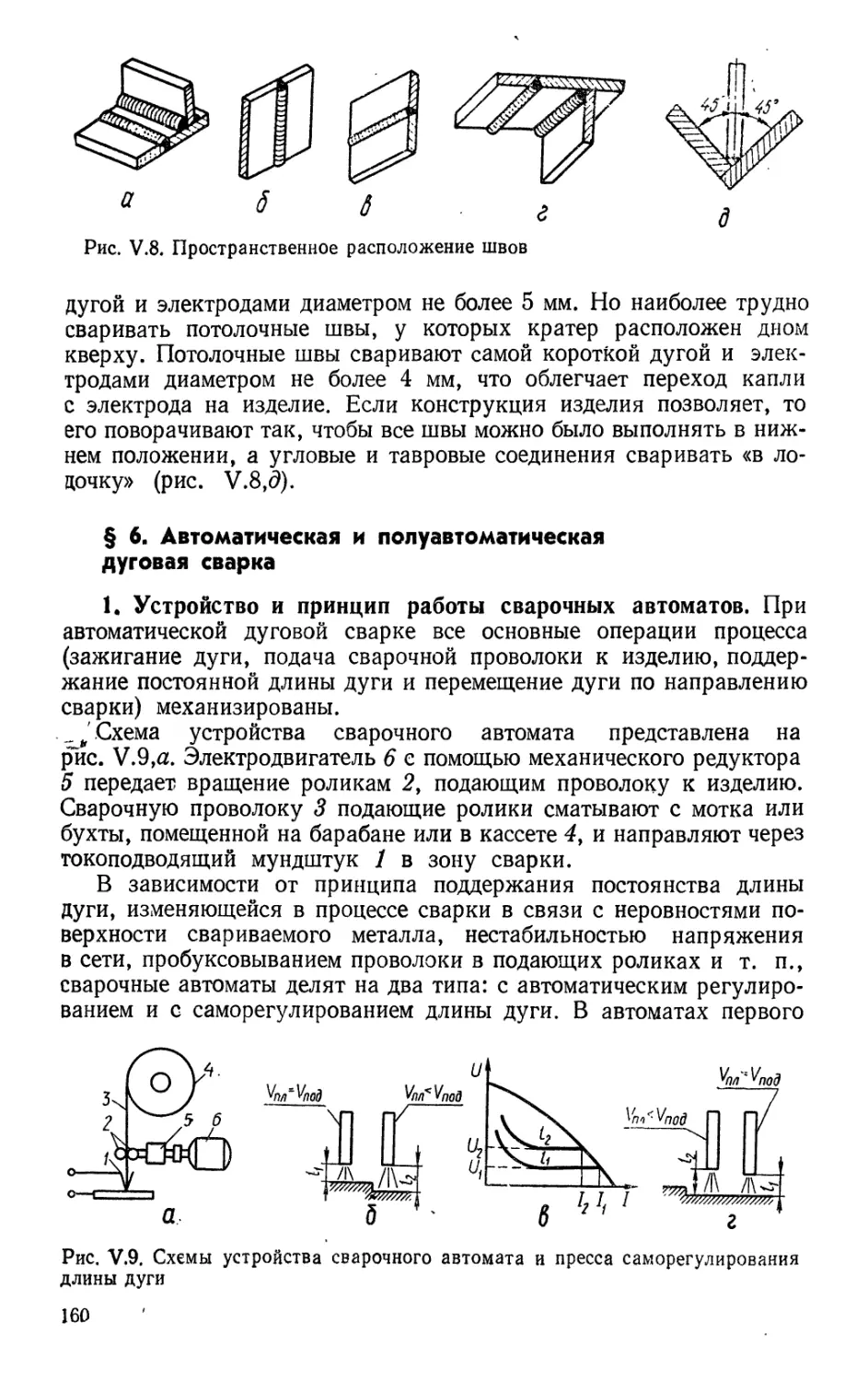

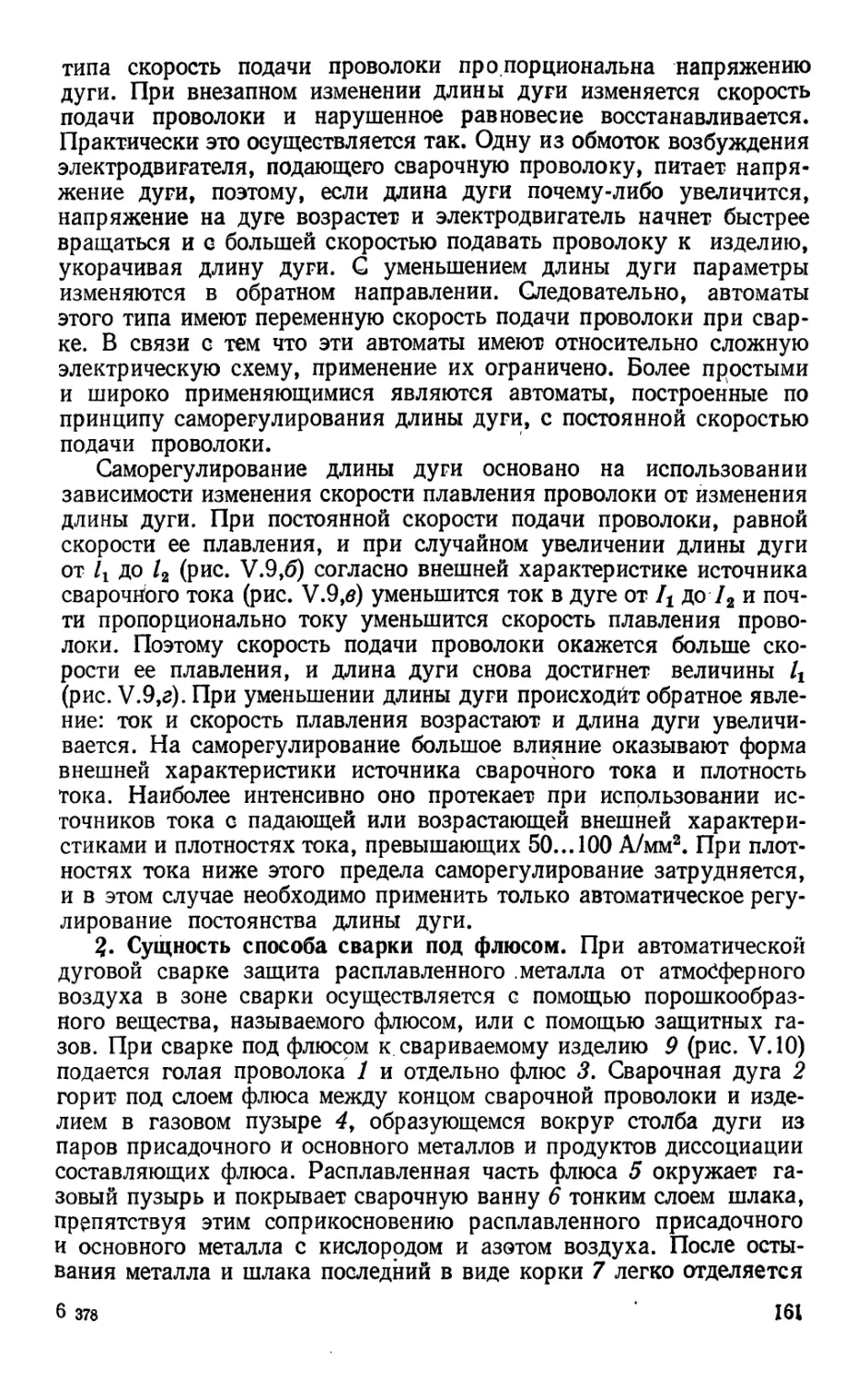

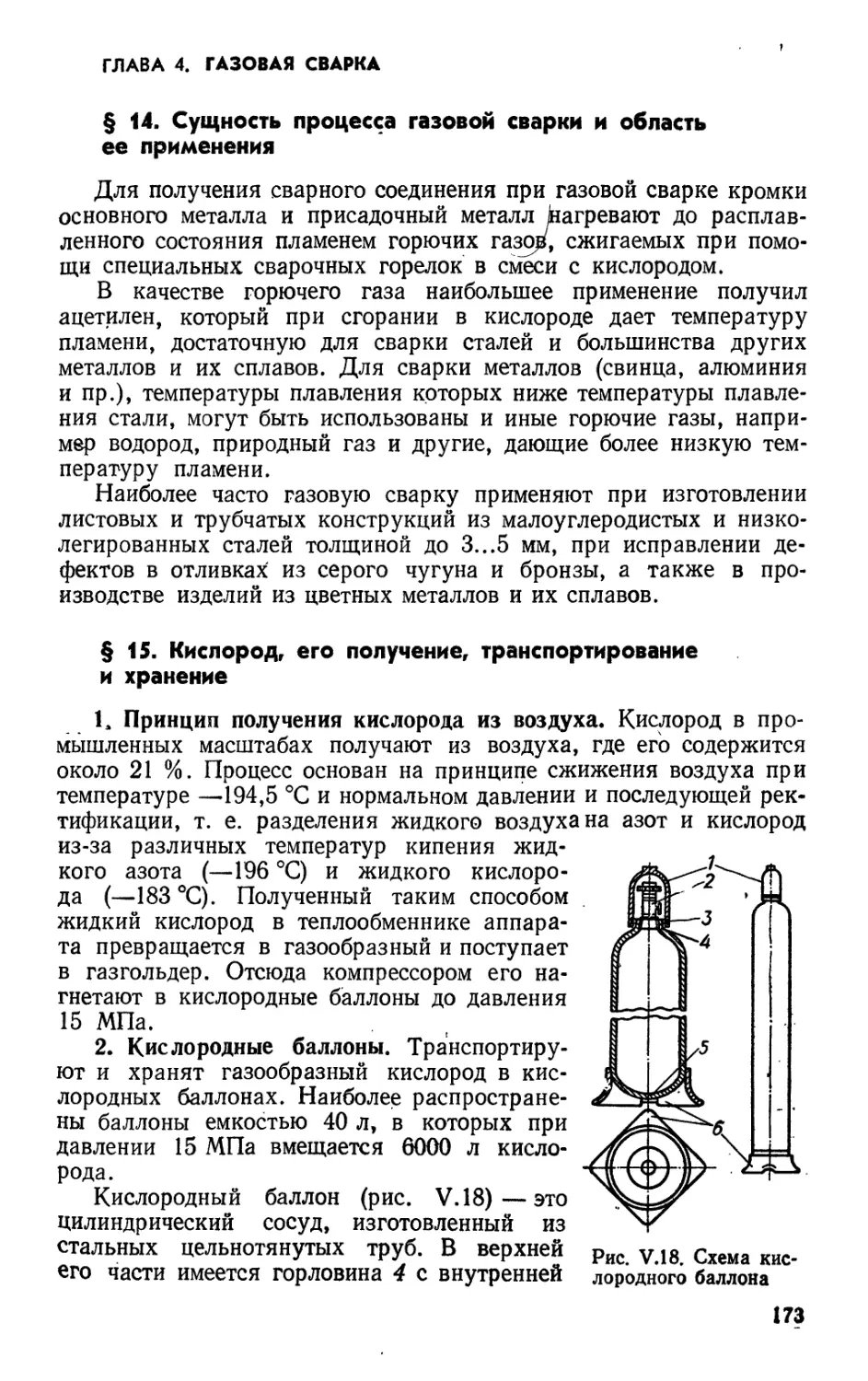

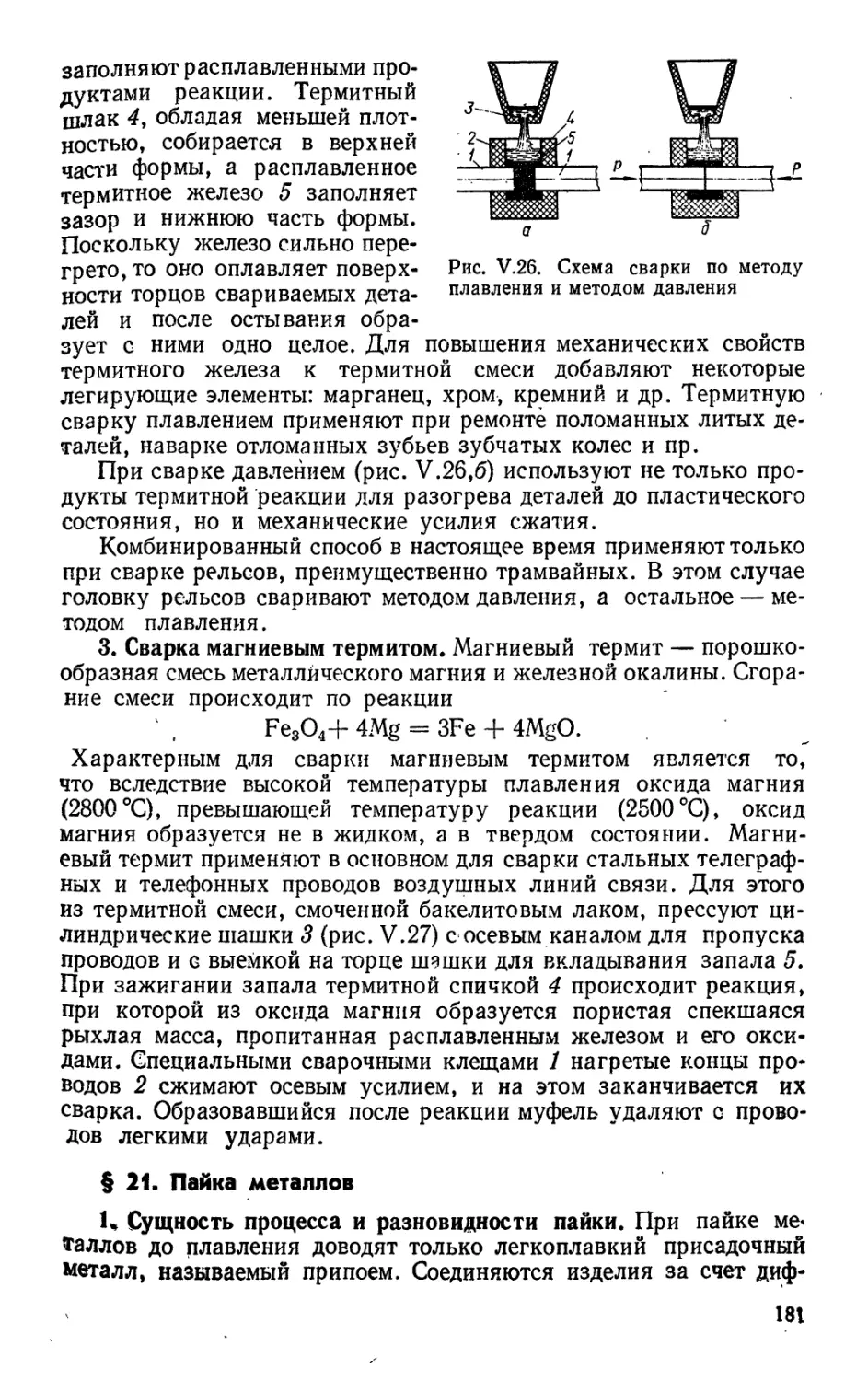

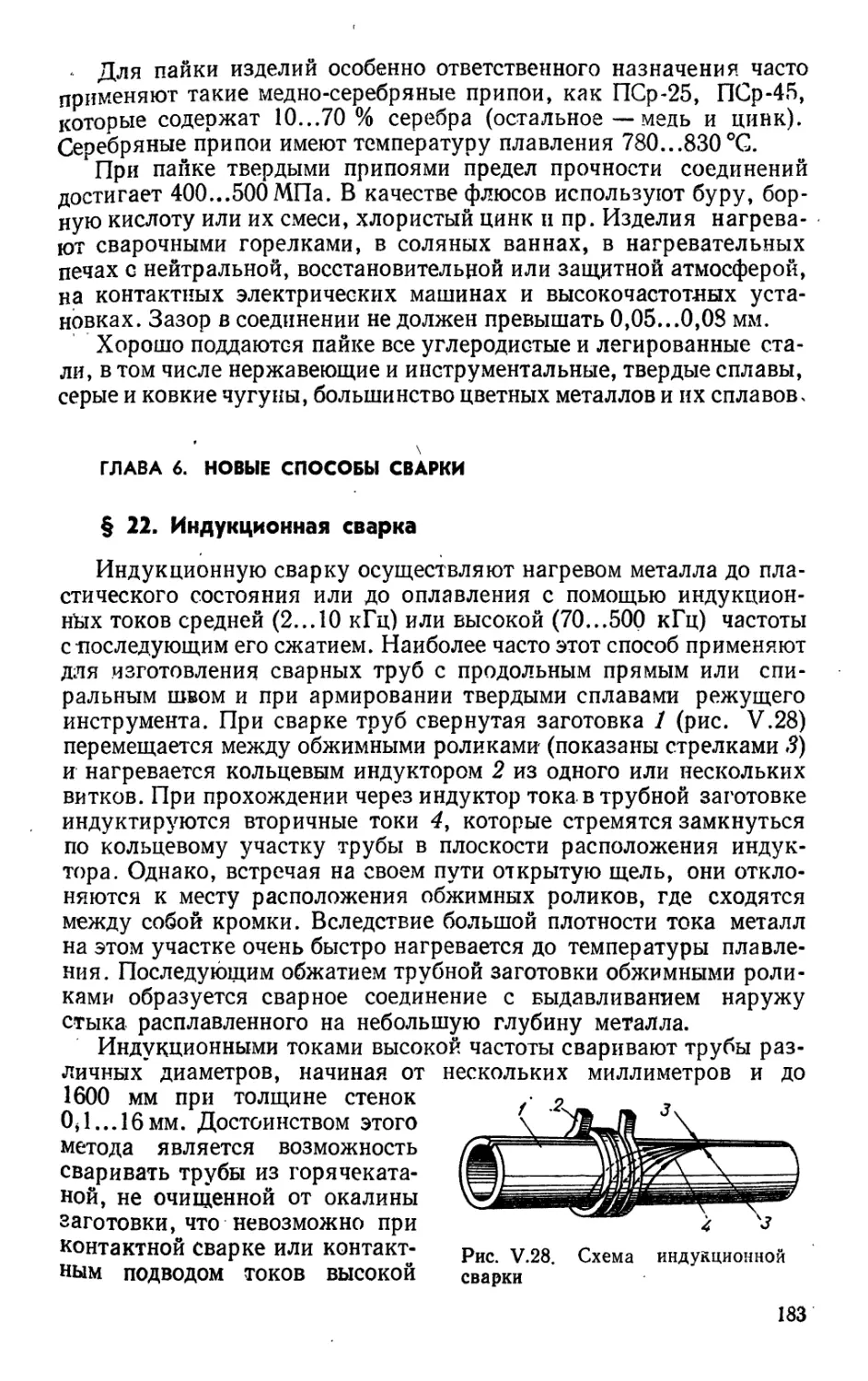

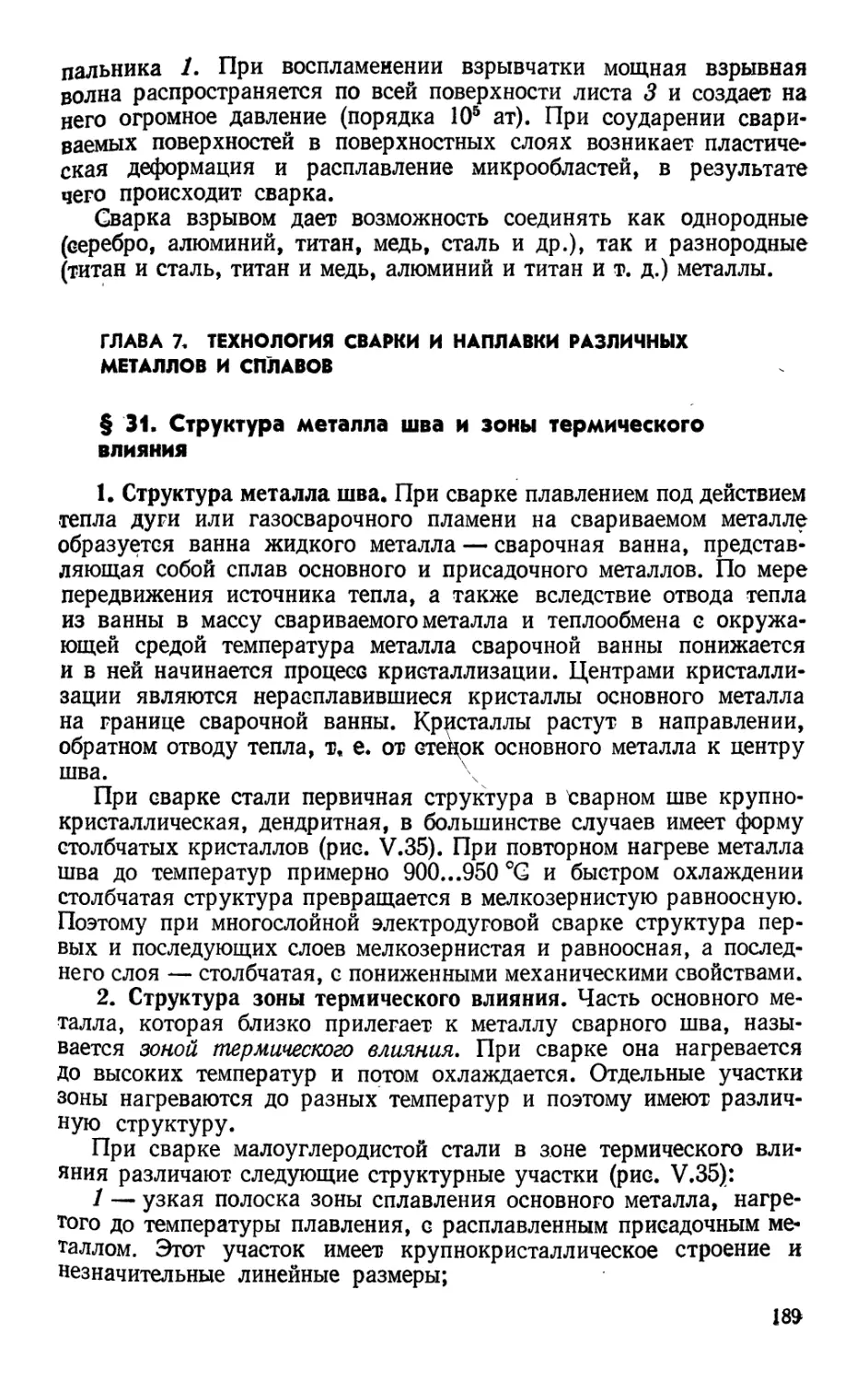

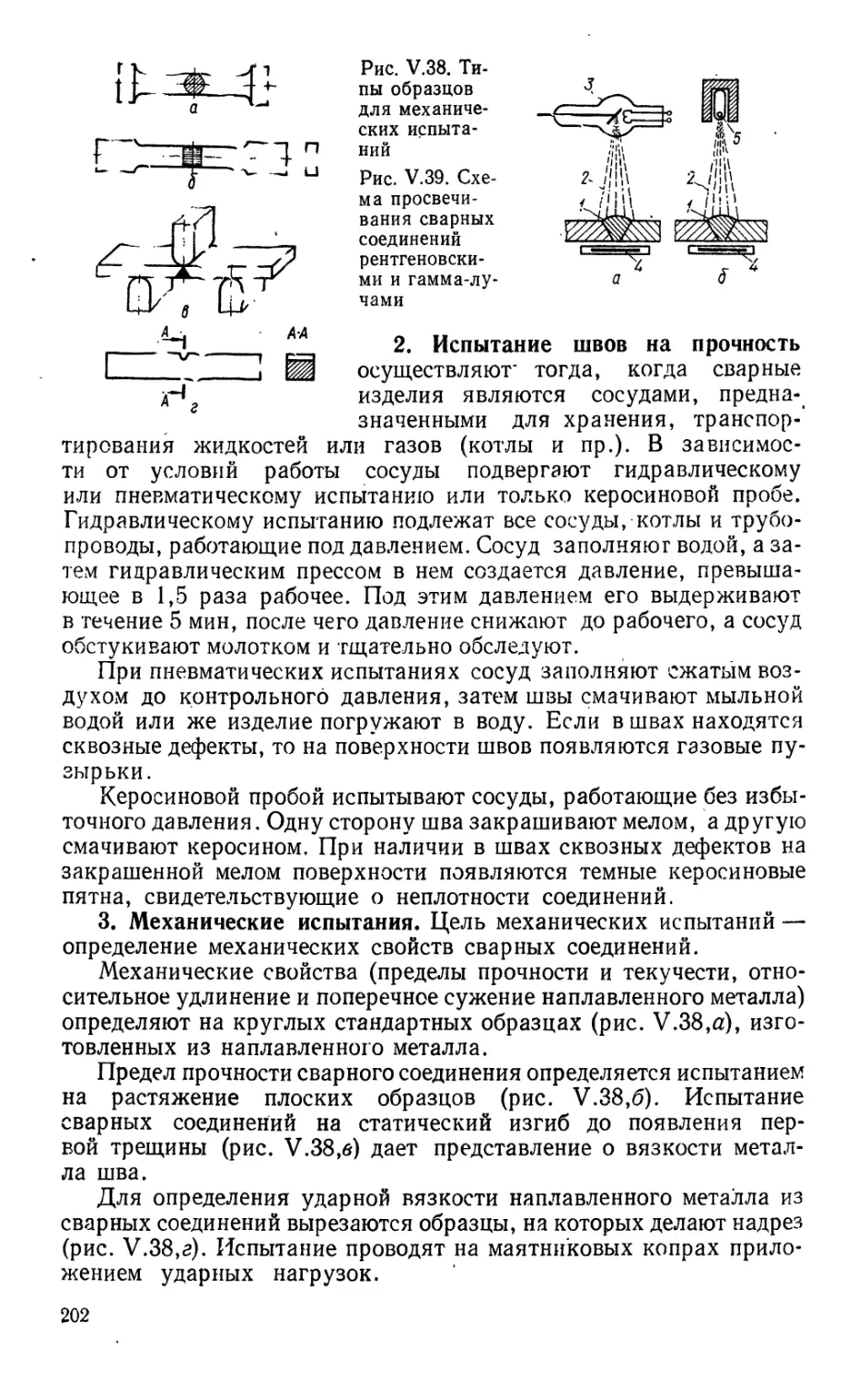

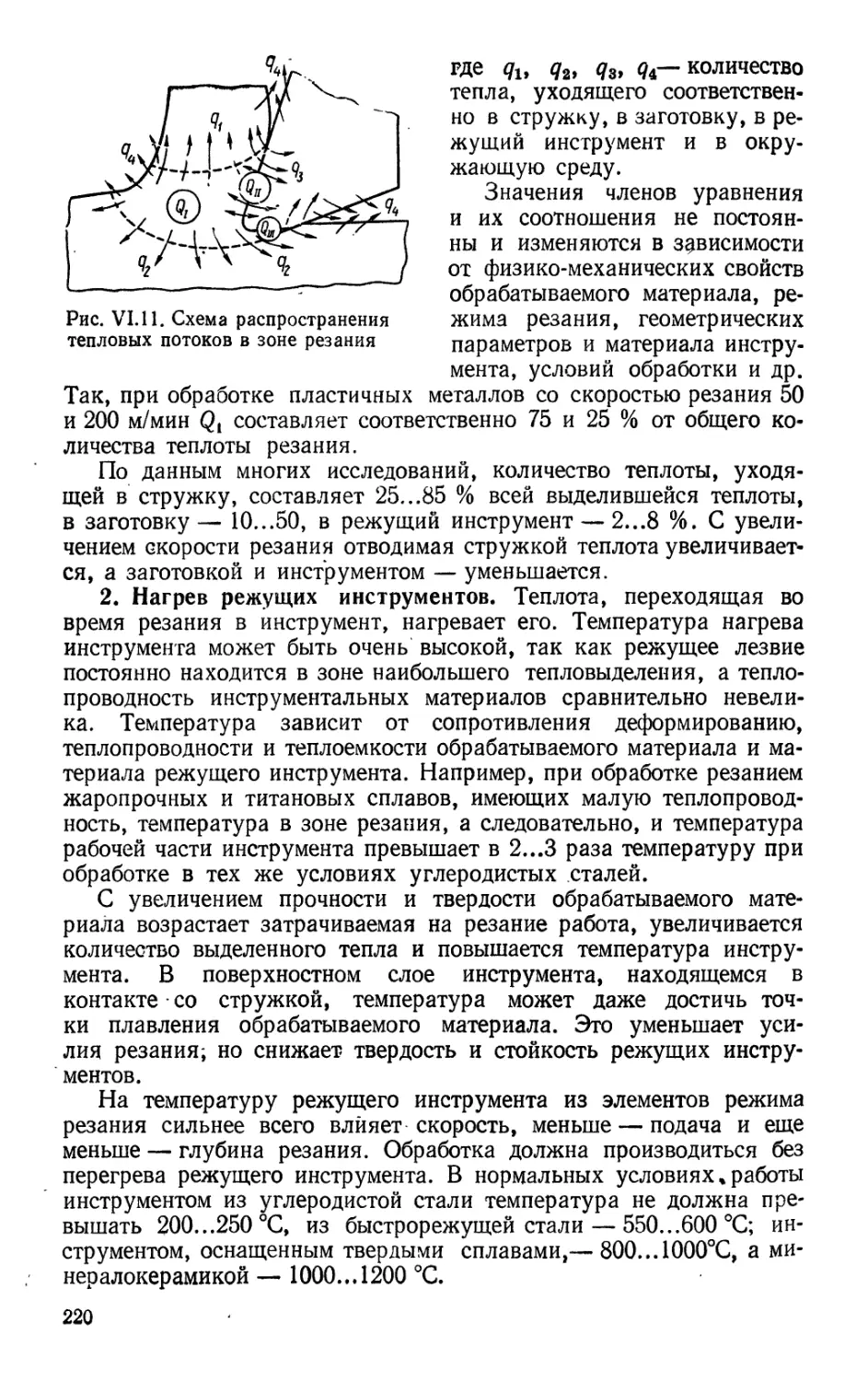

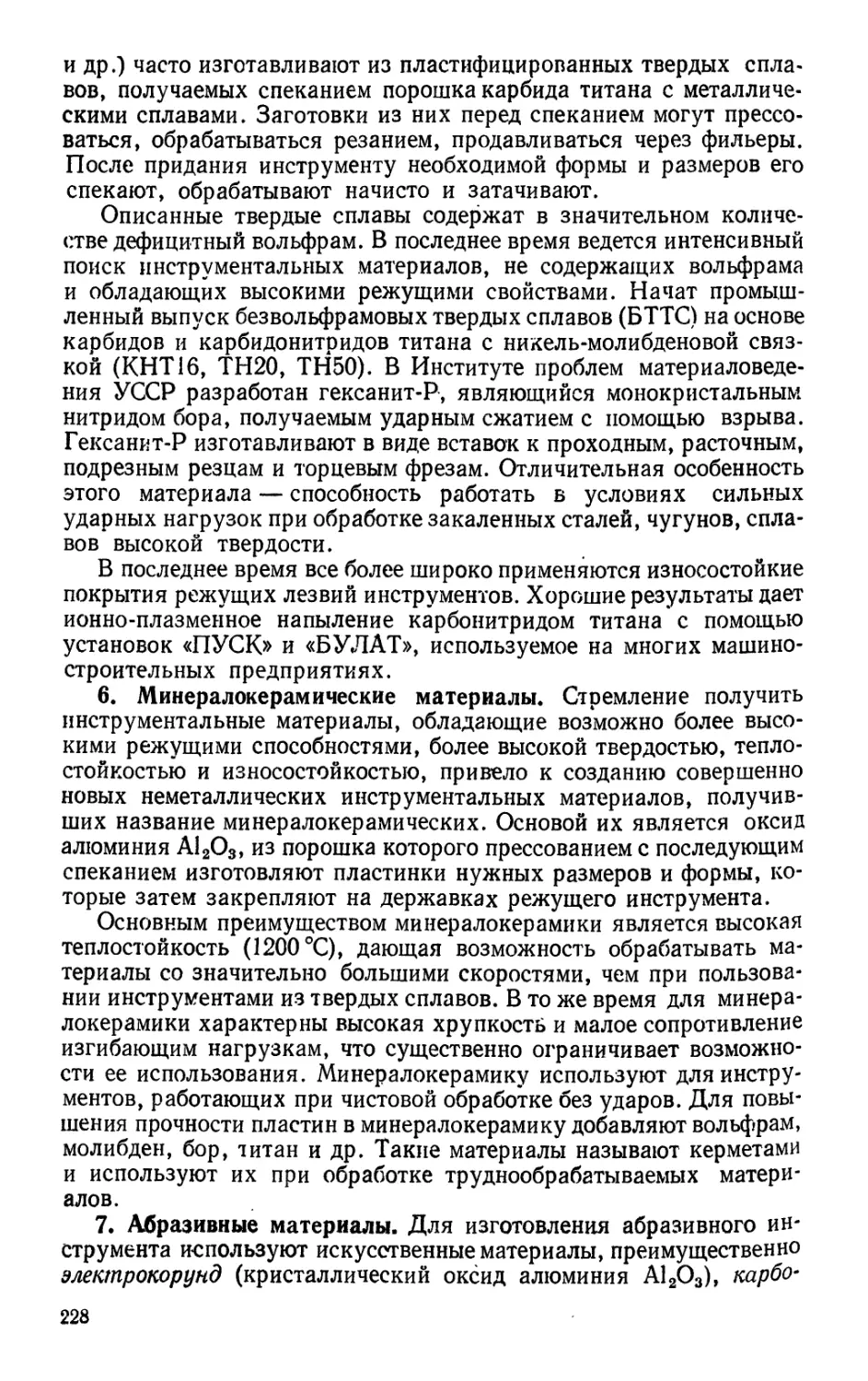

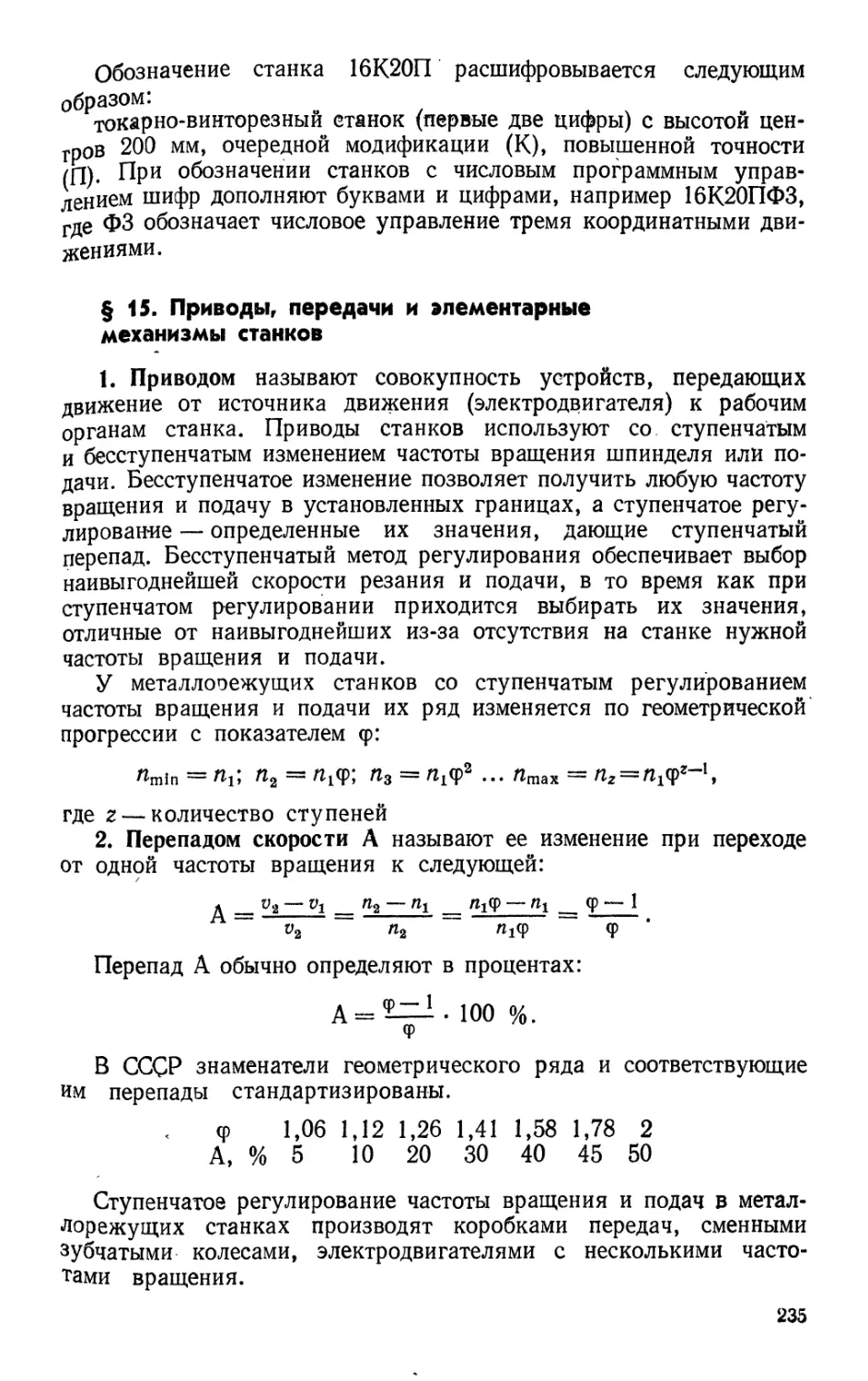

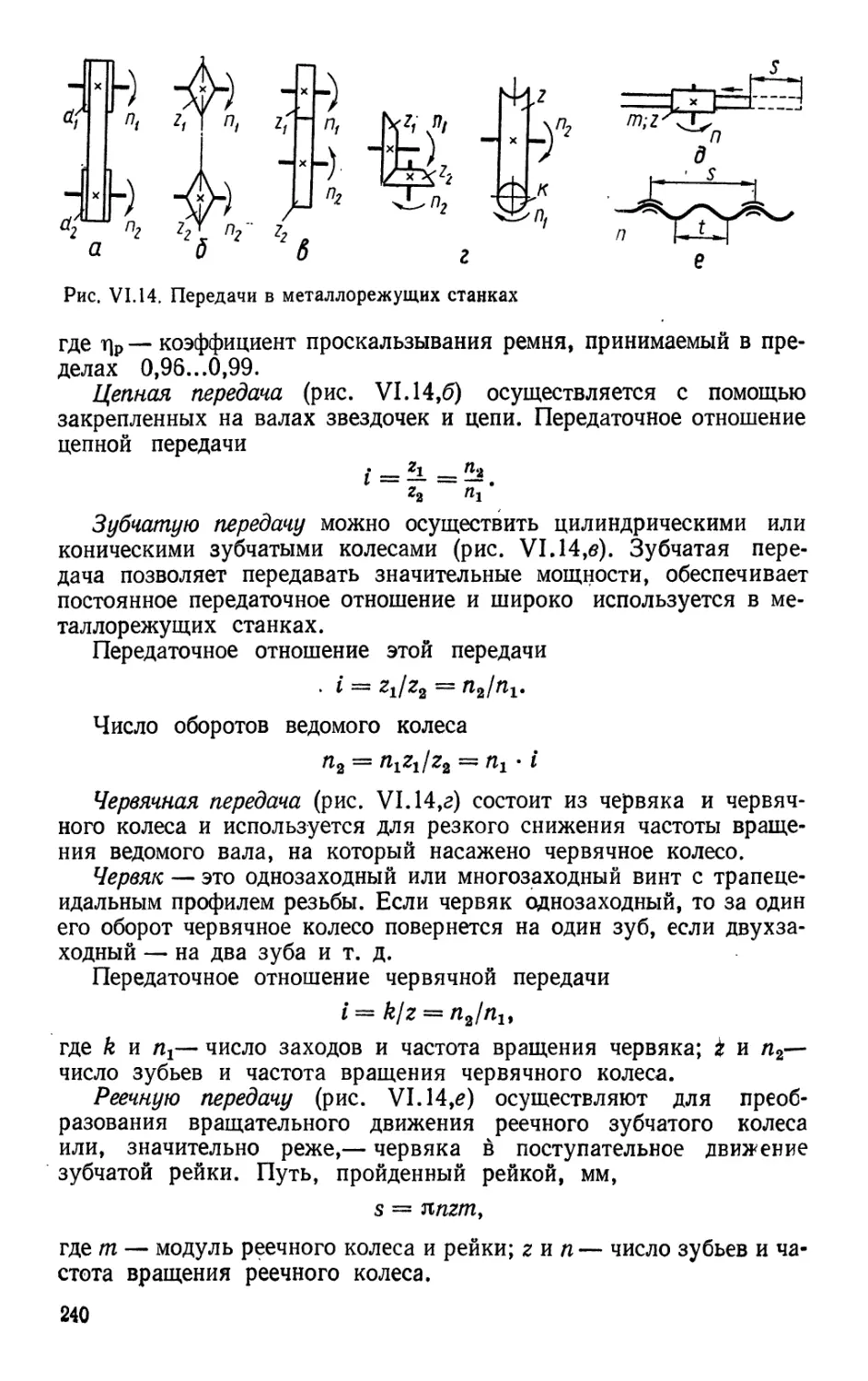

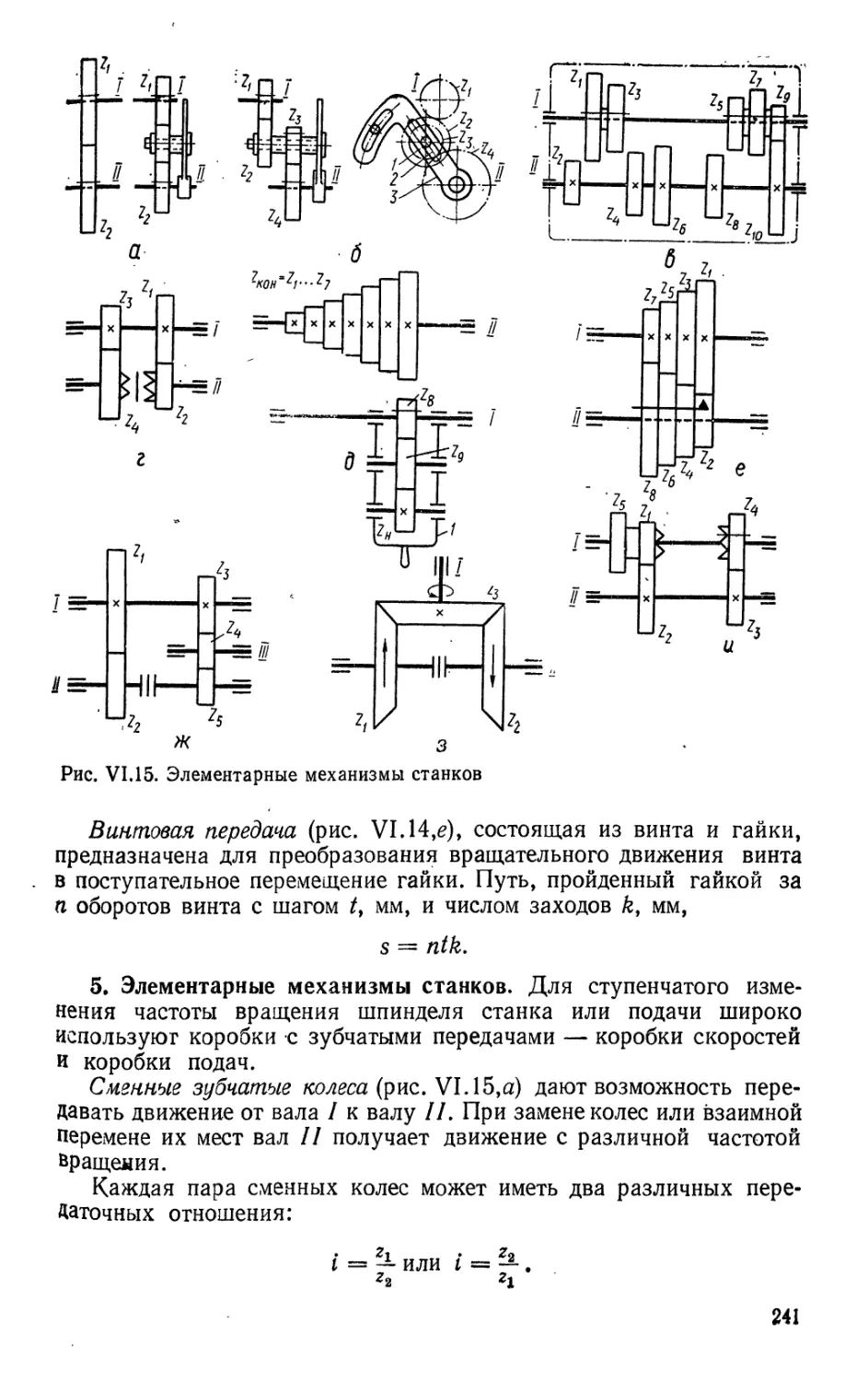

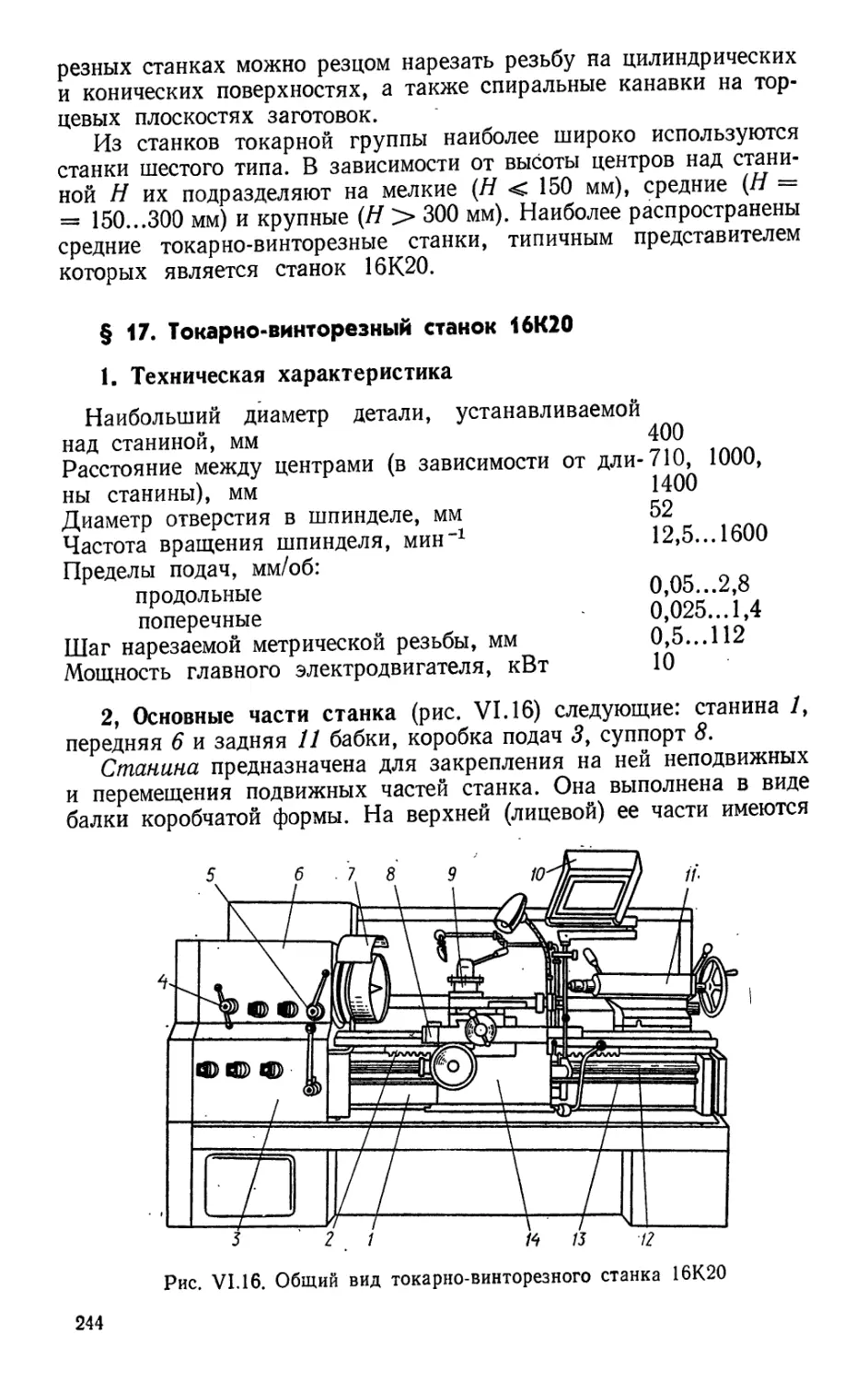

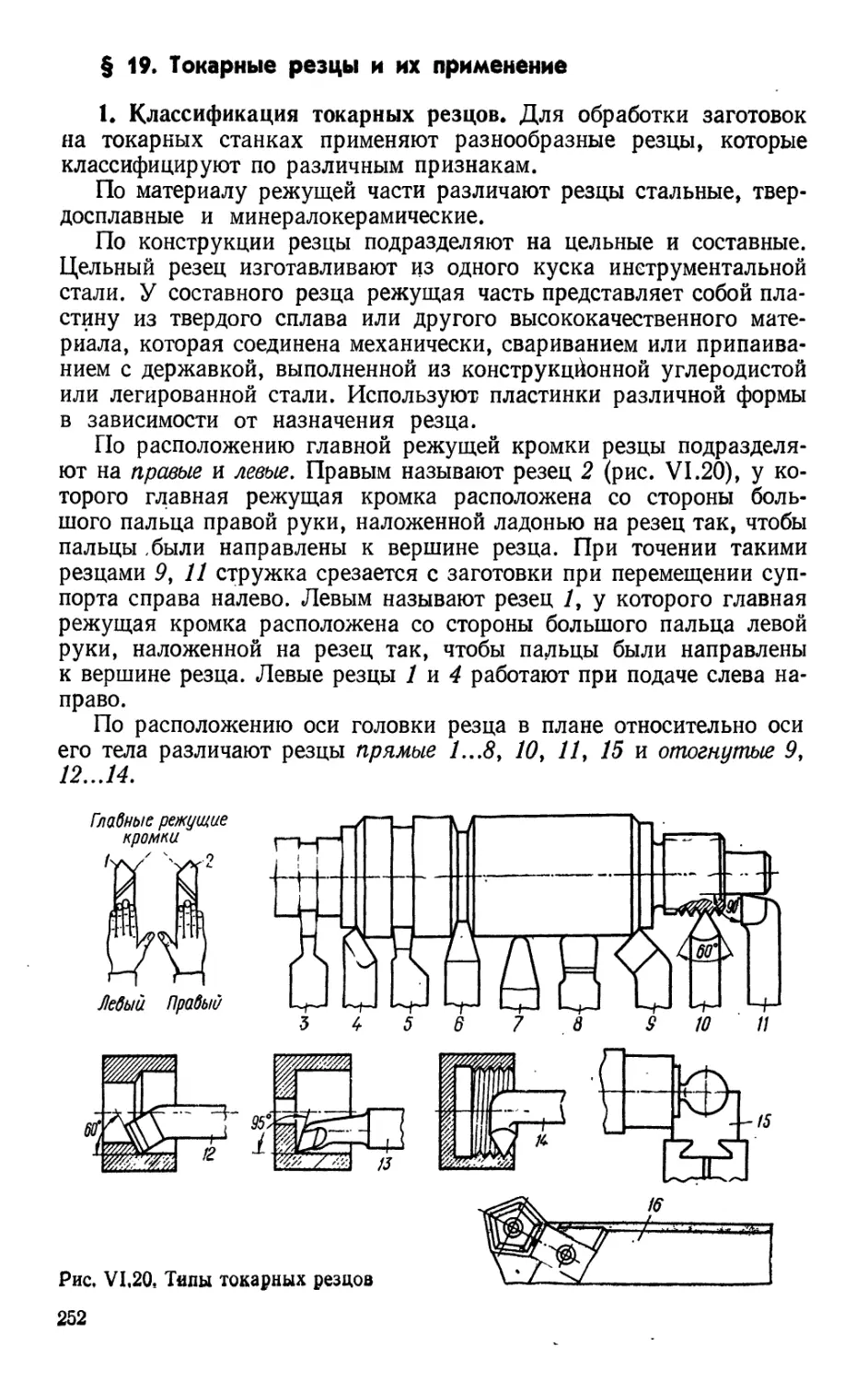

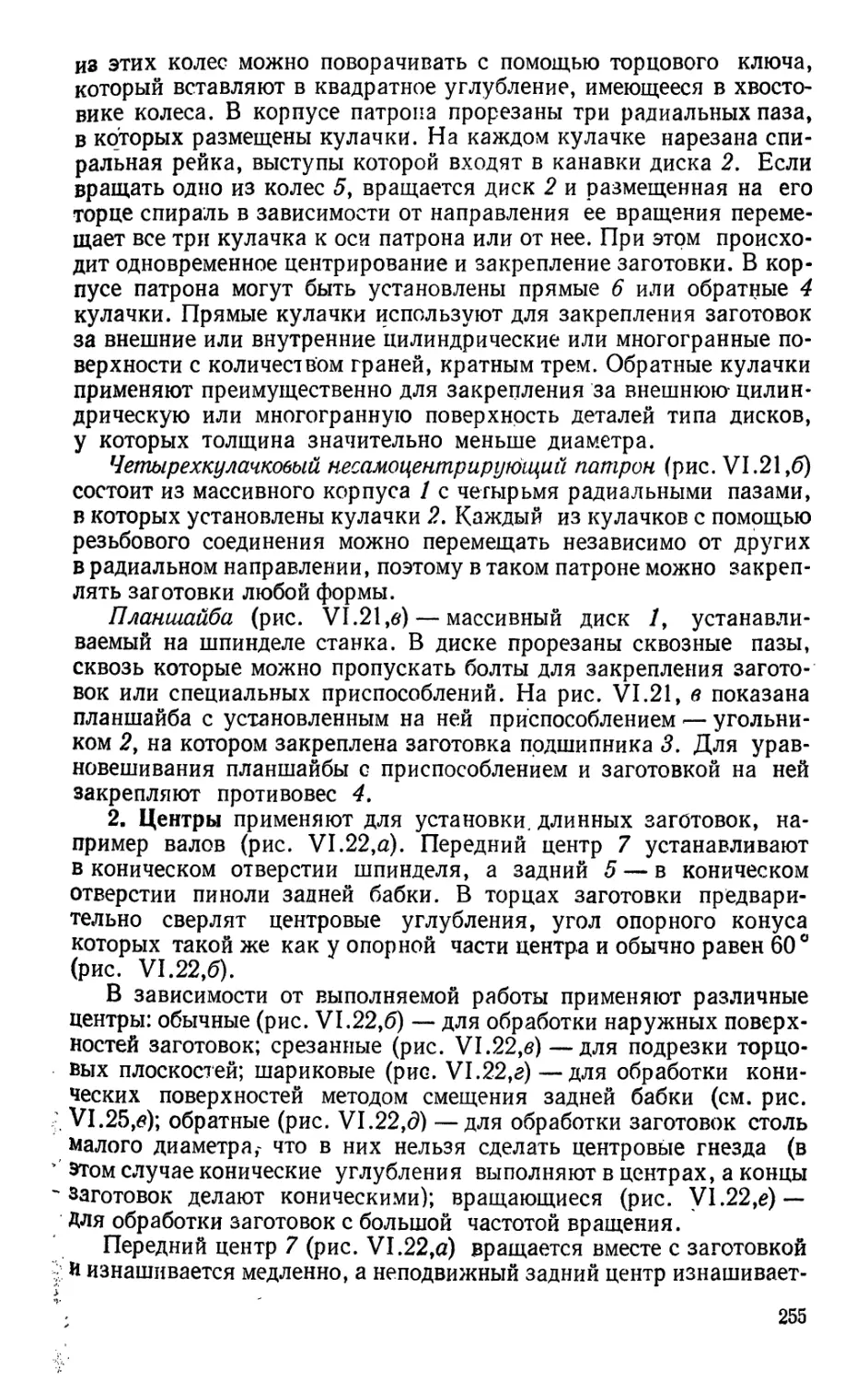

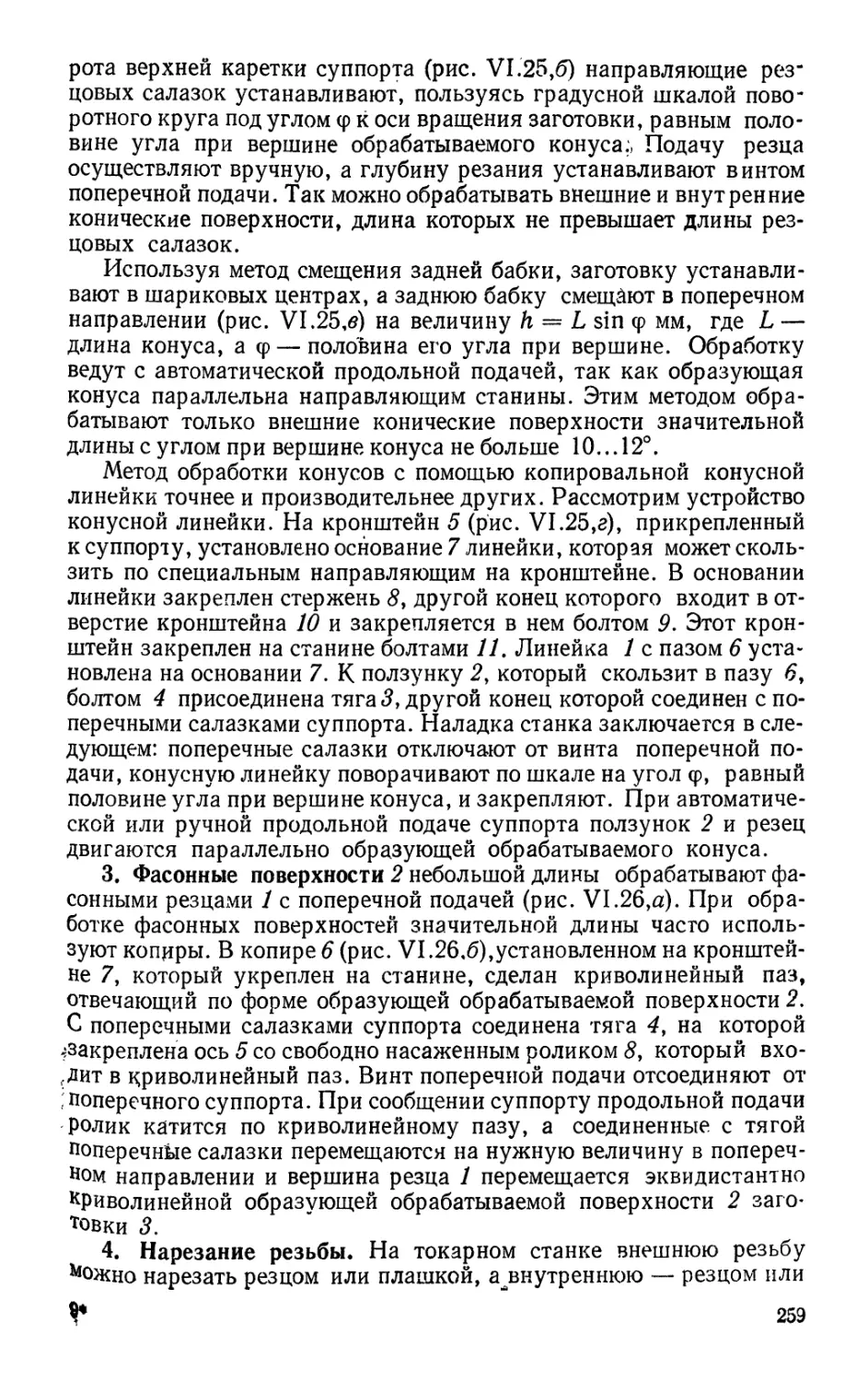

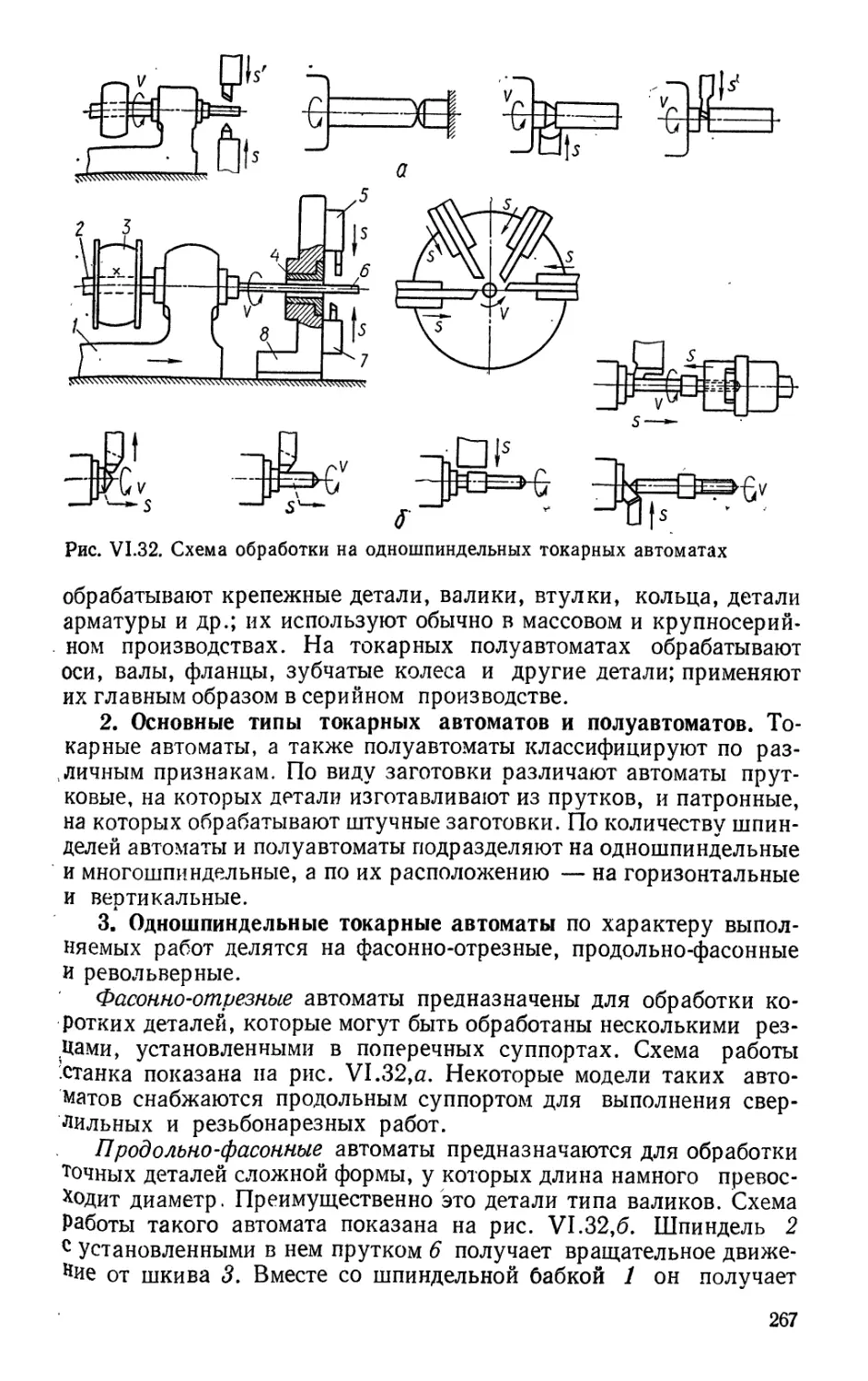

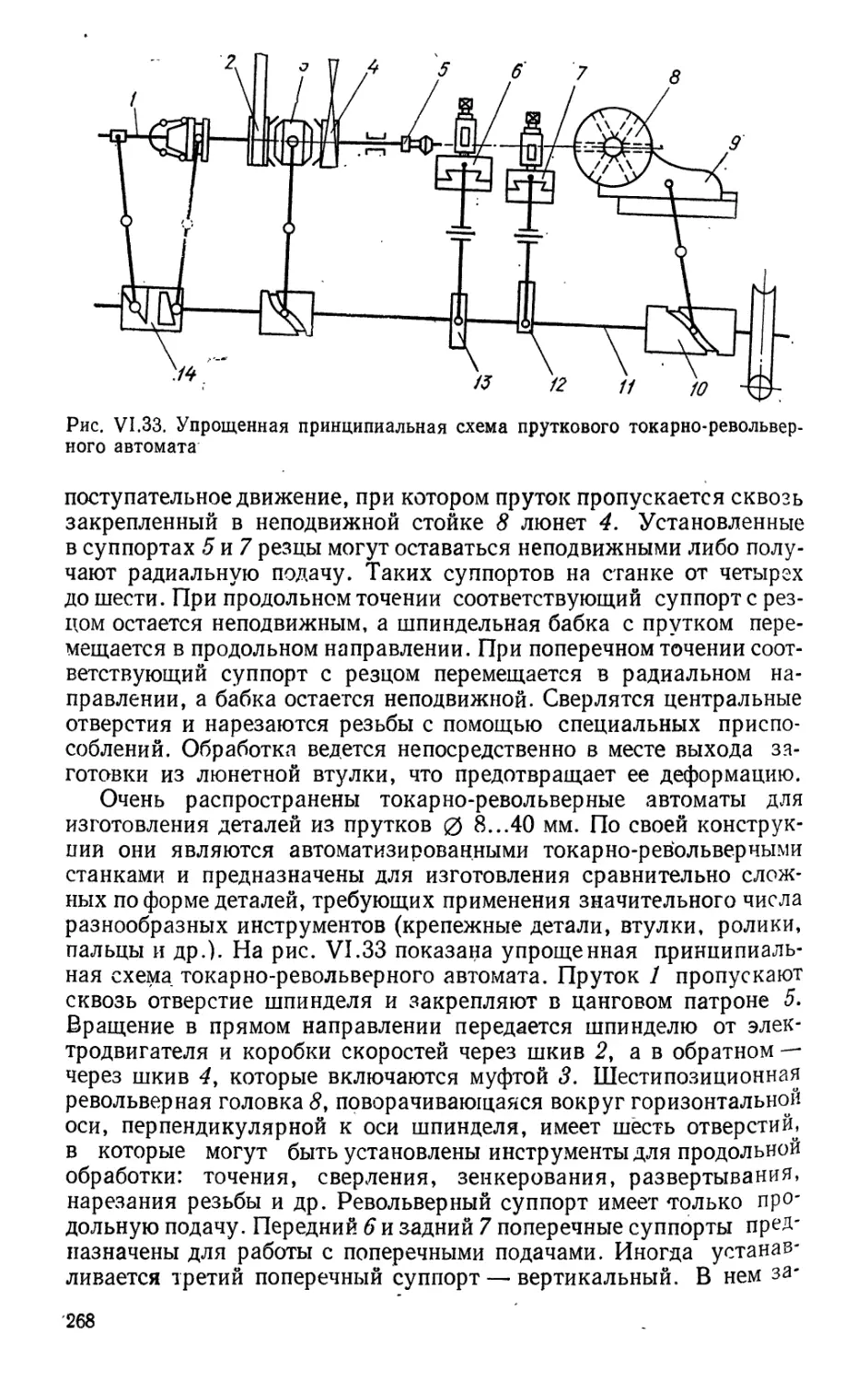

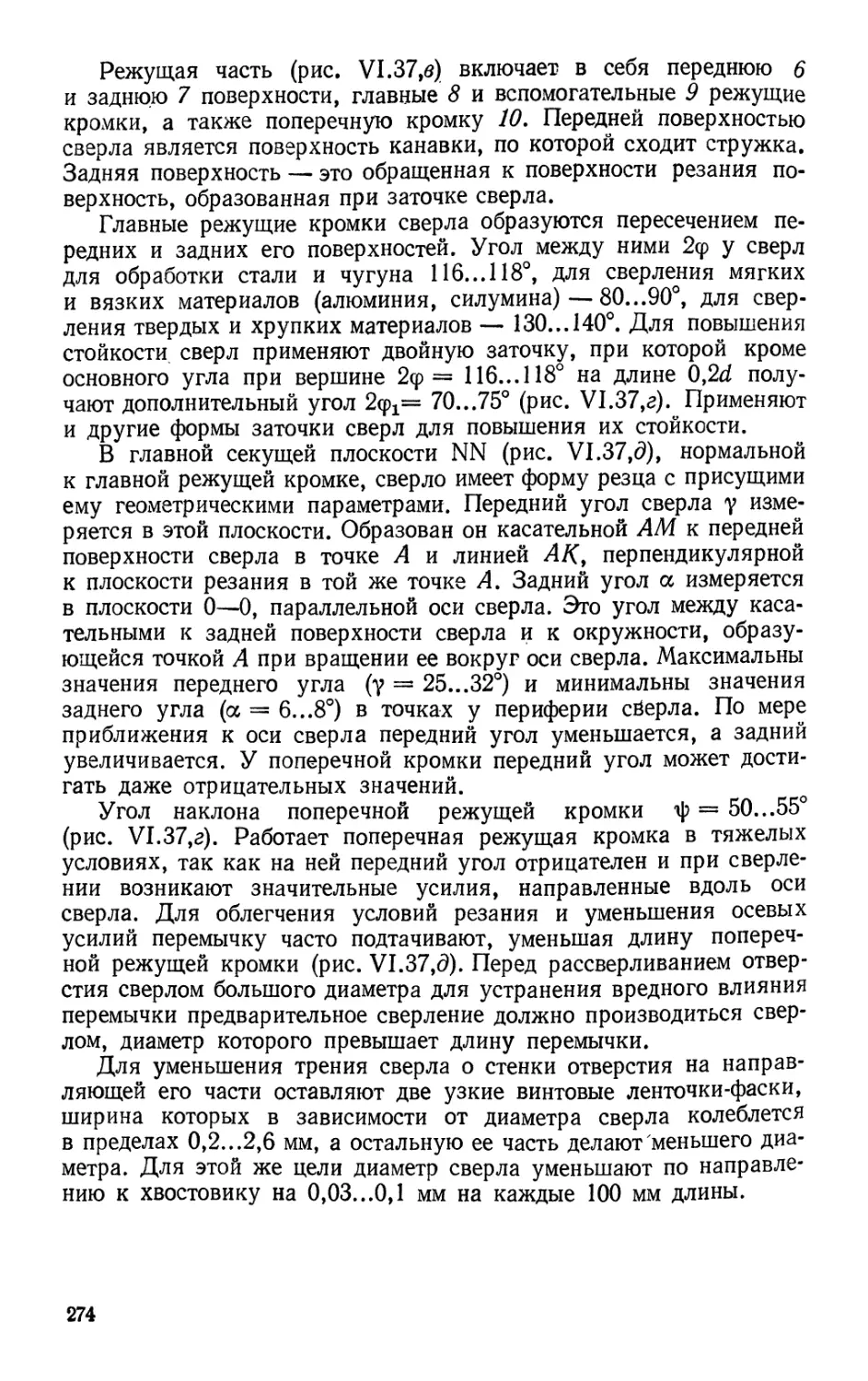

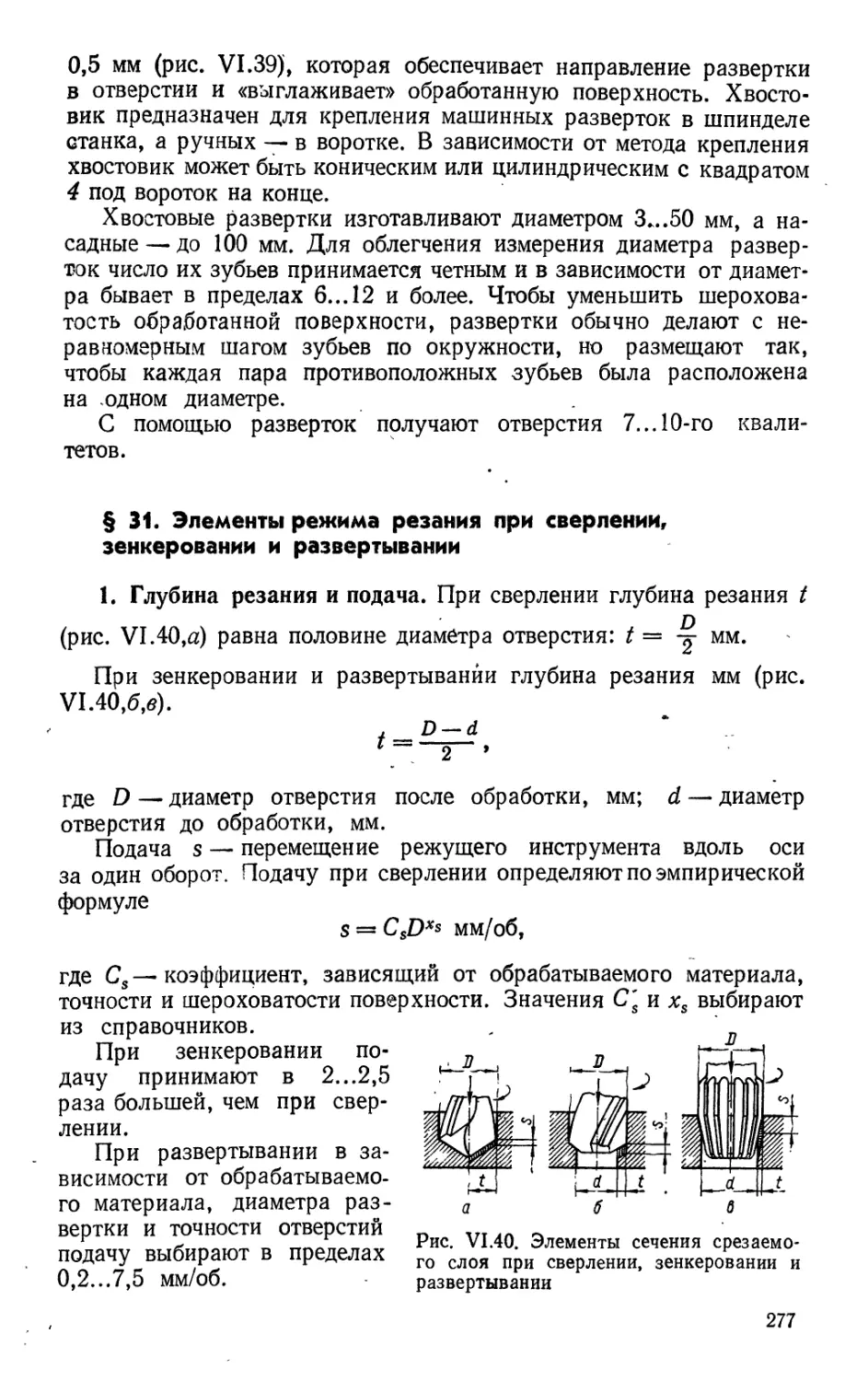

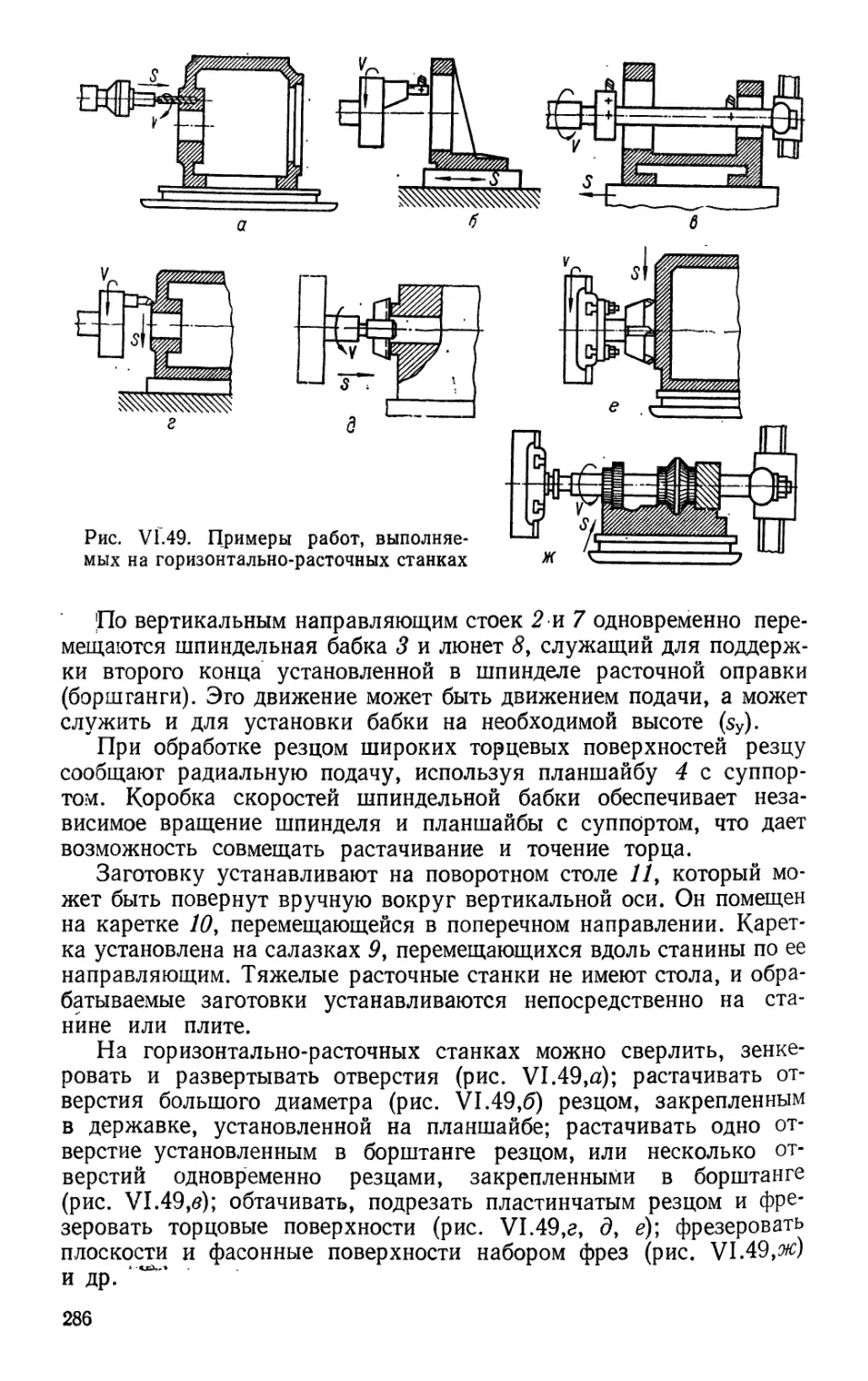

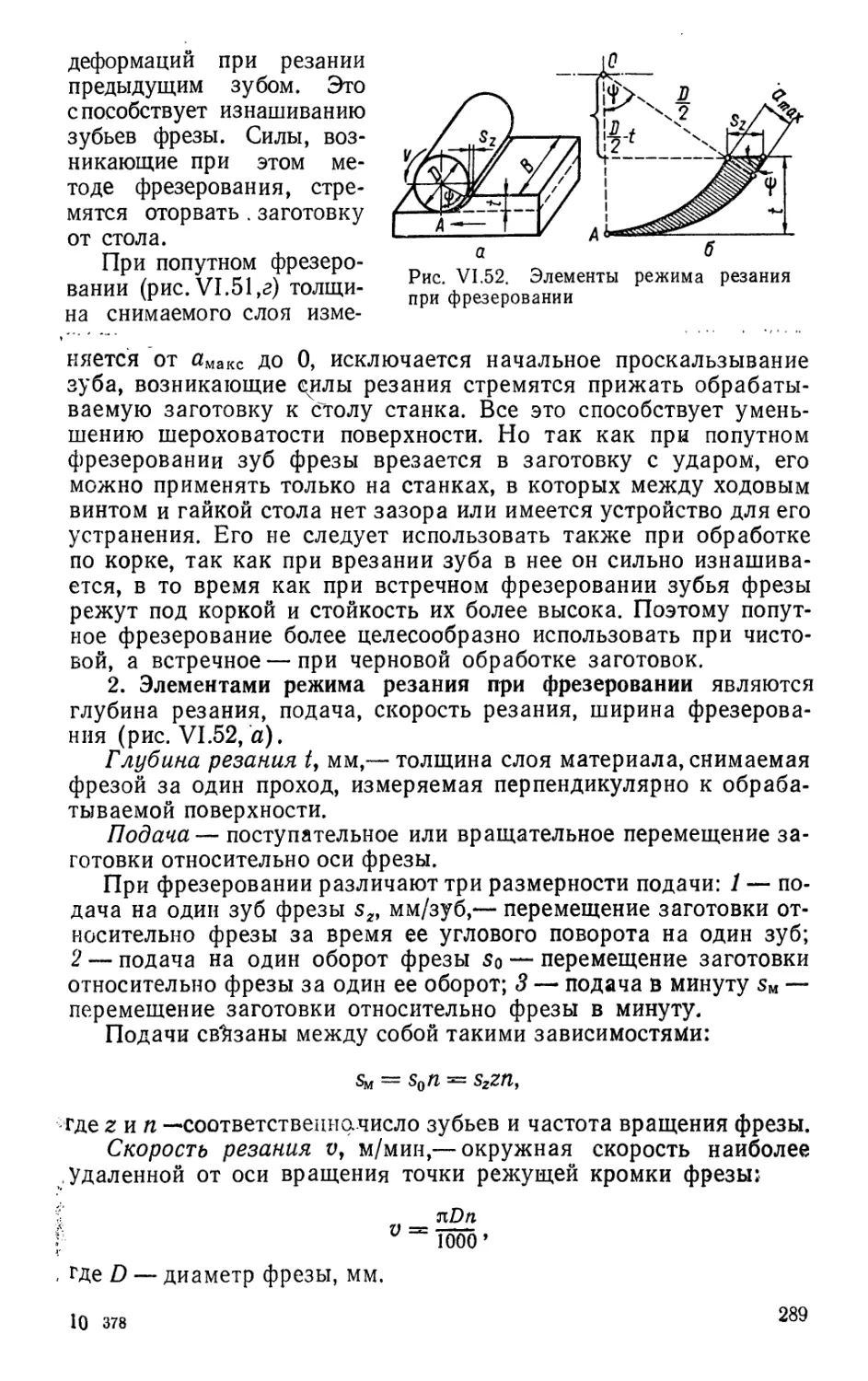

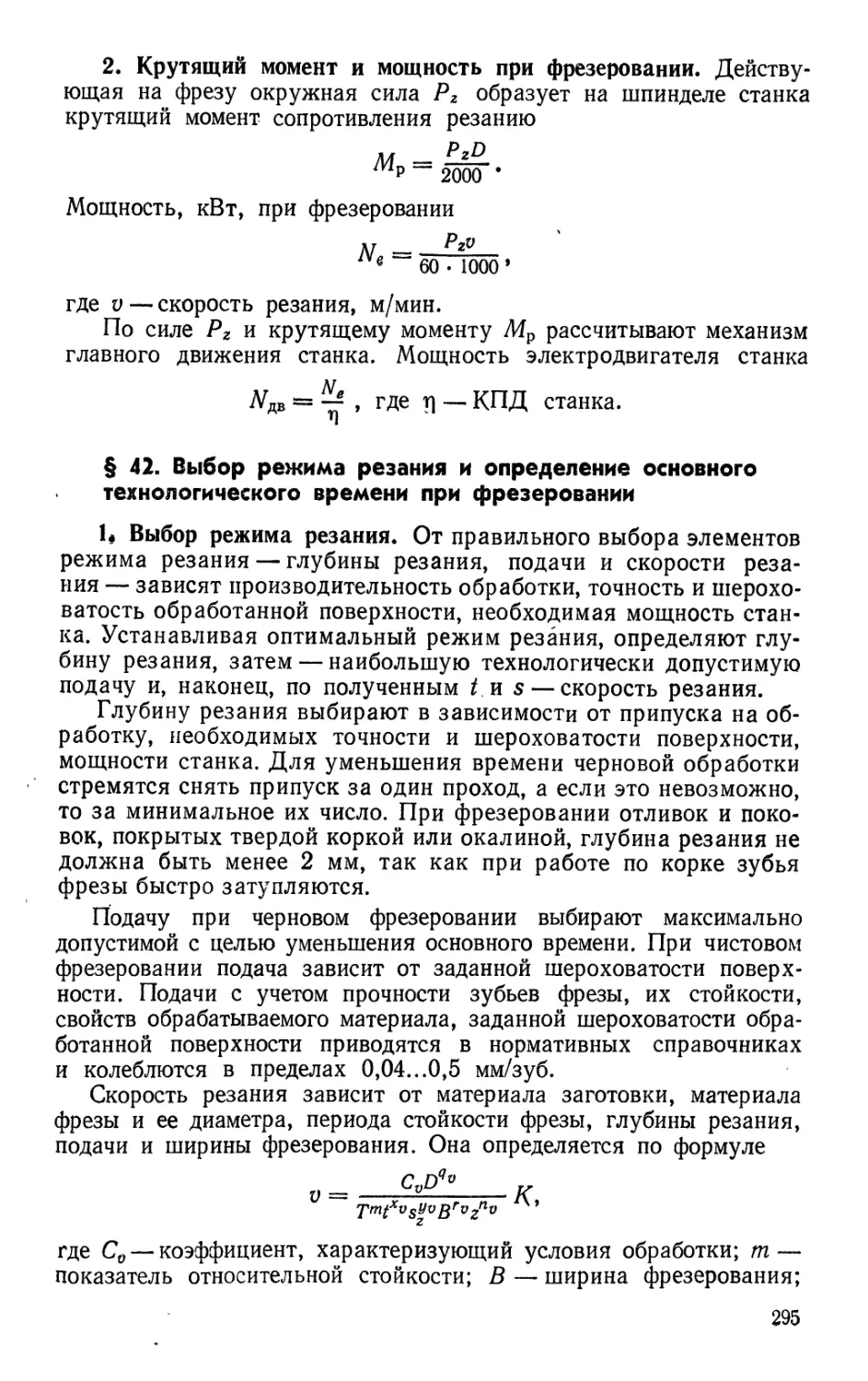

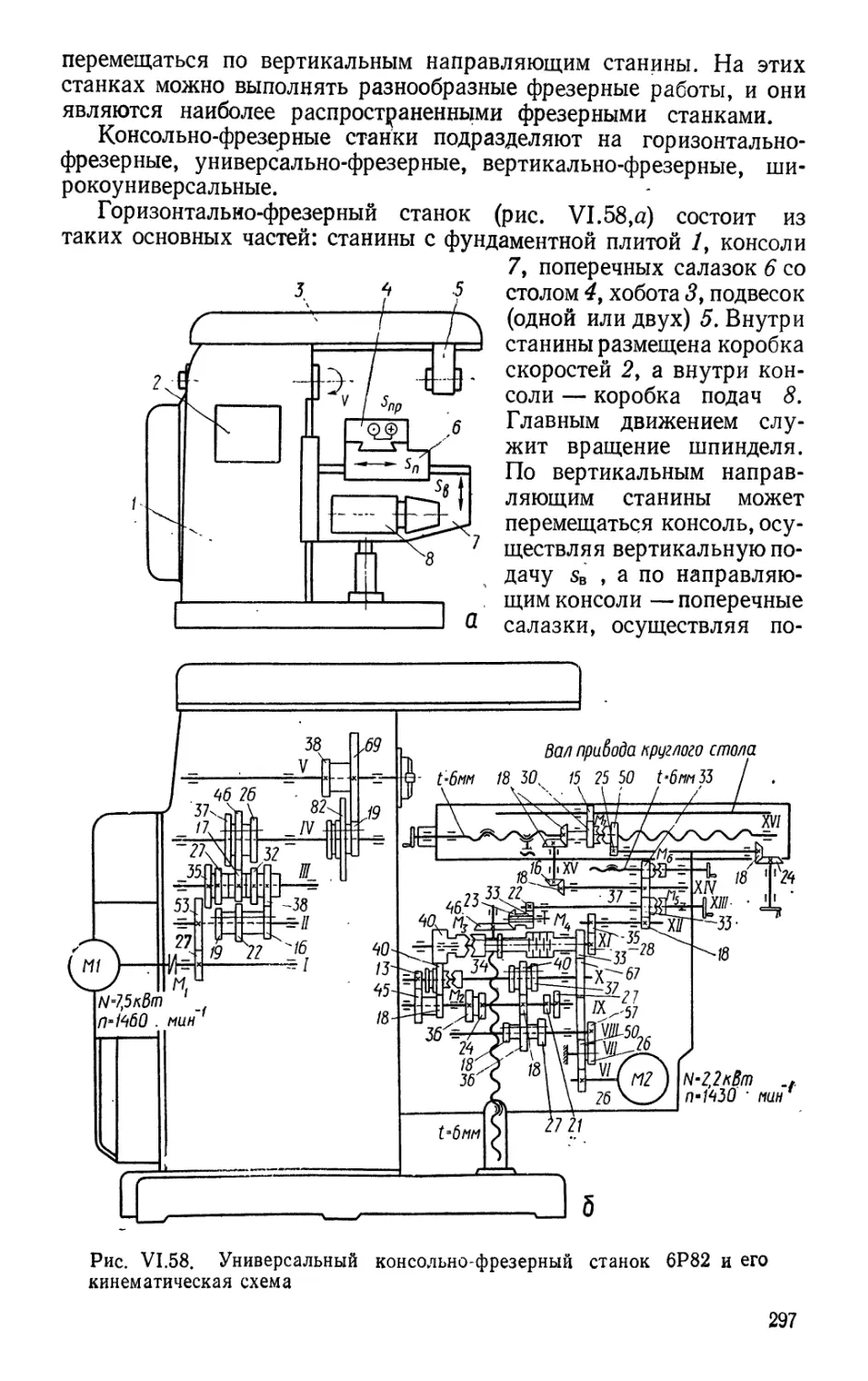

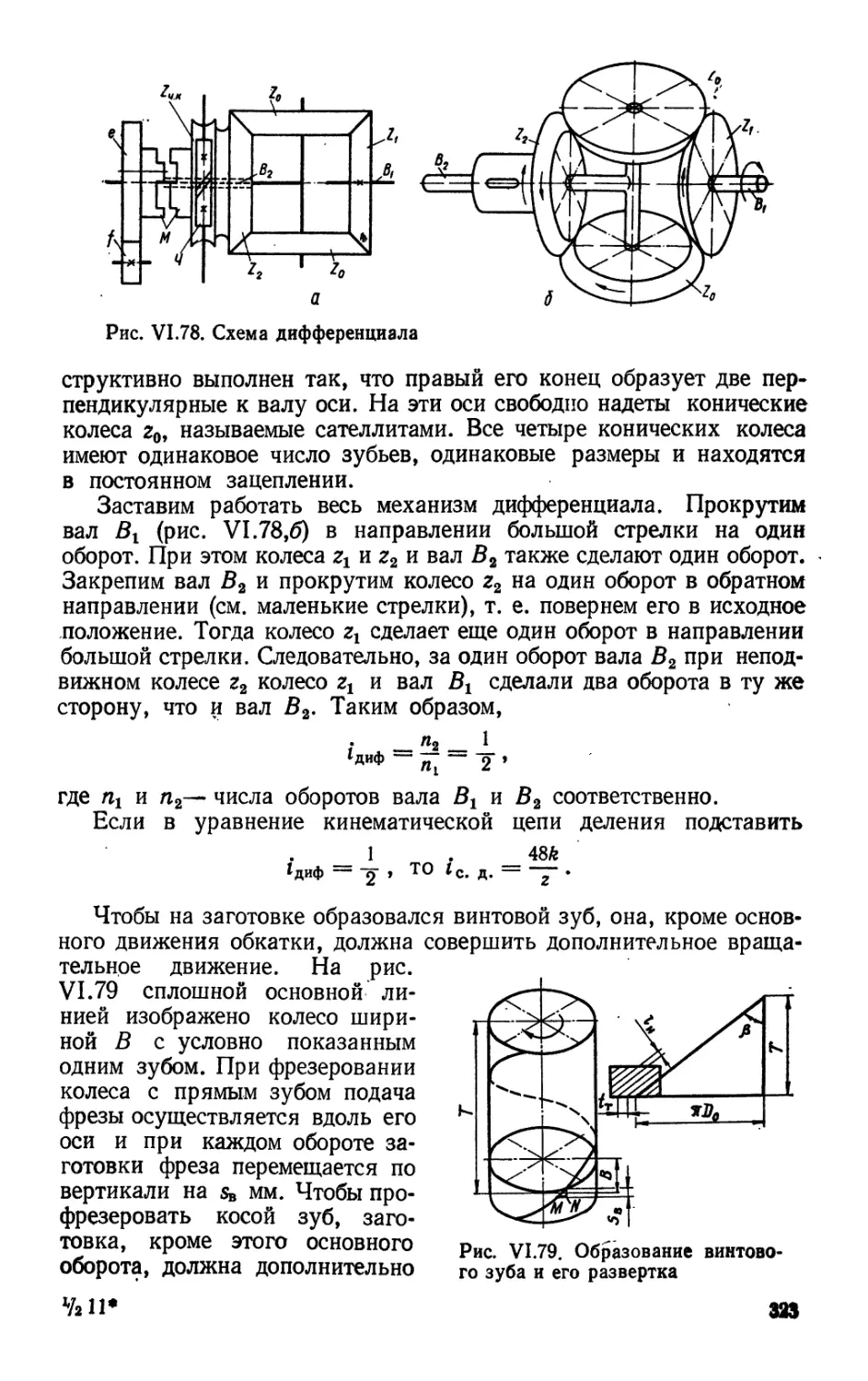

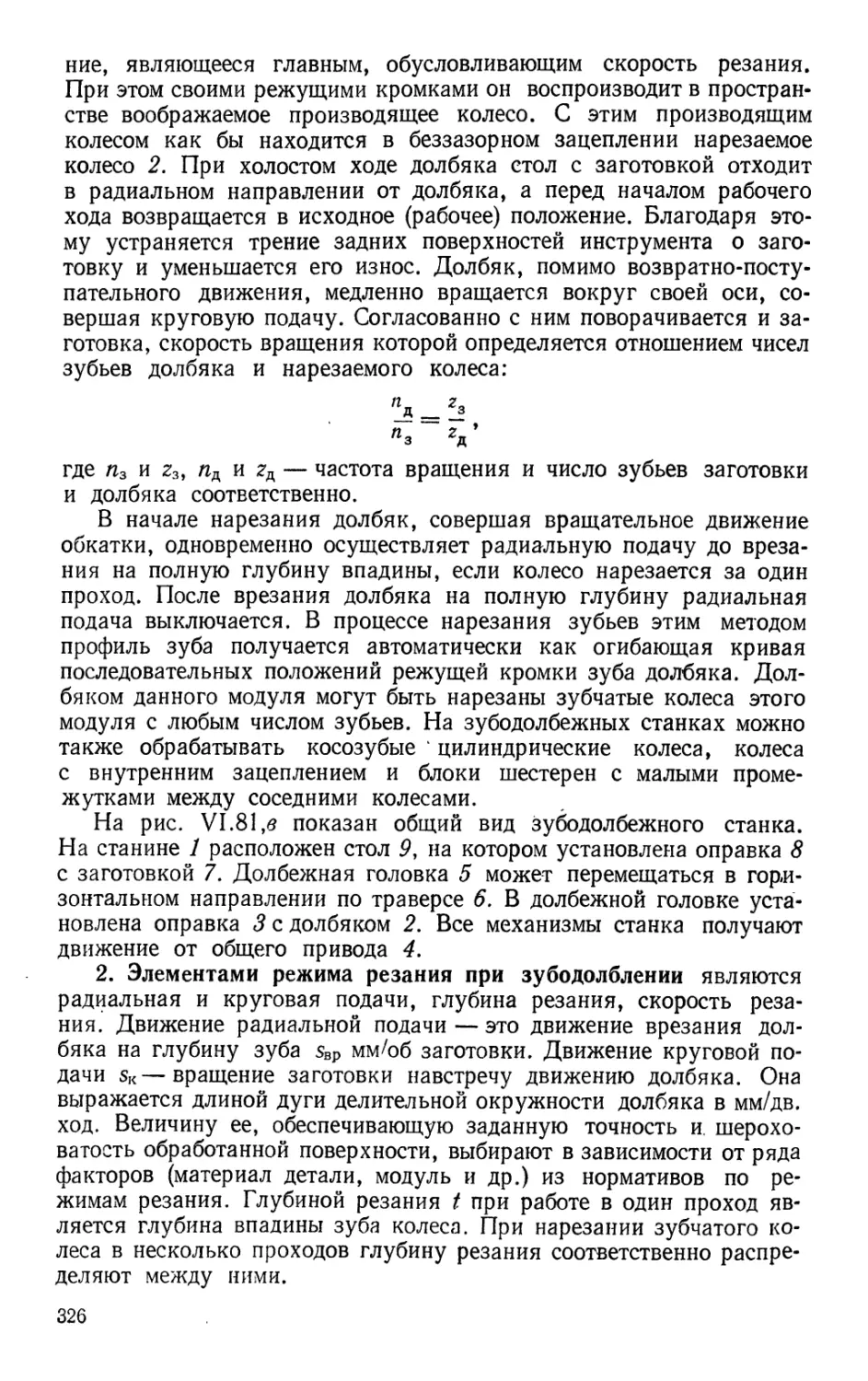

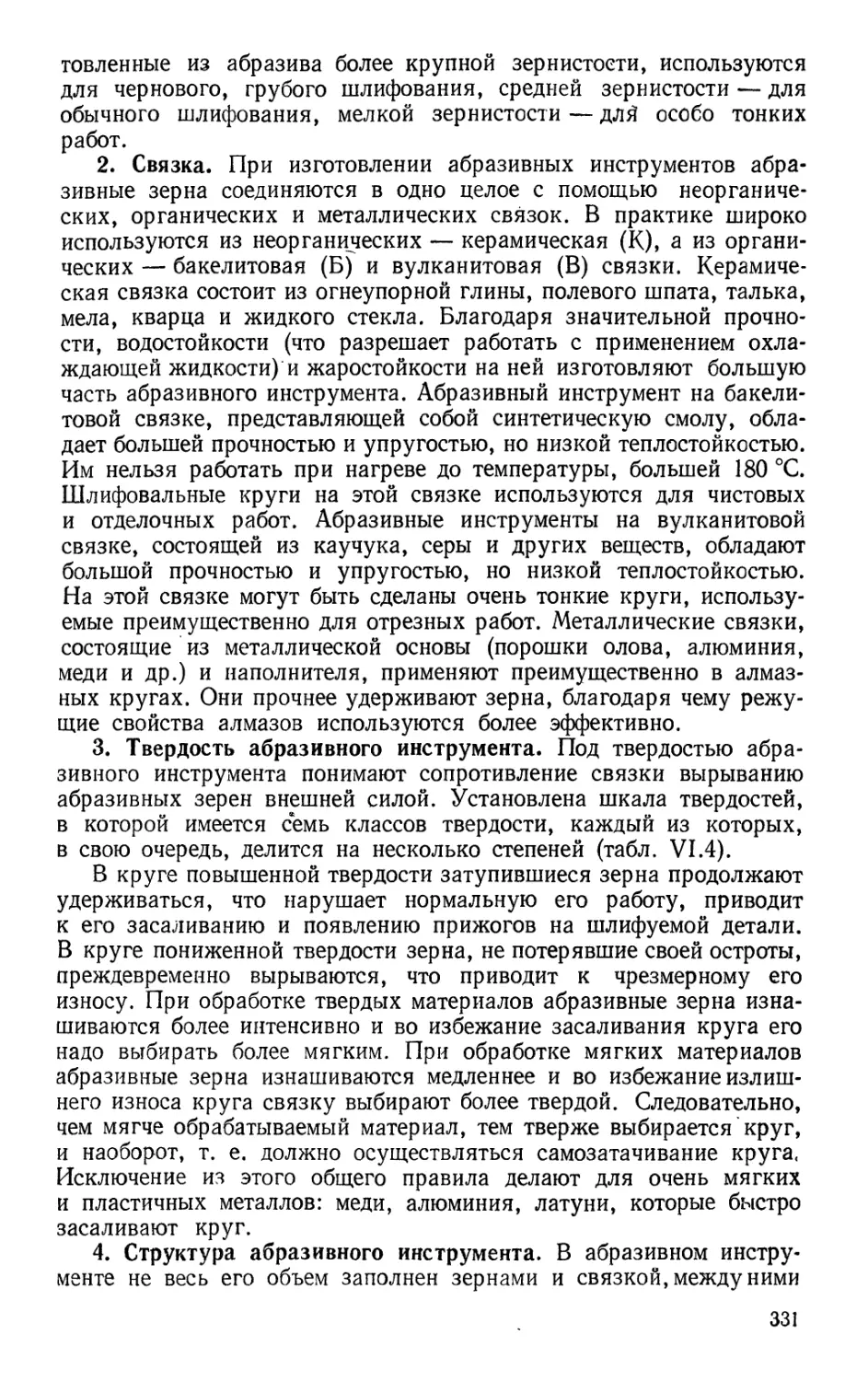

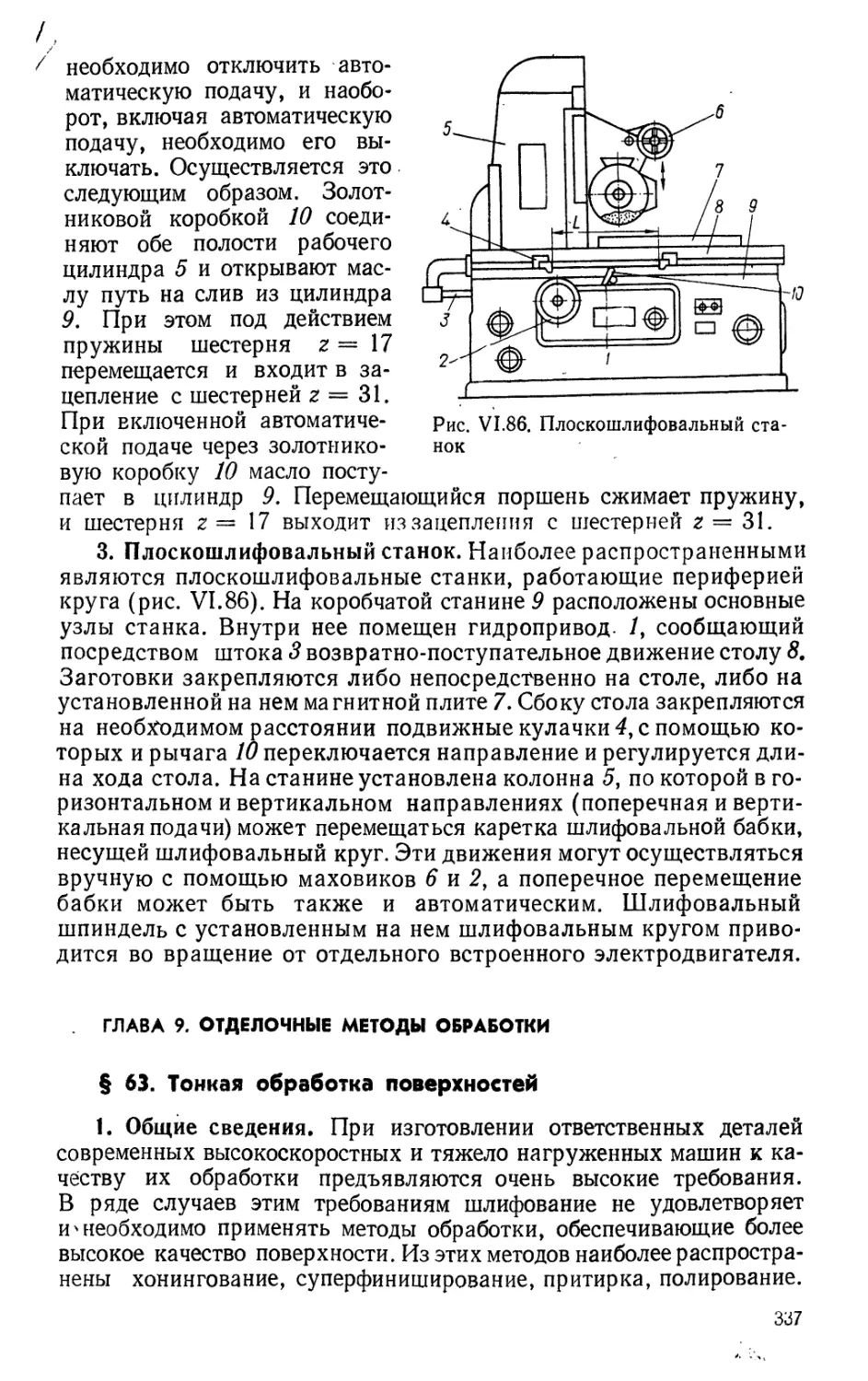

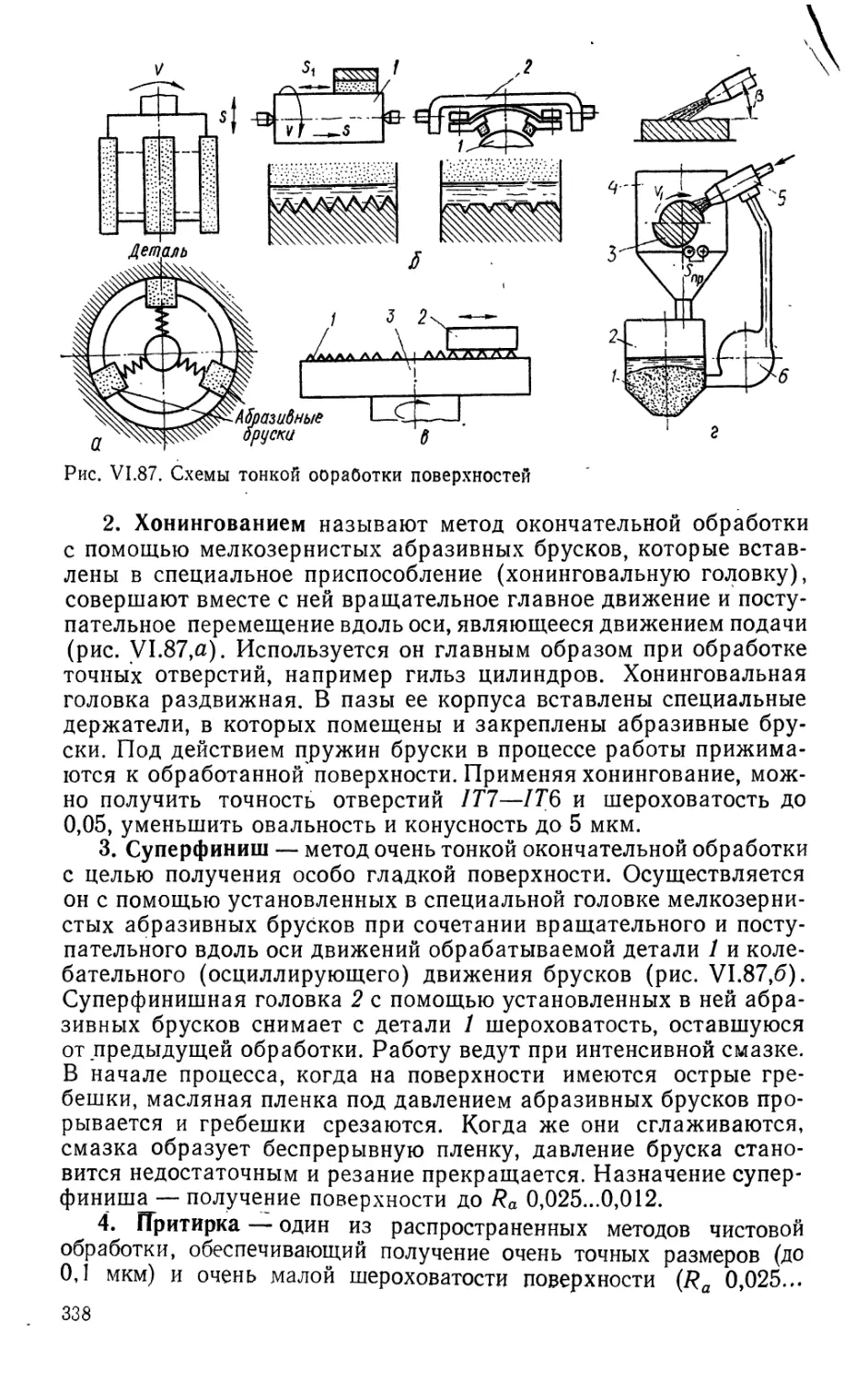

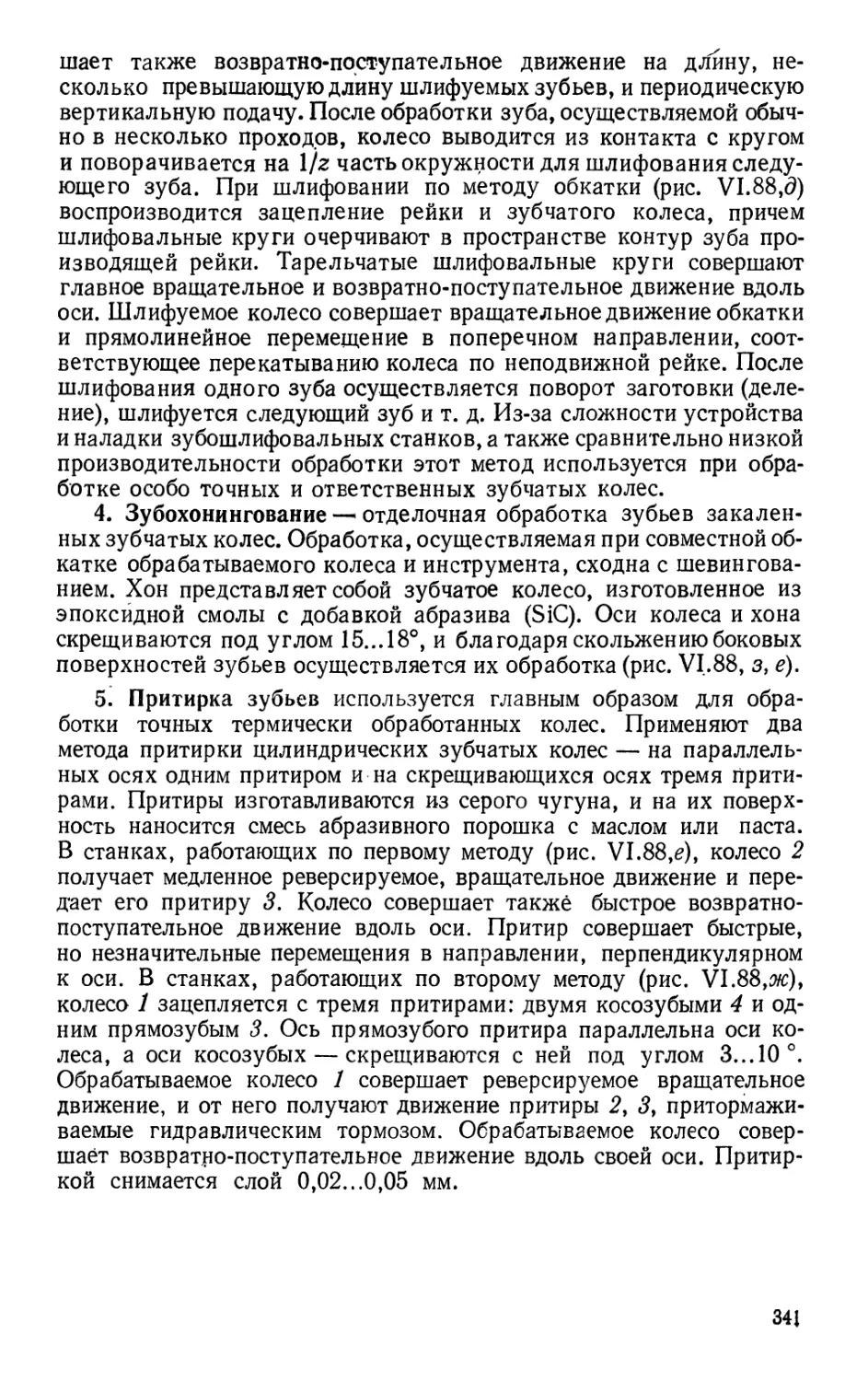

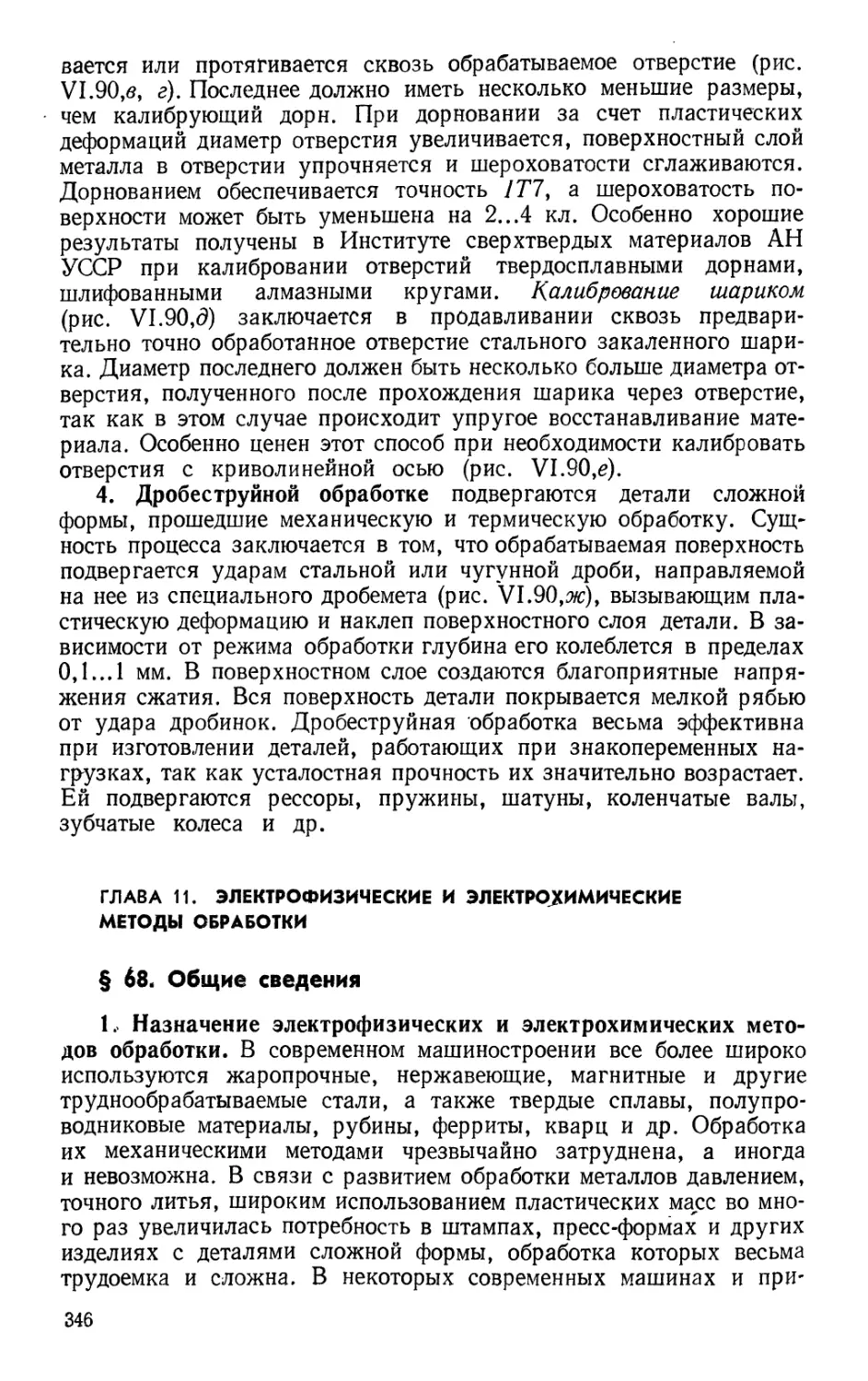

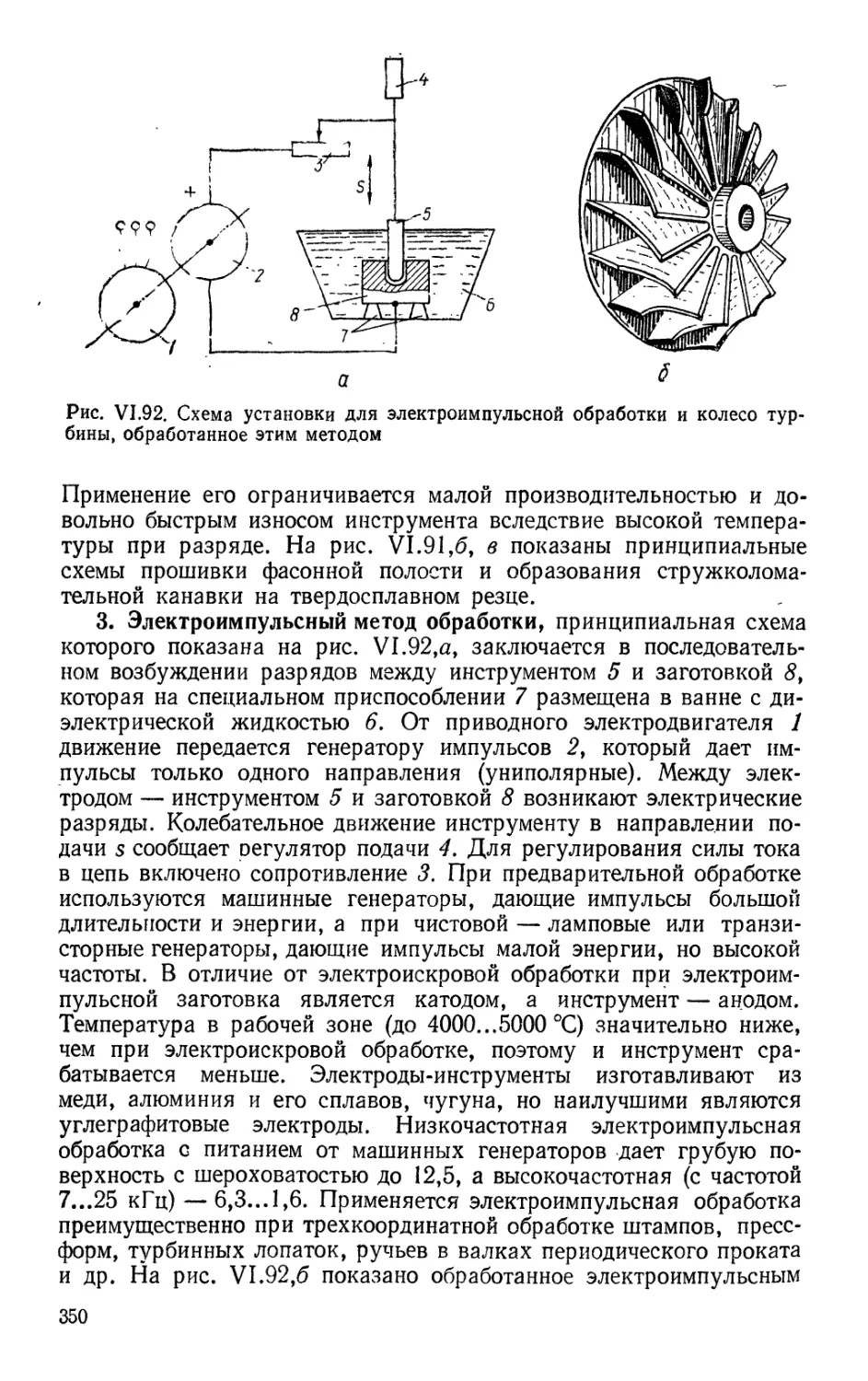

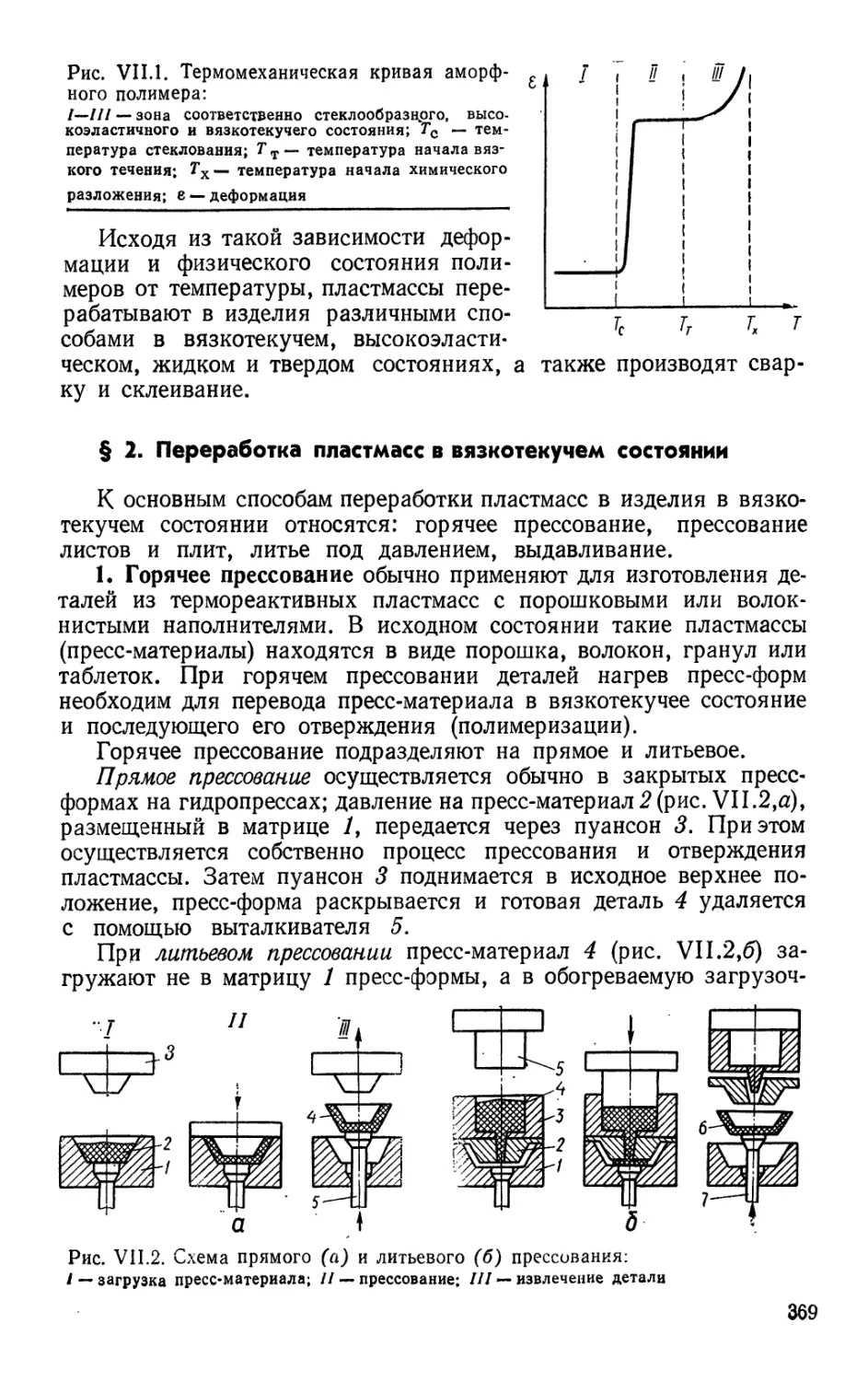

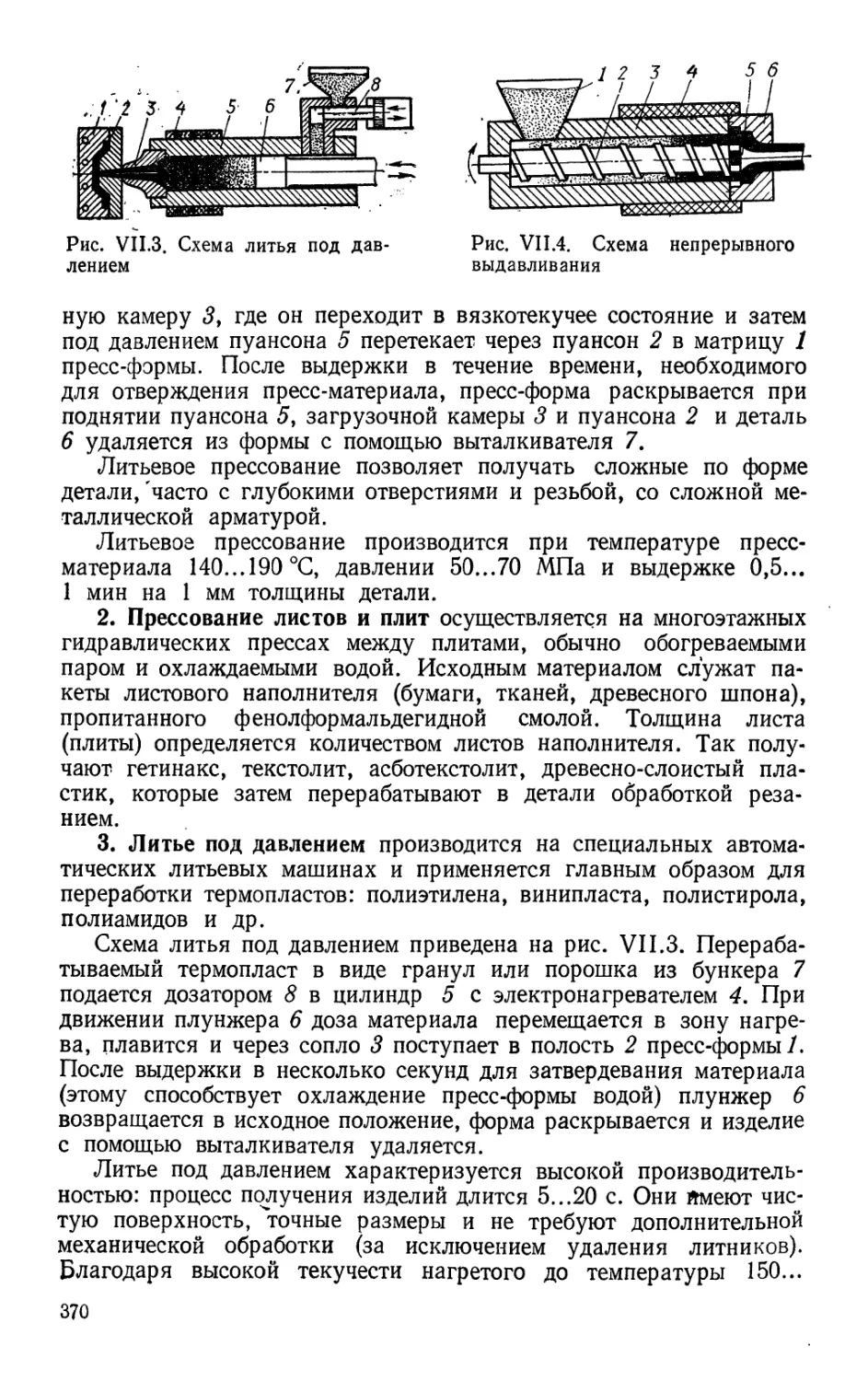

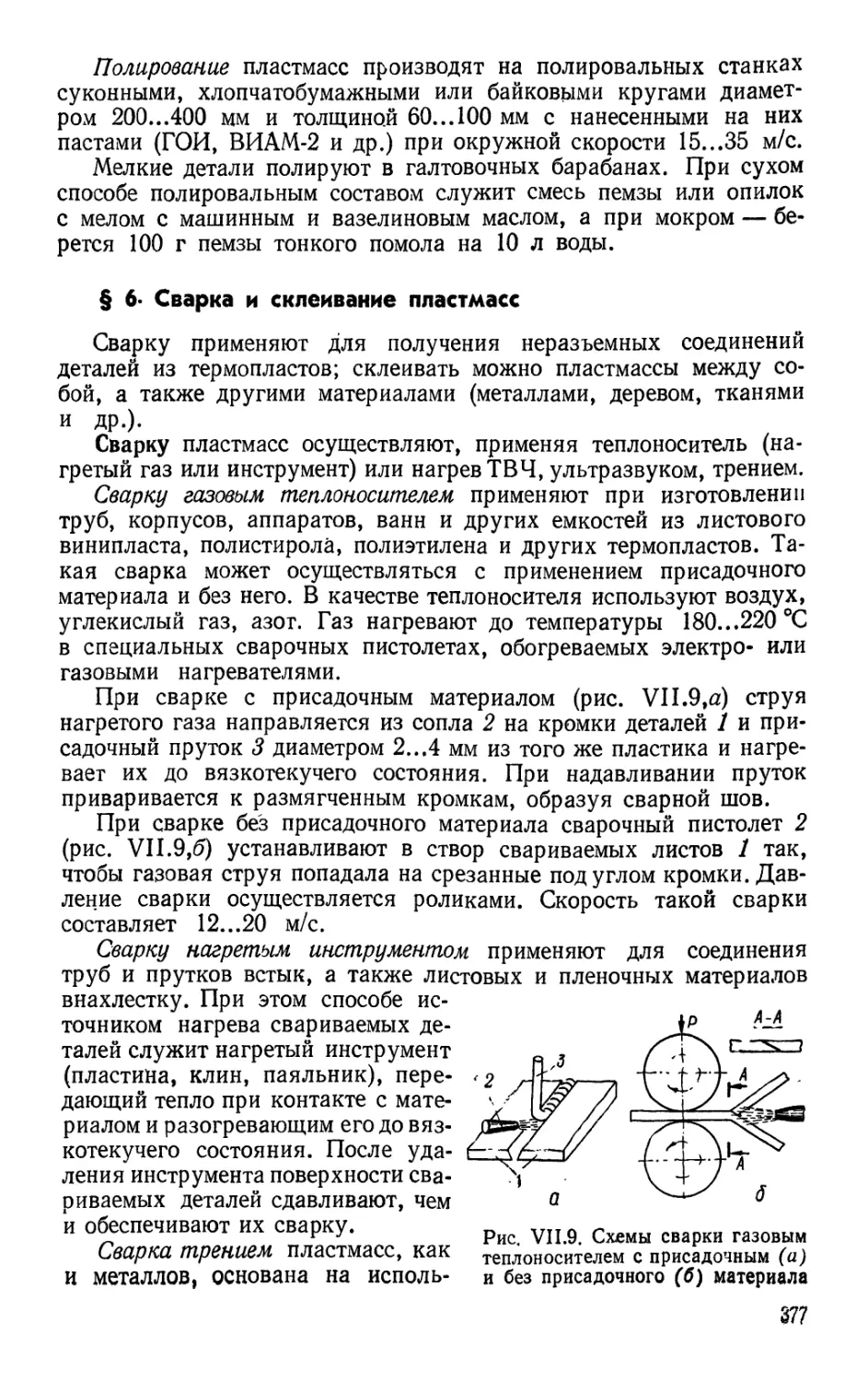

и сифоном.