Теги: химия химическая промышленность химические реакции

Год: 1962

Текст

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СОВЕТА МИНИСТРОВ СССР

ПО ХИМИИ

МЕТОДЫ ПОЛУЧЕНИЯ

ХИМИЧЕСКИХ РЕАКТИВОВ

И ПРЕПАРАТОВ

Выпуск 4—5

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ХИМИЧЕСКИХ РЕАКТИВОВ И ОСОБО ЧИСТЫХ ХИМИЧЕСКИХ ВЕЩЕСТВ

Москва — 1962

СОДЕРЖАНИЕ

Гуанидин азотнокислый. Д. Ш. Розина, Р. Л. Глобус, Т. Н. Гене-

ралова ..................................... 5

Гуанидин углекислый. В. Г. Брудзъ, Р. Л. Глобус, В. А. Иоффе,

Л. И. Грачева .........• ................... 8

Аминогуанидинбикарбоиат. Р. Л. Глобус, Р. П. Ластовский,

Д. Ш. Розина, Т. Н. Генералова ............... 11

Гуанидин роданистый. Д. Ш. Розина, Л. П. Владимирова ... 15

Гуанидин сернокислый. В. Г. Брудзъ, Р. Л. Глобус, В. А. Иоффе,

Л. И. Грачева ...................... 17

Гуанидин уксуснокислый. В. Г. Брудзъ, Р. Л. Глобус, В. А. Иоффе 18.

Гуанидин малоиовокислый кислый. В. Г. Брудзъ, Д. Ш. Розина,

Л. Т. Нестеренко .............. ............. 20

Гуанидин-алюминий сульфат. В. Г. Брудзъ, Д. Ш. Розина, Л. Т. Не-

стеренко .......................... 21

Характеристика солей гуанидина (см. таблицу-вклейку)

Дициандиамидин сернокислый. В. Г. Брудзъ, Р. Л. Глобус,

В. А. Иоффе...............'................... 23

Дициандиамидии углекислый. В. Г. Брудзъ, В. А. Иоффе, Л. И. Гра-

чева ............................ 24

Дициандиамидин двууглекислый. В. Г. Брудзъ, В. А. Иоффе,

Л. И. Грачева ........................ 26

Цианамид свинца. В. Г. Брудзъ, Р.Л. Глобус, Л. И. Грачева ... 27

Фталат свинца. В. Г. Брудзъ, Д. Ш. Розина, Л. Т. Нестеренко 30

Гексаметилендиамин уксуснокислый. В. Я. Темкина, Р. П. Ластов-

_ ский, В. Г. Брудзъ ..................... 32

Бензиламин. И. Г. Матвеев. Д. Ш. Розина ......... 33

Бензиламиноэтанол. В. Г. Брудзъ, Д. А. Драпкина.. 37

Трифеииларсип. Н. Е. Кожевникова, О. В. Иванов .. 40

Диизонитрозоацетон. Н. Е. Кожевникова, И. Д. Сапожкова 42

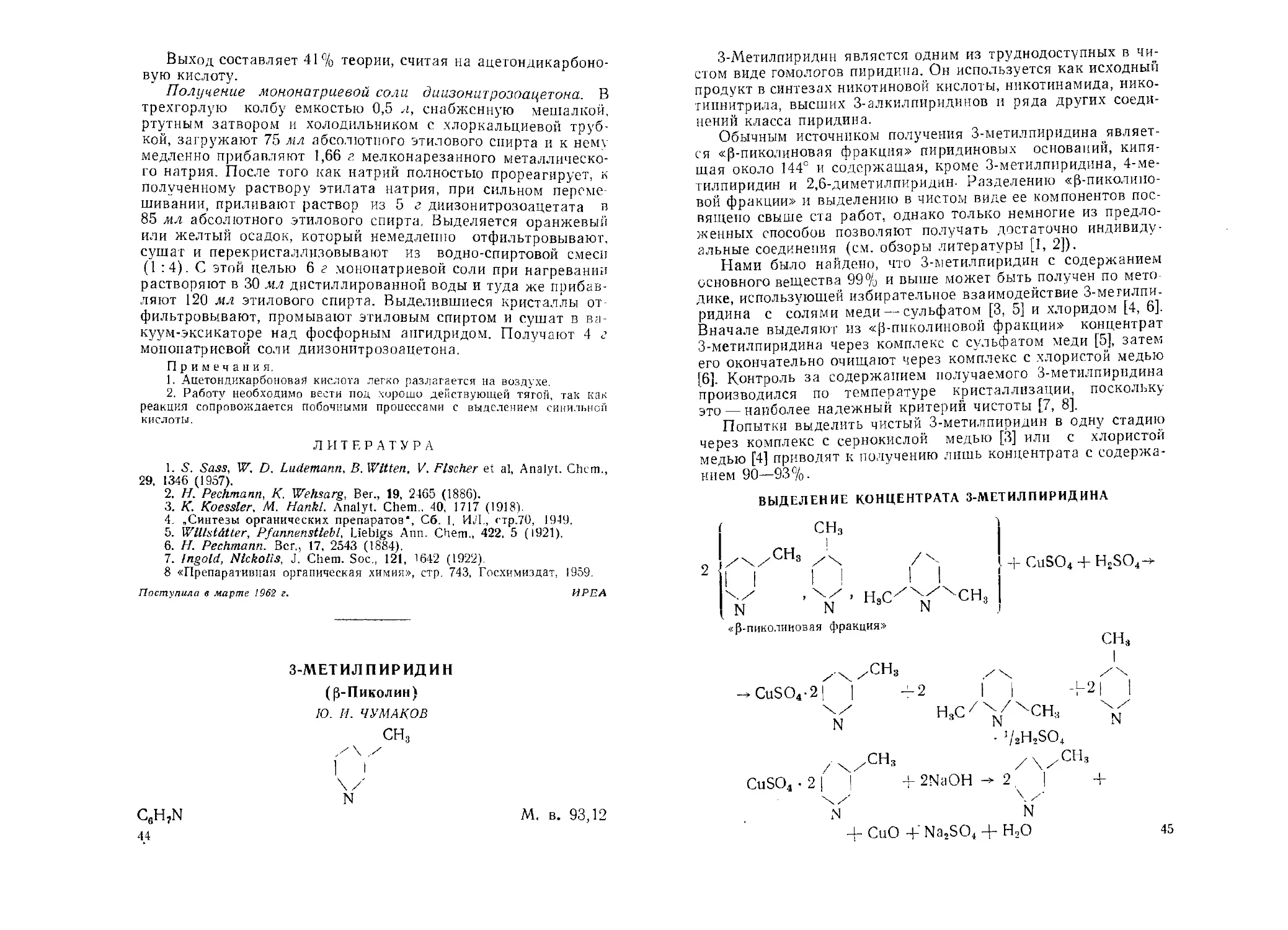

З-Метилпиридин. Ю. И. Чумаков ................ 44

4-Метилпиридии. К). И. Чумаков .................. 50

2,6-Диметилпиридин. Ю. И. Чумаков................ 55

N-окись пиридина. Ю. И. Чумаков ............... 59

2-Оксипиридин. Ю. И. Чумаков, 3. М. Корсакова.... 62

2-Пиридилацетат. Ю. И. Чумаков, 3. М. Корсакова.. 65

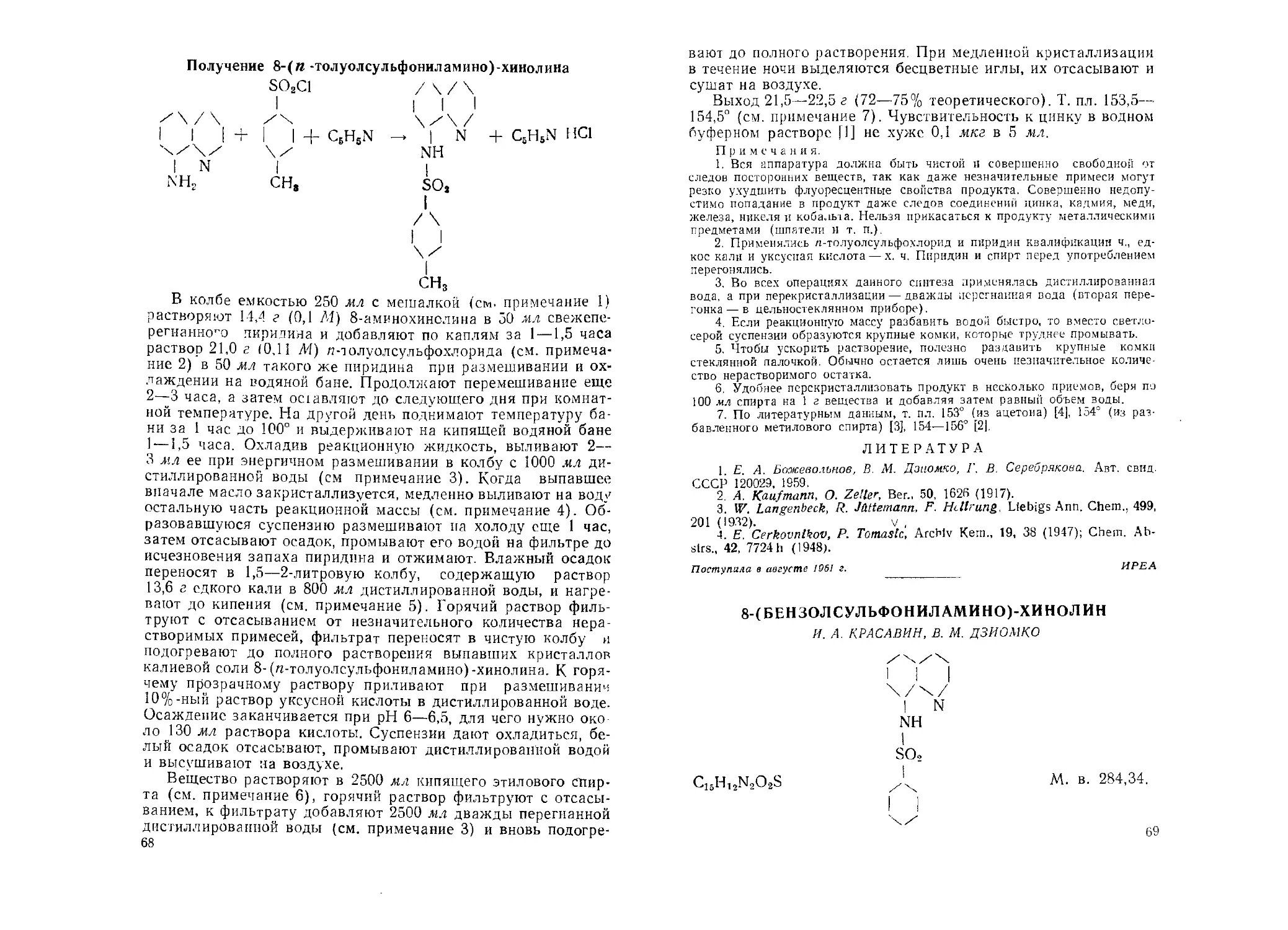

8-(п-Толуолсульфоииламино)-хинолин. В. М. Дзиомко, И. А. Краса-

вин ............................. 67

8-(Бензолсульфониламино)-хииолин. И. А. Красавин, В. М. Дзиомко 69

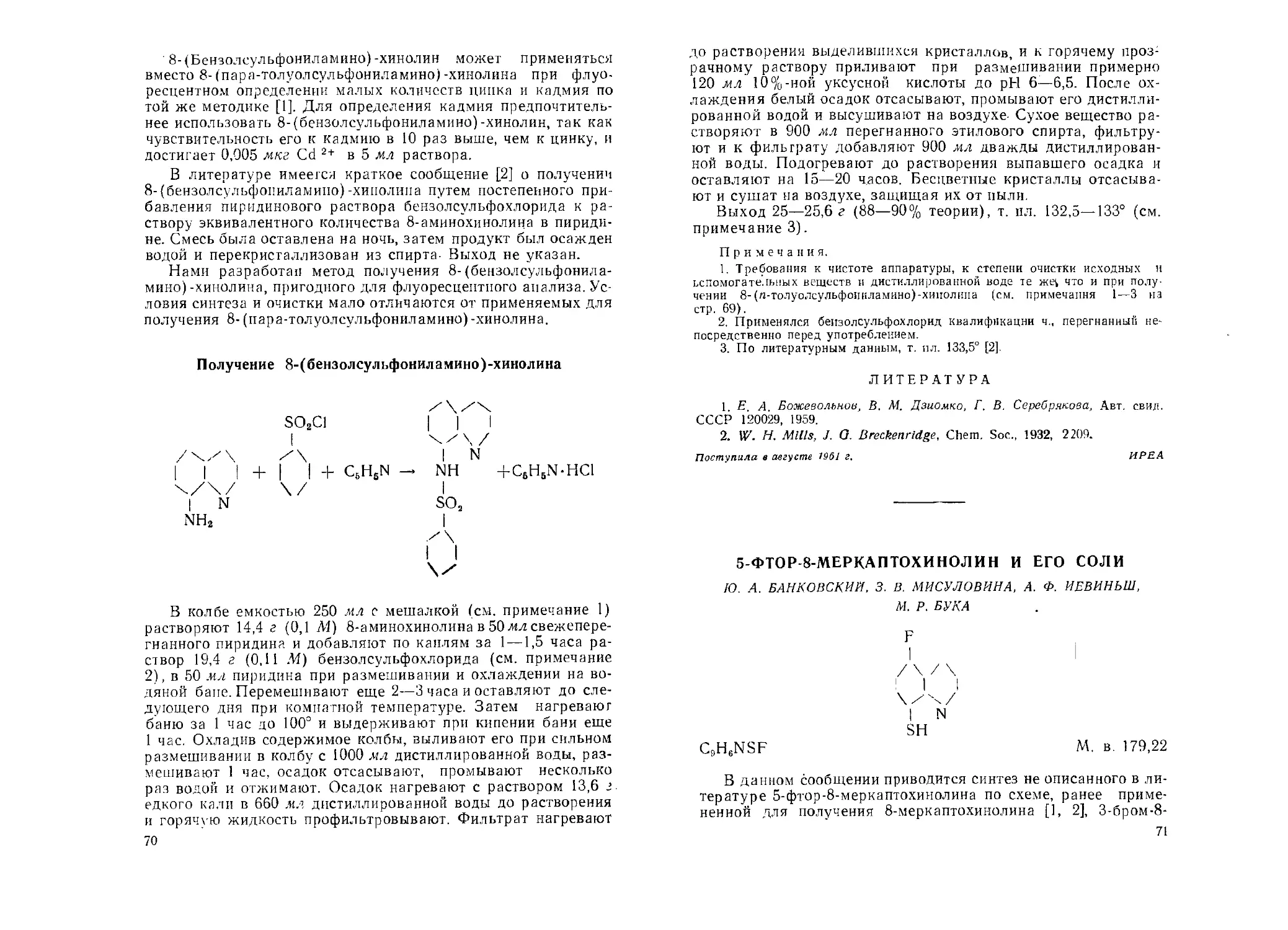

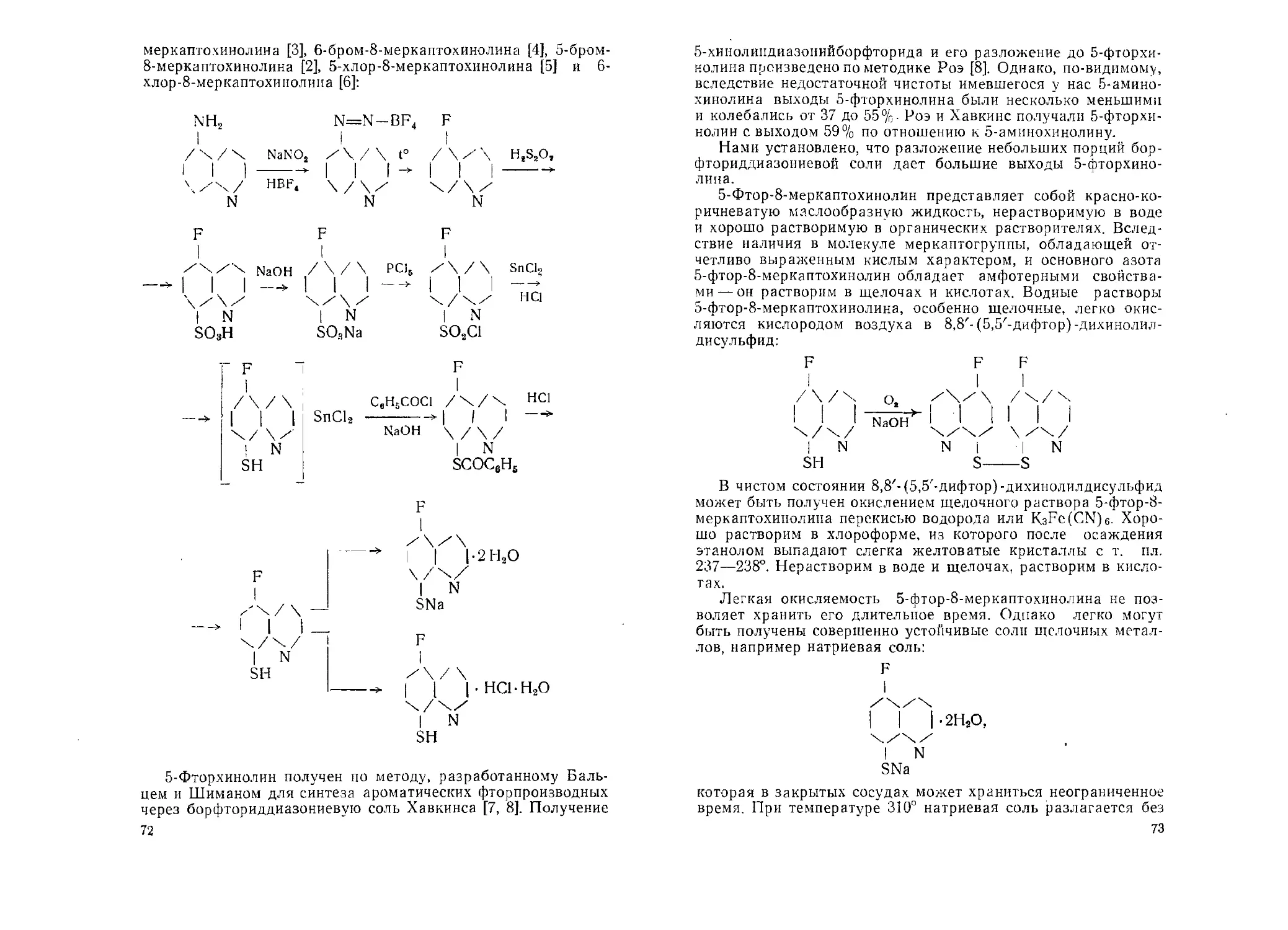

5-Фтор-8-меркаптохинолин и его соли. Ю. А. Банковский, 3. В. Ми-

суловина, А. Ф. Иевиньш, М. Р. Бука .......... 71

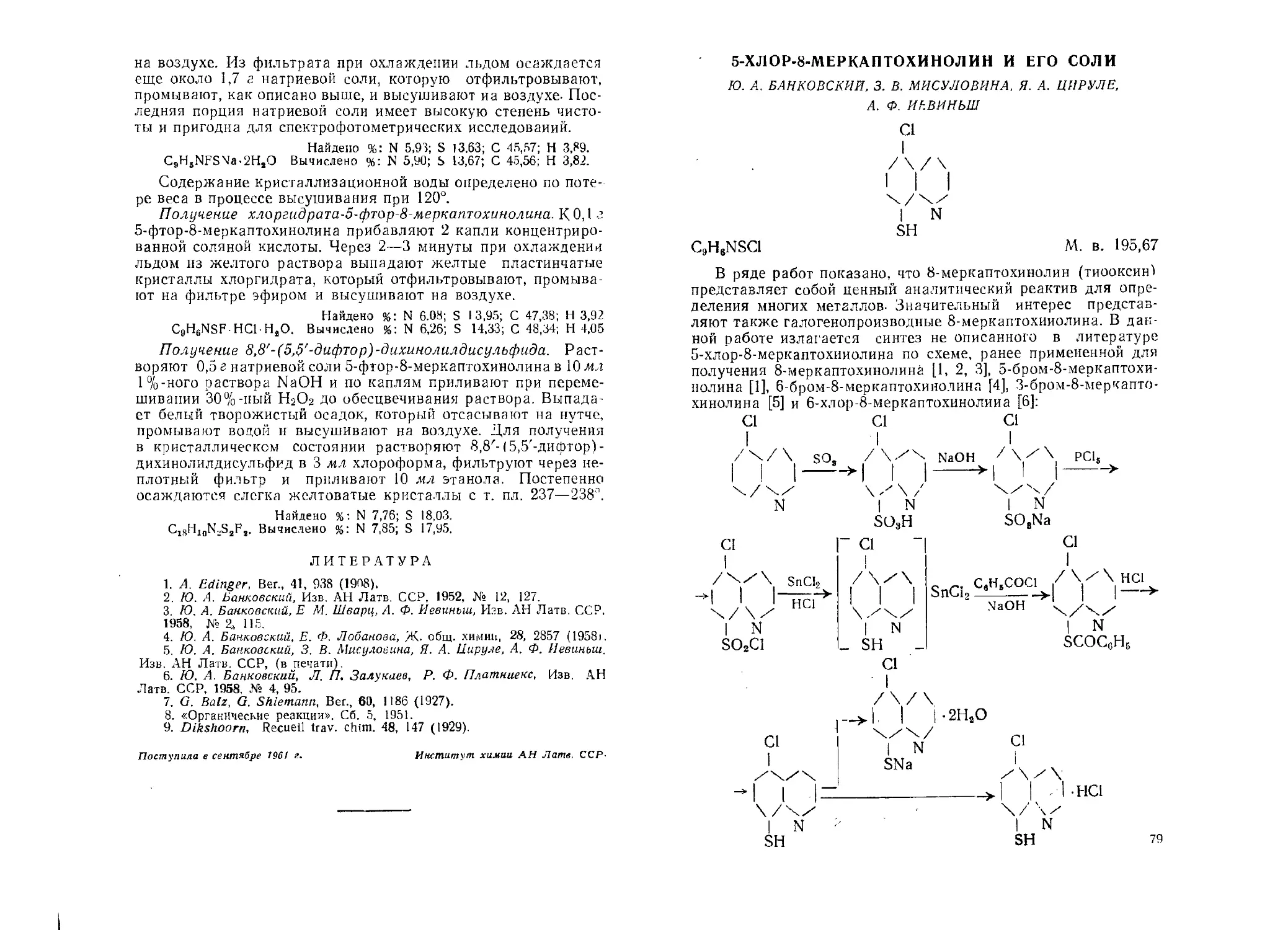

5-Хлор-8-меркаптохинолин и его соли. Ю А. Банковский, 3. В. Ма-

еуловина. Я. А. Цируле, А, Ф. Иевиньш......... 79

3

Азулен Ф, Н. Степанов, Н. А. Алданова, А. Г. Юрченко,

Н. Л. Довгань .............................................. 86

о-Сул>фобензойной кислоты дикалиевая соль. Д. Ш. Розана,

Л. Т. Нестеренко............................................ 92

о-Су льфобензойнон кислоты дихлорангидриды. Д. Ш. Розина,

Л. Т. Нестеренко.......................................... 94

о-Нитрофениларсоновая кислота. В. И. Кузнецов, Д. Ш, Розина 97

о-Аминофениларсоновая кислота. В. И. Кузнецов, Д. Ш. Розина 100

Азотол 2,4 МК. Д. Ш Розина, В. М. Дзиомко, Р. И. Розенберг 103

2-Оксибензол-(1-азо-Г)-2'-окси-3'-(2". 4"-диметилкарбоксианилидо)-

нафталин В. М. Дзиомко, Д. Ш. Розина, Р. И. Розенберг . . . 106

6-Аминотимол солянокислый. Д. Ш, Розина, Р. Г. Снятковская 109

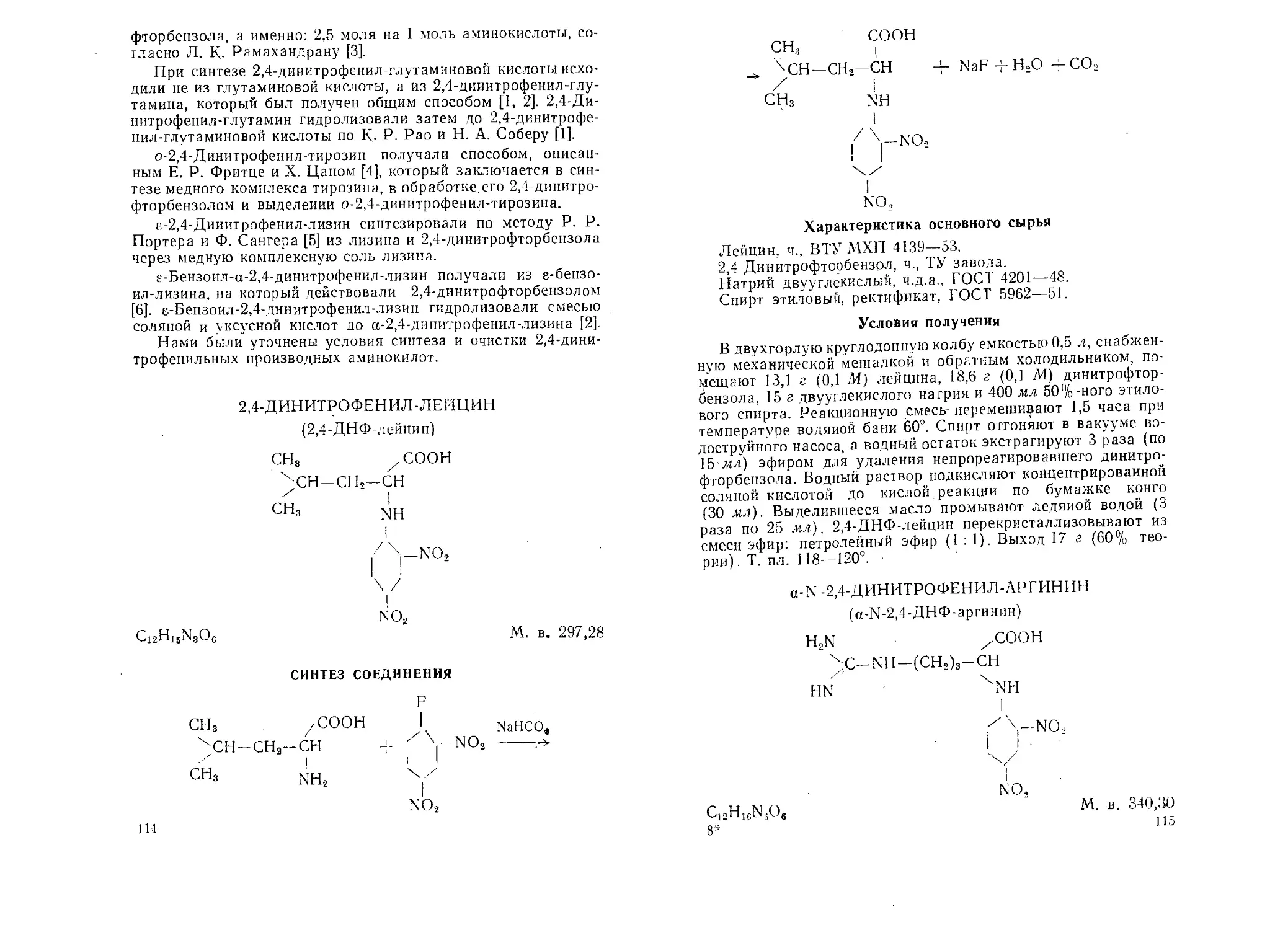

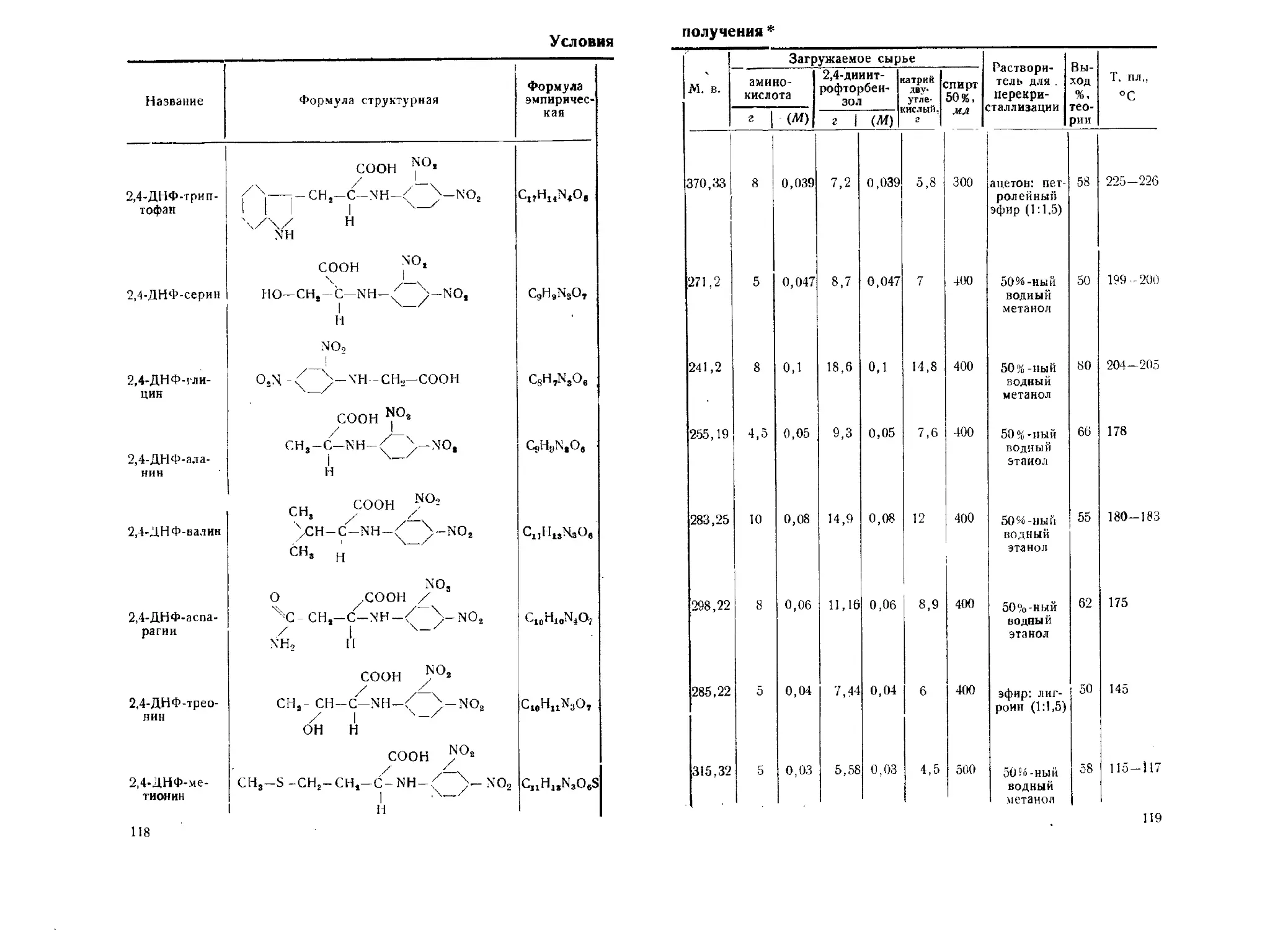

2,4-Динитрофенильные производные аминокислот. Г. Н. Кошелева,

Г. Н. Налецкая • 113

4-Метокси-4'-аминобифенил. Л. М. Литвиненко, Л. А. Перельман,

М. М. Литвиненко ............................•........... 128

4-Амино-4'-хлорбифенил. Л. М. Литвиненко, В. М. Зикранец . , . 132

2-Бром-4-нитроанилин. Л. М. Литвиненко, В. М. Зикранец .... 134

4,4'-Дитолил. Л. М. Литвиненко, Л. А. Перельман. В. М. Зикранец 135

4,4'-Дифенилдикарбоиовая кислота. Л. М. Литвиненко, Л. А. Пе-

рельман ........ • . . . ...........•............ 137

4,4'-Диннтродифенилдисульфид. Л. М. Литвиненко, Р. С. Чешко,

Л. А. Перельман.........................................• • 139

ГУАНИДИН АЗОТНОКИСЛЫЙ

(Азотнокислая соль имида мочевины)

Д. Ш. РОЗИНА, Р. Л. ГЛОБУС, Т. Н. ГЕНЕРАЛОВА

/NH2

C = NH-HNOS

XNH2

CH8O3N4 M. в. 122,09

Синтез азотнокислого гуанидина был впервые осуществлен

взаимодействием роданистого аммония с аммонием азотно-

кислым [1]. Имеется указание, что в процессе нагревания ком-

понентов произошел сильный взрыв [2]. Позднее практическое

значение приобрел способ получения азотнокислого гуанидина

сухим сплавлением дициандиамида с азотнокислым аммонием

при температуре 120—160° [3, 4, 5]. Реакция экзотермичпа, и

температура самопроизвольно повышается до 190° [6]. При

этой температуре уже возможен взрыв азотнокислого аммония

Опасность взрыва возрастает, когда азотнокислый аммоний

находится совместно с азотнокислым гуанидином и дициан-

диамидом.

Применение цианамида кальция позволяет снизить темпе-

ратуру реакции до 100° благодаря образованию аммиаката

NH4NO3 • NH3 (раствор Дивера), который резко снижает тем-

пературу плавления реакционной массы (аммиак выделяется

при реакции). Имеется указание о необходимости равномер-

ного нагревания, так как местные перегревы могут привести

к взрыву [7]. По более поздним данным, азотнокислый гуани-

дин может быть получен взаимодействием мочевины с азотно-

кислым аммонием в присутствии силикагеля (без давления)

при температуре 190—195°, с выходом 40% теории. Получен-

ный азотнокислый гуанидин не охарактеризован [8].

В основу нашего исследования был положен метод получе-

ния азотнокислого гуанидина сплавлением цианамида каль-

ция с азотнокислым аммонием.

Существенные изменения, внесенные в технологию синте-

за, обеспечили полную безопасность процесса [9]. По разрабо-

танному нами способу, цианамид кальция постепенно вносят

в предварительно полученный жидкий плав, состоящий из од-

ной трети цианамида кальция, предназначенного для загруз-

ки, азотнокислого аммония и небольшого количества воды.

Такой способ проведения синтеза позволяет нагревать реакци-

онную смесь в гомогенной среде при непрерывном перемеши-

вании, что практически исключает местные перегревы и обес-

печивает безопасность процесса. Безопасность метода под

тверждена в производственной практике.

СИНТЕЗ АЗОТНОКИСЛОГО ГУАНИДИНА

C=N

I +2NH4NOs —> C=N

N=Ca | 4-Ca(NO3)a-f-2NH3

NH8

C=N / NH2

I +NH4NO3 —> C=NH HNO3

nh2 \nh„

Суммарно:

C-N

/NH2

+3NH4NOs---->C=NH-HNO3+Ca(NO3)2+2NH.,

4NH2

Характеристика основного сырья

Цианамид кальция, технический, I сорт, ГОСТ 1780—56.

Аммиачная селитра, сорт А, ГОСТ 2—57.

Условия получения

В реактор из спецстали ЭЯ1Т емкостью 1 л (см. примеча-

ние 1), снабженный якорной мешалкой и трубкой для отвода

аммиака, вливают'53 мл воды и при температуре 95° (нагре-

вание на водяной бане) вносят в течение 10—15 минут предва-

рительно приготовленную смесь: 532 г (5,16 А1) аммиачной се-

литры и 72 г (0,5 Л1) цианамида кальция, содержащего 56%

CaCNa. Реакционную смесь нагревают 10—15 минут при 95° до

расплавления, прибавляют 0,5 мл подсолнечного масла (см.

примечание 2), перемешивают 0,5 часа и при указанной темпе-

ратуре добавляют в течение 2 часов еще 144 г (1 М) циана-

мида кальция, продолжают перемешивание еще 1 час, поддер-

6

живая температуру 90—95°, и приливают тонкой стружкой

300 мл горячей воды (90—95°).

Реакционную смесь переносят в колбу емкостью 1,5 л (см-

примечание 3), добавляют 600 мл горячей воды, 5 г активиро-

ванного угля и перемешивают 15 минут при температуре 93—

95°.

Полученный раствор азотнокислого гуанидина отфильтро-

вывают, шлам промывают три раза по 50 мл горячей (95°) во-

ды. Первую промывную воду присоединяют к основному филь-

трату (см. примечание 4). Фильтрат (~1100 мл) оставляют

па два часа при комнатной температуре, затем охлаждают в

ледяной воде до 2—3° и для более полной кристаллизации вы-

держивают при этой температуре 1 час. Выкристаллизовав-

шийся в вице белых игл азотнокислый гуанидин отфильтровы-

вают, возможно тщательнее отжимают (см. примечание 5) и

сушат при температуре 80—90° (не выше).

Выход 128—135 г азотнокислого гуанидина, содержащего

90—92% основного вещества (см. примечание 6), что состав-

ляет 65—68% теории, считая на цианамид кальция, т. пл.

205—206°, плавится в пределах не более Г. (По литератур-

ным данным, т. пл. 215° [10]).

Азотнокислый гуанидин содержит ~6% азотнокислого

кальция, который снижает его температуру плавления 11см-

примечание 7).

Перекристаллизация из воды (1:1) повышает содержание

основного вещества до 96—97%. Перекристаллизованного

азотнокислого гуанидина получают 80% от исходного.

Т. пл. 211—212°:

Примечания.

1. Синтез можно проводить в стеклянной трехгорлой колбе.

2. Нагревание реакционной смеси сопровождается довольно сильным

вспениванием; из испытанных средств, сбивающих пену, эффективным ока-

залось только подсолнечное масло.

3. Реакционную смесь приходится переносить в другой сосуд, так как

из-за маленького первоначального объема жидкости нецелесообразно уве-

личивать емкость реактора.

4. Промывные воды второй и третьей промывки используются в следую-

щей операции вместо воды для разбавления плава.

5. Влажный продукт содержит всего ~ 10% влаги. От степени отжима

в значительной мере зависит содержание основного вещества в азотнокис-

лом гуанидине.

6. Определение основного вещества в азотнокислом гуанидине. Навеску

около 0,25 г растворяют при нагревании в 25 лм дистиллированной воды.

К полученному раствору добавляют нагретый до 100° раствор из 1 г пикри-

новой кислоты в 100 мл дистиллированной воды. Массу периодически пере

мешивают в течение 1 часа, а затем оставляют в покое до следующего дня.

Выделившийся пикрат гуанидина охлаждают во льду в течение 2 часов и

отфильтровывают в тигель с пористым диом, доведенный до постоянного

веса при 100°. Остатки пикрата переносят в тигель при помощи маточного

раствора. Пикрат промывают два раза по 10 мл ледяной воды. Тигель с

пикратом высушивают при 100° до постоянного веса.

7

Содержание гуанидина азотнокислого вычисляют по формуле:

а-122,04-100

«288,16

где а—вес пикрата, г;

«-навеска, г;

122,09—мол. вес гуанидина азотнокислого;

288,16—мол. вес гуанидина пикрата.

Метод является общим для определения содержания гуанидина в его

солях.

7. Степень чистоты получаемого азотнокислою гуанидина достаточна

для большинства целей.

ЛИТЕРАТУРА

1. J. Volhard, J. prakt. Chem., 2, 21 (1874).

2. С. SchOpf, Н Klapproth, Z. angew. Chem, 49, 23 (1936).

3. Герм. пат. 527237, 1908.

4. «Синтезы органических препаратов», сб. I, стр. 176, ИЛ, 1949.

5. «Неорганические синтезы», сб. I, стр. 95, ИЛ, 1951.

6. Л. А. Кузнецов, «Производство карбида кальция», стр. 342, Гос-

химиздат (1950).

7. Н. Qockel, Z. angew. Chem., 47, 555 (1934).

8. С. И. Казарновский, Р. И. Спасская, Ж. прикл. химии, 34, 2079

(1961).

9. Д. Ш. Розина, Р. Л. Глобус, Р. П. Ластовский, А. С. Цейтленок,

П. А. Воронин и др., Авт. свид. СССР 106838, 1957.

10. Т. L. Davis, J Amer. Chem. Soc., 43, 2234 (1921).

Поступила в феврале 1962 г. ИРЕ А

ГУАНИДИН УГЛЕКИСЛЫЙ

(Углекислая соль имида мочевины)

В. Г. БРУДЗЬ, Р. Л. ГЛОБУС, В. А. ИОФФЕ, Л. И. ГРАЧЕВА

/NH2\

C=NH I • Н2СОЯ

CgHjs O3N6

М. в. 180,18

Углекислый гуанидин может быть получен из дицианди-

амида и аммиака под давлением [1], а также взаимодействием

дициандиамида с серной кислотой [2] с последующим гидроли-

зом образующегося дициандиамидина в токе углекислого га-

за [3].

Второй способ [2], технологически более простой, был поло-

жен в основу синтеза углекислого гуанидина. В условия полу-

чения [2, 3] нами были внесены изменения. Многократное упа-

ривание растворов и дробную кристаллизацию удалось заме-

нить однократным упариванием с последующим использовани-

ем маточного раствора. Исключено применение углекислого

газа в процессе гидролиза дициандиамидина, а также при

упаривании раствора углекислого гуанидина (углекислый газ

применяется только для нейтрализации избыточной щелочно-

сти); выход повышен с 68 до 80% теории.

СИНТЕЗ УГЛЕКИСЛОГО ГУАНИДИНА

/ х NHa \ / х NH2 \

21 C=NH +H2SO44-2H2O -> I C=NH IH2SO4

\ XNHCN/ \ \nHCONH2A

/ / NHa \

j C=NH I • H2SO4+Ca(OH)3------>

\ \ NHCONHjA

xNH2

-----> 2 C = NH +CaSO4 + 2H2O

\ NHCONH3

/NH„

2 C=NH +4H2O---------->

x NHCONH2

/ / NHa \

----> I C=NH i -H2CO3 + (NH4)2CO3

\ \ nh2 /2

Характеристика основного сырья

Дициандиамид, I сорт, ГОСТ 6988—54.

Известь гашеная, содержание Са(ОН)2 не менее 60%.

Условия получения

Получение сернокислого дициандиамидина. В трехгорлую

колбу, снабженную мешалкой и термометром, вносят 1,5 л во-

ды и при температуре 57—58° и перемешивании 307 г (3,35 Л1)

92%-ного дициандиамида (нагревание на водяной бане). К по-

лученному раствору добавляют тонкой струйкой в течение

15—20 минут 198 г (1,85 М) 92%-ной серной кислоты с такой

скоростью, чтобы температура не превышала 60°; по оконча-

9

нии добавления серной кислоты реакционную смесь нагрева-

ют до 95—96° и перемешивают в течение 35—45 минут, под-

держивая указанную температуру (см. примечание 1).

Получение дициандиамидина. К полученному раствору сер-

нокислого дициандиамидина, охлажденному до 20°, добавляют

в течение 10—15 минут ~ 230 г гашеной извести, содержащей

~65% Са(ОН)з, до щелочной реакции по тимолфталеину,

следя за тем, чтобы температура не превышала 40°; после че-

го реакционную смесь перемешивают еще 30 минут, периоди-

чески контролируя реакцию на щелочность, и в случае надоб-

ности добавляют известь. Полученный раствор дициандиами-

дина отфильтровывают, осадок (в основном сернокислый

кальций) промывают дважды по 150 мл горячей (~80°) воды

(см. примечание 2), присоединяя промывные воды к филь-

трату.

Получение углекислого гуанидина. Фильтрат (~1700 мл)

переносят в трехгорлую колбу, снабженную мешалкой и пря-

мым холодильником, и при перемешивании пропускают в те-

чение 30—35 минут углекислый газ до исчезновения щелочной

реакции по тимолфталеину. Нейтрализованный раствор ди-

циандиамидина нагревают на водяной бане до 98° и переме-

шивают при этой температуре в течение 4,5—5,0 часов (см.

примечание 3), совмещая нагревание с медленной отгонкой во-

ды (всего отгоняется 130—150 мл).

Образовавшийся раствор углекислого гуанидина охлажда-

ют до 10°, перемешивают при этой температуре 1 час и от-

фильтровывают от небольшого количества выделившегося нз

раствора углекислого кальция, осадок промывают 150 мл

воды.

Фильтрат вместе с промывной водой переносят в фарфоро-

вую чашку и упаривают на водяной бане до уд. в. 1,22 при

75° Упаренный раствор охлаждают до 20° и оставляют на 2

часа для кристаллизации. Выкристаллизовавшийся углекис-

лый гуанидин отфильтровывают, тщательно отжимают и су-

шат при 70—80°.

Выход 264 г с содержанием основного вещества 90,5%, что

составляет 80% теории (см. примечание 4). Маточный раст-

вор (~250 мл) присоединяют в следующей операции к раст-

вору углекислого гуанидина (см. примечание 5).

Получение чистого углекислого гуанидина. В трехгорлую

колбу, снабженную мешалкой, вливают 230 мл дистиллиро-

ванной воды и вносят при перемешивании в течение 10 минут

100 г 90%-ного углекислого гуанидина. К полученному мут-

ному раствору добавляют 10 г. активированного угля, переме-

шивают 30 минут и фильтруют. К прозрачному фильтрату при

перемешивании приливают 600 мл этилового спирта; выделив-

шийся в виде белого кристаллического осадка углекислый гуа-

10

нидин отфильтровывают, тщательно отжимают и сушат при

70°.

Получают 74 г (~80% от исходного), содержание основ-

ного вещества ~99'%.

Примечания.

1. Реакция считается законченной, когда на титрование двух контроль-

ных проб, взятых в интервале 15 минут, расходуется одинаковое количе-

ство миллилитров 0,1 и. раствора едкого натра. Для титрования берут 1 мл

реакционного раствора, который разбавляют 10 мл дистиллированной воды.

2. Конец промывки контролируют на отсутствие в промывных водах

дициандиамидина, который образует с никелем комплекс желтого цвета.

Контроль производят следующим образом:

1 г сернокислого никеля и 3 г лимонной кислоты растворяют в 15 мл

воды, добавляют 5 мл 25%-ного аммиака. 2 Л1Л полученного раствора при-

бавляют к 1 мл испытуемого раствора, в который предварительно вливают

2 мл 10%-ного едкого натра. Отсутствие желтого осадка после охлаждения

в ледяной воде указывает на конец промывки.

3. Реакция считается законченной, когда в растворе отсутствует ди-

циандиамидин (см. примечание 2),

4. Содержание основного вещества определяют пикратным методом по

ВТУ 688—52 (см. стр. 7, примечание 6).

5. Маточный раствор можно использовать 5—6 раз, после чего его

упаривают на водяной бане до густой консистенции и отфильтровывают;

осадок растворяют в воде (1,0: 1,5); полученный мутный раствор отфильт-

ровывают, а к прозрачному фильтрату добавляют двукратное количество

спирта до полного выделения углекислого гуанидина.

ЛИТЕРАТУРА

1. Т. L. Davis, J. Amer. chem. Soc., 43, 2231 (1921).

2. J. Soil, A. Stutzer, Ber., 42, 4533 (1909).

3. Герм. пат. 458437, 1928.

Поступила в феврале 19G2 г. ИРЕА

АМИНОГУАНИДИНБИКАРБОНАТ

(Гуаиилгидразии)

Р. Л. ГЛОБУС, Р. П. ЛАСТОВСКИИ, Д. Ш. РОЗИНА,

Т. Н. ГЕНЕРАЛОВА

/NH-s

С—NH -Н2СО3

xNHNH2

C2HsO3N4 М. в. 136,12

Из описанных в литературе методов получения аминогуа-

нидинбикарбоната практическое значение имеют два: восста-

новление нитрогуанидина цинковой пылью [1] и взаимодейст-

вие цианамида с гидразином или его солями с последующим

Н

превращением полученного аминогуанидина в бикарбонат

[2, 3].

Второй метод, обеспечивающий безопасность процесса и

более высокий выход, был положен в основу синтеза амино-

гуанидинбикарбоната; в качестве исходного сырья применя-

лись цианамид кальция и гидразинсульфат-

Нами установлено, что наряду с основной реакцией имеет

место полимеризация цианамида в дициандиамид. Найдены

условия (pH, температура, концентрация реагентов), подав-

ляющие реакцию полимеризации цианамида, а также усло-

вия, позволяющие почти количественно отделить дициандиа-

мид от аминогуанидинбикарбоната и получить последний в

чистом виде.

СИНТЕЗ АМИНОГУАНИДИНБИКАРБОНАТА

C=N + HsSO4 -> C=N + CaSO4

^=Са NH2

nh2

C=N + NHa + 2NH3 C = NH p (NH4)2SO4

\ I * HgSO4 \

nh2 nh2 nhnh2

nh2 nh2

C==NH + nh4hco3-» c=nh -h2co3+nh5

NHNH8 NHNH2

Характеристика основного сырья

Цианамид кальция, технический, ГОСТ 1780—56.

Гидразинсульфат, ч., ГОСТ 5841—51 (см. примечание 1).

Аммоний двууглекислый, ч., ГОСТ 3762—47.

Условия получения

Получение цианамида. В трехгорлую колбу (см. примеча-

ние 2), охлаждаемую ледяной водой и снабженную якорной

мешалкой, капельной воронкой и термометром, вливают 2,3 л

воды и при энергичном перемешивании добавляют в течение

2,0—2,5 часа 500 г (3,65 М) цианамида кальция, содержащего

20,4% связанного азота (см. примечание 3) и ~800 мл 50%-

ного раствора серной кислоты (уд. вес 1,4). Цианамид каль-

ция вносят порциями (~10 г) и одновременно добавляют из

капельной воронки тонкой струйкой серную кислоту, следя за

тем, чтобы температура не превышала 25°. Очередную пор-

12

цию цианамида кальция вносят, когда реакция становится

слабощелочной по фенолфталеиновой бумажке- По окончании

загрузки цианамида кальция продолжают прибавлять раствор

серной кислоты до исчезновения щелочной реакции по брилли-

антовой желтой бумажке и до отсутствия кислой реак-

ции по конго. Массу перемешивают 10 минут и отфильтровы-

вают от шлама (см. примечание 4); шлам по возможности

тщательнее отжимают и промывают 4 раза по 250 мл холодной

воды, присоединяя промывные воды к основному фильтрату,

затем еще 1 л воды, используя эту промывную воду вместо

воды для следующей операции. К фильтрату (2,3—2,5 л), со-

держащему цианамид, осторожно добавляют при перемешива-

нии 1%-ный раствор серной кислоты до pH 4,0—4,2 (~70 мл)

(см. примечание 5). Полученный раствор цианамида, содер-

жащий 35—37 г связанного азота в литре, упаривают на водя-

ной бане при 100—150 мм остаточного давления (темп. 70—

75°) до достижения концентрации, соответствующей 100 г свя-

занного азота в литре. Объем отогнанной воды ~ 1700 мл (см.

примечание 6). Упаренный раствор цианамида отфильтровы-

вают от небольшого количества сернокислого кальция, выде-

лившегося в процессе упаривания.

Получают 800—820 мл почти бесцветного раствора циан-

амида, содержащего 100—102 г связанного азота в литре (уд.

вес 1,022), что составляет 80—82% теории.

Получение аминогуанидина- В трехгорлую колбу (см. при-

мечание 2) емкостью 1,5 л, снабженную якорной мешалкой,

воздушным холодильником и трубкой для ввода аммиака,

вливают полученный раствор цианамида (2,9 М) и при пе-

ремешивании добавляют 177,0 г (1,35 М) 99%-ного гидразин-

сульфата. В полученную суспензию пропускают —10 минут

газообразный аммиак со скоростью 40—50 мл в 'минуту до

слабощелочной реакции по фенолфталеиновой бумажке; при

этом температура постепенно повышается до 70—75° и реак-

ционная смесь становится прозрачной. По окончании пропу-

скания аммиака возможно быстрее повышают температуру до

83—85° (нагреванием на водяной бане) и продолжают переме-

шивание в течение 5 минут; реакция должна остаться слабо-

щелочной по фенолфталеину, в противном случае снова про-

пускают аммиак. К полученному раствору аминогуанидина

добавляют 3 г активированного угля, перемешивают 10 минут

и отфильтровывают; осадок на фильтре промывают 40 мл хо-

лодной воды, присоединяя промывную воду к основному филь-

трату. Объем -~900 Д!.г (см. примечание 7).

Получение аминогуанидинбикарбоната. Раствор аминогуа

нидина переносят в колбу, добавляют 400 мл воды и нагре-

вают на водяной бане до 60°. При указанной температуре до-

бавляют при перемешивании в течение 5 минут 240 г (2 /И)

13

двууглекислого аммония, продолжают перемешивание в тече-

ние 20 минут и охлаждают до 40°. Выделившийся в виде бе-

лого кристаллического осадка аминогуанидинбикарбонат от-

фильтровывают, промывают 550—600 мл холодной воды до

отсутствия в промывных водах иона SCh2- (проба с хлористым

барием) и сушат при 35—40° (не выше) (см. примечание 8).

Получают 156—160 г амипоГуаиидинбикарбоната, содер-

жащего 97—98% основного вещества, что составляет 83—85%

теории, считая на гидразинсульфат (см. примечание 7, 9).

Найдено И: С 17,53; Н 5,73

C2H8O,N4. Вычислено %: С 17,65; Н 5,88

Маточный раствор с промывными водами используется

для получения дициандиамида (см. примечание 9).

Примечания.

1. Возможно применение гидразинсульфата технического.

2. Синтез можно проводить в реакторе из нержавеющей стали марки

ЭЯ1Т.

3. Азот определяется по ГОСТ па цианамид кальция.

4. Шлам содержит, в основном, сернокислый кальций, а также нера-

створимые в воде примеси, сопутствующие цианамиду кальция.

5. Если сразу не удается достигнуть нужного значения pH, его регу-

лируют добавлением 0,2—0,3 г цианамида кальция либо 2—3 капель серной

кислс-ы. В качестве индикатора применяется метиловый оранжевый. При

значении pH 4,0—4,2 раствор цианамида устойчив и может храниться

~ 14 дней.

6. Для правильного учета отогнанной воды приемник следует держать

погруженным в ледяную воду.

7. Аминогуанидинбнкарбонат количественно титруется нитритом нат-

рия (см. ВТУ РУ 901—53). Однако этот способ нельзя использовать для

титрования растворов, получающихся непосредственно в результате реак-

ции, так как всегда расходуется повышенное количество нитрита натрия,

по-виднмому, за счет примесей.

8. При температуре выше 35—40° аминогуанидинбикарбонат частично

разлагается и приобретает окраску от бледно-розовой до оранжевой. Целе-

сообразно, по возможности, использовать его в сыром виде.

9. Маточный раствор (~1 л) упаривают па водяной бане до уд. в.

1,23—1,24 (объем ~ 330 мл). Упаренный раствор охлаждают в ледяной во-

де в течение 3 часов. Выкристаллизовавшийся дициандиамид отфильтро-

вывают. Получают 30—32 г.

После перекристаллизации из воды (1:1) получают 25—26 г чистого

дициандиамида, т. пл. 207—208°. (Литературные данные 209,5° [4]).

ЛИТЕРАТУРА

1. J. Thiele, Liebigs Ann. Chem.. 270, 23 (1892).

2. Герм. пат. 730331, 1943.

3. Герм. пат. 689191, 1940, Chem. Abstrs., 35, 3650 (1941).

4. «Неорганические синтезы», сб. 3, стр. 41, ИЛ, 1952.

Поступила в феврале 1962 г.

И РЕ А

ГУАНИДИН РОДАНИСТЫЙ

Д. Ш. РОЗИНА, Л. П. ВЛАДИМИРОВА

XNH,

C=NH •HCNS

\ NHS

C,H,N4S.

M. в. 118,17

Практический интерес представляет способ получения ро-

данистого гуанидина взаимодействием дициандиамида с рода-

нистым аммонием. Одновременно образуется тиоаммелин (1].

Образование последнего значительно снижается, если прово-

дить реакцию под током аммиака (см. схему синтеза), что

приводит к повышению качества и выхода роданистого гуа-

нидина.,

СИНТЕЗ РОДАНИСТОГО ГУАНИДИНА

/ NH2 / nh2

C=NH + 2NH4CNS ----ч. 2C=NH -HCNS

x NHCN x NH2

Одновременно образуется тиоаммелин по схеме;

NH4CNS NH3 + HCNS.

xnh2 xn=cnh,x

C=NH + HCNS--------> HS-C N

\nhcn ^N-CNhZ

Характеристика основного сырья

Дициандиамид, технический, ГОСТ 6988—54.

Роданистый аммоний, ч., ГОСТ 3768—47.

Условия получения

В трехгорлую колбу емкостью 500 мл (см. примечание 1)

вносят предварительно приготовленную смесь из 135 г (1,5 М\

93,5%-ного дициандиамида с 236 г (3,04 Л1) 98%-ного родани-

стого аммония и постепенно нагревают на глицериновой бане

до плавления (~105°), следя за тем, чтобы разница между

температурой реакционной смеси и бани не превышала 10°. Как

только реакционная смесь расплавится, начинают пропускать

аммиак (со скоростью ~ 100 мл в минуту) и при температуре

125—130° перемешивают 4 часа. (После 2 часов нагревания

добавляют 3 г роданистого аммония). По истечении указанно-

15

го времени реакционной смеси дают охладиться до 90°, пре-

кращают подачу аммиака и, не выключая мешалки, вливают

тонкой струйкой 100 мл горячей воды (~ 90“). После 5 минут

перемешивания реакционную смесь переносят в стакан и Для

полного ее растворения добавляют еще 350 мл горячей воды.

Полученный раствор роданистого гуанидина ’упаривают в фар-

форовой чашке на водяной бане до уд. в. 1,150—1,155 при 60°,

добавляют 5 г активированного угля, охлаждают до 20° (для

выделения тиоаммелина) и отфильтровывают.

Фильтрат упаривают на водяной бане до !уд. в. 1,225—1,228

при .60° и оставляют для кристаллизации на 12 часов. Выкри-

сталлизовавшийся роданистый гуанидин отфильтровывают и

тщательно отжимают.

Получают 200—210 г роданистого гуанидина, содержащего

~10% влаги. Т. пл. НО—112° (высушена средняя проба) и

около 200 мл маточного раствора (I).

Полученный роданистый гуанидин растворяют при темпе-

ратуре 45—50° в 200 мл дистиллированной воды, раствор ох-

лаждают до 20°, оставляют на i2 часов и отфильтровывают от

небольшого количества тиоаммелина (~2 г). Фильтрат упа-

ривают на водяной бане до уд. в- 1,185—1,190 при 60°, остав-

ляют для кристаллизации на 12 часов; выкристаллизовавший-

ся роданистый гуанидин отфильтровывают, тщательно отжи-

мают и сушат при 70—75°.

Получают 140—142 г с содержанием основного вещества

97,0—98,0% (см. примечание 2), что составляет 39% теории,

считая на дициандиамид. Т. пл. 115—116°; 116—117°. (По ли-

тературным данным 118° [2]). Полученный маточный раствор

(~80 мл) вместе с маточным раствором (I) ~200 мл упари-

вают до уд. в. 1,185—1,190 при 60°. Получают дополнительно

25—30 г полноценного продукта (7—8% теории).

Общий выход 167—170 г (45—46% теории).

Примечания.

1 Колба снабжена мешалкой, термометром, трубкой для ввода и труб-

кой для отвода аммиака.

2 . Содержание основного вещества определяют по гуанидину (пикрат-

ным методом) и роданистоводородной кислоте (титрованием по Фольгар-

ду). Разница в результате — 0,2—0,3%. (см. ВТУ РУ 961—53).

ЛИТЕРА Т У Р А

1. J. S. Blair, /. М. Braham, J. Amer. Chetn. Soc., 44, 2348 (1922).

2. L. Volhard, J. Prakt. Chem. f2], 9, 15 (1874).

Поступила в феврале 1962 г. ИРЕА

ГУАНИДИН СЕРНОКИСЛЫЙ

(Сернокислая соль имида мочевины)

В. Г. БРУДЗЬ, Р. Л. ГЛОБУС, В. А ИОФФЕ, Л. И. ГРАЧЕВА

//Ж \

C=NH |-Нг5О4 0,5 Н3О

\xnh2 /2

C2HI2NeO4S-0,5H2O М. в. 225,25

По литературным данным, синтез сернокислого гуанидина

может быть осуществлен взаимодействием дициандиамида

с серной кислотой с последующим гидролизом образовавшего-

ся дициандиамидина [1].

Для получения сернокислого гуанидина могут быть исполь-

зованы также другие соли гуанидина. Наиболее целесообраз-

но исходить из гуанидина углекислого, который легко гидро-

лизуется и при взаимодействии с серной кислотой образует

сернокислый гуанидин;

/xNH2 \ //NH, \

C=NH I • H2CO3+H2SO4 -> I C=NH j H2SO4+CO2+H2O

xxh2 /2 \xnh2 A

Характеристика основного сырья

Гуанидин углекислый, технический, ВТУ 688—52.

Условия получения

В трехгорлую колбу, снабженную мешалкой и термомет-

ром, вливают 400 мл воды и при перемешивании добавляют

100 г (0,96 М) 92 %-ной серной кислоты, а затем постепенно в

течение 1 часа вносят 200 г (1 7И) 90 %-кого углекислого гуа-

нидина; реакцию доводят до нейтральной по бромтимоловому

синему (pH 7) (см. примечание 1). Реакционную смесь нагре-

вают на водяной бане до 75—80° и при этой температуре про-

должают перемешивание в течение 15 минут. Реакция должна

остаться нейтральной.

Образовавшийся раствор сернокислого гуанидина охлаж-

дают до 20° и отфильтровывают от небольшого осадка, пос-

ледний промывают 50 мл воды. Фильтрат вместе с промывной

водой (525—550 мл) упаривают в течение 3—4 часов на водя-

ной бане при периодическом перемешивании до получения

густой кристаллической массы; после охлаждения до 20°, вы-

делившийся сернокислый гуанидин отфильтровывают, тща-

тельно отжимают и сушат при температуре 35—40° (не выше).

- Зак. 623 17

Выход 208 г с содержанием основного вещества 93%, что

составляет 86% теории (см. примечания 2 и 3).

Получение чистого сернокислого гуанидина. 50 г ~93%-

ного сернокислого гуанидина растворяют при перемешивании

в 50 мл дистиллированной воды. К полученному мутному ра-

створу добавляют 2,0 г активированного угля, продолжают

перемешивание в течение 30 минут и фильтруют. К фильтра-

ту приливают при перемешивании 300 мл этилового спирта,

происходит расслоение жидкости, которую энергично переме-

шивают 3 часа- Выделившийся в виде белого кристаллическо-

го осадка сернокислый гуанидин отфильтровывают, отжимают

и сушат. Получают 40 г с содержанием основного вещества

~ 99%. (~85% от исходного).

Примечания.

1. pH регулируют добавлением либо углекислого гуанидина, либо сен-

ной кислоты. Контроль производят следующим образом: 0,1 мл раствора

разбавляют в пробирке дистиллированной водой до 2 мл. От добавления

двух капель бромтимолового синего раствор должен окраситься в зеленый

цвет.

2. Содержание основного вещества определяют пикратным методом по

ВТУ РУ 640—52 (см. стр. 7).

3. Маточный раствор (~ 75 мл) присоединяют в следующей операции

к раствору сернокислого гуанидина.

ЛИТЕРАТУРА

1. J. SOU, A. Stutter, Вег., 42, 4533 (1909).

Поступила в феврале 1962 г. ИРЕА

ГУАНИДИН УКСУСНОКИСЛЫЙ

(Уксуснокислая соль имида мочевины)

В. Г. БРУДЗЬ, Р. Л. ГЛОБУС, В. А. ИОФФЕ

xnh2

C = NH -СНзСООН

XNH,

CaH9N3O2 М. в. 119,13

Гуанидин уксуснокислый может быть получен взаимодей-

ствием водного раствора углекислого гуанидина с уксусной

кислотой [1],

18

Нами уточнены условия получения уксуснокислого гуани-

дина, а также условия его выделения из раствора:

/ /NHA

C = NHj -Н2СО3 + 2СН3СООН -

XNHa4

/NH2

-> 2 С = NH-CH9COOH + СО, 4- Н,0

xNH2

Характеристика основного сырья

Гуанидин углекислый, ч., ВТУ РУ 688—52.

Кислота уксусная, 98%-ная, ГОСТ 61—51.

Условия получения

В 160 мл дистиллированной воды растворяют 100 г

(0,55 Л1) углекислого гуанидина при температуре 50—60°. К

полученному раствору постепенно добавляют уксусную кис-

лоту до нейтральной реакции по бромтимоловому синему

(слегка зеленое окрашивание. pH 7). Расходуется около 70 г

(1,13 М) уксусной кислоты. При достижении нейтральной ре-

акции полученный раствор уксуснокислого гуанидина от-

фильтровывают от взвешенных частиц. Фильтрат упаривают

в фарфоровой чашке на водяной-бане до образования значи-

тельного количества кристаллов, охлаждают до 15° и остав-

ляют на 2—3 часа для дальнейшей кристаллизации. Выкри-

сталлизовавшийся уксуснокислый гуанидин отфильтровывают,

тщательно отжимают, промывают 10 мл холодной воды (10°)

сушат при 40—50°. Получают 48 г.

Маточный раствор вместе с промывной водой (~90 мл)

упаривают до появления кристаллов, охлаждают до 10° и

оставляют на 2—3 часа. Выкристаллизовавшийся уксуснокис-

лый гуанидин отфильтровывают, по возможности лучше от-

жимают и сушат. Получают еще 40 г.

Общий выход 88 г уксуснокислого гуанидина с содержа-

нием основного вещества 95—96%, что составляет 66% теории

1см. примечание). Второй маточный раствор утилизации

не подлежит.

.Примета пи е.

Содержание основного вещества определяется пикратным методом,

г о ВТУ РУ 2064—54 (см. стр. 7)..

ЛИТЕРАТУРА

1- .4. А. Рябанш, Ж- общ. химии. 22, 541 (1952).

Поступила в феврале 1962 г. ИГ’ЕА

ГУАНИДИН МАЛОНОВОКИСЛЫЙ кислый

(Кислая малоновокислая соль имида мочевины)

В. Г. БРУДЗЬ, Д. Ш. РОЗИНА, Л. Т НЕСТЕРЕНКО

c4h6o4n3

nh2 соон

C=NH • СН2

nh2 соон

М. в. 163,13

Способ получения и свойства гуанидина малоновокислого

в литературе не описаны. Нами он получен по аналогии с не-

которыми другими солями гуанидина (см. стр. 19) взаимо-

действием углекислого гуанидина с малоновой кислотой.

NH2

C=NH

\н2

СООН

•Н2С0з + 2СН2

СООН

nh2 соон

-*2C=NH-CH2 +С02 + Н20.

\н, 'соон

Характеристика основного сырья

Гуанидин углекислый, ч„ ВТУ РУ 688—52.

Малоновая кислота, ч., ВТУ РУ 418—51.

Условия получения

В трехгорлой колбе, помещенной в водяную баню, раство-

ряют при перемешивании 182 г (1 А4) 99%-ного углекислого

гуанидина в 560 мл дистиллированной воды при 55—60°. В

полученный раствор при указанной температуре вносят в тече-

ние 1 часа 208—210 г (2,02 Af) малоновой кислоты до слабо-

кислой реакции по конго и продолжают при той же темпера-

туре перемешивать 1 час. Реакция должна остаться слабокис-

лой, в противном случае добавляют малоновую кислоту. К об-

разовавшемуся раствору малоновокислого гуанидина добав-

ляют 5 г активированного угля, перемешивают 15 минут и от-

фильтровывают. Фильтрат охлаждают до 20° и оставляют для

кристаллизации на 5 часов. Выкристаллизовавшийся в виде

20

длинных белых игл малоповокислый гуанидин отфильтровы-

вают и тщательно отжимают (получают влажного 150—160 г).

Маточный раствор (650—670 мл) переносят частями, по ме-

ре упаривания, в фарфоровую чашку емкостью ~200 мл и

упаривают на водяной бане до уд. в. 1,190—1,195 при 70° (см.

примечание 1); упаренному раствору дают охладиться до 15—

20° и оставляют на 5 часов для кристаллизации. Выделивший-

ся малоновокислый гуанидин отфильтровывают, хорошо от-

жимают (получают 145—150 г), присоединяют к полученно-

му из основного фильтрата и сушат при 90—95° до постоянно-

го веса.

Выход 239—247 г с содержанием основного вещества

99,2—99,8% (см. примечание 2), что составляет 73—76% тео-

рии. Т. пл. 150,3—150,8° Нами установлено, что температура

плавления малоновокислого гуанидина 151,0—151,5° (см. при-

мечание 3).

Примечания.

1. Удельный вес раствора определяют денсиметром в цилиндре, погру-

женном в горячую воду.

2. Содержание основного вещества определяют пикратным методом

(см. стр. 7).

Вторично полученный маточный раствор (~ 140 мл) упаривают на во

дяной бане до появления пленки. После охлаждения до 20° выделившийся

кристаллический осадок отфильтровывают, отжимают и перекристаллизо-

вывают из спирта (1:7) в присутствии угля. Получают еще 20—22 г

(~6% теории) полноценного продукта.

3. Температура плавления малоновокпелого гуанидина после перекри-

сталлизации из спирта 151,0—151,5"; последующие две перекристаллизации

не изменили ее.

Поступила в феврале /962 г. ИРЕА

ГУАНИДИН-АЛЮМИНИИ СУЛЬФАТ

. В. Г. БРУДЗЬ, Д. Ш. РОЗИНА, Л. Т. НЕСТЕРЕНКО

(nh2 \

C=NH -HA1(SO4)2-6H2O

\’Н2 /

CH6O8N3S2A1.6H2O М. в. 387,29

Гуанидин-алюминий сульфат получен взаимодействием

сернокислого гуанидина с сернокислым алюминием [1]. Нами

воспроизведена литературная пропись и уточнены условия вы-

деления препарата.

21

/ nh2 \

I C=NH -HsSO4-0,5HsO+Al2(SOt)3.18H2O -*

\ nh2 Л

nh2

-> 2C = NH • HAI(SO4)s.6H2O

XNH3

Характеристика основного сырья

Гуанидин сернокислый, ВТУ РУ 540—52.

Алюминий сернокислый, ГОСТ 3758—47.

Условия получения

В трехгорлую колбу, снабженную мешалкой, вливают

920 мл воды и при перемешивании добавляют 90 г (0,4 М)

тщательно растертого сернокислого гуанидина, В полученный

раствор вносят в течение 3—5 минут 266,5 г (0,4 М) сернокис-

лого алюминия, также тщательно растертого, и продолжают

перемешивание 5 минут. К образовавшемуся раствору гуани-

дин-алюминий сульфата добавляют 5 г активированного угля,

перемешивают 15 минут и отфильтровывают. Фильтрат упа-

ривают в фарфоровой чашке на водяной бане до уд. в. 1,28—

1,29 при 75°, упаренному раствору дают охладиться до 20° и

оставляют на 4 часа для кристаллизации. Выкристаллизовав-

шийся гуанидин-алюминий сульфат отфильтровывают и тща-

тельно отжимают. Получают 144—148 г (влажного).

Маточный раствор (260—270 мл) после обработки активи-

рованным углем (2 г) упаривают снова в условиях, принятых

для основного раствора. Получают 94—98 г влажного. Гуани-

дин-алюминий сульфат, полученный из маточного раствора,

перемешивают с полученным из основного раствора и сушат

при 90—95° до постоянного веса.

Выход 228—232 г (73—75% теории).

Найдено %: Alj(SO4)3 49,3

CH4O8N,S»A1-6H,O. Вычислено %: Al^SOj), 49,6.

Л ИТ ЕРАЗ УРА

1. И. С. Рез, Л. А. Варфоломеева, Рост кристаллов, сб. 2, стр. 126, Из.1.

АН СССР (1959).

Поступила в феврале 1962 г. ИРЕА

ДИЦИАНДИАМИДИН СЕРНОКИСЛЫЙ

В. Г. БРУДЗЬ, Р. Л. ГЛОБУС, В. А. ИОФФЕ

f / NHa \

C=NH ]-H2SOr2H2O

\ \ nhconh2/2

C4HJ8O8N8S . м. в. 338,27

. Дициандиамидин сернокислый получают взаимодействием

дициандиамида с серной кислотой [1]. Нами проверены и уточ-

нены литературные данные.

СИНТЕЗ СЕРНОКИСЛОГО ДИЦИАНДИАМИДИНА

/ nh2

2 C=NH + H2SO4 + 4Н2О

4 NHCN

/ /NH, \

IC=NH j-H8SOr2H2O

\ 4 NHCONHa/2

Характеристика основного сырья

Дициандиамид, I сорт, технический, ГОСТ 6988—54.

Условия получения

В трехгорлую колбу, снабженную мешалкой, вливают

540 мл воды и постепенно, при перемешивании, 180 г (1,7 М)

92%-нон серной кислоты. К раствор5г серной кислоты добав-

ляют в течение 10—15 минут 300 г (3,3 М) 93%-ного дициан-

диамида. Реакционную смесь разбавляют водой до объема

1.5 л и нагревают на водяной бане до исчезновения осадка.

Образовавшийся раствор сернокислого дициандиамидина

отфильтровывают от незначительного количества взвешенных

примесей, охлаждают до 20° и оставляют на 2 часа для кри-

сталлизации- Выкристаллизовавшийся серпокислый дициап-

Диамидин отфильтровывают, хорошо отжимают, промывают

Дважды, расходуя по 50 мл холодной воды, и сушат при 70—

^0°. Получают 360 г.

Маточный раствор упаривают на водяной бане до образо-

вания густой кристаллической массы (примерно до половины

объема), охлаждают до 20°. Выделившийся кристаллический

осадок отфильтровывают и растворяют в 800 мл воды; к ра-

створу добавляют 4 г активированного угля, перемешивают

Ю—15 минут и отфильтровывают от угля.

23

Полученный прозрачный, бесцветный раствор сернокислого

дициандиамидина упаривают на водяной бане до образования

густой кристаллической массы и охлаждают до 20°. Сернокис-

лый дициандиамидин отфильтровывают, промывают дважды

по 25 мл воды и сушат. Получают 154 г.

Общий выход 514 г (90% теории).

ЛИТЕРАТУРА

1. J. Soil, A. Stutzer, Вег., 42, 4533 (1909).

Поступила в феврале 1962 г.

ИРЕА

ДИЦИАНДИАМИДИН УГЛЕКИСЛЫЙ

В. Г. БРУДЗЬ, В. А. ИОФФЕ, Л. И. ГРАЧЕВА

/ х NH, \

C=NH I -Н2СО3

\ \ NHCONH/S

C6HuObN8 М. В. 266,23

Согласно литературным данным, углекислый дициандиами-

дин может быть получен только в виде водного раствора при

взаимодействии сернокислого дицианлиамидина с углекислым

барием fl, 2].

Нам удалось выделить углекислый дициандиамидип в кри-

сталлическом виде.

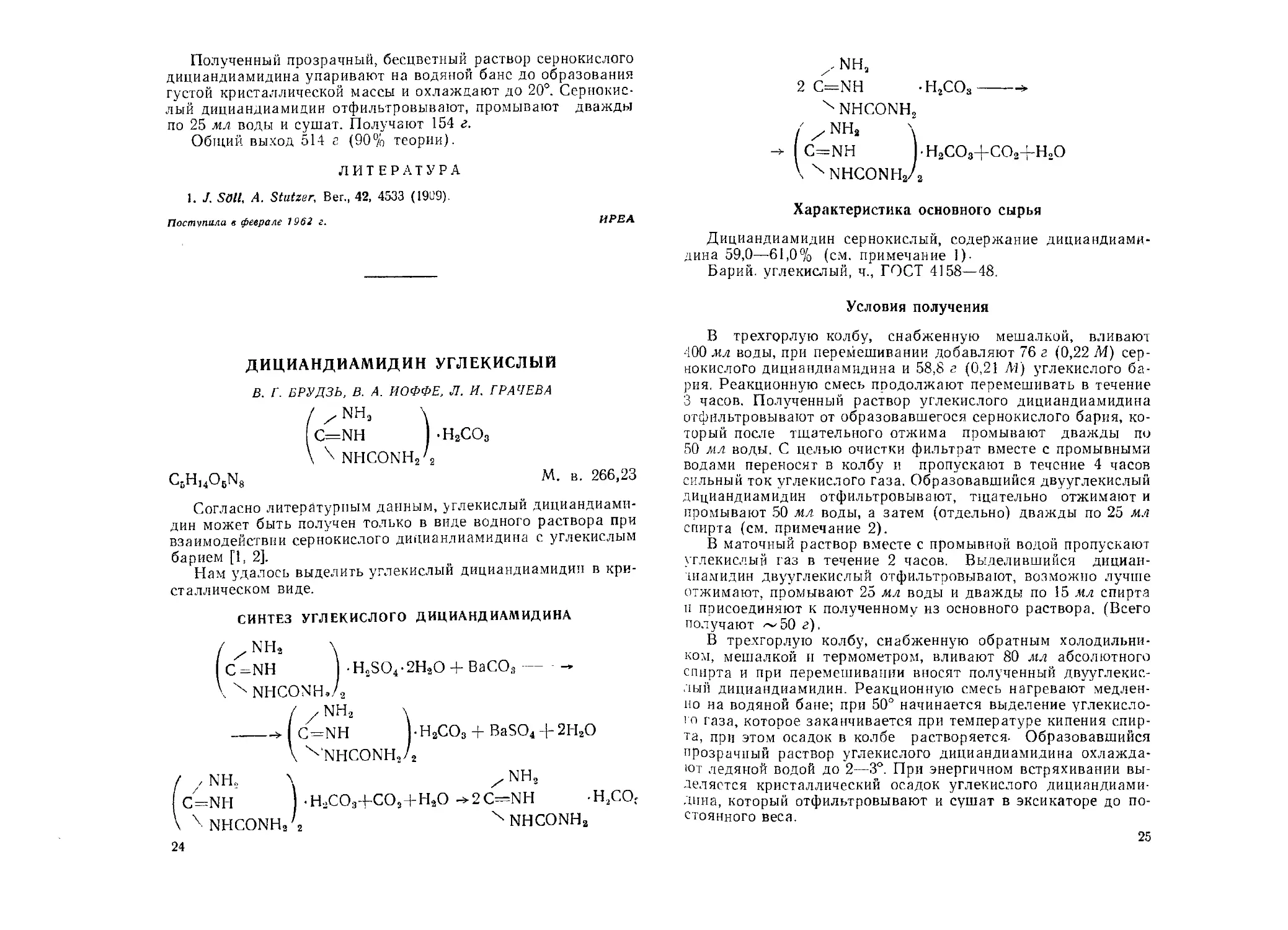

СИНТЕЗ УГЛЕКИСЛОГО ДИЦИАНДИАМИДИНА

//Nil, \

C=NH -H2SO4-2H2O + ВаСО3--------->

\ х NHCONH J2

/ / NH2 \

----Jc=NH -Н2СО3 + BaSO4 + 2H2O

\ x'NHCONH,/2

z NH„ \ / NH2

C==NH .H3CO3+CO5+H4O ->2C=NH HaCOf

x nhconhA xNHCONH2

24

/NHa

2C=NH -H2CO3-----------*

XNHCONH,

/ / NH2 \

-> C=NH -H2CO3+CO24-H2O

\ 4 nhconh2/2

Характеристика основного сырья

Дициандиамидин сернокислый, содержание дициандиами-

дина 59,0—61,0% (см. примечание !)•

Барий, углекислый, ч., ГОСТ 4158—48.

Условия получения

В трехгорлую колбу, снабженную мешалкой, вливают

400 мл воды, при перемешивании добавляют 76 г (0,22 М) сер-

нокислого дициандиамидина и 58,8 г (0,21 Л1) углекислого ба-

рия. Реакционную смесь продолжают перемешивать в течение

3 часов. Полученный раствор углекислого дициандиамидина

отфильтровывают от образовавшегося сернокислого бария, ко-

торый после тщательного отжима промывают дважды по

50 мл воды. С целью очистки фильтрат вместе с промывными

водами переносят в колбу и пропускают в течение 4 часов

сильный ток углекислого Газа. Образовавшийся двууглекислый

дициандиамидин отфильтровывают, тщательно отжимают и

промывают 50 мл воды, а затем (отдельно) дважды по 25 мл

спирта (см. примечание 2).

В маточный раствор вместе с промывной водой пропускают

углекислый газ в течение 2 часов. Выделившийся дициан-

тиамидин двууглекислый отфильтровывают, возможно лучше

отжимают, промывают 25 мл воды и дважды по 15 мл спирта

п присоединяют к полученному из основного раствора. (Всего

получают ~50 г).

В трехгорлую колбу, снабженную обратным холодильни-

ком, мешалкой и термометром, вливают 80 мл абсолютного

спирта и при перемешивании вносят полученный двууглекис-

лый дициандиамидин. Реакционную смесь нагревают медлен-

но на водяной бане; при 50° начинается выделение углекисло-

го газа, которое заканчивается при температуре кипения спир-

та, при этом осадок в колбе растворяется. Образовавшийся

прозрачный раствор углекислого дициандиамидина охлажда-

ют ледяной водой до 2—3°. При энергичном встряхивании вы-

деляется кристаллический осадок углекислого дициандиами-

Дина, который отфильтровывают и сушат в эксикаторе до по-

стоянного веса.

25

Выход 18 г, что составляет ~31% теории (см. примеча-

ние 3).

Найдено %: С 23,38; Н 5,58; N 44,45

CBHuO»Ng. Вычислено %: С 22,56; Н 5,20; N 42,10.

Найдено %: дицианднамидина 77,48

CsHiiOjjNg. Вычислено И: дицианднамидина 76,70.

Примечания.,

1. Дициандиамидам образует с никелем вну'рикомп.чексиую соль, мера

створимую в воде. На этом свойстве основано его'количественное опреде

ление.

2. Полученный двууглекислый дициандиамндин хранят в эксикаторе до

получения 2-ой порции из маточного раствора.

3. В маточный раствор пропускают ток углекислого газа в течение 1 ча-

са. Выделяется 9—10 г двууглекислого дициандиамидина. Хранить угле-

кислый дициаидиамидин следует в герметичной стеклянной таре, так как ои

жадно поглощает углекислый газ и переходит в двууглекислый.

ЛИТЕРАТУРА

1. J. Haag, Liebigs Ann. Chem. 122, 25 (1862).

2. E. Baumann, Ber., 7, 1766 (1874).

Поступала в феврале 1962 г.

ИРЕА

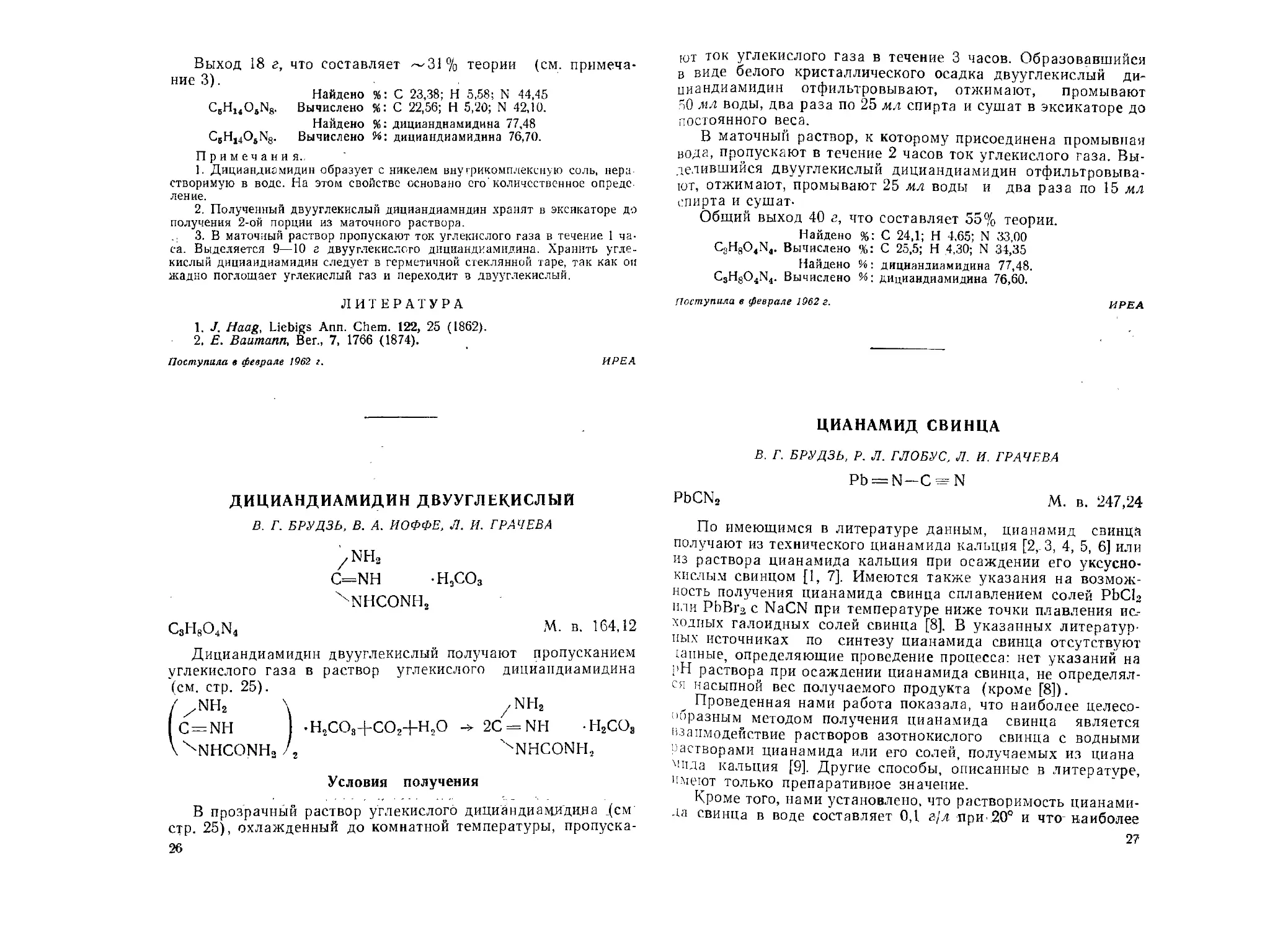

ДИЦИАНДИАМИДИН ДВУУГЛЕКИСЛЫЙ

В. Г. БРУДЗЬ, В. А. ИОФФЕ, Л. И. ГРАЧЕВА

/NH3

C=NH -Н3СО3

NIICONH,

C3H8O4N4

М. в. 164,12

Дициандиамидин двууглекислый получают пропусканием

углекислого газа в раствор углекислого дицианднамидина

(см. стр. 25).

/xnh2 \ /NH2

C = NH .H2COS+CO2+H,O 2C = NH -Н2СО8

\ xNHCONH2 /2 XNHCONH.,

Условия получения

В прозрачный раствор углекислого дициандиамидина _(см

стр. 25), охлажденный до комнатной температуры, пропуска-

26

ют ток углекислого газа в течение 3 часов. Образовавшийся

0 виде белого кристаллического осадка двууглекислый ди-

циандиамидин отфильтровывают, отжимают, промывают

50 мл воды, два раза по 25 мл спирта и сушат в эксикаторе до

постоянного веса.

В маточный раствор, к которому присоединена промывная

вода, пропускают в течение 2 часов ток углекислого газа. Вы-

делившийся двууглекислый дициандиамидин отфильтровыва-

ют, отжимают, промывают 25 мл воды и два раза по 15 мл

спирта и сушат-

Общий выход 40 г, что составляет 55% теории.

Найдено %: С 24,1; Н 4,65; N 33,00

CgHgOjNj. Вычислено %: С 25,5; Н .4,30; N 34,35

Найдено %: дицианднамидина 77,48.

C3H8O4N4. Вычислено %; дицианднамидина 76,60.

Поступила в феврале 1962 г.

ИРЕА

ЦИАНАМИД СВИНЦА

В. Г. БРУДЗЬ, Р. Л. ГЛОБУС. Л. И. ГРАЧЕВА

Pb = N—C-N

PbCN» М. в. 247,24

По имеющимся в литературе данным, цианамид свинца

получают из технического цианамида кальция [2, 3, 4, 5, 6] или

из раствора цианамида кальция при осаждении его уксусно-

кислым свинцом [1, 7]. Имеются также указания на возмож-

ность получения цианамида свинца сплавлением солей РЬСЬ

или РЬВга с NaCN при температуре ниже точки плавления ис-

ходных галоидных солей свинца [8]. В указанных литератур-

ных источниках по синтезу цианамида свинца отсутствуют

ганные, определяющие проведение процесса: нет указаний на

pH раствора при осаждении цианамида свинца, не определял-

ся насыпной вес получаемого продукта (кроме [8]).

Проведенная нами работа показала, что наиболее целесо-

образным методом получения цианамида свинца является

взаимодействие растворов азотнокислого свинца с водными

растворами цианамида или его солей, получаемых из циана

чпда кальция [9]. Другие способы, описанные в литературе,

имеют только препаративное значение.

Кроме того, нами установлено, что растворимость цианами-

да свинца в воде составляет 0,1 г/л при 20° и что наиболее

2?

благоприятными условиями для получения цианамида свинца

с наименьшим насыпным весом (0,44—0,6 г/см3) при взаимо-

действии 5—10%-ных растворов цианамида с азотнокислым

свинцом являются: проведение гидролиза цианамида кальция

водой в соотношении компонентов 1 :5; избыток кислой соли

цианамида кальция от теоретического ~10%; осаждение ци-

анамида свинца из реакционного раствора при pH 7,6—8,0.

СИНТЕЗ ЦИАНАМИДА СВИНЦА

2CaCNa-f-2HaO -> Ca(HCNa)2-|-Ca (QH)S

Ca(HCNa)2 + 2Pb (NO3)a + 2NHs ->

-> 2PbCNa+Ca (NOs)2+2NH4NOs

Характеристика основного сырья

Цианамид кальция, I сорт, ГОСТ 1780—51 (азота не менее

19%).

Азотнокислый свинец, ч., ГОСТ 4236—48 (азота не менее

98,5%; можно работать и на техническом продукте).

Аммиачная вода, I сорт, ГОСТ 9—40 (25% NH3).

Условия получения

Получение водного раствора кислой соли цианамида каль-

ция. В реактор из нержавеющей стали емкостью 3 л, снабжен-

ный мешалкой и термометром, загружают 1,25 л промывной

воды (см. примечание 1) при 18° (содержащей 1,5% Ca^HCNah

от предыдущей операции получения водного раствора кислой

соли цианамида кальция).

При энергичном перемешивании в реактор загружают в те-

чение 5 минут небольшими порциями 225 г цианамида кальция

(с содержанием 18,78% азота). Температура реакционной мас-

сы поднимается до 30°, и при этой температуре ее перемеши-

вают 30 минут. После этого отфильтровывают реакционную

массу от шлама, содержащего в основном гидроокись каль-

ция. Количество фильтрата, содержащего 10,47% Ca(HCNa)2,

составляет 907 г, pH раствора 11,0—11,5. Шлам на воронке

промывают при взмучивании ~1,1 л воды. Отфильтровывают

промывные воды (1,1 л) и .используют их в последующих опе-

рациях гидролиза цианамида кальция. Содержание Са (НС№2)з

в промывной воде составляет 1,49%. Количество шлама со-

ставляет 275 г с содержанием в нем 0,84% азота.

Приготовление раствора азотнокислого свинца. В фарфо-

ровый бачок емкостью 6 л, снабженный мешалкой, загружа-

ют 469,1 г азотнокислого свинца и 4,2 л воды. Реакционную

массу перемешивают в течение 30 минут при комнатной тем-

пературе до. полного растворения соли.

28

Очистка водного раствора кислой соли цианамида кальция

от сернистых соединений. В двухлитровый стеклянный стакан

с мешалкой загружают 907,5 г (10%-ный избыток от теорети-

ческого) водного раствора кислой соли цианамида кальция.

При перемешивании отдельными порциями приливают 100 мл

10%-ного раствора азотнокислого свинца в течение 40—60 ми-

нут, проверяя полноту осаждения серы (см. примечание 2).

Черный осадок сернистого свинца отфильтровывают. Получа-

ют 920 мл фильтрата. Осадок на воронке промывают 50 мл

воды. ПромывнЫе воды присоединяют к основному филь-

трату. „

Получают 29 г сырого или 15 г сухого сернистого свинца.

Получение цианамида свинца. В фарфоровый бачок ем-

костью 6 л, снабженный мешалкой, загружают 970 мл водного

раствора кислой соли цианамида кальция, освобожденного от

сернистых соединений (см. примечание 2). При перемешива-

нии приливают 4582 г (4211 мл) 10%-ного водного раствора

азотнокислого свинца в течение 5 минут. Выпадает бледно-кре-

мовый осадок, который постепенно желтеет и далее приобретает

зеленовато-желтую окраску. К реакционной массе при переме-

шивании приливают 75 мл 25%-ного аммиака. Осадок жел-

теет- При pH 7,6—8,0 достигается полное осаждение цианами-

да свинца. Осадок цианамида свинца отфильтровывают. По-

лучают сырого цианамида свинца 580 г и 4870 мл фильтрата.

Осадок цианамида свинца промывают на воронке 2 л дистил-

лированной воды до отрицательной реакции на иоиы NO3 и

Са (см. примечание 3). Промытый цианамид свинца сушат при

105° в течение 8 часов.

Получают 330,8 г сухого цианамида свинца, что составля-

ет 94,1% теории, считая на 100%-ный азотнокислый свинец.

Найдено %: РЬ 83, 59; 83, 61; N 11,08; 11,25,

РЬСМ,. Вычислено %:. РЬ 83,8; 1411,34.

Примечания.

I. Дли получения водного раствора кислой кальциевой соли цианамида

проводят гидролиз цианамида кальция пятикратным количеством воды при

30° с последующим отделением шлама гидрата окисн кальция. Промывные

воды полностью расходуются при повторных операциях разложения циана-

мида кальция.

2. Полноту осаждения серы проверяют добавлением к отфильтрован-

ному реакционному раствору соли азотнокислого свинца. Отсутствие бурого

осадка указывает на полноту осаждения.

3. Пробу на ион МОз проводят с дифениламином: не должно появлять-

ся синего окрашивания. Пробу на ион Са проводят с раствором щавелево-

кислого аммония: не должно появляться белого осадка.

ЛИТЕРАТУРА

1. Е. Drechsel, J, prakt. Chem. [2], 8, 330 ('873).

2. Г. И. Шелинский, Обмен опытом лакокрасочной промышленности,

№ 3, 19 (1940). •

29

3. G. Guainazzi, Pitture e Vernict, 2, 87 (1946).

4. Итал. пат. 428147, 1947.

5. Франц, пат. 966349, 1950.

6. Пат. ФРГ, 8196S8, 1951.

7. Пат. ФРГ, 803351, 1951.

8. Perret, Biechler, Bull. Soc. ind. Mulhouse, 102, 58 ('936)

9, В. Г. Брудзь. P. Л. Глобус, Л. И. Грачева, A. M. Грозовская, Хим.

пром-сть 6, 32 (1957).

Поступала в феврале 1962 г. ИРЕА

ФТАЛАТ СВИНЦА

(Средняя свинцовая соль фталевой кислоты)

В. Г. БРУДЗЬ, Д. Ш. РОЗИНА, Л. Т. НЕСТЕРЕНКО

<\-СООх

/РЬ

'х у-СОО/

C8H4O4Pb М. в. 371,31

Фталат свинка получают взаимодействием солей свинца с

солями фталевой кислоты [1]. По значительно более поздним

данным, фталат свинца может быть получен с количественным

выходом при непосредственном взаимодействии раствора фта-

левой кислоты со свинцовым глетом [2]. Этот метод имеет пре-

имущество по сравнению с первым, так как исключает две

трудоемкие операции: превращение свинцового глета и фта-

левой кислоты в соответствующие соли, а также обеспечивает

более высокий выход- Приняв за основу данные [2], нами были

внесены в условия получения фталата свинца весьма сущест-

венные изменения [3]. Использован непосредственно фталевый

ангидрид вместо насыщенного горячего раствора фталевой

кислоты, что значительно упростило технологию процесса,

применен незначительный избыток фталевого ангидрида

(1 %) • что обеспечило полное использование свинцового гле-

тр (непрореагировавший глет неизбежно попадает во фталат

свинца); улучшены и некоторые другие условия синтеза

30

СИНТЕЗ ФТАЛАТА СВИНЦА

.СО. ,соон

С6н / ^0 + н20 -> CGH4(

хсоон

,соон .соо

С,Н4( +РЬО->СвН4< ^Рь + Нго

соон хсоо7

Характеристика основного сырья

Свинцовый глет, ГОСТ 5539—50.

Фталевый ангидрид, дистиллированный, I сорт, ГОС?

7119—54.

Условия получения

В четырехгорлую колбу, снабженную мешалкой, доходящей

почти до дна (см. примечание 1), обратным холодильником,

термометром и загрузочным отверстием, вносят 800 мл воды и

при перемешивании (120—130 оборотов/минуту) 61,4 г (0,272

М) 99%-ного свинцового глета. К полученной суспензии до-

бавляют в течение 4 часов при температуре 85—90° (водяная

баня) ~40,8 г (0,275 М) фталевого ангидрида до кислой ре-

акции по конго, не исчезающей в течение 15 минут (см. приме-

чание 2), после чего перемешивание продолжают при указан-

ной температуре еще 0,5 часа; образовавшийся фталат свинца

отфильтровывают, тщательно отжимают и промывают горя-

чей дистиллированной водой (75—80°), по 50 мл в один при-

ем, до нейтральной реакции промывных вод и до отсутствия

иона свинца (см. примечание 3). Расходуется ~300 мл воды.

Полученный фталат свинца сушат при 105° до постоянного

веса.

Выход 97—98 г с содержанием основного вещества 99,7—

100%, что составляет 97—98% теории (см. примечание 4).

Найдено %: РЬ 55,85; 55,90.

С8Н4О4РЬ. Вычислено %: РЬ 55,80.

Примечания.

1, Конструкция мешалки должна обеспечить подъем тяжелого свин-

цового глста со дна колбы, а также очень хорошее перемешивание всей

реакционной массы.

2. Обычно расходуется все количество фталевого ангидрида, иногда

остается 0,1—0,2 г. Избыток фталевого ангидрида приводит к образованию

кислой соли.

3. Конец промывки контролируется следующим образом: а) к 10 мл

промывных вод прибавляют 1—2 капли раствора фенолового красного.

Желтый цвет испытуемого раствора должен, перейти в розовый при добав-

лении 2 капель 0,1 и. раствора едкого натра; б) к 5 мл промывных вод до-

бавляют несколько капель 5%-ного раствора йодистого калия; отсутствие

желтого кристаллического осадка йодистого свинца указывает на конец про-

чьшки.

4. Содержание основного вещества определяют по РТУ 616—60.

31

ЛИТЕРАТУРА

I. Carlus, Liebigs Ann. Chem, 148, 166 (1869).

2. Пат. США 2412784, 1946.

3. В. Г, Брудзъ, Д. Ш. Розина, Л. Т. Нестеренко, Труды ИРЕА, вып. 22,

стр. 139, Госхимиздат, 1958.

Поступила е мирте 1962 г.

ИРЕА

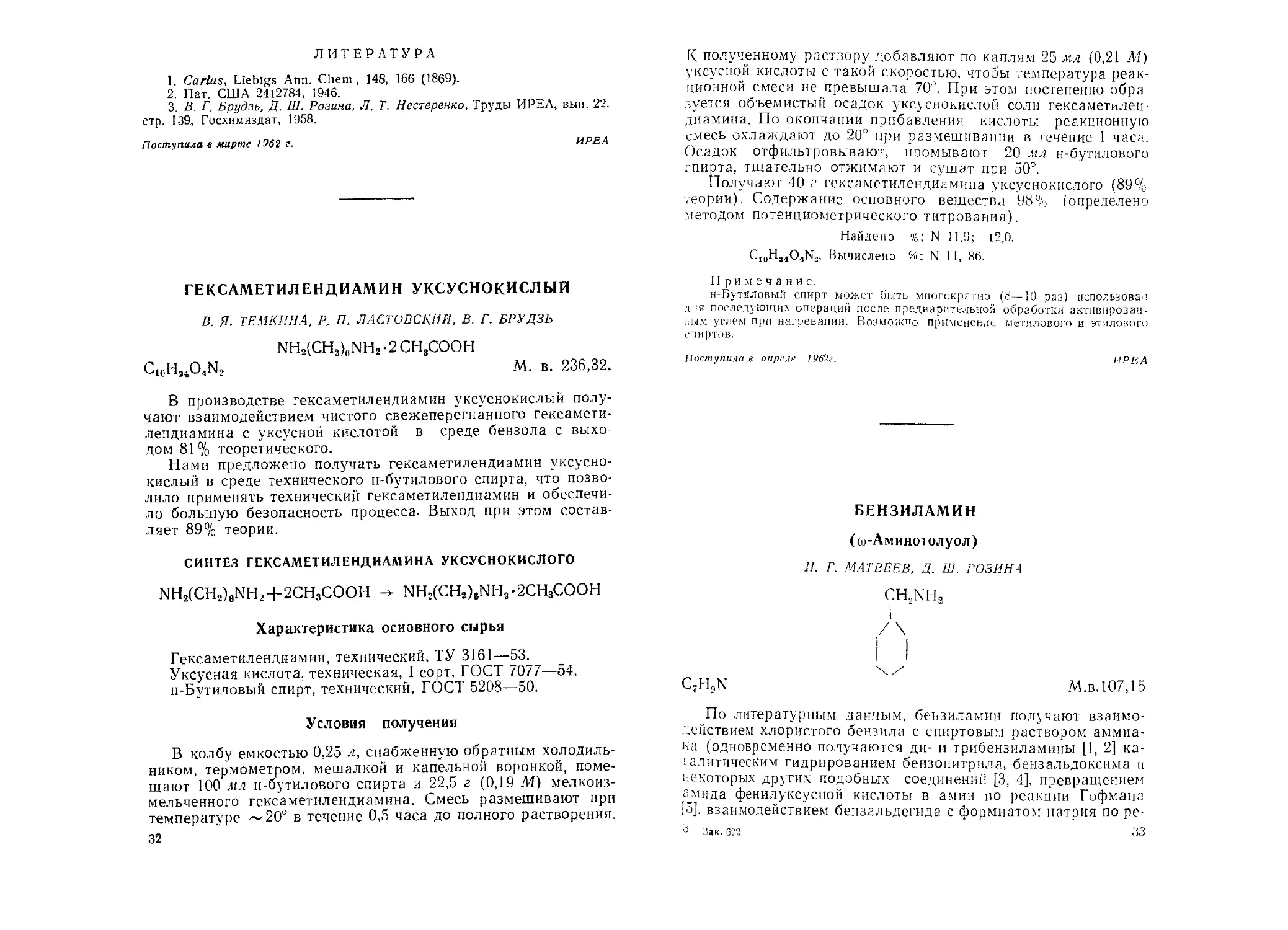

ГЕКСАМЕТИЛЕНДИАМИН УКСУСНОКИСЛЫЙ

В. Я. ТЕМКИНА, Р, 77. ЛАСТОВСКИЙ, В. Г. БРУДЗЬ

NH2(CH2)eNH2 • 2 СН3СООН

C10Ha4O4N2 М. в. 236,32.

В производстве гексаметилендиамин уксуснокислый полу-

чают взаимодействием чистого свежеперегнанного гексамети-

лепдиамина с уксусной кислотой в среде бензола с выхо-

дом 81 % теоретического.

Нами предложено получать гексаметилендиамин уксусно-

кислый в среде технического п-бутилового спирта, что позво-

лило применять технический гексаметилеидиамин и обеспечи-

ло большую безопасность процесса. Выход при этом состав-

ляет 89% теории.

СИНТЕЗ ГЕКСАМЕТИЛЕНДИАМИНА УКСУСНОКИСЛОГО

NH2(CH2)eNH2+2CH3COOH -> NH2(CH2)6NH2-2CH8COOH

Характеристика основного сырья

Гексаметилендиамин, технический, ТУ 3161—53.

Уксусная кислота, техническая, I сорт, ГОСТ 7077—54.

н-Бутиловый спирт, технический, ГОСТ 5208—50.

Условия получения

В колбу емкостью 0,25 л, снабженную обратным холодиль-

ником, термометром, мешалкой и капельной воронкой, поме-

щают 100 мл н-оутилового спирта и 22,5 г (0,19 М) мелкоиз-

мельченного гексаметилеидиамина. Смесь размешивают при

температуре ~20° в течение 0,5 часа до полного растворения.

32

К полученному раствору добавляют по каплям 25 мл (0,21 М)

уксусной кислоты с такой скоростью, чтобы температура реак-

ционной смеси не превышала 70°. При этом постепенно обра-

зуется объемистый осадок уксуснокислой соли гексаметилен-

диамина. По окончании прибавления кислоты реакционную

смесь охлаждают до 20° при размешивании в течение 1 часа.

Осадок отфильтровывают, промывают 20 мл н-бутилового

спирта, тщательно отжимают и сушат при 50°.

Получают -40 с гсксаметилендиамина уксуснокислого (89%

теории). Содержание основного вещества 98% (определено

методом потенциометрического титрования).

Найдено %: N 11.9; [2,0.

C1oH24O4N2, Вычислено %: N 11, 86.

Примечание.

н-Бутнловый спирт может быть многократно (8— 10 раз) использован

дтя последующих операций после предварительной обработки активирован-

ным углем при нагревании. Возможно применение метилового и этилового

спиртов.

Поступила в апреле 1962г. ИРЕА

БЕНЗИЛАМИН

(cij-Аминот олуол)

И. Г. МАТВЕЕВ. Д. Ш. ГОЗИНА

CH2NHa

CjHgN

М.в.107,15

По литературным данным, бензиламин получают взаимо-

действием хлористого бензила с спиртовым раствором аммиа-

ка (одновременно получаются ди- и трибензиламины [1, 2] ка-

талитическим гидрированием бензонитрила, бензальдоксима и

некоторых других подобных соединений [3, 4], превращением

а_мида фенилуксусной кислоты в амин по реакции Гофмана

[о], взаимодействием бензальдегида с формиатом натрия по ре-

Зак. G22 33

акции Лсйкарта [6], разложением двойной соли хлористого

бензила с уротропином [7]).

Последний метод, представляющий практический интерес,

был положен в основу синтеза бензиламина.

Нами внесены изменения во все стадии процесса. Исполь-

зован органический растворитель (бензол или хлороформ) для

извлечения бензиламина из водного раствора, что значительно

повысило его выход и качество. В стадии получения соляно-

кислого бензиламина промежуточная трехкратная отгонка

азеотропной смеси диэтилформаль—спирт—вода, с добавле-

нием каждый раз спирта и соляной кислоты, заменена одно-

кратной отгонкой по окончании реакции.

Выход двойной соли хлористого бензила с уротропином

значительно повышен, в основном за счет увеличения продол-

жительности нагревания реагентов.

СИНТЕЗ БЕНЗИЛАМИНА

СН2С1 СН2С1

/ \ СНС1, / \

| | 4- (CH2)6N4--> | | • (CHa)8N4

СН2С1

\

[ | • (CH?)eN4 + 12 С2Н8ОН + 3 НС1 -

CH2NH,’HC1

I

| -|-6CH2(OC2H6)2 + 3NH4C1.

CHjNH^-HCI CH2NH2

| | + NaOH _ | 4- NaCl + H2O

Характеристика основного сырья

Хлористый бензил, ч., ТУ МХП 50—49.

Уротропин, фармакопейный, ГОСТ Ф—VIII, 7/4.

Хлороформ, ГОСТ Ф—VIII, 119.

,34

Условия получения

Получение двойной соли хлористого бензила с уротропи-

ном. В трехгорлую колбу емкостью 1,5 л, снабженную мешал-

кой с глицериновым затвором и обратным холодильником (8

шариков), вливают 720 мл хлороформа, нагревают на водяной

бане до 50° и добавляют при перемешивании 138,6 г (0,99 Л1)

гексаметилентетраамина (уротропина) и через 10 минут —

126 г (I М) хлористого бензила. Реакционную смесь, не пре-

кращая перемешивания, нагревают 2 часа при 50°, а затем

5 часов при температуре кипения жидкости, после чего остав-

ляют на 12 часов при комнатной температуре- Выделившуюся

двойную соль хлористого бензила с уротропином отфильтро-

вывают, промывают дважды по 100 мл хлороформа и сушат

при 25—30°.

Выход 248—250 г, что составляет ~90% теории (см. при-

мечание 1).

Найдено %: N 20,36; 20,40.

Ci,H10N4. Вычислено %: N 21,01.

Получение солянокислого бензиламина. В трехгорлую кол-

бу емкостью 3 л, снабженную мешалкой и обратным холодиль-

ником, вливают 900 мл спирта, нагревают на водяной бане до

50° и вносят при перемешивании 248 250 г (0,93 М) двойной

соли хлористого бензила с уротропином и через 5 минут

350 мл 36 %-ной соляной кислоты. Реакционную смесь кипятят

3 часа при перемешивании, затем охлаждают до 50°, добавля-

ют 200 мл спирта. 80 мл концентрированной соляной кислоты,

продолжают кипятить при перемешивании еще 3 часа и остав-

ляют на 12 часов при комнатной температуре для более пол-

ного выделения хлористого аммония, образовавшегося в ре-

зультате реакции. Хлористый аммоний отфильтровывают, от-

жимают и промывают дважды по 50 мл спиота, присоединяя

его к основному фильтрату. Фильтрат (~ 1,6 л), содержащий

раствор солянокислого бензиламина, переносят частями (через

капельную воронку) в колбу емкостью 700 мл и отгоняют на

водяной бане азеотропную смесь диэтилформаль—спирт—во

да; температуру бани постепенно повышают до кипения, и ког-

да па кипящей водяной бане прекращается отгон жидкости

(всего отгоняется 1,10—1.15 .?), к остатку в колбе добавляют

5 г активированного угля и периодически перемешивают в те-

чение 15 минут; уголь отфильтровывают и промывают 50 мл

спирта, присоединяя его к фильтрату. Фильтрат охлаждают

в ледяной воде до 5—10° и оставляют при этой тсмпсоатуро

на 2 часа для кристаллизации. Выкристаллизовавшийся со-

лянокислый бензиламин отфильтровывают и отжимают (I).

Маточный раствор (500—550 мл) упаривают в фарфоровой

чашке на водяной бане до 100—120 мл и охлаждают до 10—

з~

35

15°; образовавшуюся густую кристаллическую массу отфильт-

ровывают и тщательно отжимают (II). Вторично полученный

маточный раствор снова упаривают до появления пленки, ох-

лаждают и отфильтровывают (III).

Солянокислый бензиламин I, II, III перемешивают и сушат

при 60—65°.

Выход 137—143 г (см- примечание 2).

Получение бензиламина. В трехгорлую колбу емкостью

500 мл, снабженную мешалкой и обратным холодильником,

наливают 140 мл 40%-ного раствора едкого натра и при пере-

мешивании постепенно вносят в течение 15—20 минут полу-

ченный солянокислый бензиламин. После 10—15 минут пере-

мешивания происходит расслоение жидкости. Верхний слой,

содержащий бензиламин, отсифонивают при помощи вакуума

(стеклянный сифон) в делительную воронку.

Из остатка в колбе бензиламин экстрагируют хлороформом

(200 мл); после энергичного перемешивания в течение 15 ми-

нут реакционную смесь отфильтровывают через фильтр из

стеклянной ткани; осадок промывают дважды по 25 мл хлоро-

форма, присоединяя его к основному фильтрату. Фильтрат —

хлороформенный раствор бензиламина — присоединяют к бен-

зиламину, уже находящемуся в делительной воронке, и прсле

энергичного встряхивания и непродолжительного (~5 минут)

отстоя отделяют нижний слой хлороформа, в который в ос-

новном переходит весь бензиламин. Верхний водный слой сно-

ва встряхивают несколько раз с 100 мл хлороформа. Хлоро-

форм отделяют и вместе с основным хлороформенным раство-

ром бензиламина сушат в течение 10 часов едким натром

(~40 г в виде сплавленных гранул). Хлороформ отгоняют на

водяной бапе (см. примечание 3), когда температура бани до-

стигает кипения, практически весь хлороформ уже отогнан,

после чего охлаждают баню до 60°, включают вакуум и при

76—78°/15—16 мм перегоняется весь бензиламин.

Выход 73—75 г с содержанием основного вещества (см.

примечание 4) 98,0—99,5%, что составляет 68—70% теории.

Примечания.

1. Маточный раствор хранят в закрытом сосуде; через 6—7 суток из

него выделяется 7—9 г двойной соли хлористого бензила с уротропином

(3—4% теории).

Вторично полученный маточный раствор используют вместо хлорофор-

ма в следующей операции.

2. Выход солянокислого бензиламина в процентах от теории вычислить

нельзя, так как он содержит хлористый аммоний, выделяющийся в процес-

се упаривания раствора.

3. Отгонку производят из колбы для вакуум-перегонки емкостью

200 мл с дефлегматором высотой 300 мм, перенося раствор частями через

капельную воронку, присоединенную к колбе.

Отогнанный хлороформ используется для экстрагирования бензиламннг

в следующей операции.

4. Содержание основного вещества определяют по ВТУ МХП 2808—51.

36

ЛИТЕРАТУРА

1. А. Т. Mason, J. Chem. Soc., 63, 1313 (1893).

2. Н. Limpricht, Liebigs Ann. Chem., 144, 305 (1867).

3. C. F. Winans, H. Adkins, J. Amer. Chem. Soc., 54, 306 (1932).

4. C. F. Winans, J. Amnier. Chem. Soc., 61, 3566 (1939).

5. A. W, Hoffman, Ber., 18. 2738 (1885).

6. K- Levis, J, Chem. Soc., 1950, 2249.

7. M. Delepine Bull. Soc. chim. (3). 17, 292 (1899).

Поступила в марте ig$2 г. ИРЕЛ

БЕНЗИЛАМИНОЭТАНОЛ

(М-(2-Оксиэтил) -бензиламин)

Я. Г. БРУДЗЬ, Д. А. ДРАГПДША

C6H5CH2NH-CH2CH,OH

C0H13ON М. в. 151,21

В литературе описан ряд методов получения бензиламино-

этанола- Наибольшее практическое значение имеет прямое ал-

килирование моноэтаноламниа хлористым бензилом [1, 2] и

синтез из бензиламина и окиси этилена [3—5] или этилен.хлор-

гидрина [6, 7].

Нами проверен метод получения бензиламиноэтапола из

хлористого бензила и моноэтаноламина и установлены опти-

мальные условия проведения синтеза [8],

СИНТЕЗ БЕНЗИЛАМИНОЭТАНОЛА

C6HbCH2CH-H2NCH2CH?OH------> C6H,CH2NH-CHaCH2OH

—НС1

В качестве побочного продукта получается третичный

аминдибензиламиноэтанол.

СеН5СН2С1 + C0H5CH2NH-CH3CH2OH —

-> (C6H5CH2)8N-CHsCH»OH

Характеристика основного сырья

Хлористый бензил, технический, 1-го сорта, ТУ МХП

588—49.

Моноэтаноламин, технический, ТУ МХП 2277—50.

37

Едкий натр, технический, ТУ 2263—43, 15%-ный раствор.

Хлороформ, технический, ГОСТ 1539—42.

Условия получения

Обезвоживание моноэтаноламина. проводят в круглодонной

двухгорлой колбе емкостью 5 л, снабженной насадочной ко-

лонкой длиной 500 мм и диаметром 38 мм. Насадка — стек-

лянная трубка длиной 40—42 мм и диаметром 38—40 мм. Ко-

лонка имеет головку полной конденсации с краном для ре-

гулирования скорости отбора дистиллята. Весь прибор соби-

рается на шлифах, так как резиновые пробки разрушаются

этаноламином. Обогрев колбы осуществляется электричеством

или газом через масляную баню.

В колбу загружают 3,75 кг моноэтаноламина с содержани-

ем воды 14—25% и включают обогрев при закрытом кране го-

ловки колонки. При температуре жидкости 130—140° в голов-

ке появляются пары воды. После 5—10-минутной работы ко-

лонки «на себя» начинают отбор дистиллата, для чего откры-

вают кран на головке- Скорость отбора дистиллата, регули-

руемая с помощью крана, устанавливается равной 150—

170 мл)час. При этом необходимо вести нагревание так, чтобы

скорость отбора дистиллата была примерно равной скорости

стекания флегмы.

В процессе перегонки температура жидкости, постепенно

повышаясь, достигает 171 —173°. Температура в парах (98—

98,5°) остается постоянной до конца отгонки воды, после чего

она резко повышается. Как только температура в парах до-

стигнет 125—130°, кран перекрывают и выключают обогрев

(см. примечание 1). Продолжительность отгонки 5—6 часов.

При загрузке технического моноэтаноламина с 20%-ным

содержанием воды отгоняются около 750 мл воды и 2,8—2,9 кг

обезвоженного этаноламина с общим содержанием аминов, в

пересчете на моноэтаноламин 96—97,5% (см. примечание 2).

Получение бензиламиноэтанола. В круглодопиую колбу ем-

костью 0,6 л, снабженную однолопастной якорной мешалкой,

термометром, капельной воронкой, обратным холодильником

(см. примечание 3) и помещенную в глицериновую или масля-

ную баню, загружают 315—320 г (~5 Л1) 96—97,5%-ного

обезвоженного моноэтаноламина, включают обогрев и мешал-

ку. Хлористый бензил (126,5 г) прибавляют в течение 4 часов

при температуре 105—120°, затем дают 3-часовую выдержку

при той же температуре и при перемешивании. Образуется

однородная вязкая жидкость желто-бурого цвета.

Реакционную массу переносят в делительную воронку и

нейтрализуют 235 мл 15%-ного раствора едкого натра- Едкий

натр вносят порциями по 20—30 мл до появления отчетливой

щелочной реакции по тиазоловой бумажке (pH 11,6—13,6).

38

Образуются два слоя, из которых верхний в основном состоит

из бензиламиноэтанола; последний извлекают хлороформом

(см. примечание 4). Экстракцию проводят двумя порциями по

100 мл хлороформа. Хлороформенный раствор подвергают

разгонке, а из водного слоя регенерируют моноэтаноламин

(см. примечание 5). Отгонку хлороформа и вакуум-перегонку

бензиламиноэтанола производят из круглодонной колбы ем-

костью 0,5 л, помещенной в масляную баню. Колба снабже-

на насадочным дефлегматором длиной 250—300 мм, диамет-

ром 35 мм; насадка представляет собой стеклянные кольца

длиной и диаметром около 5 мм. Хлороформ отгоняют при

нормальном давлении. Основное его количество перегоняется

при температуре бани 80—90°. По мере замедления отгонки

температура бани постепенно повышается до 180°.

По окончании отгонки хлороформа обогрев выключают, к

холодильнику присоединяют с помощью форштосса («паук»)

два приемника и перегоняют в вакууме бензил аминоэтанол. В

процессе перегонки отбирают две фракции- Первая фракция,

состоящая в основном из моноэтаноламина, отгоняется при

температуре в парах 71—74°/9—10 мм, затем температура до-

вольно быстро повышается; по достижении 142°/9—10 мм ме-

няют приемник и отбирают бензиламиноэтанол в пределах

температур 142 — 146°/9—10 мм.

Выход бензиламиноэтанола 105—115 г, что составляет

70—75% теории, считая на хлористый бензил.

Примечания.

1. Если подъем температуры в парах наступает не скачкообразно

температура жидкости ниже 170', кран перекрывают, не прекращая нагре-

ва. Колонке дают некоторое время поработать «на себя»; после того как

температура в парах снопа станет ниже 100°, возобновляют отбор дистил-

лата, ио с меньшей скоростью.

2. Содержание аминов определяют титрованием навески этаноламина

0,1 н. соляной кислотой с индикатором метиловым оранжевым.

3. Прибор собирается на резиновых пробках.

4. Верхний слой, ввиду значительного содержания в нем воды и моно-

этаноламина, непосредственно не отделяют, а извлекают хлороформом. При

экстракции хлороформом бензиламиноэтанол находится в нижнем слое, л

верхний слой 500 мл) представляет собой насыщенный хлористым нат-

рием водный раствор моноэтаноламина Регенерированный хлороформ ис-

пользуется в последующих операциях.

Для экстракции реакционного бензиламиноэтанола можно применят:,

также бензол.

5. Регенерацию моноэтаноламина проводят в круглодонной двухгор-

лой колбе емкостью 750 мл, помещенной в масляную баню, Колба снаб-

жается однолопастпой мешалкой с глицериновым затвором. В другое горд )

колбы вставляют отводную трубку, к котооой присоединяют прямой холо-

дильник. В колбу загружают 500 мл водного слоя, иолу ценного после экст-

ракции хловофоомом бензиламиноэтанола из реакционного раствора и, прн

работающей мешалке, полностью отгоняют всю жидкость. В колбе остаетс-т

осадок хлористого натрия. В результате отгопкн получают около 45(1 г 40—

45%-ного водного раствора моноэтанолатлина, от которого затем отгоняют

воду, как описано выше. Получают около 200 г обезвоженного моиоэтано-

ламина с содержанием основного вещества 96—97%. Всего, вместе с пред-

39

гоном, полученным гри разгонке бензиламиноэтанола. pi генерируется 220—

280 г мопоэтаполамтиа. Таким образом, выход бензиламиноэтанола по мо-

ноэтаноламину, с учетом регенерированного, составляет около 50% теории

ЛИТЕРАТУРА

1. P. Ruinpf, R. Kwass, Bull. Soc. chiin France, [5] 10, 347 (1943).

2. IF Wilson, J, Cbem. Soc., 1952, 3527.

3. S. Gabriel, R. Stelzner, Bcr. 29. 2382 (1896).

4. F. B. bains,

neval, J. Amer. Cbem. Soc., 47, 1981 (1925).

5. E. Wedekind E. Bruch. Liebigs Ann. chem., 471, 73 (1929).

6. Пат. США 2140259; Chem. Zbl, I, 4123 (1939).

7. W. F.'tCockbum, A. F. Me Kay, J. Organ. Chem., 18, 321 (1953).

8. В. Г. Бррдзь, Д. А. Драпкина. Труды ИРЕ4, вып. 22, стр. 142. Гос-

Химиздат, 1958.

Поступила в феврале 1962 г.

Cbem. Soc., 1952, 3527.

/?. A. Brewster, I. L. Malm, О. IF. Miller, R. B. Ma-

ИРЕА

C]fiH15As

ТРИФЕНИЛАРСИН

Н. Е. КОЖЕВНИКОВА, О. В. ИВАНОВ

С6Н6х

>s-C6H6

С,

М. в. 306,24

Трифениларсин получают действием металлического нат-

рия на смесь треххлористого мышьяка с бромбензолом в среде

серного эфира [1], бензола или ксилола [2], а также разложе-

нием двойной хлорцинковой соли хлористого фенилдиазония

цинковой пылью в присутствии треххлористого мышьяка [3, 4,

5, 6].

Трифениларсин представляет интерес в качестве исходного

продукта для синтеза некоторых экстрагентов и мышьяксодер-

жащих органических соединений [7].

Проверена и подтверждена литературная методика [5] по-

лучения трифениларсина разложением двойной хлорцинко-

вой соли хлористого фенилдиазония цинковой пылью в при-

сутствии треххлористого мышьяка.

40

СИНТЕЗ ТРИФЕНИЛАРСИНА

CeH5NH2 + 2НС14- NaNO2 — C6H5N2C1 - NaCl -|- 2FW

2CeH6N2Cl + ZnCl8 -* (CeH5N3Cl)rZnCl2

3(C8H-N2Cl)2-ZnCl2+2AsCl3^6Zn -> 2(CeH5)2As+9ZnCl24 6Na

Характеристика основного сырья

Мышьяк треххлористый, технический, с г. кип. 130°.

Цинковая пыль, техническая, ТУ ГАПУ 420—54.