Автор: Козин Б.Г.

Теги: общее машиностроение технология машиностроения машиностроение справочник токарные станки токарное дело госнаучмашлит

Год: 1963

Текст

J б. Г. X 03 И Ж В. В.1 Р Е Т to Я к о и

•I шт н «

Б. Г. КОЗИН, В. Б. ТРЕТЬЯКОВ

РЕЗЬБООБРАБОТНА

СПРАВОЧНИК

МАШГИЗ

ГОСУДА РСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ

ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1963

УДК 621. 992. 2/9 : (083)

В справочнике приведены характеристики

резьб и существующие способы резьбообра-

ботки. Даны рекомендации по выбору спо-

соба изготовления резьбы в зависимости от

конкретных условий, а также таблицы ре-

жимов резьбонарезания и резьбонакатывания

для стали, чугуна, пластмасс, цветных ме-

таллов и сплавов.

Справочник предназначен для рабочих-

станочников. Он может быть также исполь-

зован студентами втузов при курсовом и

дипломном проектировании.

Рецензент инж. А. Н. Работин

Редактор канд. техн, наук И» Ш. Белиничер

Редакция справочной литературы

Зав. редакцией инж. Г. А. М0ЛЮК.0В

I. РЕЗЬБЫ

ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

Профиль резьбы — след от сечения ее витка плос-

костью, проходящей через ось цилиндра, на котором

образована резьба.

Угол профиля '1. (см. фиг. к табл. 3) — угол между

боковыми сторонами профиля, измеряемый в осевой

плоскости.

Шаг резьбы s — расстояние между двумя одноименны-

ми сторонами профиля, измеренное вдоль оси резьбы. Шаг

резьбы измеряется в миллиметрах или числом ниток

(витков) на 1" (дюйм).

Ход резьбы — длина перемещения винта вдоль его оси

за один полный оборот. При многоходовой резьбе ход

равен произведению шага на число заходов.

Наружный диаметр резьбы d — диаметр цилиндра,

описанного относительно вершин наружной резьбы и

впадин внутренней резьбы.

Внутренний диаметр резьбы dr — диаметр цилиндра,

описанного относительно впадин наружной резьбы и

вершин внутренней резьбы.

Средний диаметр резьбы d2 — диаметр цилиндра, пере-

секающего профиль резьбы так, чтобы ширина впадин

оказалась равной ширине выступов.

Длина свинчивания — длина сопряжения резьбовых

поверхностей винта и гайки, измеренная вдоль оси

резьбы.

Высота профиля II *—высота треугольника, получен-

ного при продолжении боковых сторон профиля до их

пересечения.

Рабочая высота витка h — наибольшая высота сопри-

косновения сторон профиля резьбовой пары, измеренная

радиально.

3,

КЛАССИФИКАЦИЯ РЕЗЬБ

Все резьбы можно разделить на следующие группы:

1) по форме — цилиндрические, у которых вершины

профиля лежат на цилиндрической поверхности, и ко-

нические, у которых вершины профиля лежат на кони-

ческой поверхности;

2) по расположению — наружная резьба, расположен-

ная по наружной поверхности детали (винт, труба и т. д.)

и внутренняя—расположенная по внутренней поверх-

ности детали (гайка, муфта);

3) по форме профиля — треугольная, трапецеидаль-

ная, упорная, круглая;

4) по числу заходов—однозаходная и многозаходнэя;

5) по направлению нарезки правая и левая;

6) по размерности — метрическая и дюймовая;

7) по назначению — общего и специального назначе-

ния.

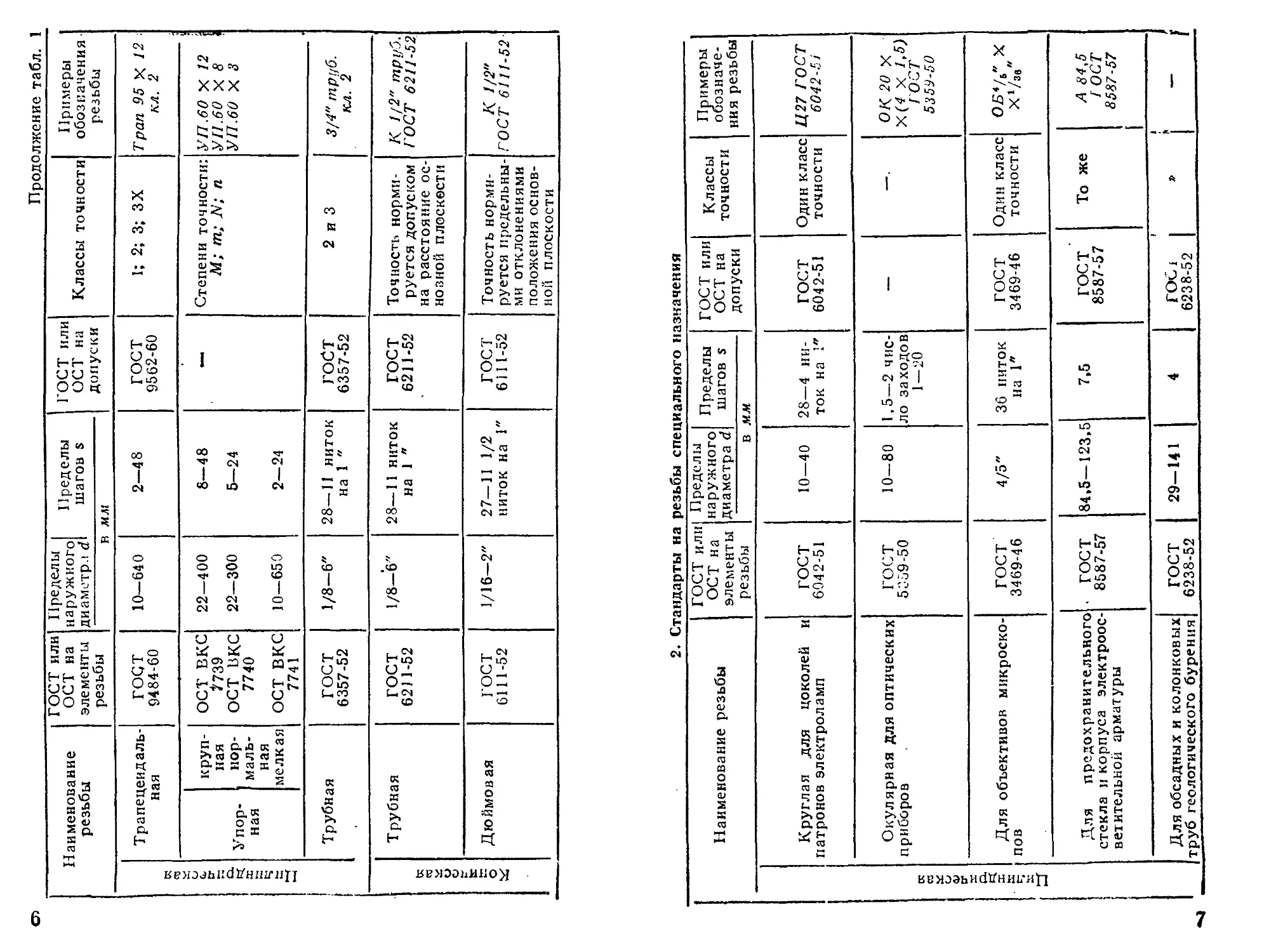

Стандарты на резьбы общего назначения приведены

в табл. 1, специального — в табл. 2.

МЕТРИЧЕСКАЯ РЕЗЬБА

Метрические резьбы применяют главным образом в

винтовых соединениях деталей.

Тугие метрические резьбы применяются для посадки

шпилек в корпусы изделий и в других подобных слу-

чаях, когда требуется устранить возможность вывинчива-

ния шпильки при отвинчивании гайки или ее самоот-

винчивания без дополнительных крепежных деталей.

Стандартами на метрические резьбы предусматрива-

ются элементы резьбы диаметров до 1 мм (0,25—0,9 мм)

и свыше 1 мм (1—600 мм).

Угол профиля метрических резьб составляет 60°.

Шаг метрических резьб измеряется в миллимет-

рах.

Вершина профиля винта и гайки выполняется плоско-

срезанной, а впадина резьбы винта и гайки — по радиусу

(см. фиг. в табл. 3).

Основные размеры метрической резьбы диаметром

до 1 мм приведены в табл. 3, диаметры и шаги метри-

ческих резьб от 1 до 600 мм —- в табл. 4, а основные

размеры — в табл. 5.

4

Стандарты на резьбы общего назначения

Примеры обо- значения резьбы МО,5 <3 о* Ч X сь 'О СО X 5 1" кл. 2 * Диаметры и шаги. ** Основные размеры.

Классы точности Один класс точ- ности 1; 2; 2а; 3 Степень точ- ности и обозначе- ния: гнезда Аш3; Аш2; шпильки ТЗ; Т2; Т1; IT; ВШ1 2 и 3

ГОСТ или ОСТ на до- пуски гост 9000-59 ГОСТ 9253-59 ГОСТ 4608-49 ОСТ НКТП1261 ОСТ НКТП’262

Пределы ша- гов S а- а- ш 0,075-0,225 0,2—6 СО 1 24—3 ниток на 1"

Пределы наружного диаметра d 0,25—0,9 1—600 6-48 3/16—4"

ГОСТ или ОСТ на элементы резьбы ГОСТ 9000-59 ГОСТ 8724-58* ГОСТ 9150-59** ГОСТ 4608-49 ОСТ НКТП 1260

Наименование резьбы Метрическая Метрическая (тугая) Дюймовая

BBMoahHdVHHirHU

5

о

Продолжение табл. 1

Наименование ГОСТ или ОСТ на элементы резьбы Пределы наружного диаметр.! d Пределы шагов s ГОСТ или ОСТ на доиуски Классы точности Примеры обозначения• резьбы

резьбы

в мм

К СТ1 Трапецеидаль- ная ГОСТ 9484-60 10—640 2—48 ГОСТ 9562-60 1; 2; 3; ЗХ Трап 95 X 12 ; кл. 2

Цплпндрпческ. Упор- ная круп- ная нор- маль- ная мелкая ОСТ ВКС 7739 ОСТ вкс 7740 ост вкс 7741 22—400 22—300 10—650 8—48 5—24 2—24 Степени точности: Л4; tn; К; п УП.60 X 12 j У11.60 X 8 УП.60 X 3

Трубная гост 6357-52 1/8—6" 28—11 ниток на 1 " ГОСТ 6357-52 2 и 3 3/4" труб, кл. 2

юская । Трубная гост 62) 1-52 1/8—6" 28—11 ниток на 1 " ГОСТ 6211-52 Точность норми- руется допуском на расстояние ос- новной плоскости К 1/2" труб. ГОСТ 6211-52

ЙЕ О Дюймовая гост 6111-52 1/16—2" 27—11 1/2 ниток на 1" ГОСТ 6111-52 Точность норми- руется предельны- ми отклонениями положения основ- ной плоскости К 1/2" ГОСТ 6111-52

2. Стандарты на резьбы специального назначения

Наименование резьбы ГОСТ или ОСТ на элементы резьбы Пределы наружного диаметра d Пределы шагов s ГОСТ или ОСТ на допуски Классы точности Примеры обозначе- ния резьбы

В мм

1 Цилиндрическая Круглая .для цоколей и патронов электроламп ГОСТ 6042-51 10—40 28—4 ни- ток на 1" ГОСТ 6042-51 Один класс точности Ц27 ГОСТ 6042-51

Окулярная Для оптических приборов ГОСТ 5059-50 10-80 1,5—2 чис- ло заходов 1-20 — ОК 20 X X 1,5) ГОСТ 5359-50

Для объективов микроско- пов ГОСТ 3469-46 4/5" 36 ниток на 1" гост 3469-46 Один класс точности ОБ*/Ь" X Х‘/а.“

Для предохранительного стекла и корпуса электроос ветительной арматуры • ГОСТ 8587-57 84,5—123,5 7,5 гост 8587-57 То же А 84,5 [ ОСТ 8587-57

Для обсадных и колонковых труб геологического бурения ГОСТ 6238-52 29-141 4 TOCi 6238-52 1 1 - г

Продолжение табл. 2 1 Примеры обозначе- ния резьбы М6Х 1 ко- ническая [ Т pt/ба 168X12 ГОСТ 632-57 М уфта 168 ГОСТ 632-57 1

Классы точности Один класс точности То же 1 н 2 Один класс точности

ГОСТ или ОСТ на до- пуски ГОСТ 1303-56 ГОСТ 631-50 ГОСТ 632-50 гост 633-50

। Пределы । । шагов s 1 в мм — 8 ниток на 1" 6—8 ниток на 1" 8—10 ни- ток на 1"

Пределы наружного диаметра d CD 00 Л СО «0 СО 7 7

ГОСТ или ОСТ на элементы резьбы ГОСТ 1303-56 гост 631-57 гост 632-57 гост 633-50

Наименование резьбы Для масленок консистент- ной смазки Для бурильных труб с вы- саженными концами и муфт к ним Для обсадных труб и муфт к ним Для насосно-компрессор- ных труб и муфт к ним

вкяээьиноЯ

Замковая для бурильных ГОСТ 27/8—65/8" 4—5 ниток ГОСТ То же

труб 5286-58 на 1 " 5286-58

8

3. Основные размеры метрической резьбы для диаметров

0,25—0,9 мм

(по ГОСТ 9000-59)

Размеры в мм

Диаметр резьбы

наружный d средний di внутрен- ний Шаг резьбы S

0,25 0,201 0,169 0,075

0,3 0,248 0,213 0,08

(0,35) 0,292 0,253 0,09

0,4 0,335 0,292 0,1

(0,45) 0,385 0,342 0,1

0,5 0,419 0,365 0,125

(0,55) 0,469 0,415 0,125

0,6 0,503 0,438 0,15

(0,7) 0,586 0,511 0,175

0,8 0,670 0,583 0,2

0,9 0,754 0,656 0,225

Примечание. Размеры резьб, заключенные в скобки,

по возможности не применять.

9

4. Резьба метрическая для диаметров 1—600 мм (по ГОСТ 8724-58)

Размеры в мм

Диаметры d Шаги s

1-й ряд 2-й ряд 3-й ряд крупные мелкие

1; 1,2 1,1 0,25 0,2

1,4 0,3 0,2

1,6 1,8 0,35 0,2

2 0,4 0,25

2,2 0,45 0,25

2.5 0,45 0,35

3 0,5 0,35

3,5 (0.6) 0,35

4 0,7 0,5

4,5 (0,75) 0,5

5 0,8 0,5

(5,5) 0,5

6 7 1 0,75; 0,5

8 1,25 1; 0,75; 0,5

9 (1,25) 1; 0,75; 0,5

10 1,5 1,25; 1; 0,75;'

0,5

И (1,5) 1; 0,75; 0,5

12 1,75 1.5; 1,25; 1;

0,75; 0,5

14 2 1.5; 1,25; 1;

0,75;. 0,5

15 1.5; (1)

16 2 1.5; 1; 0,75; 0,5

17 1.5; (1)

20 18; 22 2,5 2; 1,5; 1; 0,75

0,5

24 3 2; 1,5; 1; 0,75

25 2; 1.5; (1)

(26) 1,5

27 3 2; 1,5; 1; 0,75

(28) 2; 1,5; 1

30 3,5 (3); 2; 1,5; 1;

0,75

(32) 2; 1,5

33 3,5 (3); 2; 1,5; 1;

0,75

35 1,5

36 4 3; 2; 1.5; 1

(38) 1,5

39 4 5; 2; 1; 5; 1

40 (3); (2); 1,5

42 4,5 (4); 3; 2; 1,5; 1

48 45 5 (4); 3; 2; 1,5; 1

50 (3); (2); 1,5

52 5 (4); 3; 2; 1,5; 1

55 (4); (3); 2; 1,5

56 5,5 4; 3; 2; 1,5; 1

58 (4); (3); 2; 1,5

10

Продолжение табл. 4

Диаметры d Шаги s

1-й ряд 2-й ряд 3-й ряд крупные мелкие

64 72 80 90; 100 НО; 125; 140 160; 180; 200 220; 250; 280 320; 360; 400 450; 500; 550; 600; 60 68 76 85, 95 105; 115; 120; 130; 150 170; 190 210; 240; 260; 300 340; 380 420; 480; 520; 580 62 65 70 75 (78); (82) 135; 145 155; 165; 175; 185; 195 205; 215; 225; 230; 235; 245; 255; 265; 270; 275; 285; 290; 295 310; 330; 350; 370; 390 410; 430; 440; 460; •170; 490; 510; 530; 540; 560; 570; 590 (5,5) 6 6 4; 3; 2; 1,5; 1 (4); (3); 2; 1,5 4; 3; 2; 1,5; 1 (4); (3); 2; 1,5 4; 3; 2, 1,5; 1 (6); (4); (3); 2; 1,5 6; 4; 3; 2; 1,5; 1 (4); (3); 2; 1,5 2 6; 4: 3; 2; 1,5; 1 6; 4; 3; 2; 1,5 6; 4; 3; 2 6; 4; 3 6; 4 6

Примечания: 1. При выборе диаметров резьб сле-

дует предпочитать первый ряд второму, а второй — третьему.

2. Диаметры и шаги резьб, заключенные в скобки, по воз-

можности не применять.

Обозначения резьбы:

1. Резьбы с крупными шагами должны обозначаться бук-

вой «М» и диаметром, например, М24, М64 и т. д.

2. Резьбы с мелкими шагами должны обозначаться буквой

«М», диаметром и шагом через знак X, например, М24Х2,

М64 X 2 и т. д.

11

5. Основные размеры метрических резьб для диаметров 1—600 мм

(по ГОСТ 9150-59)

(Схему профиля резьбы см. в табл. 3)

Размеры в мм

Шаг резьбы S Номинальные диамет- ры резьбы (винт и гайка) Шаг резьбы s Номинальные диамет- ры резьбы (винт и гайка)

средний диаметр d2 внутрен- ний диа- средний диаметр r внутрен- ний диа- метр d.

мет; di

0,2 d-1-l -0,870 d-l-j -0,783 1,25 d-H -0,188 d—2+0,647 d—2+0,376

0,25 d-1- i-0,838 d-1- -0,730 1,5 d-1- -0,026

0,3 d-1- -0,805 d-1- -0,675 1,75 d-2- H0.863 d —2+0,106

0,35 d-1- -0,773 d-1- -0,621 2,0 d —2- -0,701 d—3+0,835

0,4 d-b r0,740 d-1- -0,567 2,5 d —2- -0,376 d —3+0,294

0,45 d-1- H0.708 d-1- -0,513 3,0 d-2- -0,051 d—4 + 0,752

0,5 d—1- -0,675 d-1- (-0,459 3,5 d—3- -0,727 d — 4-4-0,211

0,6 d-1- -0,610 d-1- -0,350 4,0 d-3-J -0,402 d —5+0,670

0,7 d-1- -0,546 d—ln -0,242 4,5 d—3- -0,077 d—5 + 0,129

0,75 d —ln -0,513 d—1-J -0,188 5,0 d —4q -0,752 d—6+0,583

0,8 d-1- -0,480 d-1- -0,134 5,5 d —4- -0,428 d—6+0,046

1,0 d-1- 1-0,350 d—2- (-0,918 6,0 d-4- |-0,103 d-7+0,505

ДЮЙМОВАЯ РЕЗЬБА

Дюймовая резьба применяется в крепежных деталях

при ремонте и изготовлении запасных частей к суще-

ствующим машинам. Применение дюймовой резьбы в но-

вых изделиях запрещено.

Угол профиля дюймовых резьб составляет 55°.

Шаг дюймовой резьбы определяется числом ниток 1".

Вершина и впадины профиля винта и гайка выпол-

няются плоскосрезанными.

Основные размеры дюймовой резьбы приведены

в табл. 6.

ТРАПЕЦЕИДАЛЬНАЯ РЕЗЬБА

Трапецеидальная резьба применяется в винтовых па-

рах для передачи движения.

Угол профиля трапецеидальных резьб равен 30°.

В резьбовых трапецеидальных соединениях обеспечи-

ваются равные между собой зазоры по наружному и

внутреннему диаметрам.

Диаметры и шаги трапецеидальных резьб приведены

в табл. 7, а профиль и основные размеры — в табл. 8.

12

6. Основные размеры дюймовой резьбы (по ОСТ НКТП 1260)

________________________ Размеры в м и

h=0,M03s

Обо- значе- ние резь- бы Диаметр резьбы Число ниток на.1" Шаг резьбы S

наруж- ный d сред- ний d2 вну- трен- ний d.

a/lc 4,762 4,085 3,408 24 1,058

*/« 6,350 5,537 4,724 20 1,270

‘/10 7,938 7,034 6,131 18 1,411

8/e 9,525 8,509 7,492 16 1,588

(7/ie) 11,112 9,951 8,789 14 1,814

‘/2 12,700 11,345 9,989 12 2,117

(Vte) 14,288 12,932 11,577 12 2,117

6/8 15,875 14,397 12,918 11 2,309

3+ 19,050 17,424 15,798 10 2,540

V» 22,225 20,418 18,611 9 2,822

1 25,400 23,367 21,334 8 3,175

n/e 28,575 26,252 23,929 7 3,629

l‘/4 31,750 29,427 27,104 7 3,629

(lS/8) 34,925 32,215 29,504 6 4,233

P/2 38,100 35,390 32,679 6 4,233

(la/s) 41,275 38,022 34,770 5 5,080

1 3/« 44,450 41,198 37,945 5 5,080

(l’/в) 47,625 44,011 40,397 4’/г 5,644

2 50,800 ‘47,186 43,572 4‘/г 5,644

2‘/< 57,150 53,084 49,019 4 6,350

2*/г 63,500 59,434 55,369 4 6,350

2»/< 69,850 65,204 60,557 3‘/2 7,257

3 76,200 71,554 66,907 3*/2 7,257

3>/4 82,550 77,546 72,542 3‘/4 7,815

3*/2 88,900 83,896 78,892 з*/4 7,815

3»/4 95,250 89,829 84,409 3 8,467

4 I 101,600 96,1 79 90,759 3 8,467

Примечание. Размеры резьб, заключенные в скобки,

по возможности не применять.

13

7. Диаметры и шаги трапецеидальных резьб (по ГОСТ 9484-60)

Размеры и мм

Диаметр резьбы d Шаг резьбы S

1-й ряд 2-Й ряд 3-й ряд

10; 12 14 3; 2

16; 20 18 — 4; 2

26 22; 28 24 8; 5; 2

32; 40 36 30; 34; 38 6; 3

— — 42 10; 6; 3

50; 60 44; 55 46; 48; 52 12; 8; 3

80 70 Г62); 65; 75; (78) 16; 10; 4

100 90; 110 85; 95 20; 12; 5

120 140 130: 150 24; 16; 6

14

Продолжение табл. ?

Диаметр резьбы d Шаг резьбы S

1-й j яд 2-й ряд 3-й ряд

160 170 24; 16; 8

— 180 190 32; 20; 8

200 220 210 32; 20; '10

250 280 240; 260; 300 40; 24; 12

320; 400 360 340; 380 48; 12

500 440 420; 460; 480 16

— 560 020; 540; 580 • 20 i

600 620 640 24

Примечание. При выборе диаметров следует поль- зоваться размерами первого ряда; в случае невозможности применить размеры первого ряда допускается выбирать раз- меры второго ряда и затем третьего; размеры резьб, заклю- ченные в скобки, по возможности не применять.

15

8» Профиль и основные размеры трапецеидальных резьб

Размеры в мм

Шаг резь- бы $ Винт Винт и гай- ка Гайка Ради- ус r

Диаметры резьбы

наруж- ный d вну- трен- ний di сред- ний d2 вну- трен- ний наруж- ный d'

2 3 4 5 6 8 10 12 16 20 24 32 40 48 10 — 28 10-60 16-80 , 22—110 30—120 22—180 30-220 44 — 400 62 — 500 85-580 120-640 180—220 240—300 320-400 d — 2,5 d — 3,5 d — 4,5 d - 6 d - 7 d - 9 d — 11 d — 13 d - 18 d - 22 d - 26 d - 34 d — 42 d - 50 d - 1 d - 1,5 d - 2 d - 2,5 d - 3 d — 4 d - 5 d - 6 d - 8 d — 10 d — 12 d - 16 d - 20 d - 24 d - 2 d — 3 d — 4 d - 5 d — 6 d — 8 d — 10 d - 12 d — 16 d — 20 d — 24 d — 32 d — 40 d - 48 d -4- 0,5 d + 0,5 d + 0,5 d + 1 d + 1 d + 1 d 1 d + 1 d -I- 2 d + 2 d -J- 2 d -4- 2 d — 2 d + 2 0,25 0,5

УПОРНАЯ РЕЗЬБА

Упорные резьбы применяются в винтовых парах ме-

ханизмов с большой односторонней нагрузкой (в винто-

вых прессах, нажимных винтах прокатных станов и т. п.).

Упорные резьбы имеют рабочий угол профиля 3°

и задний угол профиля 30° (см. фиг. в табл. 10).

Стандартами резьба разделяется на крупную, нор-

мальную и мелкую.

16

9. Диаметры и шаги упорных резьб

(по ОСТ ВКС 7739, 7740, 7741*)

Размеры в мм

Диаметр d Шаг резьбы s Диаметр d Шаг резьбы s

круп- ной нор- маль- ной мел- кой круп- ной нор мали- ной мел- кой

10; 12; .14; 16; 18; 20 — — 2 120; (130) 140; (150) 21 16 6

(22); 24; 26; (28) 8 5 2 160; (170) 24 16 8

180; (190) 35' 20 S

30; (32); 34; 36; (38); 40; (42) 10 6 3 200; 220 32 20 10

250; 280; 300 40 24 12

44-. (46); 48; 50; (55); 60 12 8 i 3 320; 350 48 *»j / IkO т 12

380; 400 48 16

420; 450 LZ-^2 16

(65); 70; 75; 80 16 10 4 480; 500; 520; 550 20

(85); 90; (95) 20 12 5 580; GO';; 620; 630 1 rscJr- м 4 г 24 i ОрЫЙ

100; (ПО) ♦ Данные будет введен 20 ставд; В Д®1С1 12 1рты зг гвие с 5 (менент 1/1 >96

* ' 1 Примечаяие. Размеры резьб, скобки, по возможности не применят^*,

17

Диаметры и шаги упорных резьб приведены в табл. 9,

а профиль и основные размеры—в табл. 10.

10. Профиль и основные размеры упорных резьб

Размеры в мм

Шаг резьбы s Диаметры винта и гайки Внутренние диа- метры

наружный ' dud' средний б/g винта dt гайки / d i

2 10-28 d - 1,364 d - 3,472 d - 3

3 30—60 d - 2,046 d - 5,205 d — 4,5

4 65—80 d — 2,728 d - 6,942 d - 6

5 22—110 d — 3,41 d - 8,678 d - 7,5

6 30—150 d — 4,091 d — 10,414 d - 9

8 22—190 d - 5,455 d — 13,884 d — 12

10 . 30—220 d — 6,819 d - 17,956 d - 15

12 44—350 d — 8,183 d — 20,826 d — 18

16 65—450 d — 10,911 d — 27,868 d — 24

20 85-550 d — 13,638 d - 34,71 d — 30

24 120-650 d — 16,366 d — 41,652 d — 36

32 180—220 d — 21,821 d — 55,538 d — 48

40 250—300 d — 27,276 d — 69,422 d — 60

48 320—400 d — 32,732 d — 83,306 d — 72

ТРУБНАЯ ЦИЛИНДРИЧЕСКАЯ РЕЗЬБА

Трубная цилиндрическая резьба предназначается

для соединений труб и трубопроводной арматуры.

Угол профиля резьбы равен 55°. Профиль трубной

цилиндрической резьбы выполняется закругленным.

ха

Основные размеры трубных цилиндрических резьб

приведены в табл. 11.

11. Основные размеры трубных цилиндрических резьб

(по ГОСТ 6357-52)

Размеры в мм.

Обозначе- ние разме- ра резьбы В дюймах Число ниток на 1" Шаг резьбы S Диаметр резьбы

наруж- ный d сред- ний d2 внутрен- ний dt

(7.) 28 0,907 9,729 9,148 8,567

1/. 19 1,337 13,158 12,302 11,446

7. 16,663 15,807 14,951

20,956 19,794 18,632

(5/в) 22,912 21,750 20,588

3Л 26,442 25,281 24,119

(7/в) 14 1,814 30,202 29,040 27,878

1 33,250 31,771 30,292

(l‘/s) 37,898 36,420 34,941

1‘Л 41,912 40,433 38,954

(17.) 44,325 42,846 41,367

17» 47,805 46,326 44,847

(17<) 53,748 52,270 50,791

2 59,616 58,137 56,659

(27<) 11 2,309 65,712 64,234 62,755

27г 75,187 73,708 72,230

(27<) 81,537. 80,058 78,580

3 87,887 86,409 84,930

Продолжение табл. 11

Обозначе- ние разме- ра резьбы в дюпгтах Число ниток на 1" Шаг резьбы S . Диаметр резьбы

наруж- ный d сред- ний d2 внутрен- ний di

(3‘/2) 4 5 6 100,334 113,034 138,435 163,836 98,855 111,556 136,957 162,357 97,376 110,077 135,478 160,879

Примечание. Резьбу */в" по возможности не при-

менять. Резьбы 1*/8". 13/в". 13/<". 2*//', 23//' и 3»/2"

должны применяться только для изделий, для которых стан-

дартами предусмотреиы эТи размеры.___________

ТРУБНАЯ КОНИЧЕСКАЯ РЕЗЬБА

Трубная коническая резьба обеспечивает герметич-

ность соединений, работающих при высокой температу-

ре или давлении, без дополнительных уплотнений.

Угол профиля трубной конической резьбы составля-

ет 55э.

Угол уклона <? равен Г47'24".

Биссектриса угла профиля резьбы перпендикулярна

к оси трубы.

Шаг резьбы задается числом ниток на I" и измеря-

ется параллельно оси трубы.

В основной плоскости (под основной плоскостью по-

нимается плоскость, перпендикулярная к оси резьбы и

проходящая через торец муфты при свинчивании трубы

и муфты без натяга) диаметры трубной конической резь-

бы равны диаметрам трубной цилиндрической резьбы

того же размера. Основные размеры трубных конических

резьб приведены в табл. 12.

ДЮЙМОВАЯ КОНИЧЕСКАЯ РЕЗЬБА

Дюймовая коническая резьба предназначена для

резьбовых соединений топливных, масляных, водяных и

воздушных трубопроводов машин и станков.

Угол профиля дюймовой конической резьбы равен

60°.

Биссектриса угла профиля перпендикулярна оси трубы.

Шаг резьбы задается числом ниток на Г и измеря-

ется параллельно оси трубы.

20

12. Основные размеры трубных конических резьб

(по ГОСТ 6211-52)

Размеры в мм

г-0, 13728s 2tq<p=l:16

Обозначение разме- ра резьбы в дюймах Число ниток на 1" Шаг резьбы s Длина резьбы Диаметры резьбы в основном плоскости Внутренний диаметр резьбы у торца тру- бы d 7

рабочая /j от торца тру- бы до основ- ной плоско- сти средний d2 наружный d внутренний dx

*/, 28 0,907 9 4,5 9,148 9,729 8,567 8,270

*/« 19 1,337 И 6 12,302 13,158 11,446 1 1,071

3/в 19 1,337 12 6 15,807 16,663 14,951 14,576

’/г 14 1,814 15 7,5 19,794 20,956 18,632 18,163

3/4 14 1,814 17 9,5 25,281 26,442 24,119 23,524

1 11 2,309 19 И 31,771 33,250 30,293 29,606

1*л 11 2,309 22 13 40,433 41,912 38,954 38,142

Р/г 11 2,309 23 14 46,326 47,805 44,847 43,972

2 11 2,309 2G 16 58,137 59,616 56,659 55,659

2*/2 11 2,309 30 18,5 73,708 75,187 72,230 71,074

3 И 2,309 32 20,5 86,409 87,887 84,930 83,649

4 И 2.309 38 25,5 111,556 113,034 110,077 108,483

5 И 2,309 41 28,5 136,957 138,435 135,478 133,697

6 11 2,309 45 31,5 162,357 163,836 160,879 158,910

21

Угол наклона конуса <р равен 1°47'24".

Основная плоскость трубы при свинчивании без на-

тяга совпадает с торцом муфты.

Основные размеры дюймовой конической резьбы при-

ведены в табл. 13.

13. Основные размеры дюймовой конической резьбы

(по ГОСТ 6111-52)

Размеры в мм

Сбег резьбы

Линия,пораллельная

оси резьбы ’

Осьрезьбы____

Основная

плоскость

h-0,8s, „ Конусность

2tq 9=1:16

Обозначение размера резьбы в дюймах Число ниток на 1* 1 Шаг резьбы s Длина резьбы Диаметры резьбы в основной плоскости ВнутРенний диаметр резьбы У торца тру- бы dr

рабочая it от торца тру- бы до основной плоскости Ч средний d2 .. „ .... наружный d внутренний di

27 0,941 6,5 4,064 7,142 7,895 6,389 6,135

‘/в 27 0,941 7,0 <572 9,519 10,272 8,766 8,480

*/, 18 1,411 9,5 5,080 12,443 13,572 11,314 10,997

3/в 18 1,411 10,5 6,096 15,926 17,055 14,797 14,416

*/г 14 1,814 13,5 8,128 19,772 21,223 18,321 17,813

«/„ 14 1,814 14,0 8,611 25,117 26,568 23,666 23,128

i 11»/2 2,209 17,5 10,160 31,461 33,228 29,694 29,059

1 »/4 1 1 >/2 2,209 18,0 10,668 40,218 41,985 38,451 37,784

1*/2 1 1 Чг 2,209 18,5 10,668 46,287 48,054 44,520 43,853

2 ИЧг 2,209 19,0 11,074 58,325 60,092 56,558 55,866

II. ДОПУСКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Детали резьбовой пары (винт или гайка) данного

размера при сборке должны свинчиваться без какой-ли-

бо слесарной пригонки.

Не менее важно, чтобы любая из деталей данного

размера допускала замену ее другой деталью того же

размера без всякого ущерба для работы резьбового со-

единения.

Детали, удовлетворяющие этим условиям, называются

взаимозаменяемыми.

Для получения взаимозаменяемости не обязательно

изготовлять детали совершенно одинаковыми, так как

невозможно получить две детали абсолютно равными по

размерам, указанным на чертежах. Для достижения

взаимозаменяемости достаточно ограничить отклонения

деталей от чертежного (номинального) размера двумя

предельными размерами — наибольшим и наименьшим.

Разность между предельными размерами называется

допуском на изготовление детали.

При свинчивании винта и гайки, выполненных по

основным размерам с определенным допуском, получают

определенную посадку т. е. соединение с известной ве-

личиной зазора или натяга.

В резьбовом соединении отклонения от номинального

значения шага резьбы и угла профиля в стандартах не

указываются. Любая ошибка в шаге или половине угла

профиля может быть компенсирована изменением сред-

него диаметра гайки или винта. Тогда допуск на сред-

ний диаметр b будет включать в себя и величины ком-

пенсаций отклонений шага и угла профиля:

b = fa + fs + fd,

где b — допуск на средний диаметр резьбы;

/«—диаметральная компенсация погрешности угла

профиля;

23

fs — диаметральная компенсация погрешности шага;

fd— компенсация погрешности среднего диаметра.

Кроме того, стандартом определяются отклонения на

наружный диаметр винта и внутренний диаметр гайки.

ДОПУСКИ МЕТРИЧЕСКОЙ РЕЗЬБЫ

Размеры метрических резьб, определенные стандарта-

ми, допускают два вида посадок резьбы: скользящую и

тугую.

При скользящей посадке соединение получается с за-

зором, наименьшая величина которого равна нулю.

При тугой посадке в соединении в любом случае по-

лучают гарантированный натяг.

.Метрическая резьба для диаметров 0,25—0,9 мм вы-

полняется только по скользящей посадке одного класса

точности (табл. 14).

Для метрических резьб с диаметрами 1—600 мм, вы-

полненных по скользящей посадке, установлено четыре

класса точности: 1-й, 2-й, 2 а и 3-й (табл. 15).

14. Допуски (в мк) метрических резьб для диаметров 0,25—0,9 мм

(по ГОСТ 9000-59)

Размеры в мк

Г

Гайка

60

Винт

1

Поминаль- ный диаметр резьбы d Шаг резьбы s Нижнее отклоне- ние — с на- ружного диаметра винта d Допуск Ь среднего диаметра вин- та и гайки d2 Верхнее от- клонение -|- е внутреннего диаметра гайки di

В J ИХ

0,25 0,075 20 20 26

0,3 0,08 20 20 30

(0,35) 0,09 22 22 34

24

Продолжение табл. 14

Номиналь- ный диаметр резьбы d Шаг резьбы s Нижнее отклоне- ние — с на- ружного диаметра винта d Допуск b среднего диаметра вин- та и гайки d2 Верхнее от- клонение 4- е внутреннего диаметра гайки dt

В Л 1М

0,4 0,1 25 25 36

(0,45) 0,1 25 25 36

0,5 0,125 32 30 45

0,55 0,125 32 30 45

0,6 0,15 40 36 50

(0,7) 0,175 45 40 58

0,8 0,2 50 45 65

0,9 0,225 56 48 71

Примечание. Верхние отклонения наружного и внут-

реннего диаметров винта и нижние отклонения наружного

и внутреннего .диаметров гайки равны нулю.

15. Допуски (в мк) метрических резьб с крупными и мелкими

шагами для диаметров 1 — 600 мм (по ГОСТ 9253-59)

(Схему расположения полей допусков см. в табл. 14)

Шаг резьбы s в мм Номинальный диаметр резьбы d в мм Винт Винт и гайка Гай- ка

круп- ной мелкой Нижнее отклоне- ние наружного диаметра —с Допуски среднего диаметра b Верхнее отклоне- ние внутреннего дииметра +е

1-й, 2-й и 2а классы 3-й класс 1-й класс 1 2-й класс 2а класс 3-й класс для всех классов

0,2 — 1-1,8 50 50 45 56 75 65

0,25 1-1,2 65 65 50 - 84 80

— 2; 2,2 50 60 84

0,3 1.4 _ 1 80 80 55 92 90

25

ot>

ко

SZ'l Ъ1 1,25 — Шаг резьбы s в мм

14; 16 | - 1 г| 10; 11 | 1 16:8 1 1 6; 7 1 круп- ной Номинальный диаметр резьбы d в мм

1 125-150 । 85—120 55-80 30-52 18-28 12—17 1 10-14 1 1 56 — 80 1 30-52 18-28 10-17 8; 9 1 1 1 мелкой

го О о КЗ о to о о 00 о 1-й, 2-й и 2а классы Нижнее отклоне- ние наружного диаметра —с Винт

00 00 о 00 СИ о со о о го сл о 3-й класс

91 | 142 I - | 237 85 | 133 | - | 222 130 1 200 | 250 j 120 | 180 | 230 | 300 НО I 165 | 210 | 270 1 100 1 150 | 190 | 250 90 | 135 1 170 | 220 80 | 123 | 155 | 205 80 1 123 I - | 205 1 72 | 112 | 140 I 187 72 I 112 1 - | 187 100 | 155 I 195 I 250 I 90 | 140 I 175 I 230 80 | 125 | 155 | 200 70 | НО | 140 | 185 65 I 101 | 125 | 168 1 65 | Ю1 | - | 168 1-й класс Допуски среднего диаметра b Винт и гайка

2-й класс

2а класс

СО ю о 3-й класс

ГО 00 о *о СП о ГО о ю о о для всех классов Верхнее отклоне- ние внутреннего диаметра Ч- е Гай- ка

Продолжение табл. 15 Продолжение табл. 15

Продолжение табл. 15

1 • Шаг резьбы s в мм Номинальный диаметр резьбы d в мм Винт Винт и гайка Г ай- ка

круп- ной мелкой Нижнее отклоне- ние наружного диаметра — с Допуски среднего диаметра b Верхнее отклоне нне внутреннего диаметра + е

1-й, 2-й и 2а классы 3-й класс 1-й класс 1 2-й класс 1 | 2а класс 1 3-й класс 1.. ! для всех классов

2 — 18—28 290 410 100 1 155 195 250 300

30-58 110 170 210 280

55-80 120 185 230 300

82-120 130 200 250 330

125-180 140 220 270 350

185-200 150 230 290 380

2,5 18-22 1 — ; 330 480 101 150 265 320

3 24; 27 370 520 110 174 290 380

— 30-52 120 190 230 310

55-80 130 200 250 330

85-120 140 220 270 360

J 25- 180 150 240 290 390

185 — 260 160 250 320 4 20

265 — 300 175 270 340 450

3,5 30; 33 1 - | 400 550 120 188 - 313 | 420

36; 39 - 128 201 335

42-80 140 220 270 360

85-120 150 230 290 380

28

Продолжение табл. 15

Шаг резьбы s в мм Номинальный диаметр резьбы d в мм Винт Винт и гайка Гай- ка

круп- ной мелкой Нижнее отклоне- ние наружного диаметра — с Допуски среднего диаметра b Верхнее отклоне- ние внутреннего диаметра -4- е

1-й, 2-й и 2а классы 3-й класс 1-й класс 2-й класс 2а класс 3-й класс J для всех | классов

4 — 125-180 420 600 160 250 310 410 480

185 - 260 170 270 330 440

265-360 180 280 360 470

370—400 200 300 380 500

4,5 42; 45 — 450 650 136 213 355 550

5 48; 52 500 600 144 225 375 600

5,5 56; 60 550 750 150 236 393 650

6 64; 68 600 800 157 246 410 700

— 70—80 — 246 305 410

85—120 262 325 435

125-180 280 345 460

185 -260 300 370 490

2G5-360 315 390 520

370—500 335 415 550

510—600 350 440 580

Примечание. Верхние отклонения наружного и внут- реннего диаметров винта и нижние отклонения наружного и внутреннего диаметров гайки равны нулю.

29

ДОПУСКИ ДЮЙМОВОЙ РЕЗЬБЫ

На средний диаметр дюймовой резьбы установлено

два класса точности: 2-й и 3-й (табл. 16).

16. Допуски (в мк) дюймовой резьбы (по ОСТ НКТП 1261 и 1262)

------ S -------

Номи- нальный диаметр резьбы d в дюй- мах Число ниток на 1" Отклонения наружного ди- аметра винта d Допуски сред- него диаметра гайки и винта di Отклонения внутреннего диаметра гайки

верх- нее — с' нижнее -с* 2-й класс 3-й класс нижнее + *' верх- нее + е"

24 132 392 103 172 152 412

20 150 450 из 189 186 476

»/и 18 158 458 119 199 209 519

16 165 465 127 .211 238 558

(’/„) 14 182 482 135 224 271 611

71 12 200 600 146 244 311 661

(’/и) 12 208 608 146 244 . 313 673

7» 11 225 625 153 255 342 682

•/« 10 240 640 160 267 372 752

’/» 9 265 765 169 281 419 789

1 8 290 790 179 398 466 866

IV» 7 325 925 191 319 531 971

IV» 7 330 93Ъ 191 319 536 946

(IV.) 6 365 965 207 345 626 1096

3Q

Продолжение табл. 16

Номи- нальный диаметр резьбы d в дюй- мах Число ниток на 1" Отклонения наружного ди- аметра винта d Допуски сред- него диаметра гайки и винта di Отклонения внутреннего диаметра гайки di

верх- нее — с' нижнее - с“ 2-й класс 3-й класс нижнее + верх- нее -1- е”

17. 6 370 970 207 345 631 1071

17. 5 425 1225 227 378 750 1230

1’/4 5 430 1230 227 378 755 1255

17. 47. 475 1275 239 398 833 1353

2 472 480 1280 239 398 838 1378

2‘/< 4 350 1330 253 422 941 1481

27. 4 350 1330 253 422 941 1481

27. 37г 590 1390 271 451 1073 1693

3 37г 590 1390 271 451 1073 1693

37. 37< 640 1540 281 468 1158 1758

*7. 37. 640 1540 281 468 1158 1808

37. 3 700 1600 292 487 1251 1941 .

4 3 700 1600 292 487 1251 1941

Примечание. Верхнее отклонение внутреннего диа-

метра винта и нижнее отклонение наружного диаметра гайки

равны нулю.

ДОПУСКИ

ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ

ГОСТ 9562-60 распространяется на допуски трапецеи-

дальных резьб общего назначения для диаметров 10—

300 мм и шагов 2—40 мм.

Для отклонений гайки устанавливаются три класса

точности: 1-й, 2-й и 3-й.

Для винта устанавливаются две посадки: скользящая

и ходовая.

Скользящая посадка имеет три класса точности: 1-й,

2-й и 3-й. При ходовой посадке устанавливается один

класс точности ЗХ (табл. 17).

Стандарт допускает свинчивание гаек и винтов раз-

ных классов точности.

31

17. Допуски трапецеидальной резьбы (по ГОСТ 9562-60)

Винт | Гайка

Наружный Внутрен- Внутрен-

диаметр ний диа- Средний диаметр d2 ний диа;

3 метр di метр d

® ный диа- Отклонения в мк

3 CbJrf в^мм нижнее— f верхнее — Ь’ нижнее—Ь" верхнее-p д

СП ООО QqUCJq

ф нижнее У й арпумрр cl z. верхнее

1 —• л — 04 со ~ с^со^э — см ос

9 )9“’6 inn 444 542 л ОЛ !97 294 362 460 197 262 328

2 18—28 100 477 574 ° 34 *-2 210 314 388 485 210 280 355 100

1758

Продолжение табл. 17

Шаг резьбы s в мм Номиналь- ный диа- метр резь- бы d в мм Винт | Гайка

Наружный диаметр d Внутрен- ний диа- метр dt Средний диаметр d2 Внутрен- ний диа- метр d^

Отклонение в мк

нижнее —с нижнее — f верхнее —Ь' нижнее —Ь" верхнее -j-b верхнее

1, 2 и 3-й классы ЗХ класс 1-й класс 2 и 3-й классы ЗХ класс 1-й класс I 2-й класс 3-й класс 1 1 ЗХ класс 1.-й класс 2-й класс 3-й класс

3 10—14 30—44 46—60 150 503 572 588 623 692 705 0 37 158 221 266 266 336 392 392 410 465 478 530 585 595 221 266 266 295 355 355 372 428 440 150

4 16-20 62-80 200 595 695 737 840 0 45 187 266 314 400 462 485 565 62/ 710 266 314 355 418 400 520 200

5 22 — 28 85—110 250 694 799 849 949 0 52 205 308 359 462 530 565 650 720 800 308 359 410 478 515 595 250

6 30—42 120-150 300 780 885 945 1050 0 56 234 349 398 522 585 635 720 800 885 349 398 465 530 578 660 300

8 22 — 28 44 — 60 160-190 400 883 931 1021 1083 1183 1223 0 67 268 390 413 461 590 620 682 720 758 830 920 960 1032 390 413 461 520 550 615 650 69 0 765 400

10 30—42 62—80 200 — 220 500 100b 1063 1106 1228 1288 1334 0 75 300 454 476 499 680 710 738 820 865 900 1042 1090 1128 454 476 499 605 6.35 665 745 790 825 500

Продолжение табл. 17

I Винт | Гайка | Наружный Внутрен ни^ди!- диаметр ним диа- Средний диаметр d2 •j d метр метр d^ поминаль- z-y cs u.n’ Отклонения в мк н ы 1. диа- . — „ метр резь- нижнее—f верхнее—д' нижнее — в" 1 верхнее4-д ~ бы d в мм “° XScjCJ OQOQQQOO 2 нижнее Д _ “ " _ “ « “ “ “ £ о о верхнее Я °! § X *= s ” X *= « == X с « ' ~ СО — OJ СО — CM fQ СО — СМ СО 44-60 1164 1406 518 772 948 1190 518. 690 865 12 85—110 600 1202 1449 0 62 328 536 800 978 1225 536 715 895 600 240-300 1316 1576 593 835 1070 1330 593 790 985 008 001 I 9Z8 9S9 0ZV1 0611 0Z6 999 r,c S6 0 SHI S9H nno 0ZI~ Об I q, 0101 SS9 619 SIH SEll 066 619 SZ9! S6EI UUS 0« —79 У 85—110 1605 1920 720 1068 1305 1620 720 960 1200 70 180—220 1000 1685 2001 ° 105 420 758 1120 1370 1.585 758 1010 1265 Ю00 120-170 | 1870 2195 840 1230 1520 1845 840 1120 1400 ,ПЛЛ 24 240 — 300 1 1201 2040 2375 0 llz 448 866 1268 1565 1900 866 1155 1450 1200 32 | 180 — 220 | 1500 12021 124 1 a | 0 | 131 | 525 | 908 11341 11643 |2037 | 908 I I 210 1151 2 | 1500 1 40 | 240 — 300 | 2000 |2324 |2765 | 0 | 149 | 590 | 104 1154 1 11884 |2330 (1044 11 .>92 |174O | 2000 Примечание. Верхние отклонения наружного d и внутреннего dt диаметров винта, нижние отклонения наружного d'. внутреннего df и среднего d2 диаметров гайки равны нулю.

34

ДОПУСКИ ТРУБНОЙ ЦИЛИНДРИЧЕСКОЙ РЕЗЬБЫ

Для допусков на средний диаметр резьбы установле-

но два класса точности: 2-й и 3-й.

Отклонения среднего диаметра, вершины и впадины

резьбы приведены в табл. 18.

18. Допуски трубной цилиндрической резьбы

(по ГОСТ 6357-52)

Размеры в мк

Mytpma

Труба

Обозначе- ние размера резьбы в дюймах Число ниток на 1" Резьба трубы и муфты Резьба труСы Резьба муфты

До- пуски средне- го диа- метра d* Расстояние от линии среднего диаметра до

вер- шины Й1 впади- ны /г2 впади- ны Й1 вер- шины й2

Класс точ- ности 2-й | 3-й наиб. найм. наиб. найм. наиб 1 | найм. 1 наиб. найм.

*/8 28 133 219 265 215 340 290 340 290 265 215

19 137 148 228 400 340 488 428 478 428 400 350

’/» 247

3*

35

Продолжение табл. 18

Обозначе- ние размера резьбы в дюймах Число ниток на 1" Резьба трубы и муфты Резьба трубы Резьба муфты

До- пуски средне- го диа- метра dz Расстояние от линии среднего диаметра до

вер- шины hi впади- ны /Ц впади- ны вер- шины й2

Класс точ- ности наиб. найм. наиб. найм. наиб. 1 найм. наиб. найм.

2-й 3-й

‘/2-’/4 14 161 265 545 485 641 581 631 581 545 495

% 174 286

1-1‘/2 11 193 321 370 700 640 800 740 790 740 700 650

1’/4-2>Л 224

2*/г 224 255 370 421 700 630 810 740 800 740 700 640

2’/4-3

З’/г 255 421 700 620 820 740 820 740 700 63 0

4 270 446 473 473

5 286 286

6

Примечание, d и dt — соответственно наружный и внутренний диаметры резьбы.

ДОПУСКИ КОНИЧЕСКИХ РЕЗЬБ

Допуски на средний диаметр конической резьбы за-

даются отклонениями расстояния основной плоскости от

горца трубы или калибра-пробки (/2).

36

При проверке трубы калибром-кольцом с конической

резьбой расстояние от торца трубы до одноименного

торца калибра не должно превышать величины ±S/2-

Резьба муфты (внутренняя резьба) проверяется ка-

либром-пробкой. Отклонения не должны превышать

Допустимые отклонения для трубной конической

резьбы приведены в табл. 19.

19. Отклонения базорасстояния для трубной конической резьбы

Калибр-

пробка

Основная

плоскост

Обозначение раз- мера резьбы в дюймах .... 7« - 7, 1/г —7« 1—2 2‘Л-З 4-0

Предельные от- клонения разме- ра /2 (±?/2) в мм ±0,75 ±1 ±1,5 ±2 ±2,5 ±3,5

III. СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБ

ОБЩИЕ СВЕДЕНИЯ

Среди всех способов, получивших распространение в

промышленности, наибольшее значение имеют способы

получения резьб резанием и накатыванием. В специаль-

ных производствах находят применение способы получе-

ния резьбы абразивно-ультразвуковой и электроэрозий-

ной обработкой.

Изготовление резьб резанием — широко распростра-

ненный процесс и применяется в условиях массового,

серийного и индивидуального производства для обра-

ботки резьбы на всех машиностроительных материа-

лах (табл. 20).

20. Выбор способов изготовления резьб в зависимости

от типа производства

Способ изготовления резьб Тип производства

Индиви- дуальное Серийное Массовое

Нарезание резцами и гре- бенками ] 4-

Нарезание плашками .... 4- + ——

Нарезание резьбонарезными головками 4- -1-

Нарезание метчиками .... + 4- - _

Фрезерование 4- - -

Накатывание роликами и плашками на специальных станках + 4-

Накатывание резьбонакат- ными головками 4- 4- 4-

Способами резания может быть получена резьба 1-го

класса точности с чистотой поверхности 6—8-го классов.

При шлифовании и притирке достигается чистота 10—12-го

классов и выше.

38

Применяя твердосплавные режущие инструменты,

можно получить резьбу на закаленных деталях. Как

правило, обработка резьбы ведется с применением с.ма-

зочно-охлаждающих жидкостей. В последнее время ши-

роко применяются способы накатывания резьбы.

Накатывание резьбы диаметром от 1 мм и выше про-

изводится на деталях из сталей и цветных металлов с

твердостью не свыше HRC 36—40, имеющих относитель-

ное удлинение В > 12%, и на термопластмассах в усло-

виях массового, серийного и индивидуального производ-

ства и заключается в последовательном гыдавливании

резьбы на деталях более твердой резьбой накатного ин-

струмента. Точность резьбы достигается выше l-ro клас-

са, чистота 8—10-го классов.

При этом накатывание роликами обеспечивает большую

точность резьбы по сравнению с накатыванием плашками.

Накатывание резьбы может производиться на заготов-

ках, предварительно обработанных антикоррозийным

покрытием (кадмие.м, цинком и т. п.), на сплошных и по-

лых заготовках.

С целью уменьшения деформации полые заготовки

следует накатывать роликами. Точность и чистота по-

верхности резьб, изготовленных различными способами

указаны в табл. 21, а их относительная производитель-

ность <— в табл. 22.

21. Точность и чистота поверхности резьб в зависимости

от способа их изготовления

Способ изготовления Резьба Классы чи- стоты Классы точ- ности

Нарезание резьцом Наружная Внутренняя 6—8 1-2

2-3

Нарезание гребенкой Наружная Внутренняя 1-2

2-3

Нарезание плашкой Нарезание метчиком Наружная Внутренняя 6

5-6

39

Продолжение табл. 21

Способ изготовления Резьба Классы чи- стоты Классы точ- ности

Фрезерование дисковой фре- зой Наружная Внутренняя 6-8 1 — 2

3

Фрезерование групповой фрезой Наружная Внутренняя

1 — 2

3

Накатывание роликами и плашками Наружная 6-9 1-3

Шлифование » 8—10 1—2

22. Производительность обработки резьб в зависимости

от способа изготовления

Способ изготовления резьб Относительная производитель- ность

Непрерывные способы накатывания (для резьб до М10) Прочие способы накатывания резьб .... Резьбошлифование бесцентровое Скоростное нарезание резьбы твердосплав- ным резцом по автоматическому циклу . Нарезание резьбы раскрывающейся резь- бонарезной головкой Фрезерование резьбы групповой фрезой . . Фрезерование резьбы резцовой головкой . 30,0 3,0—10,0 3,0 1,5—2,0 1,0 0,2—0,3 0,25—0,5

Примечание. Табличные данные справедливы для резьб диаметром до 20—30 мм, длиной до 50—60 ми, с шагом до 3 мм.

НАРЕЗАНИЕ РЕЗЬБЫ РЕЗЦАМИ И ГРЕБЕНКАМИ

Нарезание резьб профильными резцами и гребенками

производится на токарно-винторезных станках. Для по-

вышения чистоты обработанной поверхности резцы уста-

навливаются в пружинящие державки.

40

Для нарезания резьбы применяются стержневые,

призматические и круглые резцы. Они могут быть одно-

ниточными и многониточными, последние называются

гребенками (фиг. 1).

Стержневой резьбовой резец закрепляется в суппорте

станка без поворота на угол подъема резьбы. Задние

углы а на боковых профильных гранях резца для резьб

с подъемом витков не более 4° принимаются в пределах

Фиг. 1. Резьбовые резцы: а — однониточный стержневой; б —

однониточный круглый; в — гребенка стержневая; г — гребенка

призматическая; д — гребенка круглая; / — заборная часть; 2 —

калибрующая часть.

3—5° и для правых резьб с подъемом витков более 4° в пре-

делах = 10° и а2 — 3-н5°. Передний угол у у черновых

резцов принимается в пределах 5—25°. У чистовых рез-

цов передний угол равен 0э.

Призматические и круглые резьбовые резцы по кон-

струкции аналогичны обычным фасонным резцам и кре-

пятся на станке в специальных державках. Задний угол

призматических резцов обеспечивается наклоном резца

41

при установке. У круглых резцов задний угол «=10-5-12°

получается за счет установки оси резца выше оси вра-

щения нарезаемой резьбы на величину

Н = R sin а,

где R — наибольший радиус резца.

Передние углы 7 у призматических и круглых рез-

цов для черновой обработки принимаются в пределах

5—25°. У чистовых резцов передний угол равен 0°.

Фиг. 2. Схема нарезания резьбы

резцом на токарно-винторезном

станке: I — заготовка; 2 — шпин-

дель; 3 — сменные шестерни; 4 —

ходовой винт; 5 — суппорт.

Резьбовые гребенки применяются для нарезания резь-

бы за один проход. На гребенке создают режущую (за-

борную) часть с углом ср = 25-5-30°. Калибрующая часть

гребенки, следующая за режущей, состоит из 2—6 вит-

ков и служит для зачистки резьбы.

Круглые гребенки изготовляются преимущественно с

винтовой нарезкой и только для резьб с незначительным

подъемом витков могут применяться гребенки с кольце-

вой нарезкой. Круглые гребенки в процессе работы до-

пускают до 60 переточек.

Согласование подачи резца и вращения детали при

нарезании резьбы осуществляется жесткой кинематиче-

ской связью между шпинделем с установленной в нем

заготовкой и ходовым винтом станка, служащим для пе-

ремещения суппорта с резцом в продольном направле-

нии (фиг. 2).

42

Настройка токарно-винторезного станка для получе-

ния того или иного шага нарезаемой резьбы производит-

ся путем установки соответствующего зацепления шесте-

рен в коробке подач. Если в коробке подач необходимый

шаг отсутствует, то вращение ходового винта осуществ-

ляется непосредственно набором сменных шестерен стан-

ка. Передаточное отношение сменных шестерен опреде-

ляется по формуле

s i ’

поет

где iCM — передаточное отношение сменных шестерен;

sfl• шаг нарезаемой резьбы в мм;

sx. — шаг ходового винта станка в мм;

inocm — передаточное отношение постоянных шестерен.

Если вместо шага резьбы указано число ее ниток

на 1", то шаг определяется в дюймах посредством деле-

ния 1"на указанное число ниток, а затем переводят его в

миллиметры, умножая на 25,4. Чтобы получить при

этом соответствующее передаточное отношение, в набо-

ре шестерен имеется шестерня с 127 зубьями.

Числа зубьев сменных шестерен (фиг. 2) определяются

из формулы:

. _ Z_L ' гз

см — ?2 * z4 •

Нарезание конической резьбы на токарно-винторезном

станке производится с помощью копировальной линейки,

которая устанавливается на величину угла уклона ко-

нуса Шаг резьбы устанавливается так же, как и для

цилиндрических резьб.

При нарезании резьб треугольного профиля применя-

ются два различных способа углубления резца при каждом

последующем проходе. При подаче в радиальном направле-

нии (фиг. 3, а) в резании участвуют обе кромки и вершина

резца. В этом случае резец быстро изнашивается. При

подаче вдоль одной из сторон профиля (фиг. 3, б) слой ме-

талла срезается одной кромкой резца, что значительно об-

легчает процесс образования стружки, но резьба получа-

ется менее точной. Этот способ применяется при чер-

новом нарезании резьбы с шагом 2,5 мм и выше.

43

При нарезании многозаходных резьб настройка стан-

ка производится аналогично настройке однозаходной

резьбы, но вместо значения шага во всех случаях при-

нимается ход резьбы, который определяется по формуле

sn = sn,

где sn — ход. резьбы в мм;

s — шаг резьбы в мм;

п — число заходов резьбы.

Для перехода от одной нарезанной нитки многоза-

ходной резьбы к другой применяются делительные пат-

роны или другие устройства, обеспечивающие поворот

Фиг. 3. Схема поперечных подач

при нарезании резьбы резцом: а —

радиальная подача; б — подача

вдоль стороны профиля.

заготовки на часть окружности, соответствующую числу

заходов.

В диске поводкового патрона вырезаются пазы, де-

лящие окружность на число, равное числу заходов. В

паз входит поводковый палец хомутика, установленного

на детали. После нарезания первой нитки поводковый

палец устанавливается в следующий паз патрона и обра-

батывает вторую нитку.

Универсальный делительный патрон (фиг. 4) состоит

из планшайбы /, установленной на шпинделе, и пово-

ротного диска 2 с 360 делениями, который крепится

болтами, входящими в Т-образные кольцевые пазы план-

шайбы.

44

При делении ослабляют гайки болтов и поворачи-

вают диск 2 с поводком 3, отсчитывая деления от нуле-

вой риски, нанесенной на планшайбе.

При нарезании точных многозаходных резьб установ-

ка резца моя;ет производиться по концевым мерам (плит-

кам), размеры которых отличаются на величину шага

нарезаемой резьбы. К верхней каретке суппорта крепит-

ся индикатор. Наконечник индикатора подводится к плит-

ке, приложенной к упору стан-

ка, и стрелка устанавливается

на нуль.

После обработки первого

захода резьбы к упору уста-

навливается вторая плитка, и

верхняя каретка станка пере-

мещается до тех пор, пока

стрелка индикатора вновь не

установится на нуле. После

этого нарезается следующий

заход.

Многозаходная резьба может

быть нарезана блоком резцов ф’дели^елышГпа?^’^1

или гребенкой. Число резцов,

установленных в блоке, или число зубьев гребенки рав-

но числу заходов резьбы. В этом случае деление на

заход производить не требуется.

НАРЕЗАНИЕ РЕЗЬБЫ КРУГЛЫМИ ПЛАШКАМИ

И РЕЗЬБОНАРЕЗНЫМИ ГОЛОВКАМИ

Нарезание резьбы круглыми плашками производится

на токарных, револьверных, болторезных станках и то-

карных автоматах.

Плашка (фиг. 5) представляет собой круглую гайку

с прорезанными поперек резьбы стружечными канавка-

ми /, образующими режущие зубья 4, и состоит из ре-

жущей (заборной) 2 и калибрующей 3 частей. Режу-

щая часть образуется конусной заточкой под уг-

лом 50° на длине 0,5—1,5 витков и делается с обе-

их сторон плашки; при затуплении одной режущей

части плашка переворачивается и нарезание производит-

ся второй режущей частью. Калибрующая часть зачи-

щает резьбу и обеспечивает правильное направление

плашки. Число стружечных канавок колеблется от трех

45

до семи. Круглые плашки вставляются в плашкодержа-

тели. Хвостовик плашкодержателя устанавливается в

пиноль задней бабки токарного станка. Перемещением

пиноли плашкодержатель, с установленной в нем плаш-

кой, подводится к обрабатываемой детали. После нарез-

ки одного — двух витков резьбы плашка получает само-

стоятельное осевое перемещение самозатягиванием. Свин-

2 чивание плашки произво-

х. дят, вращая шпиндель в

« обратную сторону. Этот

способ не обеспечивает

7 высокой точности и чи-

\ стоты обработанной по-

верхности, вследствие низ-

кой точности самого ин-

[Су струмента.

\ № Самораскрывающие с я

\ Jr резьбонарезные головки

)Х—'значительно повышают

4 производительность при

резьбонарезании за счет

Фиг. 5. Плашка круглая. того, что после нарезания

резьбы головка вручную

или автоматически раскрывается и ее режущие элементы

выходят из резьбы, освобождая изделие, при этом не

тратится время на свинчивание плашки.

Так как резьбовые гребенки головки делаются шлифо-

ванными, резьба получается чистой и точной.

Резьбонарезная головка является сборным инстру-

ментом, в корпусе которого закреплены две или четыре

гребенки, являющиеся режущими элементами. Косым

срезом на гребенках образована режущая (заборная)

часть, за которой следует калибрующая часть.

Резьбонарезные головки с круглыми гребенками

(фиг. 6, б) применяются для нарезания наружных резьб

всех видов и размеров на болтах, винтах и других мел-

ких деталях на сверлильных, револьверных станках и

автоматах.

Все гребенки в головках смещены между собой в

осевом направлении последовательно на ’Д шага наре-

заемой резьбы (при четырех гребенках). Ось каждой

гребенки перекрещивается с осью нарезаемой резьбы под

углом подъема резьбы,

46

Резьбонарезные головки со стержневыми гребенками

(фиг. 6, а) применяются для нарезания резьб на винтах,

болтах и других изделиях на сверлильных, револьвер-

ных станках и автоматах.

Резьбонарезные головки с тангенциальными гребенка-

ми (фиг. 6, в) применяются преимущественно нд болто-

резных станках для нарезания крепежных резьо на бол-

тах и шпильках.

Фиг. 6. Резьбонарезные раскрывающиеся голов-

ки: а — резьбонарезная головка для наружной

резьбы со стержневыми гребенками; б — резьбо-

нарезная головка для наружной резьбы с круг-

лыми гребенками; в — резьбонарезная головка для

наружной резьбы с призматическими гребенками.

Для установки на размер головку закрывают, затем

регулировочными винтами подводят плашки к резьбе

установленного в головке резьбового калибра. Процесс

нарезания резьбы головками осуществляется аналогично

нарезанию круглыми плашками.

НАРЕЗАНИЕ РЕЗЬБЫ оМЕТЧИКАМИ И РАЗДВИЖНЫМИ

ГОЛОВКАМИ

Внутренние резьбы нарезаются метчиками и раздвиж-

ными головками.

Метчик (фиг. 7) представляет- собой винт с пря-

мыми или винтовыми продольными стружечными

канавками 4, образующими режущие кромки, и со-

стоит из режущей (заборной) 3 и калибрующей 2 частей

и хвостовика /. Режущая часть создается путем среза-

47

ния исходного винта иа конус. Увеличение длины режу-

шеи части метчика приводит к повышению чистоты по-

верхности резьбы и улучшает направление метчика в от-

верстии при врезании, но увеличивает усилия резания,

что может вызвать поломку метчика. Обычно режу-

щая часть имеет 2—6 витков, но у гаечных и автомат-

ных метчиков опа имеет 12 и более витков.

Калибрующая часть зачищает нарезаемую резьбу

и направляет метчик в отверстие. Длина калибрующей

Фиг. 7. Метчики: а — с прямыми канавками; б — бескана-

вочный; в — со скосом на заборной части; г — с резьбой че-

рез шаг (шахматное расположение зубьев).

части выбирается в пределах 5—12 витков. Для умень-

шения трения калибрующая часть выполняется с обрат-

ной конусностью 0,05—0,1 мм на 100 мм длины. Хвосто-

вик служит для закрепления метчика в патроне или при-

способлении.

Число стружечных канавок определяется размерами

и назначением метчика. Метчик диаметром до 16 мм

обычно имеет три канавки, метчики больших диаметров

имеют 4—8 канавок. Обычно метчики имеют прямые ка-

навки, но для лучшего удаления стружки из зоны реза-

ния делают винтовые канавки с углом наклона 8—10°.

Стружка отводится в зависимости от угла наклона спи-

рали канавки назад к хвостовику или вперед в направ-

лении подачи метчиками в том и в другом случае умень-

шается возможность забивания канавок стружкой, поэто-

му поперечное сечение канавок может быть уменьшено

и за счет этого увеличена прочность метчика. Метчики,

у которых стружка отводится вперед, могут. не иметь

48

канавок по всей длине. Такие метчики называются «бес-

канавочными». Они обладают высокой прочностью и при-

меняются для нарезания резьбы в сквозных отверстиях

деталей, изготовленных из вязких и высокопрочных ста-

лей.

Метчики ручные применяются в комплекте из одного,

двух или трех штук. Резьба ручных метчиков не шли-

фуется.

Метчики машинные применяются для нарезания резьб

на сверлильных станках, автоматах и агрегатных стан-

ках с применением специальных патронов.

Метчики изготовляются из углеродистых и легирован-

ных сталей с нешлифованной резьбой, из быстрорежу-

щих сталей — со шлифованной резьбой.

Метчики гаечные применяются для нарезания резьбы

только в гайках и им подобных деталях на специальных

гайкорезных автоматах. Метчик имеет длинный изогну-

тый хвостовик, на который нанизываются нарезанные

гайки. Пройдя режущую и калибрующую части метчика,

они падают в приемный бункер автомата.

Метчики плашечные применяются для нарезания резь-

бовых отверстий круглых плашек диаметром резьбы

1—52 мм.

Маточные метчики используются для калибрования

резьбы в тех же плашках после нарезания резьбы пла-

шечными метчиками.

Фиг. 8. Предохранительный патрой для нарезания резьбы.

При нарезании резьбы метчиком вручную последова-

тельно обрабатывают деталь черновыми и чистовыми мет-

чиками. Нарезание резьбы на станках осуществляется

машинными метчиками.

4 1758 49

На токарном станке метчик при нарезании поддер-

живается центром задней бабки. От проворачивания мет-

чик удерживается воротком, надетым на квадрат метчи-

Фиг. 9. Резьбонарезная головка для внутренней

резьбы со стержневыми гребенками.

ка и упирающимся в суппорт. Для предохранения от по-

ломок при нарезании резьб в глухих отверстиях на

сверлильных станках метчик устанавливают в специаль-

ном патроне (фиг. 8).

Фиг. 10. Протягивание резьбы на токарном станке! а —

схема протягивания; б — метчик-протяжка.

Две половинки кулачковой муфты 1 и 2 сцеплены

между собой и прижаты пружиной 3, отрегулированной

50

С помощыб гайки 4 на определенное усилие. Как толь-

ко на метчике возникает крутящий момент, превыша-

ющий допустимую величину, половинки муфты разжи-

маются и вращение метчика прекращается. Крупные вну-

тренние резьбы нарезают раздвижными головками, работа

которых не отличается от работы метчика (фиг. 9).

Метчик-протяжка (фиг. 10, б), позволяющий получать

знутреннюю резьбу любого профиля, числа заходов и

шага при большой длине резьбы, находит все большее

применение. Предварительно просверленная под резь-

бу деталь 1 надевается на. хвостовик метчика 2 и зак-

репляется в патроне станка. Хвостовик метчика крепит-

ся клином в специальной державке 3, установленной

в резцедержателе суппорта (фиг. 10, а). На станке уста-

навливают шаг резьбы, равный шагу резьбы детали,

и включают ход станка. Производительность этого мето-

да в 10 раз выше нарезания резьбы обычными метчика-

ми. Вследствие того, что работа метчиком-протяжкой

происходит на малых оборотах с равномерно поступатель-

ным движением, режущие зубья затупляются медленно

и инструмент редко нуждается в переточке.

ФРЕЗЕРОВАНИЕ РЕЗЬБЫ

Фрезерование резьбы выполняется на токарно-винто-

резных станках, оснащенных резьбофрезерными головка-

ми, или на специальных резьбофрезерных станках.

В последнем случае фрезерование осуществляется диско-

вой или гребенчатой (групповой) фрезой.

Длинные резьбы нарезаются дисковыми фрезами или

головками, короткие резьбы — гребенчатыми.

Дисковые фрезы (фиг. 11, а) применяют для нареза-

ния резьб с крупным шагом (свыше 4 мм) на специаль-

ных резьбофрезерных станках. Фрезы в зависимости от

профиля обрабатываемой резьбы имеют симметричный

и несимметричный профили. Для облегчения условий

фрезерования зубья фрезы смещены через один вправо

или влево так, что каждый из них обрабатывает только

половину профиля. Инструмент устанавливают под углом

к оси обрабатываемой детали, равным углу наклона

нитки резьбы. Контроль профиля и ширины зуба осу-

ществляется по контрольному зубу полного профиля.

4*

51

Групповая фреза (фиг. 11,6) представляет собой как

бы набор (группу) дисковых фрез, посаженных и непод-

вижно закрепленных на общей оправке.

Групповая фреза вращается и перемещается вдоль

оси обрабатываемой детали на величину шага резьбы

за один оборот детали. Ось групповой фрезы устанавли-

вают параллельно оси нарезаемой детали. Нарезание всей

резьбы происходит за 1,15—1,25 оборота детали.

Фиг. 11. Фрезерование резьбы: я — дисковой фрезой;

б — групповой фрезой.

По способу закрепления в шпинделе станка фрезы

делятся на насадные и хвостовые. Хвостовик фрезы

Фиг. 12. Фреза резьбовая групповая для

внутренней резьбы.

как правило, изготовляют из стали 45 и приваривают

к рабочей части. Хвостовик фрезы применяют для обработ-

ки внутренней резьбы.

Насадные фрезы крепятся в шпинделе станка на оправ-

ках и применяются для нарезания наружной и внутрен-

ней резьбы с диаметром свыше 30 мм.

52

Для улучшения качества нарезаемой резьбы с мел-

ким шагом часть режущих зубьев фрез иногда удаляет-

ся, и оставшиеся зубья располагаются в шахматном по-

рядке. Зубья фрез затылуются.

Фрезерование резьбы резцовыми головками (фиг. 13)

с использованием твердосплавного инструмента сделало

резьбофрезерование высокопроизводительным методом,

особенно при нарезании крупных резьб с большим ша-

гом.

Фиг. 13. Схема фрезерования резьбы резцовой голов-

кой с внутренним касанием: 1 — обрабатываемая де-

таль; 2 — резцовая головка.

Резцовые головки (фиг. 14) представляют собой со-

ставную дисковую фрезу; в корпус 1 вставляются твер-

досплавные резцы 2 (2—8 штук), заточенные по профилю

резьбы. Резцы, установленные в след друг за другом,

образуют режущие зубья. Резцовая головка, как и ди-

сковая фреза, при установке поворачивается на угол |3

подъема резьбы, чтобы движение резца совпадало с нап-

равлением ниток резьбы.

Производительность обработки зависит от количества

резцов в головке, однако на практике их не бывает

больше четырех, так как большое количество резцов

трудно точно установить в корпус головки. Неточная

установка резцов ведет к разбиванию профиля нарезае-

53

мой резьбы и к ухудшению чистоты поверхности. Как

правило, для установки большого количества резцов

требуются головки больших диаметров. Однако более

качественная резьба и большая стойкость резцов и го-

ловки достигаются тогда, когда отношение диаметра,

описываемого концами резцов, к диаметру резьбы ле-

жит в пределах 1,4—1,6 при нарезании наружных резьб

и 0,5—0,55 при нарезании внутренних резьб.

Фиг. 14. Резцовая головка, работающая по схеме внешнего

касания.

Профиль резцов затачивается с меньшим углом, чем

профиль резьбы: для треугольной на 1°30', для трапе-

цеидальной — на 30'.

Передний угол резцов для обработки углеродистых ста-

лей средней твердости принимается около 8°. Для твердых

и легированных сталей этот угол принимается равным 4°.

Задний угол резцов принимается равным 6—8*. С умень-

шением заднего угла прочность пластинки увеличивается.

ШЛИФОВАНИЕ РЕЗЬБЫ

Шлифование резьбы выполняют на специальных резь-

бошлифовальных станках. Шлифуют резьбу на терми-

чески обработанных деталях, имеющих большую твер-

дость (более HRC 40), а также на изделиях, требующих

высокой точности.

Шлифование ведется однониточным (фиг. 15, а) или

многониточным кругом с продольной подачей, а также

многониточным широким кругом с поперечной (врезной)

подачей при обработке коротких резьб.

54

При шлифовании однониточным кругом, его устанавли-

вают на станке с наклоном оси круга к оси изделия,

равным углу подъема резьбы. Многониточные круги (фиг.

15, б), имеющие кольцевые канавки с профилем шлифуемой

резьбы, устанавливают параллельно оси обрабатываемой

детали. Полная обработка резьбы в данном случае Про-

исходит за 1,3—1,4 оборота изделия.

Фиг. 15. Шлифование резьбы: а — однониточным кру-

гом; б — многониточным кругом.

Правка шлифовального круга совершается автомати-

чески во время работы резьбошлифовального станка.

Шлифование производят, как правило, мелкозернистыми

электрокор у ндовыми кругами (ЭБ) на керамической или

вулканитовой связке. Выбор резьбошлифовальных кру-

гов производится по табл. 23.

23. Резьбошлифовальные круги

Шаг резь- бы s в мм Предварительное шлифование Окончательное шлифование

Зернистость (ГОСТ.3647-59) Твердость Зернистость (ГОСТ 3647-59) Твердость

До 0,5 М40 С2 М28 С2

0,6-0,8 3 С2 М40 С2

1 — 1,25 4-5 С2 3—4 С2

1,5—1,75 5 СМ2 4—5 С1

55

Продолжение табл. 23

Шаг резь- бы s в мм Предварительное шлифование Окончательное шлифование

Зернистость (ГОСТ 3647-59) Твердость Зернистость (ГОСТ 3647-59) Твердость

2 — 2,5 5-6 СМ2-СМ1 5 СМ2

3 — 4 6-8 СМ2-СМ1 5-6 СМ2—СМ 1

4,5-5,5 8-10 СМ1 6-8 СМ2-СМ1

6 10 СМ1 8 СМ1

НАКАТЫВАНИЕ РЕЗЬБЫ ДВУМЯ РОЛИКАМИ

ПРИ ТАНГЕНЦИАЛЬНОЙ ПОДАЧЕ ЗАГОТОВОК

Накатывание резьбы двумя роликами при тангенциаль-

ной подаче заготовок применяется для получения цилинд-

рических коротких резьб треугольного, круглого и трапе-

цеидального профилей на специальных или обычных двух-

роликовых станках с загрузочно-приемными устройствами.

Накатные ролики (фиг. 16). Ролик представляет со-

бой круглый цилиндр, на наружной поверхности кото-

рого образована многозаходная резьба (фиг. 16, а) или

кольцевые витки (фиг. 16, б) в зависимости от способа

накатывания. Профиль резьбы или кольцевых витков

ролика соответствует профилю накатываемой резьбы,

а направление витков резьбы ролика противоположно

направлению витков накатываемой резьбы. Головка

резьбы или витка на ролике увеличивается по высоте

на величину 0,008—0,045 мм (запас на износ ролика),

а ножка увеличивается на 0,01—0,04 мм (гарантирован-

ный зазор во впадине резьбы). Средний расчетный диа-

метр резьбы ролика определяется по формуле

^ср. р= п ' ^ср,

где п — число заходов резьбы на ролике;

dep — средний диаметр накатываемой резьбы.

Ширина роликов для накатывания резьбы методом

радиальной и тангенциальной подачи принимается боль-

ше длины резьбы на 2—3 шага.

56

При накатывании резьбы с тангенциальной подачей ро-

лики принудительно вращаются в одну сторону (фиг. 17).

Заготовка из загрузочного устройства падает и затя-

гивается в зазор между роликами со скоростью подачи.

Скорость подачи определяется при заданной скорости

накатывания разностью окружных скоростей накатных

роликов. Ведущий накатной ролик имеет большую ок-

ружную скорость и осуществляет тангенциальную пода-

чу заготовок.

Обычно точность получаемой резьбы не превышает

10—12 мм\ точность резьбы 2—3 класс. Производитель-

ность 300—500 штук в минуту.

ПЛАНЕТАРНЫЕ СПОСОБЫ НАКАТЫВАНИЯ РЕЗЬБЫ

Планетарное накатывание резьб сегментными плаш.

ками (фиг. 18) или двумя кольцами (фиг. 19) применя-

ется для изготовления винтов, болтов, шпилек и рифле-

ний диаметрами 2—12 мм на специальных резьбонакат-

ных автоматах или универсальном оборудовании с ис-

пользованием специальных приспособлений. При любом

из этих способов расположение оси заготовки может быть

горизонтальное или вертикальное.

Производительность при ручной загрузке заготовок

составляет 20—30 штук в минуту. Производительность

автоматов 100—200 штук в минуту.

НАКАТЫВАНИЕ РЕЗЬБЫ РОЛИКАМИ

С РАДИАЛЬНОЙ ПОДАЧЕЙ

Этот способ применяют для изготовления вин-

тов, болтов, шпилек и других деталей с цилиндриче-

ской и конической резьбой, а также для изготовления

метчиков, микрометрических и ходовых винтов и резь-

бовых калибров.

Диаметры накатываемых резьб от 0,8 до 100—120 мм

с шагом до 8 мм. Длина резьбы обычно не превыша-

ет 160—200 мм.

Накатывание резьбы осуществляют накатными роли-

ками, имеющими резьбу с профилем и шагом накатыва-

емой резьбы (фиг. 20). Заготовка 3 перед накатыванием

устанавливается на ноже 2. Ролики 1 и 4, принудитель-

но вращаясь со скоростью накатывания, сближаются

со скоростью подачи и производят формообразование

резьбы. Оси накатных роликов и заготовки параллельны.

58

59

Этот способ может осуществляться двумя или тремя ро-

ликами на специальных резьбонакатных станках. Одна-

ко накатывание резьбы с радиальной подачей роликов

может производиться и на универсальном оборудовании —

на токарных и револьверных станках с применением

специальной одно-,-двух- или трехроликовой оправки,

которая может вставляться в резцедержатель. Лучшие

условия накатывания обеспечивают двух- и трехролико-

вые оправки. Заготовка принудительно вращается при-

водом станка. Ролики, свободно сидящие на оси оправ-

ки, приводятся в соприкосновение с заготовкой и под

Фиг. 20. Схема накатывания резь-

бы роликами с радиальной подачей.

действием сил трения приводятся во вращение и выдавли-

вают профиль резьбы или рифлений на заготовке. При

этом роликам дается принудительная подача от механиз-

ма станка или вручную в радиальном направлении.

Производительность обработки 3—20 штук в минуту.

Специальные станки обеспечивают производительность

Ю—40 штук в минуту.

НАКАТЫВАНИЕ РЕЗЬБЫ СПЕЦИАЛЬНЫМИ РОЛИКАМИ

Способ применяется для изготовления винтов, пусто,

телых резьбовых деталей, болтов, метчиков, резьбовых

калибров и других деталей с цилиндрической и кониче-

60

ской резьбой треугольного, круглого и трапецеидального

профилей.

Накатывание резьбы осуществляют роликами, имею-

щими резьбу с профилем и тагом накатываемой, однако

профиль резьбы на заборной части А роликов срезан по

Фиг. 21. Схема накатывания резьбы спе-

циальными роликами: 1 и » — накатные

ролики; 2 — заготовка; 3 — опорный нож.

высоте (фиг. 21). Подача при накатывании специальны-

ми роликами определяется формой среза вершин резьбы

и при установленной скорости вращения роликов явля-

ется постоянной. Особенностью накатанной резьбы этим

способом является более высокая точность.

61

Стойкость роликов с заборной частью в 1,5—2 раза

выше стойкости обычных роликов. Производительность

обработки 2—6 штук в минуту.

НАКАТЫВАНИЕ РЕЗЬБЫ С ОСЕВОЙ ПОДАЧЕЙ ЗАГОТОВОК

Способ применяется для изготовления длинных ци-

линдрических резьб треугольного и трапецеидального

профилей с шагом до 3—5 мм. Максимальный диаметр

накатываемой резьбы до 50—75 мм.

Фиг. 22. Схема накатывания резь-

бы с осевой подачей заготовок: 1 и

3 — накатные ролики; 2 — заготов-

ка; 4 — опорный нож.

Накатывание осуществляется комплектом из двух или

грех роликов на специальных станках (фиг. 22).

Ролики могут иметь винтовую или кольцевую нарезку.

В первом случае оси роликов устанавливаются под уг-

лом к оси накатываемой детали или параллельно ей.

Во втором случае оси роликов обязательно наклонены

к оси накатываемой детали под углом подъема резьбы.

Для облегчения захвата заготовки роликами на ней

делается фаска под углом 20—40° . Производительность

указанного способа при автоматической загрузке состав-

ляет 30—60 деталей в минуту.

62

НАКАТЫВАНИЕ РЕЗЬВЫ

резьбонакатными головками

Резьбонакатные головки (фиг. 23) являются сборным

инструментом: в корпусе, снабженном рукоятками или

посадочным хвостовиком, закреплены на осях два или

три накатных ролика.

Наиболее просты и употребительны головки с роли-

ками, имеющими на поверхности кольцевые витки с про-

филем накатываемой резьбы. Оси роликов устанавлива-

ются в корпусе головки под углом подъема накатывае-

мой резьбы.

Фиг. 23. Схема накатывания резьбы резьбонакатными го-

ловками: 1 — заготовка; 2 — корпус головки; 3 — накатные

ролики.

Более сложны, но обеспечивают бблыную точность,

головки с накатными роликами, имеющими на поверх-

ности многозаходную резьбу с углом подъема, близким

к углу подъема накатываемой резьбы. Два или три ука-

занных ролика, сидящих на валиках в корпусе головки,

соединены между собой зубчатой передачей, фиксирую-

щей взаимное положение каждого ролика относительно

других. Оси накатных роликов параллельны оси нака-

тываемой резьбы. И те и другие головки могут быть рас-

крывающимися и нервскрывающимися.

63

Первые не требуют реверсирования, вторые могут при-

меняться на станках, имеющих механизм реверсирова-

ния, или для накатывания резьб вручную. Нераскры-

вающиеся головки проще в изготовлении.

Большим преимуществом резьбонакатных головок с ро-

ликами, имеющими кольцевые витки, является возмож-

ность накатывания резьбы разных диаметров без замены

роликов за счет изменения расстояний между роликами.

Изменение диаметра накатываемой резьбы в головках

с роликами, имеющими на поверхности многозаходную

резьбу, возможно только путем замены роликов.

Резьбонакатные головки применяются для изготовле-

ния длинных цилиндрических резьб треугольного и тра-

пецеидального профилей диаметром 3—30 мм на вращаю-

щихся и на неподвижных деталях с использованием то-

карных, револьверных, болторезных станков и автома-

тов.

Резьбонакатные головки могут использоваться и как

ручной инструмент, и на неподвижных или вращающихся

заготовках резьба может накатываться вручную с помо-

щью воротка.

Для облегчения захвата заготовки роликами на ней

делается фаска под углом 20—40° и первые 2—3 обо-

рота заготовки или резьбонакатной головки производятся

с принудительной осевой подачей. Дальнейшая подача

производится самозатягиванием.

НАКАТЫВАНИЕ РЕЗЬБЫ ПЛАШКАМИ

Накатывание плашками (фиг. 24) применяется для

изготовления деталей типа винтов, болтов, шпилек, шу-

рупов и других цилиндрических деталей с резьбой или

рифлениями треугольного или трапецеидального профилей.

Накатывание резьбы иа деталях производится при по-

ступательном движении накатной подвижной плашки от-

носительно неподвижной.

Плоские плашки (фиг. 25, а) работают в комплекте из

двух штук. Плашка представляет собой пластинку, на

рабочей поверхности которой развернуты витки резьбы

под углом подъема резьбы накатываемых изделий на сред-

нем диаметре. Профиль резьбы плашки соответствует

профилю резьбы детали.

Рабочая часть плашки состоит из трех участков: за-

борной части 3, служащей для постепенного формирова-

64

пия профиля резьбы, калибрующей 2 и сбрасывающей 1

частей.

Заборная часть выполняется только на неподвижной

плашке. Длина заборной части зависит от свойств обра-

Фнг. 24. Схема накатывания резьбы плашками?

/ — неподвижная плашка; 2 — заготовка; 3 —

подвижная плашка.

батываемых материалов и точности получаемой резьбы.

Для резьбы средней точности длину заборной части бе-

рут в пределах (1,0 1,25) кс1ср, а для резьб повышенной

точности (2,04,0) ndcp.

Фиг. 25. Накатная плашка неподвижная.

Плашками с плоскосрезанной заборной частью

(фиг. 25, в) можно накатать в 2—3 раза больше заготовок,

чем плашками со скошенной заборной частью (фиг. 25, б),

5 1758 65

так как их стойкость выше. Точность резьбы, накатан-

ной плашками с плоскосрсзанной заборной частью, вы-

ше точности резьбы, полученной плашками со скошенной

заборной частью.

Длина калибрующей части должна быть такой, чтобы

накатываемая деталь совершила несколько оборотов, и

устанавливается в пределах (2,3 -4— 3,0) vdcp. Чем длин-

нее калибрующая часть, тем точнее получаемая резьба.

Длина сбрасывающей части равна длине заборной, это

позволяет использовать ее вместо заборной части после

износа последней.

Чтобы исключить затягивание накатанной заготовки

между плашками, при обратном ходе подвижная плашка

делается длиннее неподвижной.

Накатывание осуществляется на специальных резьбо-

накатных станках или на поперечно-строгальных стан-

ках и механических прессах. Точность накатанной плаш-

ками резьбы обычно соответствует 3-му классу, однако

при удлинении калибрующей части плашек может быть

получена резьба и l-ro класса. Производительность

накатывания при этом уменьшается в 1,5—2 раза.

При ручной загрузке производительность способа состав-

ляет 30—50 деталей в минуту, при автоматической за-

грузке 60—120 деталей в минуту.

IV. ЗАГОТОВКИ И РЕЖИМЫ РЕЗЬБООБРАБОТКИ

ОПРЕДЕЛЕНИЕ РАЗМЕРА ЗАГОТОВОК

ПОД НАРЕЗАНИЕ РЕЗЬБЫ

Диаметр заготовок под нарезание резьбы зависит от

точности резьбы, от материала обрабатываемой детали

и от способа нарезания резьбы.

При нарезании резьбы метчиками и плашками ввиду

большого угла резания материал заготовок выдавлива-

ется (вязкий материал выжимается легче, чем твердый).

При нарезании резьбы резцом этих явлений не наб-

людается. Поэтому диаметр заготовки под нарезание резь-

бы плашками принимают несколько меньшим, чем при

нарезании резцом.

Диаметры сверл под нарезание метчиками метрической,

дюймовой и трубной резьбы приведены в табл. 24—27,

диаметры расточки под нарезание резьбы резцом или фре-

зой — в табл. 28 и 29, а диаметры стержней под наре-

зание резьбы — в табл. 30—34.

24. Диаметры сверления под нарезание дюймовой конической

резьбы (ГОСТ 6111-52)

Обозначение резьбы в дюй- мах £ 8 _1_ 4 3_ 8 2 3_ 4 1

Диаметр сверла в мм 8,5 И 14,3 17,7 23 29

Примечание. Допуск на отверстие принимается по 5-му классу точности гладких соединений.

5*

67

25. Диаметры сверления под нарезание дюймовой резьбы

Обозначение резьбы в дюймах . . _3 Тб _1 4 5 16 _3 8 7 Тб" £ 2~ 9 16 £ 8 £ Г £ 8