Автор: Грудов А.А. Славнов Н.В. Долинский А.В. Хостикоев М.З. Комаров П.Н. Борисов С.Н.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы металлорежущие станки металлургия обработка металлов

Год: 1976

металлорежущий

инструмент

часть

резьбообразующий,

'Л

й:?

трубо и мусртообрабатывающий

и зуборезный инструмент

МИНИСТЕРСТВО СТАНКОСТРОИТЕЛЬНОЙ

И ИНСТРУМЕНТАЛЬНОЙ ПРОМЫШЛЕННОСТИ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТРУМЕНТАЛЬНЫЙ ИНСТИТУТ (ВНИИ)

металлорежущий

инструмент [д’

каталог часть

резьбообразуюшии

трубо и мцсртообрабатывающии

и зуборезный инструмент

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ИНФОРМАЦИИ ПО МАШИНОСТРОЕНИЮ

МОСКВА 1976

Scan Ъу

myxiog

Каталог «Металлорежущий инструмент», ч. 3, составлен сотруд-

никами Всесоюзного научно-исследовательского инструментального

института (ВНИИ).

Раздел 1 — канд. техн, наук А. А. ТРУДОВ

Раздел 2 — инженеры Н. В. СЛАВНОВ, А. В. ДОЛИНСКИЙ

Раздел 3 — М. 3. ХОСТИ КОЕВ, П. Н. КОМАРОВ, С. Н. БОРИСОВ

Раздел 4 —М. И. КАЗАК

Раздел 5 — Б. Л. СУРКОВ

По всем вопросам, изложенным в данной части каталога, обра-

щаться во ВНИИ (105023, Москва, Б. Семеновская ул., 49).

ВВЕДЕНИЕ

В каталоге «Металлорежущий инструмент» помещено описание

тестированного и предусмотренного нормалями машиностроения

инструмента, а также инструмента, изготовляемого централизован-

но инструментальными заводами по своим чертежам.

В описании инструмента даны конструктивные характеристики,

рекомендации по эксплуатации инструмента и другие вспомога-

тельные справочные сведения, в том числе заточки режущей части;

справочные материалы по выбору шлифовальных кругов и режи-

мов заточки и доводки инструмента; режимы резания; смазочно-

охлаждающие жидкости и способы их подвода.

Каталог предназначен для .выбора инструмента при разработке

технологических процессов и составления заявок и спецификаций

при заказе инструмента, а также может 'быть попользован работни-

ками инструментального хозяйства при организации хранения, снаб-

жения и учета инструмента и в качестве руководящего материала

по эксплуатации инструмента.

Каталог состоит из следующих частей:

Часть 1. Резцы и фрезы.

Часть 2. Инструмент для обработки отверстий.

Часть 3. Резьбообразующий, трубо- и муфтообрабатывающий

и зуборезный инструмент.

Часть 4. Протяжной инструмент.

В части 3 каталога-справочника имеются следующие разделы:

Раздел 1. Метчики и круглые плашки.

Раздел 2. Резьбонарезные головки и резьбовые фрезы.

Раздел 3. Резьбонакатный инструмент.

Раздел 4. Трубо- и муфтообрабатывающий инструмент.

Раздел 5. Зуборезный инструмент.

3

В каталоге приведены следующие введения по каждому виду ин-

струмента: полное наименование, номера ГОСТов и технических

условий, основные размеры, назначение, краткое описание кон-

струкции, геометрические параметры, материал и твердость после

термической обработки, завод-изготовитель, пример обозначения

инструмента.

Кроме стандартного и нормализованного инструмента, приве-

денного в каталоге, инструментальными заводами по чертежам

и техническим условиям заказчиков, согласованным с заводом-

изготовителем, изготовляется широкая номенклатура специаль-

ного инструмента.

«IIIIIIIIIIUIIIIIIII

метчики

и круглые плашки

МЕТЧИКИ

УДК 621.993.1.021

МЕТЧИКИ РУЧНЫЕ С НАКАТАННОЙ РЕЗЬБОЙ ДЛЯ НАРЕЗАНИЯ МЕТРИЧЕСКОЙ

РЕЗЬБЫ С КРУПНЫМ И МЕЛКИМ ШАГОМ ПО ГОСТ 9150—59 И ТРУБНОЙ

РЕЗЬБЫ ПО ГОСТ 6357—73

Основные размеры и технические требования по ОСТ 2. И50-1-73.

Допуски на метчики по ГОСТ 16925—73 и ГОСТ 19090—73.

Квадраты и диаметры хвостовиков метчиков по ГОСТ 9523—67.

7

Размеры, мм

Метчики для метрической резьбы

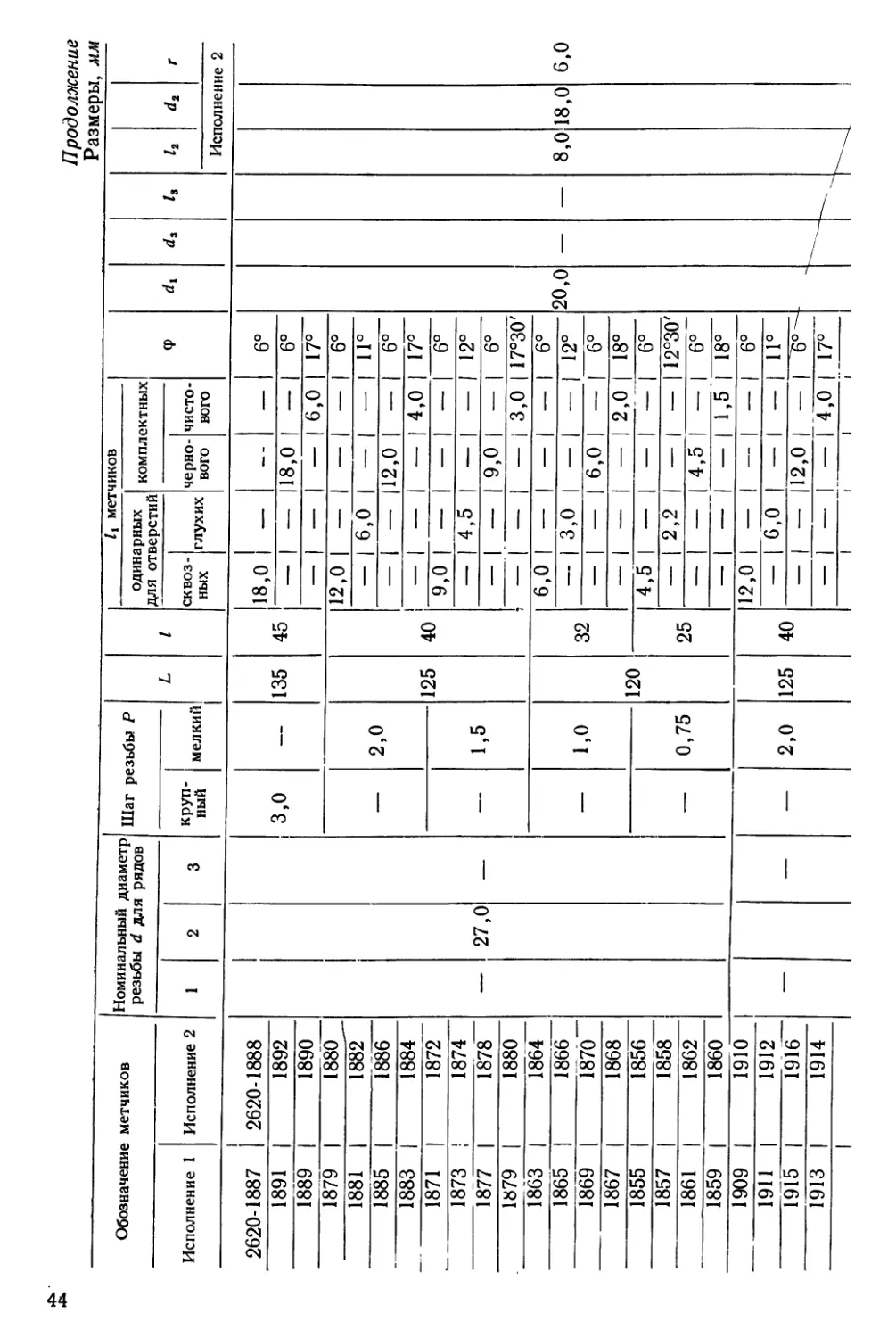

Обозначение метчиков Номинальный диа- метр резьбы d для рядов Шаг резьбы L 1 метчиков комплектом из двух штук ф di h

1 2 3 круп- ный мелкий черно- вого чисто- вого

035.2600-0633 1,0 — — 0,25 — 25 7 1,5 — 7° 2,24 9,0

0635 — 0,5 | 19°

0637 — 0,2 22 5 1,2 | — | 7° 7,0

0639 — | 0,4 | 19°

0641 — 1,1 — 0,25 — 25 7 1.5 | — I 7° 9,0

0643 — | 0,5 | 19°

0645 — 0,2 22 5 1,2 | — | 7° 7,0

0647 — | 0,4 | 19°

0649 1,2 — — 0,25 — 28 8 1,5 |- — | 7° 10,0

0651 — | 0,5 | 19°

0353 — 0,2 25 5 1,2 | — | 7° 7,0

0356 — | 0,4 | 19°

0657 — 1,4 — 0,3 — 28 8 1.8 I — | 7° 10,0

0559 — 1 0,6 | 19°

0661 — 0,2 25 5 1,2 | — | 7° 7,0

0663 — | 0,4 | 19°

0665 1,6 — — 0,35 — 32 9 2,1 | — | 7° 11,0

0667 — | 0,7 | 19°

0669 — 0,2 28 5 1,2 | — | 7° 7,0

0671 — | 0,4 | 19°

0673 — 1,8 — 0,35 — 32 9 2,1 | — | 7° 11,0

0675 — | 0,7 | 19°

0677 — 0,2 28 5 1,2 | 7° 7,0

0379 — | 0,4 | 19°

0007 2,0 — — 0,4 — 36 10 2,4 | — | 6°30' 2,8 13,0

0005 — | 0,8 | 19°

0003 — 0,25 32 8 1,5 | — I 7° 10,0 13,0

0001 — | 0,5 | 19°

0015 — 2,2 — 0,45 — 36 10 2,8 | — | 6°

0013 — | 0,9 | 19°

ООН — 0,25 32 8 1 1 1.5 | - 1 73 10,0 13,0

0009 — | 0,5 | 19°

0023 2,5 — — 0,45 — 40 2,8 | — | 60°

0021 — | 0,9 | 19°

0019 — 0,35 36 10 2,1 1 — | 7°

0017 — | 0,7 | 19°

0031 3,0 — — 0,5 — 40 12 3,0 I — | 6°30' 4,0 15,0

0029 — | 1,0 | 19°

0027 - 0,35 10 2,1 | — | 7° 13,0

035.2600-0025 — | 0,7 | 19°

8

Продолжение

Размеры, мм

Обозначение метчиков Нош метр 1 шальн резьб! ряде 2 ый диа- э! d для )В 3 круп- Е ный Ч со мелкий & Е L 1 1х мет компл из дву: S2 ЧИКОВ ектом к штук Вг 52 ф

036.2600-0039 — 3,5 — (0,6) — 40 12 3,6 — 6°30' 4,0 15,0 13,0

~ 0037 — 1,2 | 19°

0035 — 0,35 2,1 — 1 7°

' 0033 10 — 0,7 | 19°

0047 .. — 0,7 — 45 15 4,2 — 1 6°

0045 — 1,4 | 18°

0043 — 0,5 3,0 — | 6°30'

0041 — 1,0 | 19°

0055 — 4,5 — (0,75) — 4,5 | — | 6° 4,5

0053 — | 1,5 | 18°

0051 — 0,5 3,0 | — | 6°30'

0049 — | 1,0 | 19°

0063 5,0 — — 0,8 — 50 18 4,8 | — | 6° 5,0

0061 — | 1,6 | 18°

0059 — 0,5 45 15 3,0 I — |6°30'

0057 — | 1,0 1 19°

0067 — — 5,5 — 0,5 3,0 | — | 6°30' 5,6

0065 — | 1,0 I 19°

0079 6,0 — 7,0 1,0 — 50 18 6,0 | — 1 6°

0077 — | 2,0 | 18°

0075 — 0,75 4,5 | — | 6°

0073 — | 1,5 | 18°

0071 1,0 0,5 3,0 I — I б^ЗО'

0069 0091 — I 1,0 1 19° 6,0 | — | 6°

0089 — | 2,0 | 18°

0087 — 0,75 0,5 4,5 | — | 6°

0085 0083 - 3,0 1,5 | 18° — 1 6°30'

0081 — | 1,0 I 19°

0107 8,0 — — 1,25 — 60 20 7,5 | — | 6° 6,3

0105 — I 2,5 | 18°

0103 — 1,0 6,0 | — | 6°

0101 — | 2,0 | 18°

0099 — 0,75 4,5 | — | 6°

0097 — | 1,5 | 18°

0095 — 0,5] 3,0 I — 1 6°30'

0093 — | 1,0 I 19°

0123 9,0 (1,25) — 7,5 | — | 6° 7,1

035.2600-0121 — | 2,5 | 18°

9

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диа- метр резьбы d для рядов Шаг резьбы Р L 1 li метчиков комплектом из двух штук Ф dt 4

1 2 3 круп- ный 1 мелкий черно- вого чисто- вого 1

035.2600-0119 — — 9,0 — 1,0 60 20 6,0 — 6° 7,1 —

— 2,0 18°

0117

0115 — 0,75 4,5 — 6°

— 1,5 | 18°

0113

ОШ — 0,5 3,0 1 - | 6°30'

0109 — | 1,0 1 19°

0143 10,0 — — 1,50 — 9,0 | — | 6° 8,0

0141 — 3,0 1 17 30

0139 — 1,25 7,5 | — | 6°

— | 2,5 | 18°

0137

0135 — 1,о 6,0 | — I 6°

0133 — | 2,0 | 18°

0131 — 0,75 4,5 | — | 6°

0129 — 1 1,5 | 18°

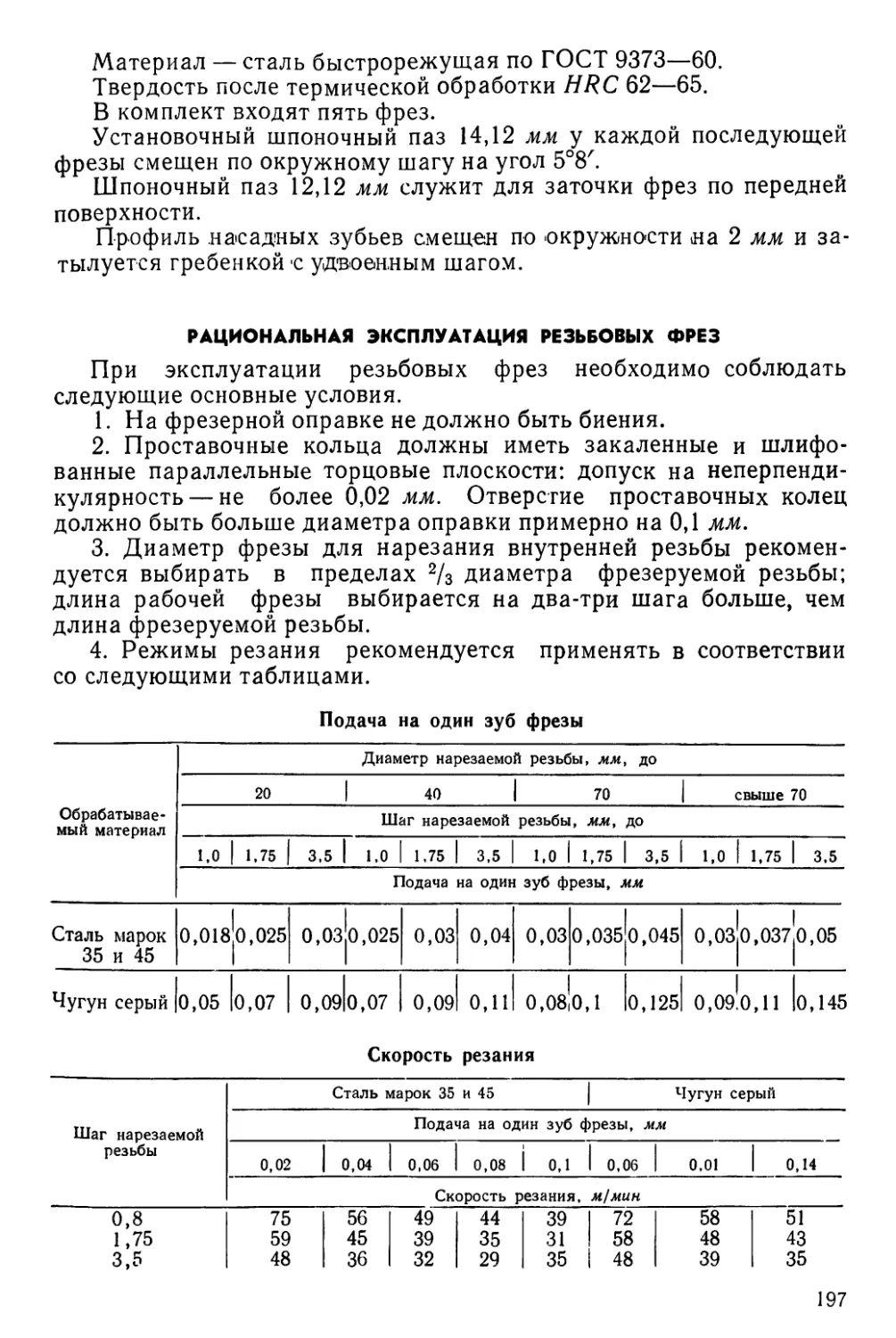

0127 — 0,5 3,0 | - 1 6°30'

0125 — 1 1,0 | 19°

0159 — — 11,0 1,5 — 9,0 | — | 6°

0157 — | 3,0 I 17°30'

0155 — 1,о 6,0 | — 1 6°

0153 — | 2,0 | 18°

0151 — 0,75 4,5 | - | 6°

0149 — | 1,5 | 18°

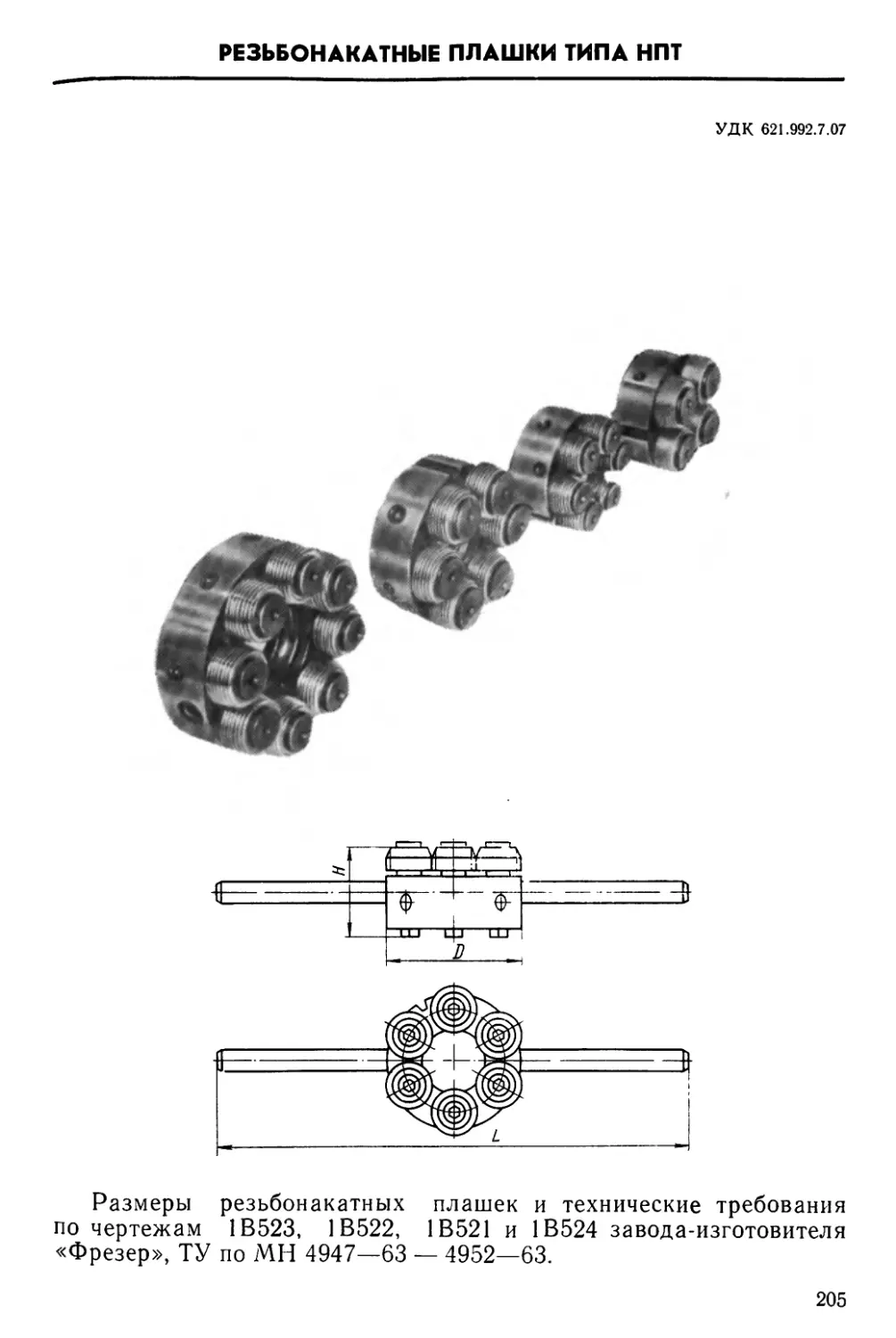

0147 — 0,5 3,0 | - 1 6°30'

— | 1,0 1 19°

0145

0183 12,0 — — 1,75 — 70 28 10,5 | — | 6° 9,0

0181 — | 3,5 | 17°30'

0179 — 1,5 9,0 | - 1 6°

0177 — | 3,0 | 17°ЗО'

0175 — 1,25 7,5 | — | 6°

0173 — | 2,5 | 18°

0171 — 1,0 65 25 6,0 I — 1 6°

016*9 — | 2,0 | 18°

0167 — 0,75 60 20 4,5 | - | 6°

0165 — | 1,5 | 18°

0-163 — 0,5 3,0 | — | 6°30'

0161 — | 1,0 | 19°

0207 — 14,0 — 2,0 — 75 35 12,0 | — | 6° 11,2

0205 — | 4,0 | 17°

0203 — 1,5 70 30 9,0 | — | 6°

035.2600-0201 — | 3,0 1 17°30'

10

Продолжение

Размеры, мм

Обозначение метчиков Номинальный дна* метр резьбы d для рядов Шаг резьбы L 1 Zt метчиков комплектом из двух штук ф di

1 2 3 круп- ный мелкий черно- вого чисто- вого

035.2600-0199 — 14,0 — 1,25 70 30 7,5 — 6° 11,2

' 0197 — 2,5 18°

0195 — 1,0 65 25 6,0 I — 6°

0193 — | 2,0 18°

0191 — 0,75 60 20 4,5 | — | 6°

0189 — 1 1,5 | 18°

0187 — 0,5 3,0 | — | 6°30'

0185 — | 1,0 1 19°

02.15 — 15,0 — — 1,5 70 30 9,0 | — | 6°

0213 — | 3,0 | 17°30'

0211 — (1.0) 65 25 6,0 1 — | 6°

0209 — | 2,0 I 18°

0235 16,0 — — 2,0 — 80 35 12,0 | — | 6° 12,5

0233 — | 4,0 | 17°

023'1 — 1,5 75 30 9,0 | — | 6°

0229 — | 3,0 |17°30'

0227 — 1,0 70 25 6,0 | — | 6°

0225 — | 2,0 | 18°

0223 — 0,75 65 20 4,5 | — | 6°

0221 — | 1,5 | 18°

0219 — 0,5 3,0 1 - 6°30'

0217 — | 1,0 I 19°

0243 — — 17,0 — 1,5 75 30 9,0 | — | 6°

0241 — | 3,0 |17°30'

0239 — (1.0) 70 25 6,0 I — 1 6°

0237 — I 2,0 I 18°

0267 — 18,0 — 2,5 — 90 1 1 40 15,0 | — | 6° 14,0 16,0

_ 0265 — | 5,0 | 17°

0253 — 2,0 85 35 12,0 |—|6°

0261 — I 4,0 | 17°

0259 — 1,5 9,0 | — | 6°

0257 — | 3,0 | 17°30'

0255 — 1,0 80 30 6,0 I — 1 6°

__ 0253 — | 2,0 | 18°

0251 — 0,75 75 25 4,5 | — | 6°

0249 — 1 1,5 | 18°

_ 0247 — 0,5 3,0 | — 1 6°30'

0245 — I 1,0 I 19°

0291 | 035.2600-0289 | 20 — | — 2,5 — 1 90 | 40 15,0 I — | 6°

— | 5,0 | 17°

П родолжение

Размеры, мм

Обозначение метчиков Номинальный диа- метр резьбы d для рядов Шаг резьбы L 1 /i метчиков комплектом из двух штук ф i di

1 2 3 h мелкий черно- вого чисто- вого

035.2600-0287 0285 20,0 — — — 2,0 85 35 12,0 — 6° 16,0

— | 4,0 17°

0283 — 1,5 9,0 | — 6°

0281 - 3,0 I 17°30'

•0279 — 1,0 80 30 6,0 — 1 6°

0277 — | 2,0 | 18°

0275 — 0,75 75 25 4,5 | — | 6°

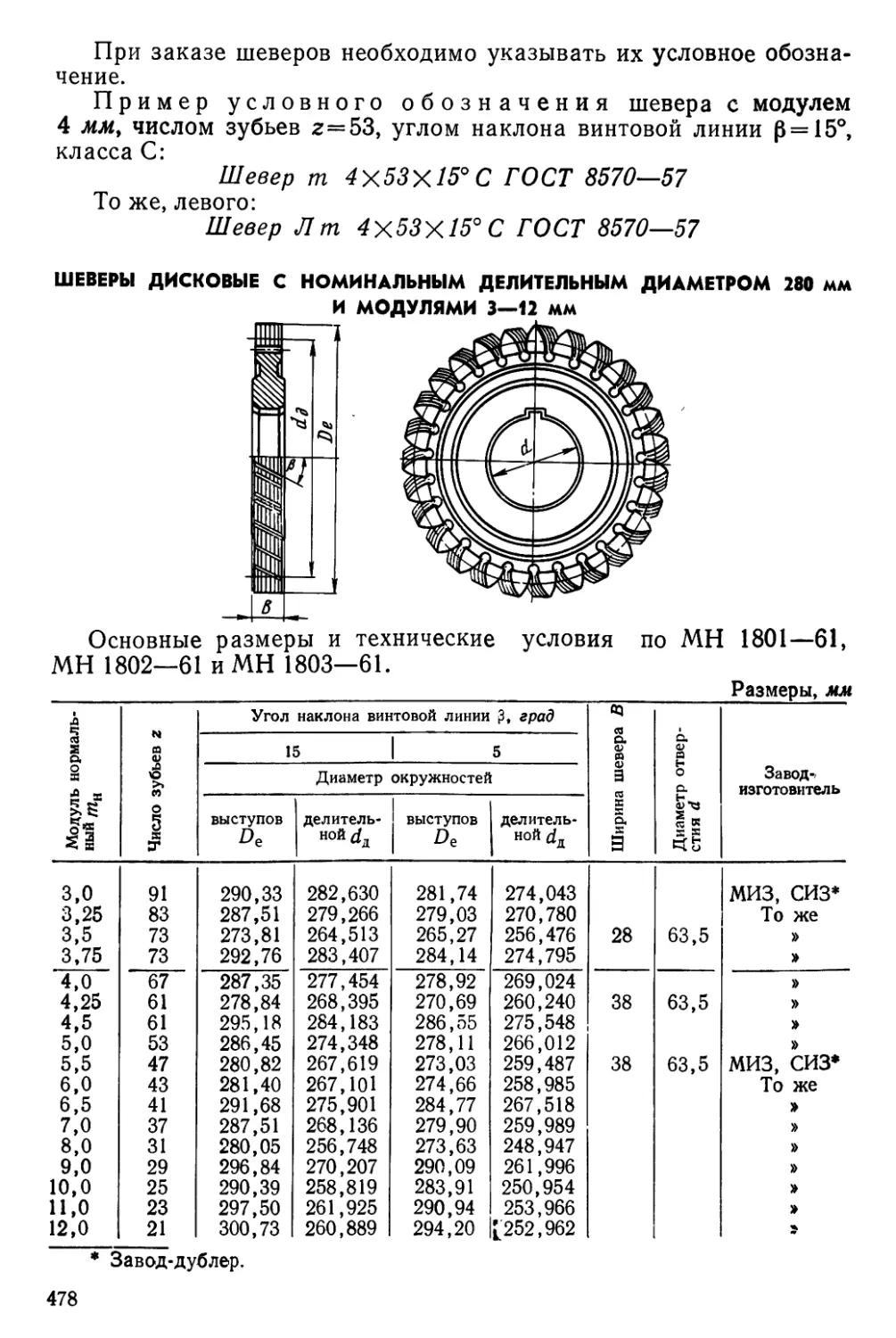

0273 — | 1,5 I 18°

0271 — 0,5 3,0 | — | 6°30'

0269 — | 1,0 | 19°

0315 — 22,0 — 2,5 95 40 15,0 | — | 6°

0313 — | 5,0 | 17°

0311 — 2,0 90 35 12,0 | — | 6°

0309 — | 4,0 | 17°

0307 — 1,5 9,0 | — | 6°

0^5 — | 3,0 | 17°30'

— 0303 — 1,0 85 30 6,0 | — | 6°

0301 — | 2,0 | 18°

0299 — 0,75 80 25 4,5 | — | 6°

0297 — I 1,5 | 18°

0295 — 0,5 3,0 | — | 6°30'

0293 — | 1,0 1 19°

0335 24,0 — — 3,0 — 100 45 18 | — | 6° 18,0

0333 - ! 6 1 17°

0331 — 2,0 95 40 12,0 | — | 6°

0329 1 — | 4,0 | 17Q

0327 — 1,5 90 35 9,0 | — | 6°

0325 — | 3,0 |17°30'

0323 — 1,0 85 30 6,0 I — | 6°

0321 — | 2,0 1 18°

•0319 — 0,75 4,5 | — | 6°

0317 — | 1,5 | 18°

0347 — — 25,0 — 2,0 95 40 12,0 | — | 6°

0345 — | 4,0 | 17°

0343 — 1,5 90 35 | 9,0 | — | 6°

0341 — | 3,0 I 17°30'

0339 — 1,0 85 30 6,0 1 — 1 6°

0337 — | 2,0 1 18°

0351 | — | - (26,0) 1,5 | 90 1 35 | 9,0 | — | 6°

035.2600-0349 I — 1 3,0 । 17°30'

12

Продолжение

Размеры, мм

Обозначение

метчиков

Номинальный диа-

метр резьбы d для

рядов

Шаг резьбы

Р

L

1 2 3

а

5

2

1г метчиков

комплектом

из двух штук

di h

035.2600-0371

0369

0367

0365

0363

036'1

0359

0357

0355

035.2600-0353

27,0

12,0 — | 6°

— | 4,0 | 17°

9,0 | — | 6°

— | 3,0 | 17°30'

6,0 | — | 6°

— ! 2,0 | 18°

4,5: — । 6°

— I 1,5 | 18°

18,0

Примечание. Метчики, размеры которых указаны в скобках, применять

не рекомендуется.

Пример условного обозначения чистового метчика с

номинальным диаметром резьбы d=18 мм, шагом Р=1,5 мм, сте-

пени точности Н4, правого:

Метчик 035 2600-0257 Н4 ОСТ2 И50-1—73

Пример условного обозначения чернового метчика с

номинальным диаметром резьбы б/= 18 мм, шагом Р=1,5 мм, пра-

вого:

Метчик 035 2600-0259 ОСТ2 И50-1—73

Размеры, мм

Метчики для трубной резьбы

Обозначение метчиков Обозна- чение разме- ра резьбы дюймы Номи- наль- ный диаметр резьбы d мм Число ниток на 1" Шаг резьбы Р L Z li метчиков комплектом из двух штук I ф dt

черно- вого чисто- вого

035.2604-0003 (х/8) 9,729 28 0,907 55 18 5,5 — 6°30' 8,0

0001 — 1,8 1 19°

0007 % 13,158 16,663 19 1,336 65 70 25 8,0 | — I 6°30' 10,0 14,0

0005 ООН 8,0 I 2,5 | 19° | — I 6°30'

0009 — | 2,5 I 19°

__ 0015 20,956 14 1,814 80 32 11.0 1 - 1 6° 18,0

0013 — | 3,6 I18o30z

0019 •/. |22,912 11,0 1 - 1 6°

035.2604-0017 — | 3,6 I18°30'

13

Продолжение

Размеры, мм

Обозначение метчиков Обозна- чение размера резьбы Номи- наль- ный диаметр резьбы d Число ниток на 1* Шаг резьбы Р L 1 /1 метчиков комплектом из двух штук ф

черно- вого чисто- вого

дюймы мм

035.2604-0023 0021 3/1 26,442 14 1,814 85 32] 11,0 — 6° 22,4

— 3,6 18°30'

0025 (7/8) 30,202 11,0 — 5°30' 25,0

0027 — 3,6 18°

0031 1 33,25 11 2,309 95 40 14,0 — | 5°30' 28,0

•0029 — 4,5 | 18°

- 0035 (iVg) 37,898 14,0 — | 5°30'

0033 — 4,5 | 18°

0039 1*/4 41,912 100 14,0 | — | 5°30' 31,5

0037 - 1 4,5 | 18°

0043 (1’/8) 44,325 14,0 | — | 5°30'

0041 - 1 4,5 | 18°

0047 1*/2 47,805 105 14,0 | — | 5°30' I 35,5

035.2604-0045 — 1 4,5 | 18° 1

Примечание. Метчики, размеры которых указаны в скобках, применять

не рекомендуется.

Пример условного обозначения чистового метчика

с обозначением размера резьбы 1", степени точности В1, правого:

Метчик 035.2604-0029 Bl ОСТ2 И50-1—73

Пример условного обозначения чернового метчика

с обозначением размера резьбы I", правого:

Метчик 035. 2604-0031 ОСТ2 И50-1—73

Метчики диаметром до 5 мм изготовляются с наружными

центрами.

Материал метчиков — инструментальная углеродистая сталь

У11А и У12А по ГОСТ 1435—67.

Твердость рабочей части HRC 59—61 для метчиков диаметром

до 6 мм и HRC 60—62 — для метчиков диаметром свыше 6 мм.

Метчики изготовляются комплектами из двух штук для резьбы

с шагом до 3 мм включительно.

Метчики выпускаются с нешлифованным профилем следующих

степеней точности по ГОСТ 16925—71 и ГОСТ 19090—73:

для метрической резьбы (посадок скольжения) — Н4;

для метрической резьбы (с зазорами) —G2;

для трубной резьбы — В1.

Стандартные метчики изготовляются только с правой резьбой.

Заборная часть затылуется под углом ~6°.

При плоскостной заточке на метчиках диаметром от 1 до 1,6 мм

допускается задний угол а=25°.

14

Биение заборной части метчиков диаметром до 10 мм не более

0,08 мм, свыше 10 мм — не более 0,1 мм.

Угол, уклона заборной части для чистовых метчиков 17—19°,

для черновых 6—7°.

Заводы — изготовители метчиков с крупным шагом

Номинальный диаметр резьбы d, мм Инструментальные заводы

«Фрезер» Сестрорецкий Томский Львовский Ташкентский

1—2,5 + — — — —

3—3,5 + — — — —

4—6 I 4; 6 1 - 5 —

7—10 1 + - - - -

12—1'6 1 - 1 12 1 16 — 14—16

18—27 1 — | 20 1 20 18 24—27

Заводы — изготовители метчиклв с мелким шагом

Номиналь- ный диа- метр резь- бы d, мм Шаг резьбы Р, мм Инструментальные заводы

«Фрезер» Сестрорецкий Томский Львовский Ташкентский

2—2,5 0,25;0,35 2—2,5x0,25 2,5X0,35 — — — —

3—3,5 0,35 3—3,5x0,35 — - - -

4—6 0,5;0,75 4X0,5 6x0,5—0,75 — 5x0,5 — —

7—10 0,5; 0,75 1,0 7x0,5—0,75 8—10x0,5— 1,0 — — — —

11-16 0,5; 0,75; 1,0; 1,25; 1,5 - 11X0,5; 11—12x0,75 — 1,0; 12x1,25— 1,5 16X1,0 — 14x1,25— —1,5; 16x1,5

18—27 1,0; 1,5; 2,0 — 20X1,0 20X1,5 18x1,0—1,5 24x1,0— 2,0; 27x1,0—2,0

Заводы — изготовители метчиков для трубной резьбы

Номинальный диаметр d Инструментальные заводы

Сестрорецкий Львовский

Чз~^Чз" 1 1 b/t-l'/S Чз~Чз'

15

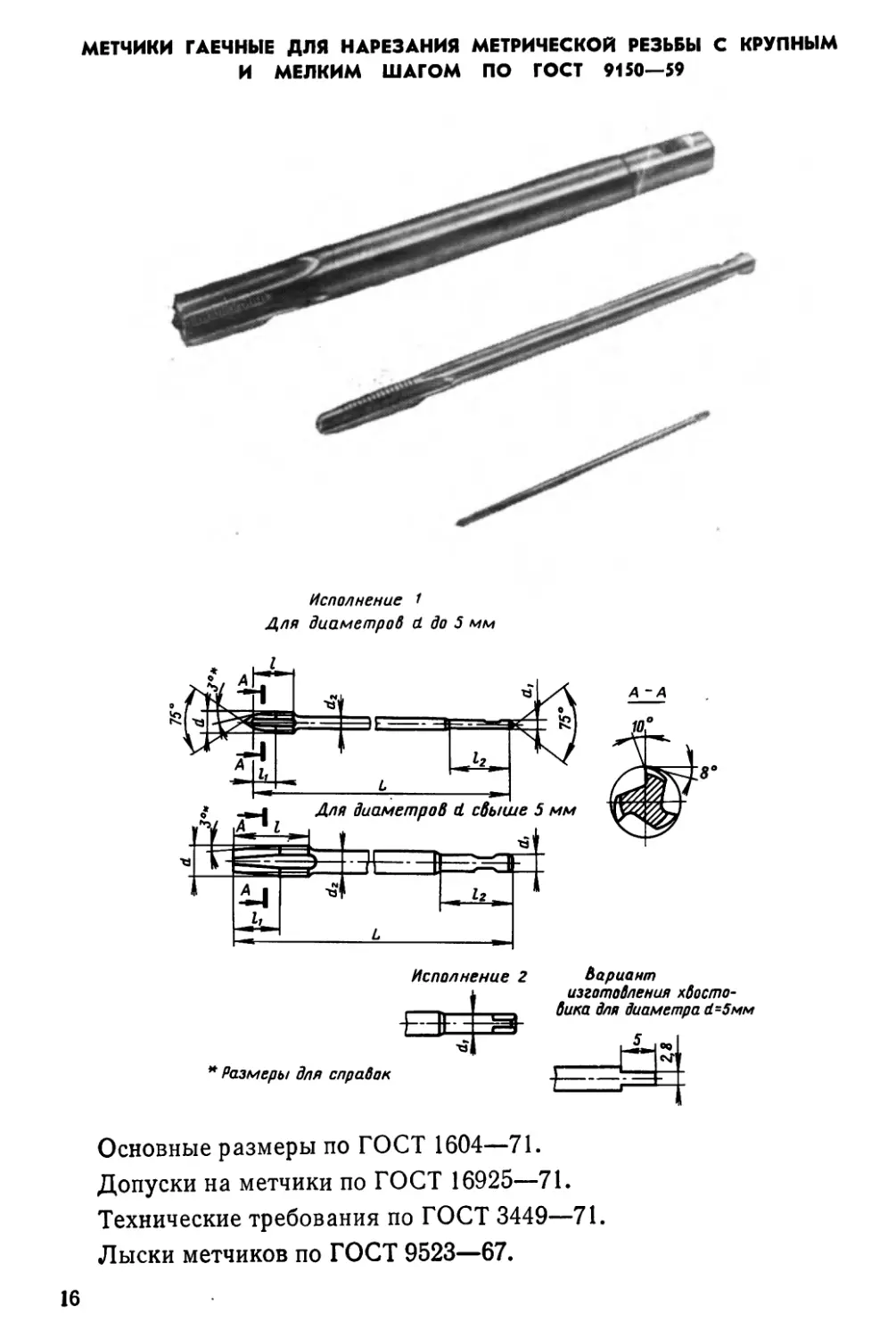

МЕТЧИКИ ГАЕЧНЫЕ ДЛЯ НАРЕЗАНИЯ МЕТРИЧЕСКОЙ РЕЗЬБЫ С КРУПНЫМ

И МЕЛКИМ ШАГОМ ПО ГОСТ 9150—59

Исполнение 1

Для диаметров а до 5 мм

Исполнение 2 Вариант

изготовления хвосто-

* Размеры для справок

вика для диаметра д-5мм

Основные размеры по ГОСТ 1604—71.

Допуски на метчики по ГОСТ 16925—71.

Технические требования по ГОСТ 3449—71.

Лыски метчиков по ГОСТ 9523—67.

16

Размеры, мм

Метчики для метрической резьбы

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L Z h It

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2640-0005 2640-0006 3 — — 0,5 — 70 10 6 20 2,24 2,24

' 0007 0008 120

0001 | 0002 — 0,35 70 7 4 2,40

0003 | 0004 120

0013 1 0014 — 3,5 — (0,6) — 80 12 7 2,5 2,5

0015 | 0016 120

0009 | 0010 — 0,35 80 7 4 2,9

ООП I 0012 120

0021 | 0022 4,0 — — 0,7 — 90 14 8 2,8 2,8

0023 | 0024 160

0017 1 0018 — 0,5 90 10 6 3,2

0019 | 0020 160

0029 | 0030 — 4,5 — (0,75) — 100 16 9 3,15 3,3

0031 | 0032 160

0025 | 0026 — 0,5 100 10 6 3,7

0027 | 0028 160

0037 | 0038 5,0 — — 0,8 — 110 16 10 22 3,55 3,6

0039 | 0040 180

0033 0034 — 0,5 110 10 6 4,2

0035 | 0036 180

0041 | 0042 — — 5,5 — (0,5) НО 10 6 4,5 4,7 4,5

0043 | 0044 180

0053 | 0054 6,0 — — 1,0 — 120 20 12

0055 | 0056 200

0049 I 0050 — 0,75 120 16 9 4,8

0051 | 0052 200

0045 | 0046 — 0,5 120 10 6 5,2

0047 0048 200

0065 | 0066 — — 7,0 1,0 120 20 12 5,6 5,6

0067 0068 200

0061 | 0062 — 0,75 120 16 9 5,8

0063 | 0064 200

0057 | 0058 — 0,5 120 10 6 6,2

0059 | 0060 200

0081 | 0082 8,0 — —- 1,25 — 140 25 15 25 6,3 6,3

0083 | 0084 220

0077 | 0078 — 1,0 140 20 12 6,4

0079 | 0080 220

0073 | 0074 — 0,75 140 16 9 6,8

2640-0075 2640-0076 220

17

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L Z Л ^2 di d,

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2640-0069 2640-0070 8,С — — — 0,5 140 10 6 25 6,3 7,2

0071 | 0072 220

0097 | 0098 — — 9 (1.25) — 140 25 15 7,1 7,1

0099 1 0100 220

0093 | 0094 — 1,0 140 20 12 7,4

0095 | 0096 220

0089 | 0090 — 0,75 140 ,6 9 7,8

0091 | 0092 220

0085 | 0086 — 0,5 140 10 6 8,2

0087 | 0088 220

0117 | 0118 10,0 — — 1,5 — 160 30 18 32 8,0 8,0

0119 | 0120 250

0113 | 0114 — 1,25 160 25 15 8,1

0115 | 0116 250

0109 | ОНО — 1,0 160 250 20 12 8,4

0111 1 0112

0105 | 0106 — 0,75 160 16 9 8,8

0107 | 0108 250

0101 | 0102 — 0,5 160 10 6 9,2

0103 | 0104 250

0133 | 0134 — — 11,0 (1,5) — 160 30 18 8,7

0135 | 0136 250

0129 | 0130 — 1,0 160 20 12 9,4

0131 1 0132 250

0125 | 0126 — 0,75 | 160 250 16 9 9,8

0127 | 0128

0121 | 0122 — 0,5 | 160 10 6 10,2

0123 | 0124 250

0153 | 0154 12,0 — — 1,75 180 36 21 9,0 9,3

0155 | 0156 280

0149 | 0150 — 1,5 180 30 18 9,9

0151 | 0152 280

0145 | 0146 — 1,25 180 25 15 10,1 10,4

0147 | 0148 280

0141 | 0142 — 1,о 180 20 12

0143 | 0144 280

0137 | 0138 — 0,75 180 16 9 10,8

0139 | 0140 280

0169 | 0170 | — 14 — 1 2,0 | — | 180 40 | 24 10,0 10,9

2640-0171 I 2640-0172 1 280

18

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L Z h I2 dt d2

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2640-0165 2640-0166 — 14,0 — 1,5 180 30 18 32 10,0 11,7

0167 | 0168 280

0485 | 0486 — 1,25 180 25 15 12,1

0487 | 0488 280

0161 | 0162 — 1,о 180 20 12 12,4

0163 | 0164 280

0157 | 0158 — 0,75 180 16 9 12,8

0159 | 0160 280

0177 | 0178 — — 15,0 — 1,5 180 280 30 18 40 12,5 12,7

0179 | 0180

0173 | 0174 — (1,0) 180 20 12 14,4

0175 | 0176 280

0193 | 0194 16,0 — — 2,0 — 200 40 24 12,9

0195 | 0196 320

0189 | 0190 — 1,5 200 30 18 13,7

0191 | 0192 320

0185 | 0186 — 1,0 200 20 12 14,4

0187 | 0188 320

0181 I 0182 — 0,75 200 16 9 14,8

0183 1 0184 320

0201 | 0202 — — 17,0 — 1,5 200 30 18 14,0 14,7

0203 | 0204 320

0197 | 0198 — (1,0) 200 20 12 15,4

0199 | 0200 320

0221 | 0222 — 18,0 — 2,5 — 200 50 30 14,2

0223 | 0224 320

0217 | 0218 — 2,0 200 40 24 14,9

0219 | 0220 320

0213 | 0214 — 1,5 200 30 18 15,7

0215 | 0216 320

0209 | 0210 — 1,0 2001 3201 20 12 16,4

0211 | 0212

0205 1 0206 — 0,75 2001 16 9 16,8

0207 | 0208 320

0241 | 0242 20,0 — — 2,5 — 220 50 30 16,0 16,2

0243 | 0244 360

0237 | 0238 — 2,0 220 40 24 16,9

0239 | 0240 360

0233 | 0234 -1 1.5 | 220 30 | 18 17,7

2640-0235 | 2640-0236 360

19

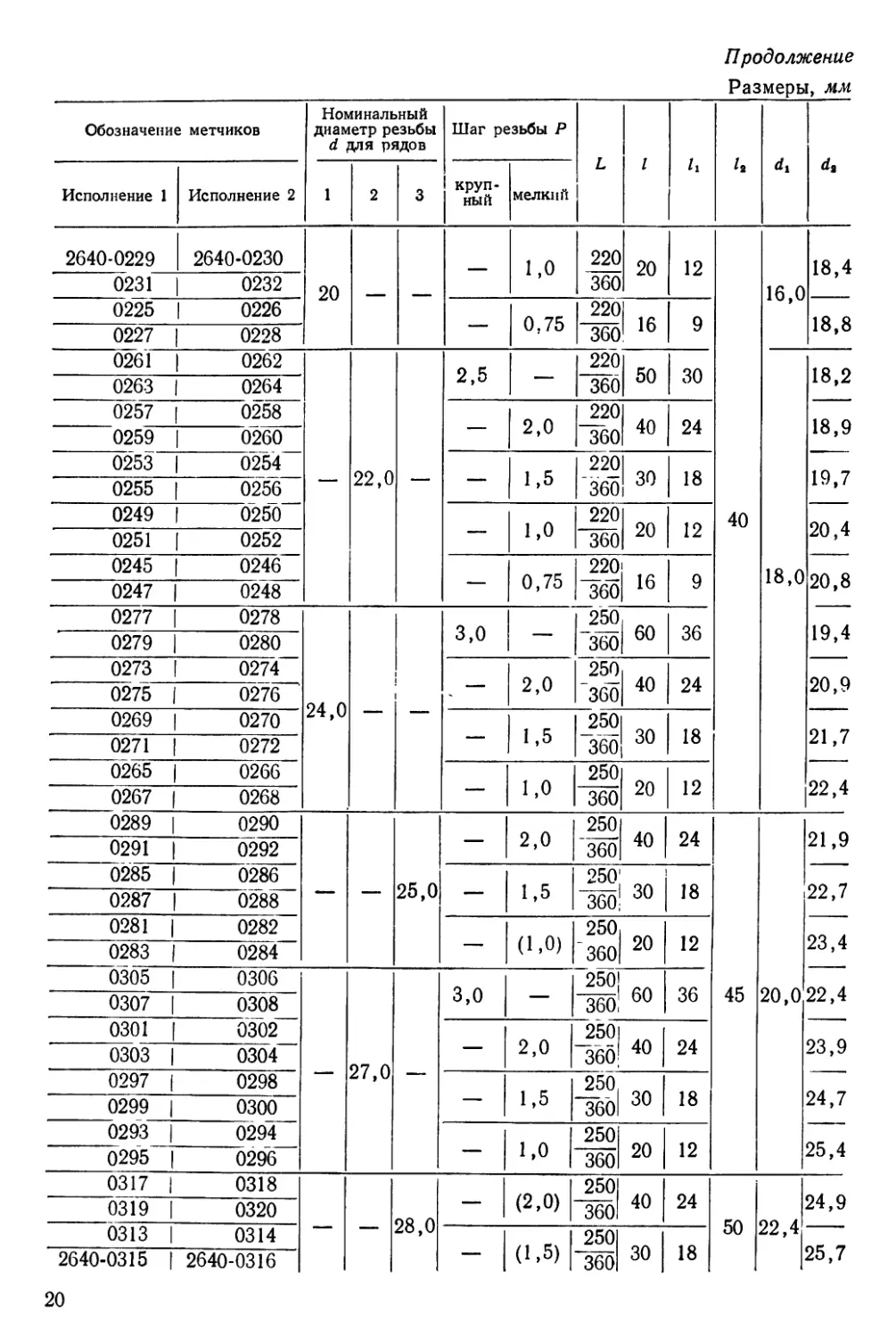

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L i /1 /2 da

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2640-0229 2640-0230 20 — — — 1,0 220 20 12 40 16,0 18,4 18,8

0231 | 0232 360

0225 | 0226 0227 | 0228 — 0,75 220 360 16 9

0261 | 0262 0263 I 0264 — 22,0 — 2,5 — 220 360 50 30 18,0 18,2

0257 0259 0258 0260 — 2,0 _220 360 40 24 18,9

0253 | 0254 0255 | 0256 — 1,5 220 ’360 30 18 19,7

0249 1 0250 — 1,0 220 20 12 20,4

0251 | 0252 360

0245 | 0246 0247 | 0248 — 0,75 220 360 16 9 20,8 19,4

0277 | 0278 0279 | 0280 24,0 — — 3,0 — 250 360 60 36

0273 1 0274 0275 | 0276 — 2,0 250 '360 40 24 20,9

0269 | 0270 0271 | 0272 — 1,5 250 360 30 18 21,7

0265 | 0266 — 1,о 250 20 12 22,4

0267 | 0268 360

0289 | 0290 — — 25,0 — 2,0 250 40 24 45 20,0 21,9 22,7

0291 | 0292 360

0285 | 0286 0287 | 0288 — 1,5 250 360 30 18

0281 | 0282 0283 | 0284 — (1,0) 250 ’360 20 12 23,4 22,4

0305 | 0306 — 27,0 — 3,0 — 2501 60 36

0307 | 0308 Збо'

0301 | 0302 — 2,0 250 40 24 23,9 24,7

0303 | 0304 360

0297 | 0298 — 1,5 250 30 18

0299 | 0300 Збд1

0293 | 0294 — 1,0 250 20 12 25,4

0295 | 0296 360

0317 | 0318 — — 28,0 — (2,0) 250 40 24 50 22,4 24,9

0319 | 0320 360

0313 I 0314 2640-0315 | 2640-0316 1М> 250 збо! 30 18 25,7

20

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L 1 h di da

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2640-0309 2640-0310 — — 28,0 — (1,0) 250 20 12 50 22,4 26,4

0311 | 0312 360

0337 | 0338 30,0 — — 3,5 — 280 70 40 24,6

0339 | 0340 360

0333 | 0334 — (3,0) 280 60 36 25,4

0335 | 0336 360

0329 I 0330 — 2,0 280 40 24 26,9

0331 1 0332 360

0325 | 0326 — 1,5 280 30 18 27,7 28,4

0327 | 0328 360

0321 | 0322 — 1.0 1 280 360 20 12

2640-0323 | 2640-0324

Примечание. Метчики, шаг резьбы которых указан в скобках, применять

не рекомендуется.

Пример условного ю б о з н а ч е-н и я метчика с(номиналь-

ным диаметром резьбы d=16 мм, шагом Р=1,5 мм, длиной L =

= 200 мм, степени точности Н2, исполнения 1, правого:

Метчик 2640-0189 — Н2 ГОСТ 1604—71

То же, левого:

Метчик 2640-0189 — Н2 — Л ГОСТ 1604—71

Метчики предназначены для нарезания резьбы в гайках.

Длина заборной части предусмотрена для нарезания резьб

в деталях из углеродистых конструкционных сталей и чугуна.

Материал метчиков—быстрорежущая сталь по ГОСТ 19265—73.

Твердость рабочей части HRC 61—63 для метчиков диаметром

до 6 мм включительно и HRC 62—65 — для метчиков диаметром

более 6 мм.

Метчики изготовляются следующих степеней точности по

ГОСТ 16925—71:

для метрической резьбы (посадок скольжения)—Hl, Н2, НЗ;

для метрической резьбы (с зазорами) —G1.

Для повышения стойкости метчики с шагом резьбы 1,0 мм

и больше поставляются цианированными. По соглашению с потре-

бителем допускается изготовление нецианированных метчиков.

Метчики для резьб диаметром до 5 мм включительно изготов-

ляются с наружными центрами и с одной лыской на хвостовике.

Заборная часть затылуется под углом 8°; биение заборной

части не более 0,05 мм для метчиков диаметром до 24 мм и не

более 0,06 мм — для метчиков остальных размеров.

21

Метчики с наружным диаметром 10 мм и выше изготовляются

сварными. Материал хвостовой части — сталь марки 45

по ГОСТ 1050—74.

Для метчиков с номинальными даметрами резьбы от 3 до 10 мм

диаметр хвостовика d2 допускается выполнять по размерам d\.

Метчики диаметром до 4,5 мм допускается изготовлять с цилин-

дрическим хвостовиком без квадрата и лыски.

Размеры лысок и квадратов по ГОСТ 9523—67.

Размеры центровых отверстий формы А по ГОСТ 14034—68.

Метчики диаметром до 8 мм допускается изготовлять с наруж-

ными центрами.

Число зубьев и размеры стружечных канавок указаны в при-

ложении 1 к ГОСТ 3266—71.

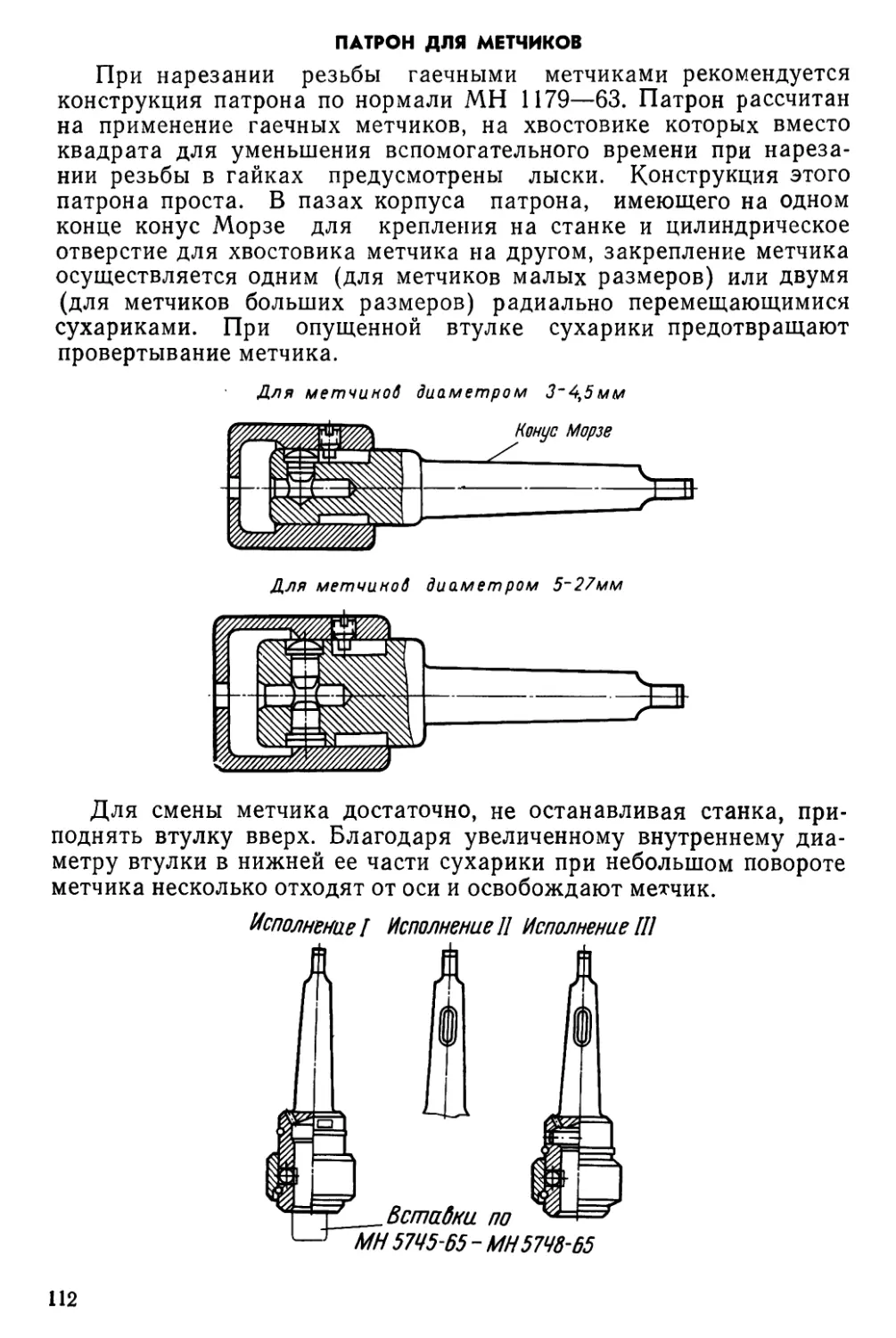

Метчики эксплуатируются в быстросменных кулачковых патро-

нах по нормали МН 1179—60. Закрепление метчиков в патроне

и передача крутящего момента осуществляются при помощи двух

плунжеров со сферическими головками.

Заводы — изготовители метчиков с крупным шагом

Номиналь- ный диа- метр резьбы d, мм Инструментальные заводы

«Фрезер» Сестро- рецкий Томский Львов- ский Тбилис- ский Вл а дивостокский Йошкар- Олин- ский Ташкент- ский

3—4 + - — 3 3 4 -

5—6 6 - 1 - — — 16 5 -

7—12 — 8 10 8 — 7; 10; 11; 12 — —

14—30 22; 24; 30|18; 20 14; 27; 30 — I 16 (ГОСТ | 51764—72) 14; 16; 20

Заводы — изготовители метчиков с мелким шагом

Номиналь- ный диа- метр d, мм Шаг резьбы Р, мм Инструментальные заводы

«Фрезер» Сестрорец- кий Том- ский Львов- ский Владивосток- ский Йошкар- Олинский Таш- кент- ский

3—4,5 jo,35; 0,5 3X0,35 3,5x0,35 4X0,5 — — — — 4,5x0,5 —

5—6 0,5; 0,75 1 1 — 1 - . — 1 — |бх0,5—0,75 5x0,5 1 -

7—12 0,5; 0,75 1; 1,25; 1,5 — 8-9 X Х0.75—1 10X1 8Х Х0.75- —1 7x0,5-0,75 10x0,75— —1,25 11x0,5-1 12x1—1,5 — —

14—30 0,75; 1; 1,25;1,5; 2 22Х1—2; 24Х1—2; 25x1,5— —2; 27Х1—2; 30X1— -1,5 16Х х0,75— —1,5; 18x1—2 14Х Х1 — —1,5; 20 X X 1— —2; 30x2 15x1,5; 16x1—1,5 (ГОСТ 51764—72) 20 X X 1—2

22

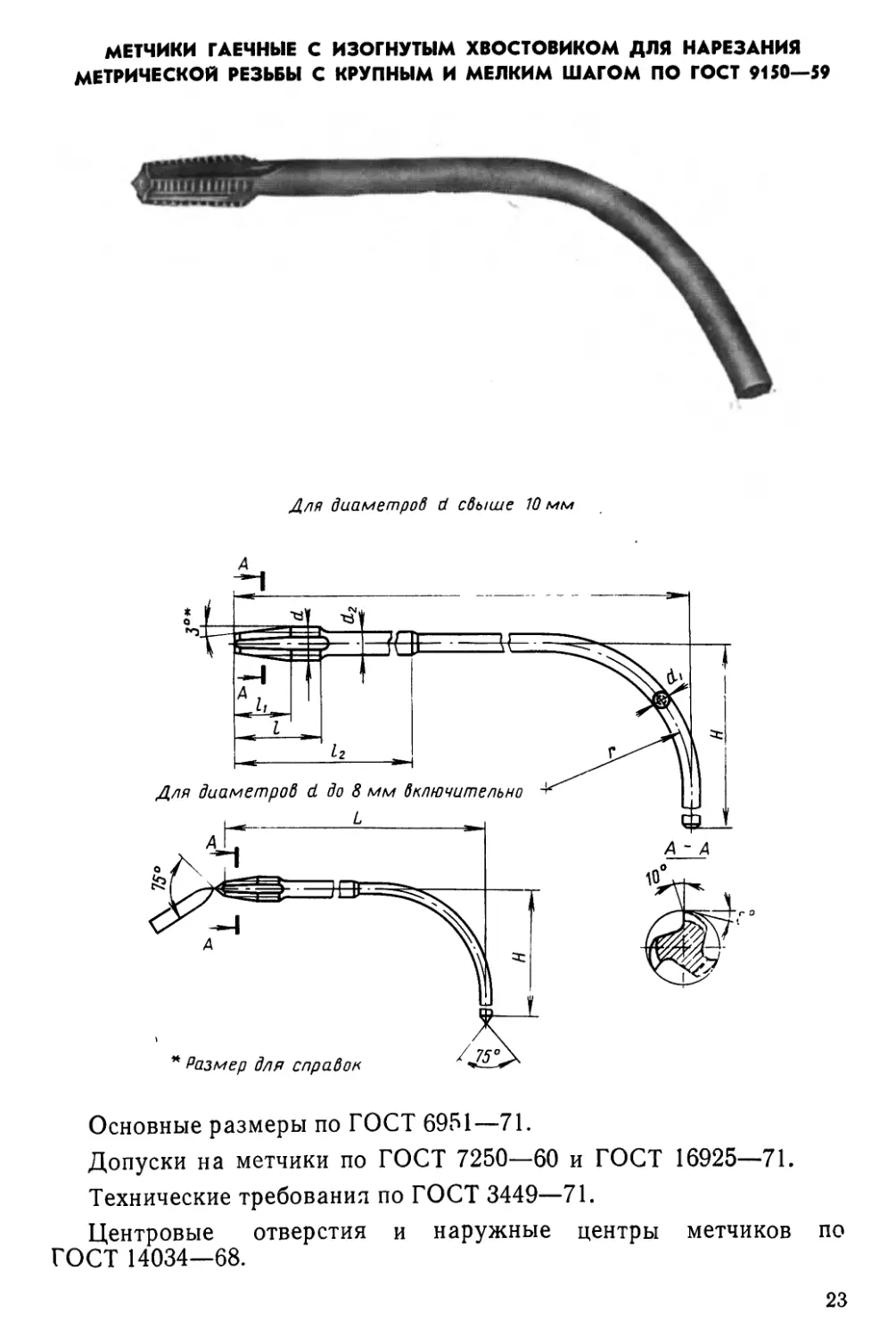

МЕТЧИКИ ГАЕЧНЫЕ С ИЗОГНУТЫМ ХВОСТОВИКОМ ДЛЯ НАРЕЗАНИЯ

МЕТРИЧЕСКОЙ РЕЗЬБЫ С КРУПНЫМ И МЕЛКИМ ШАГОМ ПО ГОСТ 9150—59

Д/7/7 диаметров d свыше 10 мм

Основные размеры по ГОСТ 6951—71.

Допуски на метчики по ГОСТ 7250—60 и ГОСТ 16925—71.

Технические требования по ГОСТ 3449—71.

Центровые отверстия и наружные центры метчиков по

ГОСТ 14034—68.

23

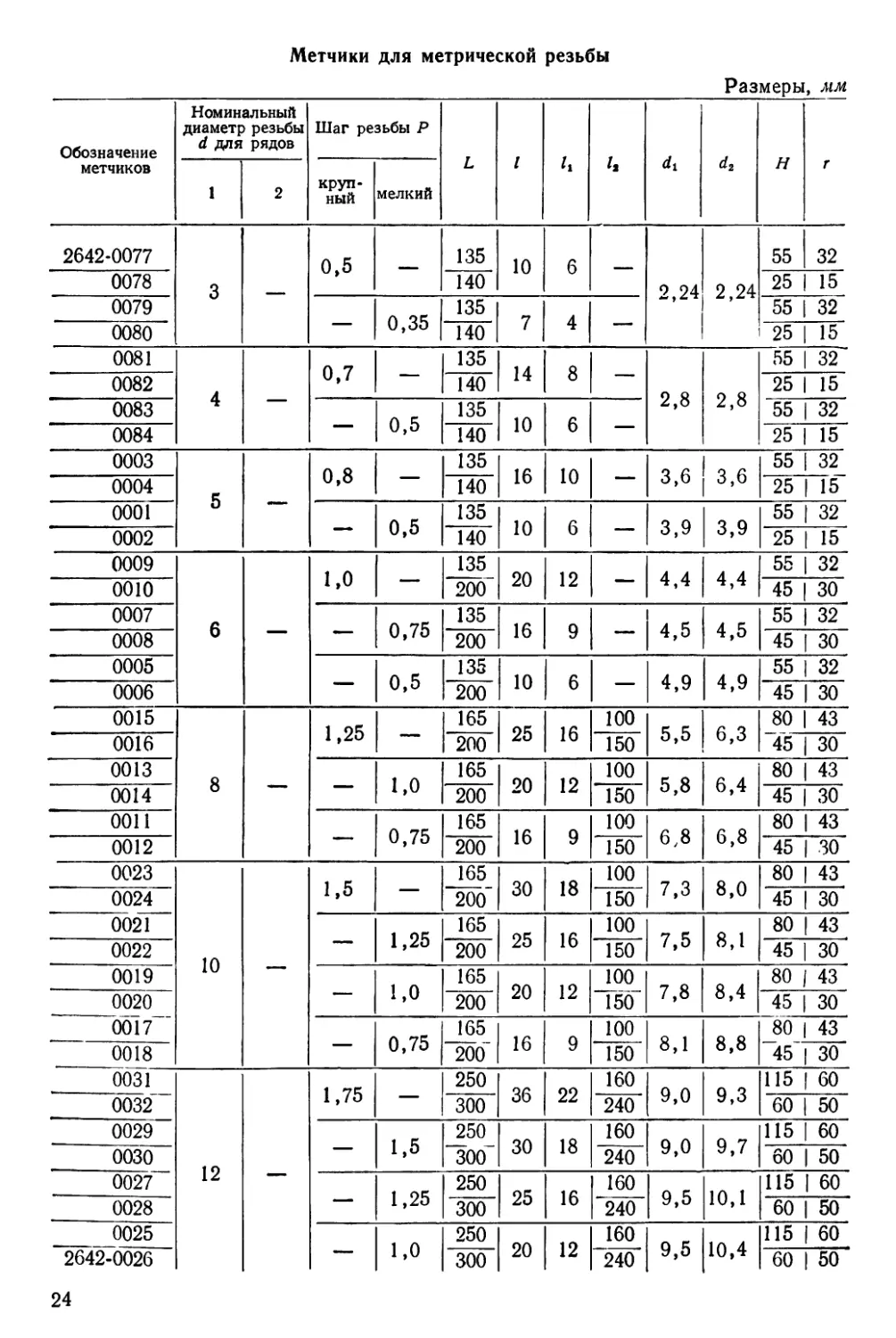

Размеры, мм

Метчики для метрической резьбы

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L 1 d2 И Г

1 2 круп- ный мелкий

2642-0077 3 — 0,5 — 135 10 6 — 2,24 2,24 55 32

0078 140 25 15

0079 — 0,35 135 7 4 — 55 | 32

0080 140 25 | 15

0081 4 — 0,7 — 135 14 8 — 2,8 2,8 55 | 32

0082 140 25 | 15

0083 — 0,5 135 10 6 — 55 | 32

0084 140 25 | 15

0003 5 *— 0,8 — 135 16 10 — 3,6 3,6 55 | 32

0004 140 25 | 15

0001 — 0,5 135 10 6 — 3,9 3,9 55 | 32

0002 140 25 | 15

0009 6 — 1,0 — 135 20 12 — 4,4 4,4 55 | 32

0010 200 45 | 30

0007 — 0,75 135 16 9 — 4,5 4,5 55 | 32

0008 200 45 | 30

0005 — 0,5 135 10 6 — 4,9 4,9 55 | 32

0006 200 45 | 30

0015 8 — 1,25 — 165 25 16 100 5,5 6,3 80 | 43

0016 200 150 45 | 30

0013 — 1,0 165 20 12 100 5,8 6,4 80 | 43

0014 200 150 45 | 30

ООП — 0,75 165 16 9 100 6,8 6,8 80 | 43

0012 200 150 45 | 30

0023 10 — 1,5 — 165 30 18 100 7,3 8,0 80 | 43

0024 200 150 45 | 30

0021 — 1,25 165 25 16 100 7,5 8,1 80 | 43

0022 200 150 45 | 30

0019 — 1,0 165 20 12 100 7,8 8,4 80 43

0020 200 150 45 | 30

0017 — 0,75 165 16 9 100 8,1 8,8 80 | 43 45 | 30

0018 200 150

0031 12 — 1,75 — 250 36 22 160 9,0 9,3 115 | 60

0032 300 240 60 | 50

0029 — 1,5 250 30 18 160 9,0 9,7 115 | 60

0030 0027 300 240 60 | 50

— 1,25 250 25 16 160 9,5 10,1 115 | 60

0028 300 240 60 | 50

0025 — 1,0 250 300 20 12 160 9,5 10,4 115 | 60

2642-0026 240 60 | 50

24

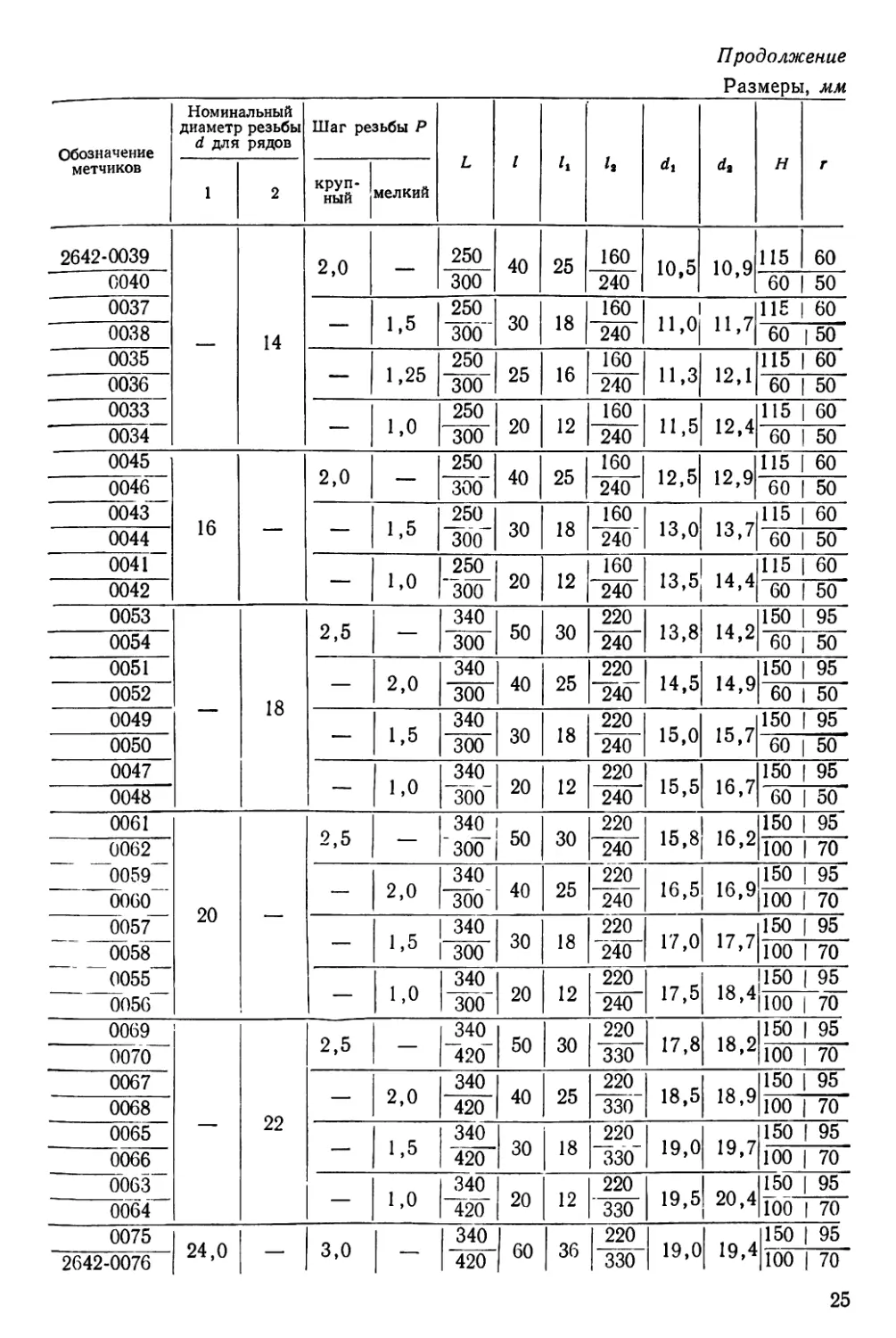

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L 1 G h di da н Г

1 2 круп- ный мелкий

2642-0039 — 14 2,0 — 250 40 25 160 10,5 10,9 115 60

0040 300 240 60 50

0037 — 1,5 250 зоб” 30 18 160 11,0 11,7 115 | 60

0038 240 60 (50

0035 — 1,25 250 25 16 160 11,3 12,1 115 | 60

0036 300 240 60 1 50

0033 — 1,0 250 20 12 160 11,5 12,4 115 | 60

0034 300 240 60 | 50

0045 16 — 2,0 — 250 40 25 160 12,5 12,9 115 | 60

0046 0043 300 240 60 | 50

— 1,5 250 30 18 160 13,0 13,7 115 | 60

0044 300 240 60 | 50

0041 — 1,0 250 ‘ЗОО 20 12 160 13,5 14,4 115 | 60

0042 240 60 | 50

0053 — 18 2,5 — 340 50 30 220 13,8 14,2 150 | 95

0054 300 240 60 1 50

0051 — 2,0 340 40 25 220 14,5 14,9 150 | 95

0052 300 240 60 | 50

0049 — 1,5 340 30 18 220 15,0 15,7 150 | 95

0050 300 240 60 | 50

0047 — 1,0 340 300 20 12 220 15,5 16,7 150 | 95

0048 240 60 1 50

0061 20 — 2,5 — 340 ‘300 50 30 220 15,8 16,2 150 | 95

__ 0062 “0059 240 100 | 70

— 2,0 340 40 25 220 16,5 16,9 150 | 95

0060 300 240 100 | 70

0057 — 1,5 340 300 30 18 220 17,0 17,7 150 | 95

0058 240 100 I 70

0055 — 1,0 340 300 20 12 220 17,5 18,4 150 | 95

0056 240 100 | 70

0069 — 22 2,5 — 340 420 50 30 220 17,8 18,2 150 | 95

0070 330 100 1 70

0067 — 2,0 340 40 25 220 330 18,5 18,9 150 | 95

0068 420 100 | 70

0065 — 1,5 340 30 18 220 19,0 19,7 150 | 95

0066 420 330 100 1 70

0063 — 1,0 340 20 12 220 19,5 20,4 150 95

0064 420 330 100 | 70

0075 24,0 — 3,0 I 340 60 36 1 220 19,о| 19,4 1150 | 95

2642-0076 420 | 330 |100 1 70

25

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L 1 /1 h di d2 н г

1 2 круп- ный мелкий

2642-0073 24,0 — — 2,0 340 40 25 220 20,0 20,9 50 95

0074 420 300 100 1 70

0071 — 1,5 340 30 18 220 20,5 21,7 50 95

0072 420 330 100 70

0085 — 1,0 20 12 21,0| 22,4

0086 — 27,0 3,0 — 60 | 36 21,8| 22,4

0087 — 2,0 40 | 25 23,0| 23,9

0088 — 1,5 30 18 23,5| 24,7

0089 - 1,0 20 12 24,0| 25,4

0090 30,0 — 3,5 — 70 | 40 24,0| 24,6

0091 — 1 3,0 60 | 36 24,8| 25,4

0092 0093 — 2,0 40 | 25 26,0| 26,9

— 1,5 30 18 26,5| 27,7

642-009 4 — 1 1,0 20 12 27,0| 28,4

Пример условного обозначения метчика с номиналь-

ным диаметром резьбы d=12 мм, шагом Р=1,5 мм, длиной L =

= 250 мм, степени точности НЗ, правого:

Метчик 2642-0029 НЗ ГОСТ 6951—71.

То же, левого:

Метчик 2642-0029 НЗ — Л ГОСТ 6951—71.

Метчики предназначены для непрерывного нарезания резьбы

на специальных гайконарезных автоматах.

Материал рабочей части метчиков — быстрорежущая сталь

по ГОСТ 19265—73, твердость рабочей части HRC 61—63.

Метчики изготовляются следующих степеней точности

по ГОСТ 16925—71:

для метрической резьбы (посадок скольжения)—Hl, Н2, НЗ;

для метрической резьбы (с зазорами) —G1.

Метчики изготовляются в централизованном порядке для наре-

зания правой резьбы.

Для повышения стойкости метчики с шагом резьбы 1,0 мм

и больше поставляются цианированными. По соглашению с потре-

бителем допускается изготовление нецианированных метчиков.

Метчики для резьб диаметром до 10 мм изготовляются с на-

ружными центрами.

Метчики диаметром 10 мм и более изготовляются сварными.

Материал хвостовой части — сталь марки У7 по ГОСТ 1435—67.

26

Биение заборной части метчиков — не более 0,05 мм.

По соглашению с потребителем допускается изготовление мет-

чиков с хвостовиками бесступенчатой формы.

По требованию потребителя допускается изготовление метчиков

с другими передними и задними углами.

Число зубьев и размеры профиля стружечных канавок указаны

в приложении 1 к ГОСТ 3266—71.

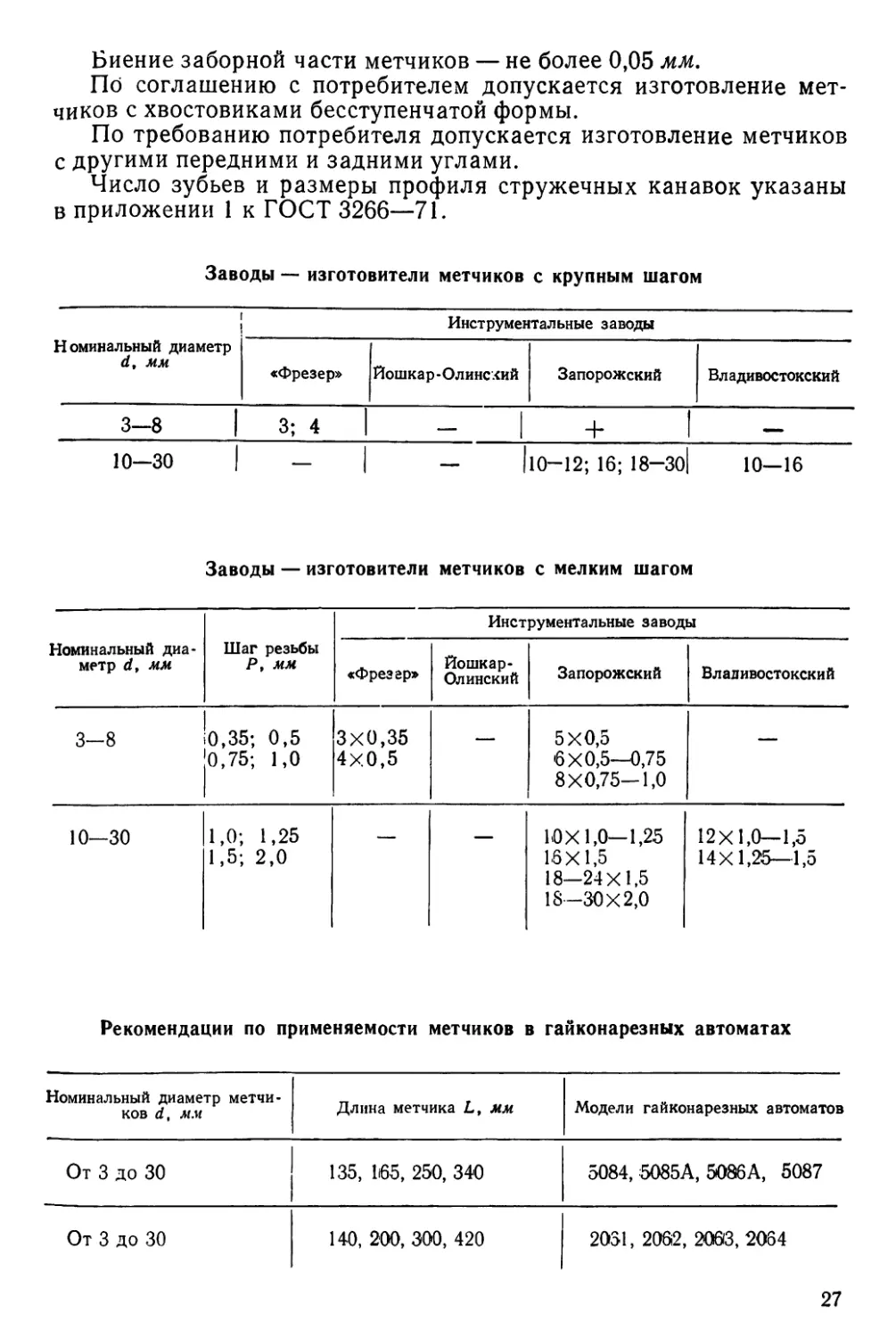

Заводы — изготовители метчиков с крупным шагом

Номинальный диаметр d, мм Инструментальные заводы

«Фрезер» Йошкар-Олинский Запорожский Владивостокский

3-8 | 3; 4 I - 1 + 1 —-

10—30 | - 1 - 1 10-12; 16; 18—Зо| 10—16

Заводы — изготовители метчиков с мелким шагом

Номинальный диа- метр d, мм Шаг резьбы Р, мм Инструментальные заводы

«Фрезер» Йошкар- Олинский Запорожский Владивостокский

3-8 0,35; 0,5 0,75; 1,0 3x0,35 4X0,5 — 5X0,5 6x0,5—0,75 8x0,75-1,0 —

10—30 1,0; 1,25 1,5; 2,0 — — 10X1,0—1,25 16X1,5 18—24X1,5 18—30x2,0 12x1,0— 1,5 14X1,25—1,5

Рекомендации по применяемости метчиков в гайконарезных автоматах

Номинальный диаметр метчи- ков d, мм Длина метчика L, мм Модели гайконарезных автоматов

От 3 ДО 30 135, 165, 250, 340 5084, 5085А, 5О86А, 5087

От 3 до 30 140, 200, 300, 420 2031, 2062, 2063, 2054

27

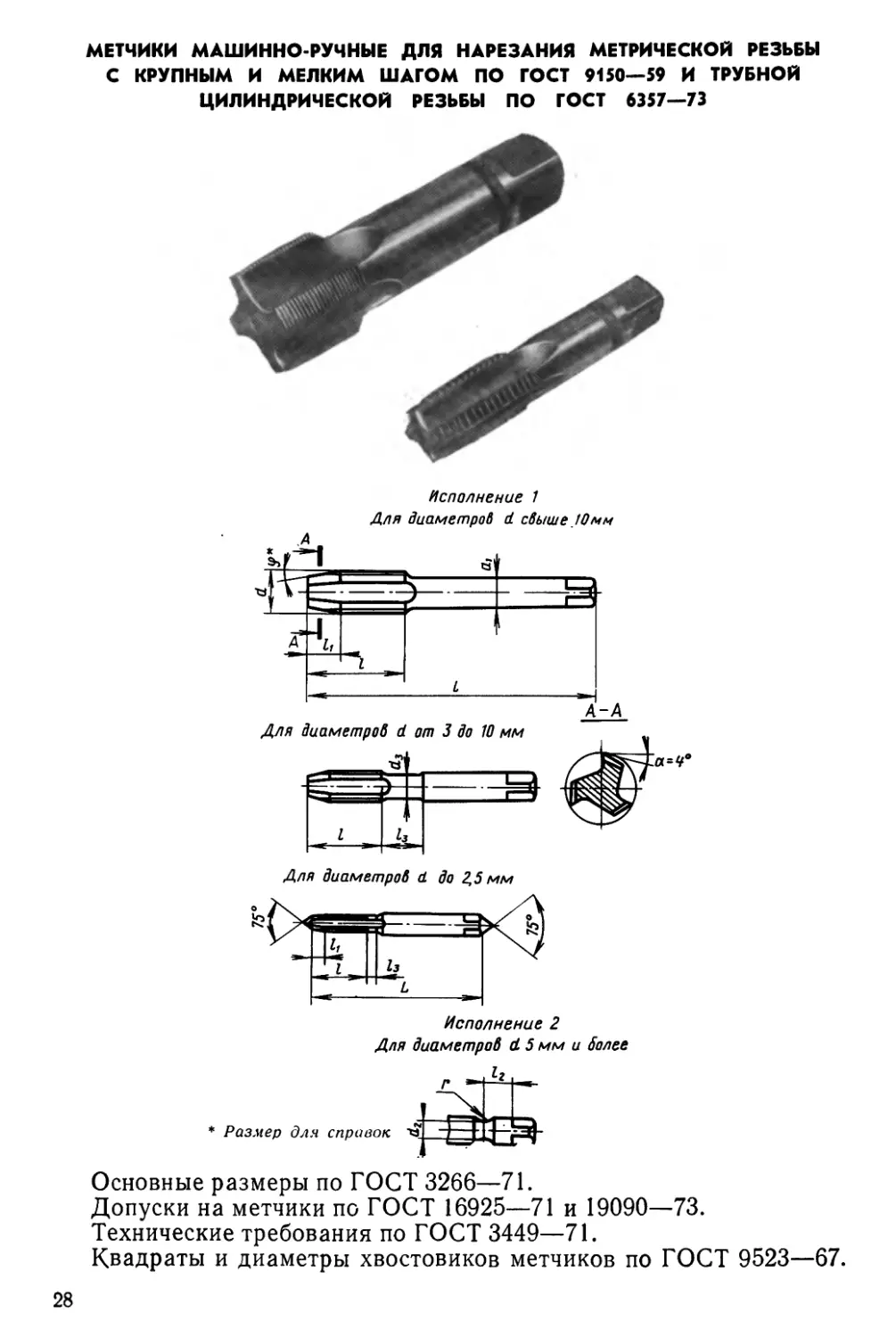

МЕТЧИКИ МАШИННО-РУЧНЫЕ ДЛЯ НАРЕЗАНИЯ МЕТРИЧЕСКОЙ РЕЗЬБЫ

С КРУПНЫМ И МЕЛКИМ ШАГОМ ПО ГОСТ 9150—59 И ТРУБНОЙ

ЦИЛИНДРИЧЕСКОЙ РЕЗЬБЫ ПО ГОСТ 6357—73

Аля диаметроб d 5 мм и более

* Размер для справок

Основные размеры по ГОСТ 3266—71.

Допуски на метчики по ГОСТ 16925—71 и 19090—73.

Технические требования по ГОСТ 3449—71.

Квадраты и диаметры хвостовиков метчиков по ГОСТ 9523—67.

28

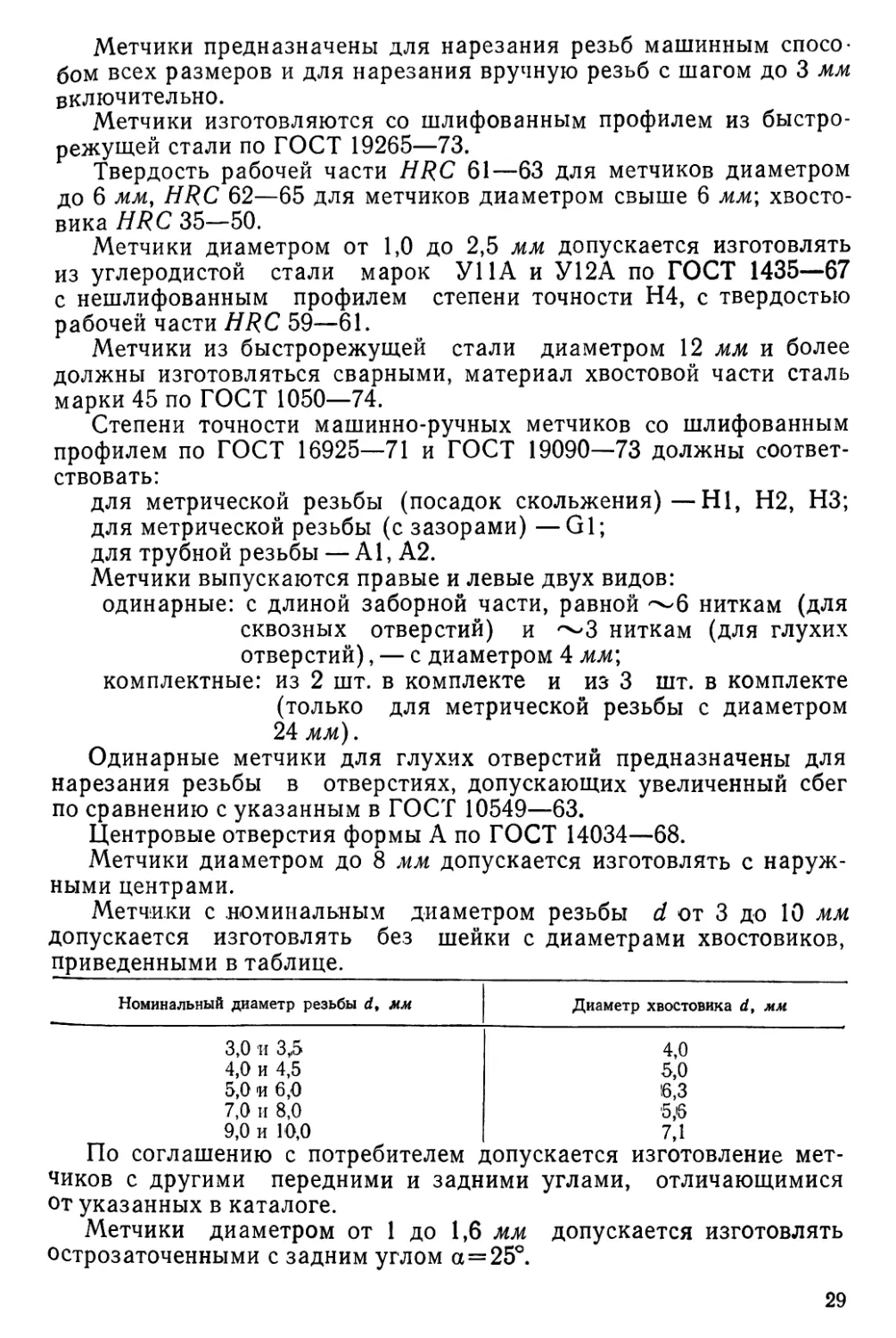

Метчики предназначены для нарезания резьб машинным спосо-

бом всех размеров и для нарезания вручную резьб с шагом до 3 мм

включительно.

Метчики изготовляются со шлифованным профилем из быстро-

режущей стали по ГОСТ 19265—73.

Твердость рабочей части HRC 61—63 для метчиков диаметром

до 6 мм, HRC 62—65 для метчиков диаметром свыше 6 мм; хвосто-

вика HRC 35—50.

Метчики диаметром от 1,0 до 2,5 мм допускается изготовлять

из углеродистой стали марок УНА и У12А по ГОСТ 1435—67

с нешлифованным профилем степени точности Н4, с твердостью

рабочей части HRC 59—61.

Метчики из быстрорежущей стали диаметром 12 мм и более

должны изготовляться сварными, материал хвостовой части сталь

марки 45 по ГОСТ 1050—74.

Степени точности машинно-ручных метчиков со шлифованным

профилем по ГОСТ 16925—71 и ГОСТ 19090—73 должны соответ-

ствовать:

для метрической резьбы (посадок скольжения)—Hl, Н2, НЗ;

для метрической резьбы (с зазорами) —G1;

для трубной резьбы — Al, А2.

Метчики выпускаются правые и левые двух видов:

одинарные: с длиной заборной части, равной ~6 ниткам (для

сквозных отверстий) и ~3 ниткам (для глухих

отверстий), — с диаметром 4 мм;

комплектные: из 2 шт. в комплекте и из 3 шт. в комплекте

(только для метрической резьбы с диаметром

24 мм).

Одинарные метчики для глухих отверстий предназначены для

нарезания резьбы в отверстиях, допускающих увеличенный сбег

по сравнению с указанным в ГОСТ 10549—63.

Центровые отверстия формы А по ГОСТ 14034—68.

Метчики диаметром до 8 мм допускается изготовлять с наруж-

ными центрами.

Метчики с номинальным диаметром резьбы d от 3 до 10 мм

допускается изготовлять без шейки с диаметрами хвостовиков,

приведенными в таблице.

Номинальный диаметр резьбы d, мм Диаметр хвостовика d, мм

3,0 'И 3,5 4,0

4,0 и 4,5 5,0

5,0 и 6,0 16,3

7,0 и 8,0 5,6

9,0 и 10,0 7,1

По соглашению с потребителем допускается изготовление мет-

чиков с другими передними и задними углами, отличающимися

от указанных в каталоге.

Метчики диаметром от 1 до 1,6 мм допускается изготовлять

острозаточенными с задним углом а=25°.

29

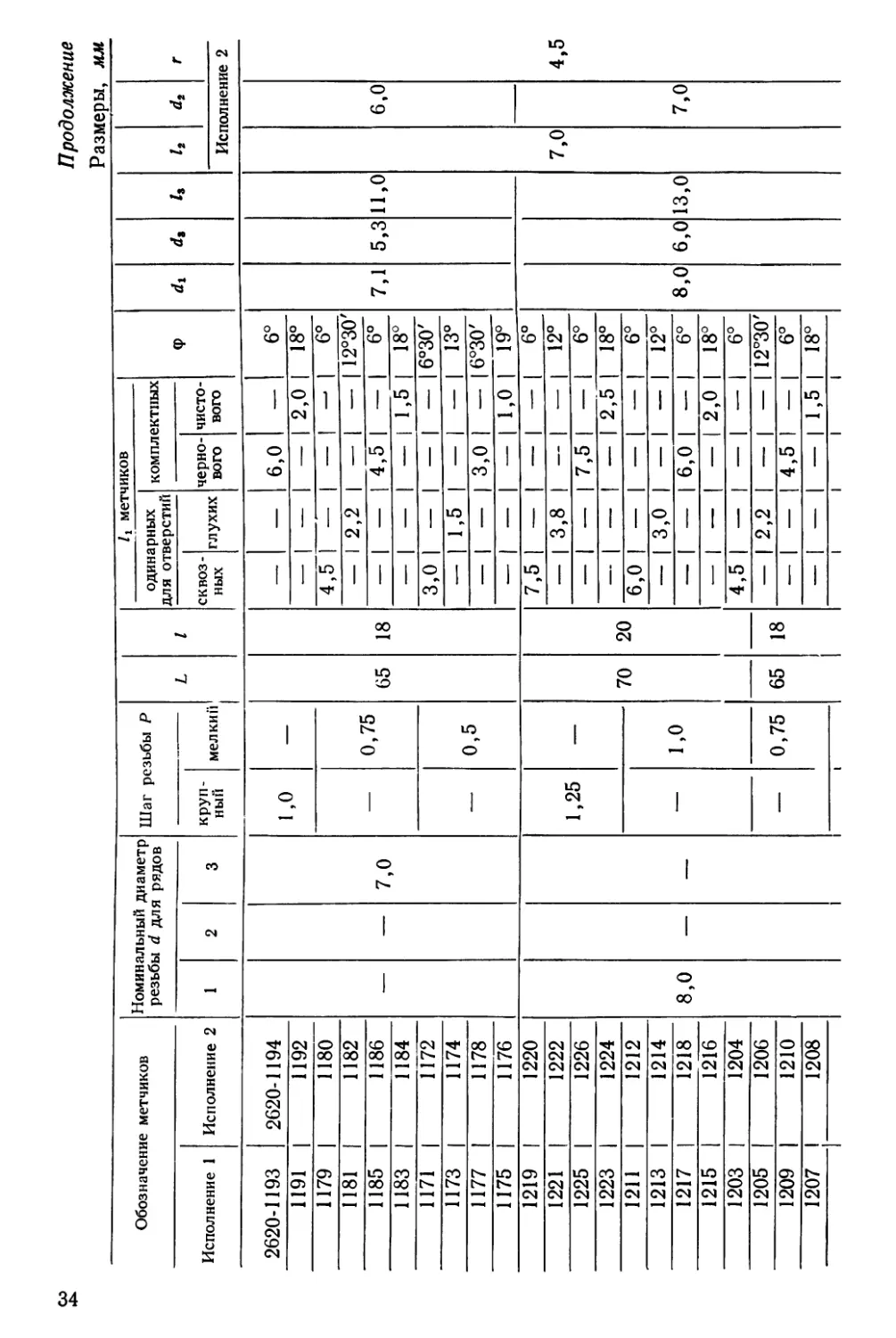

о

Метчики для метрической резьбы

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L / метчиков ф di d>

одинарных для отверстий комплектных

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий сквоз- ных глухих черно- вого чисто- вого

2620-1002 — 1,о — — 0,25 — 36 6 0,75 — — — 14° 2,24 —

1004 | — — 0,5 | — 0,5 22°

1006 | — — - 1 0,75 — 14°

1008 | — — 0,2 0,6 - 1 - — 14°

1010 | — — 0,4 | - 0,4 | 22°

1012 | — — - 1 0,6 — | 14°

1014 | — — 1,1 — 0,25 — 0,75| - | - - | 14°

1016 | — — 0,5 | - 0,5 | 22°

1018 — — — I 0,75| — | 14°

1020 | — — 0,2 0,6 - 1 - - | 14°

1022 | — - 0,4 | - 0,4 | 22°

1024 | — — - 1 0,6 — | 14°

1026 | — 1,2 — — 0,25 — 0,751 - | - — | 14°

1028 | — — 1 0,5 | — 0,5 | 22°

1030 1 — — — | 0,75| — | 14°

1032 | — — 0,2 0,6 — 1 — - | 14°

1034 | — - 0,4 | - 0,4 | 22°

1036 | — - - 1 0,6 — | 14°

1038 | — — 1,4 — 0,3 — 40 7 0,9 - 1 - — | 14°

1040 ! — — 0,6 I - 0,6 I 22°

1042 — - 1 0,9 - | 14°

1044 1 — — 0,2 0,6 — 1 — - I 14°

1046 | — — 1 0,4 | - 0,4 | 22°

1048 | — — 1 - 1 0,6 - | 14°

Размеры, мм

d9 г

Исполнение 2

4,5 5,0 — — —

1050 | — 1,6 — — 0,35 40 8

1052 1 —

1054 | —

1056 | — — 0,2

1058 | —

1060 | —

1062 | — — 1,8 — 0,35 —

1064 | —

1066 | —

1068 | — — 0,2

1070 | —

1072 | —

1011 | — ! 2,0 — — 0,4 —

1013 | —

1015 | —

1003 | — — 0,25

1005 «| —

1007 | —

1027 | — — 2,2 — 0,45 — 45 10

1029 | —

1031 | —

1019 | — — 0,25

1021 | —

1023 I —

1043 | — 2,5 — — 0,45 —

1045 | —

1047 | — 0,5 0,35

1035 | —

1037 | —

2620-1039 | —

1

00

Illi I

1,0 1 — — — 14°

— 0,7 | — 0,7 | 22’

— — 1,0 1 — 14°

0,6 I — — — 14°

— 0,4 | — 0,4 | 22°

— — 0,6 1 — 14q 2,24

1,0 1 — — — 14°

— 0,7 | — 0,7 | 22°

— — 1,0 I — 14°

0,6 1 — — — 14°

— 0,4 | — 0,4 | 22°

— — 0,6 1 — 14°

1,2 I — 1 — —— I 14°

— 0,8 | — 0,8 | 22°

— — 1,2 I — 14° 2,5

0,75| — — — 14°

— 0,5 | — 0,5 | 22°

— — 0,75| — 14°

1,4 I — — — 1 14°

— 0,9 | — 0,9 | 22°

— — 1,4 I — I 14°

0,75| — — — 14°

— 0,5 | — 0,5 | 22°

— — 0,75| — 14° 2,8

1,4 I — — — 14°

— 0,9 | — 0,9 | 22°

— — 1,4 I — 14°

1,0 1 — — — 14°

— 0,7 | — 0,7 | 22°

— — 1 1,0 I — 14°

5,0

5,5

6,0

I

ND

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2G20-1059 — 3,0 — — 0,5 — 48

1061 —

1063 —

1051 | — — 0,35

1053 | —

1055 | —

1075 | — — (3,5) — 0,6 — 50

1077 | —

1079 | —

1067 | — — 0,35

1069 | —

1071 | —

1089 | — 4,0 — — 0,7 — 52

1091 | —

1095 | —

1093 | —

1081 | — — 0,5

1083 | —

1087 | —

1085 | —

1105 | — — 4,5 — (0,75) —

1107 | —

1111 | —

1109 | —

Продолжение

Размеры, мм

1 lt метчиков ф di d* h d2 г

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

12 1,5 — — — 14° 3,15 2,12 7,0 — — —

— 1,0 | - 1,0 22°

— - 1 1,5 - | 14°

1,0 - 1 - - | 14°

— 0,7 | - 0,7 | 22°

- - | 1,0 - | 14°

1,8 - 1 - 1-1 14° 3,55 2,5

- 1,2 I - | 1,2 | 22°

— - 1 1,8 | - 1 14°

1,0 - 1 - - | 14°

- 0,7 | - 0,7 | 22°

- I 1,0 - | 14°

4,2 - 1 - 1-1 6° 4,0 2,8 8,0

- 2,1 I - 1-1 12°

- - 1 4,2 1-| 6°

— - 1 “ 1 1,4 | 18°

3,0 — — — | 6с30'

— 1 1,5 | - 1-1 13°

— - 1 3,0 — 1 6°30'

- - 1 - 1,0 | 19°

4,5 | — | — | — | 6° 4,5 3,15

- 2,2 | — - | 13°

— - 1 4,5 - | 6°

— - 1 - 1,5 | 18°

£ 1097 1 - — 4,5 — — 0,5 52

g 1099 | —

1103 | —

1101 | —

1121 | 2620-1122 5 — — 0,8 — 55

1123 | 1124

1127 | 1128

1125 | 1126

1113 1 1114 — 0,5

1115 | 1116

1119 | 1120

1117 | 1118

1129 | ИЗО — — (5,5) — 0,5 60

1131 | 1132

1135 | 1136

1133 | 1134

1153 I 1154 6 — — 1,0 — 65

1155 | 1156

1159 | 1160

1157 | 1158

1145 | 1146 — 0,75

1147 | 1148

1151 | 1152

1149 I 1150

1137 I 1138 — 0,5

1139 | 1140

1143 | 1144

1141 | 1142

1187 | 1188 — — 7,0 1,о —

2620-1189 | 2620-1190

й 1

12 3,0 — — — 6°30' 4,5 3,15 8,0 — —

— 1,5 — — 13°

—— — 3 — 6°30'

— — — 1 | 19°

16 _4,8 — — — | 6°30' 5,0 3,55 9,0 6,0 4,5 5,0

— 2,4 | — | — | 14°

— — 1 4,8 | — | 6°30'

— — 1 — | 1,6 | 18°

3,0 — 1 — 1 — I 6°30'

— 1,5 | — | — | 13°

— — 1 3,0 | — | 6°30'

__— — | — | 1,0 | 19°

3,0 — 1 — 1 — 1 6°30' 5,6 4,00

— 1,5 | — | — | 13°

— — 1 3,0 | — | 6’30'

— — 1 — 1 1,0 | 19°

18 6,0 — 1 — 1 — I 6° 6,3 4,5 11,0 7,0 5,5

— 3,0 I — 1 — I 12°

— — 1 6,0 | | 6°

— - — 1 2,0 18°

4,5 — 1 — 1 — | 6°

- 2,2 | — | — | 12°30'

- “ — | 4,5 | — | б5-

_ — — 1 — 1 1,5 | 18°

3,0 — 1 — I — I 6°ЗО'

- 1,5 | — | — | 13°

- — | 3,0 | — | 6°30'

— — 1 — 1 1,0 1 19°

6,0 — 1 — 1 — 1 6° 7,1 5,3 6,0

3,0 | — | — 1 12°

1

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2620-1193 2620-1194 — — 7,0 1,0 — 65

1191 1192

1179 1180 — 0,75

1181 1182

1185 | 1186

1183 | 1184

1171 | 1172 — 0,5

1173 | 1174

1177 | 1178

1175 | 1176

1219 | 1220 8,0 — — 1,25 — 70

1221 | 1222

1225 | 1226

1223 | 1224

1211 | 1212 — 1,0

1213 | 1214

1217 | 1218

1215 | 1216

1203 | 1204

1205 | 1206 — 0,75 65

1209 | 1210

1207 1 1208 .1

1

Продолжение

Размеры, ММ

li метчиков

одинарных комплектных

для отверстии / Ф dx dt h lt dt г

сквоз- черно- чисто-

НЫХ ВОГО вого Исполнение 2

— — 6,0 — 6°

— | — — | 2,0 18°

4,5 | - | - I - 6°_

— 1 2,2 | — | — 12°30'

18 - | - | 4,5 | - 6° 7,1 5,311,0 6,0

- | - I - 1 1,5 | 18°

3,0 | — | — | — 16°30'

- | 1,5 | - | - I 13°

— | — | 3,0 | — |6°30'

- | - | - | 1,0 | 19°

7,5 | - | - | - | 6°

- | 3,8 | - | - | 12° 7,0 4,5

- 1 - 1 7,5 | - | 6°

— I — | — | 2,5 | 18°

20 6,0 | — | — | — | 6°

— | 3,0 | — 1 — | 12°

- | - | 6,0 | - | 6° 8,0 6,013,0 7,0

— | — | — | 2,0 | 18°

4,5|—|—|—| 6°

- | 2,2 | - | - I 12°30'

16 — | — | 4,5 I — | 6°

- 1 - 1 - 1 1,5 | 18°

iiii

1195 | 1196 8,0 — — — 0,5 65

1197 1 1198

1201 | 1202

1199 1 1200

1251 | 1252 — — 9,0 (1.25) — 70

1253 | 1254

1243 | 1244 — 1,0

1245 | 1246

1249 | 1250

1247 | 1248

1235 | 1236 — 0,75 65

1237 | 1238

1241 | 1242

1239 | 1240

1227 | 1228 — 0,5

1229 | 1230

1233 | 1234

1231 | 1232

1433 | 1434 10,0 — — 1,5 — 80

1435 | 1436

1439 | 1440

1437 | 1438

1425 | 1426 — 1,25 75

1427 | 1428

1431 | 1432

1429 | 1430

1417 | 1418 —- l,o

1419 | 1420

1423 | 1424

2620-1421 2620-1422

co СП

18 3,0 1 — 6°30' 8,0 6,oji3,o\

— 1,5 | - — 13°

— 1 — | 3,0 1 — |6°30'

- 1 - 1 - 1 1.0 I 19° |

20 7,5 | | | | 6° 9,0 7,1 14,0

— 1 3,8 | — | — | 12°

6,0 | — | — | — | 6°

— | 3,0 1 — | — | 12°

- | - | 6,0 | - | 6°

— | —| — | 2,0 | 18°

18 4,5 | | | | 6°

— | 2,2 | — | — | 12°30'

_|—|4,51—| 6°

- I - | - | 1,5 | 18°

3,0 | — | — | — |6°30'

- | 1,5 | - | - | 13°

— 1 — | 3,0 | — | 6°30'

- I - | — | 1,0 | 19°

25 9,0 | | | | 6° 10,0 7,5 15,0

— | 4,5 | — | — | 12°

- I - | 9,0 | - | 6°

— | — 1 — | 3,0 1 17°30'

20 7,5 | — | — | — | 6°

— | 3,8 | — | — | 12°

— | — | 7,5 | — | 6°

- 1 - | - | 2,5 | 18о 6,0 | | | | 6°

— | 3,0 | — | — | 12°

— I — | 6,0 | — | 6°

— 1 — | — | 2,0 | 18°

,0 4,5

8,0

9,0

о

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L 70

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2620-1409 1411 1415 1413 2620-1410 1412 Ш6 1414 10,0 — — — 0,75

1401 | 1402 — 0,5

1403 | 140'4

1407 | 1408

1405 | 1406

1465 | 1466 — — 11 (1,5) — 80

1467 | 1468 1471 | 1472

1469 | 1470

1473 | 1474 1475 | 1476 1479 1 1480 — 1,0

1477 | 1478

1449 | 1450 1451 | 1452 — 0,75

1455 | 1456

1453 | 1454

1441 | 1442 — 0,5

1443 I 1444

1447 | 1448

1445 | 1446

Продолжение

Размеры, мм

1 li метчиков ф di ^3

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

18 4,5 — — — 6° 10,0 7,5 17,0

- I 2,2 | - — 12°30'

- 1 - I 4.5 1 - 6°

— — — 1,5 18°

3,0 I — — — |6°30'

- 1 1.5 I - 1 - | 13°

- 1 — 1 3,0 | — |6°30'

— — — 1,0 19°

25 9,0 | - 1 - - 6° 8,0 — —

- 1 4,5 | - — 12°

- 1 - 1 9,0 — 6°

— 1 — 1 — 3,0 I 17°30'

6,0 1 - | - | — 6°

- 1 3,0 1 - 1 - 12°

- 1 - 1 6,0 — 6°

-1 — 1 - 2,0 18°

18 4,5 | - | - - 6°

- I 2,2 | - — |12°30'

- 1 - I 4,5 - 6°

- 1 - I - 1.5 18°

3,0 | - | - — 1 6°30'

- 1 1.5 1 - - 13°

— 1 — 1 3,0 — |6°30'

- । - 1 - 1.0 19°

7,0

h

4

Исполнение 2

*9,0

7,0

4,5

1513 | 1514 1,75 —

1515 1 1516

1519 1 1520

1517 | 1518

1505 | 1506

1507 | 1508 1,5

1511 I 1512

1509 | 1510

1497 | 1498

1499 | 1500 1,25

1503 | 1504

1501 | 1502 12,0 — —

1489 | 1490

1491 1 1492 1,0

1495 | 1496

1493 | 1494

1481 1 1482

1483 | 1484 0,75

1487 | 1488

1485 | 1486

1473 | 1474 *

1475 | 1476 0,5

1479 I 1480

1477 | 1478

1561 | 1562

1563 | 1564 2,0

1567 | 1568 14,0

1565 1 1566 — —

1553 | 1554 1,5

2620-1555 i 2620-1556

1

10,5 | — — — 6°

— 5,2 — — 12°

— — 10,5 - 6°

— — — 1 3,5 17°30'

9,0 | — — 1 - 6°

— 1 4,5 — 1 - 12°

— — 9,0 1 — 6°

— — — 1 3,0 17°30'

7,5 1 — — 1 - 6°

— 3,8 — 1 — 12°

— — 7,5 1 — 6°

— — — 1 2,5 18°

6,0 | — — 1 - 6° 9,0

— 3,0 — 1 - 12°

— — 6,a 1 — 6°

— — — 1 2,0 18°

4,5 | — — 1 - 6°

— 2,2 — 1 - 12°30'

— — 4,5 1 - 6°

— — — 1 1,5 18°

3,0 | — — 1 - 6°30'

— 1,5 — I — 13°

— — 3,0 1 - 6°30'

— — — 1 1,0 19°

12,0 | — — 1 - 6°

— 6,0 — 1 - 11°

— I — 12,0 1 — 6°

— — — I 4,0 17° 11,2

9,0 | — — 1 — 6°

— 4,5 — 1 - 12r

1 1 1 1

8,0

— 7,0 4,5

10,0

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2620-1559 2620-1560 — 14,0 — — 1,5 95

1557 1558

1545 1546 — 1,25 90

1547 1548

1551 1552

1549 1550

1537 1538 — 1,0 85

1539 1540

1543 1544

1541 1542

1529 1530 — 0,75

1531 1535 1532_ 1536

1533 1534

1521 1522 — 0,5 80

1523 1524

1527 1528

1525 1526

1577 1578 — 15,0 1,5 95

1579 1580

1583 1584

1581 1582

1569 1570 (1.0) 85

1571 1572

Продолжение

Размеры, мм

li метчиков

1 одинарных для отверстий комплектных ф di d3 ls t9 dt т

сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

30 — — 9,0 — 6° 11,2 — — 7,0 10,0 4,5

— — — 3,0 17°30'

25 7,5 | - | - | - 6°

- 1 3,8 | - | - 12"

- 1 - 1 7,5 I - 6°

- 1 - I - 1 2,5 18°

6,0 | — | — | - 6°

— | 3,0 1 — | — 1 12°

- | | 6,0 1 - 1 6°

— | — 1 — 1 2,0 | 18°

18 4,5 | - | - | - | 6°

— | 2,2 | — | — | 12°30'

- I - | 4,5 | - | 6°

- 1 - 1 - 1 1,5 | 18°

3,0 | — | — 1 — 16°30'

- | 1,5 | - | - | 13°

— 1 — I 3,0 I — 1 6°30'

- | - 1 - | 1,0 1 19°

30 9,0 | | | | 6°

- 1 4,5 | - | - | 12°

- | | 9,0 | — | 6°

— | — I — I 3,0 I 17°30'

25 6,0 | — | — 1 — | 6°

- I 3,0 1 - - | 12°

1575 | 1576 l J 15,0 (1,0) 85

1573 | 1574

1617 | 1618

1619 | 1620 2,0

1623 | 1624

1621 | 1622 100

1609 I 1610

1611 | 1612 1,5

' 1615 | 1616

1613 1 1614

1601 1 1602

1603 1 1604 16,0 1,0

1607 | 1608

1605 | 1606 90

1593 | 1594

1595 | 1596 0,75

4 1599 | 1600 —

1597 | 1598

1585 | 1586

1587 | 1588 0,5 80

1591 | 1592 —

1589 | 1590

1633 | 1634

1635 | 1636 1,5 100

1639 | 1640

1637 | 1638 17,0

1625 | 1626

1627 I 1628 (1,0)

1631 | 1632 90

2620-1629 | 2620-1630 j

। । 1

о

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2620-1681 2620-1682 — 18,0 — 2,5 — 110

1683 1684

1687 | 1688

1685 | 1686

1673 | 1674 — 2,0

1675 | 1676

1679 | 1680

1677 | 1678

1665 | 1666

1667 | 1668 — 1,5 105

1671 | 1672

1669 | 1670

1657 | 1658 — 1,0 95

1659 | 1660

1663 | 1664

1661 | 1662

1649 | 1650 — 0,75

1651 | 1652

1655 | 1656

1653 | 1654

1641 1 1642 — 0,5 80

1643 | 1644 1647 | 1648

1645 | 1646

Продолжение

Размеры, мм

1 /1 метчиков ф dt 1* 1г dt г

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

36 15,0 — — — 6° 14,0 — 8,0 12,0 6,0

- I 7,5 — — 11°

- 1 - Ц5,0 — 6°

- 1 - I - 1 5,0 17°

12,0 | - | - | - | 6°

- | 6,0 | - | - | 11°

— | — |12,0 |—|6°

- | - | — | 4,0 | 17°

9,0 | - | - | - | 6°

30 - | 4,5 | - | - | 12°

- | - | 9,0 | - | 6°

— 1 — 1 — I 3,0 1 17°30'

28 6,0 1 - | — | — 6°

— | 3,0 1 — 1 — I 12°

- | - | 6,0 | - | 6°

— | — | — | 2,0 | 18°

20 4,5 | - I - | - | 6°

— | 2,2 | — | — | 12°30'

— | — | 4,5 | — 1 6°

- | - | - | 1,5 | 18°

18 3,0 1 — | — 1 — |6°30'

— I 1,5 I — | — 1 13°

— | — | 3,0 | — |6°30'

— 1 — I — I 1,0 I 19° 1 t 1 1

1 20,0 — — 2,5 — ПО 36

1729 1 1730

1731 | 1732

1735 | 1736

1733 | 1734

1721 | 1722 — 2,0

1723 | 1724

1727 | 1728

1725 | 1726

1713 | 1714 — 1,5 105 30

1715 I 1716

1719 | 1720

1717 | 1718

1705 I 1706 — 1,5 100 28

1707 | 1708

1711 | 1712

1709 | 1710

— 0,75 20

1697 I 1698

1699 | 1700

1703 I 1704

1701 I 1702

1689 | 1690 — 0,5 90

1691 | 1692

1695 | 1696

1693 | 1694

1777 | 1778 — 22,0 — 2,5 — 120 40

1779 | 1780

1783 | 1784

1781 | 1782

1769 | 1770 — 2,0

2620-1771 | 2620-1772

£ 1

15,0 -1 -1 6° 14,0 — 8,0 12,0 6,0

— 7,5 — 1 — 1 11°

— - 15,0 |—|6°

— — 1 - 1 5,0 | 17°

12,0 - 1 - 1 - 1 6°

— 6,0 | - I - | 11°

— — |12,0 |—|6°

— - | — I 4,0 | 17°

9,0 — 1 - 1 - 1 6°

— 4,5 | - | - | 12°

— — 1 9,0 | - I 6°

— — | — | 3,0 1 17°30'

6,0 — 1—1—16°

- 3,0 | — 1 — | 12°

— — | 6,0 | — | 6°

— — I — | 2,0 1 18Q

4,5 _ । _ | _ | 6°

— 2,2 | — | — | 12°30'

— — | 4,5 | — | 6°

— — | — | 1,5 | 18°

3,0 — | _ । _ | б°30'

— 1,5 | — | — | 13°

— — | 3,0 1 — |6°30'

— — | — 1 1,0 1 19°

15,0 — |—|—|6° 16,0 14,0

— 7,5 | — | — | 11°

— — 115,0 | — | 6°

— — | — | 5,0 | 17°

12,0 — | _ | — | 6°

— 6,0 | — | — | 11°

1 1

Ю

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2620-1775 2620-1776 — 22,0 — — 2,0

1773 1774

1761 1762 — 1,5

1763 1764

1767 1768

1765 1766

1753 | 1754 — 1,0

1755 | 1756

1759 | 1760

1757 | 1758

1745 | 1746 — 0,75

1747 | 1748

1751 | 1752

1749 | 1750

1737 | 1738 — 0,5

1739 | 1740

1743 | 1744

1741 | 1742

1817 | 1818 24,0 — — 3,0 —

1821 | 1822

1819 | 1820

1809 | 1810 — 2,0

1811 | 1812

1

Продолжение

Размеры, мм

L 1 li метчиков Ф di d» /2 dt г

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

120 40 — 1 — |12,0 — 6°

— - 1 - 4,0 17°

115 36 9,0 — 1 — - 6°

— 4,5 | - - 12°

— - I 9,0 — 6°

- - 1 - 1 3,0 17°30'

ПО 28 6,0 - 1 - 1 - 6°

— 1 3,0 1 - - 12°

— 1 - 1 6,0 1 - 6°

— 1 - 1 - 2,0 18°

20 4,5 1 - 1 - 1 - 6°

— 2,2 | - - 12°30'

— - I 4,5 1 - 6°

— - 1 - 1,5 18°

90 3,0 - 1 - | — |6°30'

— 1,5 | - - | 13°

- - 1 3,0 — | 6°30'

- - 1 - 2,0 19°

130 45 18,0 - 1 - - 6°

- - |18,0 | - 6°

— - 1 - 6,0 17°

120 36 12,0 | - | - | 6°

- 1 6,0 | - | - 11°

16,0

14,0

8,0

6,0

16,0

24,0 — — — 2,0 120

1815 I 1816

1813 | 1814

1801 | 1802 — 1,5

1803 | 1804

1807 | 1808

1805 | 1806

1793 | 1794 — 1,0

• 1795 | 1796

1799 | 1800

1797 | 1798 115 -

1785 | 1786

1787 | 1788 0,75

1791 | 1792

1789 I 1790

1839 | 1840

1841 | 1842 2,0

1845 | 1846

1843 | 1844 120

1831 Г 1832_

1833 Г 1834 25,0 1,5

1837 П 1838

1835 | 1836

1823 Г 1824

1825 | 1826_ (1,0) 115

1829 | 1830

1827 П 1828

1847 | 1848 _

1849 Г 1850 (26.0) 1,5 120

1853 Г 1854

2620-1851 I 2620-1852

1

— — 112,0 | — | 6° V 1

— — | — | 4,0 1 17°

i6 9,0 1 - 1 - 1

— | 4,5 | — | —112°

— 1 - 1 9,0 | - | 6°

— | — | — | 3,0 1 17°30'

6,0 1 - 1 -1 -1 6°

52 — | 3,0 I — 1 — | 12°

— 1 - 1 6,0 1 - I 6°

— — | — | 2,0 | 18°

4,5 1 - 1 -1 -1 6°

>5 — | 2,2 1 — | — | 12°30'

— 1 - 1 4,5 | - | 6°

— 1 - 1 - | 1.5 1 18°

12,0 - 1 - 1 - 1 6° 18,0 8,0 16,0 6,0

- 6,0 | — | - | 11° — —

— — 112,0 | — | 6°

— - 1 - 1 4,0 | 17°

56 9,0 - 1 - 1 - 1 6°

— 4,5 | — | — I 12°

— — | 9,0 | — | 6°

- — I — 1 3,0 | 17°30'

6,0 - 1 ~ 1 - 1 6°

— 3,0 | — 1 — 1 12°

52 - — I 6,0 | — | 6°

— 1 — | — | 2,0 | 18°

9,0 | - 1 - 1 — 1 6°

56 — 1 4,5 | — | — | 12°

-1 — | 9,0 | — | 6°

-1 — | — | 3,0 | 17°30'

Illi

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2620-1887 2620-1888 — 27,0 — 3,0 — 135 4

1891 | 1892

1889 | 1890

1879 | 1880_

— 2,0 125 4

1881 | 1882

1885 | 1886

1883 | 1884

1871 | 1872 — 1,5

1873 J 1874 1877 | 1878

. 1879 | 1880 1863 | 1864

— 1,о 120 —

1865 | 1866

1869 | 1870

1867 | 1868

1855 | 1856

— 0,75

1857 | 1858

1861 | 1862

1859 | 1860

1909 | 1910 — — — 2,0 125 4

1911 | 1912 1915 | 1916

1913 | 1914

1

Продолжение

Размеры, мм

1 li метчиков ф di d3 Is rf2 г

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

:5 18,0 — — - — 6° 20,0 — — 8,0 18,0 6,(

— — 18,0 - 6°

— — — 6,0 17°

ю 12,0 | — — — 6°

- 1 6,0 | - 11°

- 1 - |12,0 — 6°

— — — 4,0 17°

9,0 | - | - - 6°

- | 4,5 1 - - 12°

- | - | 9,0 - 6°

— 1 — 1 — 3,0 1 17°30'

\2 6,0 | - 1 - - 6°

- 1 3,0 | - - 12°

- 1 - 1 6,0 - 6°

— — — 2,0 18° 6°

>5 4,5 | - | - -

- 1 2,2 | - - 12°30'

- 1 - 1 4,5 - 6°

— 1 — 1 — 1,5 18°

10 12,0 | - | - - 6°

- 1 6,0 | - - 11°

- 1 - |12,0 - 6°

— — - 4,0 17°

1

сл 1901 1903 1907 | 1905 | 1902 1904 1908 1906 — — (28,0) — 1,5 125 4

1893 | 1894 1895 | 1896 1899 | 1900 1897 | 1898 — 1,0 120 С

•1955 | 1956 1959 | 1960 1957 | 1958 30,0 — — 3,5 — 140 с с

1949 | 1950 1953 | 1954 1951 | 1952 — (3,0)

1941 | 1942 1943 | 1944 1947 | 1948 1945 | 1946 — 2,0 125 4

1933 | 1934 1935 | 1936 1939 | 1940 1937 | 1938 — 1,5

1925 | 1926 1927 | 1928 1931 | 1932 1929 | 1930 — 1,0 120 3

1917 | 1918 1919 | 1920 1923 | 1924 2620-1921 | 2620-1922 1 — 0,75 2

ю

9,0 — 6°

— 4,5 — 1 — 12°

— — 9,0 | — | 6°

— — — 1 3,0 | 17°3(Г

— | 3,0 I — I — I 12°

-| - | 6,0 | — | 6°

— | — | — | 2,0 | 18°

21,0 I — I — I — 15°30'

— | — |21,0 | — | 5°30'

— | — | — | 7,0 | 17°

18,0 1—1—1—16°

_ । _ |18,0 | — | 6°

- I - I - I 6,0 | 17°

12,0 |-|-|-|6°

- | 6,0 | - | - | 11°

— | — |12,0 | — | 6°

— I - I - | 4,0 | 17°

9,0 | — I — I — I 6°

- I 4,5 | - | - | 12°

20,0

8,0

18,0

6,0

2

5

-I - I 9,0 | - | 6°

— | — | — | 3,0 | 17°30'

6,0 I — I — I — I 6°

— I 3,0 | — | — I 12’

— I — I 6,0 I — | 6°

— I — | - i 2,0 | 18°

4,5 i — I — I — I 6°

' — I 2,2 | — I — t 12J30'

-I - | 4,5 I — , 6°

- I -| - I 1,5 | 1«°

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

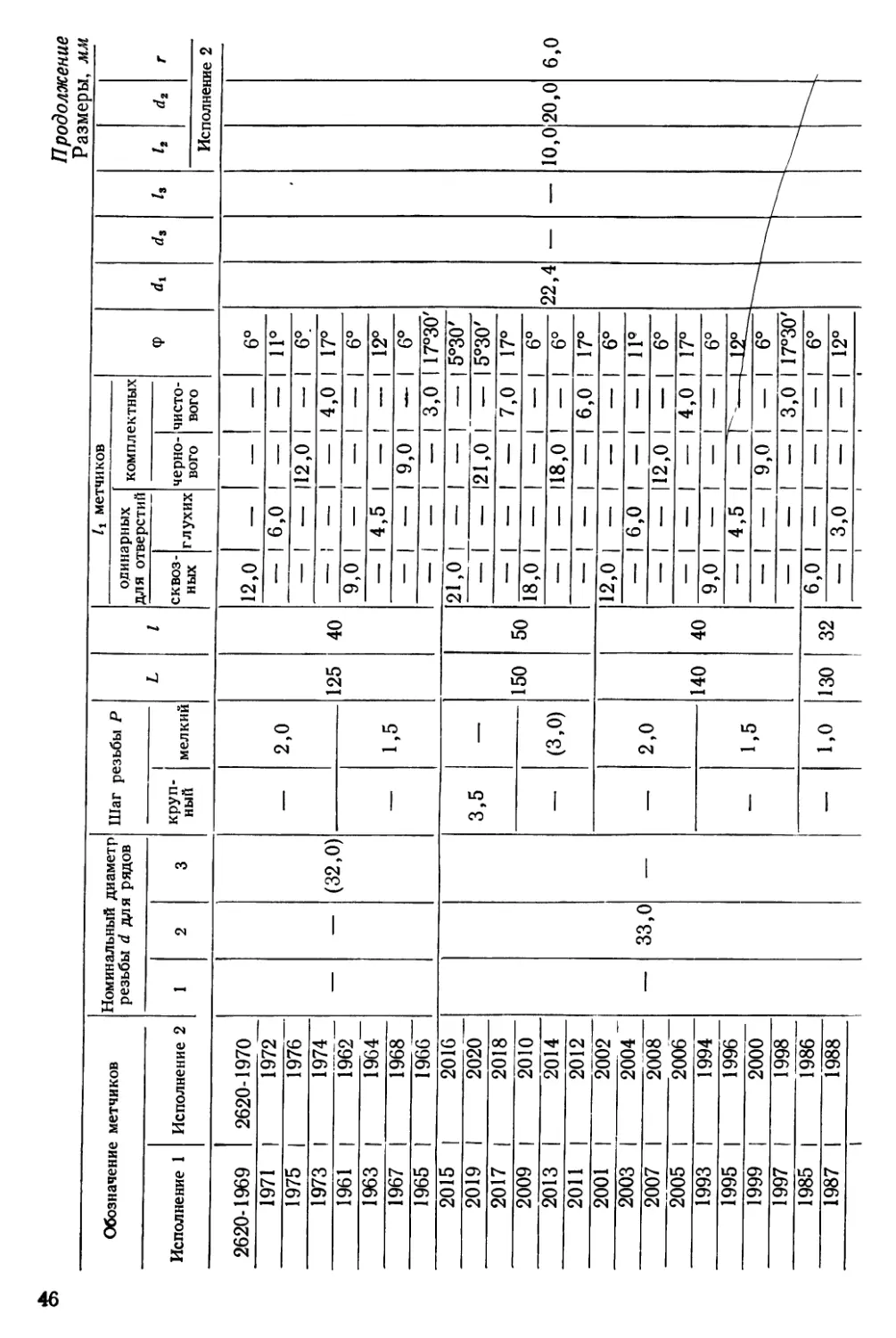

2620-1969 2620-1970 — — (32,0) — 2,0 125

1971 | 1972

1975 | 1976

1973 I 1974 1961 | 1962 1963 | 1964

— 1,5

1967 | 1968

1965 | 1966

2015 | 2016 — 33,0 — 3,5 — 150

2019 I 2020

2017 | 2018

2009 | 2010 — (3,0)

2013 | 2014

2011 | 2012

2001 | 2002 2003 | 2004 — 2,0 140

2007 | 2008

2005 | 2006

1993 I 1994 — 1,5

1995 | 1996

1999 | 2000

1997 | 1998

1985 | 1986 — 1,0 130

1987 | 1988

1

Продолжение

1 — 33,0 — — 1,0 130

1991 1 1992

1989 I 1990

1977 | 1978 — 0,75

1979 | 1980

1983 | 1984

1981 | 1982

2021 | 2022 — — 35,0 — 1,5 140

2023 | 2024

’2027 | 2028

2025 | 2026

2059 | 2060 36,0 — — 4 — 160

2063 | 2064

2061 | 2062

2053 | 2054 — 3,0

2057 | 2058

2055 | 2056

2045 | 2046 — 2,0 140

2047 | 2048

2051 | 2052

2049 | 2050

2037 | 2038 — 1,5

2039 | 2040

2043 | 2044

2041 | 2042

2029 | 2030 — 1,0 130

2031 | 2032

2035 | 2036

2033 | 2034

2065 | 2066 — — (38,0) — 1,5 150

2620-2067 | 2620-2068

1

So

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

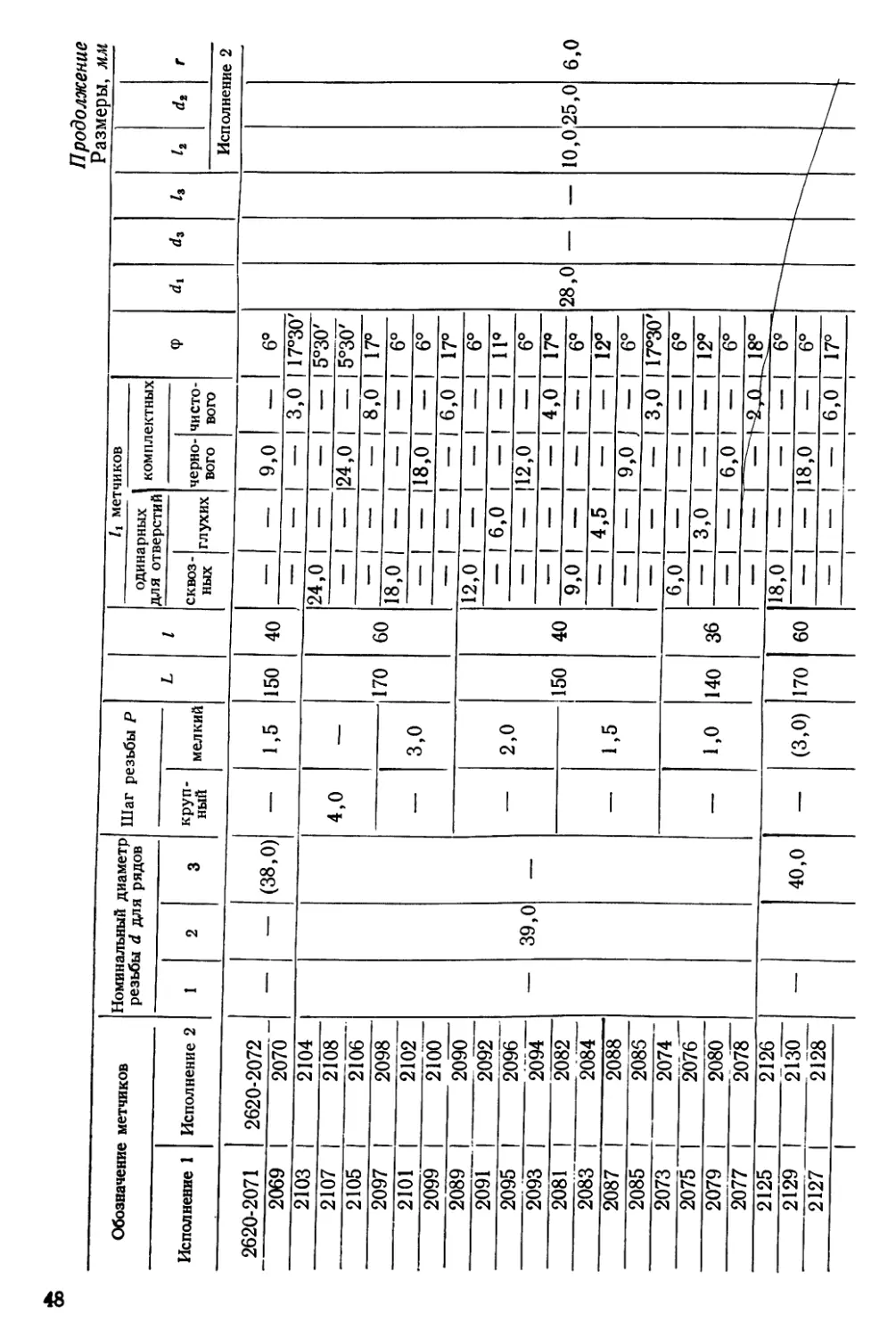

2620-2071 2620-2072 — — (38,0) — 1,5 150

2069 2070

2103 | 2104 — 39,0 — 4,0 — 170

2107 | 2108 2105 | 2106

2097 | 2098 — 3,0

2101 | 2102

2099 | 2100

2089 | 2090 — 2,0 150

2091 | 2092

2095 | 2096 2093 | 2094

2081 J 2082— 2083 | 2084 — 1,5

2087 | 2088

2085 | 2085

2073 | 2074_ 2075 | 2076 — 1,0 140

2079 | 2080

2077 | 2078

2125 | 2126 2129 | 2130_ 2127 | 2128 — 40,0 — (3,0) 17С

1

/1 метчиков

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

Продолжение

Размеры, мм

1л d* г

Исполнение 2

40 — — 9,0 — 6°

— — - 3,0 17°30'

60 24,0 — - — 5°30/

— 1 — |24,0 — 5°30'

— i - 1 - 8,0 17°

18,0 - 1 - 1 - 6°

— 1 - |18,0 1 — 6°

-1 - 1 - 6,0 17°

40 12,0 | | | | 6°

- | 6,0 I - 1 - 1 11’

— | — |12,0 | — | 6°

- | - | - | 4,0 | 17°

9,0 | - | - | - | 6’

- | 4,5 | - | - | 12°

- | - | 9,0 ) - | 6’

— I — 1 — I 3,0 1 17°30'

зб 6,0 1 - | - 1 - 1 6’

— 1 3,0 | — 1 — I 129

— 1 — I 6,0 1 — 1 6°

- | - | -Ь2Лк18°

) 60 18,0 | - I - | - 1 69

— | — |18,0 | — | 6°

— | - 1 — I 6,0 1 17°

1 1 » 1

6,0

2117 1 2118 — 40,0 — (2,0) 150

2119 | 2120

2123 | 2124

2121 | 2122

2109 | 2110

— 1,5

2111 | 2112

2115 | 2116

2113 | 2114

•2167 | 2168 42,0 — — 4,5 — 170

2171 | 2172

2169 | 2170

2161 | 2162 — (4,0)

2165 | 2166

2163 | 2164

2155 | 2156 — 3,0

2159 | 2160

2157 | 2158

2147 | 2148 — 2,0 150

2149 | 2150

2153 | 2154

2151 | 2152

2139 | 2140 — 1,5

2141 | 2142

2145 | 2146

2143 | 2144

2131 | 2132

— 1,0 140

2133 | 2134

2137 | 2138

2620-2135 2620-2136

о

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2620-2209 2620-2210 — 45,0 — 4,5 — 185

2213 | 2214

2211 | 2212

2203 | 2204 2207 | 2208 —- (4,0)

2205 | 2206

2197 | 2198 — 3,0

2201 | 2202

2199 | 2200

2189 1 2190 — 2,0 165

2191 | 2192

2195 | 2196

2193 | 2194

2181 | 2182 — 1,5

2183 | 2184

2187 | 2188

2185 | 2186

2173 2174 — 1,0 150

2175 | 2176 2179 | 2180

2177 | 2178

2251 | 2252 48,0 — — 5,0 — 185

2255 | 2256 2253 | 2254

Продолжение

Размеры, мм

1 /1 метчиков ф di d9 Iz /2 d9 Г

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

65 27,0 — — — 5с30' 31,5 — — 12,0 29,0 6,0

— — 127,0 — 5°30'

- - - 9,0 17°

24,0 - - — | 5°30'

— — |24,0 — | 5°30'

— - - 8,0 | 17°

18,0 - - -1 6°

- - 118,0 - 1 6°

— - - 6,0 I 17°

45 12,0 - - -1 6°

- 6,0 - -1 11°

- - |12,0 — 1 6°

— - - 4,0 | 17°

9,0 - - -1 6°

- 4,5 - — | 12°

- - 9,0 — | 6°

- - 3,0 | 17°30'

36 6,0 1 - - -1 6“

- 3,0 - — | 12°

— — 6,0 -—I £!О

- - - 2,0 | 18°

65 30,0 - - — | 5°30'

— - 130,0 — | 5°30'

— - — |Ю,0 | 17°

2245 1 2246 48,0 — — — (4,0) 185 65

2249 | 2250

2247 | 2248

2239 | 2240 — 3,0

2243 | 2244

2241 | 2242

2231 | 2232 — 2,0 165 45

2233 | 2234

2237 | 2238

2235 | 2236

2223 | 2224 — 1,5

2225 | 2226

2229 | 2230

2227 | 2228

2215 | 2216 — 1,0 150 36

2217 | 2218

2221 | 2222

2219 | 2220

2273 | 2274 — — 50,0 — (3,0) 185 65

2277 | 2278

2275 | 2276

2265 | 2266 — (2,0) 165 45

2267 | 2268

2271 | 2272

2269 | 2270

2257 | 2258 — 1,5

2259 | 2260

2263 | 2264

2620-2261 | 2620-2262

24,0 1 -1 5°30'

— — 24,0 — | 5°30'

— - 1 — 8,0 17°

18,0 — — -

— - 18,0 - 6°

•— — — 6,0 17°

12,0 — — 1 - 6°

— 6,0 — 1 — 11°

— — 12,0 - 6°

— - — 4,0 17°

9,0 - — 1 - 6°

— 4,5 — 1 - 12°

— - 9,0 1 - 6°

— — — 1 3,0 1 17°30'

6,0 — — 1 - 6°

— 3,0 — 1 - 12°

— - 6,0 1 - 6°

— — — 1 2,0 18°

18,0 — — 1 - 6°

— - 18,0 1 - 6°

— — 1 — 6,0 17°

12,0 1 - — 1 - 1 6°

— 1 6,0 — 1 — 11°

— 1 - 12,0 1 - 6°

— 1 - — 1 4,0 17°

9,0 1 - - 1 - 6°

— 1 4,5 — 1 - 12°

— 1 - 9,0 — 6°

— 1 - — 3,0 17°30'

ND

Продолжение

Размеры, мм

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L / /х метчиков Ф di d3 13 ' г

одинарных для отверстий комплектных

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

2620-2315 2620-2316 меры, 52,0 указа иные .в 5,0 — 200 70 30,0 — — — 5°30' 35,5 — — 14,0 33,0 6,0

2319 | 2320 — — 30,0 — 1 5°30'

2317 | 2318 — — — 10,0 1 17°

2309 | 2310 — 4,0 24,0 — - — | 5°30'

2313 | 2314 — - 124,0 — | 5°30'

2311 | 2312 — - - 10,0 | 17°

2303 | 2304 — 3,0 18,0 - - -1 6°

2307 | 2308 — — 18,0 1 -1 6°

2305 | 2306 - — - 6,0 1 17°

2295 | 2296 — 2,0 175 15 12,0 - — 1 -1 6°

2297 | 2298 - 6,0 - -1 11°

2301 | 2302 — - 12,0 - 1 6°

2299 | 2300 - - 4,0 | 17°

2287 | 2288 __ 1,5 9,0 - - | - | 6°

2289 | 2290 — 4,5 — - | 12°

2293 | 2294 - - 9,0 - | 6°

2291 | 2292 - - - 3,0 | 17°30'

2279 | 2280 'скобка 1,0 х, приь 165 <енят 36 ь нс 6,0 - - -1 6°

2281 | 2282 — 3,0 - — 12°

2285 2286 — — 6,0 Г —4=6?

2620-2283 | 2620-2284 Примечание. Раз - 1 - 1 - рекомендуется. 2,0 18°

Пример условного обозначения чистового метчика с номинальным диаметром резьбьг

d=52 мм, шагом Р=1,5 мм, степени точности Н2, исполнения 1, правого:

Метчик 2620-2291 Н2 ГОСТ 3266—71 То же, левого: Метчик 2620-2291 Н2 Л ГОСТ 3266—71

Метчики для метрической резьбы в комплекте из трех Штук

Обозначение метчиков Номинальный диметр резьбы d для рядов Шаг резьбы Р L 1 Zt метчиков для - ф rfl d2 г

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий черно- вого средне- го чисто- вого

Исполнение 2

2622-0001 2622-0002 24,0 — — 3,0 — 130 45 18,0 — — 6° 18,0 16,0 8,0 6,0

0003 | 0004 — 1 12,0 - 8°30'

0005 | 0006 — — 6,0 17°

0007 | 0008 0009 | 0010 — 27 — 3,0 — 135 18,0 | — - 6° 20,0 18,0

- 1 12,0 | - 8°30'

ООН | 0012 - | - 1 6,0 17°

0013 | 0014 30,0 — — 3,5 — 140 50 21,0 | — | — 5°30'

0015 | 0016 — | 14,0 | 7,0 18°30

0017 | 0018 — — — 17°

0019 | 0020 — (3,0) 18,0 | - I - 6°

0021 | 0022 - 1 12,0 | - 8°30'

0023 | 0024 - I - 1 6,0 17°

0025 | 0026 — 33,0 — 3,5 — 150 21,0 | - | - 6° 22,4 20,0 10,0

0027 | 0028 - | 14,0 | - 8°30'

0029 | 0030 - 1 - 1 7,0 17°

0031 | 0032 — (3,0) 18,0 | - | - 5°30z

0033 | 0034 0035 | 0036 - 1 12,0 | - 8°30,

- 1 - 1 6.0 17°

0037 | 0038 36,0 — — 4,0 — 160 60 24,0 | — I — 5°30z 25,0 22,0

0039 I 0040 - 1 16,0 | - 8°30z

2622-0041 2622-0042 — — 8,0 17°

сл со

2

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

Исполнение 1 Исполнение 2 1 2 3 круп- ный мелкий

2622-0043 2622-0044 36,0 — — — 3,0 16(

0045 0046

0047 0048

0049 0050 — 39,0 — 4,0 — 17(

0051 0052

0053 0054

0055 0056 — 3,0

0057 0058

0059 0060

0061 0062 — — 4,0 — (3,0)

0063 0064

0065 0066

0067 0068 42,0 — — 4,5 —

0069 0070

0071 0072

0073 0074 — (4,0)

0075 0076

0077 0078

0079 0080 — 3,0

0081 0082

0083 | 0084

0085 | 0086 — 45,0 — 4,5 — 18!

0087 | 0088

0089 0090

П родолжение

Размеры, мм

1 /1 метчиков для ф dt d2 Г

черно- вого средне- го чисто- вого

Исполнение 2

60 18,0 — — 6° 25,0 22,0 10,0 6,0

— 12,0 — 18°30'

— 1 - 6,0 | 17°

) 24,0 1 — — 15°30' 28,0 25,0

— | 16,0 — 18°30'

— - 8,0 17°

18,0 1 - - 6°

— 12,0 ~ 18°30'

— 1 - 6,0 | 17°

18,0 - - 6°

— 12,0 — 18°30'

~27ТГ - 6,0 17°

- — | 5°30'

— 18,0 — | 8°30'

- - 9,0 17°

24,0 — — |5°30'

— 16,0 - — 18°30'

— 8,0 17° 8°30' 17°

18,0 - 12,0 '

— — 6,0

5 65 27,0 - - 5°30' 31,5 29,0 12,0

18,0 — | 8°30'

— 9,0 17°

1 — 45,0 — — (4.0) 185 65 31,5 29,0 12,0

0091 | 0092 24,0 | — 1 — | 5°30'

0093 1 0094 — | 16,0 | — 18°30'

0095 | 0096 — । — | 8,0 | 17°

0097 | 0098 — 3,0 18,0 | — | — | 6°

0099 | 0100 — | 12,0 | — 18°30'

0101 | 0102 — | | 6,0 | 17°

0103 I 0104 48,0 — — 5,0 — 30,0 1 — | — 15°30'

0105 | 0106 — | 20,0 | — |8°30'

0107 | 0108 — | | 10,0 1 17°

0109 | ОНО (4,0) 24,0 I — | — 15°30'

0111 | 1112 — I 16,0 1 — 18°30'

0113 | 0114 — | | 8,0 | 17°

0115 | 0116 — 3,0 18,0 | — | — | 6°

0117 | 0118 — | 12,0 | — 18°30'

0119 | 0120 — | — | 5,0 | 17°

0121 | 0122 — — 50,0 — 18,0 j — | — | 6°

0123 | 0124 — | 12,0 | — 18°30'

0125 | 0126 — 1 - | 6,0 | 17°

0127 | 0128 — 52,0 — 5,0 — 200 70 30,0 | — | — 15°30' 35,5 33,0 14,0

0129 1 0130 — | 20,0 | — 18°30'

0131 | 0132 —1—1 10,0 | 17°

0133 | 0134 — (4.0) 24,0 1 — | — 15°30'

0135 | 0136 — 1 16,0 1 — 18°30'

0137 | 0138 — | — | 8,0 | 17°

0139 । 0140 — 3,0 18,0 | — | — | 6°

0141 | 0142 — | 12,0 | — 18°30'

2622-0143 | 2622-0144 1 — 1 — 1 6,о 1 17°

Примечание. Размеры, указанные в скобках, применять ие рекомендуется.

Пример условного обозначения чистового метчика номинальным диаметром резьбы

d = 52 мм, шагом Р = 5 мм, сте пени точности Н2, исполнения 1, правого:

сл Метчик 2622—0131 Н2 ГОСТ 3266—71. То же, левого: Метчик 2622—0131 Н2 Л ГОСТ 3266—71

Заводы—изготовители метчиков с крупным шагом

Номинальный диаметр, d мм Инструментальные заводы

«Фрезер» Сестрорецкий Томский Львовский Тбилисский Ташкентский Запорожский Владивосток- ский Йошкар- Олинский

Резьба правая 1—2,5 + — — — — — — — —

3—4 3 - - — — — — 3 4

5^6 — — — — 6 — 6 6 5

7—12 11; 12 — 10 8 — — 8; 10; 12 7; 9; 10; 12 —

14—24 22; 24 16—20 18—20 14 18 16; 20 — 16 22; 24

27—52 27; 30; 42; 45; 48; 52 33—39 27; 30 — — — — — 33—39

Резьба ле- вая 3 — — — — — — — 4

5-16 — — — — — — (> — 5

7—12 — — — 8 — — — | 7; 10; 12 —

14—24 22; 24 — 20 14 18 16 — — —

27—52 42—52 33—39 27; 30 — — — — | — 1 -

Заводы-изготовители метчиков с мелким шагом

СП Номиналь- ный диа- метр dt мм Шаг резьбы Р, мм Инструментальные заводы

«Фрезер» Сестрорецкий Томский Львовский Тбилисский Ташкентский Запорож- ский Владивос- токский Йошкар- Олинский

Резьба правая 1—2,5 0,2; 0,25; 0,35 1—1,8X0,2 2-2,2x0,25 2,5x0,35 — — — — — — — —

3-4,5 0,35; 0,б|зх0,35 — — — — — — 4—4,5х Х0,5

5—6 0,5; 0,75 — — — — — 6x0,5— 0,75 5x0,5

7—12 0,5; 0,75; 1; 1,25; 1,5 11x0,5—1 12X1,5 10x0,5—1 8x0.5—1 12X1 10X1— 1,25 7x0,5— 0,75 9Х0.5—1 12Х Х0.75— 1,5 —

14—25 0,5; 0,75; 1; 1,25; 1,5; 2 22 x 0,75-2 24 x 0,75—2 25x1,5—2 — 18Х1—2 20x0,75—2 14x0,75— —1,5 15x1—1,5 18x0,75— —1,5 — 16x1—1,5 20x1—2 — 16x0,5— 1,5 —

27—52 0,75; 1; 1,5; 2; 3 30x1—1,5 42X1 42—52Х X 1,5-3 33—39x1—3 27X2 30X2 — — 27Х1—2 33—39 X X ю—зо 40X1,5 42x1,5- —3

сл

00

Продолжение

Номиналь- ный диа- метр dt мм Шаг резь- бы Р, мм Инструментальные заводы

«Фрезер» Сестрорецкий Томский Львовский Тбилисский Ташкентский Запорож- ский Владивос- токский Йошкар- Олинский

Резьба левая 3—4,5 0,35; 0,5 3X0,35 — — — — — — — 4—4,5х Х0,5

5—6 0,5; 0,75 — — — — — — — 6x0,5— —0,75 5x0,5

7—12 1; 1,25; 1,5 — — — 8x1 — — — 10x1— —1,25 12x1,25 1,5 —

14—25 1; 1,25; 1,5; 2 22—24 x2 — 18—20x2 14x1,25— —1,5 — — — 16x1— —1,5 —

27-52 2; 3; 4 42—48x3 52ХЗ—4 33—39 x3 27X2 зохз —

Примечание. Метчики в комплекте из трех штук изготовляются по заказам.

Метчики для трубной резьбы

с©

Размеры, мм

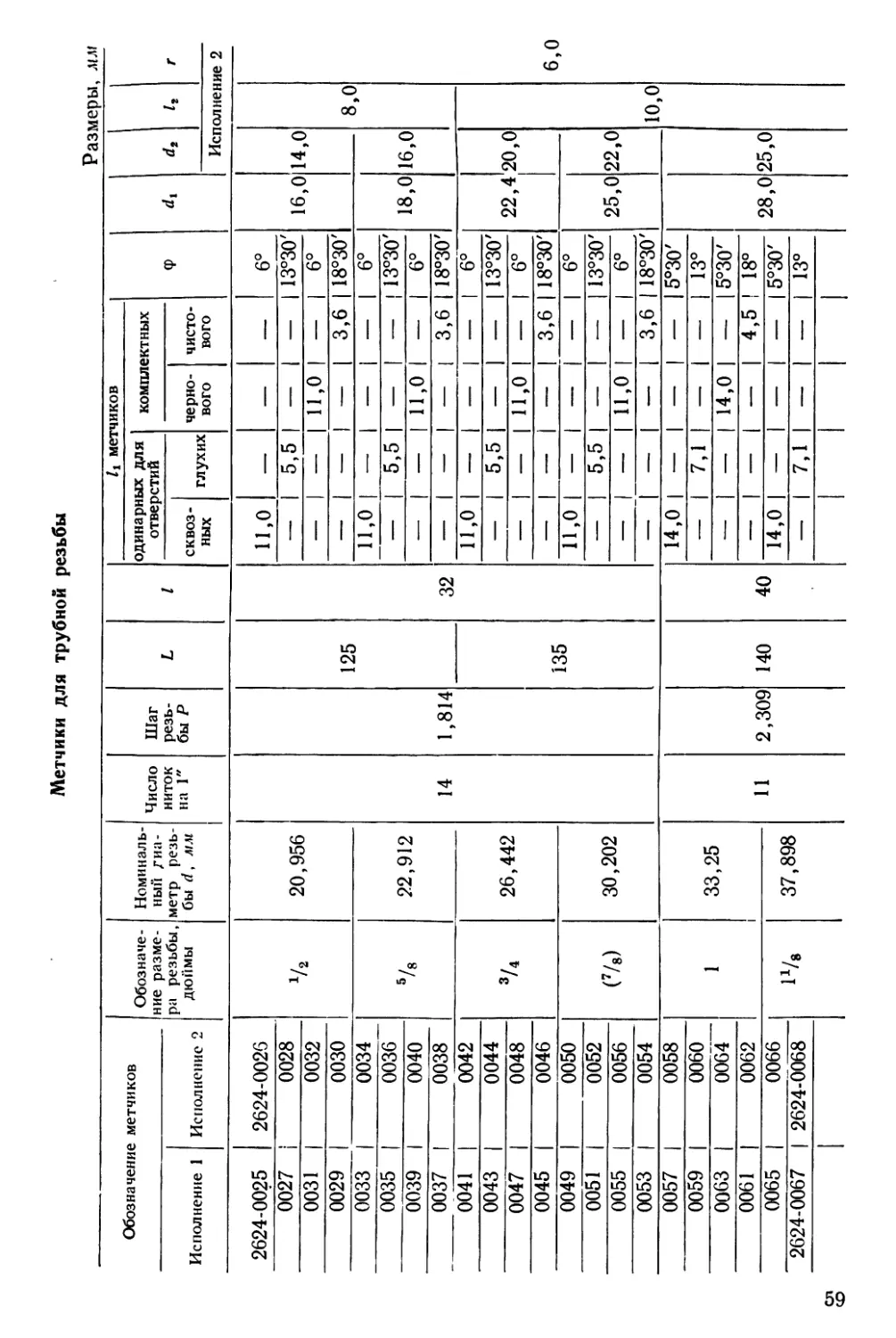

Обозначение метчиков Обозначе- ние разме- ра резьбы, дюймы Номиналь- ный диа- метр резь- бы d, мм Число ниток на 1" Шаг резь- бы Р L / /1 метчиков ф dt г

одинарных для отверстий комплектных

Исполнение 1 Исполнение 2 сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

2624-0025 2624-0026 % 20,956 14 1,814 125 32 11,0 — — — 6° 16,0 14,0 8,0 6,

0027 0028 — 5,5 — — 1 13°30'

0031 0032 — — 11,0 — 1 6°

0029 0030 — — — 3,6 I18°30'

0033 0034 5/s 22,912 П.о I - I - — 1 6° 18,0 16,0

0035 | 0036 - I 5,5 1 - — 13°30'

0039 I 0040 - 1 - 1 и.о — 1 6°

0037 | 0038 — 1 — 1 — i 3,6 1 18°30'

0041 | 0042 3/4 26,442 135 11,0 1 - I - 1 - | 6° 22,4 20,0 10,0

0043 | 0044 _ | 5,5 | — | — | 13°30'

0047 | 0048 - 1 - 1 11,0 |-|6°

0045 | 0046 — I — 1 — | 3,6 1 18°30'

0049 | 0050 (7/з) 30,202 11,0 1 - | - 1 - | 6° 25,0 22,0

0051 | 0052 — | 5,5 I — 1 — I 13°30'

0055 | 0056 - | | 11,0 | - | 6°

0053 | 0054 — 1 — 1 — 1 3,6 | 18°30'

0057 | 0058 1 33,25 11 2,309 140 40 14,0 I — I — | — 15°30' 28,0 25,0

0059 | 0060 - | 7,1 | - | - | 13°

0063 I 0064 — | — | 14,0 | — 15°30'

0061 I 0062 - 1 - 1 - 1 4,5 18°

0065 | 0066 I1/» 37,898 14,0 | — | | — 15°30'

2624-0067 | 2624-0068 - I 7,1 | - | — | 13°

Продолжение

Размеры, мм

Обозначение метчиков Обозначе- ние разме- ра резьбы, дюймы Номиналь- ный диа- метр резь- бы dt мм Число ниток на 1" Шаг резьбы Р L

Исполнение 1 Исполнение 2

2624-0071 2624-0072 1*/8 37,898 11 2,309 140

0069 0070

0073 0074 I1/* 41,912 160

0075 | 0076

0079 | 0080

0077 | 0078

0081 | 0082 (13/в) 44,325

0083 | 0084

0087 | 0088

0085 | 0086

0089 | 0090 IV* 47,805

0091 | 0092

0095 | 0096

0093 | 0094

0097 | 0098 Н/4 53,748 195

0099 | 0100

0103 | 0104

0101 | 0102

0105 | 0106 2 59,616

0107 | 0108

0111 1 0112

2624-0109 | 2624-0110

1 lt метчиков ф di d* 1Л г

одинарных для отверстий комплектных

сквоз- ных глухих черно- вого чисто- вого

Исполнение 2

— — 14,0 — 5°30' 28,0 25,0 10,0

— — — 4,5 18°

14,0 — — — 5°30'

— 7,1 — — 13°

— — 14,0 — 5°30z

— — — 4,5 18° 31,5 29,0 12,0

14,0 — — — 5°30z

— 7,1 1 — — 13°

— - 1 1 14,0 — 5°30'

— - 1 — 4,5 18°

40 14,0 - 1 — — 5°30' 6,0

— 7,1 1 — 13°

— — 1 | 14,0 — 5°30'

— - 1 1 4,5 18° 35,5 33,0

14,0 — 1 1 - — 5°30z

— 7,1 1 — — 13° 14,0

— - 1 14,0 — 5°30'

— — 1 — 4,5 18°

14,0 - 1 — — 5°30z

— 7,1 1 - — 13° 40,0 37,0

— — 1 14,0 — 5°30'

— - 1 1 - 4,5 18°

Примечание. Размеры, указанные в скобках, применять не

рекомендуется.

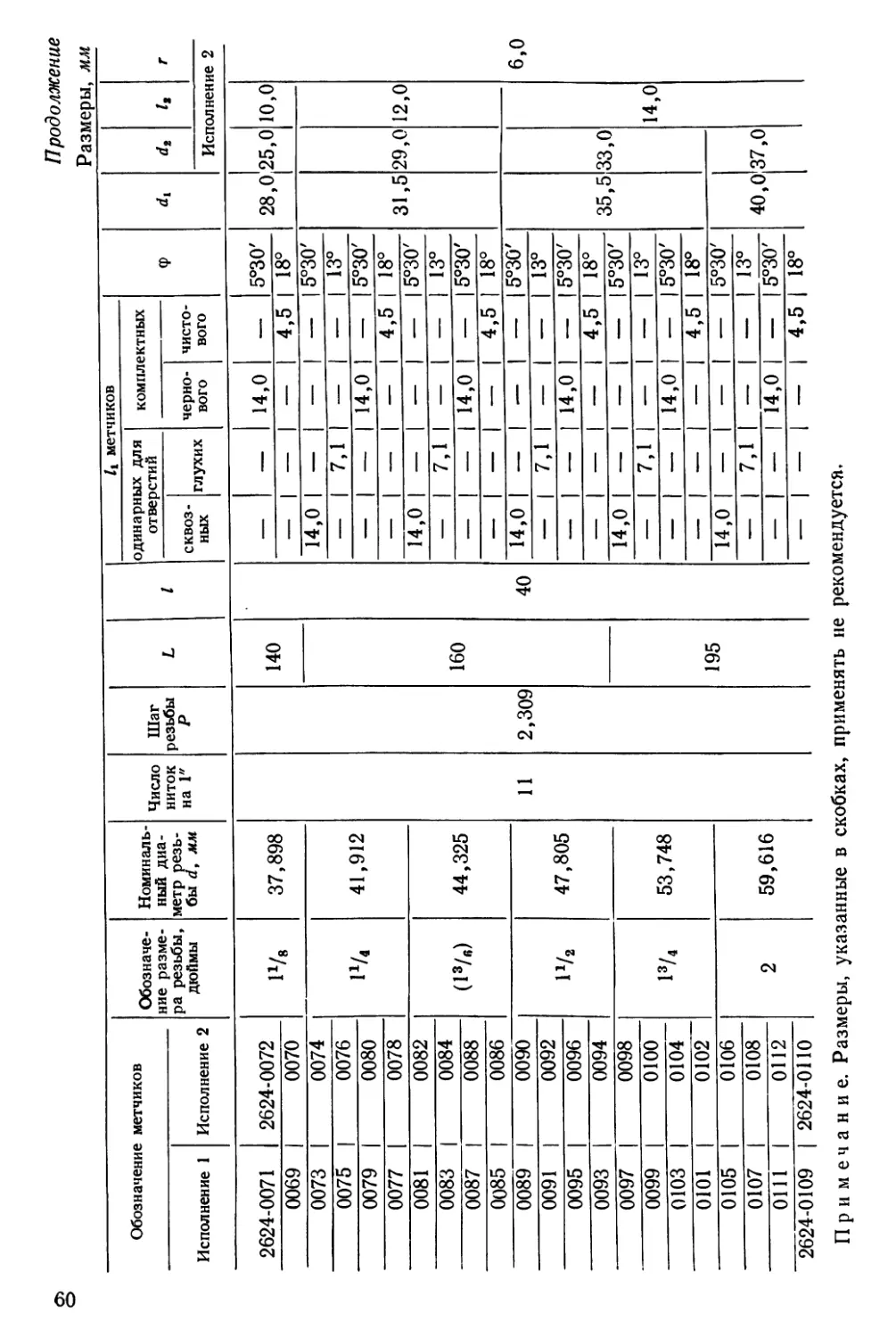

Пример условного обозначения чистового метчика

с номинальным диаметром резьбы с?=1/2//, степени точности В1,

исполнения 1, правого:

Метчик 2624-0025 В1 ГОСТ 3266—71

То же, левого:

Метчик 2624-0025 В1 Л ГОСТ 3266—71

Изготовитель — завод «Фрезер»

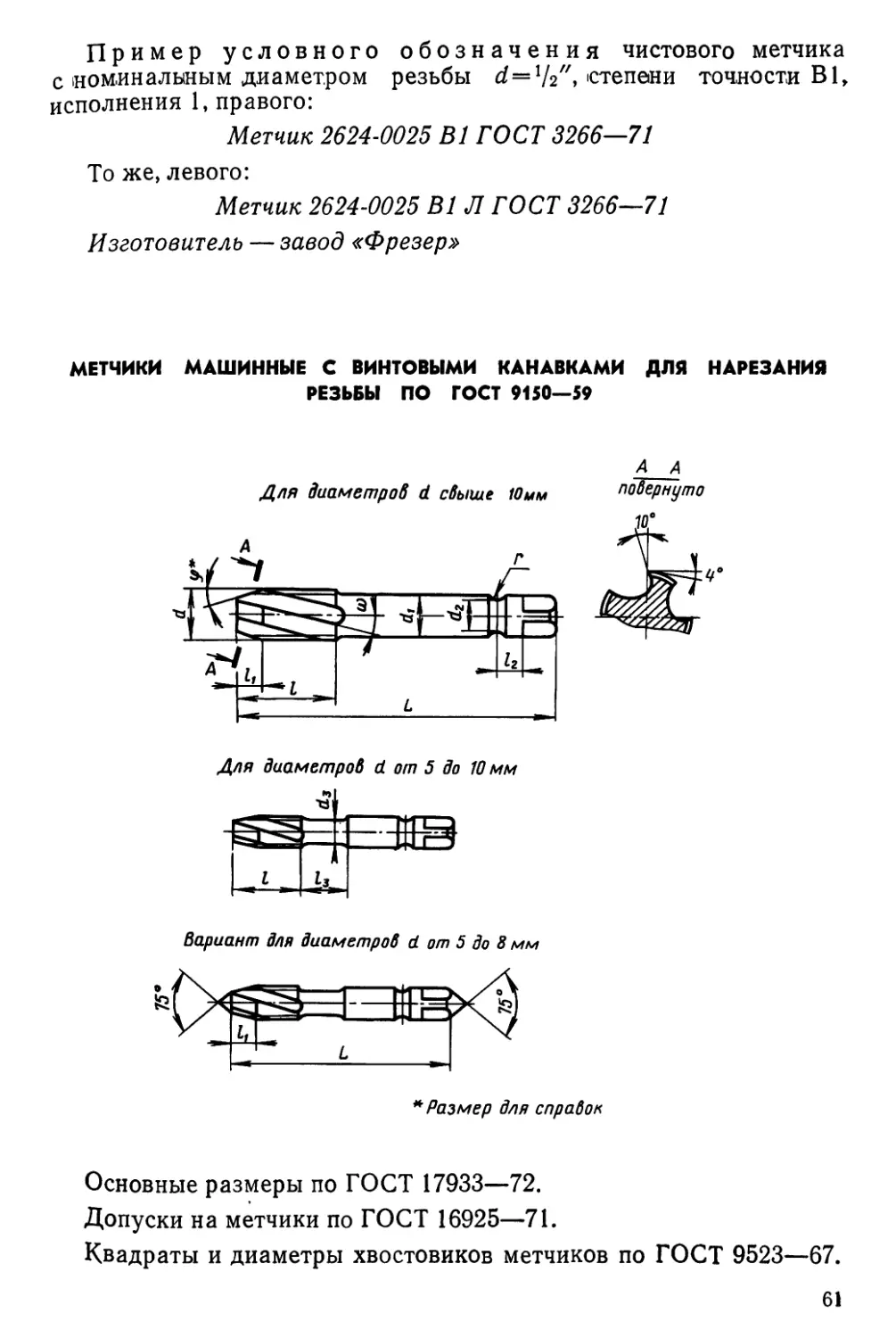

МЕТЧИКИ МАШИННЫЕ С ВИНТОВЫМИ КАНАВКАМИ ДЛЯ НАРЕЗАНИЯ

РЕЗЬБЫ ПО ГОСТ 9150—59

Для Йиаметров d свыше Юим

А А

повернуто

Основные размеры по ГОСТ 17933—72.

Допуски на метчики по ГОСТ 16925—71.

Квадраты и диаметры хвостовиков метчиков по ГОСТ 9523—67.

61

Обозначение метчиков Номинальный диаметр резьбы d для рядов Шаг резьбы Р L

правых левых 1 । круп- ный мелкий

2 3

2620-3387 2620-3388 4 — — 0,7 — 52 55

3389 3390

3391 3392 — 0,5

3393 3394

3395 3396 5 — — 0,8 —

3397 | 3398

3399 | 3400 — 0,5

3401 | 3402

3403 | 3404 6 — :— 1,0 — 65

3405 | 3406

3407 | 3408 — 0,75

3409 | 3410

3411 | 3412 — 0,5

3413 | 3414

3415 | 3416 8 — — 1,25 — 70

3417 | 3418

3419 | 3420 — 1,0

3421 | 3422

3423 1 3424 — 0,75 65

3425 | 3426

3427 | 3428 — — 9 1,25 — 70

3429 | 3430

3431 | 3432 — 1,0

3433 | 3434

1

Размеры, мм

1 Zt для отвер- стий ф dt d2 ^3 G /, г

сквоз- ных глухих

12 4,2 — 6° 4,0 3,6 2,8 6 8 —

— 2,1 12°

2,0 — 6°30'

—- 1,5 13°

16 4,8 — 6°30' 5,0 4,5 3,55 7 9 4,5

— 2,4 14°

3,0 — 6°30'

— 1,5 13°

18 6,0 - 6° 6,3 5,5 4,5 11

- 1 3,0 12°

4,5 | - 6°

- I 2,2 12°30'

3,0 | - 6°30'

- 1 1,5 13°

20 7,5 | - 6° 8,0 7,0 6,0 13

- 1 3,8 12°

6,0 | - 6°

- 1 3,0 12°

18 4,5 | - 6°

- I 2,2 12°30'

20 7,5 | - 6° 9,0 8,0 7,1 14

- 1 3,8 12°

6,0 | - 6°

- 1 3,0 | 12°

1

3435 | 3436 — — 1 9 — 0,75 65

3437 | 3438

3439 | 3440 10 — — 1,5 — 80

3441 | 3442

3443 | 3444 — 1,25 75

3445 I 3446

3447 | 3448 — 1,0

3449 | 3450

3451 | 3452 — 0,75 70

3453 | 3454

3455 | 3456 — — 11 1,5 — 80

3457 | 3458

3459 | 3460 — 1,0

3461 | 3462

3463 | 3464 — 0,75 80

3465 | 3466

3467 | 3468 12 — — 1,75 — 90

3469 | 3470

3471 | 3472 — 1,5

3473 | 3474

3475 | 3476 — 1,25 85

3477 | 3478

3479 | 3480 1.0 80

2620-3481 | 2620-3482

18 4,5 | — 6° 9,0 8,0 7,1 7 14 4,5

— | 2,2 12°30' 1

25 9,0 | — 6° 10,0 9,0 7,5 15

— 1 4,5 12°

20 7,5 | - 6°

— 1 3,8 12°

6,0 | — 6°

— | 3,0 12°

18 4,5 | — 6°

— 1 2,2 12°30'

25 9,0 | — | 6° 8,0 7,0 — —

— 1 4,5 | 12°

6,0 | — | 6°

— 1 3,о | 12°

18 4,5 | — | 6°

— 1 2,2 | 12°30'