Теги: металлы механическая обработка

Год: 1995

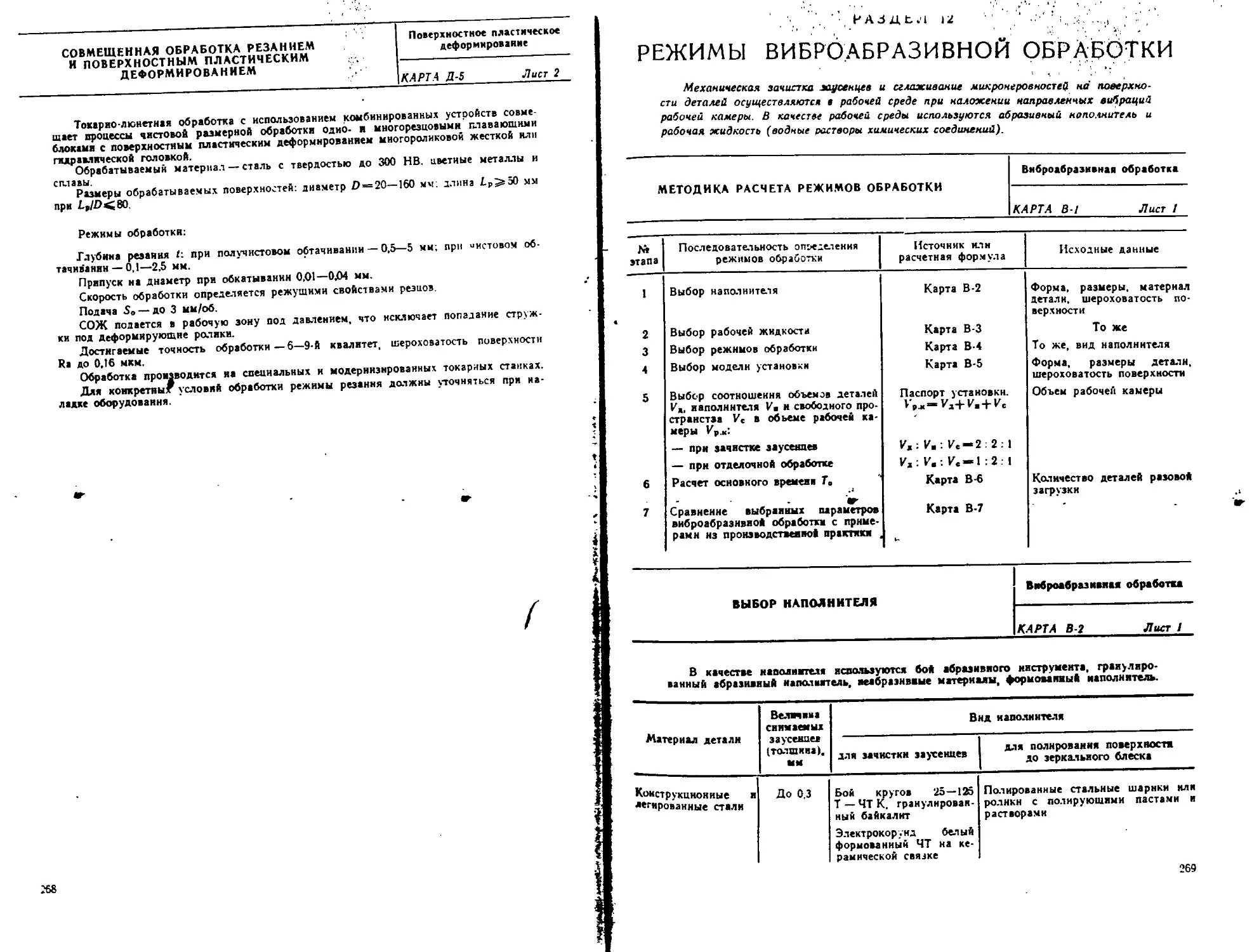

Текст

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ТЕХНОЛОГИИ АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

— НИИТАВТОПРОМ —

РЕЖИМЫ РЕЗАНИЯ

МЕТАЛЛОВ

Справочник

Издание четвертое, переработанное и дополненное

г • ? л • '

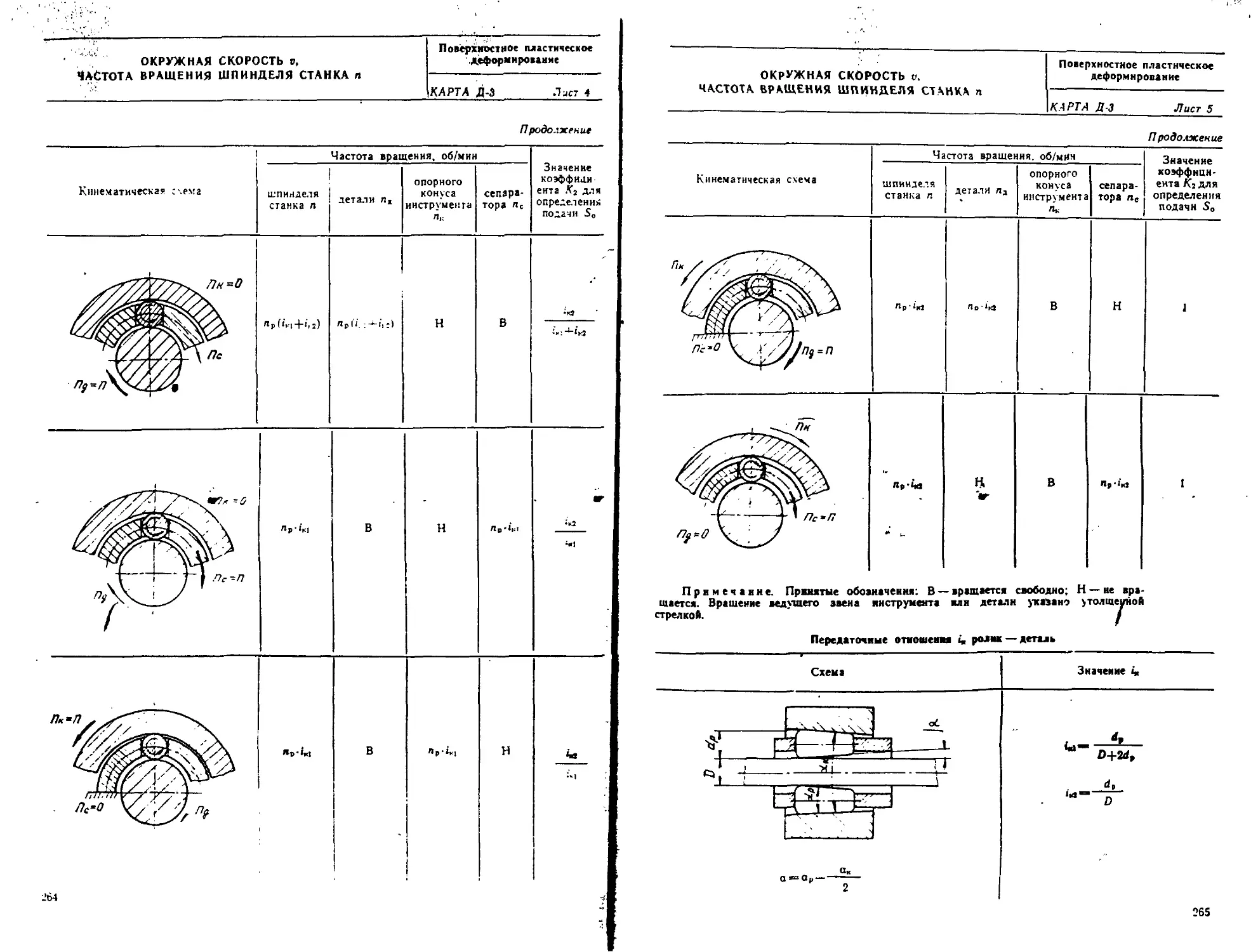

нз. ?.: /03

Москва — 1995

лис

406

407

413

ПРИЛОЖЕНИЕ 5. Величина .подвида, врезьн

ке детален

Карти 1. Проверка достаточности v:--ос’и эле.тродвнгателя г

ПРИЛОЖЕНИЕ 7. Корректирование реж-ves резания . .

Karra 1. Корректирование режичо. резания на стадии расчета

Карта 2 Корректирование режт-'-- —

ПРИЛОЖЕНИЕ 8 Производственный

•'-'2н:я «а стадии внедрения

РЕЖИМЫ РЕЗАНИЯ МЕТАЛЛОВ

Редакторы И Н Карясова, Н. Б Кузнецова

Технические редакторы Е. .4. Журавлева, Ю. И. Экке

Корре* ’Ор Г Я Сметанина

Переплет \ .дожника .4 В Карпова

Подписано ^печать В. 12.94.

Тнпог;к>фия АО «IВ1J Павтелг

Формат 60x84 8.

Тяргж 5000 экз

Печ л 57.

Заказ 129.

ПРЕДИСЛОВИЕ К ЧЕТВЕРТОМУ ИЗДАНИЮ

Справочник «Режимы резания металлов», вышедший третьим из-

данием в 1972 году, широко используется специалистами по механиче-

ской обработке на предприятиях автомобильной промышленности и

смежных машиностроительных отраслей.

За прошедшие двадцать лет прогресс отечественного и зарубеж-

ного машиностроения внес значительные изменения в технологию ме-

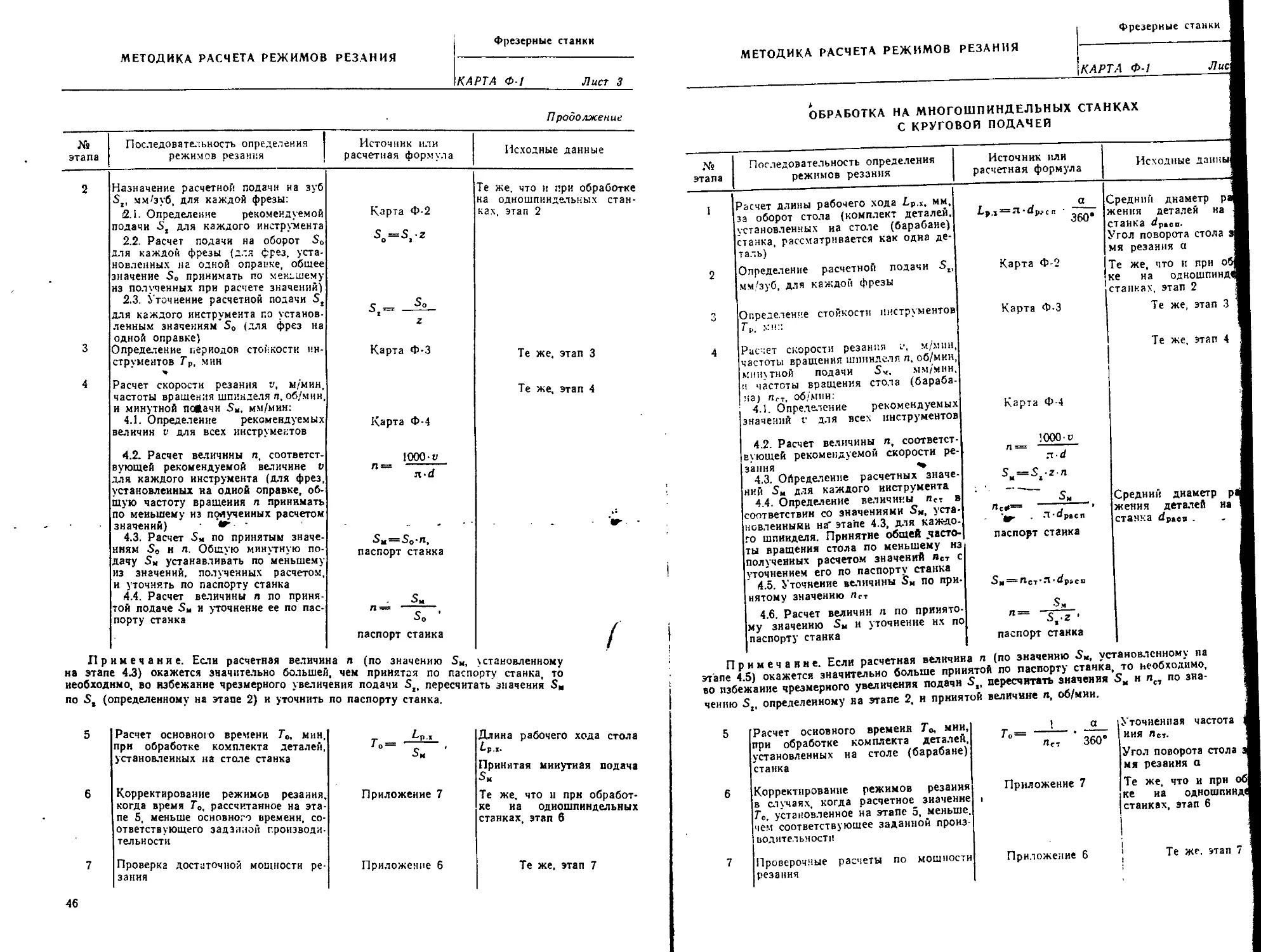

ханической обработки, что вызвало необходимость выпуска четвертого

издания справочника.

В четвертом издании сохранены методические основы и структура

предыдущего издания. Вместе с тем справочник значительно дополнен

и переработан. Это относится ко всем традиционным разделам и при-

ложениям: при расчете режимов резания учтены новые инструмен-

тальные материалы и покрытия инструментальных материалов, новые

конструкционные материалы, смазочно-охлаждающие жидкости; ре-

жимы резания ориентированы на использование более точных и жест-

ких металлорежущих станков и металлорежущих инструментов про-

грессивных конструкций, в том числе со сменными многогранными пла-

стинами; учтены особенности расчета режимов резания для автомати-

ческих и поточных линий.

В справочник введены разделы по расчету режимов резания

на агрегатных фанках, обрабатывающих центрах, разделы по рас-

чету режимов при виброабразивной обработке и холодном пластиче-

ском деформировании мелких профилей.

В процессе работы над справочником был проанализирован и ис-

пользован спыт ведущих автозаводов. В их числе заводы ПО «Авто-

ВАЗу, Горьковский автомобильный завод, Московский автозавод

им. И. А. Дихачева, Камское объединение по производству больше-

грузных автомд/билей, Кременчугский й Минский автозаводы, Ярое-^

. лавский моторзавод. - . - >>

Использованы разработки ведущих научно-исследовательских

организаций: Всероссийского научно-исследовательского института

природных, синтетических алмазов и инструментов (ВНИИАлмаз),

Государственного научно-исследовательского института абразивов и

шлифования (ГосНИИАШ), Всероссийского научно-исследовательско-

го и проектного института тугоплавких металлов и твердых сплавов

(ВНИИТС), Института сверхтвердых материалов АН Украины (ИСМ),

Минского специального конструкторского бюро протяжных станков

(МСКБ ПС), Научно-исследовательского инструментального института

(ВНИИИнструмент), Украинского научно-исследовательского инсти-

тута специальных сталей, сплавов и ферросплавов (УкрНИИСпец-

сталь), Экспериментального научно-исследовательского института ме-

таллорежущих станков (ЭНИМС).

По предложению ряда заводов НИИТавтопром осуществляет

разработку автоматизированного расчета режимов резания и нормати-

вов времени на персональных электронно-вычислительных машинах

ПЭВМ типа IBM PC AT 286/386/486 на базе 4-го издания справочника

сРежимы резания металлов», а также дополнительных данных по обо-

рудованию и нормам времени, используемым на автозаводах. В даль-

нейшем предусматривается создание системы абонементного обслужи-

. вания пользователей регулярно обновляющейся информацией по ре-

жимам резания.

СОДЕРЖАНИЕ СПРАВОЧНИКА

Состав и содержание справочника ориентированы на автомобильное

производство. Это относится к станочному оборудованию, инструмен-

тальному оснащению, обрабатываемым материалам, технологии меха-

нической обработки деталей. Справочник может использоваться также

и в других отраслях машиностроения, приближающихся по своим усло-

виям к автомобильному производству.

Справочник состоит из 13 разделов, каждый из которых посвящен

расчету режимов резания для определенной группы станков или метода

обработки и включает инструктивные указания по расчету режимов об-

работки и данные об уровне режимов резания, стойкости инструментов,

значениям силы и мощности резания.

Это следующие разделы:

Раздел 1. Режимы резания на токарных станках.

Раздел 2. Режимы резания на фрезерных станках.

Раздел 3. Режимы резания на сверлильных станках.

Раздел 4. Режимы обработки резьб.

Раздел 5. Режимы резания на агрегатных станках.

Раздел 6. Режимы резания на обрабатывающих центрах.

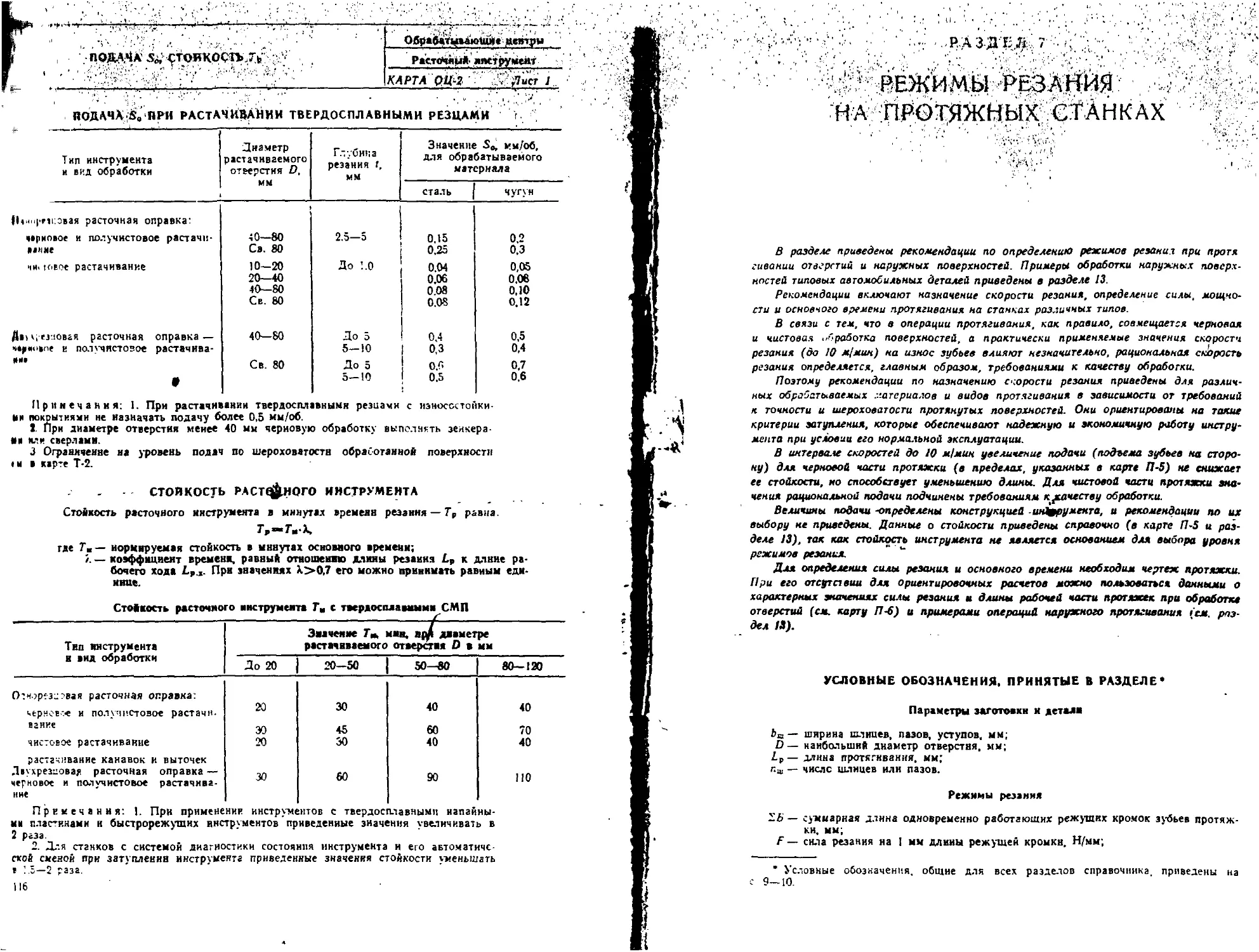

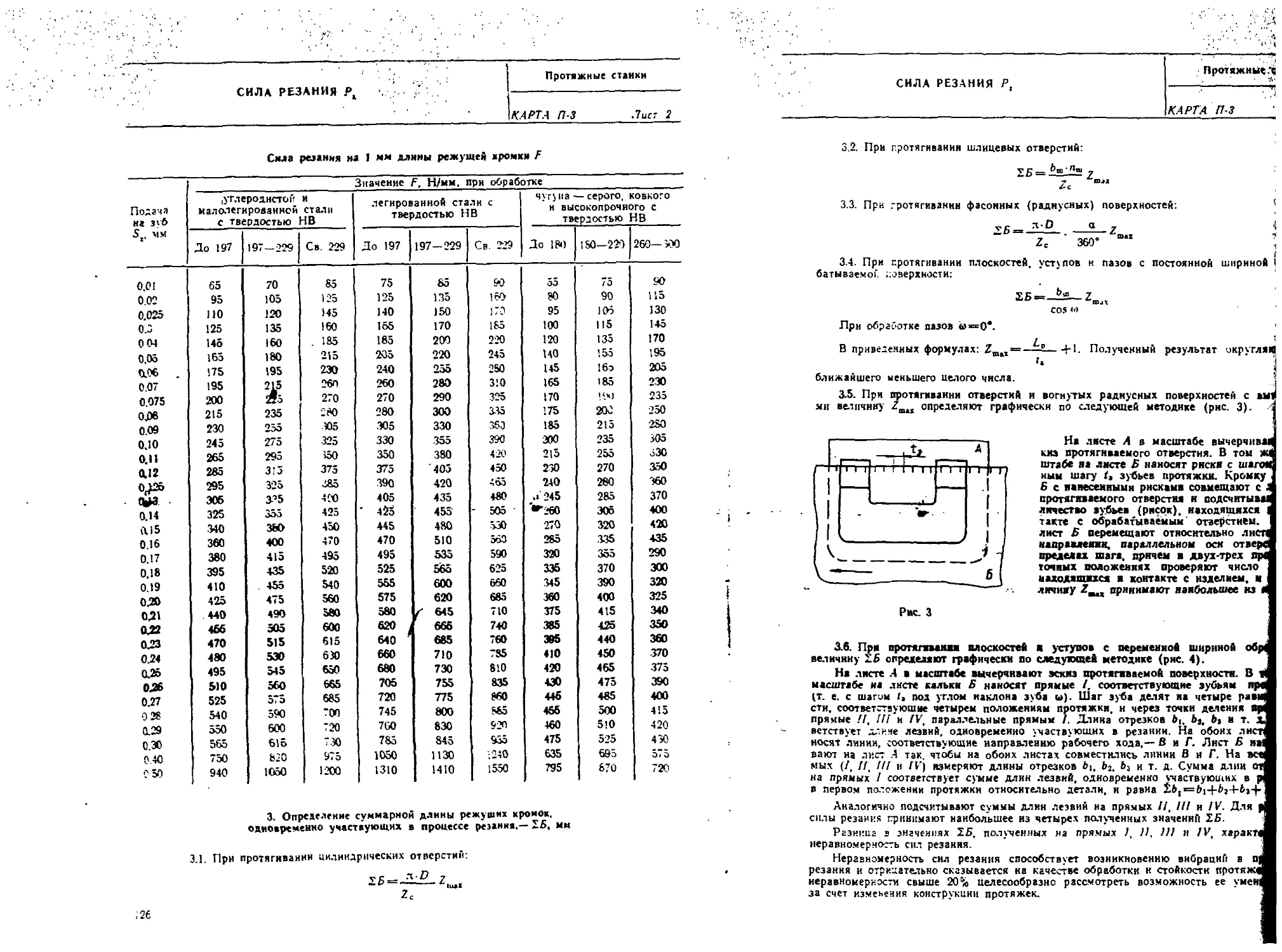

Раздел 7. Режимы резания на протяжных станках.

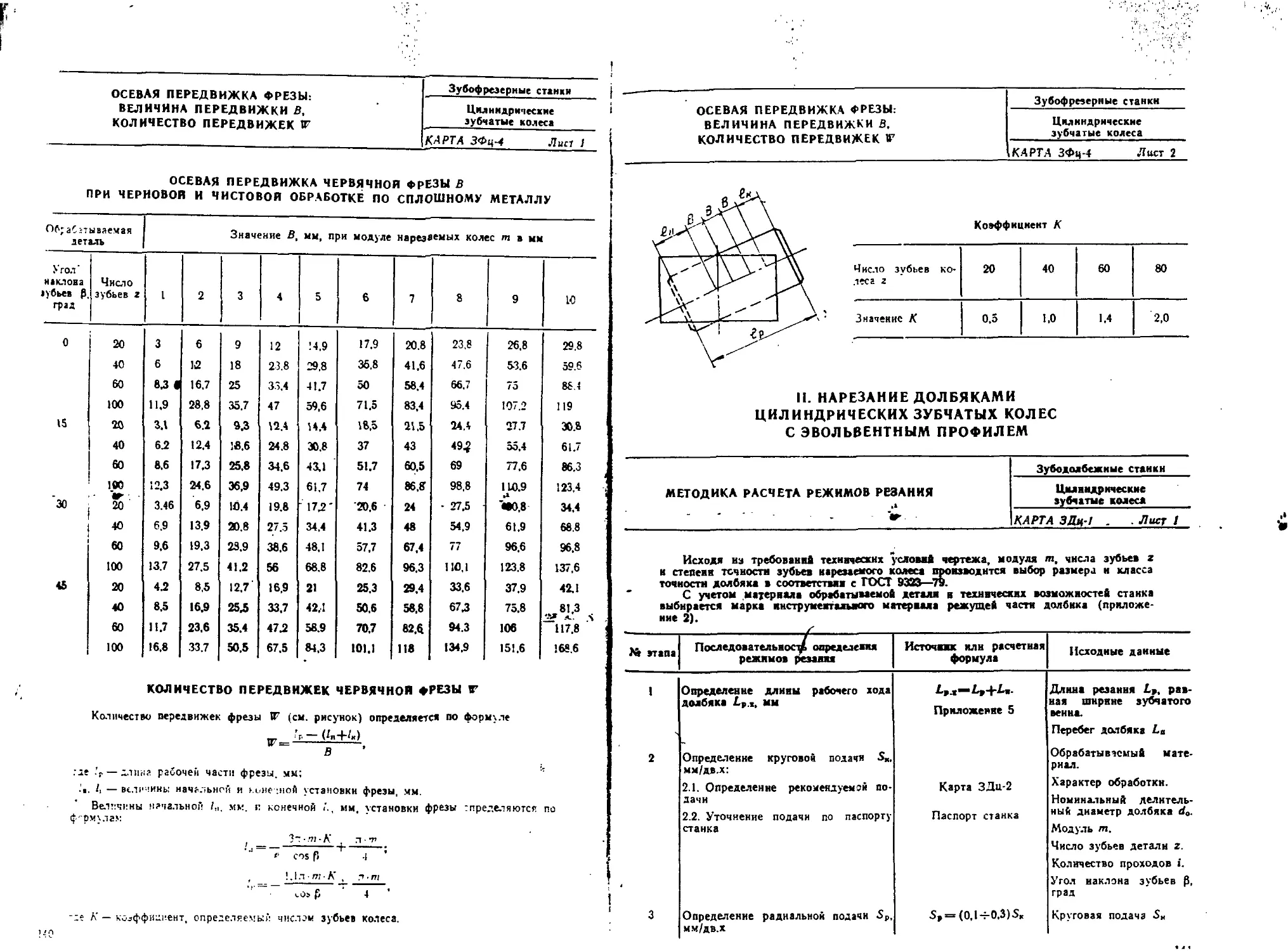

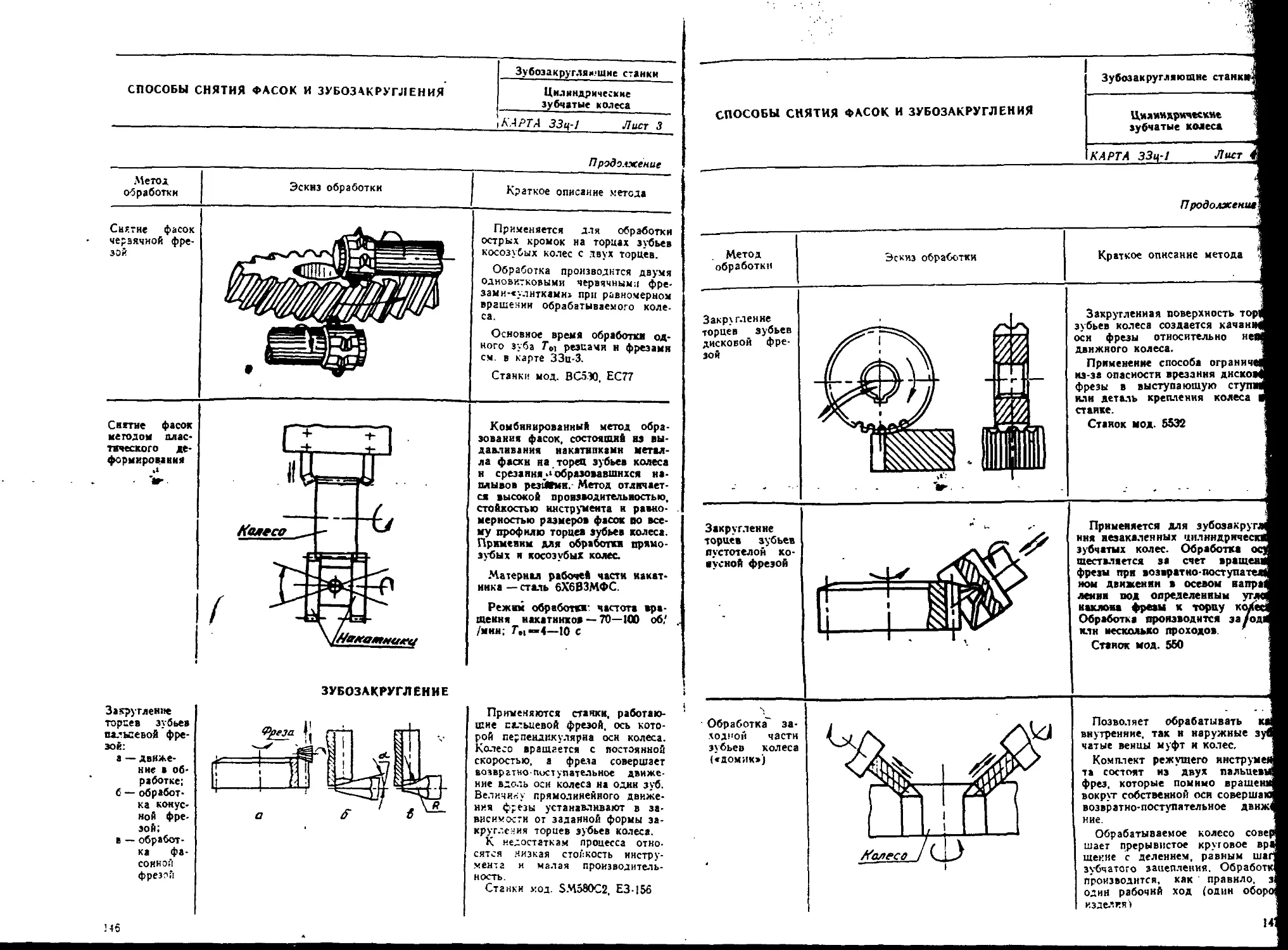

Раздел 8. Режимы резания и накатывания на зубо- и шлицеоб

рабатывающих станках. ' -

Раздел 9. Режимы резания на шлифовальных станках.

. Раздел ГО. Режимы резания* при оЛёлбчной абразивной обра- -

ботке.

Раздел 11. Режимы чистовой ; обработки поверхностным пласти-

ческим деформированием многороликовыми планетарными инструмен-

тами.

Раздел 12. Режимы виброабразивной обработки.

Раздел 13. Режимы резания на специфических операциях обра*

ботки автомобильных деталей. /

Разделы, посвященные резьбо-, зубо- и шлицеобработке, помимо ре-

комендаций по режимам резания содержат данные по накатыванию

резьб, шлицев и зубьев.

Во избежание дублирования таблиц, содержащих данные о режу-

щих свойствах инструментов в различных разделах справочника, каж-

дая из них приводится один раз в разделе, где данный вид инструмен-

та является преобладающим (например, резцы — в разделе режимов

резания на токарных станках, сверла, зенкеры, развертки — в разделе

сверлильных станков, фрезы — в разделе фрезерных станков и т. д.).

В связи с этим в инструкциях по расчету режимов резания по каждому

из видов станков содержатся ссылки на рекомендации других разде-

лов. Например, в инструкциях по расчету режимов резания на токар-

ных станках приведены ссылки на раздел сверлильных станков, если в

наладках имеются сверла, зенкеры, развертки. Разделы режимов обра-

5

только инструкции по расчету режимов резания, а также некоторые

дополнительные данные, характерные для этих станков.

Рекомендуемые режимы обработки, данные о значениях силы и мощ-

ности резания ориентированы на такие показатели износа инструмен-

та н критерии его затупления, которые обеспечивают его надежную и

экономичную работу при условии нормальной эксплуатации.

Кроме основных разделов справочник включает приложения, содер-

жащие дополнительные данные технологического и справочного харак-

тера. В основных разделах справочника содержатся необходимые ссыл-

ки на приложения.

Это следующие приложения:

Приложение 1. Обрабатываемость конструкционных материалов

лезвийными инструментами.

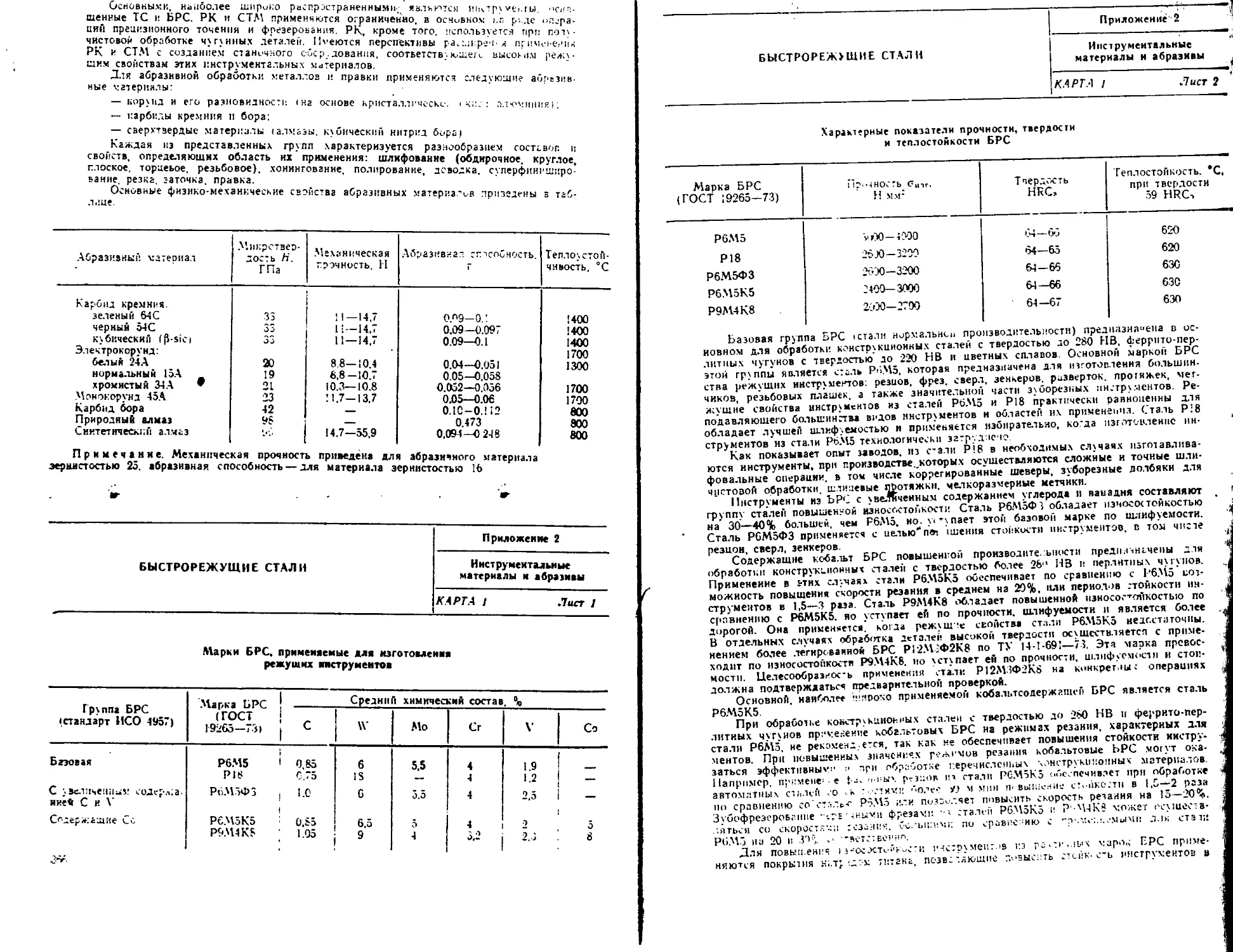

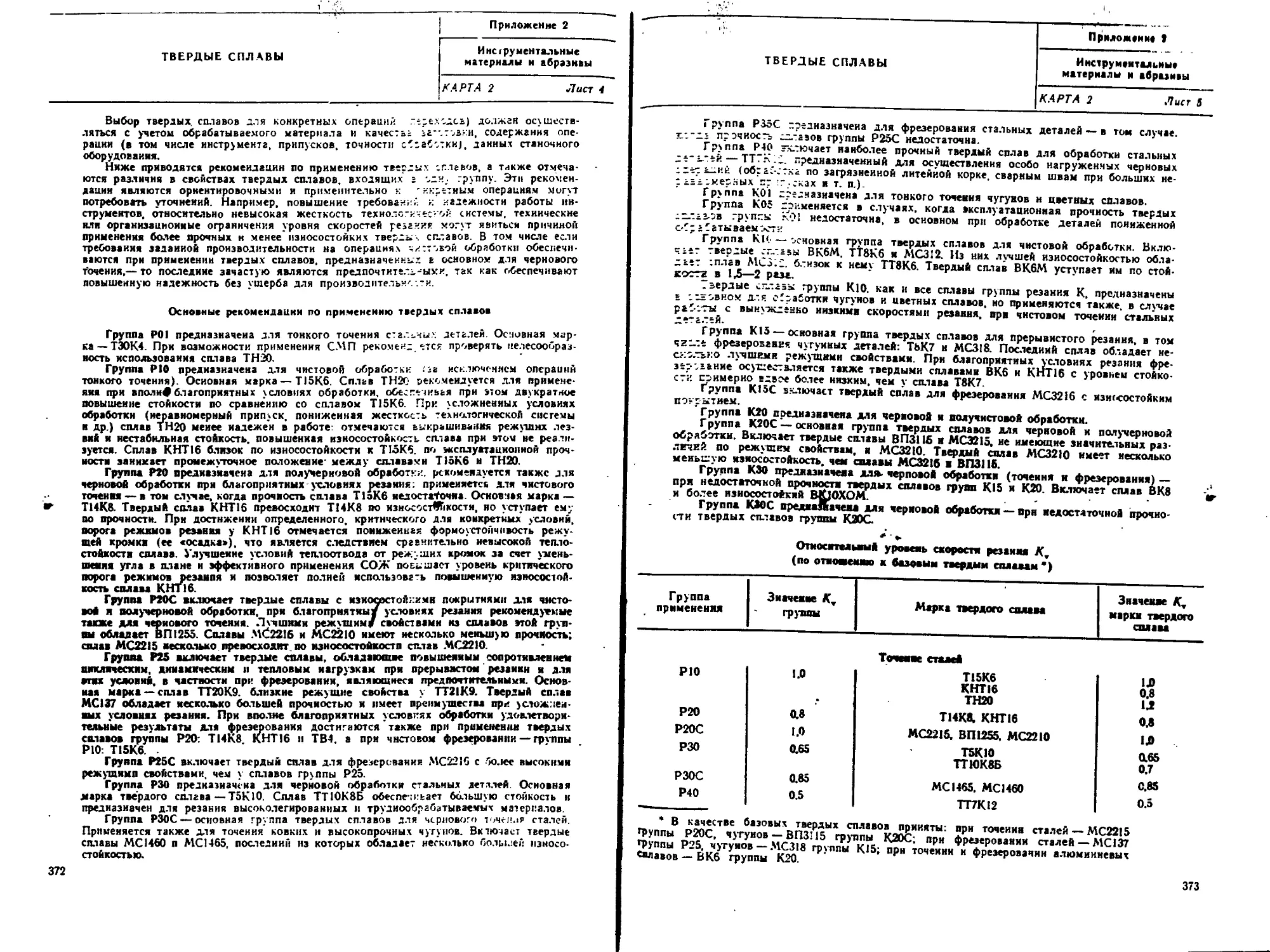

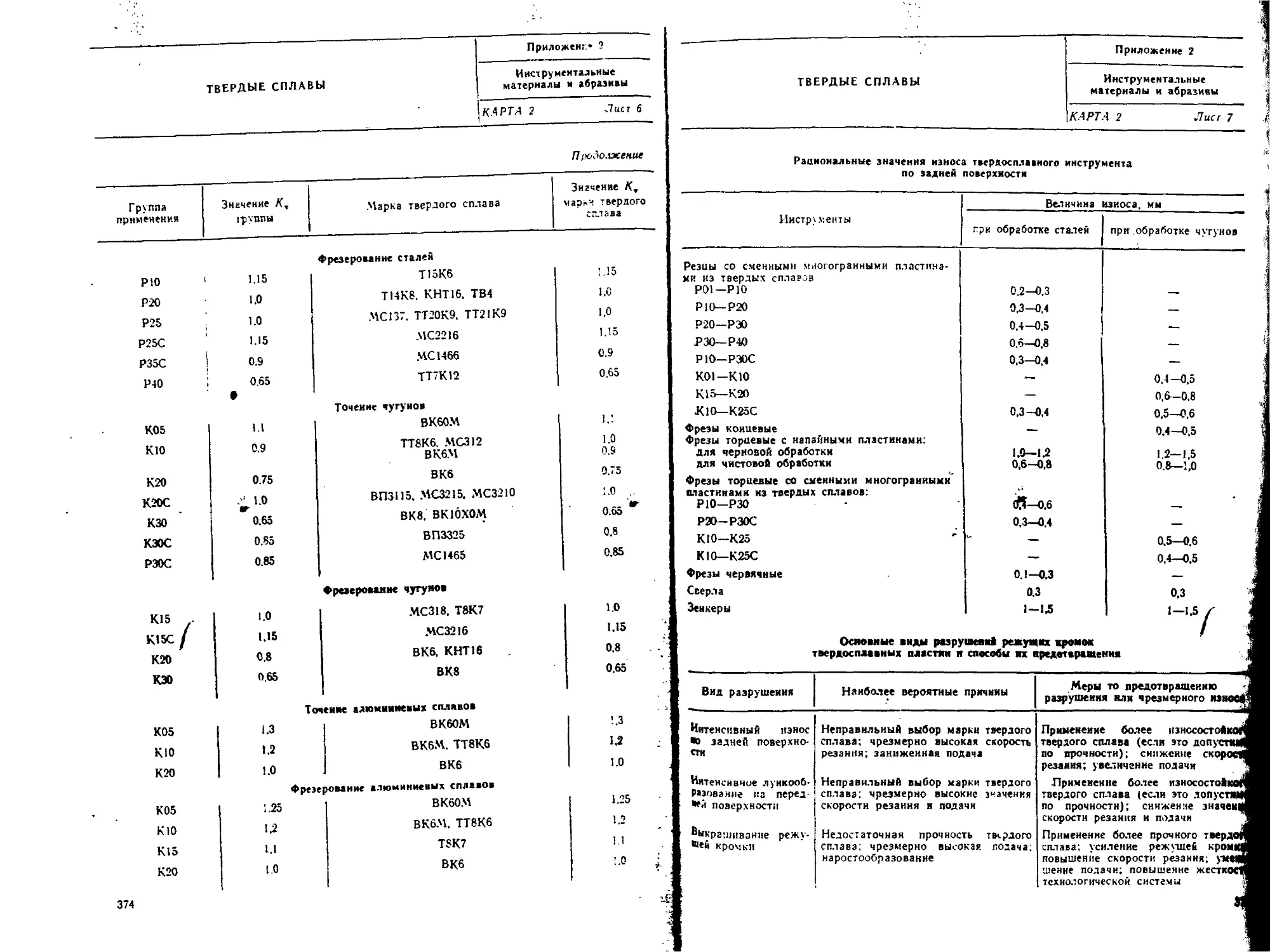

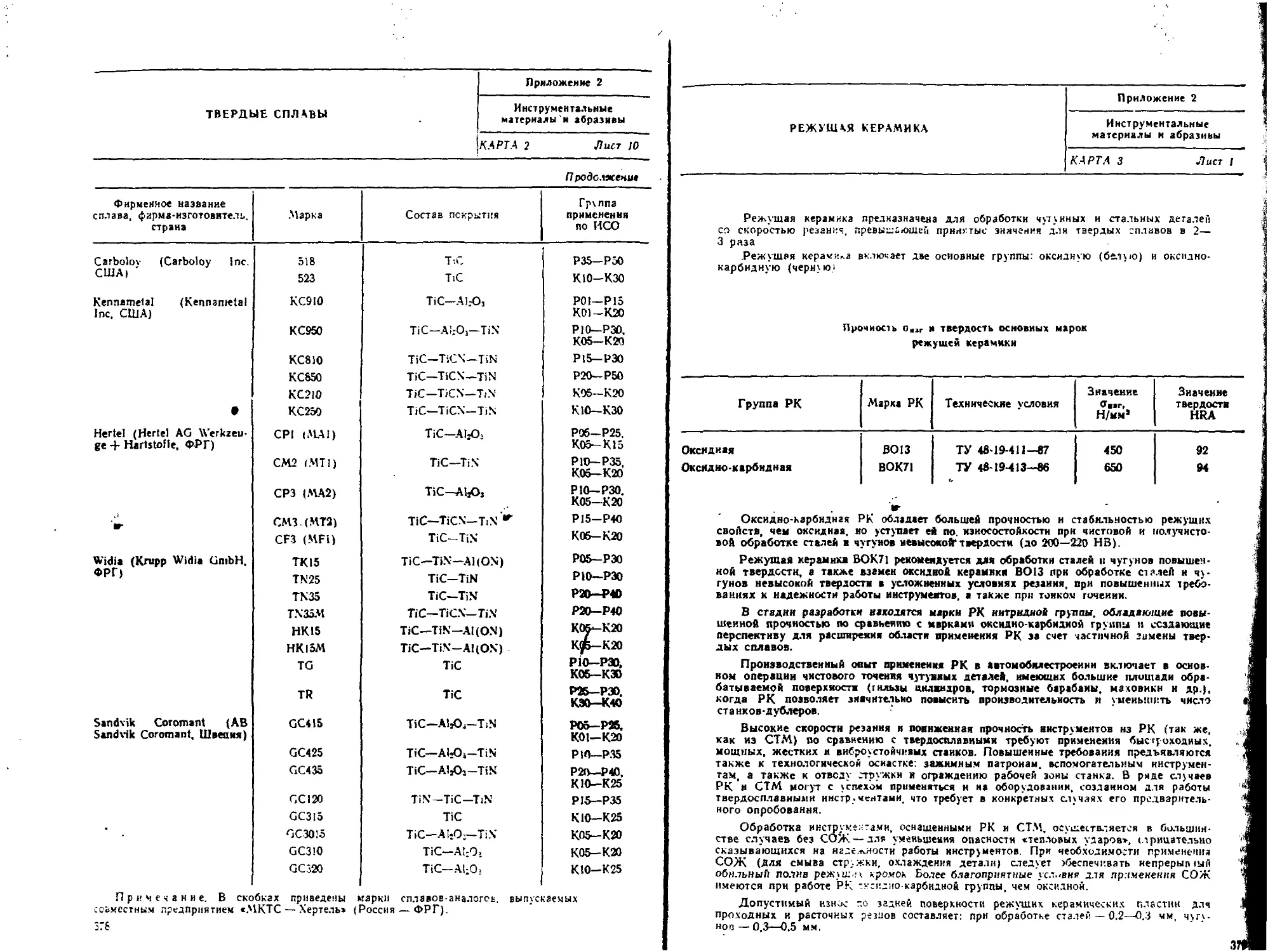

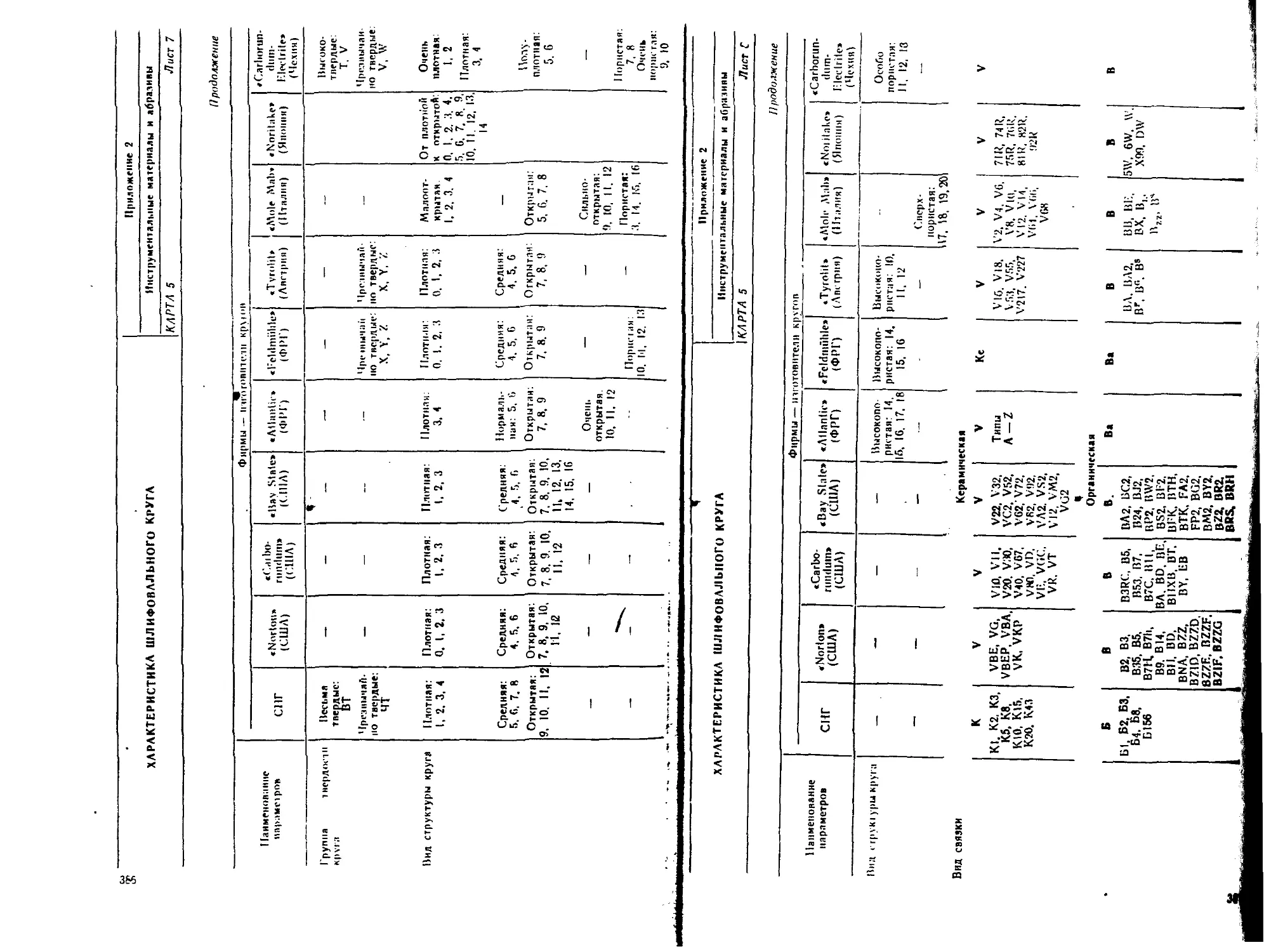

Приложение 2. Инструментальные материалы и абразивы.

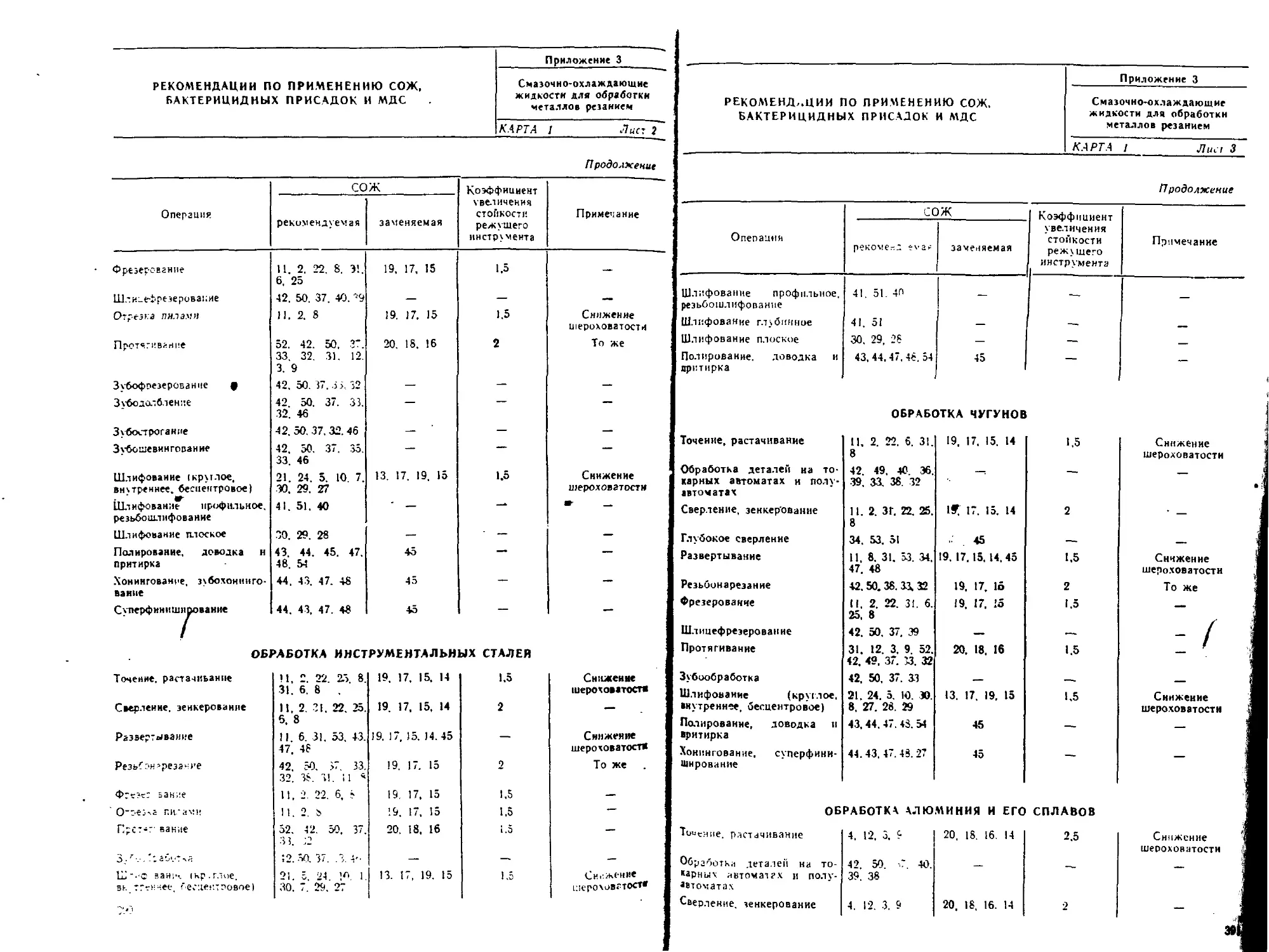

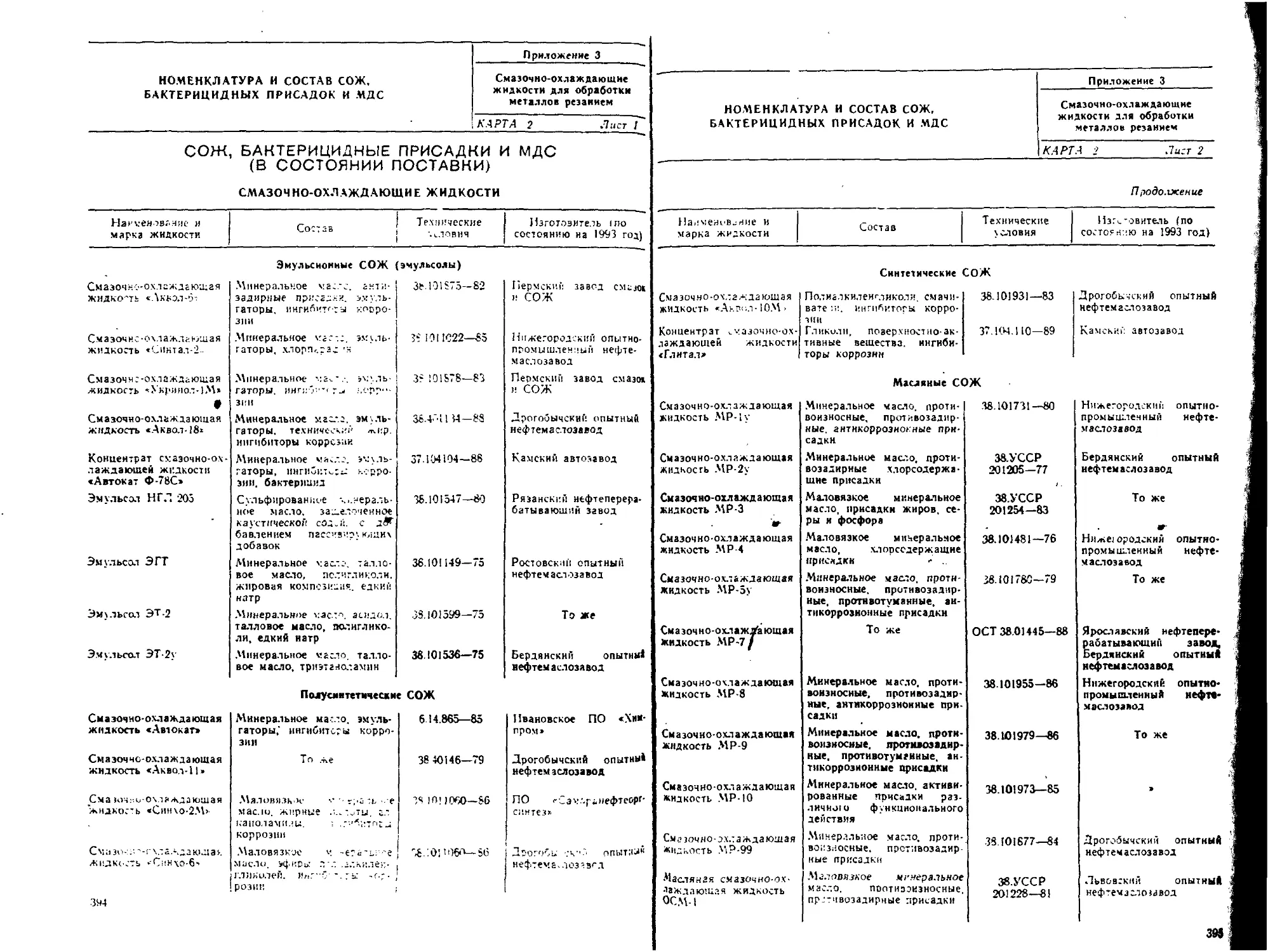

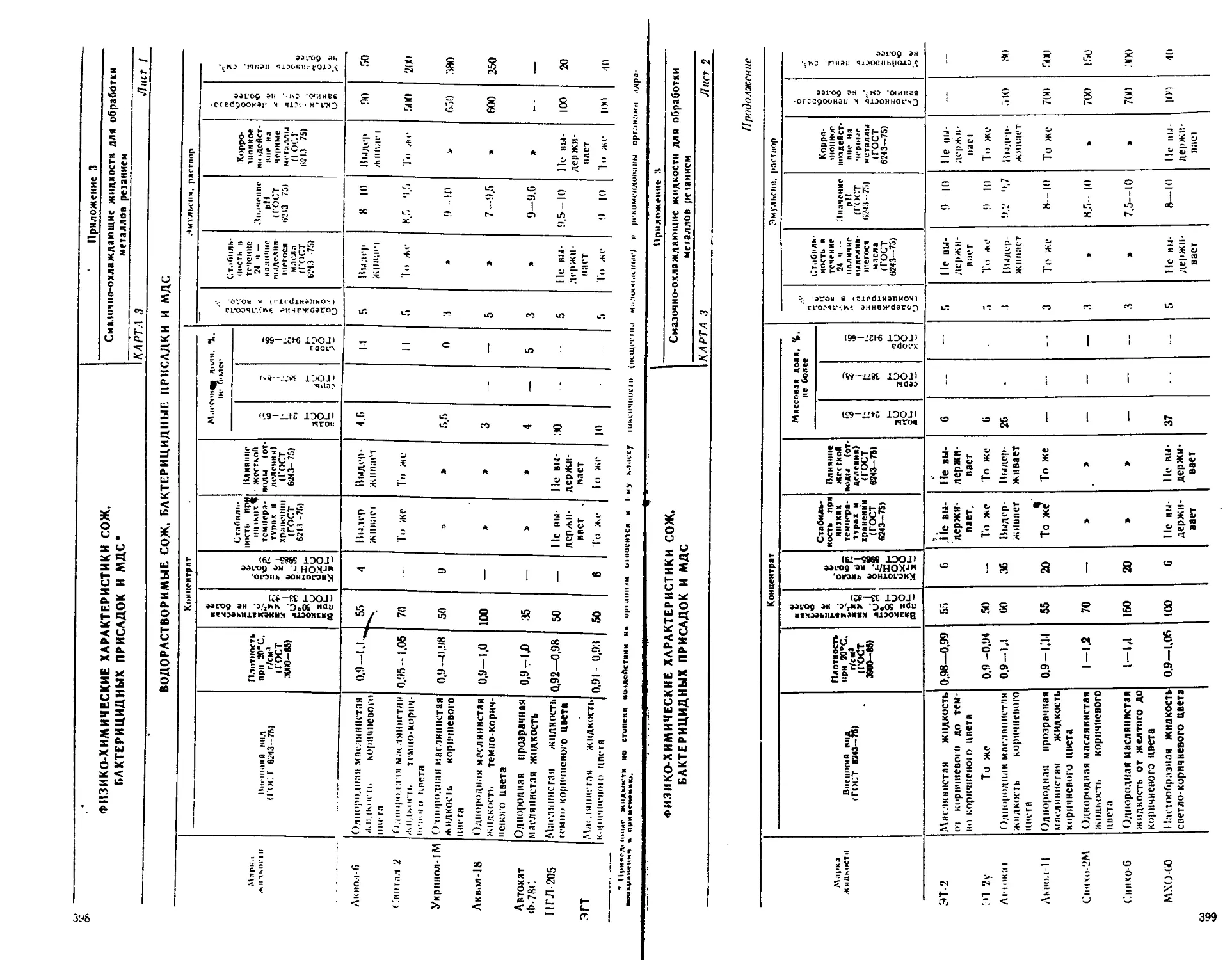

Приложение 3. Смазочио-охлаждающие жидкости для обработ-

ки металлов резанием.

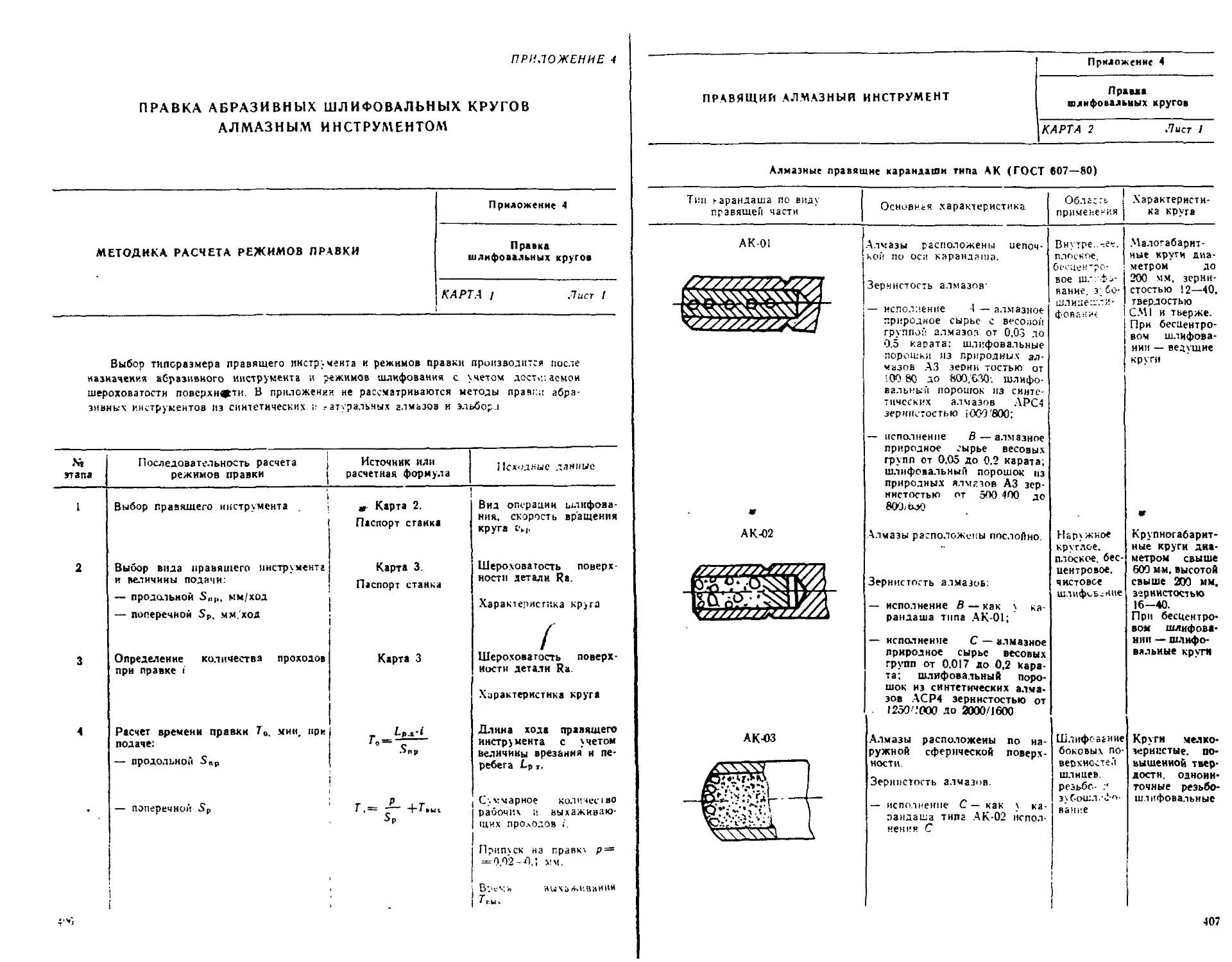

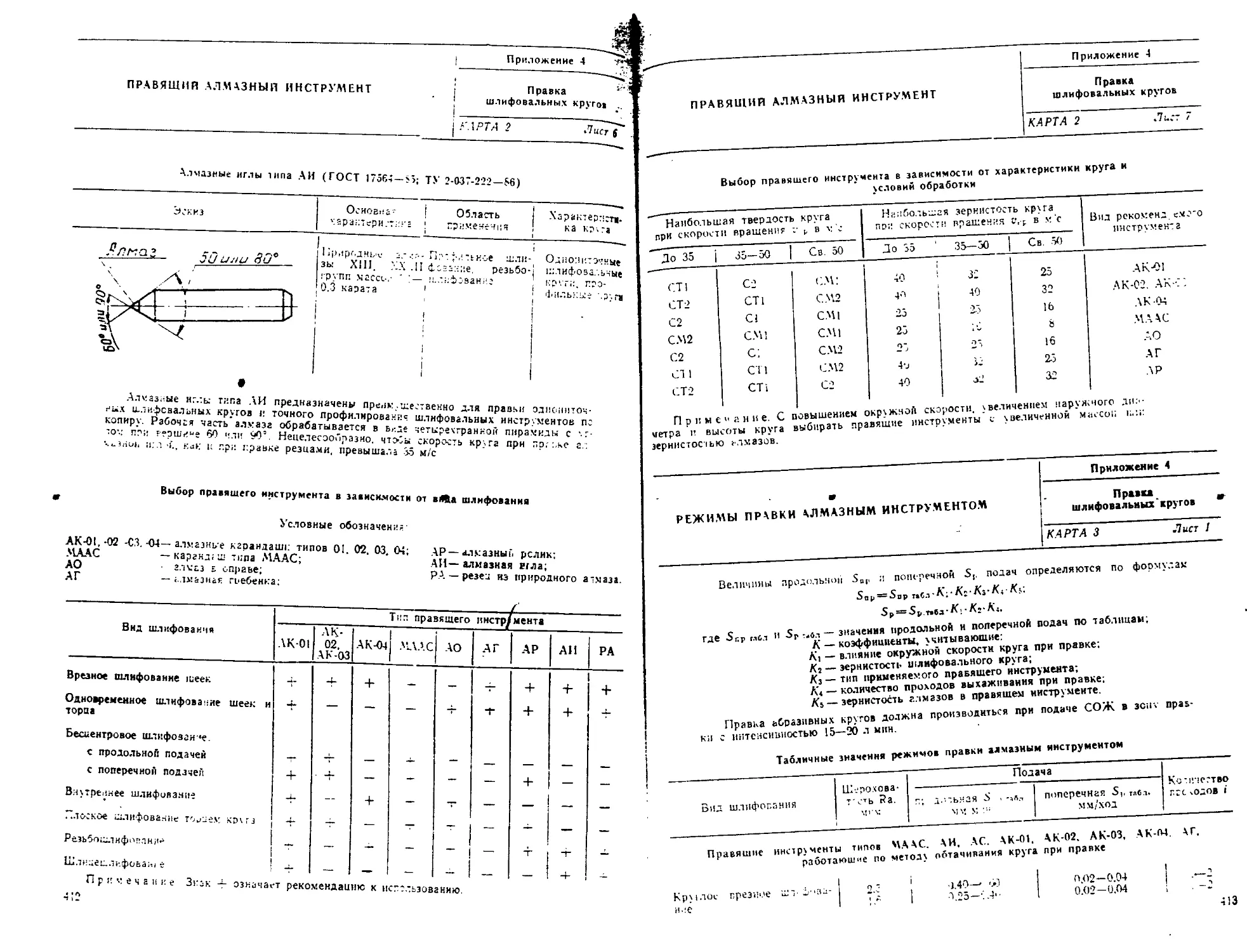

Приложение 4. Правка абразивных шлифовальных кругов ал-

мазным инструментом.

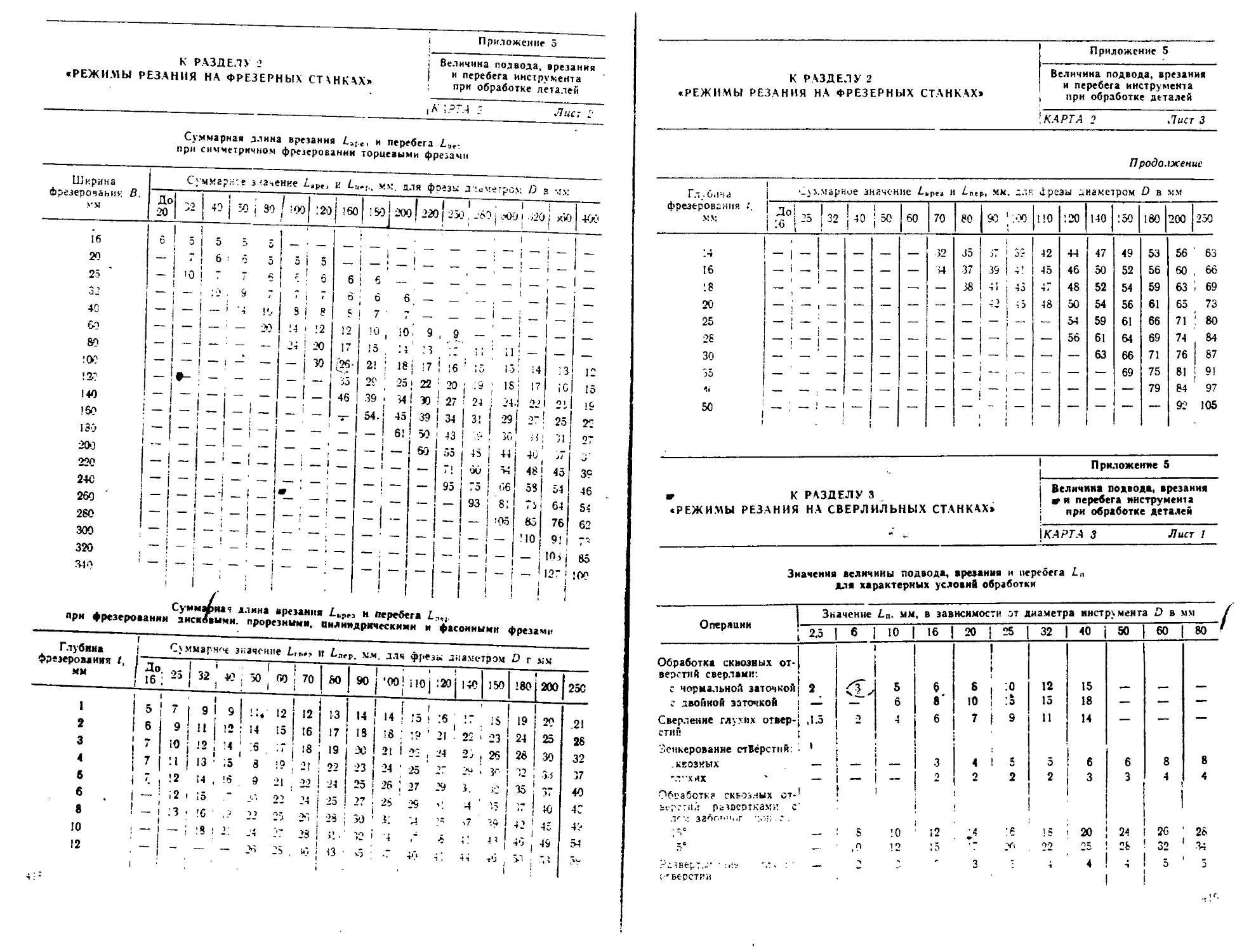

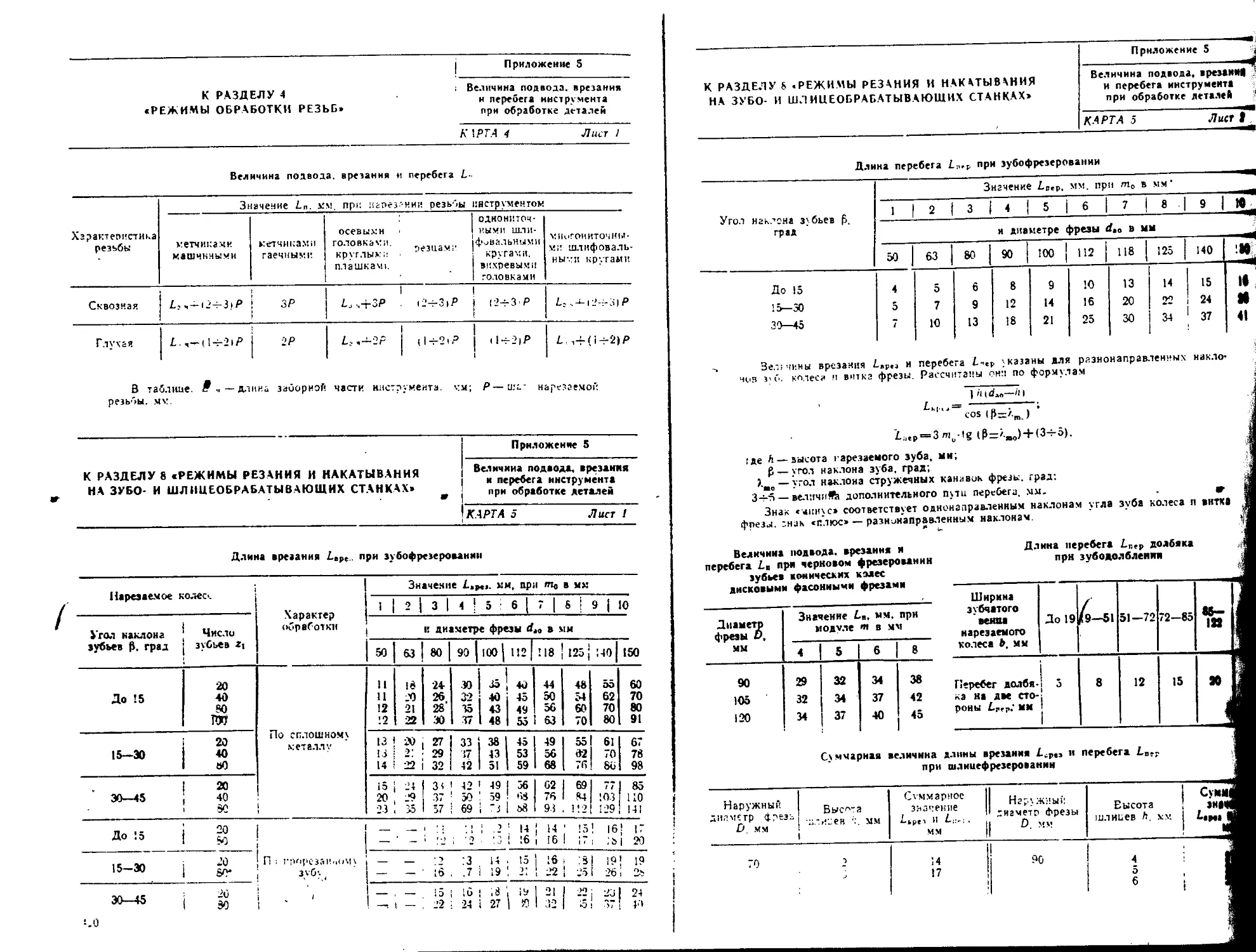

Приложение 5. Величина подвода, врезания и перебега инстру-

мента при обработке деталей.

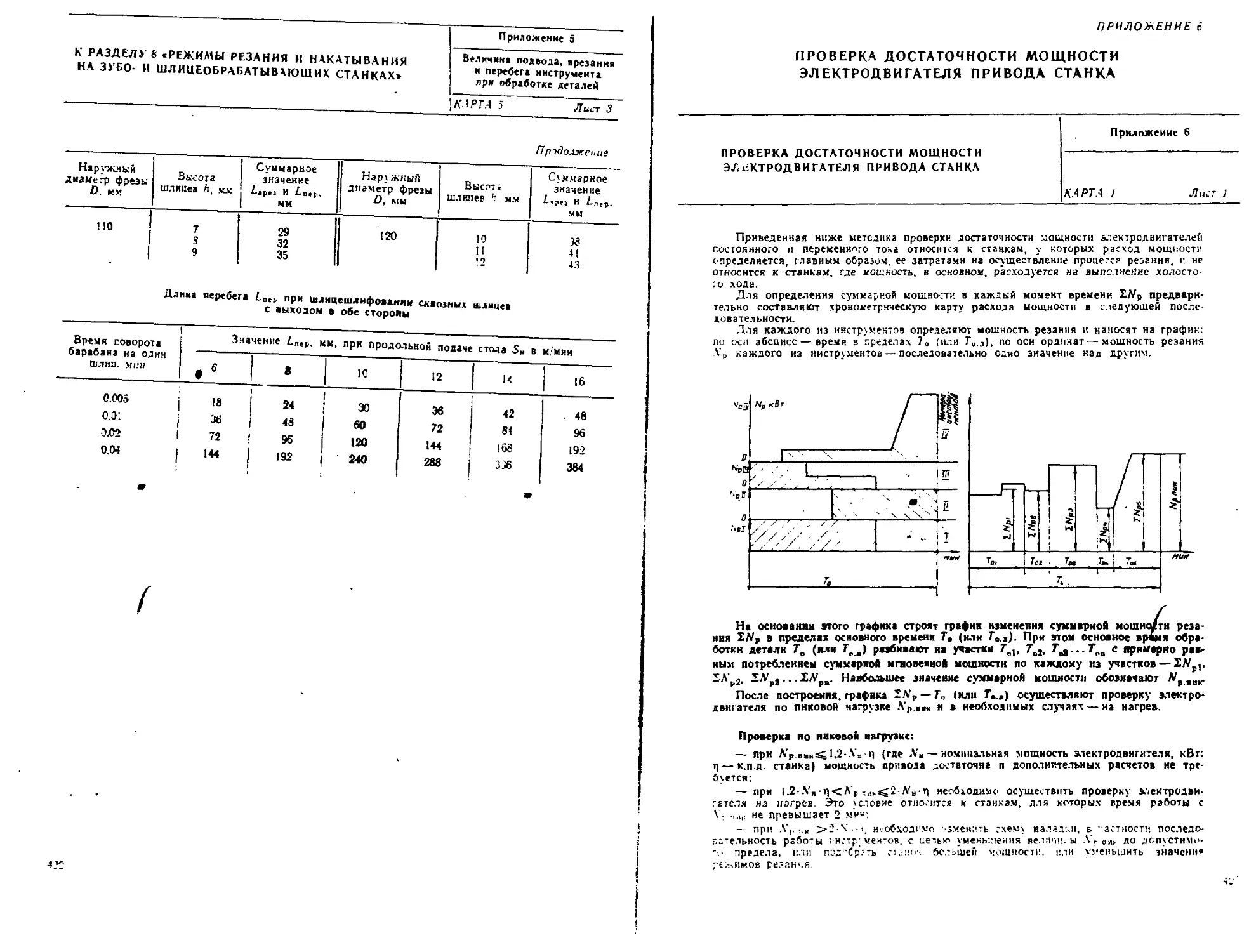

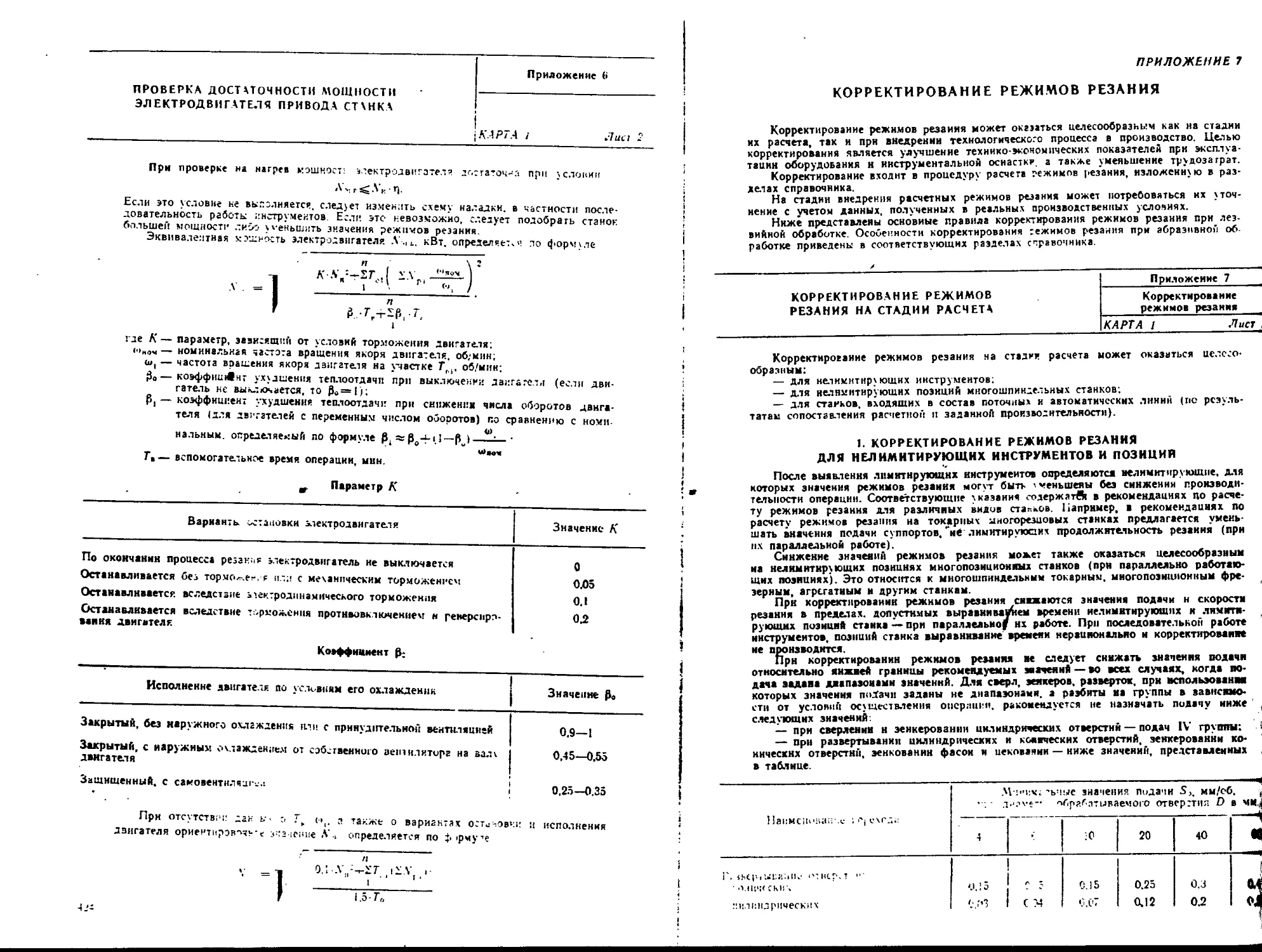

Приложение 6. Проверка достаточности мощности электродви-

гателя привода станка.

Пруожение 7. Корректирование режимов резания.

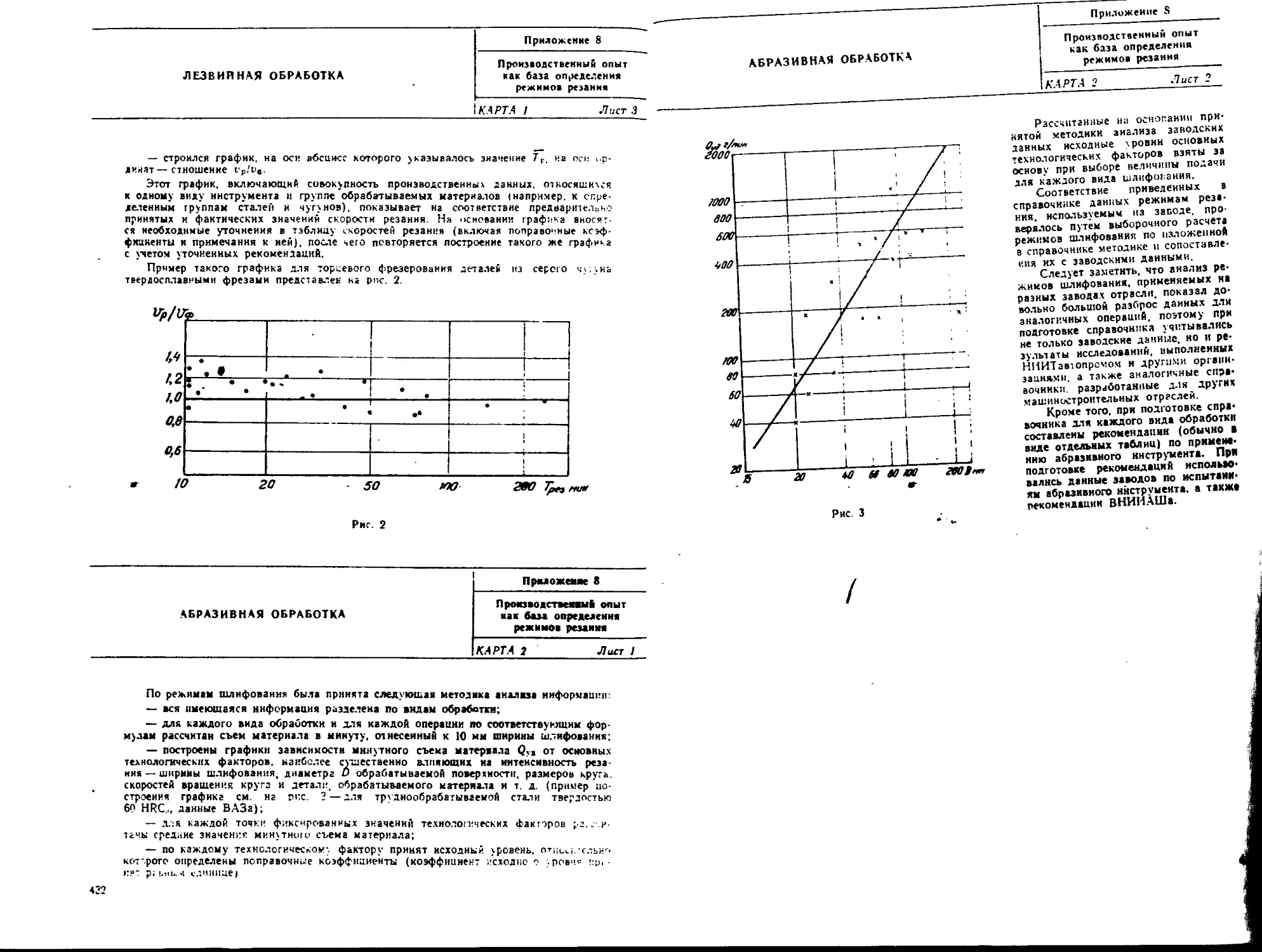

Приложение 8. Производственный опыт как база определения

режимов резания.

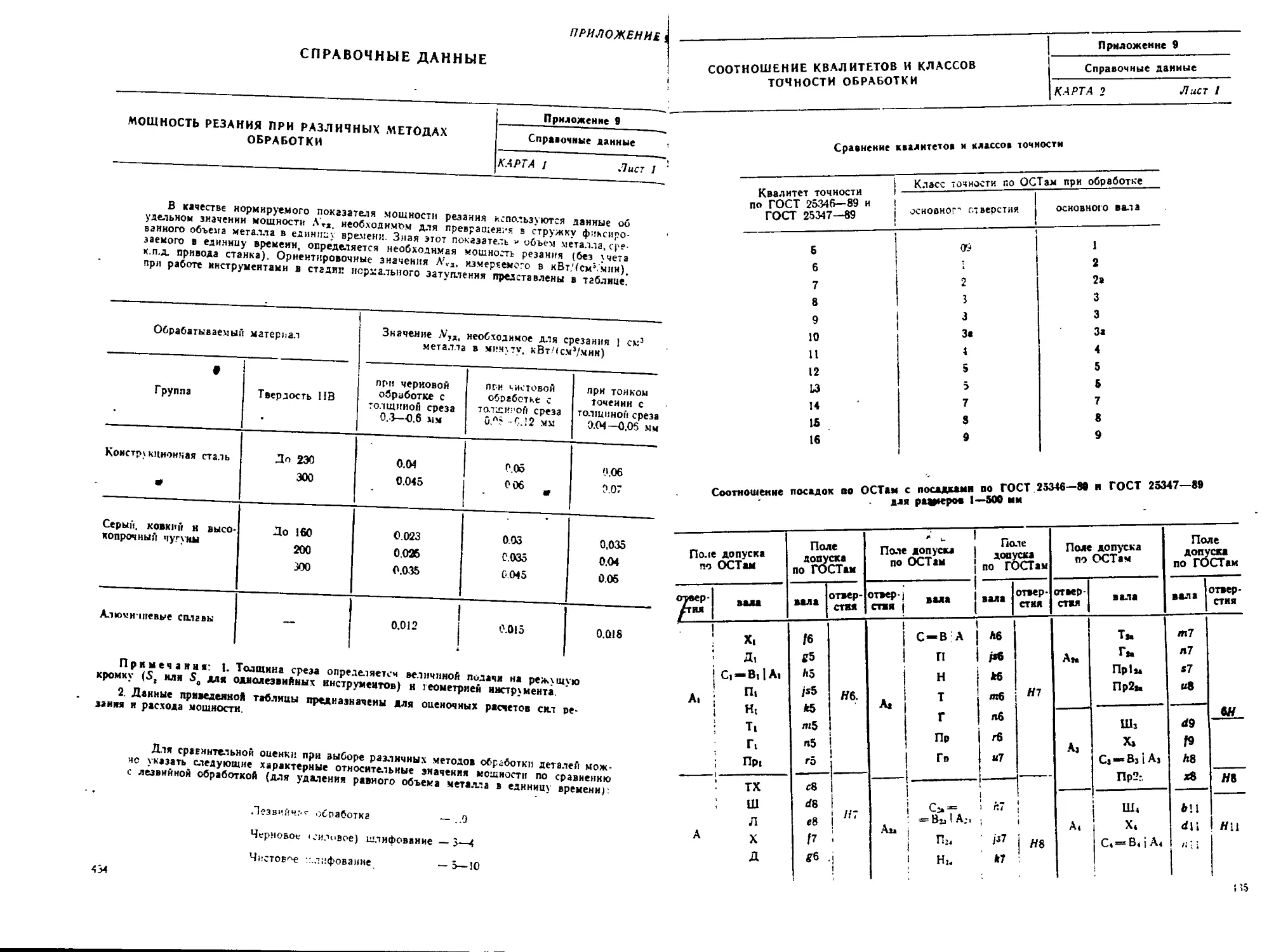

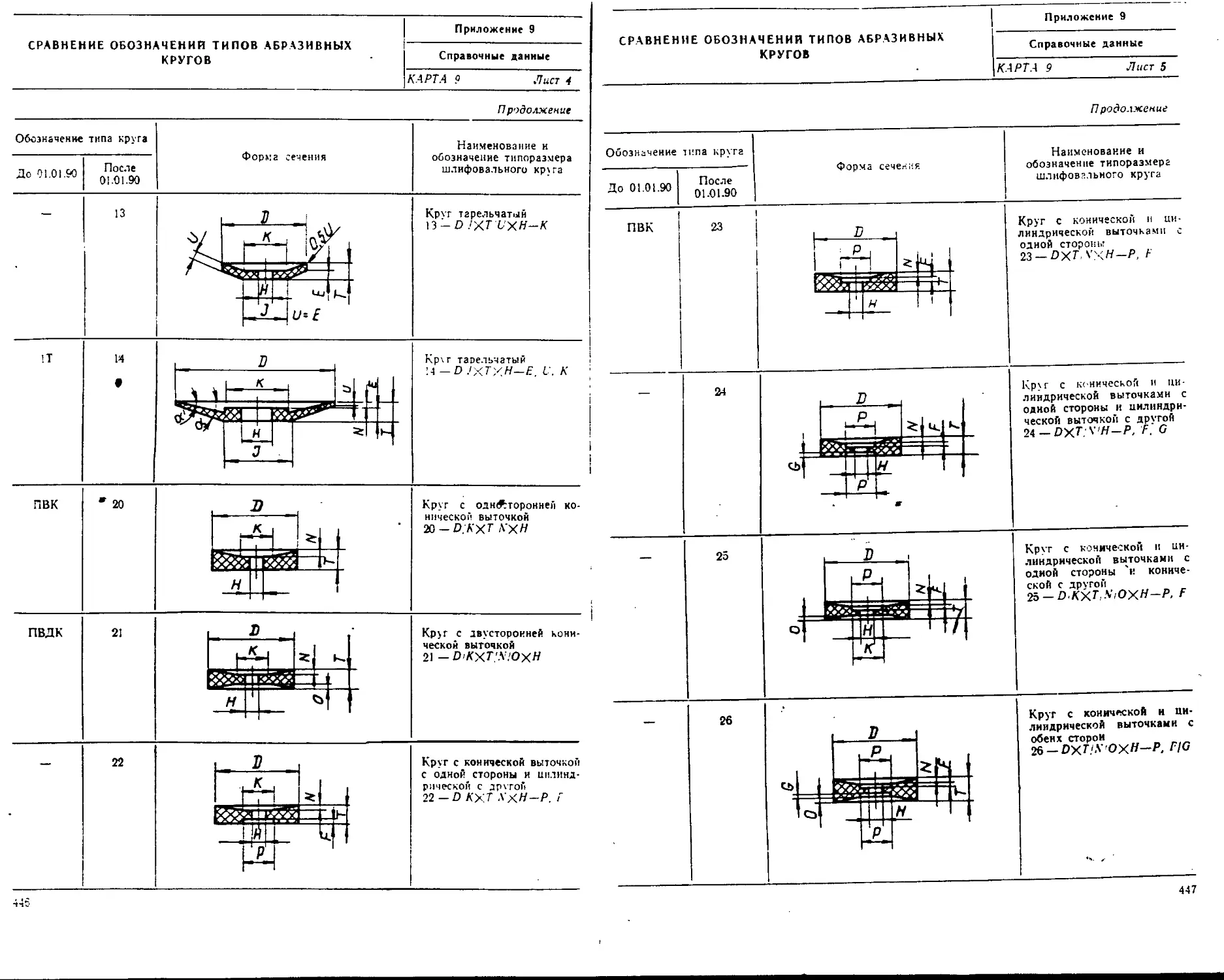

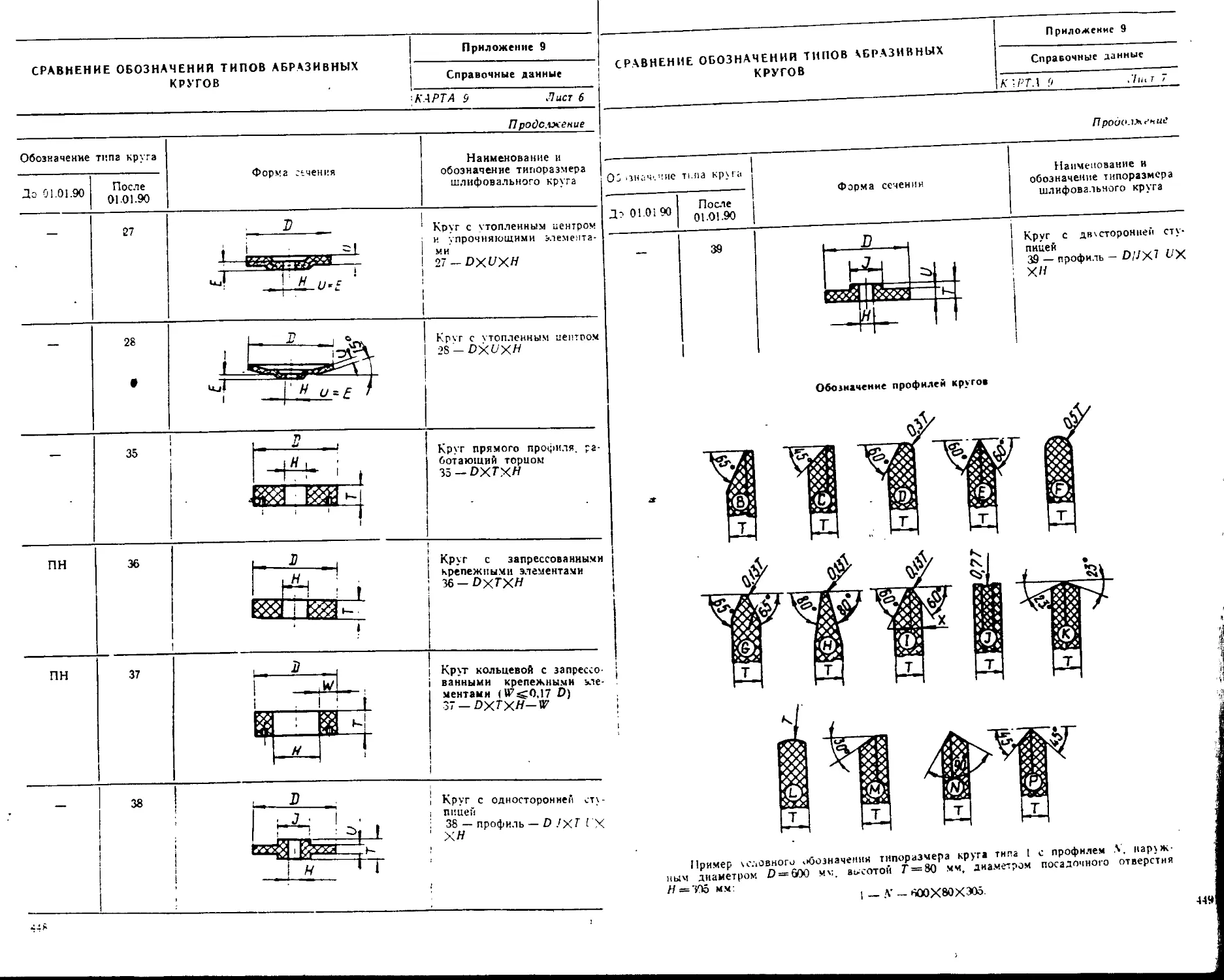

Приложение 9. Справочные данные.

В приложениях даны более детальные сведения по соответствующей

тематике, чем в основных разделах справочника.

Например, если в основных разделах приведены данные по уровню

скорости резания при обработке-наиболее рвмкпрострайенных в автомо-

билестроении сталей, чугунов и алюминиевых сплавов, то в’ приложе-

нии 1 указаны дополнительно сведения о влиянии химического состава,

физико-механических свойств, микроструктуры и других факторов на

обрабатываемость, а также сведения об уровне режимов резания при

обработке ряда цветных металлов, металлокерамических материалов,

износостойких покрытий. Если в основных разделах приведены данные

о режущих свойствах различных групп твердых сплавов по ИСОУто в

приложении 2 представлен марочный состав отечественных твердых

сплавов, их физико-механические свойства, область применения и за-

рубежные аналоги.

ОБЩИЕ УКАЗАНИЯ ПО РАСЧЕТУ РЕЖИМОВ РЕЗАНИЯ

Справочник ориентирован на назначение режимов для проектируе-

мого илн действующего технологического процесса, для принятого обо-

рудования и инструментальной оснастки.

Подачи задаются, как правило, диапазонами значений, в пределах

которых должен осуществляться нх выбор,— исходя из оценки жестко-

сти технологической системы и других условий обработки.

Метод определения скорости резания принимается в зависимости от

интенсивности ее влияния на износ и стойкость инструментов.

Для лезвийных инструментов и условий обработки, когда имеется

достаточно сильная зависимость стойкости от скорости резания (напри-

мер, для твердосплавных и быстрорежущих резцов, фрез, спиральных

сверл, зенкеров при обработке сталей и чугунов), в числе исходных дан-

ных для определения режимов резания принимается заданный уровень

стойкости. Рекомендуемые периоды стойкости задаются в зависимости

от вида инструмента, его параметров, числа инструментов в наладке

и ее особенностей.

Для операций, где влияние скорости резания на стойкость

является относительно слабым и уступает воздействию других факто-

ров, прежде всего требованиям к качеству обработки (протягивание,

резьбонарезание, развертывание, точение режущей керамикой), скоро-

сти резания назначаются независимо от стойкости, а данные о харак-

терном уровне стойкости приводятся справочно. '

Рекомендации переназначению режимов резания неизбежно <усред-

няют» реальные производственное условия, в которых выполняются

. операции, в том. числе в отношении обрабатываемости конструкцион-

ных материалов," режущих свойств инструментов, эффективности дей-

ствия смазочно-охлаждающих жидкостей. В частности, нестабильность

свойств обрабатываемого и инструментального материалов, допускае-

мая техническими условиями, не позволяет гарантировать назначение

скоростей резания с Отклонениями менее 10—20%. Кроме того, пока от-

сутствуют, во многих случаях, надежные данные о взаимосвязи режи-

мов резаиня с точностью изготовления деталей. Поэтому может возник-

нуть необходимость в корректировании режимов резания на стадии их

внедрения. На этом этапе можно также установить регламент прину-

дительной смены инструментов с учетом реального уровня и стабиль-

ности стойкости.

Таким образом, рассчитанные по справочнику режимы резания не

следует считать строго нормативными, а лишь как первый этап в уста-

новлении рациональных режимов резания.

Задачи, решаемые при назначении режимов резания, и методы их

выполнения применительно к операциям, осуществляемым лезвийными

инструментами, являются общими для различных видов обработки, не-

смотря на особенности, присущие каждому из них.

Согласование работы отдельных позиций, шпинделей, суппортов и

инструментов между собой осуществляется по общему кинематическо-

му параметру или времени обработки. Общим кинематическим пара-

метром является, например, единая подача инструментов, установлен-

7

ныл на суппорте токарного станка, общая частота вращения детали

для всех инструментов одношпиндельного станка, общая минутная по-

дача инструментов многошпиндельной сверлильной головки.

Для всех видов обработки прежде всего следует выявить исходные

данные, необходимые для расчета. К ним относятся требования техно-

логического процесса, принятая схема обработки (наладки), инструмен-

тальное оснащение, возможности оборудования.

Назначение режимов резания в большинстве случаев начинают с вы-

бора подач, после чего определяют стойкость, рассчитывают скорость

резания и, при необходимости, силу и мощность резания.

При назначении режимов резания должны быть учтены технические

и организационные ограничения, оказывающие подчас значительное

влияние на результаты расчета. К числу подобных ограничений могут

относиться параметры станка (кинематические, мощность привода), ка-

чественная оценка технологической жесткости системы, многоинстру-

ментное оснащение, делающее в ряде случаев целесообразным сниже-

ние значения режимов резания нелимитирующих инструментов налад-

. ки. К организационным ограничениям относится в первую очередь за-

данная производительность, что может потребовать корректирования

режимов резания для станков поточных и автоматических линий.

Последовательность расчета режимов резания для каждого из видов

обработки указана в картах «Методика расчета режимов резания».

При пользовании справочником необходимо обратить внимание на то,

что в картах вместе с табличными значениями параметров (итавл, £0.табл

и др.) приведены также коэффициенты и примечания. Для определе-

ния режихюв резания необходимо табличные значения умножить на

указанные коэффициенты и учесть примечания.

Хотя справочник ориентирован на расчет режимов резания для про-

ектируемого или действующего технологического процесса, в ряде слу-

чаев целесообразно производить в нем (технологическом процессе) из-

менения, если по ходу расчета выяснится, что можно повысить произ-

водительность или улучшить.условия обработки. Например, при опреде-

лении.. значений подачи суппортов многорезцовых станков может быть ‘

ЪыяаЛена целесообразность умеЯвшения длины хода суппорта/ лими-

тирующего производительность, за счет введения дополнительных ин-

струментов, перенесения части обработки на другие суппорты, позиции,

а в отдельных случаях на другие операции; при расчете мощности ре-

зания может выявиться целесообразность смещения времени начала или

окончания работы отдельных суппортов; иногда следует изменить кон-

струкцию инструментов, сменить инструментальные материалы и т. п.

Такой активный подход к расчету режимов резания будет способство-

вать более полному использованию резервов производства, повышению

производительности и улучшению экономических показателей.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ВЕЛИЧИН, ОТНОСЯЩИХСЯ

КО ВСЕМ РАЗДЕЛАМ СПРАВОЧНИКА*

Параметры заготовки и детали

D — диаметр обработанной поверхности, мм

— диаметр заготовки, мм

НВ — твердость материала по Бринеллю, единиц твердости НВ

HRC»— твердость материала по Роквеллу, шкала твердости С», единиц твердости

HRC>

Р — шаг резьбы, мм

Ra — среднее арифметическое отклонение микропрофиля поверхности, мкм

Rt — наибольшая высота микропрофиля поверхности, мкм

Rz — высота поверхности микропрофиля по десяти точкам, мкм

ож — предел прочности при растяжении, МПа

Параметры режимов резания

В — ширина резания, мм

i— количество проходов, ходов

1лоп—дополнительная длина хода инструмента (головки), обусловленная особенно-

стями наладки, формы детали, мм

La — длина подвода, врезания к перебега инструмента, мм

Lp — длина резания, обработки, мм

Lpx — длина хода инструмента, головки и т. п. на рабочей подаче, мм

МКр— крутящий момент, Н*м, кН>М

Wp мощность резания, кВт t

' п St частота вращения детали, ннструмента,об/мйн - - • .

Лдв.х — частота возвратно-поступательного движения детали, инструмента, дв.х/цин

Рх — осевая составляющая силы резания, Н, кН

Ру — радиальная составляющая силы резания, Н, кН

Pg —главная составляющая силы резания, Н, кН

р— припуск иа обработку на сторону, мм

2р — припуск иа обработку на диаметр, на две стороны, мм

SM— минутная подача, мм/мин

Зрш» подача на оборот, мм/об

Sn —• продольная подача, мм/мин

— радиальная (поперечная) подача, мм/ход, мм/об, мм/мин

— тангенциальная подача, мм/об

Sg — подача иа зуб, мм/зуб, на ролик, мм/рол.

Т — стойкость инструмента в суммарной длине обработанной поверхности, м

Тя — стойкость инструмента в количестве обработанных деталей, дет.

Тм—стойкость инструмента в минутах основного времени, мин _

— стойкость инструмента в минутах времени резания, мин

/ — глубина резания, мм

о — скорость резания, пластического деформирования, м/мнн

К — коэффициент времени резания

vT — коэффициент вариации стойкости инструмента

• В разделах 4 и 7—11 используются также условные обозначения величин,

применяемых только в каждом из этих разделов.

•к “* HV * Vtrtw 4- a'-'u.v.iK'. A4U>k.hu . i. iVvlkUl,

Nt—номинальная мощность привода станка, кВт

Р — шаг зубьев, роликов и т. п. в инструменте, мм

г — количество зубьев многолезвийного инструмента, роликов в головке и т. п., шт.

2Л — количество иаструментов в наладке, шт.

т) — коэффициент полезного действия привода станка

Время

Та— вспомогательное время, мин

Ге — основное время, мин

Г< — время такта, мин

Гц — время цикла, мин

Гщт — штучное время, мин

/4 — количество двойных ходов инструмента или оборотов шпинделя за цикл

обработки

q — количество деталей, обрабатываемых на станке за цикл обработки, шт.

30

РЕЖИМЫ РЕЗАНИЯ

НА ТОКАРНЫХ СТАНКАХ

Рекомендации по назначению режимов резания на токарных станках представлены

в двух подразделах:

— «Токарные станки», еде содержатся рекомендации для расчета режимов реза-

ния на одно- и многошпиндельных станках при работе инструментами из твердых спла-

вов, режущей керамики и сверхтвердых синтетических материалов;

— «Токарные прутковые автоматы», где представлены рекомендации по режимам

резания при изготовлении деталей из прутка или трубы широко применяемыми инстру-

ментами из быстрорежущей стали. В случае использования твердосплавных инструмен-

тов скорости резания принимать по данным пудрцздела «Токарные станки».

I. ТОКАРНЫЕ СТАНКИ

Токарные станки

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ -

/ -КАРТА Т-1 Лист 1 ;

ОБРАБОТКА НА ОДНОШПИНД&ЛБНЫХ СТАНКАХ*

№ этапа Последовательность определении - режимов реЛпия- ' " ' -у- ' 1 1 Источник или - расчетная формула „ Исходные данные ,

1 Определение длины рабочего 'Хода каждого суппорта Ь9Л (каждой позиции револьверной головки) исходя из длин L, рассчитанных для отдельных инструментов суп- порта (каждой позиции головки), и последовательности их работы * £ £р-|”£д-f-£ д. Значения La см. в при- ложении 5. Для сложных наладок значение Ln оп- ределять графически . • t ' Эскиз наладки с указание! размеров обработки. Длина резания £р. Величина подвода, вреза ния, перебега инструмент Дополнительная длина ход £д, вызванная в ряде сл] чаев особенностями наладк и конфигурации детали

2 Назначение подач суппортов на оборот шпинделя $о, мм/об: <2.1. Определение исходных по- дач суппортов (револьверных го- ловок). в том числе при изменяю- щихся подачах на длине по- дачи Soi — на длине £р.ц и 5<д— на длине £р.ха Карты Т-2. С-3, С-5. ТА-3 • . .. i г Обрабатываемый материал Вид инструмента. Глубина резания £ Требования к качеству о( работки (в том числе к ш< роховатости поверхности)

* Расчет режимов резания на станках с управлением от. кулачков про*

изводить по инструкции, приведенной в подразделе «токарные прутковые автоматы»/

с использованием исходных данных (рекомендованных стойкостей, подач, скоростей ре-

зания и инструментальных материалов), рассчитанных по картам Т-2, Т-3, Т-4.

Токарные станки

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

КАРТА Т-1 Лист 2

Продолжение

№ этапа Последовательность определения режимов резания Источник или расчетная формула * Исходные данные

2.2. Уменьшение подач суппор- тов. не лимитирующих продолжи- тельность времени обработки (при одновременной работе суппортов) ч Приложение 7 -

Примечание. Продолжительность времени обработки определяется количеством

оборотов шпинделя за ход суппорта на рабочей подаче, которое подсчитывается как

отношение LVJJS0 (при изменяющихся подачах лi/50i4-Lpда/Sos).

£13. Уточнение подач по паспор- Паспорт станка

ту станка (когда паспорт содер-

жнт подачи на оборот)

Определение стойкости Гр, мин, Карта Т-3

предположительно лимитирующих

инструментов (при токарно-копи-

ровальной обработке, как правило,

копировального резца)

•

Расчет скорости резания о, м/мин,

в частоты вращения шпинделя п,

об/мин:

4.1. Расчет для станков с посто-

янной частотой вращения шпинде-

ля в течение рабочего цикла: '

4.1.Ь*Определеяне исходных Карты Т-4. С-4, С-5

маЧЙКий* о для'предположи- '

тельно лимитирующих инстру-

ментов со стойкостью Гр

4.1.2. Расчет величины л, соот-

ветствующей исходному значе-

нию о

4.1.3. Назначение величины л по

паспорту станка (не превышать

меньшее из рассчитанных значе-

ний л более чем на 10—15%)*

4Д.4. Если в паспорте станка

регламентированы минутные

значения подач $м. мм/мин,

надо определить расчетное зна-

чение и уточнить его по

О. Расчет для станков с изме-

няющейся частотой вращения

шпинделя в течение рабочего цик-

ла:

1000-р

«•D

Паспорт станка

Паспорт станка

Коэффициент времени реза-

ния X.

Коэффициент равномерно-

сти загрузки инструмента К.

Степень различия в загруз-

ке инструментов в наладке

Обрабатываемый материал.

Вид инструмента, инстру-

ментальный материал.

Угол в плане ф, глубина ре-

зания /, подача на оборот

S®, принятая стойкость ин-

струмента

обрабаты- к технологической

ваемых поверхностей по труп-

вам, в каждой из которых об- алаАИ1

работка будет осуществляться с

постоянной частотой вращения

шпинделя

Токарные станки

- МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

КАРТА Т-1 Лист 3

Продолжение

№ этапа

Последовательность определения

режимов резания

Источник или

расчетная формула

Исходные денные

4.2.2. Расчет значений пил

для каждой такой группы по-

верхностей, осуществляемый не-

зависимо — так же, как для

станков с постоянной частотой

вращения шпинделя (см. этап

4.1)

Карты Т-4, С-4

Расчет основного времени обра-

ботки То. мин:

5.1. При перекрытии времени

работы суппортов расчет величины

То вести по наиболее продолжи-

тельно работающему суппорту

Длина рабочего хода суп-

портов (позиции ре-

Прн постоянных подаче ВЛЛЬверной головки).

и частоте вращения Подача на оборот S©, ч а сто-

шпинделя та вращения шпинделя п

Примечание. При работе

суппорта с меняющимися подача-

ми величину То суммируют по

При меняющихся значе- Принятые подачи иа оборот

ниях 5е| и Я| «$0| и частота вращения л(

участкам, при этом длину подвода

и врезания прибавляют к длине L ,

резания первой ступени, длину пе- To-*

ребега — к длине резания послед- . ‘’•Гл»

вей ступени.

5.2. Щи неперекрывающихся *

временах работы суппортов стан-

ка (позиций револьвериойтоловкй) '

величина . То равна сумме непере-

крывающихся времен

Корректирование режимов реза- Приложение 7

ння. В случае, когда основное

время Т., рассчитанное иа этапе 5,

меньше основного времени, соот-

ветствующего заданной произво-

дительности, рассмотреть целесо-

образность понижения режимов

резания в целях повышения на-

дежности работы, улучшения тех-

нико-экономических показателей

при обеспечении заданной произ-

водительности и качества

t

Основное время Т«, рассчи-

танное на этапе б.

Основное время Г», соот-

ветствующее заданной про-

изводительности

Проверочные расчеты по мощно-

сти резания:

7.1. Определение сил резания

Pv кН, и мощности резания М9,

кВт. для каждого инструмента на-

ладки

7.2. Проверка достаточности

мощности двигателя

Карты Т-6, С-6

Приложение 6

Глубина резания t, подача

на оборот S# к скорость ре-

зания о инструментов на-

ладки.

Циклограмма работы станка

Токарные станки

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

КАРТА Т-1 Лист 4

' ill! I И

ОБРАБОТКА НА МНОГОШПИНДЕЛЬНЫХ СТАНКАХ*

Последовательность определения

режимов резания

Источник или

расчетная формула

Исходные данные

Определение, независимо для каж-

дой позиции, длины рабочих хо-

дов суппортов £р.х, подачи So,

скорости резания о, частоты вра-

щения шпинделя п и основного

времени Топ по методике их оп-

ределения для одношпиндельного

станка

Те же. что при расчете для одношпиндельных стан-

ков, этапы 1—5

Примечание. Для станков, все шпиндели которых должны вращалься с оди-

наковой частотой, уточнение общей для станка величины п осуществлять на этапе 4.1.3

по минимальному значению п.

Определение основною времени

обработки детали на станке То,

мин:

6.1. Корректирование . величин

ТОи на нелимитипуюпхих позициях

станка с учетЛ их значений,

установленных на этапе 5. (Зна-

чение Тлп лимитирующей позиции

обозначается Т0.л)

6.2. Расчет величины То на ос-

новании ее скорректированных

значений по позициям:

— для станков с последователь-

ной обработкой деталей Одного

наименования величина -на

станке равна сумме значений Топ

на всех рабочих позициях;

— для станков, ла которых осу-

ществляется одинаковая одно-

временная обработка деталей,

значение То на станке совпадает

со значением Твж на отдельной

позиции; ' /

г—' на станках, где Осуществля-

ется последовательно-параллель-

ная обработка, значение То на

станке определяется как сумма

значений Тоа на рабочих позициях,

деленная на число одновременно

обрабатываемых деталей. Напри-

мер, при одноврем^екной обработке

двух деталей на шестишпиндель-

ном станке последовательного дей-

ствия (две позиции загрузочные

н по две рабочих для каждой де-

тали) значение Тл для обработки

детали на станке равно сумме зна-

чений Топ на четырех рабочих по-

зициях. деленной на два

Приложение 7

Основное время обработки

деталей на отдельных пози-

циях Топ, рассчитанное на

этапе 5

* Расчет режимов резания патронных станков с управлением от кулачков произ-

водить по инструкции, приведенной в подразделе <Токарные прутковые автоматы», с ис-

пользованием исходных данных (рекомендованных стойкостей, подач, скоростей резания

и инструментальных материалов), рассчитанных по картам Т-2, Т-3, Т-4.

14

iопарные станки

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

с г*«

КАРТА Т-1

Лист 5

Продолжение

№ этапа Последовательность определения режимов резания Источник или расчетная формула Исходные данные

Корректирование режимов реза- ния. В случае, когда значение Т0.я рассчитанное на этапе 6. меньше значения, соответствующего за- данной производительности, рас- смотреть целесообразность пони- жения режимов резания в целях повышения надежности работы и улучшения технико-экономических показателей при обеспечении за- данных производительности и ка- чества Приложение 7 Основное время Т9л, рассчи- танное на этапе 6. Основное время То.я, соот- ветствующее заданной про- изводительности

8 Проверочные расчеты по мощно- сти резания То же, что при расчете для одношпиндельных станков, этап 7. Приложение 6 Глубина резания t, подача на оборот So и скорость ре- зания и инструментов на- ладки. Обрабатываемый материал

приводом мощность

Примечания: 1. Для позиций станка с индивидуальным

рассчитывать отдельно для каждой позиции по методике, разработанной для одно-

шпиндельного станка.

2. Для станков с общим приводом принимать суммарную мощность по всем по-

зициям станка.

ПОДАЧА НА-'ОБОРОТЗ,

________Токарные станки

Резцы, оснащенные

<М • пластинами из твердого

сплава н

режущей керамики

КАРТА Т-2 Лист /

1. ПОДАЧА НА ОБОРОТ S© ПРИ ТОЧЕНИИ ПРОХОДНЫМИ.

ПОДРЕЗНЫМИ И РАСТОЧНЫМИ РЕЗЦАМИ

Черновое точение

Типы резцов

Значение S«, мм/об, при обработке

стали и чугуна алюминиевых сплавов

Резцы, оснащенные пластинами из твердых

сплавов (кроме круглых), при * работе с

глубиной резания:

2г-4 мм

3—8 мм

Твердосплавные круглой формы

Резиы с СМИ из твердых сплавов с износо-

стойким покрытием

Резцы с СМП из режущей керамики

0.25—0.5

ОД-0,4

0,3-8,6

0,4—0,8

0,5—1

Примечания: 1. Приведенные величины подач, отражающие производствен-

ный опыт, зависят от жесткости технологической системы: большие значения подач

назначают при большей жесткости.

СТОЙКОСТЬ ИНСТРУМЕНТА ТР Токарные станки Резцы, оснащенные пластинами из твердого сплава КАРТА Т-3 Лист 2

3. При применении твердосплавных инструментов с напайнымн пластинами или

быстрорежущих инструментов табличные значения Тм удваивать.

4. При наличия на стайке систем диагностики состояния инструментов в процессе

резания с автоматической заменой затупившихся инструментов табличные значения Гм

уменьшать в 1,5—2 раза.

Коэффициент времени резания X

Коэффициент времени резания X рассчитывается как отношение количества обо-

ротов шпинделя за время резания для ^рассматриваемого инструмента к общему коли*

честву оборотов шпинделя за время рабочего цикла. При работе одним суппортом

X-«Lp/£p.x. В случаях, когда очевидно, что Х>0,7, его можно не учитывать н прини-

мать равным единице.

2. ОПРЕДЕЛЕНИЕ СТОЙКОСТИ Ту ПРИ НЕРАВНОМЕРНОЙ ЗАГРУЗКЕ РЕЗЦА

Прн неравномерной загрузке резца за время рабочего хода (например, при обта-

чивании ступенчатых валиков с постоянной частотой вращения шпинделя) расчет ско-

рости резания осуществляется только для одной из обрабатываемых поверхностей (на

которой предполагается наибольшей износ резца). Для определения скорости резания

на этой ступенж вместо Т9 используется условная стойкость ГТ=ГР-К, обеспечиваю-

щая заданные значения Гр, где К — коэффициент, учитывающий неравномерность за-

грузки инструмента.

Коэффициент неравномерности загрузки инструмента X

Коэффициент X учитывает неравномерность загрузки инструмента по скоро-

сти резания, глубине резания в подаче дев обработке различных ступеней детали,

обозначаемых индексом i: . . ,

*- irS. L'-KM-

где Xi, Ki, Xi — коэффициенты, учитывающие неравномерность загрузки инструмента

в наладке соответственно но скорости резания, подаче и глубине ре-

зания на каждом участке пути

При равномерной загрузке резца за время рабочего цикла (постоянных подаче, глу-

бине и скорости резаиия) X—1. f

Индекс <"=1 присваивать той ступени, где предположительно износ резца будет

наибольшим (как правило, ступени наибольшего диаметра). Дли этой ступени и опре-

деляются стойкость Тт, а затем скорость резания и частота вращения шпинделя станка.

Коэффициенты Х1( Хь Ха

Значение отношений Wf. sjs.,; tjt, Значение коэффициентов

X. Кг Ха

До 0,5 0.1 0,2 ОД

0,6 ОД 0.4 0.6

0.8 0.5 0.6 0,8

10 1.0 1.0 1.0

1.2 2.0 1.4 1.2

18

СТОЙКОСТЬ ИНСТРУМЕНТА Г,

Резцы, оснащенные

пластинами

из твердого сплава

КАРТА Т-3

Лист 3

Продолжение

Значение отношений ЦЕ*]' Sji/S.p tjtx Значение коэффициентов

к. К, Х>

1.6 4.0 2.5 1,6

2.0 8J0 5,0 2J0

nfaiM еч ан не. Прн обработке различных ступеней детали при условии под-

шш постоянной скорости резания за счет изменения частоты вращения шпинде-

X) принимать равным 1.

СКОРОСТЬ РЕЗАНИЯ «

Токариые станки

Резцы, оснащенные

пластинами

из твердого сплава

и режущей керамики

КАРТА Т-4

Лист 1

Й

Скорость резания о* для сталей и чугунов определяется по формуле

Со

О“От»вл'Afi-X.-Xs,

скорость по таблице, м/мии;

коэффициенты, зависящие соответственно от марки и твердосза обраба-

тываемого материала, группы твердого сплава и стойкости ’Шнструмеи-

1. ТОЧЕНИЕ СТАЛЕЙ

Скорость резания о-м* при обработке

проходными, подрезными а расточными резцами

Значение ом««, м/мии, при точении резцами

До.0,4

од

Значение

мм/об

' , с СМП и напайнымн

<<! мм —2—1 мм „ —6 мм

<р«=45— -90° фж-4&* <р—60’ <р-90* <р=45* <р—60* <р—90*

>' 190 >180 175 165 205 160’ 150 • 140 205 <па 165 150 , 145 J 135 ' 205 180 165 15Р 195 175 160 140 135’ 120 175 145 135 125 120 105

круглыми

с 1<2мм

н <1=

—20 мм

235

215

200

190

180

165

из режу-

щей ке-

рамики с

Ф—45—

-90’

380-440

280-320

230—260

* Данные п<? обрабатываемости конструкционных материалов, инструментальным

материалам и смазочио-охлаждающнм жидкостям представлены в приложениях 1.. 2, 3.

19

СКОРОСТЬ РЕЗАНИЯ и

Токарные станки

Резцы, оснащенные из тверд ого^пл два СКОРОСТЬ РЕЗАНИЯ v и режущей керамики ; Резцы, оснащенные пластинами из твердого сплава н режущей керамики

КАРТА Т-4 Лист 2 1 КАРТА Т-4 Лист 3

Коэффициент Ха

Продолжение

Значение $о. мм/об Значение итабл, м/мин. прн точении резцами L

твердосплавными круглыми с <<2 мм и </= «ю— —20 мм из режу* щей кет рамики г / = ]-’. —4 мм > 7=45—- -90’ :

с СМП н напайнымн

мм t—2—1 мм ( = 5—6 мм

<р = 45- —90- <р = 45* <р=60’ <р=90* <р=45° <Г = 60" <р = 90°

1,0 ' 145 ь

1.5 —— —— — — 135 ——

2.0 — — — — — — — 120 —

Значение Хз

Группа твердого

сплава

РЮ Р20 Р20С РЗО РЗОС Р40

1 0.8 1 0,65 0.85

Примечания: I. При растачивании с невысокой жесткостью технологической

системы (как правило, при диаметрах обработки менее 75 мм) скорость резания умень-

шать на 15—20%.

2. Прн подрезании торцев с постоянной частотой вращения шпинделя скорости

резания, рассчитанные по наибольшему диаметру обработки, увеличивать при перепаде

диаметров </mlB/</mi=0,44-0,7 на 20%, прн </т1„/</ш1<0,4 —на 30%.

Коэффициент Хз

Значение А': Значение Хз при стойкости Тр в мин

До 15 30 45 60 120 180

1 1.5—1.2 1.6 1,3 1.12 ''1 0,75 0,6

1,15—0,85 J.4 1.2 1,08 i 0,78 0,65

До 0.8 1.3 1.15 1,06 ' 1 0.8 0.7

Прн точении инструментом

коэффициент

керамики

Скорость резания инъя при прорезании канавок

Значение $0, мм/об 0,05 0.1 0.15 02 0.25 0,3 0,35 0.4 4 0.45 J

Значение Утабл, м/мин 130 120 110 100 95 90 87 84 i 80 i 1

Лрнмечанне. При точении инструментом из режущей

!. Характерные значения стойкости инструмента — 30—60 мни.

2. ТОЧЕНИЕ ЧУГУНОВ

& Скорость резания птавл* при обработке проходными, *

подрезными, расточными резцами

Коэффициент Х|

.. . _ t

Значение Xi прн твердости стали НВ твердосплавными из режу-

Марка рбрабатываемой стали

128—174 179—229 229—269 277—321 аченне ^о» im/oo с СМП и напайнымн круглыми с /<2мм шей ке- рамики с / = 1 —

/^1 мм < = 2—4 мм /=5—6 мм

10. 15, 20. 25 / 1.25, 1.15 __ <р=45— <р = 45* <р=60* <f = 90’ <р = 45° "<р = 60° ф=90’ Н </ = = 10— —20 мм —4 мм я <р—45—

30. 35, 40. 50 ' 1,15 0.9 —80е —90*

60, 65, 70, 60Г, 65Г. 70Г *Г7Т 1.0 0,85 0,85 » 0,2

15Х. 20Х 1.25 ’1.1. 0.95 0.85 130 120 115 .110 120 по 100 140 380—440

ЭОХ,' 35Х, 40Х, 45Х, Э0ХМ, 38ХМА. 42ХМФА 1.0 0.9 ’ 0.8 . 0.3 120 105 100 98 . 105 94 85 125 280-320

15Г, 20Г, 25Г 1.2 1'15 1.05 — 0.4 115 98 94.. 90 90 65 77 120 230—260

ЭОГ, 35Г2, 40Г, 45Г2, 50Г 16ХГ. 18ХГ..18ХГМ, 18ХГТ. 20ХГР, 25ХГТ 1.1 . 1.2 1.0 1.1 0.9 , 0,95 0,9 0.85 0.5 105 91. 88 ' 85 85 79 71 110

ЗОХГГ, 35ХГ2. 4ОХГР. 40ХГТР, 40ХФА. 50ХФА 0.95 0.85 0.8 0.6 100 88 83 79 79 73 66 105 —

15ХМ, 20ХМ, 20Х2М4А 1,2 1,1 0,95 0,85 0.8 98 80 76 73 73 68 59 98 —

20ХН, 12ХНЗА, 20ХН, 20ХНЗА, 12Х2Н4А, 20Х2Н4А 1.15 1,05 0,95 0,85 1.0 1.5 — — — — — — — 87 76 —

ЗОХГСА. 35ХГСА, 35Х2ГСВА 0,85 0.8 0,75 — — — — — — — —

14ХГН. 15ХГН, 19ХГН. 20ХГНР, 15ХГН2ТА, 15ХГНМ 1.1 1.0 0,95 . 0.85 2.0 — — — — — — — 70 —

Примечание. Коэффициент обрабатывас мости К> ле ‘кообрабатыв гемых сталей Данные по обрабатываемости конструкционных материалов, инструментальным

см. в приложении 1, карта 2, лист 12. ‘«риалам, смазочно-охлаждающим жидкостям представлены в приложениях 1. 2. 3.

20 21

Токарные станки

СКОРОСТЬ РЕЗАНИЯ :

Резцы, оснащенные

пластинами

нз твердого сплава

н режущей керамики

КАРТА Т-4 Лист 4

Примечания: 1. Прн растачивании детали с невысокой жесткостью технологи-

ческой системы (как правило, при диаметре обработки менее 75 мм) скорость резания

уменьшать на 15—20%.

2. При подрезании торцев с постоянной частотой вращения шпинделя скорости ре-

зания, рассчитанные по наибольшему диаметру обработки, увеличивать при перепаде

диаметров ^т1о/4щахв0Л-^Х7 на 20%. при ^ш1а/^х<0,4 —на 30%.

3. Прн работе без СОЖ скорости резания понижать на 15—20%.

4. При черновом точении по литейной корке скорость резания понижать прн обра-

ботке заготовок с твердостью до 160 НВ на 30%. 190—230 НВ —на 20%, 240—

300 НВ — на 10%. При предварительном удалении дефектов литейного слоя скорость

резания прн черновом точении не понижать.

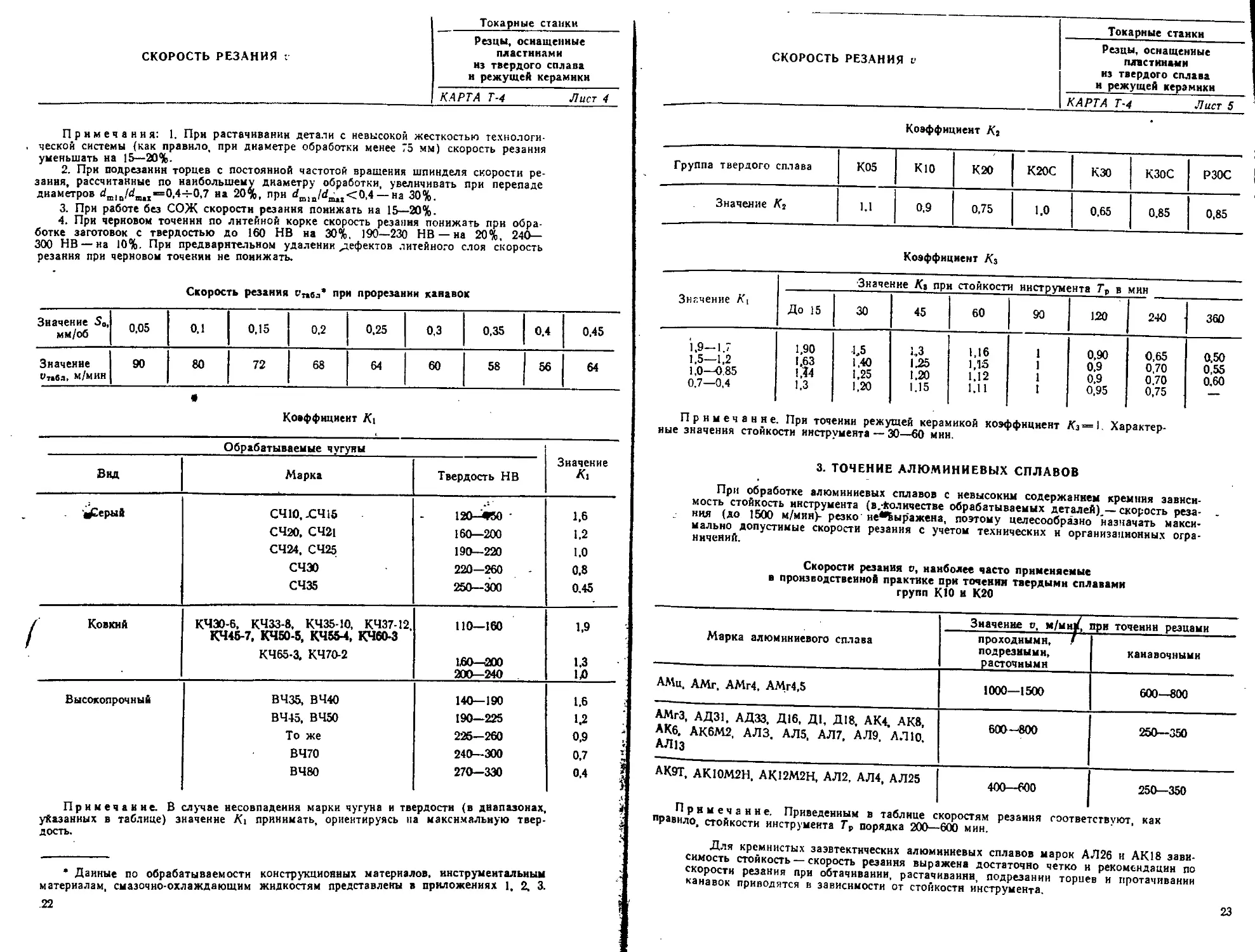

Скорость резания при прорезании канавок

Значение 50, мм/об 0,05 0.1 0,15 0,2 0,25 0,3 0,35 0.4 0,45

Значение Ут1бл, м/мин 90 80 72 68 64 60 58 56 64

Коэффициент К\

Обрабатываемые чугуны

Вид Марка Твердость НВ Значение Ki

а£ерый СЧ10.ХЧ15 СЧ20, СЧ21 СЧ24, СЧ25 СЧЭО СЧ35 120-*50 ’ 160—200 190—220 220—260 250-300 1.6 1.2 1.0 0.8 0.45

{ Ковкий КЧЭ0-6. КЧЗЗ-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3 КЧ65-3, КЧ7О-2 110—160 160-200 200-240 1,9 1.3 10

Высокопрочный ВЧ35, ВЧ40 ВЧ45, ВЧ50 То же ВЧ70 ВЧ80 140-190 190—225 225—260 240—300 270—330 1.6 U 0,9 0,7 0.4

Примечание. В случае несовпадения марки чугуна н твердости (в диапазонах, i

указанных в таблице) значение К\ принимать, ориентируясь на максимальную твер- $

дость. Z

• Данные по обрабатываемости конструкционных материалов, инструментальным

материалам, смазочно-охлаждающим жидкостям представлены в приложениях 1, 2, 3.

22

I

СКОРОСТЬ РЕЗАНИЯ v Токарные станки

Резцы, оснащенные пластинами из твердого сплава н режущей керамики

КАРТА Т-4 Лист 5

Коэффициент Кг

Группа твердого сплава К 05 кю К 20 К20С КЗО КЗОС РЗОС

Значение К2 1.1 0,9 0,75 1.0 0,65 0.85 0,85

Коэффициент Кз

Значение A't Значение К» при стойкости инструмента Гр в мин

До 15 30 45 60 90 120 2-Ю 360

1,9—1.7 1,90 1.5 1.3 1,16 1 0,90 0,65 0,50

1.5—1,2 1.63 1.40 1.25 1,15 1 0.9 0.70 0,55

1,0—0,85 1 ,?4 1.25 1,20 1.12 1 0.9 0.70 0.60

0.7—0,4 1.3 1,20 1.15 1.11 1 0,95 0,75 —

Примечание. При точении режущей керамикой коэффициент Аз=1. Характер-

ные значения стойкости инструмента — 30—-60 мнн.

3. ТОЧЕНИЕ АЛЮМИНИЕВЫХ СПЛАВОВ

При обработке алюминиевых сплавов с невысоким содержанием кремния зависи-

мость стойкость инструмента (в.-Количестве обрабатываемых деталей).— скорость реза-

ния (до 1500 м/мин)- резко не^Быражена, поэтому целесообразно назначать макси-

мально допустимые скорости резания с учетом технических и организационных огра-

ничений.

Скорости резания о, наиболее часто применяемые

в производственной практике при точении твердыми сплавами

групп К10 и К20

Марка алюминиевого сплава Значение о, м/мнр, при точении резцами

проходными, / подрезными, расточными канавочными

АМц, АМг, АМг4, АМг4,5 1000—1500 600-800

АМгЗ, АД31, АДЗЗ. Д16, Д1, Д18. АК.4. АК8, АКб. АК6М2, АЛЗ. АЛ5, АЛ7, АЛ9, АЛЮ, АЛ13 600—800 250-350

АК9Т, АК10М2Н. АК12М2Н, АЛ2, АЛ4, АЛ25 400-600 250—350

Примечание. Приведенным в таблице скоростям резания соответствуют, как

правило. стойкости инструмента Тр порядка 200—600 мин.

Для кремнистых заэвтектнческнх алюминиевых сплавов марок АЛ26 и АК18 зави-

симость стойкость — скорость резания выражена достаточно четко и рекомендации по

скорости резания при обтачивании, растачивании, подрезании ториев и протачивании

канавок приводятся в зависимости от стойкости инструмента.

23

СКОРОСТЬ РЕЗАНИЯ г Токарные станки Резцы, оснащенные пластинами из твердого сплава и режущей керамики КАРГА Т-4 Лист 6'

Скорость резания v при обтачивании, растачивании, подрезании торцев

Вид точения Группа твердого сплава инструмента Значение о, м/мин, при ТР в мин

До 30 60 100 200 '

Черновое К10 200 .160 130 100

К20 150 120 100 85

Чистовое кю 220 180 150 120

К 20 180 140 120 9П

Скорость резания v при протачивании канавок инструментом

из твердого сплава группы К20

Значение мм/об 9 Значение о, м/мнн, при 7*р в мнн

До 30 60 100

0.05 120 95 80

0.1 ПО 90 75

0,15 100 85 70

0,2 90 70 60

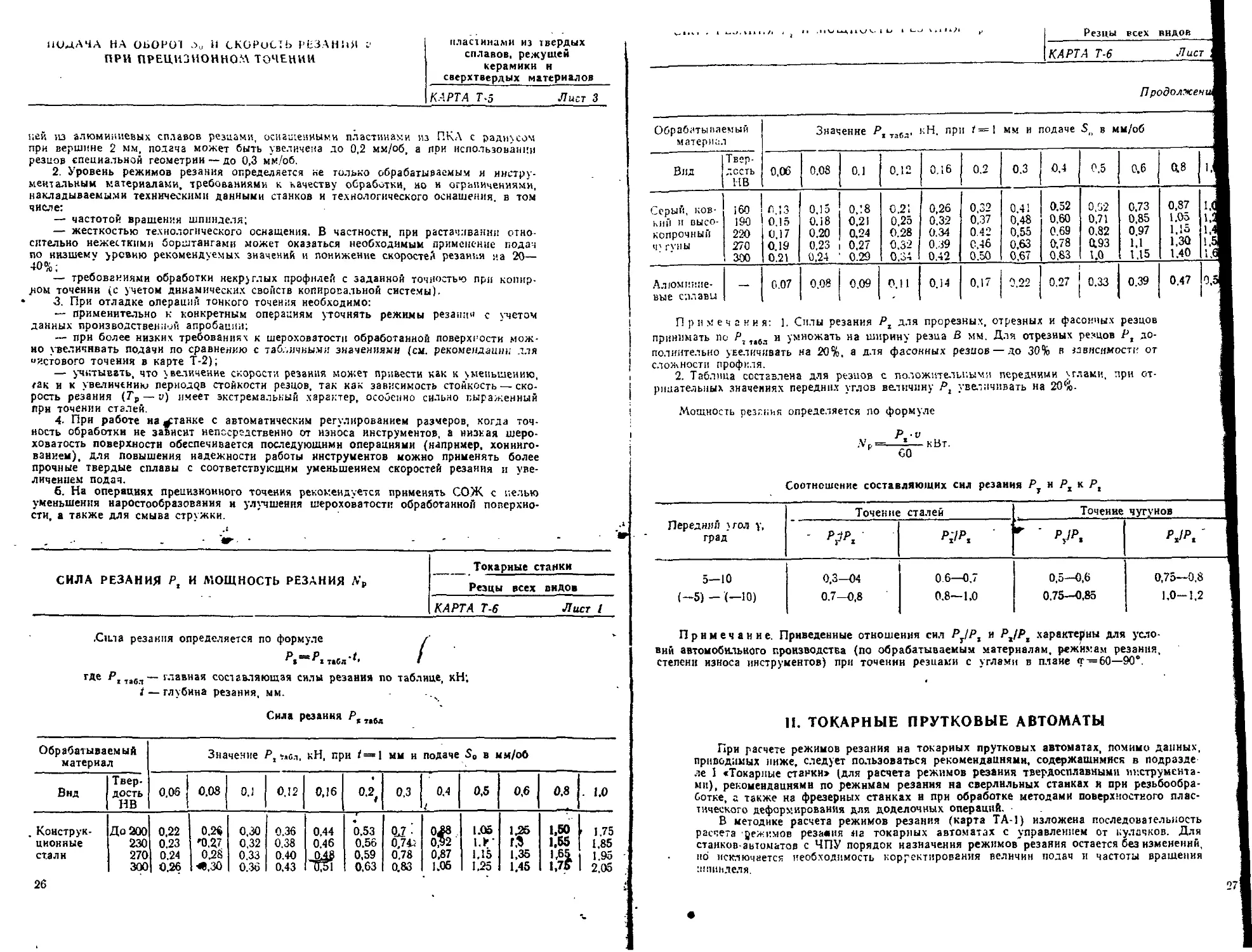

«г •

ПОДАЧА НА ОБОРОТ S„ И СКОРОСТЬ РЕЗАНИЯ v ПРИ ПРЕЦИЗИОННОМ ТОЧЕНИИ Токарные станки ‘ Инструменты, оснащенные пластинами из твердых сплавов, режущей керамики и сверхтвердых материалов КАРТА Т-5 Лист 1

Прецизионное (тонкое) точение осуществляется при обработке деталей на отделоч-

но-расточных, токарных н специальных станках высокой точности инструментами, осна-

щенными твердыми сплавами групп POi н КО1, режущей керамикой (РК), и сверх-

твердыми материалами: поликристаллическимн алмазами (ПКА), кубическим нитри-

дом бора (КНБ) в вюриитоподобным нитридом бора (ВНБ).

Отличительной особенностью операций прецизионного точения по сравнению с

обычной чистовой обработкой является обеспечение более высокой точности и низкой

шероховатости обработанной поверхности. Так, при прецизионном растачивании инстру-

ментами, оснащенными твердыми сплавами и сверхтвердыми материалами, характер-

но обеспечение точности 6—8-го квалитетов для деталей средних размеров и шерохо-

ватости обработанной поверхности стальных и чугунных деталей Ra I—1,5 и *1,25—2 мкм

соответственно. При обработке стальных и чугунных деталей инструментами, оснащен-

иями режущей керамикой, шероховатость поверхности при том же уровне точности

несколько больше — порядка Ra 1,5—2,5 мкм. При тонком точении деталей из цветных

сплавов характерными являются точности 5—6-го квалитетов, шероховатость обрабо-

танной поверхности Ra 0,4—1 мкм.

При прецизионном точении допустимый износ инструмента по задней грани вдвое

меньше, чем при чистовом точении, н должен быть не более 0,2—0,3 мм при обработ-

ке стальных деталей, 0Д-—0,4 мм — при обработке чугунных деталей н 0,1—0,15 мм —

при обработке деталей из цветных сплавов.

24

t; ПОДАЧА НА ОБОРОТ 50 И СКОРОСТЬ РЕЗАНИЯ и

ПРИ ПРЕЦИЗИОННОМ ТОЧЕНИИ

Токарные станки

Инструменты, оснащенные

пластннамм из твердых

сплавов, режущей

керамики и <-

сверхтвердых материалов

КАРТА Т-5

Лист 2

Для обеспечения высокой точности формы и взаимного расположения обработан-

ных поверхностей целесообразно, где это допускает конструкция детали, вести обра-

ботку в два прохода за операцию. Рекомендуемая глубина резания при окончатель-

ном проходе — 0,1—0,2 мм при обработке стальных н чугунных деталей н 0,05—0Л мм

при обработке деталей из цветных сплавов. Глубину резания при предварительном

проходе или обработке в одни проход принимать большей с учетом точности пред-

шествующей обработки и особенностей базирования детали на операции прецизионного

точения.

Режимы резания при прецизионном точеиин

Обрабатываемый материал Инструмен- тальный материал Подача на оборот So, мм/об Скорость резания и, м/мин

Вид Твердость или содержание кремния

Конструкционные стали До 180 НВ 180—229 НВ 229—289 НВ 289—320 НВ P01 0.06-0,12 180-240 140—180 120—160 110—130

229—289 НВ 289—320 НВ ЗВ—48 HRC, 48—57 HRC, РК 0,12—0,18 350—450 300—400

0,08-0,12 0.06—0,1 200-250 90—140

40-58 HRC. 58—65 HRC» КНБ и ВНБ 0,03-0,1 0,02-0.07 100-140 60-100

Серые, ковкие, высоко- прочные, закаленные чу- гуны X До 170 НВ 170—229 НВ 229—269 НВ К01 0,06—0,12 140—180 120—140 90-110

170—229 НВ 229—269 НВ - РК 0,12—0,18 350—500 300—400

4/-50 HRC. 0,08—0,12 120-200

До 280 НВ 40—50 HRC» 50—60 HRC, КНБ н ВНБ 0,06-0,12 0,05—0,1 0,03—0,08 400—600 150—250 60—100

•Питейные алюминиевые сплавы До 8% Si 8—13% Si 17-23% Si koi 0,05—0,1 600—800 400-600 150—200

До 8% Si 8-13% Si 17—23% Si ПКА 0,05—0.1 800—1000 600-800 400—500

Примечания: 1. Представленные в таблице режимы резания ориентированы

и* обеспечение изложенных доше требований к качеству обработки. Подачн н скоро-

*‘Г1’резання заданы диапазонами, охватывающими наиболее характерные условия об-

г*ооткц деталей. В конкретных условиях может потребоваться уточнение режимов

Р®*ання. Например, для получения шероховатости Ra | мкм при обмачивании порш-

25

НОДАЧА НА ОБОРОТ И СКОРОСТЬ РСЗАНИЯ г’

ПРИ ПРЕЦИЗИОННОЕ ТОЧЕНИИ

пластинами из твердых

сплавов, режущей

керамики и

сверхтвердых материалов

КАРТА Т'5 Лист 3

ней из алюминиевых сплавов резцами, оснащенными пластинами из ПКЛ с радиусом

при вершине 2 мм, подача может быть увеличена до 0,2 мм/об, а при использовании

резцов специальной геометрии — до 0,3 м’м/об.

2. Уровень режимов резания определяется не только обрабатываемым и инстру-

ментальным материалами, требованиями к качеству обработки, но и ограничениями,

накладываемыми техническими данными станков и технологического оснащения, в том

числе:

— частотой вращения шпинделя;

— жесткостью технологического оснащения. В частности, при растачивании отно-

сительно нежесткими борштангами может оказаться необходимым применение подач

по низшему уровню рекомендуемых значений и понижение скоростей резания на 20—

40%;

— требованиями обработки некруглых профилей с заданной точностью при копир-

уем точении (с учетом динамических свойств копировальной системы).

3. При отладке операций тонкого точения необходимо:

— применительно к конкретным операциям уточнять режимы резания с учетом

данных производственной апробации;

— прн более низких требованиях к шероховатости обработанной поверхности мож-

но увеличивать подачи по сравнению с табличными значениями (см. рекомендации для

«истового точения в карте Т-2);

— учитывать, что увеличение скорости резания может привести как к уменьшению,

так и к увеличению периоде^ стойкости резцов, так как зависимость стойкость — ско-

рость резания (Тр—-у) имеет экстремальный характер, особенно сильно выраженный

прн точении сталей.

4. Прн работе на ^танке с автоматическим регулированием размеров, когда точ-

ность обработки не зависит непосредственно от износа инструментов, а низкая шеро-

ховатость поверхности обеспечивается последующими операциями (например, хонинго-

ванием). для повышения надежности работы инструментов можно применять более

прочные твердые сплавы с соответствующим уменьшением скоростей резания и уве-

личением подач.

б. На операциях прецизионного точения рекомендуется применять СОЖ с иелью

уменьшения наростообразовяния н улучшения шероховатости обработанной поверхно-

сти, а также для смыва стружки.

СИЛА РЕЗАНИЯ Р, И МОЩНОСТЬ РЕЗАНИЯ Л'» Токарные станки Резцы всех видов КАРТА Т-6 Лист 1

.Сила резания определяется по формуле f

p.-p,M't. I

где Рг ,авл— главная составляющая силы резания по таблице, кН;

i — глубина резания, мм.

Сила резания Pt табд

Обрабатываемый материал Значение Pt ..ол. кН, при 1 = 1 мм н подаче So в мм/об

Вид Твер- дость НВ 0.0S 0.08 0.1 0.12 0,16 0.2, 0.3 0.4 i 0,5 0.6 0.8 . 1.0

Конструк- ционные стали До 200 230 270 300 0,22 0.23 0.24 0.26 0.26 ’0.27 1 0.28 loo 0,30 0,32 0.33 0.36 0.36 0.38 0.40 0.43 0.44 0.46 048 Ц51 0,53 0.56 0,59 0.63 о.?: 0,74; 0.78 0.83 0Jf8 0,92 0,87 1.05 I.O5 1.Г 1.15 1.25 1.25 г.З 1.35 1.45 1.50 1.55 $ 1.75 1,85 1.95 2.05

26

Резцы всех видов

КАРТА Т-6

Лист

Продолжен,

Обрабатываемый материал Значение Pt табл, кН. при f=l мм и подаче в мм/об 1

Вид Твер- дость НВ 0,06 0.0S 0.1 0.12 0.16 0.2 0.3 0,4 0.5 0.6 0.8 1,1

Серый, ков- кий и высо- копрочный Ч] гуны 160 190 220 270 300 CJ3 0.15 0.17 0.19 0.21 0.15 0.18 0.20 0.23 0,24 0,18 0.21 0,24 0,27 0.29 0.21 0.25 0.28 0.32 О.ЗА 0,26 0.32 0.34 0.39 0.42 0,32 0,37 0.42 0.46 0.50 0.41 0,48 0,55 0.63 0.67 0,52 0,60 0.69 0.78 0.83 0,52 0,71 0.82 0.93 1.0 0.73 0.85 0,97 1.1 1.15 0,87 1.05 1.15 1,30 1.40 i.d ij ij 1,5| i ,6

Алюминие- вые сплавы 0.07 0.08 0.09 0.11 0.14 017 0.22 0,27 0.33 0.39 0.47 0.5

Примечания: 1. Силы резания Рх для прорезных, отрезных и фасонных резцов

принимать по Рг табл и умножать на ширину резца В мм. Для отрезных резцов Pt до-

полнительно увеличивать на 20%, а для фасонных резиов — до 30% в завнсямостн от

сложности профиля.

2. Таблица составлена для резиов с положительными передними углами, при от-

рицательных значениях передних углов величину Рг увеличивать на 20%.

Мощность резгния определяется по формуле

Р,-и

G0-

кВт.

Соотношение составляющих сил резания Р и Рх к Рх

Передний угол у, град Точение сталей Точение чугунов В

- р?р> РИР, ' г- ’ PJP, pJpt ' I

5—10 0,3—04 0 6—0,7 0,5—0,6 0,75—0,8 I

(-5) - (-10) 0.7—0,8 0.8—1,0 0.75—0,85 1,0-1,2 I

Примечание. Приведенные отношения сил Ру!Рг и PJP* характерны для усло-

вий автомобильного производства (по обрабатываемым материалам, режимам резания,

степени износа инструментов) при точении резцами с углами в плане <г—60—90*.

II. ТОКАРНЫЕ ПРУТКОВЫЕ АВТОМАТЫ

При расчете режимов резания на токарных прутковых автоматах, помимо данных,

приводимых ниже, следует пользоваться рекомендациями, содержащимися в подразде

ле I «Токарные станки» (для расчета режимов резания твердосплавными инструмента-

ми), рекомендациями по режимам резания на сверлильных станках и при резьбообра-

ботке, г также на фрезерных станках н при обработке методами поверхностного плас-

тического деформирования для доделочных операций. -

В методике расчета режимов резания (карта ТА-1) изложена последовательность

расчета режимов резамия яа токарных автоматах с управлением от кулачков. Для

станков-автоматов с ЧПУ порядок назначения режимов'резания остается без изменений,

но исключается необходимость корректирования величин подач и частоты вращения

шпинделя.

Токарные

прутковые автоматы

-------------------------

\ КАРТ А ТА-! Лист 1

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

ОБРАБОТКА НА ОДНОШПИНДЕЛЬНЫХ

ТОКАРНЫХ ПРУТКОВЫХ АВТОМАТАХ

№ этапа Последовательность определения режимов резачня Источник или расчетная Формула Исходные данные

1 2 3 4 Определение длины рабочего хода суппортов н револьверной головки на каждой позиции Lp.x, мм, исходя из длин L, рассчитанных для отдельных инструментов суппорта (каждой по- зиции револьверной головки), и по- следовательности их работы и уточ- нение Lp.x по профилю кулачков Определение расчетных подач на обо- рот So, мм/об, суппортов н револь- верной головки на каждой позиции и уточнение их по профилю кулач- ков ’ Определение стойкости Гр, мин, для предположительно лимитирующих по стойкости инструментов Расчет скорости резання о, м/мин, в частоты вращения шпинделя п, об/мин: 4.!. Определение рекомендуемых* значений о,, м/мин, для лимитирую- щих инструментов наладки L — LP4-Ln-t-LB. Приложение 5. Паспорт станка Карты ТА-2. ТА-3. Паспорт станка Карта ТА-4 КартьГтА-5, С-4 ж(Д/РУппа подач). Т-4 Эскиз наладки. Эскизы режущих инстру- ментов. Величина подвода, вре- зания и перебега инстру- мента Ln. Дополнительная длина хода £а, вызванная осо- бенностями наладки и конфигурации детали Эскиз наладки. Обрабатываемый металл и его твердость НВ. Вид инструмента. Шероховатость поверх- ности Вид инструмента. Коэффициент времени резания X Внд инструмента. Обрабатываемый мате- риал. Подача на оборот So. Глубина резания 1. Стойкость инструмента Гр.

4.2. Расчет величины % об/мин, уб- i 1000 », Отношение частоты вра- щения инструментально^ го шпинделя к выбран-' ной частоте вращения шпинделя станка ♦

ответствуюшей выбранному значежпо м/мнн ' лЛ Для сверл с дополни- тельным вращением 1000-v,

1 л-О(<4-1)

5 4.3. Подбор величины п, об(мин, для каждой позиции по паспорту станка исходя из рассчитанных по п. 4.2 величин л, для каждого ин- струмента и ряда автоматически ме- няющихся величин п, определяемых по паспорту станка (не рекоменду- ется превышать минимальное расчет- ное значение п более чем на 10%) Определение основного времени Го. мин, и времени цикла работы автома- та Гп. мни, при ориентировочных расчетах: Паспорт станка • Длина рабочего хода ин- струмента при выполне- нии х-го перехода L

28

Токарные

прутковые автоматы

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

КАРТА ТА-1 Лист 2

Продолжение

№ этапа Последовательность определения режимов резания Источник или расчетная формула Исходные данные

5.1. Определение количества оборо- тов шпинделя лоер р оборотов, для выполнения рабочего перехода Чл. °'Р ' 5,. Величина подачи инстру- мента на переходе Sol. Циклограмма движений узлов станка.

5.2. Определение величины То, мин, на выполнение несовмешег-ьых рабо- чих ходов 5.3. Определение вспомогательного времени Tfi _ V* ?>пер Паспорт станка Количество оборотов шпинделя для выполне- ния рабочего перехода Ппер Г Частота вращения шпин- деля на <-м переходе я.

5.4. Определение величины Тд, мин. и при необходимости ее корректи- ровка Т То+Т в. Паспорт станка. Приложение 7 Время вспомогательных ходов по принятому процессу обработки Та

6 Проверочный расчет сил н .мощности резания. При необходимости корректировка режимов Карты Т-6, С-8. Приложение 6 Инструментальная на- ладка. Скорость резания о, по- дача на оборот <$9 и глубина резания t. Обрабатываемый мате- риал

Л р и м е ч а н ия. Г Для оценочных расчетов величину 7*ц, мин, можно определить

по формуле Та=К-То, где К — коэффициент, равный 1,1—К5. Большие значения К

выбирать при использовании сложных наладок млн при небольшом значении Г©.

2. Для определения уточненного времени цикла обработки Тц с учетом вспомога-

тельных ходов необходимо рассчитать н построить профили кулачков, управляющих

движением рабочих органов станка, н циклограмму работы станка по методике из

паспорта станка.

ОБРАБОТКА НА МНОГОШПИНДЕЛЬНЫХ

ТОКАРНЫХ ПРУТКОВЫХ АВТОМАТАХ

№ этапа Последовательность определения режимов резания Источник или расчетная формула Исходные данные

1 Определение длины рабочего хода суппортов Lp.z, мм, исходя нз длин L, рассчитанных для отдельных ин- струментов суппорта, и последова- тельности нх работы Примечание. При уточненном расчете режимов обработки провести уточнение вели-шны £р х по выбран- ным кулачкам L=Lp-f-in-{-L д. Приложение 5 Паспорт станка Технологическая налад- ка, конструкция инстру- ментов. Величина подвода, вре- зания н перебега инстру- мента Еп. Дополнительная длина хода инструмента LB вызванная особенностя- ми наладки или конфи- гурации детали

29

Токарные

прутковые автоматы

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ

КАРТА ТА-1 Лист 3

Продолжение

№ этапа Последовательность определения режимов резания Источник пли расчетная формула Исходные данные

2 Назначение подач суппортов на обо- рот So, мм/об: 2.1. Определение величины мм/об, для каждого инструмента 2.2. Выбор величины So суппортов и инструментального шпинделя по минимальному значению подачи ин- струментов на одном суппорте или инструментальном шпинделе Карты ТА-2, ТА-3 Паспорт станка Эскиз наладки. Вид обрабатываемого материала и его твер- дость. Шероховатость поверх- ности. Вид инструмента ч

Примечание. Прн уточненном расчете режимов резания провести корректи-

ровку выбранного значения по подобранным кулачкам и в соответствии с установ-

ленным на станке кулачком#

3 Определение стойкости Гр, мни. для предположительно лимитирующих по стойкости инструментов Карта ТА-4 Вид инструмента. Циклограмма движений узлов станка

4 Расчет скорости резания и, м/мин, и частоты вращения шпинделей стан- ка п, об/мин: - 4.1. Определение величины и, м/мин. для предположительно лими- тирующих инструментов аг • Карты ТА-5, Т-4, С-4 (И группа подач) Вид инструмента. Обрабатываемый мате- риал н его твердость НВ. Стойкость инструмента.

4.2. Расчет величины л, об/мин, для лимитирующих инструментов, соот- ветствующей выбранному значению с. м/мпн Для шпинделя станка 1000-г . n-D Дл/ инструментального шпинделя Коэффициент К увеличе- ния частоты вращения прн сверлении и умень- шения при развертыва- нии и нарезании резьбы

па — пК.

Паспорт станка

4.3. Уточнение расчетных значений л и лв, об/мин, по паспорту станка, ориентируясь на меньшие значения по п. 4.2 4.4. Уточнение величины и, м/мнн. по принятым значениям п н пп. об/мнн Паспорт станка лОл t)=s——— 1000 л D-Ли

1000

Б Определение расчетного количества оборотов шпинделя за поворот рас- пределительного вала на рабочем хо- ду пр ₽, оборотов, и уточнение этой величины по паспорту станка с при- своением ей обозначения лр Ьр.х •Ip.p- s ° о Паспорт станка Длина рабочего хода суппорта Lp.t. Подача на оборот So

30

МЕТОДИКА РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ прутковые автоматы

КАРТА ТА-1 Лист 4

Продолжение

Ле этапа Последовательность определения режимов резания Источник или расчетная формула Исходные данные

6 Определение основного времени Го, мин. и времени цикла работы автома- та Гц. мин: 6.1. Определение величины Го, мин 6.2. Определение вспомогательного времени Гв, мин 6.3. Определение величины Гс, мин. и при необходимости ее корректиров- ка Га=-^. л Паспорт станка Паспорт станка Гц^ГоЧ-Г,. Приложение 7 Количество обороте шпинделя за поворо р аспределнтельного вал на рабочем ходу п₽. Частота вращения шпии деля п или относителз ная частота врашени метчика или разверти ли

7 Проверочный расчет сил и мощности резания. При необходимости коррек- тировка режимов Карты Т-6, С-8. Приложение 6 Инструментальная hi ладка. Скорость резания v, па дача на оборот So н глу бина резания t. Обрабатываемый матери ал

Примечания. 1. Для оценочных расчетов величину Гц, мня, можно определить

по формуле Гц»=К«Го, те К — коэффициент, равный 1,1—1,2. Большие значения К вы-

бирать при небольшом •Качении То. _

2. Для определения уточненного времени цикла обработки Гц с учетом вспомога-

тельных ходов необходимо подобрать кулачки соответствующего профиля и разра-

ботать циклограмму работы станка по паспорту станка.

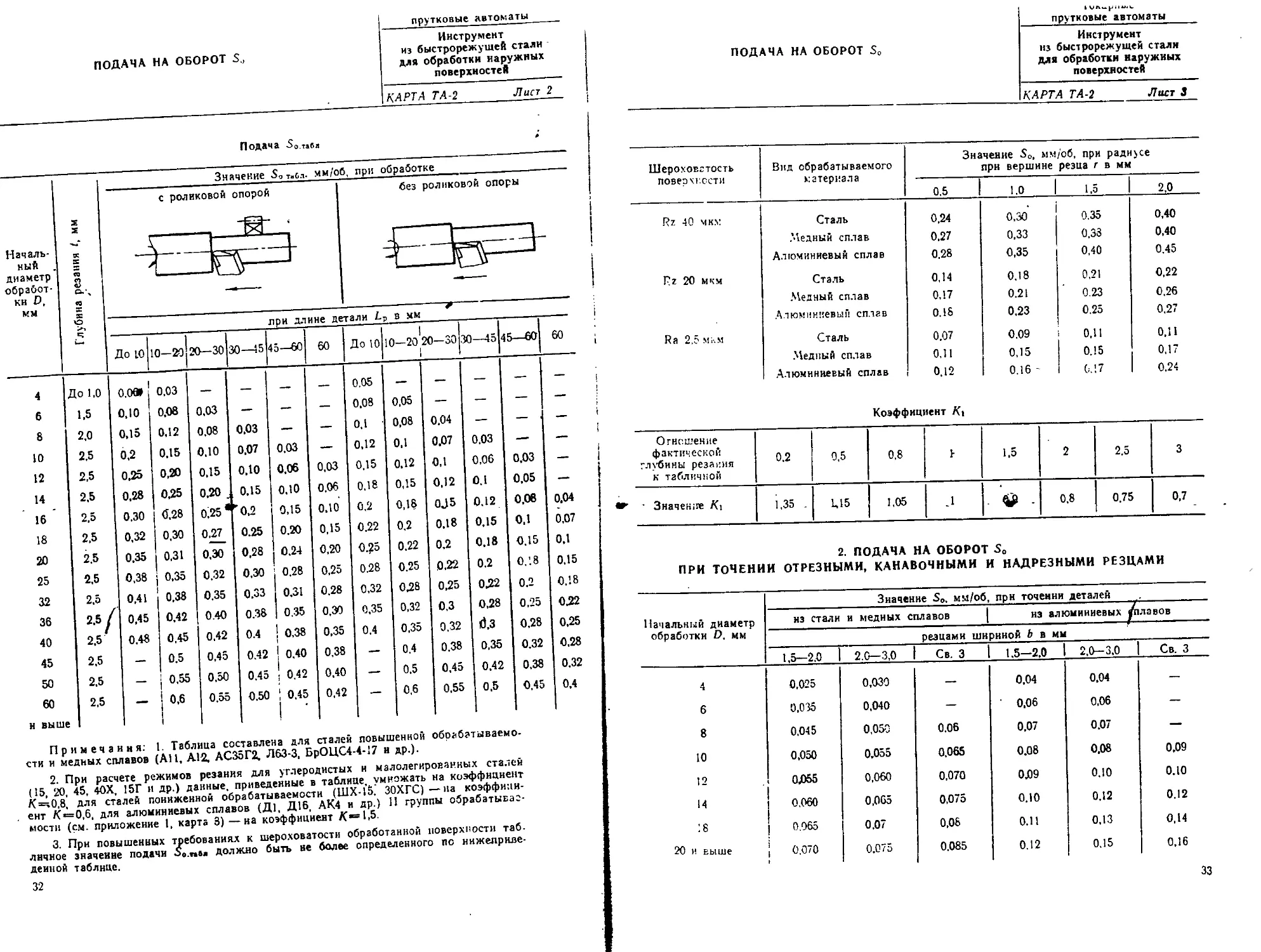

ПОДАЧА НА ОБОРОТ £<, Токарные прутковые автоматы Инструмент из быстрорежущей стали для обработки наружных поверхностей КАРТА ТА-2 Лист 1

1. ПОДАЧА НА ОБОРОТ So

ПРИ ТОЧЕНИИ ПРОХОДНЫМИ И ПОДРЕЗНЫМИ РЕЗЦАМИ

Подача на оборот So, мм/об, определяется по формуле

So“-So.ii5a* К • Kt,

где So-табл— подача по таблице, мм/об;

К — коэффициент, зависящий от обрабатываемого материала;

К\ — коэффициент, зависящий от соотношения фактической и табличной ве-

личин глубины резания.

31

ПОДАЧА НА ОБОРОТ 5„

____прутковые автоматы

Инструмент

из быстрорежущей стали

для обработки наружных

поверхностей

КАРТА ТА-2 Лист 2

Подача 50ТабЯ

Значение $оТ»бл. мм/об, при обработке

Началь-

ный

диаметр

обработ-

ки D,

мм

без роликовой опоры

с роликовой опорой

н

длине детали Lp в мм

До 10 10—20 20—30 30—45 45—60 60 До 10 1 10— 20 20—30 .30—45 45—60 60

4 До 1,0 0.06» 0,03 — — — — 0.05 — — — — —

6 1.5 0,10 0.08 0.03 — — — 0.08 0.05 — — — —

8 2.0 0,15 0,12 0,08 0.03 — — 0.1 0,08 0.04 — — —

10 2.5 0,2 0.15 0,10 0.07 0,03 — 0.12 0.1 0.07 0.03 — —

12 2.5 0.25 0,20 0.15 0.10 0.06 0,03 0,15 0.12 0,1 0,06 0.03 —

14 2.5 0,28 0,25 0.20 . 0.15 0.10 0.06 0,18 0,15 0,12 0.1 0.05 —

16 2.5 0.30 0.28 0.25* ’’0,2 0,15 0,10 0.2 0,18 0J 5 0.12 0.06 0,04

18 2.5 0,32 0,30 0.27 0.25 0.20 0,15 0.22 0.2 0.18 0,15 0,1 0,07

20 2.5 0.35 0,31 0,30 0,28 0.24 0,20 0.25 0.22 0.2 0.18 0.15 0.1

25 2.5 0,38 0,35 0.32 0,30 0.28 0,25 0.28 0.25 0.22 0.2 0.’.8 0.15

32 2.5 0,41 0.38 0.35 0.33 0,31 0.28 0.32 0.28 0,25 0.22 0.2 0.18

36 2.5 / 0,45 0.42 0.40 0.38 0.35 0.30 0,35 0,32 0,3 0,28 0,25 052

40 2.5 0.48 0,45 0,42 0.4 0,38 0,35 0.4 0,35 0.32 Й.З 0,28 0,25

45 2.5 — 0.5 0,45 0.42 0.40 0,38 — 0.4 0.38 0,35 0.32 0.28

50 2.5 — 0,55 0,50 0.45 0,42 0,40 — 0.5 0,45 0.42 0.38 0.32

60 2,5 — 0.6 0.55 0.50 0.45 0.42 — 0,6 0,55 0,5 0.45 0,4

выше

Примечания: 1. Таблица составлена для сталей повышенной обрабатываемо-

сти и медных сплавов (All, А12, АС35Г2, Л63-3, БрОЦС4-4-17 н др.).

2. Прн расчете режимов резания для углеродистых н малолегированных сталей

(15, 20, 45, 40Х, 15Г и др.) данные, приведенные в таблице, умножать на коэффициент

АС=^0,8, для сталей пониженной обрабатываемости (ШХ-15. ЗОХГС)—на коэффици-

ент К«=0,б, для алюминиевых сплавов (Д1, Д16, АК4 и др.) И группы обрабатывае-

мости (см. приложение I, карта 3) —на коэффициент К® 1,5.

3. Прн повышенных требованиях к шероховатости обработанной поверхности таб-

личное значение подачи о0.т*оя должно быть не более определенного по нижеприве-

денной таблице.

32

ПОДАЧА НА ОБОРОТ So

прутковые автоматы

Инструмент

из быстрорежущей стали

для обработки наружных

поверхностей

КАРТА ТА-2

Лист 3

Шероховатость поверхкости Вид обрабатываемого материала Значение So, мм/об. при ради} се прн вершине резца г в мм

0.5 1.0 1.5 2.0

Rz 40 мкх Сталь 0.24 0.30 0.35 0,40

Медный сплав 0.27 0.33 0.38 0,40

Алюминиевый сплав 0.28 0,35 0,40 0.45

Гг 20 мкм Сталь 0.14 0,18 0,21 0,22

Медный сплав 0.17 0.21 0.23 0.26

Алюминиевый сплав 0.18 0.23 0.25 0.27

Ra 2,5 мкм Сталь 0.07 0.09 0.11 0.11

Медпый сплав 0.11 0,15 0.15 0,17

Алюминиевый сплав 0.12 0.16 ' 0.17 0.24

Коэффициент Kt

Отношение фактической глубины резания к табличной 0.2 0,5 0,8 1- 1.5 2 2.5 3

' Значение Kt 1,35 . 1,15 1,05 J Ф • 0,8 0.75 0,7

2. ПОДАЧА НА ОБОРОТ SQ

ПРИ ТОЧЕНИИ ОТРЕЗНЫМИ, КАНАВОЧНЫМИ И НАДРЕЗНЫМИ РЕЗЦАМИ

Начальный диаметр Значение So. мм/об, прн точении детален

из стали и медных сплавов из алюминиевых р лэвов

обработки D, мм резцами шириной b в мм

1,5-2.0 2.0-3,0 Св. 3 1.5—2.0 2.0—3,0 Св. 3

4 0,025 0,030 — 0,04 0,04 —

6 0,035 0,040 — 0.06 0,06 —

8 0.045 0,05" 0.06 0.07 0.07 —

10 0,050 0.055 0,065 0.08 0.08 0.09

12 04055 0,060 0,070 OJ39 0.10 0.10

14 0.060 0,065 0,075 0.10 0,12 0.12

18 0.065 0.07 0,08 0.11 0.13 0,14

20 и выше 0.070 0.075 0.085 0,12 0,15 0.16

33

ПОДАЧА НА ОБОРОТ S Токарные прутковые автоматы Инструмент нз быстрорежущей стали для обработки наружных поверхностей Л'.4РГЛ ТА-2 Лист -t'

3. ПОДАЧА НА ОБОРОТ So

ПРИ ТОЧЕНИИ ФАСОННЫМИ И ШИРОКИМИ ПРОРЕЗНЫМИ РЕЗЦАМИ

Обработка без роликовом опоры

ВпЧп

Подача на оборот So может быть опреде-

лена двумя способами (см. эскиз и таблицы)-

Soi — на основании величин .4. D и В;

So2 — на основании величин /в н

Для расчета подачи 50 принимать мень-

шее из двух значений Sot и So3.

Значения, мм Значение Sob мм/об, при ширине резания В в мм

А D До 5» 8 10 15 20 25 30 40 50 60

5 4 5 6 0,02 0.045 0,08 0,025 0.045 0,02 0,03 0.02 X 0,02 0,02 0,03 0,08 - 0.02 0,05

7 7 8 9 ,10 0108 0.06 0,04 0.06 0.02 0.03 0,06 0,07

оде 0,02 0.03 0.04

0.08 0,02 0.025

10 10 12 14 0.08 008 0,08 0.055 0.035 0.065 0Д8 0,02 0.04 0,075

0.08 0,02 0.045

16 20 25 0,08 0.08 0,02 0,04 008

20 10 12 14 16 20 25 0,02 0.05 0,025 0,05 0Д25

0108 0,03 0,05 0Д2 0.03

0108 0.02 0.04 0.08

0,08 . 0Ю8 0,02 0,05

Значение Dm.n. мм Значение Sos, мм/об, при размере /в в мм

До 5 8 10 15 20 25 30 40 60 60

3 4 5 0.02 0.04 0.06

0.03 0.06 0,02 0,04

0,02

34

ПОДАЧА НА ОБОРОТ So

Токарные

прутковые автомат

Инструмент

из быстрорежущей ст

для обработки наруж

поверхностей

КАРТА ТА~2 Л

Предо

Значение Значение S02, мм/об, при размере /в в мм

мм До 5 1 * 10 15 20 25 30 40 50

6 0.06 0.64 0,03 0.02

0.05 0.06 0,04 0.03 0,03 0,02 0,02 0.03

8 0,06 0.02

9 0.07 0.06 0 05

10 0.07 0.06 0.05 0,03 0,05 0.02 0,03

12 0,07 0.06 0,02 0,03 0,05

14 16 н выше 0,07 0,07 0.06 0,07 0.05 0Д6

Примечания: 1. Таблица составлена для сталей повышенной обрабатываемо-

сти и медных сплавов (All, А12. АС35Г2, Л63-3, БрОЦС4-4-17 и др.).

2. При расчете режимов резания для углеродистых н малолегнрованных сталей

(15, 20, 45, 40Х, 15Г н др.) данные, приведенные в таблице, умножать нг коэффи-

циент К—0,8, для сталей пониженной обрабатываемости (LU.X-J5, ЗОХГС) —из коэф-

фициент К=0,б, для алюминиевых сплавов (Д1, Д16, АК4 и др.) II группы обраба-

тываемости (см. приложение 1. карта 3)—иа коэффициент К ==1,5.

Значения, мм Значение So, мм/об, при ширине резания В в мм

А Dn,ln До 5 8 10 15 20 25 30 40 50 60

4 0.055 0,03 0,025 0,02

До 20 Б 0.055 0.04 0,025 0,02

6 0,065 0,04 0.03 0.02 0,03 0,02 0.025

7 0,08 0.06 0,04 0,02

8 0,08 0.055 0,045 0,035 0.045 0,025 0,02

9 0.08 0,075 0,06 0.035 0,025 0,02

10 Св. 12 0,08 0.075 0.08 0.06 0,08 0,045 0,065 0.035 .0,05 0,03 0,04

ПОДАЧА НА ОБОРОТ S

из быстрорежущей стали

для обработки наружных

поверхностей

КАРТА ТА-2

Лист б-

Продолжение

Значения мм Значение So, мм/об, при ширине резания В в мм ;

А ^ВОЮ До 5 8 10 15 , 20 25 30 40 50 60 70

Св. 20 & 6 7 8 9 10 Св. 12 0,02 0.04 0.06 0.02 0,03

0,02 0.035 0,055 0,075

0,025 0.04 0,06 0,075 0,08 0.02 0,03 0.045 0,06 0,08

0,08 0,02 0.03 0.04 0.065

0.02 0.03 0.05

0,08 0,02 0,04

Примечания: !. При чистовой обработке значение подачи So принимать не

более 0,05 мм/об.

2. Таблица составлена для стали и медных сплавов.

3. Прн обработку сталей пониженной обрабатываемости (ШХ-15, ЗОХГС и др.)

табличные значения умножать на коэффициент К—0,6, при обработке алюминиевых

сплавов (Д1, Д16, АК4 и др.) И группы обрабатываемости (см. приложение 1, кар'

та 3) — на коэффициент К«=1,5.

4. ПОДАЧА НА ОБОРОТ $о

ПРИ ТОЧЕНИИ БРЕЮЩИМИ ФАСОННЫМИ РЕЗЦАМИ

Подача на оборот So, м.мМб, рассчитывается по формуле

So = So.TnC.i • К,

где 5<>.тас>л — подача по таблице, мм/об;

К— коэффициент, учитывающий характер обработки.

Обработка нелтшткрующям бреющим резцом

с роликовой опорой и без нее

Без роликовой опоры

36

ПОДАЧА НА ОБОРОТ 50

пне 1 р) мсьт

из быстрорежущей стали

для обработки наружных

поверхностей

КАРТА ТА-2 Лист 7

Подача $0Табл

Припуск на диаметр, мм Значение S<>. таса, мм/об, прн величине Do в мм

5 6 7 8 9 10 12 14 16 20 25 32 40 50

0.2 0,05 0.06 0.06 0.08 0.09 0.10 0.10 0,12 1 —

0.3 0.05 0.06 0.06 0.08 0.09 0.10 0.10 0.12 0,12 0,12 1 -

0.4 0.06 0.07 0.07 0.09 0.10 0,12 0,12 0,12 0,12 0,12 0,12 1 0,12 0,12 0,15

0.5 — — — 0,09 0,10 0,12 0.12 0,12 0,12 0,12 0,12 j 0,12 0.12 0.15

Примечания: 1. Таблица составлена для сталей повышенной обрабатывае-

мости и мсдны?.. сплавов (АП. А12, АС35Г2. Л63-3, БрОЦС4-4-17 и др.).

2. При расчете режимов резания для углеродистых и малолегированиых сталей

('.5, 20, 45, 40Х, 15Г и др.) данные, приведенные в таблице, умножать на коэффици-

ент Л"=0,8, для сталей пониженной обрабатываемости (ШХ-15. ЗОХГС)—на коэффи-

циент Х = 0,6, для алюминиевых сплавов (Д1, Д16. АК4 и др.) П группы обрабаты-

ваемое!:! (см. приложение 1, карта 3) — на коэффициент /С» 1,5.

3. Если бреющий резец является лимитирующим, подачи могут быть увеличены

умножением на коэффициент К.' .

Коэффициент К для лимитирующих резцов

без роликовой опоры

Коэффициент X для лимитирующих резцов

с роликовой опорой

Ширина резания В, мм Значение К при Dmln в мм Значения, мм Значение К прн ширине резания В в мм

7 8 10 12 14 16

А 15 20 25 30 40

«г До 15 1.5 1.5 2.0 . 2,0 - 2X1 2.0 До 20 5 в -1.5 1.25 1,1 .

20 1.2 1.5 2.0 2,0 2,0 6 2.0 1,75 1.5 1.25 —

7 2.5 2,25 2.0 1.5 1,25

25 1.2 1.5 1.2 2.0 2.0

30 — 1.8 2.0 Св. 20 5 1.25 1,1

40 ♦ ИИ - 1.5 1.8 6 2.0 1.5 — W-.

50 — — — — 1.2 1,5 7 8 2,5 2.5 2.0 2.0 1.5 1.5 1.25 —

60 — {— — — — 1.2 9 2,5 2.25 2.0 1.75 1.5

5. ПОДАЧА НА ОБОРОТ So

ПРИ НАКАТЫВАНИИ РИФЛЕНИЙ

Накатывание рифлений с поперечной подачей

Диаметр обрабатываемой поверхности D, мм Значение 5Р, мм. при ширине накатываемой поверхности В в мм

.1,5 3 5 8 10 13 16 20

3 0.03 0.02 0.01 — — — — —

4 0.035 0,03 0,02 — —- — — —

5 0.045 0.035 0.025 0.015 — — — —

6 0.055 0,045 0.03 0,02 — — — —

8 0.07 0,055 0.045 0.03 0,015 — — —

10 0.08 0,065 0,055 0,045 0,03 0,015 — —.

12 0,09 0.08 0.07 0.06 0,04 0,03 0.015 —

37

ПОДАЧА НА ОБОРОТ Su

Токарные

прутковые автоматы

Инструмент

из быстрорежущей стали

для обработки наружных

поверхностей

КАРТА ТА-2

Лист 8

Прсдолжение ;

Диаметр Значение мм. яри ширине накатываемой поверхности В м мм

обрабатываемой

поверхности D, мм 1.5 3 5 8 Ю 13 16 20

16 0.1. 0.1 0.09 0.07 0.06 0.04 0.03 0.015

20 0.13 0,11 0.1 0.08 0.07 0.05 0.04 0.025

25 0.14 0.13 0,11 0.1 0,08 0,07 0,05 G.03

32 О.16 0.14 0,13 0,12 0.09 0,08 0.06 0.04

40 0.18 0.16 0.15 0.14 0,12 0.1 0.07 0.05

60 0.21 0.19 0,17 0.16 0,.'4 0.12 0.09 0,07

Накатывание рифлений с продольной подачей

Шаг рифлений Р, мм 0,6 | 0,8 1,0 1,2 1 6 | 2.0

Значение 30. мм-об 0.35 | 0,27 0.2 0.17 1 °. 12 | 0.1

Примечания: ^Таблица составлена для сталей повышенной обоабатывлвипгти

яых сплавов (АП, А!2. АС35Г2, Л63-3, БрОЦС4Ц-17 к др.)

2. При расчете режимов резания для углеродистых и малолегмровзниых сталей (15 20 45 40Х

им и др.) данные, приведенные в таблице, умножать на коэффициент А'=0.8 для сталей пони-

жениой обрабатываемости (ШХ45. ЗОХГС) — на коэффициент для алюминиевых

(ДА, Д16, АК4 и др.) 1! группы обрабатываемости (см. приложение 1. карта 3 К =1.5, — на коэффициент

ЙГ. • ПОДАЧА НА ОБОРОТ So Токарные прутковые автоматы Инструмент из быстрорежущей стали для обработки отверстий КАРТА ТА-3 Лист /

1, ПОДАЧА НА ОБОРОТ 50 ПРИ ОБРАБОТКЕ СВЕРЛАМИ

Подача на оборот 50, ым/об, определяется по формуле /

^о=^о.пвл,^1 '

где 5о.пвл — подача по таблице, мм/об;

К — коэффициент, зависящий от обрабатываемого материала и глубины

сверления. .

Диаметр

прутка

D, мм

12

18

24

Св. 36

2.5 3 1 4

0.06 0,08 0.11

0,06 0.08 0.11

0.06 0.08 0.11

0.06 0.08 0.11

Подача $0.,жбл

38

ПОДАЧА НА ОБОРОТ S,

Токарные 1

прутковые автоматы]

Инструмент

из быстрорежущей сп

для обработки отверс!

КАРТА ТА-3

Ли1

Коэффициент К

Обрабатываемый материал

Группа Марка типового представителя

Легкообрзбатываемые автоматные стали АП. AI2, АС35Г2. ACL2XH и др.

Среднеуглеродистые и малолегированные стали 15. 20. 45, 40Х, 15Г

Стали пониженной обра- батываемости ШХ9. ШХ15, ЗОХГС и др.

Медные сплавы Л63-3, БРОЦС4-4-17

Алюминиевые сплавы Д|, Д16, АК4 и др.

Значение К при глубине сверления L]

До

2,5 d 4 d 5 d 6 d

1.0 0.9 0.85 0.8

0.8 0.72 0.68 0,65

0.6 0.55 0.5 0.48

1.0 0.9 0.85 0.8

1,5 1.35 1.28 1.2

0.

0.1

01

0.

8

ОБОРОТ S,

2. ПОДАЧА НА

ПРИ ОБРАБОТКЕ ЗЕНКЕРАМИ

Значение 5С. мм/об, при диаметре обрабатываемой

поверхности О в мм

До 10 10—15 .15—20 20—25 25—30 Св. з|

Без подруг. 21ча 0.3 0,4- 0,45 ' 0,5 *0.6' 0.751

С подрезкой дна тор- ием зенкера ОД 0.25 0.3 0,35 0.4 0.5 1

Примечание. Таблица составлена для легхообрабатываемых автоматных, сред-

не\глеродистых и малоуглеродистых сталей, алюминиевых и медных сплавов. Для

сталей пониженной обрабатываемости табличные значения умножать на коэффициент

К=0.8,

3. ПОДАЧА НА ОБОРОТ $0

ПРИ ОБРАБОТКЕ РАЗВЕРТКАМИ

Обрабатываемый материал Значение 50, мм/об. при диаметре отверстия D в 1

Группа Марка типового представителя 6 8 12 16 20 25 32 4

Сталь повышенной обра- батываемости All, А12. АС35Г2, АС12ХН 0.25 0.35 0,50 0,55 0,65 0,75 0.85

Сталь углеродистая н малолегнрованг.ая 15, 45. 40Х. 15Г 0,15 0.25 0,40 0,45 0.55 0,65 0,75 0.1

Сталь пониженной обра- батываемости ШХ9. ШХ15, ЗОХГС 0,1 0.17 0Д5 0.27 0.3 0,35 0,40 0.5

Медные сплавы Л 63-3, БрОЦС4-4-17 0.3 0.37 0.5 0.6 0.65 0,75 0.9 1.2

Алюминиевые сплавы Д1, Д16. А К-1 ! др. .0,25 0.30 0.40 0.45 0.52 0.60 0.75 0.9

прутковые автоматы

ПОДАЧА НА ОБОРОТ 3„

Инструмент

на быстрорежущей стали

для обработки отверстий

1ХДЯГ/4 ТА-3 Лист 3

4. ПОДАЧА НА ОБОРОТ 5„

ПРИ ОБРАБОТКЕ ЦЕНТРОВКАМИ

Обрабатываемый материал Значение So, мм/об, при диаметре центрования D в мм

3 4 5 6 8 10 12 14 16 18 20

Стали повышенной обра- батываемости 0.04 0.05 0.06 0.08 0.09 0,14 0.12 0,13 0,14 0.15 0.16

Углеродистые и малоле- гированные стали 0,04 0.04 0.05 0.06 0,07 0.08 0.09 0,10 0,12 0.13 0,14

Медные сплавы 0.05 0.06 0,07 0.09 0,10 0,12 0,14 0.16 0.18 0.20 0.22

Алюминиевые сплавы 0.05 0,07 0.08 0,10 0,12 0.14 0,16 0,18 0.20 0.22 0,25

Примечание. При обработке центровками и сверлами с одного суппорта на

многошпиндельных автоматах принимать для суппорта меньшее значение из подач,

выбранных по инструменту.

5. ПОДАЧА НА ОБОРОТ 50

ПРИ ОБРАБОТКЕ ФАСОК

Обрабатываемый материал Значение мм/об, при обработке

резном сверлом зенкером зенковкой

Сталь и медные спла- вы 0,05^0.1. 0.12-0,3 0,2—0,4 0,1—0,2

Алюминиевые сплавы 0,08—0,15 0.15—0.4 0,3—0,5 0,15-0,25

СТОЙКОСТЬ ИНСТРУМЕНТА Т„ / Токарные прутковые автоматы Инструмент из быстрорежущей стали КАРТА ТА-4 Лист 1

Стойкость каждого инструмента наладки Т9, по которой ведется расчет скорости

резання, определяется по формуле

Тр==ГмЛ

где Гм— стойкость инструмента в минутах основного времени;

X— коэффициент времени резания, определяемый по формуле

где а — коэффициент, учитывающий отношение времени выполнения рабочего хода

рассматриваемого инструмента к продолжительности работы станка на рабо-

чих режимах резання (рассчитывается применительно к конкретным налад-

кам и кинематическим схемам станка). Для одношпиндельных автоматов

обычно а=0,25—0,6, для многошпиндельных—а=0,6—0,8.

40

прутковые автоматы

СТОЙКОСТЬ ИНСТРУМЕНТА Тр

Инструмент

из быстрорежущей стали

КАРТА ТА-4 Лист 2

Ориентировочные значения 7'w==100 мин — для одношпиндельных станков и

Гм =150 мин — для многошпиндельных (при обслуживании одним наладчиком трех —

четырех автоматов).

Характерные значения стойкости Т? по данным производственной практики, которые

могут быть использованы при отсутствии исходных материалов для детального ра-

счета, представлены в таблице:

Значения Гр, мин, при работе.

Тип инструмента на станках

одиошпвидельных многошпиндельных

Резцы:

проходные, подрезные, расточ- 30-60 40—80

ные

фасонные 60—80 80-100

Сверла, зенкеры с диаметром <

м м:

до 16 15—30 20—40

,16—25 20—40 30-60

св. 25 2э— 50 40-80

СКОРОСТЬ РЕЗАНИЯ v

Токарные

прутковые автоматы

Инструмент

из быстрорежущей стали

для обработки наружных

поверхностей

КУРТЛ ГЛ-5 Лист 1

1. ТОЧЕНИЕ СТАЛЕЙ

Скорость резання г определяется по формуле

V =* отабл • Kt • Kt • Ki,

где Опба — скорость по таблице, м/мнн;

Ki — коэффициент, зависящий от обрабатываемого материала;

/f2—коэффициент, зависящий от типа, материала и стойкости инструмента;

Ki — коэффициент, зависящий от диаметра прутка при обработке его фасонны-

ми и отрезными резцами: при 0^12 мм Кз«»0Д при D = 12—20 мм

К3=О,9.