Текст

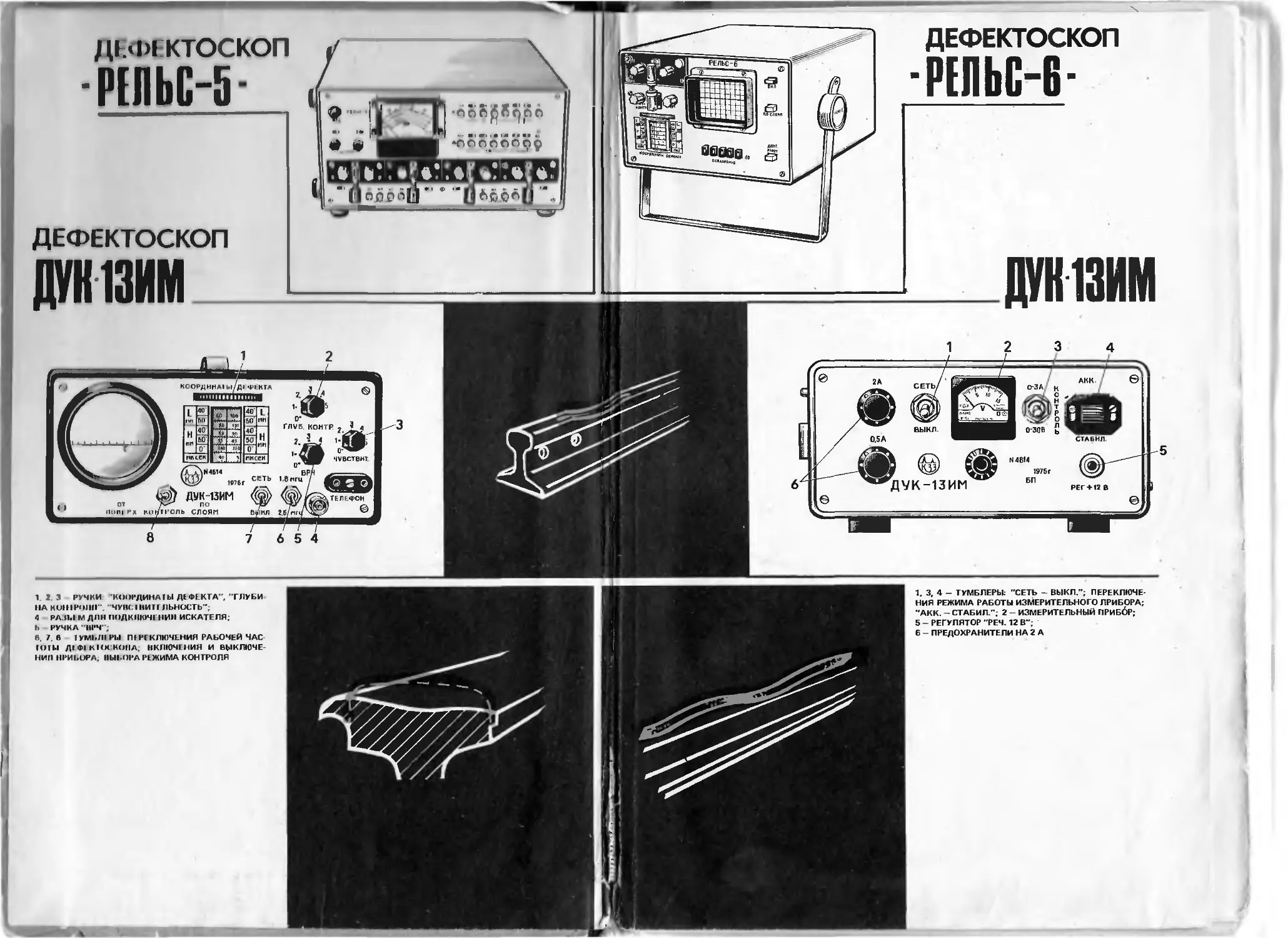

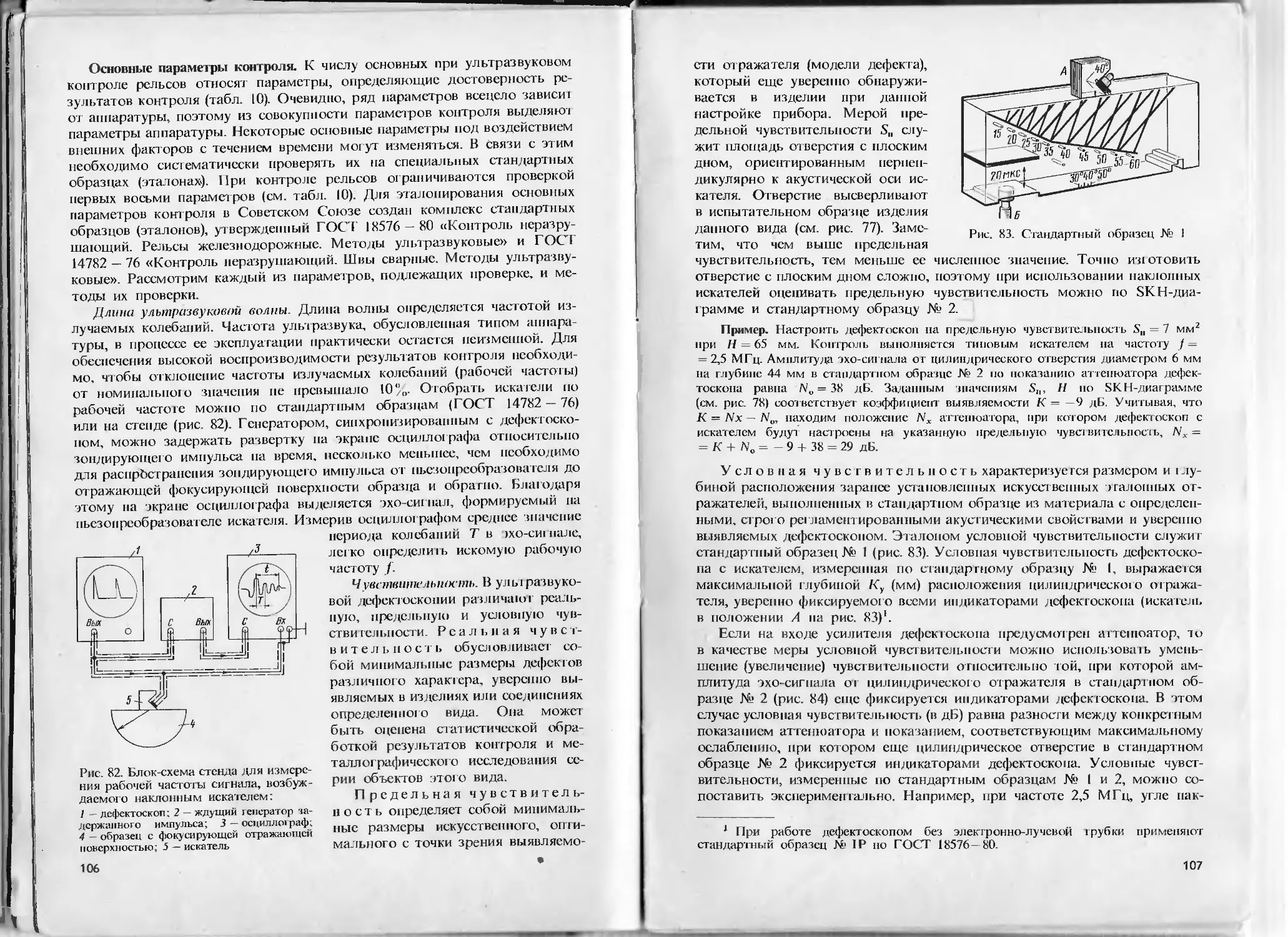

ДЕФЕКТОСКОП

-РЫЬС-5-

ДЕФЕКТОСКОП

ДУК13ИМ

7?-

8 7 6 5 4

1 1,3 РУЧКИ 'КООРДИНАТЫ ДЕФЕКТА", "ГЛУБИ

НА К ОНТ РОЛИ", "ЧУИСТНИТЕЛЬНОСТЬ”;

4 PA3I.* М ДЛИ ПОДКЛЮЧЕНИИ ИСКАТЕЛЯ;

Ь РУЧКА “|И’Ч";

6. 7. 6 ТУМЬТПРЫ ПЕРЕКЛЮЧЕНИЯ РАБОЧЕЙ ЧАС

ГОТЫ Д1 Ф1 КIOCKO1IA. НКЛЮЧЕНИЯ И ВЫКЛЮЧЕ

НИН НРИЬОРА, НЫЬОРА РЕЖИМА КОНТРОЛЯ

ДЕФЕКТОСКОП

РЕЛЬС-6-

ДУН13ИМ

1 2 3 4

1, 3, 4 - ТУМБЛЕРЫ: "СЕТЬ - ВЫКЛ.”; ПЕРЕКЛЮЧЕ-

НИЯ РЕЖИМА РАБОТЫ ИЗМЕРИТЕЛЬНОГО ПРИБОРА;

"АКК. — СТАБИЛ.”; 2 - ИЗМЕРИТЕЛЬНЫЙ ПРИВбр;

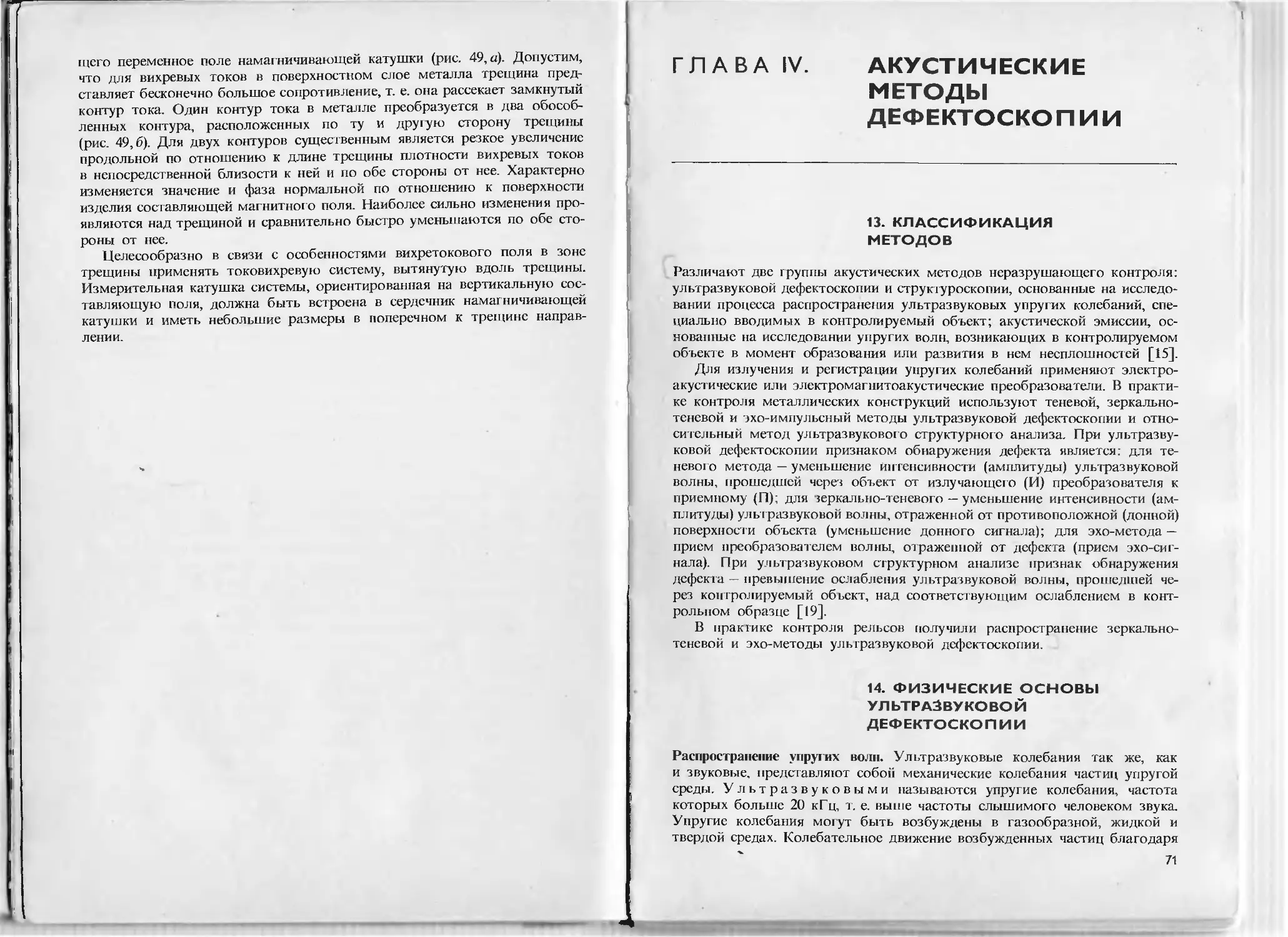

5 - РЕГУЛЯТОР "РЕЧ. 12 В";

6 - ПРЕДОХРАНИТЕЛИ НА 2 А

ВОЗВРАТИТЕ КНИГУ НЕ ПОЗЖЕ

обозначенного здесь срока

(

,/1 "

—•* L

J'II ill / '

Тип. им. Котлякова. 7 — 7000000. 1981 г. Л Г-087-01-589.

Иена 0 р. 58 к. за 1000 шт.

неразрмщии

ном

РЕЛЬСОВ

ПРИ их

ЭКСППУДШЦИИ

И РЕМОНТЕ

Под редакцией

А. К. Гурвича

МОСКВА

’’ТРАНСПОРТ”

1983

1да

ех-

бо-

ей-

не-

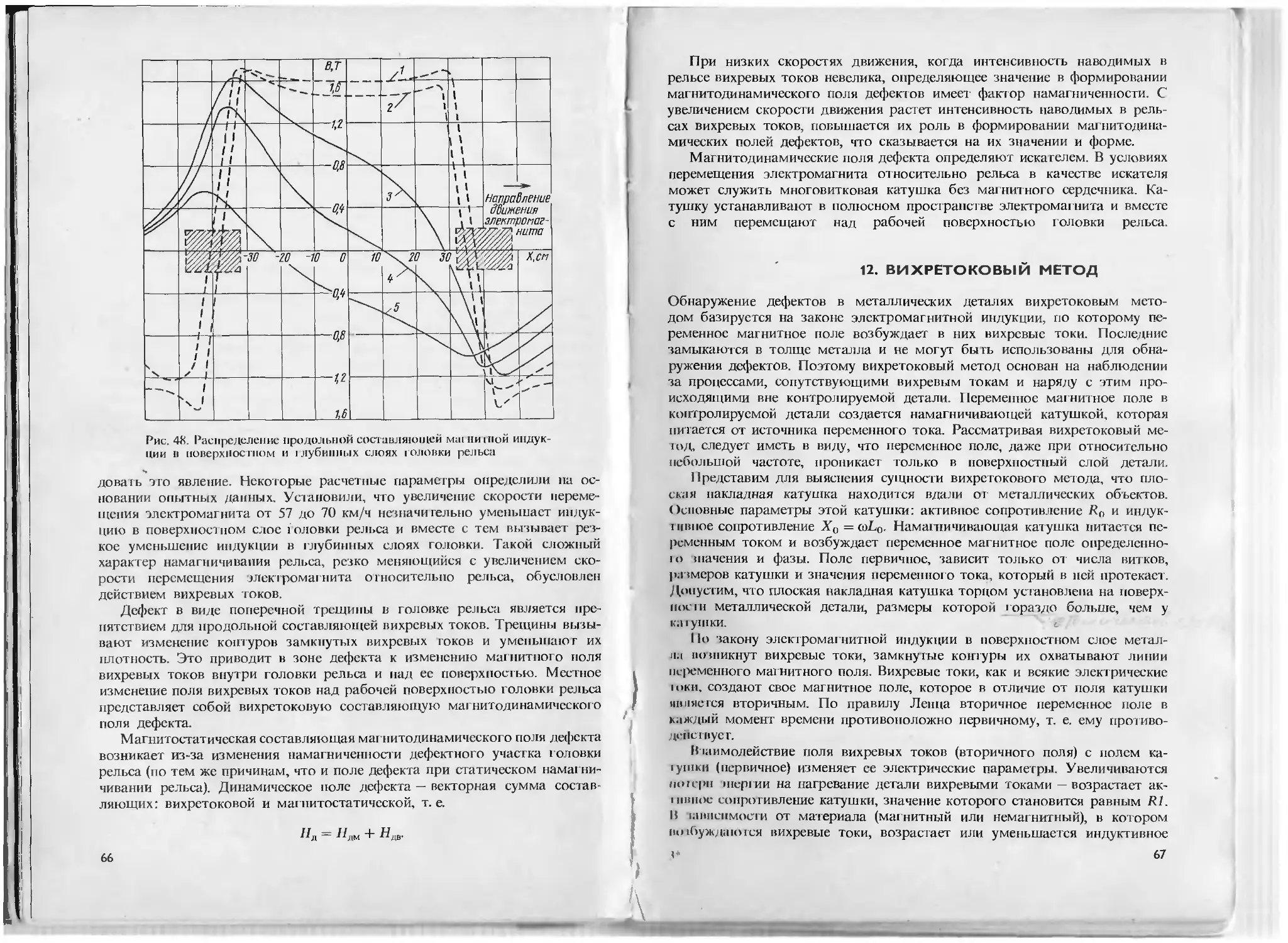

)ек-

пы,

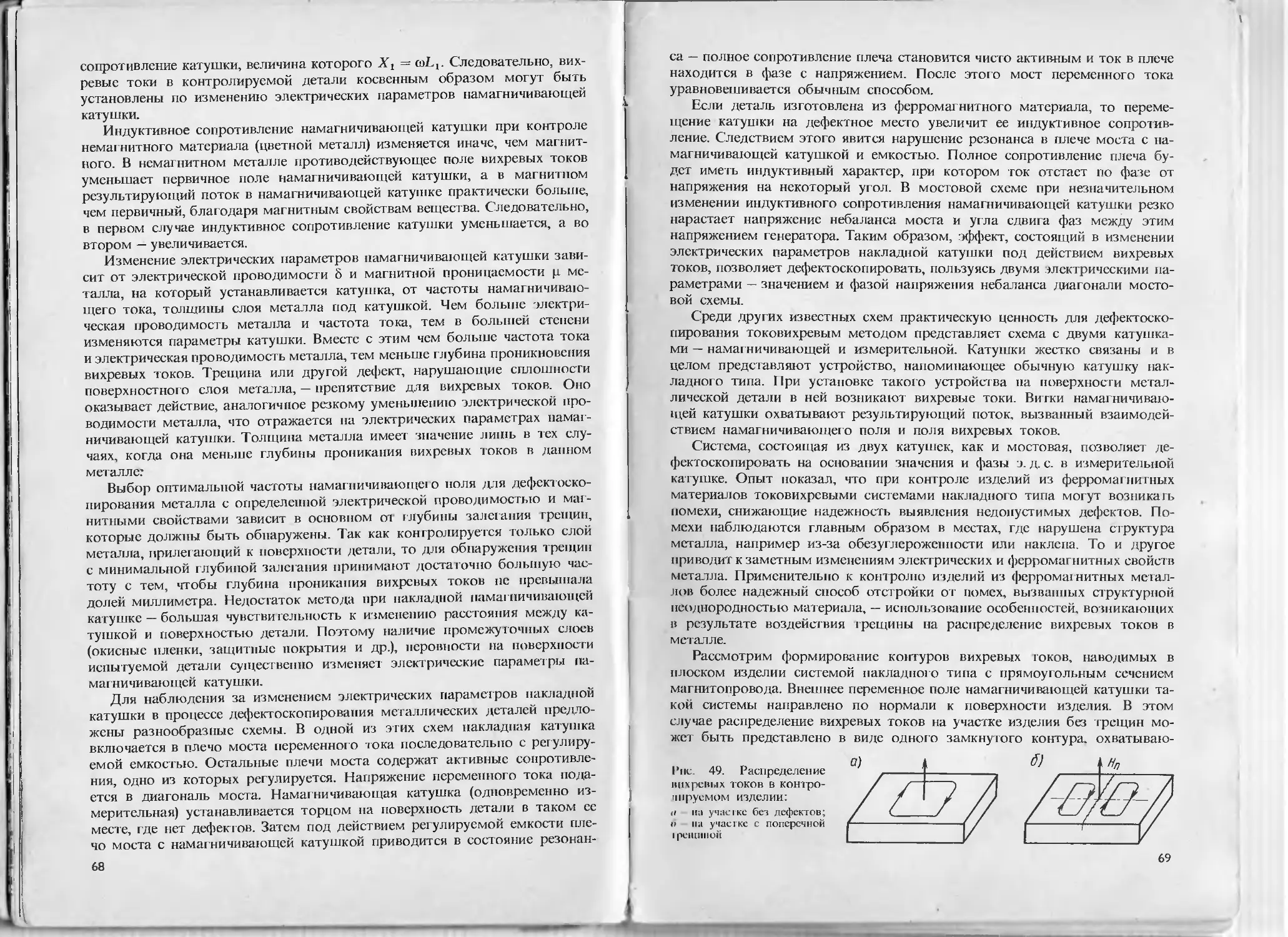

:ва-

ICT- |

вых

:оз-

4ЫХ

3, а

ной

1ать

для

ipo-

<то-

ков,

-58).

,но-

сов,

На

жние

4М,

(ОГО

вые

юго

। за

юен

ати-

ипа

оды

из-

вер-

УДК 625.143.3:620.179.16

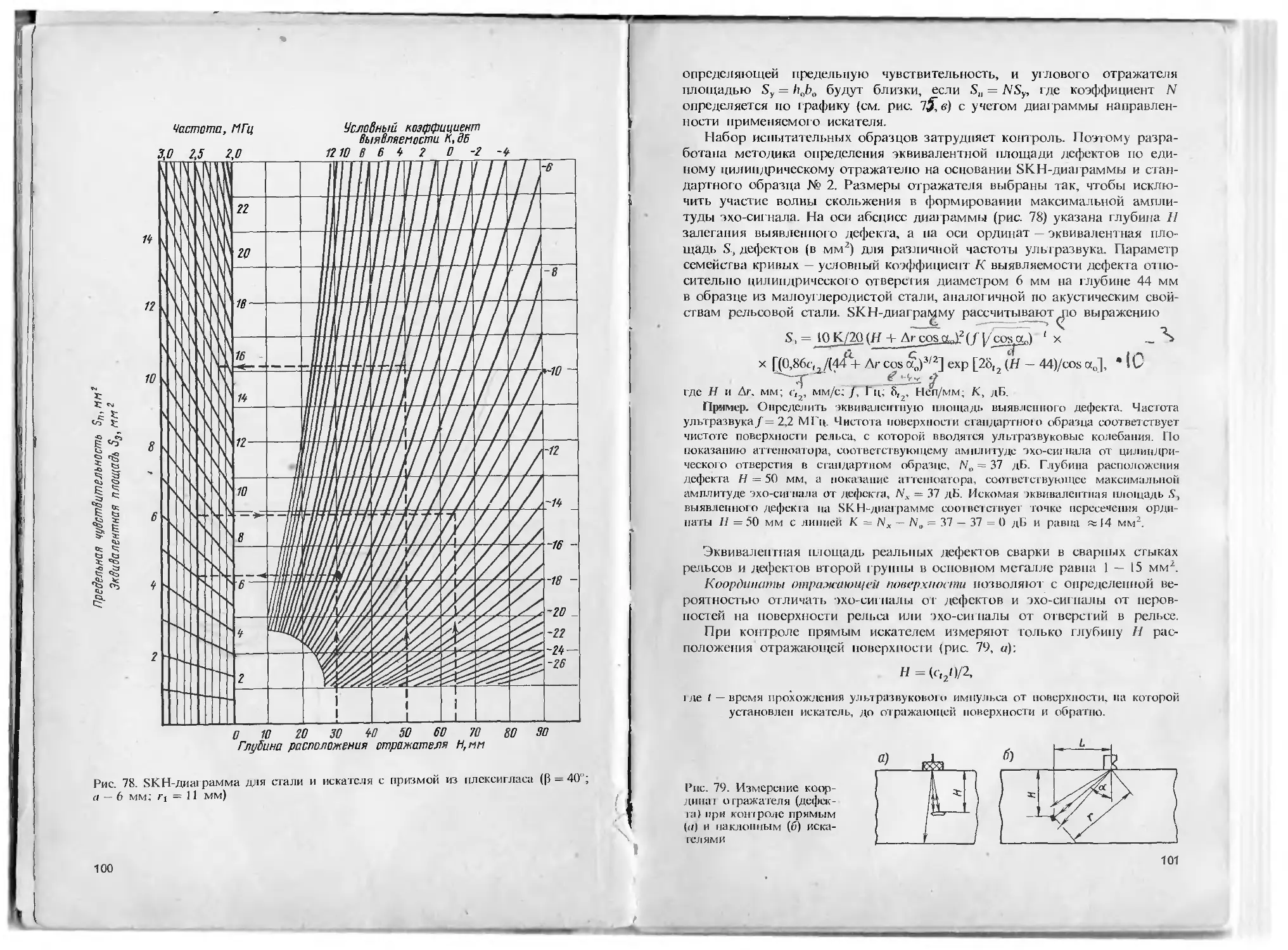

Неразрушающий контроль рельсов при их эк-

сплуатации и ремонте/А. К. Гурвич, Б. П. Довнар,

В. Б. Козлов, Г. А. Круг, Л. И. Кузьмина, А. Н. Мат-

веев; Под ред. канд. техн, наук А. К. Гурвича.—

М.: Транспорт, 1983,- 318 с.

Изложены сведения о дефектах в рельсах и

общая теория неразрушаюшего контроля, физи-

ческие основы методов магнитной и ультразву-

ковой дефектоскопии- Рассмотрены приборы нераз-

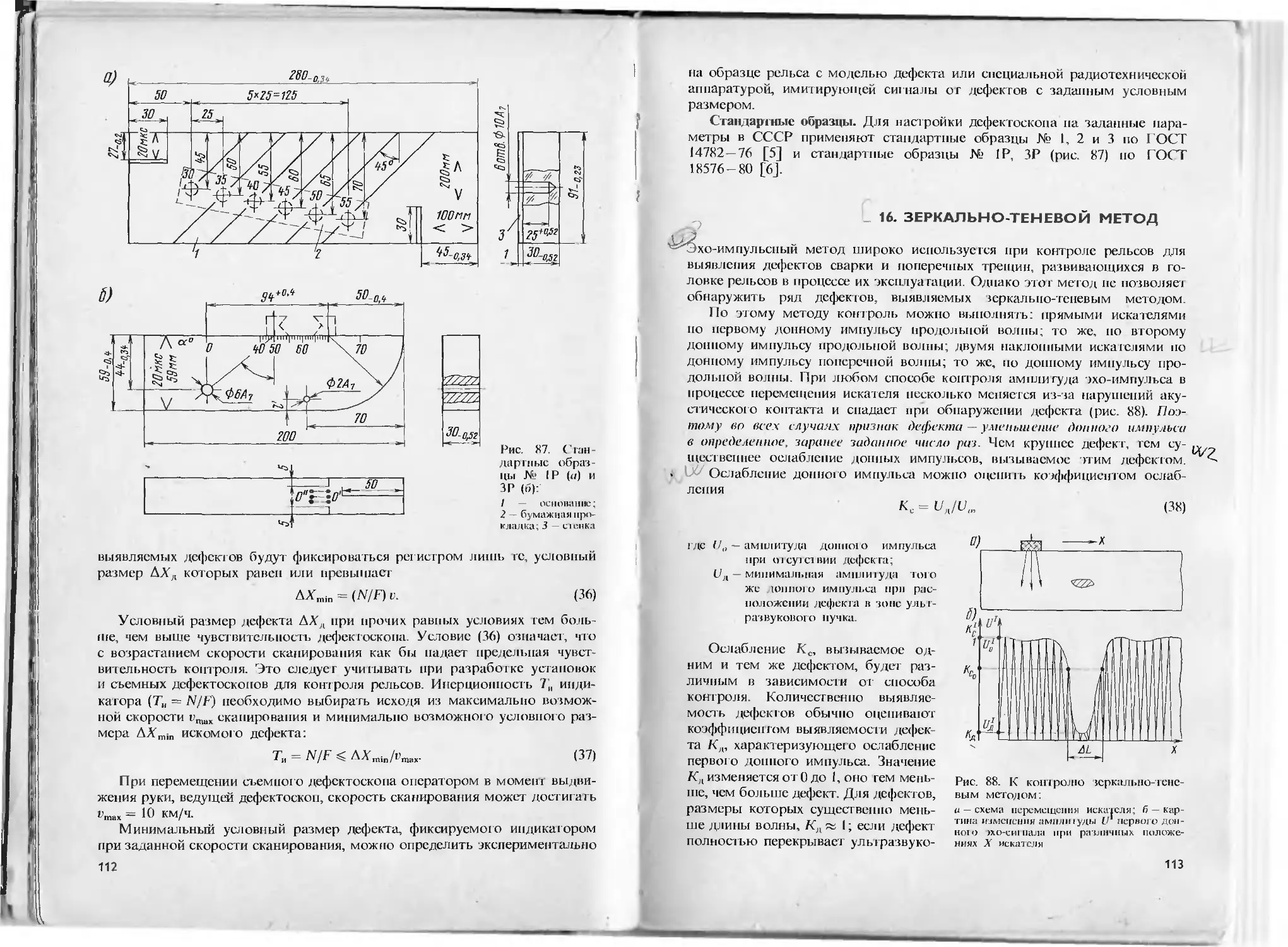

рушающего контроля рельсов, принципы их работы

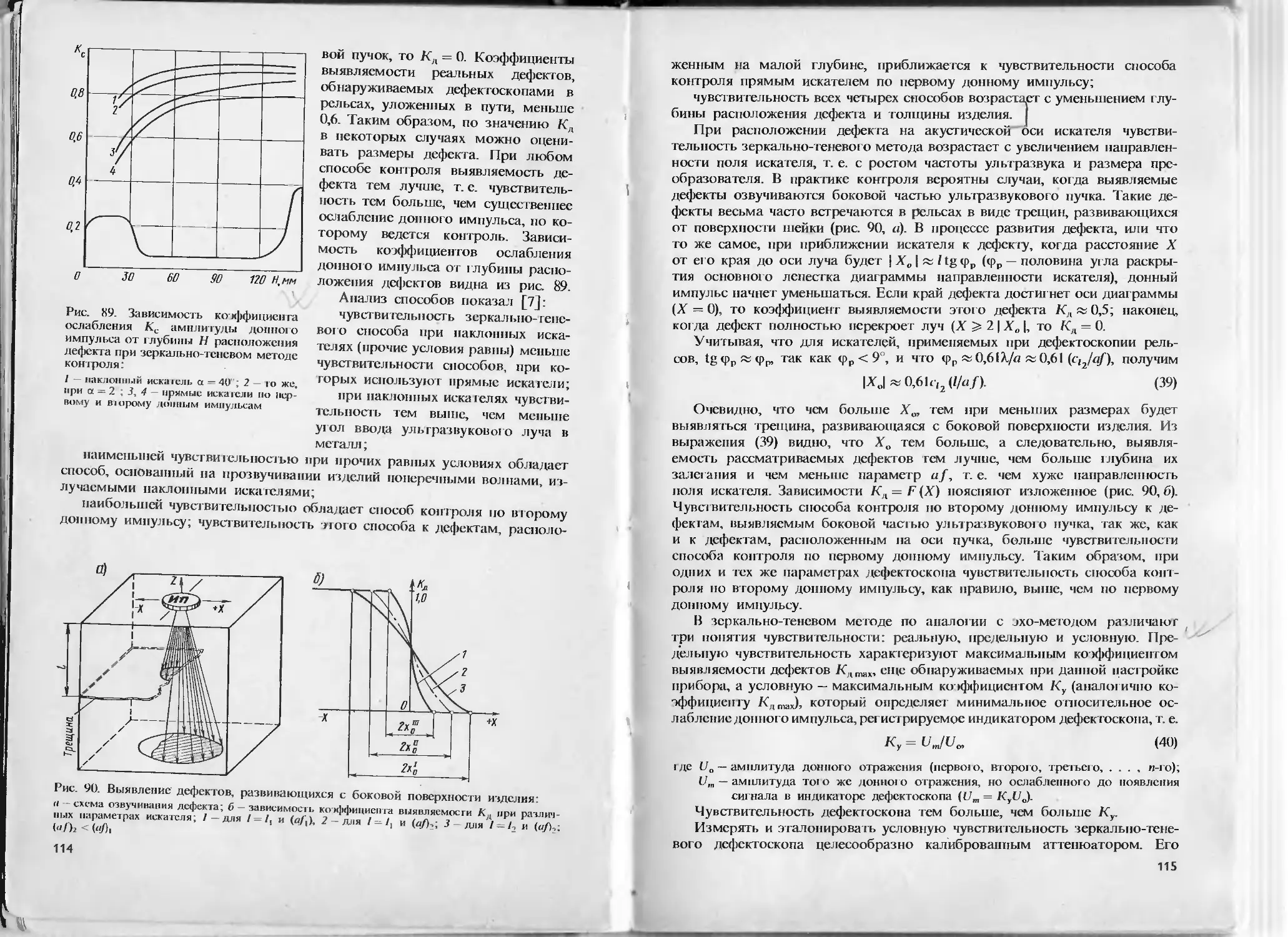

и эксплуа гании, организация контроля рельсов

на рельсосварочных предприятиях и в пути. Для

инженерно-технических работников путевого хозяй-

ства; рекомендована в качестве учебника для тех-

нических школ железнодорожного транспорта.

Ил. 220, табл. 23, библиогр. 20 назв.

Книгу написали:

А. К. Гурвич - главы II, IV, X, § 31, 47; Б. П. Дов-

иар — главу VII; В. Б. Козлов —главы I, XI, XII;

Г. А. Кру,?-главы V, IX, § 48-51; Л. И. Кузь-

мина — главы XIV, XV, § 32; А. Н. Матвеев —

главы III и VI.

Рецензенты: канд. гехн. наук Н. П. Алешин,

инж. В. М. Бугаенко.

Заведующий редакцией А. Е. Вичеревин

Редактор И. А. Натовская

н 3602020000-043

' 049(01 Г-83

43-83

© Издательство «Транспорт». 1983

ОТ АВТОРОВ

Осуществляемое в соответствии с историческими решениями XXVI съезда

КПСС дальнейшее развитие железнодорожного транспорта на основе тех-

нического прогресса предусматривает в числе других мер внедрение наибо-

лее прогрессивных конструкций верхнего строения пути.' Рельсы — важней-

ший элемент пути. От их состояния во многом зависит обеспечение не-

обходимых скоростей и безопасности движения поездов. Одним из эффек-

тивных средств контроля за состоянием рельсов являются дефектоскопы,

позволяющие обнаруживать дефекты в рельсах при сварке их на рельсосва-

рочных предприятиях и в процессе эксплуатации в пути. Принцип дейст- |

вия дефектоскопов основан на использовании магнитных и ультразвуковых

методов.

Вначале отечественная дефектоскопия рельсов развивалась по пути соз-

дания специализированных приборов. В середине 30-х годов на железных

дорогах СССР появились съемные вихретоковые дефектоскопы ДС-13, а

в 1952 г. — феррозондовые МРД-52. Развитие физических основ скоростной

электромагнитной дефектоскопии позволило в начале 50-х годов создать

первые магнитные вагоны-дефектоскопы с фотозаписью показаний для

контроля рельсов со скоростью до 70 км/ч. В 1952 г. впервые в миро-

вой практике стали применять зеркально-теневые ультразвуковые дефекто-

скопы УРД-52 для массового контроля рельсов в зоне болтовых стыков,

а в 1956 г. — для контроля рельсов по всей длине (УРД-56, УРД-58).

В последующие годы проведены теоретические исследования зеркально-

теневого и эхо-методов контроля и новых схем прозвучивания рельсов,

обоснованы принципы эталонирования основных параметров контроля. На

базе этих работ в 1960— 1970 г г. созданы и нашли широкое применение

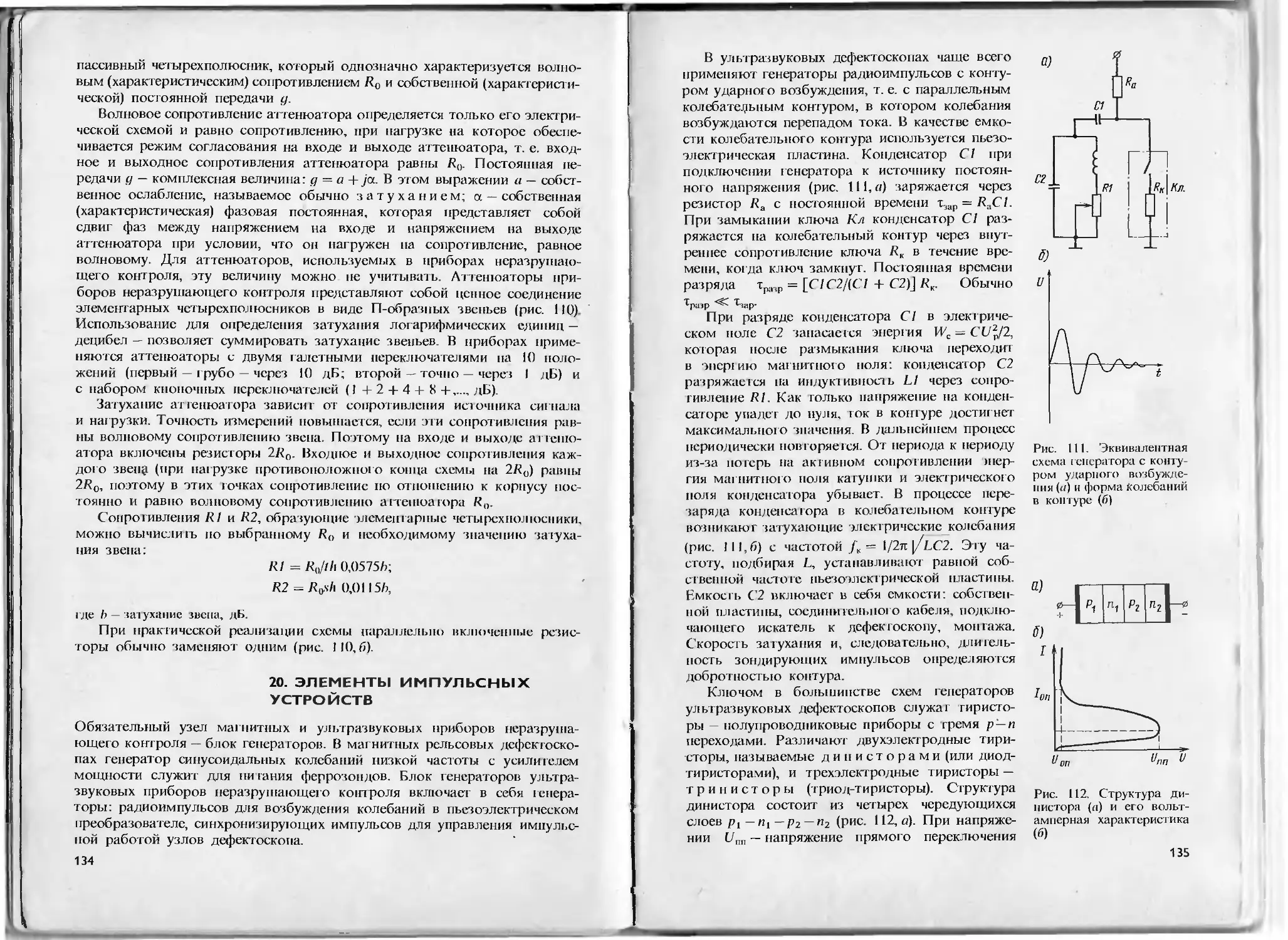

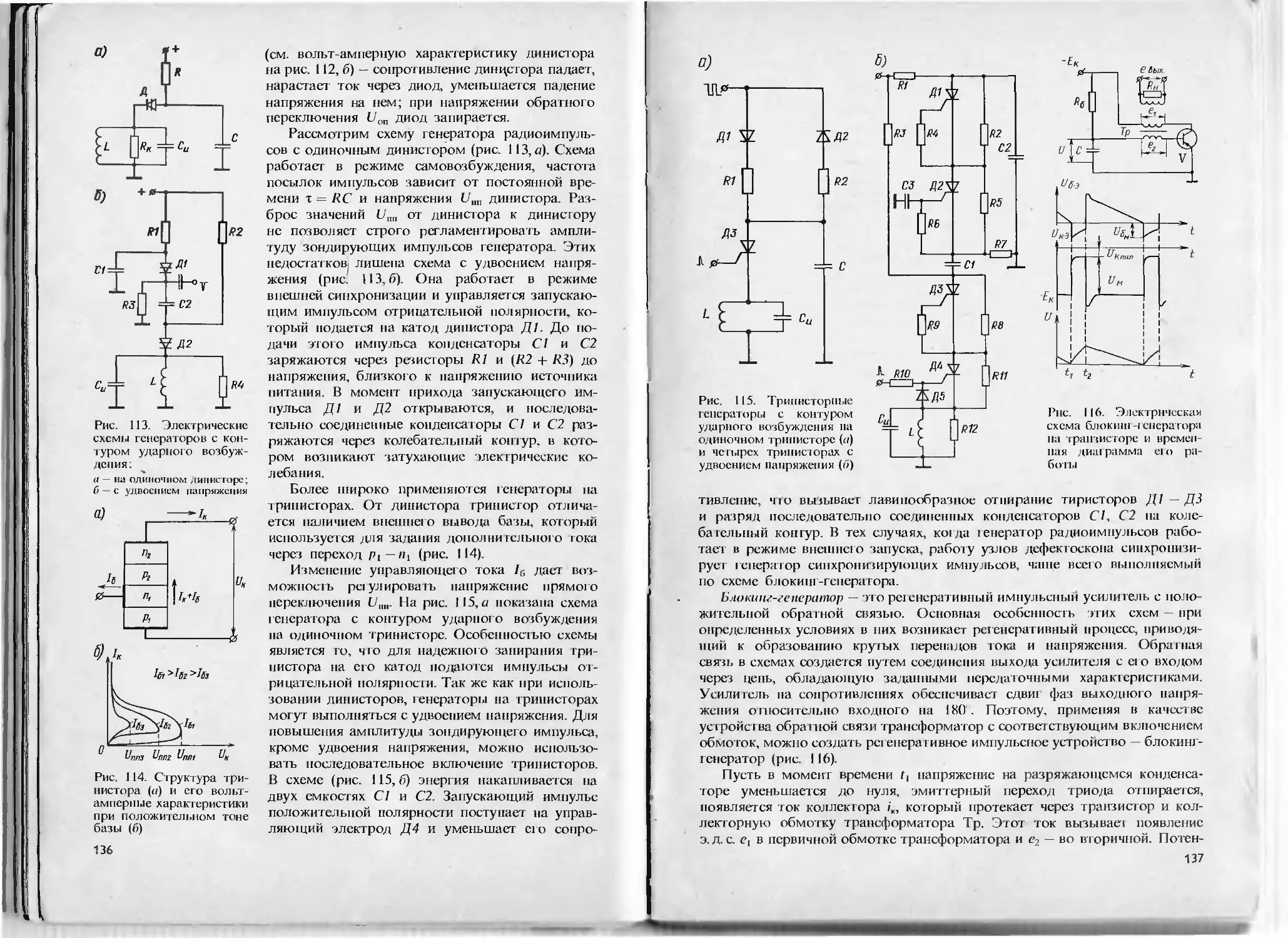

ультразвуковые дефектоскопы типа УЗД-НИИМ-5 (УЗД-59, ДУК-1114М,

ДУК-13ИМ) для контроля сварных стыков и УРД-63 — для вторичного

контроля отдельных участков рельсов, а также первые ультразвуковые

дефектоскопы многоцелевого назначения УЗД-НИИМ-6М для сплошного

контроля рельсов в нуги но всей их длине, не имеющие аналогов за

рубежом. В целях унификации средств дефектоскопии разработан и освоен

в серийном производстве взамен ранее выпущенных приборов агрегати-

рованный комплекс из трех съемных ультразвуковых дефектоскопов типа

«Рельс». ч

Советский Союз — единственная страна в мире, где разработаны методы

и организован ультразвуковой контроль сварных стыков рельсов при из-

готовлении и в процессе их эксплуатации в пути. Повышению достовер-

3

ности и надежности дефектоскопии способствовало внедрение Государст-

венного стандарта на ультразвуковой контроль рельсов (ГОСТ 18576—73),

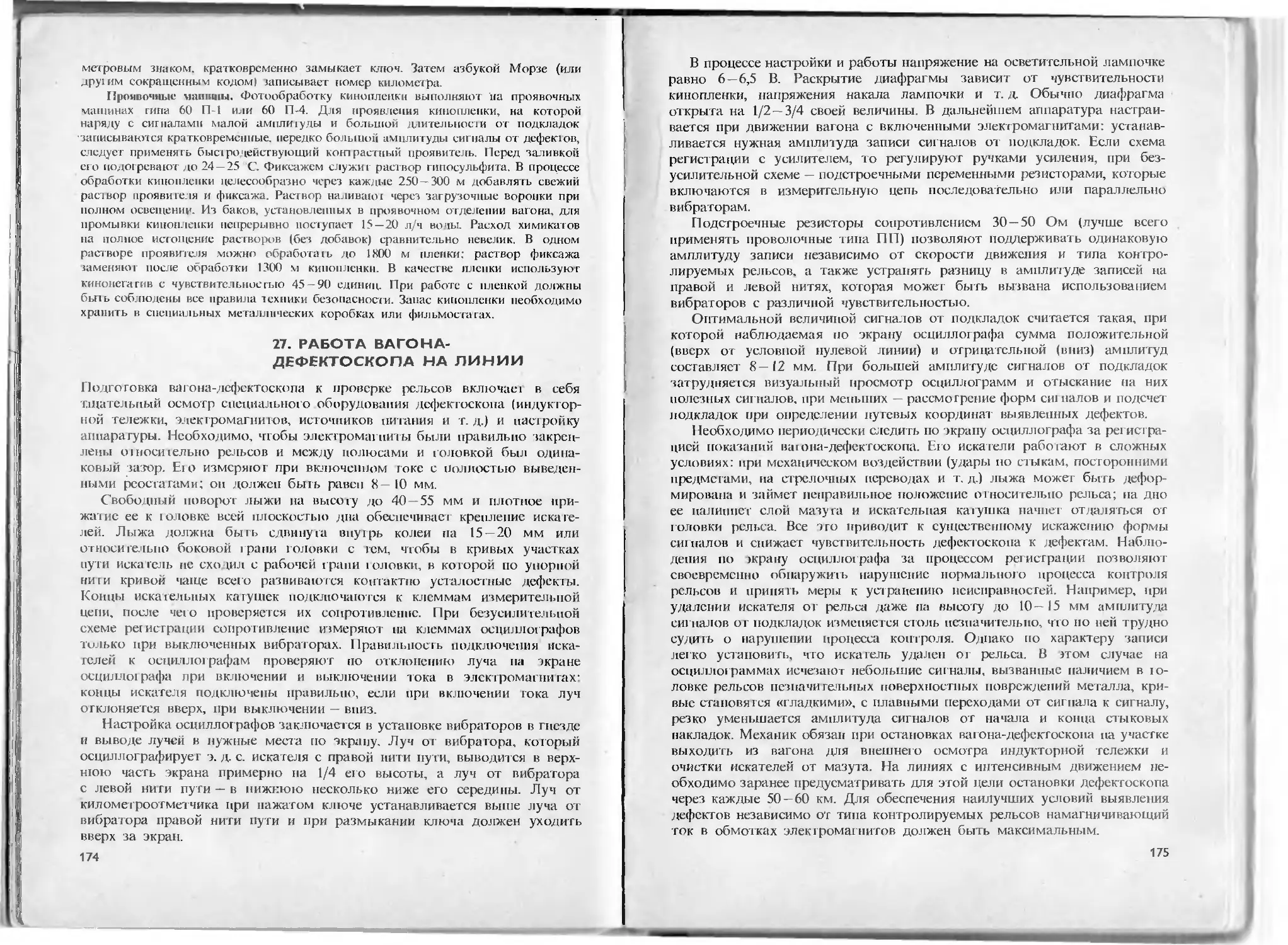

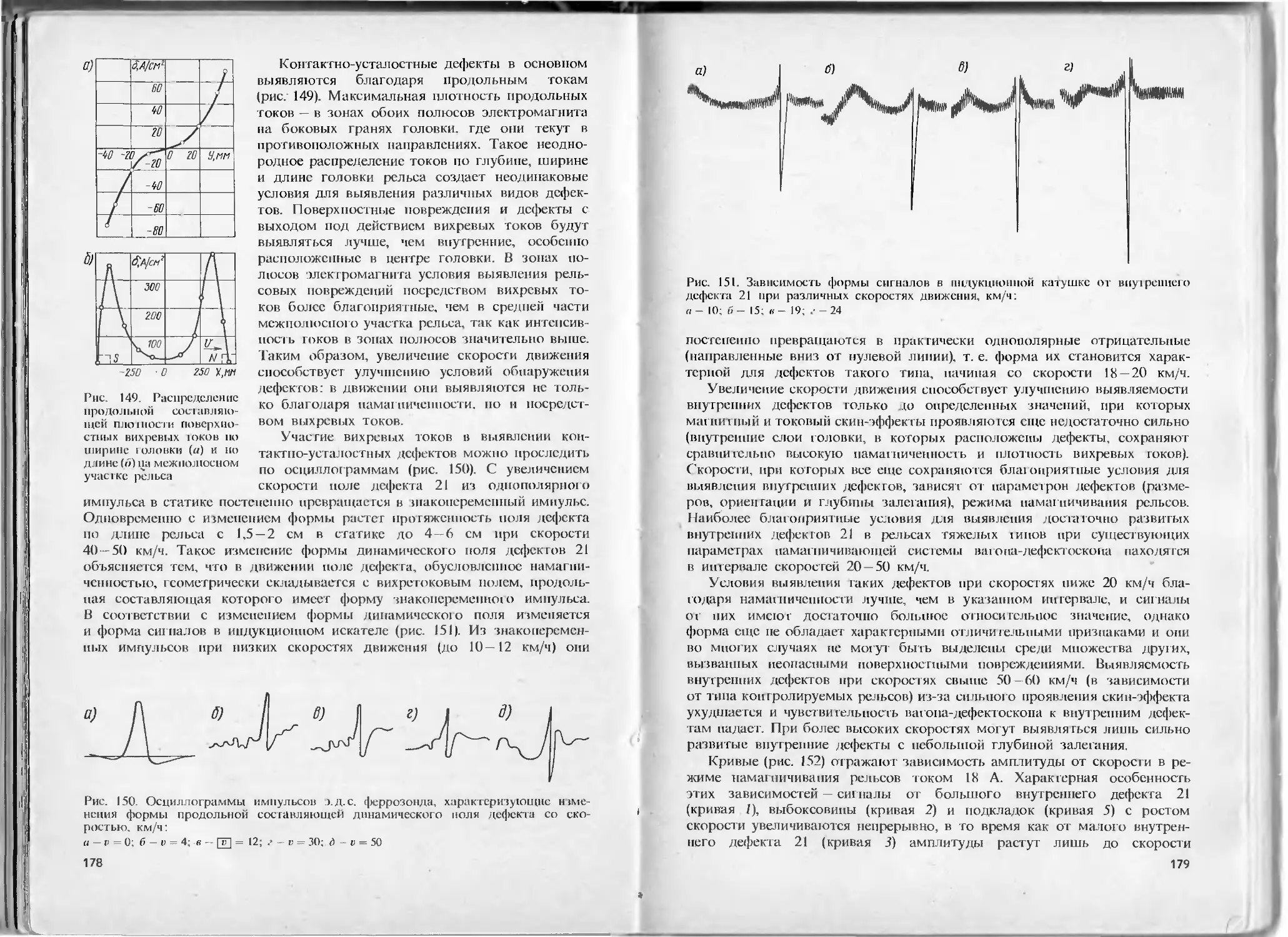

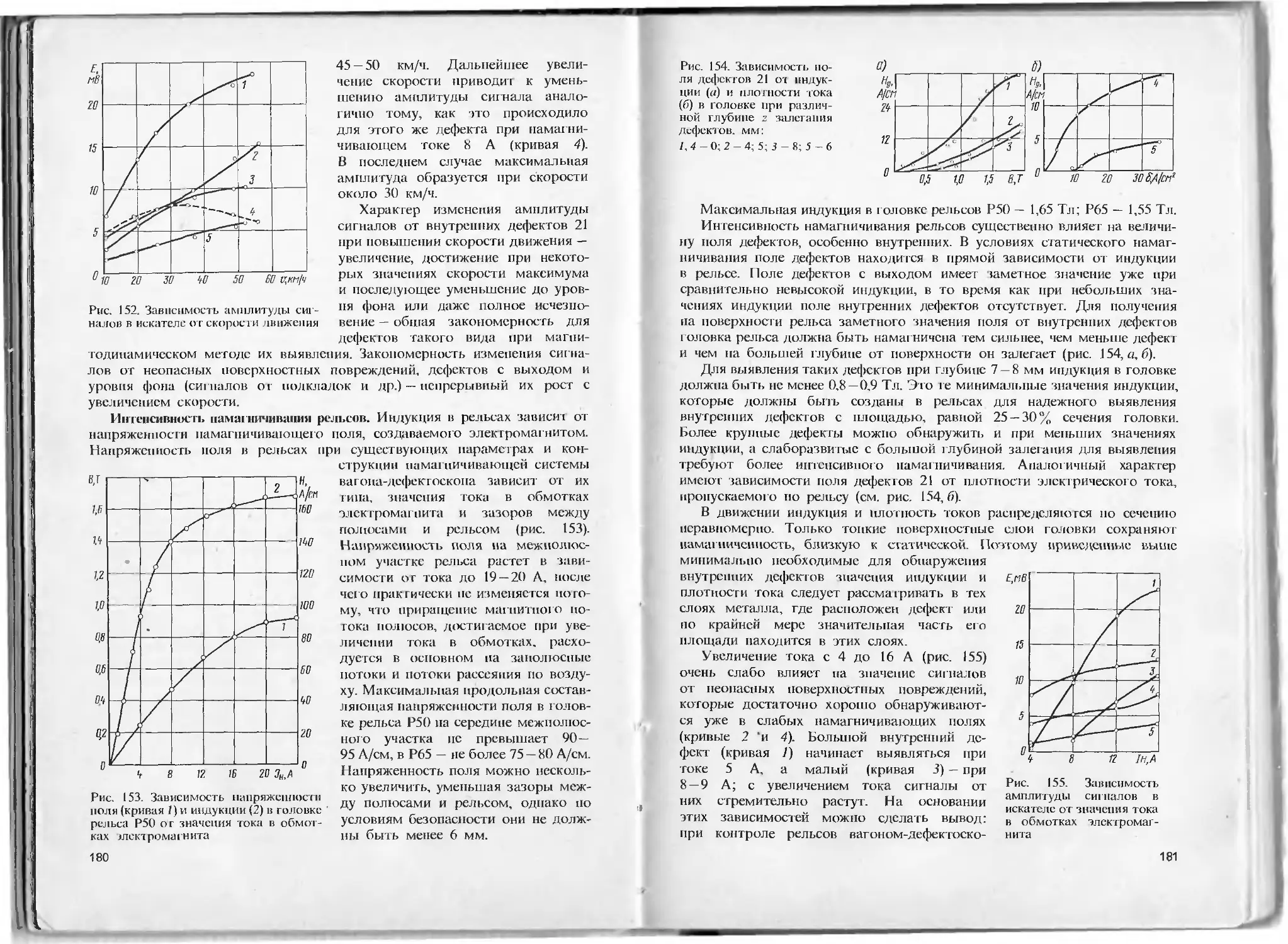

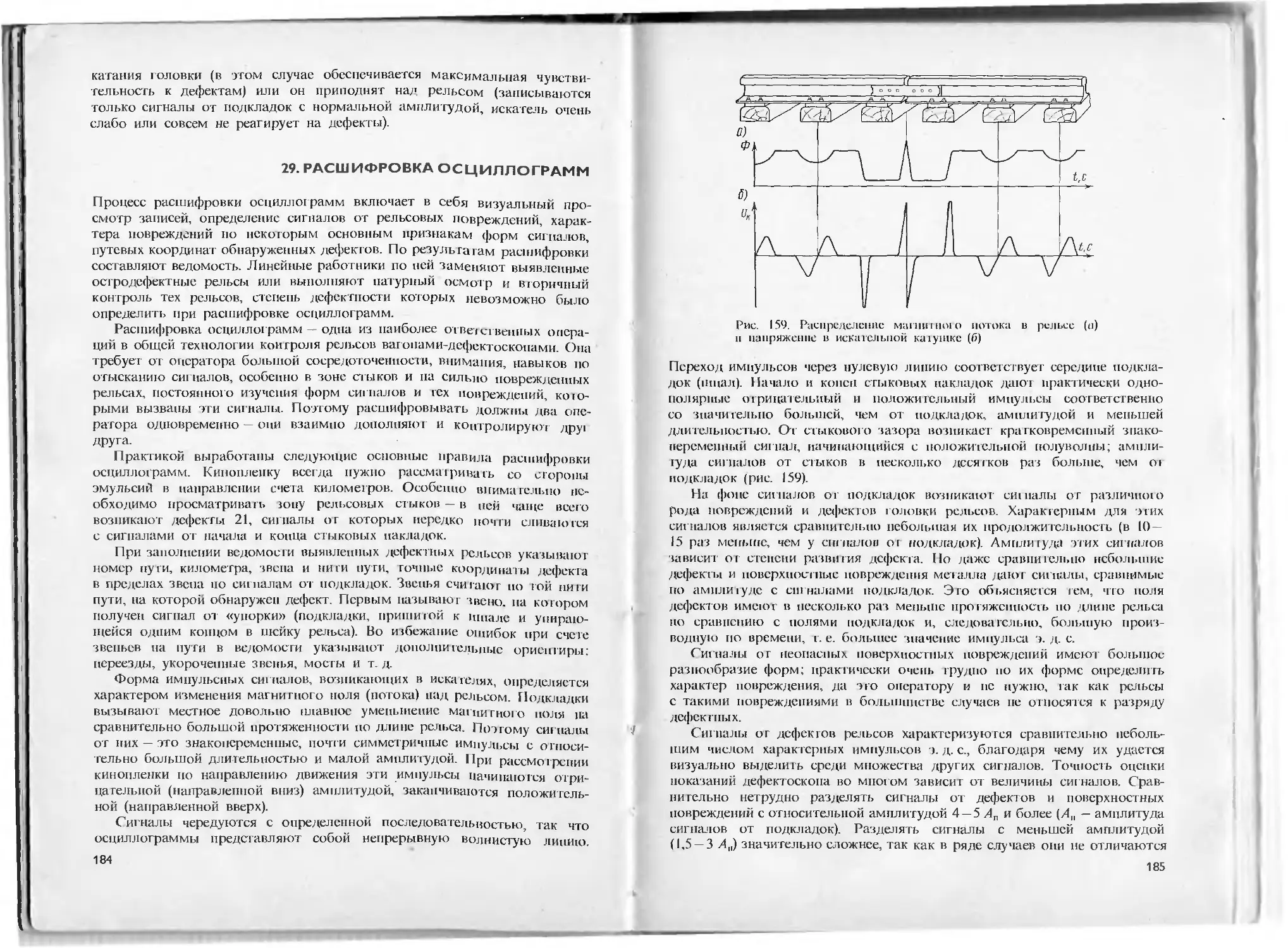

а также единой системы службы дефектоскопии рельсов, подготовки, по-

вышения квалификации и аттестации операторов. Единая система дефекто-

скопии базируется на комплексном использовании магнитных и ультра-

звуковых съемных приборов и вагонов-дефектоскопов. По научно-техни-

ческому уровню и объемам применения неразрушающего контроля рель-

сов наша страна занимает ведущее место. Неразрушающим контролем

рельсов при их эксплуатации, восстановлении и сварке занято более

15 тыс. специалистов различных квалификационных групп.

Качество контроля рельсов при комплексном применении дефектоско-

пов в большой степени зависит от правильной организации этого дела

на дистанциях пути и на дорогах в целом, что невозможно без глубокого

и всестороннего изучения существующих методов дефектоскопии рельсов

и аппаратуры.

Настоящий коллективный труд отражает современное состояние техни-

ки дефектоскопии рельсов на железнодорожном транспорте. Книга напи-

сана с учетом результатов последних научных исследований и разработок

ВНИИЖТа, НИИмостов ЛИИЖТа и Всесоюзного научно-исследователь-

ского института по разработке неразрушающих средств контроля качества

материалов (ВНИИНКа), накопленного в ЛИИЖТе опыта переподготовки

и подготовки инженеров и операторов по дефектоскопии на железно-

дорожном транспорте; она построена так, что ею можно пользоваться

не только при подготовке операторов, механиков, дефектоскопистов

в дорожных технических школах и на производстве, но и специалистов

в вузах и техникумах.

ГЛАВА I.

ТИПЫ РЕЛЬСОВ.

КЛАССИФИКАЦИЯ

ДЕФЕКТОВ

1. ТИПЫ И МАРКИРОВКА РЕЛЬСОВ

Внедрение на металлургических заводах закалки в масле по всему объему

рельсов, поверхностной закалки головки и других прогрессивных способов

термической обработки повысило их надежность и долговечность. Каждый

рельс, выпускаемый заводом, маркируют. Это облегчает контроль за ка-

чеством при изготовлении и эксплуатации рельсов в пути.

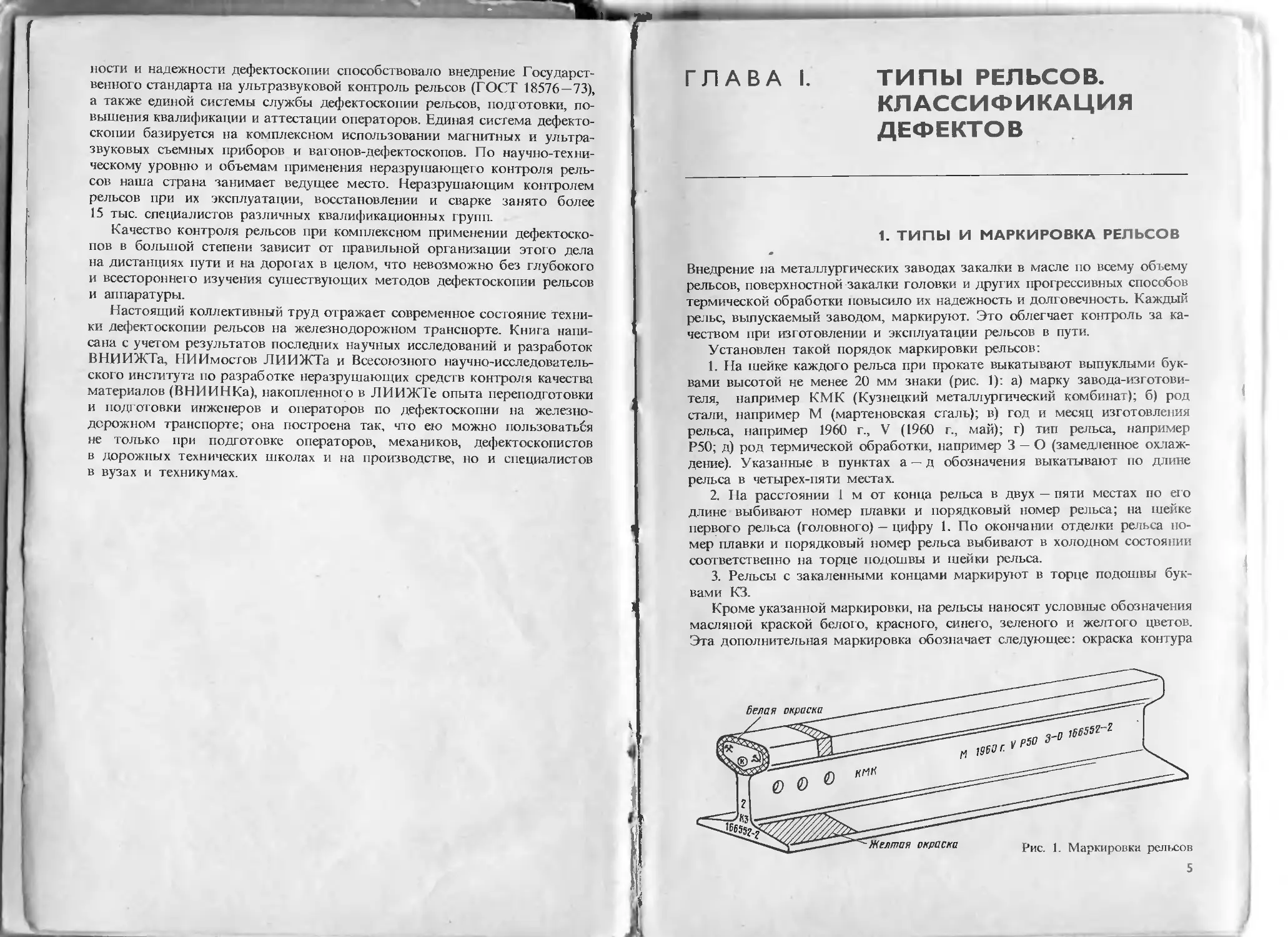

Установлен такой порядок маркировки рельсов:

1. На шейке каждого рельса при прокате выкатывают выпуклыми бук-

вами высотой не менее 20 мм знаки (рис. 1): а) марку завода-изготови-

теля, например КМК (Кузнецкий металлургический комбинат); б) род

стали, например М (мартеновская сталь); в) год и месяц изготовления

рельса, например 1960 г., V (1960 г., май); г) тип рельса, например

Р50; д) род термической обработки, например 3 — 0 (замедленное охлаж-

дение). Указанные в пунктах а — д обозначения выказывают по длине

рельса в четырех-пяти местах.

2. На расстоянии 1 м от конца рельса в двух — пяти местах по его

длине выбивают номер плавки и порядковый номер рельса; на шейке

первого рельса (головного) — цифру 1. По окончании отделки рельса но-

мер плавки и порядковый номер рельса выбивают в холодном состоянии

соответственно на торце подошвы и шейки рельса.

3. Рельсы с закаленными концами маркируют в торце подошвы бук-

вами КЗ.

Кроме указанной маркировки, на рельсы наносят условные обозначения

масляной краской белого, красного, синего, зеленого и желтого цветов.

Эта дополнительная маркировка обозначает следующее: окраска контура

Рис. 2. Профиль отечественных рельсов

торца головки белой краской — рельсы первого сорта; окраска торца по-

дошвы и части шейки красной краской — рельсы второго сорта; окраска

всего торца рельса синей краской — рельсы бракованные, предназначен-

ные для промышленных предприятий. Белая полоса шириной 20 — 40 мм

на поверхности катания и боковых гранях головки рельса па расстоянии

150 — 200 мм о г торца указывает, что рельсы с закаленными концами.

Таблица 1

Заводская маркировка рельсов

Рельсопрокатные заводы До 1917 г. После 1917 г. В настоящее время

Кузнецкий металлургический — кмк к

комбинат

«Азовсталь» — Керч. ГМЗ А

Ново-Тагильский — НТМЗ Г

Енакиевский РБМО РГЗ

ЕГЗ ЕГЗ

ОГЗ

Им. Петровского АЮРЗБО ГЗ и ТП П

Им. Дзержинского ЮРДМО Югосталь ДГЗ д

Сталь ДГЗ

Надеждинский Надежд. БГО Надежд. НКМРТ —

Металлургический завод (Дон- ЮГЗ УССР —

басе) Юзовск Югосталь

6

Таблица 2

Основные размеры рельсов, мм (см. рис. 2)

Тин рельса н В а /> С d т п к р ч

Р75 192 160 48,5 75 20 88,5 96 220 — 30 38

Р65 180 150 45 75 18 78,5 95 200 — 36 36

Р50 152 132 42 70 15,5 68 5 66 150 140 27 35

Р43 140 114 42 70 14,5 62,5 56 ПО 160 25 33

1-а 140 125 44 70 14 60,5 56 110 160 25 33

П-а 135 114 40 68 13 59,5 56 110 160 25 33

Ш-а 128 110 37 60 12 57 56 но 160 25 33

IV-a 120,5 100 40 58,5 12 51 56 110 160 23 31

Таблица 3

Распределение металла но площади профили рельса, см2

Тип рельса Масса 1 м рельса, кг Площадь поперечного сечения, см2 Головка Шейка Подошва

Р75 75,10 95,80 31,00 27,30 37,50

Р65 65,08 83,12 28,36 23,96 30,80

Р50 51,514 65,80 25,45 15,64 24,71

Р43 44,653 57,00 24,40 12,20 20,40

1-а 43,567 55,64 25,55 10,73 19,36

П-а 38,416 49,06 22,27 9,72 17,07

Ш-а 33,48 42,77 18,39 8,51 15,87

IV-a 30,89 39,45 17,71 9,35 12,39

Таблица 4

Длина рельса, м

Тип рельса Нормальная Укороченная для кривых

Р75, Р65, Р50, Р43 Р50, Р43, 1-а, П-а, Ш-а, IV-a 25,0 12,50 24,96; 24,92; 24,84 12,46; 12,42; 12,38

Примечание. Цифра в обозначениях типов рельсов, например, 50 в Р50, указывает

массу (округленно) I м рельса.

Если верхние поверхности подошвы рельса на длине не менее 200 мм

окрашены желтой краской — рельсы твердые.

В объемнозакаленных рельсах первого сорта контур торца головки

окрашивают зеленой краской и на расстоянии 1 м от торца наносят по-

лосу зеленого цвета по головке и шейке рельса. Контур торца закален-

ных рельсов второго сорта окрашивают в желтый цвет с той же поло-

сой зеленого цвета, что и в рельсах первого сорта. На шейке и голов-

ке поверхностно-закаленных рельсов на расстоянии 1 м от торца наносят

две полосы красного и зеленого цветов. Выбитые у одного из торцов

7

рельсов ключ с молотком и серп с молотом являются клеймами

заводского инспектора Главного управления материально-технического

снабжения МПС по технической приемке рельсов на металлургических

заводах.

Поперечное сечение рельсов отечественного производства показано на

рис. 2, а элементы маркировки и основные размеры рельсов даны в

табл. 1—4.

2. УСЛОВИЯ РАБОТЫ

РЕЛЬСОВ В ПУТИ

На рельсы при движении поездов воздействуют разнообразные силы, вы-

зывающие в них значительные напряжения и деформации. Напряжения

могут резко изменяться в зависимости от состояния пути, поверхности

катания бандажей колес подвижного состава, действия рессор и т. п.

Основная причина повреждений рельсов — неудовлетворительное текущее

содержание пути (плохая подбивка шпал, недоброкачественное содержание

стыков, толчки и перекосы, недостаточное закрепление пути от угона),

неплавные отводы положения пути в плане и профиле и другие неисправ-

ности![ 12, 18, 20].

Свдевременное предупреждение расстройств и неисправностей пути —

основное условие нормальной работы рельсов. Уход за рельсами начи-

нается с момента их погрузки и разгрузки с платформ. При сбрасыва-

нии рельсов с платформ они подвергаются ударам и часто искривляются.

На их поверхности образуются вмятины и задиры металла, которые раз-

виваются в опасные трещины. В процессе службы рельсов их необходимо

оберегать от ударов костыльными молотками и другим путевым инстру-

ментом, так как острые вмятины на кромках подошвы или головке рельса

нередко служат причиной возникновения поперечных трещин. Нормальная

работа рельсов может быть обеспечена при соблюдении всех технических

правил укладки в путь и ухода за ними при эксплуатации. Рельсы сни-

мают с пути при предельном износе, который наступает в течение не-

скольких лет, или при обнаружении опасных для движения поездов де-

фектов. Наибольшему износу подвергается головка рельса из-за одновре-

менного истирания и смятия металла при трении бандажей колес о по-

верхность катания рельса.

Опыт отечественных и зарубежных дорог доказал высокую эффектив-

ность рельсосмазывателей. Смазка рельсов на кривых участках пути в

3 — 4 раза уменьшает интенсивность их износа и значительно увеличивает

пробеги между обточками бандажей. Рельсы из мягкой стали сплющи-

ваются на большую глубину. Слои металла на поверхности и в глубине

перемещаются — рельсовая сталь как бы течет. В результате головка

сминается и теряет первоначальную форму. На участках с кривыми ма-

лых радиусов, крутыми спусками и подъемами рельсы изнашиваются

значительно быстрее, чем на прямых отрезках пути.

Под действием сжимающих сил бандажей колес подвижного состава

металл на поверхности катания головки претерпевает значительные измене-

ния: зерна металла сплющиваются и приобретают большую твердость.

8

Такое увеличение твердости металла называется наклепом. Благодаря

наклепу с увеличением срока службы рельсов интенсивность их износа

постепенно уменьшается. Наклеп поверхности катания по длине рельса

может быть равномерным и неравномерным. На рельсах с неравномер-

ным наклепом работа дефектоскопов осложняется. Стойкость рельсов про-

тив износа можно повысить закалкой, которая позволяет значительно

увеличить твердость металла на поверхности головки. Глубина закалки

5 — 10 мм. Новые рельсы закаляют на заводе по всей длине или только

по концам [18].

3. ИЗЛОМЫ И ДЕФЕКТЫ РЕЛЬСОВ,

ИХ КЛАССИФИКАЦИЯ

Причины образования изломов и дефектов. Главные показатели эксплуа-

тации дорог, от которых в наибольшей степени зависит выход рельсов

по изломам и другим дефектам, — число тонн груза брутто, перевезенного

по рельсам, нагрузка на ось подвижного состава, скорость движения

поездов. Выход рельсов по дефектам и изломам зависит и от времени

года: минимальным он бывает летом, осенью всегда повышается, зимой

достигает максимума, что связано с повышением хрупкости металла рель-

сов при понижении температуры. Максимальный выход рельсов по дефек-

там приходится на месяцы паинизших темггератур. Второй максимум вы-

хода рельсов падает на март в европейской части СССР и на апрель на

дорогах Востока и Сибири. Он совпадает со временем оттаивания бал-

ласта и обусловлен весенним расстройством пути.

В зависимости от плана и профиля пути наибольший выход рельсов

по дефектам на спусках, подъемах и на кривых участках. Наибольшее

число дефектов в рельсах возникает на упорных рельсовых нитях кривых

участков пути малых радиусов? Причины возникновения изломов и дефек-

тов в рельсах, лежащих в пути, весьма разнообразны. Длительные наблю-

дения и изучение условий работы рельсов позволили установить неко-

торые обгцие причины, которые можно разделить на две группы:

эксплуатационные (например, неудовлетворительное состояние пути и

подвижного состава) и заводские (дефекты при изготовлении рельсов).

Неудовлетворительное состояние пути и подвижного состава способствует

ускорению выхода рельсов по заводским причинам.,]’

[^Рассмотрим наиболее А-чаето1 встречающиесг! дефекты и повреждения

рельсов иЧпричины их образования и развития,, /yux^-я

\’ 1. Отслоение и выкрашивание металла на поверхности катания головки

рельса (рис. 3) появляются обычно при нарушеггии технологии изготовления

рельсов. В процессе остывания слитка, который прокатывается и приоб-

ретает форму рельса, во всем его объеме образуготся пузыри невыделив-

шегося газа. Такие газовые пузыри бывают и внутри слитка, и у его

поверхности. При прокатке рельсов газовые пузыри, расположенные у са-

мой поверхности слитка, во многих случаях выходят на поверхность рель-

са в виде волосовин, закатов и плен. Эти дефекты, не замеченные при

приемке рельсов на заводе, приводят к образованию отслоений и выкра-

шиваний металла на поверхности катания после того, как по рельсам

9

Рис. 3. Образцы отслоения и выкра-

шивания металла на поверхности ката-

ния головки рельса

Рис. 4. Выкрашивание металла на боковой рабочей выкружке головки рельса

Рис. 5. Выбоксовины и закалочные

трещины в местах боксования ко-

лес

Рис. 6. Выкрашивание и отслоение

металла на поверхности катания в за-

каленном слое головки рельса

10

начинает обращаться подвижной состав. Такие повреждения рельсов хо-

рошо выявляются при обычном (визуальном) осмотре.

2. Выкрашивание металла на боковой рабочей выкружке головки рельса

(рис. 4) происходит в основном из-за недостаточной контактной прочности

рельса при загрязненности металла неметаллическими включениями, вытя-

нутыми вдоль направления прокатки в виде дорожек, расположенных на

глубине 3 — 8,5 мм от поверхности катания. Возникающие в этих местах

микротрещины развиваются медленно (усталостно) в виде овальных пятен,

переходящих в продольно-наклонную трещину. В процессе службы рель-

сов верхний слой металла над трещиной претерпевает перенаклеп и вы-

крашивается. Этот дефект чаще всего обнаруживается на рабочей грани

рельсов наружных нитей в кривых участках пути. В начальной стадии

развития такие дефекты могут быть выявлены ультразвуковым дефекто-

скопом, в более поздней стадии развития — визуально.

3. Выбоксовины и закалочные трещины в местах боксования колес

(рис. 5) образуются на рельсах, расположенных перед входными сигнала-

ми на станционных путях, особенно у водонаборных колонок, на тормоз-

ных участках пути и т. п. При резком торможении или трогании с мес-

та колеса локомотивов и вагонов с большой силой трутся о рельс. По-

верхностный слой металла интенсивно нагревается. Благодаря большой

теплопроводности раскаленный поверхностный слой головки рельса очень

быстро охлаждается и закаляется. Такая резкая закалка тонкого слоя ме-

талла способствует возникновению закалочных трещин на поверхности

катания головки. В процессе работы рельса эти трещины постепенно рас-

пространяются в глубину. Будучи очень тонкими, они концентрируют зна-

чительные напряжения. При ударном воздействии колес, особенно при

низких температурах, рельсы с такими дефектами легко ломаются. Этот

вид дефектов выявляется при внешнем осмотре.

4. Выкрашивание и отслоение металла на поверхности катания в за-

каленном слое головки рельса (рис. 6) возникают и развиваются из-за

неудовлетворительного качества закалки рельсов. Часто в закаленном слое

образуются участки со структурой металла, обладающей большой твер-

достью и хрупкостью, или местные неравномерные переходы по твердости

от закаленного к незакаленному металлу. При воздействии колес подвиж-

ного состава на рельсы в этих местах происходит выкрашивание и отслое-

ние. Аналогичные повреждения могут быть у концов рельсов из-за не-

доброкачественной наплавки. Неравнопрочное сварное соединение между

наплавленным и основным металлом приводит к выкрашиванию или от-

слоению наплавленного слоя. Такие дефекты выявляются внешним осмот-

ром и ультразвуковыми дефектоскопами.

5. Поперечные трещины усталости в головке (светлые или темные пят-

на) и изломы из-за них — наиболее опасный дефект контактно-усталостного

происхождения. Возникает и развивается внутри головки рельса без ка-

ких-либо внешних признаков. Даже тогда, когда эта трещина выходит

на поверхность, заметить ее почти невозможно из-за чрезвычайно малого

раскрытия.

Существуют две основные причины образования и развития поперечных

трещин усталости. Первая — наличие микроскопических надрывов (флоке-

нов) внутри головки, которые обычно располагаются на глубине не бо-

11

лее 10 мм от поверхности катания рельса. Флокены — зернистые над-

рывы, от которых под воздействием нагрузки от подвижного состава ра-

диально развиваются усталостные трещины (рис. 7, а, 6). Особенно много

таких надрывов в рельсах, которые после прокатки не подвергались за-

медленному охлаждению или выдержке в специальных печах или подвер-

гались, но с нарушением технологии.

На металлургических заводах для предотвращения образования флоке-

нов рельсы замедленно охлаждаются следующим образом. После прокатки

и разрезки их сначала охлаждают на стеллажах до 520 —540 “С. При

этой температуре сталь приобретает магнитные свойства, что позволяет

магнитными кранами укладывать рельсы в теплоизолированные короба,

в которых они находятся не менее 10 ч. В течение этого времени не

выделившиеся ранее газы, главным образом водород, успевают улетучиться

(диффундировать), так как при этой температуре металл рельса сохраняет

еще пластические свойства. Загружают и разгружают короба осторожно,

чтобы избежать искривления рельсов и свести к минимуму холодную

правку. Правильное выполнение всех этих операций позволяет получить

рельсы почти прямыми с минимальным внутренним напряжением. В рель-

сах, изготовленных в СССР после 1949 г., благодаря введению замедлен-

ного охлаждения после прокатки флокены встречаются весьма редко.

Вторая причина образования и развития поперечных трещин усталос-

ти — малоразвитые внутренние продольно-наклонные трещины (рис. 7, в, д).

Они возникают при больших контактных напряжениях, которые испыты-

вает поверхность катания головки рельса при воздействии колес пол-

Рис. 7. Поперечные трещины в головке рельса, вызванные флокенами («), газовыми

пузырями (б) и возникшие из-за недостаточной контактно-усталостной прочности

металла (в, г)

12

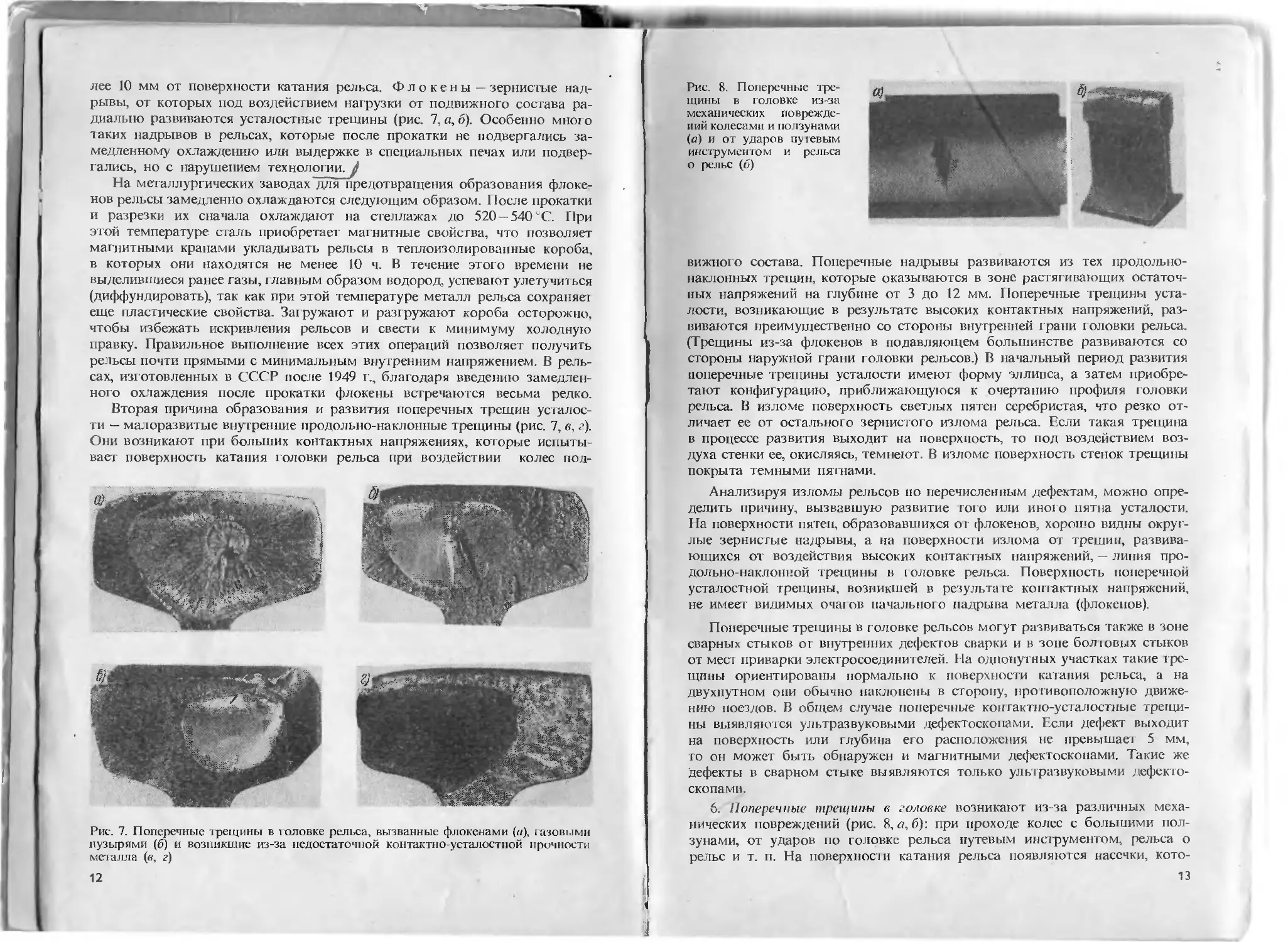

Рис. 8. Поперечные тре-

щины в головке из-за

механических поврежде-

ний колесами и ползунами

(а) и от ударов путевым

инструментом и рельса

о рельс (б)

вижного состава. Поперечные надрывы развиваются из тех продольно-

наклонных трещин, которые оказываются в зоне растягивающих остаточ-

ных напряжений на глубине от 3 до 12 мм. Поперечные трещины уста-

лости, возникающие в результате высоких контактных напряжений, раз-

виваются преимущественно со стороны внутренней грани головки рельса.

(Трещины из-за флокенов в подавляющем большинстве развиваются со

стороны наружной грани головки рельсов.) В начальный период развития

поперечные трещины усталости имеют форму эллипса, а затем приобре-

тают конфигурацию, приближающуюся к очертанию профиля головки

рельса. В изломе поверхность светлых пятен серебристая, что резко от-

личает ее от остального зернистого излома рельса. Если такая трещина

в процессе развития выходит на поверхность, то под воздействием воз-

духа стенки ее, окисляясь, темнеют. В изломе поверхность стенок трещины

покрыта темными пятнами.

Анализируя изломы рельсов по перечисленным дефектам, можно опре-

делить причину, вызвавшую развитие того или иного пятна усталости.

На поверхности пятен, образовавшихся о г флокенов, хорошо видны округ-

лые зернистые надрывы, а на поверхности излома от трешип, развива-

ющихся от воздействия высоких контактных напряжений, — линия про-

дольно-наклонной трещины в юловке рельса. Поверхность поперечной

усталостной трещины, возникшей в результате контактных напряжений,

не имеет видимых очагов начального надрыва металла (флокенов).

Поперечные трещины в головке рельсов могут развиваться также в зоне

сварных стыков о г внутренних дефектов сварки и в зоне болтовых стыков

от мест приварки электросоединителей. На однопутных участках такие тре-

щины ориентированы нормально к поверхности катания рельса, а на

двухпутном они обычно наклонены в сторону, противоположную движе-

нию поездов. В общем случае поперечные конгактно-усталостные трещи-

ны выявляются ультразвуковыми дефектоскопами. Если дефект выходит

на поверхность или глубина его расположения не превышает 5 мм,

то он может быть обнаружен и магнитными дефектоскопами. Такие же

дефекты в сварном стыке выявляются только ультразвуковыми дефекто-

скопами.

6. Поперечные трещины в головке возникают из-за различных меха-

нических повреждений (рис. 8, а, б): при проходе колес с большими пол-

зунами, от ударов по головке рельса путевым инструментом, рельса о

рельс и т. п. На поверхности катания рельса появляются насечки, кото-

13

рые концентрируют напряжения и могут быть

причиной образования трещин даже при нор-

мальной нагрузке. Трещина быстро развива-

ется и приводит к излому рельса. Эти де-

фекты выявляются при внешнем осмотре и

дефектоскопии.

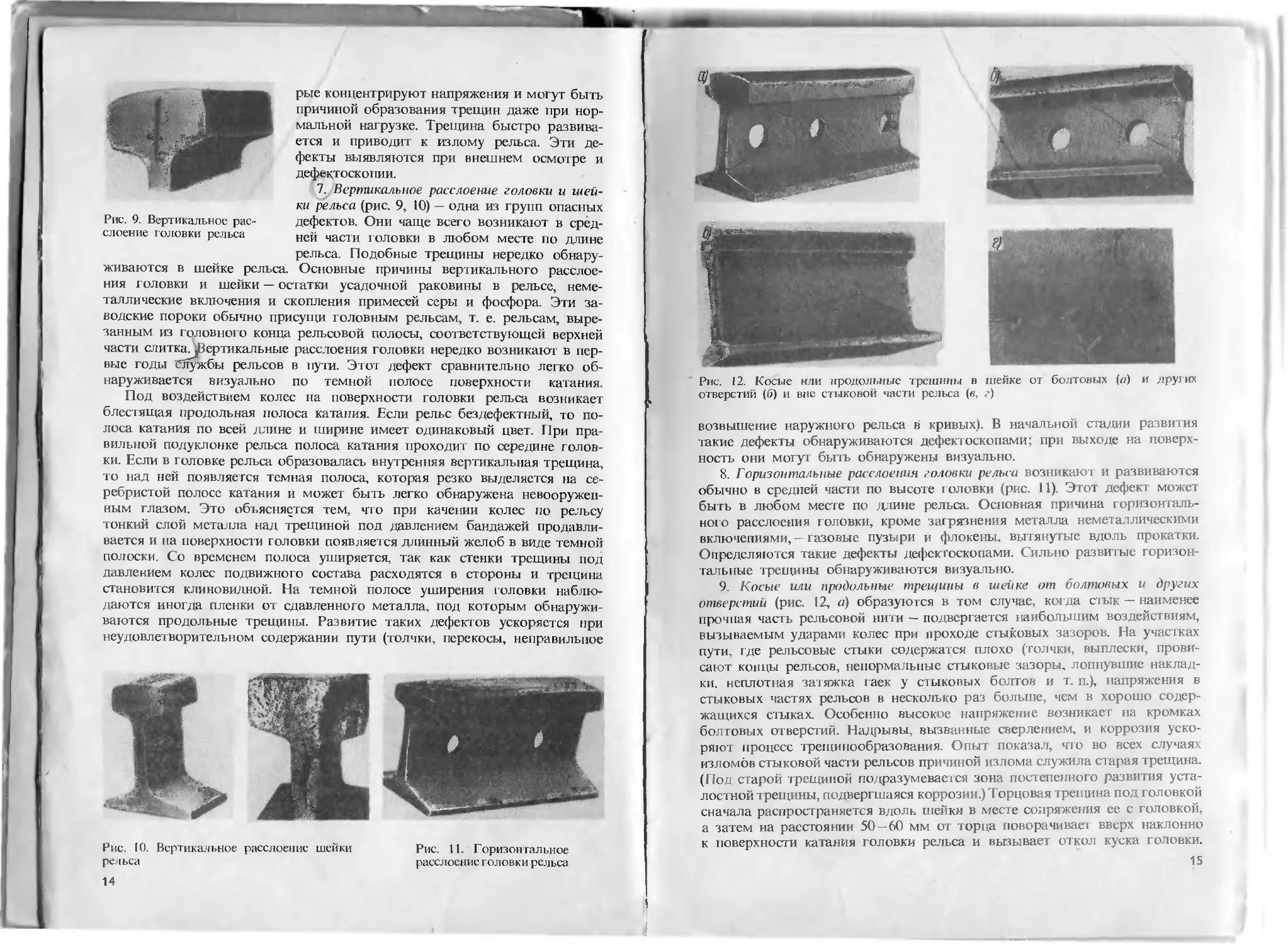

7. Вертикальное расслоение головки и шей-

ки рельса (рис. 9, 10) — одна из групп опасных

дефектов. Они чаще всего возникают в сред-

ней части головки в любом месте по длине

рельса. Подобные трещины нередко обнару-

Основные причины вертикального расслое-

Рис. 9. Вертикальное рас-

слоение головки рельса

живаются в шейке рельса.

ния головки и шейки — остатки усадочной раковины в рельсе, неме-

таллические включения и скопления примесей серы и фосфора. Эти за-

водские пороки обычно присущи головным рельсам, т. е. рельсам, выре-

занным из головного конца рельсовой полосы, соответствующей верхней

части слитка. .Вертикальные расслоения головки нередко возникают в пер-

вые годы Службы рельсов в пути. Этот дефект сравнительно легко об-

наруживается визуально по темной полосе поверхности катания.

Под воздействием колес на поверхности головки рельса возникает

блестящая продольная полоса катания. Если рельс бездефектный, то по-

лоса катания по всей длине и ширине имеет одинаковый цвет. При пра-

вильной подуклонке рельса полоса катания проходит по середине голов-

ки. Если в головке рельса образовалась внутренняя вертикальная трещина,

то над ней появляется темная полоса, которая резко выделяется на се-

ребристой полосе катания и может быть легко обнаружена невооружен-

ным глазом. Это объясняется тем, что при качении колес по рельсу

тонкий слой металла над трещиной под давлением бандажей продавли-

вается и на поверхности головки появляется длинный желоб в виде темной

полоски. Со временем полоса уширяется, так как стенки трещины под

давлением колес подвижного состава расходятся в стороны и трещина

становится клиновидной. На темной полосе уширения головки наблю-

даются иногда пленки от сдавленного металла, под которым обнаружи-

ваются продольные трещины. Развитие таких дефектов ускоряется при

неудовлетворительном содержании пути (толчки, перекосы, неправильное

Рис. 10. Вертикальное расслоение шейки

рельса

Рис. 11. Г оризон гальное

расслоение головки рельса

14

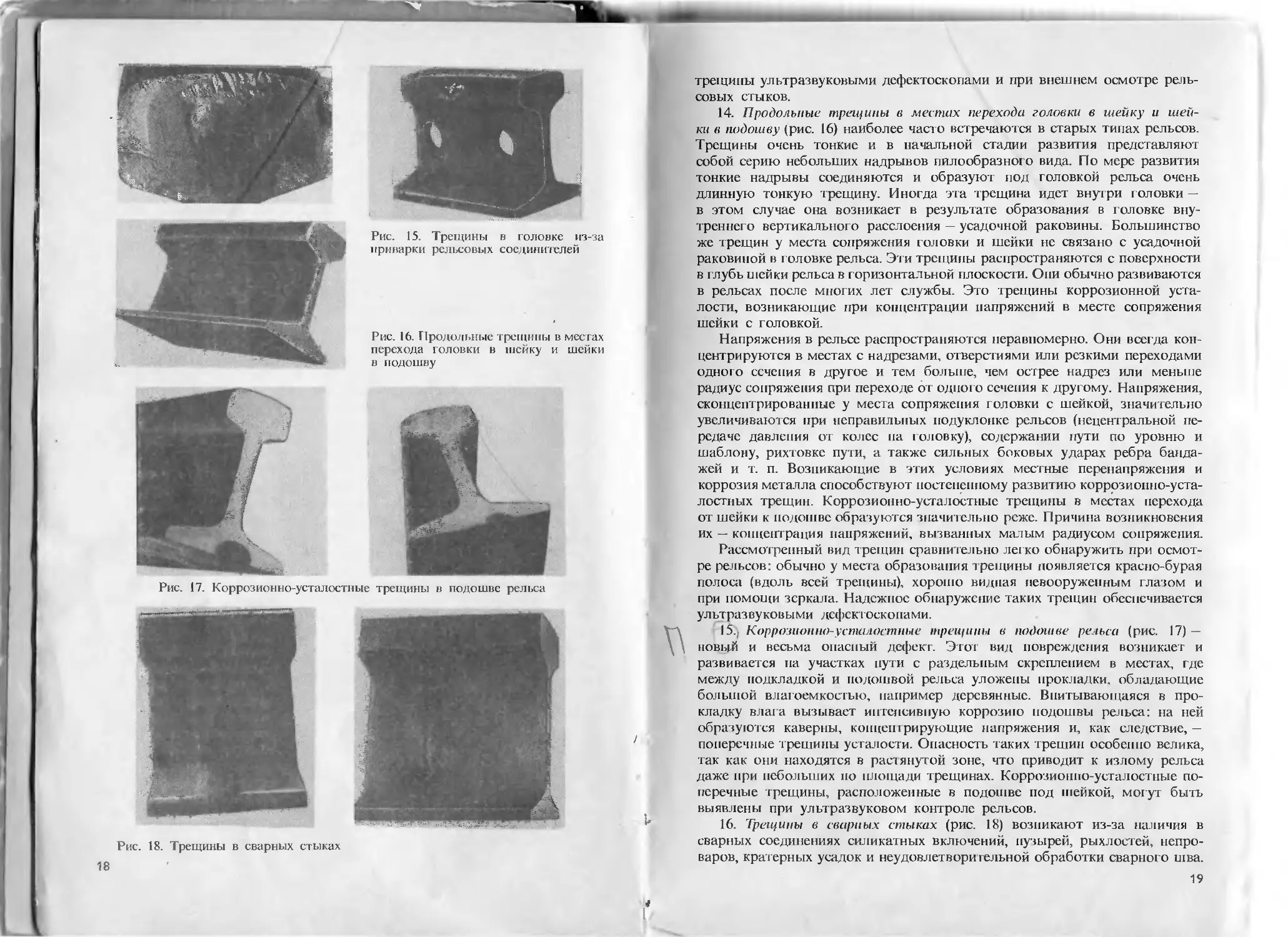

Рис. 12. Косые или продольные трещины в шейке от болтовых (а) и других

отверстий (б) и вне стыковой части рельса (в, г)

возвышение наружного рельса в кривых). В начальной стадии развития

такие дефекты обнаруживаются дефектоскопами; при выходе на поверх-

ность они могут быть обнаружены визуально.

8. Горизонтальные расслоения головки рельса возникают и развиваются

обычно в средней части по высоте головки (рис. 11). Этот дефект может

быть в любом месте по длине рельса. Основная причина горизонталь-

ного расслоения головки, кроме загрязнения металла неметаллическими

включениями,—газовые пузыри и флокены, вытянутые вдоль прокатки.

Определяются такие дефекты дефектоскопами. Сильно развитые горизон-

тальные трещины обнаруживаются визуально.

9 Косые или продольные трещины в шейке от болтовых и других

отверстий (рис. 12, а) образуются в том случае, когда стык — наименее

прочная чаегь рельсовой нити — подвергается наибольшим воздействиям,

вызываемым ударами колес при проходе стыковых зазоров. На участках

пути где рельсовые стыки содержатся плохо (толчки, выплески, прови-

сают концы рельсов, ненормальные стыковые зазоры, лопнувшие наклад-

ки. неплотная зат яжка гаек у стыковых болтов и т. п.), напряжения в

стыковых частях рельсов в несколько раз больше, чем в хорошо содер-

жащихся стыках. Особенно высокое напряжение возникает на кромках

болтовых отверстий. Надрывы, вызванные сверлением, и коррозия уско-

ряют процесс трещипообразования. Опыт показал, что во всех случаях

изломов стыковой части рельсов причиной излома служила старая трещина.

(Под старой трещиной подразумевается зона постепенного развития уста-

лостной трещины, подвергшаяся коррозии.) Торцовая трещина под головкой

сначала распространяется вдоль шейки в месте сопряжения ее с головкой,

а затем на расстоянии 50 — 60 мм от торца поворачивает вверх наклонно

к поверхности катания головки рельса и вызывает откол куска головки.

15

Трещины, проходящие через болтовые отверстия, всегда начинаются в

определенных местах у поверхности отверстий и идут по шейке под углом

примерно 45е к продольной оси рельса.

Число изломов рельсов в стыках в значительной степени зависит от

срока службы рельсов. В первые годы службы рельсов изломы в стыках

встречаются очень редко. С увеличением срока службы этот вид дефекта

становится все более распространенным; для старых рельсов он наиболее

типичен. Резко увеличивается выход рельсов по стыковым изломам весной

при оттаивании балласта, а также осенью при его замерзании. На кри-

вых участках пути дефекты в стыковой части рельсов образуются чаще

на внутренней рельсовой нити. На двухпутных участках они встречаются

преимущественно на принимающем конце рельса. Наиболее часты трещины

и отколы, развивающиеся от первого болтового отверстия, отколы головки

рельса по трещине вне болтового отверстия.

Своевременное обнаружение трещин в стыковой части рельсов в пре-

делах накладок имеет большое значение, так как изломы рельсов по этим

трещинам вызывают аварии или крушения поездов. Развитые трещины

от болтовых отверстий в торец рельса и трещины с торца рельса под

головкой могут быть выявлены при простукивании рельсовых концов мо-

лотком. Более надежно проверять рельсовые стыки ультразвуковыми де-

фектоскопами.

10. Косые или продольные трещины в шейке вне стыковой части

рельса (рис. 12, б, г) возникают и развиваются в шейке в местах марки-

ровочных знаков или повреждений от ударов путевым инструментом. Раз

витые дефекты такого вида можно обнаружить при внимательном внешнем

осмотре. В ранней стадии развития трещины выявляются только ультра-

звуковыми дефектоскопами.

11. Волосовины в подошве, трещины и выколы части подошвы (рис. 13) —

один из распространенных и опасных дефектов. Продольные трещины

в подошве часто приводят к выколу подошвы рельса или внезапному

хрупкому его излому при движении поезда. Хрупкие изломы рельсов про-

исходят вблизи шпалы у края подкладки, а выколы подошвы — обычно

на шпале. Это объясняется тем, что трещина вдоль подошвы развивается

главным образом там, где подошва опирается на подкладку. Причина

Рис. 13. Волосовины в подошве, трещины и выколы

16

возникновения трещин вдоль подош-

вы рельсов — волосовины и поверх-

ностные закаты, которые образуются

при прокате средней трети ширины

подошвы рельса: волосовины — при

раскатывании подкорковых газовых

пузырей в слитках, закаты вдоль се-

редины подошвы — из-за неправиль-

ной калибровки прокатных валков.

По внешнему виду и степени опас-

Рис. 14. Закалочные трещины в головке

закаленных рельсов

ности закаты напоминают волосови-

ны. Волосовинные трещины обычно

настолько закатаны, что при наруж-

ном осмотре на,заводах их заметить

невозможно. При эксплуатации под воздействием нагрузок от движущихся

поездов волосовины или закаты быстро переходят из продольных в по-

перечные трещины, ослабляют сечепие рельса и приводят к излому. Осо-

бенно быстро эти трещины развиваются при неплотном прилегании по-

дошвы рельса к подкладке, так как при этом подошва подвергается

поперечному изгибу.

Неплотное и неправильное прилегание подошвы рельса к подкладке

может быть из-за вогнутости верхней опорной поверхности подкладки

или самой подошвы рельса, скрученности рельса или перекошенного по-

ложения подкладки, неправильной затески отдельных шпал (рельс опира-

ется одним краем подошвы), потайных толчков и т. п. Аналогичные раз-

рушения подошвы могут возникать из-за профиля рельса: при недоста-

точной толщине подошвы и при сопряжении подошвы с шейкой малым

радиусом. Наибольший выход рельсов по трещинам в подошве проис-

ходит в первые годы службы рельсов, особенно зимой и весной. Сильно

развитые трещины иногда могут быть обнаружены при тщательном

осмотре рельсов в местах сопряжения шейки с подошвой у подкладки.

Если видна светло-бурая полоса, рельс из пути снимают и тщательно

осматривают нижнюю поверхность подошвы. Трещины глубиной 5 мм

и более, возникшие в средней части подошвы в пределах толщины шейки,

могут быть обнаружены ультразвуковыми дефектоскопами.

12. Закалочные трещины (рис. 14) возникают в основном в головке

рельсов из-за нарушения технологии закалки на металлур! ических заводах,

например при неравномерном нагреве и охлаждении их в процессе закалки.

Выявить такие трещины можно только магнитными дефектоскопами. Вы-

ход рельсов из-за закалочных трещин происходит в первые годы службы,

особенно зимой и весной. В целях предупреждения изломов рельсов по

закалочным трещинам уложенные в путь новые закаленные рельсы

должны быть проверены дефектоскопами до пропуска по ним по-

ездов.

13. Трещины в головке из-за приварки рельсовых соединителей (рис. 15)

возникают и развиваются из-за неправильно выполненных сварочных

работ. В местах приварки образуются небольшие сварочные трещины,

которые впоследствии развиваются в поперечные, а иногда в продольные,

приводящие к излому или отколам головки рельсов. Выявляются такие

17

Рис. 15. Трещины в головке из-за

приварки рельсовых соединителей

Рис. 17. Коррозионно-усталостные трещины в подошве рельса

Рис. 16. Продольные трещины в местах

перехода головки в шейку и шейки

в подошву

Рис. 18. Трещины в сварных стыках

18

трещины ультразвуковыми дефектоскопами и при внешнем осмотре рель-

совых стыков.

14. Продольные трещины в местах перехода головки в шейку и шей-

ки в подошву (рис. 16) наиболее часто встречаются в старых типах рельсов.

Трещины очень тонкие и в начальной стадии развития представляют

собой серию небольших надрывов пилообразного вида. По мере развития

тонкие надрывы соединяются и образуют под головкой рельса очень

длинную тонкую трещину. Иногда эта трещина идет внутри головки —

в этом случае она возникает в результате образования в головке вну-

треннего вертикального расслоения — усадочной раковины. Большинство

же трещин у места сопряжения головки и шейки не связано с усадочной

раковиной в головке рельса. Эти трещины распространяются с поверхности

в глубь шейки рельса в горизонтальной плоскости. Они обычно развиваются

в рельсах после многих лет службы. Это трещины коррозионной уста-

лости, возникающие при концентрации напряжений в месте сопряжения

шейки с головкой.

Напряжения в рельсе распространяются неравномерно. Они всегда кон-

центрируются в местах с надрезами, отверстиями или резкими переходами

одного сечения в другое и тем больше, чем острее надрез или меньше

радиус сопряжения при переходе от одного сечения к другому. Напряжения,

сконцентрированные у места сопряжения головки с шейкой, значительно

увеличиваются при неправильных подуклонке рельсов (нецентральной пе-

редаче давления от колес па головку), содержании пути по уровню и

шаблону, рихтовке пути, а также сильных боковых ударах ребра банда-

жей и т. п. Возникающие в этих условиях местные перенапряжения и

коррозия металла способствуют постепенному развитию коррозиопно-уста-

лостных трещин. Коррозионно-усталостные трещины в местах перехода

от шейки к подошве образуются значительно реже. Причина возникновения

их — концентрация напряжений, вызванных малым радиусом сопряжения.

Рассмотренный вид трещин сравнительно легко обнаружить при осмот-

ре рельсов: обычно у места образования трещины появляется красно-бурая

полоса (вдоль всей трещины), хорошо видная невооруженным глазом и

при помощи зеркала. Надежное обнаружение таких трещин обеспечивается

ультразвуковыми дефектоскопами.

15. ; Коррозионно-усталостные трещины в подошве рельса (рис. 17) —

новый и весьма опасный дефект. Этот вид повреждения возникает и

развивается на участках пути с раздельным скреплением в местах, где

между подкладкой и подошвой рельса уложены прокладки, обладающие

большой влагоемкостью, например деревянные. Впитывающаяся в про-

кладку влага вызывает интенсивную коррозию иодошвы рельса: на ней

образуются каверны, концентрирующие напряжения и, как следствие, —

поперечные трещины усталости. Опасность таких трещин особенно велика,

так как они находятся в растянутой зоне, что приводит к излому рельса

даже при небольших по площади трещинах. Коррозионно-усталостные по-

перечные трещины, расположенные в подошве под шейкой, могут быть

выявлены при ультразвуковом контроле рельсов.

16. Трещины в сварных стыках (рис. 18) возникают из-за наличия в

сварных соединениях силикатных включений, пузырей, рыхлостей, непро-

варов, кратерных усадок и неудовлетворительной обработки сварного шва.

19

Рис. 19. Поперечные трещины в головке и подошве

рельса из-за ударов и других механических повреж-

дений

При эксплуатации сварных стыков в пути под воздействием знакопере-

менных нагрузок наиболее часто развиваются поперечные трещины в го-

ловке, косые и продольные трещины в шейке и трещины в подошве.

Контролируют сварные стыки на рельсосварочных предприятиях и в пути

ультразвуковыми дефектоскопами.

С. 17. Поперечные трещины в подошве рельса возникают из-за различных

механических повреждений (рис. 19). При ударах инструментом, рельса

о рельс и других механических повреждениях на их поверхности появ-

ляются насечки. Механические повреждения — концентраторы напряже-

ний — способствуют образованию трещин даже при нормальной нагрузке.

Такие трещины быстро развиваются и нередко приводят к излому рельса,

особенно при низких температурах.

Рис. 20. Поперечные изло-

мы рельсов без видимых

дефектов в изломе

18. Поперечные хрупкие изломы рельсов без

видимых дефектов в изломе (рис. 20) происходят

главным образом в первые годы службы рель-

сов, обычно под поездами внезапно, поэтому

предупредить их заблаговременно изъятием из

пути опасных рельсов невозможно. Основная

причина — нарушение нормального процесса их

изготовления. Наибольшее число хрупких изло-

мов рельсов происходит зимой при температуре

—15 Си ниже, особенно после прохода поезда,

в составе которого были вагоны с выбоинами

и ползунами на бандажах. Хрупкие изломы рель-

сов отличаются от других изломов свежей

блестящей зернистой поверхностью без гладких

светлых или темных начальных трещин уста-

лости. От места возникновения хрупкого излома

на его поверхности веерообразно распространя-

ются выпуклые лучи-рубчики, создающие вол-

20

нистое строение излома. Такое строение хрупкого излома позволяет

безошибочно определить место его возникновения. Опыт показал, что

для большинства хрупких изломов типично наличие топких волосовинных

трещин вдоль середины подошвы рельсов. Эти трещины, как весьма

острые концентраторы напряжений, служат началом хрупкого излома.

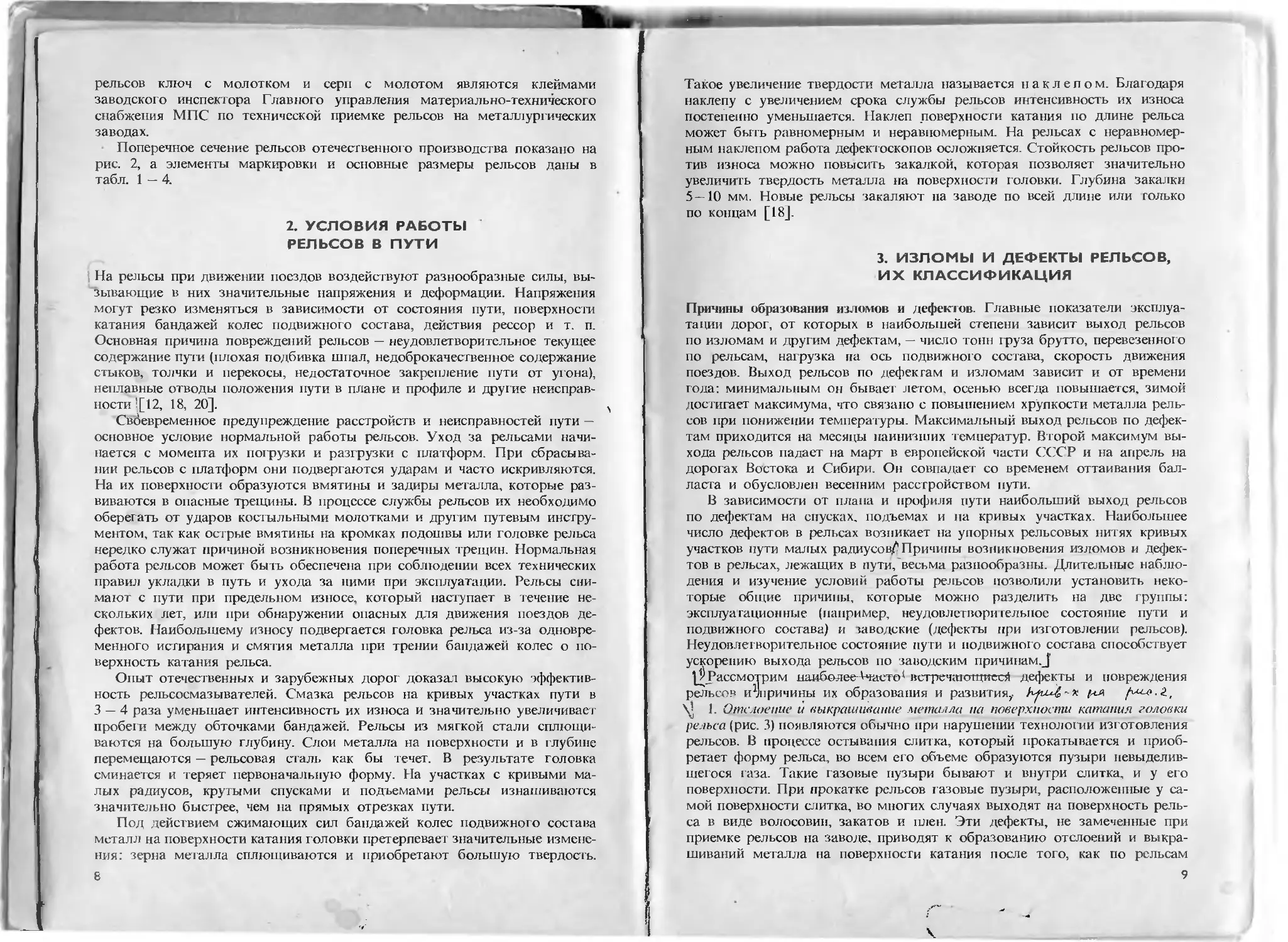

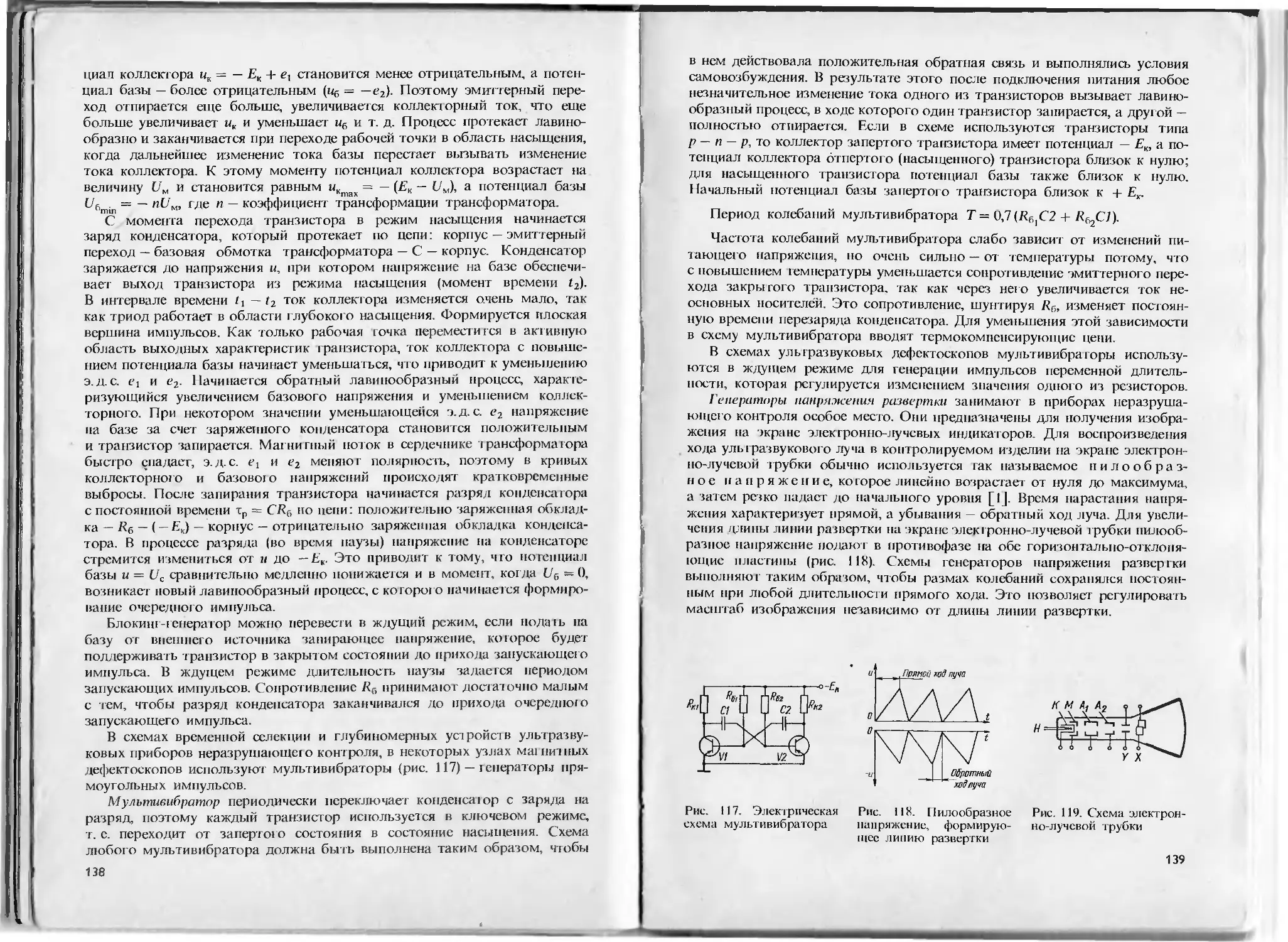

Классификация дефектов. Для правильного ведения отчетности об изъя-

тии дефектных рельсов из пути, организации оперативной рельсовой ста-

тистики и повышения контроля за учетом дефектных рельсов в 1934 г.

была введена классификация дефектов и повреждений рельсов. Все разно-

видности дефектов были сгруппированы в девять основных типов. Такая

группировка (классификация) дефектных рельсов была основала на общ-

ности форм и главных причин разрушения. В классификации каждый

типичный дефект рельсов занумерован двузначным числом. Первая цифра

указывала на общность одной группы дефектов, определяя тип дефекта,

вторая — индивидуальная для каждого дефекта — разновидность или после-

довательные стадии развития дефекта. По такой классификации учиты-

вались дефектные рельсы на железных дорогах нашей страны до 1 ян-

варя 1967 г.

По новой классификации 1975 г. первая цифра номера определяет тип

дефекта или повреждения рельса, а также место расположения порока

по сечению рельса (головка, шейка, подошва). Типы дефектов или

повреждений рельсов (обозначаемые первой цифрой) подразделяются сле-

дующим образом:

1 ,2,3,4 - дефект расположен в головке рельса: 1 — отслоение или вык-

рашивание металла на поверхности катания головки рельса; 2 — поперечные

трещины в головке и изломы по ним; J — продольные, вертикальные и

горизонтальные трещины в i оловкс; 4 — смятие и неравномерный износ

головки;

5 — дефект или повреждение в шейке;

6 — дефект в подошве;

7 — излом по всему сечению профиля рельса;

8 — изгиб рельса в вертикальной или горизонтальной плоскости;

9 — прочие дефекты и повреждения.

Вторая цифра обозначает разновидность дефекта или повреждения с

учетом основной причины, вызвавшей дефект этой разновидности. Разно-

видности дефектов (обозначаемые второй цифрой) классифицируются так:

О — дефекты и повреждения, возникшие из-за недостатков в технолоиш

изготовления рельсов;

1 — недостаточная контактно-усталостная прочность металла:

2 — недостатки в профиле рельсов или в конструкции стыковою

скрепления;

3 — недостатки в текущем содержании пути;

4 — ненормальное воздействие на рельсы подвижною состава (боксо-

вание, ползуны и др.);

5 — удары инструментом и другие механические воздействия;

6 — нарушена техполотя сварки;

7 — дефекты в технологии закалки;

8 — недостатки в технологии наплавки рельсов или в приварке рель-

совых соединителей;

21

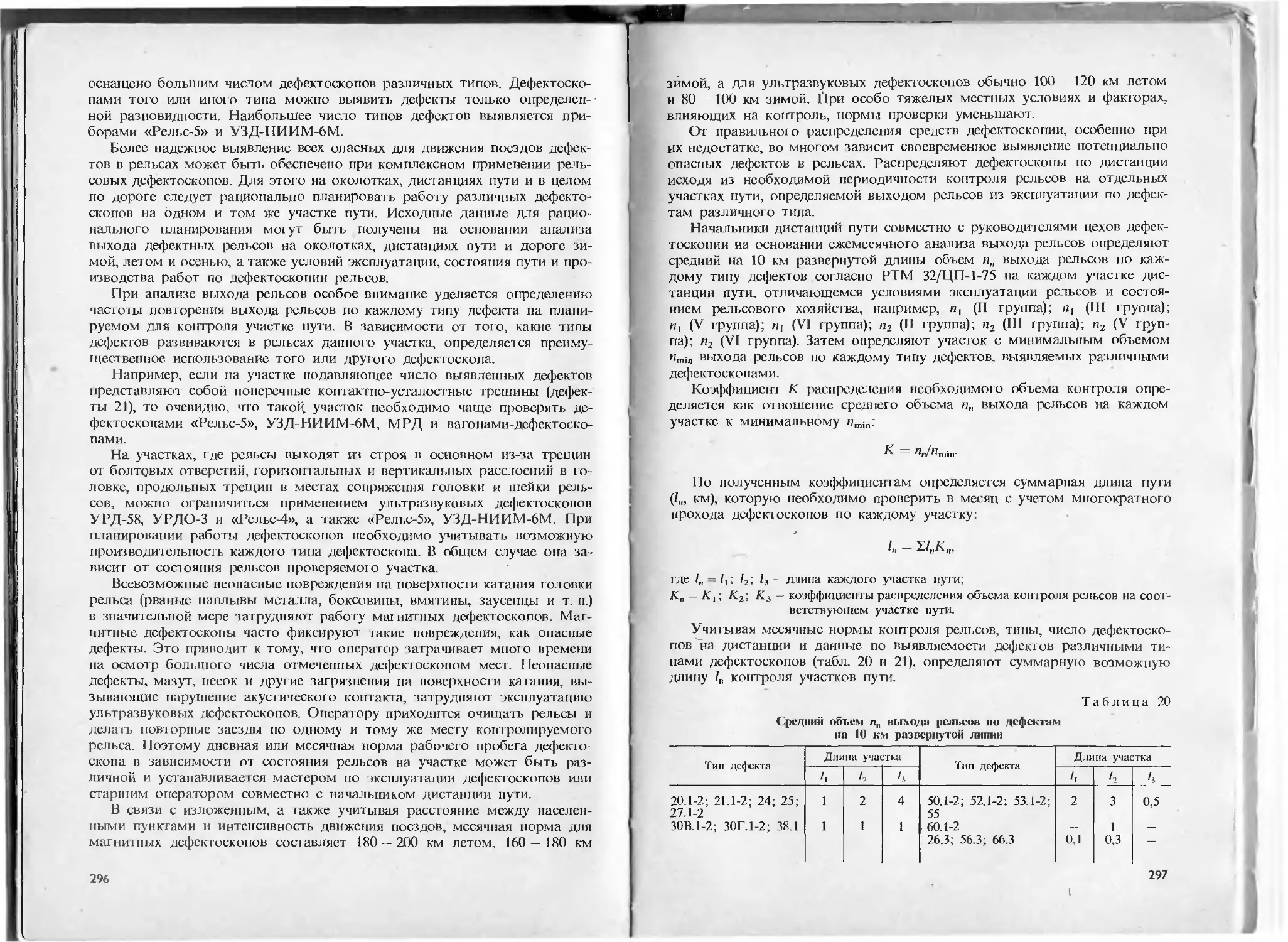

I группа. Отслоение и выкрашивание металла на поверхности катания головки рельса

11.12^|| 17. ©

Выкрашивание из-за волоса- вин, закатов, плен и других дефектов металла Выкрашивание из-за недоста- точной контактно - усталост- ной прочности металла Пробоксодка колесами локомотива Выкрашивание закаленного слоя (при отсутствии наплавки) Выкрашивание наплавлен- ного слоя

* группа. Поперечные f трещины в соло Вне рельса и изломы: f

голг^ ©К/^Т^од од од к ОД Ж'НОГ «

Трещины и изломы из-за Вну- тренних надрывов (флокенов, газовых пузырей и др. пороков) Трещины и изломы из-за не- достаточной контактно-ус- талостной прочности металла Трещины, вызванные прохо- дом колес с ползунами, юзом и боксованием (без излома; Трещины и изломы, вызван- ные уварами по рельсу или другими повреждениями Трещины и изломы в сварном стыке Закалочные трещины в за- каленном слое металла и изломы из-за них

Ш группа. Продольные трещины в головке Д группа. Смятие и неравномерный износ головки (начало)

30 В. 1-2 © од 30 Г. 1-2 © ОД 38.1 од 41.1-2

Вертикально е расслоение головки Горизонтальное расслоение головки Трещины, вызванные привар- кой стыкового соединителя волнообразная деформация головки (длинные волны) Смятие и вертикальный износ из за недостаточной прочности металла

Д группа.

Смятие и неравномерный износ головки (окончание^

43..

Смятие головки внутреннего рель-

са в кривой из-за его перегрузки

44

Боковой износ сверх допуска-

емых норм

52.1-2

50.1-2

Расслоение шейки

52.1 ОД

52.2 при 1>ЪОнн ЦД

Продольная трещина в

шейке под головкой________

46.3

Смятие В Виде седловины в мес-

те сварного стыка

47.1

Смятие в виде седловины в

болтовом стыке

49

волнообразная деформация

головни (короткие волны)

55

ОД

од

Коррозия шеики

и повреждения подошвы

Трещина в шейке д

сварном стыке

Трещина от болтовых

отверстий__________

Продольная трещина по-

середине шейки______

Ж гриппа. Дефекты

60.1-2

лого шва

79

ОД

74

70.1-2

од

ОД

Прочие дефекты

Изгиб в с барн on стыке

Без видимых пороков

в изломе __________

Изгиб рельсов в любой

плоскости

Продольные трещины и выкол по-

дошвы из-за волосовин___________

уц; гоиппа. Изломы рельса по

од

Выкол подошвы Вез видимых

дефектов металла______________

всему сечению (кроме изломов по Игруппе)

ОД

Трещины и выкол подошвы из- Трещины В подошве свар-

за повреждения ударами и вр. J_________________

---------' группа. Изгибы рельсов

$>8мм

Коррозия подошвы

ТХ. гриппа

Из-за шлаковых включений

и других дефектов металла

Вызванные проходом колес с

ползунами, движением юзом

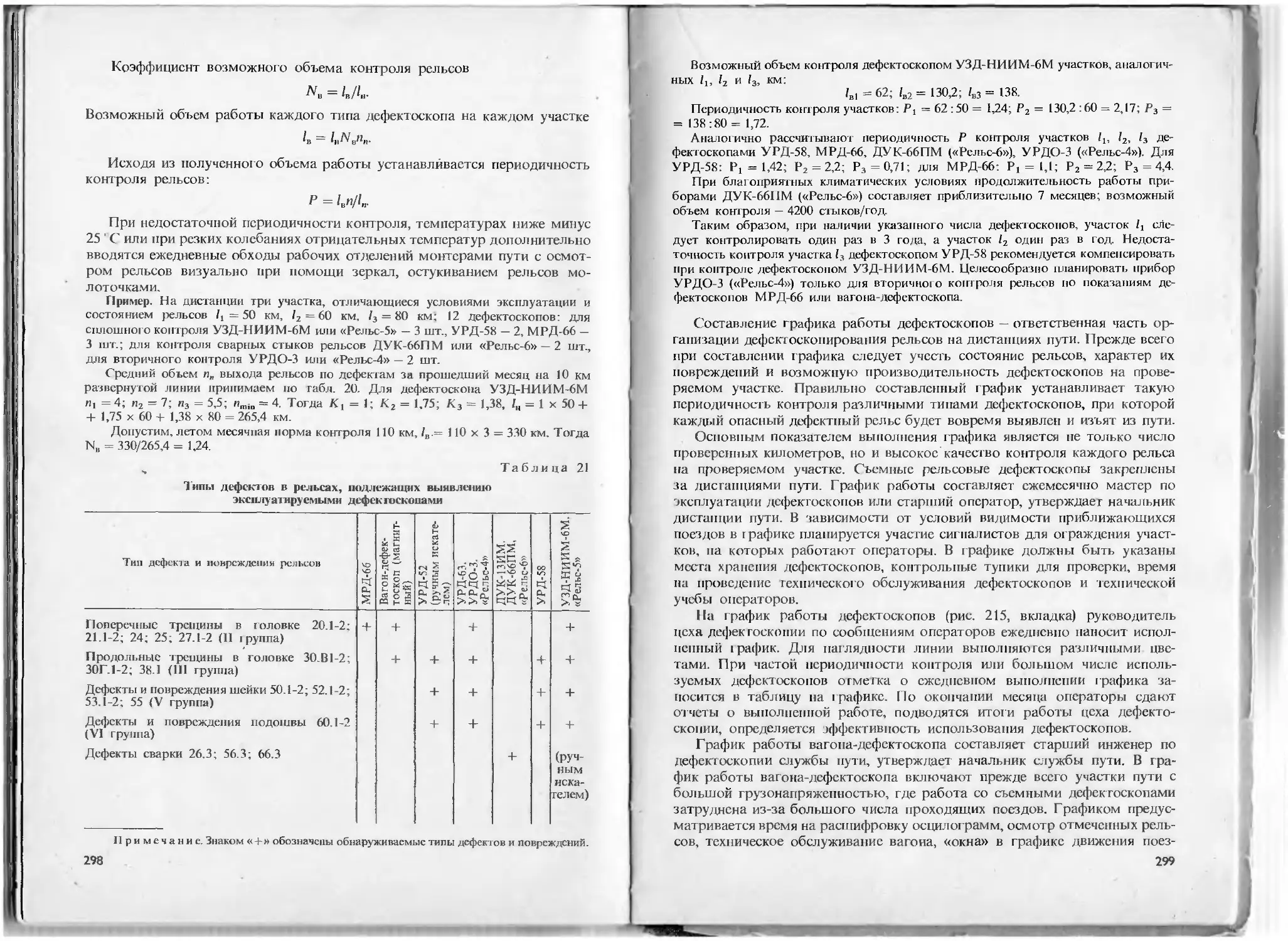

Рис. 21. Сводная классификация дефектов и повреждений рельса

9 — дефекты и повреждения, вызванные другими, не перечисленными

выше причинами.

Часто дефект или повреждение рельса возникает из-за нескольких

причин. В связи с этим разновидности дефектов и повреждений класси-

фицированы по основной причине. Например, трещина в подошве рельса,

развившаяся из-за волосовины, классифицируется 0. Цифра 0 указывает

на недостаток технологии изготовления.

Первые две цифры отделены точкой, после которой стоит третья, ука-

зывающая на место дефекта по длине рельса. Цифровые обозначения

места дефекта или повреждения но длине рельса, а также вида сварки

стыков приняты следующими:

1 — в стыке (на расстоянии до 75 см от торца);

2 — вне стыка;

3 —в месте электрокопгактной сварки рельсов.

Дефекты, возникшие в рельсе на расстоянии до 10 см в ту или иную

сторону от сварного шва, считаются дефектами сварного стыка.

Всего в классификации 38 типов дефектов, а с учетом разделения их

по месту расположения по длине рельса и по видам сварки насчитывается

100 разновидностей. Согласно классификации (рис. 21), например, дефект

рельса под номером 11.2 может быть расшифрован так: отслоение или

выкрашивание па поверхности катания головки (на это указывает 1),

связанное с недостаточной контактно-усталостной прочностью металла (1);

дефект расположен вне стыка (2). После изъятия из пути дефектного

рельса дефект внимательно осматривают и устанавливают для пего по-

мер по классификации. Номер дефекта (тип) записывают в учетную фор-

му ПУ-4.

ГЛАВА II.

ОСНОВЫ

НЕРАЗРУШАЮЩЕГО

КОНТРОЛЯ

4. КОНТРОЛЬ КАЧЕСТВА

ПРОДУКЦИИ

Каждому виду продукции, в том числе и рельсам, присущи определен-

ные свойства. Свойство продукции — это объективная особенность продук-

ции, проявляющаяся при ее создании, эксплуатации и потреблении [4].

Совокупность свойств продукции, обусловливающих ее пригодность удов-

летворять определенные потребности в соответствии с ее назначением,

определяет качество п р о д у к ц и и/В изложенной трактовке качество

продукции не поддается измерению. Для количественной оценки качества

введены показатели качества. Различают единичный, комплексный и ин-

тегральный показатели качества. Единичный показатель количественно

характеризует одно из свойств продукции, входящих в состав ее качества,

а комплексный показатель — одновременно несколько свойств. Интеграль-

ный показатель качества продукции отражает соотношение суммарного

полезного эффекта от эксплуатации продукции (комплексного показателя

качества продукции) и суммарных затрат на ее создание и эксплуатацию.

По этому показателю оценивают эффективность систем перазрушающего

контроля.

Создавая продукцию, следует стремиться к тому, чтобы показатели

качества максимально приближались к заданным, т. е. к базовым,

показателям качества. Качество продукции оценивают по уровню ее

качества. Уровень качества продукции — это относительная ха-

рактеристика качества продукции, основанная на сравнении совокупности

показателей ее качества с соответствующей совокупностью базовых пока-

зателей. Поэтому любой продукции, в том числе и рельсам, присущ оп-

ределенный уровень качества, например, новые рельсы по уровню качества

разделяют на первый, второй и третий сорт. «Некачественной» продукции

не бывает.

В нормативной документации при создании продукции устанавливают

номинальные (заданные) показатели качества продукции и разрешаемые,

т. е. допустимые отклонения действительных значений показателей от но-

минальных. Каждое отдельное несоответствие продукции требованиям,

установленным нормативной документацией, является дефект ом.-В за-

висимости от степени их влияния на эффективность и безопасность

эксплуатации продукции с учетом ее назначения [8] дефекты могут быть

критическими, значительными и малозначительными. Дефект, при нали-

чии которого эксплуатация продукции по назначению практически невоз-

можна или исключается в соответствии с требованиями безопасности,

относится к критическим. К критическим дефектам в рельсах, например,

25

следует отнести излом, эксплуатация рельса из-за которого невозможна,

или поперечную контактно-усталостную трещину (дефект типа 20.1-2,

21.1-2, 26.3), площадью 30% и более сечения головки, эксплуатация

рельса с которой возможна, но небезопасна.

К значительным относят дефекты, существенно влияющие на эксплу-

атацию продукции по назначению, но не являющиеся критическими, на-

пример, дефект типа 21.2 на ранней стадии развития. Малозначительные

дефекты, в отличие от рассмотренных, не оказывают большого влияния

на использование продукции и на ее долговечность, например, одно

силикатное включение площадью менее 15 мм2 в сварном стыке рельса.

Однако совокупность значительных или малозначительных дефектов мо-

жет быть эквивалентна критическому дефекту. Так, силикатные включения,

каждое площадью 10 мм2 (малозначительные дефекты), могут составить

суммарную площадь, превышающую 25 мм2, что образует критический

дефект.

В отдельных отраслях промышленности более детально или укрупненно

классифицируют дефекты по степени их влияния на эксплуатационные

характеристики продукции. Например, по классификации [3] рельсы с де-

фектами в зависимости от типа последних разделяют на остродефектные

(критически дефектные) и дефектные (значительно дефектные).

Для оценки уровня качества продукции и степени ее соответствия

требованиям нормативной документации продукцию подвергают техниче-

скому контролю (далее контролю) и испытаниям [4]. Проверка количест-

венных или качественных характеристик свойств продукции называется

• контролем качества продукции.

Цель испытания продукции — экспериментально определить количест-

венные характеристики свойств объекта. Испытание может быть составной

частью контроля качества. Например, контроль качества рельсов при их

сварке на рельсосварочных предприятиях (РСП) включает в себя проверку

качества механической обработки и сплошности металла каждого сварно-

го стыка и испытание образцов рельсов на гидравлическом прессе для

определения нагрузки и стрелы прогиба, при которых происходит стати-

ческий излом сварного стыка.

Дефекты, для выявления которых в нормативной документации указа-

( ны методы и средства, называют явными, в противном случае — скры-

тыми. Дефекты типа 30. В на оси рельса, которые можно обнаружить

средствами дефектоскопии, относятся к явным, а те же дефекты, смещенные

от оси рельса более чем на 10 мм, — к скрытым. Для их выявления

действующей нормативной документацией не предусмотрены методы и

средства контроля (рис. 22).

Контролируют качество продукции на стадии ее изготовления —

производственный контроль и в процессе ее эксплуатации —

эксплуатационный контроль. Контроль продукции, поступаю-

fi) ( ; a и г ; >

Рис. 22. Дефект типа ЗОВ:

а — явный; б — скрытый

26

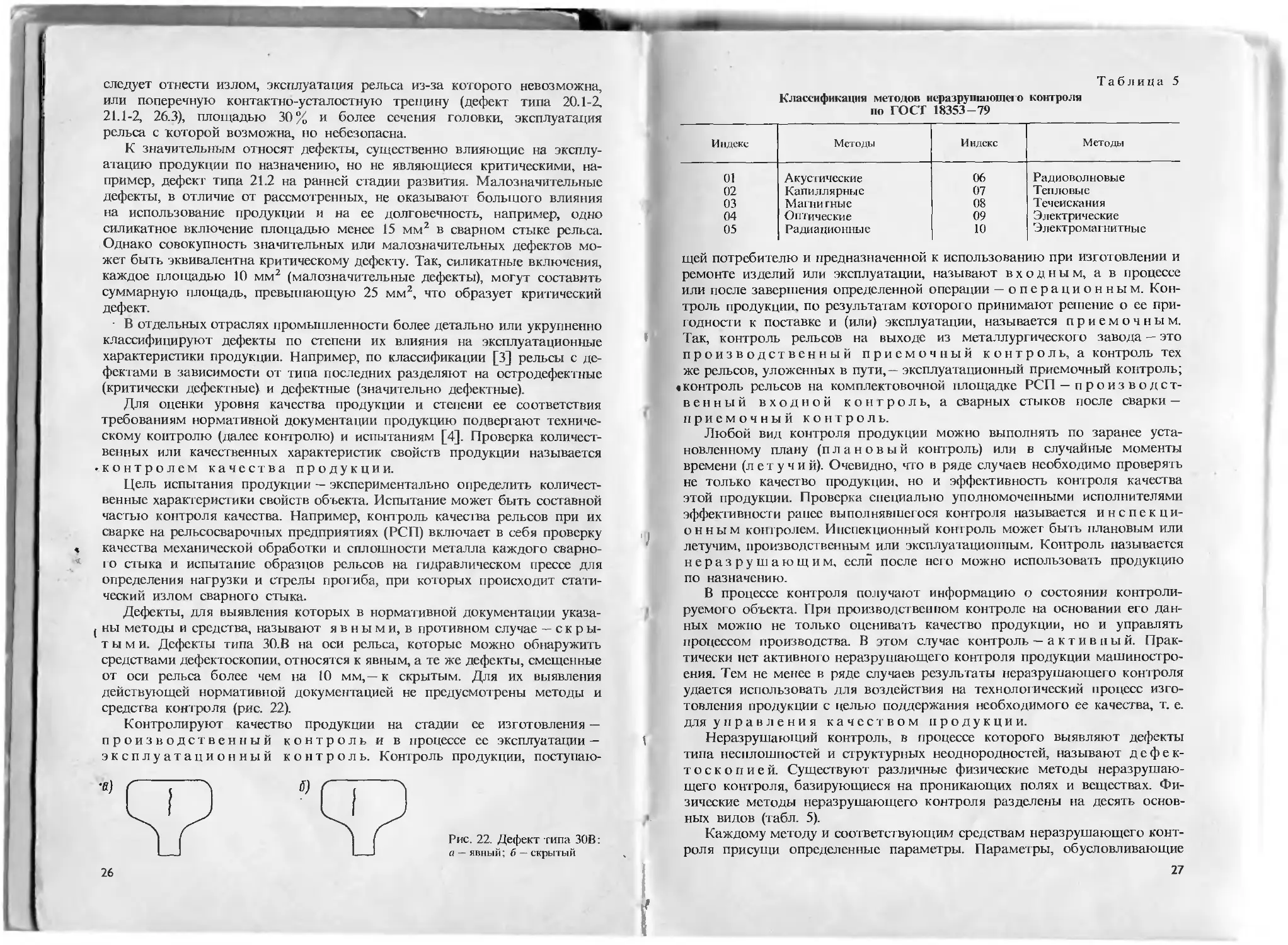

Таблица 5

Классификация методов иеразрушаюшего контроля

по ГОСТ 18353-79

Индекс Методы Индекс Методы

01 Акустические 06 Радиоволновые

02 Капиллярные 07 Тепловые

03 Магнитные 08 Течеискания

04 Оптические 09 Электрические

05 Радиационные 10 Электромагнитные

щей потребителю и предназначенной к использованию при изготовлении и

ремонте изделий или эксплуатации, называют входным, а в процессе

или после завершения определенной операции — операционным. Кон-

троль продукции, по результатам которого принимают решение о ее при-

годности к поставке и (или) эксплуатации, называется приемочным.

Так, контроль рельсов на выходе из металлургического завода — это

производственный приемочный контроль, а контроль тех

же рельсов, уложенных в пути, — эксплуатационный приемочный контроль;

контроль рельсов на комплектовочной площадке РСП — п р о и з в о д ст-

венный входной контроль, а сварных стыков после сварки —

приемочный контроль.

Любой вид контроля продукции можно выполнять по заранее уста-

новленному плану (плановый контроль) или в случайные моменты

времени (летучий). Очевидно, что в ряде случаев необходимо проверять

не только качество продукции, но и эффективность контроля качества

этой продукции. Проверка специально уполномоченными исполнителями

эффективности ранее выполнявшегося контроля называется инспекци-

онным контролем. Инспекционный контроль может быть плановым или

летучим, производственным или эксплуатационным. Контроль называется

неразрушающим, если после него можно использовать продукцию

по назначению.

В процессе контроля получают информацию о состоянии контроли-

руемого объекта. При производственном контроле на основании его дан-

ных можно не только оценивать качество продукции, но и управлять

процессом производства. В этом случае контроль — активный. Прак-

тически нет активного неразрушающего контроля продукции машиностро-

ения. Тем не менее в ряде случаев результаты неразрушаюше! о кон i роля

удается использовать для воздействия на технологический процесс изго-

товления продукции с целью поддержания необходимого ее качества, т. е.

для управления качеством продукции.

Неразрушающий контроль, в процессе которого выявляют дефекты

типа несплошностей и структурных неоднородностей, называют дефек-

тоскопией. Существуют различные физические методы неразрушаю-

щего контроля, базирующиеся на проникающих полях и веществах. Фи-

зические методы неразрушающего контроля разделены на десять основ-

ных видов (табл. 5).

Каждому методу и соответствующим средствам неразрушающего конт-

роля присущи определенные параметры. Параметры, обусловливающие

27

достоверность результатов контроля, составляют группу основных

параметров. Варианты метода отличаются значениями основных па-

раметров. В общем случае для дефектоскопии обьектов могут быть

применены различные методы контроля и их варианты.

Совокупность вариантов одного или различных методов, используемых

по определенной прогр мму для опенки качества конкретного объекта

контроля, образует с и с тч: м у неразрушающего контроля. В

~частном~случае система может включать один вариант одного метода.

При весьма больших объемах применения систем перазрушающего конт-

роля на базе различных методов весьма важно формирование эффективных

систем контроля, обеспечивающих максимально возможный полезный ре-

зультат от применения при возможно минимальных затратах на систему.

Обоснование критерия эффективности систем неразрушающего контроля

требует уточнения и формализации понятий дефект, дефектность, надеж-

ность и эффективность неразрушающего контроля.

5. ДЕФЕКТ И ЕГО ХАРАКТЕРИСТИКИ

При дефектоскопировании рельсов под дефектом условимся понимать

одну несплошность (структурную неоднородность) или группу сосредо-

точенных несплошностей (структурных неоднородностей), не предусмот-

ренную конструкторско-технологической документацией и независимую по

воздействию на рельс от других несплошностей (структурных неоднород-

ностей) (рис. 23).. Такое определение дефекта [3] обусловливает возмож-

ность формализации процесса дефектоскопирования. В рельсе могут об-

разовываться дефекты различного типа к (трещина, расслоение, непровар,

газовое включение и т. п.), где к = 1, к0.

В общем случае дефект потенциально опасен. Это проявляется в воз-

можности возникновения из-за дефекта аварийной ситуации в рельсе при

его эксплуатации. Под

Рис 23. Иллюстрация по-

нятия «дефект»:

/, 2 и 3 — дефекты одного

типа и вида; 4 — дефект,

отличный от дефектов /,

2 и 3

аварийной ситуацией следует подразуме-

вать такое состояние рельса, когда его дальней-

шая нормальная эксплуатация невозможна или

небезопасна. Гак как потенциальная опасность

дефекта зависит от многих случайных факторов,

то возникновение аварийной ситуации из-за де-

фекта данного типа и размеров является собы-

тием случайным. Обозначим это событие через

А, а вероятность его наступления — Р (И). В со-

ответствии с этим потенциальную опас-

ность дефекта будем характеризовать ве-

роятностью Р(А) возникновения аварийной си-

туации в рельсе из-за дефекта при регламенти-

рованных режимах и условиях его эксплуатации

в течение заданного отрезка времени, если в

рельсе этот дефект единственный. Очевидно, что

дефекты одного и того же типа и размеров

будут обладать различной потенциальной опас-

ностью в зависимости от места расположения

28

Рис. 24. Классификация характеристик дефектов

их по сечению и условий работы рельса; в то же время дефекты раз-

личного типа могут иметь одинаковую потенциальную опасность.

В ряде случаев удобно абстрагироваться от типа и размеров дефекта

и характеризовать дефект только его потенциальной опасностью. Введем

понятие вид дефекта, подразумевая, что дефекты различного вида от-

личаются только значением потенциальной опасности Р(Д). В рельсе мо-

гут быть дефекты различного вида i, где i — 1, i. Каждому дефекту

вида I независимо от типа к соответствует своя потенциальная опасность

Р(Л;).* Так, два дефекта одного типа, например две поры диаметром d,

расположенные в сварном стыке на расстоянии I должны рассматри-

ваться как два дефекта одного вида (например, первого). Если же / % d,

то эти же два дефекта одного вида образуют один дефект качественно

нового вида с потенциальной опасносгью большей, чем потенциальная

опасность каждого из упомянутых двух дефектов первого вида. Дефекты

различного типа и дефекты конкретного типа к. но отличающиеся по гео-

метрическим размерам, могут принадлежать к одному виду i. Дефекты

одного и того же типа к и размеров в зависимости от расположения

по сечению и длине рельса и условий работы (эксплуатации) его могут

относиться к различным видам i.

Согласно [Зфдефекты по их. виду условно разделены па малозначи-

тельные, значительные и. критические. При Р(Л) -> 1 — дефекты определенно

критические, при Р (Л) -> 0 — дефекты определенно малозначительные.

В дальнейшем к недопустимым дефектам будем относить те из

критических и значительных, которые подлежат обязательному обнаруже-

нию с целью их устранения (исправления) или изъятия рельса с такими

дефектами.

При любом методе неразрушающего контроля о дефектах судя г по

косвенным признакам (характеристикам), свойственным данному методу.

Некоторые признаки поддаются измерениям, на основании которых иден-

тифицируют дефекты. Величины, измеряемые при выявлении дефекта

чанным методом и в совокупности позволяющие с определенной досто-

верностью оценивать образ дефектов и идентифицировать выявленные де-

фекты на допустимые и недопустимые в соответствии с заданными гра-

* Далее будем обозначать дефекты типа к через Dh, вида i — через Df,

псфекгы чипа к и вида i — через Dki.

29

ничными значениями этих величин, образуют измеряемые харак-

теристики дефектов.

Измеряемая характеристика дефекта, по значению которой при данном

методе контроля принимают решение об отсутствии или о возможном

обнаружении дефекта, называется главной измеряемой характе-

ристикой, а значение S этой характеристики для данного дефекта —

характеристическим размером дефекта. При контроле каж-

дый дефект независимо от его вида или типа проявляет. себя как не-

сплошность (структурная неоднородность) с конкретным характеристиче-

ским размером S. Таким образом, следует различать три группы харак-

теристик дефекта: технологические, эксплуатационные и дефектоскопи-

ческие (рис. 24).

6. ДЕФЕКТНОСТЬ

Образование дефектов в объектах следует рассматривать как поток слу-

чайных событий. Поэтому дефектность рельсов удобно описывать со-

вокупностью распределений вероятностей (т) числа т дефектов Dy в этих

туо

рельсах, где у = к, i или (ki). Укажем, что т = О, тУ0 и '^fy(m)=[.

о

Тогда вероятность наличия в рельсе хотя бы одного дефекта Dy опре-

т„

Уо

деляется суммой (т), а вероятность отсутствия — значением /у(0).

1

Эти распределения должны рассчитываться применительно к участку пути

определенной длины. Например, для участка длиной 10 км в зависимости

от типа рельсов, пропущенного по ним тоннажа, состояния и профиля

пути и т. п. вероятность наличия дефекта в рельсах приблизительно рав-

на 0,001—0,999. При этом вероятности образования дефектов различного

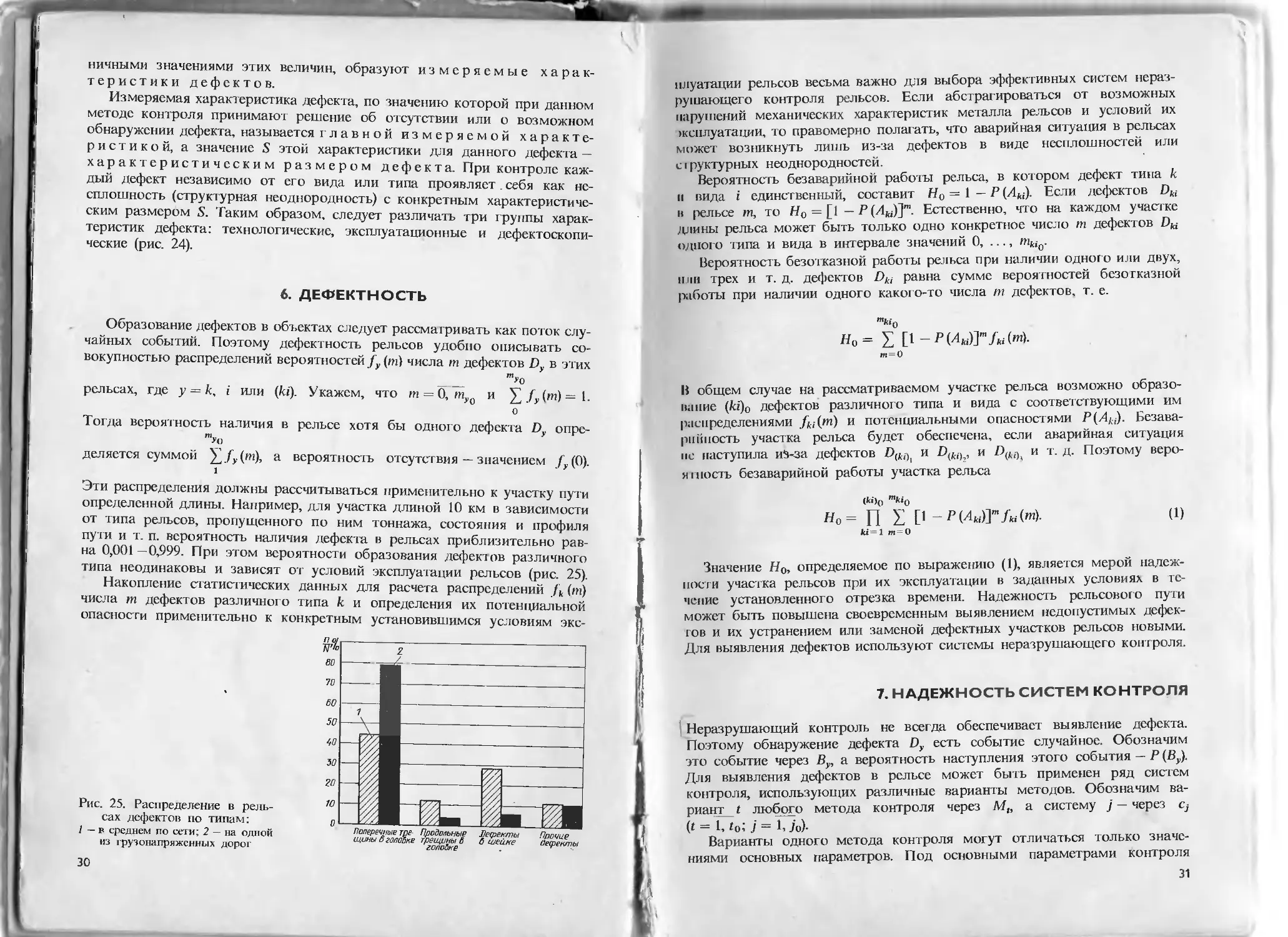

типа неодинаковы и зависят от условий эксплуатации рельсов (рис. 25).

Накопление статистических данных для расчета распределений fk (т)

числа т дефектов различного типа к и определения их потенциальной

опасности применительно к конкретным установившимся условиям экс-

30

нлуатации рельсов весьма важно для выбора эффективных систем нераз-

рушающего контроля рельсов. Если абстрагироваться от возможных

нарушений механических характеристик металла рельсов и условий их

жсплуатации, то правомерно полагать, что аварийная ситуация в рельсах

может возникнуть лишь из-за дефектов в виде нссплошностей или

с । руктурных неоднородностей.

Вероятность безаварийной работы рельса, в котором дефект тина к

и вида i единственный, составит Но = \ — Р (Aki). Если дефектов Dki

н рельсе т, то Но = [1 — Р(Ли)]т. Естественно, что на каждом участке

длины рельса может быть только одно конкретное число т дефектов Dki

одного типа и вида в интервале значений 0, ..., tnki .

Вероятность безотказной работы рельса при наличии одного или двух,

или трех и т. д. дефектов Dki равна сумме вероятностей безотказной

работы при наличии одного какого-то числа т дефектов, т. е.

"*•<)

Но= I [1 -Р(Аи)Г/и(т).

т = 0

В общем случае на рассматриваемом участке рельса возможно образо-

вание (ki)0 дефектов различного типа и вида с соответствующими им

распределениями fki(m) и потенциальными опасностями P(Aki). Безава-

рийность участка рельса будет обеспечена, если аварийная ситуация

не наступила иЗ-за дефектов D(kl) и D{kiK, и D(jW) и т. д. Поэтому веро-

ягность безаварийной работы участка рельса

1*1)0 ’"*‘0

но= п Z П --РИн)]тЛ.(*и). (1)

*i=l т О

Значение Но, определяемое по выражению (1), является мерой надеж-

ности участка рельсов при их эксплуатации в заданных условиях в те-

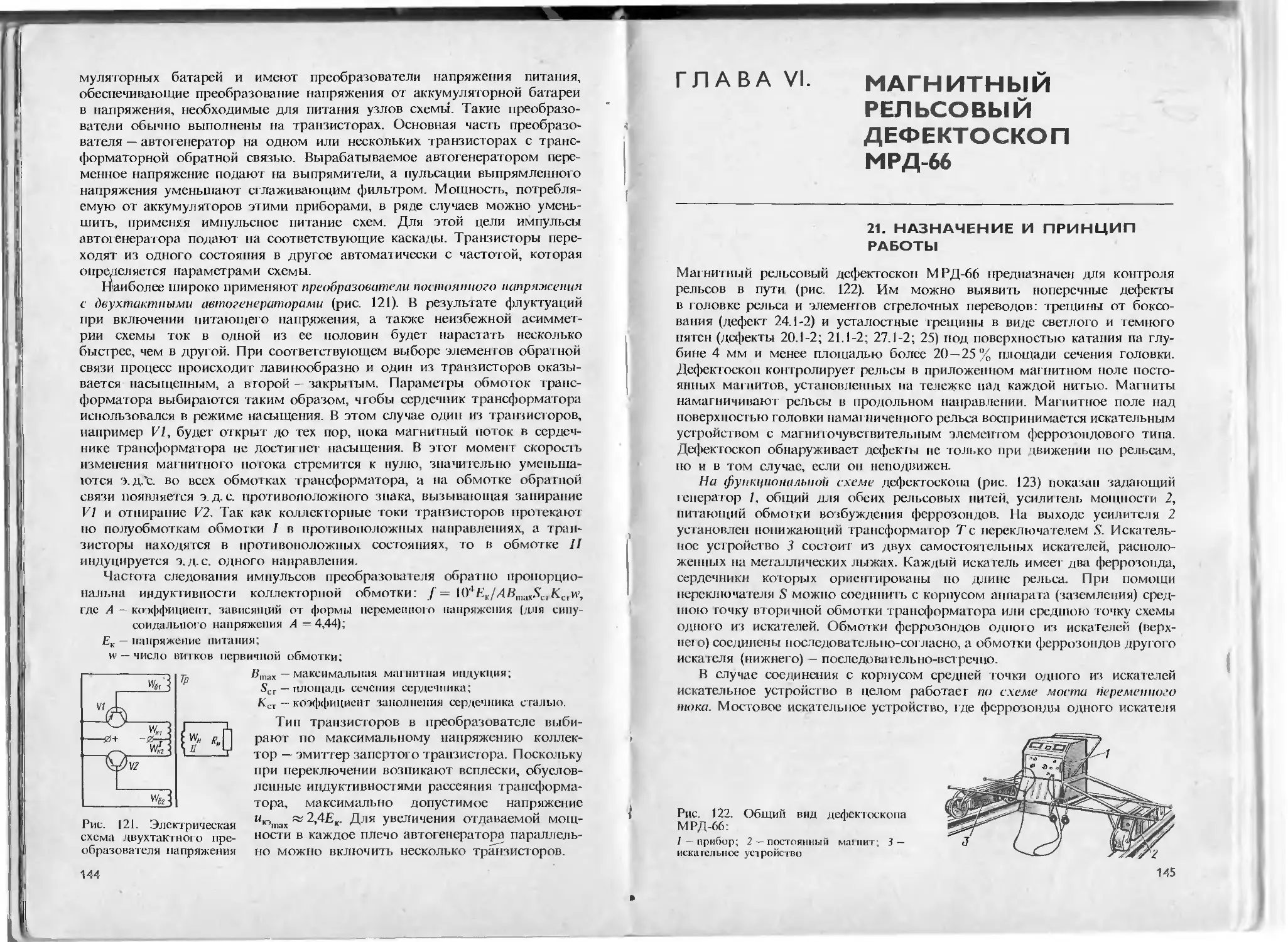

чение установленного отрезка времени. Надежность рельсового пути

может быть повышена своевременным выявлением недопустимых дефек-

тов и их устранением или заменой дефектных участков рельсов новыми.

Для выявления дефектов используют системы неразрушающего контроля.

7. НАДЕЖНОСТЬ СИСТЕМ КОНТРОЛЯ

Неразрушающий контроль не всегда обеспечивает выявление дефекта.

Поэтому обнаружение дефекта Dy есть событие случайное. Обозначим

это событие через Ву, а вероятность наступления этого события — Р (Ву).

Для выявления дефектов в рельсе может быть применен ряд систем

контроля, использующих различные варианты методов. Обозначим ва-

рианту t любого метода контроля через М„ а систему j — через Cj

(t = 1, t0; j = 1, j0).

Варианты одного метода контроля могут отличаться только значе-

ниями основных параметров. Под основными параметрами контроля

31

будем понимать регулируемые параметры процесса и аппаратуры конт-

роля, обусловливающие достоверность обнаружения дефектов и воспро-

изводимость результатов измерений их характеристик.

Вероятность выявления дефекта Ds с характеристическим размером S,

априорно находящегося в рельсе в единственном числе, при варианте Mt

и строгом (с вероятностью не ниже 0,99) соблюдении основных парамет-

ров контроля назовем априорной вероятностью выявления дефекта D„

вариантом М, и обозначим через P,(BS/Mt).

Вероятность Pt (Bs/Mt) при прочих равных условиях — функция харак-

теристического размера S. Минимальное значение характеристического

размера S дефекта, уверенно [Р, (Bs/Mt) 0,99] фиксируемого при конт-

роле, определяет предельную чувствительность варианта t

метода контроля (Sn/). Предельная чувствительность S,, обусловливает

минимальные размеры дефекта, оптимального с точки зрения выявляе-

мости, который еще может быть обнаружен с вероятностью не менее

0,99 в рельсе при данной настройке аппаратуры, т. е. при данном

варианте метода.

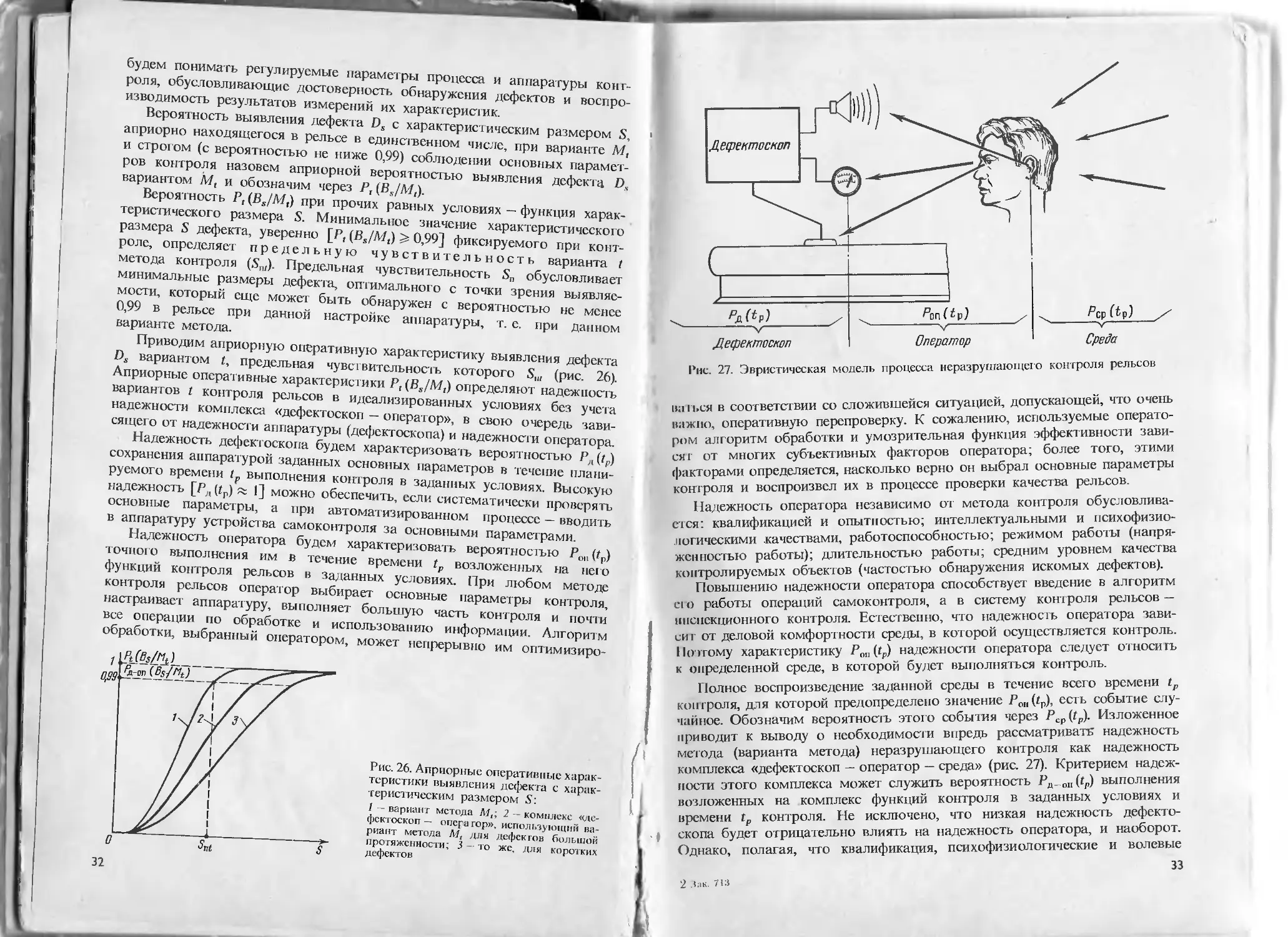

Приводим априорную оперативную характеристику выявления дефекта

Ds вариантом Г, предельная чувствительность которого S„, (рис. 26).

Априорные оперативные характеристики (В,/М,) определяют надежность

вариантов t контроля рельсов в идеализированных условиях без учета

надежности комплекса «дефектоскоп — оператор», в свою очередь зави-

сящего от надежности аппаратуры (дефектоскопа) и надежности оператора.

Надежность дефектоскопа будем характеризовать вероятностью PA(tp)

сохранения аппаратурой заданных основных параметров в течение плани-

руемого времени tp выполнения контроля в заданных условиях. Высокую

надежность [Рд (£р) л 1] можно обеспечить, если систематически проверять

основные параметры, а при автоматизированном процессе — вводить

в аппаратуру устройства самоконтроля за основными параметрами.

Надежность оператора будем характеризовать вероятностью Роп (?,,)

точного выполнения им в течение времени tp возложенных на него

функций контроля рельсов в заданных условиях. При любом методе

контроля рельсов оператор выбирает основные параметры контроля,

настраивает аппаратуру, выполняет большую часть контроля и почти

все операции по обработке и использованию информации. Алгоритм

обработки, выбранный оператором, может непрерывно им оптимизиро-

Рис. 26. Априорные оперативные харак-

теристики выявления дефекта с харак-

теристическим размером S:

1 — вариант метода 2 — комплекс <<де-

фектоскоп — оператор», использующий ва-

риант метода Mt для дефектов большой

протяженности; 3 — то же, для коротких

дефектов

32

вагься в соответствии со сложившейся ситуацией, допускающей, что очень

важно, оперативную перепроверку. К сожалению, используемые операто-

ром алгоритм обработки и умозрительная функция эффективности зави-

ся! от многих субъективных факторов оператора; более того, этими

факторами определяется, насколько верно он выбрал основные параметры

контроля и воспроизвел их в процессе проверки качества рельсов.

Надежность оператора независимо от метода контроля обусловлива-

ется: квалификацией и опытностью; интеллектуальными и психофизио-

логическими качествами, работоспособностью; режимом работы (напря-

женностью работы); длительностью работы; средним уровнем качества

контролируемых объектов (частостью обнаружения искомых дефектов).

Повышению надежности оператора способствует введение в алгоритм

ci о работы операций самоконтроля, а в систему контроля рельсов —

инспекционного контроля. Естественно, что надежность оператора зави-

сит от деловой комфортности среды, в которой осуществляется контроль.

Поэтому характеристику PB„(tp) надежности оператора следует относить

к определенной среде, в которой будет выполняться контроль.

Полное воспроизведение заданной среды в течение всего времени tp

контроля, для которой предопределено значение PolI(tp), есть событие слу-

чайное. Обозначим вероятность этого события через Рср(7р). Изложенное

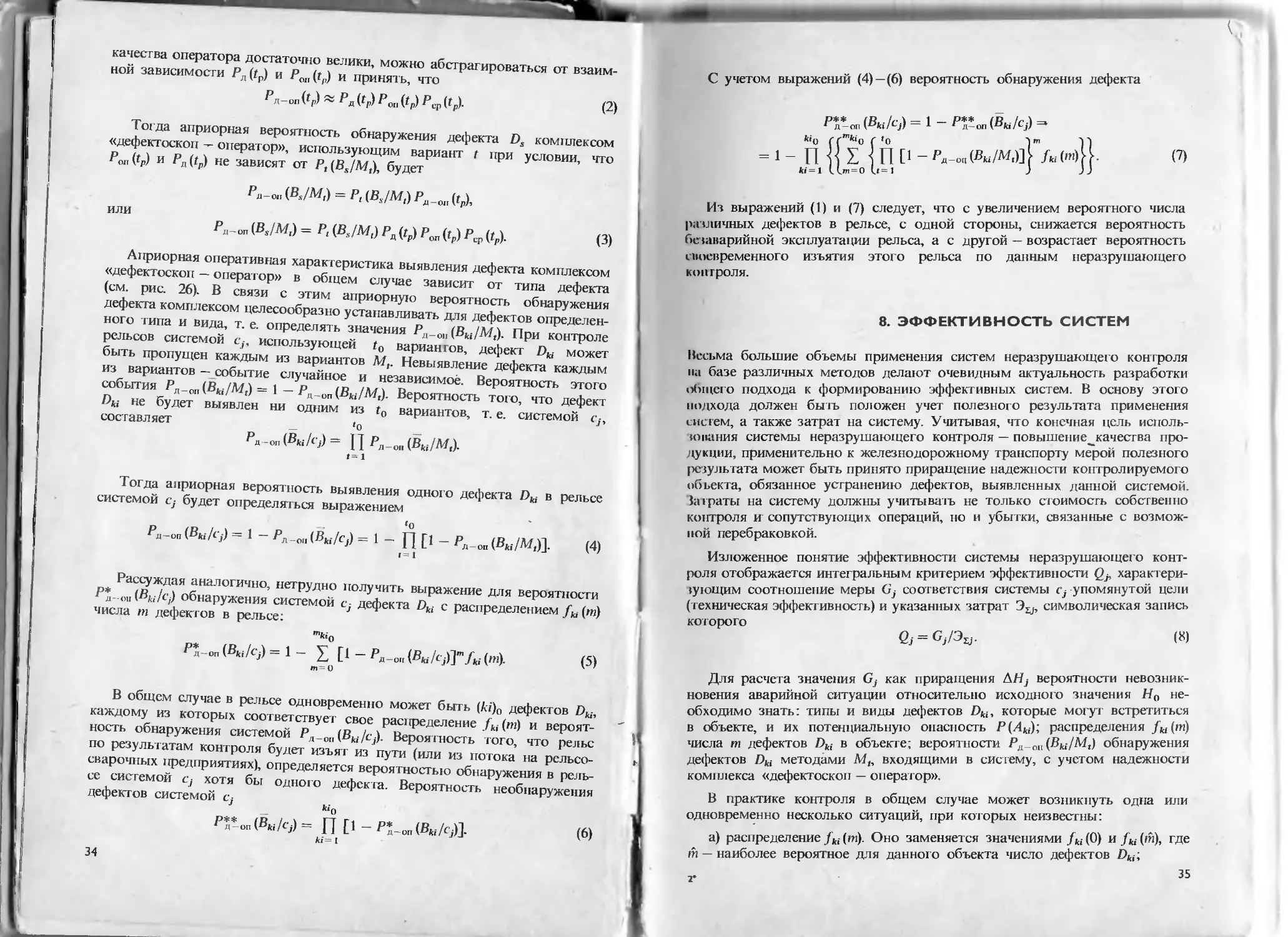

приводит к выводу о необходимости впредь рассматривать надежность

метода (варианта метода) неразрушающего контроля как надежность

комплекса «дефектоскоп — оператор — среда» (рис. 27). Критерием надеж-

ности этого комплекса может служить вероятность Рд_вп (tp) выполнения

возложенных на комплекс функций контроля в заданных условиях и

времени гр контроля. Не исключено, что низкая надежность дефекто-

скопа будет отрицательно влиять на надежность оператора, и наоборот.

Однако, полагая, что квалификация, психофизиологические и волевые

33

2 Зак. 713

качества оператора достаточно велики, можно абстрагироваться от взаим-

ной зависимости Рл(Гр) и Pon(tp) и принять, что

Вд-о„ (tp) « Ра (М РОП (tp'f РеГ (fp)- (2)

Тогда априорная вероятность обнаружения дефекта Ds комплексом

«дефектоскоп — оператор», использующим вариант t при условии, что

Pon(tp) и Pa(tp) не зависят от Pt(BJMt), будет

Рд-оп (B,/Mt) = Р, (BJM,) Рв_оп (tp),

или

Рд-on (BJM.) = Р, Ра (tp) Роп (t„) Рср (Q (3)

Априорная оперативная характеристика выявления дефекта комплексом

«дефектоскоп — оператор» в общем случае зависит от типа дефекта

(см. рис. 26). В связи с этим априорную вероятность обнаружения

дефекта комплексом целесообразно устанавливать для дефектов определен-

ного типа и вида, т. е. определять значения Рд_о„ (Bki/Mt). При контроле

рельсов системой с7-, использующей t0 вариантов, дефект Du может

быть пропущен каждым из вариантов Mt. Невыявление дефекта каждым

из вариантов — событие случайное и независимое. Вероятность этого

события Рд_оп (Bki/M.) = 1 — Рд^оп (Ви/М,). Вероятность того, что дефект

Dki не будет выявлен ни одним из t0 вариантов, т. е. системой q,

составляет _ <о

P«-on(Bw/q)= II Рд_о..(вм/м,).

Тогда априорная вероятность выявления одного дефекта Dki в рельсе

системой будет определяться выражением

'о

Р;, -0„ (Bki/Cj) = 1 - Рд _он (Bki/Cj) = 1 - П [1 - Рд о.. (Bki/Mt)]. (4)

Рассуждая аналогично, нетрудно получить выражение для вероятности

Вд-ou (Вц,/</) обнаружения системой Cj дефекта Dki с распределением /ь(т)

числа т дефектов в рельсе:

'"‘‘о

Р*д-оп (В„/сД = 1 - £ [1 - Рд-о„ (ВЫ/9)Г/ь (Щ). (5)

т~- О

В общем случае в рельсе одновременно может быть (ki)0 дефектов Du,

каждому из которых соответствует свое распределение fki (т) и вероят-

ность обнаружения системой Рл_оп (Bki/cj). Вероятность того, что рельс

по результатам контроля будет изъят из пути (или из потока на рельсо-

сварочных предприятиях), определяется вероятностью обнаружения в рель-

се системой Cj хотя бы одного дефекта. Вероятность необнаружения

дефектов системой с;

1 _ «о

В*д*-од (Ви/Cj) = П D - В*_оп (ВИ/9)]. (6)

ki=l

34

С учетом выражений (4)—(6) вероятность обнаружения дефекта

П* on (Bki/Cj) = 1 - Р**т (Вы/с}) =.

*'О Г Г-«О Г 'о ) m

= 1 - П Z П D “ РД-ОП(ВМЩ АН

ki—1 = O G=1 J

(7)

Из выражений (1) и (7) следует, что с увеличением вероятного числа

различных дефектов в рельсе, с одной стороны, снижается вероятность

безаварийной эксплуатации рельса, а с другой — возрастает вероятность

своевременного изъятия этого рельса по данным неразрушающего

контроля.

8. ЭФФЕКТИВНОСТЬ СИСТЕМ

Весьма большие объемы применения систем неразрушающего контроля

на базе различных методов делают очевидным актуальность разработки

общего подхода к формированию эффективных систем. В основу этого

подхода должен быть положен учет полезного результата применения

систем, а также затрат на систему. Учитывая, что конечная цель исполь-

ювания системы неразрушающего контроля — повышение__качества про-

дукции, применительно к железнодорожному транспорту мерой полезного

результата может быть принято приращение надежности контролируемого

обьекта, обязанное устранению дефектов, выявленных данной системой.

Затраты на систему должны учитывать не только стоимость собственно

контроля и сопутствующих операций, но и убытки, связанные с возмож-

ной перебраковкой.

Изложенное понятие эффективности системы неразрушающего конт-

роля отображается интегральным критерием эффективности Qj, характери-

>ующим соотношение меры Gj соответствия системы Cj упомянутой цели

(техническая эффективность) и указанных затрат 3Zj, символическая запись

которого

Qi = Gj/Эц. (8)

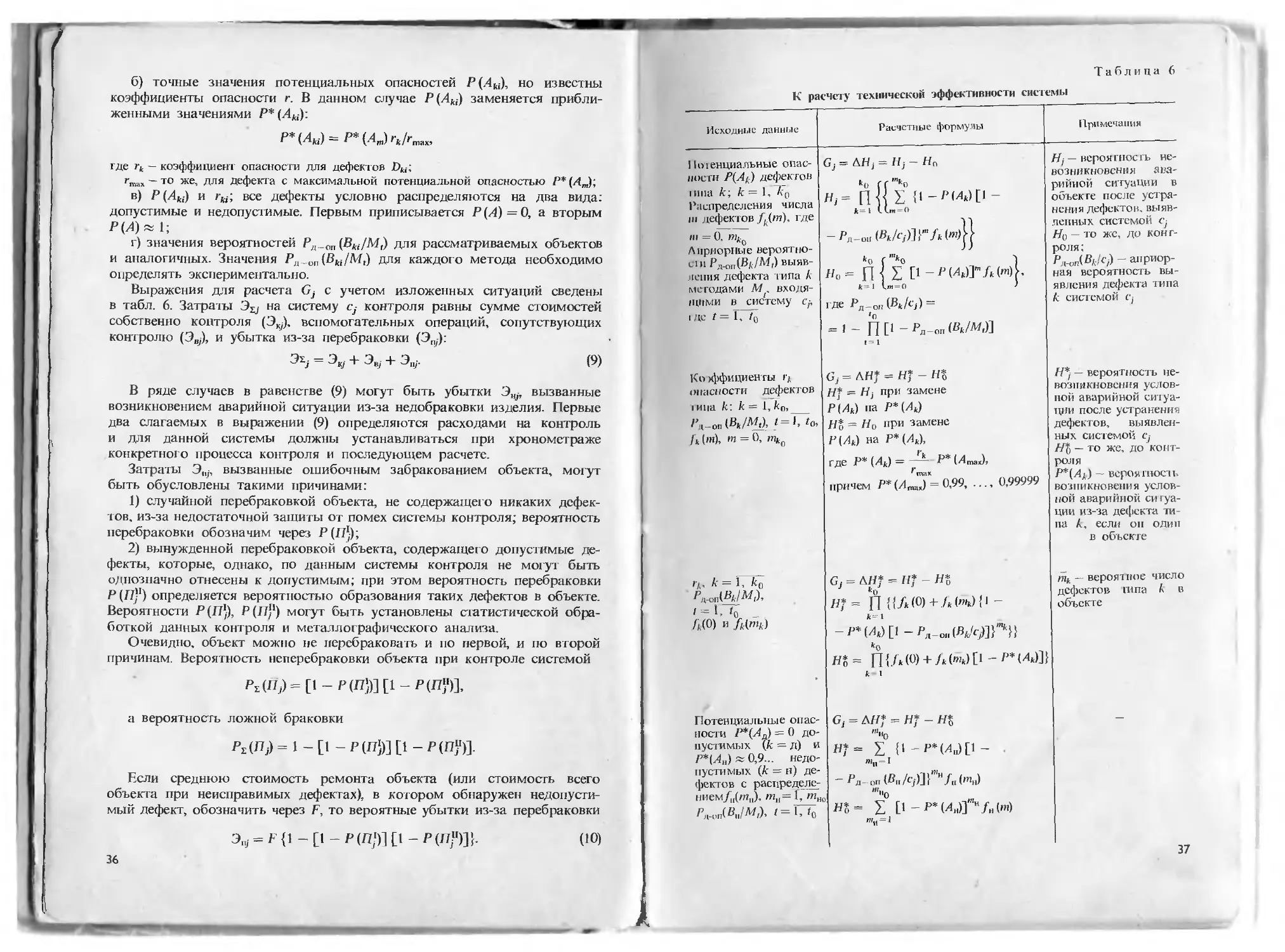

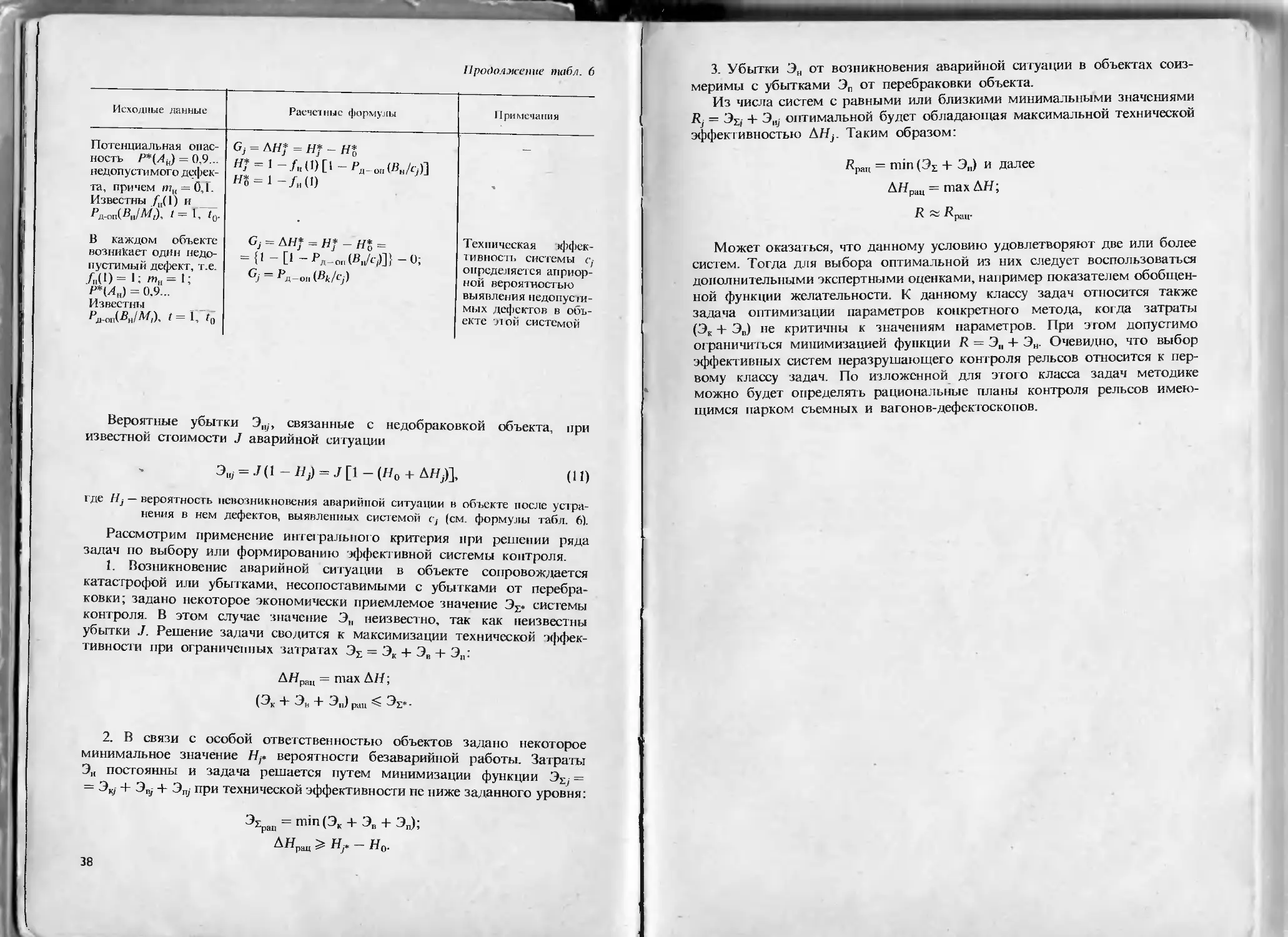

Для расчета значения G, как приращения АН; вероятности невозник-

новения аварийной ситуации относительно исходного значения Но не-

обходимо знать: типы и виды дефектов Dki, которые могут встретиться

в объекте, и их потенциальную опасность P(.4W); распределения fu(m)

числа т дефектов Dki в объекте; вероятности Рд_о11 (Bki/Mt) обнаружения

дефектов £>ы методами М„ входящими в систему, с учетом надежности

комплекса «дефектоскоп — оператор».

В практике контроля в общем случае может возникнуть одна или

одновременно несколько ситуаций, при которых неизвестны:

а) распределение/ь (/и). Оно заменяется значениями fki (0) и fki(m), где

т — наиболее вероятное для данного объекта число дефектов Dki;

б) точные значения потенциальных опасностей Р(АЫ), но известны

коэффициенты опасности г. В данном случае P(Aki) заменяется прибли-

женными значениями Р* (Аи):

Р* (А„) = Р* (А„) гк/гтт

где гк — коэффициент опасности для дефектов £)ы;

— то же, для дефекта с максимальной потенциальной опасностью Р* (4га);

в) P(Aki) и ги; все дефекты условно распределяются на два вида:

допустимые и недопустимые. Первым приписывается Р (Л) = 0, а вторым

Р(Л)« 1;

г) значения вероятностей Pa-on(Bki/Mt) для рассматриваемых объектов

и аналогичных. Значения P,lv,,(Bki/Mt) для каждого метода необходимо

определять экспериментально.

Выражения для расчета Gj с учетом изложенных ситуаций сведены

в табл. 6. Затраты 3Zj- на систему с, контроля равны сумме стоимостей

собственно контроля (Эк/), вспомогательных операций, сопутствующих

контролю (Эв/), и убытка из-за перебраковки (3nJ):

= ЭК7. + Эв/ + Эп/. (9)

В ряде случаев в равенстве (9) могут быть убытки ЭН7, вызванные

возникновением аварийной ситуации из-за недобраковки изделия. Первые

два слагаемых в выражении (9) определяются расходами на контроль

и для данной системы должны устанавливаться при хронометраже

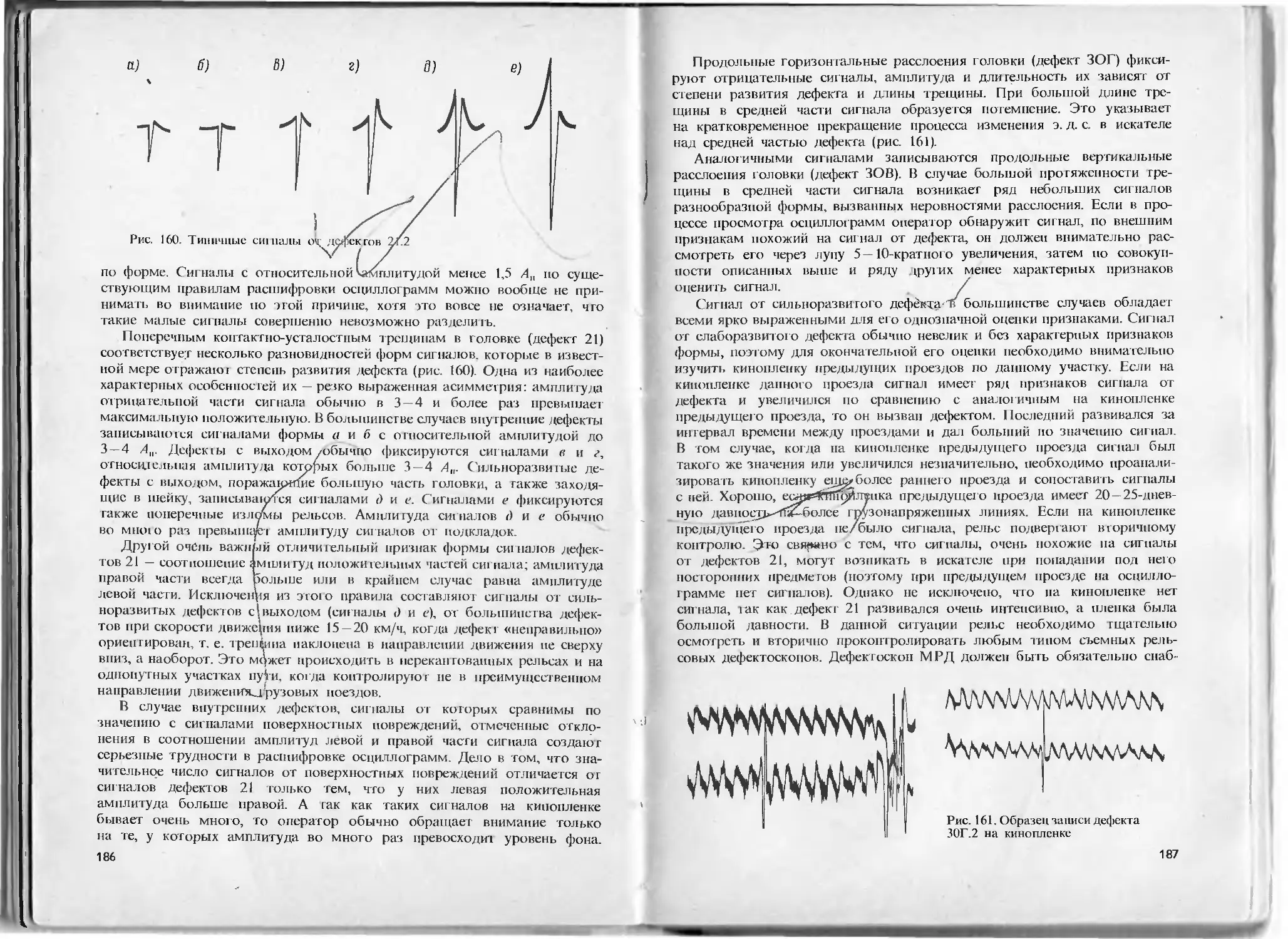

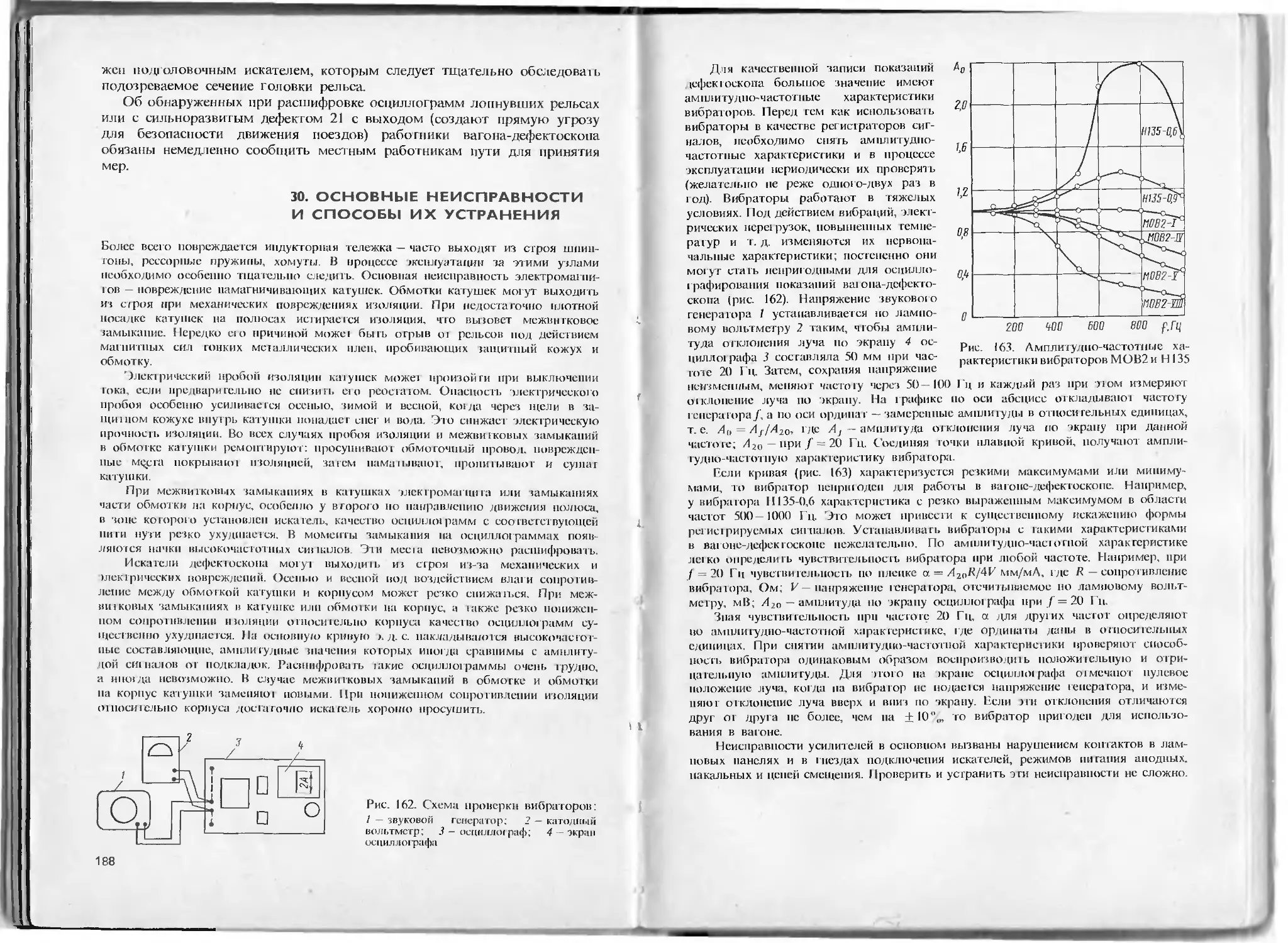

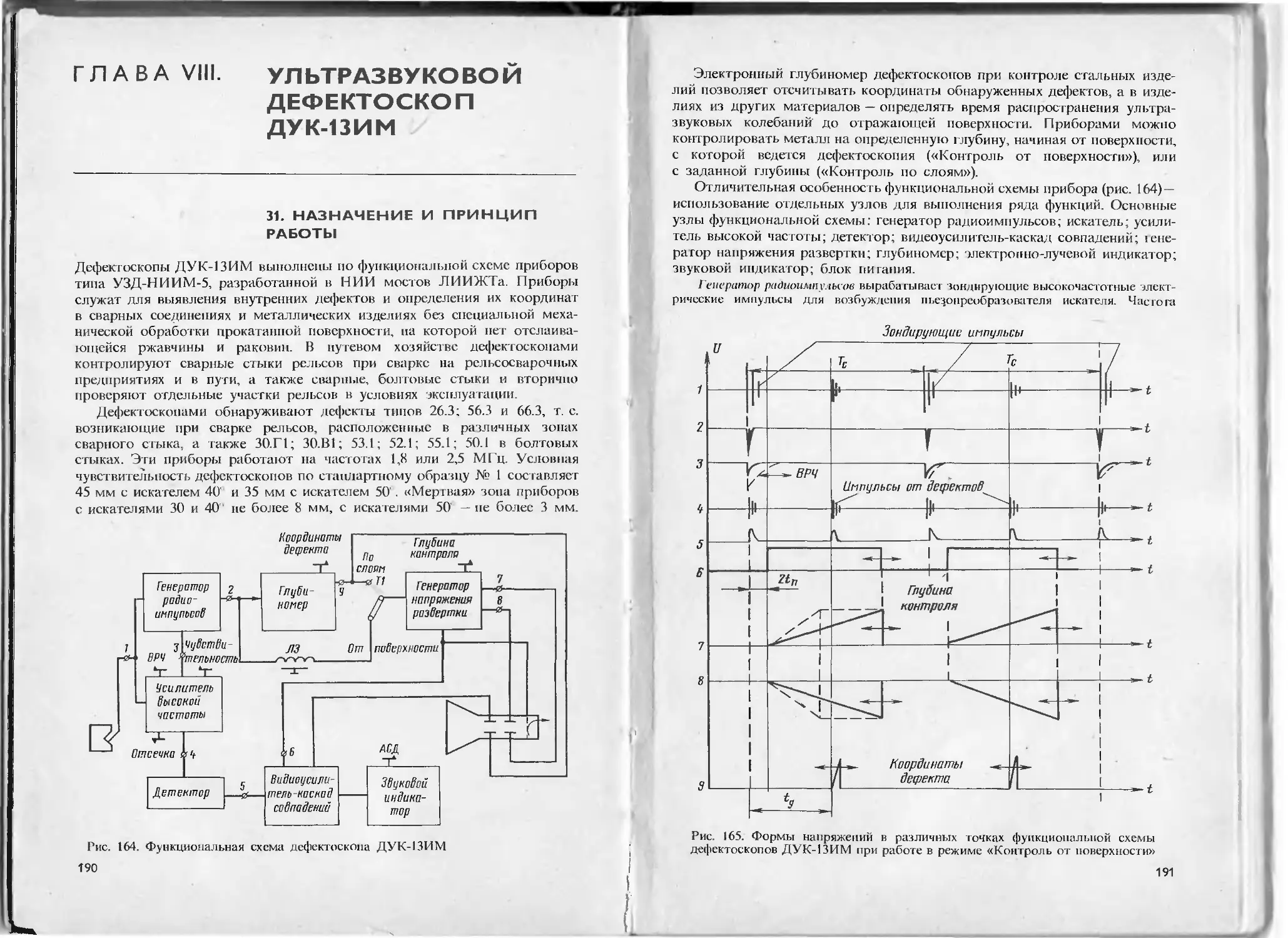

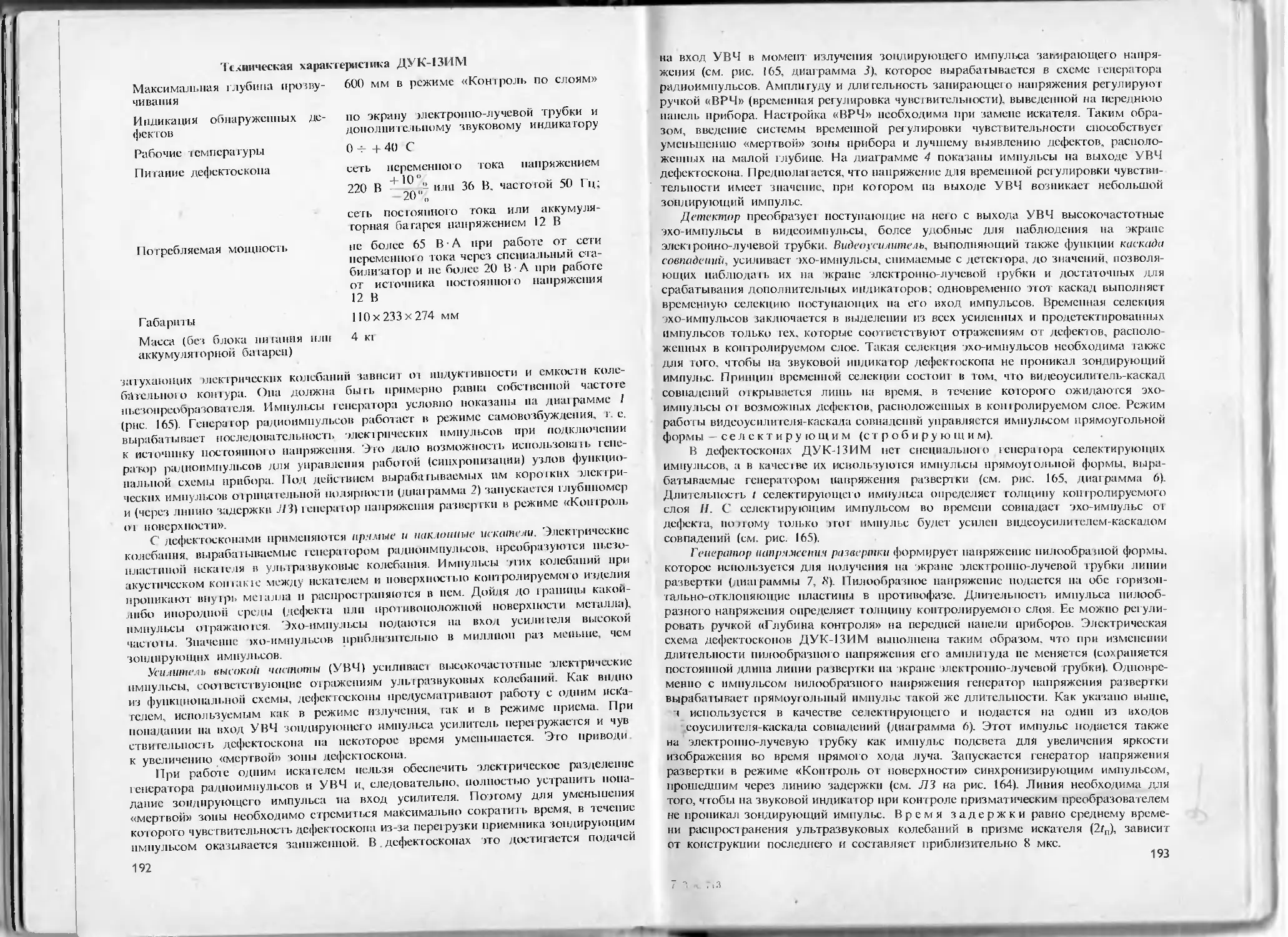

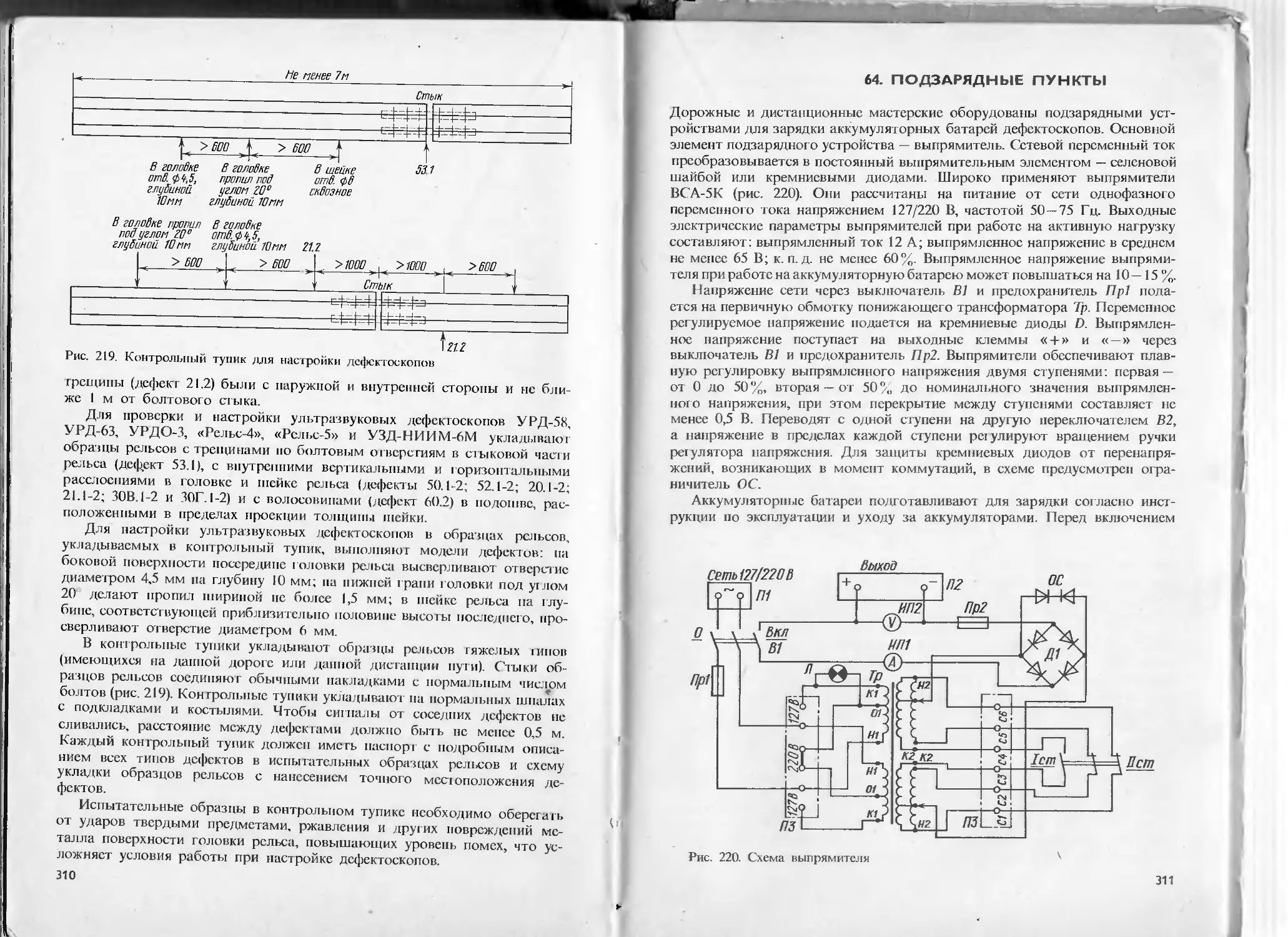

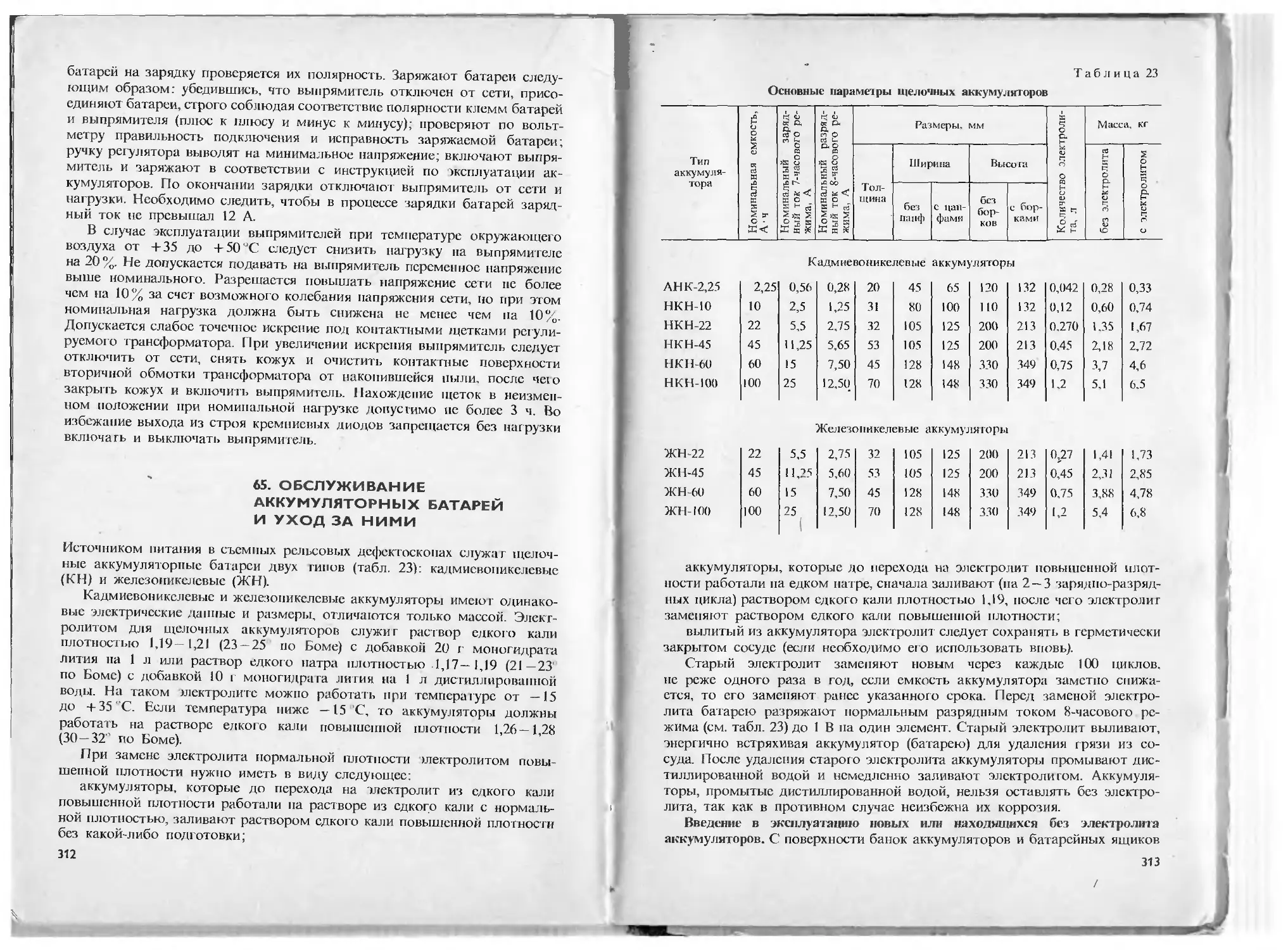

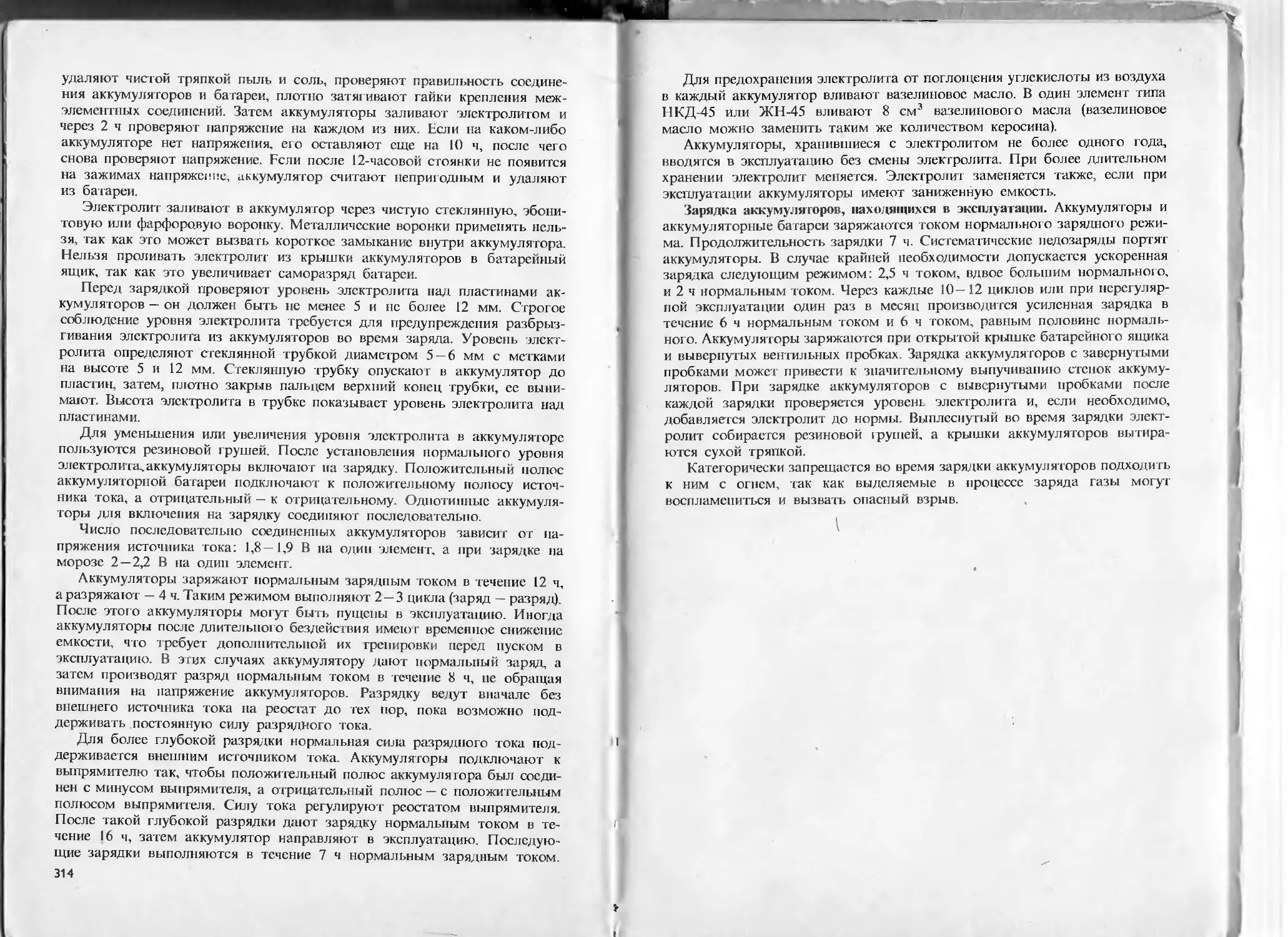

конкретного процесса контроля и последующем расчете.