Автор: Клюева В.В.

Теги: испытания материалов товароведение силовые станции общая энергетика техника и технические науки в целом неразрушающий контроль дефектоскопия

ISBN: 5-271-03200-6

Год: 2003

Текст

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

СПРАВОЧНИК

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

Справочник в 7 томах под редакцией чл.-корр. РАН В. В. КЛЮЕВА

Том 2

А.И. Евлампиев, Е.Д. Попов, С.Г. Сажин, Л.Д. Муравьева, С.А. Добротин, А.В. Половинкин, Ю.А. Кондратьев

КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

Книга!

МОСКВА “МАШИНОСТРОЕНИЕ” 2003

УДК [681.518.54+620.193(035)

ББК 30.82-5я2

Н54

Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. Н 54 В.В. Клюева. Т. 2: В 2 кн. - М.: Машиностроение, 2003. - 688 с.: ил.

Контроль герметичности. Книга 1/А.И. Евлампиев, Е.Д. Попов, С.Г. Сажин, Л.Д. Муравьева С.А. Добротин, А.В. Половинкин, Ю.А. Кондратьев

Рассмотрена технология контроля герметичности. Приведены физико-химические основы течеискания, характеристики сжатого воздуха, техника получения и измерения вакуума, практически все методы контроля герметичности, метрологическое обеспечение течеискания, контроль герметичности изделий массового производства, а также потенциально опасных объектов в процессе их эксплуатации, техника безопасности, примеры промышленного использования методов и средств контроля герметичности, требования к техническим знаниям персонала по рекомендациям ICNDT Wn 21-85.

Вихретоковый контроль. Книга 2/Ю.К. Федосенко, В.Г. Герасимов, А.Д. Покровский, Ю.Я. Останин.

Изложены основы вихретокового контроля. Рассмотрены методы контроля: проходным преобразователем, накладным преобразователем, качества ферромагнитных изделий, вихретоковая дефектоскопия, структуроскопия немагнитных объектов. Приведены способы выделения информативных сигналов, вихретоковые приборы и средства контроля, их метрологическое обеспечение, аппаратура отечественных и зарубежных фирм (2002, 2003 гг.), национальные и международные стандарты по сертификации специалистов, программы обучения и аттестации, перечни вопросов для сдачи квалификационных экзаменов.

Для специалистов промышленности, работников служб контроля, эксплуатации и ремонта, а также для специалистов, обслуживающих медицинскую и таможенную технику, может быть полезен преподавателям и студентам вузов.

ISBN 5-271-03200-6(Т. 2. кн. 1, кн. 2) © НИИИН МНПО «Спектр», 2003

ISBN 5-217-03185-9 © Издательство «МАШИНОСТРОЕНИЕ», 2003

ОГЛАВЛЕНИЕ

Книга 1. КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

ПРЕДИСЛОВИЕ........................ 8

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ................... 10

1.1. Основные понятия, термины и определения.................. 10

1.2. Причины нарушения герметичности .................... 13

1.3. Назначение и области применения контроля герметичности .... 17

1.4. Классификация методов и способов контроля герметичности 18

1.5. Общая характеристика технологического процесса испытаний на герметичность.................. 22

1.6. Технология испытаний на прочность......................... 29

1.7. Технология подготовки к контролю на герметичность.... 32

Глава 2. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ МЕТОДОВ ТЕЧЕИС-КАНИЯ....................... 43

2.1. Элементы молекулярнокинетической теории газов. Понятие о давлении. Газовые законы. Количество и поток газа...... 43

2.2. Длина свободного пути молекул газа. Понятие о высоком вакууме. Области течения, свойства газов при низких давлениях. 47

2.3. Физические процессы в вакууме 51

2.4. Закономерности течения газов и жидкостей по каналам течей. 53

2.5. Физико-химическое взаимодействие при течении газов и жидкостей через микроканалы течей 61

Глава 3. ТЕХНИКА ПОЛУЧЕНИЯ И ИЗМЕРЕНИЯ ВАКУУМА........... 68

3.1. Основы процесса откачки. Вакуумные насосы. Ловушки.... 68

3.2. Вакуумные материалы..... 79

3.3. Измерение низких давлений ... 88

Глава 4. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СЖАТОГО ВОЗДУХА 97

4.1. Основные сведения о воздухе. Состав, осушка воздуха и очистка от примесей................. 97

4.2. Требования к сжатому воздуху. Методы контроля........ 101

Глава 5. МАСС-СПЕКТРОМЕТРИ-ЧЕСКИЙ МЕТОД КОНТРОЛЯ ГЕРМЕТИЧНОСТИ..................... 103

5.1. Принцип масс-спектрометрического метода контроля герметичности .................. 103

5.2. Схемные решения масс-спектрометрических течеискателей. 105

5.3. Способы и схемы контроля герметичности объектов...... ПО

5.4. Характеристики масс-спектро-метрических промышленных течеискателей.................. 119

5.5. Калибровка............ 121

Глава 6. ГАЛОГЕННЫЙ МЕТОД КОНТРОЛЯ ГЕРМЕТИЧНОСТИ........ 123

6.1. Принципиальные основы галогенного метода......... 123

6.2. Аппаратура для реализации галогенного метода......... 124

6.3. Градуировка галогенных течеискателей ................. 132

6.4. Галогеносодержащие пробные вещества................... 134

6.5. Промышленное применение галогенного метода......... 135

Глава 7. ЭЛЕКТРОНОЗАХВАТНЫЙ И ПЛАЗМЕННЫЙ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ .............................. 139

7.1. Принципиальные основы методов ....................... 139

7.2. Аппаратура для реализации методов.................... 139

7.3. Техника контроля герметичности электронозахватным и плазменным методами............ 143

Глава 8. КАТАРОМЕТРИЧЕСКИЙ МЕТОД КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ......................... 146

8.1. Основы метода......... 146

8.2. Конструктивные схемы ячеек катарометрических течеискателей 148

8.3. Виды ЧЭ............... 151

8.4. Схемы промышленных катарометрических газоанализаторов и течеискателей.............. 154

Глава 9. АКУСТИЧЕСКИЙ МЕТОД КОНТРОЛЯ ГЕРМЕТИЧНОСТИ............................... 157

9.1. Принципы акустического тече-искания.................... 157

9.2. Ультразвуковые течеискатели 157

4

ОГЛАВЛЕНИЕ

9.3. Акустические течеискатели непосредственного прослушивания 160 9.4. Акустические корреляционные течеискатели............... 164

9.5. Мониторинг утечек с применением акустических сенсоров. 167

Глава 10. ФОТОИОНИЗАЦИОННЫЙ МЕТОД КОНТРОЛЯ ГЕРМЕТИЧНОСТИ......................... 172

10.1. Физические основы метода ... 172 10.2. Основные теоретические и экспериментальные характеристики фотоионизационного газоаналитического преобразователя.... 173

10.3. Конструкции газоаналитических фотоионизационных средств контроля утечек и концентраций пробных газов.............. 176

Глава 11. МАНОМЕТРИЧЕСКИЙ И ВАКУУММЕТРИЧЕСКИЙ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ........................ 181

11.1. Физические основы методов 181 11.2. Манометрический метод.. 181

11.3. Вакуумметрический метод ... 182

Глава 12. ПУЗЫРЬКОВЫЙ МЕТОД КОНТРОЛЯ ГЕРМЕТИЧНОСТИ.............................. 187

12.1. Физические основы метода 187

12.2. Способ опрессовки с погружением в жидкость (способ аквариума) .................... 187

12.3. Способ бароаквариума... 190

12.4. Способ опрессовки с пенопленочным индикатором......... 193

12.5. Способ опрессовки с дисперсной массой............. 196

12.6. Вакуумно-пузырьковый способ 198

Глава 13. ХИМИЧЕСКИЙ ГАЗОВЫЙ МЕТОД КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ........................ 200

13.1. Принципиальные основы метода ...................... 200

13.2. Способ опрессовки с индикаторной лентой.............. 200

Глава 14. ЖИДКОСТНЫЕ МЕТОДЫ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ............................. 203

14.1 . Принципиальные основы методов ..................... 203

14.2 . Яркостный (ахроматический) метод...................... 203

Глава

Глава

Глава

14.3 . Цветной (хроматический) ме-

тол ........................ 206

14.4 . Химический жидкостный метод 209

14.5 . Люминесцентный метод. 213

15. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ТЕЧЕИСКА-

НИЯ......................... 216

15.1. Основные положения метрологического обеспечения течеис-кания....................... 216

15.2. Организация метрологического обеспечения........... 217

15.3. Калиброванные течи.... 223

15.4. Методы калибровки течей .... 230

16. ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ КОНТРОЛЬ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ МАССОВОГО ПРОИЗВОДСТ-

ВА ......................... 237

16.1. Назначение и области применения автоматов контроля герметичности ................... 237

16.2. Классификация АУКГ.... 240

16.3. Конструктивно-модульный принцип построения АУКГ..... 241

16.4. Схемы и конструкции АУКГ 254

16.5. Высокопроизводительный контроль герметичности малогабаритных изделий в замкнутой оболочке ...................... 269

16.6. Достоверность автоматизированного контроля герметичности изделий..................... 278

16.7. Перспективы развития автоматизированных средств контроля герметичности изделий массового производства................ 279

17. ПРИМЕРЫ ПРОМЫШЛЕННОГО ИСПОЛЬЗОВАНИЯ

МЕТОДОВ И СРЕДСТВ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ......... 284

17.1. Контроль герметичности подземных коммуникаций....... 284

17.2. Мобильные течеискательные лаборатории................. 290

17.3. Контроль герметичности криогенной арматуры......... 293

17.4. Особенности контроля герметичности изделий при повышенных температурах............ 303

17.5. Контроль герметичности малогабаритных изделий в замкнутой оболочке................ 304

ОГЛАВЛЕНИЕ

5

Глава 18. МЕТОДЫ И СРЕДСТВА КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ПОТЕНЦИАЛЬНО ОПАСНЫХ ОБЪЕКТОВ В ПРОЦЕССЕ ИХ ЭКСПЛУАТАЦИИ .............................. 307

18.1. Характеристика потенциально опасных объектов в химии и нефтехимии.................. 307

18.2. Сенсорные течеискательные элементы и датчики.......... 309

18.3. Распределенные автоматизированные системы течеискания и экомониторинга.............. 314

Глава 19. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КОНТРОЛЕ ГЕРМЕТИЧНОСТИ...................... 318

19.1. Обеспечение безопасности при контроле утечек токсичных, взрыво- и пожароопасных веществ 318 19.2. Требования безопасности при использовании баллонов со сжа-

тым газом.................... 320

19.3. Обеспечение безопасности при испытаниях на прочность и герметичность................ 322

СПИСОК ЛИТЕРАТУРЫ.................. 329

ПРИЛОЖЕНИЕ. Требования к техническим знаниям персонала по рекомендации Международного комитета по неразрушающему контролю - ICNDT WH 21-85 изм. 1............................. 331

Книга 2. ВИХРЕТОКОВЫЙ КОНТРОЛЬ

ПРЕДИСЛОВИЕ..................... 340

Глава 1. ЭЛЕКТРОМАГНИТНОЕ

ПОЛЕ И ЭЛЕКТРИЧЕСКИЕ

ЦЕПИ ПЕРЕМЕННОГО ТОКА 343

1.1. Электромагнитное поле и его

основные уравнения........ 343

1.2. Характеристики электротехнических материалов......... 346

1.3. Переменный синусоидальный ‘ ток и его комплексное представле-

ние ...................... 348

1.4. Векторные диаграммы синусоидальных токов и напряжений ... 351

1.5. Закон электромагнитной индукции. Собственная и взаимная индуктивности............. 352

1.6. Активное, реактивное и полное сопротивления............. 356

1.7. Расчет электрических цепей синусоидального тока комплексным методом.................. 361

1.8* . Резонансные явления в цепях переменного тока............. 365

1.9. Несинусоидальные токи и напряжения в электрических цепях 367

Глава 2. ОБЩИЕ СВЕДЕНИЯ О ВИХРЕТОКОВОМ КОНТРОЛЕ........... 370

2.1. Вихревые токи и поверхностный эффект в проводящих изделиях 370

2.2. Общая характеристика вихретокового контроля............ 371

2.3. Области применения вихретокового контроля.............. 373

2.4. Классификация вихретоковых преобразователей............. 374

2.5. Краткая история развития вихретокового контроля....... 380

Глава 3. ВИХРЕТОКОВЫЙ КОНТРОЛЬ С ПОМОЩЬЮ ПРОХОДНЫХ ПРЕОБРАЗОВАТЕ-ЛЕЙ................................. 387

3.1. Общая характеристика наружных проходных вихретоковых преобразователей (ВТП)....... 387

3.2. Контроль цилиндрических изделий наружными проходными ВТП с однородным магнитным полем........................ 387

3.3. Контроль цилиндрических изделий внутренними проходными ВТП с однородным магнитным полем........................ 398

3.4. Контроль цилиндрических изделий экранными проходными ВТП с однородным магнитным полем........................ 399

3.5. Сопоставление наружных, внутренних и экранных проходных ВТП с однородным магнитным полем........................ 401

3.6. Контроль эллиптических цилиндров проходными ВТП с однородным магнитным полем... 402

3.7. Контроль цилиндрических изделий проходными ВТП с неоднородным магнитным полем..... 403

Глава 4. КОНТРОЛЬ С ПОМОЩЬЮ НАКЛАДНЫХ ВИХРЕТОКО-ВЫХ ПРЕОБРАЗОВАТЕЛЕЙ .... 406

4.1. Общая характеристика накладных вихретоковых преобразователей .............................. 406

6

ОГЛАВЛЕНИЕ

4.2. Типы накладных вихретоковых преобразователей............ 406

4.3. Начальные параметры накладного вихретокового преобразователя ....................... 408

4.4. Расчет вносимого напряжения накладных вихретоковых преобразователей .................. 410

4.5. Контроль электропроводящих изделий большой толщины..... 413

4.6. Контроль толщины диэлектрических покрытий............. 417

4.7. Контроль листов накладными вихретоковыми преобразователями 418 4.8. Контроль листов экранными накладными преобразователями ... 422 4.9. Контроль двухслойных объектов накладными вихретоковыми преобразователями........... 426

4.10. Контроль многослойных изделий накладными вихретоковыми преобразователями...... 429

4.11. Контроль объектов сложной криволинейной формы......... 430

4.12. Особенности расчета накладных ВТП с ферромагнитными сердечниками................ 434

4.13. Комбинированные накладные вихретоковые преобразователи 436

Глава 5. КОНТРОЛЬ ДВИЖУЩИХСЯ ИЗДЕЛИЙ. СКОРОСТНОЙ ЭФФЕКТ............................ 439

5.1. Контроль движущихся изделий накладными ВТП.............. 439

5.2. Контроль движущихся проводящих изделий проходными ВТП 442

Глава 6. ИМПУЛЬСНОЕ ВОЗБУЖ-ДЕНИЕ ПРЕОБРАЗОВАТЕЛЕЙ 444

6.1. Импульсное возбуждение проходных преобразователей.. 444

6.2. Импульсное возбуждение накладных преобразователей.. 446

Глава 7. КОНТРОЛЬ КАЧЕСТВА ФЕРРОМАГНИТНЫХ ИЗДЕ-ЛИЙ В СРЕДНИХ И СИЛЬНЫХ ЭЛЕКТРОМАГНИТНЫХ

ПОЛЯХ....................... 448

7.1. Связь электрических и магнитных характеристик сталей с их физико-химическими свойствами 448 12. Общая характеристика задачи о контроле ферромагнитных изделий ...................... 451

7.3. Приближенный метод анализа режимов работы преобразователей при контроле ферромагнитных изделий...................... 452

7.4. Применение нелинейных моделей для исследования процессов в проходных преобразователях 454 7.5. Анализ режимов работы проходных преобразователей с помощью численных методов........ 457

7.6. Двухчастотный метод контроля ферромагнитных изделий... 460

7.7. Годографы сигналов проходных ВТП для ферромагнитных ОК....................... 462

Глава 8. СПОСОБЫ ВЫДЕЛЕНИЯ ИНФОРМАТИВНЫХ СИГНАЛОВ С ОСЛАБЛЕНИЕМ ВЛИЯНИЯ МЕШАЮЩИХ ФАКТОРОВ........................... 467

8.1. Общие положения и классификация способов............... 467

8.2. Выбор типа измерительных преобразователей............. 468

8.3. Двухпараметровый способ выделения информации......... 469

8.4. Способы стабилизации и вариации условий контроля ..... 477

8.5. Спектральные способы анализа сигналов.................. 481

8.6. Многопараметровые способы обработки сигналов........... 485

Глава 9. ВИХРЕТОКОВАЯ ДЕФЕКТОСКОПИЯ .......................... 487

9.1. Дефектоскопия прутков, проволоки и труб проходными ВТП ... 487 9.2. Дефектоскопия накладными ВТП.......................... 497

9.3. Технология контроля с использованием накладных вихретоковых преобразователей............. 499

Глава 10. ВИХРЕТОКОВАЯ СТРУК-ТУРОСКОПИЯ НЕМАГНИТНЫХ ОБЪЕКТОВ....................... 509

10.1. Возможности структуроско-пии немагнитных объектов.... 509

10.2. Структуроскопия сплавов на основе алюминия.............. 509

10.2.1. Свойства алюминиевых сплавов 509

10.2.2. Двухкомпонентные сплавы 510

10.2.3. Многокомпонентные деформируемые алюминиевые сплавы 511

ОГЛАВЛЕНИЕ

7

10.2.4. Влияние повторного нагрева на свойства алюминиевых спла-

вов ......................... 517

10.2.5. Оценка качества термической обработки алюминиевых сплавов 519

10.2.6. Контроль листовых (плакированных) деталей............ 523

10.3. Определение марки немагнитных проводящих материалов ... 524

10.3.1. Сортировка алюминиевых сплавов по маркам............ 524

10.3.2. Сортировка титановых

сплавов...................... 528

10.3.3. Сортировка магниевых

сплавов, латуней и бронз...... 530

10.4. Контроль углеродсодержащих гибридных композитов...... 532

Глава 11. ВИХРЕТОКОВЫЕ ПРИБОРЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ........................... 535

11.1. Конструкции вихретоковых преобразователей............. 535

11.1.1. Общая характеристика. 535

11.1.2. Накладные ВТП........ 536

11.1.3. Проходные ВТП........ 543

11.2. Вихретоковые дефектоскопы 548 11.2.1. Классификация и технические характеристики.......... 548

11.2.2 . Дефектоскопы для работы в статическом режиме........... 550

11.2.3 . Динамические дефектоскопы ....................... 555

11.3. Вихретоковые толщиномеры 5 62

11.3.1. Классификация и основные технические характеристики толщиномеров ................... 562

11.3.2. Толщиномеры изоляционных покрытий на электропроводящих основаниях............... 563

11.3.3. Толщиномеры электропроводящих неферромагнитных слоев 565 11.3.4. Толщиномеры электропроводящих неферромагнитных покрытий на электропроводящих неферромагнитных основаниях... 568

11.4. Приборы для контроля физико-механических характеристик металлических объектов....... 569

11.5. Измерители удельной электрической проводимости металла 571

11.6. Вихретоковые универсальные приборы...................... 572

Глава 12. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ВИХРЕТОКОВЫХ СРЕДСТВ КОНТРОЛЯ 575 12.1. Общие вопросы................ 575

12.2. Метрологическое обеспече-

ние дефектоскопов.............. 576

12.3. Метрологическое обеспечение толщиномеров и измерителей удельной электрической проводимости ......................... 582

12.4. Метрологическое обеспечение структуроскопов............ 582

ПРИЛОЖЕНИЯ

Ш. Основные уравнения, описывающие электромагнитные процессы при вихретоковом контроле 584 П2. Вывод основных уравнений вносимых напряжений и ЭДС проходных ВТП с ферромагнитным проводящим объектом цилиндрической формы................ 586

ПЗ. Вывод основных уравнений вносимых напряжений и ЭДС накладных ВТП над ферромагнитным проводящим объектом плоской формы..................... 590

П4. Сводная таблица формул, отражающих влияние объекта контроля на параметры проходных и накладных ВТП................ 594

П5. Основные уравнения электромагнетизма в системе СИ....... 599

П6. Магнитные и электрические единицы в системе единиц СИ, используемые в вихретоковом контроле....................... 603

П7. Основные термины и определения вихретокового контроля... 608

П8. Вихретоковая аппаратура отечественных и зарубежных фирм. 2002-2003 гг................... 614

П9. Удельная электрическая проводимость и плотность промышленных металлов и сплавов....... 626

П10. Национальные и международные стандарты по сертификации специалистов. Сертификация специалистов по вихретоковому контролю. Программы обучения и аттестации специалистов I, II,

II 1-го уровней по вихретоковому контролю. Перечень вопросов для сдачи квалификационных экзаменов на I, II и Ш-й уровни.. 628

П11. Перечень ГОСТов РФ и стандартов зарубежных стран в области вихретокового контроля.. 685

СПИСОК ЛИТЕРАТУРЫ................ 686

Книга 1

КОНТРОЛЬ ГЕРМЕТИЧНОСТИ

ПРЕДИСЛОВИЕ

Во всем мире продолжается интенсивное развитие промышленности, которое связано не только с увеличением объема производства и ассортимента выпускаемой продукции, но и с растущими требованиями к ее качеству. Обеспечение высокого качества продукции неразрывно связано с повышением уровня контроля.

Контроль герметичности герметизируемой продукции (течеискание) в соответствии с ГОСТ 18353-79 прочно входит в систему неразрушающего контроля качества.

Значимость обеспечения высокого качества изделий по параметру «герметичность» и достоверного контроля герметичности трудно переоценить.

В век ракетно-космической техники, атомной энергетики и микроэлектроники наука и техника решают задачи обеспечения герметичности самых разнообразных объектов. Надежной герметизации подлежат системы самолетов, ракет, подводных и надводных кораблей, имитаторы космического пространства, термоядерные установки, хранилища газа и нефтепродуктов, и вместе с тем герметизируются малогабаритные изделия массового производства, выпускаемые химической, электронной, пищевой, автомобильной и многими другими отраслями промышленности.

В вакуумируемых изделиях герметизация осуществляется для получения и сохранения необходимого вакуума, в газонаполненных - для обеспечения заданных давления и концентрации рабочих веществ в полости изделия или для предупреждения проникновения в нее вредных

веществ. В системах жизнеобеспечения объектов, находящихся в космосе, герметизация осуществляется во избежание утечек различных рабочих сред, а также атмосферного воздуха.

Негерметичность таких изделий может привести не только к нарушению условий их эксплуатации, но и к преждевременному прекращению функционирования изделия и связанному с этим значительному материальному ущербу, а также тяжелым последствиям: взрывоопасной ситуации, возникновению пожара, отравлению окружающей среды и трагической гибели людей. По этой причине испытаниям на герметичность (течеисканию) во всех отраслях народного хозяйства придается особое значение.

Большое разнообразие выпускаемых промышленностью герметизируемых объектов, различающихся по конструкции и применяемым материалам и рабочим средам, по сроку службы и хранения, массовости выпуска, условиям эксплуатации и другим параметрам, требует развития различных методов и аппаратуры контроля герметичности, отличающихся назначением, физической сущностью, чувствительностью, быстродействием и т.п. В этой связи в промышленности разработан комплекс методов и способов испытаний, удовлетворяющий требования разработчиков к степени герметичности различных деталей, сборочных единиц и изделий в целом.

Для технически обоснованной формулировки требований к герметичности проектируемых изделий и правильного

ПРЕДИСЛОВИЕ

9

выбора метода и аппаратуры контроля разработчики герметизированных изделий должны иметь четкое представление о существующих методах и аппаратуре контроля герметичности.

Рациональные методы контроля и применяемая аппаратура могут быть определены исходя из требований к степени герметичности того или иного объекта, необходимой производительности, надежности контроля, экономической рентабельности, безопасности, условий контроля и т.п.

На этапе разработки технологии изготовления герметизируемых изделий следует правильно определить те этапы технологического процесса производства, на которых возможно и целесообразно контролировать герметичность отдельных деталей, сборочных узлов и изделий в сборе, а также разработать необходимую оснастку.

Непосредственно перед испытаниями на герметичность операторы и руководители испытательных участков должны строго следовать требованиям технологических инструкций, четко знать последовательность, режимы и параметры техно

логии контроля герметичности, понимать, чем вызваны требования к той или иной операции подготовки изделий к контролю герметичности и непосредственно контроля герметичности.

В отечественной литературе достижения промышленности в области техники течеискания не полностью обобщены и систематизированы и не получили достаточного освещения.

Предлагаемая книга как составная часть комплекса справочников, выпускаемых в системе Российского общества неразрушающего контроля, поможет специалистам, работающим в области контроля герметичности, в решении практических задач повышения качества герметизируемых объектов как при проектировании и изготовлении, так и при эксплуатации за счет эффективного применения современных методов, способов и аппаратуры контроля герметичности.

Авторы не претендуют на исчерпывающее освещение поставленной темы и с благодарностью примут замечания и предложения в отношении содержания и порядка расположения материала книги.

Глава 1

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

1.1. ОСНОВНЫЕ понятия, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Течеискание относится к виду неразрушающего контроля качества изделий проникающими веществами (ГОСТ 18353-79). Техника течеискания - это область техники, выявляющая нарушения герметичности, связанные с наличием течей (ГОСТ 26790-85). Рассмотрим и прокомментируем некоторые принципиальные термины, приведенные в этом государственном стандарте.

Герметичность - свойство изделия или его элементов, исключающее проникновение через них газообразных и (или) жидких веществ. Абсолютная герметичность изделий недостижима и неконтролируема. Применяемые в технике материалы имеют те или иные дефекты. Поэтому герметичными принято считать изделия и конструкции, элементы которых содержат дефекты, не влияющие на сохранение технических характеристик герметизированного изделия в течение всего срока службы.

Следовательно, норма герметичности - установленный нормативно-технической документацией наибольший суммарный расход вещества через течи герметизированного изделия, обеспечивающий его работоспособное состояние и учитывающий назначение, конструкцию, срок службы, условия эксплуатации герметизированного объекта. По норме герметичности устанавливают методы и средства контроля с учетом чувствительности, надежности, производительности.

Степень герметичности изделия -характеристика герметизированного изделия, определяемая суммарным расходом вещества через его течи. Следовательно, чтобы повысить степень герметичности изделия, необходим более строгий выбор материалов при его разработке (с малой

проницаемостью, высокой прочностью, хорошей свариваемостью и т.п.), а технология изготовления должна быть на высоком, соответствующем поставленной задаче уровне.

Сквозные микродефекты в технике течеискания называют течами. Течь - канал или пористый участок изделия либо его элементов, нарушающий их герметичность.

Определение геометрических размеров течей - весьма трудная и, как правило, неразрешимая задача, поскольку течь -это канал совершенно неопределенной формы. Поэтому в технике течеискания о наличии течей судят по количеству газа или жидкости, протекающему через них в единицу времени.

Количество газа q определяется как произведение давления газа р на занимаемый им объем V:

<7 =РХ

Изменение количества газа при постоянстве занимаемого им объема определяется как

dq = V dp.

Если это изменение происходит во времени Z, то

dt

где Q - поток газа.

При постоянном изменении давления Ар во времени Аг поток газа

Д/

Поток газа в Международной системе единиц измерения СИ задается в м3 • Па/с или в ваттах (Вт). Однозначность этих единиц вытекает из следующих преобразований: поскольку Па = Н/м2, то м3 • Па/с = = Дж/с = Вт.

ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

И

Физический смысл того, что поток измеряется в единицах мощности, состоит в том, что произведение давления на объем - энергия, запасенная в газе, а изменение энергии во времени - мощность.

В отечественной и зарубежной литературе и практике используются различные внесистемные единицы измерения газовых потоков. В табл. 1.1 даются пере-счетные коэффициенты из одних единиц в другие.

В зависимости от направленности потока газа в технике течеискания различают понятия «натекание» и «утечка».

Натекание - проникновение вещества через течи внутрь герметизированного изделия под действием перепада полного или парциального давления.

Утечка - проникновение вещества из герметизированного изделия через течи под действием перепада полного или парциального давления.

Натекание и утечка оцениваются потоком газа и имеют его размерность.

В технике течеискания в зависимости от назначения объекта, его конструкции, этапа технологического процесса и условий его проведения различают контроль герметичности и испытание на герметичность.

Контроль герметичности - технический контроль с целью установления соответствия изделия норме герметичности.

Испытания на герметичность - испытания на предмет оценки характеристик герметичности изделия как результата воздействия на него при его функционировании или моделировании воздействий на него.

В процессе испытаний изделий на герметичность используют пробные, индикаторные и балластные вещества.

Пробное вещество - вещество, проникновение которого через течь обнаруживается при течеискании.

Индикаторное вещество - вещество, в результате взаимодействия которого с пробным веществом формируется сигнал о наличии течи.

Балластное вещество - вещество, используемое для повышения полного давления с целью увеличения расхода пробного вещества через течь.

В качестве пробных веществ используются, как правило, газы с малой молекулярной массой, с низким их содержанием в атмосферном воздухе, с низкой сорб

1.1. Коэффициенты для пересчета потоков газа, выраженных в различных единицах

Единицы измерения см3 - атм с см3 • атм ч л • мм рт.ст. с л * мкм рт.ст. с м3 - Па с

см3 • атм с 1 3600 7,6- 10"' 760 10’*

см3 • атм ч 2,78 • 10-4 1 2,11 • 10"4 2,11 • 10"' 2,8 • 10’5

л - мм рт.ст. с 1,32 4,74 • 103 1 103 1,33- 10"'

л мкм рт.ст. с 1,32 • 1 (Г3 4,74 ю-3 1 1,33 • 10-4

м3 • Па с 10 3,6 • 104 7,5 7,5 • 103 1

12

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

ционной способностью, нетоксичные, пожаробезопасные. В табл. 1.2 приведены сведения о некоторых используемых пробных веществах.

В ряде случаев роль пробного вещества выполняет рабочее вещество, заполняющее герметизированный объект при эксплуатации или хранении, например фреон в холодильных агрегатах. Рабочее вещество в сочетании с пробным иногда может усилить эффект индикации. В других случаях технические условия на изделия не допускают контакта рабочего вещества с пробным, и тогда процесс испытаний таких изделий усложняется.

Контрольная среда - среда, содержащая установленное количество пробного вещества. Она, как правило, представляет собой смесь пробного вещества с балластным или рабочим.

Рабочее вещество - вещество, заполняющее герметизированное изделие при эксплуатации или хранении.

При контроле герметичности изделий и объектов применяются различные аппаратура и оборудование. Основным прибором для аппаратурных методов течеискания является течеискатель - прибор или устройство для обнаружения течей. В настоящее время применяются различные течеискатели, отличающиеся областью распространения, принципом действия, габаритными размерами, чувствительностью.

Чувствительность течеискателя -отношение изменения сигнала течеискателя к вызывающему его изменению расхода пробного вещества через течи.

Порог чувствительности течеискателя - наименьший расход пробного вещества или наименьшее изменение давления, регистрируемое течеискателем.

1.2. Газы, используемые как пробные вещества

Газ Обозначение Масса молекулы, 1 • 10~24 г Молекулярная масса, г/моль Диаметр молекулы, 1 • 10-6 мм Коэффициент динамической вязкости, 1 • Ю’Пас

Точное значение Округленное значение

Гелий Не 6,65 4,003 4 0,218 198,6

Аргон Аг 66,3 39,94 40 0,367 221,6

Водород н2 32,5 2,056 2 0,275 89,2

Фреон-12 CF2C12 200,8 120,920 121 0,174 122,0

Фреон-22 chf2ci 143,6 86,470 86 0,106 126,8

Углекислый газ со2 73,1 44,01 44 0,465 149,6

Элегаз SF6 242,5 146,05 146 0,166 —

Кислород О2 53,1 32,00 32 0,364 205,9

Закись азота n2o 73,1 44,02 44 0,118 0,160

ПРИЧИНЫ НАРУШЕНИЯ ГЕРМЕТИЧНОСТИ

13

Соответствующие определения имеют место для чувствительности и порога чувствительности течеискания как процесса обнаружения течей в целом.

Для определения чувствительности течеискателя и оценки регистрируемых течей или суммарной негерметичности изделий применяются калиброванные течи.

Калиброванная течь - устройство, воспроизводящее определенный расход вещества через течь.

1.2. ПРИЧИНЫ НАРУШЕНИЯ ГЕРМЕТИЧНОСТИ

Нарушения герметичности изделий и объектов связаны с наличием сквозных дефектов в отдельных узлах или местах их сочленения. Дефекты могут образовываться как в процессе производства конструкционных материалов, так и при изготовлении отдельных деталей и изделия в целом (сборке), а также при его эксплуатации.

Дефекты изделий и объектов, являющиеся причиной утечки или натекания газовых или жидких сред (течи), могут быть разделены на четыре группы [7, 8]:

1) дефекты, возникшие в процессе первичного производства сырья, материалов, металлов и т.д.;

2) дефекты, внесенные при обработке материалов и изделий;

3) дефекты разъемных соединений;

4) эксплуатационные дефекты.

К дефектам первой группы относятся дефекты, возникающие на металлургической стадии заготовительного производства. Включение шлака, газовые пузыри, усадочные раковины, поры, расслоения, трещины, которые образуются в процессе обработки заготовок, и другие не-сплошности могут быть сквозными дефектами. Характерным дефектом такого рода являются продольные микроканалы в прокате, образованные раскаткой газовых пузырей заготовок. Детали, полученные из таких материалов различными методами

механической обработки (точение, фрезерование и т.д.), как правило, негерметичны.

Металлургические дефекты заготовок являются причиной негерметичности изделий «по сплошному материалу». При современном состоянии технологии металлургических процессов и неразрушающего контроля заготовок такая негерметичность - явление довольно редкое.

Наиболее распространенная причина негерметичности изделий - сквозные дефекты в соединениях при обработке материалов (вторая группа), в основном сборке деталей и сборочных единиц с помощью сварки и пайки.

Дефекты сварного шва имеют металлургическую природу: пористость, оксидные плены, газовые включения, рекристаллизацию основного металла в зоне термического воздействия, трещины, вызванные термическими напряжениями. Вероятная зона их появления ограничена собственно сварным швом с прилегающими участками сплошного материала, подвергающимися нагреву до 750 ... 800 К для алюминиевых сплавов и до 1000 ... 2000 К для сталей.

При этом возникающие течи могут быть самых различных величин и форм. На рис. 1.1 показан сварной шов, выполненный с помощью сварки под флюсом. При сильном увеличении видны поры этого шва, которые возникли в результате сварки деталей между собой. На рис. 1.2 виден сварной шов с кристаллизационной трещиной, а на рис. 1.3 - непровар кромок и холодная трещина в окольцованной зоне стыкового соединения, выполненного электрошлаковой сваркой деталей.

Особое место в ряду дефектов сварного шва занимают дефекты в многослойных силовых 1 и герметизирующих 4 швах (рис. 1.4), в которых возможно образование внутренних течей 5 и сквозных 3 с промежуточным объемом 2. Внутренние течи являются источником длительного

14

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

Рис. 1.1. Сварной шов, выполненный с помощью сварки под флюсом

Рис. 1.2. Сварной шов с кристаллизационной трещиной

Рис. 1.3. Сварной шов с холодной трещиной в зоне стыкового соединения

поступления воздуха в вакуумную систему, что препятствует получению необходимого вакуума. Обнаружение таких течей - достаточно сложная и трудоемкая процедура, требующая применения специальной оснастки.

Рис. 1.4. Течи в многослойном сварном шве

Причинами возникновения дефектов сварки являются неправильный состав сварочных материалов (электродов, флюсов), неверная подготовка к сварке (выбор расстояния между заготовками), нарушение режимов сварки и т.п.

Основная причина возникновения дефекта пайки - непропай, который вызывается недостаточно тщательной очисткой припаиваемых поверхностей.

Относящиеся также ко второй группе дефекты деформационного воздействия на материал чаще всего возникают в процессе штамповки различных деталей. Образующиеся при этом течи вызываются рядом причин:

- по вине рабочего;

- несоответствием исходного материала техническим требованием по физико-механическим свойствам;

- некачественными изготовлением и ремонтом штампов;

- отступлением от технологии.

Основными дефектами штамповки являются разностенность, трещины, обрывы, складки, царапины, поры и др. Трещины и разрывы появляются из-за чрезмерной твердости металла крупнозернистой структуры и по другим причинам, а в ряде случаев - вследствие завышенной или недостаточной силы прижима заготовки. Причинами появления трещин на штампо

ПРИЧИНЫ НАРУШЕНИЯ ГЕРМЕТИЧНОСТИ

15

ванных деталях могут быть также плохое качество поверхности матрицы, недостаточный зазор между пуансоном и матрицей, эксцентричное расположение пуансона относительно матрицы и т.д. Царапины и задиры (иногда со сквозными трещинами и порами) на поверхности штампованных изделий возникают из-за дефектов на рабочих поверхностях инструмента, неправильной отладки инструмента и т.д. Сквозные дефекты в процессе штамповки заготовок появляются при утонении металла заготовки, которое является следствием неправильного выполнения технологического процесса изготовления изделия, например несовершенства обжига, несовпадения осей пуансона и матрицы и некоторых других причин. На рис. 1.5 приведены схемы некоторых штампованных изделий и места образования различных дефектов.

Одним из видов герметизированной продукции являются всевозможные вакуумные аппараты и установки, в процессе эксплуатации которых необходим высокий вакуум.

Для современных вакуумных установок основными конструктивными материалами служат металлы, которые должны обладать:

1) вакуумной плотностью (герметичностью);

2) низким газоотделением при повышенных температурах;

3) коррозионной и химической стойкостью;

Рис. 1.5. Схемы штампованных изделий и возможные места образования сквозных дефектов

4) способностью давать надежные вакуумно-плотные соединения при пайке и сварке.

Первым двум из этих требований удовлетворяют металлы, выплавленные в вакууме. Они содержат по сравнению с обычными металлами весьма незначительные количества газов и отличаются повышенной вакуумной плотностью. Вакуумная плотность металлов определяется их микроструктурой и наличием различных дефектов (волосовин, шлаковых включений, трещин и т.п.). Металлы с крупнозернистой структурой в большинстве случаев не обладают вакуумной плотностью, так как пространство между крупными зернами может быть незамкнутым.

Типичным примером металлов с крупнозернистой структурой может служить чугунное и цветное литье. Такие металлы из-за своей пористости в качестве конструкционных материалов, как правило, в технике высокого вакуума не применяются. Однако при сравнительно невысоком вакууме возможно применение литья, но при этом его необходимо подвергать дополнительному уплотнению (горячее лужение оловом, специальный вид покрытия из вакуумно-плотных пластмасс типа полиэтилена, фторопласта и др.).

Переработка крупнозернистого литья при помощи многократной горячей прокатки или ковки приводит к образованию более мелкой и более плотной газонепроницаемой структуры металла. Подавляющее большинство прокатанных металлов обладает вакуумной плотностью даже при небольшой их толщине. К таким металлам можно отнести листовой и сортовой прокат нержавеющей стали, большую часть проката малоуглеродистой конструкционной стали, прокат из меди, латуни, многих сортов бронзы, алюминия и его сплавов, никеля, монель-металла, серебра и др. К ним же относятся цельнокатаные, цельнотянутые и бесшовные трубы.

16

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

Сквозные дефекты разъемных соединений (третья группа) вызваны, как правило, нарушениями технологии изготовления и сборки деталей, образующих сопрягаемые элементы соединений. Причиной негерметичности могут быть отклонения от заданной геометрической формы деталей, дефекты прокладок, инородные предметы на уплотнительных поверхностях, неправильная затяжка силовых элементов соединения, релаксация напряжений и т.д.

Потеря герметичности разъемных соединений может быть связана с недостатками в конструкции изделия. К ним относятся низкая жесткость силовых элементов соединения и неправильный выбор материалов сопрягаемых элементов (например, без учета термических напряжений при изменении температуры эксплуатации или испытаний).

Эксплуатационные сквозные дефекты (четвертая группа) могут возникать вследствие механических повреждений, атмосферной коррозии или коррозии под действием агрессивных сред, износа уплотняющих материалов и трущихся частей, воздействия внутренних и концентрированных напряжений под действием механических или термических нагрузок (дефекты усталостного типа).

Так, например, исследование реакторов для получения этилового спирта методом прямой гидратации этилена водяным паром показали, что за 6 ... 15 лет экс-

плуатации реакторов их внутренняя поверхность, несмотря на футеровку, покрылась окислами железа и солями фосфорной кислоты. Обнаружены большие очаги коррозии, глубина которых достигала 3 ...

10 мм. На отдельных участках внутренней поверхности реактора обнаружены трещины протяженностью до 100 мм, а также групповое скопление пор. При таком состоянии поверхности естественно появление сквозных дефектов.

Помимо приведенных причин образования дефектов нарушение герметичности изделий и объектов может происходить вследствие проницаемости материалов, из которых изготовляются эти изделия. Проницаемость - это свойство материала пропускать через себя различные газообразные или жидкие вещества за счет их растворения и диффузии в нем.

При этом разные газы по-разному проникают в различные материалы. Например, проницаемость сталей для водорода возрастает с ростом содержания в них углерода. Только серебро пропускает кислород. Коэффициент проницаемости веществ с кристаллической структурой (металлы) существенно ниже, чем веществ с неупорядоченной структурой (стекла, резины и т.п.). Например, проницаемость стекол оказывается тем больше, чем больше в их составе содержание стеклообразующих веществ типа SiO2. По-видимому, в неупорядоченной структуре больше «дыр», через которые могут проникнуть частицы газа, в то время как через малые зазоры кристаллической решетки они пройти не в состоянии. Это предположение подтверждается изменением проницаемости в зависимости от размера молекул газа.

В табл. 1.3 приведены значения диаметров молекул некоторых газов. Действительно, стекла обладают наибольшей проницаемостью для гелия. Однако диа

1.3. Значения диаметров молекул некоторых газов

Газ Гелий Неон Водород Кислород Аргон Азот

Диаметр молекул (1 • 1(Г8см) 2,18 2,56 2,75 3,64 3,67 3,74

НАЗНАЧЕНИЕ И ОБЛАСТИ ПРИМЕНЕНИЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

17

метр - не единственный определяющий фактор. Атом неона меньше, чем молекула водорода, но проницаемость стекла по неону примерно в 5 раз меньше. Это, по-видимому, объясняется тем, что наряду с процессом диффузии внутри твердого тела проницаемость определяется растворимостью и такими поверхностными эффектами, как адсорбция, диссоциация, рекомбинация и десорбция.

Через течи газ обычно проникает гораздо быстрее, чем через основной материал. Поэтому в производственном контроле изделий невозможно одновременно обнаружить оба вида нарушения герметичности. Задачей техники течеискания является только обнаружение течей, поскольку проницаемость как свойство материала должна исключаться правильным его выбором при конструировании изделия. Применению новых материалов, проницаемость которых неизвестна, должны предшествовать специальные исследования для ее определения.

1.3. НАЗНАЧЕНИЕ И ОБЛАСТИ ПРИМЕНЕНИЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

Назначение контроля герметичности определяется необходимостью обеспечения надежного функционирования герметизированных объектов по параметру «герметичность» в течение заданных сроков эксплуатации.

Значение проблемы обеспечения высокого качества герметизации и достоверности контроля герметичности трудно переоценить. В век ракетной и космической техники, атомной энергетики и микроэлектроники наука и техника решают задачи высококачественной герметизации объектов, существенно различающихся по конструкции, габаритным размерам, массовости выпуска и другим параметрам. Надежной герметизации подлежат системы самолетов, ракет, подводных и надводных судов, ускорители, имитаторы космического пространства, термоядерные

установки; вместе с тем герметизируются малогабаритные изделия массового производства, выпускаемые химической, электронной, пищевой, автомобильной и многими другими отраслями промышленности.

Предприятия > 25 отраслей промышленности выпускают продукцию, к герметичности которой предъявляются определенные требования. При этом трудоемкость производственного контроля герметичности во многих отраслях промышленности весьма значительна и составляет 15 ... 25 % от общей трудоемкости изготовления изделий. Особенно это относится к производствам, где необходим 100 %-ный контроль герметичности. Поэтому очевидна актуальность задачи создания перспективных методов и аппаратуры контроля герметичности как одного из видов неразрушающего контроля.

Большое разнообразие разрабатываемых и выпускаемых герметизируемых изделий и объектов требует развития различных методов и аппаратуры контроля герметичности, отличающихся по чувствительности, быстродействию, возможности автоматизации и т.п. Так, например, требования к герметичности ускорителей, имитаторов космического пространства, установок сверхвысокого вакуума весьма высокие. Требования к герметичности отдельных видов электровакуумных приборов в связи с их небольшими объемами и длительными сроками эксплуатации и хранения настолько высоки, что обычное применение самой чувствительной аппаратуры не обеспечивает удовлетворения заданных требований. Поэтому необходимы разработки специальных методов контроля. В то же время в массовом производстве герметизированных изделий, требования к герметичности которых не столь высоки, должна быть решена другая проблема - обеспечения высокой производительности автоматизированного контроля. Вместе с тем для всех видов герметизированных изделий и объектов не ис

18

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

ключается необходимость разработок и совершенствования методов и приборов для точного установления местонахождения течей, поскольку это требуется для отлаживания технологии герметизации и анализа брака.

1.4. КЛАССИФИКАЦИЯ МЕТОДОВ И СПОСОБОВ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

Контроль герметичности (тече-искание) в соответствии с ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» относится к виду неразрушающего контроля, основанному на обнаружении пробного вещества, проникающего через течь.

Методы течеискания предназначены для оценки степени негерметичности объекта контроля и его основных частей, а

также для локализации течей как в основном материале, так и в соединениях различного типа (сварных, паяных, разъемных и т.п.).

Их применяют при изготовлении, эксплуатации и ремонте герметизированных объектов.

ГОСТ 24054-80 «Изделия машиностроения и приборостроения. Методы испытания на герметичность. Общие требования» устанавливает классификацию методов течеискания по первичному информативному параметру, способу получения первичной информации и способу реализации методов. По первичному информативному параметру методы течеискания подразделяют на газовые и жидкостные, т.е. первичным признаком классификации является агрегатное состояние контрольного (пробного) вещества, проникающего через течь (газ или жидкость) (рис. 1.6).

Методы течеискания

——_±__

газовые жидкостные

1 Г

масс-спектро-метрический галогенный электронозахватный 1 1 1 1 1 1 химический

1 1 1 1 1 I

плазменный пузырьковый манометрический 1 1 11 11 11 яркостный (ахроматический)

11 11 1 1

вакуум-метрический химический инфракрасный 11 11 11 цветной (хроматический)

11 11 1 1

катарометрический фото-ионизационный искровой 11 11 11 люминесцентный

акустический радиоактивный полупроводниковых сенсоров 11 11 1 1 1 . J —

Рис. 1.6. Классификация методов течеискания по первичному информативному параметру

КЛАССИФИКАЦИЯ МЕТОДОВ И СПОСОБОВ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

19

Вторичный признак классификации -способ получения первичной информации при обнаружении пробного вещества, проникающего через течь, т.е. принципиальная основа метода течеискания.

Ниже даны наименования методов по способу получения первичной информации и принципиальные основы методов:

- масс-спектрометрический метод -регистрация проникшего через течи пробного газа путем разделения ионов различных газов по отношению их массы к заряду в электрическом и магнитном полях;

- галогенный метод - регистрация проникшего через течи пробного газа по увеличению эмиссии положительных ионов с накаленной металлической (платиновой) поверхности при попадании на нее галогеносодержащих веществ;

- электронозахватный метод - регистрация проникшего через течи электроотрицательного пробного газа по изменению электропроводимости разрядного промежутка детектора;

- плазменный метод - регистрация проникшего через течи электроотрицательного пробного газа по изменению частоты срывов колебаний высокочастотного генератора;

- пузырьковый метод - регистрация пузырьков пробного газа, проникшего через течи, в жидкости или индикаторном покрытии;

- манометрический метод - регистрация изменения давления, обусловленного утечкой пробного газа через течи;

- вакуумметрический метод - регистрация изменения давления, обусловленного натеканием пробного газа или пробной жидкости через течи;

- химический метод - регистрация проникшего через течи пробного газа или жидкости по эффекту цветных химических реакций с индикаторным покрытием;

- инфракрасный метод - регистрация проникшего через течи пробного газа путем избирательного поглощения инфракрасного излучения пробным газом;

- катарометрический метод - регистрация проникшего через течи пробного

газа за счет отличия его теплопроводности от теплопроводности воздуха;

- радиоактивный метод - регистрация проникшего через течи радиоактивного пробного газа или жидкости по интенсивности его излучения;

- искровой метод - регистрация мест течи по изменению цвета свечения без-электродного высокочастотного разряда;

- акустический метод - регистрация акустических волн, возбуждаемых при истечении газов через течи;

- фотоионизационный метод - регистрация паров органических пробных сред, проникших через течи, путем ионизации молекул пробной среды под воздействием ультрафиолетового излучения;

- метод полупроводниковых твердотельных сенсоров - регистрация проникшего через течи пробного вещества по изменению одной из характеристик (проводимости, порогового напряжения и т.п.) полупроводника, легированного различными соединениями;

- люминесцентный метод - регистрация контраста люминесцирующего следа, образуемого пробным веществом (жидкостью) в месте течи на фоне поверхности контролируемого объекта при ультрафиолетовом облучении поверхности;

- яркостный (ахроматический) метод - регистрация контраста ахроматического следа, образуемого в местах течей контрольной средой (пробной жидкостью) на фоне поверхности контролируемого объекта в видимом свете;

- цветной (хроматический) метод -регистрация проникающей через течи контрольной среды (пробной жидкости) по изменению цвета индикаторного покрытия за счет его растворения.

Наименования способов реализации наиболее широко применяемых в производстве методов течеискания, их пороговая чувствительность, а также используемые пробные вещества приведены в табл. 1.4. Методы и способы течеискания будут рассмотрены ниже. Здесь лишь отметим, что все известные методы течеискания можно разбить на три большие группы.

20

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

1.4. Классификация методов течеискания

Метод Способ реализации метода Порог чувствительности, м3 • Па/с

по первичному информативному параметру по способу получения первичной информации

Газовый Масс-спектро-метрический Вакуумных камер (вакуумирования) Гелиевых камер 6,7 • 1013 по гелию

Накопления при атмосферном давлении 8,0 • 109 по гелию

Накопления в вакууме 1,3 • 10~14 по гелию

Вакуумных присосок, местных вакуумных камер 1,3 • 1О~10 по гелию

Обдува 6,7 • 10"11 по гелию

Щупа 1,3-10"9 по гелию

Галогенный 1,3 • 10~7 по фреону-12

Обдува Вакуумных камер (вакуумирования) 1,3 • 10~8 по фреону-12

Электронозахватный Щупа Накопления при атмосферном давлении 6,7 • 10 1 по элегазу

Плазменный Щупа Накопления при атмосферном давлении

Манометрический Бескамерный 1,3 • 10"3 по воздуху

Вакуумметри-ческий Камерный (повышения давления в барокамере) 1,3 • 10 по воздуху

Катарометрический Щупа 2 • 106 по гелию

Акустический 7 • 10"3 по воздуху

Пузырьковый Опрессовки с погружением в жидкость (аквариума) 1,3 • 10 6 по воздуху

Опрессовки с пенным индикатором (дисперсной массой) 1,3-10 7 по воздуху

Вакуумно-пузырьковый 5 • 107 по воздуху

Бароаквариума 6,7 • 10”9 по воздуху во фреоне-113

Химический Опрессовки с индикаторным покрытием (лентой) 1,3-10-8 по аммиаку

КЛАССИФИКАЦИЯ МЕТОДОВ И СПОСОБОВ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

21

Продолжение табл. 1.4

Метод Способ реализации метода Порог чувствительности, м3 • Па/с

по первичному информативному параметру по способу получения первичной информации

Жидкостный Яркостный (ах-роматический) Опрессовки (гидравлический) 1,3 • 10"5 по воде

Капиллярный (керосиновой пробы) 1,3 • 10-6 по керосину

Химический Хемосорбционный 1,3 • 10"7 по аммиаку

Проникающих жидкостей 1,3 • 10"7 по воде с добавками пробных веществ

Цветной (хроматический) Сольватный 1,3 • 10~7 по керосину

Люминесцент-ный Опрессовки (люминесцентно-гидравлический) 1,3 • 10-6 по воде с добавками пробных ве-ществ

Капиллярный

1. Компрессионные безаппаратурные методы, которые предусматривают заполнение под избыточным давлением испытуемых объектов газом или жидкостью, истечение которых регистрируется при испытаниях. При этом, как правило, проводится качественная оценка негерметичности (падение давления, пузырьки газа в жидкости, количество течей) и только для отдельных методов применяются косвенные, приблизительные методы количественной оценки герметичности.

Методы этой группы имеют низкую чувствительность: порядка 10"2 ... 10"5 м3 • Па/с, но при этом, как правило, не требуют сложного технологического оснащения и оборудования, отличаются простотой выполнения при незначительной затрате труда.

2. Газоаналитические методы, которые предусматривают заполнение объектов пробным веществом (гелий, фреон, криптон и т.п.) и отбор проб в местах контроля; вакуумирование испытуемого объекта с обдувом контролируемой поверхности пробным веществом; помещение испытуемого объекта в испытательную камеру с созданием внутри его избыточного

давления или вакуума с последующим отбором проб соответственно из камеры или объекта.

Эта группа методов, как правило, позволяет проводить количественную оценку герметичности посредством специальных устройсв - газоанализаторов (течеискателей). Методы газоаналитической группы обладают высокой чувствительностью: порядка 10"8 ... 10“13 м3 • Па/с, но при этом требуют применения сложного технологического оснащения и значительных затрат труда.

3. Физико-химические методы, в основе которых лежит сочетание компрессионных методов с использованием химически активных пробных сред. При этом объекты заполняются химически активными пробными средами либо рабочими (технологическими средами) и осуществляется оценка герметичности посредством специальных индикаторных средств (пенный индикатор, дисперсная масса, индикаторные ленты и т.д.). Чувствительность этой группы методов порядка 10-6 ... 10"7 м3 • Па/с. Данные методы наряду с довольно высокой чувствительностью обладают возможностью в ряде случаев

22

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

количественной оценки и не требуют сложного технологического оснащения и больших затрат труда.

1.5. ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИСПЫТАНИЙ НА ГЕРМЕТИЧНОСТЬ

Контроль герметичности и испытания на герметичность являются заключительной стадией процесса изготовления изделия.

Испытания на герметичность сложных герметизированных объектов целесообразно проводить в три этапа:

1) определение степени герметичности объекта с целью его соответствия техническим требованиям;

2) выявление негерметичных элементов объекта для локализации течей;

3) поиск мест течей и их устранение.

Если на первом этапе натекание или утечка не зафиксированы, то можно утверждать, что испытуемый объект герметичен в пределах пороговой чувствительности проведенных испытаний. При установлении факта негерметичности объекта приступают ко второму этапу испытаний, который позволяет существенно сократить наиболее трудоемкую часть испытаний -поиск течей. Выявление негерметичного элемента является более сложной задачей, и ее должны выполнять высококвалифицированные специалисты, а поиск течей в конкретном элементе может вести оператор более низкой квалификации.

В массовом производстве герметизированных изделий, например полупроводниковых приборов, реле, радиодеталей и т.п., поэтапная проверка герметичности, как правило, не проводится. Проверка готовых изделий на финишном этапе изготовления изделий является, по существу, контролем их герметичности.

Технологический процесс испытаний в общем виде представляет собой сложную техническую систему: объект испытаний - контрольная среда (пробное вещество) - индикаторное средство - испытательное оборудование, которая включает

ряд отдельных процессов: подготовку объекта к испытаниям, заполнение его контрольной средой (пробным веществом) или вакуумирование, транспортировку пробного вещества от дефекта до индикатора, регистрацию параметров испытания.

Следует отметить, что испытания на герметичность крупногабаритных объектов - ответственная и опасная операция, от правильной организации которой и соблюдения мер предосторожности зависит не только качество изделия, но и безопасность персонала, проводящего испытания. Наиболее полно содержание технологического процесса испытаний на герметичность описывает типовая структурная схема, представленная на рис. 1.7. В зависимости от габаритных размеров объекта испытаний и других специфических особенностей те или иные процессы могут заменяться другими или не проводиться вообще в соответствии с принятой технологией их изготовления.

Объект испытания. Объект, подлежащий испытанию на герметичность, должен быть изготовлен в соответствии с требованиями технической документации, пройти испытания на прочность, быть принят службами контроля и иметь соответствующую сопроводительную документацию.

Необходимым условием для выявления микродефекта при испытаниях является его полная очистка от механических и органических загрязнений, которыми микродефект может закупориться в процессе предшествующих операций: штамповки, механической обработки, гидроиспытаний на прочность [5, 13]. По этой причине испытания на герметичность рекомендуется проводить до нанесения лакокрасочных и декоративных покрытий, кроме случаев, специально оговоренных в технической документации. Поверхность и соединения элементов и узлов объекта, подлежащие испытаниям на герметичность, должны предварительно пройти подготовку: очистку, обезжиривание, сушку, при которых удаляются различные

ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИСПЫТАНИЙ 23

Рис. 1.7. Типовая структурная схема технологического процесса испытаний на герметичность

виды загрязнений, следы моющей жидкости и влаги с внутренних и наружных поверхностей и из возможных микронеплотностей.

Методы и режимы очистки, обезжиривания, сушки внутренних и наружных поверхностей объекта устанавливаются исходя из конструктивных особенностей объекта и осуществляются в соответствии с нормативно-технической документацией (НТД) на подготовку и сушку объектов.

Следует иметь в виду, что микродефекты могут закупориваться атмосферной влагой, причем это перекрытие ненадежно: течи, не обнаруженные во время испытаний на герметичность, могут вскрыться в непредсказуемый момент времени. Поэтому срок хранения объекта или изделия после сушки или сборки до испытаний ограничивается. Этот срок оговаривается в НТД.

Контрольная среда. В процессе испытаний используются пробное вещество, контрольная среда, рабочее вещество, ко

торые по физическому состоянию могут быть газами или жидкостями.

В качестве пробных веществ применяют гелий, аргон, азот, фреон, элегаз, аммиак, водород и др.; как контрольную среду - смесь указанных газов с балластным веществом (воздухом, азотом), водные растворы бихромата калия или натрия с технологическими добавками и др. Нередко в качестве пробного вещества используется воздух, например при пузырьковом и акустическом методах.

Этиловый спирт, фреоны, изоктан, ацетон, вода, топливо и масла могут служить рабочими веществами, индикация которых возможна при испытаниях.

Концентрация пробного вещества в контрольной среде определяется из условий:

- обеспечения допустимой нормы герметичности объекта;

- отсутствия воздействия пробного вещества на конструкцию в целом или на отдельные ее элементы (например, влия

24 Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

ние гелия на радиоэлектронную аппаратуру, аммиака на медные включения);

- снижения материальных затрат на пробные вещества, стоимость которых значительно выше стоимости балластного вещества.

Пробное вещество выбирается в зависимости от метода испытания и величины испытательного давления, конструкции изделия, его назначения и нормы герметичности. Так, например, при контроле герметичности электровакуумных изделий требования высокой и сверхвысокой чувствительности выполняются применением масс-спектрометрического метода с использованием гелия в качестве пробного вещества.

При способах испытаний, предусматривающих регистрацию утечек, пробное вещество или контрольная среда вводится во внутреннюю полость объекта.

Заполнение объекта контрольной средой может осуществляться:

- раздельной подачей пробного и балластного веществ;

- подачей предварительно приготовленной смеси пробного и балластного веществ.

Заполнение объекта контрольной средой с раздельной подачей веществ рекомендуется проводить, когда:

- из-за конструктивных соображений недопустимо вакуумировать внутреннюю полость объекта;

- объект не имеет сложной внутренней поверхности и разветвленной системы трубопроводов, в связи с чем не требуется длительной выдержки для образования равномерной концентрации пробного вещества по всему объему;

- во внутренней полости объекта предусмотрена возможность установки вентилятора для ускорения образования равномерной концентрации пробного вещества в объеме объекта.

При этом давление пробного вещества определяется из выражения

Р =(^кс+98 кПа)с (1 Д)

"в 100

где рп в - давление пробного вещества в объекте, кПа; ркс - избыточное давление контрольной среды в объекте, кПа; С -концентрация пробного вещества в контрольной среде, %.

Время выдержки объекта до образования равномерной концентрации пробного вещества по объему объекта определяется технологически путем измерения концентрации пробного вещества на входе в объект и в наиболее удаленной точке от входа в него. Процесс образования равномерной смеси считают законченным, если величины концентраций пробного вещества во всех точках измерения отличаются друг от друга и от заданной в технической документации не более чем на 10 %.

При способах, предусматривающих регистрацию натекания, испытания, как правило, проводятся при вакуумировании объекта. Пробное вещество или контрольная среда подаются путем обдува объекта или посредством чехлов и камер.

Система подачи контрольной среды в объект испытаний. Для подачи контрольной среды в объект испытаний могут использоваться различные устройства, способные обеспечить в объекте необходимое давление. К ним относятся компрессоры, баллоны и емкости высокого давления, мультипликаторы, смесительные установки, гидро- и вакуумные насосы.

Установка для подачи сжатого воздуха, например, состоит из электрокомпрессора, баллонов для хранения сжатого воздуха, стенда для осушки воздуха, водо-маслоотделителей, фильтров, глушителей, арматуры трубопроводов, приборов и пультов управления. Воздух от компрессора через невозвратно-запорный клапан, водомаслоотделитель и запорные клапаны подается в баллоны. Для предохранения трубопровода и баллонов от перегрузки установлены предохранительные клапаны и электроконтактные манометры, отключающие двигатель компрессора при превышении допустимого давления воздуха в трубопроводе. Воздух от баллонов по команде с пульта управления через запорные

ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИСПЫТАНИЙ 25

клапаны и редукторы давления подается к изделию. Давление контролируется манометрами, имеющими разные пределы измерения давления.

Давление из изделия и трубопровода после испытания сбрасывается через клапаны в глушитель. Арматура управления испытанием и приборы расположены на пульте управления.

Для подачи пробного газа в изделие используются, как правило, стандартные баллоны для транспортирования и хранения сжатых, сжиженных и растворенных газов, объединенные в баллонные батареи с централизованной раздачей газа.

Система подготовки контрольной среды. Заполнение объектов предварительно подготовленной контрольной средой с применением смесительных устройств рекомендуется проводить в случае, когда возможно предварительное вакуумирование внутренней полости объекта или при испытаниях объекта в вакуумной камере при значительных испытательных давлениях (р = 10 МПа и более), когда содержащимся в объекте атмосферным воздухом можно пренебречь.

На рис. 1.8 для примера приведена принципиальная схема газосмесителя маятникового типа.

Смесительная установка состоит из двух емкостей 3, в которых поочередно создается контрольная среда, фильтров 7,

запорно-регулирующей и измерительной аппаратуры (манометров 5, клапанов 6, редуктора 7) и блока управления 2. С помощью последнего осуществляется управление установкой.

В емкость 3 через клапан 6 (7) подается пробное вещество до давления, значение которого можно определить из выражения (1.1), принимая при этом вместо рк с рабочее давление смесителя рсм.

При достижении заданного давления рп в клапан 6 (7) закрывается, срабатывает клапан 6 (2), который при достижении рабочего давления смесителя рсм закрывается и тем самым открывает и закрывает доступ в емкость балластному веществу (воздуху). Следует иметь в виду, что рабочее давление смесителя больше испытательного давления в объекте.

Вентиляторы 4 служат для ускорения образования в емкости равномерной концентрации пробного вещества.

После образования контрольной среды с заданной концентрацией она через клапан 6 (3) подается в объект испытания 8.

Пока заполняется объект контрольной средой из первой емкости, аналогичным путем приготавливается контрольная среда во второй емкости установки. Таким образом, производя раздачу контрольной среды то из одной емкости, то из другой, можно заполнять объекты больших объемов.

Рис. 1.8. Принципиальная схема газосмесителя маятникового типа

26

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

Специализированные испытательные комплексы, как правило, имеют централизованную систему приготовления и раздачи воздушно-гелиевой смеси давлением до 35 МПа (350 кгс/см2).

Испытательное оборудование, оснастка. В зависимости от объекта испытаний и способа может применяться различное испытательное оборудование, а в ряде случаев объект испытания подсоединяется непосредственно к течеискателю.

Испытательным считается оборудование, обеспечивающее соблюдение технологических условий проведения испытаний. Это, например, вакуумные установки, вакуумные насосы, пневмогидростенды, пневмогидроэлектропульты, сушильные установки и т.п.

На рис. 1.9 для примера представлена принципиальная схема вакуумной установки.

Установка включает вакуумную камеру, систему откачки, течеискатель, контрольную течь, вакуумметры. Вакуумная камера 1 предназначена для размещения в

ней объекта испытания и создания вокруг объекта отвакуумированного пространства. На корпусе камеры установлен герморазъем 5 для подачи пробного (контрольного) вещества в объект испытаний.

Система откачки, состоящая из вакуумного затвора 6, диффузионного 7, механических 9, 15 насосов, вакуумных клапанов 4, 5, 10, 12 - 14, 16 - 18, служит для создания в объеме вакуумной камеры рабочего давления, для контроля которого установлены вакуумметры 2, 3. Контроль за проникновением пробного вещества из объекта испытания через сквозные дефекты в объем камеры осуществляется с помощью течеискателя 19. Контрольная течь 11 предназначена для определения чувствительности испытания и количественной оценки величины негерметичности. Испытуемый объект размещается в камере и может испытываться на герметичность способом вакуумных камер.

Клапаны 4, 18 служат для напуска атмосферного воздуха в камеру и откачную систему по окончании испытаний.

Атмосфера

Рис. 1.9. Принципиальная схема вакуумной установки:

1 - вакуумная камера; 2 - тепловой вакуумметр; 3 - ионизационный вакуумметр;

4, 8,10,12 - 14, 16-18- вакуумные клапаны; 5 - герморазъем; 6 - вакуумный затвор;

7 - диффузионный насос; 9, 15 - механические насосы; 11 - контрольная течь; 19 - течеискатель

ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИСПЫТАНИЙ 27

Рис. 1.10. Принципиальная схема радиационно-вакуумной сушки (общим вакуумированием):

1 - изделие; 2 - вакуумная камера; 3 - термодатчик; 4 - потенциометр; 5 - вакуумметр; 6 - вакуумный затвор; 7 - электронагреватель; 8 - вакуумный насос

На рис. 1.10 представлена принципиальная схема установки для радиационно-вакуумной сушки (общим вакуумированием).

Нагрев объекта в установке осуществляется электронагревателями. Для нагрева применяют также галогенные кварцевые лампы типа КТГ 220/600, обеспечивающие большую равномерность температур по зонам объекта.

Управление оборудованием осуществляется через пневмогидроэлектропульты, содержащие запорно-регулирующую, датчиковую и измерительную аппаратуру.

К оборудованию предъявляются особые требования. Так, оно должно соответствовать чертежам, иметь паспорт, инструкцию по эксплуатации и отвечать требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением (Госгортехнадзор РФ).

Для обеспечения нормальных условий эксплуатации оборудование (испытательные стенды) должно быть снабжено:

- приборами для измерения давления;

- - предохранительными устройствами;

- запорной арматурой;

- указателями уровня жидкости и др.

Рабочие полости испытательного оборудования - барокамер, стендов, сушиль

ных камер и т.п. - должны содержаться в чистоте и проходить профилактическую обработку согласно графику, утвержденному руководством предприятия.

Применяемая при испытаниях оснастка не должна иметь:

- трещин, надрывов, повреждений, заусенцев;

- срыва граней под ключ;

- поврежденной резьбы;

- грязи, ржавчины, стружки;

- нарушения уплотнительных прокладок;

- нарушения антикоррозионных покрытий;

- какой-либо доработки без отметки в паспорте оснастки.

После каждого испытания в воде (водой) оснастку надо продуть сжатым воздухом давлением до 6 кгс/см2 до полного удаления влаги.

Трубопроводы, подводящие жидкость или газ, должны быть изготовлены из коррозионно-стойких сталей и снабжены фильтрами на выходе. Фильтры должны быть выполнены из антикоррозионного материала и иметь номинальный размер ячеек < 0,04 мм для воздуха и < 0,16 мм для жидкости, если нет других указаний в НТД.

28

Глава 1. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

Средства течеискания и калибровки. Обнаружение течей осуществляется с помощью индикаторных средств и течеиска-телей.

Применяемые индикаторные средства основаны на следующих принципах:

- цветной химической реакции; примером могут служить индикация аммиака, регистрация раствора хромпика (ионов шестивалентного хрома Сг6+) дифенилкар-базидом;

- растворении красителей (регистрация масел темно-красным жирорастворимым красителем 5С);

- механической деформации пленок, суспензий (регистрация утечек воздуха, азота дисперсной массой, пенным индикатором);

- люминесценции (регистрация, например, утечек воды на основе люминесцентных индикаторов).

Индикаторные средства могут применяться в виде суспензий, порошка, лент (на бумажной и тканевой основах).

При контроле герметичности аппаратурными методами регистрация течей осуществляется в большинстве случаев течеискателями.

Промышленностью создан ряд тече-искателей, отличающихся принципами обнаружения течей. К наиболее распространенным течеискателям относятся:

- масс-спектрометрический, действие которого основано на обнаружении пробного вещества путем разделения ионов газа по отношению их массы к заряду;

- галогенный, основанный на выявлении галогеносодержащего пробного вещества по увеличению эмиссии положительных ионов нагретой металлической поверхностью;

- электронозахватный, действующий на принципе ионизации газов в камере и обнаружения электроотрицательных пробных веществ, склонных к образованию отрицательных ионов;

- плазменный, действие которого основано на обнаружении электроотрицательных пробных веществ по изменению

частоты срыва колебаний высокочастотного генератора;

- катарометрический, основанный на регистрации изменения теплопроводности газовой среды в результате поступления в нее пробного вещества;

- акустический, действие которого основано на регистрации ультразвуковых колебаний.

Для настройки средств течеискания, оценки их чувствительности и результатов испытаний приходится постоянно прибегать к средствам калибровки средств течеискания.

К ним в течеискании относятся контрольные течи и контрольные концентрации пробного вещества.

Контрольные течи предназначены для создания стабильного потока контрольного газа, который используется при настройке и оценке чувствительности те-чеискателей и индикаторных средств, оценке различных схем течеискания, качественной и количественной оценке результатов испытаний на герметичность деталей и сборочных единиц.

Контрольная концентрация пробного вещества предназначена, как и контрольные течи, для градуировки индикаторных средств и течеискателей и оценки результатов испытаний.

Для обеспечения стабильности потока течь необходимо предохранять от загрязнения и попадания влаги.

При применении контрольных течей для оценки чувствительности различного рода индикаторов (дисперсной массы, пенного индикатора, жидкостей и т.д.) необходимо обеспечить условия совместимости материалов конструкции течей и индикаторов, возможность качественного удаления индикаторов с контактируемых поверхностей течи, а также обязательное повторное измерение потока течей после применения индикаторов.

Средства защиты. Характерными опасными факторами, наличие которых возможно при разрушении объекта испытаний или оснастки в процессе испытаний, являются:

ТЕХНОЛОГИЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ

29

- ударная волна (при пневмоиспытаниях);

- струя жидкости или газа;

- статическое давление (при пневмоиспытаниях);

- осколки объекта и оснастки.

Средства защиты предназначены для защиты испытательного оборудования и обслуживающего персонала от действия опасных факторов. К ним относятся бро-некамеры, броневакуумкамеры, бронебок-сы и т.п. Конструкции и характеристики защитных устройств весьма разнообразны, однако в целом их классифицируют по характеру локализации опасных факторов (в заданном объеме или в заданном направлении) и типу защиты (укрытия) обслуживающего персонала от действия опасных факторов при разрушении объекта испытаний.

Тип защитного устройства выбирают в зависимости от вида испытаний (пневматические, гидравлические или пневмогидравлические) и характеристик (давление испытаний и объем) испытуемого объекта.

1.6. ТЕХНОЛОГИЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ

Многие герметизируемые газонаполненные объекты перед испытаниями на герметичность подвергаются испытаниям на прочность. Таким испытаниям подлежат различного рода замкнутые системы (емкости, трубопроводы, гидравлические системы и т.п.), работающие «под давлением различных рабочих сред.

Согласно требованиям Правил устройства и безопасной эксплуатации сосудов, работающих под давлением, гидравлическим испытаниям на прочность (опрессовке) подлежат все сосуды после их изготовления. Сосуд, работающий под давлением, - это герметически закрытая емкость, предназначенная для ведения химических и тепловых процессов, а также для хранения и перевозки сжатых, сжиженных и растворенных газов и жидкостей под давлением. Баллон-сосуд име

ет одну или две горловины с отверстиями для ввертывания вентилей или штуцеров (пробок).

Упомянутые правила определяют требования к устройству, изготовлению, монтажу, ремонту и эксплуатации сосудов, работающих под давлением, и распространяются, в частности, на:

- сосуды, работающие под давлением > 0,7 кгс/см2 (без учета гидростатического давления);

- баллоны, предназначенные для перевозки и хранения сжатых, сжиженных и растворенных газов под давлением > 0,7 кгс/см2.

Правила не распространяются на:

- сосуды и баллоны емкостью < 25 л, у которых произведение емкости в литрах на рабочее давление в атмосферах составляет < 200;

- сосуды специального назначения военного ведомства.

Следуя рассматриваемым правилам, после изготовления объекта необходимо контролировать в нем сварные соединения, что включает:

- внешний осмотр;

- ультразвуковую или радиационную дефектоскопию или оба метода в комплексе с целью выявления внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.);

- механические испытания;

- металлографические исследования;

- гидравлические испытания;

- другие методы, если они предусмотрены техническими условиями.

Внешнему осмотру и измерениям подлежат все сварные соединения для выявления в них:

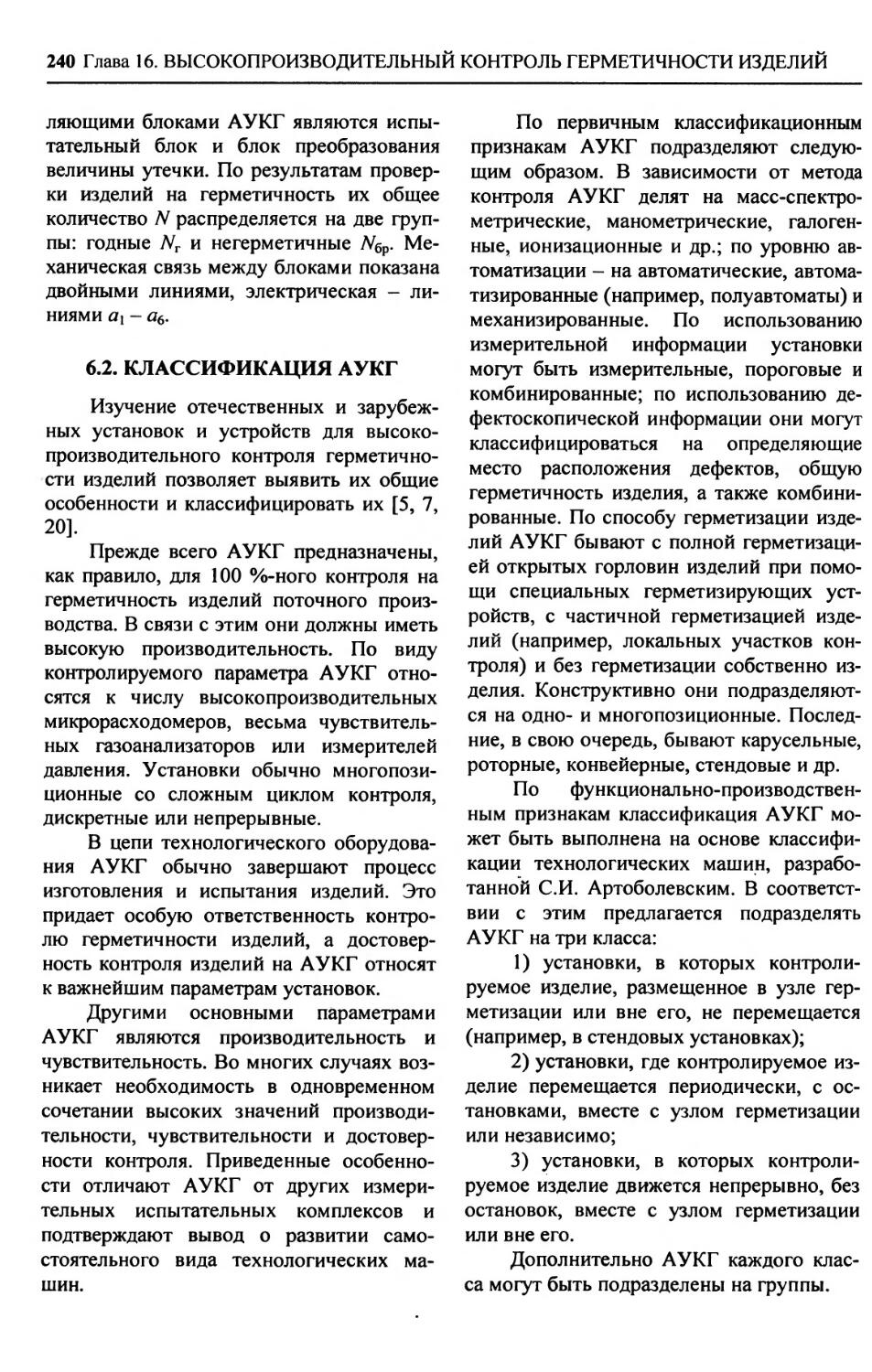

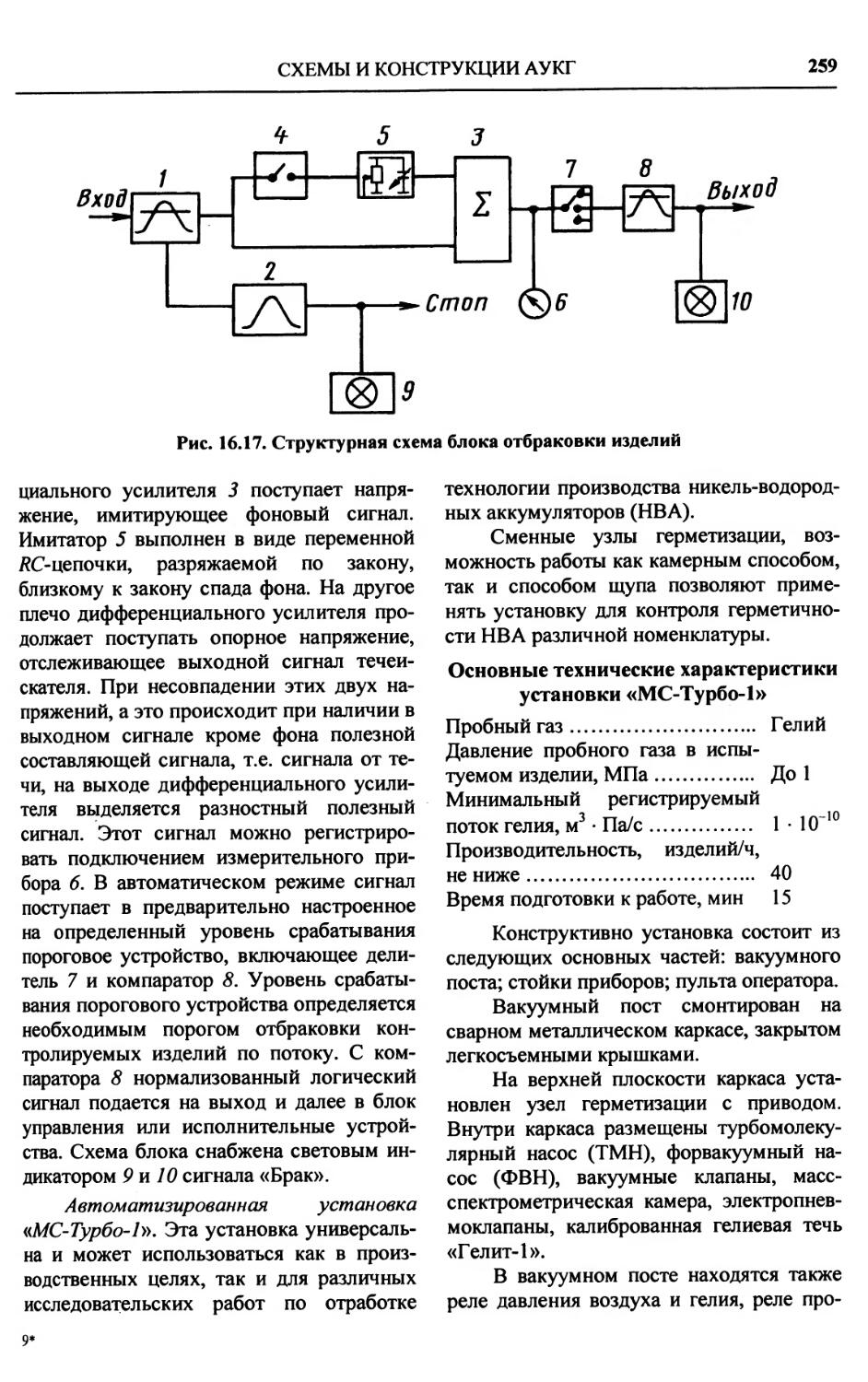

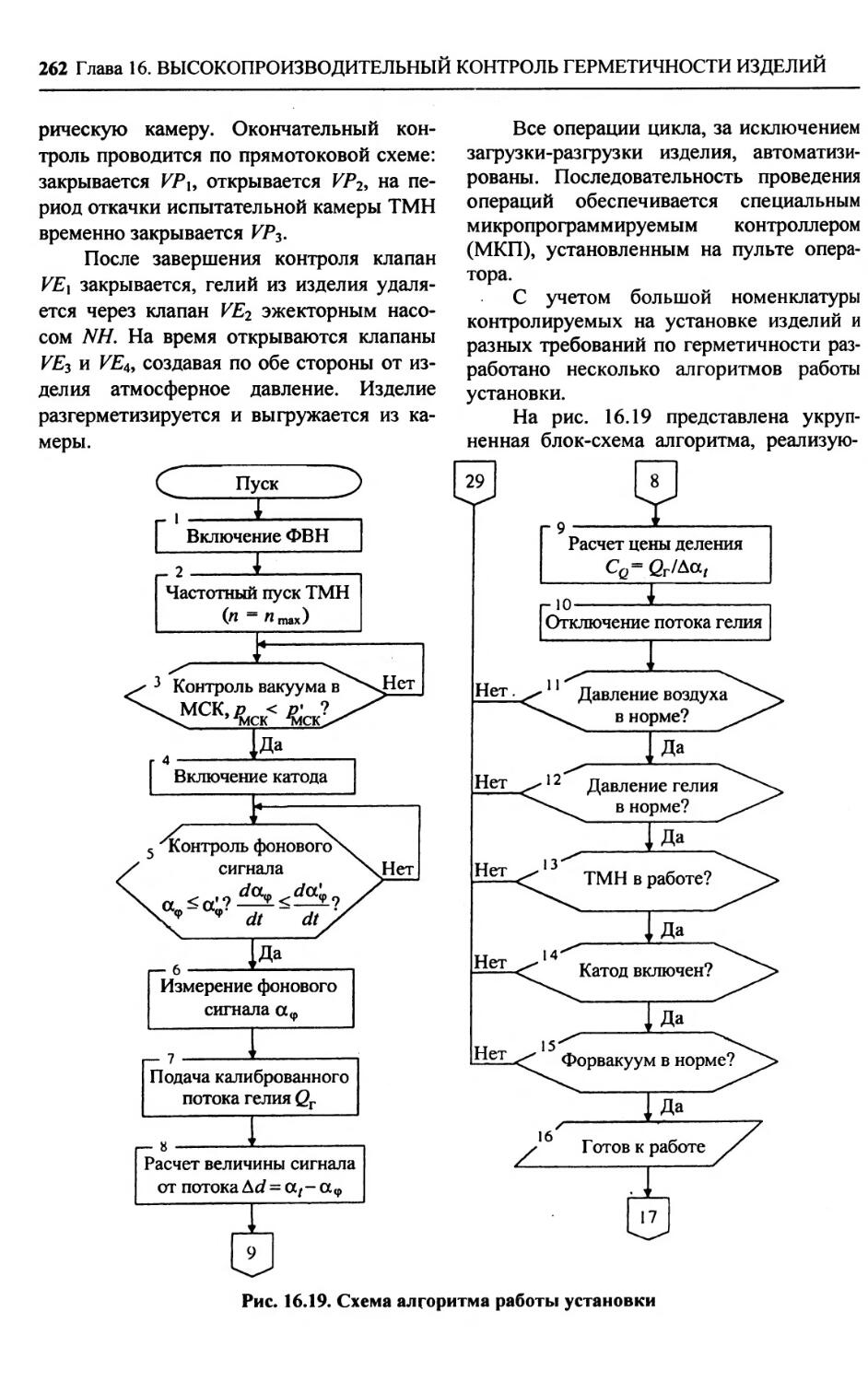

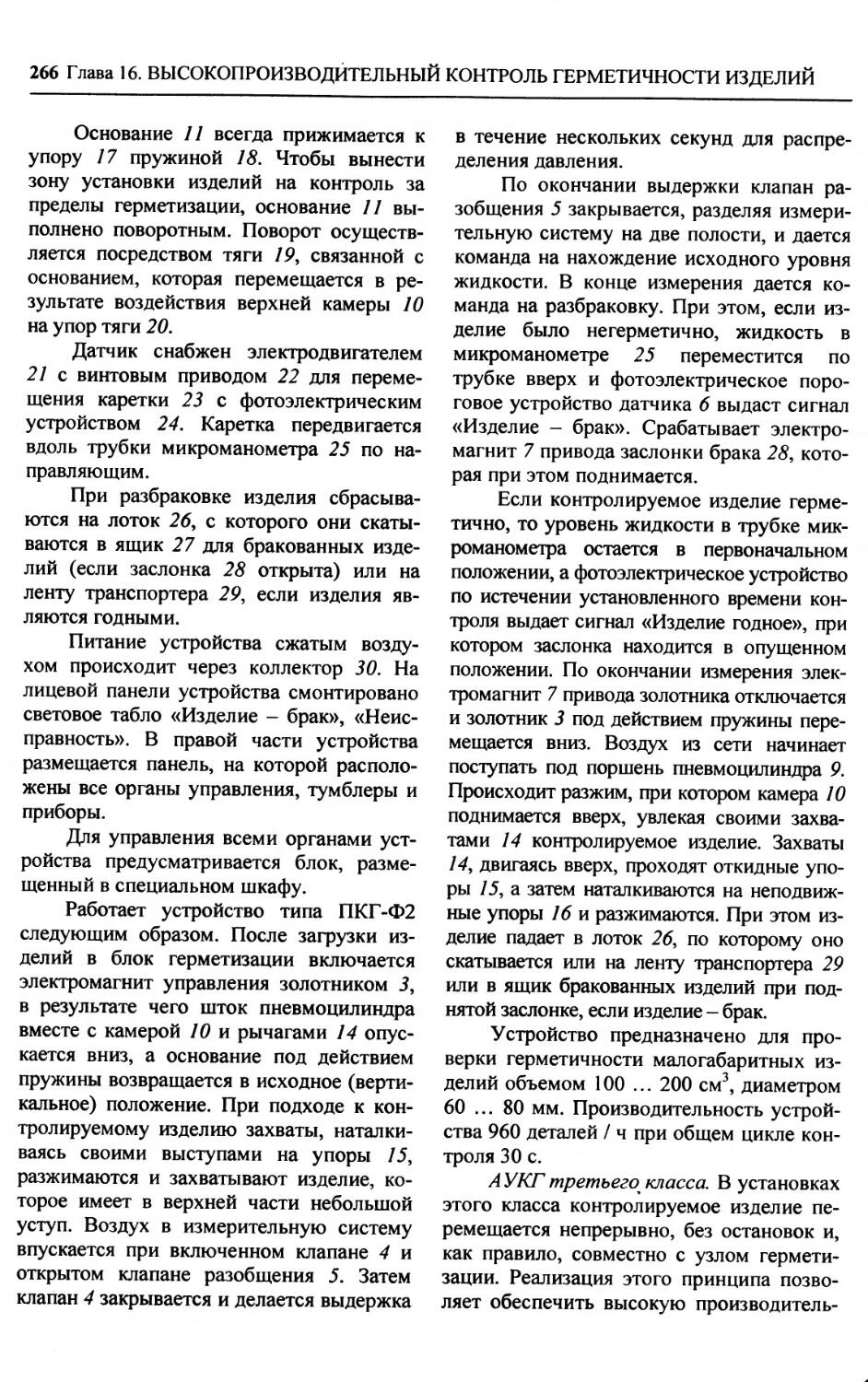

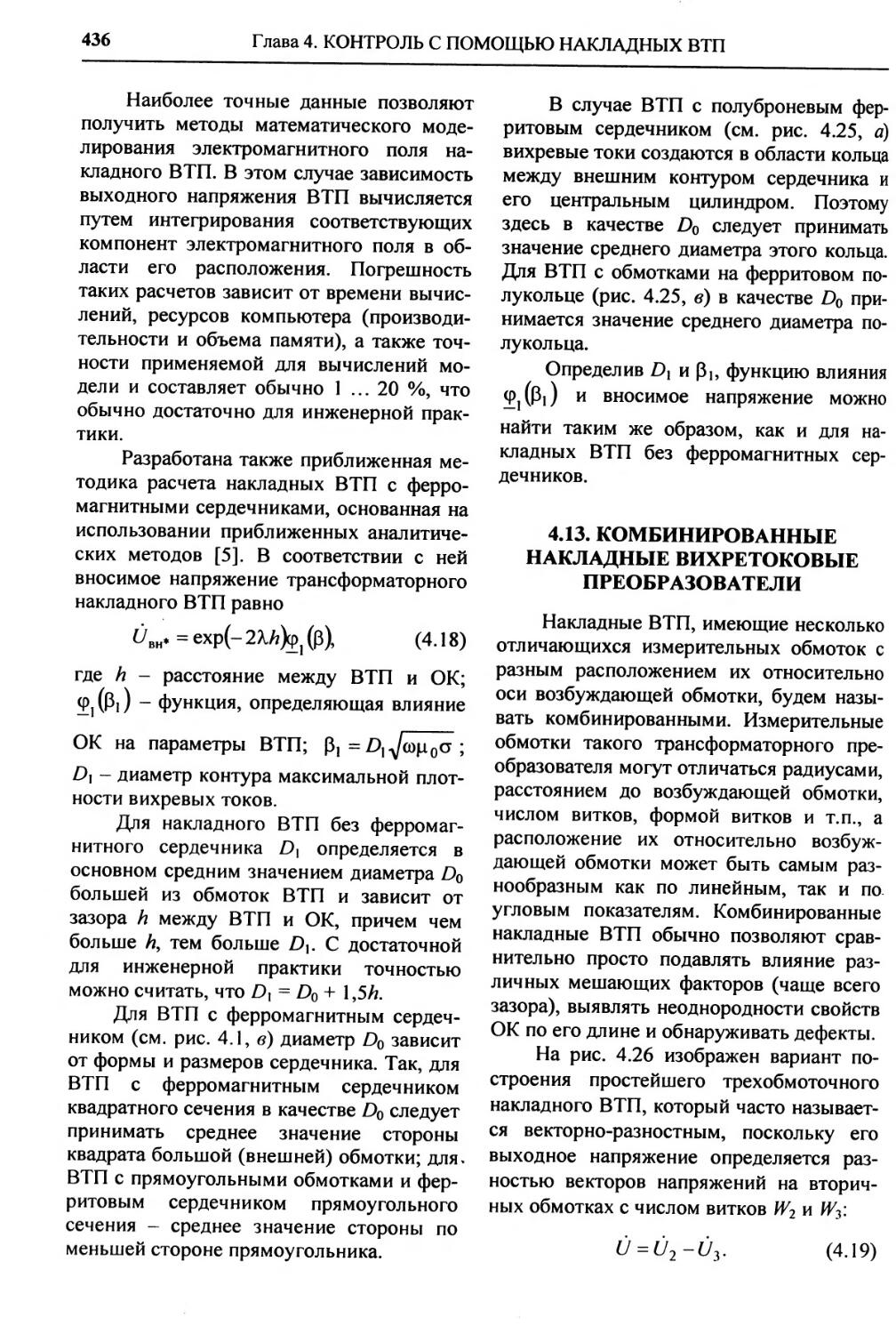

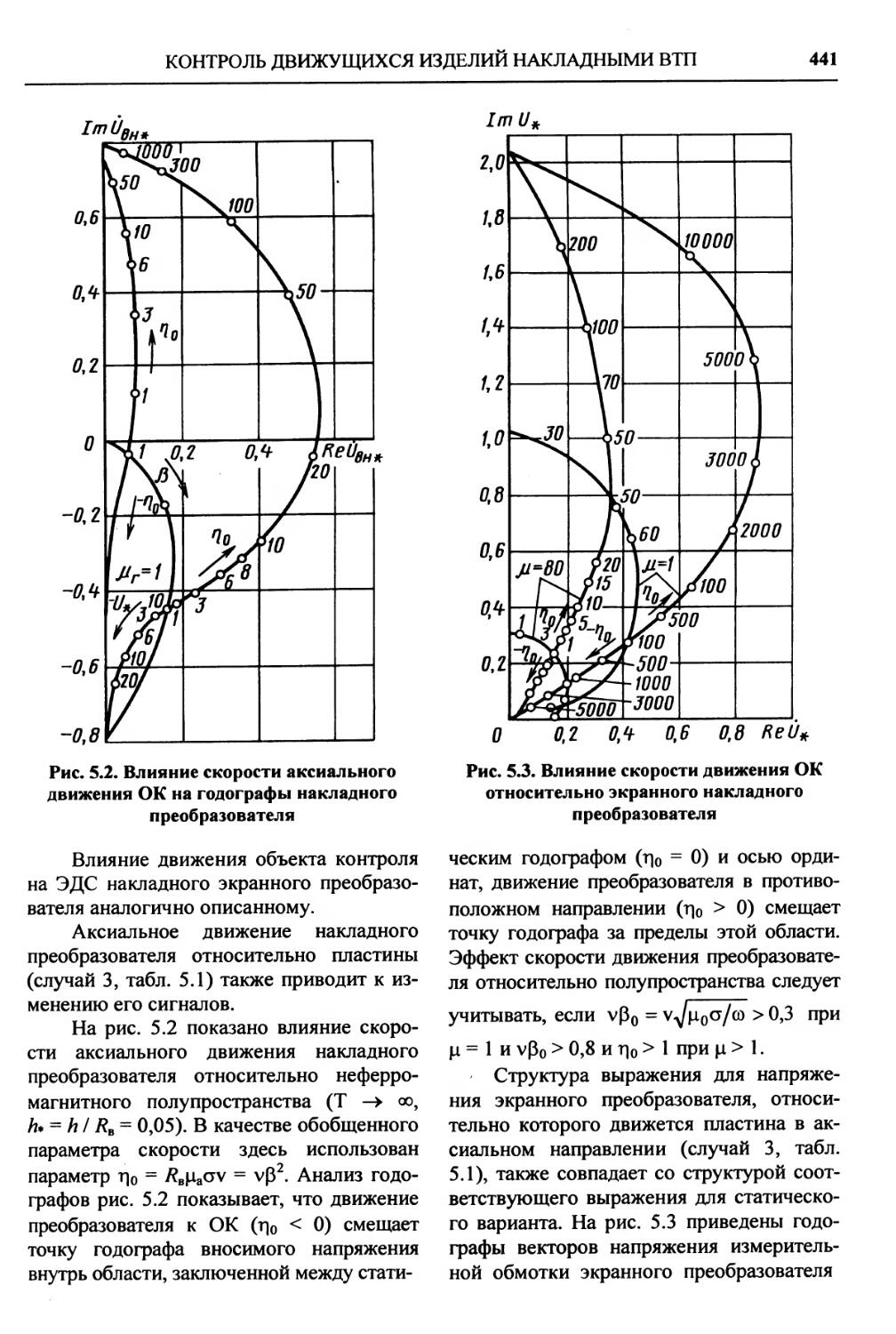

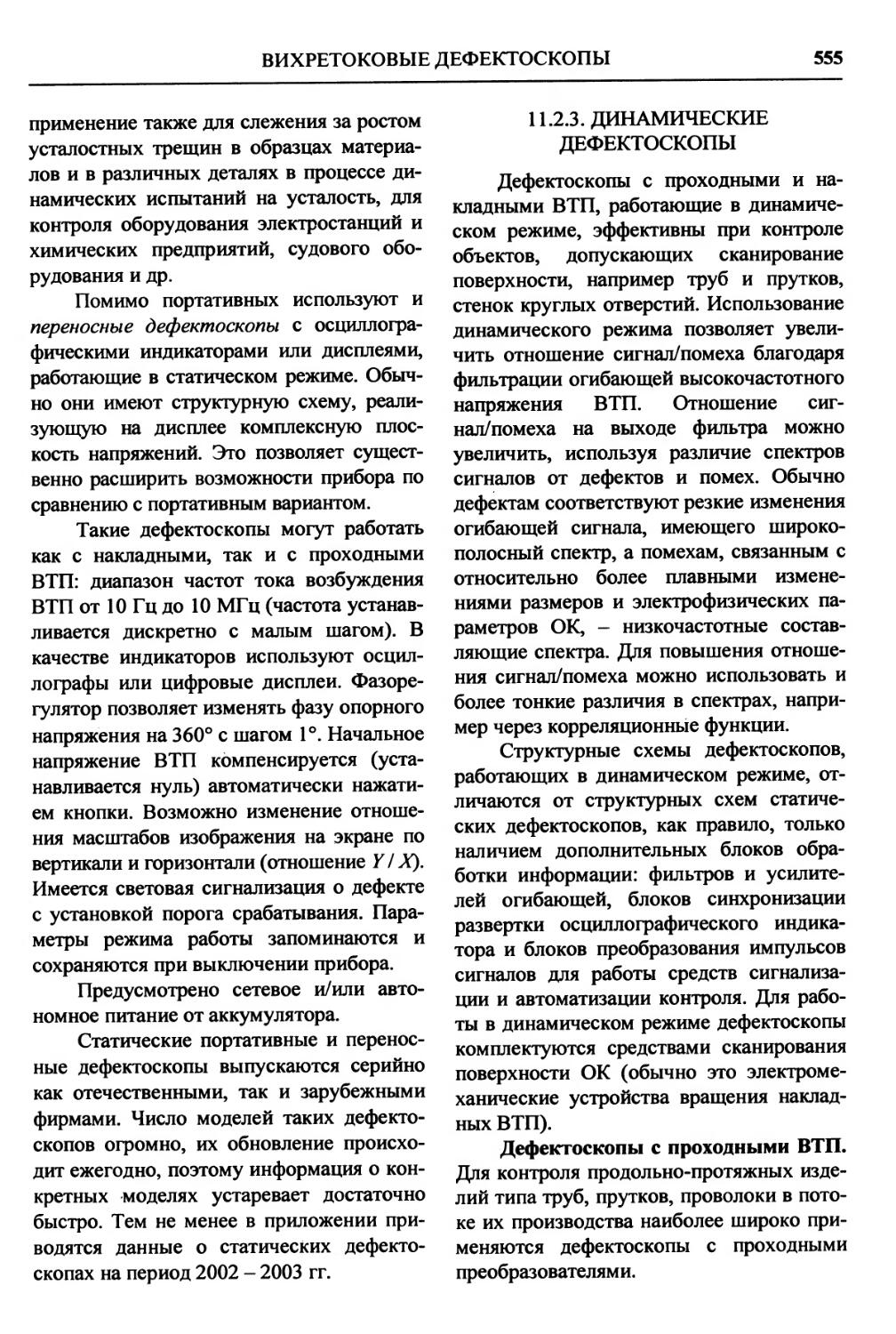

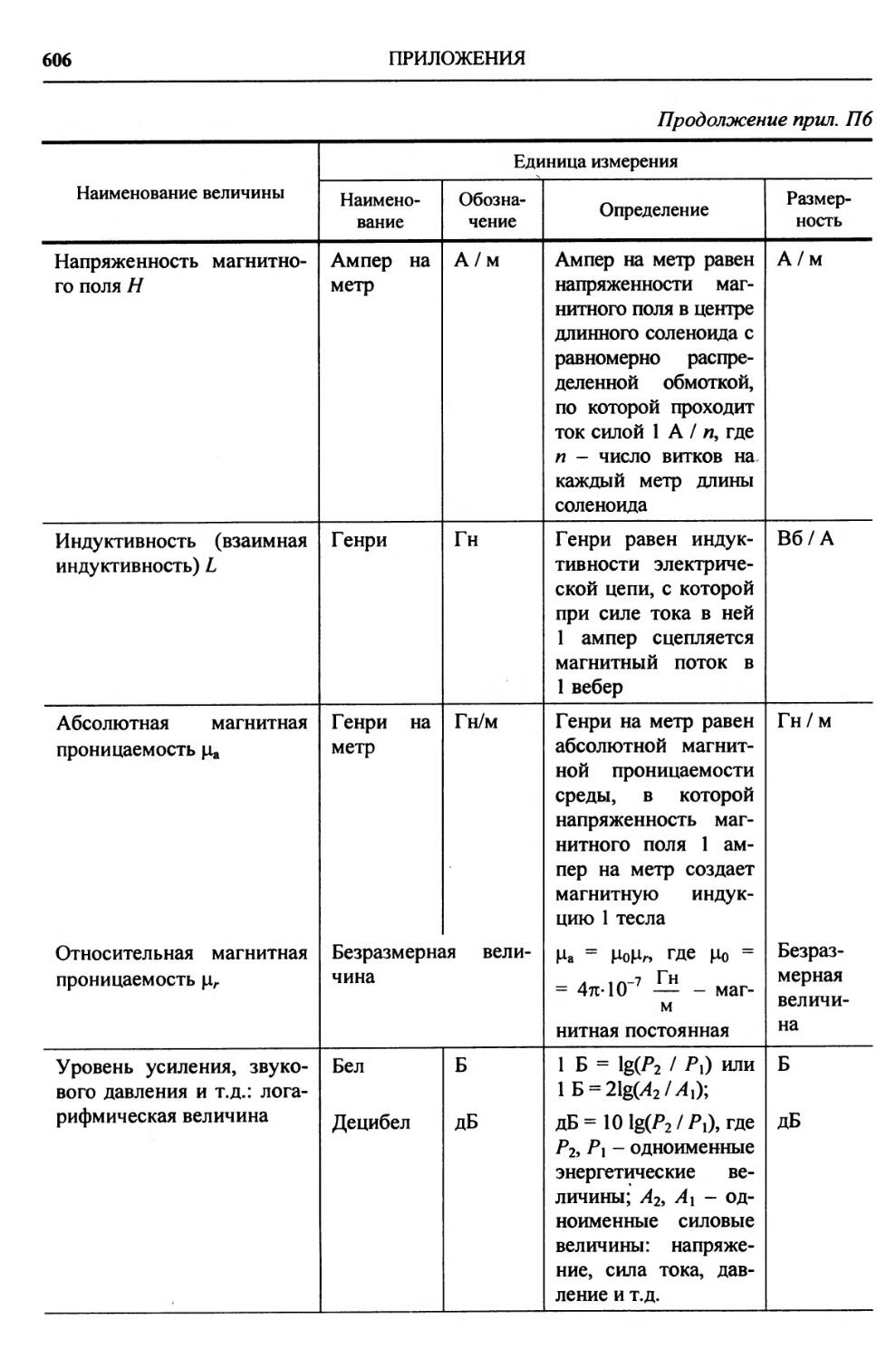

- трещин всех видов и направлений;