Текст

М. И. ГАЛЬПЕРИН, Н.Г. ДОМБРОВСКИЙ

М. И. ГАЛЬПЕРИН, Н. Г. ДОМБРОВСКИЙ

СТРОИТЕЛЬНЫЕ

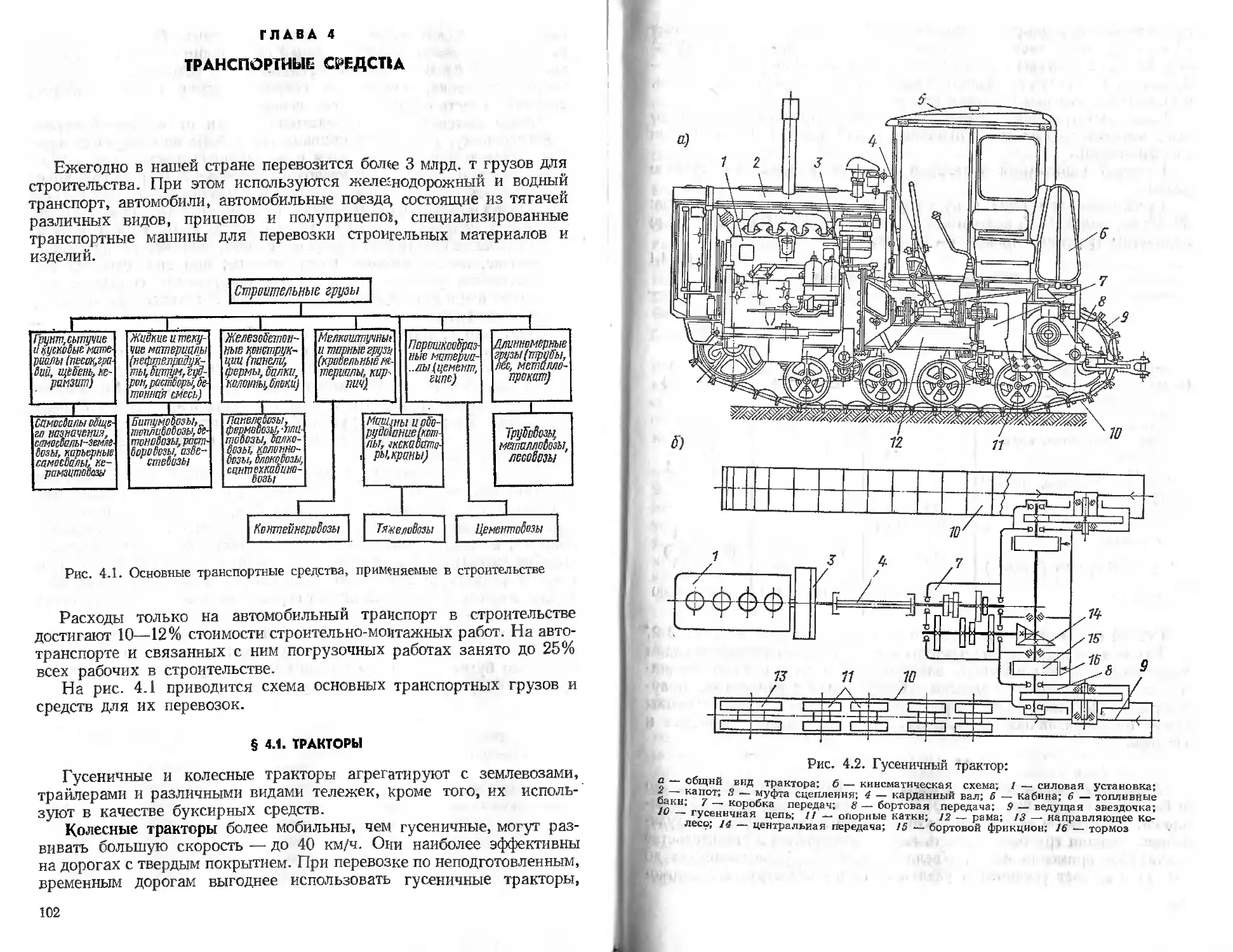

МАШИНЫ

ИЗДАНИЕ ТРЕТЬЕ, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

специальности «Промышленное

и гражданское строительство»

высших учебных заведений

МОСКВА «ВЫСШАЯ ШКОЛА» 1980

ББК38.6—44

Г17

УДК 621.8

Рецензент

кафедра эксплуатации и ремонта строительных машин

Киевского инженерно-строительного института

(зав. кафедрой проф. А. Ф. Чубук)

Гальперин М. И., Домбровский Н. Г.

Г17 Строительные машины: Учебник для вузов. — 3-е изд.,

перераб. и доп. —М.: Высш, школа, 1980. — 344 с., ил.

В nep.-.l р. 10 к.

Учебник составлен в полном соответствии с утвержденной программой. В н<_.„

изложены общие сведения о деталях машин и их расчете, основные принципы рабо-

ты и устройства строительных машин, показана физическая сущность их рабочего

процесса и особенности технологических процессов, для выполнения или уча-

стия в которых они предназначены, приведены технические параметры, технико-эко-

номические показатели работы, основные тенденции развития и области применения

строительных машин.

По сравнению с предыдущими изданиями в учебник внесены следующие изме-

нения: приводятся схемы машин с гидравлическим приводом, расширен раздел о

грузоподъемных устройствах и сокращен объем раздела о машинах для земляных

работ. Введены новые разделы о ручных машинах и машинах для отделочных работ.

Первое издание книги вышло в 1965 г.

Учебник предназначен для студентов инженерно-строительных вузов.

30207—296

001(01)—80

107—80

3204010000

6С6.08

ББК 38.6—44

Марк Исаевич Гальперин, Николай Григорьевич Домбровский

СТРОИТЕЛЬНЫЕ МАШИНЫ

Зав. редакцией В. Г. Акатова. Редактор Л. Б. Лохова. Мл. ре-

дактор Г. К. Ионова. Ху дож. редактор Т. А. Дурасова. Ху-

дожник В. И. Казакова, Техн, редактор Э. М. Чижевский.

Корректор В. А. Орлова.

ИБ № 2130

Изд. № СТР-335. Сдано в набор 15.11.79. Поди, в печать 10.06.80. Т-11733.

Формат 60X90/is- Бум. тип. № 1. Гарнитура литературная. Печать

высокая. Объем 21,5 усл. печ. л. 23,99 уч.-изд. л. Тираж оО 000 экз.

Зак. № 977. Цена 1 р. 10 к.

Издательство «Высшая школа», Москва, К-51, Неглинная ул., д. 29/14

Ордена Октябрьской Революции, ордена Трудового Красного Знамени

Ленинградское производственно-техническое" объединение «Печатный

Двор» имени А. М. Горького «Союзполиграфпрома» при Государст-

венном комитете СССР по делам издательств, полиграфии и книжной

торговли. 197136, Ленинград, П-136, Чкаловский просп., 15.

© Издательство «Высшая школа», 1980

ПРЕДИСЛОВИЕ

Строительству в нашей стране уделяют особое внимание, так как оно в зна-

чительной степени обеспечивает развитие других отраслей народного хозяйства

и повышает уровень благосостояния населения.

Парк строительных машин России в 1917 г. насчитывал 220 единиц. В основном

это были зарубежные экскаваторы, ленточные конвейеры, краны-укосины, при-

митивные кирпичные прессы с конным приводом, ручные бетономешалки и др. Годо-

вой объем земляных работ не превышал 200 млн. м3, а уровень их механиза-

ции — 3%.

Создание отечественных строительных машин было начато в 1921—1927 гг.,

и в настоящее время их выпускается более 700 наименований.

В Основных направлениях развития народного хозяйства СССР на 1976—

1980 гг., принятых на XXV съезде КПСС, предусмотрено значительное увеличение

парка машин, выпуск их повышенной единичной мощности, переход от создания

отдельных агрегатов к разработке и внедрению систем машин, охватывающих весь

технологический процесс, механизацию и автоматизацию трудоемких видов произ-

водства. Осуществление комплексной механизации в строительстве позволяет зна-

чительно увеличить производительность труда и снизить трудоемкость и стоимость

работ. Перечисленные мероприятия требуют от инженеров знания принципов дейст-

вия основных устройств машины; особенностей основных классов, групп и типов

машин и принципов их действия; факторов, влияющих на производительность, и

методов расчета производительности; основ правильной эксплуатации машин.

В СССР создан ряд научных школ, разрабатывающих основы теории рабочих

процессов, осуществляемых строительными машинами, а также особенности расчета

конструкции этих машин. В этой области наиболее существенные результаты достиг-

нуты профессорами Н. Г. Домбровским, Д. П. Волковым, Д. И. Федоровым,

Ю. А. Ветровым, А. Н. Зелениным, М. И. Гальпериным, В. И. Баловневым и др.

Данный учебник написан в соответствии с программой курса для специальности

«Промышленное и гражданское строительство». Первое издание книги вышло в

1965 г., второе — в 1971 г. Третье издание книги значительно переработано и до'

полнено на основе достижений науки и техники последних лет; все физические вели-

чины параллельно с системой единиц МКГСС даны в Международной системе еди-

ниц СИ.

Авторами приведен минимум материала, которого достаточно для того, чтобы

студенты могли изучить принципы устройства и работы машин, физическую сущность

явлений, происходящих при их эксплуатации, технические параметры машин и

технико-экономические показатели их работы, а также на практике правильно

выбрать машину для выполнения заданных технологических операций, оценить

влияние отдельной машины и условий работы на ее производительность и т. д.

Курс «Строительные машины» содержит общие вопросы конструкций строитель-

ных машин, где излагаются основные характеристики отдельных машин — прохо-

димость, маневренность и др., а также системы управления, силовые установки,

ходовая часть машин, методы расчета тяговых усилий, определение сил сопротивле-

ния рабочих органов при разрушении грунтов и пород и т. д.

1*

2

На основе опыта использования этого учебника в различных вузах, а также

требований, которые предъявляют на данном этапе строители, авторы в третьем изда-

нии изменили объемы некоторых разделов: сокращен объем материала по машинам

для земляных работ, увеличен объем материала по ручным машинам, так как они

получают все большее применение (ими пользуются около 60% строителей и мон-

тажников).

Для облегчения изучения курса студентами заочных вузов в учебник включены

контрольные вопросы.

За основу написания гл. «Детали машин» был принят учебник проф. Д. Н. Ре-

шетова «Детали машин».

Главы с 1 по 10 написаны докторами техн, наук профессорами М. И. Гальпери-

ным и Н. Г. Домбровским, гл. 11, 12 — ипж. Л. М. Местечки ным.

Авторы выражают глубокую благодарность руководителю кафедры эксплуата-

ции и ремонта строительных машин Киевского инженерно-строительного института

профессору А. Ф. Чубуку за ценные методические рекомендации и уточнения в ма-

териале, излагаемом в учебнике, и ииж. И. А. Смолиной за оказанную помощь при

переработке учебника.

Авторы

ГЛАВА 1

ДЕТАЛИ МАШИН

§ 1.1 ОБЩИЕ СВЕДЕНИЯ О ДЕТАЛЯХ МАШИН

Машины и механизмы состоят из отдельных.деталей. Деталь пред-

ставляет собой одно целое (вал, винт и др.). Группа деталей, работаю-

щих в комплексе и объединенных общим назначетгемгтгазываётся”

узлом (коробка передач, редуктор и др.). Различают детали простые

(гайка, шпонка, винт и т. д.) и сложные (коленчатый вал, корпус

ковша экскаватора, корпус редуктора).

В курсе деталей машин изучаются детали и узлы общего назначе-

ния, встречающиеся почти во всех машинах: болты, валы, муфты,

механические передачи и др.

Эффективная работа машин, срок их службы определяются проч-

ностью, жесткостью, виброустойчивостью, износостойкостью, тепло-

стойкостью и надежностью деталей этих машин.

V Прочность — свойство детали сопротивляться разрушению под

действием на нее внешних нагрузок. Прочность детали зависит от

характера приложения нагрузки, от формы детали, а также от мате-

риала, из которого она изготовлена.

На детали могут действовать нормальные, случайные и аварийные

нагрузки. Нормальные нагрузки по величине и характеру соответст-

вуют паспортным условиям работы машины. По ним ведется расчет

на долговечность. Случайные нагрузки — наименее выгодные сочета-

ния одновременно действующих на деталь нагрузок, которые воз-

можны во время работы при исправных механизмах, правильном управ-

лении и эксплуатации машины в очень тяжелых условиях; они вызы-

вают максимальные напряжения в детали. Расчет детали на прочность

ведут, исходя из этих нагрузок. Размеры, форма детали, материал

и его обработка должны быть такими, чтобы напряжения, возникаю-

щие при работе детали, от этих нагрузок не превосходили допустимых

величин. Аварийные нагрузки могут возникнуть в случае неисправной

работы механизмов или нарушения правил управления и эксплуата-

ции. По этим нагрузкам рассчитывают предохранительные устройства

с тем, чтобы нагрузка на деталь не превосходила случайной нагрузки.

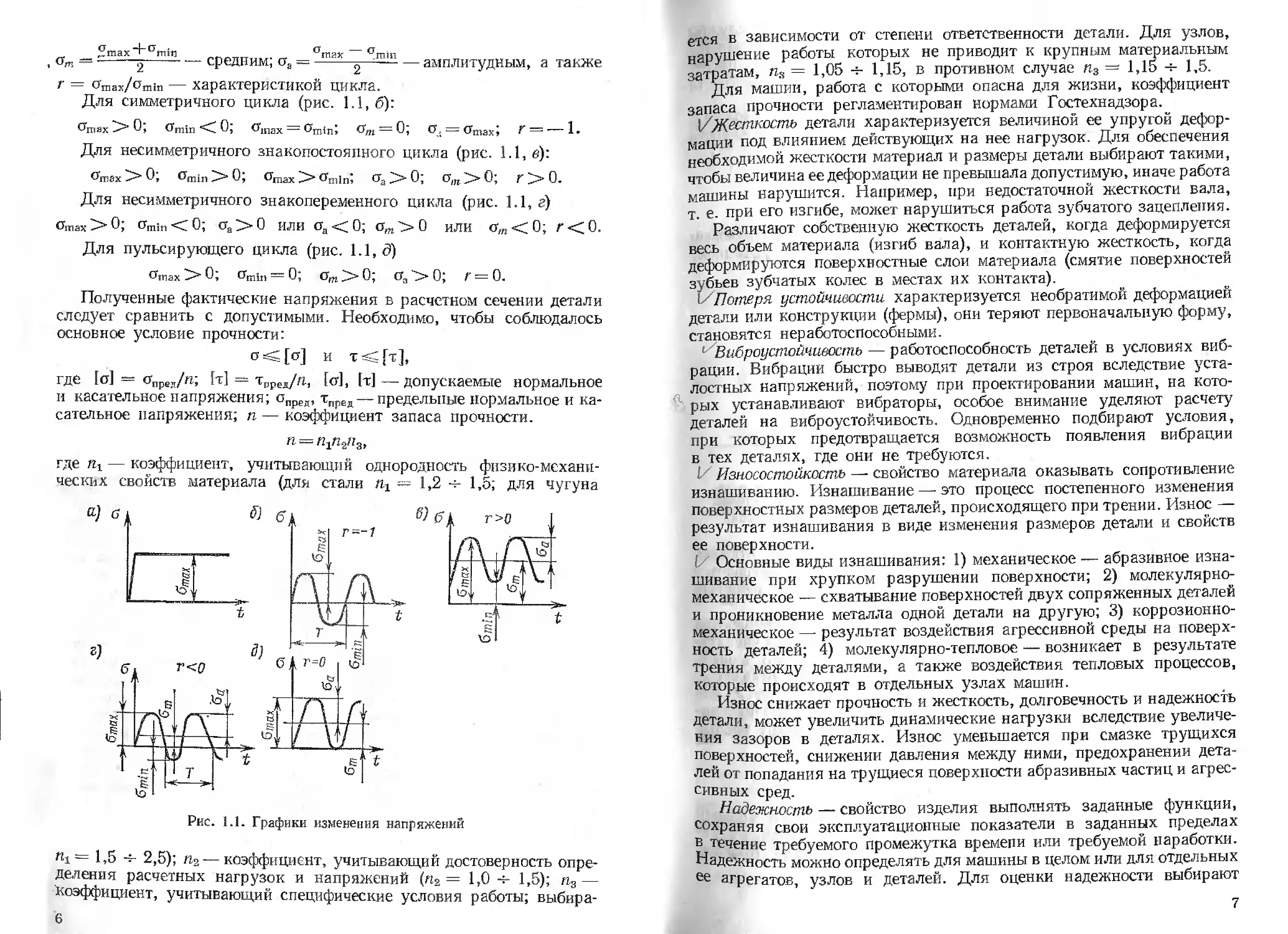

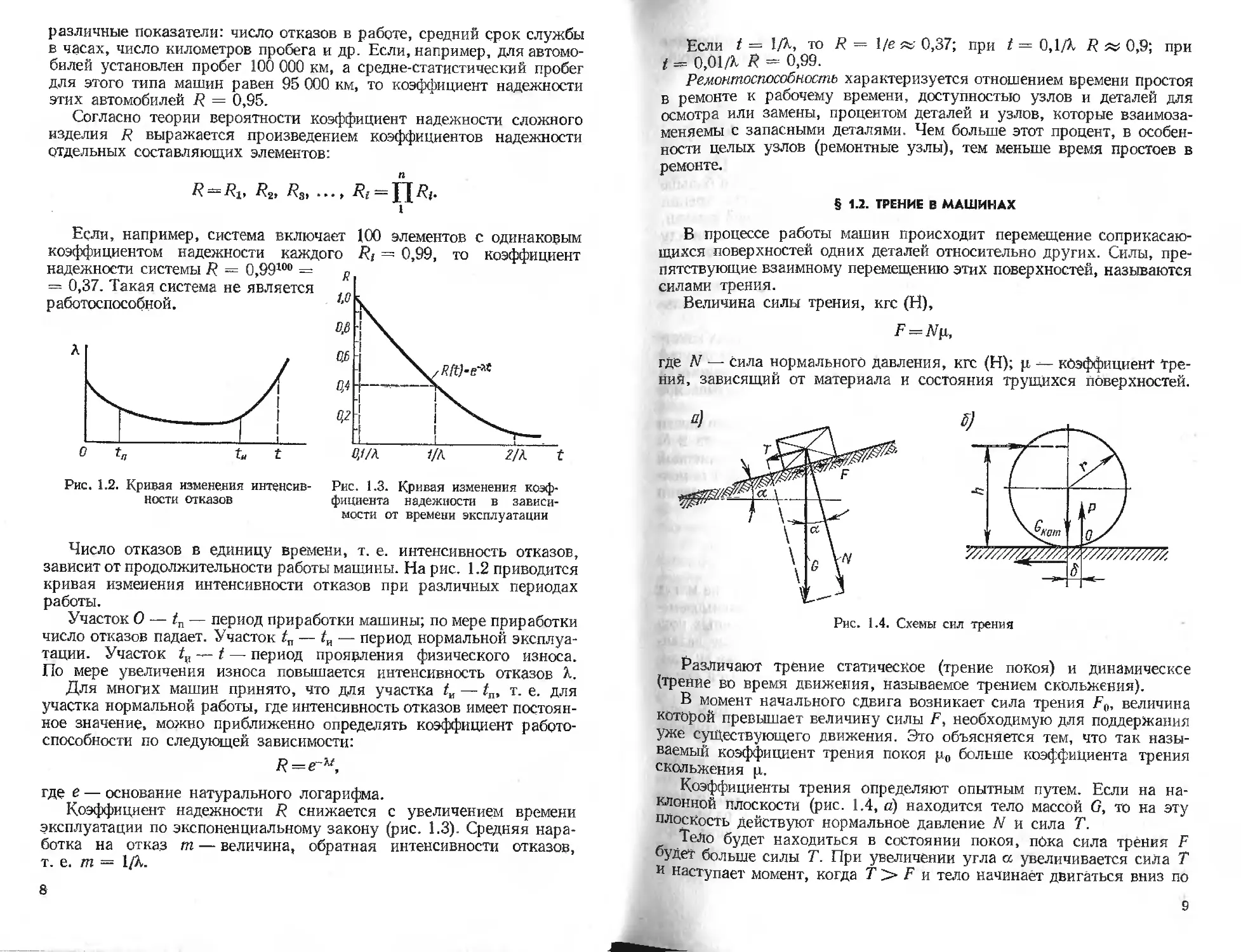

С точки зрения изменения напряжений во времени их можно разде-

лить на постоянные и переменные (рис. 1.1). Переменные напряжения

могут быть симметричными (рис. 1.1,6), асимметричными, знакопосто-

янными (рис. 1.1, в), знакопеременными (рис. 1.1, а) или пульси-

рующими (рис. 1.1, д).

Постоянное по времени напряжение (рис. 1.1 о) характеризуется

максимальным значением о = птах.

Переменное по времени напряжение характеризуется следующими

видами напряжений; отах — максимальным; omin — минимальным;

5

om — rmax~^ ml" — средним; cra = tna* 2 —— амплитудным, а также

r = Cmax/cmin — характеристикой цикла.

Для симметричного цикла (рис. 1.1,6):

(Утах > 0; <jmin < 0; (Утах — (Ут<п> &т — (У, — (Утах > — 1 *

Для несимметричного знакопостоянного цикла (рис. 1.1, в):

Оглах 0» (Ущ!п 0, Оглах (Ут!п» (Уа 0j 0-

Для несимметричного знакопеременного цикла (рис. 1.1, г)

(Утах Qj (Ут!п <0; сга>0 или оа<0; от>0 или <т,„<0; г<0.

Для пульсирующего цикла (рис. 1.1,6)

*Ттах^>0; Рщ1п — 0; ст 0; оа 0; f = 0.

Полученные фактические напряжения в расчетном сечении детали

следует сравнить с допустимыми. Необходимо, чтобы соблюдалось

основное условие прочности:

о^£[о] и т<[т],

где [о] = апрея/п; М = трред/п, [<г], [т]—допускаемые нормальное

и касательное напряжения; опред, тпред— предельные нормальное и ка-

сательное напряжения; п — коэффициент запаса прочности.

П = И1П2«з,

где пх — коэффициент, учитывающий однородность физико-механи-

ческих свойств материала (для стали пх — 1,2 ч- 1,5; для чугуна

«г = 1,5 ч- 2,5); и2— коэффициент, учитывающий достоверность опре-

деления расчетных нагрузок и напряжений (п2 = 1,0 ч- 1,5); ns—

коэффициент, учитывающий специфические условия работы; выбира-

6

ется в зависимости от степени ответственности детали. Для узлов,

нарушение работы которых не приводит к крупным материальным

затратам, пя = 1,05 -ь 1,15, в противном случае п3 = 1,15 -ь 1,5.

Для машин, работа с которыми опасна для жизни, коэффициент

запаса прочности регламентирован нормами Гостехнадзора.

[/Жесткость детали характеризуется величиной ее упругой дефор-

мации под влиянием действующих на нее нагрузок. Для обеспечения

необходимой жесткости материал и размеры детали выбирают такими,

чтобы величина ее деформации не превышала допустимую, иначе работа

машины нарушится. Например, при недостаточной жесткости вала,

т. е. при его изгибе, может нарушиться работа зубчатого зацепления.

Различают собственную жесткость деталей, когда деформируется

весь объем материала (изгиб вала), и контактную жесткость, когда

деформируются поверхностные слои материала (смятие поверхностей

зубьев зубчатых колес в местах их контакта).

У Потеря устойчивости характеризуется необратимой деформацией

детали или конструкции (фермы), они теряют первоначальную форму,

становятся неработоспособными.

^Виброустойчивость — работоспособность деталей в условиях виб-

рации. Вибрации быстро выводят детали из строя вследствие уста-

лостных напряжений, поэтому при проектировании машин, на кото-

рых устанавливают вибраторы, особое внимание уделяют расчету

деталей на виброустойчивость. Одновременно подбирают условия,

при которых предотвращается возможность появления вибрации

в тех деталях, где они не требуются.

V Износостойкость — свойство материала оказывать сопротивление

изнашиванию. Изнашивание — это процесс постепенного изменения

поверхностных размеров деталей, происходящего при трении. Износ —

результат изнашивания в виде изменения размеров детали и свойств

ее поверхности.

Основные виды изнашивания: 1) механическое — абразивное изна-

шивание при хрупком разрушении поверхности; 2) молекулярно-

механическое — схватывание поверхностей двух сопряженных деталей

и проникновение металла одной детали на другую; 3) коррозионно-

механическое — результат воздействия агрессивной среды на поверх-

ность деталей; 4) молекулярно-тепловое — возникает в результате

трения между деталями, а также воздействия тепловых процессов,

которые происходят в отдельных узлах машин.

Износ снижает прочность и жесткость, долговечность и надежность

детали, может увеличить динамические нагрузки вследствие увеличе-

ния зазоров в деталях. Износ уменьшается при смазке трущихся

поверхностей, снижении давления между ними, предохранении дета-

лей от попадания на трущиеся поверхности абразивных частиц и агрес-

сивных сред.

Надежность — свойство изделия выполнять заданные функции,

сохраняя свои эксплуатационные показатели в заданных пределах

н течение требуемого промежутка времени или требуемой наработки.

Надежность можно определять для машины в целом или для отдельных

ее агрегатов, узлов и деталей. Для оценки надежности выбирают

7

различные показатели: число отказов в работе, средний срок службы

в часах, число километров пробега и др. Если, например, для автомо-

билей установлен пробег 100 000 км, а средне-статистический пробег

для этого типа машин равен 95 000 км, то коэффициент надежности

этих автомобилей 7? = 0,95.

Согласно теории вероятности коэффициент надежности сложного

изделия R выражается произведением коэффициентов надежности

отдельных составляющих элементов:

R — Ri, Rz, R3, ..., Ri — J[Rt.

i

Если, например, система включает

коэффициентом надежности каждого

надежности системы R = 0,99100 =

= 0,37. Такая система не является

р аботоспособной.

100 элементов с одинаковым

Rt = 0,99, то коэффициент

Рис. 1.3. Кривая изменения коэф-

фициента надежности в зависи-

мости от времени эксплуатации

Рис. 1.2. Кривая изменения интенсив-

ности отказов

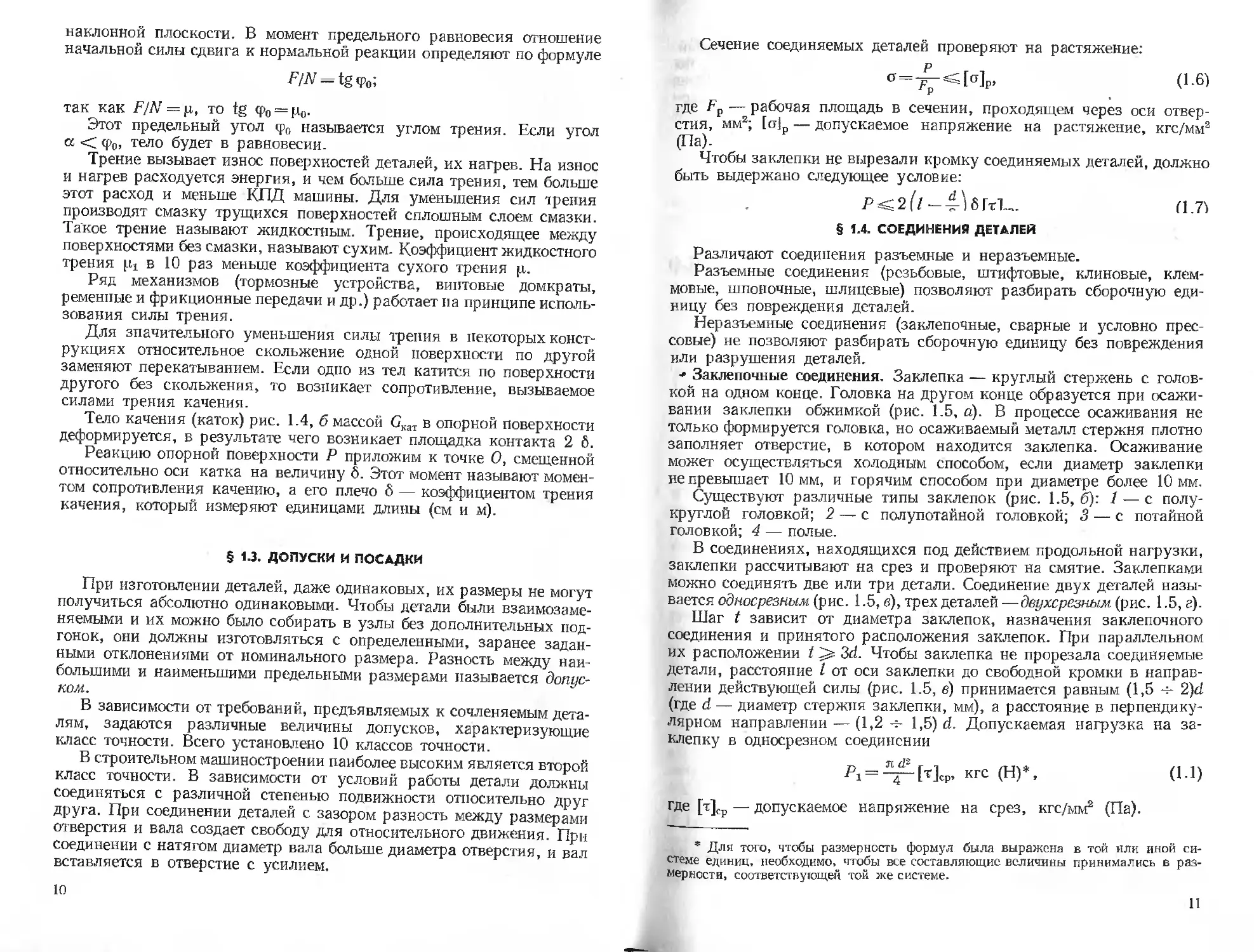

Число отказов в единицу времени, т. е. интенсивность отказов,

зависит от продолжительности работы машины. На рис. 1.2 приводится

кривая изменения интенсивности отказов при различных периодах

работы.

Участок О — tn — период приработки машины; по мере приработки

число отказов падает. Участок t„ — tn — период нормальной эксплуа-

тации. Участок i,, — / — период проявления физического износа.

По мере увеличения износа повышается интенсивность отказов X.

Для многих машин принято, что для участка tK — tn, т. е. для

участка нормальной работы, где интенсивность отказов имеет постоян-

ное значение, можно приближенно определять коэффициент работо-

способности по следующей зависимости:

где е — основание натурального логарифма.

Коэффициент надежности R снижается с увеличением времени

эксплуатации по экспоненциальному закону (рис. 1.3). Средняя нара-

ботка на отказ т — величина, обратная интенсивности отказов,

т. е. т = 1/Х.

8

Если / — 1А, то R = l/e ж 0,37; при t = 0.1Д R « 0,9; при

t = 0,01Д R = 0,99.

Ремонтоспособность характеризуется отношением времени простоя

в ремонте к рабочему времени, доступностью узлов и деталей для

осмотра или замены, процентом деталей и узлов, которые взаимоза-

меняемы с запасными деталями. Чем больше этот процент, в особен-

ности целых узлов (ремонтные узлы), тем меньше время простоев в

ремонте.

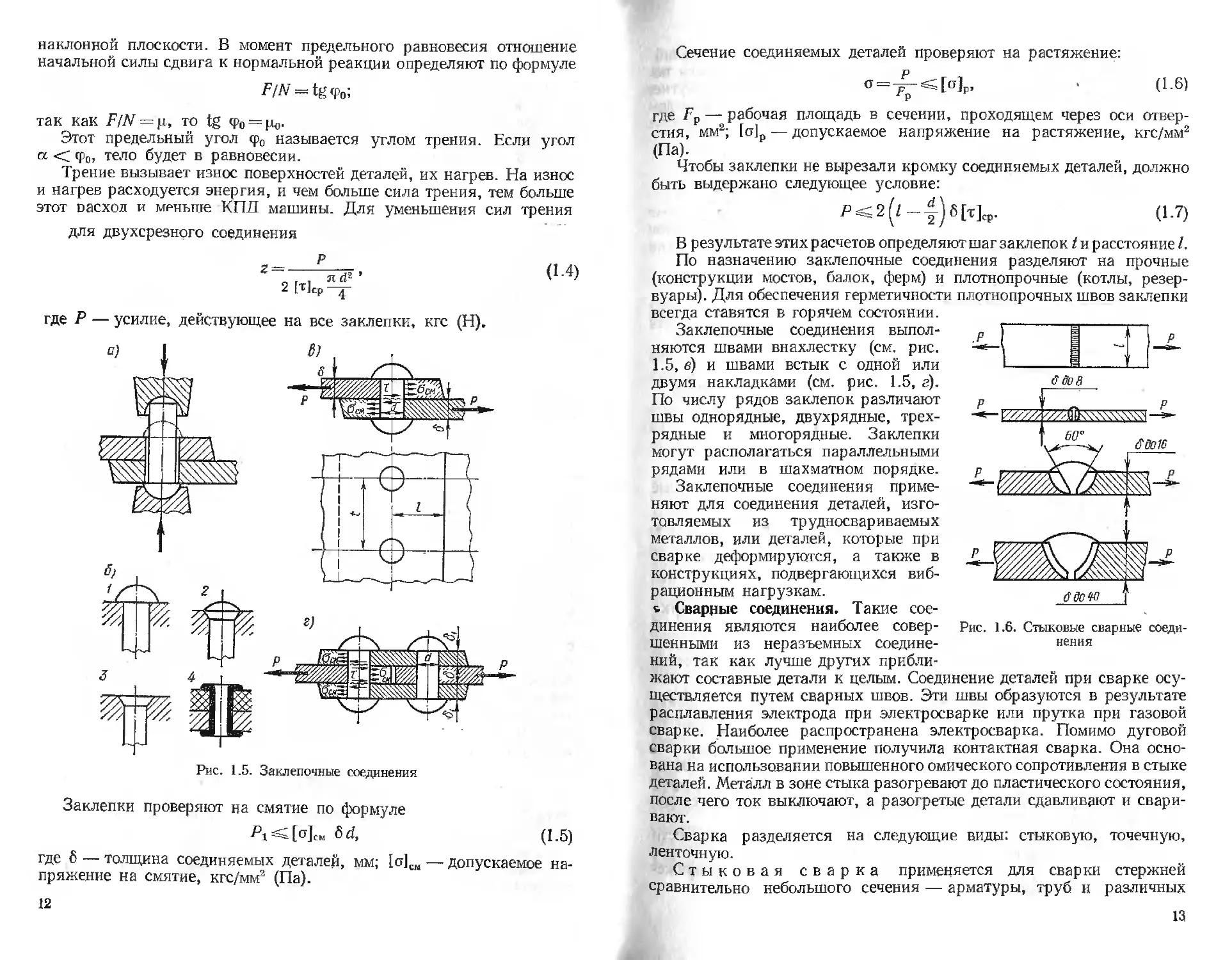

§ 1.2. ТРЕНИЕ В МАШИНАХ

В процессе работы машин происходит перемещение соприкасаю-

щихся поверхностей одних деталей относительно других. Силы, пре-

пятствующие взаимному перемещению этих поверхностей, называются

силами трения.

Величина силы трения, кгс (Н),

F=Np,

где У — сила нормального давления, кгс (Н); р — коэффициент Тре-

ний, зависящий от материала и состояния трущихся поверхностей.

Рис. 1.4. Схемы сил трения

Различают трение статическое (трение покоя) и динамическое

(трение во время движения, называемое трением скольжения).

В момент начального сдвига возникает сила трения Fo, величина

которой превышает величину силы F, необходимую для поддержания

уже существующего движения. Это объясняется тем, что так назы-

ваемый коэффициент трения покоя р0 больше коэффициента трения

скольжения р.

Коэффициенты трения определяют опытным путем. Если на на-

клонной плоскости (рис. 1.4, а) находится тело массой G, то на эту

плоскость действуют нормальное давление N и сила Т.

Тело будет находиться в состоянии покоя, пока сила трения F

будет больше силы Т. При увеличении угла а увеличивается сила Т

и наступает момент, когда Т > F и тело начинает двигаться вниз по

9

наклонной плоскости. В момент предельного равновесия отношение

начальной силы сдвига к нормальной реакции определяют по формуле

F/N = tg <р0;

так как F/N = р, то tg <р0 = Йо-

Этот предельный угол <р0 называется углом трения. Если угол

а < ф0, тело будет в равновесии.

Трение вызывает износ поверхностей деталей, их нагрев. На износ

и нагрев расходуется энергия, и чем больше сила трения, тем больше

этот расход и меньше КПД машины. Для уменьшения сил трения

производят смазку трущихся поверхностей сплошным слоем смазки.

Такое трение называют жидкостным. Трение, происходящее между

поверхностями без смазки, называют сухим. Коэффициент жидкостного

трения pi в 10 раз меньше коэффициента сухого трения р.

Ряд механизмов (тормозные устройства, винтовые домкраты,

ременные и фрикционные передачи и др.) работает на принципе исполь-

зования силы трения.

Для значительного уменьшения силы трения в некоторых конст-

рукциях относительное скольжение одной поверхности по другой

заменяют перекатыванием. Если одно из тел катится по поверхности

другого без скольжения, то возникает сопротивление, вызываемое

силами трения качения.

Тело качения (каток) рис. 1.4, б массой Скат в опорной поверхности

деформируется, в результате чего возникает площадка контакта 2 б.

Реакцию опорной поверхности Р приложим к точке О, смещенной

относительно оси катка на величину 6. Этот момент называют момен-

том сопротивления качению, а его плечо 6 — коэффициентом трения

качения, который измеряют единицами длины (см и м).

§ 1.3. ДОПУСКИ И ПОСАДКИ

При изготовлении деталей, даже одинаковых, их размеры не могут

получиться абсолютно одинаковыми. Чтобы детали были взаимозаме-

няемыми и их можно было собирать в узлы без дополнительных под-

гонок, они должны изготовляться с определенными, заранее задан-

ными отклонениями от номинального размера. Разность между наи-

большими и наименьшими предельными размерами называется допус-

ком.

В зависимости от требований, предъявляемых к сочленяемым дета-

лям, задаются различные величины допусков, характеризующие

класс точности. Всего установлено 10 классов точности.

В строительном машиностроении наиболее высоким является второй

класс точности. В зависимости от условий работы детали должны

соединяться с различной степенью подвижности относительно друг

друга. При соединении деталей с зазором разность между размерами

отверстия и вала создает свободу для относительного движения. При

соединении с натягом диаметр вала больше диаметра отверстия, и вал

вставляется в отверстие с усилием.

Ю

Сечение соединяемых деталей проверяют на растяжение:

о = -Д-^[£т]р, (1.6)

ГР

где Fp — рабочая площадь в сечении, проходящем через оси отвер-

стия, мм8; [сг]р — допускаемое напряжение на растяжение, кгс/мм3

(Па).

Чтобы заклепки не вырезали кромку соединяемых деталей, должно

быть выдержано следующее условие:

Р<2(/-44бГтЛ.. (1.71

§ 1.4. СОЕДИНЕНИЯ ДЕТАЛЕЙ

Различают соединения разъемные и неразъемные.

Разъемные соединения (резьбовые, штифтовые, клиновые, клем-

мовые, шпоночные, шлицевые) позволяют разбирать сборочную еди-

ницу без повреждения деталей.

Неразъемные соединения (заклепочные, сварные и условно прес-

совые) не позволяют разбирать сборочную единицу без повреждения

или разрушения деталей.

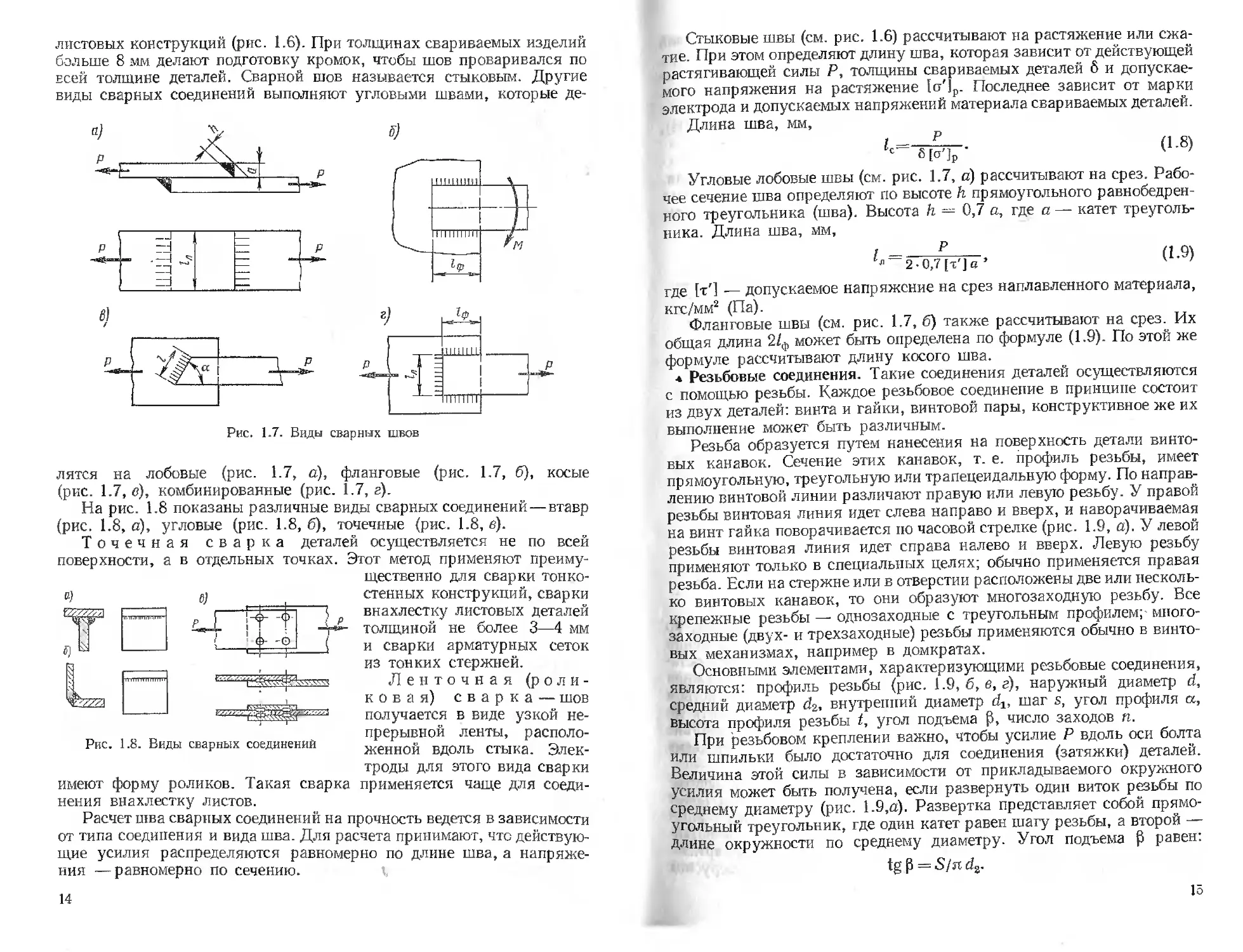

* Заклепочные соединения. Заклепка — круглый стержень с голов-

кой на одном конце. Головка на другом конце образуется при осажи-

вании заклепки обжимкой (рис. 1.5, и). В процессе осаживания не

только формируется головка, но осаживаемый металл стержня плотно

заполняет отверстие, в котором находится заклепка. Осаживание

может осуществляться холодным способом, если диаметр заклепки

не превышает 10 мм, и горячим способом при диаметре более 10 мм.

Существуют различные типы заклепок (рис. 1.5, б): 1 — с полу-

круглой головкой; 2 — с полупотайной головкой; 3 — с потайной

головкой; 4 — полые.

В соединениях, находящихся под действием продольной нагрузки,

заклепки рассчитывают на срез и проверяют на смятие. Заклепками

можно соединять две или три детали. Соединение двух деталей назы-

вается односрезным (рис. 1.5, с), трех деталей —двухсрезным (рис. 1.5, а).

Шаг t зависит от диаметра заклепок, назначения заклепочного

соединения и принятого расположения заклепок. При параллельном

их расположении t 3d. Чтобы заклепка не прорезала соединяемые

детали, расстояние I от оси заклепки до свободной кромки в направ-

лении действующей силы (рис. 1.5, в) принимается равным (1,5 — 2)d

(где d — диаметр стержня заклепки, мм), а расстояние в перпендику-

лярном направлении — (1,2 -ъ 1,5) d. Допускаемая нагрузка на за-

клепку в односрезном соединении

Л = ^Мср, кге (Н)*, (1.1)

где [т]ср — допускаемое напряжение на срез, кгс/мм2 (Па).

* Для того, чтобы размерность формул была выражена в той или иной си-

стеме единиц, необходимо, чтобы все составляющие величины принимались в раз-

мерности, соответствующей той же системе.

И

наклонной плоскости. В момент предельного равновесия отношение

начальной силы сдвига к нормальной реакции определяют по формуле

W = tg<p0;

так как F/N = p., то tg ф0 = [10.

Этот предельный угол ф0 называется углом трения. Если угол

а < Фо, тело будет в равновесии.

Трение вызывает износ поверхностей деталей, их нагрев. На износ

и нагрев расходуется энергия, и чем больше сила трения, тем больше

этот пасхол и меньше КПД машины. Для уменьшения сил трения

для двухсрезного соединения

где Р — усилие, действующее на все заклепки, кгс (Н).

Рис. 1.5. Заклепочные соединения

Заклепки проверяют на смятие по формуле

Sd, (1.5)

где б — толщина соединяемых деталей, мм; [о]сн — допускаемое на-

пряжение на смятие, кгс/мм3 (Па).

12

Рис. 1.6. Стыковые сварные соеди-

нения

Сечение соединяемых деталей проверяют на растяжение:

о = 7г~<;[о]Р. • (1-6)

гр

где Гр — рабочая площадь в сечении, проходящем через оси отвер-

стия, мм2; [trip — допускаемое напряжение на растяжение, кгс/мм2

(Па).

Чтобы заклепки не вырезали кромку соединяемых деталей, должно

быть выдержано следующее условие:

Р 2 (/- 4) 6 [т]ср. (1.7)

В результате этих расчетов определяют шаг заклепок t и расстояние I.

По назначению заклепочные соединения разделяют на прочные

(конструкции мостов, балок, ферм) и плотнопрочные (котлы, резер-

вуары). Для обеспечения герметичности плотнопрочных швов заклепки

всегда ставятся в горячем состоянии.

Заклепочные соединения выпол-

няются швами внахлестку (см. рис.

1.5, в) и швами встык с одной или

двумя накладками (см. рис. 1.5, а).

По числу рядов заклепок различают

швы однорядные, двухрядные, трех-

рядные и многорядные. Заклепки

могут располагаться параллельными

рядами или в шахматном порядке.

Заклепочные соединения приме-

няют для соединения деталей, изго-

товляемых из трудносвариваемых

металлов, или деталей, которые при

сварке деформируются, а также в

конструкциях, подвергающихся виб-

рационным нагрузкам.

« Сварные соединения. Такие сое-

динения являются наиболее совер-

шенными из неразъемных соедине-

ний, так как лучше других прибли-

жают составные детали к целым. Соединение деталей при сварке осу-

ществляется путем сварных швов. Эти швы образуются в результате

расплавления электрода при электросварке или прутка при газовой

сварке. Наиболее распространена электросварка. Помимо дуговой

сварки большое применение получила контактная сварка. Она осно-

вана на использовании повышенного омического сопротивления в стыке

деталей. Металл в зоне стыка разогревают до пластического состояния,

после чего ток выключают, а разогретые детали сдавливают и свари-

вают.

Сварка разделяется на следующие виды: стыковую, точечную,

ленточную.

Стыковая сварка применяется для сварки стержней

сравнительно небольшого сечения — арматуры, труб и различных

13

листовых конструкций (рис. 1.6). При толщинах свариваемых изделий

больше 8 мм делают подготовку кромок, чтобы шов проваривался по

всей толщине деталей. Сварной шов называется стыковым. Другие

виды сварных соединений выполняют угловыми швами, которые де-

Рис. 1.7. Виды сварных швов

лятся на лобовые (рис. 1.7, а), фланговые (рис. 1.7, б), косые

(рис. 1.7, в), комбинированные (рис. 1.7, г).

На рис. 1.8 показаны различные виды сварных соединений—втавр

(рис. 1.8, а), угловые (рис. 1.8, б), точечные (рис. 1.8, в).

Точечная сварка деталей осуществляется не по всей

поверхности, а в отдельных точках. Этот метод применяют преиму-

щественно для сварки тонко-

стенных конструкций,сварки

внахлестку листовых деталей

толщиной не более 3—4 мм

и сварки арматурных сеток

из тонких стержней.

Ленточная (роли-

ковая) сварка — шов

получается в виде узкой не-

прерывной ленты, располо-

женной вдоль стыка. Элек-

Рис. 1.8. Виды сварных соединений

троды для этого вида сварки

имеют форму роликов. Такая сварка применяется чаще для соеди-

нения внахлестку листов.

Расчет шва сварных соединений на прочность ведется в зависимости

от типа соединения и вида шва. Для расчета принимают, что действую-

щие усилия распределяются равномерно по длине шва, а напряже-

ния — равномерно по сечению.

14

Стыковые швы (см. рис. 1.6) рассчитывают на растяжение или сжа-

тие. При этом определяют длину шва, которая зависит от действующей

растягивающей силы Р, толщины свариваемых деталей 6 и допускае-

мого напряжения на растяжение Последнее зависит от марки

электрода и допускаемых напряжений материала свариваемых деталей.

Длина шва, мм,

Угловые лобовые швы (см. рис. 1.7, а) рассчитывают на срез. Рабо-

чее сечение шва определяют по высоте h прямоугольного равнобедрен-

ного треугольника (шва). Высота h — 0,7 а, где а — катет треуголь-

ника. Длина шва, мм,

Zj,==2-0,7 [т']в ’

где 1т'] — допускаемое напряжение на срез наплавленного материала,

кге/мм2 (Па).

Фланговые швы (см. рис. 1.7, б) также рассчитывают на срез. Их

общая длина 2/ф может быть определена по формуле (1.9). По этой же

формуле рассчитывают длину косого шва.

* Резьбовые соединения. Такие соединения деталей осуществляются

с помощью резьбы. Каждое резьбовое соединение в принципе состоит

из двух деталей: винта и гайки, винтовой пары, конструктивное же их

выполнение может быть различным.

Резьба образуется путем нанесения на поверхность детали винто-

вых канавок. Сечение этих канавок, т. е. профиль резьбы, имеет

прямоугольную, треугольную или трапецеидальную форму. По направ-

лению винтовой линии различают правую или левую резьбу. У правой

резьбы винтовая линия идет слева направо и вверх, и наворачиваемая

на винт гайка поворачивается по часовой стрелке (рис. 1.9, а). У левой

резьбы винтовая линия идет справа налево и вверх. Левую резьбу

применяют только в специальных целях; обычно применяется правая

резьба. Если на стержне или в отверстии расположены две или несколь-

ко винтовых канавок, то они образуют многозаходную резьбу. Все

крепежные резьбы — однозаходные с треугольным профилем;- много-

заходные (двух- и трехзаходные) резьбы применяются обычно в винто-

вых механизмах, например в домкратах.

Основными элементами, характеризующими резьбовые соединения,

являются: профиль резьбы (рис. 1.9, б, в, г), наружный диаметр d,

средний диаметр dz, внутренний диаметр dlt шаг s, угол профиля а,

высота профиля резьбы /, угол подъема р, число заходов п.

При резьбовом креплении важно, чтобы усилие Р вдоль оси болта

или шпильки было достаточно для соединения (затяжки) деталей.

Величина этой силы в зависимости от прикладываемого окружного

усилия может быть получена, если развернуть один виток резьбы по

среднему диаметру (рис. 1.9,а). Развертка представляет собой прямо-

угольный треугольник, где один катет равен шагу резьбы, а второй —

Длине окружности по среднему диаметру. Угол подъема Р равен:

tg ₽ = S/л dz.

15

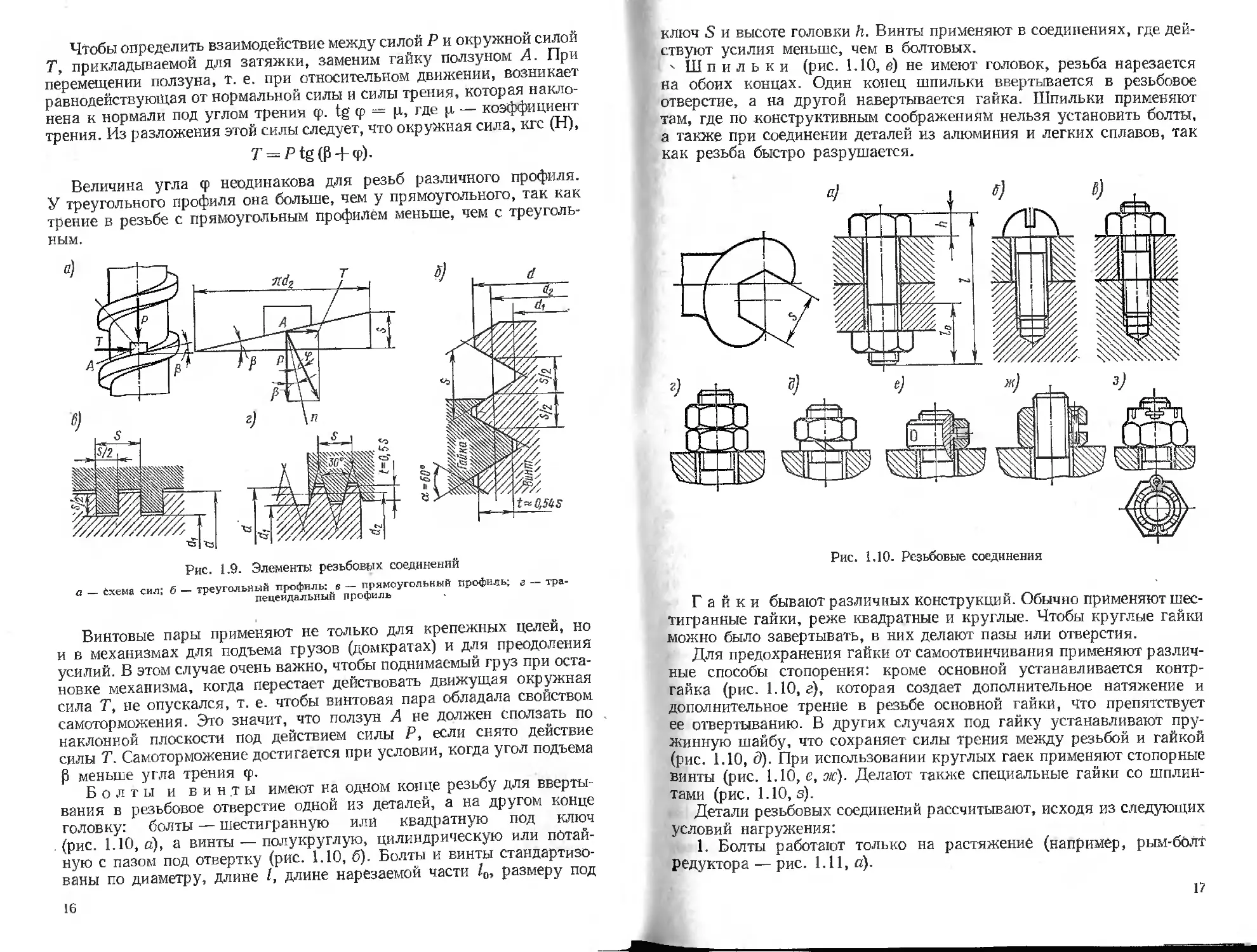

Чтобы определить взаимодействие между силой Р и окружной силой

Т, прикладываемой для затяжки, заменим гайку ползуном А. При

перемещении ползуна, т. е. при относительном движении, возникает

равнодействующая от нормальной силы и силы трения, которая накло-

нена к нормали под углом трения ср. tg ф — р, где р — коэффициент

трения. Из разложения этой силы следует, что окружная сила, кгс (Н),

7 = Ptg(₽ + <p).

Величина угла <р неодинакова для резьб различного профиля.

У треугольного профиля она больше, чем у прямоугольного, так как

трение в резьбе с прямоугольным профилем меньше, чем с треуголь-

ным.

Рис. 1.9. Элементы резьбовых соединений

а — схема сил; б — треугольный профиль; в — прямоугольный профиль; г — тра-

пецеидальный профиль

Винтовые пары применяют не только для крепежных целей, но

и в механизмах для подъема грузов (домкратах) и для преодоления

усилий. В этом случае очень важно, чтобы поднимаемый груз при оста-

новке механизма, когда перестает действовать движущая окружная

сила Т, не опускался, т. е. чтобы винтовая пара обладала свойством

самоторможения. Это значит, что ползун А не должен сползать по

наклонной плоскости под действием силы Р, если снято действие

силы Т. Самоторможение достигается при условии, когда угол подъема

₽ меньше угла трения ср.

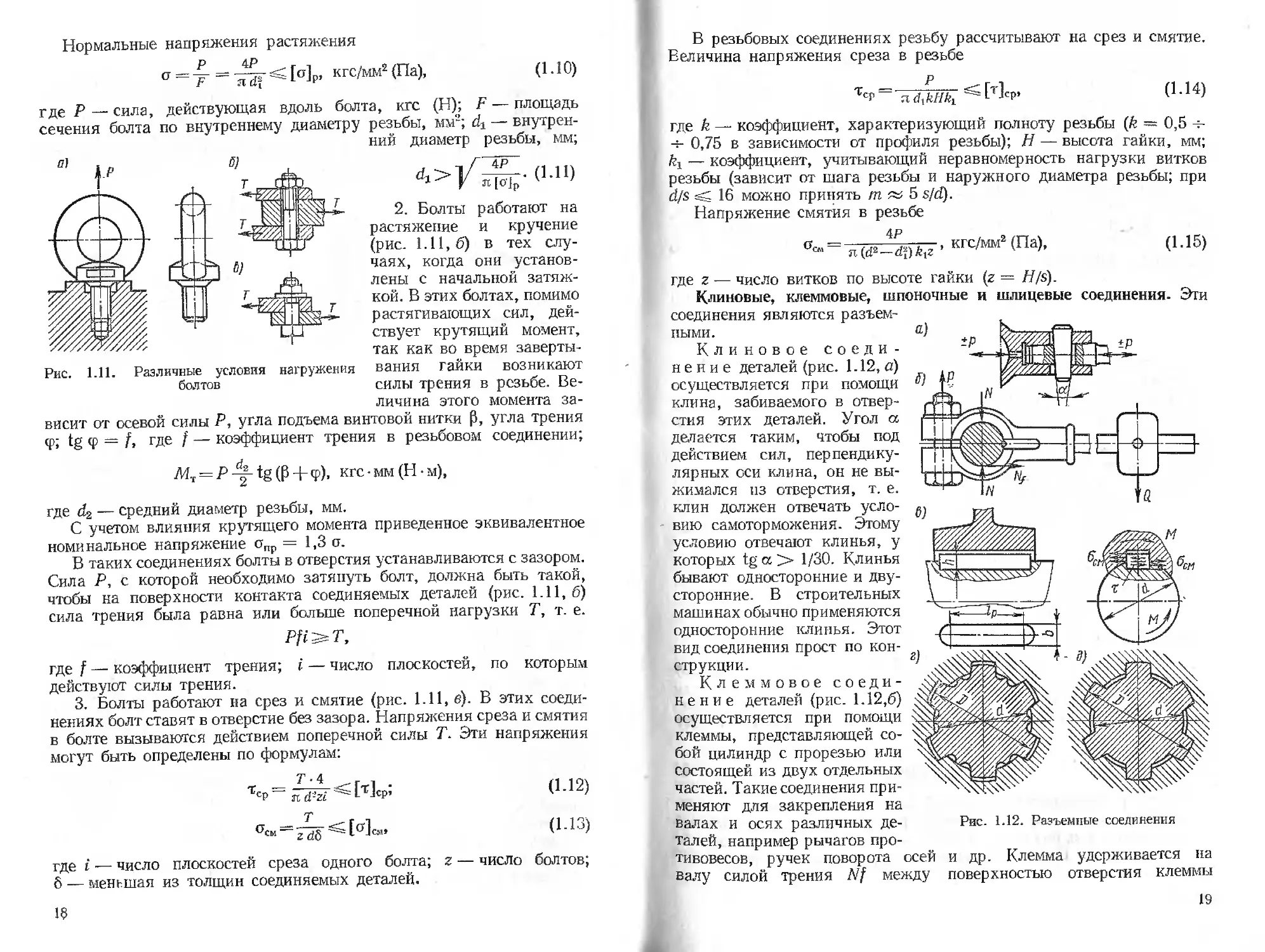

Болты и винты имеют на одном конце резьбу для вверты-

вания в резьбовое отверстие одной из деталей, а на другом конце

головку: болты — шестигранную или квадратную под ключ

(рис. 1.10, а), а винты — полукруглую, цилиндрическую или потай-

ную с пазом под отвертку (рис. 1.10, б). Болты и винты стандартизо-

ваны по диаметру, длине /, длине нарезаемой части /0, размеру под

16

ключ S и высоте головки h. Винты применяют в соединениях, где дей-

ствуют усилия меньше, чем в болтовых.

I 4 Шпильки (рис. 1.10, в) не имеют головок, резьба нарезается

на обоих концах. Один конец шпильки ввертывается в резьбовое

отверстие, а на другой навертывается гайка. Шпильки применяют

там, где по конструктивным соображениям нельзя установить болты,

а также при соединении деталей из алюминия и легких сплавов, так

как резьба быстро разрушается.

Рис. 1.10. Резьбовые соединения

Гайки бывают различных конструкций. Обычно применяют шес-

тигранные гайки, реже квадратные и круглые. Чтобы круглые гайки

можно было завертывать, в них делают пазы или отверстия.

Для предохранения гайки от самоотвинчивания применяют различ-

ные способы стопорения: кроме основной устанавливается контр-

гайка (рис. 1.10, г), которая создает дополнительное натяжение и

дополнительное трение в резьбе основной гайки, что препятствует

ее отвертыванию. В других случаях под гайку устанавливают пру-

жинную шайбу, что сохраняет силы трения между резьбой и гайкой

(рис. 1.10, д). При использовании круглых гаек применяют стопорные

винты (рис. 1.10, е, ж). Делают также специальные гайки со шплин-

тами (рис. 1.10, з).

Детали резьбовых соединений рассчитывают, исходя из следующих

условий нагружения:

1. Болты работают только на растяжение (например, рым-болт

редуктора — рис. 1.11, а).

17

Нормальные напряжения растяжения

о = jr = < Ир, кгс/мм2 (Па),

(1-10)

где Р — сила,

сечения болта

действующая вдоль болта, кгс (Н); F — площадь

по внутреннему диаметру резьбы, мм2; — внутрен-

ний диаметр резьбы, мм;

Рис. 1.11. Различные условия нагружения

болтов

(1Л1>

2. Болты работают на

растяжение и кручение

(рис. 1.11, б) в тех слу-

чаях, когда они установ-

лены с начальной затяж-

кой. В этих болтах, помимо

растягивающих сил, дей-

ствует крутящий момент,

так как во время заверты-

вания гайки возникают

силы трения в резьбе. Ве-

личина этого момента за-

висит от осевой силы Р, угла подъема винтовой нитки р, угла трения

q>; tg ф = f, где / — коэффициент трения в резьбовом соединении;

Л1Т = Р — tg (Р ф- ф), кгс - мм (Н • м),

где d2 — средний диаметр резьбы, мм.

С учетом влияния крутящего момента приведенное эквивалентное

номинальное напряжение опр = 1,3 о.

В таких соединениях болты в отверстия устанавливаются с зазором.

Сила Р, с которой необходимо затянуть болт, должна быть такой,

чтобы на поверхности контакта соединяемых деталей (рис. 1.11, б)

сила трения была равна или больше поперечной нагрузки Т, т. е.

Pfi^T,

где f — коэффициент трения; i — число плоскостей, по которым

действуют силы трения.

3. Болты работают на срез и смятие (рис. 1.11, в). В этих соеди-

нениях болт ставят в отверстие без зазора. Напряжения среза и смятия

в болте вызываются действием поперечной силы Т. Эти напряжения

могут быть определены по формулам:

Тср “ п d-zi tTbP;

т

С(к = zdd

(1-12)

(1.13)

где i — число плоскостей среза одного болта; z — число болтов;

б — меньшая из толщин соединяемых деталей.

1$

В резьбовых соединениях резьбу рассчитывают на срез и смятие.

Величина напряжения среза в резьбе

ТсР ^Мср.

(1-14)

где k — коэффициент, характеризующий полноту резьбы (k — 0,5 <-

4- 0,75 в зависимости от профиля резьбы); Н — высота гайки, мм;

kx — коэффициент, учитывающий неравномерность нагрузки витков

резьбы (зависит от шага резьбы и наружного диаметра резьбы; при

d/s gg 16 можно принять т яь 5 s/d).

Напряжение смятия в резьбе

4Р

°- = ’ кгс/мм2<Па)-

(1-15)

где г — число витков по высоте гайки (г = Я/s).

Клиновые, клеммовые, шпоночные и шлицевые соединения. Эти

соединения являются разъем-

ными.

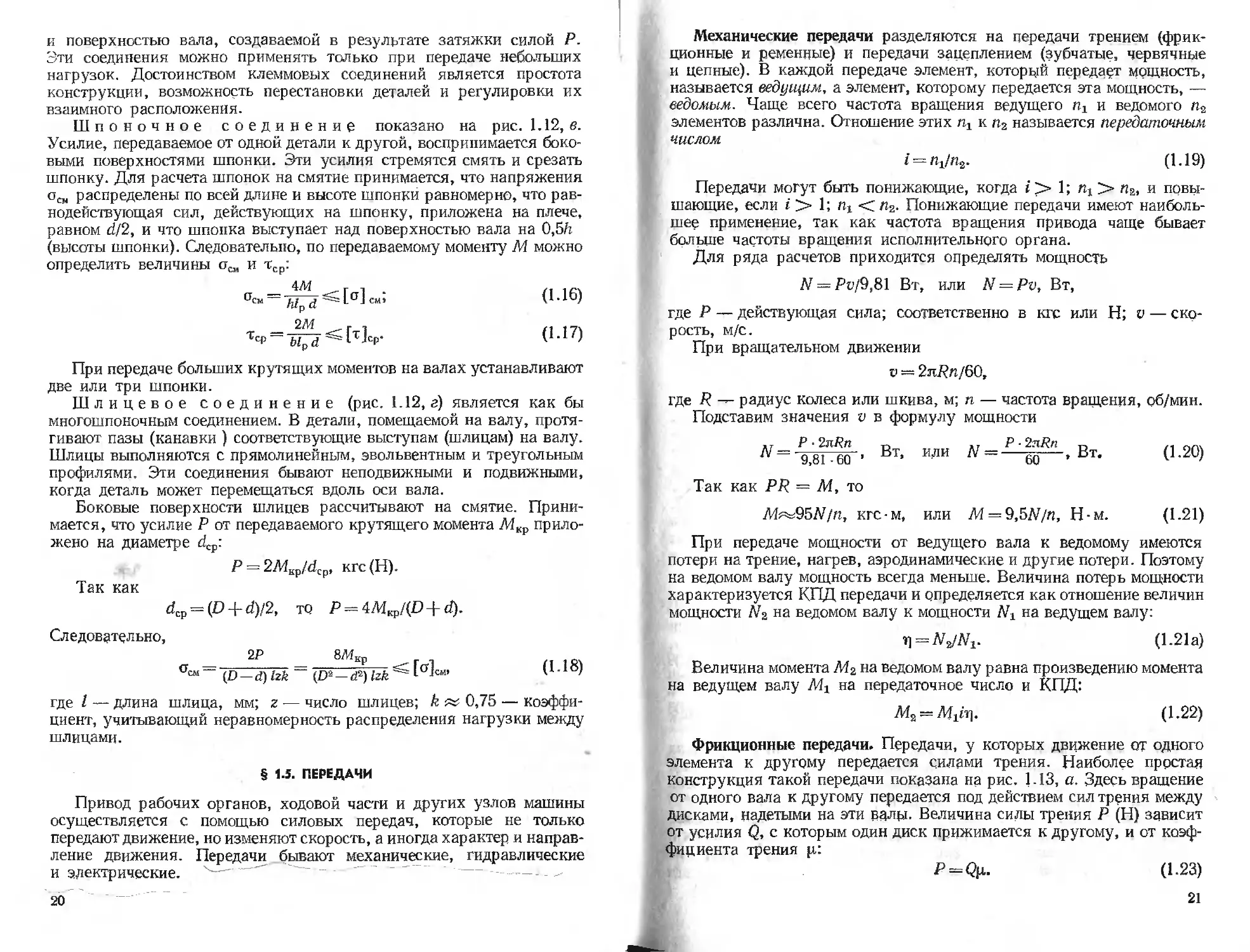

Клиновое соеди-

нение деталей (рис. 1.12, а)

осуществляется при помощи

клина, забиваемого в отвер-

стия этих деталей. Угол а

делается таким, чтобы под

действием сил, перпендику-

лярных оси клина, он не вы-

жимался из отверстия, т. е.

клин должен отвечать усло-

вию самоторможения. Этому

условию отвечают клинья, у

которых tg а > 1/30. Клинья

бывают односторонние и дву-

сторонние. В строительных

машинах обычно применяются

односторонние клинья. Этот

вид соединения прост по кон-

струкции.

Клеммовое соеди-

нение деталей (рис. 1.12,6)

осуществляется при помощи

клеммы, представляющей со-

бой цилиндр с прорезью или

состоящей из двух отдельных

частей. Такие соединения при-

меняют для закрепления на

валах и осях различных де-

талей, например рычагов про-

тивовесов, ручек поворота осей

валу силой трения Nf между

Рис. 1.12. Разъемные соединения

и др. Клемма удерживается на

поверхностью отверстия клеммы

19

и поверхностью вала, создаваемой в результате затяжки силой Р.

Эти соединения можно применять только при передаче небольших

нагрузок. Достоинством клеммовых соединений является простота

конструкции, возможность перестановки деталей и регулировки их

взаимного расположения.

Шпоночное соединение показано на рис. 1.12, в.

Усилие, передаваемое от одной детали к другой, воспринимается боко-

выми поверхностями шпонки. Эти усилия стремятся смять и срезать

шпонку. Для расчета шпонок на смятие принимается, что напряжения

осн распределены по всей длине и высоте шпонки равномерно, что рав-

нодействующая сил, действующих на шпонку, приложена на плече,

равном d/2, и что шпонка выступает над поверхностью вала на 0,5/г

(высоты шпонки). Следовательно, по передаваемому моменту М можно

определить величины ос„ и тср:

а™ = 7г7р^г^[С1] ™: (1-16)

О-^7)

При передаче больших крутящих моментов на валах устанавливают

две или три шпонки.

Шлицевое соединение (рис. 1.12, г) является как бы

многошпоночным соединением. В детали, помещаемой на валу, протя-

гивают пазы (канавки ) соответствующие выступам (шлицам) на валу.

Шлицы выполняются с прямолинейным, эвольвентным и треугольным

профилями. Эти соединения бывают неподвижными и подвижными,

когда деталь может перемещаться вдоль оси вала.

Боковые поверхности шлицев рассчитывают на смятие. Прини-

мается, что усилие Р от передаваемого крутящего момента /Икр прило-

жено на диаметре dcp:

P = 2MKp/dcp, кгс(Н).

Так как

rfcp = (D + d)/2, то P-4MKp/(D + d).

Сл едовательно,

2Р 8Мкр п 1Сч

°™ (D — d)lzk (О2-йЕ)/гЛ:^1а^м’ С1 1

где I — длина шлица, мм; z — число шлицев; k 0,75 — коэффи-

циент, учитывающий неравномерность распределения нагрузки между

шлицами.

§ 1.5. ПЕРЕДАЧИ

Привод рабочих органов, ходовой части и других узлов машины

осуществляется с помощью силовых передач, которые не только

передают движение, но изменяют скорость, а иногда характер и направ-

ление движения. Передачи бывают механические, гидравлические

и электрические.

20

Механические передачи разделяются на передачи трением (фрик*

ционные и ременные) и передачи зацеплением (зубчатые, червячные

и цепные). В каждой передаче элемент, который передает мощность,

называется ведущим, а элемент, которому передается эта мощность, —

ведомым. Чаще всего частота вращения ведущего щ и ведомого п3

элементов различна. Отношение этих щ к п2 называется передаточным

числом

1 = пг!щ. (1.19)

Передачи могут быть понижающие, когда i > 1; пг > па, и повы-

шающие, если i > 1; пг < л2. Понижающие передачи имеют наиболь-

шее применение, так как частота вращения привода чаще бывает

больше частоты вращения исполнительного органа.

Для ряда расчетов приходится определять мощность

N = Pv/9,81 Вт, или N = Pv, Вт,

где Р — действующая сила; соответственно в кгс или Н; о — ско-

рость, м/с.

При вращательном движении

о — 2лДп/60,

где 7? — радиус колеса или шкива, м; п — частота вращения, об/мин.

Подставим значения v в формулу мощности

,Т Р-2лЕп п . . ., P-2nRn р, ,,

9,81-60 ’ Вт* ИЛИ 60 ’ ВТ* (1.20)

Так как PR — М, то

M^Q5N/n, кгс-м, или /И = 9,5Д//п, Н-м. (1-21)

При передаче мощности от ведущего вала к ведомому имеются

потери на трение, нагрев, аэродинамические и другие потери. Поэтому

на ведомом валу мощность всегда меньше. Величина потерь мощности

характеризуется КПД передачи и определяется как отношение величин

мощности на ведомом валу к мощности А\ на ведущем валу:

11 = ад/,. (1.21а)

Величина момента /И2 на ведомом валу равна произведению момента

на ведущем валу Мг на передаточное число и КПД:

М2 — Мрщ (1-22)

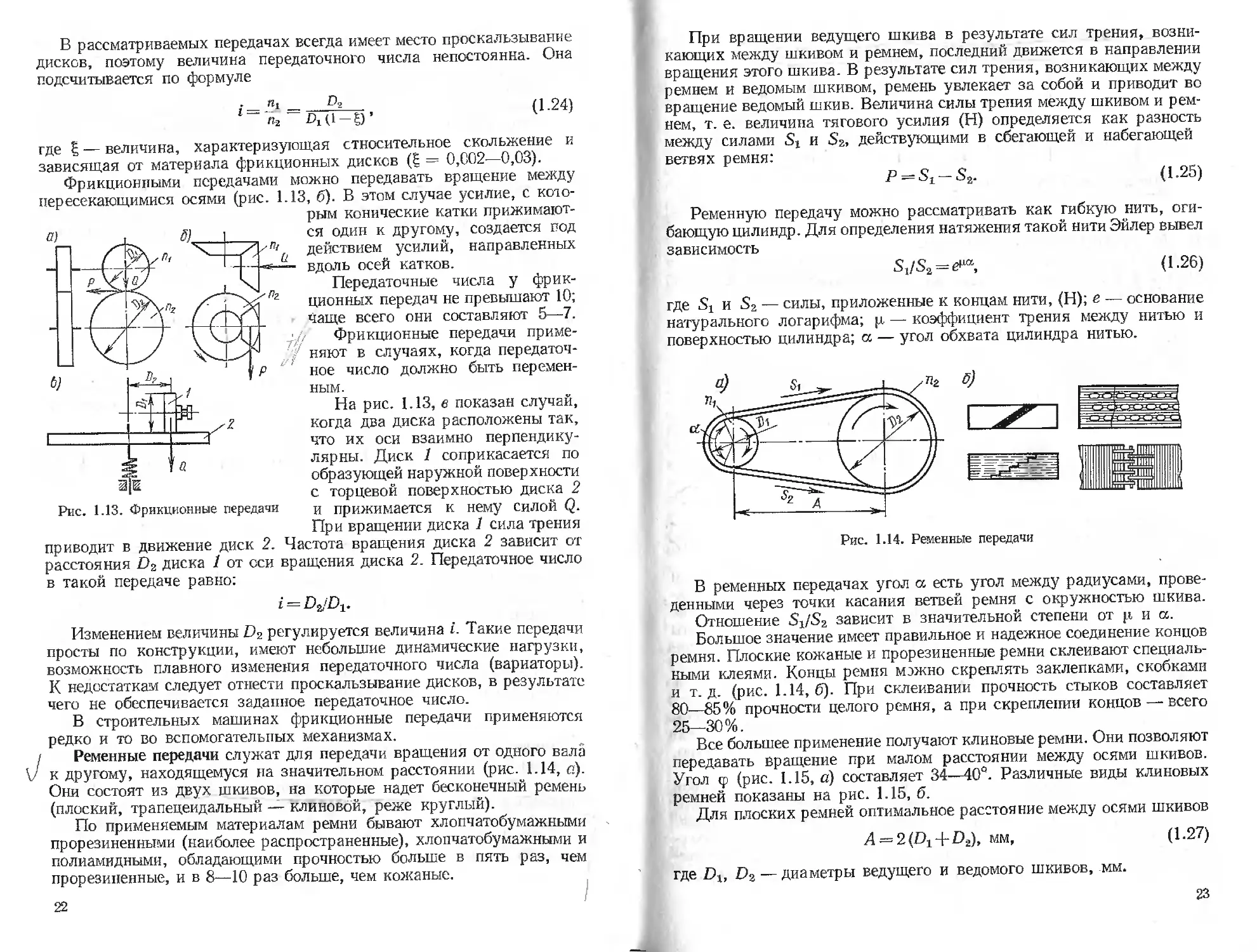

Фрикционные передачи. Передачи, у которых движение от одного

элемента к другому передается силами трения. Наиболее простая

конструкция такой передачи показана на рис. 1.13, а. Здесь вращение

от одного вала к другому передается под действием сил трения между

дисками, надетыми на эти валы. Величина силы трения Р (Н) зависит

от усилия Q, с которым один диск прижимается к другому, и от коэф-

фициента трения р:

₽ = <&. (1.23)

21

В рассматриваемых передачах всегда имеет место проскальзывание

дисков, поэтому величина передаточного числа непостоянна. Она

подсчитывается по формуле

Щ_______Р2

п2 ~~ — £) ’

(1-24)

где £ — величина, характеризующая относительное скольжение и

зависящая от материала фрикционных дисков (Е = 0,002—0,03).

Фрикционными передачами можно передавать вращение между

пересекающимися осями (рис. 1.13, б). В этом случае усилие, с кото-

рым конические катки прижимают-

Рис. 1.13. Фрикционные передачи

ся один к другому, создается под

действием усилий, направленных

вдоль осей катков.

Передаточные числа у фрик-

ционных передач не превышают 10;

чаще всего они составляют 5—7.

Фрикционные передачи приме-

няют в случаях, когда передаточ-

ное число должно быть перемен-

ным.

На рис. 1.13, в показан случай,

когда два диска расположены так,

что их оси взаимно перпендику-

лярны. Диск 1 соприкасается по

образующей наружной поверхности

с торцевой поверхностью диска 2

и прижимается к нему силой Q.

При вращении диска 1 сила трения

приводит в движение диск 2. Частота вращения диска 2 зависит от

расстояния диска 1 от оси вращения диска 2. Передаточное число

в такой передаче равно;

t =

Изменением величины регулируется величина I. Такие передачи

просты по конструкции, имеют небольшие динамические нагрузки,

возможность плавного изменения передаточного числа (вариаторы).

К недостаткам следует отнести проскальзывание дисков, в результате

чего не обеспечивается заданное передаточное число.

В строительных машинах фрикционные передачи применяются

редко и то во вспомогательных механизмах.

Ременные передачи служат для передачи вращения от одного вала

к другому, находящемуся па значительном расстоянии (рис. 1.14, с).

Они состоят из двух шкивов, на которые надет бесконечный ремень

(плоский, трапецеидальный — клиновой, реже круглый).

По применяемым материалам ремни бывают хлопчатобумажными

прорезиненными (наиболее распространенные), хлопчатобумажными и

полиамидными, обладающими прочностью больше в пять раз, чем

прорезиненные, и в 8—10 раз больше, чем кожаные.

22

При вращении ведущего шкива в результате сил трения, возни-

кающих между шкивом и ремнем, последний движется в направлении

вращения этого шкива. В результате сил трения, возникающих между

ремнем и ведомым шкивом, ремень увлекает за собой и приводит во

вращение ведомый шкив. Величина силы трения между шкивом и рем-

нем, т. е. величина тягового усилия (Н) определяется как разность

между силами и S2, действующими в сбегающей и набегающей

ветвях ремня:

P = St-Sz. (1.25)

Ременную передачу можно рассматривать как гибкую нить, оги-

бающую цилиндр. Для определения натяжения такой нити Эйлер вывел

зависимость

(1.26)

где Sj и S2 — силы, приложенные к концам нити, (Н); е — основание

натурального логарифма; р — коэффициент трения между нитью и

поверхностью цилиндра; а — угол обхвата цилиндра нитью.

Рис. 1.14. Ременные передачи

В ременных передачах угол а есть угол между радиусами, прове-

денными через точки касания ветвей ремня с окружностью шкива.

Отношение SjSz зависит в значительной степени от р и а.

Большое значение имеет правильное и надежное соединение концов

ремня. Плоские кожаные и прорезиненные ремни склеивают специаль-

ными клеями. Концы ремня мэжно скреплять заклепками, скобками

и т. д. (рис. 1.14,6). При склеивании прочность стыков составляет

80—85% прочности целого ремня, а при скреплении концов — всего

25—30%.

Все большее применение получают клиновые ремни. Они позволяют

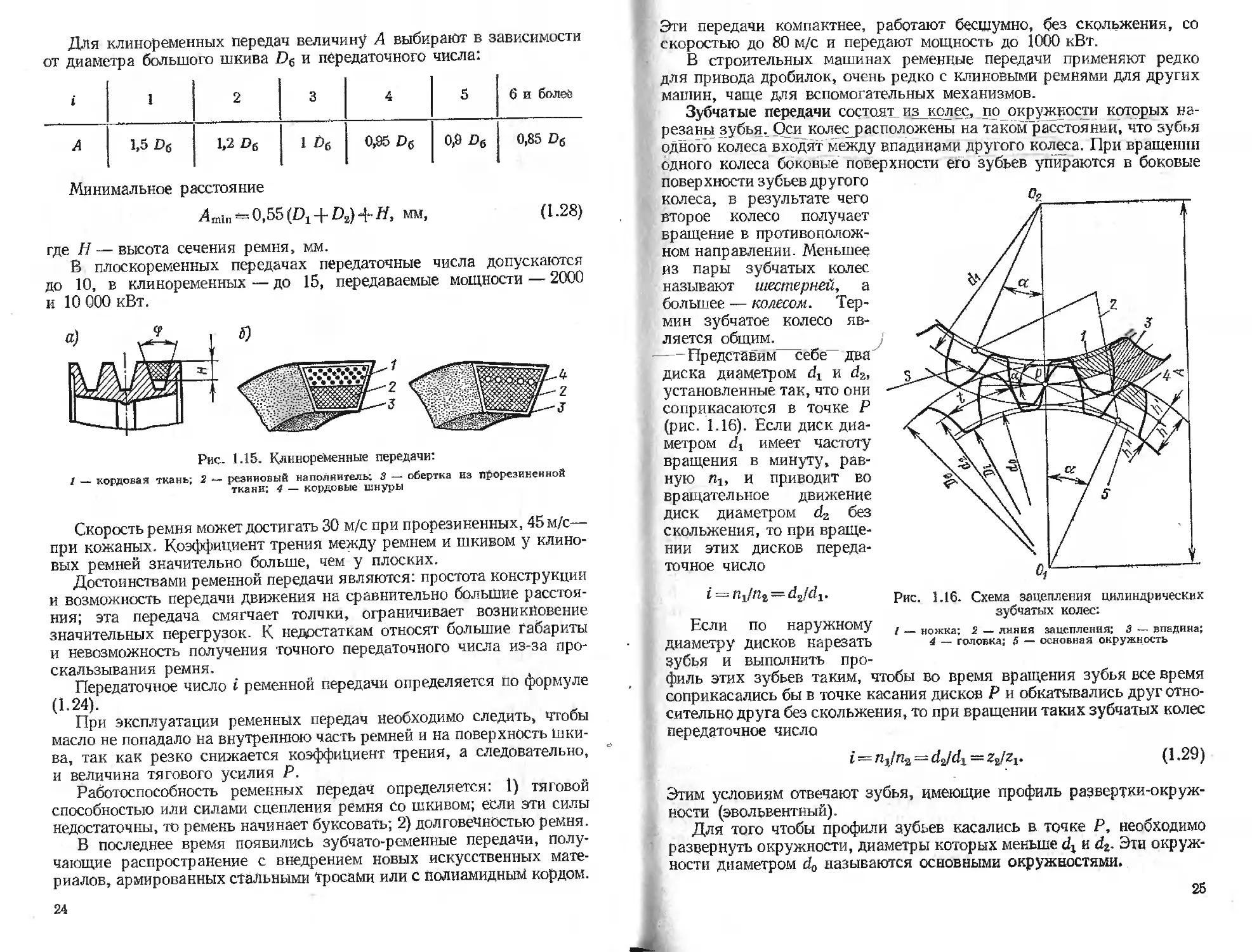

передавать вращение при малом расстоянии между осями шкивов.

Угол ф (рис. 1.15, а) составляет 34—40°. Различные виды клиновых

ремней показаны на рис. 1.15, б.

Для плоских ремней оптимальное расстояние между осями шкивов

Л = 2(Р1+О2), мм, (1.27)

где Dlt Dz —диаметры ведущего и ведомого шкивов, мм.

23

Для клиноременных передач величину А выбирают в зависимости

от диаметра большого шкива £>б и передаточного числа:

i 1 2 3 4 5 6 и болей

А 1,5 D6 1,2 D6 1 Рб 0,95 D6 0,9 D6 0,85 D6

Минимальное расстояние

-;4т1п = 0,55(О1 + О2)4-Я, мм, (1.28)

где Н — высота сечения ремня, мм.

В плоскоременных передачах передаточные числа допускаются

до 10, в клиноремениых—до 15, передаваемые мощности — 2000

и 10 000 кВт.

Рис. 1.15. Клиноременные передачи:

1 — кордовая ткань; 2 — резиновый наполнитель; 3 — обертка из прорезиненной

ткани; 4 — кордовые шнуры

Скорость ремня может достигать 30 м/с при прорезиненных, 45 м/с—

при кожаных. Коэффициент трения между ремнем и шкивом у клино-

вых ремней значительно больше, чем у плоских.

Достоинствами ременной передачи являются: простота конструкции

и возможность передачи движения на сравнительно большие расстоя-

ния; эта передача смягчает толчки, ограничивает возникновение

значительных перегрузок. К недостаткам относят большие габариты

и невозможность получения точного передаточного числа из-за про-

скальзывания ремня.

Передаточное число i ременной передачи определяется по формуле

(1-24).

При эксплуатации ременных передач необходимо следить, чтобы

масло не попадало на внутреннюю часть ремней и на поверхность Шки-

ва, так как резко снижается коэффициент трения, а следовательно,

и величина тягового усилия Р.

Работоспособность ременных передач определяется: 1) тяговой

способностью или силами сцепления ремня со шкивом; если эти силы

недостаточны, то ремень начинает буксовать; 2) долговечностью ремня.

В последнее время появились зубчато-ременные передачи, полу-

чающие распространение с внедрением новых искусственных мате-

риалов, армированных стальными Тросами или с полиамидным кордом.

24

Рис.

1.16.

I — ножка; _ _______ _ __

4 — головка; 5 — основная окружность

Схема зацепления цилиндрических

зубчатых колес:

2 — линия зацепления; 3 — впадина;

Эти передачи компактнее, работают бесшумно, без скольжения, со

скоростью до 80 м/с и передают мощность до 1000 кВт.

В строительных машинах ременные передачи применяют редко

для привода дробилок, очень редко с клиновыми ремнями для других

машин, чаще для вспомогательных механизмов.

Зубчатые передачи состоят, из колес, по окружности которых на-

резаны зубья. Оси колесрасположены на таком'расстоянии, что зубья

одного колеса входят между впадинами другого колеса. При вращении

одного колеса боковые поверхности его зубьев упираются в боковые

поверхности зубьев другого

колеса, в результате чего

второе колесо получает

вращение в противополож-

ном направлении. Меньшее

из пары зубчатых колес

называют шестерней, а

большее — колесом. Тер-

мин зубчатое колесо яв-

ляется общим.

—- Представим себе- два

диска диаметром 4 и 4,

установленные так, что они

соприкасаются в точке Р

(рис. 1.16). Если диск диа-

метром имеет частоту

вращения в минуту, рав-

ную «1, и приводит во

вращательное движение

диск диаметром 4 без

скольжения, то при враще-

нии этих дисков переда-

точное число

i = njn2 — d^/dj.

Если по наружному

диаметру дисков нарезать

зубья и выполнить про-

филь этих зубьев таким, чтобы во время вращения зубья все время

соприкасались бы в точке касания дисков Р и обкатывались друг отно-

сительно друга без скольжения, то при вращении таких зубчатых колес

передаточное число

i — rijjnz = 4/4 = zs/z,.

(1-29)

Этим условиям отвечают зубья, имеющие профиль развертки-окруж-

ности (эвольвентный).

Для того чтобы профили зубьев касались в точке Р, необходимо

развернуть окружности, диаметры которых меньше 4 и 4- Эти окруж-

ности диаметром 4 называются основными окружностями.

25

Касательная к этим окружностям называется линией зацепления

и проходит через точку Р, называемую полюсом зацепления.

Окружности диаметром и d% называются делительными.

Основными элементами, характеризующими зубчатое зацепление,

являются:

' число зубьев шестерни и колеса соответственно zL и z2;

передаточное число I = n1/n2=z2/z1;

шаг зубьев t, равный расстоянию между одноименными профилями

(двумя правыми или двумя левыми) двух смежных зубьев, измеренному

по делительной окружности, мм;

модуль зацепления т — tin принимается в качестве основного

параметра зацепления;

высота головки зуба h' и высота ножки зуба /г"; нормальная высота

головки принята h' = т; высота ножки h" = 1,15 т, мм;

высота зуба для нормального зацепления h = 2,25т, мм;

диаметр делительной окружности d — те, мм;

диаметр окружности выступов £>z (наружный диаметр зубчатого

колеса): De = d + 2h' = mz + 2m — m(z 2), мм;

межцентровое расстояние А, мм;

толщина зуба s, мм;

диаметр окружности впадин D, ~ с/2 — 2h" = mz — 2,5т =

= т (г — 2,5), мм;

ширина рабочей части колеса Ь; для прямозубых колес b = (6-г-10) т;

полюс зацепления Р — постоянная точка, в которой общая нормаль

к соприкасающимся профилям зубьев в точке их касания пересекается

с линией, соединяющей центры зубчатых колес;

линия зацепления — прямая, представляющая собой геометриче-

ское место точек касания профилей двух соприкасающихся зубьев;

она является касательной к основным окружностям;

угол зацепления а — угол между линией зацепления и перпенди-

куляром к линии центров колес.

Величины указанных параметров даны для цилиндрических прямо-

зубых колес с некорригированным зубом. Чем больше ширина зуба b

и число зубьев z, находящихся в зацеплении, тем большую мощность

можно передавать передачей.

Для увеличения Ь и z, находящихся в зацеплении, цилиндрические

колеса делают косозубыми, конические — кссозубыми или с кривыми

зубьями.

Зубчатыми колесами передают вращение между валами с парал-

лельными, перекрещивающимися и пересекающимися осями. Кроме

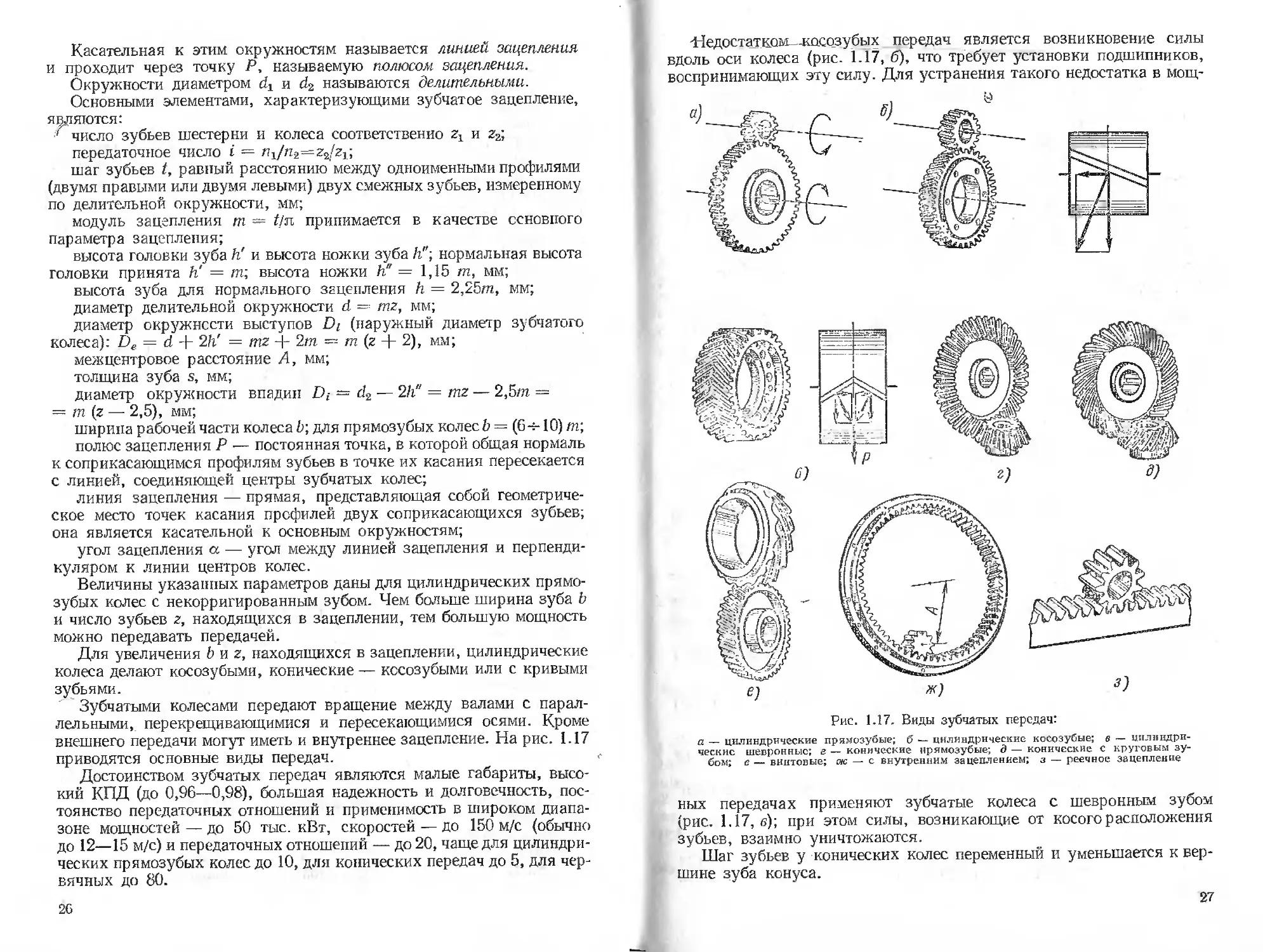

внешнего передачи могут иметь и внутреннее зацепление. На рис. 1.17

приводятся основные виды передач.

Достоинством зубчатых передач являются малые габариты, высо-

кий КПД (до 0,96—0,98), большая надежность и долговечность, пос-

тоянство передаточных отношений и применимость в широком диапа-

зоне мощностей — до 50 тыс. кВт, скоростей — до 150 м/с (обычно

до 12—15 м/с) и передаточных отношений — до 20, чаще для цилиндри-

ческих прямозубых колес до 10, для конических передач до 5, для чер-

вячных до 80.

2G

'Недостатком—косозубых передач является возникновение силы

вдоль оси колеса (рис. 1.17, б), что требует установки подшипников,

воспринимающих эту силу. Для устранения такого недостатка в мощ-

Рис. 1.17. Виды зубчатых передач:

а — цилиндрические прямозубые; б — цилиндрические косозубые; в — цилиндри-

ческие шевронные; е — конические прямозубые; д — конические с круговым зу-

бом; е — винтовые; яс — с внутренним зацеплением; з — реечное зацепление

ных передачах применяют зубчатые колеса с шевронным зубом

(рис. 1.17, в); при этом силы, возникающие от косого расположения

зубьев, взаимно уничтожаются.

Шаг зубьев у конических колес переменный и уменьшается к вер-

шине зуба конуса.

27

сил, действующих на зуб

Схема

Трещина.

Рис. 1.18.

Qcostf=P

Опасное

сечение

На работу зубчатых колес влияют размеры колес, точность изготов-

ления и монтажа, жесткость валов, режимы работы и другие факторы.

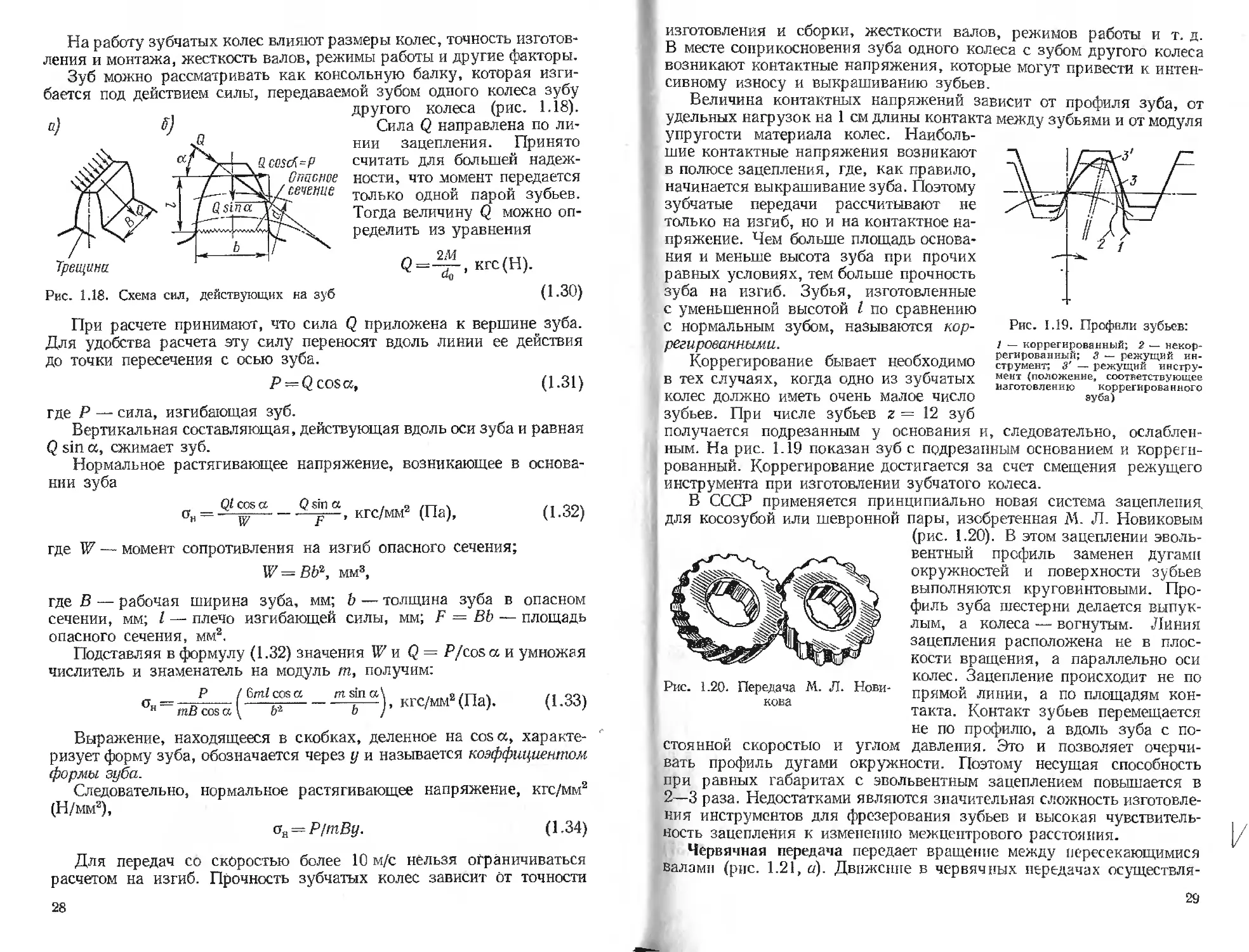

Зуб можно рассматривать как консольную балку, которая изги-

бается под действием силы, передаваемой зубом одного колеса зубу

другого колеса (рис. 1.18).

Сила Q направлена по ли-

нии зацепления. Принято

считать для большей надеж-

ности, что момент передается

только одной парой зубьев.

Тогда величину Q можно оп-

ределить из уравнения

Q=-z-, кгс(Н).

а0

(1.30)

При расчете принимают, что сила Q приложена к вершине зуба.

Для удобства расчета эту силу переносят вдоль линии ее действия

до точки пересечения с осью зуба.

Р — Qcosa, (1.31)

где Р — сила, изгибающая зуб.

Вертикальная составляющая, действующая вдоль оси зуба и равная

Q sin а, сжимает зуб.

Нормальное растягивающее напряжение, возникающее в основа-

нии зуба

QI cos ct Q sin ct / ? /п \ zi

..— - -p—, кгс/мм2 (Па), (1.32)

где W — момент сопротивления на изгиб опасного сечения;

W'=Bb2, мм3,

где В — рабочая ширина зуба, мм; b — толщина зуба в опасном

сечении, мм; I — плечо изгибающей силы, мм; F = ВЬ — площадь

опасного сечения, мм2.

Подставляя в формулу (1.32) значения W и Q = P/cos а и умножая

числитель и знаменатель на модуль т, получим:

Р /Grnlcosa msincc\ , e zn х oox

= P---------Г-)’ кгс/мм2(Па). (1.33)

Выражение, находящееся в скобках, деленное на cos а, характе- '

ризует форму зуба, обозначается через у и называется коэффициентом

формы зуба.

Следовательно, нормальное растягивающее напряжение, кгс/мм2

(Н/мм3),

о^ — Р/тВу. (1-34)

Для передач со скоростью более 10 м/с нельзя ограничиваться

расчетом на изгиб. Прочность зубчатых колес зависит от точности

28

изготовления и сборки, жесткости валов, режимов работы и т. д.

В месте соприкосновения зуба одного колеса с зубом другого колеса

возникают контактные напряжения, которые могут привести к интен-

сивному износу и выкрашиванию зубьев.

Величина контактных напряжений зависит от профиля зуба, от

удельных нагрузок на 1 см длины контакта между зубьями и от модуля

упругости материала колес. Наиболь-

шие контактные напряжения возникают

в полюсе зацепления, где, как правило,

начинается выкрашивание зуба. Поэтому

зубчатые передачи рассчитывают не

только на изгиб, но и на контактное на-

пряжение. Чем больше площадь основа-

ния и меньше высота зуба при прочих

равных условиях, тем больше прочность

зуба на изгиб. Зубья, изготовленные

с уменьшенной высотой I по сравнению

с нормальным зубом, называются кор-

Рис. 1.19. Профили зубьев:

; — коррегированный; 2 — некор-

регированиый; 3 — режущий ин-

струмент; 3' — режущий инстру-

мент (положение, соответствующее

изготовлению кор регирова иного

зуба)

регированншш.

Коррегирование бывает необходимо

в тех случаях, когда одно из зубчатых

колес должно иметь очень малое число

зубьев. При числе зубьев z = 12 зуб

получается подрезанным у основания и, следовательно, ослаблен-

ным. На рис. 1.19 показан зуб с подрезанным основанием и корреги-

рованный. Коррегирование достигается за счет смещения режущего

инструмента при изготовлении зубчатого колеса.

В СССР применяется принципиально новая система зацепления,

для косозубой или шевронной пары, изобретенная М. Л. Новиковым

(рис. 1.20). В этом зацеплении эволь-

вентный профиль заменен дугами

окружностей и поверхности зубьев

выполняются круговинтовыми. Про-

филь зуба шестерни делается выпук-

лым, а колеса — вогнутым. Линия

зацепления расположена не в плос-

кости вращения, а параллельно оси

колес. Зацепление происходит не по

прямой линии, а по площадям кон-

такта. Контакт зубьев перемещается

не по профилю, а вдоль зуба с по-

Рис. 1.20. Передача М. Л. Нови-

кова

стоянной скоростью и углом давления. Это и позволяет очерчи-

вать профиль дугами окружности. Поэтому несущая способность

при равных габаритах с эвольвентным зацеплением повышается в

2—3 раза. Недостатками являются значительная сложность изготовле-

ния инструментов для фрезерования зубьев и высокая чувствитель-

ность зацепления к изменению межцентрового расстояния.

Червячная передача передает вращение между пересекающимися

валами (рис. 1.21, о). Движение в червячных передачах осуществля-

29

ется по принципу винтовой пары. Вцнтом является червяк, который

представляет собой винт, обычно с резьбой трапециевидной формы.

Червячное колесо является как бы гайкой, в зацеплении с которой

находится червяк. Червяк может быть одпозаходным или иметь не-

сколько заходов. За каждый оборот червяка колесо поворачивается

на один зуб при однозаходном червяке или на количество зубьев,

Рис. 1.21. Червячные передачи:

а — схема обычного червячного зацепления;

б — схема глобоидной передачи

равное количеству заходов

червяка. Такие передачи вы-

полняют с передаточным чис-

лом 50—60, но в отдельных

случаях можно получить пе-

редаточное число больше 200.

Передаточное число пере-

дачи

г = 2к/гч = нч/нк, (1.35)

диаметр делительной окружности

где z4 — число заходов чер-

вяка; zK — число зубьев ко-

леса; нч, пк — частота враще-

ния червяка и колеса.

Червячными передачами

можно передавать мощность

до 750 кВт. Окружные ско-

рости могут достигать 15 м/с;

КПД — 0,7—0,9.

Г Основными параметрами,

^характеризующими червя ч-

Jiyio передачу, являются:

Л шаг t, мм;

/ модуль'т, мм;

диаметр делительной ок-

' ружности колеса d№=zKm, мм;

червяка d04 = mzjlg р, мм,

где Zq — число заходов червяка; р — угол подъема винта;

расстояние между осью колеса и осью червяка

л tn / гч I \

Л=~2 (й+24мм;

(1.36)

диаметр окружности выступов колеса Dei( == d,K + 2m, мм;

диаметр окружности выступов червяка Печ = dC4 + 2/п, мм;

диаметр окружности впадин колеса Z)fl! — dKK — 2,4m, мм;

диаметр окружности впадин червяка Di4 = dn4 — 2,4т, мм.

На рис. 1.21, а показаны силы, действующие в червячном зацепле-

нии. Окружное усилие на колесе Рк — 2Л4к/йдк; оно равно осевому

усилию на червяке. Окружное усилие на червяке Рч равно осевому

усилию на колесе 2Л1ч/с1дч.

Радиальное усилие, раздвигающее червяк и колесо, кгс(Н),

tf = PKtga, (1.37)

где а — угол зацепления.

30

В червячных передачах рассчитывают зуб колеса на изгиб и на

контактную прочность, так как он слабее зуба червяка. Расчет чер-

вячных колес ведут аналогично расчету зубчатых колес.

Передаваемая червячной передачей мощность может быть повышена

в 1,5—3 раза при тех же габаритах, если витки червяка нарезаны не на

цилиндрической, а на глобоидной поверхности (рис. 1.21, б).

В строительных машинах червячные передачи применяют в тех

случаях, когда требуется большое передаточное число. Так как чер-

вячные передачи обычно обладают свойством самоторможения, то их

используют в грузоподъемных устройствах; при этом не требуются

тормозные устройства.

Редукторы — механизмы в виде отдельных агрегатов, которые слу-

жат для понижения частоты вращения и увеличения крутящих мо-

ментов. Они состоят из одной или чаще нескольких пар зубчатых

колес или червячных передач, помещенных в специальном корпусе.

Рис. 1.22. Редукторы

Для передаточных чисел до 10 редукторы выполняют одноступен-

чатыми (рис. 1.22, с), до 15—30 — двухступенчатыми (рис. 1.22, б).

Для больших передаточных чисел — трехступенчатыми (рис. 1.22, в).

Редукторы с коническими колесами выполняют одноступенчатыми

(рис. 1.22, а) или, в сочетании с цилиндрическими,—двухступен-

чатыми (рис. 1.22, д). Червячные редукторы обычно выполняют одно-

ступенчатыми (рис. 1.22, е). Передаточное число двухступенчатых

или трехступенчатых редукторов равно произведению передаточных

чисел каждой пары.

Цепные передачи. Для передачи вращения между двумя парал-

лельными валами при большом расстоянии между ними (до 8 м) при-

меняют передачи, состоящие из двух цепных звездочек и бесконечной

цепи (рис. 1.23). В таких передачах применяют так называемые при-

водные в основном втулочно-роликовые однорядные и многорядные цепи.

Шаг цепей колеблется от 8 до 120 мм. Каждое звено имеет ось 1

(рис. 1.24), на которую напрессовываются пластины 2, образуя наруж-

ное звено. На ту же ось надевается втулка 3, на которую напрессовы-

31

вается пластина 4, образуя внутреннее звено. На втулках насажены

ролики 5, входящие в зацепление со звездочками.

Существуют и другие конструкции цепей: втулочные, пластинчато-

зубчатые, втулочно-роликовые с изогнутыми пластинками, фасонно-

звеньевые крючковые, фасонно-звеньевые втулочно-штырьевые.

Конструкция звездочек цеппых передач во многом подобна конструк-

ции зубчатых колес.

Рис. 1.23. Цепная передача:

I — ведомая звездочка; II — ведущая звездочка

Рис. 1.24. Втулочно-роликовая

цепь

Делительная окружность звездочки проходит через центры шарни-

ров цепей (рис. 1.25). Диаметр этой окружности

(1.38)

где t — шаг зуба, мм.

Профили зубьев звездочек роликовых и втулочных цепей могут

быть выпуклыми, прямолинейными и вогнутыми. Зуб любого профиля

должен обеспечивать свободный вход и выход

-с—шарниров из зацепления.

Яд В зависимости от передаточного числа число

зубьев малой звездочки назначается равным

32—12.

/ Ух\ Передаточное число

\ i — ^1/^2 ^2/^1 = ^г/^1-

' Обычно i 8, а в тихоходных передачах может

Рис. 1.25. Профиль достигать 15.

зубьев звездочки Скорость цепи выбирают до 15 м/с, а в

быстроходных передачах — до 25—30 м/с. Пе-

редаваемые мощности достигают 800 кВт, наиболее эффективны они

до 120 кВт.

Под действием собственного веса цепь провисает (см. рис. 1.23).

Для нормальной работы необходимо, чтобы величина провисания была

не больше определенного значения, для этого цепь натягивается пере-

мещением оси одной из звездочек. Для горизонтальных передач и

передач под углом наклона до 45° допускаемый прогиб к горизонту

f = 0,02Л, для передач, близких к вертикальным, / = (0,01 -н0,015) А.

32

Величина натяжения SH (кН) зависит от массы 1 м цепи д, расстояния

А между осями, допускаемого прогиба

Хн = 7Л2/8/.

Допускаемая полезная сила Р, которая может передаваться цепью,

зависит от допускаемых удельных давлений в шарнирах цепи 1р]0,

кгс/мм2 (МПа). Удельное давление выбирают таким, чтобы контактные

напряжения не превышали допускаемых. Допускаемая величина

удельного давления [р!0 зависит от скорости шага и типа цепи. Для

втулочно-роликовых цепей принимается |р]0 — 3,5-=-1,4 кгс/мм2 (35—

—14 МПа); для зубчатых цепей — 2-5-0,7 кгс/мм2 (20—7 МПа).

Величина допускаемой полезной нагрузки, кгс (Н),

(1.39)

где — проекция опорной поверхности шарнира, мм2; k3 — коэф-

фициент, характеризующий условия эксплуатации передачи; зависит

от характера динамических нагрузок, длины цепи, наклона передачи,

характера смазки, режима работы; изменяется от 1,2 до 3,0.

Общее натяжение ведущей цепи

S^Sh-1-Л (1.40)

Передаваемая мощность для однорядной цепи

М = РоВт, (1-41)

где v — скорость цепи, м/с; Р — сила, Н.

При работе цепной передачи цепь вытягивается, изнашиваются

шарниры и зубья звездочек. Если цепь удлиняется больше чем на 3%,

то она начипает соскакивать со звездочки. При скоростях цепи более

6 м/с допускается удлинение цепи меньше чем на 3%.

При эксплуатации цепей необходимо смазывать шарниры и зубья

звездочек.

Достоинствами цепных передач является: возможность приме-

нения в широком диапазоне межцентровых расстояний, малые габариты

и масса, простота замены и высокий КПД. Недостатки — возможность

внезапного обрыва, удлинение вследствие износа и необходимость

натяжных устройств, неравномерность скорости, особенно при малом

числе зубьев звездочки.

В строительных машинах цепи широко применяют для привода

от двигателя (обычно многорядные) и приводов отдельных механизмов

(однорядные).

§ 1.6. ВАЛЫ И ОСИ. ИХ СОЕДИНЕНИЯ И ОПОРЫ

Вращающиесядеталщмашни устанавливают на осях или валах.

Валы всегда* вращаются вместе с деталями и передают крутящий

момент; оси же, вращаются ли они вместе с деталями или остаются

неподвижными, момента не передают и только поддерживают детали.

Поэтому оси нагружены только изгибающими усилиями, а валы еще

и крутящими моментами.

2 М. И. Гальперин

33

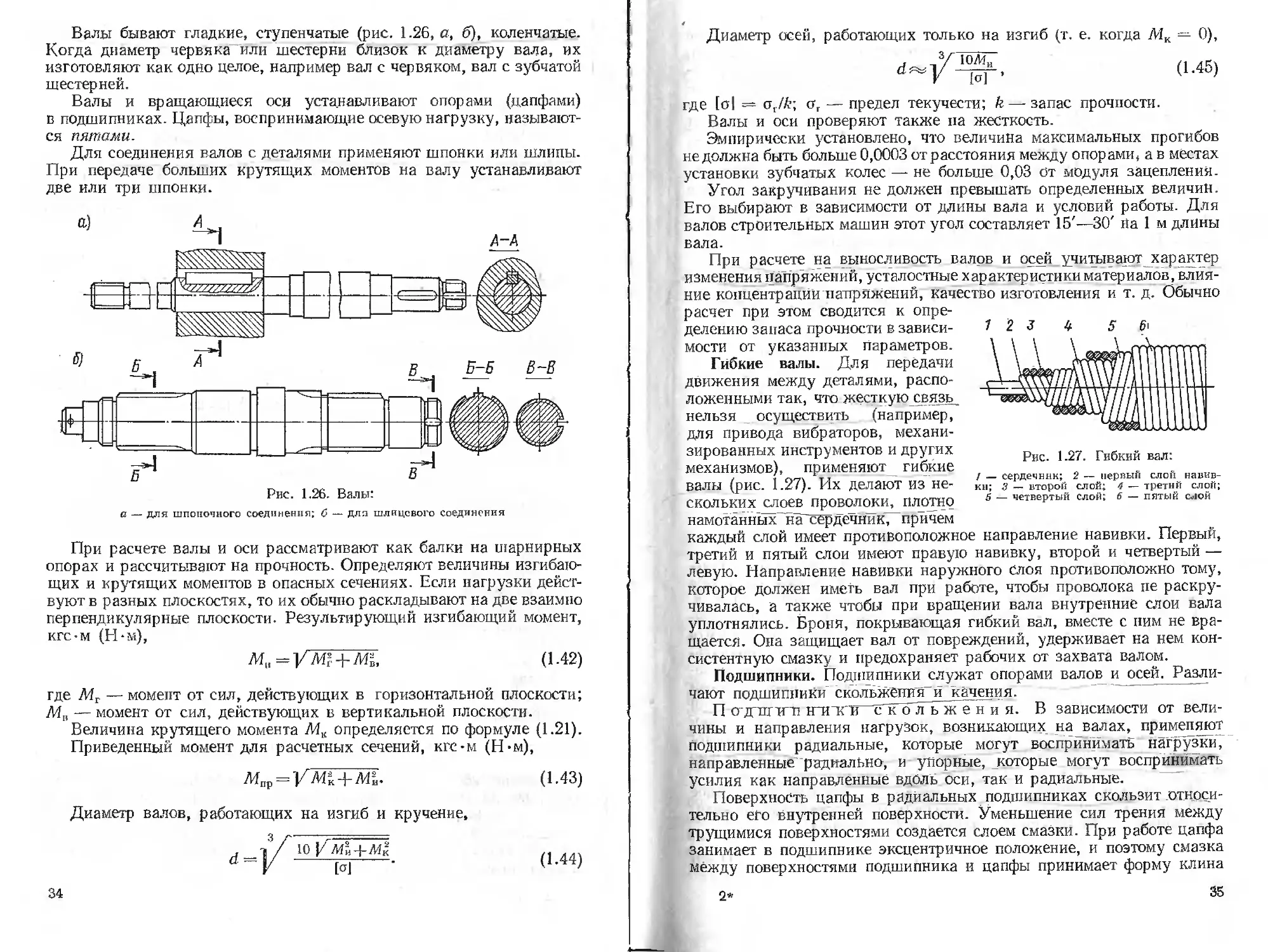

Валы бывают гладкие, ступенчатые (рис. 1.26, а, б), коленчатые.

Когда диаметр червяка или шестерни близок к диаметру вала, их

изготовляют как одно целое, например вал с червяком, вал с зубчатой

шестерней.

Валы и вращающиеся оси устанавливают опорами (цапфами)

в подшипниках Цапфы, воспринимающие осевую нагрузку, называют-

ся пятами.

Для соединения валов с деталями применяют шпонки или шлицы.

При передаче больших крутящих моментов на валу устанавливают

две или три шпонки.

Рис. 1.26. Валы:

а — шпоночного соединения; б — шлицевого соединения

При расчете валы и оси рассматривают как балки на шарнирных

опорах и рассчитывают на прочность. Определяют величины изгибаю-

щих и крутящих моментов в опасных сечениях. Если нагрузки дейст-

вуют в разных плоскостях, то их обычно раскладывают на две взаимно

перпендикулярные плоскости. Результирующий изгибающий момент,

кге-м (Н-м),

Ми = \/Ml + Ml, (1.42)

где Мг — момент от сил, действующих в горизонтальной плоскости;

Мп — момент от сил, действующих в вертикальной плоскости.

Величина крутящего момента Л4Х определяется по формуле (1.21).

Приведенный момент для расчетных сечений, кге-м (Н>м),

Л1пр = ]/Ж + Л1ь. (1.43)

Диаметр валов, работающих на изгиб и кручение,

я-?/ 10

' [5] •

(1-44)

34

Диаметр осей, работающих только на изгиб (т, е. когда Мк — 0),

(1.45)

где [о| == аг//г; ст, — предел текучести; /г —запас прочности.

Валы и оси проверяют также па жесткость.

Эмпирически установлено, что величина максимальных прогибов

не должна быть больше 0,0003 от расстояния между опорами, а в местах

установки зубчатых колес — не больше 0,03 от модуля зацепления.

Угол закручивания не должен превышать определенных величин.

Его выбирают в зависимости от длины вала и условий работы. Для

валов строительных машин этот угол составляет 15'-—30' на 1 м длины

вала.

При расчете на выносливость валов и осей учитывают характер

изменения напряжений, усталостные характеристики материалов, влия-

ние концентрации напряжений, качество изготовления и т. д. Обычно

расчет при этом сводится к опре-

делению запаса прочности в зависи-

мости от указанных параметров.

Гибкие валы. Для передачи

движения между деталями, распо-

ложенными так, что жесткую связь

нельзя осуществить (например,

для привода вибраторов, механи-

Рис. 1.27. Гибкий вал:

/ _ сердечник; 2 — первый слой навив-

ки; 3 — второй слой; 4 — третий слой;

5 — четвертый слой; 6 — пятый слой

зированных инструментов и других

механизмов), применяют гибкие

валы (рис. 1.27). Их делают из не-

скольких слоев проволоки, плотно

намотанных нгГсОрдечнйк, причем

каждый слой имеет противоположное направление навивки. Первый,

третий и пятый слои имеют правую навивку, второй и четвертый —

левую. Направление навивки наружного слоя противоположно тому,

которое должен иметь вал при работе, чтобы проволока не раскру-

чивалась, а также чтобы при вращении вала внутренние слои вала

уплотнялись. Броня, покрывающая гибкий вал, вместе с ним не вра-

щается. Она защищает вал от повреждений, удерживает на нем кон-

систентную смазку и предохраняет рабочих от захвата валом.

Подшипники. Подшипники служат опорами валов и осей. Разли-

чают подшипники' скольжения-й качения.

П о дтнтгт! нш к в с к о л ь ж е н и я. В зависимости от вели-

чины и направления нагрузок, возникающих на валах, применяют

подшипники радиальные, которые могут воспринимать нагрузки,

направленные радиально, и упорные, которые могут воспринимать

усилия как направленные вдоль оси, так и радиальные.

Поверхность цапфы в радиальных подшипниках скользит .относи-

тельно его внутренней поверхности. Уменьшение сил трения между

трущимися поверхностями создается слоем смазки. При работе цапфа

занимает в подшипнике эксцентричное положение, и поэтому смазка

между поверхностями подшипника и цапфы принимает форму клина

2*

35

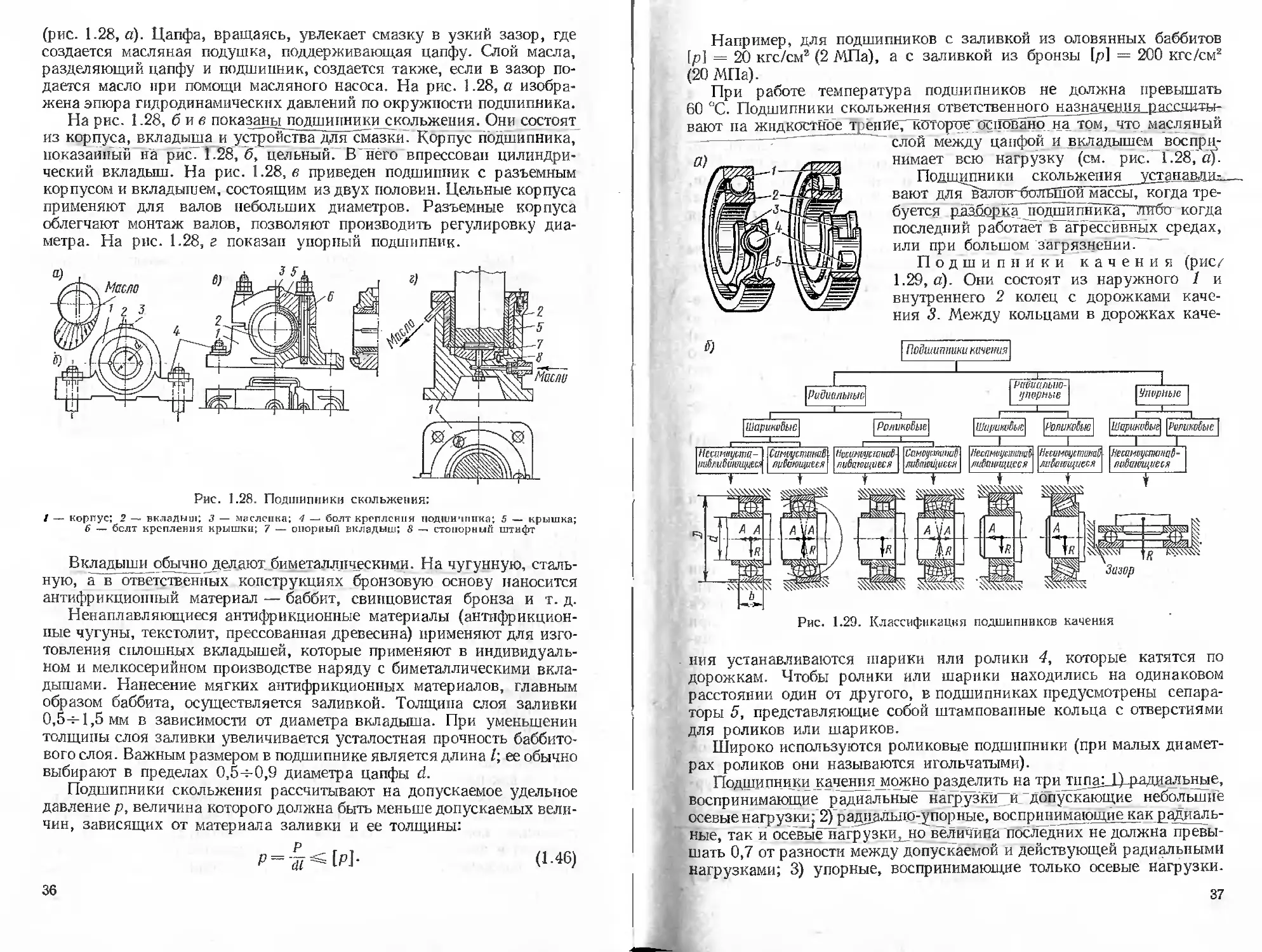

(рис. 1.28, а). Цапфа, вращаясь, увлекает смазку в узкий зазор, где

создается масляная подушка, поддерживающая цапфу. Слой масла,

разделяющий цапфу и подшипник, создается также, если в зазор по-

дается масло при помощи масляного насоса. На рис. 1.28, а изобра-

жена эпюра гидродинамических давлений по окружности подшипника.

На рис. 1.28, бив показаны подшипники скольжения. Они состоят

из корпуса, вкладыша и устройства для смазки. Корпус подшипника,

показанный на рис. 1.28, б, цельный. В’йёго впрессован цилиндри-

ческий вкладыш. На рис. 1.28, в приведен подшипник с разъемным

корпусом и вкладышем, состоящим из двух половин. Цельные корпуса

применяют для валов небольших диаметров. Разъемные корпуса

облегчают монтаж валов, позволяют производить регулировку диа-

метра. На рис. 1.28, г показан упорный подшипник.

Рис. 1.28. Подшипники скольжения;

/ — корпус; 2 — вкладыш; 3 — масленка; 4 — болт крепления подшипника; 5 — крышка;

6 — болт крепления крышки; 7 — опорный вкладыш; 6‘ — стопорный штифт

Вкладыши обычно делают би еталлнческими. На чугунную, сталь-

ную, а в ответственных конструкциях бронзовую основу наносится

антифрикционный материал — баббит, свинцовистая бронза и т. д.

Ненаплавляющиеся антифрикционные материалы (антифрикцион-

ные чугуны, текстолит, прессованная древесина) применяют для изго-

товления сплошных вкладышей, которые применяют в индивидуаль-

ном и мелкосерийном производстве наряду с биметаллическими вкла-

дышами. Нанесение мягких антифрикционных материалов, главным

образом баббита, осуществляется заливкой. Толщина слоя заливки

0,5-н1,5мм в зависимости от диаметра вкладыша. При уменьшении

толщины слоя заливки увеличивается усталостная прочность баббито-

вого слоя. Важным размером в подшипнике является длина I; ее обычно

выбирают в пределах 0,5-н0,9 диаметра цапфы d.

Подшипники скольжения рассчитывают на допускаемое удельное

давление р, величина которого должна быть меньше допускаемых вели-

чин, зависящих от материала заливки и ее толщины:

U-46)

36

Например, для подшипников с заливкой из оловянных баббитов

[р] = 20 кгс/смг (2 МПа), а с заливкой из бронзы [р] = 200 кгс/см2

(20 МПа).

При работе температура подшипников не должна превышать

60 °C. Подшипники скольжения ответственного назначения рассниты-

вают па жидкостное треиие/которте (Тшювано на том, что масляный

слой между цапфой и вкладышем воспри-

нимает всю нагрузку (см. рис. 1.28, а)1.

Подшипники скольжения устанавдщ-.______

вают длявалив~бсотБшби массы, когда тре-

буется разборка подшипника, лтгби когда

последний работает в агрессивных средах,

или при большом загрязнении.

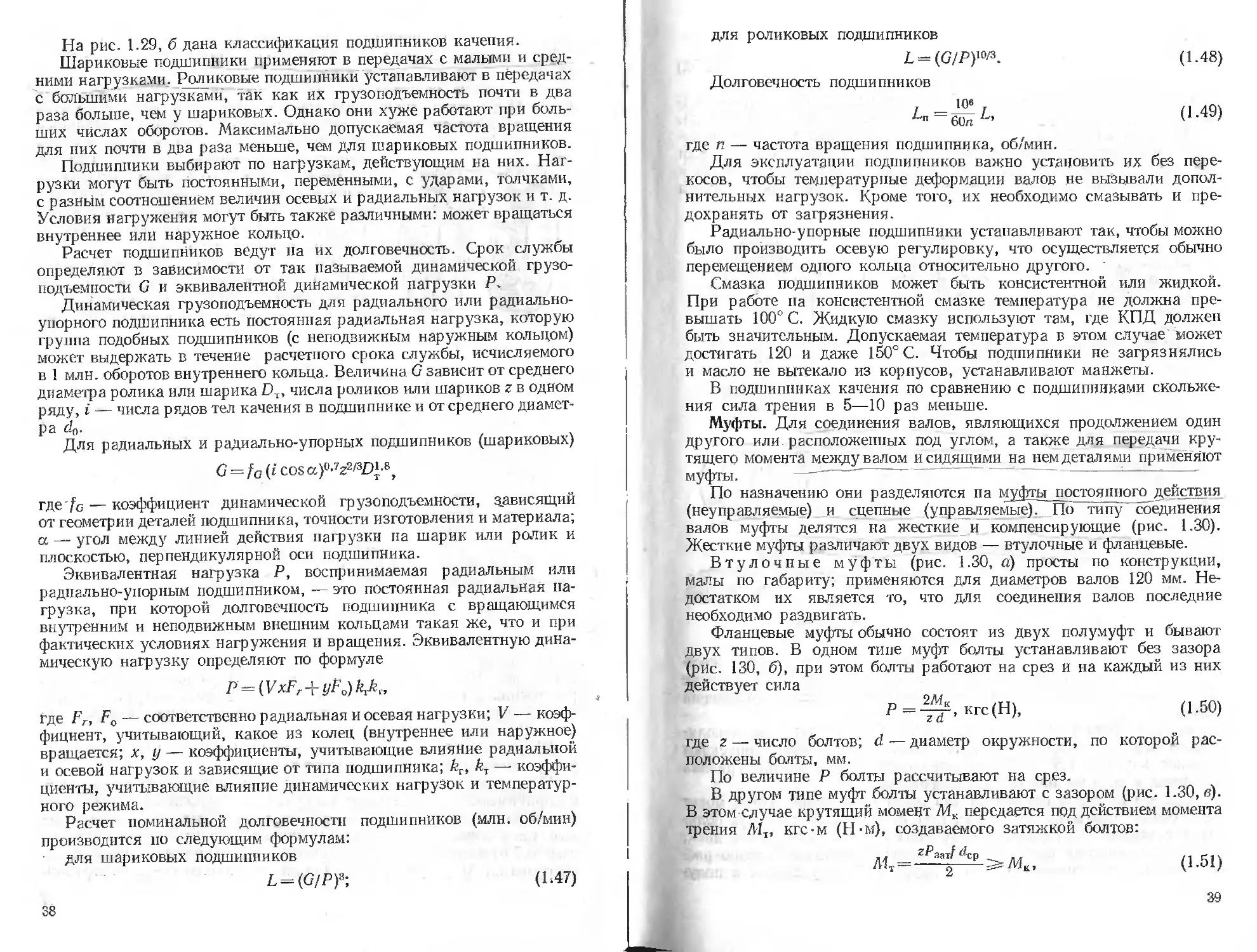

Подшипники качения (рис/

1.29, а) Они состоят из наружного 1 и

внутреннего 2 колец с дорожками каче-

ния 3. Между кольцами в дорожках каче-

| Подшипники кичения\

[ШдриЫые] | РоликоВыё\

Gtouiim>no-\ .....1----1

•пирные I у/пирмые

[Несаииуипа-\ \CUMtycmarmBl [Неишиустаб- I

|иЛибшещиес^ | ад&этщием | | либающиеся | | |жЛ««вдгся | | | лабающиеся |

f Г Г f

J

Т

дуд

[7

Рис. 1.29. Классификация подшипников качения

ния устанавливаются шарики или ролики 4, которые катятся по

дорожкам. Чтобы ролики или шарики находились на одинаковом

расстоянии один от другого, в подшипниках предусмотрены сепара-

торы 5, представляющие собой штампованные кольца с отверстиями

для роликов или шариков.

Широко используются роликовые подшипники (при малых диамет-

рах роликов они называются игольчатыми).

Подшипники качения можно разделить на тритпщрЧХрадиальные,

воспринимающие радиальныММафузки и допускающие небольшие

осевые нагрузки 2) радиалыю-упорные, воспринимающие как радиаль-

ные, так й осевыёПйагрузкщдно величина последних не должна превы-

шать 0,7 от разности между допускаемой и действующей радиальными

нагрузками; 3) упорные, воспринимающие только осевые нагрузки.

37

На рис. 1.29, Сдана классификация подшипников качения.

Шариковые подшипники применяют в передачах с малыми и сред-

ними нагрузками. Роликовые подшипники устанавливают в передачах

с большими нагрузками, так как их грузоподъемность почти в два

раза больше, чем у шариковых. Однако они хуже работают при боль-

ших числах оборотов. Максимально допускаемая частота вращения

для них почти в два раза меньше, чем для шариковых подшипников.

Подшипники выбирают по нагрузкам, действующим на них. Наг-

рузки могут быть постоянными, переменными, с ударами, толчками,

с разным соотношением величин осевых и радиальных нагрузок и т. д.

Условия нагружения могут быть также различными: может вращаться

внутреннее или наружное кольцо.

Расчет подшипников ведут па их долговечность. Срок службы

определяют в зависимости от так называемой динамической грузо-

подъемности G и эквивалентной динамической пагрузки Р.

Динамическая грузоподъемность для радиального или радиально-

упорного подшипника есть постоянная радиальная нагрузка, которую

группа подобных подшипников (с неподвижным наружным кольцом)

может выдержать в течение расчетного срока службы, исчисляемого

в 1 млн. оборотов внутреннего кольца. Величина G зависит от среднего

диаметра ролика или шарика DT, числа роликов или шариков г в одном

ряду, i — числа рядов тел качения в подшипнике и от среднего диамет-

ра йо-

Для радиальных и радиально-упорных подшипников (шариковых)

G = fa (i cos a)°-7z2/3Z)*-8j

где fc — коэффициент динамической грузоподъемности, зависящий

от геометрии деталей подшипника, точности изготовления и материала;

а — угол между линией действия нагрузки па шарик или ролик и

плоскостью, перпендикулярной оси подшипника.

Эквивалентная нагрузка Р, воспринимаемая радиальным или

радиально-упорным подшипником, — это постоянная радиальная па-

грузка, при которой долговечность подшипника с вращающимся

внутренним и неподвижным внешним кольцами такая же, что и при

фактических условиях нагружения и вращения. Эквивалентную дина-

мическую нагрузку определяют по формуле

Р = (VxFr-\-yF0)krk„

где Fr, Fo — соответственно радиальная и осевая нагрузки; V — коэф-

фициент, учитывающий, какое из колец (внутреннее или наружное)

вращается; х, у — коэффициенты, учитывающие влияние радиальной

и осевой нагрузок и зависящие от типа подшипника; fer, — коэффи-

циенты, учитывающие влияние динамических нагрузок и температур-

ного режима.

Расчет поминальной долговечности подшипников (млн. об/мин)

производится по следующим формулам:

для шариковых подшипников

L = (G/P)«; (1-47)

38

для роликовых подшипников

£ = (С/Р)Юуз. (1.48)

Долговечность подшипников

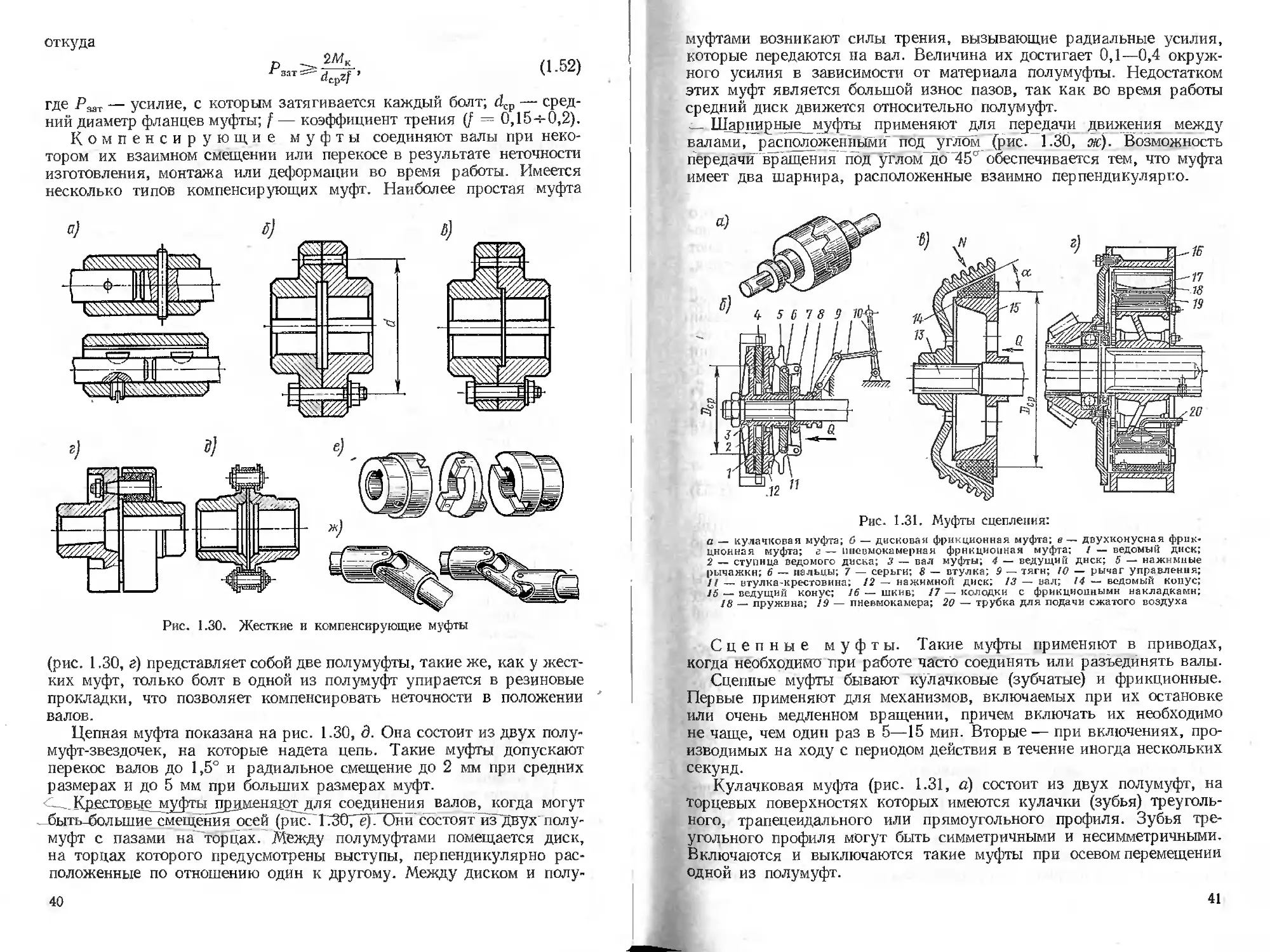

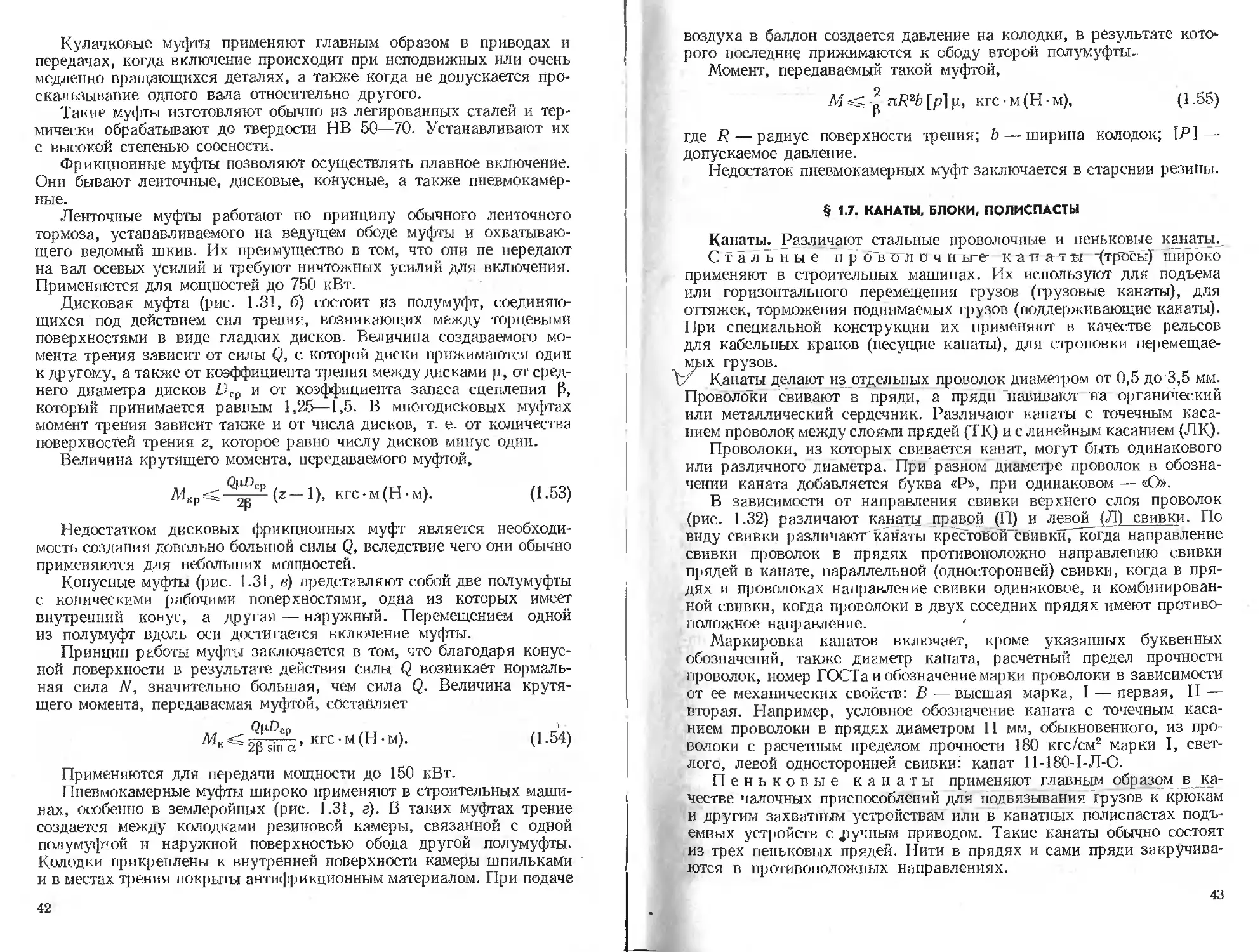

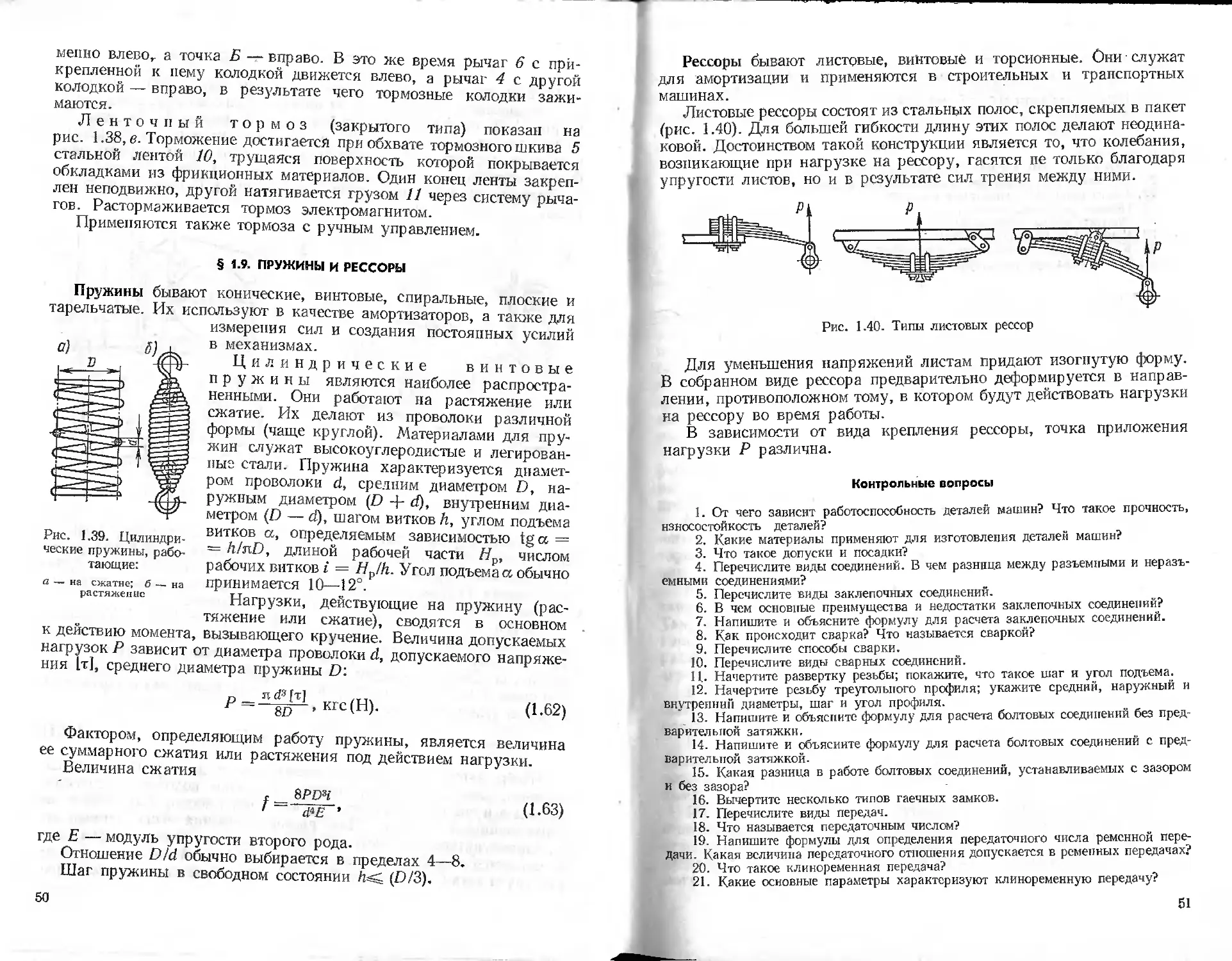

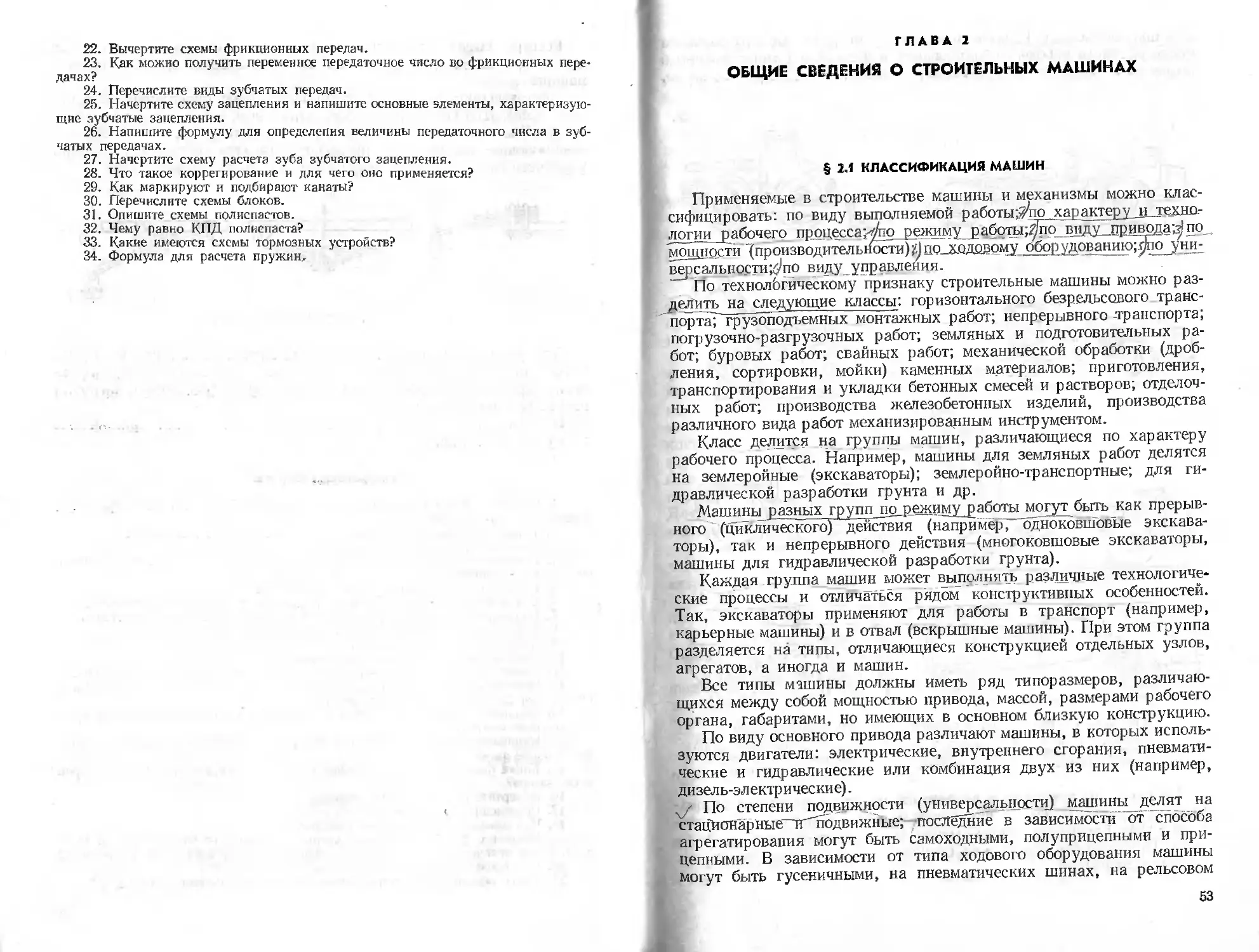

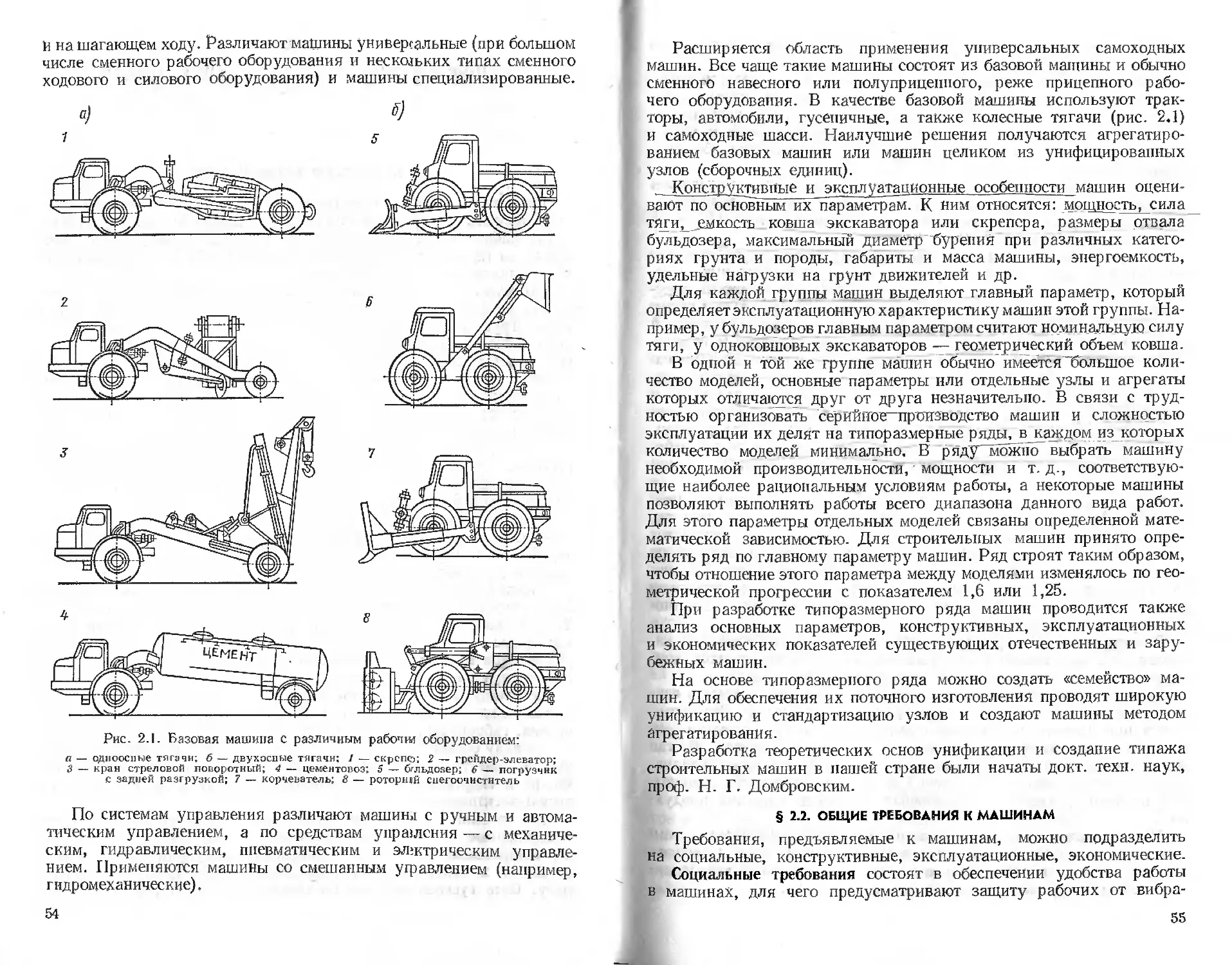

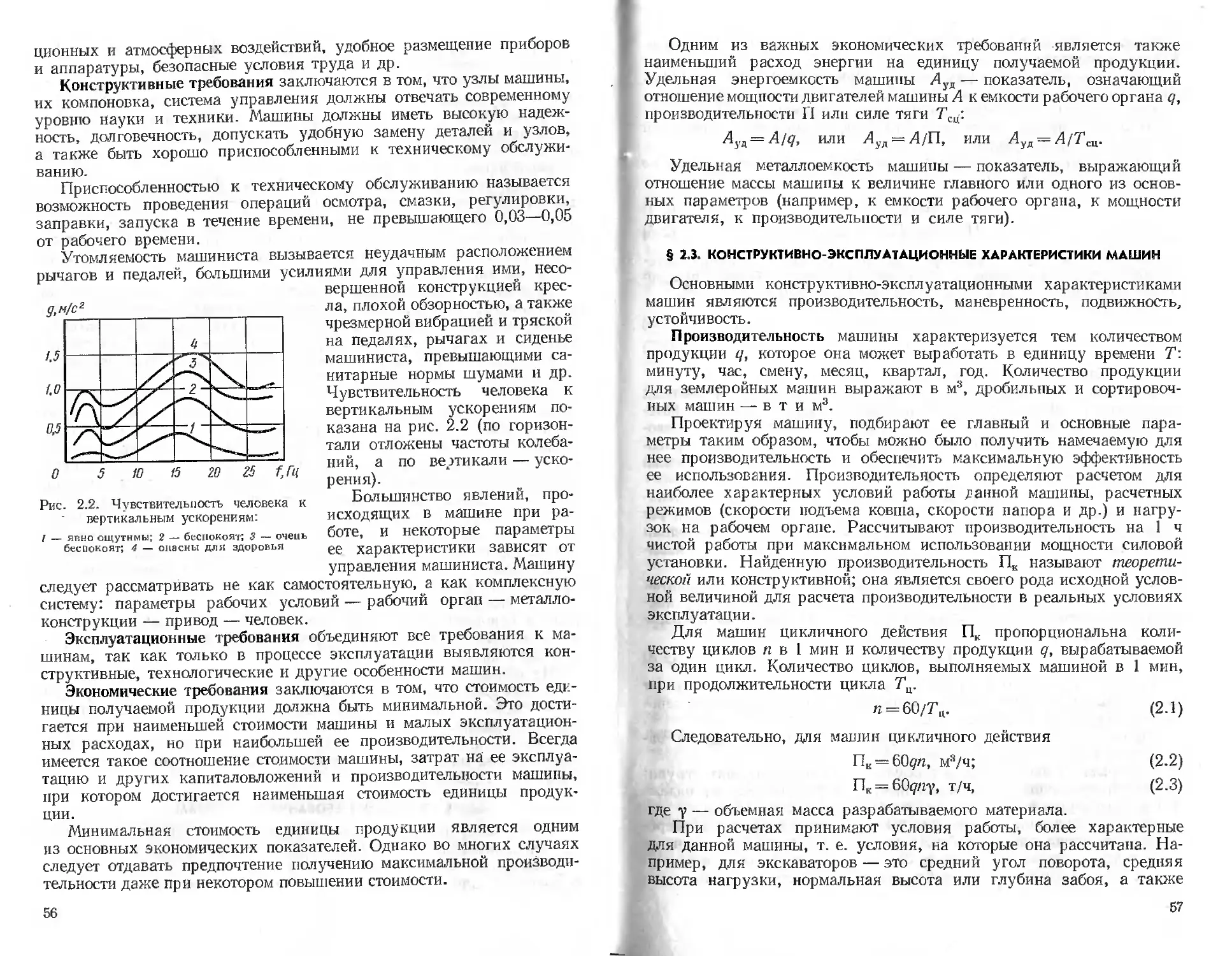

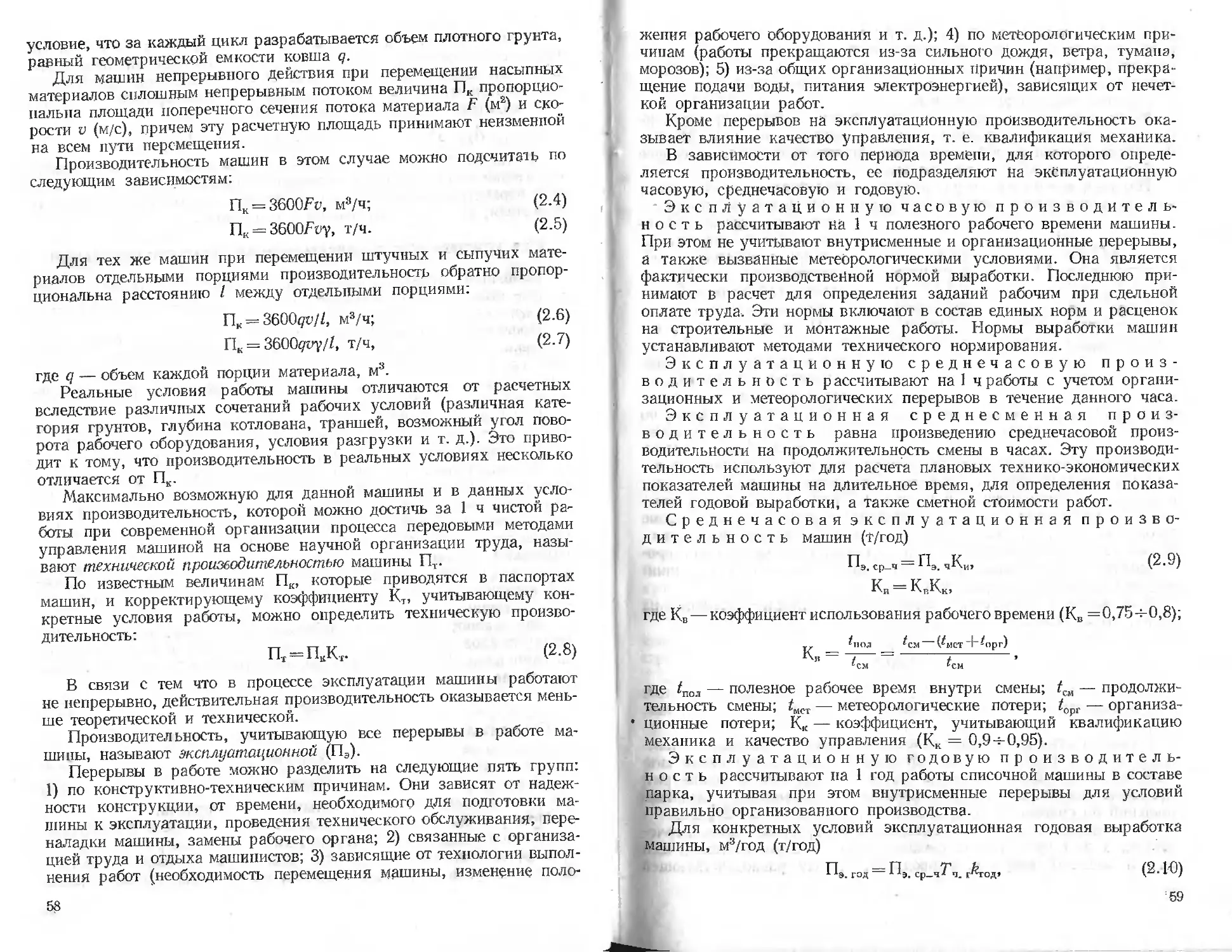

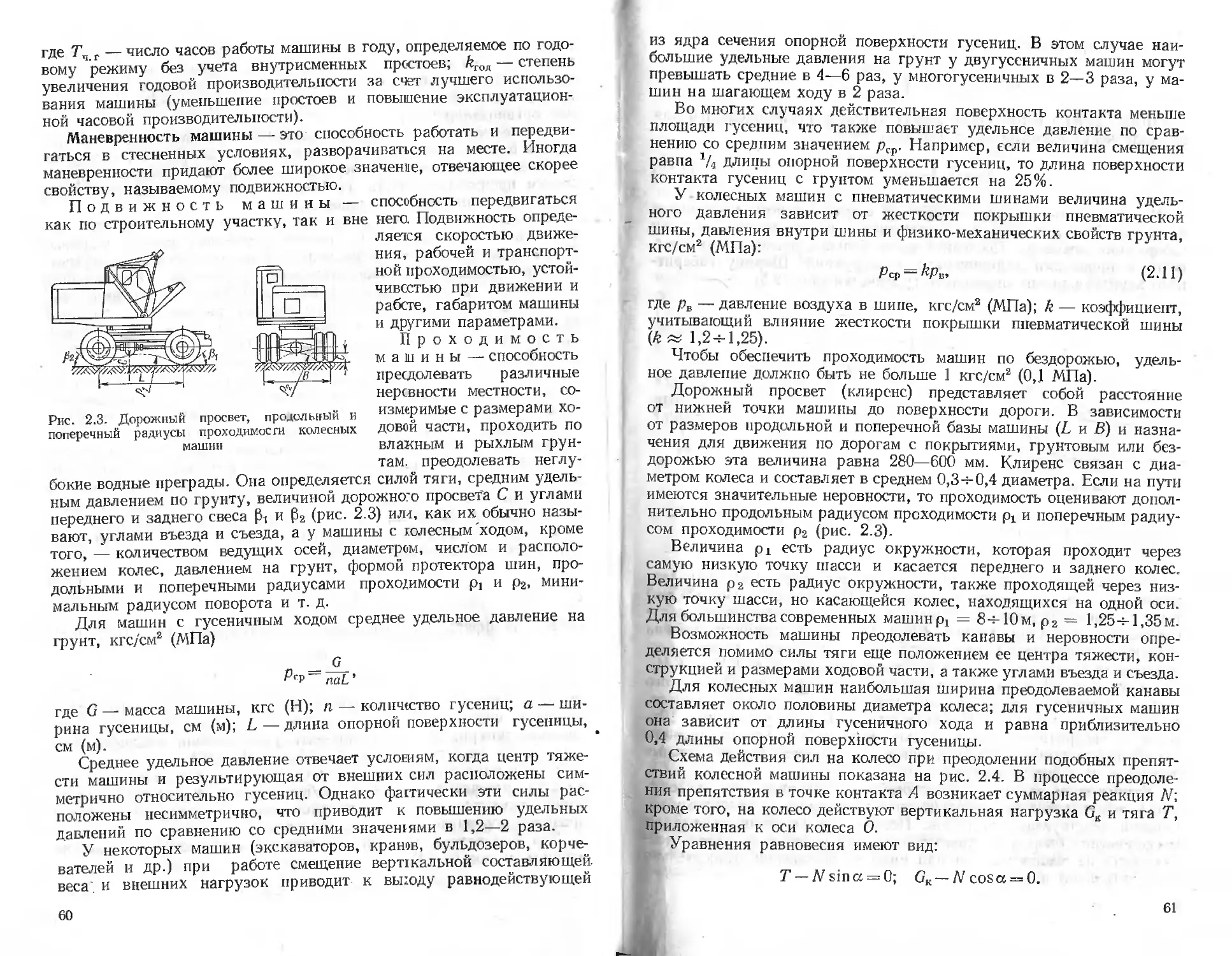

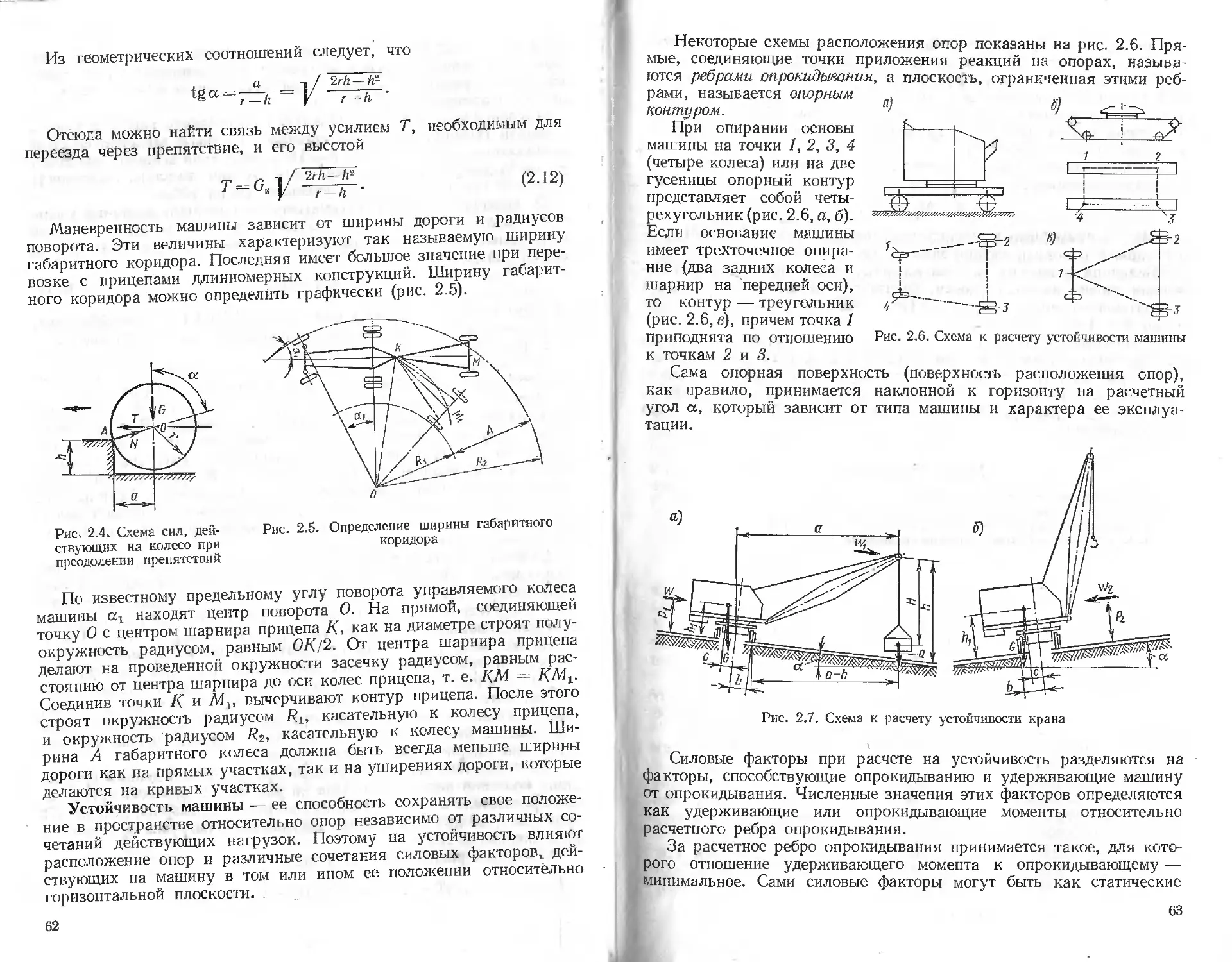

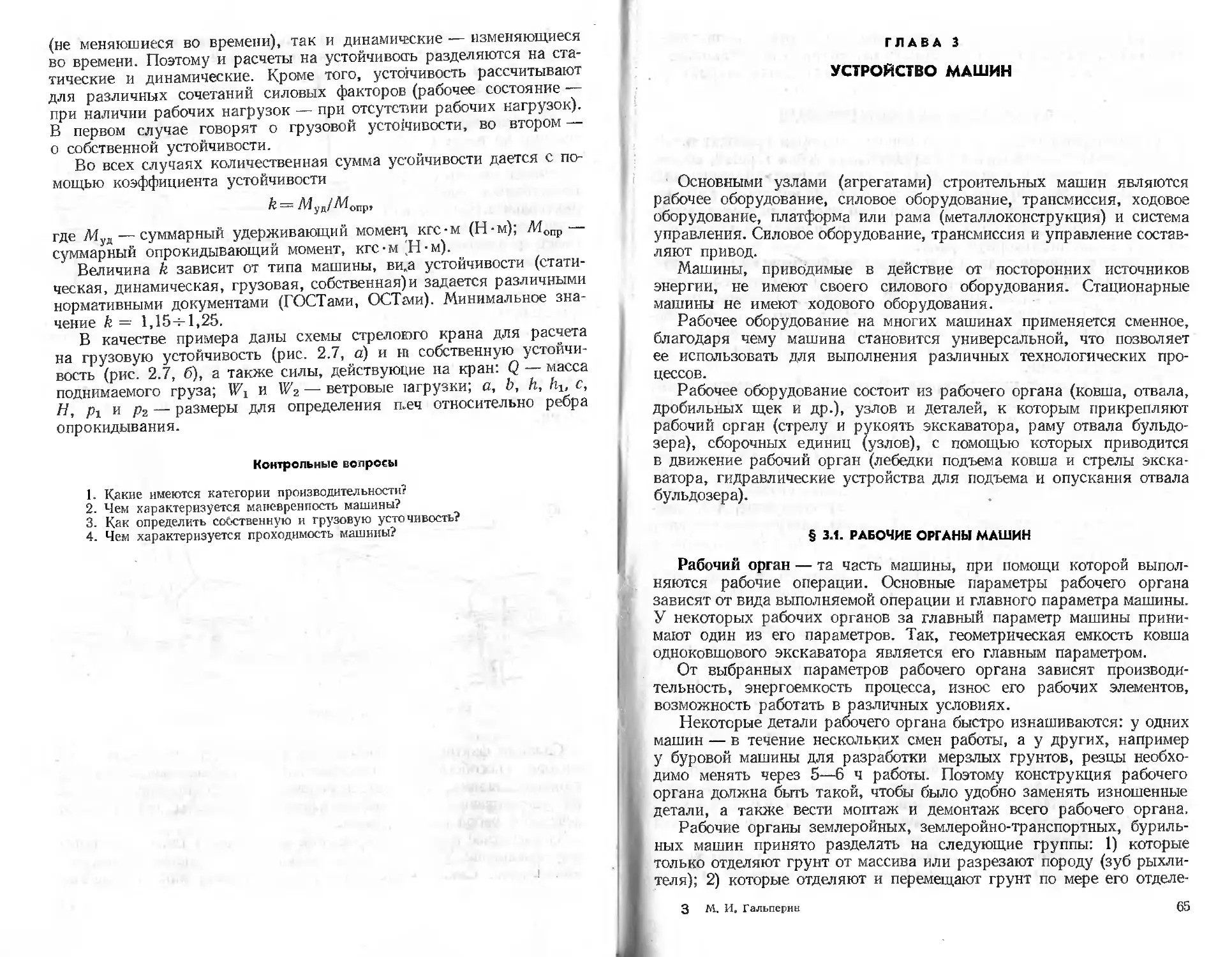

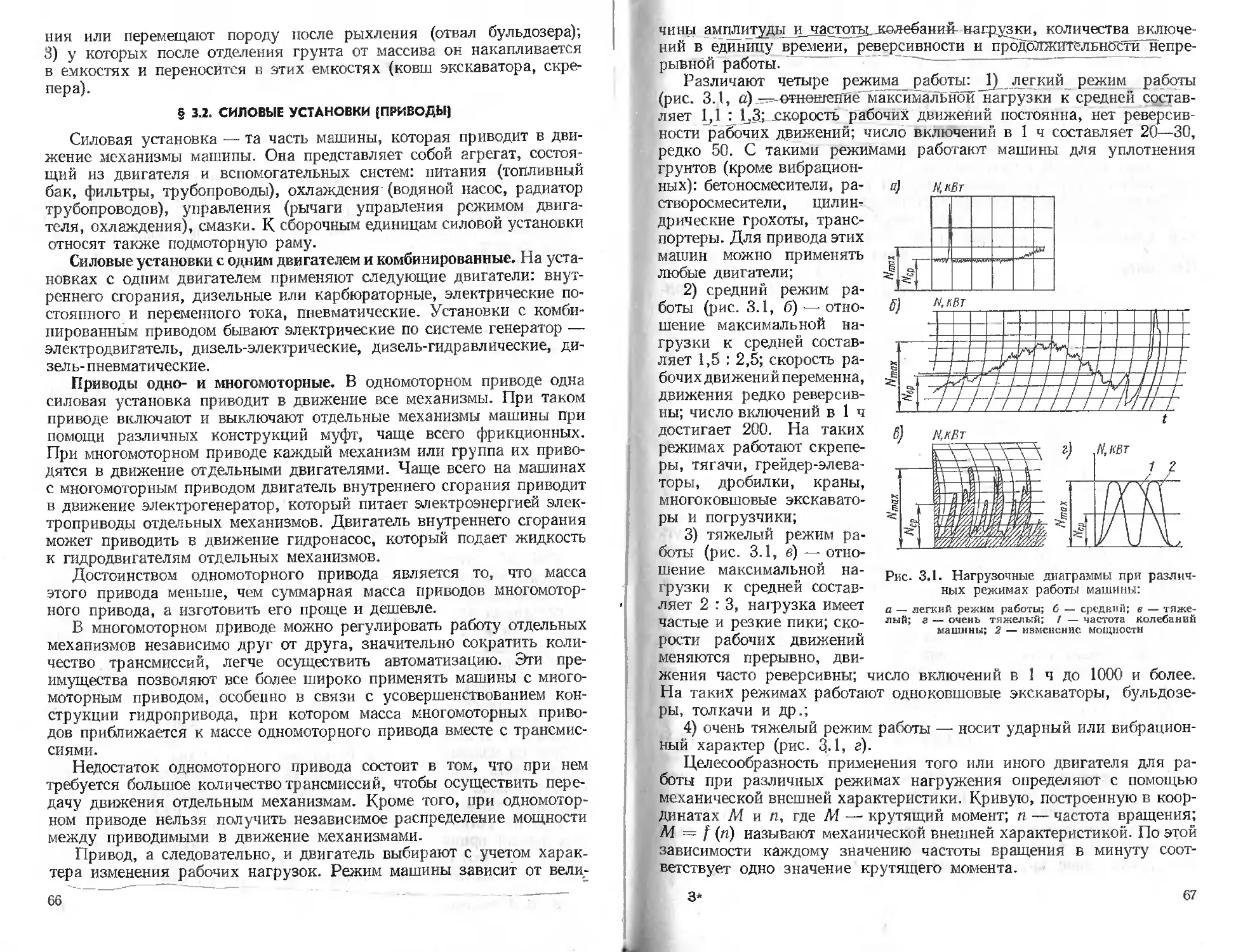

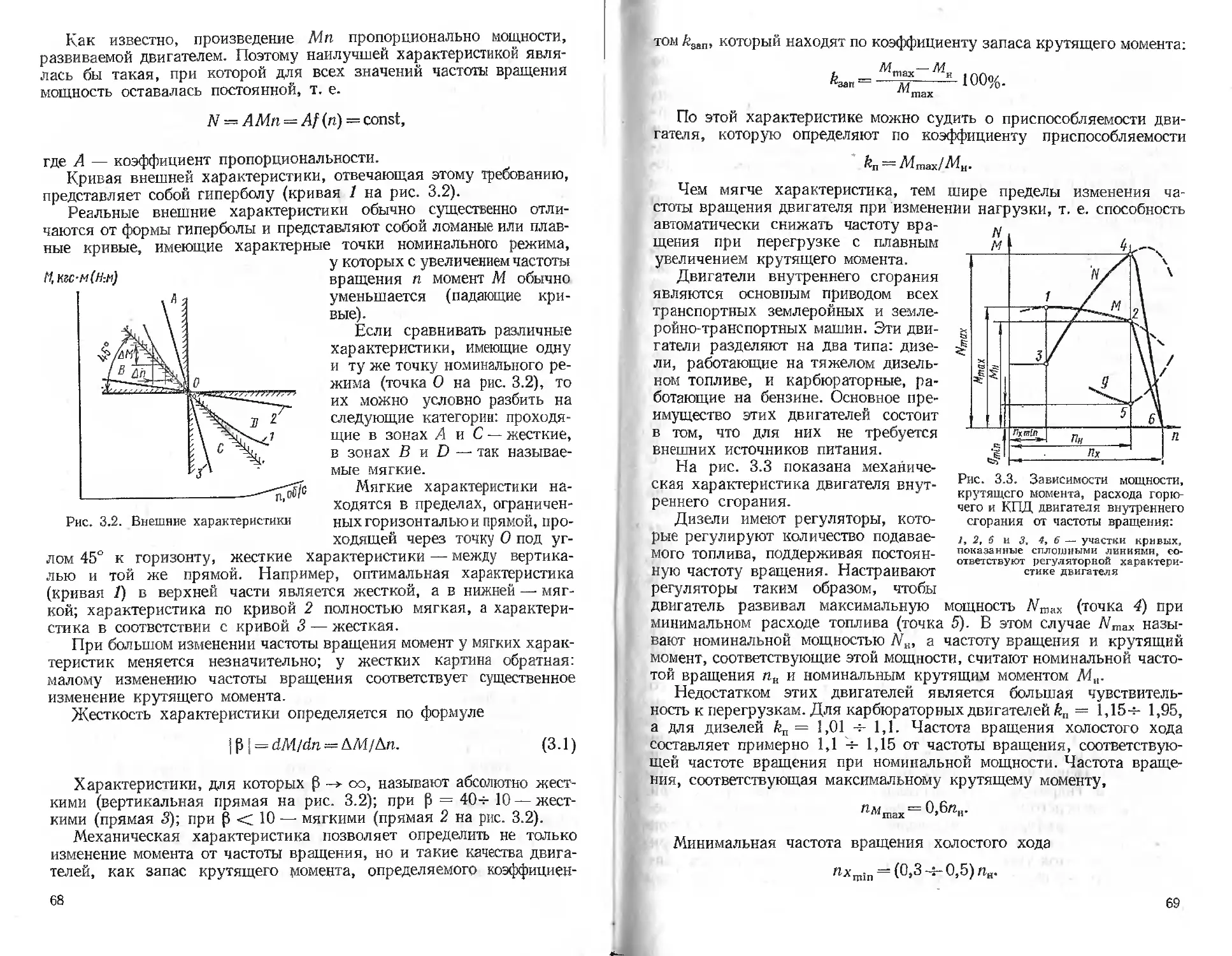

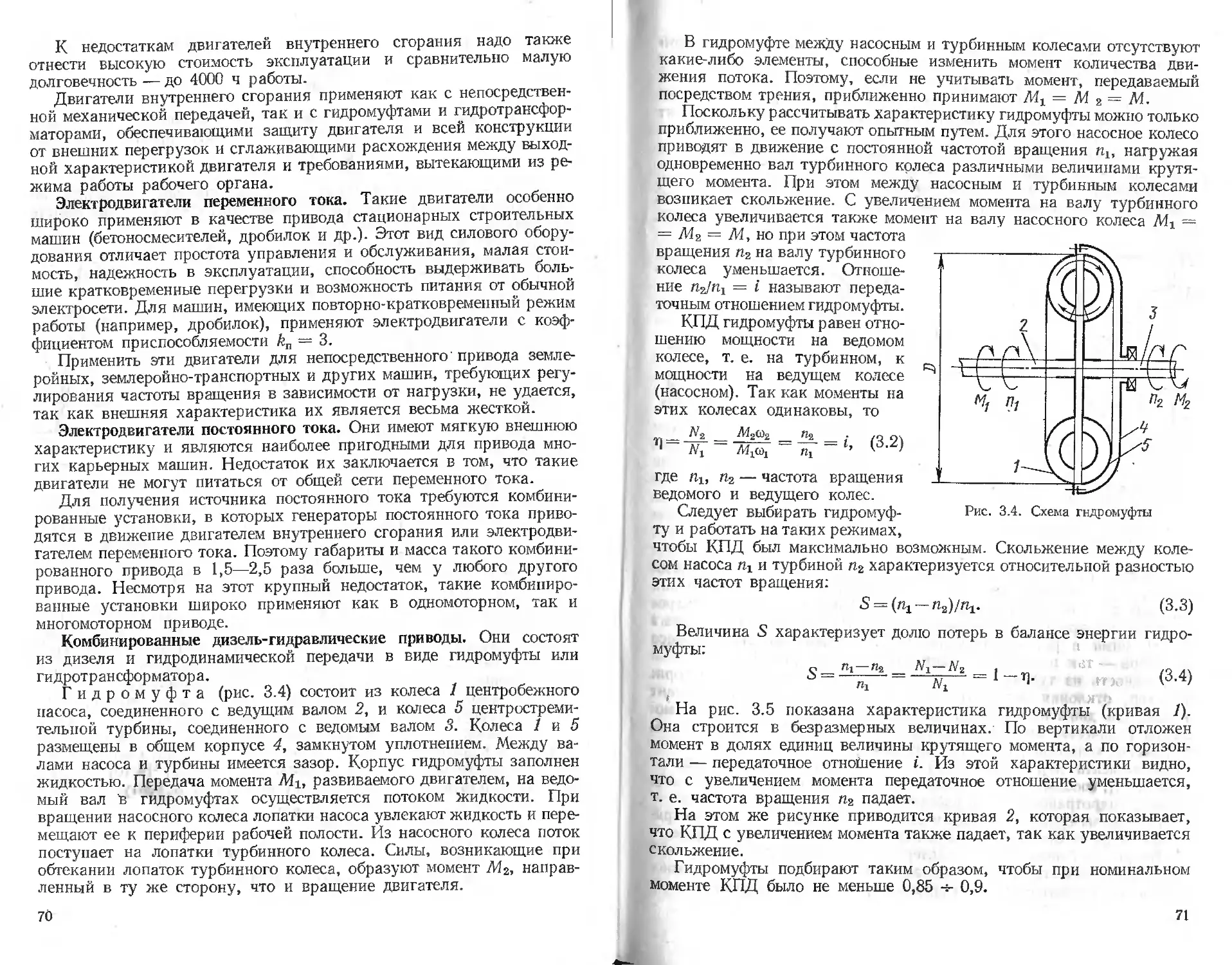

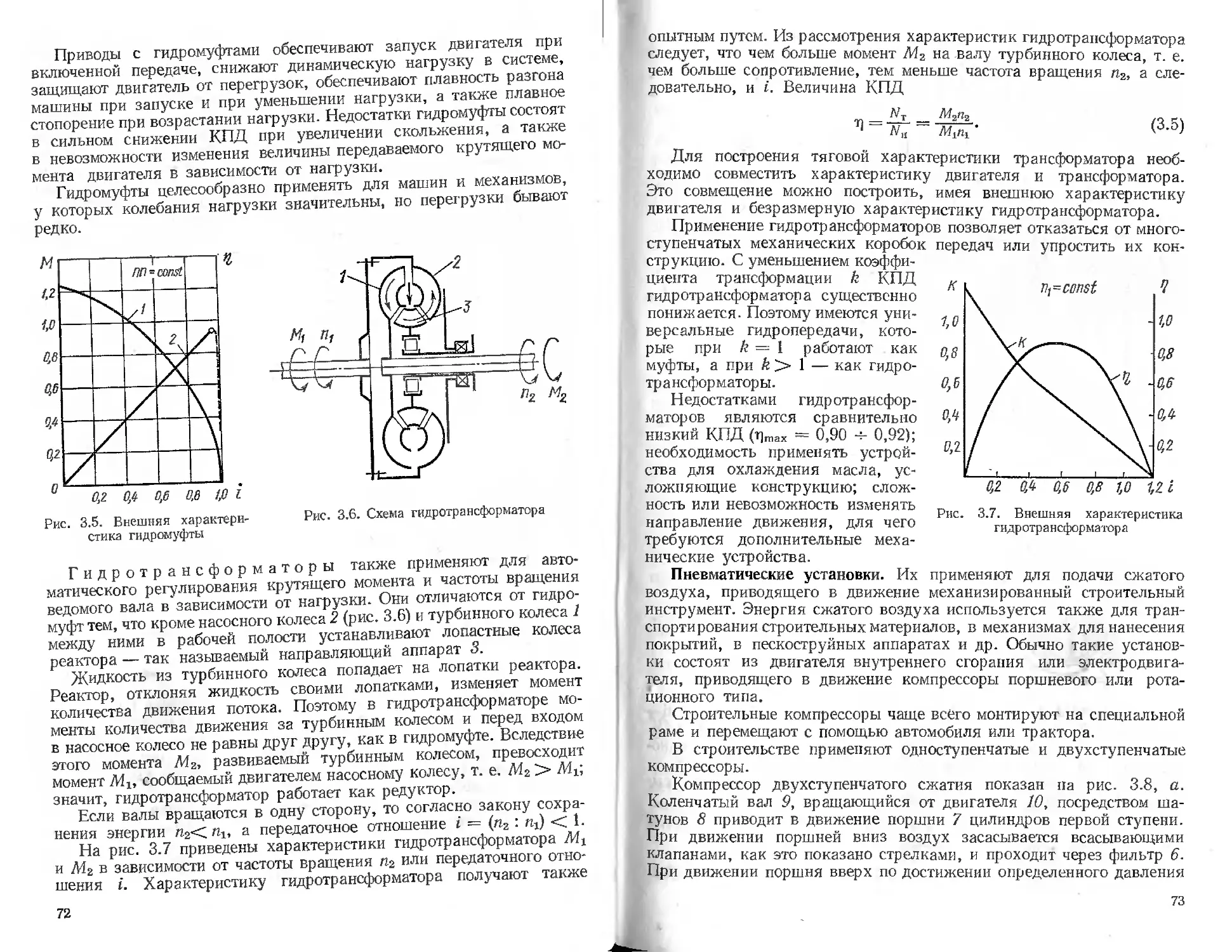

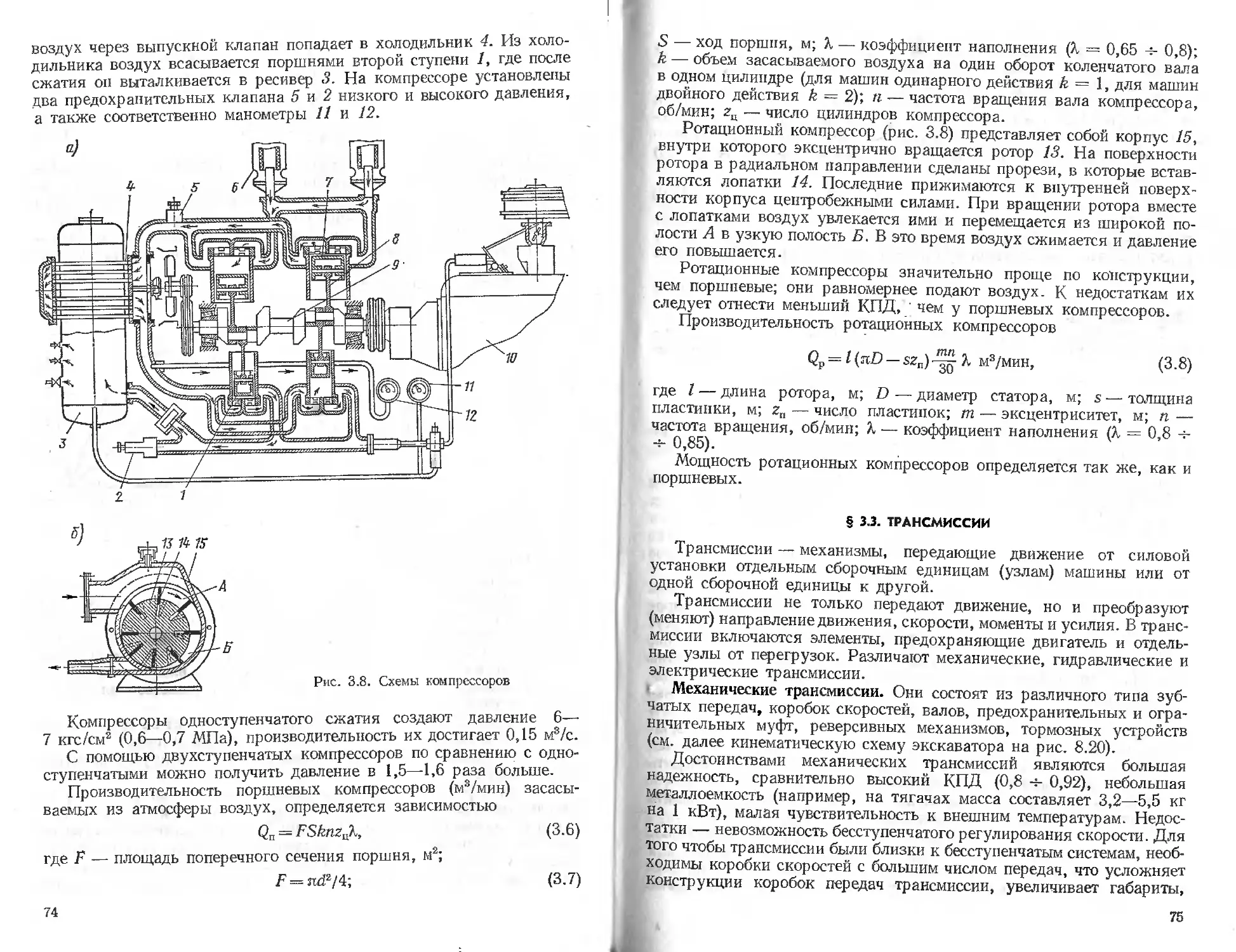

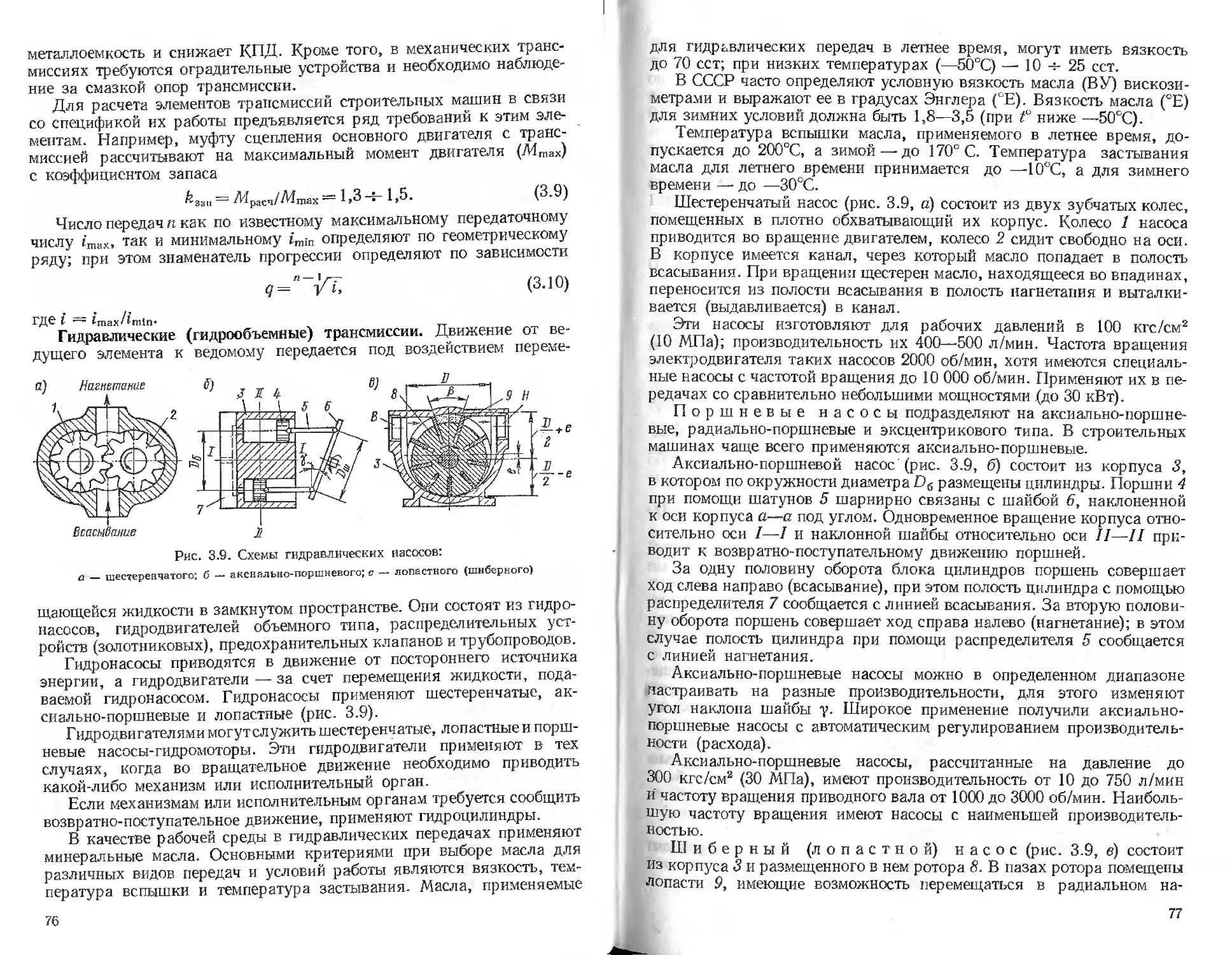

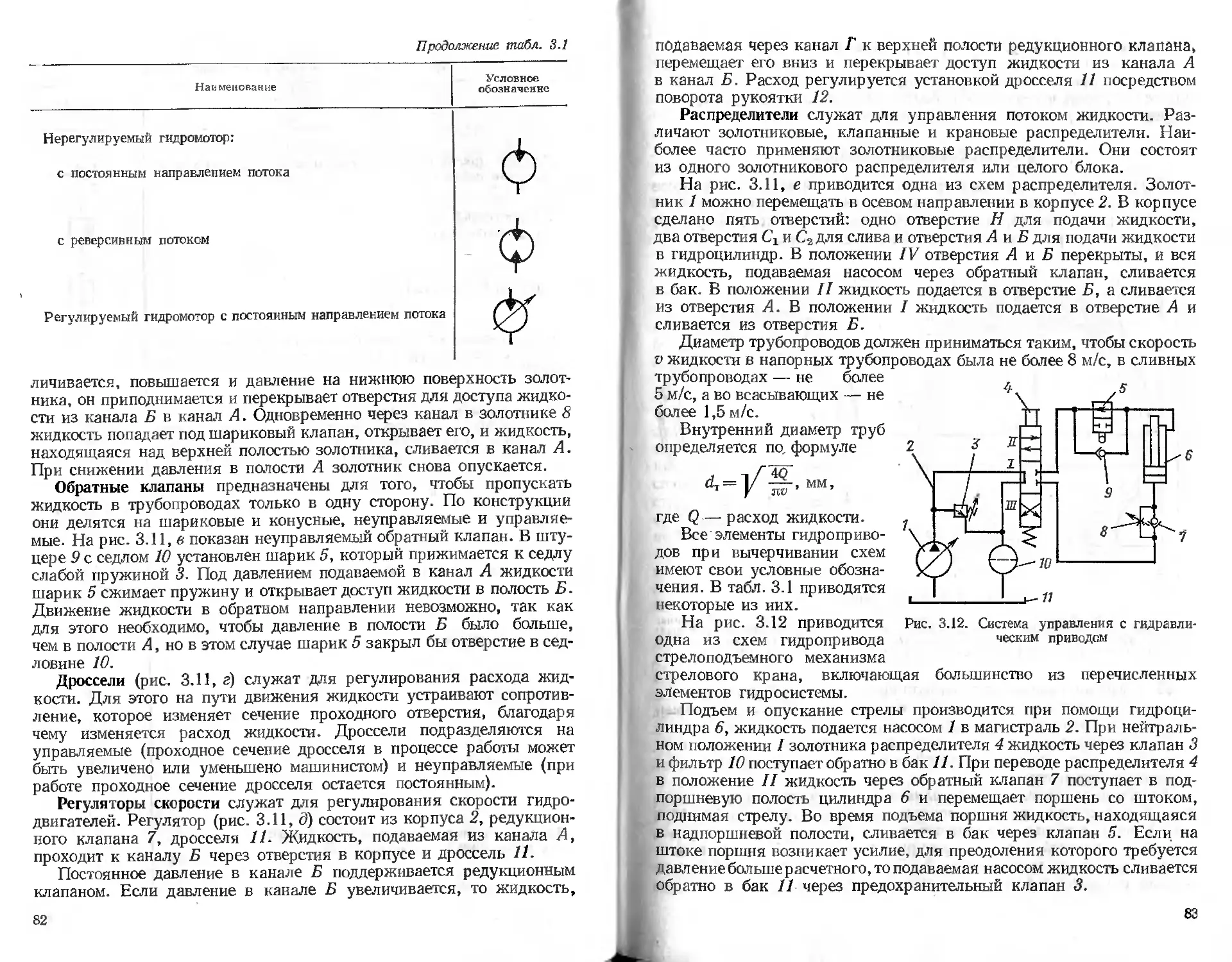

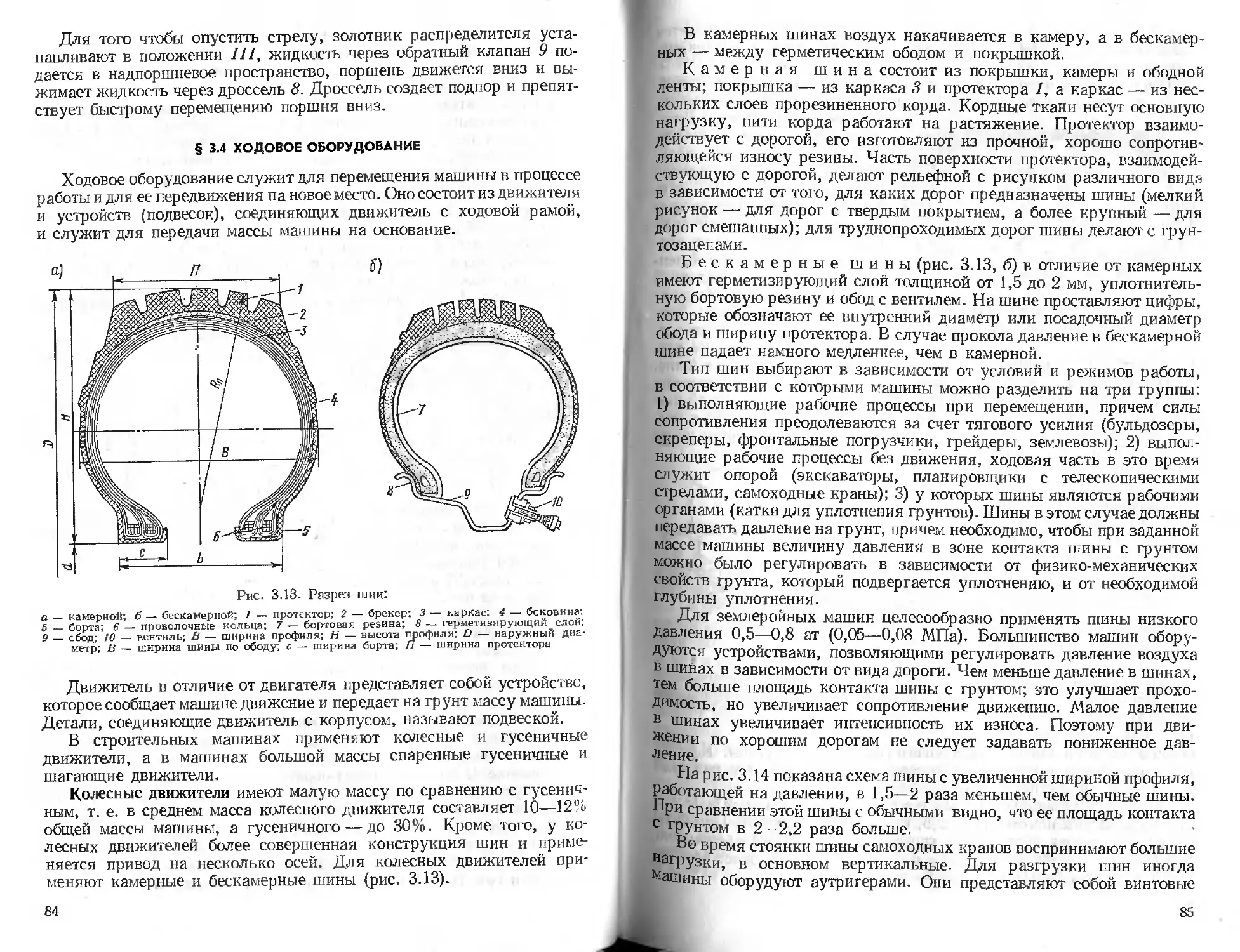

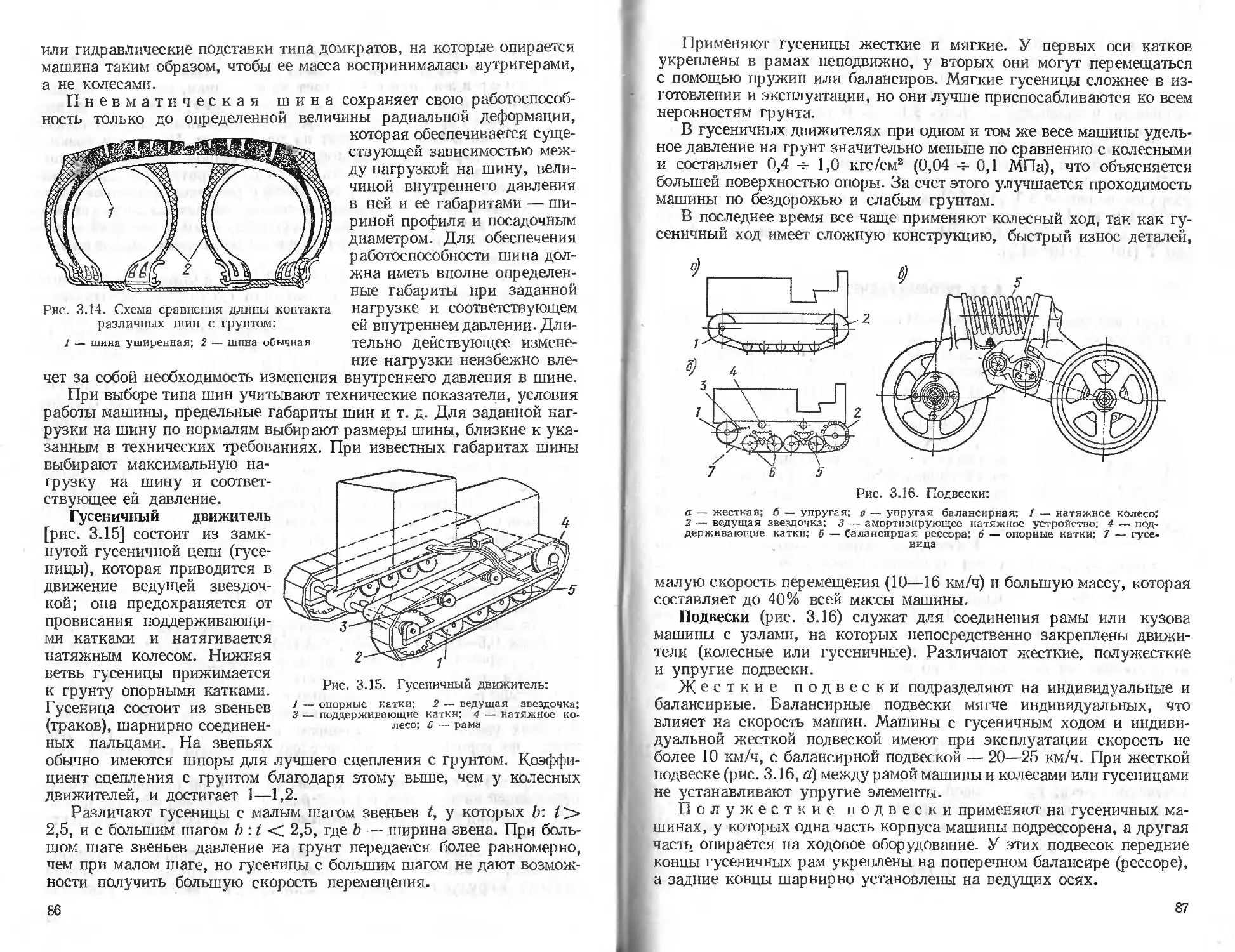

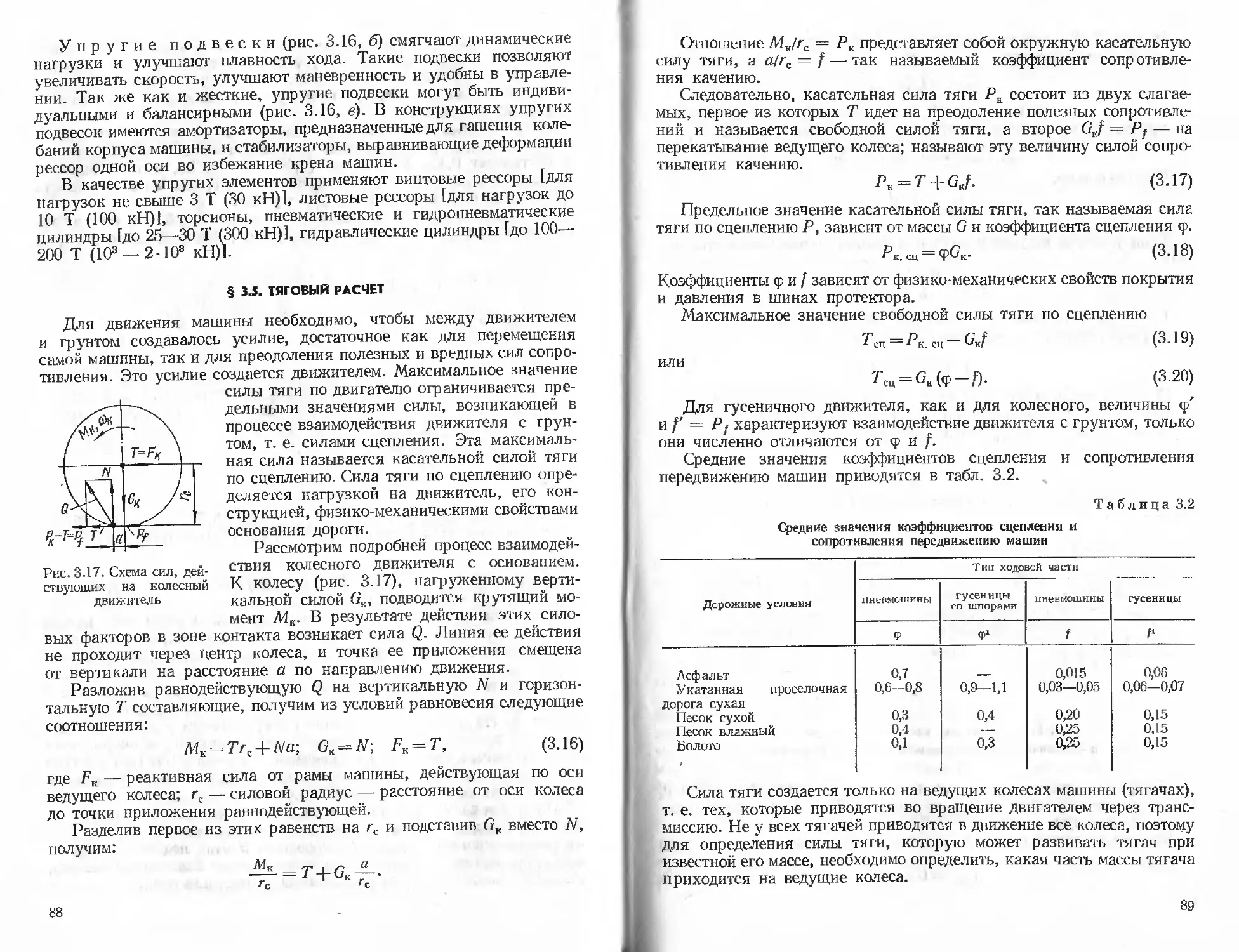

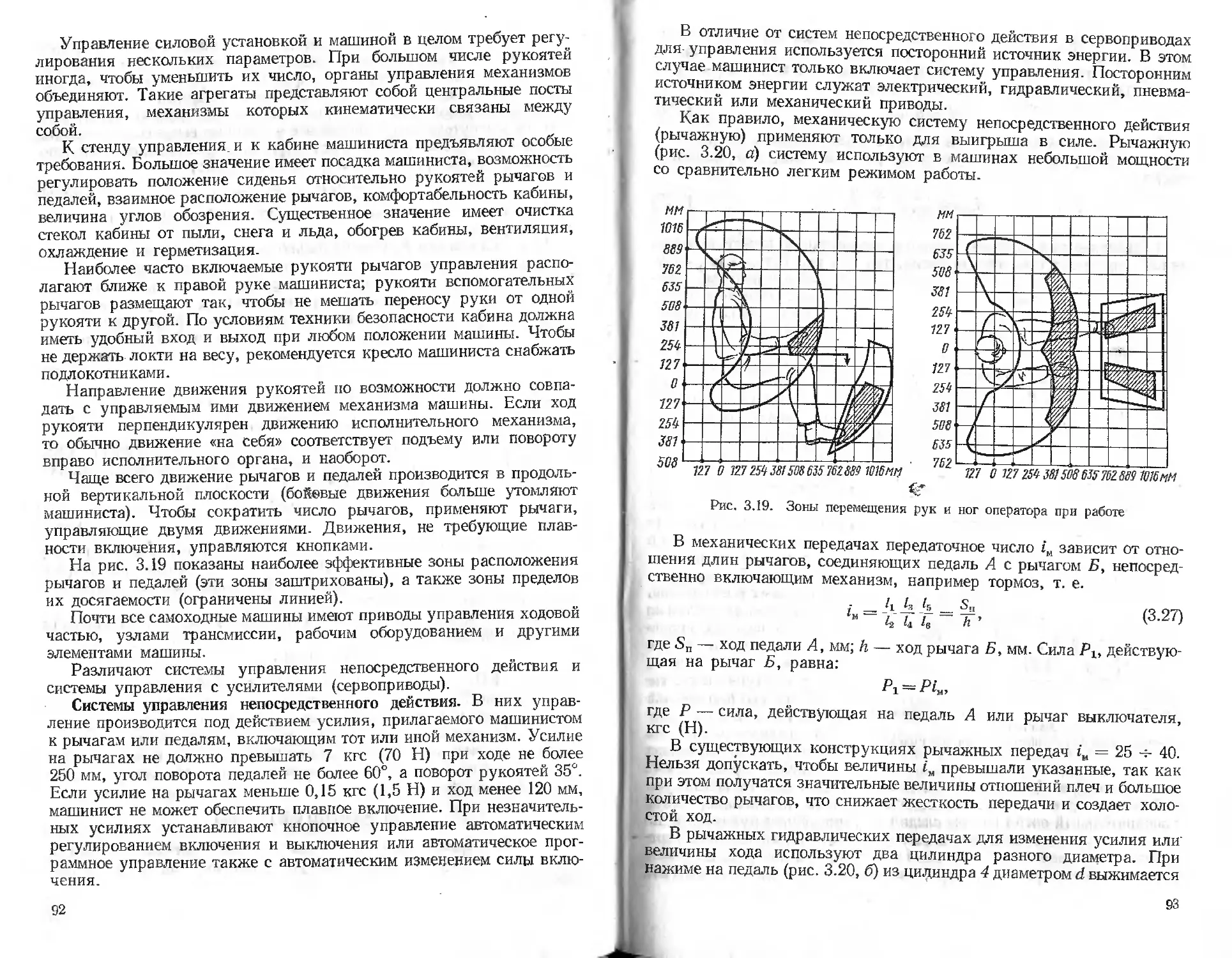

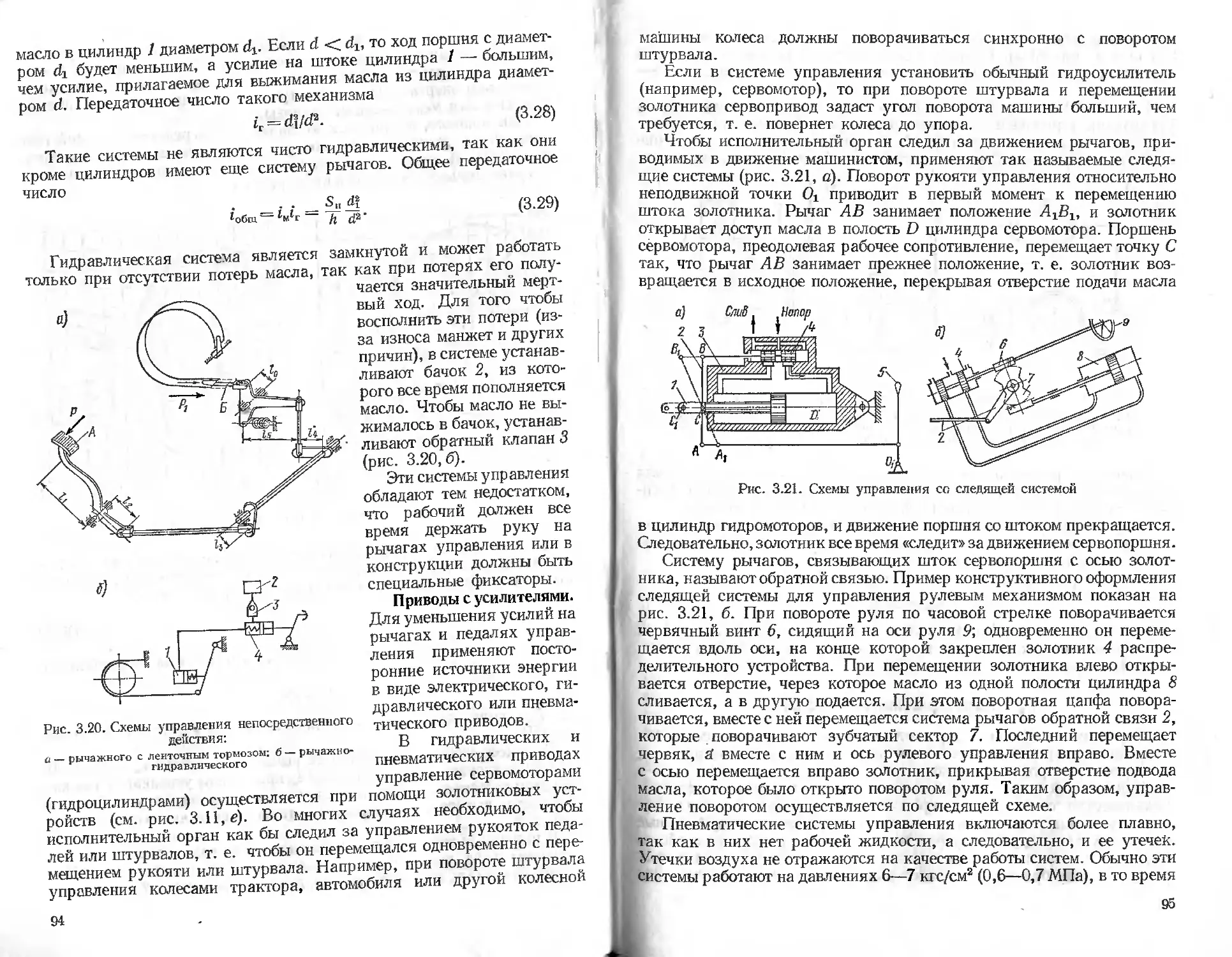

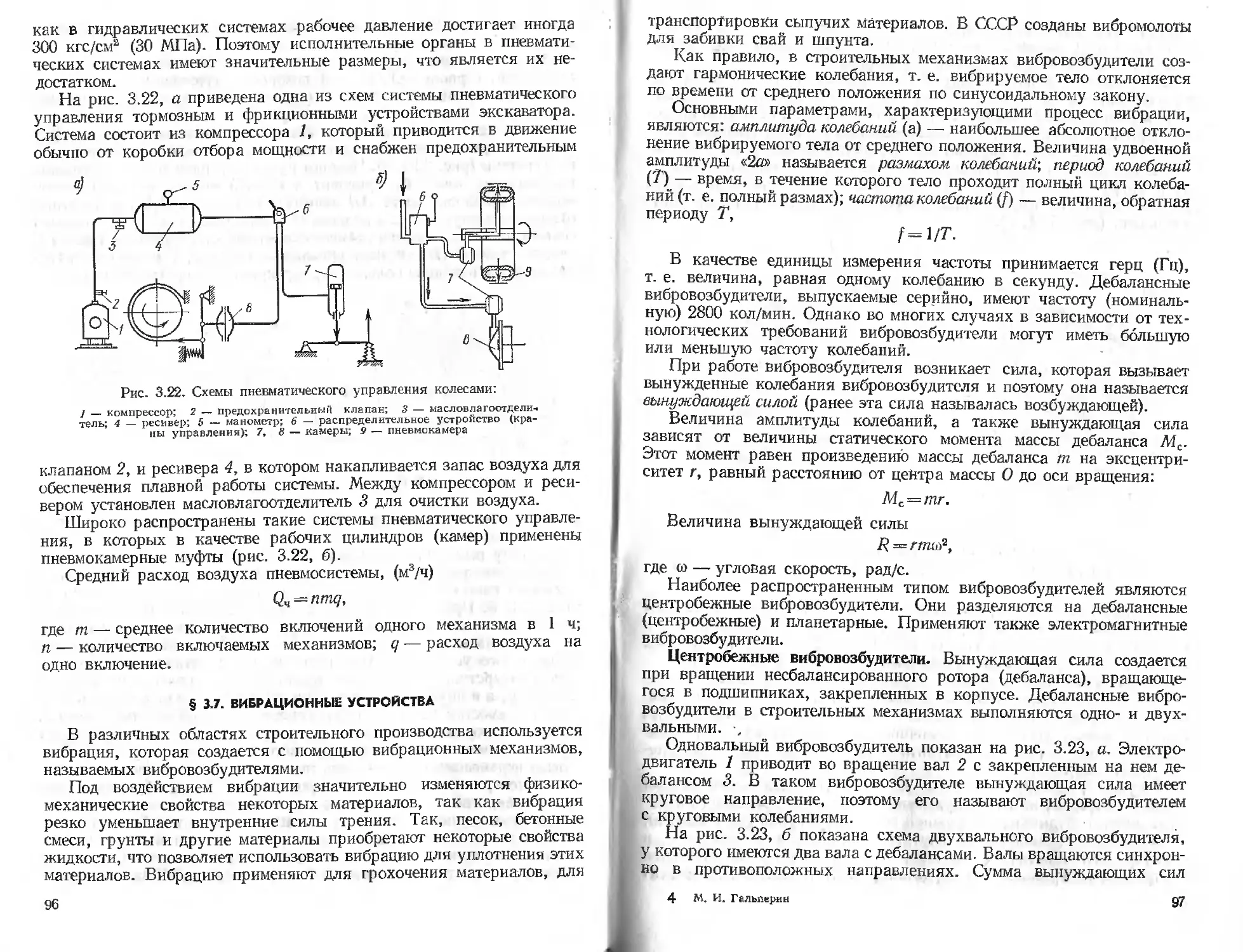

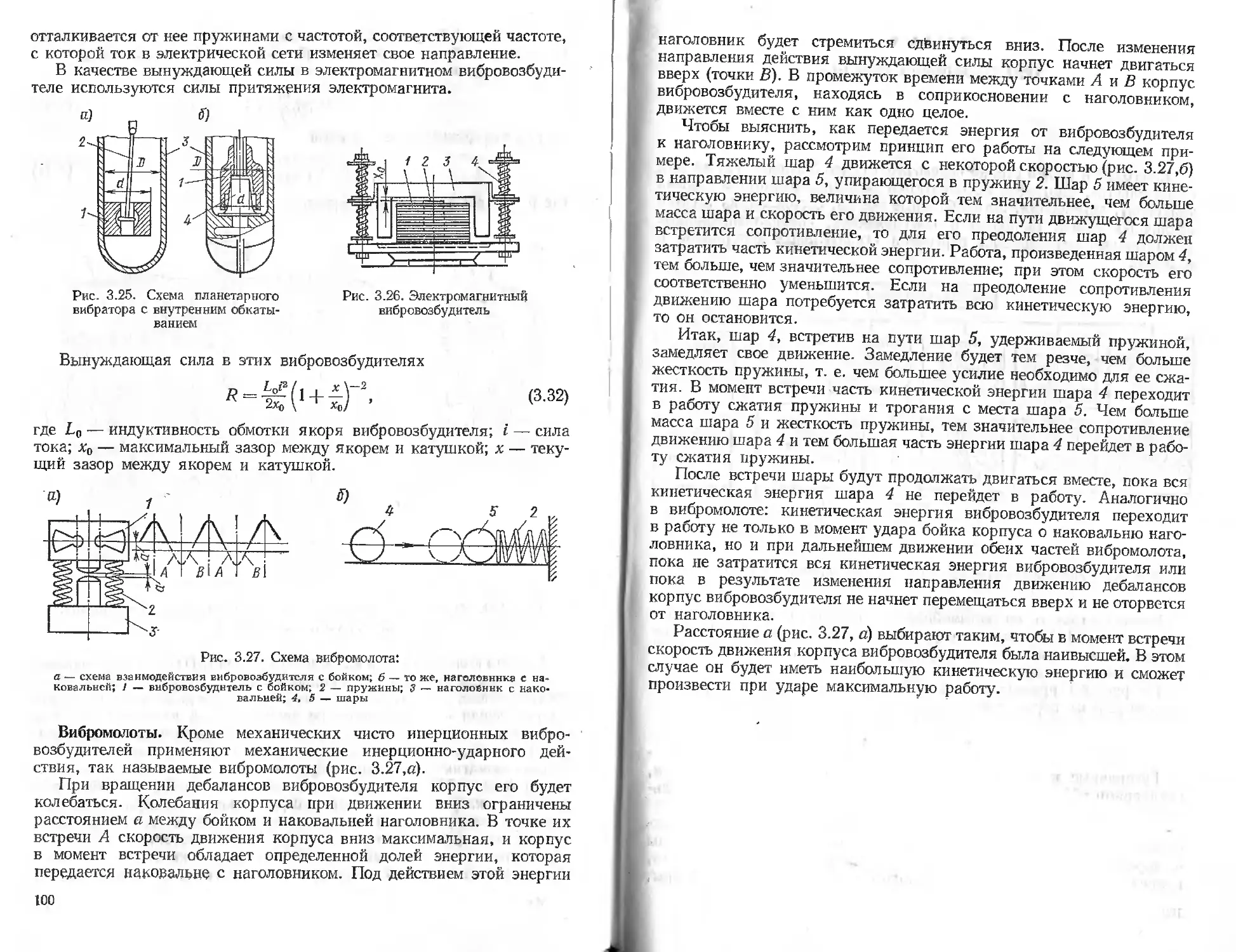

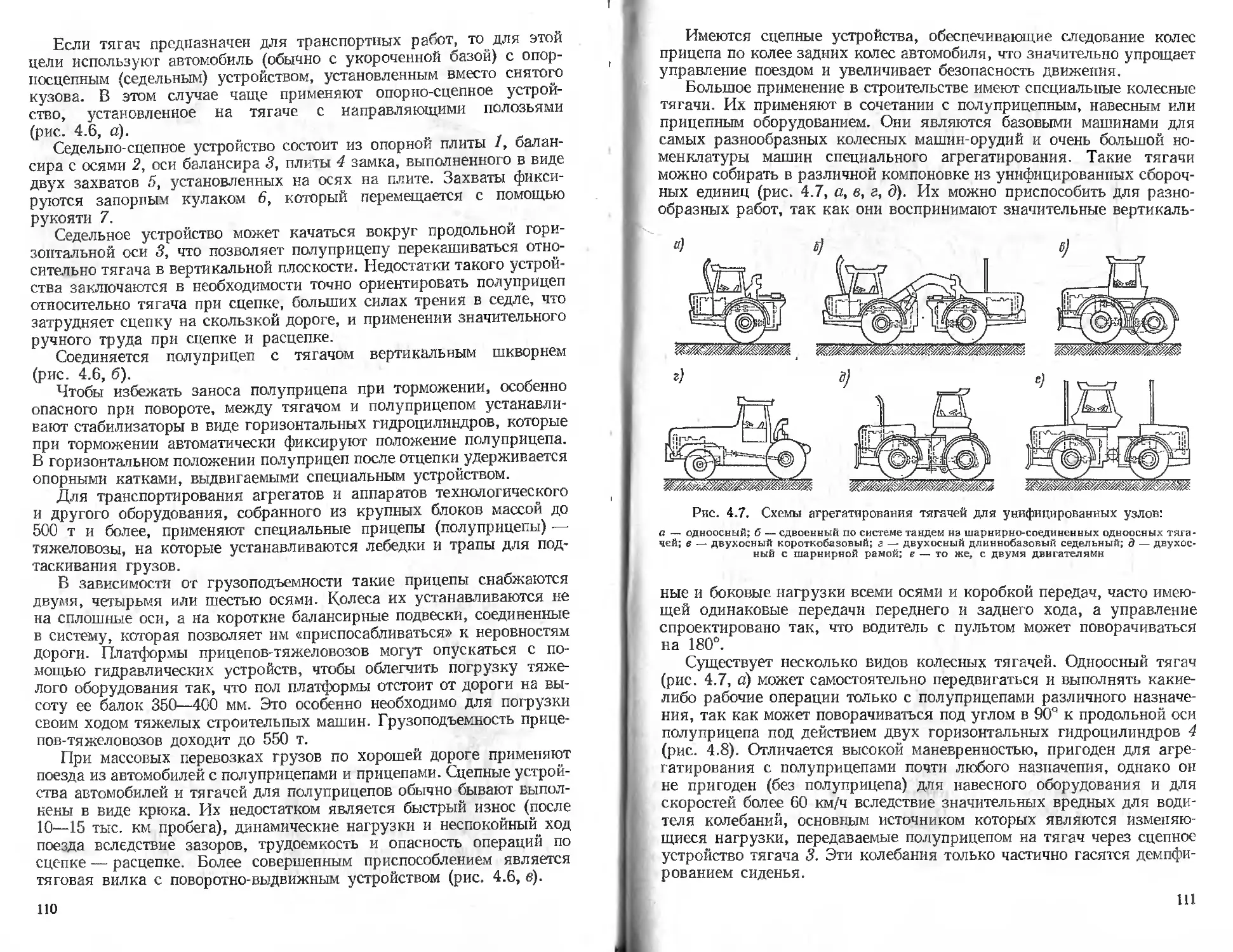

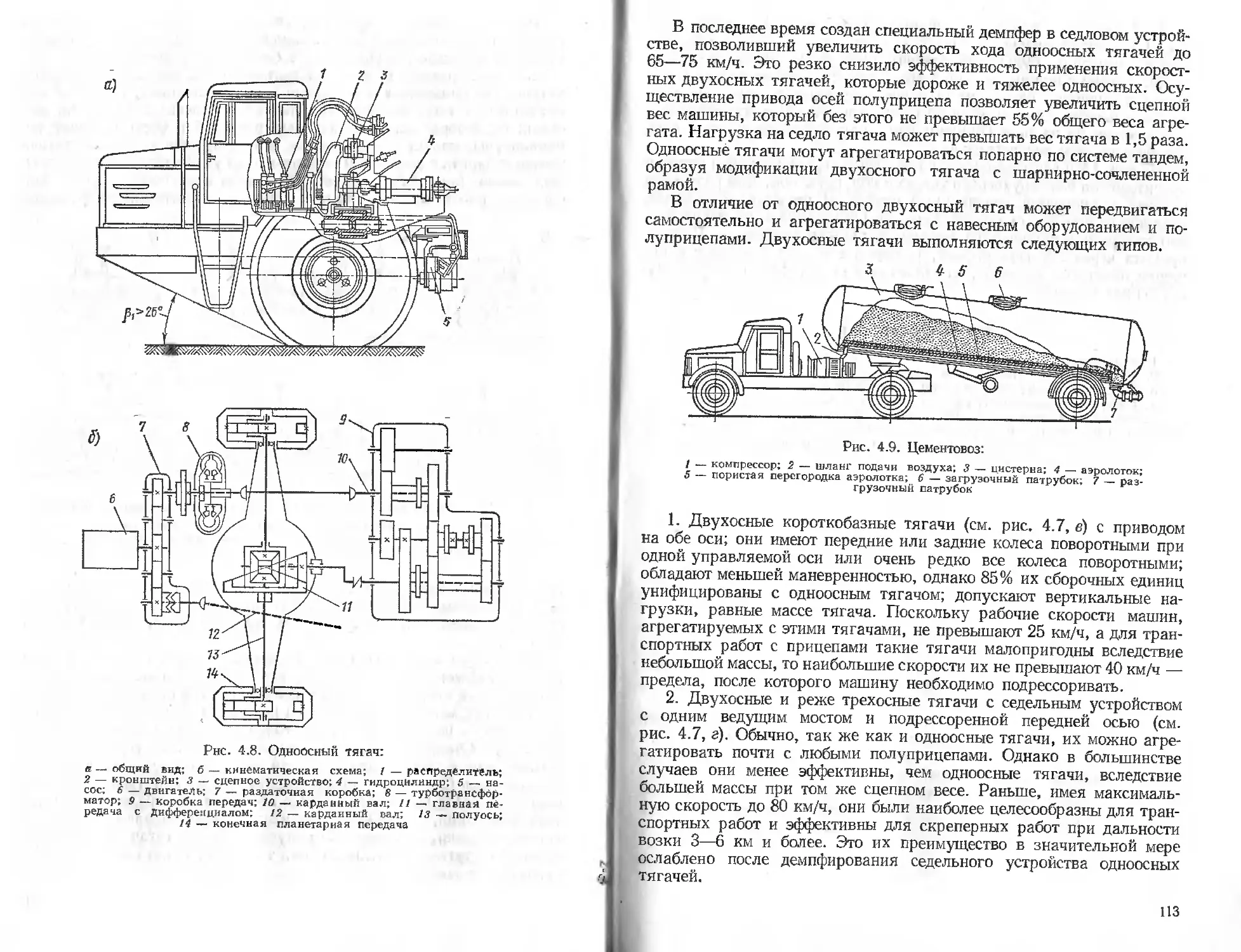

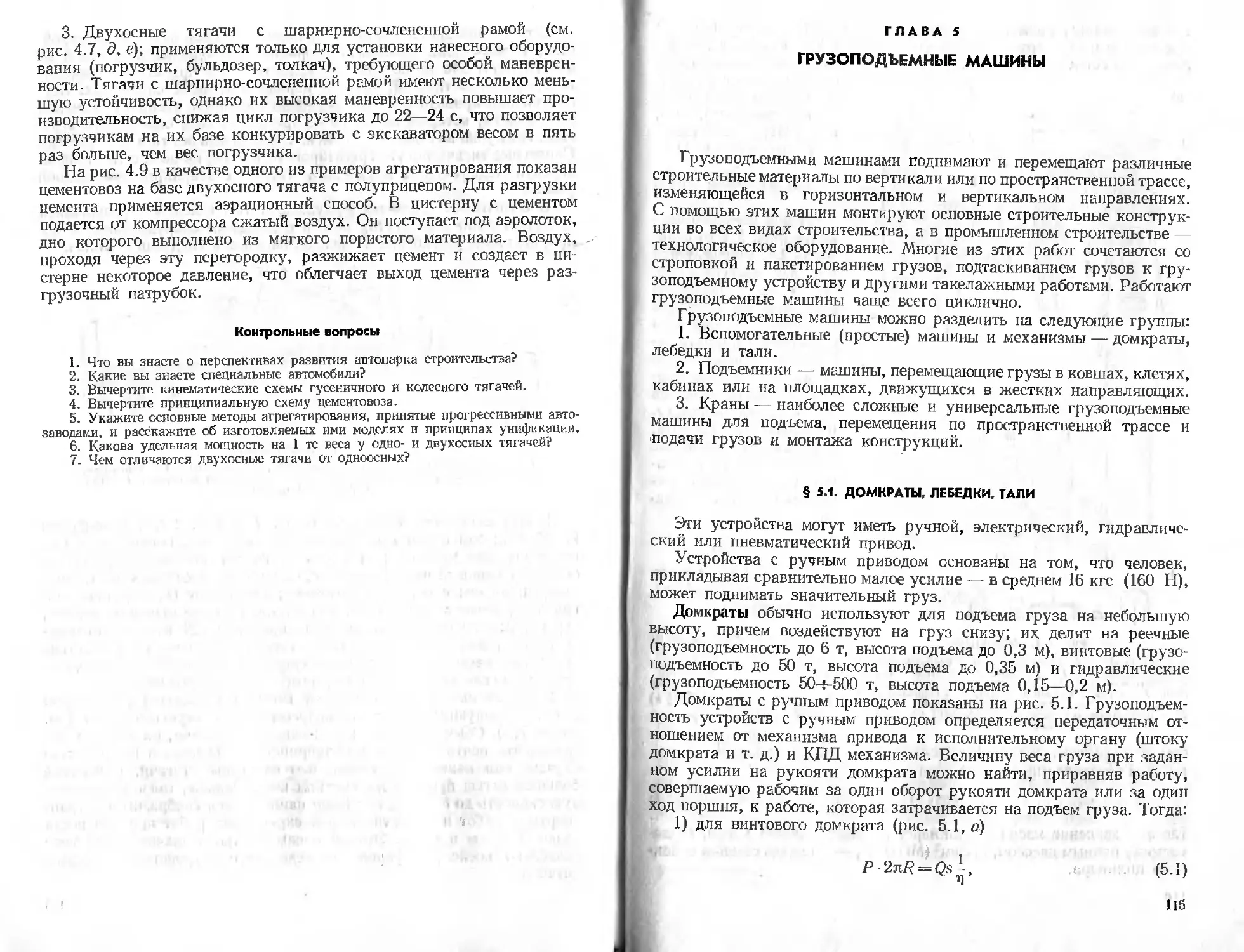

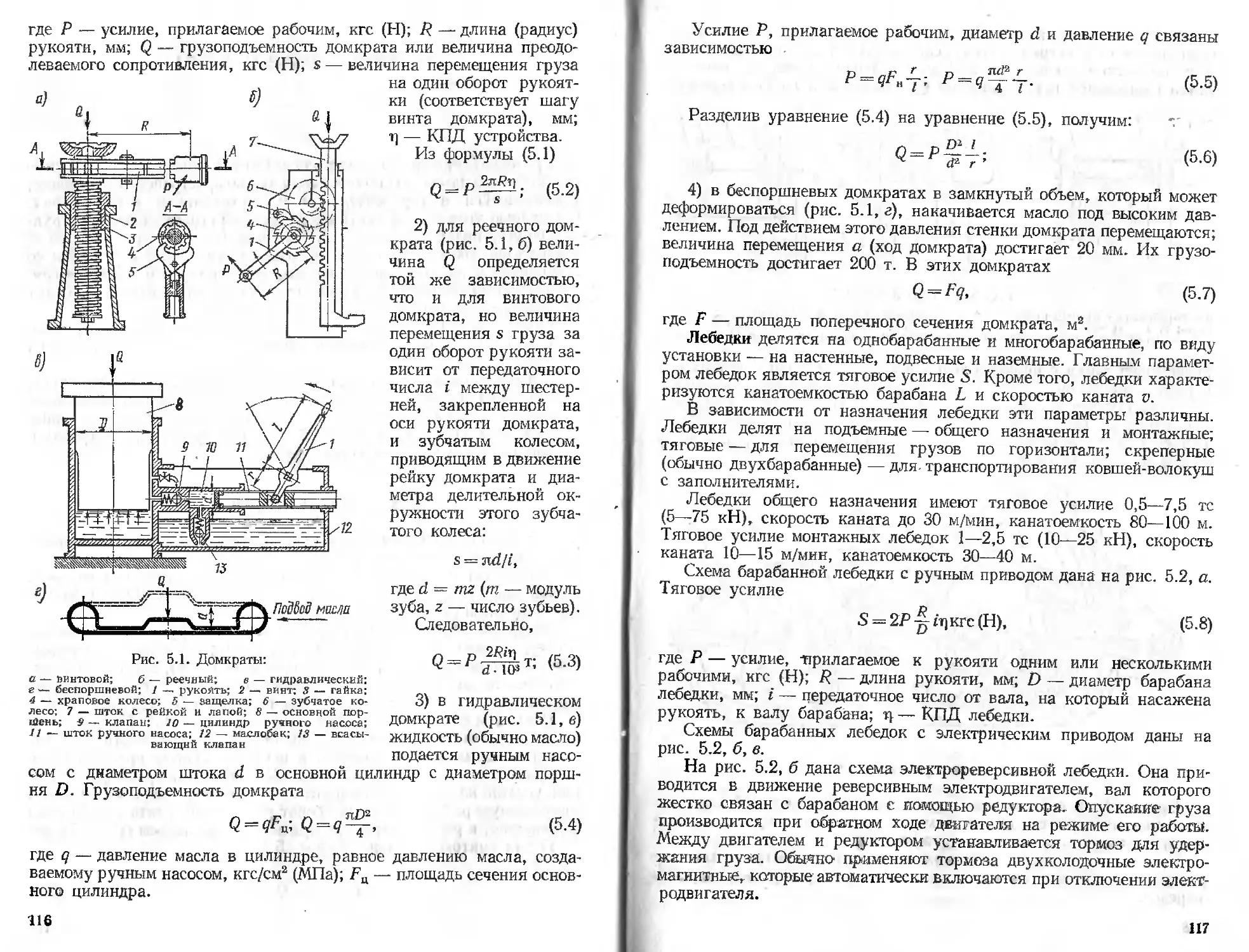

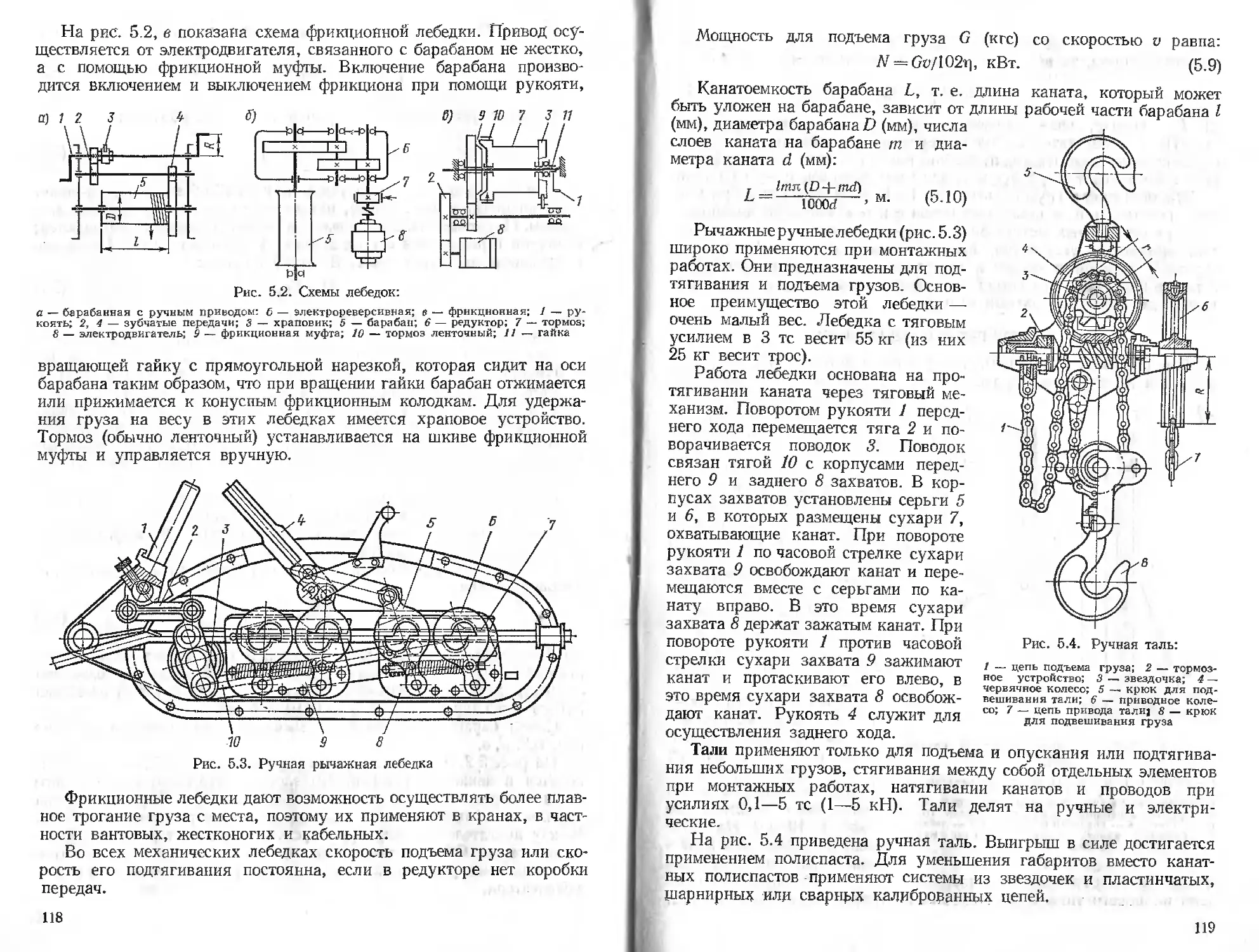

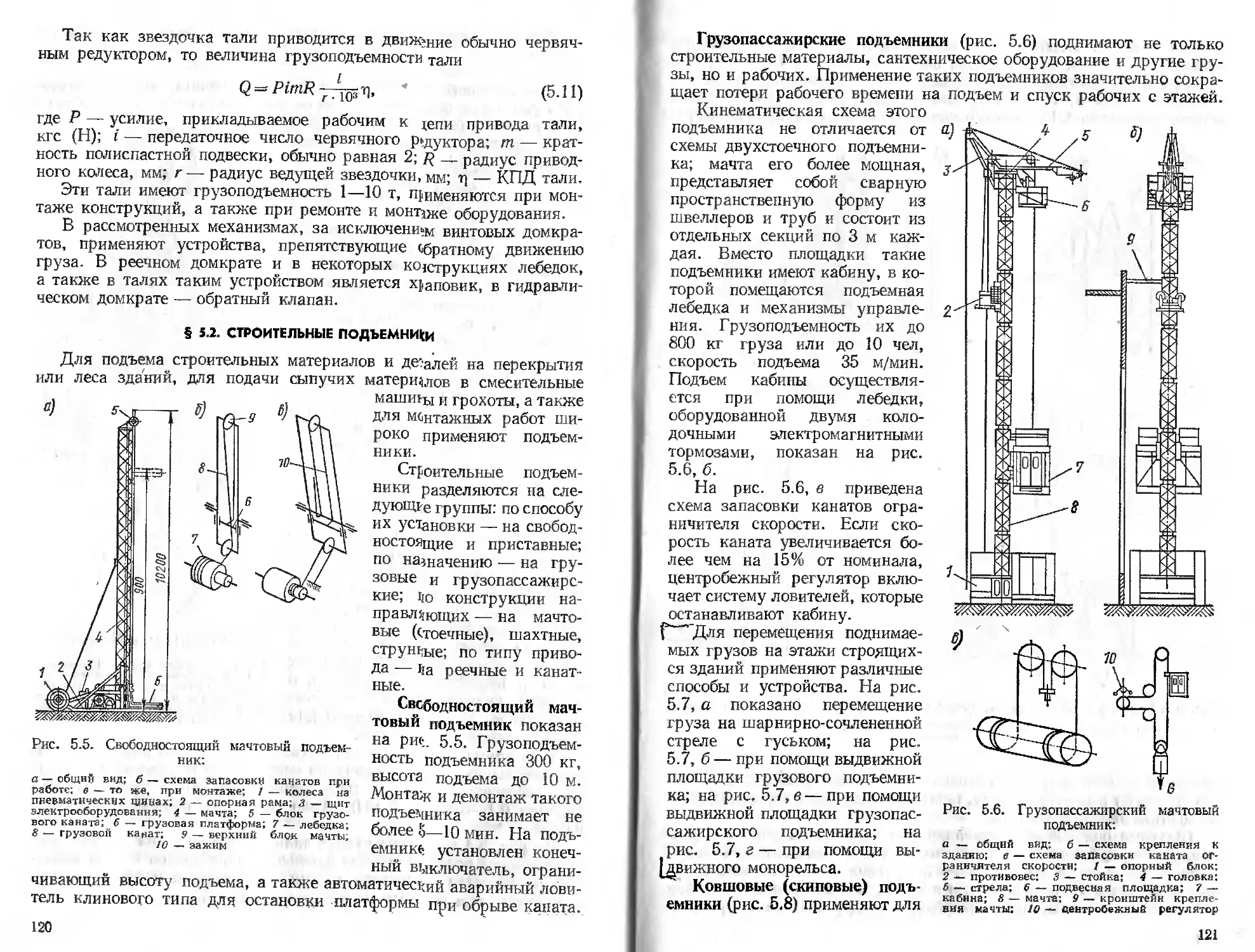

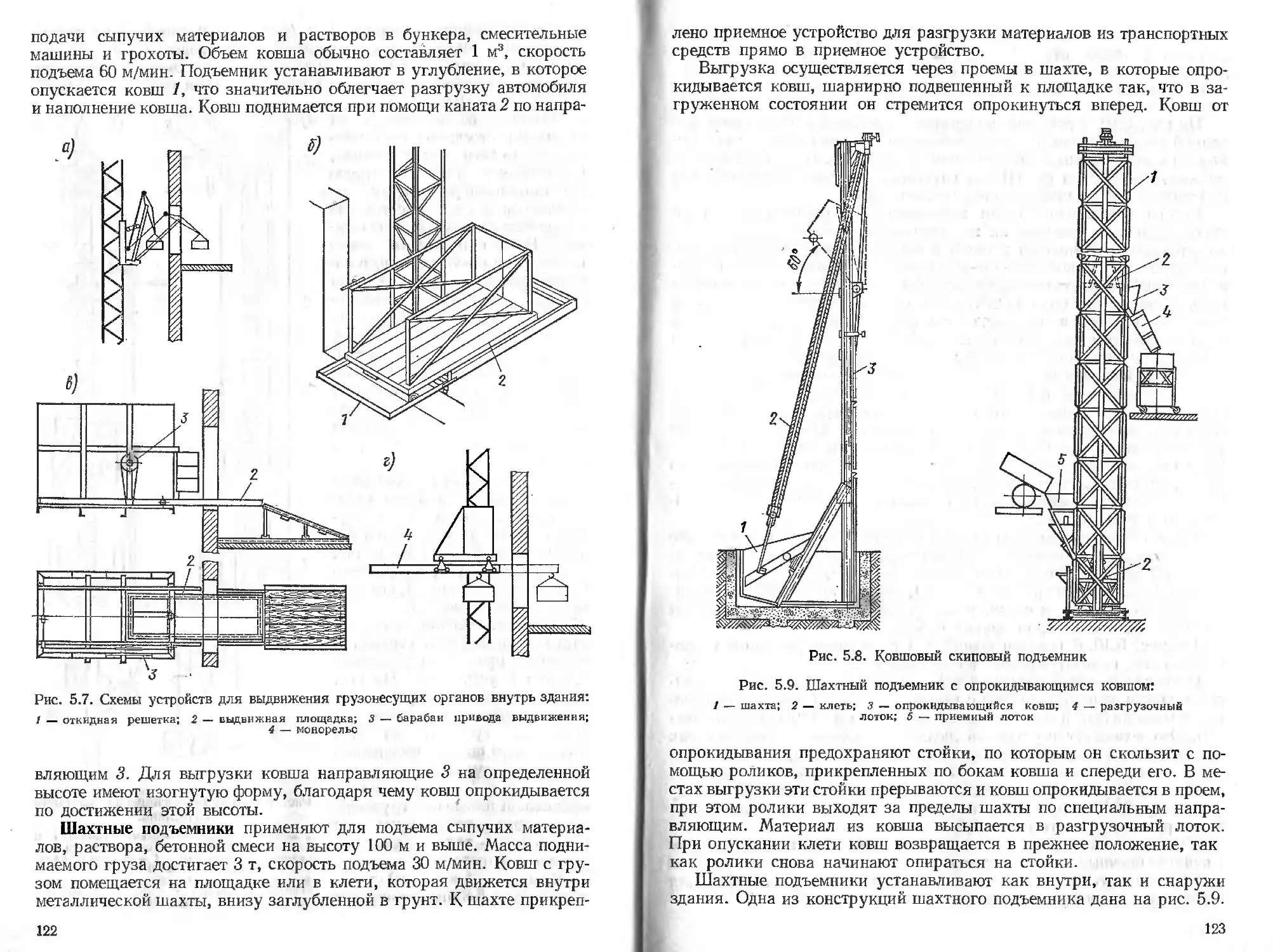

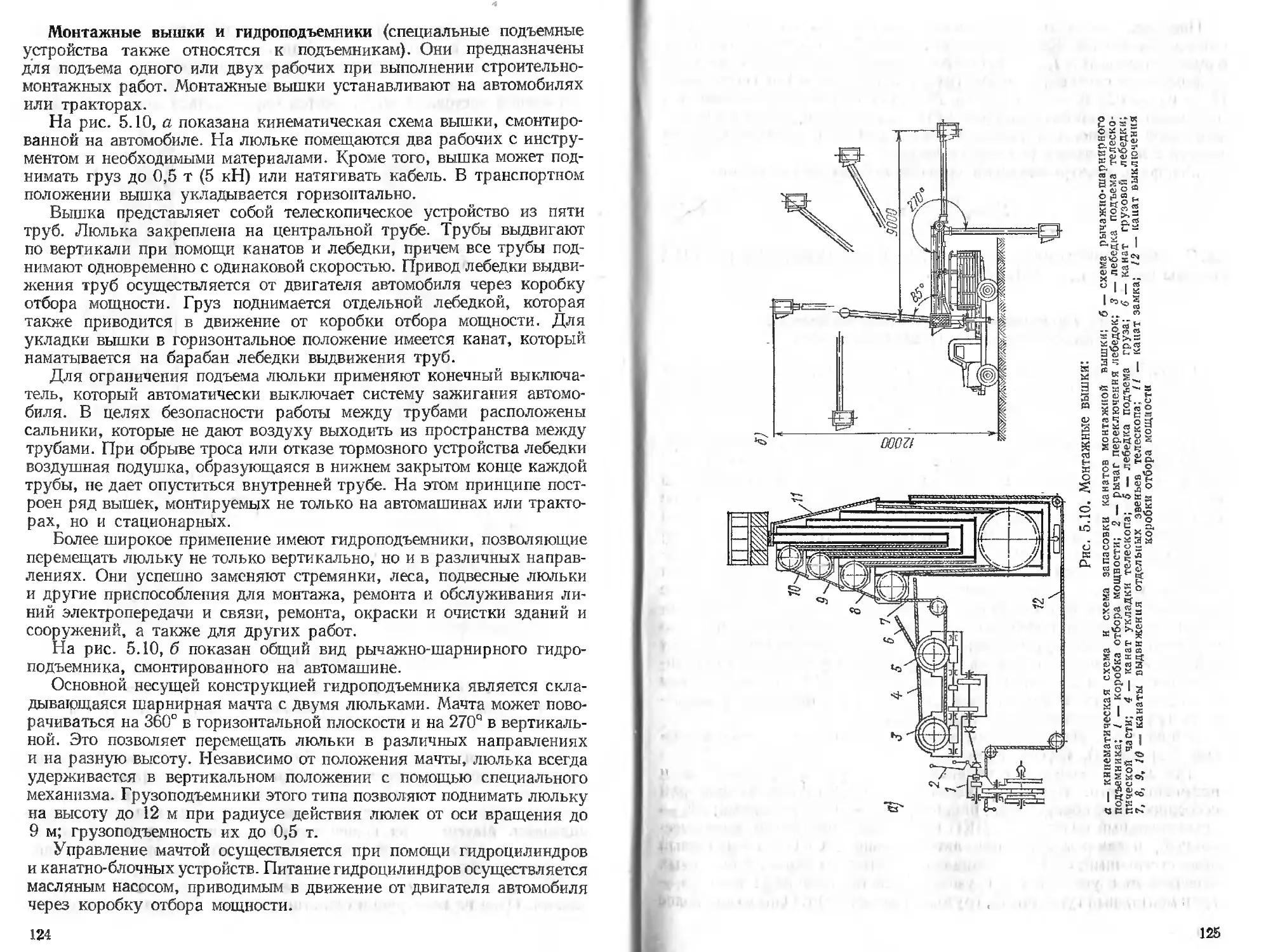

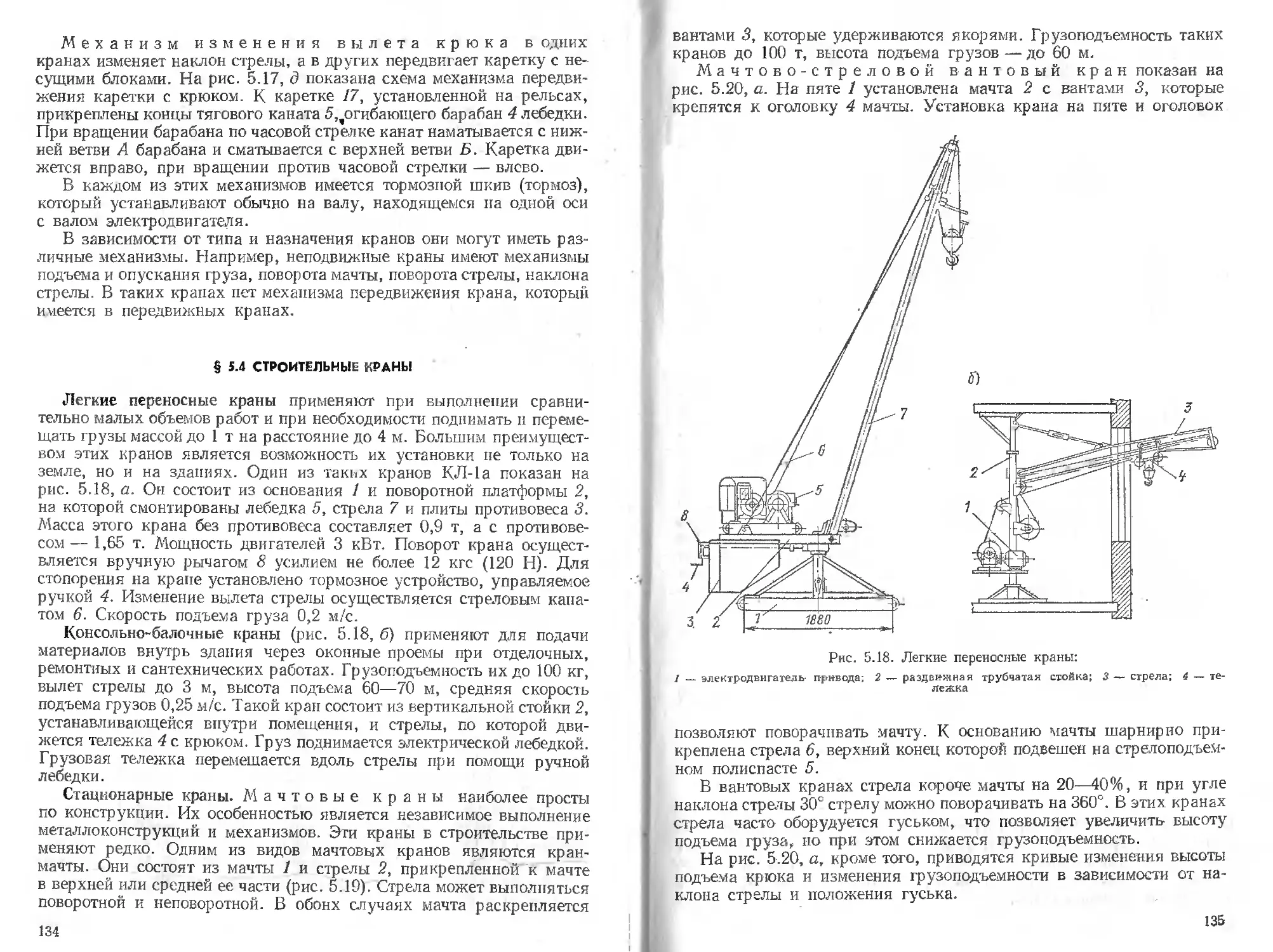

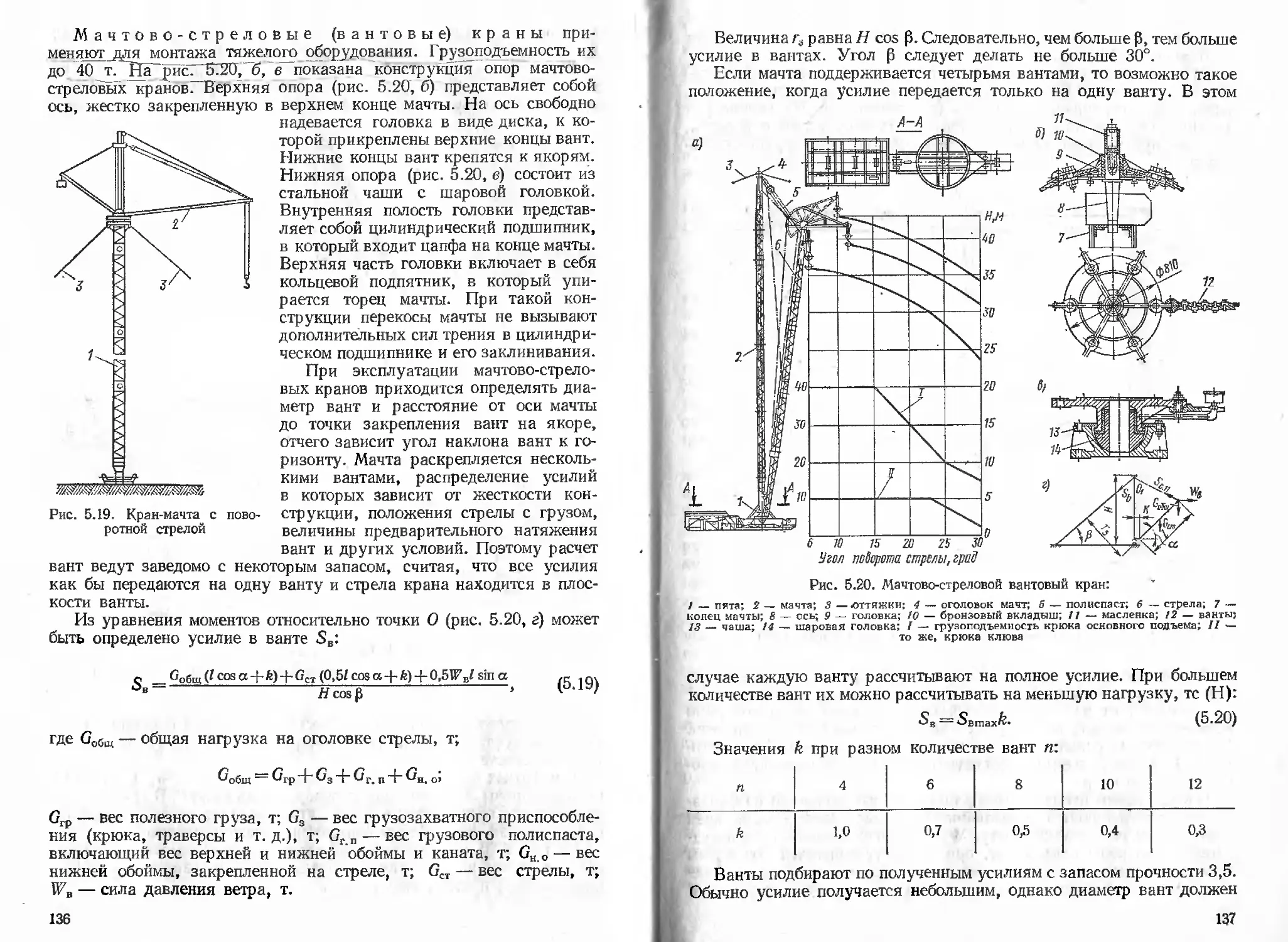

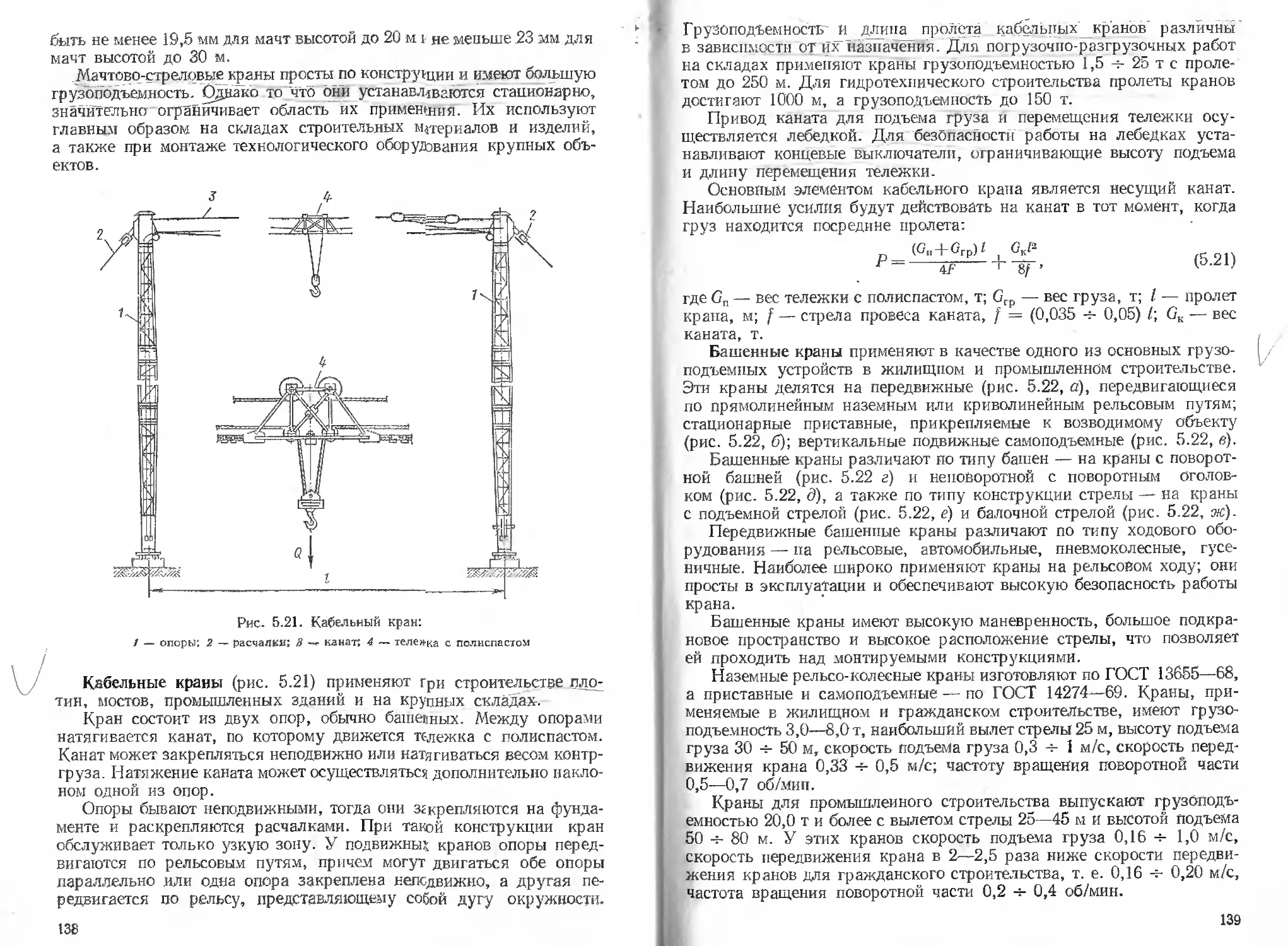

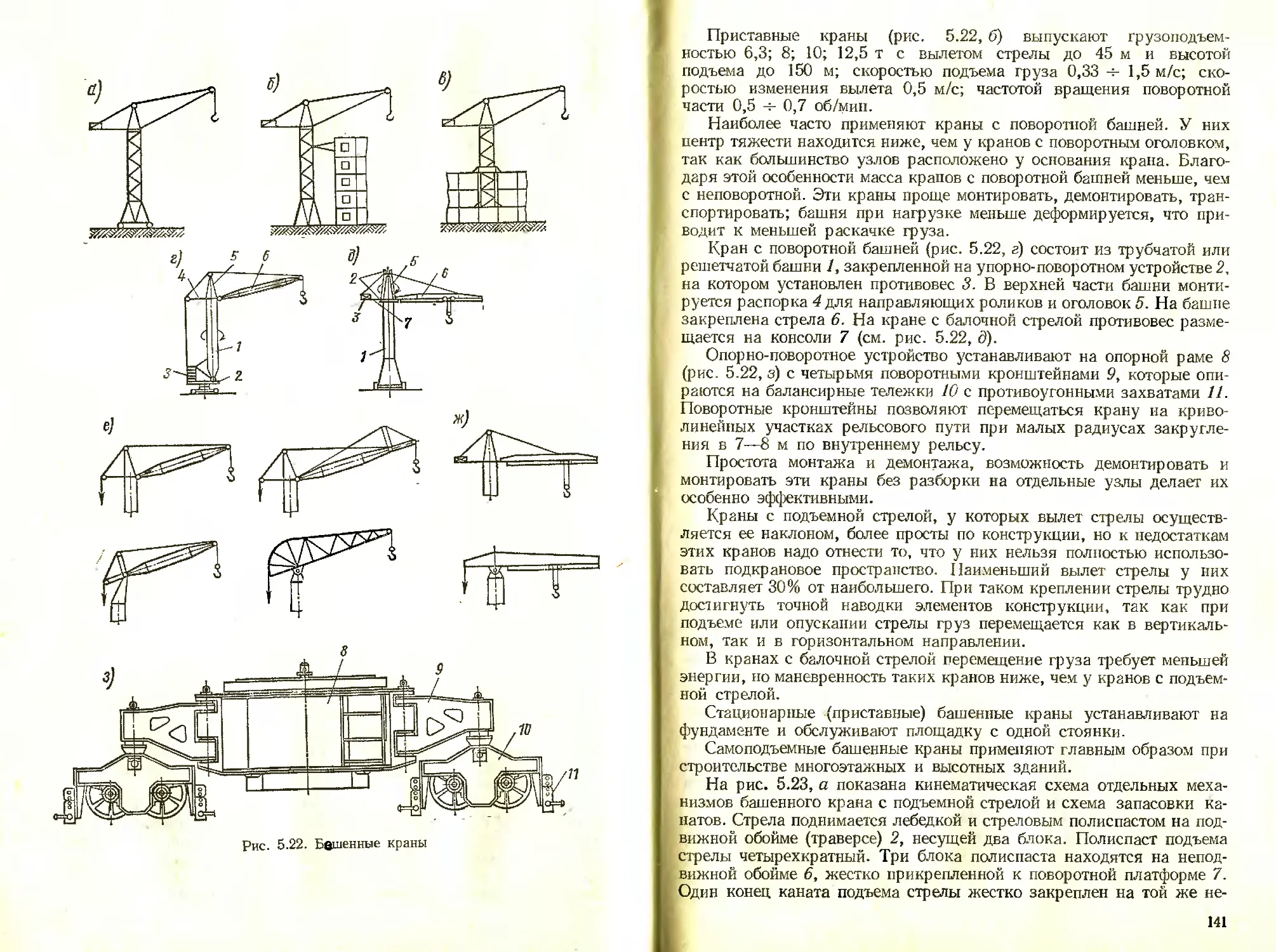

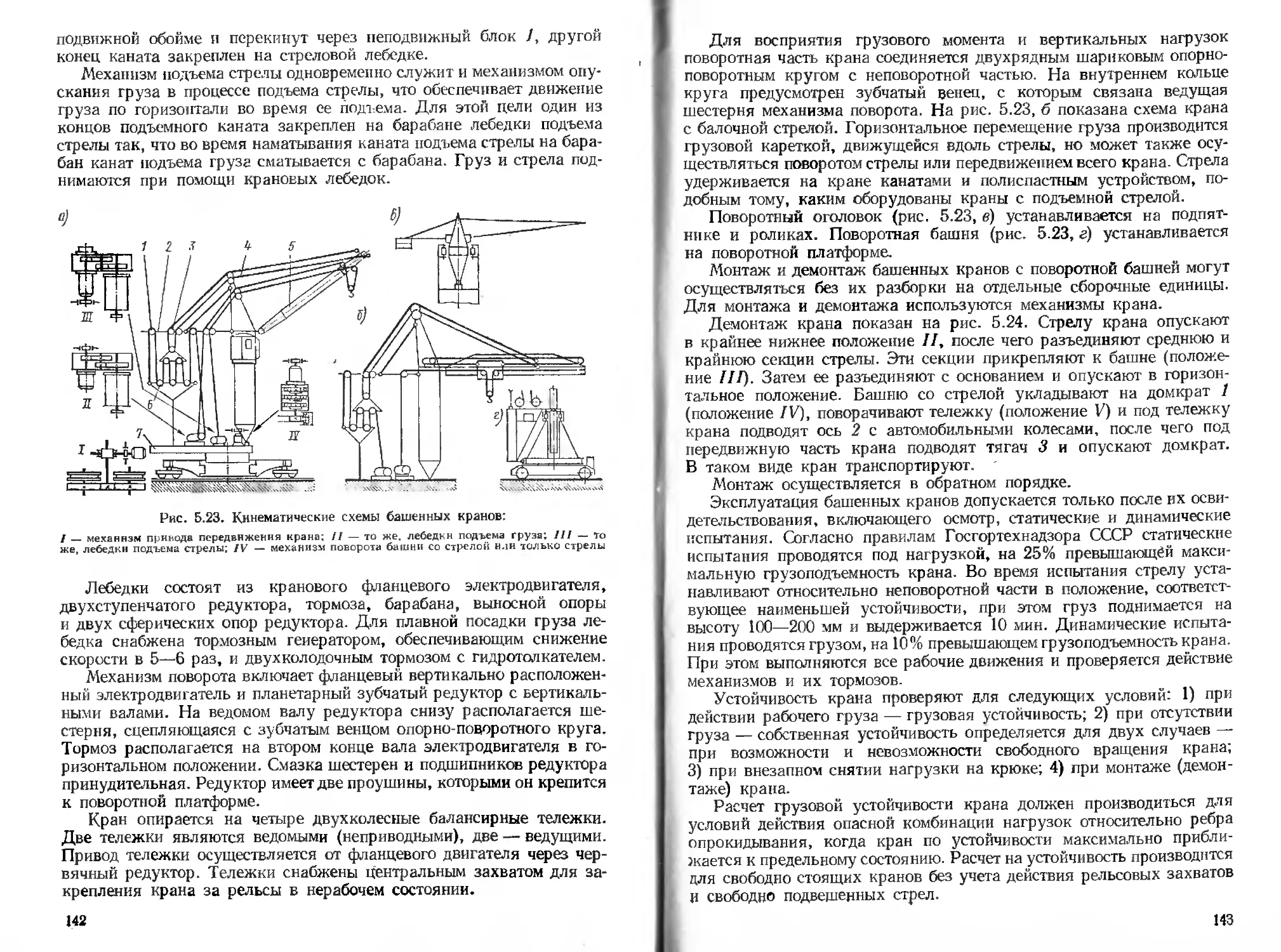

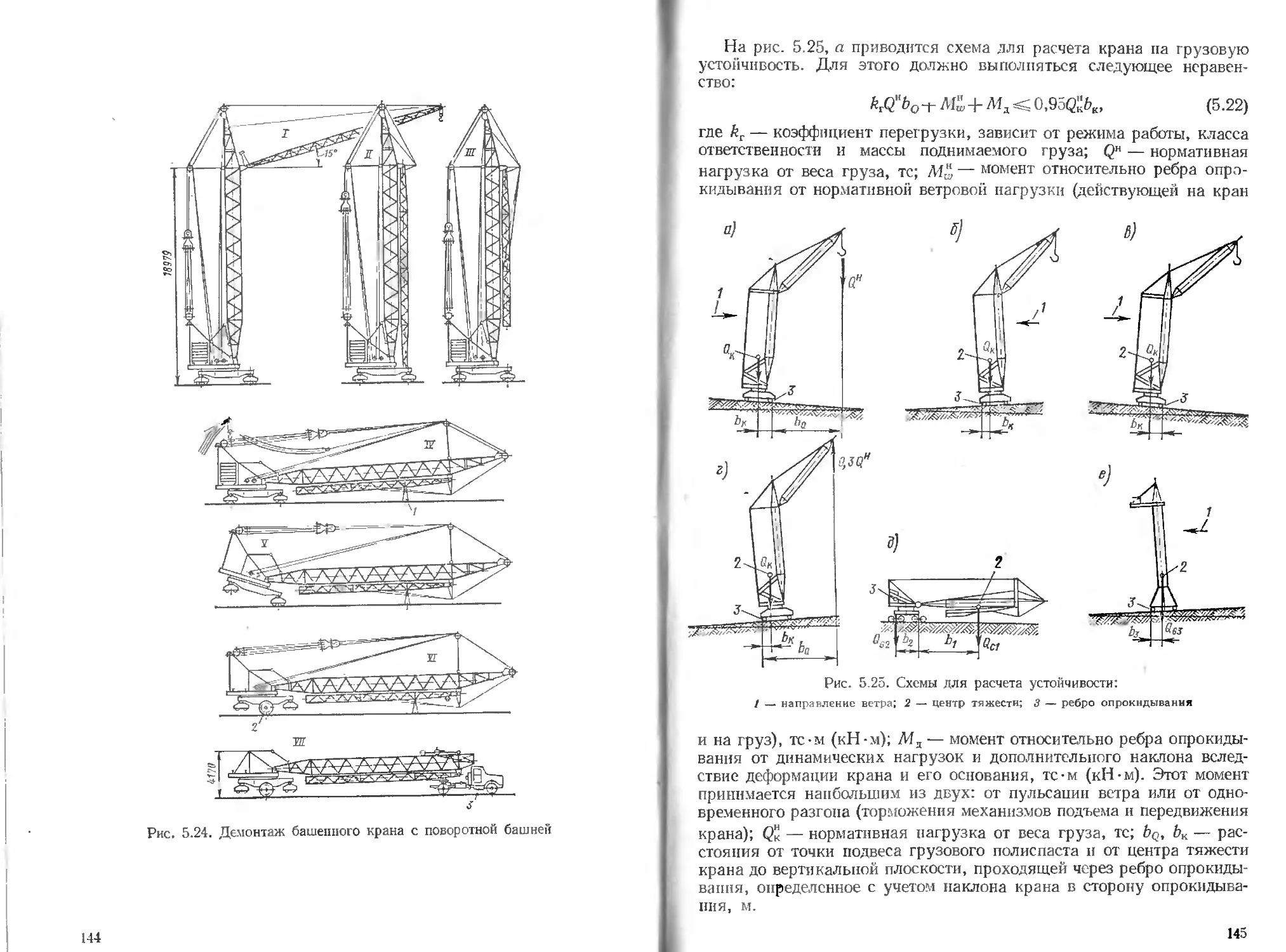

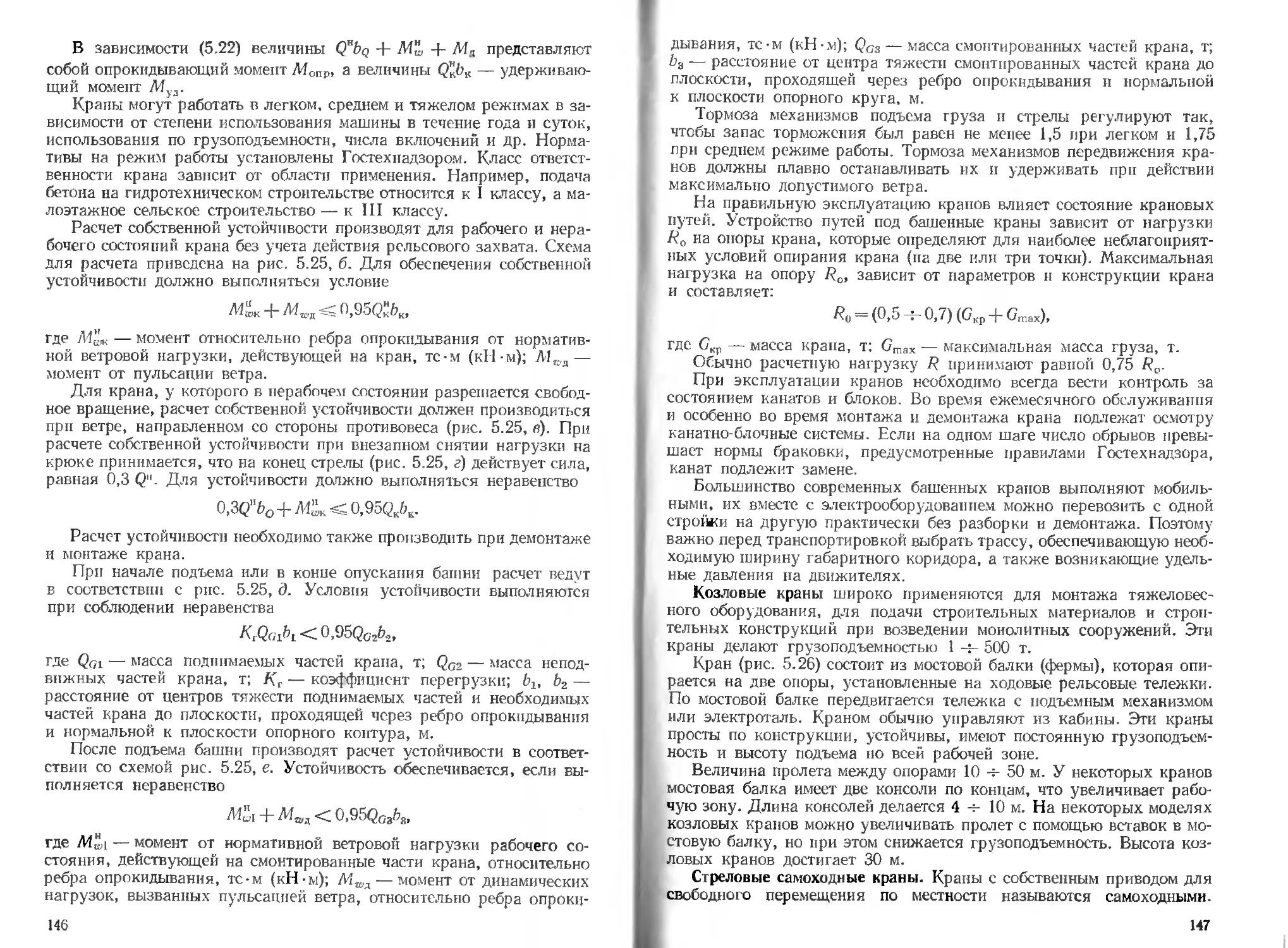

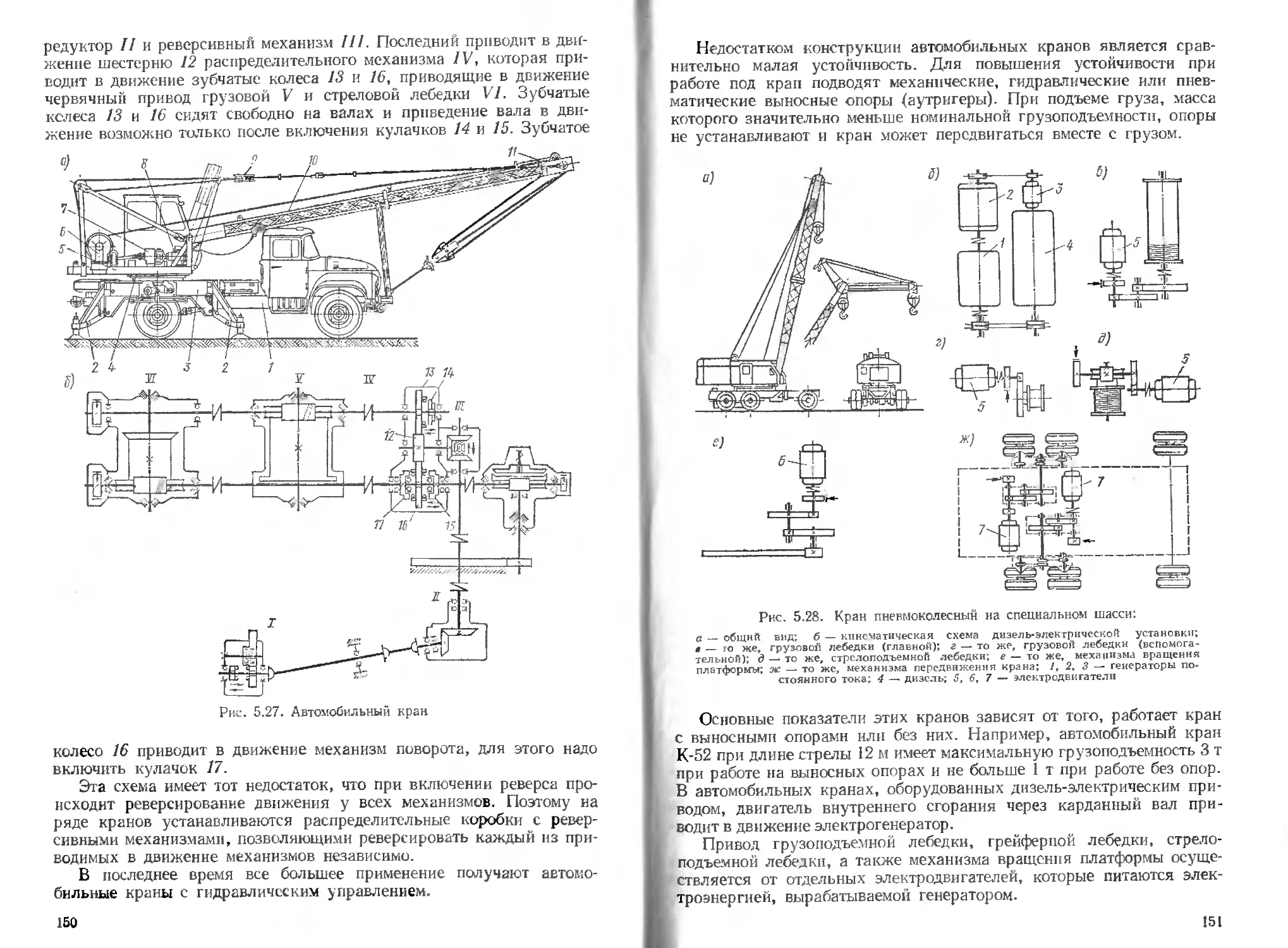

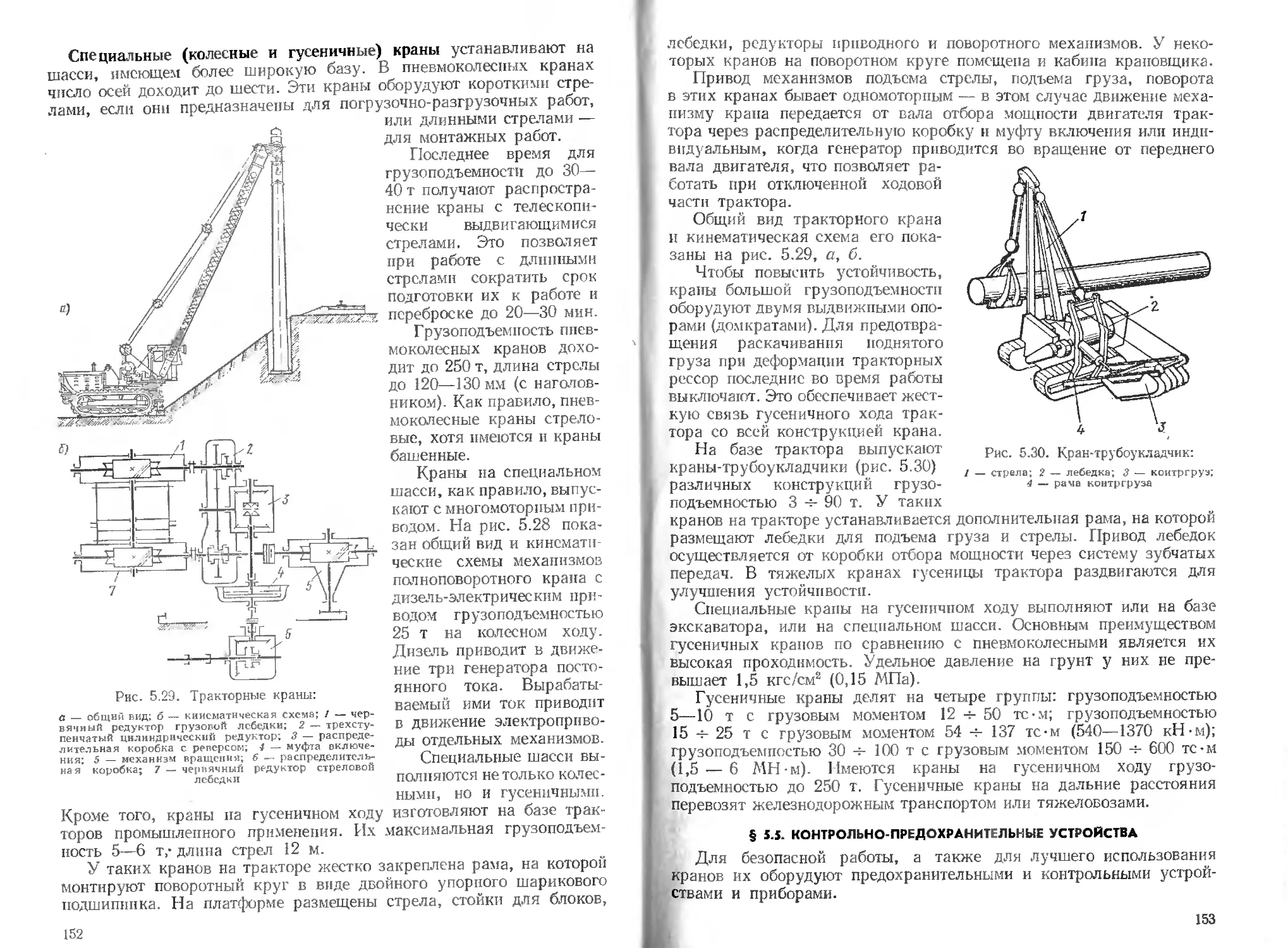

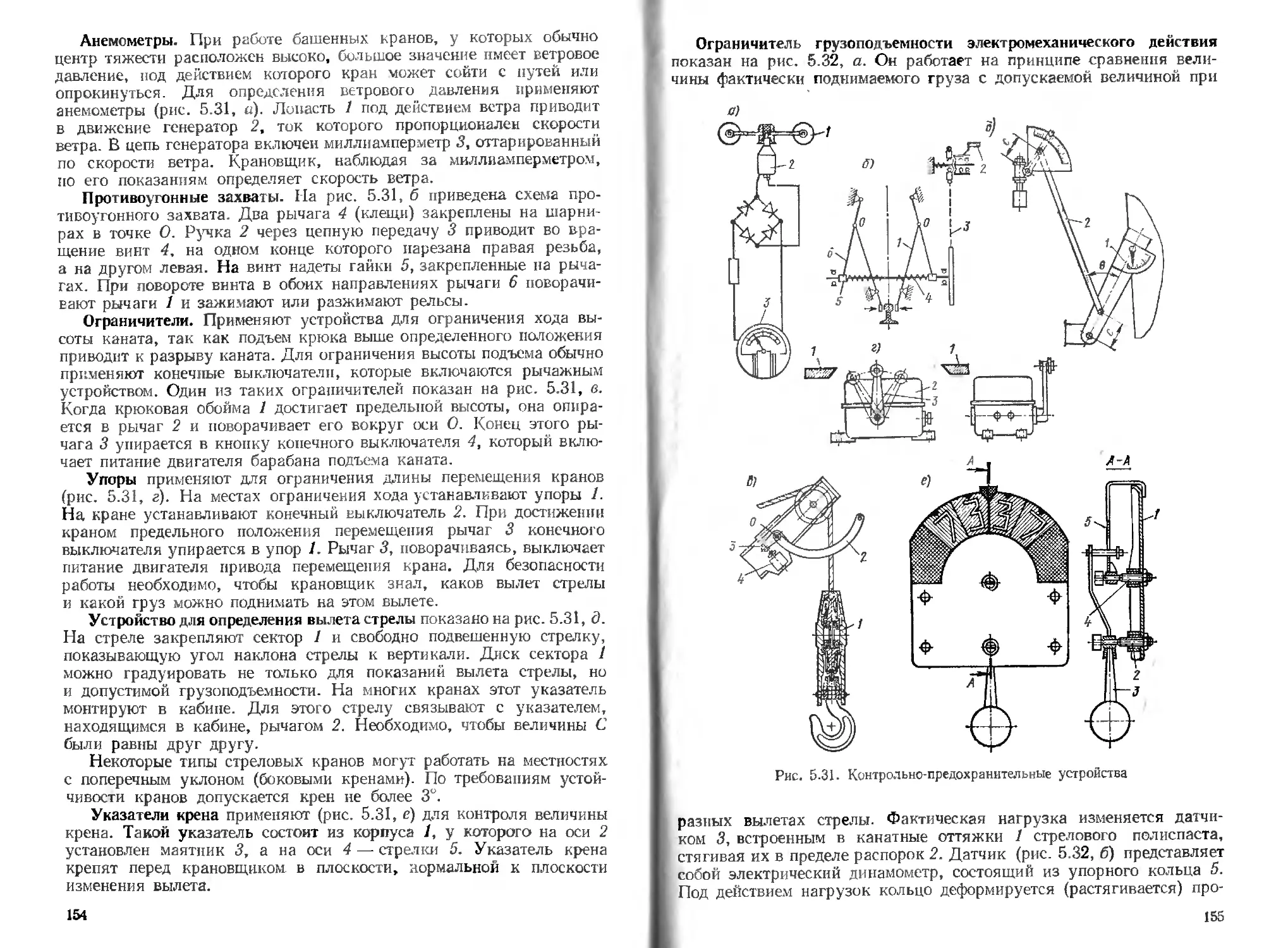

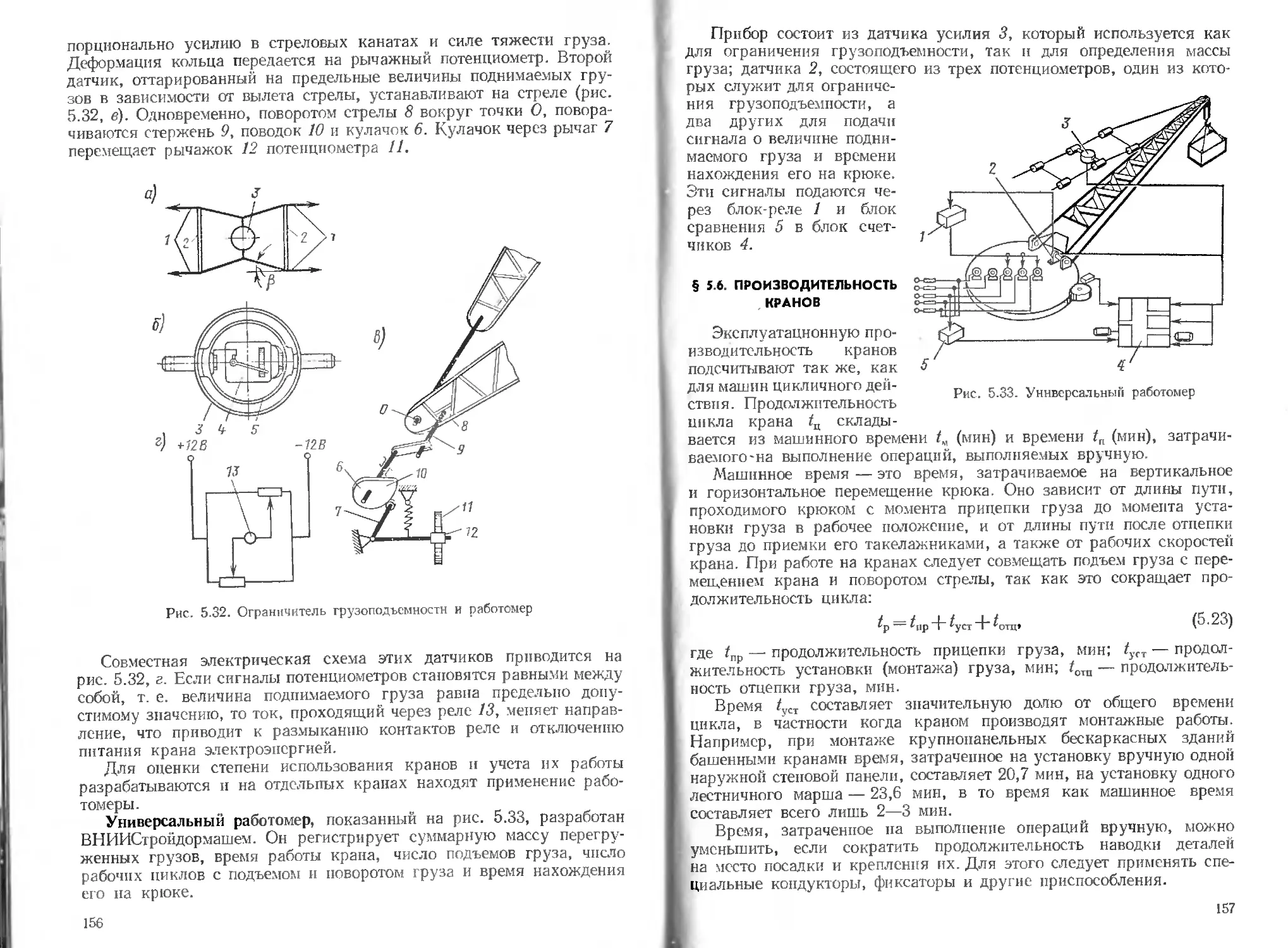

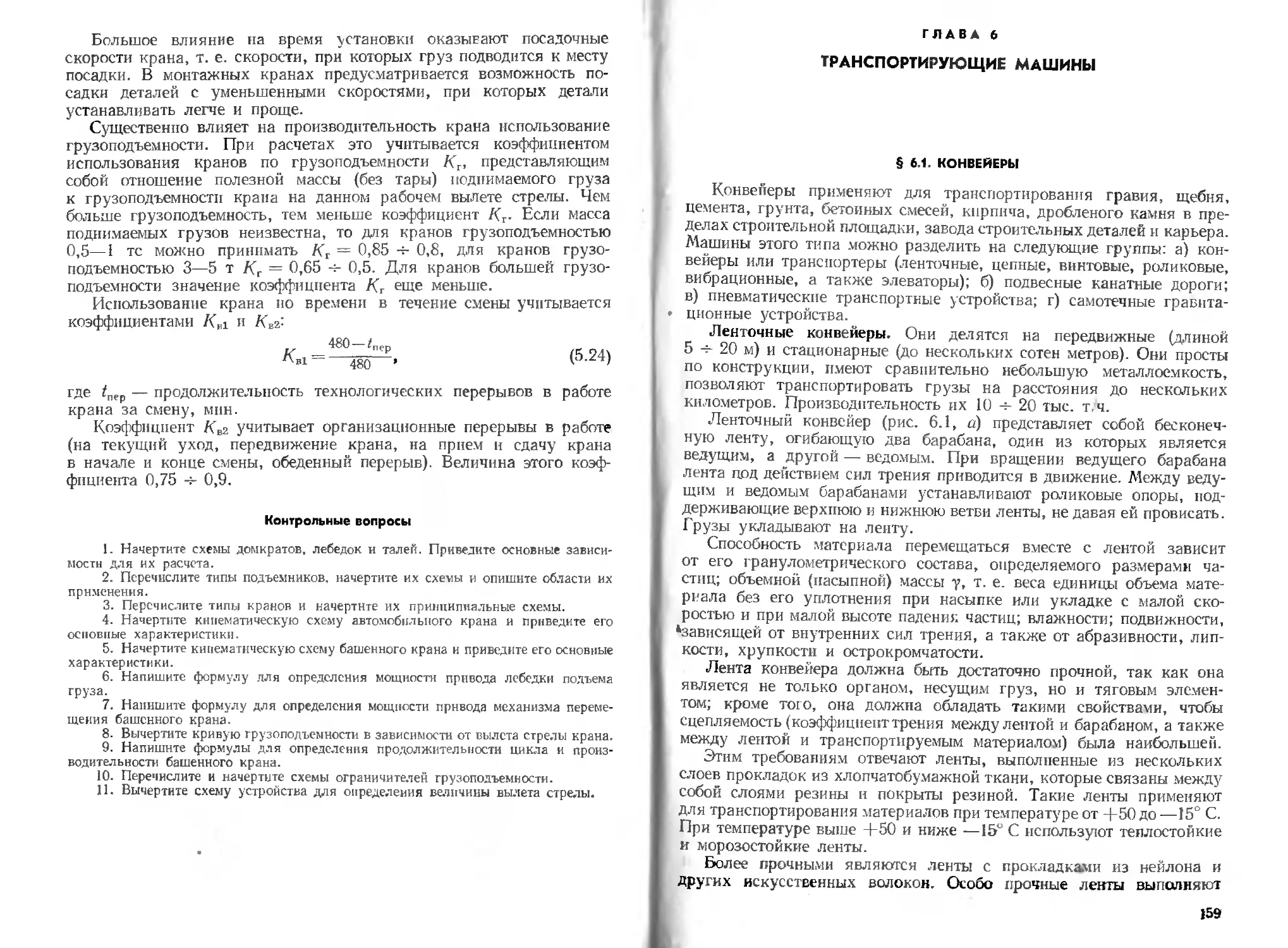

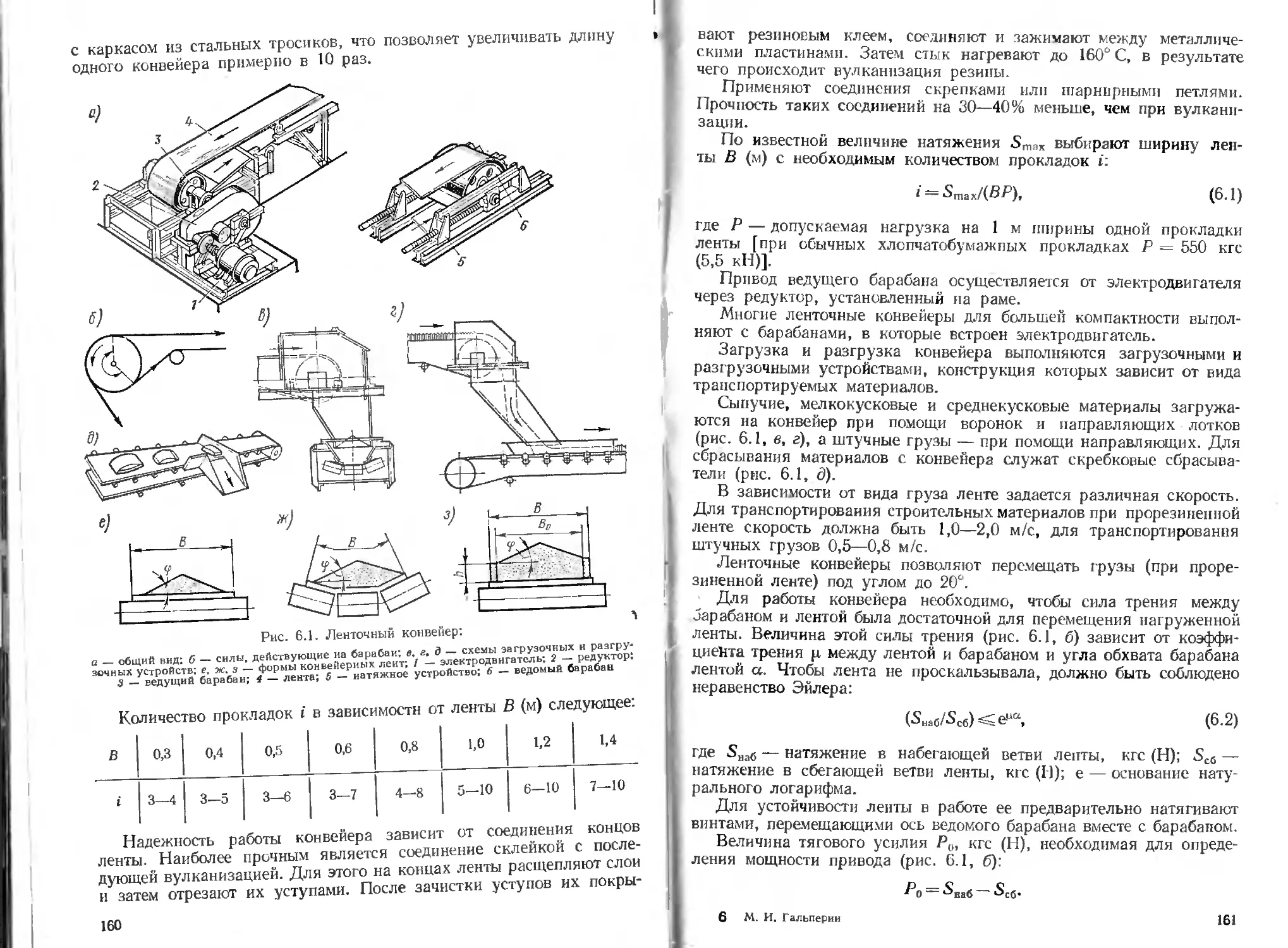

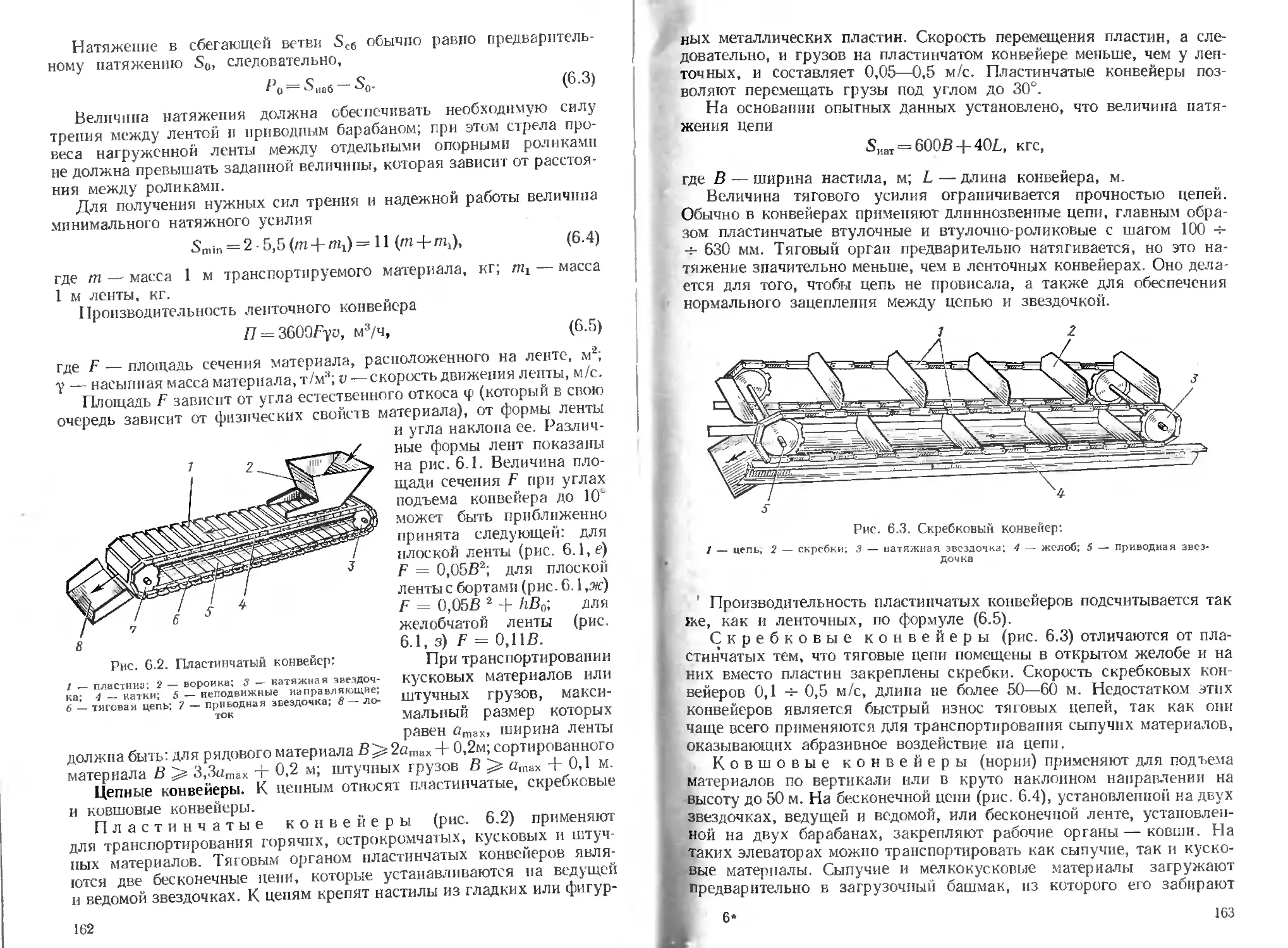

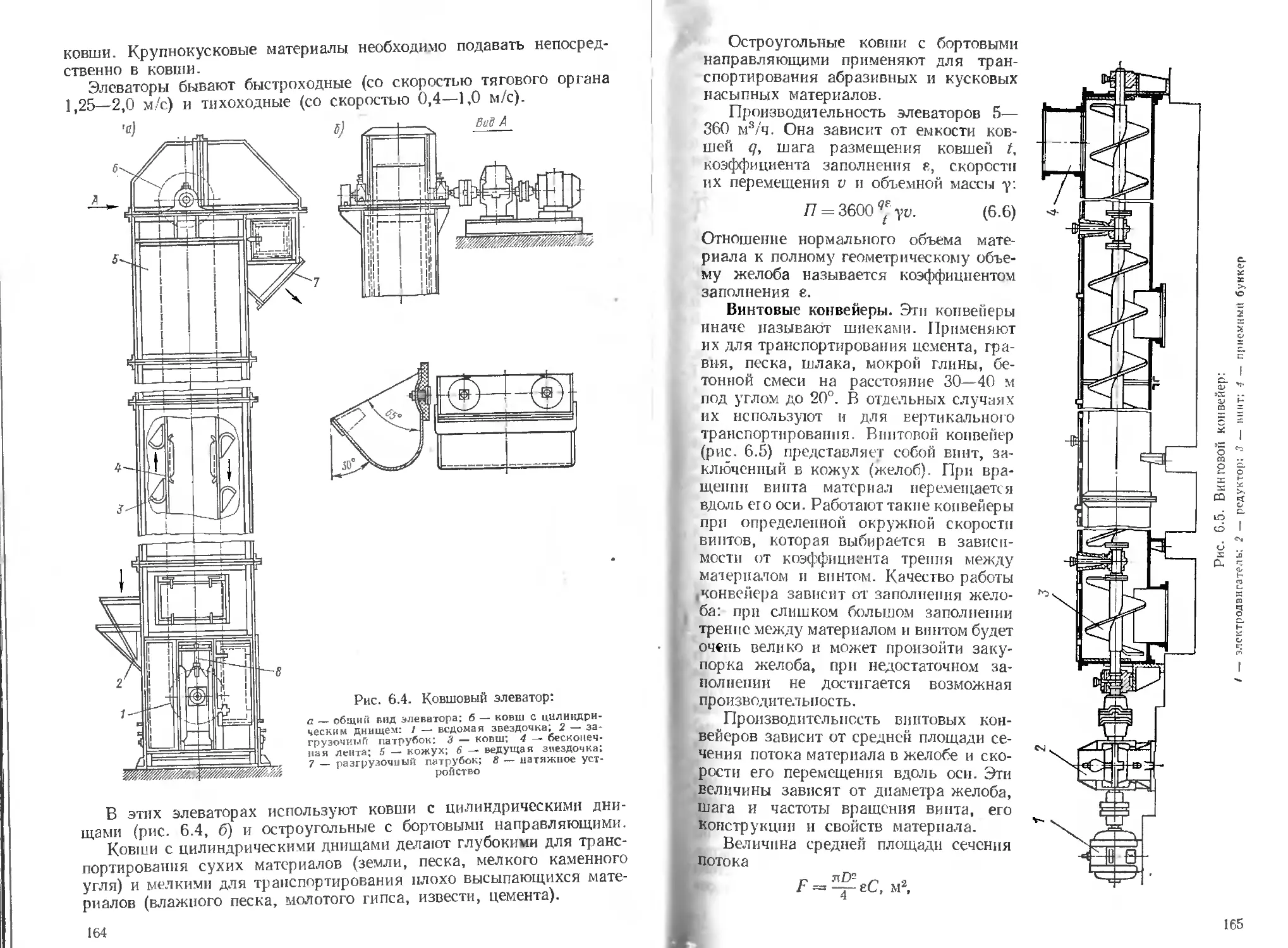

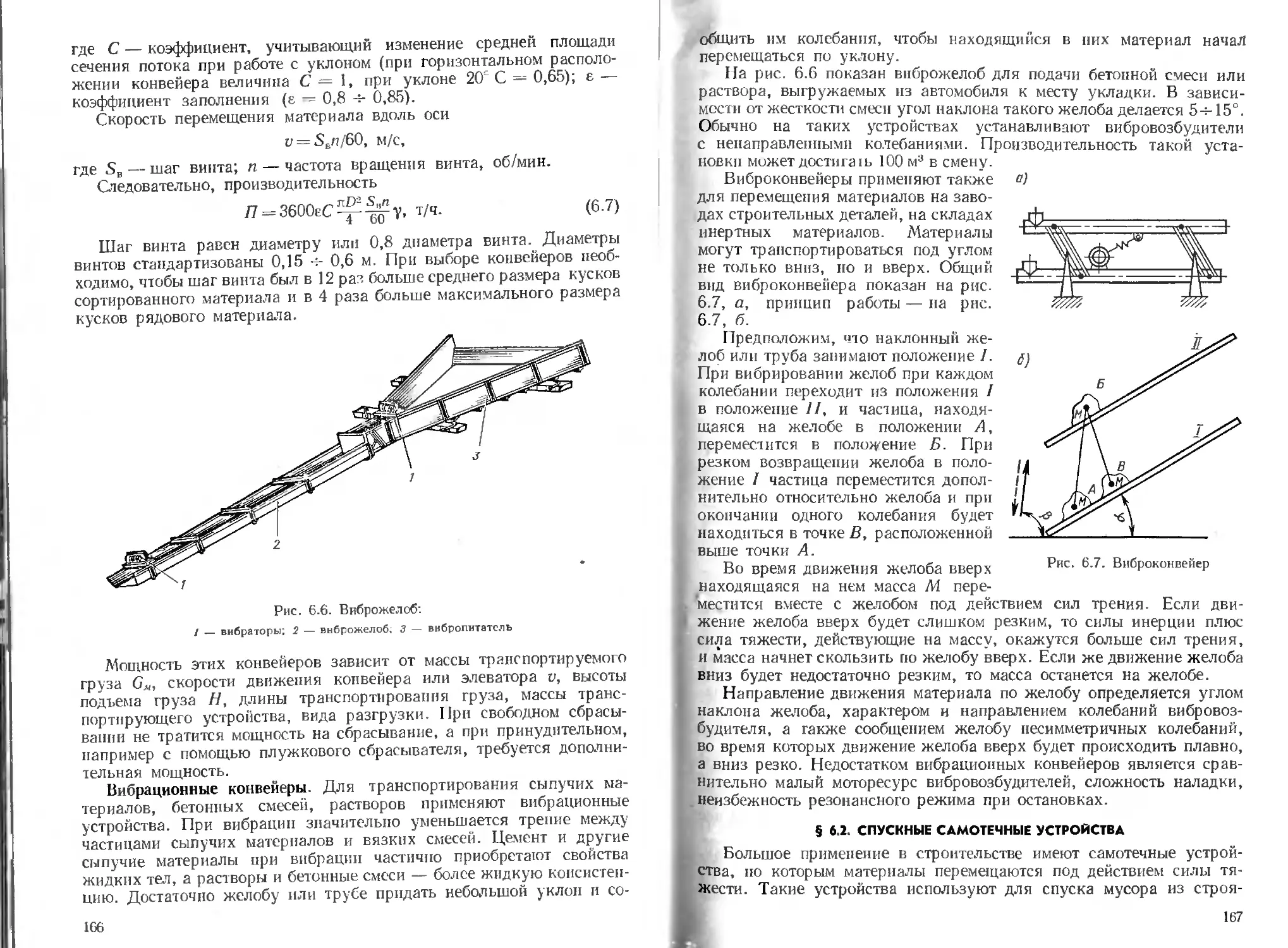

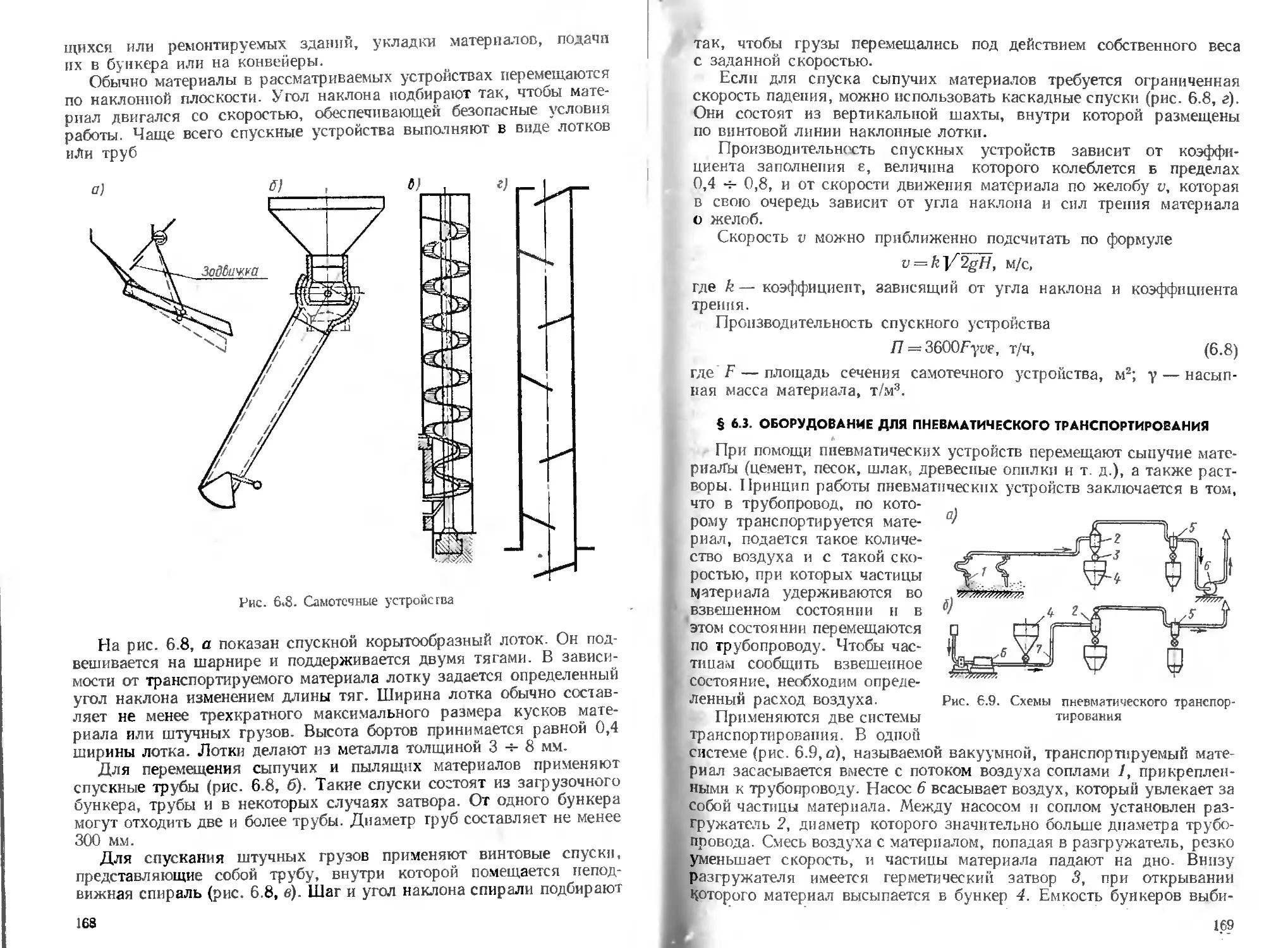

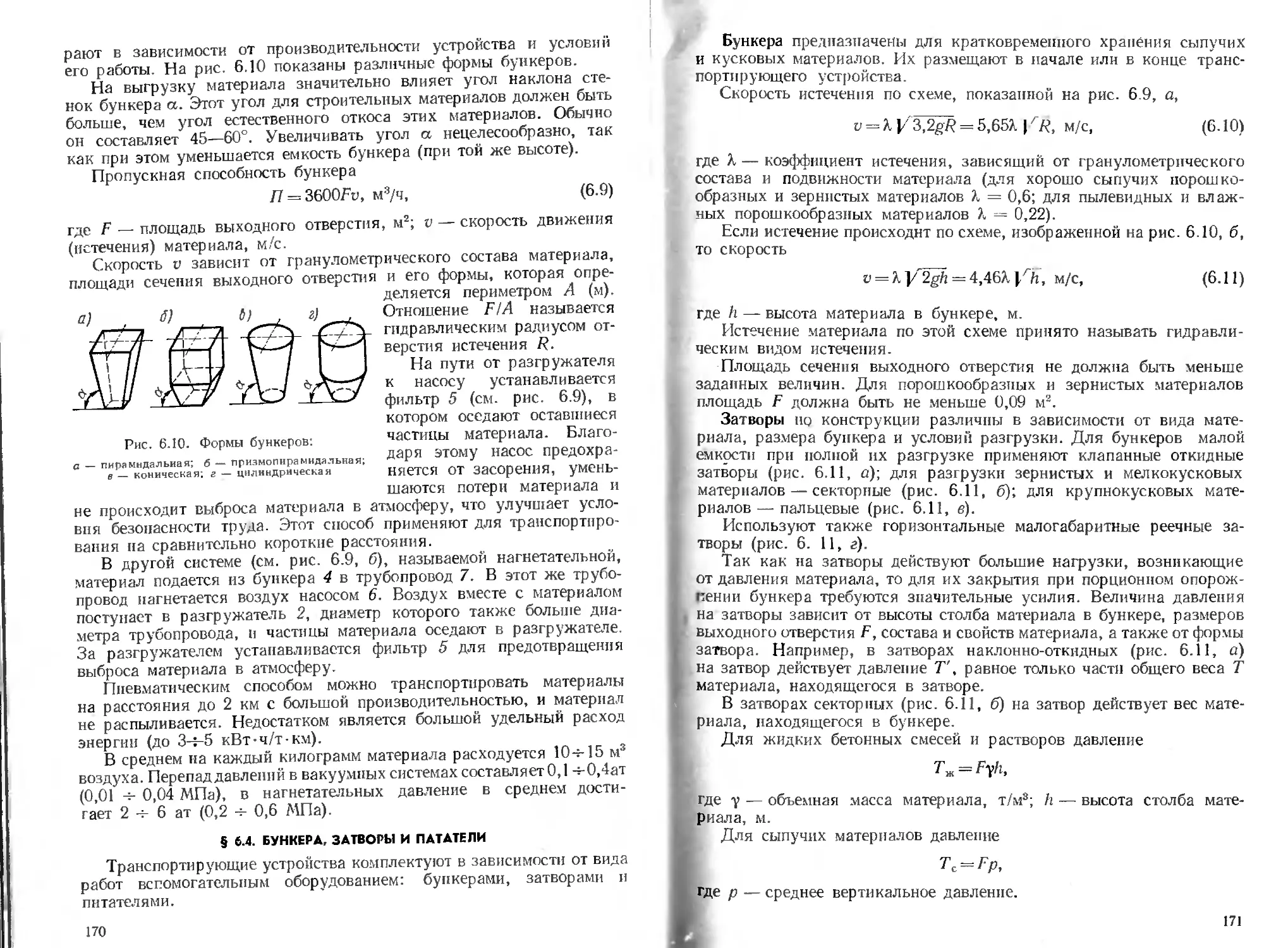

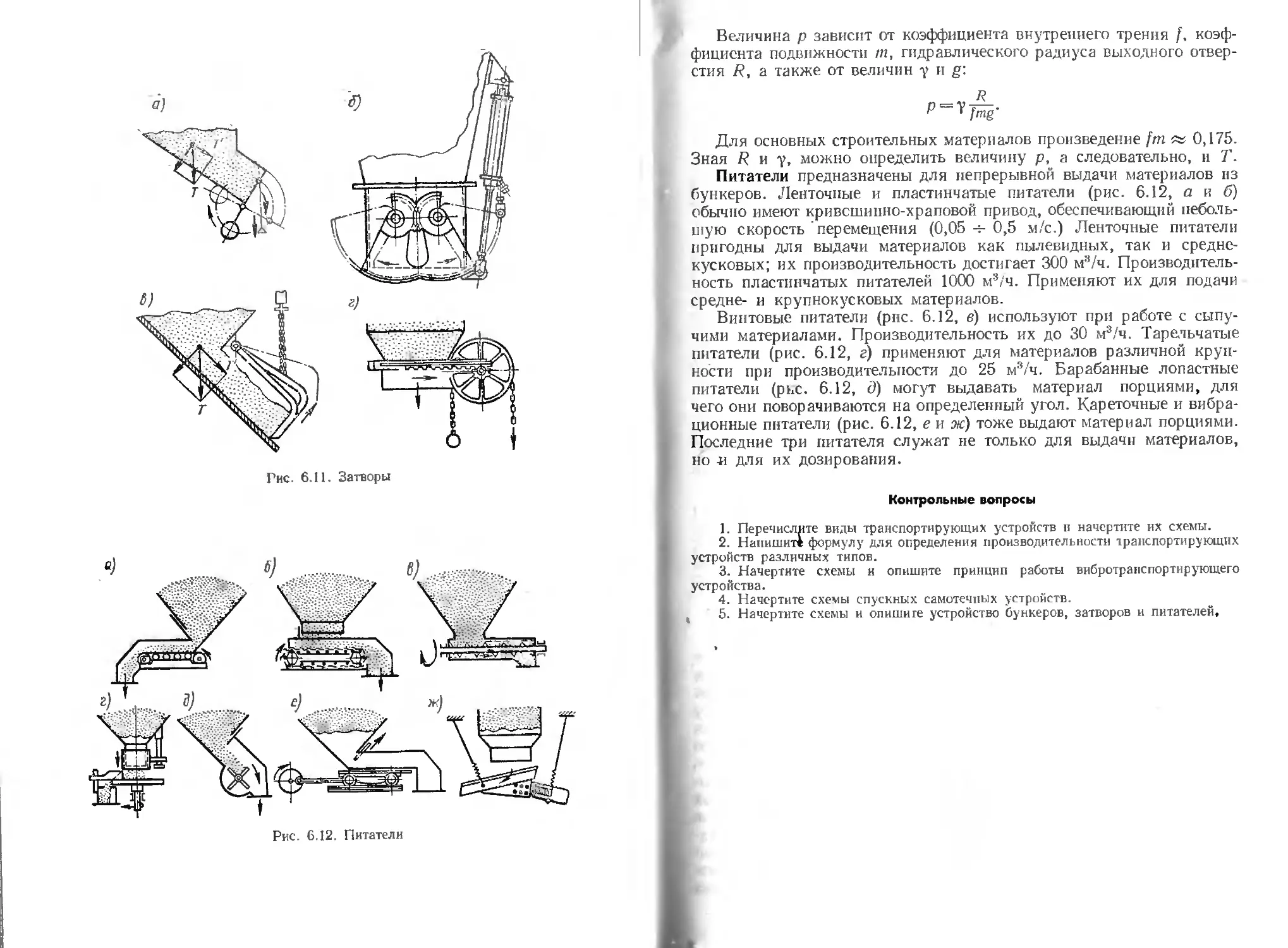

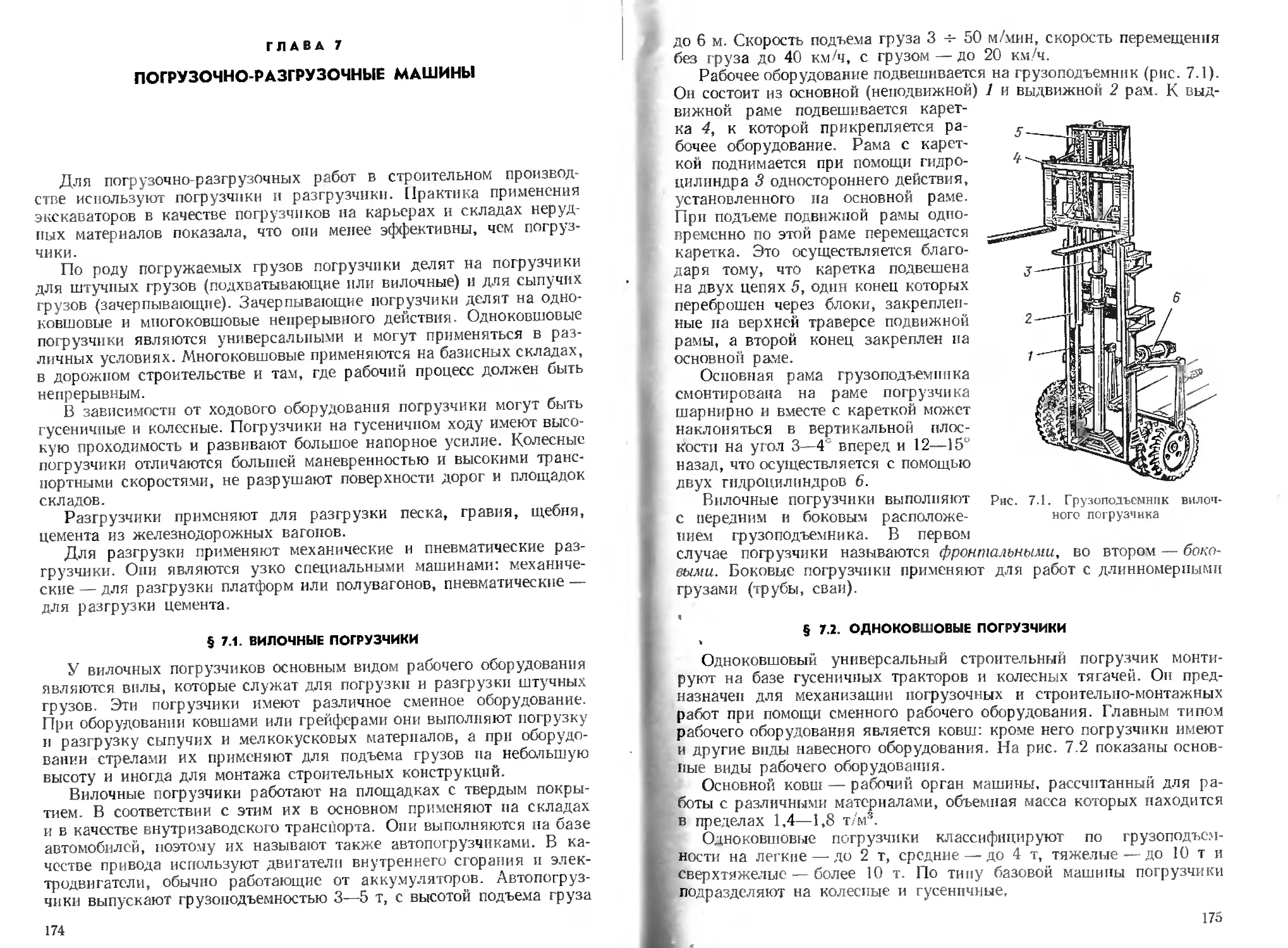

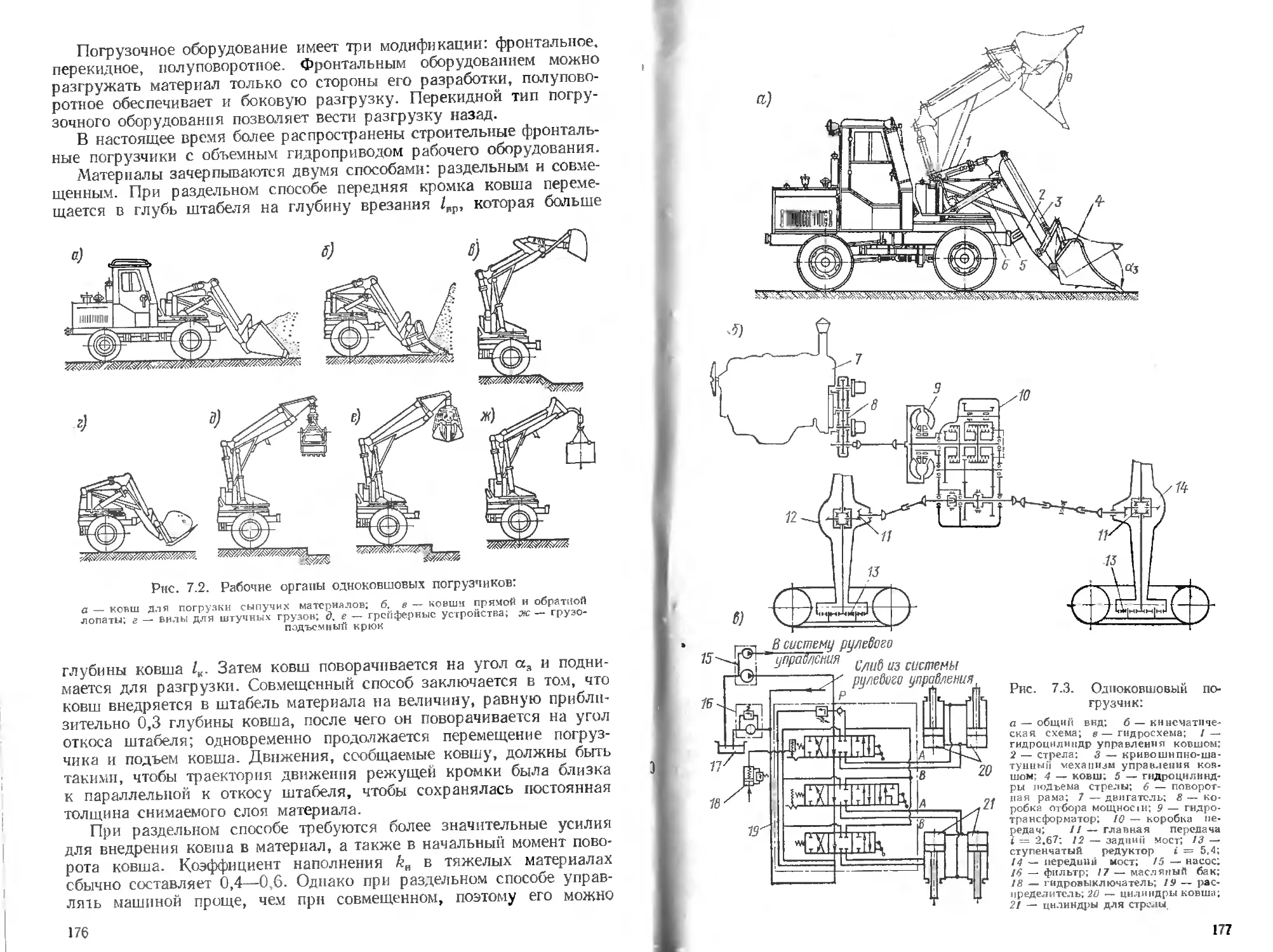

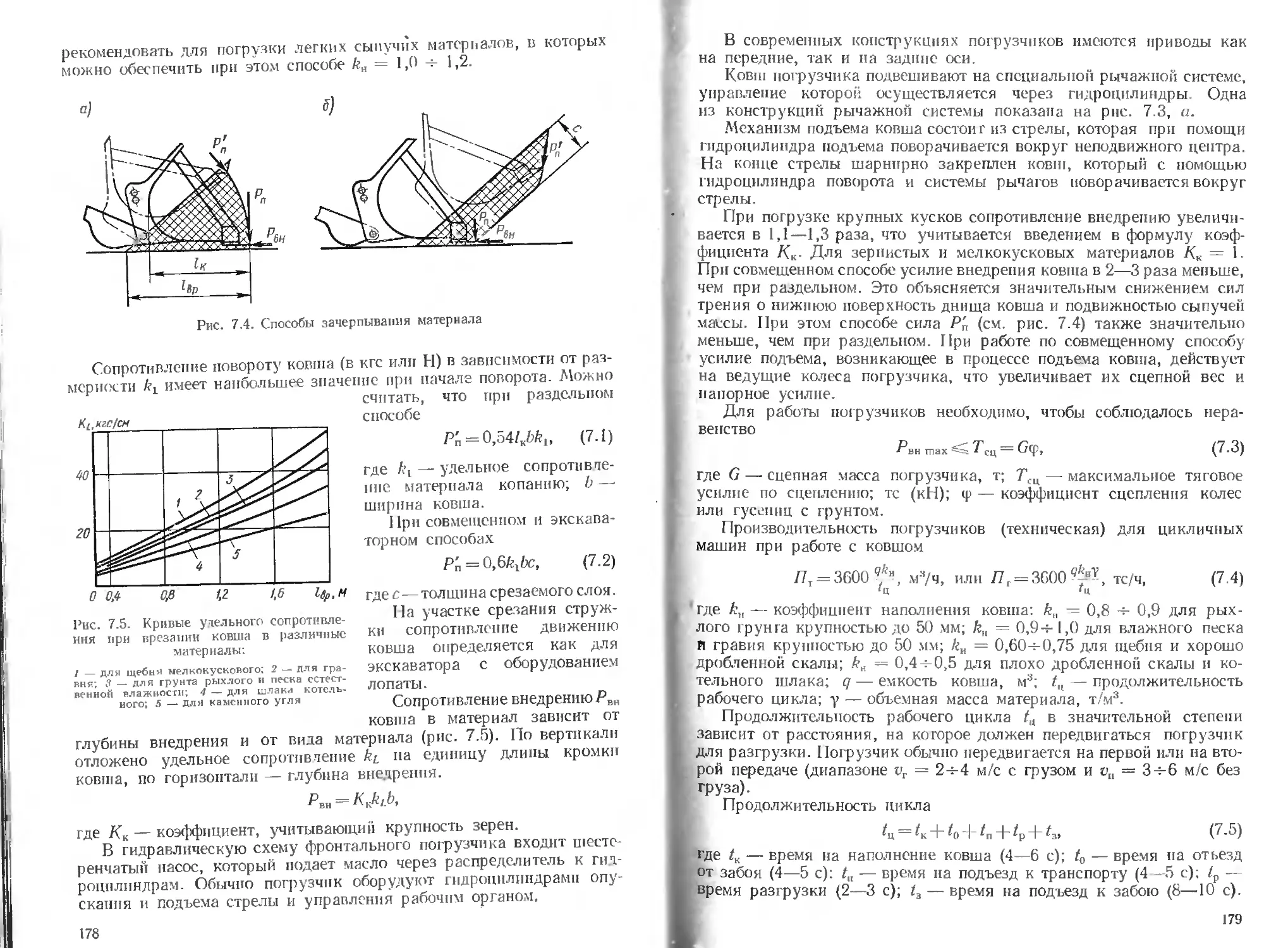

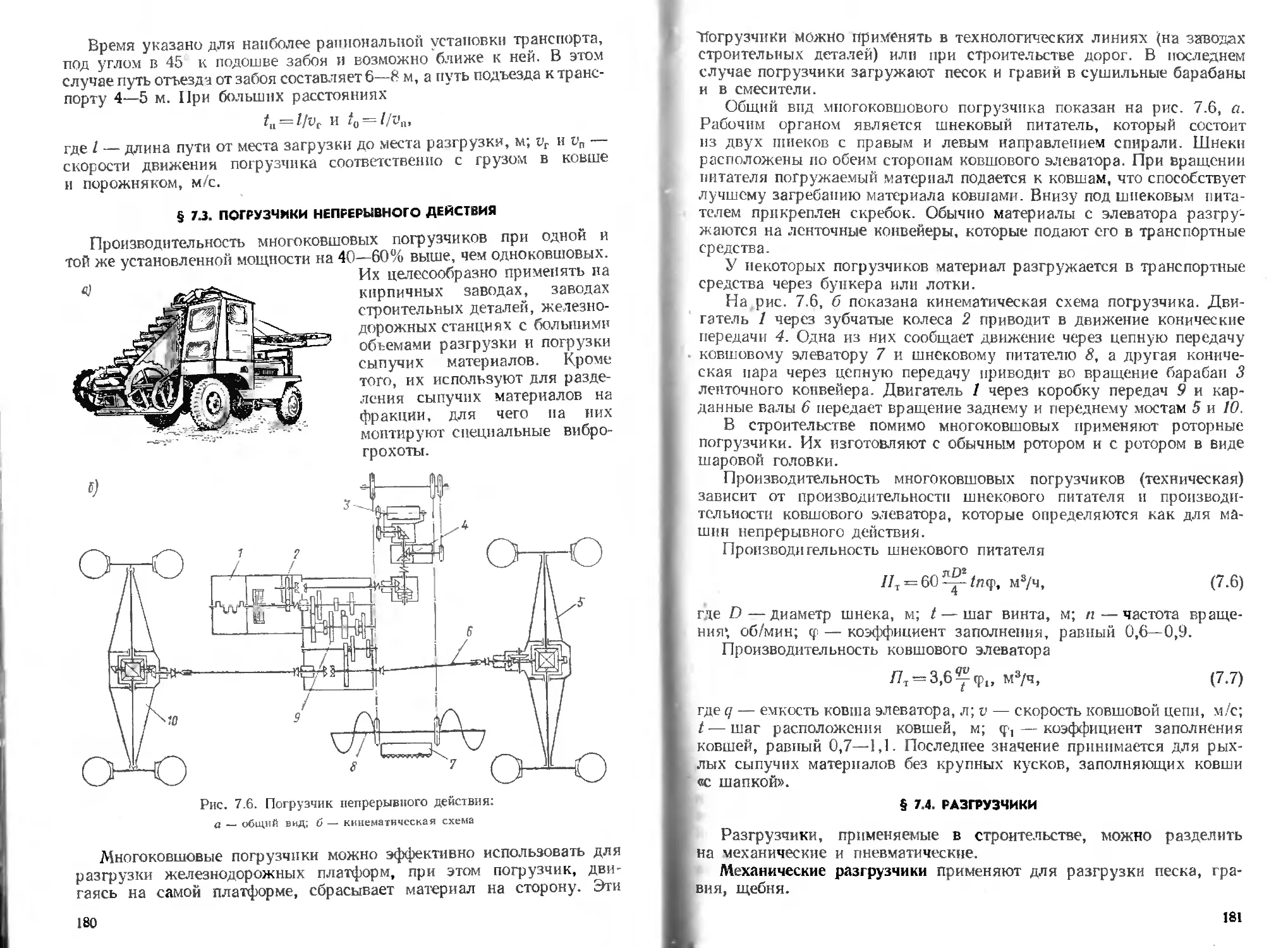

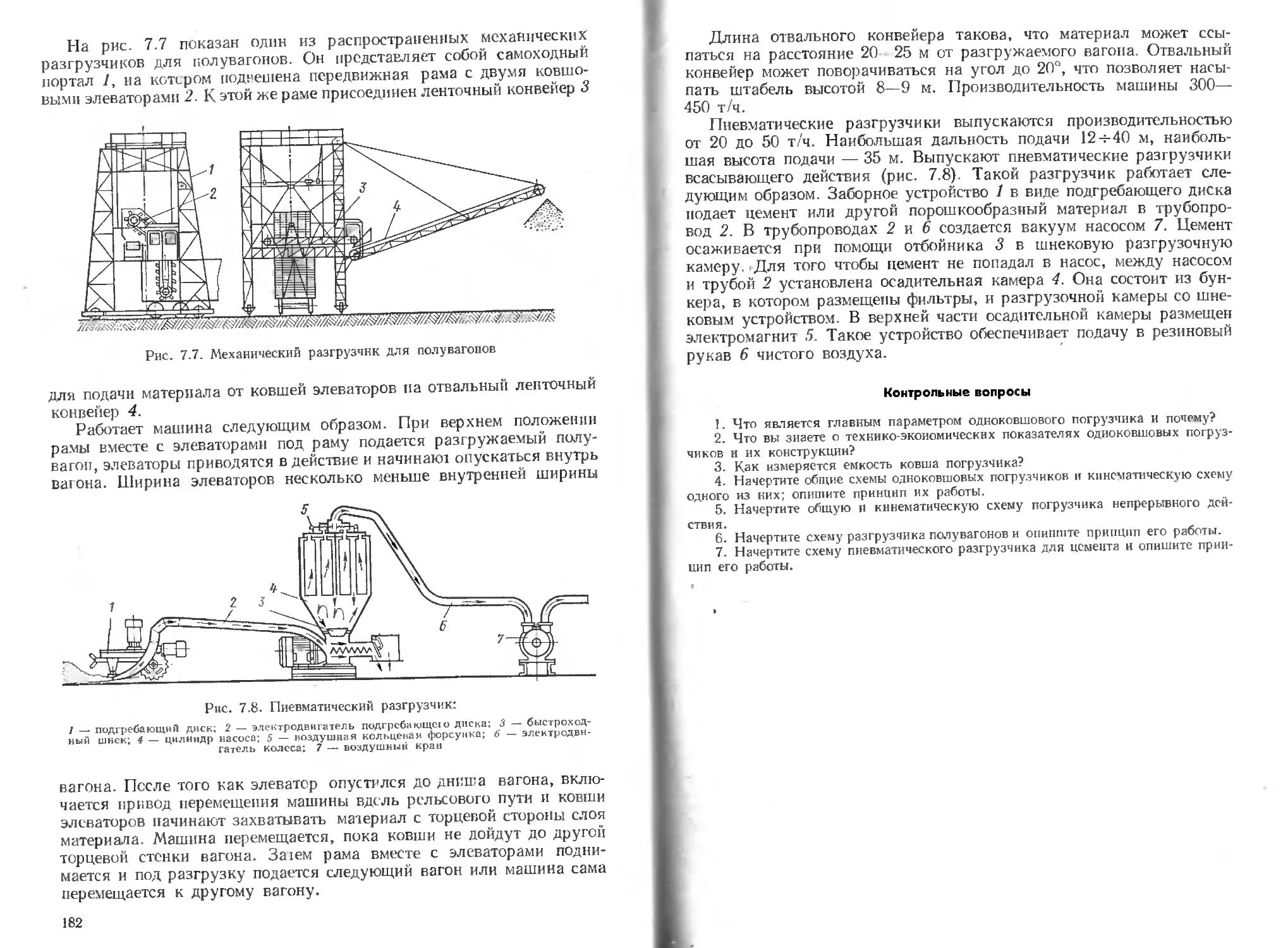

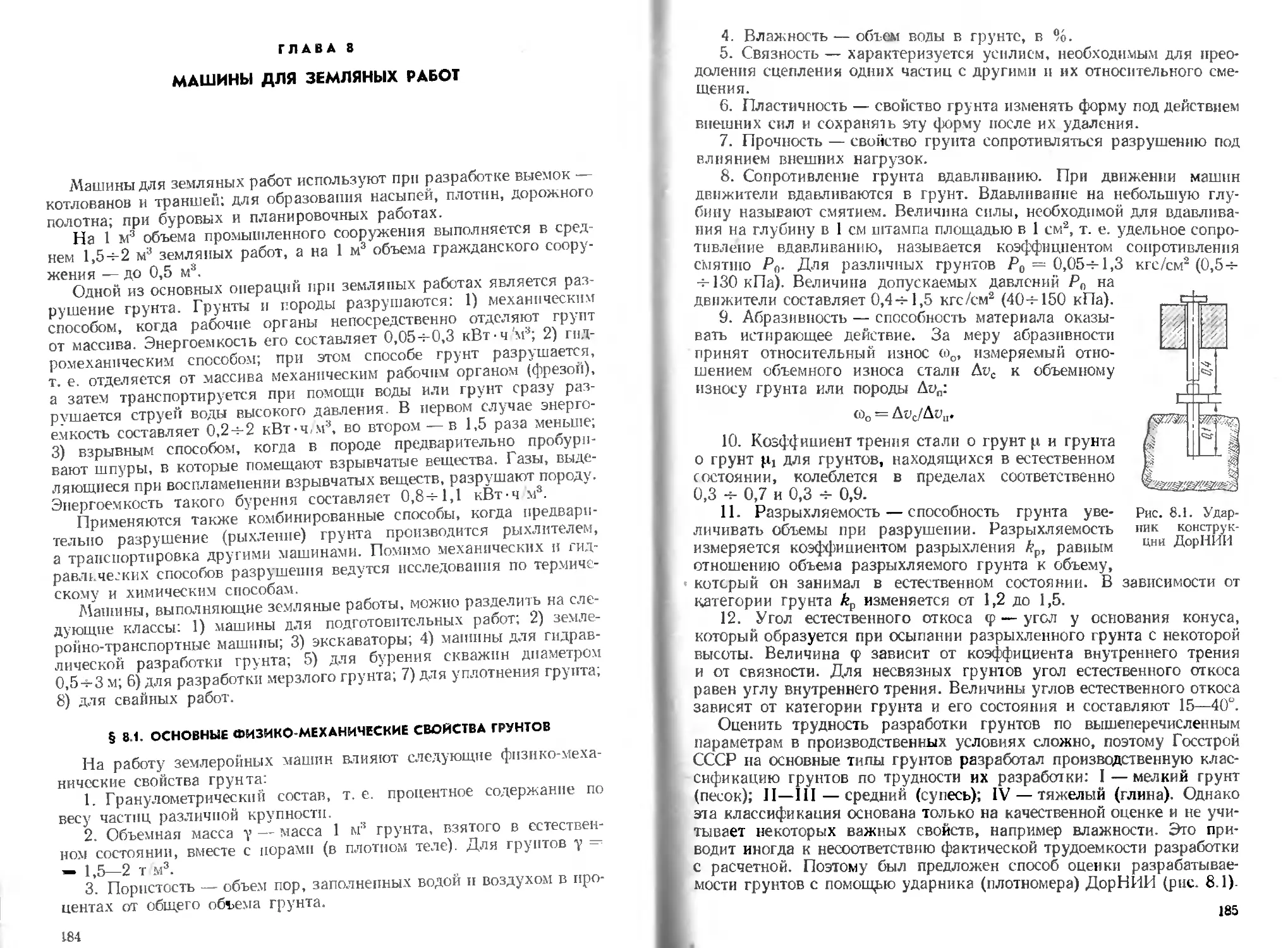

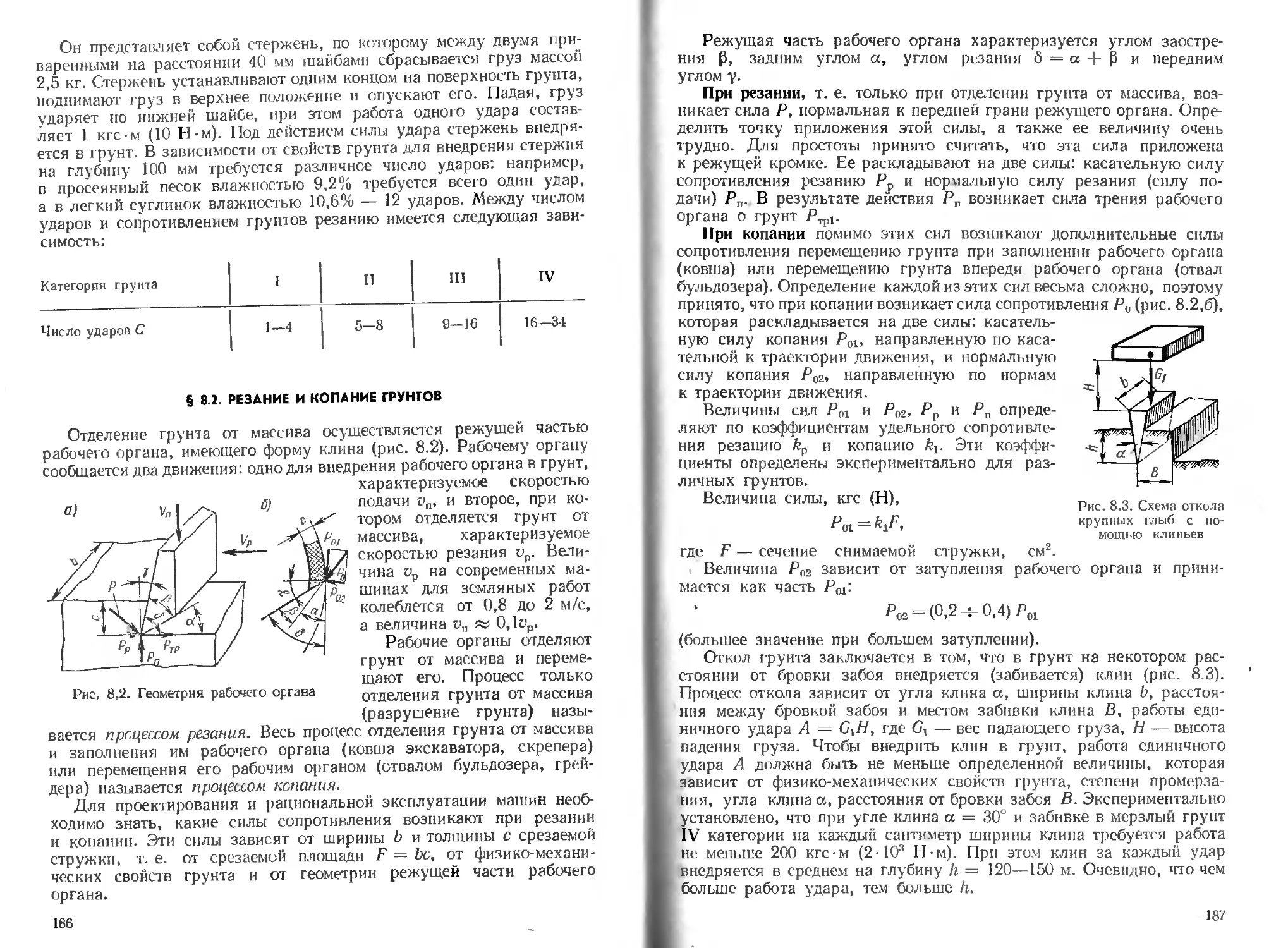

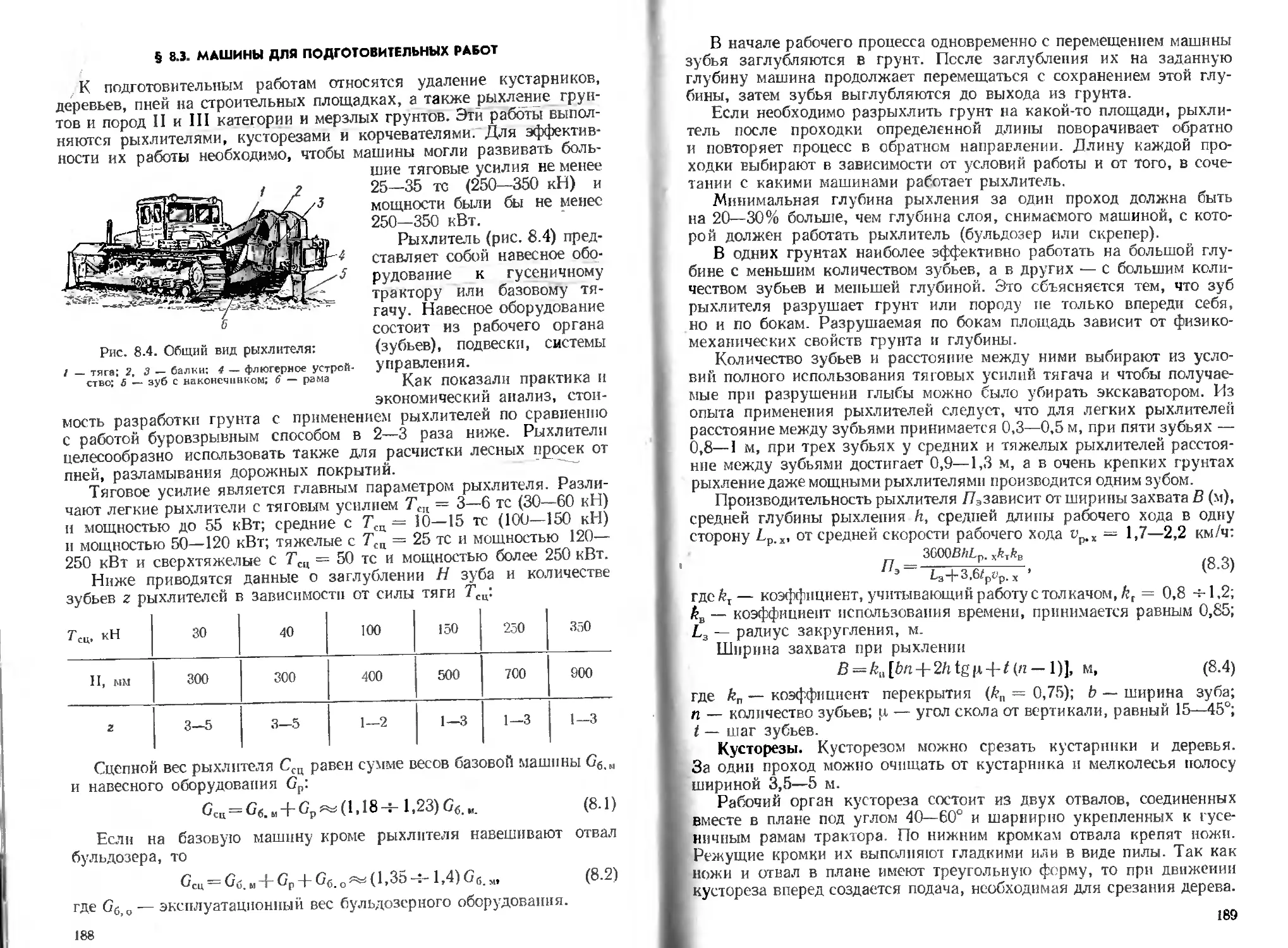

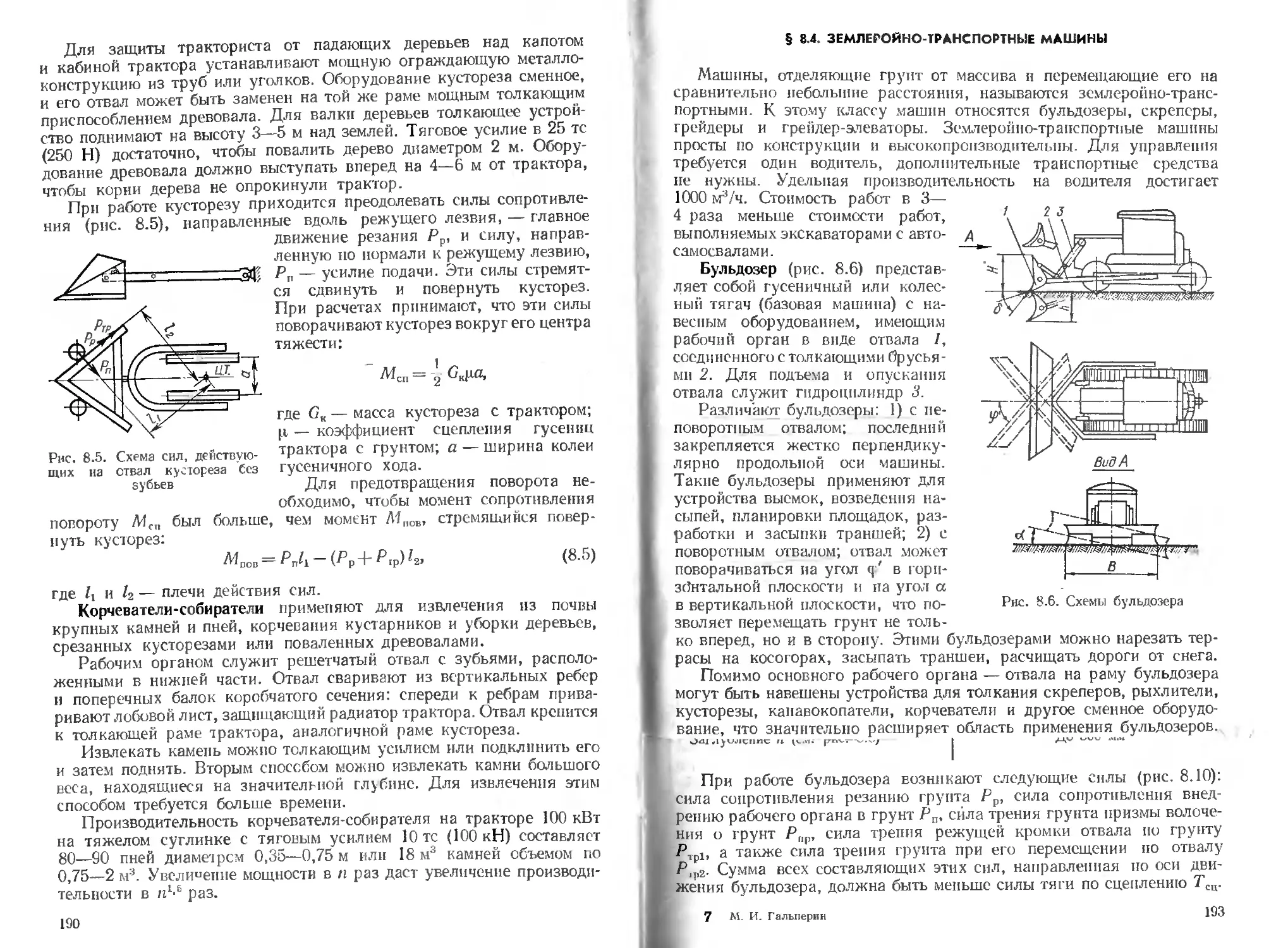

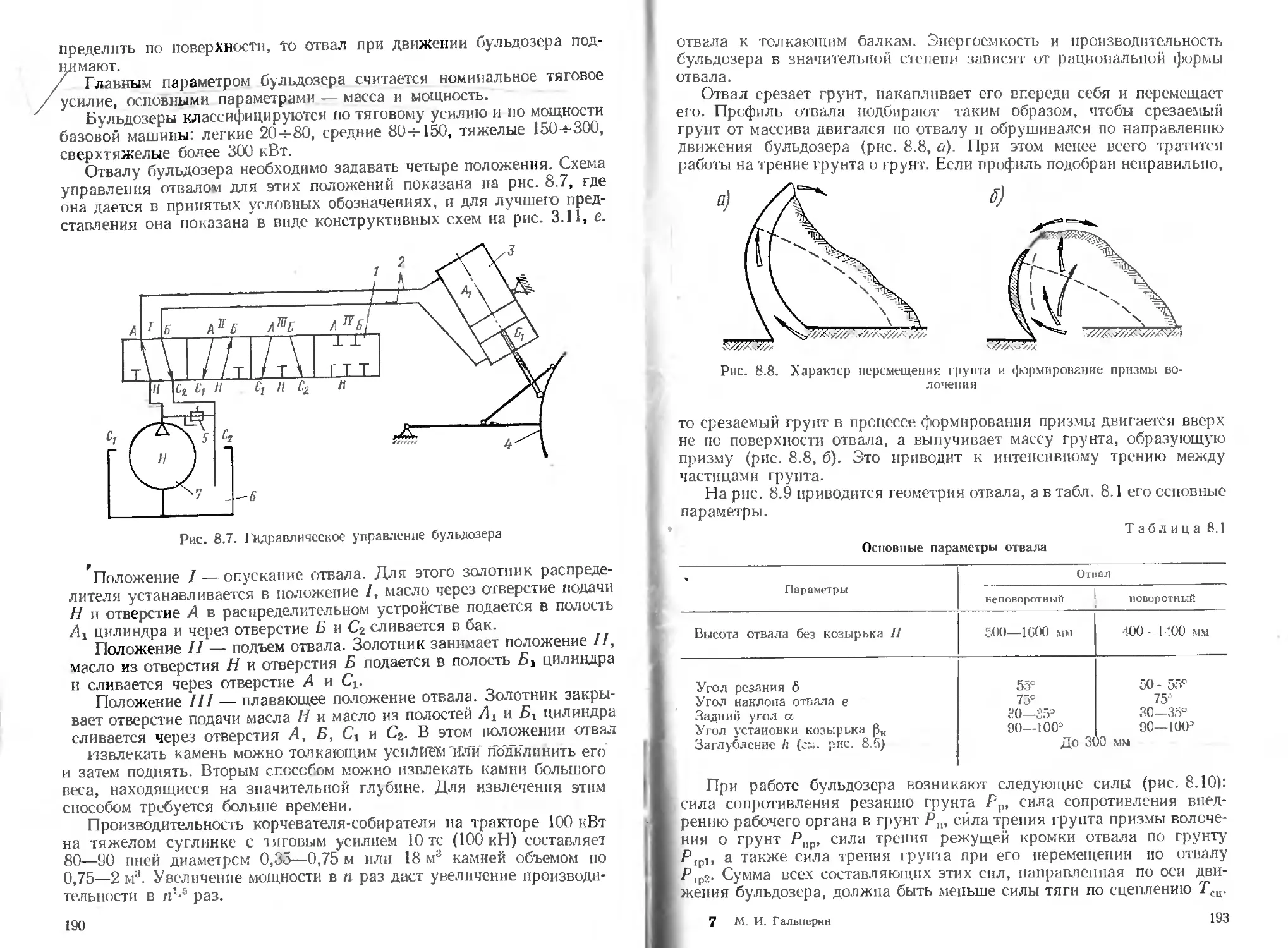

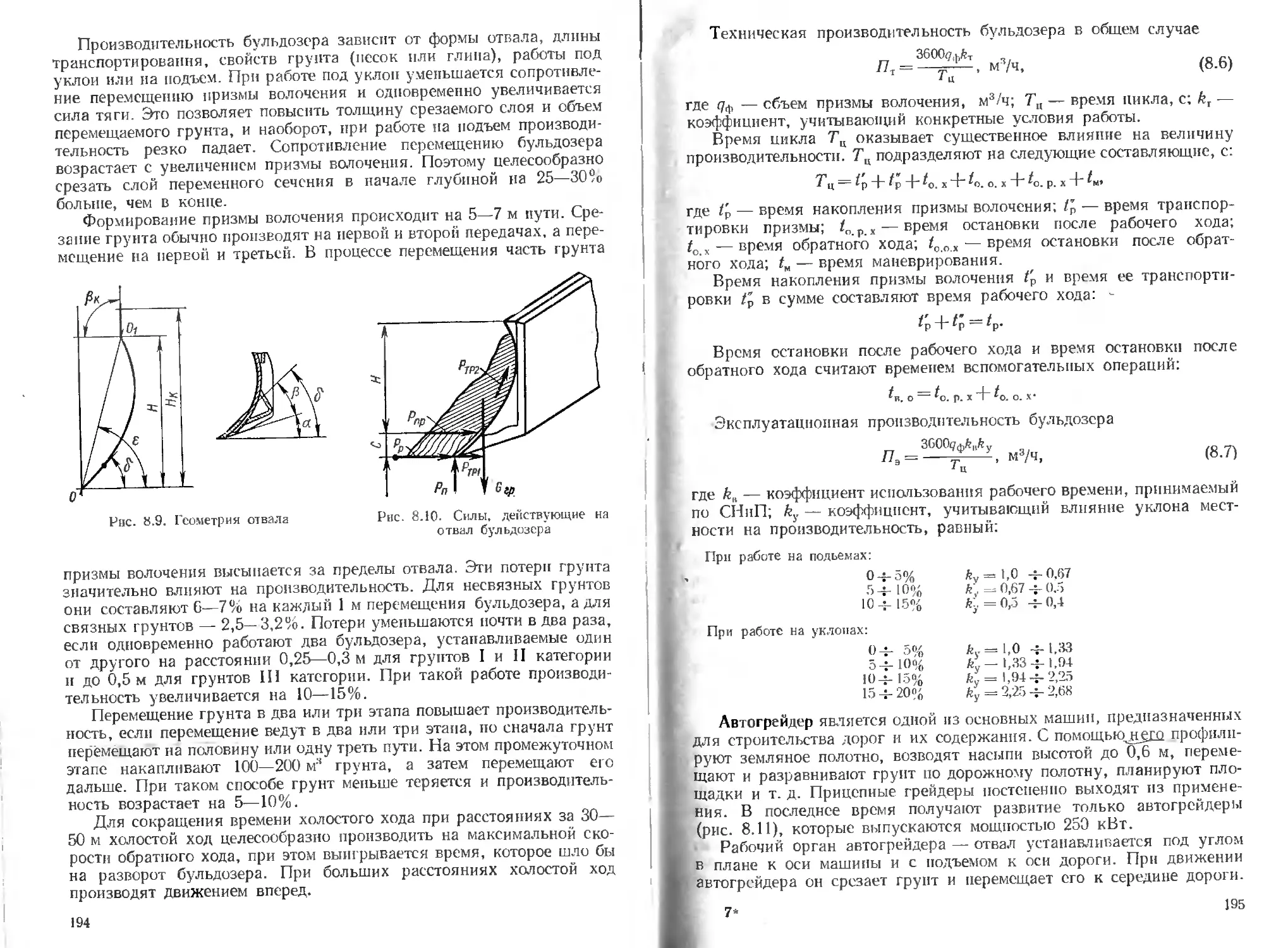

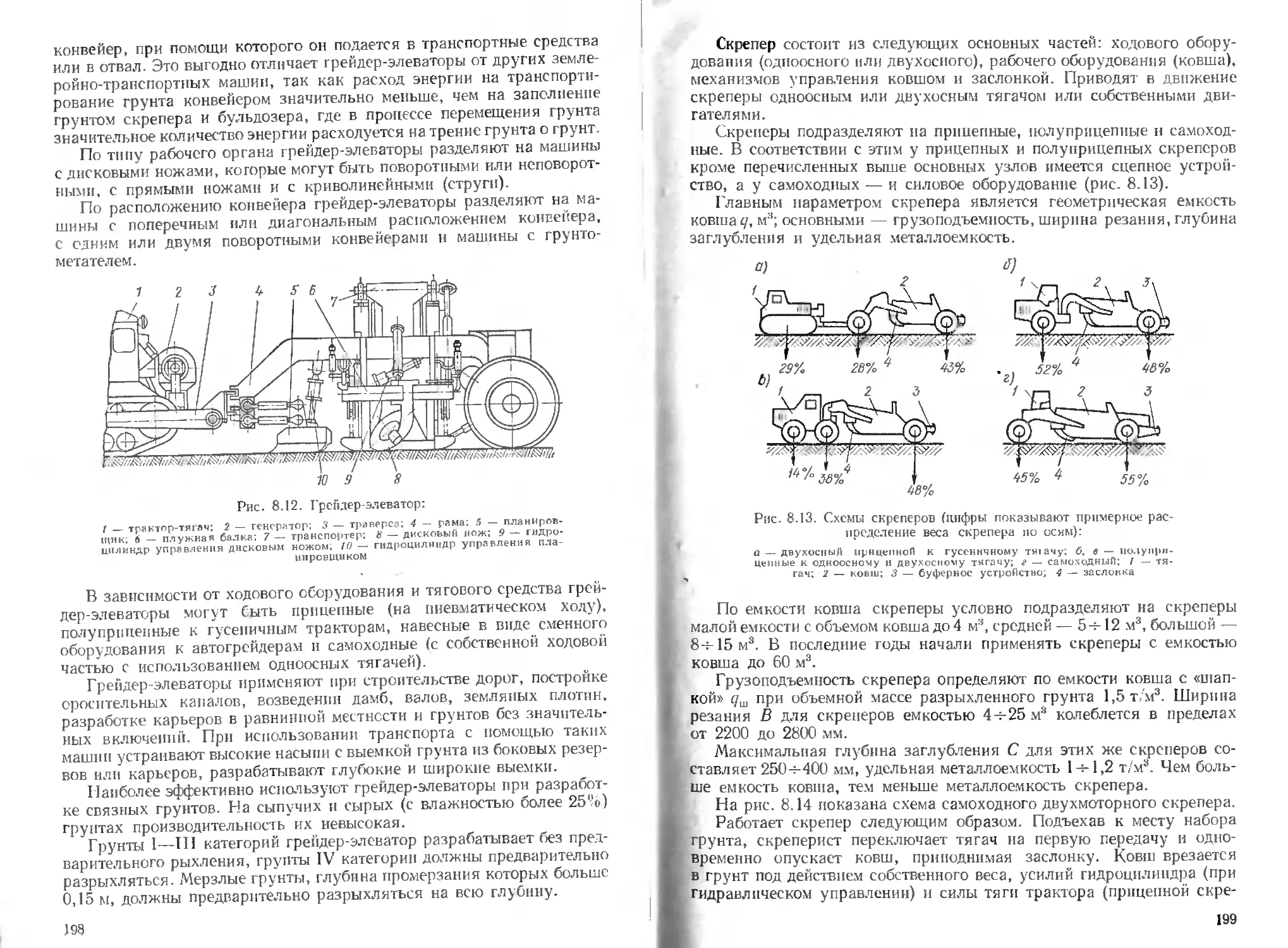

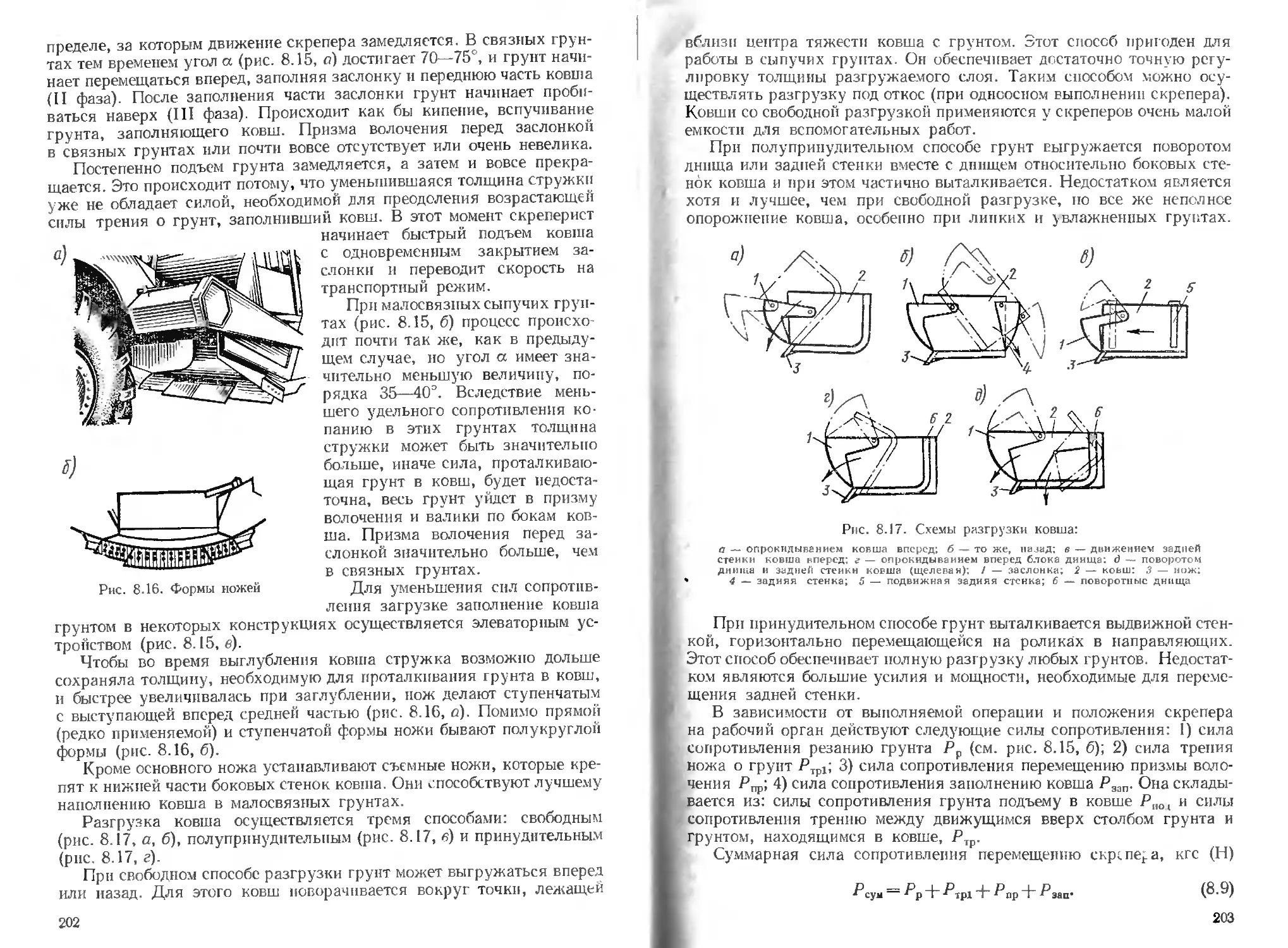

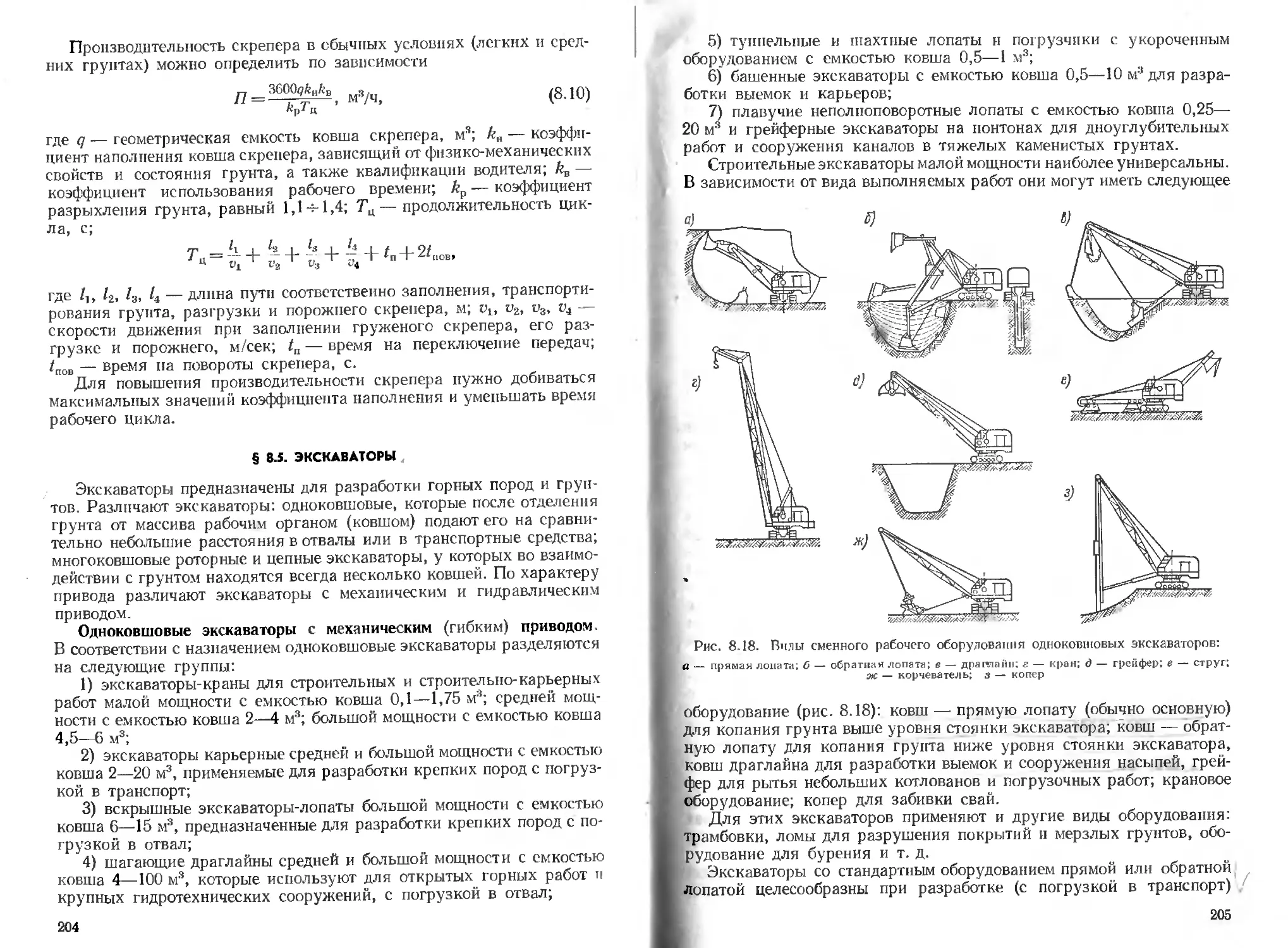

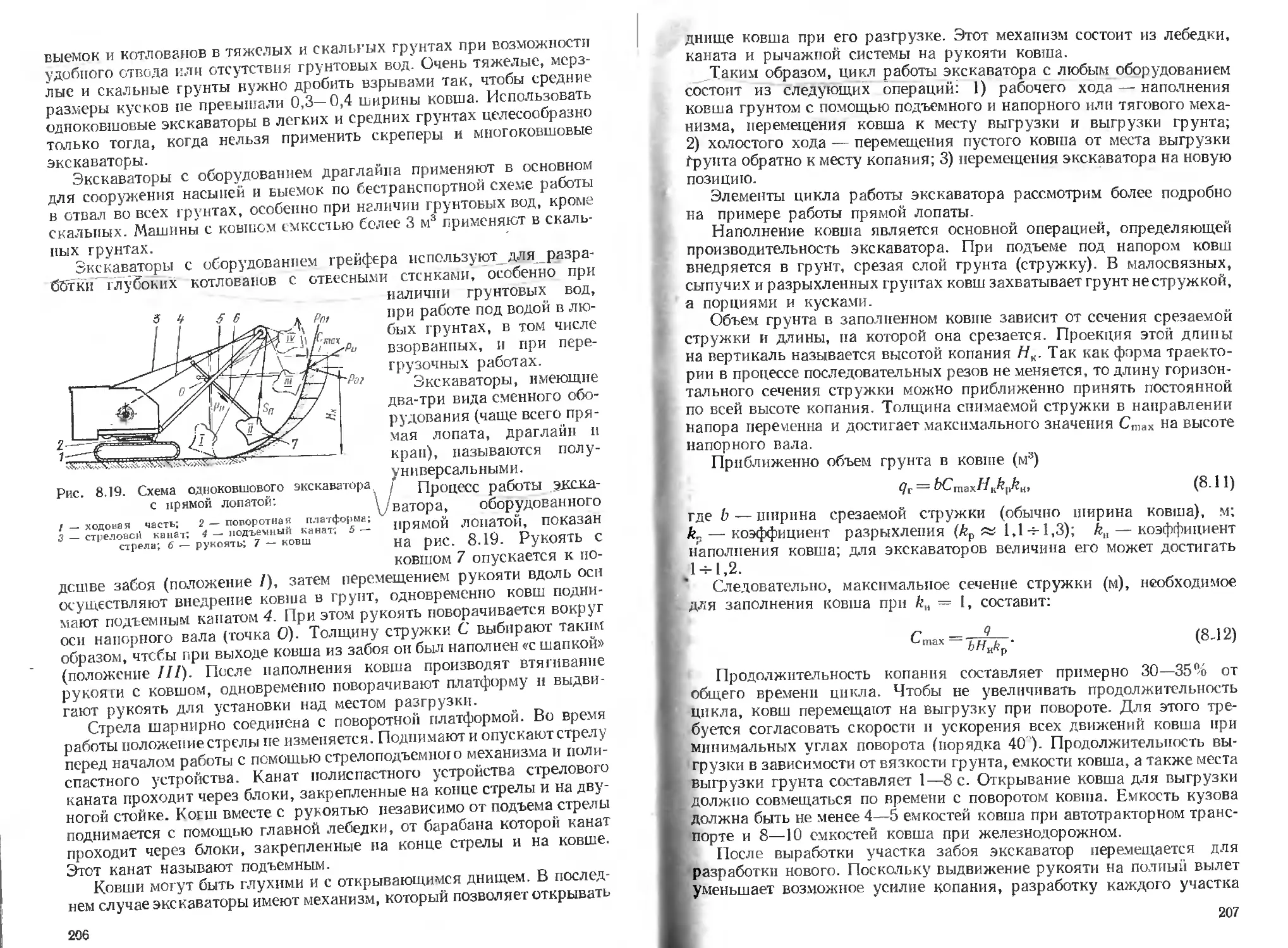

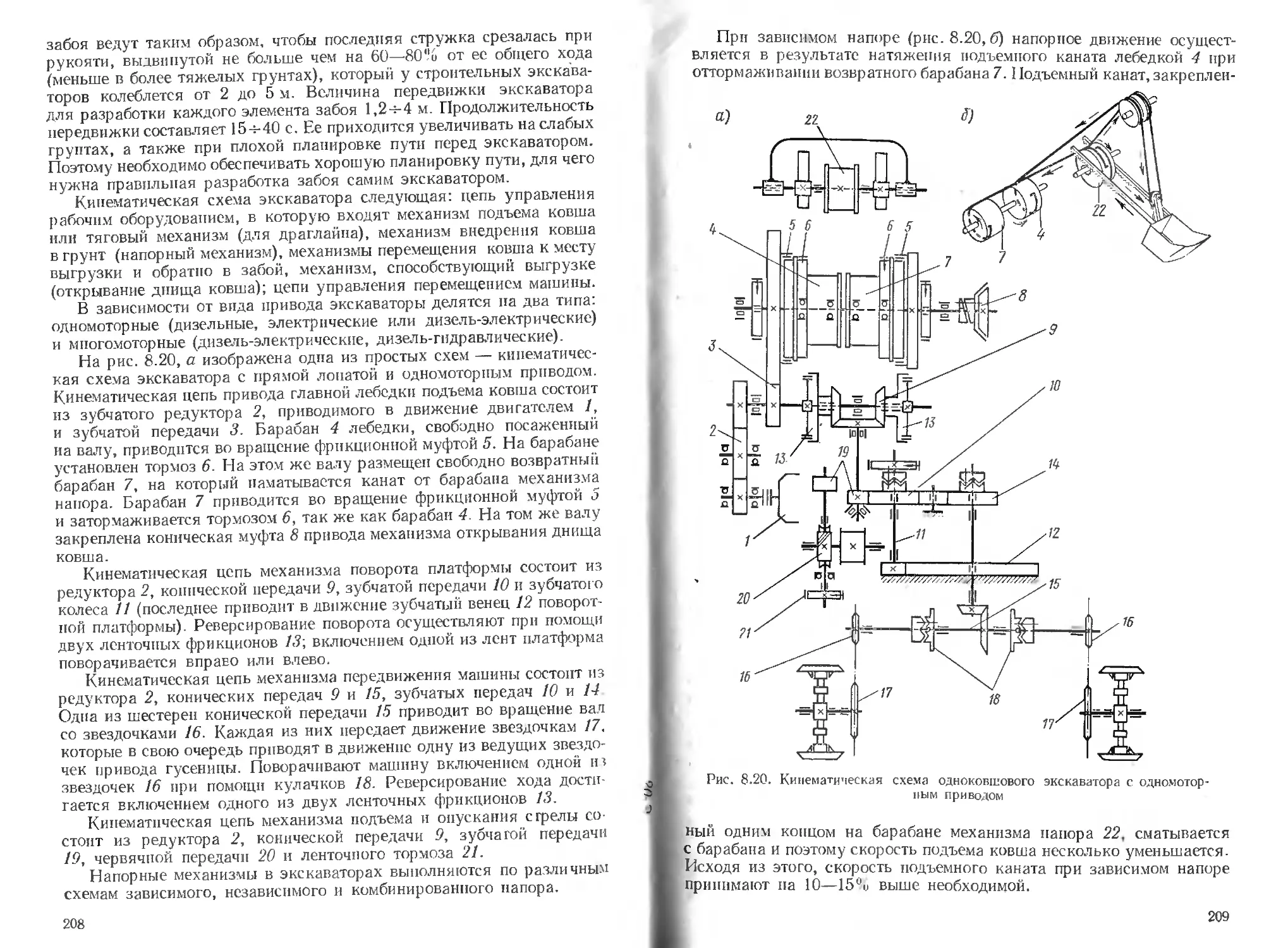

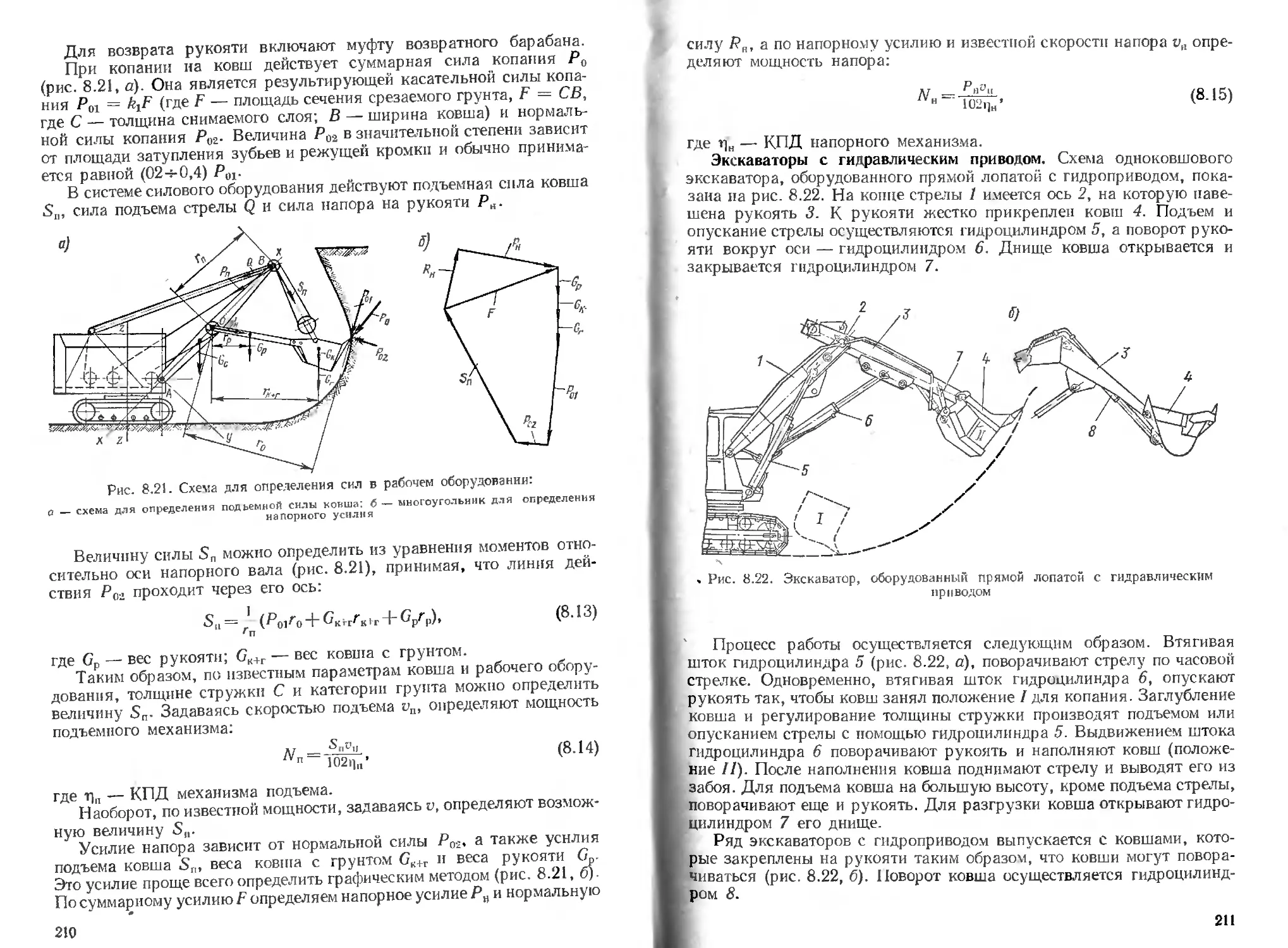

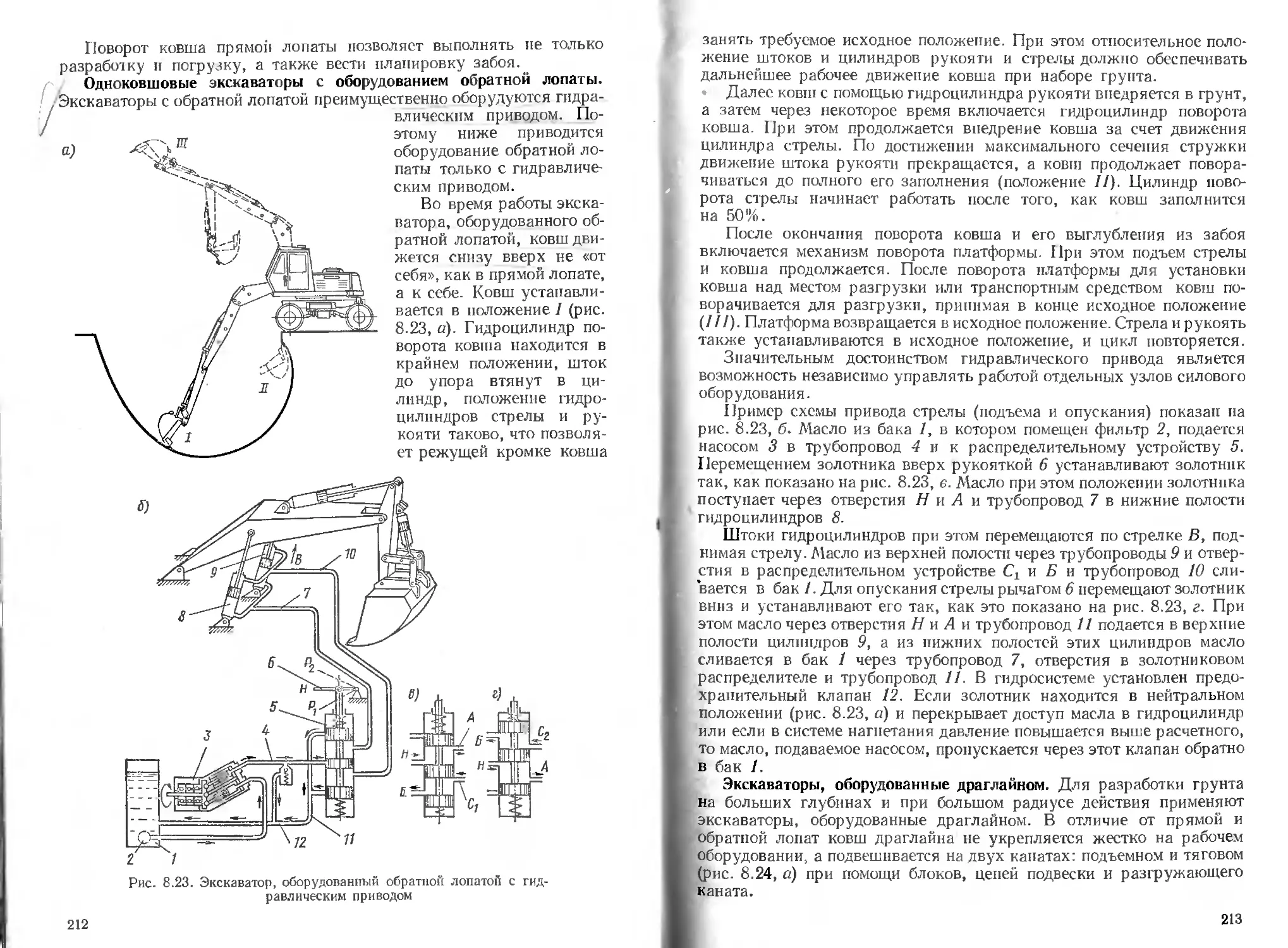

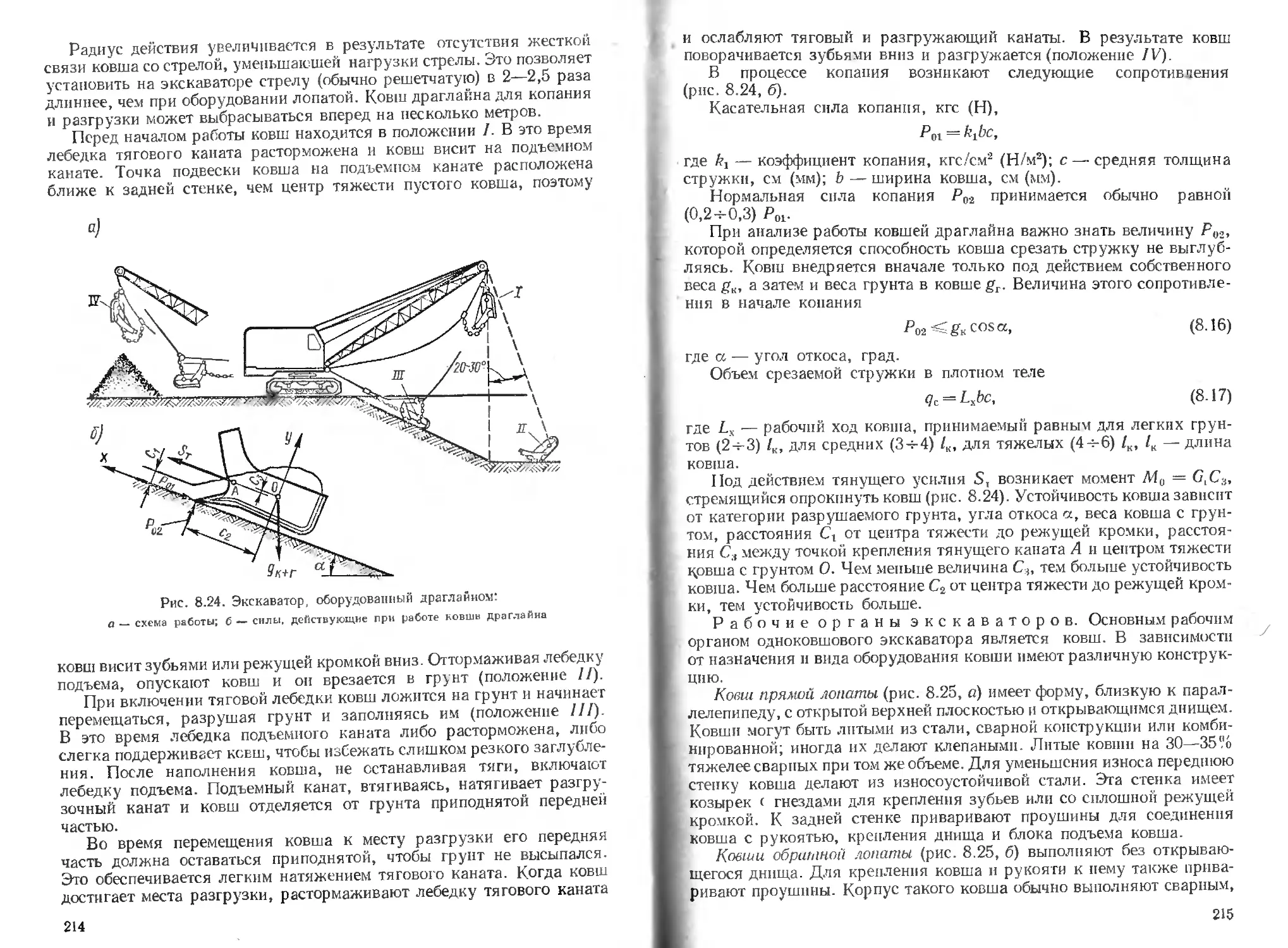

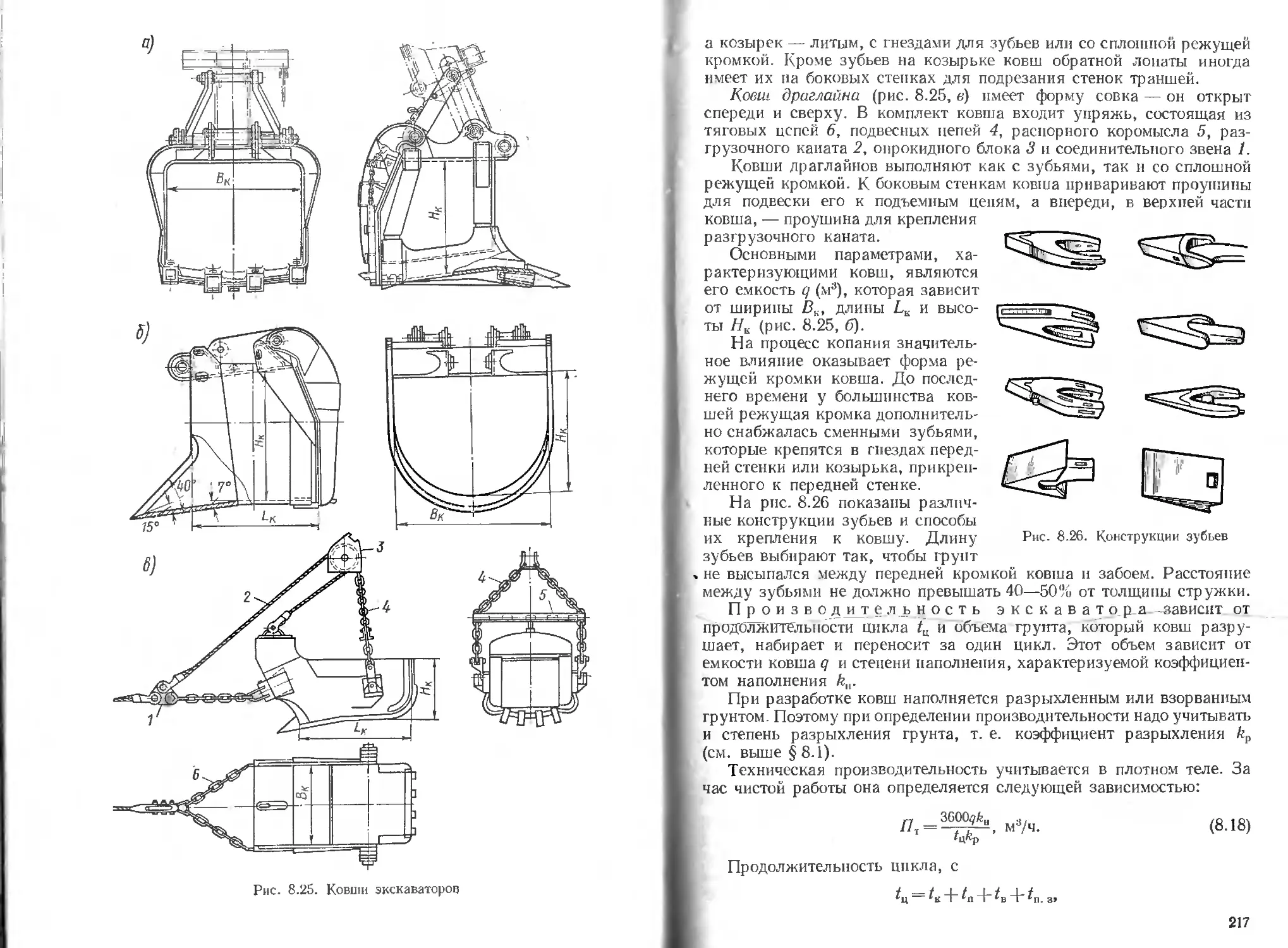

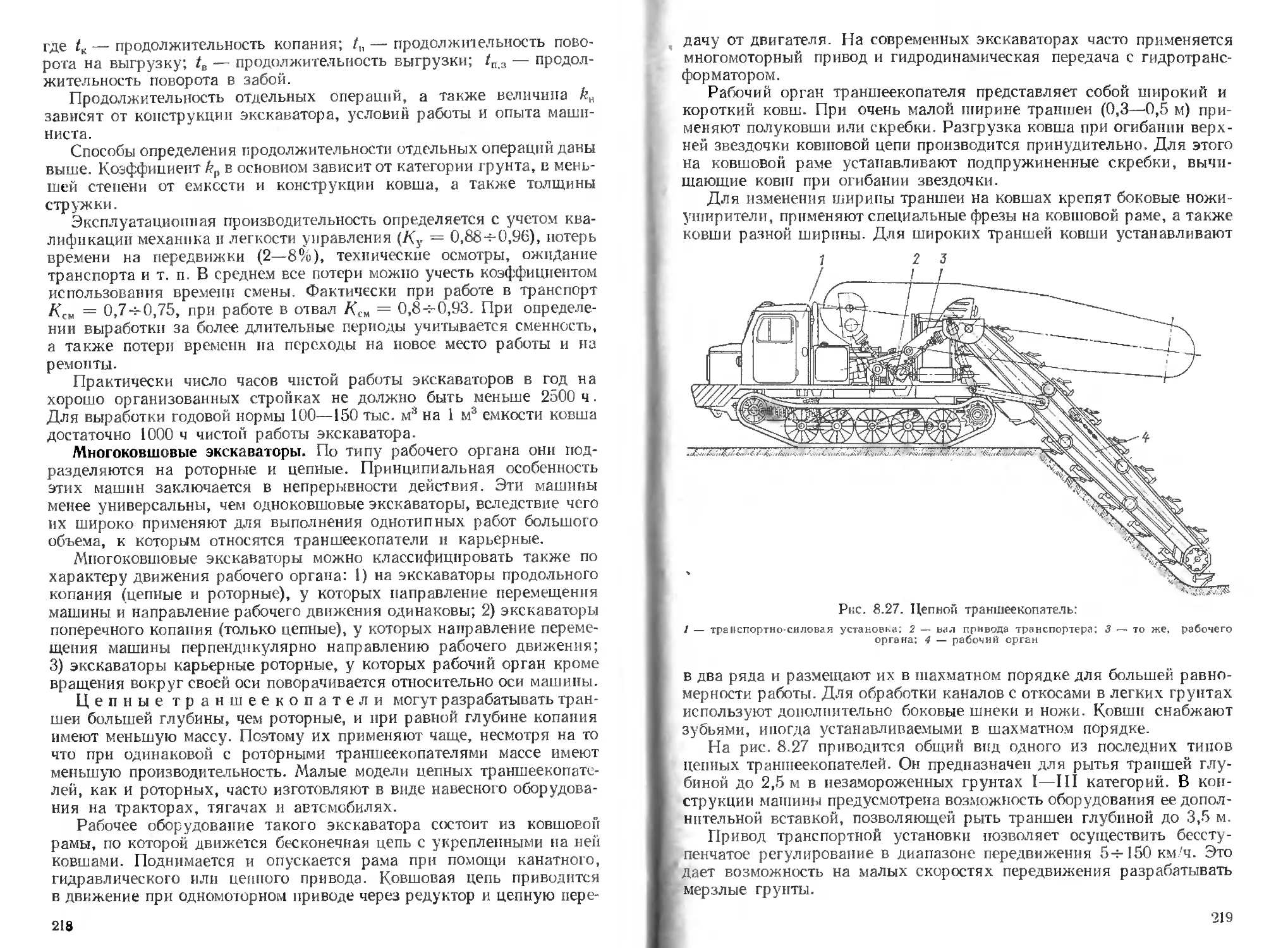

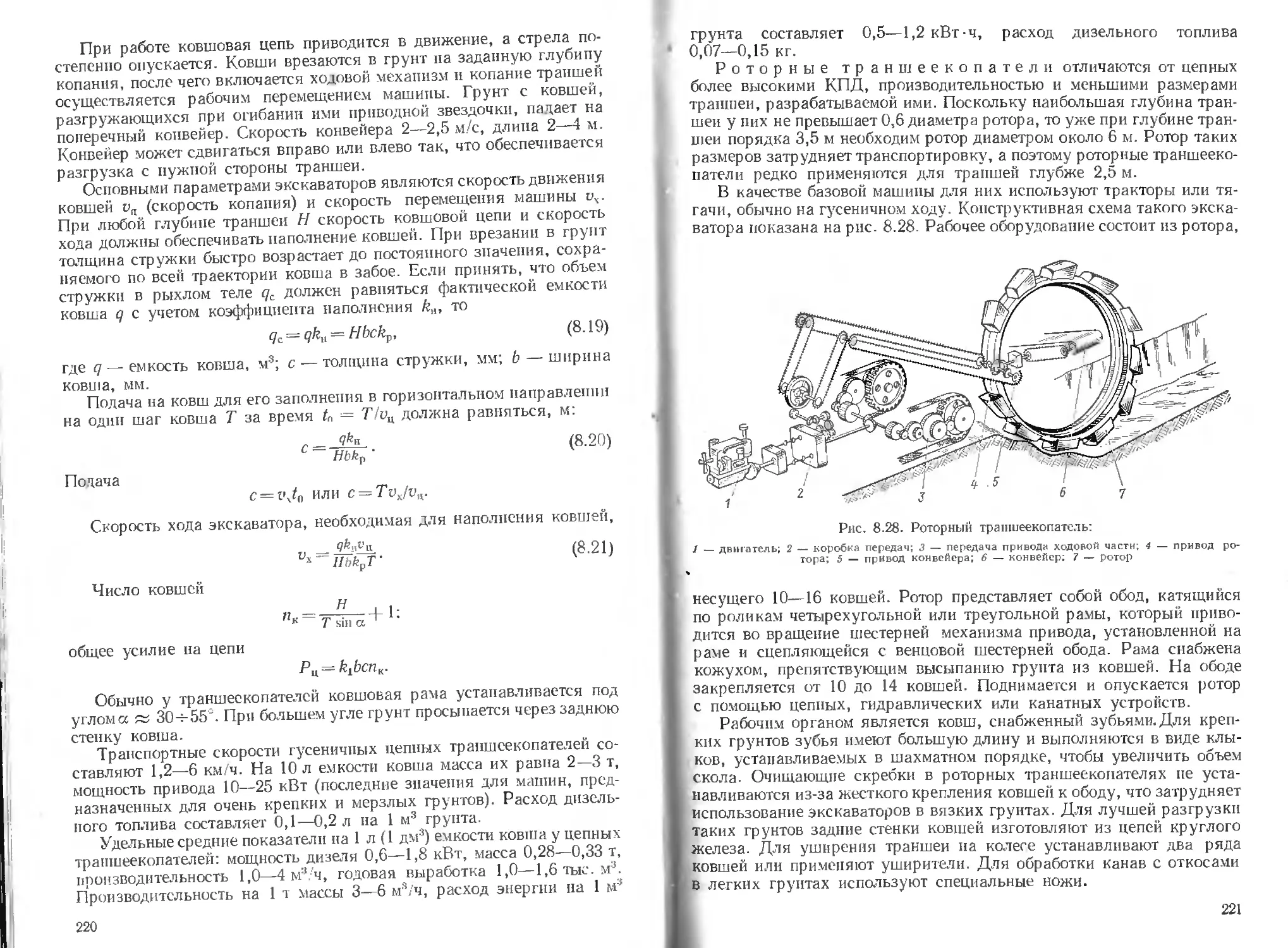

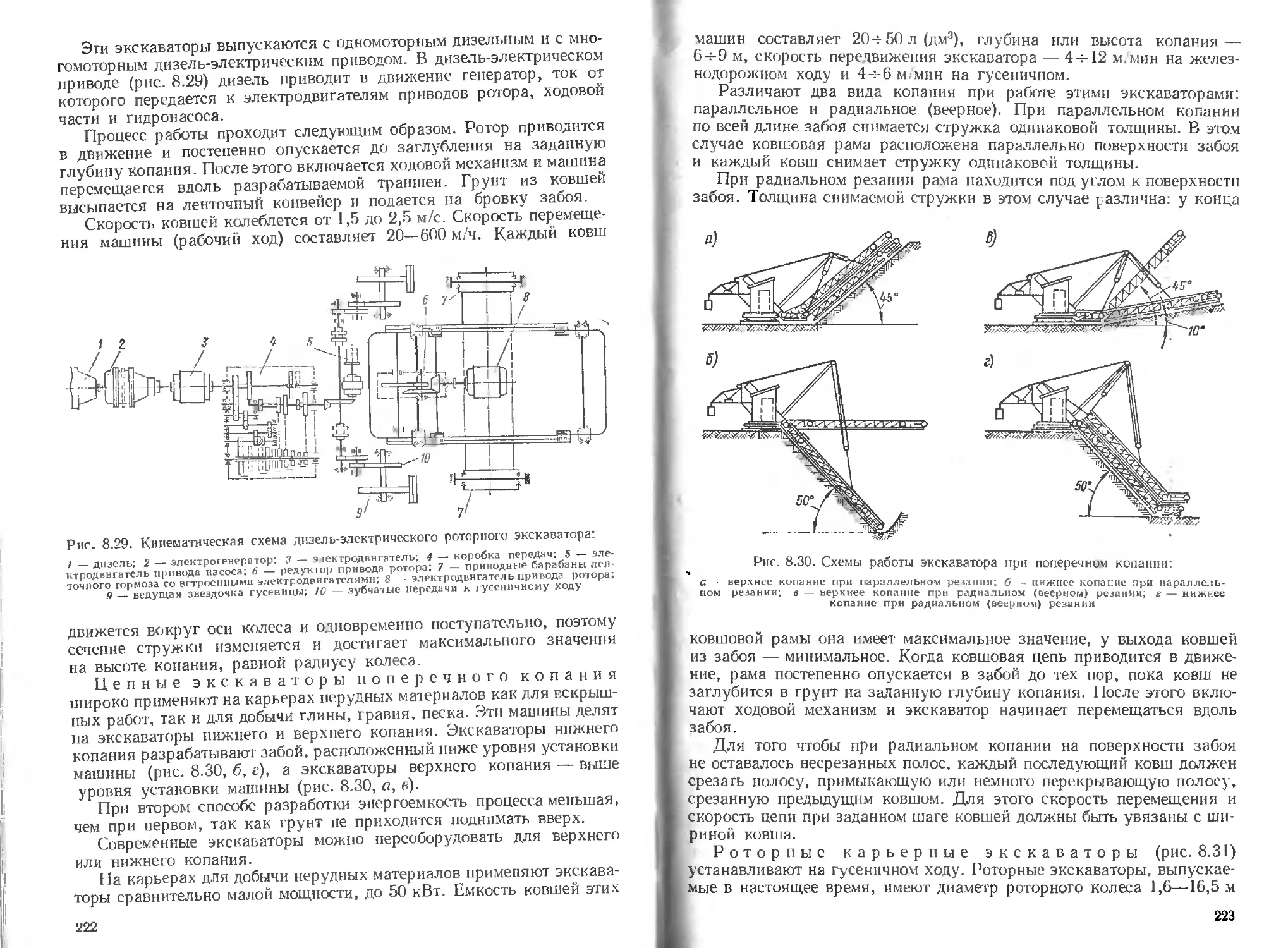

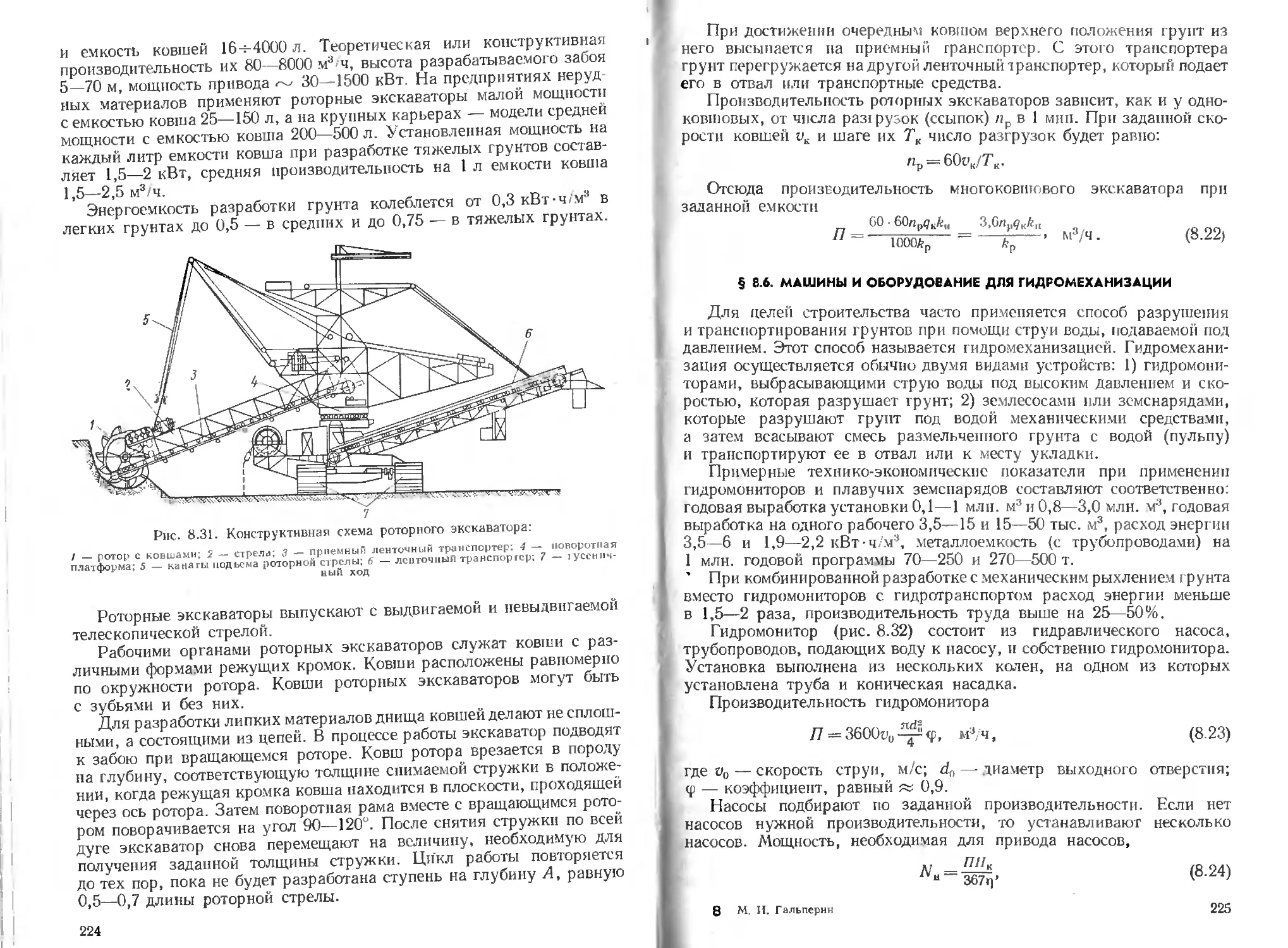

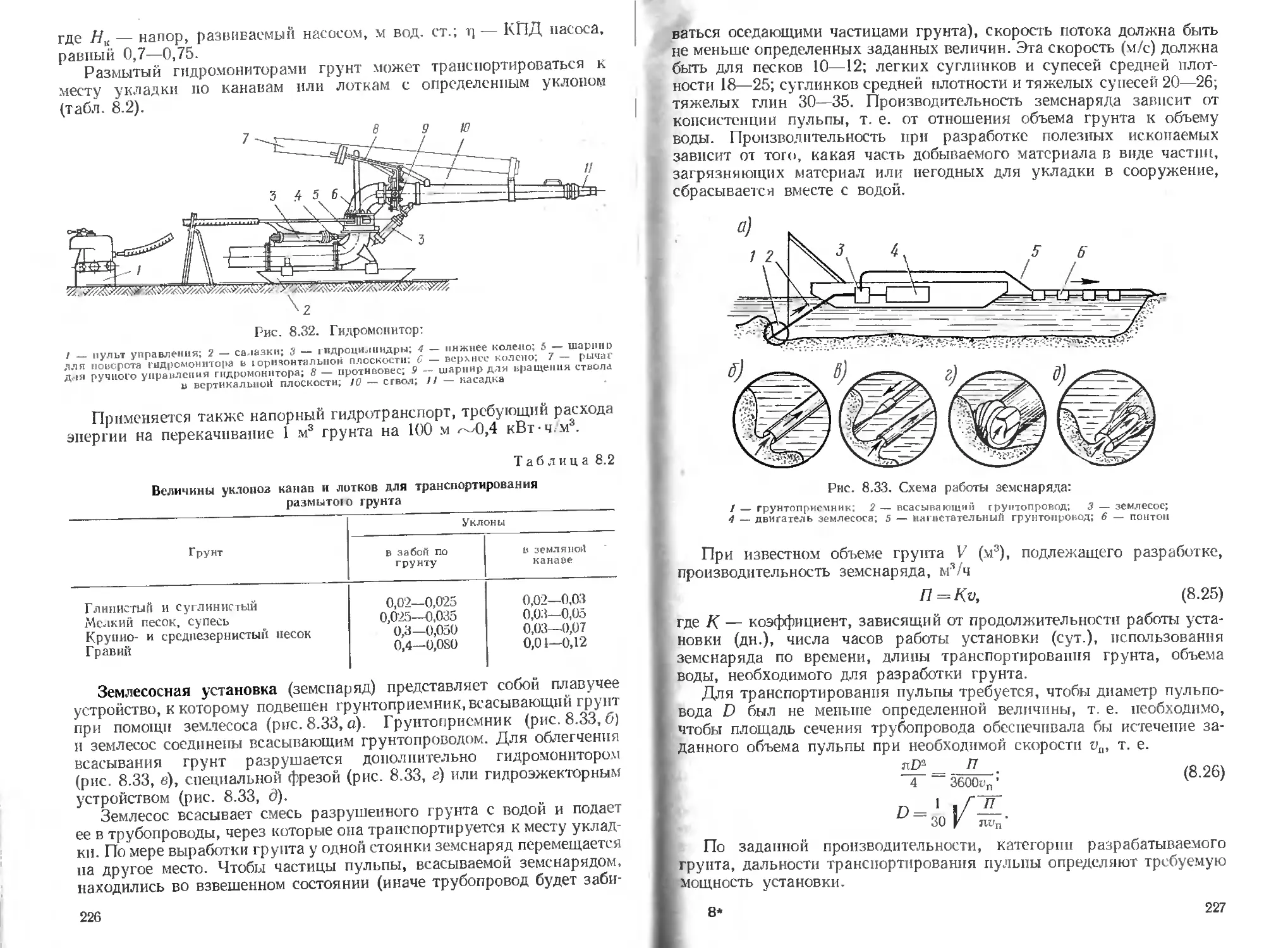

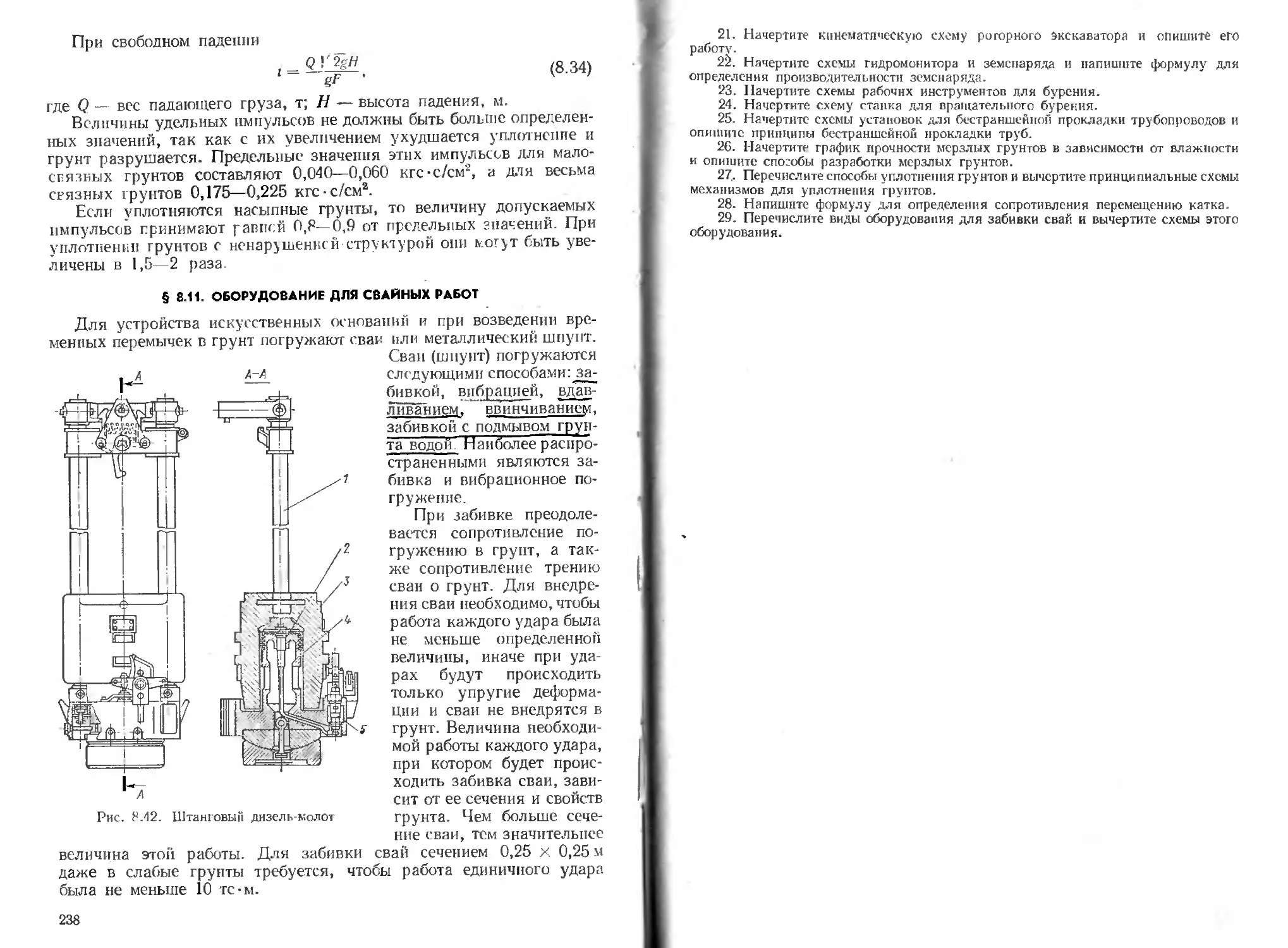

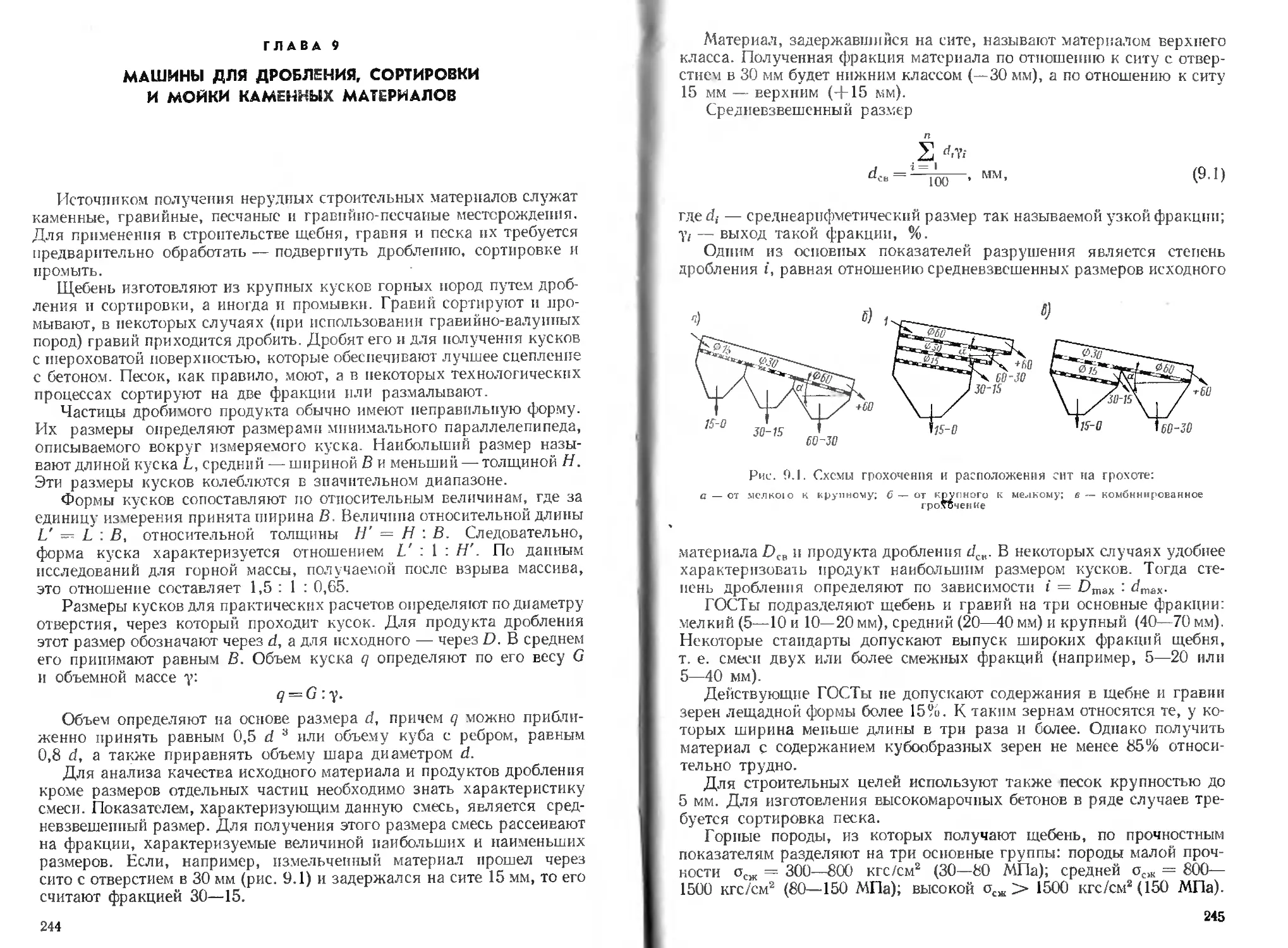

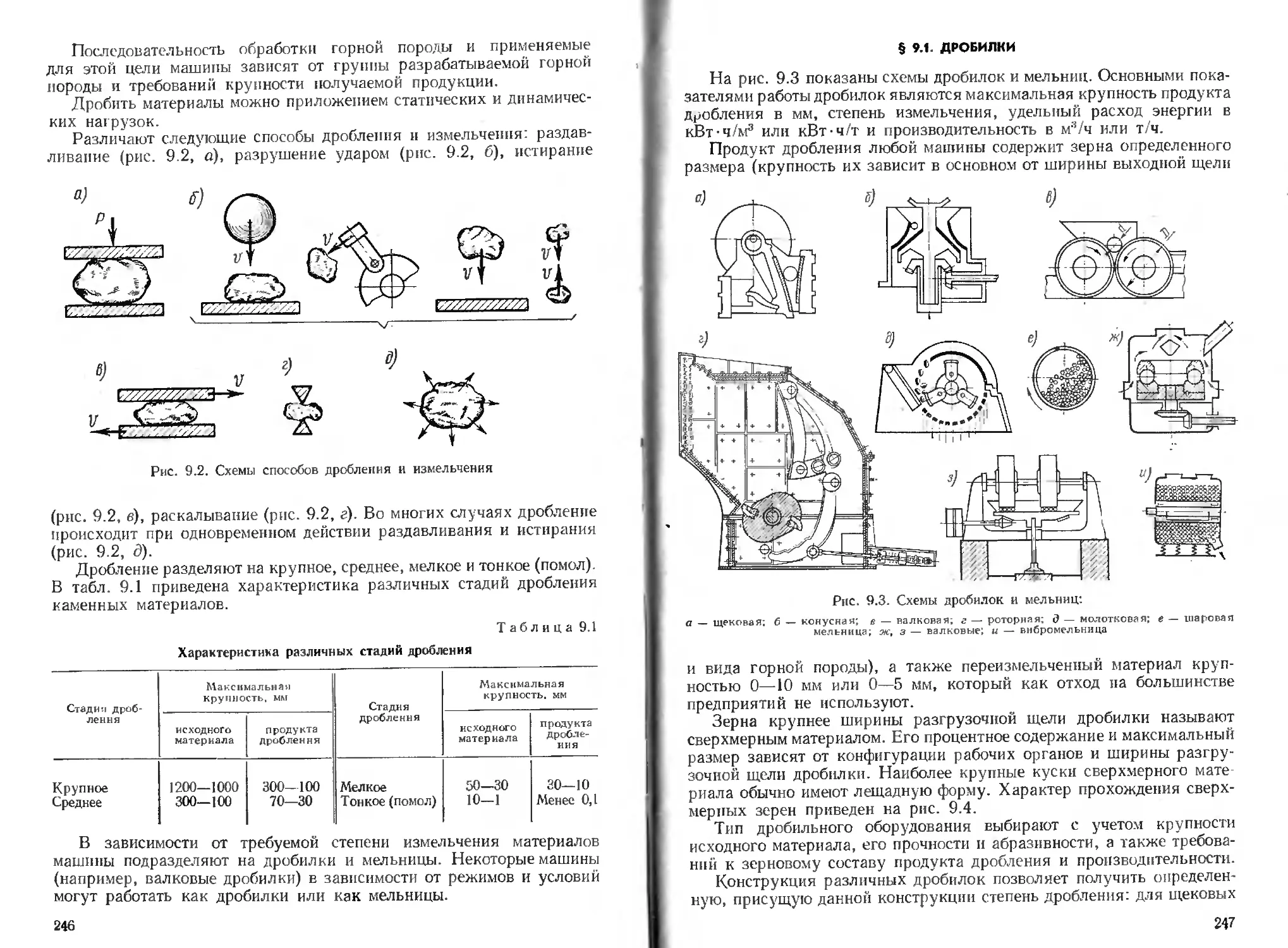

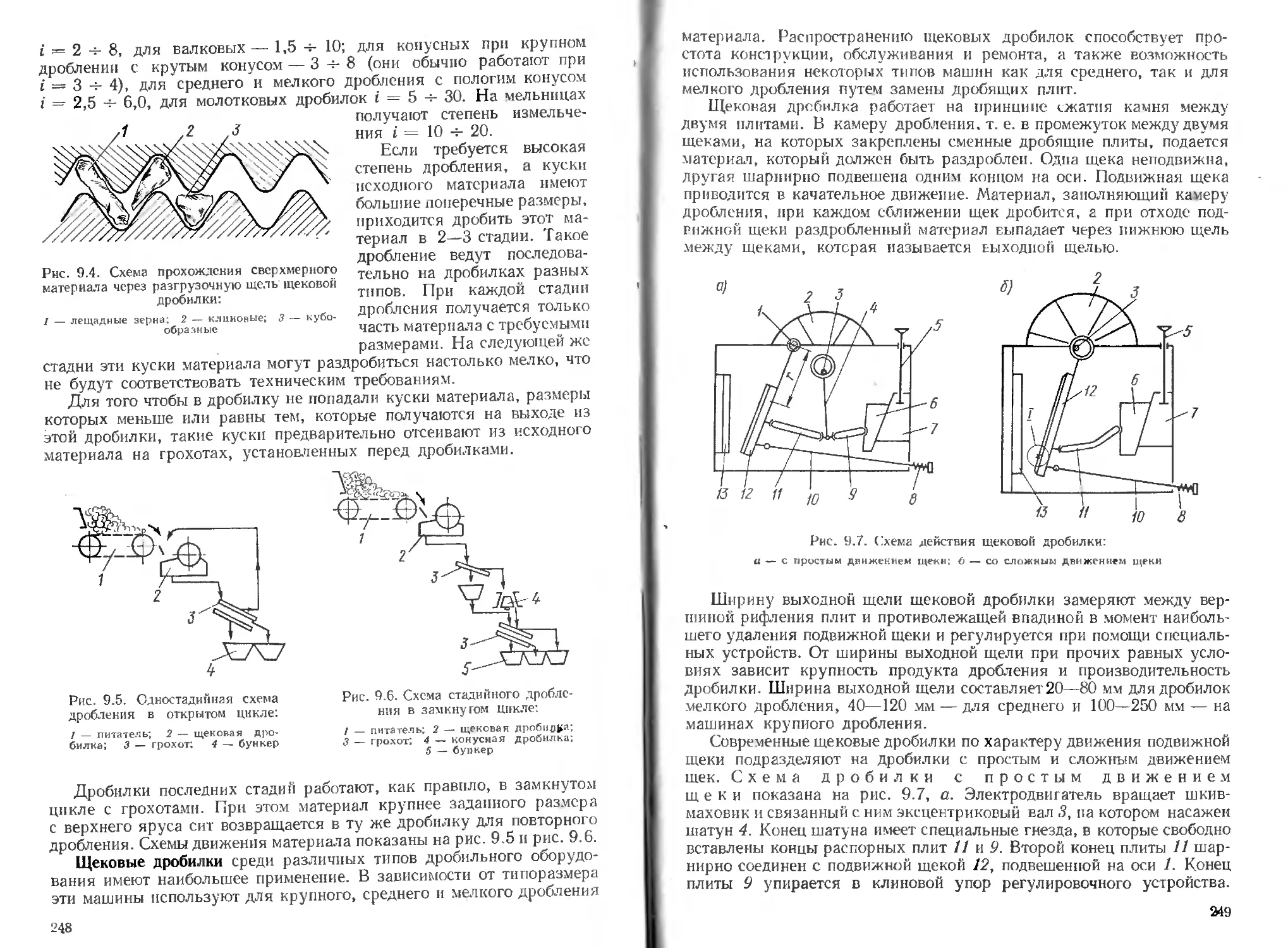

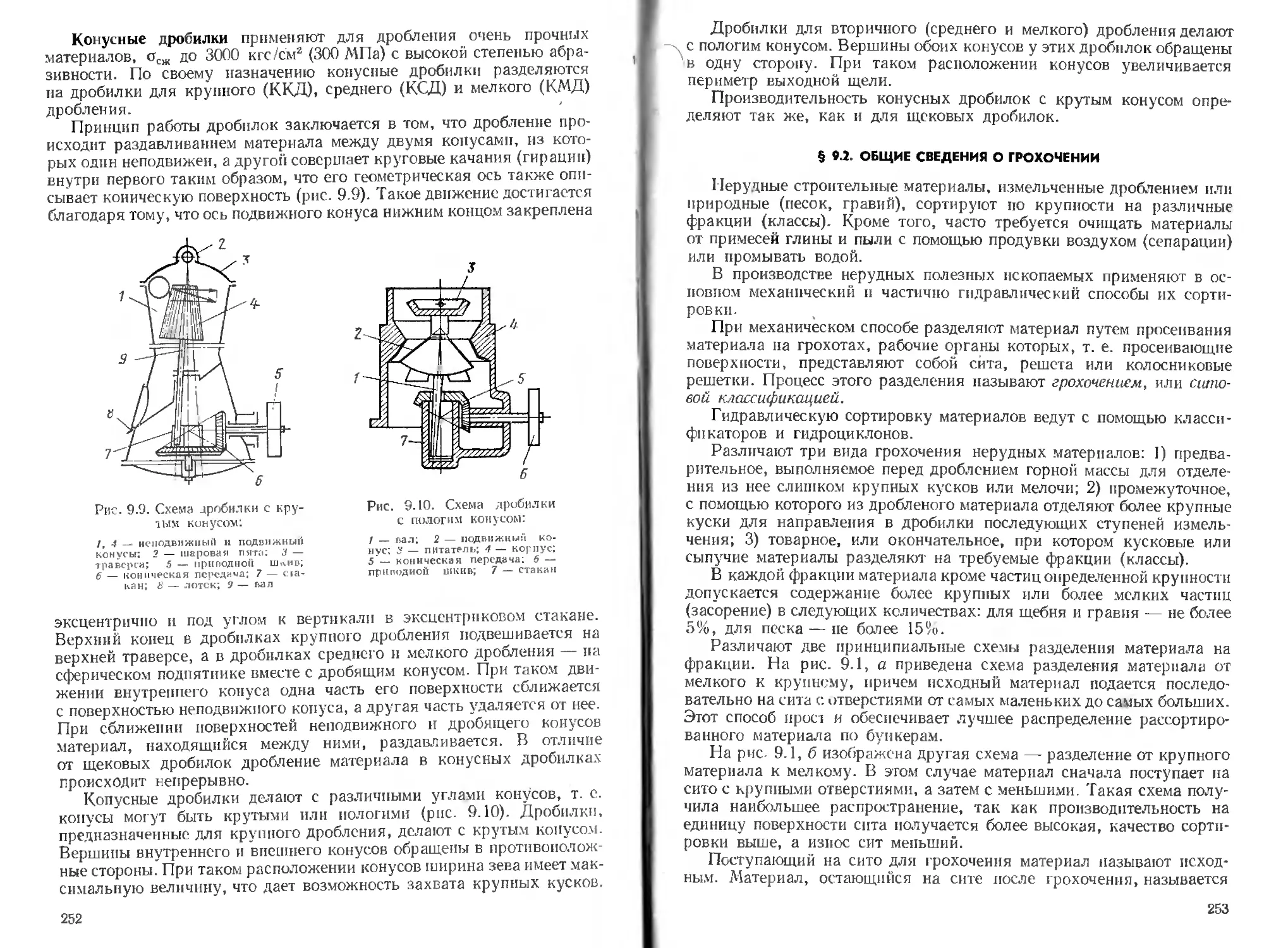

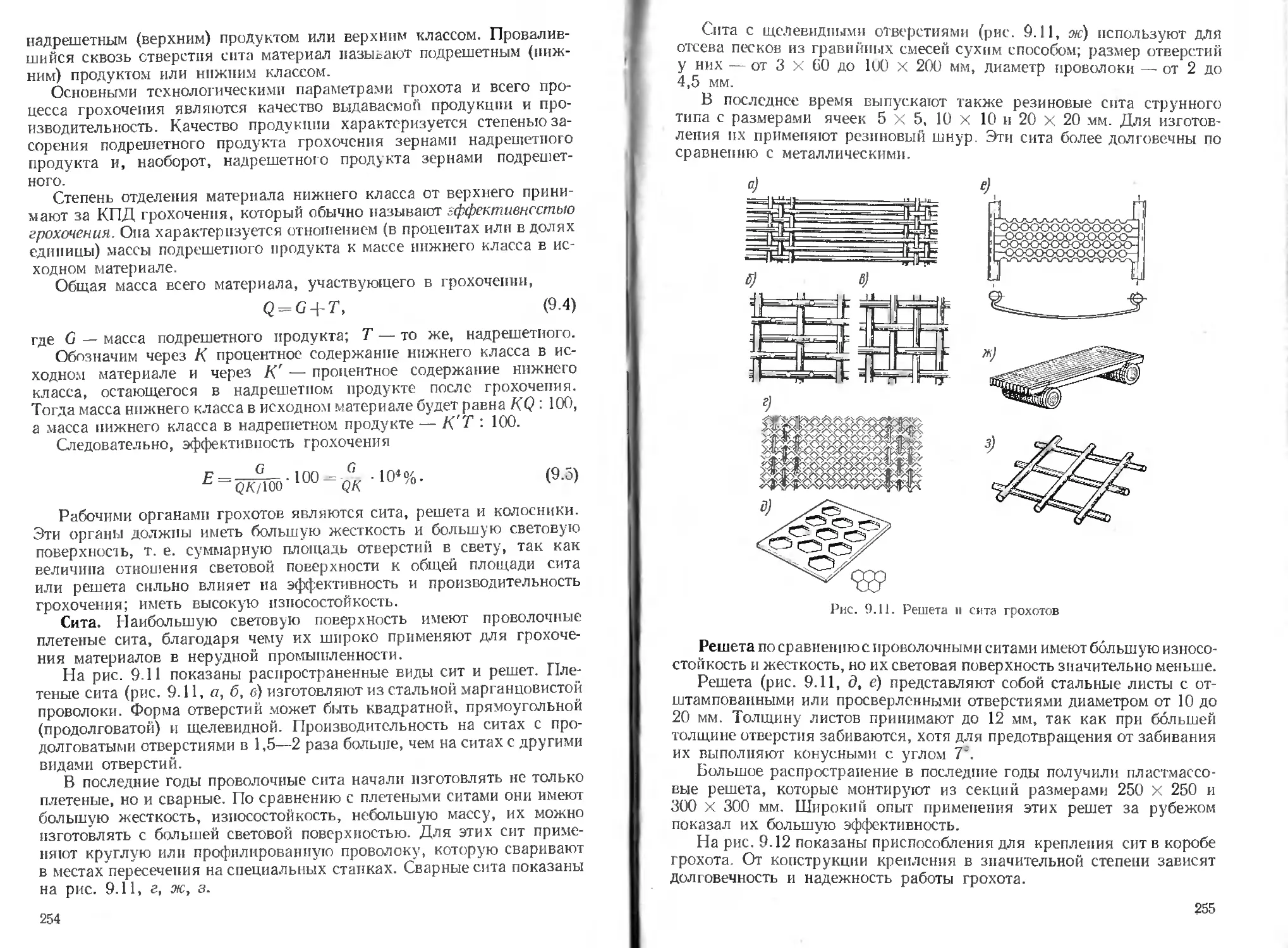

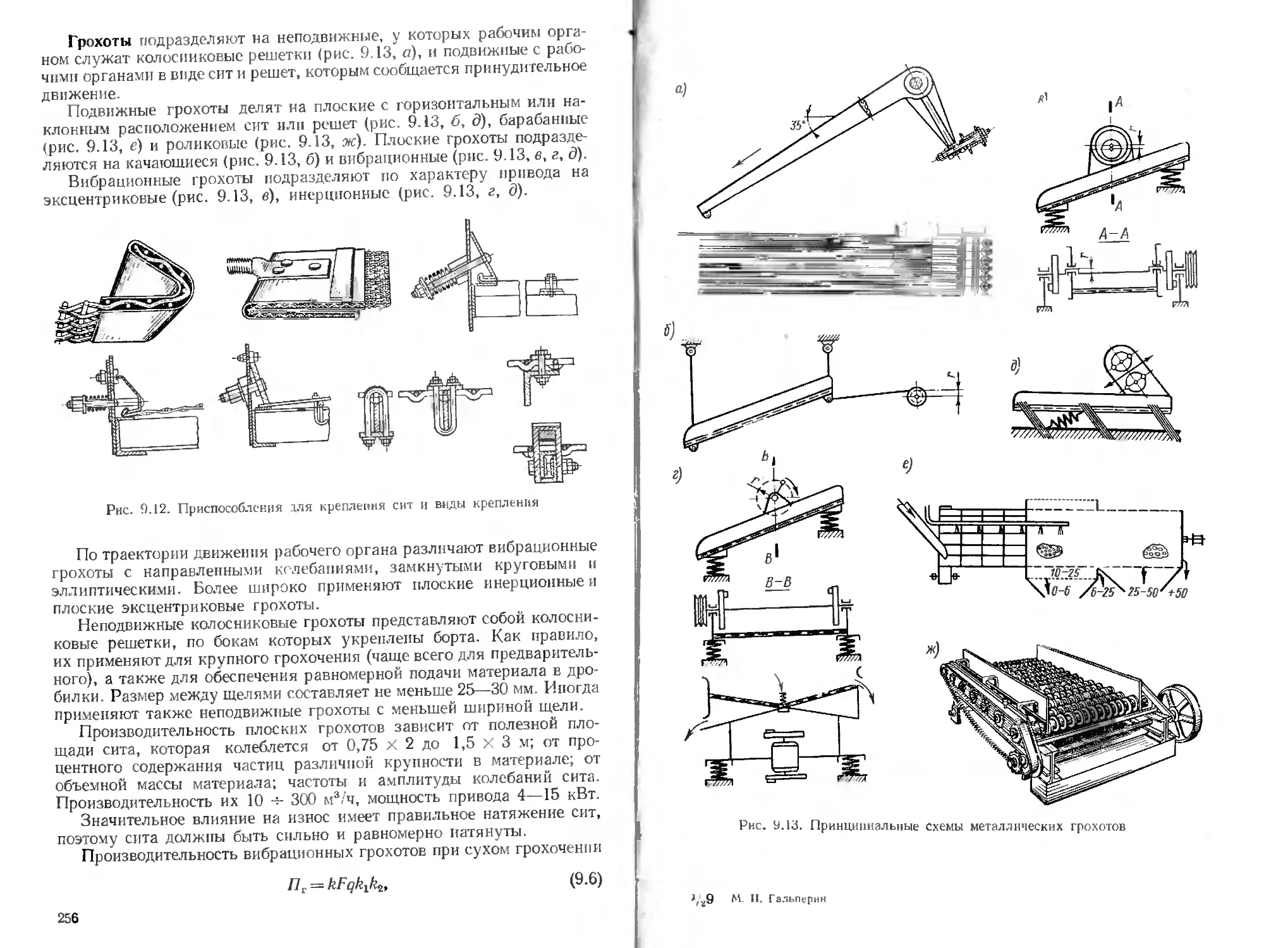

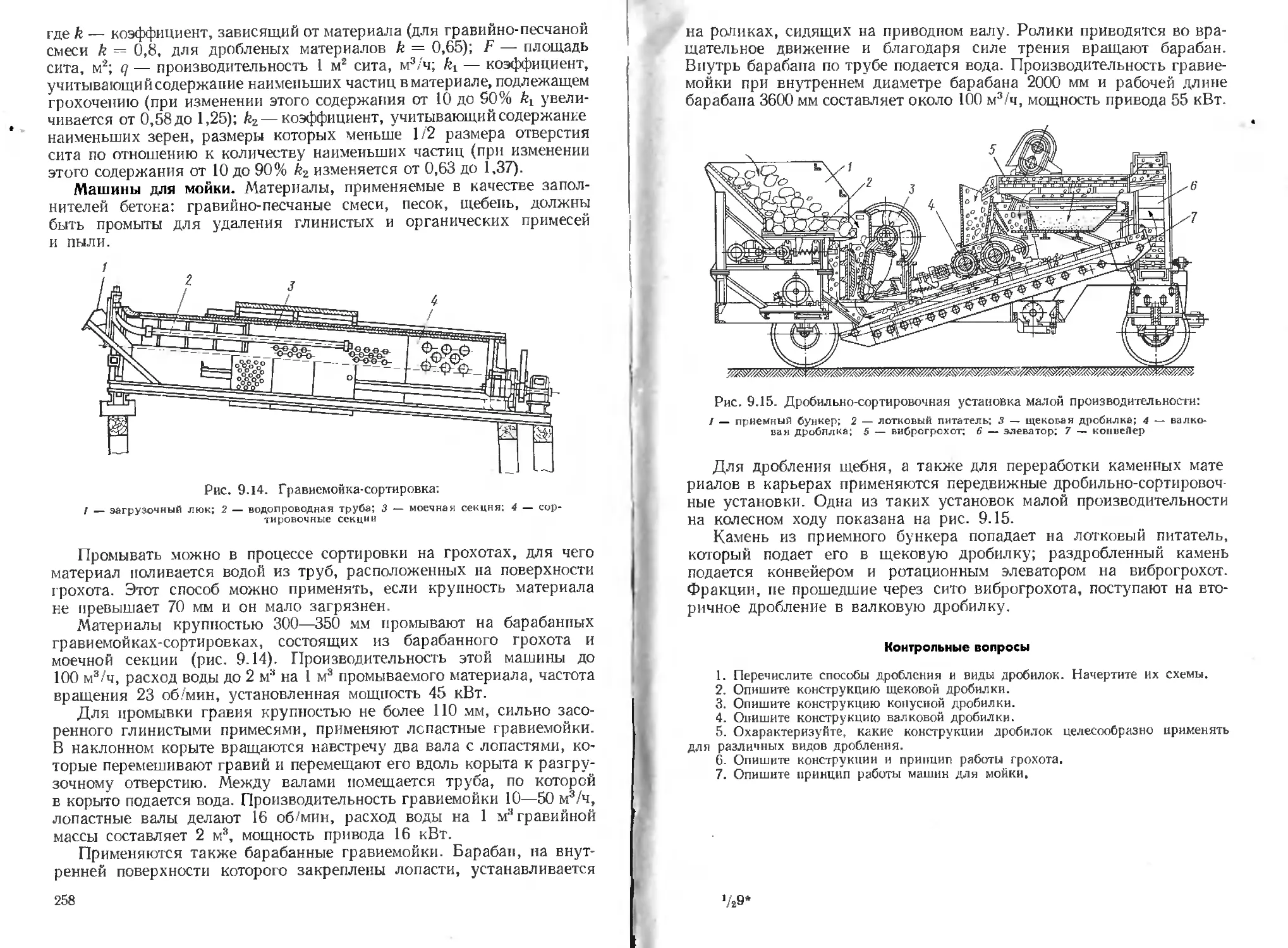

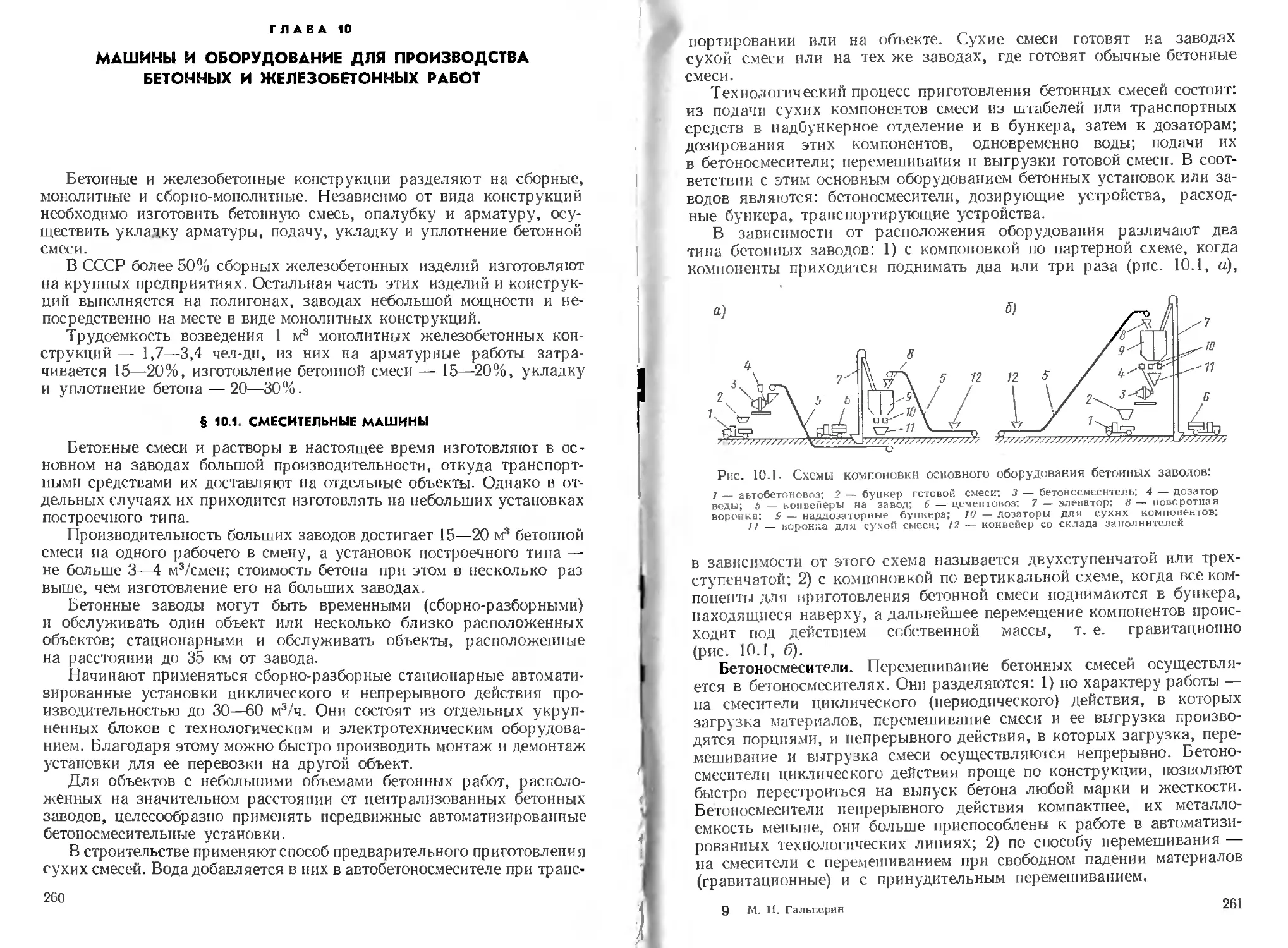

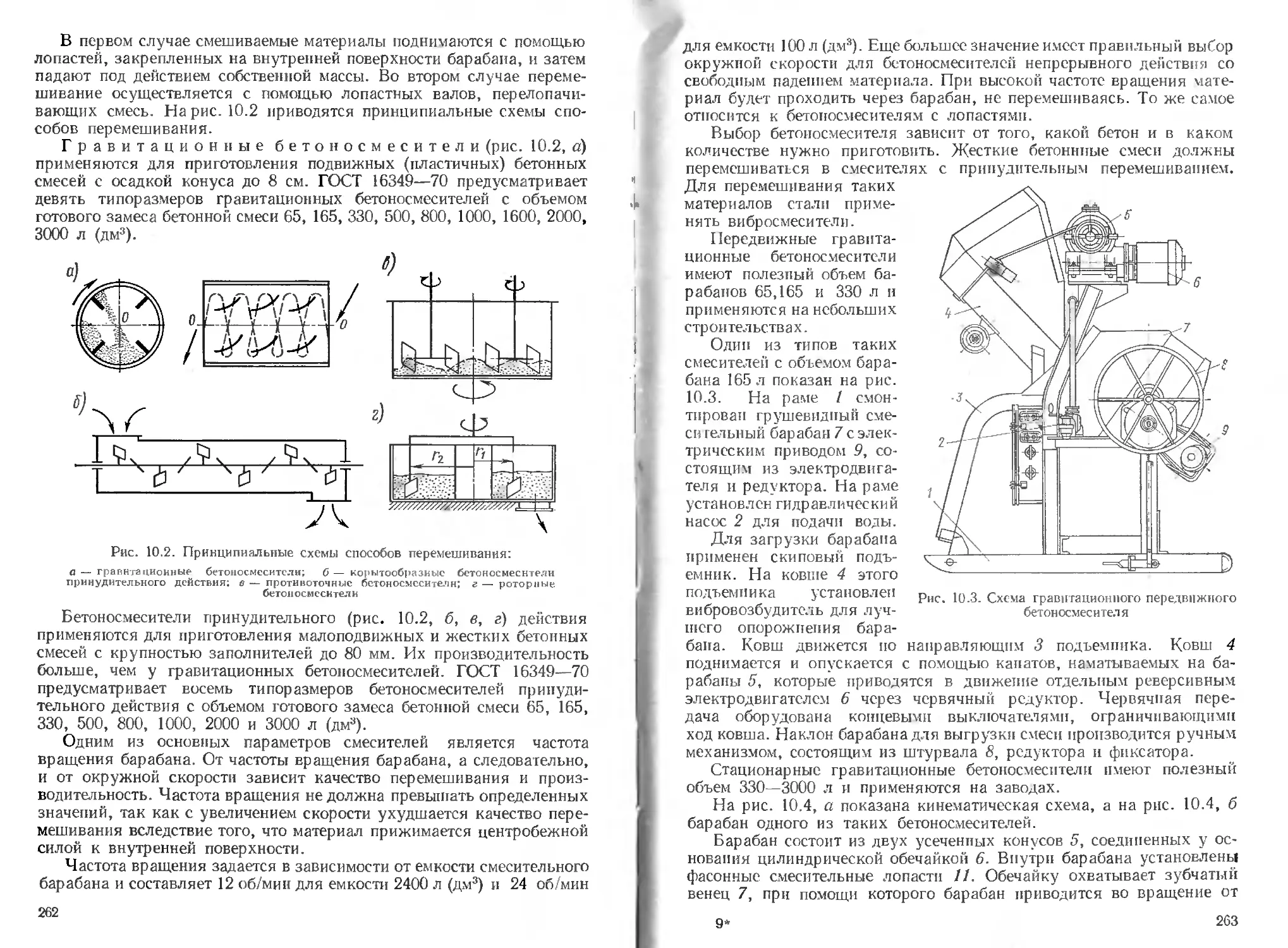

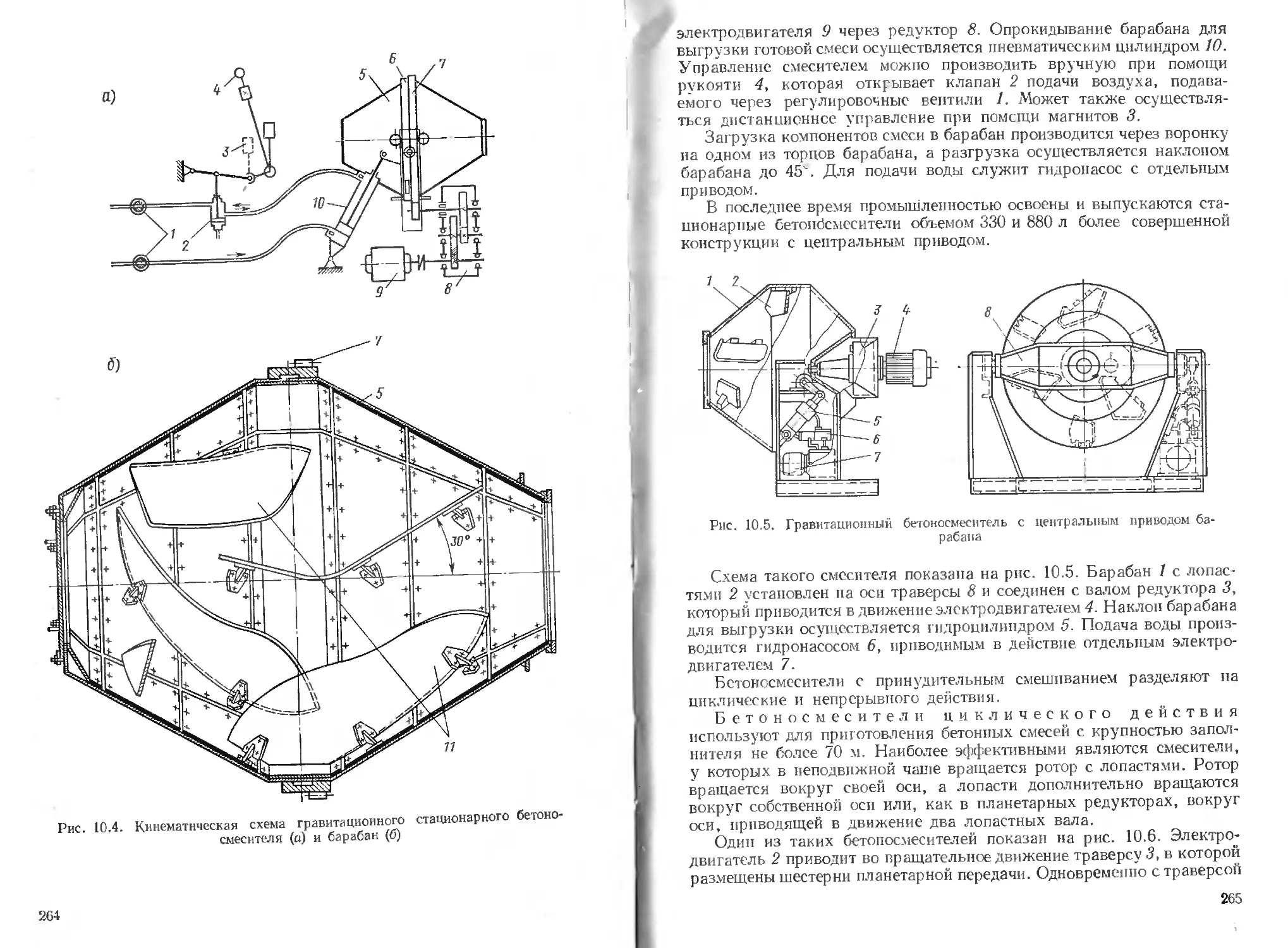

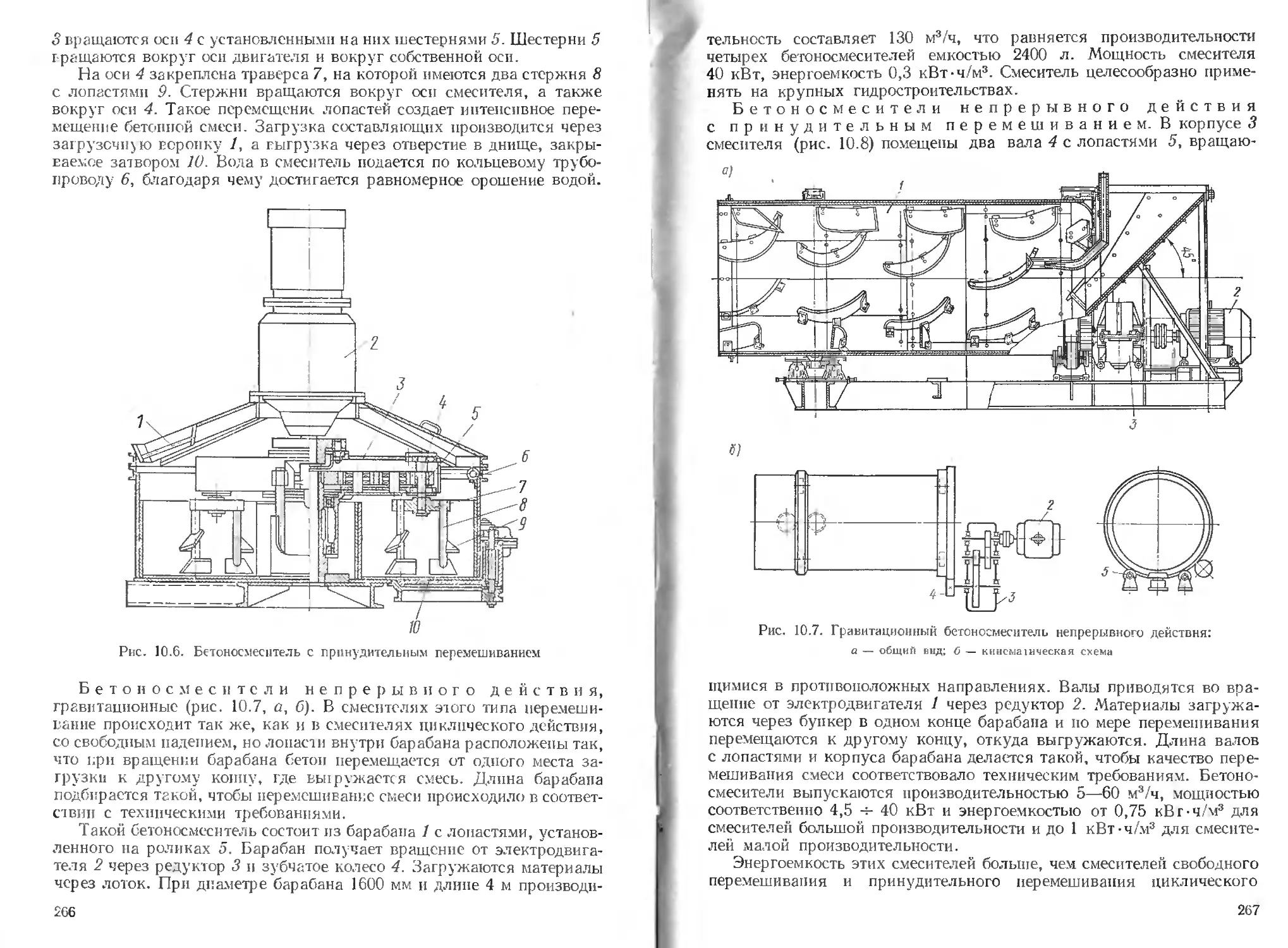

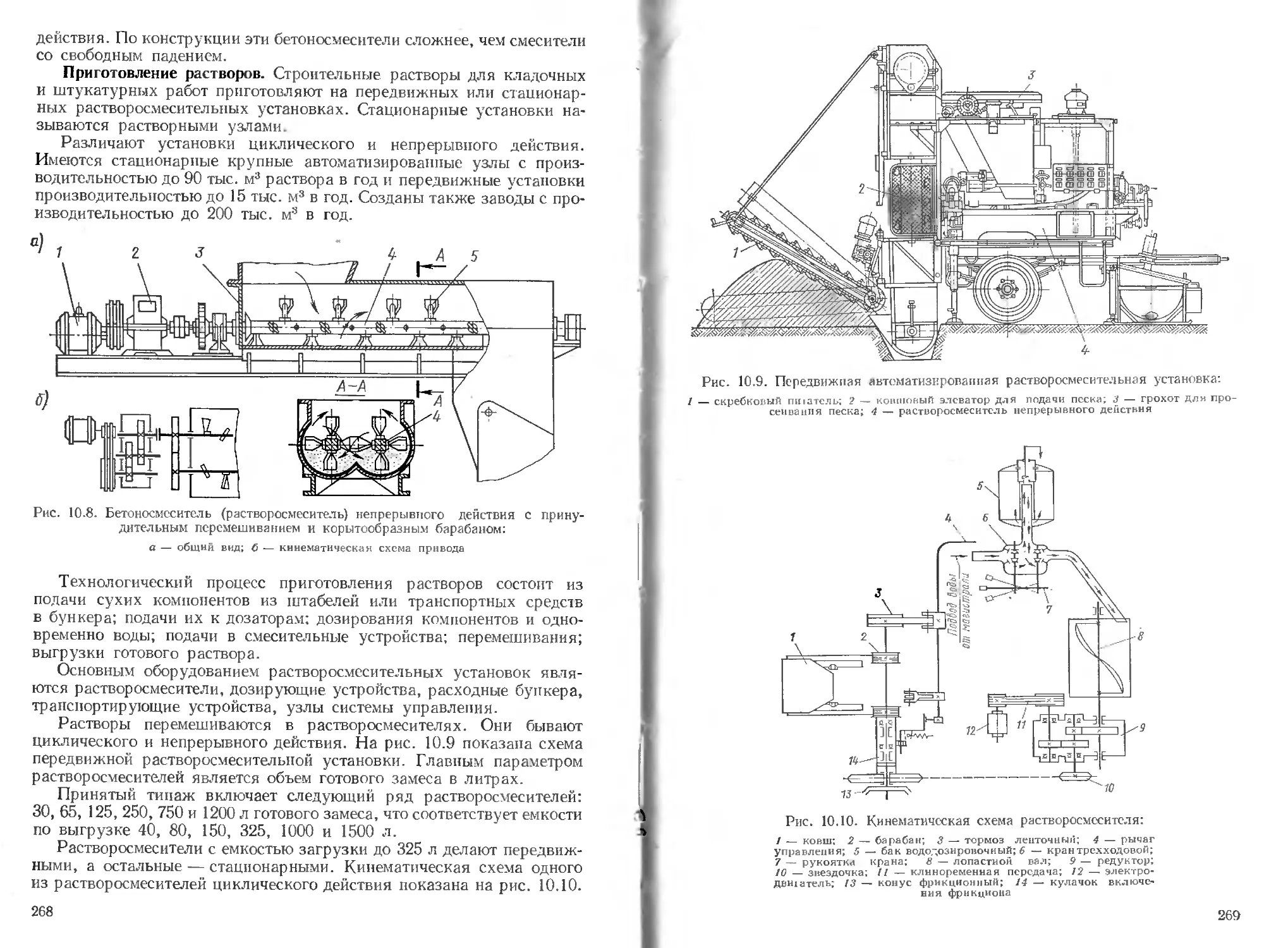

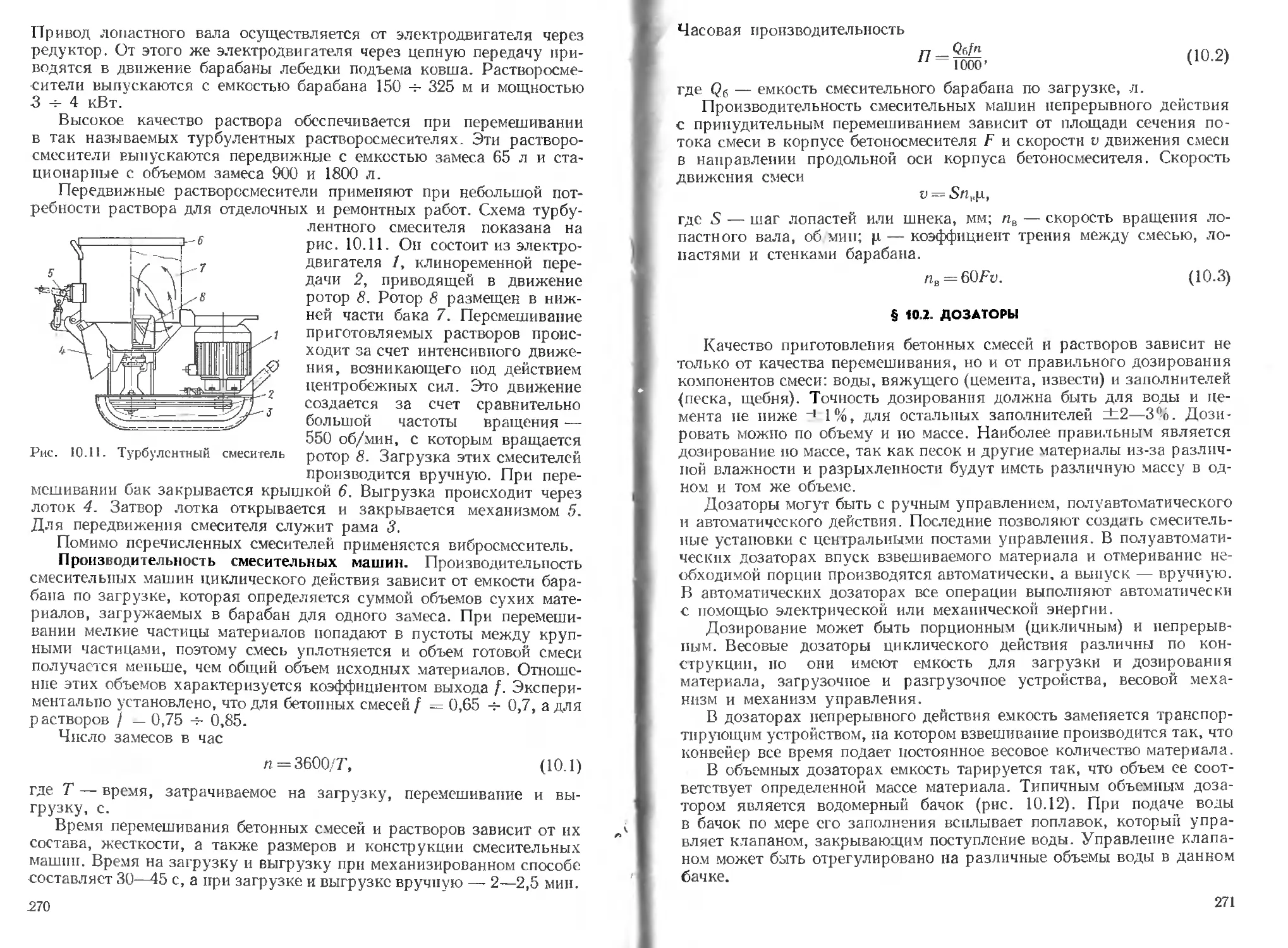

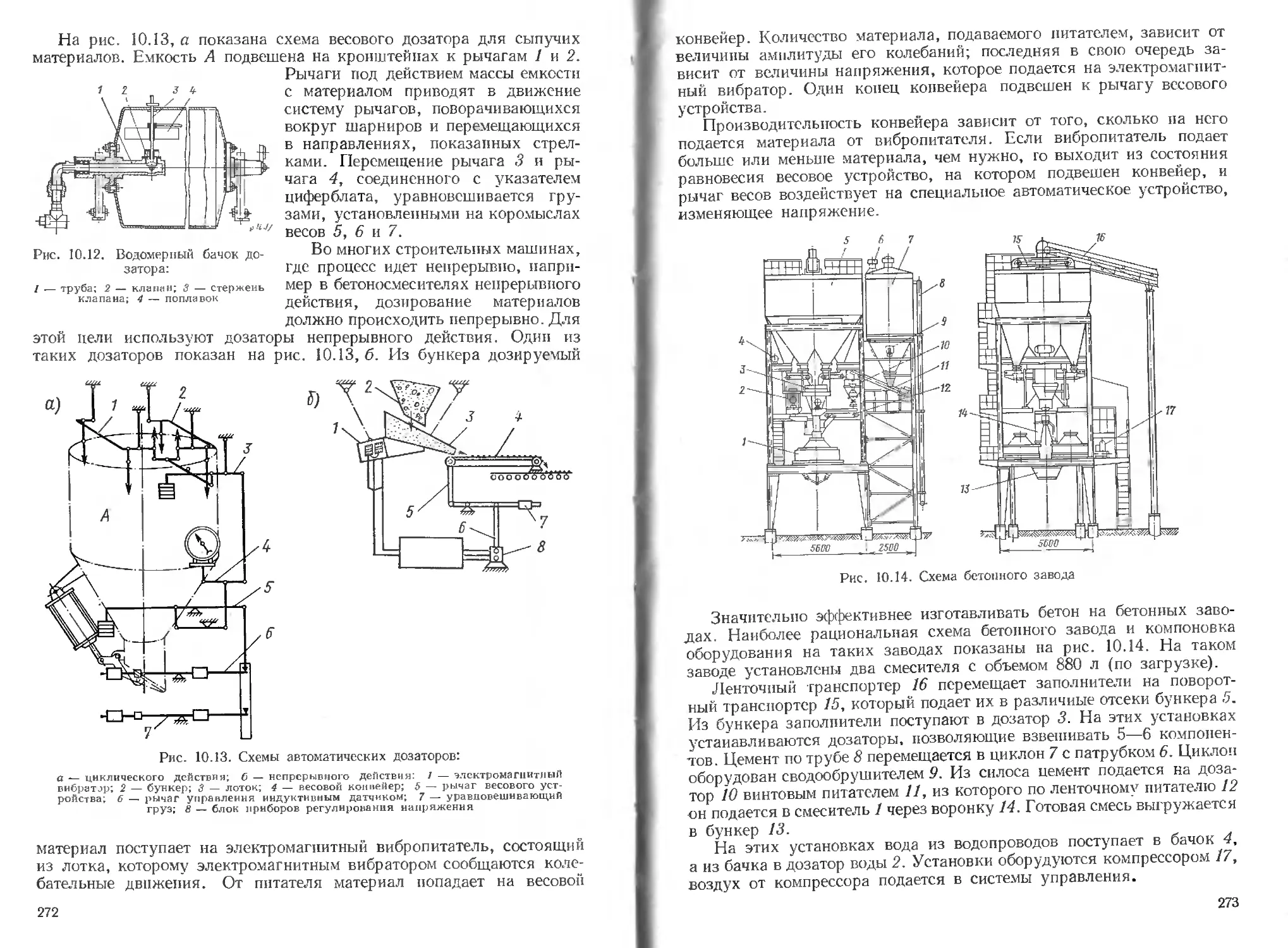

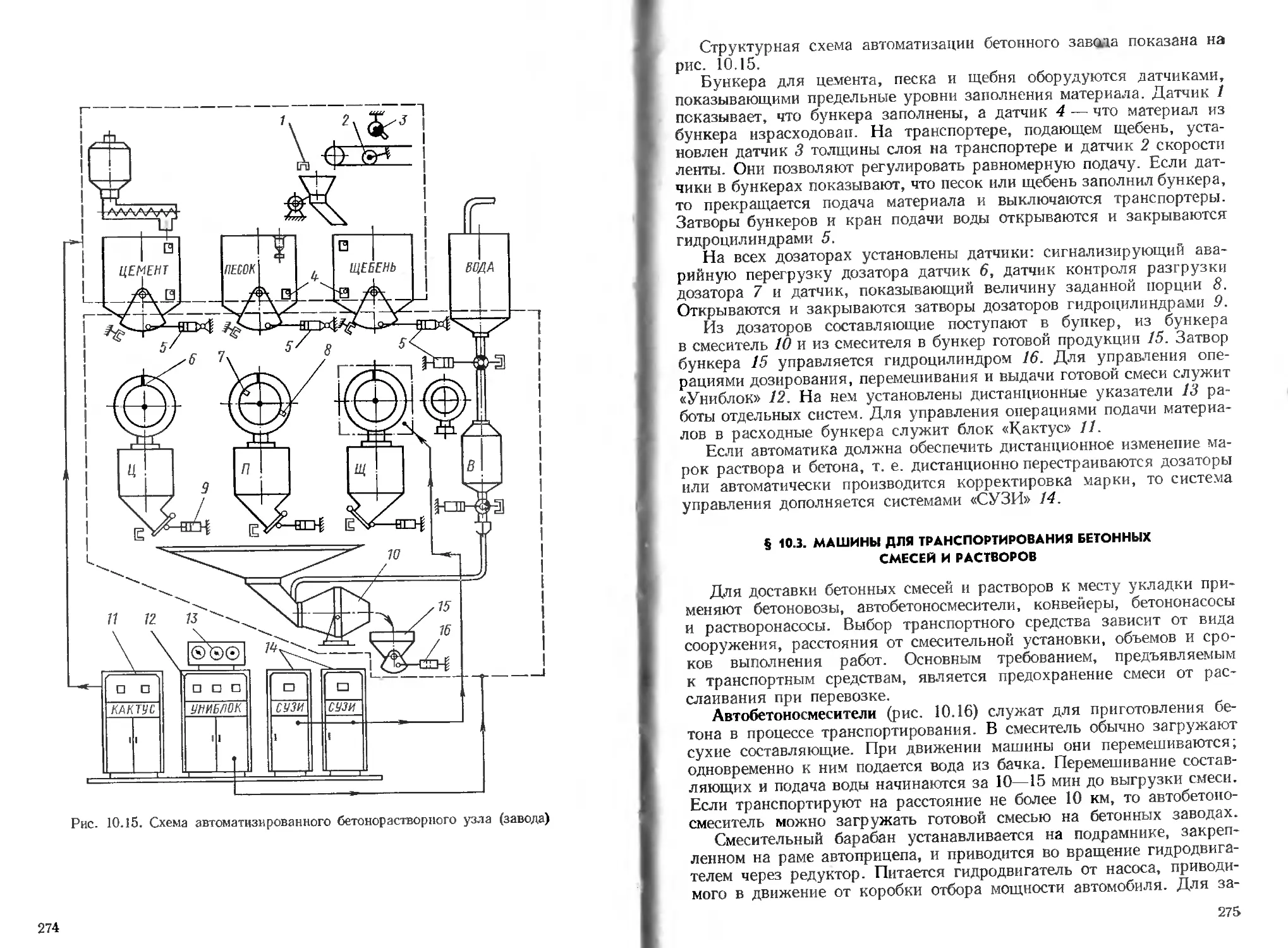

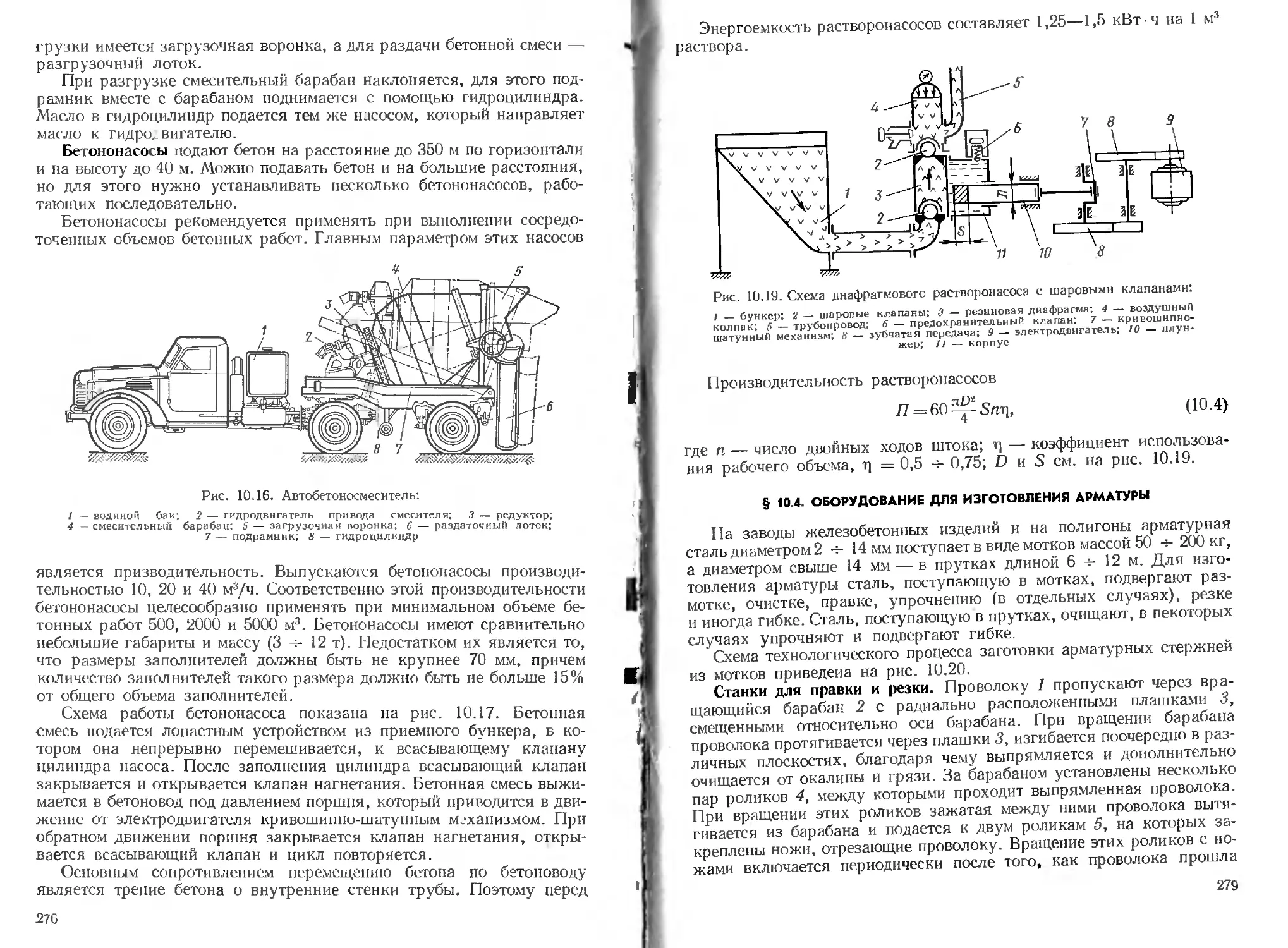

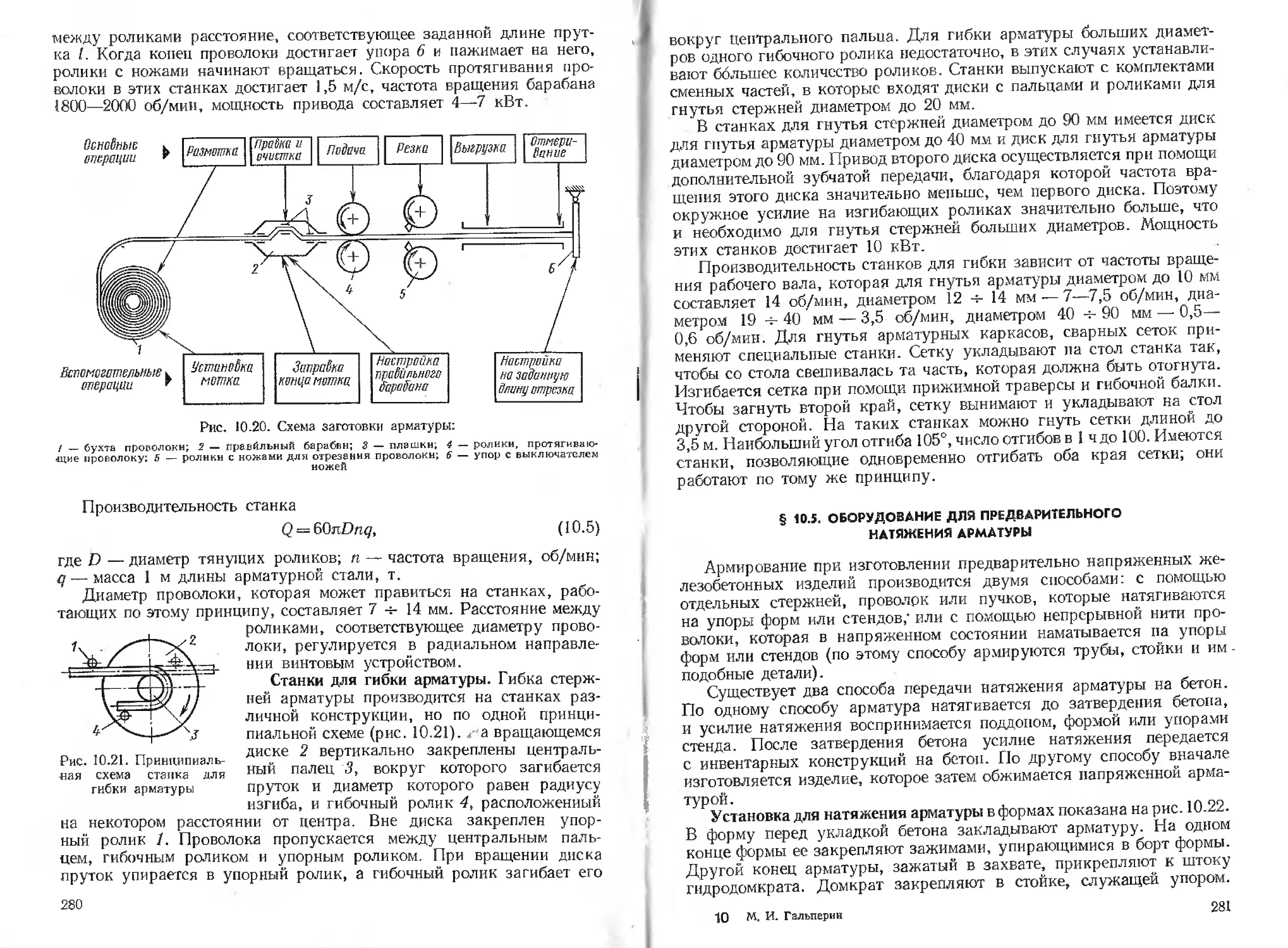

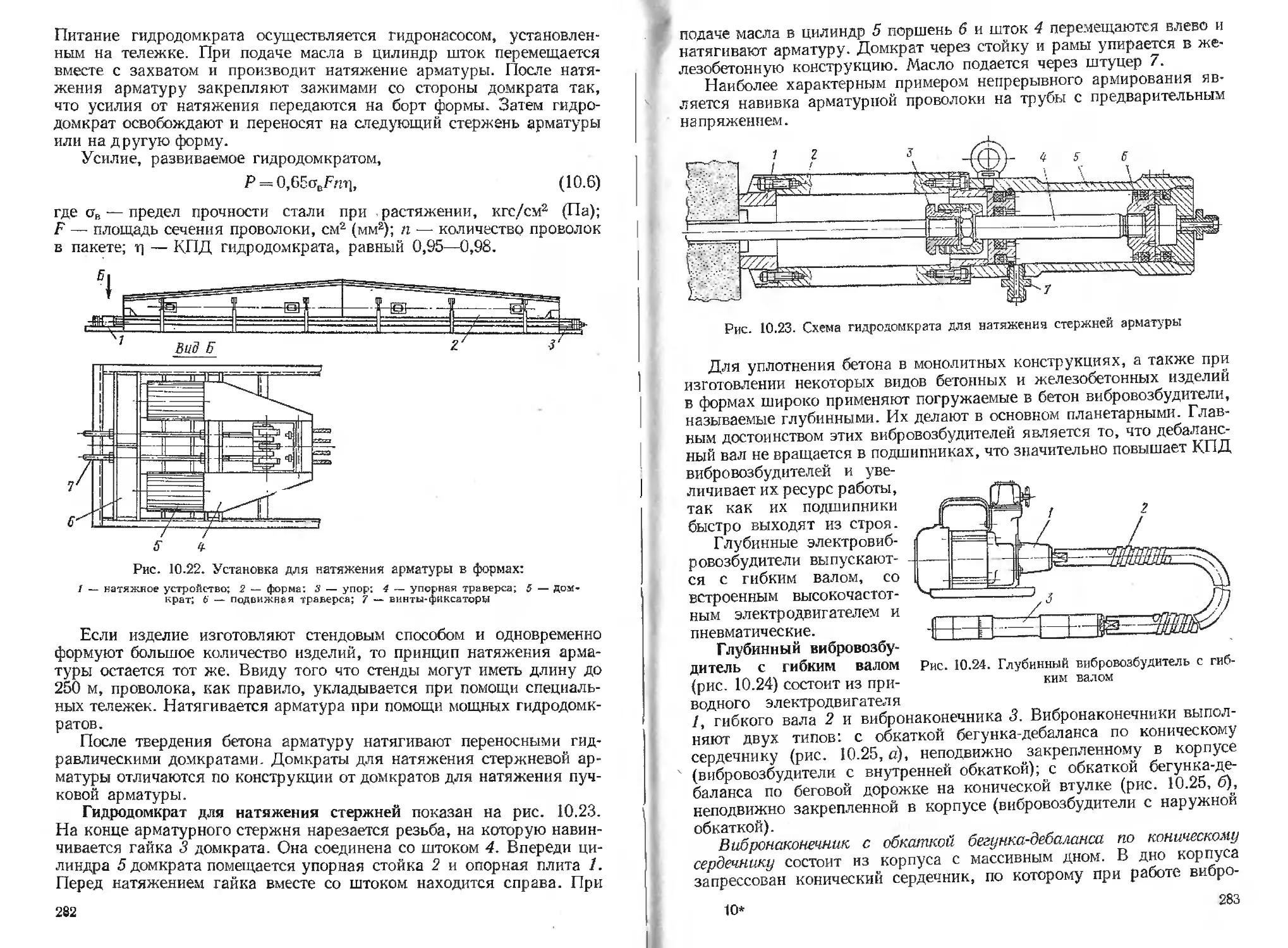

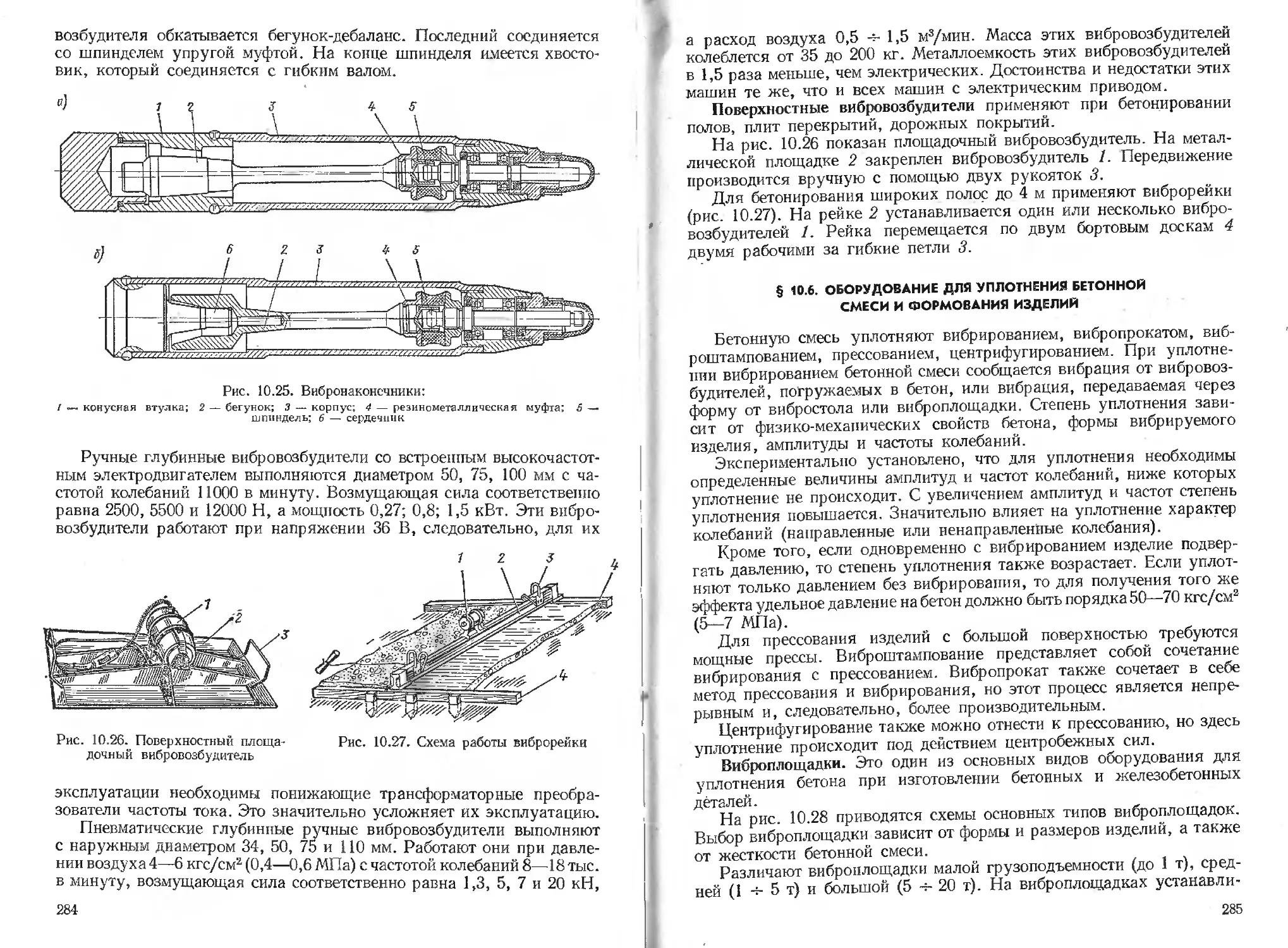

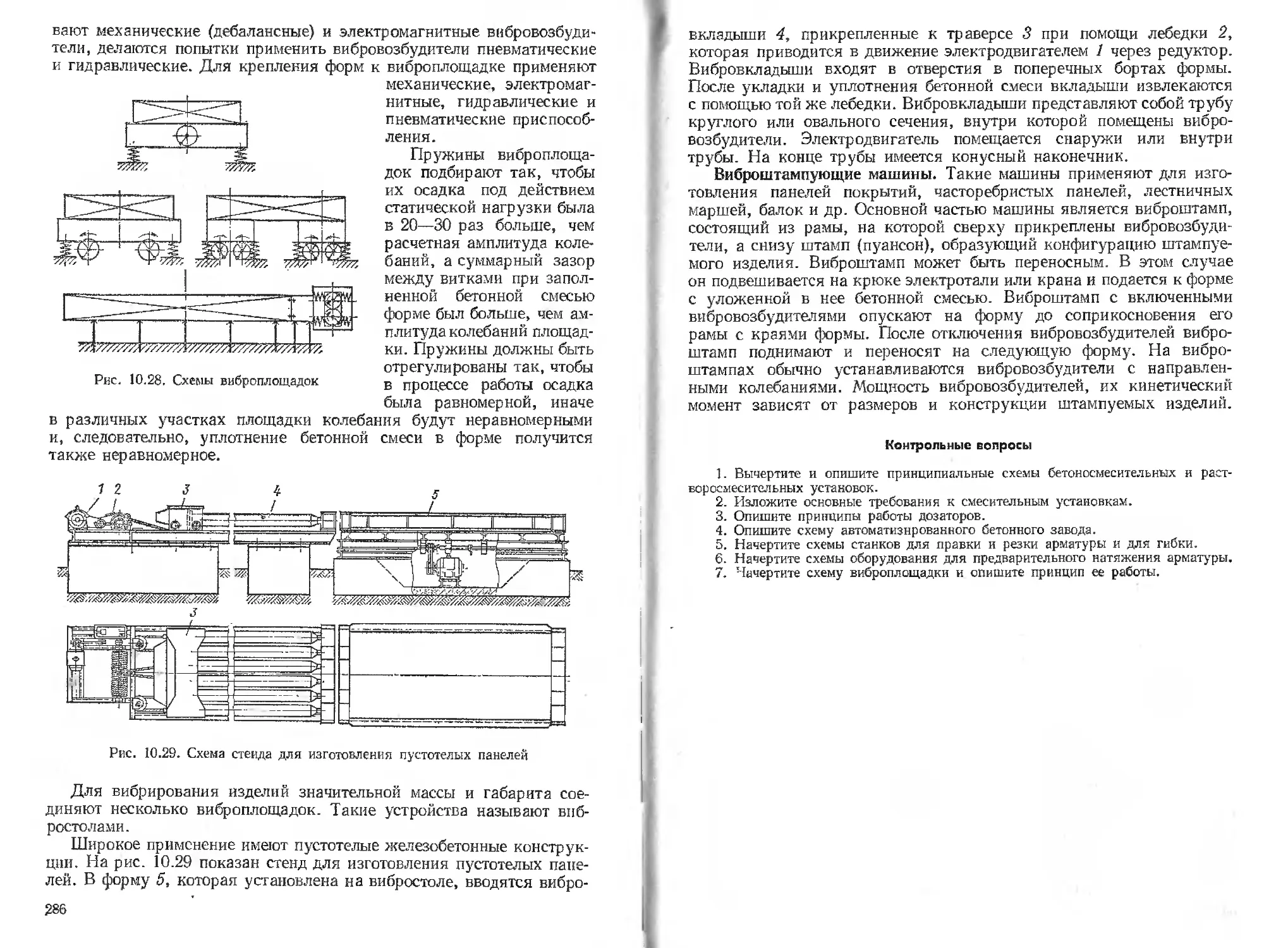

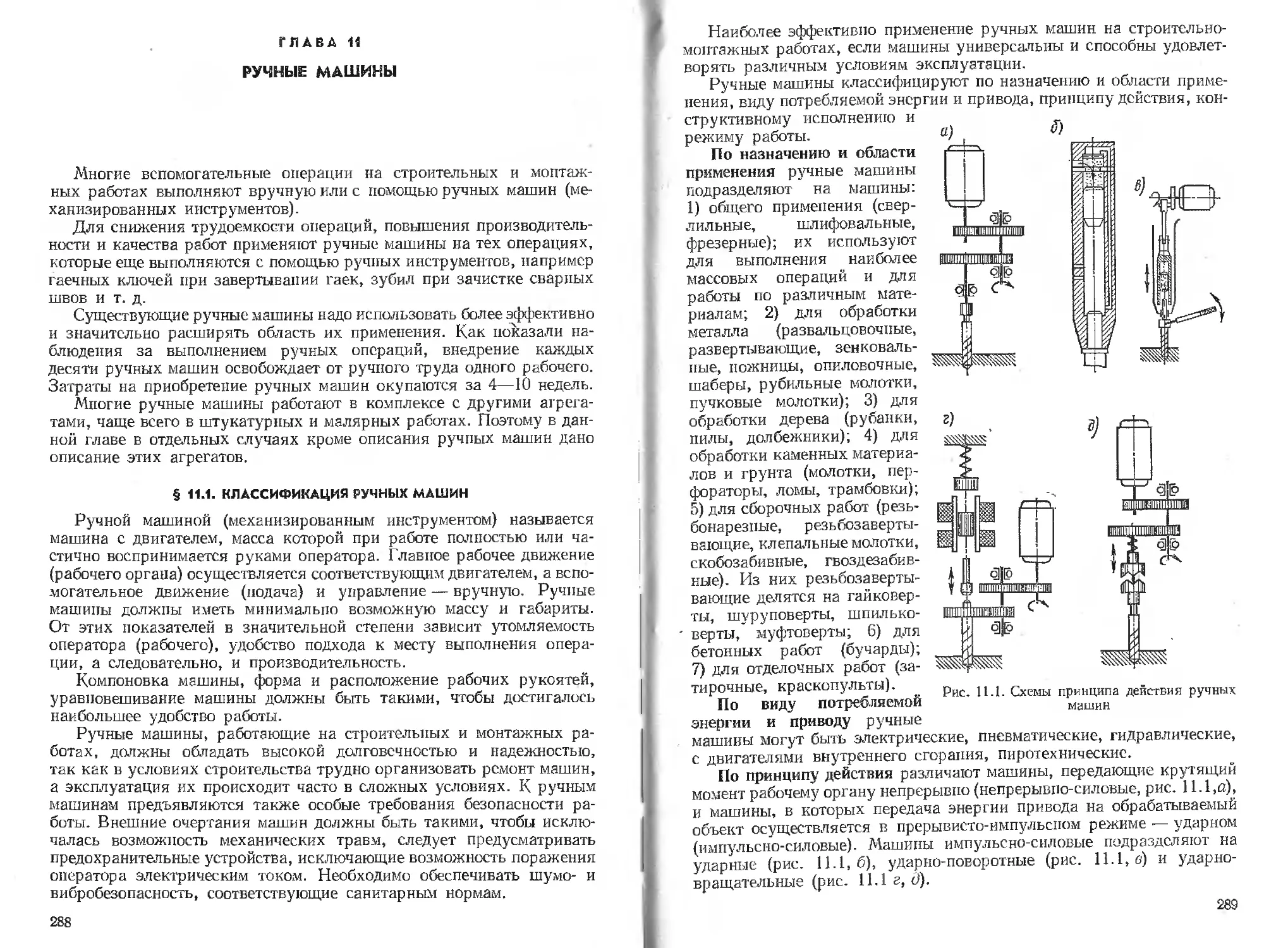

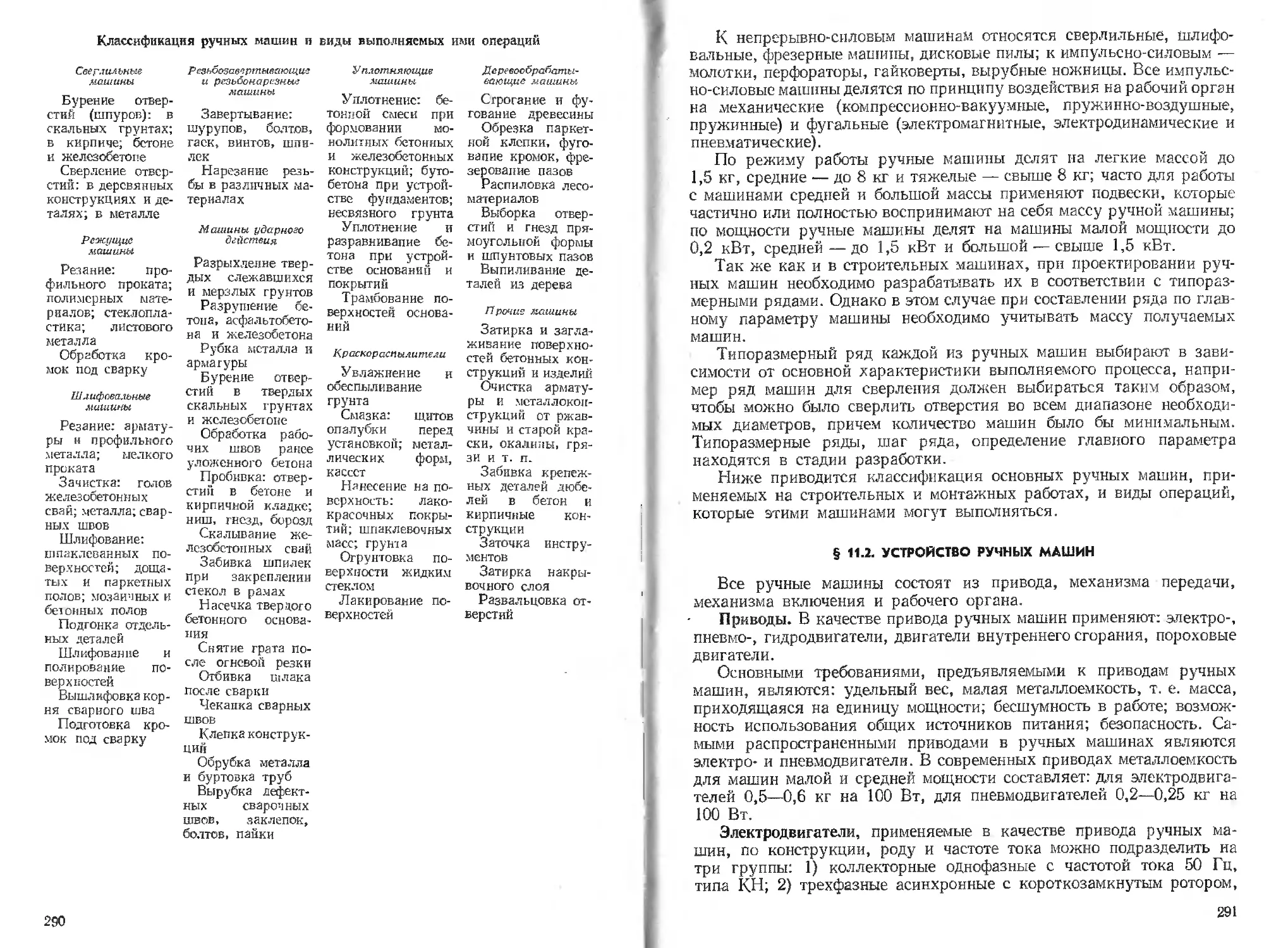

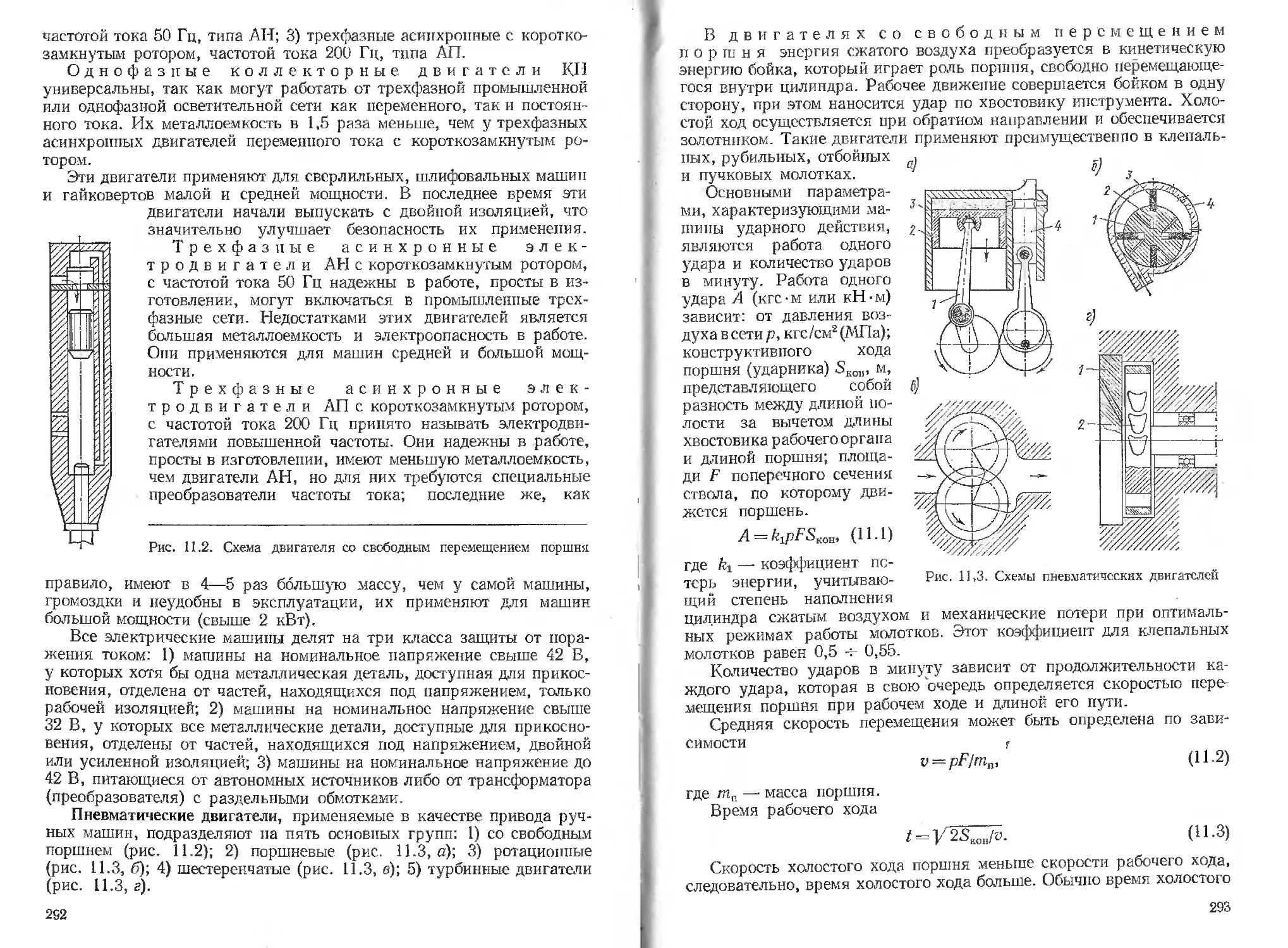

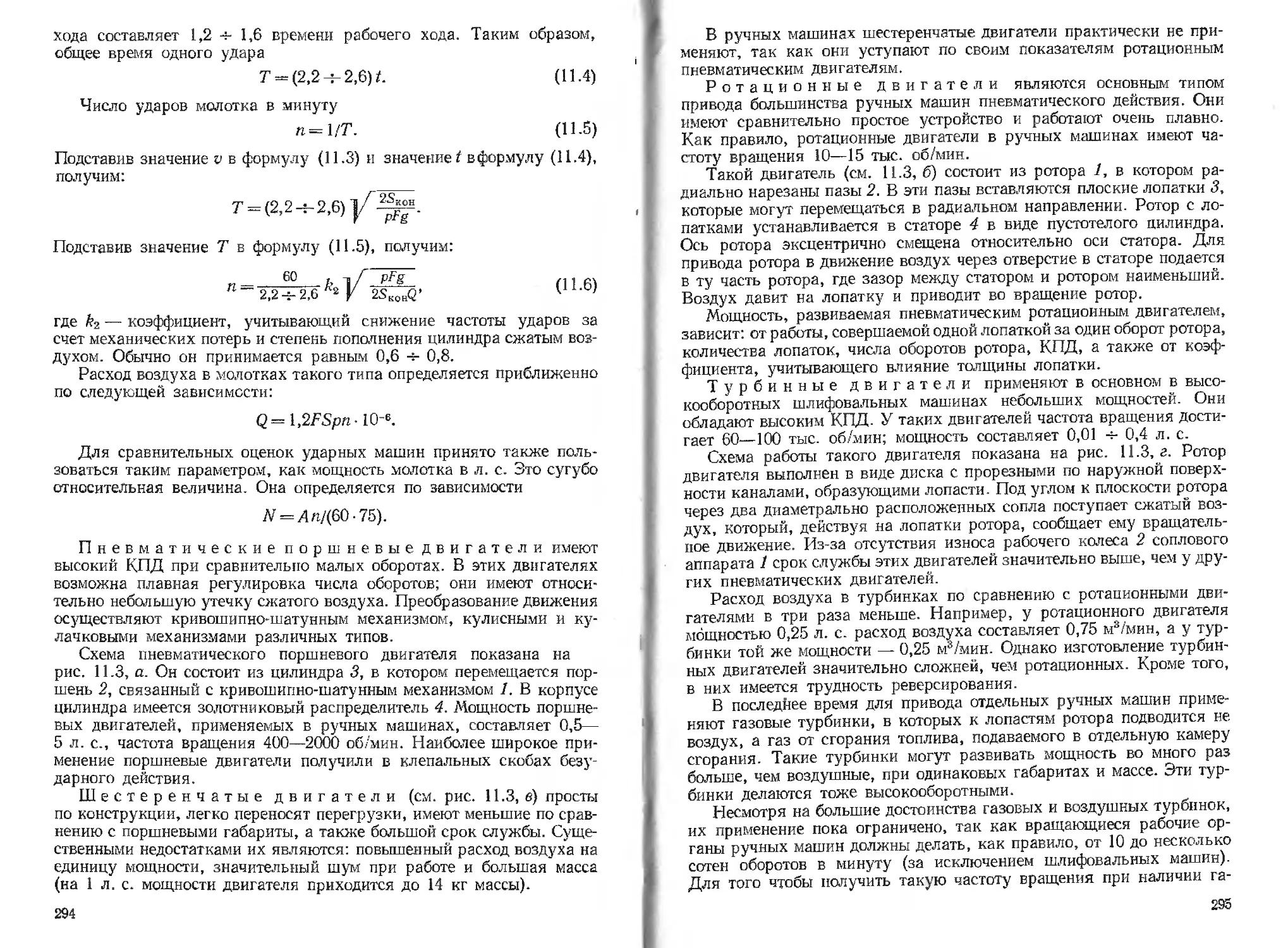

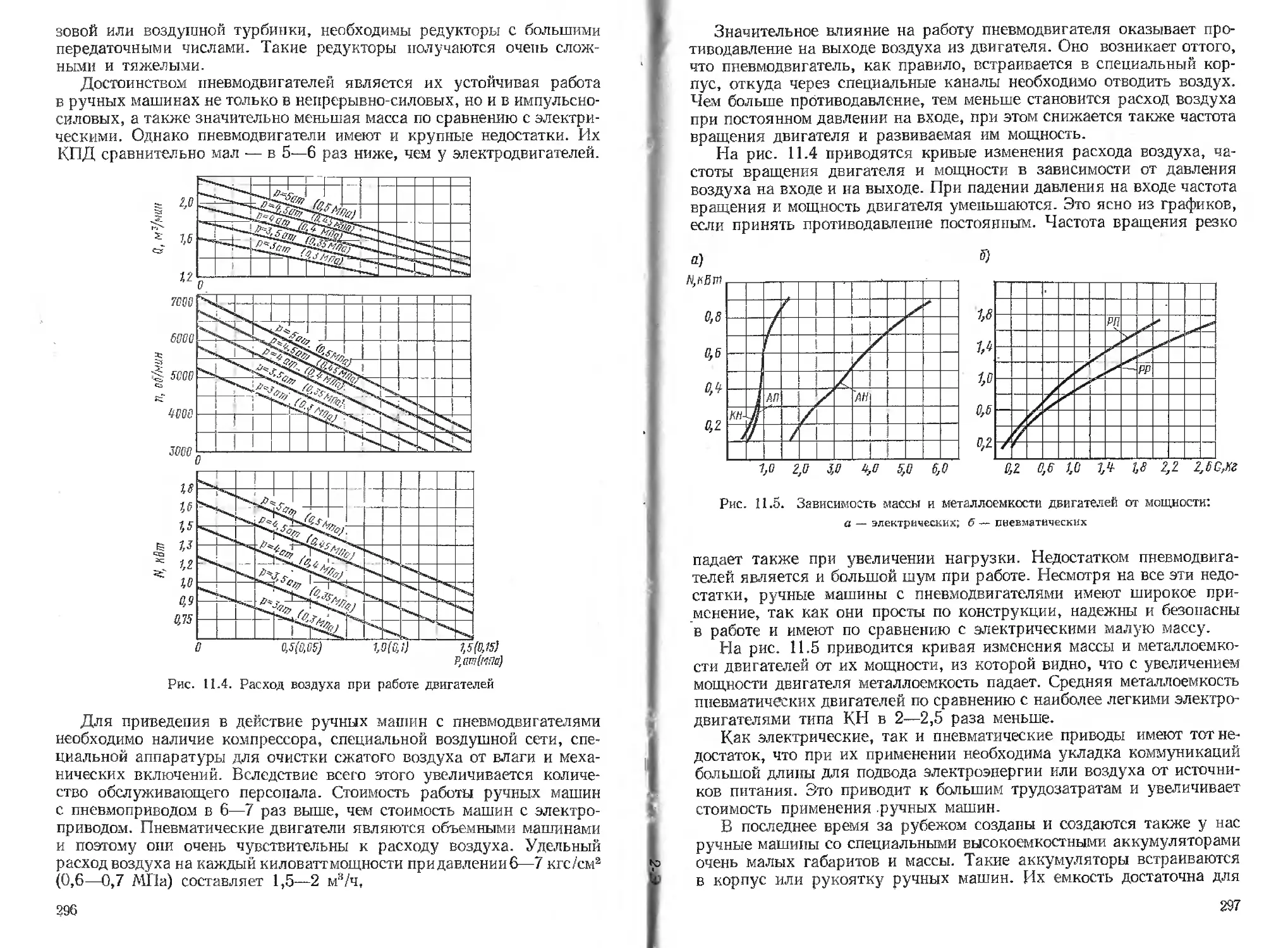

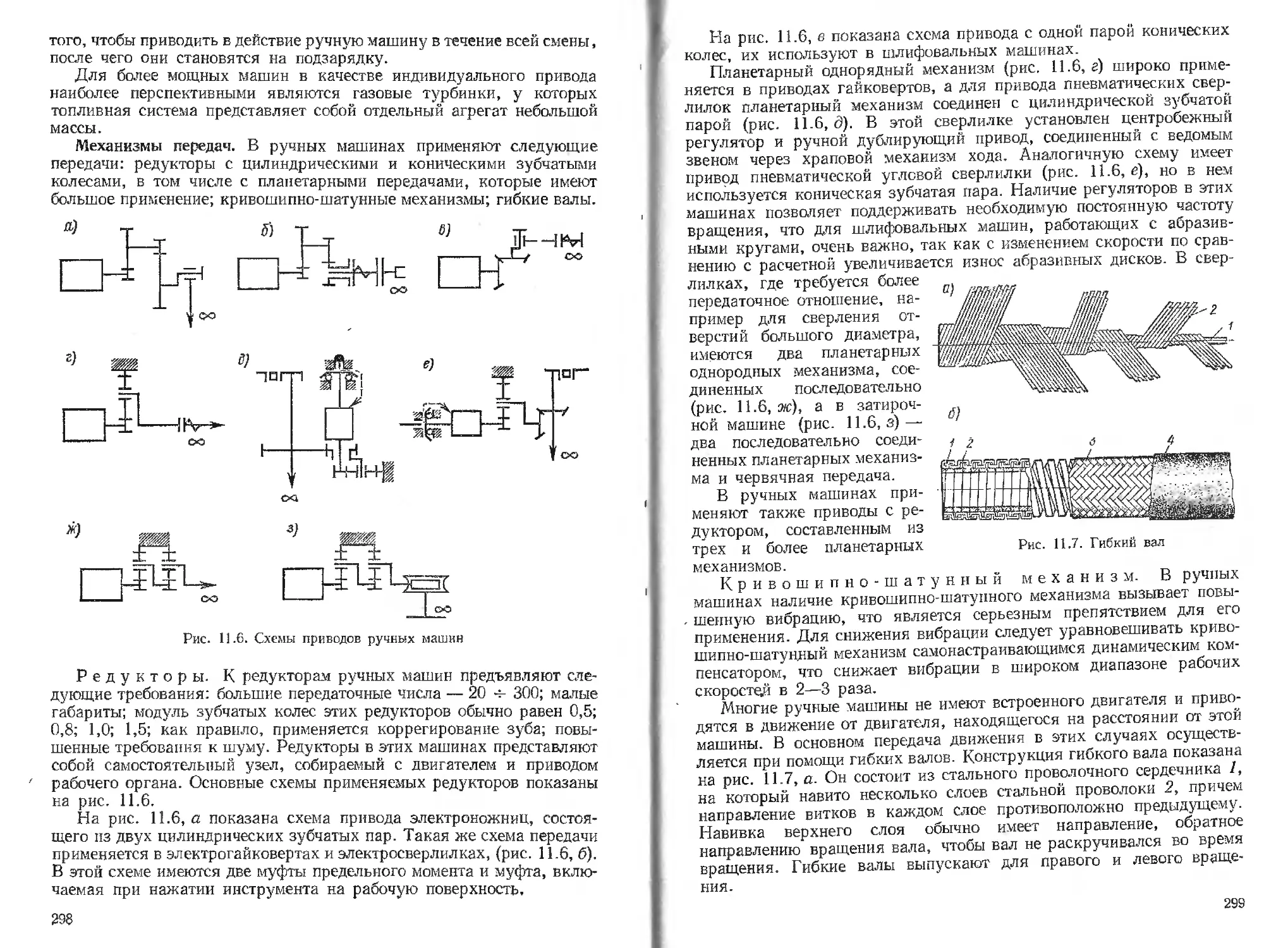

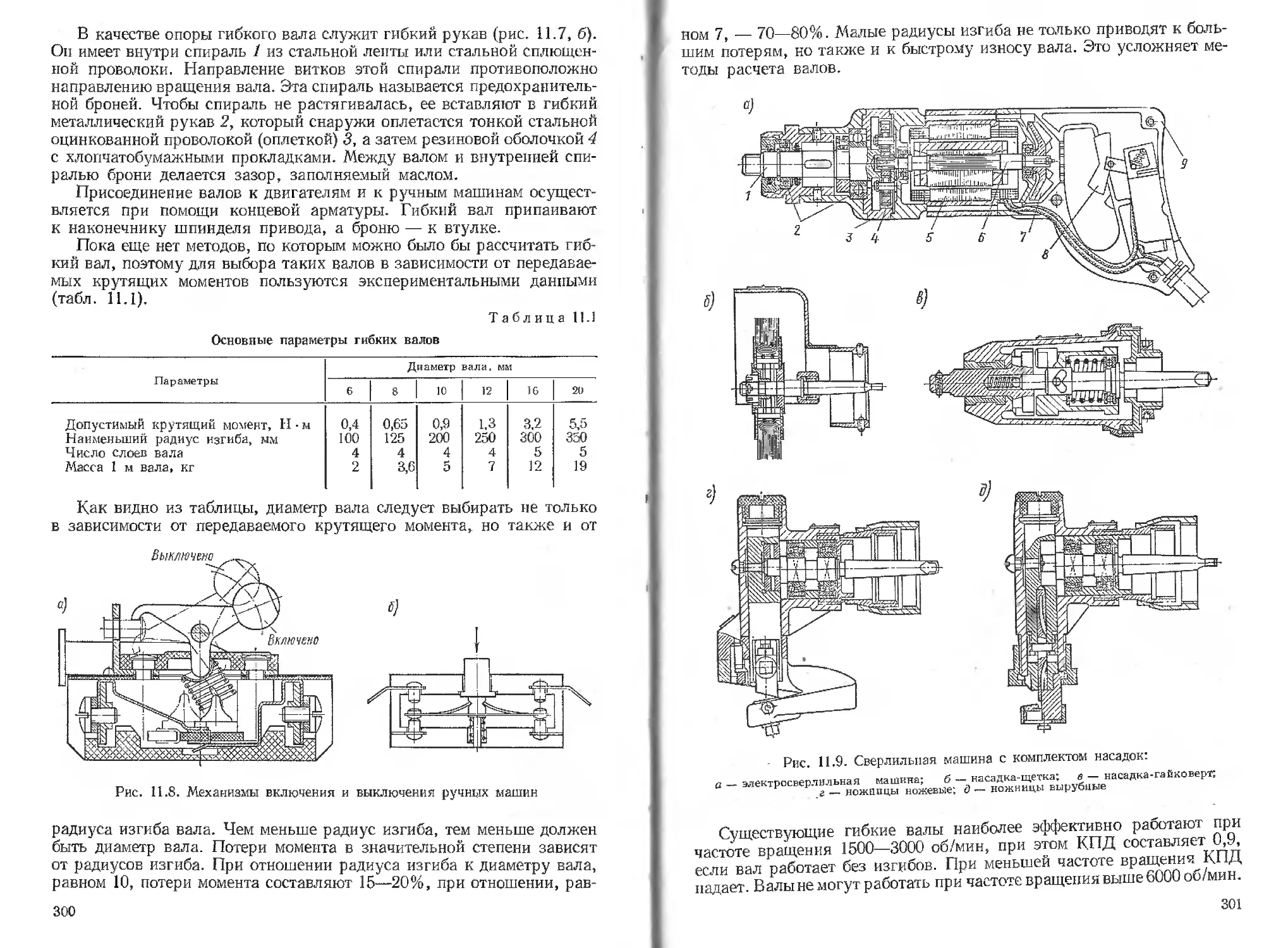

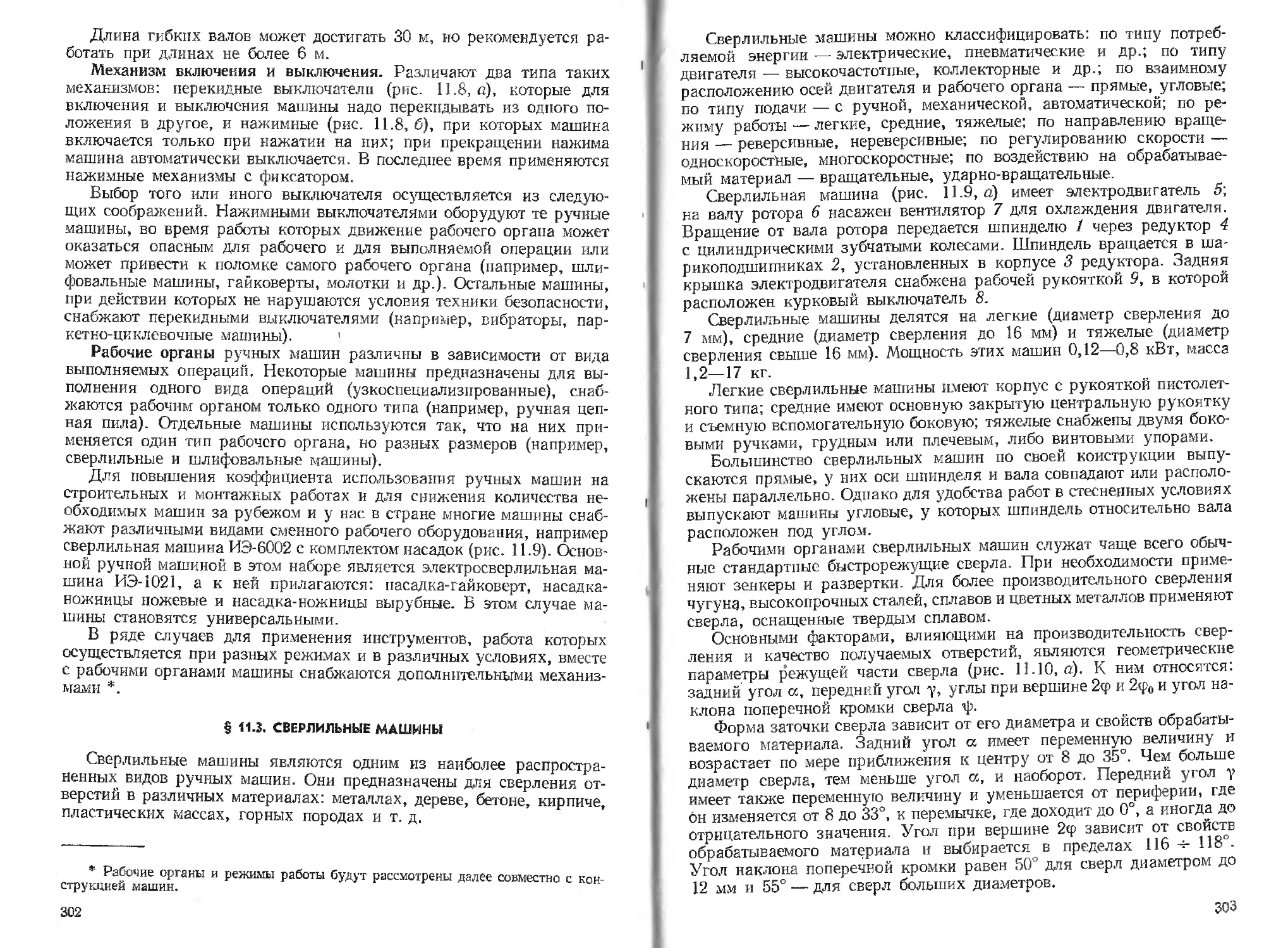

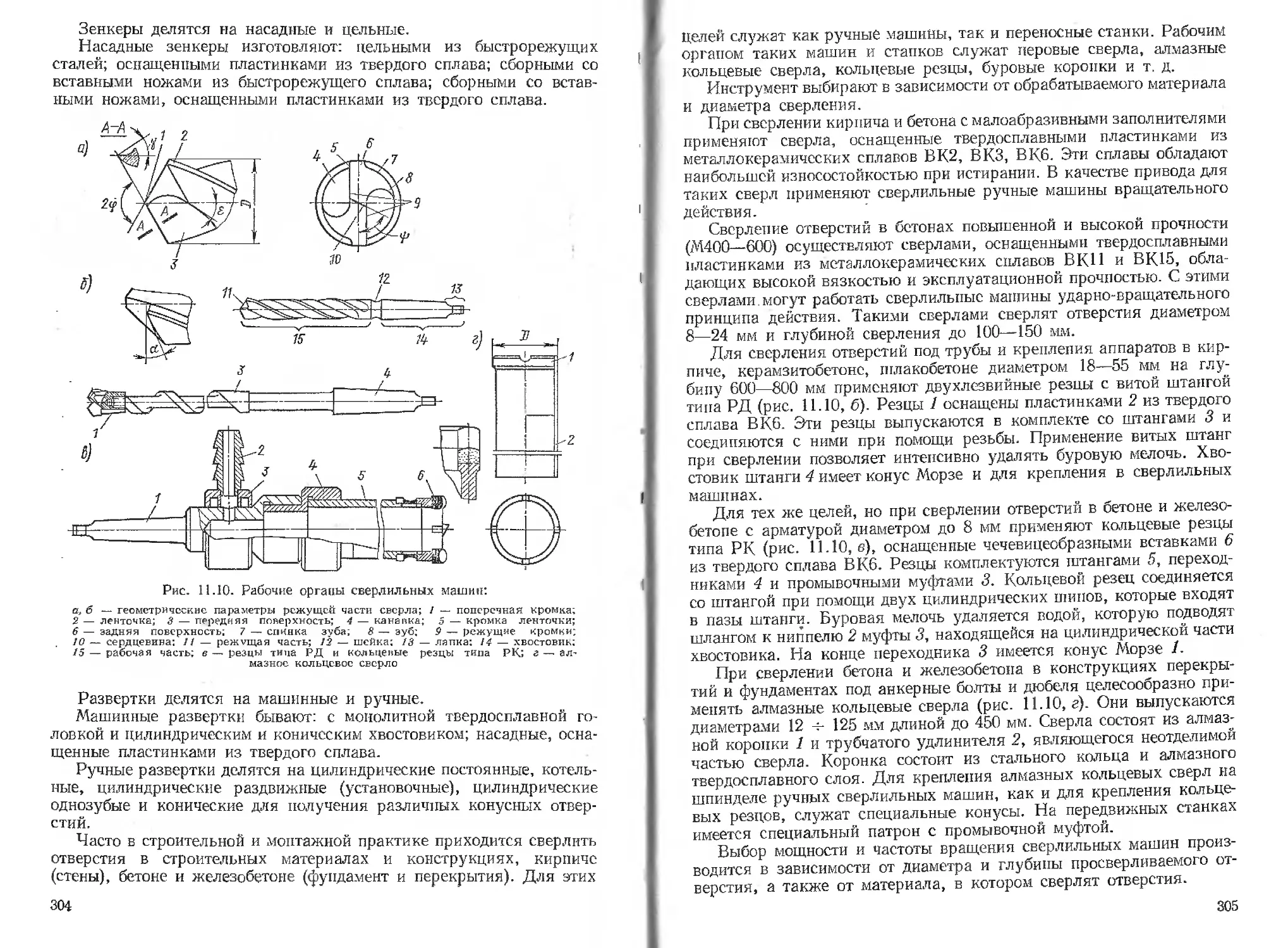

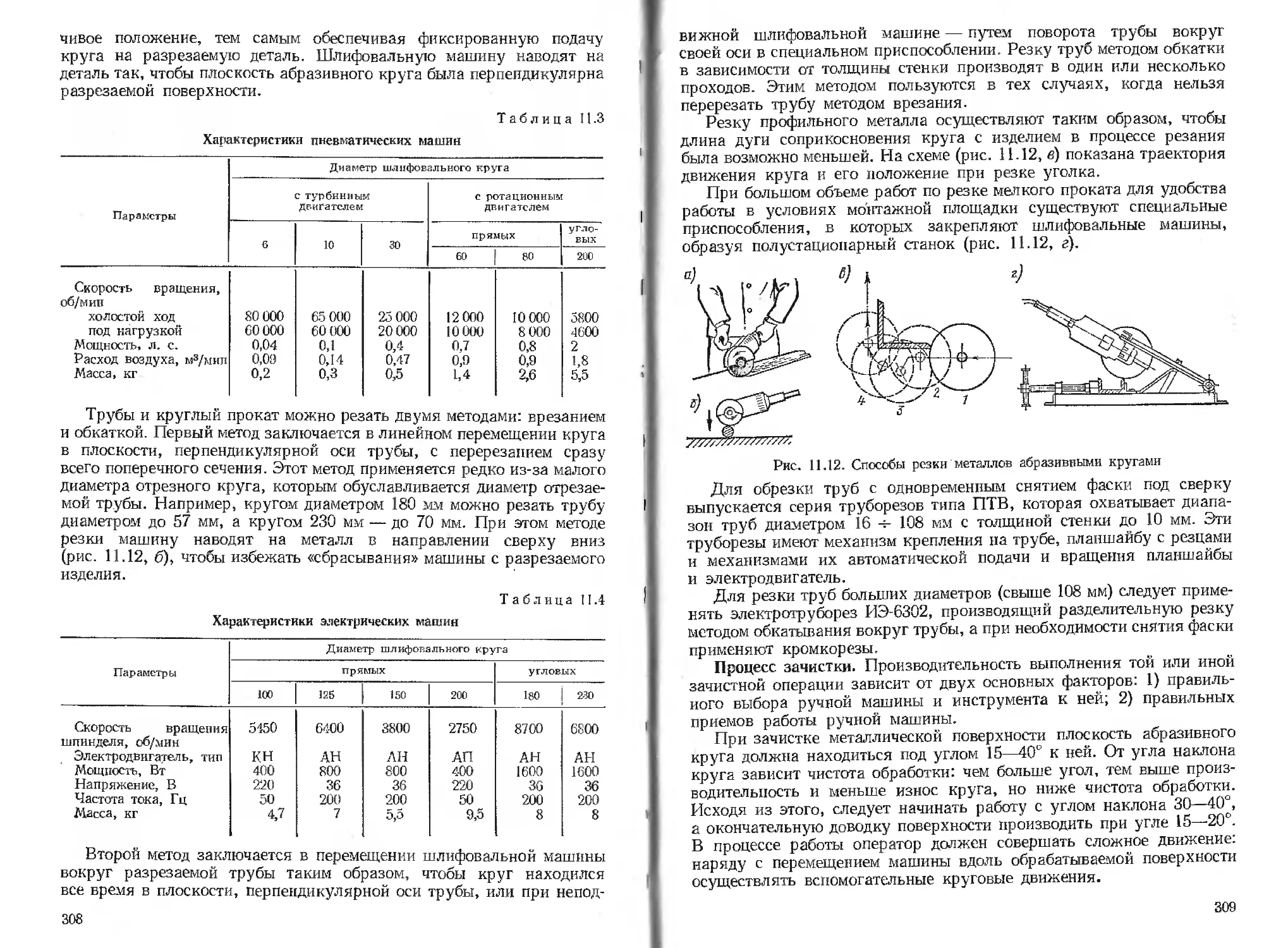

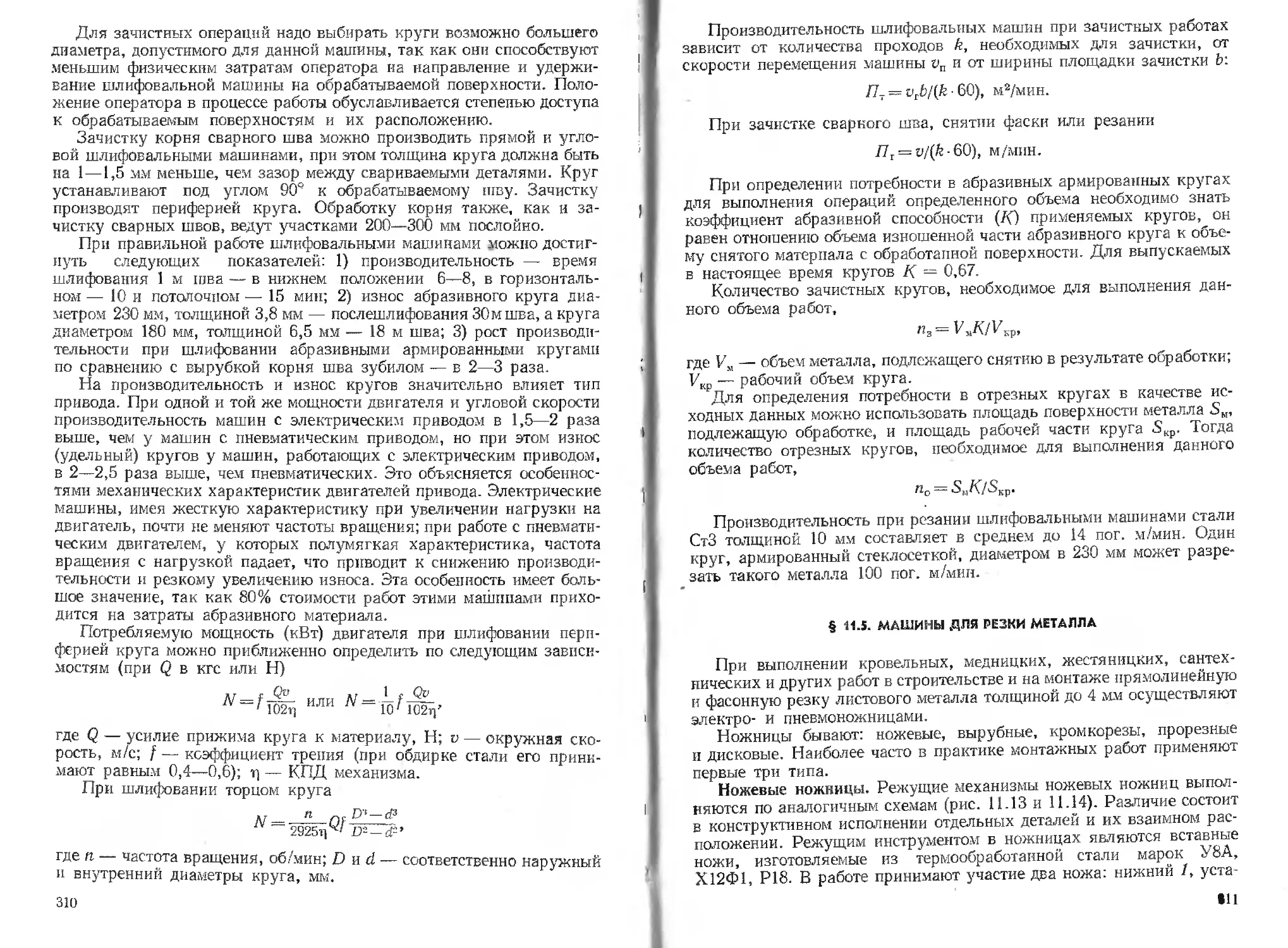

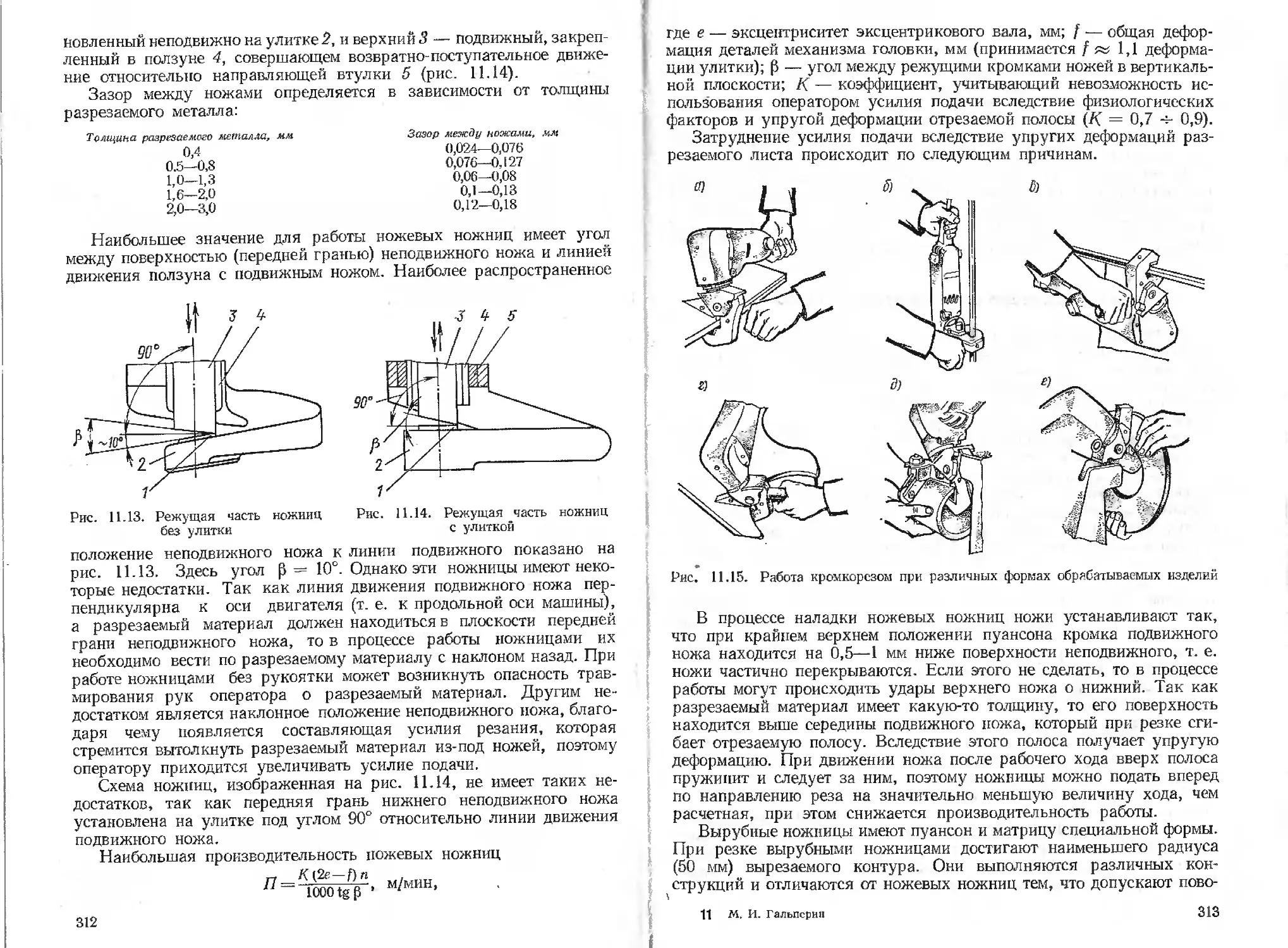

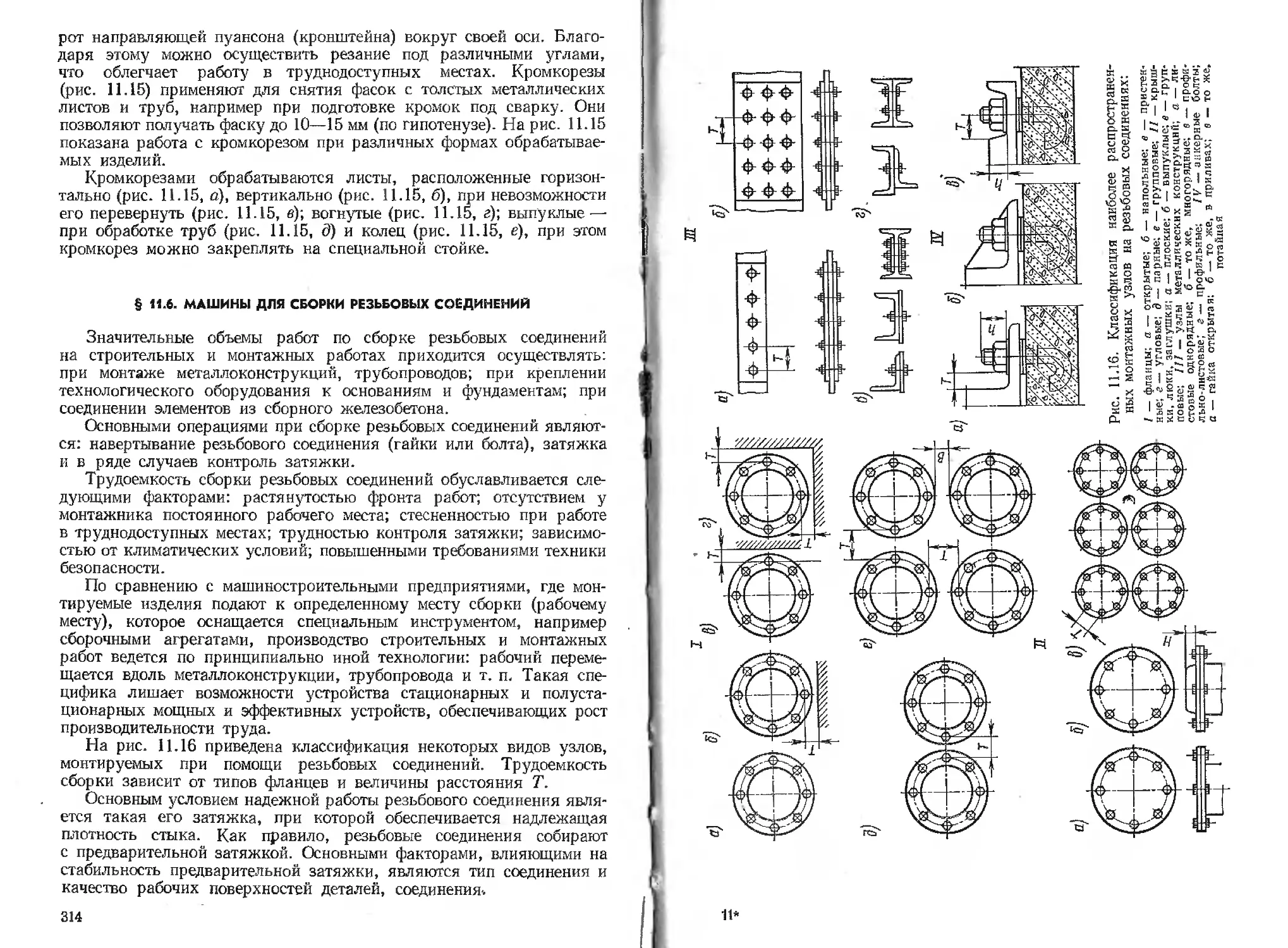

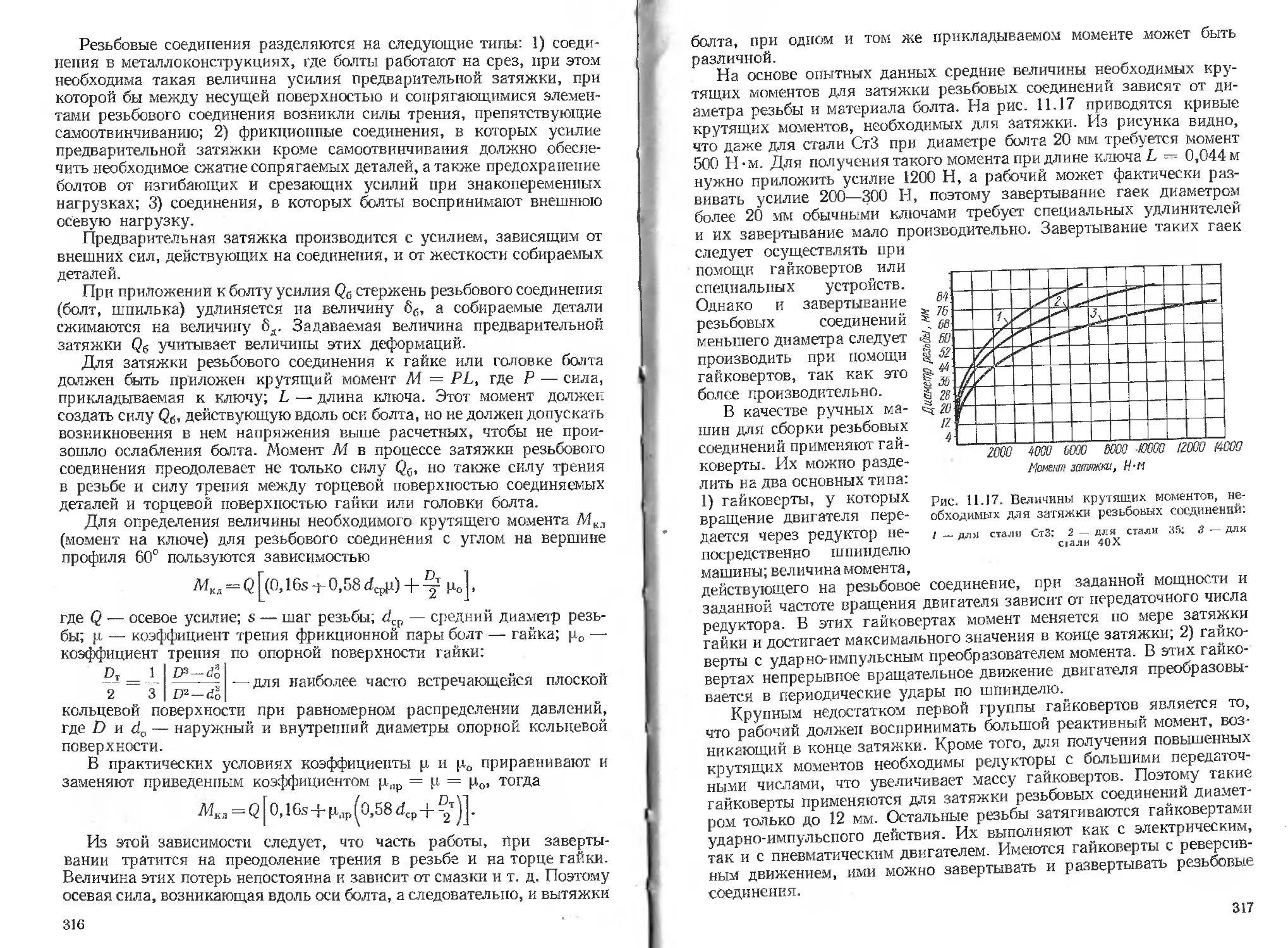

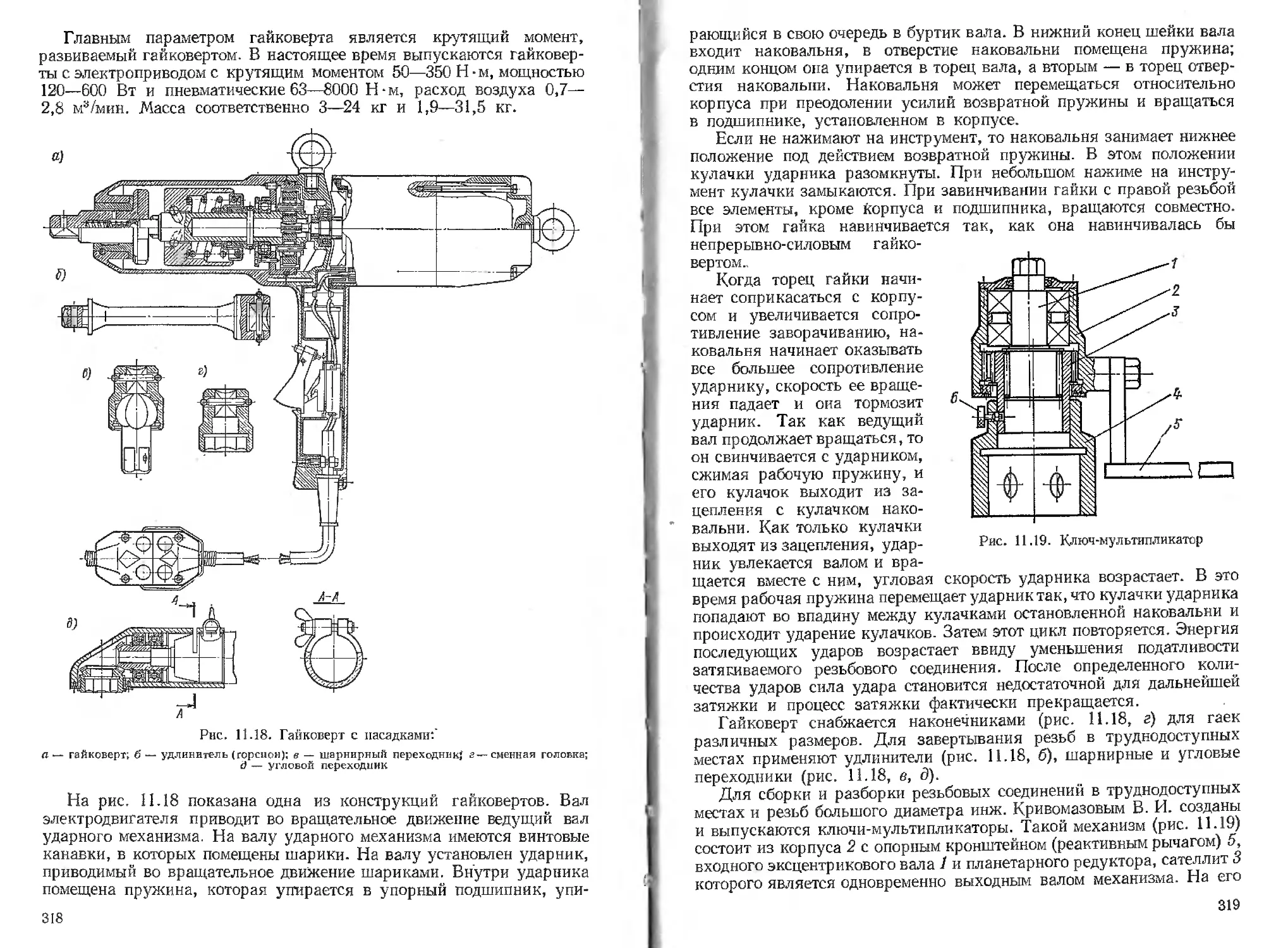

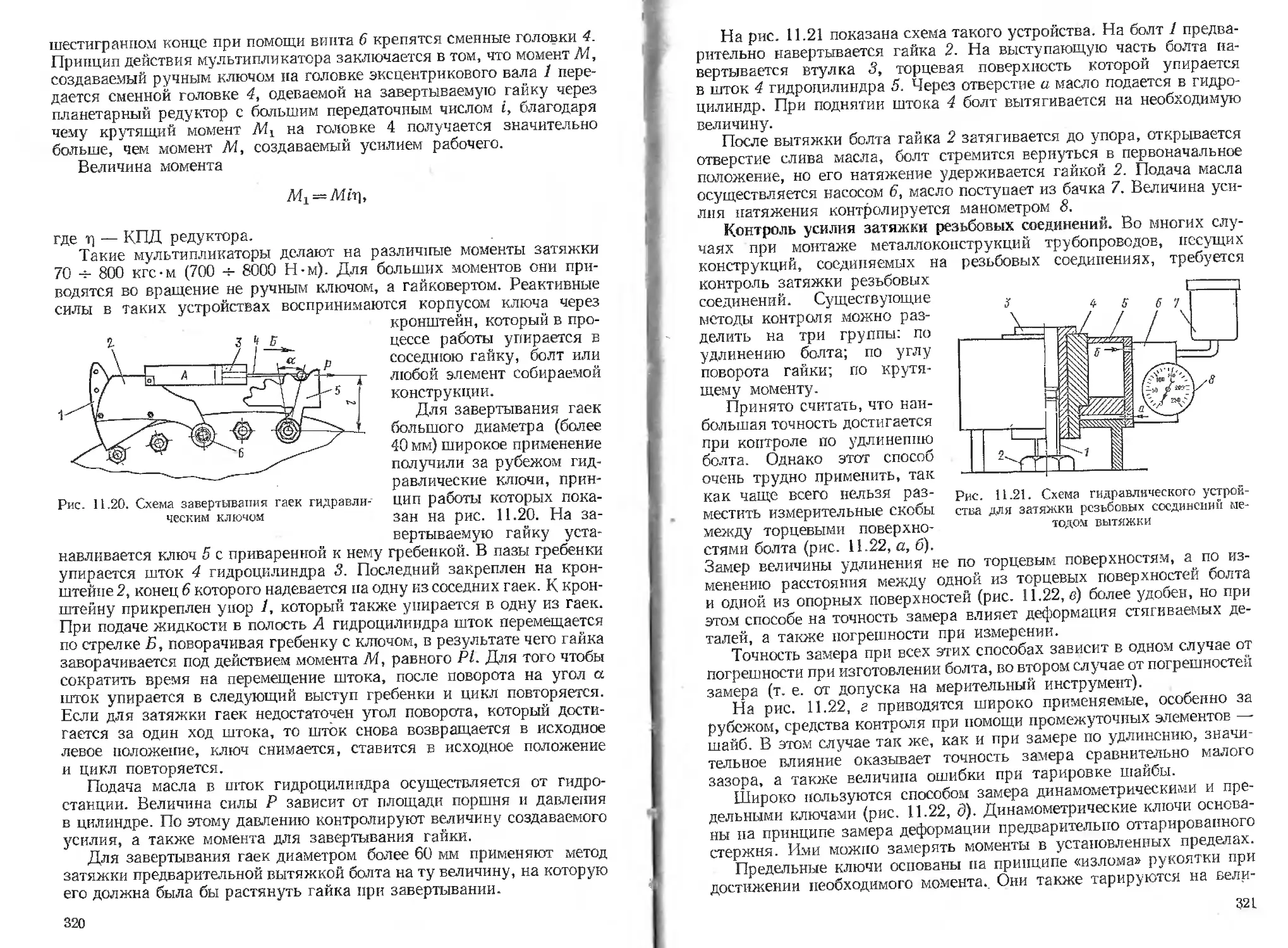

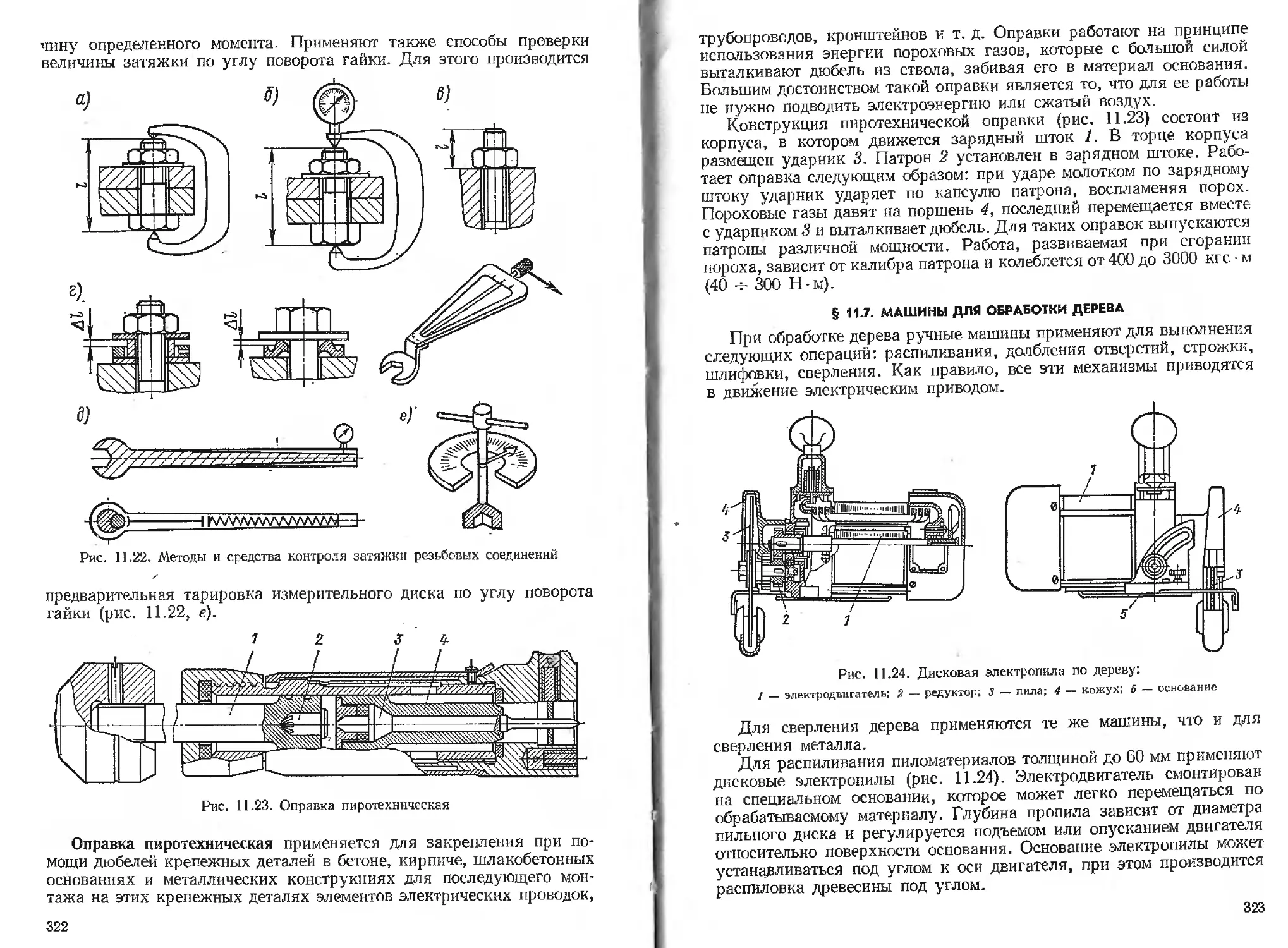

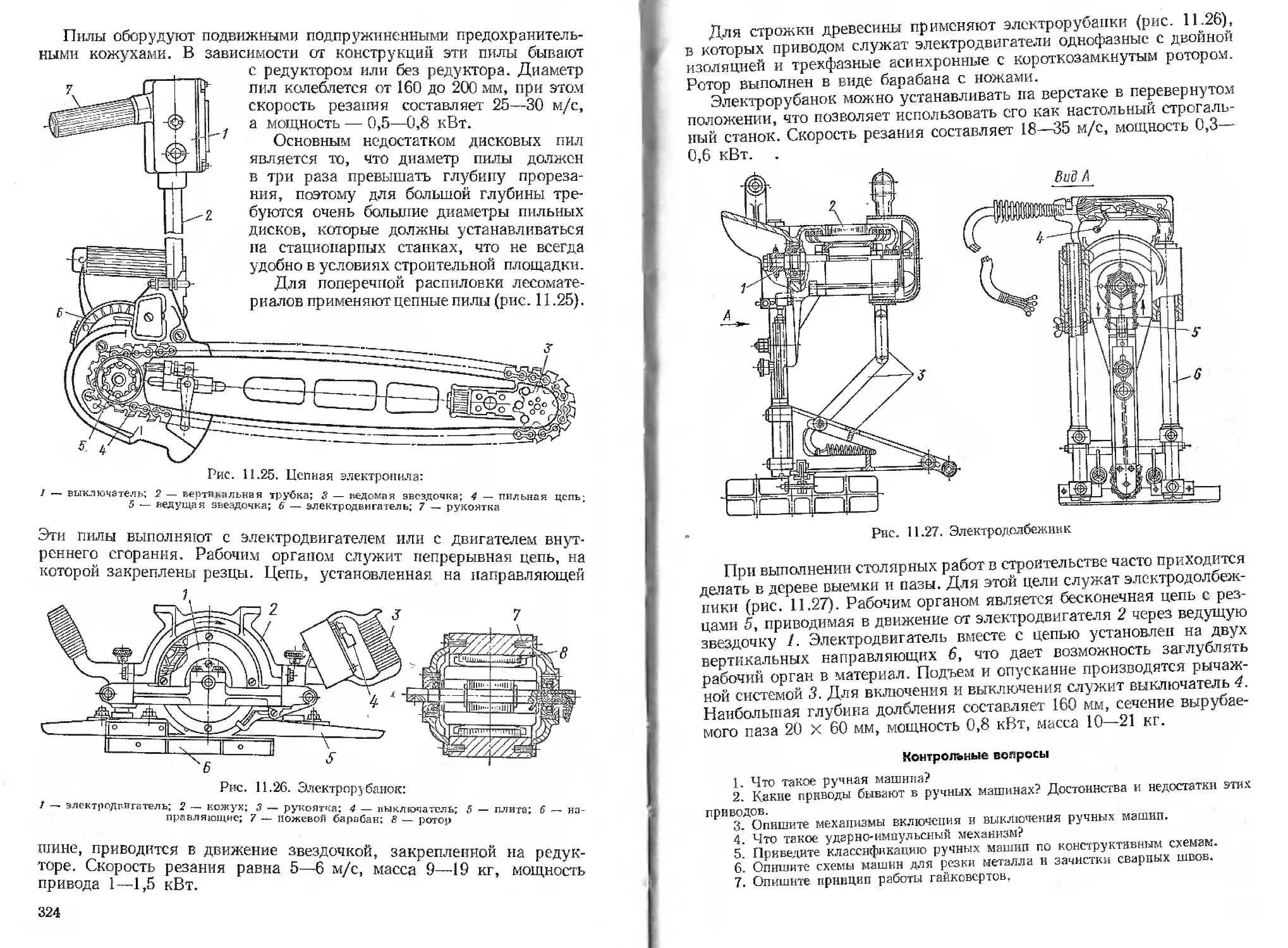

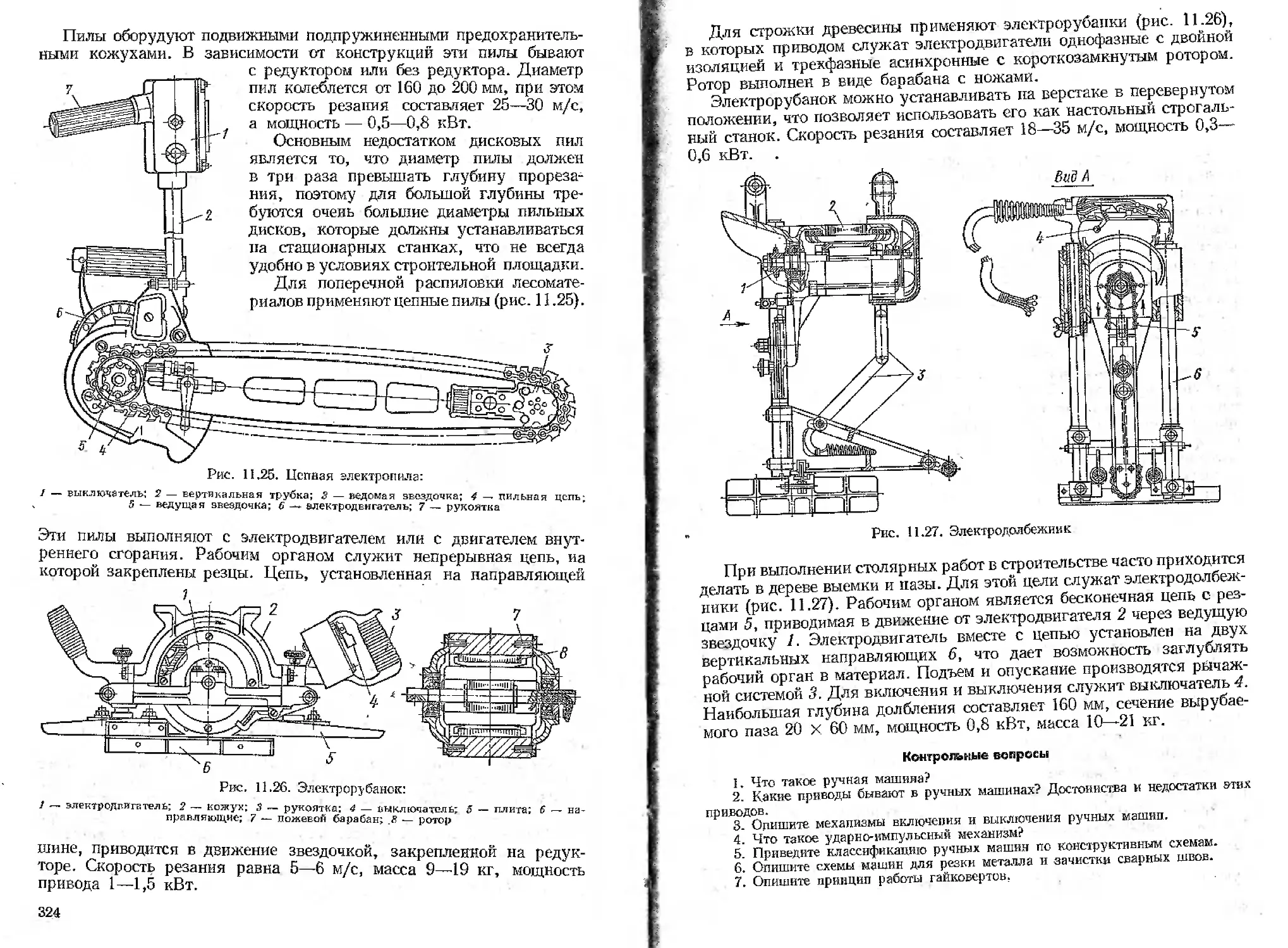

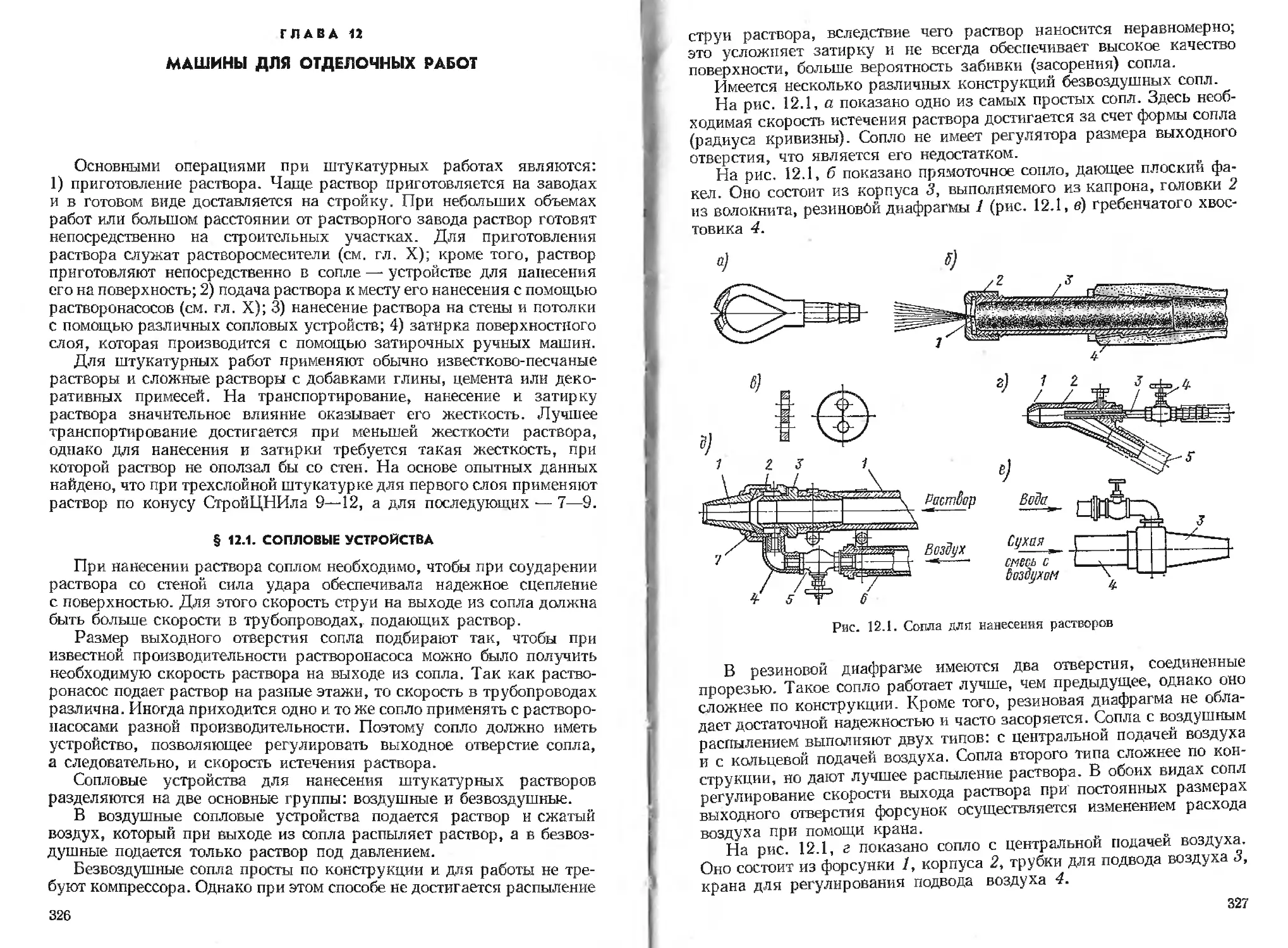

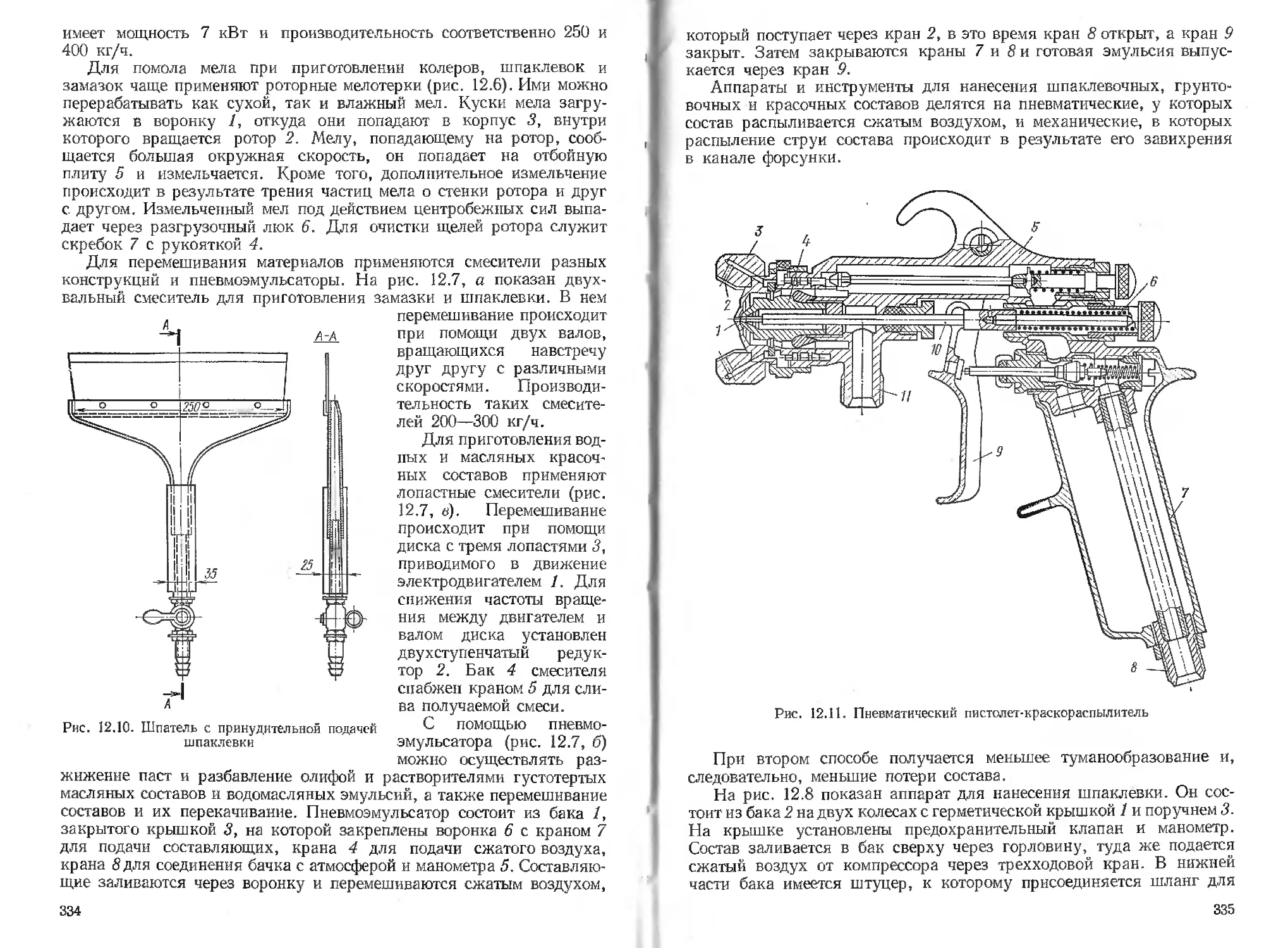

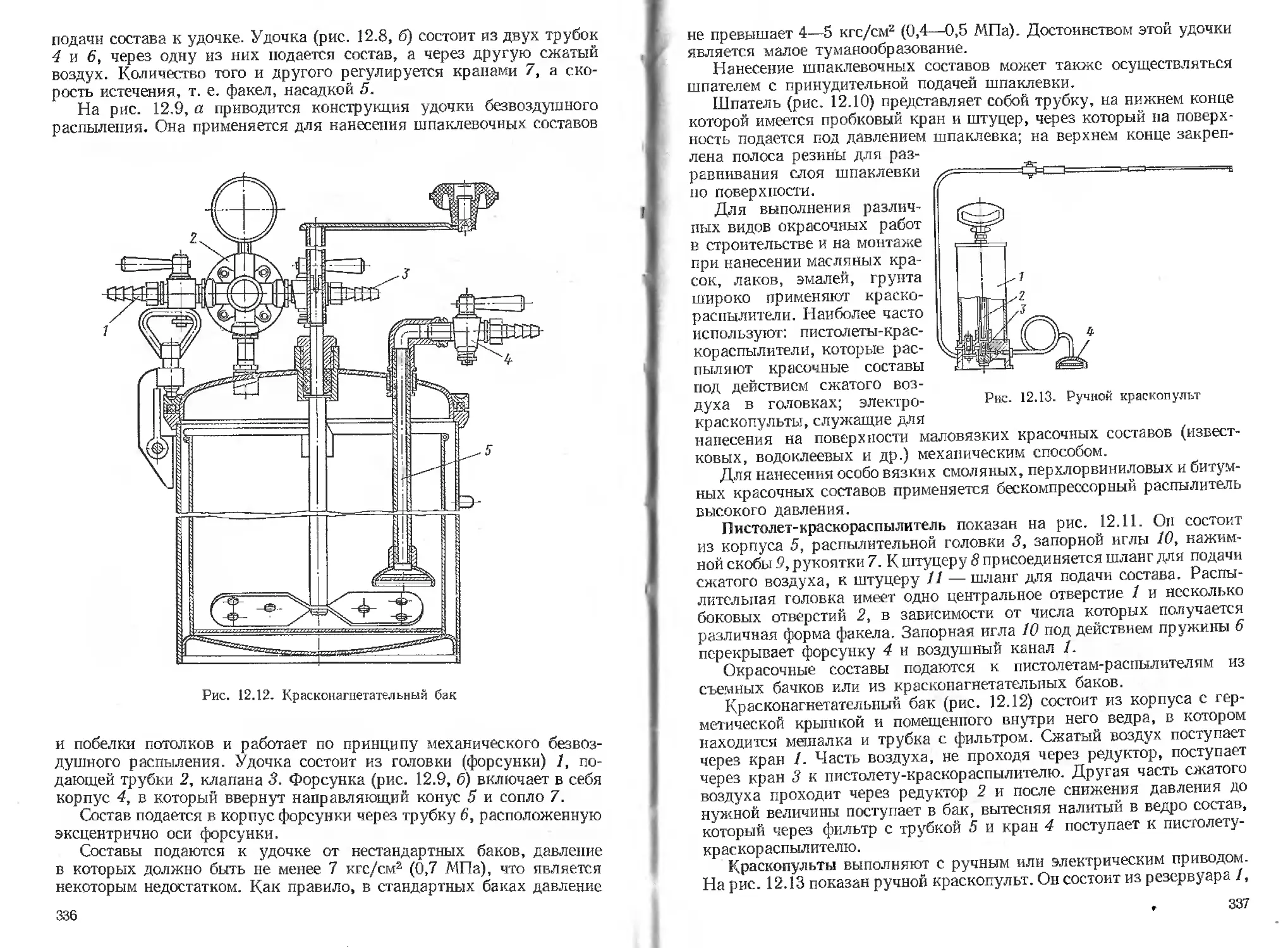

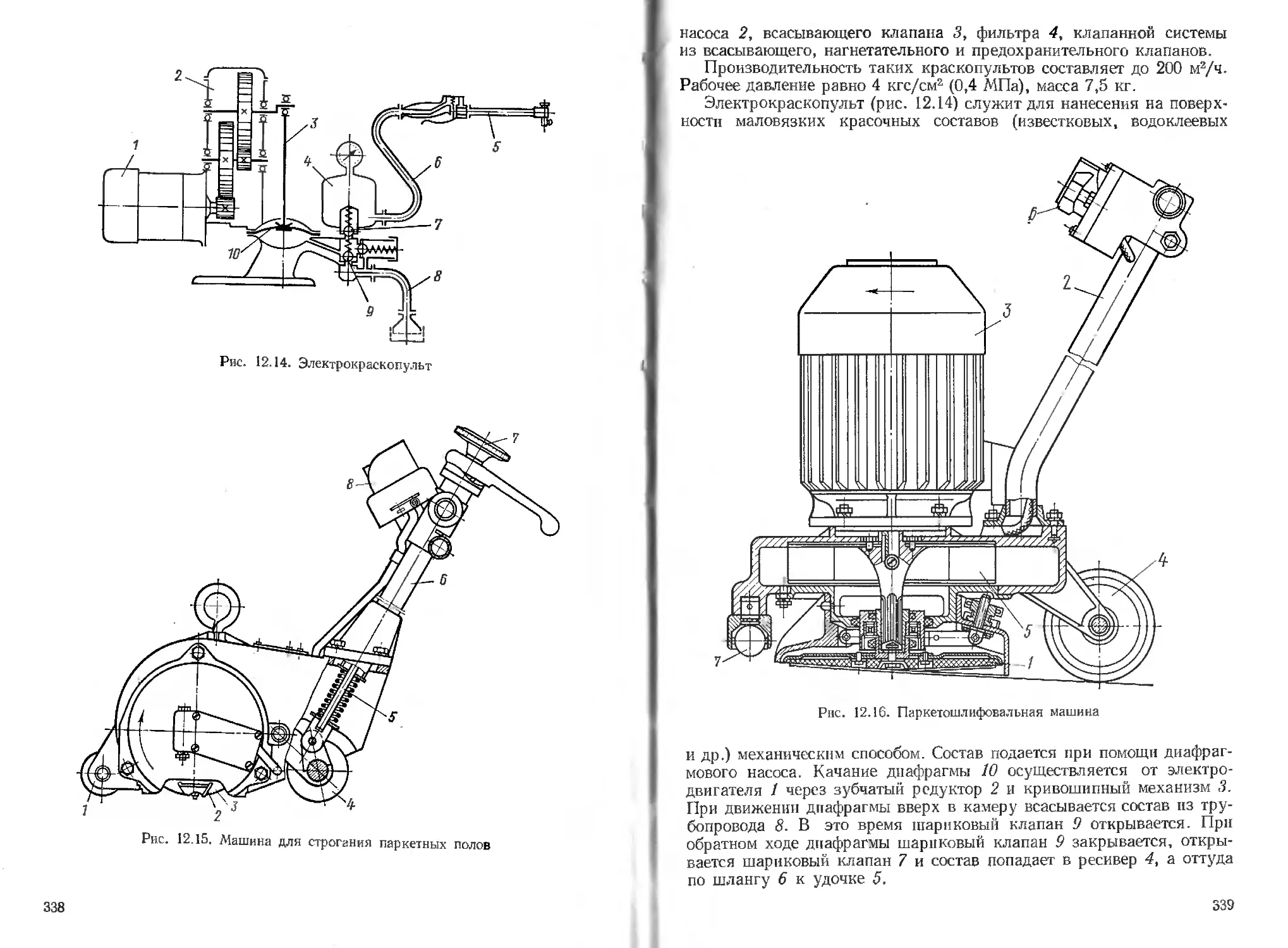

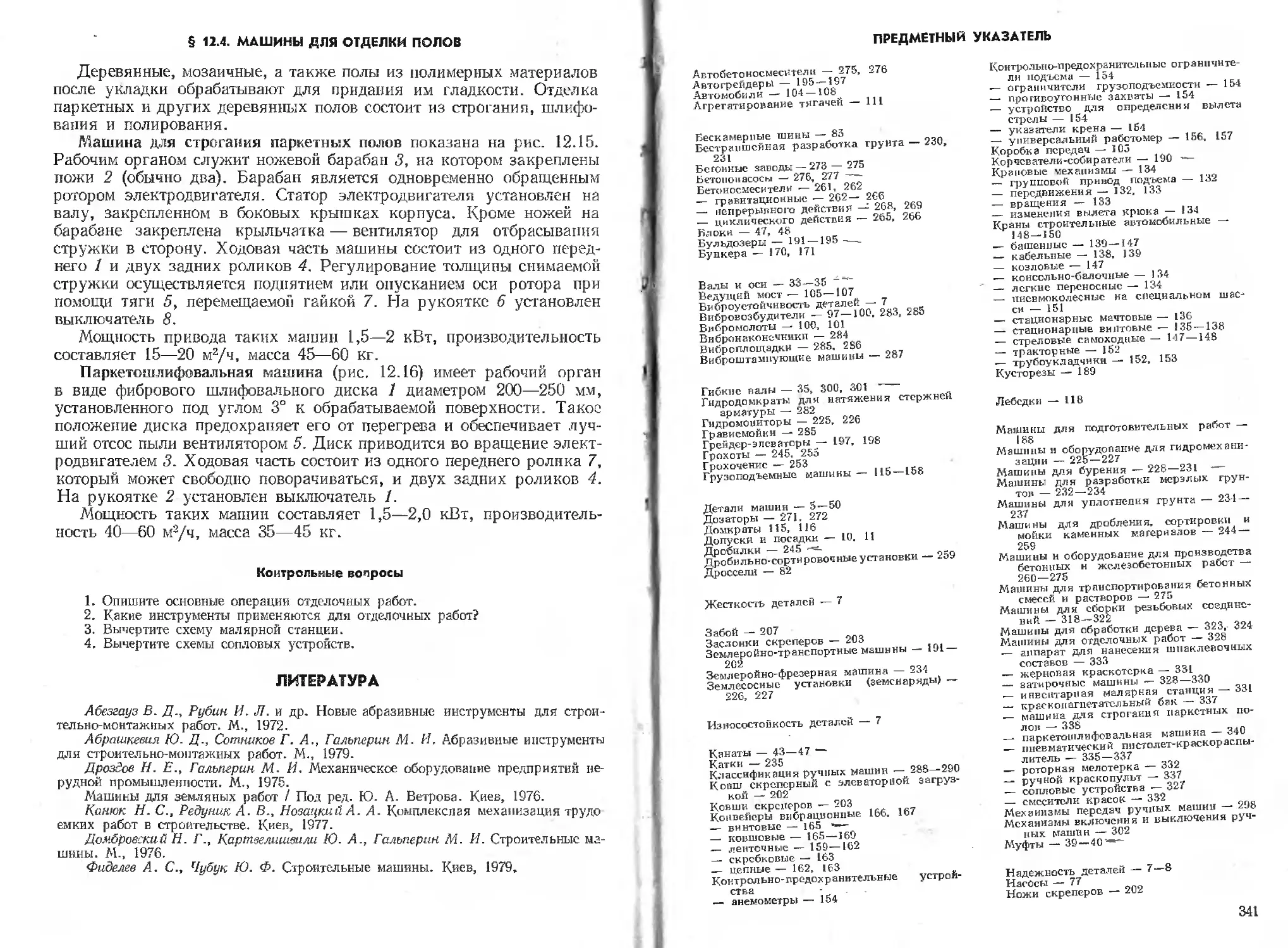

(!«)