Текст

А.С.ФИДЕЛЕВ , Ю.Ф.ЧУБУК

ДЕТАЛИ МАШИН

ОСНОВНЫЕ СВЕДЕНИЯ О СТРОИТЕЛЬНЫХ МАШИНАХ

ТРАНСПОРТИРУЮЩИЕ

И ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ МАШИНЫ

ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

ОБОРУДОВАНИЕ ДЛЯ СВАЙНЫХ РАБОТ

ДРОБИЛЬНО-СОРТИРОВОЧНЫЕ УСТАНОВКИ

МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ, ТРАНСПОРТИРОВАНИЯ И УКЛАДКИ БЕТОННОЙ СМЕСИ И РАСТВОРОВ

МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ.

ОБОРУДОВАНИЕ ДЛЯ ОТДЕЛОЧНЫХ РАБОТ

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

ЭКСПЛУАТАЦИЯ, РЕМОНТ И ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ СТРОИТЕЛЬНЫХ МАШИН

I.

II.

III.

IV.

V.

VI.

VII.

VIII.

IX.

X.

XI.

СТРОИТЕЛЬНЫЕ

МАШИНЫ

ИЗДАНИЕ ЧЕТВЕРТОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством «лешего и среднего специального образования УССР в качестве учебника для студентов вузов, обучающихся по специальности яП ромышленное и гражданское строительство»

гч

Киев

Головное издательство

издательского объединения «Вища школа» 1979

6С6.08

Ф50

УДК 69.002.5 (075.8)

Фиделев А. С., Чубук Ю. Ф. Строительные машины: Учебник для вузов.— 4-е изд., перераб.и доп.—Киев: Вища школа. Головное изд-во, 1979,— 336 с. — 30207 . 3204010000.

В учебнике описаны прогрессивные конструкции строительных машин, приведены расчеты их производительности, изложены основы их рациональной эксплуатации и рассмотрены условия применения новых строительных машин для современного комплексно-механизированного процесса сборки и монтажа зданий и сооружений.

Для студентов вузов, обучающихся по специальности «Промышленное и гражданское строительство».

Табл. 2. Ил. 278.

Рецензент доктор техн, наук профессор Г. С. Белорусов

Редакция литературы по строительству, архитектуре и коммунальному хозяйству

Зав. редакцией В. В. Гаркуша

„30207-0Р__

М2Н (04)—79 10

3204010000.

СуИздагельское объединение «Вища школа», 1979

ПРЕДИСЛОВИЕ

В Основных направлениях развития народного хозяйства СССР на 1976—1980 годы предусмотрено: «В строительном, дорожном и коммунальном машиностроении обеспечить создание и освоение выпуска систем машин для комплексной механизации работ в промышленном, сельскохозяйственном, мелиоративном, жилищном, дорожном строительстве, машин повышенной единичной мощности с широким применением гидравлики и автоматики»*. Эти системы должны обеспечивать поточный процесс сборки и монтажа зданий и сооружений из унифицированных элементов заводского изготовления. В настоящем, четвертом, издании описаны как принципиально новые виды, так и новые конструктивные решения строительных машин. В книге приведены в основном те типы современных экономичных и надежных машин, которые применяются непосредственно на строительных площадках. Кроме того, учитывая, что современные комбинаты гражданского и промышленного строительства включают заводы по изготовлению железобетонных конструкций — в учебнике описано оборудование этих заводов.

В основу книги положены курсы лекций, читаемые доктором техн, наук профессоров А. С. Фиделевым и кандидатом техн, наук профессором Ю. Ф. Чубуком в Киевском инженерно-строительном институте.

Учебник предназначен для специальности «Промышленное и гражданское строительство» и может быть полезен студентам других специальностей, изучающих курс «Строительные машины».

* Материалы XXV съезда КПСС. М., Политиздат, 1976, с. 191.

5

ВВЕДЕНИЕ

Значение строительной промышленности и роль строительных машин. Дальнейшее улучшение благосостояния советского народа и укрепление мощи СССР неразрывно связано с развитием строительной промышленности.

Еще в 1918 г. в Декрете об упорядочении и усилении государственного руководства строительством, подписанном В. И. Лениным, строительная промышленность ставилась в один ряд с главнейшими отраслями крупной индустрии.

На VIII Всероссийском съезде Советов 22 декабря 1920 г. В. И. Ленин говорил о необходимости больше вводить машин всюду, как можно шире переходить к применению машинной техники.

Партия и правительство уделяли и уделяют большое внимание созданию и применению машин для всего народного хозяйства, и в частности для строительной промышленности и капитального строительства.

Высокими темпами увеличивается парк строительных машин. По сравнению с 1940 г. на начало десятой пятилетки парк экскаваторов увеличился в 70 раз, бульдозеров в 190 раз, скреперов в 40 раз, кранов в 170 раз *.

Особенно велика роль машин, облегчающих труд рабочих в строительном производстве, где преобладают трудоемкие и тяжелые работы (в среднем рабочий за смену перемещает 1—4 т грузов).

Наряду с повышением производительности труда и его облегчением применение машин ускоряет строительство и улучшает качество продукции.

Следствием повышения производительности труда, ускорения строительства и улучшения качества продукции является снижение стоимости строительных работ.

В развитии и совершенствовании строительных машин наблюдаются следующие прогрессивные направления:

повышение качества, надежности и долговечности машин;

* Подробнее см.: Строительные и дорожные машины, 1977, № 10.

6

возрастание единичной мощности;

применение прогрессивного гидравлического привода;

создание универсальных машин со сменным рабочим оборудованием;

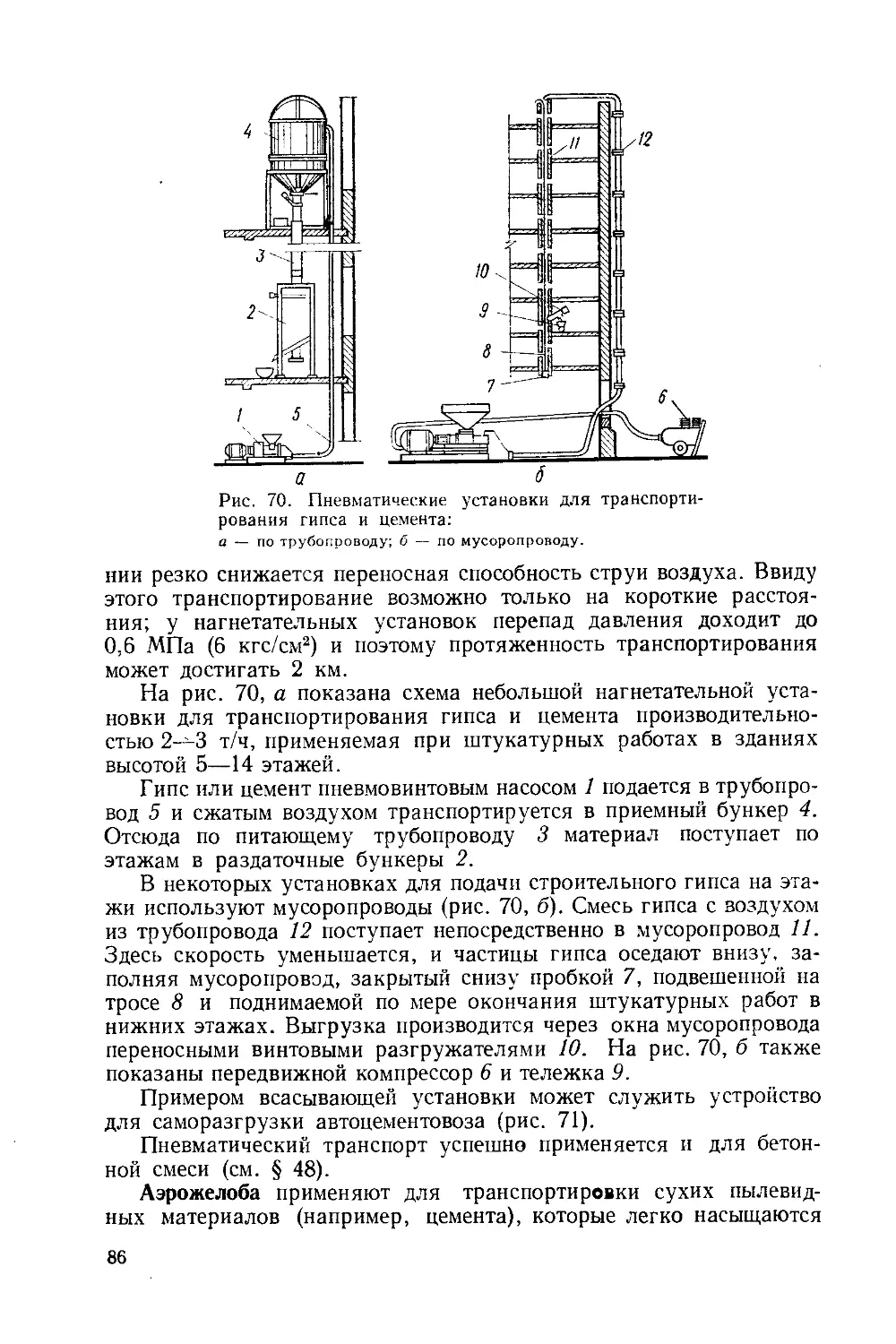

применение вспомогательных машин и механизированного инструмента для механизации процессов, выполняемых вручную;

создание базовых машин (тракторов, тягачей, автомобилей) и связанных с ними машин-орудий;

увеличение маневренности машин;

применение автоматических устройств;

внедрение стандартизации (на главные параметры машин установлены ГОСТы), унификации (уменьшение типоразмеров — моделей машин) и нормализации (сокращения разнообразия узлов и деталей машин);

проектирование машин с учетом комфортных условий труда и технической эстетики.

Создание принципиально новых строительных машин, очевидно, будет основываться на использовании энергии взрыва, лазерного луча, вибрационного и электрогидравлического эффекта, высоких давлений, ультразвуковых колебаний, термических и химических способов дробления крепких пород.

Существенное значение для повышения производительности труда и более эффективного использования машин имеют автоматизированные системы управления строительством (АСУС), которые решают задачи учета, контроля, планирования и управления производством. Вычислительный центр, оснащенный электронными цифровыми вычислительными машинами (ЭЦВМ), получает в приемник по каналам связи информацию (сигналы) от производственных участков (передатчиков). Эту информацию систематизируют автоматы и дают возможность оценивать обстановку и принимать решения , которые в виде команд (приказов) передаются производственным участкам.

Комплексная механизация и автоматизация строительства. Первичной формой внедрения машин в строительное производство является замена ими ручного труда только в одной или части операций производственного процесса. Например, при возведении кирпичных зданий транспортирование и подача кирпича и раствора к рабочему месту осуществляются машинами, а укладка кирпича в сооружение — вручную. Такая форма организации работ представляет собой частичную механизацию.

Для современного строительного производства, оснащенного передовой техникой, необходима комплексная механизация, т. е. такая форма организации работ, при которой грунт, материал, готовая деталь или конструкция на всем пути следования перерабатывается, перемещается, укладывается в тело сооружения с помощью машин, а труд рабочего в основном заключается в управлении этими машинами.

7

Рис. 1. Схема комплексной механизации и системы машин при строительстве зданий из крупных железобетонных конструкций: отгрузка башенным краном конструкций со склада завода; транспортирование конструкций панелевозом; установка конструкций стреловым краном.

При применении сборных железобетонных конструкций не только их транспортирование и подъем, но и укладка в сооружение производится машинами (рис. 1). При этом все машины взаимоувязаны по своей производительности, рабочим размерам, грузоподъемности и т. п.

Комплексная механизация значительно повышает производительность труда по сравнению с частичной механизацией, а также обеспечивает лучшее использование машин и меньшую стоимость производства работ.

Для оценки комплексной механизации применяется показатель уровня этой механизации, т. е. отношение (в %) объема работ, выполненных комплексно-механизированным процессом, ко всему объему работ данного вида.

Например, уровень комплексной механизации в СССР в 1977 году достиг по земляным работам 99,4%, по монтажным — 98,1%.

Высшей формой механизации является автоматизация, при которой даже управление машинами осуществляется аппаратами, и труд человека ограничивается контролем за работой этой аппаратуры.

При частичной автоматизации строительные машины оборудуются автоматически действующими приборами и устройствами.

Землеройные машины и краны оборудуются аппаратами для автоматизации подачи смазки, учета их работы, защиты от перегрузок машин, программно-дистанционного управления и т. п.

8

При полной автоматизации все операции — как основные, так и вспомогательные — автоматизируются, В нашей стране, например, созданы автоматизированные землесосные снаряды, успешно работают автоматизированные бетоносмесительные и камнедробильные установки.

Характеристика курса «Строительные машины». Важнейшими профилирующими дисциплинами при подготовке инженера-строителя являются «Технология строительного производства» и «Организация, планирование и управление строительством». Эти дисциплины излагаются на основе современной машинной техники, рассматриваемой в курсе «Строительные машины». Студенты, обучающиеся по специальности «Промышленное и гражданское строительство», изучают:

современные типовые конструкции строительных машин;

методы расчета, определяющие производительность машин;

условия рационального применения машин для индустриализации строительства;

основы правильной эксплуатации строительных машин.

Курс «Строительные машины» студенты изучают исходя из знаний основ строительной техники и общетехнических дисциплин: теоретической механики, сопротивления материалов, гидравлики, электро- и теплотехники, технологии материалов.

Курс начинается разделом «Детали машин», цель которого — ознакомить студентов с деталями общего назначения, применяемыми в строительных машинах, и с основными принципами их расчета.

При создании отечественных строительных машин большую работу провели коллективы машиностроительных заводов (Уралмаш, Новокраматорский и др.), научно-исследовательских и учебных институтов (ВНИИстройдормаш, Московский инженерно-строительный институт и др.). Большой вклад в развитие строительных машин внесли советские ученые (академики И. И. Артоболевский» Н. В. Мельников, член-корреспондент АН СССР А. О. Спиваковский, доктора техн, наук Н. Г. Домбровский, С. С. Атаев, В. А. Бауман, Ю. А. Ветров, Д. П. Волков, Н. А. Ульянов, Б. И. Са-товский, Д. И. Федоров, А. М. Холодов и др.) и ряд новаторов производства.

Наряду с изучением отечественных машин важным для использования новой техники является ознакомление с зарубежными конструкциями, но при этом надо иметь в виду, что в ряде источников, опубликованных в капиталистических странах, многие положения излагаются тенденциозно, без указания эксплуатационных недостатков.

Инженеры-строители на производстве обязаны обеспечивать нормальные условия работы, правильное использование и систематический ремонт строительных машин. Они также должны принимать творческое участие как в улучшении конструкций машин (повышение скоростей, уменьшение массы и увеличение прочности), так и в

9

создании новых типов машин, помня, что непрерывное совершенствование социалистического производства на базе новой техники яв ляется первейшей обязанностью советского инженера.

Вопросы для самопроверки

1. Какова роль машин в строительном производстве?

2. Охарактеризуйте частичную и комплексную механизацию, а также частичную и полную автоматизацию процессов строительного производства.

3. Каковы прогрессивные направления совершенствования строительных машин?

4. Охарактеризуйте главные задачи курса строительных машин.

Глава I

ДЕТАЛИ МАШИН

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

Каждая машина представляет собой механизм или комплекс механизмов, сконструированный для выполнения полезной работы. Механизм — это кинематическая цепь элементов (деталей и узлов), предназначенных для совершения определенных движений. В этой главе рассматриваются детали общего назначения (болты, валы, зубчатые колеса, подшипники, муфты и т. д.), т. е. такие, которые встречаются почти во всех машинах.

В зависимости от выполняемых функций указанные детали можно разделить на основные группы: соединения; передачи; валы, оси, их соединения и опоры.

Для получения надежных, долговечных и в то же время легких и экономичных конструкций необходим правильный выбор материала для изготовления детали. Чаще всего применяются черные металлы (чугуны и стали), а когда надо обеспечить антифрикцион-ность, антикоррозийность и т. п.— цветные металлы (медь, алюминий, олово и др.) и их сплавы (бронзы, баббиты, латуни). Относительно новыми материалами являются пластмассы, применение которых в ряде случаев значительно снижает как массу детали, так и трудоемкость ее изготовления. Например, для изготовления бесшумных зубчатых колес, вкладышей для подшипников применяется, текстолит — пластмасса, представляющая многослойную ткань, пропитанную резольной смолой и спрессованную под большим давлением при высокой температуре.

Расчеты деталей машин базируются на методах, изучаемых в курсе «Сопротивление материалов». Однако часто детали имеют сложную форму, поэтому приходится в теоретические расчеты вводить эмпирические величины. В процессе расчета приходится определять действующие нагрузки, выбирать материал детали и допускаемые напряжения *.

Прочность каждого материала характеризуется предельным напряжением (опред— нормальным и тпред—касательным), при достижении которого нарушается нормальная работа детали —

* Теоретические основы курса «Детали машин» созданы выдающимися учеными: профессорами Н. Е. Жуковским, Н. П. Петровым, А. И. Сидоровым, П. К- Худяковым, С. А. Чаплыгиным и рядом других. Первый курс «Детали машин» был написан в 1881 г. замечательным педагогом и ученым проф. В. Л. Кир-пичевым.

11

Рис. 2. Характер изменения напряжений:

а — нагружения постоянные во времени; б — пульсирующий цикл изменения нагружений; в — знакопеременные нагружения.

появляются трещины, возникают пластические деформации и происходит разрушение детали.

Допускаемое напряжение определяется запасом прочности п, т. е.

[Ст] = и [т] = 3!££Д_.

1 п 1 J п

На величину запаса прочности влияет много факторов — вид нагружения, степень ответственности детали, технология, вид деформации, относительные размеры и ряд других. При предварительных расчетах величина п определяется видом деформации (изгиб, кручение, растяжение, сжатие) и видом нагружения (рис. 2).

При изготовлении деталей машин размер отверстия или вала по чертежу отличается от размера, полученного непосредственным измерением. Разность между наибольшими и наименьшими предельными размерами, которая устанавливается стандартом, называется допуском. При малых допусках применяются тонкие отделочные операции, а при больших допусках можно ограничиться более грубой обработкой. Если вал должен двигаться в отверстии, между его размером и размером отверстия должен быть зазор; он определяется допуском на обработку вала и отверстия. Если же вал должен быть посажен в отверстие, то устанавливается допуск натяга. Величина натяга определяет характер посадки, например горячая, прессовая и т. п. Качество поверхности деталей машин по ее гладкости характеризуется геометрическим критерием. Этот критерий определяется как среднее квадратичное отношение действительной поверхности от ее среднего уровня и называется чистотой поверхности; классы чистоты установлены стандартом.

§ 2. ТРЕНИЕ В МАШИНАХ

Трением называется механическое взаимодействие между твердыми телами, которое возникает в местах их соприкосновения и препятствует относительному перемещению тел в направлении, лежащем в плоскости их соприкосновения. Трение имеет большое значение при работе машин, в которых всегда перемещаются детали. Оно уменьшает КПД машины и вызывает износ ее отдельных частей.

I?

Рис. 3. Схема движения груза по наклонной плоскости.

В ряде случаев трение полезно — его используют для устройства тормозов, муфт сцепления, ременных и фрикционных передач.

Сопротивление от трения может быть значительно уменьшено введением между трущимися поверхностями смазки.

В зависимости от наличия смазки между трущимися поверхностями различают сухое и полусухое трение; жидкостное и полу-жидкостное.

Для сухого трения (при полном отсутствии смазки) и полусухого (при незначительной части поверхности, покрытой смазкой) силы тоения, даН (кгс) *,

F = Nf, (1)

где N — нормальное усилие; f — коэффициент трения, зависящий от материала и состояния поверхности трущихся тел.

Сила жидкостного (при полном разделении поверхностей слоем смазки) трения, даН (кгс),

? = (2)

где S — площадь трущихся поверхностей, м* 1 2; v — скорость относительного движения, м/с; h — толщина смазочного слоя, м; k — коэффициент пропорциональности, даН • с/м2 (кгс-с/м2).

Если разделить и умножить правую часть формулы (2) на N и обозначить через — q давление, получим

Е = W = = = (3)

h м qh 7

~s~h

Величина k = p представляет собой коэффициент жидкостного трения, который значительно меньше коэффициента сухого трения и зависит от вязкости применяемого смазочного масла, толщины смазочного слоя и увеличивается с увеличением скорости движения.

Треиие на наклонной плоскости. При работе винтовых механизмов большое значение имеет равномерный подъем и спуск груза по наклонной плоскости; при этом нас интересует сила Р, направленная параллельно основанию (линии АВ на рис. 3).

* Согласно Международной системе (СИ), 1 кгс = 9,80665 Н (ньютон),

1 даН (деканьютон) = 10 Н ;= 1 кгс. Поэтому читателю легко перейти к едини-

цам СИ, записав 1 кгс как 1 даН.

13

Рис. 4. Схема работы клина.

Рис. 5. Схема работы клинчатого ползуна.

Выбирая оси координат, как показано на рис. 3, и учитывая, что равномерное прямолинейное движение является частным случаем равновесия, записываем:

Sx = Р cos X — G sin X — fN — 0; (4)

Ну = N — G cos X — P sin X = 0. (5)

Из выражений (4) и (5) следует, что

P = G-^nt + ^-. (6)

cosX — /sinX

Поскольку f = tg p (тангенсу угла трения), то . ' sinp

smX-f----cosX

P = G--------£££------=.G = -I-р)- (7)

“ft + W

cos p

КПД наклонной плоскости т) при подъеме груза представляет собой отношение работы сил полезных сопротивлений к работе движущих сил.

Учитывая, что работа силы равна ее произведению на перемещение S и на косинус угла между направлениями силы и перемещения, записываем

GS sin X zq\

Т1=Р^Г- (8)

Из формул (7) и (8) следует, что

„ 6S tg X_________tg X ,q.

1 ~ GS tg (X + p) ~ tg(X-f-p) * W

Если наклонная плоскость самотормозящая, т. е. если груз под действием собственного веса не будет скользить вниз (X < р), то КПД такой плоскости

tg2X ~ 2 — 2 2 <'U,a’ 'IU>

Иными словами, КПД наклонной самотормозящей плоскости всегда меньше 50%.

Трение на клине. Клин употребляется для соединения отдельных частей машин, для регулировки перемещающихся деталей

14

и т. д. Определим силу Р, вдвигающую клин с углом заострения в соответствующее гнездо (рис. 4).

Из условия равновесия

Ху — — Р + 2Nf cos а + + 2Wsina = 0. (II)

Поскольку f — tg р =

Рис. 6. Схема трения при гибком органе.

Р = 2W (/ cos а + sin а) = 2N (sin р- cos а + sin а) = 2W ~1П v ' \ cos р / cos р

(12)

Если клин установлен в гнезде, то реактивные силы N будут стремиться его вытолкнуть. Чтобы они не смогли его вытолкнуть, удерживающая сила Р' < 0, т. е.

р, _ 2N sin (а — р) 0 cos р

(13)

Из уравнения (13) следует, что самотормозящий клин должен иметь а — р < О или 2а <3 2 р, т. е. чтобы клин не мог быть вытолкнут реактивными силами, действующими на его боковые грани, необходимо иметь угол заострения клина, равный или меньший двойного угла трения.

В ряде станков применяется клинчатый ползун, у которого опорная поверхность скользит по направляющей, имеющей желобчатую форму (рис. 5).

Для равномерного движения ползуна ,

Р = 2Nf, (14)

а так как при проектировании сил на ось у — у

G — 2tfsinp = 0, (15)

из формул (14) и (15) получим

P = G-X^=Gf, (16)

sm р ' ’ ' ’

где f' — приведенный коэффициент трения, всегда имеющий большее значение, чем коэффициент трения на плоской подошве.

Треиие при гибком органе. В основе теории трения при гибком органе лежит установленная Л. Эйлером (в 1775 г.) аналитическая зависимость между натяжениями ветвей гибкой нерастяжимой и невесомой нити, огибающей цилиндр. К концам нити, перекинутой через цилиндр с углом обхвата а (рис. 6), приложены силы 5Н (набегающая) и Sc (сбегающая). Нить равномерно скользит в направлении силы SH, превышающей силу 5С на величину Р, необходимую для преодоления сил трения между поверхностью цилиндра и

15

нитью:

SH-SC = P. (17)

Выделим на цилиндре элемент нити, охватываемый углом da, и рассмотрим условие его равновесия.

Проектируя все действующие силы на оси у и х, получаем:

2У = dN — 2S sin -J- — dS sin = 0;

(18)

Sx = — dP + dScos ~ = 0.

Принимая sin ~ ~ и cos da = 1 и отбрасывая dS sin ~

как бесконечно малую величину высшего порядка, получаем

dN = Sda\ dP = dS. (19)

Далее, приняв соотношение между нормальной силой dN и силой трения dP в виде dP = [dN, получим из формул (19) уравнение

fSda — dS, (20)

или

fda = ^-. (21)

Интегрируя это выражение в пределах угла обхвата а, получаем соотношения между усилиями $„ и Sc:

S а н

(22) о sc

Отсюда

fa = In SH — In Sc = In ф-. (23)

Условие непроскальзывания нити

< е'“ (24)

Выражение (24) называется формулой Эйлера.

§ 3. СОЕДИНЕНИЯ

Различают два вида соединений — неразъемные, при которых разъем деталей возможен только разрушением, и разъемные. Первый вид соединений осуществляется заклепочными и сварными швами. Разъемные соединения часто бывают резьбовыми.

Заклепочные соединения применяются в виде механически прочных швов, в основном при воздействии на детали вибрационной и ударной нагрузки, например в мостостроении.

В металлоконструкциях машин и в строительных конструкциях чаще всего применяются заклепки (рис. 7) с полукруглой 5 и погай-

16

Рис. 7. Основные типы заклепочных швов.

ной 4 головкой. В зависимости от типа стыка швы выполняются внахлестку 1, 2 и в стык с двумя накладками 3, 6 или одной.

В зависимости от числа рядов заклепок швы делятся на однорядные 1, 3, двухрядные 2, 6, трехрядные и многорядные. По расположению заклепок в рядах швы делятся на параллельные 6 и шахматные 2.

Прочность заклепочного шва характеризуется коэффициентом прочности шва

Ф = ^-, (25)

где t — расстояние между заклепками; d — диаметр заклепки.

Естественно, что у двухрядных швов коэффициент прочности шва (<р 0,66 -т- 0,75) выше, чем у однорядного (<р « 0,58 4- 0,67).

Расчет заклепочного односрезного соединения /, 2 (рис. 7) при числе заклепок в ряду г производится на срез и на смятие:

[т]ср ; (26)

nd2 г-----

4

(27)

17

Рис. 8. Схема электродуговой сварки.

Рис. 9. Схема автоматической сварки под флюсом.

где Р — приложенное усилие; z — число заклепок в ряду; 6 — толщина соединяемого листа.

При двухсрезном соединении 3,6 (рис. 7) в формуле (26) величина Р уменьшается в 2 раза.

Сварные соединения по сравнению с заклепочными обладают рядом существенных преимуществ: простота соединения, экономия металла, отсутствие ослабления деталей отверстиями, быстрота соединения и возможность автоматизации процесса сварки. Поэтому сварные соединения почти всюду вытеснили заклепочные. Основным видом сварки является электрическая дуговая,при которой местный нагрев до расплавления соединяемых деталей осуществляется электрической дугой. Этот метод сварки был предложен еще в 1882 г. русским изобретателем Н. Н. Бенардосом и усовершенствован в 1888 г. Н. Г. Славяновым (рис. 8). Источник тока 5 через кабель 4, зажим 3 и электрод 2 создает электрическую дугу 1, расплавляющую кромки соединяемых деталей.

Особо высокое качество шва достигается при автоматической сварке под слоем флюса (рис. 9), разработанной акад. Е. О. Патоном. Автоматическая головка 7 подает с заданной скоростью голую электродную проволоку с катушки 4. Из бункера 3, расположенного впереди сварочной головки, флюс 1 через трубку 2 поступает к месту сварки, покрывая сварной шов в виде застывшей корки 6, которую после остывания удаляют. Остаток флюса засасывается через трубку 5 обратно в бункер 3.

Виды сварных швов, применяемых в машиностроении и строительных конструкциях, отличаются большим разнообразием в зависимости от разделки кромок и расположения соединяемых дета*-лей. По форме сечения наплавляемого металла сварные швы разделяются на стыковые и угловые (валиковые).

Стыковой шов (рис. 10) рассчитывают на растяжение

Ир>4- <2*)

18

р

р

Рис. 11. Угловой шов.

^77^77^777777777/^7777777777///77/

где Р — приложенное усилие; I — расчетная длина шва; 6 — толщина листа.

Угловые сварные швы рассчитывают на сдвиг или срез.

Так как разрушение шва происходит по плоскости, проходящей через биссектрису прямого угла (рис. 11), то

Рис. 10. Стыковой шов. .

&cos45°Z '

Резьбовые соединения, относящиеся к разъемным соединениям, имеют винтовую резьбу. Образование винтовой резьбы А"— С" (рис. 12) удобнее всего представить в виде мой круговой цилиндр с диаметром d. Угол X называется углом подъема винта. Высота треугольника S, т. е. расстояние между одинаковыми точками винтовой линии А — С' (или А" — С"), называется ходом винта.

//7//////77777к

----Рис. 12. Схема развертки винтовой нарезки.

треугольника АСА0, охватывающего пря-

Очевидно, что

<3°)

На цилиндр может навиваться одновременно одна (рис. 12) или несколько винтовых линий. В зависимости от этого образуется однозаходная (рис. 13, а), двухзаходная (13, б), трехзаходная (13, в) и многозаходная резьба. Следует отличать понятие хода винта от шага резьбы t, т. е. расстояния между двумя одинаковыми точками двух соседних винтовых линий. Например, на рис. 13, а при однозаходном винте S ~ t, на рис. 13, б при двухзаходном S = = 2/, на рис. 13, в при трехзаходном винте S = 3 t, т. е.

S = zt, (31)

где г — число заходов винта.

Две детали, из которых одна имеет наружную резьбу (винт), а другая внутреннюю (гайка), образуют винтовую пару. Винтовые пары могут образовываться только при одинаковых параметрах

19

Рис. 13. Винт с прямоугольной резьбой:

а — однозаходнын; б — двухзаходный; в — трехзаходный.

резьбы (ходе винта; шаге резьбы; направлении резьбы — правой или, реже, левой; типе и диаметре резьбы). Типы резьб показаны на рис. 14.

Гайка, движущаяся по винту, т. е. по наклонной плоскости, приводится в движение горизонтальной силой Р (см. рис. 3), и формулы (7) и (10) применимы к винтовой паре с ленточной резьбой при условии, что Р — сила, вращающая гайку; G — осевая нагрузка на гайку; X — угол подъема винтовой линии; р — угол трения в резьбе.

При винте с треугольной резьбой (рис. 15), исходя из аналогии с клиновым ползуном, следует принимать приведенный угол трения рг:

tgp' = JS£_. (32)

ь 1 cos а

Так как р' > р, то при треугольной нарезке усилие для движения гайки должно быть больше, чем при прямоугольной резьбе. Поэтому треугольную резьбу применяют в крепежных деталях (рис. 16), где большое трение предотвращает самоотвинчивание. Кроме того, треугольные резьбы прочнее других при работе витков на срез, что способствует уменьшению высоты гайки.

В ходовых и грузовых винтах, служащих для подъема груза (подробнее см. описание винтового домкрата в § 19), применяют прямоугольные резьбы, чтобы уменьшить потери на трение. Ленточная резьба (см. рис. 14, а) имеет наиболее высокий КПД, но прочность ее меньше, чем у трапецеидальной, а в изготовлении она нетехнологична. При односторонней нагрузке применяют упорную резьбу, по КПД близкую к ленточной, а по прочности — к трапецеидальной.

К числу элементов, при помощи которых осуществляются резьбовые соединения, относятся болты, шпильки, винты, гайки и детали, предупреждающие самоотвинчивание резьбовых соединений. Эти детали, показанные на рис. 16, называют крепежными.

Болт 1 представляет собой стержень, имеющий резьбу для гайки 2 на одном конце и головку для захвата гаечным ключом 3 на другом. Головки могут быть круглыми, квадратными, но чаще

20

Рис. 15. Усилия в треугольной резьбе.

Рис. 14. Типы резьб:

а — ленточная; б — трапецоидальная; в — упорная;г — треугольная.

Рис. 16 Крепежные детали.

всего выполняются шестигранными. Стандартами на болты предусматривается большое количество типоразмеров, отличающихся формой головки и методом изготовления. Основными размерами болта являются: диаметр d, соответствующий наружному диаметру резьбы, размер под ключ S, длина /, длина резьбовой части /0 и высота головки h

Шпилька 4 представляет собой стержень, имеющий резьбу на обоих концах. Одним концом шпилька ввертывается до упора в отверстие, нарезанное в детали, наружная часть используется как болт для навертывания гайки. Соединение шпильками применяется в тех случаях, когда нет возможности установить болт.

Винты 5 отличаются от болтов тем, что их резьбовая часть ввинчивается в одну из соединяемых деталей, а головка имеет паз под отвертку или (реже) квадратную или шестигранную форму для захвата ключом.

Имеется разновидность винтов, так называемые установочные винты, которые ввертываются в одну деталь и своим концом

21

нажимают на другую деталь, удерживая ее в заданном положении. Такие винты снабжают шестигранными головками.

Гайки имеют форму, удобную для захвата ключом, и отверстие с резьбой для навинчивания на резьбовой конец болта или шпильки. Форма и размеры гаек стандартизированы.

В резьбовых соединениях, работающих при динамических нагрузках и вибрациях, применяют устройства против самоотвинчи-вания — контргайки 6, пружинные шайбы — 9 и особенно надежные замковые шайбы 8 и шплинты 7.

§ 4. ПЕРЕДАЧИ

Для передачи мощности от двигателя к исполнительным органам машины применяются механизмы, называемые передачами. В большинстве передач обеспечивается увеличение крутящего момента и уменьшение скорости движения. Элемент, передающий мощность, называется ведущим, а воспринимающий — ведомым.

Величина потери мощности на преодоление вредных сопротивлений от ведущего элемента к ведомому определяется КПД передачи,

= (33)

где Nt — мощность на ведомом элементе; — то же, на ведущем элементе.

Отношение частоты вращения пг ведущего элемента передачи к частоте вращения п2 ведомого элемента называется передаточным числом i:

f = (34)

Из теоретической механики известно, что крутящий момент, даН • см (кгс • см), при N, кВт, и п, мин-1, определяется по фор-

муле Л4 = 97 400-^~. (35)

Следовательно, <36>

или М2 = Л^гг). (37)

Механические передачи осуществляются использованием сил трения (фрикционные, ременные) или зацеплением зубьев (зубчатые, червячные, цепные).

Окружные скорости ведущего и ведомого элементов в случае иепроскальзывания должны быть равны.

(Так как

то D лп D ,оо, U w ~2~ = "30-' ~2~ * <38> nJ)! = пгйг, (39)

22

a — цилиндрическая; б — коническая; в — фрикционный вариатор; / — ведущий элемент; 2 — ведомый элемент.

(40)

где D — диаметр передаточного элемента, ап — его угловая скорость.

Из выражений (34) и (39) следует, что

i == П1 = ”2 Di

Если в машине несколько пар последовательных передач, то общее передаточное число, даже если передачи будут разных видов, равно произведению передаточных чисел всех пар

1общ = • • (41)

Фрикционные передачи (рис. 17) просты, работают плавно и бесшумно, но не обеспечивают точного передаточного числа вследствие проскальзывания:

; _ ”1 _ Р2

пг (1-6)0! '

где е — коэффициент проскальзывания, равный 0,005—0,03.

Проскальзывание также не дает возможности передавать большие нагрузки.

Так как условие работы фрикционной передачи (рис. 17, а)

P<fQ, (43)

то увеличение силы нажатия Q (обычно от пружины) с целью увеличения сцепления приводит к возрастанию напряжения вала от изгиба. Уменьшение Q достигается увеличением коэффициентов трения между колесами, рабочие поверхности которых покрываются кожей, деревом, фиброй, резиной, текстолитом, асбобакелитом и другими материалами, а также клиновыми выступами и канавками.

Фрикционные передачи могут иметь переменные передаточные числа; в этом случае они называются фрикционными вариаторами.

23

Рис. 18. Условные обозначения фрикционных передач:

а — с цилиндрическими роликами; б — с коническими роликами; в — фрикционный вариатор.

Рис. 19. Плоскоременная передача.

откуда

Схема лобового вариатора показана на рис. 17, в. На ведущем валу Oj, вращающемся с частотой «!, мин-1, посажен горизонтальный диск; по оси ведомого вала 02 может перемещаться диск радиуса г. При соответствующем нажатии между дисками ведомый диск приходит во вращательное движение с угловой скоростью, зависящей от расстояния оси диска до оси ведущего вала. Действительно, при положении диска, показанном на рис. 17, в, имеем равные линейные скорости:

п^х — гп2,

(44)

(45)

При увеличении х увеличивается и п2, т. е. передаточное число i = -^--переменно.

Условные обозначения фрикционных передач на кинематических схемах машин показаны на рис. 18 *.

Ременные передачи разделяются на плоскоременные, которые применяются при значительном (12—15 м) расстоянии между валами, и клиноременные, которые особенно удобны для получения минимальных размеров передачи.

Плоскоременная передача (рис. 19) состоит из ведущего шкива 1, ведомого шкива 3 и ремня 2, надетого с некоторым натягом.

При вращении ведущего шкива ремень передает движение ведомому благодаря силам трения, возникающим между ремнем и шкивами.

Передаточное число ременной передачи приближенно определяется по формуле (40). Если ремень проскальзывает (обычно при i > 5), для увеличения угла обхвата шкива / [см. формулу (24)1 применяют передачу с натяжным роликом (см. рис. 21, б).

В ременных передачах так же, как и во фрикционных, всегда происходит некоторое проскальзывание, влияющее на точность и постоянство передаточного числа. Величина проскальзывания зависит от свойств ремня (упругости, коэффициента трения), угла

* Здесь и ниже условные обозначения приводятся выборочно. Подробнее см.: Государственные стандарты Союза ССР. Единая система конструкторской документации. Обозначения условные графические в схемах. М., 1969.

24

обхвата шкива и предварительного натяжения ремня (обычно е = === 0,01 ~ 0,02). Благодаря гибкости ремня, ременная передача может применяться при самом разнообразном расположении осей ведущего и ведомого шкивов. Скорость движения ремней достигает 30 м/с и более, а передаваемая мощность — нескольких сот киловатт.

П лоско ременная открытая передача применяется при параллельном расположении

валов и одинаковом направлении вращения ведущего и ведомого шкивов. Перекрестная передача применяется при необходимости

противоположного вращения шкивов.

Расстояние между центрами шкивов, по данным из практики, рекомендуется

X = 2(D3 + D2). (46)

Поперечное сечение плоского ремня F, см2, определяется из равенства

Р = kcnc?,cvcvF, (47)

где Р — окружное усилие; k — полезное напряжение ремня; с0, ср, ct„ ср — эмпирические коэффициенты, учитывающие расположение передачи (открытая, перекрестная, с натяжным роликом), угол обхвата на малом шкиве, скорость и режим работы (колебания нагрузки, пыль, влага, грязь, продолжительность работы).

В свою очередь, окружное усилие, даН (кгс),

D v ' ' '

где Л!кр — крутящий момент на ведущем шкиве, даН • м (кгс • м); W — передаваемая мощность, кВт; и — скорость движения ремня, м/с.

Определив сечение ремня из формул (47) и (48), находят его толщину и ширину в соответствии с диаметром шкива и стандартами.

Достоинствами плоскоременных передач являются: универсальность, позволяющая использовать эти передачи при сложных схемах; плавность и безударность работы; сравнительная бесшумность хода; возможность применения при значительном расстоянии между валами и др. К недостаткам относятся непостоянство передаточного

25

г

Рис. 21. Условные обозначения ременных передач:

а — плоскоременная открытая; б — плоскоременная с натяжным роликом; в — перекрестная; а — клнноременная.

числа, которое зависит от нагрузки и упругих свойств рем-ия; вытягивание гибкого органа; относительно большие размеры передачи.

Клиноремен н ы е передачи (рис. 20) широко используют в индивидуальных приводах к рабочим машинам. Роль гибкого звена выполняется ремнем или группой прорезиненных ремней с кордтканью. Достоинства их заключаются в следующем: передача больших окружных усилий при малом предварительном натяжении ремней; сравнительно большие передаточные числа и малое расстояние между валами; плав

ность и бесшумность хода; обрыв одного ремня в комплекте ремней не сопровождается остановкой передачи.

К недостаткам относятся меньшая долговечность по сравнению с плоским ремнем при равных условиях; более сложная форма обода шкива, чем в плоскоременной передаче.

Как указывалось выше, для клиноременных передач межцентровое расстояние может быть очень малым:

Ямин = 0,55(£>з+ 02) Л, (49)

где h — высота сечения ремня.

Шкив клиноременной передачи (рис. 20, б) состоит из обода 3, ступицы 1 и диска или спиц 2.

Шкивы плоскоременных передач также изготовляются в виде сплошных цилиндров (малый диаметр), обода, соединенного со ступицей посредством диска (средний диаметр), и со спицами (большой диаметр). Шкивы клиноременных передач от плоскоременных отличаются в основном конструкцией обода, имеющего число и профиль канавок, соответствующие числу и профилю ремней.

Клиновые ремни 4 в СССР изготовляются из кордшнура или корд-ткани, залитых вулканизированной резиной и обвернутых сверху прорезиненной тонкой тканью.

Сечение каждого ремня рассчитано по стандарту на определенную передаваемую мощность No. Поэтому необходимое число ремней

N z = ’ (50)

где N — необходимая мощность.

Условные обозначения ременных передач показаны на рис. 21.

26

Рис. 22. Зубчатые передачи:

а — цилиндрическая прямозубая; б — цилиндрическая косозубая; в — цилиндрическая шевронная; г — коническая прямозубая; д — коническая с криволинейными зубьями.

_. Зубчатые передачи широко применяются в машинах, так как обеспечивают практически неограниченную передаваемую мощность, постоянство передаточного числа, малые габариты и долговечность.

В зависимости от расположения валов зубчатые передачи (рис. 22) разделяются на цилиндрические с параллельными валами, конические с пересекающимися и винтовые с перекрестными валами.

Кроме того, зубчатые передачи могут иметь внешнее и внутреннее зацепление.

Профиль боковой поверхности зубьев может быть различным, однако в подавляющем большинстве случаев он образуется кривой, получившей название эвольвенты *.

Центры пары эвольвентных зубчатых колес, на'одящихся в зацеплении, лежат на линии центров ОуО2 (рис. 23, а). Если из центров Оу и 02 провести две касающиеся друг друга окружности, отношение диаметров которых дк/дш будет обратно пропорционально отношению чисел оборотов, то при соответствующем построении профиля зуба эти окружности будут катиться одна по другой без скольжения. Указанные окружности называются начальными (d[U — диаметр начальной окружности шестерни, dK — диаметр начальной окружности колеса). Шестерней называют меньшее зубчатое колесо, а колесом — большее. Расстояние t между одноименными точками соседних зубьев по начальной окружности называется шагом. Для двух находящихся в зацеплении колес шаг должен быть одинаковым.

* Вопросы геометрии зубчатых зацеплений излагаются в курсе «Теория машин и механизмов».

27

Очевидно, что при числе зубьев z

= Zalt, (51]

щийся основной характеристикой размеров зубьев. Величины модулей определяются ГОСТом и находятся в пределах 0,05—100 мм; чаще всего применяют модули 4; 5; 6; 8; 10; 12; 16 мм.

Рис. 23. Схемы зубчатых передач:

а — эвольвентное зацепление; б — двухступенчатая передача; в — коническая передача.

]£ зубчатой передачи, являю-

Окружности, ограничивающие выступающие части зубьев (£>еш и 0^), называются окружностями выступов. Окружности, ограничивающие основания зубьев (£)(Ш и DiK), называются окружностями впадин.

Начальная окружность делит высоту зуба h на две части: hr — высота головки зуба и /г2 — высота ножки зуба. Обычно принимают hx = т и h2 = 1,25 т.

Тогда

Dt = d 4- 2/ij = mz + 2m = m (z 4- 2);

Dt = d — 2h2 = mz — 2,5m = m(z — 2,5).

(53)

(54)

Длина дуги начальной окружности называется толщиной зуба, а дуги S2 — шириной впадины: t = St + S2 и Sj «= 0,5 t.

Размер зуба, перпендикулярный к торцу колеса, называется длиной зуба. Все приведенные сведения относятся к нормальному эвольвентному зубчатому зацеплению.

Принципиально новый вид зацеплений с круговым профилем зубьев и точечным начальным контактом предложен в 1954 г. М. Л. Новиковым. При равных условиях эти зацепления обладают большей нагрузочной способностью, чем передачи с эвольвентным профилем зубьев, и поэтому они успешно и в возрастающих масштабах внедряются в машиностроении *.

Передаточное число зубчатой передачи i постоянно, так как начальные окружности перекатываются друг по другу без проскальзывания, т. е.

* Подробнее см.: Кудрявцев В. Н. Упрощенные расчеты зубчатых передач. М.— Л., Машиностроение, 1S67.

Рис. 24. Редуктор.

Следовательно, с увеличением передаточного числа число зубьев ведомого колеса должно увеличиваться. Это ограничивает обычно применяемые передаточные числа величиной i = 8.

При необходимости получить передачу с большим передаточным числом применяют двухступенчатую (рис. 23, 6) или многоступенчатую передачу.

Общее передаточное число двухступенчатых передач определяется по формуле (41):

i = = (56)

Z1 Z3

29

Зубчатые передачи могут быть: открытые со смазкой подшипников консистентными маслами, не защищенные от пыли, осадков, газа и т. п.; закрытые (редукторы, коробки передач), имеющие корпус с крышкой, полностью защищенные от засорения смазки, которая создается разбрызгиванием масла. На рис. 24 показан одноступенчатый цилиндрический редуктор с веду-

Трещина

Рис. 25. Усилия, действующие на зуб.

щей шестерней 3 и ведомым колесом 4; валы этих колес поддерживаются подшипниками 5; передача заключена в корпус 1 с крышкой 2 и масломерным стеклом 6.

Редукторы, как правило, подбираются типовые по передаточному числу и необходимой мощности на ведущем валу.

В открытых передачах чаще всего происходит излом зубьев у их основания, поэтому такие зубья рассчитывают на изгиб. Наиболее опасное положение, когда усилие Q приложено к вершине зуба (рис. 25). Проведем ось симметрии зуба и перенесем вектор Q в точку О пересечения с плоскостью симметрии. Силу Q разложим на изгибающее усилие Ру и сжимающее Т, которое будет передаваться на вал колеса.

Зуб будем рассматривать как брус, защемленный одним концом и нагруженный на свободном конце силой Ру.

Следовательно, согласно расчетному уравнению, известному из сопротивления материалов,

Выразим hy и ау через модуль tn hy = и = ym. Тогда

Отсюда

Р$т

, у2т2

О —!--

6

(58)

Pi < [а]из bm.

Величину -gg-, которая характеризует форму зуба, т. высоту и ширину, обозначим через у и заменим усилие Ру ным усилием

(59)

е. его окруж-

р_ 2At d

(60)

где М — вращающий момент; d — диаметр начальной окружности колеса.

30

Изгибающее усилие Pi ие равно окружному Р, но так как Р > Pj эта замена увеличивает запас прочности.

Из выражений (59) и (60) следует, что

2 < У [о]из Ьт. (61)

Формула (61) удобна для проверочного расчета работающей передачи.

Для определения модуля, учитывая, чтоб/ = mz и выражая ширину зуба как b = Wm, выражение (61) запишем в виде

2М < у [о]изЧг2/п3. (62)

Коэффициент Y характеризует качество изготовляемых передач; он ниже для литых и выше для фрезерованных колес. Решая уравнение (62) относительно т, получим значение модуля.

Здесь рассматривались зубчатые колеса с прямыми зубья-

Рис. 26. Условные обозначения зубчатых передач:

а — цилиндрическая передача внешняя (без уточнения типа зубьев); б — то же, с прямыми и косыми зубьями; в — то же, с шевронными зубьями; г — внутреннее зацепление; д — коническая передача без уточнения типа зубьев; е — то же, с прямыми и криволинейными зубьями.

ми, т. е. с такими, которые входят в зацепление одновременно по всей длине. Если зуб наклонить под углом к оси вращения, то получится косозубое колесо (см. рис. 22, б). В этом колесе в зацеплении одновременно находится большее число зубьев, чем у колеса с прямыми зубьями, что обеспечивает более плавную работу. Однако недостатком косозубых колес является возникновение осевого усилия А,

из-за которого приходится принимать дополнительные меры для закрепления колеса на валу. Колеса, имеющие шевронный (елочный) зуб, обладают всеми преимуществами косозубых, но осевые усилия у, возникающие на правой и левой частях зуба, взаимно уничтожаются. Так как шевронные передачи сложны в изготовлении, их применяют в наиболее ответственных узлах машин. Конические передачи (рис. 22, г, ди 23, в) обычно применяются, когда валы пересекаются под углом 90°. Передаточное число этих колес определяется так же, как и для цилиндрических:

_ г2 _ d2cp

п-2 z, dlcp ’

(63)

где б2сР и dic.p средние диаметры колес.

31

Средний модуль открытых конических колес также определяется по формуле (62), но [о]из уменьшается на 15%.

На рис. 26 показаны условные обозначения зубчатых передач.

Червячные передачи применяют при передаче вращения между перекрещивающимися валами обычно под углом 90°. Червячная передача состоит из червяка и червячного колеса (рис. 27). Червяк 1 представляет собой одно-, двух-, трех- или четырехзаходный винт с трапециевидной нарезкой. Червячное колесо 2 — это косозубое колесо с зубьямй дуговой формы. Угол наклона зуба и шаг червячного колеса соответствуют углу наклона и шагу зубьев червяка. На рис. 27, в показана схема усилий в червячной передаче. Достоинствами червячной передачи являются:

возможность получения большого передаточного числа (80— 100) при малых габаритных размерах:

32

о о -

где Zi — число заходов червяка; г2 — число зубьев колеса; например, если следует обеспечить i = 60, то можно принять 60 зубьев на колесе и сделать однозаходный червяк (в случае зубчатой передачи пришлось бы практически принять три пары передач);

плавность хода и бесшумность работы;

возможность выполнения передачи самотормозящей.

Недостатки червячной передачи: относительно невысокий КПД, особенно при самотормозящем червяке [см. формулу (10)]; нагрев при непрерывной работе; необходимость применения бронзовых зубьев, чтобы уменьшить в них трение и предотвратить их схватывание.

Цепные передачи (рис. 28) применяют для передачи вращения между параллельными валами, расположенными на сравнительно большом (до 8 м) расстоянии, но при необходимости обеспечить постоянное передаточное число. Простейшая цепная передача состоит из цепи 1 и двух звездочек 2 м3. Применяются три типа цепей; тяговые — для перемещения грузов в транспортирующих машинах, грузовые — для подъема грузов и приводные. Роликовая приводная цепь состоит из валика, втулки 5, ролика 6 и пластины 4. Из приводных цепей самыми сложными являются зубчатые, у которых на валике собираются пластины с двумя зубьями. Однако они обеспечивают плавность и бесшумность работы и применяются при высоких скоростях (до 25 м/с).

Основным размером цепи является ее шаг t (расстояние между осями соседних роликов или втулок).

Передаточное число цепной передачи

Z = -И- = — пз г,

(65)

2 642

33

Рис. 29. Расчетная схема к определению диаметра звездочки.

где 2\ и 2г — соответственно число зубьев ведущей и ведомой звездочек.

Диаметр звездочки D определяется из треугольника АВС (рис. 29):

„ 360°

Так кака = —-—, то

Рис. 30. Условное обозначение передачи (без уточнения типа цепи).

D =-----L_

. 180° sm-----

2

(66)

Основными недостатками цепных передач являются: вытягивание цепи, влияющее на равномерность хода, чувствительность к динамическим нагрузкам и необходимость тщательного ухода.

Грузовые цепи подбирают, исходя из разрывного усилия с учетом необходимого запаса прочности.

Условные обозначения цепных передач показаны на рис. 30.

§ 5. ОСИ И ВАЛЫ, ИХ СОЕДИНЕНИЯ И ОПОРЫ

Ось представляет собой стержень, как правило, круглого сечения, предназначенный только для поддержания вращающихся деталей. Ось рассчитывают на изгиб (рис. 31):

Миэ < F [<т]из. (67)

Так как Л4ИЗ = 7?ад, а 7?а/ = РЬ, то

МИ5 = Р^-, (68)

где Мю изгибающий момент в опасном сечении; W — момент сопротивления сплошного сечения круглой формы; [о]Из — допускаемое напряжение.

Оси бывают: невращающиеся — в этом случае они нагружаются по пульсирующему циклу (см. рис. 2, б) и вращающиеся, подвергающиеся знакопеременным нагрузкам (см. рис. 2, в).

Вал также представляет собой стержень, обычно круглого сечения, предназначенный для поддержания закрепленных на нем деталей и передачи им крутящего момента. Наиболее распространены прямые валы. Они могут иметь постоянный диаметр по всей длине или ступенчатое (реже плавное) изменение диаметра; при-

34

Рис. 31. Схема к расчету оси.

Рис. 32. Схема частей вала.

меняются валы сплошного поперечного сечения или кольцевые (полые). Кроме того, имеются валы специального назначения, например коленчатые, кривошипные и т. п.

Условие прочности вала при расчете на кручение

Мкр < Wo |т]кр, (69)

где Л4кр — крутящий момент, передаваемый валом; 1ЕР — полярный момент сопротивления сплошного сечения круглого вала; 1т]кр — допускаемое напряжение.

Если на валу находится звездочка, зубчатое колесо или шкив, то вал рассчитывают по формуле (67) на приведенный момент:

Мпр = У Миэ + (0,75Мкр/. (70)

Та часть вала или оси, которая лежит непосредственно на опоре, называется цапфой, причем концевые цапфы принято называть шипами, а промежуточные — шейками. На рис. 32 схематически изображен вал Л В, лежащий на трех опорах Л, С и В и несущий шкивы 1, 2 и 3, причем, согласно сказанному ранее, части вала, лежащие на опорах А, С и В, являются цапфами (цапфы А и В — шипы и цапфа С — шейка). Если цапфа передает опоре осевую нагрузку вала или оси, то такая цапфа называется пятой.

Неподвижные опорные части, на которые опираются шипы и шейки и которые образуют с цапфами вращательные кинематические пары, называются подшипниками, а опоры для пят — подпятниками.

Для соединения валов различных механизмов, а также отдельных валов одного и того же механизма между собой служат муфты.

На рис. 33 показаны условные обозначения соединения деталей с валом.

Шпоночные и шлицевые соединения применяются для закрепления на валах вращающихся вместе с ними деталей. Ш п о н о ч -ные соединения выполняются следующим образом: на валу 2 и в ступице 1 детали (рис. 34, а) вырезают паз (канавку), в который вводят клиновидную соединительную деталь — шпонку.

Обычно применяются призматические шпонки, которые проверяются на срез и смятие:

Рш < Ы [т]ср; (71)

Рш < ®,5hl |о]см, (72)

где Рш — окружное усилие, даН (кгс).

2*

35

-ЕЕЗ— в

Рис. 33. Условные обозначения соединения деталей с валом:

а — свободное для вращения: б — подвижное без вращения; в — глухое.

Рис. 34. Соединения: а — шпоночное; б — шлицевое.

Для осевого перемещения детали шпонку прикрепляют к валу винтами. Такая шпонка называется направляющей.

Широко распространены также шлицевые соединения (рис. 34, б), которые образуются выступами вала 3, входящими в пазы ступицы 4, насаживаемой детали. Эти соединения по сравнению со шпоночными хорошо центрируют детали, позволяют перемещать их вдоль оси вала и очень надежны в эксплуатации. Их проверяют на смятие боковых граней:

Рш < 1^1 , (73)

где z — количество шлицов.

Муфты служат для осевого соединения валов или для передачи крутящего момента детали, свободно сидящей на валу.

По выполняемым функциям муфты можно разделить на следующие группы:

постоянные, применяемые для постоянного соединения валов;

сцепные, дающие возможность соединять и разъединять вращающиеся валы на ходу;

предохранительные, обеспечивающие разъединение вращающихся валов при увеличении нагрузки или скорости сверх расчетной, чем предотвращается поломка машины;

обгонные, передающие крутящий момент только в одном направлении и автоматически разъединяющие ведущий и ведомый валы в том случае, когда ведомый вал начинает вращаться быстрее ведущего.

Постоянные муфты делятся на глухие и подвижные.

Глухие муфты (продольно-разъемная и поперечно-разъемная фланцевая — рис. 35, а, б) служат для жесткого соединения валов, оси которых точно совпадают и во время работы не смещаются.

Подвижные муфты (например, упругая, шарнирная — рис. 35, в, г) допускают относительные смещения соединяемых валов, которые компенсируются подвижностью элементов муфты. У элас-

36

ж

Рис. 35. Муфты:

Глухие; а — продольно-разъемная, б — поперечно-разъемная; подвижные: в — упругая, а — шарнирная; сцепные: д — кулачковая, е — фрикционная конусная. ж — однодисковая.

точной муфты компенсация происходит за счет резиновых втулок на соединительных пальцах или колец. У шарнирной муфты шарниры дают возможность соединять валы под углом, причем этот угол во время работы может изменяться.

Сцепные муфты различаются в зависимости от характера сил, вызывающих сцепление между ведущими и ведомыми элементами. Наиболее распространены кулачковые и фрикционные муфты.

Кулачковая муфта (рис. 35, д) состоит из полумуфт, имеющих на торцах кулачки (выступы). Эта муфта используется для включения и выключения тихоходных валов, так как включать ее можно только при остановке вала или при очень малой скорости вращения.

Фрикционные муфты обеспечивают возможность плавного соединения ведущего вала с ведомым; при резких перегрузках эти муфты пробуксовывают, предохраняя от поломки нагруженные детали. Чаще всего применяются дисковые муфты, реже—конусные

37

a

Рис. 36. Предохранительные муфты:

а — со срезными штифтами; б — фрикционная.

(рис. 35, е), так как они более чувствительны к перекосам и резкости включения.

У дисковых муфт, например однодисковых (рис. 35, ж), при нажатии ведомого диска 2 на ведущий диск 1 с некоторой осевой силой Q между дисками создается момент трения.

Применяются также фрикционные муфты с

внутренней разжимной лентой и с внешними нажимными колодками.

Предохранительные муфты могут быть дисковыми со срезными штифтами 1 (рис. 36, а) и фрикционными. В рабочем положении муфта (рис. 36, б) замкнута благодаря тре-

нию на поверхности двухстороннего конического диска, сидящего на призматической шпонке ведомого вала. Если момент сопротив

ления на ведомом валу превышает сумму моментов трения на коническом диске, муфта размыкается, допуская таким образом передачу ограниченного по величине момента. Величина этого момента регулируется затягиванием болтов, сжимающих пружины 2.

Обгонной муфтой обычно служит центробежная муфта, автоматически включающая и выключающая привод по достижении ведущей частью муфты определенного числа оборотов.

На рис. 37 изображена центробежная фрикционная муфта с двумя поворотными корытообразными колодками 1. Осями поворота колодок служат пальцы 3, установленные в бобышках диска 5, насаженного своей ступицей на ведущий вал на шпонке. Пружины 2, закрепленные внутри колодок, прижимают свободный конец одной колодки к втулке другой. На ступицу диска 5 свободно насажен диск, удерживаемый от осевого смещения шайбой. Внутренняя поверхность обода шкива используется как рабочая поверхность муфты. По мере увеличения числа оборотов вала колодки под действием центробежной силы, преодолев натяжение пружин, прижимаются к ободу шкива с давлением, достаточным для передачи крутящего момента. Смазка на трущиеся при невключенной муфте поверхности подается посредством колпачковой масленки.

Резиновые амортизаторы 4, привинченные к свободным концам колодок, предохраняют колодки от удара о втулки.

Условные обозначения рассмотренных муфт приведены на рис. 38.

Опорами для валов и осей служат подшипники. Они воспринимают радиальные и осевые нагрузки и передают их на раму машины. По роду трения подшипники разделяются на подшипники качения и подшипники скольжения. Преимущества подшипников качения

38

заключаются в более высоком КПД, меньших усилиях, требующихся на начальный разгон, простоте монтажа, отсутствии явлений заедания и т. д. Но они чувствительны к ударным нагрузкам и к высокой температуре. Подшипники скольжения способны воспринимать большие нагрузки при относительно небольших скоростях и поэтому применяются в тяжелых машинах.

Подшипники качения (рис. 39) изготовляются на специализированных заводах только стандартных размеров.

В подшипниках качения применяют тела качения — шарики, ролики (цилиндрические, конические и сферические) и иглы (длинные ролики малого диаметра). Тела качения помещаются

между наружным и внутренним кольцами и могут располагаться в один и два ряда. Внутреннее кольцо подшипника напрессовывается на вал, а наружное устанавливается в корпус. Тела качения отделяются друг от друга сепараторами и специальными кольцами. Конструкция подшипника качения определяется не только формой тел качения, но и способностью подшипника воспринимать осевую

Рис. 38. Условные обозначения муфт:

а — глухое соединение валов (см. рис. 35, а, б); б — тоже, с предохранением от перегрузки (рмс. 36, а}; в — эластичное соединение валов (рис. 35, в); г — шарнирное соединение валов (рис. 35, г); д — предохранительная муфта (рис. 36, 6): е — сцепная кулачковая муфта (рис. 35, д); ж — то же, двухсторонняя; з — сцепная конусная муфта (рис. 35, е); и — то же, двухсторонняя; к — сцепная дисковая муфта (рис. 35, ж)\ л — то же, двухсторонняя; м — тоже, с колодками; н — то же, с разжимным кольцом; о — центробежная муфта (см. рис. 37).

нагрузку. С этой точки зрения подшипники подразделяются на ра-

диальные, радиально-упорные и упорные (подпятники).

Роликовые радиальные подшипники могут нести значительно большую нагрузку, чем шариковые, но не допускают перекоса вала. Радиальные шариковые подшипники более просты и дешевы в

изготовлении и могут воспринимать осевую нагрузку. Сферические

39

Рис. 39. Подшипники качения:

а — шариковый радиальный, однорядный; б — шариковый радиальный двухрядный: в — роликовый радиальный (с короткими цилиндрическими роликами); г — роликовый радиальный сферический; д — шариковый радиально-упорный; е — роликовый конический радиально-упорный; ж — игольчатый; з — упорный шариковый однорядный.

самоустанавливающиеся подшипники применяют в опорах длинных гибких валов, в которых возможно биение вследствие провисания от веса находящихся на них деталей.

Подшипники подбирают по таблицам ГОСТа, исходя из диаметра цапфы и эмпирического коэффициента работоспособности

С = Qyui (пН)0’3, (74)

где Русл — условная нагрузка на подшипник, зависящая от величины радиальной и осевой нагрузки, ее ударности, рабочей температуры узла и т.п.; п — частота вращения вала, мин-1; Н — предполагаемая долговечность в часах работы; в зависимости от сложности оборудования и сроков ремонта Н принимают от 500 до 10 000 ч.

Для повышения долговечности подшипники качения защищены от попадания минеральных частиц на рабочие поверхности уплотнителями и смазкой. При скоростях до 3—4 м/с применяют контактные (войлок, фетр) уплотнители, при скоростях до 7—10 м/с — манжетные (из кожи или севанита) и при любых скоростях — лабиринтные.

40

Рис. 40. Разъемный подшипник скольжения.

Рис. 41. Условные обозначения

подшипников качения:

Подшипники скольжения бывают неразъемные и разъемные. Наиболее распространены в машиностроении разъемные подшипники (рис. 40). Корпус подшипника 1 явля-

а — радиальный (общее обозначение); б — радиальный роликовый; в — радиальный самоустанавлнваю-щнйся; г — радиально-упорные (общее обозначение) однорядный и двойной; д — радиально-упорный роликовый однорядный н двойной; е — упорные одинарные и двойные

ется основанием, воспринимающим давление цапфы. Крышка 3 закрывает подшипник сверху и стягивает разъемный вкладыш 2. Болты с гайками 4 скрепляют корпус и крышку, а болты, или шпильки, с гайками 5 крепят корпус подшипника к фундаменту или опорной площадке.

Движение цапфы относительно вкладыша подшипника при нагрузке создает работу сил грения, которая приводит к износу цапфы и вкладыша.

Поскольку валы являются дороги-

Рис. 42. Условные обозначения подшипников скольжения: а — радиальный; б — радиальный самоустанавливающнйся; в — радиально-упорные; г — упорные.

ми ответственными деталями, мате-

риал вкладышей выбирают менее износоустойчивым, а в кон-

струкции подшипника предусматривают возможность смены изношенных вкладышей или втулок. Вкладыши изготовляют из антифрикционного чугуна, а в ответственных случаях — из бронзы и заливают баббитом. В настоящее время широко применяют металлокерамические вкладыши, а также вкладыши, изготовленные из пластмасс (текстолита, капрона, лигнофоля и др.).

В подшипниках скольжения непрерывная подача смазки имеет особое значение, так как необходимо обеспечить постоянное жидкостное трение; применяются пресс-масленки, фитильная смазка, кольцевая смазка и маслонасосы. Расчет подшипника скольжения

сводится к проверке на невыдавливание смазки, т. е. по давлению

[7] >

R

Id

(75)

41

где d — диаметр вкладыша; R — радиальная нагрузка на подшипник; I — длина подшипника; [9] зависит от материала вкладышей (наибольшее значение 1с/] для вкладышей, залитых баббитом).

Условные обозначения подшипников показаны на рис. 41 и 42.

Вопросы для самопроверки

1. Чем определяется запас прочности при расчетах деталей машин?

2. От какях величин зависит коэффициент жидкостного трения?

3. Как определить КПД самотормозящей наклонной плоскости?

4. Как обеспечить самоторможение на клине?

5. Выведите формулу Эйлера.

6. Что такое приведенный коэффициент трения?

7. Сравните заклепочные и сварные соединения по назначению и расчету.

8. Объясните, какой вид нарезки применяют в резьбовых соединениях.

9. Охарактеризуйте зависимость передаточного числа от крутящего момента.

10. Каковы условия работы фрикционной передачи и как устроены вариаторы?

II. Сравните плоскоремениую и клиноременную передачи.

12. Что такое модуль зубчатой передачи и как его рассчитать для открытых цилиндрических и конических колес?

13. Каковы достоинства и недостатки червячной передачи?

14. Каковы условия применения цепной передачи и как определить диаметр звездочки?

15. Сравните валы и оси по назначению и расчету.

16. Дайте характеристику различных групп муфт, приведите примеры этих муфт и нарисуйте их условные обозначения на кинематических схемах.

17. Какие подшипники — радиальные, радиально-упорные или упорные — надо поставить на валах червяка и колеса, показанного на рис. 27, в, и почему?

18. Перечислите детали общего назначения, которые применены в таких строительных машинах: лебедке (см. рис. 98), башенном кране (см. рис. 106), гусеничном кране (см. рис. 126) и экскаваторе (см. рис. 158).

Глава II

ОСНОВНЫЕ СВЕДЕНИЯ О СТРОИТЕЛЬНЫХ МАШИНАХ

О

§ 6. ОБЩАЯ КЛАССИФИКАЦИЯ СТРОИТЕЛЬНЫХ МАШИН

Различают машины-двигатели, преобразующие энергию в механическую работу, и рабочие машины, преобразующие механическую работу, получаемую от двигателя, в работу по выполнению технологических операций.

Строительные машины являются рабочими машинами. Поэтому при их изучении целесообразна классификация по технологии рабочего процесса, для выполнения которого машина предназначена.

Строительные машины, непосредственно работающие на строительстве (на строительной площадке), подразделяются на следующие классы: транспортирующие машины; погрузочно-разгрузочные машины; грузоподъемные машины; машины для производства земляных работ; оборудование для свайных работ; дробильно-сортировочные установки; машины для приготовления, транспорта и укладки бетонной смеси и растворов; механизированный инструмент для строительства; оборудование для отделочных работ *.

Современные строительные машины состоят из шести основных частей: рабочего оборудования, непосредственно осуществляющего технологическую операцию, например, перемещение материала, разработку грунта, перемешивание бетонной смеси и т. п.; ходового оборудования, служащего для передвижения машины; силового оборудования, т. е. двигателя, являющегося источником энергии для осуществления движения элементов машины; передаточных механизмов, связывающих силовое оборудование с рабочим и ходовым оборудованием; механизмов управления, служащих для включения или выключения отдельных механизмов машины; рамы (станины, платформы), на которой устанавливается оборудование, механизмы управления и другие части машины.

У некоторых машин отдельные части могут отсутствовать, например силовое оборудование у прицепных машин, ходовое — у стационарных.

§ 7. КАТЕГОРИИ ПРОИЗВОДИТЕЛЬНОСТИ МАШИН

Производительность машины, определяемая количеством продукции, произведенной машиной в кубических метрах, в тоннах,

* Технические характеристики и эксплуатационные расчеты отечественных машин приводятся в фундаментальном справочнике: Строительные машины/ Под ред. проф. В. А. Баумана и Ф. А. Лапира. А1., Машиностроение, 1976.

43

Рис. 43. Схема комплексной механизации при разработке выемки: а — разработка грунта одноковшовым экскаватором; б — транспортирование грунта тракторными прицепами; в — насыпка грунта с уплотнением и разравниванием бульдозером.

штуках, тонно-километрах в единицу времени (час, смена, год), подразделяется на техническую и эксплуатационную.

Техническая производительность обычно подсчитывается за один час, а эксплуатационная — за смену и за год.

Часовая техническая производительность Птехн — это наивысшая производительность за час непрерывной работы машины, которая может быть достигнута в конкретных условиях рабочими, полностью овладевшими передовыми методами управления машиной и ее обслуживания.

На рис. 43 показана схема комплексной механизации при проведении выемки одноковшовым экскаватором, транспортировании грунта от забоя в насыпь тракторными прицепами и разравнивании насыпи бульдозером. По этой схеме непрерывность работы экскаватора может быть обеспечена непрерывной подачей под погрузку тракторных прицепов. Конкретными условиями, влияющими на техническую производительность экскаватора, являются свойства разрабатываемого грунта, глубина выемки и положение загружаемого тракторного прицепа по отношению к экскаватору.

В сменной эксплуатационной производительности Псм учитываются необходимые в течение смены перерывы как конструктивнотехнического, так и технологического характера.

Конструктивно-технические перерывы зависят от конструкции машины и связаны с техническим уходом за нею (пуск, смазка и прочистка машины), питанием машины топливом, водой и пр.

Технологические перерывы зависят от технологии строительного производства и условий использования машины в строительстве. К ним относятся:

перерывы во время передвижения самоходных машин в пределах участка работы (например, передвижение экскаватора вдоль забоя, рис. 43);

перерывы, связанные с подготовкой рабочего места машины (например, очистка погрузочной дороги, дна и бровок выемки);

перерывы для смены транспортных средств (например, тракторных прицепов у экскаватора) и т. д.

44

Глава II

ОСНОВНЫЕ СВЕДЕНИЯ

О СТРОИТЕЛЬНЫХ МАШИНАХ

§ 6. ОБЩАЯ КЛАССИФИКАЦИЯ СТРОИТЕЛЬНЫХ МАШИН

Различают машины-двигатели, преобразующие энергию в механическую работу, и рабочие машины, преобразующие механическую работу, получаемую от двигателя, в работу по выполнению технологических операций.

Строительные машины являются рабочими машинами. Поэтому при их изучении целесообразна классификация по технологии рабочего процесса, для выполнения которого машина предназначена.

Строительные машины, непосредственно работающие на строительстве (на строительной площадке), подразделяются на следующие классы: транспортирующие машины; погрузочно-разгрузочные машины; грузоподъемные машины; машины для производства земляных работ; оборудование для свайных работ; дробильно-сортировочные установки; машины для приготовления, транспорта и укладки бетонной смеси и растворов; механизированный инструмент для строительства; оборудование для отделочных работ *.

Современные строительные машины состоят из шести основных частей: рабочего оборудования, непосредственно осуществляющего технологическую операцию, например, перемещение материала, разработку грунта, перемешивание бетонной смеси и т. п.; ходового оборудования, служащего для передвижения машины; силового оборудования, т. е. двигателя, являющегося источником энергии для осуществления движения элементов машины; передаточных механизмов, связывающих силовое оборудование с рабочим и ходовым оборудованием; механизмов управления, служащих для включения или выключения отдельных механизмов машины; рамы (станины, Платформы), на которой устанавливается оборудование, механизмы управления и другие части машины.

У некоторых машин отдельные части могут отсутствовать, например силовое оборудование у прицепных машин, ходовое — у стационарных.

§ 7. КАТЕГОРИИ ПРОИЗВОДИТЕЛЬНОСТИ МАШИН

Производительность машины, определяемая количеством продукции, произведенной машиной в кубических метрах, в тоннах,

* Технические характеристики и эксплуатационные расчеты отечественных машин приводятся в фундаментальном справочнике: Строительные машины/ Под ред. проф. В. А. Баумана и Ф. А. Лапира. М., Машиностроение, 1976.

43

Рис. 43. Схема комплексной механизации при разработке выемки: а — разработка грунта одноковшовым экскаватором; б — транспортирование грунта тракторными прицепами; в — насыпка грунта с уплотнением и разравниванием бульдозером.

штуках, тонно-километрах в единицу времени (час, смена, год), подразделяется на техническую и эксплуатационную.

Техническая производительность обычно подсчитывается за один час, а эксплуатационная — за смену и за год.

Часовая техническая производительность Птехн — это наивысшая производительность за час непрерывной работы машины, которая может быть достигнута в конкретных условиях рабочими, полностью овладевшими передовыми методами управления машиной и ее обслуживания.

На рис. 43 показана схема комплексной механизации при проведении выемки одноковшовым экскаватором, транспортировании грунта от забоя в насыпь тракторными прицепами и разравнивании насыпи бульдозером. По этой схеме непрерывность работы экскаватора может быть обеспечена непрерывной подачей под погрузку тракторных прицепов. Конкретными условиями, влияющими на техническую производительность экскаватора, являются свойства разрабатываемого грунта, глубина выемки и положение загружаемого тракторного прицепа по отношению к экскаватору.

В сменной эксплуатационной производительности Псм учитываются необходимые в течение смены перерывы как конструктивнотехнического, так и технологического характера.

Конструктивно-технические перерывы зависят от конструкции машины и связаны с техническим уходом за нею (пуск, смазка и прочистка машины), питанием машины топливом, водой и пр.

Технологические перерывы зависят от технологии строительного производства и условий использования машины в строительстве. К ним относятся:

перерывы во время передвижения самоходных машин в пределах участка работы (например, передвижение экскаватора вдоль забоя, рис. 43);

перерывы, связанные с подготовкой рабочего места машины (например, очистка погрузочной дороги, дна и бровок выемки);

перерывы для смены транспортных средств (например, тракторных прицепов у экскаватора) и т. д.

44

Таким образом, эксплуатационная сменная производительность машины

Псм = ПтехнпСм = Птехн (Тс — SQ, (76)

где Птехн — техническая производительность; псм — число часов чистой работы машины в смену; Тс — полное время смены, ч; 2УП — время сменных перерывов работы машины, ч.

Часто сменную производительность машины записывают так:

Псм = ПтехнТ'еКд, (77)

где Кв — коэффициент использования сменного времени,

Кв = -Гс7^п- (78)

* с

В годовой эксплуатационной производительности Пгод учитываются: конструктивно-технические перерывы, связанные с ремонтом машины; технологические перерывы, связанные с переброской машины с объекта на объект и с климатическими условиями (например, прекращение работы в зимнее время вследствие промерзания грунта при маломощных экскаваторах); организационные перерывы, связанные с праздниками, выходными днями при непрерывной рабочей неделе и нерабочими сменами при работе в одну или две смены, и т. д.

Таким образом, годовая эксплуатационная производительность машины

Пгод = ПСМЛ?, (79)

где N — число смен работы машины в году.

При подсчете технической производительности следует учитывать вид машины — прерывного действия или непрерывного.

Машины прерывного действия характеризуются тем, что процессы их работы состоят из чередующихся рабочих и нерабочих движений (так на. ываемых циклов). Например, цикл одноковшового экскаватора (рис. 43) включает рабочее движение — черпание ковшом грунта и отгрузка его в тракторный прицеп и холостые движения — возвращение порожнего ковша в забой.

Процесс работы машин непрерывного действия характеризуется совмещением вс времени рабочего хода с нерабочим. Поэтому нерабочий ход совершенно не влияет на производительность машины. Машины непрерывного действия могут выдавать материал непрерывным потоком (например, ленточный конвейер, см. рис. 56) или отдельными порциями (например, ковшовый конвейер, см. рис. 62).

Для машин прерывного (цикличного) действия техническая производительность, м3/ч (или т/ч) определяется по формуле

Птехн = -в-, (80)

где Q — продукция, выдаваемая за один цикл, м3 (или т); t — продолжительность цикла, с.

45

У машин непрерывного действия, выдающих материал непрерывным потоком, техническая производительность, т/ч,

Птехн = ЗбООЕц, м3/ч, или Птехн = Fиу, (81)

где F— сечение перемещенного материала, м2; v — скорость движения этого материала, м/с; у — насыпная масса, кг/м3.

Если же машины непрерывного действия перемещают материал отдельными порциями q, м3, расстояние между которыми а, м, то техническая производительность, т/ч,

Птехн = 3600 ± V, М3/г, ИЛИ Птехн =

Для повышения технической и эксплуатационной производительности машин наряду с конструктивными мероприятиями особенно важно внедрять передовые методы работы новаторов производства. Эти методы характеризуются: достижением высоких количественных и качественных показателей путем сокращения простоев, тщательной подготовкой рабочего места, отличным уходом за оборудованием и совершенствованием приемов работы; повышением производительности труда за счет сокращения времени на вспомогательные операции и увеличения времени на основную работу; улучшением работы благодаря внедрению рационализаторских предложений.

§ 8. СИЛОВОЕ И ХОДОВОЕ ОБОРУДОВАНИЕ. СИСТЕМЫ УПРАВЛЕНИЯ

В строительных машинах применяется следующее силовое оборудование: электродвигатели, двигатели внутреннего сгорания, гидравлический привод, пневматический привод. Условные обозначения силового оборудования показаны на рис. 44.

Электрические двигатели обладают рядом существенных достоинств: значительной перегрузочной способностью, что особенно важно для машин периодического действия, выполняющих тяжелые работы; высокой экономичностью; независимостью от температурных и атмосферных условий; постоянной готовностью к работе; чистотой рабочего места; не требуют топлива; их применение дает возможность установки индивидуальных двигателей для каждого механизма (многомоторный привод), что исключает сложные трансмиссии, а также возможность дистанционного управления, автоматизации и создает удобство управления отдельными механизмами.

Благодаря этим достоинствам электрические двигатели широко применяются на стационарных и многих передвижных машинах.

Недостаток их заключается в необходимости питающей сети.

Для машин непрерывного действия при непрерывном режиме работы с примерно постоянной нагрузкой применяют электродвигатели переменного тока общепромышленных типов. Для машин периодического действия при кратковременно-повторном режиме

46

5

Рис. 45. Условное изображение секционного распределителя:

1 — предохранительный клапан; 2 — обратный клапан; 3 — трехпозн-ционные золотннкн; 4 — четырехпозицноиный золотник; 5 — коробка перепускных клапанов.

Распределители предназначены для изменения направления потока жидкости (включение, реверс и остановка гидродвигателей). Обычно в строительных машинах применяются золотниковые распределители с ручным управлением как более надежные. По конструктивным признакам различают моноблочные, размещенные в одном корпусе, и секционные, у которых каждый золотник размещен в своей секции (корпусе); секции соединяются друг с другом болтами. Для управления гидроцилиндрами двустороннего действия и гидромоторами применяются трехпозиционные распределители (подъем, нейтральное положение и спуск). Если обе полосы гидроцилиндра или гидропотока необходимо соединить, то применяют четырехпозиционные распределители (еще и плавающее положение) (рис. 45).