Текст

СПРАВОЧНИК МОНТАЖНИКА

МИНИСТЕРСТВО МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

ГЛАВТЕПЛОМОНТАЖ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНЫЙ ИНСТИТУТ ТЕПЛОПРОЕКТ

СООРУЖЕНИЕ

ПРОМЫШЛЕННЫХ

ПЕЧЕЙ

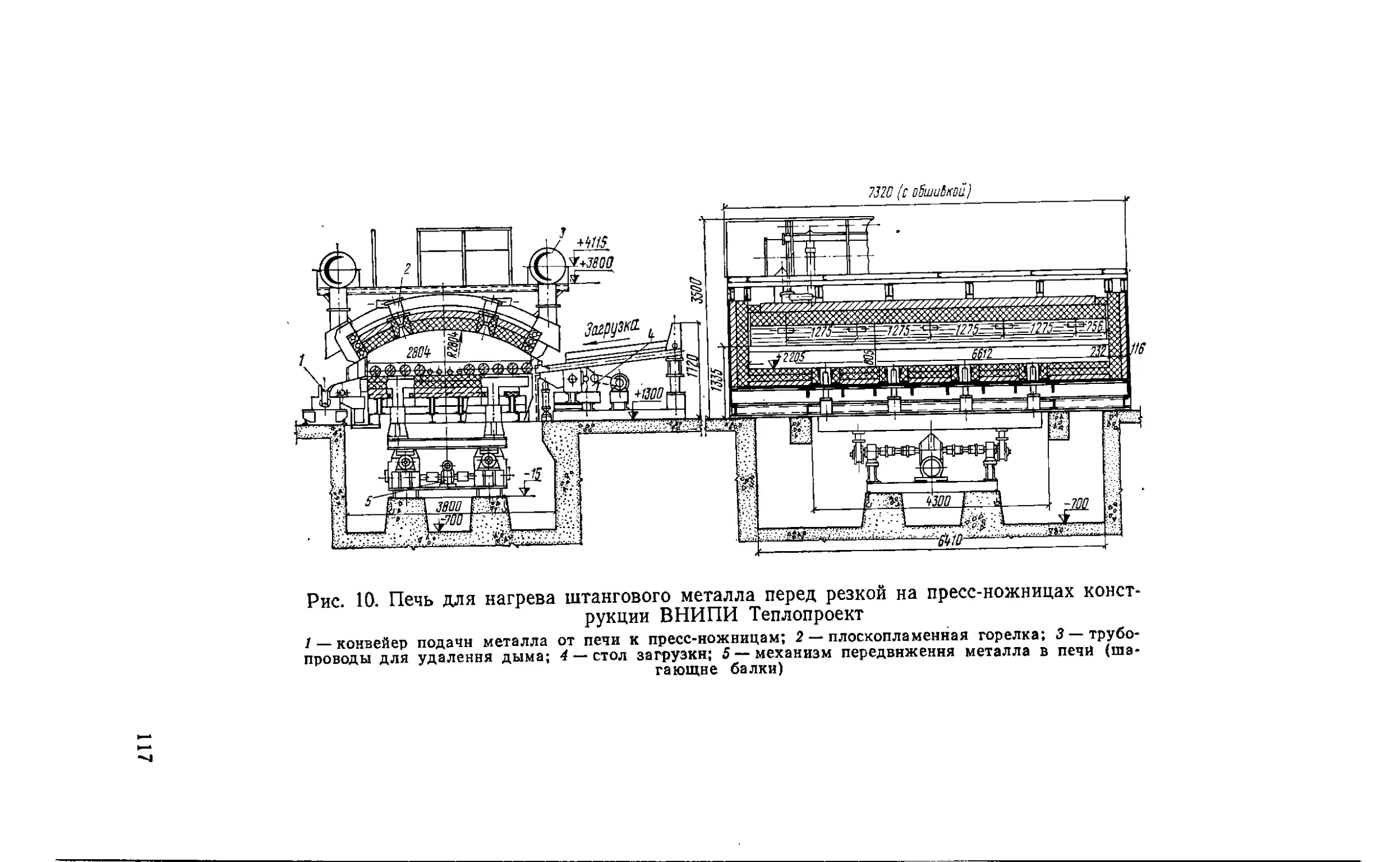

Под ред. канд. техн, наук И. А. Шишкова

Издание пятое, переработанное и дополненное

МОСКВА СТРОЙИЗДАТ 1978

6С4.3

С63

УДК 624.9 : 66.0411 (031 >

I

Авторы: И. А. Шишков, А. А. Айзенберг, В. И. Бельский, А. А. Бе-

резин, Е. Ф. Гойколов, М. И. Ижорин, А. В. Кудрявцев, М. А. Пашис-

тов, Ю. Ф. Синицын, А. В. Яшкин.

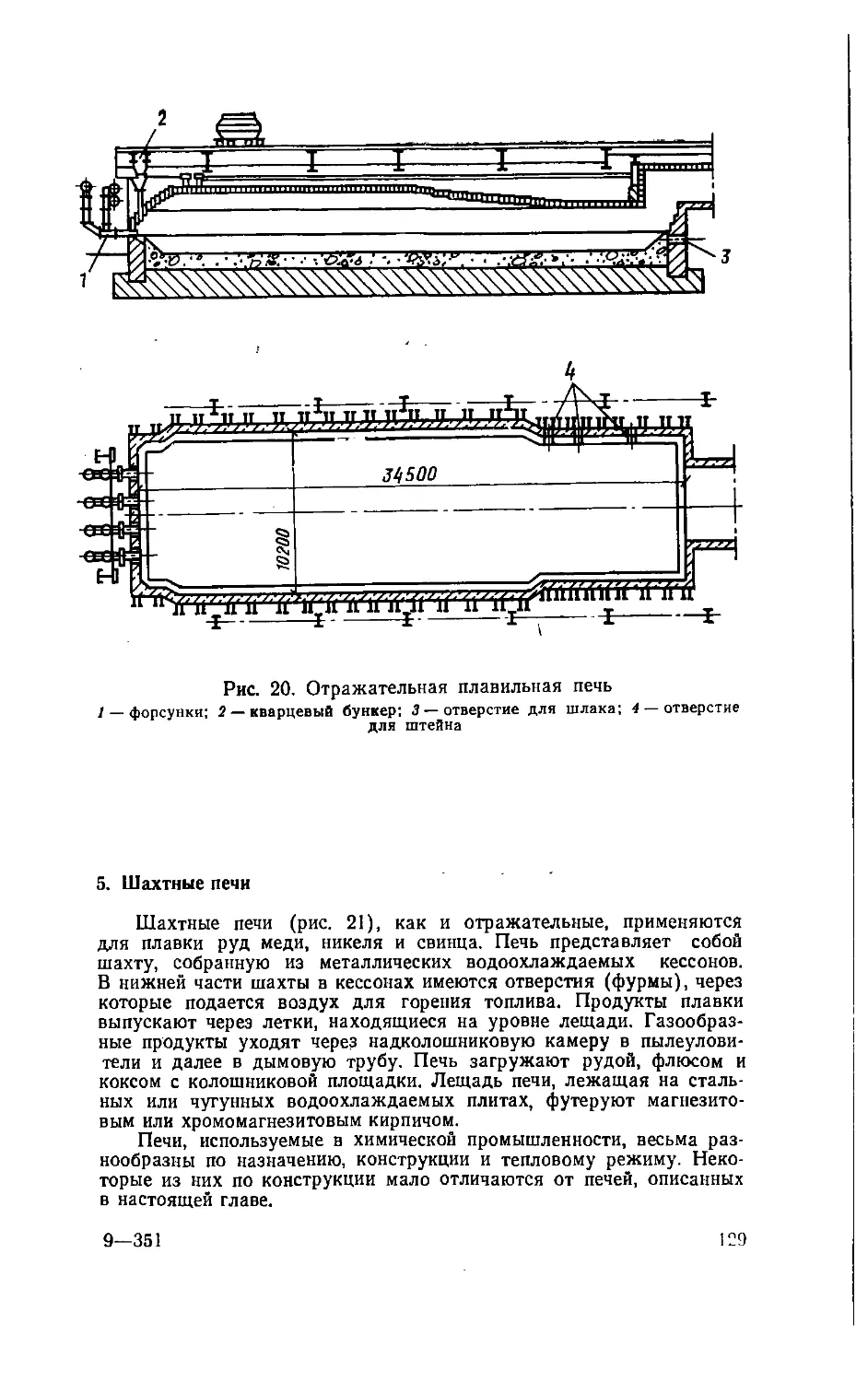

Главная редакционная коллегия серии: А. К. Волнянок шй

(гл. редактор), Г. Г. Судаков (зам. гл. редактора), В. М. Ор-

л о в, В. П. П у ш к и н, А. Н. Блинов, А. К. П е р е ш и в к и и,

Н. С. М о в с е с о в, А. С. О р л о в, В. Я. К о п е й к о, Г. Ф. Куз-

не ц о в , В. И. Перемысловский.

51287

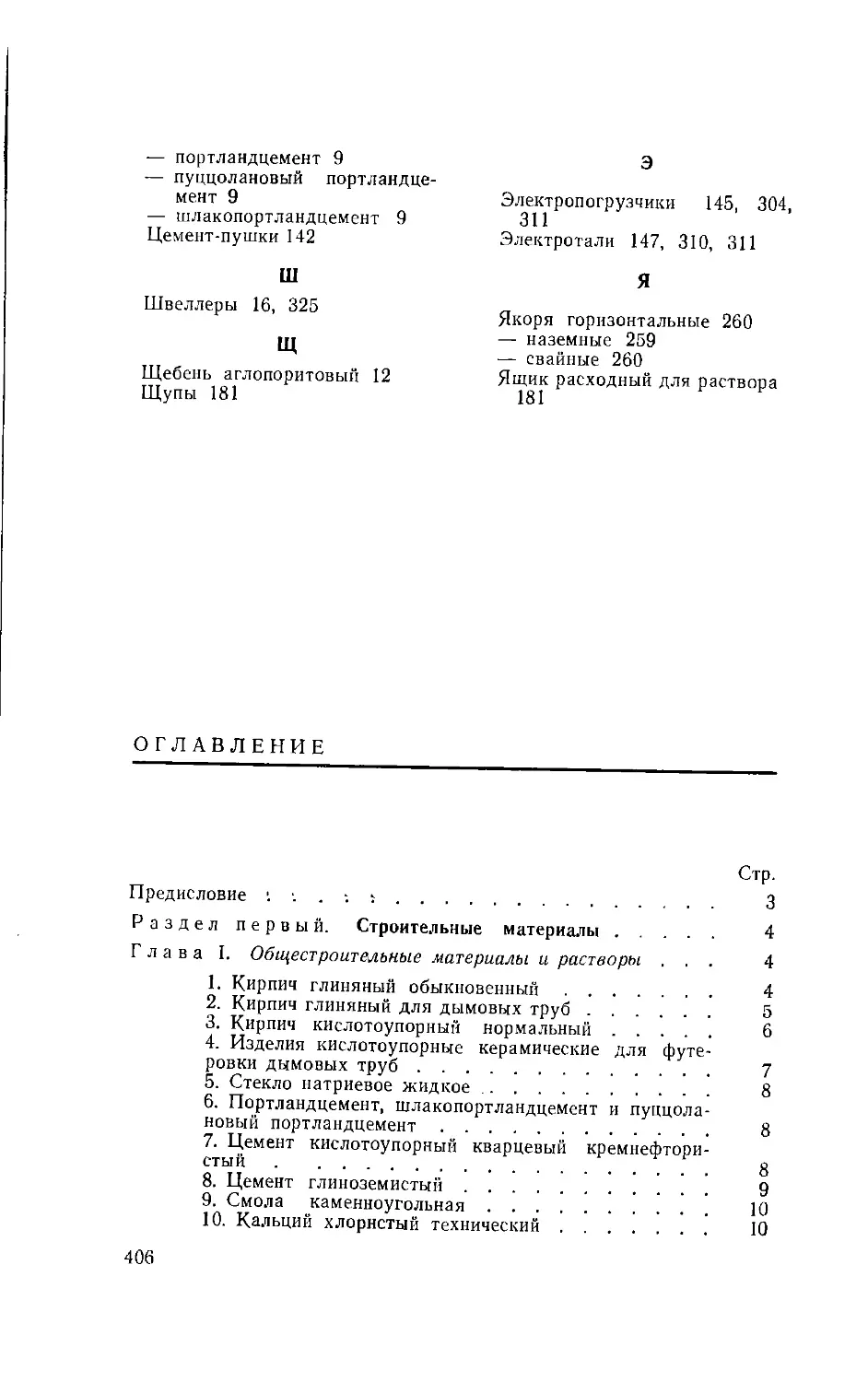

С 63 Сооружение промышленных печей. Изд. 5-е.

перераб. и доп. Под ред. И. А. Шишкова. М., Строй-

издат, 1978.

413 с. с ил. (М-во монтажных и спец, строит, работ СССР.

Главтепломонтаж. Всесоюз. науч.-нсслед. н проектный ин-т

Теплопроект. Справочник монтажника).

На обороте тит. л. авт.: И. А. Шишков, А. А. Айзенберг,

В. И. Бельский и др.

Приведены сведения о конструкциях печей н дымовых труб, ме-

тодах их сооружения, оборудовании и строительных механизмах, при-

меняемых прн строительстве, о строительных материалах, затратах

рабочего времени и принципах организации строительства промышлен-

ных печей и дымовых труб. В справочник включен материал по изго-

товлению и монтажу печных конструкций, а также обработке огне-

упоров.

Справочник предназначен для инженерно-технических работников,

занимающихся строительством промышленных печей н дымовых труб.

30207—485

С-----------

047(01)—78

114-78

6С4.3

© Стройиздат, 1978

Предисловие

Основными направлениями развития народного хозяйства

СССР на 1976—1980 годы, принятыми XXV съездом КПСС, пре-

дусматривается дальнейший значительный рост выплавки метал-

лов, выпуска машин, химических товаров, строительных материалов

и т. д., что потребует увеличения производственных мощностей дей-

ствующих и строительства новых предприятий.

Важной частью современного производства являются тепловые

агрегаты, необходимые для выплавки чугуна, стали, цветных метал-

лов, термической обработки металлических изделий, переработки неф-

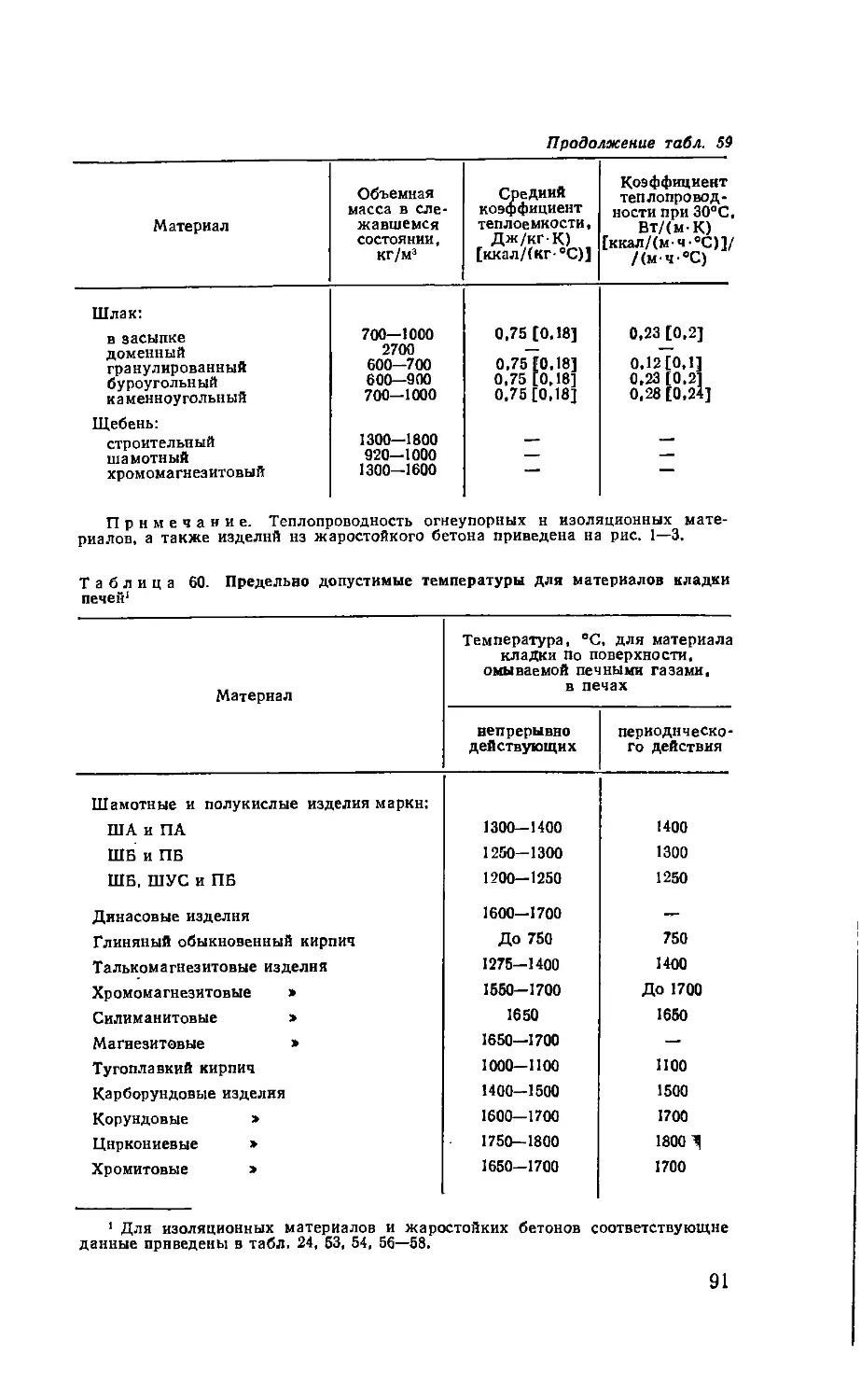

ти, получения химических продуктов и производства строительных

материалов.

Справочник по сооружению промышленных печей содержит в

сжатом виде комплекс сведений, необходимых строителям. В нем

представлены как общие сведения, характеризующие большинство

сооружаемых тепловых агрегатов в различных отраслях промышлен-

ности, так и данные по всем видам огнеупорных материалов, строи-

тельным материалам, машинам, инструментам^ приспособлениям и

устройствам для производства тепломонтажиых работ. В справочнике

содержатся указания по наиболее рациональным новым методам мон-

тажа и кладки тепловых агрегатов, обеспечивающим выполнение ра-

бот на высоком техническом уровне. Приведены сведения, необходи-

мые для разработки проектов производства работ, а также практичес-

кие указания и правила выполнения кладки и монтажа печей и кир-

пичных заводских труб.

Пятое издание справочника пополнено данными о новых про-

грессивных материалах и новых машинах, применяемых на строи-

тельстве печей. Эффективное использование достижений научно-тех-

нического прогресса позволит существенно повысить уровень меха-

низации работ н производительность труда, что предусмотрено

статьей 15 Конституции СССР.

Первый, третий и седьмой разделы написаны В. И. Бельским;

раздел второй — Е. Ф. Гойколовым (гл. I—IV), М. А. Пашистовым

(гл. V—VII), А. А. Айзенбергом (гл. VIII—XI); раздел четвертый —

В. И. Бельским (гл. I—VI) и М. Н. Ижориным (гл. VII); раздел пя-

тый—А. В. Кудрявцевым; раздел шестой —А. В. Яшкиным;

раздел восьмой — И. А. Шишковым (гл. I и II) и Ю. Ф. Синицы-

ным (гл. III); раздел девятый — А. А. Березиным.

1*

3

Раздел первый. СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Глава I. ОБЩЕСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

И РАСТВОРЫ

1. Кирпич глиняный обыкновенный (ГОСТ 530—71*)

Размеры кирпича одинарного 250X120X65 мм, модульного с

технологическими пустотами 250X120X88 мм. Допускаемые от-

клонения (мм) кирпича пластического прессования — по длине

±4, по ширине ±3, по толщине ±3; кирпича сухого прессова-

ния— по длине ±3, по ширине ±2, по толщине ±2; искривления

граней и ребер — до 3 мм. Кирпич различных марок обладает

различным пределом прочности (табл. 1).

Таблица 1. Предел прочности глиняного обыкновенного кирпича

Марка Предел прочности, МПа [кгс/см2]

при сжатии при изгибе

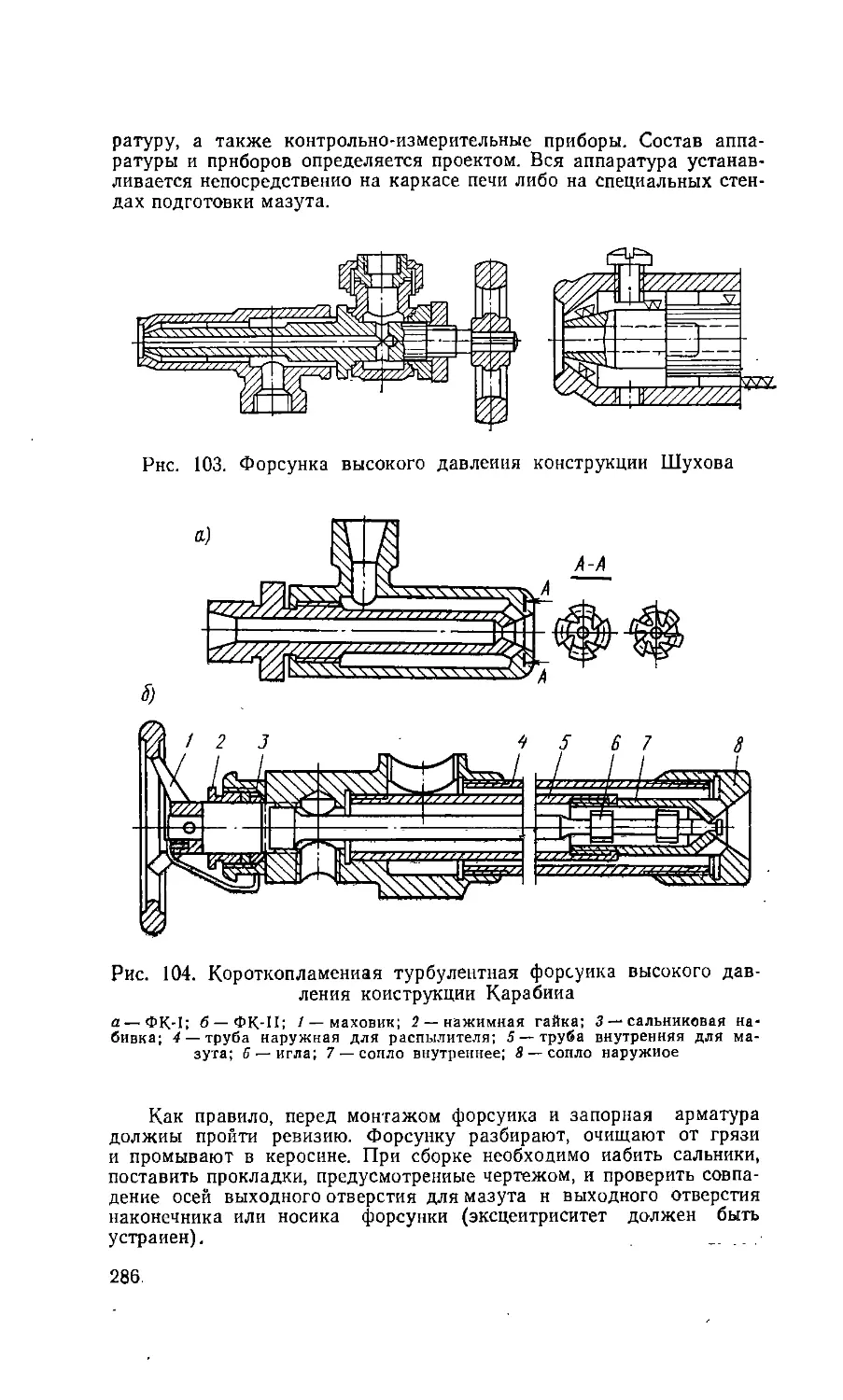

для кирпича пласти- ческого и полусу- хого прессования для кирпича пластического прессования для кирпича полу- сухого прессования

кирпича я к ° . Я 2 «

о “о 5 = леньши! отдель । образг s я в ь о Я К й х. я <л леньши# отделы бразца — я я « Н о Я Я Й SJ К сП {еиьши# отделы । образг

£ 5 S о к Ь. Q, ч \о о rt о я Е ° о Е а о ч Ф X Я С-<

sag X Чь х ci х

300 30(300] 25(250] 4,4(44] 2,2(22] 3,4(34] 1,7(17]

250 25(250] 20(200] 4(40] 2(20] 3(30] 1,7(17]

200 20J200] 15(150] 3,4(34] 1,7(17] 2,6(26] 1,3(13]

150 15(150] 12,5(125] 2,8(28] 1,4(14] 2(20] 1(10]

125 12,6(125] 10(100] 2,5(25] 1,2(12] 1,8(18] 0,9(9]

100 10(100] 7,5(75] 2,2(22] 1,1(11] 1.6(16] 0,8(8]

75 7,5(75] 5(50] 1,8(18] 0,9(9] 1,4(14] 0,7(7]

Водопоглощение глиняного кирпича марок выше 150 должно

быть не менее 6%, кирпича остальных марок — не менее 8% (от

массы кирпича, высушенного до постоянной массы). Насыщенный

водой кирпич должен без каких-либо внешних признаков разру-

шения в зависимости от марки кирпича по морозостойкости выдержи-

вать 15—50 повторных циклов переменного замораживания и от-

таивания. Объемная масса глиняного кирпича пластического прес-

сования 1700—1800 кг/м3, полусухого прессования 1900 кг/м3. Мас-

4

са одного одинарного кирпича 3,5—3,6 кг, модульного 4 кг. Глиня-

ный кирпич применяют для кладки фундаментов, боровов, дымовых

труб, сушил и печей, а также обмуровки котлов в местах, подвер-

гающихся воздействию температур не выше 700° С (дымовых труб

500° С).

2. Кирпич глиняный для дымовых труб (ГОСТ 8426—75)

Таблица 2. Формы и размеры кирпича глиняного для дымовых труб

Кирпич Тип Размеры, мм

а б

Прямой 120 Ф20 1 1 2 65 88 —

65 70

65 100

88 70

80 100

Радиальный поперечный

7 65 200

8 65 225

9 88 200

10 88 225

Кирпич выпускается полнотелым или пустотелым (с отверстия-

ми). Площадь пустот ие должна превышать 20% площади осно-

вания кирпича. Масса кирпича не должна превышать 6 кг. Тол-

щина наружных стенок должна быть не менее 30 мм. Форма и

размеры пустот не регламентируются; в табл. 2 они показаны ус-

ловно. Допускаются: притупленность или отбитость ребер и углов

размером по длине ребра не более 10 мм до двух на одном кир-

пиче; искривление граней кирпича не более 3 мм; трещины сквоз-

ные на всю толщину кирпича протяженностью по ширине кирпича

до 5 мм не более одной на одном кирпиче. Общее количество кир-

пича с трещинами в партии ие должно превышать 20%. Водопог-

5

лощение кирпича должно составлять не менее 6% массы кирпича,

высушенного до постоянной массы. По морозостойкости кирпич

подразделяется в зависимости от числа циклов попеременного за-

мораживания и оттаивания в насыщенном водой состоянии, кото-

рое кирпич выдерживает без признаков повреждения, на три мар-

ки: Мрз25, Мрз35 н Мрз50. Кирпич предназначается для кладки

промышленных кирпичных дымовых труб и футеровки их в слу-

чае нагрева кирпича дымовыми газами не более чем до 500° С.

Предел прочности глиняного кирпича для дымовых труб приведен

в табл. 3.

Таблица 3. Предел прочности глиняного кирпича для дымовых труб

Марка кирпича Предел прочности, МПа [кгс/см2]

при сжатии при изгибе

средний для пяти образцов наименьший для отдель- ного образца средний для пяти образцов наименьший для отдельно- го образца

300 30(300] 25[250] 4,4(44] 2.8(28]

250 25[250] 201200] 4[40] 2,6(26]

200 20(200] 15(150] 3,4(34] 2.4(24]

150 15Ц50] 12.5(125] 2.8(28] 2,2(22]

125 12,5(125] 10(100] 2,5(25] 2(20]

3, Кирпич кислотоупорный нормальный

Кислотоупорный кирпич подразделяется на два сорта (табл. 4).

Таблица 4. Характеристика кислотоупорного кирпича

Показатель I сорт 11 сорт

Кислотостойкость, %, не менее 97 95

Водопоглощенне, %, не более 7 9

Предел прочности прн сжатии, МПв 40(400] 30(300]

[кгс/см2], ие менее

Термическая стойкость — число теплосмеп, 3 2

не менее

Водонепроницаемость Через 24 ч с обратной сто- роны кирпича не должно быть капель

Кирпич выпускается прямой размером 230X113X65 мм, клин—

торцовый и ребровый двусторонний размером 230X43X65X55 мм,

объемная масса 2100—2300 кг/м3. Применяется кирпич для футе-

ровки кислотоупорных устройств, а также дымовых труб при со-

держании в отходящих газах агрессивных реагентов и температуре

газов не выше 700° С.

6

4. Изделия кислотоупорные керамические для футеровки

дымовых труб (ГОСТ 9221 -71*)

Изделия кислотоупорные (табл. 5, 6) подразделяются из два

сорта.

Таблица 5. Характеристика изделий кислотоупорных

Показатель Кирпич радиальный Слезник фасонный

I сорт II сорт I сорт II сорт

Кислотостойкость, %, ие менее 97 95 96 95

Водопоглощение, %, не более 7 9 8 10

Предел прочности при сжатии, МПа [кгс/см2], не меиее 40 [400] 30(300] 35(350] 30(300]

Термостойкость (количество теплосмен), ие менее 3 2 2 Не регла- ментиру- ется

размеры изделий кислотоупорных

Таблица 6. Типы и основные

Форма и наименование изделия Обозна- чение Размеры, мм Объем, м1 Масса, кг

а б 61 в

Кирпич радиальный по-

перечный:

большой

средний

малый

Кирпич радиальный про-

дольный:

большой

малый

Слезник фасонный:

большой

средний

малый

прямой

РП1 230 210 113

РП2 205 195 113

РПЗ 205 160 113

РП4 230 113

РП5 230 113

С6 205

С7 ___ 175

С8 __ 175

С9 175

65 0,0016 3,52

— 65 0,0015 3,23

65 0,0014 2,95

95 65 0,0016 3,52

70 65 0,0014 2,95

168 0,0061 13

168 — 0,0055 11

95 —. 0,0031 6,82

175 — 0,0057 11.4

7

Изделия предназначаются для футеровки дымовых труб, кото-

рые отводят газы, содержащие агрессивные вещества.

5. Стекло натриевое жидкое (ГОСТ 13078—67*)

Растворимое стекло поступает в виде силиката натрия раство-

римого (ГОСТ 13079—67 «Силикат натрия растворимый») или си-

ропообразной жидкости плотностью 1,27—1,69 г/см3 с модулем

2,6—3. Силикат натрия растворяется в автоклавах или силикатовар-

ках под воздействием пара давлением 0,4—0,6 МПа [4—6 кгс/

/см2]. Продолжительность растворения силиката натрия в силикато-

варках 4—6 ч. Жидкое стекло доводят до требуемой плотности,

разбавляя водой или выпаривая. Это стекло применяется для при-

готовления жаростойких и кислотостойких бетонов, растворов и

обмазок. Для жаростойких бетонов и растворов жидкое стекло

применяют с модулем 2,6—2,8 и плотностью 1,34 г/см3 (для бето-

нов с магнезиальными заполнителями) либо 1,38—1,4 г/см3

(с хромитовыми и шамотными).

6, Портландцемент, шлакопортландцемент и пуццолановый

портландцемент (ГОСТ 10178—76)

Марки цемента соответствуют пределу прочности при сжатии

половинок образцов-балочек, изготовленных в соответствии с

ГОСТ 310—60 (табл. 7). Начало схватывания для всех цементов

должно наступать не ранее чем через 45 мин, а конец схватыва-

ния— не позднее чем через 12 ч после начала затворения. Порт-

ландцемент используют для приготовления обычных и жаростойких

бетонов и растворов. Его не следует применять для кладки фунда-

ментов и конструкций, соприкасающихся с кислыми, мягкими, ми-

нерализованными сточными водами. В клинкерном портландцемен-

те содержание SiO2 не должно превышать 3%. Пуццолановый

портландцемент применяют для приготовления бетонов, укладывае-

мых в конструкции, которые подвержены действию воды (фунда-

менты, борова), и торкрет-массы. Из шлакопортландцемента при-

готовляют обычные бетоны и растворы, а также жаростойкий бе-

тон. Он медленнее схватывается и твердеет (в первые 7—10 дней),

чем портландцемент, особенно прн низких температурах. Поэтому

при кладке методом замораживания, а также при возведении же-

лезобетонных дымовых труб в зимних условиях с обогревом подо-

гретым воздухом шлакопортландцемент не применяют. При про-

паривании или электропрогреве шлакопортландцемент обеспечива-

ет наибольшую относительную прочность бетона к моменту окон-

чания тепловой обработки. Объемная насыпная масса портландце-

мента 1100—1400 кг/м3, шлакопортландцемента 1100—1250 кг/м3

и пуццоланового портландцемента 850—1150 кг/м3.

7. Цемент кислотоупорный кварцевый кремнефтористый

(ГОСТ 5050-69)

Это смесь тонкоразмолотого кварцевого песка и кремиефтори-

стого натрия, затворяемая жидким стеклом с модулем 2,6—3 и

плотностью 1,35. Начало схватывания после затворения — не ра-

нее чем через 20 мин, конец—не позднее чем через 8 ч. Предел

прочности при растяжении через 28 сут воздушного твердения пос-

ле кипячения в кислоте не менее 2 МПа [20 кгс/см2], при сжа-

тии— около 6 МПа [60 кгс/см2] (ГОСТом не регламентирован).

8

Кислотоустойчивость — не ниже 93%, объемная насыпная масса

1300—1500 кг/м3. Для твердения цемента требуется температура

не ниже 10° С.

Таблица 7. Пределы прочности образцов-балочек и их половинок

Вид цемента Марка цемента

200 300 400 500

Предел прочности через 28 суг, МПа [кгс/см2], не менее

при изгибе

Портл андцемент Шлакопортлаидцемент и пуццолановый портландце- мент 3,5 [35] 4.5 [45] 4,5 [45] 5.5 [55] 5,5 [55[ 6 [60] 6 [60[

Продолжение табл. 7

Марка цемента

600 | 200 | 300 | 400 | 500 | 600

Вид цемента

Предел прочности через 28 сут,

МПа [кгс/см!]. не менее

при сжатии

Портландцемент

Шлакопортлаидцемент н

пуццолановый портландце,

мент

20 [200]

30 [300]

30 [300]

40

[400|

40

[400|

50

[500]

50

[500]

60

[600|

Примечание. Размер

цемента с нормальным песком

образцов 40X40X160 мм;

(1 : 3).

раствор составлен на

8. Цемент глиноземистый (ГОСТ 969—66)

В СССР цемент изготовляется путем размола доменного шла-

ка, получаемого при плавке бокситовой железной руды, с добав-

кой извести и железного лома. Приобретает почти полную проч-

ность через 15—24 ч после затворения. Сроки схватывания: начало

не ранее 45 мин, конец не позднее 12 ч. Предел прочности при из-

гибе образцов-балочек, испытанных через 28 сут твердения, может

быть ниже прочности образцов, испытанных через 3 сут твердения,

но не более чем на 10% (табл. 8).

Твердение глиноземистого цемента сопровождается выделением

большого количества тепла. Лучшие условия для твердения глино-

земистого цемента — влажная среда и температура 15°С. При по-

вышении температуры прочность глиноземистого цемента снижает-

ся, поэтому подвергать искусственному нагреванию его не следует.

Объемная насыпная масса 1150—1350 кг/м3. Этот цемент исполь-

зуют при приготовлении жаростойких растворов и бетонов, а так-

же когда необходимо ускорить набор прочности для подливки ан-

керных болтов и рам механизмов. Подливку глиноземистым бето-

9

ном нельзя проводить на отвердевший бетон из портландцемента

ранее чем через 2 сут после бетонирования.

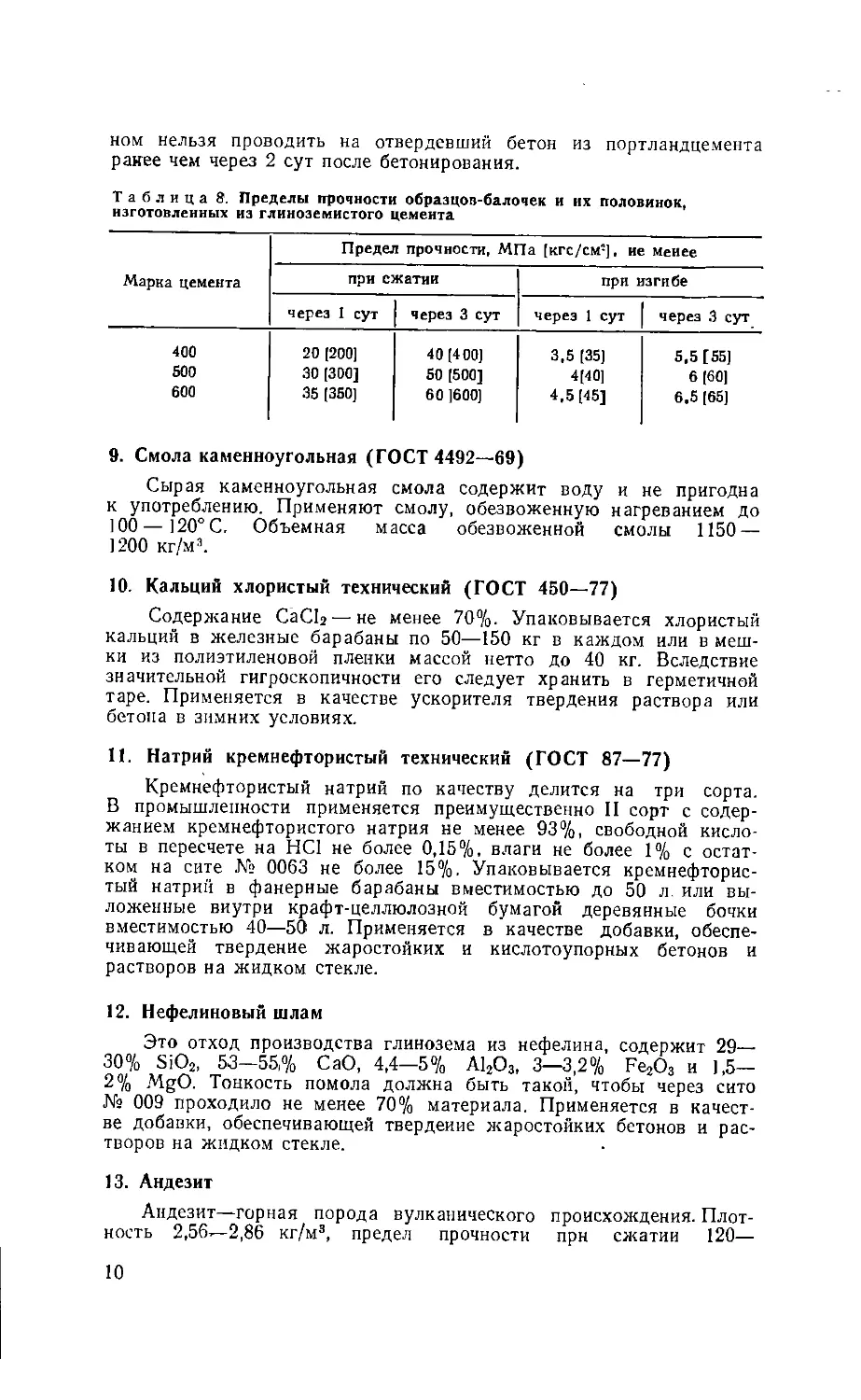

Таблица 8. Пределы прочности образцов-балочек и их половинок,

изготовленных из глиноземистого цемента

Марка цемента Предел прочности, МПа [кгс/см2], ие менее

при сжатии при изгибе

через 1 сут через 3 сут через 1 сут через 3 сут

400 20 1200] 40 1400) 3,5 135) 5,5[55)

500 30 [300] 50 [500] 4(40] 6 (60)

600 35 [350] 60 ]600] 4,5 [45] 6.5 (65]

9. Смола каменноугольная (ГОСТ 4492—69)

Сырая каменноугольная смола содержит воду и не пригодна

к употреблению. Применяют смолу, обезвоженную нагреванием до

100—120° С. Объемная масса обезвоженной смолы 1150 —

]200 кг/м3.

10. Кальций хлористый технический (ГОСТ 450—77)

Содержание СаС12— не менее 70%. Упаковывается хлористый

кальций в железные барабаны по 50—150 кг в каждом или в меш-

ки из полиэтиленовой пленки массой нетто до 40 кг. Вследствие

значительной гигроскопичности его следует хранить в герметичной

таре. Применяется в качестве ускорителя твердения раствора или

бетона в зимних условиях.

11. Натрий кремнефтористый технический (ГОСТ 87—77)

Кремнефтористый натрий по качеству делится на три сорта.

В промышленности применяется преимущественно II сорт с содер-

жанием кремнефтористого натрия не менее 93%, свободной кисло-

ты в пересчете на НС1 не более 0,15%, влаги не более 1% с остат-

ком на сите № 0063 не более 15%. Упаковывается кремнефторис-

тый натрий в фанерные барабаны вместимостью до 50 л. или вы-

ложенные внутри крафт-целлюлозной бумагой деревянные бочки

вместимостью 40—50 л. Применяется в качестве добавки, обеспе-

чивающей твердение жаростойких и кислотоупорных бетонов и

растворов на жидком стекле.

12. Нефелиновый шлам

Это отход производства глинозема из нефелина, содержит 29—

30% SiO2, 53—55% СаО, 4,4—5% А12О3, 3—3,2% Fe2O3 и ],5—

2% MgO. Тонкость помола должна быть такой, чтобы через сито

№ 009 проходило не менее 70% материала. Применяется в качест-

ве добавки, обеспечивающей твердение жаростойких бетонов и рас-

творов на жидком стекле.

13. Андезит

Андезит—горная порода вулканического происхождения. Плот-

ность 2,56—2,86 кг/м3, предел прочности при сжатии 120—

10

240 МПа [1200—2400 кгс/см2], кислотоупорность 95—98%. Приме-

няется в виде щебня и муки для изготовления жароупорных бето-

нов и в виде муки для приготовления кислотоупорного раствора

или замазки.

14. Диабаз

Диабаз — горная порода вулканического происхождения. Плот-

ность 2,8—3 кг/м9, предел прочности при сжатии 80—200 МПа

[1800—2000 кгс/см2]. Применяется в вяде щебня и муки для при-

готовления жароупорных бетонов и в виде муки для приготовле-

ния кислотоупорных растворов и замазок.

15. Гравий керамзитовый (ГОСТ 9759—76)

Керамзитовый гравий получается в результате вспучивания при

обжиге легкоплавких глин, трепела, сланцев или зол тепловых

электростанций. В зависимости от размера зерен гравий делится

на следующие фракции, мм: 5—10, 10—20, 20—40. Поставляется

гравий по фракциям в виде смеси нескольких фракций или же без

разделения по фракциям. По объемной насыпной массе гравий де-

лится на марки (табл. 9). Для высокопрочных конструктивных

легких бетонов допускается изготовление и поставка гравия марок

800 и 1000 с пределом прочности не менее 0,4 МПа [40 кгс/см2].

Влажность гравия не должна превышать 2% по массе. При по-

ставке смеси нескольких фракций гравия насыпная масса гравия

устанавливается по соглашению между поставщиком и заказчиком.

Прочность зернового состава гравия при сжатии, объемную насып-

ную массу н другие свойства гравия определяют в соответствии с

ГОСТ 9758—68. Гравий должен выдерживать не менее 15 циклов

попеременного замораживания н оттаивания с потерей при этом не

более 8% массы. Гравий не должен содержать включений извести,

приводящих к разрушению его зерен после кипячения в течение

4 мин. Содержание в гравии расколотых зерен не должно превы-

шать 15% по массе, а сернистых и сернокислых соединений в пе-

ресчете на SO3—1%.

Таблица 9. Характеристика керамзитового гравия

Марка гравия Объемная масса, кг/м3 Предел прочности при сжатии, МПа (кгс/см2], не менее, для классов

А Б

150 До 150 0,4 [4] 0,3 [3]

200 150—200 0,5 15] 0,4 (4]

250 200—250 0,7 [7] 0,6 [6]

300 250—300 1 ]Ю] 0.8 (8]

350 300—350 1,3 [13] 1 [Ю]

400 350—400 1,6 [16] 1,2 [12]

450 400—450 2 [20] 1,5(15]

500 450—500 2.5(25] 1,8 [18]

550 500-550 3 [30] 2,1 [21]

600 550—600 3,5 [35] 2,5 125]

700 600-700 4,5(45] 3 [30]

800 700—800 5,5 [55] 4 [40]

11

Для приготовления легкого жаростойкого бетона применяют ке-

рамзитовый гравий, ие содержащий свободных CaO, MgO и карбо-

натных включений с насыпной объемной массой не более 650 кг/м3.

В качестве заполнителя применяют фракции керамзита круп-

ностью до 20 мм:

Размер отверстий

сита в свету, мм . .

Полный остаток на

сите, % к массе . .

20; 10; 1.5; 1.25; 0,14

0,5; 25-40; 46-65; 70-75; 85-100

16. Щебень аглопоритовый (ГОСТ 11991—76)

Аглопоритовый щебень получают спеканием на агломерацион-

ной решетке шихты из глинистых пород и отходов от добычи, пе-

реработки и сжигания ископаемых углей (шлаков, зол) с после-

дующим дроблением и рассевом на фракции: 5—10, 10—20 и 20—

40 мм. В зависимости от насыпной массы аглопоритовый щебень

каждой фракции делится на марки. Помимо этого щебень делится

на марки по прочности, определяемой сдавливанием в цилиндре

(табл. 10).

Таблица 10. Насыпная масса я прочность при сдавливании в цилиндре

аглопоритового щебня

Марка по насыпной массе 400 500 600 700 800 900

Насыпная плот* До 400 401—500 501—600 601—700 701—800 801—900

ность, кг/ма Марка по прочно- П25 П35 П50 П75 П100 П125

стн Прочность, МПа 0,3-0,39 0,4—0,49 0,5-0,59 0,6-0,69 0,7-0,79 0,8-0,89

[кгс/см2] [3—3,9] [4-4,9 [5-5,9] [6—6.9] [7-7,9] [8-8,9]

17. Строительные растворы

В табл.. 11 приведены пределы прочности цементных, цементно-

известковых, цементно-глиняных и известковых растворов.

Таблица 11. Предел прочности раствора

Марка раствора Предел прочности, МПа [кгс/см=] Марка раствора Предел прочности раствора, МПа, [кгс/см2]

100 10—14,9 [100—149] 10 1-2,4 [10-24]

75 7,5-9,9 [75-99] 4 0,4-0,9 [4-9]

50 5-7,4 [50-74] 2 0,2—0,3 [2—3]

25 2,5-4,9 [25-49] 0 —

12

Марка 0 соответствует свежеуложенному раствору и в момент

оттаивания при зимней кладке методом замораживания; марка 2—

оттаявшему зимнему раствору. Пределы прочности (табл. 11) при-

ведены для растворов в возрасте 28 сут. При других возрастах

предел прочности, указанный в табл. 11, следует умножать на ко-

эффициенты, приведенные ниже:

Возраст образца,

сут............... 3; 7; 14; 28; 60

Коэффициент . 0,25; 0,5; 0,75; I; 1,2

Марка устанавливается по пределу прочности при сжатии ку-

ба 70,7X70,7X70,7 мм на 28-е сут твердения при температуре 15—

25° С.

При строительстве промышленных печей цементные строитель-

ные растворы (табл. 12) применяют для кладки наружных стен и

сводов больших пролетов из красного или диатомитового кирпича,

кладки методом замораживания в зимних условиях, кладки ды-

мовых труб, расшивки наружных швов лицевых стен. Во всех ос-

тальных случаях следует применять бесцементные растворы

(табл. 13).

Таблица 12. Составы растворов с применением цемента (в объемной

дозировке)

Раствор Марка Состав раствора по объему при марке цемента

ра- створа 500 | 400 | 300 | 200

Для кладки в условиях нормальной влажности

Цемеитио-извест- 100 1:0,3:4 1:0,2:3 — —

ковый 75 1:0,5:5 1:0,3:4 1:0,2:3 —

50 1:1:8 1:0,7:6 1: 0,4:4,5 1:0,1: 2,5

25 — 1:1,7: 12 1: 1,2:9 1:0,5:6

10 — — — 1:1,7:12

Цементно-глиня- 100 1:0,3:4 1: 0,2:3 — —

ный 75 1: 0,5:5 1:0,3:4 1: 0,2:3 —

50 1:1:8 1:0,7:6 1:0,4:4,5 1:0,1:2,5

25 — 1: 1: И 1:1:9 1:0,5:5

10 — — — 1:1: 9

Для кладки фундаментов, боровов (во влажных местах) и сушил

Цемеитио-извест- 100 1:0,3:4 1:0,2:3 — —,

ковый 75 1:0,5:5 1:0,3:4 1:0,2:3 —

50 1:0,7:8 1:0,7:6 1:0,4:5 1:0,1:2,5

25 — 1:0,7:11 1:0,7:9 1:0,5:5

10 — — — 1:0,7:9

Цементно-глиня- 100 1: 0,3:4 1:0,2:3 —

ный 75 1:0,5:5 1:0,3:4 1:0,2:3 —

50 1: 0,7:7,5 1:0,7:6 1: 0,4:5 1:0,1: 2,

25 — 1:0,7:8,5 1:0,7:8,5 1: 0.5:5

10 — — — 1:0,7:7

13

Продолжение табл. 12

Марка Состав раствора по объему при марке цемента

Раствор ра- створа 500 | 400 I 300 | 200

Для кладки фундаментов, боровов и стен печей, расположенных

ниже грунтовых вод

Цементный 100 1:4 1:3 — —

75 1:5 1:4 1:3 —

50 — 1:6 1:4,5 1:2,5

25 — — — 1:5

Глиияно-песчаные растворы применяют до температуры 900° С;

цементные и известковые — до температуры 250° С.

Таблица 13. Составы бесцемеитных растворов

Раствор Состав раствора Объемная дозировка Марка раствора в цементе

28 сут 3 мес О ф 2 СО

Глнняио-песчаные Глииа : песок 1:1—1:2 — — —

Известковые иа воздушной из- вести: I сорта Известь : песок 1:6 4 4 10

II > То же 1:5 4 4 10

Известково-глнняиые на воз- душной извести Известь : глииа : песок 1:0,3: (4-6) 4 4 10

В табл. 13 приведены дозировки для глиняного теста нор-

мальной консистенции с осадкой стандартного конуса 13—14 см

или для тощей глины грубого помола. При глине средней жирно-

сти объемная дозировка порошка уменьшается на 15%, а при жир-

ной глине на 25%. Дозировки извести даны для теста из гашеной

извести II сорта с объемной массой 1400 кг/м3. При применении

теста из извести I сорта количество теста уменьшается на 10%.

При применении молотой негашеной извести объем ее уменьшается

по сравнению с тестом для извести I сорта на 15%, II сорта на

20%. Растворы на молотой негашеной извести (кипелке) для клад-

ки дымовых труб не применяют. При использовании их для печной

кладки из красного кирпича следует предварительно проверить каче-

ство раствора на опытных образцах кладки (не менее 2 шт. для

каждой партии) размером 38X38X70 см. Раствор считается удов-

летворительным, если после 5-дневного хранения образцов кладки

в условиях, соответствующих производственным, не будет обна-

ружено разрушения швов кладки и ее деформации. Если раствор

не соответствует этим требованиям, необходимо увлажнить кирпич

до укладки. Кроме того, следует выдержать молотую негашеную

известь на складе (до 14 сут) и готовый раствор перед укладкой

(но не дольше 1 ч).

14

Дозировка воды в растворе, определяемая пробными замеса-

ми, должна соответствовать необходимой консистенции раствора.

Для строительных растворов применяют: песок по ГОСТ 8736—77,

известь по ГОСТ 9179—70, портландцемент по ГОСТ 10178—76.

Для кладки из глиняного обыкновенного или диатомитового

кирпича при сооружении промышленных печей, как правило, при-

меняют глиняно-песчаный раствор. При приготовлении строитель-

ных растворов в растворосмеситель вначале подают воду, затем за-

гружают заполнитель, вяжущее и пластификатор (известь, глину).

Раствор перемешивают с момента загрузки всех материалов в рас-

творосмеситель не менее 1 мин. Необходимо постоянно контроли-

ровать качество растворов как перед началом кладки, так и в

процессе ее. Для растворов марки 25 и выше контрольные опреде-

ления прочности раствора обязательны. Контрольные образцы из-

готовляют при всяком изменении сырья или состава. При отсут-

ствии изменений производят не менее одного испытания на каж-

дые 250 м3 кладки или на каждый крупный объект (ГОСТ 5802—66).

Для строительных бетонов применяются щебень по ГОСТ 8267—75

и цемент по ГОСТ 10178—76.

18. Растворы кислотоупорные

Для кислотоупорной кладки применяются кислотоупорные рас-

творы следующего состава (на 1 м3 раствора):

1) жидкого стекла плотностью 1,4—1,5 г/см3 и модулем 3—

3,2 400—500 кг; кремнефтористого натрия—15% массы жидкого

стекла; тонкомолотого наполнителя 425 кг; песка кварцевого с зер-

нами крупностью 0,15—0,6 мм 1275 кг. В качестве тонкомолотого

наполнителя применяют порошок № 2 для кислотоупорной замазки

по ВТУ МХП 9095—55 (тонкомолотая смесь содержит 80% по-

рошка из диабазового литья и 20 % базальта). Кварцевый песок

может быть заменен искусственным песком из андезита, бештауни-

та и других кислотостойких плотных пород;

2) диабазовой муки 70%, жидкого стекла плотностью 1,42 кг/см3

26,5%, кремнефтористого натрия 3,5% (по массе).

При приготовлении кислотоупорных растворов в растворосме-

ситель загружают вначале песок, затем предварительно приготов-

ленную смесь тонкомолотого наполнителя и кремнефтористого нат-

рия и перемешивают сухую смесь не менее 2 мин. Затем в раство-

росмеситель заливают требуемое количество жидкого стекла и

смесь дополнительно перемешивают 2—3 мин. Кладку на кислото-

упорном растворе можно вести при температуре не ниже 10° С.

Температура поверхности, на которую его наносят, должна быть

не ниже 10 и не выше 40° С.

Глава II. МЕТАЛЛЫ

1. Сталь прокатная

При сооружении промышленных печей используют двутавро-

вые балки (табл. 14), швеллеры (табл. 15), а также сталь угло-

вую (табл. 16, 17).

15

Таблица 14. Балки двутавровые

Про- филь I Масса £1 м, кг . Размеры, мм Площадь сечения, см2 см1 ш г’ см3 ly min* см

h 6 d

По ГОСТ 8239—72*

10 9,46 100 55 4,5 12 198 39,7 1,22

12 11,5 120 64 4,8 14,7 35Q 58,4 1,38

14 13,7 140 73 4,9 17,4 572 81,7 1,55

16 15,9 160 81 5 20,2 873 109 1.7

18 18,4 180 90 5,1 23,4 1290 143 1,88

20 21 200 100 5,2 26,8 1840 184 2,07 .

22 24 220 110 5,4 30,6 2550 232 2,27

24 27,3 240 115 5,6 34,8 3460 289 2,37

27 31,5 270 125 6 40,2 5010 371 2,54

30 36,5 300 135 6.5 46,5 7080 472 2,69

36 48,6 360 145 7,5 61,9 13 380 743 2,89

57 400 155 8,3 72,6 19 062 953 3,03

По ГОСТ 19425—74 (для подвесных путей)

24М 38,3 240 ПО 8,2 48,7 4640 387 2,38

ЗОИ 50,2 300 130 9 64 9500 633 2,74

36М 57,9 360 130 9,5 73,8 15 340 852 2,65

45М 77,6 450 150 10,5 98,8 31 900 1420 3

Таблица 15. Швеллеры (ГОСТ 8240—72)

Про- филь Масса 1 м, кг Размеры, мм Площадь сечения, см2 см1 см3 7 у см1 W . Г3 см3 ly min’ см

h ь d

5 4,84 50 32 4,4 6.16 22,8 9,1 5,61 2,75 0,954

6,5 5.9 65 36 4,4 7,51 48,6 15 8,7 3,68 1,08

8 7,05 80 40 4,5 8,98 89,4 22,4 12,8 4,75 1,19

10 8,59 100 46 4,5 10,9 174 34,8 20,4 6,46 1,37

16

Продолжение табл. 15

5р0‘ I филь Масса, 1 м, кг Размеры, мм Площадь сечения, см2 /л, см1 см3 /y’i СМ1 Wy ’ см3 £у min’ см

h Ь d

12 10,4 120 52 4,8 13,3 304 50,6 31,2 8,52 1,53

14 12,3 140 58 4,9 15,6 491 70,2 45,4 11 1,7

16 14,2 160 64 5 18,1 747 93,4 63,3 13,8 1,87

18 16.3 180 70 5,1 20,7 1090 121 85 17 2,04

20 18,4 200 76 5,2 23,4 1520 152 113 20,5 2,2

22 21 220 82 5,4 26.7 2110 192 151 25,1 2,37

24 24 240 90 5,6 30,6 2900 242 208 31,6 2,6

27 27,7 270 95 6 35,2 4160 308 262 37,3 2,73

30 31,8 300 100 6,5 40,5 5810 387 327 43,6 2,84

33 36,5 330 105 7 46,5 7980 484 410 51,8 2,97

36 41.9 360 110 7,5 53,4 10820 601 513 61,7 3,1

40 48,3 400 115 8 61,5 15 220 761 642 73,4 3,23

Таблица 16. Сталь угловая равнополочная

(ГОСТ 8509—72)

Профиль Масса 1 м, кг Размеры, мм Площадь сечения, см2 см1 см3 1У 1П>:П’ см

ь d

3,6 2,16 36 4 2,75 3,29 1,28 0,7

5 3,05 50 4 3,89 9,21 2,54 0,99

6.3 4,81 63 - 5 6,13 23,1 5,06 1 ,25

6,3 5,72 63 6 7,28 27,1 5,99 1,24

7,5 9,02 75 а 11,5 59,8 11,17 1,47

9 10,9 90 8 13,9 106 16,35 1,77

10 15,1 100 10 19,2 179 24,96 1,96

10 17,9 100 12 22,8 209 29,47 1,95

12,5 22,7 125 12 28,9 422 47,15 2,46

16 38,5 160 16 49,1 1175 102,6 3,14

20 48,7 200 16 62 2363 163,4 3,96

20 60,1 200 20 76,5 2871 200,8 3,93

2-з51 51287 *7

I 5.|!^Л. (ОТЕКА [

I Б;:иНИИ НИ I

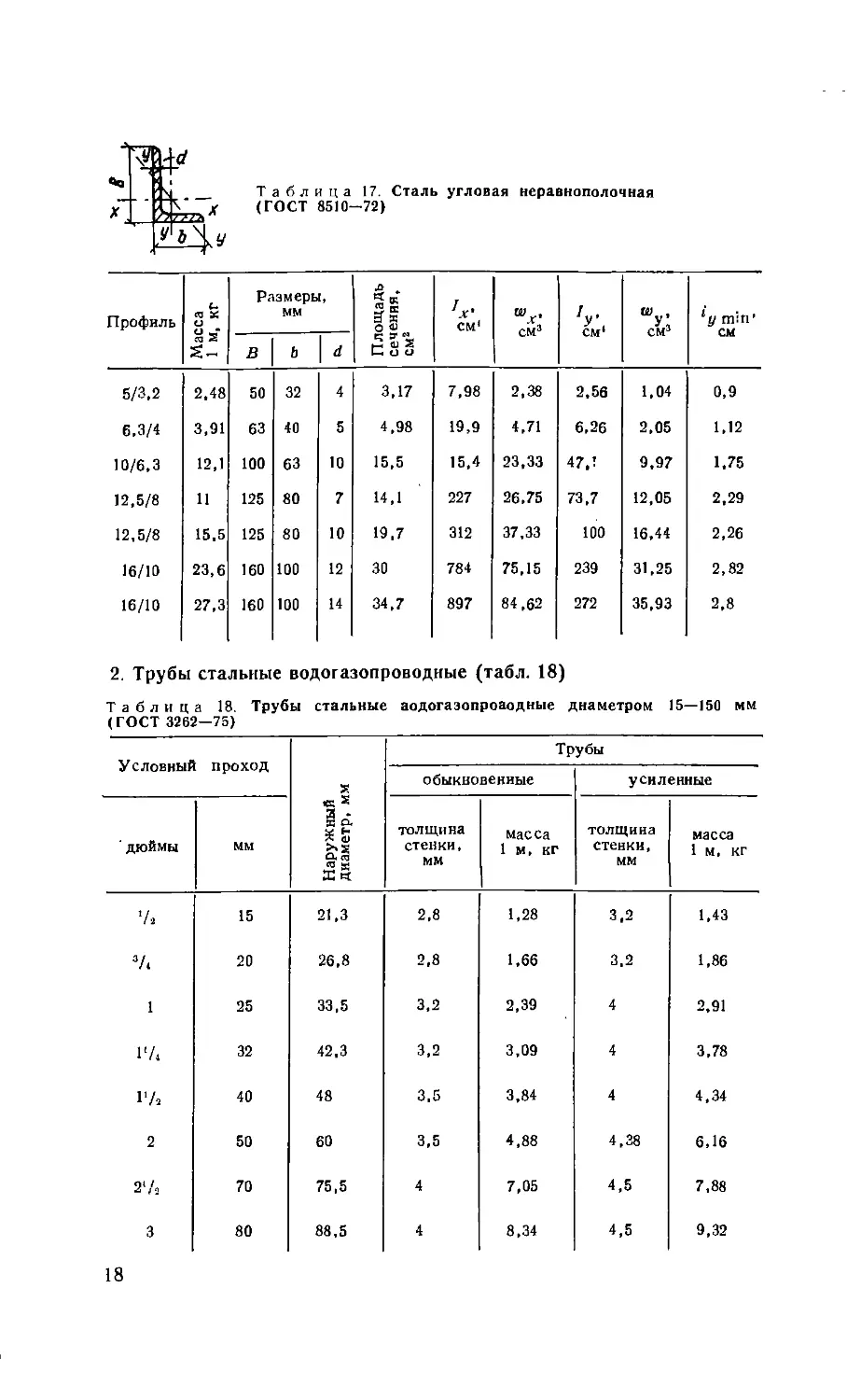

Таблица 17. Сталь угловая неравнополочная

(ГОСТ 8510—72)

Профиль Масса 1 м, кг Размеры, мм Площадь сечения, см2 см( wx' см3 V см‘ Иуз см3 Ly min’ см

В ь

5/3,2 2,48 50 32 4 3,17 7,98 2,38 2,56 1,04 0,9

6.3/4 3,91 63 40 5 4,98 19,9 4,71 6,26 2,05 1,12

10/6,3 12,1 100 63 10 15,5 15,4 23,33 47,1 9,97 1,75

12,5/8 11 125 80 7 14,1 227 26,75 73,7 12,05 2,29

12,5/8 15,5 125 80 10 19,7 312 37,33 100 16,44 2,26

16/10 23,6 160 100 12 30 784 75,15 239 31,25 2,82

16/10 27,3 160 100 14 34,7 897 84,62 272 35,93 2,8

2. Трубы стальные водогазопроводные (табл. 18)

Таблица 18. Трубы стальные аодогаэопроаодные диаметром 15—150 мм

(ГОСТ 3262—75)

Условный проход Ж Трубы

обыкновенные усиленные

' дюймы мм Наружный диаметр, м толщина стенки, мм масса 1 м, кг толщина стенки, мм масса 1 м, кг

72 15 21,3 2,8 1,28 3,2 1,43

3Л 20 26,8 2,8 1,66 3,2 1,86

1 25 33,5 3,2 2,39 4 2,91

17. 32 42,3 3,2 3,09 4 3,78

1’Л 40 48 3.5 3,84 4 4,34

2 50 60 3,5 4,88 4,28 6,16

27з 70 75,5 4 7,05 4,5 7,88

3 80 88,5 4 8,34 4,5 9,32

18

Продолжение табл. IS

Условный проход Наружный диаметр, мм Трубы

обыкновенные усиленные

дюймы ММ толщина стенки, мм масса 1 м, кг толщина стенки, мм масса 1 м, кг

4 100 114 4.5 12,15 5 13,44

5 125 140 4,5 15,04 5,5 18,24

6 150 165 4.5 17,81 5,5 21,63

3. Сталь горячекатаная для армирования

В зависимости от химического состава горячекатаная сталь для

армирования (табл. 19) делится на пять классов: А-1, А-2, А-3,

А-4, А-5. Сталь класса А-1 выпускается круглая гладкая; сталь

остальных классов — периодического профиля.

Таблица 19. Сталь горячекатаная для армирования железобетонных

конструкций (ГОСТ 5781—75)

Номинальный рас* четный диаметр, мм Наружный диаметр стержня периодиче- ского профиля, мм Расчетная площадь сечения, см2 Масса 1 м, кг Номинальный рас- четный диаметр, мм Наружный диаметр стержня периоди- ческого профиля, мм Расчетная площадь сечения, см2 Масса 1 м, кг

6 6,75 0,283 0,222 16 18 2,01 1,58

8 9 0,503 0,395 .8 20 2,54 2

10 11,3 0,785 0,617 20 22 3,14 2,47

12 13,5 1,131 0,888 22 24 3,80 2,98

14 15,5 1,54 1,21 25 27 4,91 3,85

4. Жаропрочные, жаростойкие и коррозионно-стойкие

стали и сплавы

Эти стали и сплавы (табл. 20) применяются в соответствии

со следующими ГОСТами: 5632—72**, 5949—75, 5582 75, 7350

77, 2176—77.

2:

19

Коррозионно-стойкими называются стали и сплавы, стойкие

против электрохимической и химической коррозии. Жаростойкие

стали и сплавы стойки против химического разрушения поверхно-

сти в газовых средах при температурах выше 550° С. Жаропроч-

ными называются стали и сплавы, способные работать в нагружен-

ном состоянии при высоких температурах в течение определенного

времени и обладающие при этом жаростойкостью.

Таблица 20. Жаропрочные, жаростойкие и коррозионно-стойкие стали

и сплавы

Марка Состояние металла в усло- виях поставки* 2 3) Максимальная температура применения в течение дли- тельного времени (до 10 000 ч), °C Температура начала интен- сивного окалинообраэоваиия в воздушной среде, °C Условный предел ползучес- ти при температуре3) (°C), МПа [кге/мм2] Допустимое напряжение при температуре3) (°C), МПа [кге/мм2]

12X13') с, л, т, п 500 750 (500) 220 [22] (500) 140 [14]

20X13 с, л, т, п 500 750 (550) 70 [7] (550) 60 [6]

45Х14Н14В2М с 650 850 (700) 30 [3] (700) 24 [2,4]

10Х14Г14Н4Т с, л 800 850 (800) 20 [2] (800) 16 [1,6]

2Х18Н9Т с. л, п 800 850 — —

12Х18Н10Т с, л, т, п 800 850 (700) 25 [2,5] (700) 20 [2]

2X17 с, л, т — 900 — —

20Х23Н13 с, л, т, п, о 1000 1050 (800) 20 [2] (800) 16 [1,6]

10Х23Н18 с. л, т, п 1000 1050 (850) 10 [1] (850) 8 [0,8]

20X2SH20C2 о 1050 1100 — —

20Х23Н18 с, л, т, п 1000 1100 (850) 10 [1] (850) 8 [0,8]

К обозначению марки отливки на конце добавляется буква Л: например,

марка стали 20Х23Н13, марка литья 20Х23Н13Л.

2) С — сортовой прокат; Л — лист толщиной до 25 мм; Т — трубы диамет-

ром 5—200 мм с толщиной стенки у труб диаметром до 50 мм 1—5 мм, диа-

метром 50—200 мм 5—30 мм; О — отливки; П — проволока.

3) При работе в продолжении Ю 000 ч.

20

5. Отливки из жаростойкого чугуна (ГОСТ 7769—75)

Жаростойкими называются чугуны (табл. 21), предназначен-

ные для эксплуатации при высоких температурах.

Таблица 21. Отливки из жаростойкого чугуна

Чугун Марка Максимальная тем- пература примене- ния, °C Предел прочности при тем- пературе 20°С, МПа [кгс/см2], не менее

при изгибе при растя- жении

Хромитовый жчх 500 360 [36] 180 [18]

> ЖЧХ2 600 320 [32] 150 [15]

» жчхз 650 320 [32] Не опреде- ляется

> ЖЧХ16 900 700 [70] 350 [35]

» жчхзо 1100 500 [50] 300 [30]

Кремнистый ЖЧС5 700 394 [40] 147 [15]

Кремнистый с шаровидным графитом ЖЧС5Ш 700 Не опреде- ляется 300 [30]

Алюминиевый ЖЧЮ7Х2 750 180 [18] 120 [12]

> ЖЧЮ6С5 800 240 [24] 120 [12]

> ЖЧЮ22 1000 240 [24] 120 [12]

» ЮЧЮЗО 1100 350 [35] 200 [20]

Алюминиевый с шаровид- ным графитом ЖЧЮ22Ш ЖЧЮ2ХШ 1100 650 400 [40] 600 [60] 300 [30] 400 [40]

21

“Глава III. ОГНЕУПОРНЫЕ МАТЕРИАЛЫ, БЕТОНЫ и РАСТВОРЫ

1. Характеристика огнеупорных изделий (табл. 22, 23)

Таблица 22. Физико-механические показатели огнеупорных изделий

Изделия Огнеупор- ность, °C, не ниже Температура начала деформации под нагрузкой 0,2 МПа [2кгс/см2], °C, не ниже Порис- тость объемная (кажу- щаяся), %, не более Предел прочности прн сжатии, МПа [кгс/см2]. ие менее Объемная масса, т/м3 Коэф фиш туриого (ГОСТом в темпера- тура, °C 1еит темпера- расширения не устанавли- 1ется) коэффициент Термическая стойкость (водя- ные теплосмены по ГОСТ 7875— 56), ие менее ГОСТ или ТУ

Тугоплавкие: I сорта II » Полукислые: ПА ПБ ПВ Шамотные общего назначения: ША ШБ ШВ ШУС Огнеупорные и вы- сокоогнеупорные для кладки доменных пе- чей: ШПД-42 ШПД-41 ШПД-39 ШПД-37 Огнеупорные и вы- сокоогнеупорные для воздухои агревателей доменных печей: 1400 1300 1710 1670 1580 1730 1670 1580 1580 1750 1750 1750 1730 1400 1350 Не нормирует- ся 1300 1 Не норми- 1 руются 1500 1500 1440 1400 30 30 Не норми- руется 30 30 ) Не нор- /мируются 12 12 16 17 10 [100] 8 [80] 12,5 [125] 15 [150] 10 [100] 15[150] 13 [130] 12,5 [125] 12,5 [125] 70 [700]=) 70 [700] 50 [500] 40 [400] (1,7-1,85)’) 1.9 2-2,1 1,9—2 1.9 1.9 2,35 2,33 2,26 2,2 20-1000 20—1300 “l 2 о н 2 Л ни 1 О 1 ем । иэ ю | о ° (10—15)’) (10-15) (10-15) j (10-15) 1 ГОСТ (4873—71 1 ГОСТ (390—69- ГОСТ 1598—75

дв 1690 1620 '22

МКВ-72 1550 21

МЛ В-62 Не нор- мируются 1500 21

МКРВ-50 1540 21

ШВ-42 1750 1520 21

ШВ-37 1730 1320 24

ШВ-28 Крупноблочные алюмосиликатные для стекловаренных печей: 1670 1270 25

ШС-33 — Не норми- руется 18

Ш СУ-40 — 1450 18

ШСП-40 — 1450 14

МЛСУ — 1520 18

МЛСП Шамотные и полу- кнслые для футеров- ки вагранок: 1520 14

ШАВ 1730 1 Не норми- 22

ШБВ и ПБВ Изделия для футе- ровки вращающихся трубчатых печей* ) 1670 ) руются 22

алюмосиликатные МЛЦ и МКРЦ 1750—1800 1400—1450 24—22

ШЦУ, ШЦО и ПЦ 1670-1710 1300 1370 20-26

ШЛЦ-1,3 1670 1350 —

магнезиальные ХМЦ, МХЦ и ПШЦ Выше 2000 1470—1540 20—24

Каолиновые 1850 15001 12J

30-27 ,5 [300-

275Г)

50—30

[500 —300]

40—30

[400—300]

640—30

[400—300]

40—30

[400—300]

17,5 [175]

15[150]

1,85

2,7

2,5

2,4

2,3

2,1

2

5

5

8

6

5

5

ГОСТ

20901 —

75

25 [250] (2.1)

25 [250] 2,2

60 [600 2,28

70 [700 2,5

80 [800 2,65

20Г200]

15 [150]

(10—15)

ГОСТ

7151—

74

1 ГОСТ

J 3272—71

25—30 [250—300] 18—25 2.1—2,5 1.9-2,15 — 3 4 ГОСТ 21436—

[180—250] 75

4,5[45] 1.3 —— — —

25-30 (2.9-3,1) — *— 2—8

[250—300] ТУ

40—70 14-8-72-

[400-700] (2—2,3) — (0,43- (15-20) 73

0.45)10—5

Изделия Огне- упорность, °C, не ниже Температура начала деформации под нагрузкой 0,2 МПа [2кгс-см2], °C не ниже Порно- тость объемная (кажу- щаяся) , %, ие более

Огнеупорные и вы- сокоогнеупориые алюмосиликатные для стекловаренных печей:

ШСУ-39 н ШСП-39 1730 1450 14—18

МЛСУ н МЛСП Высокоглнноземи- стые с содержанием А120з, %: 45 1850 1550 13,5-18

1750 1400—1450 18—24

62 1800 1450—1500 17—24

72 Выше 1800 1500 16—24

Высокоглиноземи- стые с содержанием А120з не менее 63% для лещадн домен- ных печей (типа си- лиманитовых н мул- литовых) Корундовые с со- держанием А120з не 1800 1500 15-19

менее 98%- Бадделито-корун- довые плавленые: — 1750 20

Продолжение табл. 22

Предел прочности прн сжатии, МПа[кгс-с№], не менее Объемная масса, т/м3 Коэффициент темпера- турного расширения (ГОСТом не устанавли- вается) Термическая стойкость (водя- ные теплосмены по ГОСТ 7875— 56), не менее гост или ТУ

темпера- тура, °C коэффициент

60—50 [600—500] (2,20— 2,281) (15-20) ) ТУ 14-8- | -134-74

70—80 (2,50— __ (10-15)

[700—800] 2,65)

20-40 (2,3—2,6) 20—1000 (0,48— 3 1 ТУ (14-8-8-71

[200—400] 25—60 [250—600] 0,55)10—5 3

30—80 [300—800] (2,5—2,8) 3

30—70 — (25) ГОСТ

[300—700] 10381—75,

ТУ

14-8-71-73

60[600] 2,96—3,1 — — 5 ТУ 14-8-66-73

«Бакор-33» «Бакор-37» «Бакор-41» 1780 (1750) (1-3)

Динасовые:

ДБУ 1710 1650 20

ДО-1 1710 1650 23

ДО-2 Динасовые для электросталепла- 1690 1640 25

внльных печей Динасовые для стекловаренных пе- чей: 1720 1660 22

ДСУ 1710 1650 20—21

ДСО 1710 1650 21—22

дс 1710 1630 22

Магнезитовые (пе-

риклазовые) высшей

огнеупорности:

МУ-91 МО-91 Выше 1550 1500 11-18 11-24

МУ-89 2000 1500 11-20

МО-89 1500 11-26

to

ся

— 3,35—3,5 3,45—3,6 3,5—3,7 . Сред- няя (0,7—0,76)Х X IO”5

20—1670 0,74 10—5

22,5 [225] — 20—1110 0,1910—5

22,5 [225] 1,95) 20—300 3,26-10—5

17,5 [175] 1,9 300-1100 0,46-10—5

1100-1670 0,11-10—5

25 [250] (1,9-1,95) — —

30 [300]

20 [200]

17,5[175]

60 [600]

50 [500]

50 [500]

40 [400]

(1,9-

1.95)

3

2,7

3

2,7

20 - 700

(1,1—1,2)Х

ХЮ?5.

ТУ

14-8-219-76;

ТУ 21-

- РСФСР-

467-76

ГОСТ

4157—69

ГОСТ

1566-71

ГОСТ

3910—75

ГОСТ

4689—74

Изделия Огне- упорность, °C, ие ниже Температура начала деформации под нагрузкой 0,2 МПа [2кгс/см2], °C не ниже Порис- тость объемная (кажу- щаяся), %, не более

Магиезито-хроми- товые и хромомагне- эитовые безобжиго- вые: БМХ и БМХЦ Выше 2000 1430 20

БХМ и БХМК то же 1400 18

Хромомагнезито- вые: подгруппа I 2000 1500 23

> II 2000 1450 25

Периклазохроми- товые для сводов мартеновских и электросталепла- внльных печей (тер- мостойкие): ПХСП (ВышеЮОО) 1560 16

ПХСУ то же 1540 20

пхсо » 1520 22

Периклазошпиие- лидные для марте- новских и электро- сталеплавильных пе- чей Выше 2000 1540 20—21

Продолжение табл. 22

Предел прочности при сжатии, 1Па [кгс/см2], не меиее, Объемная масса, т/мэ Коэффициент темпера- турного расширения (ГОСТом не устанавли- вается) Термическая стойкость (водя- ные теилосмены по ГОСТ 7875— 56) не менее ГОСТ или ТУ

темпера- тура, °C коэффициент

30 [300] 28 [280] 2,85—3 2,85—2,95 — — — 1 гост /13998-68

25 [250] 20 [200] 2,95 (2,95) у Средний (0,85—1)10—5 2 ГОСТ 5381-72

37,5 [375] 32,5 [325] — — — 4 6 1 ГОСТ 1 10888—76

27,5 [275] — — — 3

30 [300] 6 ТУ 14-8-49-72

Талькомагнеэнто- вый кирпич (1675) (1275—1440) (0,7—2.7) 10 [100] [2,8—2,855> - — — ГОСТ 1517-74

Хромитовые (Выше 1900) 1500—1600 10-15 25-80 [250—800] 2,8—3,2 До 1500 1 10^ (2—65) —

Форстеритовые 1750 1550—1570 25 25-35 [250—350] (2,4—2,6) — — (1.5) ГОСТ 14832—69

Доломитовые 1770—1780 1550—1610 — 100—130 [1000—1300] 2,8—2,9 — — — —

Карбид-кремние- вые: на кремнеземи- стой связке:

КК-1.2 — 1700 24 40 [400] 2,13 — (3,5—5)10“4 30

на алюмосиликат- ной связке: КА-3 1500 22 40 [400] 2,39 \ 20—1800 0,4710—5 30-50 ГОСТ 1(153—

КА-5 — 1500 25 40 [400] 2,03 — — 150

Блоки для футеров- ки доменных печей:

графитирован- ные углеродистые — | (1700-1800) >) 31 21 16,5 [165] 27,5 [275] (1.5) (1.6) 0—700 0,510-5 (100) ТУ 48-01-31-71 ТУ 48-12-18-73

^Значения величин, взятых в скобки, стандартом не устанавливаются.

2) Для изделий марок 5, 6, 7, 8, 13 и 14—40 МПа [400 кгс/см2).

Большие значения для насадочных изделий.

Подробные характеристики см. далее.

' Плотность динаса: марки ДБУ — не более 2,44—2,52; ДО-1—2,38; ДО-2—2,40.

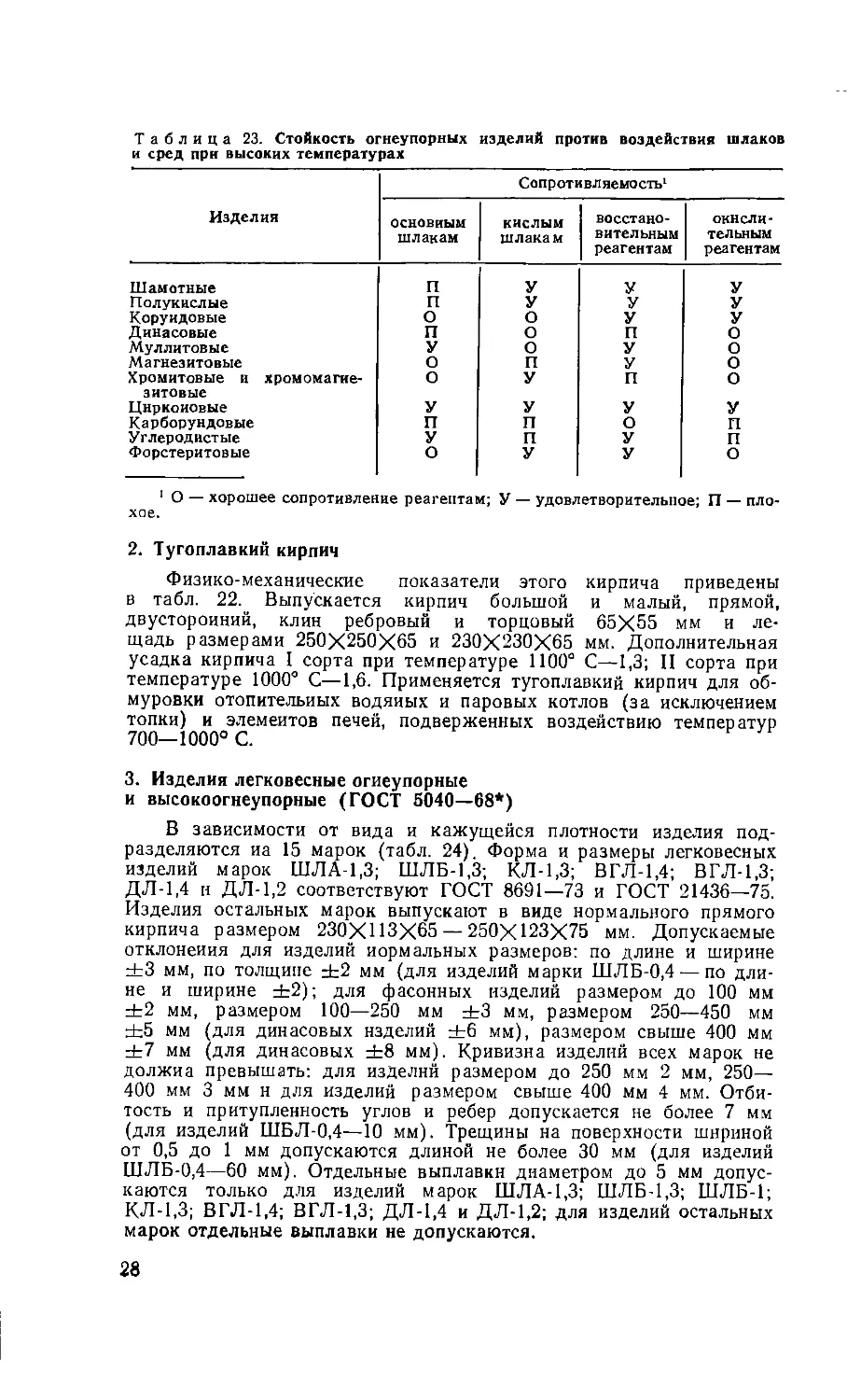

Таблица 23. Стойкость огнеупорных изделий против воздействия шлаков

и сред при высоких температурах

Изделия Сопротивляемость1

основным шлакам кислым шлакам восстано- вительным реагентам окисли- тельным реагентам

Шамотные п У У У

Полукнслые п У У У

Корундовые о о У У

Динасовые п о п о

Муллитовые У о У о

Магнезитовые о п У о

Хромитовые и хромомагие- о У п о

зитовые

Цирконовые У У У У

Карборундовые п п о п

Углеродистые У п У п

Форстеритовые о У У о

' О — хорошее сопротивление реагентам; У — удовлетворительное; П — пло-

хое.

2. Тугоплавкий кирпич

Физико-механические показатели этого кирпича приведены

в табл. 22. Выпускается кирпич большой и малый, прямой,

двусторонний, клин ребровый и торцовый 65X55 мм и ле-

щадь размерами 250X250X65 и 230X230X65 мм. Дополнительная

усадка кирпича I сорта при температуре 1100° С—1,3; II сорта при

температуре 1000° С—1,6. Применяется тугоплавкий кирпич для об-

муровки отопительных водяных и паровых котлов (за исключением

топки) и элементов печей, подверженных воздействию температур

700—1000° С.

3. Изделия легковесные огнеупорные

и высокоогнеупорные (ГОСТ 5040—68*)

В зависимости от вида и кажущейся плотности изделия под-

разделяются иа 15 марок (табл. 24). Форма и размеры легковесных

изделий марок ШЛА-1,3; ШЛБ-1,3; КЛ-1,3; ВГЛ-1,4; ВГЛ-1,3;

ДЛ-1,4 и ДЛ-1,2 соответствуют ГОСТ 8691—73 и ГОСТ 21436—75.

Изделия остальных марок выпускают в виде нормального прямого

кирпича размером 230X113X65 — 250X123X75 мм. Допускаемые

отклонения для изделий нормальных размеров: по длине и ширине

±3 мм, по толщине ±2 мм (для изделий марки ШЛБ-0,4 — по дли-

не и ширине ±2); для фасонных изделий размером до 100 мм

±2 мм, размером 100—250 мм ±3 мм, размером 250—450 мм

±5 мм (для динасовых изделий ±6 мм), размером свыше 400 мм

±7 мм (для динасовых ±8 мм). Кривизна изделий всех марок не

должна превышать: для изделий размером до 250 мм 2 мм, 250—

400 мм 3 мм н для изделий размером свыше 400 мм 4 мм. Отби-

тость и притупленность углов и ребер допускается не более 7 мм

(для изделий ШБЛ-0,4—10 мм). Трещины на поверхности шириной

от 0,5 до 1 мм допускаются длиной не более 30 мм (для изделий

ШЛБ-0,4—60 мм). Отдельные выплавки диаметром до 5 мм допус-

каются только для изделий марок ШЛА-1,3; ШЛБ-1,3; ШЛБ-1;

КЛ-1,3; ВГЛ-1,4; ВГЛ-1,3; ДЛ-1,4 и ДЛ-1,2; для изделий остальных

марок отдельные выплавки не допускаются.

28

Для рабочих температур 1250—1300° С выпускаются высоко-

глиноземистые легковесные изделия из дистенсиллимонитового кон-

центрата марок ВГЛДС-0,5 (ТУ 14-8-25-71) н ВГЛДС-0,8

(ТУ 14-8-83-73) с содержанием А12О3 не менее 50% и объемной

массой соответственно 0,5 и 0,8 т/м3; для температур до 1500° С —

ВГЛДС-0,7 с содержанием А12О3 не менее 55% и объемной мас-

сой 0,7 т/м3. Изделия пригодны для футеровки печей с восстанав-

ливающей углеродсодержащей средой, в которой обычные легко-

весные изделия стоят плохо.

Таблица 24. Физико-механические свойства легковесных изделий

Изделия Марка Огнеупорность, *С, не менее 1 Температура эксп- луатации, °C, не бо- лее Кажущаяся плот- ность, г/см'\ не бо- лее Предел прочности при сжатии, МПа [кгс/см2]► не менее Коэффициент тепло- проводности при тем- пературе 600 °C на горячей стороне, Вт/(м К) [ккал/(мХ Хчград)], не более

Шамотные и по- лукислые ШЛА-1,3 ШЛБ-1,3 ШЛБ-1 ШЛБ-0,9 ШЛБ-0,8 ШЛБ-0,6 ШЛБ-0,4 ШЛБ-0,4 высшей кате- гории 1730 1670 1670 1670 1670 1670 1670 1570 1400 1300 1300 1270 1250 1200 1150 1150 н 0,9 0,8 0,6 0,4 0,4 4,5 [451 3,5[35] 3 [30] 2,5 [25] 2,5 [25] 2 [20] 1 [Ю] 1,2 [12] 0,7 [0,6] 0,7 [0,6 0,6 [0,5 0.5 [0,4 0,5 [0,4] 0,3 [0,25] 0,23 [0,2] 0,23 [0,2]

Каолиновые КЛ-1,3 КЛ-0.9 1730 1750 1400 1400 1,3 0,9 3,5 [35] 3 [30] 0,6 [0,50] 0,5 [0,40]

Высокоглино- земистые ВГЛ-1,4 ВГЛ-1,3 ВГЛ-1 1830 1750 1750 1600 1550 1400 1,4 1.3 1 3,5 [35] 3 [30] 2,5 [25] 0.7 [0,6] 0,6 [0,5] 0,6 [0,5]

Динасовые ДЛ-1,4 ДЛ-1,2 1680 1670 1550 1550 1,4 1,2 5,5 [55] 4,5 [55] 0,7 [0,6] 0,7 [0,6]

4. Полукислые изделия

Содержание в полукислых изделиях Al2O3-rTiO2 не менее 28%

и SiO2 не менее 65%. Полукислые изделия (ГОСТ 4873—71) выпус-

кают трех марок: ПА, ПБ и ПВ. В зависимости от пористости из-

делия разбивают на две подгруппы: 1-я подгруппа с пористостью

не более 24%, 2-я — не более 30%. Физико-механические свойства

этих изделий приведены в табл. 22; формы и размеры — в табл.

27 и 28. Полукислые изделия применяют для кладки коксовых пе-

чей, вагранок, воздухонагревателей доменных печей, элементов на-

гревательных печей, не подвергающихся воздействию шлаков от ока-

лины, и нижнего строения мартеновских печей.

Допускаемые отклонения для полукислых изделий: размером

стороны до 100 мм ±2 мм; 100—150 мм ±3 мм; свыше 150 мм

29

±2%. Кривизна изделий допускается не более 3 мм; отбитость уг-

лов и ребер — не более 5 мм (для марок ПА и ПБ) и не более

7 мм (для ПВ); выплавки диаметром не более 5 мм (для марок ПА

и ПБ) и не более 6 мм (для ПВ). Посечки шириной до 0,5 мм до-

пускаются длиной не более 40 мм (для ПА и ПБ) или 50 мм

(для ПВ).

5. Изделия шамотные общего назначения (ГОСТ 390—69*)

В этих изделиях AljOa+TiOj должно быть ие менее 28%. В за-

висимости от огнеупорности выпускаются изделия четырех марок:

ША, ШБ, ШО и ШУС (табл. 25). По пределу прочности и пористо-

сти марки ША и ШБ делятся на две подгруппы. Физико-механичес-

кие свойства изделий приведены в табл. 22, формы и размеры из-

делий общего назначения — в табл. 27, для мартеновских печей —

в табл. 28. Дополнительная усадка кирпича при температуре 1250—

1400° С не более 0,7.

Таблица 25. Допускаемые отклонения для шамотных изделий общего

назначения, мм

Допускаемые отклонения Марки изделий

ША ШБ шв ШУС

Прямые и клиновые изделия нормальных размеров:

длина ±4 ±4 d=5 ±6

ширина ±2 ±2 ±3 ±4

толщина Фасонные нзделня размером, мм: ±2 ±2 ±2 ±3

до 100 +2 +2 +2 —

100—400 Кривизна для изделий, мм, не более: ±2* ±2* +2,5* —

до 250 1,5 1.5 2 3

250—400 Отбитость углов и ребер глубиной, мм: 2 2 3 —

на рабочей стороне 6 6 7 8

» нерабочей » 10 10 10 15

Выплавки отдельные диаметром, не более 5 5 8 10

Посечки отдельные шириной 0,25—0,5 мм, длиной, не более 40 40 60 —

* Допуски указаны в процентах.

6. Изделия огнеупорные и высокоогнеупориые общего назначения

(ГОСТ 8691—73) (табл. 26, 27)

По физико-химическим показателям, отклонениям по размерам

и показателям внешнего вида полукислые изделия должны соответ-

ствовать ГОСТ 4873—71, динасовые—ГОСТ 4157—69, легковес-

ные— ГОСТ 5040—68*. шамотные — ГОСТ 390—69*.

30

Таблица 2G. Марки и кажущаяся плотность изделий огнеупорных и

высокоогнеупорных общего назначения________________________________

Марка Наименование изделий Кажу- щаяся плот- ность, г/см' Марка Наименование изделий Кажу- щаяся плот- ность, кг/см'

ША-1 ША-2 ШБ-1 ШБ-2 ШВ ШУС Шамотные 2,1 2 2 1.9 1.9 1.9 КЛ-1,3 КЛ-0,9 Каолиновые Легковесные 1,3 0,9

ВГЛ-1,4 ) ВГЛ-1,3 > ВГЛ-1 ) Высокоглннозе- мнстые легковесные 1 1.4 V1-3

ШЛА-1,3 ШЛБ-1,3 ШЛБ-1 ШЛБ-0,9 ШЛБ-0,8 ШЛБ-0,6 ШЛБ-0,4 Шамотные легко- весные 1,3 1,3 1 0,9 0.8 0.6 0,4

. п Полукислые 1,9

д Динасовые 1,9

Д-1,4 | Динасовые ДЛ-1,2 1| легковесные {!:42

Таблица 27. Формы и размеры изделий огнеупорных и высокоогнеупорных

общего назначения

Форма изделия н его нанменованяе № изде- лия Размеры изделия, мм Объем, см1

а ai 6 б, в г

Кирпич примой 1 230 65 65 — — 972

2 230 — 85 — 65 — 1271

3 230 — 114 100 — — 2622

4 230 114 __ 75 — 1967

5 230 __ 114 65 — — 1704

1 6 230 114 40 — — 1049

1 7 250 124 75 2325

о [ 8 250 124 65 — 2015

9 300 150 65 — — 2925

10 345 — 150 — 75 — — 3881

А 1

Кирпич прямой полутор- 11 230 172 75 — — 2967

чый

12 230 — 172 — 65 — — 2571

13 250 — 187 — 75 — — 3506

14 250 — 187 — 65 — — 3039

15 300 — 225 — 65 — — 4388

16 172 — 114 — 75 — — 1471

17 172 114 65 1274

То же, трехчетвертной

18 187 — 124 — 75 — — 1739

19 187 — 124 — 65 — — 1507

31

Продолжение табл. 27

Форма изделия и его наименование <р et 51 к 4! я Размеры изделия, мм S CD Й-s О о

а а. б 6, в г

Клин торцовый (двусторон- ний и односторонний) 20 21 22 230 230 230 — 114 114 114 — 75 75 65 65 55 55 — 1835 1704 1573

й 23 230 114 65 45 — 1442

24 25 250 250 — 124 124 — 75 65 65 55 — 2170 1860

1 26 250 124 — 65 45 — 1705

1 27 172 114 65 55 — 1176

<3 1 28 172 114 — 65 45 — 1078

J 29 300 150 65 55 — 2700

/ 30 300 150 65 45 — 2475

31 345 150 75 65 __ 3622

32 345 — 150 — 75 55 — 3364

Клин торцовый полутор- 33 230 172 75 65 2769

ный 34 230 — 172 75 55 — 2571

35 230 — 172 — 65 55 — 2374

36 230 —— 172 — 65 45 — 2176

37 250 — 187 75 65 — 3272

38 250 — 187 65 55 2805

39 250 — 187 65 45 — 2571

40 300 225 65 55 — 4050

41 300 — 225 — 65 45 — 3712

Клин ребровый

42 230

43 230

44 230

45 230

46 250

47 250

48 250

Кирпич трапецеидальный

49 230

50 230

51 230

52 345

53 345

54 345

114 75 65

114 75 55

114 65 55

114 65 45

124 — 75 65

124 65 55

124 — 65 45

114 96 65

114 76 65 —

114 56 65 ——

150 125 75 —

150 90 75 —-

150 80 75 —

1835

1704

1573

1442

2170

1860

1705

1570

1420

1271

3557

3105

2976

То же, поперечный

55 230 180 114 — 65

56 230 190 114 — 65

57 230 200 114 — 65

58 230 210 114 — 65

59 230 220 114 — 65

1519

1556

1593

1630

1667

32

Продолжение табл. 97

Форма изделия и его

наименование

Кирпич пятовый

№ изде- лия Размеры изделия, мм S «J О о

а а, б б, в а г

60 114 35 114 56 114 60 133 1405

61 114 53 114 33 114 45 133 1359

62 124 26 124 61 124 60 133 1627

63 124 46 124 36 124 45 133 1571

64 172 53 230 145 114 60 201 4553

65 172 80 230 109 114 45 201 4436

66 230 39 230 68 114 45 201 3774

67 230 34 230 115 114 60 236 4864

68 230 69 230 115 114 60 269 5745

69 250 54 230 105 124 60 269 6006

70 300 59 230 80 75 60 269 3178

71 300 59 275 45 75 45 269 3737

72 300 59 345 135 75 45 269 5307

73 345 37 230 55 75 60 337 3845

74 230 30 230 115 —

75 345 145 172 56 —

2691

3103

Кирпич сводовый

подвесной

ребристый

Кирпич подвесной

.а 19 72 1925

76 — 25 — 135_2

77 25 — — 135_2

78 25 25 160_2

79 — — 135_2 — —

80 25 135_2

2485

2485

2680

2824

3240

3 351

33

Продолжение табл. 27

Форма изделия и его наименование № изде- лия Размеры изделия, мм Объем, см3

а aL б б, в а г

Кирпич подвесной „ №1 81 — — — — — — — 2991

4?.

• .ал) г

1/ , зоо $1

а 83^60 12.

34

Продолжение табл. 27

Форма изделия и его

наименование

! № изде- лия Размеры изделия, мм я 2 О S

а Oi б б, е а г

91 .4048

3*

35

Продолжение табл. 27

6975

Кирпич горелочный

а 1 б в D 1 * 1

98-1, 98-2 230 100 80 150 50 35 4385

99—1, 11 531

99-2 340 167 120 190 75 45 —

100—1 100—2, 340 167 120 210 100 45 — 10 976

101—1 101—2 340 167 130 240 125 40 — 10 166

102—1, 102—2 3 40 167 130 260 150 40 — 9405

а Г R

103 175 200 275 1040

104 188 275 350 — — — 1065

105 196 350 425 — —— — —— 1080

106 202 425 500 — —— —— — 1090

107 208 500 575 — — — 1100

108 214 650 725 — — — — 1110

109 218 910 985 1105

36

7. Изделия огнеупорные динасовые и шамотные

дли кладки мартеновской печи (ГОСТ 6024—75)

Изделия изготовляют марок ДМ — динасовые; ШАМ-1 н

ШАМ-П — шамотные огнеупорностью не ниже 1730° С I и II под-

группы; ШБМ-1 и ШБМ-П— шамотные огнеупорностью не ниже

1670° С I и II подгруппы и ШБВ — шамотные огнеупорностью не

ниже 1580° С. Изделия должны соответствовать ГОСТ 4157—69 и

ГОСТ 390—69*. Изделия марки ДМ выпускают номеров 4, 9, 12, 13,

15—29, 31—36, остальные марки— всех номеров, за исключением

13, 15—29 и 33—36. Средняя кажущаяся плотность изделий, г/см3,

для расчета массы: марок ДМ, ШБМ-П и ШВМ—1,9; марок

ШАМ-Н и ШБМ-1—2; марки ШАМ-1—2,1. Форма и размеры изде-

лий приведены в табл. 28.

Таблица 28. Формы и размеры динасовых н шамотных изделий для кладки

мартеновских печей _____________

Форма изделия н наименование Марка Размеры, мм Объ- ем, см3

а а, б б, в а, г

Прямой кирпич 1 2 230 230 — 150 150 50 75 — 1725 2590

3 300 150 — 50 — —— 2250

Й7 4 300 — 150 75 — 3375

А П 5 345 — 150 65 — — 3364

1 6 350 __ 150 50 2625

«а 1 7 360 150 — 65 —— — 3510

‘Т7 8 370 150 50 — 2775

V 9 380 150 — 75 —— — 4270

10 410 150 __ 65 —— —— 3997

11 460 150 65 — — 4485

12 460 150 75 — — 5175

13 460 —— 150 __ 90 — — 6200

14 520 170 80 — — 7072

15 540 — 150 — 90 — — 7290

16 380 — 225 — 75 — — 6410

Прямой полутор- 17 460 225 . 75 — 7762

ный кирпич

18 460 — 225 — 90 — — 9315

Клин торцовый

(двусторонний посторонний) и од- 19 300 — 150 — 75 68 — 3220

S 20 380 — 150 — 75 67 — 4005

21 460 — 150 — 78 70 — 5100

to ll 1 22 460 — 150 — 88 80 — 5800

23 540 150 90 80 6885

1 [

24 300 — 225 — 75 68 — 4830

Клин торцовый по- 25 380 — 225 — 75 67 6070

луторный (двусторон- ний н односторонний) 26 460 — 225 — 78 70 — 7660

27 460 — 225 — 88 80 — 8690

37

Продолжение табл. 28

Форма изделия

и наименование

Марка

Размеры, мм

а | at | б | б, в | в1 | г

Объ-

ем,

см1

Клин трапецеи-

дальный (односто-

ронний)

28

29

300

380

Клин ребровый (од-

носторонний)

6

30 230 —- Н4 —

31 300 — 150 —

32 300 — 150 —

33 225 75 300 257

34 265 75 369 326

35 330 100 438 380

36 370 100 508 450

150 135

100 50

65 75 — — 2780 2140

65 50 — 1510

65 50 — 2590

65 55 — 2700

75 — 40 3480

75 — 40 4870

75 — 40 7190

75 .— 40 9160

Т-образный наса-

дочный и поднаса- _

дочный кирпич

37 230 150 П4 25 50 — 40 1498

38 230 150 П4 25 65 — 40 1948

39 230 150 П4 25 75 — 40 2248

40 230 100 150 25 75 — 65 2775

41 260 180 114 73 75 — 40 2763

42 270 196 114 за 75 — 37 2749

43 270 196 120 30 75 — 37 2871

44 300 140 150 25 75 — 80 3637

45 300 220 114 56 75 — 40 3489

46 330 250 114 56 75 — 40 3871

47 350 230 114 56 75 — 60 3958

38

Продолжение табл. 28

форма изделия и наименование Марка Размеры, мм Объ-

а | а, | б б, | в | в, | г ем, м*

48

49

50

51

52

53

326

326

326

385

385

385

400

400

400

459

459

459

75

90

114

75

90

114

10 490

12 580

15 940

12 224

14 670

17 581

Поднасадочный

распорный кирпич

54

55

56

57

58

59

284

284

284

520

520

520

138

138

138

374

374

374

75

90

114

75

90

114

4350

5220

6614

9220

11 060

14 000

8. Изделии огнеупорные и высокоогнеупорные для кладки

доменных печей (ГОСТ 1598—75) (табл. 29, 30)

Изделия выпускают четырех марок: ШПД-42 с содержанием

А12О3 не меиее 42% для кладки горна, заплечиков, распара и шахты

в зоне охлаждения доменных печей объемом 2700 м3 и выше; ШПД-41

с содержанием А12О3 не менее 41% для кладки тех же элементов

доменных печей объемом 1719—2700 м3; ШПД-39 с содержанием

А12О3 ие менее 39% для кладки шахты в зоне охлаждения доменных

печей объемом свыше 1719 м3 и ШПД-37 с содержанием А12О3 не ме-

нее 37% для кладки доменных печей объемом менее 1719 м3. Со-

держание Fe2O3 у изделий всех марок должно быть не более 1,5%.

Дополнительная усадка изделий ШПД-42 и ШПД-41 при теперату-

ре 1450° С должна быть не более 0,2%; у ШПД-39 и ШПД-37 —

не более 0,3%.

Физико-механические свойства изделий приведены в табл. 22.

Максимальная кривизна изделий для кладки горна 0,5; изделий

для кладки остальных мест: 1 мм (ШПД-42 и ШПД-41) и 1,5 мм

(ШПД-39 и ШПД-37). Выплавки диаметром более 3 мм, а также

трещины шириной более 0,5 мм и длиной более 15 мм не допуска-

ются.

39

Таблица 29. Формы и размеры изделий огнеупорных и высокоогнеупорных

для кладки доменных печей

форма и наименование изделий № изделия Размеры, мм Объем, см3

а 1 б « «

930 150 75 2588

Кирпич прямой

2 345 150 75 — 3881

3 230 115 75 — 1984

(>/Х\ // 4 345 115 75 — 2970

/Sc 5 230 150 150 — 5170

6 325 150 150 — 7762

7 230 150 90 — 3105

Клин ребровый

S

8 230 150 109 62J 2949

а у |

9 230 150 75 135 2459

Кирпич трапецеидальный 10 345 150 75 125 3558

и 230 150 75 125 2329

12 345 150 75 110 3304

// ' /*ъ!$Т

✓ ✓* ^Jc

13 230 150 150 135 4910

14 345 150 150 125 7116

40

Таблица 30. Допускаемые отклонения в размерах изделий огнеупорных и

высокоогнеупорных для кладки доменных печей

Предельные отклонения, мм, для изде-

лий марок

Размеры

Длина:

для горна

для остальных мест кладки прн

длине, мм:

230

345

Ширина

Толщина:

для горна

для остальных мест кладки

ШПД-42 ШПД-41 ШПД-39, ШПД-37

Номера изделий

1- 2- 7; 8; 1; 2; 3; 1; 2; 3;

9; 10 5: 6 13; 14 4; 9; 10; И; 12 4; 9; 10; 11; 12

±1 ±2 ±1 ±1 —

±2 +2 =±:2

=*=2 d=3 =±=3

±:2 ±0.5 d=2 ±2 zt2

±0,5 ±0,5 +0,5 ±0,5

±1 — — ±1 +1

Примечание. Для кладки части горна выше уровня шлаковой летки

допускается не более 50% изделий № 1, 2, 3 и 10 марок ШПД-42 и ШПД-41 с

отклонением по длине ±2 мм и толщине ±1 мм.

9. Изделия высокоглиноземистые для кладки лещади

доменных печей (табл. 31)

Физико-механические показатели этих изделий (ГОСТ 10381—75

и ТУ 14-8-71-73) приведены в табл. 22. Содержание А12О3 не менее

63%. Дополнительная усадка при температуре 1500° С не более

0,2%. В соответствии с размером изделия сортируются по рядам

лещади. Для каждого ряда лещади размеры всех поставляемых из-

делий по длине и ширине должны отличаться не более чем на 1 мм.

Допускаемая кривизна изделий № 1—4 — не более 0,5 мм; № 5, 6 и

9—0,7 мм и № 7, 8 и 10—1 мм. Отклонения по размерам изделий не

должны превышать по длине +1 мм, —2 мм; по ширине ±2 мм; по

толщине ±3 мм. Разница по толщине в одном изделии ие должна

превышать 1 мм.

Таблица 31. Формы и размеры высокоглиноземистых изделий для кладки

лещади

Форма изделий и наименование Марка Размеры» мм Объем, см3 Мас- са, кг

а б 1 ’ 1 »

Прямой МЛЛД-1 550 200 150 — 16 500 42

МЛЛД-2 550 200 120 — 13 200 33

£ / /Г МЛЛД-3 400 200 120 — 9600 24

МЛЛД-4 400 200 100 — 8000 20

41

Продолжение табл. 31

Форма изделий и наименоваиие Марка Размеры, мм ь | б | в 0! Объем, см® Мас- са, кг

550 200

75 12 375

50 8250

МЛЛД-5

МЛЛД-6

МЛЛД-7

МЛЛД-8

550 200

400 200

400 200

150

100

120

120

7800

6800

30

20

19

17

10. Изделия огнеупорные и высокоогнеупорные

для кладки воздухонагревателей и воздухопроводов

горячего дутья доменных печей

Эти изделия (ГОСТ 20901—75, ТУ 14-8-71-73) выпускают крем-

неземистыми (одна марка) и алюмосиликатными (шесть марок)

(табл. 32 и 33). Физико-механические свойства изделий приведены

в табл. 22.

Для доменных печей объемом более 2000 м3 по ТУ 14-8-71-73

выпускаются изделия с уменьшенной кривизной: № 5 и 6 — с кри-

визной не более 0,5 мм и № 7, 8 и 9 — 0,7 мм.

Отклонения (мм) не должны превышать: по длине и радиусу

фасонных изделий при размере до 230 мм ±2, 230—350 мм ±3,

350—450 мм ±4; для насадочных шестигранных (дырчатых) изде-

лий —2; по ширине фасонных н насадочных изделий ±2; по

толщине всех изделий ±1. Для насадочных изделий отклонение рас-

стояния между параллельными гранями допускается ие более ми-

нус 2; по толщине ±2 и диаметру отверстий ±2. Кривизна изделий

(мм) для кладки насадки и купола допускается ие более 2, для клад-

ки стен при длине изделий до 345 мм — не более 2 и свыше 345 мм—

3, для кладки воздухопроводов — 1. Отбитость углов и ребер до-

пускается для насадочных и воздухопроводных изделий не более

5 мм, для остальных —8 мм. Выплавки допускаются диаметром не

более 5 мм. Длина посечек шириной до 0,5 мм не должна превы-

шать 50 мм.

42

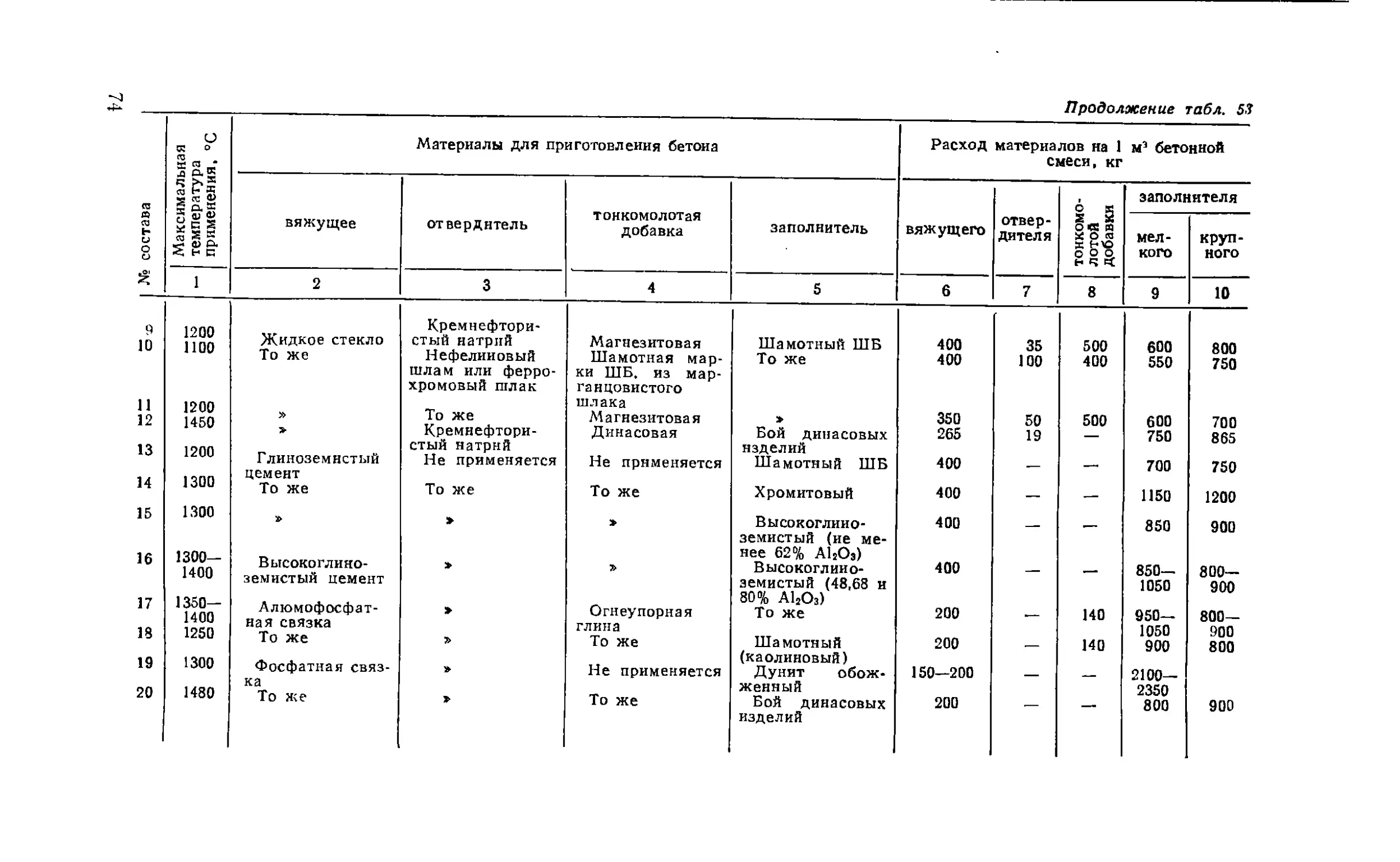

Таблица 32. Характеристика изделий огнеупорных и высокоогнеупорных для кладки воздухонагревателей и воздухопроводов

горячего дутья доменных печей

Нормы для изделия марки

Показатель ШВ-28 ШВ-37 ШВ-42 МКРВ-50 МЛВ-62 МКВ-72 ДВ

Содержание. %, не менее:

SiOj — — — — — — 93

А12Оэ 28 37 42 50 62 72 —

Содержание FejOa, %, не более Не норм ируется 1,7 1.4 1.4 1.3 , —

Пористость открытая, %, не более, для изделий:

насадочных 25 24 21 21 21 21 22

стеновых, купольных, фасонных 27 26 24 23 24 24 24

со

Таблица 33. Формы и размеры изделий для кладки воздухонагревателей и воздухопроводов доменных печей

Форма и наименование изделий (кирпича) № изде- лия Размеры» мм Объем, см3

а 6 б. ° 81 г * г

Стеновой прямой

1 230 150 — 75 — — — — 2590

2 345 150 75 3880

3 450 150 —— 75 _— __ 5060

4 230 150 — 100 — — — — 3450

5 345 150 — 100 — — — — 5175

6 450 150 — 100 — — — — 6750

7 230 150 135 75 2460

Стеновой клин симметрич- ный 8 230 150 120 75 — — — — 2330

9 345 250 125 75 — — — — 3560

10 345 150 ПО 75 — — — — 3360

и 450 150 115 75 — — — 4470

12 230 150 135 100 — — — — 3280

13 230 150 125 100 — — — — 3160

14 345 150 120 100 — — — — 4660

15 345 150 ПО 100 — — — — 4480

16 450 150 115 100 — — — — 5960

Для лаза купола

а 1 Л,

64 450 480

65 450 480

66 450 480

67 450 480

68 450 480

69 450 450

70 450 450

117—150 84-110 65—103 64—110 57—103 3900—7190

90 129 136 — — — 5660

90 147 150 — — — 6350

76 143 136 — — — 5025

Л; Я.,

300 400 252 20 700

300 412 252 — — — 21 710

300 425 252 — — — 22 720

300 429 252 — — — 23 030

300 433 253 — — — 23 300

300 420 280 — — — 18 700

300 390 260 — — — 17 300

Продолжение табл. 33

Изделия для пробки купола

Объем 19 370 смэ

Объем 20 040 см3

Объем 17 050 см3

№ 74

Форма изделия № изделия а б в flj Объем, см3

Насадочный прямой

75 230 130 40 — 1200

76 170 150 50 — 1275

77 230 170 50 — 1950

78 230 150 50 — 1725

Насадочный фасонный № 79

Прямой

Клиновой ребровый

Изделия для воздухопроводов горячего дутья, штуцеров и фурменных

81 230 65 65 970

82 230 85 65 — 1270

83 230 113 65 — 1680

84 250 123 65 — 1990

85 230 65 65 45 820

86 230 85 65 45 1070

87 L 230 113 65 55 1560

88 230 113 65 45 1430

89 250 123 65 55 1845

приборов

Насадочный шестиг паяный

Хе 80

Объем 2450 см3

11. Изделия огнеупорные н высокоогнеупорные

для футеровки вращающихся трубчатых печей

По ГОСТ 21436—75 выпускается шесть марок алюмосиликатных

изделий и три марки магнезиальных (табл. 34—36).

Таблица 34. Свойства изделий для футеровки трубчатых вращающихся

печей

Алюмосиликатные'

МЛЦ (62) 1800 1450 24 25 [250] 3 2300

МКРЦ (45) 1750 1400 22 30 [300] 3 2100

ШЦУ (32) 1710 1370 20 25 ]250] 4 2150

ШЦО (28) 1670 1300 26 18 [180] Не норми- 1900

пц 1670 1350 26 18 [180] руется 1900

ШЛЦ-1,3 (28) 1670 Не нормируется 4,5 [45] То же 1300

Магнезиальные2

ХМЦ (42) Выше 2000 1470 24 25 [250] 2 3000

МХЦ (65) То же 1500 20 30 [300] 8 3100

ПШЦ (65) » 1540 23 30[300] 4 3100

1 В первой графе в скобках указано содержание AI2O3. %.

2 В первой графе в скобках указано содержание MgO, %.

Таблица 35. Форма и размеры изделий для футеровки вращающихся

трубчатых печей

Изделие

№ Размеры, мм

изде- лия а | а, | б | в

Объем,

см3

Клин торцовый двусто-

Алюмосиликатные изделия

1 100 88 150 300 4230

2 75 55 150 300 t 2925

3 100 92 150 200 ' 2880

4 75 65 150 200 2100

5 75 55 150 200 1950

6 100 95 150 230 3365

7 100 91 150 230 3295

8 120 113 150 230 4020

9 100 93 150 300 4340

10 100 93 200 300 5780

11 100 88 200 300 5640

12 100 91 200 230 4385

13 120 113 200 230 5370

14 100 92 200 200 3840

15 75 65 200 200 2800

48

Продолжение табл. 35

Изделие

изде-

лия

Размеры, мм

Объем,

см3

Клин ребровый двусторон-

ний

16

17

18

19

20

100 94 200 160

75 67 200 160

75 60 200 160

100 95 200 120

75 65 200 120

3105

2270

2160

2340

1680

Магнезиально-шпинелидные изделия

Клин торцовый двусторон- ний 21 22 23 80 120 65 73 113 55 200 200 200 230 230 230 3510 5355 2760

24 70 62 120 200 1580

25 70 62 150 200 1980

26 70 57 120 200 1520

27 70 57 150 200 1900

28 65 55 150 230 2070

29 80 73 150 230 2640

30 120 113 150 230 4015

31 103 92 150 230 3365

32 103 92 200 230 4485

33 103 97 150 230 3450

34 103 97 200 230 4600

35 80 75 150 160 1855

36 65 58 150 160 1475

37 120 115 150 160 2820

Таблица 36. Допускаемые отклонения, мм, по размерам изделий для

футеровки вращающихся печей

Показатель Норма для марки

МЛЦ; МКРЦ ШЦУ; ШЦО; ПЦ ХМЦ; МХЦ, ПШЦ ШЛЦ-1,3

Отклонения изделий размером, мм: до 100 ±1,5 +1 ±2 ±2

100—200 3=2 ±2 =1=2 =t3

200—300 ±3 ±3 ±=4 =fc3

Отклонение по разности a—щ +1 4-1 4-1 4-1

(см. табл. 35) —2 —2 —2

Кривизна шовных поверхностей изделий марок МЛЦ, МКРЦ,

ШЦО, ХМЦ допускается не более 1,5 мм; марок ШЦУ—1 мм; ма-

рок ПЦ, ШЛЦ-1,3, МХЦ, ПШЦ —2 мм. Отбитость углов и ребер у

изделий марок МКЦ, МКРЦ допускается на рабочей поверхности не

более 5 мм, на нерабочей поверхности не более 6 мм; ШЦО, ПЦ — со-

4-351

49

ответственно 5 и 10 мм; ШЦУ—4 и 8 мм; ШЛЦ-1,3, МХЦ, ПШЦ—7

и 10 мм и ХМЦ—5 н 8 мм. Выплавки допускаются диаметром не бо-

лее 5 мм. Посечки на рабочей поверхности шириной 0,5 мм допус-

каются на длине не более: для изделий марок МЛЦ, МКРЦ, ШЦУ,

ШЦО — 30 мм, ШЦО—15 мм, ПЦ, ХМЦ — 40 мм. Для остальных

марок посечкн не нормируются.

12. Изделия крупноблочные огнеупорные

и высокоогнеупориые алюмосиликатные

для стекловаренных печей

В зависимости от химико-минерального состава и открытой по-

ристости эти изделия по ГОСТ 7151—74 делятся на пять марок: ша-

мотные ШС-33, шамотные уплотненные ШСУ-40, шамотные плотные

ШСП-40, муллитовые уплотненные МЛСУ и муллитовые плотные

МСЛП (табл. 22, 37 и 38). Изделия выпускаются в виде прямоуголь-

ных брусьев.

Таблица 37. Технические требования к крупноблочным алюмосиликатным

изделиям

Показатель Изделия марки

ШС-33 ШСУ-40 1 1 ШСП-40 МЛСУ С О

Содержание А12Оз, %, не менее 33 40 40 62 62

Кривизна, мм, не более, для шовных поверхностей: торцовых 2 1,5 1,5 1,5 1.5

ребровых с размерами до 500 мм 2 3 3 3 3

то же, более 500 мм 2 6 6 6 6

Кривизна для остальных поверхно- стей 3 мм 1 % длины

Отбитость углов глубиной, мм, не бо- лее, иа поверхностях: рабочей 15 10 10 10 10

остальных 15 15 15 15 15

Отбитость ребер общей длиной не бо- лее ’/з длины ребра и глубиной, мм, не более, иа поверхностях: рабочей 10 10 10 10 10

остальных 10 15 15 15 15

Посечкн шириной 0,25—0,5 мм, дли- ной, мм, не более:

не пересекающие ребро 100 70 70 70 70

пересекающие ребро 50 40 40 40 40

50

Таблица 38. Размеры крупноблочных изделий

Номер изде- лия Длина, мм Ширина, мм Высота, мм 1 Объем, см4 Масса изделия марки, кг

I । ШС-ЗЗ i 1 ШСУ-40 ШСП-40 МСЛУ I мелп

1 1000 400 300 12-10' 252 267 276 312 326

2 1000 300 300 910' 189 200 207 234 245

3 1000 400 250 1010' — 223 230 260 272

4 1000 300 250 7,5-10' — 167 172 195 204

5 1000 400 200 8-10‘ 168 — — —

6 1000 300 200 6 -10* 126 — — .— —

7 600 400 300 7,2-i0‘ 151 160 166 187 196

8 600 300 300 5,4-10' 113 120 124 140 147

9 600 400 250 6 10* — 134 138 156 163

10 600 300 250 4,5-10* — 100 103 117 122

11 500 400 300 6-10' 126 134 138 156 163

12 500 300 300 4,5-10* 94 100 103 117 122

13 500 400 250 5-10* — 111 115 130 136

14 500 300 250 3,8 10* 80 84 86 98 102

15 400 300 300 3,6-10' 90 80 83 94 98

13. Высокоглиноземистые изделия (ТУ 14-8-8-71)

Высокоглиноземистыми называются изделия, содержащие свыше

45% А120з. Изготовляются они из технического глинозема и мине-

ралов с высоким содержанием глинозема (бокситы, кианит, андезит

и т. п.) путем обжига либо отливки из расплава. В зависимости от

содержания А120з высокоглиноземистые изделия подразделяются на

четыре группы: муллито-кремнеземистые (с содержанием А12О3 45—

62%), муллитовые (62—72%), муллито-корундовые (72—

90%) и корундовые (с содержанием А12О3 свыше 90%). Высокогли-

ноземистые изделия с содержанием А12О3 более 55% обладают зна-

чительной прочностью (см. табл. 22), в связи с чем почти ие подда-

ются обработке кирочкой; на станках режутся алмазными дисками.

14. Изделия для футеровки вагранок (ГОСТ 3272—71)

В шамотных изделиях содержится не менее 28% А120з+ТЮ2,

в полукислых — менее 20%; содержание SiO2 в полукислых изделиях

не более 85%. Дополнительная усадка при температуре 1400° С для

ШАВ не более 0,3%, для ШБВ и ПБВ 0,5%; пористость не более

22% (см. табл. 22).

Изделия № 1, 2 и 3 (табл. 39) применяются для футеровки ва-

гранок с внутренним диаметром 500—1000 мм; изделия № 4 и 5 —

для вагранок с внутренним диаметром 1000—1500 мм; изделия № 2

и 3 — прн двухслойной футеровке вагранок с внутренним диаметром

более 1000 мм. Для вагранок с внутренним диаметром более 1500 мм

изделия изготовляют по специальному заказу.

4* 51

Таблица 39. Форма и размеры изделий для футеровки вагранок

Форма изделия

230

230 113

75

80

113

125

150

1430 2,9

1560 3,1

1690 3,4

1990 4

1780 3,6

2610 5,2

2950 5,9

15. Изделия электроплавленые литые «Бакор»

для стекловаренных печей

Бадделеито-корундовые литые электроплавленые огнеупоры из-

готавливают из технического глинозема и цирконийсодержащих ма-

териалов. Изделия выпускаются трех марок («Бакор-33», «Бакор-37»

и «Бакор-41» (ТУ 21-467-76) с соответствующим содержанием оки-