Текст

Г. С. ПЕТРОВ* Б. Н. РУТОВСКИЙ* И. П. ЛОСЕВ

ТЕХНОЛОГИЯ

СИНТЕТИЧЕСКИХ СМОЛ

И

ПЛАСТИЧЕСКИХ МАСС

ПОД ОБЩЕЙ РЕД А К ЦИЕЙ

проф. Б. Н. РУТОВСКОГО

Допущено ГУУЗ Народного комиссариата

химическсй промышленности СССР в качестве

учебного пособия для химических втузов

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЁХНИ*ЙШвЬ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

МОСКВА 1 9 4 S ' JLEji JLHJLE-A*»

688.7

Л. 79

36-5-2

В книге изложены

химико-технологические процессы получения синтетических

смол и прессматериалоз, а также описано

производство изделий из пластмасс.

Книга предназначается в качестве

учебного поссбия для студентов

химико-технологических институтов.

Редактор Б. Н. Рутовский Техред П. В. Погудкан

Сдано в набор 25-VIII 1945 г. Подписано к печати 14-Х1Ы945 г.

& 26U11. Тираж 10СОО эк». Формат. 84Х1С8</33. Учетно-нэд. ластов 36,7.

Печатных листов 344*. Типогр. знаков в 1 печ. ласте 4(Ъ20. Цена 25 руб. Заказ J6 1Б32.

4-я Типография им. Евг. Соколовой треста «По.чпграфкнига* ,,:х^--

ОГИЗа три OffiS РСФСР, Ленинград, Измайловский пр., !29, ~"~

СОДЕРЖАНИЕ

Введение.^ Развитие и современное состояние производства пластмасс 5

ЧАСТЬ ПЕРВАЯ

КОНДЕНСАЦИОННЫЕ СМОЛЫ И ПЛАСТМАССЫ НА ИХ ОСНОВЕ

Глава 1. Основы получения конденсационных смол 14

Глава 2. Сырье для феноло-альдегидных смол 31

Фенолы 31

Альдегиды . ". 38

Глава 3, Развитие методов конденсации фенолов с альдегидами • 431

Глава 4. Термоплавкие феноло-альдегидные смолы (резолы) . • 53

Глава 5. Термореактивные феноло-альдегидные смолы .... 57

Глава 6. Производственные методы получения феноло-альдегидных

смол 74

Глава 7. Литые фенопласты ЮЗ

Глава 6. Производство прессовочных порошков 124

Глава 9. Получение прессовочных изделий 142

Глава 10. Производство слоистых пластмасс 165>

Глава 11. Лаковые смолы 175

Глава 12. Конденсация фенола с различными альдегидами . . . 191

Глава 13. Карба„мидные смолы 194

Глава 14. Получение карбамидных прессовочных композиций . .217

Глава 15. Литые аминопласты и лаковые карбамидные смолы . . 229

Глава 16. Меламиновые, дициандиамидные и тиомочевиниые смолы 236

Глава П. Анилпно-формальдегидные смолы 244

Глава 18. Сырье для алкидных смол 251

Глава 19. Конденсация многоатомных спиртов с многоосновными

кислотами и применение алкидных смол 260

Глава 20. Полиамидные, сульфонамидные и альдольные

конденсационные смолы 275

Глава 21. Производство линолеума и линкрусты 283

Исходные материалы 284

Производство линолеума 291

Производство лннкрусты . 298

ЧАСТЬ ВТОРАЯ

ПОЛИМЕРИЗАЦИОНЛЫЕ СМОЛЫ И ПЛАСТМАССЫ f

НА ИХ ОСНОВЕ

Глава 22. Процессы полимеризации и методы переработки полимеров 303

Глава 23. Винилхлорид и его полимеры . . . • 324

Глава 24 Винилнденхлорид, его полимеры и сополимеры .... 337

Глава 25. Виниловые эфиры органических кислот и их полимеры 343

1*

3

Глава 26. Поливиниловый спирт й его производные . -.- .- т -. 354

ГлЪва 27. Полимеры акриловой и метакрилов'ой кислот и их произ- -

водные 369

Глава 28. Полимеры винилкетонов 4QQ

Глава 29. Стирол и его полимеры 408

Глава 30. Кумароио-инденовые смолы 431

ЧАСТЬ ТРЕТЬЯ

БЕЛКОВЫЕ ПЛАСТМАССЫ

Глава 31. Характеристика белковых пластмасс ....... 443

Глава 32. Производство казеина 449

Глава 33. Пластмассы на основе белковых веществ растительного

происхождения 462

Глава 34. Производство галалита ,_ 466

Глава 35. Модифицированные белковые пластмассы 497

ЧАСТЬ ЧЕТВЕРТАЯ *

АСФАЛЬТО-ПЕКОВЫЕ ПЛАСТМАССЫ

Глава 36. Сырье для асфальто-пековых пластмасс . . . . т -. 507

Происхождение и классификация исходных материалов 507

Характеристика исходных материалов 513

Глава 37. Производство асфальто-пековых изделии ...... 524

Глава 35.,Производство рулонных кровельных, гидроизоляционных

и других асбесто-пекоЕых материалов 531

Литература , 540

Предметный указатель "....... 543

ОТ РЕДАКЦИИ

Настоящий труд составлен коллективом авторон — раобтниками

кафедры «Технология пластмасс» Московского химико-технологического

института им. Менделеева.

Авторами книги являются: проф. Г. С. Петров — Введение, главы

Л, 3, 4, 5, 6, 7, 12, 13, 14, 15, 16, 21; проф. Г. С. Петров и канд.-техи.

наук С. Н. Устинов — глава 8; канд. техи. наук Д. А. Кардашев —

главы 2, 11; канд. техи. наук С. Н. Устинов — главы 9, 10; доц.

К. А. Андрианов — главы 17, 20; доц. К. А. Андрианов и инж. С. В Шиш-

кии — главы 18, 19; проф. Б. Н. Рутовский — главы 22, 24, 27, 28, 29;

проф. И. П. Лосев —главы 23, 25, 30; проф. И. П. Лосев и Б. Н.

Рутовский— глава 26; доц. А. Б. Даванков — главы 31, 32, 33, 34, 35;

проф. Н. В. Трубников — главы 36, 37, 38.

ВВЕДЕНИЕ

РАЗВИТИЕ И СОВРЕМЕННОЕ СОСТОЯНИЕ

ПРОИЗВОДСТВА ПЛАСТМАСС

До наших дней дошло не мало сведений о применении

.пластических материалов природного происхождения.

С древнейших времен известно, например, использование

в строительстве природных высокоплавких битумов

(асфальта) и естественных тропических смол. За 700 лет до нашей

эры в Вавилоне природный битум применяли как

цементирующий и водостойкий материал при строительстве канала

под р. Евфрат. ■'

Асфальт широко применялся также во времена Римской

империи. Римский писатель Плиний, живший в первом веке

нашей эры, дал описание внешних признаков хорошего

асфальта и указал ряд случаев его технического и

медицинского применения. Имеются сведения, что в XV в. в древнем

Перу (Ю. Америка) широко использовали асфальт в дорожном

строительстве. К концу XVI и в начале XVII вв. асфальты и

битумы настолько широко применялись, что были сделаны

первые попытки классифицировать их. ;

Началом промышленной эксплоатации природных битумов

в Европе надо считать организацию разработки асфальтовых

месторождений на р. Роне (Франция). Мастика,

изготовлявшаяся из асфальтового камня, находила применение для

покрытия полов, строительства мостов и дорог, изготовления

водонепроницаемых составов и для защиты различных

сооружений от действия воды.

С 1842 г. в США битумы начали применять при

изготовлении кровельных материалов, а в 1854—1870 гг.

прессовочная асфальтовая композиция вошла в практику почти

повсеместно для дорожного строительства.

Добыча естественного асфальта в настоящее время

достигает в США 800 тыс. т, а производство искусственного

5

нефтяного асфальта превышает 5 млн. г, выработка же

кровельного материала — рубероида — на основе нефтяного

асфальта составляет свыше 500 млн. м2^в год.

Природные смолы применяются с древнейших времен.

Греки, например, добывали бальзам (живицу) дерева Pista-

cia terebtenthus, причем после" отгонки легколетучего эфирного

масла оставалась смола, получившая название «колофония»

по имени города, где особенно распространен был этот

промысел. Добывающаяся у нас смола хвойных деревьев —

«канифоль» — соответствует «колофонию»: Сохранились

сведения о производстве в древней Греции и другой ценной

смолы — мастикса.

По японским источникам, относящимся к 392 г. нашей

эры, лаки из естественных смол широко применялись для

различных целей, но только в конце XV в. упоминаемые в этих

сведениях смолы и способы их применения для лакировки

стали известны в Европе.

В технической литературе, начиная с XVI в., довольно

часто можно встретить описания различных тропических смол

■и бальзамов как получаемых подсочкой деревьев, так и

добываемых из залежей исчезнувших лесов. До последнего

времени сохранили большое техническое значение даммаровая

смола, шеллак, акароид, различные сорта копалов и янтарь,

В особенно значительных количествах применяется в

промышленности различных стран и, главным образом, в США, ка?

нифоль. j

В -1900 г. Чирх предложил первую рациональную классик

фикацию природных смол, исходившую из наличия или

преобладания одной из характерных составных частей смолы:

1) смоляных кислот, 2) спиртов — резинолов, резинотаннолов,

3) сложных эфиров или 4) индифферентных к действию

щелочей веществ — резенов. Классификация Чирха оказалась

несовершенной, не дающей представления о смолах как о

сложных комплексах различных относительно

высокомолекулярных соединений. Дальнейшие предложения различных

систем классификаций природных смол также основывались

только на их внешних признаках.

Начало производства искусственных пластмасс можно

приурочить к впервые введенному в Англии в 1830 г,

производству прессованной асфальтовой композиции и

слоистого материала — камптуликона. Продукт этот представлял

собой слоистый пластический материал, для получения

которого на джутовую ткань наносилась каландрованием масса,

состоявшая из каучука, измельченной пробки и пигмента. Од-

6

яако последовавшая вскоре промышленная реализация вновь

открытого способа вулканизации каучука значительно

расширила его применение, вследствие чего каучук стал

недоступным для производства камптуликона.

Вальтон заменил каучук более дешевым линоксином,

получаемым окислением льняного масла, и таким образом

положил начало производству линолеума. Твердый, пластичный

линоксин на вальцах смешивали с наполнителями и на

каландрах наносили на джутовую ткань.

Мировое производство линолеуыа превышает в настоящее

время 200 млн. м2 в год, для чего расходуется "более90 тыс. г

льняного масла и около 20 тыс. т смолы — копала-каури,

i Начало производства пластмасс на основе эфиров

целлюлозы может быть отнесено к 1865 г., когда Паркер впервые

получил пластическую массу — целлулоид, пластифицируя

нитроцеллюлозу камфорой в присутствии спирта и

растительных масел. После усовершенствований, сделанных Хайаттом

в 1877 г., началось фабричное производство целлулоида.

Мировое производство его достигло максимума около 50 тыс. т,

но за последние годы целлулоид стал постепенно

вытесняться другими пластиками. Принципы его технологии были

использованы в дальнейшем для получения пластмасс на

основе ацетил-, бензил- и этилцеллюлозы.

Высокие качества целлулоида как термопластичного

материала обеспечивают до сих пор широкое применение этого

материала несмотря на пожарную опасность при его

производстве и хранении.

Значительное промышленное развитие получило

производство пластиков на основе ацетилцеллюлозы, которое в

США за последние годы увеличилось в 25—30 раз, а в

мировом масштабе достигло в 1944 г. 35—40 тыс. т. Ацетилцел-

люлоза нашла применение для выработки ацетатного шелка

и пленки. Развитие производства ацетилцеллюлозных

пластиков вызвало широкое применение их для изготовления

различных массовых изделий методом литья под давлением

(шприцгуса).

В 1877—1880 гг. появился фонограф Эдиссона, а затем

граммофон Берлинера. Для граммофонных пластинок

потребовалась термопластичная масса с небольшой усадкой при

прессовании, обладающая стойкостью к истирающему и

царапающему действию граммофонной иглы, не деформирующаяся

в условиях хранения и обладающая определенными

акустическими свойствами. Эта задача была разрешена выпуском

пластмассы на основе шеллака с, добавкой минеральных на-

7

полнителей. Для мирового производства граммофонных

пластинок расходуется в последнее время приблизительно

20 тыс. т шеллака в год. Однако относительная дефицитность

шеллака, единственным поставщиком которого является

Британская Индия, затрудняет использование этой смолы как для

указанной цели, так и для рйда других отраслей

промышленности (электротехника, лаки и т. п.). Синтетический способ

получения шеллака пока не найден, но заменителями его

являются некоторые синтетические смолы из группы алкид-

ных, а также некоторые полимерные продукты или эфиры

целлюлозы.

В 1900—1S04 гг. Шпиттелер и Крише получили новую

пластмассу на основе белковых соединений, названную ими

галалитом. Исходным материалом для галалита служил

казеин молока, который пластифицировали водой на шнековом

прессе, затем формовали в листы и для сообщения стойкости

к действию воды подвергали дублению водными растворами

формальдегида. Мировое годичное производство галалита

достигает 15 тыс. т; другие белковые пластмассы,

получаемые на основе дрожжей и крови, имеют сравнительно

небольшое значение.

Рост металлургической промышленности и в связи "с этим

коксования угля привел к получению значительных

количеств каменноугольной смолы, послужившей исходным

сырьем для выделения ряда ценных углеводородов; с другой

стороны, освоение промышленностью в крупном масштабе

ряда органических синтезов, как, например, получения фенола

из бензола, а также производство формальдегида из

метилового спирта создали благоприятные условия для

промышленного использования результатов исследовательских работ в

области феноло-альдегидных смол. Начало этим работам

было положено в 1872 г. А. Байером.

Приблизительно с 1900 г. в странах Европы начинается

производство в заводских условиях плавких и растворимых

в спирте феноло-формальдегидных смол. К этому же

времени относится получение первых литых феноло-альдегидных

смол по способу Люфта.

Удачные работы Бэкеланда и Лебаха в области химии и

технологии продуктов конденсации фенолов с альдегидами

при наличии сырьевой базы обеспечили успех развития

производства пластмасс на их основе (фенопластов).

Некоторые из этих пластмасс, как, например, бакелиты,

нашли широкое применение в различных областях

промышленности и техники (электротехнической, автомобильной, те-

лефонной, телеграфной, авиационной), а также в производстве

предметов бытового обихода и галантерейных изделий.

С 1922 г. в США началось производство алкидных смол.

Продукты конденсации фталевого ангидрида с глицерином

были предложены для замены шеллака в производстве*

электроизоляционного материала из слюды — миканита —

имеющего большое значение в электротехнике. Дальнейший

быстрый рост производства алкидных смол в США связан с

расширением сырьевой базы, т. е. с выпуском больших количеств

фталевого и малеинового ангидрида и многоатомных

спиртов — гликоля и глицерина. Модифицированные жирными

маслами или кислотами глифталевые смолы находят широкое

применение в автомобильной и авиационной промышленности.

В 1922—1925 гг. на основе работ Джона, Поллака и

Риппера началось промышленное производство карбамидных смол,

известных также под названием аминопластов. Мочевина,

тиомочевина, дицианамид, а за последние годы меламин стали

сырьем для этой новой группы пластмасс. Мочевино-альдегид-

ные смолы оказались весьма подходящими в качестве

пластмасс для изготовления ряда автомобильных деталей и

предметов бытового обихода.

Развитие органического синтеза и успехи химии и физики

высокомолекулярных соединений создали благоприятные

условия для внедрения в промышленность пластмасс на основе

продуктов полимеризации производных этилена. Большое

развитие получили поливиниловые смолы, полистирол, полиакрн-

латы, полиэтилен (органические стекла, каучукоподобные

массы для изоляции, заменители шеллака в производстве

граммофонных пластинок и т. д.), а из новых продуктов —

аллиловые эфиры дикарбоновых кислот (аллимеры). •'■'

Исключительную важность для усвоения химизма синтеза

-смол и их промышленного использования имеют работы Каро-

зерса. В 1931 г. была напечатана его первая работа по

получению суперполиамидов, т. е. продуктов конденсации

многоосновных кислот и диаминов, а в 1935 г. в США было

впервые организовано производство из этих суперполиамидов

синтетического волокна, которое по своим свойствам

превосходит вискозный шелк.

Технология переработки пластмасс за последние годы

также была заметно усовершенствована. Методы литья под

давлением, непрерывное вальцевание и прессование, новые

методы формования изделий больших габаритов из пластмасс

яе только создали предпосылки для широкой механизации и

автоматизации процессов переработки пластмасс, но и позво-

9

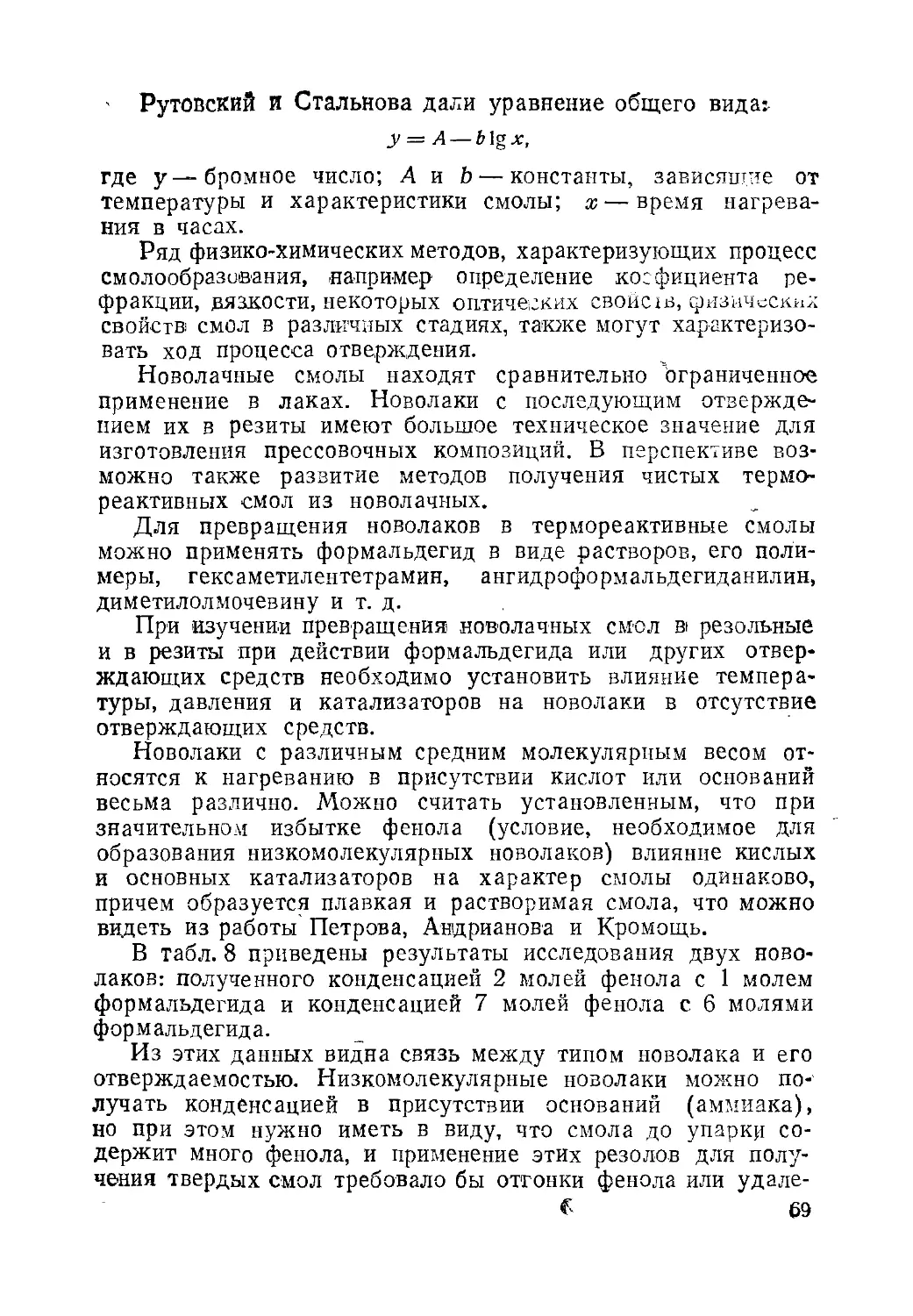

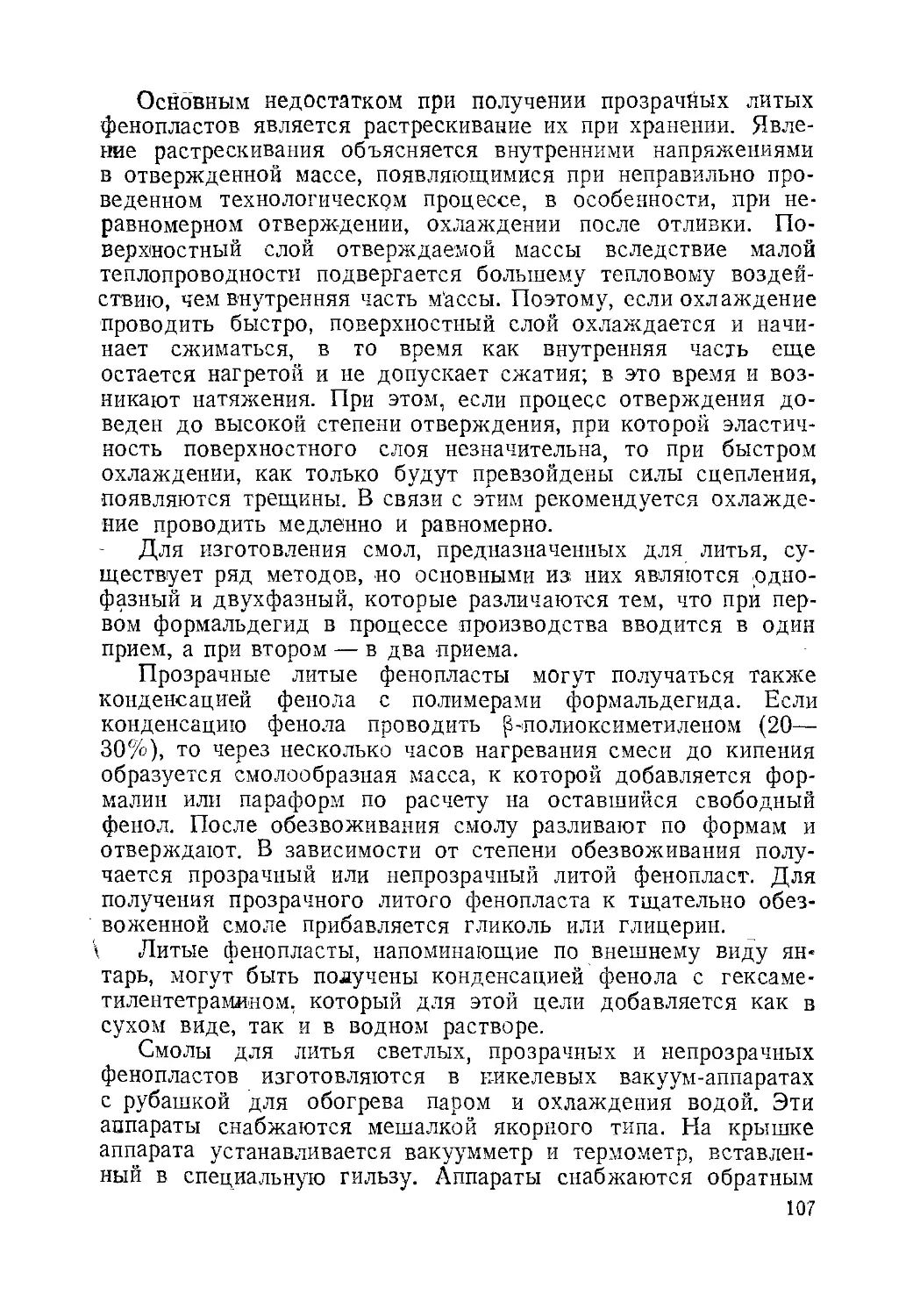

Таблица 1

Типы электроизоляционных пластических материалов

Состав

Свойства

механические

наименьшее

времен,

сопротивление

изгибу

кг/емг

I

Фено.тьная смола с негорючим

наполнителем (с шамотом)

То же, с асбестом

То же, с обрезками асбестового

шиура

Феиольиая смола с древесной мукой

То же

Фенольиая смола с текстильным

волокном (волокно невязаное) . .

То же, с обрезками ткани . . ■ . .

То же, с лентами из ткани . . . .

500

5UJ

наименьшая

прочность

на удар

кг/см3

термические

наименьшая

стойкость

по

Мартенсу

наименьшая

жаростойкость

(сравнительная

в баллах)

средине числа

поверхностного

сопротивления после

24 час.

пребывания в поде

(сравнительные в баллах)

700

600

700

Фенольная смола с неллголозой

То же, с бумажными обрезками

То же, с бумажными лентами .

№0

Р00

800

600

800

1200

3,5

3,5

15,0

5,0

6,0

150

150

150

100

125

6,0

12,0

25,0

125

125

125

5,0

8,0

15,0

125

125

125

Способ

переработка

Горячее

прессование

То же

То же

То же

То же*

к

6

7

8

А

2

3

4

V

Мочевинная кислота с органическим

Битумы с неорганическим наполни-

Битумы с органическими наполни-

Ацетилцеллюлоза с наполнителем

или без него

Искусственная смола е асбестом . .

Искусственная смола с неорганиче-

Битум с аебестом и другим неорга-

Цемеш или растворимое стекло

с асбестом и другими неоргани-

600

350

250

150

300

350

200

150

1000

150

5,0

3,5

1,5

1,0

25,0

1,7

1,7

1,2

5,0

1,5

100

65

65

45

40

150

150

150

400

250

3

2

1

3

1

4

4

4

5

5

4

3

3

4

3

3

3

3

4

То же

То же

То же

То же

То же

Холодное

прессование

То же

То же

Горячее

прессование

Холодное

прессование

лили значительно расширить область применения этих

материалов, например, в самолетостроении.

Разнообразие промышленного назначения и увеличившийся

ассортимент искусственных смол и пластмасс неизбежно

поставили на очередь вопрос об их классификации и типизации.

В качестве основы предлагавшихся разными авторами

классификаций принимались: 1) исходное сырье, 2),

химический состав, 3) химизм технологического процесса, 4)

технологический процесс получения пластмасс, 5) процесс

пластификации, применяемый при получении или обработке

пластмассы, 6) физические свойства синтетических смол и

высокомолекулярных соединений, связанные с их способностью

переходить из плавкого состояния в неплавкое под действием,

тепла или химических элементов (классификация Кинли).

В каждой из предложенных классификаций имеются свои

положительные и отрицательные стороны, однако

совершенной классификации до>сих пор не установлено.

Целесообразно, повидимому, относить пластмассы к различным

классам по признакам основных химических реакций, приводящих

к превращению «изкомолекулярных соединений в более

высокомолекулярные, одновременно учитывая физико-химический

характер органического связующего вещества, т. е. основной

части пластмасс. Исходя из этого принципа, следует

рассматривать пластмассы на основе органического связующего

вещества, как относящиеся'к одной из следующих основных

групп:

1) пластмассы на основе продуктов

конденсации; к ним относятся фенопласты, аминопласты и

полиамиды-; к этой же группе можно отнести пластмассы на

основе шеллаковой смолы;

2) пластмассы на основе продуктов

полимеризации^ ним относятся поливиниловые производные,

полистирол, полиакрилаты, лолитены, аллимеры (как чистые

смолы, так и пластифицированные или содержащие

наполнители);

ЗУ-пластмассы на основе сложных и

простых э ф и р о в целлюлозы, т. е. пластифицированные

эфиры целлюлозы (без наполнителей и с наполнителями);

4) пластмассы еа основе белковых

веществ;

5) пластмассы на основе естественных и

искусственных битумов;

6) пластмассы на основе продуктов

окисления глицеридов ненасыщенных жирных

12

кислот; к ним относится линолеум, получаемый

прессованием композиций из окисленных и полимеризованных глице-

ридов с добавкой специфичных наполнителей.

При отсутствии общепризнанной и достаточно

совершенной классификации пластмасс большое практическое

значение приобрела их типизация, которая лучше всего

разработана для продуктов, предназначаемых для электротехники.

Первая схема такой типизации была опубликована в

1922 г., вторая измененная схема типизации

электроизоляционных прессовочных материалов, не содержащих каучука,

опубликована в 1932 г., дальнейшие уточнения ее были

проведены в 1935 и в 1937 гг. з

Производство пластмасс развивалось весьма быстро.

Мировая продукция Bi 1929 г. достигала 80—85 тыс. т (не

включая асфальто-пековых композиций и линолеума). В 1935 г.

производство достигало уже 200—220 тыс. т. С 1929 по

1935 г. выработка возросла на 150% в весовом выражении,

стоимость же продукции увеличилась только на 40%, что

явилось результатом значительного снижения

себестоимости их.

Для иллюстрации дальнейшего роста производства смол и

отдельных типов пластмасс могут служить следующие

данные для промышленности США за 1944 г.:

Ацетилцеллюлозные пластмассы 29 400/;

Нитроцеллюлозные » 6 800 „

Феноло-формальдегидные смолы. . 158 400 „

Алкидные смолы 1320С0 ,

Карбамидные смолы 57 200 .

Полимеризацисииые смолы ........... 79000 „

ЧАСТЬ ПЕРВАЯ

КОНДЕНСАЦИОННЫЕ СМОЛЫ И ПЛАСТМАССЫ

НА ИХ ОСНОВЕ

тшшт—■у———■ ■ шинишишии ■■■■■■■■ .-'-■—ип ми ■ №« .ни... I ■ in НИМ

ГЛАВА t

ОСНОВЫ ПОЛУЧЕНИЯ КОНДЕНСАЦИОННЫХ СМОЛ

Важнейшими представителями технических

конденсационных смол являются феноло-альдегидные, мочевино-альдегид-

ные я весьма многочисленная группа смол, получаемая при

конденсации (этерификации) многоатомных спиртов с много-

основными кислотами ароматического и жирного ряда и

известная в промышленности под общим названием алкидных

смол. К классу конденсационных смол относятся также фе-

ноло-кетонные смолы, смолообразные продукты конденсации

ароматических аминов и пиридиновых оснований,

полиамидные смолы и т. д.

В основе процесса образования смол этого класса лежат

реакции конденсации, при которых смолы образуются с

одновременным выделением воды или других побочных

.продуктов. В некоторых случаях, как, например, при

конденсации фенола и мочевины с формальдегидом, можно при

соблюдении соответствующих условий получить начальные

кристаллические, растворимые в воде метилольные

производные. Последние в дальнейшем при подкислении или при

термической обработке превращаются в смолы.

Реакция конденсацици при образовании смол может

протекать, в зависимости от исходных продуктов, как в при-

сутствии соответствующих катализаторов без нагревания или

при нагревании, так и при пониженном, нормальном или

повышенном давлениях. Реакция может осуществляться в

растворах, эмульсиях или в сухом состоянии при достаточно

мелком измельчении исходных продуктов.

Некоторые конденсационные смолы в зависимости от

количественных соотношений, применяемых катализаторов и

рН среды могут получаться двух типов: термопластичными,

или термоплавкими, и термореактивными, или термоотвер-.

ждаемыми. Термоплавкими называются смолы, которые могут

14

неограниченное количество раз' повторно плавиться после

охлаждения и сохранять при этом характерную для них

растворимость в определенных растворителях.

Термореактивными называются смолы, которые при нагревании или иногда

без теплового воздействия с течением времени теряют

плавкость и растворимость и образуют'неплавкие и

нерастворимые продукты.

Образование термореактивных феноло-альдегидных смол

можно представить в виде ряда реакций конденсации, в

результате которых при участии метилольных групп

происходит образование трехмерных молекул. Последовательность

этих реакций можно связать с образованием следующих

соединений:

ОН

сксибгниловый

спирт

ОН

ш. он

/ч-сн3—/ч^сн2он

\/ \/оп

I

сн2

I

он

термоплавкая смола

-сн,

он

диоксй.'Дйфенилметан

IV.

он

он

—' N_CHS-' Х-СН2—

I I

сн2 сн2

—\/— СН2— l^— CHj—

он он

неплавкие, нерастворимый

продукт (трехмерная молекула)

При термической обработке термореактивных феноло-

альдегидных смол можно заметить три характерные стадии.

Начальная стадия дает плавкую и растворимую в некоторых

органических полярных растворителях* (спирт, ацетон) смолу

с молекулярным весом ниже 1000, названную (в классе

феноло-альдегидных смол) Бэкеландом бакелитом в стадии А,

а Лебахом — резолом. Смола в стадии А, или резол, может?

быть в двух состояниях — жидком и твердом, причем жид-

15

кая смола может содержать воду в виде дисперсии или

эмульсии.

Плавкая и растворимая смола при длительном хранении

и нагревании постепенно начинает образовывать неплавкие и

нерастворимые в спирте или ацетоне продукты. Характерным

признаком этой стадии является образование при нагревании

жидкой или расплавленной смолы твердого геля, который

при нагревании до 120—130° приобретает резиноподобные

свойства, т. е. способен растягиваться в длинные эластичные

нити. При охлаждении получается твердая и хрупкая,

хорошо измельчающаяся смола. Смола в этой стадии названа

Бзкеландом бакелитом в стадии В, а Лебахом — резитолом.

В зависимости от содержания в продукте растворимой

низкомолекулярной и нерастворимой смолы можно различать

значительное число типов резитолов. Соедини молекулярный

вес таких продуктов точно неизвестен. Если к отверждаемой

смоле было добавлено значительное количество полярных

пластификаторов или если в ней содержится большое

количество свободного фенола, то резитол может и на холоду

сохранять эластичные свойства. При термическом отверждении

термореактивной смолы или при действии сильных

конденсирующих средств содержание низкомолекулярных растворимых

соединений в ней постепенно уменьшается за счет реакции

дальнейшей конденсации, ведущей к образованию более

высокомолекулярных соединений и трехмерных • молекул.

Применяя постепенное медленное повышение температуры

или быстрое нагревание под давлением, можно получить1

неплавкий нерастворимый продукт, в котором

низкомолекулярные, растворимые продукты совершенно отсутствуют или

находятся в относительно небольших количествах, что имеет

место в технических продуктах.

Неплавкие и нерастворимые продукты, по предложению

Бэкеланда названные ^бакелитом в стадии С, Лебах

предложил называть резитами. Резиты могут получаться с весьма

разнообразными свойствами, но их можно разделить на два

основных типа: прозрачные и непрозрачные. Средний

молекулярный вес резитов пока точно не установлен. Без

нагревания и повышенного давления быстрое образование резита

происходит в присутствии отнимающих воду конденсирующих

средств кислого характера. Аналогично происходит-

превращение термореактивных карбамидных и алкидных смол

в нерастворимые продукты, но физико-химическая

характеристика этих смол в различных стадиях термической обработки

будет иная. Например, в карбамвдиых смолах начальная

16

стадия конденсации дает термореактивную смол)'-,

растворимую в воде. Смола в промежуточной стадии представляет

продукт, аналогичный стадии В феноло-альдегидной смолы,

но в противоположность последней растворителем для

относительно низкомолекулярных соединений здесь могут быть

спирт, вода или формамид. Конечная стадия — неплавкий и

нерастворимый продукт, по своим свойствам подобный

резиту (стадия С), может быть также двух типов —

прозрачный и непрозрачный.

Характерной особенностью процесса образования карба-

мидных смол является выделение в кислой среде (рН около 3)

несмолообразных аморфных, неплавких и нерастворимых

продуктов конденсации типа метиленмочевины. Аналогичных

продуктов при получении феноло-альдегидных и алкидных

смол не было выделено. Образование неплавких и

нерастворимых карбамидных смол без нагревания и давления, т. е.

на холоду, происходит под влиянием электролитов и

сопровождается синерезисом.

Продукты конденсации многоосновных кислот с

многоатомными спиртами независимо от того, применяются ли

SmoroocHOBHbie кислоты ароматического или жирного ряда,

фи соответствующих отношениях, представляют термореак-

»гивные смолы. При нагревании они постепенно из

растворимых и низко молекулярных соединений превращаются в более

высокомолекулярные с одновременным образованиехМ

трехмерных молекул. Продукты начальной стадии конденсации

Отличаются малой водостойкостью. Средний молекулярный

вес такой растворимой смолы не превышает 1000. Конечная

стадия — неплавкий и нерастворимый в ацетоне продукт —

напоминает вещества, образующиеся при отверждении

термореактивных феноло-альдегидных и карбамидных смол с тем,

однако, характерным отличием, что неплавкая и

нерастворимая алкидная смола легко омыляется щелочами. Таким путем

могут быть регенерированы исходные компоненты. НеплавКие

феноло-альдегидные и карбамидные смолы практически ни

водой, ни спиртовым раствором щелочи не гидролизуются.

Растворимость глицерино-фталевых смол, освобожденных

от избыточного свободного глицерина и фталевого ангидрида,

уменьшается при нагревании. Для продуктов, полученных из

эквимолекулярных количеств глицерина и фталевого'

ангидрида, это уменьшение происходит более резко по сравнению

со смолами, при сипт&^^Ш^^^жщедте^^ыл взят в

избытке. Средний mo^SS^^^j. flicДмойЧйГмеияется в таком

зке направлении.

2 8а*. 1532, 17

Характерными свойствами конденсационных смол,

достигших неплавкого и нерастворимого состояния, являются

следующие:

1) неплавкая алкидная смола, (глифталь) омыляется как

сложный эфир в кислой и щелочной среде;

2) резит деструктируется избытком жидкого брома, но

сравнительно стоек к действию щелочи;

3) резит при коксовании дает выход кокса, достигающий

50—53%, в то время как неплавкая карбамидная смола дает

выход кокса не более 15%', а глицерино-фталевая не

свыше 1%.

В табл. 2 приведены данные о действии химических

реагентов в аналогичных условиях на резиты трех типов.

Таблица 2

Действие химических реагентов на резиты трех типов

Резиты чистые

Неолейкорит ....

Увеличение

веса при

действии паров

брома

123,72

90,12

52,92

Потеря

в весе при

действии

25»|о-ното

раствора

аммиака

в спирте,

24,99

9,36

14,33

Потеря

в весе при

действии

избытка

HjSOj

УД. в. 1,84

"/•

5,85

48,25

15,41

Растворение

при действии

0,5 N спйрто-

ваго раствора

щелочи при

нагревании

•1.

53,49

21*69

30,67

Как видно из табл. 2, резиты, полученные конденсацией

при различных соотношениях фенола и формальдегида,

различных катализаторах и различных условиях отверждения,

отличаются по стойкости к деструктйрующим химическим

реагентам и нагреванию.

,Цля сравнительной характеристики резитов имеет значение

количество свободных гидроксильных групп, определяемых

метилированием диазометаном. Результаты определений сво*

бодных ОН-групп для ряда очищенных резитов получены при

этом следующие: бакелит 3,03%; карболит 2,78%; неолейко-

рит 1,74%. Ч ■-■ - ■_

Определение в этих же резитах свободных ОН-групп

спиртовым раствором едкой щелочи дает большее их содержание,

а именно: бакелит 6,62%; карболит 7,21%; неолейкорит 7,97%.

18

Метод определения свободных гидроксильных фенольных

групп при помощи диазометана основан на реакции:

С6Н5ОН + CH2N2 —► С6Н5ОСН3 + N2.

Возможно, чта в резитах вследствие физической их

структуры этот способ приводит к несколько пониженным

результатам. Однако при действии спиртового раствора

щелочи на резиты могут получаться повышенные результаты

вследствие адсорбции щелочи и взаимодействия ее с

продуктами деструктивного распада. Все же слабое действие щелочи

на резиты можно объяснить участием в процессе отверждения

большого количества гидроксильных групп.

При нагревании резитов с водным раствором щелочи под

давлением до 150—200° (резиты деструктируются с

образованием около 40% термореактивной смолы, которая была

Петровым выделена из щелочного раствора при подкислении;

количество свободного фенола было такое же, как и в

исходном техническом резите.

По данным других исследователей при нагревании

бакелита в стадии С с 10—15%-ным раствором щелочи под

давлением до 800 ат получено около 10% фенола и высшие его

гомологи.

Для практических целей имеет значение стойкость чистых

и технических резитов при их термической обработке. При

нагревании чистых резитов до 180° начинает выделяться вода;

из технических резитов, предварительно не высушенных,

выделение воды может начаться раньше, даже при 95°. Выше

175°, особенно в интервале 210—230°, начинается отгонка

жидких продуктов деструкции: фенолов, углеводородов и

воды. При 300—350° дестилляция заканчивается и в остатке

получается около 65—70% обуглившейся твердой массы.

Практическая теплостойкость резитов! лежит, таким образом,

в пределах 170—200°.

При получении термоплавких феноло-альдегидных смол

играет роль химическая природа применяемого фенола и

альдегида и род катализатора, а также рН среды.

Термоплавкая смола с кислым катализатором и

максимальным количеством формальдегида была описана Бэкелан-

дом, который считал, что процесс идет по схеме:

15С„Н5ОН + 14СН20 —>13Н20 + смола. ;

Новолачная смола с минимальным количеством

формальдегида описана Бэкеландом, Рашигом и рядом других иссле-

2* 19

дователей, причем ими принимаются следующие схемы ее

образования:

СбН4(ОН)СН3ОН + С6Н5ОН —* смола + Н20;

2С6НБОН + СН20—* смола + Н20.

Если вместо формальдегида применяется уксусный,

масляный или бензойный альдегид, то в кислой среде при любых

количественных соотношениях образуются термоплавкие

смолы.

Образование термоплавких смол возможно и в присутствии

катализаторов — оснований. При конденсации фенола с

формальдегидом при соотношении 2 молей фенола на 1 моль

формальдегида в водной среде, в присутствии аммиака,

едкого натра или окиси магния, а в безводной среде при

действии на 12 молей фенола 1 моля гексаметилентетрамина,

образуются термоплавкие смолы.

Начальными кристаллическими продуктами при получении

таких смол — новолаков — могут быть вещества,

образующиеся по схемам:

2СсН5ОН + СН20 —* СН2(С6Н5ОН)2;

С6НБОН + СН20 —> НОС6Н4СН2ОН;

HOCeH4CH2OH-j-C6H5OH-+CH2(CcH4OH)2 и т. д.

Нафтол в присутствии оснований конденсируется с

значительным количеством формальдегида, образуя термоплавкие

смолы. Такие же результаты получаются с о-крезолом, у

которого имеется только одна реактивная точка для

присоединения метиленовюй группы, тогзда как у феаола их две —

в о- и л-положениях к гидроксильной группе.

В технологии получения прессовочных композиций имеет

большое значение превращение термоплавких и растворимых

смол в термореактивные, а затем в неплавкие и

нерастворимые резиты.

Новолаки можно рассматривать как смесь линейных

полимеров, содержащих обычно не более шести фенольных ядер

и имеющих следующее строение:

но/\ /\ /\ /\ /\ /\он

-\/\/

сн2 он сн2 сн2 он сн3 сн2

Средний молекулярный вес новолака ниже 800.

Для превращения новолаков в резольные смолы

необходимо действовать формальдегидом или его производными

20

для образования в молекуле новолаков метилольных групп.

Необходимыми условиями осуществления реакции между

новолаком и формальдегидом являются проведение ее в

гомогенном растворе или в эмульсии, отсутствие растворителя

при плавлении смолы, высокая температура и — в

производственных условиях — давление.

Образование резольной смолы можно представить

реакциями:

1) СеНБОН + СН20 —* С6Н4(ОН) • СН2ОН

2)

3)

4)

о-оксибеизплозый

спирт

C,,Ht(OH) • СН2ОН + С6Н5ОН —* СН2(СеН4ОН)2 + Н20;

диок^идифекилметан

2СеН5ОН + СН20 —* СН„(СеН4ОН)2 -f Н20;

7с6н4он

сн.

\

с0н4он

4-сн,о-

хен4он

■ С Но

2ч-С6Н8(ОН)-СН2ОН

метилольног

производное диоксндифе-

нллметана

Как видно из реакции 4, образование термореактивных

феноло-альдегидных смол происходит благодаря вступлению

в реакции метилольных групп.

При конденсации, приводящей к образованию карбамидных

смол, полной аналогии с феноло-альдегидными смолами, т. е.

образования новолачных смол, не найдено.

Для алкидных смол установлено, что плавкие и

растворимые продукты получаются, если у участвующих в реакции

многоосновных кислот и многоатомных спиртов общее число

функциональных групп (гидроксильных и карбоксильных)

будет меньше пяти. Характерным примером в этом отношении

является конденсация фталевой кислоты с гликолем, которая

протекает по схемам:

/чСОч СНоОН i^^COOH

„сек сн,он

J.

\/

соосн2

I

СН2ОН

—О-

о

II

-с

/

\-

о

II

С-ОСН2-

-\

./

■СН20-

о

II

-с

/~

о

с-о—сн2-

"\

./

-сн2

21

По реакции I происходит образование кислого эфира, по

реакции II — образование цепи. При конденсации глицерина

с фталевой кислотой при значительном избытке любого из

этих веществ получаются термореактивные смолы.

При образовании феноло-альдегидных смол тип

катализатора, определяющий величину рН, в первой стадии

конденсации при определенных соотношениях предопределяет

образование начальных кристаллических продуктов реакции. В кислой

среде при недостатке формальдегида образуются

кристаллические продукты типа диоксидифенилметана, в щелочной же,

при эквимолекулярных соотношениях фенола и формальдегида,

получаются оксибензиловые спирты и другие метйлольные

производные.

Количество формальдегида, вступающего в конденсацию

с фенолом, зависит от активности катализатора (рН) и его

специфического влияния на образование водной феноло-

альдегидной смолы. Например, в присутствии такого сильного

основания, как едкий натр, обладающего в условиях,

типичных для реакции конденсации фенолов с альдегидами

пептизирующими свойствами, возможно получение резольных

смол, у которых каждый моль фенола соединяется с двумя

молями формальдегида (бакелит № 2 Рашига). В присутствии

кислых катализаторов в соответствующих условиях

можно также присоединить больше 1 моля формальдегида,

считая на 1 моль фенола, чем при кислотах, разлагающих

эмульсии.

Величина рН и природа кислого или основного

катализатора определяют некоторые свойства резитов, например цвет,

электропроводность и т. п.

При конденсации мочевины с формальдегидом рядам

исследователей установлено влияние рН на образован-ие

начальных кристаллических метилольных производных,

растворимых в воде и переходящих ^ смолу при нагревании.

Кислая среда (рН < 3) приводит к образованию неплавких и

нерастворимых аморфных продуктов, дающих в производстве

брак прессовочного или литого аминопласта.

Можно считать установленным, что так называемая

бескатализаторная конденсация в первой стадии реакции

фенолов или мочевины с водным раствором формальдегида

практически всегда протекает в присутствии муравьиной

кислоты, содержащейся в формальдегиде или образующейся

в процессе конденсации. Во второй стадии, в процессе

отверждения новолачных смол, бескатализаторное

превращение новолака в резит с параформальдегидом не наблюдается.

82

Конденсация уксусного, масляного и бензойного альдегидов

с фенолом без кислот и в присутствии едкого натра в

обычных условиях не приводит к образованию смолы.

В производстве алкидных смол реакция конденсации

в первой стадии, т. е. образования сложных эфиров,

осуществляется при высокой температуре без добавТки к'аталиЗато-

ров. В этой стадии образования смолы можно, однако,

в качестве ускорителей использовать кислоты, кислые соли

или сульфокислоты. Для ускорения отверждения алкиДных

смол предлагалось пользоваться окисями и гидратами окисей

металлов, нерастворимыми в воде. Несмотря на ряд работ,

посвященных изучению влияния катализаторов при

образовании алкидных смол, этот вопрос остается не вполне ясным.

Действие катализаторов при образовании конденсационных

смол некоторые авторы связывают только с величиной рН

смолы в той или иной фазе конденсации. Правильнее следует

считать, что катализатор, даже после того как пройдет первая

стадия конденсации, во время которой большая часть

реакционной воды будет удалена и образуются цепи относительно

высокомолекулярных соединений, может влиять на

коагуляцию жидкой фазы и на соединение линейных молекул в

трёхмерные. ~"

Для получения из конденсационных смол литых

пластмассовых изделий общим для всех описанных выше

термореактивных смол является метод отливки. Для этой цели жидкие

термореактивные смолы заливают в формы и подвергают

нагреванию с постепенным повышением температуры. Формы

могут изготовляться .из никеля, сплава свинца с оловом,

Дронзы, специальных сортов стали, стекла, бумаги, резины,

восковых композиций и т, д. Отливкой могут получаться

блоки, пластины, стержни и фасонные изделия. Условия

отверждения термореактивных феноло-альдегидных смол,

в зависимости от типа смолы, рода и количества катализатора,

могут колебаться в весьма широких пределах, при этом

отверждение может происходить в открытых и закрытых

формах при обыкновенном, повышенном или пониженном

давлении. Конечная температура отверждения смол с кислыми

катализаторами колеблется в пределах 65—140°. Для

некоторых резольных смол с основными катализаторами необходимо'

одновременно повышение давления для предотвращения

растрескивания. Отверждение Некоторых типов резольных

смол может осуществляться при комнатной температуре, щ

Термическое отверждение карбамидных смол можно про-

. Водить при нагревании до 4Q—80° в зависимости от типа

смолы. Однако при этом требуется более продолжительное

время, чем при отверждении резольных смол.

Отверждение карбамидных смол на холоду возможно

с использованием явлений сшереэиса, при котором из водного

раствора смолы под влиянием электролита она выпадает

в виде геля, чем достигается отделение жидкой фазы.

Технология получения литых карбамидных смол разработана

сравнительно слабо.

Получение литых алкидных смол известно лишь по

немногим патентным описаниям. В патентах отмечается, что для

получения прозрачных глифталей в виде пластин требуется

весьма длительное время отверждения. Так, например, для

листов толщиной 2,5 см при 125—140° продолжительность

отверждения определяется в несколько недель.

На начальной стадии развития производства

конденсационных смол методы литья под давлением применялись для

получения изделий из чистых ненаполненных смол, а методы

холодного или горячего прессования — для переработки

композиций смолы с органическими или минеральными

наполнителями. В последнее время метод горячего прессования

стали применять и к чистым конденсационным

термореактивным смолам, а методы литья под давлением начинают

применять для композиций с наполнителями.

На первых этапах организации производства фенопластов

применялся холодный метод прессования, который

заключался в том, что термореактивная резольная смола смешивалась

с мелкоизмельченным асбестом, каолином или другими

минеральными наполнителями, а затем изделия формовались

прессованием.

Для приготовления прессовочных композиций по холодному

методу применялась жидкая резольная смола, которая

смешивалась в смесителе с наполнителем до образования пластичной

массы, напоминающей замазку или пластелин. Пластичный

материал пропускался через шнековую машину, полученная

масса вызревала на воздухе, т. е. она становилась более

твердой и упругой под влиянием продолжающейся

конденсации резольной смолы и отчасти испарения воды -и летучих

продуктов. Созревшая масса превращалась на каландрах

в пластины заданной толщины или на шнековой машине—■

в стержни установленного диаметра.

Из стержней прессовались таблетки, которым, после

дальнейшего созревания при комнатной температуре, придавались

окончательные контуры изделия в холодной прессформе.

Прессованные изделия подвергались заключительному отвер-

24

ждению при постепенном повышении температуры прогрева"

до 130—140°.

При этом методе прессования необходимо было составлять

композиции, которые давали бы пластическую массу, отвер-

ждающуюся при сравнительно низкой температуре и не

деформирующуюся при созревании и сушке, что представляло

большие трудности.

Резольные смолы, полученные по этому методу с

основными катализаторами, плохо совмещались с органическими

волокнистыми материалами, в особенности с древесной мукой.

Изделия, полученные по холодному методу, не имели чистой

поверхности и часто требовали дополнительной отделки;

кроме этого, затруднено было получение изделий точных

размеров с металлической арматурой.

Для промышленного развития производства пластмасс

решающим моментом явилось обоснование Бэкеландом и

другими исследователями применения высокого давления и

нагревания при отверждении термореактивных смол. Такое же

значение имело доказательство положения, что хорошая

совместимость с целлюлозными волокнистыми и порошкообразными

наполнителями является характерной для феноло-альдегидных

смол.

Для получения прессовочных композиций в качестве

наполнителей нашли применение древесная мука, бумага, ткань,

тонкие листы фанеры, асбест, а за последнее время

стеклянные нити и ткань.

Приблизительно до 1923—1925 гг. при получении

прессовочных композиций применялись спиртовые растворы резоль-

ных смол или жидкие резольные смолы, содержащие

значительное количество воды (водно-эмульсионные смолы).

С 1925 г. для прессовочных масс о древесной мукой

начали применять композиции из древесной муки, новолачной

смолы и гексаметилентетрамина. Метод приготовления

таких композиций был обоснован работами Лебаха, Эльсворта,

Редмана; в СССР этот метод был впервые применен

А. К. Петровым. я

Первоначально новолачная смола растворялась вместе с

необходимым количеством гексаметилентетрамина в спирте,

этим раствором пропитывалась древесная мука. На 100 вес. ч.

твердой новолачной смолы брали 12—15 вес. ч.

гексаметилентетрамина и 100 вес. ч. древесной муки. Затем следовала

сушка композиции в вакуум-сушилке с улавливанием спирта.

Высушенная композиция представляла смесь древесной муки,

феноло-альдегидной смолы резольного и новолачного типа и

25

свободного гексаметилентетрамина. Высушенная композиция

измельчалась на мельнице и прессовалась при 160^й

давлении 200—250 кг/см2.

Применение композиций из новолачных смол и

гексаметилентетрамина дало возможность сократить длительность ripec-

сования и увеличить теплостойкость изделий по сравнению с

бакелитами на основе резольных смол. Различие химического

характера этих смол и значительное содержание в

технических резольных смолах свободного фенола (8—12%) говорит в

пользу применения новолачной смолы, свободный фенол

которой вступает в реакцию с гексаметилентетрамином и Также *

превращается в смолу.

Гексаметилентетрамин реагирует с фенолом и новолаком

следующим образом:

13С6Н5ОН + 2(CH2)6N4 —>■ резольная смола -j- аммиак;

12СеН5ОН+ (CH2)6N4—>-новолачная смола + аммиак.

Новолачная смола + (CH2)eN4 —>• резольная смола Ч- аммиак.

При всех указанных реакциях, проходящих при

нагревании, вода не выделяется.

В производстве прессовочных порошков, содержащих

древесную муку, оказалось возможным применить сухое

вальцевание с использованием новолачной смолы и

гексаметилентетрамина. Метод этот отличается тем, что хорошо высушенная

древесная мука, измельченная твердая новолачная смола и

сухой гексаметилентетрамин смешиваются в смесителях или в

шаровой мельнице. Смесь проходит через нагретые вальцы,

на которых при 80—115° расплавленная смола пропитывает

древесную муку. Одновременно частично проходит реакция

между новолачной смолой и гексаметилентетрамином.

Уплотненная на вальцах масса (в виде пластин толщиной 2,5—3 мм)

дробится, измельчается, таблетируется и прессуется.

При правильно составленной композиции и при нормальном

технологическом режиме вальцевания получаются быстро

прессующиеся композиции, для прессования которых при

170—180° и давлении 200—250 кг/см2 достаточно 25 сек. на

1 мм толщины стенок прессуемого изделия.

Для получения слоистых материалов из бумаги, ткани или

тонких листов древесины путем пропитки их термореактнв-

ными феноло-альдегидными смолами в технике сохранился

спиртовый метод с применением более медленно отверждаю-

щихся резольных смол. Содержание в технических резольных

смолах значительного количества свободного фенола в дандом

26

случае имеет меньшее значение. Из пропитанной бумаги или

♦кани при пропуске ее через сушильную камеру удаляется

спирт и вода. Одновременно, благодаря большой поверхности

соприкосновения и движению воздуха, удаляется ббльшая

часть свободного фенола. Медленность отверждения в этом

процессе является положительной стороной. __

Спиртовый метод вследствие значительного расхода спирта

и сравнительно высокой стоимости последнего требует

регенерации спирта. Кроме того, этот метод связан с пожарной

опасностью. По указанным выше и другим соображениям от?

спиртового метода перешли к сухому вальцеванию и в

некоторых случаях к использованию водных эмульсий, что исклю-.

чает расход спирта.

Методы прессования фенопластов вполне применимы к

карбидным смолам, только с той особенностью, что для

переработки последних с целью получения прессовочных

композиций не всегда применяется метод сухого вальцевания. Для

пропитии наполнителя карбамидные смолы вследствие

растворимости их в воде представляют большие удобства. ■«

Получение прессовочных композиций и слоистых

материалов на основе алкидных смол принципиально возможно, но

оно еще не осуществлено в широких производственных

масштабах.

Новый, технически весьма рентабельный метод получения

изделий литьем под высоким давлением, при котором

расплавленная термопластичная масса поступает через сопло в

холодную форму, оказался трудно реализуемым для феноло-

альдегидных смол при изготовлении изделий сложного

профиля. В американской литературе имеются сведения о

положительных результатах, полученных по этому методу с фено-

ло-фурфурольными смолами.

Феноло-альдегидные смолы в чистом виде применяются

как литые непрозрачные и прозрачные пластмассы, в виде

жидких резольных смол, лаков или эмульсий для

поверхностной защиты и пропитки различных материалов и, наконец, как

склеивающие составы, имеющие в специальных случаях ряд

преимуществ перед обычными клеями. В последнее ьремя за

границей развивается производство растворимых в

высыхающих маслах алкил-фенольных смол, известных под названием

«100%-ных растворимых фенольных смол». Одновременно

необходимо учитывать выпуск значительного количества

модифицированных смол на основе продуктов конденсации

фенола с формальдегидом с добавкой эфиров смоляных кислот?

(канифоли). Приобретают также некоторое значение алкидо-

27

феноло-альдегидные смолы и алкил-алкидо-фенольчые смолы,

модифицированные высыхающими и полувысыхающими

маслами.

Применение феноло-альдегидных смол в производстве

прессовочных композиций с наполнением древесной мукой и

слоистых материалов на основе ткани, бумаги, фанеры

непрерывно растет. Большое значение в последнее время

приобретает прессованная древесина, получаемая из фанеры,

пропитанной значительно меньшим количеством бакелита по

сравнению с бумагой и тканью, но обладающая большой

прочностью. Применение нашла также цельная древесина,

пропитанная в щелочной среде резольными смолами, и

прессованная.

Большое значение приобрело производство легких

пластмасс, получаемых при смешении в роллах древесной

целлюлозы с водной эмульсией феноло-альдегидной смолы.

Формование производится -методом отливки бумажной массы, за

которой следует прессование. Из новейших продуктов

необходимо указать на сверхлегкие п&номатериалы из феноло-

альдегидных смол.

Возрастает и применение резольных смол для защиты

металла и дерева от действия кислот и водных растворов

электролитов. Увеличивается производство кислотостойких

формованных и прессованных материалов типа фаолит

(заграничная торговая марка «Хавег»), представляющих композиции

резольной гмрлы с кислотостойким асбестом и другими

наполнителями? В последнее время большое значение приобретают

быстро отверждающиеся на холоду резольные смолы, которые

применяются для склеивания древесины и для ее пропитки.

Помимо этого, модифицированные феноло-альдегидные смолы

используются в США для производства специальных сортов

ткани, применяющейся для изготовления плащей и других

подобных изделий.

Применение чистых литых фенопластов, по виду

напоминающих слоновую кость, а также окрашенных прозрачных и

непрозрачных прессованных изделий в галантерейной

промышленности общеизвестно.

Большое значение фенопласты приобретают в пищевой

промышленности (изготовление тары и посуды), но для этого

требуются высокого качества смолы, не обладающие

токсичностью, поэтому продукты конденсации резорцина имели бы

в этой области наибольшее значение.

Сравнительно недавно установлено, что неплавкие

продукты конденсации многоатомных фенолов или аминов с альде-

28

гидами могут быть использованы для анионного и катионного

обмена при очистке жесткой воды или при удалении из

водных растворов некоторых солей металлов.

Для производства большинства применяемых в настоящее

время феноло-альдегидных смол, а также для улучшения

технологии получения и переработки смол в изделия

необходимо следующее сырье:

1) кристаллический синтетический фенол;

2) технический кристаллический фенол из каменноугольной

и других смол;

3) 60%-ный метакрезол (смесь м- и «-крезола, содержащая

не больше 5% о-крезола);

4) технический крезол, содержащий не менее 40% м-кре-

зола и не более 20% о-крезола;

5) резорцин;

6) 1,3,5-ксиленол и 1,3,4-ксиленоЛ;'

7) о- и п-оксидифенилы.

Кристаллический фенол высшей чистоты нужен для

получения окрашенных галантерейных пластиков и для получения

лаковых смол; фенол кристаллический из каменноугольной и

других смол — для получения быстро прессующихся

порошков; 60%-ный крезол — для получения фенопластов с

высокими электроизоляционными свойствами и для производства

быстро отверждающихся водостойких резольных смол,

которые можно использовать для изготовления бумажной пленки,

и резольных смол, отвердевающих на холоду. Технический

трикрезол, содержащий 40% лмсрезола, можно использовать

для получения смол, применяемых для приготовления

слоистых материалов, кислотостойких прессовочных композиций и

некоторых литых фенопластов.

Крезол может быть использован также для получения

растворимых в масле смол и как добавка к фенолу при

получении более эластичных резольных смол.

Особенность термореактивных резорциновых смол

заключается в быстроте отверждения, растворимости их в воде и

возможности вводить значительные количества разнообразных

пластификаторов. Резорцин не обладает токсичностью фенола,

что при быстроте отверждения резольных резорциновых смол

'дает возможность применять их в зубоврачебном деле и

пищевой промышленности, как это было указано выше. Введение

резорцина в комплексную конденсацию с одноатомными

фенолами для повышения быстроты отверждения резольных смол

также дает положительные результаты.

29

Если .м-крезольные термореактивные смолы отверждаются

при равных условиях быстрее, чем фенольные резольные

смолы, то резорциновые смолы отверждаются еще быстрее.

Смолы из 1,3,5-ксиленола по мнению некоторых

исследователей обладают большей скоростью отверждения, чем мета-

крезольные; 1,3,4-ксиленол можно о успехом использовать

в производстве растворимых в масле смол. Возможность

такого же применения относится и к оксидифенилу, как об этом

свидетельствуют результаты проведенных за последнее время

работ.

Для производства алкидных смол в качестве исходных

материалов требуется, главным образом, фталевый ангидрид

и глицерин. Термореактивные глицерино-фталевые смолы

применяются в США для изготовления модифицированных смол

типа теглака (окисляющихся и неокисляющихся резитов).

Производство смол на основе малеинового ангидрида все

время увеличивается, однако по количеству выработки смолы

этого типа составляют по американским Жданным не более

10% от глицерино-фталевых. Объем производства гликоль-

фталевых смол невелик.

Мало данных имеется об очень интересном и

многообещающем классе конденсационных смол на основе ди-

карбоновых жирных кислот, а равно и о фталевых смолах,

полученных с применением пентаэритрита, гексита, маннита

и сорбита, хотя исследовательские работы в этом

направлении продолжаются.

В США получили в последнее время промышленное

значение три типа алкидных смол: 1) смолы, модифицированные

высыхающими маслами —i для получения лаков и эмалей,

высыхающих при нагревании; 2) смолы, входящие как составные

компоненты в модифицированные нитроцеллюлозные лаки

воздушной сушки; 3) чистые глицерино-фталевые смолы как

склеивающие составы для слюды и других веществ.

В технической литературе имеются указания о полученных

положительных результатах изготовления из алкидных смол

органических стекол, водостойких, прессовочных материалов,

эластичных пластмасс, однако нет сведений о производстве

этих материалов в заводском масштабе.

Карбамидные смолы, применявшиеся вначале для

выработки галантерейных изделий, за последнее время начали

находить широкое применение в электротехнической

промышленности, строительстве, в изготовлении клеящих составов для

горячего и холодного склеивания. В последнее время на

заграничном рынке появились тепло- и звукоизолирующие пори-

30

стые массы с очень небольшим удельным весом (20 кг массы

в объеме 1 М3).

В современной американской технической литературе

уделяется значительное внимание модификации алкидных и кар-

бамидных смол для получения лаков и эмалей. Сырьевая

база для производства карбамидных смол за последнее время

расширилась, так как за границей, помимо мочевины и тиомо-

чевиньь стали применять в производственном масштабе мела-

мин, п|«щкт полимеризации дициандиамида. Мелгшиново-

альдехидше смолы отличаются большой водостойкостью и

механической прочностью.

ГЛАВА 2

СЫРЬЕ ДЛЯ ФЕНОЛО-АЛЬДЕГЙДНЫХ СМОЛ

Фенолы

Фенол СвНаОН (мол. вес 94,04) получается в

промышленности по двум способам: - -+-

1) синтезом из бензола;

2) извлечением из каменноугольного дегтя.' . .

При получении синтетического фенола из бензола

наибольшее распространение имел способ, основанный на

сульфировании бензола с последующим переводом

бензолсульфокислоты в натриевую соль и щелочным плавлением

последней, причем образуется фенолят натрия:

С6Н6 -f H2S04 —> C6H5S03H + Н20;

C6HBS03Na -j- 2NaOH —* C6HsONa -f Na2S03 -f HS0.

При разложении фенолята кислотой получают фенол. В

заводских условиях реакцию сульфирования осуществляют

в железных или чугунных автоклавах, обогреваемых паром при

112° в течение 20—30 час. Для загрузки берется на 1,5 т

бензола 3,5 т купоросного масла; выход бензолсульфокислоты

составляет 2,6—2,7 т. Нейтрализация бензолсульфокислоты

раствором' соды происходит В! железных или деревянных чанах.

Нейтрализованный продукт упаривается в котле для

выделения из раствора сульфата натрия, который

выкристаллизовывается и отделяется на центрифуге или нутч-фильтре.

Следующая фаза — сплавление с едким натром —

проводится в чугунных плавильных котлах при 350—360°.

Разложение фенолята серной кислотой проводят в специальных

31

железных освинцованных аппаратах. Полученный сырой

фенол очищается перегонкой в вакуум-аппаратах, обогреваемых

паром.

Большое значение приобрел метод производства фенола

из хлорбензола. Хлорирование бензола осуществляется

газообразным хлором в присутствии катализаторов из железа или

его солей. Гидролиз хлорбензола производится водным

раствором едкого натра при повышенном давлении.

Большой интерес представляет метод Рашига, основанный

на схеме:

С6Н6 + i/з 02 + НС1 —>С6Н3С1 +ШЭ -

ccH6ci + н2о —* с6н:он + на

СеНв + УгОа—*С„Н6ОН

Отличительной особенностью способа Рашига является

получение хлорбензола за счет хлора, регенерирующегося при

окислении хлористого водорода. По этому способу в США

работают крупные установки по непрерывному процессу.

Фенол представляет собой бесцветные кристаллы (призмы)

с темп. пл. 42.5—43,0°, темп. кип. 183,3°; уд. вес его при

60° равен 1,058. Примеси сильно влияют на температуру

плавления фенола; незначительные примеси воды и крезолов

понижают его темп. пл. до 35,5—40,5°. Расплавленный фенол

застывает при 40,5—40,9°. При хранении на воздухе

бесцветный фенол окрашивается сначала в розовый, а затем в

красный цвет.

Фенол горит на воздухе желтым, коптящим пламенем.

Токсичность фенола довольно значительна; при концентрациях

порядка сотых долей миллиграмма на литр могут наблюдаться

хронические общие отравления: он вызывает образование на

коже белых пятен в результате онемения кожных покровов.

При ожогах следует обожженный фенолом участок кожи не-

медленн<? обмыть спиртом.

Фенол растворяется в спирте, эфире, глицерине, в водном

растворе формальдегида, в уксусной кислоте, жирных маслах

и их кислотах, в бензоле и скипидаре. С водой фенол дает

соединения гидратного характера, из которых известны:

СбНвОН-НгО, содержащий 16,07% воды и плавящийся при

17,2°, а также соединение, содержащее 27,7% воды.

Растворимость фенола в воде при различных температурах

приведена в табл. 3.

32 '

Таблица 3

Растворимость фенола в воде

Темп.

•С

11

35

58

77

Количество

фенола,

растворяющееся

в 100 г воды

г

4,83

5,36

7,33

11,83

Примечание

При 84° фенол и вода

смешиваются в любых

^ соотношениях

Фенол хорошо растворяется в водных растворах едких

щелочей, например в 6%-ном растворе едкого натра, с

образованием, фенолятов. Последние разлагаются с выделением

свободного фенола при действии угольной кислоты. При

кипячении растворов углекислых солей щелочных металлов с

фенолом соли разлагаются с выделением двуокиси углерода,

причем образуются растворы фенолятов!. Фенол в водных

растворах может быть открыт при помощи качественных

реакций, приведенных в табл. 4.

Таблица 4

Качественные цветные реакции фенола

Название

реактива

NH, я СаС12

FcC's

HNOs

K2Cr20

Окрашвзание

Голубое

Фиолетовое

Желтее

Коричневое

Концентрация

феиольного

раствора

1

1

1

1

3000

2030

6000

3000

Количественное определение фенола обычно проводится по

методу Коппешаара. Принцип определения основан па

реакции брома с фенолом, в результате которой образуется

сначала трибромфенол, а затем трибромфенолбром; трйбромфе-

нолбром разлагается йодистым калием с образованием три-

бромфенола, а выделившийся иод титруется гипосульфитом.

В промышленности пластмасс фенол применяется для

производства различных фенольных смол.

3 Зак. 1532 33

Крезол CtHjOH (мол. вес 108,06) существует в виде

трех изомеров:

СН8 СН3 Crf8

/\0Н /\ /\

\/

о-крезол

Ч/он

л-;.ргзол

\/

ОН

л-кразол

Крезолы находятся в дегте, получаемом при сухой

перегонке каменного и бурого углей, торфа, битуминозных

сланцев и т. п. В промышленности крезолы получаются из

каменноугольного дегтя и торфяной смолы. С этой целью погоны,

кипящие в пределах 160—250° и содержащие фенолы,

нафталин и органические основания, путем отстаивания в охла-

жден-ном состоянии освобождаются от большей части

нафталина, а затем фракционируются. Фракция, кипящая в

пределах 160—250°, обрабатывается щелочью. Полученные (таким

способом крезоляты и феноляты отделяются от нерастворимых

в водном растноре едкого натра масел. Для этого сначала

применяется продувка водяным паром с целью отгонки

летучих углеводородов и органических оснований. Затем раствор

крезолятов и фенолятов отделяется от смолистых примесей

пропусканием через фильтр из4 песка или кокса и насыщается

углекислым газом для выделения свободных крезолов и

фенола. Полученные сырые фенолы фракционируются и

разделяются на фенольные, крезольные и ксиленольные фракции.

Технический крезол (трикрезол),

представляющий собой смесь трех изомеров, кипит в пределах 185—205°;

уд. вес его 1,044. Соотношение изомеров в трикрезоле и

некоторые константы отдельных изомеров приведены в табл. 5,

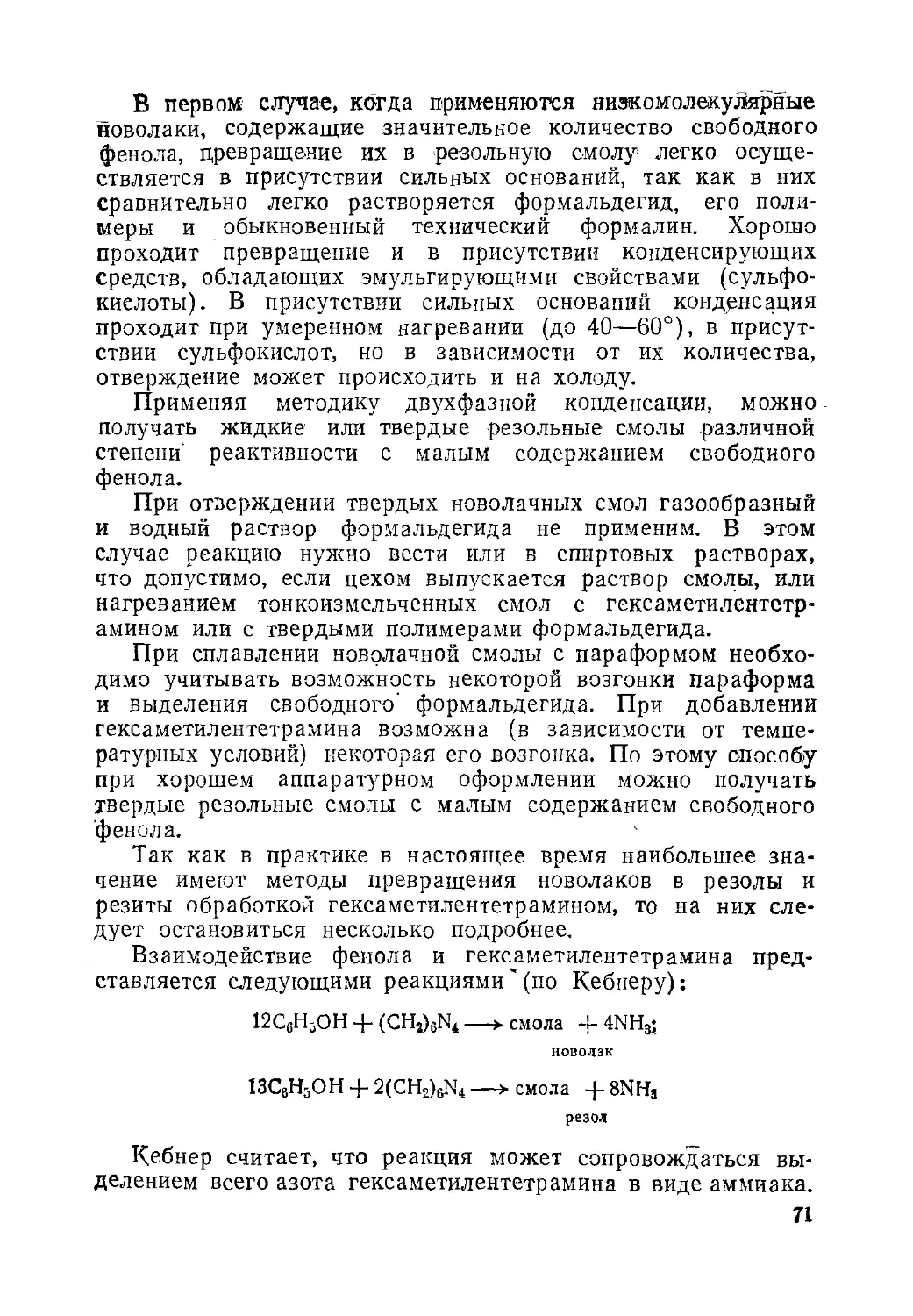

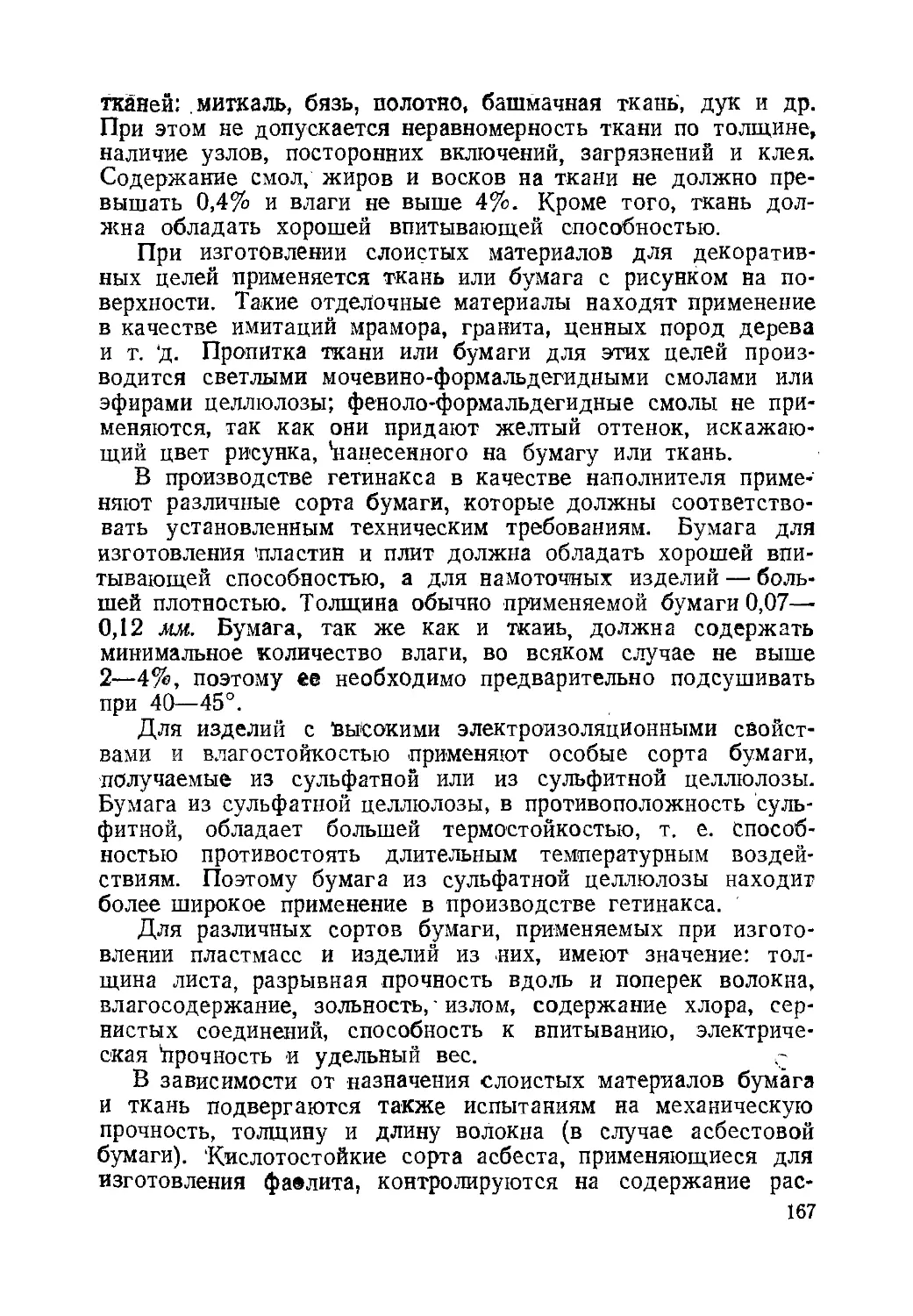

Таблица Ч

Содержание изомеров а трикрезоле и их свокстса

Название

изомера

о-Крезол ....

л(-Крез:л ....

л-Крезол ....

Содержание

в трикрезоле

35-40

35-40

Т5-28

Уд. вес

лрн 15°

1,051

1,139

1,039

Темп, кип.

"С

190,8

20i,8

201,8

Ге!:п.

застывания

•G

30,5

Не ниже

—10.6

Не ниже

—с5,0

Темп. пл.

"С

30—31

4

36,5

34

Трикрезол растворим в спирте, эфире и растворах едких

щелочей; 100 ч. воды растворяют 2,5 ч. трикрезола.

-_ Разделение изомеров крезола -представляет значительные

трудности. Чистый о-крезол можно получить путем

тщательной разгонки в колонных аппаратах с насадкой из колец

Рашига. Смесь м- и п-изомеров путем разгонки разделена

быть не может вследствие близости их точек кипения. Для

их разделения предложен ряд способов:

1) метод переведения в известковые соли с последующим

выделением лг-крезола с помощью перегретого острого пара;

2) метод Рашига, основанный на различии температур

гидролиза сульфокислот обоих изомеров;

3) метод с применением мочевины, в основе которого

лежит способность .м-крезола образовывать кристаллическое

соединение с мочевиной, и

4) метод алкилирования (бутилироваиия) смеси крезолов

с последующей ректификацией и деалкилированием фракций.

Количественный анализ трикрезола обычно производится

на содержание .«-изомера по методу Рашига, основанному на

свойстве л-крезола при действии азотной кислоты

образовывать тринитро-лмкрезол.

Для определения содержания м-к резола и n-к резола

применяется способ Дарзана, основанный на том, что лг-крезол

при нагревании с безводной уксуснонатриевой солью до 100°

дает двойное соединение, нерастворимое в органических

растворителях, но разлагающееся при действии воды. п-Крезол

образует аналогичное соединение с безводной щавелевой

кислотой. о-К резол в смеси крезолов можно определять

сплавлением с едким кали, при этом о-крезол окисляется

в салициловую кислоту.

Крезол применяется для производства крезоло-альдегидных

> смол и трикрезилфосфата.

По токсичности крезолы сходны с фенолом; они вызывают

сильные ожоги кожи. Пары крезола вызывают раздражение

слизистых оболочек дыхательных путей и глаз.

Ксиленол СвНэОН (мол. вес 122,08) существует в шести

изомерных формах (табл. 6).

Технический ксиленол, состоящий из смеси

изомерных ксиленолов, получается фракционированной

перегонкой сырого крезола, выделенного из каменноугольного дегтя;

при этом собирается фракция, кипящая в пределах 200—220°.

Технический ксиленол представляет собой вязкую

маслянистую жидкость коричневого цвета с, уд. весом при 15°

1,035—1,040; он растворяется в 10%-ном водном растворе

3» 35

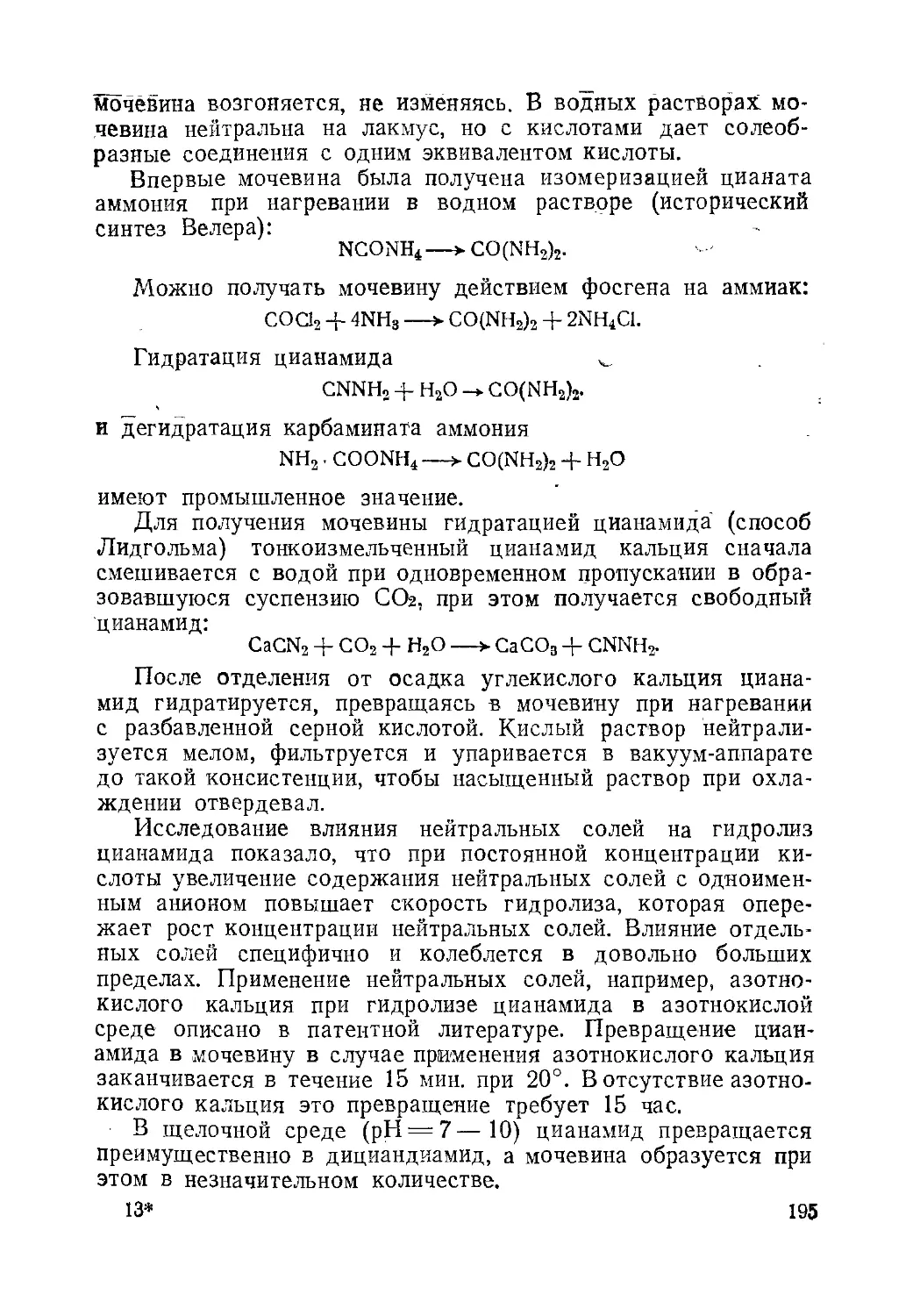

Таблица 6

Техническая характеристика ксиленолов

Название

изомера

1, 2, 3-

ксиленод

1, 2, 4-

ксиленол

1. 3, 2-

ксиленол

1, 3, 4-

ксиленол

1, 3, 5-

ксиленол

1, 4, 2-

*силеноя

Формула

сн3

/\гн.

ПН

\/~"

СН3

/V»

^i-8

\/

он

сн3

/\он

\/

СН8

СН3

/\

ru.

\/~"3

он

•СНз

" /\

0H4/JCF3

С Н3

'

\/

CF

3

Физические

константы

г т

С.

Я .

« ч

Е- '-1

75,0

62,5

49,0

25,4—2С

65,0

1-1,5

н>

218

225

203

2П,5

2195

211,5

Способ

получения

Извлечением из

технического

ксилеиола

Синтетически

из 1,2-диметил-

бензол-4-суль-

фокнслоты

Синтетически

из 2-амидо-

1,3-диметил-

бензола

Извлечением из

технического

ксилеиола

То же

То же

Свойства

При

конденсации с

формальдегидом дает масло-

растворимые

смолы

При

конденсации с

формальдегидом в щелочной

среде дает смола-

образные

продукты

При

конденсации с

формальдегидом в

присутствии аммиака дает

маслорастворимые

смелы

При

конденсации с

формальдегидом дает масло-

растворимые

смолы

При

конденсации с

формальдегидом образует

маслорастворимые

СМОЛЬ!

36

едкого натра. Водный раствор технического ксиленола дает

с FeCta окрашивание от синего до фиолетового цвета.

Технический ксиленол анализируется на содержание 1,3,5-кси-

ленола по методу Брюкнера, причем определяются также

пределы кипения. Свойства ксиленолов приведены в табл. 6.

Ксиленол применяется для изготовления смол

самостоятельно или совместно с крезолами.

Резорцин (.и-диоксибензол) CsH4(OH)2 (мол. вес 110,08)

является двухатомным фенолом.

Резорцин в промышленности получается из бензола.

Бензол сульфируется до образования ж-дисульфокислоты и

продукт сульфирования нейтрализуется известью. Полученная

кальциевая соль бензолдисульфокислоты превращается в

натриевую, а последняя сплавляется с едким натром. Щелочной

плав растворяется в воде, раствор подкисляется,

отфильтровывается от смолистых примесей и фильтрат экстрагируется

амиловым спиртом. После отгонки растворителя сырой

резорцин очищается путем вакуум-разгонки, возгонки или

кристаллизации.

Резорцин представляет собой белое кристаллическое

вещество с темп. пл. 118—319° (продажный продукт плавится

обычно при 111—112°). Кипит со слабым разложением при

276,5°; при хранении буреет. Резорцин растворим в воде,

спирте, эфире и глицерине. Мало растворим в холодном

бензоле и почти нерастворим в хлороформе. Применяется для

изготовления термореактивиых феноло-альдегидных смол как

отдельно, так и в смеси с фенолом.

п-1 р е т и ч н ы й б у т и л ф е н о л GsHisOH, (мол. вес

150,11) получается при действии изобутилена или изобутил-

хлорида на фенол в присутствии катализаторов. Он

представляет собой белое кристаллическое вещество, плавящееся при

96—98° и кипящее при 235—240°. Применяется для

получения маслорастворимых 1007с-ных фенольных смол.

п-Т р е т и ч н ы й а м и л ф е н о л CnHisOH (мол. вес 164,13)

получается при действии на фенол изоамилена или изоамил-

хлорида в присутствии катализаторов. Он представляет собой

белое кристаллическое вещество, плавящееся при 93—94° и

кипящее при 245—255°. Применяется для получения 100%-ных

маслорастворимых смол.

Оксидифенил G?HsOH (мол. вес 170,08) существует

в виде о- и «-изомеров. Синтетически получается из дифенила

превращением его в хлордифетшл и гидролизом последнего

в жидкой или паровой фазе. Смесь изомеров оксидифенила

получается в качестве побочного продукта при производстве

37

фенола из бензола как через бён'збсулырокйслый натрий, так

и через хлорбензол.

о-Океидифенил представляет собой белое

кристаллическое вещество, плавящееся при 56°, кипящее при 275°;

«-изомер плавится при 165° и кипит при 305—308°.

Оксидифенилы растворимы в спирте, эфире, бензоле,

ацетоне, хлороформе и петролейном эфире и нерастворимы

в воде. Применяются для получения 100%-ных маслораство-

римых смол,

Альдегиды

Фдрм альдегид СНгО (мол. вес 30,02) является

простейшим альдегидом алифатического ряда. Промышленный

способ получения формальдегида основан на окислении

метилового спиота кислородом воздуха при 500—600° в

присутствии катализаторов:

СНзОН + 0-> НСНО + НгО.

В качестве катализаторов применяют платинированный

асбест, медь или серебро. Формальдегид может быть получен

также окислением метана ,и этилена. В чистом виде

представляет собой бесцветный газ с сильным резким запахом,

кипит при —21°, плавится при —92°.

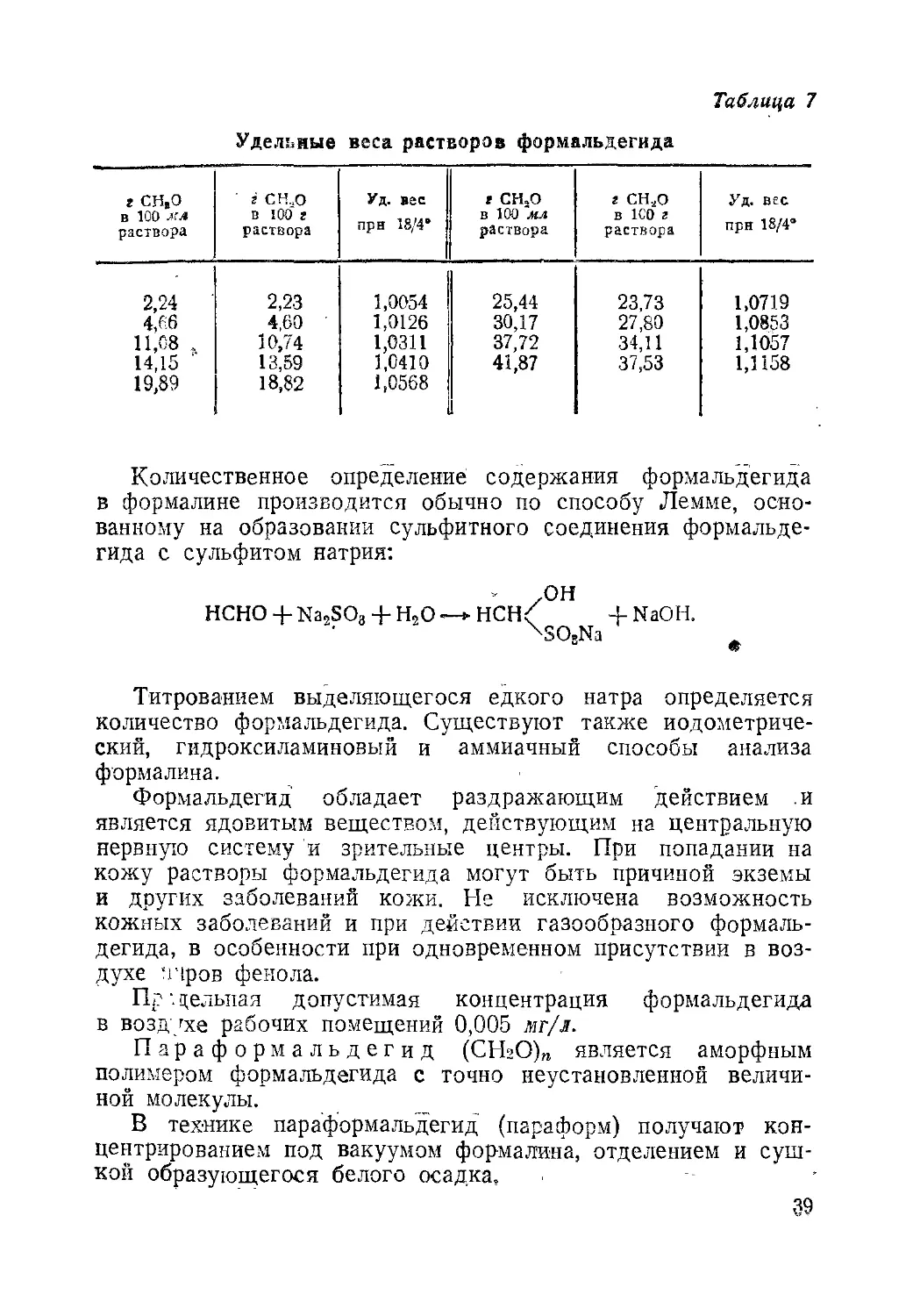

В промышленности формальдегид получается и

применяется в виде водного раствора, называемого формалином.

Формалин — бесцветная жидкость с резким, раздражающим

запахом, хорошо смешивающаяся с водой и спиртом. При

стоянии формалин мутнеет вследствие выпадения белого

осадка полимера — параформальдегида. Обычно технический