Текст

ОСНОВЫ ТЕХНОЛОГИИ

В. М. КОВАН I, В. с. КОРСАКОВ, А. Г. КОСИЛОВА, М. А. КАЛИНИН, ’ Н. М. КАПУСТИН, М. Д. СОЛОДОВ

основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Под редакцией проф. д-ра техн, наук В. С. КОРСАКОВА

Издание 2-е, дополненное и переработанное Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для студентов машиностроительных вузов

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ» Москва 1 9*6 5

УДК 621.658.512 (075.8)

В книге изложены основные положения технологии машиностроения. Освещена технология производства типовых деталей и узлов машин и дана методика расчетов, связанных с проектированием комплексных технологических процессов, включающих выбор методов изготовления заготовок, последующей их обработки, узловой и общей сборки.

Рассмотрены вопросы технологичности машин, узлов и деталей, сформулированы основные требования, предъявляемые технологией производства к их конструктивному оформлению.

В книге отражен опыт отечественного и зарубежного машиностроения, систематизированы и обобщены материалы, полученные в результате теоретических и экспериментальных исследований авторов и других научных работников.

Книга предназначена в качестве учебника для студентов машиностроительных вузов.

Рецензент проф. д-р. техн, наук Ф. С. Д Е М Ь.Д Н Ю К

ПРЕДИСЛОВИЕ

Многообразие отраслей машиностроения обусловило издание многочисленных руководств по технологии производства: автомобилей и тракторов, сельскохозяйственных машин, металлорежущих станков, двигателей и т. д. Во всех этих руководствах 60—75% объема отводится вопросам технологии машиностроения и лишь 25—40% отраслевой технологии. Общие вопросы рассматриваются обычно применительно к данной отрасли машиностроения, что ограничивает кругозор читателя, лишает его возможности критически рассматривать установившуюся в данной отрасли технологию производства и использовать опыт других отраслей машиностроения. Эти обстоятельства обусловливают целесообразность раздельного издания: основ технологии машиностроения, содержащих основные положения этой науки, и сравнительно небольших по объему руководств, содержащих систематизированные материалы по специализированной технологии производства определенных отраслей машиностроения,

Быстрый рост машиностроения требует от технолога знаний, позвдляющих ему ориентироваться в вопросах технологии производства любого нового объекта. Эти знания могут быть обеспечены только подготовкой технологов-машиностроителей широкого профиля, глубоко изучивших основы технологии машиностроения и умеющих применить их к заданным производственным условиям.

Второе издание учебника значительно переработано. Его содержание соответствует программе курса «Основы технологии машиностроения», читаемого в Московском высшем техническом училище им. Баумана (МВТУ им. Баумана). Во избежание дублирования со смежными и предшествующими дисциплинами в учебнике не рассматриваются машиностроительные материалы, оборудование, инструменты и приспособления, физическая сущность методов обработки и другие вопросы. Они затрагиваются лишь в той степени, какая необходима для построения технологических процессов, расчетов точности, производительности и т. п.

Главы I—V учебника посвящены теоретическим основам технологии машиностроения и проектированию технологических процессов. В главе VI приведена технология производства типовых 1*

Предисловие

деталей и узлов машин, общих для различных отраслей машиностроения; назначение главы — выявить принципиальные решения и дать надлежащее направление мысли технолога при проектировании технологических процессов.

В главе VII рассматриваются перспективы развития технологии машиностроения.

Переработка книги велась коллективом авторов — преподавателями кафедры технологии механосборочного производства МВТУ им. Баумана.

ВВЕДЕНИЕ

Машиностроительная промышленность поставляет продукцию всем отраслям народного хозяйства и является одним из основных его звеньев. Технический прогресс и дальнейший рост всех отраслей народного хозяйства в значительной степени зависят от развития машиностроения и от роста его технологической культуры.

Массовый выпуск машин стал возможен в связи с развитием высокопроизводительных методов производства, а дальнейшее повышение быстроходности машин было достигнуто в результате разработки новых технологических методов, обеспечивающих высокое качество поверхностей трения.

Технический прогресс характеризуется непрерывным совершенствованием конструкций машин и технологии их производства.

В зависимости от назначения и условий эксплуатации машин, их конструктивных особенностей и предъявляемых к ним технических требований применяют разные технологические методы производства; они различны даже для одной и той же машины в зависимости от заданной производственной программы, т. е. от количественного фактора. Например, заготовка ступенчатого валика небольших размеров может быть получена свободной ковкой, горячей штамповкой и другими методами. Для обтачивания шеек валика могут быть выбраны: обычный токарный станок, многорезцовый токарный полуавтомат, гидрокопировальный полуавтомат или вертикальный многошпиндельный полуавтомат. Эти варианты далеко не исчерпывают всех возможных целесообразных для данного случая технологических решений.

Из приведенного примера видно, что перед технологом-машиностроителем возникают довольно сложные задачи, которые он должен решать при построении процессов цроизводства деталей машин. К таким задачам, в частности, относятся: выбор метода выполнения заготовки, выбор варианта механической обработки, оборудования и оснастки, определение размеров заготовки и режимов обработки на всех ее стадиях.

Сборка машин может осуществляться также различными способами: с индивидуальной пригонкой сопрягаемых деталей, их

6

Введение

взаимным подбором, соединением по принципу полной взаимозаменяемости и другими методами.

Построение процесса сборки также связано с решением ряда технологических задач и может быть выполнено в нескольких

Рис. 1. Два варианта конструкции крышки картера двигателя

На рис. 1 даны два варианта

различных по трудоемкости и необходимому технологическому оснащению вариантах.

Решение этих задач в зависимости от конструкции производимых изделий, предъявляемых к ним технических требований и заданной программы выпуска — главная цель технологии машиностроения. При конструировании машин и их деталей нужно учитывать технологические условия производства. Поясним это примерами, конструкции литой крышки кар

тера. При варианте, представленном на рис. 1, а, необходимо при-

менять стержень для изготовления формы; при варианте, показанном на рис. 1, б, стержень не нужен, что упрощает формовку.

На рис. 2 показана схема фрезерования плоскости платика корпуса редуктора старой (рис. 2, а и б) и измененной (рис. 2, в)

Рис. 2. Два варианта конструкции корпуса редуктора

конструкции. В старой конструкции плоскость платика Л, находящуюся ниже охлаждающих ребер Б, приходится обрабатывать пальцевой торцовой фрезой, направляя ее по периметру платика. В измененной конструкции плоскость платика А расположена выше ребер Б. Это позволяет вести обработку сквозным проходом торцовой фрезы большого диаметра, что сокращает время фрезерования в несколько раз.

На рис. 3 изображены две конструкции привода шпинделя вертикально-фрезерного станка; конструкция, показанная на

Введение

7

рис. 3, а, обусловливает сложную сборку, конструкция — на рис. 3, б обеспечивает более простую сборку, причем узел привода может быть собран и испытан отдельно и независимо от других элементов станка.

Рис. 3. Два варианта конструкции привода шпинделя вертикально-фрезерного станка

На рис. 4 представлены две конструкции одного и того же соединения; затяжку гайки в конструкции, изображенной на рис. 4, а (при малом зазоре между гайкой и стенкой), можно осуществить только ручным гаечным ключом, а в конструкции, показанной на рис. 4, б, — электрогайковертом, что механизирует процесс сборки и значительно повышает производительность труда.

Из приведенных примеров видно, что конструкция элементов машин существенно влияет на технологию их производства.

Изучение технологии машиностроения помогает критически оценивать конструкции с технологической точки зрения и создавать изделия, не вызывающие затруднений в процессе их производства.

Рассмотренные примеры характеризуют широкий круг технологических вопросов, возникающих при конструировании машин й построении процессов их производства.

На современном уровне развития технологической науки сосредоточить всю совокупность одинаково глубоких знаний во всех областях технологии производства машин в рамках одной специаль

8

Введение

ности весьма затруднительно; поэтому в машиностроении имеют самостоятельное значение такие специальности, как технология литейного производства, технология кузнечно-штамповочного производства, технология термической обработки, технология сварки и т. п.

Совокупность технологических знаний, относящихся к конечным этапам производства машин, а именно к механической обработке заготовок и сборке машин, излагается в курсе технологии машиностроения. Такое название курса обусловлено тем, что процессы сборки и обработки взаимосвязаны. Они наиболее трудоемки и часто выполняются в одном цехе. По своему значению эти процессы являются определяющими во всем процессе производства машин.

' Необходимость создания непрерывных производств с полной автоматизацией участков, цехов и заводов обусловливает включение в потоки механической обработки и сборки разнородных технологических операций (литья, термической обработки, нанесения защитных покрытий и т. п.). Это определяет комплексность предмета технологии машиностроения и тесную связь различных технологических областей.

Решая задачи, возникающие при механической обработке, необходимо учитывать свойства материалов, конфигурацию и размеры заготовки, качество ее поверхностей, а также влияние термической обработки, если она предусмотрена, на последующую механическую обработку. Нельзя также решать технологические задачи без учета организации и экономики производства; эти вопросы должны быть отражены в технологии машиностроения в степени, необходимой для всестороннего освещения технологических задач.

Общая компоновка машины и конструктивное оформление ее деталей оказывают существенное влияние на технологию производства; вопросы увязки конструкции с технологией также находят отражение в курсе технологии машиностроения.

В этом курсе излагаются не только современное состояние, но и перспективы дальнейшего развития технологии машиностроения.

Основной задачей этой научной дисциплины в социалистическом обществе является развитие знаний, обеспечивающих непрерывное совершенствование технологических методов производства и повышение производительности труда в машиностроении. Направление технологии машиностроения определяется задачей получения нужных обществу машин высокого качества, изготовляемых при наименьшей себестоимости, минимальных затратах материалов и высокой производительности труда, облегченного в максимально возможной степени и безопасного. Разработка таких технологических процессов связана с целесообразным выбором и созданием

Введение

9

нового, более совершенного технологического оборудования, средств механизации и автоматизации производства, с приведением техникоэкономических обоснований и выполнением проектно-технических работ.

Вместе с тем ставится задача максимального сокращения сроков разработки и внедрения технологических процессов, в результате чего ускоряется применение новой техники в народном хозяйстве.

Технология машиностроения является комплексным курсом, который включает следующие курсы: 1) основы технологии машиностроения; 2) технологические основы автоматизации механосборочного производства; 3) технологию производства машин. Курс «Основы технологии машиностроения» является базовым. В нем излагаются теория построения и методы расчета технологических процессов машиностроительного производства, а также технологические требования, предъявляемые к конструктивному оформлению машин и их элементов. Этот курс сопровождается лабораторными работами, экспериментально подтверждающими основные положения технологии машиностроения. В курсе «Технологические основы автоматизации механосборочного производства» рассматриваются основные положения и теория проектирования технологических процессов в условиях автоматизированного производства.

В курсе «Технология производства машин» рассматривается фактический и перспективный материал ведущих машиностроительных заводов и дается критический анализ этого материала на базе положений, изложенных в основах технологии машиностроения. Этот курс расширяет кругозор студентов в области технологии, развивает у них навыки критической оценки действующих технологических процессов, а также прививает навыки творческого решения технологических задач. С технологией машиностроения непосредственно связаны курсы «Основы конструирования приспособлений» и «Основы проектирования машиностроительных цехов и заводов».

В курсе «Основы конструирования приспособлений» излагаются вопросы проектирования высокоэффективных приспособлений, расширяющих технологические возможности оборудования и облегчающих труд рабочего, и изучаются методы расчетов, связанных с их конструированием.

Курс «Основы проектирования машиностроительных цехов и заводов» является логическим продолжением технологии машиностроения. В нем решаются задачи пространственного осуществления технологических разработок в производственных зданиях.

Прослушав эти курсы, студенты проходят производственную преддипломную практику на машиностроительных заводах или в проектных организациях, соответствующих по своему профилю теме дипломного проекта.

10

Введение

В технологии машиностроения используются теоретические и прикладные науки; их положения синтезируются применительно к решению технологических задач. Наряду с этим создаются и развиваются путем систематизации и обобщения производственного опыта, а также в результате специальных технологических исследований основные теоретические положения технологии машиностроения, подводящие научную базу под разработку технологических процессов и дающие возможность обоснованного выбора технологических методов для конкретных условий.

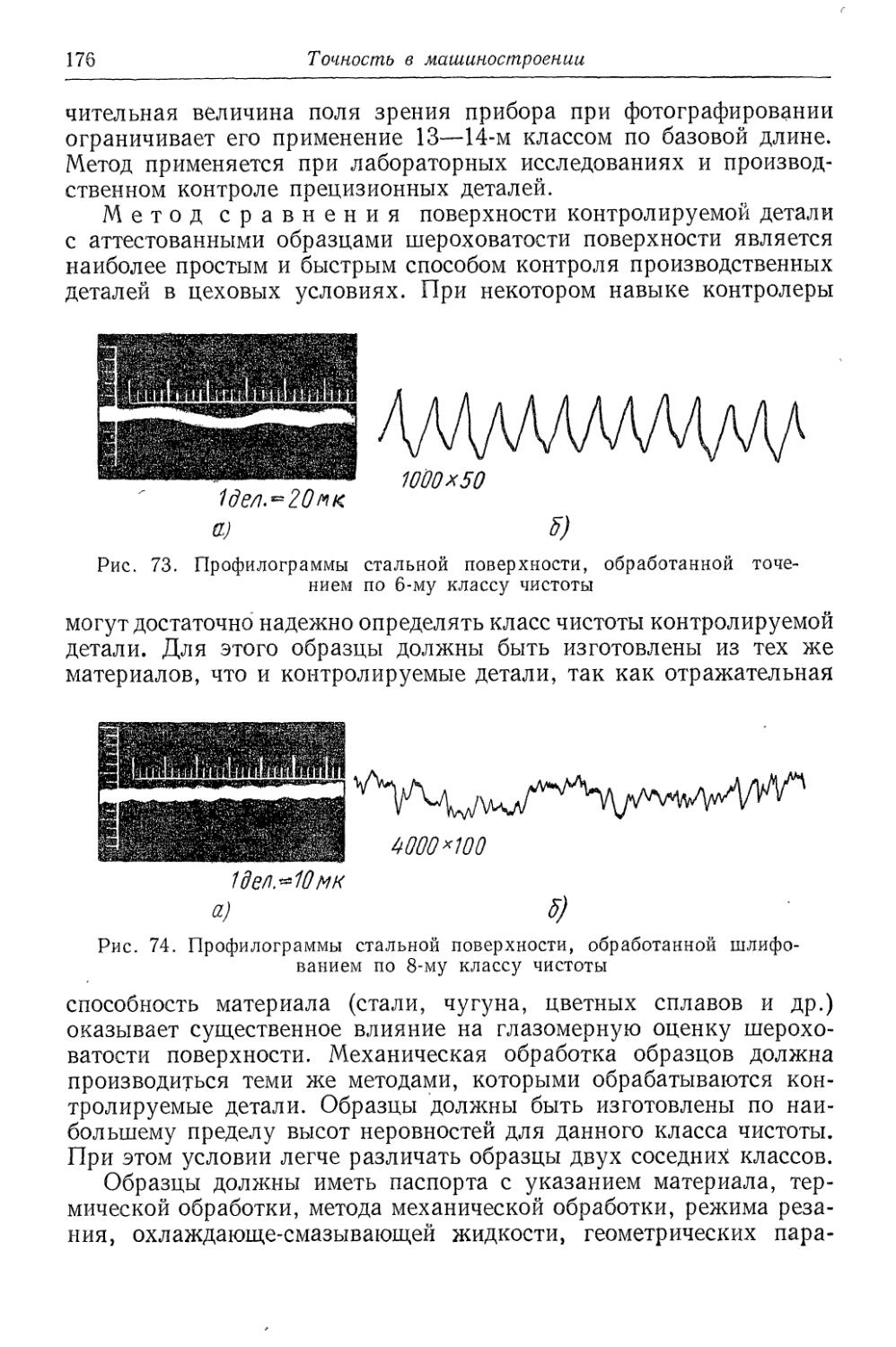

Взаимосвязь процессов выполнения заготовок и механической обработки обусловливает необходимость комплексного решения вопросов построения технологии производства машин и их элементов. Например, возможная в ряде случаев замена сложной по конфигурации цельной детали сварной конструкцией, так же как и замена сборной конструкции единой деталью, коренным образом изменяет технологию выполнения заготовки и обработки данного элемента машины.

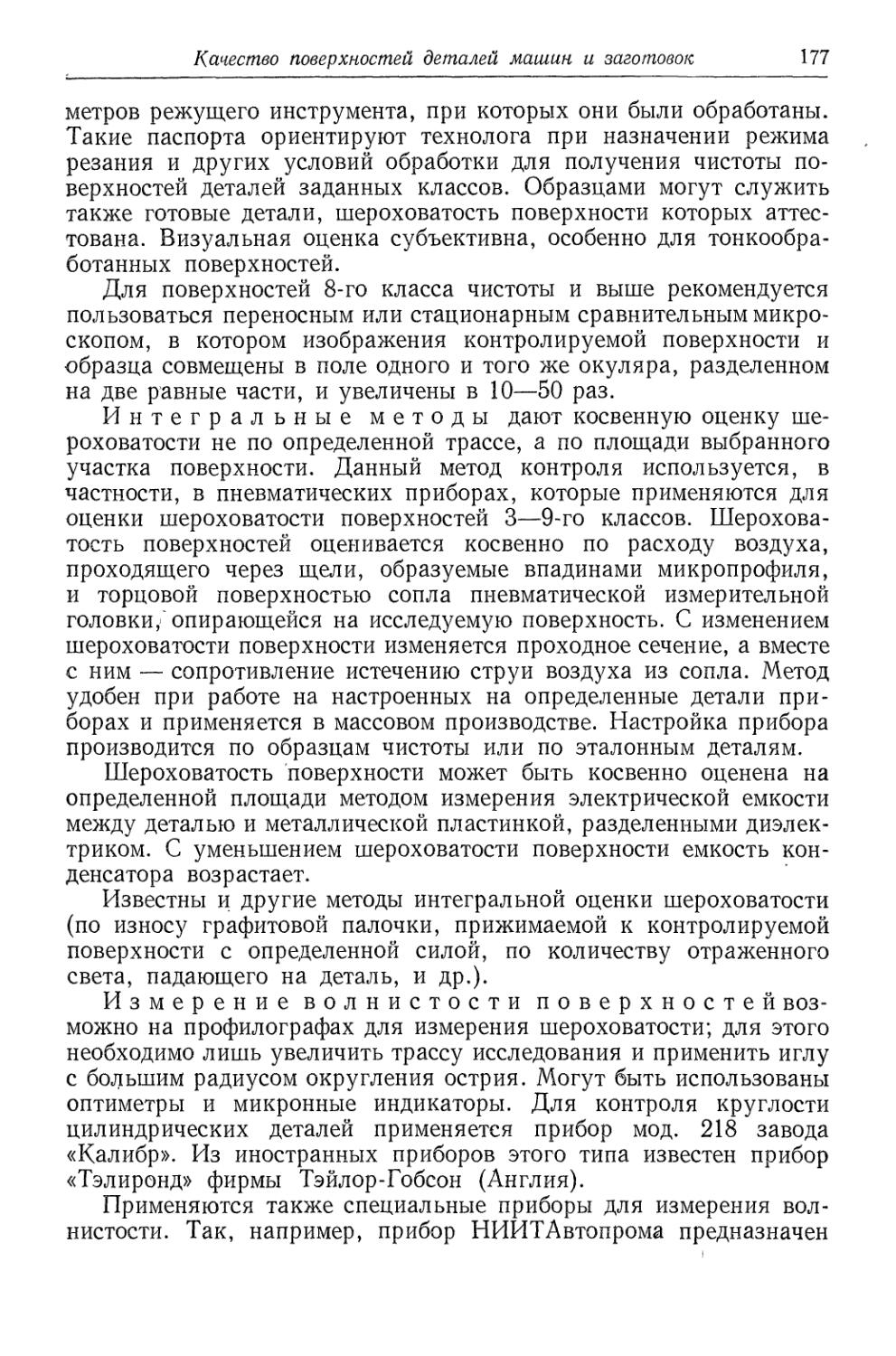

Комплексное решение технологических задач возможно лишь на базе глубокого изучения методов обработки машиностроительных материалов. Поэтому технология материалов как прикладная наука имеет важное значение для технологии машиностроения.

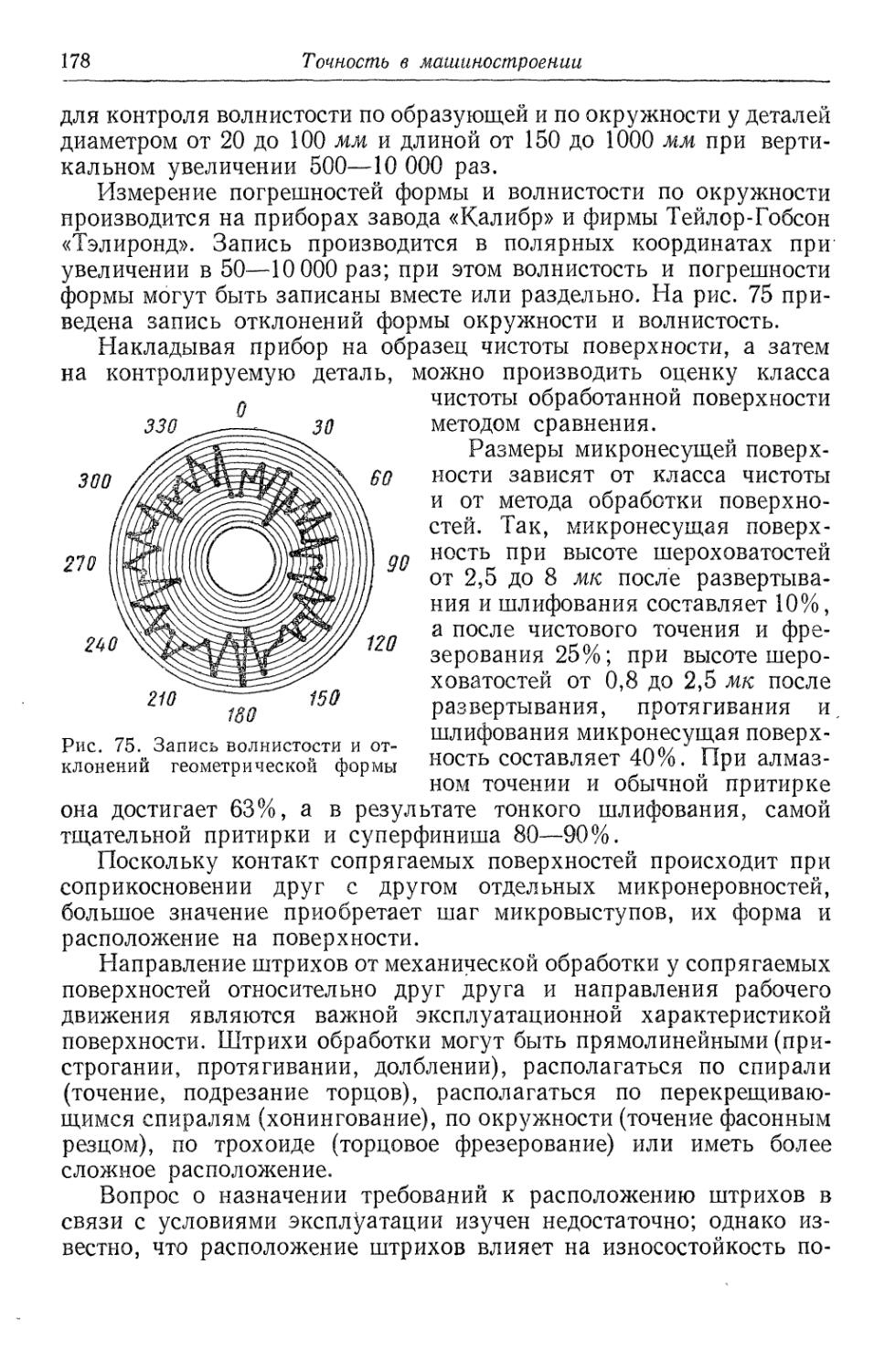

В связи с развитием производства пластмасс расширяется область их использования для изготовления деталей машин; это повышает роль технологии материалов в изучении технологии машиностроения.

В отличие от технологии материалов в технологии машиностроения не рассматривается сущность технологических методов, а дается их сравнительная характеристика в целях выбора и целесообразного применения при построении технологических процессов в зависимости от конкретных условий производства. В технологии машиностроения излагается методика построения и расчета технологических процессов, что не является областью технологии материалов.

Предметом технологии машиностроения является учение об изготовлении машин заданного качества и в установленном производственной программой количестве при наименьших затратах живого и овеществленного труда, т. е. при наименьшей себестоимости. В формировании и развитии этой научной дисциплины большая заслуга советских ученых, инженеров и новаторов производства.

Одной из главных научных проблем данной дисциплины является изучение закономерностей протекания технологических процессов и выявление тех параметров, воздействие на которые наиболее эффективно для интенсификации производства и повышения его точности. В исследованиях технологических процессов необходимо полностью перейти от приближенного описания происходящих явлений к математически строгим выражениям и к понятиям и

Введение 11

методам современной науки. Точные технологические расчеты особенно важны для автоматизированного производства, где необходима высокая надежность обеспечения заданной производительности и стабильного качества изделий. Знание основных закономерностей позволяет использовать при разработке технологических процессов современные вычислительные машины.

Как прикладная наука технология машиностроения имеет большое значение в подготовке специалистов для машиностроительной промышленности, вооружая их знаниями, необходимыми не только для повседневной работы, но также и для творческой деятельности в области автоматизации производства, построения новой прогрессивной технологии и создания конструкций, позволяющих применить при их производстве высокопроизводительные технологические методы.

ГЛАВА I

ПОНЯТИЕ ОБ ИЗДЕЛИИ И ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ В МАШИНОСТРОЕНИИ

§ 1. ИЗДЕЛИЕ И ЕГО ЭЛЕМЕНТЫ

Приступая к изучению основ технологии машиностроения, необходимо прежде всего установить понятие об изделии.

Изделием называется продукт конечной стадии машиностроительного производства. Изделием может быть собранная машина, узел и даже деталь, в зависимости от того, что является объектом данного производства. Например, для автомобильного завода изделием является автомобиль, для карбюраторного завода — карбюратор, для автоматического завода поршней — поршень.

Деталью назовем первичный элемент изделия, характеризующим признаком которого является отсутствие в нем разъемных и неразъемных соединений.

Узлом называется разъемное или неразъемное соединение составных частей изделий; характеризующим признаком узла с технологической точки зрения является возможность его сборки обособленно от других элементов изделия. Узел в зависимости от конструкции может состоять либо из отдельных деталей, либо из подузлов и деталей.

Различают подузлы первого, второго и других более высоких порядков. Подузел первого порядка входит непосредственно в состав узла. Он состоит либо из отдельных деталей, либо из одного или нескольких подузлов второго порядка и деталей. Подузел второго порядка входит в состав подузла первого порядка. Он расчленяется на детали или на подузлы (подузел) третьего порядка и детали и т. д. Подузел наивысшего порядка расчленяется только на детали.

Узлы и подузлы часто называют группами и подгруппами. Рассмотренное деление изделия на составные части производится по технологическому признаку.

Существует другое деление, когда изделие расчленяется на составные части (узлы) по функциональному признаку. К таким узлам можно, например, отнести механизм распределения двига-

Изделие и его элементы

13

теля, систему его смазки или охлаждения. Эти узлы не являются сборочными, так как их в большинстве случаев нельзя обособленно и полностью собрать отдельно от других элементов изделия.

Деление изделия на составные части и оформление чертежей и других технических документов в машиностроении дано в ГОСТе 5290—60.

В современном машиностроении сборка расчленяется на общую и узловую. Объектом общей сборки является машина, объектом узловой сборки являются узлы и подузлы.

Построение процессов общей и узловой сборки может быть наглядно представлено при помощи технологических схем. Эти схемы отражают структуру и последовательность комплектования изделий и узлов.

В качестве примера на рис. 5 дан сборочный чертеж червячного редуктора, а на рис. 6 показаны технологические схемы его общей (рис. 6, а) и узловой (рис. 6, б — г) сборки. На этих схемах каждый элемент изделия обозначается прямоугольником, разделенным на три части. В верхней части прямоугольника указывается наименование элемента; в левой нижней части — его индекс, а в правой нижней — количество элементов, входящих в данное соединение.

Индексация элементов машины производится в соответствии с номерами, присвоенными деталям и узлам на чертежах и в спецификациях. Перед индексом узла ставят буквы сб. (сборка).

Основной элемент (деталь или узел), с которого начинается сборка, называется базовым.

Рис. 6. Технологические схемы общей и узловой сборки червячного редуктора

Понятие об поделай и технологическом процессе в машиностроении

Изделие и его элементы

15

Процесс комплектования машины (узла) показывается прямой линией. Она начинается базовым элементом, а заканчивается собранной машиной или узлом. С верхней стороны линии, в направлении от базового элемента к собранному объекту, условно изображаются в порядке последовательности сборки все непосредственно входящие в него детали; с нижней — все узлы, непосредственно входящие в машину. На технологических схемах узловой сборки эти узлы расчленяются на подузлы и детали.

Технологические схемы сборки снабжаются надписями, определяющими характер сборочных соединений и контроля (запрессовка, клепка, пайка, выверка и пр.), когда они не ясны из самой схемы.

Узел, подвергаемый частичной или полной разборке при его окончательной установке, иногда называют комплектом, в отличие от узлов, устанавливаемых в собранном виде. Например, поршень с шатуном в сборе будет комплектом; этот узел предварительно собирают и проверяют на контрольном приспособлении, а при сборке двигателя крышку шатуна снимают для соединения его с мотылевой шейкой коленчатого вала.

Технологические схемы упрощают проектирование процессов сборки, вносят определенную стройность в их выполнение и позволяют оценить конструкцию изделия с технологической точки зрения.

Предпочтительна та конструкция изделия, при которой возможна его сборка из предварительно собранных взаимозаменяемых узлов; в этом случае общей сборке благоприятствуют два существенных обстоятельства. Во-первых, собранный узел устанавливается на собираемое изделие после технического контроля качества его сборки; это позволяет быстрее обнаруживать дефекты общей сборки, которые в этом случае следует искать в соединениях узлов, а не внутри их. Во-вторых, конструкция изделия, сборку которого можно производить из предварительно собранных узлов, позволяет выполнять сборочные работы широким фронтом, путем параллельной сборки узлов и изделия, что значительно сокращает длительность цикла сборки. Технологические схемы сборки наглядно демонстрируют степень соблюдения этих условий; при построении технологических схем сборки можно обнаружить также возможные конструктивные неувязки изделия.

Составление технологических схем общей и узловой сборки на одно и то же изделие возможно в нескольких вариантах, отличающихся как по структуре, так и по последовательности комплектования сборочных элементов. Выбор варианта производится с учетом производительности, рентабельности и удобств выполнения процессов сборки.

Широкое многообразие деталей машин может быть сведено к ограниченному количеству классов по подобию формы и общности

16 Понятие об изделии и технологическом процессе в машиностроении

технологии изготовления (корпусные детали, валы, втулки, диски, рычаги, угольники и крестовины и др.).

На основе такой классификации деталей машин могут быть разработаны типовые технологические процессы их изготовления (см. гл. V).

§ 2. ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ

Производственный процесс представляет собой совокупность действий, в результате которых материалы и полуфабрикаты превращаются в готовую продукцию, соответствующую своему служебному назначению.

Средством для максимального удовлетворения постоянно растущих потребностей общества является непрерывный рост и совершенствование социалистического производства на базе высшей техники.

Производственный процесс в машиностроении охватывает: подготовку средств производства и организацию обслуживания рабочих мест; получение и хранение материалов и полуфабрикатов; все стадии изготовления деталей машин; сборку узлов и изделий; транспортировку материалов, заготовок, деталей, узлов и готовых изделий; технический контроль на всех стадиях производства; разборку собранных узлов и изделий (если необходимо); упаковку готовой продукции и другие действия, связанные с изготовлением выпускаемых изделий.

Технологическим процессом называют часть производственного процесса, непосредственно связанную с последовательным изменением состояния предмета производства.

Различают технологические процессы выполнения заготовок, термической обработки, механической обработки, сборки.

Под технологическим процессом механической обработки понимают последовательное изменение состояния заготовки (т. е. геометрических форм, размеров и качества ее поверхностей) до получения готовой детали. Для обработки заготовку устанавливают на станке и закрепляют. После обработки заготовку открепляют и снимают со станка. Эти действия (установка и снятие заготовки, пуск и остановка станка и т. п.) не изменяют состояния заготовки, однако они настолько неразрывно связаны с выполнением обработки, что не могут быть отделены от технологического процесса.

Технологический процесс сборки непосредственно связан с последовательным соединением элементов изделий в узлы (узловая сборка), узлов и отдельных деталей в изделие (общая сборка). Для его выполнения также необходимо произвести ряд вспомогательных

Производственный и технологический процессы в машиностроении

17

действий, неразрывно связанных с процессом соединения элементов.

В процессе термической обработки происходят структурные превращения, изменяющие свойства материала детали.

Технологический процесс выполняется на рабочих местах. Рабочим местом называется участок производственной площади, оборудованный в соответствии с выполняемой на нем работой.

Технологический процесс расчленяется на операции. Технологической операцией называется часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все действия оборудования и рабочих над ним или несколькими совместно обрабатываемыми или собираемыми предметами.

Например, при станочной обработке операция включает все действия рабочего, управляющего станком, а также автоматические движения узлов станка, осуществляемые в процессе обработки поверхностей заготовки до момента снятия ее со станка и перехода к обработке другой заготовки. При этом вместо одной заготовки может быть установлено для одновременной обработки несколько заготовок (станкопартия или установочная партия). Содержание операции изменяется в широких пределах: от работы, выполняемой на отдельном станке (сборочной установке) в обычном производстве, до работы, выполняемой на автоматической линии в автоматизированном производстве.

Установление содержания и последовательности выполнения операций входит в задачу проектирования технологического процесса (см. гл. V). Этот вопрос имеет большое значение для производства, так как учет производительности, контроль и планирование технологического процесса в цехе ведут по операциям. Операция является основной и неделимой частью технологического процесса в организационном отношении. По операциям определяют трудоемкость процесса, потребное количество производственных рабочих и его материально-техническое обеспеченйе (оборудование, приспособления, инструмент).

Кроме технологических, различают еще вспомогательные операции. К ним относятся транспортировка, контроль, маркировка и другие работы. По объему выполняемой работы технологическая операция может состоять из переходов, проходов и приемов.

Переход — часть операции, характеризующаяся неизменностью обрабатываемой поверхности, рабочего инструмента (или нескольких одновременно используемых инструментов) и режима работы станка. Применительно к сборке переход характеризуется неизменностью сопрягаемых поверхностей и применяемого при этом инструмента.

Проход — часть перехода, при котором снимается один слой материала. При этом все проходы, если их несколько, выполняются

18 Понятие об изделии и технологическом процессе в машиностроении

без изменения режима работы станка. Переход расчленяется на приемы.

Прием — законченная совокупность отдельных движений в процессе выполнения операции. Станочная операция по сверлению отверстия в валике (или другой детали) состоит из следующих приемов: взять валик и установить в приспособление; закрепить валик; включить станок; подвести сверло к валику; включить подачу; выключить подачу; отвести шпиндель в исходное положение; остановить станок; открепить валик; взять валик и положить на стеллаж.

При изменении положения обрабатываемой заготовки (собираемого узла или изделия) операция может состоять из нескольких установов и позиций.

У становом называется часть операции, выполняемая при неизменном закреплении обрабатываемой заготовки (собираемого узла). Например, одновременная центровка обоих торцов валика на двустороннем центровальном станке является одной операцией, выполняемой за один уставов. Последовательная центровка торцов того же валика на одностороннем центровальном станке является также одной операцией, но выполняемой уже за два установа.

Обрабатываемая заготовка или собираемый узел, находясь в приспособлении, могут менять свое положение относительно рабочих элементов оборудования путем поворотных устройств; в этом случае они будут занимать различные позиции.

Позицией называется каждое из различных положений неизменно закрепленного предмета относительно оборудования, па котором производится работа. Например, заготовка, обрабатываемая на многошпиндельном токарном автомате, при каждом повороте шпиндельного барабана занимает новую позицию.

§ 3. ТЕХНИЧЕСКИ ОБОСНОВАННАЯ НОРМА ВРЕМЕНИ

Операция является основным расчетным элементом технологического процесса. Время и себестоимость выполнения операции служат критерием, характеризующим целесообразность ее построения в условиях заданной производственной программы.

Технически обоснованной нормой времени называют время, необходимое для выполнения технологической операции в определенных организационно-технических условиях, наиболее благоприятных для данного производства. Технически обоснованная норма времени устанавливается в соответствии с эксплуатационными возможностями оборудования, инструментов и других средств производства, при условии применения методов работы, соответствующих современным достижениям производственной техники и с учетом опыта работы новаторов производства. На основе техни

Технически обоснованная норма времени

19

чески обоснованных норм времени устанавливаются расценки, определяется производительность оборудования, осуществляется календарное планирование производства, выявляется возможность организации многостаночного обслуживания.

Технической нормой выработки называют величину, обратную норме времени; выражают ее количеством изделий в единицу времени.

Различают три метода нормирования: метод технического расчета норм времени по нормативам, метод расчета норм на основе изучения затрат рабочего времени наблюдением и метод сравнения и расчета по укрупненным типовым нормам.

При первом методе определение длительности нормируемой операции производят расчетным путем по элементам, используя нормативы, представляющие собой расчетные величины продолжительности выполнения отдельных элементов работы. Норму времени устанавливают в результате анализа последовательности и содержания действий рабочего и машины-орудия при наивыгоднейшем использовании се эксплуатационных свойств.

При втором методе норму времени устанавливают на основе изучения затрат рабочего времени наблюдением непосредственно в производственных условиях. Этот метод имеет особое значение для изучения и обобщения передовых приемов труда, а также для разработки нормативов, необходимых для установления технически обоснованных норм расчетным путем.-

При третьем методе нормы времени определяют более приближенно по укрупненным типовым нормам, которые разрабатываются на основе сопоставления и расчета типовых операций и процессов по отдельным видам работ. Этот метод нормирования применяется при единичном и мелкосерийном изготовлении продукции.

Технически обоснованная норма времени и техническая норма выработки устанавливаются на каждую операцию.

Для неавтоматизированного производства норма штучного времени

= to + + topz + tm + tn, (1)

где to — основное (технологическое) время;

te — вспомогательное время;

topz — время организационного обслуживания;

tm — время технического обслуживания;

tn — время перерывов работы.

Основное (технологическое) время учитывает изменение состояния продукта производства, имеющее место в процессе механической обработки или сборки» При станочной обработке основное

20 Понятие об изделии и технологическом процессе в машиностроении

время определяется расчетом для каждого технологического перехода по формуле вида

t0 = ~, (2)

где L — расчетная длина обработки в мм; она получается прибавлением к основной длине обработки пути врезания и схода режущего инструмента;

i — число проходов в данном переходе;

sM — минутная подача инструмента в мм.

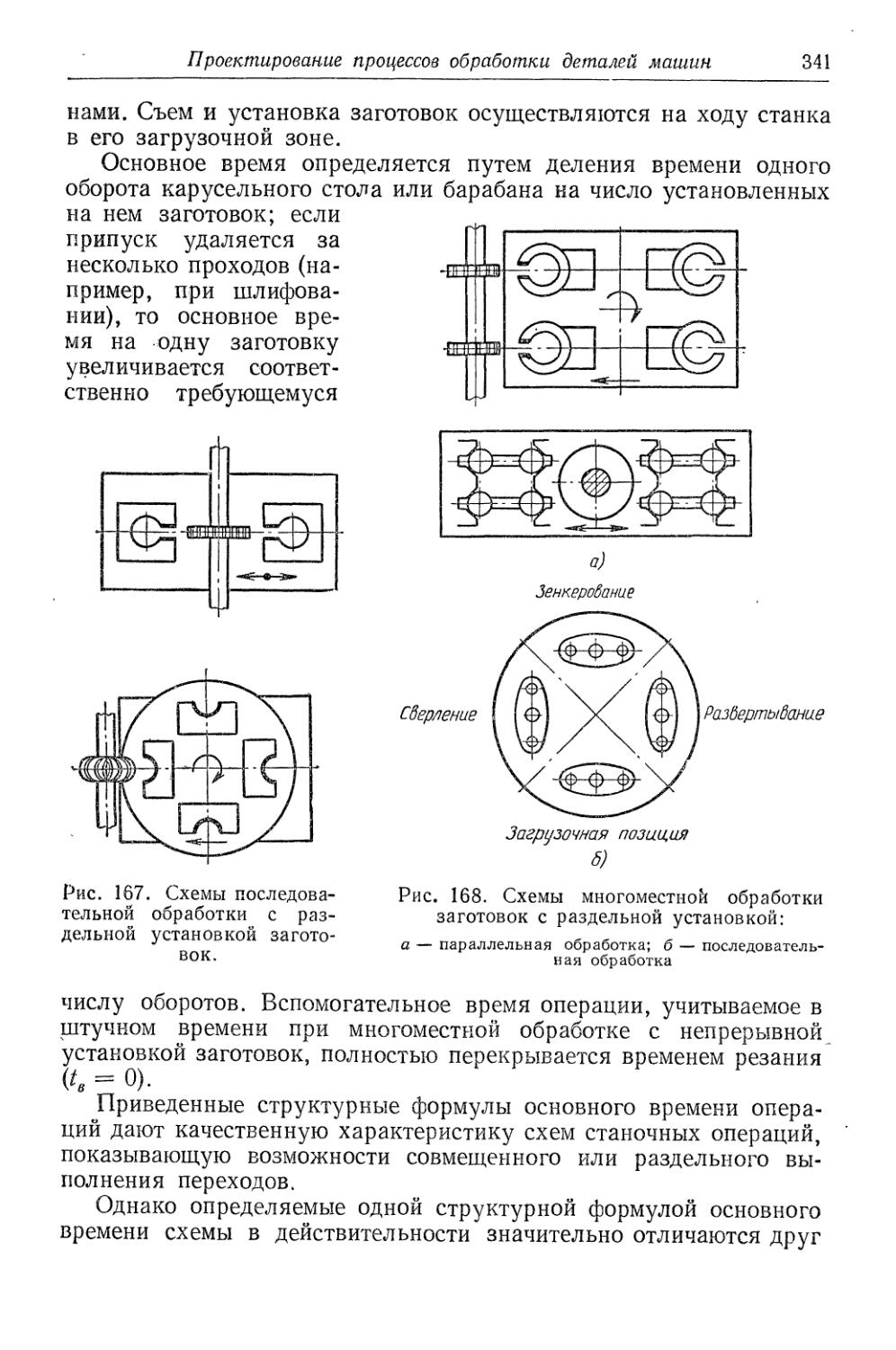

При слесарных работах и сборке t0 нормируется по соответствующим нормативам времени.

Вспомогательное время охватывает действия, сопровождающие выполнение основной работы. Оно включает время на установку, закрепление и снятие обрабатываемой заготовки или собираемого узла, на управление механизмами оборудования, на измерение обрабатываемой заготовки и т. п. Вспомогательное время находят суммированием элементов времени на выполнение перечисленных действий, устанавливаемых по нормативам вспомогательного времени. Сумму основного и вспомогательного времени называют оперативным временем (ton). Нормируется /е, неперекрываемое t0.

Время организационного обслуживания рабочего места учитывает затраты времени на подготовку рабочего места к началу работы, уборку рабочего места в конце смены, смазку и чистку станка и другие аналогичные действия в течение смены. Оно определяется в процентах от оперативного времени по нормативам (0,6 — 7,1% для станочных и 2 — 8% для слесарно-сборочных работ).

Время технического обслуживания затрачивается на смену инструмента, подналадку оборудования, заправку и регулировку инструмента. Его величина берется в процентах от основного времени по нормативам или рассчитывается (что точнее) по формуле

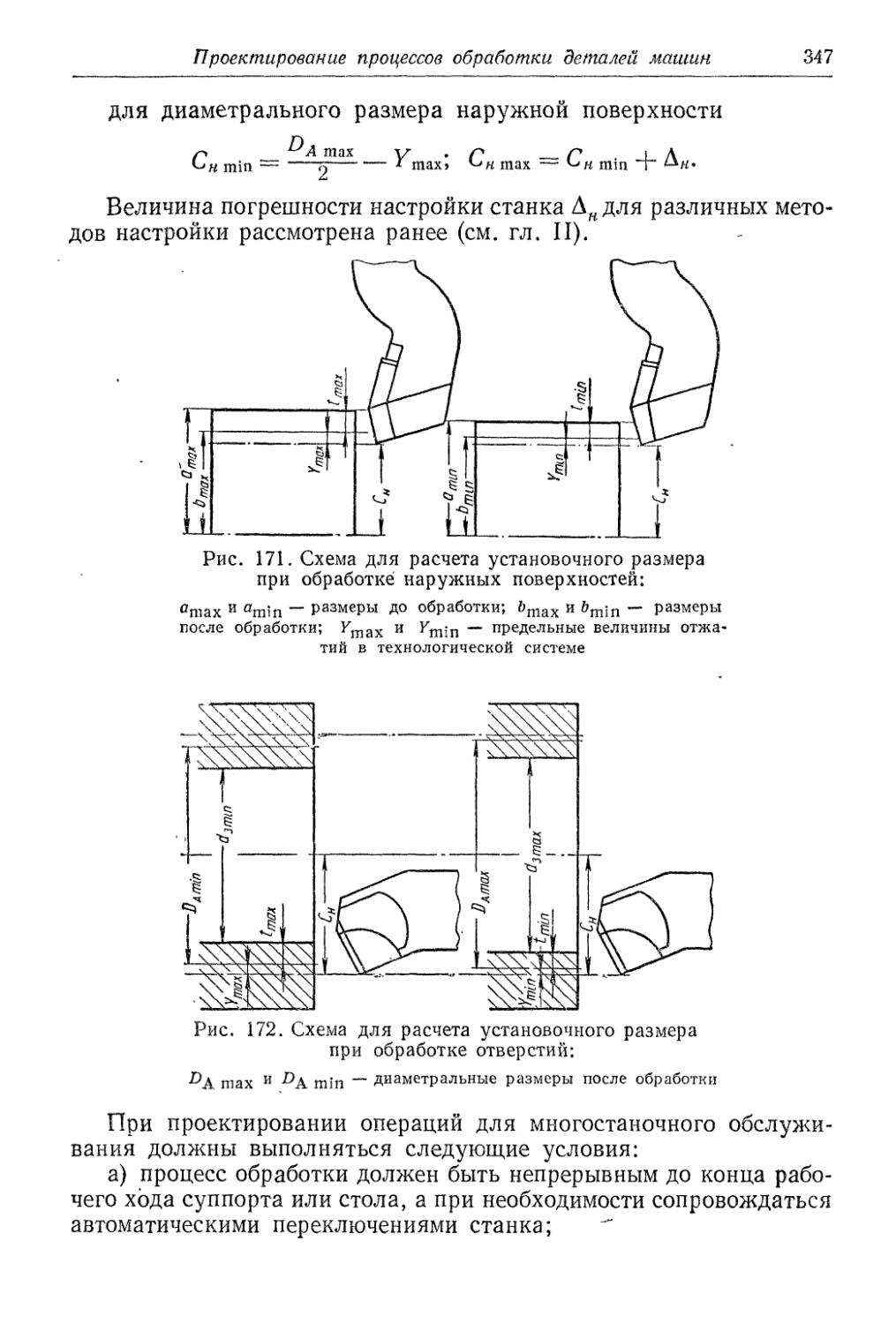

/ + ^3^3 Т'и

где tn — время, затрачиваемое на каждую подналадку;

kn — количество подналадок за время работы инструмента до его смены;

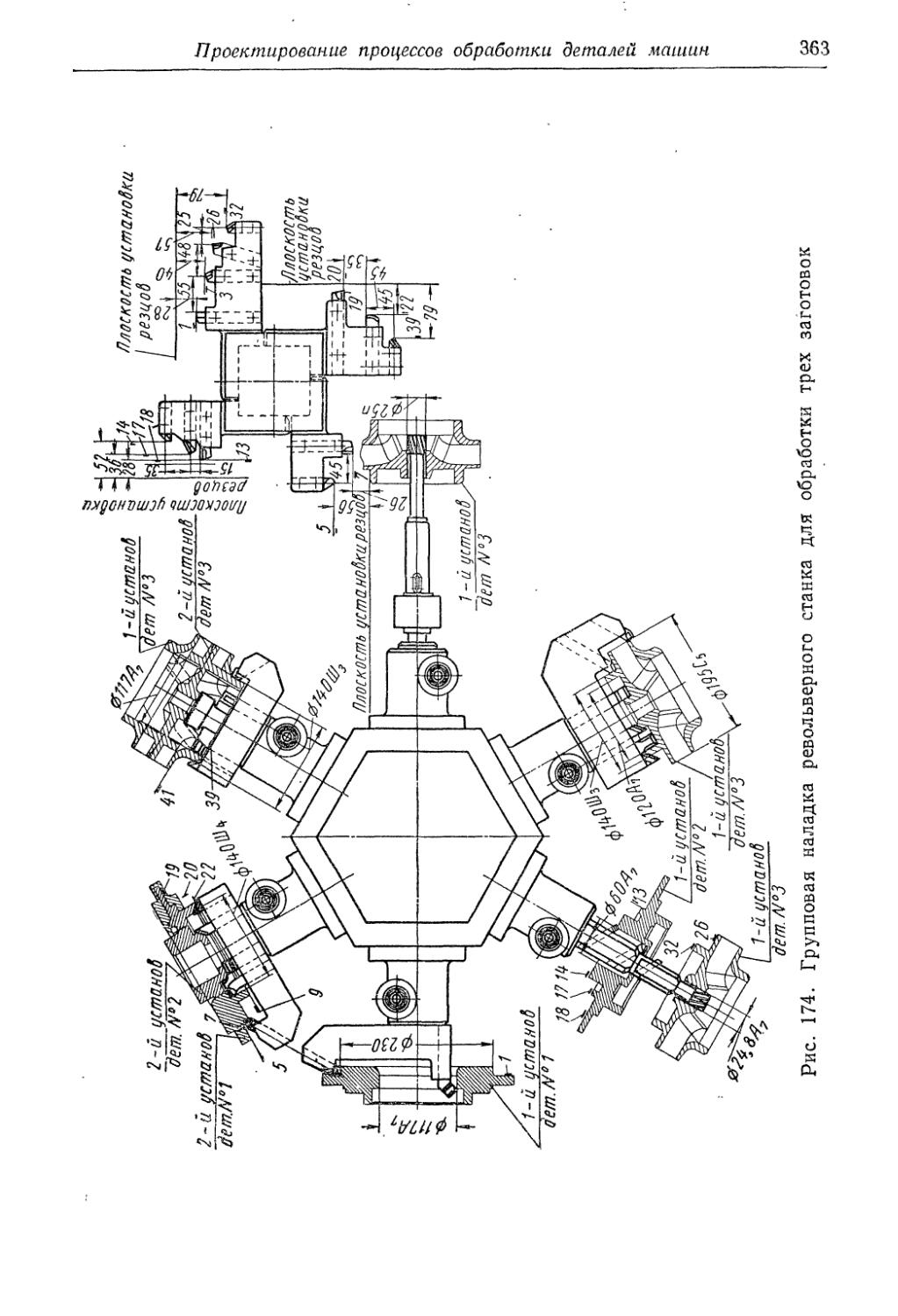

t3 — время, затрачиваемое на каждую заправку инструмента;

k3 — количество заправок за время работы инструмента до его смены;

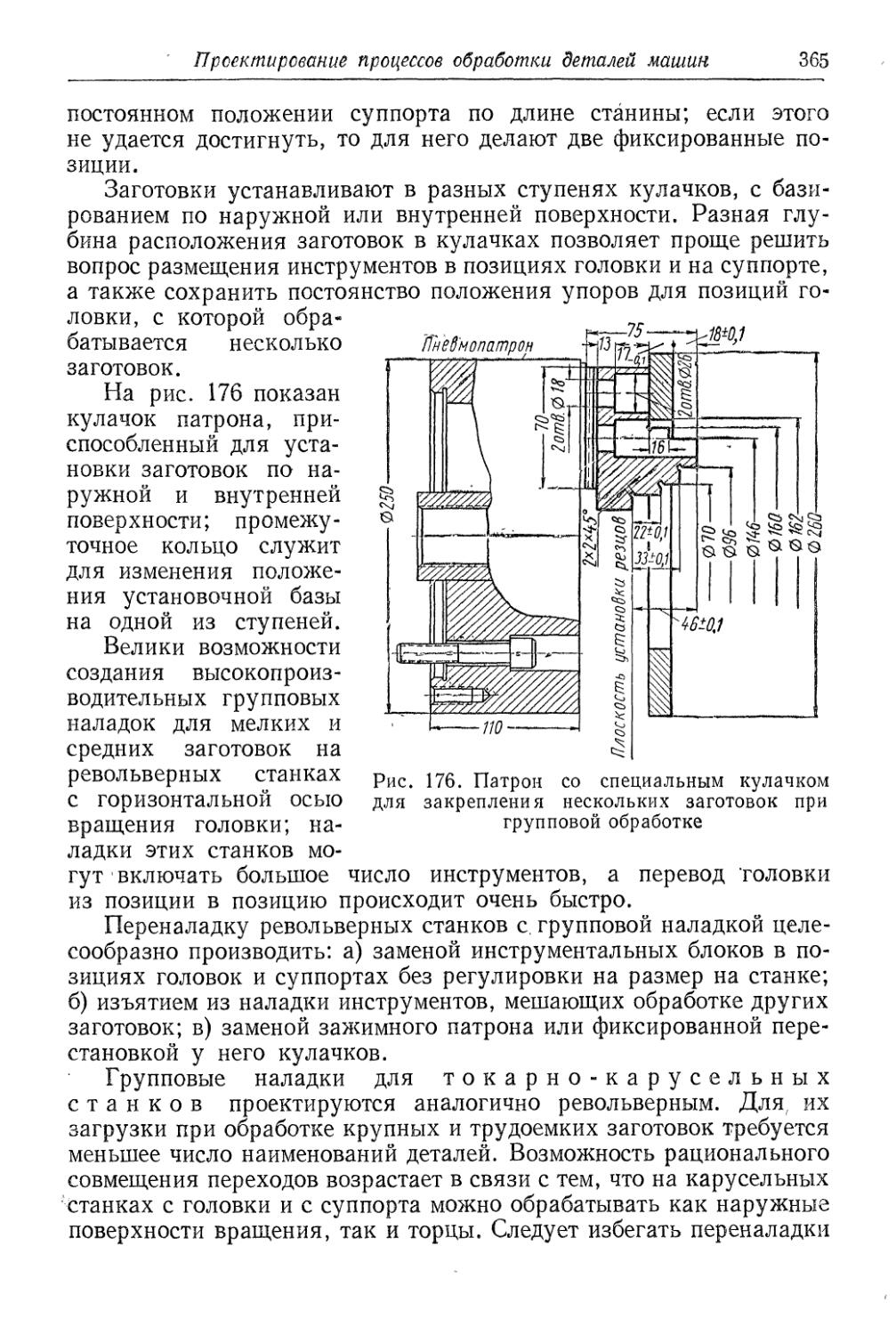

Ти — время, затрачиваемое на каждую смену затупившегося инструмента;

k — количество заготовок, обрабатываемых за время работы инструмента до его смены.

Технически обоснованная норма времени

21

При черновой обработке инструмент может работать до его смены без подналадки и без заправки; тогда

/ __

k *

Время, затрачиваемое на подналадку, заправку и смену инструмента, определяется по нормативным данным. Количество заготовок, обрабатываемых инструментом до его смены:

где Т — стойкость инструмента, т. е. продолжительность его работы до затупления в мин.

Таким образом, получаем

= (3')

При слесарно-сборочных работах время технического обслуживания либо равно нулю (работа молотком, гаечным ключом), либо имеет некоторую величину, например при пришабривании (заправка шабера) и клепке (смена бойка).

Время перерывов работы отводится на отдых и естественные надобности рабочего. Оно берется по нормативам в процентном отношении к оперативному времени.

При обработке заготовок партиями определяется подготовительно-заключительное время Тп. 3, которое затрачивается рабочим па ознакомление с чертежом, на подготовку и наладку оборудования, приспособлений и инструментов, на снятие и сдачу приспособлений и инструментов после окончания работы и на сдачу выполненной работы. В крупносерийном производстве при периодически повторяющихся операциях, а также на переналаживаемых групповых автоматических станочных линиях подготовительно-заключительное время затрачивается главным образом на наладку оборудования.

Подготовительно-заключительное время зависит от оборудования, на котором выполняется работа, характера выполняемой работы, степени сложности наладки и не зависит от размера партий.

Норма времени на заданную партию

Т парт = Тп.3 + (^)

где п — количество заготовок в партии в шт.

При использовании автоматического оборудования норма штучного времени определяется по формуле (1) без учета составляющих top2 и tn. В условиях автоматизации устанавливают норму

22 Понятие об изделии и технологическом процессе в машиностроении

времени на изготовление единицы продукции и норму, заданную рабочему (или бригаде рабочих), выраженную в единицах обслуживания (численности рабочих).

Различают два основных способа изучения рабочего времени наблюдением: хронометраж и фотографию рабочего дня.

С помощью хронометража изучают затраты времени на выполнение циклически повторяющихся ручных и машинно-ручных элементов операции для установления их нормальной продолжительности и разработки на этой основе нормативов, используемых при расчете технических норм времени.

Фотографией рабочего дня называют наблюдения с последовательным измерением всех затрат рабочего времени в течение одной или нескольких смен.

Основным назначением фотографии рабочего дня является определение потерь рабочего времени, установление времени на обслуживание рабочего места и перерывы.

В условиях автоматизации эти методы позволяют выявить резервы производительности, рационально загрузить обслуживающих рабочих и наиболее полно использовать возможность оборудования.

Под трудоемкостью понимается количество труда в человекочасах, затрачиваемое на технологический процесс изготовления единицы производимой продукции (деталь, узел, машина).

Под станкоемкостью понимается время работы технологического оборудования (станков) в станко-часах, затрачиваемое на выполнение технологического процесса изготовления одной детали.

В условиях автоматизации производства трудоемкость составляет часть станкоемкости. По станкоемкости рассчитывается количество станков, по трудоемкости — количество рабочих.

§ 4. ТИПЫ МАШИНОСТРОИТЕЛЬНЫХ ПРОИЗВОДСТВ И МЕТОДЫ РАБОТЫ

В машиностроении различают три типа производства: массовое, серийное и единичное и два метода работы: поточный и непоточный.

В массовом производстве изделия изготовляют непрерывно в относительно больших количествах и в течение достаточно продолжительного (обычно несколько лет) времени. Характерным признаком массового производства является, однако, не количество выпускаемых машин, а выполнение на большинстве рабочих мест только одной закрепленной за ними постоянно повторяющейся операции. Продукция массового производства — это однородные изделия установившегося (обычно стандартного) типа, имеющие широкое применение. Такой продукцией являются автомобили,

Типы машиностроительных производств и методы работы 23

тракторы, велосипеды, электродвигатели, швейные машины и т. п. изделия.

В серийном производстве изготовляют партии деталей и серии изделий, регулярно повторяющиеся через определенные промежутки времени. Серийное производство — производство многономенклатурное. Его характерный признак — на большинстве рабочих мест выполняется по несколько периодически повторяющихся операций. Продукцией серийного производства являются машины установившегося типа, выпускаемые в более или менее значительных количествах (металлорежущие станки, стационарные двигатели внутреннего сгорания, насосы, компрессоры, оборудование для пищевой промышленности и т. п.).

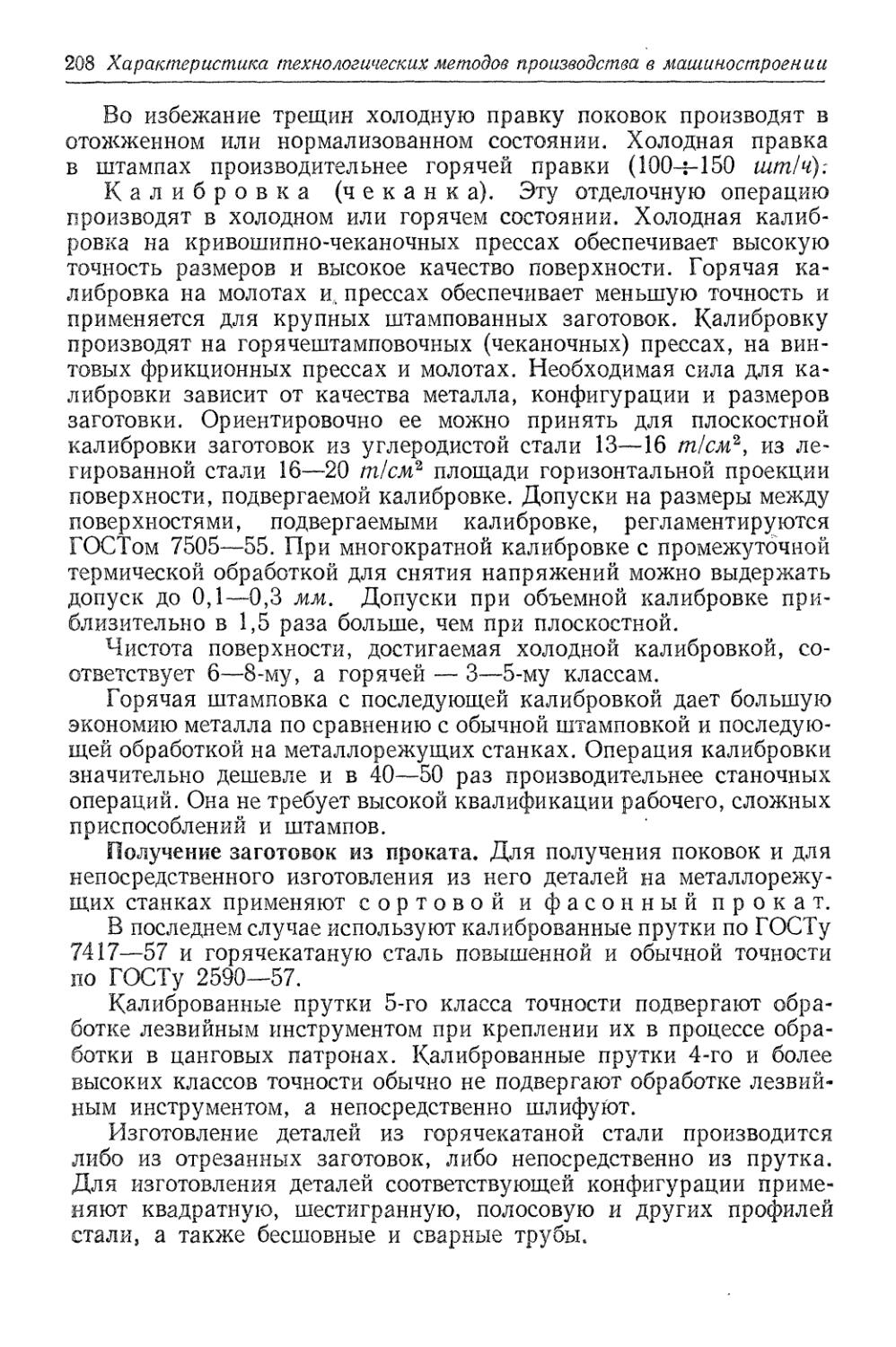

В единичном производстве выпускаются изделия широкой номенклатуры в относительно малых количествах и часто индивидуально; поэтому оно должно быть универсальным и весьма гибким для выполнения разнообразных заданий. Изготовление изделий либо не повторяется вовсе, либо повторяется через неопределенные промежутки времени. Характерным признаком единичного производства является выполнение на рабочих местах разнообразных операций без их периодического повторения. Продукцией единичного производства являются машины, не имеющие широкого применения и изготовляемый обычно по индивидуальным заказам, предусматривающим выполнение специальных требований. Единичное производство присуще тяжелому машиностроению, продукцией которого являются крупные гидротурбины, уникальные металлорежущие станки, прокатные станы, металлургическое оборудование и т. п.

Программа выпуска в массовом производстве обусловливает возможность узкой специализации рабочих мест, за каждым из которых закрепляется выполнение только одной операции, и расположение оборудования по ходу технологического процесса в виде поточных линий. На каждой линии производится обработка отдельной детали.

Если длительности операций на всех рабочих местах одинаковы (кратны) и соответствуют заданной производительности, то работа на линии выполняется непрерывным потоком с заранее установленным темпом.

Под темпом понимают промежуток времени, в течение которого протекает то или иное периодически повторяющееся явление. При поточном методе работы темп равен промежутку времени, через который происходит выпуск единицы продукции.

При заданном режиме работы цеха темп зависит исключительно от заданного выпуска и определяется как частное от деления времени в минутах на программное задание:

t=N мин[шт., (5)

24 Понятие об изделии и технологическом процессе в машиностроении

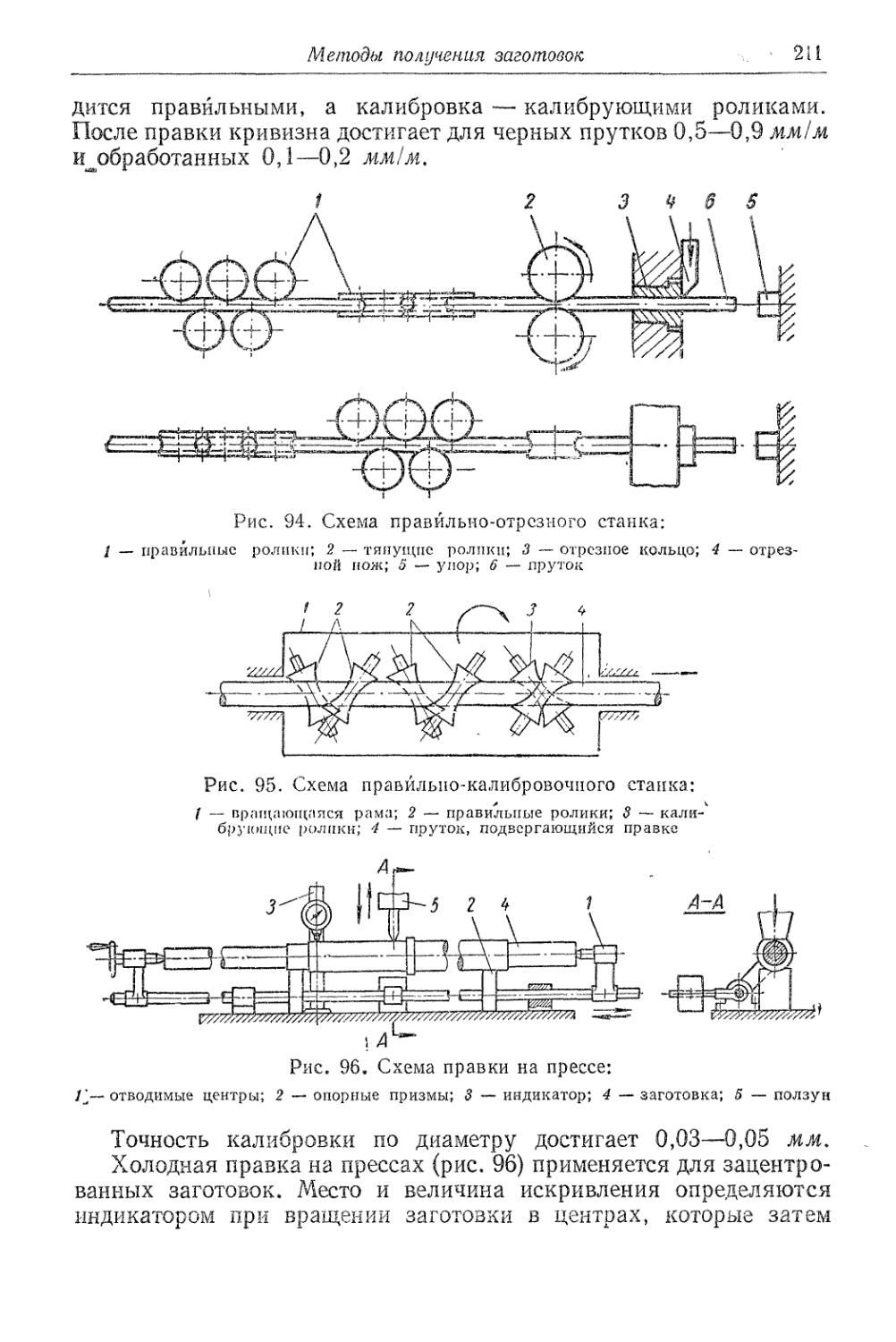

где F — фонд рабочего времени в минутах (годовой, за смену или другой период времени);

N — выпуск в штуках за тот же период времени.

Темп существенно влияет на построение технологического процесса, так как необходимость привести штучное время каждой операции к величине, равной или кратной темпу, обусловливает необходимость соответствующего расчленения технологического процесса на операции и в некоторых случаях дублирования станков для получения требуемой производительности.

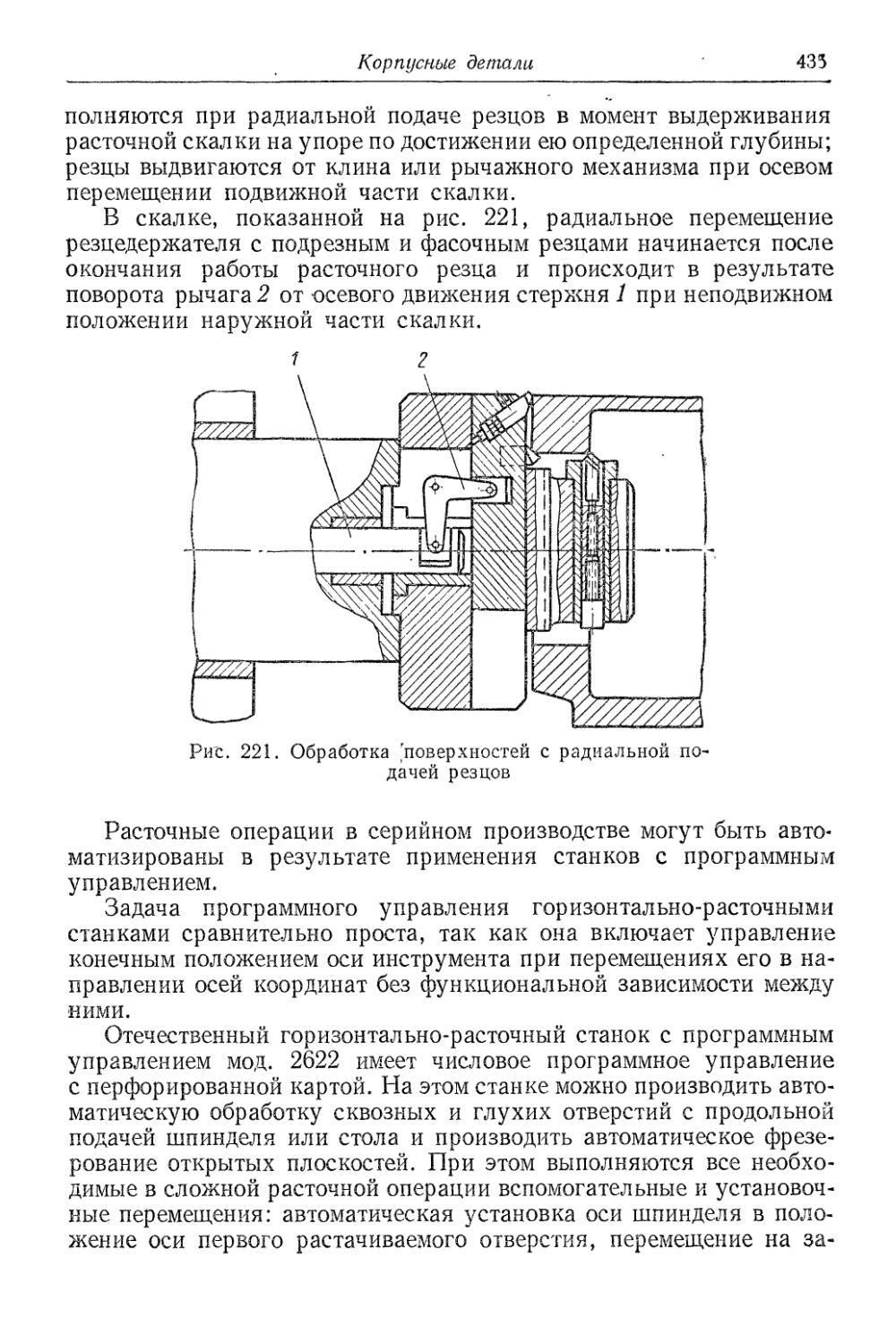

Несоблюдение темпа работы на каком-либо рабочем месте нарушает нормальную работу поточной линии. Производительность на любом рабочем месте поточной линии не может быть меньше заданной, так как на этом рабочем месте будет накапливаться постоянно возрастающее количество необработанных заготовок (узлов). В этом случае последующие рабочие места с большей производительностью, находясь в полной зависимости от предшествующего рабочего места, будут работать с перерывами, а выпуск всего потока будет отставать от заданного.

Если производительность на рабочем месте больше заданной, то это рабочее место, находясь в полной зависимости от предшествующего рабочего места, будет недогружено, а производительность потока не изменится и будет соответствовать расчетному выпуску.

Иногда через рабочее место продукция пропускается периодически (партиями). В этом случае непрерывность потока нарушается и процесс получается несинхронизированным. Такое производство называют прямоточным.

Из изложенного видно, что массовое производство по своей сущности является поточным. Его часто называют поточно-массовым.

Темп потока является основной расчетной величиной, организующей все рабочие места поточных линий в единый производственный механизм.

В настоящее время поточные линии проектируют комплексными, на них выполняют, помимо операций механической обработки, процессы сварки, термической обработки, высадки, штамповки, сборки, окраски, гальванопокрытий, мойки, контроля. Высшая форма организации поточно-массового производства обеспечивается при использовании автоматических линий.

В процессе производства неизбежны случайности, вызывающие кратковременные перерывы в работе на отдельных рабочих местах; поэтому во избежание перебоев в работе всей поточной линии на рабочих местах предусматриваются межоперационные заделы, обеспечивающие непрерывность работы всего потока.

При поточном методе работы поштучное перемещение обрабатываемых заготовок, собираемых узлов и изделий от одного рабочего

Типы машиностроительных производств и методы работы

25

места к другому в соответствии с последовательностью операций технологического процесса осуществляется либо вручную (на тележках, рольгангах, по желобам и т. п.), либо транспортирующим механизированным устройством непрерывного или периодического действия (конвейером или транспортером).

Достигнуть абсолютного равенства штучных времен по всем операциям не удается, и штучные времена по ряду операций отклоняются от заданного темпа работы поточной линии, создавая технологически неизбежные простои.

Недогрузку рабочих устраняют многостаночным обслуживанием двух-трех (или большего количества) единиц оборудования, с тем чтобы суммарное время их обслуживания не превышало темпа потока.

Массовое производство экономически целесообразно при достаточно большом выпуске изделий. При малой программе выпуска изделий загрузка оборудования поточных линий может получиться очень низкой. В этом случае изготовление изделий организуется по принципам серийного производства.

Технологические особенности серийного производства изменяются в зависимости от номенклатуры, размера выпуска и трудоемкости изделий; поэтому различают мелкосерийное и крупносерийное производство.

Мелкосерийное производство незначительно отличается по своим технологическим особенностям от единичного производства. В мелкосерийном, как и в единичном производстве, применяют преимущественно универсальное оборудование (с расположением его в цехах по типам станков), нормальный рабочий и универсальный измерительный инструмент.

В крупносерийном производстве наряду с универсальным оборудованием достаточно широко применяется оборудование специального назначения, а также специальные и агрегатные станки. Оборудование в цехах располагают не по типам станков, а по изготовляемым предметам и в ряде случаев в соответствии с выполняемым технологическим процессом. Наряду с нормальным применяются специальный рабочий инструмент, предельные калибры и специальные контрольные приспособления.

Размер партии в серийном производстве, под которым понимают количество одновременно запускаемых в производство заготовок, устанавливается в зависимости от ряда производственных факторов, в частности, на размер партии влияют годовой выпуск изделий, календарные сроки выпуска изделий, длительность производственных процессов и наладки технологического оборудования.

Детали во время работы хранятся у станков, а затем транспортируются партией на следующие рабочие места. Хранение деталей-

26 Понятие об изделии и технологическом, процессе в машиностроении

перед отдельными видами обработки, а также перед узловой и общей сборкой осуществляется в промежуточных складах или на специальных площадках.

В настоящее время в серийном производстве широко применяют поточные методы работы. Поточный метод работы обеспечивает: 1) значительное сокращение цикла, производства (в десятки раз); 2) значительное сокращение межоперационных заделов и незавершенного производства; 3) возможность применения высокопроизводительного оборудования и, как следствие этого, резкое снижение трудоемкости и себестоимости изделий; 4) простоту планирования движения деталей и управления производством; 5) возможность комплексной автоматизации производственных процессов. При поточных методах работы обычно уменьшаются оборотные фонды, а оборачиваемость вложенных в производство средств значительно повышается. Длительность цикла обработки партии деталей в п штук при непоточном методе производства и последовательной их передаче

Тц = + ?xpk + № + !)•

i *

Здесь 2 — сумма штучных времен по всему процессу механи-

1

ческой обработки данной детали;

Тхр — время хранения одной партии деталей в промежуточном складе;

k — число завозов деталей в промежуточный склад (в самом невыгодном случае равно числу операций i .в процессе обработки);

Тт — время одного транспортирования партии деталей от станка к складу (и обратно); количество транспортирований деталей (2й + 1) учитывает одну перевозку их на сборку.

Длительность цикла обработки одной детали (п = 1)

= + Тxpk + Tm (2k 4- 1).

i

При поточном методе длительность цикла обработки одной детали равна произведению темпа на число операций (рабочих мест) тц-а.

В непоточном производстве необходимый задел деталей зависит от длительности цикла

где п — среднедневной выпуск деталей, а Тц цикл в днях.

Типы машиностроительных производств и методы работы

27

Минимальный задел деталей на поточной линии Q=j>+4-2?.+24,

1 1

где т — количество одновременно обрабатываемых деталей на данном рабочем месте;

t — темп работы линии;

tm — время технического обслуживания данного станка;

Т — время, на которое поточная линия должна быть обеспечена заготовками, а сборочная линия — готовыми деталями.

В настоящее время основное количество машин (около 80%) выпускается серийно. Это обусловило развитие поточных методов работы и в серийном производстве. Здесь применяются переменнопоточные линии, линии для групповой обработки и сборки, а также предметно-замкнутые участки.

При переменно-поточной обработке за каждым станком линии закреплено по нескольку операций для технологически однотипных деталей, запускаемых в обработку попеременно. В течение определенного периода времени (обычно несколько смен) на линии ведется поточная обработка одной детали. Затем ее переналаживают для обработки другой прикрепленной детали и т. д.

Приспособления для переменно-поточных линий конструируют так, чтобы в них можно было устанавливать и закреплять заготовки всей прикрепленной группы обрабатываемых деталей без съема со станков при переналадке линии.

При групповой обработке на каждом станке линии одновременно выполняется несколько операций разных технологических процессов. Это обеспечивается применением специальных многоместных приспособлений, в которые устанавливают и закрепляют всю группу деталей, прикрепленных к данной линии. Таким образом, на каждом станке выполняется комплекс операций по технологическим процессам прикрепленных деталей. При групповой обработке повышается загрузка оборудования, а линия работает без переналадки станков. Количество деталей в группе от двух (спаренные линии для обработки специальных деталей, например впускного и выпускного клапанов) до восьми и более.

Основой для проектирования групповых и переменно-поточных линий служат тщательно разработанные технологические процессы.

Переменно-поточная и групповая обработка (сборка) выполняется на обычных и автоматических линиях.

Для обработки конструктивно и технологически сходных деталей применяют также предметно-замкнутые участки. Технологические процессы обработки этих деталей имеют одинаковую струк

28 Понятие об изделии и технологическом процессе в машиностроении

туру, однородные операции и одинаковую последовательность их выполнения.

Ряд технологических методов, возникших в поточно-массовом производстве, с успехом применяется не только в серийном, но и в единичном производстве. В единичном производстве, например, применяется, как и в массовом, расчленение сборки на узловую и общую.

Деление машиностроительных заводов по типам производства является условным.

В ряде случаев на отдельных участках заводов массового производства работа выполняется серийно. В частности, наряду с поточной общей сборкой машины и трудоемких ее узлов производится серийная сборка узлов малой трудоемкости. Механическая обработка нетрудоемких деталей также осуществляется серийно.

В цехах холодной листовой штамповки в кузнечных цехах массового производства вследствие высокой производительности технологического оборудования этих цехов работа выполняется по принципу серийного производства.

Можно называть производство массовым, если на большинстве рабочих мест выполняется одна постоянно повторяющаяся операция и если рабочие места расположены в порядке, соответствующем технологическому процессу. Если же на большинстве рабочих мест выполняется несколько периодически повторяющихся операций, то такое производство следует считать серийным. Отсутствие периодичности повторения операций на рабочих местах характеризует единичное производство.

ГЛАВА II

ТОЧНОСТЬ В МАШИНОСТРОЕНИИ

§ 1. ПРОИЗВОДСТВЕННЫЕ ПОГРЕШНОСТИ И СПОСОБЫ ПОЛУЧЕНИЯ ЗАДАННЫХ РАЗМЕРОВ

Под точностью в технологии машиностроения понимается степень соответствия производимых изделий их заранее установленному прототипу или образцу. Чем больше это соответствие, тем выше точность.

На всех этапах технологического процесса изготовления машин неизбежны те или иные погрешности, в результате чего достижение абсолютной точности практически недостижимо.

При изготовлении заготовок и последующих процессах механической обработки из-за влияния ряда технологических факторов возникают погрешности размеров, искажения формы поверхностей и ошибки взаимного расположения поверхностей как заготовок, так и самих деталей. При последующей узловой и общей сборке машин возникают погрешности взаимного расположения их элементов. Эти погрешности являются следствием неточного изготовления сопрягаемых деталей и производственных отклонений, имеющих место в сборочном процессе.

Погрешности, возникающие на различных этапах технологического процесса, взаимосвязаны. Точность сборки машины зависит от точности изготовления ее деталей, а последняя, в свою очередь, зависит от точности изготовления заготовок. Поэтому вопросы точности должны решаться не изолированно, а комплексно для всего технологического процесса.

Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машин и для построения технологического процесса их изготовления. Увеличение скорости и удельных нагрузок может быть достигнуто только повышением точности обработки деталей. Зубчатые колеса, изготовленные с незначительной точностью, не могут работать при высоких скоростях, так как при этом в передаче возникают дополнительные ударные нагрузки. Точность работы делительного механизма целиком зависит от точности изготовления деталей делительной цепи

30

Точность в машиностроении

(делительных дисков, зубчатых колес и пр.). С повышением точности увеличивается долговечность и надежность машин.

Повышение точности изготовления заготовок снижает трудоемкость последующей механической обработки и сокращает расход материала из-за уменьшения припусков на ее выполнение. Повышение точности механической обработки сокращает трудоемкость сборки машин благодаря частичному или полному устранению пригоночных работ. Повышение точности обеспечивает взаимозаменяемость деталей и узлов машин. Взаимозаменяемость, в свою очередь, обеспечивает возможность поточной сборки и быстроты ремонта машин, находящихся в эксплуатации.

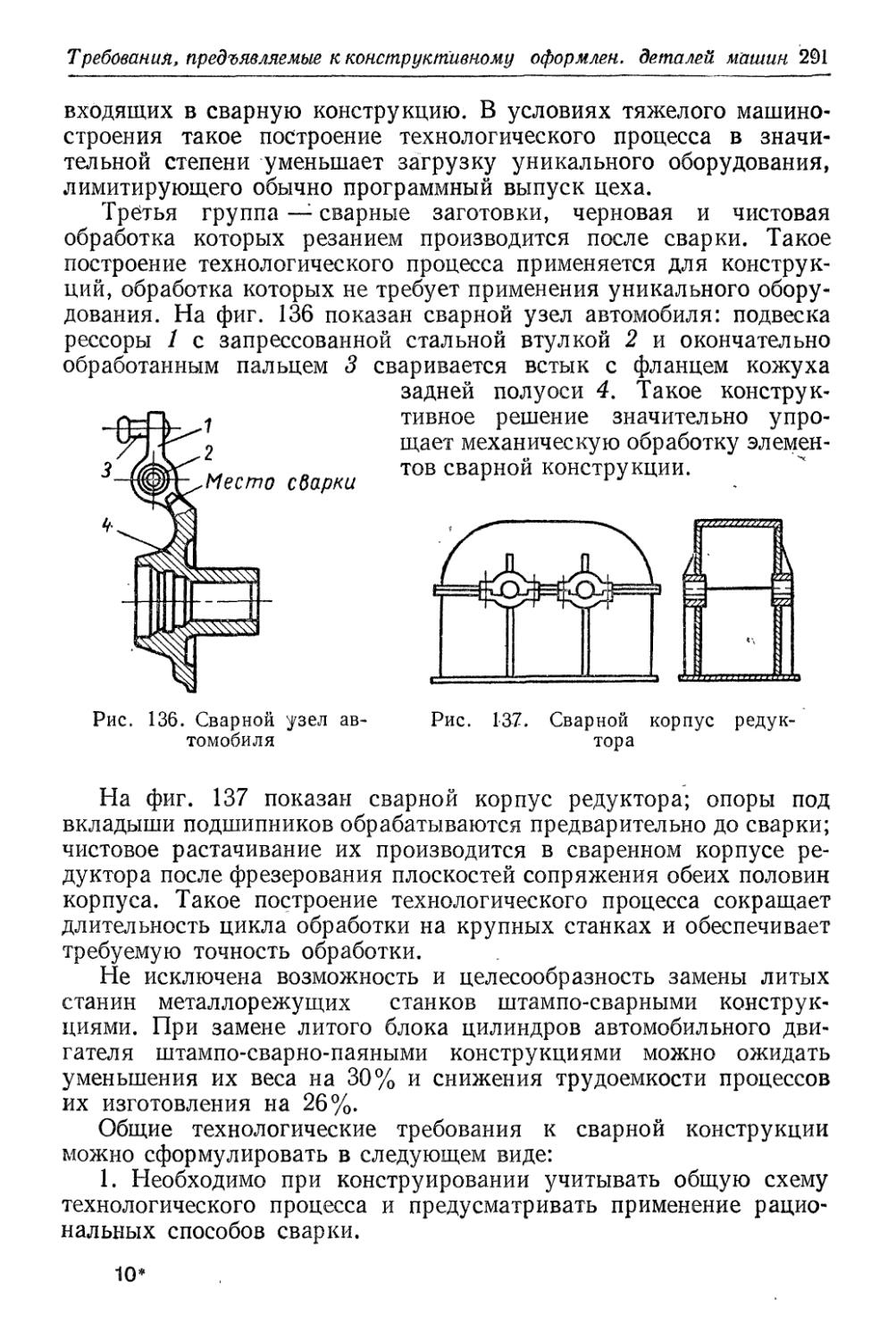

Особое значение имеют вопросы точности при автоматизации производства. В этом случае необходимое качество продукции должно получаться не вследствие искусства рабочего, а в результате устойчивой и надежной работы технологического оборудования.

С развитием автоматизации производства проблема получения продукции стабильного качества становится все более актуальной. Ее решение должно базироваться на глубоком исследовании технологических факторов, влияющих на точность, тщательном изучении условий работы оборудования и оснастки, а также на изыскании новых прогрессивных технологических методов.

При решении вопросов точности в машиностроении:

1. Устанавливают необходимую точность изготовления машины и ее элементов, исходя из предъявляемых к ней требований и ее функционального назначения. Эта задача решается конструктором на базе теоретических и экспериментальных данных с учетом опыта эксплуатации машин аналогичного типа. Практикуемый иногда подход «чем точнее, тем лучше» ошибочен и часто является результатом незнания действительных условий работы машины. Точность изготовления должна назначаться с учетом затрат на изготовление машины, сроков ее службы, а также затрат и условий эксплуатации.

2. Определяют необходимые методы и средства контроля на базе заданной точности изготовления. Эта метрологическая задача непосредственно связана с технологией изготовления данного изделия.

3. Обеспечивают заданную точность изготовления машины и ее элементов соответствующим построением технологических процессов с учетом наибольшей производительности и наименьших затрат на их выполнение.

4. Устанавливают значения технологических допусков (допусков на промежуточные размеры заготовок) и допусков на так называемые вспомогательные базы при выполнении операций механической обработки.

Погрешности и способы получения заданных размеров

31

5. Определяют фактическую точность при лабораторных и производственных исследованиях действующих или новых технологических методов и процессов.

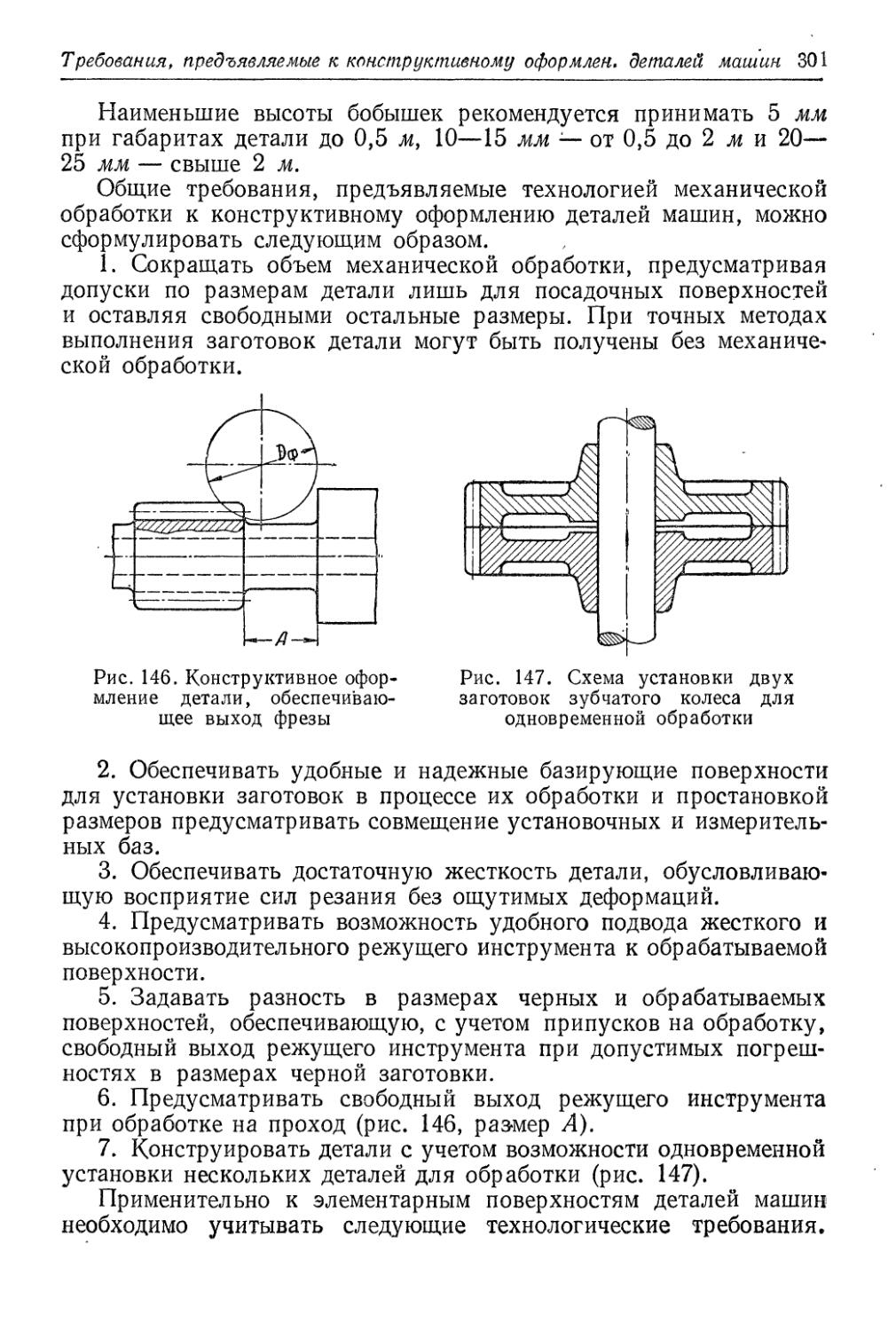

6. Выявляют причины невыдерживания заданной точности в производственных условиях и изыскивают пути ее повышения с разработкой соответствующих мероприятий.

Четыре последние задачи решаются технологом при проектировании новых, отладке внедряемых и исследовании действующих технологических процессов.

Рассмотрим подробнее точность механической обработки и сборки, технологические факторы, влияющие на эту точность, и методы ее технологического обеспечения.

Точность механической обработки. У каждой более или менее сложной детали обработке подвергают комплекс взаимосвязанных поверхностей. При анализе обработки данной детали различают точность: выполнения размеров, формы поверхностей и взаимного расположения поверхностей.

Точность выполнения размеров отдельных поверхностей детали (диаметр наружной или внутренней цилиндрической поверхности, глубина отверстия, угол конуса к пр.) регламентируется допусками, проставляемыми на рабочих чертежах деталей.

Под точностью формы поверхностей понимается степень их соответствия геометрически правильным поверхностям, с которыми они отождествляются. Отклонения формы весьма многообразны. Цилиндрическая поверхность может иметь небольшую конусность, некруглость поперечного сечения, искривление оси. Плоскость может иметь небольшие выпуклости, вогнутость или спиралеобразную скрученность и другие отклонения формы. Отклонения формы сопряженных поверхностей имеют часто большее значение для работы деталей в механизме, чем погрешности выполнения их размеров. Допускаемая величина отклонения формы поверхности нередко задается частью допуска на ее размер. При обработке шеек валов допустимая овальность и конусность на всей их длине обычно составляет не более половины допуска на диаметральный размер. Предельные отклонения Формы для плоскостей и цилиндрических поверхностей приводятся в ГОСТе 10356—63.

К погрешностям взаимного расположения поверхностей деталей относятся: эксцентричное (несоосное) расположение участков ступенчатого вала, непараллельность расположения противолежащих граней плит или планок, неперпендикулярность оси цилиндрической поверхности к ее торцу, погрешности расположения отверстий в корпусных деталях и пр.

Предельные отклонения от параллельности и перпендикулярности, предельные значения торцового и радиального биения при

32

Точность в машиностроении

водятся в ГОСТе 10355—63. Допускаемые отклонения расположения поверхностей часто устанавливаются на основе опытных данных, полученных в результате обобщения материалов по эксплуатации машин.

Общая (суммарная) погрешность обработки является следствием влияния ряда технологических факторов, вызывающих первичные погрешности. К их числу можно отнести:

1. Погрешности, вызываемые неточной установкой обрабатываемой заготовки на станке. 2. Погрешности обработки, возникающие в результате упругих деформаций технологической системы станок — приспособление — заготовка — инструмент под влиянием сил резания. 3. Погрешности, возникающие в результате деформации заготовки и других элементов технологической системы под влиянием сил закрепления. 4. Погрешности обработки, вызываемые размерным износом режущего инструмента. 5. Погрешности настройки станка (погрешности пробных промеров при обработке методом пробных проходов). 6. Погрешности, обусловливаемые геометрическими неточностями станка (и в некоторых случаях приспособления). 7. Погрешности, вызываемые неточностью изготовления инструмента. 8. Погрешности обработки, возникающие в результате температурных деформаций отдельных звеньев технологической системы.

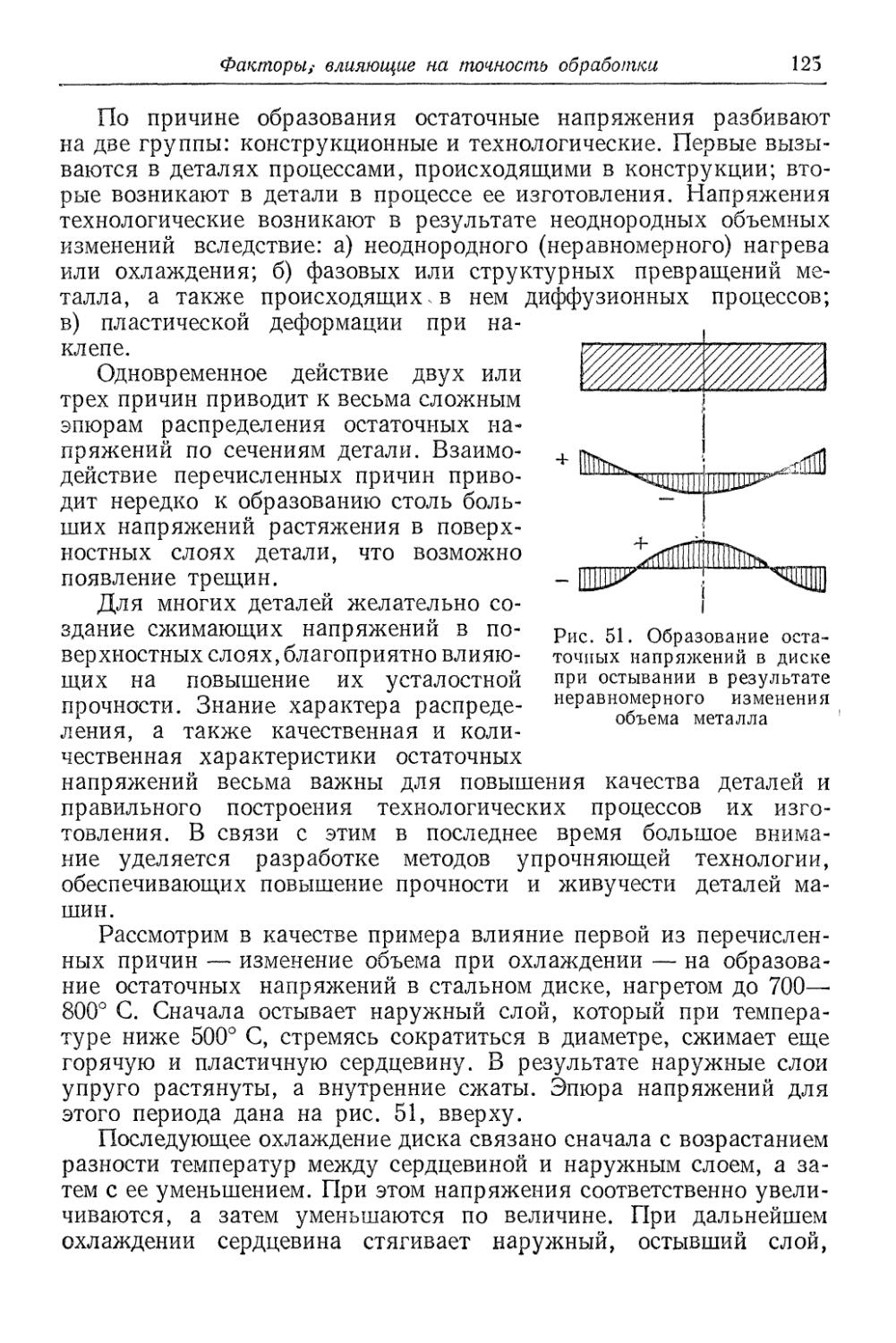

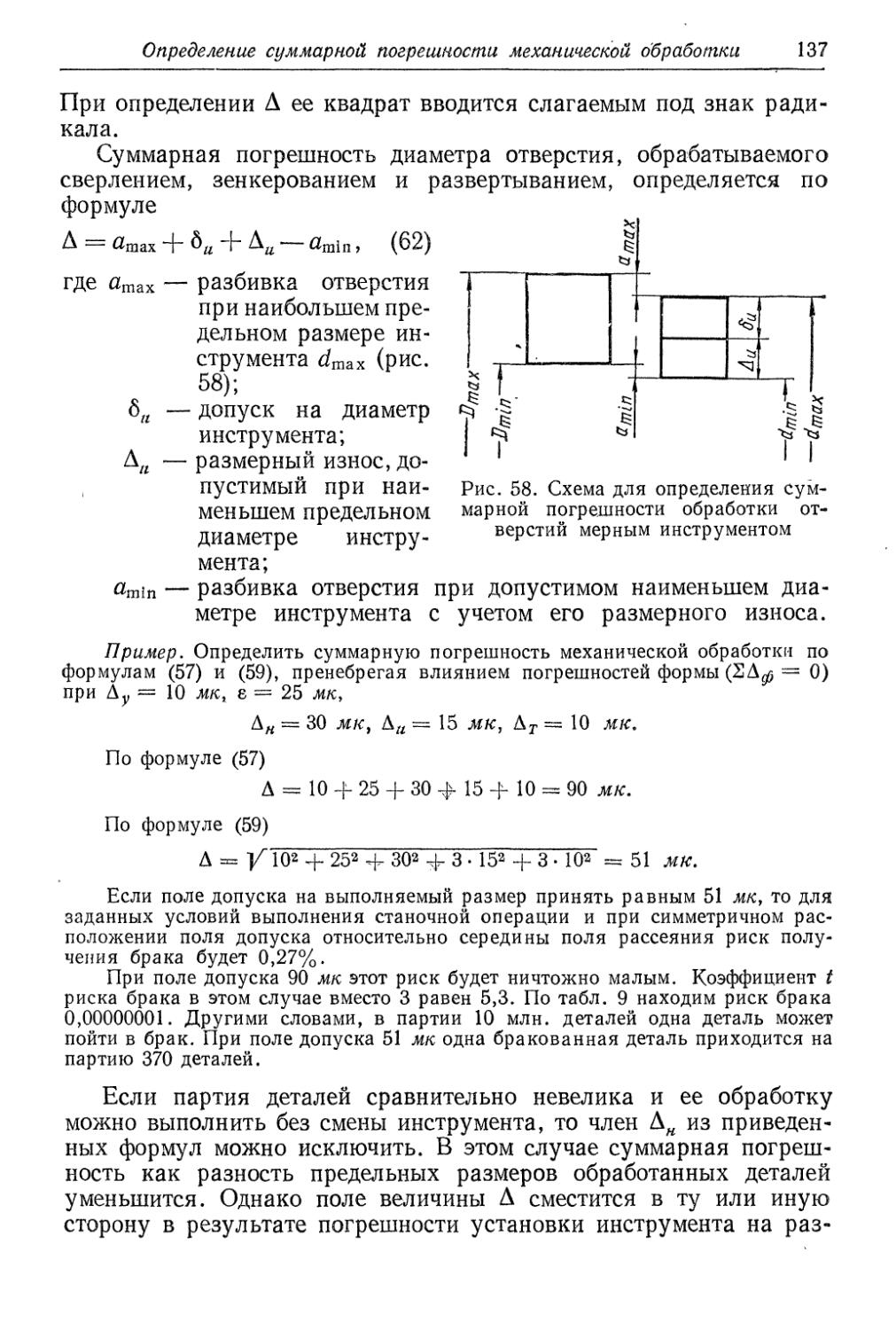

1 Возникают также погрешности в результате действия остаточных напряжений в материале заготовок и готовых деталей. Они могут достигать больших значений при недостаточной жесткости обрабатываемых заготовок.

Точность, заданная рабочим чертежом, может быть обеспечена различными технологическими методами. В условиях единичного производства она обеспечивается индивидуальной выверкой устанавливаемых на станок заготовок и последовательным снятием стружки пробными проходами, сопровождаемыми пробными промерами. Заданный размер получается методом последовательного приближения, а точность обработки зависит от квалификации рабочего.

В условиях серийного и массового производства точность обеспечивается методом автоматического получения размеров на предварительно настроенном станке. Установку заготовок осуществляют без выверки в специальные приспособления на заранее выбранные базовые поверхности. При достаточно большой партии за-, готовок этот метод более производителен, так как обработка ведется за один проход, а затраты времени на предварительную настройку станка раскладываются на большое количество заготовок. Точность обработки в этом случае зависит от квалификации наладчика, так как последнему приходится производить периодически настройку станка при смене затупившегося инструмента, а при узких допусках

Погрешности и способы получения заданных, размеров 33

на обработку выполнять, кроме того, поднастройку станка за время стойкости инструмента1 2.

Примерами обработки методом автоматического получения размеров могут служить многорезцовое обтачивание, фрезерование на продольно-фрезерных станках, тонкое растачивание и другие виды однопроходной обработки. Проверка качества обрабатываемых деталей производится выборочно методами статистического контроля (называемого также в литературе предупредительным, летучим, скользящим), а при более сложных видах обработки — методом стопроцентного (операционного) контроля.

В обоих рассмотренных методах на точность влияет субъективный фактор. При первом методе это влияние сказывается индивидуально в процессе обработки каждой детали, при втором методе — на партию деталей, снимаемых со станка между его настройками или поднастройками на заданный размер 1.

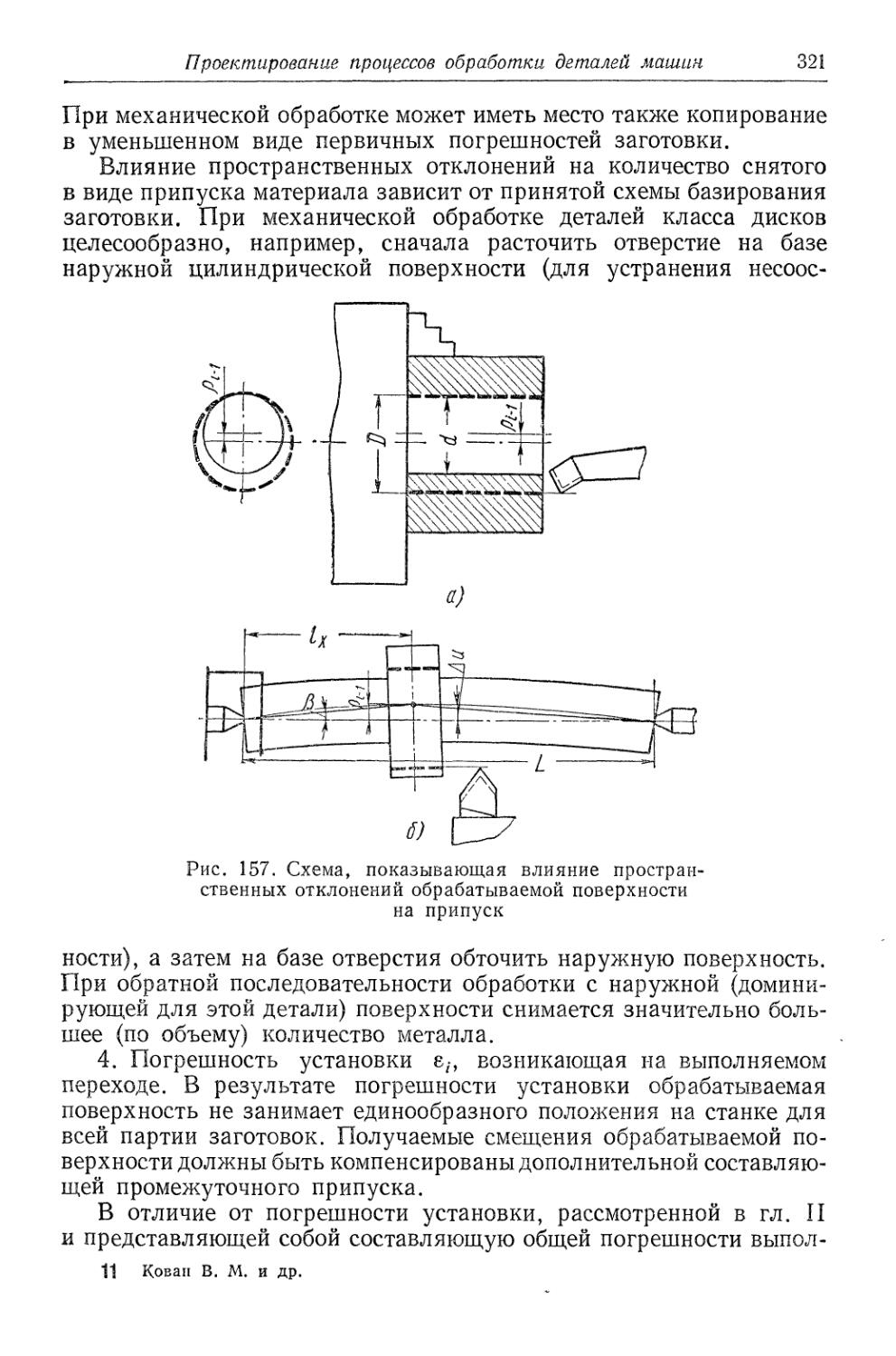

Влияние субъективного фактора на точность обработки устраняется применением методов, связанных с использованием «мерных» режущих инструментов (развертки, протяжки, фасонные фрезы, калибровочные резцы для канавок и пр.). Точность выполнения диаметральных размеров отверстий в данном случае не зависит от квалификации станочника или наладчика, так как при смене инструмента не происходит изменения «настроечного» размера.

В условиях мелко- и среднесерийного производства применяется несколько отличный метод получения заданных размеров. Он заключается в том, что при обработке каждой детали режущий инструмент устанавливается в исходное положение по лимбу, а обработка ведется за один проход. Нужное деление лимба определяется пробной обработкой первой детали или по эталону. В данном случае на точность обработки влияют субъективные факторы двух видов: один из них связан с погрешностью установки необходимого деления лимба (погрешность настройки), другой — с повторяющейся для каждой детали погрешностью установки режущего инструмента по найденному делению лимба.

В автоматизированном производстве (при обработке деталей на автоматических станках и автоматических линиях) в последнее время начинает применяться другой, более прогрессивный метод обеспечения заданной точности. Он заключается в том, что в станок встраивается измерительное и регулирующее устройство (подналадчик), которое в случае выхода обрабатываемой детали из поля допуска автоматически подналаживает (корректирует) систему на заданный размер. При таком методе обработки все детали получаются годными. Влияние субъективного фактора здесь исключено,

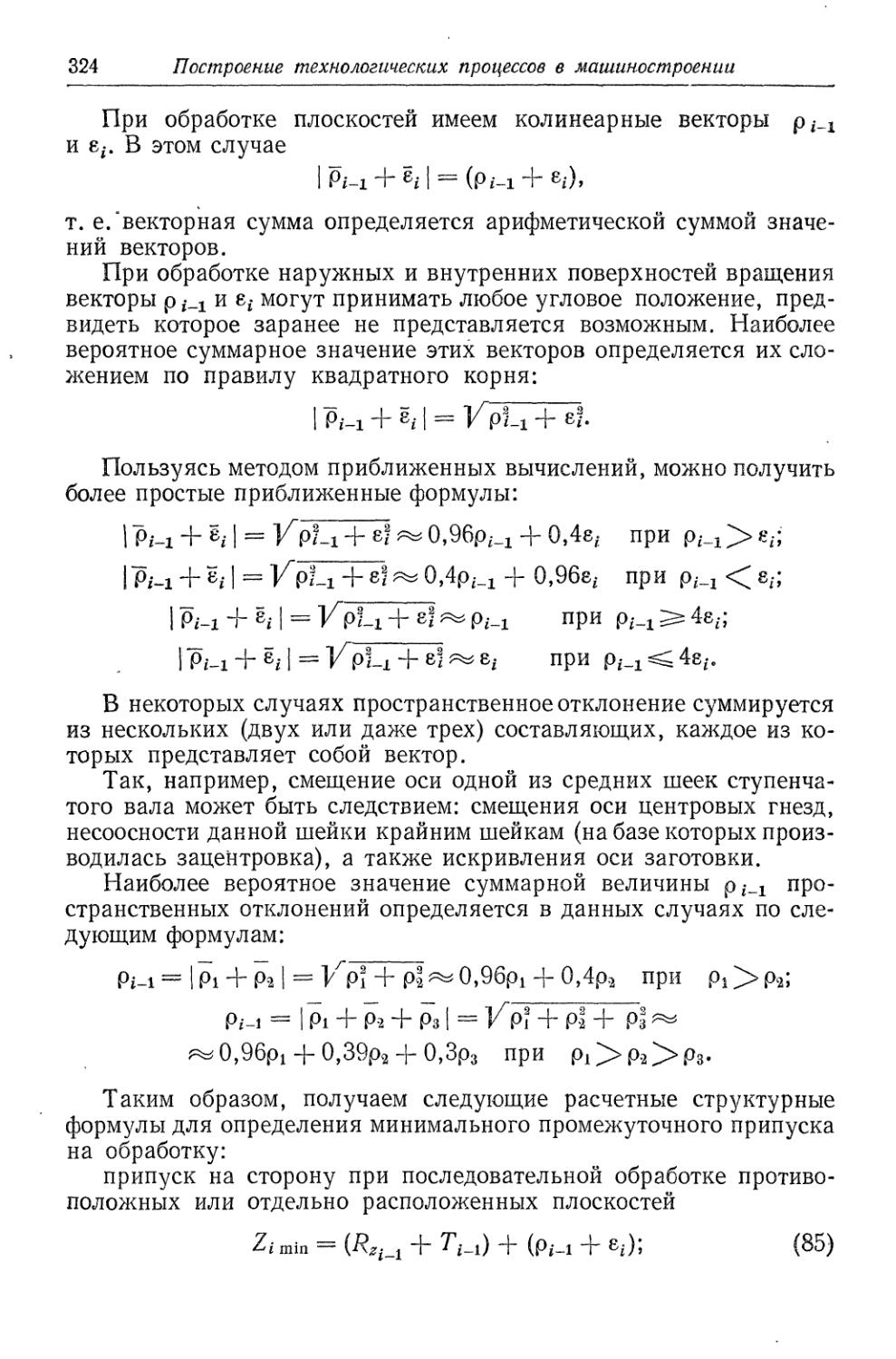

1 При ручном закреплении заготовок точность обработки может зависеть от рабочего из-за неравномерности сил зажима.

2 Кован В. М. и др.,

34

Точность в машиностроении

если не считать погрешностей регулировки самого подналадчика. Эта величина в виде некоторой константы относится ко всей партии деталей, снимаемых со станка между регулировками подналадчика.

Устройства, работающие по указанной схеме, часто называют устройствами с обратной связью, так как измерительное устройство, проверяющее обработанную деталь, дает команду на рабочий орган станка в случае выхода выполняемого размера за установленные пределы. Устройства данного типа характерны для станков, выполняющих обработку за один проход (сквозное бесцентровое шлифование, тонкое и чистовое растачивание и т. п.).

Для станков, выполняющих обработку за несколько проходов (наружное круглое и внутреннее шлифование), характерно использование устройств, производящих измерение на ходу. При достижении заданного размера эти устройства автоматически выключают подачу станка.

В настоящее время имеется большое количество подобных систем, известных под названием средств активного контроля. Их внедрение в производство дает возможность повысить точность и производительность обработки.

Точность сборочных работ. При сборке машин могут иметь место ошибки взаимного положения их элементов, некачественные сопряжения, а также деформации деталей и узлов местного и общего характера.

Эти отклонения ухудшают функциональное качество машин, предопределяя возникновение погрешностей их геометрических, кинематических и других характеристик. Неправильное взаимное положение сопрягаемых деталей и узлов металлорежущих станков снижает их геометрическую и кинематическую точность. Неправильная сборка узлов вращения (например, роторов лопаточных машин) вызывает их неуравновешенность. Некачественные сопряжения стыков уменьшают их контактную жесткость и герметичность.

Неправильная сборка гидравлических машин может вызвать снижение к. п. д., производительности и развиваемого напора. Примеры подобного рода весьма многочисленны; мы находим их во всех областях машиностроения.

Погрешности сборки вызываются:

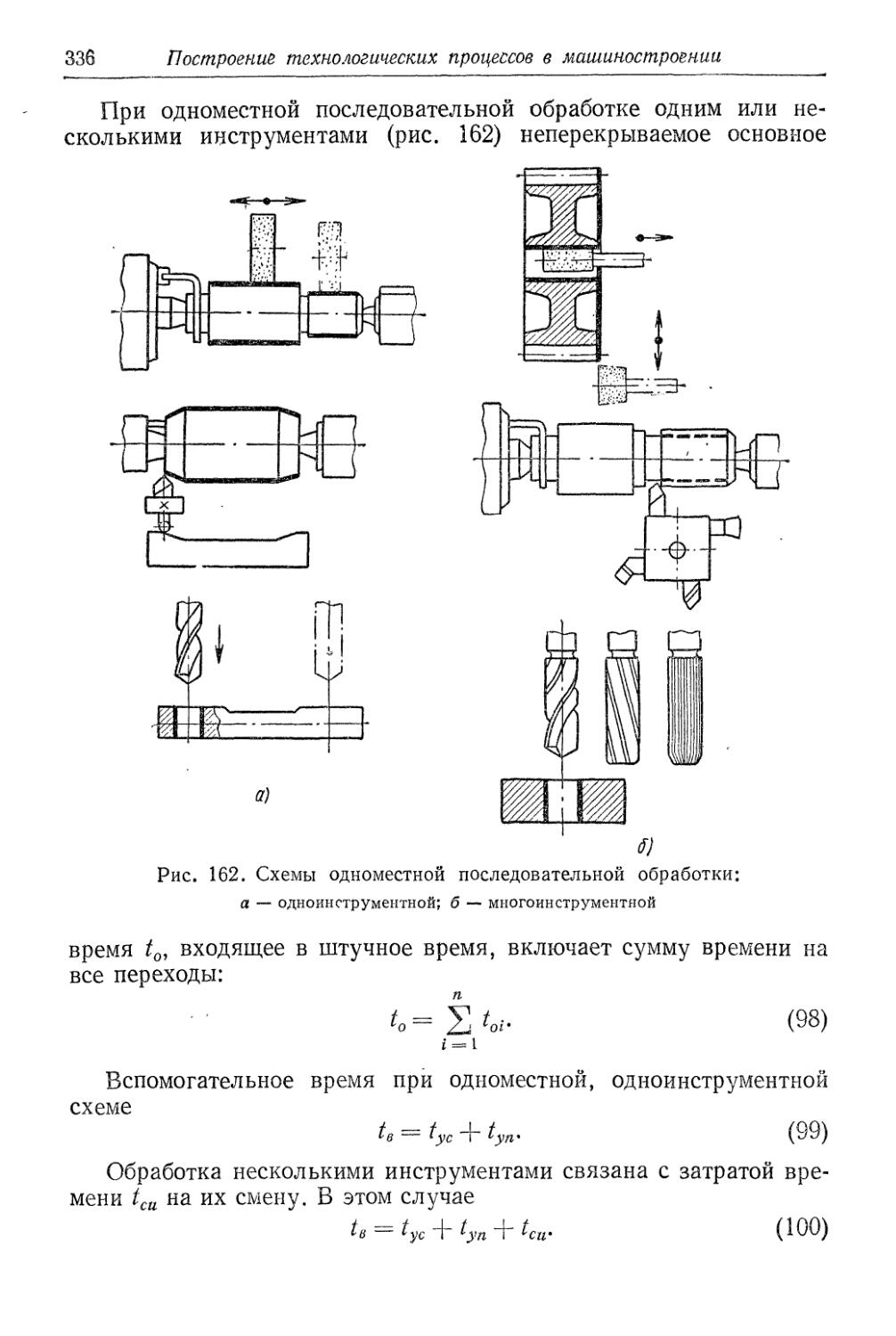

1) отклонениями размеров, формы и взаимного расположения поверхностей сопрягаемых деталей. Эти отклонения влияют на зазоры и натяги, ухудшая заданные посадки. В результате этих отклонений возникают радиальные и торцовые биения при сборке узлов вращения, несоосности, а также неправильные положения собираемых элементов машины; 2) некачественной обработкой сопрягаемых поверхностей, в результате чего возникает их неплот

Погрешности и способы получения заданных размеров 35

ное прилегание, снижение контактной жесткости стыков и герметичности соединений; 3) неточной установкой и фиксацией элементов машины в процессе ее сборки; 4) некачественной пригонкой и регулировкой сопрягаемых элементов машины; 5) нарушениями условий и режимов выполнения сборочных операций (неравномерная затяжка винтовых соединений, вызывающая перекосы и деформации собираемых элементов, перекосы и деформации при запрессовке, склеивании и других видах соединений, деформация при закреплении деталей и узлов в сборочных приспособлениях); 6) геометрическими неточностями сборочного оборудования, приспособлений и инструментов, а также их недостаточной жесткостью; 7) погрешностями настройки сборочного оборудования; 8) температурными деформациями элементов технологической системы (сборочное оборудование — приспособление — инструмент — собираемый объект).

Погрешности сборки могут возникать также в результате действия остаточных напряжений в материале деталей (особенно при малой жесткости собираемых объектов).

Нетехнологичные конструкции изделий затрудняют получение заданной точности. Точность сборки обеспечивается следующими методами.

Индивидуальной пригонкой сопрягаемых деталей и узлов изделия. Для этой цели применяется припиливание, шабрение, притирка, а также совместная обработка сопряженных поверхностей (растачивание или развертывание отверстий для обеспечения их соосности). Метод применяется в условиях единичного и мелкосерийного производства, а.также в тех случаях, когда конструктивные допуски уже технологических.

Регулированием зазоров или взаимного положения элементов изделия. Регулирование осуществляется при помощи компенсаторов (прокладки, клинья, винты), которые должны быть предусмотрены в конструкции изделий. Сопряженные детали обрабатываются по широким допускам, а требуемый зазор обеспечивается индивидуальной установкой или регулированием соответствующего компенсатора.

Выполнением соединений по принципу полной или частичной взаимозаменяемости. Метод применяется в тех случаях, когда конструктивные допуски равны или шире технологических. Сборка' ведется без пригоночных и регулировочных работ.

Выполнением соединений по принципу групповой взаимозаменяемости. Детали изделия обрабатываются с широкими допусками, а заданная точность сопряжения обеспечивается непосредственным подбором или предварительной сортировкой деталей на размерные группы. Метод применяется при сборке узлов, имеющих сопряжения высокой точности.

2*

36

Точность в машиностроении

Выбор того или иного метода обеспечения точности определяется анализом размерных цепей собираемого изделия.1

Ошибка, получающаяся на замыкающем звене размерной цепи, равна сумме ошибок всех остальных звеньев, составляющих данную размерную цепь:

т — 1

®Д= S (6)

i = 1

Допуск на замыкающее звено размерной цепи

т — 1

бд= 2 (7)

1 = 1

где — величина допуска Лго звена этой цепи;

т — число всех звеньев размерной цепи, включая замыкающее звено.

Допуск на замыкающее звено размерной цепи задается конструктором машины, исходя из ее функционального назначения. При малой величине этого допуска и многозвенной цепи допуски на остальные звенья получаются очень жесткими. В этом случае сборку выполняют методом регулирования при одновременной корректировке конструкции изделия введением в него соответствующего компенсатора. При более простых размерных цепях и узком допуске на замыкающее звено может быть применен метод групповой взаимозаменяемости. При простых размерных цепях и не очень жестком допуске на замыкающее звено обычно применяют сборку по методу полной взаимозаменяемости.

§ 2. УСТАНОВКА ЗАГОТОВОК ДЛЯ ОБРАБОТКИ НА СТАНКАХ

Одной из причин, вызывающих погрешность выдерживаемого при обработке размера и пространственные отклонения во взаимном положении геометрических элементов обрабатываемой заготовки, является погрешность ее установки для обработки на станке.

Различают следующие виды поверхностей у обрабатываемой заготовки: а) обрабатываемые поверхности, подвергающиеся воздействию рабочего инструмента; б) поверхности, посредством которых ориентируют заготовку относительно установленного на размер инструмента; в) поверхности, с которыми контактируют зажимные устройства; г) поверхности, от которых производится измерение выдерживаемого размера; д) свободные, т. е. не использованные при данной установке, поверхности.

1 Размерный анализ и теория размерных цепей излагаются в курсе «Допуски и технические измерения». Здесь приводятся только основные уравнения размерных цепей.

Установка заготовок для обработки на станках 37

Поверхности (а также линии и точки) заготовки, ориентирующие ее при установке для обработки на станке, называют базирующими элементами или установочными базами, а придаваемое заготовке положение, определяемое базирующими элементами, называют ее базированием.

Поверхности, линии и точки, от которых производят измерения выдерживаемых размеров, называют измерительными базами.

Обрабатываемые поверхности, установочные и измерительные базы, а также направление силы резания определяют при установке размещение установочных элементов, на которые ставится заготовка, и зажимных устройств.

Следует различать установку для обработки способом автоматического получения заданных размеров, когда положение измерительной базы относительно установленного на размер инструмента непосредственно влияет на допуск выдерживаемого размера, и установку для обработки способом индивидуального получения заданных размеров, когда положение измерительной базы относительно инструмента не оказывает влияния на допуск выдерживаемого размера, так как заданный размер получается путем пробных проходов и промеров непосредственно от измерительной базы.

При первом способе обычно применяют с п е ц и а л ь н ы е рабочие приспособления1, под которыми понимают устройства, состоящие из установочных, зажимных и направляющих инструмент элементов, смонтированных в общем корпусе.

Установку заготовок осуществляют доведением их базовых поверхностей до соприкосновения с установочными элементами приспособлений и последующим закреплением заготовок посредством зажимных устройств. Преимущества этого способа установки следующие: быстрота,' устранение выверки и влияния субъективных факторов на точность положения заготовки в приспособлении.

При обработке способом автоматического получения размеров станок предварительно настраивают, т. е. устанавливают инструмент и приспособление в такое взаимное положение, при котором обеспечивается выдерживание заданного размера в партии заготовок при однопроходной обработке. Это положение остается неизменным до очередного регулирования, требующегося вследствие размерного износа инструмента или новой наладки в связи со сменой затупившегося инструмента.

При использовании приспособлений возможно образование погрешности установки, т. е. погрешности положения заготовок. Погрешность установки е, как одна из составляющих общей погрешности выполняемого размера, суммируется из погрешности бази

1 Элементы приспособлений и принципы конструирования рассматриваются в курсе «Основы конструирования приспособлений».

38

Точность в машиностроении

чине е6 в расчетах нужно

Рис. 7. Схема установки с базированием по плоскостям

рования (вД погрешности закрепления (s3) и погрешности положения заготовки, вызываемой неточностью приспособления (епр).

Погрешностью базирования называется разность предельных расстояний измерительной базы относительно установленного на размер инструмента. Погрешность базирования имеет место при несовмещении измерительной и установочной баз заготовки; она не является абстрактной величиной, а относится к конкретному выполняемому размеру при данной схеме установки. Поэтому вели-присваивать индекс соответствующего размера; — зависит также от погрешности формы базовых поверхностей заготовки.

На рис. 7 дана схема установки заготовки 1 для фрезерования в ней паза фрезой 2. Закрепление заготовки осуществляется горизонтально приложенной силой Q.

Фреза установлена на размер А — const и С -- const относительно установочных элементов приспособления. Независимо от колебания размера В имеем = 0, так как в этом случае установочная и измерительная базы совмещены. Колебание

размера а в партии заготовок, обработанных фрезой, будет вызвано только явлениями, имевшими место в процессе обработки (отжатия, износ фрезы и т. п.).

При выполнении размера h погрешность обработки возрастает вследствие непостоянства положения измерительной базы в партии заготовок. Из чертежа следует, что погрешность базирования, отнесенная к размеру ht

% = i>H’

где Ьн — допуск на размер Н заготовки.

Погрешностью закрепления &3 называется разность предельных расстояний измерительной базы относительно установленного на размер инструмента в результате смещения обрабатываемых заготовок от действия зажимной силы. Для партии заготовок погрешность равна нулю, если величина смещения хотя' и велика, но постоянна; в этом случае координата середины поля допуска выполняемого размера может быть скорректирована настройкой станка.

Обращаясь к примеру, показанному на рис. 7, можно видеть, что погрешность закрепления по отношению к размеру а не равна нулю (&3а 0), тогда как для размера h она равна нулю (езд = 0),

Установка заготовок для обработки на станках

39

У

Рис. 8. Схема установки с базированием по внешней цилиндрической поверхности

так как верхняя измерительная плоскость перемещается при закреплении заготовки в собственной плоскости. Смещение измерительной базы заготовки происходит в результате деформации звеньев цепи, через которую передается зажимная сила (заготовка, установочные элементы и корпус приспособления).

Погрешность положения заготовки гпр является следствием неточного изготовления приспособления, износа его установочных элементов, а также ошибок установки приспособления на станок. Эта величина регламентируется определенными нормами и периодически контролируется в процессе эксплуатации приспособлений.

Погрешности е^, е3 и &пр определяются как величины, имеющие направленность выполняемого размера. Они представляют собой поля рассеяния случайных величин, распределение которых можно в первом приближении принять подчиняющимся нормальному закону. При этом

условии погрешность установки е как суммарное поле рассеяния выполняемого размера найдем по формуле

£ = + 83 + (8)

Рассмотрим в качестве примеров определение погрешностей базирования для различных случаев установки заготовок в приспособления.

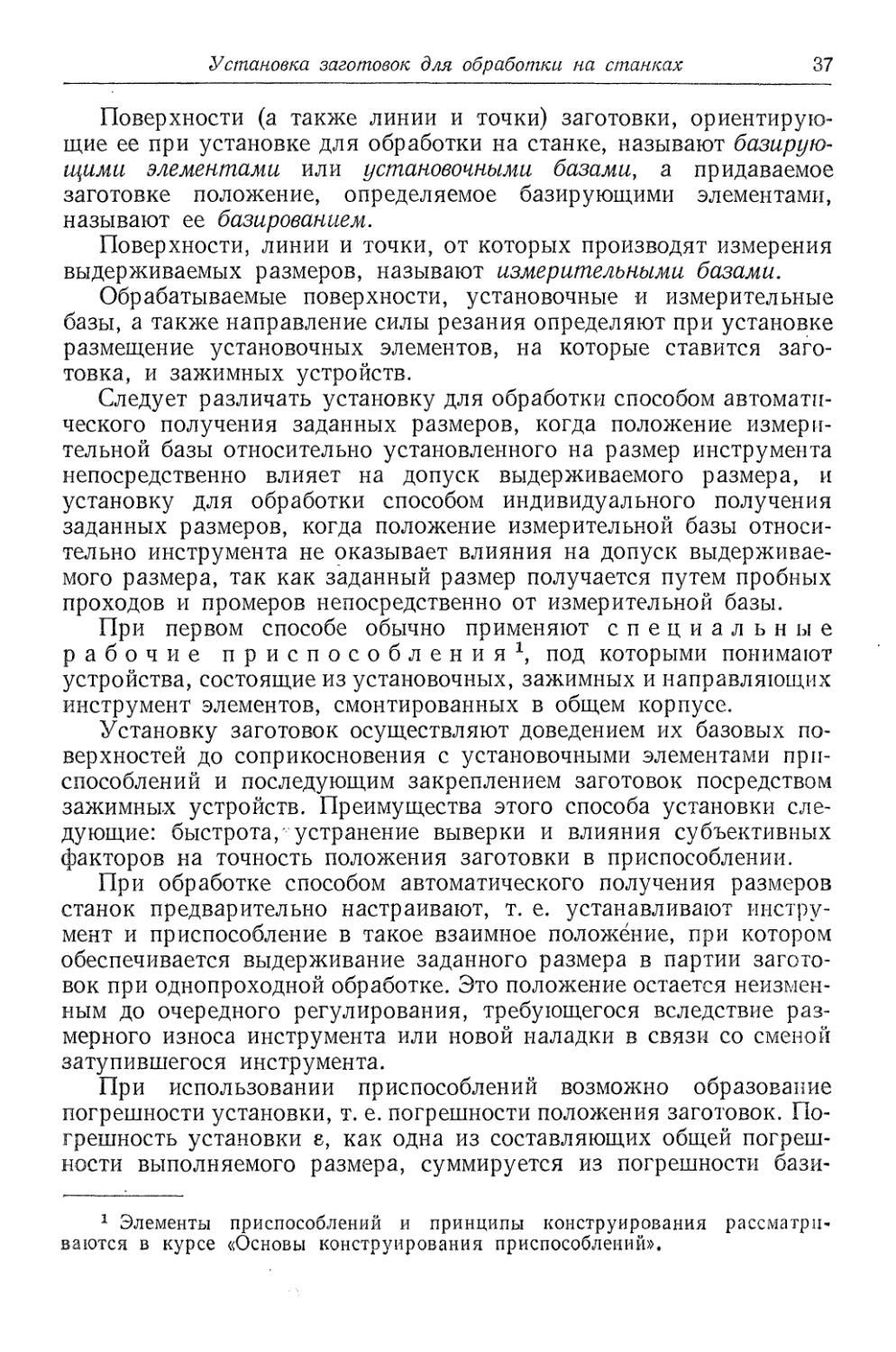

При базировании по внешней цилиндрической поверхности с установкой на призму для обработки плоскости в размер (рис. 8) предельные отклонения измерительной базы А' и А" относительно установленного на размер инструмента А'" определяются величиной А'А" или разностью h\ —при этом

8^ = A'A" = OA' — OAf'\

ОА' = ОС' + С'А’ = + С'А' = —{-5— Л;

1 .а 1 2 . а 1

smy \sm“2 /

>10

Точность в машиностроении

Следовательно,

(9)

где до — допуск на диаметр заготовки; а — угол призмы.

По аналогии для размеров h2 и h3

(10)

(10')

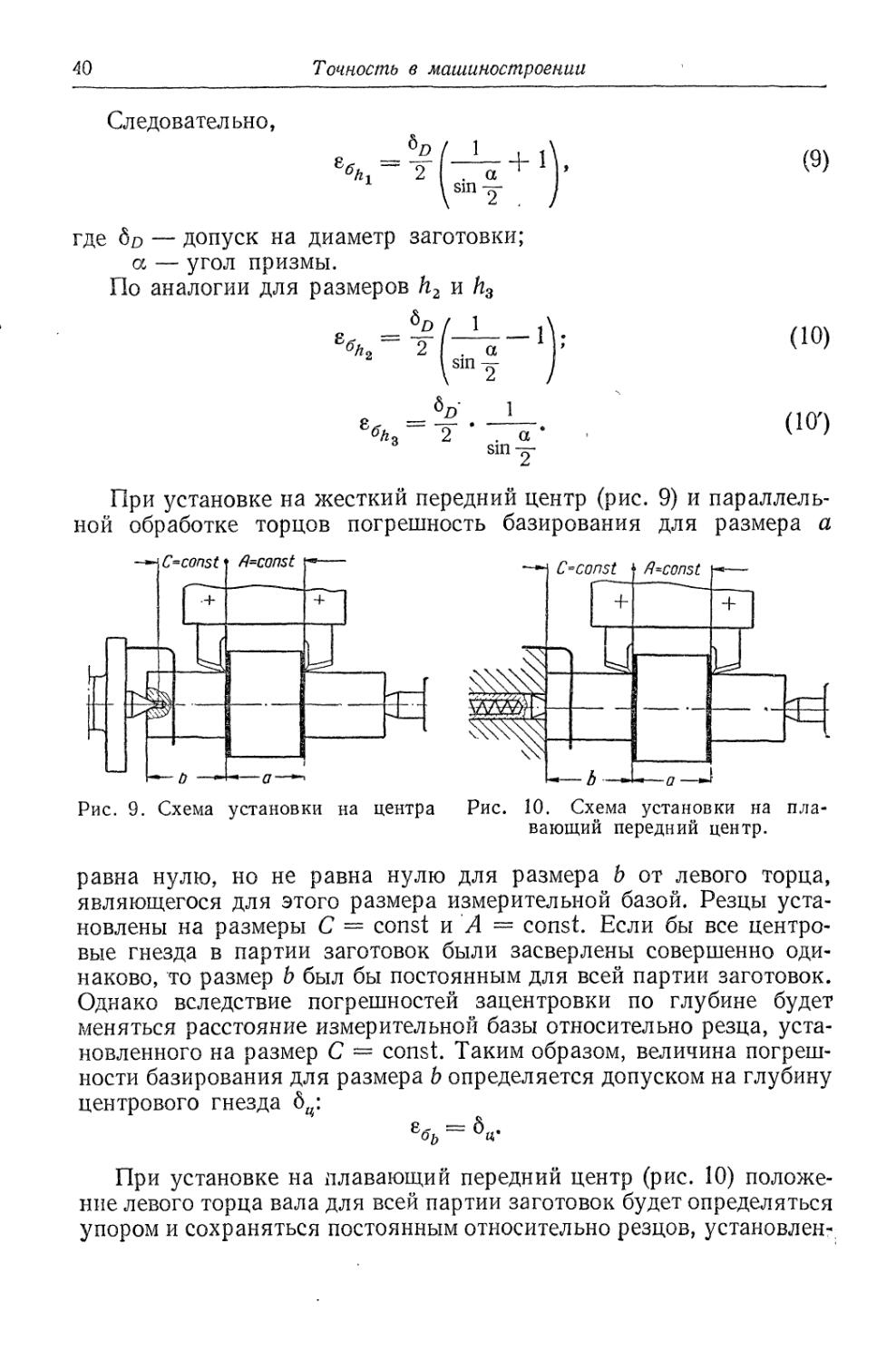

При установке на жесткий передний центр (рис. 9) и параллельной обработке торцов погрешность базирования для размера а

Рис. 10. Схема установки на плавающий передний центр.

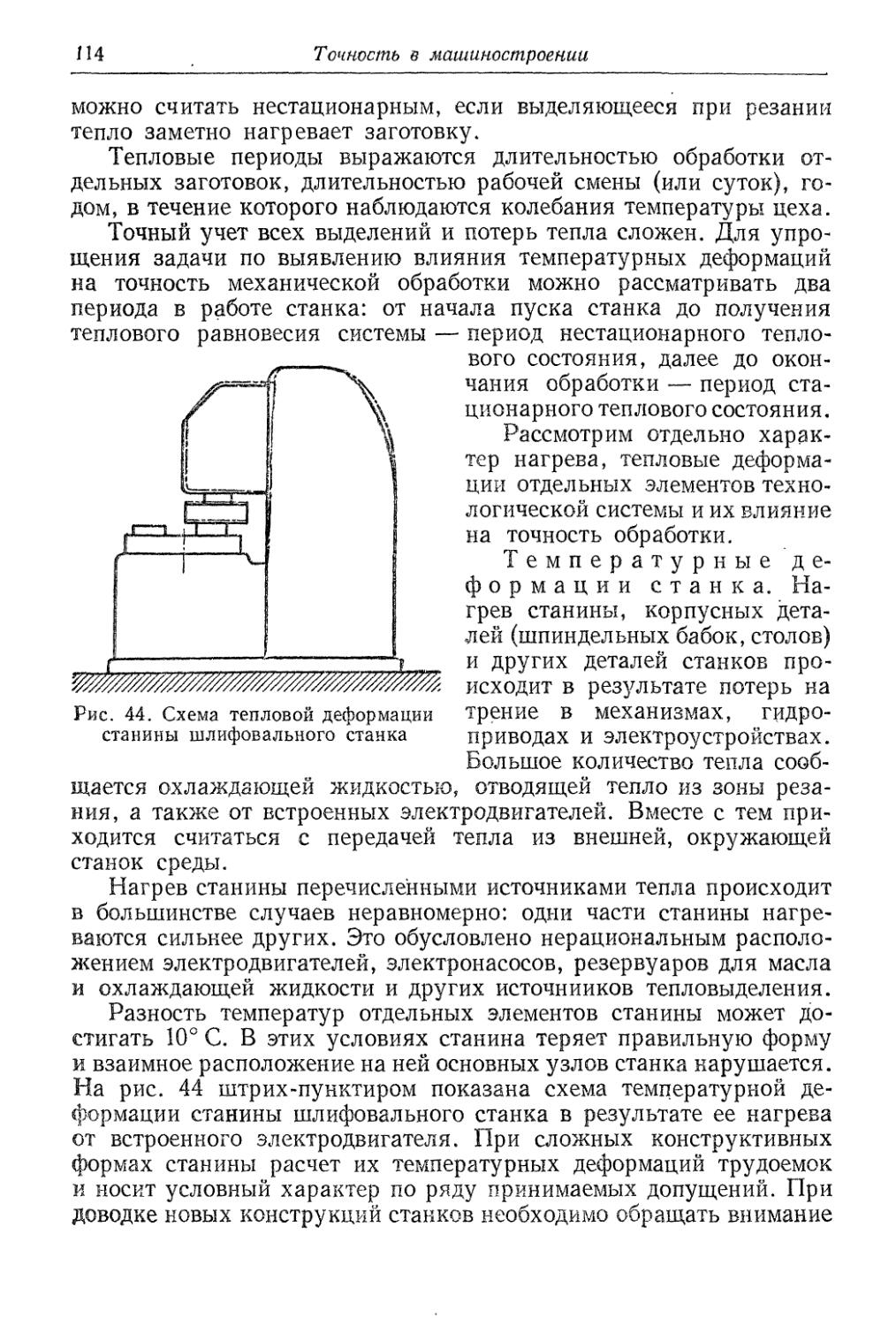

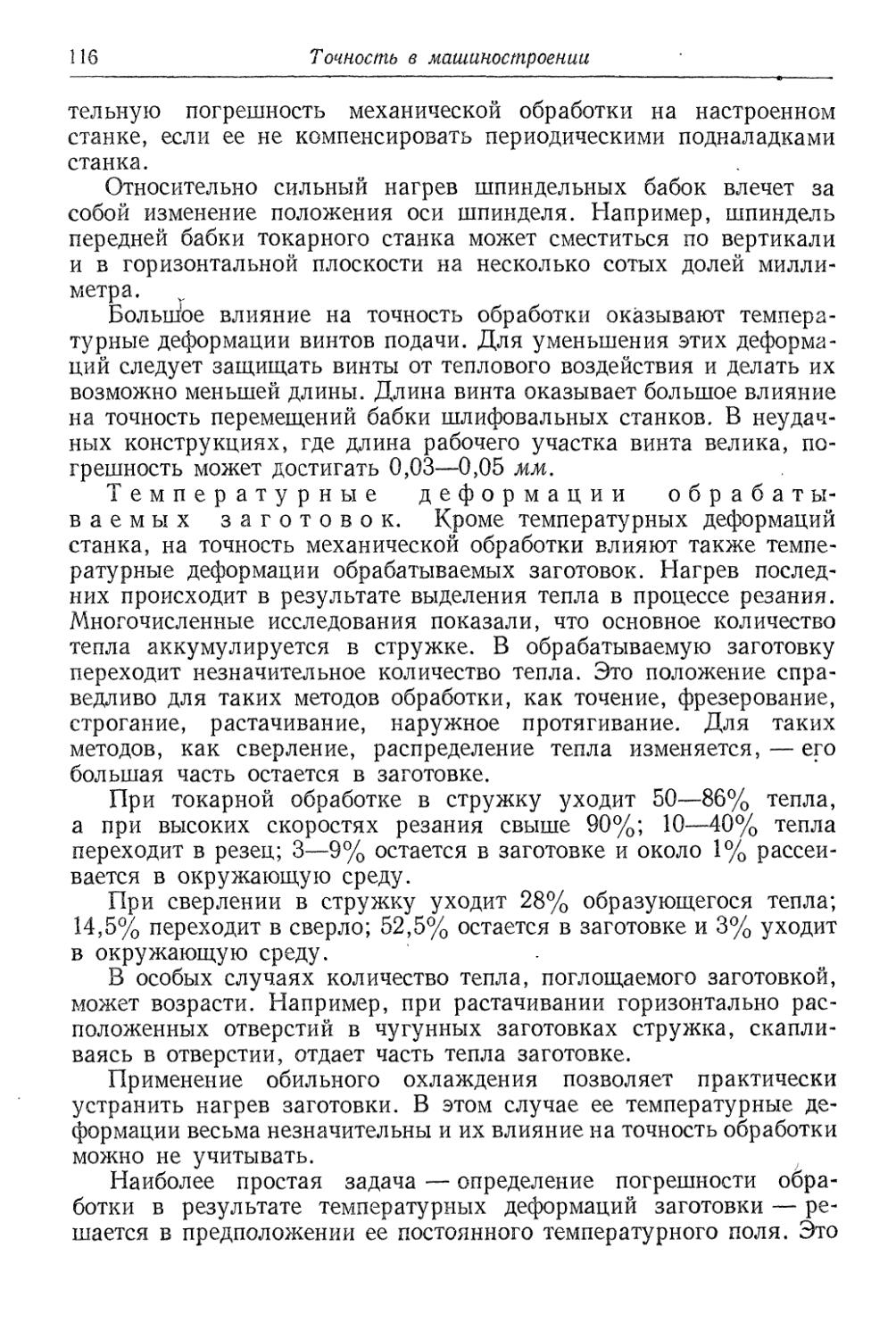

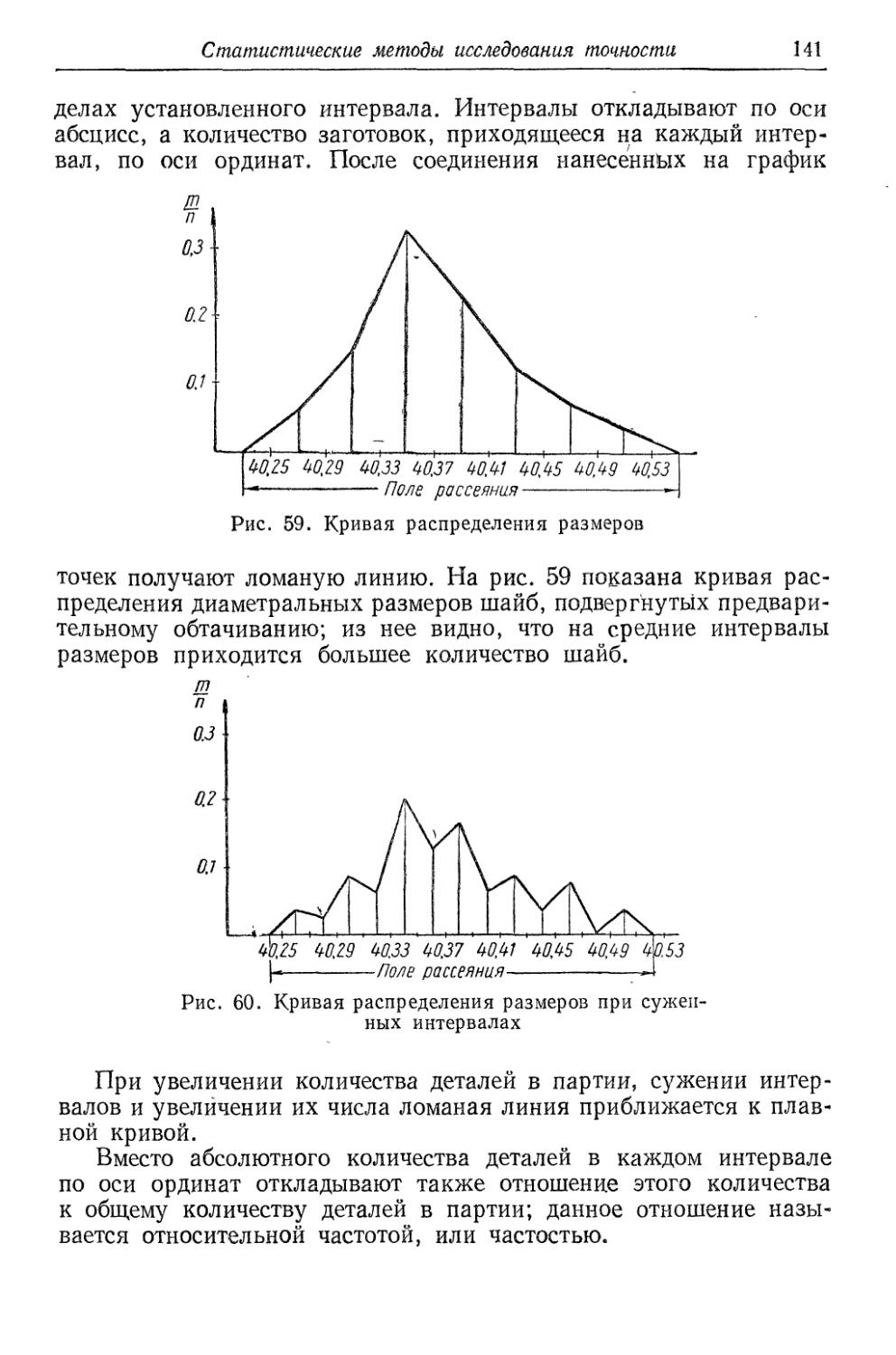

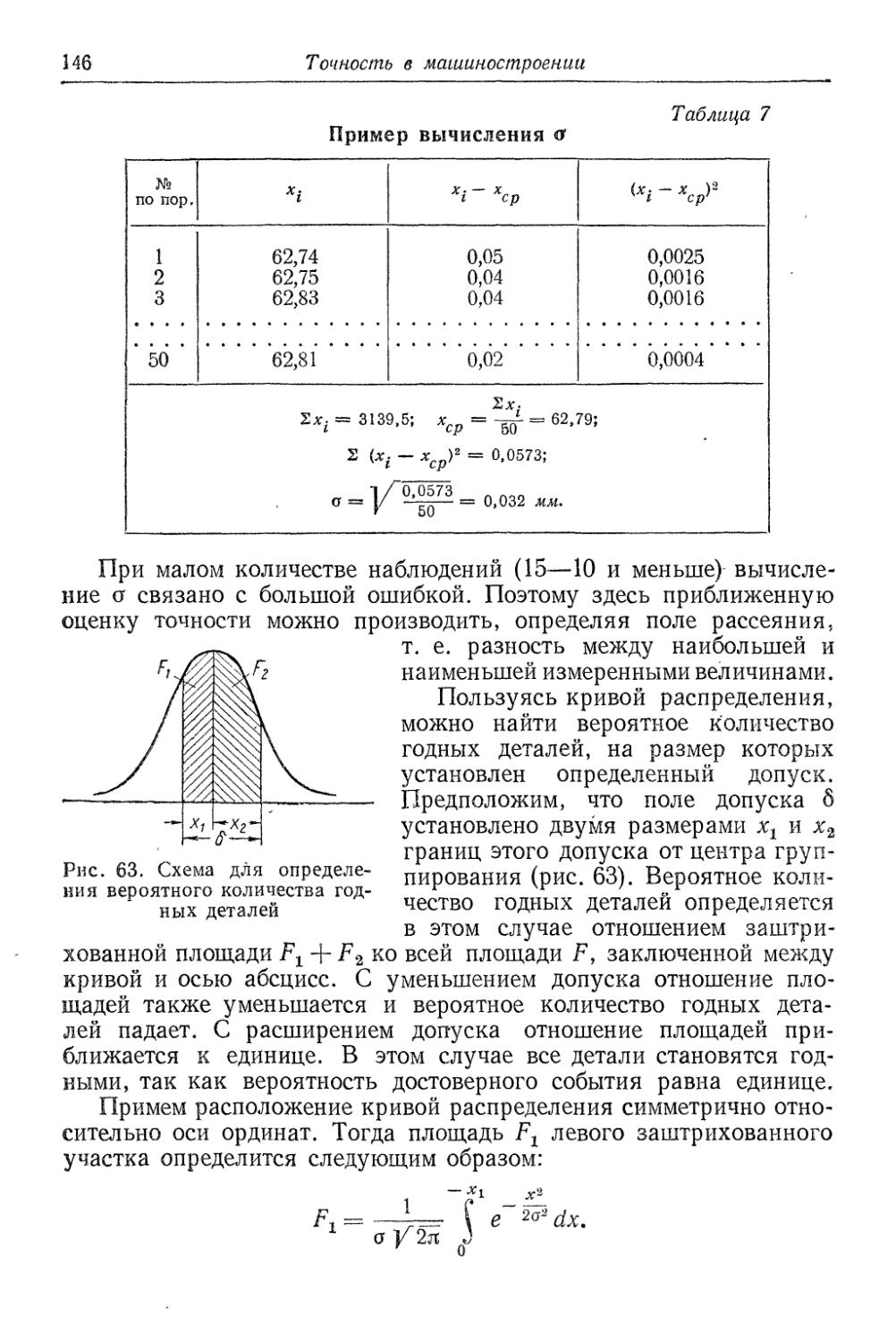

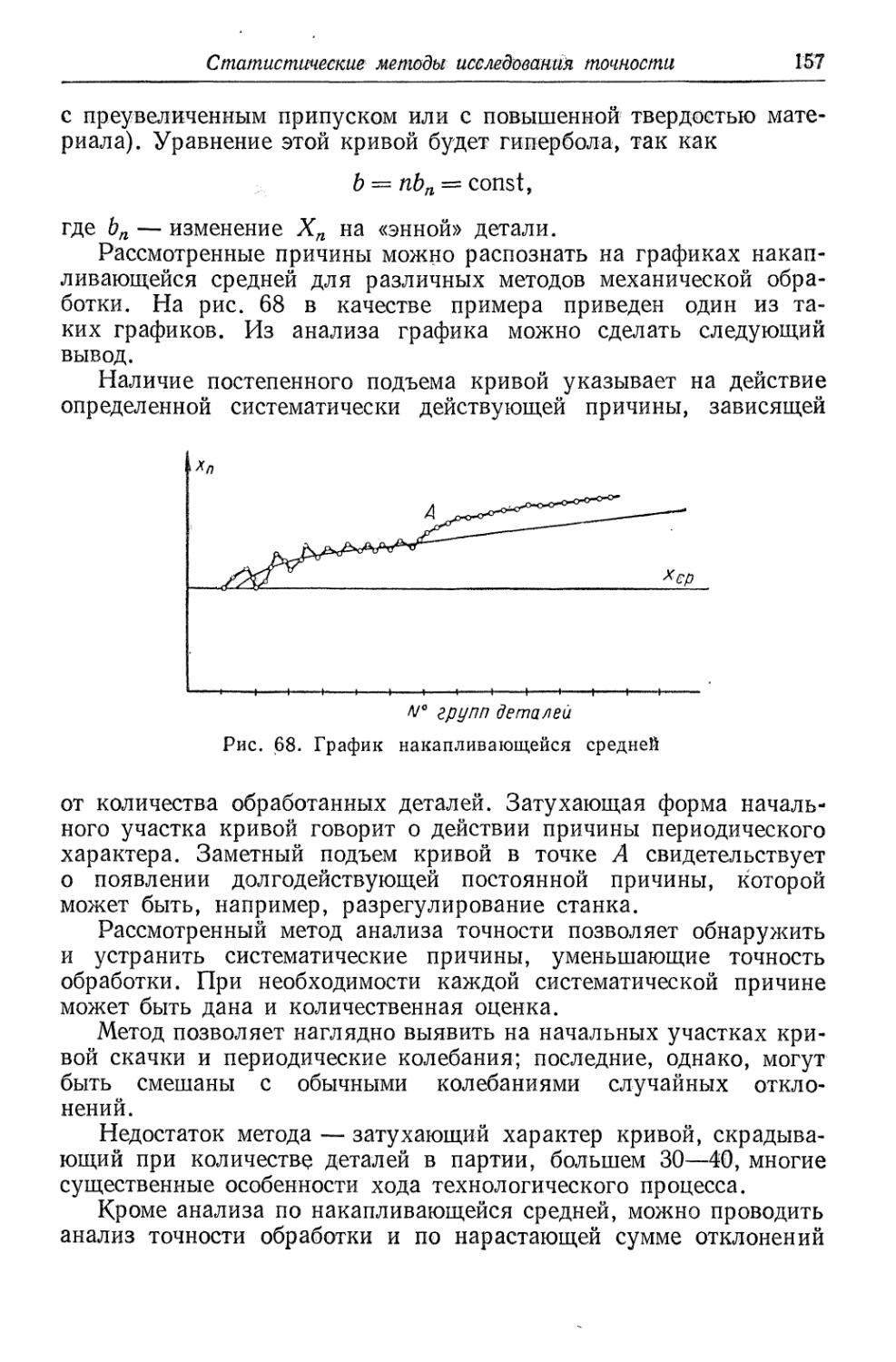

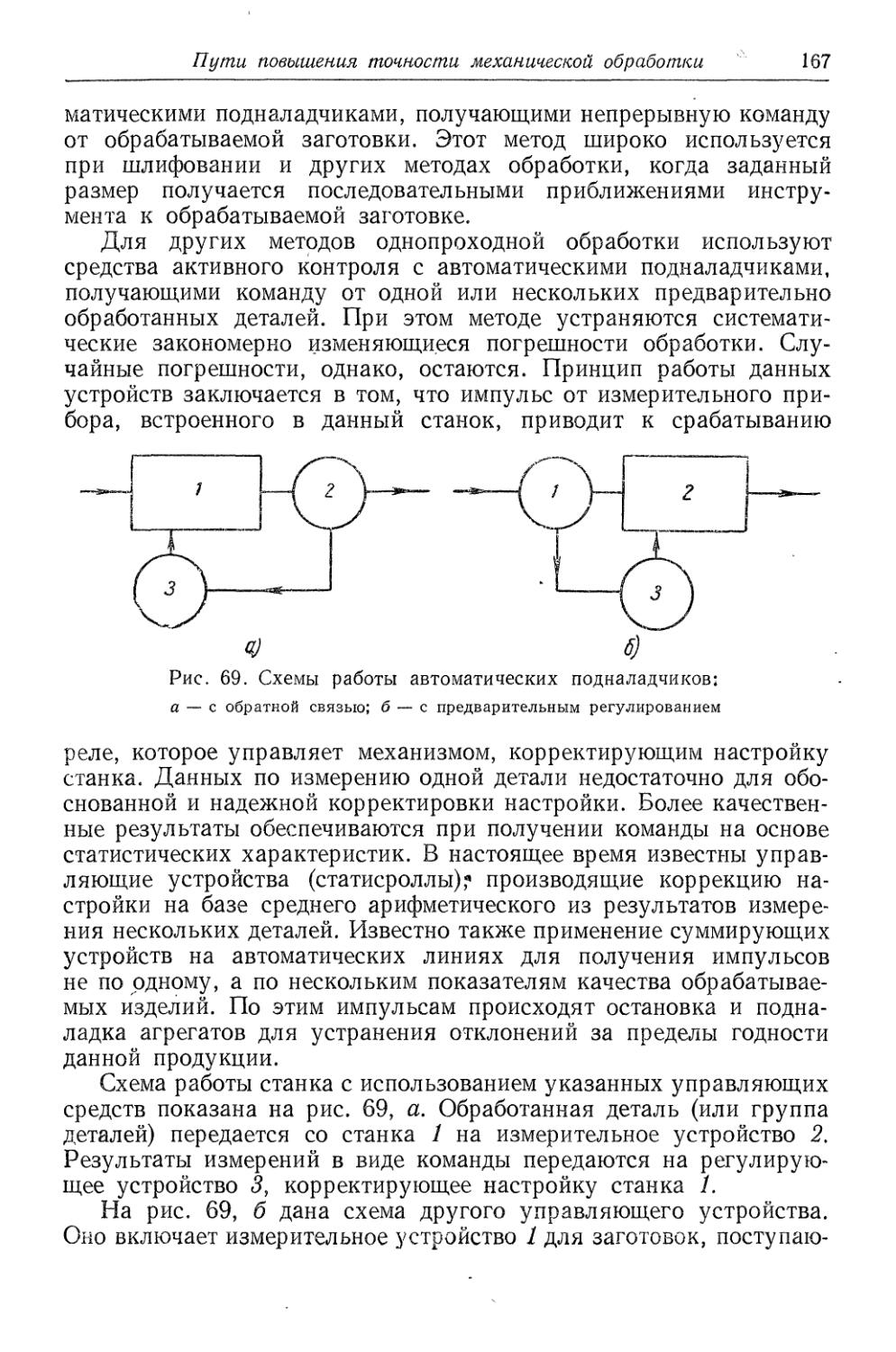

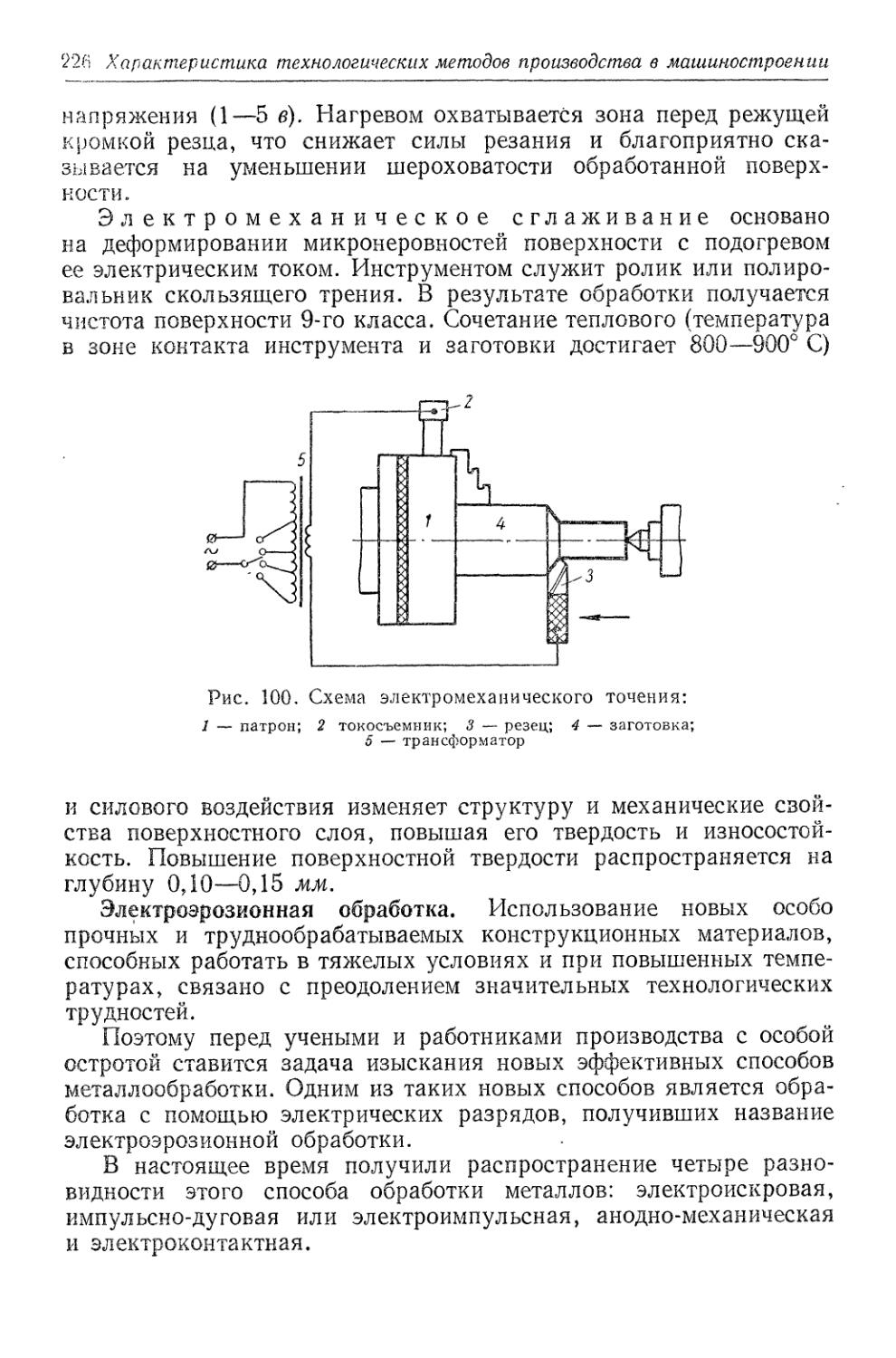

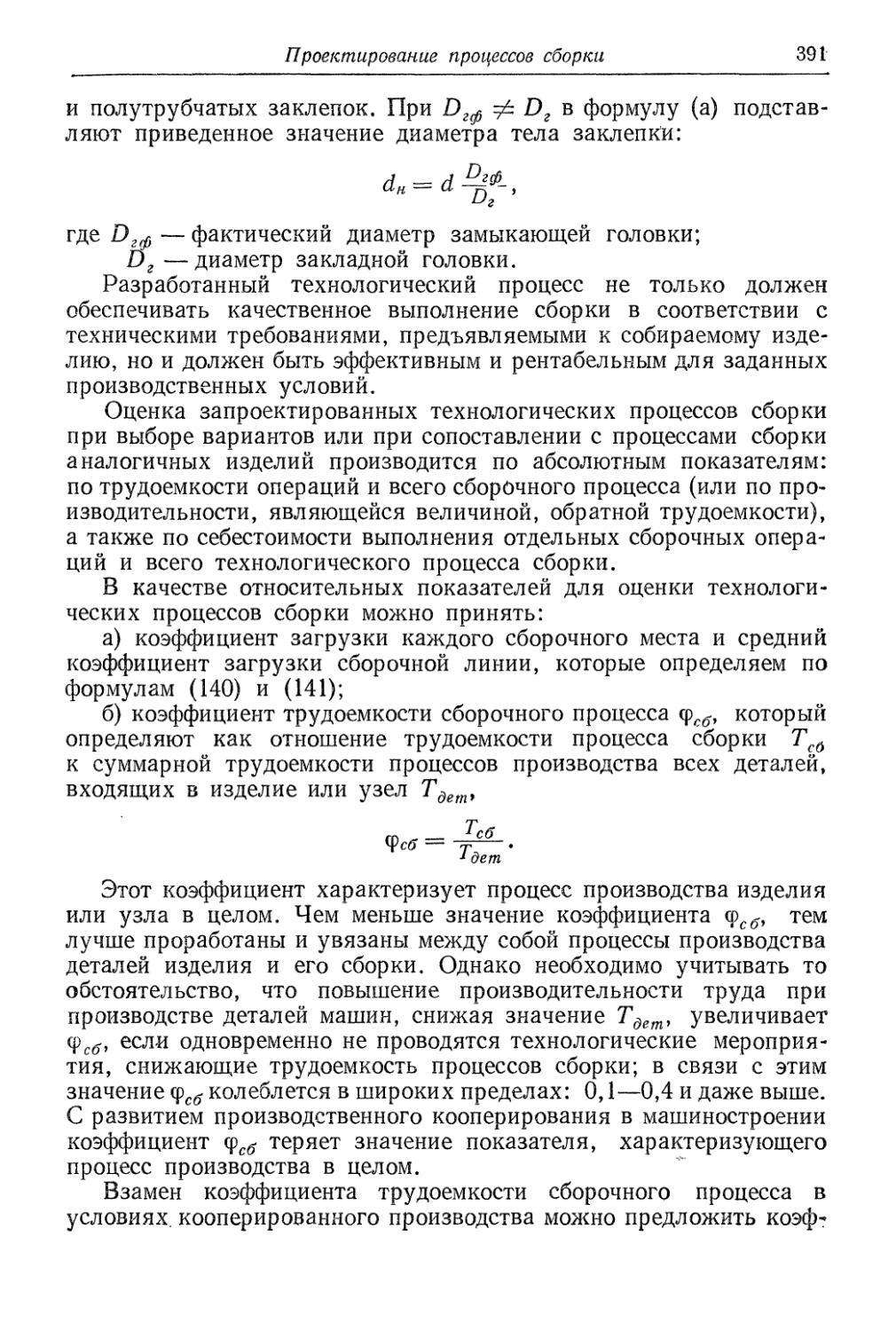

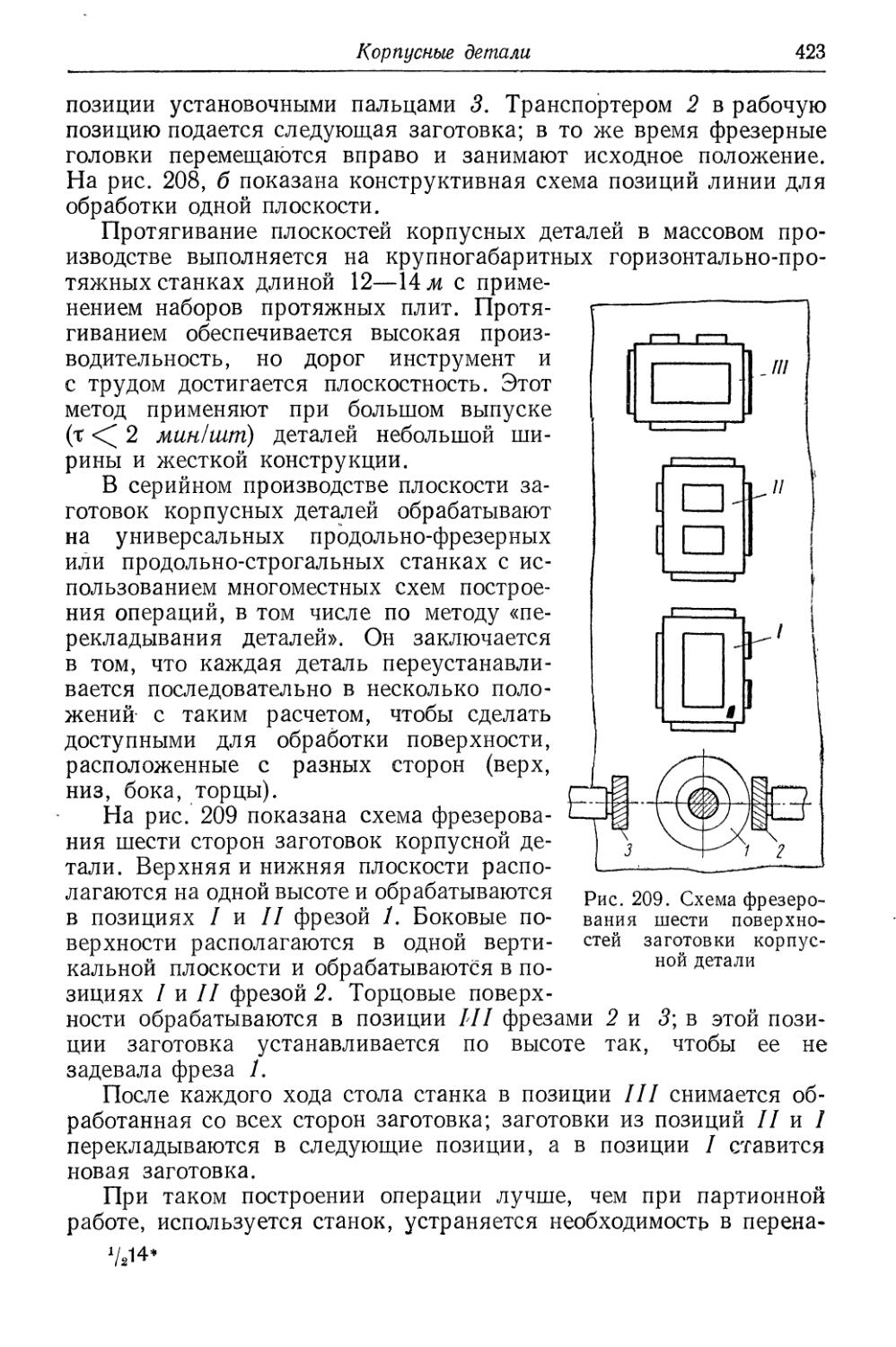

Рис. 9. Схема установки на центра