Автор: Лебедев Л.В. Мнацаканян В.У. Погонин А.А.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общее машиностроение машиноведение машиностроение

ISBN: 5-7695-2291-7

Год: 2006

ВЫСШЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

ТЕХНОЛОГИЯ

МАШИНОСТРОЕНИЯ

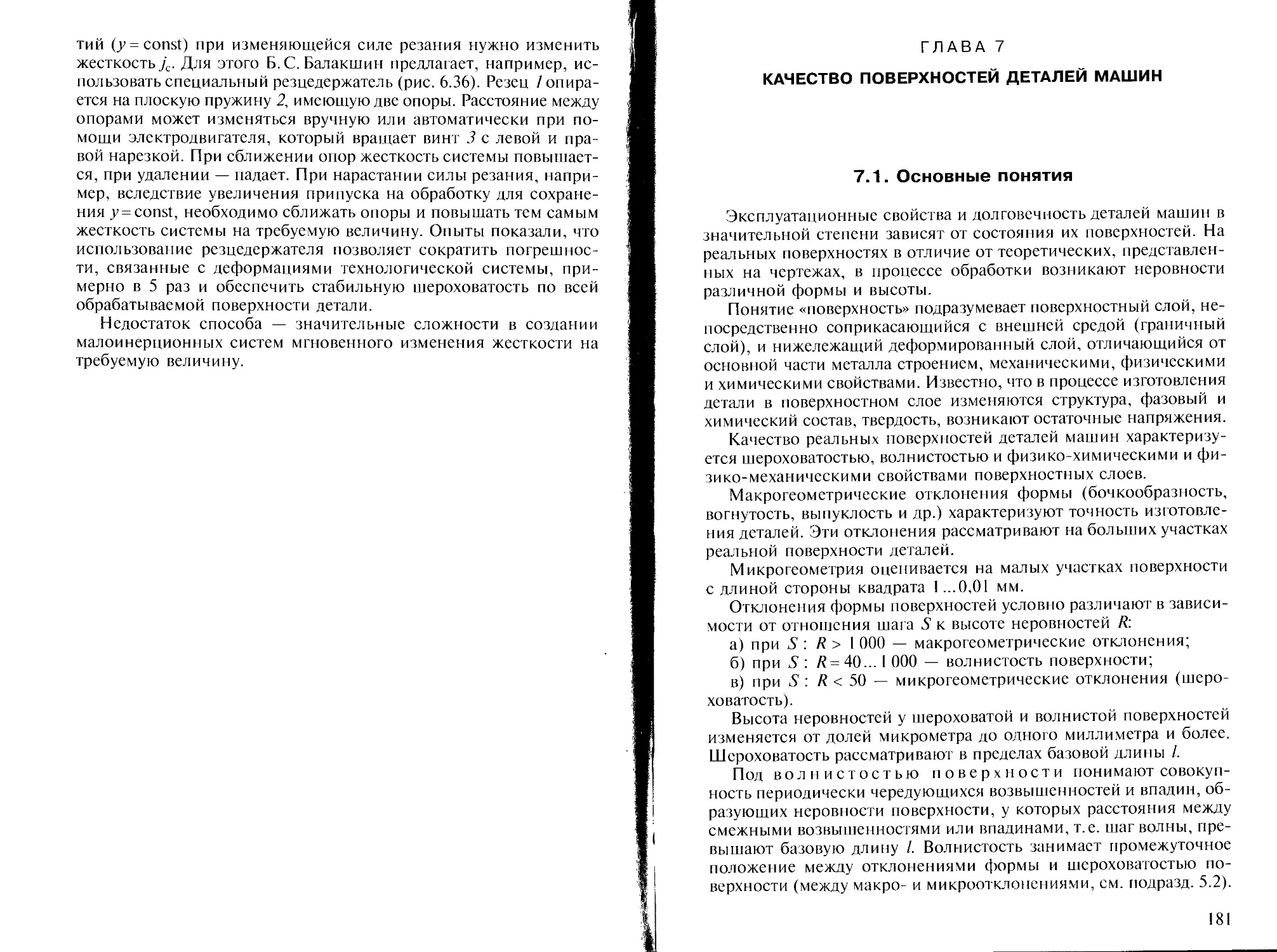

Учебник

Допущено

Министерством образования и науки Российской Федерации

в качестве учебника для студентов высших учебных заведений,

обучающихся по специальности «Технология машиностроения»

направления подготовки «Конструкторско-технологическое

обеспечение машиностроительных производств»

УДК 621.9(075.8)

ББК 34.4я73

Т384

Авторы:

Л. В.Лебедев, В. У. Мнацаканян, А.А. Погонин, А. Г.Схиртладзе,

В. А. Тимирязев, И. В. Шрубченко

Рецензенты:

профессор кафедры «Технология машиностроения и сертификация в нефтяной

и газовой промышленности» Российского государственного университета

нефти и газа им. И.И. Губкина, д-р техн, наук О.А.Новиков;

генеральный директор ОАО «Электромашина», д-р техн, наук,

проф. Н.А.Пелипенко

Технология машиностроения: учебник для студ. высш. учеб.

Т384 заведений / [Л. В.Лебедев, В.У.Мнацаканян, А.А. Погонин

и др.]. — М.: Издательский центр «Академия», 2006. — 528 с.

ISBN 5-7695-2291-7

Рассмотрены теоретические основы технологии изготовления и сборки

изделий машиностроения. Изложены основные принципы построения ти-

повых технологических процессов изготовления деталей машин. Приведена

методика проектирования технологии изготовления деталей и сборки.

Для студентов вузов, обучающихся по специальностям «Технология,

оборудование и автоматизация машиностроительных производств», «Ав-

томатизация и управление», «Технология машиностроения», «Металло-

режущие станки и инструменты», «Машиностроительные технологии и

оборудование», «Автоматизация технологических процессов и производств

(по отраслям)» и «Автоматизация и управление».

/

УДК 621.9(075.8)

ББК 34.4я73

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Лебедев Л. В., Мнацаканян В.У., Погонин А.А.,

Схиртладзе А. Г., Тимирязев В. А,

Шрубченко И. В., 2006

© Образовательно-издательский центр «Академия», 2006

ISBN 5-7695-2291-7 © Оформление. Издательский центр «Академия», 2006

ВВЕДЕНИЕ

Технология машиностроения — отрасль науки, занимающая-

ся изучением закономерностей, действующих в процессе произ-

водства изделий, в целях использования этих закономерностей

для обеспечения требуемого качества продукции при наимень-

шей ее себестоимости.

Под технологией машиностроения принято понимать научную

дисциплину, в рамках которой рассматриваются преимуществен-

но процессы механической обработки деталей и сборки изделий

(машин) и попутно затрагиваются вопросы выбора и изготовле-

ния заготовок, а также проектирования и использования средств

технологического оснащения. Самостоятельное значение в маши-

ностроении имеют технологии литейного, кузнечно-прессового,

сварочного и других производств, изучение которых осуществля-

ется в соответствующих курсах.

Начало изучения технологических процессов механической

обработки заготовок деталей относится к первому десятилетию

XIX в. В 1807 г. акад. В.М.Севергин сформулировал основные по-

ложения о технологии процессов; в 1808 г. проф. Московского уни-

верситета И. А.Двигубский издал книгу «Начальные основания

технологии или краткое показание работ, на заводах и фабриках

производимых». Первым капитальным трудом по технологии ме-

таллообработки следует считать трехтомник проф. И. А. Тиме «Ос-

новы машиностроения. Организация машиностроительных фаб-

рик в технологическом и экономическом отношениях и произ-

водство механических работ», изданный в 1885 г.

Однако несмотря на определенные успехи технология маши-

ностроения до 1930-х гг. развивалась медленно. Отдельные дости-

жения отрасли находили отражение в литературе, издававшейся

главным образом в США. В 1946 г. проф. А. П. Соколовский отме-

чал, что «технология обработки деталей машин до сих пор явля-

ется искусством, а не наукой. Еще недавно это искусство находи-

лось почти целиком в руках мастеров и рабочих». Руководители

предприятий не вникали в ее тонкости, а на заводах не было тех-

нологических служб.

Огромный импульс в развитии данная наука получила в период

индустриализации СССР и особенно в конце 1930-х гг. Прогресс

различных отраслей промышленности сопровождался выработкой

3

теоретических основ технологии машиностроения на базе резуль-

татов многочисленных экспериментальных исследований. Благо-

даря этому технология машиностроения постепенно сформирова-

лась как научная дисциплина, развитию которой способствовали тру-

ды Н. А. Бородачева, А. Б.Яхина, Ф. С.Демьянюка, А. И. Кашири-

на, В. М. Кована, Э.А.Сателя, А. П. Соколовского, Б. С. Балакши-

на, М.Е. Егорова, А А. Маталина, С. П. Митрофанова, С. А. Кар-

тавова, М.П. Новикова, В. С. Корсакова и других видных ученых,

а также коллективов многих научно-исследовательских и проект-

но-технологических институтов и передовых машиностроитель-

ных предприятий.

В течение сравнительно небольшого периода технология ма-

шиностроения прошла путь от простой систематизации произ-

водственного опыта механической обработки деталей и сборки

машин до создания научно обоснованных положений, разрабо-

танных с использованием аппарата фундаментальных наук: мате-

матики, физики, кибернетики, электроники, металлофизики и др.

Дальнейшее развитие технологии машиностроения связано с

автоматизацией производственных процессов, реализацией мето-

дов «безлюдной технологии», управлением процессами от ЭВМ,

а также с более широким внедрением новых технологий, исполь-

зующих последние достижения науки и техники.

Для современного этапа развития технологии машинострое-

ния характерно объединение технологического проектирования,

изготовления и эксплуатацйи изделий. В настоящее время разраба-

тываются научные основы создания новых методов обработки,

позволяющих обеспечить необходимые эксплуатационные свой-

ства деталей машин, с использованием модульного принципа проек-

тирования технологических процессов.

Технология машиностроения, являющаяся профилирующей

дисциплиной для многих машиностроительных специальностей,

определяет уровень профессиональной подготовки инженеров в

данной области. При изучении этой дисциплины выделяют следую-

щие самостоятельные, но тесно взаимосвязанные разделы: осно-

вы технологии машиностроения; методы обработки поверхностей

деталей машин и нанесения покрытий; технология обработки ти-

повых деталей; технология сборки; технология ремонта машин и

механизмов.

В качестве дополнительных дисциплин рассматриваются опти-

мизация технологических процессов; основы технологии гибких

производственных систем; автоматизация производственных про-

цессов, проектирование технологической оснастки и др.

В учебнике излагаются теоретические основы технологии ма-

шиностроения, рассматриваются технологии обработки типовых

деталей и сборки, а также обработки крупногабаритных деталей с

использованием приставных станков и пр.

При написании учебника использованы работы, ставшие клас-

сическими в данной области. К ним относятся «Основы техноло-

гии машиностроения» под ред. В. С. Корсакова, «Технология ма-

шиностроения» А. А. Маталина, «Технология машиностроения» под

ред. М. Е. Егорова, «Основы технологии машиностроения» Б. С. Ба-

лакшина, «Групповая технология машиностроительного произ-

водства» С. П. Митрофанова, «Технология машиностроения»

А.А. Гусева, Е. Р. Ковальчука, И. М. Колесова, «Научные основы

технологии машиностроения» А. Г. Суслова и А. М. Дальс^ого и др.

РАЗДЕЛ I

ОСНОВЫ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ

ДЕТАЛЕЙ МАШИН

ГЛАВА 1

ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ

1.1. Общие понятия

Предметом изучения в технологии машиностроения являются

процессы изготовления изделий заданного качества в установлен-

ном программой выпуска количестве при наименьшей себестои-

мости и высокой производительности труда.

Изделием называется предмет или совокупность предме-

тов производства, подлежащих изготовлению на предприятии.

Изделие — единица промышленной продукции, например бу-

лавка, чайник, подъемный кран, станок и т.д. К изделиям не

относят непромышленную продукцию, включая штучную (туши,

шкуры и др.), а также промышленную нештучную (сырье, хими-

каты и др.).

Деталь — изделие, изготовленное из однородного материала

без применения сборочных операций, например шплинт, гайка,

литой или штампованный корпус и т. п. Каждая деталь, участвую-

щая в сборке, имеет сопрягающиеся и несопрягающиеся поверх-

ности. Те и другие могут быть функциональными (исполнитель-

ными или рабочими), например эвольвентные поверхности зуб-

чатых колес, посадочные поверхности шейки вала и отверстия

ступицы, поверхность турбинной лопатки, соприкасающаяся с

водой или паром, и т. п. Несопрягающиеся и нефункциональные

поверхности детали называют свободными. Эти поверхности слу-

жат лишь для оформления конфигурации детали, их обрабатыва-

ют с пониженной точностью или не обрабатывают совсем.

Сборочная единица — изделие, составные части кото-

рого подлежат соединению между собой на предприятии-изгото-

вителе в процессе сборочных операций (сварки, клепки, напрес-

совки и др.). Например, сборочными единицами токарного стан-

ка являются коробка скоростей, суппорт, задняя бабка, шпин-

дельный узел и др., их собирают независимо друг от друга и затем

передают на общую сборку станка. Такие сборочные единицы в

технологии машиностроения называют узлами. В общем случае

6

сборочная единица (узел) — это разъемное или неразъемное со-

единение, состоящее из деталей.

Производственный процесс представляет собой со-

вокупность взаимосвязанных действий людей и орудий производ-

ства, в результате которых исходные материалы или полуфабри-

каты превращаются в готовые изделия, соответствующие своему

назначению. Производственный процесс охватывает технологичес-

кую подготовку производства; организацию обслуживания рабо-

чих мест; получение, хранение и транспортирование материалов,

полуфабрикатов, заготовок, готовых изделий и их элементов; из-

готовление деталей, сборку узлов и изделий, технический конт-

роль на всех стадиях производства; разборку (если необходимо),

упаковку и другие действия, связанные с изготовлением выпус-

каемых изделий. В производственном процессе участвует весь пер-

сонал и все службы предприятия.

Под технологической подготовкой производства

(ТПП) понимают следующие взаимосвязанные этапы:

• разработка конструкции изделия и оформление на него пол-

ного комплекта чертежей, спецификаций и других документов в

соответствии с требованиями ЕСКД — конструкторская

подготовка производства (к выпуску нового изделия);

• отработка изделия на технологичность, проектирование всех

технологических процессов изготовления и сборки, а также про-

ектирование и изготовление средств технологического оснаще-

ния (приспособлений, инструмента и пр.) — технологиче-

ская подготовка п р о и з в о д с т в а (к запуску нового изде-

лия на предприятии);

• календарное планирование производственного процесса изго-

товления изделия в установленные сроки в необходимых объемах

выпуска и затрат — организационно-экономическая

подготовка производства.

Весь комплекс работ по ТПП регламентируют ГОСТ Р 50995.3.1—

96 «Технологическое обеспечение создания продукции. Технологи-

ческая подготовка производства»; ГОСТ Р 50995.0.1—96 «Техноло-

гическое обеспечение создания продукции. Основные положения»;

ГОСТ Р 15.000—94 «Система разработки и постановки продукции

на производство. Основные положения»; ГОСТ Р ИСО 9001—96,

ГОСТ Р ИСО 9002-96 и ГОСТ Р ИСО 9003-96 «Системы каче-

ства», а также рекомендации Р 50—54—94—88 «Правила органи-

зации и управления процессом ТПП» и Р 50—297—90 «Техноло-

гическая подготовка производства. Основные положения».

Ответственной частью ТПП является технологическое проек-

тирование, на которое приходится 30...60 % общей трудоемкости

технологической подготовки.

Технологический процесс — часть производственно-

го процесса, содержащая целенаправленные действия по измене-

7

нию и (или) определению состояния предмета труда. В машино-

строении различают технологические процессы изготовления ис-

ходных заготовок (литье, ковка, сварка и др.), их термической,

механической или другой обработки, нанесения покрытий, сбор-

ки узлов и изделий, контроля и пр.

В общем случае технологический процесс — это часть произ-

водственного процесса, включающая в себя последовательное из-

менение размеров, формы, внешнего вида или внутренних свойств

предмета производства и их контроль. Технологический процесс

механической обработки предусматривает последовательное из-

менение состояния исходной заготовки: ее геометрических форм,

размеров и качества поверхностей до получения готовой детали

(изделия), соответствующей предъявляемым к ней требованиям.

Технологические процессы выполняют на рабочих местах.

Рабочее место — элементарная единица структуры пред-

приятия, где размещаются исполнители работы, обслуживаемое

ими технологическое оборудование, часть конвейера, на ограни-

ченное время оснастка и предметы труда.

В технической литературе рабочее место — это участок произ-

водственной площади, оборудованной в соответствии с работой,

выполняемой на нем одним или одновременно несколькими ра-

бочими. Например, рабочее место токаря оборудуют соответству-

ющим токарным станком, шкафом для хранения режущего, кон-

трольно-измерительного и прочего инструмента и приспособле-

ний.

Технологическая операция — это законченная часть

технологического процесса, выполняемая на одном рабочем мес-

те. В условиях механосборочного производства технологическая опе-

рация осуществляется непрерывно на одном рабочем месте над

одним или несколькими одновременно обрабатываемыми или со-

бираемыми изделиями одним или несколькими рабочими. В опе-

рацию входят все действия как оборудования, так и рабочих, об-

служивающих данное рабочее место.

Технологические операции подразделяют на основные и вспо-

могательные. Основными называют технологические операции, в

процессе которых изменяются геометрическая форма, размеры и

свойства изделия. При выполнении вспомогательных операций из-

делия таких изменений не претерпевают. К вспомогательным опе-

рациям относят контрольные, транспортные, моечные, марки-

ровочные, упаковочные и др.

Технологическая операция является основной единицей про-

изводственного планирования и учета. По числу операций опре-

деляют трудоемкость изготовления изделий, устанавливают нор-

мы времени и расценки, рассчитывают требуемое количество пер-

сонала, оборудования, приспособлений и инструментов. На ос-

нове операций определяют себестоимость обработки, осуществ-

8

ляют календарное планирование производства и контролируют

качество и сроки выполнения работ. Время и себестоимость слу-

жат критерием целесообразности построения технологической опе-

рации в условиях заданной производственной программы.

Пример. Станочная технологическая операция охватывает все

действия рабочего на станке и автоматические действия станка,

осуществляемые в процессе обработки поверхностей заготовки до

момента снятия ее со станка и перехода к обработке следующей

(установить заготовку, закрепить, включить станок, подвести ин-

струмент, включить автоматическую подачу, отвести инструмент

в исходное положение, раскрепить и снять деталь, уложить ее в

тару, выключить станок и т.п.).

Установ — часть технологической операции, выполняемая

при неизменном закреплении обрабатываемой заготовки или со-

бираемой сборочной единицы.

П р и м е р. На рис. 1.1, а приведена схема параллельного фрезе-

рования торцов валика на фрезерно-центровальном полуавтомате.

Валик закреплен в самоцентрирующих призмах. Схема одновре-

менного сверления на обоих торцах центровых отверстий (цент-

рования) показана на рис. 1.1, б. Обработка ведется без переза-

крепления заготовки. Схемы последовательного центрования тор-

цов того же валика на вертикально-сверлильном станке приведе-

ны на рис. 1.1, в. После обработки одного торца валик переуста-

навливают (перезакрепляют) и со второго установа выполняют

центровое отверстие на другом торце. Дальнейшую токарную об-

работку валика производят в центрах. С первого установа обтачи-

вают один конец (рис. 1.1, г). Затем поводковый хомут переставля-

ют на обточенный конец. Валик снова устанавливают на станок

(рис. 1.1, д) и со второго установа обтачивают другой конец. Опе-

рация выполняется в два установа.

Позиция — фиксированное положение, занимаемое неиз-

менно закрепленной заготовкой или собираемой сборочной еди-

ницей совместно с приспособлением относительно инструмента

или неподвижной части оборудования для выполнения опреде-

ленной части операции. Смену позиций называют индексацией.

Например, на фрезерно-центровальном полуавтомате заготовки

обрабатывают на двух позициях: I — фрезерование торцов, II —

центрование (см. рис. 1.1, а и б). На шестишпиндельном горизон-

тальном прутковом автомате заготовка (пруток), закрепленная в

цанговый патрон, при обработке последовательно занимает шесть

различных позиций. При изготовлении деталей на токарно-револь-

верном полуавтомате револьверная головка с инструментами мо-

жет занимать шесть различных положений (позиций) относительно

заготовки и т.д.

Технологический переход — законченная часть тех-

нологической операции, характеризуемая постоянством приме-

9

Позиция I

Установ I Установ II

О п О п

в

Рис. 1.1. Схемы обработки валика на фрезерно-центровальном полуавто-

мате (а, б), вертикально-сверлильном (в) и токарном (г, д) станках:

5 — подача; п — частота вращения

няемого инструмента и поверхностей, образуемых обработкой или

соединяемых при сборке.

При обработке на металлорежущих станках технологический

переход представляет собой законченную часть технологической

операции, выполняемую над одной или несколькими поверхно-

стями заготовки одним или несколькими одновременно рабо-

тающими инструментами без изменения (или при автоматичес-

ком изменении, например на станках с ЧПУ) режимов работы

станка.

10

Пример. Отверстие может быть обработано за три перехода

последовательно: I — сверление, II — зенкерование, III — раз-

вертывание (рис. 1.2, а). Схема технологического перехода одно-

временной обработки поверхностей 7, 2 и 3 двумя инструмента-

ми (резцом и комбинированным сверлом-зенкером) показана

на рис. 1.2, б. Схемы технологических переходов обработки двух

поверхностей одновременно двумя инструментами приведены на

рис. 1.1, а, б. Схема перехода, предусматривающего одновремен-

ную обработку трех поверхностей двумя инструментами, дана на

рис. 1.1, д.

Таким образом, переходом является не только часть операции,

относящейся к обработке одной поверхности одним (простым или

фасонным) инструментом, но и одновременная обработка не-

скольких поверхностей комплектом режущих инструментов (ком-

плектом фрез, многорезцовая обработка и пр.).

Для удобства проектирования технологических операций и рас-

чета времени обработки на станках с ЧПУ проф. А. А. Маталин

ввел понятие элементарного перехода — части технологического

перехода, выполняемой одним инструментом над одним участ-

ком поверхности заготовки за один рабочий ход без изменения

режима работы станка.

Вспомогательным переходом называется закончен-

ная часть технологической операции, включающая в себя дей-

ствия человека и (или) оборудования, которые не сопровожда-

Рис. 1.2. Схемы последовательной (а) и параллельной (б) обработки

отверстия:

I —III — переходы; 1—3 — обрабатываемые поверхности

11

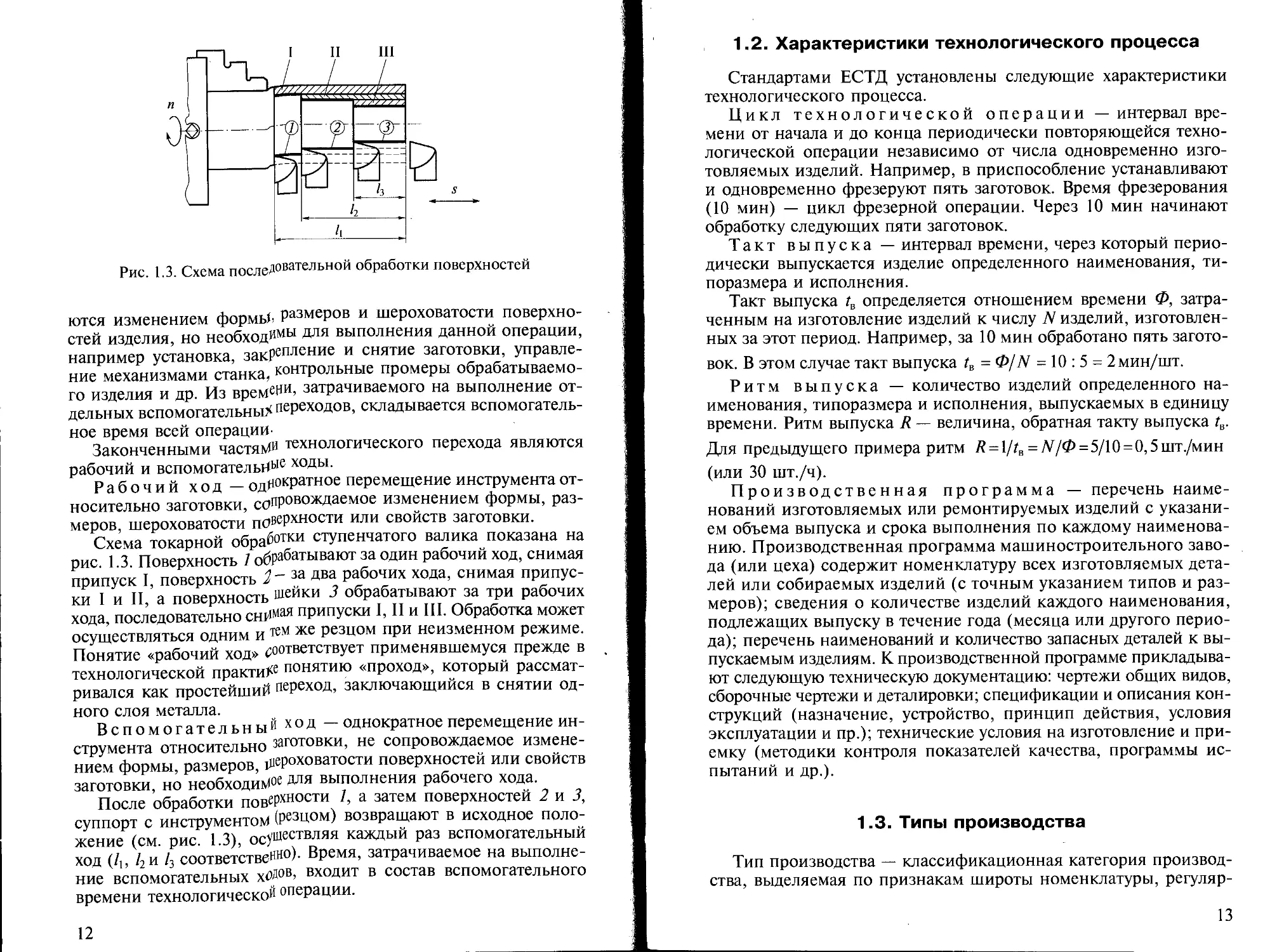

Рис 1 3 Схема последовательной обработки поверхностей

ются изменением формь»- размеров и шероховатости поверхно-

стей изделия но необходимы для выполнения данной операции,

например установка, закрепление и снятие заготовки, управле-

ние механизмами станка, контрольные промеры обрабатываемо-

го изделия и др Из времени, затрачиваемого на выполнение от-

дельных вспомогательный переходов, складывается вспомогатель-

ное время всей операции-

Законченными частями технологического перехода являются

рабочий и вспомогательные ХОДЬ1-

Рабочий ход — одй0КРатное перемещение инструмента от-

носительно заготовки, сопровождаемое изменением формы, раз-

меров, шероховатости повеРхности или свойств заготовки.

Схема токарной обраб°тки ступенчатого валика показана на

рис 1 3 Поверхность 1 обрабатывают за один рабочий ход, снимая

припуск I поверхность 2' за Два рабочих хода, снимая припус-

ки I и II ’а поверхность шейки 3 обрабатывают за три рабочих

хода, последовательно снимая припуски I, II и III. Обработка может

осуществляться одним и тем же резцом при неизменном режиме.

Понятие «рабочий ход» соответствует применявшемуся прежде в

технологической практик понятию «проход», который рассмат-

ривался как простейший переход, заключающийся в снятии од-

ного слоя металла.

Вспомогательный Х°Д— однократное перемещение ин-

струмента относительно заготовки, не сопровождаемое измене-

нием формы, размеров, шероховатости поверхностей или свойств

заготовки но необходим02 лля выполнения рабочего хода.

После обработки пов2Рхности Л а затем поверхностей 2 и 3,

суппорт с инструментом (резцом) возвращают в исходное поло-

жение (см рис 1.3), осУш0СТВЛЯЯ каждый раз вспомогательный

ход (А /2 и А соответственно)- вРемя, затрачиваемое на выполне-

ние вспомогательных х^ов, входит в состав вспомогательного

времени технологической операции.

12

1.2. Характеристики технологического процесса

Стандартами ЕСТД установлены следующие характеристики

технологического процесса.

Цикл технологической операции — интервал вре-

мени от начала и до конца периодически повторяющейся техно-

логической операции независимо от числа одновременно изго-

товляемых изделий. Например, в приспособление устанавливают

и одновременно фрезеруют пять заготовок. Время фрезерования

(10 мин) — цикл фрезерной операции. Через 10 мин начинают

обработку следующих пяти заготовок.

Такт выпуска — интервал времени, через который перио-

дически выпускается изделие определенного наименования, ти-

поразмера и исполнения.

Такт выпуска tB определяется отношением времени Ф, затра-

ченным на изготовление изделий к числу N изделий, изготовлен-

ных за этот период. Например, за 10 мин обработано пять загото-

вок. В этом случае такт выпуска tB = Ф/N = 10 : 5 = 2мин/шт.

Ритм выпуска — количество изделий определенного на-

именования, типоразмера и исполнения, выпускаемых в единицу

времени. Ритм выпуска R — величина, обратная такту выпуска tB.

Для предыдущего примера ритм R = i/tB = 1Ч/Ф =5/10 = 0,5 шт./мин

(или 30 шт./ч).

Производственная программа — перечень наиме-

нований изготовляемых или ремонтируемых изделий с указани-

ем объема выпуска и срока выполнения по каждому наименова-

нию. Производственная программа машиностроительного заво-

да (или цеха) содержит номенклатуру всех изготовляемых дета-

лей или собираемых изделий (с точным указанием типов и раз-

меров); сведения о количестве изделий каждого наименования,

подлежащих выпуску в течение года (месяца или другого перио-

да); перечень наименований и количество запасных деталей к вы-

пускаемым изделиям. К производственной программе прикладыва-

ют следующую техническую документацию: чертежи общих видов,

сборочные чертежи и деталировки; спецификации и описания кон-

струкций (назначение, устройство, принцип действия, условия

эксплуатации и пр.); технические условия на изготовление и при-

емку (методики контроля показателей качества, программы ис-

пытаний и др.).

1.3. Типы производства

Тип производства — классификационная категория производ-

ства, выделяемая по признакам широты номенклатуры, регуляр-

13

ности, стабильности и объема выпуска изделий. В зависимости от/

сочетания указанных признаков (показателей) современные про-;

изводства подразделяют на следующие типы: массовое, серийное

и единичное.

Массовое производство характеризуется узкой номен-

клатурой и большим объемом выпуска изделий, непрерывно из-

готовляемых или ремонтируемых в течение продолжительного вре-

мени. Типичным признаком массового производства является вы-

полнение на каждом рабочем месте только одной, закрепленной

за ним непрерывно повторяющейся технологической операции.

Оборудование (станки и другие средства технологического осна-

щения) располагают в последовательности выполнения операций

технологического процесса в виде поточных линий, на каждой из

которых изготовляются детали одного типа. Рабочие места осна-

щают специальным или специализированным высокопроизводи-

тельным оборудованием, приспособлениями и инструментом. Во

многих случаях их связывают транспортирующими устройствами

и конвейерами с постами промежуточного контроля. Организует-

ся так называемый принудительный поток. Средняя квалифика-

ция рабочих в поточном производстве невысокая. Настройкой и

поднастройкой станков и другого оборудования в цехе занимают-

ся высококвалифицированные наладчики, а работают на них ра-

бочие-операторы низкой квалификации.

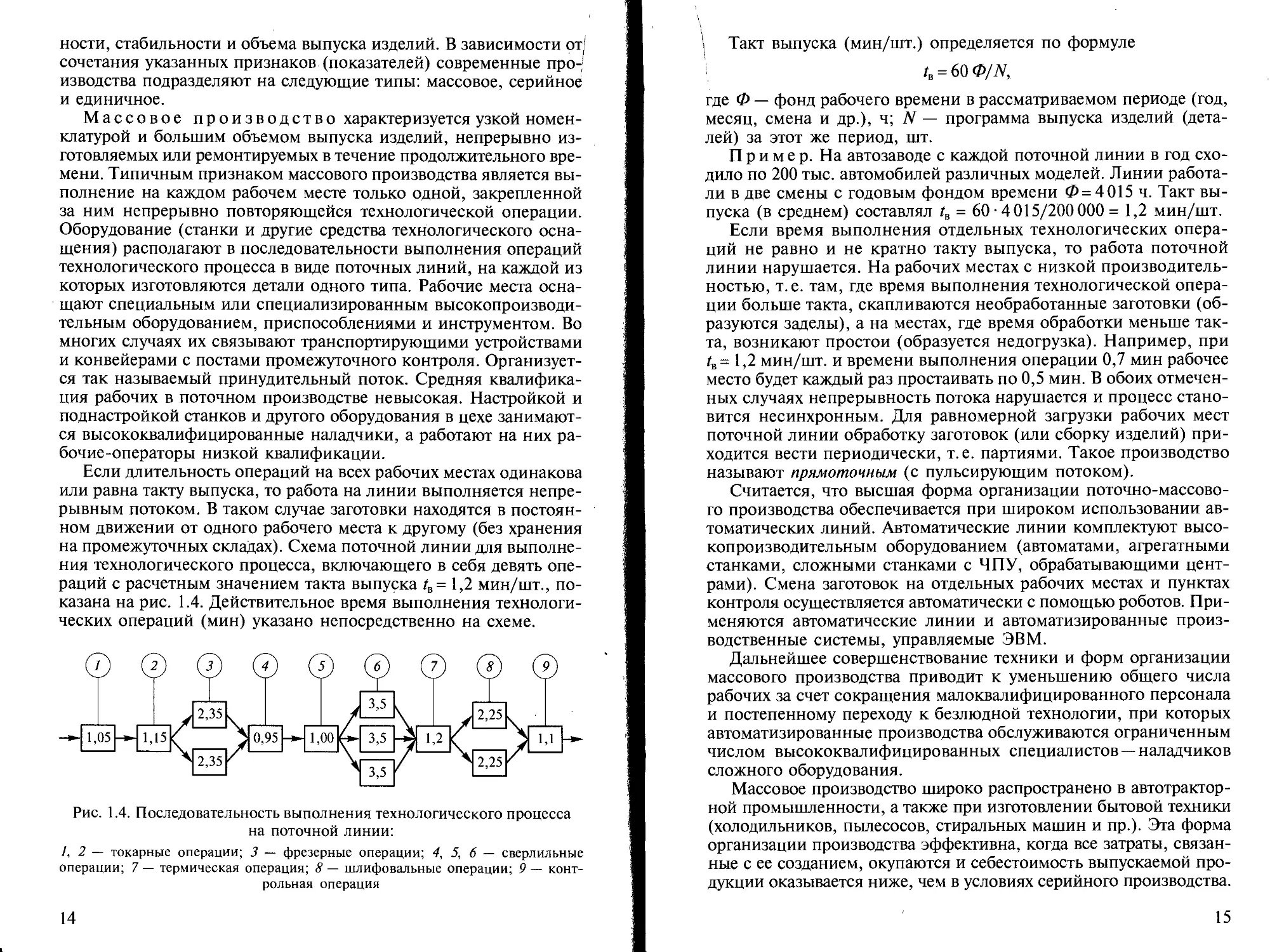

Если длительность операций на всех рабочих местах одинакова

или равна такту выпуска, то работа на линии выполняется непре-

рывным потоком. В таком случае заготовки находятся в постоян-

ном движении от одного рабочего места к другому (без хранения

на промежуточных складах). Схема поточной линии для выполне-

ния технологического процесса, включающего в себя девять опе-

раций с расчетным значением такта выпуска /в= 1,2 мин/шт., по-

казана на рис. 1.4. Действительное время выполнения технологи-

ческих операций (мин) указано непосредственно на схеме.

Рис. 1.4. Последовательность выполнения технологического процесса

на поточной линии:

1,2— токарные операции; 3 — фрезерные операции; 4, 5, 6 — сверлильные

операции; 7 — термическая операция; 8 — шлифовальные операции; 9 — конт-

рольная операция

14

Такт выпуска (мин/шт.) определяется по формуле

i 4 = 60Ф/М

где Ф — фонд рабочего времени в рассматриваемом периоде (год,

месяц, смена и др.), ч; N — программа выпуска изделий (дета-

лей) за этот же период, шт.

Пример. На автозаводе с каждой поточной линии в год схо-

дило по 200 тыс. автомобилей различных моделей. Линии работа-

ли в две смены с годовым фондом времени Ф = 4015 ч. Такт вы-

пуска (в среднем) составлял /в = 60-4015/200 000 = 1,2 мин/шт.

Если время выполнения отдельных технологических опера-

ций не равно и не кратно такту выпуска, то работа поточной

линии нарушается. На рабочих местах с низкой производитель-

ностью, т.е. там, где время выполнения технологической опера-

ции больше такта, скапливаются необработанные заготовки (об-

разуются заделы), а на местах, где время обработки меньше так-

та, возникают простои (образуется недогрузка). Например, при

/в= 1,2 мин/шт. и времени выполнения операции 0,7 мин рабочее

место будет каждый раз простаивать по 0,5 мин. В обоих отмечен-

ных случаях непрерывность потока нарушается и процесс стано-

вится несинхронным. Для равномерной загрузки рабочих мест

поточной линии обработку заготовок (или сборку изделий) при-

ходится вести периодически, т. е. партиями. Такое производство

называют прямоточным (с пульсирующим потоком).

Считается, что высшая форма организации поточно-массово-

го производства обеспечивается при широком использовании ав-

томатических линий. Автоматические линии комплектуют высо-

копроизводительным оборудованием (автоматами, агрегатными

станками, сложными станками с ЧПУ, обрабатывающими цент-

рами). Смена заготовок на отдельных рабочих местах и пунктах

контроля осуществляется автоматически с помощью роботов. При-

меняются автоматические линии и автоматизированные произ-

водственные системы, управляемые ЭВМ.

Дальнейшее совершенствование техники и форм организации

массового производства приводит к уменьшению общего числа

рабочих за счет сокращения малоквалифицированного персонала

и постепенному переходу к безлюдной технологии, при которых

автоматизированные производства обслуживаются ограниченным

числом высококвалифицированных специалистов—-наладчиков

сложного оборудования.

Массовое производство широко распространено в автотрактор-

ной промышленности, а также при изготовлении бытовой техники

(холодильников, пылесосов, стиральных машин и пр.). Эта форма

организации производства эффективна, когда все затраты, связан-

ные с ее созданием, окупаются и себестоимость выпускаемой про-

дукции оказывается ниже, чем в условиях серийного производства.

15

Для массового производства установлен нормативный коэф-

фициент К1А, загрузки оборудования: при работе в две смены

А'зн > 0,65...0,75. При недостаточной программе выпуска продук-

ции коэффициент загрузки оборудования ниже нормативного зна-

чения (< 0,65). В таких случаях производство должно быть органи-

зовано как серийное.

Серийное производство характеризуется ограниченной

номенклатурой изделий, изготовляемых и ремонтируемых перио-

дически повторяющимися партиями, и сравнительно большим

объемом выпуска.

Под производственной партией понимают группу за-

готовок одного наименования и типоразмера, запускаемых в об-

работку одновременно или непрерывно в течение определенного

интервала времени.

Объем серии — общее число изделий определенных наи-

менований, типоразмера и исполнения, изготовляемых или ре-

монтируемых по неизменной конструкторской документации, как

правило, одновременно.

Серийно производят металлорежущие станки, гидротурбины,

катера, насосы, самолеты и многие другие изделия, общий объем

которых составляет 70...80% всей продукции машиностроения.

Число изделий в серии и деталей в партии может быть различным.

Объем выпуска колеблется от десятков и сотен до тысяч регуляр-

но повторяющихся изделий.

В механосборочных цехах серийного производства наряду с уни-

версальным (стандартным) оборудованием, приспособлениями и

инструментом применяют специализированные и специальные

средства технологического оснащения.

В серийном производстве широко используются автоматы, по-

луавтоматы, агрегатные станки, станки с ЧПУ, обрабатывающие

центры и гибкие производственные системы (ГПС) из станков с

ЧПУ, управляемые от ЭВМ, что позволяет легко перестраивать

производство на обработку очередной партии деталей других ти-

поразмеров или другой конфигурации. Предусматриваются также

переналаживаемые автоматические линии из станков различных

типов.

Технологические операции в серийном производстве проекти-

руют состоящими из нескольких технологических переходов, т. е.

концентрированными.

Партии деталей между операциями хранят у станков, перио-

дически транспортируя их на другие рабочие места. Иногда партии

деталей хранят на промежуточных складах или на специальных

площадках. Число деталей, хранящихся на промежуточном скла-

де, должно обеспечивать бесперебойную сборку. Объем запаса за-

висит от вида производства и уровня организации работы в цехе.

Рассчитать этот объем можно, используя формулу

16

q = aN/252,

I

где q — число деталей в партии; а ~ число дней, на которое

необходимо иметь запас деталей на складе, обычно а = 3 —6 для

крупных деталей, а = 6— 12 для средних и а = 12 — 24 для мелких

деталей; N — число деталей годовой программы выпуска (вместе

с запасными частями); 252 — среднее число рабочих дней в году.

Расчетное число деталей в партии корректируют с учетом

реальных условий производства.

Длительность Т1( цикла обработки партии деталей определяют

исходя из формы организации производства. Так, при непоточ-

ном методе и последовательной передаче деталей

ти = + тхр^ + Тт (2/г +1);

1

одной детали для тех же условий

Та =2Х + тхрК + тт(2К + 1);

1

одной детали при поточном методе

Т = т /

2П VUIT*4

где £тшт — сумма значений штучного времени тШ1. по всем i опе-

।

рациям технологического процесса механической обработки дан-

ной детали; тхр — время хранения партии деталей на промежуточ-

ном складе; тт — время транспортирования деталей от станка на

склад (или обратно); К — число завозов партий деталей на проме-

жуточный склад. В самом неблагоприятном случае К- z; выраже-

ние (2К + 1) учитывает одну перевозку партии окончательно из-

готовленных деталей на сборку.

В зависимости от числа изделий в серии или в партии, их мас-

сы и размеров различают крупносерийное, среднесерийное и мел-

косерийное производство (табл. 1.1).

Формы организации серийного производства рассматриваются

далее.

Предметно-замкнутые участки, на которых обраба-

тывают конструктивно и технологически сходные заготовки. Для

нескольких деталей, требующих одинакового порядка обработки,

станки располагают в последователйносй^ВЦттрлтепия*л®хнолр-

гических операций. Детали обрабатывают на стиках партиями; при

этом время выполнения операций на отдельных станках моДет

быть не согласовано между собой. Детали, ожидающие поступке-

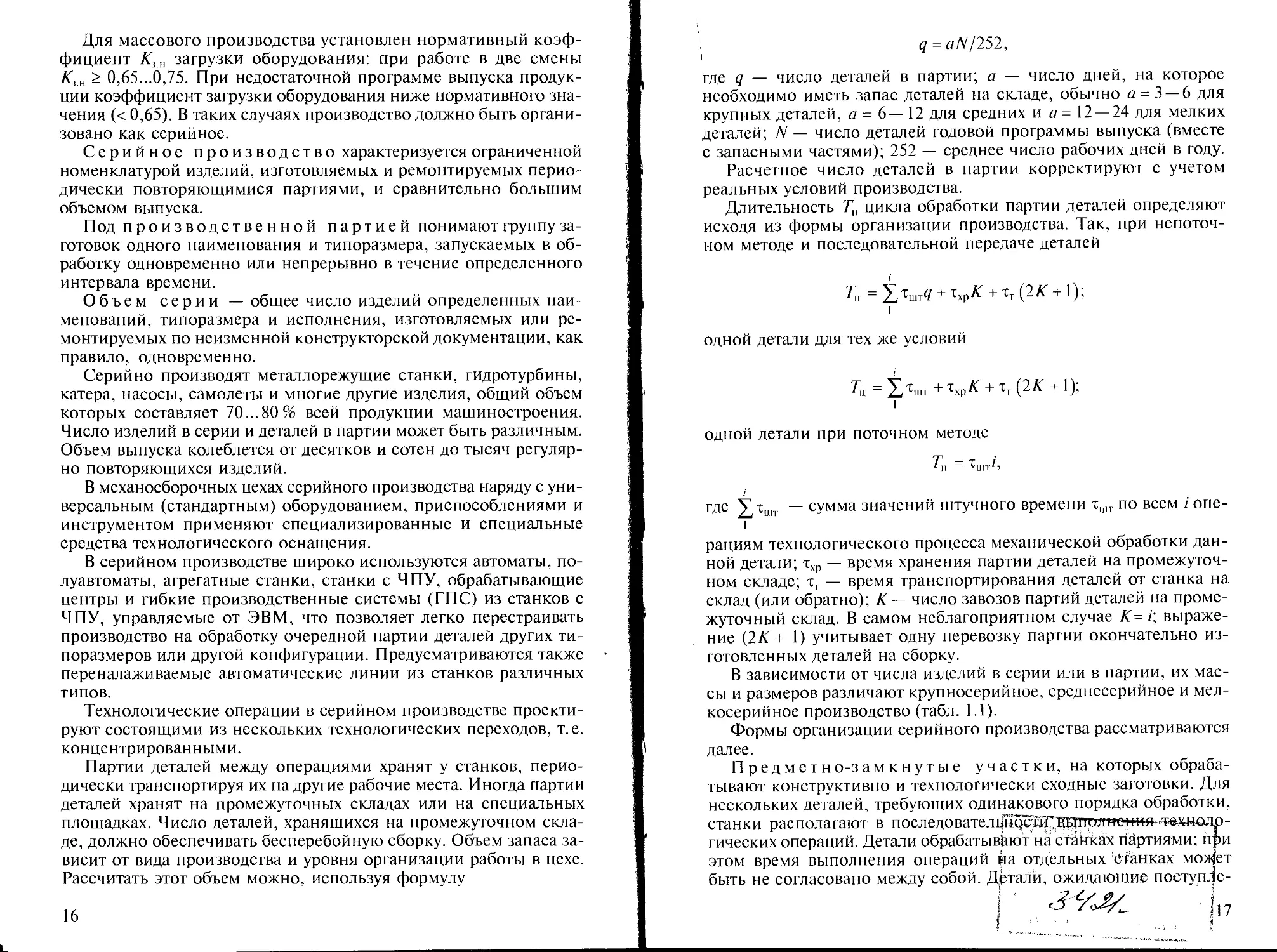

Таблица 1.1. Ориентировочные данные для определения типа

производства

Тип производства Число изделий в серии (партии)

крупных средних мелких

Мелкосерийное Среднесерийное Крупносерийное 2...5 6...25 Свыше 25 5...25 26...200 Свыше 200 10...50 51...300 Свыше 300

ния на следующий станок для выполнения очередной операции,

хранят у станков или на специальных площадках между ними, на

которых производят контроль деталей.

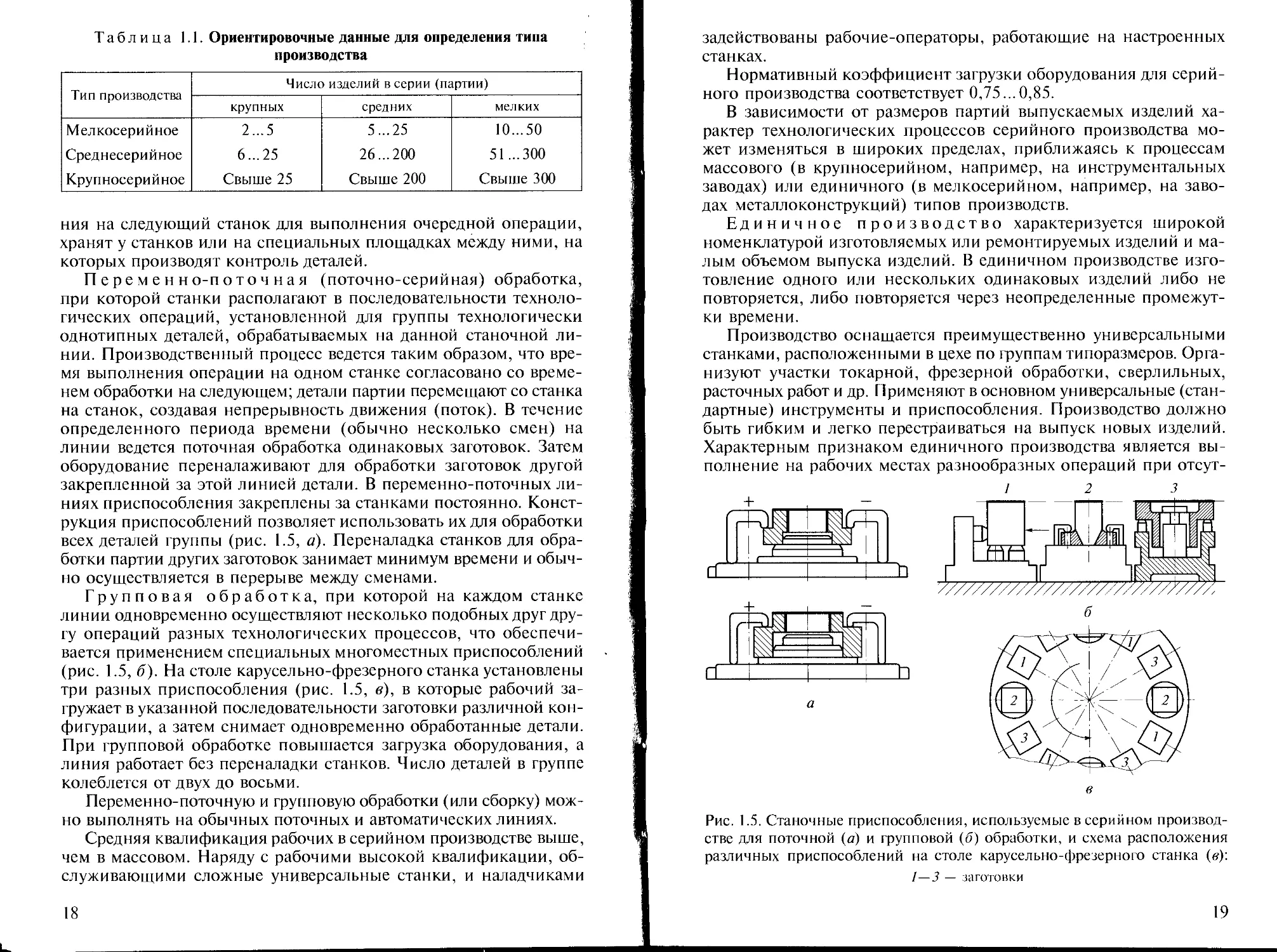

Переменно-поточная (поточно-серийная) обработка,

при которой станки располагают в последовательности техноло-

гических операций, установленной для группы технологически

однотипных деталей, обрабатываемых на данной станочной ли-

нии. Производственный процесс ведется таким образом, что вре-

мя выполнения операции на одном станке согласовано со време-

нем обработки на следующем; детали партии перемещают со станка

на станок, создавая непрерывность движения (поток). В течение

определенного периода времени (обычно несколько смен) на

линии ведется поточная обработка одинаковых заготовок. Затем

оборудование переналаживают для обработки заготовок другой

закрепленной за этой линией детали. В переменно-поточных ли-

ниях приспособления закреплены за станками постоянно. Конст-

рукция приспособлений позволяет использовать их для обработки

всех деталей группы (рис. 1.5, а). Переналадка станков для обра-

ботки партии других заготовок занимает минимум времени и обыч-

но осуществляется в перерыве между сменами.

Групповая обработка, при которой на каждом станке

линии одновременно осуществляют несколько подобных друг дру-

гу операций разных технологических процессов, что обеспечи-

вается применением специальных многоместных приспособлений

(рис. 1.5, б). На столе карусельно-фрезерного станка установлены

три разных приспособления (рис. 1.5, в), в которые рабочий за-

гружает в указанной последовательности заготовки различной кон-

фигурации, а затем снимает одновременно обработанные детали.

При групповой обработке повышается загрузка оборудования, а

линия работает без переналадки станков. Число деталей в группе

колеблется от двух до восьми.

Переменно-поточную и групповую обработки (или сборку) мож-

но выполнять на обычных поточных и автоматических линиях.

Средняя квалификация рабочих в серийном производстве выше,

чем в массовом. Наряду с рабочими высокой квалификации, об-

служивающими сложные универсальные станки, и наладчиками

18

задействованы рабочие-операторы, работающие на настроенных

станках.

Нормативный коэффициент загрузки оборудования для серий-

ного производства соответствует 0,75...0,85.

В зависимости от размеров партий выпускаемых изделий ха-

рактер технологических процессов серийного производства мо-

жет изменяться в широких пределах, приближаясь к процессам

массового (в крупносерийном, например, на инструментальных

заводах) или единичного (в мелкосерийном, например, на заво-

дах металлоконструкций) типов производств.

Единичное производство характеризуется широкой

номенклатурой изготовляемых или ремонтируемых изделий и ма-

лым объемом выпуска изделий. В единичном производстве изго-

товление одного или нескольких одинаковых изделий либо не

повторяется, либо повторяется через неопределенные промежут-

ки времени.

Производство оснащается преимущественно универсальными

станками, расположенными в цехе по группам типоразмеров. Орга-

низуют участки токарной, фрезерной обработки, сверлильных,

расточных работ и др. Применяют в основном универсальные (стан-

дартные) инструменты и приспособления. Производство должно

быть гибким и легко перестраиваться на выпуск новых изделий.

Характерным признаком единичного производства является вы-

полнение на рабочих местах разнообразных операций при отсут-

Рис. 1.5. Станочные приспособления, используемые в серийном производ-

стве для поточной (а) и групповой (5) обработки, и схема расположения

различных приспособлений на столе карусельно-фрезерного станка (в):

1 — 3 — заготовки

19

ствии периодического их повторения. Большое разнообразие опе-

раций требует высокой квалификации рабочих. Для изготовления

деталей используют простейшие заготовки (отливки, поковки, го-

рячекатаный прокат и др.) с малой точностью и большими при-

пусками на обработку. При их обработке широко пользуются раз-

меткой и выверкой положения заготовки на станке. Резко возрас-

тает вспомогательное время операции. Производительность труда

низкая, а себестоимость изделий высокая.

Единичное производство характерно для заводов тяжелого ма-

шиностроения (например, изготовление шагающего или ротор-

ного экскаватора по единичному заказу карьера), при создании

опытных образцов (самолетов, генераторов и пр.), для ремонтных

и инструментальных цехов машиностроительных заводов и т.д.

Деление заводов и цехов по типам производств условно. В од-

ном цехе могут массово изготовляться детали для серийно выпус-

каемых изделий. Отдельные методы массового и серийного произ-

водства успешно используют в единичном производстве (напри-

мер, расчленение сборки на узловую и общую). Заключение о типе

производства на заводе или в цехе дают по преобладающей форме

организации технологических процессов и обязательно с учетом

баланса трудоемкостей работ, выполняемых методами массового,

серийного и единичного производства.

ГЛАВА 2

ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ В МЕХАНОСБОРОЧНОМ

ПРОИЗВОДСТВЕ

2.1. Методы технического нормирования

Техническое нормирование в широком смысле этого понятия

представляет собой установление технически обоснованных норм

расхода производственных ресурсов. Под производственны-

ми ресурсами понимают энергию, сырье, материалы, инст-

румент, рабочее время и пр. В этой главе рассматриваются вопро-

сы, связанные с нормированием труда.

Техническое нормирование труда — это совокуп-

ность методов и приемов выявления резервов рабочего времени

и установления необходимой меры труда. Как отмечалось ранее,

основным элементом технологического процесса является опе-

рация. Именно для выполнения операции устанавливают норму

времени.

Норма времени — регламентированное время выполне-

ния технологической операции в определенных организационно-

технических условиях одним или несколькими исполнителями со-

ответствующей квалификации. Технически обоснованной нормой

времени считают время выполнения технологической операции в

наиболее благоприятных для данного производства условиях. Норма

времени — это время, необходимое для выполнения некоторого

объема работ, рассчитываемое исходя из наиболее рационального

использования труда рабочих (живого труда) и возможностей дей-

ствующего оборудования, имеющейся оснастки и других орудий

труда (овеществленного труда) с учетом достижений науки, тех-

ники и передового производственного опыта. На основе нормы

времени устанавливают расценки для расчета заработной платы

рабочих, определяют производительность и требуемое количество

оборудования, осуществляют календарное планирование работы

участка (цеха), выявляют потребность в рабочей силе и др.

Для установления технически обоснованной нормы времени

пользуются следующими методами.

Метод расчета норм времени по нормативам (аналитический

метод), при котором технологическая операция разбивается на

элементы (машинные, машинно-ручные и ручные), на переходы,

ходы, приемы и движения. При этом каждый элемент анализиру-

ют как в отдельности, так и в сочетании со смежными элемента-

ми. Для каждого из элементов по справочнику устанавливают вре-

мя исполнения. Время всей операции складывается из суммы вре-

21

мен, затрачиваемых на отдельные ее элементы с учетом возмож-

ностей параллельного или параллельно-последовательного их вы-

полнения.

Пример. В условиях единичного производства фрезерная опе-

рация может состоять из следующих технологических и вспомога-

тельных переходов и ходов: взять заготовку и установить ее на

станок, выверить положение заготовки и закрепить, включить ста-

нок, подвести заготовку к инструменту, фрезеровать участок по-

верхности, отвести заготовку в исходное положение, измерить вы-

полняемый размер, с помощью лимба корректировать положение

заготовки относительно фрезы, снова подвести заготовку и вклю-

чить автоматическую подачу, фрезеровать поверхность заготовки

в заданный размер, по окончании обработки выключить станок,

раскрепить и снять заготовку, уложить ее в тару, стол станка от-

вести в исходное положение и очистить от стружки. Продолжи-

тельность выполнения отдельных элементов операции в зависи-

мости от схемы установки, массы и размеров заготовки, приме-

няемого оборудования и оснастки, от точности обработки и дру-

гих факторов устанавливают по общемашиностроительным спра-

вочникам для нормирования станочных работ.

Метод определения нормы времени на основе изучения затрат

рабочего времени наблюдением непосредственно в производствен-

ных условиях. Различают два способа изучения рабочего времени

наблюдением: хронометраж и фотография рабочего дня.

Хронометраж изучает затраты времени на выполнение цикли-

чески повторяющихся ручных и машинно-ручных элементов опе-

рации для установления их оптимальной продолжительности, а

также для разработки на этой основе нормативов. С этой целью

нормировщик цеха, предупредив оператора станка, многократно

с помощью секундомера фиксирует время, затрачиваемое на уста-

новку и снятие заготовок, время подвода и отвода инструмента

и т.д., затем обобщает результаты наблюдения и рассчитывает

среднее время для выполнения этих вспомогательных переходов

(приемов).

Фотографией рабочего дня называют наблюдение с последова-

тельным измерением всех затрат рабочего времени в течение од-

ной или нескольких смен. Основное назначение этого способа —

определение потерь рабочего времени (например, простоев обо-

рудования из-за опоздания рабочего на работу, отсутствия заго-

товок, аварии в электросетях и т.п.), а также установление време-

ни на обслуживание рабочего места и перерывы.

Определение нормы времени наблюдением имеет особое зна-

чение для изучения и обобщения передовых приемов труда, вы-

явления резервов производительности. Данный метод позволяет

рационально организовать обслуживание оборудования и наибо-

лее полно реализовать его возможности. Метод применяют для

22

разработки нормативов, необходимых для установления техни-

чески обоснованных норм времени расчетным путем.

Метод сравнения и расчета нормы времени по типовым нормати-

вам позволяет нормировать операцию приближенно. При этом

используют укрупненные типовые нормативы, разработанные на

основе сопоставления и расчета времени выполнения типовых опе-

раций и процессов по отдельным видам работ. Этот метод при-

меняют в единичном и мелкосерийном производстве. Например,

в таблице типовых нормативов указано время вспомогательных

переходов и ходов при точении валика диаметром 50 и длиной

200 мм. Умножая это время на соответствующие коэффициенты,

определяют вспомогательное время, необходимое для обработки

валика диаметром 40 и длиной 150 мм и т.п.

Существует также опытно-статистический метод нормирова-

ния, который в отличие от трех рассмотренных ранее не предпо-

лагает аналитического расчета времени выполнения отдельных эле-

ментов и суммирования этих времен. Норму времени устанавлива-

ют на всю операцию в целом путем сравнения с нормами и фак-

тическим временем выполнения в прошлом аналогичной работы.

Статистические данные и данные различных отчетов о фактиче-

ском времени выполнения аналогичных операций в прошлом вме-

сте с личным опытом нормировщика (а также мастера) являются

основой этого метода нормирования. Этим методом не устанавли-

вают технически обоснованные нормы времени, но его применя-

ют в ремонтных цехах, при изготовлении опытных образцов изде-

лий и в прочих условиях, преимущественно единичного и мелко-

серийного производства.

Технически обоснованную норму времени устанавливают на

каждую операцию, для чего рассчитывают штучное время.

2.2. Структура штучного времени

Штучное время — это отношение календарного времени

технологической операции к числу изделий, одновременно изго-

товляемых на одном рабочем месте. Для неавтоматизированного

производства штучное время

Т11, = Тз + Тв + Торг + Т +Тп,

где то, тв — основное (технологическое) и вспомогательное вре-

мя; торг, тт — время организационного и технического обслужива-

ния рабочего места соответственно; тп — время перерывов в работе.

Основным (технологическим) называется время, в течение

которого непосредственно осуществляется изменение размеров,

формы и качества поверхностного слоя заготовки или взаимного

23

расположения отдельных частей сборочной единицы и их крепле-

ние и т.д.

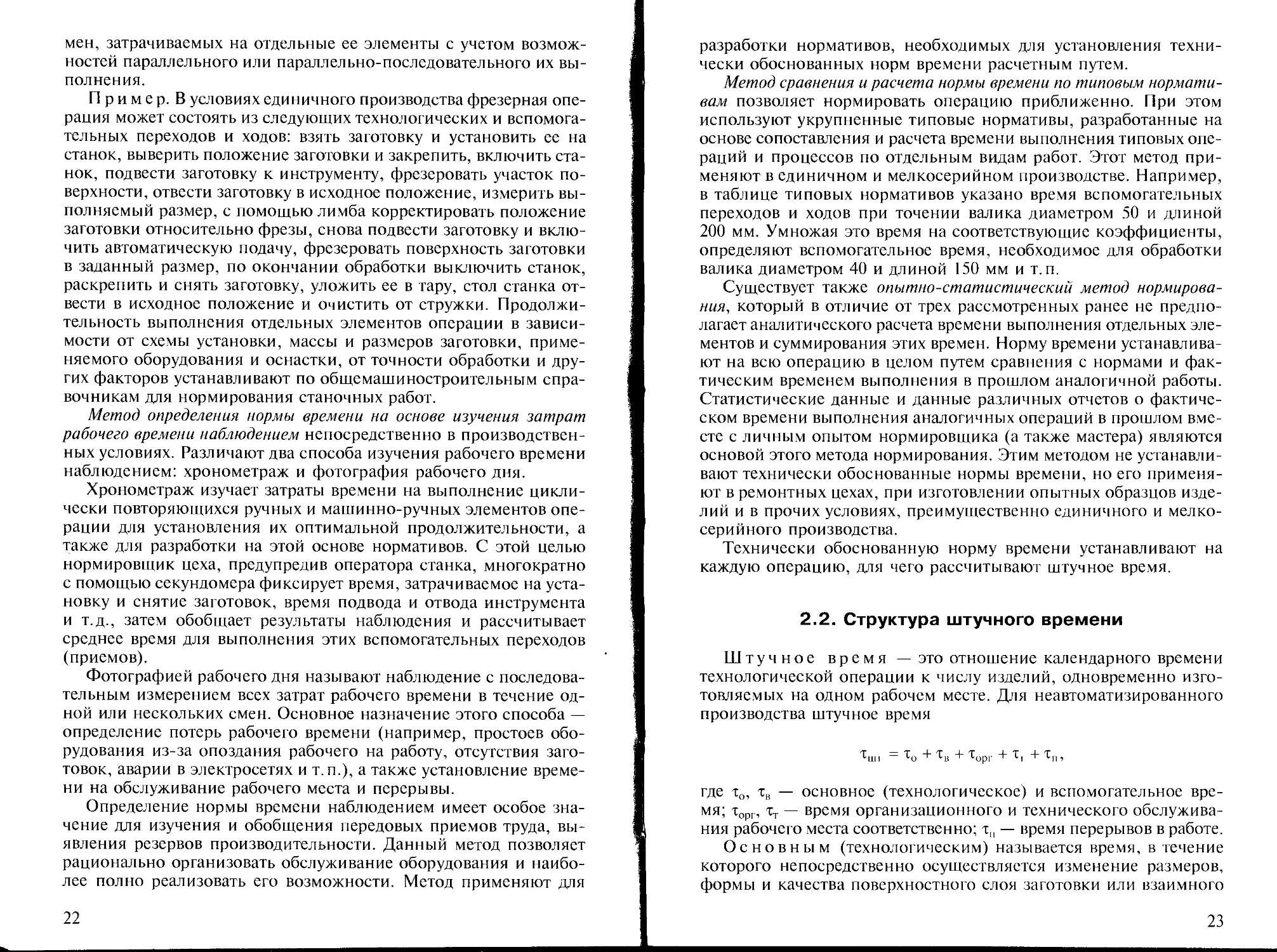

При обработке на станках основное время то для каждого тех-

нологического перехода определяют по формуле

_ Ы _ (^вр + / + 41 + I) i

•Ум

где L — расчетная длина перемещения инструмента, мм; /вр —

величина врезания инструмента (рис. 2.1, а), мм; / — длина обра-

батываемой поверхности, мм; /„ — величина перебега (схода)

инструмента, мм; /' — суммарная длина пробных рабочих ходов,

мм; i — число рабочих ходов в данном технологическом переходе;

.у, — минутная подача инструмента, мм/мин: sM-nso; п — частота

вращения (шпинделя, фрезы и т.д.), мин '; у, — подача на один

оборот (детали, фрезы и т.д.), мм/об.

Величину /вр определяют из геометрических соотношений. На-

пример, при сверлении (рис. 2.1, б) /вр = О,ЗД. (где dc — диаметр

сверла, мм), при фрезеровании паза (рис. 2.1, в) /вр = - /)

(где бф — диаметр фрезы; t — глубина паза, мм). Длину / прини-

мают по чертежу заготовки. Значения п и у, выбирают по норма-

тивам или рассчитывают. Схема для расчета т0 при шлифовании

(фрезеровании) поверхности шириной В приведена на рис. 2.1, г.

Рис. 2.1. Схемы точения (а), сверления (5), фрезерования (в) и торцового

шлифования (фрезерования) (г)

24

Другие формулы для определения основного времени т0 при-

менительно к различным видам механической обработки приво-

дятся в технологических справочниках и руководствах по техни-

ческому нормированию.

Вспомогательное время тв — это время выполнения

вспомогательных переходов и ходов: установки и снятия заготов-

ки, управления механизмами станка, контрольных измерений и

др., которые могут быть ручными, механизированными (напри-

мер, установка и снятие изделия с помощью крана) и машинны-

ми (например, автоматический обратный ход суппорта).

Вспомогательное время необходимо для осуществления дей-

ствий, создающих возможность выполнения основной работы, яв-

ляющейся целью технологической операции или перехода. Вспо-

могательное время операции определяют суммированием его со-

ставляющих элементов, приводимых в таблицах нормативов по

техническому нормированию.

Сумму основного и вспомогательного времени называют опе-

ративным временем топ технологической операции: т01| =

= т0 + тв. При определении топ в расчеты вводят ту часть вспомога-

тельного времени, которая не перекрывается основным.

Время обслуживания рабочего места, представля-

ющее собой часть штучного времени, предназначено для ухода за

рабочим местом и поддержания оборудования и оснастки в рабо-

тоспособном состоянии.

Время торг организационного обслуживания ра-

бочего места затрачивается исполнителем на уход за рабочим

местом в течение смены: на раскладку и уборку инструмента в

начале и конце смены, на осмотр и опробование оборудования и

его очистку, смазку и пр. Время организационного обслуживания

исчисляется в процентах к оперативному времени. По нормативам

для условий крупносерийного и массового производства время

торг составляет 0,8...2,5 % оперативного времени.

Время тт0технического обслуживания рабочего

места — это время на уход за рабочим местом (оборудованием)

в процессе выполнения работы. В него входят время тП|| на подна-

ладку и регулирование станка в процессе работы, время тпр на

правку инструмента в процессе работы, время тс на смену зату-

пившегося инструмента, а также время на удаление (сметание)

стружки в процессе работы. Время технического обслуживания не-

посредственно зависит от основного (технологического) време-

ни, поэтому его определяют в процентах к основному времени.

По нормативам для большинства станков тт0 составляет З...6%

основного времени. При необходимости установления более точ-

ной нормы штучного времени в крупносерийном и массовом про-

изводстве время технического обслуживания целесообразно опре-

делять путем расчета.

25

При черновой обработке

Т,.о =тс/<7,

где q — число заготовок, обработанных за период стойкости Т

инструмента: q = Т/ха.

При чистовой обработке

_ ^пн^пи + ^пр^пр +

где Кт, Кцр — число подналадок и правок инструмента за период

его стойкости соответственно.

Пример. Период стойкости резца (табличное значение) Т =

= 60 мин; основное время операции то = 0,5 мин; время подналад-

ки станка тпн = 0,7 мин, время правки резца тпр = 0,4 мин, число

подналадок станка за период стойкости резца Knii = 1, число пра-

вок резца оселком Knv = 2, время смены притупившегося инстру-

мента тс= 1,5 мин. Для этих условий время технического обслужи-

вания, мин:

0,7-1 + 0,4-2 + 1,5 ....

ттп = —------------— - 0,025,

то 60/0,5

что соответствует 5 % основного времени.

Время тп перерывов работы затрачивается человеком

на личные физиологические потребности и на дополнительный

отдых. Время перерывов на отдых вводится в состав тп только в

случае физически тяжелых, особенно утомительных, отличающих-

ся большим грузооборотом или производимых ускоренным тем-

пом работ.

Кроме отмеченного может быть предусмотрено дополнитель-

ное время на перерывы для отдыха. Время перерывов в работе

исчисляется суммарно по нормативам в процентах к оперативно-

му времени; в единичном и серийном производстве тн составляет

4...5 %, в крупносерийном и массовом 5...8 % в зависимости от

типа оборудования. Обычно это время не превышает 2 % продол-

жительности рабочей смены.

По величине штучного времени нормируют продолжительность

технологических операций в условиях массового и крупносерий-

ного производства. При расчете штучного времени для автомати-

зированных производств, обслуживаемых, как правило, наладчи-

ками, время на перерывы и организационное обслуживание ра-

бочего места не учитывают.

При обработке заготовок партиями (серийное и единичное

производство) рабочий сам получает наряды на работу, знако-

26

мится с технологической документацией, чертежами и техниче-

скими требованиями, проходит необходимый инструктаж, полу-

чает материалы, инструменты, приспособления, подготавливает

и налаживает оборудование, устанавливает приспособления и инст-

рументы, меняет программоносители, по окончании работ он пе-

редает на склад приспособления и инструмент, сдает готовую про-

дукцию и полученную ранее документацию. Для выполнения этих

работ дополнительно устанавливают подготовительно-заключи-

тельное время.

Подготовительно-заключительное время тп_3 — это

время подготовки рабочих мест и средств производства к выпол-

нению технологической операции и приведение их в первона-

чальное состояние после ее окончания. В серийном производстве

при периодически повторяющихся операциях, а также на перена-

лаживаемых групповых и автоматических станочных линиях время

т„_3 используется главным образом на наладку оборудования. Под-

готовительно-заключительное время затрачивается один раз на всю

партию обрабатываемых деталей, изготовляемых без переналадки

по данному рабочему наряду. Его величина зависит от оборудова-

ния и оснастки, на которых выполняется работа, характера вы-

полняемой работы, степени сложности наладки и не зависит от

размера партии.

С учетом подготовительно-заключительного времени норма

времени Т на обработку партии деталей составит

Е = тшт<7 + 'Сп-з,

где q — число деталей в партии.

Штучно-калькуляционное вр е м я обработки одного

изделия

Tin-К = T/q = (^шт +

Штучно-калькуляционным временем пользуются при нормиро-

вании времени технологических операций, выполняемых в усло-

виях единичного и серийного производства.

Параллельно с определением нормы времени для каждой тех-

нологической операции отдельно устанавливают норму выра-

ботки.

Норма выработки — это регламентированное количество

изделий, которое должно быть обработано или изготовлено в за-

данную единицу времени в определенных организационно-тех-

нических условиях одним или несколькими исполнителями соот-

ветствующей квалификации.

Техническая норма выработки Нв — величина, обратная норме

времени, определяемая отношением количества изделий к еди-

27

нице времени. Например, норму выработки в смену рассчитыва-

ют по формуле

//в ^см /^шт >

где Тсм — продолжительность рабочей смены.

Если принять Гсм = 480 мин, а штучное время операции тшт =

= 2 мин, то норма выработки на этом рабочем месте составит Нп =

= 480/2 = 240 шт./см.

При сравнении и оценке эффективности технологических про-

цессов и расчетах производственных мощностей пользуются таки-

ми понятиями, как трудоемкость, станкоемкость, производитель-

ность труда и др.

Трудоемкость — это количество труда в человекочасах,

затрачиваемое на технологический процесс изготовления едини-

цы продукции (деталь, узел, изделие).

Трудоемкость продукции — показатель экономический, харак-

теризующий затраты рабочего времени на изготовление единицы

продукции или выполнение определенной работы. Чем меньше

трудоемкость, тем выше производительность труда.

Станкоемкость — это время работы технологического обо-

рудования (станков) в станкочасах, затрачиваемое на выполне-

ние технологического процесса изготовления единицы продук-

ции (детали). Иногда удобно пользоваться понятием станкоемкость

партии деталей, подразумевая время работы станков, необходи-

мое для обработки всех деталей одной партии.

В условиях автоматизированных производств трудоемкость со-

ставляет часть станкоемкости. По трудоемкости определяют необ-

ходимое число рабочих соответствующих квалификаций (сверлов-

щиков, фрезеровщиков, токарей и др.), по станкоемкости — но-

менклатуру и число станков.

Одновременно с определением норм времени обычно устанав-

ливают и разряд рабочего нужной квалификации. Разряд и квали-

фикацию устанавливают по тарифно-квалификационному спра-

вочнику соответствующей отрасли промышленности. В справоч-

никах для каждой рабочей специальности приводится перечень

требований к знаниям, навыкам и умениям рабочих соответству-

ющих разрядов. В настоящее время многие предприятия разраба-

тывают собственные квалификационные требования и устанавли-

вают тарифные ставки.

ГЛАВА 3

ОСНОВЫ ТЕОРИИ РАЗМЕРНЫХ ЦЕПЕЙ

3.1. Назначение размерных цепей

При конструировании изделий, проектировании технологиче-

ских процессов их изготовления, выборе средств и методов изме-

рений возникает необходимость в проведении размерного анали-

за, с помощью которого достигается правильное соотношение

взаимосвязанных размеров и определяются допустимые ошибки

(допуски). Подобные геометрические расчеты выполняют с ис-

пользованием теории размерных цепей. Применение теории раз-

мерных цепей в технологии машиностроения достаточно полно

изложено в работах Б. С. Балакшина. Терминология и методы рас-

четов размерных цепей стандартизованы.

Расчет размерных цепей является необходимым этапом кон-

струирования, производства и эксплуатации широкого класса

изделий (механизмов, машин, приборов, аппаратов и т.п.). С по-

мощью теории размерных цепей на практике решают следую-

щие задачи:

установление геометрических и кинематических связей между

размерами деталей, расчет номинальных значений, отклонений и

допусков размеров звеньев;

расчет норм точности и разработка технических требований на

машины и их составные части;

оценка правильности простановки размеров и отклонений на

рабочих чертежах деталей;

расчет межоперационных размеров, припусков и допусков,

перерасчет конструкторских размеров в технологические (при не-

совпадении конструкторских и технологических баз);

обоснование последовательности выполнения технологических

операций при изготовлении и сборке изделий;

обоснование и расчет необходимой точности технологической

оснастки; выбор средств и методов измерений, расчет достижи-

мой точности измерений.

3.2. Классификация размерных цепей

Размерной цепью называется совокупность взаимосвязан-

ных размеров (звеньев), образующих замкнутый контур и опреде-

ляющих взаимное положение поверхностей или осей одной дета-

29

ли или нескольких деталей (в сборочном соединении). Звенья раз-

мерной цепи подразделяют на замыкающее и составляющие.

Замыкающее, или исходное, звено — это размер,

непосредственно связывающий поверхности или оси, относитель-

ные расстояния или угол поворота которых необходимо обеспе-

чить или определить. Каждая размерная цепь может содержать толь-

ко одно замыкающее звено. Это звено обычно непосредственно не

выполняется, а представляет собой результат выполнения (изго-

товления) всех остальных звеньев цепи. Исходным называют зве-

но в тех случаях, когда с него начинается построение размерной

цепи. Замыкающее (исходное) звено обозначают буквой с индек-

сом Д, например Ал.

Составляющими являются все остальные звенья размер-

ной цепи, с изменением которых изменяется и замыкающее (ис-

ходное) звено.

Увеличивающее звено — звено, с увеличением кото-

рого возрастает замыкающее (исходное) звено. Над обозначением

увеличивающего звена сверху ставят стрелку, направленную впра-

во, например Л,.

Уменьшающее звено — звено, с увеличением которого

уменьшается замыкающее (исходное) звено. В этом случае стрелка

над обозначением звена направлена влево, например А}.

По области применения различают конструкторские, измери-

тельные и технологические размерные цепи.

Конструкторскими называют размерные цепи, с помо-

щью которых решается задача обеспечения точности при конст-

руировании изделий. Такие цепи определяют расстояния между

поверхностями или осями деталей в изделии или угол их относи-

тельного поворота (рис. 3.1). При разработке технологических про-

цессов сборки конструкторские размерные цепи иногда называют

сборочными.

Пример. На рис. 3.1, а зазор в шарнирном соединении равен .

Аа = Д - Л2; на рис. 3.1, б высоту выступающей части фиксатора

определяют как разность ВА = В\ - В2, а на рис. 3.1, в несоосность

центров Сд = (С2 + Сз) - G, принятая в качестве замыкающего раз-

мера для правильной работы станка, должна быть минимальной

(G^O).

Измерительные размерные цепи — это размерные цепи,

с помощью которых измеряют те или иные параметры, характе-

ризующие точность детали или изделия. Для чего измерительный

инструмент вводят между функциональными поверхностями из-

делия или контролируемую деталь помещают между исполнитель-

ными поверхностями измерительного инструмента. Например, раз-

мер детали А (измеряемый размер детали принят в качестве замы-

30

Рис. 3.1. Конструкторские размерные цепи для определения зазора

в шарнирном соединении (а), высоты выступающей части фиксатора

(б) и несоосности центров станка (в)

кающего звена) вместе со всеми другими размерами, непосред-

ственно участвующими в процессе измерения, образуют размер-

ную цепь со звеньями Я2, Л3 и Ал (см. рис. 4.9, в).

Технологические размерные цепи позволяют решать за-

дачи, связанные с обеспечением точности при изготовлении из-

делий. Такие цепи соединяют межпереходные размеры и углы от-

носительных поворотов поверхностей обрабатываемых деталей, так

же как и размерные цепи станков и других видов оборудования, с

помощью которых эти размеры получают. Технологическая раз-

мерная цепь позволяет определять расстояния между поверхно-

стями изделия при настройке станка или расчете межоперацион-

ных размеров и припусков (рис. 3.2). Примеры расчетов техноло-

гических размерных цепей рассмотрены далее.

По месту в изделии размерные цепи делят на сборочные и де-

тальные.

Сборочные размерные цепи определяют точность относи-

тельного положения поверхностей или осей деталей, входящих в

сборочную единицу. В таких цепях исходным называют звено, к

которому предъявляются основные требования точности. Это зве-

Рис. 3.2. Технологическая размерная

цепь:

/min, Сах — минимальная и максималь-

ная длина заготовки; Z — припуск

31

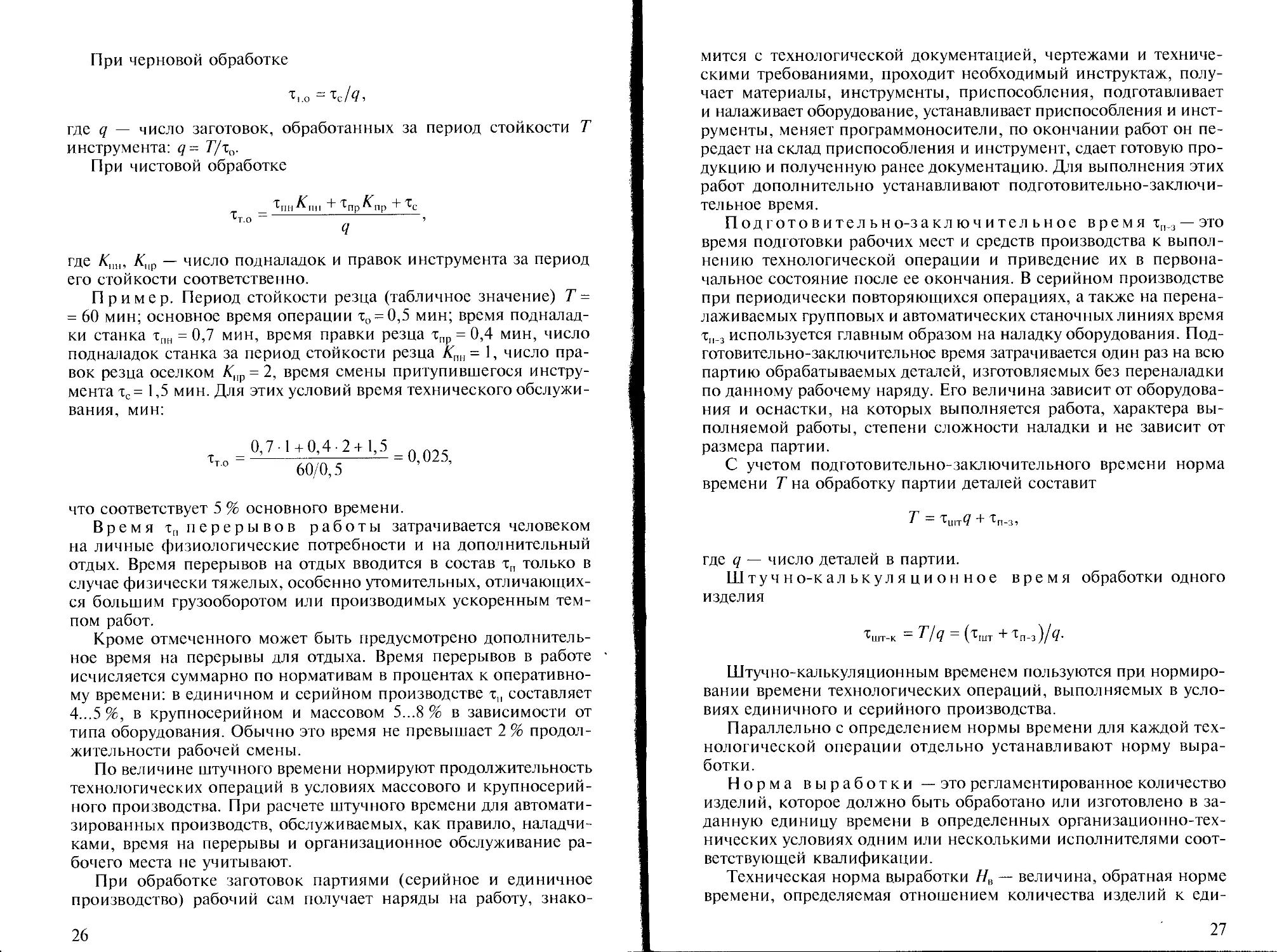

Рис. 3.3. Кратчайшая (основная) сборочная размерная цепь:

1, 2 — неподвижное и подвижное кольца; At — Л9, Ал — звенья цепи

но определяет качество изделия в соответствии с техническими

условиями.

Понятие «исходное звено» используется при проектном расче-

те размерной цепи. Кратчайшая (основная) сборочная размерная

цепь представлена на рис. 3.3; это цепь, все звенья которой непос-

редственно участвуют в решении поставленной задачи (по Б. С. Ба-

лакшину). Исходным звеном цепи является зазор Аа между под-

вижным 2 и неподвижным 1 кольцами, служащими совместно с

пружинами для создания предварительного натяга в опорных под-

шипниках шпинделя внутри шлифовального станка. В этой цепи

важным звеном является А2 — размер, который не только трудно

непосредственно измерить, но и получить при обработке.

Детальные размерные цепи определяют точность относи-

тельного положения поверхностей или осей одной детали. В де-

тальных размерных цепях исходным звеном часто служит одно из

составляющих звеньев основной размерной цепи. Примером мо-

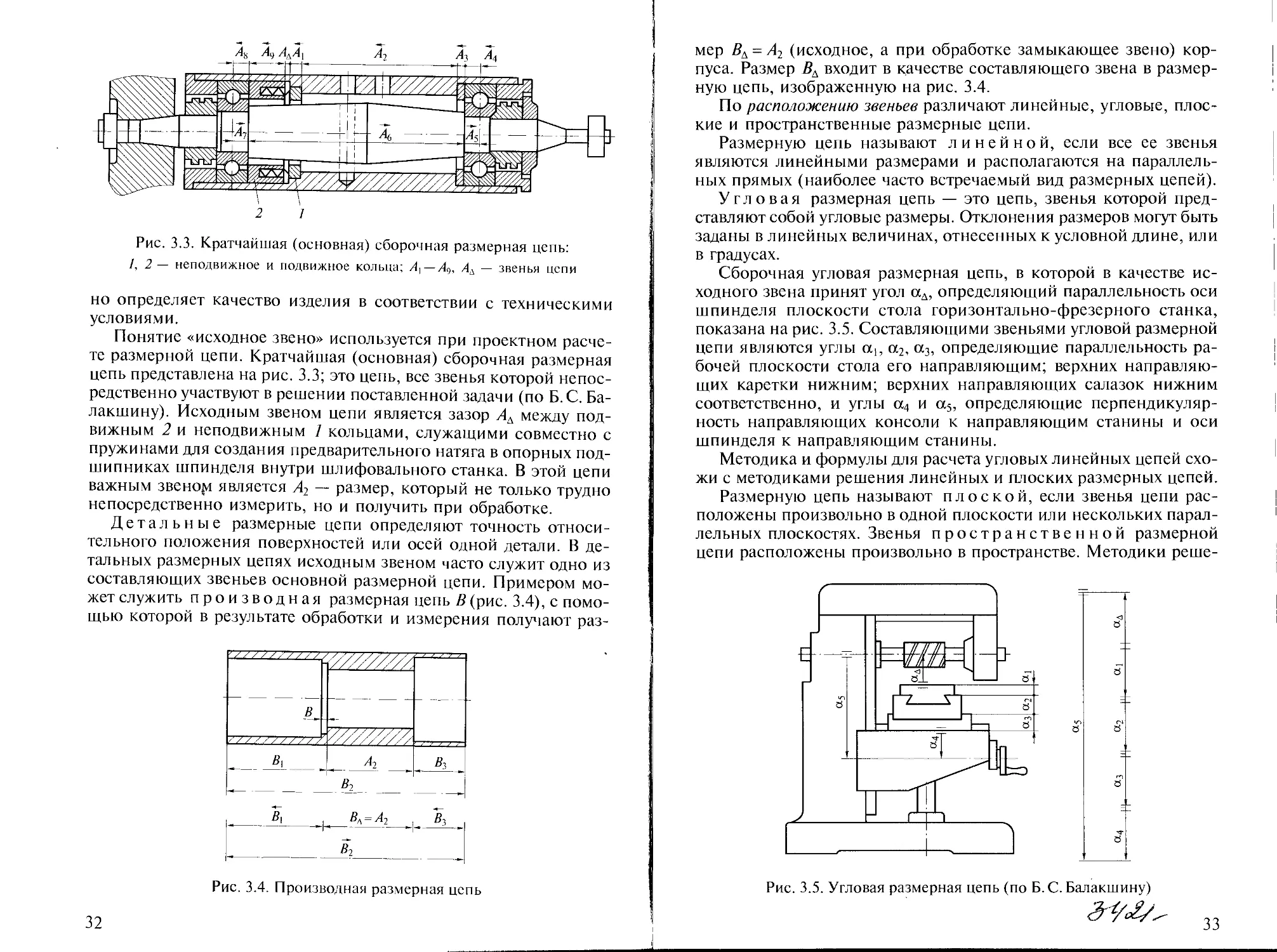

жет служить производная размерная цепь В (рис. 3.4), с помо-

щью которой в результате обработки и измерения получают раз-

Рис. 3.4. Производная размерная цепь

32

мер бд = А2 (исходное, а при обработке замыкающее звено) кор-

пуса. Размер входит в качестве составляющего звена в размер-

ную цепь, изображенную на рис. 3.4.

По расположению звеньев различают линейные, угловые, плос-

кие и пространственные размерные цепи.

Размерную цепь называют линейной, если все ее звенья

являются линейными размерами и располагаются на параллель-

ных прямых (наиболее часто встречаемый вид размерных цепей).

Угловая размерная цепь — это цепь, звенья которой пред-

ставляют собой угловые размеры. Отклонения размеров могут быть

заданы в линейных величинах, отнесенных к условной длине, или

в градусах.

Сборочная угловая размерная цепь, в которой в качестве ис-

ходного звена принят угол осд, определяющий параллельность оси

шпинделя плоскости стола горизонтально-фрезерного станка,

показана на рис. 3.5. Составляющими звеньями угловой размерной

цепи являются углы ос2, «з, определяющие параллельность ра-

бочей плоскости стола его направляющим; верхних направляю-

щих каретки нижним; верхних направляющих салазок нижним

соответственно, и углы ос4 и ос5, определяющие перпендикуляр-

ность направляющих консоли к направляющим станины и оси

шпинделя к направляющим станины.

Методика и формулы для расчета угловых линейных цепей схо-

жи с методиками решения линейных и плоских размерных цепей.

Размерную цепь называют плоской, если звенья цепи рас-

положены произвольно в одной плоскости или нескольких парал-

лельных плоскостях. Звенья пространственной размерной

цепи расположены произвольно в пространстве. Методики реше-

Рис. 3.5. Угловая размерная цепь (по Б. С. Балакшину)

Рис. 3.6. Параллельно связанные

размерные цепи А, В и С

В$ = С.-! Вл — Ci

ния уравнений плоских и пространственных размерных цепей из-

ложены в подразд. 3.3.

По характеру взаимных связей различают независимые и парал-

лельно связанные размерные цепи.

Независимые размерные цепи — это цепи, не имеющие

общих звеньев. Параллельно связанными называют раз-

мерные цепи (две или более), имеющие одно или несколько об-

щих звеньев (рис. 3.6). В параллельно связанных размерных цепях

составляющий или замыкающий размер одной цепи может быть

одновременно составляющим или замыкающим другой цепи, на-

пример, 4Д = Вр В5 = С2 и В4 = С3 (см. рис. 3.6).

На практике приходится иногда решать уравнения последова-

тельно связанных размерных цепей, из которых каждая последу-

ющая имеет одно общее звено с предыдущей, а также комбини-

рованные размерные цепи.

В размерном анализе наиболее трудно правильно и четко сфор-

мулировать задачу и построить кратчайшую (основную) размер-

ную цепь. Иногда в размерные цепи ошибочно включают звенья,

непосредственно не участвующие в решении поставленной зада-

чи. Расчет такой цепи не имеет смысла. Каждую неверно состав-

ленную размерную цепь принято называть псевдоцепью.

3.3. Методы расчетов размерных цепей

Для проведения размерного анализа, кроме расчетной схемы,

составляют уравнение размерной цепи (вытекающее из условия

замкнутости). Это уравнение в общем случае имеет следующий

вид:

+ ^2^2 + ^з4з + • • • + ^,т+пАт+п = О,

где А}, А2, ..., Ат+„ — номинальные значения всех звеньев размер-

ной цепи; т — число звеньев размерной цепи, включая замыкаю-

щее; п — число увеличивающих звеньев; ^2, ^з, •••, — ко-

эффициенты, характеризующие расположение звеньев по вели-

чине и направлению или передаточные отношения.

34

Передаточные отношения показывают степень влияния разме-

ра и отклонения составляющего звена на размер, а также откло-

нение замыкающего звена. В размерных цепях с параллельными

звеньями (линейных цепях)

Для цепей с непараллельными звеньями передаточные отно-

шения изменяются в пределах: 0 < ^ < 1 — для увеличивающих

составляющих звеньев; -1 < ^ < 0 — для уменьшающих составляю-

щих звеньев. При решении линейных размерных цепей коэффи-

циенты обычно опускают.

При решении прямой и обратной задач размерного анализа

расчеты размерных цепей выполняют:

методом максимума — минимума, при котором учитывают только

предельные отклонения составляющих звеньев. Метод обеспечи-

вает полную взаимозаменяемость изделий. Данный метод эконо-

мически целесообразен для цепей с небольшим числом звеньев

(3...5), составленных из размеров пониженной точности (с боль-

шими полями допусков);

теоретико-вероятностным методом, при котором учитывают-

ся законы рассеяния размеров деталей и случайный характер их

сочетания при сборке.

Пример. По расчетам проф. А. А. Бородачева при равной ве-

роятности получения составляющих звеньев с размерами, соот-

ветствующими любым точкам полей их допусков, вероятность наи-

худших сочетаний размеров (всех наибольших или всех наимень-

ших) у девятизначной размерной цепи составляет Р-2-101’. Это

значит, что если ежедневно выпускать по миллиону комплектов

изделий, то крайние сочетания размеров, рассчитанных методом

максимума — минимума, будут встречаться в среднем один раз в

10— 15 тыс. лет.

Теоретико-вероятностным методом следует пользоваться при

расчете многозвенных размерных цепей, составленных из разме-

ров с ограниченными допусками. Он позволяет в два и более раза

увеличить поле допусков размеров деталей, что снижает стоимость

их изготовления и удешевляет изделие в целом.

Пример. При обработке по методу автоматического получе-

ния размеров заготовку устанавливают в патрон по двойной направ-

ляющей В и опорной С базам (рис. 3.7, а). Размер А\ = (Ю0_046) мм

заготовки соответствует длине детали. При обработке снимают при-

пуск на длине А2, при этом конструкторский размер А.,= (6О_о 2) мм

должен получаться автоматически. Необходимо определить номи-

нальное значение и предельные отклонения для технологическо-

го размера А2.

35

Составим трехзвенную размерную цепь А (рис. 3.7, б). Раз-

мер, подлежащий выполнению, включим в нее в качестве за-

мыкающего, т.е. Лд = (бО-од) мм. Из выражения Лд = Л - А2 следу-

ет, что Л2 = Л] - Ал = 100 - 60 = 40 мм. Допуск ТА& = Т\ + 7^, откуда

TAi = Тл. ~ТА2 =0,2- 0,46 = -0,26 мм. Допуск отрицательной вели-

чиной быть не может. Примем Д, = (1 ОО_о,) мм, тогда ТА2 = 0,2 - 0,1 =

= 0,1 мм. Далее определим предельные значения размера Д2:

Лтах = Дтах _ ^min jmin = ^тах _ jmax = Ю0 - 60 = 40 ММ;

= Дтт _ jmax jmax = дтт _ ^rnin = 99,9 _ 59 g = 4^1 мм

Из этих уравнений имеем Д2 = (4О+01) мм. Заметим, что техно-

логический размер А2 получился с односторонним предельным

отклонением (+0,1); с полем допуска, направленным в тело дета-

ли, что удобно при настройке станка и в работе.

Пример. Корпусная деталь шпинделя внутри шлифовального

станка и производная размерная цепь показаны на рис. 3.4. Отме-

чалось, что для правильной работы узла необходимо строго со-

блюдать размер (равный А2). Детали изготовляют в условиях

серийного производства. При поочередном растачивании на то-

карном станке гнезд под подшипники торцы заготовки исполь-

зуются в качестве технологических баз (от них определяют глу-

бину растачивания — размеры В{ и й3). Допустим, что по чертежу

Дд= (120 ± 0,2) мм, В\ = (35+0’13) мм и 83 = (25+0J3) мм. Требуется

рассчитать длину заготовки (размер й2) и технологический до-

пуск этого размера.

Из основного уравнения линейной размерной цепи б *

б

Рис. 3.7. Схема обработки заготовки (а) и ее размерная цепь (б)

36

В. = 5Д + (Д + В3) = 120 + (35 + 25) = 180 мм

Лзд - Л?! + Тв +

при условии, что

тВз

= 0,4-0,13-0,13 = 0,14 мм.

Предельные значения замыкающего размера

В™* = В?'м

^min = gmin

Отсюда

В2 “ 1 Вл ~ 1 в, ' в, -

- (В™11 + B3min);

- (B,max + В3тах).

В2тах = Вдтах + (C’in + B3mm) = 120,2 + (35 + 25) = 180,2 мм;

B2min = 5™" +(В,тах + В2тах) = 119,8+ (35,13+ 25,13)= 180,06 мм.

Таким образом, длина заготовки — размер В2 = (180^’^) мм.

Для удобства настройки станка и увеличения продолжитель-

ности его работы без подналадки на технологическом эскизе сле-

дует проставить размер В2 = (180,2_014) мм.

Для технологических размеров рекомендуется (принято) ука-

зывать односторонние предельные отклонения: для валов — с

минусом, для отверстий — с плюсом, всегда направляя поле до-

пуска в тело детали. На размеры между базой и осью отверстия

или между осями отверстий проставляют двусторонние предель-

ные отклонения: плюс — минус, обычно симметричные относи-

тельно номинального значения размера. В неявных случаях отвер-

стия от валов следует различать по инструменту, с помощью ко-

торого может быть определен (проконтролирован) размер (на-

пример, шаблон-скоба или шаблон-пробка; штангенциркуль или

штангенглубиномер и т.п.).

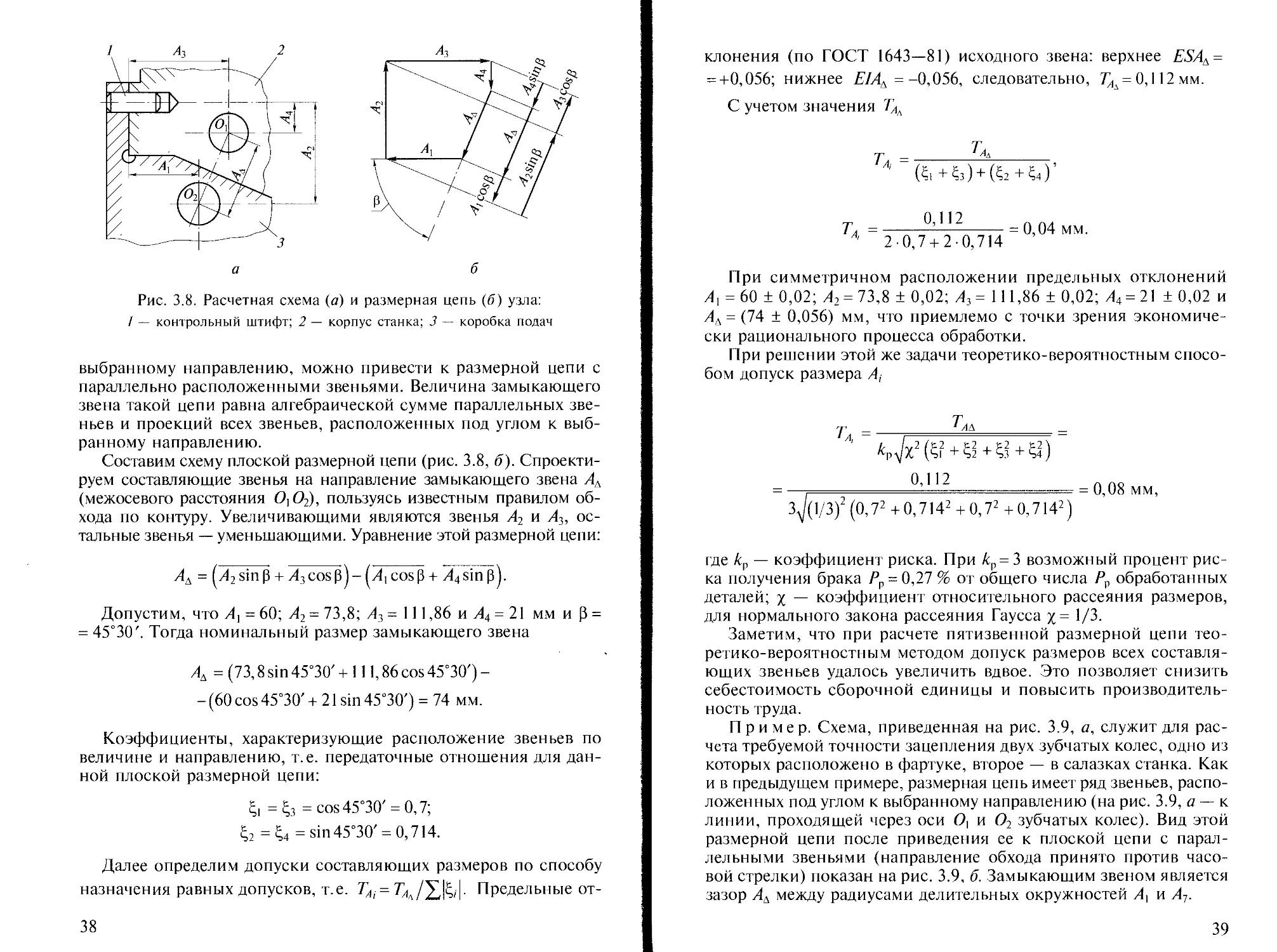

Пример. К корпусу 2 станка присоединена коробка подач 3

(рис. 3.8, а). Кинематическая связь осуществляется с помощью ци-

линдрических зубчатых колес с осями О, и О2. Положение короб-

ки подач относительно корпуса фиксируют контрольными штиф-

тами I. Требуется рассчитать плоскую размерную цепь, определя-

ющую межосевое расстояние.

В плоской размерной цепи каждое из звеньев, расположенных

под углом к выбранному направлению, можно заменить его про-

екцией на это направление. Поэтому любую размерную цепь, имею-

щую одно или несколько звеньев, расположенных под углом к

37

Рис. 3.8. Расчетная схема (а) и размерная цепь (б) узла:

/ — контрольный штифт; 2 — корпус станка; 3 — коробка подач

выбранному направлению, можно привести к размерной цепи с

параллельно расположенными звеньями. Величина замыкающего

звена такой цепи равна алгебраической сумме параллельных зве-

ньев и проекций всех звеньев, расположенных под углом к выб-

ранному направлению.

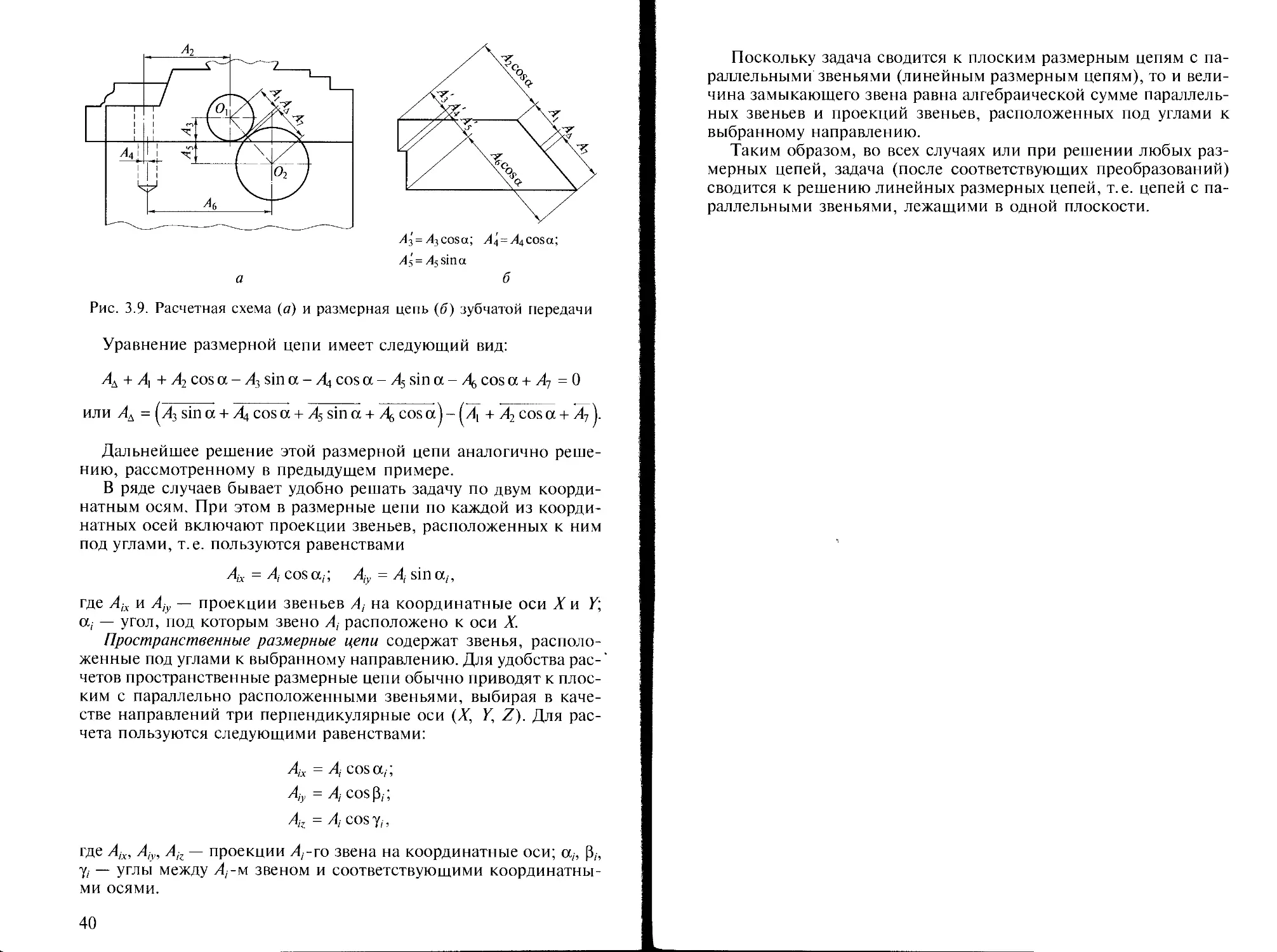

Составим схему плоской размерной цепи (рис. 3.8, б). Спроекти-

руем составляющие звенья на направление замыкающего звена Ал

(межосевого расстояния О}О2), пользуясь известным правилом об-

хода по контуру. Увеличивающими являются звенья А2 и А2, ос-

тальные звенья — уменьшающими. Уравнение этой размерной цепи:

Ал = (4 sin Р + 4 cos р) - cos р + А4 sin р).

Допустим, что Л, = 60; А2 = 73,8; А2 = 111,86 и А4 = 21 мм и 0 =

= 45°30'. Тогда номинальный размер замыкающего звена

4 = (73,8 sin 45°30' + 111,86 cos 45°30') -

- (60 cos 45°30' + 21 sin 45°30') = 74 мм.

Коэффициенты, характеризующие расположение звеньев по

величине и направлению, т.е. передаточные отношения для дан-

ной плоской размерной цепи:

=£3 = cos45°30'= 0,7;

=^4 = sin 45°30' = 0,714.

Далее определим допуски составляющих размеров по способу

назначения равных допусков, т.е. TAl = 7дЛ/^|^,-|. Предельные от-

38

клонения (по ГОСТ 1643—81) исходного звена: верхнее £'Х4Д =

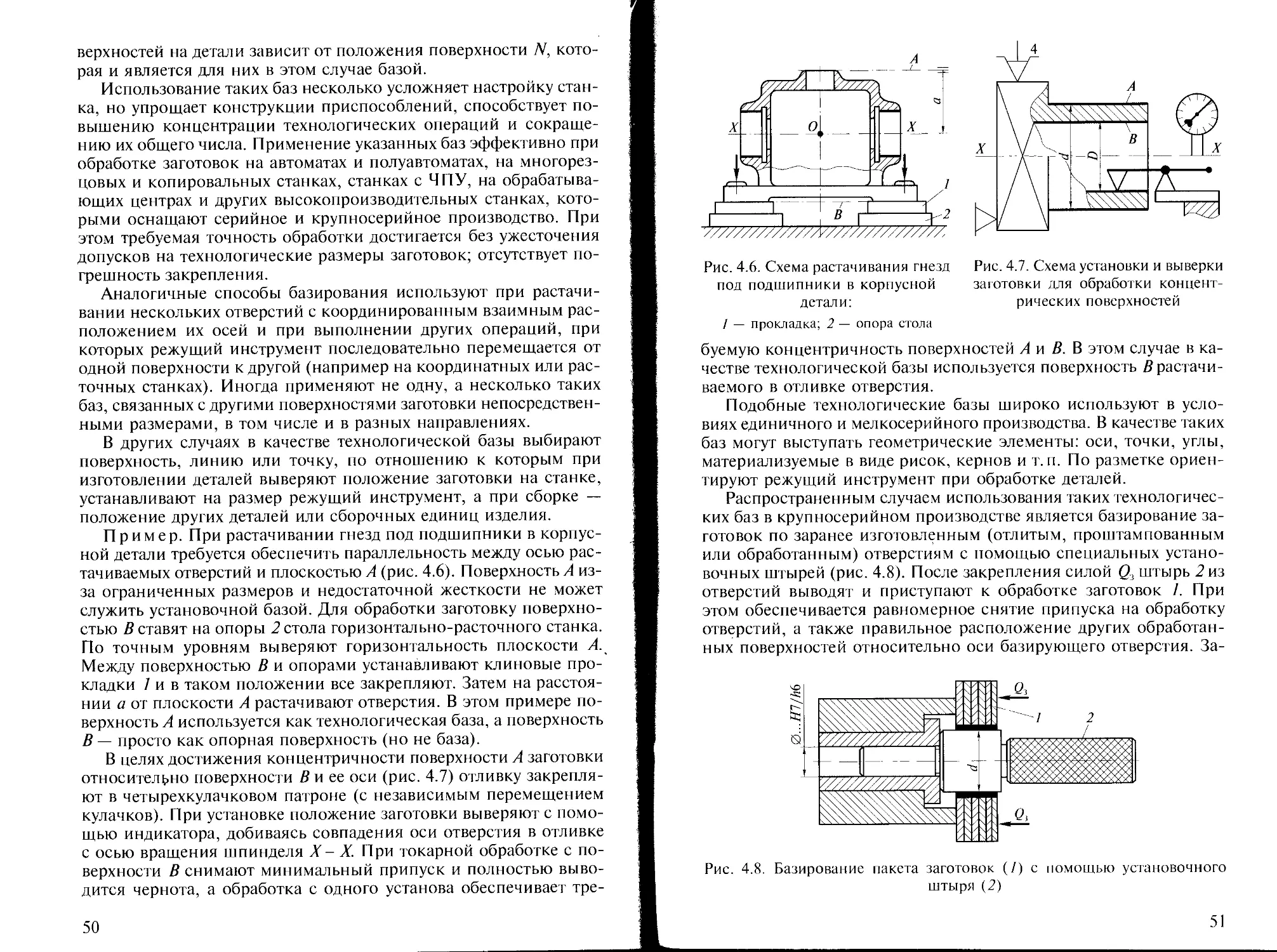

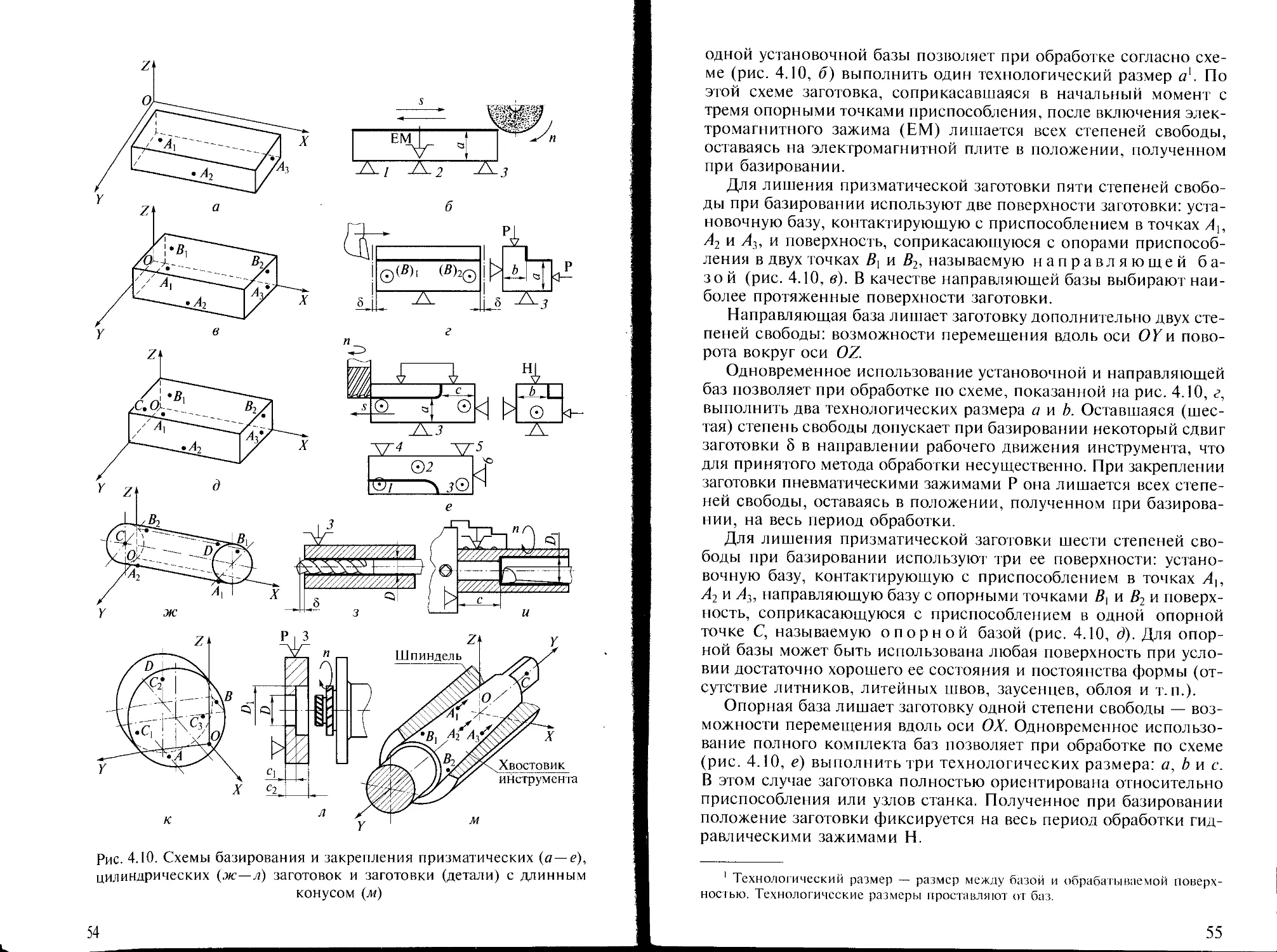

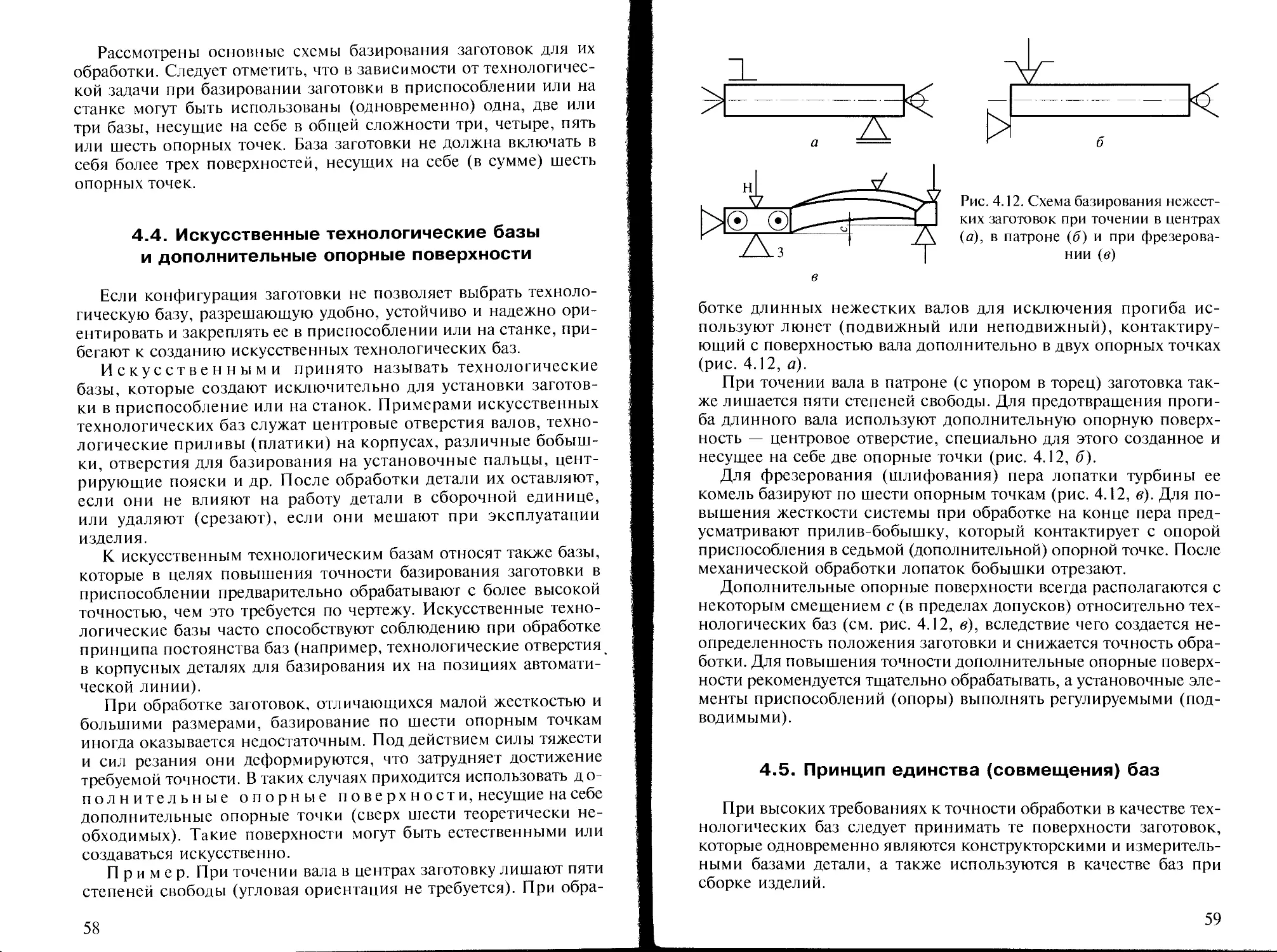

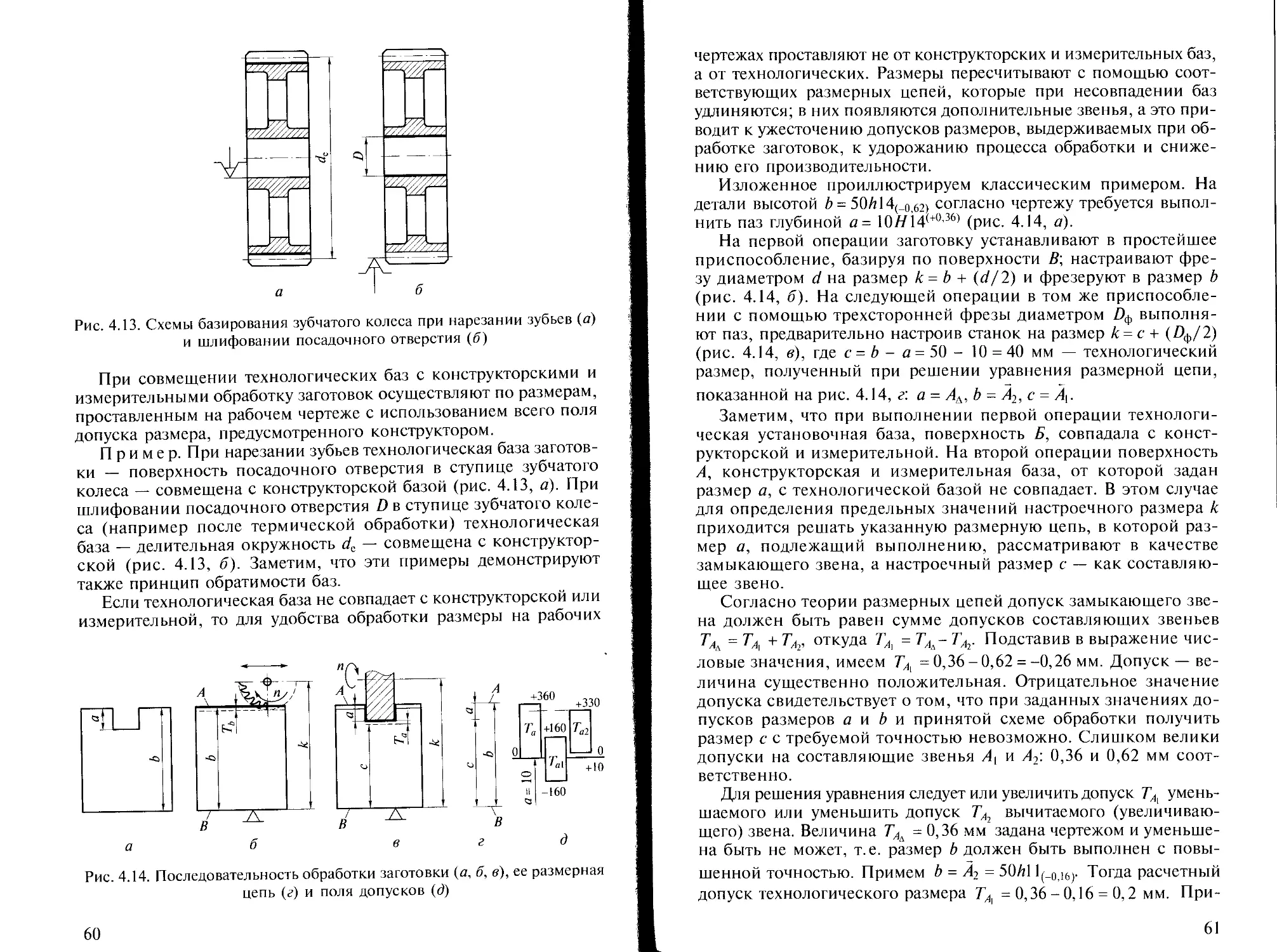

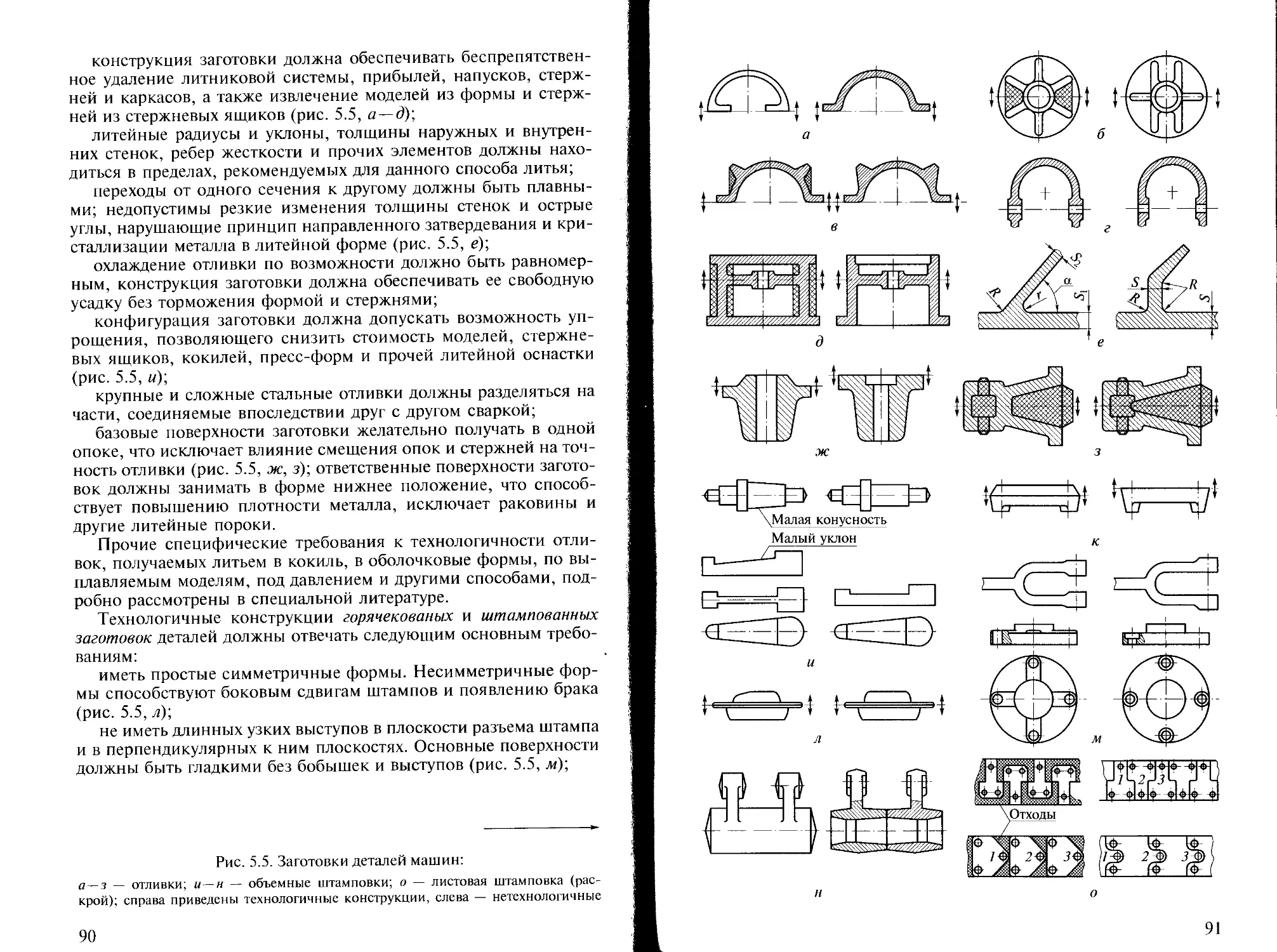

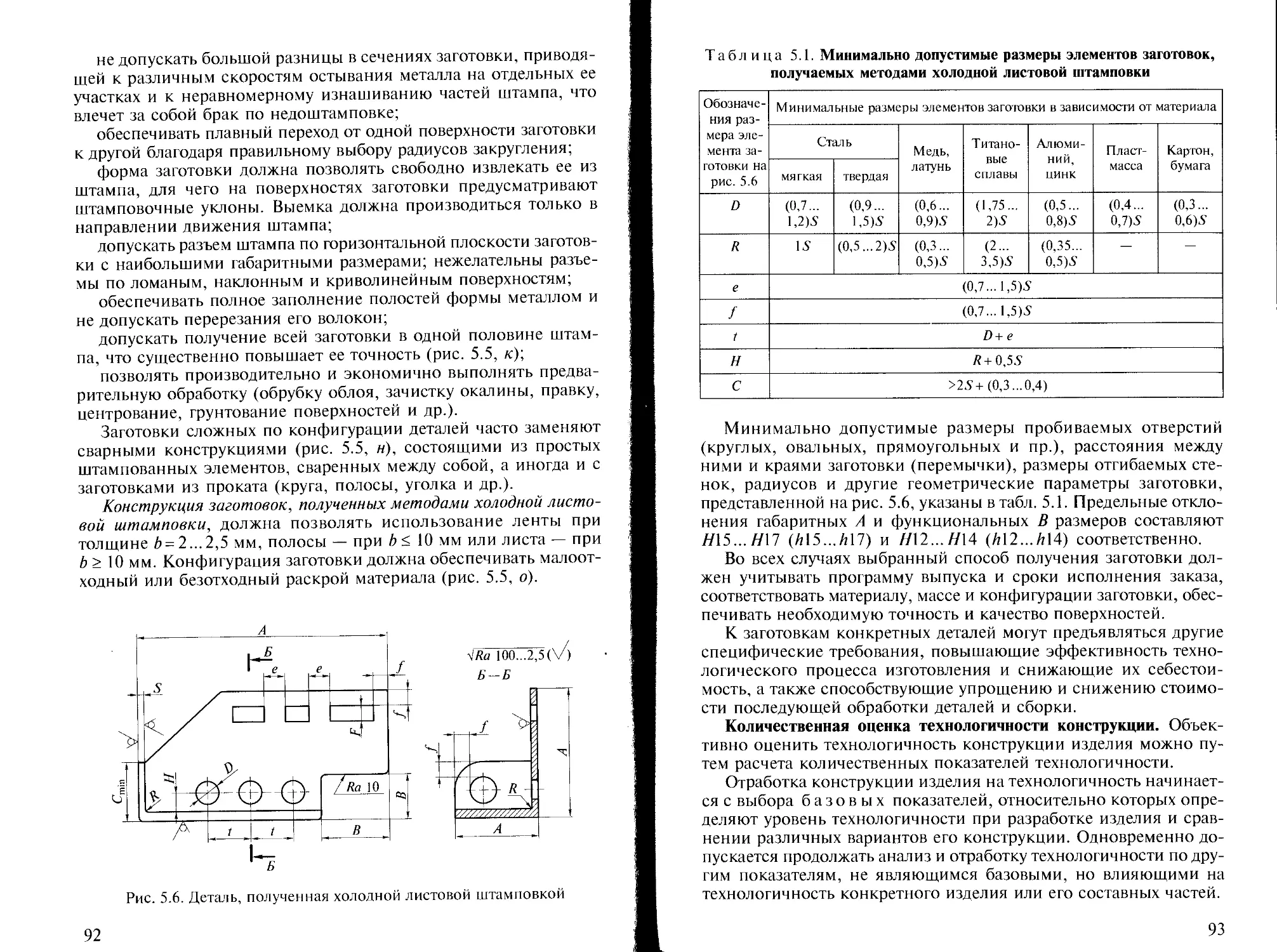

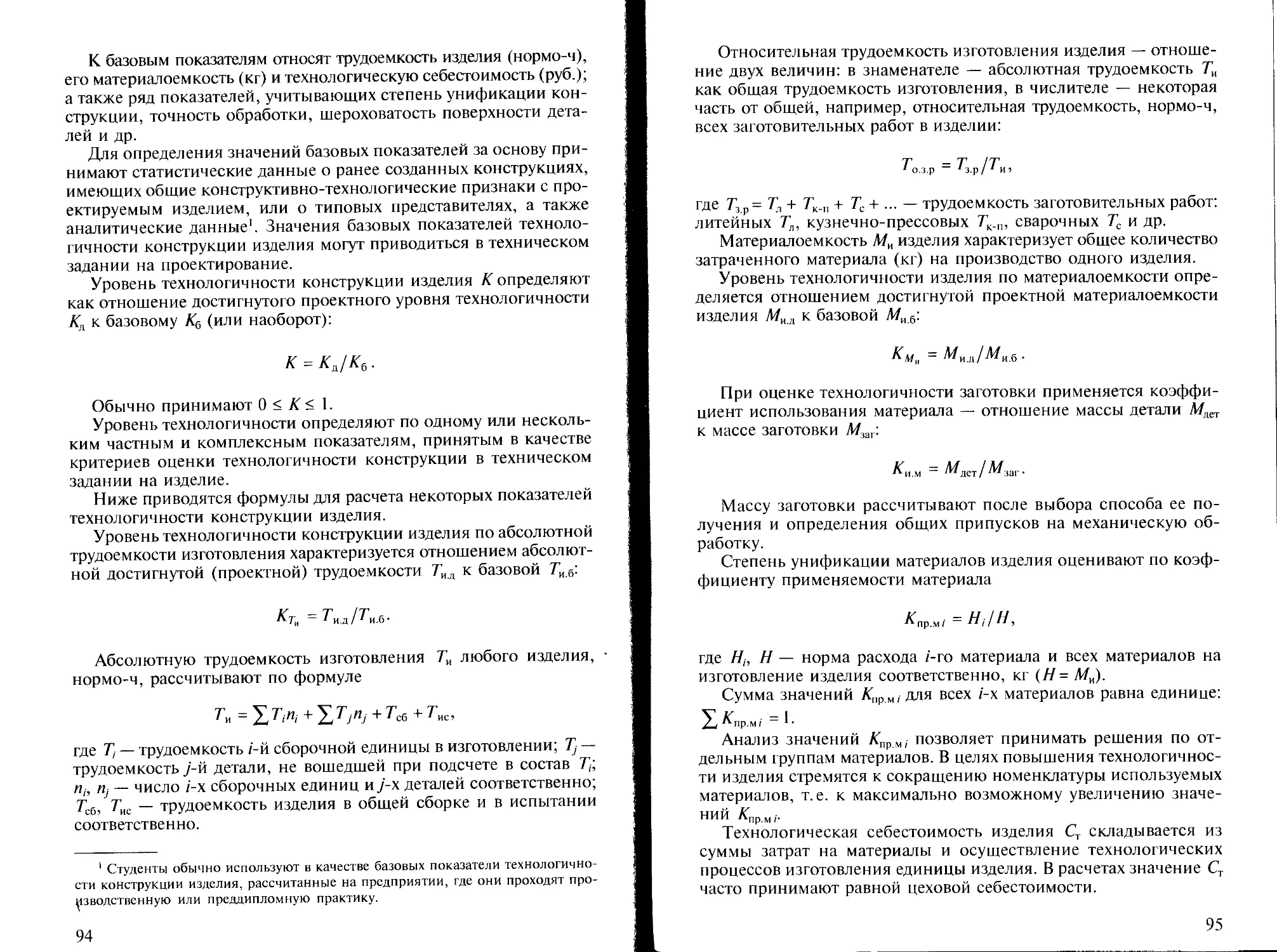

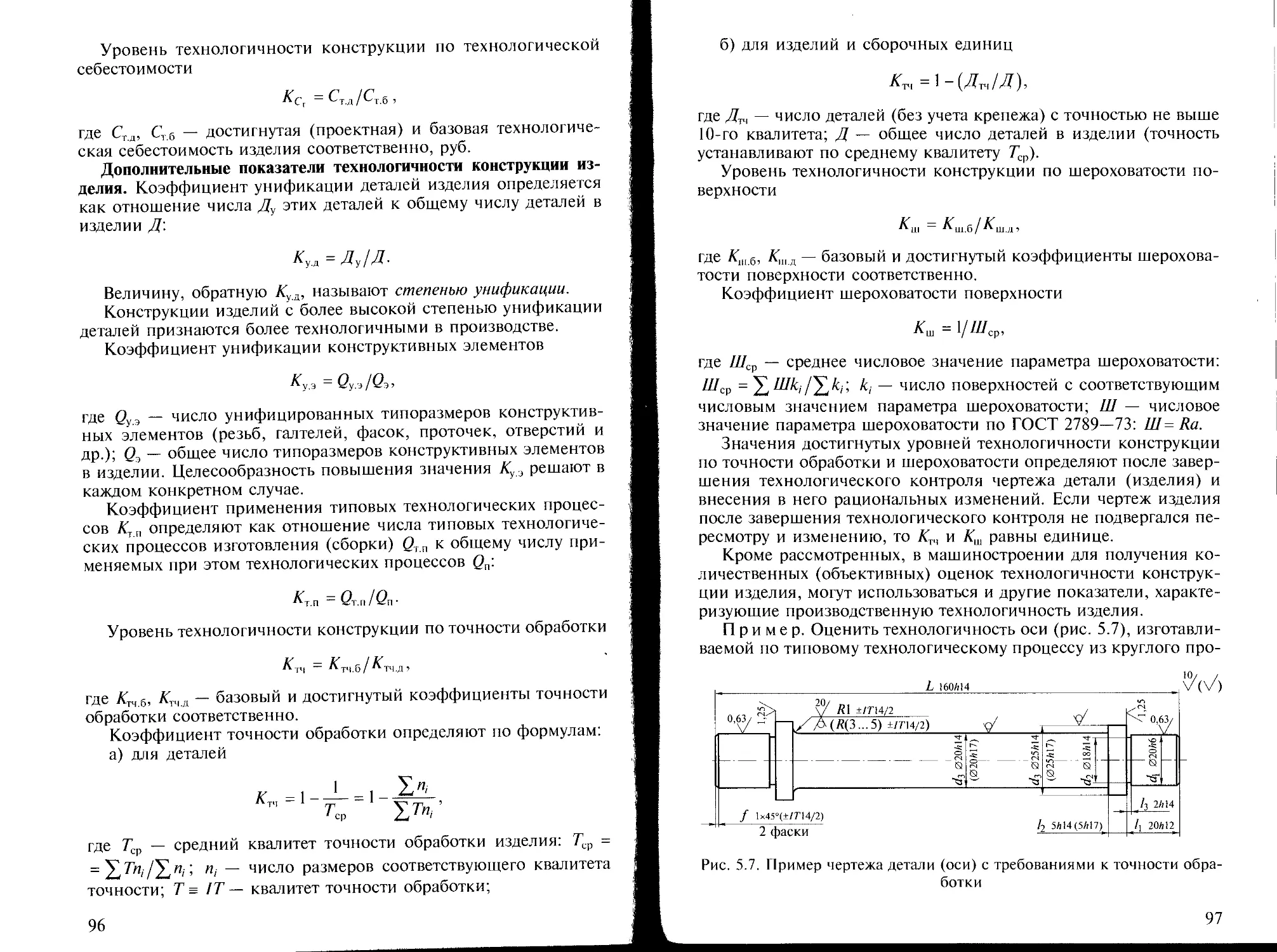

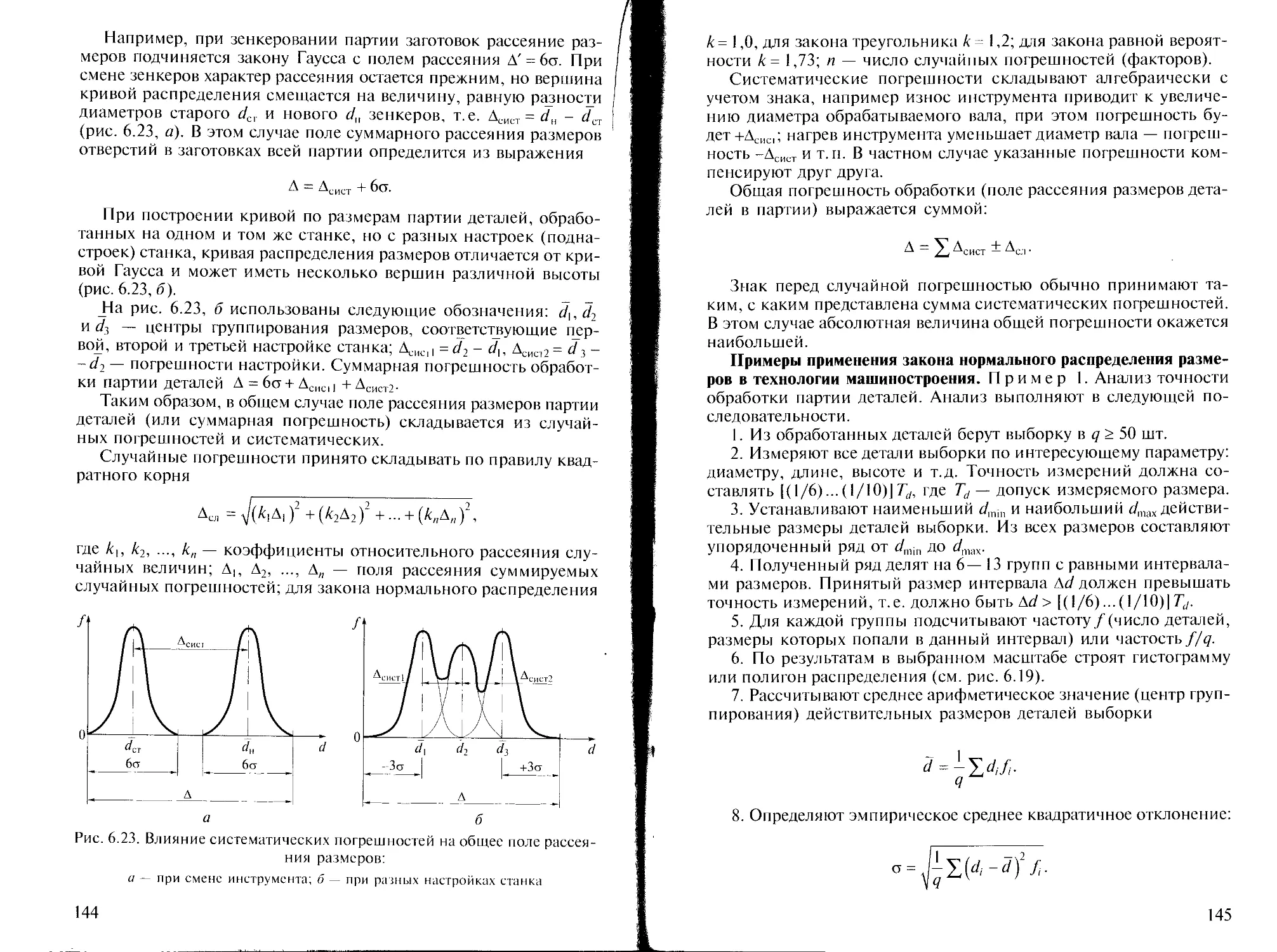

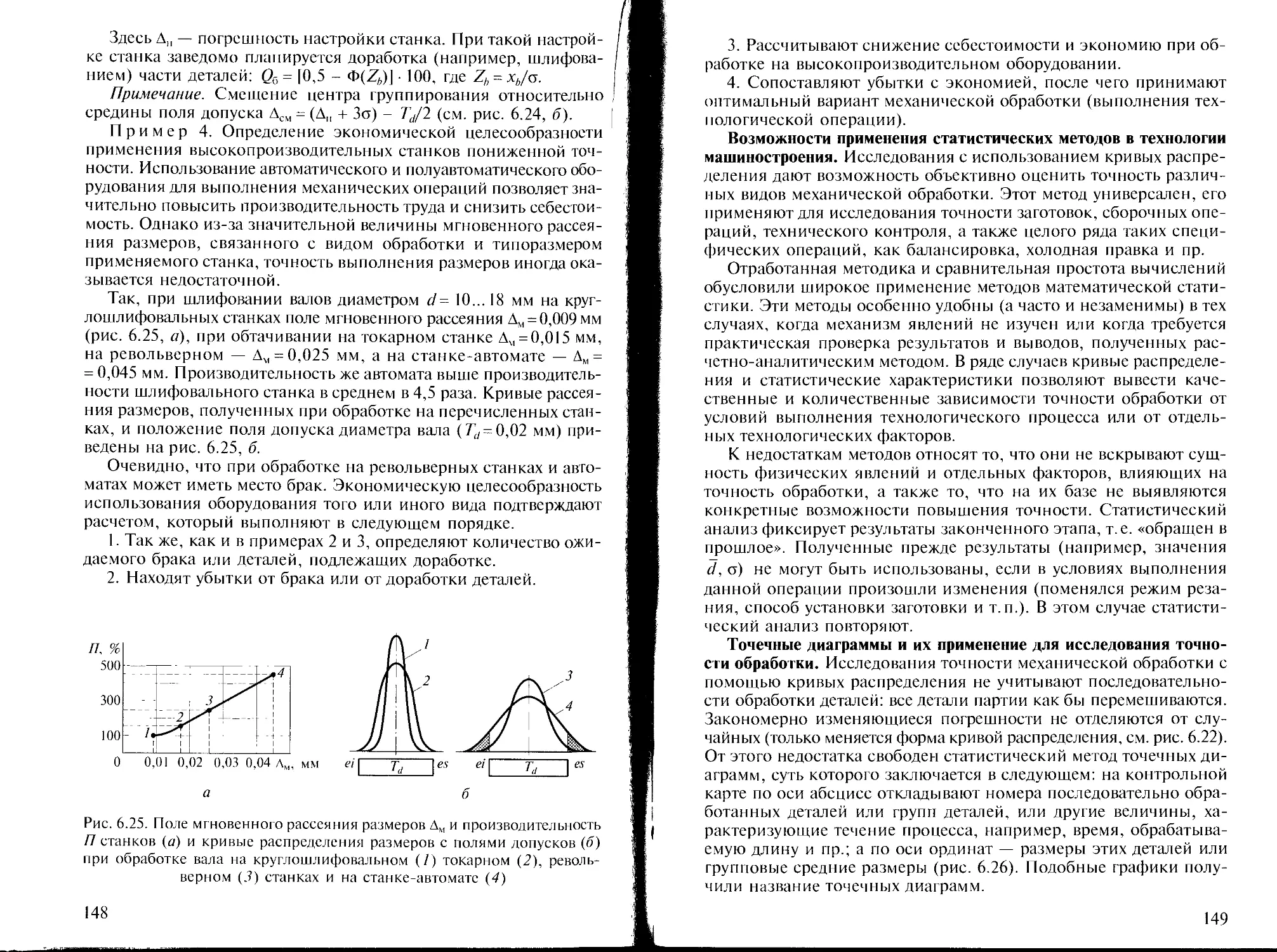

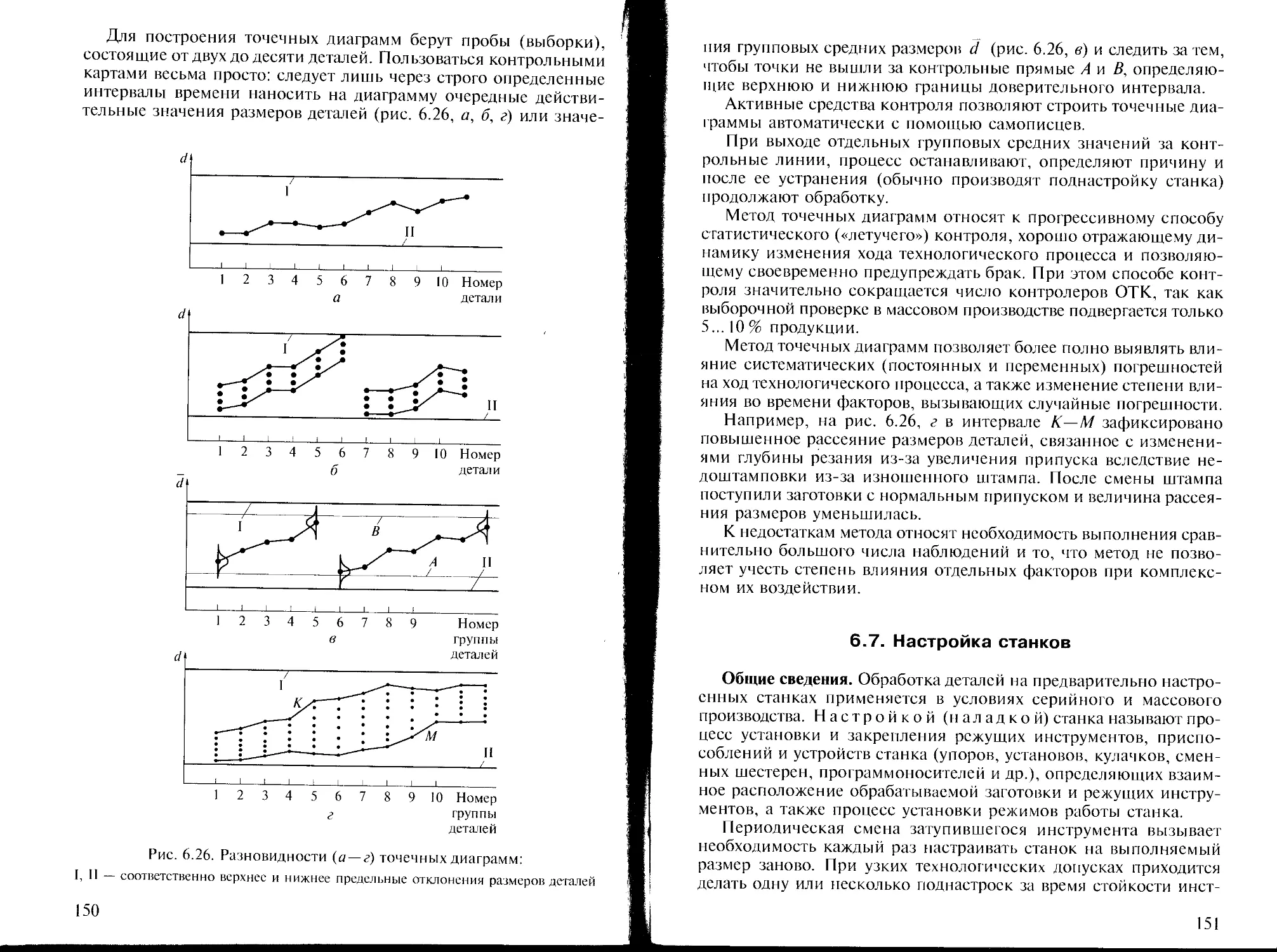

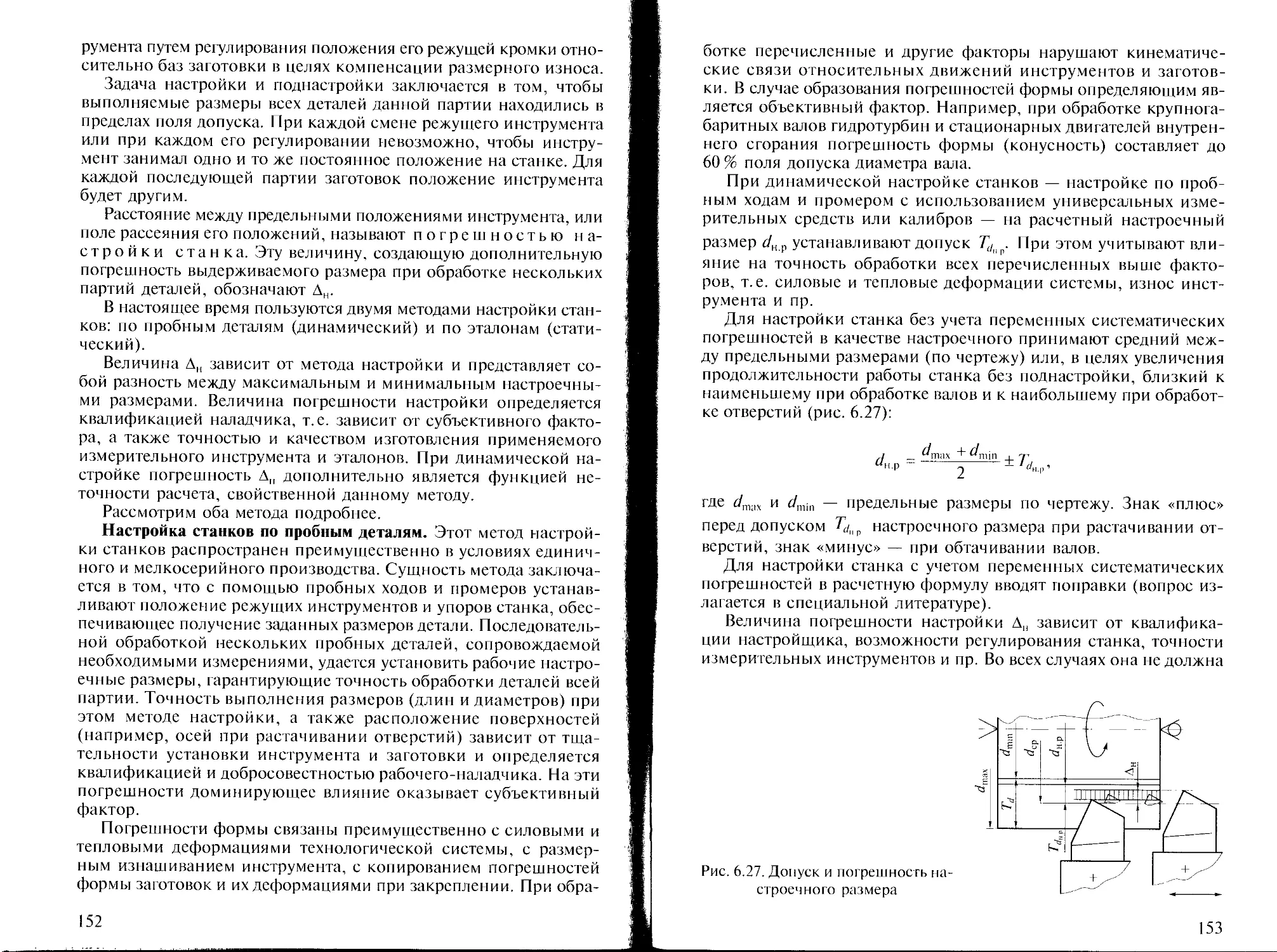

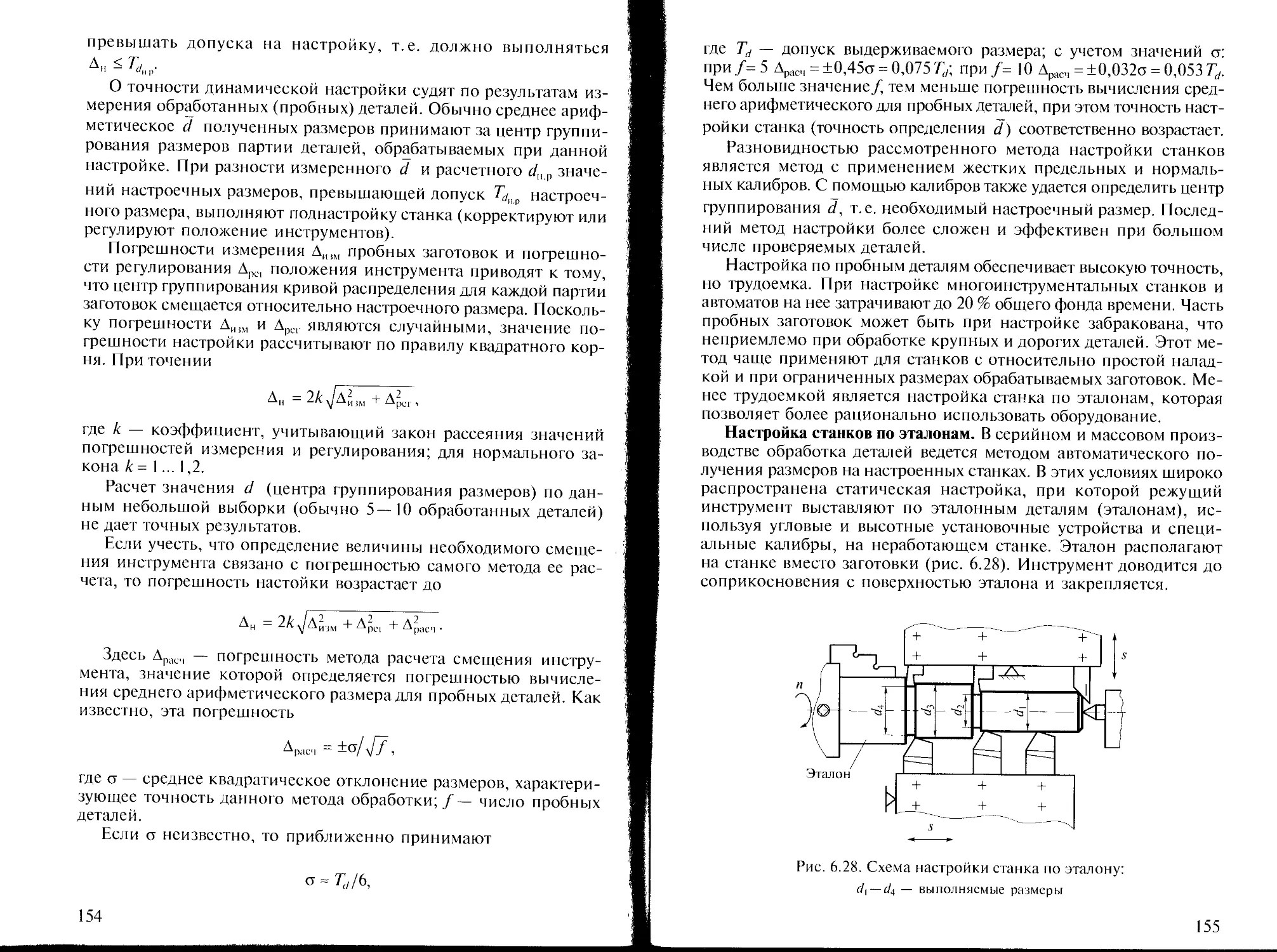

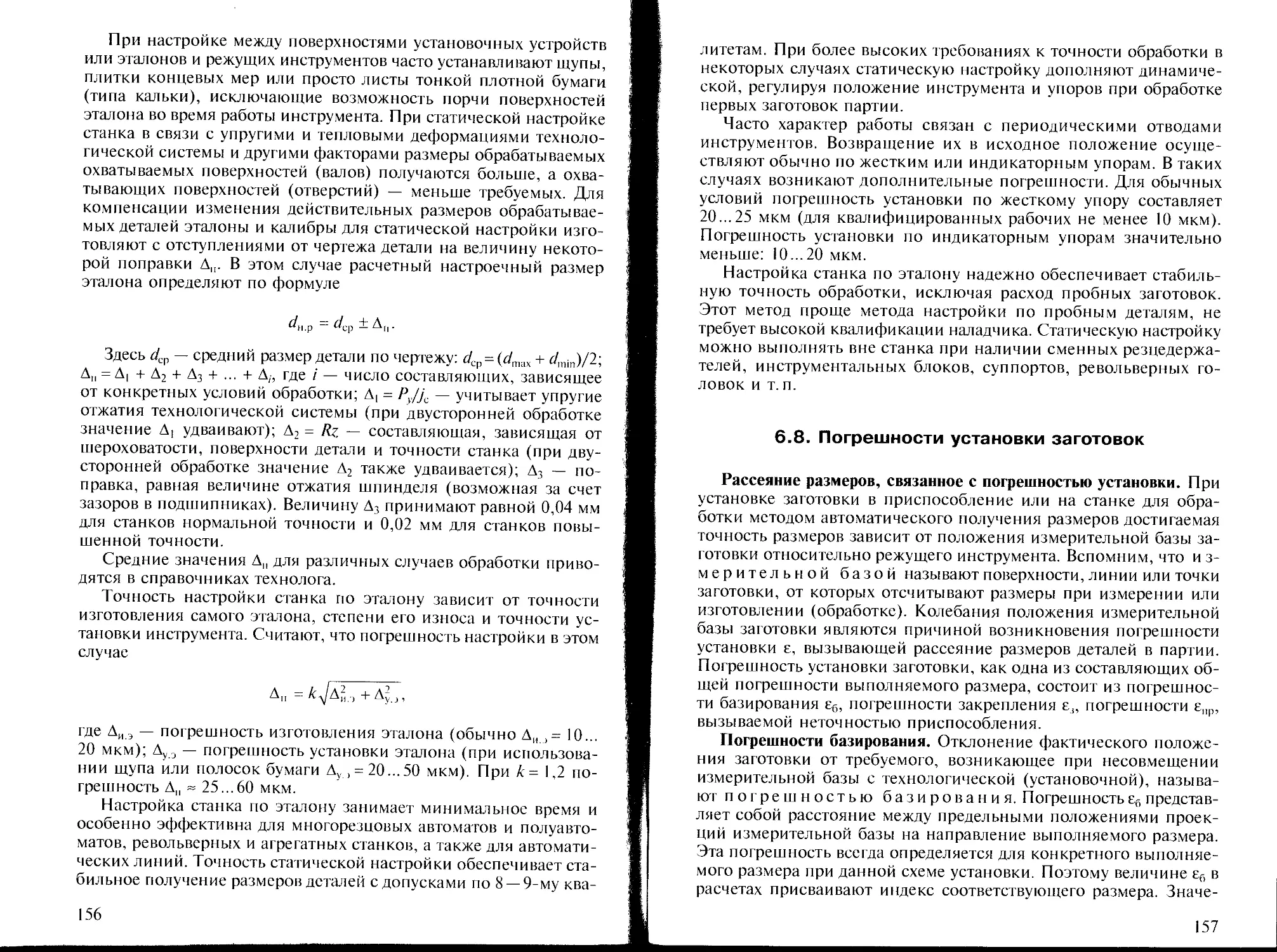

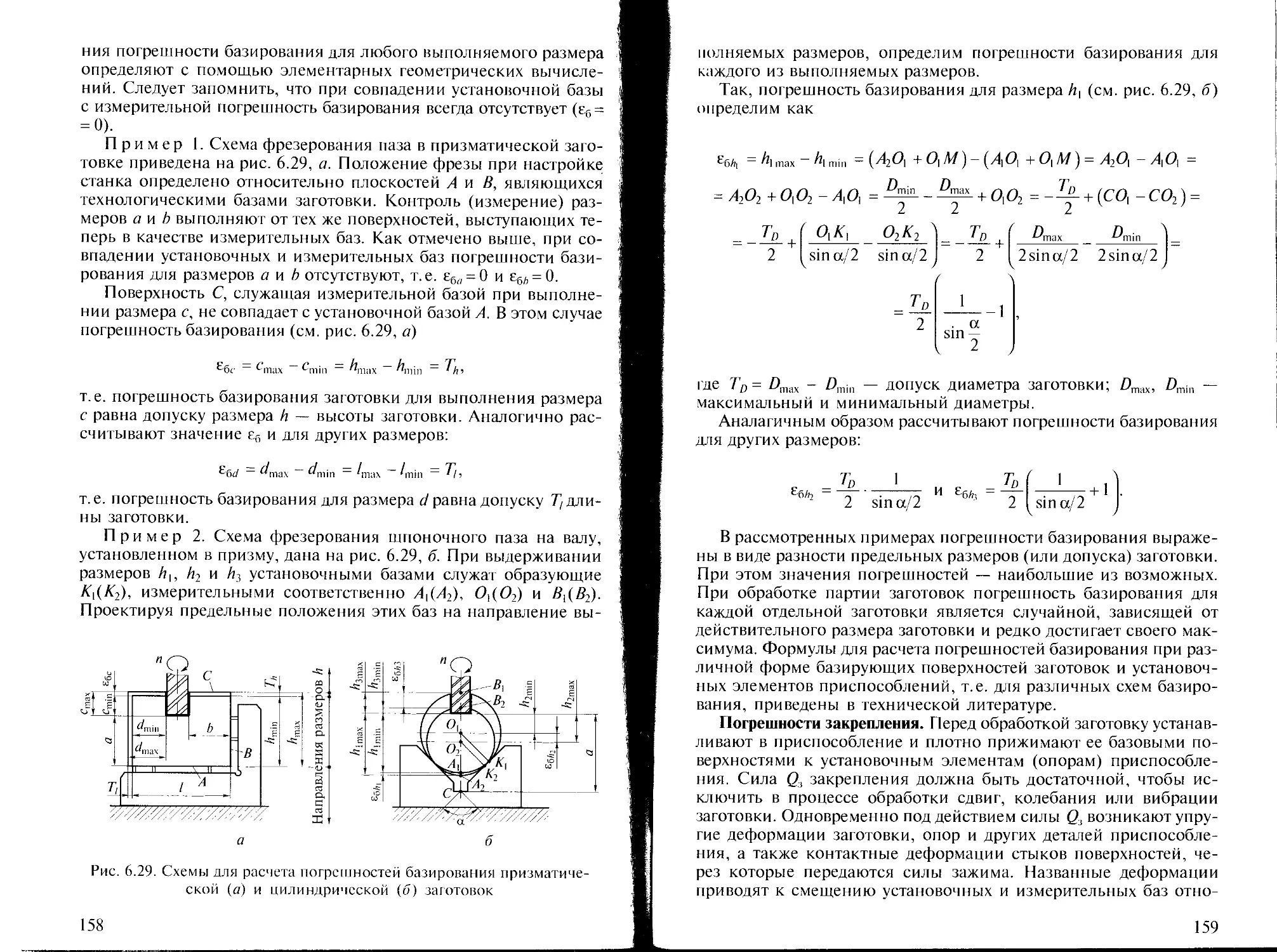

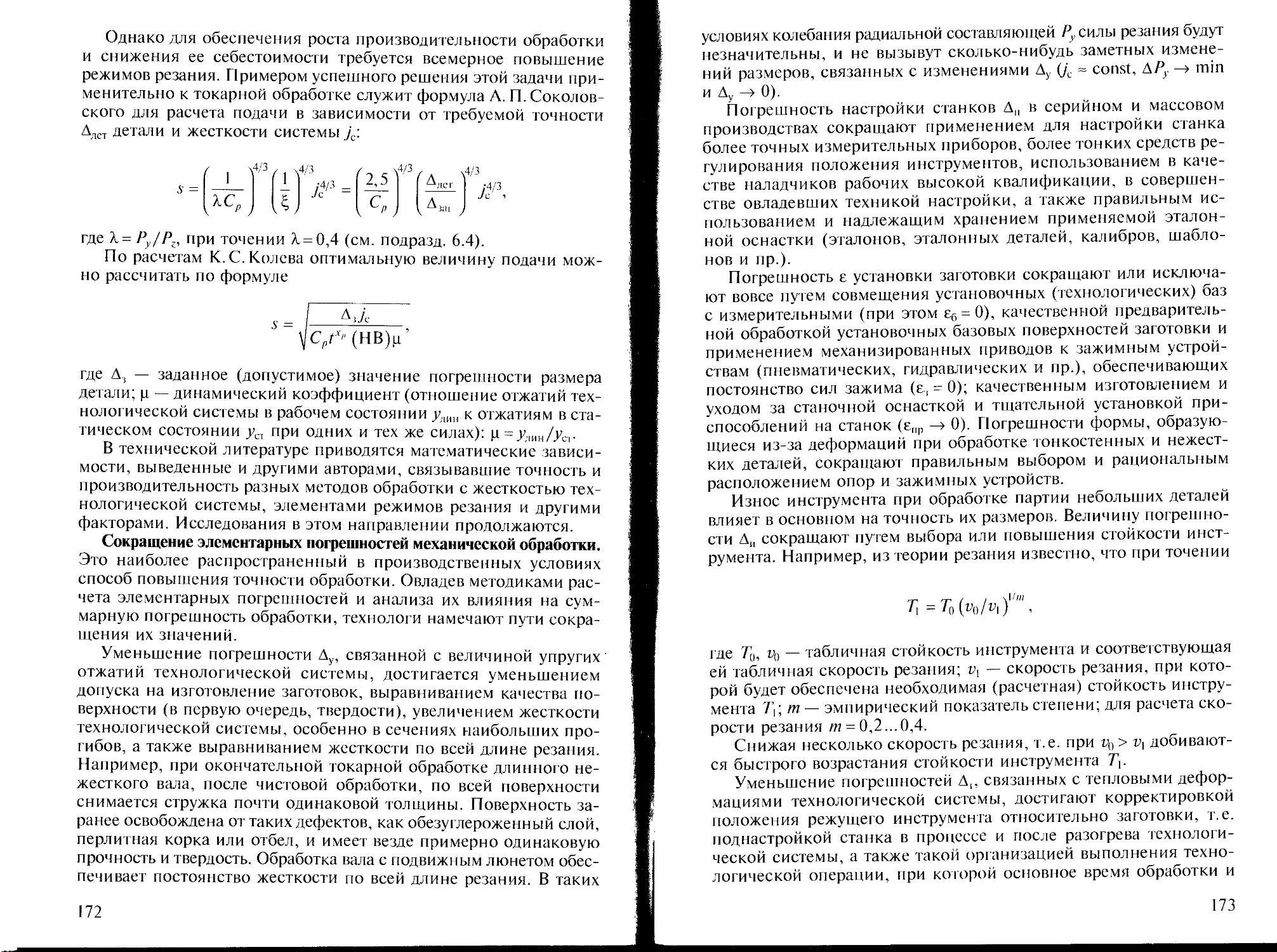

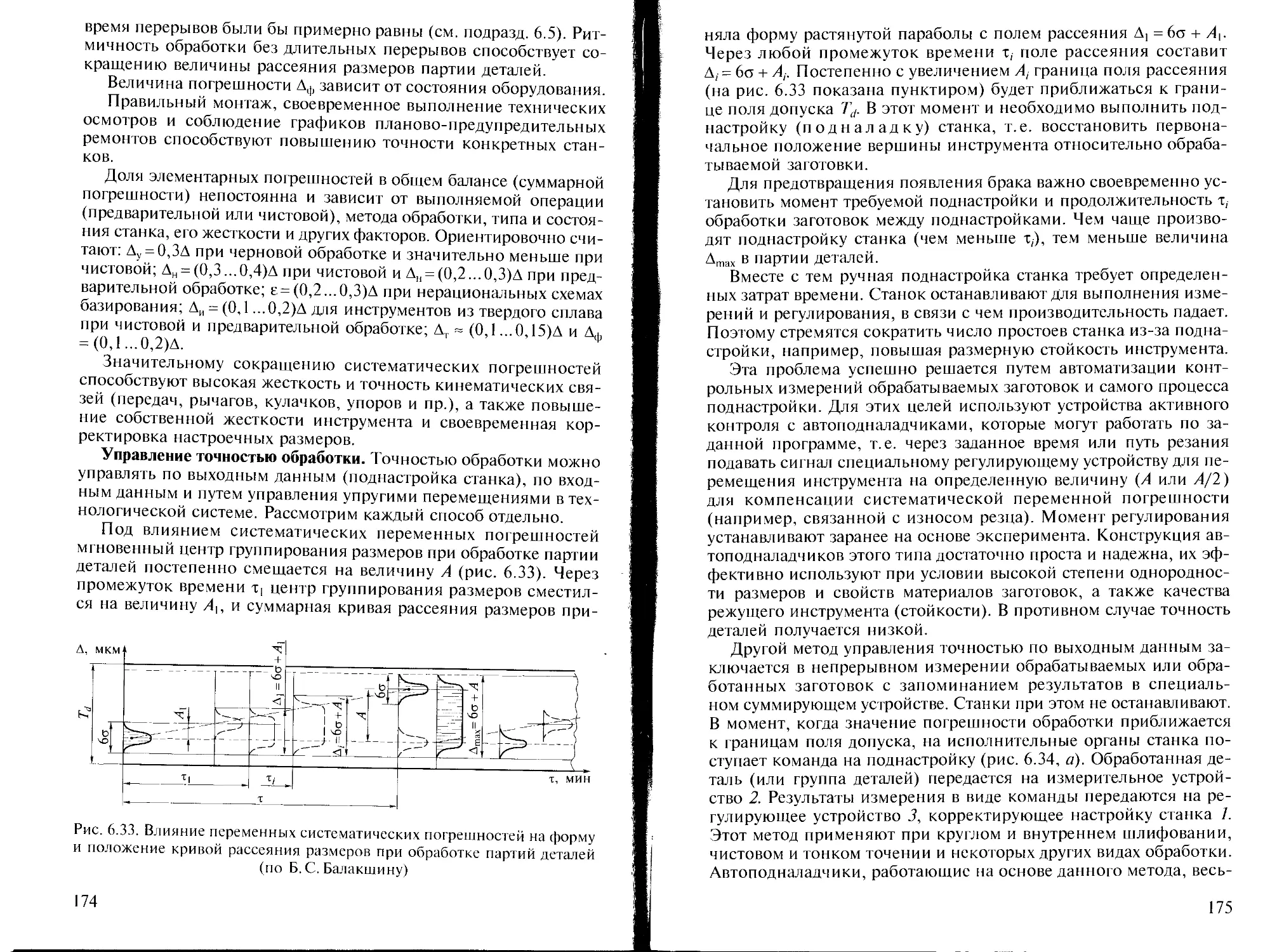

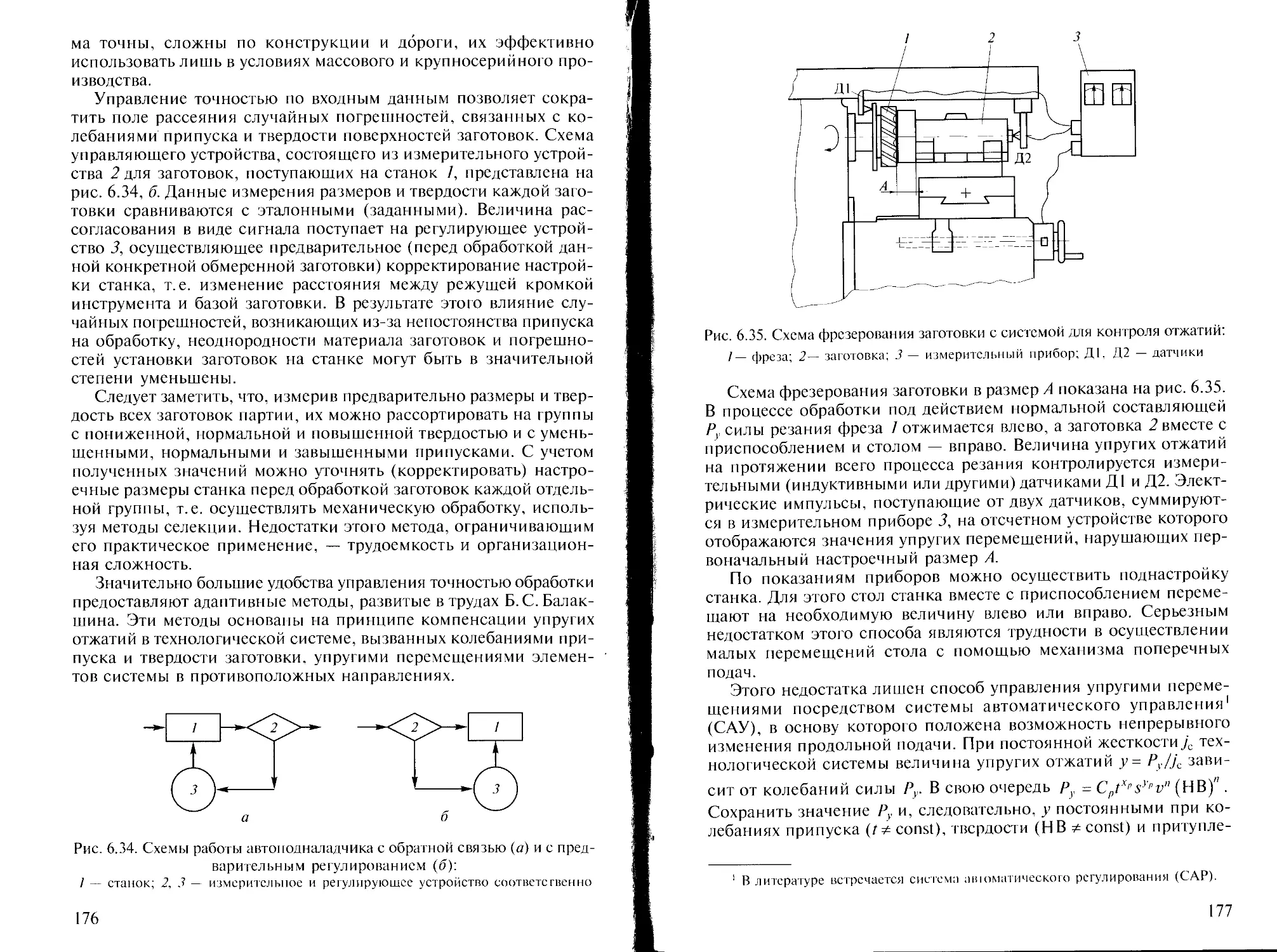

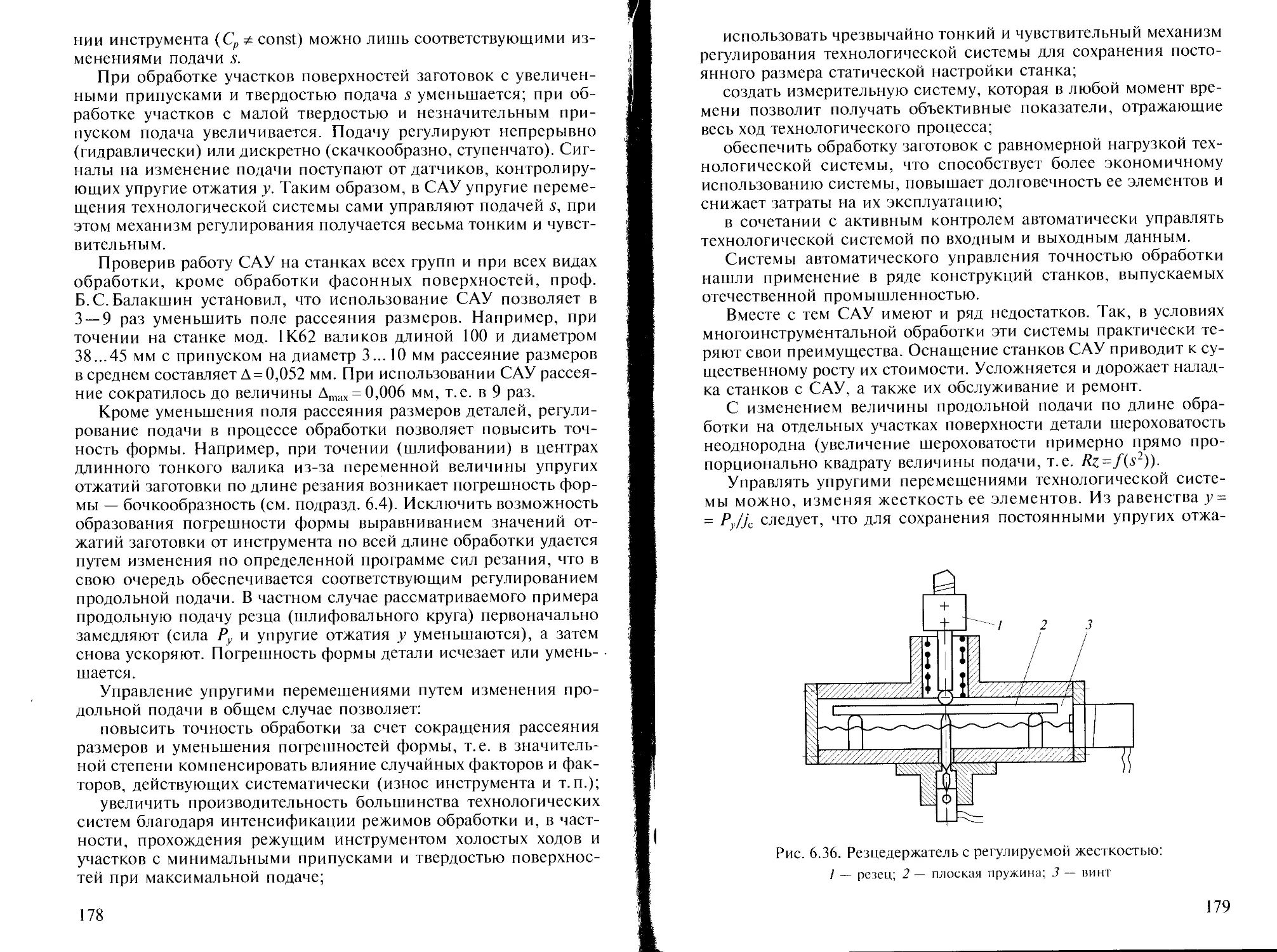

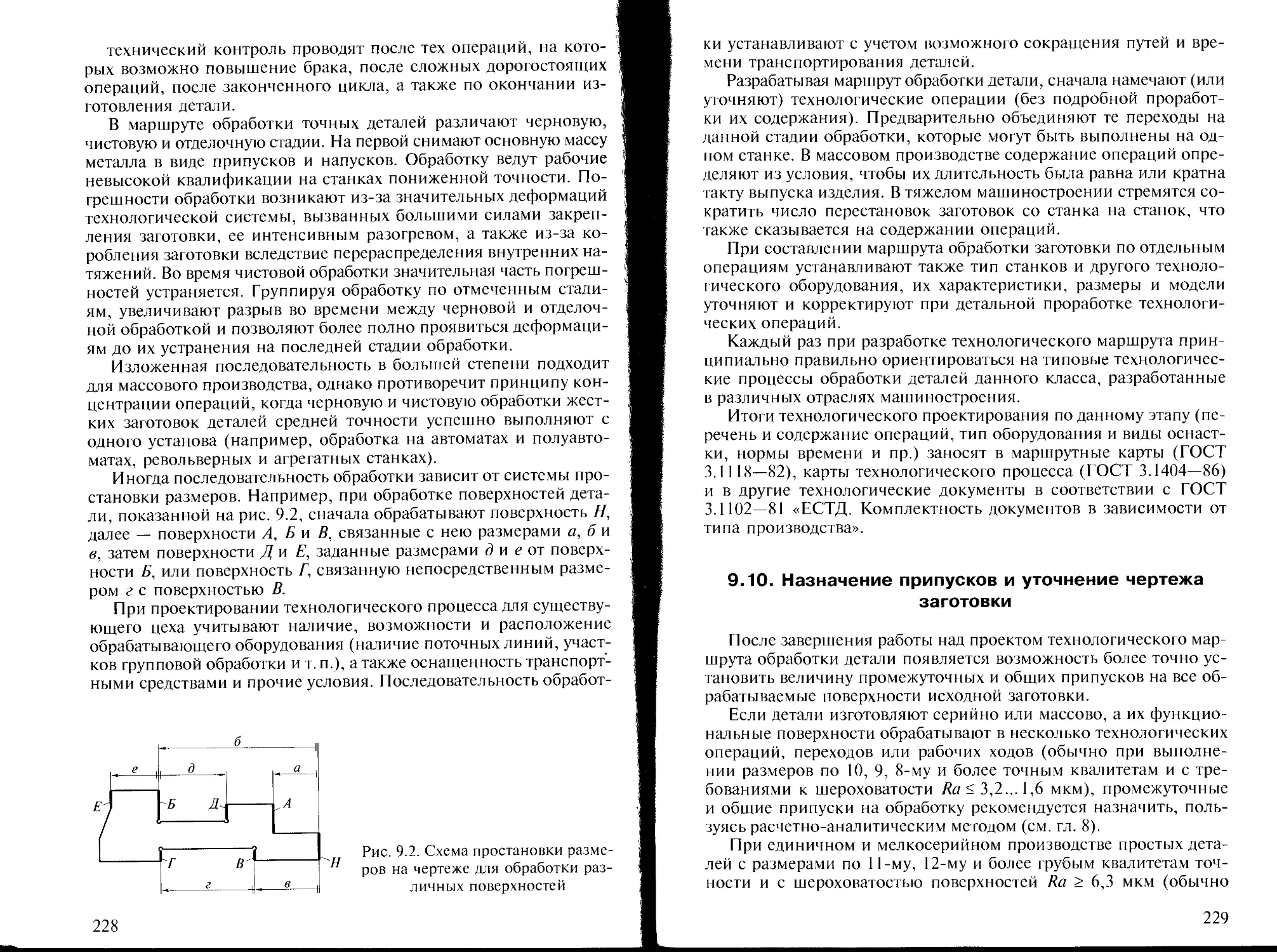

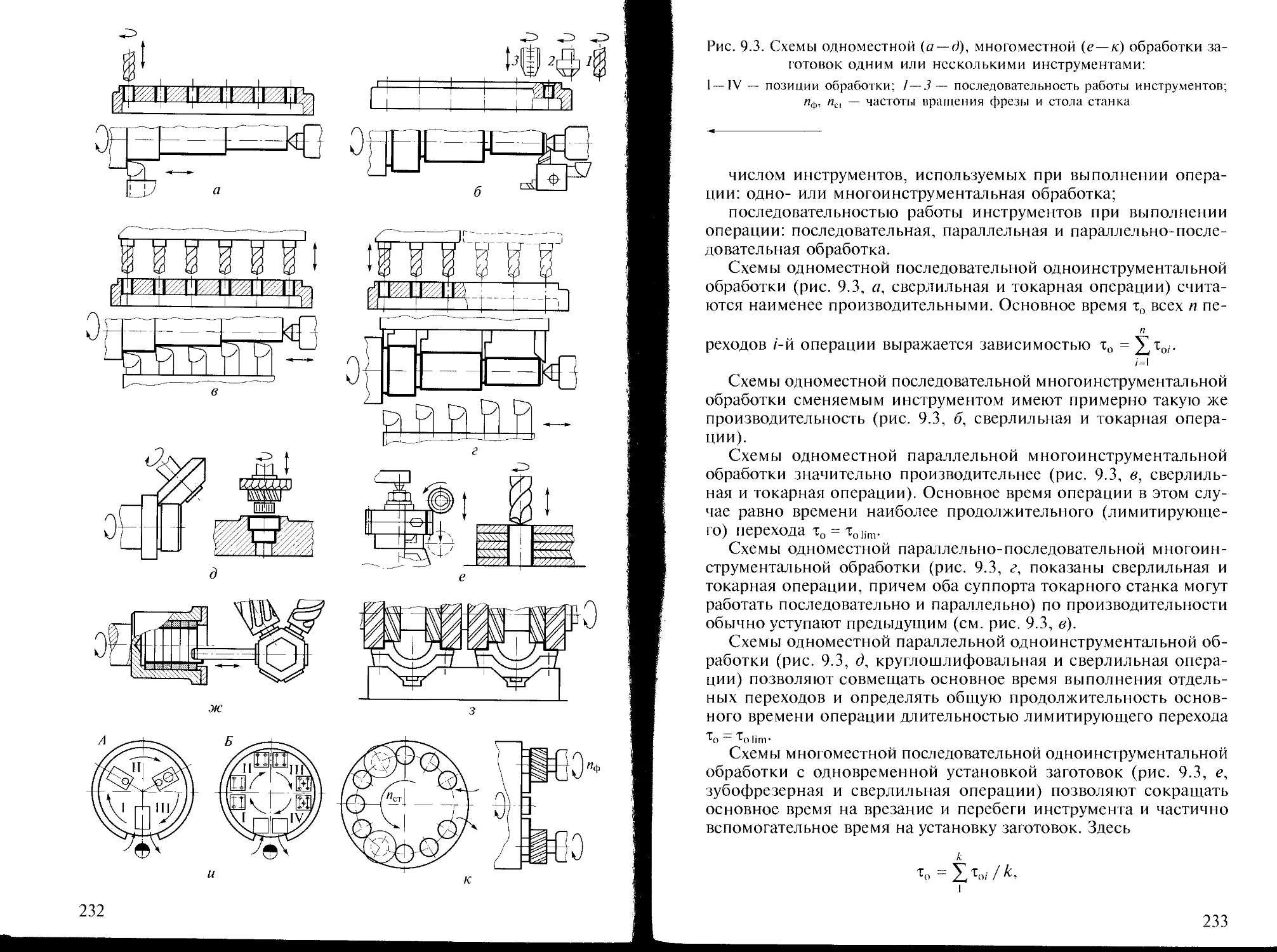

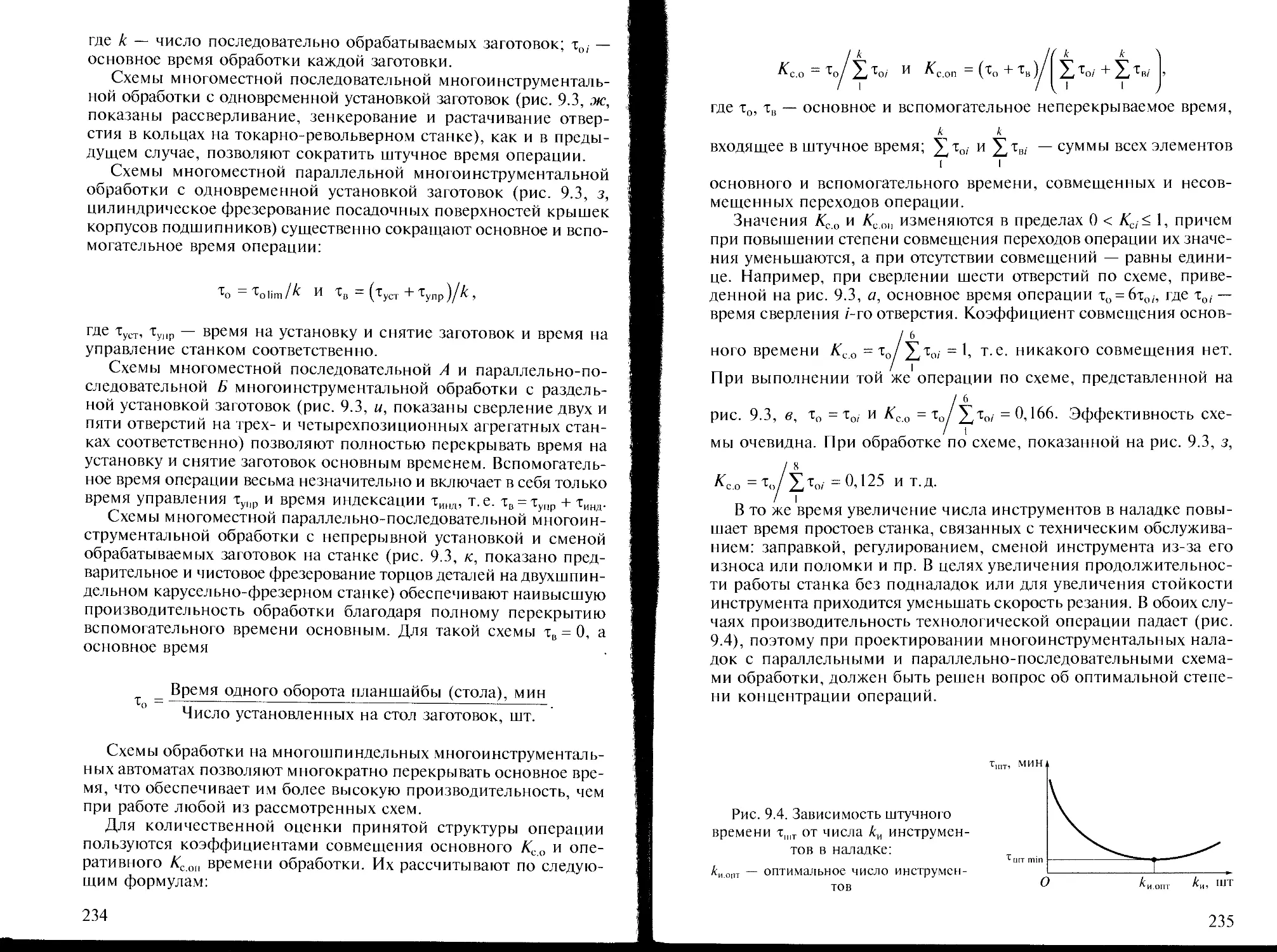

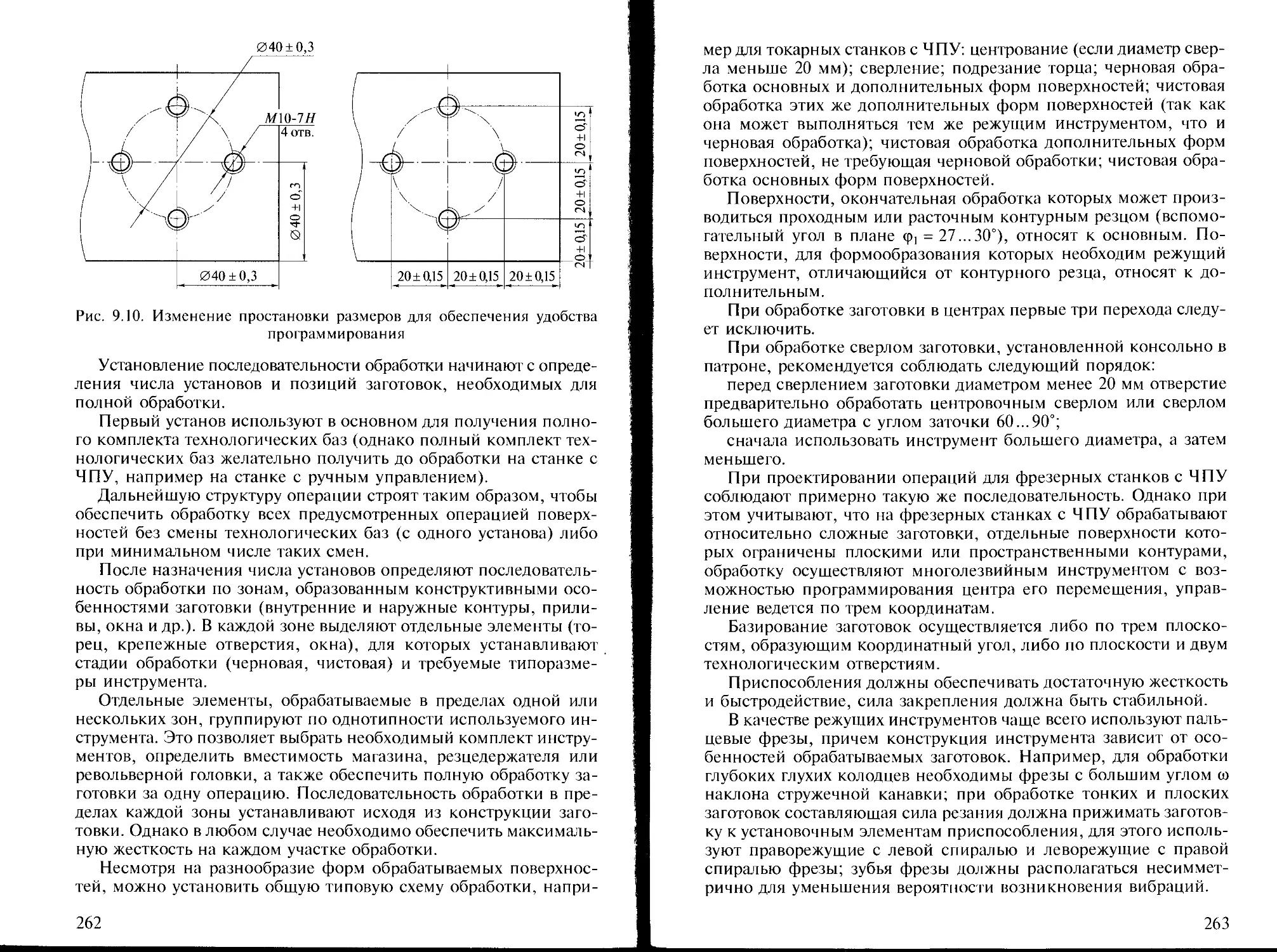

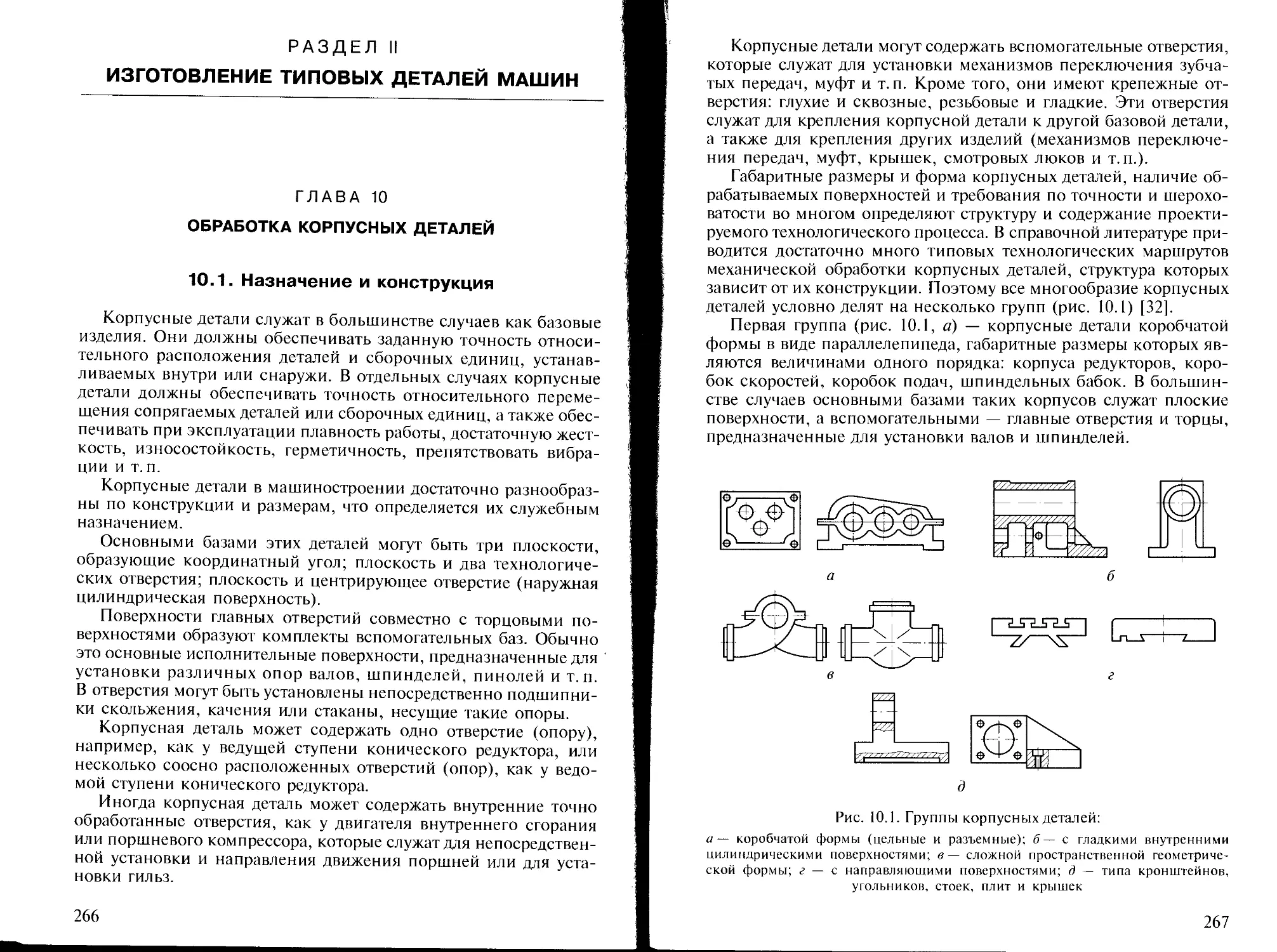

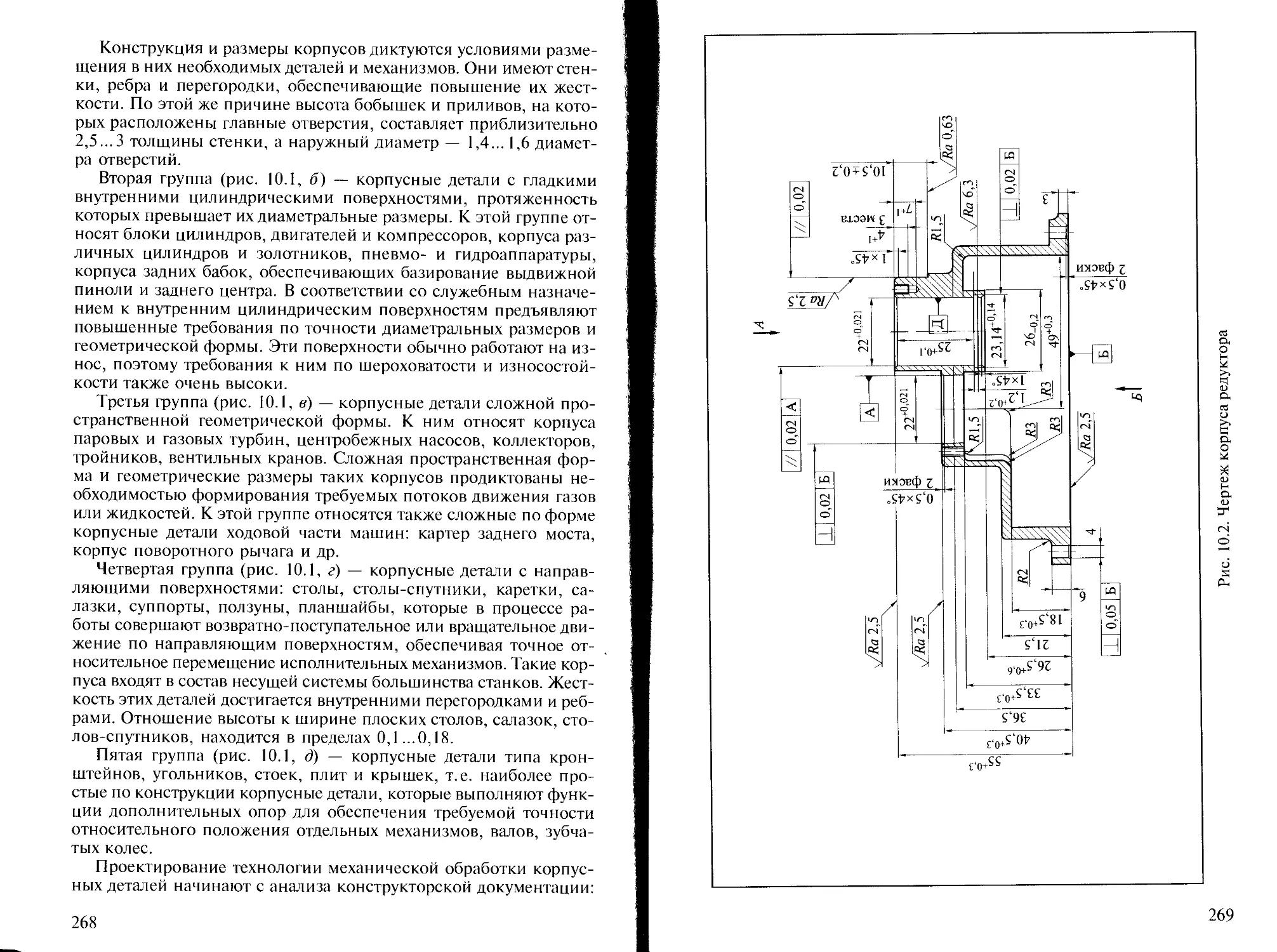

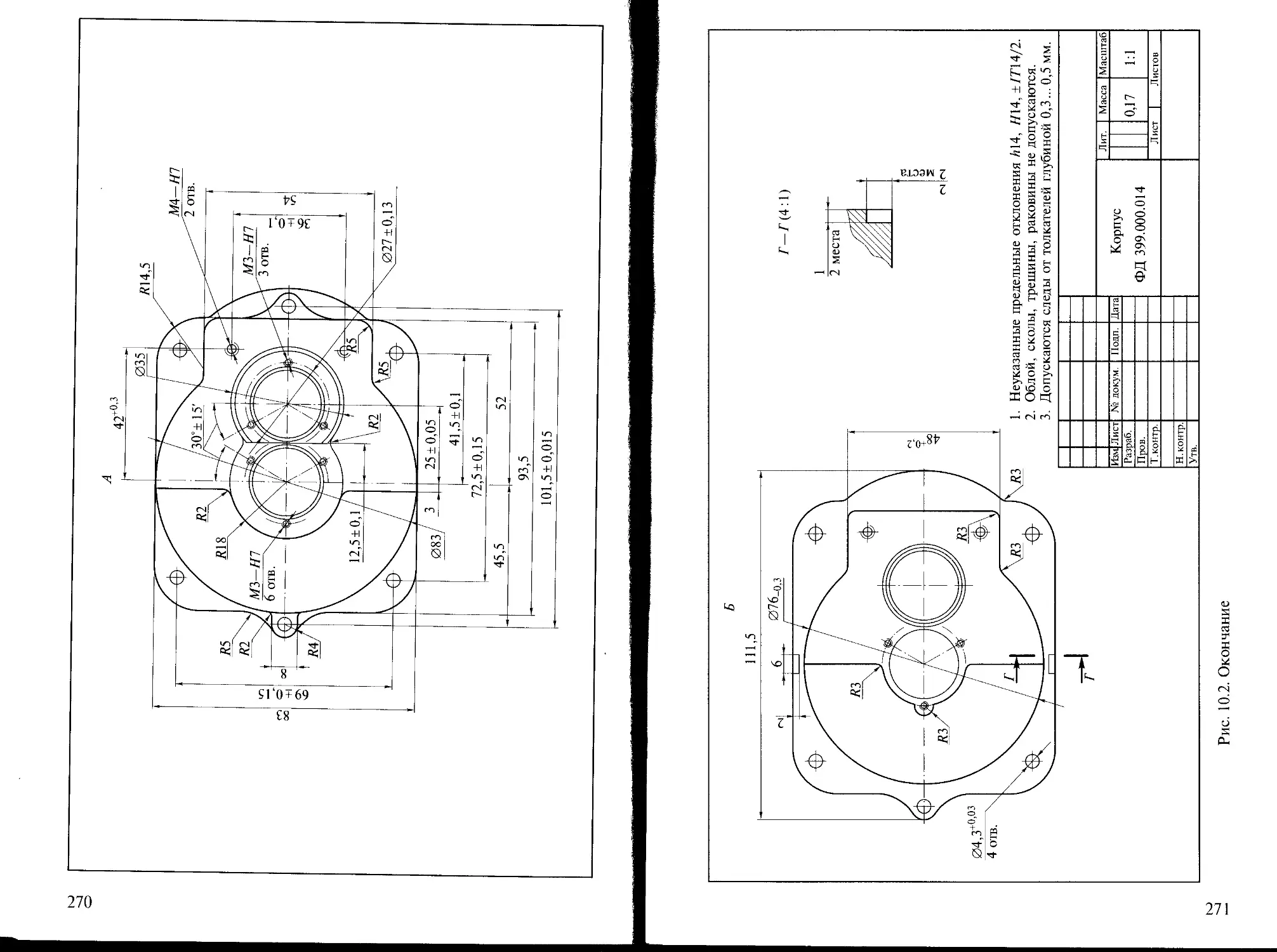

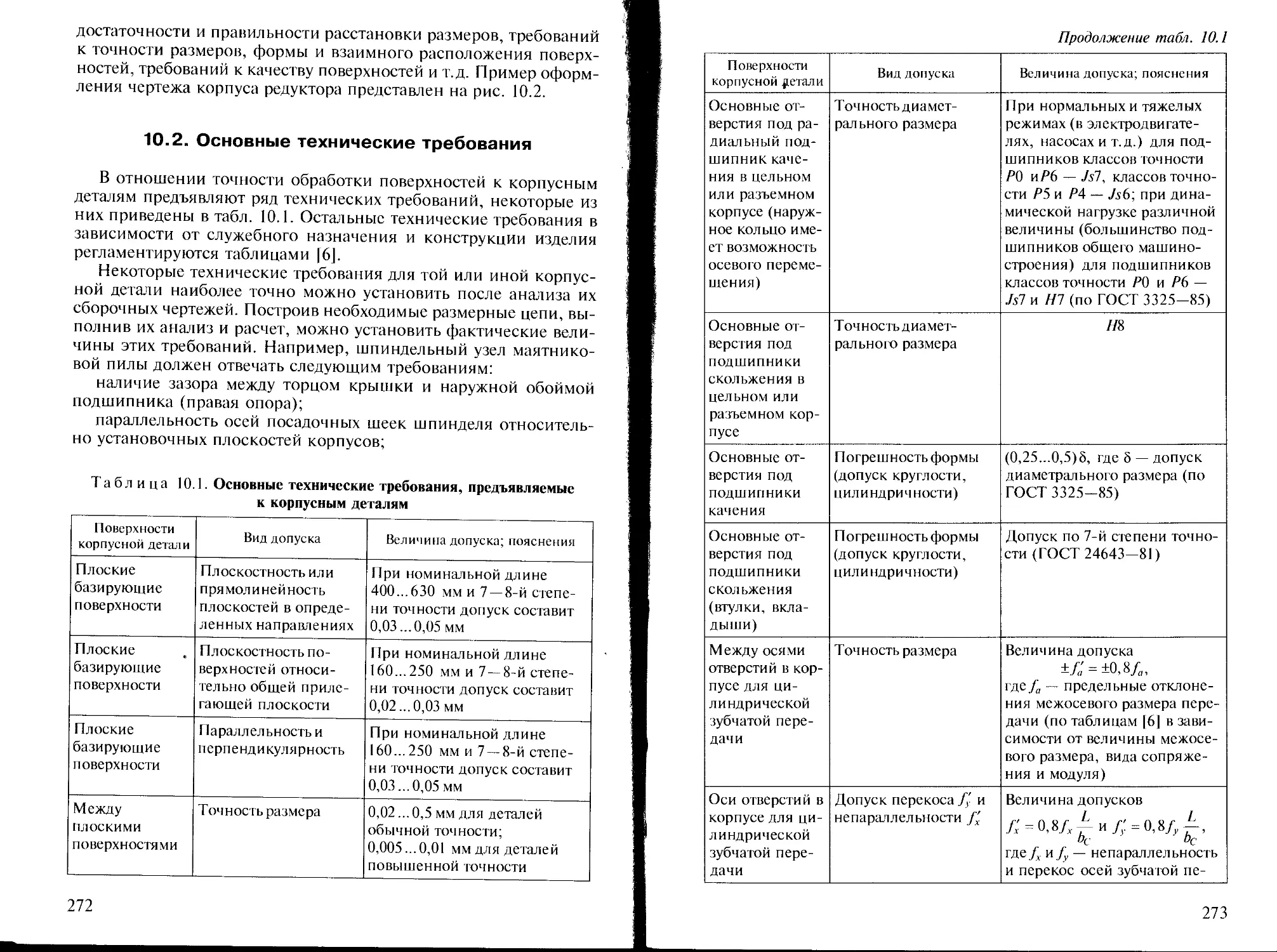

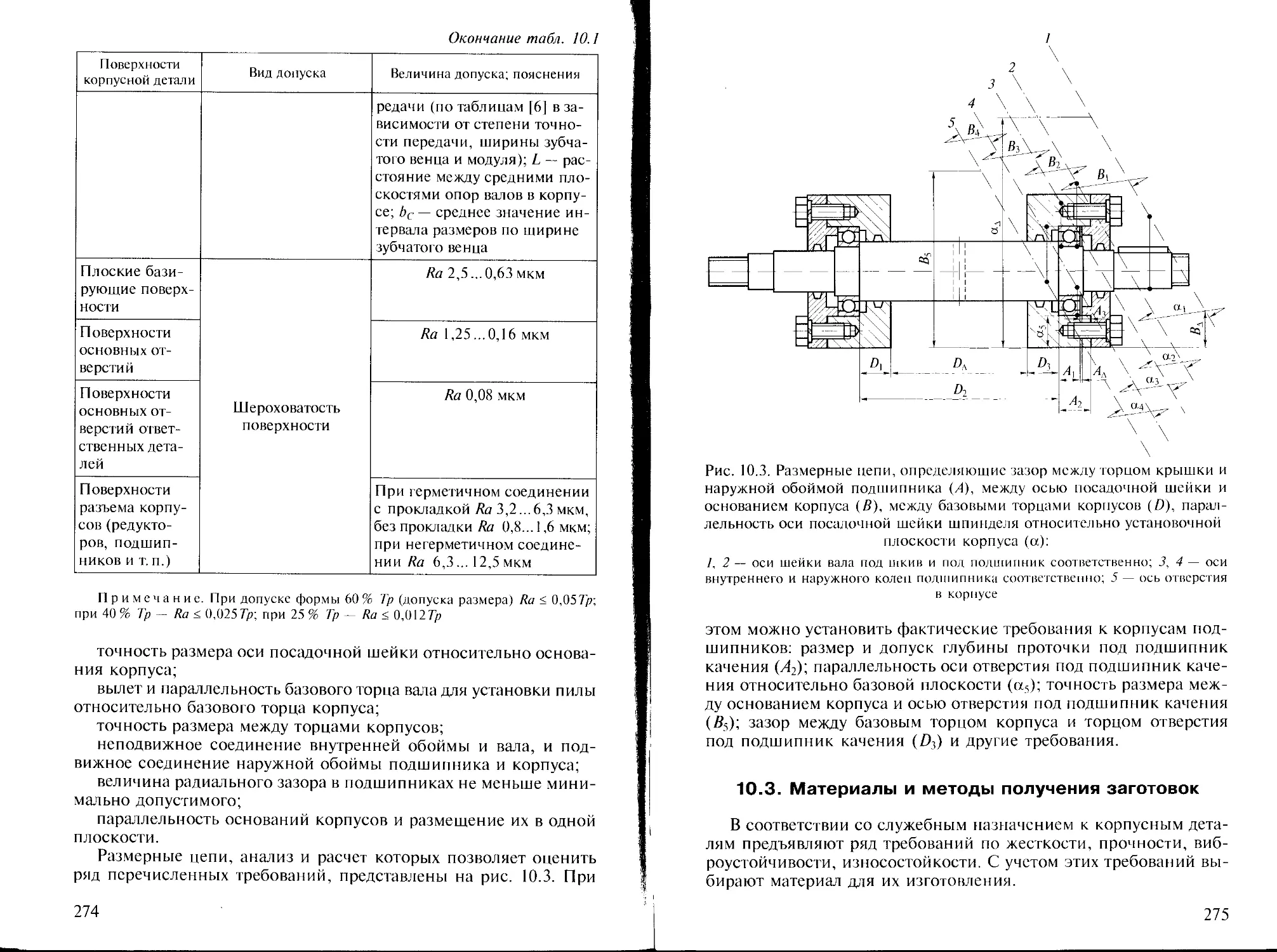

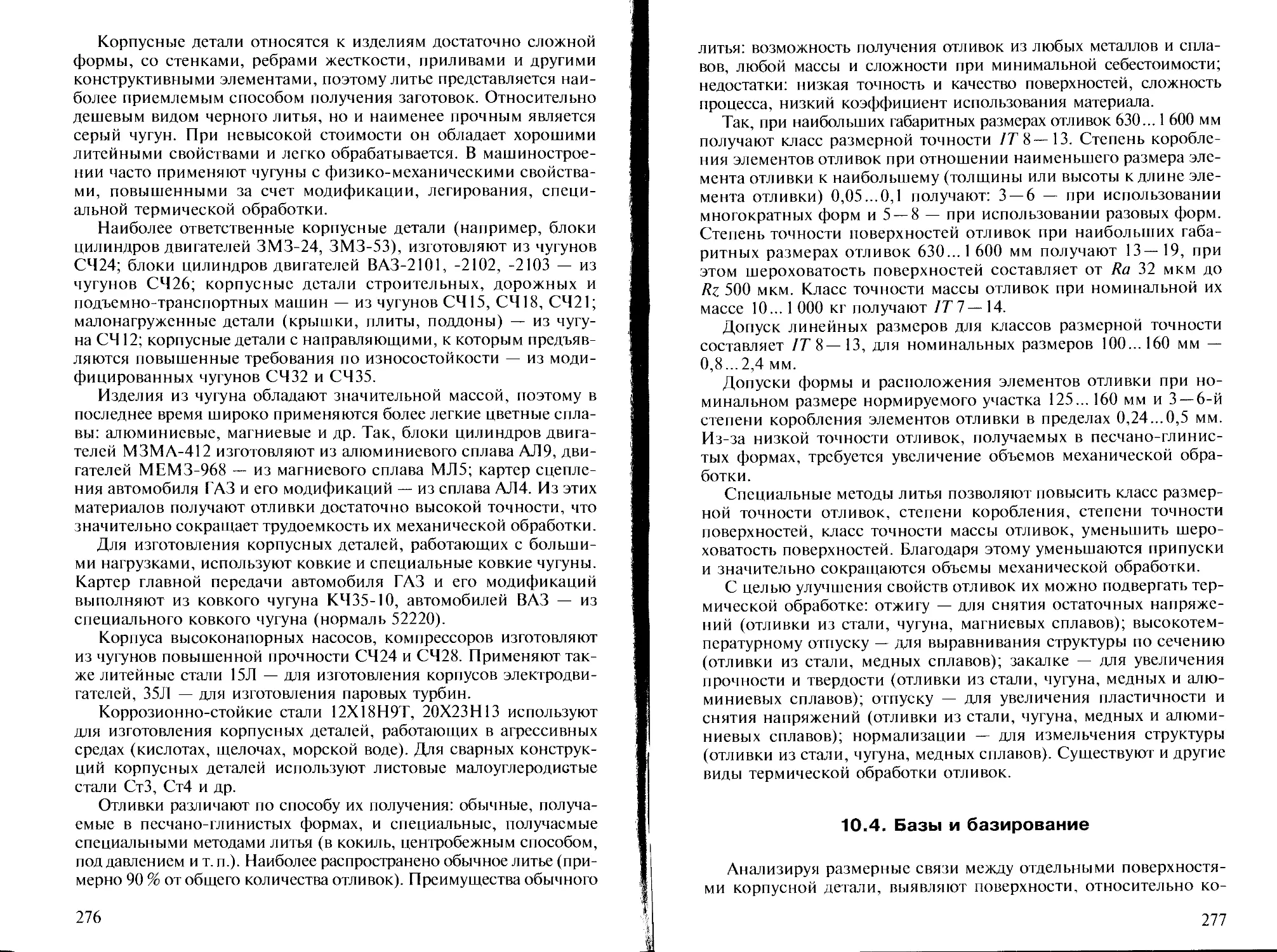

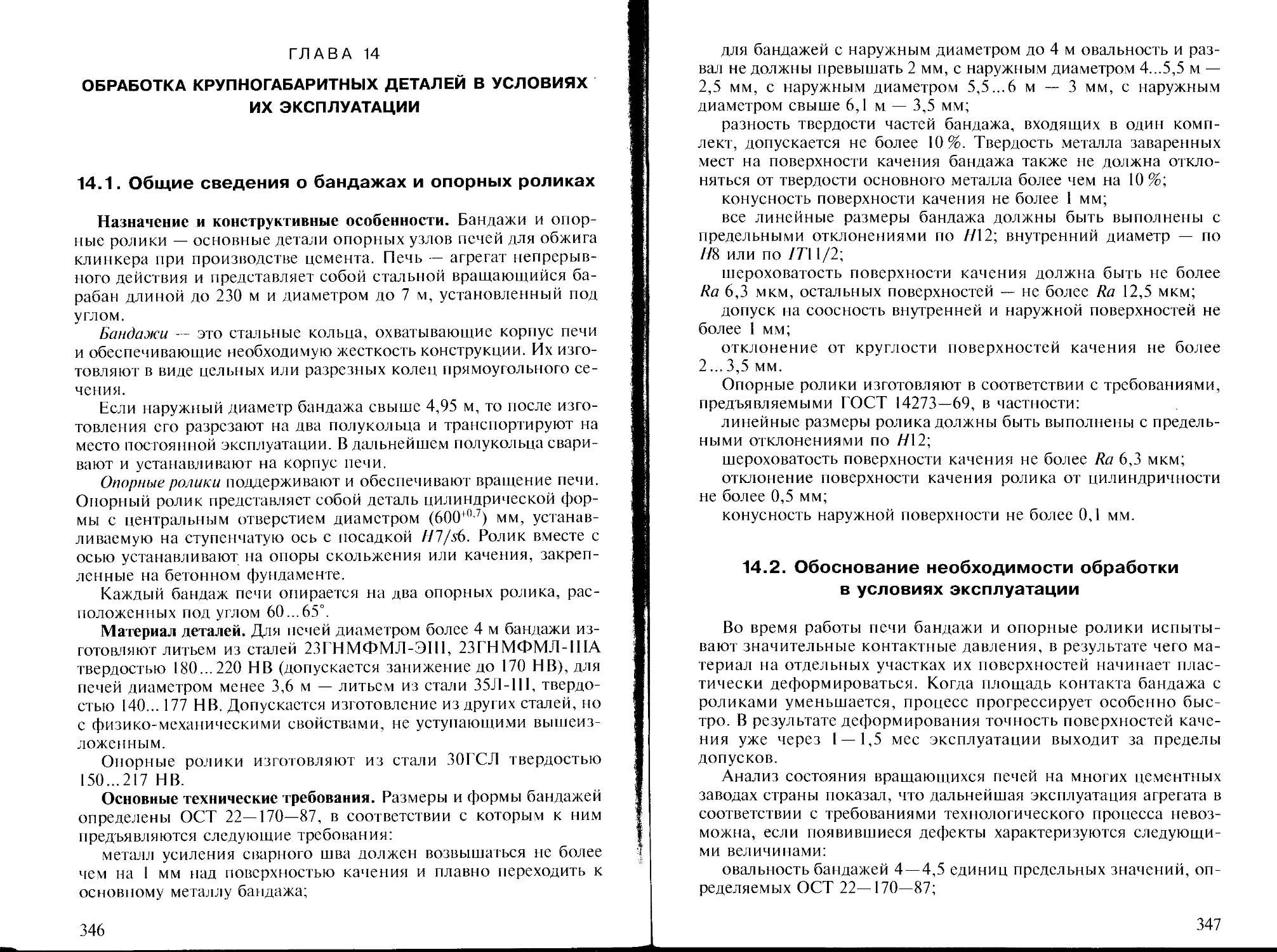

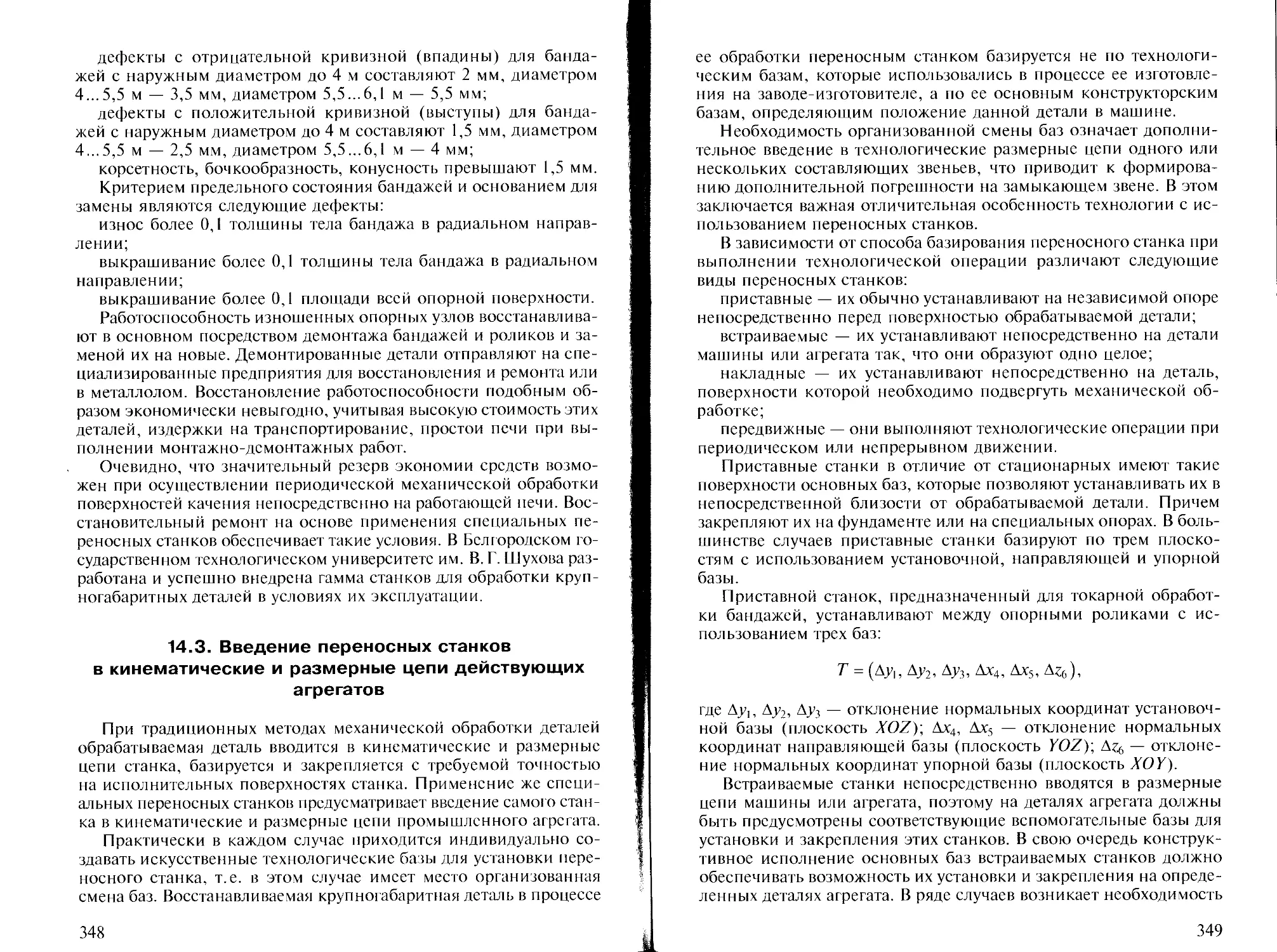

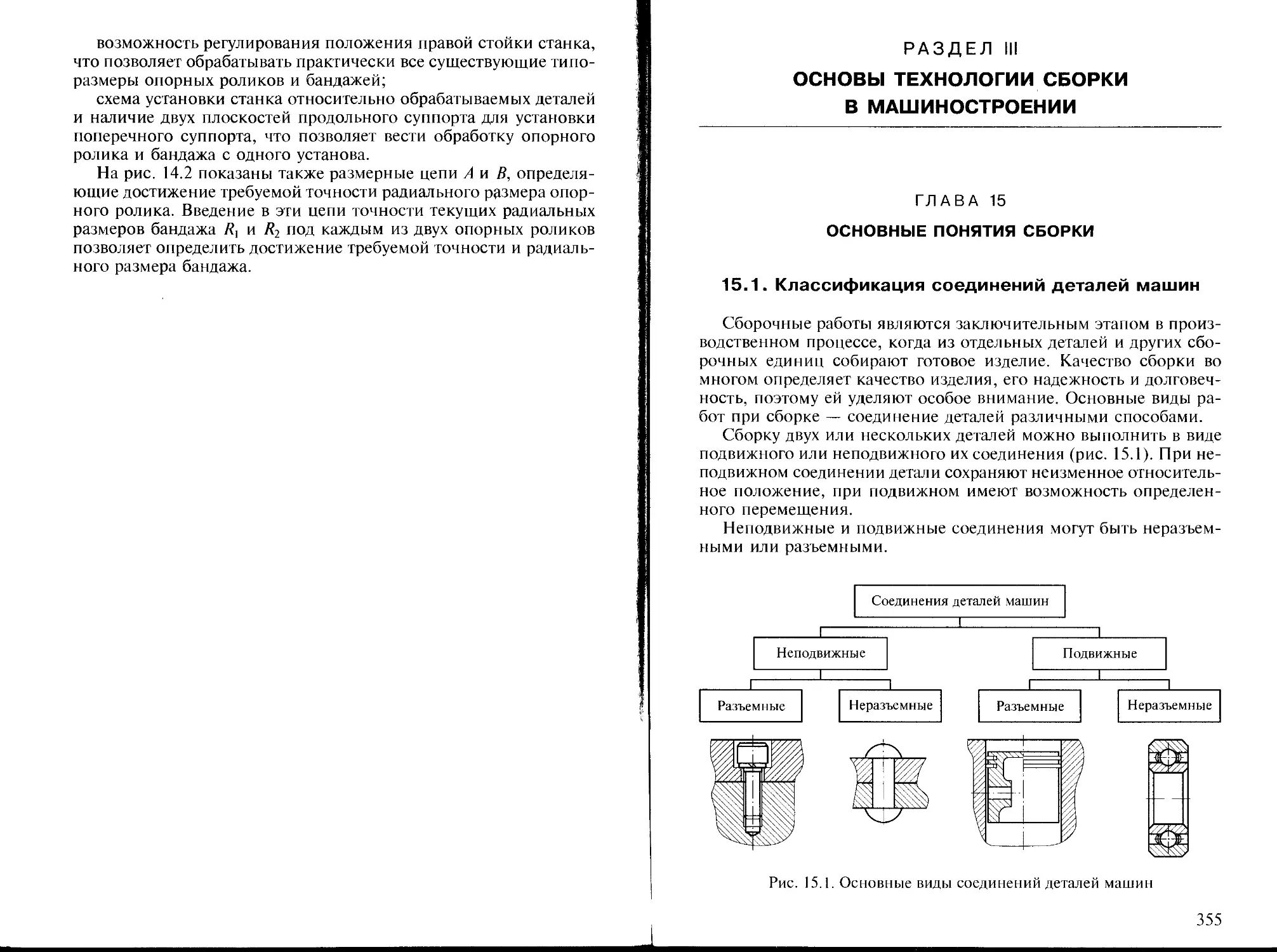

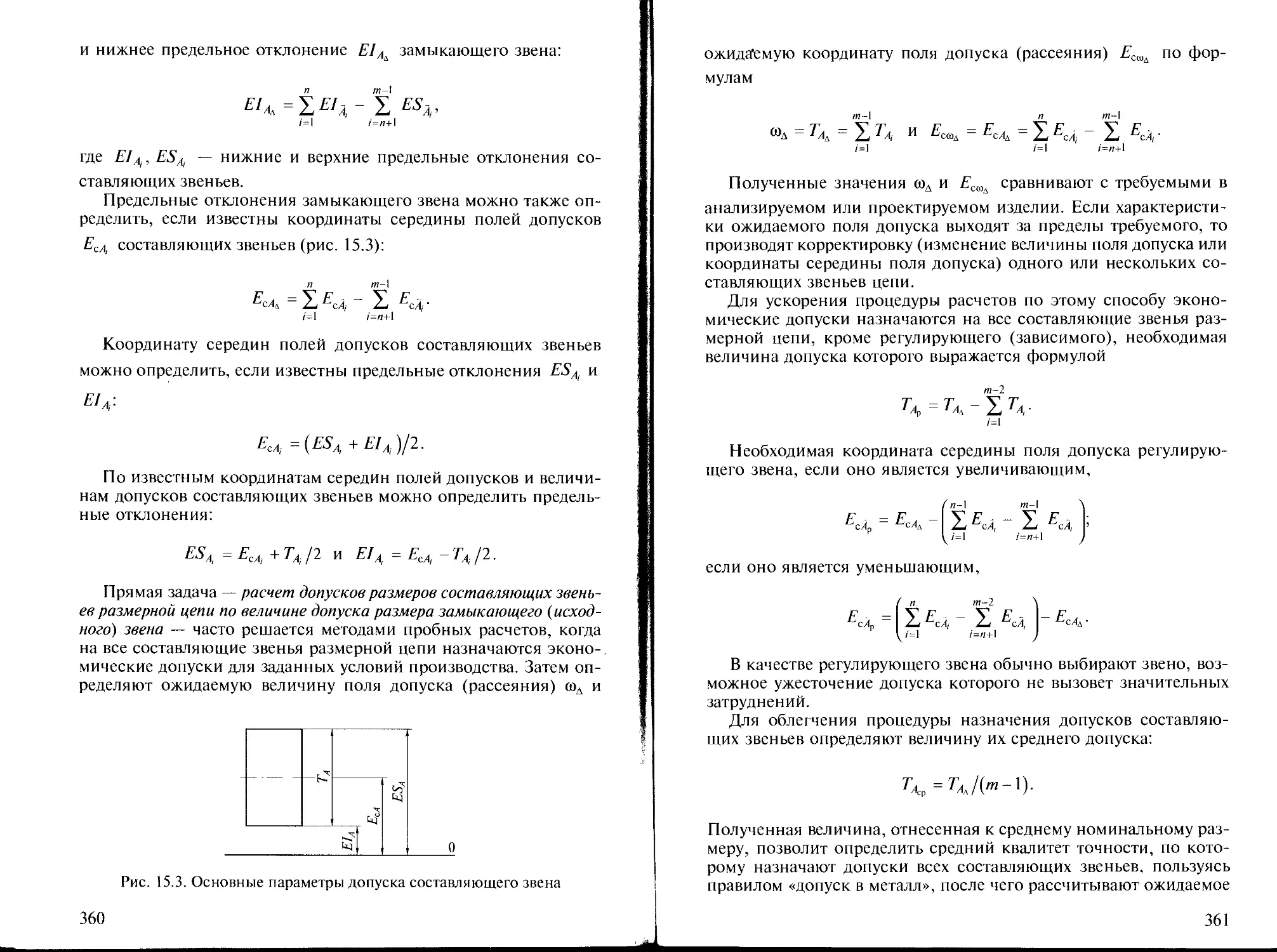

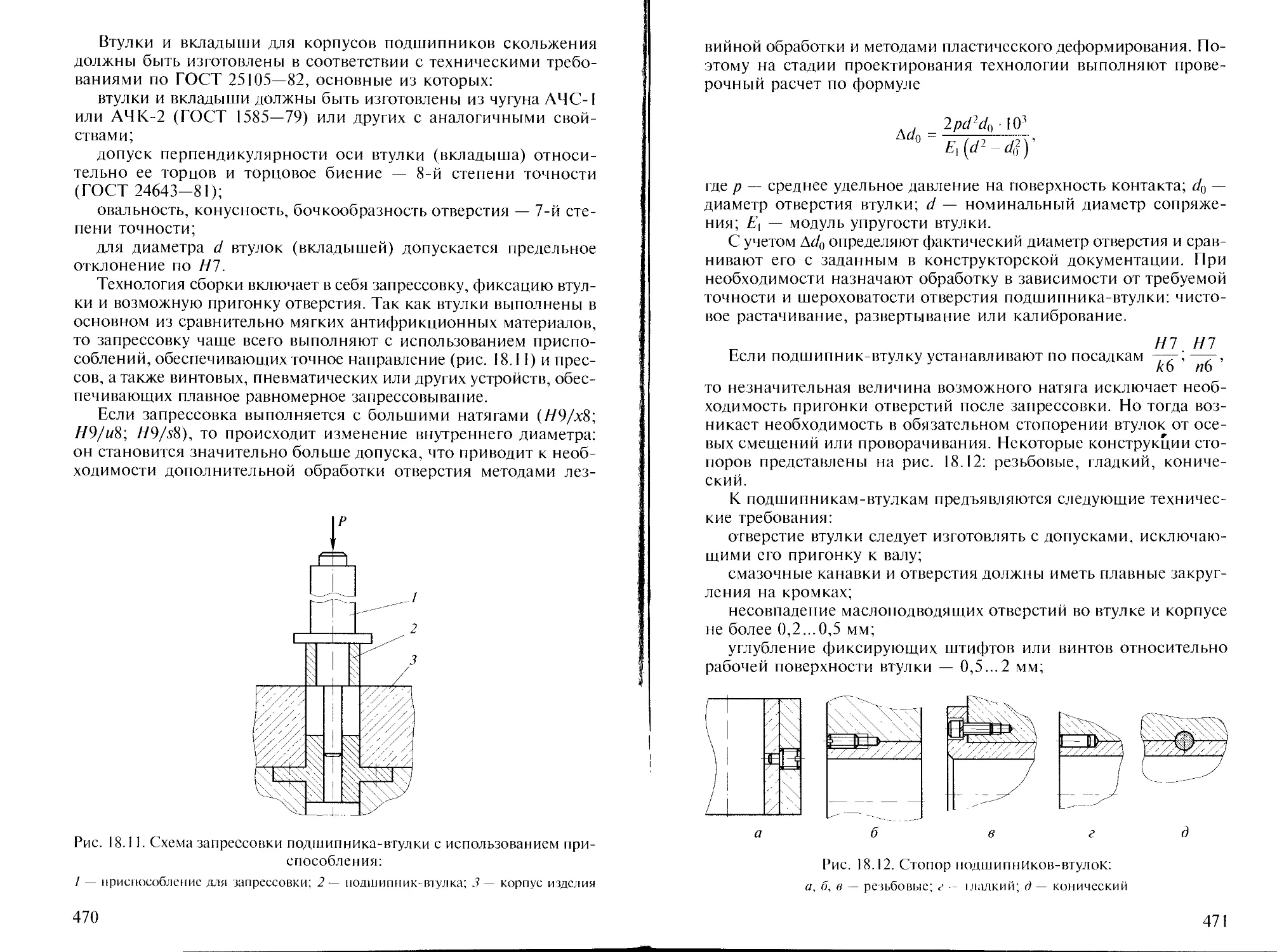

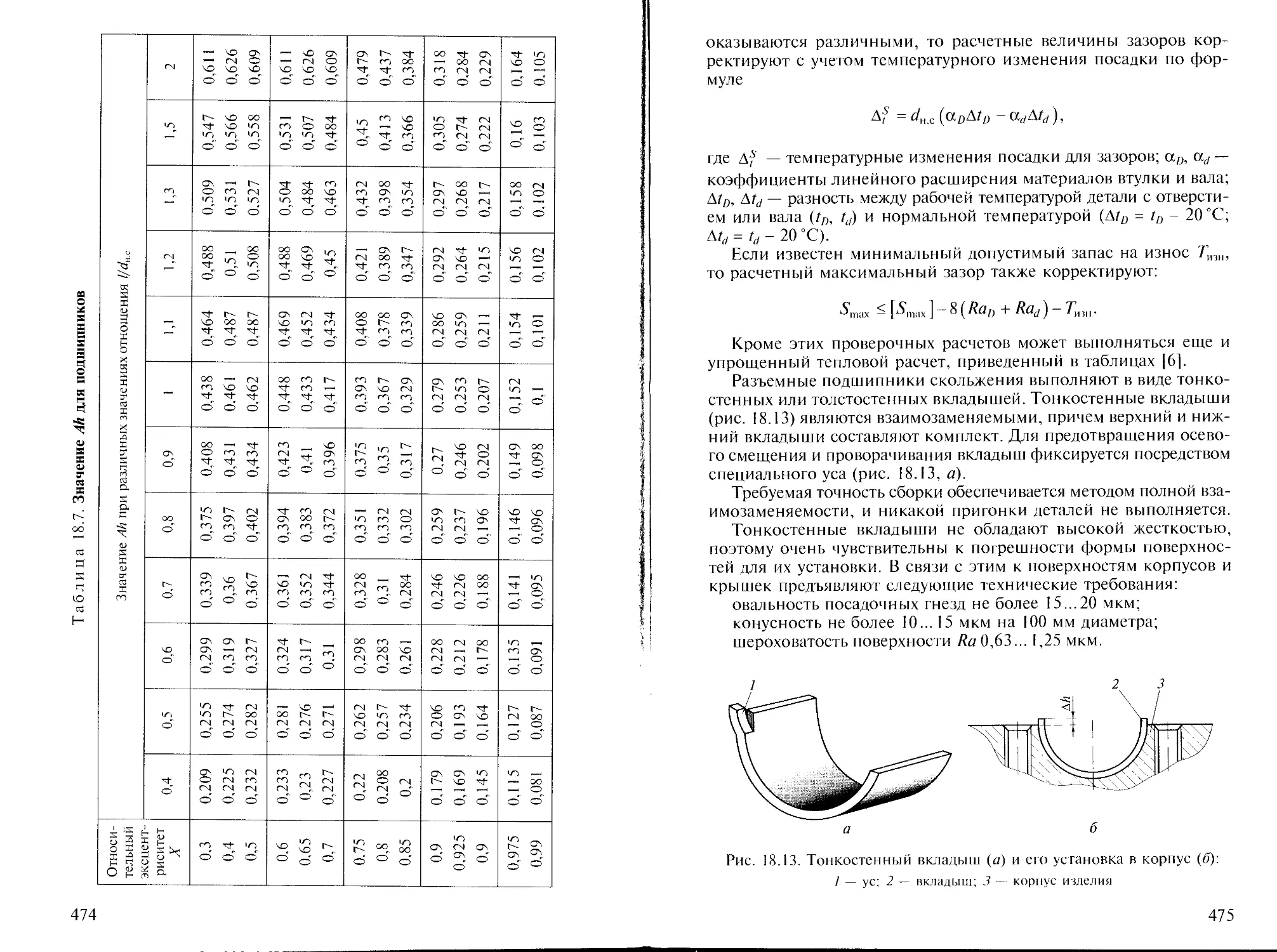

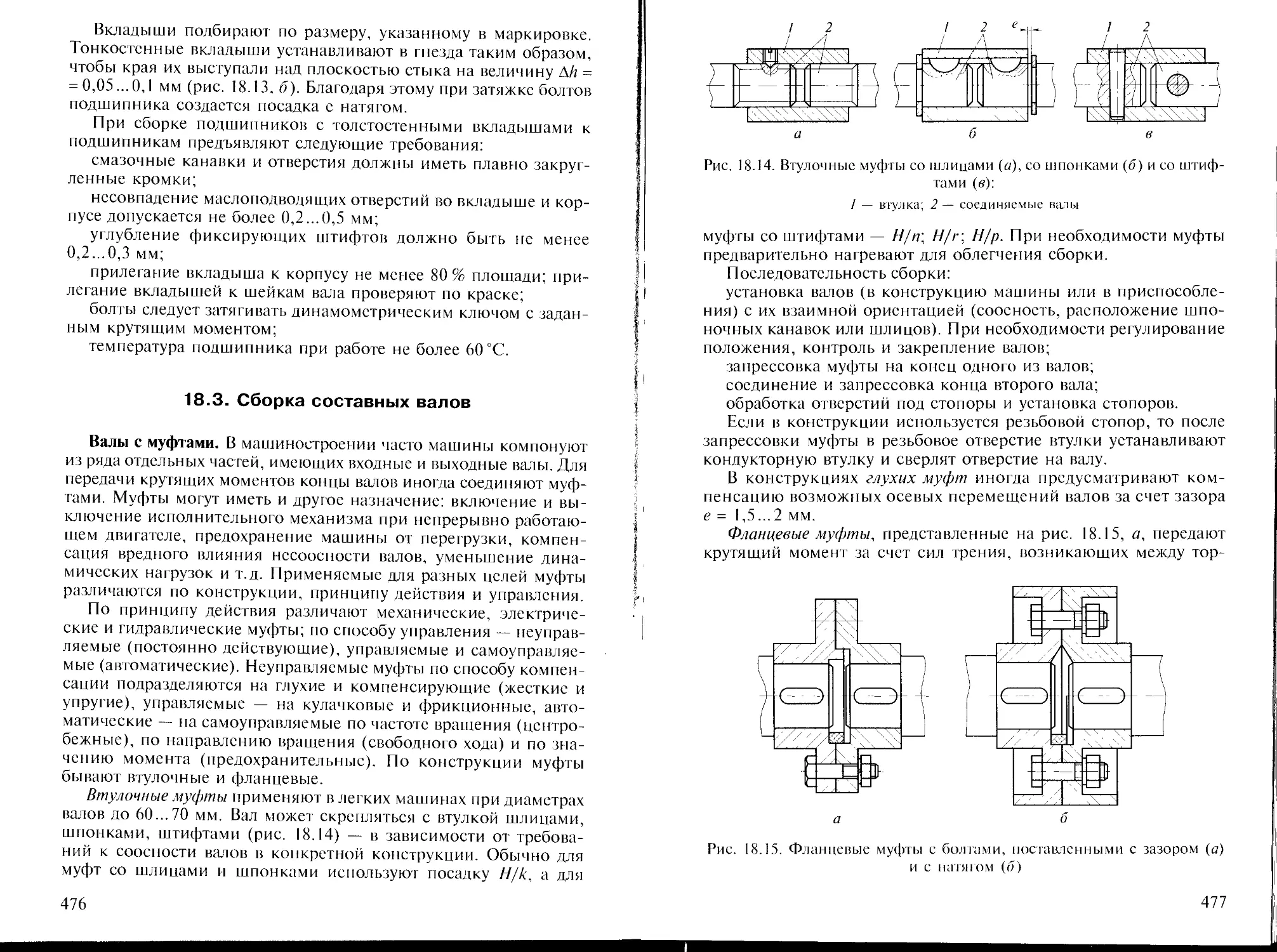

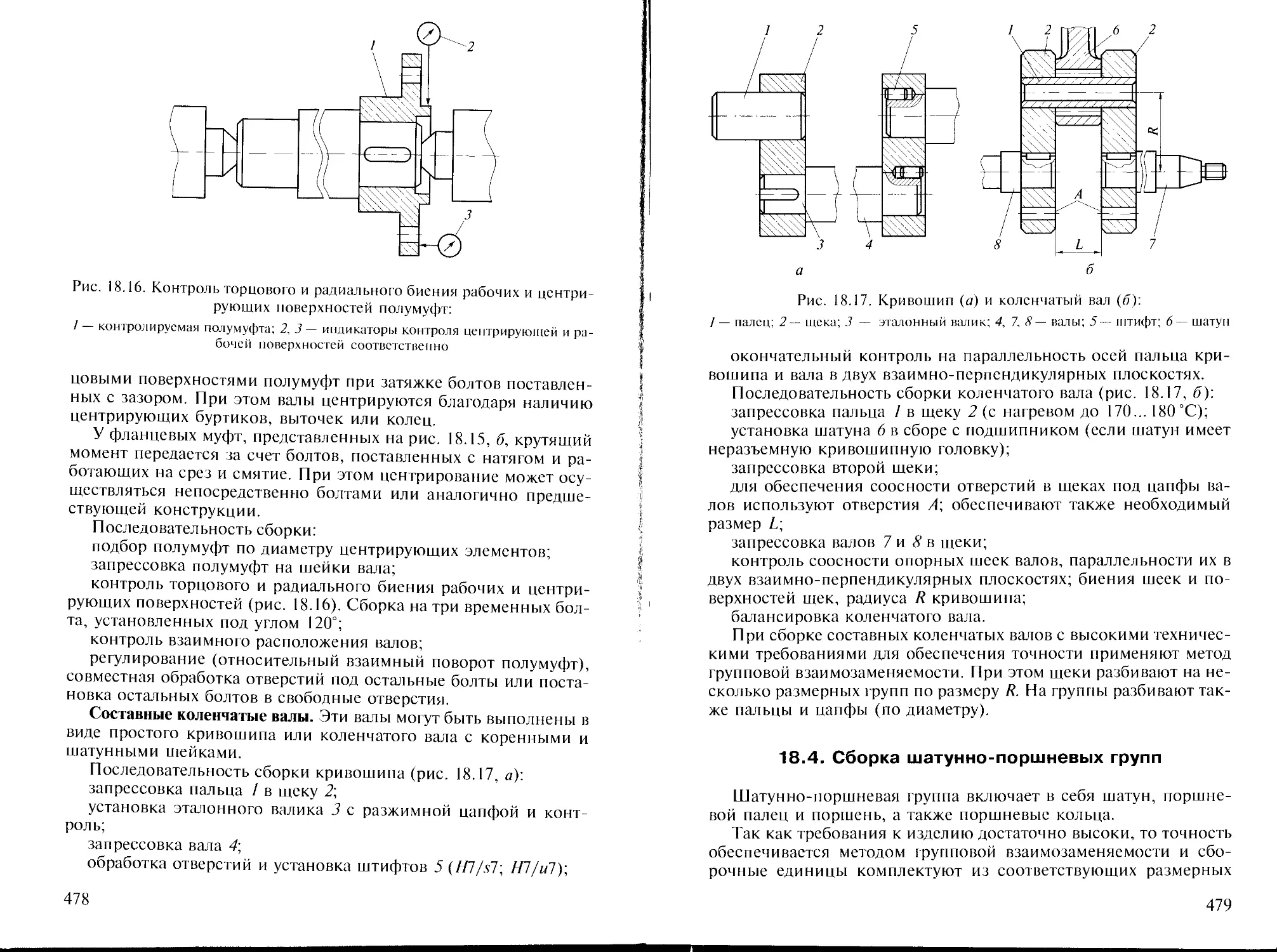

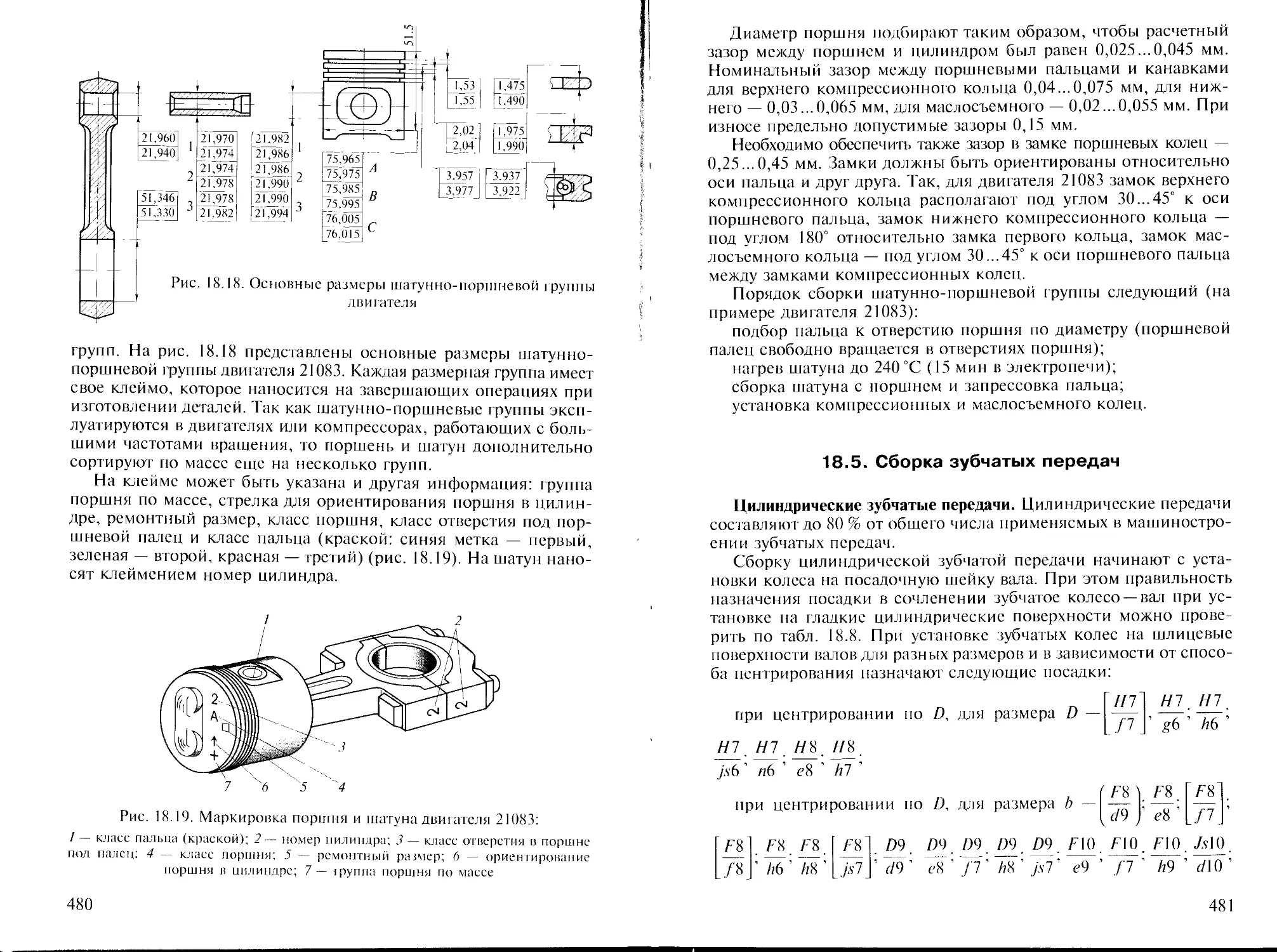

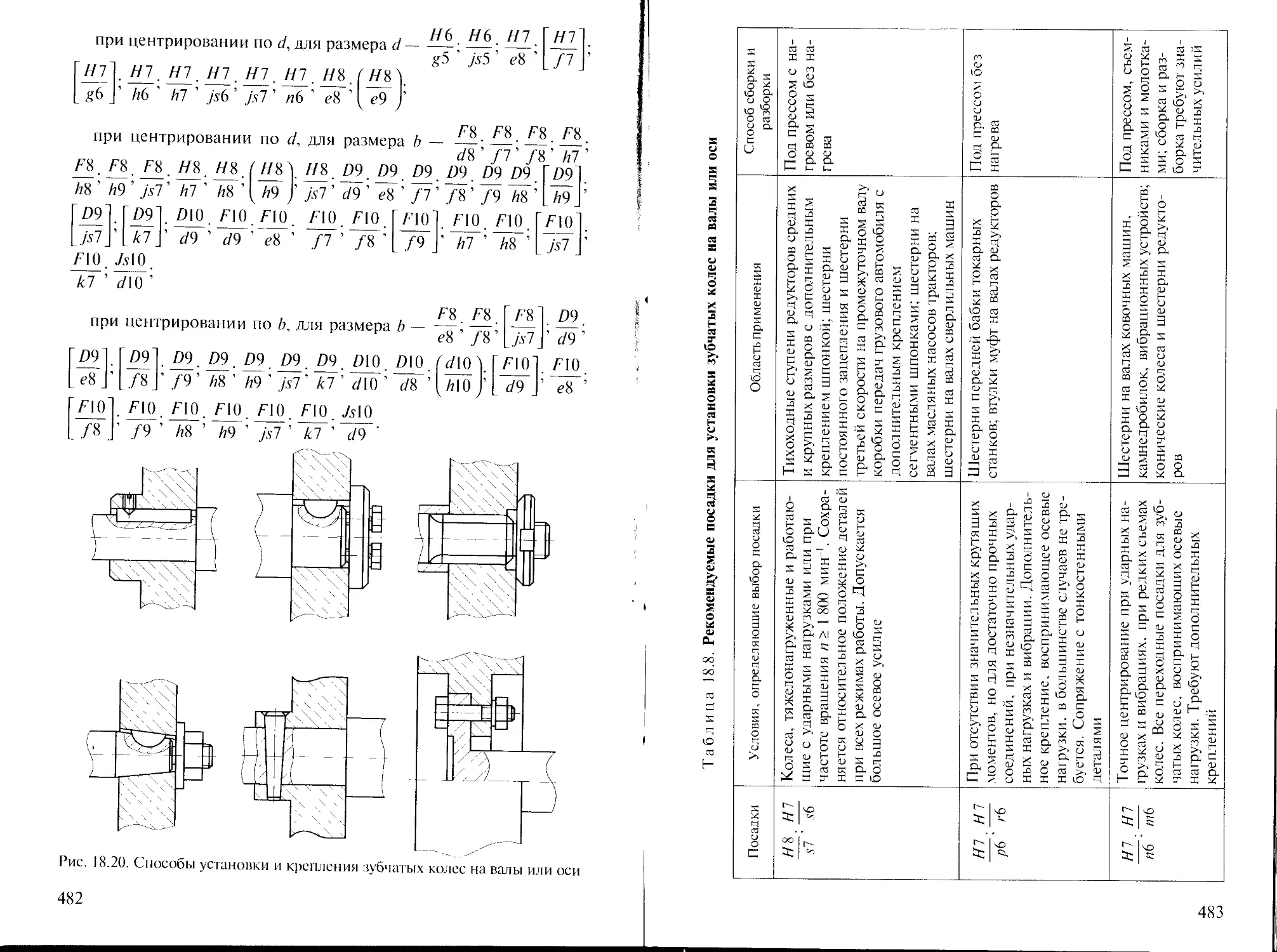

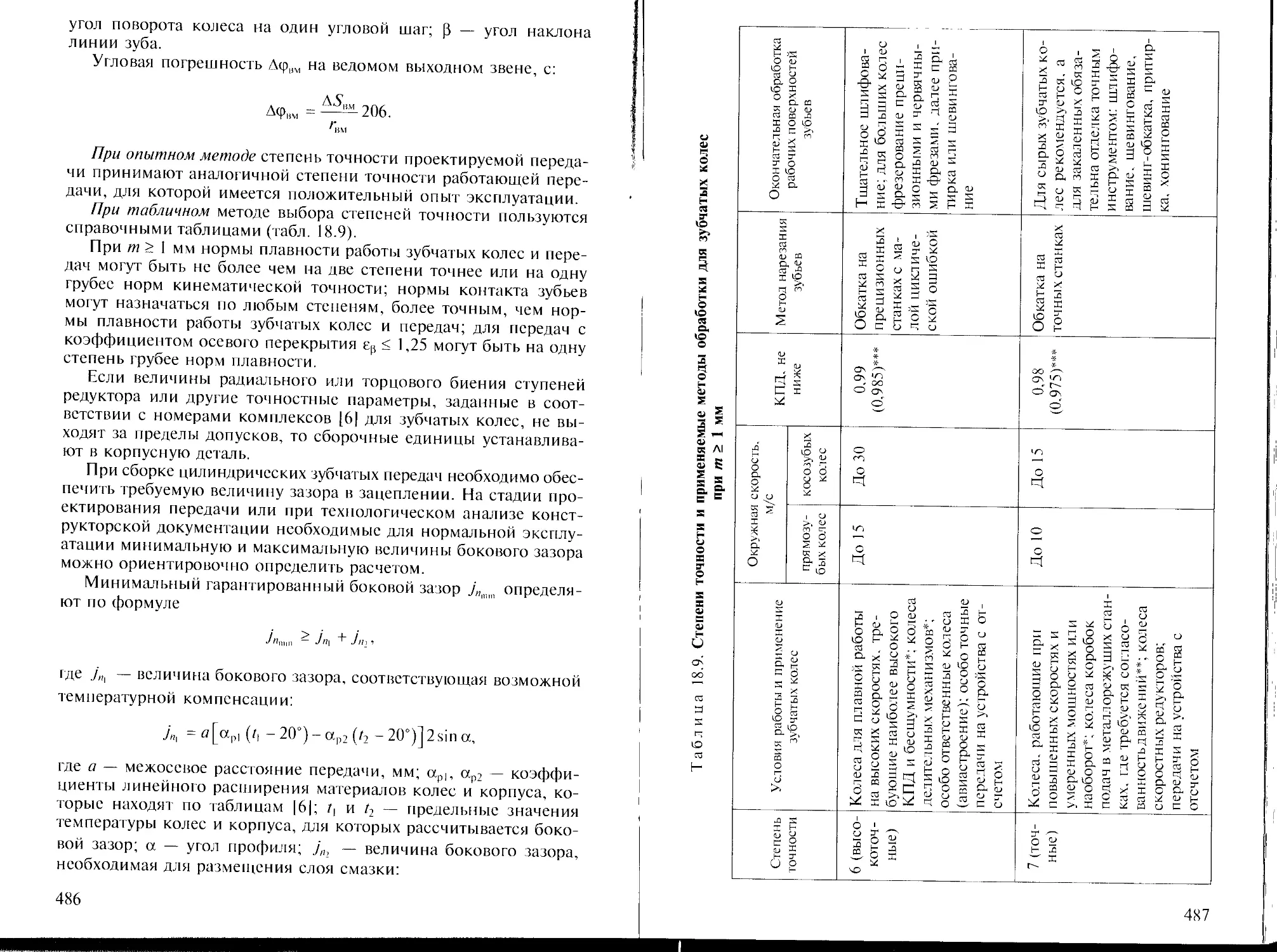

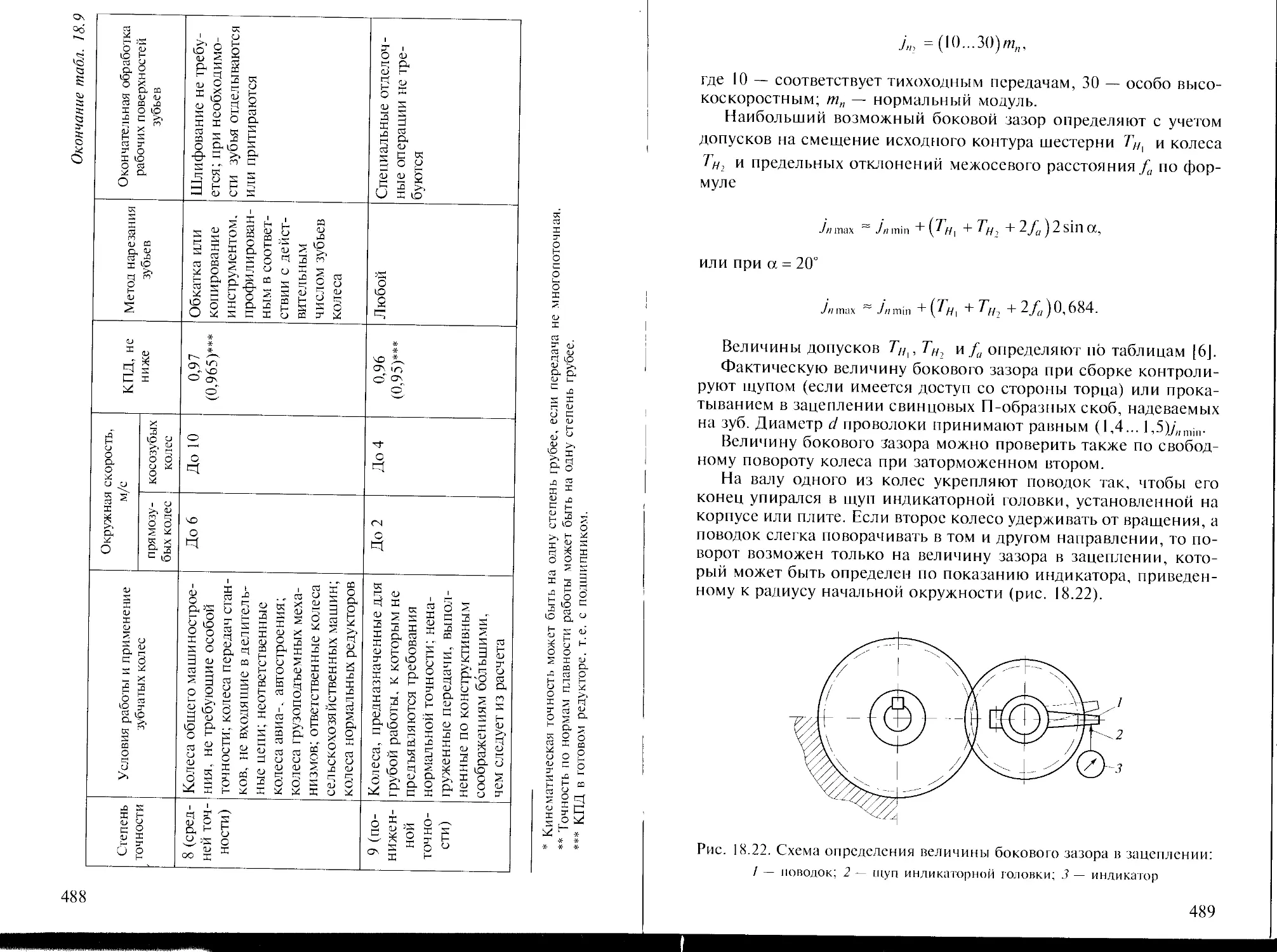

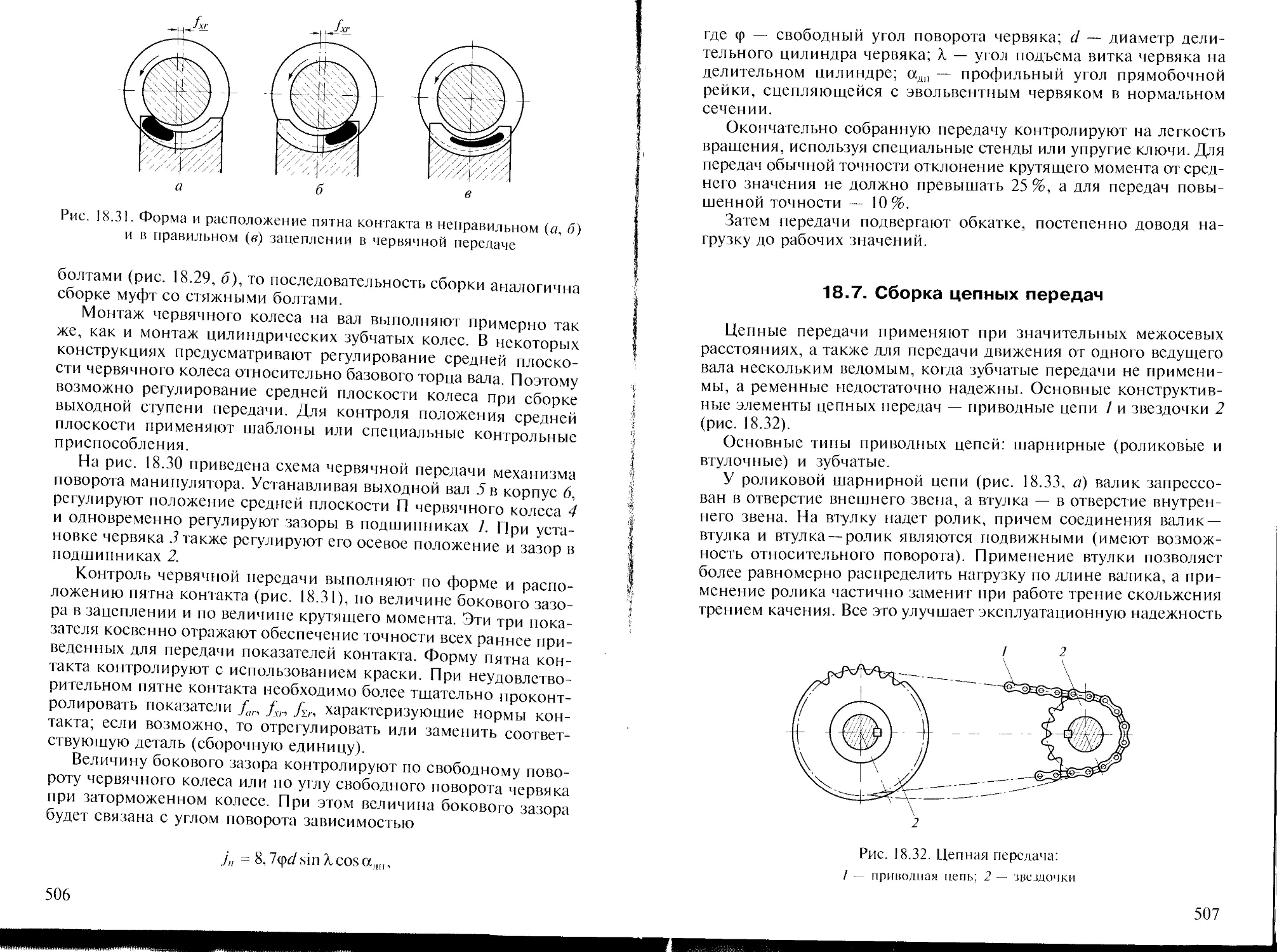

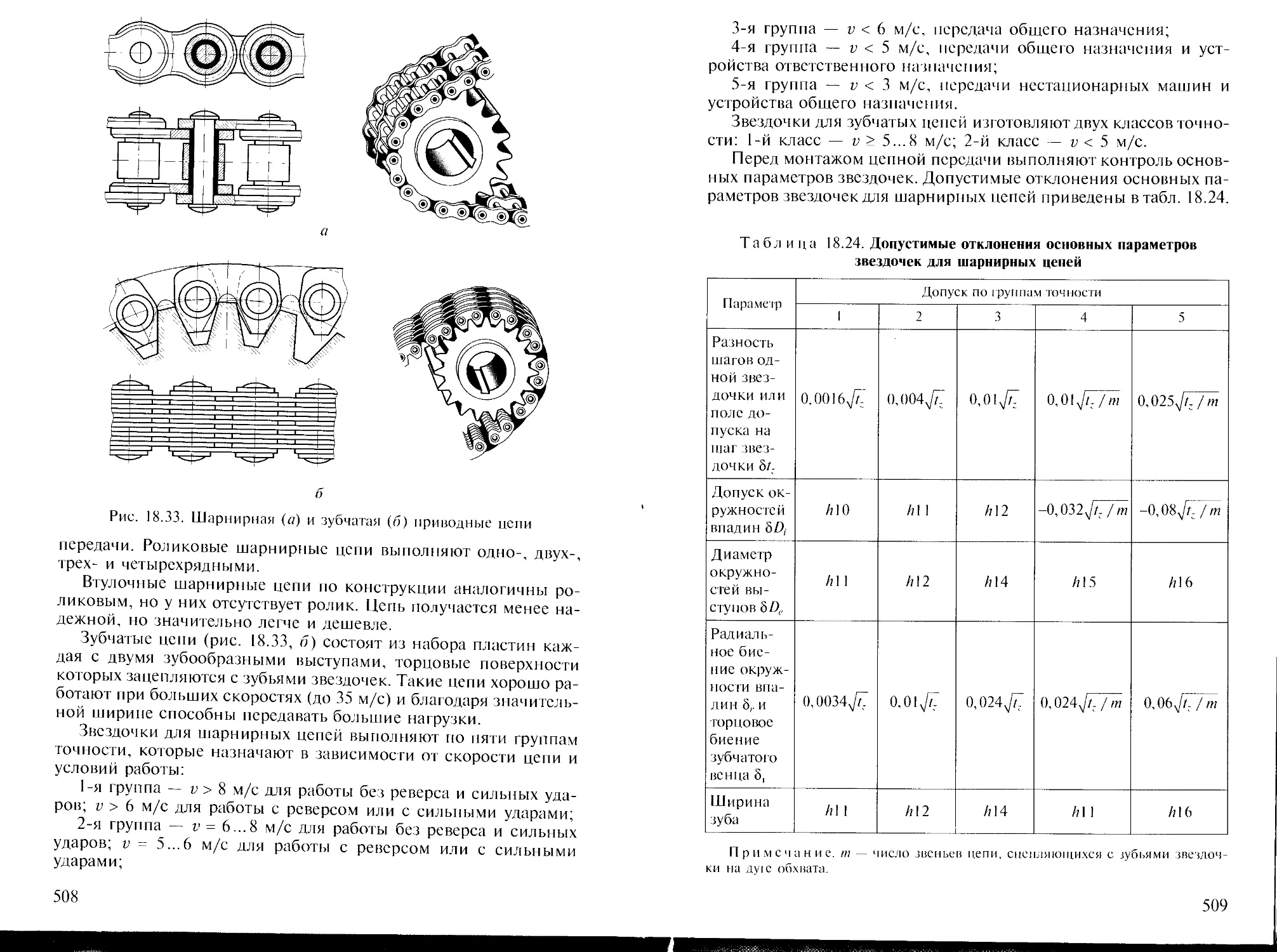

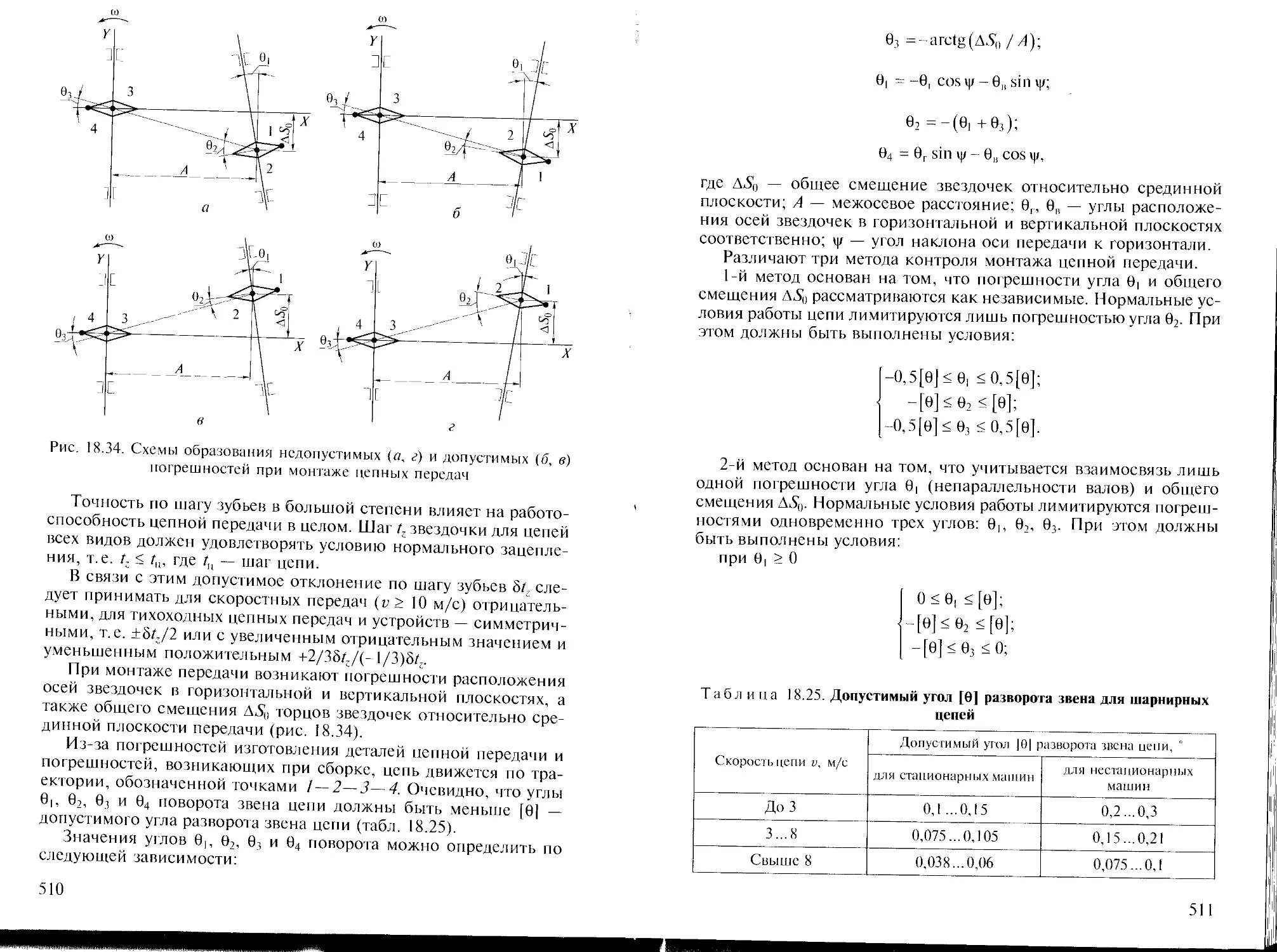

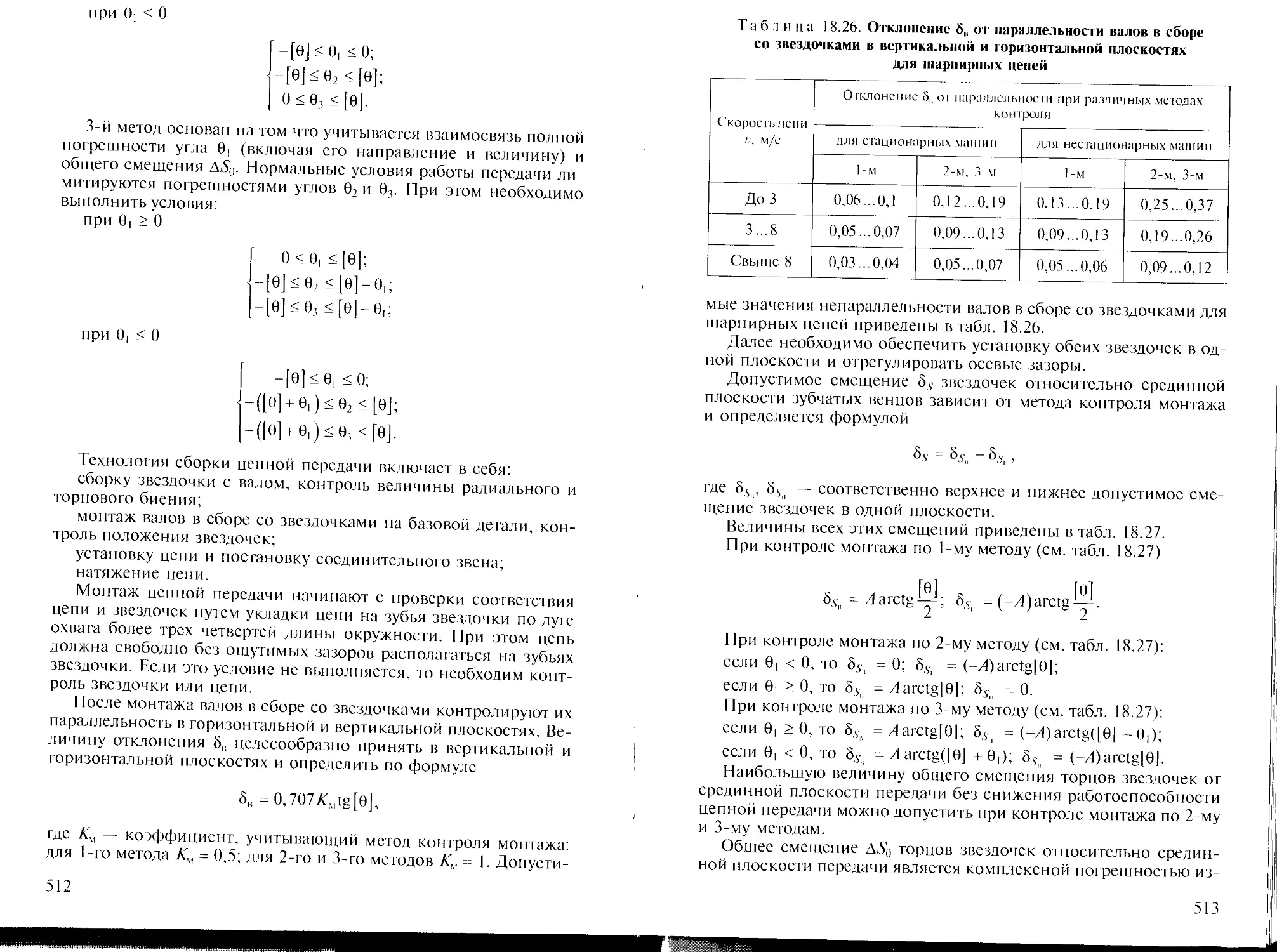

= +0,056; нижнее £/Лд =-0,056, следовательно, 7^д = 0,112мм.