Текст

В.Ф.РОМАНОВ

РАСЧЕТЫ

ЗУБОРЕЗНЫХ

ИНСТРУМЕНТОВ

УДК 621.9.02.001.24

Расчеты зуборезных инструментов. Р о -

манов В. Ф. М., «Машиностроение»,

1969, стр. 251.

В книге приведены методы и схемы точ-

ного расчета основных видов зуборезного

инструмента, предназначенного для нареза-

ния зубьев* у цилиндрических колес и зуб-

чатых деталей типа шлицевых валиков.

Описываемые методы пригодны для проекти-

рования инструментов как в массовом, так

и серийном производстве зубчатых колес.

Для лучшего восприятия материала

в книге приведены числовые примеры про-

ектного и проверочного расчетов наиболее

распространенных видов зуборезных инстру-

ментов.

Книга рассчитана на инженерно-техниче-

ских работников машиностроительных заво-

дов, научно-исследовательских институтов.

Табл. 14, илл. 97, библ. 21 назв.

Рецензент д-р техн, наук Ю. В. Цвис

3—13—4

95—68

ПРЕДИСЛОВИЕ

К числу наиболее сложных и дорогостоящих режущих

инструментов нужно отнести зуборезные инструменты.

При проектировании зуборезных инструментов, помимо

решения общих вопросов, связанных с оформлением ре*

жущих элементов, важным моментом является правильное

определение и технологическое воспроизводство их ре*

жущих кромок. Последнее по существу обусловливает

точность получения профиля изделия, а это является

основным в технологий изготовления любого изделия.

Вот почему проектированию и расчету зуборезных инстру-

ментов уделено в литературе большое внимание. С другой

стороны, наблюдается неуклонное расширение области

применения зуборезных инструментов для изготовления

большой номенклатуры изделий, ’ имеющих фасонный

зубчатый профиль, главным образом инструментов, ра-

ботающих по методу обката — червячных фрез и дол-

бяков.

В этой связи в книге большое место отведено расчетам

инструментов для неэвольвентных изделий. Новое в рас-

четах заключается в том, что все расчеты разнообразных

инструментов (фрез и долбяков) можно свести к одному

наиболее простому частному случаю — профилированию

инструмента для шлицевых валов с прямолинейным про-

филем. Этим же объясняется и включение в книгу раздела

по расчету инструментов для винтовых поверхностей, для

расчета профиля которых взамен известных отличающихся

сложностью и громоздкостью дифференциальных зави-

симостей предлагаются простые формулы, основанные, на

1* 3

чисто геометрическом анализе работы инструмента. Однако

все же основное содержание книги составляют методы

расчета инструментов для эвольвентных зубчатых колес,

удельный вес которых является сегодня преобладающим.

Книга является результатом работы автора в автомо-

бильной промышленности — отрасли массового произ-

водства. Специфика инструмента, применяемого в мас-

совом производстве, обусловлена использованием его для

обработки только одного конкретного зубчатого колеса

или для небольшой группы колес, отличающихся между

собой разностью в числах зубьев. Экономически это

вполне оправдано, так как масштаб производства поз-

воляет полностью загружать инструмент при обработке

только одного колеса.

Стремления к нахождению оптимальных параметров

инструмента для конкретного колеса привели к разра-

ботке методов расчета по существу специального инстру-

мента, преимущества которого в полной мере проявляются

лишь в отношении данного колеса. Эти методы должны

включать в себя учет чрезвычайно большого числа фак-

торов технического и даже • экономического порядка.

Вопросы разработки таких методов представляют значи-

тельную сложность, ибо для их решения затруднительно

использовать известные методы расчета, которые по своей

сущности являются проверочными. Последнее в особен-

ности касается долбяков и шеверов, расчет которых по

известным методам заключается в предварительном за-

дании основных элементов конструкции, а. затем в про-

верке получающихся в результате нарезания параметров

зубьев колеса. При неблагоприятных соотношениях про-

изводится корректировка заданных элементов и .вновь

ведется проверка, до тех пор, пока не будет получено

удовлетворительное решение. Следует отметить, что для

этих основных видов инструментов — долбяков и шеве-

ров — удалось найти удовлетворительное решение задачи

без каких-либо возвратных проверок конструкции инстру-

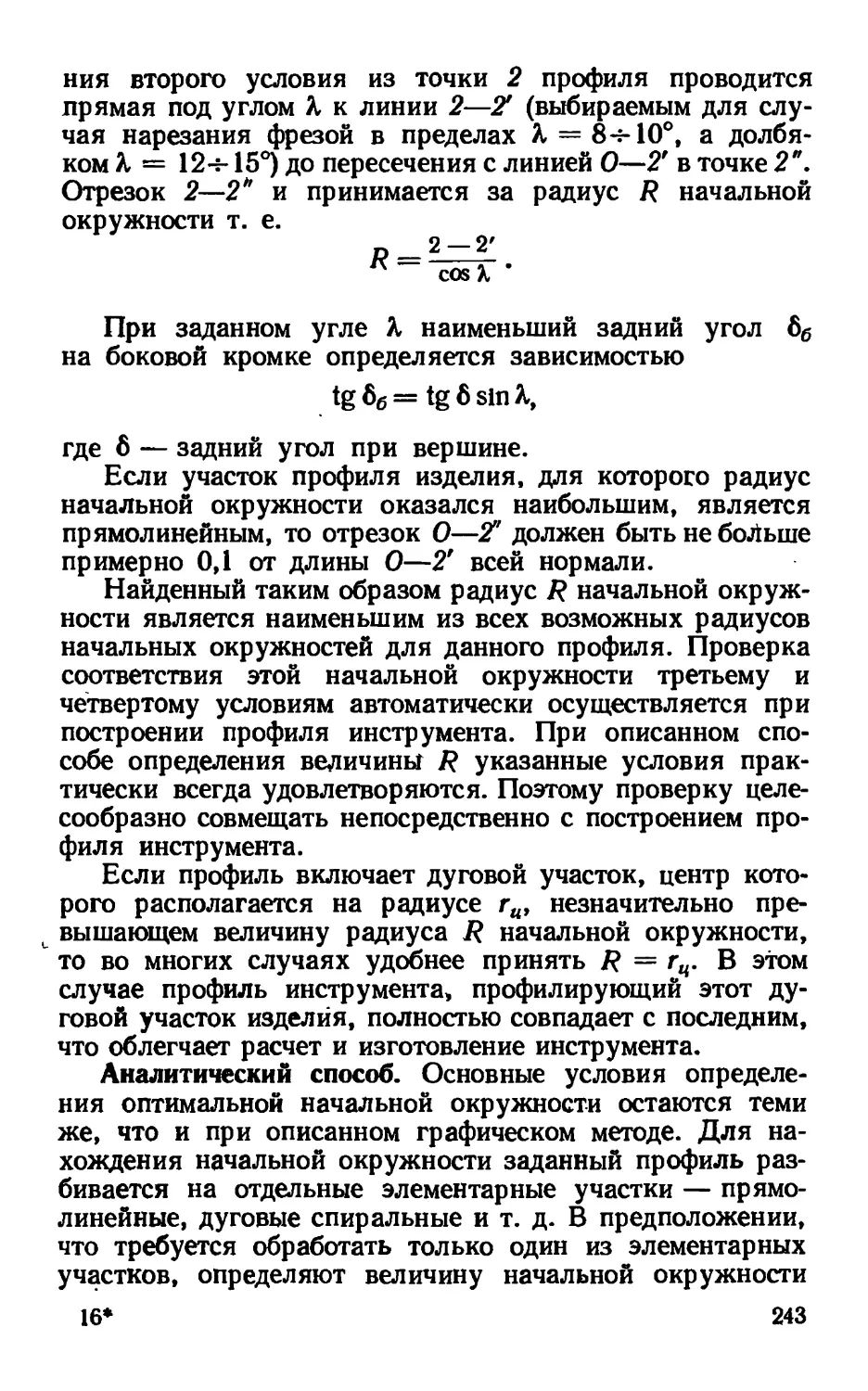

4

мента. Это позволит устранить зависимость определения

важных параметров инструмента от квалификации или

интуиции расчетчика — оптимальные параметры инстру-

мента получаются автоматически после окончания вы-

числений по предлагаемым схемам расчета.

Однако излагаемые методы пригодны не только для

проектирования инструментов в условиях массового про-

изводства,— цх можно использовать и. для подавляющего

числа случаев в мелкосерийном производстве. Для каж-

дого вида инструмента дается схема проверочного расчета,

с помощью которой можно установить пригодность име-

ющегося в наличии инструмента для любого колеса или

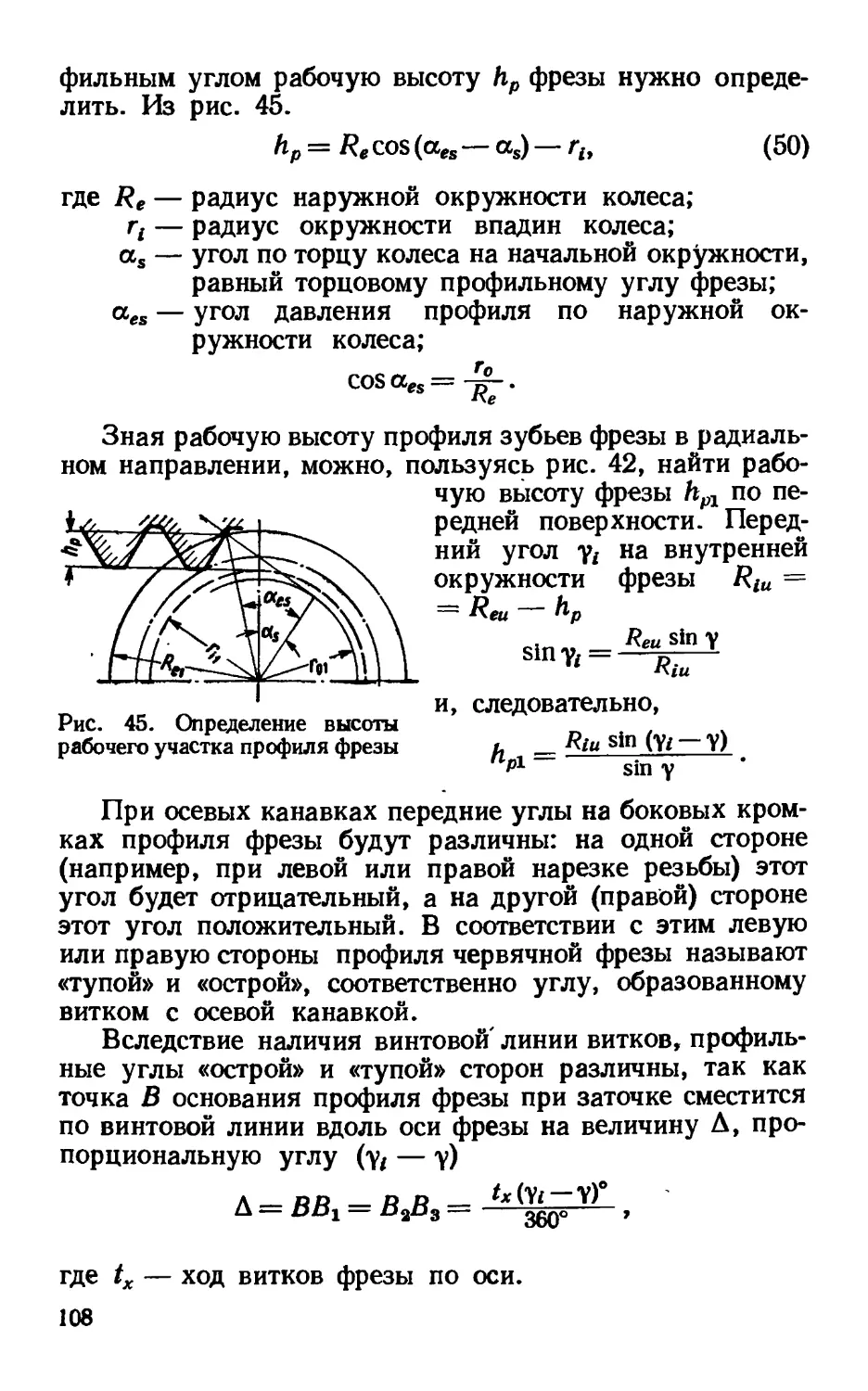

группы колес.

Глава I

ОПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

ЗУБЧАТЫХ КОЛЕС

Рис. 1. Размеры инструменталь-

иой (производственной) рейки

ИСХОДНЫЕ ПАРАМЕТРЫ ДЛЯ РАСЧЕТА

8УБ0РЕЗНЫХ ИНСТРУМЕНТОВ

Размеры зубьев цилиндрических колес определяются

исходным контуром или исходной рейкой (ГОСТ 3058—54).

Размеры зубьев зуборезных инструментов/ выпускаемых

инструментальной промышленностью, определяются,

в свою очередь, инструмен-

тальной (производственной)

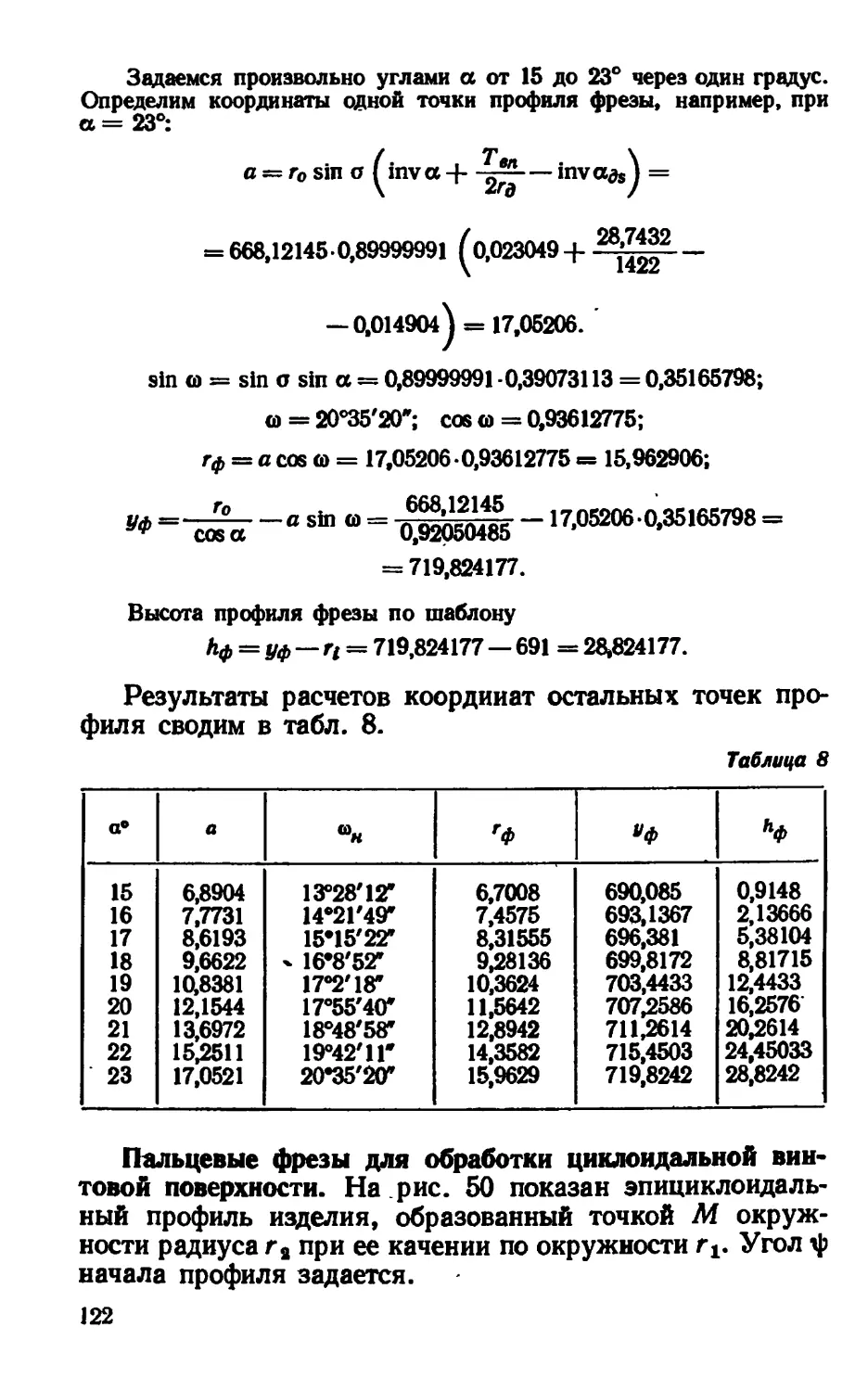

рейкой, размеры которой

приняты в соответствии с упо-

мянутой исходной рейкой.

Элементы исходного контура

и инструментальной рейки

пропорциональны модулю т,

который стандартизирован:

т = — мм (где t — шаг

зубьев по нормали на делительной окружности в мм).

Высота голОвки и ножки инструментальной рейки

Ли = hu — (f -j- с ) tn,

где f' = 1 или 0,8 — коэффициент высоты головки;

с' = 0,25 или 0,3 — коэффициент радиального зазора.

С целью разгрузки от работы вершины зубьев чистовых

инструментов высоту головки черновых инструментов

делают увеличенной:

hu черн = (f + с )/n-J- 0,1 У~т.

Толщину зуба инструментальной рейки выполняют

с расчетом обеспечения боковых зазоров в сопряженных

зубьях:

5^=7+^.

6

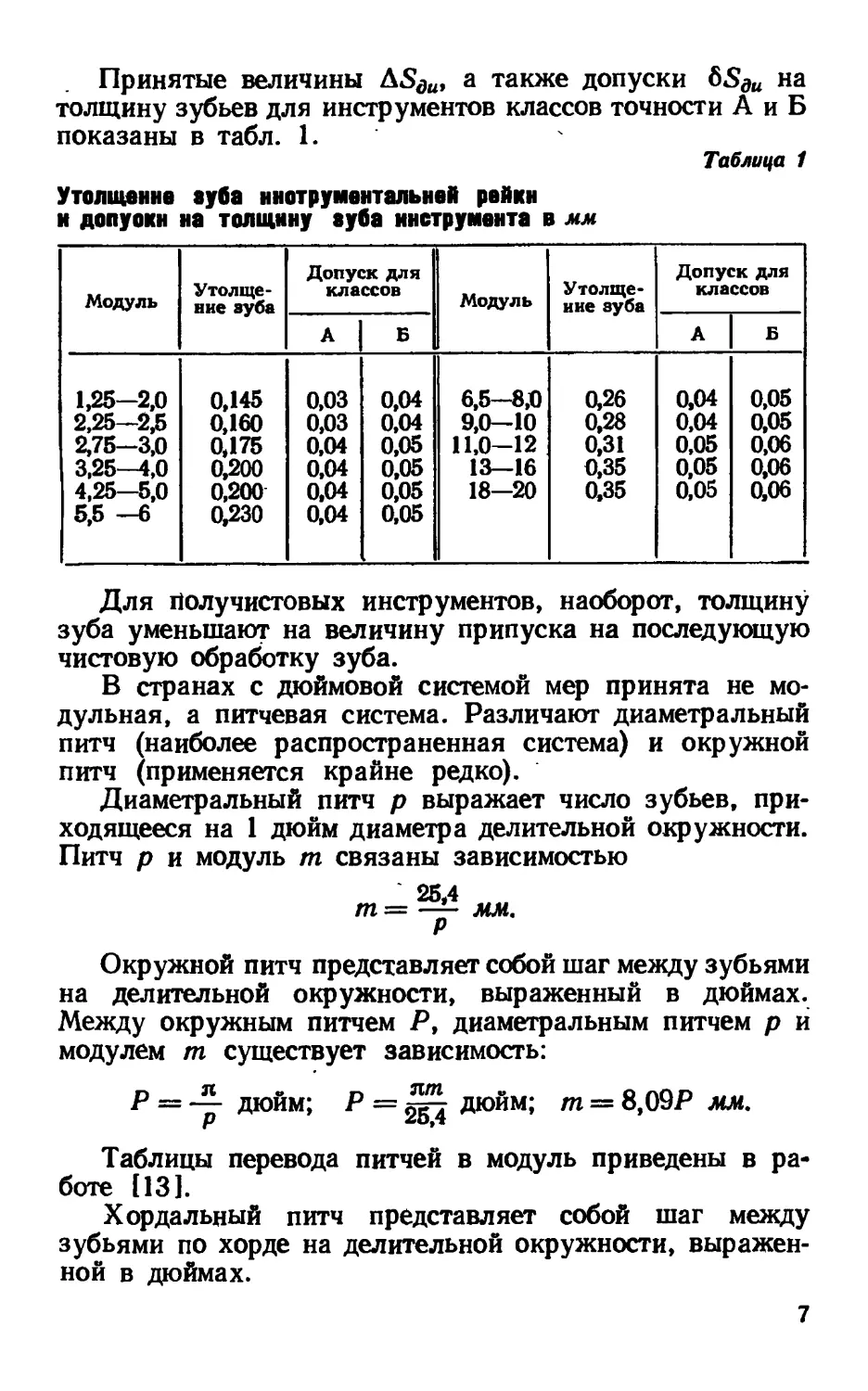

Принятые величины А5ЙЫ, а также допуски 6Sgu на

толщину зубьев для инструментов классов точности А и Б

показаны в табл. 1.

Таблица 1

Утолщение еуба инструментальной рейки

и допуски иа толщину ауба инструмента в мм

Модуль Утолще- ние зуба Допуск для классов Модуль Утолще- ние зуба Допуск для классов

А Б А Б

1,25-2,0 0,145 0,03 0,04 6,5—8,0 0,26 0,04 0,05

2,25-25 0,160 0,03 0,04 9,0—10 0,28 0,04 0,05

2,75—3,0 0,175 0,04 0,05 11,0-12 0,31 0,05 0,06

3,25-4,0 0,200 0,04 0,05 13—16 0,35 0,05 0,06

4,25—5,0 5,5 -6 0,200 0,230 0,04 0,04 0,05 0,05 18—20 0,35 0,05 аов

Для Получистовых инструментов, наоборот, толщину

зуба уменьшают на величину припуска на последующую

чистовую обработку зуба.

В странах с дюймовой системой мер принята не мо-

дульная, а питчевая система. Различают диаметральный

питч (наиболее распространенная система) и окружной

питч (применяется крайне редко).

Диаметральный питч р выражает число зубьев, при-

ходящееся на 1 дюйм диаметра делительной окружности.

Питч р и модуль т связаны зависимостью

' 26,4

т= —— мм.

Р

Окружной питч представляет собой шаг между зубьями

на делительной окружности, выраженный в дюймах.

Между окружным питчем Р, диаметральным питчем р й

модулем т существует зависимость:

Р = — дюйм; Р = дюйм; т = 8,№Р мм.

Таблицы перевода питчей в модуль приведены в ра-

боте [13].

Хордальный питч представляет собой шаг между

зубьями по хорде на делительной окружности, выражен-

ной в дюймах.

7

В практйке зуборезного производства находит приме*

нение и так называемая двухмодульная (или двухпитче-

вая) система зацепления, например . В этой системе

размеры делительной окружности и толщины зубьев рас-

считываются по большому модулю, а высоты зубьев —

по малому модулю, т. е. колеса имеют укороченную против

1 — положение средней линии цен-

тральной рейки при положительной

коррекции; 2 — при нулевой; 3 —

при отрицательной.

делить размеры зубьев

Толщина зуба по нормали на делительной окружности

£й== ™+2gmtga.

обычной высоту зубьев.

Корригирование зубчатых

колес осуществляется путем

сдвига исходной или инстру-

ментальной рейки. Степень

корригирования оценивается

коэффициентом сдвига или

коэффициентом коррекции.

При положительном, (по-

ложительная коррекция),

инструмент при нарезании

отводится от центра изделия,

а при отрицательном,— £ (от-

рицательная коррекция),—

выдвигается к центру изде-

лия. Положение рейки при

корригировании зубчатого

колеса показано на рис. 2.

Величины сдвига оцени-

ваются произведением gm.

Зная сдвиг gm или коэффи-

циент сдвига |, можно опре-

колеса следующим образом.

При положительной коррекции высота головки увели-

чивается на &п, а высота ножки уменьшается на ту же

величину. При отрицательной коррекции высота головки

уменьшается на gm, а ножки соответственно увеличи-

ваются. Полная высота зуба колеса при этом остается не-

изменной.

Расчет зуборезных инструментов для нарезания зубча-

тых колес сводится в основном к нахождению ряда раз-

мерных параметров зубьев инструментов, в то время как

8

определение профиля часто не входит в расчет многих

видов инструментов, ибо геометрическая форма профиля

этих инструментов является общеизвестной, например,

для долбяков и шеверов она должна быть эвольвентной

и т. д.

Таким образом, основные задачи при расчете инстру-

ментов можно сформулировать так: инструмент должен

обеспечить требуемые толщину и высоту зубьев и пере-

крытие обработкой активной части профиля зубьев на-

резаемого колеса.

Исходные данные для проектирования зуборезных

инструментов содержатся в рабочем чертеже подлежащего

нарезанию зубчатого колеса.

Форма задания толщины зубьев колеса может быть

различной: непосредственное указание о толщине зубьев

на делительной окружности, задание толщины зубьев раз-

мером по шарикам или роликам, косвенные сведения о

толщине зубьев путем указания коэффициента смещения

исходного контура. Все эти показатели необходимо при-

вести к единому — толщине зубьев Sg на делительной

окружности.

Для расчета зуборезных инструментов необходимы и

дополнительные данные, которые не содержатся в чертеже

зубчатого колеса, например диаметр основной окружности,

действительный (фактический) угол зацепления зубчатой

передачи, в которую входит нарезаемое зубчатое колесо,

величины активной, или рабочей части профиля зуба

колеса, параметры сопряженного зубчатого колеса и др.

Эти данные следует определить до непосредственного

проектирования зуборезных инструментов.

При проектировании инструмента должны быть из-

вестны следующие технологические параметры: и z2 —

числа зубьев нарезаемого и сопряженного колес; и

Sqz — толщины зубьев по дуге делительных окружно-

стей dgi и dfa (или коэффициенты смещения исходного

контура и |2); и — диаметры окружности го-

ловок; dn — впадины зубьев; Alt 2 — фактическое меж-

центровоеТрасстояние^в зубчатой передаче.

При отсутствии в чертеже указаний о межцентровом

расстоянии последнее можно найти из монтажного чертежа

редуктора в сборе.

Общим технологическим параметром нарезаемого зуб-

чатого колеса, который характеризует активную часть

9

ния практически всех

Рис. 3. Зацепление колес

в зубчатой паре

профиля и знание которого необходимо для проектирова-

1дов зуборезных инструментов,

является радиус Pi кривизны

профиля в точке начала актив-

ной, или рабочей, части. Вели-

чина этого радиуса (рис. 3)

Pi = A.2Sinasi,2 —

- 0,5 |/ Z^-^2, (1)

где и — соответственно

наружный диа-

метр и диаметр

основной ок-

ружности со-

пряженного

с нарезаемым зубчатого колеса в передаче;

«й, г — угол зацепления по торцу в зубчатой

передаче; <_.

соча — ms(zi + z»)cos«* /о\

cos asl,2 - 24^ ~ ™

аЛ — профильный торцовый угол зацепления

зубчатых колес.

ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ ЭУБЬЕВ КОЛЕС

ПО ШАРИКАМ И РОЛИКАМ

Толщины зубьев прямозубых колес наружного и вну-

треннего зацеплений и косозубых колес внешнего зацепле-

ния можно определить с помощью шариков и роликов,

а косозубых колес внутреннего зацепления — только

с помощью шарикор.

Диаметр роликов и шариков можно выбирать произ-

вольно, однако желательно, чтобы шарик или ролик ка-

сался профиля зуба колеса примерно в зоне делительной

окружности. Это достигается расчетом по формуле

. nmcosaa

—------g---*

Размер по шарикам должен быть больше диаметра

окружности головок у колес внешнего зацепления и

10

меньше — у колес внутреннего зацепления. В противном

случае увеличивают диаметр шариков.

Ниже рассматриваются методы нахождения размеров

по шарикам для основных типов колес, причем расчетные

формулы аналогичны для случая измерения прямозубых

колес также и по роликам.

Прямозубые колеса внешнего зацепления. При из-

вестной толщине зуба колеса на делительной окружности

(рис. 4, а)

tga = "i?£=.2« + m;

ГО ГО

с другой стороны,

а = ф -J- с>.

Рис. 4. Определение размера по шарикам и роликам для прямо-

зубых колес

Вычитая второе выражение из первого, получим

tga —а = -^ —ф.

Так как

tga — a — inva и ф = -^ — invad,

ТО

lnv“ = V-fe + lnv“»'

Где Твп = пт — Sd — ширина впадины зубьев по дуге

делительной окружности.

11

Следовательно,

• <ku Л/fl Sa /Л\

inv “ = Z---dd + inv “a‘

Расстояние or центра зубчатого колеса до центра ша-

рика

М=-^-. (4)

cos а ' '

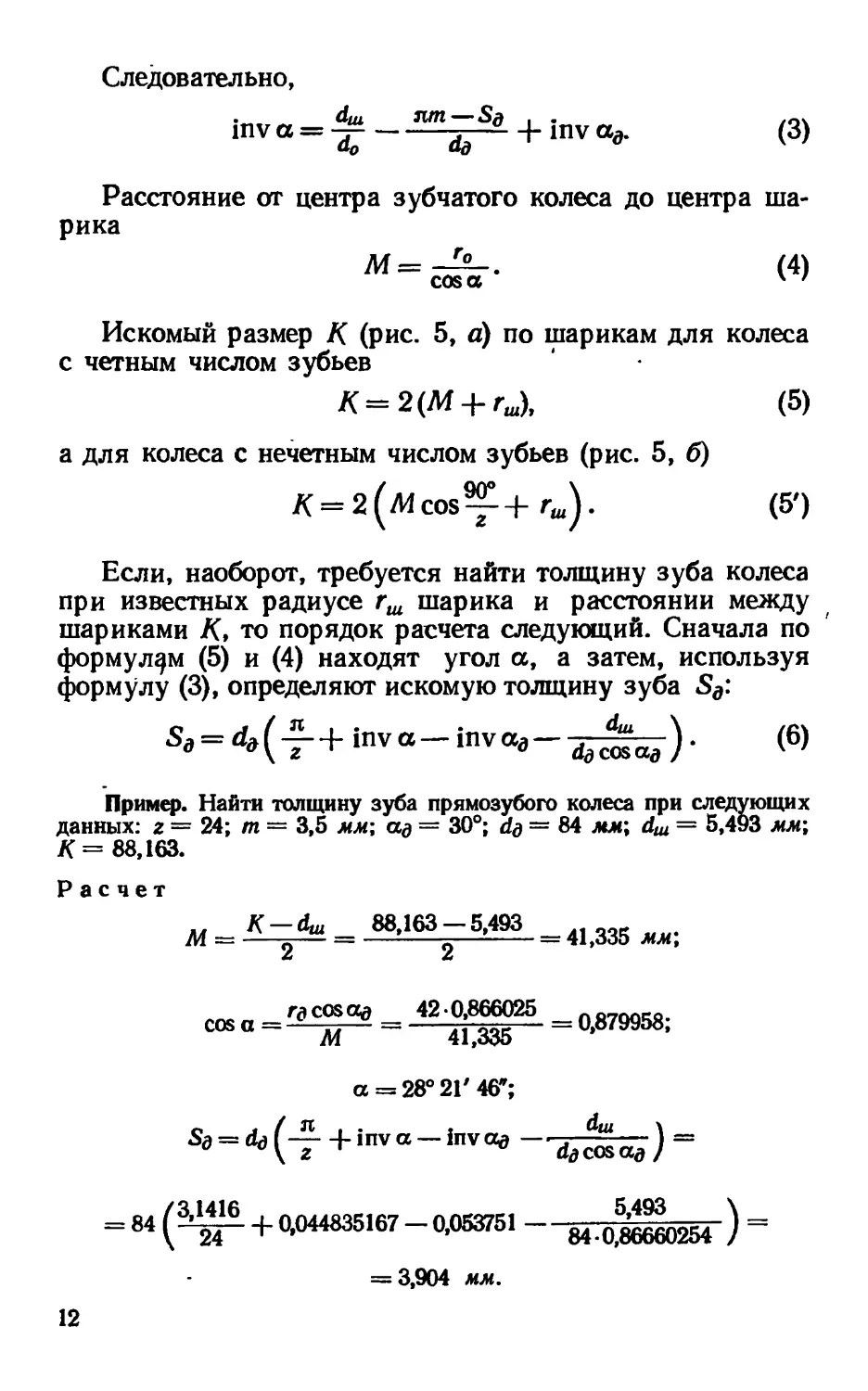

Искомый размер Л (рис. 5, а) по шарикам для колеса

с четным числом зубьев

Л=2(М-|-гш), (5)

а для колеса с нечетным числом зубьев (рис. 5, б)

К = 2(/Hcos^4- гш). (5')

Если, наоборот, требуется найти толщину зуба колеса

при известных радиусе гш шарика и расстоянии между

шариками JK, то порядок расчета следующий. Сначала по

формулам (5) и (4) находят угол а, а затем, используя

формулу (3), определяют искомую толщину зуба Sd:

s«=^(z+inva-inv^-z^)- (6)

Пример. Найти толщину зуба прямозубого колеса при следующих

данных: г = 24; т — 3,5 мм; = 30°; d$ = 84 мм; dm = 5,493 мм;

К = 88,163.

Расчет

м = = М,1б3-маз.=41 зз5 мм.

cos a = = 42= 0,879958;

a = 28° 21' 46’;

Sa = * (-7 +inv a ~ inv«a ) -

= 84 (^ + 0,044835167-0,053751 =

= 3,904 мм.

12

Прямозубые колеса внутреннего зацепления. При за

данной толщине зуба Sd, как явствует из рис. 4, б,

tga

ВС — АВ Гщ

==---------= (0 —• — -

Го Го ’

Рис. 5. Размер по шарикам при четном (а) и нечетном (б) чис-

лах зубьев

13

Вычитая последнее выражение из первого, имеем

tga—а = ф —

После небольших преобразований получим

inva= nm~Si -}-inva4 —

dd do

Расстояние до центра шарика

(7)

cos а ' '

Искомое расстояние К. при четном числе зубьев колеса

(рис. 5, а)

K=2M — dlu. (8)

При нечетном числе зубьев колеса (рис. 5, б)

K=2Afcos dw. (8')

Для определения толщины зубьев колеса при извест-

ных К. и по формулам (8) и (7) находим угол а, а затем

и искомую толщину Sa по следующей формуле:

Sa = da (- J— + inv ae - inv a) . (9)

Пример. Определить толщину зуба колеса внутреннего зацепления

прн следующих данных: а = 74; a = 20°; т = 2,5 мм; de == 185 мм;

dui = 4 мм; К = 180,621 мм.

Расчет.

^ = /ц^=,тб21+4.=92310л(ж.

cos a

rd cos аа

92,50,939693

92,310

0,941529;

а = 19,69°;

*=*(-Т—+i„,

~ 185 (^Г-1850.139693 +<М»«0«-

— 0,01419961) = 3,728 мм.

14

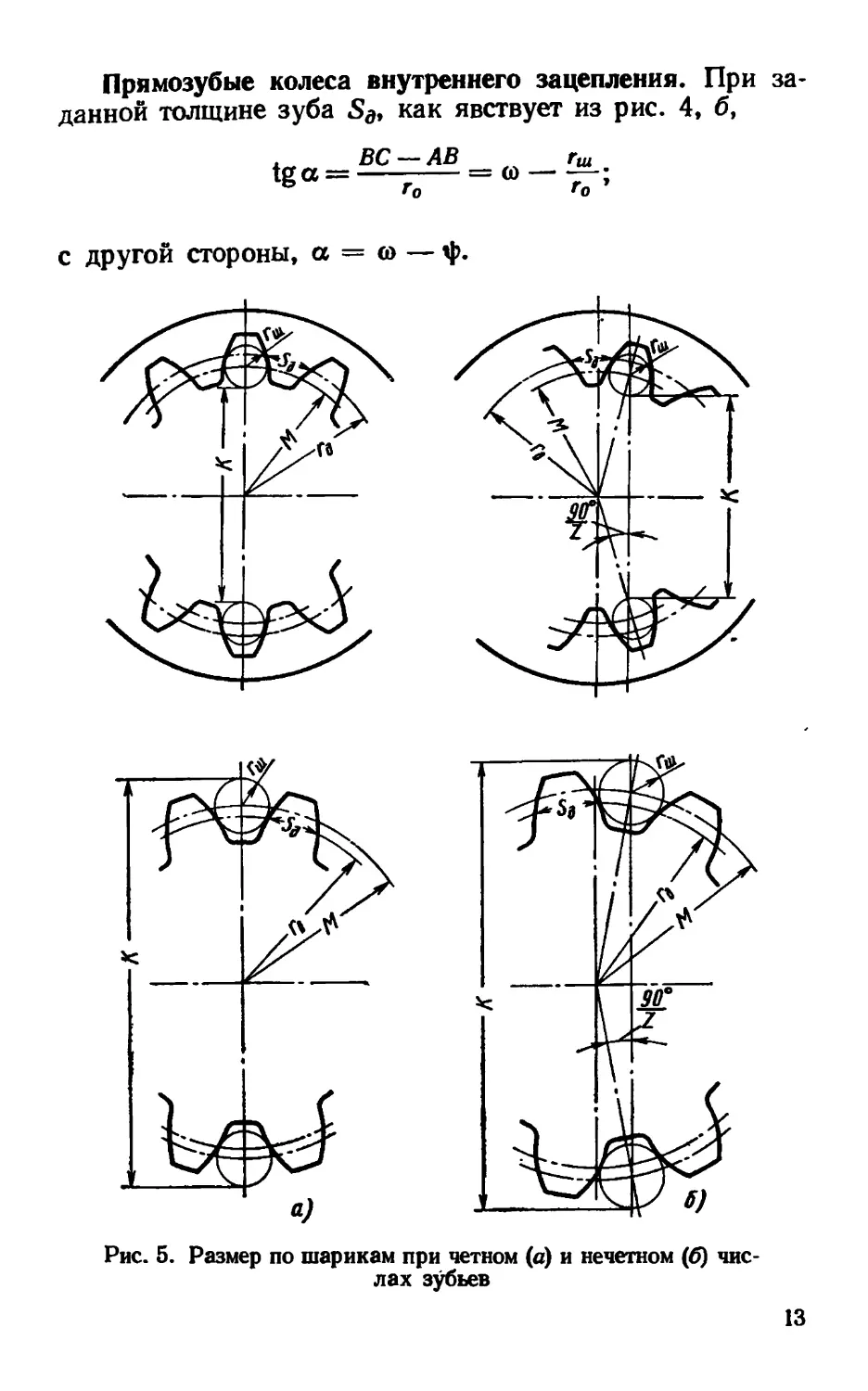

Косозубые колеса внешнего зацепления. Основные

зависимости для проверки косозубых колес по шарикам,

как и для прямозубых колес, выводятся из условия рас-

положения центра шарика симметрично относительно

впадины зубьев. При этом центр шарика не лежит на оси Y

(рис. 6) симметрии впадины зубьев торцового сечения,

Рис. 6. Определение толщины зубьев

по шарикам у косозубого колеса

а располагается на радиусе ОА, образующем с осью Y

угол 0. Между смещением центра шарика I вдоль оси

колеса (от рассматриваемого торцового сечения) и углом 0

имеется зависимость

С

= (10)

где р — винтовой параметр;

S—осевой шаг винтовой линии;

а — угол подъема винтовой линии на основном ци-

линдре.

С учетом этой особенности из рис. 6 следует, что

„ АВ ВС Гш sin g .

tga = —з:—= -----рю;

'О ГО

с другой стороны,

а=ф4-(о —0 = ih-f-(o---------- = |Ь4-й> —.

т I т I р тт rotgG

15

Вычитая это выражение из первого и учитывая, что

4»=^— invot^

имеем

+«« « Гш Sin a Ten I , ГшСОва

tg а — а =-------------е—н inv ал. Ч--—,

ь г0 dd rotgc ’

или после небольших преобразований

inv а = -э- --[- inv а* — •7г~~оа » (11)

dosmo ' * « djcosPd ’ ' '

где Sa — толщина зуба по нормали;

Ра — угол наклона зуба на делительной окружности;

«as — профильный угол зацепления по торцу (на де-

лительном цилиндре).

Дальнейший ход расчета такой же, как и для прямо-

зубых колес.

Для определения толщины зубьев Sd при известном К

сначала по формулам (5) и (4) находят угол а, а затем

искомую толщину зуба:

Sa = лт-(^CO5^s,no— inva + inv «as) 4, cos Pa-

Пример. Определить толщину зуба по нормали косозубого колеса

при следующих данных: 21; т= 2,5 мм; а = 20°; = 4 мм;

Ра = 32,204°; dd = 62,045 мм; ads = 23,26°; К = 67,281 мм.

Расчет.

.. /С — dui 67,281—4 qi 7ояа Ju*#*

м=-—эб°-=тадаг =317986 мм-

2 cos— ’

me п г& С08 ads 62,045♦ cos 23,26 ~ яшмяоз*

cosa----------- 2-31,7986 0,8981803,

a = 26,083°;

cos a = cos aa sin Pa = cos 20° sin 32,204°; a = 59,95°;

Sa = Jim— (—2-------—— -----------inva + invaas^ ddcos Pa =

\ da cos «as sin a ws/

= 3,1416 -2,6— ( 62|()45cos 23,26 sin 59,95 —

— 0,0343104 4- 0,023877 ) -62,045-0,0846193 = 4,144 мм.

16

Косозубые колеса внутреннего зацепления. Из рис. 7

следует, что

. ВС — АВ гш sin о

tga =---------= (о------------;

6 г0 •

с другой стороны,

, । л . I Гш COS О

а=© —•ф + 6=© —ф+-——

После вычитания этого выражения из первого имеем

, , ftu sin a

tg a — a = ip

fo

ГщСО&О

Го tga

После небольших преобра-

зований получаем

пт—Sq .

inva= , -J +

dd cos Ра

• dm.

+ lnva^-~d^-'

Дальнейший расчет ведется

по формулам (7) и (8). При

заданном размере К по шари-

кам толщина зуба косозубого

колеса находится по формуле

О

Рис. 7. Определение толщины

зубьев по шарикам у косозу-

бого колеса внутреннего за-

цепления

^ = nm-(-d7Ct>s^ Sina ~ inva*+ inva) ^COS₽d.

Пример. Определить толщину зуба по нормали косозубого колеса

внутреннего зацепления прн следующих данных: z = 67; т — 2,5 мм;

dd = 180,90 мм; Ра = 22° 1Г 33"; ad = 20°; ads = 23,274°; dm =

= 5,5 мм; К = 171,72 мм.

Расчет.

М =

К +

О 90°

2 cos —

Z

171,72 + 5,5

2 cos 1,343°

88,6284 мм;

cos a = 0 949808.

M 2 *00,6284

2 В. Ф. Романов

1Z

a = 18,23°;

cos a = cos aa sin Pa = 0,939693 0,37757;

a = 59,944°;

Sd = “V+ inVa)ddC0S₽* =

= 3,1416-2,5 — ( 18ogocos$in 5g944 —

— 0,0239229 + 0,01119005^ • 180,90cos22° 11' 33" = 3,665 мм.

Глава И

ЗУБОРЕЗНЫЕ ДОЛБЯКИ

ДОЛБЯКИ ДЛЯ КОЛЕС ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

Проектный расчет

Зацепление долбяка с зубчатым колесом в процессе

нарезания, которое принято называть станочным зацепле-

нием, аналогично зацеплению корригированной зубчатой

передачи. Каждое торцовое сечение долбяка можно рас-

сматривать как корригированное зубчатое колесо, име-

ющее положительную или отрицательную коррекцию.

При различной степени сточенности долбяк имеет разные

коэффициенты смещения исходного контура.

Торцовое сечение долбяка, которое при зацеплении

с нарезаемым колесом образует нулевую передачу, на-

зывается исходным сечением (рис. 8). Исходное сечение

стандартного долбяка образует при зацеплении с некорри-

гированным колесом нулевую-передачу, причем начальная

окружность совпадает в этом случае с делительной окруж-

ностью. Расстояние от передней поверхности нового дол-

бяка до исходного сечения считается положительным ис-

ходным расстоянием, или положительным смещением

исходного сечения, а от торцового сечения предельно

сточенного долбяка до исходного сечения — отрицатель-

ным исходным расстоянием, или отрицательным смеще-

нием исходного сечения.

Для повышения срока службы долбяка выгодно уве-

личивать исходные расстояния, так как при этом увели-

чивается возможное число переточек. Однако величина

положительного и отрицательного исходных расстояний

ограничивается рядом факторов.

Увеличение положительного исходного расстояния ли-

митируется опасностью заострения зубьев долбяка или

неполной обработкой рабочего (активного) участка на-

резаемого зуба колеса (чрезмерная величина переходной

кривой), а отрицательного исходного расстояния — опас-

ностью среза или, наоборот, в других случаях неполной

2* 19

обработки вершины зубьев нарезаемого колеса, так как

при этом эвольвентная часть зуба долбяка может полу-

читься настолько уменьшенной, что она будет недоста-

точна для обработки зуба колеса по всей его высоте.

В других, более редких случаях, при больших величи-

нах отрицательного исходного расстояния, может про-

изойти подрезание зубьев колеса.

Если принять во внимание, что число зубьев, диаметр

делительной окружности и углы резания долбяка яв-

ляются конструктивными или задаваемыми элементами,

то расчет долбяка по существу заключается в нахождении

оптимальных исходных расстояний, под которыми под-

разумеваются максимально допустимые расстояния для

конкретных условий обработки. При этом параметры

долбяка с точки зрения их оптимальных величин можно

рассматривать только для заданного колеса определенных

параметров; этот же долбяк для другого колеса уже может

иметь далеко не наилучшую геометрию. В этом заклю-

чается одна из особенностей расчета долбяка, в отличие,

например, от расчета червячных фрез.

Правильно найденные исходные расстояния должны

удовлетворять двум условиям: достижению максимально

возможного срока службы долбяка и обеспечению правиль-

ности нарезания зубьев колеса как по их общей высоте,

так и по высоте их активной части при любой степени

20

сточенности долбяка. В отношении правильности полу-

чения эвольвенты как новый, так и сточенный долбяки

теоретически дают одинаковые результаты, если долбяк

рассчитан правильно. Поэтому вполне работоспособными

могут быть долбяки, имеющие или только положитель-

ное, или только отрицательное смещения исходного се-

чения.

Расстояние от передней поверхности нового долбяка до

торцового сечения предельно сточенного долбяка опре-

деляет величину стачивания

долбяка при его эксплуатации,

которая отличается от высоты

долбяка на величину b (рис. 8),

определяемую из условия проч-

ности зуба долбяка в завершаю-

щий период его работы. Иначе

говоря, величина стачивания

долбяка вдоль его оси совпадает

с рабочей высотой долбяка.

Таким образом, зона возмож-

ной рабочей высоты долбяка

ограничивается исходными рас-

стояниями, причем, как явст-

вует из изложенного выше, мак-

симальная величина стачивания

долбяка определяется суммой положительного и отрица-

тельного исходных расстояний. Практически не всегда

удается реализовать всю зону максимально возможной

высоты долбяка, найденную по условиям правильности

нарезания зубьев колеса или заострения зубьев долбяка,

так как существуют определенные технологические огра-

ничения по допустимой высоте долбяка, связанные с раз-

мещением долбяка на зубодолбежном станке и с трудно-

стью шлифования зубьев долбяка при его изготов-

лении.

Следовательно, основные задачи при определении

максимальных исходных расстояний сводятся к правиль-

ному учету всех лимитирующих факторов.

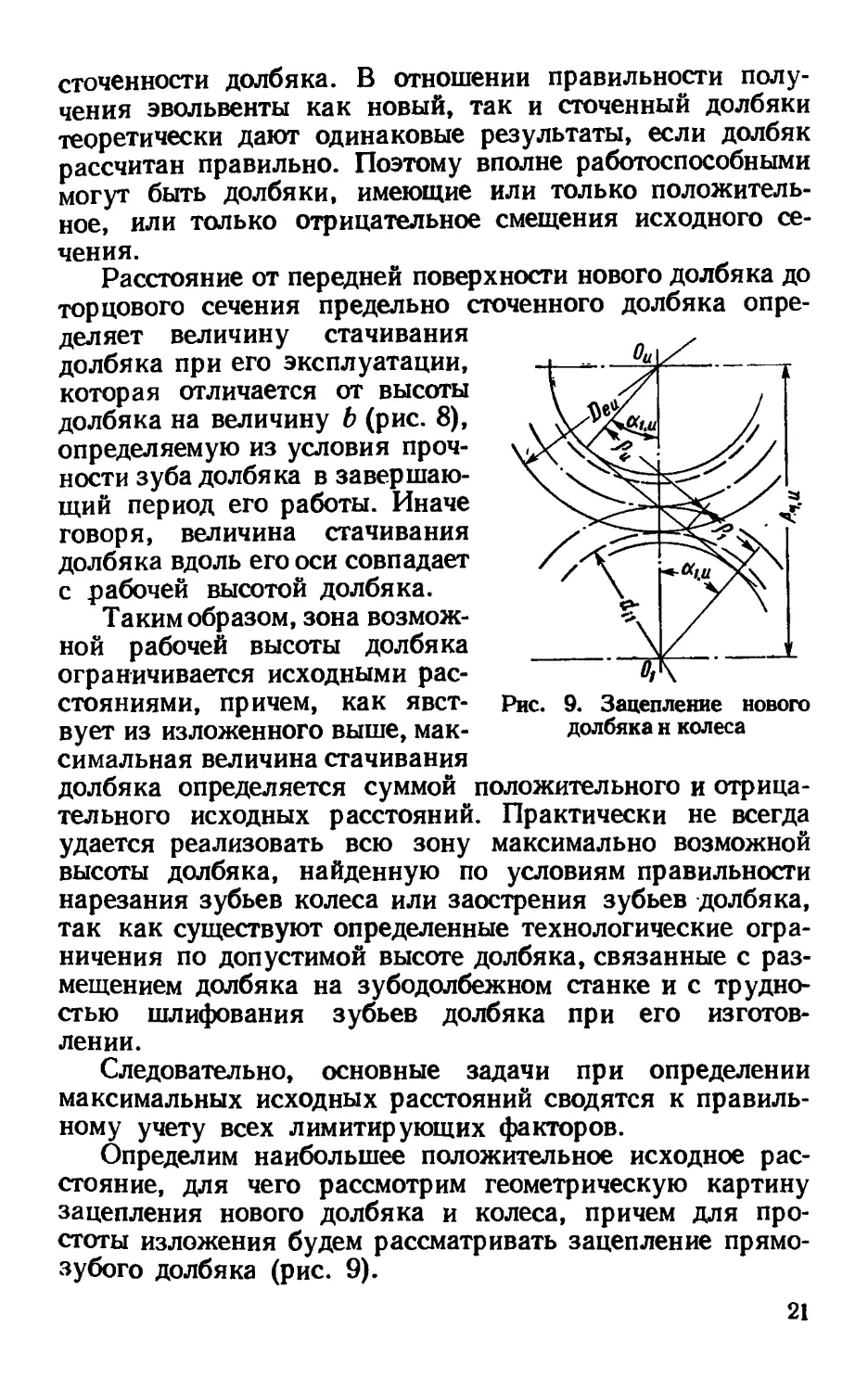

Определим наибольшее положительное исходное рас-

стояние, для чего рассмотрим геометрическую картину

зацепления нового долбяка и колеса, причем для про-

стоты изложения будем рассматривать зацепление прямо-

зубого долбяка (рис. 9).

21

Наружный диаметр долбяка Deu для получения тре-

буемой высоты нарезаемых зубьев (рис. 9)

^еи ~ 2Л1, и (12)

где А и — межцентровое расстояние;

аа — диаметр окружности впадин зубьев колеса.

С другой стороны, для обеспечения полной обработки

активной части профиля зуба, характеризуемой наимень-

шим радиусом кривизны Р1, наружный диаметр должен

быть не меньше _________

Deu = ]/^ + 4Р«. (13)

где ри — наибольший радиус кривизны профиля зуба

долбяка.

Если учесть, что

Р« = A,usincti.u —Р1, (14)

а, в свою очередь»

2А^ = -%^ГТ’ <15>

CUS

то совместным решением этих уравнений можно получить,

например, формулу для наибольшего станочного угла

зацепления нового долбяка и колеса:

. _ (^01 + ^ou)2 + ^П.~^ои~*Р1

2 (dol + rfou)

Найденное значение угла atu будет являться макси-

мально допустимым в отношении обеспечения требуемой

полной высоты зуба колеса с одновременной обработкой

его активной части.

Формулу (16) можно значительно упростить, если

принять допущение, что Р1 sin ctliU як Р1 sin ад. Погреш-

ность от такого допущения в конечном итоге незначи-

тельна и вполне допустима, а формула для нахождения

станочного угла зацепления по условию полной обработки

активной части профиля зуба колеса примет вид

„пс „ __ 2 (dpi dpu) (dft — 2pt sin ад)

(17)

22

Зная критическое значение станочного угла зацепле-

ния а1>и, нетрудно найти величину положительного ис-

ходного расстояния:

_ (inv (Xj, и — inv ад) (ddl + ddu) ,, m

2tg66<w ’ 1 '

где ad — номинальный угол зацепления долбяка в ис-

ходном сечении;

&бок — боковой задний угол в сечении по делительному

цилиндру (углы ад и ^бок — заданные).

Найдем наибольшее исходное расстояние, лимитируе-

мое заострением зубьев долбяка, приближенным, но

вполне приемлемым способом. Допустим, что величины

уменьшения зуба по вершине - &Seu, увеличения наруж-

ного диаметра и толщины зуба на делительном диа-

метре ASdu нового долбяка по сравнению с аналогичными

толщинами и диаметром в исходном сечении равны соот-

ветствующим дифференциалам в функции от исходного

расстояния долбяка. Такая замена допустима потому, что

изменения толщины зуба и диаметра при обычных вели-

чинах исходного расстояния весьма малы по сравнению

с другими параметрами долбяка (S^, De„, Sdu), и также

потому, что величины исходного расстояния могут коле-

баться в довольно больших пределах (до 0,3m).

Будем искать исходное расстояние, задаваясь толщиной

зуба по вершине нового долбяка.

Запишем формулу для толщины зуба S’eu долбяка

в исходном сечении на вершине (см. рис. 8):

S’eu — D'eu 4- 1ПУ Од — iflV ССеи ) ,

где

cosaeu = -^-.

Продифференцировав это выражение по а, считая S'eu,

Sdu и переменными, имеем

dS'eu = dD'eu + inv<зд — invaeu) -|-

\ /

23

здесь

_ dDeu

dxigu •

^еи Ч> аеи

Заменяя дифференциалы dD'eu, dS'eu> dSdu через соот-

ветствующие приращения

A£>e„ = 2atg6; ASdu = 2atg66oK и

A<Seu = Seu Seu,

после преобразований получим следующую формулу для

определения исходного расстояния по заданной толщине

зуба нового долбяка по вершине:

tPeu ® “

) &еи_________

— & еи &б°к

ddu

(19)

Рекомендуемые величины Seu (заданная толщина зуба

по вершине нового долбяка), взятые из опыта автомобиль-

ных заводов, приведены в табл. 2.

Таблица Q

Рекомендуемые величины телции на вершине еубъев

и высот долбяков И JMJH

Нормальный модуль т Номиналь- ный дна- метр б'ди Высота долбяка Допустимая толщина зубьев по вершине (по Дуге)

нового Ви полностью изношен- ного Ь рабочей части В?

1-1,5 22 4 18 ОД—0,7

1,75-2,5 75 25 5 20 0,8—0,9

2,75—4,5 28 6,5 21,5 V 1—1,1

1,0 —1,5 23 4 19 0,6-0,7

1,75—2,5 100 28 4,5 23,5 0,8—0,9

2,75—4,0 34 5,5 28,5 1—1,2

4,5 —5,0 36 6,5 29,5 1,3—1,4

5,5 -6,0 40 7,5 32,5 1Д

24

Рассмотрим условия, определяющие наибольшее отри-

цательное исходное расстояние. С увеличением отрица-

тельного расстояния величина переходной кривой умень-

шается и, следовательно, увеличивается перекрытие обра-

боткой активной части профиля колеса. Это положитель-

ный фактор. Однако одновременно возникает опасность

неправильной обработки вершины зуба колеса. На рис. 10

показано, когда еще возможна правильная обработка зуба

колеса. В этом случае наружная

окружность колеса проходит через

точку В на основной окружности

долбяка, являющуюся началом

эвольвентного профиля долбяка.

Станочный угол зацепления

«1, и, характеризующий этот кри-

тический случай, .

tgOi,u= , (20)’

'01 i ' ои

где г01 и Гои - радиусы основных Рис 10 Зацепление пре.

окружностей коле- дельно сточенного долбя-

са и долбяка. кас малым числом зубьев

Практически для гарантии от- и колеса

сутствия среза необходимо, чтобы

наименьший радиус кривизны профиля зуба долбяка был

больше нуля. В этом случае формула (20) должна иметь

вид

tgOl,« =

rol + гои

В этой формуле по опыту ряда заводбв ри можно при-

нять равным 3 мм при ddu = 75 мм и 4 мм при ddu =

— 100 мм. При большом отрицательном исходном расстоя-

нии может наступить и другое, более редкое, нежелатель-

ное явление — подрез зубьев колеса. Подрез зубьев ко-

леса возможен в том случае, если вершина зуба долбяка,

характеризуемая радиусом Reu (рис. 11), зайдет внутрь

основной окружности колеса за пределы точки А. Понятно,

что подрез зубьев колеса может иметь место лишь в том

случае, если da <d01 колеса.

Критический угол, при котором еще не будет подреза

зубьев колеса, определяется совместным решением двух

25

уравнений — (12) и (15), если принять рх = 0 [или из

формулы (17) при Pi = 0]

cosaliU =

_______(dpi + ^ou)

(4>1 + ^ou.)2 4- 4>U

(21),

Зная критические станочные углы зацепления, по

формуле (18) находят соответствующие исходные расстоя-

ния, наименьшее из которых будет определять область

возможного отрицательного расстояния. При этом для

Рис. 11. Зацепление пре-

дельно сточенного долбяка

и колеса с малым числом

зубьев

Рис. 12. Форма ножки

зуба долбяка при шли-

фовании на станках

мод. 5892

дальнейшего рассмотрения- принимаются во внимание

только наименьшее из всех положительных исходных рас-

стояний и наименьшее из всех отрицательных исходных

расстояний.

Наконец, помимо исходных расстояний, высота дол-

бяка может лимитироваться технологическими требова-

ниями, так как При шлифовании профиля долбяка (на-

пример, на станке мод. 5892) при наружном радиусе

круга RKp величина стрелки вогнутости может привести

к ослаблению или подрезу зуба долбяка (рис. 12). Эти

последние ограничения не относятся к категории расчет-

ных и задаются в виде таблицы максимальных высот дол-

бяка, составленной на основе практического опыта. Ре-

комендуемые высоты долбяка Ви, допустимые в отношении

технологичности зубощлифования, приведены в табл. 2.

26

Последний вопрос, который необходимо рассмотреть

для определения оптимальной, т. е. максимально допу-

стимой, высоты долбяка, заключается в правильной

увязке найденных положительного ан и отрицательного ас

исходных расстояний. Здесь в зависимости от суммы

положительного и отрицательного исходных расстояний

могут представиться два случая:

1) когда эта сумма по величине меньше или совпадает

с максимальной рабочей высотой Вр долбяка, допустимой

Риё. 13. Варианты расположения исходного сечения долбяка:

а и б — симметричное расположение исходных расстояний; в — с полным

использованием положительного исходного расстояния; г — с полным исполь-

зованием отрицательного расстояния

по технологичности конструкции; в этом случае прини-

маемая рабочая высота долбяка, определяющая величину

стачивания долбяка вдоль оси, равна алгебраической

сумме исходных расстояний Вр = ан + ас (рис. 13, а);

2) когда сумма (| а* Ц-1 ас| = И) больше В'р по табл. 2;

в этом случае рабочая высота Вр принимается равно# Вр

по табл. 2, а исходное сечение можно расположить по

трем вариантам: симметрично относительно рабочей вы-

соты (рис. 13, б), с полным использованием отрицательного

исходного расстояния (рис. 13, г) и с полным использова-

нием положительного исходного расстояния (рис. 13, в).

Предпочтительный вариант решения выбирается в за-

висимости от конкретных условий обработки. Можно

условно рекомендовать следующие решения. Для долбяков

больших модулей (т > 5 мм и числом зубьев более 15)

27

представляется более целесообразным первый вариант,

а при числе зубьев менее 15 — третий вариант, для дол-

бяков средних модулей — первый вариант, а для долбя-

ков под шевингование и мелкомодульных — второй ва-

риант.

Как было отмечено выше, степень сточенности долбяка

не влияет на правильность нарезания зубьев колеса.

Однако это справедливо только в отношении профиля.

При зубодолблении в большинстве случаев, если исполь-

зуется долбяк разной степени изношенности, будет полу-

чаться различная высота зуба колеса, равно как и различ-

ные переходная кривая и степень перекрытия обработкой

активной части профиля зуба колеса.

Между тем, идентичность нарезаемых зубьев по высоте

или по перекрытию обработкой активной части профиля

в производстве зубчатых колес является часто необходи-

мым условием, в особенности при нарезании зубьев под

последующее шевингование, когда перекрытие обработкой

рабочей высоты профиля зубьев колеса в любой момент

эксплуатации инструмента является здесь категориче-

ским условием. Возникает задача: как обеспечить ука-

занное перекрытие обработкой при любой степени сточен-

ности долбяка, когда уменьшается не только Deu, но и

изменяются параметры станочного зацепления? Стандарт-

ными долбяками, у которых задний угол при вершине 6

принят постоянным и равным 6°, выполнить это требова-

ние (если рассмотреть нарезание конкретного колеса),

невозможно.

Однако эту же задачу можно решить, если задний

угол при вершине принять не постоянным, а расчетным,

определив его таким образом, чтобы уменьшение наруж-

ного диаметра долбяка при каждой переточке происходило

в соответствии с условием обеспечения постоянной вы-

соты нарезаемых зубьев или постоянного перекрытия

обработкой активной части профиля. Задний угол, сле-

довательно, нельзя рассматривать только как элемент,

обеспечивающий надлежащие условия резания; он опре-

деляет также стабильность формообразования зубьев

колеса по высоте при различной степени сточенности.

Таким образом, конструкция долбяка, позволяющего

нарезать колеса со стабильными размерами зубьев, должна,

в частности, отличаться от стандартной тем, что задний

угол 6 по верху является расчетной величиной, зависящей

28

Рис. 14. Определение заднего

угла долбяка

от конкретных условий зацепления долбяка и колеса.

Такой долбяк обеспечит заданные условия лишь, при за-

данных конкретных параметрах колеса, а при изменении

последних (чисел зубьев, толщины зубьев и др.) идентич-

ность нарезаемых зубьев по высоте может нарушиться.

Задний угол на вершине у стандартных долбяков связан

с задним углом на боковой кромке и профильным углом

зависимостью

tg в&ж ~ tg 6 sin aa, (22)

где &бок — боковой задний угол

по нормали к про-

филю;

ад — профильный угол за-

цепления.

Зависимость (22), • будучи

справедливой для червячных

фрез, не может быть применена

для долбяков, так как при зубо-

долблении станочный угол за-

цепления может меняться в ши-

роких пределах в зависимости

от степени сточенности долбяка.

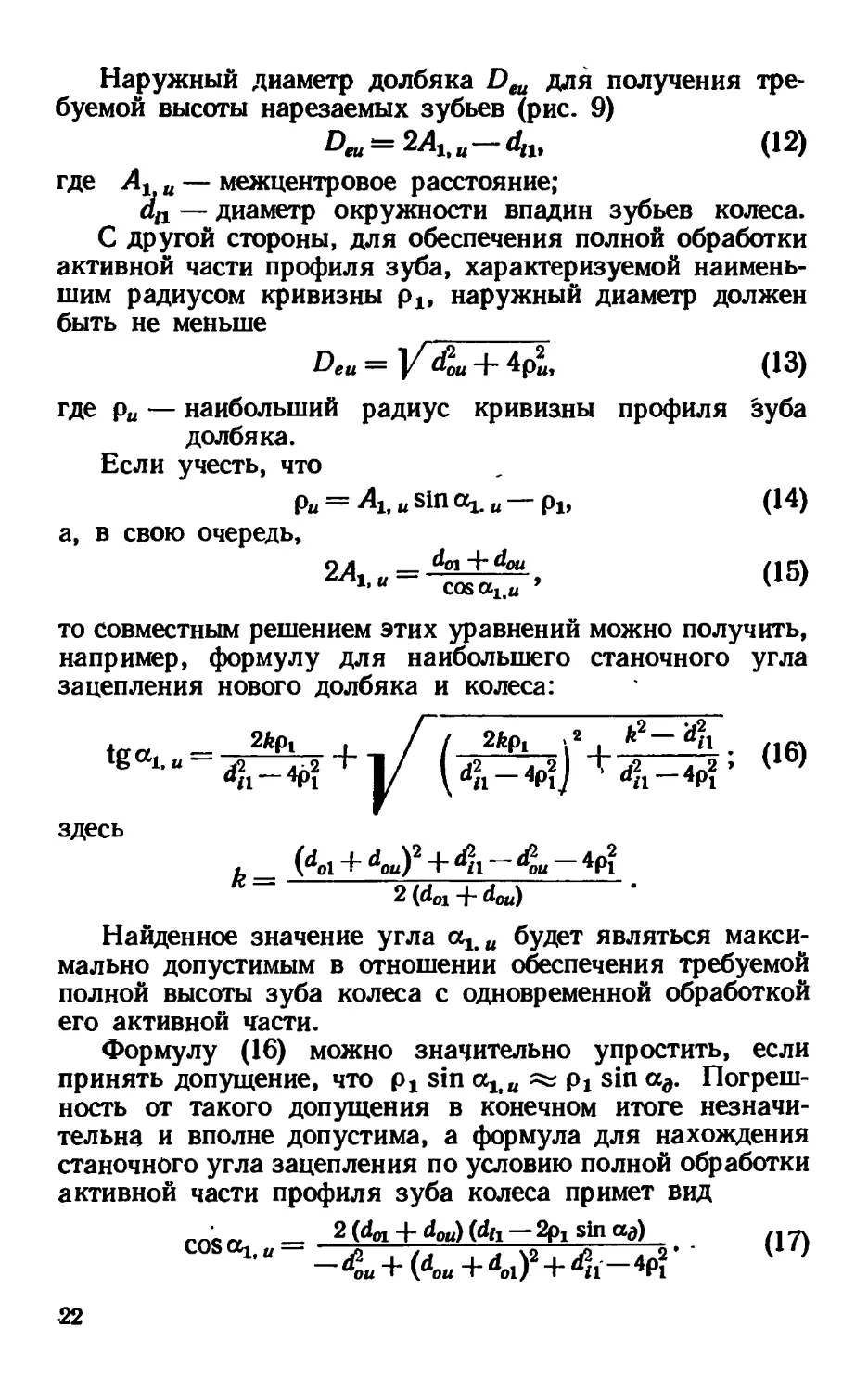

Метод определения величины заднего угла состоит

в следующем (рис. 14). После нахождения наружных диа-

метров нового долбяка (сечение 7—7) и предельно сточен-

ного долбяка (сечение 77—77), удовлетворяющие, в ча-

стности, условию нарезания полной высоты зубьев 1см.

формулу (12)] задний угол б находится

tg6 =

Dtun Рейс

2ВР

(23)

где Вр — величина стачивания долбяка или высота рабо-

чей части, являющаяся расстоянием между се-

чениями 7—7 и 77—77 и, следовательно, равная

сумме принятых исходных расстояний.

Подставляя вместо Вр сумму исходных расстояний,

а вместо Dail и их значения из формул (12) и (15),

вместо выражения (23) можно получить формулу для зад-

него угла б в развернутом виде:

tg6 =

(4<>i 4~ (cos ccw — cos ссцн)

О^) COS Qu. COS ССда,

(24)

29

(индексом н обозначены величины, относящиеся к новому

долбяку, а индексом с — к сточенному).

Таким образом, проектный расчет долбяка состоит .из

следующих этапов: задание исходных параметров (числа

зубьев и боковых задних углов), определение исходных

расстояний по лимитирующим факторам и выбор рабочей

высоты долбяка, определение' заднего угла долбяка по

верху и других конструктивных элементов.

Долбяк, рассчитанный по предлагаемому методу, будет

обеспечивать идентичные размеры нарезаемых зубьев

колеса за весь срок службы долбяка. При этом полностью

исключается опасность подреза ножки или неполной

обработки головки зубьев колеса сточенным долбяком и

образования чрезмерной переходной кривой при нарезании

новым долбяком, причем в конечном итоге расчета опти-

мальные параметры долбяка находятся автоматически,

если соблюдена последовательность хода вычислений.

Иначе говоря, решение в данном случае не зависит от

квалификации или интуиции расчетчика.

Исходные параметры долбяка в основном определяют

с учетом данных зубодолбежного станка. Число зубьев

находят по номинальному делительному диаметру, допу-

скаемому паспортными данными станка. Для повышения

долговечности долбяка целесообразно увеличить число

зубьев долбяка, однако если при этом фактический дели-

тельный диаметр долбяка будет значительно отличаться

от номинального, то может возникнуть неустойчивость

закрепления долбяка на станке.

Боковые задние углы по нормали 6Н берутся в преде-

лах 2—2° 30'. Между тем, как показали исследования 115],

во многих случаях можно увеличить эти боковые задние

углы до 3°, что обеспечит увеличение стойкости долбяков.

Косозубые долбяки должны иметь угол наклона

зубьев Раа, равный углу наклона зубьев рд нарезаемых

колес. Если на станке имеется винтовой копир, то при

определении числа зубьев долбяка ги необходимо увязы-

вать число зубьев с шагом винтового копира:

=г 7^ sin Ра (25)

(т — модуль по нормали).

В случае, если число зубьев долбяка по этой формуле

получается дробным, это означает, что при имеющемся

30

копире невозможно получить заданный угол наклона

зубьев колеса. При этой ситуации могут быть два варианта

решения: изготовить новый копир с требуемым шагом

винтовой линии Т или выполнить долбяк с числом зубьев,

близким к расчетному, но при этом согласовать с кон-

структором зубчатой передачи возможность некоторого

изменения чертежного угла наклона зубьев, имея в виду,

что если нарезание колес производится парами, то допу-

стимо небольшое изменение в углах наклона зубьев.

Для расчета долбяка необходимо иметь известными

следующие данные нарезаемого, и- сопряженного е ним

колес: профильный угол «а и модуль m по нормали,*

числа зубьев гх и z2; диаметры делительных окружно-

стей dn и d^; диаметры наружных окружностей и Dn;

диаметр окружности впадин da; толщина зубьев по нор-

мали Sgi; угол наклона зубьев на делительной окружно-

сти Pai,’ межцентровое расстояние в зубчатой пере-

даче Лх>2.

Для проектного расчета долбяка необходимо предва-

рительно найти дополнительные технологические пара-

метры зубчатых колес.

. Формулы определения дополнительных

технологических данных, необходимых

для расчета долбяков (см. рис. 3)

1. Торцовый профильный угол и модуль колеса (для

косозубых колес)

2. Действительный угол зацепления в передаче

ГПЧ „ _ №1 + 4й) cos а*

соь «,х> 2 ----,

где Alt 2 — заданное межосевое расстояние в зубчатой

передаче.

3. Диаметры основных окружностей колес

Лл «= d^ cos ал; dM = d^ cos ads.

4. Наибольший радиус кривизны профиля зуба на-

резаемого колеса

2р1иа«б = Dei — d0\.

31

5. Радиус кривизны в точке начала активной части

профиля зуба нарезаемого колеса

2pi = 2Л1,2 sin asi, 2 — —do2 ,

где Dn и do2 — наружная и основная окружности со-

пряженного колеса.

Проектный расчет долбяков приведен ниже, причем

при расчете прямозубого долбяка принимать р^ = 0.

Формулы проектного расчета долбяка1

Определение исходных данных

1. Число зубьев долбяка:

а) для прямозубого долбяка и косозубого долбяка,

но без учета имеющегося копира на зубодолбежном станке

_ __

и~ т* ’

где ddu — номинальный диаметр делительной окружно-

сти, принимаемый по табл. 2 или паспорту

зубодолбежного станка;

б) для косозубого долбяка с учетом использования

винтового копира на зубодолбежном станке

_ Т sin Ра

" лт ’

где т — модуль по нормали;

Т — шаг винтового копира;

Ра — угол наклона зуба колеса.

2. Диаметр делительной окружности

3. Теоретический диаметр основной окружности

4. Боковой задний угол в плоскости, параллельной

оси долбяка,

tcrR ______________________ 16

где берется равным 2° 30'—3°.

1 Для расчета прямозубого долбяка принимать ра = 0.

32

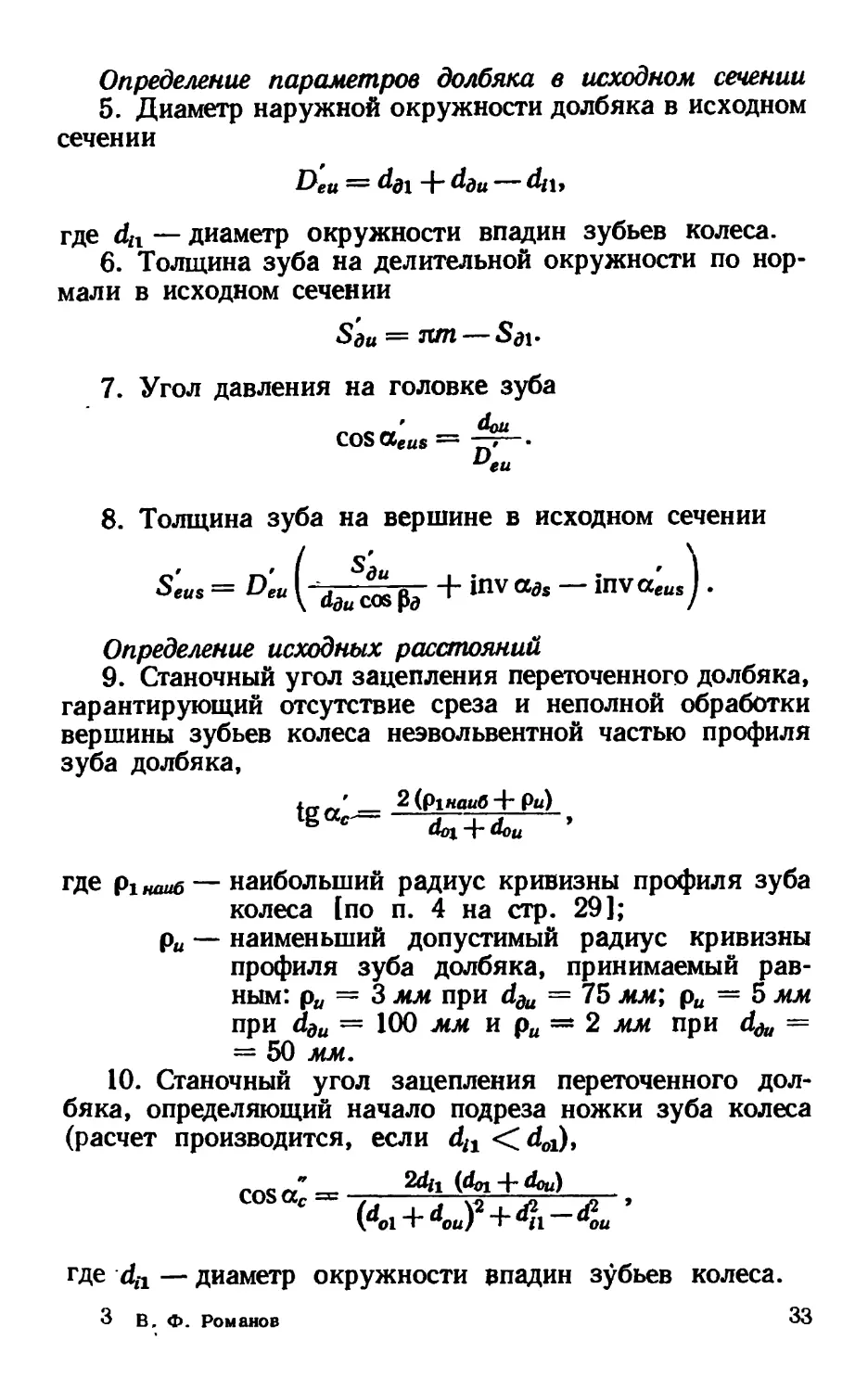

Определение параметров долбяка в исходном сечении

5. Диаметр наружной окружности долбяка в исходном

сечении

Deu = dffi dgtt du,

где da — диаметр окружности впадин зубьев колеса.

6. Толщина зуба на делительной окружности по нор-

мали в исходном сечении

Sdu = Л/71— S<?1-

7. Угол давления на головке зуба

COS«e„s=

°«и

8. Толщина зуба на вершине в исходном сечении

= D'“ ( +inv ~ inva‘us) •

Определение исходных расстояний

9. Станочный угол зацепления переточенного долбяка,

гарантирующий отсутствие среза и неполной обработки

вершины зубьев колеса неэвольвентной частью профиля

зуба долбяка,

tgct;^ 2'рг°т j-pu) >

«01 “Г ^Ои

где pi щшб — наибольший радиус кривизны профиля зуба

колеса [по п. 4 на стр. 29];

ри — наименьший допустимый радиус кривизны

профиля зуба долбяка, принимаемый рав-

ным: ри — 3 мм при dda = 75 мм; ри = 5 мм

при — 100 мм и ри — 2 мм при 4л, =

= 50 мм.

10. Станочный угол зацепления переточенного дол-

бяка, определяющий начало подреза ножки зуба колеса

(расчет производится, если 4i <d01),

cosac =

(dpi dou)________

(^01 + ^ou)2 + ^ou

где — диаметр окружности впадин зубьев колеса.

3 В. Ф. Романов 33

11. Вспомогательная величина

с = tg (Рд + ббок) — tg (ра — 6бок) для косозубых долбяков;

С = 2tg рбок для прямозубых долбяков.

12. Максимальное отрицательное исходное расстоя-

ние предельно сточенного долбяка

_ (inv ас — inv aas) (ddi + ddu)

c c ’

где ac — наибольший из углов, найденных в пп. 9 и 10.

13. Станочный угол зацепления нового долбяка, опре-

деляющий полную обработку рабочей части профиля

зуба колеса,

„_в„'__2 ~Ь dpu) (dji — 2pt sin ocas)

где Pj — радиус кривизны профиля зуба колеса в точке

начала активной части [по п. 5, стр. 30].

14. Положительное исходное расстояние, определя-

ющее полную обработку рабочей части профиля зуба

колеса,

• _ (inv ан - inv ads) (ddl + ddu)

~ c '

15. Расчетный задний угол по верху долбяка

tg fi' = (dQi + d«n)(cos%-cosO

Цан-ас)<&ассозан

16. Исходное расстояние, лимитируемое заострением

зуба долбяка,

(s' Seu р

\eus cos Ра) еи

ин - ,

2 (Реи a«/s tg d

где Seu — задаваемая толщина зуба долбяка на вершине;

берется по табл. 2; с — по п. 11.

34

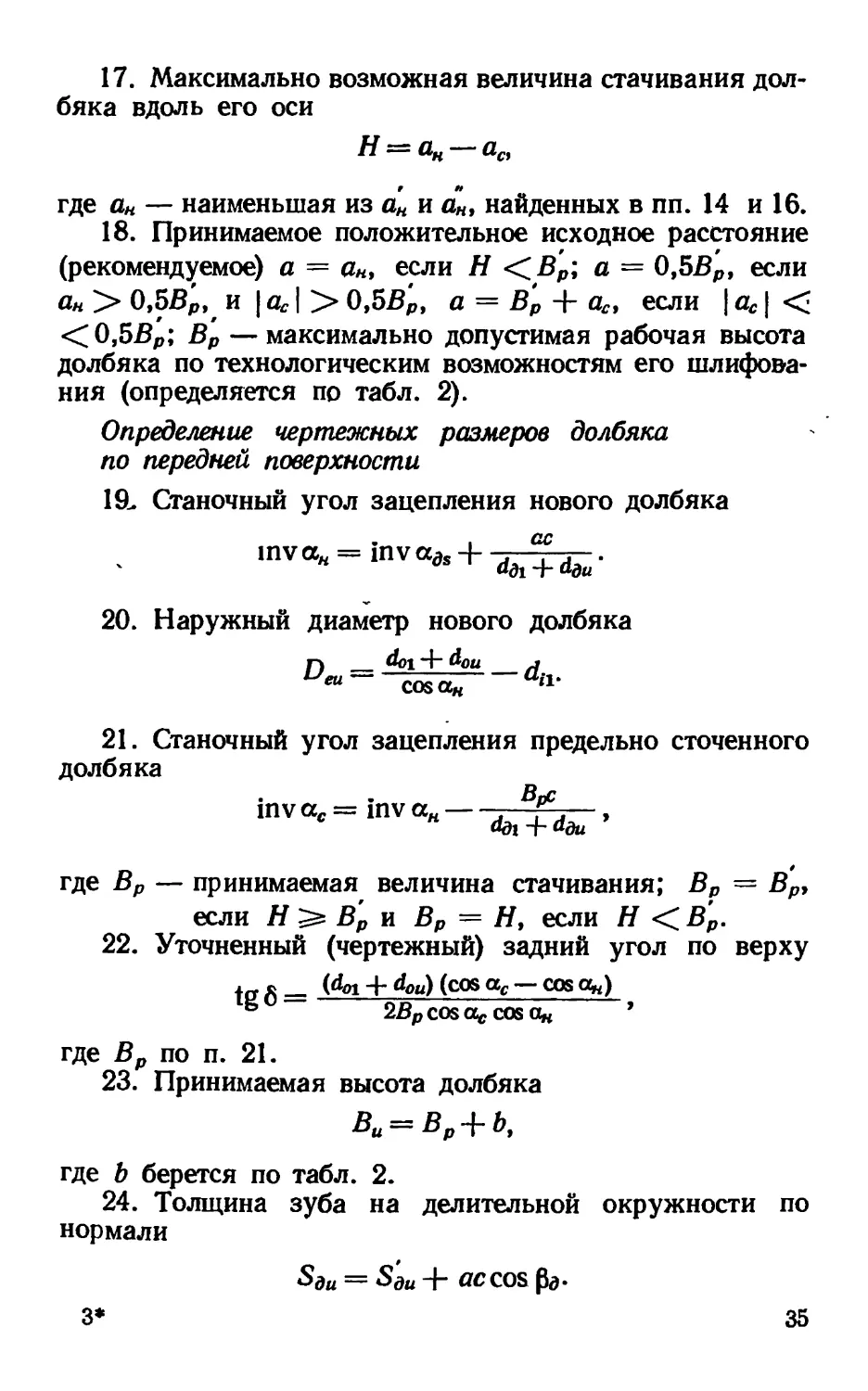

17. Максимально возможная величина стачивания дол-

бяка вдоль его оси

Л/ = fl,, Qc,

где ан — наименьшая из ан и ан, найденных в пп. 14 и 16.

18. Принимаемое положительное исходное расстояние

(рекомендуемое) а = ан, если Н <^ВР; а = 0,5Вр, если

ан > 0,5Вр, и | ас | > 0,5Вр, а = Вр + ас, если | ас | <

< 0,5Вр; Вр — максимально допустимая рабочая высота

долбяка по технологическим возможностям его шлифова-

ния (определяется по табл. 2).

Определение чертежных размеров долбяка

по передней поверхности

19. Станочный угол зацепления нового долбяка

. . ас

,nv».-inv«a, + -5STS.

20. Наружный диаметр нового долбяка

г» _________________. А» 4~ &ои j

Ueu-------а*‘

21. Станочный угол зацепления предельно сточенного

долбяка

. . Вг£

mv а.с = mv ан---3,

ddi + ddu

где Вр — принимаемая величина стачивания; Вр = Вр,

если Н Вр и Вр = Н, если Н < Вр.

22. Уточненный (чертежный) задний угол по верху

teg= <cos «с — cos «»)

° гВдСозасССкан ’

где Вр по п. 21.

23. Принимаемая высота долбяка

Ви = Вр + Ь,

где b берется по табл. 2.

24. Толщина зуба на делительной окружности по

нормали

Sdu — Sou 4- ос cos рй-

3*

35

25. Высота головки зуба долбяка по передней поверх-

ности

hL — ’ Т = 5° Для чистовых долбяков.

£ СО5 у

26. Полная высота зуба долбяка

hu = h 4- 0,3/n,

где h — высота зуба колеса.

27. Корректированный торцовый профильный угол

долбяка для уменьшения искажения профиля колеса от

наличия переднего и заднего углов:

а) у прямозубого долбяка

tga = tgad 4- tgvtgfi^;

б) для «острой» (позитивной) стороны зуба у косозу-

бого долбяка

ie„ — (tge^tgVtgaft^COSecoK

ё ocm COS (fe 4- вс») ’

в) для «тупой» (негативной) стороны зуба у косозу-

бого долбяка

_ (tg«d4-tg y.tg вбж)COS«бох

ё туп - cos (Ра-вбок) •

28. Диаметры основных окружностей долбяка при

шлифовании его профиля

а) у прямозубого долбяка

&ои ~ &ди COS Ct,

б) для «острой» стороны зуба у косозубого долбяка

&ои ост = &ди COS Ctocmt

в) для «тупой» стороны зуба у косозубого долбяка

&ои туп = &ди COS Ctmjn»

Пример. Спроектировать прямозубый долбяк для нарезания ко-

леса при следующих данных: zt = 15; т = 2,5 мм; d#i = 37,5 мм;

Sd = 4.38Zo$ = 4’28 * * * * * * 35: Dn = 43,1 лж; 0ц = 32; Alti= 58,49 мм;

г9 — 32; d^i — 80 мм; = 83,9 мм.

36

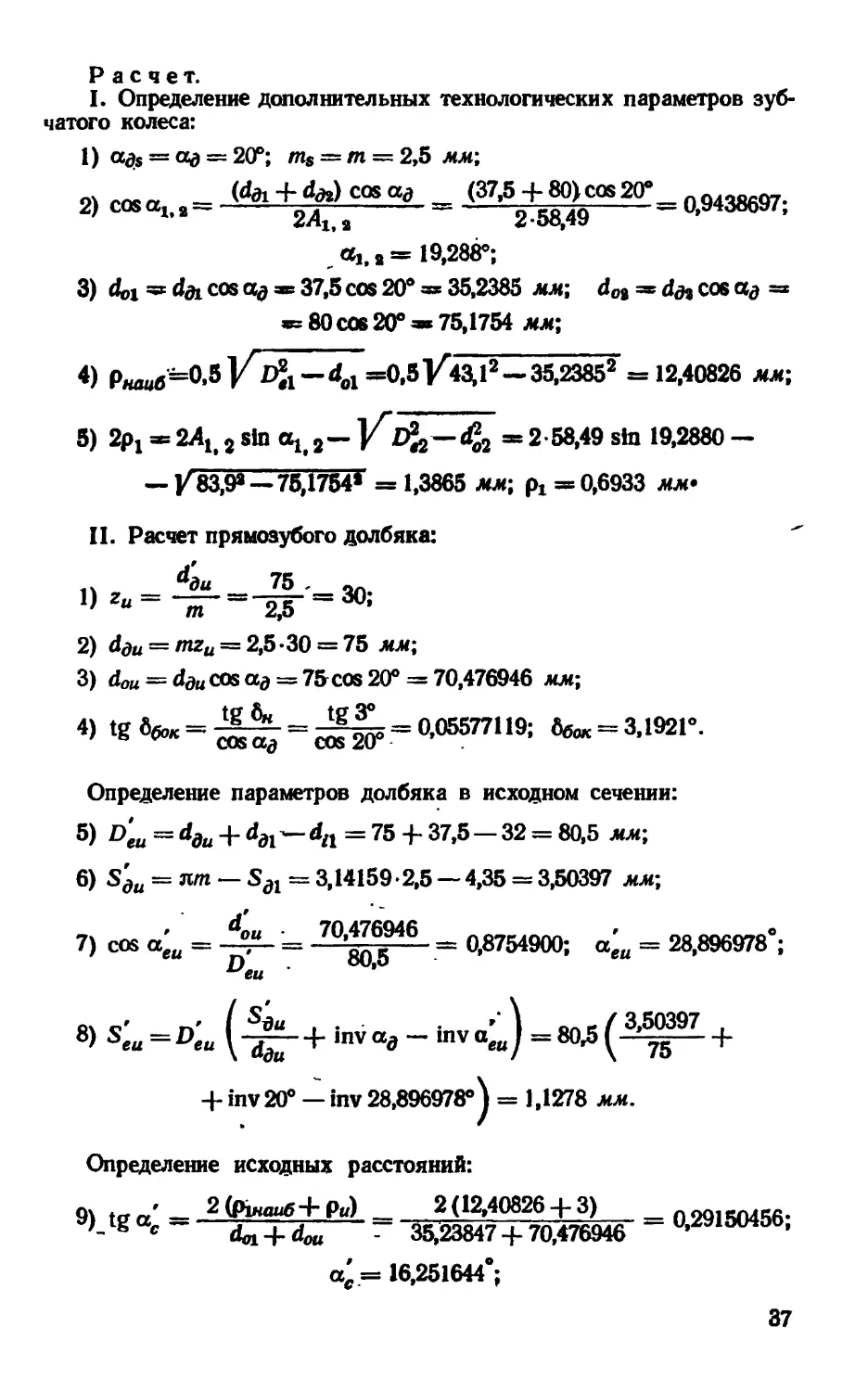

Расчет.

I. Определение дополнительных технологических параметров зуб-

чатого колеса:

1) аф = ад = 20°; ms = т — 2,5 мм;

2) с„а1>в= = ,(37Д + а^2Уд0,9438697;

2 Z-OO.W

а1>а = 19,288°;

3) doi =® dgt cos a# ж 37,5 cos 20° = 35,2385 мм; d0« = cos <xj =

= 80 cos 20° «75,1754 мм;

4) Р«ш<б-0.8 V -4»i =0,5 /43,12 - 35,23852 = 12,40826 мм;

5) 2рг ж 2Л1( j sto 04,2— V"^2—^2 =» 2-58,49 sin 19,2880 —

— 83,9s —75,1754* = 1,3865 мм; ft = 0,6933 мм»

II. Расчет прямозубого долбяка:

d'du _ 75 ,

2“ ~ т “ 2,5 ~301

2) ddu = mzu = 2,5-30 = 75 мм;

3) dou = ddu cos ad = 75 cos 20° = 70,476946 лсм;

41 ,8^-S^-OT-a<»5ml*

Определение параметров долбяка в исходном сечении:

5) Deu = ddu 4- ddl •— da = 75 4- 37,5 — 32 = 80,5 мм;

6) S'du = wn — Sdl = 3,14159-2,5 — 4,35 = 3,50397 мм;

7) cos a’ = = -Z2!^46_ = 0>8754900. ' = 28,896978°;

Г> oU,0

^eu

8) S'ea = DgU (-^g- + inv ad - inv <„) = 80,5 +

+ inv 20° — inv 28,896978°) = 1,1278 мм.

Определение исходных расстояний:

9) t а' = 2<g”^+P«> = 35^^ + 3) = 0 29150456.

- с Ом 4- dou - 35,23847 4- 70,476946

ае = 16,251644*;

37

10> COS < = ~/У >2 »

(dol + don)

__________2-32(35,23847 4-70,476946)-_____________пакдг7кп-

(35,23847 4- 70,476946)= 4- 32s — 70,47694s “ w,sw>*s/oo,

a'= 20,7010322°;

их______(invac — invaa) №1 + ^00)

11; uc----------------------------------

2tg вбок

= (inV 20>701° -inv (37’5 + 75) = 1,698 мм;

2 tg 3,1921

121 rns a' — (dft — 2p! sin qg) _

. " Kt+M2+^-C-4p2r ~

_ 2 (35,23847 + 70,476946) (32 —1,3865 sin 20°)

(35,23847 4- 70,476946)* 4- 32s — 70,476946s — 1,3865s

= 0,921819; a'H = 22,806°;

,O> _• (inv < -inv “*) (ddl + ddu)

l3) 2tg66oic =

(inv 22,806 — inv 20°) (37,5 4-75) = 7

2tg 3,1921

14) tgfi' ^ol + d°^ “c ~ C0S “J

2(e«-ao)(cos“ccos“«)

(35,23847 4- 70,476946) (cos 20,701° — cos 22,806°)

~ 2 (7,606 — 1,6980) cos 20,701° cos 22,806°

= 0,1412822; в' = 8,0146°;

_ (1,12785 — 0,9)80,5 _7n!wao

} ~ 2 (80,5 tg 28,896978° — 1,1278511g8,0416° — —,’{)о,улмм’

80,5s 2 tg 3,1921°

75

16) H = (an — Oc) = 7,0579 — 1,698 = 5,3599 мм;

17) а = Оп = 7,0579 мм;

,ox • . 2a tg вбок . • <™ , 2-7,058 tg 3,192°

18) mvo^tnvaa-b . = lnv20°+ ^75- =

= 0,02190223; a„ = 22,6287°;

38

19) sd« = Sdu + 2a tgббок = 3’50397 + 2-7,0579 tg3,1921° =

= 4,29123;

20) P„-^ -^+^"^-32 - 32.3324;

Den 82^5 MMf

21) inv ac = inv aw — =* inv 22,6287° —

ddi + иди

- 2 ° 5,^99^31^1^ 0>0165879; ac = 20,701°;

37 JO + /О

99. to . _ (d°i + dou) (COS ac — cos a») _

4? о - 2Bpcos ac cos a„ “

_ (35,23847 4- 70,476946) (0,9364378 — 0,92301782) _

“ 2-5,359927 0,9364378 0,9230178

= 0,1531175; 6 = 8,705°;

23) Bu = Bp 4- b = 5,359927 4- 5 = 10,3599 mm\

24) h’ = PXy—= 3,7643243;

’ u 2 cos у 2 cos 5°

25) hu = h 4- 0,3m = 5,55 4- 0,3 • 2,5 = 6,3;

26) tg a = tg 20° 4- tg 5° tg 3,1921° = 0,36884969;

a = 20° 14' 47";

27) dou = dtfu cos a = 75 cos 20° 14' 4Г = 70,36599.

Проверочный расчет долбяков

Модули, профильные углы зацепления и углы наклона

зуба долбяка и колеса должны быть равны. Однако это

не является достаточным условием.

Возможность использования имеющегося долбяка, на-

пример стандартного, для нарезания корригированного

зубчатого колеса даже при равенстве модулей и профиль-

ных углов определяется проверочным расчетом. При этом

проверяется только новый долбяк, хотя может встре-

титься случай, когда неправильное профилирование будет

иметь место при нарезании предельно сточенным долбяком.

Однако, поскольку потребность в использовании име-

ющегося долбяка возникает обычно при нарезании одного

колеса или небольшой серии, когда долбяк практически

не перетачивается, то ниже даны проверочные расчеты

лишь для новых долбяков.

3?

Проверка прямозубого долбяка ведется по двум усло-

виям: обеспечивается ли правильность профилирования

эвольвентной части профиля зуба колеса, т. е. не распро-

страняется ли переходная кривая при нарезании долбя-

ком на активную часть зуба колеса и будут ли нарезаны

зубья колеса требуемой высоты. Принципиальная сторона

этих условий была изложена выше, при рассмотрении

проектного расчета долбяков.

Строго обязательным из этих двух условий является

первое. Что касается второго условия, то в большинстве

случаев возможно некоторое превышение высоты наре-

занных зубьев колеса против чертежной на величину, до-

пускаемую прочностью зуба.

Практика показывает, что увеличение высоты зуба

колеса против чертежной на (0,1-5-0,12) т является допу-

стимым, однако во всех таких случаях необходимо согла-

совывать решение с конструктором зубчатой передачи.

Существо первой и второй проверок определяется соот-

ветственно формулами (13) и (12), а поясняющая схема

приведена на рис. 9.

Таблица 3

Размеры посадочных мест зубодолбежных станков в мм

Модель Диаметр Размер Вылет Ход ползуна

Эскиз станка штоссел я d резьбы М цапфы В д наим наиб

512 31,751 М24 40 43 98

I 5А12 31,751 М24 40 65 120 30 180

t —»|

1 1 Е 1 516 44,443 Ш24Х2 46

J А Л- 514 31,751 М24 46 35 160 150 350

5А150 44,443 М39ХЗ 45

ж 5А161 44,443 М39ХЗ 150

45 350

40

Помимо проверки геометрических параметров долбяка,

влияющих на качество нарезания, габаритные и посадоч-

ные размеры долбяка должны быть увязаны с паспорт-

ными данными зубодолбежного станка, на котором будет

установлен долбяк. Эти данные для некоторых типов

зубодолбежных станков приведены в табл. 3. Провероч-

ный расчет прямозубого долбяка приведен ниже.

Для проверки долбяка должны быть известны следу-

ющие исходные данные: Zj и г8 — числа зубьев нарезае-

мого и сопряженного с ним колеса; Sdl, и dtl — соот-

ветственно толщина зуба на делительной окружности,

диаметр делительной окружности и окружности впадин

зубьев. Кроме того, должно быть известно межцентровое

расстояние Л1>2 колес в зубчатой передаче.

Формулы проверочного расчета

прямозубого долбяка

1. Станочный угол зацепления долбяка и нарезаемого

колеса

. * • . Sdi+Sdu—Я/П

invai, и = inv аз ± ** .—.

т ± zu)

2. Межцентровое расстояние долбяка и нарезаемого

колеса

9 л _ /n(zi±zu)coscta

»•“ cosaj.u

3. Диаметр окружности впадин зубьев колеса после

нарезания долбяком

= 2Л8> в -I- Deu.

Должно быть d/psg: <1ц при наружном зацеплении и

Ss 41 — ПРИ внутреннем.

Допустимая величина изменения <1ф по сравнению с 4т

согласовывается с конструктором зубчатой передачи.

4. Угол зацепления нарезаемого и сопряженного с ним

колес в зубчатой передаче

„„„„ _ m (ZX ± Za) cos аз

cos Otj, s------•-------,

где >1!, 2 —. межцентровое' расстояние в зубчатой передаче.

* Здесь и всюду ниже верхние знаки относятся к нарезанию колеса

внешнего зацепления, а нижние — внутреннего.

41

5. Диаметр теоретической основной окружности дол-

бяка

^ои = ^ди cos аа.

6. Радиус кривизны профиля зубьев колеса в точке

начала активной части

2pi = 2Д1, 2 SIH 0&it 2 -Ь De2 — &о2 .

7. Радиус кривизны профиля зубьев колеса после

нарезания в точке начала обработки долбяком

2pi« = и Sin CZj, и + l' &еи ^Ои*

Должно быть: plw рд при нарезании долбяком ко-

леса внешнего зацепления и р1м 5* рх — колеса внутрен-

него^ зацепления.

Пример. Проверить пригодность прямозубого долбяка при сле-

дующих данных колеса и долбяка. Колесо: Zj = 15; т= 2,5 мм; аа~

= 20°; dd = 37,5 мм; h = 5,62+0,5 мм; S^i = 4,655 мм; Dei — 44,5 мм;

du = 33,26 мм. Сопряженное колесо в передаче: z2 = 36; d^ = 90 мм;

Dea = 95,68 мм* Лх о == 65. Долбяк: z« = 30; 4^=75 мм; Squ~

= 4,47 мм; Deti — 82,4 мм.

Расчет. Определяем дополнительные технологические пара-

метры зубчатого колеса:

1) ms — т = 2,5 мм;

«к „ cos - <37»5 + °>939693 _

2) cos 2 =

= 0,9216216; alt а = 22,8356°;

3) dox = ddi cos aa = 37,6 • 0,939693 = 35,238 мм;

4* = cos a<? = 90-0,939693 = 84,572 мм;

4) 2Р1«аиб = - ^oi = Vm,52-35&82 = 27,176 мм-,

5) 2pj=2^! 2sin a12— K^2 — = 2-65-0,3880882 —

— K95,68s —84,572» =5,705 мм.

По проверочному расчету прямозубого долбяка

1) cos a,. и = inv ад + = 0,1490438 +

m (Zj -f- Zu)

. 4,655 4" 4,47 — 3,1416-2,5 л пололоia

+-------15(15 + 30)--------“°-02620216- = 23’957 ;

42

о л — (*i + *«) cos «а __ 2,5(15 4-30)0,939693 __

' ь “ ~ cos ах, и ~ 0,91382919 ~

= 115,684 мм;

3) аф = 2ЛЪ и — Deu = 115,684 — 82,4 = 33,284 мм.

Проверка: йф d[ удовлетворяется, так как 33,284 33,26.

4) «1,2 = 22,8356° (см. выше);

5) dou == d qu c°s сх>д = 75* 0,939693 = 70,4769 мм;

6) 2рг = 5,705 (см. выше);

7) 2р1и = 2Л1ги81па11и-рЛ^„-^„ = 115,68481П23,957’ -

— К82,4« — 70,4769® = 4,285,

Проверка: условие p,«:<Pi удовлетворяется, так как

4,285 < 5,705.

Если требуется проверить косозубый долбяк, то

дополнительно к условиям проверки прямозубых долбяков

должны быть выдержаны требования по углу наклона

зуба: эти углы у колеса и долбяка должны быть равны,

что обусловливает необходимость иметь равенство шагов

винтовой линии зубьев долбяка и винтового копира

зубодолбежного станка, на котором предстоит нарезать

зубчатое колесо. Последнее обеспечивается, если

т ____гизип

1 коп ~ sin ₽э ’

(т — модуль по нормали)'.

Стандартные косозубые долбяки выпускаются по

ГОСТу 9326—60 комплектом из 2 шт. и спроектированы

для возможности использования винтовых копиров, име-

ющих шаги 1198, 0004 и 751, 9566. мм. С помощью этих

копиров долбяками можно нарезать колеса с углами

наклона 23 и 15°. В некоторых случаях, когда при име-

ющихся копире и долбяке нельзя обеспечить требуемые

углы наклона зуба и нарезание ведется одновременно

обоих элементов зубчатой пары — колеса и шестерни,

можно допустить некоторое отклонение в величине угла

наклона зуба. Правильность зацепления при этом не

нарушается.

43

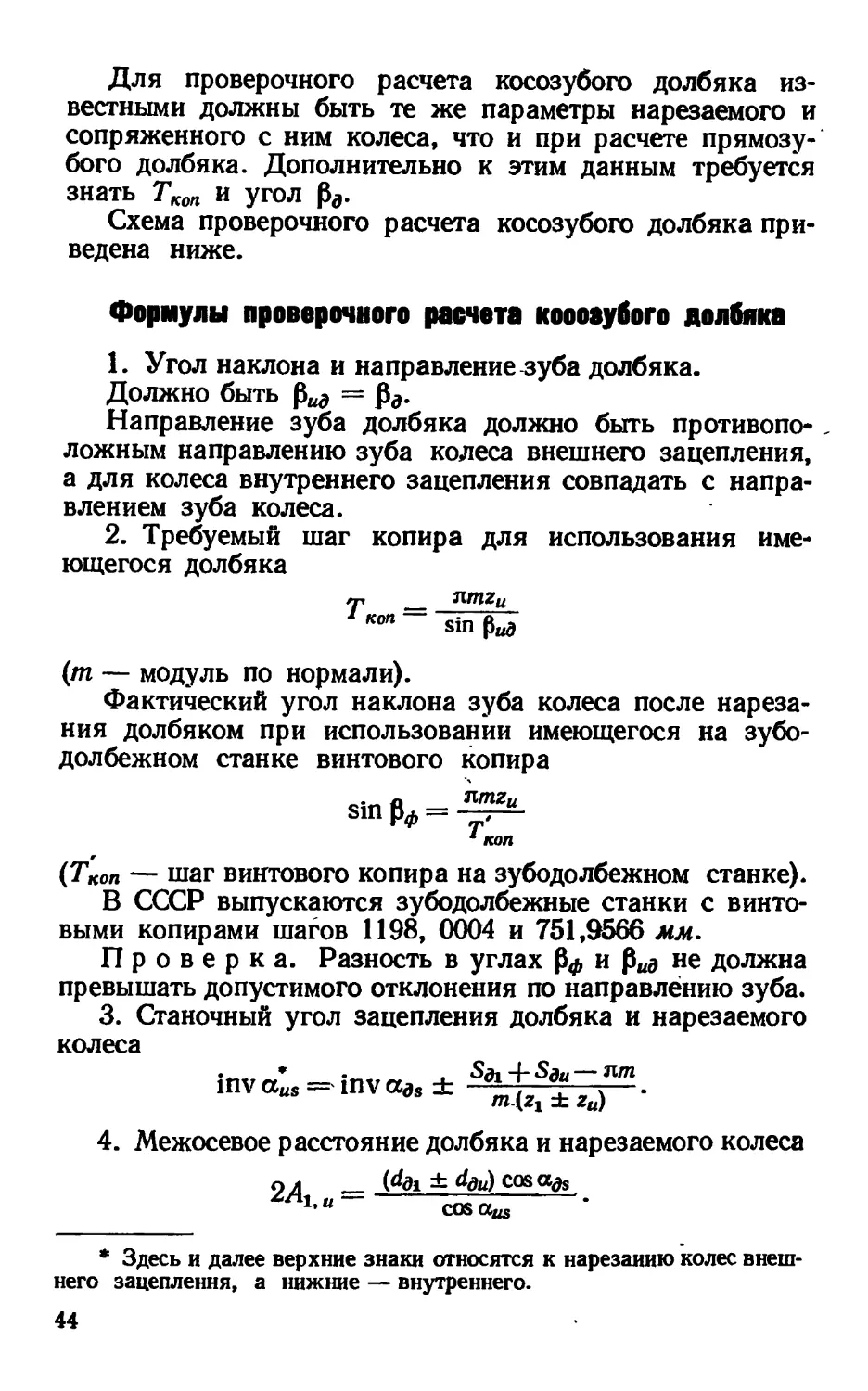

Для проверочного расчета косозубого долбяка из-

вестными должны быть те же параметры нарезаемого и

сопряженного с ним колеса, что и при расчете прямозу-

бого долбяка. Дополнительно к этим данным требуется

знать Ткоп и угол

Схема проверочного расчета косозубого долбяка при-

ведена ниже.

Формулы проверочного расчета кооооубого долбяка

1. Угол наклона и направление зуба долбяка.

Должно быть = ра.

Направление зуба долбяка должно быть противопо* .

ложным направлению зуба колеса внешнего зацепления,

а для колеса внутреннего зацепления совпадать с напра-

влением зуба колеса.

2. Требуемый шаг копира для использования име-

ющегося долбяка

zp ___SWlZu

коп~ sin

(tn — модуль по нормали).

Фактический угол наклона зуба колеса после нареза-

ния долбяком при использовании имеющегося на зубо-

долбежном станке винтового копира

Sin^=-^

* коп

(Т'мп — шаг винтового копира на зубодолбежном станке).

В СССР выпускаются зубодолбежные станки с винто-

выми копирами шагов 1198, 0004 и 751,9566 мм.

Проверка. Разность в углах и 0^ не должна

превышать допустимого отклонения по направлению зуба.

3. Станочный угол зацепления долбяка и нарезаемого

колеса

• * • . Sai 4- Злц —— Д/л

4. Межосевое расстояние долбяка и нарезаемого колеса

9 Л ___ (^01 ~ ^ди) COS

COSCOS

* Здесь и далее верхние знаки относятся к нарезанию колес внеш-

него зацепления, а нижние — внутреннего.

44

5. Диаметр окружности впадин зубьев колеса после

нарезания долбяком

= 2Л2< и + Dfu

(Рт — наружный диаметр долбяка).

Должно быть д.1ф колеса внешнего зацепления.

Величина уменьшения по сравнению с 41 согласовы-

вается с конструктором зубчатой передачи.

6. Торцовый угол зацепления нарезаемого и сопря-

женного с ним колес в зубчатой передаче

_ W3i±<Wcosaas

cos asl, 2 .

7. Радиус кривизны профиля зубьев колеса в точке

начала активной части

2pi — 2Я1,2Sinasi, 2 + D'h — do2

(De2 и do2 — диаметры наружной и основной окружностей

сопряженного колеса).

8. Радиус кривизны профиля зубьев колеса после

нарезания долбяком в точке начала обработки

2pif и ~=~ 2Л1, ц sin

Должно быть plu plt а для колеса внутреннего

зацепления рщ 5? pv

ДОЛБЯКИ ДЛЯ НАРЕЗАНИЯ КОЛЕС

ПОД ШЕВИНГОВАНИЕ

Наилучшие размеры по точности шевингованных колес

получаются в том случае, если предварительное нарезание

колес производится долбяком с модифицированным про-

филем зуба. Модификация профиля заключается в том,

что головка зуба долбяка имеет с двух сторон небольшие

утолщения — усики (рис. 15, а). Иногда утолщения де-

лаются и на ножке (рис. 15, б), однако получение такого

профиля при зубошлифовании затруднительно из-за слож-

ности заправки шлифовального круга и практически не

применяется. Ниже будет рассмотрен расчет модифициро-

ванного профиля долбяка по рис. 15, а.

45

Формы впадины зубьев колеса, нарезанные долбяком

с модифицированным профилем, показаны на рис. 16.

Зубья колеса имеют небольшое подрезание в зоне ножки.

Однако это подрезание не должно распространяться на

Рнс. 15. Модификация про-

филя зубьев долбяка под ше-

вингование

Рис. 16. Форма впаднны зубьев ко-

леса, нарезанного долбяком с модифи-

цированным профилем

Рис. 17. Определение размеров

усиков на долбяке

активную часть профиля колеса, так как при шевингова-

нии активная часть не будет полностью обработана.

Основные параметры долбяков, предназначенных для

нарезания колес под шевингование, определяются так же,

как и параметры долбяков

общего назначения (см.

стр. 30). Особенность рас-

чета заключается лишь в опре-

делении размеров модифици-

рованного профиля зуба —

усиков. Размеры усиков на

профиле долбяка находятся

после определения всех кон-

структивных размеров дол-

бяка, следовательно, при

расчете модифицированного

профиля будем считать все

остальные параметры долбяка

известными, а именно: ги, ddu,

Deu> $ди И Т. Д.

Размеры усиков можно определить по рис. 17, на кото-

ром видно, что если точка А — начало подрезания про-

филя зуба колеса, то усик на профиле зуба долбяка дол-

жен начинаться с точки, сопрягающейся с точкой А по

линии зацепления. Так как подрезание не должно рас-

пространяться на активную часть профиля колеса, примем,

что точка начала' подрезания совпадает с точкой начала

46

активной части профиля колеса, положение которой опре-

деляется радиусом кривизны (см. рис. 3). -

Следовательно, диаметр начала усика профиля зуба

долбяка должен совпадать (или быть несколько меньше

с учетом припуска на шевингование) с диаметром De'U

(рис. 17), найденным из условия обработки активной

части профиля. Тогда длина усика в радиальном направ-

лении определяется как 0,5 (Deu—Deu). Для облегчения

шлифования модифицированных зубьев долбяка жела-

тельно увеличивать длину усика, что достигается при

увеличении станочного угла зацепления долбяка и ко-

леса, т. е. при увеличении положительного исходного

расстояния. С другой стороны, лучшую форму подрезания

дают долбяки, образующие с колесом малые станочные

углы зацепления, т. е. долбяки, у которых положительное

исходное расстояние мало. Поскольку этот фактор более

важный, чем первый, то при определении основных раз-

меров долбяка (см. стр. 25) целесообразно выбирать

рабочую высоту долбяка так, чтобы полностью исполь-

зовать отрицательное исходное расстояние. Практически,

это означает, что в п. 17 расчета долбяка общего назначе-

ния, при Н > Вр максимально допустимой высоты (ра-

бочей) долбяка (Вр взято по табл. 2) величину положи-

тельного исходного расстояния а брать а = Вр + а*

(ас — наименьшее исходное отрицательное расстояние).

Указанные рекомендации являются желательными, но

отнюдь не обязательными.

С учетом этих замечаний размеры усиков определяются

следующим образом.

Сначала определяется торцовый станочный угол за-

цепления долбяка и колеса:

inv as = inv ads 4

Sdu 4~ Sfa —

m (г» + z„) ’

затем радиус кривизны профиля зуба нарезаемого колеса

в точке А — начало активной части (см. рис. 3):

Р1 = j41, 2 Sin CZsl, 2 — 0,5 De2 — 6^2 ,

где asi, 2 — угол зацепления в зубчатой паре, а и

«02 — диаметры наружной и основной окруж-

ностей сопряженного колеса.

47

Радиус кривизны профиля зуба долбяка, сопряга-

ющегося в точке А с активной частью зуба колеса (см.

рис. 17)

Риу = 0,5 (40i -f- tg ccs pj.

Точка на профиле зуба долбяка, фиксированная ра-

диусом кривизны рщ, будет являться точкой начала

усика. Поэтому диаметр начала усика на долбяке

Deu = Dy = dou (2риу) . (26)

Длину усика удобно задавать не как полуразность

диаметров головок долбяка и Dff, а в виде разности

Рис. 18. Оформление зуба

долбяка с модифицирован-

ным профилем

Рис. 19. Проверка размеров усиков

долбяка на отсутствие подреза нож-

ки зуба колеса

радиусов кривизны профиля на головке зуба и окружно-

сти Dy (рис. 18), т. е.

. Др= Реи Риу

Радиус кривизны профиля на головке зуба долбяка

(на наружном диаметре)

Реи = 0,5Dgy — dou.

Высота усика

b = ~ + (0,05 -г- 0,08) мм (27)

&

(AS— припуск на шевингование).

48

В некоторых случаях в процессе нарезания долбяком

с усиком, рассчитанным указанным способом, подрезание

зуба может все же распространиться на активную часть

зуба колеса. При этом часть рабочей высоты профиля

зуба колеса может оказаться необработанной.

На рис. 19 изображен случай, когда зуб долбяка при

выходе из зацепления касается профиля зуба колеса

в точке А. Это критический случай. При дальнейшем

увеличении высоты усика Ь будет иметь место чрезмерное

подрезание ножки зуба колеса. Необходимым условием

отсутствия подрезания является выполнение неравен-

ства:

b<Zkcosaeu.

Величина k находится из рис. 19;

» ^1, и + ГД ~

tos>'“----zcs—

где гА — радиус начала подрезания (начала активной

части профиля) зуба колеса;.

и — 0,5 (Deu + 4i) — межцентровое расстояние

между долбяком и колесом.

Далее,

dni — sin X _ г01

Sin 1 “w j ж COS OCyij — '

Кеи ГА

где аА и ат — углы давления профилей соответственно

на окружности гА колеса и окружности

Reu долбяка;

<р = Х4-0 = Х+invaus—1пуал; <р„ = <р-^-.

Наконец,

k = Reu (inv — inv — £) =

= Reu (inv aeu — inv — <p„ + Xu).

4 в. Ф. Романов 49

Оообенности шлифования зубьов долбяков,

предназначенных под шевингование

Утолщение на головке зуба долбяка получается при

специальной заправке шлифовального круга. Характер

образования утолщения показан на рис. 20, а. Пусть шли-

фование ведется при эвольвентном кулаке диаметра DK.

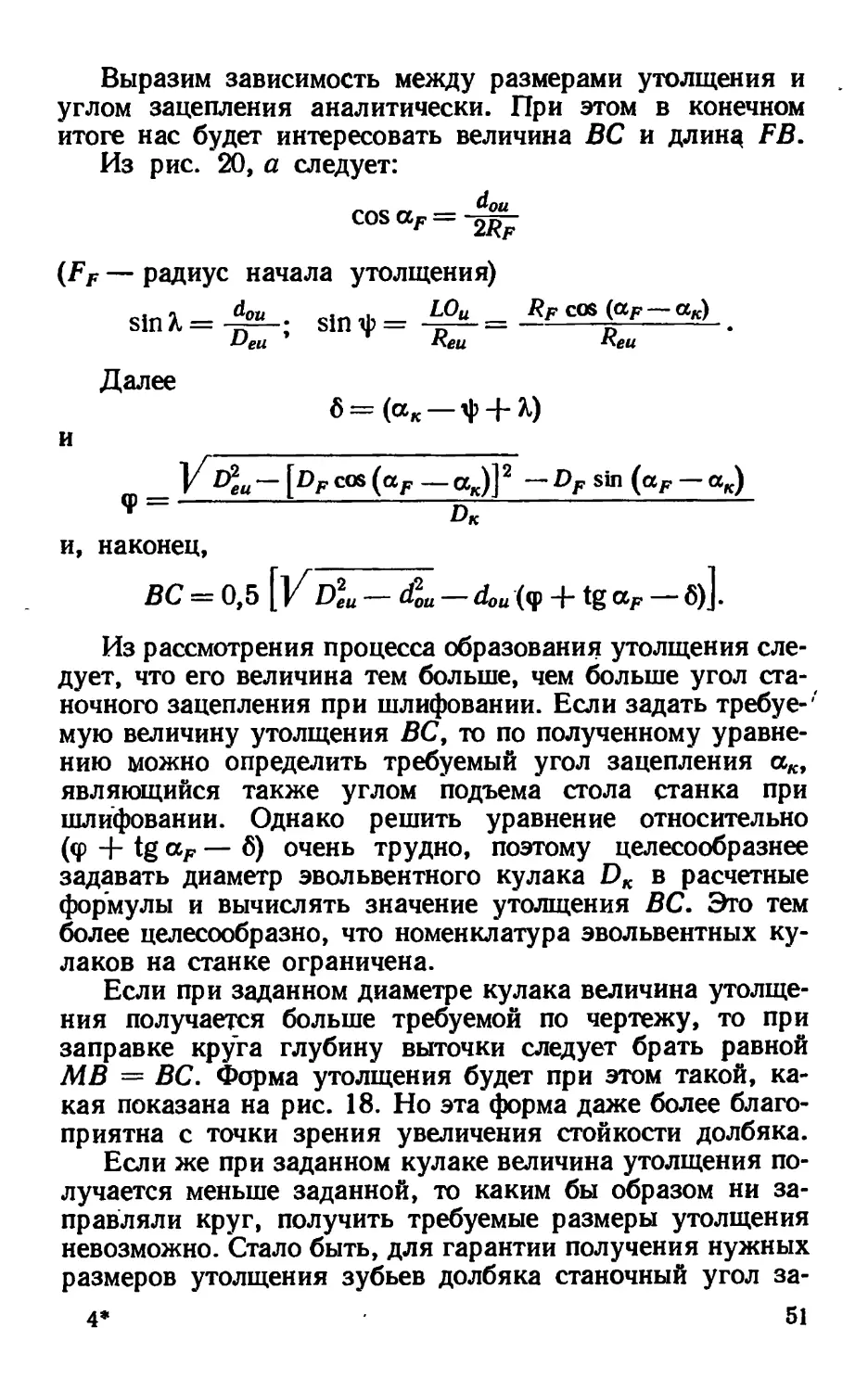

Рис. 20. Схема определения величины усика на головке зуба долбяка

а — образование усика; б — критическое положение стола станка, при ко-

тором величина усика наибольшая

Угол подъема стола станка (торцовый станочный угол

зацепления при шлифовании)

cosaK=-^-.

Если утолщение начинается с точки F профиля зуба

долбяка, то для получения эвольвентной части профиля

рр точки F режущая плоскость шлифовального круга

должна быть сохранена до точки В, которая является точ-

кой сопряжения с точкой F начала утолщения профиля

зуба долбяка на линии зацепления при шлифовании.

Утолщение профилируется при относительном движении

точки В круга, и поэтому формой кривой утолщения яв-

ляется удлиненная эвольвента. Размеры утолщения, ха-

рактеризуемые отклонением от основной эвольвенты, бу-

дут иметь вполне определенную величину, зависящую от

угла зацепления ак-

50

Выразим зависимость между размерами утолщения и

углом зацепления аналитически. При этом в конечном

итоге нас будет интересовать величина ВС и длинд FB.

Из рис. 20, а следует:

cos aF =

(Ff — радиус начала утолщения)

Sin X = -^2-; Sin ф - = ^F^(aF-aK) ,

Ь'еы Кеи Кеи

Далее

6=(ак — Ф + А.)

И ______________________

1/^ — [PF cos (aF — gK)]2 — PF sin (aF — <xK)

DK

и, наконец,

ВС = 0,5 Deu dou — dou (ф 4* tg ccF — 6)].

Из рассмотрения процесса образования утолщения сле-

дует, что его величина тем больше, чем больше угол ста-

ночного зацепления при шлифовании. Если задать требуе-''

мую величину утолщения ВС, то по полученному уравне-

нию можно определить требуемый угол зацепления ак,

являющийся также углом подъема стола станка при

шлифовании. Однако решить уравнение относительно

(ф + tg aF — б) очень трудно, поэтому целесообразнее

задавать диаметр эвольвентного кулака DK в расчетные

формулы и вычислять значение утолщения ВС. Это тем

более целесообразно, что номенклатура эвольвентных ку-

лаков на станке ограничена.

Если при заданном диаметре кулака величина утолще-

ния получается больше требуемой по чертежу, то при

заправке круга глубину выточки следует брать равной

МВ = ВС. Форма утолщения будет при этом такой, ка-

кая показана на рис. 18. Но эта форма даже более благо-

приятна с точки зрения увеличения стойкости долбяка.

Если же при заданном кулаке величина утолщения по-

лучается меньше заданной, то каким бы образом ни за-

правляли круг, получить требуемые размеры утолщения

невозможно. Стало быть, для гарантии получения нужных

размеров утолщения зубьев долбяка станочный угол за-

4* 51

цепления при шлифовании' (угол подъема стола) жела-

тельно увеличивать. Однако это увеличение ограниченно,

так как при некотором критическом значении этого угла

может произойти подрезание шлифовальным кругом про-

тивоположной стороны профиля зуба долбяка (рис. 20, б).

Пусть точка А — начало рабочей части зуба долбяка.

Шлифовальный круг в процессе шлифования можно рас-

сматривать как боковую сторону прямобочной рейки, т. е.

как зацепление указанной рейки и долбяка. Угол ак

должен быть таким, чтобы толщина головки рейки на

вершине была бы равной нулю (на рис. 20, б точка М),

тогда точка М зуба будет сопрягаться с точкой А — нача-

лом рабочей части зуба — одновременно на обеих сторо-

нах профиля зубьев долбяка. При увеличении угла ак

боковые стороны рейки пересекутся выше точки М;

в результате рабочая часть зубьев долбяка не будет пол-

ностью обработана, следовательно, угол ак — максималь-

но возможный. Если все же увеличить угол ак и опустить

круг до сопряжения его с точкой М, то произойдет зареза-

ние профиля зубьев долбяка противоположной (нерабо-

чей) стороной шлифовального круга. Итак, после того как

подобран эвольвентный кулак из условия получения не-

обходимых размеров утолщения на головке зуба долбяка,

следует проверить, не будет ли при этом происходить за-

резание профиля долбяка нерабочей частью круга.

Из рис. 20, б следует, что

cosa* = "^’

(RK — радиус эвольвентного кулака).

«-=ЭД. (i-^-tav<M.'+!»»«.) •

где Sms — ширина впадины зубьев долбяка на началь-

ной окружности при шлифовании, a AS — величина при-

пуска на шлифование зубьев долбяка.

Далее

Наконец,

52

Если величина радиуса Ra, подсчитанная по этой фор-

муле, больше радиуса начала активной части профиля, то

заключаем, что при данном диаметре эвольвентного кулака

невозможна полная обработка активной части профиля

долбяка и поэтому диаметр кулака следует уменьшить,

хотя при этом и уменьшится величина утолщения на го-

ловке. После выбора другого кулака указанную проверку

следует произвести еще раз.

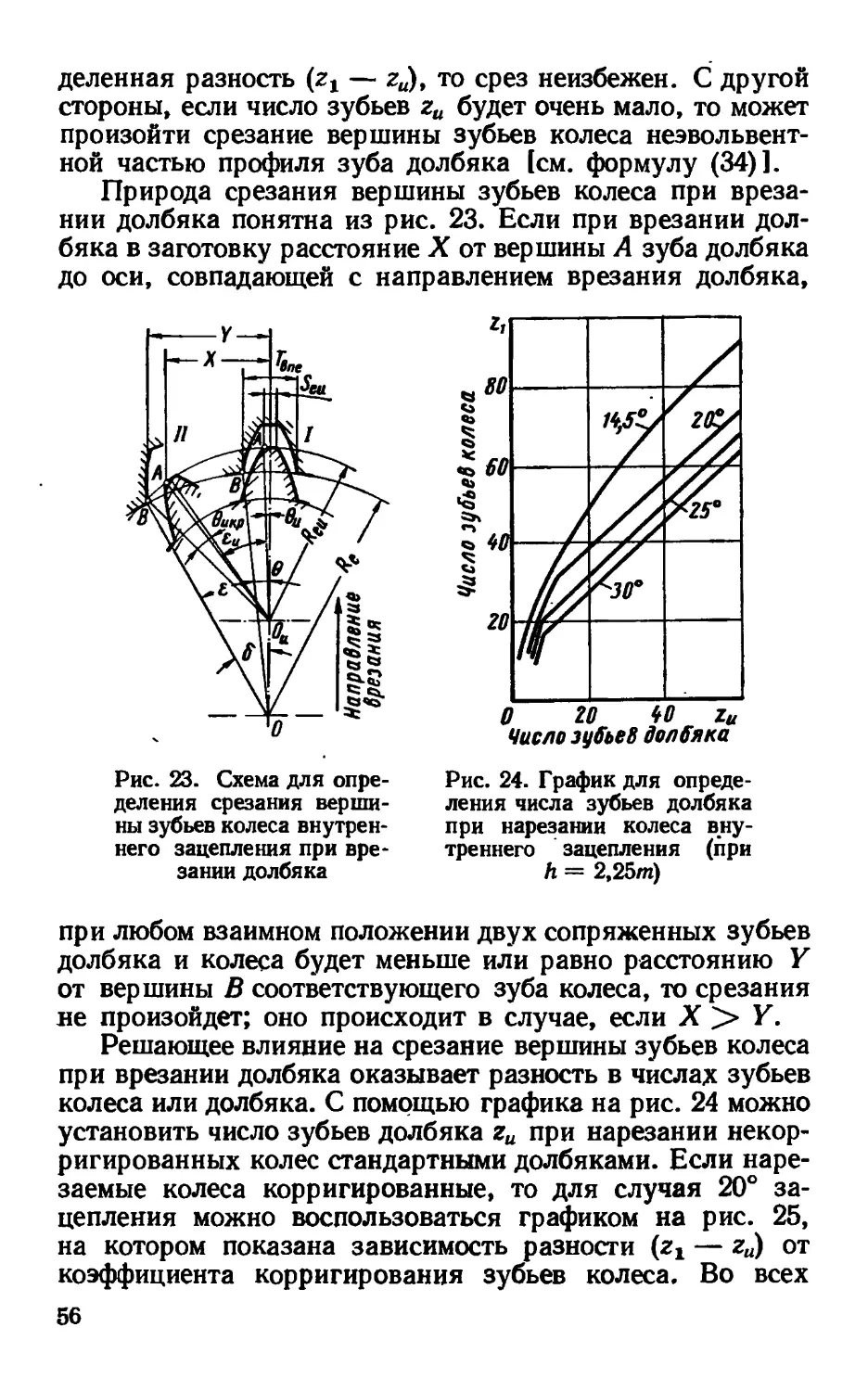

ДОЛЕЖИ ДЛЯ КОЛЕС ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ

Основные положения расчета долбяков для колес вну-

треннего зацепления те же, что и расчета долбяков для

колес внешнего зацепления. Специфика заключается лишь

в определении числа зубьев долбяка и в необходимости

дополнительной проверки найденной конструкции дол-

бяка на отсутствие срезания профиля зубьев долбяка

в зоне, расположенной вне линии зацепления, которое

может произойти при определенных условиях.

Рассмотрим сначала схему проектного расчета долбя-

ков для колес внутреннего зацепления в общем виде.

Определение оптимальной высоты долбяка для колес

внутреннего и внешнего зацеплений заключается по су-

ществу в определении допустимых величин положитель-

ного и отрицательного исходных расстояний. Исходные

расстояния для этого типа долбяков лимитируются: поло-

жительное исходное расстояние — опасностью неполной

обработки активной части профиля зуба колеса и заостре-

нием зубьев долбяка, а отрицательное — опасностью среза

вершины зуба колеса неэвольвентной частью зуба долбяка

(если долбяк имеет малое число зубьев, меньше 29).

На рис. 21 изображено внутреннее зацепление двух

колес; активный участок профиля зуба колеса может быть

характеризован радиусом кривизны профиля в точке В

начала его активной части:

Р1 = Л1,2 Sin (Х1,2 + Rei — /от* (28)

Наружный диаметр долбяка для получения заданной

высоты зубьев колеса (рис. 22)

^еи ~ 2Лд_ и. (29)

53

С другой стороны, наружный диаметр долбяка для об-

работки активной (рабочей) части профиля зуба колеса

Deu — Уdou -|- (2ри) . (30)

В свою очередь,

Р« = Р1 — A.uSinai,,, (31)

и

2Л. и = . (32)

Ь U COS «i, и v }

Путем совместного решения уравнений (29) и (30)

с учетом формул (31) и (32) можно получить формулу для

Рис. 22. Зацепление долбяка

и колеса с внутренними зубьями

Рис. 21. Внутреннее зацепление

колес в зубчатой паре

станочного угла зацепления, характеризующего наиболь-

шее положительное исходное расстояние по условию пол-

ной обработки рабочей части профиля зуба колеса:

, ™ . 2 (^ — dou) (drt — 2рх sin ад)

По этому углу находим соответствующее положитель-

ное исходное расстояние:

' (»ПУ ад — iny otj, ц) (fa — ddu)

SlgCftHC

Наибольшее положительное исходное расстояние, ли-

митируемое заострением зубьев долбяка, определяется

формулой (19), выведенной выше применительно к долбя-

кам для колес внешнего зацепления.

54

Наконец, наибольшее исходное отрицательное расстоя-

ние по условию отсутствия среза или, наоборот, неполной

обработки вершины зубьев колеса может быть характери-

зовано углом

V ^el~rll-Pu

f'OL----rOU

(34)

где pu — наименьший радиус кривизны профиля зуба

долбяка, а соответствующее отрицательное ис-

ходное расстояние

• _ (inv ад - inv ас) (dd - ddu)

с~

(35)

Все, касающееся определения высоты долбяка, пред-

назначенного для колес внешнего зацепления, полностью

применимо и к долбяку для колес внутреннего зацепле-

ния. Эти правила следующие: если алгебраическая сумма

исходных расстояний (величина стачивания долбяка) мень-

ше или равна Вр — рабочей высоте долбяка, определяе-

мой технологичностью конструкции долбяка (величи-

ны Вр приведены в табл. 2), если сумма (| ан | -|- |ас|)

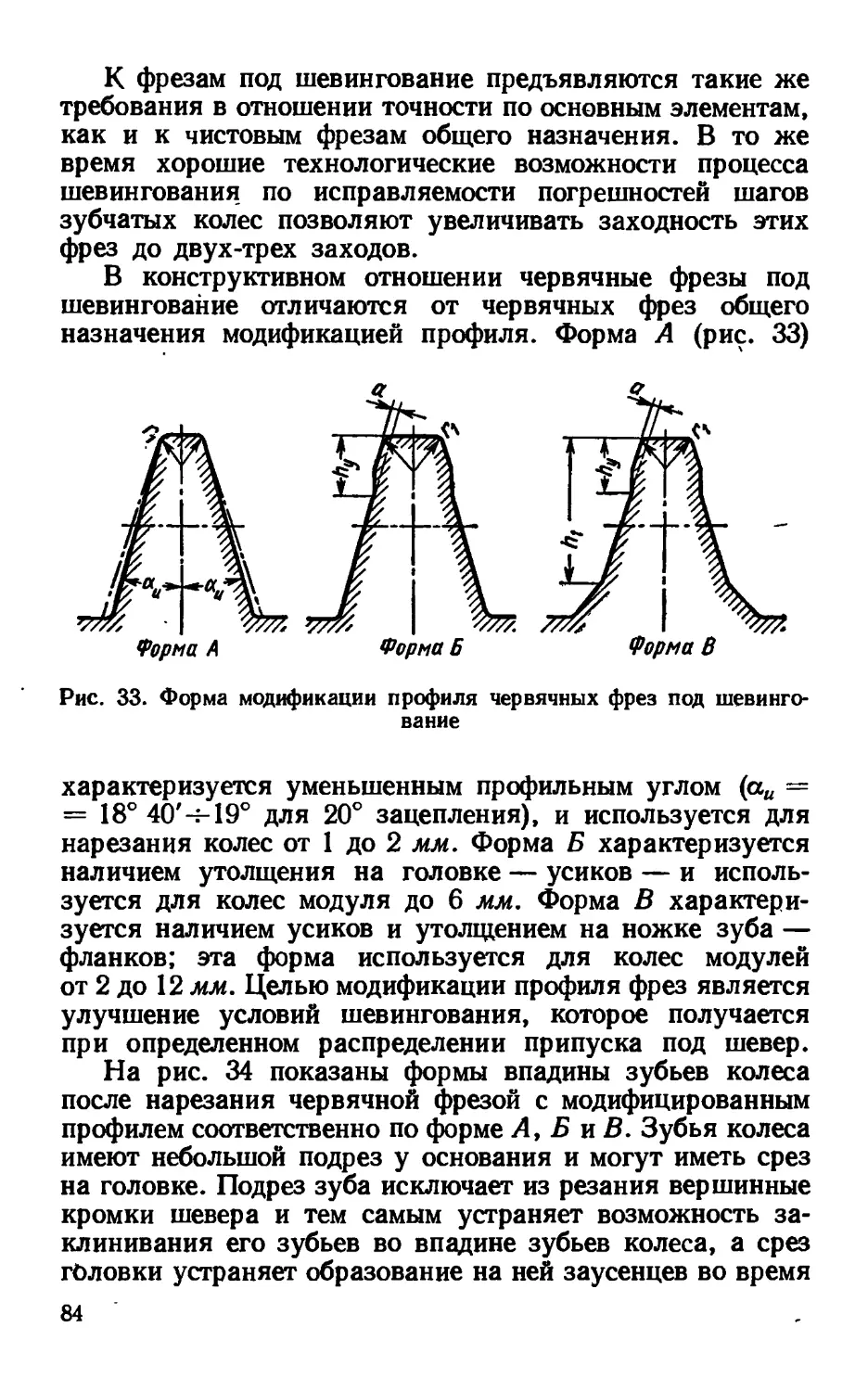

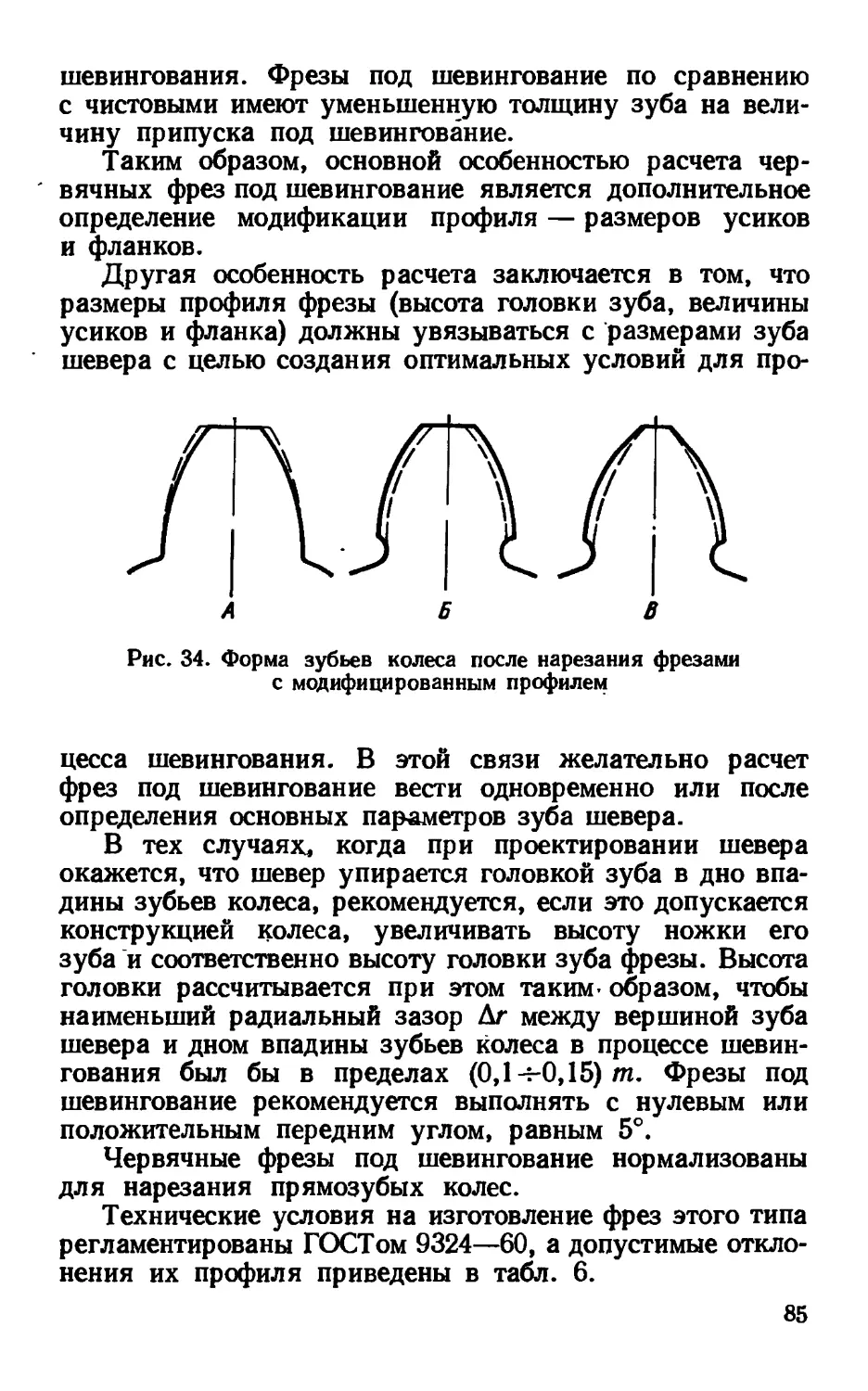

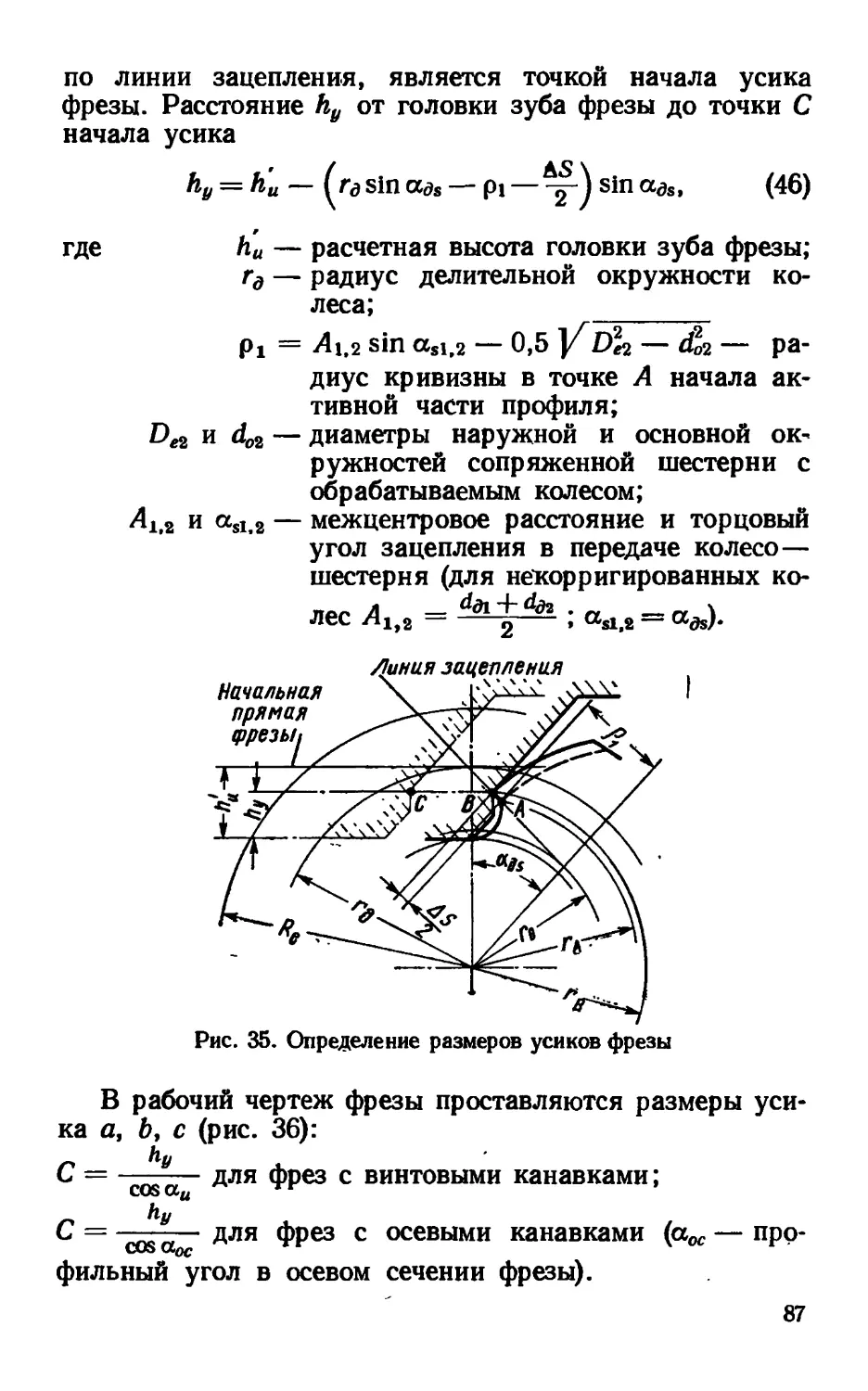

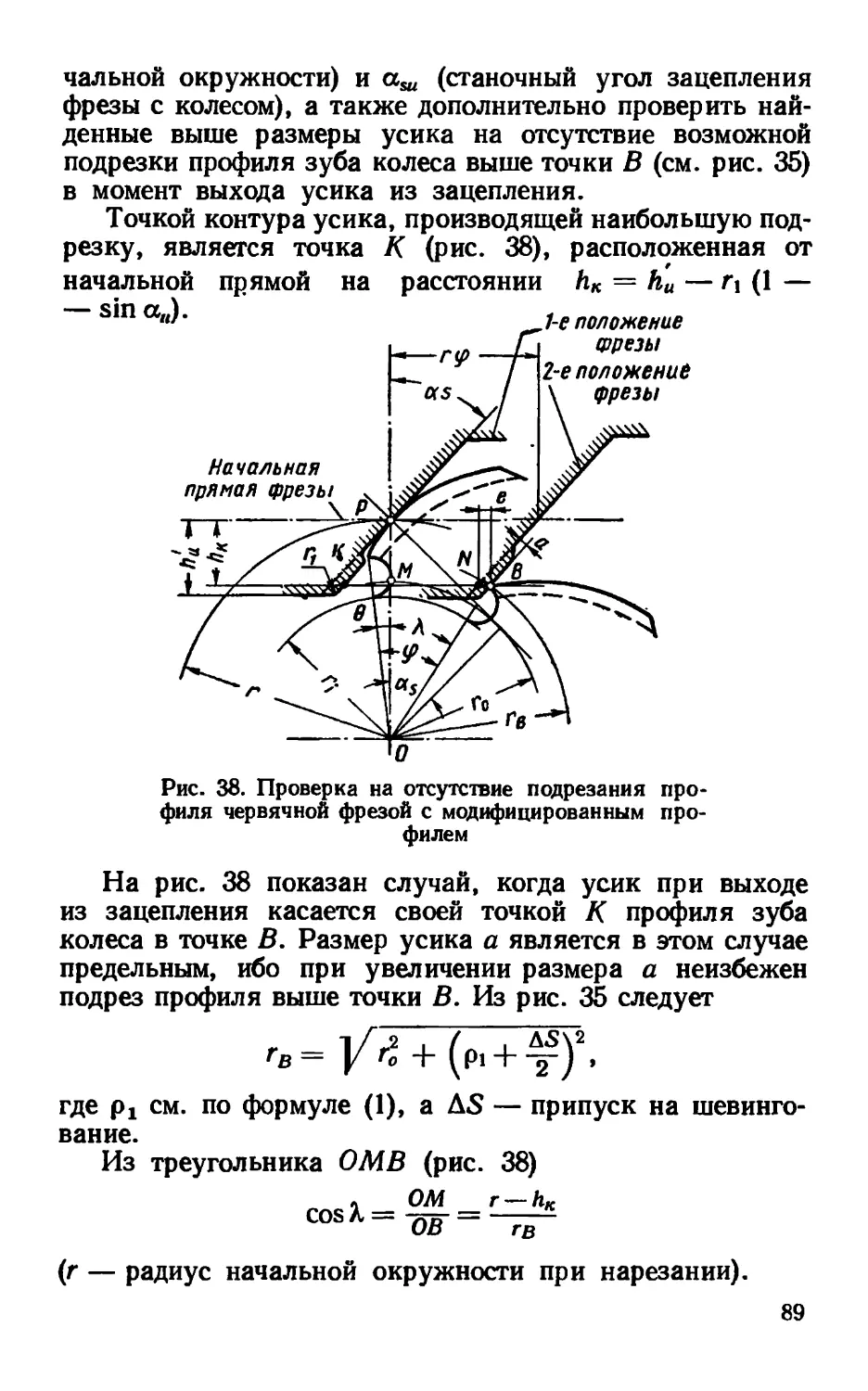

больше, чем Вр, то в этом случае могут быть три варианта