Текст

••-

—

1

її

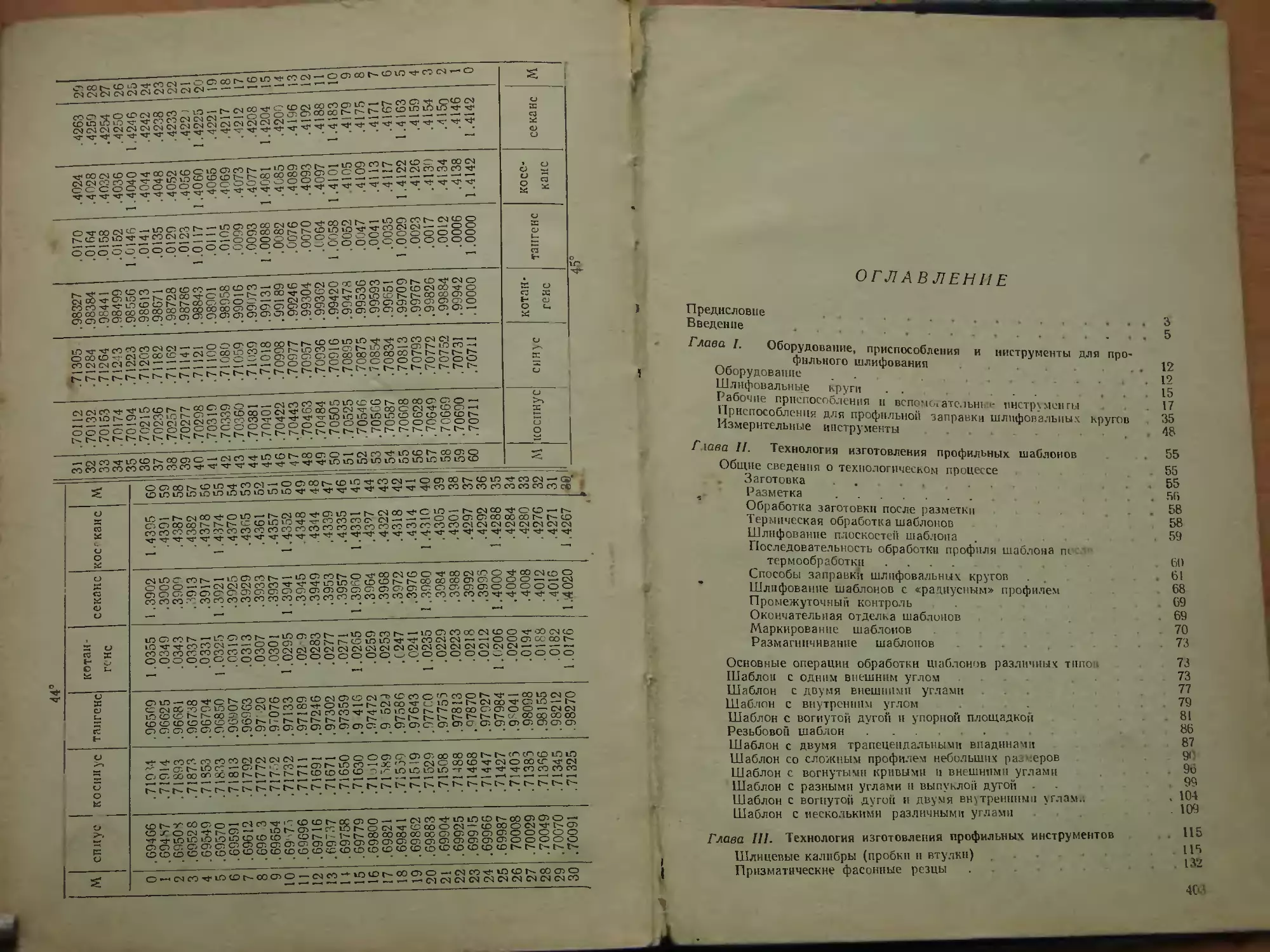

П. А. КАМЬІШЕВ

ПРАКТИКА

ПРОФИЛЬНОГО

ШЛИФОВАНИЯ

(ИЗ ОПЬІТА ИНСТРУМЕНТАЛЬЩИКОВ

ГОРЬКОВСКОГО АВТОЗАВОДАМ

Под редакцией профессора, доктора техн, наук

З. И. ФЕЛЬДШТЕИНА

ИЗДАНИЕ ТРЕТЬЕ, ДОПОЛНЕННОЕ

ГОРЬКОВСКОЕ КНИЖНОЕ ИЗДАТЕЛЬСТВО

19 6 2

J

АННОТАЦИЯ

развития промышленного

в решении задач грШдиоз"°г° £ имеет большое знси

n^°±V£^ ТеХН0Мги~

ZZu Щеткой предприятии ^ гоЭу я. g Хр^о

"йГлмяв» Пленуме ЦК ^нео6ходамость совершенство-

в "воем выстугшнииуказа^мi omacTm и ликвидации

вания производс^а^нологиЧальн^штмподых цешх на за_

винных операций в инструм

водах машиностроения, экономического района за

На предприятиях^ь^°6%Ыаая работа по замене сле-

истешие три года W?°eA™" шлифованием. -

сапных операций пР°*™Т нашлоприменение на всех пред-

Профильное шлифование нашл И ковщого совнар-

nZZx машино- ""Р^а^Гтрудоемкость изготовления

хоза, в результате w*°-снижая™ м бодее Созданы

Технологической оснастки в ^™одательной оснастки, со,

^^тТ^Г^дготГвТмолодых грамотных лепаль-

™шаВТ£ногих г0Р°^°в"Рн^ЯЩая книга является резуль-

Предлагаемая «мотелю »™то»щ ^женерно-технических

^и^вГрТд^^^ьковского ^внархоза, обобщен-

"Гк^исаныпри^

ном шлифовании. ?"°f°°" ;1£ {(„ига содержит основные

^^Тт^ме^Ттменяемые \ *'™е Ш

и рабочих ^I^ZT^xhZcZ'x Училищ и школ произ-

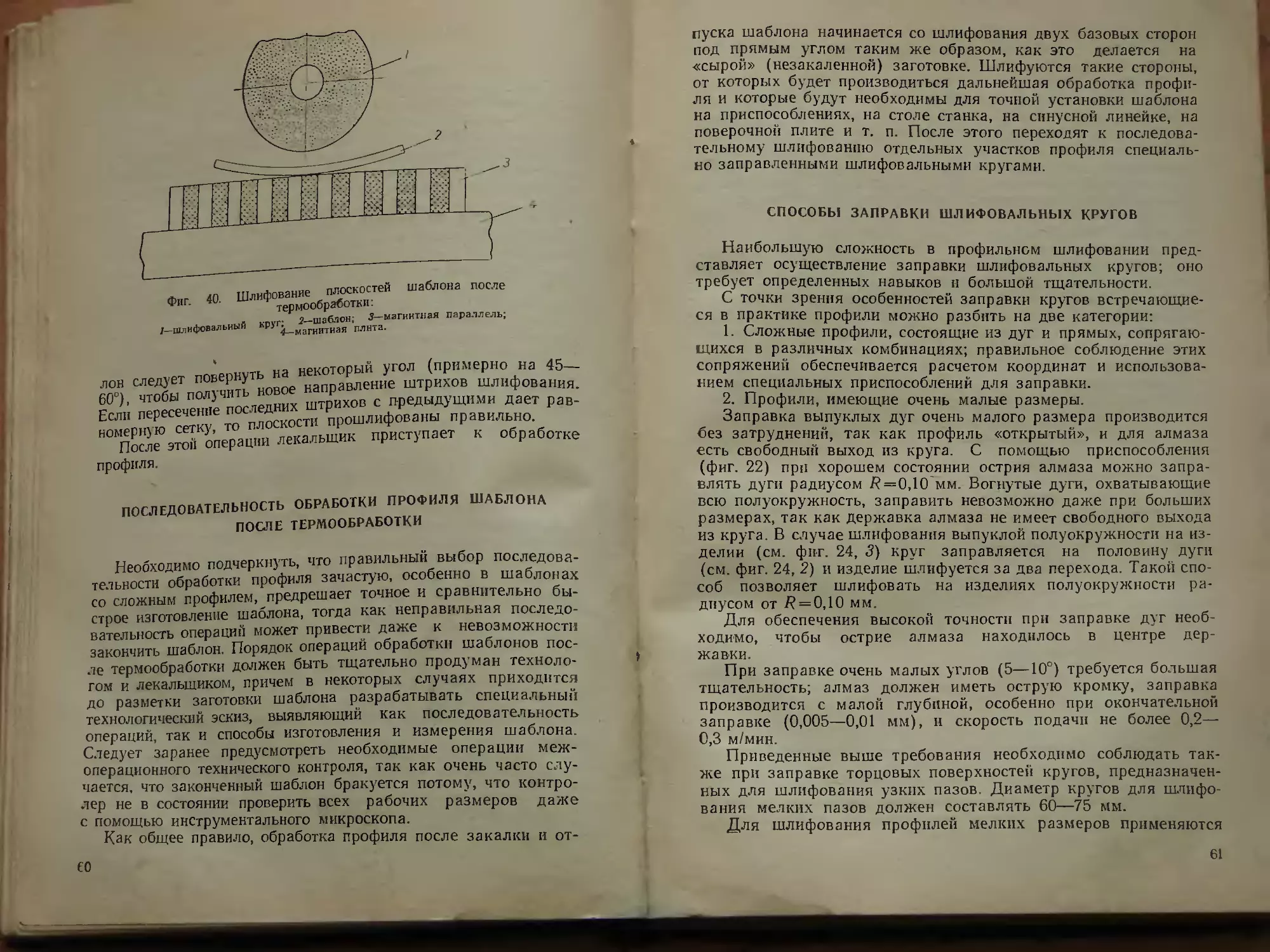

институтов, техникумио, pi

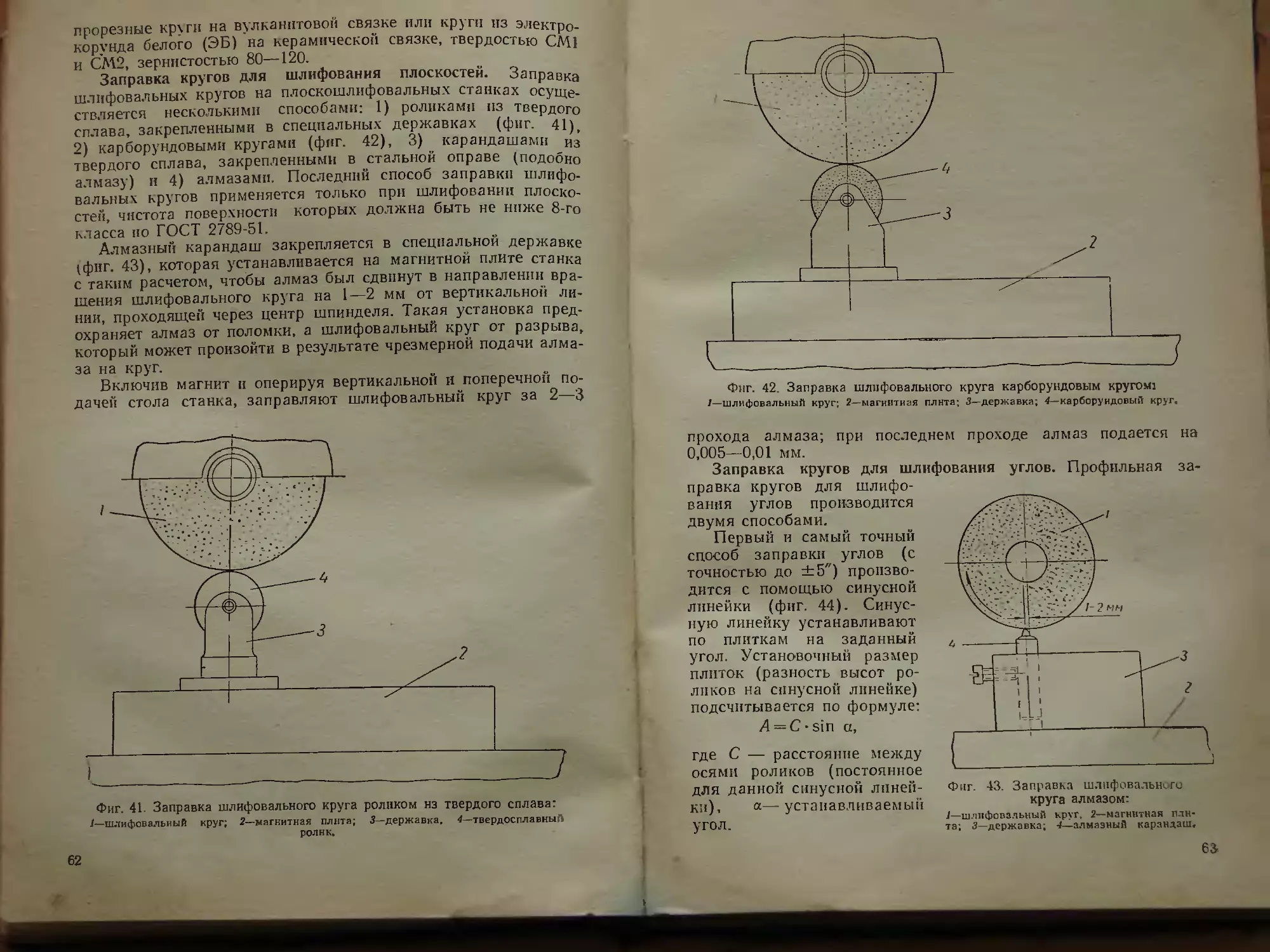

водственного обучения.

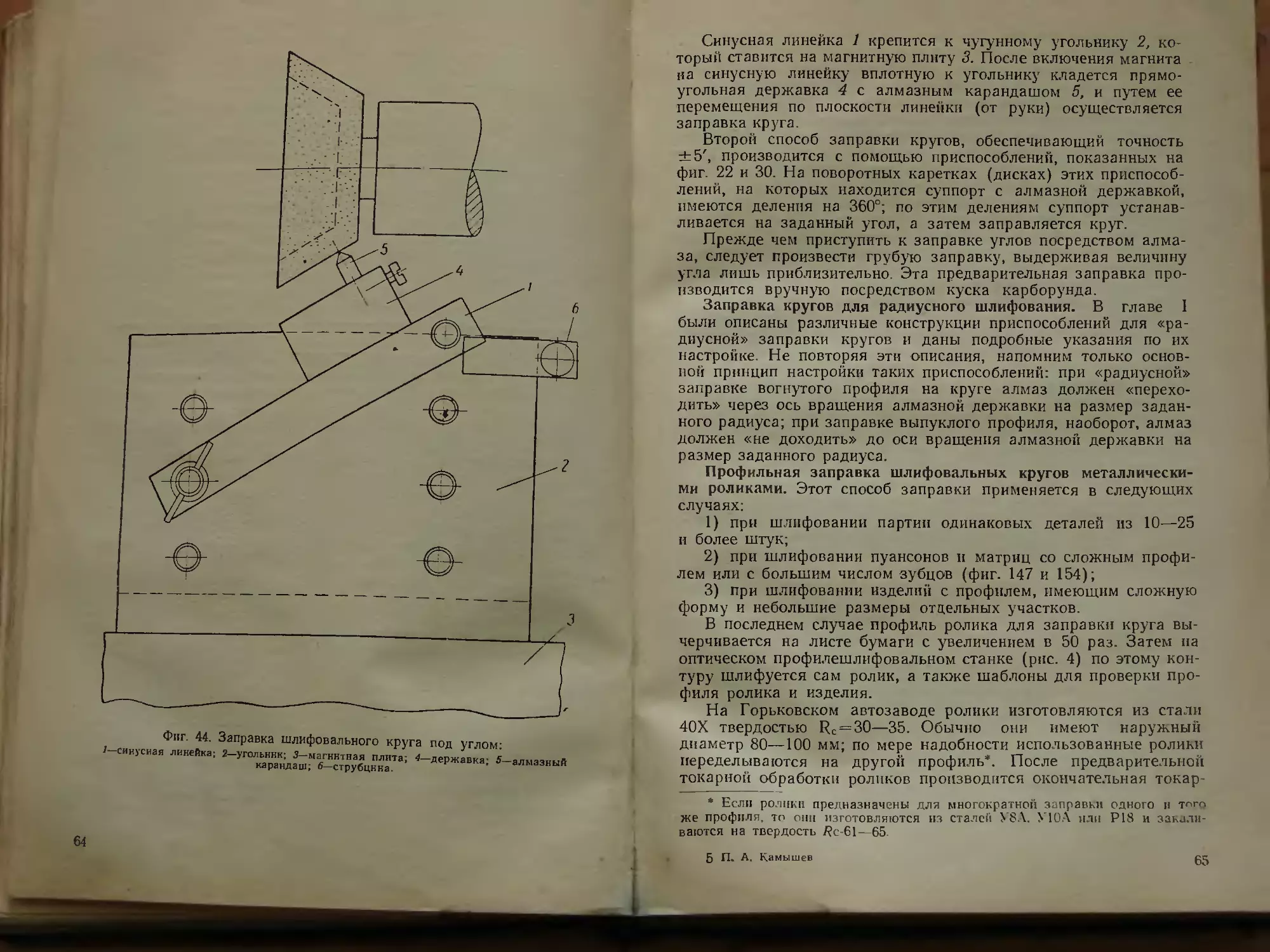

Камышев Павел Александрович

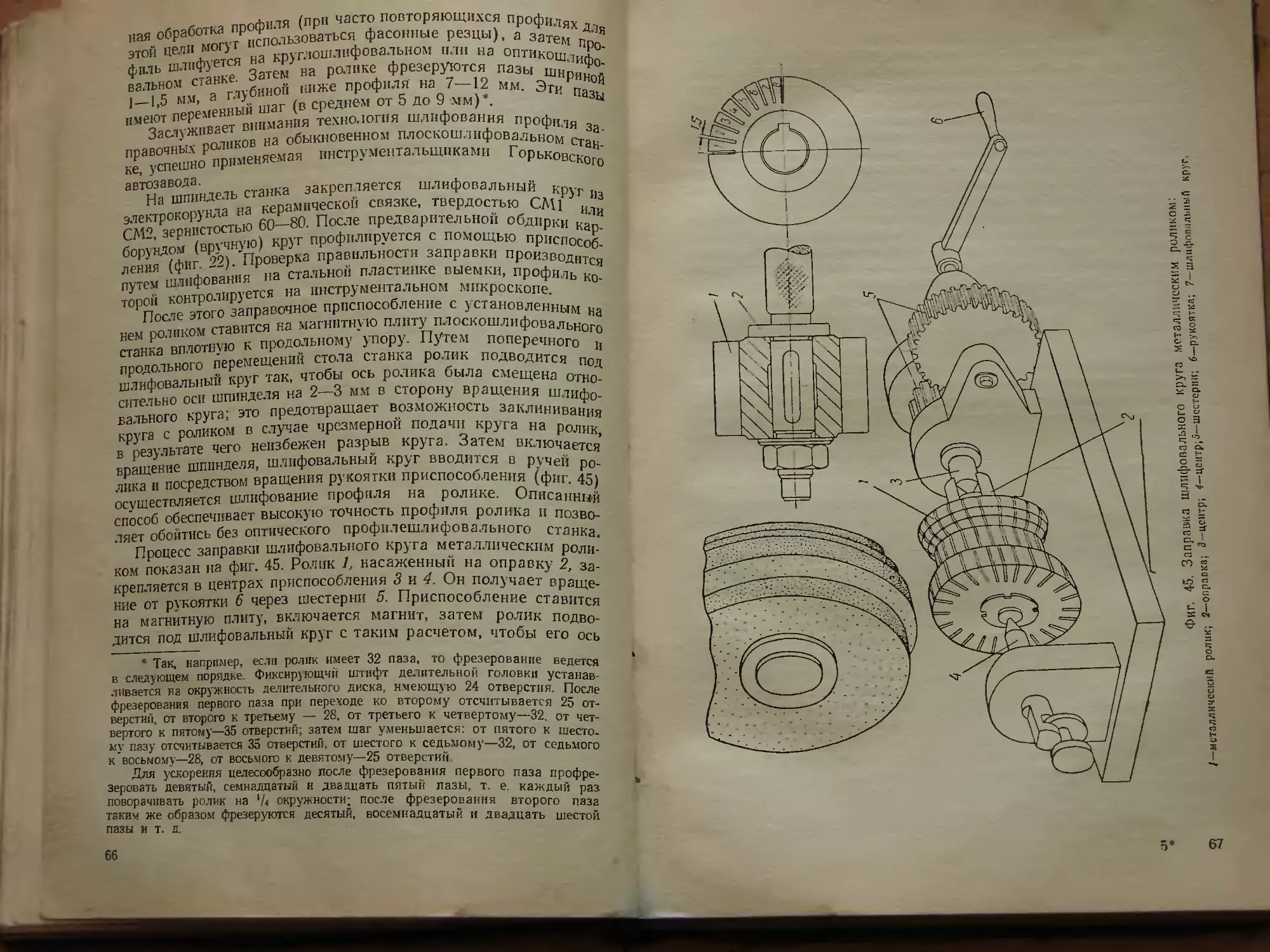

ПРАКТИКА ПРОФИЛЬНОГО ШЛИФОВАНИЯ

редактор А. П. Рукавишников

Художник М. П. Костин* Худож, редактор Л. И. Немченко.

Техн, редактор Л« И, Елизарова. Корректор Т. И. Пелевина.

Изд. № 8014. Подписано к печати 23/ХП 1961 г, МЦ 119583. Бумага

60 у921/,с—25,25 печатных=25,Н уч.-изд. листа. Тираж 10 000 экз.

Заказ № 5832, Цена I р, 03 к, .

Горьковское книжное издательство, г. Горький, Кремль, 2-й корпус.

Типография изд-ва «Горьковская правда», г. Горький, ул. Фигнер, 32.

ПРЕДИСЛОВИЕ

Коммунистическая партия Советского Союза неуклонно

направляет усилия советских машиностроителей на выполнение

крупнейших задач дальнейшего технического прогресса,

повышения производительности труда, механизации трудоемких-

работ. Не в меньшей степени, чем к основным обрабатывающим

и сборочным цехам, эти задачи относятся к цехам

инструментальным.

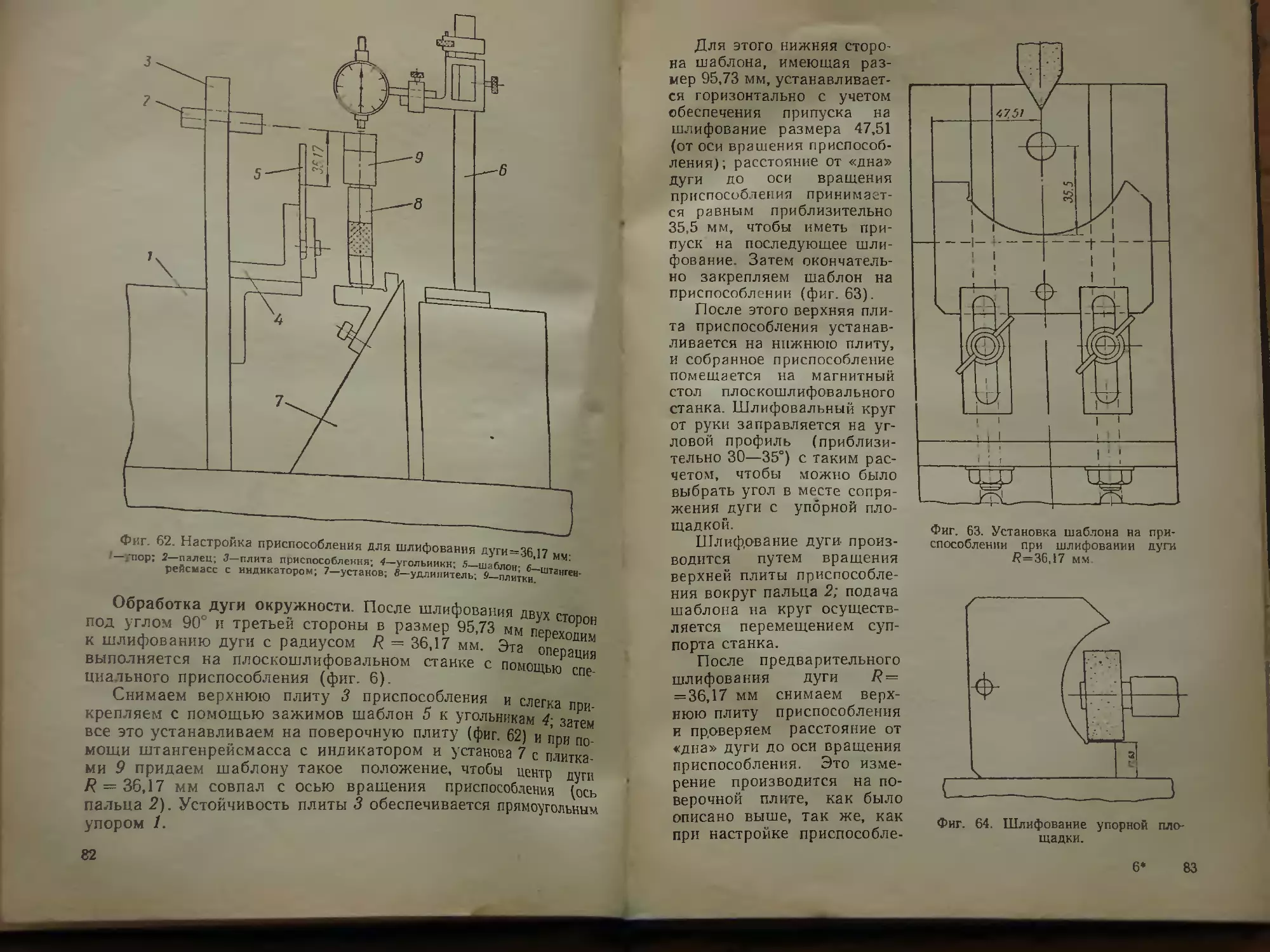

В инструментальном производстве значительное место

занимают операции, назначением которых является достижение

высокой точности и чистоты обработки поверхностей, имеющих I

сложный профиль. До недавнего времени такие операции

выполнялись наиболее квалифицированными

слесарями-лекальщиками, которые вручную, пользуясь многочисленными

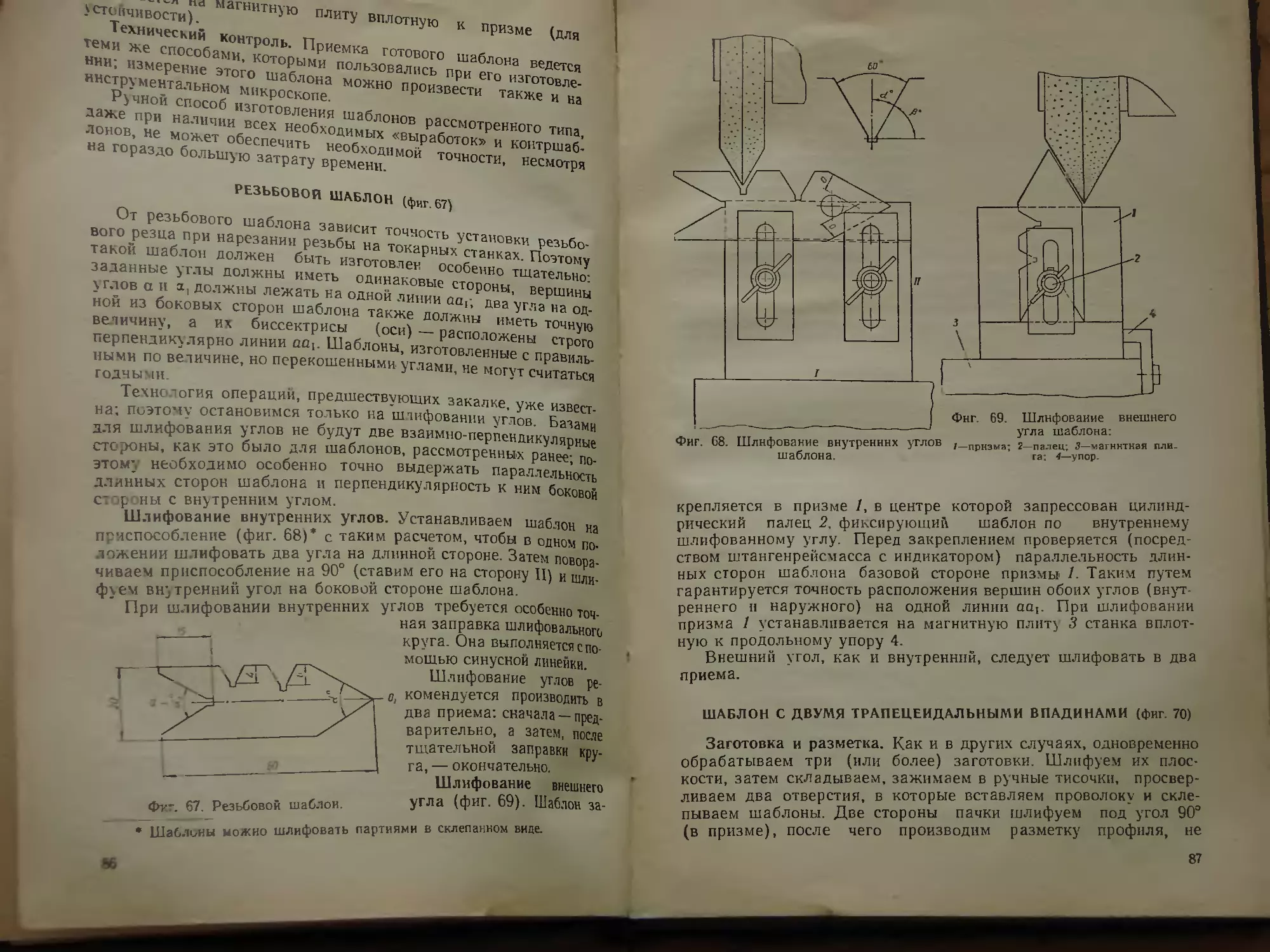

вспомогательными инструментами и шаблонами, доводили профиль.

За последние годы на ряде ведущих машиностроительных

и инструментальных заводов Советского Союза многое сделано

в области механизации лекальных работ. В частности, на Горь-

ковском автомобильном заводе трудоемкая и сложная ручная

работа лекальщиков полностью заменена шлифованием на

станках профилированными шлифовальными кругами. Таким путем

быстро и с высокой точностью обрабатываются не только

шаблоны и другие измерительные инструменты, но и разнообразные

детали преесформ, штампов, приспособлений и т. д., имеющих

сложный профиль. Для новых методов обработки профильных

инструментов характерно то, что наряду с широким применением

различных приспособлений и измерительных инструментов (дели-

щяьных приспособлений, приспособлений для заправки

шлифовальных кругов, синусных линеек, индикаторов и т. п.), рабочие

самостоятельно производят вспомогательные расчеты,

требующие знания основ геометрии и тригонометрии.

В .настоящей книге вопросы профильного шлифования

освещаются на основе изложения опыта инструментальщиков Горь-

ковского автозавода.

3

„„«ячена как для инженерно-технических

Эта книга предназначена последним, по замыслу автора,

работников, так и для Ра0очкгическим руководством для

освоена должна пос^Хльно^ шлифования. Именно эти сообра-

ния технологии ^.^в книге, в качестве приложении,

жения побудили поме стать онометрии, которые необхо-

0„шТпрактической работе лекальщика, а также таблицы три-

й^етрических Функций овленИя профильных инстру-

Хотя примеры «хямогии ^ охватить всего много-

ментов, Расс^РевНс^еч^щихся в производстве, они подобраны

образия «У^те0\ВХбы облегчить практическое освоение про-

с таким расчетом,

фильного шлифования. ПрИСПОсоблений для профильного

Ф в книге оПИСЫ^^иярЯКОторых разработана конструктора-

шлифования, К0НСТР^^ППКВ°0Г0Р корпуса автозавода: В. Л. Ля-

ми инструментально-штам^вого корпуса д ^^

ховым, Б. А. Булановым, П. Е. Рябуха,

киным. аг,олп.,„ методов работы лекальщиков на-

При освещении передовых методов Рю лекалыциков.

шего завода автор и^~а£*и. Еранова, А. Е. Архипен-

££' ГГЙтя^ 5?Т W"*»-. Е. 3. Горбунова и

Я И. Балашова. Алании книги оказал профессор,

• °,еНЬ бТеЖПнаукЩЭВИ Фельдщтейн, принимавшей не-

Д0КТ°Р™но^у?астиеУв обобщении и изложении всех материа-

лГ^^овлХГчертежей автору помогали конструкторы

Л п TT^vnn M А Головкин и Ю. п. Рязанов.

И i^aHHH жни большую помощь оказали инженеры

р а ГлК В Я. Фролов и М. А. Максимов.

Автор выражает всем перечисленным товарищам свою

искреннюю благодарность.

П. КАМЫШЕВ.

ВВЕДЕНИЕ

При современном уровне техники машиностроения одним

из важнейших вопросов, определяющих успех освоения

производства новых объектов и совершенствования существующей

технологии, является обеспечение технологического процесса

необходимыми измерительными инструментами и контрольными

приспособлениями. Насыщение процесса производства

достаточным количеством калибров, шаблонов и других

измерительных инструментов, построенных на проверенной практикой

системе допусков, и организация на этой основе технического

контроля позволяют успешно разрешить проблему

взаимозаменяемости отдельных деталей машин в условиях массового и серийного

производства.

Работникам инструментально-штамповых цехов, технологам

и конструкторам машиностроительных предприятий известно,

что самой трудоемкой номенклатурой в инструментальном

производстве является изготовление профильного инструмента

сложной конфигурации.

К нему относятся шаблоны, лекала, шлицевые калибры,

копиры, пуансоны, матрицы к штампам, прессформам и ряд

других видов инструмента, точность которых в связи с бурным

развитием техники очень возросла.

На многих предприятиях да настоящего времени этот

инструмент изготовляется по устаревшей технологии с применением

ручного труда высококвалифицированных

слесарей-лекальщиков. Помимо того, что такой способ дорог, длителен и трудоемок»

он подчас не обеспечивает требуемой точности и отделки,

предъявляемых современным машиностроением.

. На практике мы уже встречаемся с такой сложностью и

точностью инструмента, которых ручным способом достичь нельзя.

Вот почему крайне необходимо шире распространять и

внедрять на всех предприятиях машиностроения, приборостроения

И металлообработки метод профильного шлифования. На Горь-

ковском автомобильном заводе этот метод применяется с 1931 г.»

5

с/

а за последние 3-4 года и на других многих предприятиях

г Горького Москвы, Тулы, Ленинграда, Харькова и т. д.

Профильное шлифование, как технологический процесс,

вообще не новость. На некоторых заводах в небольших масшта-

\ бах оно производится на специальных дорогостоящих оптиче-

Лгких лоофилешлифовальных станках.

Однако обработка на них очень медленна и возможности

1есьма ограничены как по габаритам шлифуемых изделии, так

и по разновидностям их формы.

На ряде заводов профильное шлифование (также в

небольших масштабах) производится способом перемещения

шлифуемого изделия относительно шлифовального круга, либо путем

упрощенного способа заправки профиля на шлифовальном круге.

/При этом шлифовщик применяет специальные приемы,

зависящие от его индивидуальных способностей. Однако

окончательного размера, заданного чертежом, достичь трудно и после

шлифовки неминуема ручная доводка. Оба вышеуказанных способа

профильного шлифования доступны не для всех предприятий

и не могут иметь массового характера. Метод же профильного

шлифования, разработанный, применяемый и широко

внедренный на Горьковском автозаводе, позволяет:

1) обрабатывать' профиль любой сложности на обычном

простом шюскошлифовальном и круглошлифовальном станке

(габариты изделия до 700 мм);

2) шлифовать профиль не только на плоскостях, но и по

периферии окружности (как наружной, так и внутренней);

3) получить на станке окончательный размер без всякой

ручной доводки.

Этот метод доступен каждому машиностроительному

предприятию. По установившейся на большинстве заводов

технологии сложный фасонный инструмент: шаблон, матрица, калибр,

копир—обрабатывается вручную. Слесарь-лекальщик подгоняет

под нужный размер и контур на «сырой» или улучшенной

заготовке, оставляя какой-то припуск на деформацию после

термической обработки. Окончательный же размер достигается после

термообработки кропотливой доводкой и «выхаживанием»

вручную (оселком, притиром или машинкой) поштучно.

Поскольку при ручном способе изготовления критерием

годности шаблонов, контршаблонов и выработок является оцени-'

ваемая на глаз величина световой щели*, постольку контроль*

профиля в большой степени является субъективным.

Световой щелью называется зазор между профилями шаблона и конт"р*

шаблона (или, аналогично, шаблона и проверяемого изделия); величина

этого зазора оценивается на глаз. При доводке профиля шаблона лекальщик

стремится сделать ее минимальной.

Практикой измерительной лаборатории автозавода установлено что

допустимая величина световой щели может колебаться в пределах 0003^-

висимости от сложности профиля шаблона и заданного допуска

6

Громадное преимущество в этом отношении имеет

описываемый метод профильного шлифования, позволяющий изготовить

на станке инструмент или деталь из термически обработанной

на высокую твердость заготовки без деформации.

Вторым основным преимуществом является большая

производительность и высокая точность этого процесса. Проследим

это на следующем примере.

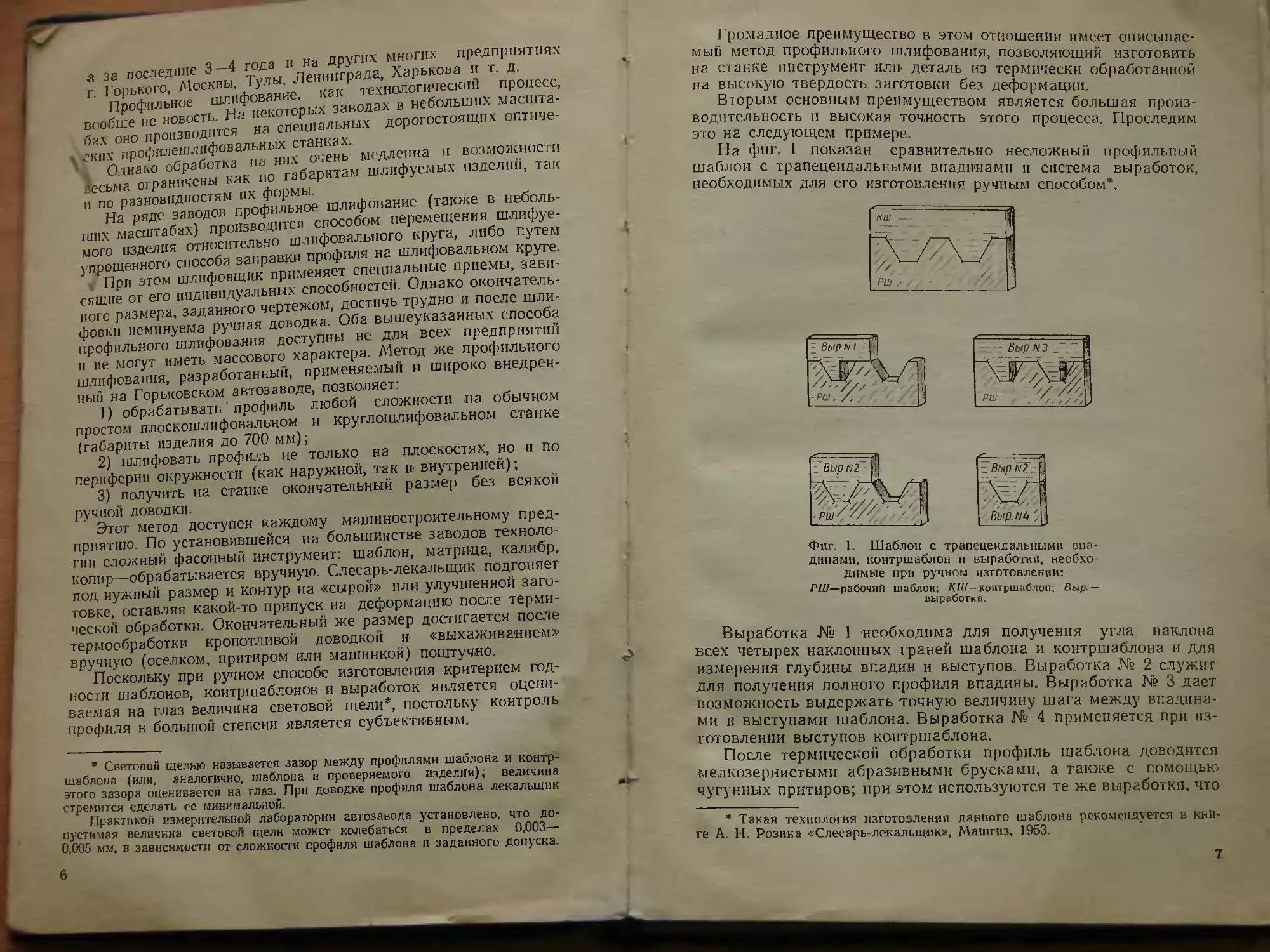

На фиг. 1 показан сравнительно несложный профильный

шаблон с трапецеидальными впадинами и система выработок,

необходимых для его изготовления ручным способом*.

Фнг. 1. Шаблон с трапецеидальными

впадинами, контршаблон и выработки, необхо

димые при ручном изготовлении: -

РШ—рабочий шаблон; КШ—контршаблон; Выр.-

выработка.

Выработка № 1 необходима для получения угла, наклона

всех четырех наклонных граней шаблона и контршаблона и для

измерения глубины впадин и выступов. Выработка № 2 служит

для получения полного профиля впадины. Выработка № 3 дает

возможность выдержать точную величину шага между

впадинами и выступами шаблона. Выработка № 4 применяется при

изготовлении выступов контршаблона.

После термической обработки профиль шаблона доводится

мелкозернистыми абразивными брусками, а также с помощью

чугунных притиров; при этом используются те же выработки, что

* Такая технология изготовления данного шаблона рекомендуется в

книге А. И. Розина «Слесарь-лекальщик», Машгиз, 1953.

Т

и при обработке «сырого» шаблона. Следовательно, для

обработки профиля рассматриваемого шаблона необходимо

дополнительно изготовить контршаблон, четыре выработки и два

чугунных тритира (па предварительную и на окончательную

доводку). % &

Дйя изготовления трех таких шаблонов ручным способом

потребуется 25-—30 часов работы высококвалифицированного

лекальщика (S-го разряда). Если же обрабатывать эти шаблоны

на плоскошлифовальном станке профилированным кругом (см.

главу II), то потребуется всего 3 часа работы лекальщика 3-го

разряда. Высокая точность профиля будет обеспечена без

контршаблона и выработок.

Замена ручного труда лекальщиков профильным

шлифованием на станках сделала возможной коренную рационализацию

всего комплекса вопросов лекального цела.

Каковы основные результаты этой рационализации-?

Прежде всего, механизация и связанный с нею огромный

рост производительности труда. Кроме того, механическая

обработка создает условия для более уверенного достижения

заданной точности, чем это имеет место при. ручной работе. Помимо

этих преимуществ, связанных с механизацией вообще, новые

методы изготовления шаблонов имеют и другие преимущества,

обусловленные спецификой лекальной обработки.

К ним относится ликвидация всех длительных

вспомогательных работ по изготовлению контршаблонов, выработок и

притиров, которые не только значительно увеличивают

продолжительность и стоимость изготовления шаблонов, но и вносят известный

элемент условности в качество работы, так как все погрешности,

имеющиеся на выработках, контршаблонах и притирах,

сказываются на точности самих шаблонов. Именно поэтому два

одинаковых шаблона, изготовленные одним и тем же работником

по старым методам, как правило, отличаются друг от друга

в значительно больших пределах, чем это имеет место при

современной технологии, когда вместо всех перечисленных

вспомогательных инструментов (изготовляемых в каждом отдельном

случае, и только для этого случая) применяются стандартные

^Щ калибры, синусные линейки и индикаторы. Применение

индикаторов имеет также и большое психо-физиологическое значение

благодаря тому, что освобождает лекальщика от крайне

утомительного напряжения зрения, неизбежного в прежних условиях

работы. Вместо кропотливой точной разметки производится

грубо приближенная разметка, дополняемая точной установкой

обрабатываемого шаблона на шлифовальном станке.

Наконец, следует отметить, что при изготовлении шаблонов!*?-

и профильных инструментов на шлифовальных станках в

большой мере устраняются серьезные затруднения, вызываемые при

ручной доводке деформациями металла в результате

термической обработки. Возможность оставления на окончательное щли-

8

фование Достаточно больших припусков позволяет учесть эти

деформации. у^счь ли

Новые методы изготовления профильных инструментов рас- *

членяющие обработку на ряд последовательных, заранее

рассчитанных операции, открывают широкие возможности для

технического нормирования лекальных работ и их организации на

основе разделения труда. В частности,

высококвалифицированные рабочие должны быть закреплены только за наиболее

ответственными операциями профильного шлифования, а все

предварительные операции, например разметка, слесарная обработка

сборка, должны выполняться другими рабочими меньшей

квалификации.

Таким образом, отличительными особенностями

современной технологии изготовления профильных инструментов

являются:

1) механизация производства, обеспечивающая

значительное повышение производительности труда;

2) замена специальных вспомогательных измерительных

инструментов нормальными калибрами и другими стандартными

измерительными приборами;

3) замена точной разметки приближенной;

4) освобождение рабочего от перенапряжения зрения при

разметке и доводке профиля по размерам;

5) повышение точности работы и уверенное достижение

заданной точности;

6) возможность разделения труда и технического

нормирования.

Следует отметить, что все эти ценные преимущества могут

быть реализованы в том случае, когда вместе с техническим

вооружением (станочное оборудование, калибры, измерительные

приборы и т. п.) возрастает и теоретическая подготовка рабочих,

без чего невозможно производить необходимые математические

расчеты, являющиеся принципиальной основой современной

технологии лекальной обработки.

Профильное шлифование может осуществляться тремя

способами-:

1) на специальных оптических профилешлифовальных

станках;

2) на плоскошлифовальных станках непрофилированным

(плоским) кругом при помощи специальных приспособлений,

обеспечивающих соответствующее перемещение изделия

относительно круга в процессе шлифования;

3) на плоскошлифовальных (а также круглошлифовальных)

станках профилированными кругами, на которых посредством

специальных приспособлений с большой точностью заправляется

профиль (или отдельные участки профиля), обратный профиль

изделия.

9

ш

rf.

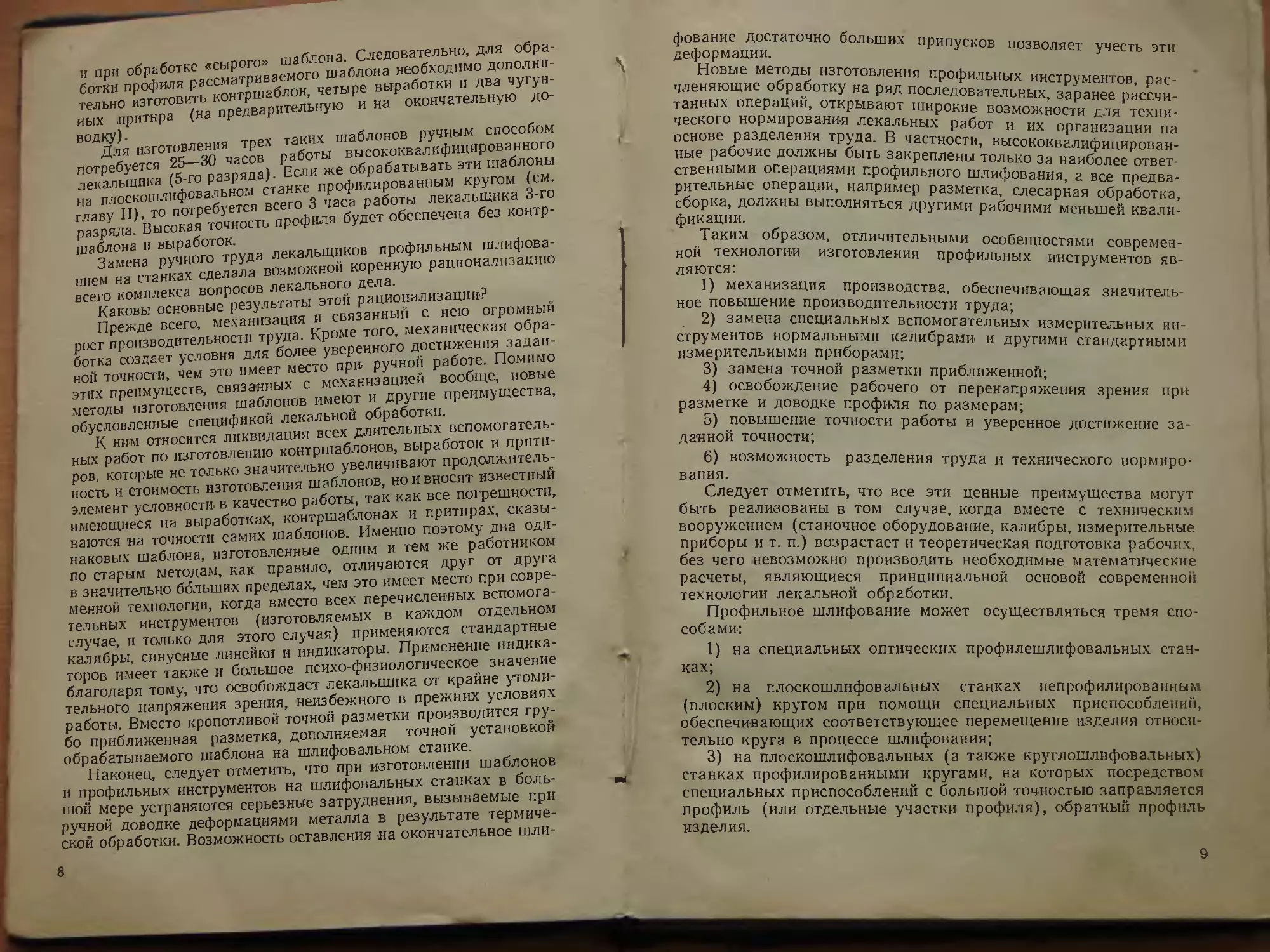

Фиг. 2. Плоскошлнфовальный станок с магнитной плитой.

Первые два способа профильного шлифования достаточно

подробно описаны в литературе.*

В настоящей книге, на основе практического опыта

инструментальных цехов Горъковского автомобильного завода,

освещается главным образом третий способ профильного

шлифования, для осуществления которого не требуется специального или

сложного оборудования и который доступен любому

машиностроительному предприятию.

* Н. К. Топорков, Механизация лекальных работ, Машгиз, 1948.

Е. А. Белецкий и К. С. Харченко, Оптические профилешлифовальные

станки, Машгиз, 1951.

В. И. Черкашин, Передовые методы лекальных работ, Машгиз, 1951.

А. И. Розин, Слесарь-лекальщик, Машгиз, 1953. -

10

Описываемые в книге методы профильного шлифования

находят широкое применение не только в инструментально-штам-

повом производстве, но и при изготовлении разнообразных

деталей сложной формы, например ш лицевых валов и втулок,

деталей насосов и т. д.

Особенно большой интерес освоение профильного

шлифования представляет, в частности, для экспериментальных цехов,

заводов л научно-исследовательских институтов, так как оно

позволяет с высокой производительностью и надлежащей

точностью обрабатывать сложные детали без изготовления

специальных дорогостоящих инструментов.

Глава I

ОБОРУДОВАНИЕ, ПРИСПОС^^^^

И ИНСТРУМЕНТЫ ДЛЯ ПРОФИЛЬНОГО

ШЛИФОВАНИЯ

ОБОРУДОВАНИЕ

На ряде машиностроительных заводов механизация

лекальных работ внедряется еще очень слабо. Это пытаются нередко

объяснить отсутствием специального оборудования, без которого

якобы невозможно механизировать труд лекальщиков.

Как видно из цалънейшето, оборудование, применяемое для

профильного шлифования, немногочисленно и не отличается

сложностью конструкции.

Шлифовальные станки. Для шлифования изделий несложного

профиля (шлифование углов, плоскостей и пазов) обычно

используются плоскошлифовальные станки модели 372 Б

Московского станкостроительного завода, а для шлифования профилей

средней сложности — плоскошлифовальные станки модели ЗБ

71М Витебского станкостроительного завода имени Кирова.

В инструментально-штамповом корпусе Горьковского

автозавода шлифование профилей и пазов производится на

плоскошлифовальных станках модели С-541 собственной конструкции

и изготовления. По конструкции эти станки аналогичны станкам

ЗБ 71М, но имеют механическую подачу стола. Они очень

удобны и обеспечивают высокую производительность при

шлифовании профильных калибров средних размеров, фасонных резцов,.

а также фасонных деталей для прессформ, штампов и

приспособлений.

При шлифовании профильных калибров мелких размеров

(например, небольших шаблонов, сборных и шлицевых

калибров) хорошо себя зарекомендовали и широко применяются

плоскошлифовальные станки легкого типа модели С-827, также

собственной конструкции и собственного изготовления (фиг, 2).

12

Они значительно легче, чем станки ЗБ 71М, подача стола у них

механическая, но в большинстве случаев, в соответствии с

условиями работы, она производится вручную. Эти станки имеют

магнитную плиту, постоянно закрепленную на столе.

Плоскошлифовальные станки легкого типа дали возможность

широко механизировать лекальные работы, облегчить труд

лекальщика и заменить трудоемкие доводочные операции' тонким

шлифованием. Дополнительная оснастка этих станков

специальными приспособлениями позволяет шлифовать шаблоны с любым

профилем, обеспечивая очень высокую точность.

Плоскошлифовальные станки закреплены за лекальщиками

и являются их постоянным рабочим местом. Кроме того, каждый

лекальщик имеет индивидуальный верстак с тисками (фиг. 3),

расположенный вблизи станка; на верстаке размещаются

поверочная плита, набор рабочего и контрольно-измерительного ин-

-струмента.

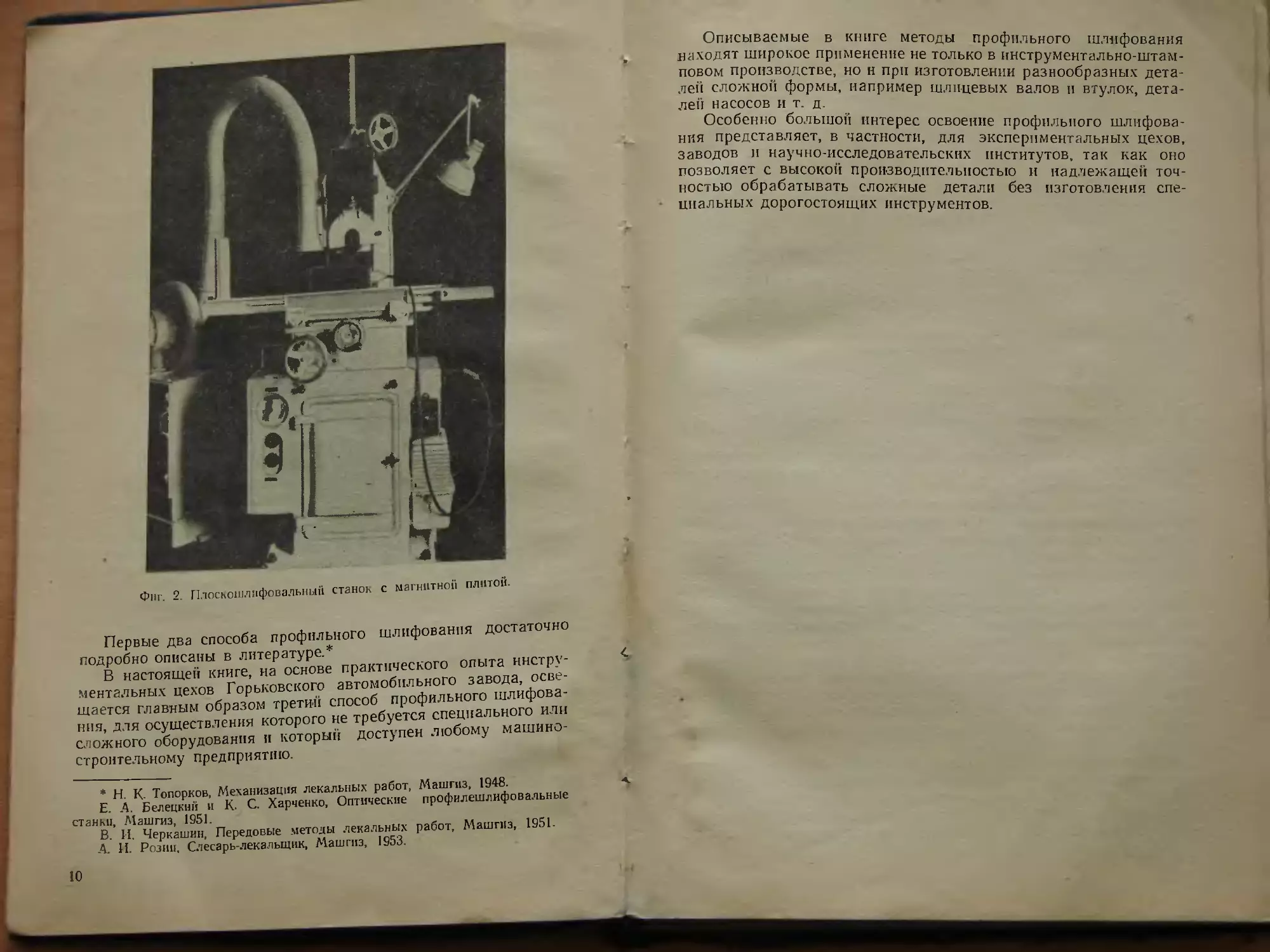

Оптические станки для профильного шлифования. В

настоящее время советские станкостроительные заводы выпускают

оптические профилешлифовальные станки модели 395 М (фиг.

4). Они предназначены для шлифования плоских и круглых

изделий со сложными контурами, ограниченными прямыми

линиями, дугами окружностей и другими кривыми.

Шлифуемое изделие закрепляется на столе, который вручную

перемещается в любых направлениях в горизонтальной и

вертикальной плоскостях. Станок снабжен специальным оптическим

Фиг. 3. Рабочее место лекальщика. Слева — индивидуальный верстак,

справа —шкаф с набором инструмента.

13

шиш»©

«QU r ивеличеняем в 50 раз. стл

экран с увеличе чертежом,

контур MBMe^tSra6e 50:1, ко-

™ вдоль шлифуемого контура.

КИ ЖиЧескийФпрофилешлифо?аль

ный станок модели 395 М имеет

следующие рабочие характери

""а" наибольший размер>

непосредственной обработки—10X10 мм,

бТ наибольший размер

обрабатываемой плоскости при-комбини-

повашой обработке с помощью

кн№ХмерР-150Хб0мм

в) наибольшая толщина

обрабатываемого изделия-48 мм;

г) наибольший диаметр

шлифовального круга —125 им;

д) число оборотов

шлифовального круга в минуту - 3500;

.-■пин щ е) размер экрана—500ХЬШ мм.

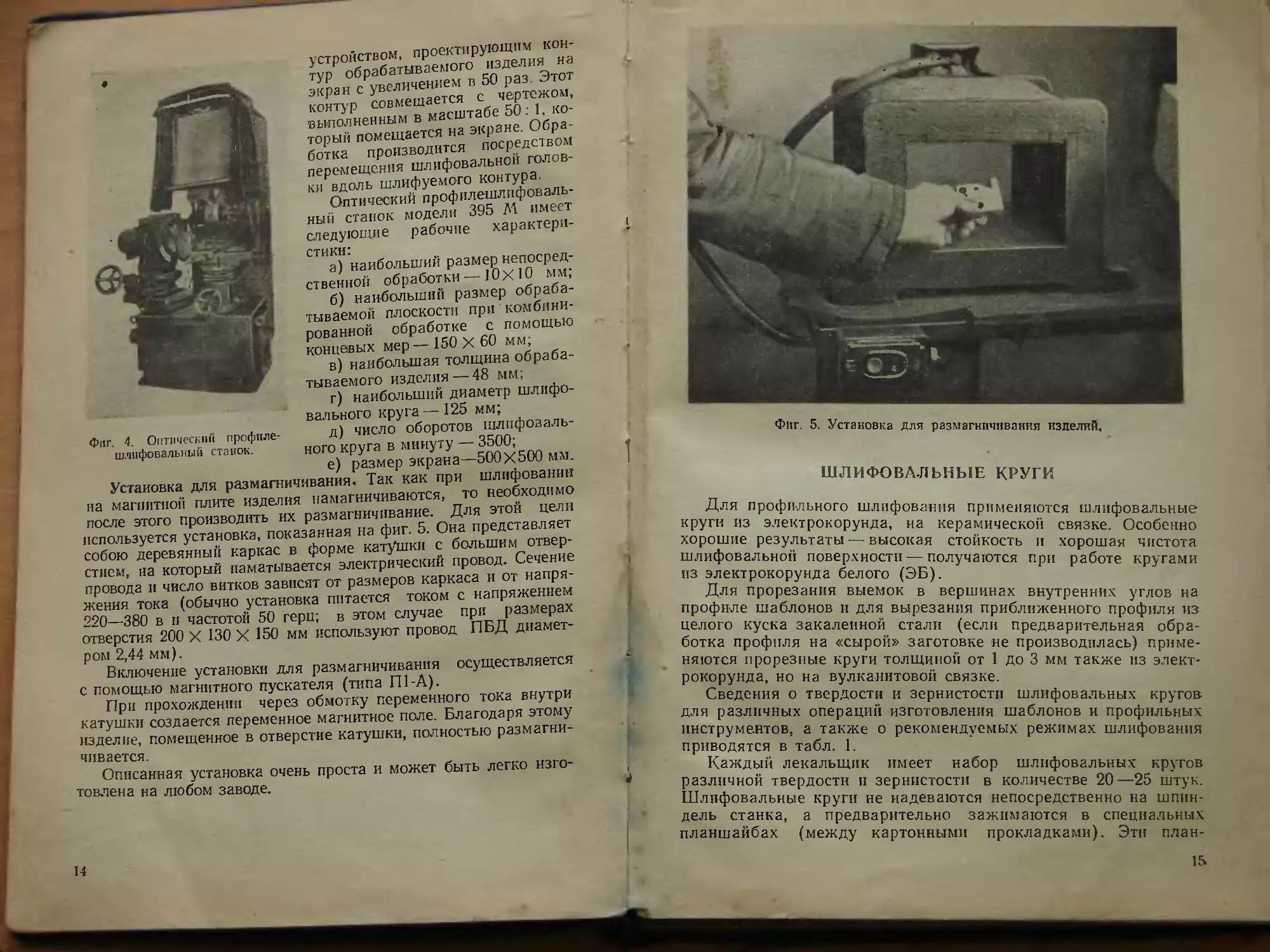

Установка для размагничивания. Так:ш при ™$£™

на мапштной плите изделия намагничиваются, то неооход

после этого производить их Размагничивание■ Z™™«aZe?

используется установка, показанная на фиг. 5. Онпреде

собою деревянный каркас в форме катушки с """» Гр„РН.ие

стаем на который наматывается электрический Па°Д- с^™!

провода и число витков зависят от размеровкаркас ^J™^

нения тока (обычно установка питается током с напРяж™^"

Iflsso в и^астотой 50 герц; в этом случае при Рая*Ф£

отверстия 200 X 130 X 150 мм используют провод ПБД диамет

Р°МВоючМение установки для размагничивания осуществляется

с помощью магнитного пускателя (типа П1-А). внотпи

При прохождении через обмотку ™№№*°™™™*WP«

катушки создается переменное магнитное поле. Благодаря этому

изделие, помещенное в отверстие катушки, полностью размагни

чивается. у л¥чтгл _„_п

Описанная установка очень проста и может быть легко изго

товлена на любом заводе.

Фиг. 4. Оптический профиле-

шлифовальный станок.

14

Фиг. 5. Установка для размагничивания изделий".

ШЛИФОВАЛЬНЫЕ КРУГИ

Для профильного шлифования применяются шлифовальные

круги из электрокорунда, на керамической связке. Особенна

хорошие результаты — высокая стойкость и хорошая чистота

шлифовальной поверхности — получаются при работе кругами

из электрокорунда белого (ЭБ).

Для прорезания выемок в вершинах внутренних углов на

профиле шаблонов и для вырезания приближенного профиля и^

целого куска закаленной стали (если предварительная

обработка профиля на «сырой» заготовке гсе производилась) приме*

няются прорезные круги толщиной от 1 до 3 мм также из

электрокорунда, но на вулка-нитовой связке.

Сведения о твердости и зернистости шлифовальных кругов

для различных операций изготовления шаблонов и профильных

инструментов, а также о рекомендуемых режимах шлифование

приводятся в табл. 1.

Каждый лекальщик имеет набор шлифовальных кругов

различной твердости и зернистости в количестве 20—25 штук.

Шлифовальные круги не надеваются непосредственно на

шпиндель станка, а предварительно зажимаются в специальных

планшайбах (между картонными прокладками). Эти план-

15,

Таблица

„.ЭРИСТИКА ШЛИФОВАЛЬНЫХ КРУГОВ И РЕЖИМЫ

ХА*АЛ7ЯПРИ ОБРАБОТКЕ ШАБЛОНОВ И ПРОФИЛЬНЫХ

ШЛИФОВАНИЯ ПРИ ОЬРАI

Вид обработки

Шлифование плоскостей

предварительное • • • •

То же окончательное . »

Прорезание выемок и

вырезание профиля у шаблонов

Шлифование профиля

шаблонов предварительное . . .

То же окончательное . . .

Шлифование профиля

фасонных резцов, пуансонов и

матриц на

плоскошлифовальных станках предварительное

То же окончательное . * .

Шлифование профиля

круглых пуансонов на кругло-

шлифовальных станках .

Шлифование шлиц (у шли-

цевых калибров)

предварительное

То же окончательное . . .

Характернее круга

твердость

СМ1-СМ2

»

ст

СМ1-СМ2

СМ2

СМК-СМ2

СМ1— СМ2

СМ2

зерни-

стость

Режимы шлифования

глубина

.(на один

проход)

в мм

СКОрОСТ|

продоль

ной пода

чи стола

в м/мин

46

60

60-80

60-80 1

100—180

46

60-80

60

0,02-0,03

0,С02—0,004

0,10-0,15

При

предварительном

шлифовании

0,020-0,050,

при оконч

шлифовании

0,004—0,008

СМ1—СМ2 | 60—80 | 0,01—0,03

й I '.'.'и 10,002—0,005

10—13

5-6

5—6

10—13

5-6

10-13

5-6

8—10

5-6

Примечания; I. Поперечная подача при шлифовании плоскостей

(в мм/дв. ход.): предварительном —0,30 ширины круга (ширина, круга — не

более 20 мм); окончательном —0,25—0,30.

2. При предварительном шлифовании плоскостей часто работают с

глубиной до 0,1 мм, уменьшая при этом поперечную подачу до 2—3 мм/ дв, ход.

шайбы вместе с кругом закрепляются на шпинделе станка.

У лекальщика имеется не менее 10 таких планшайб.

Благодаря этому достигаются следующие преимущества:

1) точное положение круга на шпинделе станка (отсутствие

биения);

16

2) экономия шлифовальных кругов, так как они уже

заправлены под различные профили (радиусы и углы в различных

комбинациях) и при шлифовании лекальщик подбирает круг,

имеющий профиль и размеры, близкие к требуемым, в результате чего

значительно уменьшается срезание шлифовального круга при

заправке профиля;

3J сокращение затрат времени при установке шлифовального

круга на шпиндель, так как не требуется балансировка круга;

4) экономия инструментов, применяемых для правки

шлифовальных кругов.

РАБОЧИЕ ПРИСПОСОБЛЕНИЯ И ВСПОМОГАТЕЛЬНЫЕ

ИНСТРУМЕНТЫ

Развитие механизации трудоемких и сложных операций

обработки точных профилей потребовало .оснащения

плоскошлифовальных станков различными специальными приспособлениями,

применение которых позволяет разрешать сложные

технологические вопросы профильного шлифования. Именно такие

приспособления для механизации лекальных работ, особенно для

шлифования профильных шаблонов, профильных калибров и

фасонных деталей преесформ и штампов, являются главным условием,

обеспечивающим облегчение труда высококвалифицированных

лекальщиков и штамповиков, повышение его производительности

и соблюдение необходимой точности размеров шлифуемых

изделий. НиЗке приводится краткое описание наиболее важных

приспособлений, применяемых при профильном шлифовании инстру-

ментбв.

Магнитные плиты. В инструментальном производстве

автозавода применяются три типа магнитных плит, закрепляемых на

столах плоскошлифовальных станков:

а) магнитные плиты, не имеющие поворота (см. фиг. 2);

б) магнитные плиты, имеющие поворот в одной плоскости;

они применяются при шлифовании изделий под угол по

принципу синусной линейки (см. ниже, фиг. 103);

в) магнитные плиты, имеющие поворот в двух

взаимно-перпендикулярных плоскостях и применяемые при шлифовании

плоскостей под двумя произвольными углами; установка таких

плит на требуемые углы производится с помощью концевых мер

(аналогично установке синусных линеек). В случае

необходимости можно осуществить поворот плиты на третий угол—в

горизонтальной плоскости — и таким образом производить

шлифование плоскостей, расположенных под тремя углами (см. ниже»

фиг. 221).

Очень существенной частью магнитной плиты является так

называемый продольный упор, представляющий собою стальной

угольник, длинная плоскость которого прошлифована таким

2 П. А. Камышев

17

-гтт-апипСТЬ К ПЛОСКОСТИ

то обеспечивается ее ^^^мьно-у ходу стола

образом что обеа,^ параллелъиостъ пр д не магнит.

магнитной пли шк привертывается к оте R ^«дольному

СТплишн может Репглироватьм jo ИЯ) приспособ-

S^iSJKSSS^^делительные т

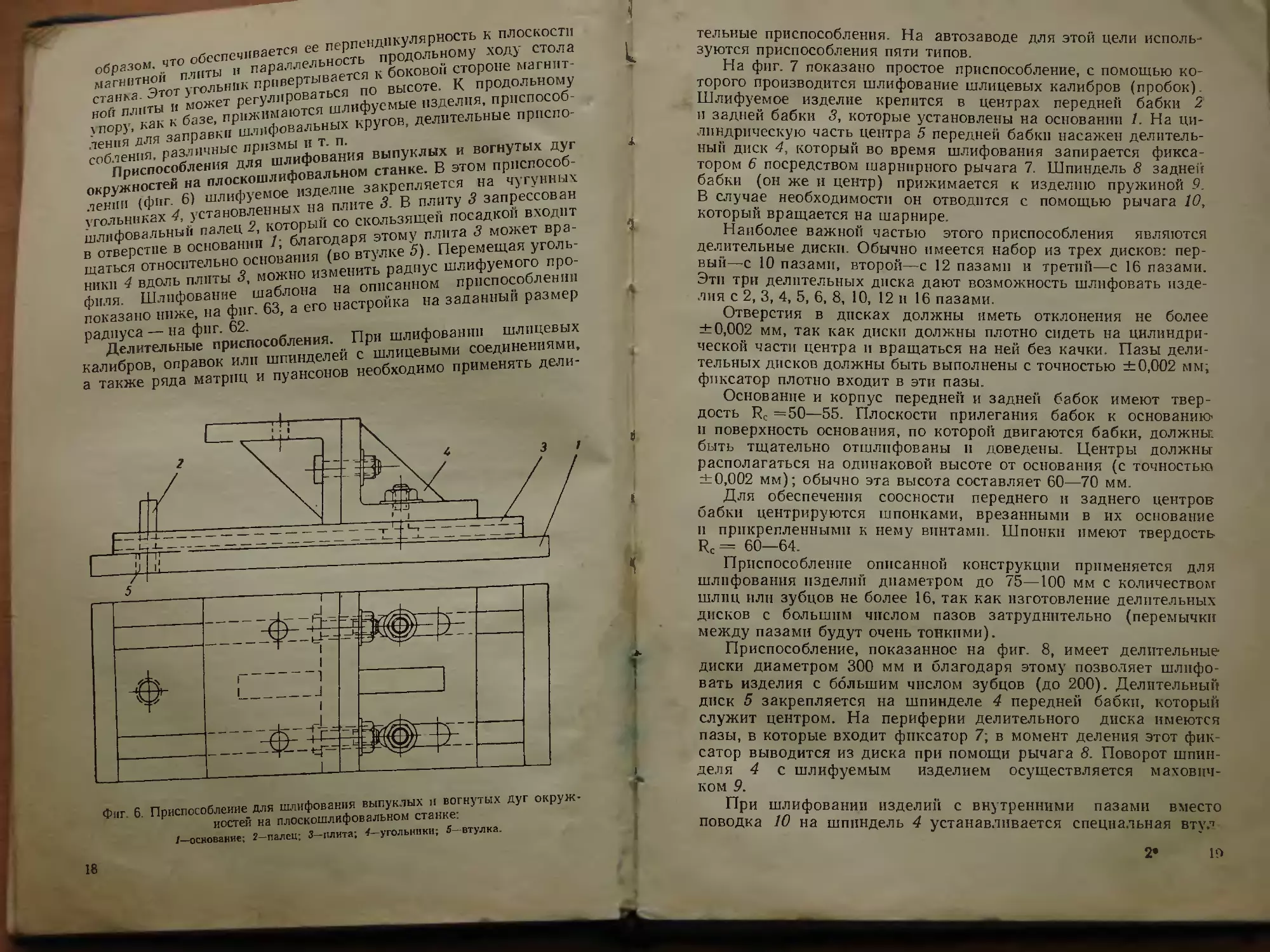

лЕ (Фиг- 6) шлифуемое :изделие *акр д запрессован

^лТниках ^чУста^Г который со скользящей посадкой входит

Шлифовальный палецг, который со ^^ 3 может вра.

в отверстие в основании J> ™*™£а0Р*же 5). Перемещая уголь-

щаться относительно основани (во^W ' шлифуемого про-

ники 4 вдоль плиты 5-^лН0°наИЗМнеаН описанном приспособлении

&ЖнаИфигШбТа0- настройка на заданный размер

ГтЛа\Гря7Г^ТиГуГнГнов необходимо применять дели-

3 9

р^»»^^^^^^_ К вогнутых дуг окруж

ностей на плоскошлифовальном станке: *^^и

Фиг. 6. Приспособление для шлифования выпуклых

^^^»t_A „„ ""оскошлифовальном с

палец; 3—плита;- 4—угольники; 5—втулка

/—основание;

18

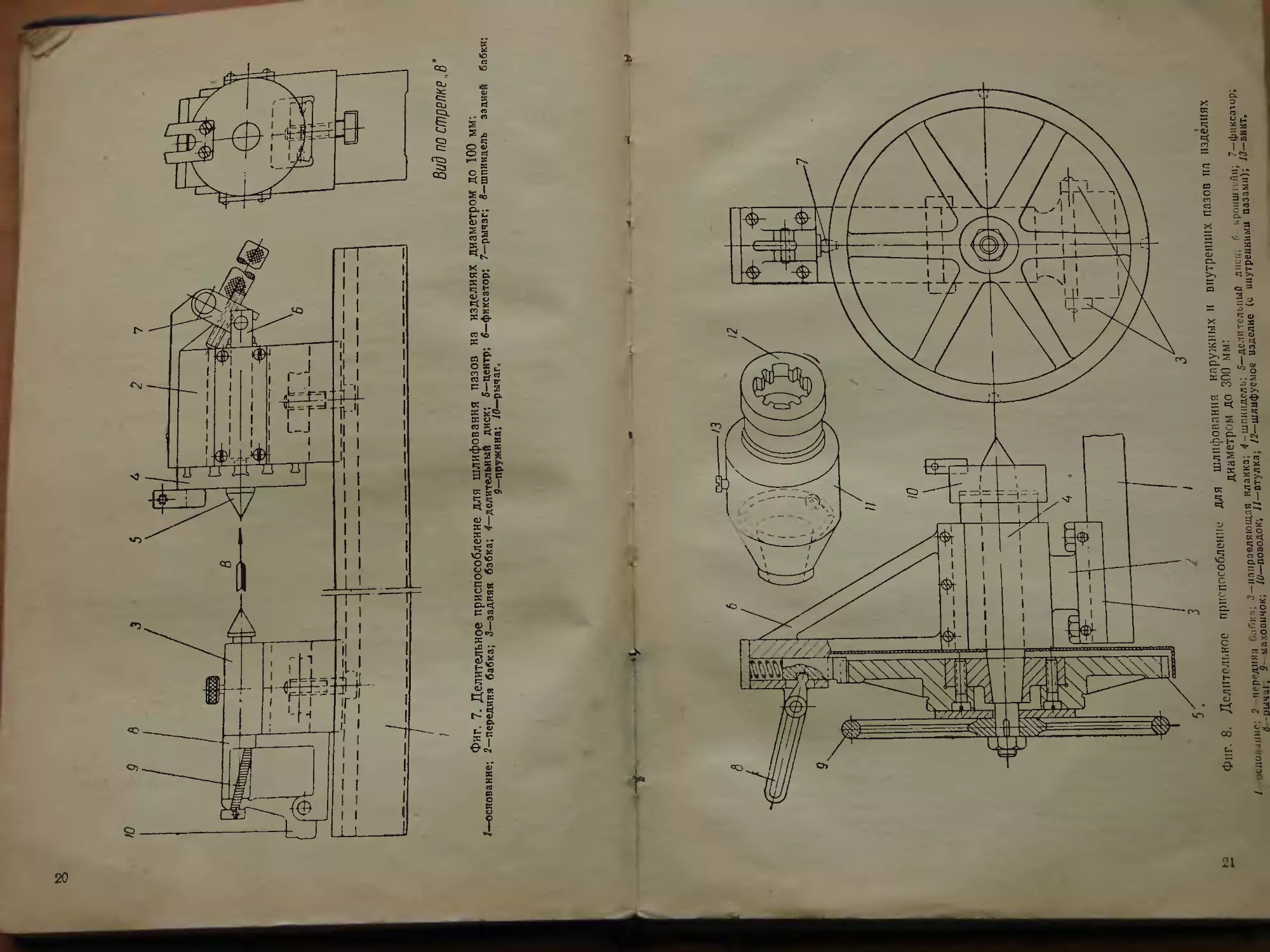

тельные приспособления. На автозаводе для этой цели

используются приспособления пяти типов.

На фиг. 7 показано простое приспособление, с помощью

которого производится шлифование шлицевых калибров (пробок).

Шлифуемое изделие крепится в центрах передней бабки 2

и задней бабки 3, которые установлены на основании 1. На

цилиндрическую часть центра 5 передней бабки насажен

делительный диск 4, который во время шлифования запирается

фиксатором 6 посредством шарнирного рычага 7. Шпиндель 8 задней

бабки (он же и центр) прижимается к изделию пружиной 9.

В случае необходимости он отводится с помощью рычага 10,

который вращается на шарнире.

Наиболее важной частью этого приспособления являются

делительные диски. Обычно имеется набор из трех дисков:

первый—с 10 пазами, второй—с 12 пазами и третий—с 16 пазами.

Эти три делительных диска дают возможность шлифовать

изделия с 2, 3, 4, 5, 6, 8, 10, 12 и 16 пазами.

Отверстия в дисках должны иметь отклонения не более

±0,002 мм, так как диски должны плотно сидеть на

цилиндрической части центра и вращаться на ней без качки. Пазы

делительных дисков должны быть выполнены с точностью ±0,002 мм;

фиксатор плотно входит в эти пазы.

Основание и корпус передней и задней бабок имеют

твердость Rc =50—55. Плоскости прилегания бабок к основаник>

и поверхность основания, по которой двигаются бабки, должны!

быть тщательно отшлифованы и доведены. Центры должны

располагаться на одинаковой высоте от основания (с точностью

±0,002 мм); обычно эта высота составляет 60—70 мм.

Для обеспечения соосности переднего и заднего центров

бабки центрируются шпонками, врезанными в их основание

и прикрепленными к нему винтами. Шпонки имеют твердость

rc= 60—64.

Приспособление описанной конструкции применяется для

шлифования изделий диаметром до 75—100 мм с количеством*

шлиц или зубцов не более 16, так как изготовление делительных

дисков с большим числом пазов затруднительно (перемычки

между пазами будут очень тонкими).

Приспособление, показанное на фиг. 8, имеет делительные

диски диаметром 300 мм и благодаря этому позволяет

шлифовать изделия с большим числом зубцов (до 200). Делительный

диск 5 закрепляется на шпинделе 4 передней бабки, который

служит центром. На периферии делительного диска имеются

пазы, в которые входит фиксатор 7; в момент деления этот

фиксатор выводится из диска при помощи рычага 5. Поворот

шпинделя 4 с шлифуемым изделием осуществляется

маховичком 9.

При шлифовании изделий с внутренними пазами вместо

поводка 10 на шпиндель 4 устанавливается специальная втул-

2»

19

8

Вид по стрелке J

Фиг. 7. Делительное приспособление для шлифования пазов на изделиях диаметром до 100 мм:

/-основание; 2-передняяГбабкаГл-задняя- бабка; 4-делителЬный диск; 5-дентр; 5-фнксатор; 7-рычаг; 8-шпиндель задней, бабки;

9—пружина; 10—рычаг.

**

%

-Л*

^.

Фиг. 8.

gj 3 j

Делительное приспособление для

/—основание

2—передняя бобка

-рычаг; 9—маховичок;

шлифования наружных и внутренних пазов на изделиях

— ;____ диаметром до 300 мм: ^^■■■и

^гнаправляющая планка; 4—шпиндель; 5—делительный диск; б-кронштейн

10—поводок; //—втулка; 12—шлифуемо*, изделие (с инутреиними пазами);

7—фиксатор;

13—винт.

-

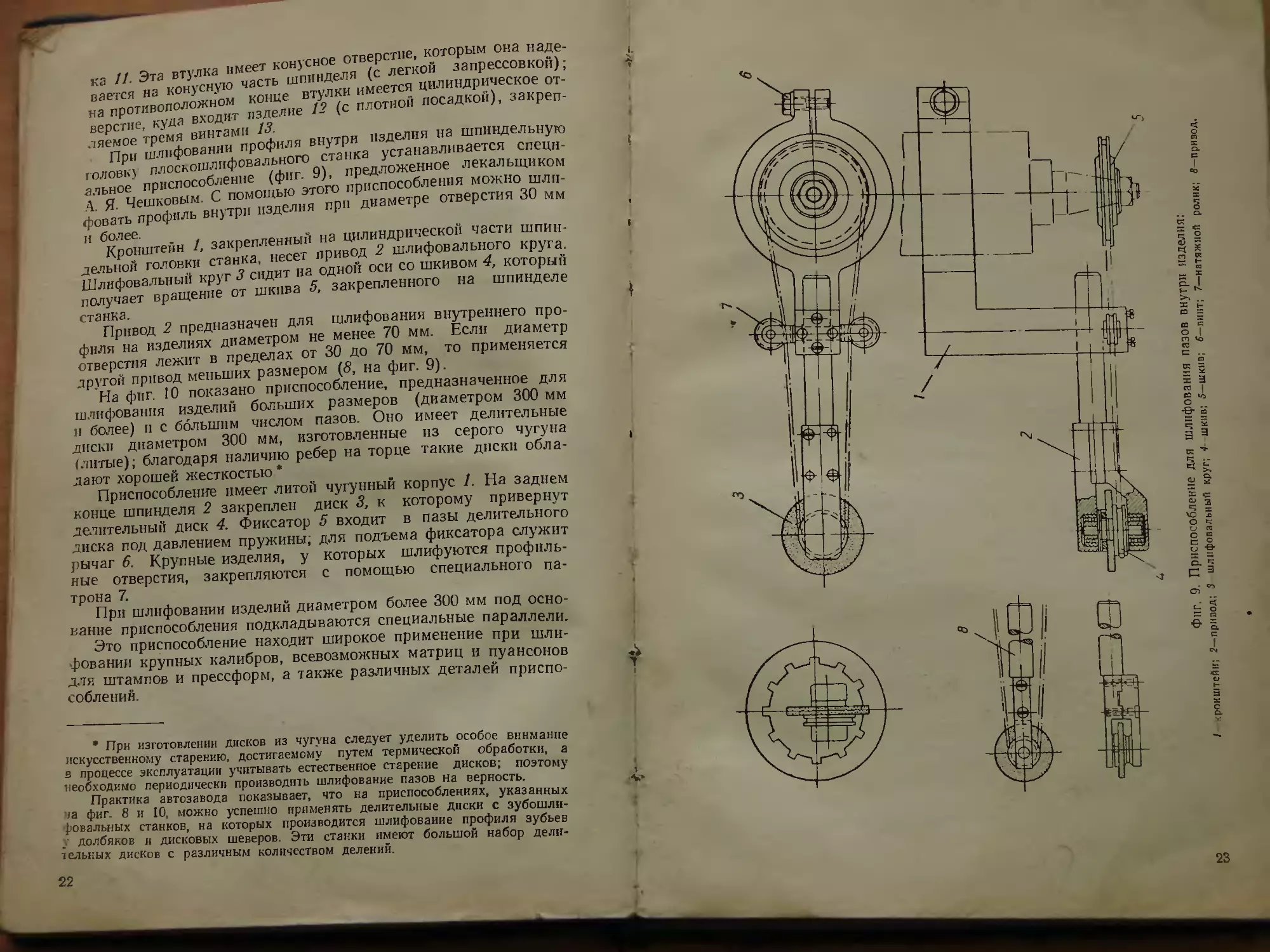

AM. irmivrHoe отверстие, которым она наде-

ка 2 *аЯЖ^ ^ лег*ой запРессовкой>;

вается на конусную ча имеется цилиндрическое от-

на протнвоположном ™еи/55 (с плотной посадкой), эакреп-

верстие, куда входят изделие ** v

ЛЯ При ЕфоХПрофиля внутри изделия на шпиндельную

гплК^лХшлифовального станка устанавливается специ-

Сьное приспособление (фиг. 9), предложенное лекальщиком

ТячЛковым. С помощью этого приспособления можно

шлифовать профиль внутри изделия при диаметре отверстия 30 мм

И бКоокштейн 1> закрепленный на цилиндрической части

шпиндельной головки станка, несет привод 2 шлифовального круга.

Шлифовальный круг 3 сидит на одной оси со шкивом 4, который

получает вращение от шкива 5, закрепленного на шпинделе

станка.

Привод 2 предназначен для шлифования внутреннего

профиля на изделиях диаметром не менее 70 мм. Если диаметр

отверстия лежит в пределах от 30 до 70 мм, то применяется

другой привод меньших размером {8, на фиг. 9).

На фиг. 10 показано приспособление, предназначенное для

шлифования изделий больших размеров (диаметром 300 мм

и более) и с большим числом пазов. Оно имеет делительные

диски диаметром 300 мм, изготовленные из серого чугуна

(литые); благодаря наличию ребер на торце такие диски

обладают хорошей жесткостью*

Приспособление имеет литой чугунный корпус /. На заднем

конце шпинделя 2 закреплен диск 3, к которому привернут

делительный диск 4. Фиксатор 5 входит в пазы делительного

диска под давлением пружины; для подъема фиксатора служит

рычаг 6. Крупные изделия, у которых шлифуются

профильные отверстия, закрепляются с помощью специального

патрона 7.

При шлифовании изделий диаметром более 300 мм под

основание приспособления подкладываются специальные параллели.

Это приспособление находит широкое применение при

шлифовании крупных калибров, всевозможных матриц и пуансонов

для штампов и прессформ, а также различных деталей

приспособлений.

* При изготовлении дисков из чугуна следует уделить особое внимание

искусственному старению, достигаемому путем термической обработки а

в процессе эксплуатации учитывать естественное старение дисков; поэтому

необходимо периодически производить шлифование пазов на верность.

Практика автозавода показывает, что на приспособлениях, указанных

аа фиг. 8 и \0, можно успешно применять делительные диски с зубошли-

фовальных станков, на которых производится шлифование профиля зубьев

у долбяков и дисковых шеверов. Эти станки имеют большой набор дели-

1ельных дисков с различным количеством делений.

на

22

t

i

си °*

В ?

и «в

% а

5 ж

О К

О а

о a

с о

о •&

я =

U !

ел *»

23

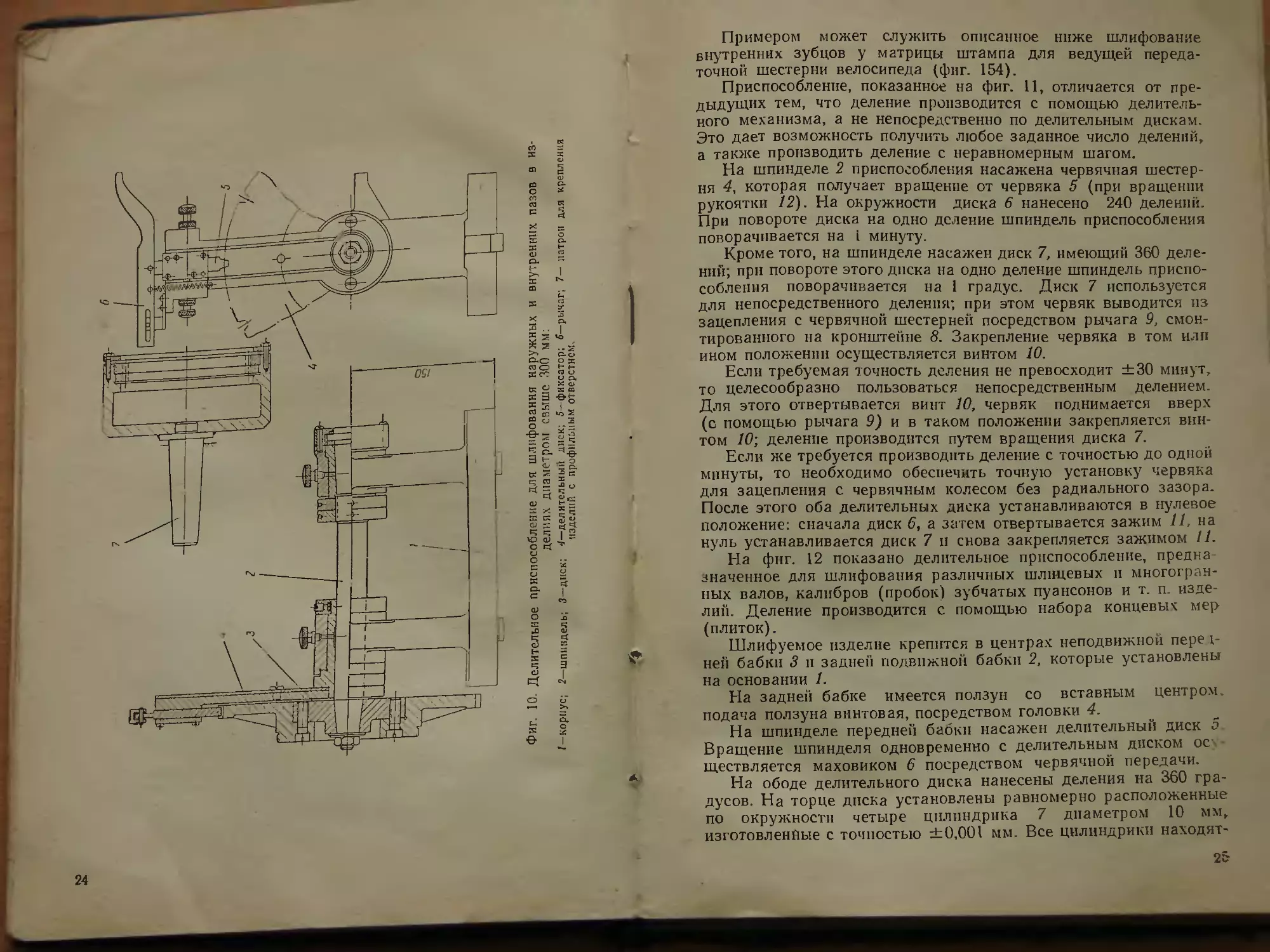

Примером может служить описанное ниже шлифование

внутренних зубцов у матрицы штампа для ведущей

передаточной шестерни велосипеда (фиг. 154).

Приспособление, показанное на фиг. 11, отличается от

предыдущих тем, что деление производится с помощью

делительного механизма, а не непосредственно по делительным дискам.

Это дает возможность получить любое заданное число делений»

а также производить деление с неравномерным шагом.

На шпинделе 2 приспособления насажена червячная

шестерня 4, которая получает вращение от червяка 5 (при вращении

рукоятки 12). На окружности диска 6 нанесено 240 делений.

При повороте диска на одно деление шпиндель приспособления

поворачивается на I минуту.

Кроме того, на шпинделе насажен диск 7, имеющий 360

делений; при повороте этого диска на одно деление шпиндель

приспособления поворачивается на 1 градус. Диск 7 используется

для непосредственного деления; при этом червяк выводится из

зацепления с червячной шестерней посредством рычага 9,

смонтированного на кронштейне 8. Закрепление червяка в том или

ином положении осуществляется винтом 10.

Если требуемая точность деления не превосходит ±30 минут,

то целесообразно пользоваться непосредственным делением.

Для этого отвертывается винт 10, червяк поднимается вверх

(о помощью рычага 9) и в таком положении закрепляется

винтом 10; деление производится путем вращения диска 7.

Если же требуется производить деление с точностью до одной

минуты, то необходимо обеспечить точную установку червяка

для зацепления с червячным колесом без радиального зазора.

После этого оба делительных диска устанавливаются в нулевое

положение: сначала диск 6, а затем отвертывается зажим 11, на

нуль устанавливается диск 7 и снова закрепляется зажимом //.

На фиг. 12 показано делительное приспособление,

предназначенное для шлифования различных шли-цевых и

многогранных валов, калибров (пробок) зубчатых пуансонов и т. п.

изделий. Деление производится с помощью набора концевых мер

(плиток).

Шлифуемое изделие крепится в центрах неподвижной

передней бабки 5 и задней подвижной бабки 2, которые установлены

на основании 1.

На задней бабке имеется ползун со вставным центром,

подача ползуна винтовая, посредством головки 4.

На шпинделе передней бабки насажен делительный дш^с 5.

Вращение шпинделя одновременно с делительным диском

осуществляется маховиком 6 посредством червячной передачи.

На ободе делительного диска нанесены деления на 360

градусов. На торце диска установлены равномерно расположенные

по окружности четыре цилиндрика 7 диаметром 10 мм,

изготовлеийые с точностью ±0,001 мм. Все цилиндрики находят-

if

i

in

Щ

CJ -=

d и 5

к .-

о и «

p. n

S3 B"-i

к I

1-i °

f

26

ся на одинаковом расстоянии E0 ±0,005 мм) от оси шпинделя.

Техника пользования приспособлением состоит в том, что, зная

количество пазов, шлиц или зубцов на шлифуемом изделии,

определяется угол поворота делительного диска.

Перед установкой делительного диска на требуемый угол

надо поставить два цилиндрика по индикатору в горизонтальное

положение, согласовав с центричностью первого паза на

шлифуемом изделии.

Установка делительного диска на требуемый угол

производится по принципу синусной линейки, определяется размер «а» "

от оси шпинделя до оси цилиндрика в вертикальном

положении.

Пример. Требуется шлифовать двенадцатишлицевый пуансон

или калибр, отсюда угол поворота будет равен — = 30°.

Цецтр оси шпинделя и центр оси цилиндрика находятся на

одной линии горизонтального положения. Цилиндрик,

находящийся на ободе, будучи повернутым, например на 30°, образует

со своим первоначальным положением и центром шпинделя

прямоугольный треугольник, в котором известны угол C0°) и одна

из сторон — гипотенуза E0 мм). Требуется определить размер

противолежащего катета этого прямоугольника по следующей

формуле: а = с sin a,

где а — искомый размер от оси шпинделя до центра ролика

вниз в вертикальном положении;

с— расстояние между осями ролика и шпинделя E0 мм);

а — угол поворота делительного диска C0°).

Подставляя данные в формулу, получим размер «а», а затем

набираем размер блока из концевых мер 8, необходимых для

подкладывания под цилиндрик, как показано на фиг. 12.

После установки делительного диска на необходимый угол

посредством головки 9 закрепляем его в «мертвоед положение

вместе со шпинделем, а затем производится поочередное

шлифование пазов на изделии профилированным абразивным

кругом.

Проверка расположения шлиц на шлифуемом изделии

осуществляется с помощью индикатора, установленного на размер

по концевым мерам.

С помощью данного приспособления представляется

возможность шлифовать изделия с любым четным и нечетным числом

делений с высокой точностью по шагу и углу.

(Указанное приспособление фиг. 12 взято из отчета по

командировке в Чехословакию инженера М. А. Максимова Горьков-

ского совнархоза.)

На фиг. 13 показано приспособление для шлифования пазов

в шлицевых коронках (калибрах для проверки шлицевых

валиков). Эта операция производится на плоскошлифовальном

станке.

27

О

C1J

я

си

\D

О

B3 ~

Q. П

GJ *|

B""-.

Ii

26

ся на одинаковом расстоянии E0±0,005 мм) от оси шпинделя-

Техника пользования приспособлением состоит в том, что, зная

количество пазов, шлиц или зубцов на шлифуемом изделии,

определяется угол поворота делительного диска.

Перед установкой делительного диска на требуемый угол

надо поставить два цилиндрика по индикатору в горизонтальное

положение, согласовав с центричностью первого паза на

шлифуемом изделии.

Установка делительного диска на требуемый угол

производится по принципу синусной линейки, определяется размер «а» *

от оси шпинделя до оси цилиндрика в вертикальном

положении.

Пример. Требуется шлифовать двенадцатишлицевый пуансон

или калибр, отсюда угол поворота будет равен — = 30°.

Цецтр оси шпинделя и центр оси цилиндрика находятся на

одной линии горизонтального положения. Цилиндрик,

находящийся на ободе, будучи повернутым, например на 30°, образует

со своим первоначальным .положением и центром шпинделя

прямоугольный треугольник, в котором известны угол C0°) и одна

из сторон — гипотенуза E0 мм). Требуется определить размер

противолежащего катета этого прямоугольника по следующей

формуле: а = с-sin а,

где а — искомый размер от оси шпинделя до центра ролика

вниз в вертикальном положении;

с — расстояние между осями ролика и шпинделя E0 мм);

а — угол поворота делительного диска C0°).

Подставляя данные в формулу, получим размер «а», а затем

набираем размер блока из концевых мер 8, необходимых для

подкладывания под цилиндрик, как показано на фиг. 12.

После установки делительного диска на необходимый угол

посредством головки 9 закрепляем его в «мертвое» положение

вместе со шпинделем, а затем производится поочередное

шлифование пазов на изделии профилированным абразивным

кругом.

Проверка расположения шлиц на шлифуемом изделии

осуществляется с помощью индикатора, установленного на размер

по концевым мерам.

С помощью данного приспособления представляется

возможность шлифовать изделия с любым четным и нечетным числом

делений с высокой точностью по шагу и углу.

(Указанное приспособление фиг. 12 взято из отчета по

командировке в Чехословакию инженера М. А. Максимова Горьков-

ского совнархоза.)

На фиг. 13 показано приспособление для шлифования пазов

в шлицевых коронках (калибрах для проверки шлицевых

валиков). Эта операция производится на плоскошлифовальном

станке.

27

Стальной корпус / приспособления (твердостью Rc =50—

Ъ5) имеет основание и боковые стороны, отшлифованные точно

под прямым углом, так как они служат базами при установке

коронок на приспособление и в процессе шлифования пазов.

Внутри корпуса смонтирован шпиндель 2, на правом конце

которого устанавливается делительный диск 3. В левом конце

шпнняеля имеется точное коническое отверстие, в которое

вставляется шлифованная оправка с обрабатываемой

коронкой. Регулирование осевого зазора между шпинделем и

корпусом производится гайками 4. Фиксатор 5 перемещается

(входит или выходит из паза делительного диска) при помощи

рычага 6. Поворот шпинделя осуществляется с помощью

рукоятки 7,

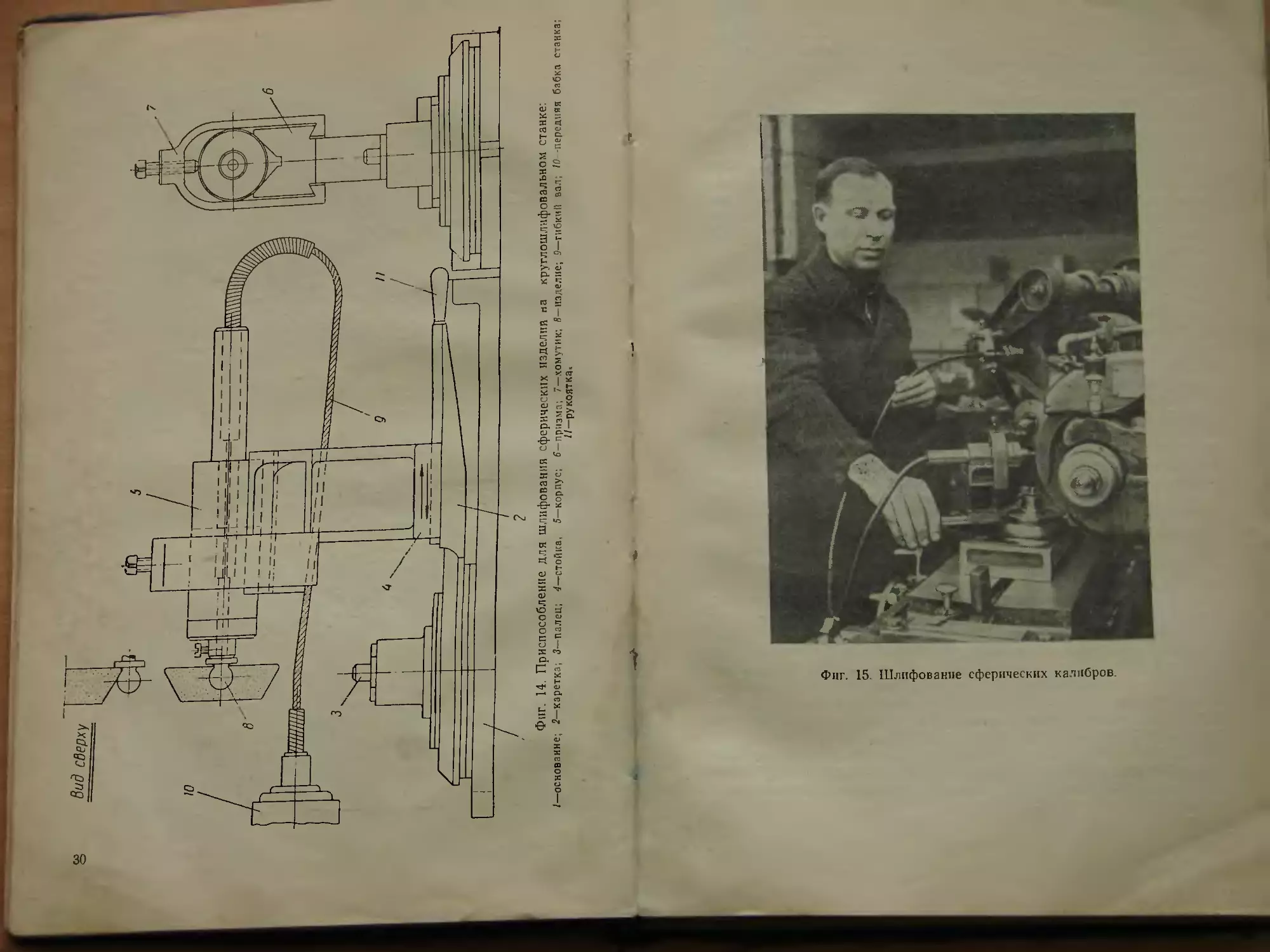

Приспособления для шлифования сферических изделий на

круглошлифовальном станке. В номенклатуре измерительного

инструмента очень часто встречаются калибры и контрольные

приспособления с деталями сферической формы; примером могут

служить калибровые штифты для проверки конических шестерен

с прямыми и спиральными зубьями.

Шлифование сферических изделий являлось серьезной

проблемой, которая была разрешена в результате изготовления

специального лриспособления, предложенного лекальщиками

А. П. Алешиным и А. Ф. Потаповым. Конструкция этого

приспособления показана на фиг. 14, а его использование —

на фиг. 15.

2S

*

ее

о

CU

о

и

X я

м £

о. к

>о >,

s о.

ч I

я к

к ._

3 я

4 о.

п «е-

с: ..

?1

к *

Ч а

Ч Ч

я А

К «

к Е

» 5

о а

s I

ев

29

Вид сверху

Фиг. 14. Приспособление для шлифования сферических изделии на круглошлифовальном станке:

/—основание; 2—каретка; 3—палец; 4—стойка, 5—корпус; б—призма; 7—хомутик; 8—изделие; 3—гибкий вал; 10—передняя бабка станка;

11—рукоятка.

■~лф*

\*

Каретка 2 может вращаться вокруг пальца 3, закрепленного

на основании /. Эта каретка имеет направляющие, по которым

перемещается стойка 4. В верхней части стойки имеется

призма б, в которой посредством хомутика 7 закреплен корпус 5,

несущий шлифуемое изделие 5.

Вращение изделия при шлифовании осуществляется гибким

валом 9, который соединен со шпинделем передней бабки

станка 10 (фиг. 14) или с натяжным роликом (фиг. 15). Для

получения правильной сферы необходимо, чтобы центр

шлифуемого изделия лежал на оси пальца 3; соответствующая

установка производится по образующей сферы изделия с помощью

индикатора. Шлифовальный круг заправляется с таким

расчетом, чтобы была возможность получить сферическую

поверхность. Измерение диаметра сферы в процессе шлифования

производится микрометром.

На этом'приспособлении могут шлифоваться сферы

диаметром от 10 до 100 мм и больше. При шлифовании изделий

больших размеров необходимо иметь более крупный корпус 5.

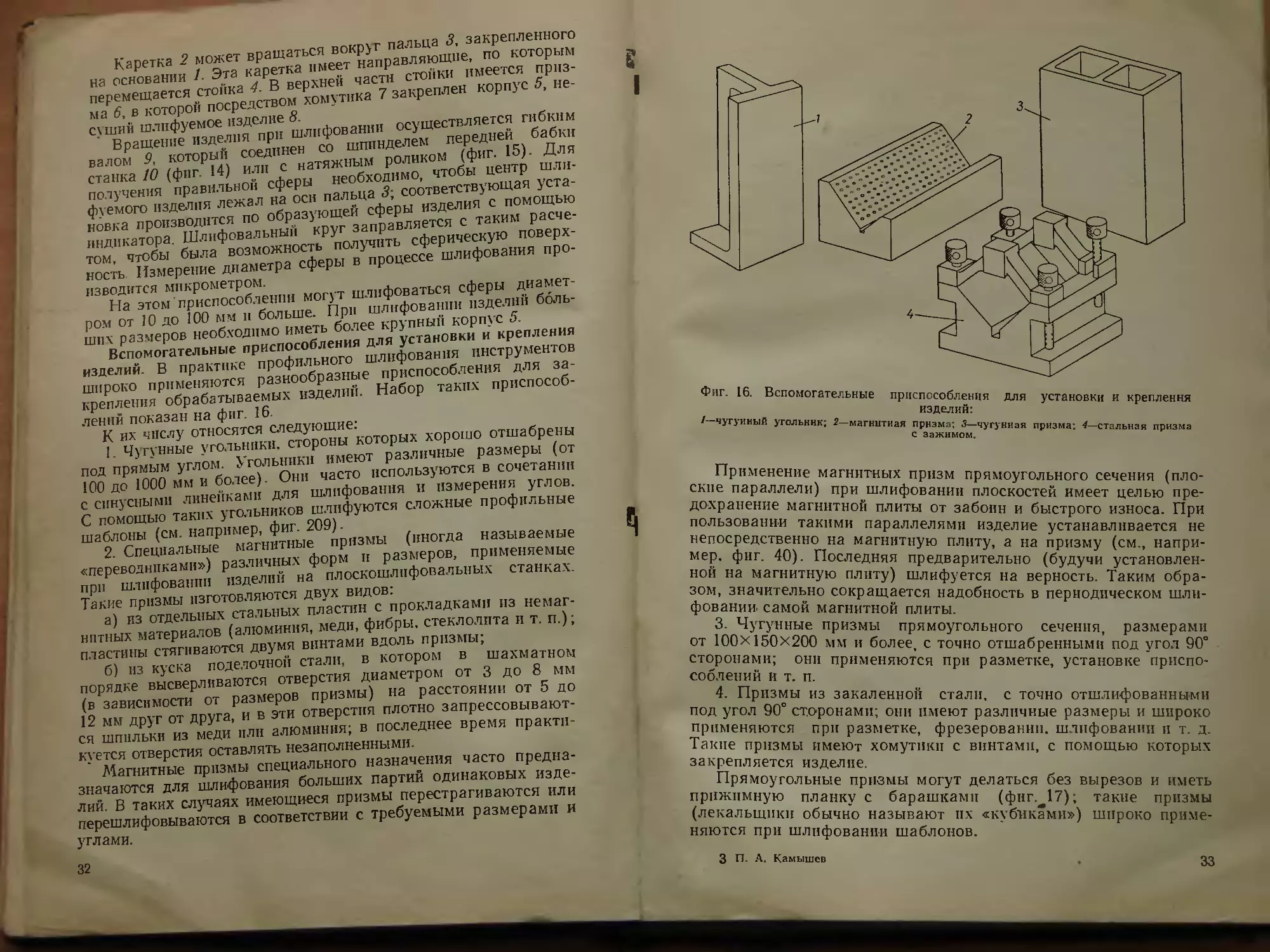

Вспомогательные приспособления для установки и крепления

изделий. В практике профильного шлифования инструментов

широко применяются разнообразные приспособления для

закрепления обрабатываемых изделий. Набор таких

приспособлений показав на фиг. 16.

К их числу относятся следующие:

1- Чугунные угольники, стороны которых хорошо отшабрены

под прямым углом. Угольники имеют различные размеры (от

100 до 1000 мм и более). Они часто используются в сочетании

с синусными линейками для шлифования и измерения углов.

С помощью таких угольников шлифуются сложные профильные

шаблоны (см. например, фиг. 209).

2. Специальные магнитные призмы (иногда называемые

«переводниками») различных форм и размеров, применяемые

при шлифовании изделий на плоскошлифовальных станках.

Такие призмы изготовляются двух видов:

а) из отдельных стальных пластин с прокладками из

немагнитных материалов (алюминия, меди, фибры, стеклолита и т. п.);

пластины стягиваются двумя винтами влолъ призмы;

б) из куска поделочной стали, в котором в шахматном

порядке высверливаются отверстия диаметром от 3 до 8 мм

(в зависимости от размеров призмы) на расстоянии от 5 до

12 мм друг от друга, и в эти отверстия плотно

запрессовываются шпильки из меди или алюминия; в последнее время

практикуется отверстия оставлять незаполненными.

Магнитные призмы специального назначения часто

предназначаются для шлифования больших партий одинаковых

изделий. В таких случаях имеющиеся призмы перестрагиваются или

перешлифовываются в соответствии с требуемыми размерами и

углами. г

32

>иг. 16. Вспомогательные приспособления для установки и крепления

изделий:

—чугунный угольник; 2—магнитная призма; 3—чугунная призма; 4—стальная призма

с зажимом.

Применение магнитных призм прямоугольного сечения

(плоские параллели) при шлифовании плоскостей имеет целью

предохранение магнитной плиты от забоин и быстрого износа. При

пользовании такими параллелями изделие устанавливается не

непосредственно на магнитную плиту, а на призму (см.,

например, фиг. 40). Последняя предварительно (будучи

установленной на магнитную плиту) шлифуется на верность. Таким

образом, значительно сокращается надобность в периодическом

шлифовании, самой магнитной плиты.

3. Чугунные призмы прямоугольного сечения, размерами

от 100x150X200 мм и более, с точно отшабренными под угол 90°

сторонами; они применяются при разметке, установке

приспособлений и т. п.

4. Призмы из закаленной стали, с точно отшлифованными

под угол 90° сторонами; они имеют различные размеры и широко

применяются при разметке, фрезеровании, шлифовании и т. д.

Такие призмы имеют хомутики с винтами, с помощью которых

закрепляется изделие.

Прямоугольные призмы могут делаться без вырезов и иметь

прижимную планку с барашками (фиг.^17); такие призмы

(лекальщики обычно называют их «кубиками»1) широко

применяются при шлифований шаблонов.

3 П. А. Камышев

33

При „у— Доводке пГ- ^^J^SSSS^

Z: SPSS» ™-ЖГ ■^SSiTKS:

З^^г^А^оГр^переыеп^к^ абразивный

брусок вдоль направляющей г большим удоб-

Vet2£Z££^w"^^^w синусных линеек'

зСа^епГеЕВнаЯТгунных угольниках. Конструкция таких

синусных линеек описана ниже (см. фиг. 66).

<m^£zi

Фиг. 17. Прямоугольная призма для крепления шаблонов.

№fe^ Г nf=EF^

Фиг. 18. Прямоугольная призма для-ручной доводки профиля шаблонов:

/—корпус; 2—направляющая; 3—планка.

34

ПРИСПОСОБЛЕНИЯ ДЛЯ ПРОФИЛЬНОЙ ЗАПРАВКИ

ШЛИФОВАЛЬНЫХ КРУГОВ

Приспособление для заправки дуг (фиг. 19). В

корпусе 1 легко вращается шпиндель 2 (за накатанную головку 3),

в котором установлен угольник 4 для крепления державки 5

.с алмазом 6*.

Установка алмаза для заправки шлифовального круга на

требуемый радиус очень проста. Например, если нужно придать

кругу выпуклую форму с радиусом 12,75 мм, то острие алмаза

должно- находиться

ниже оси 00 шпинделя 2

на размер iC= 12,75 мм;

соответствующая

настройка производится

с помощью плиток и

установа, как это

показано на фиг. 20. Если

шлифовальный круг

должен получить

вогнутый профиль, то

iOCTpne алмаза должно

быть установлено

выше оси 00 на размер,

равный радиусу

заправляемой дуги.

Приспособление для

заправки дуг

большого радиуса. На

описанном выше приспособле-

лении можно

-заправлять i выпуклые

профили радиусом до 75 мм,

а вогнутые—до 125 мм.

Для заправки

профилей с большими

радиусами применяется

другое приспособление

очень простой

конструкции (фиг. 21).

Здесь державка с

алмазом 4 закрепляется

в стойке 3,

приваренной к плите 2,

имеющей посередине паз. ^_ _____

В этот паз входит

штифт о, который МО- фиг 20. Схема настройки приспособления для?

жет вращаться во заправки выпуклой дуги.

Фиг. 19. Приспособление для заправки

шлифовальных кругов по дуге:

/—корпус; 2—шпиндель; 3—головка шпинделя; 4—

угольник; 5—державка; б—алмаз.

а* 35

Фиг. 21. Приспособление для заправки дуг большого радиуса:

1—основание; 2—плита; 3—стойка; 4—державка с алмазом; 5—установочный

шаблон; 6—штифт; 7—втулка.

втулке 7, запресованной в основание Л Центр штифта 6 является

осью вращения верхней плиты -при заправке шлифовального

круга.

Установка алмаза в нулевое положение производится с

помощью шаблона 5; размер В является постоянной величиной

E = 50 мм). Размер А устанавливается в соответствие с

заданным радиусом по плиткам. !^&

Допустим, требуется заправить на шлифовальном круге

вогнутую дугу с радиусом /? = 253,75 мм.- A=R~(-г- + В), где

d—диаметр штифта 6 (of =10 мм); Л = 253,75 —(-г+50]=

= 198,75 мм. Если потребуется заправить на шлифовальном

круге выпуклый профиль, то следует установить алмаз с

обратной стороны стойки.

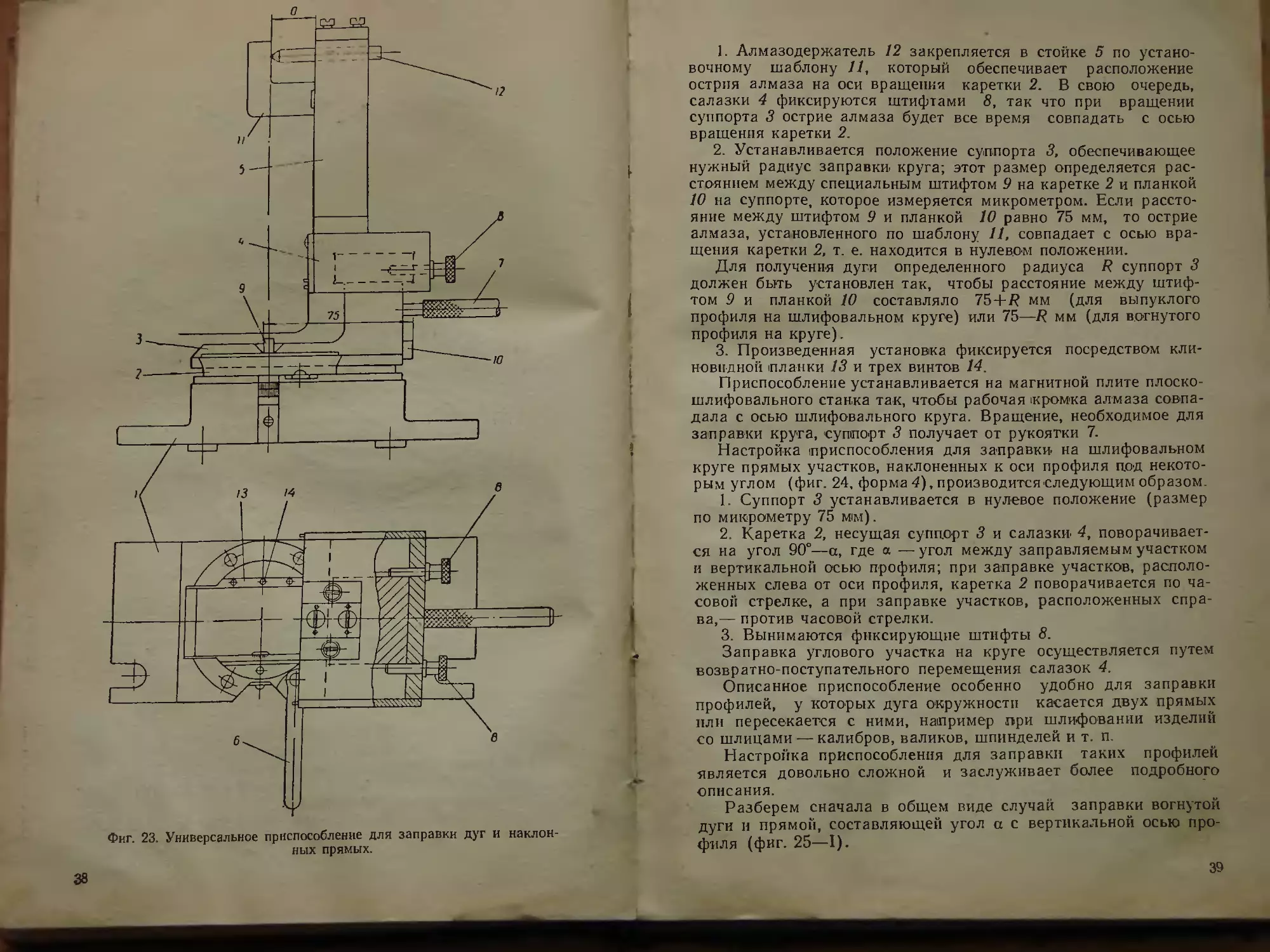

Приспособление для заправки дуг и углов. Это

приспособление (фиг. 22 и 23) предназначено для заправки на

шлифовальных кругах профилей с выпуклыми и вогнутыми дугами

окружностей или с сочетанием дуг и прямых линий,

расположенных под всевозможными углами; примеры таких профилей

показаны на фиг. 24,

Заправка профиля осуществляется алмазодержателем 12,

закрепленным в стойке 5, расположенной на салазках 4, которые

могут перемещаться (стрелки А на фиг. 22); закрепление этих

36. Й.:

в

Фиг. 22. Универсальное приспособление для заправки дуг и

наклонных прямых:

1—основание; Г—диск; 5—суппорт; 4— салазки; 5—стойка; б—фиксирующий

рычаг; 7—рукоятка; 8—штифт; 9—штифт; 10—планка; //—установочный

шаблон; 12— алмаэодержатель; 13—планка; /4—винт*

салазок в среднем положении производится с помощью

штифтов 8 (фиг. 23).

Салазки 4 покоятся на суппорте 3t который имеет

перемещение по стрелкам В и, кроме того, благодаря промежуточной

каретке 2 может поворачиваться (за рукоятку 7) относительно

основания 1 на 360° (стрелки С); каретка 2 фиксируется в

нужном положении посредством рычага б*

Настройка приспособления для заправки на

шлифовальном круге профиля по дуге окружности заключается в

следующем.

37

Фиг. 23. Универсальное приспособление для заправки дуг и

наклонных прямых.

38

1. Алмазодержатель 12 закрепляется в стойке 5 по

установочному шаблону 11, который обеспечивает расположение

острия алмаза на оси вращения каретки 2. В свою очередь

салазки 4 фиксируются штифтами 8, так что при вращении

суппорта 3 острие алмаза будет все время совпадать с осью

вращения каретки 2,

2. Устанавливается положение суппорта 3, обеспечивающее

нужный радиус заправки круга; этот размер определяется

расстоянием между специальным штифтом 9 на каретке 2 и планкой

10 на суппорте, которое измеряется микрометром. Если

расстояние между штифтом 9 и планкой 10 равно 75 мм, то острие

алмаза, установленного по шаблону 11, совпадает с осью

вращения каретки 2, т, е. находится в нулевом положении.

Для получения дуги определенного радиуса R суппорт 3

должен быть установлен так, чтобы расстояние между

штифтом 9 и планкой 10 составляло 75+Я мм (для выпуклого

профиля на шлифовальном круге) или 75—Я мм (для вогнутого

профиля на круге).

3. Произведенная установка фиксируется посредством

клиновидной планки 13 и трех винтов 14.

Приспособление устанавливается на магнитной плите

плоскошлифовального станка так, чтобы рабочая кромка алмаза

совпадала с осью шлифовального круга. Вращение, необходимое для

заправки круга, суппорт 3 получает от рукоятки 7.

Настройка приспособления для заправки, на шлифовальном

круге прямых участков, наклоненных к оси профиля под

некоторым углом (фиг. 24, форма 4), производится следующим образом.

1. Суппорт 3 устанавливается в нулевое положение (размер

по микрометру 75 mim).

2. Каретка^, несущая суппорт 3 и салазки. 4,

поворачивается на угол 90°—а, где а —угол между заправляемым участком

и вертикальной осью профиля; при заправке участков,

расположенных слева от оси профиля, каретка 2 поворачивается по

часовой стрелке, а при заправке участков, расположенных

справа,— против часовой стрелки.

3. Вынимаются фиксирующие штифты 8.

Заправка углового участка на круге осуществляется путем

возвратно-поступательного перемещения салазок 4.

Описанное приспособление особенно удобно для заправки

профилей, у которых дуга окружности касается даух прямых

или пересекается с ними, например при шлифовании изделий

со шлицами — калибров, валиков, шпинделей и т. п.

Настройка приспособления для заправки таких профилей

является довольно сложной и заслуживает более подробного

описания.

Разберем сначала в общем виде случай заправки вогнутой

дуги и прямой, составляющей угол а с вертикальной осью

профиля (фиг. 25—I).

39

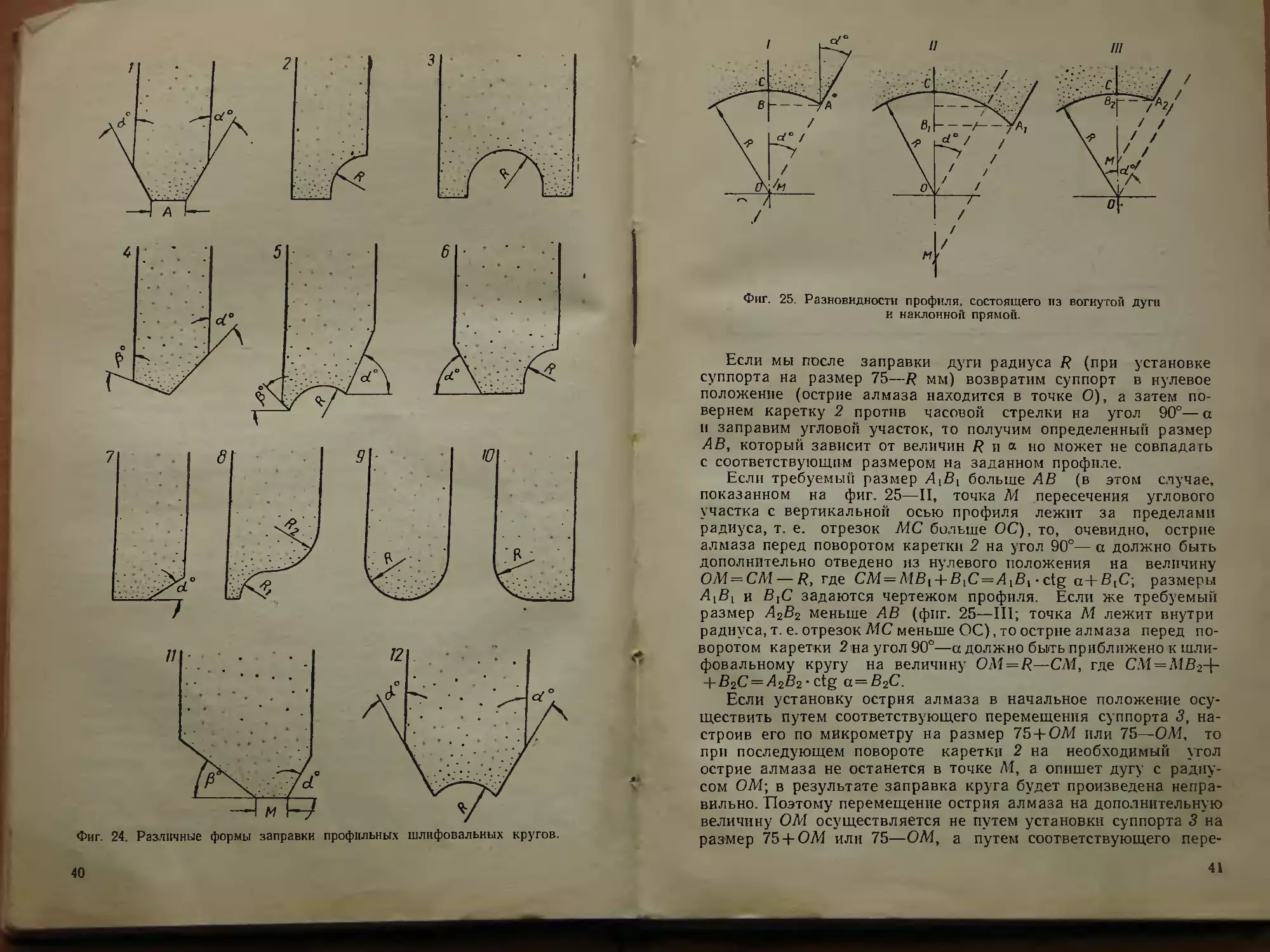

Фиг. 24. Различные формы заправки профильных шлифовальных кругов.

40

Фиг. 25. Разновидности профиля, состоящего из вогнутой дуги

и наклонной прямой.

Если мы после заправки дуги радиуса R (при установке

суппорта на размер 75—R мм) возвратим суппорт в нулевое

положение (острие алмаза находится в точке О), а затем

повернем каретку 2 против часовой стрелки на угол 90°— а

и заправим угловой участок, то получим определенный размер

АВ, который зависит от величин R и а но может не совпадать

с соответствующим размером на заданном профиле.

Если требуемый размер А\В\ больше АВ (в этом случае,

показанном на фиг. 25—II, точка М пересечения углового

участка с вертикальной осью профиля лежит за пределами

радиуса, т. е. отрезок МС больше ОС), то, очевидно, острие

алмаза перед поворотом каретки 2 на угол 90°— а должно быть

дополнительно отведено из нулевого положения на величину

ОМ=СМ — R, где CAf = AfS1 + BlC = i4lB1-ctg a + BxC; размеры

А\В\ и В\С задаются чертежом профиля. Если же требуемый

размер А2В2 меньше АВ (фиг. 25—III; точка М лежит внутри

радиуса, т. е. отрезок М С меньше ОС), то острие алмаза перед

поворотом каретки 2\наугол90°—а должно быть приближено к

шлифовальному кругу на величину OM = R—СМ, где СМ = М£2-Ь

+S2C=A2£2*ctg a=B2C.

Если установку острия алмаза в начальное положение

осуществить путем соответствующего перемещения суппорта 3,

настроив его по микрометру на размер 75 + ОМ или 75—ОМ, то

при последующем повороте каретки 2 на необходимый угол

острие алмаза не останется в точке М, а опишет дугу с

радиусом ОМ; в результате заправка круга будет произведена непра*

вильно. Поэтому перемещение острия алмаза на дополнительную

величину ОМ осуществляется не путем установки суппорта 3 на

размер 75 + ОМ или 75—ОМ, а путем соответствующего пере-

41

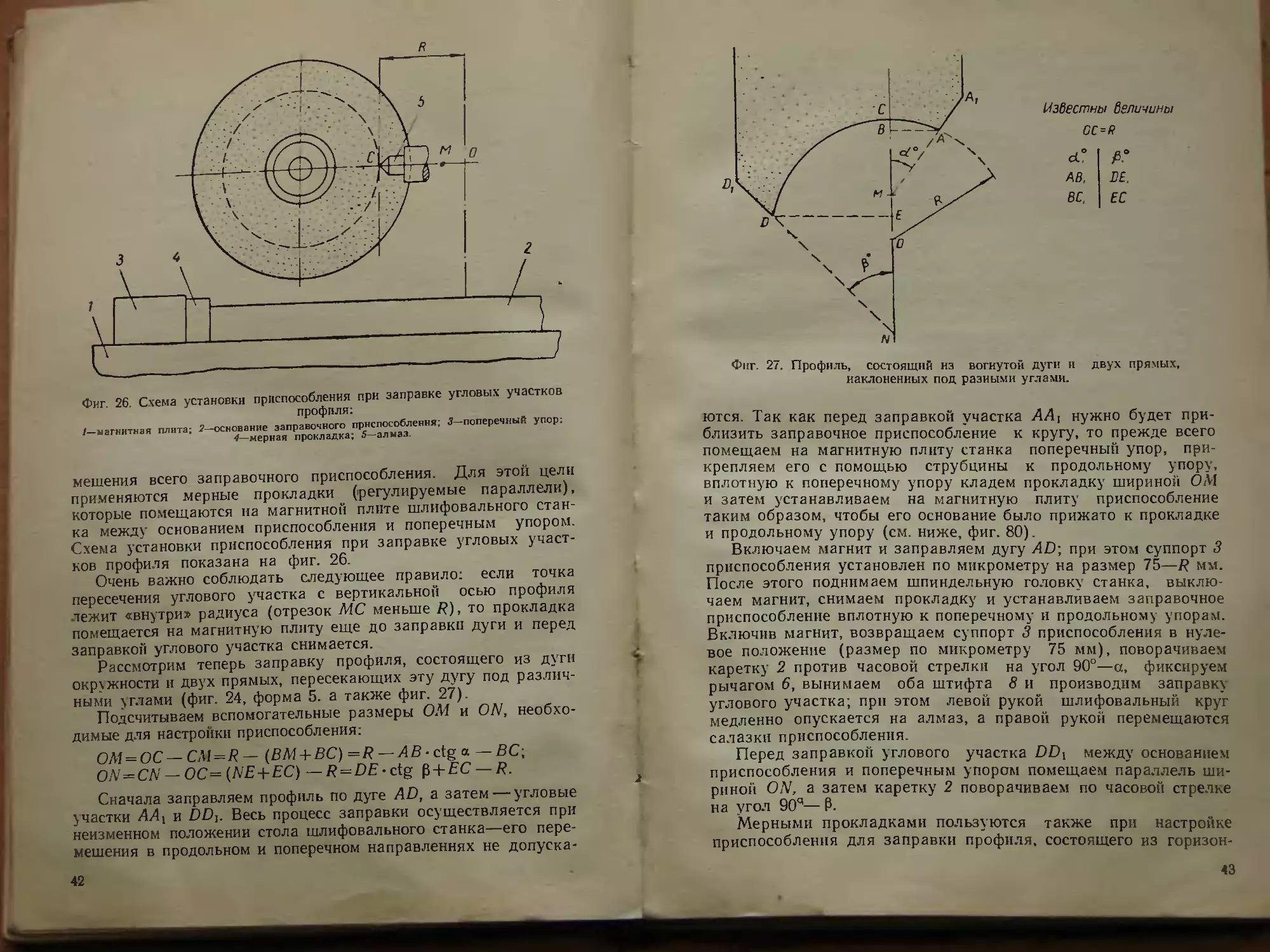

Фиг. 26. Схема установки приспособления при заправке угловых участков

профиля:

/—магнитная плита; 2—-основание заправочного приспособления; 3—поперечный упор;

4—мерная прокладка; 5—алмаз. _

мещения всего заправочного приспособления. Для этой цели

применяются мерные прокладки (регулируемые параллели),

которые помещаются на магнитной плите шлифовального

станка между основанием приспособления и поперечным упором.

Схема установки приспособления при заправке угловых

участков профиля показана на фиг. 26.

Очень важно соблюдать следующее правило: если точка

пересечения углового участка с вертикальной осью профиля

лежит «внутри» радиуса (отрезок МС меньше R), то прокладка

"помещается на магнитную плиту еще до заправки дуги и перед

заправкой углового участка снимается.

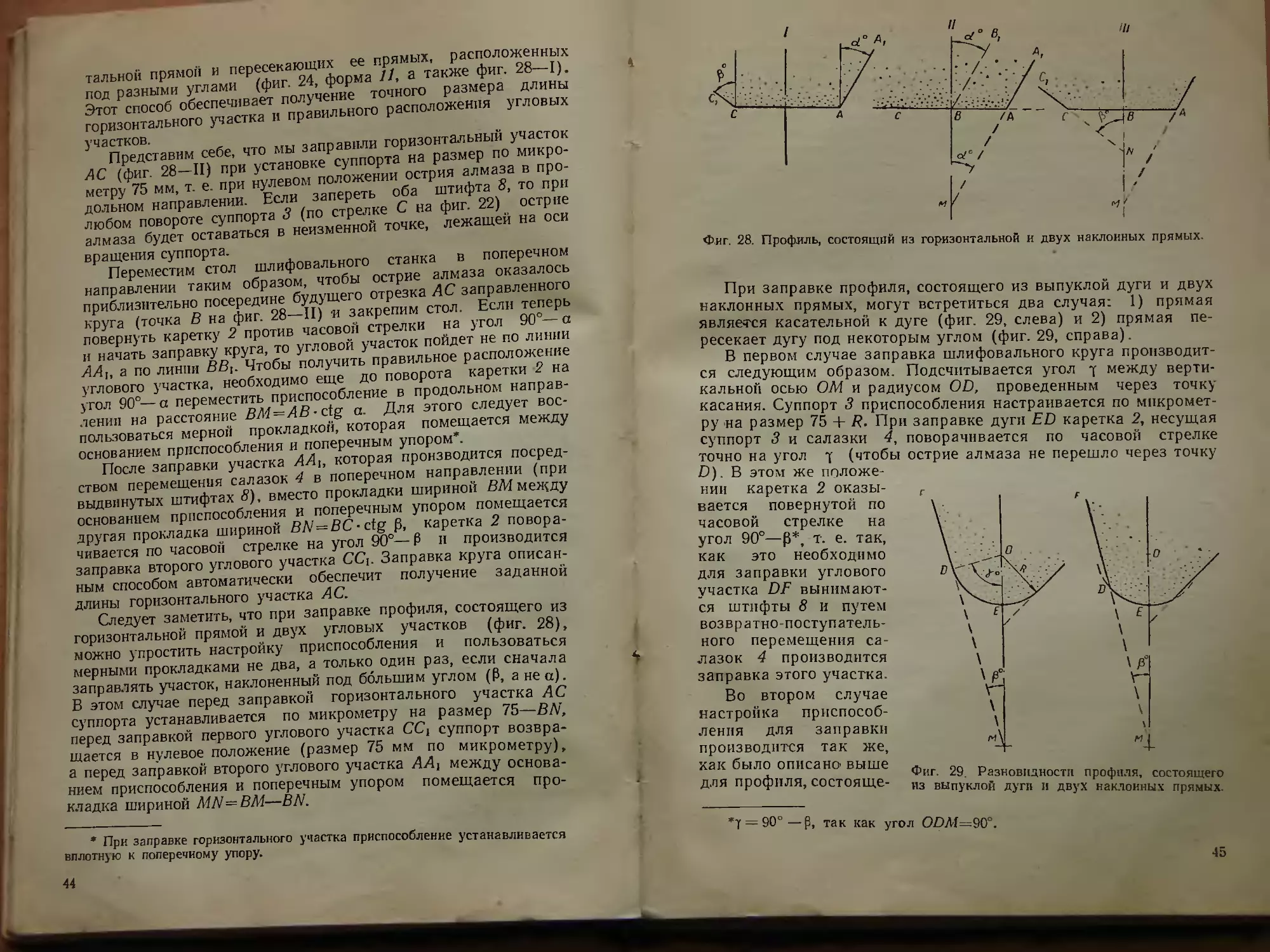

Рассмотрим теперь заправку профиля, состоящего из дуги

окружности и двух прямых, пересекающих эту дугу под

различными углами (фиг. 24, форма 5, а также фиг. 27).

Подсчитываем вспомогательные размеры ОМ и ON,

необходимые для настройки приспособления:

OM = OC — CM=R — {ВМ + ВС) =R — АВ .ctg а, — ВС;

ON=CN — OC=(NE+EC)—R=DE*ctg p-b£C — R.

Сначала заправляем профиль по дуге AD, а затем — угловые

участки АА\ и DD\. Весь процесс заправки осуществляется при

неизменном положении стола шлифовального станка—его

перемещения в продольном и поперечном направлениях не допуска-

42

Избестны Величины

OC=R

d° РГ

АВ, BE.

ВС, ЕС

\

\

\

Ш

Фиг. 27. Профиль, состоящий из вогнутой дуги и двух прямых,

наклоненных под разными углами.

ются. Так как перед заправкой участка АА\ нужно будет

приблизить заправочное приспособление к кругу» то прежде всего

помещаем на магнитную плиту станка поперечный упор,

прикрепляем его с помощью струбцины к продольному упору,

вплотную к поперечному упору кладем прокладку шириной ОМ

и затем устанавливаем на магнитную плиту приспособление

таким образом, чтобы его основание было прижато к прокладке

и продольному упору (см. ниже, фиг. 80).

Включаем магнит и заправляем дугу AD; при этом суппорт 3

приспособления установлен по микрометру на размер 75—R мм.

После этого поднимаем шпиндельную головку станка,

выключаем магнит, снимаем прокладку и устанавливаем заправочное

приспособление вплотную к поперечному и продольному упорам.

Включив магнит, возвращаем суппорт 3 приспособления в

нулевое положение (размер по микрометру 75 мм), поворачиваем

каретку 2 против часовой стрелки на угол 90°—а, фиксируем

рычагом б, вынимаем оба штифта 8 и производим заправку

углового участка; при этом левой рукой шлифовальный круг

медленно опускается на алмаз, а правой рукой перемещаются

салазки приспособления.

Перед заправкой углового участка DD\ между основанием

приспособления и поперечным упором .помещаем параллель

шириной ON, а затем каретку 2 поворачиваем по часовой стрелке

на угол 90ч— Р.

Мерными прокладками пользуются также при настройке

приспособления для заправки профиля, состоящего из горизон-

43

тальной прямой и пересекающих ее прямых, расположенных

под разными углами (фиг. 24, форма Пч а также фиг. 28—1).

Этот способ обеспечивает получение точного размера длины

горизонтального участка и правильного расположения угловых

участков.

Представим себе, что мы заправили горизонтальный участок

АС (фиг. 28—II) при установке суппорта на размер по

микрометру 75 мм, т. е. при нулевом положении острия алмаза в

продольном направлении. Если запереть оба штифта 8, то лри

любом повороте суппорта 3 (по стрелке С на фиг. 22) ^ острие

алмаза будет оставаться в неизменной точке, лежащей на оси

вращения суппорта.

Переместим стол шлифовального станка в поперечном

направлении таким образом, чтобы острие алмаза оказалось

приблизительно посередине будущего отрезка АС заправленного

круга (точка В на фиг. 28—И) и закрепим стол. Если теперь

повернуть каретку 2 против часовой стрелки на угол 90°— а

и начать заправку круга, то угловой участок пойдет не по линии

АА\, а по линии ВВ\. Чтобы получить правильное расположение

углового участка, необходимо еще до поворота каретки # на

угол 90°—а переместить приспособление в продольном

направления на расстояние BM—AB-ctg a. Для этого следует

воспользоваться мерной прокладкой, которая помещается между

основанием приспособления и поперечным упором*.

После заправки участка AAU которая производится

посредством перемещения салазок 4 в поперечном направлении (при

выдвинутых штифтах 8), вместо прокладки шириной ВЛ1меж.ду

основанием приспособления и поперечным упором помещается

другая прокладка шириной BN=BC*ctg p, каретка 2

поворачивается по часовой стрелке на угол 90°— Р и производится

заправка второго углового участка ССХ. Заправка круга

описанным способом автоматически обеспечит получение заданной

длины горизонтального участка АС.

Следует заметить, что при заправке профиля, состоящего из

горизонтальной прямой и двух угловых участков (фиг. 28),

можно упростить настройку приспособления и пользоваться*

мерными прокладками не два, а только один раз, если сначала

заправлять участок, наклоненный под большим углом (Р, а не а).

В этом случае перед заправкой горизонтального участка АС

суппорта устанавливается по микрометру на размер 75 BN

перед заправкой первого углового участка ССХ суппорт

возвращается в нулевое положение (размер 75 мм по микрометру)

а перед заправкой второго углового участка ААХ между

основанием приспособления и поперечным упором помещается ппп

кладка шириной MN=BM—BN. <£к1£к

и. JL2E" запРавке горизонтального участка приспособление устанавливает™

вплотную к поперечному упору. у-^навливается

44

Фиг. 28. Профиль, состоящий из горизонтальной и двух наклонных прямых.

При заправке профиля, состоящего из выпуклой дуги и двух

наклонных прямых, могут встретиться два случая: 1) прямая

является касательной к дуге (фиг. 29, слева) и 2) прямая

пересекает дугу под некоторым углом (фиг. 29, справа).

В первом случае заправка шлифовального круга

производится следующим образом. Подсчитывается угол т между

вертикальной осью ОМ и радиусом OD, проведенным через точку

касания. Суппорт 3 приспособления настраивается по

микрометру «а размер 75 + R. При заправке дуги ED каретка 2, несущая

суппорт 3 и салазки 4, поворачивается по часовой стрелке

точно на угол *у (чтобы острие алмаза не перешло через точку

D). В этом же

положении каретка 2 оказы- ^^^^^^^^^^^^^^^^^^^^^^^^^

вается повернутой по

часовой стрелке на

угол 90°—Р*,т. е. так,

как это необходимо

для заправки углового

участка DF

вынимаются штифты 8 и путем

возвратно-поступательного перемещения

салазок 4 производится

заттравка этого участка.

Во втором случае

настройка

приспособления для заправки

производится так же, ;1

как было описано выше л оп п ^Н^Н

лля поосЬиля состоите- 9" p?3H0BH*H0cra профиля, состоящего

для профиля, состояще- Из выпуклой дуги и двух наклонных прямых.

[7 = 90°— р, так как угол О/Ш=90'

45

го из вогнутой дуг» и пересекающих ее наклонных прямых с тем

отличием, что суппорт 3 для заправки дуги устанавливается на

размер 75 + R, а не 75 — R. г||^

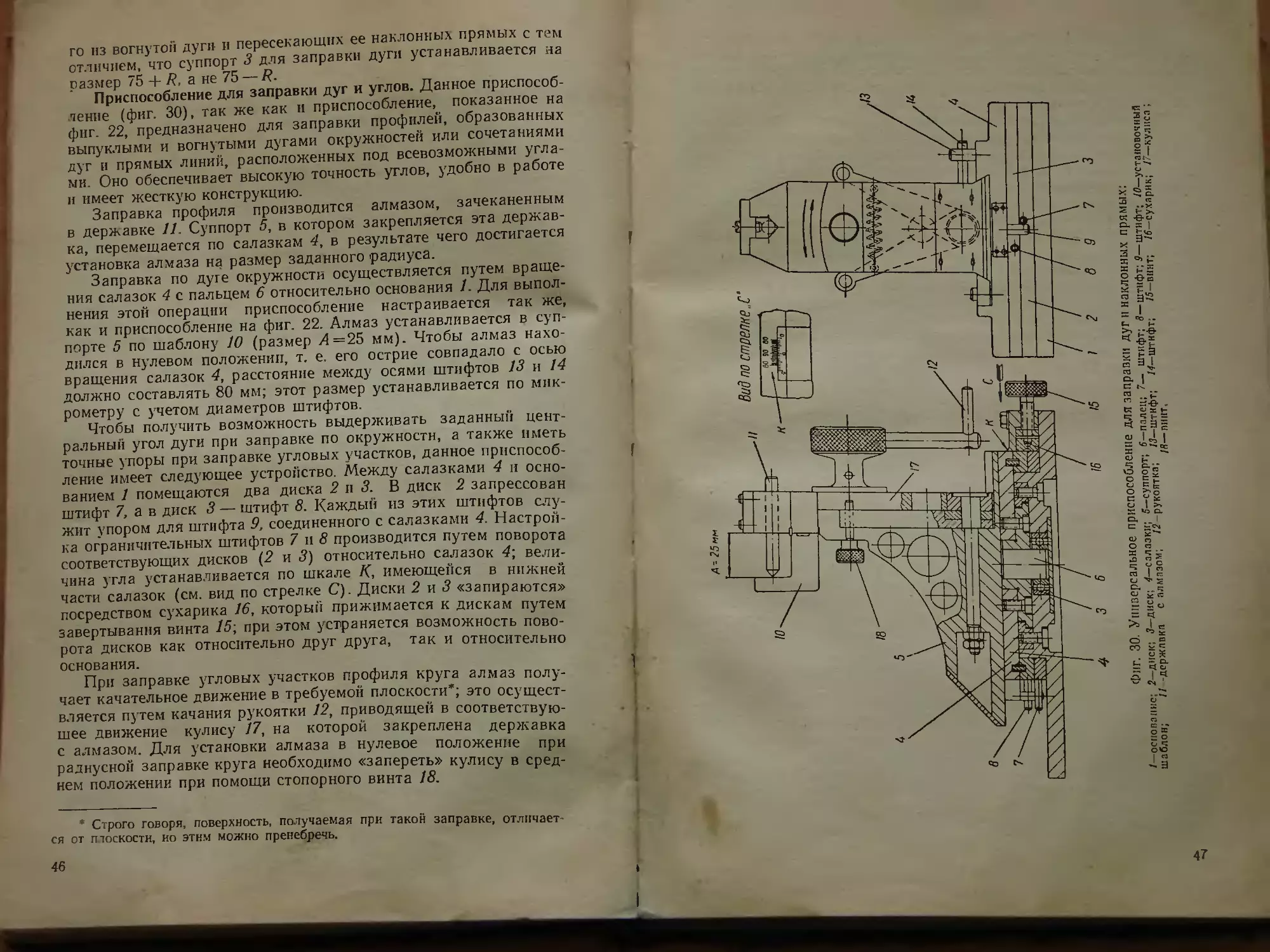

Приспособление для заправки дуг и углов. Данное

приспособление (фиг. 30), так же как и приспособление, показанное на

фиг. 22, предназначено для заправки профилей, образованных

выпуклыми и вогнутыми дугами окружностей или сочетаниями

дуг и прямых линий, расположенных под всевозможными

углами. Оно обеспечивает высокую точность углов, удобно в работе

и имеет жесткую конструкцию.

Заправка профиля производится алмазом, зачеканенным

в державке //. Суппорт Щ в котором закрепляется эта

державка, перемещается по салазкам 4, в результате чего достигается

установка алмаза на размер заданного радиуса.

Заправка по дуге окружности осуществляется путем

вращения салазок 4 с пальцем 6 относительно основания /. Для

выполнения этой операции приспособление настраивается так же,

как и приспособление на фиг. 22. Алмаз устанавливается в

суппорте 5 по шаблону 10 (размер А—25 мм). Чтобы алмаз

находился в нулевом положении, т. е. его острие совпадало с осью

вращения салазок 4, расстояние между осями штифтов 13 и 14

должно составлять 80 мм; этот размер устанавливается по

микрометру с учетом диаметров штифтов.

Чтобы получить возможность выдерживать заданный

центральный угол дуги при заправке по окружности, а также иметь

точные упоры при заправке угловых участков, данное

приспособление имеет следующее устройство. Между салазками 4 и

основанием 1 помещаются два диска 2 и 3. В диск 2 запрессован

штифт 7, а в диск 3 — штифт 8. Каждый из этих штифтов

служит упором для штифта Я соединенного с салазками 4.

Настройка ограничительных штифтов 7 и 8 производится путем поворота

соответствующих дисков B и 3) относительно салазок 4;

величина угла устанавливается по шкале К, имеющейся в нижней

части салазок (см. вид по стрелке С). Диски 2 и 3 «запираются»

посредством сухарика 16, который прижимается к дискам путем

завертывания винта 15; при этом устраняется возможность

поворота дисков как относительно друг друга, так и относительно

основания.

При заправке угловых участков профиля круга алмаз

получает качательное движение в требуемой плоскости*; это

осуществляется путем качания рукоятки 12, приводящей в

соответствующее движение кулису 17, на которой закреплена державка

с алмазом. Для установки алмаза в нулевое положение при

радиусной заправке круга необходимо «запереть» кулису в

среднем положении при помощи стопорного винта 18.

* Строго говоря, поверхность, получаемая при такой заправке, от;

ся от плоскости, но этим можно пренебречь.

Настройка описанного приспособления для заправки дуг

и угловых участков производится принципиально так же, как

н предыдущего приспособления (фиг. 22), При подсчете

установочных размеров исходная величина вместо 75 мм составляет

80 мм (расстояние между осями штифтов 13 и 14).

При настройке приспособления для заправки двух

симметрично расположенных прямых участков с одинаковыми углами

(фиг. 24, форма /) диски 2 и 3 устанавливаются на требуемый

угол по шкале /С, нанесенной на салазках 4; после поворота эти

диски «запираются» при помощи винта 15. Если нужно

заправить профиль, имеющий прямые участки с разными углами

(фиг. 24, форма//; допустим, угол Р=30°25', а угол а=62°07'),

то настройка приспособления производится так же, как и в

предыдущем" случае, с той лишь разницей, что диск 2 поворачивается

на угол 30°25', а диск 3~ на угол 62°07'.

Во всех случаях заправки профилей, состоящих из дуг или

горизонтальных прямых, пересекающихся с наклонными

прямыми, между основанием приспособления и упорами магнитной

штаты помещаются дополнительные прокладки, ширина и

местоположение которых определяются так же, как и для

приспособления (фиг. 22).

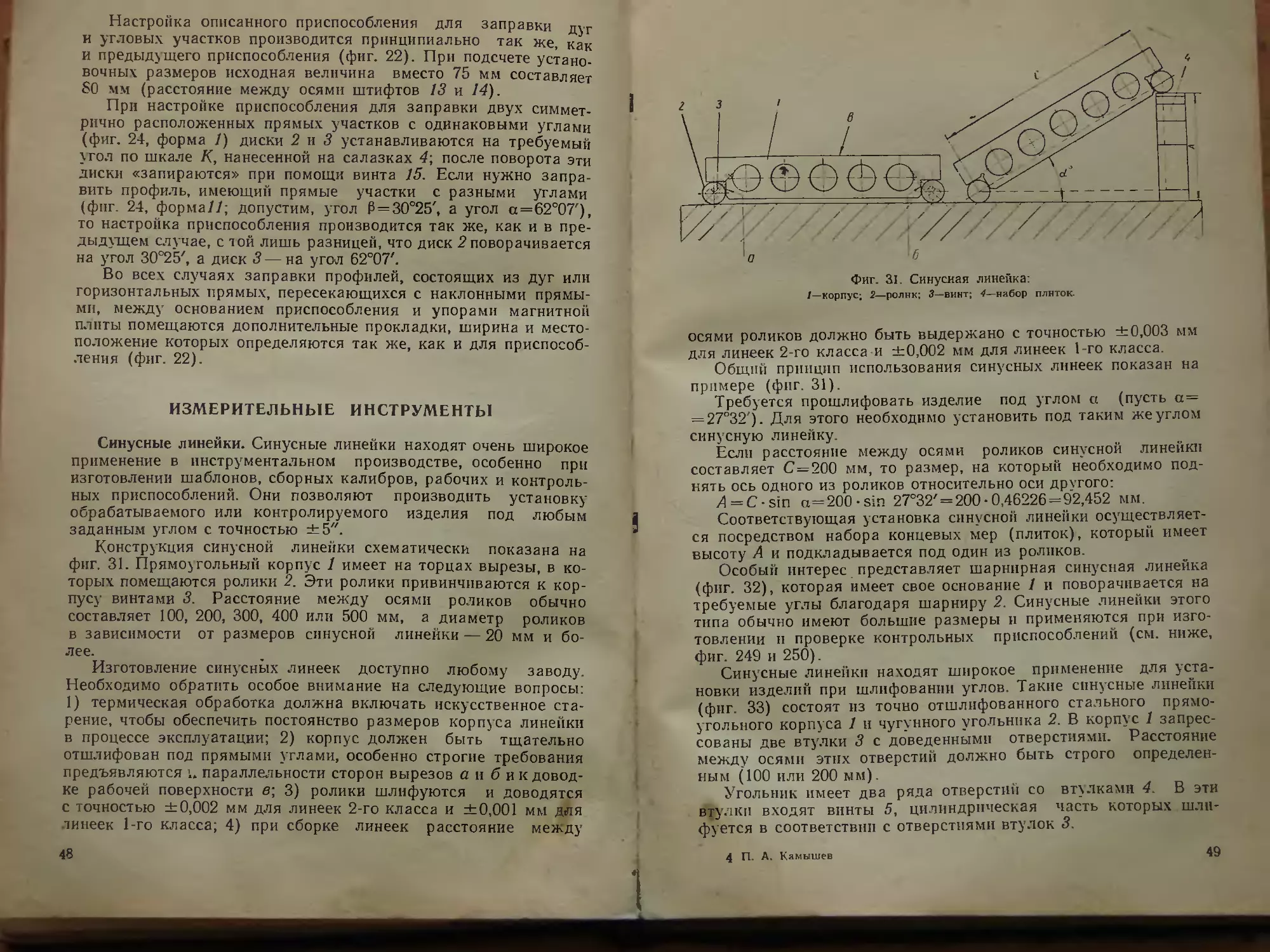

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

Синусные линейки. Синусные линейки находят очень широкое

применение в инструментальном производстве, особенно при

изготовлении шаблонов, сборных калибров, рабочих и

контрольных приспособлений. Они позволяют производить установку

обрабатываемого или контролируемого изделия под любым

заданным углом с точностью ±5".

Конструкция синусной линейки схематически показана на

фиг. 31. Прямоугольный корпус / имеет на торцах вырезы, в

которых помещаются ролики 2. Эти ролики привинчиваются к

корпусу винтами 3. Расстояние между осями роликов обычно

составляет 100, 200, 300, 400 или 500 мм, а диаметр роликов

в зависимости от размеров синусной линейки — 20 мм и

более.

Изготовление синусных линеек доступно любому заводу.

Необходимо обратить особое внимание на следующие вопросы:

1) термическая обработка должна включать искусственное

старение, чтобы обеспечить постоянство размеров корпуса линейки

в процессе эксплуатации; 2) корпус должен быть тщательно

отшлифован под прямыми углами, особенно строгие требования

предъявляются L параллельности сторон вырезов а и б и к

доводке рабочей поверхности в; 3) ролики шлифуются и доводятся-

с точностью ±0,002 мм для линеек 2-го класса и ±0,001 мм для

линеек 1-го класса; 4) при сборке линеек расстояние меявду

48

Фйг. 31. Синусная линейка:

/—корпус; 2—ролик; 3—винт; 4—набор плиток.

осями роликов должно быть выдержано с точностью ±0,003 мм

для линеек 2-го класса-и ±0,002 мм для линеек 1-го класса.

Общий принцип использования синусных линеек показан на

примере (фиг. 31).

Требуется прошлифовать изделие под углом а (пусть а=

— 27°32'). Для этого необходимо установить под таким же углом

синусную линейку.

Если расстояние между осями роликов синусной линейки

составляет С = 200 мм, то размер, на который необходимо

поднять ось одного из роликов относительно оси другого:

^=C-sin a=200-sin 27°32' = 200-0,46226 = 92,452 мм.

Соответствующая установка синусной линейки

осуществляется посредством набора концевых мер (плиток)', который имеет

высоту А и подкладывается под один из роликов.

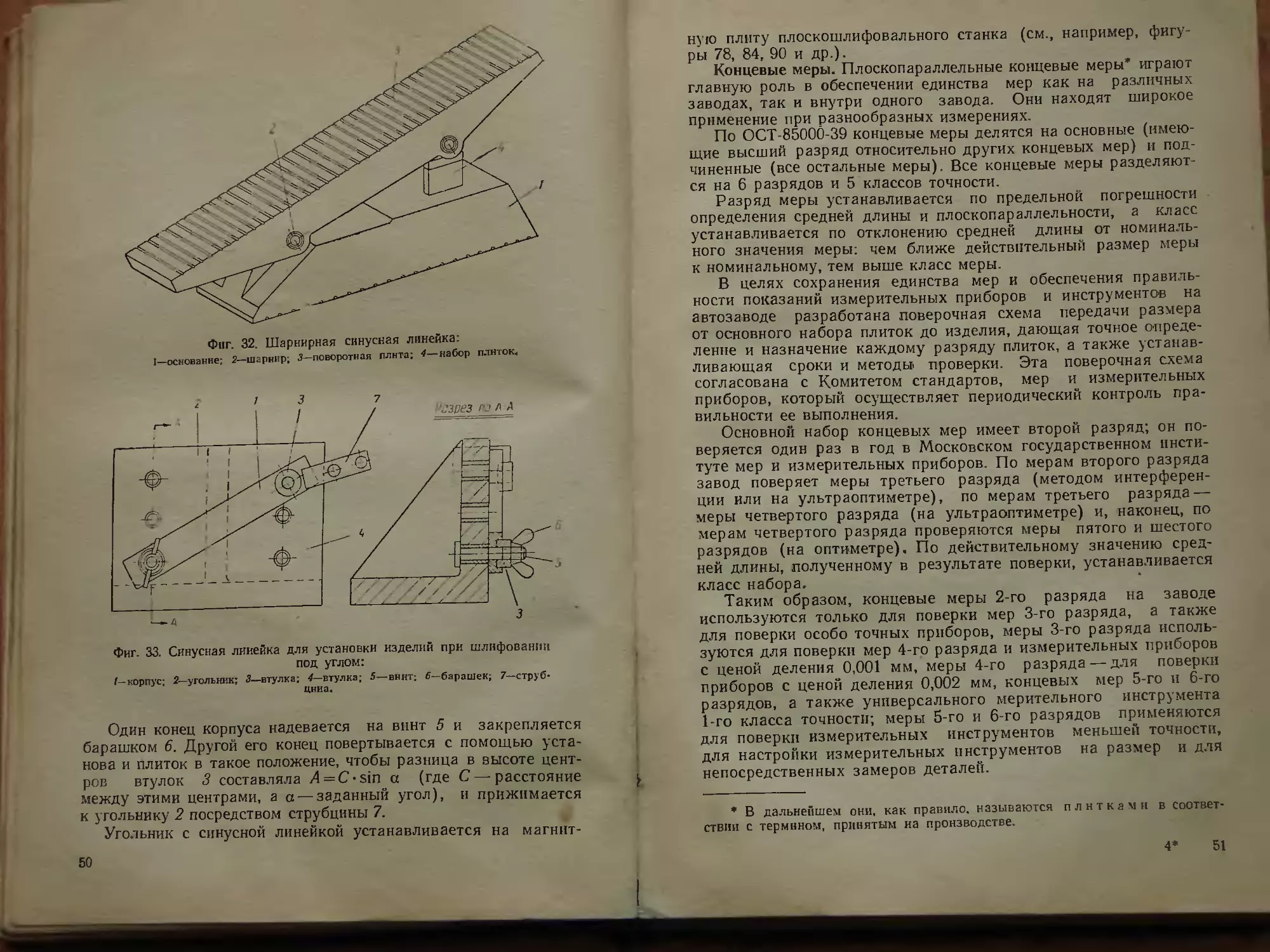

Особый интерес,представляет шарнирная синусная линейка

(фиг. 32), которая имеет свое основание 1 и поворачивается на

требуемые углы благодаря шарниру 2. Синусные линейки этого

типа обычно имеют большие размеры и применяются при

изготовлении и проверке контрольных приспособлений (см. ниже,

фиг. 249 и 250).

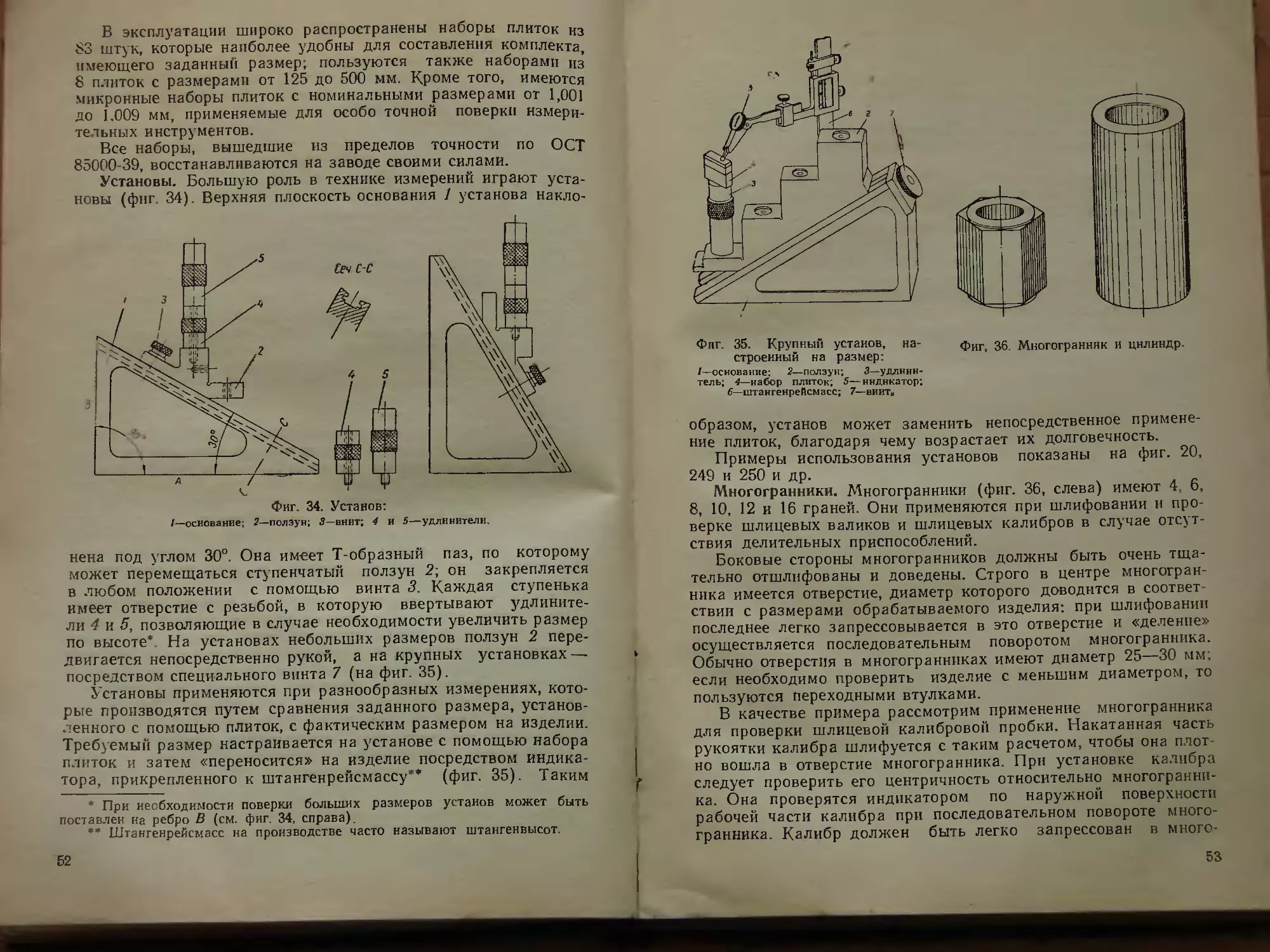

Синусные линейки находят широкое применение для

установки изделий при шлифовании углов. Такие синусные линейки"

(фиг. 33) состоят из точно отшлифованного стального

прямоугольного корпуса 1 и чугунного угольника 2. В корпус 1

запрессованы две втулки 3 с доведенными отверстиями. Расстояние

между осями этих отверстий должно быть строго

определенным A00 или 200 мм).

Угольник имеет два ряда отверстий со втулками 4. В эти

. втулки входят винты 5, цилиндрическая часть

которых.шлифуется в соответствии с отверстиями втулок 3.

4 П. А. Камышев 49

Фиг. 32. Шарнирная синусная линейка:

1—основание; 2—шарнир; 5—поворотная плита; 4—набор плиток,

Разрез по А -а

Фиг. 33. Синусная линейка для установки изделий при шлифовании

под углом:

/—корпус; 2—угольник; 3—втулка; 4—втулка; 5—винт; б—барашек-

7—струбцина. ■

Один конец корпуса надевается на винт 5 и закрепляется

барашком 6. Другой его конец повертывается с помощью

установи и плиток в такое положение, чтобы разница в высоте

центров втулок 3 составляла А = С-$\п а (где С —расстояние

между этими центрами, а а —заданный угол), и прижимается

к угольнику 2 посредством струбцины 7.

Угольник с синусной линейкой устанавливается на магнит-

50

ную плиту плоскошлифовального станка (см., например,

фигуры 78, 84,90 и др.). ШЩ

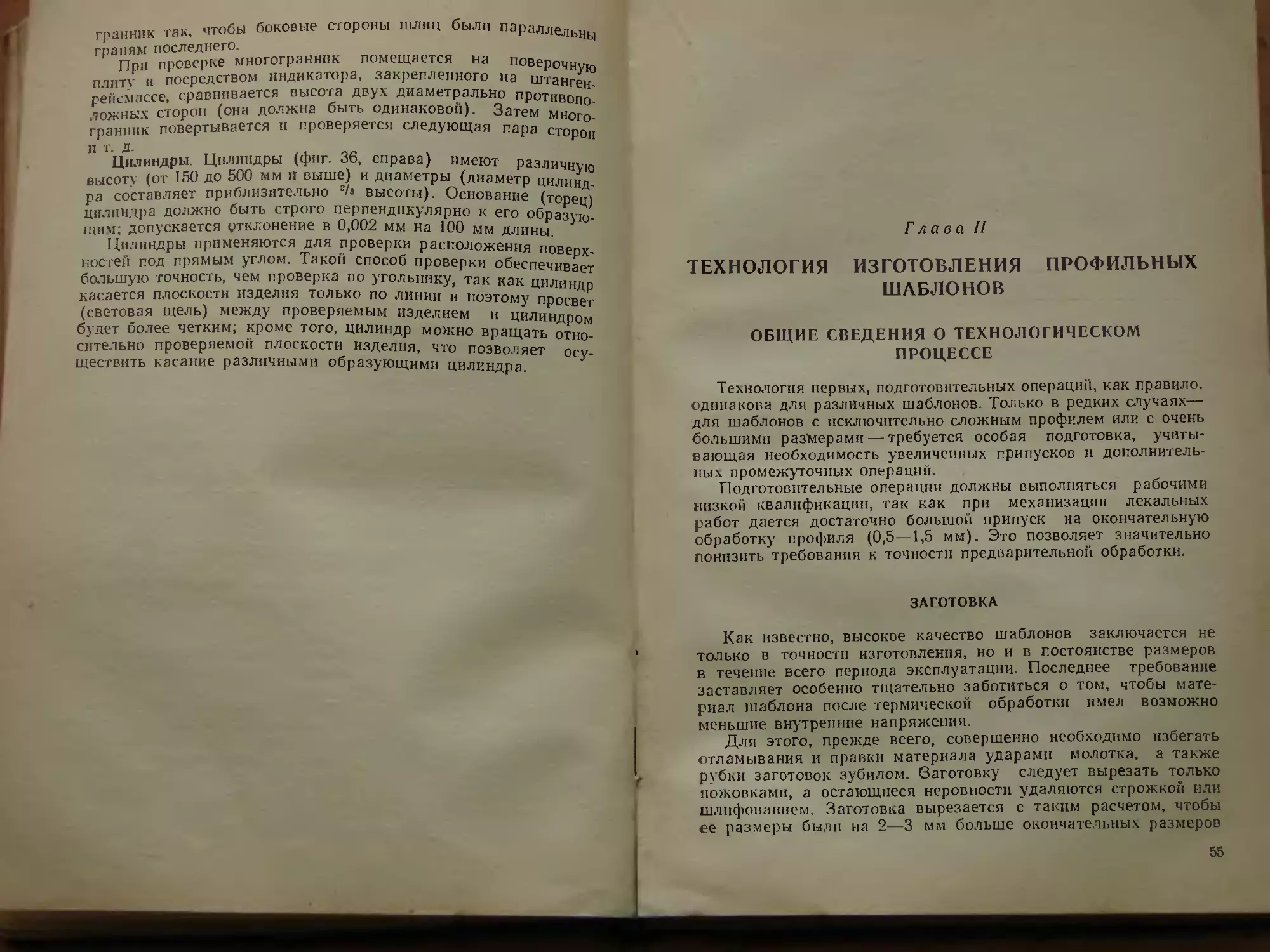

Концевые меры. Плоскопараллельные концевые меры* играют

главную роль в обеспечении единства мер как на различных

заводах, так и внутри одного завода. Они находят широкое

применение при разнообразных измерениях.

По ОСТ-85000-39 концевые меры делятся на основные

(имеющие высший разряд относительно других концевых мер) и

подчиненные (все остальные меры). Все концевые меры

разделяются на 6 разрядов и 5 классов точности.

Разряд меры устанавливается по предельной погрешности

определения средней длины и плоскопараллельности, а класс

устанавливается по отклонению средней длины от

номинального значения меры: чем ближе действительный размер меры

к номинальному, тем выше класс меры.

В целях сохранения единства мер и обеспечения

правильности показаний измерительных приборов и инструментов на

автозаводе разработана поверочная схема передачи размера

от основного набора плиток до изделия, дающая точное

определение и назначение каждому разряду плиток, а также

устанавливающая сроки я методьв проверки. Эта поверочная схема

согласована с Комитетом стандартов, мер и измерительных

приборов, который осуществляет периодический контроль

правильности ее выполнения.

Основной набор концевых мер имеет второй разряд; он

поверяется один раз в год в Московском государственном

институте мер и измерительных приборов. По мерам второго разряда

завод поверяет меры третьего разряда (методом интерферен-

ции или на ультраоптиметре), по мерам третьего разряда —

меры четвертого разряда (на ультраоптиметре) и, наконец, по

мерам четвертого разряда проверяются меры пятого и шестого

разрядов (на оптиметре). По действительному значению

средней длины, полученному в результате поверки, устанавливается

класс набора.

Таким образом, концевые меры 2-го разряда на заводе

используются только для поверки мер 3-го разряда, а также

для поверки особо точных приборов, меры 3-го разряда

используются^ для поверки мер 4-гр разряда и измерительных приборов

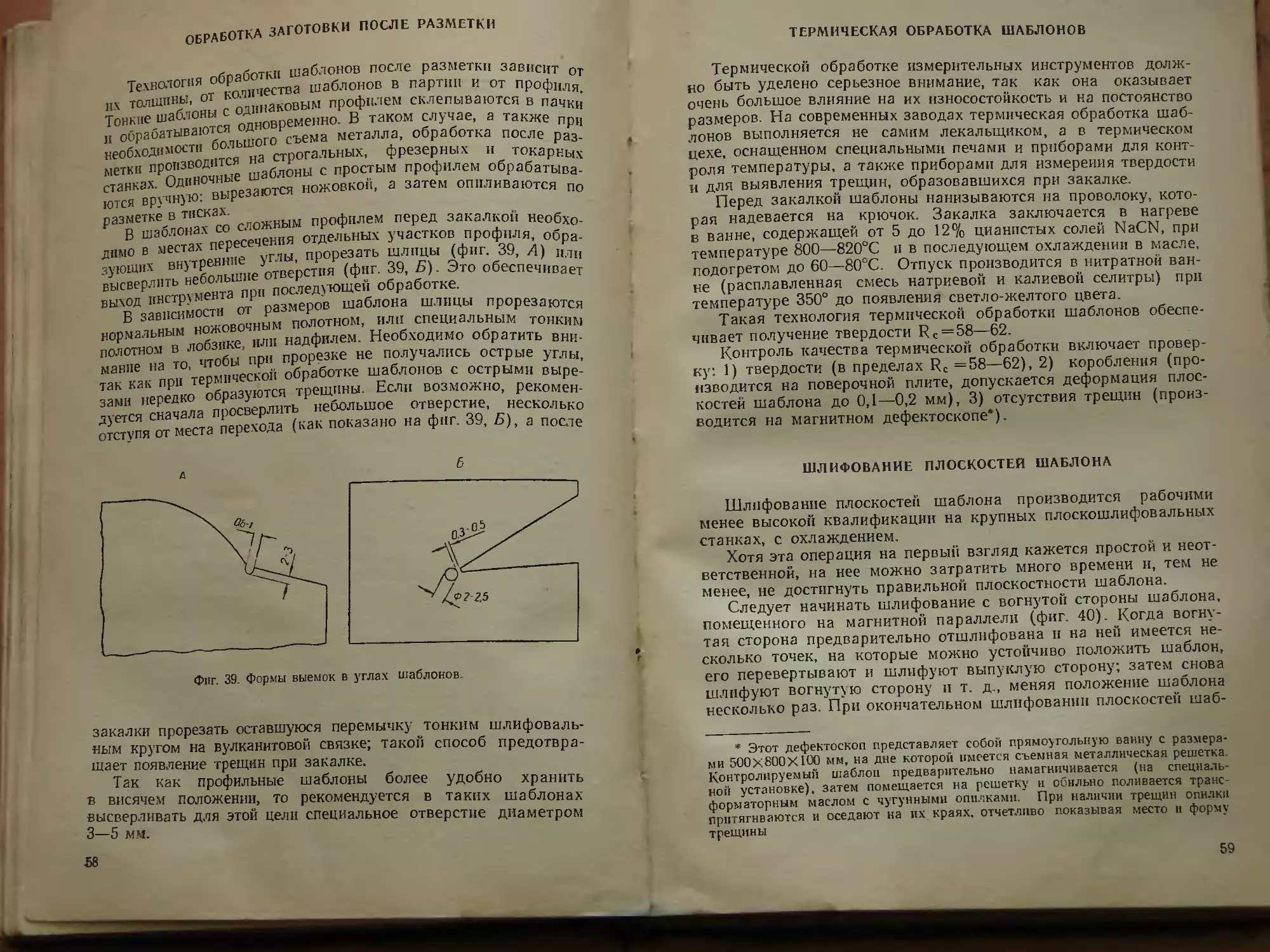

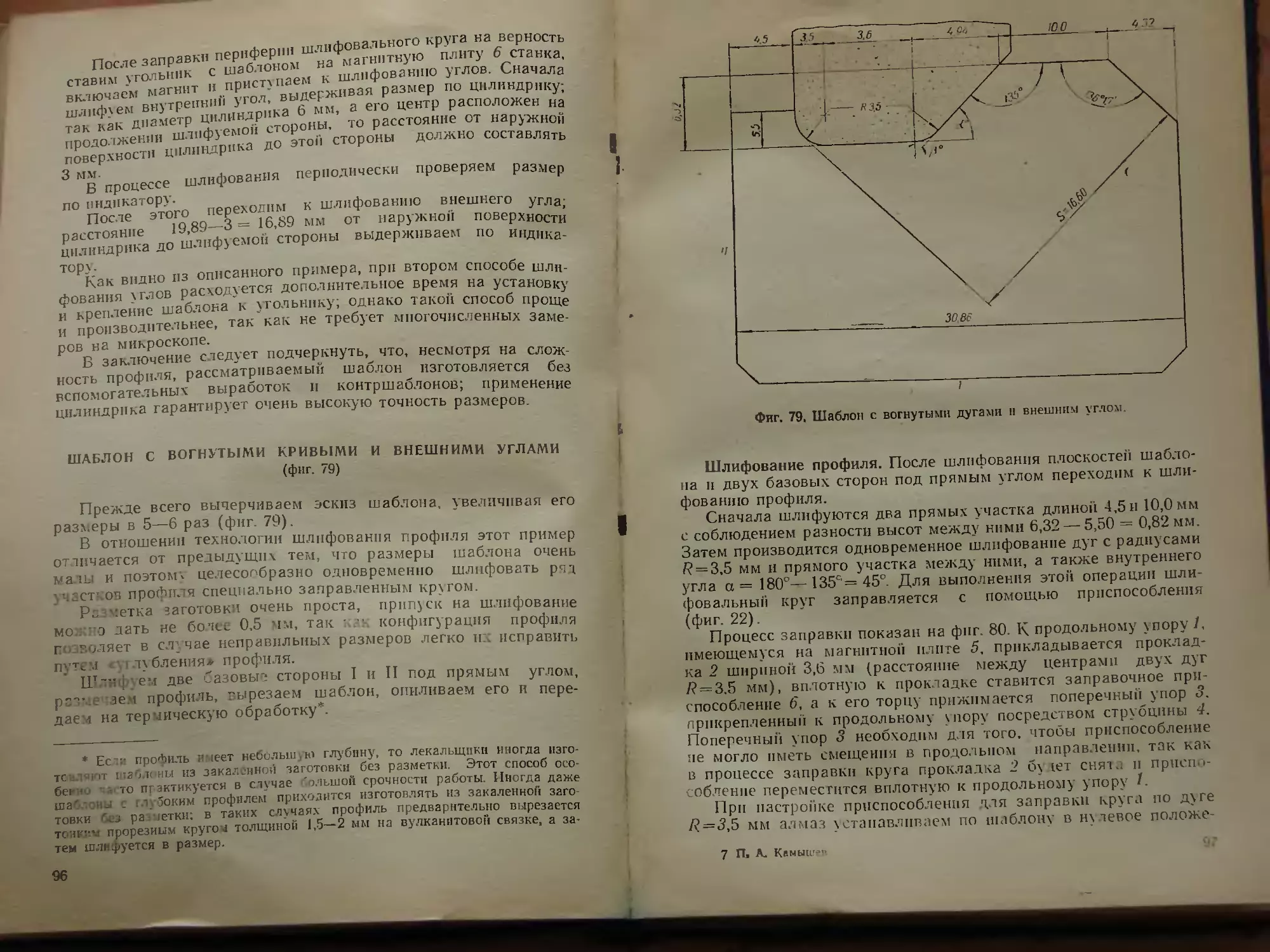

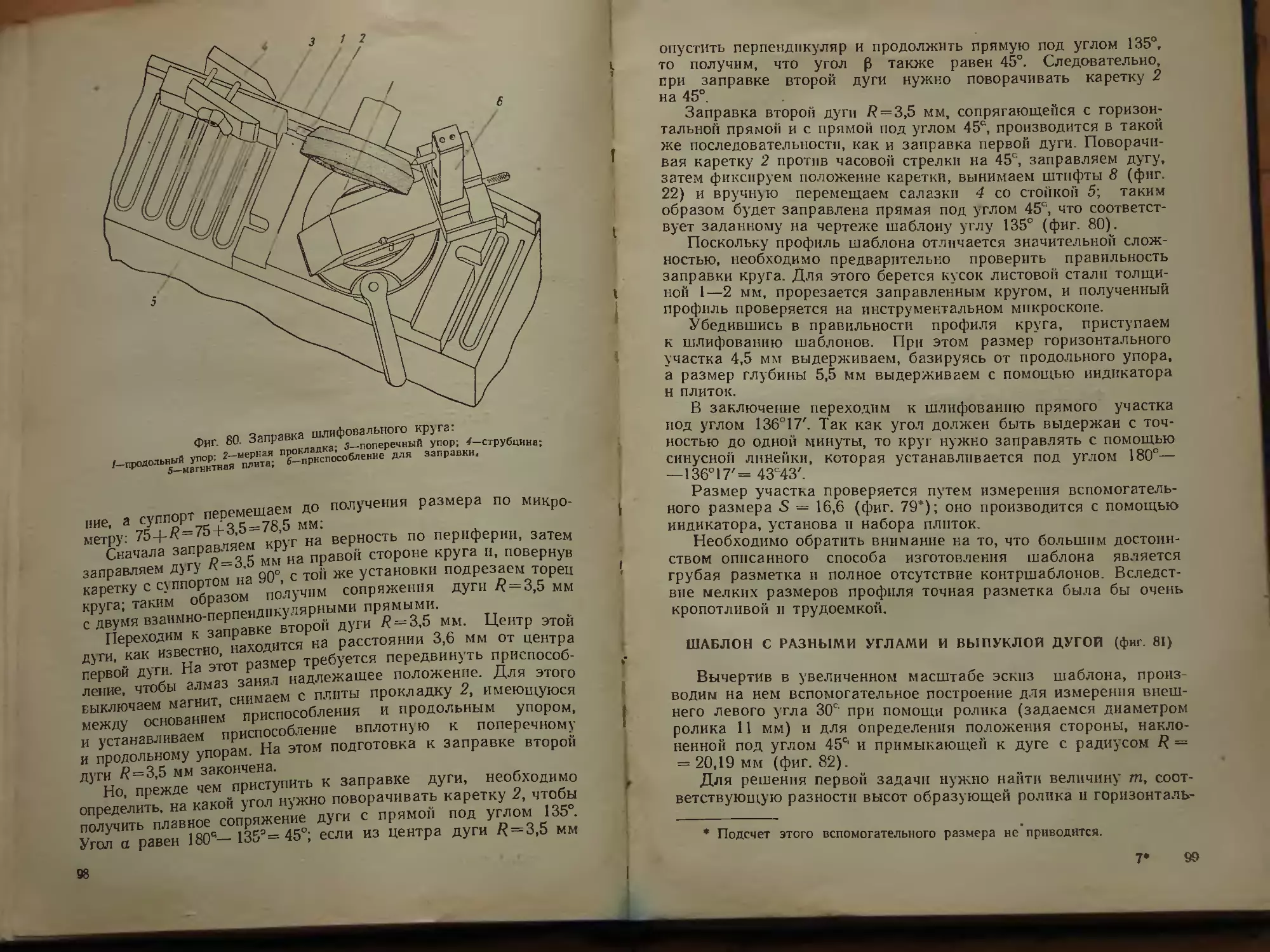

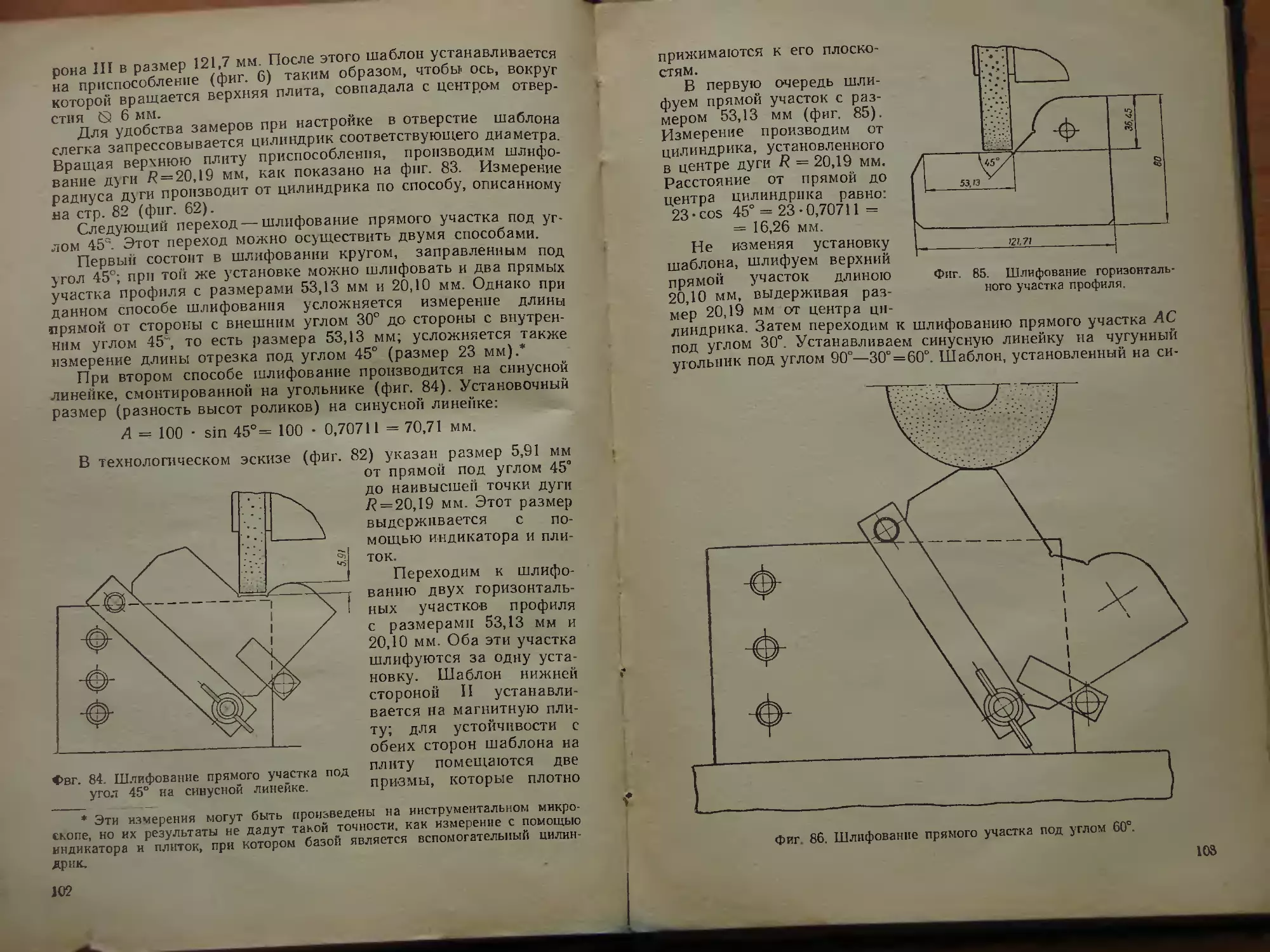

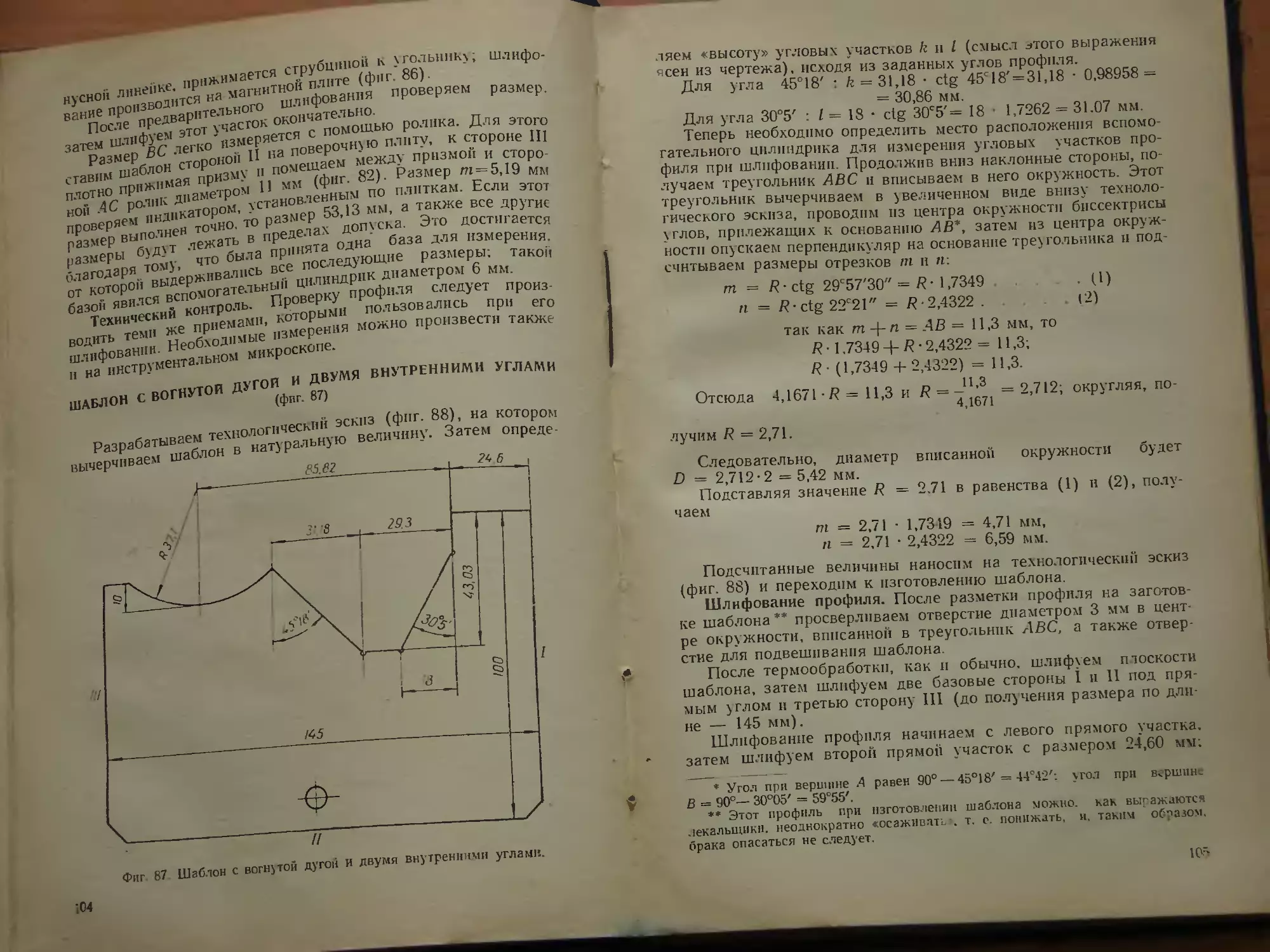

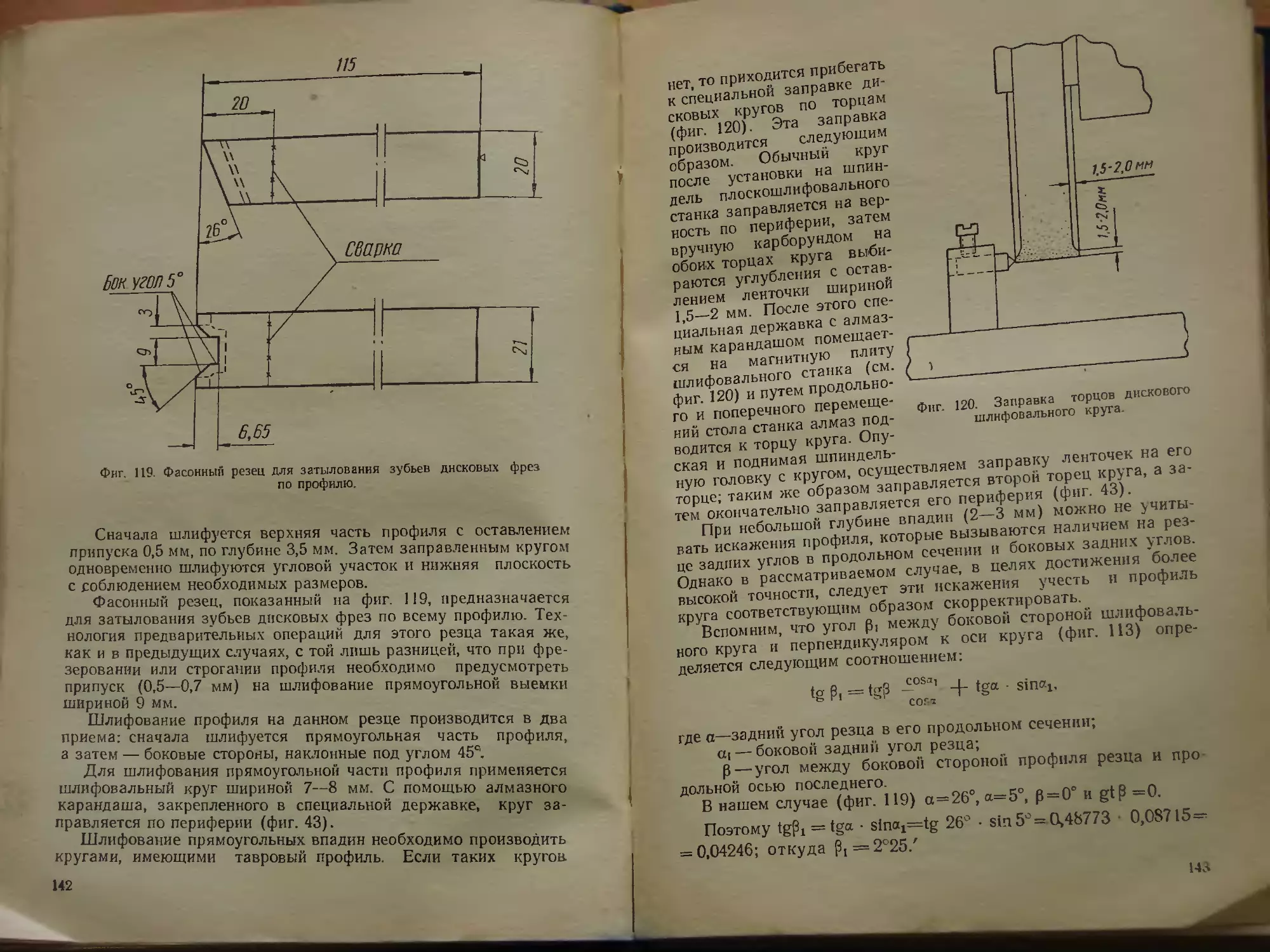

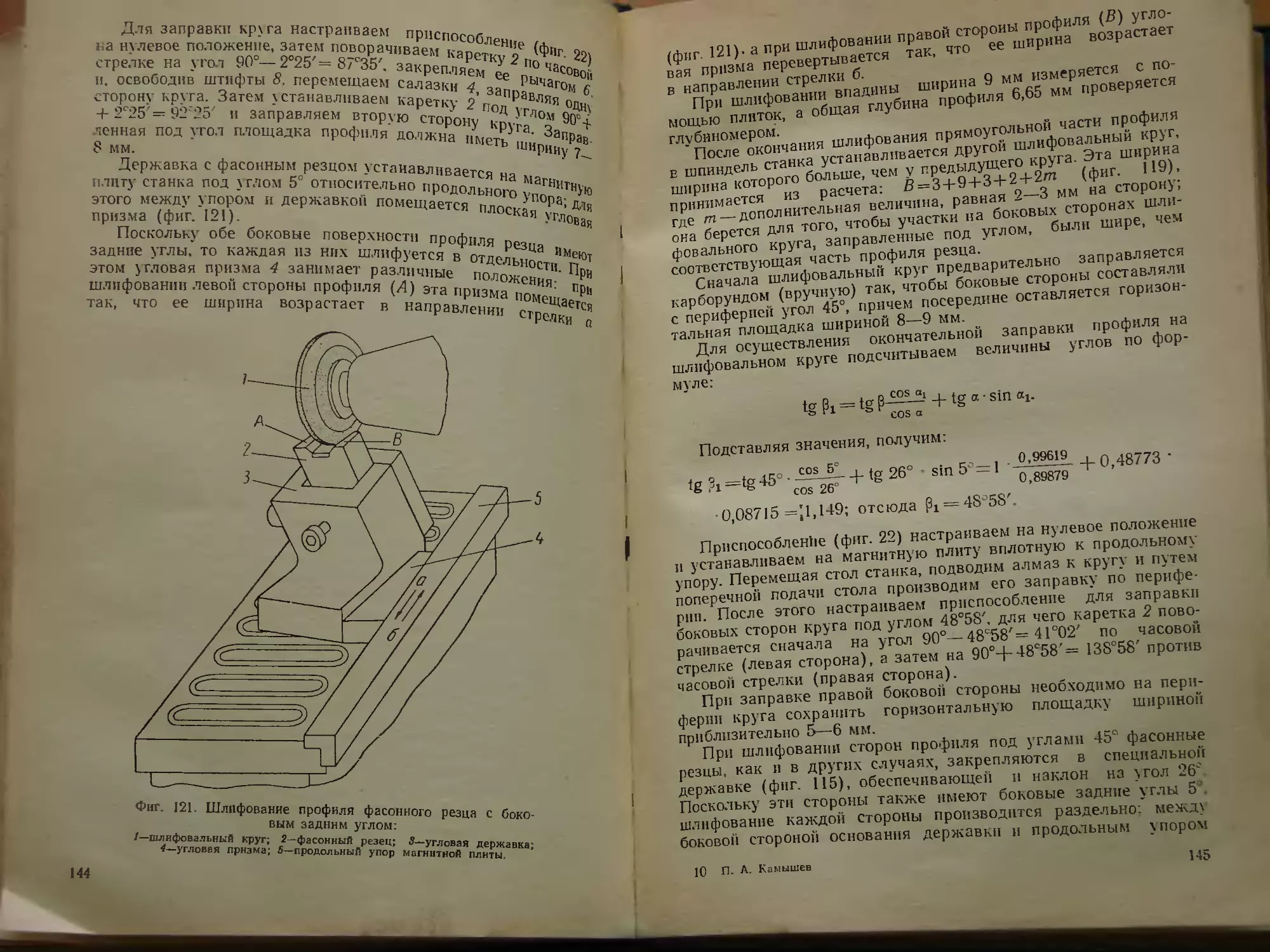

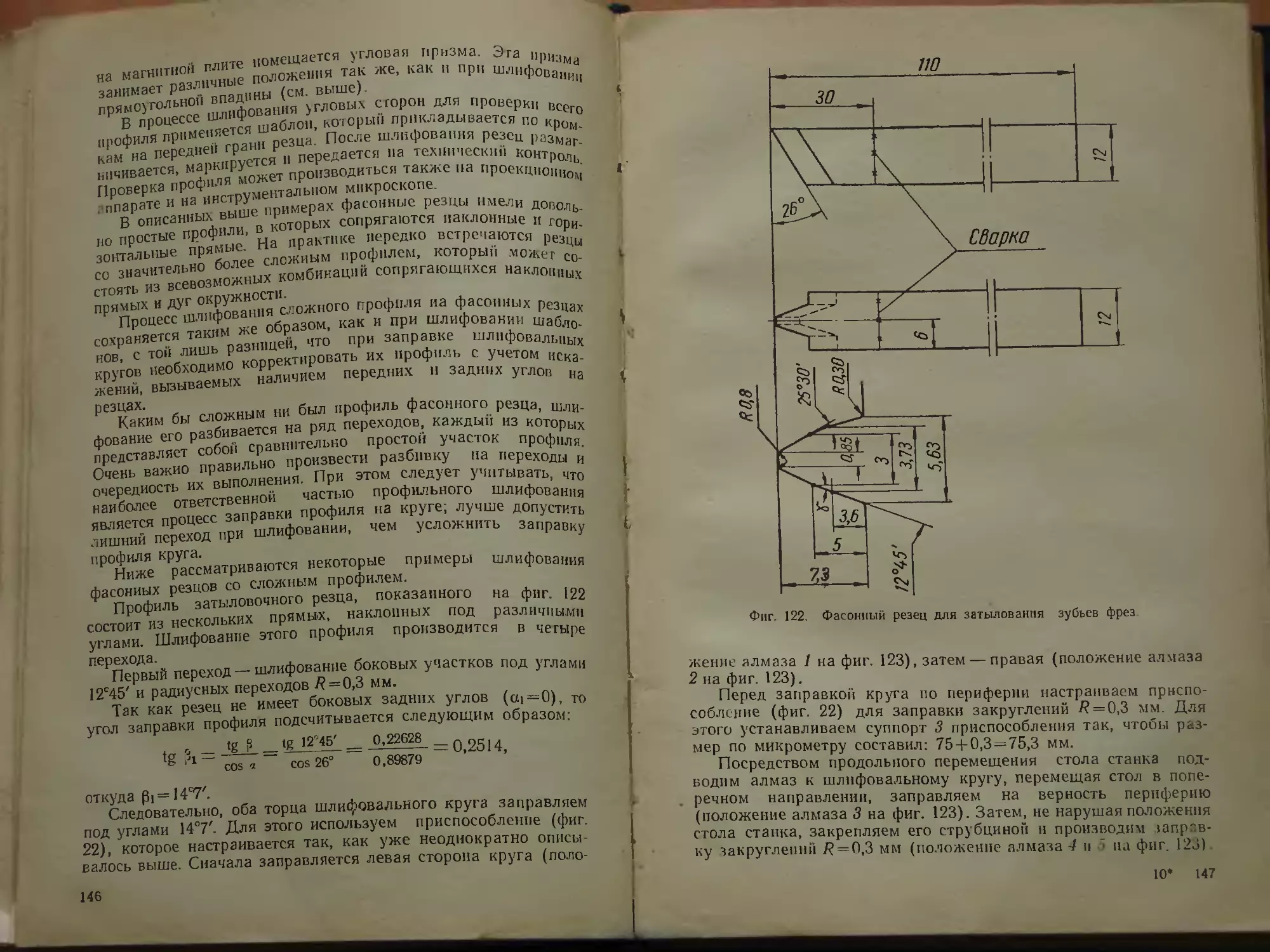

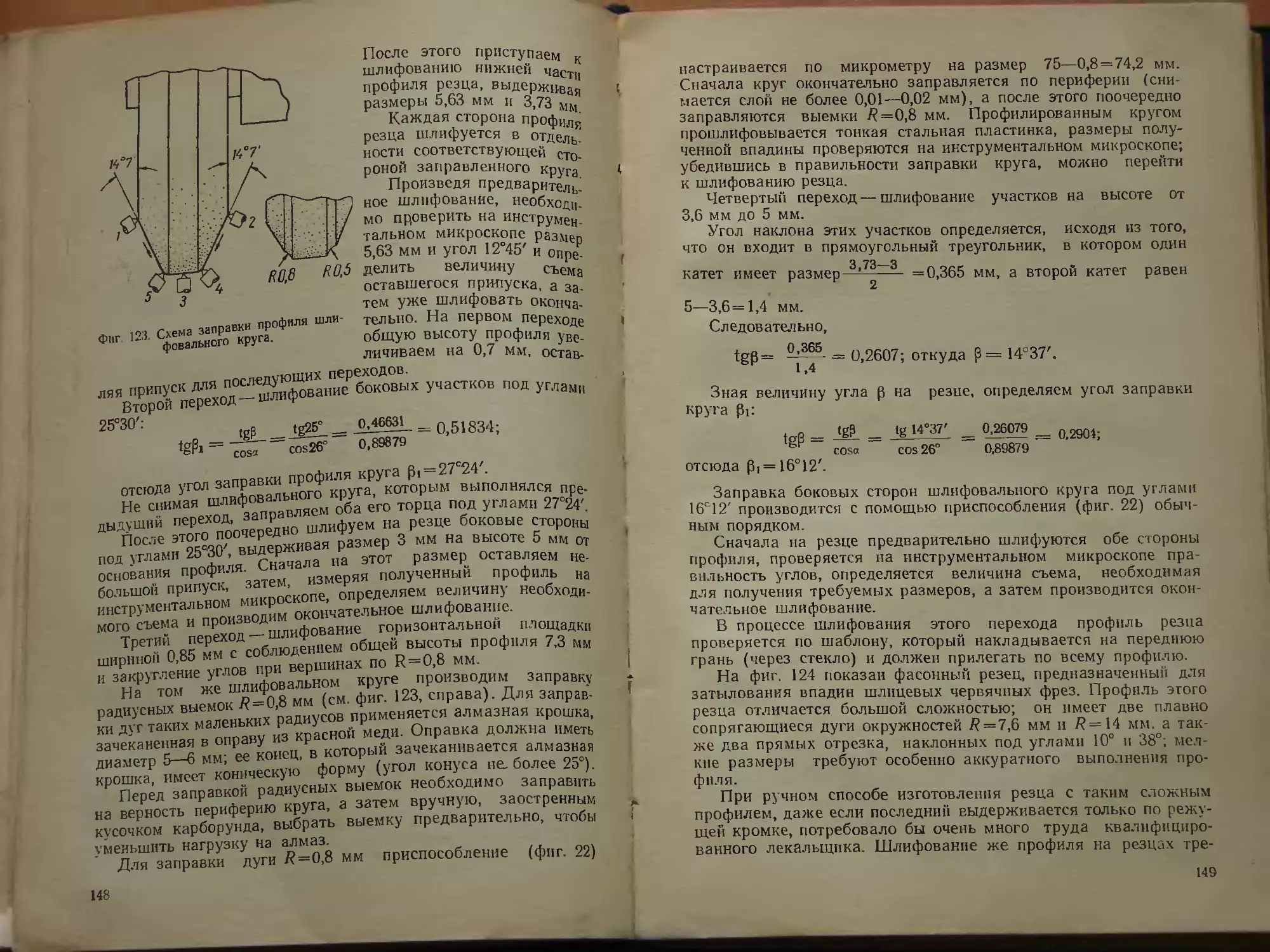

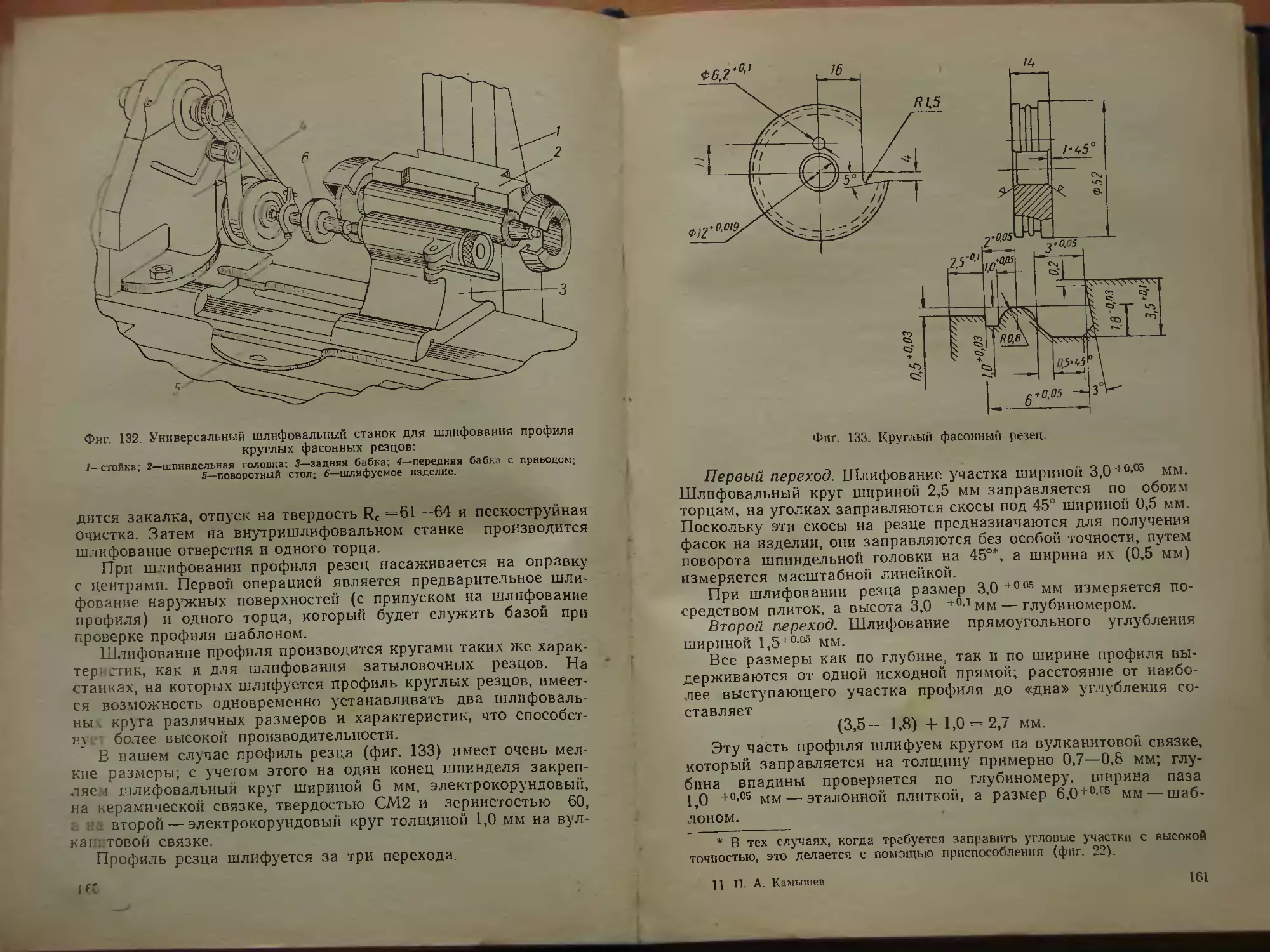

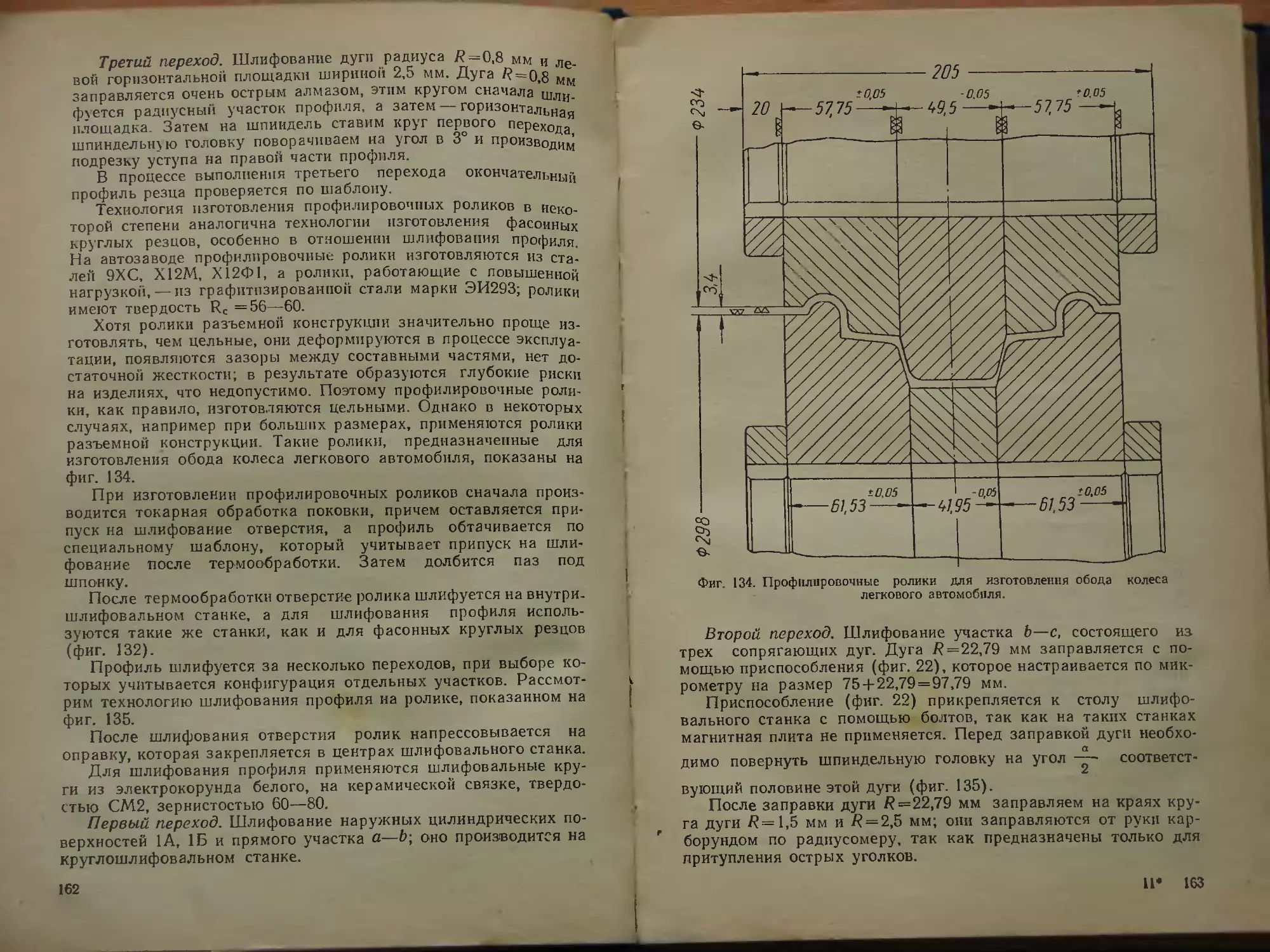

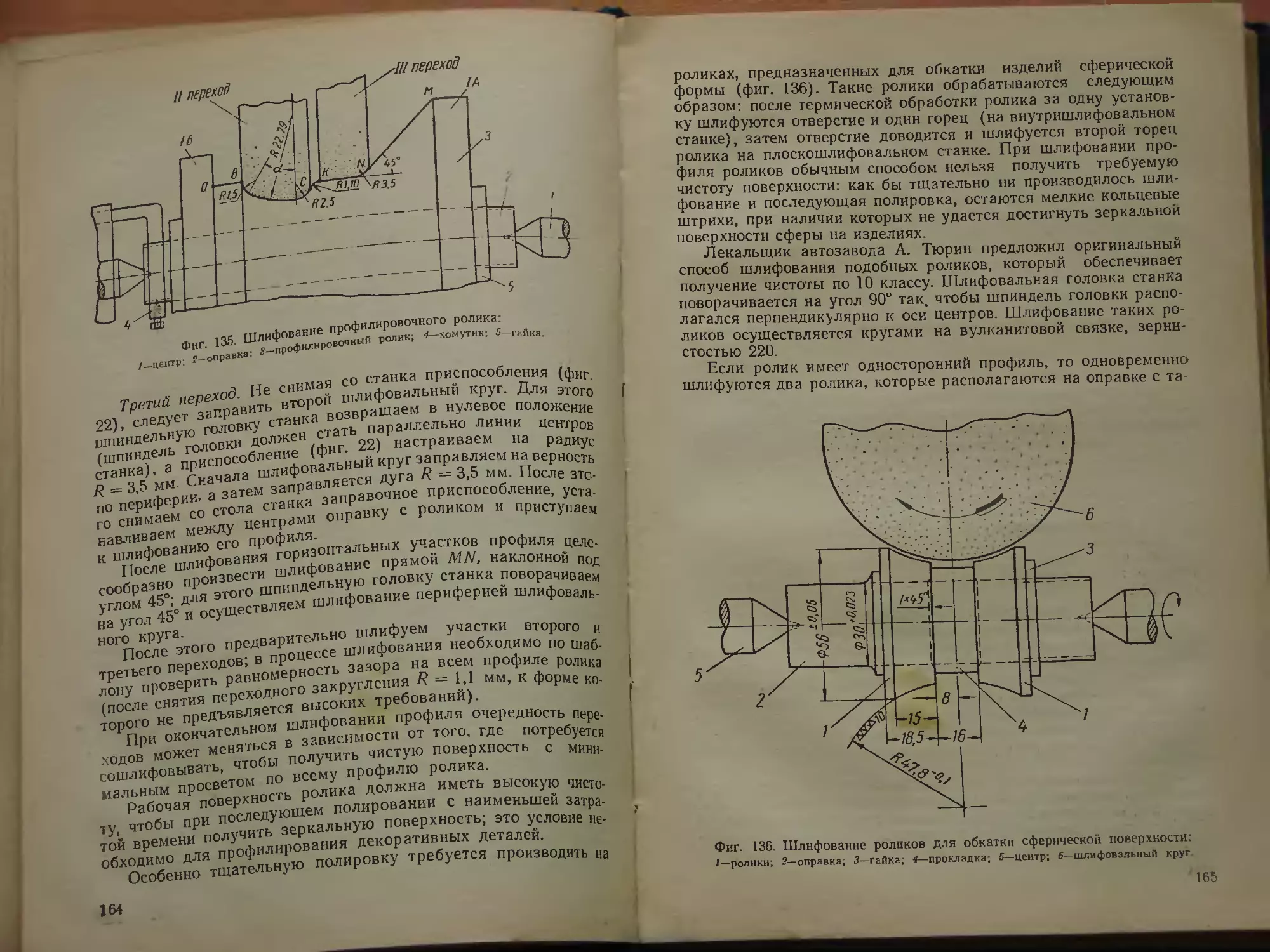

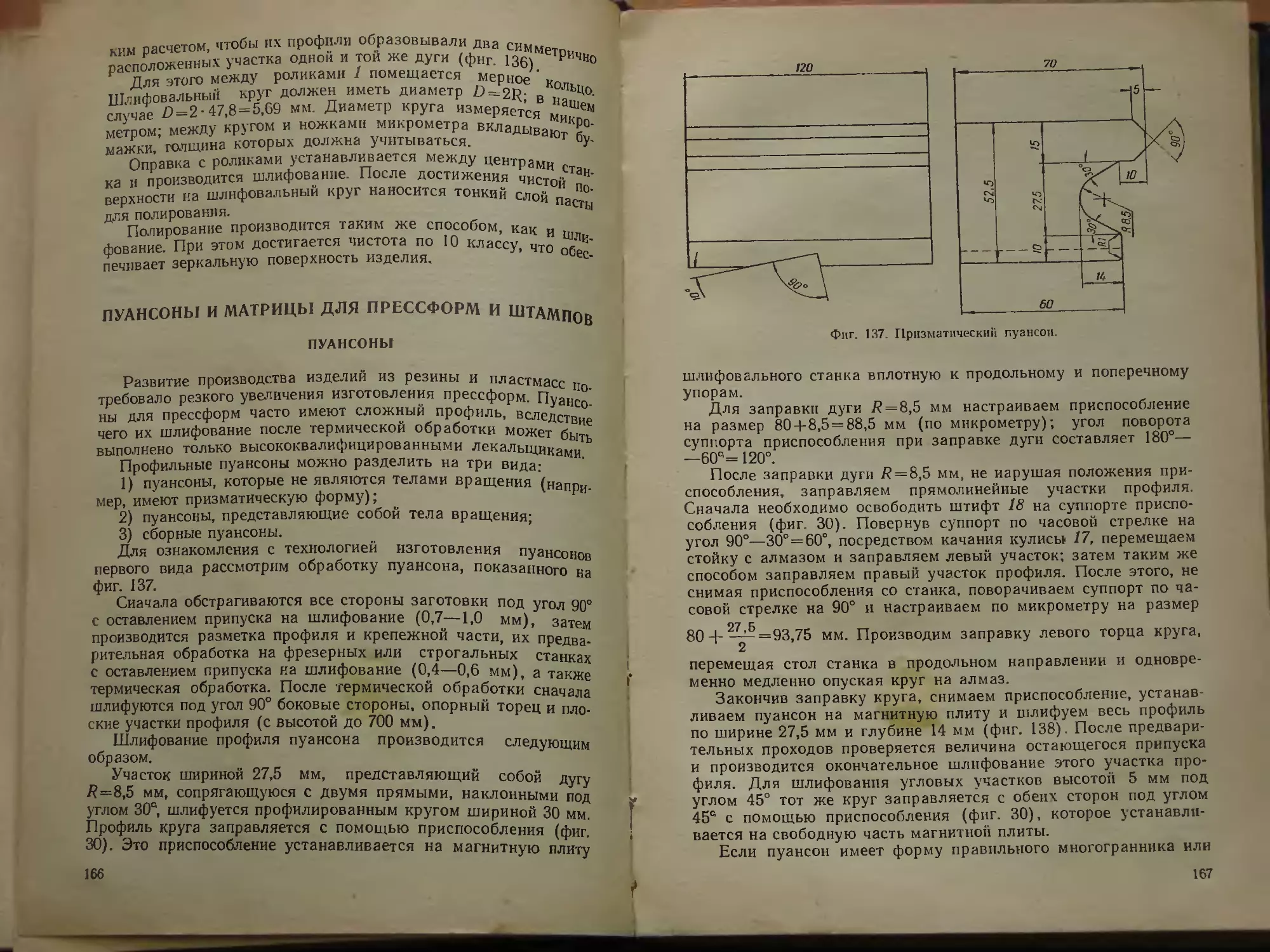

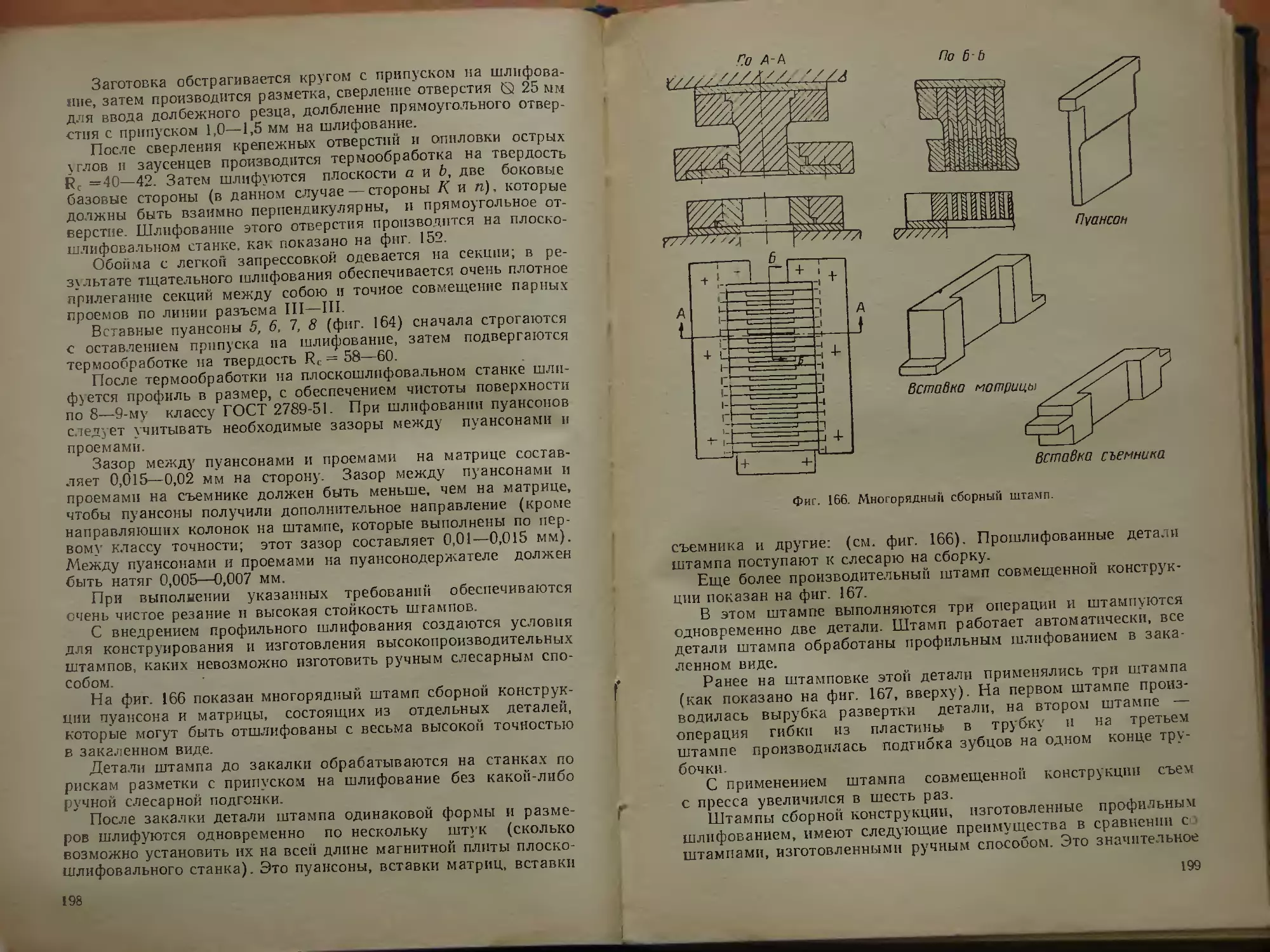

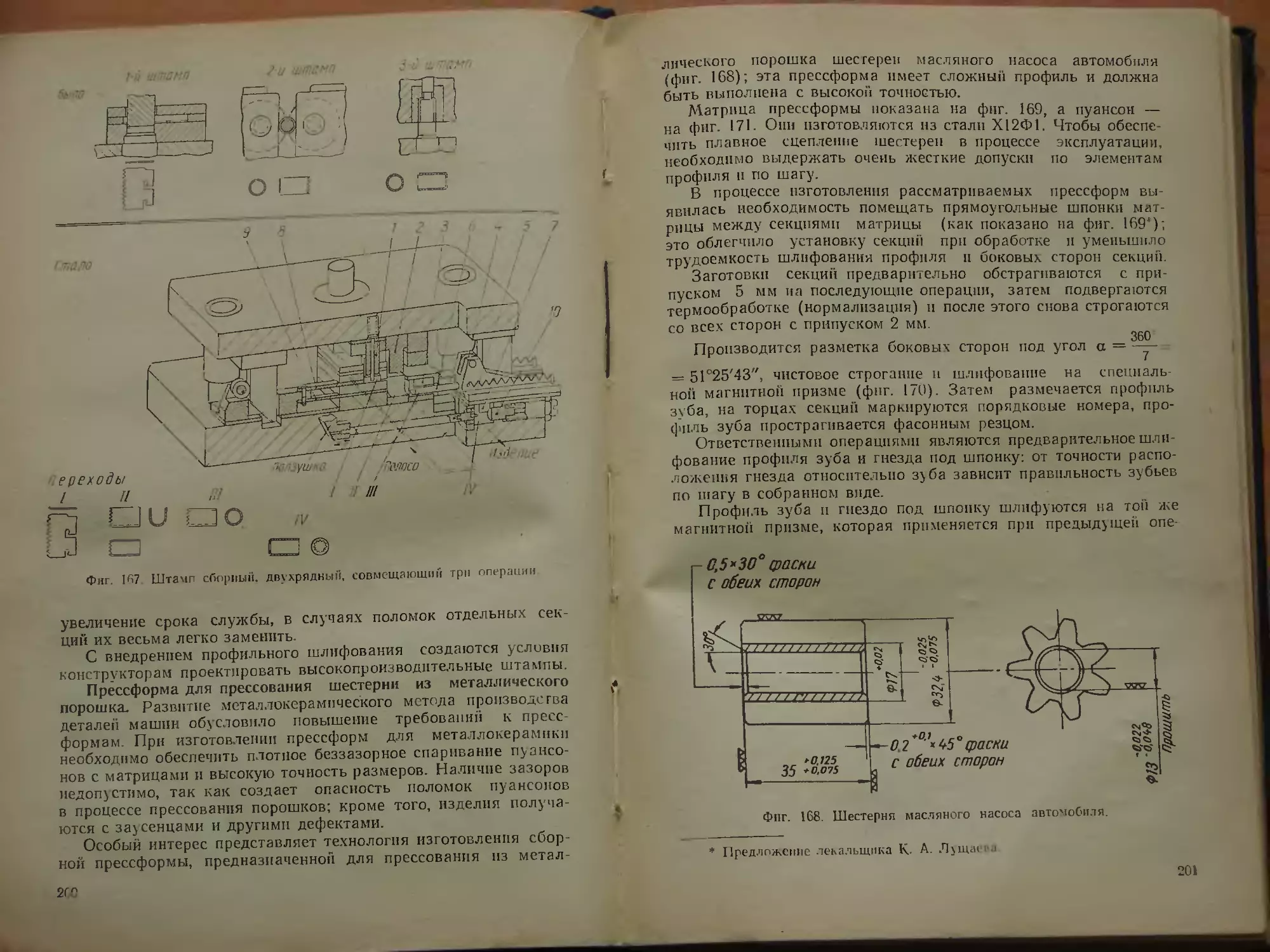

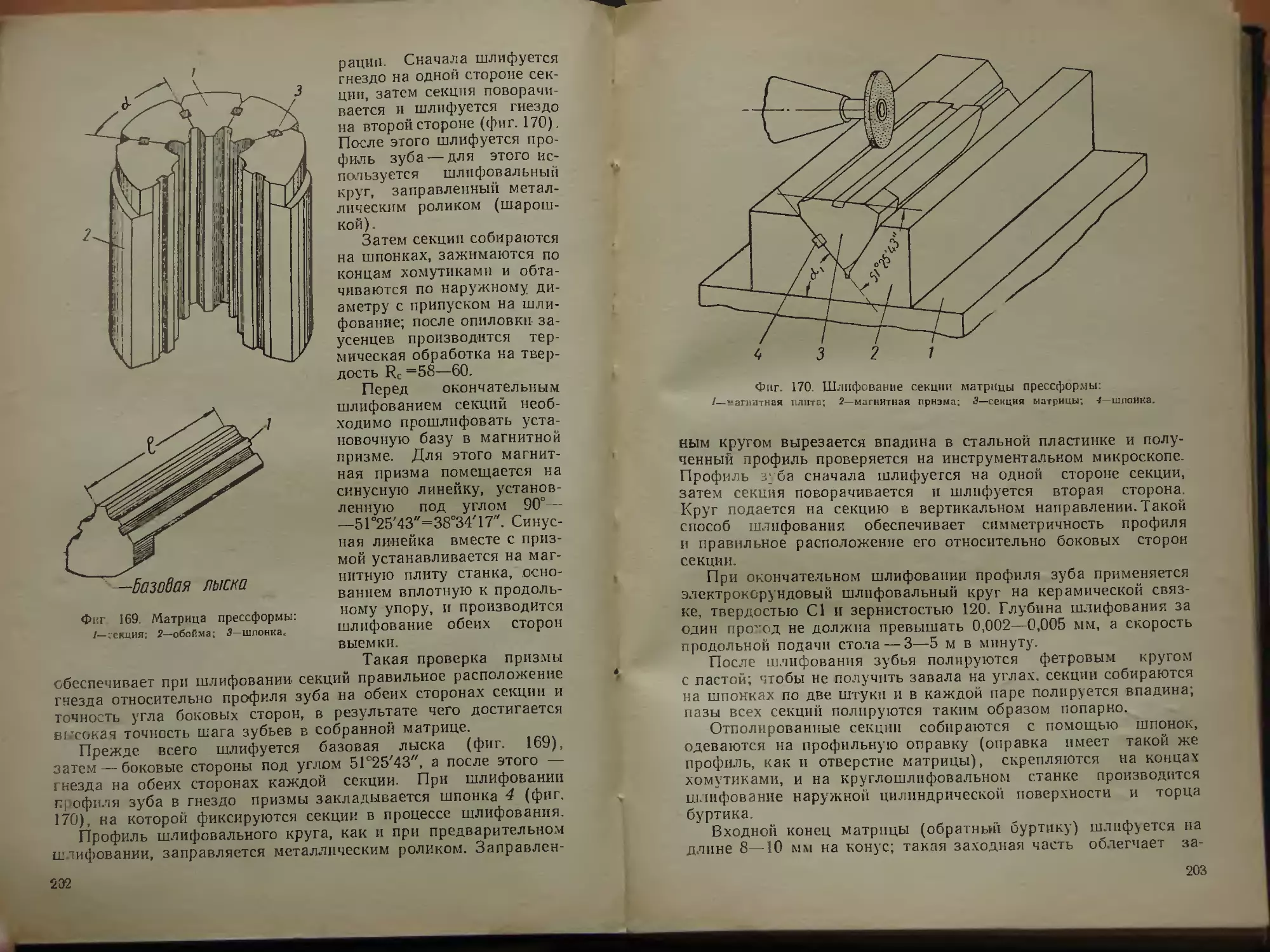

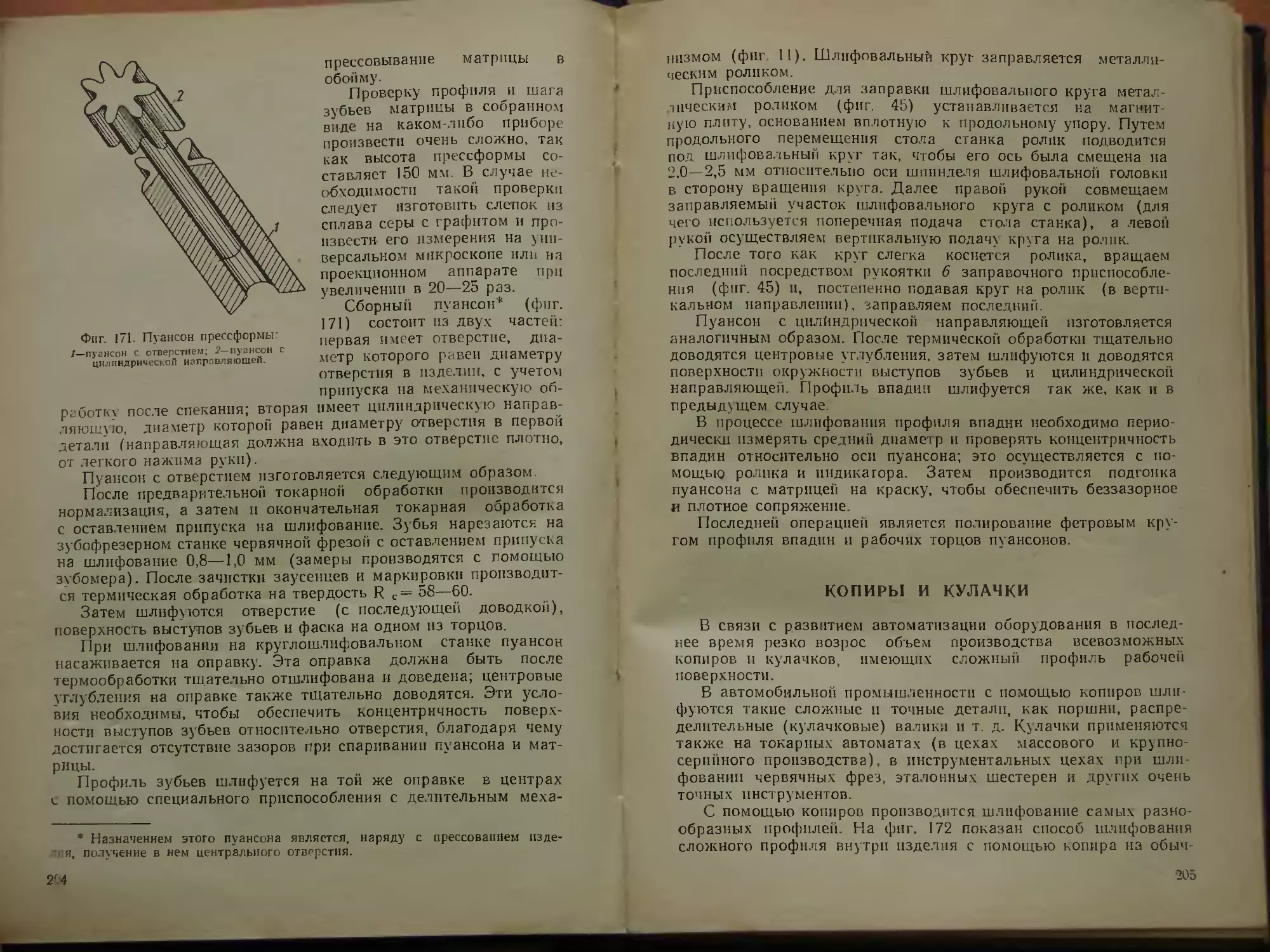

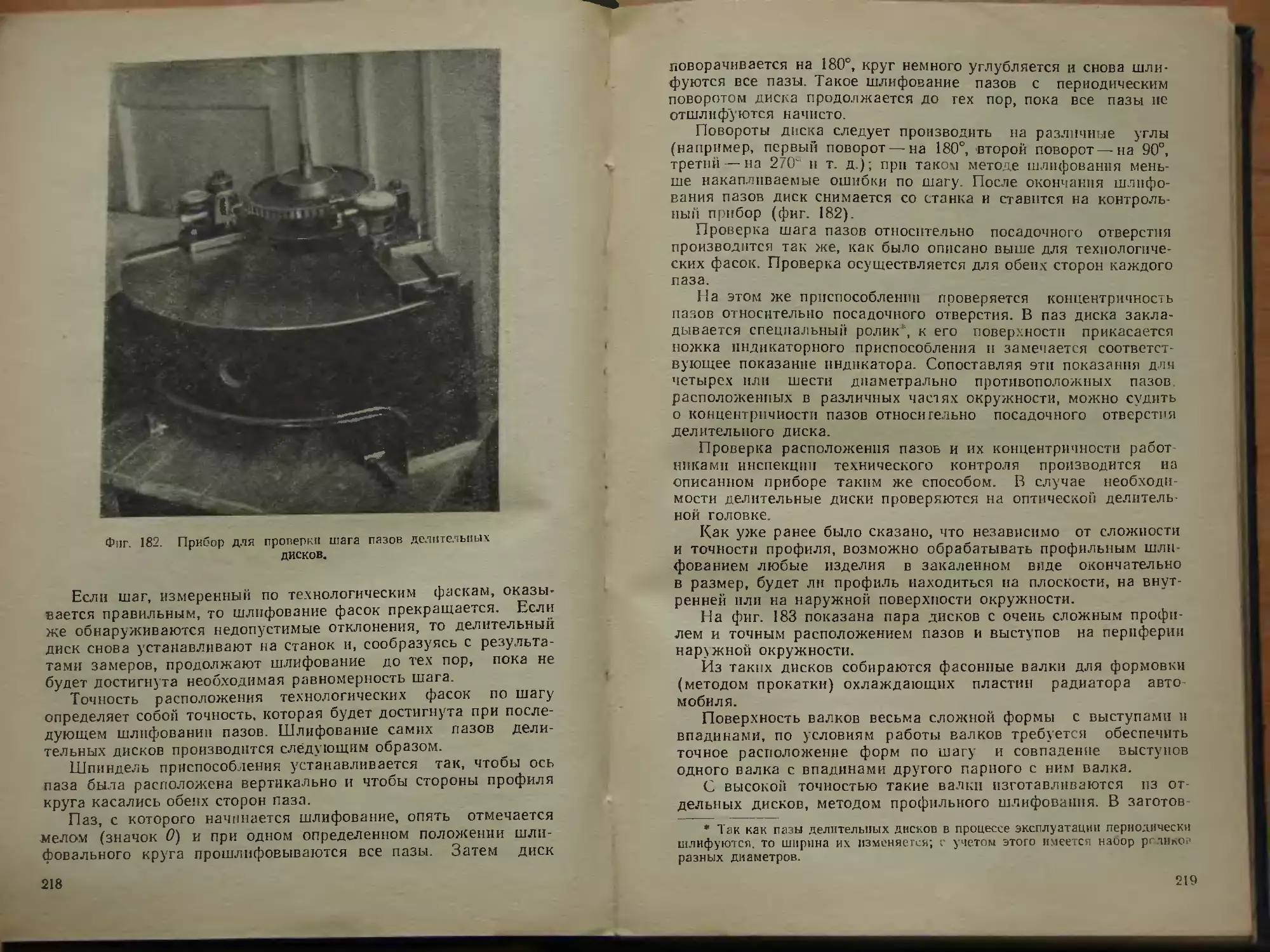

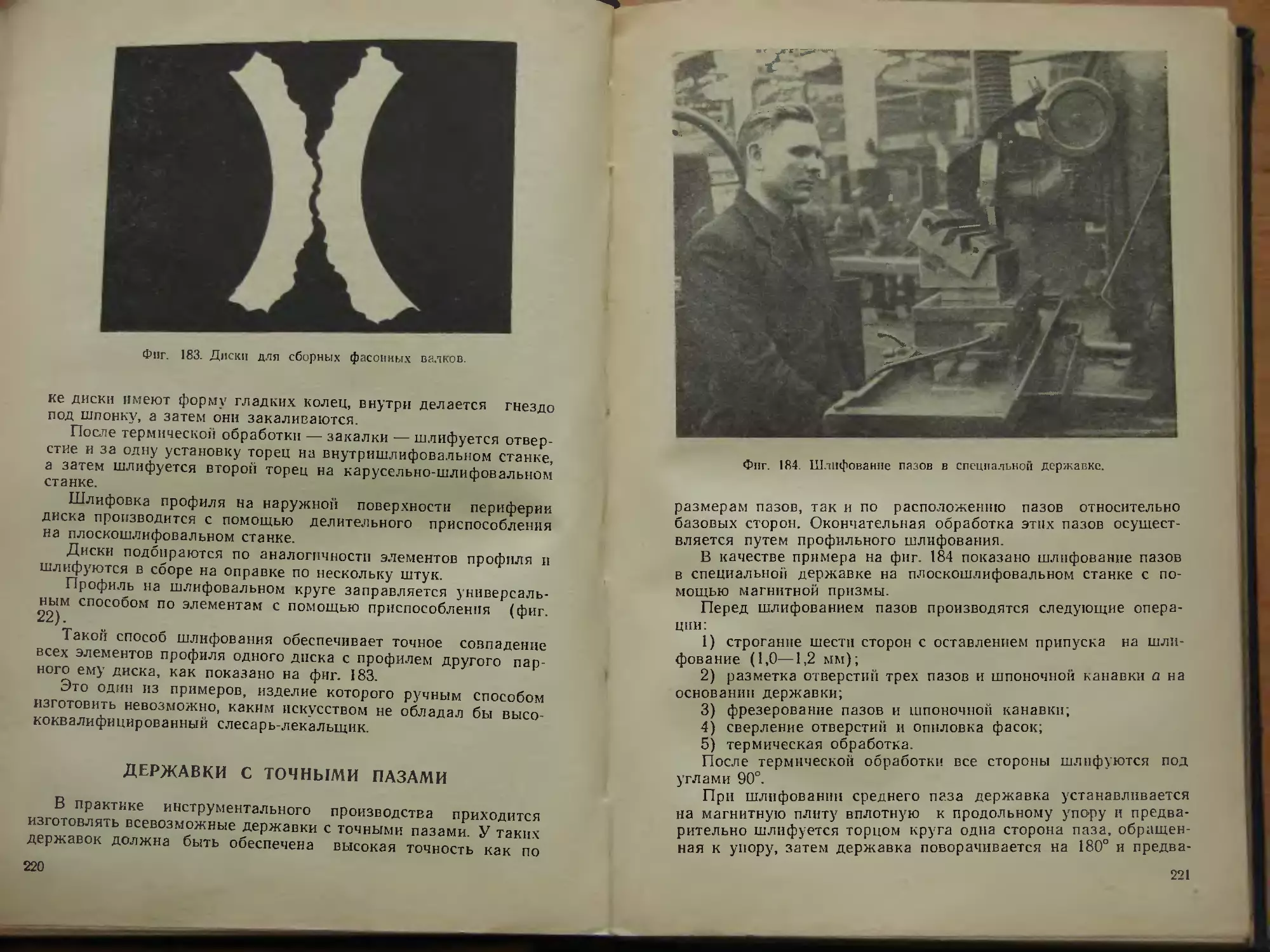

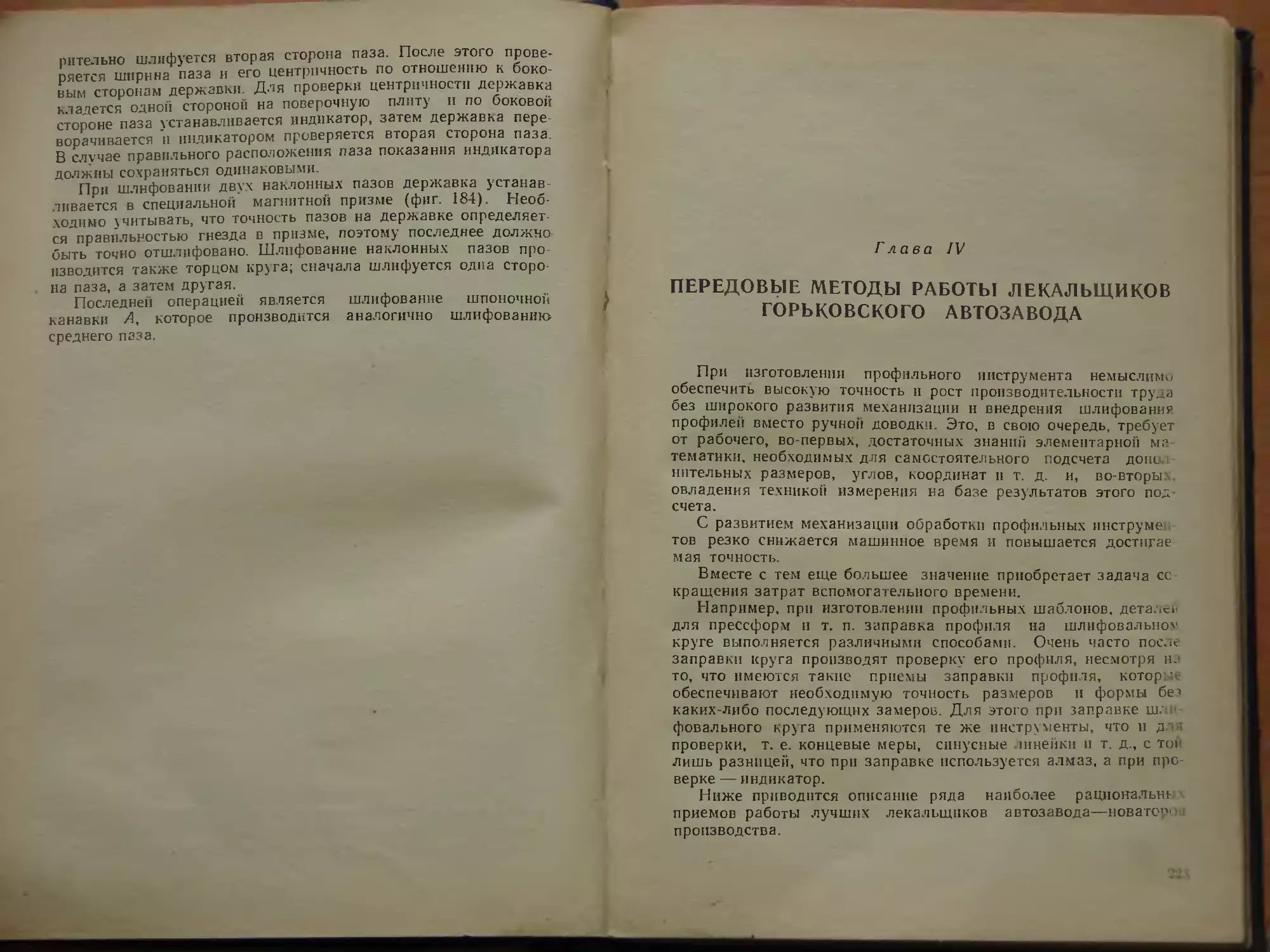

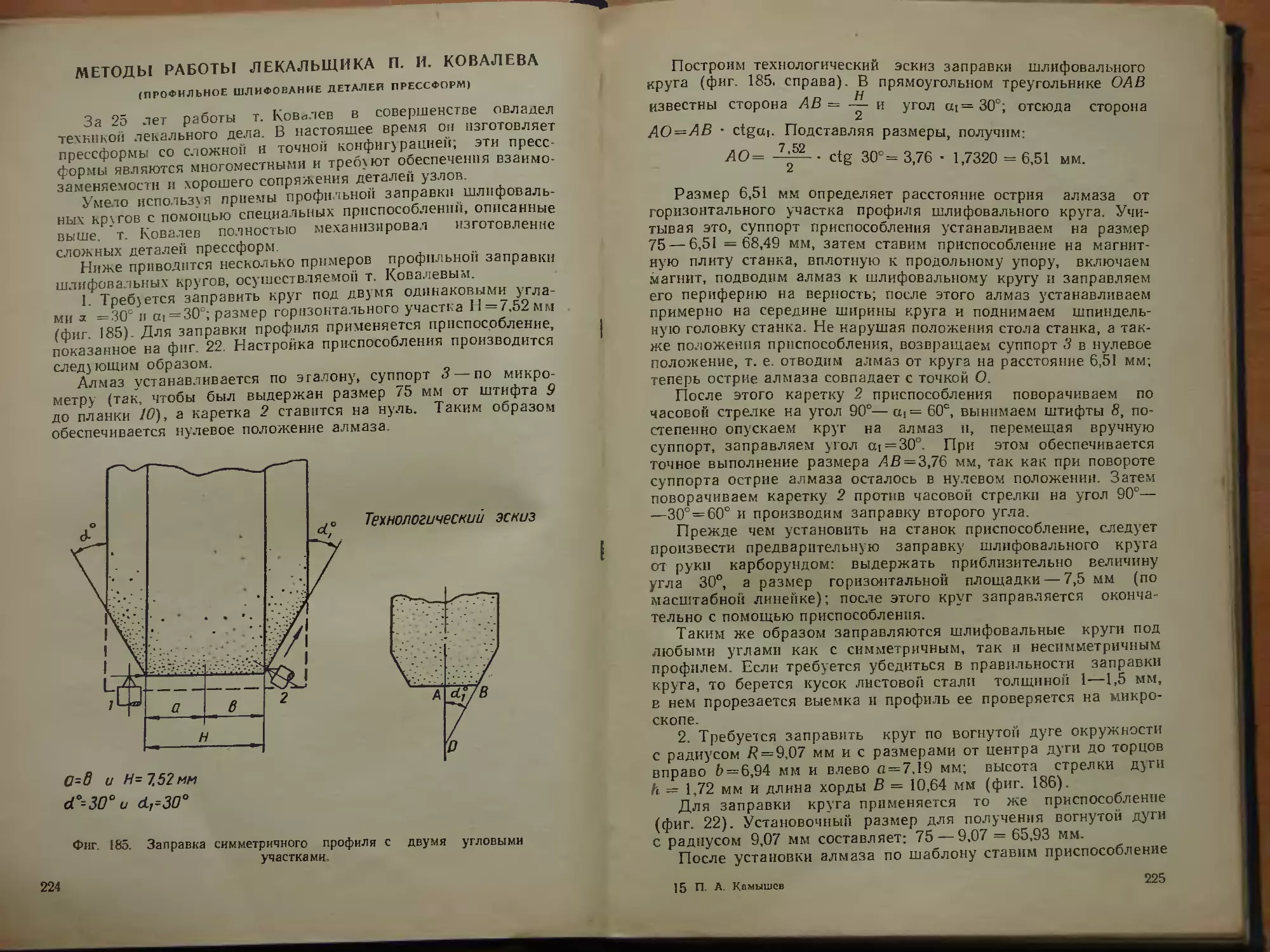

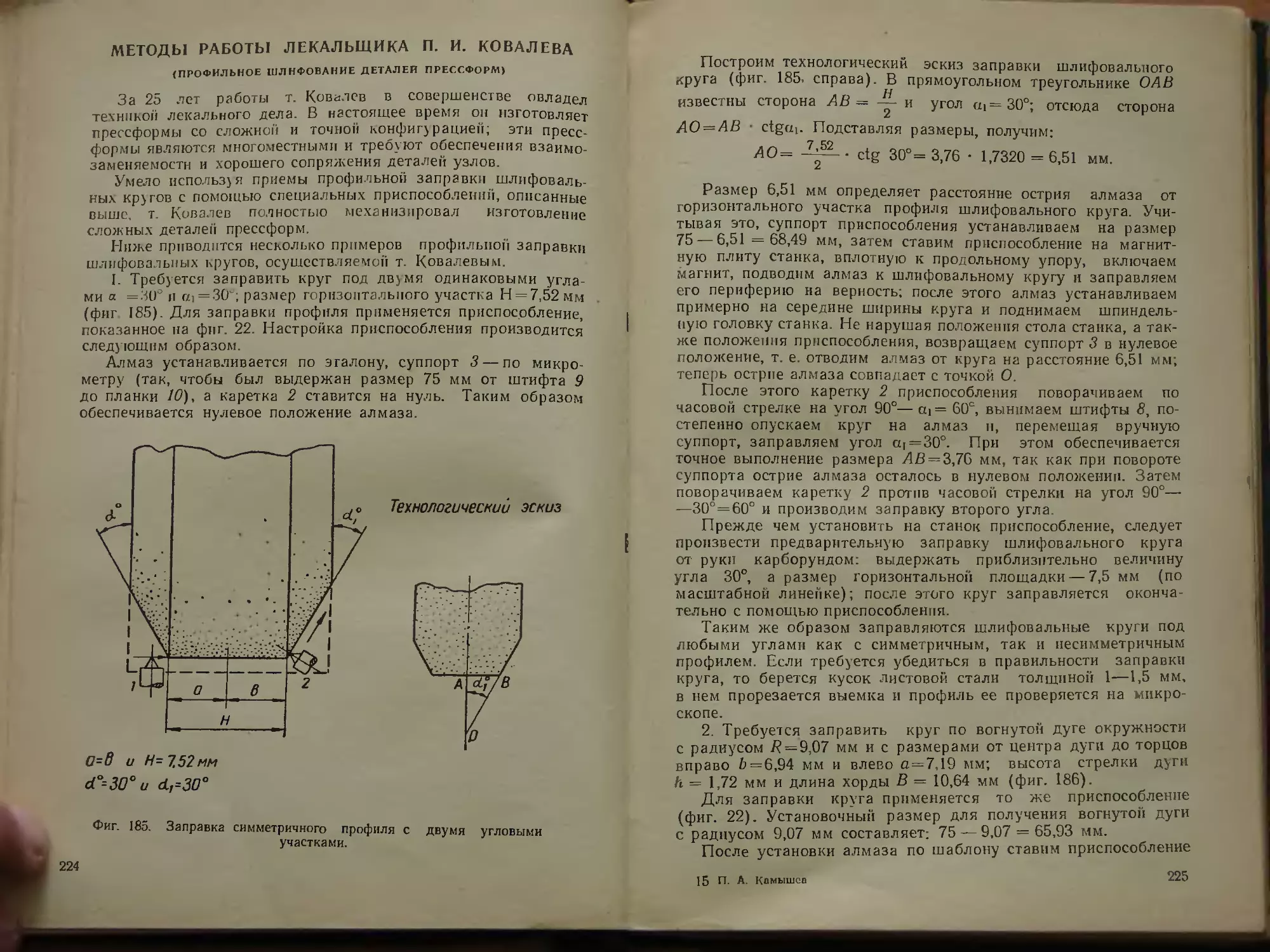

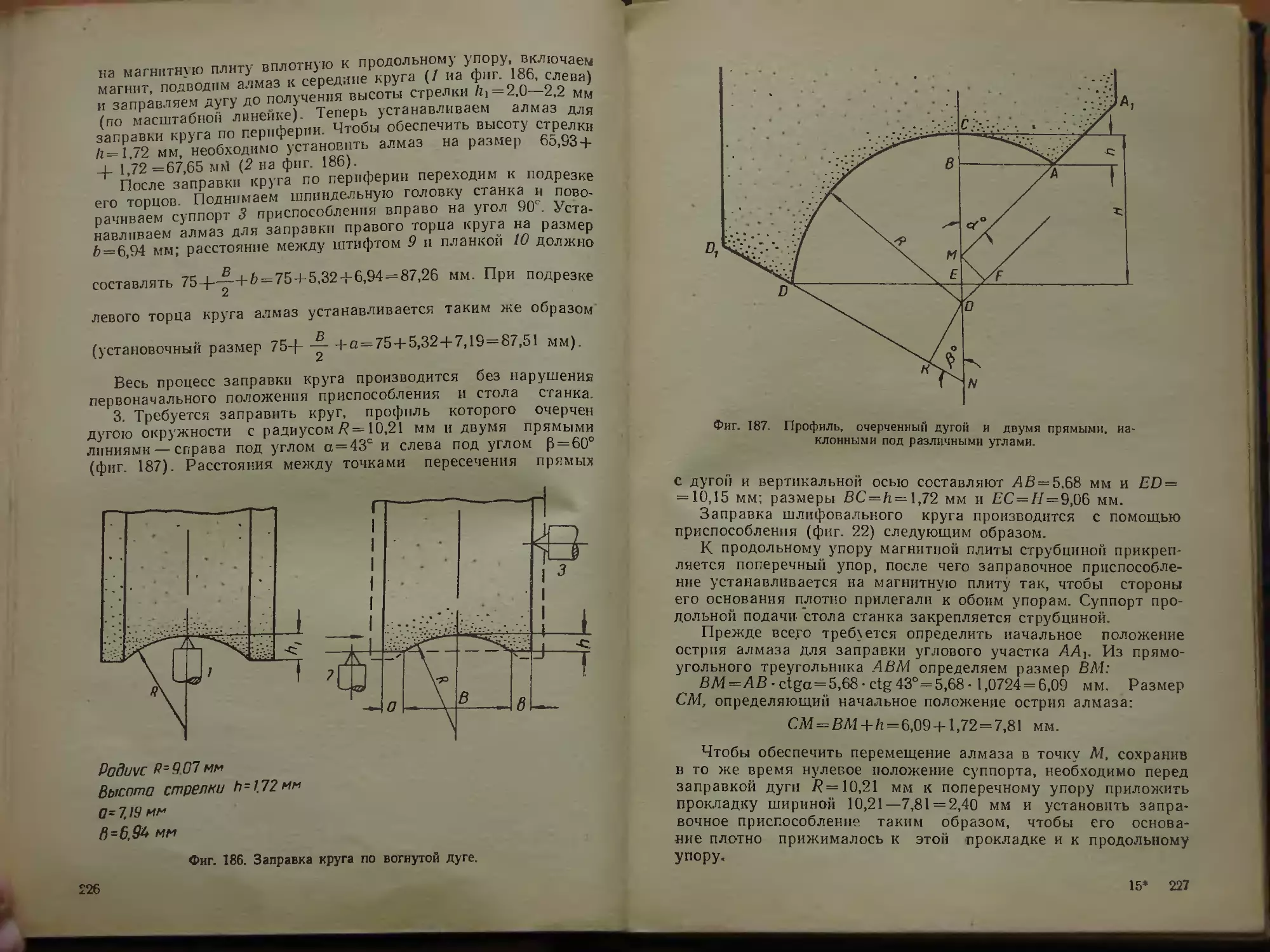

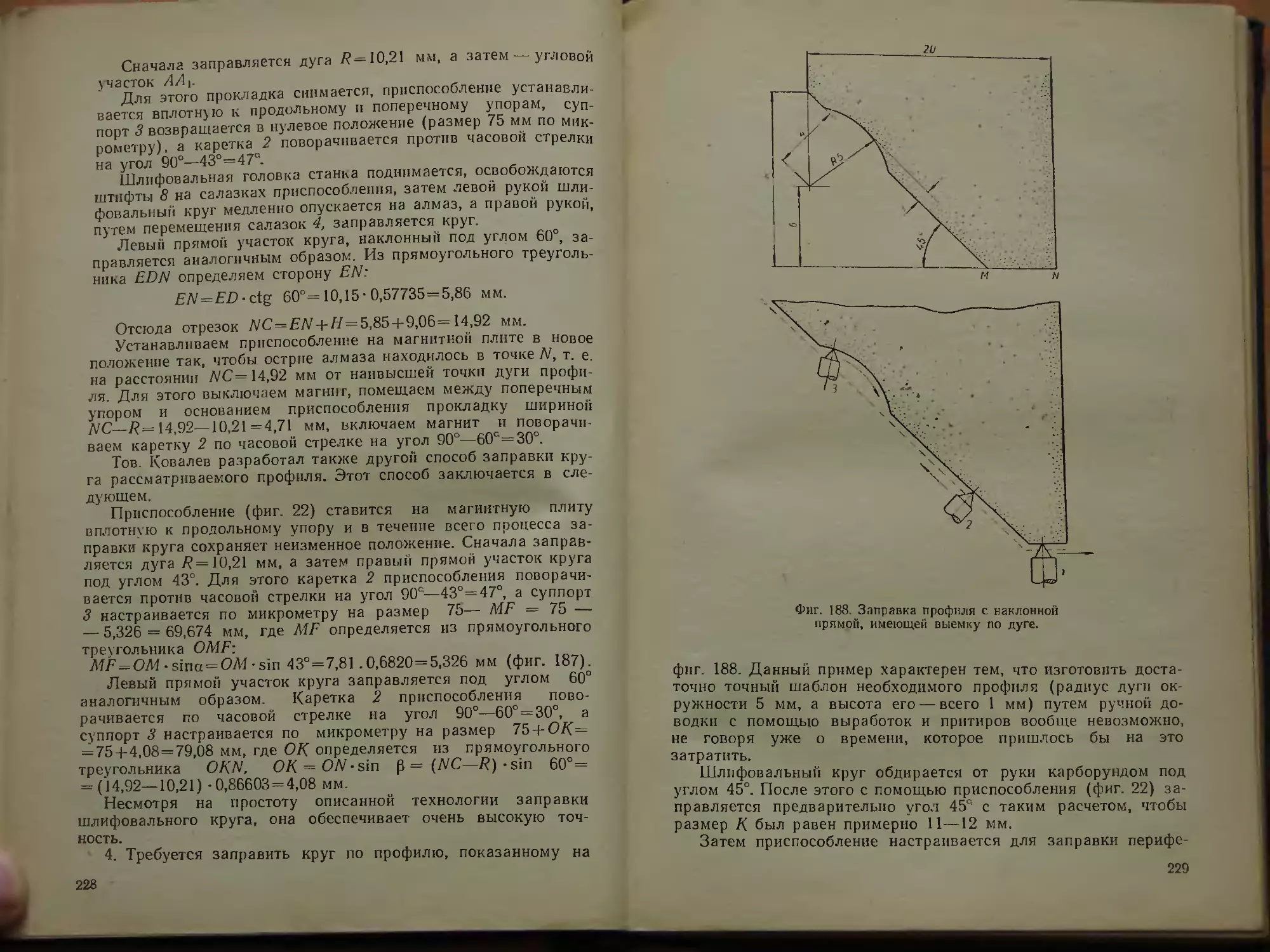

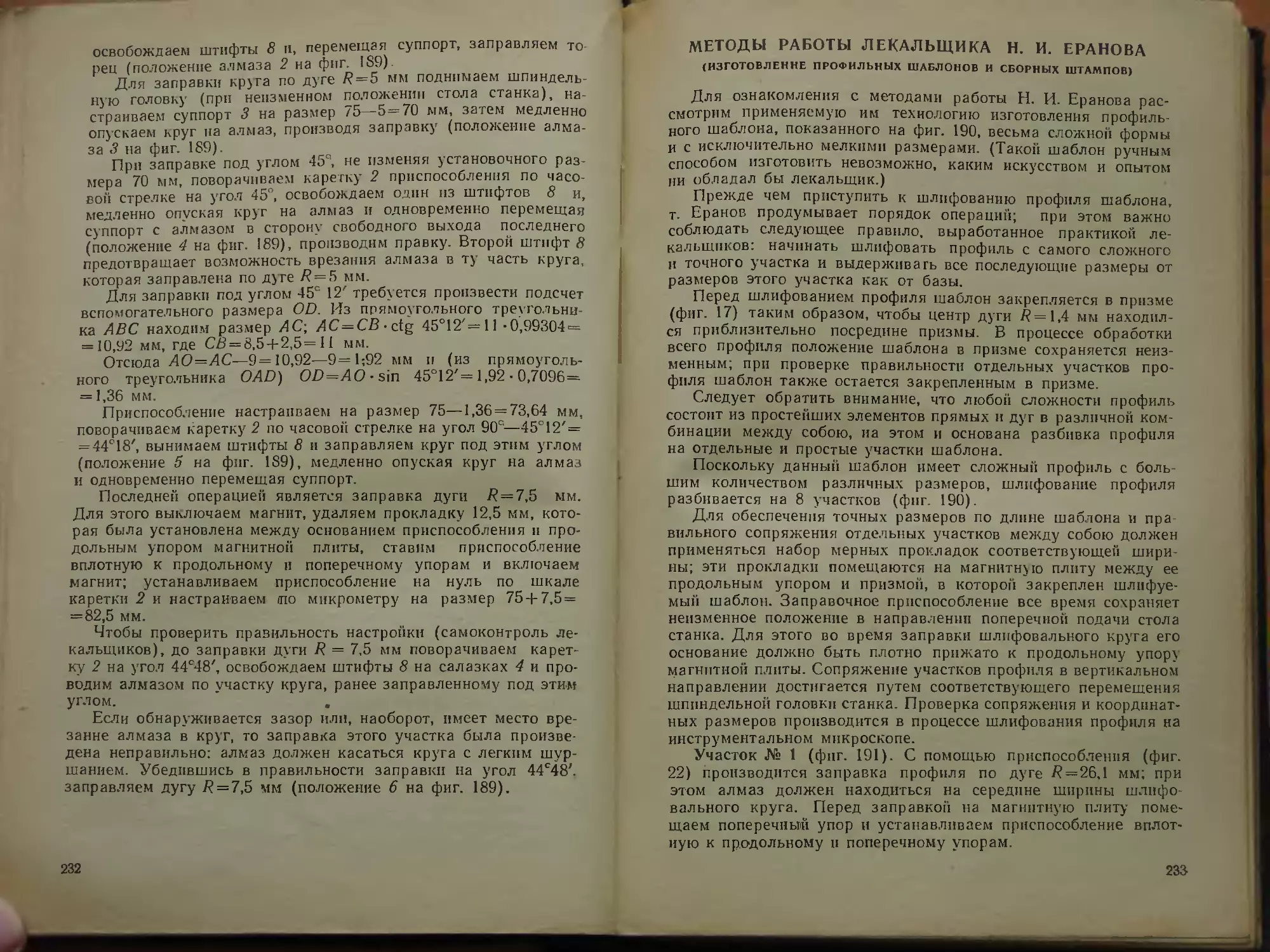

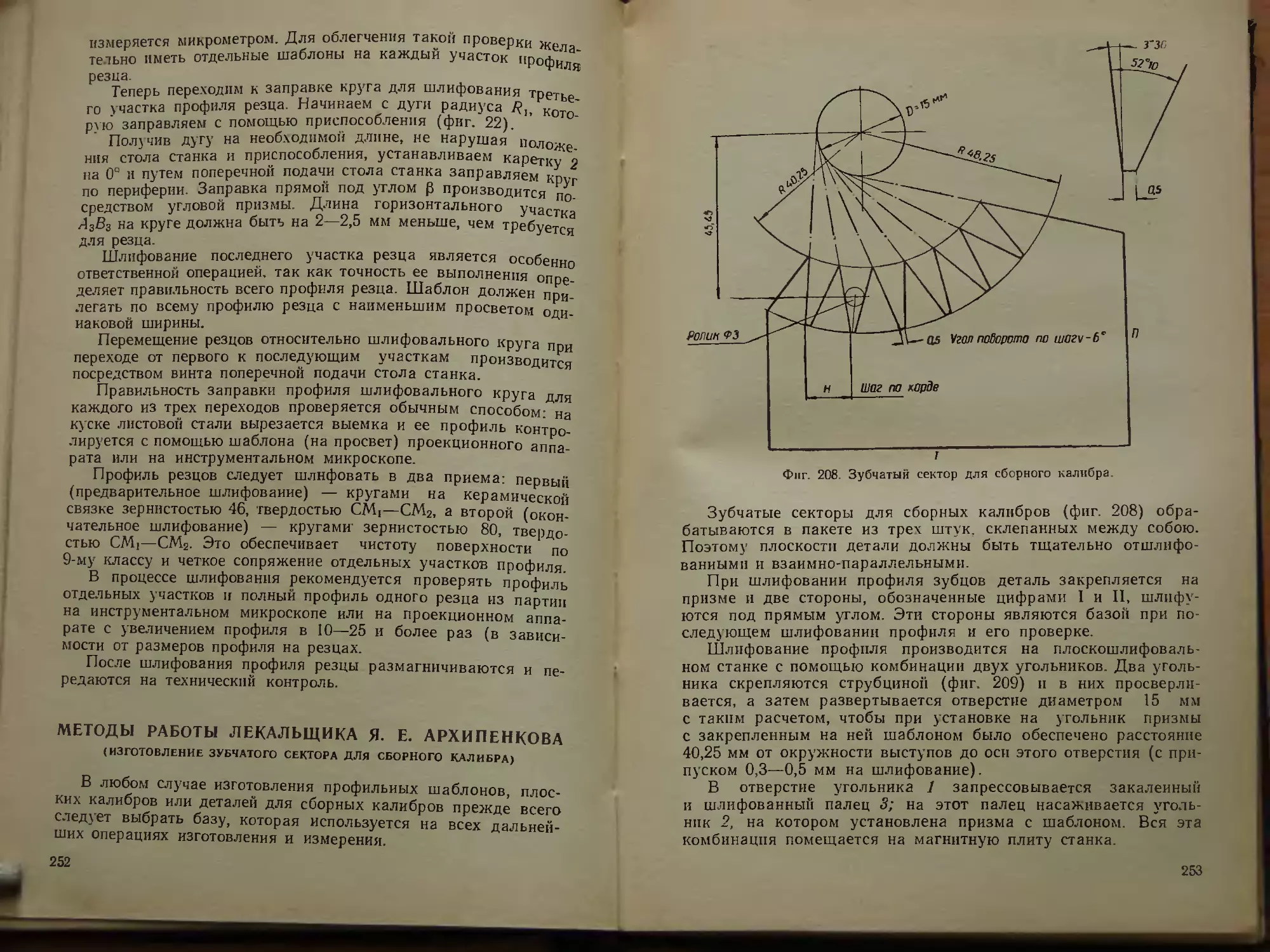

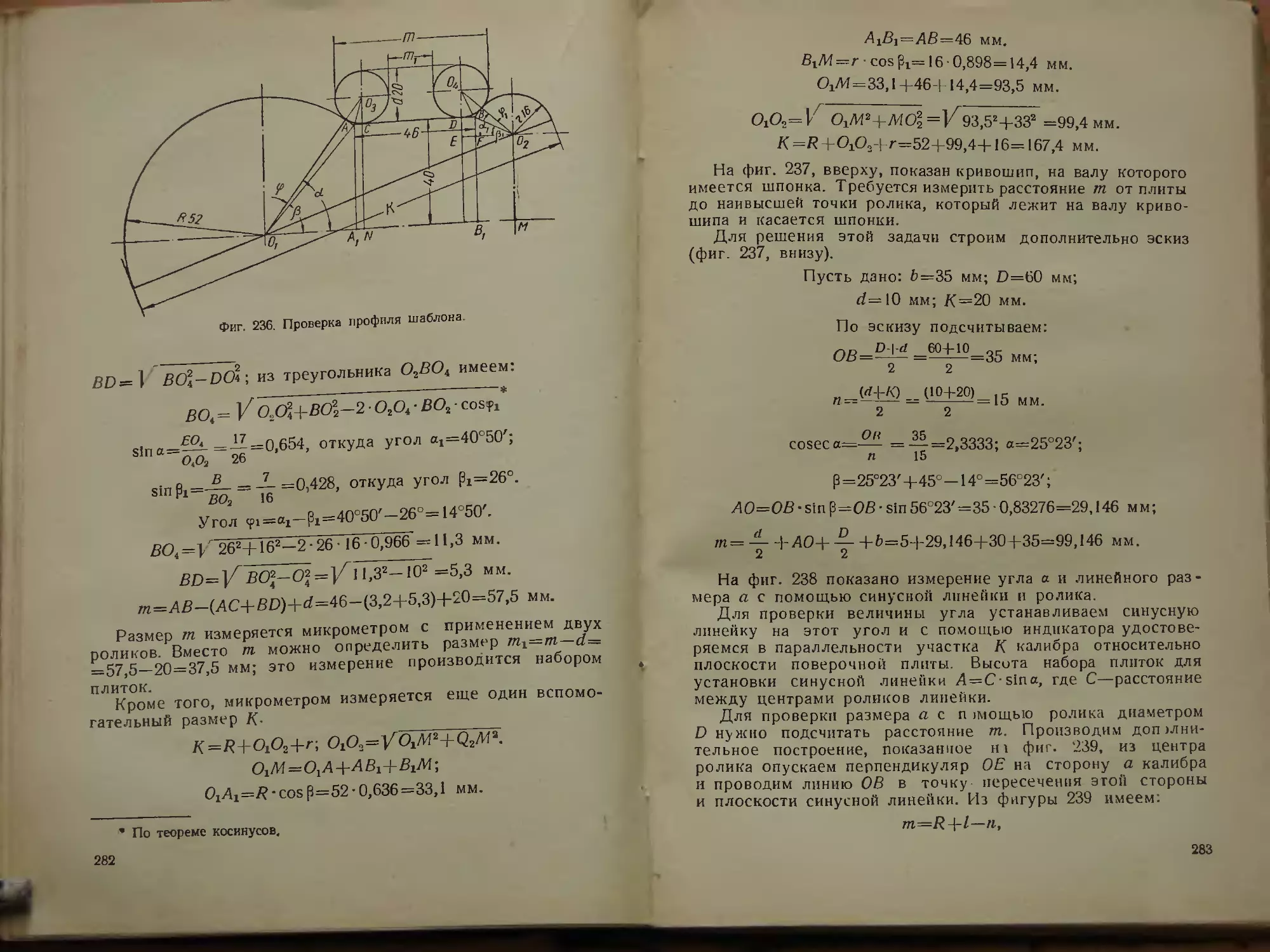

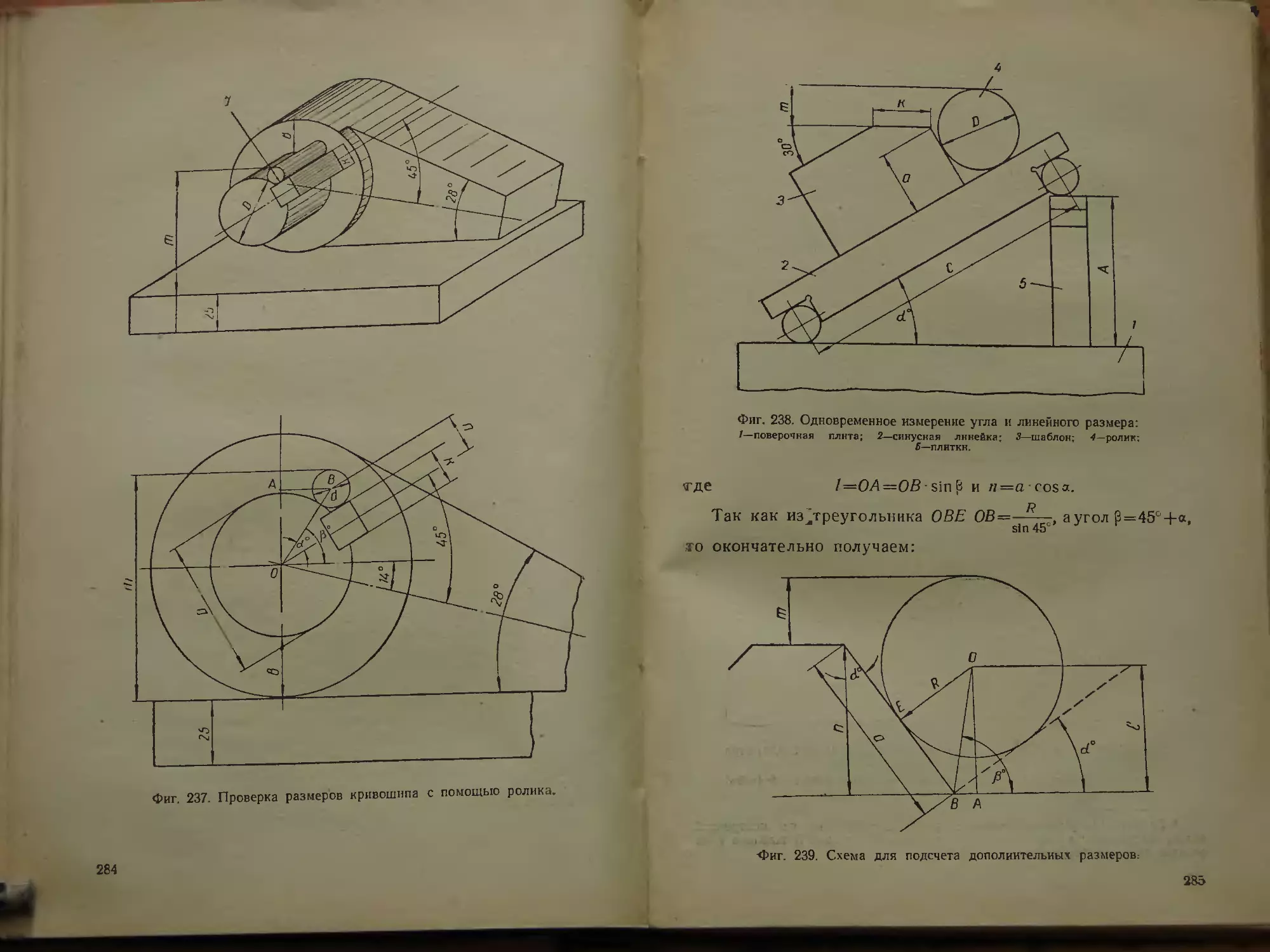

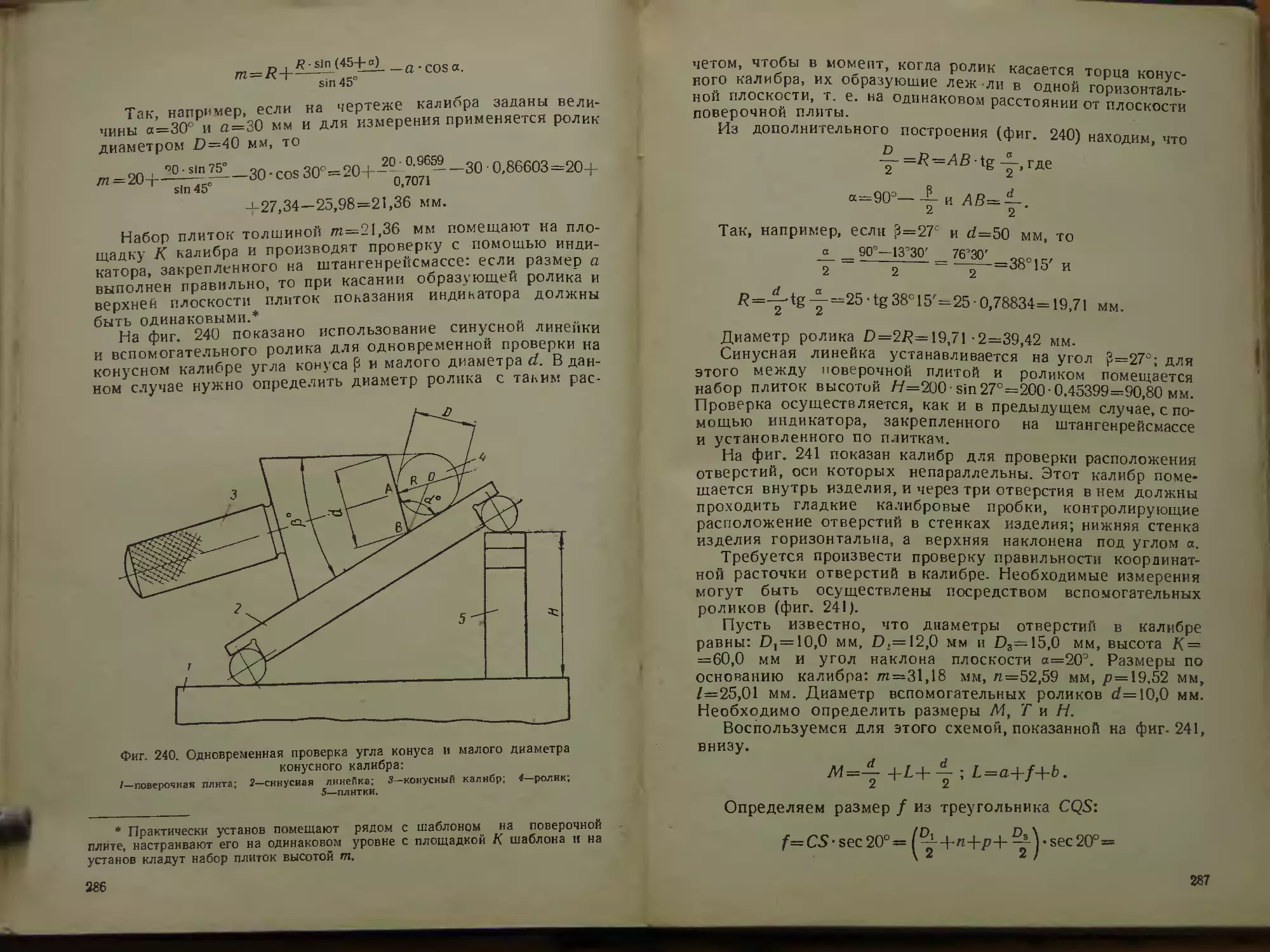

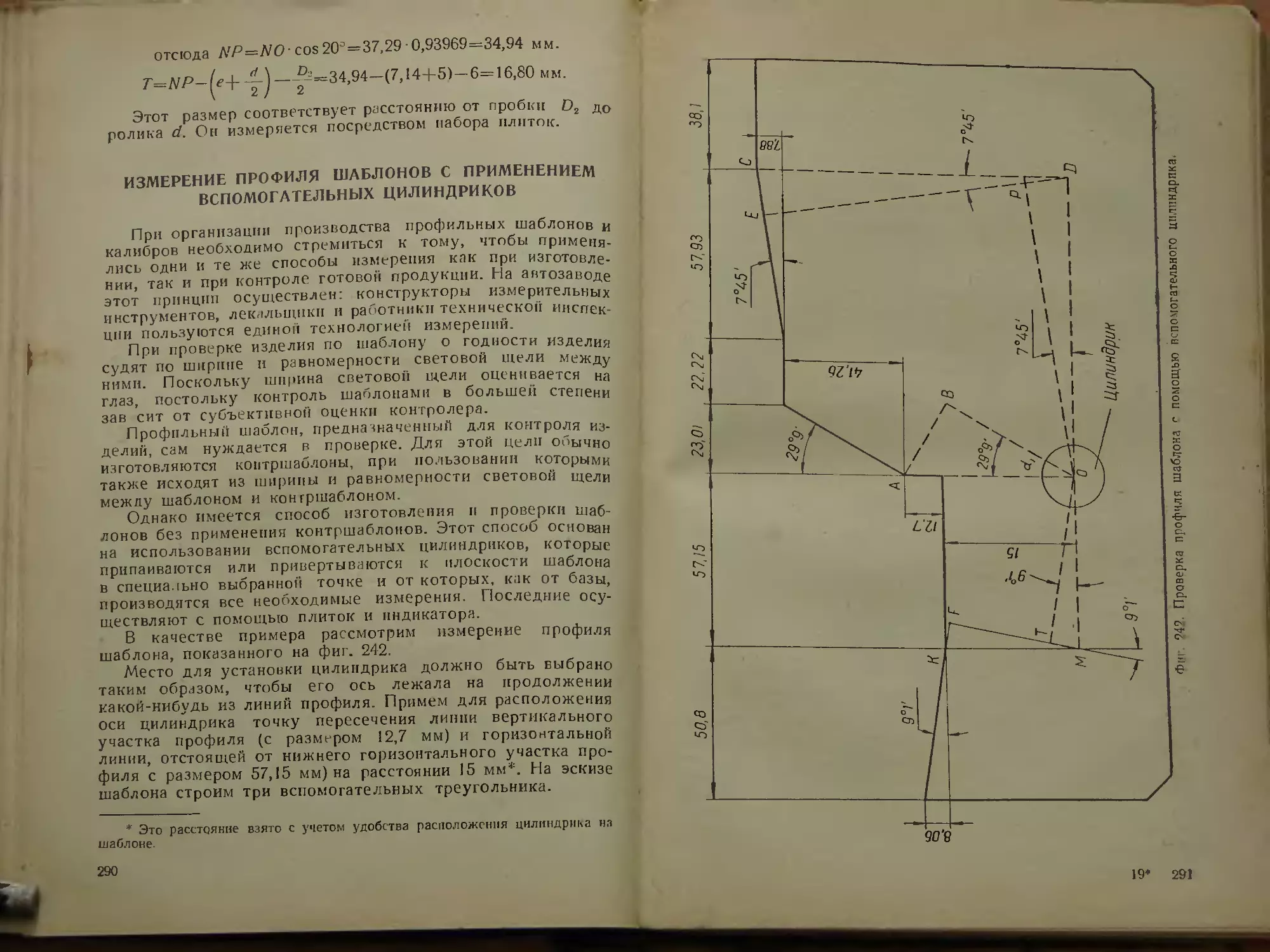

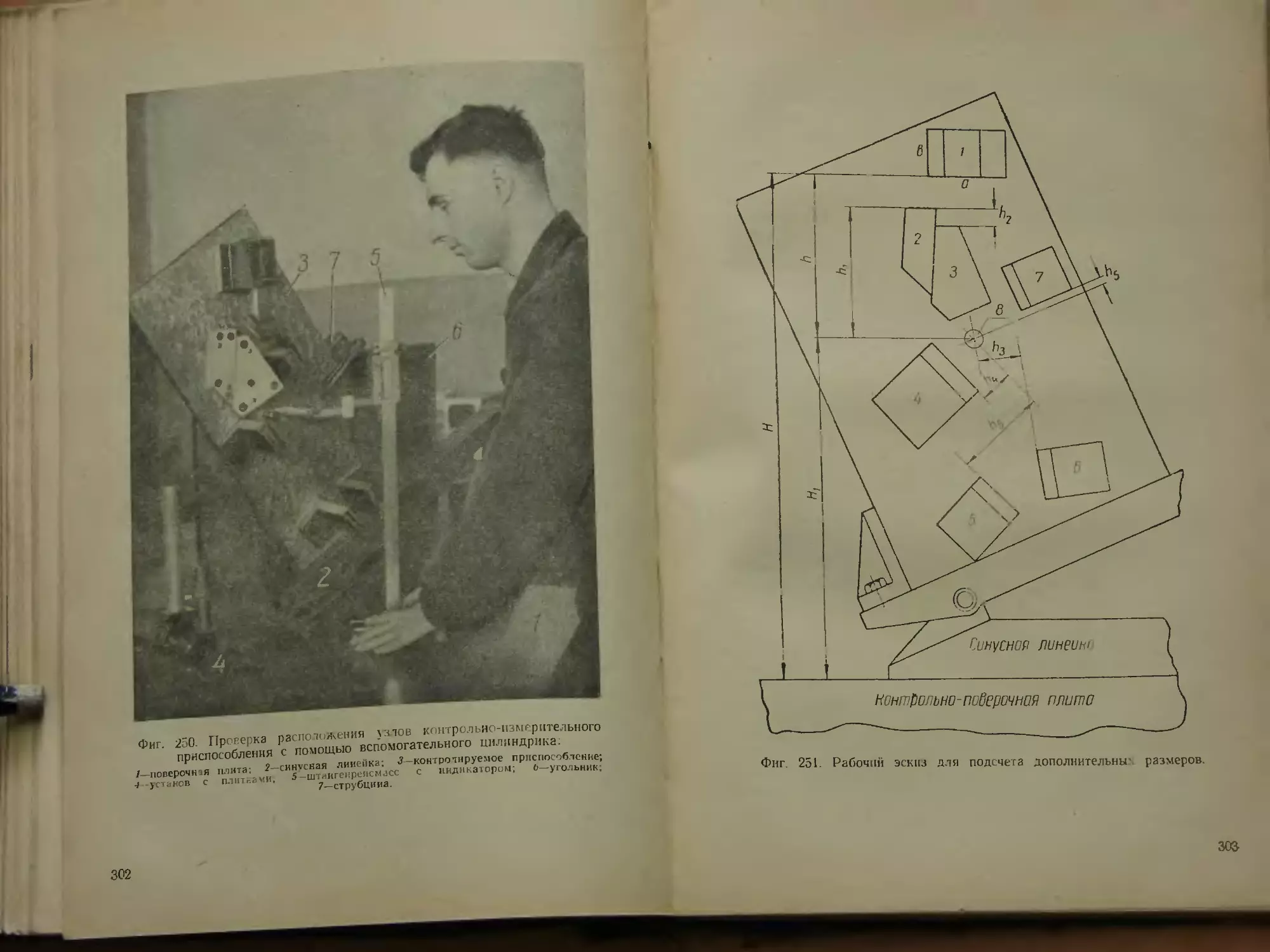

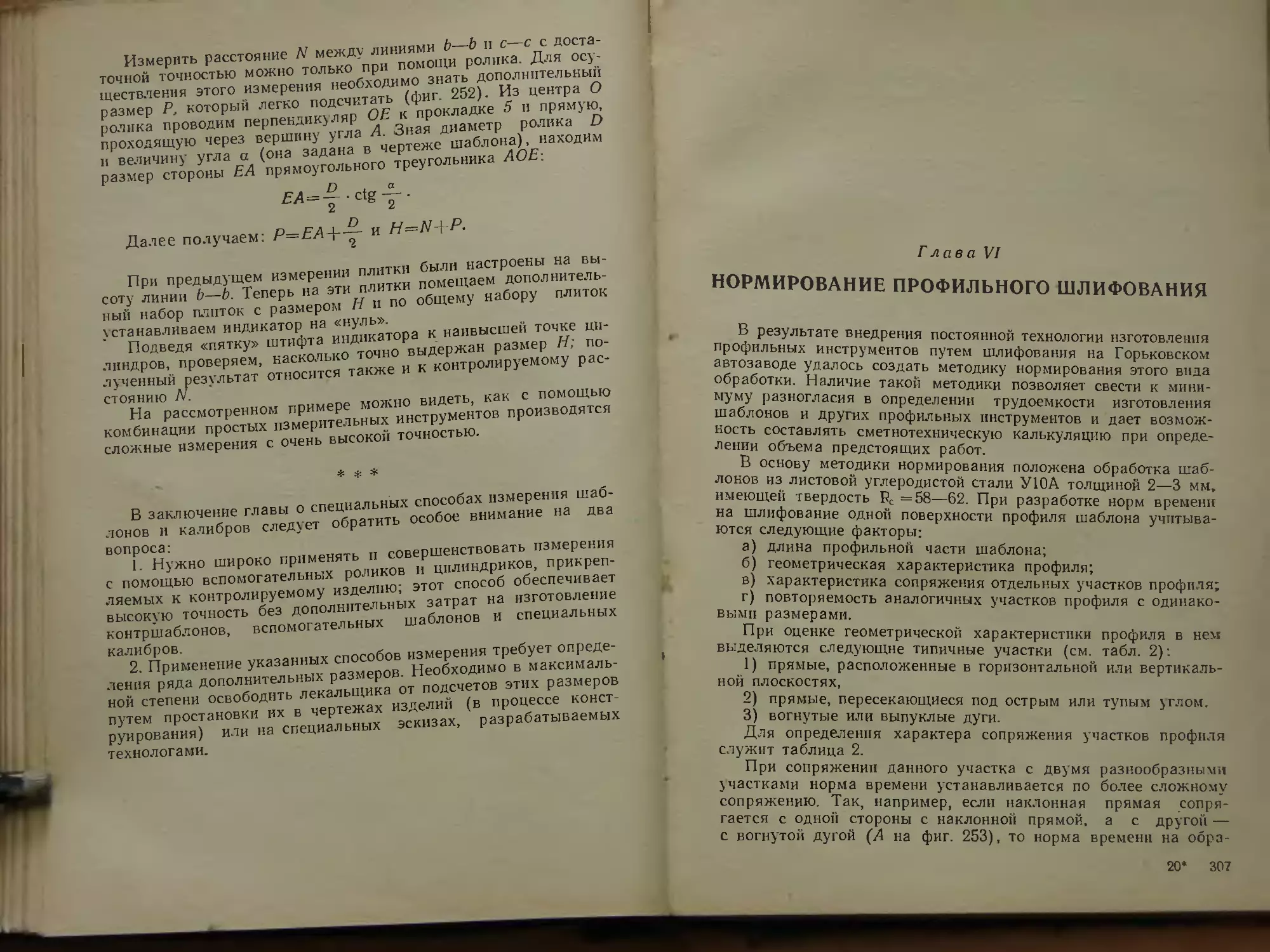

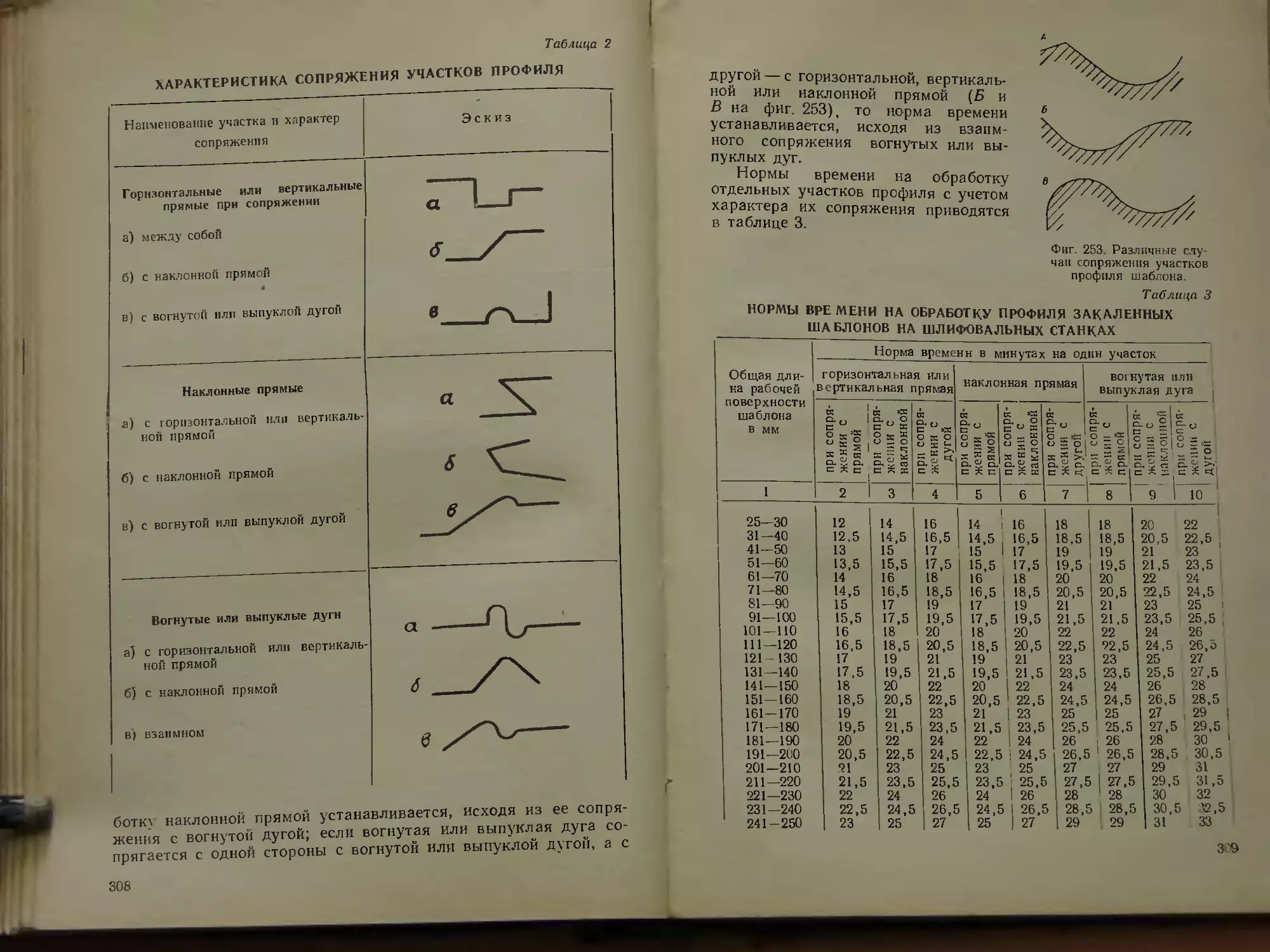

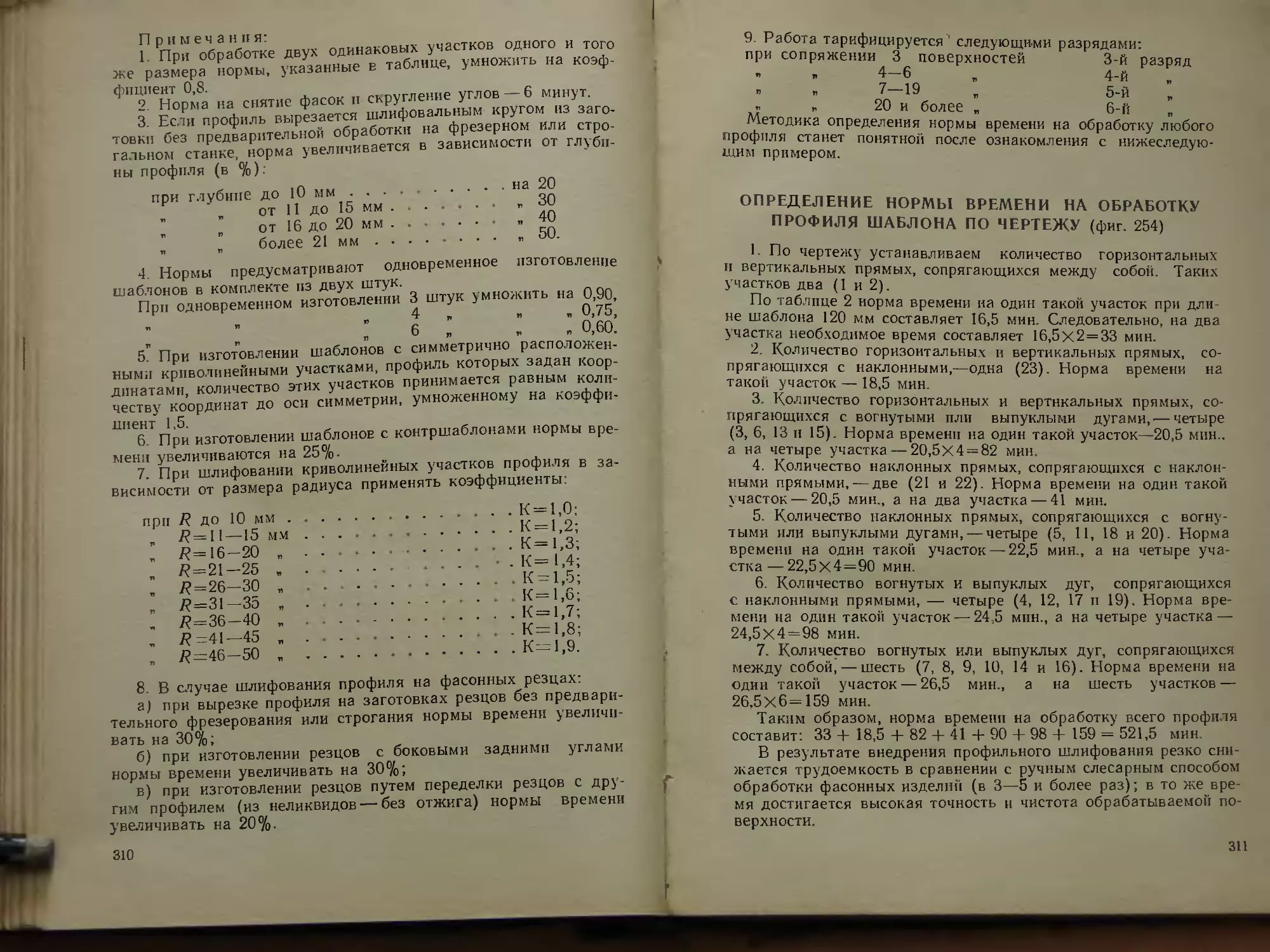

с ценой деления 0,001 мм, меры 4-го разряда —для поверки