Автор: Копылев Б.А.

Теги: производство различных неметаллов, металлоидов и их соединений химия фосфорная кислота фосфаты

Год: 1981

Похожие

Текст

I Б. А. Копылев

технологи:

экстракционной ФОСФОРНОЙ

КИСЛОТЫ

6П7.Й

Кбб

УДК 601.634.2

Копылев Б. А.

Технология экстракционной фосфорной кислоты.— 2-е изд., перераб. — Л.: Химия, 1981,— 224 с., ил.

Рассмотрены'-свойства сырья, полупродуктов и кислот фосфора. Изложены физико-химические основы процессов; описаны технологические схемы; приведены материалы по технике безопасности, утилизации побочных продуктов, обезвреживанию стоков и выбросов в атмосферу. Переработано в соответствии с последними литературными данными и результатами экспериментальных исследований (1-е изд. вышло в 1972 г.). . .

Предназначена для инженерно-технических и научных работников промышленности фосфорных удобрений. Полезна • аспирантам и студентам химико-технологических вузов.

224 'Стр-.-Ц'Э табл., 40 рис., список литературы 27'3 ссылки.

Рецензент: Кандидат технических наук В. Н. Белов

„ 31404-037

К---------—- 37.81.2802020000

050(01)—81

© Издательство «Химия», 1981

Б. А. Копы лев

ТЕХНОЛОГИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ ' кислоты

Издание второе, переработанное

Ленинград-«Химия», Ленинградское отделение-1981

ОГЛАВЛЕНИЕ

Предисловие................................................. ®

Введение................................................... ?

Литература.................................................. И

Глава I. Фосфатное сырье.................................... 12

1.1. Фосфатные минералы . . .'............................. 12

1.2. Характеристика фосфатов различных месторождений...... 15

Апатиты......................................... 15

Фосфориты . . . . . . ....................... 16

1.3. ' Обогащение фосфатного сырья......................... 20

1.4. Облагораживание (обезмагнивание) доломитизированных фосфоритов и карбонат-апатитовых руд....................... 22

. Литература.......................- . .................... 26

Глава II, Физико-химические основы экстракции фосфорной кислоты 28

II.1. Взаимодействие основных частей фосфатов с серной и фосфорной кислотами........................................... 28

11.2. Равновесие в реакционных системах.................... 30

Система H2SO4—Н3РО4—Н2О..................• . . . 30

Система СаО—Р2О5—Н2О......................... . . 31

Система СаО—Р2О3—NH3—Н2О.......................*35

Система MgO—Р2О5—Н2О.......................... 36

Система MgO—СаО—Р2О3—Н2О....................... 37

Система MgO—Р2О5—SO3—Н2О ....................... 39

Система Ме2О3—Р2О3—Н2О.......................... 40

II.3. 'Скорость разложения фосфатов серной и фосфорной кислотами 41

Разложение серной кислотой...................... 41

Разложение фосфорной кислотой . ................ 43

II.4. Кристаллизация сульфата кальция из фосфорнокислых растворов ................................................ 47

Модификации сульфата кальция................... 47

Растворимость сульфата кальция в серной кислоте . . 50

, Растворимость сульфата кальция в фосфорной кислоте .................................................. 50

3

Растворимость сульфата кальция в фосфорной кислОТё, 'содержащей различные вещества...................... 51

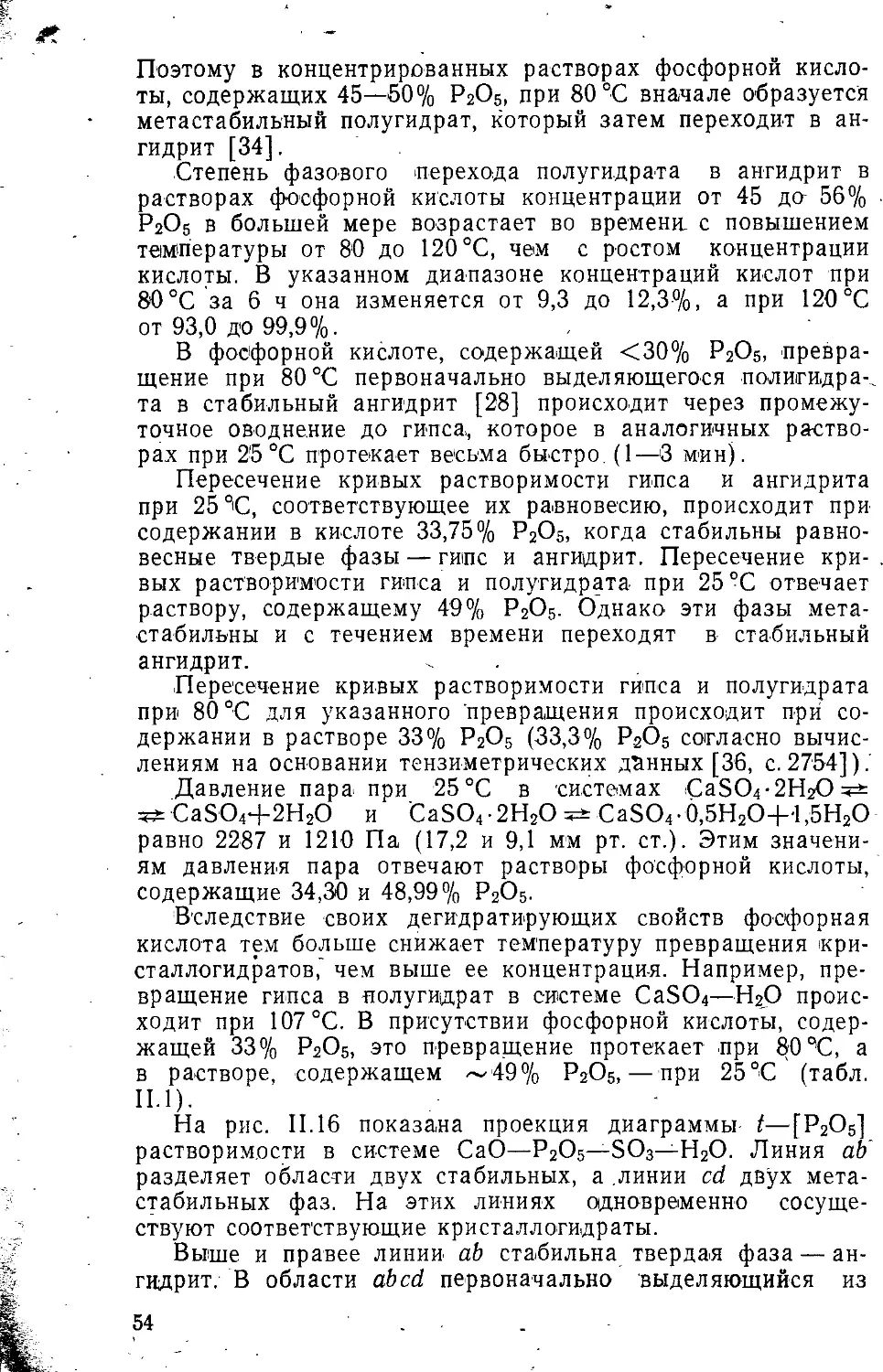

Фазовые превращения кристаллогидратов сульфата кальция ' в фосфорнокислых растворах ....... 53

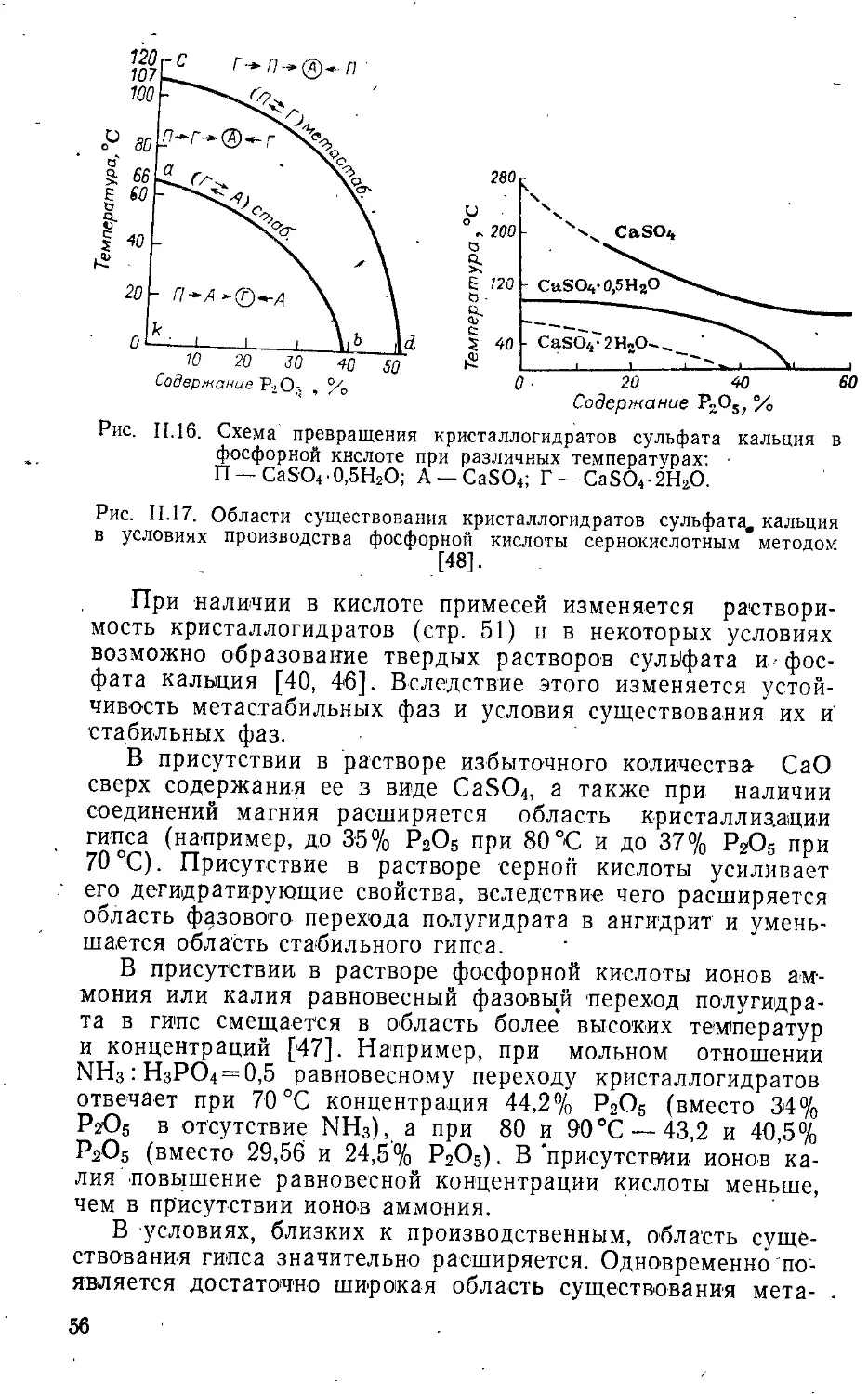

Скорость фазового перехода кристаллогидратов суль-' фата кальция в фосфорнокислых растворах .... 57

^Гранулометрическая характеристика кристаллов сульфата кальция . . ............................. 61

Литература..................................................... 64

Г лава 111. Сернокислотная экстракция фосфорной кислоты .... 67

III.1. Общие положения . ...................................... 67

ПГ.2. Аппаратура процесса................................„ . 68

Транспортирование и хранение .фосфатного сырья . . 69

. Дозирование фосфатного сырья и кислоты ...... 70

Аппараты для разложения фосфата и кристаллизации сульфата- кальция...................,......... 74

Фильтрование экстракционной пульпы................... 81

Дополнительное оборудование......................... 86

III.3. Различные технологические схемы...........................91

111.4. Дигидратный способ....................................... 99

Условия проведения процесса . . ..................... 99

Производство фосфорной кислоты из апатитового концентрата .......................................... 101

Производство фосфорной кислоты из фосфоритов . 106

Перспективные направления развития дигидраткого способа . .................................... 112

III.5. Полугцдратный способ.....................................119

Физико-химические основы процесса.................- . 119

’ Технологические схемы и режимы ......................124

Технико-экономические показатели'....................132

111:6. Двустадийные способы........... . .................. 136

Полугидратно-дигидратиый способ.....................'136

Дигидратио-полугидратный способ......................139

III .7. Получение концентрированной фосфорной кислоты . . . . . 140

Условия проведения процесса...................... . . 140

' Ангидритный (безупарочный) процесс................... 149

Литература»................................................... 153

Глава IV. Экстракция фосфорной кислоты азотной и соляной

кислотами и с использованием органических растворителей .... 156

IV .1. Азотнокислотный способ разложения фосфатов ............157.

Физико-химические основы процесса................... 157

4

Технологические схемы и режимы ........ 161

.Производство фосфорной кислоты.....................162

Комплексная азотнокислотная переработка апатитового концентрата с вымораживанием нитрата кальция ............................................ 163

1V .2. Солянокнслотный способ разложения фосфатов ...... 167

I V.3. Экстракция фосфорной кислоты органическими растворителями . ...................................................... 168

Литература . . . ...............................' . . . 171

Глава V. Полифосфорные кислоты .............................. J-73

V. I. Безводная жидкая фосфорная кислота.......................174

V.2 . Суперфосфорная кислота................................. 176

V.3. Ультрафосфорная кислота................................ - 185

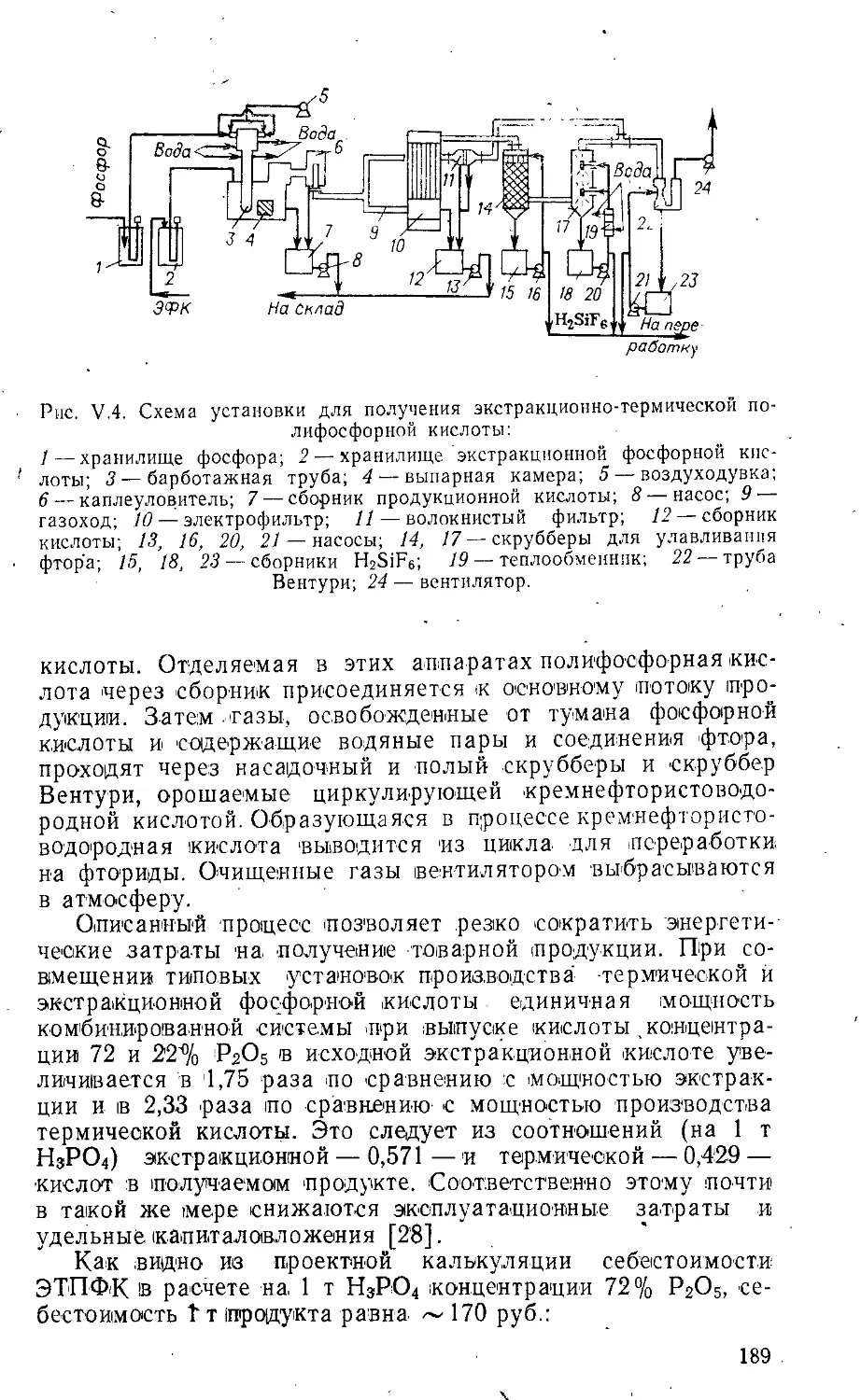

V. 4. Экстракционно-термическая полифосфорная кислота .... 187

Литература.................................................... 190

Глава VI. Улавливание и утилизация соединений фтора...........- 192

V I.1. Фазовое распределение фтора по стадиям различных процессов ...............:...................................... 192

VI .2. Методы поглощения и осаждения соединений фтора . . .' . 195

Абсорбционные способы . -........................... 196

Экстракционные способы . т .... ....................197

Ионообменные способы ............................... 198

Адсорбционные способы.........................• . . 199

Осадительные методы..................................199

VI. 3. Технологические схемы и режимы..........................202

Абсорбция соединений фтора из газовой фазы . . . 202

Поглощение соединений фтора при экстракции -фосфорной кислоты . .-............................... 204

VI.4 . Получение различных соединений фтора....................210

Литература................................................ . 214

Глава VII. Основные положения техники безопасности в производстве экстракционной фосфорной кислоты...........................216

7 J

ПРЕДИСЛОВИЕ

За период, прошедший после выпуска первого издания' этой книги (1972 г.), значительно возросло в стране производство экстракционной фосфорной кислоты, являющейся полупродуктом при получении концентрированных и сложных фосфорсодержащих туков. Достигнут определенный прогресс в совершенствовании и интенсификации применяемых методов и технологических процессов.

В связи с резким ростом масштабов производства актуальной стала проблема фосфатного сырья и вовлечения в переработку бедных, неиспользовавшихся до сих пор, видов фосфатов различных-месторождений. Наиболее экономичным и перспективным методом в этом отношении /является комплексное использование сырья с извлечением из сырья попутных веществ в качестве дополнительных товарных продуктов. В первую очередь это относится к выделению соединений фтора, стронция, магния, редкоземельных элементов и др.

Исследования и опытные разработки в области' химии и технологии экстракционной фосфорной кислоты за это время также значительно расширились.

Обобщение многочисленных и многообразных новых сведений, наряду с сохранением основных материалов первого издания, не утративших своего значения, и притом при сокращении объема книги оказалось весьма сложной задачей и автор благодарен В. Н. Белову за тщательный просмотр рукописи и сделанные при этом полезные замечания и рекомендации.

Автор признателен товарищам за благожелательное отношение, замечания и пожелания, высказанные по материалам, помещенным в первом издании этой книги, и советы и рекомендации по дальнейшему ее улучшению будут приняты с благодарностью.

ВВЕДЕНИЕ

Фосфор — элемент, достаточно распространенный в природе. Содержание его в земной коре (кларк) составляет 0,08—0,1'2% (масс.) или —'0,07% от общего числа атомов, звмной коры. Он образует разные окислы и кислоты, гидриды (фосфины), галогениды, сульфиды и оксисульфиды, нитриды и фосфорнитролгалогениды, а также многочисленные фосфорорганические соединения [1].

Все кислородные кислоты фосфора — низшие и высшие — содержат РОН-группы, которые отщепляют ион водорода;' по Р—Н-связям диссоциация отсутствует.

Кислородными кислотами с высшей степенью окисления фосфора являются: ортофосфорная кислота Н3РО4, называемая обычно фосфорной, и продукты ее дегидратации (или гидратации Р2О5) —'пиро-, Триполи- и тетраполифосфорные кислоты. Из перечисленных в природе и технике наиболее важна фосфорная кислота; конденсированные (полимерные) фосфорные кислоты, . в том числе полифос-форные Нп+гРОзп+i —'С линейным строением фосфат-аниона, а также метафосфорные (НРОз) с циклическим строением фосфат-аниона и ультрафосфорные кислоты с разветвленной сетчатой структурой менее важны.

В чистом безводном виде фосфорная кислота представляет собой бесцветные призматические кристаллы, плавящиеся при 42,35 °C. Она образует водные растворы любых концентраций. При 0,5°С в воде растворяется 78,7% Н3РО4, а при 29,3 °C — конгруэнтно плавится гидрат Н3РО4-0,5Н2О, содержащий 91,6% Н3РО4 (рис. 1).

Фосфорная кислота имеет большое значение как один из важнейших компонентов питания растений. Она играет большую роль в метаболизме (обмене веществ и энергии) животных. Под последним, как известно, понимают совокупность химических реакций в живых клетках, обеспечивающих организм веществами и энергией для его жизнедеятельности. В результате этого, производные фосфора содержатся в костях, мозге, крови и тканях организмов человека и живот-

7

+ 40

Рис. 1. Фазовая диаграмма системы ' НзРО4—Н2О.

+ 20

-80

Е |.-40 с

13^ _ гл

о о

" 424'

' - Жидкость +Н3РО4

29,3'

'Жидкость +Н3РО4- //2Н2О

„ , 6'2,5%H3POt~l®

Н3РО^-//2Н2р^еЭ 9:,6%H3pp4 ,

О а

о

44 X

о «ь

X

о

X +

£ X

I

-100'------------------------------

О 20 40 60 80 100

, НзРО4,% , , '

10 .20 40 60 72,45

ных [2]. Весьма отрицательно (заболевание животных рахитом, малокровием и др.) сказывается на состоянии организма пониженное содержание в рационе питания соединений фосфора или введение их в неусвояемой форме.

Важными добавками в корм скота являются кормовые фосфаты — соли фосфорной кислоты: дикальцицфос-фат, обесфторенный природный фосфат, монокальцийфосфат, диаммонийфосфат, динатрийфосфат и фосфаты .карбамида.

РгО5,%

Кормовые фосфаты должны растворяться в 0,4%-ной НС1 и содержать по отечественным стандартам фтора — в пределах. 0,2—0,3%; других вредных примесей не более: мышьяка — 0,012 %, тяжелых металлов — 0,008%, металлического железа — 0,01 %.

Фосфорсодержащие минеральные удобрения используют для обеспечения питания растений фосфором и,, кроме того, они служат для пополнения запасов его в п'очве. Верхний пахотный Слой почвы хорошего плодородия глубиной 23— 25 см содержит Р2Оя в ~1,5 раза меньше, чем азота, и в 10—12 раз, чем К2О [3].

Фосфорные удобрения не только способствуют повыше-, нию урожайности различных сельскохозяйственных культур, но и придают растениям зимостойкость и устойчивость к другим неблагоприятным- климатическим условиям, создают условия для более быстрого созревания урожая в районах с коротким вегетационным периодом, повышают питательность выращиваемых культур и оказывают благоприятное воздей- . ствие на соотношение между колосом и стеблем, плодом и’ ботвой. Это особенно важно в противодействие азотным удобрениям, стимулирующим рост стеблей и ботвы за счет плодов. Они также благоприятно действуют на почву, способствуя ее структурированию, развитию почвенных бакте-^ рий, изменению растворимости других содержащихся в почве веществ и подавлению некоторых образующихся вредных органических веществ.

8

В «Основных направлениях экономического и социального развития СССР на 1981 — 1985 годы и на период до 1990 года» намечено довести производство минеральных удобрений до 150—155 млн. т. (36—37 млн. т питательных^, веществ), а поставки сельскому хозяйству — не менее 115 млн. т (26,7 млн. т питательных веществ) и химических кормовых добавок — до 5 млн. т. Одновременно предусматривается, что производство туков должно увеличиваться за счет фосфорных концентрированных и сложных удобрений. Эти продукты составляют ~85% от всех фосфорных соединений, потребляемых в разных отраслях народного хозяйства. Остальные ~ 15% приходятся на технические фосфаты, производимые для нужд промышленности, 'и др.

Ортофосфорная кислота служит прежде всего для получения высококачественных безбалластных фосфорных и сложных удобрений — фосфатов кальция, аммония, калия, нитроаммофосов,. нитроаммофоски и сложносйешанных удобрений в твердом и жидком виде, а также кормовых фосфатов.

Различные соли фосфорной кислоты широко применяют во многих отраслях промышленности, в строительстве, разных областях техники, в коммунальном хозяйстве и быту, для защиты от радиации, для умягчения воды, борьбы с котельной накипью и изготовления различных моющих средств.

Фосфорная кислота, конденсированные кислоты и дегидратированные фосфаты служат катализаторами в процессах дегидратирования, алкилирования и полимеризации углеводородов.

Особое место занимают фосфорорганические соединения как экстрагентыгпластификаторы, смазочные вещества, присадки к пороху и абсорбенты в холодильных установках. Соли кислых ^лкилфосфатов используют как поверхностноактивные вещества, антифризы, специальные удобрения, антикоагулянты латекса, для повышения огнестойкости и др. Кислые алкилфосфаты применяют для экстракционной переработки урановорудных щелоков'[4].

В настоящее время наряду с ортофосфорной кислотой-выпускают также суперфосфорную (полифосфорную) кислоту, представляющую собой смесь орто-, пиро-(Н4Р2О7), Триполи- (Н5Р3О10), тетраполи-(НбР4О|3) и других вплоть до октаполи- (HioPeChs) и нона-(НцРя02я) полифосфорных кислот. Суперфосфорная кислота (76% Р2О5 или 105% Н3РО4) содержит 47—49% Р2С>5 в виде ортофосфорной, 40—42% в виде пирофосфорной, 8—12% в виде триполифосфорной и ~1% в виде тетраполифосфорн&й кислот ([5, 6].

Исходным сырьем для производства фосфорной кислоты служат природные фосфаты, содержащие нерастворимые в воде фосфаты кальция.

9

Фосфорную кислоту из природных фосфатов получают

двумя основными методами — термическим и кислотным. Первый заключается в высокотемпературном восстановлении фосфатов и возгонке в электрических печах элементарного фосфора, который затем окисляют до фосфорного ангидрида, образующего при гидратации фосфорную кислоту, назы-" ваемую в этом случае термической.

Кислотный метод основан на вытеснении сильными кислотами (в основном серной) фосфорной кислоты из фосфатов. Полученная таким способом фосфорная кислота называется экстракционной.

Главное преимущество термического способа по сравнению с экстракционным — возможность переработки любых видов сырья, в том числе и. низкокачественных фосфоритов, и. получении концентрированной кислоты высокой чистоты [5]. Однако он связан с расходованием значительных количеств электроэнергии (12—18 МВт-ч на 1 т фосфора или 7—8 MiBt-ч на 1 т P2Os). Поэтому термическая кислота до-' роже экстракционной примерно в два раза (в расчете на 1 т Р2О5), причем стоимость только электроэнергии (и притом по льготному тарифу) составляет половину и больше (т. е. 75—85 руб. ф7р) всей себестоимости экстракционной кислоты. Кроме того, дефицит электроэнергии в общем, балансе народного хозяйства и необходимость использования

ее во все возрастающих количествах в промышленности, сельском хозяйстве и быту ограничивает масштабы развития производства фосфорной кислоты термическим способом.

Доля термической фосфорной кислоты в общем потреблении ее для производства удобрений в США и других странах не превышает 5—6%. В США в 1977 г. было переработано 47,25 млн. т фосфатного сырья (на 5,8% больше, чем в 1976 г.) ([8]. При этом использование фосфатов для производства экстракционной фосфорной кислоты увеличилось на 14% с соответственным уменьшением сырья в производстве фосфора термическим методом.

Рост мирового потребления экстракционной и термической кислоты за последние 15 лет характеризуется следующим образом (в млн. т Р2О5) [5]:

1965 1970 1975 1980

Экстракционная кислота 4.5 8.8 12,0 15,3

Термическая кислота 1.4 1,7 2,6 3,6

в том числе для удоб- 0,2 0,3 0,7 1,1

рений

, Производимая термическая кислота в основном расходуется для получения технических и кормовых фосфатов и лишь в небольших количествах для получения высококонцентрированных удобрений.

10

В Советском Союзе на основе фосфоритов Каратау (в Казахской ССР) создана мощная промышленность элементарного желтого фосфора и термической кислоты.

В настоящее время наиболее распространено производство фосфорной кислоты экстракцией ее из фосфатов серной кислотой. Этим способом производят основную массу фосфорной кислоты, перерабатываемой на удобрения. В значительно меньших количествах для этих же целей используют фосфорную кислоту, экстрагируемую азотной кислотой. По-видимому, азотнокислотная экстракция фосфорной кислоты в ближайшее время может получить большое распространение вследствие возможности комплексной и безотходной переработки этим методом различных видов фосфатного сырья.’

ЛИТЕРАТУРА

1. Везер Ван Дж. Фосфор и его соединения. Пер. с англ. М., ИЛ, 1962. СЧ]2. Ваггаман В. Фосфорная кислота, фосфаты и фосфорные удобрения.

Пер. с англ. М., Госхимиздат, 1957.

3. Прянишников Д. Н. Избр. соч, Т. 7. Агрохимия. М., Се.тьхозгиз, 1963.

4. Tut hill Е. J. — Ind. Eng. Chem. Proc. Dess, and Dev,, 1967, v. 6, № 3, p. 314.

Сщ5. Термическая фосфорная кислота, соли и удобрения на ее основе/Под ред. Н. Н. Постникова. М., Химия, 1976.

6. Соколовский А. А., Унанянц Т. П. Краткий справочник по минеральным удобрениям. М., Химия, 1977.' *

7. Производство фосфора в. СССР и за рубежом. Обзорная инф. Сер. Фосфор и его соединения. М., НИИТЭХИМ, .1978.

8. Garrand L.—Mining Eng., 1978, v. 30, № 5, p. 535—536.

Глава I

ФОСФАТНОЕ СЫРЬЕ

Фосфор находится в земной коре в виде минералов большей частью химически стойких, нерастворимых в воде и почвенных растворах. Они встречаются повсеместно и часто в виде крупных скоплений.

1.1. ФОСФАТНЫЕ МИНЕРАЛЫ

' В природе известно свыше 120 фосфатных минералов. Наиболее распространены и имеют промышленное значение минералы фосфоритовой и апатитовой групп [1, 2], основной из* которых в последней — фторапатит Caio(P04)6F2 (табл. 1.1). .

К апатитам относятся минералы с общей формулой Сац^РСМбКг с элементарной кристаллической ячейкой из 42 частиц (где R —фтор, хлор и гидроксил). Некоторая

Таблица [.Г

Состав апатитовых минералов

Минерал ' • Содержание, % Массовые отношения

р2О5 СаО О X О о СаО/РгОб | 1 СО2/Р2О8 F/P2O5

Фторапатит Ca10(PO4)eF2 42.24 55.58 3,77 — 1,32 0,09

Хлорапатит Сац» (РО4)вС12 40,91 55,72 6,81 — 1,39 — —

Г идрсжсила!пат'ит Са10(РО4)в(ОН)2 42,40 55,88 — — 1,32 — —

Карбонатапатит Саю'Р5СО2з(0Н)з 35,97 56,79 — 4,46 1,59 0,-12 —

Франколит' 37,14 56,46 3,44 3,54 1,52 0,09 0,09

Курскит Са1оР<,аС1,2022,8р2 (ОН)1>2 34,52 56,86 3,85 5,35 1,64 0,16 0,41

12

часть ионов Са в апатитах обычно замещена ионами Sr, Ёа, Mg, Мп, Fe, а также трехвалентных редкоземельных элементов (р. з. э.) в сочетании со щелочными металлами.

Другие апатитовые минералы являются «продуктами замещения части фосфора углеродом (карбонатапатит, а также франколит и курскит 1[1, 3—5]; в качестве заместителей могут выступать элементы полуторных соединений (железо, алюминий), а также щелочные металлы. В результате получаются такие апатитовые минералы, как крандаллит Са(А1, Fe)3(PO4)2(OH)5-5H2O и милизит Ca0,5(Na, К)о,5 (А1, Fe)3(PO4)d (ОН) 415 .1,5НйО.

Важнейшими другими минералами, содержащими фосфор, являются амблигонит LiAl(PO4)F, бирюза СиА1б(РО4)4(ОН)8-5Н2О, вавеллит 4А1РО4-2А1 (ОН)3-9Н2О, вагнерит Mg2PO4F, варисцит А1РО4-2Н2О, вивианит Fe3(P04)2-8H2O, ксенотим YPO4, либетенит Си2(РО4)ОН, литиофилит Li (Мп, Fe) PO4, монацит (Се, La, Оу) РСи, отэнит Ca(UO2)2(PO4)2-8H3O, мироморфит РЬз(РО4)'3С1, триплит (Мп, Fe)2PO4F, трифилин1 Li (Fe, Мп)РО4.

Некоторые из этих минералов служат источником получения целевых редкоземельных элементов, урана^и т. д., а получаемые соединения фосфора при их переработке представляют. собой побочный продукт.

Из апатитов наиболее распространен фторапатит, меньше— гидроксил апатит и еще реже — хлорапатит. Апатиты входят в состав многих изверженных пород. Вкрапленные в них или сопутствующие им другие минералы магматического происхождения имеют кристаллическое строение [5]. К ним относятся [6, 7]: нефелин (Na, К)AlSiO4-nSiO2, пироксены [эгирин NaFe(SiO3)2 и эгирин-авгит Ca(Mg, Fe, Al) (SiO3)], титаномагнетит Fe3O4-FeTiO2, ильменит FeTiO3, сфен CaTiSiOs, полевые шпаты, слюда, эвдиалит и др.

Месторождения осадочных фосфоритов образовались в результате выветривания фосфатных пород, уноса их реками в моря, взаимодействия с другими породами и отложения как в рассеянном состоянии, так и в виде крупных скоплений. В общем балансе осадочных фосфатов кальция некоторую долю занимают фосфорные соединения органического происхождения (раковины, кости); последние под влиянием геологических и химических процессов сконцентрировались во многих местах земной коры.

Различают следующие группы и типы фосфоритов. В зависимости от условий накопления фосфатного вещества фосфориты подразделяются на три группы:

хемогенные, образованные химическим путем;

органогенные, образовавшиеся за счет скопления погибших организмов или органических выделений;

13

вторичные, т. е. руДопроЯвлениЯ, прошедшие стадию размыва и последующей концентрации.

По вещественному составу фосфориты подразделяются на четыре типа. *

I. Желваковые (Вятско-Камские месторождения, Актюбинские и др.).

II. Ракушечниковые (месторождения Эстонии и Ленинградской обл.).

III. Микрозернистые (месторождения Каратау).

IV. Остаточно-метасапатические (Белкинское и Телекское месторождения), образовавшиеся в результате сложных вторичных превращений фосфатных пород.

В подавляющем большинстве фосфориты состоят из фторапатита, реже—из карбонатапатита и в небольшом количестве в них находится изоморфная смесь фторгидроксилапа-тита. Кроме фторапатита, в фосфатное вещество" некоторых фосфоритов входят также франколит (штаффелит) и курс-кит [1].

Фосфоритные руды отличаются от апатитовых высокой дисперсностью содержащихся в них фосфатных минералов [5] и тесным срастанием их с сопутствующими минералами— примесями. Фосфат встречается как в виде коагулировавшего геля, близкого к аморфному, так и в явно кристаллической форме, хотя имеются многочисленные промежуточные группы.

Вследствие’высокой дисперсности фосфатного . вещества фосфориты, в отличие отхапатитовых руД, обладают большей удельной поверхностью и растворяются в кислотах быстрее апатита. Содержащаяся в некоторых из них Р2О5 извлекав ется кислыми почвенными растворами и усваивается растениями. Поэтому Особенно легко разложимые фосфориты, в частности желваковые и в меньшей степени ракушечниковые, применяют после размола в виде фосфоритной муки как дешевое удобрение на кислых почвах.

Фосфоритные, а также апатиткарбонатные и апатитсили-катные руды, помимо фосфатного вещества, содержат значительные количества других минералов [2]: глауконита (R2O+RO)R2O3-4SiO2-2HiO (где R2O — Na^O и К2О, RO — MgO, СаО и FeO, R2O3 —Рег03 и А12О3); лимонита ' 2Fe(OH)3*Fe2O3; кальцита СаСО3; доломита CaCO3-MgCO3; магнезиальных силикатов (например, форстерита Mg2SiO4); каолина A12O3-2SiO2-2H2O; пирита FeS2, полевых шпатов, кварца, гранита и других, а также небольшие количества органического вещества.

1.2. ХАРАКТЕРИСТИКА ФОСФАТОВ РАЗЛИЧНЫХ МЕСТОРОЖДЕНИЙ

Апатиты

Советский Союз располагает крупнейшими месторождениями апатита на Кольском полуострове. Мощность рудного тела, простирающегося здесь на большой площади, достигает глубины 200 м и более. Апатиту сопутствует в основном нефелин. В среднем хибинская руда содержит 10—30% Р2О5 в зависимости от зон залегания разрабатываемых пластов.

Важнейшие месторождения апатита в Хибинах — Куэль-порское, Кукисвумчоррское, Юкспорское и Расвумчоррское. Кукисвумчоррское месторождение начали разрабатывать открытыми методами на созданном комбинате «Апатит» в 1930 г. В настоящее время действуют рудники как на. Кукис-вумчоррском, • так и на Юкспорском и- Расвумчоррском месторождениях. Работы ведутся открытым и подземным способами. Апатито-нефелиновая руда с рудников поступает на обогатительные фабрики, где флотацией выделяют из нее апатитовый концентрат, содержащий 39,4—40% Р2О5.

Объем производства концентрата на комбинате «Апатит» составил (млн. т): 1965 г. — 7,5; 1967 г. — 8,7; 1970 г.— 14,5; 1975 г. — 15,33 и в 1980 г. (план) — 19,0 [8].

Увеличение добычи руды, по-видимому, в. дальнейшем возможно в небольших размерах из-за ограниченности запасов и соображений эксплуатации этого уникального месторождения в течение достаточно длительного периода.

Кольский апатитовый концентрат — лучшее в мире сырье для производства фосфорной кислоты и удобрений. Он частично экспортируется в страны СЭВ и некоторые другие.

• Промышленное значение имеет т^кже Ковдорское месторождение апатито-магнетитовых руд (Мурманская обл.). После извлечения из них магнитной сепарацией железного концентрата остаются хвосты, содержащие 11,5—12,0% Р2О5 [9]. Из' последних дальнейшим обогащением могут быть получены концентраты с содержанием до 34—38% Р2О5 (табл. 1.2|. Однако вследствие трудности отделения магниевых соединений в них находится до 7% и более MgO в виде, главным образом, форстерита 2MgO-SiO2; это крайне затрудняет переработку концентрата кислотными методами, в частности, экстракцией серной кислотой.

, Малое содержание в продукте ионов фтора свидетельствует о замещении их в решетке апатита ионами гидроксила [10].

В СССР имеются некоторые другие залежи апатитовых-руд в Джамбульской, Иркутской (Белозиминское — в Западном Прибайкалье), Кемеровской (Белкинское) и других об-

15

Таблица 1.2

Химический состав Ковдорской исходной рядовой руды и продуктов ее переработки

Компоненты Среднее содержание компонентов, %

исходная железная руда хвосты магнитной сепарации апатитовый концентрат

Р2О5 7,09 11,5—12,5 34,1—38,8

СаО 13,72 28,7—29,5 47,5—53,0

MgO 12,55 18,6—20,9 2,0—7,0

SiO2 9,07 15,8-1’6,2 0,5—5,1

A12O3 3,15 1,2—-3,2 0,1—0,4

со2 . 9,10- 12,0—13,4 1,3—6,9

Fe 31,52 (Fe2O3) 2,5—3,4 0,3-0,7 (FejOaJ

FeO 12,33 1,7—2,4 0,2—0,3

TiO2 Н. О. 0,1—0,2 Н.О.

МпО н. о. 0,2—0,4 0,03—0,05

s 0,17 0,1—0,3 н. о.

iKaO+Na^O И. О. 0|,7—<Ы 0,3—0,4

ZrO2 Н. О. 0,1—0,18 н. о.

F Н. О. 0,1—0,3 0,5—0,83

ластях, в Бурятской АССР (Ошурковское), Якутской АССР (Селигдорское). Из них на базе Белозиминского и Ошурков-ского месторождений предполагается строительство предприятий по производству фосфатного сырья [в].

В последнее время- открыто месторождение апатитов в районе оз. Ессей Красноярского края. Апатитоносные образования широко распространяются, от озера к юго-востоку Таймырского полуострова до бассейна р. Котуй и Оаймеча.

Новый массив апатитоносных пород на юге, Якутии открыт в бассейне реки Хани — зоне Байкало-Амурской магистрали.

Ошурковское месторождение близ Улан-Уде—одно из наиболее изученных [11, с. 104] —простирается от Байкала до Тихого океана и насчитывает огромные запасы фосфатного сырья (более 1 млрд. т). На его базе строится Забайкальский апатитовый комбинат — крупнейшее на востоке страны горнодобывающее предприятие. Химическая переработка этого сырья может обеспечить фосфорными удобрениями сельскохозяйственные районы Сибири и Дальнего Востока. Флотацией руды, содержащей ~4% Р2О5, получен концентрат с содержанием 34,5—37,1% РаО5 при степени извлечения ее 79,3—86,3% [12].

Фосфориты

Фосфориты составляют в отечественных фосфатных ресурсах 75—80%, поэтому их значение в общем балансе фосфатного сырья исключительно велико.

, - 16

В Советском Союзе насчитывается более 200 месторождений фосфоритов с общими выявленными запасами свыше 16 млрд. т. Однако большинство из ник маломощные, а крупные месторождения состоят из бедных песчанистых, желваковых и ракушечниковых фосфоритов.

Крупные залежи пластовых фосфоритов в Союзе были открыты в 30-х гг. в Южном Казахстане в горном хребте Ка-ратау. Они превосходят по своим запасам и мощности пла-

стов все известные аналогичные месторождения.

В бассейне Каратау выявлено около 45 месторождений. Важнейшие из них — Чулактау, Аксай, Джанатас, Кокджон и Коксу. Имеются и другие значительные месторождения — Герес, Учбас, Акджар и Тьесай. По своим запасам (~5 млрд, т) бассейн представляет собой вторую (после Хибин) сырьевую базу фосфатов в стране [13].

Пласты фосфоритов имеют темно-серый цвет различных оттенков. Руда состоит из микроскопических зерен фосфатного вещества и оолитов, сцементированных фосфатом.или карбонатом, и мелкокристаллического апатита — продукта метаморфизации фосфатов органического происхождения. Руда содержит в зависимости от месторождения и залегания пласта, в %: РгО5—16—26; СО2 — 5—19; MgO — 1,5—4; SiO2—15—35; Fe2O3— 0,6—1,6 (в том числе 0,1—0,7% FeS2 и 0,3—'1,2% FeO); А120з—1,5-J2,7; F— 1,5—2,4; Na2O — ^0,3—0,9; К2О —0,5—0,7; МпО —0,1—0,7; Н2О —0,8—1,7 и прочие.

w Третьей по значимости сырьевой базой является Актюбин-^ская группа месторождений. Они представлены желваковы-ми фосфоритами, простирающимися на большой площади с общим запасом не менее 1 млрд, т [14]. Из них наиболее важное — Чилисайское, на базе которого намечается построить рудник мощностью 950 тыс. т фосфоритного концентрата, содержащего 24% Р2О3, с последующим увеличением его мощности до 5 млн. т [8].

Другие выявленные и предварительно оконтуренные месторождения: Богдановокое (с разведанными запасами в ~100 млн. Т), Коктюбинское (с запасами в 250 млн. т). Руды содержат в среднем 12—>14% Р2О5; до 5% R2O3; 3—4% карбонатов и 30—65% нерастворимого остатка.

Из Брянских месторождений наиболее важны Полпин-ское, Сеннинское, Подбу'жское и Слободско-Каторецкое. Добыча руды ведется преимущественно открытыми методами.

Большие залежи фосфоритов сосредоточены в Вятско-Камских и Егорьевских месторождениях. Суммарные запасы первых составляют-~ 1 млрд т. Фосфатное вещество сосредоточено в желваках, свободно залегающих без цементации

в песчанистой, слегка глинистой породе. Чистые желваки, 20~32% P2°s>и 2>5-1з’8%

2- И73 Т.-‘-хннческея. . I 17

библаот^жа I

от

WONS

R2O3, а руда — 21—27% Р20б и 4,5—11,5% R2O3; она легко поддается обогащению избирательным дроблением с грохочением и обмывкой песка.

Егорьевское месторождение, расположенное в Московской области, простирается на площади до ~950 км2. Запасы его исчисляются примерно в 700 млн. т. Однако вследствие длительной и интенсивной эксплуатации срок дальнейшего использования этих залежей ограничен. В руде содержится 20—25% Р2О5, 5—15% R2O3 и 10—25% нерастворимого остатка.

Месторождения в Тульской, Курской, Калужской, Рязанской и других областях менее мощны. Второстепенное значение в последнее время имеют также фосфориты украин- ских месторождений — Подольское и Кролевецкое (правобе- | режная Украина) и Славяноко-Изюмское (Донбасс). -1

Ракушечные (ободовые) фосфориты находятся в относительно больших количествах в Эстонской ССР и Ленинградской области [1; 15, с. 32]. Месторождения образовались в. результате скопления фосфатных раковин.

Важнейшим из них является Кингисеппское в Ленинградской области (балансовые запасы ~200 млн. т), Маарду и Тоолсе в Эстонской ССР. Дополнительно к горнохимическому предприятию в Маарду предполагается строительство рудника на базе месторождения Тоолсе. Добываемая руда содержит 7—10% Р2О5 и сильно загрязнена кварцевым песком и другими примесями.

Фосфориты Кингисеппского месторождения состоят из: слабо ожелезненного кварцевого песка и обломков раковин брахиопод [15, с. 32]. Руда содержит 70—75% кварца, 15— 25% фосфатов, ~1% карбонатов (преимущественно доломитов) и небольшие количества глауконита и других минералов. Содержание Р2О5 в отдельных образцах колеблется от 5—6 до 15%.

Эстонские и кингисеппские фосфориты имеют весьма дисперсную структуру. Они состоят из рыхлых агрегатов (0,1 — 0,15 мкм) мельчайших пористых частиц. Руды обогащают избирательным дроблением и флотацией с получением концентрата, содержащего от 20—22 до 30% Р2О5. На базе Кингисеппского месторождения» работает Кингисеппское производственное объединение (КПО) «Фосфорит», выпускающее ~ 1,7 млн. т концентрата (в усл. ед.) в год. Это единственное в мире предприятие, перерабатывающее столь бедные фосфориты 'в высококачественный концентрат-.

Месторождение ракушечниковых фосфоритов Тоолсе является одним из крупных и перспективных [16]. В руде содержится от 0,5 до 12,7% Р2О5. Основными минеральными примесями являются кварц, доломит и пирит [17], а также другие железистые минералы. Руда достаточно хорошо под

18

дается обогащению флотацией с получением концентратов, содержащих 28—34% Р2О5 при степени извлечения ее 70— 85% [11, с. 78; 18, 19].

Из разведанных месторождений в Сибири наиболее перспективно Таштагольское (Кемеровская область), представленное пластовыми карбонатными фосфоритами. Флотацией руды двух разведанных участков — Нимзасского и Белкин-ского — получен концентрат, содержащий, в %: Р2О5— 29,3; СаО—48,2; MgO — 6,5; СО2 —5,1; Fe2O3—1,2; А12О3 —0,6; F — 2,5 и SiO2 — 3,5.

В районах Западного Прибайкалья обнаружены залежи пластовых вторичных (остаточных) фосфоритов. Наибольший интерес представляет Сарминское месторождение. В руде содержится 16—18% РгО5.

Залежи фосфоритов в Красноярском крае (важнейшие — Телекское, Тамалыкское и Сейбинское) относятся как к желваковым песчанистым, так и к вторичным остаточным. Руды Телекского месторождения представлены остаточно-метасоматическими фосфоритами; они содержат, в %: Р2О5 — 12; СаО — 19,2; MgO — 4,3; СО2 — 8,1; Те2О3 — 5,3; А12О3 — 11,1 и SiO2 — 38,3. Руда Тамалыкского месторождения содержит, в %: Р2О5—НО—23; СаО — 27—35; R2O3—-2—3; MgO — 1—1,5 и SiO2 — 25—45.

Руда Сейбинского месторождения состоит из 22—35% гидроксилкарбонатапатита, 40—47% кварца, 10—15% каолинита и 7—15% гидрогематита [20]. Она содержит 9—15% Р2О3.

Фосфоритные руды Удско-Шанторского месторождения (Хабаровский край) содержат 7—15% Р2О5 и 0,2—0,5% MgO. Из них получены концентраты с содержанием 30— 33% РгО5 при степени извлечения 78—188% [21].

Мировые запасы фосфатов, пригодных для разработки современными средствами, оцениваются в 150 млрд, т (~20—23 млрд, тРД), из которых 80% составляют фосфориты, в том числе в СССР —27% от мировых запасов промышленного значения [22]. Мировая добыча природных фосфатов в настоящее время составляет ~ 100 млн. т в год (в расчете на товарный продукт, удовлетворяющий требованиям мирового рынка, содержащий не менее 30% Р2О5) и непрерывно увеличивается в среднем на 1,5—^2% в год [23].

До последнего времени потребность в фосфатном сырье в СССР покрывалась в основном апатитовым концентратом. Дальнейший рост потребности в фосфатном сырье необходимо покрыть за счет соответствующего увеличения добычи -фосфоритов, в первую очередь бассейна Каратау, а также Актюбинского (Чилисайского), Белозиминского и других месторождений, Ошурковских, Ковдорских и других апатитов.

.2* 19

Расчетами, выполненными в ЛенНИИГипрохиме, показано, что за счет запасов сырья бассейна Каратау при ускоренном его развитии возможно обеспечить перспективную потребность страны в фосфатном сырье в И и 12 пятилетках на 35% (в 10 пятилетке — на 26%) [24, с. 1]. При этом доля от общего количества сырья, направляемого на термическую переработку, уменьшится от 56% в 1980 г. до, 30% в 2000 г. Соответственно доля сырья, используемого для сернокислотной экстракции, возрастет по фосфоритной муке от 28% в 1980 г. до 60% в 2000 г. и уменьшится по фосконцен-трату (с учетом производства двойного суперфосфата) от 16% в 1980 г. до 10% в 2000 г. ' _

1.3. ОБОГАЩЕНИЕ ФОСФАТНОГО СЫРЬЯ

Пригодность фосфатного, сырья для кислотной переработки определяется, как известно, содержанием в нем не только Р2О5, но и разлагаемых кислотами примесей — карбонатов кальция и магния, окисей железа, алюминия и др. При этом массовое отношение Fe2O3: Р2О5 в сырье не должно превышать 7—'10%, MgO :T2Os 7—8%.

Для выделения из фосфатных руд фосфорсодержащего минерала и максимального отделения пустой породы применяют как первичную обработку их (например, грохочение и отмывку), так и последующее вторичное обогащение—в основном флотацию [25]. Последняя может быть применена и в качестве первичного, т. е, самостоятельного способа обогащения.

Желваковые руды отделяют из тонкодисперсной пустой породы (с размерами менее 0,5 мм) грохочением или отмывкой. Остающийся материал (класс +0,5 мм) содержит до 22-—25% Р2О5, который иногда и составляет так называемый мытый продукт. Аналогичным образом подвергают первичной обработке ракушечниковые руды. Так, при дроблении и измельчении низкосортной руды Маарду, содержащей всего 5—10% Р2О5, происходит практически классификация основных минералов [26] с накоплением фосфатов в классе —0,5+0,25 мм, содержащем 26^-27% Р2О5.

Однако при неравномерности состава руды отдельных участков требуется подбор специальных условий их обогащения [26].

Из общих запасов разных типов фосфатного сырья бассейна Каратау (без учета фосфатов в кремнистом сырье) высококачественные руды составляют ~10%, в том числе низкомагниевые — всего ~2,2—2,5% [15, с. 5; 27].

В Советском Союзе фосфатное сырье с рудников выпус-' кают в виде флотационных концентратов (хибинский апатитовый концентрат, каратауский, егорьевский, кингисеппский и другие флотационные концентраты), мытых фосфоритов 20

f

(вятский, егорьевский, актюбинский) и первичных фосфоритных концентратов, получаемых избирательным дроблением и отсевом — курский (щигровский), брянский (полпинский), , эстонский и др.

В настоящее время флотациоАный метод обогащения фбс-фатных руд является наиболее эффективным.

Получаемый на Кировской апатито-нефелиновой обогатительной фабрике флотационный апатитовый концентрат отличается однородностью и содержит 39,4—40% РзОб- Это наиболее концентрированное фосфатное сырье в мире. Согласно ГОСТ 5.1183—72 апатитовый концентрат должен содержать не менее 39,4% Р2О5 (в пересчете на сухое вещество) и не более 1% влаги (летом не более 1,5%); остаток на сите 0,05 мм "(1600 отв/см2) должен составить не более 14%.

Флотационным обогащением некоторых фосфоритов (кингисеппских, марокканских и других) получают из руды достаточно богатые концентраты. Отделение кремнистых минералов от фосфатных обычно не представляет затруднений и осуществляется для песчанистых желваковых и ракушечниковых фосфоритов при пом'ощи анионных собирателей в присутствии щелочных реагентов — регуляторов. Однако трудно поддаются флотации фосфориты, содержащие большое количество карбонатов и состоящие из мелкокристаллических частиц фосфатов. Так, для фосфоритов Каратау даже отделение кремнистых минералов осложняется из-за необходимости тонкого измельчения руды вследствие высокой дисперсности включенного в фосфат халцедона. Особенно затруднительно отделение карбонатов, имеющих близкую фло-тир’уемость с фосфатами. Поэтому эффективное использование месторождения является предметом непрерывных изыс-' каний [28]. -

Производственным объединением «Каратау» выпускается товарная руда, которая'для термической переработки (по ОСТ 6-25-19—74) должна содержать не менее 21% РгО5 Для класса +'10 и +70 мм, а для кислотной переработки богатая фосфоритная мука должна содержать не менее 28% Р2О5 (ТУ 6-25-5—73). .

Для кислотной переработки фосфатное сырье получают как путем сухого размола высококачественных (богатых) руд, так и флотационным обогащением менее богатых (рядовых) фосфоритных руд. При этом даже из фосфоритов со средним содержанием 23,3% Р2О5 и 3,6% MgO при существующих методах обогащения получают флотационный кон- центрат, содержащий только 27,9% Р2О5 и 2,45% MgO. Сте-. пень извлечения Р2О5 во флотационный концентрат не превышает 63—65%, т. е. при обогащении теряется до 35% фос

21

фатного вещества. Хвосты обогатительной фабрики, содержащие 16—18% Р2О5 и 4—6% MgO, не используют.

Неэкономичность и неэффективность обогащения рядовой руды, а также весьма небольшие запасы богатой руды об-, условливают необходимость изыскания путей широкого использования для химической переработки руд, содержащих 23,5% Р2О5 (и меньше) и 3—3,5% MgO (и больше).

Флотация ракушечниковых оболовых фосфоритов протекает более успешно вследствие физической расчлененности частиц основных их минералов—фосфата и кварца. Из весьма бедной кингисеппской руды . (6,5—8,5% Р2О5), получают флотационный концентрат, содержащий 28—30% Р2О5. В чистом фосфатном веществе раковин концентрация Р2О5 составляет 34,5—36,5%.

В лабораторных условиях были достигнуты удовлетворительные результаты при флотации фосфоритов Красноярского [20] и Хабаровского краев [21].

В стадии лабораторных исследований [29] находится изучение обогащения бедных фосфоритных руд Каратау, содержащих карбонаты, путем обжига их при 950—1000 °C,' гашения обожженного продукта водой й отделения тонкой суспензии гашеной извести (и гидроокиси магния) от более крупных частиц фосфорита.

1.4. ОБЛАГОРАЖИВАНИЕ (ОБЕЗМАГНИВАНИЕ) ДОЛОМИТИЗИРОВАННЫХ ФОСФОРИТОВ

И КАРБОНАТ-АПАТИТОВЫХ РУД

Очевидно, наиболее полное удаление- карбонатов, а также эффективное обогащение любых бедных фосфоритных руд возможно (наряду с усовершенствованием механических и флотационных методов) с применением химических способов— обработкой руды растворами кислот или солей J3, 30].

Химическое обогащение с целью удаления карбонатов может быть применено к шламам, образующимся при измельчении фосфоритов, и вследствие высокой дисперсности не поддающимся флотации.

Доломит, содержащийся в фосфоритах, растворяется в разбавленной (2—5%-ной) H2SO4 с большой скоростью с переходом части магния, а также некоторого (незначительного) количества фосфата в раствор [31]. Полученный в лабораторных условиях остаток (концентрат) из фосфорита Ка-рат'ау (Чулак-Тау) содержал 29—30% Р2О5 и всего 0,5— 1,0% СО2. Но при этом происходит образование разбавленных й отбросных растворов, а также потеря фосфатного вещества в результате перехода его в раствор.

Между тем обезмагнивание магнийсодержащих руд (месторождений Каратау, Ковдора и’др.), составляющих ~30% всех отечественных запасов, является весьма важным как в 22 ,

плане подготовки фосфатного сырья для дальнейшей, переработки, так и вследствие возможности получения водо- или цитраторастворимых магниевых удобрений, спрос на которые не удовлетворяется.

Многолетними исследованиями и опытными работами, проведенными совместно рядом организаций (ЛТИ им. Ленсовета, ЛенНИИГипрохимом, КПО «Фосфорит»), определены пути проведения процесса по циркуляционной схеме (с получением сульфата или аммонийфосфата магния в качестве продукта) или по «прямой»-схеме — с регенерацией образующихся разбавленных растворов известковым молоком (с получением «магнезий»)..

Показано, что сернокислотная экстракция фосфорной кислоты из доломитизированных фосфоритов с предварительным их обезмагниванием может быть проведена весьма экономично с высокими техническими показателями (стр. 115 и сл.).

Эффективность процесса селективного растворения карбонатов зависит в основном от температуры и так называемой «действующей» 1концентрапии кислоты в реакционной зоне, которая определяется концентрацией и нормой исходной кислоты, отношением Т:Ж в обрабатываемой суспензии, продолжительностью и интенсивностью перемешивания. Суммирующим показателем этих условий является значение pH процесса. .

При низких температурах (20—40 °C) скорости разложения карбонатов и фосфатов различаются ненамного. С повышением температуры скорость . разложения карбонатов возрастает так, что почти вся кислота й* короткое время взаимодействует с ними. В результате этого масса кислоты, реагирующей с фосфатом, весьма невелика, что обусловливает незначительное разложение, фосфатной части с минимальными выходами (потерями) Р2О5 в жидкую фазу. Наибольшая селективность достигается 'в интервале 80—95 °C при pH 1,5—4,5 (в зависимости от природы фосфата), концентрации исходной кислоты 5—93%, норме ее 75—85% от стехиометрического количества в расчете на карбонаты, отношении 2^Ж:Т^5 и продолжительности 5—30 мин. Имеющиеся в фосфатном сырье Каратау примеси не влияют на степень и скорость обезмагнивания его. Лишь в диапазоне pH 1,5— 2,5 небольшая часть соединений полуторных окислов переходит в жидкую фазу. Содержащиеся в сырье соединения кремния в виде тонкодисперсных частиц кварца ’и халцедона практически не переходят в раствор. В отличие от этого при обезмагнивании ковдорского апатита, содержащего форстерит Mg2SiO4, в образующихся растворах содержится до 0,3—0,5% SiO2 (в растворенном и коллоидном состояниях).

Образующиеся растворы обезмагнивания содержат 0,5— 2% MgO и 0,01— 0,05 Р2О5 (в зависимос.ти от сырья).

23

При этих условиях из исходного сырья извлекается 60— 75% MgO, 65—®0% СО2 и не более 0,5% Р2О5. Например, полученный из рядовой муки Каратау (состава, в %: Р2О5— 23—24; СаО —41—42; MgO —3—3,5; СО2 —8—8,5; R2O3 — 3,0—3,3; SiO2—15—16 и F — 2) обезмагненный фосфорит (в пересчете на сухой продукт) содержит, в %: MgO—1—0,7; СО2 — 2—1,4 и SO3 — 7 и при практически таком же, как и в исходном сырье, содержании Р2О5 (23—24%), СаО (41— 42%X'R2O3 (3%), SiO2 (16%) и F (2%).

Ойзмагнивание доломитизированных фосфоритов по циркуляционной схеме изучено применительно к разным реакционным средам — циркулирующим растворам с выделением из части его в качестве продукта растворенного компонента {27].

В сульфатно-аммиачном процессе растворителем карбонатов является серная кислота, а оборотным раствором служит 10—20%-ный раствор (NH4)2SO4. Оборотный раствор регенерируют из образовавшегося раствора с выделением из него соединений магния добавкой к нему фосфорной кислоты и аммонизацией с образованием магнийаммонийфоюфата [29, с. 4] .

По сернокислотному способу суспензию фосфорита в оборотном растворе сульфата магния (10—25% MgSO4) обрабатывают серной кислотой и образующуюся продукционную часть раствора сульфата магния отводят из цикла для получения товарного сульфата магния. Видоизменение этого процесса— обработка суспензии фосфорита в 10—25%-ном растворе MgSO4 при Т:Ж=1:2—4 отходящим сернистым газом, содержащим 0,05—1% SO2 и 8—20% кислорода при 70—90 °C в течение 5—30 мин [27]. В этих условиях растворенная двуокись серы (сернистая, кислота) интенсивно окис-. ляется в жидкой фазе в присутствии каталитических примесей фосфата (Fe2O3, МпО2 и др.) с образованием серной кислоты.

Наиболее интересен сернокислотный метод как по селективности, так п в плане использования одной и той же кислоты для последующей переработки обезмагненного продукта в фосфорную кислоту.

Процесс может быть рационально использован для обез-матнивания фосфоритов, содержащих от 2 до 10% MgO (9—45% доломита) и от 15—18 до 28% Р2О5. Но при увеличении содержания доломита в фосфорите увеличивается и количество расходуемой кислоты. При обработке фосфорита Каратау, содержащего 23—24% Р2О5 и 3—4% MgO, расход серной кислоты составляет 0,1—0,15 т на 1 т обезмагненного продукта.

В прямой, открытой схеме отпадает надобность в циркуляции оборотных растворов, а это исключает различные тех-24

нологические трудности (транзитная перекачка больших масс раствора, возможное накопление приме'сей и т. п.). В данном случае раствор, получаемый в результате обезмагнива-ния, обрабатывают известковым молоком с выделением ив него сульфата кальция и гидроокиси магния и регенерацией жидкой фазы, которая возвращается в процесс для сусйпензи-рования фосфата.

Сущность метода заключается в обработке водной суспензии фосфатов при Ж:Т=1—4:1 5—93%-ной H2SO4 при 60—90 °C в течение 5—15 мин с переводом магниевых соединений в раствор в виде сульфата. Карбонатный кальций при этом связывается в сульфат в виде гипса и остается в составе фосфорита. Известно, что исходные фосфориты плохо фильтруются из-за тонкодисперсной структуры основного вещества и содержания большого количества нерастворимого остатка в виде шлама и кремнезема. При сернокислотном обезмагнивании фосфоритов выделяющийся в твердую фазу гипс взаимодействует со шламовыми частицами кремнезема, что обусловлено разным знаком заряда их поверхностей. В результате этого значительно улучшается' (в 5—10 раз и больше) фильтруемость обезмапненных фосфоритов.

Концентрация MgO в растворе составляет 0,5—2%. В осадке в зависимости от нормы кислоты остается 0,5—'1 % MgO. Степень извлечения MgO составляет 70—85%.

Селективность процесса определяется значением pH среды, которое зависит от природы фосфатного сырья. Оптимальный диапазон pH для фосфоритов различных месторождений лежит в интервале 2,5—4. При этом потери РгО5 не превышают 0,5% (отн.); селективность процесса составляет не менее 99,5%.

Жидкую и твёрдую фазы разделяют на вакуум-фильтрах (например, дисковых) без промывки. Производительность фильтрования определяется природой сырья и значением pH среды; при обогащении фосфоритов Каратау и Кингисеппа она равна 600—1000 кг/(м2-ч), считая^ на сухой осадок.

Растворы; содержащие 0,5—2% MgO в виде сульфата магния, направляют на нейтрализацию 5—10%-ным известковым молоком с получением оборотной воды, содержащей 0,006 MgO и 0,08% СаО, и смеси гидроокиси магния с гипсом [24, с. 22]. Процесс протекает при 60—80 °C в течение 15—30 мин при норме гидроокиси кальция 105—110% от стехиометрической в расчете на содержание MgO. Осаждение смеси гидроокиси магния и гипса протекает со скоростью 1—2 м/ч.

Выделять гидроокись магния из ее смеси с гипсом можно гидравлической классификацией [32] в отстойниках непрерывного действия, а также в гидроциклонах (размер частиц гидроокиси магния 0,05—0,8 мкм, а кристаллов гипса 0,1 —

25

0,4x0,05—0,1 мм). При этом образуется продукт, содержащий 80—85% Mg(OH)2, и пригодный для защитного покрытия трансформаторной стали. Такая магнезия по действующим прейскурантам оценивается в ~700 руб/т. Потребность одного металлургического завода в магнезиальном покрытии составляет ~ 1000 т MgO/год.

При сушке сгущенной суспензии (Ж:Т=3—5:1) при 100—105 °C в аппарате с кипящим сдоем с отдувкой гидроокиси магния, уносимой с газом и отделенной в фильтрах или циклонах, продукт содержит 45—50% MgO. Цена на техническую гидроокись магния (магнезию) для шлакоси-таллов по ТУ 60 86-62-52—73 равна 435 руб/т (45% MgO). Потери MgO с гипсом составляют 15—20%.

Образующийся в процессе разделения смеси гипс, кром-е некоторого количества окиси магния, не содержит других примесей и может быть использован для строительных целей.

Нейтрализовать растворы можно аммиаком при добавке фосфорной кислоты с образованием магний аммонийфосфата. Однако это представляется менее целесообразным по сравнению с осаждением гидроокиси магния известковым молоком.

Облагороженный концентрат, содержащий 23—28% Р2О5 и 0,5—1% MgO, является вполне доброкачественным, (отношение в нем MgO к Р2О5 составляет 2—5%), пригодным для кислбтной переработки в концентрированные фосфорсодержащие удобрения. В частности, при обезмагнивании кингисеппского флотационного концентрата, используемого в качестве вторичного фосфата в производстве-двойного-суперфосфата, возможно сэкономить до 15—47% расходуемой в процессе фосфорной кислоты, получаемой из апатитового концентрата. Это может дать заводу двойного суперфосфата, мощностью 1—1,5 млн. т (в усл. ед.), экономию в несколько миллионов рублей.

Дополнительное обогащение обезмагненного фосфорита физико-механическими методами (флотацией, в тяжелых суспензиях и т. п.) и отделением фосфатной части его от балластных веществ—нерастворимого остатка и сульфата кальция — может позволить получить из фосфоритов высококачественные концентраты, соответствующие содержанию полезного вещества требованиям зарубежных стандартов.

ЛИТЕРАТУРА

1. Бушинский Г. И. Апатит, фосфорит; вивианит. М., Изд. АН СССР, 1952.

2. Гиммельфарб Б. М. Агрономические руды. М., Изд. АН СССР, 1938. 3. Чепелевецкий М. Л., Бруцкус Е. Б. Суперфосфат. Физико-химические основы производства. ЛА., Госхимиздат, 1958.

4. Кореньков Г. Л., Устинова Н. А. Горнохимическое сырье зарубежных стран. Л., Химия, 1965.

26

5. Вольфкович С. И., Гришпан Л. Б., Шехтер А. Б. — ДАН СССР, 1952, т. 85 ,Ks 1, с. 137. ►

6. Ферсман А. Е. Апатит. Т. 3. Хибинские апатиты. Л., ОГИЗ, 1931.

7. Фивег М. П„ Шубин А. П. Апатиты. Л., ОНТИ, 1937.

8. Кожевников А. О. — Хим. пром., 1977, № 3, с. 166.

9. Горбунов Г. И.—В кн.: Проблемы минерального сырья. М., Наука, 1975, с. 59,-

10. Пирогов В. И. и др.—Хим. пром., 1971, № 3, с. 185.

-11. Обогащение гориохимических руд. Труды ГИГХС. Вып. 20. М-, 1973.

12. Смирнов Ю. М., Селиванова И. С. — Хим. пром., 1974, № 3, с. 208— - . 210.

13. Мельникова М. В. — В кн.: География химической промышленности. М.,'Мысль, 1967, с. 50;

14. Гиммельфарб Б. М.— Изв. АН СССР. Сер. геол., 1962, № 11, с. 32; Милецкий Б. Е.^ Железко В. И. — Вести. АН КазССР, 1964, № 3 (228), с. 18.

15. Геология месторождений фосфоритов. Труды ГИГХС. Вып. 26. М., 1974.

-16. Мустыйги 3. — Изв. АН СССР. Химия. Геология, 1970, т. 19, № 1, с. 57.

17. Наливкина А. И., Горлова В. М. Промышленность горнохимического сырья. М., НИИТЭХИМ, 1974, вып. 2, с. 3; Раудсепп Р. — Изв. АН ЭССР. Химия. Геология, 1975, т. 24, № 2, с. 137; Смирнов Ю. М., Цу-цульковский В. Я-, Юркова П. А. — Труды ГИГХС, 1971, вып. 15, ч. II, с. 38.

18. Юркова Л. А., Селиванова И. С., Смирнов А. И. — Хим. пром., 1970, №11, с. 829.

19. Цуцульковский В. Я-, Юркова Л. А., Наливкина А. И., Смирнов А. И. — Там же, 1972; № 9, с. 683.

20. Колмогорова В. И. — Там же, 1965, № 11, с. 29.

21. Алехин А. М., Петрунина С. И., Кожевников А. О., Рахманова Р.,И. — Там же, 1973, № 11, с. 835—838.

22. Зверев А. С., Файзуллин Р. М., Фахрутдинов Р. 3. и др. Геологиче- ские методы поисков и разведки месторождений неметаллических полезных ископаемых.' М., ВИЭМС, 1975; Минеральное ресурсы промышленно развитых капиталистических и развивающихся стран на начало 1973 г. М., Изд. Всес. геол, фонда, 1974, с. 3.31—333.

23. Stephenson G. L. — Eng. a. Mining J., 1972, № 3. р. 157—159.

24. Фосфорная промышленность. Научно-техн. реф. сб. НИИТЭХИМ, ЛенНИИГипрохим. Вып. 3. М., 1979.

25. Ратобыльская Л. Д., Бойко Н. - Н., . Кожевников А. О. Обогащение фосфатных руд. М., Недра, 1979. 262 с.; Глембоцкий В. А. Физнко-химия флотационных процессов. М., Недра, 1972; Глембоцкий В. А., Классен В. И. флотация. М., Недра, 1973.

26. Зачураев В. Г., Ранц Т. Ф., Шувалова Н. К. — Хим. пром., 1975, № 10, с. 768—770.

27. Переработка фосфоритов Каратау. Промышленные методы и лабораторные разработки/Под ред. М. Е. Позина, Б. А. Копылева. В. Н. Белова и В. А. Ершова. Л., Химия, 1975.

28. Мухтаров М. А., Колиев Б. В., Ургалиев М. М. — Хим. пром., 1975, №'5, с. 351—357.

29. Баскакова М. И,, 'Иоаниди М. А. — Там же, 1976, № 9, с. 671—672; Вейдерма М. А., Вескимяэ X. И., Куусик Р. О.— Там же, 1974, № 4, с. 270—273. - -

30. Черняк А. С. Химическое обогащение руд. Изд. 2-е. М., Недра, 1976.

31. Чепелевецкий М. Л. и др. — В кн.: Сообщения о научно-технических работах НИУИФ, 1957, № 2, с. 15.

32. Ризе Д. Ф., Кулькова Т. Ф., Коробицын А. С. — Хим. пром.. 1972, № 7, с. 524—525.

Г лава II

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ЭКСТРАКЦИИ ФОСФОРНОЙ КИСЛОТЫ

П.1. ВЗАИМОДЕЙСТВИЕ ОСНОВНЫХ ЧАСТЕЙ ФОСФАТОВ С СЕРНОЙ И ФОСФОРНОЙ КИСЛОТАМИ

При разложении фосфатов серной кислотой наряду с фосфорной кислотой образуется практически нерастворимый сульфат кальция:

Ca5F (РО4) 3+5H2SO4 -> 5CaSO4+3H3PO4+HF

В случае смешения фосфата с серной кислотой даже средних концентраций (начиная с ~30% H2SO4) образуется густая малоподвижная пульпа, не "поддающаяся разделению. Поэтому разложение фосфата проводят в присутствии некоторого количества циркулирующей продукционной фосфорной кислоты и возвращаемых в процесс промывных растворов (так называемого раствора разбавления). В результате этого вначале фосфат реагирует в той или иной степени с фосфорной кислотой, содержащейся в растворе разбавления;

Ca5F (РО4) з+пН3РО4 -> 5Са (Н2РО4)2+ •

4-i(n—7)H3PO44-HF

Затем образовавшийся Са(Н2РО4)2 взаимодействует с серной кислотой в присутствии фосфорной кислоты: . .

С а (Н^РО4) 2-|- H2S О4+тН3 РО4

->-CaSO4+ (m-f-2) Н3РО4

, В действительности механизм процесса более сложен в соответствии с особенностями смешанных растворов.

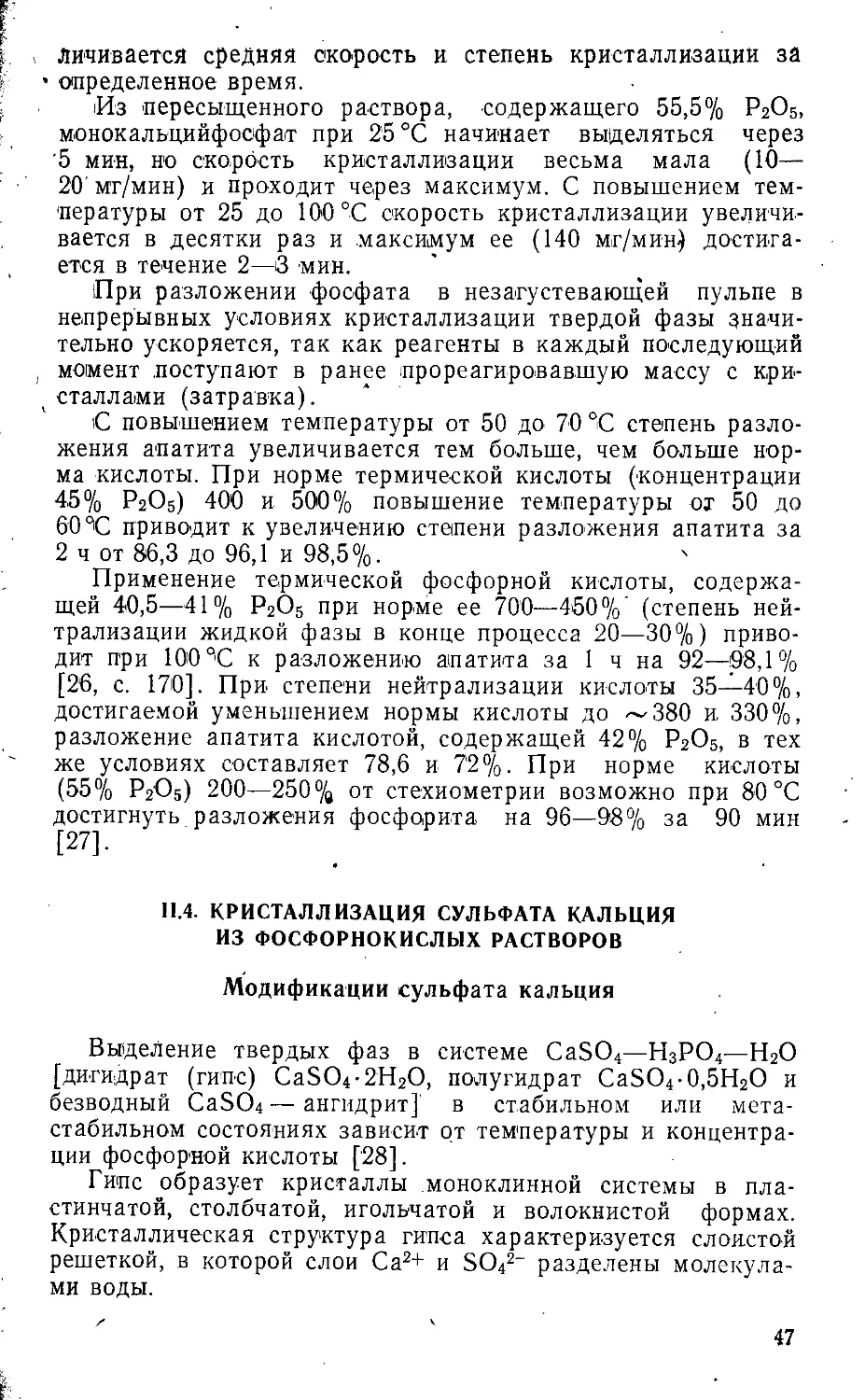

Сульфат йальция может быть выделен в форме дигидратз CaSO4-2H2O (гипса), полугидрата CaSO4-0,5H2O или безводного CaSO4 (ангидрита)*. В зависимости от этого процесс можно.вести дигидратным, полугидратным или ангидритным способами при разных температурах с получением фосфорной кислоты разной концентрации. Количество воды, вводимой в систему, определяется не столько степенью овод-нения выделившегося сульфата кальция, сколько отмывкой

* В дальнейшем сульфаты кальция для краткости будем называть дигидратом (или гипсом), полугидратом и ангидритом.

28

фосфорной кислоты из осйдка и необходимостью создания определенных текучести пульпы и концентрации кислоты.

В настоящее время наиболее распространен дигидратный экстракционный процесс, осуществляемый при 70—>80 °C с получением фосфорной кислоты, содержащей 24—32% Р2О5.

Содержащиеся, в природных фосфатах силикаты (нефелин, глауконит, каолин) разлагаются с образованием сульфатов И кремниевой кислоты, например:

,Na2O К2О • А120а- 2S1O2+5H2SO4 —>

^Na2SO4+K2SO4+Al2(SO4)3+2SiO2+5H2O

Выделившаяся кремниевая кислота реагирует с растворенным фтористым водородом, образуя кремнефтористоводородную кислоту

6HF+SiO2^H2SiF6+2H2O

которая частично выделяется в газовую фазу в виде эквимолекулярной смеси 2HF и SiF4. Тетрафторид кремния образуется из H2SiF6 в присутствии избытка кремниевой кислоты в растворе:

2H2SiF6-HSiO2-> 3SiF4+2H2O

Над растворами фосфорной кислоты давление паров соединений фтора относительно невелико (меньше, чем над растворами серной кислоты). В газовую фазу при экстракции, например, дигидратным способом выделяется 6—10% фтора от его общего количества [1, 2].

Соединения фтора, уносимые с газами, абсорбируются .водой с образованием раствора H2SiF6 .

. (п+2) H2O4-3SiF4 2H2SiF6+SiO2 • /гН2О

Из других примесей наибольшее влияние на процесс экстракции оказывают карбонаты кальция и магния и соединения полуторных окислов (железо, алюминий) [2].

Карбонаты и силикаты кальция и магния легко разлагаются серной кислотой:

CaMg(>CO3)2+2H2SO4^CaSO4+MgSO4+i2H2O+2CO2

. Mg2SiO4+2H2SO4^2MgSO4+SiO2+2H2G| Ca2SiO4+2H2SO4 2CaSO4+SiO2+2H2O

При этом увеличивается расход серной кислся'ы,-идущей на разложение балластных (нефосфатных) веществ, и уменьшается выход свободной (активной) кислоты. При содержании в сырье ~28% MgO от количества фосфорного ангидрида вся фосфорйая кислота полностью связывается в дигидрофосфат магния, и выход ее фактически равен нулю.

Соединения алюминия (нефелин, каолины) и железа (гематит, гетит, лимонит, бурый железняк) растворяются в ре

29

акционной смеси и -переходят в фосфаты алюМини-я и железа А12Оз+Н25О4+Са(Н2РО4)2-^2А1-РО4+'Са5О4+ЗН2О Fe2O3-|-H2SO4+Ca (Н2РО4) 2 = 2FePO4-{-JCaSO4-]-3H2O

образующие пересыщенные растворы, из которых медленно выделяются гидраты фосфатов железа и алюминия — FePO4-2H2O, НзРе(РО4)2-2,5Н20, А1РО4-2Н2О и АМНРСМзХ Х«Н2О. Поэтому в присутствии окислов трехвалентных ме-

таллов и осо-бенно железа выход фосфорной кислоты в жидкую фазу уменьшается. При 70—80 °C и содержании в рас-

творе 25—32% Р2О5 и 2—3% SO3 ^растворимость фосфатов железа невелика (2% в расчете на Fe2O3). Таким образом, „ „ л 2-100

при содержании Fe2O3 в исходном сырье не более

25.--32

яг8—6% от общего количества Р2О5 фосфаты железа полностью остаются в растворе. Это предопределяет требования к исходному сырью для максимального извлечения Р2О5.

Оптимальные режимы экстракции фосфорной кислоты из природных фосфатов дигидратным, полу-гидратным или ангидритным методами, обеспечивающие максимальную степень извлечения фосфорного ангидрида и выделение хорошо фильтрующихся и отмываемых от кислоты кристаллов сульфата кальция, достигаются выбором соответствующих физико-химических условий процессов и аппаратурного их оформления. Важнейшие из них: температурные и концентрационные условия, определяющие растворимость в образующихся системах, пересыщение растворов сульфатом кальция и выделение его в твердую фазу (кристаллизацию), а также смешивание реагентов и продолжительность их взаимодействия. _ . .

П.2. РАВНОВЕСИЕ В РЕАКЦИОННЫХ СИСТЕМАХ

Система H2SO4—Н3РО4—Н2О

Допускают [3], что кислоты в этой системе образуют комплекс эквимолекулярного состава H4PO4+-HSO4~.

Плотность тройных систем сильно зависит от содержания воды и в меньшей степени от соотношения в них., кислот [4]. Если воды в системе ~20% (мол.), плотность изогидратных растворов практически не зависит от соотношения кислот.

Зависимость вязкости от концентрации указывает, что ассоциированные комплексы, имеющиеся в двойных системах, в системе H2SOj— Н3РО4—Н2О диссоциируют при смешении [4]. Максимум вязкости в двойной системе H2SO4— Н2О, соответствующий составу H2SO4-H2O, обнаруживается в тройной системе. Добавление Н3РО4 вызывает разрушение гидрата, й в концентрированных растворах, где фосфорной

30

кислоты больше, чем серной, он отсутствует полностью. Прй 75°C увеличение содержания серной кислоты от Одо 10,5% в растворах с концентрацией 73—76% Н3РО4 понижает давление пара от 12600 до 2500 Па (95—34,2 мм рт. ст.) [5, с. 195].

Показано [5, 6], что тепловой эффект смешения 62%-ной Н3РО4 и 94%-ной H2SO4 с образованием смесей, содержащих 58—62% Н3РО4 и 1—6,5% H2SO4, соответствует (в ккал/г смеси) численному значению концентрации (в %) серной кислоты в смеси. Например, для смеси, содержащей 1,99% H2SO4, тепловой эффект смешения равен 2,0 ккал/г смеси.

Система СаО—Р2О5—Н2О

Данные по растворимости в системе в настоящее время имеются в области температур от 0 до 152 °C [7]. Растворимость при 25 °C в системе СаО—Р2О5—Н2О в диапазоне концентраций, представляющих интерес для экстракционного процесса, представлена на рис. II. 1. Кривой FiF соответ-' ствуют растворы, равновесные с Са(Н2РО4)2; кривой FB— равновесные с Са(Н2РО4)2-;Н2О, а кривой ВО — равновесные с СаНРО4. Составы отдельных твердых фаз также приведены на рис. II. Ь Эвтонические растворы составов F или В насыщены Са(Н2РО4)2 и Са(Н2РО4)2-Н2О или Са(Н2РО4)2-Н2О и СаНРО4.

В области низких концентраций Р2О5 (0—30 мг/л) изотерма растворимости при 25 °C состоит из трех ветвей, соответствующих растворам, равновесным с СаНРО4-2Н2О, Саз(РО4)2-0,5Н2О или Са5(РО4)зОН.

С повышением температуры растворимость Са(Н2РО4)2 и Са(Н2РО4)2-Н2О увеличивается, а СаНРО4 уменьшается. В диапазоне температур 25—100 °C содержание СаО в растворах, находящихся в моновариантном равновесии с твердыми фазами Са(И2РО4)2 и Са(Н2РО4)2-Н2О, возрастает от ~0,2 до 1,34%, а в растворах, равновесных* с Са(Н2РО4)Х ХН2О и СаНРО4, почти не изменяется и составляет 5,75% при 25 и 5,54% прй 100 °C. Содержание Р2О5 в растворе в первом случае уменьшается от 61,66 до 56,18%, а во втором — увеличивается от 24,2 до 40,27%.

Инвариантные равновесия в системе СаО—Р2О5—Н2О устанавливаются при 2'5 °C и содержании в жидкой фазе 23,50% Р2О5 и 5,8% СаО . относительно твердых фаз Са(Н2РО4)2-Н2О-|-СаНРО4~|-СаНРО4-2Н2О; при 36 °C и содержании в жидкой фазе 0,14% РгО5 и 5,81% СаО относительно —' СаНРО4+Са’НРО4-2Н2О--|-(.Саз(РО4)2-|Н2О; при 152°C и содержании в растворе 53,0% Р2О5 и 5,6% СаО относительно — Са (Н^РО4)2+Са (HdPO4)2-H2O+CaHPO4. -

31

Рис. II.1. Изотерма растворимости при 25 °C и поля кристаллизации в системе СаО—Р2О3—Н2О.

Твердые фазы: ЛГ- Са (Н2РО4)2; АГ — Са(Н2РО4)2-Н2О; R--СаНРО4; Р —СаНРО4-2Н2О; Q — Са3(РО4)2-Н2О; S,—Са3(РО4)3ОН.

Узловые точки в системе СаО—Р2О5—НгО — это точки перехода, а не конечные точки кристаллизации различных фосфатов. Объясняется это инконгруэнтностыо фосфатов кальция относительно насыщенных' ими водных растворов. Так, луч растворения Са(Н2РО4)2-Н2О (см. рис. 1Ы, прямая ОЛ4) лежит вне поля кристаллизации Са(Н2РО4)2. Вначале он проходит через поле кристаллизации СаНРО4, а зап тем через поле смесей Са (Н2РО4)2-Н2О с СаНРО4.

Линии одинакового отношения СаО к Р2О5 в системе являются одновременно и лучами испарения, и линиями постоянных значений степени нейтрализации свободной фосфорной кислоты. В области ненасыщенных растворов эти линии характеризуют изменение концентрации раствора при изотермическом испарении его до пересечения с кривой насыщения. Если луч испарения пересекает линию насыщения раствора дикальцийфосфатом, то при дальнейшем выпаривании в твердую фазу выделится СаНРО4. Состав раствора при этом будет изменяться по линии OiS (рис. II.2), а состав системы — по линии того же значения постоянного отношения СаО и Р2О5. В точке В состав раствора остается постоянным до тех пор, пока выделившийся СаНРО4 не перейдет в Са(ЩРО4)2. После этого при дальнейшем выпаривании состав раствора будет изменяться по кри/ой BQ, и в~ твердую фазу выделится Са(Н2РО4)2-Н2О. Количество твердой

32

и жидкой фаз в системе по окончании выпаривания (или в любой другой момент) определяется отношением отрезков ME к МА, а доля выделившихся кристаллов — отношением ME к АЕ.

Лучи степени нейтрализации фосфорной кислоты можно нанести на диаграмму по значениям отношения СаО: P2Os. Так, при полной (100%-ной) нейтрализации первого атома водорода фосфорной кислоты с образованием Са(НгРО4)2 массовое отношение СаО: Р2О5=0,3943. При любом другом отношении СаО к Р2О5 (С:Р), меньшем 0,3943, степень нейтрализации z (в %) равна:

Р-0,3943

где С и Р — содержания СаО и Р2О5 в системе, %.

. Фигуративная точка системы, образующейся при взаимодействии фосфата! с фосфорной кислотой, определяется на диаграмме пересечением луча растворения фосфорная* кислота — гидроксилапатит и луча той или иной степени нейтрализации' Лучи растворения Я/?* PQR или TSS^H (см. рис. 11:2) получают соединением точки на ординате, отвечающей концентрации исходной фосфорной кислоты, например, точки Н, Р или Т с точкой R, которая соответствует составу гидроксилапатита. Замена фторапатита гидроксил апатитом допустима, если не учитывать образования фтористого водорода.

Степень нейтрализации в пульпе (системе), соответствующую разложению .фосфата кислотой в данный момент при тех или иных условиях, определяют Отношением содержания

70 г

Гг<~>5, уо

СаО, %

Рис. П.2. Физико-химический анализ еостава продуктов взаимодействия апатита и фосфорной кислоты в системе СаО—Р2О5—Н2О^

3-5473 . I 33

Р2О5, связанной в виде Са (tbPO^H'^o, связ). к сумме содержания связанной и свободной РгОДРрюв своб) '

* • р ^2^5 связ

2= ------------------------100

р2°5связ' р20освоб

В случае обработки апатита фосфорной кислотой степень нейтрализации связана со степенью разложения сырья К (в %)

- ЗЗЗАК ~ AK+ 72,5n

где A — содержание P2O5 в исходном апатите, %; «— масса 100%-ной Н3РО4, расходуемой на 100 кг апатита, юг. Отсюда:

__ 72,5/гг

~ А (333 — z)

Весьма удобным представляется графический метод расчета максимальной (теоретической) степени разложения фосфорита фосфорной кислотой [8]. В его основе лежит предположение, что разложение фосфата прекращается в момент начала выделения кристаллов СаНРО4, экранирующих поверхность частиц фосфата, что тормозит диффузию к ней кислоты.

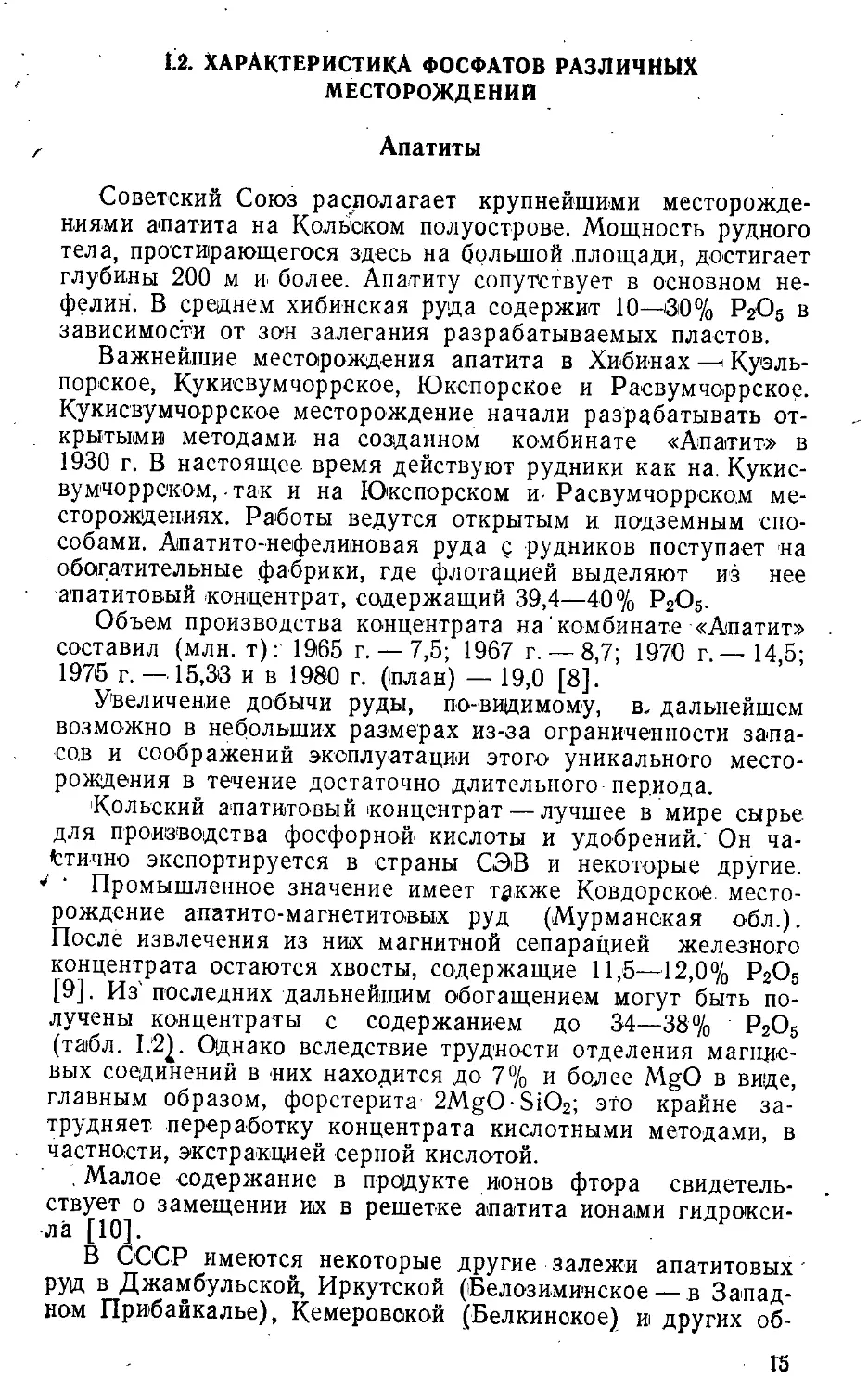

Прямая BD на рис. II.3 является отрезком прямой, описывающей растворение гидроксилапатита в фосфорной кислоте. Точки пересечения (Z>i, D2, D3, D4) прямых постоянного отношения СаО : Р2О5 с лучом, отвечающим растворению апатита, указывают на состав системы при разложении апатита фосфорной кислотой концентрации 54% РгО5, взятой в количествах 100, НО, ГЗО и 150% от стехиометрической нормы по реакции получения однозамещенного фосфата кальция. Точка Ут, характеризующая состав прореагировавшей пульпы, по мере протекания реакции смещается по направлению к точке Ь4.

Степень разложения фосфатов (гидроксилапатита) определяется отношением отрезков Ут к BDi. Если состав прореагировавшей смеси отвечает точке А, жидкая фаза становится насыщенной Са(Н2РО4)2-Н2О. В этом случае степень разложения апатита составляет (BA/BDi) • 100= 12%. Когда состав жидкой фазы достигает эвтонической точки Е, она становится равновесной с твердыми фазами Са(НгРО4)2Х ХНаО и СаНРО4 и дальнейшее разложение прекращается. Таким образом, максимальная степень разложения при стехиометрической норме Н3РО4 и заданных условиях составит: (iBEfBDi) -100 = 83%. При повышении нормы НаРО4 до 110% степень разложенйя фосфата соответствует (BC/BD?) • 100 =

34

Рис. II.3. Номограмма для определения- максимальной степени- разложения апатита при 100 °C.

= 89%, а при норме 130% от стехиометрической она равна 100%.

Чем ниже концентрация фосфорной кислоты, тем меньше теоретически возможная максимальная степень разложения апатита.

При стехиометрической норме кислоты, содержащей 50% Р2О5, и 100°C (см. рис. II.3) максимальная степень разложения фосфата составит 76%, а полное разложение может быть достигнуто только при норме кислоты 150% от стехиометрической (точка С] на номограмме).

Система СаО—Р2О5—NH3—Н2О

Равновесие в этой системе при 25 °C изучено в ограниченной области диаграммы, примыкающей к фигуративной точке фосфорной кислоты [9, с. 272]. В этой области определены поверхности насыщения твердыми фазами: монокальцийфосфатом, двухводным дикальцийфосфатом, моноаммонийфосфатом, а также впервые обнаруженной «двойной солью» состава 5Са (H2PO4)2-4CaHPO4-4NH4H^PO4- ЮН20. При 45, 60, 75 и 90 °C растворимость в системе СаО—Р2О5— NH3—Н2О исследована [10] в диапазоне концентраций фосфорной кислоты от 10 до 55% Р2О5 при мольном отношении N-H3: Н3РО4, равном 0,2; 0,5; 0,7 и 1,0.

3*

35

MgO, %

Рис. II.4. Изотермы растворимости при 25, 80 и 130 °C в системе MgO—P2Os—

Н2О [9].

Присутствие фосфатов аммония в растворе расширяет область кристаллизации дикальцийфосфата и уменьшает поле кристаллизации монокальций-фосфата. При 45 и 60 °C дикальцийфосфат находится в равновесии с растворами концентрации менее 30% Р2О5, содержащими от 1 до 3% NH3.' Из растворов, содержащих 30—39% РгО5 при 45 °C и 29,4—49,2% Р2О5 при

60 °C, выделяются в твердую фазу фосфаты кальция и мо-нраммонийфосфат. Выделение двузамещенного фосфата кальция и моноаммонийфосфата наблюдается'при 75 °C из растворов, содержащих до 49% Р2О5 и 6% NH3, а при 90°C —до 54% Р2О5 и 6,7% NH3. При больших концентрациях в этих условиях кристаллизуются монокальций- и мо-ноаммонийфосфат.

Система MgO—Р2О5—Н2О

На рис. II.4 представлены' изотермы растворимости в системе MgO—Р2О5—Н'2О.- Растворимость MgHPO4-3H2O практически не зависит от температуры, но сильно возрастает с увеличением содержания Р2О5 в растворе. Так, в растворе, равновесном с MgHPO4-3H2O и содержащем 1,3% Р2О3, растворимость MgO’ равна 0,4%, а при концентрации 39,4% Р2О5- 9,6%.

Растворимость Mg(H2PO4)2-4H2O, Mg(iH2PO4)2;'2'H2O й Mg(H2iPO4)2 возрастает с повышением температуры и увеличением содержания Р2О5 в растворе.

Если сравнить растворимость при 25 °C в системах MgO—Р2О5—НгО и СаО—P^Os—Н2О (рис. II.5, последняя система'—кривая ОВС) видно, что фосфаты магния характеризуются значительно большей растворимостью ,(что. справедливо и при других температурах) в растворах фосфорной' кислоты, чем фосфаты кальция. В растворе, насыщенном Mg(H2PO4)2-4H2O MgHP04-3H2O, при содержание 33,1% Р2О5 находится 8,3% MgO [0,207 моль Mg(H2PO4)2 в 100 г раствора]. Аналогичный раствор в системе СаО—Р2О5—Н2О, насыщенный Са^НяРО^г-'НяО и СаНРО4, при той же кон-

36 •

Рис. II.5. Изотермы растворимости при 25 °C и поля кристаллизации в системе MgO— Р2О5-Н2О.

Твердые фазы: 7—Mg(H2PO4)2;

II — Mg (Н2РО4) 2 • 2Н2О; III — V»

Mg(H2PO4)2-4H2O; IV — °-MgHPO4H2O. о

л"

центрации Р2О5, сод'ер-Зт 3,9% СаО [0,07 моль (Н2РО4У2 в 100 г раствора].

Разница в растворимостях однозамещенных фосфатов магния и кальция еще больше увеличивается с ростом концентрации фосфорной кислоты. При 25 °C и содержании в растворе, 33,1% Р2О5 растворимость Mg(l^PO^2 в 3 раза больше, чем Са(Н2РО4)2;. при содержании в растворе 38% Р2О5— в 3,15 раза, а в растворе с концентрацией 59,2— £>9,6% Р2О5 — в 20 раз.

Мономагни'йфосфат Mg(H2PO4)2 более устойчив в водных растворах, чем Са(Н2РО4)2 (из-за большей растворимости). Водные растворы Са(Н2рО4)2 при 25°C устойчивы лишь в очень разбавленных1 растворах, содержащих не боле$ 1% соли. При этой же температуре водные растворы Mg(H2PO4)2 устойчивы вплоть до содержания в них 28,7 г Mg(iH2PO4)2 в 100 г Н2О, что соответствует 100%-ной ней-

трализации первого иона водорода в растворе, содержащем 14,4% Р2О3 и 4,1% 'MgO. '

Система MgO CaO—Р2О Н2О

Изотерма растворимости этой системы при 80 °C (рис. II.6) характеризуется пятью полями насыщения: MgHPO4-3H2O, |Mg(H2PO4)2-2H2O, Mg(H2PO4)2, Са(Н2РО4)2 Н2О и СаНРО4. Растворы находятся в равновесии в узловых точках: Qj —

, с MgHPO4-3H2O, Mg(HsPO4)2-2H2O ’и Са(Н2РО4)2-Н2д;

Q2 —с MgHPO4-3H2O, СаНРО4 и Са(Н2РО4)2-Н2О; Q3 — с Mg(*H2PO4)2-2H2O, Mg(H2PO4)2 и Са (H2PQ4)2-HaO.

Поля кристаллизации фосфатов магния на диаграмме весьма малы, что объясняется большой растворимостью фосфатов магния и малой растворимостью фосфатов кальция, еще более уменьшающейся в присутствии соединений магния. Таким образом, фосфаты кальция высаливаются из раствора под влиянием фосфатов магния. Так, при добавлении MgO к моновариантному раствору в системе СаО— Р2О5—Н2О, равновесному с Са(Н2РО4)2-Н2О и Са(.НРО4), растворимость СаО уменьшается от .5,7% в точке В в от

37

сутствие MgO (см. рис. П.|6).до 0,7% в точке фг при насыщении раствора.

Приведенная изотерма при 80 °C позволяет определять составы насыщенных растворов лишь на пограничных линиях, разделяющих отдельные поля насыщения. Например, кривая BQ2 может быть использована для определения по одному какому-нибудь компоненту состава раствора, равновесного с Са (Н2РО4)2-Н2О и СаНРО4.

При экстракции фосфорной кислоты из фосфатов большое значение имеет характеристика растворов, составы которых расположены внутри полей кристаллизации одной соли. Для этого пользуются дополнительной^ величиной, определяющей состояние системы внутри поля насыщения раствора одной, солью — суммой концентраций солей в растворе или растворимостью СаО в растворах с одинаковой концентрацией MgO.

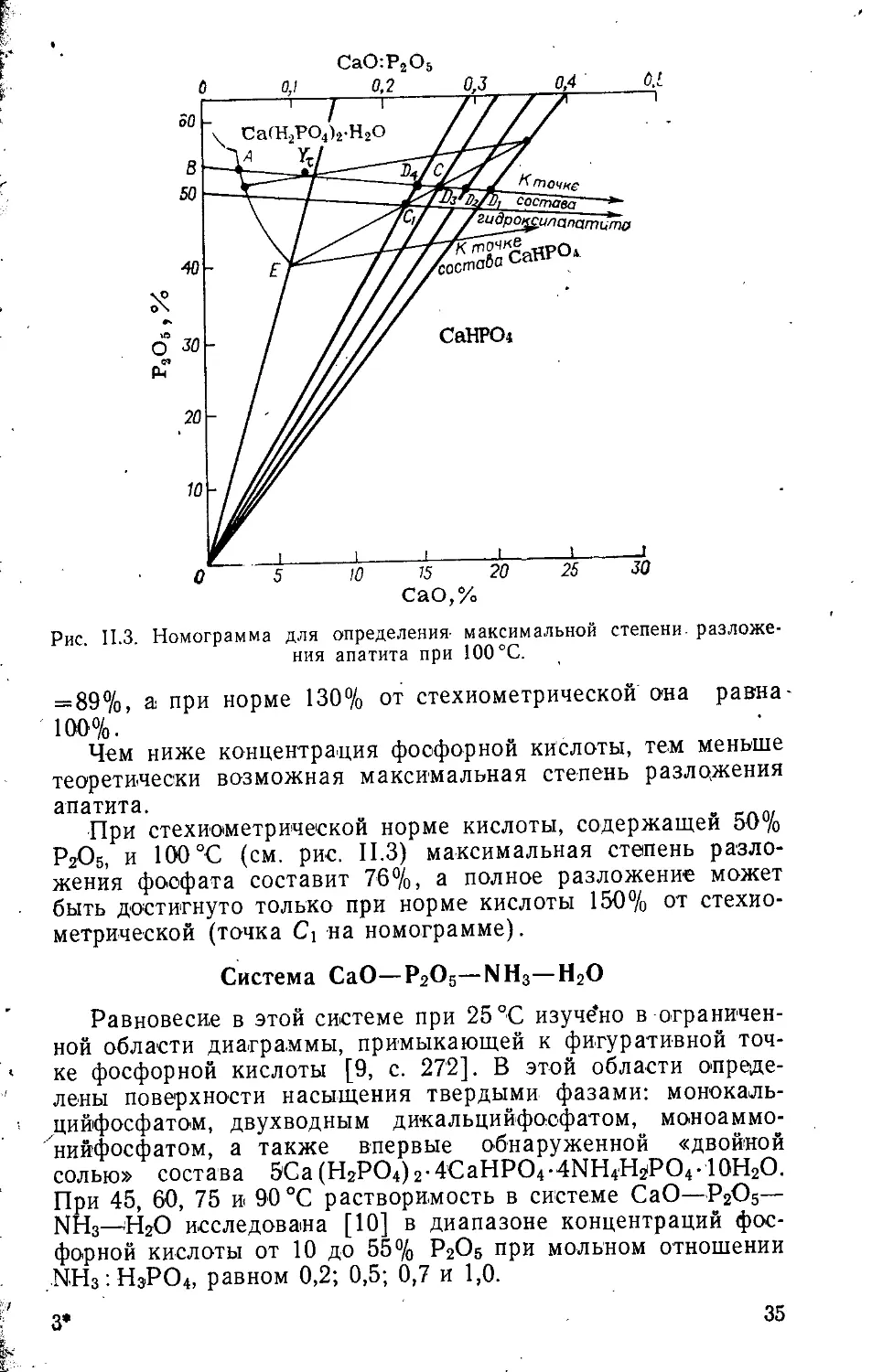

На рис. II.7 показаны изолинии (по MgO) растворимости -Ca(H2PO4)2-H2O в растворах, содержащих разные количества MgO (1,2—3,9%), не насыщенных солями магния [9]. Как видно, с увеличением содержания MgO в растворе уменьшается растворимость Са(Н2РО4)2-Н2О и увеличивается доля выкристаллизовавшегося Са (Н2РО4)2-Н2О. При взаимодействии, например, Са5(РО4)гОН и кислоты концен-

Pz°S, %

Рис. II.6. Изотерма растворимости при 80 °C и поля кристаллизации в v системе MgO—СаО—Р2О5—Н2О [10].

Тверды'е фазы: / — Са(Н2РО4)2Н2О; II— СаНРО4; III— Mg(H2PO4)2X Х2Н2О; IV — Mg(H2PO4)2; V — MgHPO4 • ЗН2О.

38

60

СаО, %

Рис. II.7. Изменение растворимости CafHjPOO -Н2О в системе СаО— Р2О5—Н2О в присутствии MgO [9].

трации At с образованием, фазового комплекса состава А2, количество кристаллизующегося Са(НгРОДг-НгО в точке Р2 больше, чем в точке Рь

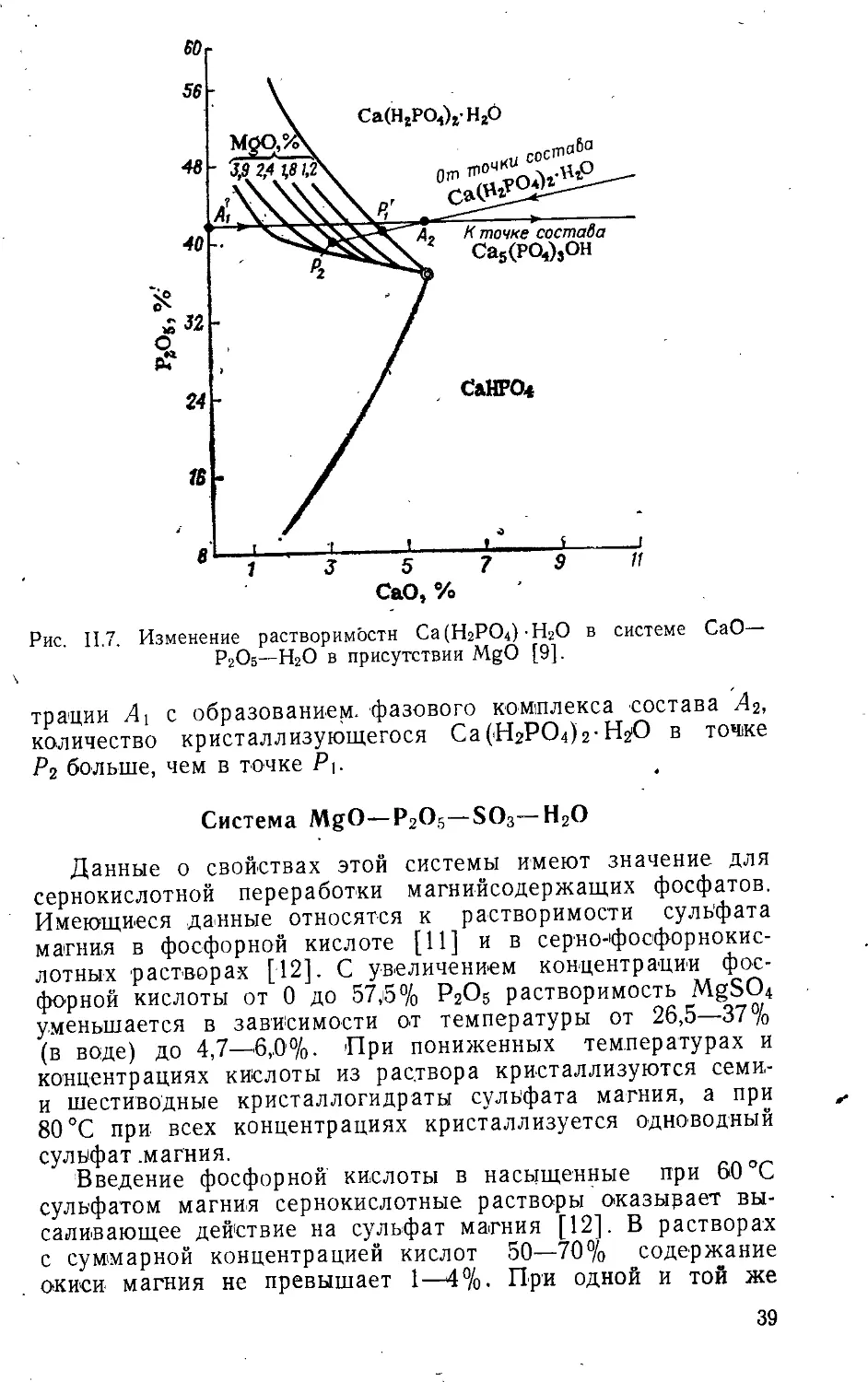

Система MgO—Р2О5—SO3—Н2О

Данные о свойствах этой системы имеют значение для сернокислотной переработки магнийсодержащих фосфатов. Имеющиеся данные относятся к растворимости сульфата магния в фосфорной кислоте [11] и в серно-фосфорнокислотных растворах [12]. С увеличением концентрации фосфорной кислоты от 0 до 57,5% Р2О5 растворимость MgSO4 уменьшается в зависимости от температуры от 26,5—37% (в воде) до 4,7—6,0%. При пониженных температурах и концентрациях кислоты из раствора кристаллизуются семи-и шестиводные кристаллогидраты сульфата магния, а при 80 °C при всех концентрациях кристаллизуется одноводный сульфат .магния.

Введение фосфорной кислоты в насыщенные при 60 °C сульфатом магния сернокислотные растворы оказывает высаливающее действие на сульфат магния [12]. В растворах с суммарной концентрацией кислот 50—70% содержание окиси магния не превышает 1—4%. При одной и той же

39

суммарной концентрации кислот растворимость сульфата магния уменьшается с увеличением доли серной кислоты. Из растворов с начальным содержанием 60,5 и 42,6% H2SO4 кристаллизуется -моногидрат сульфата магния в виде мельчайших кристаллов. Из растворов с. исходными концентрациями 11,7 и 20% H?SO4 вначале в твердую фазу выделяется шестиводный кристаллогидрат, а по мере увеличения доли фосфорной кислоты происходит его -обезвоживание до три- и моногидратного сульфата магния.

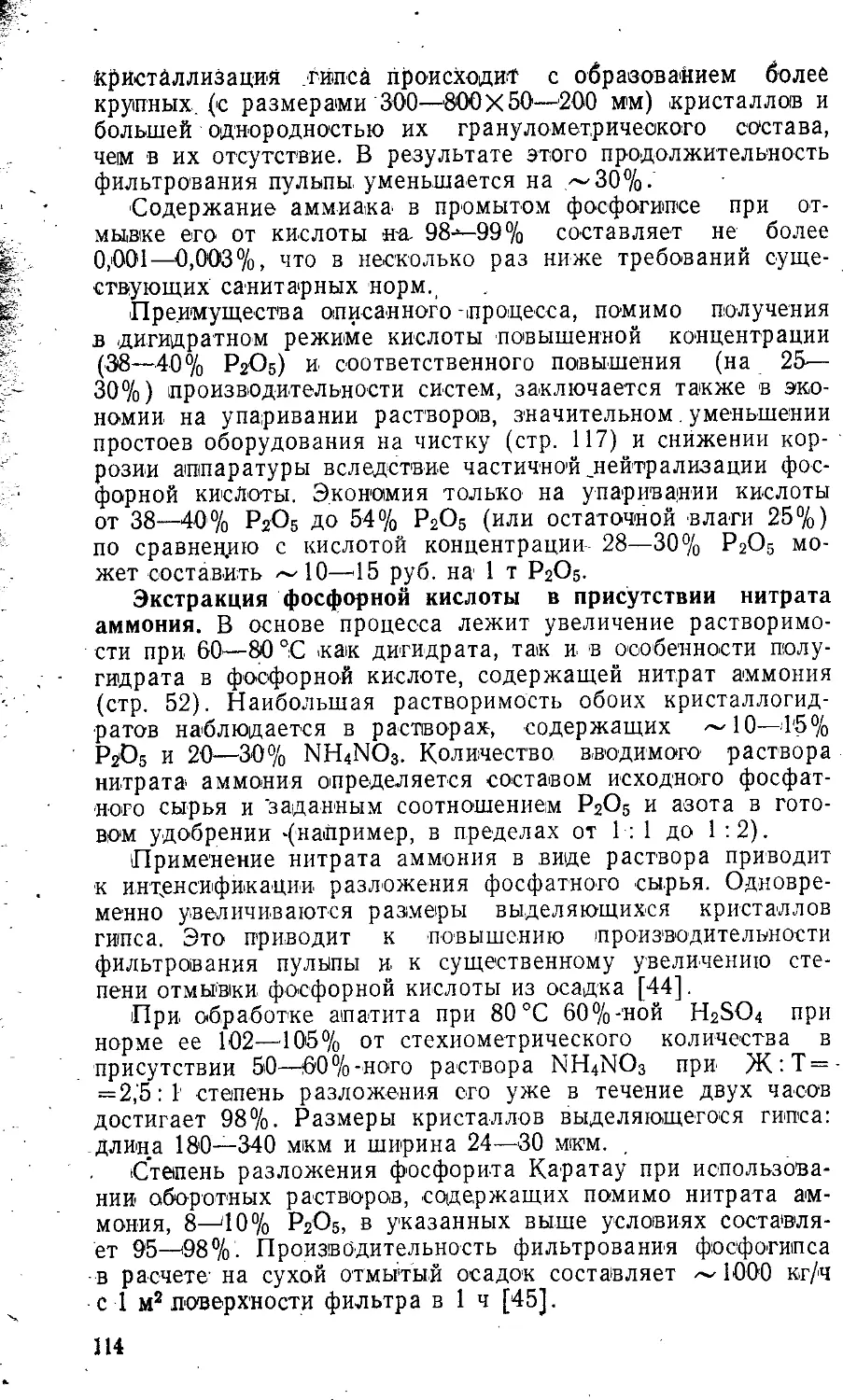

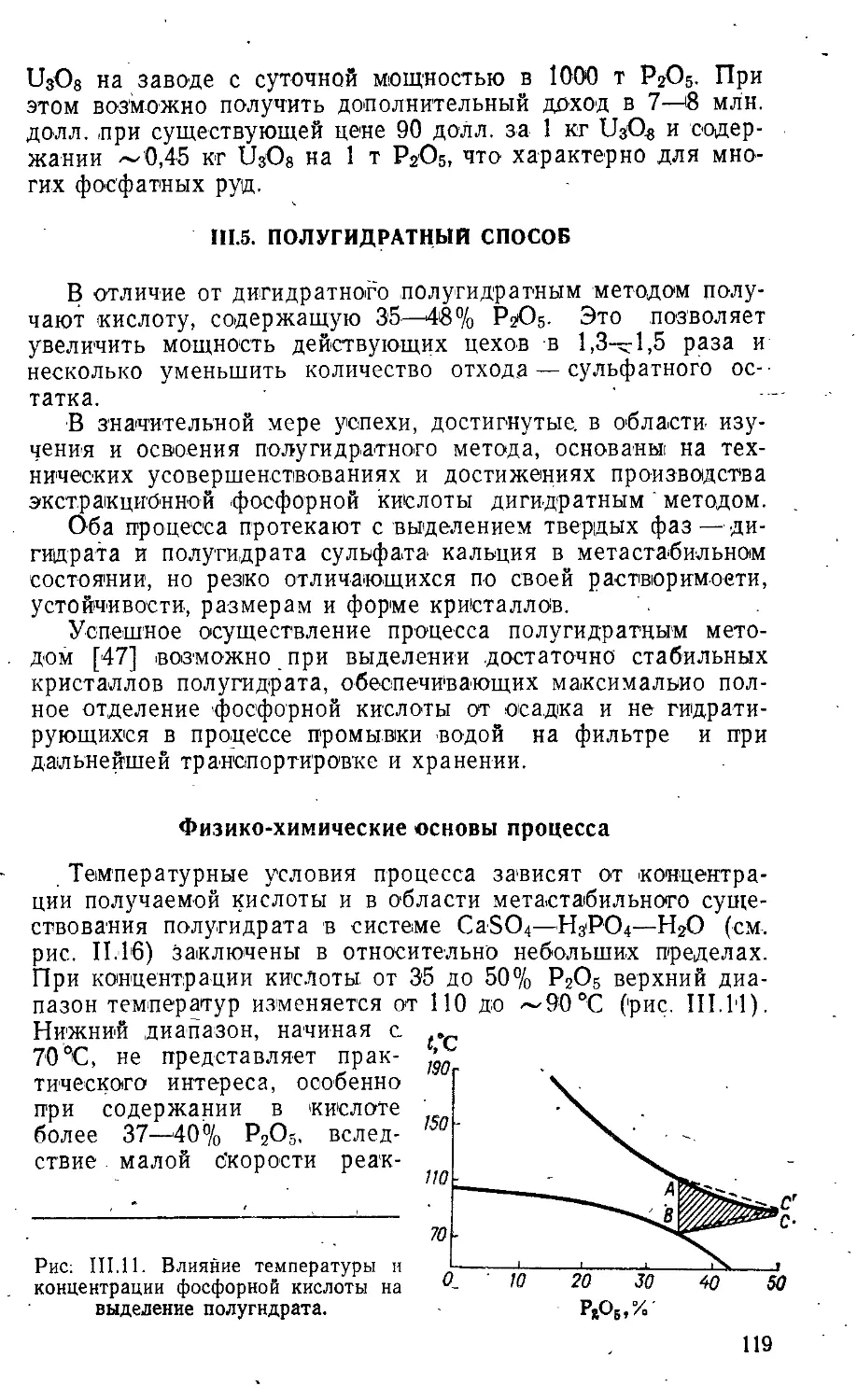

Система Ме2О3—Р2О5—Н2О