Автор: Щурик А.Г.

Теги: производство различных неметаллов, металлоидов и их соединений химическая технология химические производства композиционные материалы химические вещества углеродные материалы

ISBN: 978-7944-0939-8

Год: 2009

Текст

тешнианпшш

жяшгодпшыи

тштемпы!

А.Г. Щурик

Искусственные углеродные

материалы

Пермь 2009

УДК 661.66

ББК 35.252

Щ98

Щурик А.Г.

Искусственные углеродные материалы./А.Г.Щурик- Пермь, 2009. - 342 с.:

илл.

ISBN 978-7944-0939-8

В книге приведены сведения о многих модификациях искусственных углеродных

материалов. Наряду с традиционными углеграфитовыми материалами и их компонентами

описаны пиролитические, углеволокнистые, композиционные, тонкоплёночные,

наноструктурные разновидности этих материалов. Сделано обобщение известных и новых

сведений об углероде и его модификациях, сопровождаемое достаточным объёмом

иллюстративного материала.

Последовательное изложение фактического материала охватываег способы получения,

свойства и освоенные области применения рассматриваемых материалов. Для новых

материалов показаны возможные направления их перспективного использования.

Книга предназначена для специалистов, инженерно-технических работников, препода-

вателей и студентов вузов, занимающихся изучением, разработкой и созданием материалов

и изделий из искусственного углерода, представленного множеством разнообразных форм.

УДК 661.66

ББК 35.252

Рецензенты

Шайдурова Г.И., докт. техн, наук, гл. химик НПО «Искра», г. Пермь;

Гревнов Л.М., докт. техн, наук, профессор 111 ГУ, г. Пермь

Печатается по решению научно-технического совета ОАО «Уральский научно-

исследовательский институт композиционных материалов»

ISBN 978-7944-0939-8

© Щурик А.Г., 2009

Современная техника немыслима без использования в её

устройствах композиционных материалов. В ОАО «Уральский НИИ

композиционных материалов» накоплен огромный сорокалетний опыт

работы с композитами с уникальными свойствами, обеспечивший

значительные результаты его практической реализации.

Наличие в ОАО «УНИИКМ» опытно-промышленного

производства разнообразной продукции из композитов подкреплено

рядом разработанных и освоенных технологий, средствами контроля и

технологического обеспечения, нестандартным оборудованием,

спроектированным и изготовленным с участием специалистов

института. В области серийного производства изделий из углерод-

углеродных (УУКМ) и полимерных (ПКМ) композиционных материалов

нами получены наиболее существенные результаты.

Осваивая и варьируя схемы армирования углеродными

волокнами и варианты формирования углеродной матрицы мы

наладили производство из УУКМ оболочек специального назначения

высотой и диаметром до 3 метров с толщиной стенки до 20 мм, а

также толстостенных полых цилиндров диаметром до 0,5 м. Авторские

права основной доли продукции, выпускаемой нами из УУКМ,

защищены патентами РФ. Отдельные разработки отмечались

наградами на ряде отечественных и зарубежных выставок.

Среди десятков наименований изделий народнохозяйственного

назначения, изготавливаемых из УУКМ для предприятий химической,

нефтегазодобывающей, бумагоделательной отраслей промышлен-

ности, можно отметить подшипники скольжения, работающие при

высоких температурах в агрессивных средах. Они показали в условиях

эксплуатации повышенный в десятки раз ресурс работы в сравнении с

подшипниками скольжения из других материалов. При полном

отсутствии смазки они обеспечивают работу агрегатов благодаря

I

низкому коэффициенту трения и благоприятному сочетанию свойств,

характерных для углеродных материалов.

В предлагаемой вниманию читателей монографии автор даёт

общее представление о многих разновидностях углеродных

материалов, получаемых искусственным путём, и месте каждого из

них в современной технике. Книга снабжена достаточным количеством

иллюстраций, таблиц, библиографических ссылок. В ней нашли

отражение отдельные стороны деятельности нашего института и

автора данного издания.

Для специалистов, занимающихся эксплуатацией и разработкой

изделий, содержащих разные модификации углерода или

углеродсодержащих композиционных материалов, эта книга может

представить практический интерес. Для студентов колледжей и ВУЗов

она явится дополнительным пособием к соответствующим разделам

учебных дисциплин.

Генеральный директор

ОАО «УНИИКМ», к.т.н.

С.М. Рубцов

II

ПРЕДИСЛОВИЕ

Полиморфными модификациями углерода являются алмаз, графит, карбин

и углеродные наночастицы. Реализация многочисленных комбинаций из

многих углеродных компонентов, в сочетании с возможностью изменения в

широких пределах их свойств технологическими приёмами, обусловили

разработку и освоение разнообразных искусственных углеродных материалов.

В предлагаемом издании описаны некоторые углеродные материалы,

получаемые искусственным путём из углеродсодержащих продуктов.

Появление их инициировано техническим прогрессом во всех областях

человеческой деятельности, достигнутом на протяжении нескольких последних

десятилетий. Эти материалы находят самостоятельное применение,

используются в комбинации друг с другом и с материалами определённого

функционального назначения. Сведения об искусственных графитах и алмазах,

углеграфитовых материалах и традиционной технологии их получения,

основанной на пропитке твёрдых углеродсодержащих компонентов

углеродсодержащими связующими с их последующей термообработкой,

широко известны. Поэтому здесь они не приведены.

Основное внимание при изложении материала уделено систематизации

достаточно разнородных сведений об искусственных углеродных материалах,

описанию характерных особенностей строения, способов производства,

основных свойств и некоторых примеров практического использования.

В первой главе приведены общие сведения об углеродных и графитовых

материалах и основах их классификации. Показаны характерные особенности

процессов карбонизации углеродсодержащего сырья в разных агрегатных

состояниях. Даны определения основных терминов, связанных с этими

материалами, основанные на использовании источников [10 - 12, 17, 220] из

приведенного библиографического списка.

Во второй главе даны сведения о типах связей атома углерода, основанные

на положениях квантовой механики о форме электронных облаков атома и

разных вариантах гибридизации орбит электронов, сведения об энергии и

силовых постоянных этих связей. Описаны некоторые модельные

представления об электронном строении углеродных материалов. Изложение

основано на источниках [2,3, 11, 17, 19, 121] библиографического списка.

В третьей главе сделано сопоставление разных углеродных материалов по

их плотности, приведены характеристики пористости углеродных материалов.

Показана зависимость проницаемости углеродных материалов от типа

материала и технологических параметров их получения. Описаны характерные

особенности влияния некоторых внешних воздействий на углеродные

материалы. Приведенные результаты основаны на использовании

литературных источников [9 - 12, 16,17,34, 133].

Четвёртая глава содержит описание кокса и сажи, являющихся в ряде

случаев компонентами искусственных углеродных материалов. Описаны

особенности получения пиролизного и крекингового коксов из остатков нефти,

кокса из каменноугольного пека. Показаны механизмы образования

технического углерода (сажи). Представлены разновидности процессов

3

изготовления сажи и её свойства. При описании использованы источники 1, 4,

[9, 11, 12, 15, 17, 23 - 25, 96] из приведенного списка.

Пятая глава посвящена описанию многообразных представителей углерода

переходных форм и графитации углеродных материалов. В сравнении с

известными кристаллическими модификациями углерода показаны

особенности аморфных и частично кристаллических форм углерода, какими

являются турбостратные структурные формы углерода, надатомные

образования высшего порядка и их комбинации. Описаны сущность процесса

графитации, известные модели графитации, явление жидкофазной графитации,

а также характерные особенности изменения структуры углеродных

материалов в ходе процесса графитации. Здесь использованы источники [1 -

15,17 - 22, 26,108] из приведенного библиографического списка.

В шестой главе описаны основные особенности методов получения

рекристаллизованных графитов, основанных на использовании

термомеханической обработки и термо-механо-химической обработки.

Приведены свойства этих материалов, включающие наряду с традиционными

характеристиками показатели термопрочности и некоторые оценки

термических напряжений в углеродных материалах. Из приведенного

библиографического списка использованы источники [9,12, 17, 19,27 - 34].

В седьмой главе показаны особенности образования и последующего

использования термически расширенного графита, являющегося продуктом

термообработки графитовой окиси, получаемой при химическом окислении

графита в растворах кислот. Изложена сущность методов получения,

приведены основные свойства термически расширенного графита и

особенности его строения. Представлены способы переработки термически

расширенного графита в другие материалы, для которых даны их свойства и

сферы применения. Из приведенного списка использованы источники [35 - 43].

Восьмая глава содержит основные сведения о стеклоуглероде. Описаны

процессы, происходящие при термодеструкции синтетических смол и этапы

термообработки фенолформальдегидных смол при образовании

стеклоуглерода. Показана связь структуры готового материала со структурой

исходного полимера и зависимость его характеристик от конечной

температуры обработки. Результаты основаны на использовании источников

[12, 17, 19,44 - 59] из приведенного списка литературы.

В девятой главе описаны условия образования и строения пироуглерода,

полученного при разной комбинации параметров процесса пиролитического

осаждения его на подложку, основными из которых являются температура

подложки, состав и давление транспортных газов, время пребывания и

соотношение площади субстрата и свободного объёма газа в реакторе.

Показаны варианты структуры получаемого пироуглерода, приведены свойства

пироуглерода и особенности его поведения в окислительных средах. Из

приведенного списка литературы использованы источники [12,17, 19,60 - 85].

В десятой главе приведены сведения об углеродных волокнах, об основных

их разновидностях, получаемых контролируемой термообработкой искус-

ственных волокон или мезофазного пека. Характеристики углеродных волокон

даны в зависимости от температуры термообработки и используемого исход-

4

ного сырья. Показано строение нитевидного углерода, получаемого при пиро-

лизе углеводородов с применением катализаторов. Здесь использованы источ-

ники [17, 86 - 107, 274,278] из приведенного библиографического списка.

Одиннадцатая глава посвящена описанию углерод-углеродных

композиционных материалов. Показано многообразие приемов изготовления и

свойств этих материалов, состоящих из одного химического элемента, но

представленного множеством возможных вариантов строения отдельных

компонентов от неупорядоченного углерода до графита. Описаны

разновидности структур армирующих углеродных волокон и нитей в этих

композитах. Рассмотрены используемые методы осаждения углеродной

матрицы и их разновидности. Свойства этих композитов даны в зависимости от

реализованной схемы армирования углеродного наполнителя.

Охарактеризованы области использования углерод-углеродных композитов и

тенденции их расширения. Приведенные результаты основаны на

использовании литературных источников [108 - 139,273, 277].

Алмазные и алмазоподобные плёнки, описанные в двенадцатой главе,

являют собой пример новых углеродсодержащих продуктов. Здесь приведены

особенности получения алмазных плёнок при низких давлениях и роли

атомарного водорода и источника углерода в этом процессе. Показаны

возможные варианты активации процесса осаждения алмазных плёнок с

использованием термического, электрического и электромагнитного

воздействий на концентрацию атомарного водорода в зоне реакции. Описано

образование зародышей алмазной фазы, сопровождающееся диффузионным

механизмом перемещения атомов углерода. Даны свойства плёнок, получен-

ных разными методами, и взаимосвязь их со свойствами используемых под-

ложек. Изложение основано на источниках [140 - 156] из приведенного списка.

В тринадцатой главе описан новый класс углеродных соединений, основу

которому положили фуллерены. Приведены основные условия формирования

углеродных кластеров и последующего образования на их основе фуллеренов.

Показаны методические особенности образования фуллеренов при испарении

графита и разделении их на самостоятельные компоненты. Даны основные

свойства наиболее распространённых фуллеренов и молекулярных кристаллов

- фуллеритов - на их основе, а также свойства некоторых соединений,

полученных путём наружного легирования. Показано, что видоизменённые

молекулы фуллеренов, состоящие из большого числа углеродных атомов,

служат основой при образовании нанотрубок и наночастиц. Среди наночастиц

других типов особое внимание уделено углеродным нанотрубкам, которые

могут быть получены с использованием одной из разновидностей планарного

размещения атомов углерода с комбинированными углерод-углеродными

связями. Показано, что их свойства заметно могут отличаться от свойств

обычных нанотрубок, получаемых из графита. Отмечены особенности

структуры фуллеренов, обеспечивающих возможность образования новых

веществ с легирующим компонентом, находящимся внутри молекулы

фуллерена, и возможные области использования таких веществ. При

обсуждении возможных и уже реализованных отчасти направлений

практического применения описанных в этой главе углеродных наноструктур,

5

показано их многообразие, существующие ограничения и большой

положительный результат этой деятельности. Изложение основано на

источниках [157 - 215] из приведенного библиографического списка.

Нетрадиционному использованию углеродных материалов в качестве

отрицательного электрода вторичного источника тока - литий-ионного

аккумулятора - посвящена четырнадцатая глава, в которой описаны процессы

обратимой интеркалации атома лития. Разные формы углерода, используемые в

этих аккумуляторах участвуют в обратимом процессе образования и распада

слоистых соединений углерода с литием в циклах заряда-разряда, обеспечивая

высокие значения напряжения и плотности энергии этим источникам тока.

Приведены сведения об особенностях этого процесса, о нерешённых

проблемах, основанные на использовании источников [216 - 229] из

приведенного библиографического списка.

Ячеистые углеродные материалы стали объектом рассмотрения в

пятнадцатой главе. Эти углеродные материалы имеет свою специфику, хотя

способы их получения повторяют в основных чертах известные методы

изготовления металлических и керамических ячеистых материалов. Она

связана и с особенностями реализации процессов пиролиза полимерной

структурообразующей основы, и углеродсодержащих связующих и с

использованием газофазного метода получения пироуглерода. Широкая

область применения высокопористого ячеистого углерода обусловлена

известными свойствами пироуглерода, входящего в его состав. При изложении

использованы источники [230 - 257] из приведенного библиографического

списка.

Завершающая шестнадцатая глава посвящена описанию применения

углеродных материалов в медицине, которое начиналось с традиционных

углеграфитовых материалов, углеродных нитей и углепластика и продолжалось

с привлечением всё новых материалов и, в частности, стеклоуглерода. Развитие

его в настоящее время ведётся интенсивно с использованием углерод-

углеродных композиционных материалов и высокопористого ячеистого

углерода. Приведены результаты использования этих материалов при лечении

ряда заболеваний, связанных с дефектами костной ткани, возмещение которых

специально подготовленными углеродными композитами обеспечило

положительный эффект без возникновения иммунологических конфликтов.

Приведенные результаты основаны на использовании источников [258 - 272,

275, 276] из приведенного библиографического списка.

Книга может быть рекомендована студентам, обучающимся по

материаловедческим специальностям вузов. Она может оказаться полезной для

инженерно-технических работников, связанных в своей деятельности с

вопросами композиционного материаловедения, эксплуатации и

проектирования оборудования, в котором используются или могут быть

использованы современные углеродные материалы.

Автор выражает признательность сотрудникам Уральского НИИКМ,

Пермской НППК, Научного центра порошкового материаловедения ПГТУ и

кафедр хирургической стоматологии и травматологии ПГМА за проявленное

внимание к работе.

6

Глава 1

ОСНОВЫ КЛАССИФИКАЦИИ И ТЕРМИНЫ

Различают углеродные материалы природного происхождения и

искусственные, получаемые при термической обработке органических веществ.

Углерод в природе встречается обычно в такой кристаллической форме как

графит и алмаз, а также в форме аморфных образований в виде каменного угля

и нефтяных битумов.

Такой известный всем искусственный углеродный материал как сажа

применялся и в древнем Египте за полторы тысячи лет до нашей эры в

производстве чернил и в Китае как составная часть изобретённого там пороха.

Применение угольных электродов для электрической дуги из спрессованного

древесного угля, пропитанного смолой, было осуществлено в начале XIX века.

Первые углеграфитовые изделия и искусственный графит начали производить

в промышленном масштабе в разных странах мира с конца XIX века.

За истекший после этого срок продолжительностью немногим более ста лет

появилось много углеродсодержащих материалов с широким спектром свойств.

Число их продолжает расти вместе с совершенствованием и разработкой новых

технологических приемов их получения. Многообразие углеродных

материалов искусственного происхождения характеризуется количественным

содержанием углерода, посторонних атомов и особенностями кристаллической

и дисперсной структуры.

Углеродные и графитовые материалы и изделия из них изготавливают с

условием получения предельно обуглероженной структуры. Особенности

дисперсной и молекулярной структуры этих материалов обусловливают

широту их свойств. К их числу следует отнести размеры и конфигурацию

частичек, развитие пространственно упорядоченных двумерных сеток

углеродных атомов, кристаллографическую текстуру, микроструктуру,

структуру пор, размеры контактной поверхности, химические связи, как в

отдельных частичках, так и между компонентами, составляющими материал.

Углеродные и графитовые материалы имеют широкий спектр свойств и

могут быть классифицированы по разным признакам. Материалы, получаемые

искусственным путём, при их классификации оценивают с использованием

определённых показателей. Это, в частности, материал матрицы и армирующих

элементов, геометрия компонентов, структура и расположение компонентов,

метод получения.

Армирующие компоненты, например, могут представлять собой различные

волокна (нити, ткани, войлок), порошки (аморфного, кристаллического или

более сложного состава) из углерода.

Углеродная матрица может быть образована из твёрдой, жидкой или

газовой фазы. В жидкофазных матричных составляющих можно выделить

термопласты (способные размягчаться и затвердевать при изменении

температуры) и реактопласты, или термореактивные смолы (связующие, в

которых при нагревании происходят необратимые структурные и химические

превращения). Твёрдофазные и газофазные углеродсодержащие компоненты

7

можно подразделять основываясь на качестве матрицы, образуемой при их

использовании.

Кроме того при создании композиционных материалов на основе

углеродных компонентов классифицируют разновидности и особенности

пространственного размещения наполнителя, тип и способ образования

матрицы.

Классификация искусственных углеродных материалов, основанная на

особенностях агрегатного состояния органического вещества, перераба-

тываемого в твёрдый углерод, приведена в табл. 1.1. В ней учтены особенности

процессов карбонизации при работе с газовой, жидкой или твёрдой фазами

исходного углеродсодержащего сырья, разновидности сырья, используемого

для производства, а также строение и свойства готовой углеродной продукции.

Закономерности пиролиза органических веществ в газовой, жидкой и твёрдой

фазе обусловливают образование углерода, отличающегося по свойствам и

обладающего характерными структурными признаками.

Таблица 1.1

Классификация искусственных углеродных материалов, основанная на

агрегатном состоянии исходного органического вещества

Агрегатное состояние карбонизиру- емого сырья Газовая фаза Жидкая фаза Твёрдая фаза

Вид сырья Индивидуальные ор- ганические вещест- тва: ароматические углеводороды - предельные и непредельные Смесь сложных орга- нических веществ: остатки нефтеперера- ботки, каменноуголь- ные пеки Природные и искус- ственные полимеры: целлюлоза и её про- изводные, терморе- активные смолы

Особенности процесса карбонизации Высокие значения энергии активации процесса образова- ния углерода: > 420 кДж/моль Эндотермический ха- рактер основной ста- дии процесса карбо- низации; высокие зна- чения энергии актива- ции этого процесса: >250 кДж/моль Экзотермический характер основной стадии процесса кар- бонизации; энергия активации основной стадии < 125 кДж/моль

Строение углеродного материала Дисперсные порош- ки или компактные отложения (на под- ложке); трудно гра- фитируемые (1граф> 2600 °C); микропо- ристые Пористые тела; хорошо графитируются; внут- ричастичная порис- тость имеет широкое распределение по раз- мерам пор (единицы нм - десятки мкм) Сохраняют форму ис- ходного объекта; пло- хо графитируются; имеют в структуре переходные поры и микропоры

Типичные представители углеродного материала Сажа, пироуглерод Коксы нефтяные и пековые Угли, углеродные волокна; карбонизо- ванные термореакти- вные смолы (стекло- углерод и др.)

8

При определённых значениях давления и концентрации органических

молекул в газовой фазе происходит их разложение. Оно сопровождается

образованием зародышей углеродной фазы в объёме и дальнейшей

конденсацией на них углеродных атомов или их ансамблей. В результате этих

процессов получается высокодисперсный углерод с изотропными частицами -

сажа. Рост новой фазы при разложении органических веществ в газовой фазе

может происходить не только в объёме, но и на поверхности (подложке). При

отложении углерода на подложке формируются плотные анизотропные плёнки

пироуглерода. В этом случае роль зародышей могут играть дефекты структуры

подложки. Разложение в газовой фазе характеризуется высокими значениями

энергии активации (460 — 750 кДж/моль), соответствующими разрыву связей в

органической молекуле и образованию радикалов - зародышей новой фазы.

При карбонизации органических веществ в жидкой фазе одновременно

идут процессы деструкции и поликонденсации. На низкотемпературной стадии

превалирует деструкция, по мере углубления процесса доля реакций

поликонденсации увеличивается. Процесс карбонизации можно

характеризовать по энергии активации основной её стадии. Для перехода

органического вещества в углерод, проходящего в жидкой фазе, энергия

активации составляет величину порядка 250 - 420 кДж/моль, то есть

соответствует разрыву связей в алифатических и ароматических соединениях.

Формирование углеродных сеток и объединение их в пачки - зародыши

будущих кристаллитов при твёрдофазной карбонизации затруднено из-за

уменьшения подвижности отдельных элементов структурных составляющих в

трёхмерно-сшитом органическом веществе. Процесс карбонизации

характеризуется относительно низкими значениями энергии активации (до 125

кДж/моль), что указывает на превалирующую роль поликонденсационных

реакций в отличие от карбонизации в жидкой фазе, где главную роль (на

основной стадии) играют деструкционные процессы.

При карбонизации органических веществ из газовой фазы могут быть

получены или дисперсные углеродные материалы - сажа, или относительно

тонкие плёнки - пироуглерод, то есть материалы, которые не обладают

собственной формой, а повторяют форму подложки. Из жидкой фазы получают

пористые карбонизованные материалы - коксы. При карбонизации в твёрдой

фазе природных объектов (древесина, косточки плодов) или термореактивных

смол образуется углерод, сохраняющий форму исходного объекта

карбонизации, однако не обладающий необходимой прочностью. Таким

образом, прямая переработка органических веществ не даёт возможности

получить углеродный материал, из которого можно изготовить детали

достаточно больших размеров и сложной конфигурации.

Приведенная классификация может быть распространена не только на

искусственный углеродный материал, получаемый из индивидуальных

органических веществ, но и на материалы из углеродного наполнителя и

связующего. В этом случае свойства материала будут зависеть от соотношения

наполнителъ/кокс связующего, а также особенностей карбонизации связующего

в присутствии наполнителя. Учитывая, что для большинства искусственных

углеродных материалов наполнитель составляет основную их часть (до 90 %),

9

свойства материала в основном будут определяться свойствами наполнителя.

Поэтому искусственные углеродные материалы, получаемые из углеродного

наполнителя и связующего, могут быть подразделены на три основные группы

в зависимости от того, в какой фазе проводилась карбонизация наполнителя -

газовой, жидкой или твёрдой. Соответственно, для каждой группы материалов

могут быть использованы связующие, карбонизируемые в определённом

агрегатном состоянии.

На основе такой общей классификации может быть проведена

классификация углеродных материалов по способу получения и

эксплуатационным свойствам, а это помогает выявить области применения.

Например, пироуглероды могут быть классифицированы по плотности,

структуре и степени анизотропии, углерод-углеродные композиционные

материалы - по структуре армирования углеродных волокон, типу этих

волокон, типу и способу получения углеродной матрицы и т.д.

При этом оказывается, что до сих пор нет устоявшейся терминологии в

области углеродных материалов. Нередко одинаковые процессы обозначают

разными терминами (например, графитизация и графитация,

карбонизированный или карбонизованный материал) или используют cyiy6o

производственные термины. Это обусловлено в некоторой мере

распространением производства углеродных материалов и изделий в разных

отраслях человеческой деятельности: в цветной металлургии, в электро-

технической, в химической промышленности, в машиностроении. С учётом

сказанного могут быть предложены разные расширенные варианты

классификации углеродных материалов.

Системы понятий находят выражение в системах терминов. Термины

выполняют важные функции, способствующие научно-техническому

прогрессу. Одной из важных функций терминов является обеспечение

взаимоотношений между специалистами, особенно в случае разных областей

знания и на стыке нескольких областей знания. Ниже даны значения терминов,

составляющих основу терминологии обсуждаемых здесь искусственных

углеродных материалов, процессов их получения и эксплуатации.

Адгезия - прилипание; явление, при котором две поверхности

разнородных тел (фаз) соединены вместе за счет поверхностных сил или

других механизмов сцепления; мерой взаимодействия двух фаз на их границе

раздела является работа адгезии.

Анизотропия - неодинаковость количественных характеристик физико-

механических и других свойств материала по различным направлениям.

Армирование - усиление материала, заключающееся во введении в него

армирующего материала для регулирования физико-механических и тепловых

характеристик композиционного материала.

Асфальтены - или иначе p-фракция - это вещества связующего

нерастворимые в петролейном эфире и бензине, но растворимые в пиридине и

бензоле.

Битум - общее название природных или получаемых искусственно

сложных органических веществ, состоящих из углеводородов, их кислородных,

10

сернистых и азотистых производных; природные битумы входят в состав

нефти (асфальт), а также каменного и бурого углей, торфа.

Водородный показатель - pH, характеризует концентрацию (активность)

ионов водорода в растворах; численно равен отрицательному десятичному

логарифму концентрации (активности) водородных ионов (Н4), выраженной в

молях на литр: pH = -lg[H+]. Водные растворы могут иметь pH от 1 до 14; в

нейтральных растворах pH = 7, в кислых < 7, в щелочных > 7.

Гетероатомы - все другие атомы (кроме атома углерода), входящие в

состав кольца гетероциклических соединений.

Гетероциклические соединения - обширный класс органических

соединений с циклическим (кольцевым) строением, в состав цикла которых

входят атомы не только углерода, но и других элементов (азота, кислорода,

серы и др.).

Графен - атомарный слой атомов углерода, отделённых от кристалла

графита (от английского graphene) и лежащих в одной плоскости; графен

характеризуется высокими значениями прочности, эластичности и

электропроводности.

Графитация - высокотемпературная обработка углеродных материалов

при температуре выше 1800 °C, при которой происходит термическое

превращение (упорядочение) неграфитовых углеродных материалов в

состояние приближенное к идеальной структуре кристаллического графита.

Графитируемость - это свойство углеродного материала приобретать

структуру графита при воздействии высокой температуры.

Грэфайн - аллотропическая форма углерода, состоящая из плоских

молекулярных листов, содержащих лишь атомы углерода sp- и sp2-

гибридизации (от английского graphyne).

Гудрон - вязкий чёрный смолистый остаток после отгонки из нефти

бензиновых, керосиновых и основной массы масляных фракций; сырьё для

получения битумов.

Имплантат - пересаживаемая в живой организм клетка, ткань или целый

орган; может быть изготовлен в некоторых случаях из искусственного

материала.

Ингибитор - вещество, замедляющее химическую реакцию.

Искусственный графит - это углеродный материал, прошедший

термическую обработку до температуры выше начала образования

кристаллической структуры. Эта температура изменяется в широких пределах,

в зависимости от способности того или иного углеродного материала

трёхмерно упорядочивать свою структуру.

Искусственные углеродные материалы — это все углеродные материалы,

полученные термической обработкой органических веществ. В зависимости от

конечной температуры обработки и способности материала упорядочивать

свою структуру, различаются карбонизованные углеродные материалы и

< рафитированные.

Карбены - вещества нерастворимые в бензоле, но растворимые в

сероуглероде или в смеси антраценового масла с пиридином (а2-фракция).

Карбоиды - или иначе а-фракция - это вещества связующего (смолы,

нефтяного или каменноугольного пека) нерастворимые в бензоле; они в свою

очередь делятся на растворимые и нерастворимые в смеси антраценового масла

с пиридином (то есть карбены и кокс, называемый агфракцией пека).

Карбонизация - стадия технологического процесса получения углеродных

материалов, при которой исходный углеродсодержащий материал подвергается

обработке в инертной среде при температурах нагрева до 1000 - 1500 °C, в

результате чего из материала удаляются продукты пиролиза и в нём остается

углерод.

Карбонизованный углеродный материал - это углеродный материал,

прошедший термообработку до температуры начала графитации и обладающий

комбинацией (или преобладающей долей одной из составляющих):

турбостратной структуры, аморфного углерода и надатомных образований

высшего порядка.

Катализатор - вещество, изменяющее константы химических реакций без

изменения составов.

Когезия - склонность одинарных элементов субстанции к сцеплению в

объёме данной субстанции; явление притяжения между частицами одного и

того же твёрдого тела или жидкости, приводящее к объединению этих частиц в

единое тело; способность противостоять отделению однородных частиц от

массы; работа когезии характеризует силы связи внутри фазы.

Кокс - твёрдый углеродный остаток термического разложения

органических веществ, независимо от их агрегатного состояния; в силу

исторически сложившейся терминологии отдельные виды коксов получили

своё наименование — это стеклоуглерод, пироуглерод и сажа.

Композит - сложный материал на основе двух или более компонентов:

наполнителя (инертного или армирующего) и совместимого с ним связующего

(матрицы); композиты подразделяются на классы в соответствии с формой и

природой компонентов.

Крекинг - это способ термической переработки нефти и нефтяных

продуктов, основанный на расщеплении углеводородов, происходящий при

нагревании в сочетании с повышенным давлением (при использовании

катализаторов осуществляют каталитический крекинг).

Мальтены - или иначе у-фракция - это вещества связующего растворимые

в петролейном эфире, бензине, бензоле, декалине.

Материалы на основе углерода — в отличие от углеродных состоят из

углерода и неорганических веществ (металлов, карбидов, солей), которые

вводятся в шихту или углеродную основу путем пропитки. Это, в частности,

отдельные типы антифрикционных материалов, в которых углеродная основа

пропитана цветными металлами или их сплавами, не взаимодействующими с

углеродом. Или силицированный графит, в котором углеродная основа

взаимодействует с кремнием, в результате чего конечный материал содержит

углерод, кремний, карбид кремния и его окислы в различных соотношениях.

Материал термореактивный - пластик, который при отверждении под

действием тепла или химических средств превращается в значительной

степени в неплавкий и нерастворимый материал.

12

Мез(о)... - первая составная часть сложных слов-терминов, обозначающая

умеренную величину или промежуточное положение между двумя явлениями

но времени или в пространстве.

Мезофаза — это жидкокристаллическое состояние, промежуточное между

кристаллическим состоянием и жидкостью, при отсутствии трёхмерного

дальнего порядка в расположении частиц (атомов и молекул).

Микропластик - пропитанная связующим текстильная структура (нить,

ян у г, стренга) после отверждения.

Монофиламент — одиночное волокно неопределённой, но достаточной для

текстильной переработки, длины.

Нативный — находящийся в природном состоянии, не модифицированный,

сохранивший структуру, присущую ему в живой клетке (например, нативная

кость).

Неорганический - термин, относящийся к химическим элементам и

образуемым ими простым и сложным соединениям за исключением простых

соединений углерода.

Нить комплексная - множество тонких непрерывных волокон (от 5 до

10000 и более элементарных волокон, соединённых при необходимости с неко-

торой степенью крутки для обеспечения последующей переработки); диапазон

линейной плотности комплексной нити от единиц до нескольких сотен текс.

Нить непрерывная - нить, полученная при скручивании двух или более

непрерывных элементарных волокон (филаментов) в один непрерывный пучок.

Нить трощённая - нить, образуемая скручиванием двух или более

одиночных нитей в одной операции.

Отверждение - изменение структурно-механических свойств смолы в

результате химических реакций, происходящих под влиянием

конденсационных процессов или же под влиянием присадок; обычно протекает

под воздействием либо тепла, либо катализатора, или обоих факторов, под

давлением или без него; при этом жидкие реакционноспособные олигомерные

продукты необратимо превращаются в твёрдые нерастворимые неплавкие

пространственно-сшитые полимерные материалы.

Отвердитель - вещество или смесь, добавляемые в пластмассовую

композицию для ускорения или регулирования скорости отверждения путём

участия в нём; по характеру действия эти вещества условно подразделяют на

две группы: 1) собственно отвердители, молекулы которых, взаимодействуя с

функциональными группами отверждаемой смолы, входят в структуру

образующегося полимера, 2) катализаторы и инициаторы отверждения; в

первом случае процесс отверждения протекает по поликонденсационному

механизму, во втором - по полимеризационному.

Олигомеры - высокомолекулярные соединения с линейной или

разветвлённой структурой, называемые также термореактивными

(синтетическими) смолами.

Основа - нити, идущие вдоль ткани.

Относительная концентрация - может, в частности, быть выражена

количеством частей примеси на миллион частей основного компонента смеси -

ppm (parts per million).

13

Пек — твёрдое или вязкое аморфное вещество чёрного цвета, являющееся

остатком от перегонки нефти, каменного или бурого углей.

Пиролиз — высокотемпературное превращение органических соединений,

сопровождающееся их разрушением и вторичными процессами.

Пироуглерод и сажа — это коксы, полученные при нагреве органических

веществ в газовой фазе.

Плотность объёмная - плотность свободно насыпанного материала

(порошок, гранулы и т.д.), определяемая отношением массы к объёму;

плотность материала, объём которого находят по геометрическим размерам.

Подложка - твёрдое тело, на которое каким-либо технологическим

методом, например, напылением, осаждением и др., наносится материал,

связанный с твёрдым телом адгезионными или иными связями.

Полимер - химическое соединение природного или синтетического

происхождения с большой молекулярной массой, образованное ковалентным

связыванием большого числа простых молекул (звеньев) без существенного

изменения их химической структуры. Полимеры могут быть образованы при

взаимодействии органических, элементоорганических, а также неорганических

мономеров; некоторые полимеры - твёрдые вещества, другие являются

эластомерами; при включении в цепь двух или более видов мономеров продукт

называют сополимером.

Полимеризация - химическая реакция, в которой молекулы мономера

соединяются для образования больших молекул; молекулярная масса полимера

в целое число раз выше молекулярной массы исходного вещества; если в

реакцию включаются два или более видов мономеров, то процесс называется

сополимеризацией.

Полимеризация конденсационная - химическая реакция, в которой две

или более молекулы соединяются с выделением воды или какой-либо другой

простой молекулы; если в результате реакции образуется полимер, то процесс

называется поликонденсацией.

Пористость — отношение объёма пор и пустот, содержащихся в объёме

материала, к общему объёму материала, выраженное в процентах.

Препрег - волокнистый наполнитель, пропитанный термореактивным

связующим; в зависимости от вида армирующего волокнистого материала

различают препреги на основе: нитей, жгутов, лент, тканей, матов из рубленого

волокна.

Природные углеродные материалы — это материалы природного

происхождения: шунгит, антрацит, графит и некоторые марки

высокометаморфизованных углей.

Проницаемость - способность композита пропускать сквозь себя газы,

пары, жидкости без существенного изменения его физико-химических свойств;

диффузия, медленное проникновение (или скорость прохождения) газа, паров

или жидкостей через материал без физического или химического воздействия

на него.

Радикалы свободные (химические) - частицы, которые образуются при

отщеплении атомов или атомных групп от молекул химических соединений,

14

главным образом органических, и обладают высокой химической активностью,

обусловленной наличием свободных валентностей.

Разложение термическое - разложение в результате воздействия тепла;

происходит при температуре, при которой некоторые компоненты материала

разлагаются или реагируют с изменением макро- и микроструктуры композита.

Связующее - смесь (компаунд) с цементирующими свойствами или

полимерная смесь, скрепляющая вместе различные компоненты армированных

материалов.

Смола - в армированных пластмассах материал (часто в виде смеси),

используемый для связывания армирующего материала; большинство смол

являются полимерами с достаточно высокой молекулярной массой.

Смола термореактивная - синтетический полимер невысокой

молекулярной массы (олигомерный продукт), превращающийся при

нагревании в неплавкую нерастворимую массу.

Смола фенольная - синтетическая смола, получаемая конденсацией

ароматического спирта с альдегидом, в частности, фенола с формальдегидом.

Сополимер - макромолекула, образуемая при реакции двух или более

разнородных мономеров; чередование звеньев в макромолекуле может быть

правильным (регулярным) или случайным (статистическим).

Стабилизация - в производстве углеродных волокон стабилизация

включает такую последовательность технологических приёмов, при которой

реализуется структурная перестройка исходного волокна, обеспечивающая

максимальный эффект графитизации полимерного субстрата.

Стеклоуглерод - изотропный углеродный материал, полученный

термической обработкой полимеров.

Степень графитации - величина, показывающая в относительных

единицах степень приближения структуры данного материала к идеальной

структуре графита.

Стренга - первичный пучок непрерывных нитей (или лент), собранных в

единый компактный жгут без крутки; эти нити собираются вместе (например,

по 51, 102 или 204) при формовании.

Термопластичные связующие - это высокомолекулярные линейные

полимеры (волокна, порошки), которые при нагревании расплавляются, а при

последующем охлаждении затвердевают и их состояние после отверждения

ооратимо.

Термопласты - полимеры линейной или разветвлённой структуры; при

нагревании переходят в вязкотекучее состояние, при плавлении не

претерпевают химических изменений, сохраняя исходную структуру; изделия

пригодны к повторным переработкам методом пластической деформации при

нагревании.

Термопрочность - сложная характеристика, зависящая от природы

материала, размеров и формы испытываемого тела, условий внешнего

воздействия; для оценки термических напряжений в телах выбирают критерии,

учитывающие предел прочности, модуль упругости, коэффициент

термического расширения и теплопроводность материала.

15

Термореактивные связующие - это низковязкие, легко растворимые

продукты (смолы), которые способны отверждаться при нагреве под действием

отвердителей, катализаторов с образованием после отверждения необратимой

сетчатой структуры (нерастворимой и неплавкой).

Толщина - линейная плотность (или тонина) волокна, нити, пряжи;

показателями толщины являются: греке - масса в граммах мотка нити длиной

10000 м, денье - масса в граммах мотка нити длиной 9000 м, текс - масса в

граммах мотка нити длиной 1000 м, номер метрический - длина в метрах нити

(пряжи) массой 1 г.

Углеродный материал - это твёрдый материал, который состоит в

основном из углерода, имеющего графитовую или графитоподобную структуру

различной степени совершенства.

Углеродокерамические материалы — соответственно карбонизованные и

графитированные, - это искусственные углеродсодержащие материалы,

получаемые по традиционной технологии - путём смешения наполнителя со

связующим с последующим прессованием и термической обработкой, в силу

сходства этой технологии с керамической.

Усадка - уменьшение объёма тела, происходящее при переходе из

жидкого состояния в твёрдое или в результате структурных превращений в

твёрдом теле после его термообработки.

Усы - нитевидные искусственные монокристаллы, выращенные в

специальных условиях и имеющие механическую прочность близкую к

прочности связи между атомами.

Уток - поперечные нити или волокна в ткани; нити, расположенные

перпендикулярно к основе.

Фибриллы - волоконца, ниточки, представляющие собой сложные

надатомные образования высшего порядка с большим многообразием связей и

кристаллических структур; являются составными частями белковых,

природных, химических и углеродных волокон.

Филамент - элементарное волокно углеродной нити, пряжи, ткани,

обладающее характеристиками, присущими определённому типу углеродного

волокна.

Флюенс - интегральная плотность потока.

Хиральность — свойство молекулы не совмещаться со своим

отображением в идеальном плоском зеркале; хиральность - необходимое

условие оптической активности молекул.

Шлихта — аппрету состав для обработки волокнистых материалов,

наносимый для защиты их поверхности и облегчения последующей

переработки в готовые изделия.

Эпитаксия - ориентированный рост одного монокристалла на поверхности

другого (подложки); вещества могут быть одинаковыми (гомоэпитаксия, или

автоэпитаксия) или различными (гетероэпитаксия).

16

Глава 2

СВЯЗИ АТОМА УГЛЕРОДА И ЭЛЕКТРОННЫЕ

СВОЙСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ

Нейтральный атом углерода содержит шесть электронов. Ядро атома

углерода состоит из шести протонов и шести электронов. В электронной

оболочке многоэлектронного атома согласно принципу Паули не может быть

больше двух электронов, у которых все четыре квантовых числа (п, I, т, s)

были бы одинаковы. Поэтому в атоме могут быть лишь два электрона с

главным квантовым числом п = 1 (определяющим энергию электрона), восемь

электронов с п = 2 и вообще 2и2 электронов с данным квантовым числом п.

2.1. Валентные состояния атома углерода

Для атома углерода оболочка п = 1 заполнена, оболочка п = 2 может быть

заполнена 2л2 = 8 электронами, но их всего в атоме 6. Поэтому описание

электронной оболочки атома углерода имеет вид 152252р2. На каждом

энергетическом уровне по принципу Паули Moiyr быть два электрона только с

антипараллельными спинами (s - спиновое квантовое число, характеризующее

некоторый момент количества движения электрона, возникающий вследствие

его вращения вокруг собственной оси). Согласно квантовой теории число

неспаренных электронов атома данного элемента является его валентностью. В

квантовой механике предполагается, что двухвалентный углерод, возбуждаясь,

превращается в четырёхвалентный: ls2Zy22p2 -> 152252р3.

Возможность такого процесса, связанного с большой затратой энергии

(676,7 кДж/моль), объясняется тем обстоятельством, что такая затрата энергии

должна быть с избытком скомпенсирована при образовании двух новых связей

четырёхвалентного углерода (779,3 кДж/моль).

Из схемы перехода видно, что четыре связи возбуждённого атома углерода

с другими атомами образуются за счёт одного 5-электрона и трёх р-электронов,

а следовательно, одна из валентных связей должна отличаться от трёх

остальных, так как облако 5-электрона имеет шаровую форму, а р-электрона -

форму объёмной восьмёрки. Но опытные данные свидетельствуют о

равнозначности всех связей. Для устранения этого противоречия было

высказано предположение, что орбиты трёх р-электронов и одного 5-электрона

«гибридизируются», причём образуются четыре одинаковые «гибридные»

орбиты, направленные из центра правильного тетраэдра к его вершинам. Такая

«гибридизация» называется 5р3-гибридизация. Направления валентностей,

имеющие место при такой гибридизации, - направления осей тетраэдра с углом

109°2Г.

На рис. 2.1 представлены схемы электронных облаков [121]. Электрон

образует связь в том направлении, в котором расположена наибольшая часть

его облака, при этом осуществляется максимальное перекрывание орбит двух

связующих электронов. Схемы связей изображены на рис. 2.2 [121].

17

Рис. 2.1. Формы электронных облаков:

А — облако 5-электрона; Б - облако р-электрона; В - гибридизированное облако

Перекрывание электронных облаков осуществляется в случае простой

связи по прямой, соединяющей два атома. Такая простая ковалентная связь

называется су-связью, а образующие её электроны - с-электронами. Например,

в этане С2Н6 имеется семь о-связей и расположены они друг относительно

друга под углом 109°28'. Углерод в таких соединениях находится в первом

валентном состоянии ($р3-гибридизация), о-связи образованы четырьмя

гибридизированными электронами.

Рис. 2.2. Схемы простых су-связей:

А — схема простой ст-связи, образованной двумя 5-электронами (Н2); Б - схема простой

с-связи, образованной 5-электроном и гибридизированным электроном (Н — С); В — схема простой о-связи,

образованной двумя гибридизированными электронами (С - С); область перекрывания электронных облаков

заштрихована

Рис. 23. Схема я-связей в молекуле этилена (СН2 = СН2)

С помощью спектроскопических исследований установлено, что в

молекуле этилена С2Н4 пять a-связей расположены в одной плоскости под

углом 120° друг к другу. При таком расположении связей углерод имеет по

одному неспаренному электрону. Атомы углерода не MOiyT образовать вторую

о-связь, так как направление между атомами углерода уже занято. Поэтому

неспаренные электроны образуют качественно иную связь за счет электронных

облаков, восьмёрки которых перпендикулярны плоскости молекулы этилена.

Такая связь, изображенная на рис. 2.3 [121], называется тг-связью, а электроны,

её образующие, - тг-электронами. Предполагается, что три связи в атоме

углерода

18

образуются гибридизированными s- и р-элекгронами, а л-связь - чистыми р-

электронами. В этом случае атом углерода находится во втором валентном

состоянии, а гибридизация называется ^-гибридизация. Схема расположения

связей в молекуле этилена представлена на рис. 2.4 [121].

В молекуле ацетилена С2Н2 углерод находится в третьем валентном

состоянии. В этой молекуле все четыре атома расположены на одной прямой и

углы между a-связями составляют 180° (sp-гибридизация); две л-связи

расположены вдоль пересекающихся взаимно перпендикулярных плоскостей

(рис. 2.5) [121]. Здесь у каждого атома по две связи, образованные

гибридизированными электронами, и, кроме того, у каждого из них имеется по

два неспаренных р-электрона.

Рис. 2.4. Схема расположения о- и л-связей в молекуле этилена (СН2 = СН2);

заштрихована плоскость тг-связи, перпендикулярная плоскости о-связей молекулы

Рис. 2.5. Схема расположения о- и л-связей в молекуле ацетилена (CH = СН)

По данным квантовой механики две углерод-углеродные связи в молекуле

этилена и три в молекуле ацетилена по своему электронному строению не

одинаковы. Физические методы, в частности, дают следующие значения

энергии связей С - С, С = С, С = С: 245,5; 419; 515,4 кДж/моль соответственно.

Следовательно, увеличение числа связей между атомами углерода не

обусловливает пропорциональное увеличение количества энергии связи:

энергия двойной связи больше одинарной на 173,5 кДж/моль (а не в два раза), а

тройной связи - на 96,4 кДж/моль. Отсюда следует, что л-связь слабее о-связи.

2.2. Характеристика углерод-углеродных связей

Длина углерод-углеродных связей в различных органических соединениях,

как показали исследования, неодинакова. В основе различий в длинах связей

лежат различия в распределении электронной плотности, в силовых

19

постоянных углерод-углеродных связей и в насыщенности энергией этих

связей. Все находящиеся в молекуле органического соединения атомы

оказывают влияние на свойства связи. Кратные связи возникают вследствие

участия в них я-электронов. Образование двойных и тройных связей приводит

к укорачиванию углерод-углеродных связей, возрастанию их прочности,

увеличению энергии взаимодействия между атомами углерода. Длина связи

между атомами углерода изменяется в зависимости от сопряжения в молекуле,

а также гибридного состояния атома углерода.

В сопряжённых системах двойные связи удлиняются, а простые

укорачиваются по сравнению с молекулами, в которых эффект сопряжения

отсутствует. На длину углерод-углеродной связи оказывает влияние не только

сопряжение, но и разная степень гибридизации s- и /7-электронов. Установлено,

что чем больше доля 5-электрона в гибридной химической связи, тем она коро-

че. Длины С-С связей в несопряжённых молекулах приведены в табл. 2.1 [121].

Таким образом, разная длина углерод-углеродной связи обусловлена не

только эффектом сопряжения, но и валентным состоянием атома углерода.

Обычно под понятием «порядок связи» понимают количество электронных

пар, участвующих в образовании химической связи. Очень часто под порядком

связи подразумевают кратность связи. Порядок связи тем выше, чем выше

концентрация электронной плотности в межатомной части пространства. Он

может быть подсчитан по методу молекулярных орбиталей.

Таблица 2.1

Длина и энергия углерод-углеродных связей в несопряжённых молекулах

Связь, соединение Длина связи, нм Энергия связи, кДж/г-атом Ковалентный радиус атома, нм

С-С 374,4 0,0771

Алмаз 0,1544 356,1

Этан 0,1543 347,0

Алканы 0,1537 -

С-С^С 0,1459 -

С=С-С=С 0,145 -

Графит 0,1421 -

Бензол 0,1397 -

С = С 613,8 0,0667

Изолированная связь 0,1335 -

Этилен 0,1337 600,8

Аллен 0,1309 589,1

С = С Изолированная связь Ацетилен Пропан 0,1202 0,1204 0,1207 838,0 817,0 838,0 0,0603

Одной из характеристик, определяющих прочность связи, являются

силовые постоянные связей. Это силы, удерживающие атомы при их смещении

от положения равновесия на единицу длины. Количественные данные о

прочности связей дают инфракрасные спектры поглощения и спектры

комбинационного рассеяния. И те и другие обязаны своим существованием

20

внутримолекулярным колебаниям. Установлено, что определённым связям

соответствуют определенные характерные для них частоты в спектре. В табл.

2.2 [121] приведены силовые постоянные углерод-углеродных связей.

Таблица 2.2

Силовые постоянные углерод-углеродных связей

Связь Частота, см’1 Силовая постоянная, 10 кг/м

С-С 997 3,5

С = С 1620 9,3

С = С 2100 15,6

Видно, что силовые постоянные возрастают пропорционально увеличению

порядка связи. Зная энергию связи можно получить наиболее полное

представление о прочности связи. Под ней понимают энергию, которую нужно

затратить, чтобы разорвать связь. Для разрыва «одинаковых» связей в

различных молекулах, как показывает опыт требуются несколько различные

количества энергии. В этом проявляется влияние соседних связей. Это видно и

на примере табл. 2.1, в которой даны значения энергии связей для некоторых

соединений. Из неё следует, что энергия связи возрастает приблизительно

прямо пропорционально порядку связи (кратности связи).

23. Энергетический спектр графита

Электронные свойства углеродных материалов весьма разнообразны. Если

исходные углеродсодержащие вещества являются диэлектриками, то продукты

их высокотемпературной обработки являются типичными полуметаллами.

Многие электронные свойства углеродных материалов могут быть поняты

и объяснены на основе электронной энергетической модели, даже если это

сделано на качественном уровне. Рассмотрение удобно начать с монокристалла

графита.

Рис. 2.6. Приведенная зона Бриллюэна для графита

В элементарной ячейке графита имеется четыре атома углерода. Она

представляет собой правильную призму высотой с = 6,71 А, которая построена

на ромбе, имеющем рёбра длиной а = 2,46 А, и величину острого угла 60 °.

Объём элементарной ячейки V = 7з/2а2с. На рис. 2.6 показана зона Бриллюэна

21

для графита [11], имеющая форму шестигранной призмы высотой 2л/с. Объём

зоны в обратном пространстве равен 8л7К = 16я3 /(>/За2с).

Каждый атом углерода имеет четыре валентных электрона. Три из них

имеют прочные ковалентные связи с тремя ближайшими соседями в той же

плоскости. Оставшийся электрон менее связан с атомным остовом и находится

в л-состоянии. Теоретическими расчётами и рентгеноспектральными

исследованиями было показано, что три занятые и три незанятые сг-зоны

разделены промежутком ~ 5 эВ и этот промежуток включает уровень Ферми и

л-зоны. Для понимания электронных свойств важно знать энергетические

уровни только я-электронов.

На рис. 2.7 [11] схематически изображены возможные энергетические

взаимодействия между л-электронами в графите с обозначением их параметров

соответствующими символами, к которым добавляют также параметр А,

отражающий кристаллографическое различие между соседними атомами в

слое. Эти параметры имеют следующие наиболее вероятные значения:

Параметр Уо Y1 Y2 Уз Y4 Y5 Д

Значение 2,6-3,2 0,27 - 0,40 -0,018 0,29 Y4-Y3 1 Ysl ~ 1Y2 1 0,005

Двумерную модель графита рассматривают, не учитывая в первом

приближении взаимодействие между слоями. В этом случае зона Бриллюэна

сводится к гексагону, а элементарная ячейка содержит два атома. На рис. 2.8

представлена зависимость энергии л-электронов в функции волнового вектора

для характерных направлений в зоне Бриллюэна (рис. 2.6), полученная на

основе теоретических рассмотрений [11]. Две л-зоны вырождены по энергии в

шести углах К зоны Бриллюэна. Это является следствием симметрии

структуры слоя и не зависит от типа рассматриваемых взаимодействий.

Рис. 2.7. Параметры энергетического взаимодействия между атомами углерода в

графите

В окрестности точки К энергия является линейной функцией волнового

вектора:

=Ео+ ^аГьх + 2 ).

22

где Ео - энергия в точке К; а - параметр решётки; - резонансный

интеграл для л-орбиталей ближайших соседних атомов в слое; / - волновой

вектор.

Плотность электронных состояний для двумерной модели линейно зависит

от энергии |Е-Ео|:

2 |Е-£„|

N(E) = п —-

*V3 Го

где N(E) - плотность состояний с учётом вырождения спина; па - число

атомов в слое.

ЕГО

Рис. 2.8. Зависимость энергии от волнового вектора для выбранных направлений в к-

пространстве двумерной модели графита

На каждый из двух атомов элементарной ячейки двумерного графита

приходится по одному л-электрону. Поэтому при О К нижняя или валентная

зона полностью заполнена, а верхняя зона или зона проводимости вся пустая.

Это состояние характерно для полуметалла, поверхность Ферми которого

вырождается в точку, а плотность состояний на уровне Ферми равна нулю.

Единственным параметром, который определяет энергетический спектр

двумерного графита, является у0.

Рис. 2.9. Схематическое представление л-зон графита в окрестности вертикального

ребра зоны Бриллюэна (по модели Слончевского - Вейса)

Трёхмерная модель графита отличается по зонной структуре от двумерной

только в окрестности соприкосновения валентной зоны и зоны проводимости

из-за малого взаимодействия между слоями. Поверхность Ферми, несмотря на'

небольшие взаимодействия, качественно меняется.

23

Учёт межслоевых взаимодействий ведёт к появлению зависимости энергии

л-электронов от волнового вектора к2 вдоль ребра НКН (рис. 2.6). Изменение

энергетических уровней в окрестности рёбер приведенной зоны Бриллюэна

было впервые разработано Дж.С. Слончевским и П.Р. Вейсом (С-В) в разра-

ботанной ими модели. На рис. 2.9 [11] приведены основные черты этой модели.

Следствиями межслоевых взаимодействий являются следующие

изменения. Валентные зоны и зоны проводимости перекрываются на величину

2/2 = 0,03 - 0,04 эВ, а линейный закон дисперсии искажается в интервале

энергий 2// = 0,54 эВ вблизи ребра НКН зоны. Перекрытие зон приводит к

тому, что концентрации электронов и дырок выравниваются при 0 К и

оказываются ~ 3-Ю18 см-3. Следовательно кристалл графита является типичным

полуметаллом.

Анизотропия электронных свойств монокристалла графита выявляется при

рассмотрении вида поверхности Ферми и эффективных масс носителей заряда.

Оказалось, что поверхность Ферми в первом приближении имеет форму

эллипсоида вращения с соотношением осей 12,6 : 1 для дырок и 11 : 1 для

электронов, причём большие оси эллипсоидов совпадают с направлением оси с.

При движении носителей заряда вдоль слоя эффективные массы электронов и

дырок равны соответственно O,O6wo и 0,04/и^, а при движении их

перпендикулярно слою 14/и0 и 5,7/и0.

2.4. Электронные модели строения углеродных материалов

Структуры разнообразных углеродных материалов менее совершенны, чем

структура монокристалла графита, но и для них основным

структурообразующим элементом является двумерный графитоподобный слой

атомов углерода. При рассмотрении электронной структуры и электронных

свойств углеродных материалов учитывают и изменения в структуре отдельно

взятых слоёв и их взаимную пространственную ориентацию и характер границ

соседних областей и ряд других факторов.

Дефекты структуры оказывают сложное влияние на электронные свойства

углеродных материалов. Из-за дефектов упаковки меняется взаимная ориен-

тация соседних слоёв и межслоевое расстояние и это отражается на электрон-

ной структуре материала. Слоевые дефекты уменьшают длину свободного про-

бега носителей, но, являясь ловушками электронов, изменяют концентрацию

носителей. Поэтому структурно чувствительные электронные свойства удобно

использовать при изучении структурных превращений в углеродных матери-

алах при радиационных, химических, термических и других воздействиях.

Некоторые электронные свойства углеродных материалов могут быть

объяснены, если известны функция плотности электронных состояний от

энергии и положение уровня Ферми. На рис. 2.10 представлены разные

варианты моделей зависимости плотности электронных состояний от энергии

[11], включая вариант для идеального гексагонального графита,

предопределяемый моделью С-В (рис. 2.10, а).

У большинства искусственных углеродных материалов межслоевое рас-

стояние dc больше, чем в монокристалле графита. Поэтому энергетическое

24

взаимодействие между атомами соседних слоёв меньше. В результате этого

меньшие значения имеют и параметры у, и а модель С-В видоизменяется в

сторону двумерной модели. Известно также, что дефекты в графитах играют

роль ловушек и это вызывает недостаток электронов в валентной зоне, понижая

уровень Ферми. На рис. 2.10, б показано распределение плотности состояний

по энергии N(E) и положение уровня Ферми £0 при 0 К для графита с

дефектами.

Рис. 2.10. Зависимости ПЛОТНОСТИ электронных СОСТОЯНИЙ ОТ энергии: а - модель С - В; б

- модель для графита с дефектами; в - модель Хэринга - Уоллеса; г — простая двухзонная модель.

В модели Уоллеса рассматривается случай, когда у, = 0 и у2 = 0. Тогда для

идеальных слоёв валентная зона оказывается полностью занятой при 0 К, а

зона проводимости пустая. Если в слоях есть дефекты, то уровень Ферми

понижается на величину £0, равную разности между энергией Ферми при 0 К и

точкой соприкосновения зон. Этот вариант, представляющий собой модель

Херинга - Уоллеса, показан на рис. 2.10, в.

В модели, относящейся к пироуглеродам и носящей название «простая

двухзонная модель», была использована в работах К.А. Клейна. Это одна из

двумерных моделей, где эффективная масса носителей заряда принимается

постоянной не зависящей от энергии величиной. Параметрами модели

являются значения уровня Ферми при 0 К (£0), ширина запрещённой зоны (ДЕ >

0) или ширина области перекрытия (ДЕ < 0) и значения эффективных масс т* и

т*. Эта модель показана на рис. 2.10, г для ДЕ > 0 и т * > т*.

Другие типы моделей, описанные в литературе, в ряде случаев являются

модификациями рассмотренных моделей. При этом, если модели, показанные

на рис. 2.10, а, б, в, имеют физическую обоснованность, то модели с

запрещённой зоной (типа рис. 2.10, г) вводились формально для объяснения

какого-то одного свойства изучаемого углеродного материала. Разные

электронные свойства одного и того же материала обычно не удаётся описать в

рамках одной модели (кроме модели С-В для монокристалла графита). Это

может быть следствием и более сложной реальной' электронной структуры и

высокой чувствительности свойств к реальной структуре материала.

25

Глава 3

ПЛОТНОСТЬ И ПОРИСТОСТЬ УГЛЕРОДНЫХ

МАТЕРИАЛОВ, СТОЙКОСТЬ К ВОЗДЕЙСТВИЯМ

Известно, что ряд важнейших характеристик углеродных материалов, таких

как прочность, химическая и эрозионная стойкость, теплопроводность, модуль

упругости и другие определяется их плотностью. С величиной плотности

напрямую связана и пористость этих материалов. Устойчивость к воздействию

внешних факторов обусловлена в значительной мере известными свойствами

углерода. Здесь приведены характерные особенности влияния на углеродные

материалы пониженных давлений и температуры, а также радиационного

облучения. Более подробно влияние внешних воздействий на конкретные

материалы дано в последующих главах.

3.1. Показатели плотности углеродных материалов

Для искусственных графитов и других углеродных материалов

целесообразно использовать для характеристики плотности несколько

показателей: рентгенографическую, пикнометрическую и кажущуюся (или

объёмную) плотность.

Плотность идеального графита, рассчитанная на основании данных

рентгеноструктурного анализа, равна 2,265 г/см3. Однако даже естественный

графит с высокоупорядоченной структурой обычно имеет более низкую

плотность, что связано с нарушением структуры. Поэтому

рентгенографическую плотность (ypeftm) можно принять за характеристику

совершенства кристаллической структуры графита и других углеродных

материалов. Она обычно составляет 2,16 - 2,23 г/см3 для существующих

разновидностей искусственного графита. Плотность углерода, полученного из

разных исходных материалов, порой значительно отличается от теоретической

для идеального графита. Это иллюстрируют значения рентгенографической

плотности некоторых модификаций углерода, приведенные в таблице 3.1 [10,

12].

Таблица 3.1

Рентгенографическая плотность углеродных материалов

Материал Плотность, г/см3 Материал Плотность, г/см3

Цейлонский графит 2,26 Стеклоуглерод, Тобраб., °C:

Электродный графит 2,27 1200 2,09

Пиролитический графит 2,24 2000 2,12

Металлургический кокс 2,21 2600 2,15

Древесный уголь 1,63 3000 2,18

26

Значения пикнометрической плотности (yj часто используют на

практике. Величина пикнометрической плотности всегда несколько ниже

рентгенографической, что обусловлено наличием пор (закрытых пор) в

материале, недоступных для пикнометрической жидкости при измерении

плотности. Результаты табл. 3.2 [10] иллюстрируют сказанное. В ней приведена

пикнометрическая плотность разных материалов. Образцы материалов в левой

части таблицы 3.2, а также природный графит обработаны предварительно при

3000 °C.

Пикнометрическая плотность углеграфитовых материалов в значительной

степени определяется температурой термической обработки. Для интервала

обработки 1000 - 2600 °C она меняется приблизительно в пределах 2,00 - 2,20

г/см3 для углеграфитовых материалов на основе пиролизного, крекингового и

пекового коксов.

Таблица 3.2

Пикнометрическая плотность углеродных материалов

Материал Плотность, г/см3 Материал Плотность, г/см3

Активный уголь 1,46 Стеклоуглерод, ТОбР., °C: 1200 1,55

Древесные угли 1,60-1,87 2000 1,48

Целлюлозный кокс 1,68 3000 1,20

Кокс древесных смол 1,70 Углеродные волокна 1,42-2,00

Ацетиленовая сажа 2,04 Углерод-углеродные композиционные материалы 1,3-2,0

Антрацит 2,09 Графиты особо чистые 1,63-2,0

Пековый кокс 2,14 Пироуглерод и пирографит 1,2-2,15

Печная сажа 2,18 Г рафит электродный, графитированный 2,20-2,25

Нефтяные коксы 2,20-2,26 Природный графит 2,26

Объёмная плотность углеродных материалов

Таблица 3.3

Материал Плотность, г/см3

Графитовая ватаВВ 38-300 0,02

Графитовый набивной войлок ВИН 38-300 0,02-0,06

Графитовый прошивной войлок ВВП 66-250 0,04-0,08

Графитовый войлок ВИН 66-250 0,1-0,3

Пенококс ВК-20-1 0,2

Высокопористый ячеистый углерод 0,05-0,40

Графит ВК-20 0,18-0,20

Графит ПГ-50 0,95-1,10

Термически расширенный графит 0,4-2,2

В таблице 3.3 [10] приведены значения объёмной плотности некоторых

углеродных материалов. Нередко измеряют и кажущуюся плотность (у). Это

показатель, определяемый методом гидростатического взвешивания. Следует

обратить внимание на то что, несмотря на тождественность физического

27

смысла величин кажущейся плотности и объёмной плотности, в практических

измерениях этих характеристик на идентичных образцах углеродных

материалов могут быть расхождения. Это обусловлено методическими

погрешностями в определении величины кажущейся плотности, если она

находится методом гидростатического взвешивания пористого материала. При

этом значения кажущейся плотности оказываются завышенными у углеродных

материалов, общая пористость которых составляет более 30 % [133]. В

зависимости от пористости материала превышение значений кажущейся

плотности над значениями объёмной плотности может быть более чем в 1,5

раза. Поэтому объективным показателем плотности высокопористых

материалов является объёмная плотность, найденная прямыми измерениями

массы и объёма.

3.2. Пористость углеродных материалов

Рассматриваемые здесь углеродные материалы характеризуются широким

диапазоном значений плотности и, соответственно, пористости. Пористость

присутствует во всех углеродных материалах и оказывает существенное

влияние на их свойства. Её образование при получении искусственных

углеродных материалов обусловлено химическими процессами в исходных

органических веществах, в результате которых от органических молекул

отщепляются отдельные атомы и их группы и удаляются из твёрдого остатка,

который при этом обогащается углеродом. В результате в твёрдом углеродном

остатке одновременно с атомно-молекулярной структурой формируется

пористость. Размеры образующихся пор могут лежать в широком диапазоне -

от сопоставимых с размером молекул до весьма больших. Это имеет место в

материалах, где высокая пористость формируется при их создании на

определённом уровне. Так, если в графитах пористость обычно составляет 15 -

25 %, то отдельные марки графитов могут иметь пористость от 8 до 80 %, а в

некоторых углеродных материалах пористость может достигать 95 - 98 %

(высокопористый ячеистый углерод, углеродный войлок и другие).

От величины пор и характера пористости зависят микроструктура,

механическая прочность, теплопроводность, коэффициент термического

расширения, проницаемость материалов к жидкостям и газам, реакционная

способность, химические свойства и т.п. По конфигурации и расположению

поры разделяются на три группы: закрытые, тупиковые и каналообразующие.

Проницаемость углеродных материалов, имеющая важное практическое

значение, обусловливается прежде всего каналообразующими порами.

Канальные (транспортные) поры могут быть связаны между собой и с

поверхностью пористого твёрдого тела. По ним может осуществляться перенос

массы вещества (диффузия, фильтрация) через пористое тело. Тупиковые поры,

имеющие связь с поверхностью, вместе с канальными порами составляют

открытую пористость.

Поры, не сообщающиеся между собой и с поверхностью или

сообщающиеся через проходы меньшего размера, чем молекулы газа или

жидкости, с помощью которых определяется открытая пористость, составляют

28

закрытую (недоступную) пористость. Общая пористость материала является

суммой её открытых и закрытых составных частей.

Общая пористость По определяется обычно в виде безразмерного фактора

как отношение объёма всех пор к общему объёму твёрдого тела. Она связана с

характеристиками плотности следующим соотношением:

Т7 — ^пор - 1

11 ° Уи I Ун)

где Vnop - объём пор, см3; Vme - общий объём твёрдого пористого тела, см3;

уи - истинная (или пикнометрическая) плотность, г/см3; - кажущаяся (или

объёмная) плотность, г/см3. Объективным показателем истинной плотности (%,)

углеродных материалов является величина их рентгенографической плотности

( Урент)‘

Общая пористость для описываемых искусственных углеродных

материалов лежит практически в непрерывном интервале от единиц процентов

для пропитанных углеграфитовых материалов до 98 и более процентов для

высокопористых углеродных материалов (например, войлока, ваты или

ячеистого углерода). Если отношение (% -Ук)/уи выражает объёмную долю

общей пористости, то величина удельного объёма всех пор (ууд - объём пор,

приходящихся на единицу массы пористого тела), имеющая размерность м3/кг

или см3/г, определяется по формуле:

v — Уи~Ук

Ум-Ук

Величина удельного объёма пор связана с величиной общей пористости

соотношением:

По = ^уд-Ук-

По величине общей пористости (плотности) все углеродные и графитовые

материалы подразделяются на: особо плотные (с удельным объёмом пор Vy# <

0,05 см3/г), плотные (v^ = 0,05 - 0,10 см3/г), пористые (у^ = 0,10-0,15 см3/г),

среднепористые (v^ = 0,15 - 0,20 см3/г) и высокопористые (ууд > 0,20 см3/г).

Здесь можно отметить, что в разных модификациях высокопористых

углеродных материалов величина удельного объёма пор может меняться в

очень широких пределах. Так, например, если для высокопористых графитов

ПГ-50 и ВК-20 удельный объём пор достигает соответственно значений 0,6 и 5

см3/г, а для высокопористого ячеистого углерода 20 см3/г, то у графитовой ваты

ВВ 38-300 и графитового набивного войлока ВИН 38-300 он доходит до 50

см3/г.

При систематических исследованиях зависимости структуры и свойств

углеродных композиций иногда целесообразно оперировать объёмными

соотношениями компонентов, особенно при различии их плотностей. Правило

аддитивности объёмов компонентов смесей, используемое при пересчёте их на

массовые соотношения выражается формулой:

/о Г1 Уг /„ ’

где Л/ - масса композита, ть т2...тп - массы компонентов в композите, -

плотность композита, у2...уп- плотности компонентов.

29

Слагаемые в правой части этой формулы представляют собой объёмы vh

v2—v„ компонентов, образующих композит. Поэтому, зная общий объём V

(левая часть формулы), можно определить в объёмных долях (или процентах)

содержание каждого из компонентов.

Открытая (или кажущаяся), пористость Пк определяется по объёму пор,

заполняемых жидкостью при гидростатическом взвешивании, по отношению к

общему (кажущемуся) объёму материала. Она обычно выражается в процентах.

Эта пористость характеризует тот объём открытых пор, по которому

перемещается газ или жидкость в процессе эксплуатации или дополнительной

обработки материала путём пропитки или уплотнения. Величина открытой

пористости выражается линейной зависимостью от кажущейся (объёмной)

плотности материала.

Исходя из механизма движения газов в пористой структуре углеродных

материалов, определяемого соотношением между длиной свободного пробега

молекул газа при нормальных условиях (Л) и размером пор (2г, где г - радиус

поры), весь спектр пор можно подразделить на группы с определённым

интервалом размеров радиуса. Средняя длина свободного пробега молекул

воздуха, кислорода, окиси углерода, двуокиси углерода, воды и ряда других

веществ при нормальных условиях составляет (0,59 - 0,71)-102 нм. Для метана

при 1073 К она равна 2,6-102 нм. В зависимости от величины отношения длины

свободного пробега молекул к диаметру поры (числа Кнудсена) возможны три

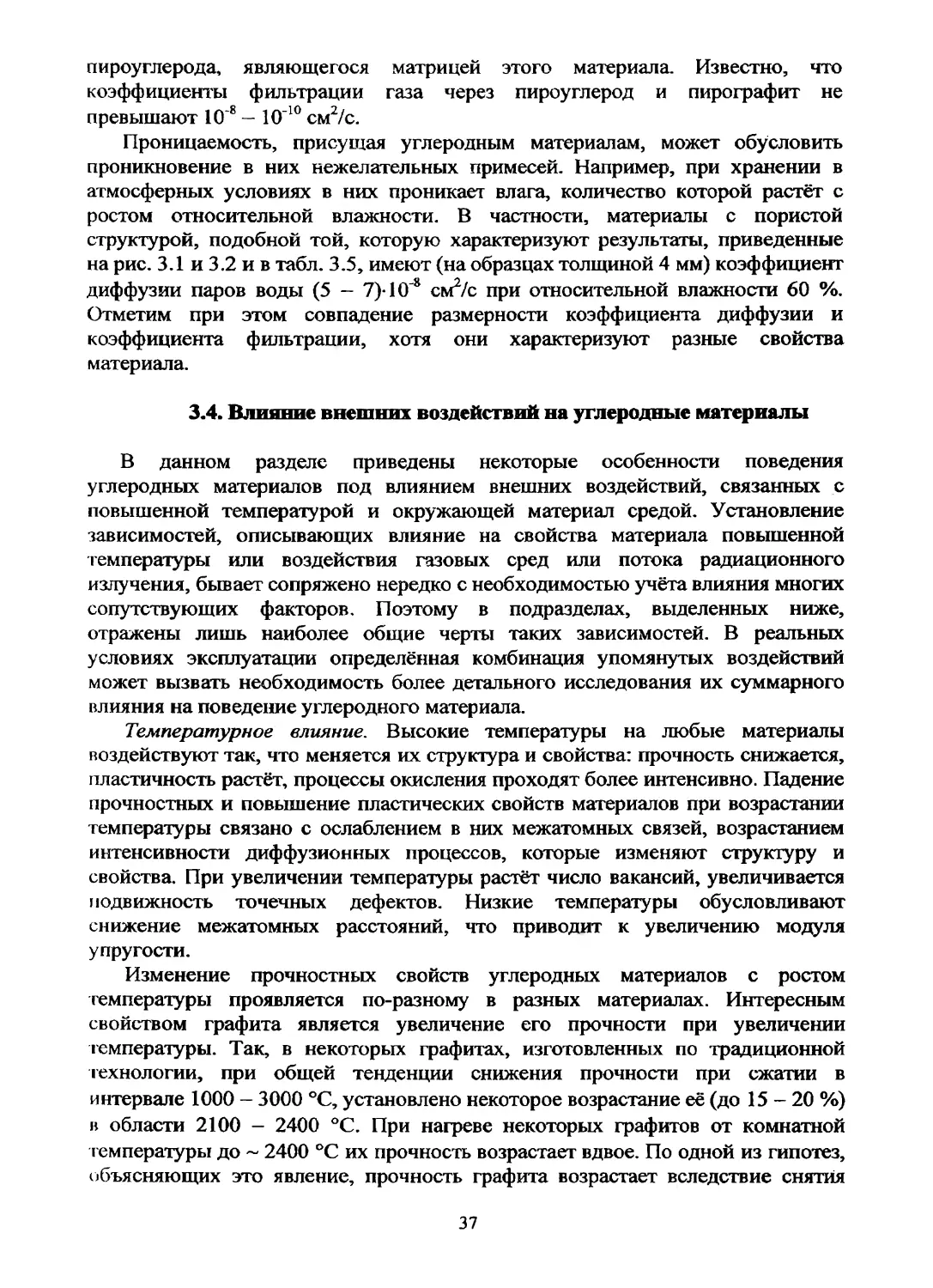

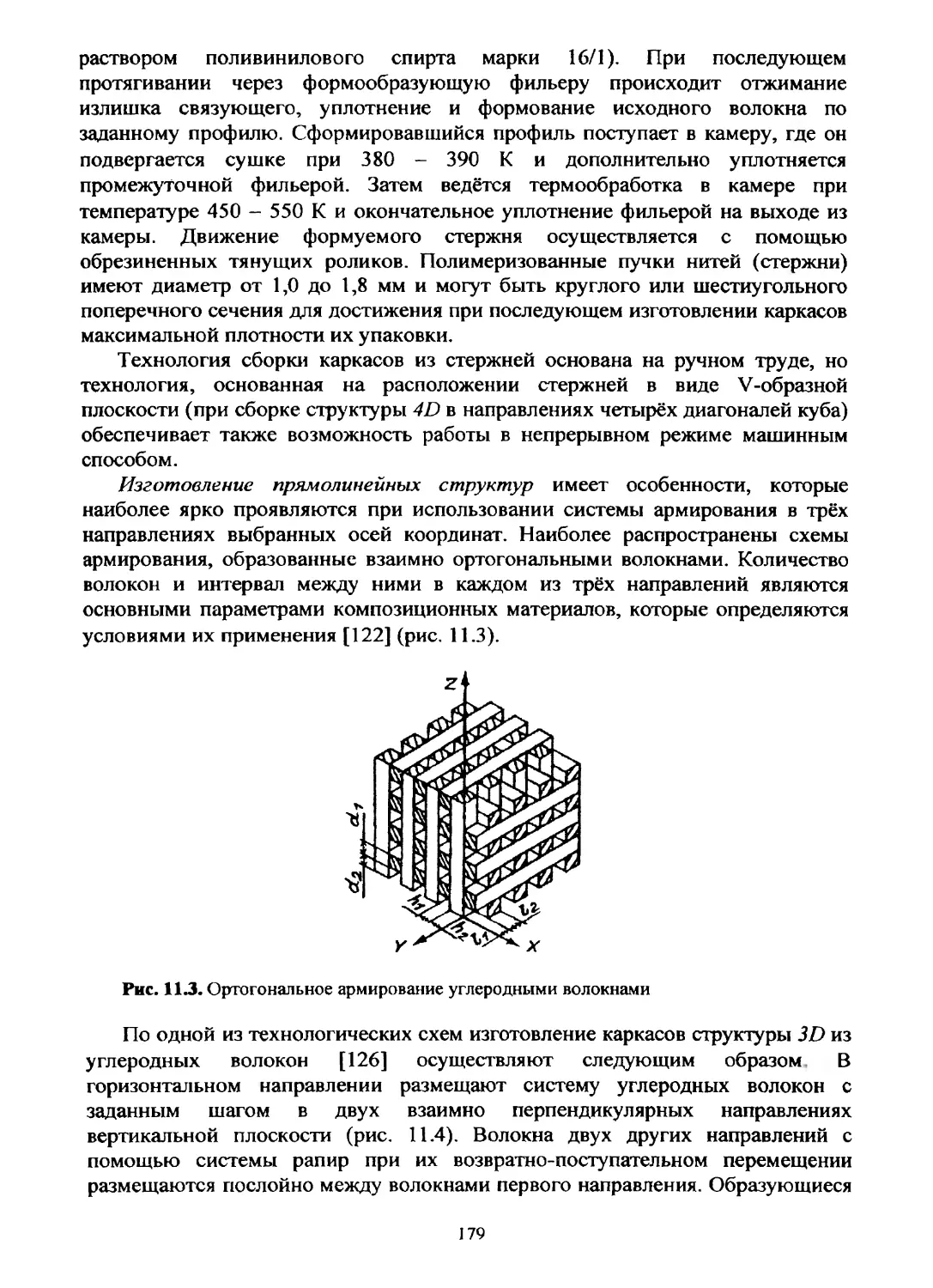

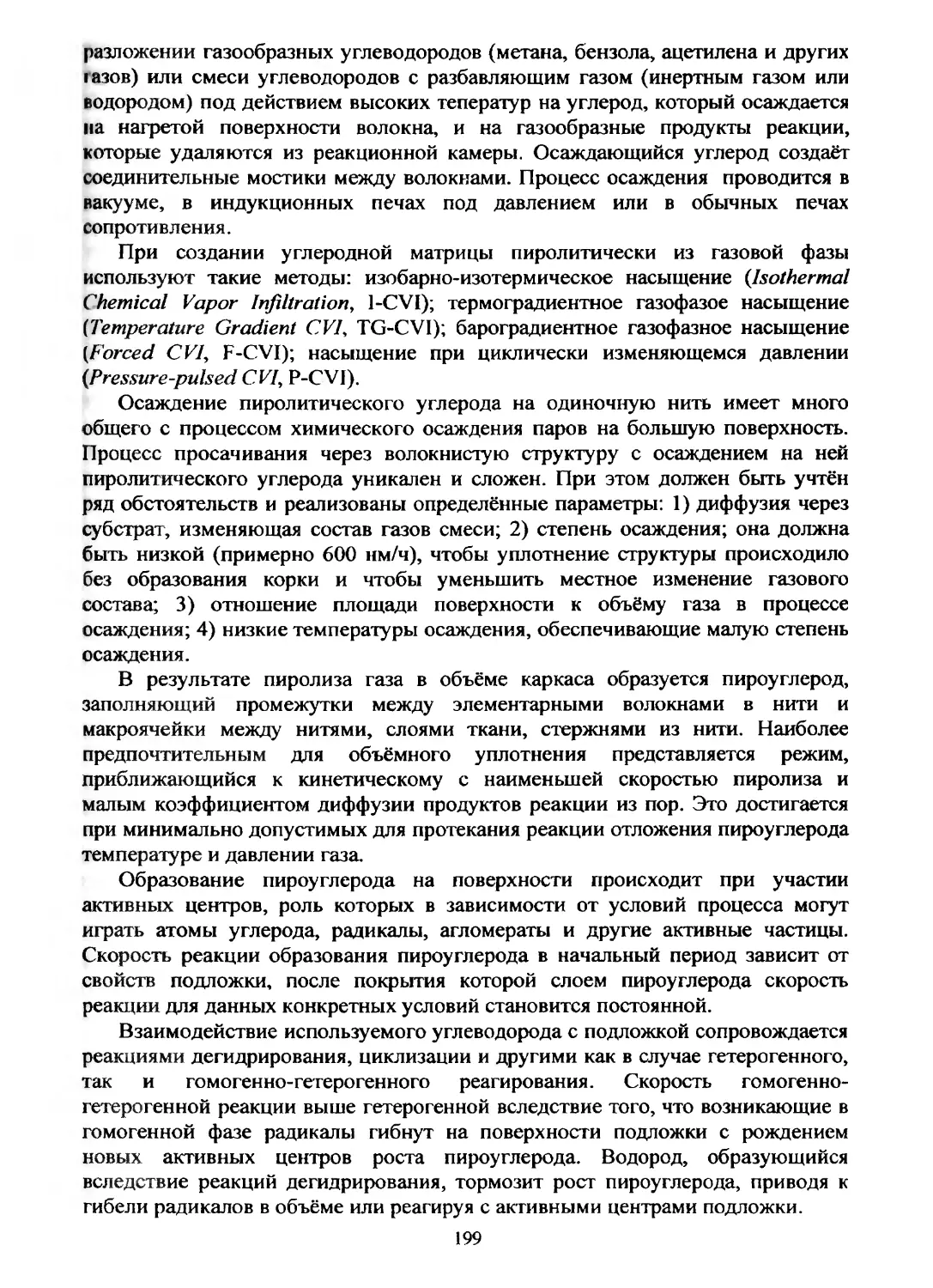

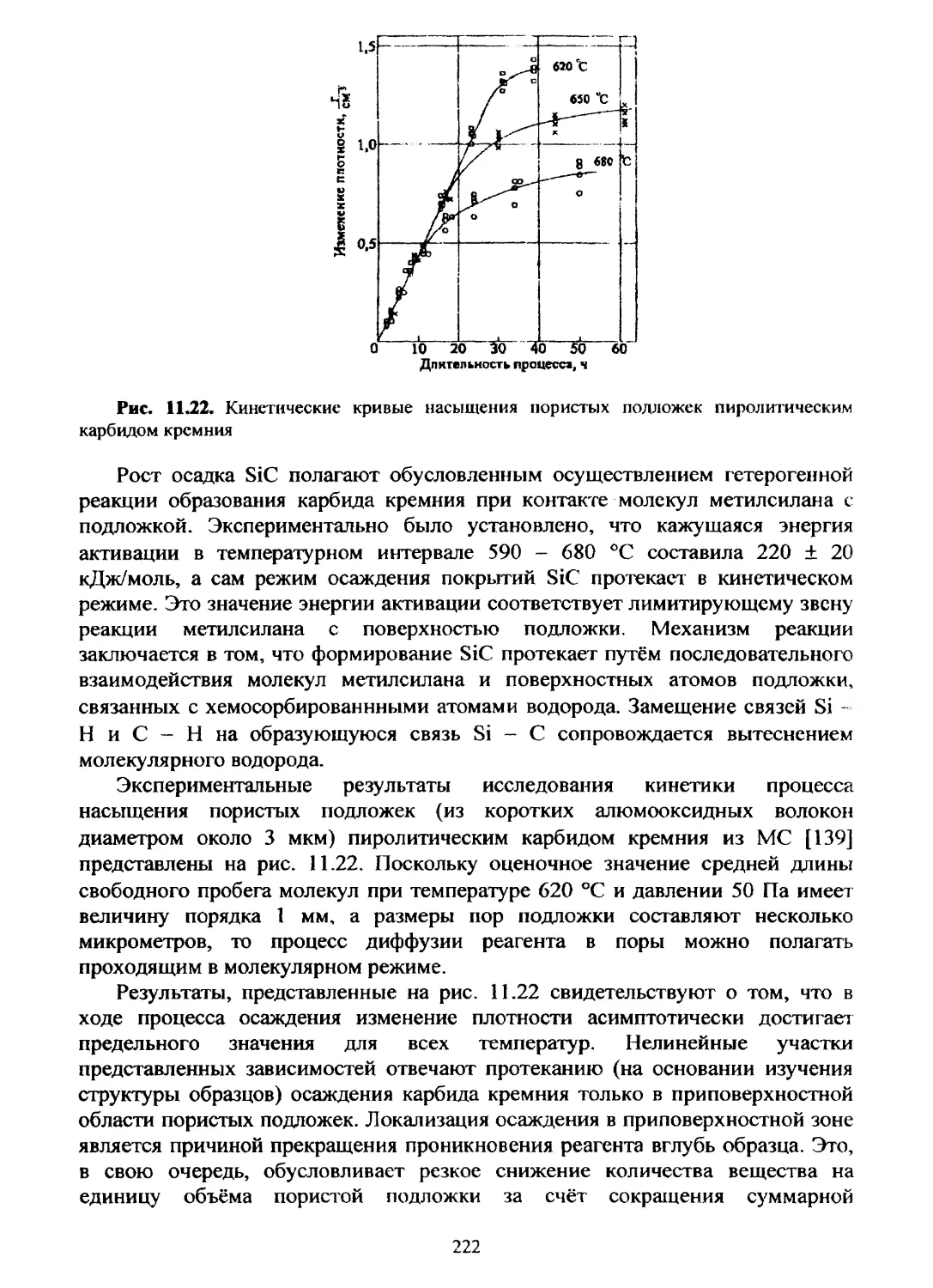

механизма перемещения молекул газа в пористой структуре. При M2r > 1