Текст

К. К. СТРЕЛОВ

П. С. МАМЫКИН

ТЕХНОЛОГИЯ

ОГНЕУПОРОВ

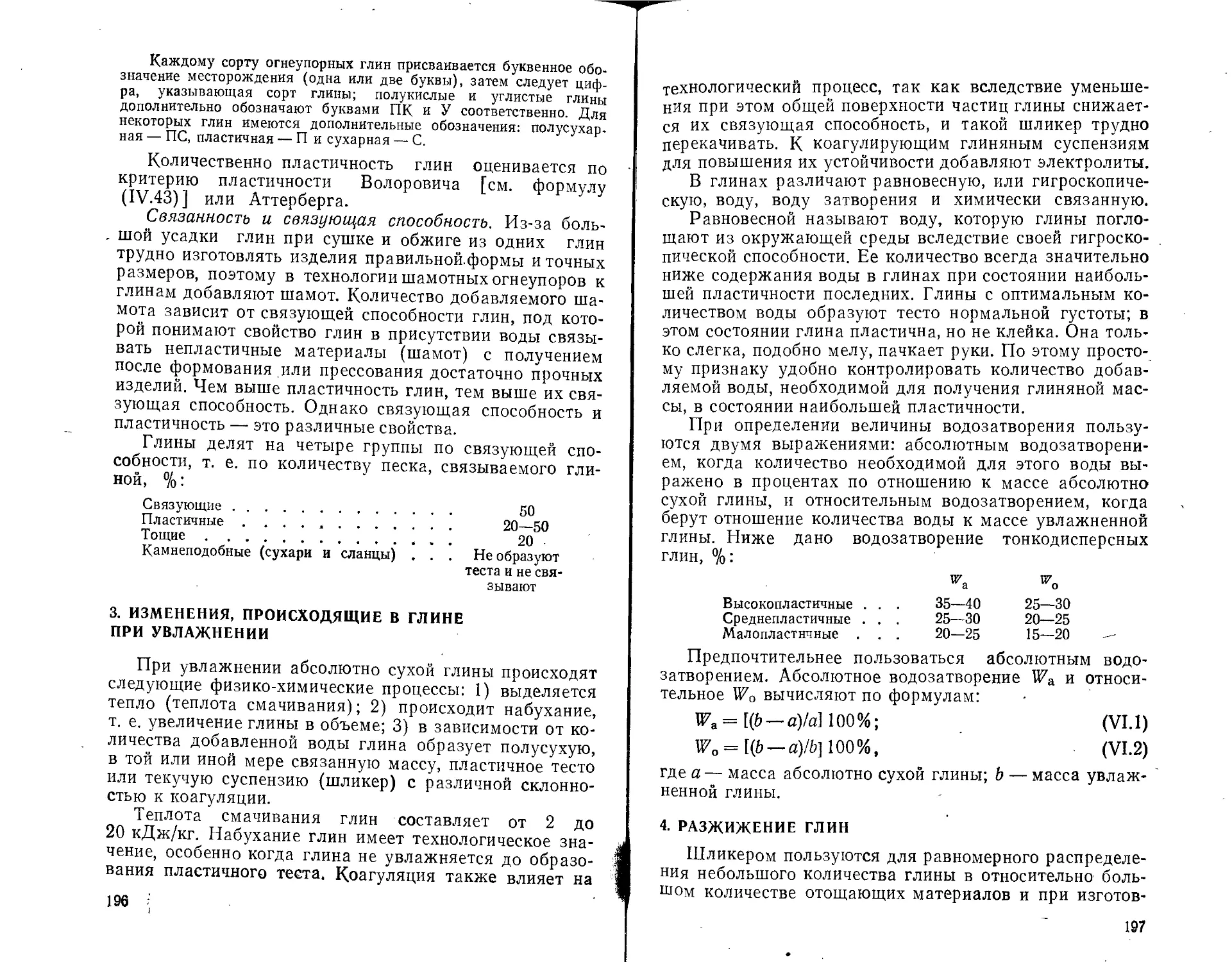

ИЗДАНИЕ

ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ

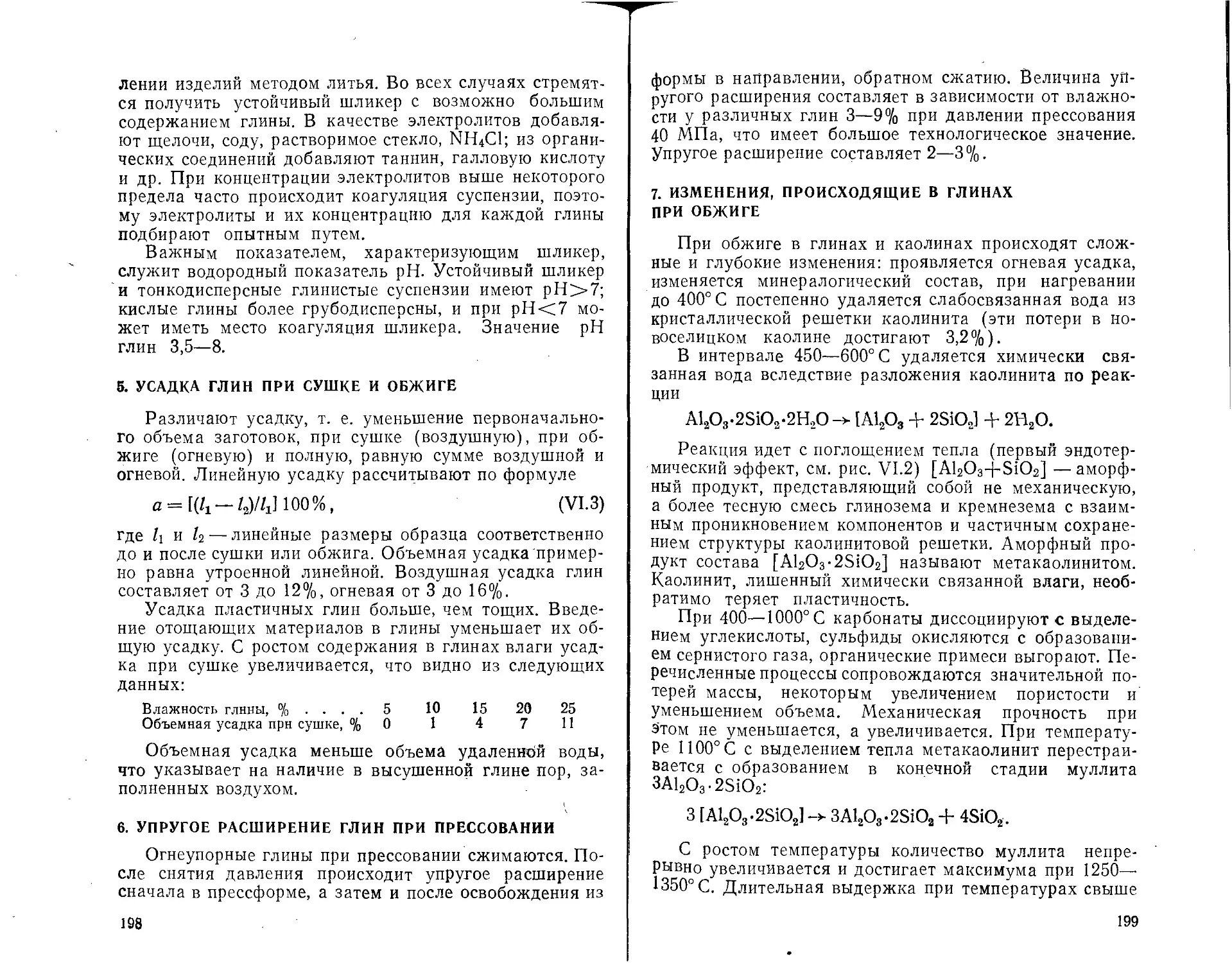

Допущено Министерством высшего и среднего спе-

циального образования СССР в качестве учебника

для учащихся средних специальных учебных за-

ведений.

Москва

«МЕТАЛЛУРГИЯ»

1978

УДК 666.7(075)

• АННОТАЦИЯ

Рассмотрены важнейшие виды и свойства огнеупорных материа-

лов, физико-химические основы технологии и схемы производства.

Дана технологическая оценка оборудования огнеупорного производ-

ства. Приведены технологические расчеты. Сообщены сведения об

износе и правильном использовании огнеупорных материалов. Из-

ложены научно-технические направления повышения качества ог-

неупоров и эффективности их применения в народном хозяйстве.

Книга предназначена в качестве учебника для техникумов по

курсу «Технология огнеупорных материалов» и учебного пособия

для студентов вузов по специальностям «Химическая технология ке-

рамики и огнеупоров», «Металлургия стали» и «Металлургические

печи». Она может быть полезной для инженерно-технических работ-

ников огнеупорных и металлургических заводов.

© Издательство «Металлургия» 1978

31011 — 104

с------------

040(01)—78

138—78

ПРЕДИСЛОВИЕ

К ТРЕТЬЕМУ ИЗДАНИЮ

В третьем издании описаны достижения огнеупорной

промышленности и технология новых видов огнеупоров,

появившихся в последнее время. Особое внимание уделе-

но повышению качества и эффективности применения

огнеупоров в народном хозяйстве.

Существенную помощь в подготовке третьего издания

оказали ученики Петра Сергеевича Мамыкина: по

гл. II—IV — декан факультета технологии силикатов

УПИ канд. техн. наук. И. Д. Кащеев, по гл. V— началь-

ник технического отдела Первоуральского динасового

завода М. 3. Ногинский, по гл. VI—VII — главный инже-

нер Богдановичского огнеупорного завода В. В. Сапаров,

по гл. VIII—X—зам. начальника ЦЗЛ завода «Магне-

зит» канд. техн, наук К. В. Симонов и гл. XV — зав. ла-

бораторией огнеупорных бетонов ВостИО канд. техн,

наук Р. С. Замятин.

Участие учеников П. С. Мамыкина в переиздании

учебника является выражением их признательности и ува-

жения к учителю, за что я им глубоко благодарен, а так-

же всем товарищам, способствовавшим улучшению книги

при ее переиздании, особенно рецензенту — зав. кафед-

рой химической технологии керамики и огнеупоров

МХТИ им. Д. И. Менделеева доц. канд. техн, наук

А. С. Власову за тщательный просмотр рукописи и сде-

ланные замечания.

К. К- Стрелов Свердловск, Шарташ—Кашино

ВВЕДЕНИЕ

Огнеупорами называют материалы, изготовляемые на основе ми-

нерального сырья и отличающиеся способностью сохранять без суще-

ственных нарушений свои функциональные свойства в разнообразных

условиях службы при высоких температурах1.

Еще на заре человеческой культуры с получением огня появи-

лась необходимость в огнеупорных материалах. В результате

тысячелетий развития человеческого общества и его культуры огне-

упорные материалы стали основой грандиозных сооружений — совре-

менных доменных, сталеплавильных, медеплавильных, цементно-об-

жигательных, стекловаренных и других печей, без продукции кото-

рых немыслима сейчас жизнь.

Без огнеупоров нет другого практически приемлемого способа

получить и поддерживать длительное время высокие температуры в

больших объемах.

Наличие огнеупорной промышленности и качество огнеупоров

В Той или иной стране характеризуют степень ее индустриализации.

Из более чем 212 самостоятельных и зависимых стран мира разви-

тая огнеупорная промышленность имеется только в 35 странах. Бо-

лее половины мирового производства огнеупорных материалов при-

ходится, однако, на долю двух стран: СССР и США.

Огнеупорные материалы применяют почти во всех отраслях

промышленности. Применяют их и в областях новой техники, в атом-

ной промышленности и ракетостроении.

Развитие новых способов получения электрической энергии в

магнитных гидродинамических генераторах и топливных элементах

в значительной мере определяется свойствами огнеупоров.

Основное количество огнеупоров потребляется черной металлур-

гией, поэтому народнохозяйственный расход огнеупоров условно от-

носят иа тонну стали. В среднем мировой выпуск огнеупорных мате-

риалов составляет 2,5—6% от массы выплавляемой стали, в инду-

стриальных странах стоимость огнеупоров составляет около 0,1%,

валового национального продукта.

Поскольку огнеупоры играют служебную, вспомогательную роль

при производстве стали, цемента и т.п., то чем меньше их расход,

тем производство основной продукции более эффективно. Поэтому

в народном хозяйстве не ставится задача выпускать огнеупоров как

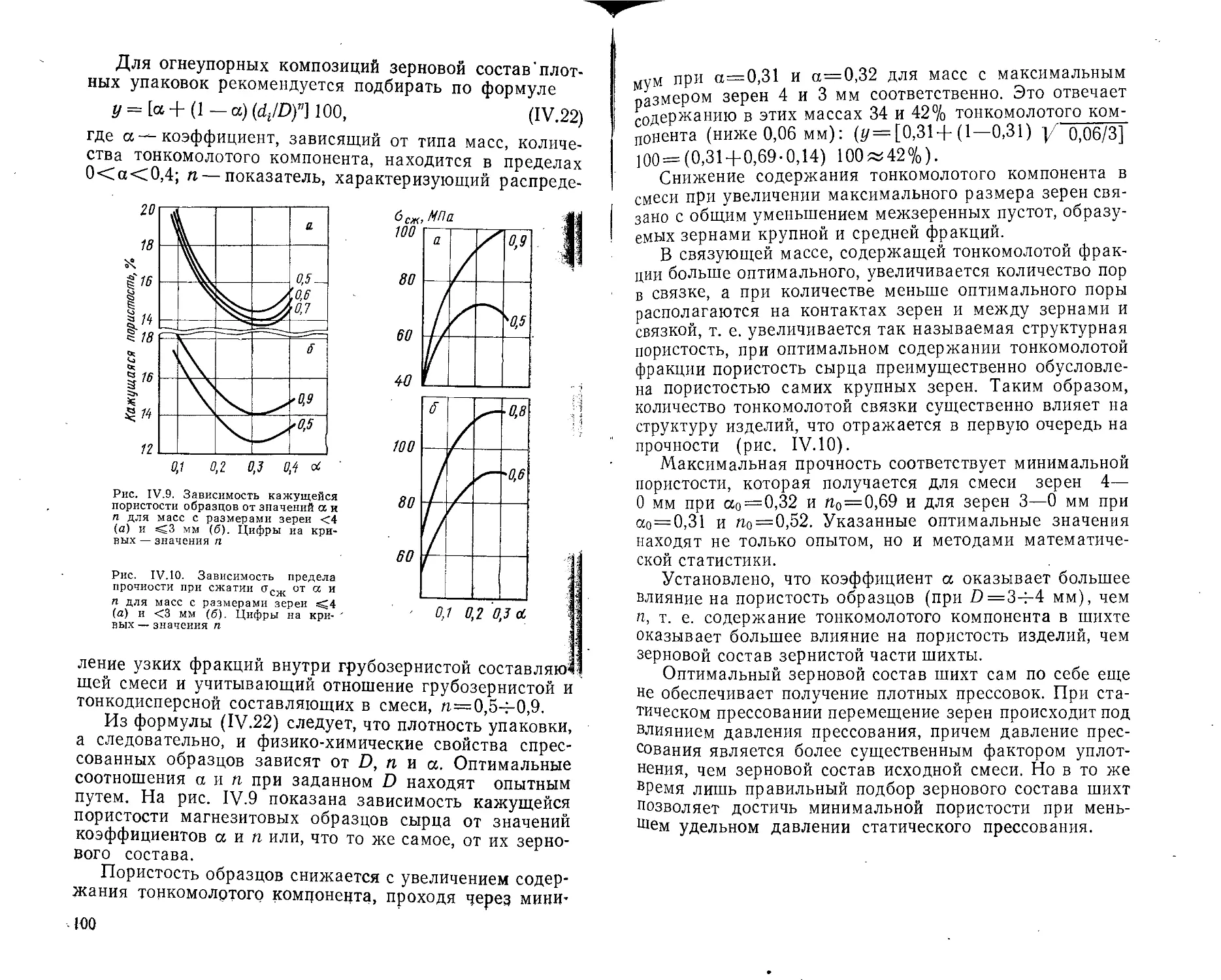

можно больше, а ставится задача выпускать в необходимом коли-

честве такие огнеупоры, расход которых на единицу основной про-

дукции был бы наименьшим, и чтобы стоимость огнеупоров была

экономически приемлемой.

Производство огнеупоров в Советском Союзе сосредоточено в

трех основных промышленных районах: Южном (Часов-Яр, Панте-

леймоновна, Запорожье и др.), Центральном (Семилуки, Подольск

и др.) и Уральском (Сатка, Первоуральск, Нижний Тагил, Богдано-

вичи и др.). В настоящее время создается четвертый район в Сибири

(Новокузнецк, "Восточно-Сибирский огнеупорный завод под Иркут-

ском, проектируется Сибирский магнезитовый завод и др.).

Отличительной особенностью отечественной огнеупорной промыш-

ленности является большая производственная мощность отдельных

заводов. Современные отечественные огнеупорные заводы — крупные 1

1 Большая советская энциклопедия. Изд. 2-е, Т. 30, с. 5QQ.

4

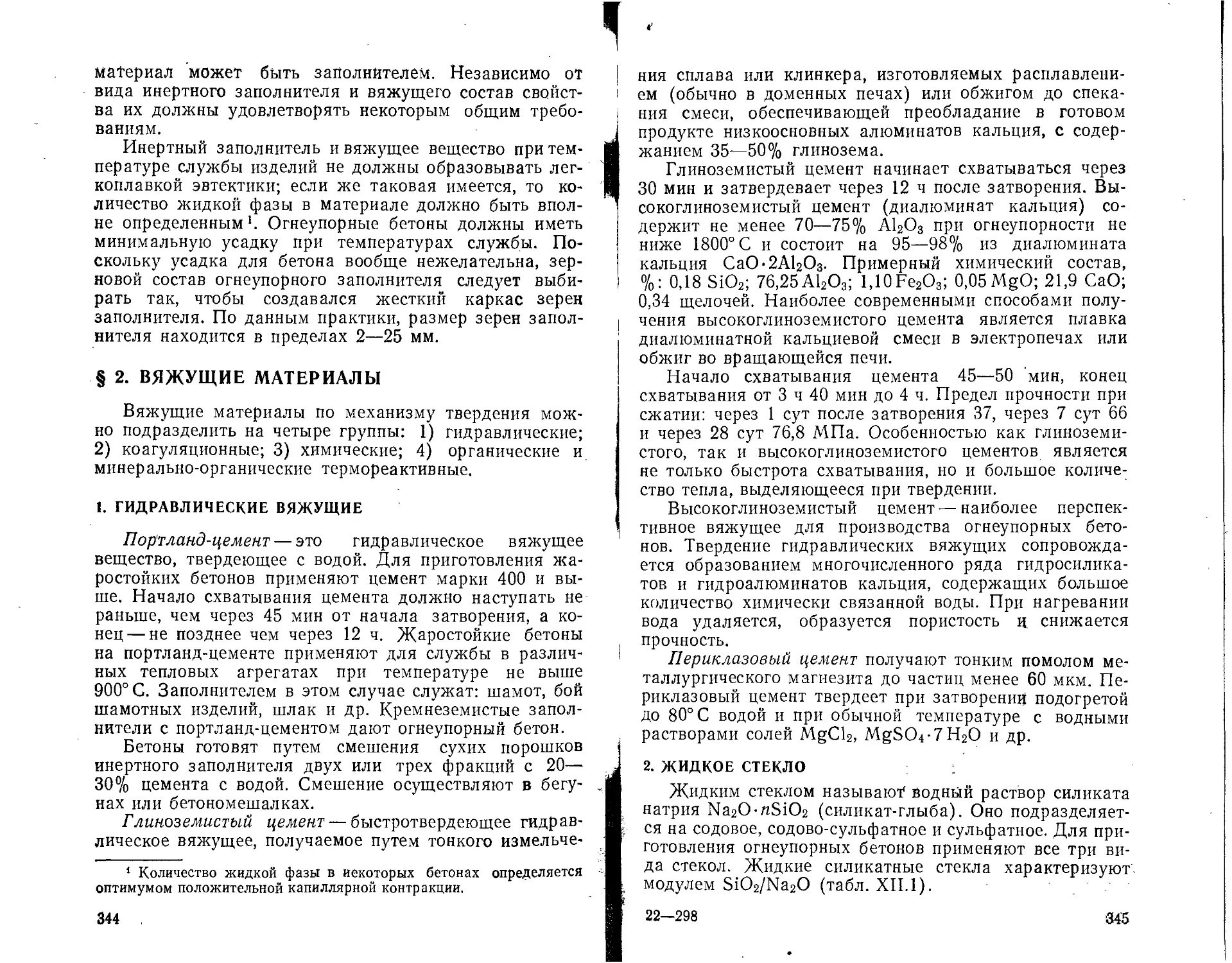

Таблица 1

Рост производства огнеупорных материалов в СССР, тыс. т

Огнеупорные материалы Годы

1913 1931 1935 1940 1945 1950

Шамотные, высокоглиноземи- 1731 1453 2631

стые и легковесные 572 689 1490

Динасовые — 162 495 546 522 723

Магнезитовые, магнезитохро- митовые, хромомагнезитовые и форстеритовые 8 30 78 117 139 233

Прочие — — — . — — —

Итого изделий 580 881 2063 2394 2144 3598

Металлургический магнезито- 21 137 208 196 313

вый порошок 52

Всего огнеупорных материа- лов 601 933 2200 2602 2340 3911

Продолжение табл. 1

Огнеупорные материалы Годы

1955 I960 1965 1970 1975

Шамотные, высокоглиноземи- стые и легковесные 3878 4865 5858 6 188 6540

Динасовые 728 665 630 605 652

Магнезитовые, магнезитохро- митовые, хромомагнезитовые и форстеритовые . ..... 608 1101 1413 1 615 1851

Прочие 22 83 20 39 48

Итого изделий 5236 6714 7922 8 447 9091

Металлургический магнезито- вый порошок . 667 720 900 1344 1391

Всего огнеупорных материа- лов 5903 7434 8822 11 898 13 026

механизированные предприятия, оснащенные новой техникой; для их

технологических схем характерна поточности производства. За пос-

ледние годы успешно внедряется автоматизация технологических

процессов.

Концентрация производства в СССР выше, чем в капиталисти-

ческих странах. Более 85% всей огнеупорной продукции в СССР про-

изводится на 24 специализированных заводах, 6 из которых имеют

5

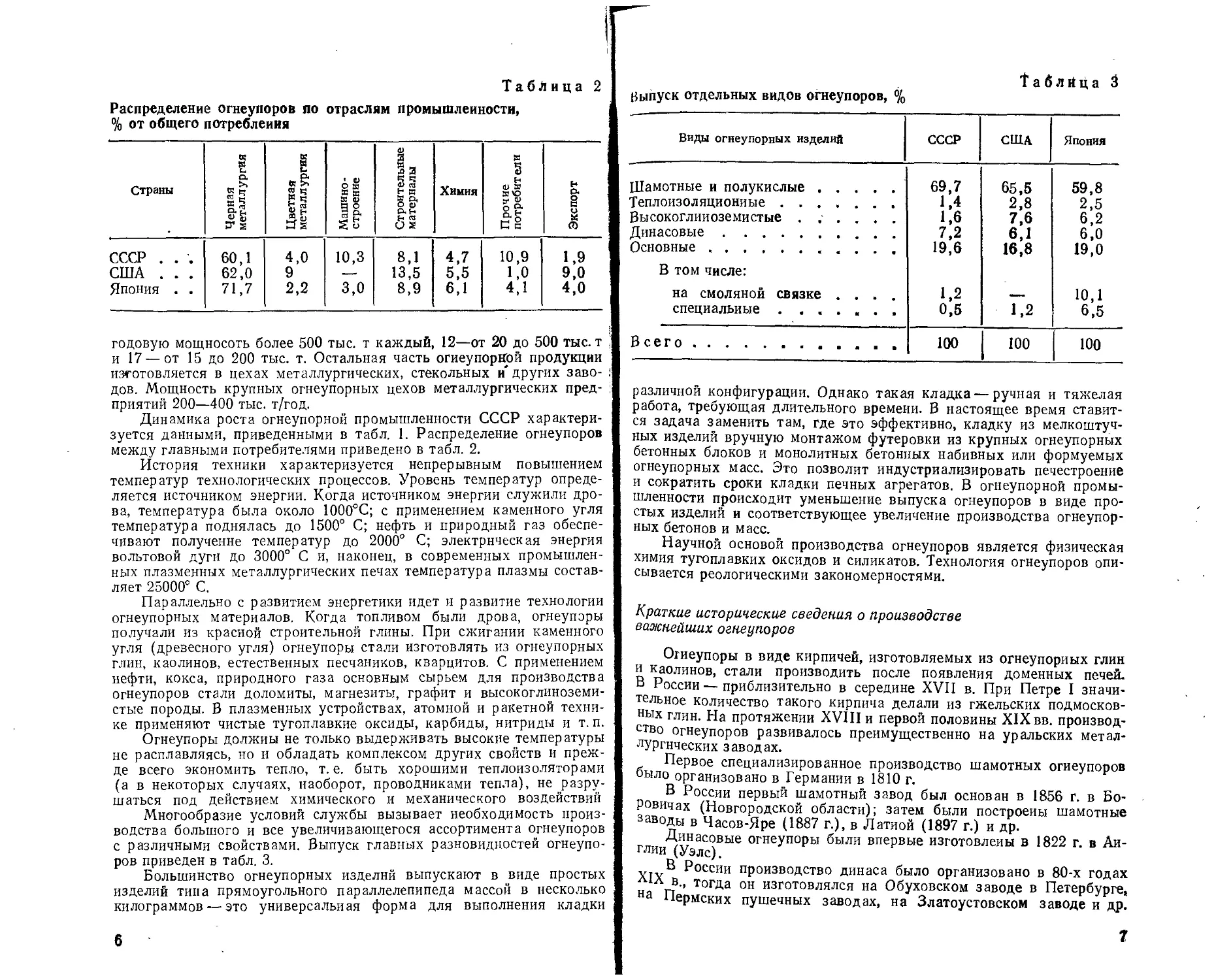

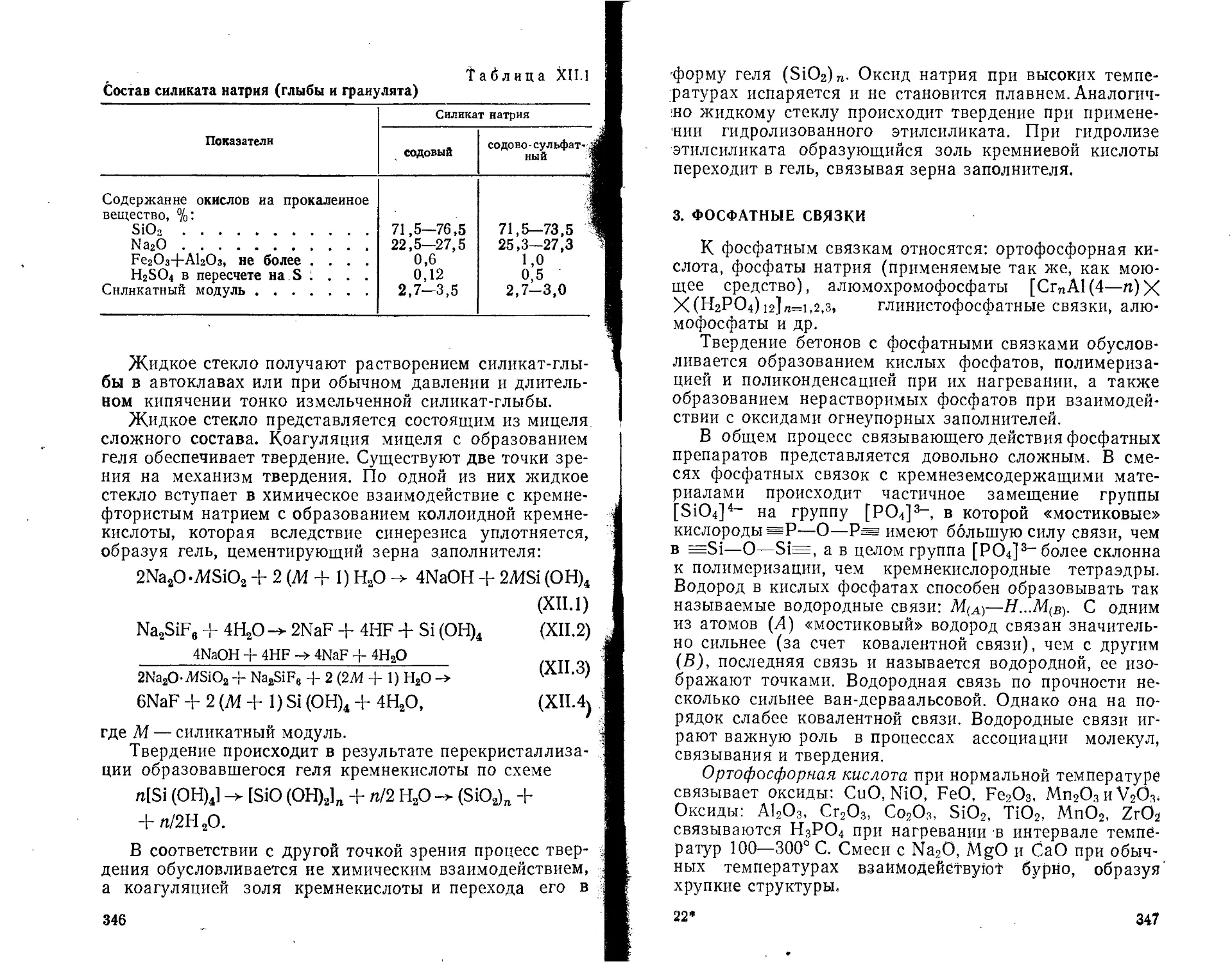

Таблица 2

Распределение огнеупоров по отраслям промышленности,

% от общего потребления

Страны Черная металлургия Цветная металлургия Машино- строение Строительные материалы Химия Прочие потребители Экспорт

СССР . . . 60,1 4,0 10,3 8,1 4,7 10,9 1,9

США . . . 62,0 9 — - 13,5 5,5 1,0 9,0

Япония . . 71,7 2,2 3,0 8,9 6,1 4,1 4,0

годовую мощносоть более 500 тыс. т каждый, 12—от 20 до 500 тыс. т .

и 17 — от 15 до 200 тыс. т. Остальная часть огнеупорной продукции

изготовляется в цехах металлургических, стекольных и" других заво- I

дов. Мощность крупных огнеупорных цехов металлургических пред-

приятий 200—400 тыс. т/год.

Динамика роста огнеупорной промышленности СССР характери-

зуется данными, приведенными в табл. 1. Распределение огнеупоров

между главными потребителями приведено в табл. 2.

История техники характеризуется непрерывным повышением

температур технологических процессов. Уровень температур опреде-

ляется источником энергии. Когда источником энергии служили дро-

ва, температура была около 1000°С; с применением каменного угля

температура поднялась до 1500° С; нефть и природный газ обеспе-

чивают получение температур до 2000° С; электрическая энергия

вольтовой дуги до 3000° С и, наконец, в современных промышлен-

ных плазменных металлургических печах температура плазмы состав-

ляет 25000° С.

Параллельно с развитием энергетики идет и развитие технологии

огнеупорных материалов. Когда топливом были дрова, огнеупоры

получали из красной строительной глины. При сжигании каменного

угля (древесного угля) огнеупоры стали изготовлять из огнеупорных

глин, каолинов, естественных песчаников, кварцитов. С применением

нефти, кокса, природного газа основным сырьем для производства

огнеупоров стали доломиты, магнезиты, графит и высокоглиноземи-

стые породы. В плазменных устройствах, атомной и ракетной техни-

ке применяют чистые тугоплавкие оксиды, карбиды, нитриды и т. п.

Огнеупоры должны не только выдерживать высокие температуры

не расплавляясь, но и обладать комплексом других свойств и преж- ,

де всего экономить тепло, т. е. быть хорошими теплоизоляторами

(а в некоторых случаях, наоборот, проводниками тепла), не разру-

шаться под действием химического и механического воздействий •

Многообразие условий службы вызывает необходимость произ- i

водства большого и все увеличивающегося ассортимента огнеупоров !

с различными свойствами. Выпуск главных разновидностей огнеупо- ,

ров приведен в табл. 3. ,

Большинство огнеупорных изделий выпускают в виде простых i

изделий типа прямоугольного параллелепипеда массой в несколько

килограммов — это универсальная форма для выполнения кладки.

б

Таблйца 3

Выпуск отдельных видов огнеупоров, %

Виды огнеупорных изделий СССР США Япония

Шамотные и полукислые 69,7 65,5 59,8

Теплоизоляционные 1,4 2,8 2,5

Высокоглииоземистые . ..... 1,6 7,6 6,2

Динасовые 7,2 6,1 6,0

Основные В том числе: 19,6 16,8 19,0

на смоляной связке . . > . 1,2 — 10,1

специальные . ...... 0,5 1,2 6,5

Всего 100 100 100

различной конфигурации. Однако такая кладка — ручная и тяжелая

работа, требующая длительного времени. В настоящее время ставит-

ся задача заменить там, где это эффективно, кладку из мелкоштуч-

ных изделий вручную монтажом футеровки из крупных огнеупорных

бетонных блоков и монолитных бетонных набивных или формуемых

огнеупорных масс. Это позволит индустриализировать печестроение

и сократить сроки кладки печных агрегатов. В огнеупорной промы-

шленности происходит уменьшение выпуска огнеупоров в виде про-

стых изделий и соответствующее увеличение производства огнеупор-

ных бетонов и масс.

Научной основой производства огнеупоров является физическая

химия тугоплавких оксидов и силикатов. Технология огнеупоров опи-

сывается реологическими закономерностями.

Краткие исторические сведения о производстве

важнейших огнеупоров

Огнеупоры в виде кирпичей, изготовляемых из огнеупорных глин

и каолинов, стали производить после появления доменных печей.

В России—приблизительно в середине XVII в. При Петре I значи-

тельное количество такого кирпича делали из гжельских подмосков-

ных глин. На протяжении XVIII и первой половины XIX вв. производ-

ство огнеупоров развивалось преимущественно на уральских метал-

лургических заводах.

Первое специализированное производство шамотных огнеупоров

было организовано в Германии в 1810 г.

В России первый шамотный завод был основан в 1856 г. в Бо-

ровичах (Новгородской области); затем были построены шамотные

заводы в Часов-Яре (1887 г.), в Латиой (1897 г.) и др.

Динасовые огнеупоры были впервые изготовлены в 1822 г. в Ан-

глии (Уэлс).

х В Р°ссии производство динаса было организовано в 80-х годах

Л*Х в., тогда он изготовлялся на Обуховском заводе в Петербурге,

на Пермских пушечных заводах, на Златоустовском заводе и др.

1

Первый специализированный динасовый завод (Деконский) был По-

строен в Донбассе в 1889 г.

Доломитовые огнеупоры впервые были применены в Англии в

1878 г., магнезитовые — в Австрии (Штирия) в 1860 г., а промыш-

ленное их производство было организовано там же в 1882 г.

В России первый магнезитовый завод был построен на Урале

(Сатка) в 1900 г.

Хромитовые огнеупоры появились в конце XIX в. В качестве

естественного огнеупорного материала они были впервые применены

в России на Александровском сталелитейном заводе в Петербурге

в 1879 г.

Хромомагнезитовые огнеупоры появились приблизительно в на-

чале XX в. Безобжиговые хромомагнезитовые огнеупоры впервые

были изготовлены в 1913 г. в США. Другие виды огнеупоров — кар-

борундовые, из диоксида циркония, оксида бериллия, борида цирко-

ния и т.п. — начали производить и применять только во второй по-

ловине XX в.

* *

По прогнозам металлургии температуры в промышленных печах

поднимутся до 2000—2500° С. Поэтому ведущее значение SiO2, СаО,

MgO, А120з, SiC, YjOa, ZrO2 и углерода, как исходных материалов

для изготовления огнеупоров, сохранится до конца нашего века.

Задачей огнеупорной промышленности, исходя из решений XXV

съезда КПСС, является: сокращение доли ручного труда при про-

изводстве, а также и при применении огнеупоров; снижение мате-

риалоемкости и удельных расходов. Преимущественное развитие

получат огнеупорные бетоны, волокнистые материалы, электроплав-

леные, новые высокоогнеупорные изделия, получаемые из обогащен-

ного сырья. Чем меньше простои металлургических агрегатов (до-

менных печей, конвертеров и т. п.) на ремонтах огнеупорной футе-

ровки, тем эффективнее огнеупоры. Пути повышения эффективности

зависят от условий службы. Какая должна быть технология произ-

водства огнеупоров, чтобы свойства получаемых изделий соответство-

вали условиям службы, — описано в предлагаемой читателю книге.

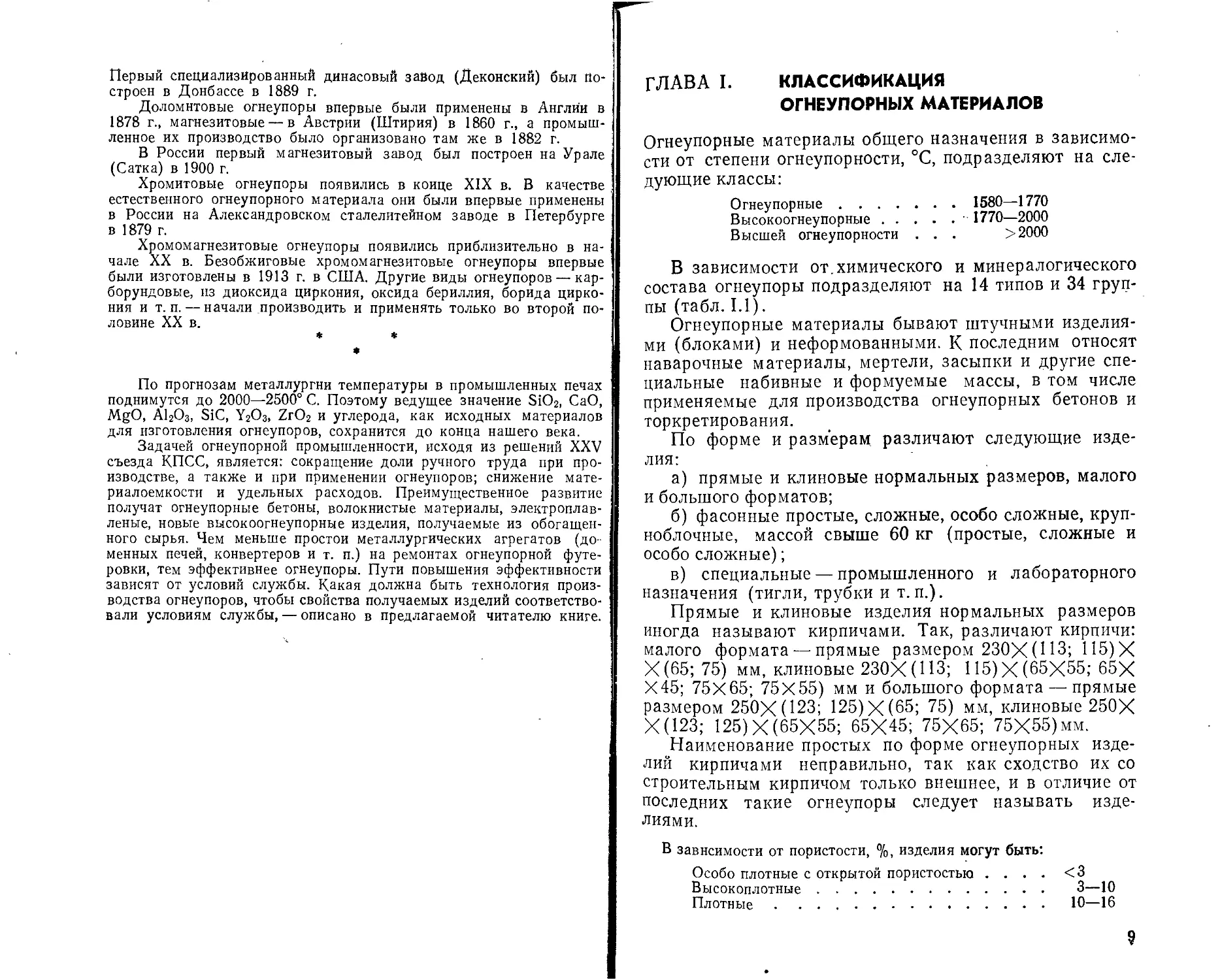

ГЛАВА I. КЛАССИФИКАЦИЯ

ОГНЕУПОРНЫХ МАТЕРИАЛОВ

Огнеупорные материалы общего назначения в зависимо-

сти от степени огнеупорности, °C, подразделяют на сле-

дующие классы:

Огнеупорные................. 1580—1770

Высокоогнеупорные............- 1770—2000

Высшей огнеупорности . . . >2000

В зависимости от.химического и минералогического

состава огнеупоры подразделяют на 14 типов и 34 груп-

пы (табл. 1.1).

Огнеупорные материалы бывают штучными изделия-

ми (блоками) и неформованными. К последним относят

наварочные материалы, мертели, засыпки и другие спе-

циальные набивные и формуемые массы, в том числе

применяемые для производства огнеупорных бетонов и

торкретирования.

По форме и размерам различают следующие изде-

лия:

а) прямые и клиновые нормальных размеров, малого

и большого форматов;

б) фасонные простые, сложные, особо сложные, круп-

ноблочные, массой свыше 60 кг (простые, сложные и

особо сложные);

в) специальные — промышленного и лабораторного

назначения (тигли, трубки и т.п.).

Прямые и клиновые изделия нормальных размеров

иногда называют кирпичами. Так, различают кирпичи:

малого формата — прямые размером 230Х (113; 115)Х

Х(65;75) мм, клиновые 230Х (113; 115) X (65X55; 65Х

Х45; 75X65; 75x55) мм и большого формата — прямые

размером 250Х (123; 125) X (65; 75) мм, клиновые 250Х

Х(123; 125)Х(65Х55; 65X45; 75X65; 75Х55)мм.

Наименование простых по форме огнеупорных изде-

лий кирпичами неправильно, так как сходство их со

строительным кирпичом только внешнее, и в отличие от

последних такие огнеупоры следует называть изде-

лиями.

В зависимости от пористости, %, изделия могут быть:

Особо плотные с открытой пористостью .... <3

Высокоплотные............................. 3—10

Плотные................................... 10—16

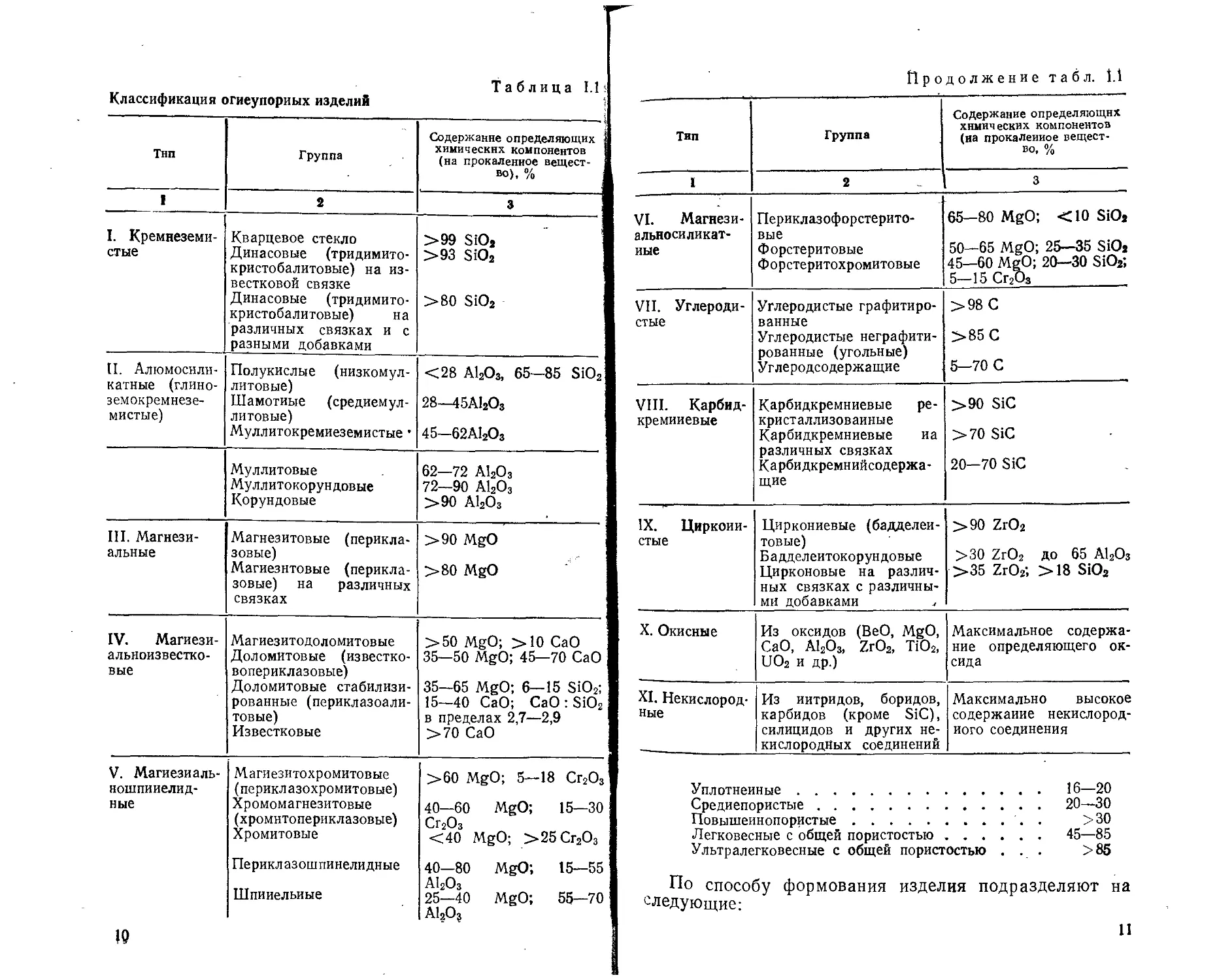

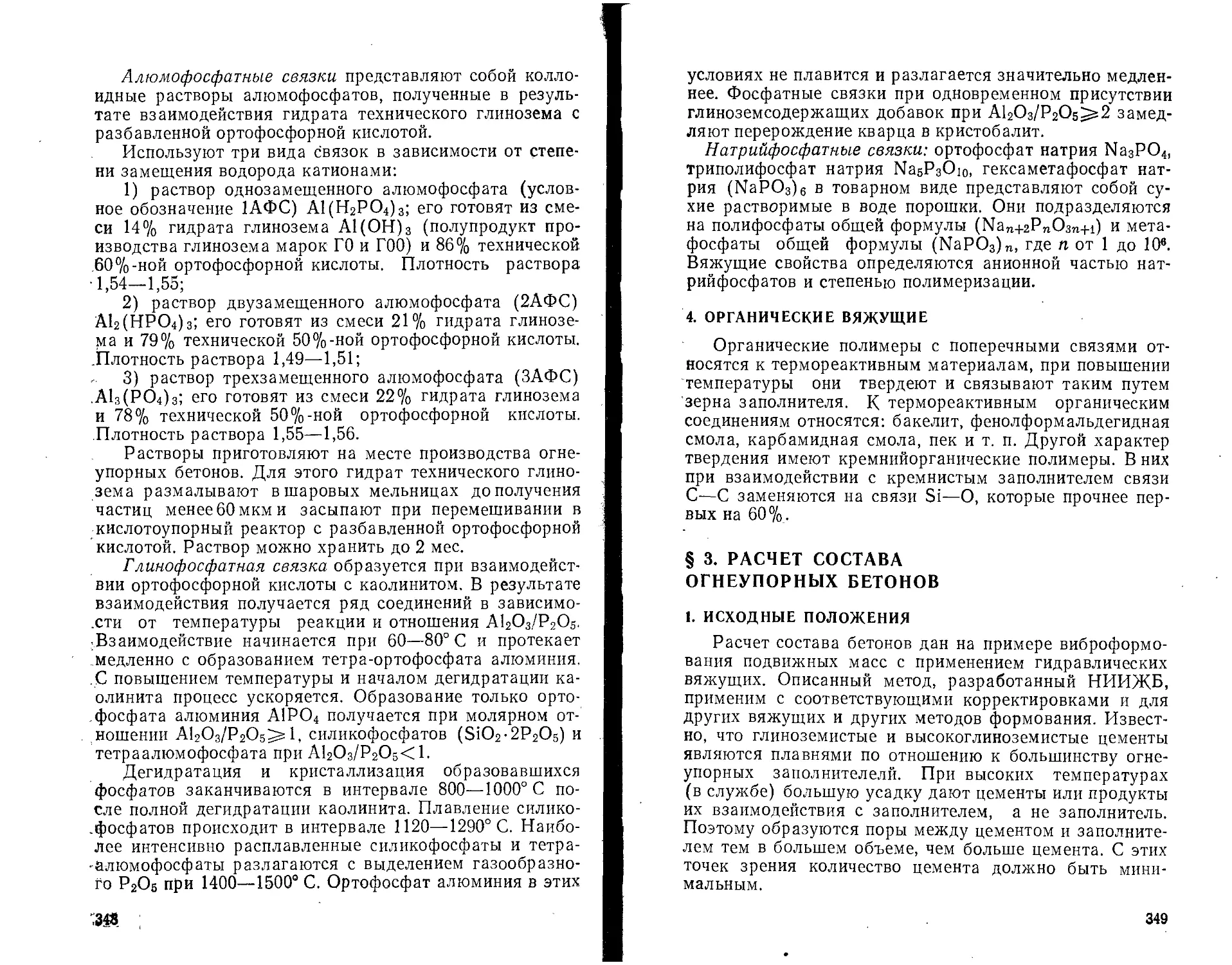

Классификация огнеупорных изделий Таблица 1.1 > «<

Тип Группа Содержание определяющих химических компонентов (на прокаленное вещест- во). %

1 2 3

I. Кремнеземи- стые Кварцевое стекло Динасовые (тридимито- кристобалитовые) на из- вестковой связке Динасовые (тридимито- кристобалитовые) на различных связках и с разными добавками >99 SiO2 >93 SiO2 >80 SiO2

(I. Алюмосили- катные (глино- земокремнезе- мистые) Полукислые (низкомул- литовые) Шамотные (средиемул- литовые) Муллитокремиеземистые • <28 А12О3, 65—85 SiO2 28—45А120з 45—62А120з

Муллитовые Муллитокорун довые Корундовые 62—72 А12О3 72—90 А12О3 >90 AI2O3

III. Магнези- альные Магнезитовые (перикла- зовые) Магнезитовые (перикла- зовые) на различных связках >90 MgO >80 MgO

IV. Магиези- альноизвестко- вые Магиезитодоломитовые Доломитовые (известко- вопериклазовые) Доломитовые стабилизи- рованные (периклазоали- товые) Известковые >50 MgO; >10 CaO 35—50 MgO; 45—70 CaO 35-65 MgO; 6—15 SiO2; 15—40 CaO; CaO : SiO2 в пределах 2,7—2,9 >70 CaO

V. Магиезиаль- ношпииелид- ные Магиезитохромитовые (перикл азохромитовые) Хромомагнезитовые (хромнтопериклазовые) Хромитовые Периклазошпинелидные Шпииельиые >60 MgO; 5—18 Cr2O3 40—60 MgO; 15—30 Cr2O3 <40 MgO; >25Cr2O3 40—80 MgO; 15—55 A12O3 25—40 MgO; 55—70 AI2O3

19

Продолжение табл. 1.1

Тип Группа Содержание определяющих химических компонентой (на прокаленное вещест- во, %

1 2 3

VI. Магнези- альносиликат- иые Периклазофорстерито- вые Форстеритовые Форстеритохромитовые 65—80 MgO; <10 SiO» 50—65 MgO; 25—35 SiO2 45—60 MgO; 20—30 SiO2; 5—15 Cr2O3

VII. Углероди- стые Углеродистые графитиро- ванные Углеродистые неграфити- рованные (угольные) Углеродсодержащие >98 C >85 C 5—70 C

VIII. Карбид- кремниевые Карбидкремниевые ре- кристаллизованные Карбидкремниевые иа различных связках Карбидкремнийсодержа- щие >90 SiC >70 SiC 20—70 SiC

IX. Циркоии- стые Циркониевые (бадделеи- товые) Бадделеитокорундовые Цирконовые на различ- ных связках с различны- ми добавками >90 ZrO2 >30 ZrO2 до 65 А120з >35 ZrO2; >18 SiO2

X. Окисные Из оксидов (ВеО, MgO, CaO, А120з, ZrO2, ТЮ2, UO2 и др.) Максимальное содержа- ние определяющего ок- сида

XI. Некислород- ные Из нитридов, боридов, карбидов (кроме SiC), силицидов и других не- кислородных соединений Максимально высокое содержание некислород- иого соединения

Уплотненные......................... 16—20

Средиепористые...................... 20—30

Повышеинопористые......................... . >30

Легковесные с общей пористостью..... 45—85

Ультралегковесные с общей пористостью ... >85

По способу формования изделия подразделяют на

следующие:

11

а) пиленые из естественных горных пород или из

предварительно изготовленных блоков;

б) литые, изготовленные способом литья из жидкого

шликера, пеношликера, газошликера, термопластичного

шликера и т. п. в гипсовые или иные формы;

в) пластичного формования, изготовленные из масс

в пластичном состоянии машинной формовкой, с после-

дующей допрессовкой;

г) полусухого формования, неармированные или ар-

мированные из увлажненных или сухих, малопластич-

ных или непластичных порошков, содержащих связую-

щий материал (глину, каолин, бентонит, известь, суль-

фитно-спиртовую барду1 ит. п.), изготовленные мето-

дами механического, гидравлического или гидростати-

ческого и вибрационного прессования, а также пресс-

трамбованием и другими способами;

д) плавленые литые из расплава, получаемого путем

электроплавки, термитной плавки и т. п.;

е) термопластичнопрессованные, изготовленные прес-

сованием из масс с применением термопластичных доба-

вок (парафина, воска и др.);

ж) горячепрессованные, изготовленные горячим прес-

сованием нагретых до термопластичного состояния огне-

упорных масс или заготовок.

В настоящее время большую часть огнеупорны*

изделий изготовляют путем прессования из полусухих и

пластичных масс.

По характеру термической обработки различают сле-

дующие изделия:

а) безобжиговые (включая армированные), к кото-

рым относят пиленые и прессованные (или трамбован-

ные), не обжигаемые перед употреблением в кладку;

б) обожженные, обжигаемые в печах перед употреб-

лением в кладку;

1 Сокращенно с. с. б. Это кальциевая соль лнгносульфоновой

кислоты

Д-СН2-СН —R

Xso3

Са

SQ,

Я-СН2-С!Н — R

12

в) плавленые, подвергнутые отжигу- после отливки:

Большая часть используемых в промышленности ог-

неупорных материалов, представлена обжиговыми штуч-

ными изделиями.

Огнеупорные изделия различают также по назначе-

нию, например шамотные изделия для кладки доменной

печи, сифонной разливки стали и т. п.

Из вышеизложенного видно, что выбор огнеупорных

материалов весьма разнообразен, однако дальнейшее

совершенствование металлургических и других высоко-

температурных процессов вызывает необходимость соз-

дания новых огнеупоров.

За последнее время ассортимент огнеупорных мате-

риалов пополнился большим классом огнеупорных бето-

нов, волокнистых и неформованных огнеупорных мате-

риалов (огнеупорные цементы, порошки, замазки, пасты

ит. п.).

ГЛАВА II. СВОЙСТВА

ОГНЕУПОРНЫХ МАТЕРИАЛОВ

§ 1. ОГНЕУПОРНОСТЬ

Огнеупорностью называют свойство материала противостоять в оп-

ределенных условиях, не расплавляясь, воздействию на него высоких

температур. В огнеупорных материалах прн достаточно высоких

температурах образуется расплав (жидкость). По мере увеличения

количества расплава и снижения его вязкости материал теряет связ-

ность н прн определенной температуре деформируется. Количество

расплава и его вязкость, определяющие возможную деформацию ма-

териала или его растекание, зависят от многих причин: химическо-

го и минералогического состава материала, крупности частиц, темпе-

ратуры и скорости нагревания образца, его формы и размеров. По-

этому огнеупорность является не физической константой материала,

а технической, которая сохраняет свое значение прн соблюдении ря-

да условий прн ее определении.

Огнеупорность определяют в постоянных условиях, установлен-

ных стандартом. Образец приготовляют в виде трехгранной усечен-

ной пирамиды высотой 30 мм с нижним основанием 8 мм и верхним

2 мм. Материалом служит порошок, полностью проходящий через си-

то 900 отв/см2.

Для определения огнеупорности используют электрическую крнп-

толовую печь. Огнеупорность характеризуется той температурой, прн

которой образец, деформируясь прн нагревании, верхним основанием

касается подставки, на которой он установлен. Эту температуру оп-

ределяют стандартным пироскопом, устанавливаемым вместе с испы-

туемым. Вязкость материала, соответствующая этому моменту, ко-

леблется в пределах 1-Ю2—1-Ю3 Па-с. (10*—104 П).

13

Стандартные пироскопы (ПК) представляют собой усеченные

пирамидки таких же размеров, приготовленные из материала изве-

стного химического состава, подобранного так, что, деформируясь в

стандартных условиях нагревания, они касаются своей вершиной ос-

нования подставки при температуре, обозначенной на них.

Температура падения пироскопа (огнеупорность) выражается

его номером, умноженным на 10. Например, ПК № 165 соответст-

вует температуре 165-10= 1650° С.

Процесс размягчения и деформации огнеупорного материала яв-

ляется сложным и складывается из процессов плавления отдельных

компонентов огнеупора и их взаимодействия между собой. Эти

процессы протекают во времени, поэтому скорость повышения тем-

пературы при установлении огнеупорности должна быть строго оп-

ределенной, оговоренной в стандарте. Если скорость повышения тем-

пературы при определении огнеупорности будет больше предусмот-

ренной стандартом, то огнеупорность возрастает, при замедлении

подъема температуры она понизится.

При сравнении огнеупорности шамотных изделий со стандартны-

ми пироскопами незначительные отклонения от установленного ре-

жима повышения температуры при опыте менее существенны, так

как они в равной степени влияют на температуру падения обоих пи-

роскопов. Этим отчасти корректируется ошибка режима повышения

температуры. При существенном различии в химическом составе ис-

пытываемого огнеупора и пироскопа этого может не быть.

При стандартных условиях испытания огнеупорность зависит

только от химического и отчасти от минералогического состава.

Огнеупорность характеризует чистоту сырья, использованного

для производства огнеупорных изделий.

Если огнеупорность определять по нагреву пирамидок, выпи-

ленных из изделий с сохранением их структуры, то ее величина бу-

дет зависеть от структуры изделий и от технологических факторов

(степени обжига, зернового состава шихты и др.). Изделия из тон-

козернистой шихты будут менее огнеупорными, чем такие же, но из-

готовленные из более грубозернистого материала.

Однако определение огнеупорности на образцах, выпиленных

из изделий, усложняется процессом выпиливания пирамидок, а так

как огнеупорность не характеризует строительной прочности огне-

упорных изделий в условиях службы, то ее определение на выпилен-

ных пирамидках не имеет практического значения.

В некоторых случаях, когда материал в значительных количе-

ствах содержит оксиды железа, огнеупорность зависит от газовой

атмосферы печи, например у шамотных огнеупоров в восстановитель-

ной среде она будет ниже, чем в окислительной.

На основании изложенного огнеупорность даже для чистых кри-

сталлических веществ отличается от температуры их плавления (то-

чек плавления); обычно значения огнеупорности выше значений то-

чек плавления. Иногда температуру деформации испытуемых пирами-

док допускается определять по показаниям термопар или пирометра.

§ 2. МАКРОСТРУКТУРА (ТЕКСТУРА)

ОГНЕУПОРНЫХ ИЗДЕЛИЙ

Под макроструктурой, или текстурой, понимают количественное

соотношение и взаимное распределение зерен вещества и пор. Мак-

14

роструктура характеризуется пористостью, газопроницаемостью,

удельной поверхностью и типом структуры.

1. ПОРИСТОСТЬ

Большинство огнеупорных материалов пористы. Порй могут за-

нимать от нуля до 90% общего объема изделий.

Большая часть пор в огнеупорных изделиях сообщается между

собой, выходит на поверхность и может быть заполнена водой; та-

кие поры считают открытыми. Небольшая часть пор изолирована,

недоступна для заполнения водой; эти поры называют закрытыми.

В связи с этим различают общую пористость изделий, которую

составляют закрытые и открытые поры, и кажущуюся или открытую,

которую составляют только открытые поры.

Поры, которые сами впитывают воду (расплав), находясь в кон-

такте с ней, называют капиллярными.

Крупные капиллярные диаметром более 5 мкм выделяют в осо-

бую группу так называемых канальных пор. Нижний предел каналь-

ных пор 5 мкм принят потому, что металлургические шлаки, реа-

гируя со стенками алюмосиликатных изделий, в поры крупнее

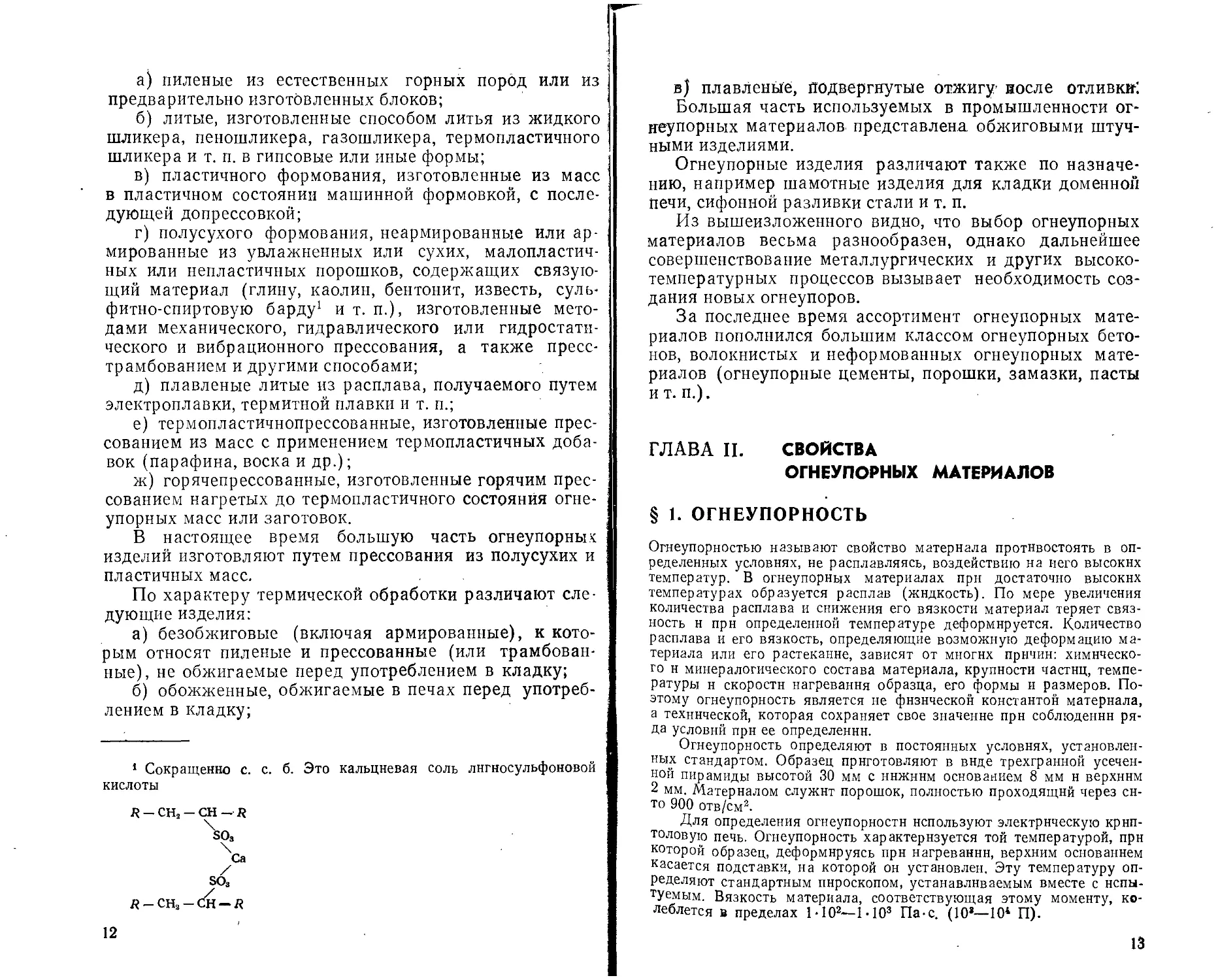

5 мкм практически не проникают. Общая классификация пористости

по принципу проницаемости приведена ниже.

Общая (истинная) пористость

1

Закрытая

Проницаемая

(эффективная) — Пиров

I

I____________

I

Капиллярная,

в том числе гравита-

ционные и иегравита-

ционные поры-----------

I

I

Канальная 5 мкм

Открытая (кажущаяся)

_____________________1

I

Непроницаемая; тупиковые поры

типа «опрокинутой пробирки»,

«мешки», мертвое пространство и т. п.

Некапилляриая,

в том числе «запирае-

мые» поры

г

Неканальная < 5 мкм

Проницаемость вообще зависит не только от размеров и геомет-

рии пор, но и от свойств флюида. Пористость огнеупорных изделий

обусловливается составом шихт, массы и особенностями технологи-

ческого процесса: качеством смешения, режимом прессования и

обжига.

Открытая пористость определяется объемом жидкости, погло-

щенной порами при кипячении или вакуумировании. Если насыщение

материала производилось водой, то открытую пористость вычисляют

по формуле

Ногк — 1(°2 — а1) /V] 100,

(ПЛ)

15

где Лоты—открытая пористость,%; at— масса абсолютно сухого об-

разца, г; а2— масса того же образца, насыщенного водой, г; V —

объем образца, см3.

Объем образца определяют путем гидростатического взвешива-

ния. Отношение массы поглощенной воды к массе образца называ-

ют водопоглощением:

В= [(а8 —a^/aj 100. (П.2)

Отношение открытой пористости к водопоглощению будет равно

кажущейся плотности

Ркаж = Лотк/В = Oj/V. (П.З)

Для определения общей пористости необходимо знать плотность

материала р (масса единицы объема-материала в истинно плотном

состоянии без пор).

Отношение кажущейся плотности материала рКаж к его плотно-

сти р характеризует долю объема, приходящуюся на совершенно

плотное тело, не содержащее пор. Иначе говоря, это отношение ха-

рактеризует степень плотности изделия.

Зная степень плотности, легко определить общую пористость

Лобщ, так как она соответствует разности объемов пористого и спло-

шного тела, следовательно:

Лобщ = 100(1 Ркаж/р)- (П-4)

Закрытая пористость Л3 определяется как разность между об-

щей н открытой пористостью:

Л3 = Лобщ Лотк- (П.5)

Для подробной характеристики пористой структуры применяют

следующие показатели: фактор лабиринта X, фактор структуры К и

коэффициент извилистости пор Ь:

Лобщ/^прон» (II.6)

Л’ = А(1-Лобщ)/(1-Х); (11,7)

b=l/H , (II.8)

где Н — высота образца; / — длина капилляра.

Размер пор колеблется от долей миллиметра др нескольких де-

сятков ангстрем. В материалах зернистого строения средний размер

пор dnop зависит от размера зерна Д3:

rfnop = °>15^. (П.9)

где с — экспонента, зависящая от содержания связки, т. е. мелких

зерен.

В монофракционных уплотненных порошках при пористости Л

выше 30% зависимость размера пор от размера монофракции порош-

ка выражается уравнением

5ПОр ~ Л3[Л/(1-Л)]1/3 . (11.10)

Сугубо ориентировочно размер пор принимают в пределах 0,3—

0,6 размера частиц и для плотных изделий 0,1—0,15. ’

Более точно размер пор в изделиях с монодисперсной структу-

рой, т. е. в таких изделиях, у которых на кривых распределения пор

16

имеется один явно выраженный максимум, можно вычислить по га-

зопроницаемости:

dcp и 173УК!П, (П.11)

где dcp —средний (эффективный по воздуху) диаметр пор, мкм;

К—коэффициент газопроницаемости, нПм; Z7 —открытая пори-

стость, %.

Поскольку, как правило, с ростом пористости увеличивается

и размер пор, то в формулу (П.11) при 77^50% вводят поправку:

dcp « [77/(100-/7)]17,8У>/П; (11.12)

Форма пор чрезвычайно сложная. При длительном воздействии

высоких температур поры в аморфных изотропных телах стремятся

сфероидизироваться, в чисто кристаллических анизотропных приоб-

ретают огранку кристаллов («отрицательные кристаллы»).

Распределение пор как по величине, так и по форме в объеме

зернистых изделий неравномерно. Крупные и средние поры сосре-

доточены между крупными зернами и мелкими, называемыми связ-

кой, а также между мелкими зернами, т. е. в связке. Тонкие обычно

сфероидальные поры находятся в самых крупных и мелких зернах.

Ансамбль пор образует поровые каналы, которые сугубо упро-

щенно рассматриваются как цилиндрические трубки постоянного

диаметра, идущие параллельно друг другу (цилиндрическая модель).

Поровые каналы переменного сечення называют неточными. Поры,

образующиеся между округлыми зернами и соединяющиеся между

собой в трех взаимно перпендикулярных направлениях, называют

глобулярными.

Особую группу пор составляют поры-трещины, образующиеся в

процессе обжига и при службе огнеупоров в различных печах.

2. ГАЗОПРОНИЦАЕМОСТЬ

Определение газопроницаемости используют для оценки струк-

туры (текстуры) изделий и для расчетов фильтрации газа через ог-

неупор. Представление о структуре огнеупора по его газопроницае-

мости основано на том, что газопроницаемость принято считать

функцией среднего поперечника пор. Наибольшая газопроницаемость

соответствует размеру пор 20—100 мкм. Область пор этого класса

охватывает почти все проницаемые поры. Проникновение шлака в

огнеупор зависит от размера пор, а поскольку определение разме-

ра пор более сложно и трудоемко, чем определение газопроницаемо-

сти, то при оценке шлакоустойчивости используют показатели газо-

проницаемости.

Заметим, что зависимость между шлакоразъеданием и газопро-

ницаемостью является далеко не линейной и недостаточно выяснен-

ной. Снижение газопроницаемости ниже определенного ее значения

не оказывает особенного влияния на срок службы огнеупоров.

Газопроницаемость очень чувствительна к структуре, поэтому

ее используют также при оценке равномерности структуры. Что ка-

сается фильтрации, то следует иметь в виду, что нельзя отождеств-

лять газопроницаемость отдельного изделия с газопроницаемостью

кладки стен, сводов и других элементов, проницаемость которых для

газов и паров определяется преимущественно состоянием швов.

2—298 17

Поскольку при службе рабочая поверхность огнеупорной кладки

во многих случаях глазуруется в результате воздействия шлаков, то

первоначальный показатель проницаемости1 уже не соответствует

фактическому. Тем не менее газопроницаемость изделий до службы

содержит ценную информацию о возможном насыщении огнеупо-

ров парами металлов, углекислым и другими газами, и поэтому га-

зопроницаемость нормируется для изделий ответственного назначе-

ния, например для кладки доменных печей.

При выводе уравнения газопроницаемости пористость огнеупора

представляют в виде модели цилиндрических каналов пор, течение

газов в каналах — вязким (Ньютоновский режим) и применяют урав-

нение Пуазейля (1840 г.):

Q = яг* NS (Р1 - р2) /(8t]Z), (II. 13)

где Q — количество газа, прошедшее через образец в единицу изме-

рения, м3/с; г — радиус (пор), м; S — площадь сечения образца, м2;

N — число каналов на 1 м2; Pi—давление газа на входе в канал;

Рз — давление на выходе из канала (Pi—P‘z}=kP, Па; I — длина ка-

нала, м; г] — динамическая вязкость газа, Па-с.

В формуле член nrW/8 зависит от количества и размеров пор,

его можно представить в виде K=r2e.l^, так как nrW=e, где е —

открытая пористость в долях единицы.

Этот член и называют коэффициентом газопроницаемости. Опре-

делить его непосредственно из выражения К=г2г1& не представля-

ется возможным, так как величина г непосредственным опытом не

определяется. Поэтому коэффициент газопроницаемости выводят из

уравнения Пуазейля, а размер проницаемых пор (эффективный)

определяют по величине коэффициента проницаемости.

В окончательном виде расчетная формула имеет вид:

К = 18,4-102(QZ/SAp) нПм, (П.14)

где К—коэффициент газопроницаемости; Q — расход воздуха,

см3/с; I — высота образца (глубина проницания), см; S — площадь

сечения образца, см2; Ap=pi—р2— перепад давления, Па; 18,4-Ю2 —

коэффициент, учитывающий вязкость воздуха при температуре

20° С, П.

Единицей газопроницаемости служит перм, который обозначает-

ся Пм от латинского слова permeabilitas — проницаемость. В качест-

ве практической единицы газопроницаемости принимается наноперм

(нПм), равный 10-9 перма.

Газопроницаемость определяют на целых изделиях в направле-

нии, перпендикулярном направлению прессования.

Поскольку вязкость газов с температурой увеличивается, то ко-

эффициент газопроницаемости будет уменьшаться:

Kt = ^2о ’Чао/1!/ • (II. 1о)

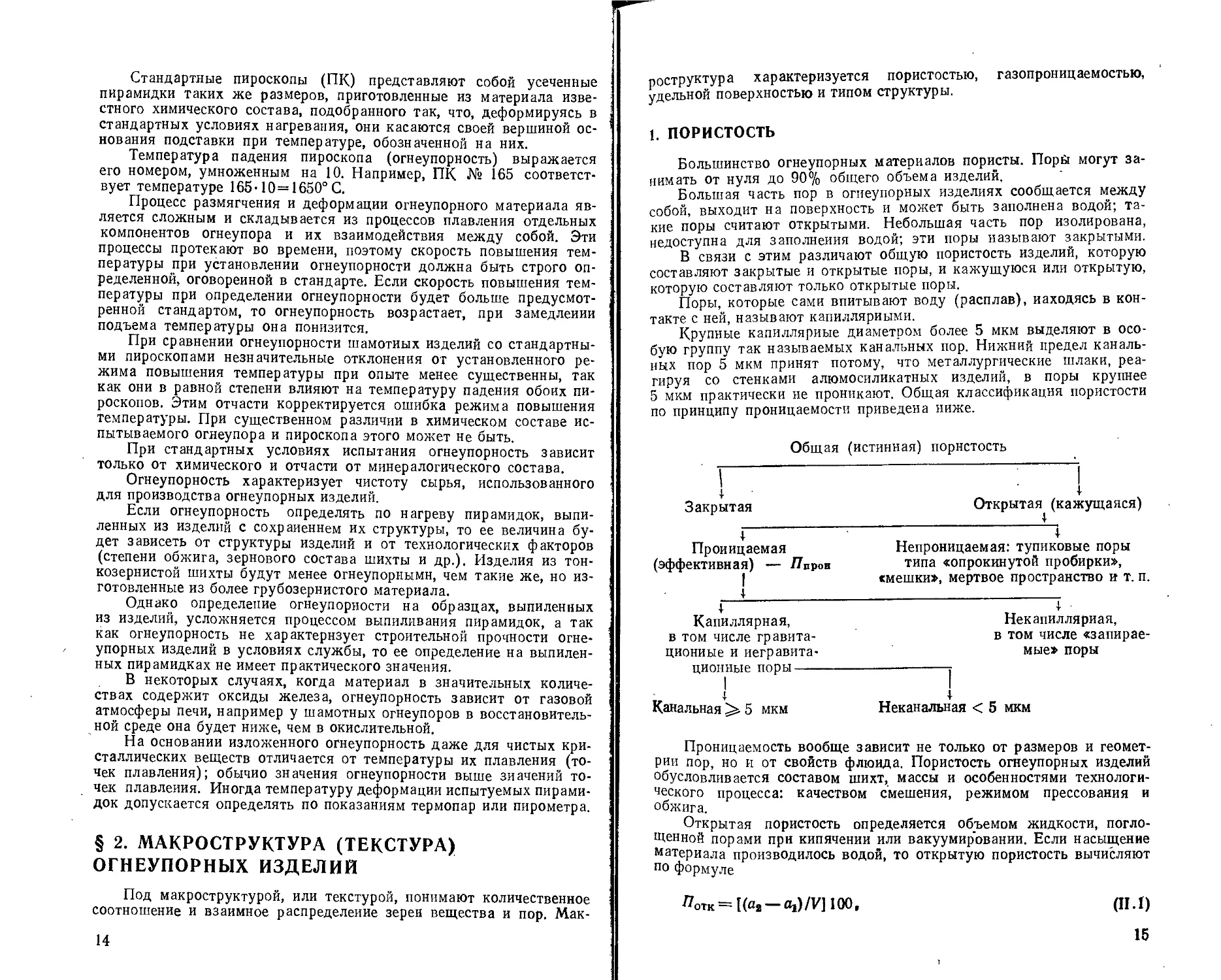

Зависимость отношения riao/n* (температурный фактор вязкости

воздуха) от температуры показана на рис. II. 1, из которого видно,

что газопроницаемость огнеупора при 1000° С почти в два раза ни-

же, чем при 20° С. Поскольку вязкость азота, кислорода, углекис-

лого и доменного газов близка вязкости воздуха, то практически

коэффициенты газопроницаемости всех этих газов и их смесей мож-

но принять равными коэффициенту газопроницаемости воздуха.

Средние значения коэффициента газопроницаемости промышленных

18

огнеупорных Изделий находятся в следующих пределах: шамотных

2—10, динасовых 1—12, магнезитовых 6—12, хромомагнезитовых

8—25 нПм.

3. УДЕЛЬНАЯ ПОВЕРХНОСТЬ

Различают два вида удельной поверхности пористых и порош-

ковых тел; внешнюю и полную. Под внешней удельной поверхностью

подразумевают суммарную поверхность частиц, полная же поверх-

ность состоит из внешней плюс

поверхность открытых пор

внутри частиц. Удельную по-

верхность выражают в квадрат-

ных сантиметрах (метрах) на

1 г вещества St (см2/г или м2/г)

и на 1 см3 объема тела Sy

(см2/см3). Обе величины связа-

ны между собой следующим со-

отношением: 5v=«S4pKalK, где

ркаж — кажущаяся (объемная)

плотность.

Для монофракцнонных по-

рошков практически с достаточ-

ной точностью внешнюю удель-

ную поверхность определяют

по формуле

Sg = 6/pl,

Рнс. П.1. Температурный фактор

вязкости

(П.16)

где р —плотность, г/см3; I — длина ребра куба (размер частицы по-

рошка), см.

Внешняя поверхность пор в изделии, если принять цилиндриче-

скую модель пор, будет равна: Sv=2e/r, где е — пористость в до-

лях единицы. Подставляя в последнее выражение значение размера

пор, определенного по формуле (II.11), получим:

5(,= 22,5]/Я3/Л'; (11.17

5г = 22,5/робКд3/Л; (II.18)

Расчет основан на моделях цилиндрических пор1; П — откры-

тая пористость, %; К—газопроницаемость, нПм; ров — объемная

плотность, г/см3.

Полную удельную поверхность порошков и изделий определяют

адсорбционными методами (БЭТ).

Полная удельная поверхность шамотных изделий, определенная

методом БЭТ (открытая пористость 23%; ров=2,0 г/см3), составля-

ет ~0,14 м2/г* *, или 2800 см2/см3, динасовых (открытая пористость

16,6%; ро5=1,Э г/см3) 0,1 м2/г, или 1900 см2/см3, и магнезитовых

(открытая пористость 22%; ров = 2,8 г/см3) 0,18 м2/г, или

4240 см2/см3.

1 Если принять модель глобулярных пор, то коэффициент перед

Радикалом будет 16,8.

* Полная удельная поверхность красного строительного кирпи-

ча с пористостью 12—34% составляет 1,5—3,5 м2/г.

2*

1

4. АНИЗОТРОПИЯ ТЕКСТУРЫ

Анизотропия текстуры огнеупорных изделий возникает главным I

образом при прессовании вследствие неизометричности частиц ших-

ты. Частицы порошка уже при свободной засыпке располагаются

ориентированно, а именно перпендикулярно силе тяжести более ши- I

рокими и плоскими поверхностями. Прессование еще больше усили-

вает эту ориентацию. В результате протяженность и проницаемость

пор получаются большими в направлении, перпендикулярном на-

правлению прессования. При прессовании возникает также анизо-

тропия прочности контакта. Прочность контактов зерен больше в

направлении прессования. Анизометрия текстуры и прочности обу-

словливает анизотропию некоторых других свойств изделий, напри- \

мер газопроницаемости, теплопроводности, термического расши- |

рения.

Наибольшей анизотропией свойств обладают шамотные изделия. <

Фактор анизотропии выражают среднеквадратичным отклонени- :

ем (о) выборочной дисперсии коэффициента водопроницаемости в '

трех взаимно перпендикулярных направлениях (А(, Д2, Аз), отнесен-

ным к среднему значению коэффициента водопроницаемости К: ;

Кт д JL _а i/fa - +fa -у+ fa.~ g

К " 1.414Д

Чем ниже значение фактора (коэффициента вариации), тем

меньше степень анизотропии. Для изотропных материалов Кавиз=0.

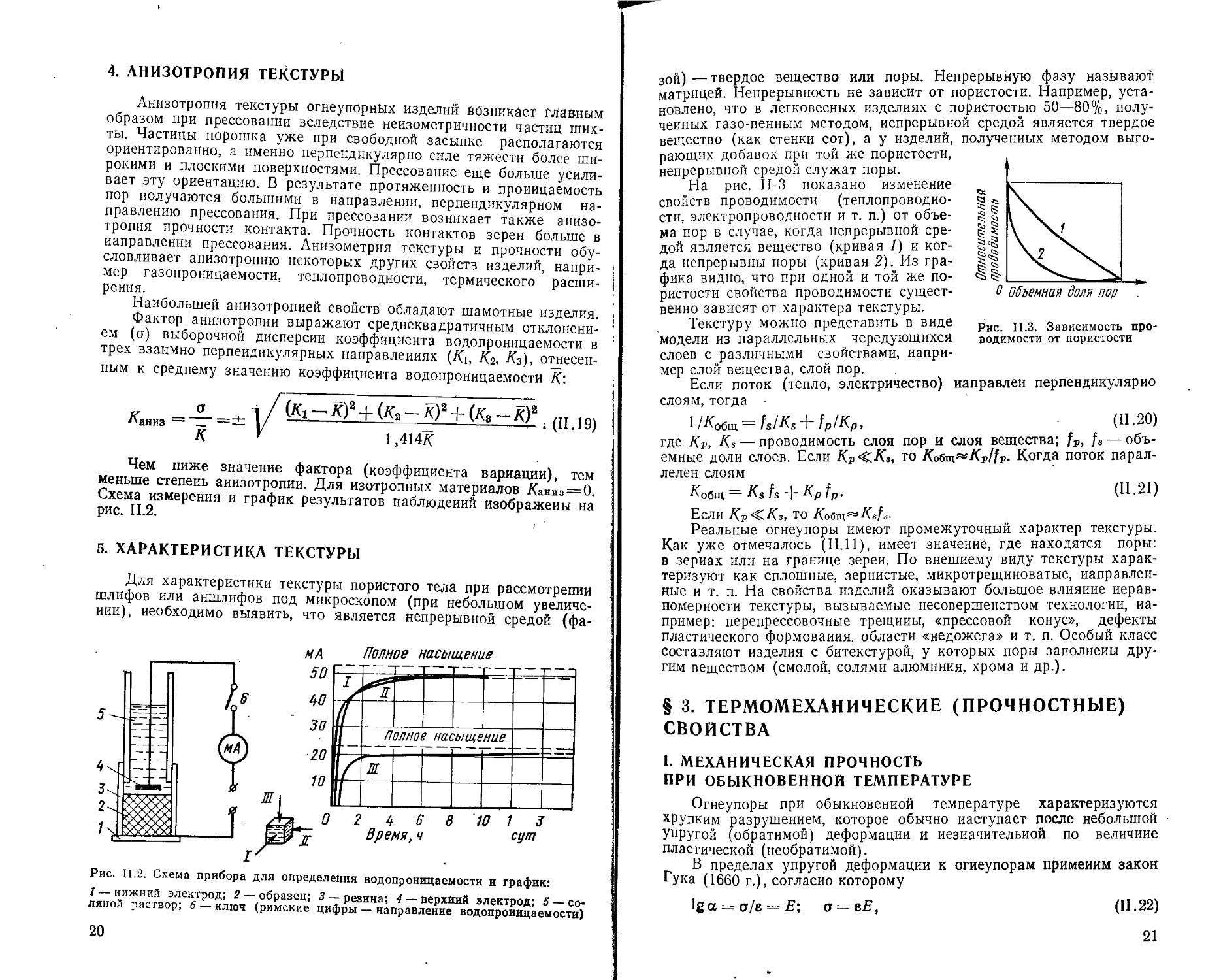

Схема измерения и график результатов наблюдений изображены на

рис. II.2.

5. ХАРАКТЕРИСТИКА ТЕКСТУРЫ

Для характеристики текстуры пористого тела при рассмотрении

шлифов или аншлифов под микроскопом (при небольшом увеличе-

нии), необходимо выявить, что является непрерывной средой (фа-

МА Полное насыщение

Рис. II.2. Схема прибора для определения водопроницаемости и график:

1 — нижний электрод; 2 — образец; 3 — резина; 4 — верхний электрод; 5 — со-

ляной раствор; 6 — ключ (римские цифры — направление водопроницаемости)

20

зой) — твердое вещество или поры. Непрерывную фазу называют

матрицей. Непрерывность не зависит от пористости. Например, уста-

новлено, что в легковесных изделиях с пористостью 50—80%, полу-

ченных газо-пенным методом, непрерывной средой является твердое

вещество (как стенки сот), а у изделий, полученных методом выго-

рающих добавок при той же пористости,

непрерывной средой служат поры.

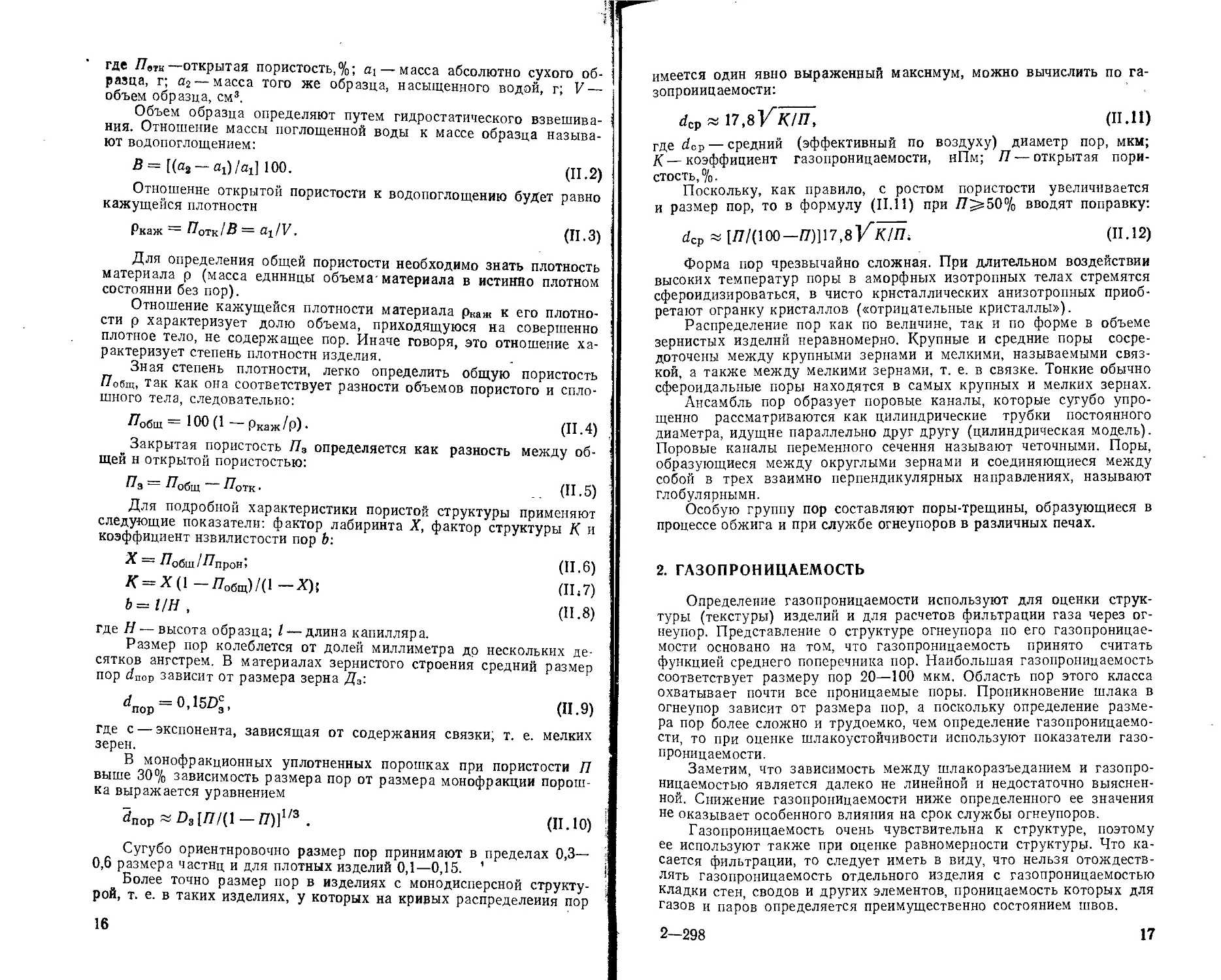

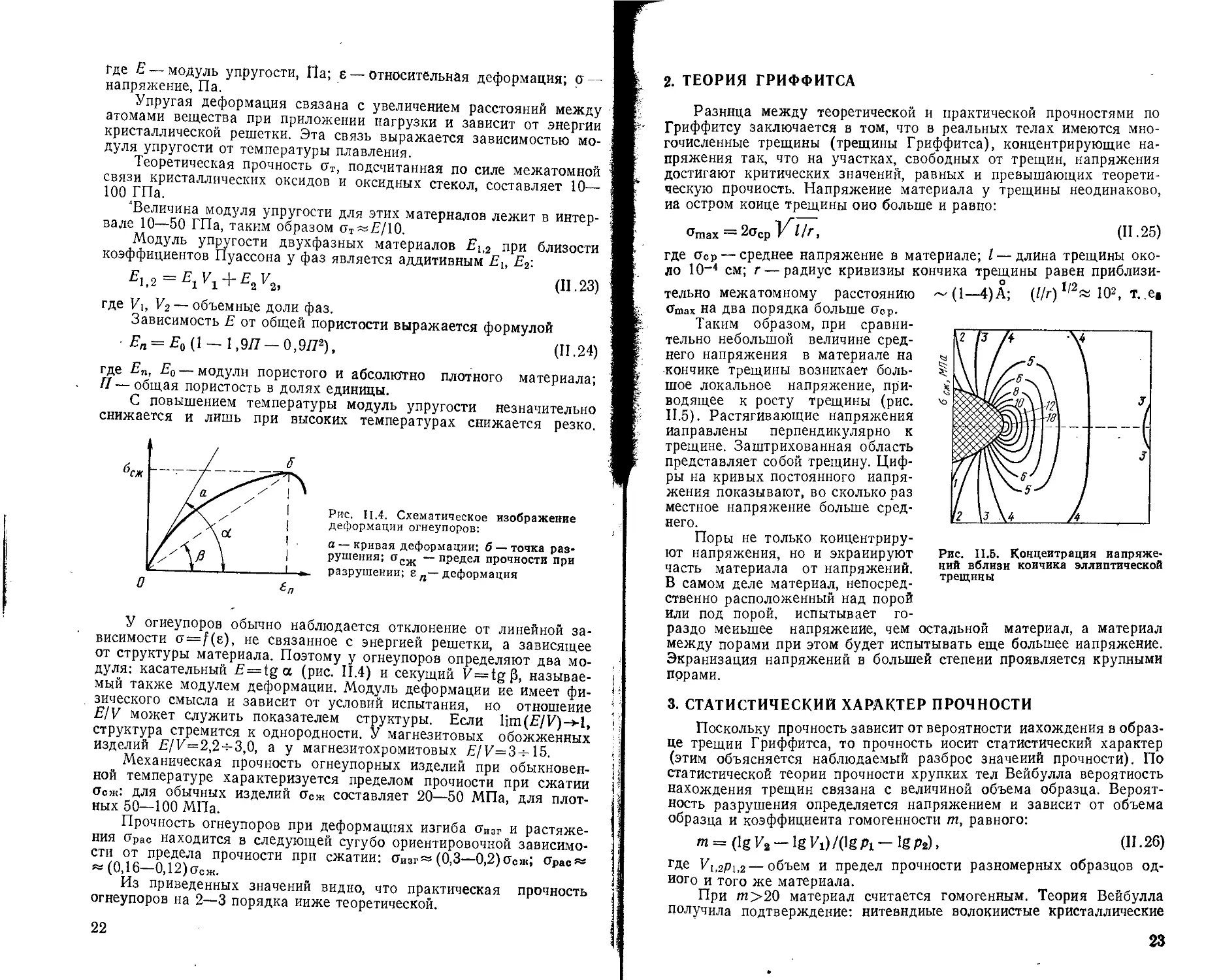

На рис. II-3 показано изменение

свойств проводимости (теплопроводно-

сти, электропроводности и т. п.) от объе-

ма пор в случае, когда непрерывной сре-

дой является вещество (кривая 1) и ког-

да непрерывны поры (кривая 2). Из гра-

фика видно, что при одной и той же по-

ристости свойства проводимости сущест-

венно зависят от характера текстуры.

Текстуру можно представить в виде Рнс п з 3авиСимость про-

модели из параллельных чередующихся водимости от пористости

слоев с различными свойствами, напри-

мер слой вещества, слой пор.

Если поток (тепло, электричество) иаправлеи перпендикулярно

слоям, тогда

l/Ko6ui = fs/^s + fp/Kp, (П.20)

где Кр, К, — проводимость слоя пор и слоя вещества; ft, fs объ-

емные доли слоев. Если KP<cKs, то Кобщ’»-КР//Р. Когда поток парал-

лелен слоям

Ko6n;=Ksfs+Kpfp. (11.21)

ЕСЛИ ТО Кобщ^А^з^з-

Реальные огнеупоры имеют промежуточный характер текстуры.

Как уже отмечалось (11.11), имеет значение, где находятся поры:

в зернах или на границе зерен. По внешнему виду текстуры харак-

теризуют как сплошные, зернистые, микротрегциноватые, направлен-

ные и т. п. На свойства изделий оказывают большое влияние нерав-

номерности текстуры, вызываемые несовершенством технологии, на-

пример; перепрессовочные трещины, «прессовой конус», дефекты

пластического формования, области «недожега» и т. п. Особый класс

составляют изделия с битекстурой, у которых поры заполнены дру-

гим веществом (смолой, солями алюминия, хрома и др.).

§ 3. ТЕРМОМЕХАНИЧЕСКИЕ (ПРОЧНОСТНЫЕ)

СВОЙСТВА

1. МЕХАНИЧЕСКАЯ ПРОЧНОСТЬ

ПРИ ОБЫКНОВЕННОЙ ТЕМПЕРАТУРЕ

Огнеупоры при обыкновенной температуре характеризуются

хрупким разрушением, которое обычно наступает после небольшой

упругой (обратимой) деформации и незначительной по величине

пластической (необратимой).

В пределах упругой деформации к огнеупорам применим закон

Гука (1660 г.), согласно которому

lga = a/e=E; a = s£, (П.22)

21

где Е— модуль упругости, Па; е — относительная деформация; о —

напряжение, Па.

Упругая деформация связана с увеличением расстояний между

атомами вещества при приложении нагрузки и зависит от энергии

кристаллической решетки. Эта связь выражается зависимостью мо-

дуля упругости от температуры плавления.

Теоретическая прочность От, подсчитанная по силе межатомной

связи кристаллических оксидов и оксидных стекол, составляет 10—

100 ГПа.

'Величина модуля упругости для этих материалов лежит в интер-

вале 10—50 ГПа, таким образом ст=з£/10.

Модуль упругости двухфазных материалов Е1:2 при близости

коэффициентов Пуассона у фаз является аддитивным Elt Е2:

£1,2=£1’/1 + ^У2. (П.23)

где Vb V2 — объемные доли фаз.

Зависимость Е от общей пористости выражается формулой

• En= Ео (1 — 1,927 — 0,9П2), (И.24)

где Еп, Еа — модули пористого и абсолютно плотного материала;

П — общая пористость в долях единицы.

С повышением температуры модуль упругости незначительно

снижается и лишь при высоких температурах снижается резко.

Рис, II.4. Схематическое изображение

деформации огнеупоров:

а — кривая деформации; б — точка раз-

рушения; осж — предел прочности при

разрушении; е п— деформация

У огнеупоров обычно наблюдается отклонение от линейной за-

висимости o=f(e), не связанное с энергией решетки, а зависящее

от структуры материала. Поэтому у огнеупоров определяют два мо-

дуля: касательный E=tga (рис. II.4) и секущий V=tg|3, называе-

мый также модулем деформации. Модуль деформации ие имеет фи-

зического смысла и зависит от условий испытания, но отношение

E/V может служить показателем структуры. Если lim(E/V)->l,

структура стремится к однородности. У магнезитовых обожженных

изделий Е/Г=2,2-ьЗ,0, а у магнезитохромитовых Е/1/=Зч-15.

Механическая прочность огнеупорных изделий при обыкновен-

ной температуре характеризуется пределом прочности при сжатии

Осж: для обычных изделий Осж составляет 20—50 МПа, для плот-

ных 50—100 МПа.

Прочность огнеупоров при деформациях изгиба оИзг и растяже-

ния Орас находится в следующей сугубо ориентировочной зависимо-

сти от предела прочности при сжатии: ои31« (0,3—0,2)Осж; «Трас»

«(0,16—0,12)Осж.

Из приведенных значений видно, что практическая прочность

огнеупоров на 2—3 порядка ниже теоретической.

22

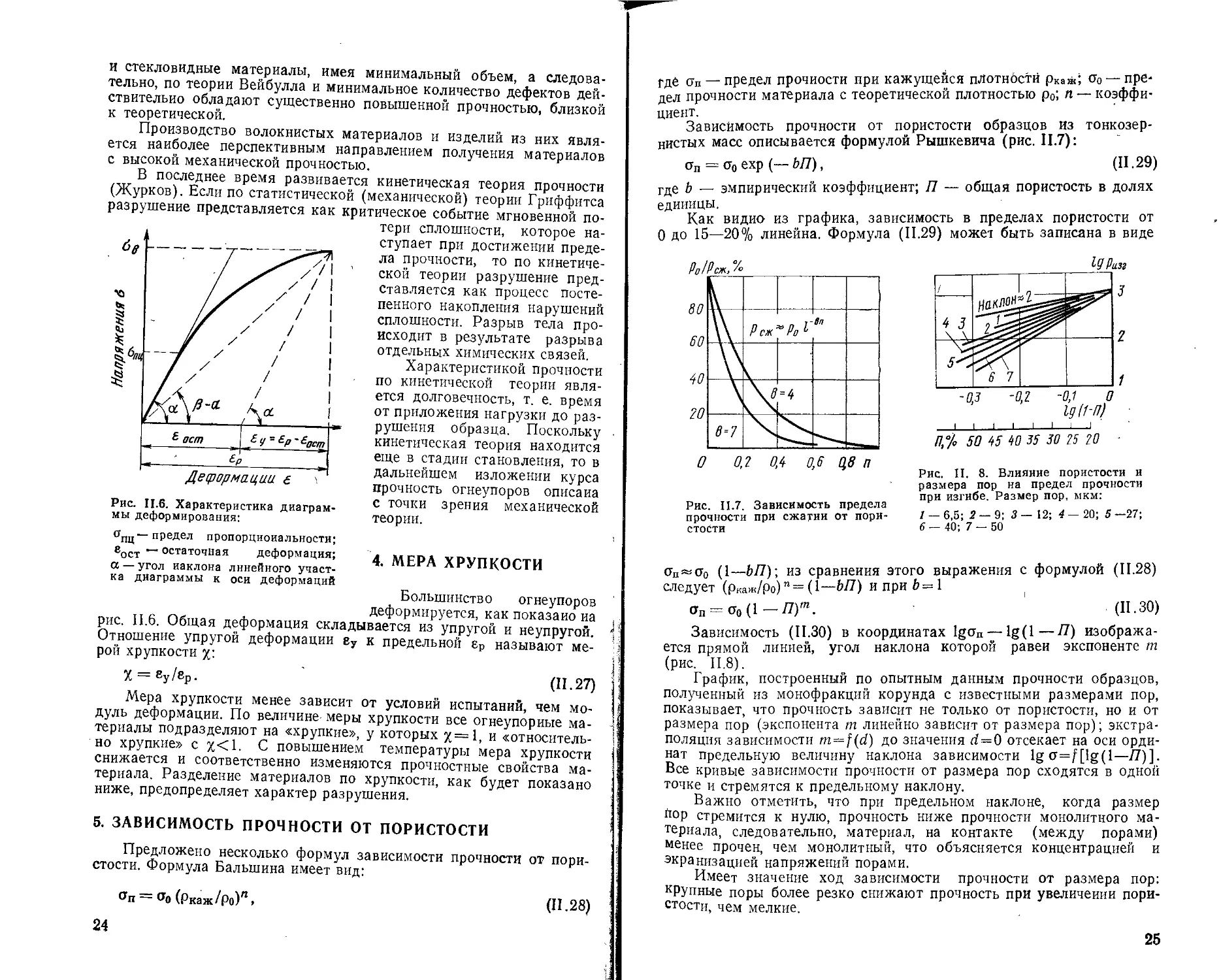

2. ТЕОРИЯ ГРИФФИТСА

Разница между теоретической и практической прочностями по

Гриффитсу заключается в том, что в реальных телах имеются мно-

гочисленные трещины (трещины Гриффитса), концентрирующие на-

пряжения так, что на участках, свободных от трещин, напряжения

достигают критических значений, равных и превышающих теорети-

ческую прочность. Напряжение материала у трещины неодинаково,

иа остром конце трещины оио больше и равно:

°max = 2<Тср VUr, (11.25)

где Оср — среднее напряжение в материале; I — длина трещины око-

ло Ю-4 см; г — радиус кривизны кончика трещины равен приблизи-

тельно межатомному расстоянию

ffmax на два порядка больше оСр.

Таким образом, при сравни-

тельно небольшой величине сред-

него напряжения в материале на

кончике трещины возникает боль-

шое локальное напряжение, при-

водящее к росту трещины (рис.

П.5). Растягивающие напряжения

направлены перпендикулярно к

трещине. Заштрихованная область

представляет собой трещину. Циф-

ры на кривых постоянного напря-

жения показывают, во сколько раз

местное напряжение больше сред-

него.

~(1—4)А; (//л) 1/2« Ю2, т..е.

Рис. II.5. Концентрация напряже-

ний вблизи кончика эллиптической

трещины

Поры не только концентриру-

ют напряжения, но и экранируют

часть материала от напряжений.

В самом деле материал, непосред-

ственно расположенный над порой

или под порой, испытывает го-

раздо меиьшее

напряжение, чем остальной материал, а материал

между порами при этом будет испытывать еще большее напряжение.

Экранизация напряжений в большей степени проявляется крупными

порами.

3. СТАТИСТИЧЕСКИЙ ХАРАКТЕР ПРОЧНОСТИ

Поскольку прочность зависит от вероятности нахождения в образ-

це трещин Гриффитса, то прочность иосит статистический характер

(этим объясняется наблюдаемый разброс значений прочности). По

статистической теории прочности хрупких тел Вейбулла вероятность

нахождения трещин связана с величиной объема образца. Вероят-

ность разрушения определяется напряжением и зависит от объема

образца и коэффициента гомогенности т, равного:

т = (1g У2 — 1g Vi) /(1g Pt — 1g p2), (П. 26)

где Vt,2pi,2 — объем и предел прочности разномерных образцов од-

ного и того же материала.

При т>20 материал считается гомогенным. Теория Вейбулла

получила подтверждение: нитевидные волокнистые кристаллические

23

и стекловидные материалы, имея минимальный объем, а следова-

тельно, по теории Вейбулла и минимальное количество дефектов дей-

ствительно обладают существенно повышенной прочностью, близкой

к теоретической.

Производство волокнистых материалов и изделий из них явля-

ется наиболее перспективным направлением получения материалов

с высокой механической прочностью.

В последнее время развивается кинетическая теория прочности

(Журков). Если по статистической (механической) теории Гриффитса

разрушение представляется как критическое событие мгновенной по-

тери сплошности, которое на-

ступает при достижении преде-

ла прочности, то по кинетиче-

ской теории разрушение пред-

ставляется как процесс посте-

пенного накопления нарушений

сплошности. Разрыв тела про-

исходит в результате разрыва

отдельных химических связей.

Характеристикой прочности

по кинетической теории явля-

ется долговечность, т. е. время

от приложения нагрузки до раз-

рушения образца. Поскольку

кинетическая теория находится

еще в стадии становления, то в

дальнейшем изложении курса

прочность огнеупоров описана

с точки зрения механической

теории.

4. МЕРА ХРУПКОСТИ

Большинство огнеупоров

деформируется, как показано иа

Рис. П.6. Характеристика диаграм-

мы деформирования:

Ощ—предел пропорциональности;

8ост “ остаточная деформация;

а—угол наклона линейного участ-

ка диаграммы к оси деформаций

рис. П.6. Общая деформация складывается из упругой и неупругой.

Отношение упругой деформации еу к предельной ер называют ме-

рой хрупкости

% = 8у/8р. ' (II. 27)

Мера хрупкости менее зависит от условий испытаний, чем мо-

дуль деформации. По величине меры хрупкости все огнеупорные ма-

териалы подразделяют на «хрупкие», у которых %= 1, и «относитель-

но хрупкие» с %<1. С повышением температуры мера хрупкости

снижается и соответственно изменяются прочностные свойства ма-

териала. Разделение материалов по хрупкости, как будет показано

ниже, предопределяет характер разрушения.

5. ЗАВИСИМОСТЬ ПРОЧНОСТИ ОТ ПОРИСТОСТИ

Предложено несколько формул зависимости прочности от пори-

стости. Формула Бальшина имеет вид:

&п — а0 (Ркаж/Ро)" >

(П.28)

24

гдё <7п — предел прочности при кажущейся плотности рКая<; Оо— пре-

дел прочности материала с теоретической плотностью р0; п — коэффи-

циент.

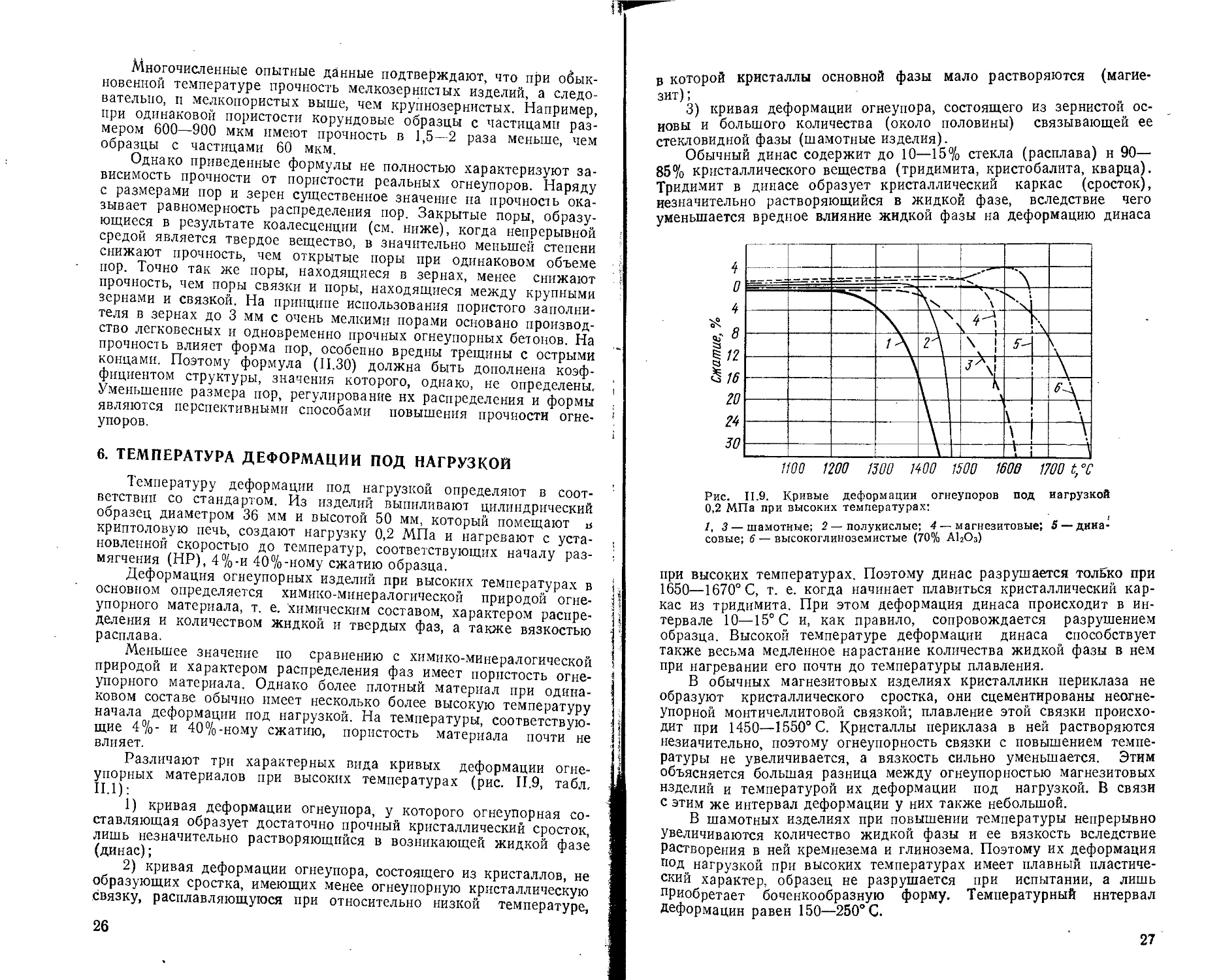

Зависимость прочности от пористости образцов из тонкозер-

нистых масс описывается формулой Рышкевича (рис. II.7):

On = о0 ехр (— ЬП), (П. 29)

где b — эмпирический коэффициент; П — общая пористость в долях

единицы.

Как видно из графика, зависимость в пределах пористости от

О до 15—20% линейна. Формула (11.29) может быть записана в виде

Рис. II. 8. Влияние пористости и

размера пор на предел прочности

при изгибе. Размер пор, мкм:

1 _ 6,5; 2 — 9; 3 — 12; 4 — 20; 5 —21;

6 — 40; 7 — 50

Рис. П.7. Зависимость предела

прочности при сжатии от пори-

стости

Оп~Оо (1—ЬП)- из сравнения этого выражения с формулой (11.28)

следует (рКаж/ро)” = (1—ЬП) и при b= 1 }

ап = а0(1-Л)т. (II.30)

Зависимость (11.30) в координатах lgon— lg(l—П) изобража-

ется прямой линией, угол наклона которой равен экспоненте т

(рис. II.8).

График, построенный по опытным данным прочности образцов,

полученный из монофракций корунда с известными размерами пор,

показывает, что прочность зависит не только от пористости, но и от

размера пор (экспонента т линейно зависит от размера пор); экстра-

поляция зависимости m.= f(d) до значения d=0 отсекает на оси орди-

нат предельную величину наклона зависимости lgo=/[lg(l—П)].

Все кривые зависимости прочности от размера пор сходятся в одной

точке и стремятся к предельному наклону.

Важно отметить, что при предельном наклоне, когда размер

йор стремится к нулю, прочность ниже прочности монолитного ма-

териала, следовательно, материал, на контакте (между порами)

менее прочен, чем монолитный, что объясняется концентрацией и

экранизацией напряжений порами.

Имеет значение ход зависимости прочности от размера пор:

крупные поры более резко снижают прочность при увеличении пори-

стости, чем мелкие.

25

Многочисленные опытные данные подтверждают, что при обык-

новенной температуре прочность мелкозернистых изделий, а следо-

вательно, п мелкопористых выше, чем крупнозернистых. Например,

при одинаковой пористости корундовые образцы с частицами раз-

мером 600—900 мкм имеют прочность в 1,5—2 раза меньше, чем

образцы с частицами 60 мкм.

Однако приведенные формулы не полностью характеризуют за-

висимость прочности от пористости реальных огнеупоров. Наряду

с размерами пор и зерен существенное значение на прочность ока-

зывает равномерность распределения пор. Закрытые поры, образу-

ющиеся в результате коалесценции (см. ниже), когда непрерывной

средой является твердое вещество, в значительно меньшей степени

снижают прочность, чем открытые поры при одинаковом объеме

пор. Точно так же поры, находящиеся в зернах, менее снижают

прочность, чем поры связки и поры, находящиеся между крупными

зернами и связкой. На принципе использования пористого заполни-

теля в зернах до 3 мм с очень мелкими порами основано производ-

ство легковесных и одновременно прочных огнеупорных бетонов. На

прочность влияет форма пор, особенно вредны трещины с острыми

концами. Поэтому формула (11.30) должна быть дополнена коэф-

фициентом структуры, значения которого, однако, не определены. ।

Уменьшение размера пор, регулирование нх распределения и формы :

являются перспективными способами повышения прочности огне- !

упоров. :

6. ТЕМПЕРАТУРА ДЕФОРМАЦИИ ПОД НАГРУЗКОЙ

Температуру деформации под нагрузкой определяют в соот-

ветствии со стандартом. Из изделий выпиливают цилиндрический

образец диаметром 36 мм и высотой 50 мм, который помещают в

криптоловую печь, создают нагрузку 0,2 МПа и нагревают с уста-

новленной скоростью до температур, соответствующих началу раз-

мягчения (ПР), 4%-и 40%-ному сжатию образца.

Деформация огнеупорных изделий при высоких температурах в

основном определяется химико-минералогической природой огне-

упорного материала, т. е. химическим составом, характером распре-

деления и количеством жидкой и твердых фаз, а также вязкостью

расплава.

Меньшее значение по сравнению с химико-минералогической

природой и характером распределения фаз имеет пористость огне-

упорного материала. Однако более плотный материал при одина-

ковом составе обычно имеет несколько более высокую температуру

начала деформации под нагрузкой. На температуры, соответствую-

щие 4%- и 40%-ному сжатию, пористость материала почти не

влияет.

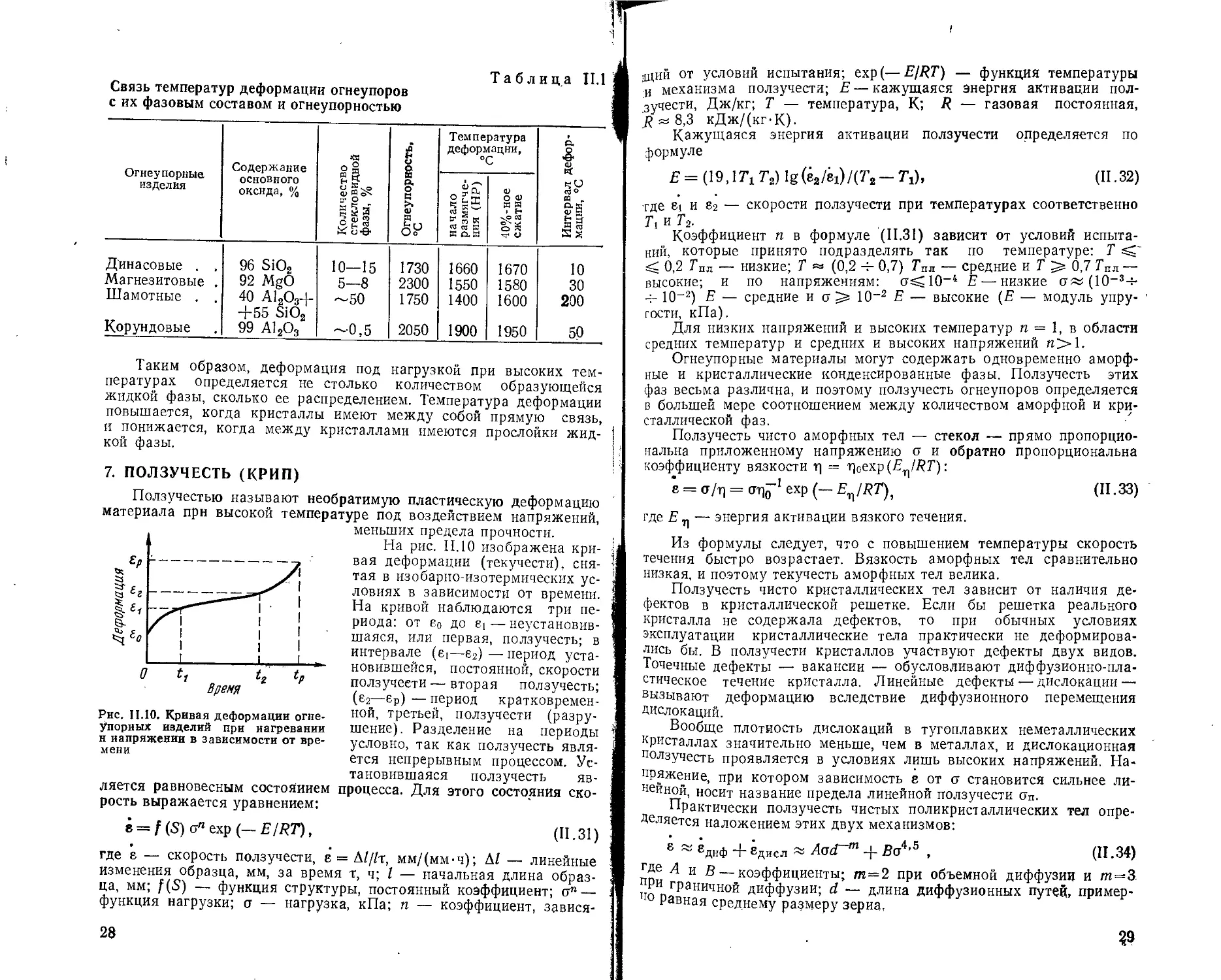

Различают три характерных вида кривых деформации огне-

упорных материалов при высоких температурах (рис. И.9, табл,

II.1):

1) кривая деформации огнеупора, у которого огнеупорная со-

ставляющая образует достаточно прочный кристаллический сросток,

лишь незначительно растворяющийся в возникающей жидкой фазе

(динас);

2) кривая деформации огнеупора, состоящего из кристаллов, не

образующих сростка, имеющих менее огнеупорную кристаллическую

связку, расплавляющуюся при относительно низкой температуре,

26

в которой кристаллы основной фазы мало растворяются (магне-

зит) ;

3) кривая деформации огнеупора, состоящего из зернистой ос-

новы и большого количества (около половины) связывающей ее

стекловидной фазы (шамотные изделия).

Обычный динас содержит до 10—15% стекла (расплава) н 90—

85% кристаллического вещества (тридимита, кристобалита, кварца).

Тридимит в динасе образует кристаллический каркас (сросток),

незначительно растворяющийся в жидкой фазе, вследствие чего

уменьшается вредное влияние жидкой фазы на деформацию динаса

1, 3 — шамотные; 2 — полукислые; 4 — магнезитовые; 5 — дина-

совые; 6 — высокоглиноземистые (70% АЬО3)

при высоких температурах. Поэтому динас разрушается только при

1650—1670° С, т. е. когда начинает плавиться кристаллический кар-

кас из тридимита. При этом деформация динаса происходит в ин-

тервале 10—15° С и, как правило, сопровождается разрушением

образца. Высокой температуре деформации динаса способствует

также весьма медленное нарастание количества жидкой фазы в нем

при нагревании его почти до температуры плавления.

В обычных магнезитовых изделиях кристаллики периклаза не

образуют кристаллического сростка, они сцементированы неогне-

упорной монтичеллитовой связкой; плавление этой связки происхо-

дит при 1450—1550° С. Кристаллы периклаза в ней растворяются

незначительно, поэтому огнеупорность связки с повышением темпе-

ратуры не увеличивается, а вязкость сильно уменьшается. Этим

объясняется большая разница между огнеупорностью магнезитовых

изделий и температурой их деформации под нагрузкой. В связи

с этим же интервал деформации у них также небольшой.

В шамотных изделиях при повышении температуры непрерывно

увеличиваются количество жидкой фазы и ее вязкость вследствие

растворения в ней кремнезема и глинозема. Поэтому их деформация

под нагрузкой при высоких температурах имеет плавный пластиче-

ский характер, образец не разрушается при испытании, а лишь

приобретает боченкообразную форму. Температурный интервал

Деформации равен 150—250° С.

27

Таблица ПЛ

Связь температур деформации огнеупоров

с их фазовым составом и огнеупорностью

Огнеупорные изделия Содержание основного оксида, % Количество ! стекловидной фазы, % Огнеупорность, °C Температура деформации, °C Интервал дефор- мации, °C

начало размягче- ния (HP) 40%-ное сжатие

Динасовые . . 96 SiO2 10—15 1730 1660 1670 10

Магнезитовые . 92 MgO 5—8 2300 1550 1580 30

Шамотные . . 40 А12О34- 4-55 SiO2 ~50 1750 1400 1600 200

Корундовые 99 A12O3 -0,5 2050 1900 1950 50

Таким образом, деформация под нагрузкой при высоких тем-

пературах определяется не столько количеством образующейся

жидкой фазы, сколько ее распределением. Температура деформации

повышается, когда кристаллы имеют между собой прямую связь,

и понижается, когда между кристаллами имеются прослойки жид-

кой фазы.

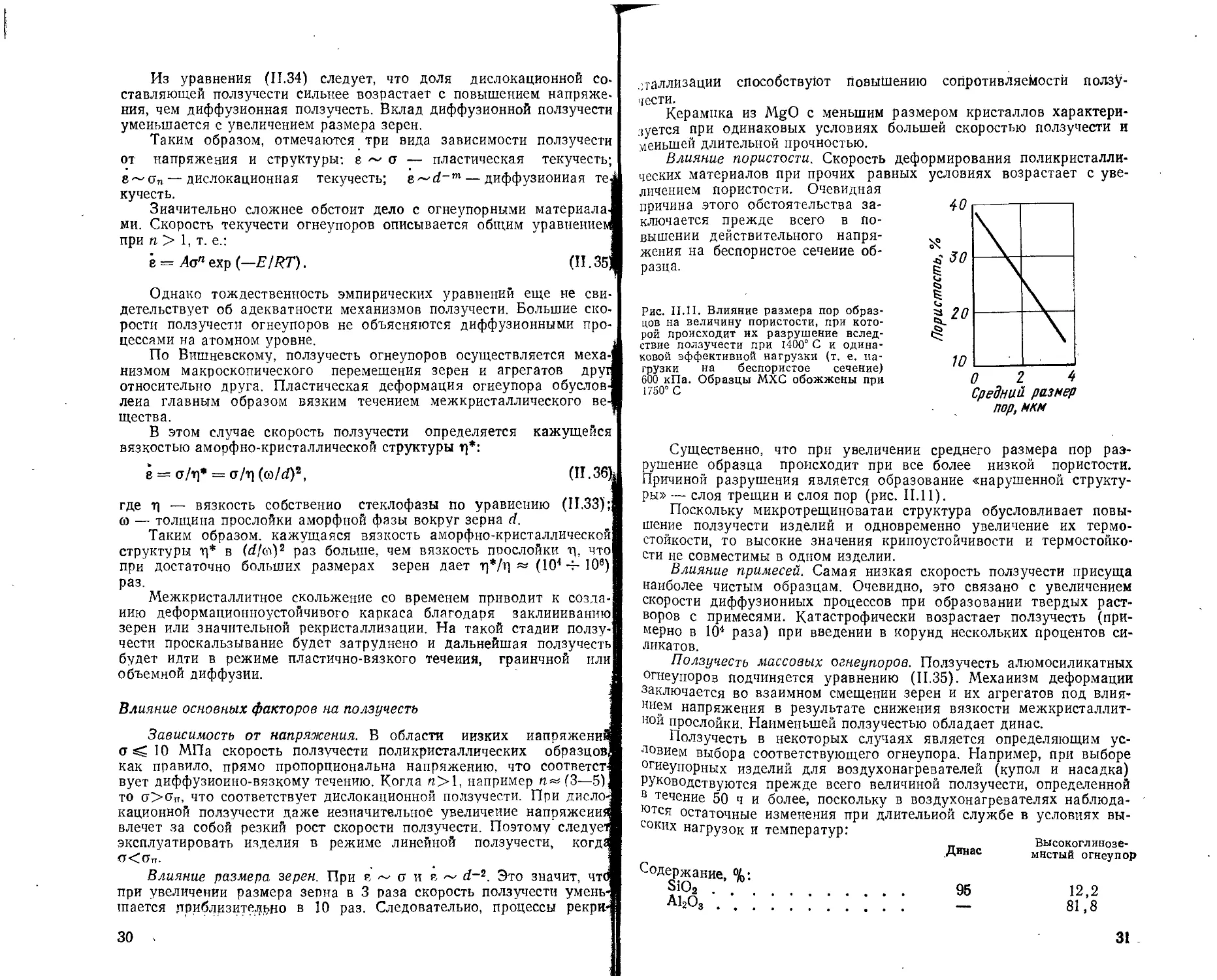

7. ПОЛЗУЧЕСТЬ (КРИП)

Ползучестью называют необратимую пластическую деформацию

материала прн высокой температуре под воздействием напряжений,

меньших предела прочности.

На рис. И.10 изображена кри-

вая деформации (текучести), сня-

тая в изобарно-изотермических ус-

ловиях в зависимости от времени.

На кривой наблюдаются три пе-

риода: от е0 до ei — неустановив-

шаяся, или первая, ползучесть; в

интервале (ei—е2)—период уста-

новившейся, постоянной, скорости

ползучести — вторая ползучесть;

(б2—ер) — период кратковремен-

ной, третьей, ползучести (разру-

шение). Разделение на периоды

условно, так как ползучесть явля-

ется непрерывным процессом. Ус-

тановившаяся ползучесть яв-

процесса. Для этого состояния ско-

Рис. 11.10. Кривая деформации огне-

упорных изделий при нагревании

и напряжении в зависимости от вре-

мени

(П.31)

ляется равновесным состоянием

рость выражается уравнением:

e = f (S) о" exp (— EIRT),

где е — скорость ползучести, 8 = Д///т, мм/(мм-ч); Д/ — линейные

изменения образца, мм, за время т, ч; I — начальная длина образ-

ца, мм; f(S) — функция структуры, постоянный коэффициент; сгп —

функция нагрузки; <т — нагрузка, кПа; п — коэффициент, завися-

28

I

(ций от условий испытания; ехр(— E/RT) — функция температуры

и механизма ползучести; Е— кажущаяся энергия активации пол-

зучести, Дж/кг; Т — температура, К; R — газовая постоянная,

R » 8,3 кДж/(кг-К).

Кажущаяся энергия активации ползучести определяется по

формуле

Е = (19,17\ Т2) 1g (ё2/81)/(Т2 - Л), (II .32)

где в’1 и 8г — скорости ползучести при температурах соответственно

1\ и ?2-

Коэффициент п в формуле (11.31) зависит от условии испыта-

ний, которые принято подразделять так по температуре: Т

0,2 Гпл — низкие; Т (0,2 4- 0,7) Гпл — средние и Т 0,7 Тип —

высокие; и по напряжениям: Е — низкие ег~(10-3-г-

4- 10-2) Е — средние и о> 10“2 Е — высокие (Е — модуль упру-

гости, кПа).

Для низких напряжений и высоких температур п = 1, в области

средних температур и средних и высоких напряжений п>1.

Огнеупорные материалы могут содержать одновременно аморф-

ные и кристаллические конденсированные фазы. Ползучесть этих

фаз весьма различна, и поэтому ползучесть огнеупоров определяется

в большей мере соотношением между количеством аморфной и кри-

сталлической фаз.

Ползучесть чисто аморфных тел — стекол — прямо пропорцио-

нальна приложенному напряжению о и обратно пропорциональна

коэффициенту вязкости г| = т]оехр (E^IRT):

8 = <т/т] = 1 exp (— En/RT)t (11.33)

где Е — энергия активации вязкого течения.

Из формулы следует, что с повышением температуры скорость

течения быстро возрастает. Вязкость аморфных тел сравнительно

низкая, и поэтому текучесть аморфных тел велика.

Ползучесть чисто кристаллических тел зависит от наличия де-

фектов в кристаллической решетке. Если бы решетка реального

кристалла не содержала дефектов, то при обычных условиях

эксплуатации кристаллические тела практически не деформирова-

лись бы. В ползучести кристаллов участвуют дефекты двух видов.

Точечные дефекты — вакансии — обусловливают диффузионно-пла-

стическое течение кристалла. Линейные дефекты-—дислокации —

вызывают деформацию вследствие диффузионного перемещения

Дислокаций.

Вообще плотность дислокаций в тугоплавких неметаллических

кристаллах значительно меньше, чем в металлах, и дислокационная

ползучесть проявляется в условиях лишь высоких напряжений. На-

нряжение, при котором зависимость е от о становится сильнее ли-

нейной, носит название предела линейной ползучести сп.

Практически ползучесть чистых поликристаллических тел опре-

деляется наложением этих двух механизмов:

ё « 8днФ + ёдисл « Aadrm + Во4’5 , (11.34)

где А и В — коэффициенты; т=2 при объемной диффузии и т=3

Ри граничной диффузии; d — длина диффузионных путей, пример-

0 Равная среднему размеру зерна,

?9

Из уравнения (11.34) следует, что доля дислокационной со

ставляющей ползучести сильнее возрастает с повышением напряже

ния, чем диффузионная ползучесть. Вклад диффузионной ползучест!

уменьшается с увеличением размера зерен.

Таким образом, отмечаются три вида зависимости ползучее™

от напряжения и структуры: е ~ а — пластическая текучесть

— дислокационная текучесть; 8~d~m— диффузионная те

кучесть.

Значительно сложнее обстоит дело с огнеупорными материала

ми. Скорость текучести огнеупоров описывается общим уравнение},

при п > 1, т. е.:

8= Лапехр (—E/RT).

(П.35

Однако тождественность эмпирических уравнений еще не сви

детельствует об адекватности механизмов ползучести. Большие ско

рости ползучести огнеупоров не объясняются диффузионными про

цессами на атомном уровне.

По Вишневскому, ползучесть огнеупоров осуществляется меха-

низмом макроскопического перемещения зерен и агрегатов друг

относительно друга. Пластическая деформация огнеупора обуслов

лена главным образом вязким течением межкристаллического ве-

щества.

В этом случае скорость ползучести определяется

вязкостью аморфно-кристаллической структуры т)*:

в = а/т]* = а/т] (co/d)2,

(П.

где т] — вязкость собственно стеклофазы по уравнению (11.33):

со — толщина прослойки аморфной фазы вокруг зерна d.

Таким образом, кажущаяся вязкость аморфно-кристаллическо?

структуры т|* в (d/m)2 раз больше, чем вязкость прослойки т|, чтс

при достаточно больших размерах зерен дает т]*/г) « (104 4- 10s)

раз.

Межкристаллитное скольжение со временем приводит к созда-

нию деформационноустойчивого каркаса благодаря заклиииваник

зерен или значительной рекристаллизации. На такой стадии ползу-

чести проскальзывание будет затруднено и дальнейшая ползучестт

будет идти в режиме пластично-вязкого течения, граничной или

объемной диффузии.

Влияние основных факторов на ползучесть

Зависимость от напряжения. В области низких напряжений

osClO МПа скорость ползучести поликристаллических образцов

как правило, прямо пропорциональна напряжению, что соответст-

вует диффузионно-вязкому течению. Когда п>1, например п«(3—5)

то о'>о'п, что соответствует дислокационной ползучести. При дисло-

кационной ползучести даже незначительное увеличение напряжения

влечет за собой резкий рост скорости ползучести. Поэтому следует

эксплуатировать изделия в режиме линейной ползучести, когда

а<(Тп.

Влияние размера зерен. При в ~ а и в ~ d~2. Это значит, чтС

при увеличении размера зерна в 3 паза скорость ползучести умень-

шается приблизительно в 10 раз. Следовательно, процессы рекри-

30

,;таллизации способствуют повышению сопротивляемости ползу-

чести.

Керамика из MgO с меньшим размером кристаллов характери-

зуется при одинаковых условиях большей скоростью ползучести и

меиыпей длительной прочностью.

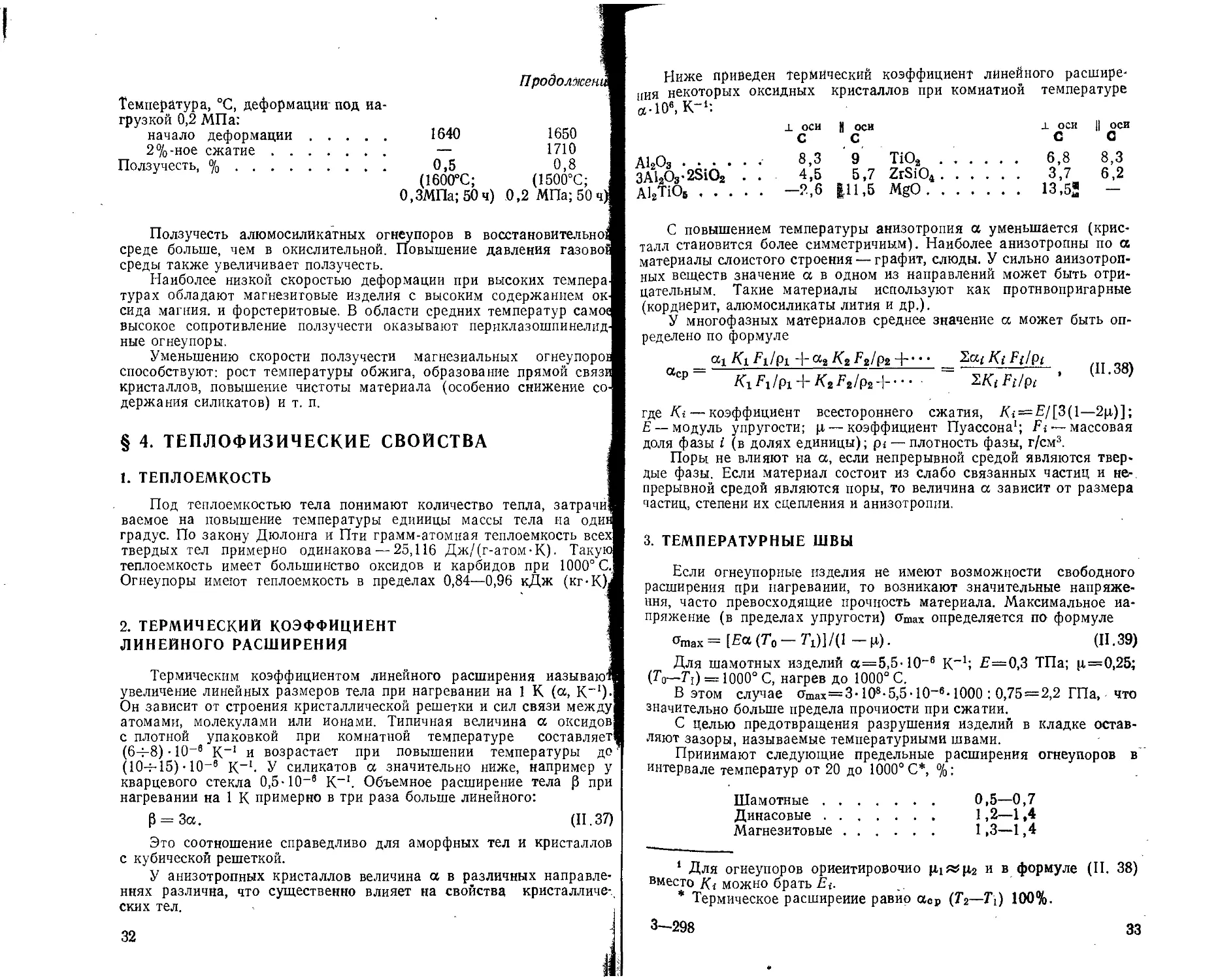

Влияние пористости. Скорость деформирования поликристалли-

ческих материалов при прочих равных

личением пористости. Очевидная

причина этого обстоятельства за-

ключается прежде всего в по-

вышении действительного напря-

жения на беспористое сечение об-

разца.

условиях возрастает с уве-

Рис. Н.П. Влияние размера пор образ-

цов на величину пористости, при кото-

рой происходит их разрушение вслед-

ствие ползучести при 1400° С и одина-

ковой эффективной нагрузки (т. е. на-

грузки на беспористое сечение)

600 кПа. Образцы МХС обожжены при

1750° С

Средний, размер

пор, мкм

Существенно, что при увеличении

рушение образца происходит при все

Причиной разрушения является образование «нарушенной структу-

ры» — слоя трещин и слоя пор (рис. 11.11).

Поскольку микротрещиноватаи структура обусловливает повы-

шение ползучести изделий и одновременно увеличение их термо-

стойкости, то высокие значения крипоустойчивости и термостойко-

сти не совместимы в одном изделии.

Влияние примесей. Самая низкая скорость ползучести присуща

наиболее чистым образцам. Очевидно, это связано с увеличением

скорости диффузионных процессов при образовании твердых раст-

воров с примесями. Катастрофически возрастает ползучесть (при-

мерно в 104 раза) при введении в корунд нескольких процентов си-

ликатов.

Ползучесть массовых огнеупоров. Ползучесть алюмосиликатных

огнеупоров подчиняется уравнению (11.35). Механизм деформации

заключается во взаимном смещении зерен и их агрегатов под влия-

нием напряжения в результате снижения вязкости межкристаллит-

ной прослойки. Наименьшей ползучестью обладает динас.

Ползучесть в некоторых случаях является определяющим ус-

ловием выбора соответствующего огнеупора. Например, при выборе

огнеупорных изделий для воздухонагревателей (купол и насадка)

r"',z прежде всего величиной ползучести, определенной

более, поскольку в воздухонагревателях наблюда-

изменения при длительной службе в условиях вы-

температур:

среднего размера пор раэ-

более низкой пористости.

Руководствуются

в течение 50 ч и

Ются остаточные

соких нагрузок и

Содержание, %:

SiO2 .

А12О3 . .

Динас

95

Высокоглинозе-

мнстый огнеупор

12,2

81,8

31

Продолжены

Температура, °C, деформации под на-

грузкой 0,2 МПа:

начало деформации....................... 1640 1650

2 %-ное сжатие....................... — 1710

Ползучесть, %........................... 0,5 0,8

(1600°С; (1500°С;

0,ЗМПа;50ч) 0,2 МПа; 50 ч^

Ползучесть алюмосиликатных огнеупоров в восстановительной

среде больше, чем в окислительной. Повышение давления газовой

среды также увеличивает ползучесть. I

Наиболее низкой скоростью деформации при высоких темпера-1

турах обладают магнезитовые изделия с высоким содержанием ок-1

сида магния, и форстеритовые. В области средних температур самоа

высокое сопротивление ползучести оказывают периклазошпинелид-]

ные огнеупоры. I

Уменьшению скорости ползучести магнезиальных огнеупоров]

способствуют: рост температуры обжига, образование прямой связи

кристаллов, повышение чистоты материала (особенно снижение со-1

держания силикатов) и т. п. I

§ 4. ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА ]

1. ТЕПЛОЕМКОСТЬ I

Под теплоемкостью тела понимают количество тепла, затрачи!

ваемое на повышение температуры единицы массы тела на один

градус. По закону Дюлонга и Пти грамм-атомная теплоемкость всех

твердых тел примерно одинакова — 25,116 Дж/(г-атом-К). Такую!

теплоемкость имеет большинство оксидов и карбидов при 1000° С.

Огнеупоры имеют теплоемкость в пределах 0,84—0,96 кДж (кг-К)|

2. ТЕРМИЧЕСКИЙ КОЭФФИЦИЕНТ 1

ЛИНЕЙНОГО РАСШИРЕНИЯ 1

Термическим коэффициентом линейного расширения называют

увеличение линейных размеров тела при нагревании на 1 К (а, К-1)-|

Он зависит от строения кристаллической решетки и сил связи между]

атомами, молекулами или ионами. Типичная величина а оксидов!

с плотной упаковкой при комнатной температуре составляет]

(64-8) • 10~в К-1 и возрастает при повышении температуры до

(104-15) • 10~в К-1- У силикатов а значительно ниже, например у

кварцевого стекла 0,5-10~в К-1. Объемное расширение тела 0 при

нагревании на 1 К примерно в три раза больше линейного:

0 = 3а. (11.37)

Это соотношение справедливо для аморфных тел и кристаллов

с кубической решеткой.

У анизотропных кристаллов величина а в различных направле-

ниях различна, что существенно влияет на свойства кристалличе-.

ских тел. ।

32

Ниже приведен Термический коэффициент линейного расшире-

пня некоторых оксидных a.10e,K-‘: ± оси С кристаллов при комнатной И оси С температуре Л ОСИ II оси С С

А12О3 8,3 9 ТЮ2 6,8 8,3

4,5 5,7 ZrSiO4 3,7 6,2

А1ДЮ» —2,6 111.5 MgO 13,52 —

С повышением температуры анизотропия а уменьшается (крис-

талл становится более симметричным). Наиболее анизотропны по а

материалы слоистого строения — графит, слюды. У сильно анизотроп-

ных веществ значение а в одном из направлений может быть отри-

цательным. Такие материалы используют как противопригарные

(кордиерит, алюмосиликаты лития и др.).

У многофазных материалов среднее значение а может быть оп-

ределено по формуле

_ а1 Дх/Рх 4~ аа ^2 F 2/Р2 + * * * ‘ _ %ai Ki Fjlpt

“CP- ^Л/Р1 + ^2^2/р2 + --- “ ‘ ’

где Ki — коэффициент всестороннего сжатия, A{=E/[3(1—2р.)];

E — модуль упругости; р — коэффициент Пуассона1; Fi — массовая

доля фазы i (в долях единицы); р, — плотность фазы, г/см3.

Поры не влияют на а, если непрерывной средой являются твер-

дые фазы. Если материал состоит из слабо связанных частиц и не-,

прерывной средой являются поры, то величина а зависит от размера

частиц, степени их сцепления и анизотропии.

3. ТЕМПЕРАТУРНЫЕ ШВЫ

Если огнеупорные изделия не имеют возможности свободного

расширения при нагревании, то возникают значительные напряже-

ния, часто превосходящие прочность материала. Максимальное на-

пряжение (в пределах упругости) Отах определяется по формуле

°max = [Fa (То - Тх)]/(1 - и). (11.39)

Для шамотных изделий а=5,5-10~6 К"1; Д=0,3 ТПа; р=0,25;

(То—Ti) = 1000°C, нагрев до 1000° С.

В этом случае Omax=3-108-5,5-IO-6-1000 : 0,75 = 2,2 ГПа, что

значительно больше предела прочности при сжатии.

С целью предотвращения разрушения изделий в кладке остав-

ляют зазоры, называемые температурными швами.

Принимают следующие предельные расширения огнеупоров в

интервале температур от 20 до 1000° С*, %:

Шамотные............... 0,5—0,7

Динасовые.............. 1,2—1,4

Магнезитовые........... 1,3—1,4

1 Для огнеупоров ориентировочно p,i«p,2 и в формуле (II. 38)

вместо Ky можно брать

* Термическое расширение равно аСр (Тг—Tj) 100%.

3—298 33

Хромомагиезитовые . . . 0,8—0,9

Форстеритовые ..... ~1,1

Температурные швы, мм/1 пог. м кладки, принимают равными:

Шамотная 5,2—7,8

Динасовая............... 10,4—15,6

Магнезитовая............ 20,8

Хромомагнезитовая . . . . 15,6

4. ТЕПЛОПРОВОДНОСТЬ 1

В твердых оксидах тепло передается упругими колебаниями ре-

шетки. Эти колебания апериодичны, оии, как говорят, квантуются.

По аналогии с фотонами в теории света кванты передачи тепла на-

зывают фононами, а теплопроводность — фоиоииой. Теплопровод-

ность зависит от атомной массы катиона.

Точно так же кристаллы с более сложным строением решетки

имеют более низкую теплопроводность. Например, теплопроводность

муллита ниже, чем у диоксида кремния и оксида алюминия.

Теплопроводность оптически анизотропных монокристаллов, как

и их тепловое расширение, анизотропна. Разница в теплопроводно-

сти параллельно длинной оси и перпендикулярно ей с повышением

температуры снижается. Анизотропия теплопроводности кварца при

комнатной температуре около 1,7, а при 1000° С теплопроводность

у кварца во всех направлениях одинакова. Теплопроводность огне-

упорных изделий также анизотропна и объясняется анизотропией ,

текстуры, получающейся при прессовании.

Теплопроводность кристаллических тел с повышением темпера-

туры снижается, при высокой температуре (1500—1600° С) несколь-

ко повышается, что вызвано увеличением теплопередачи излучением.

Теплопроводность стеклообразных аморфных материалов (жидкой

фазы) с повышением температуры увеличивается, начиная с 1500° С

более резко из-за излучения. Теплопроводность огнеупоров зависит :

от составляющих фаз и характера их текстуры (см. рис. П.З).

В двухфазных (многофазных) материалах общая величина теп- "

лопроводиости близка к теплопроводности той фазы, которая явля-

ется сплошной средой, матрицей.

Зависимость теплопроводности от пористости при температурах

до 500° С выражается уравнением

= >-о (1 - аП), _ (11.40)

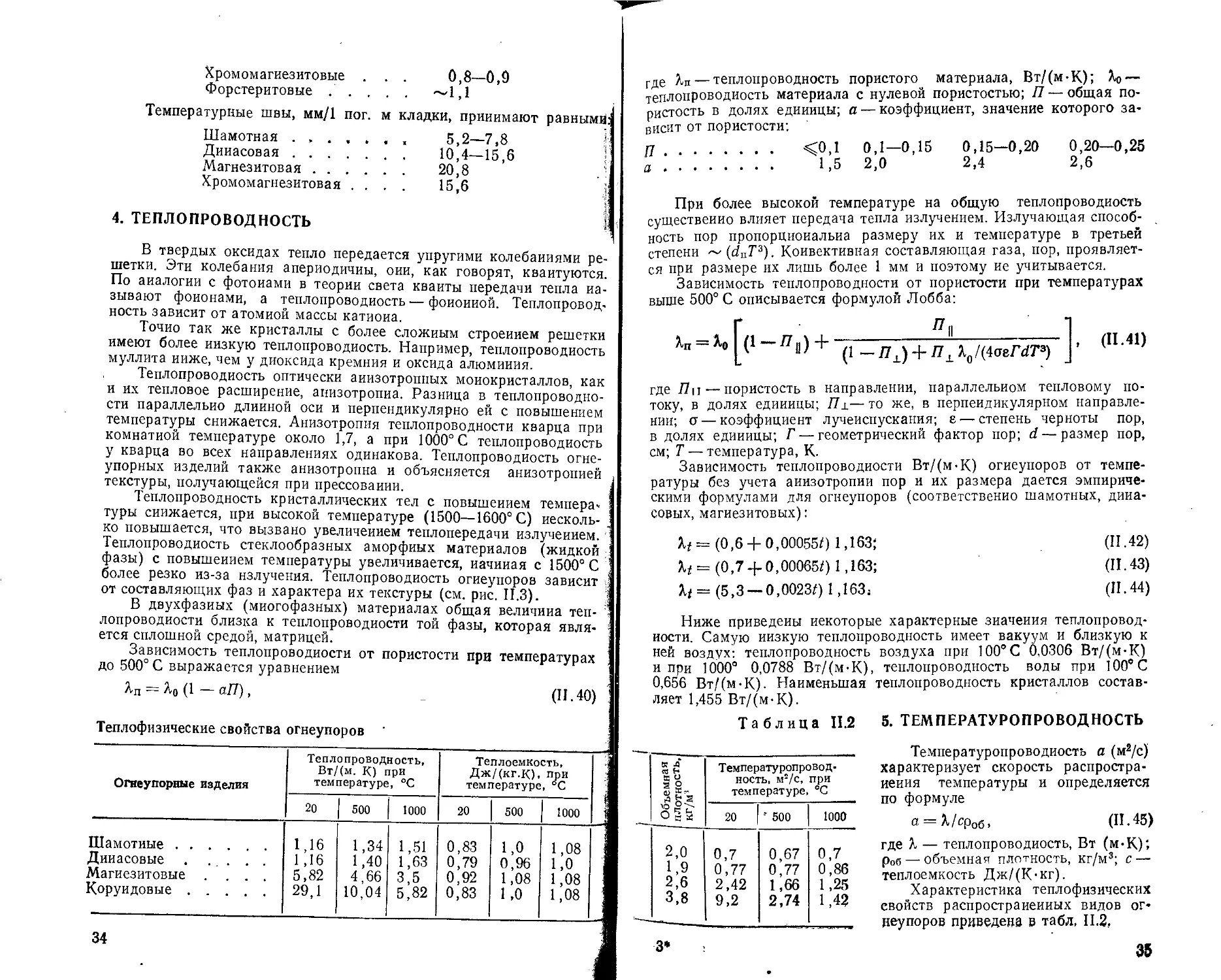

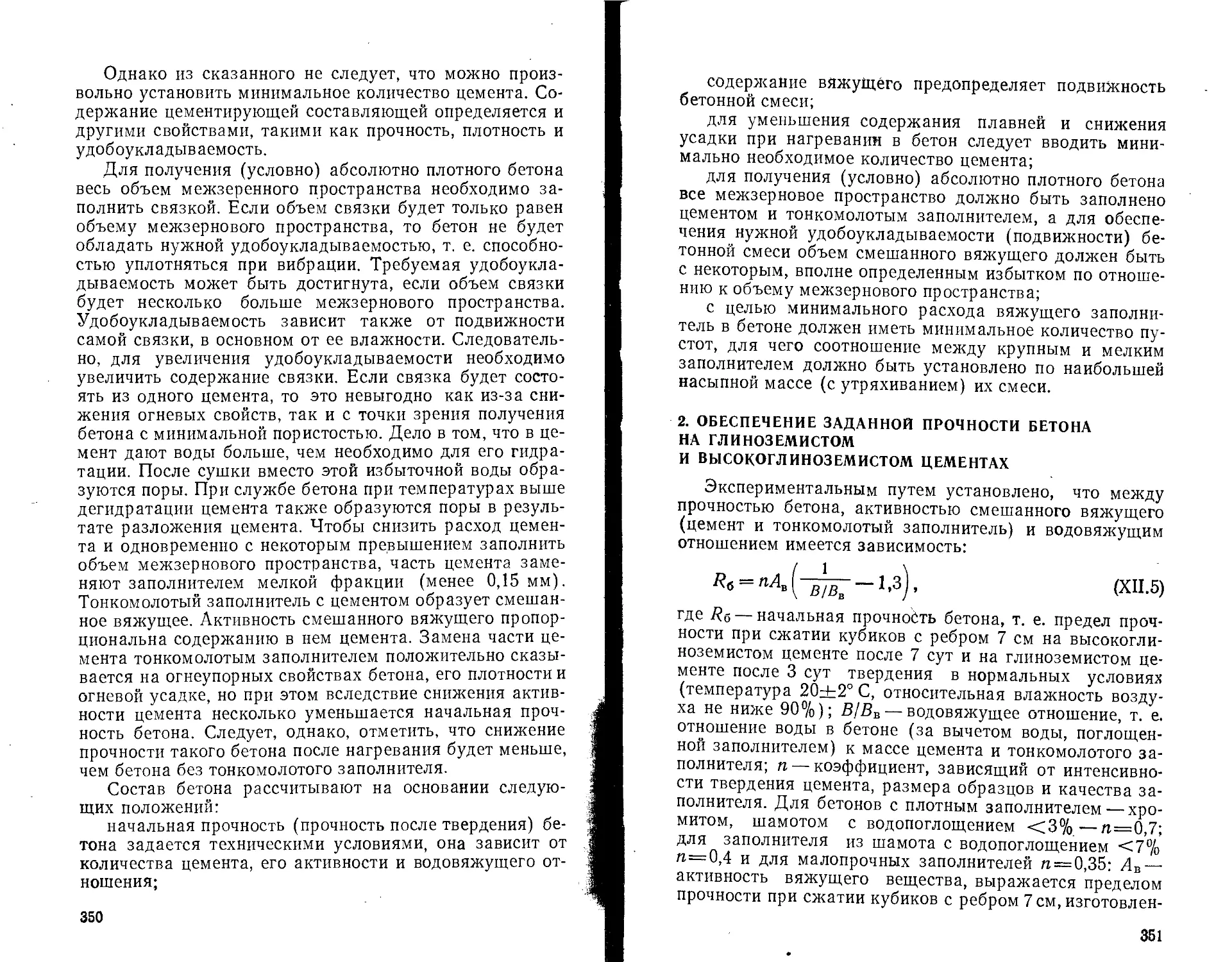

Теплофизические свойства огнеупоров

Огнеупорные изделия Теплопроводность, Вт/(м. К) при температуре, °C Теплоемкость, Дж/(кг.К), при температуре, °C

20 500 1000 20 500 1000

Шамотиые 1,16 1,34 1,51 0,83 1,0 1,08

Динасовые 1,16 1,40 1,63 0,79 0,96 1,0

Магнезитовые .... 5,82 4,66 3,5 0,92 1,08 1,08

Корундовые 29,1 10,04 5,82 0,83 1 ,0 1,08

34

где %п— теплопроводность пористого материала, Вт/(м-К); —

теплопроводность материала с нулевой пористостью; П — общая по-

ристость в долях единицы; а — коэффициент, значение которого за-

висит от пористости:

[j ................. <0,1 0,1—0,15 0,15—0,20 0,20—0,25

а.................... 1,5 2,0 2,4 2,6

При более высокой температуре на общую теплопроводность

существенно влияет передача тепла излучением. Излучающая способ-

ность пор пропорциональна размеру их и температуре в третьей

степени ~(dn7’3). Конвективная составляющая газа, пор, проявляет-

ся при размере их лишь более 1 мм и поэтому ие учитывается.

Зависимость теплопроводности от пористости при температурах

выше 500° С описывается формулой Лобба:

где 77ц — пористость в направлении, параллельном тепловому по-

току, в долях единицы; Пj.— то же, в перпендикулярном направле-

нии; о — коэффициент лучеиспускания; е — степень черноты пор,

в долях единицы; Г — геометрический фактор пор; d — размер пор,

см; Т — температура, К.

Зависимость теплопроводности Вт/(м-К) огнеупоров от темпе-

ратуры без учета анизотропии пор и их размера дается эмпириче-

скими формулами для огнеупоров (соответственно шамотных, дина-

совых, магнезитовых):

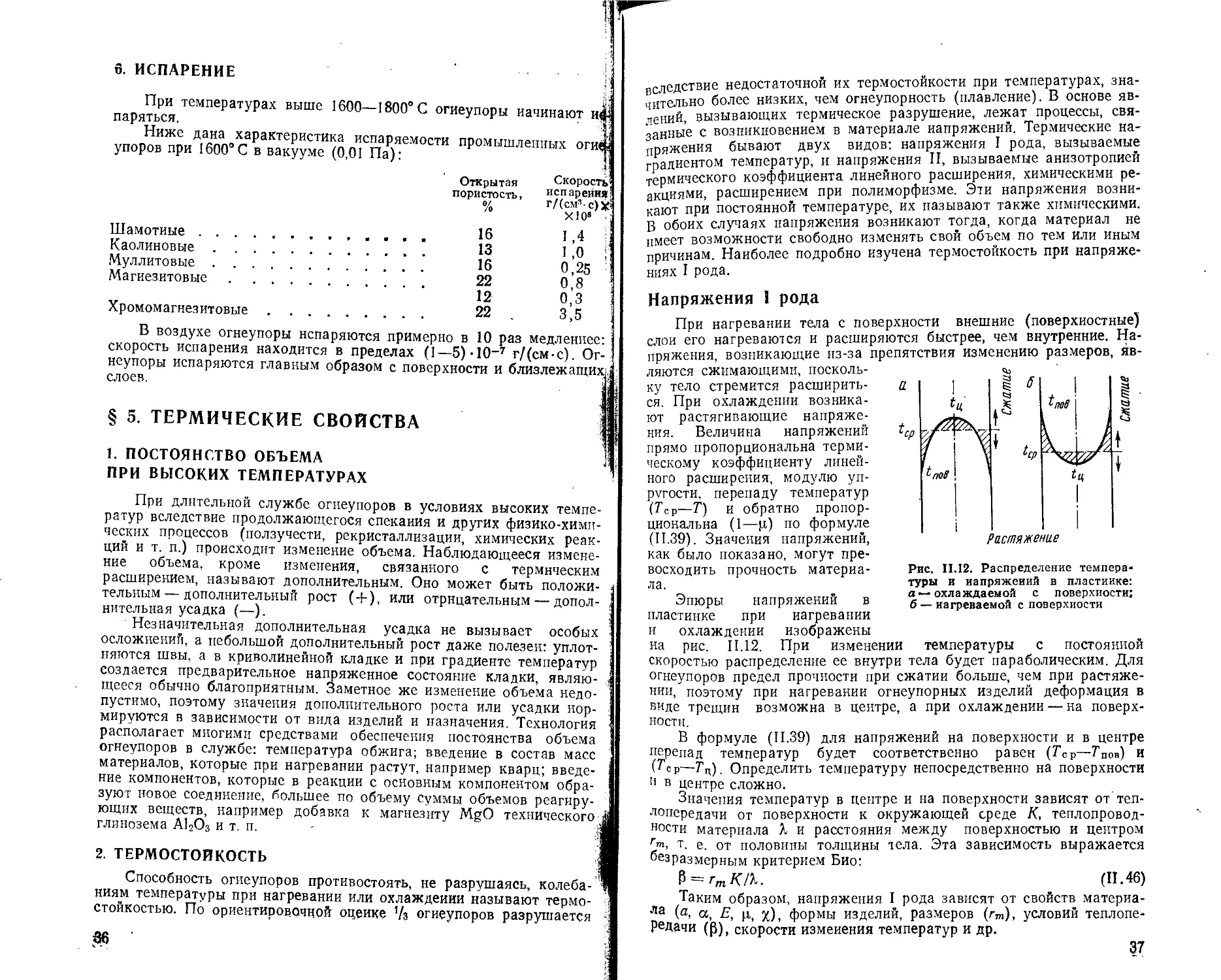

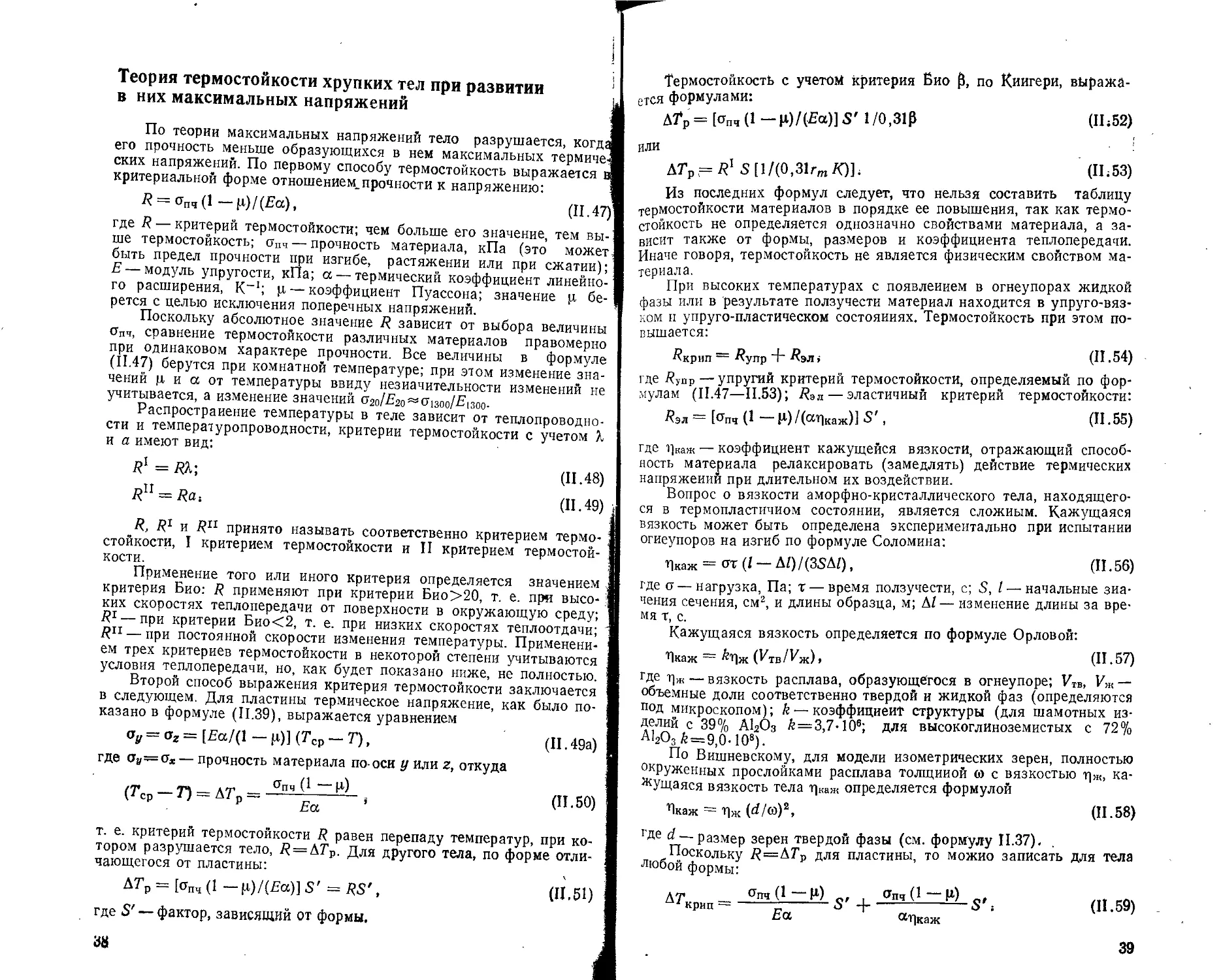

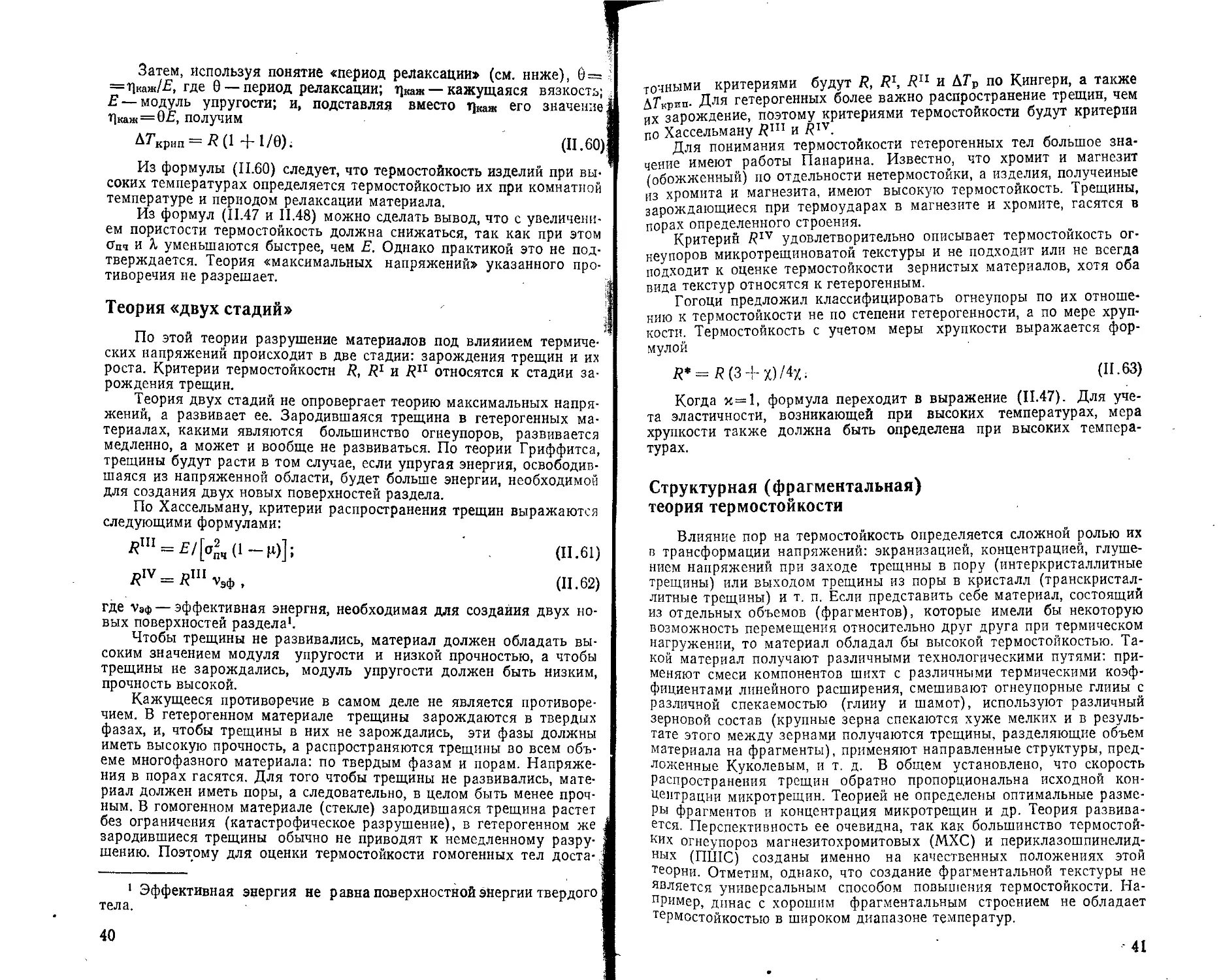

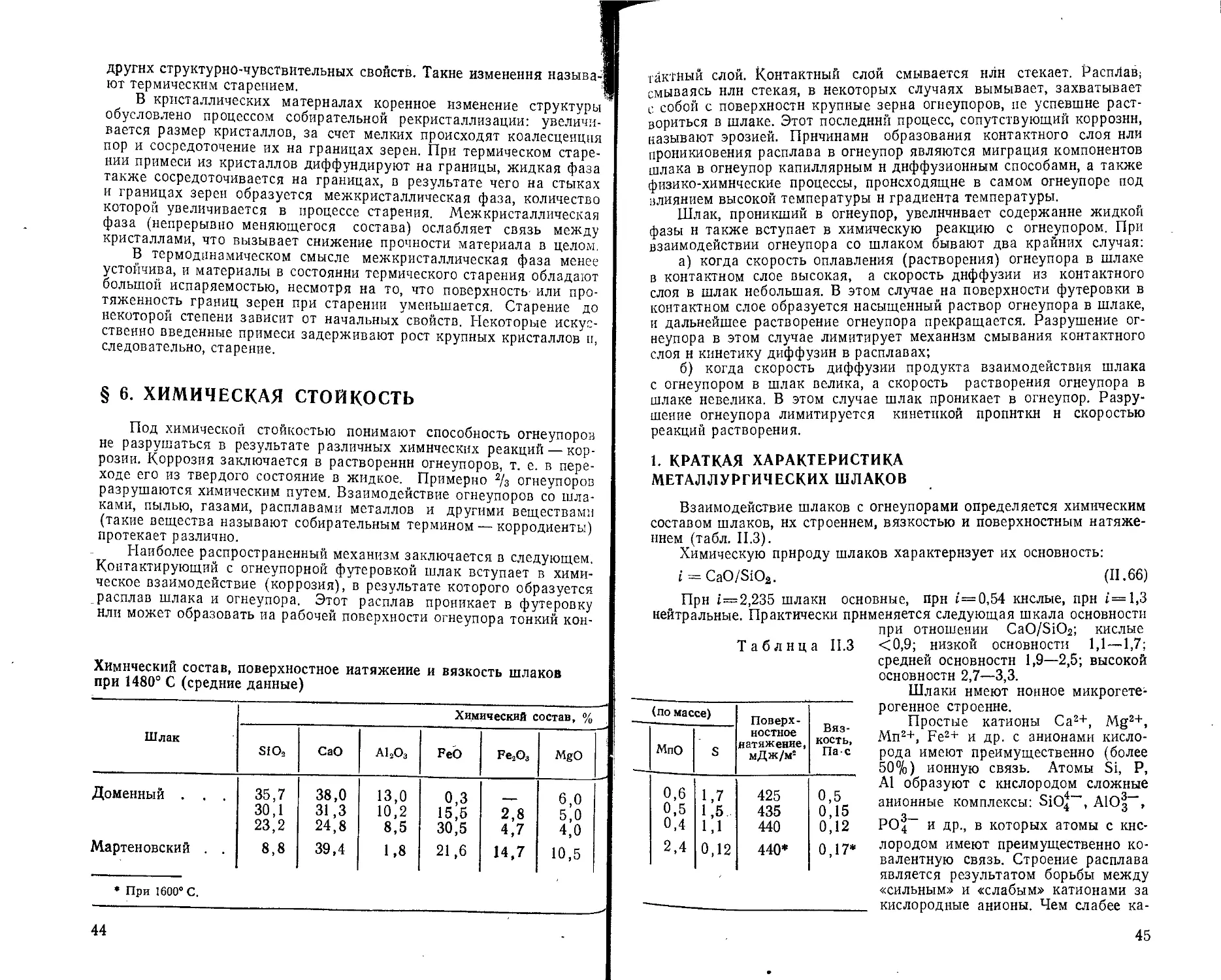

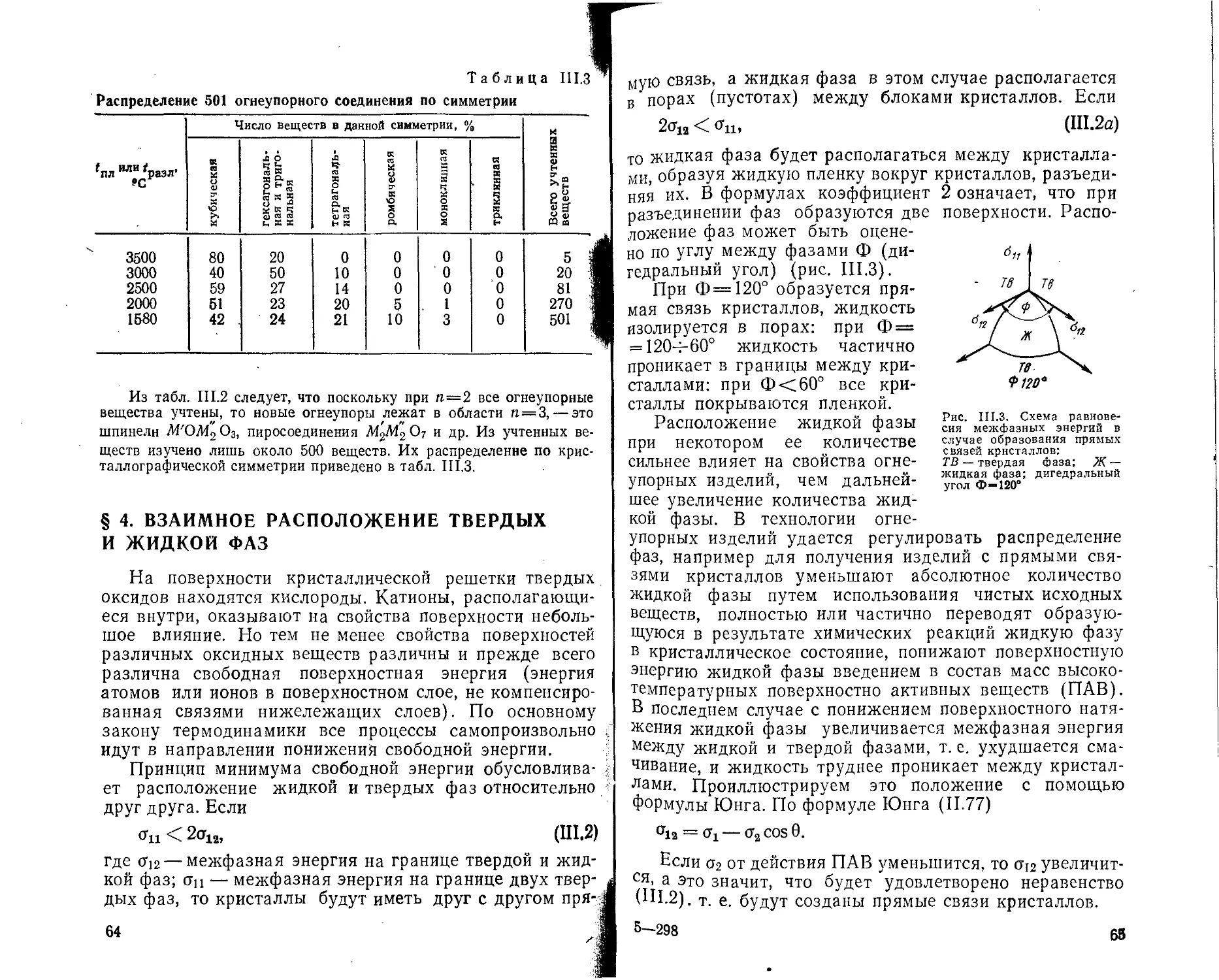

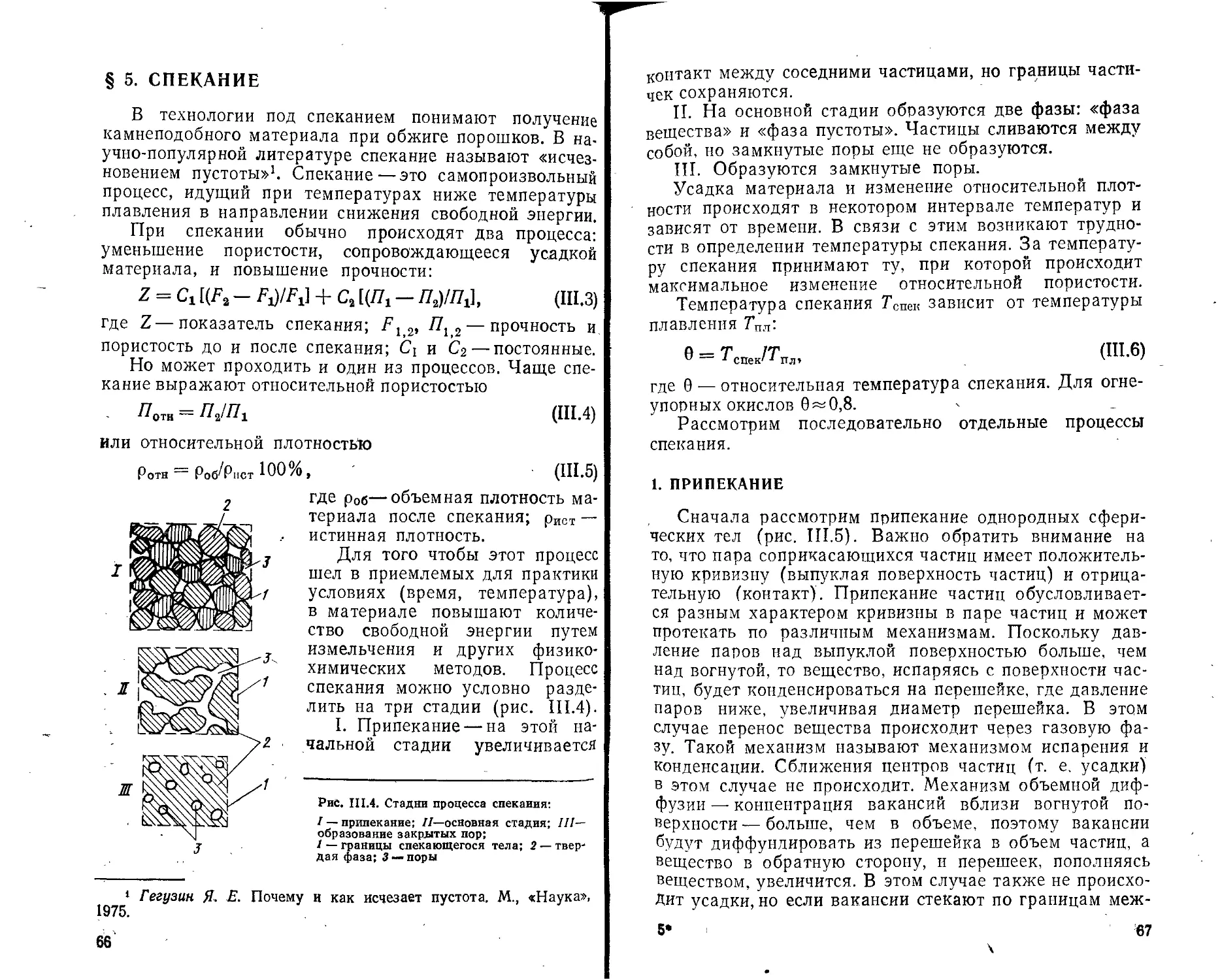

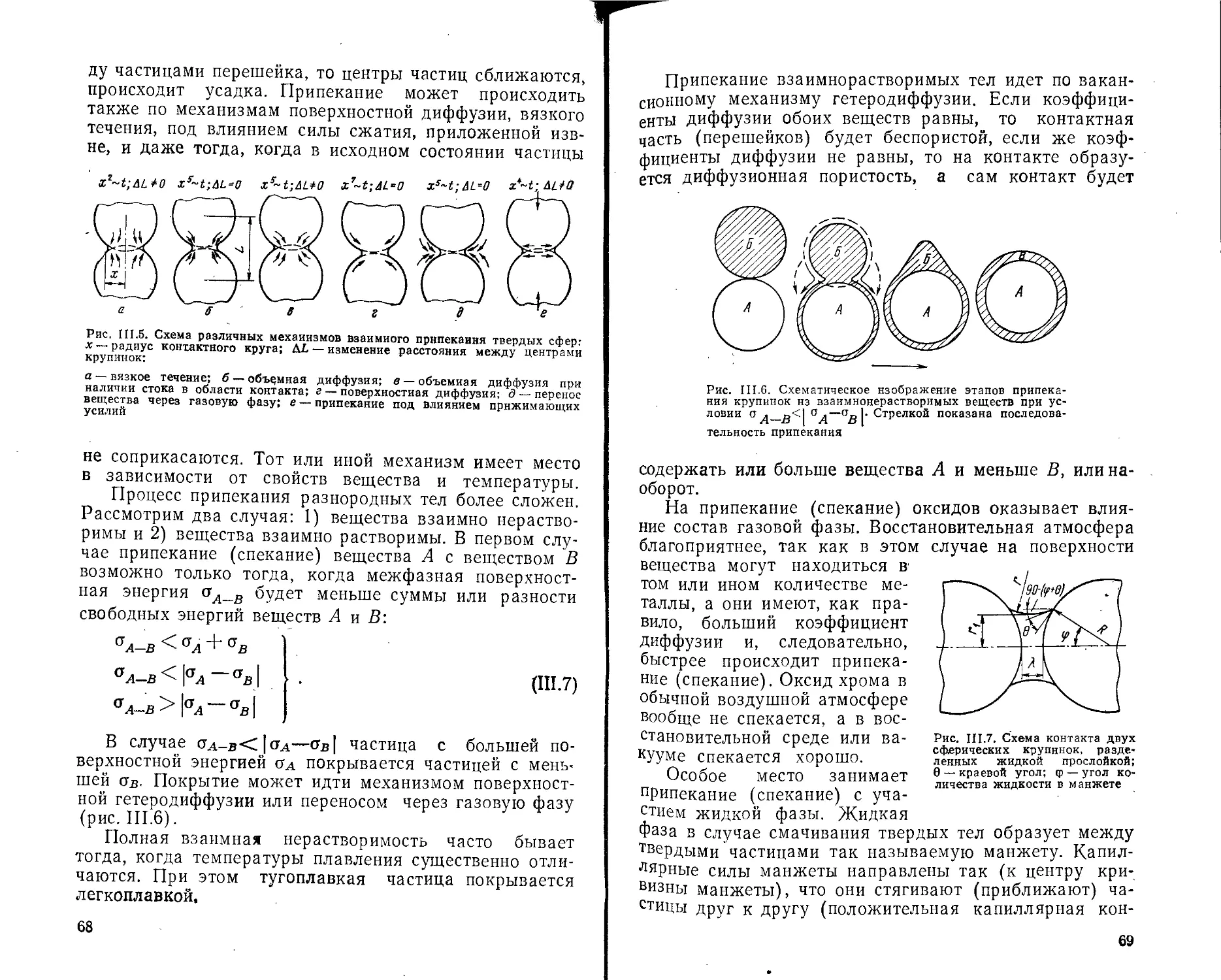

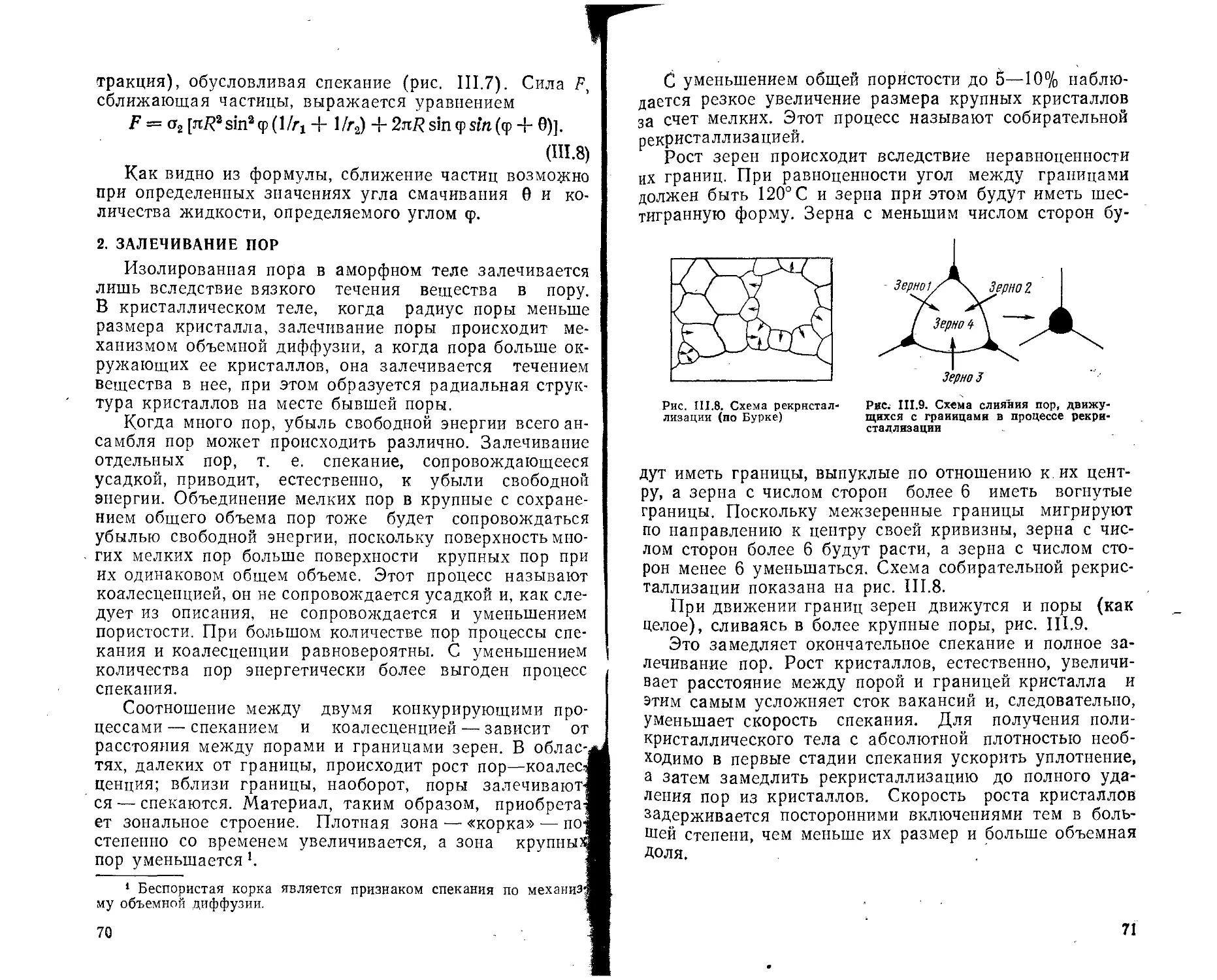

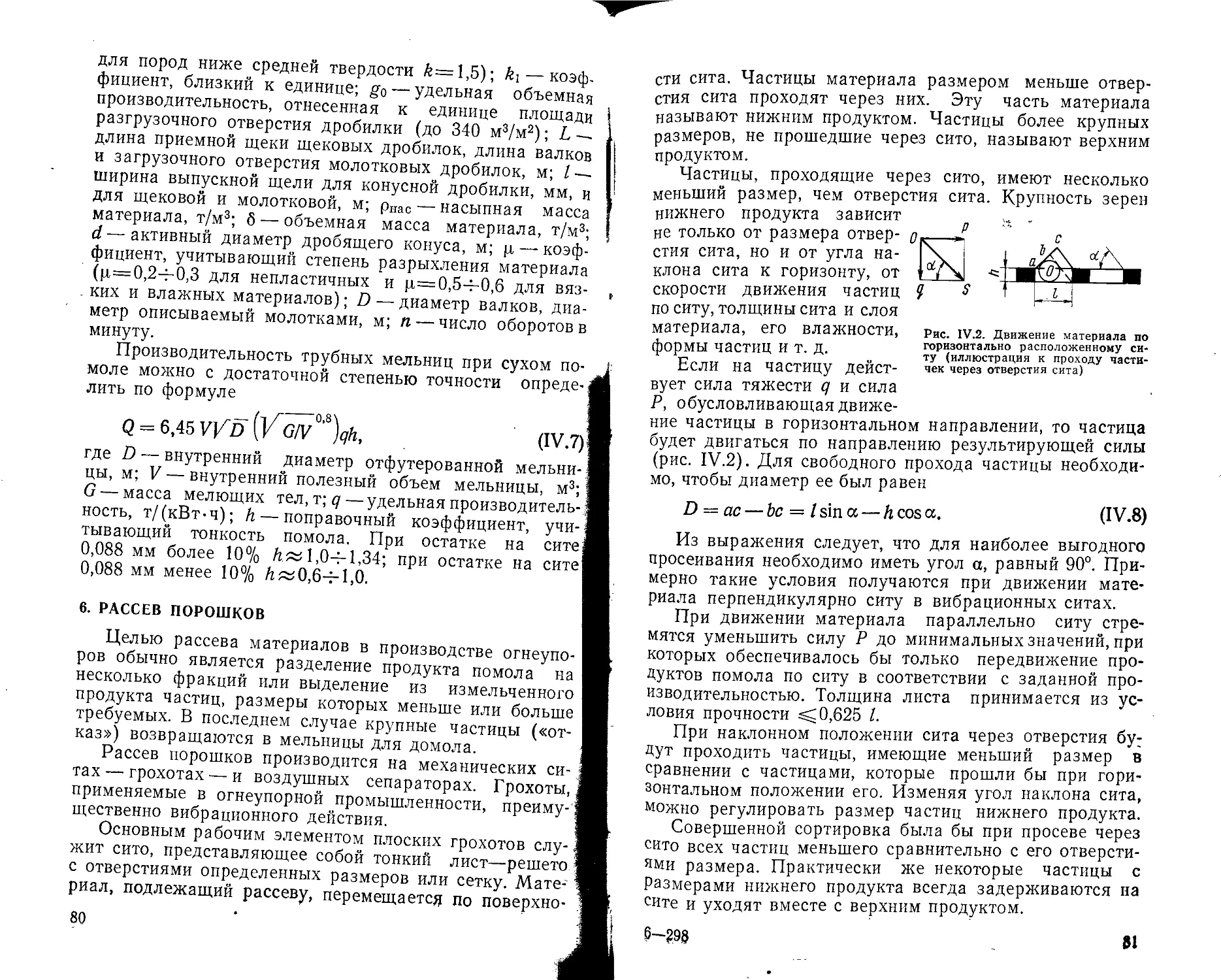

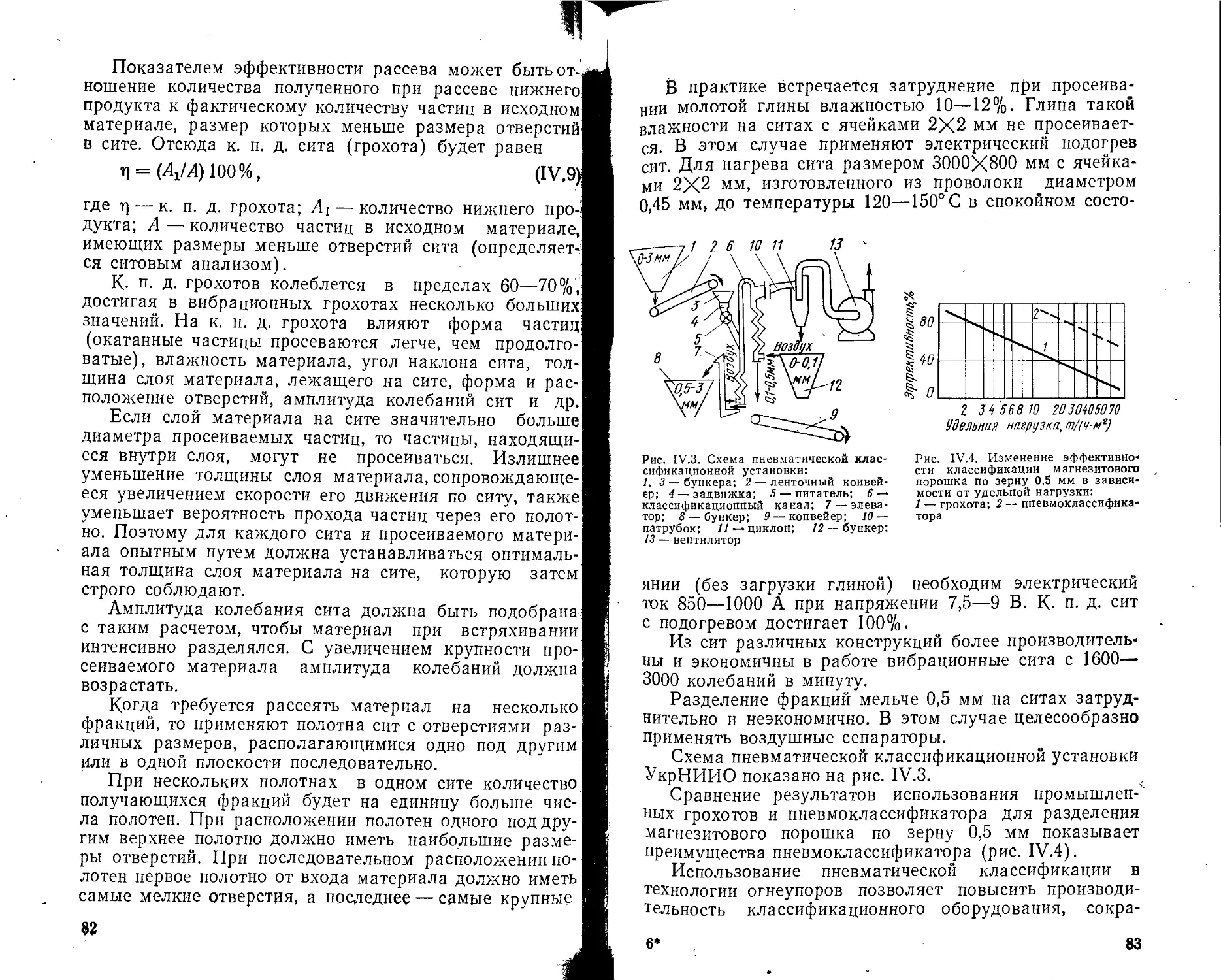

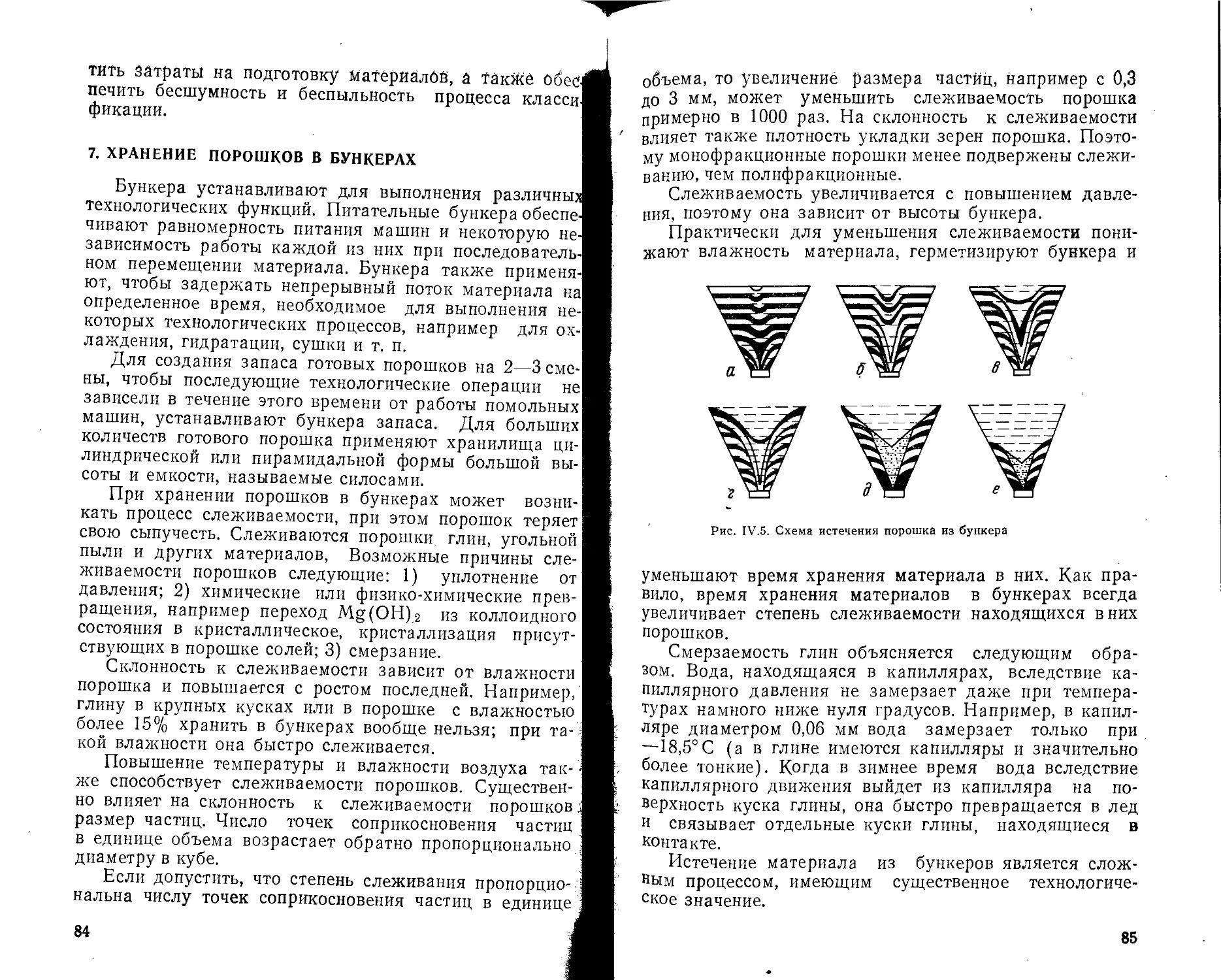

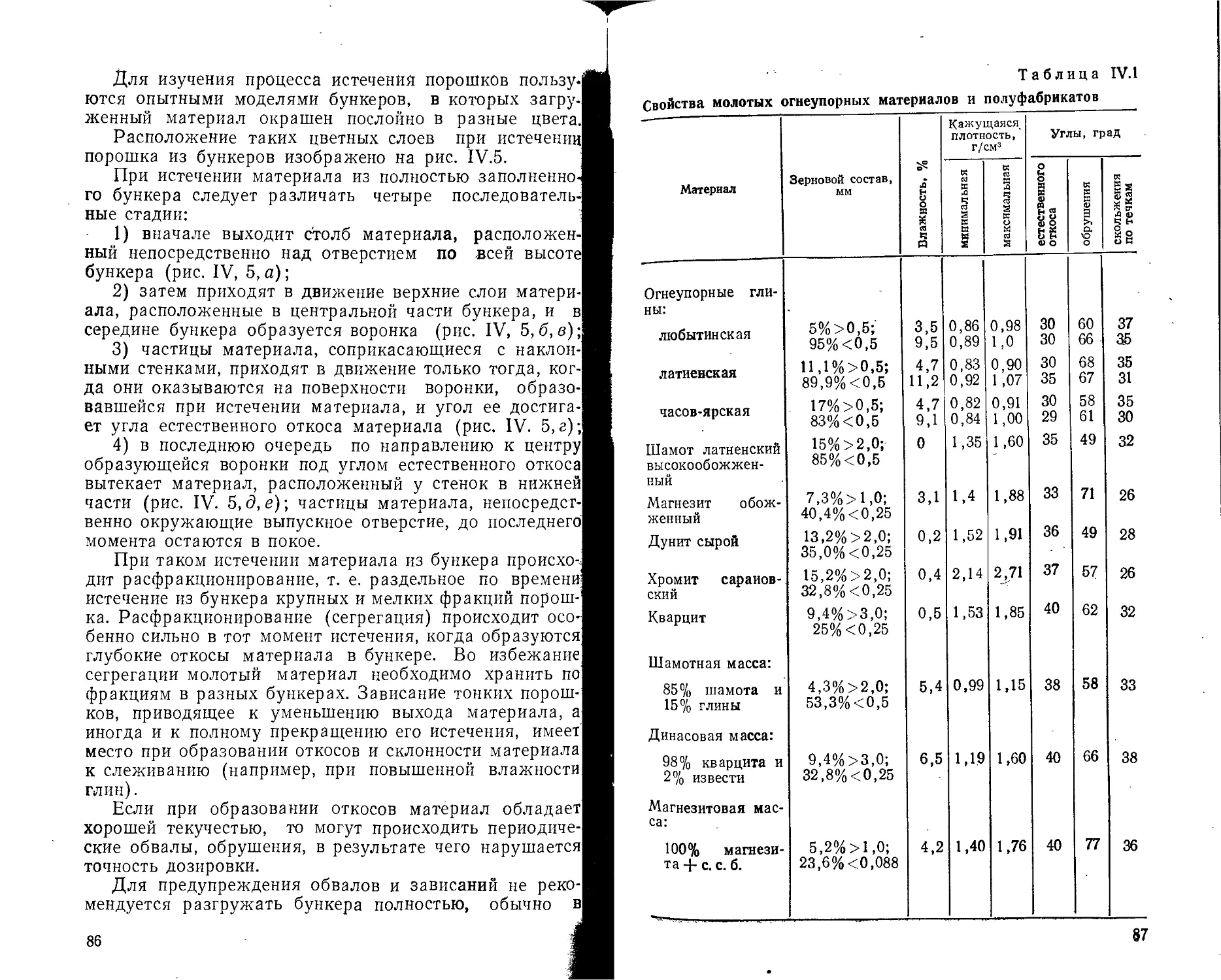

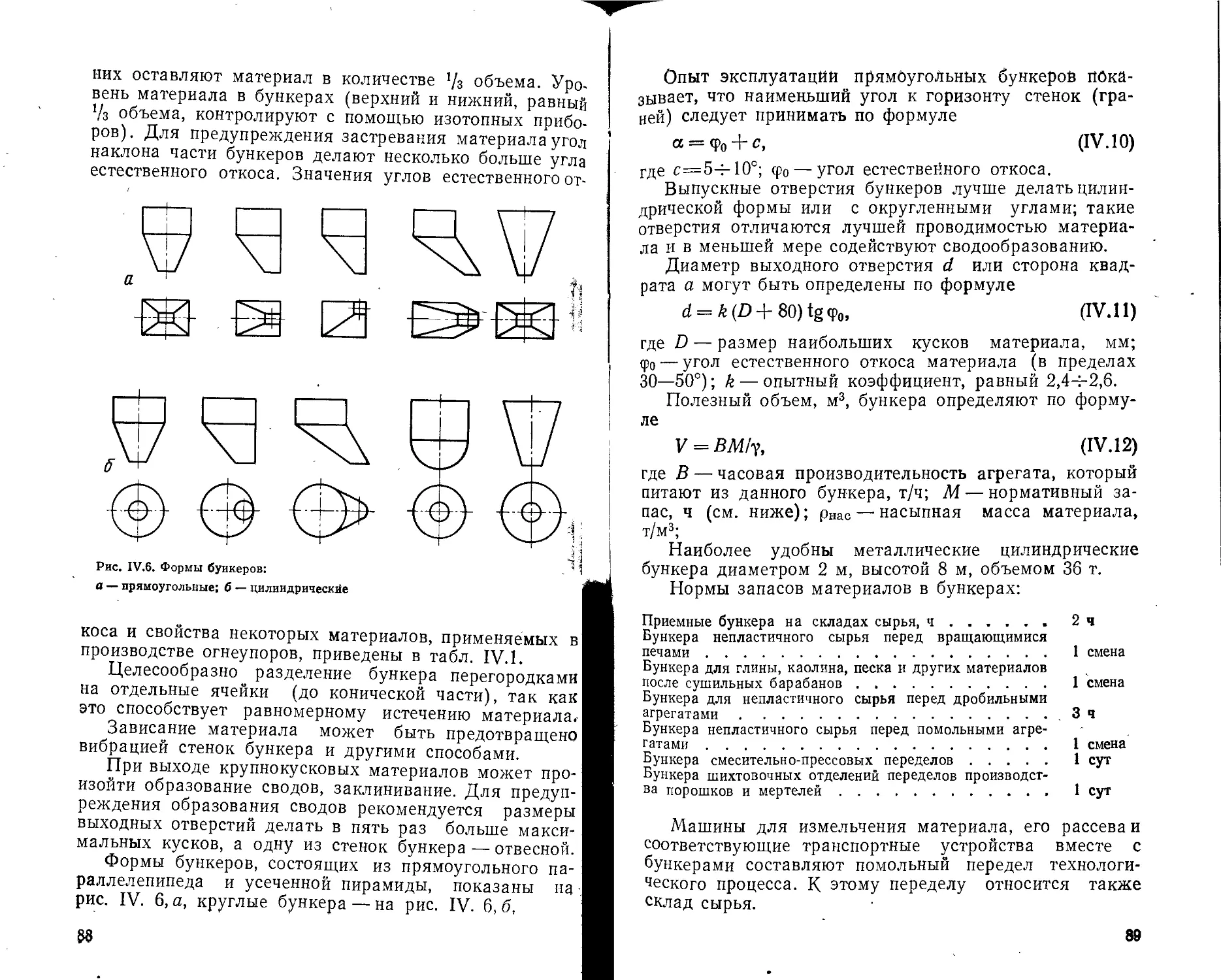

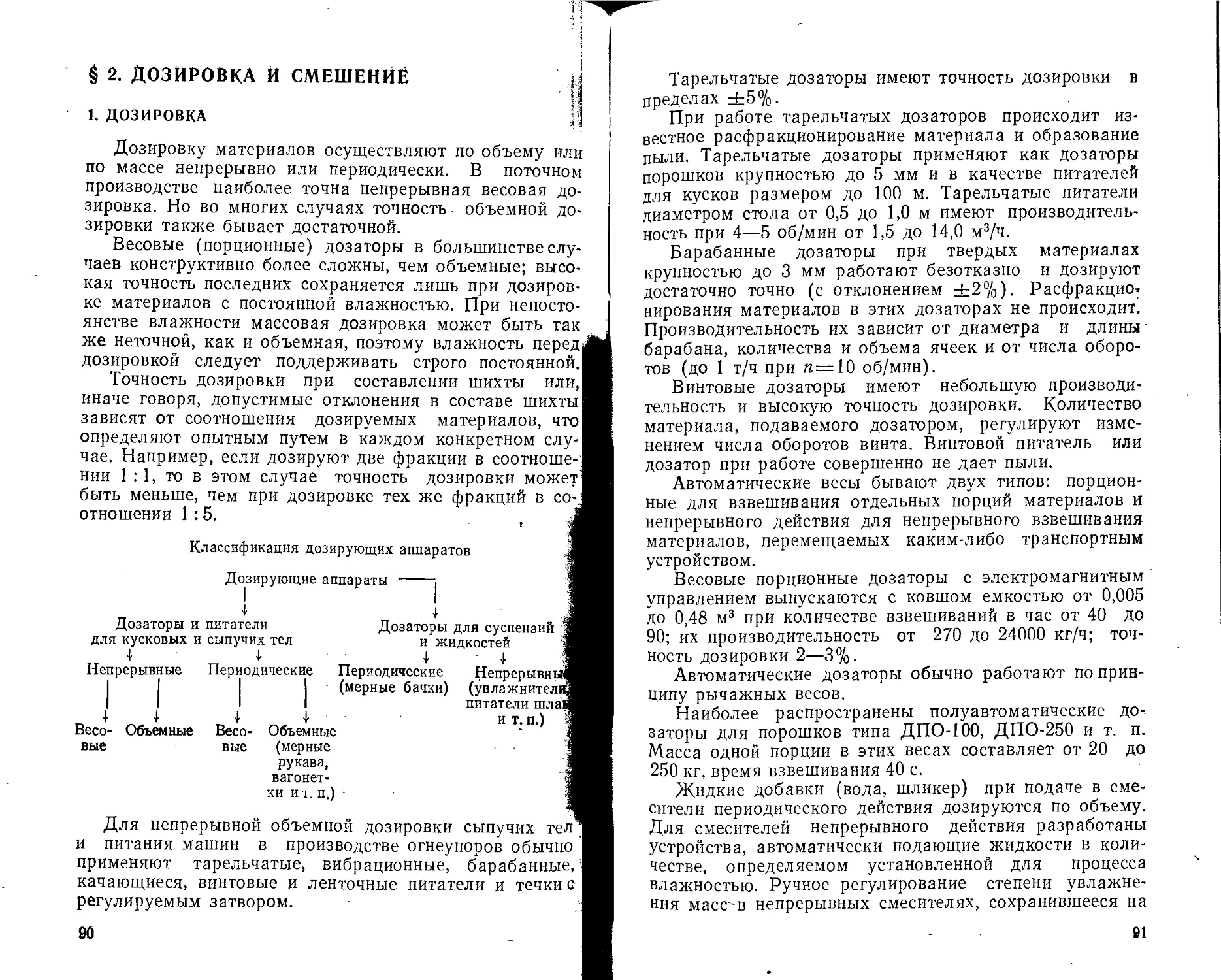

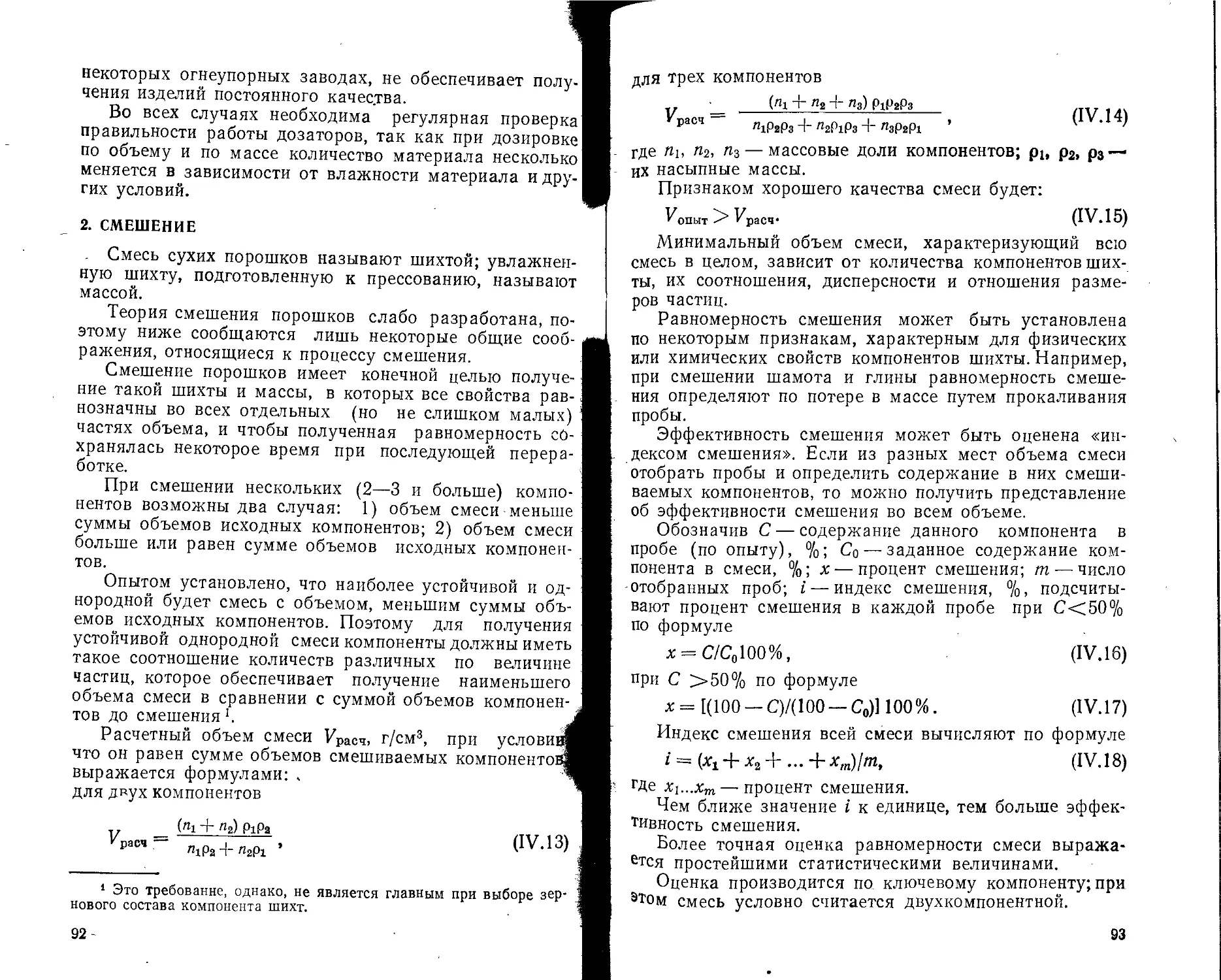

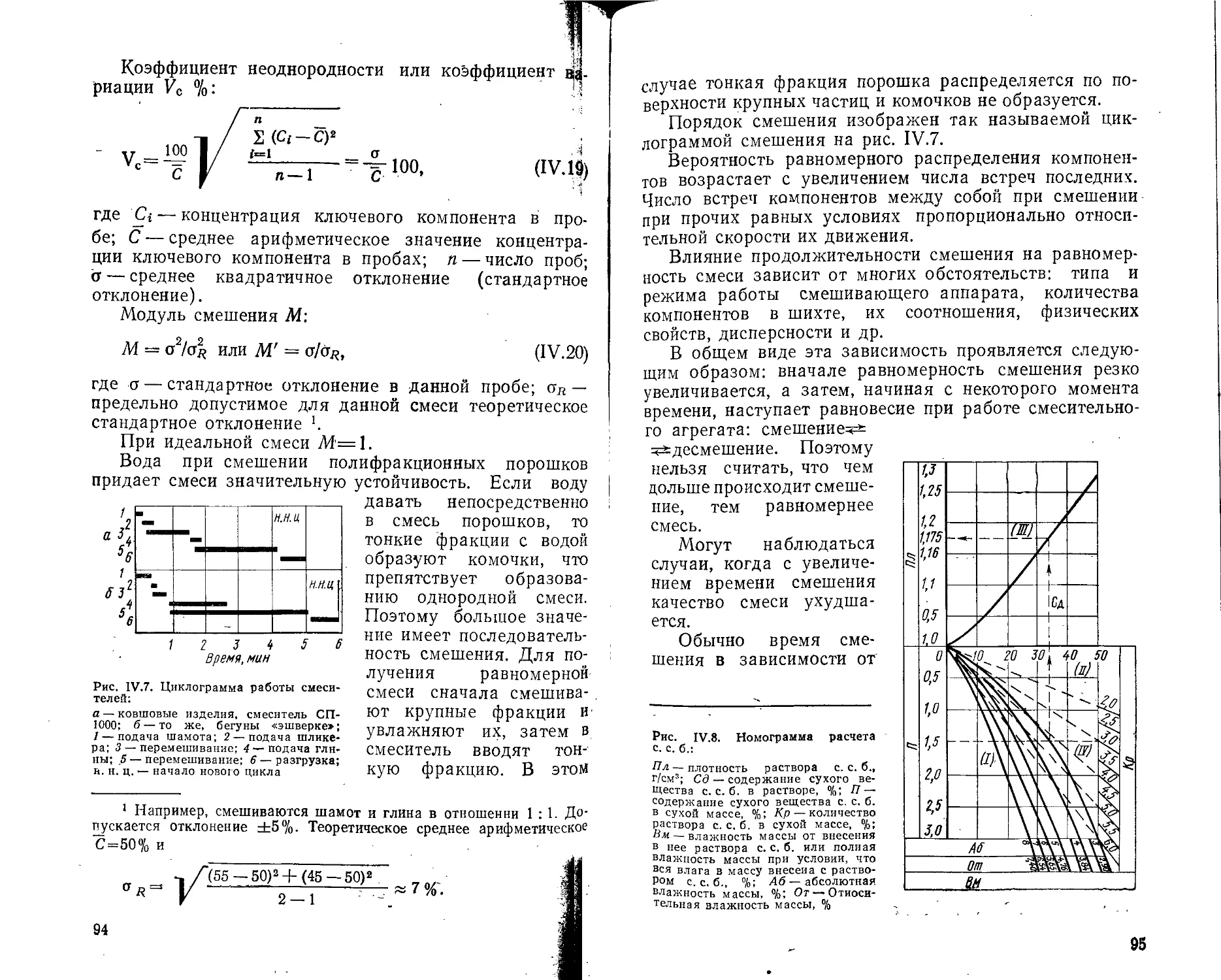

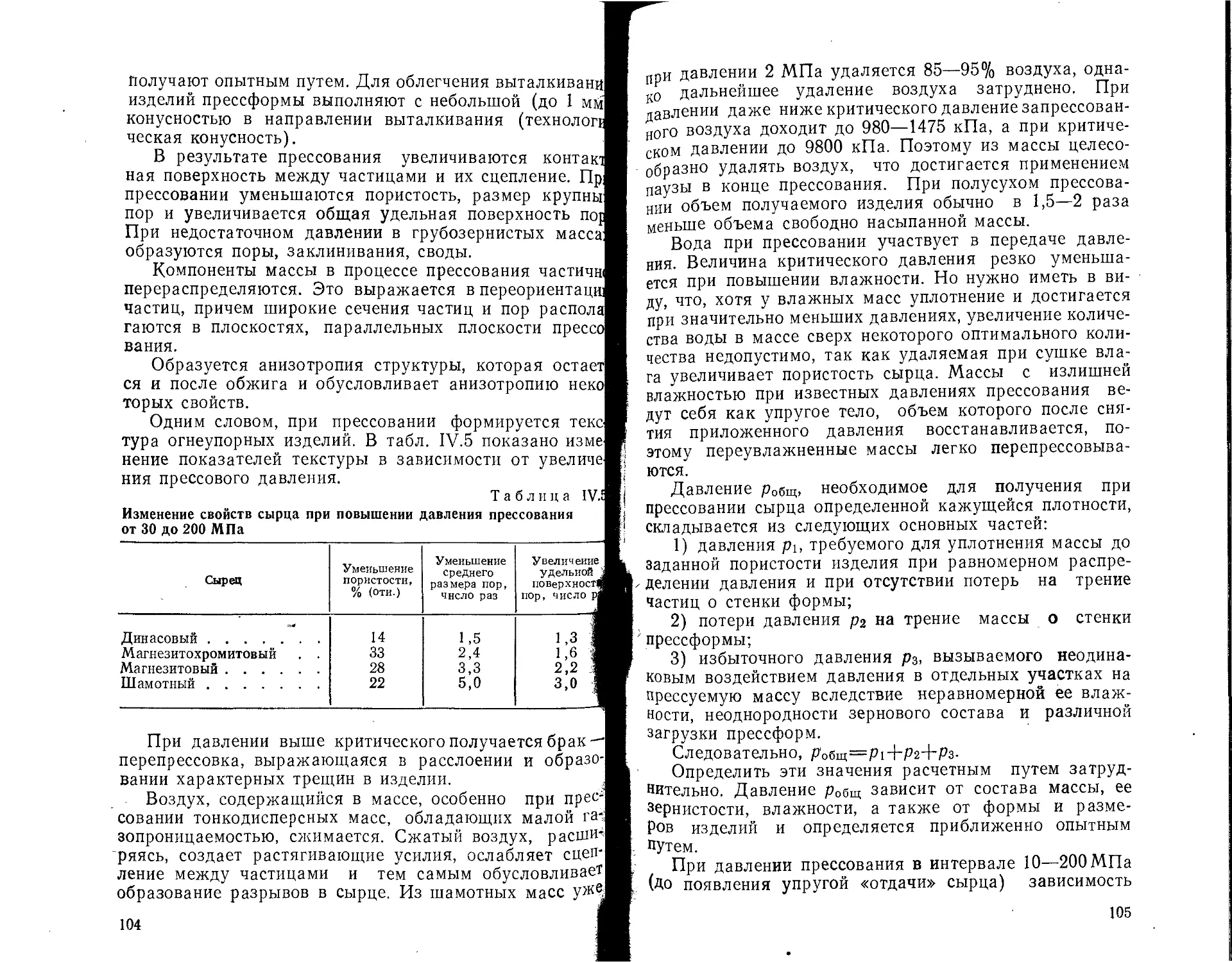

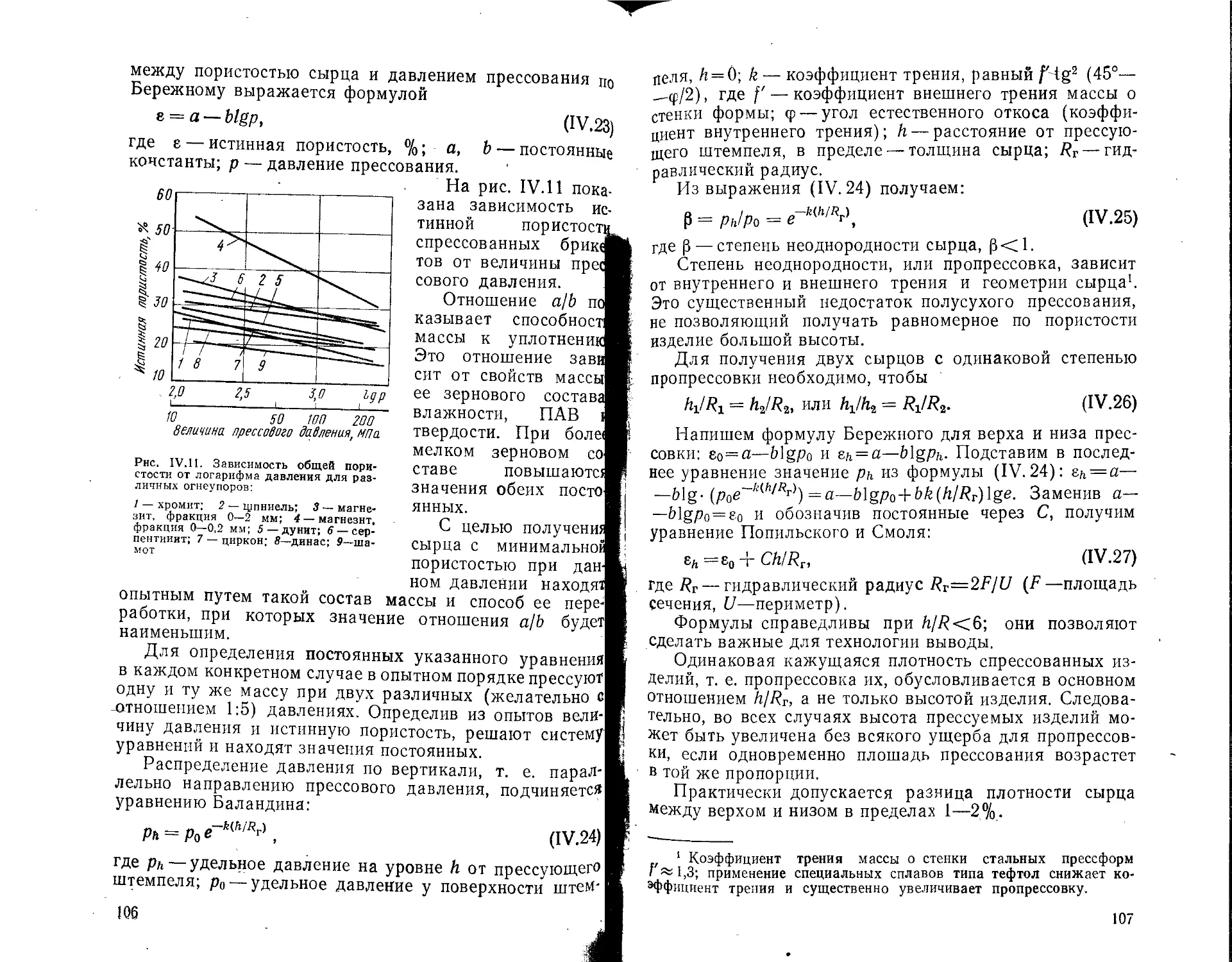

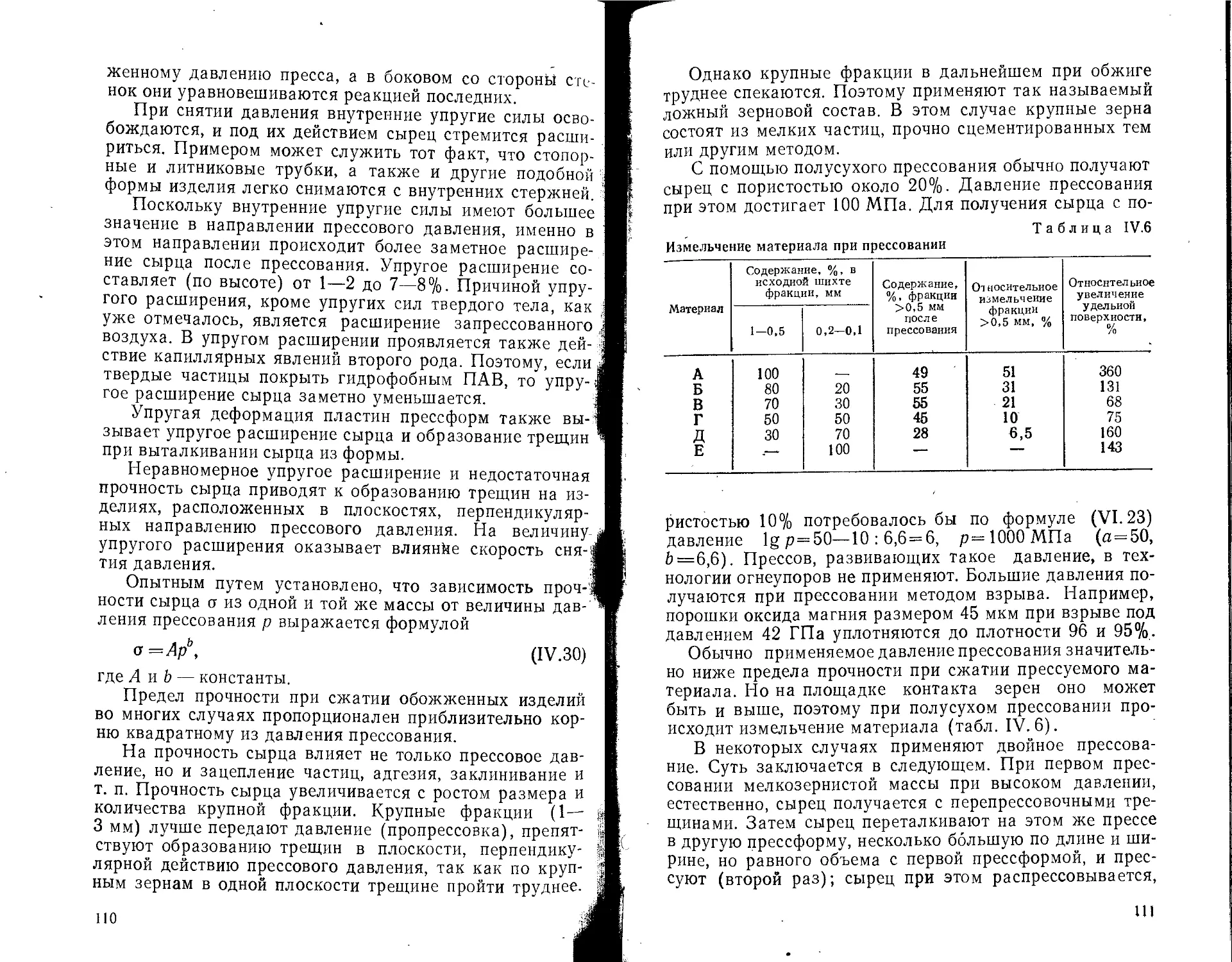

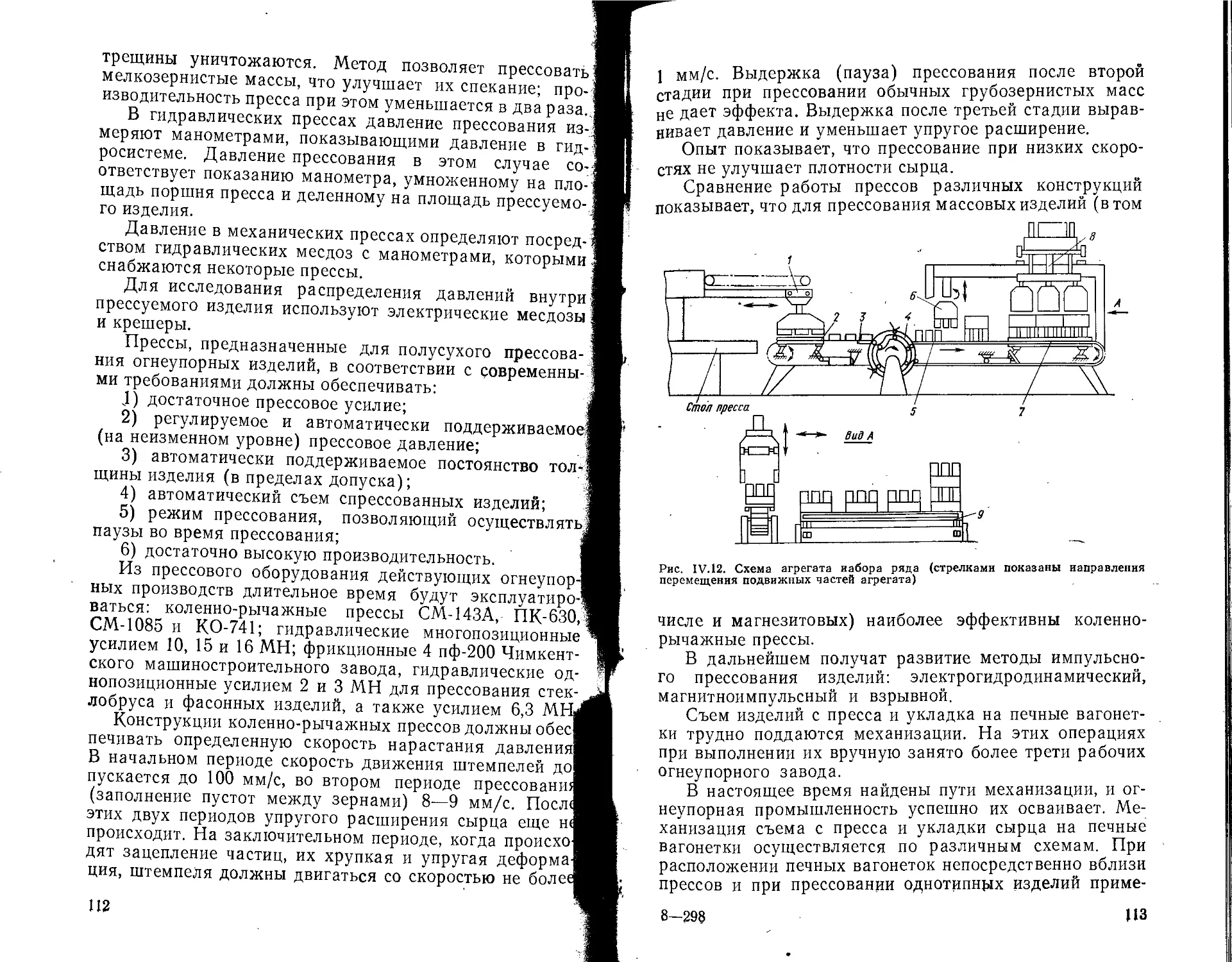

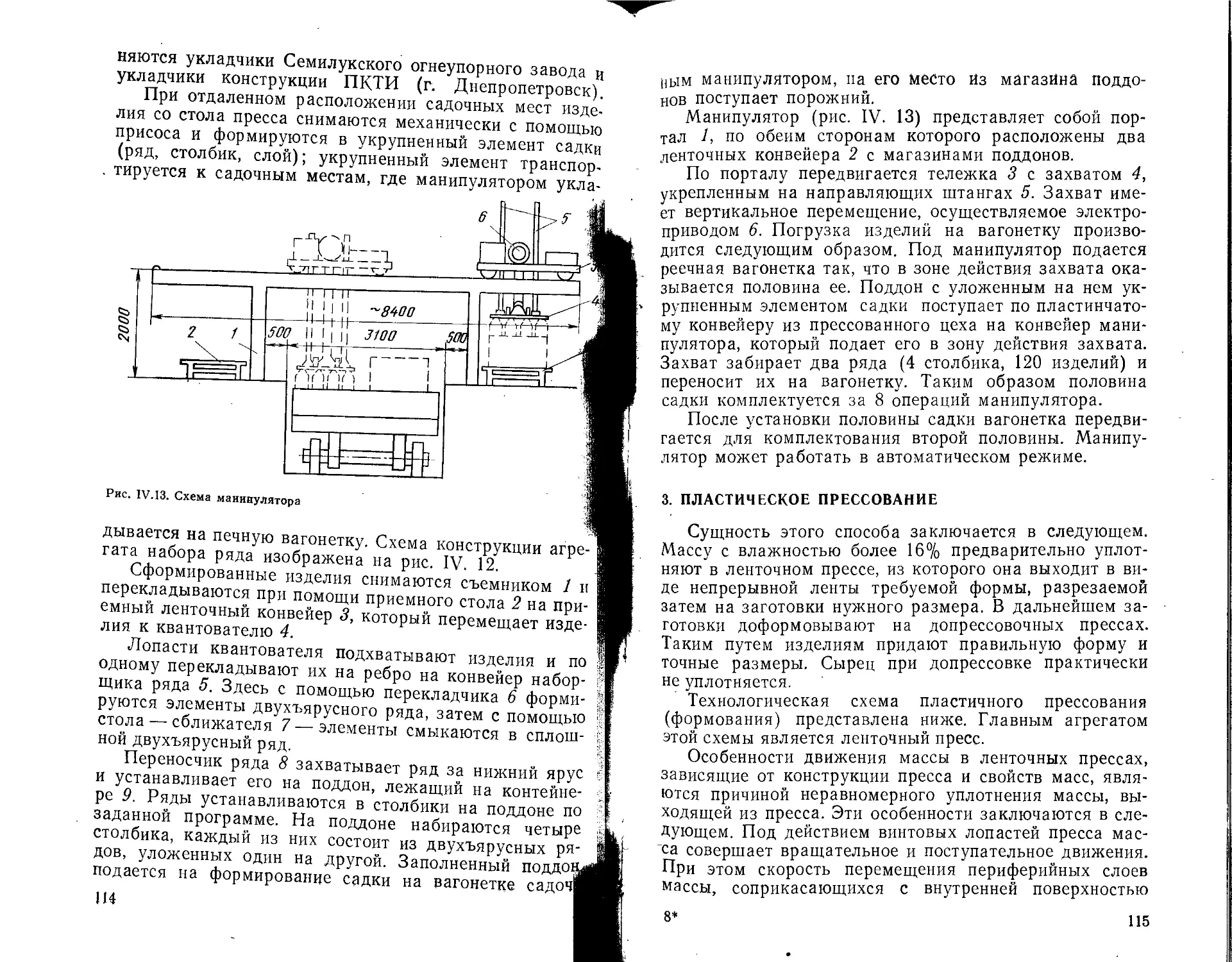

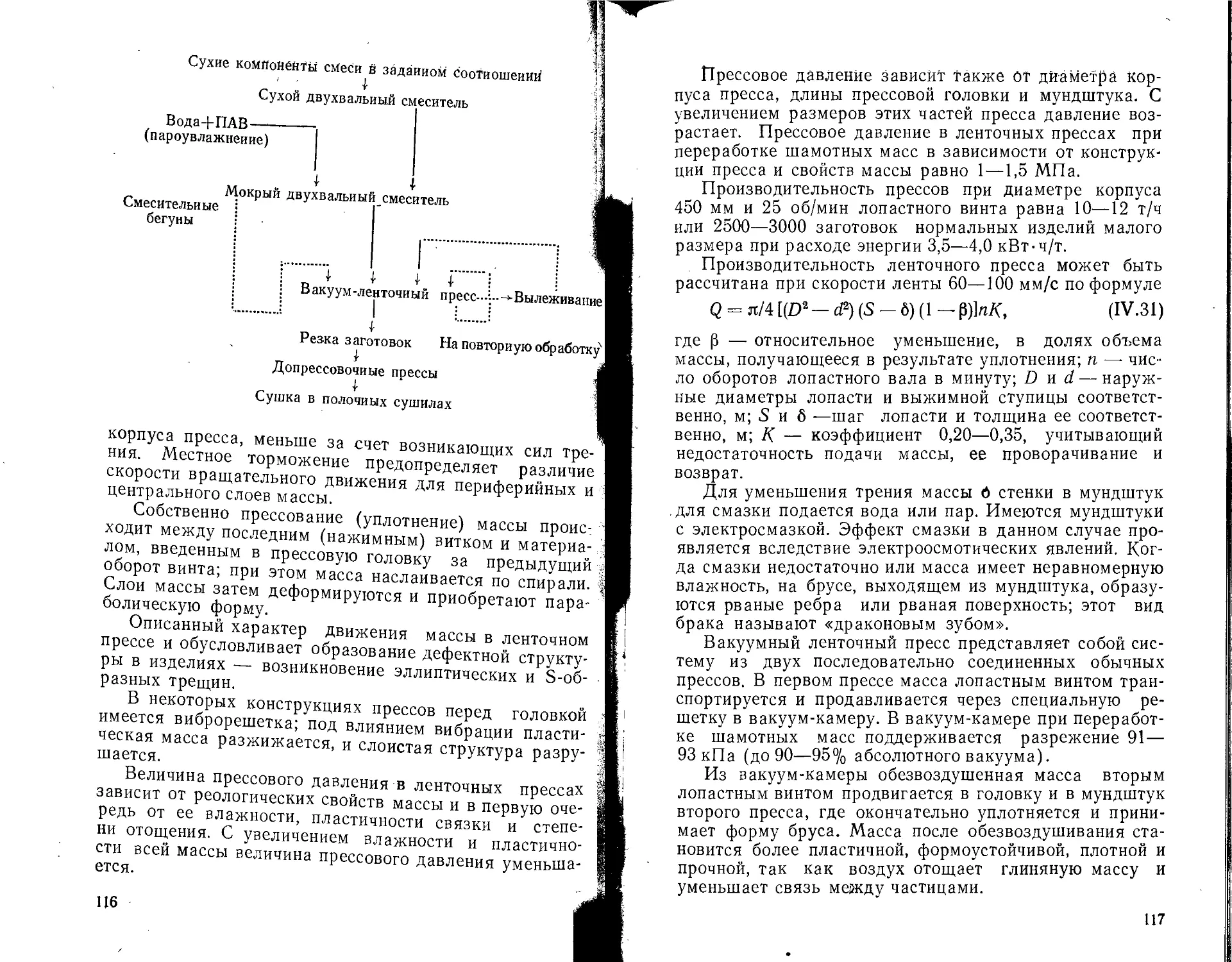

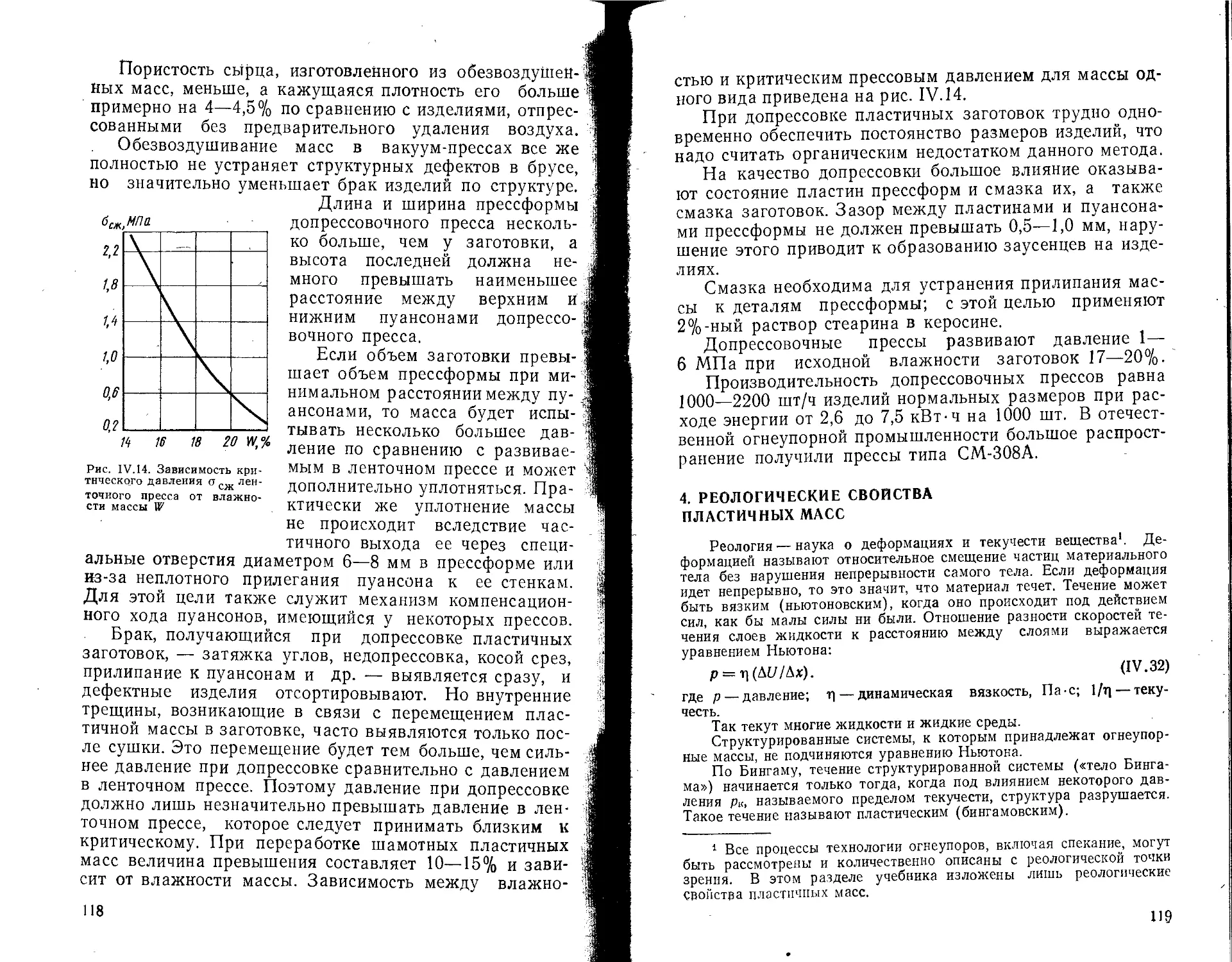

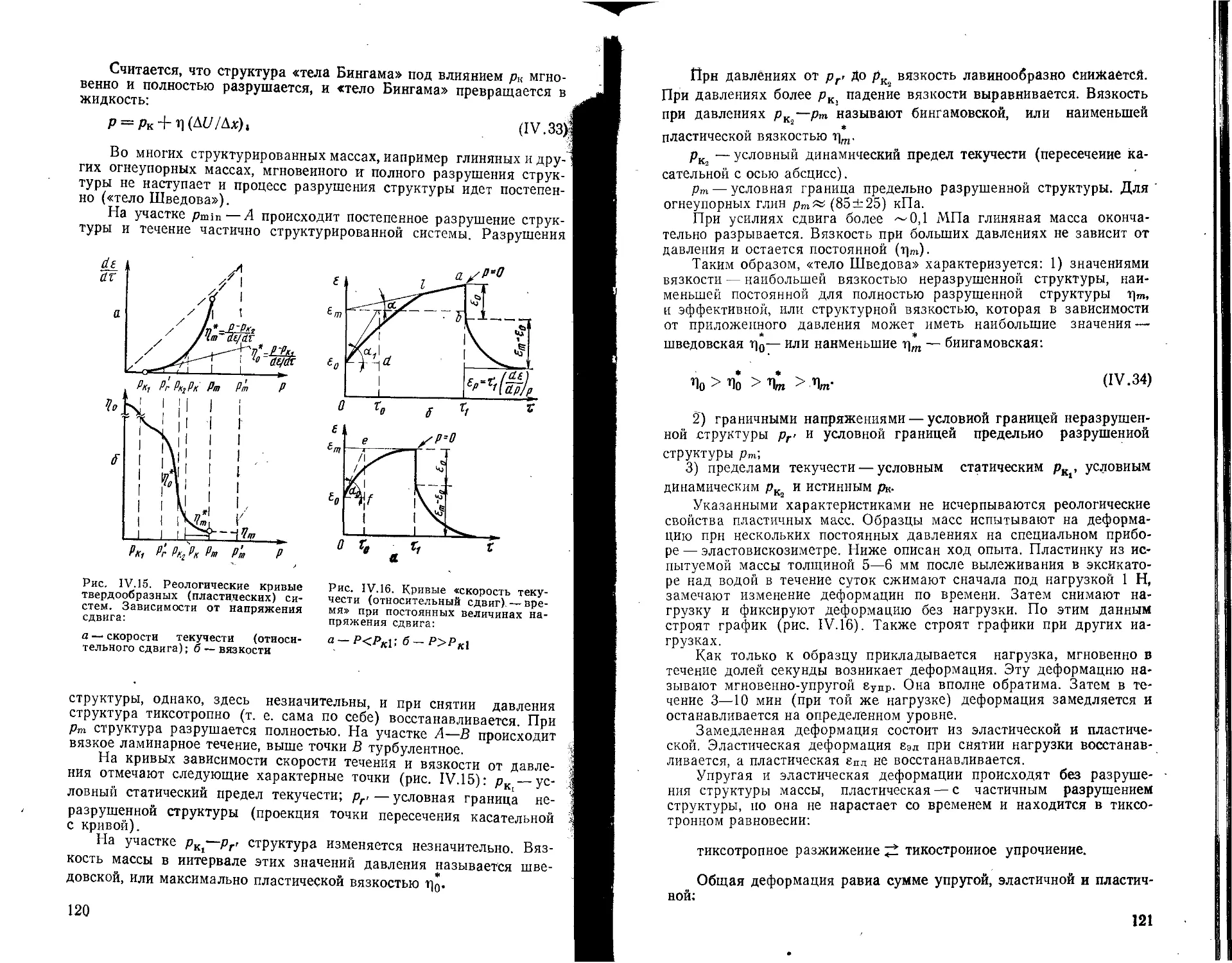

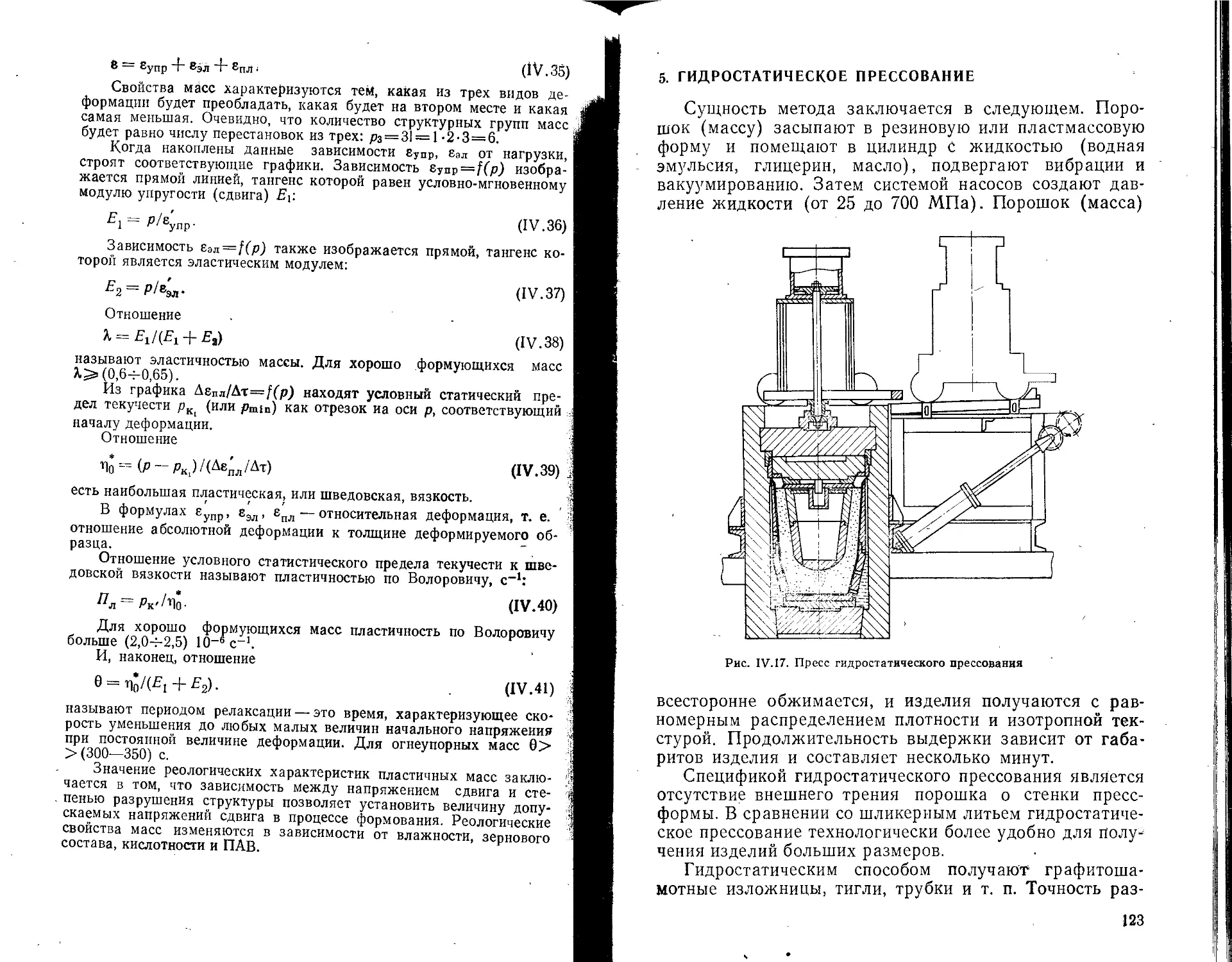

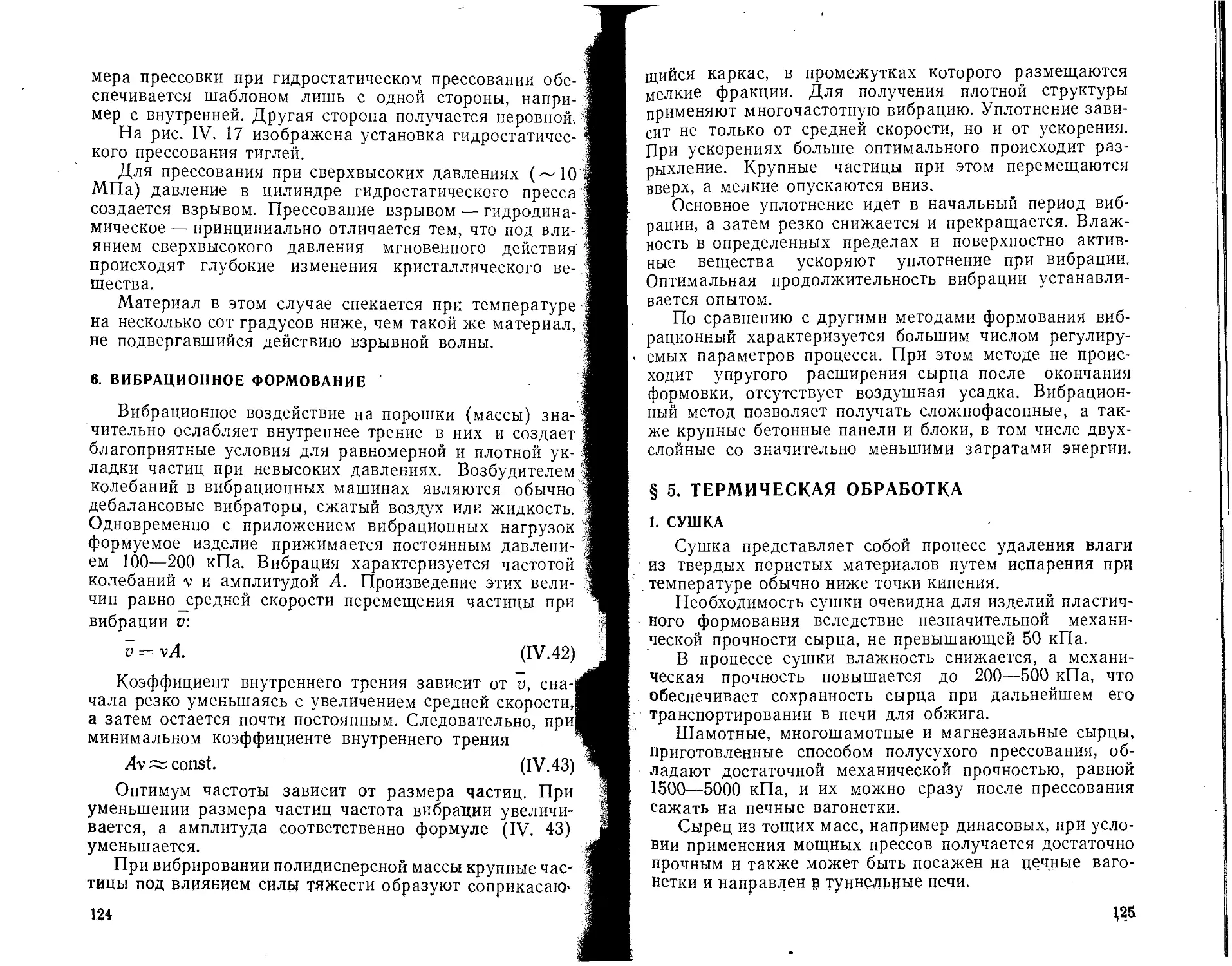

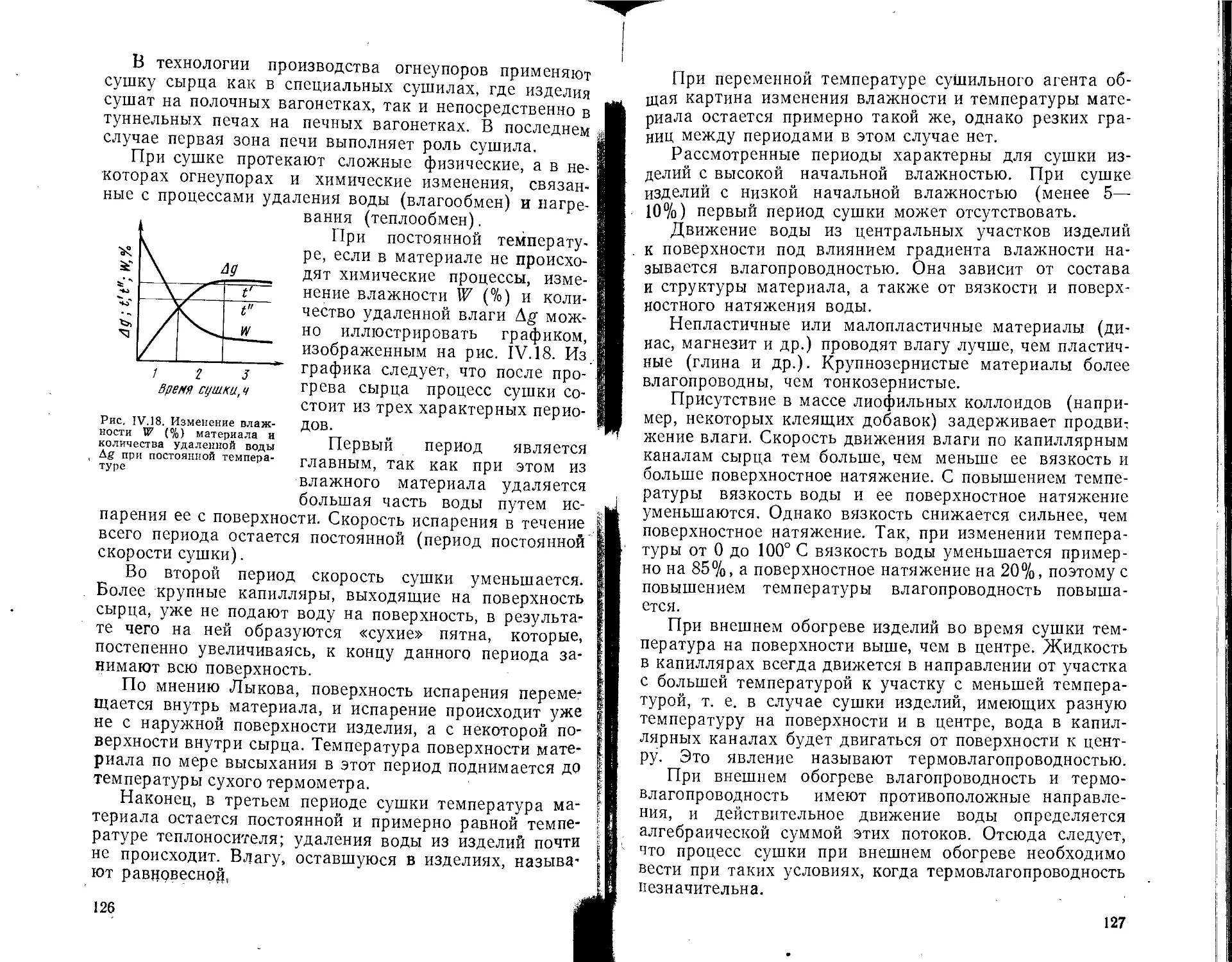

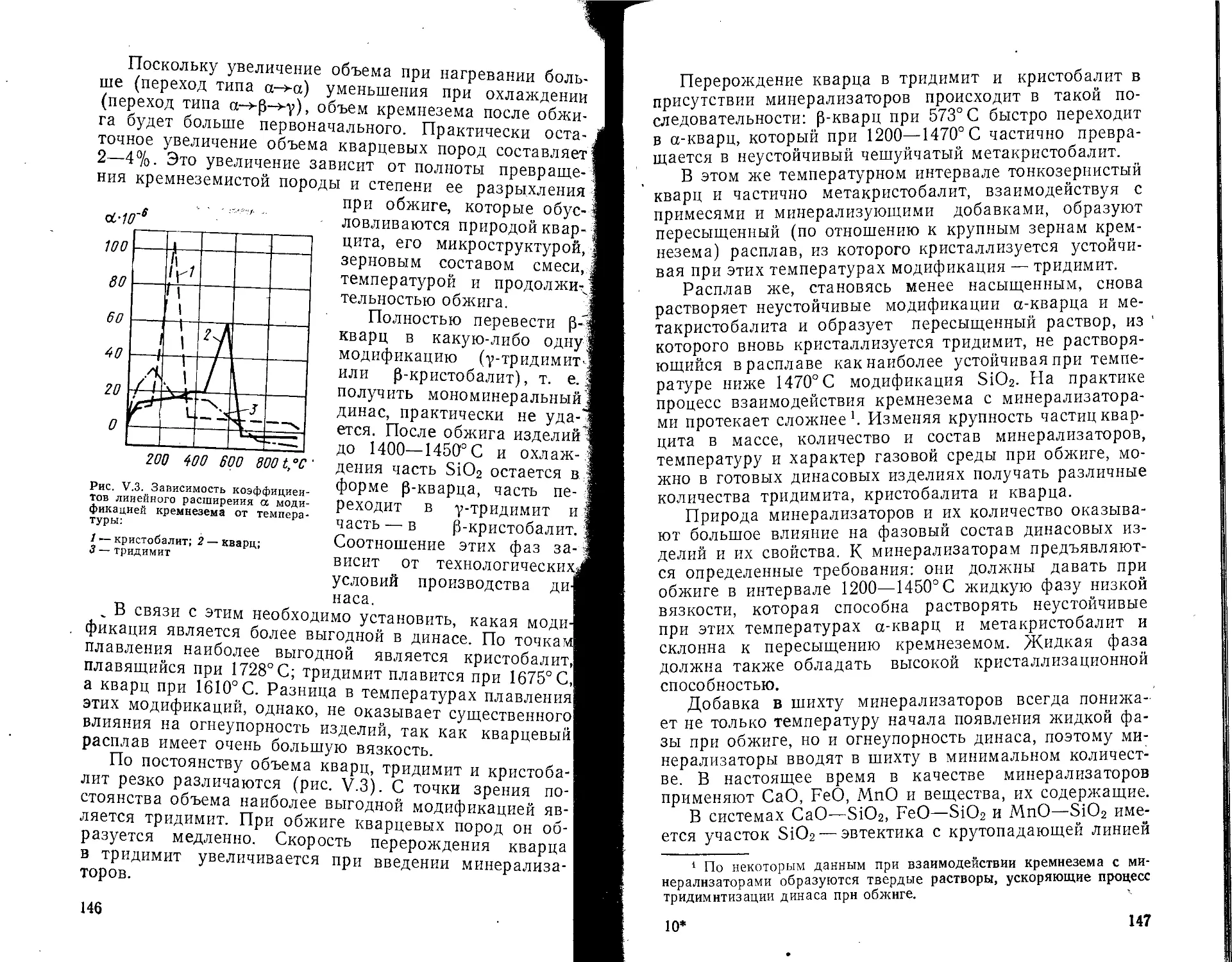

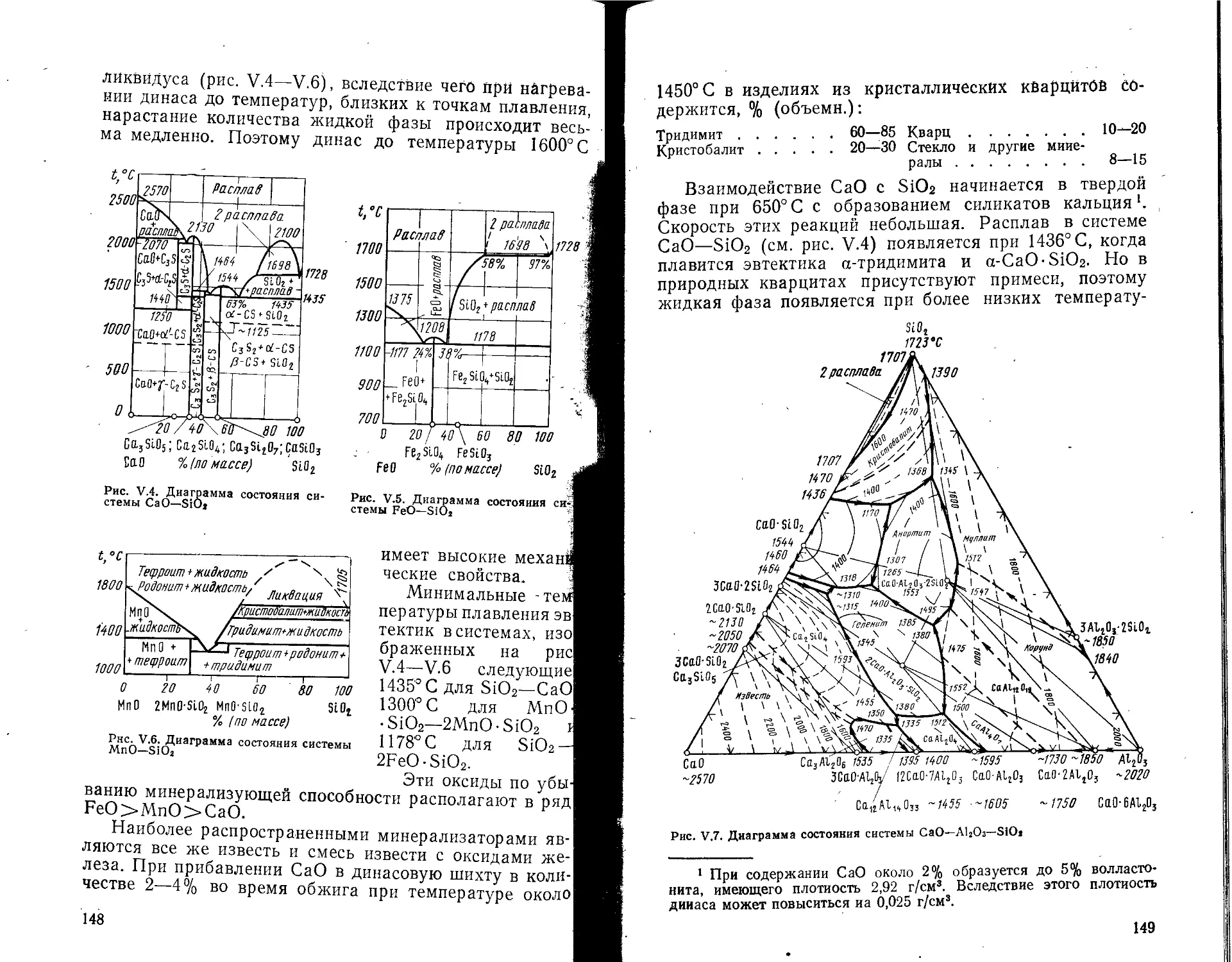

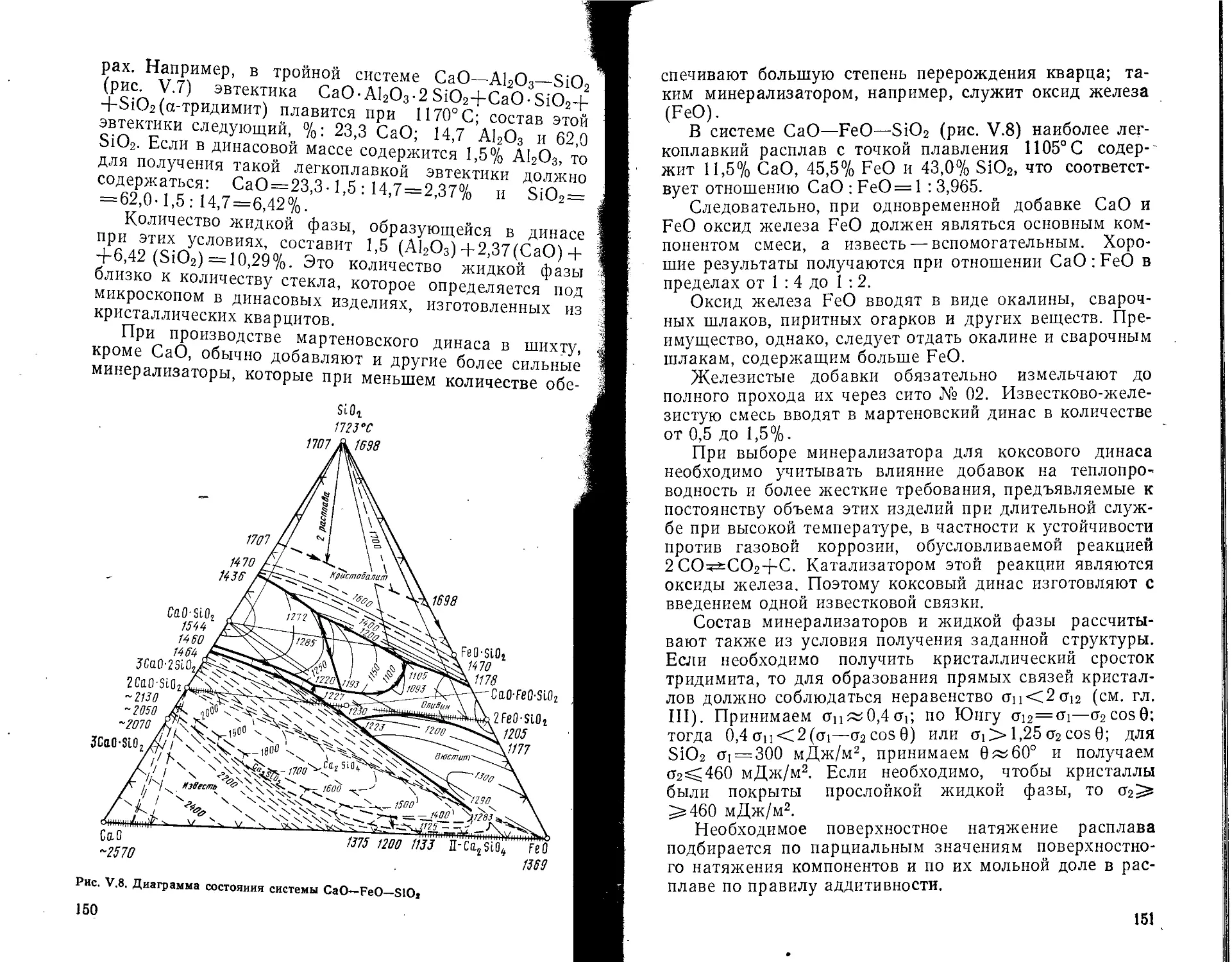

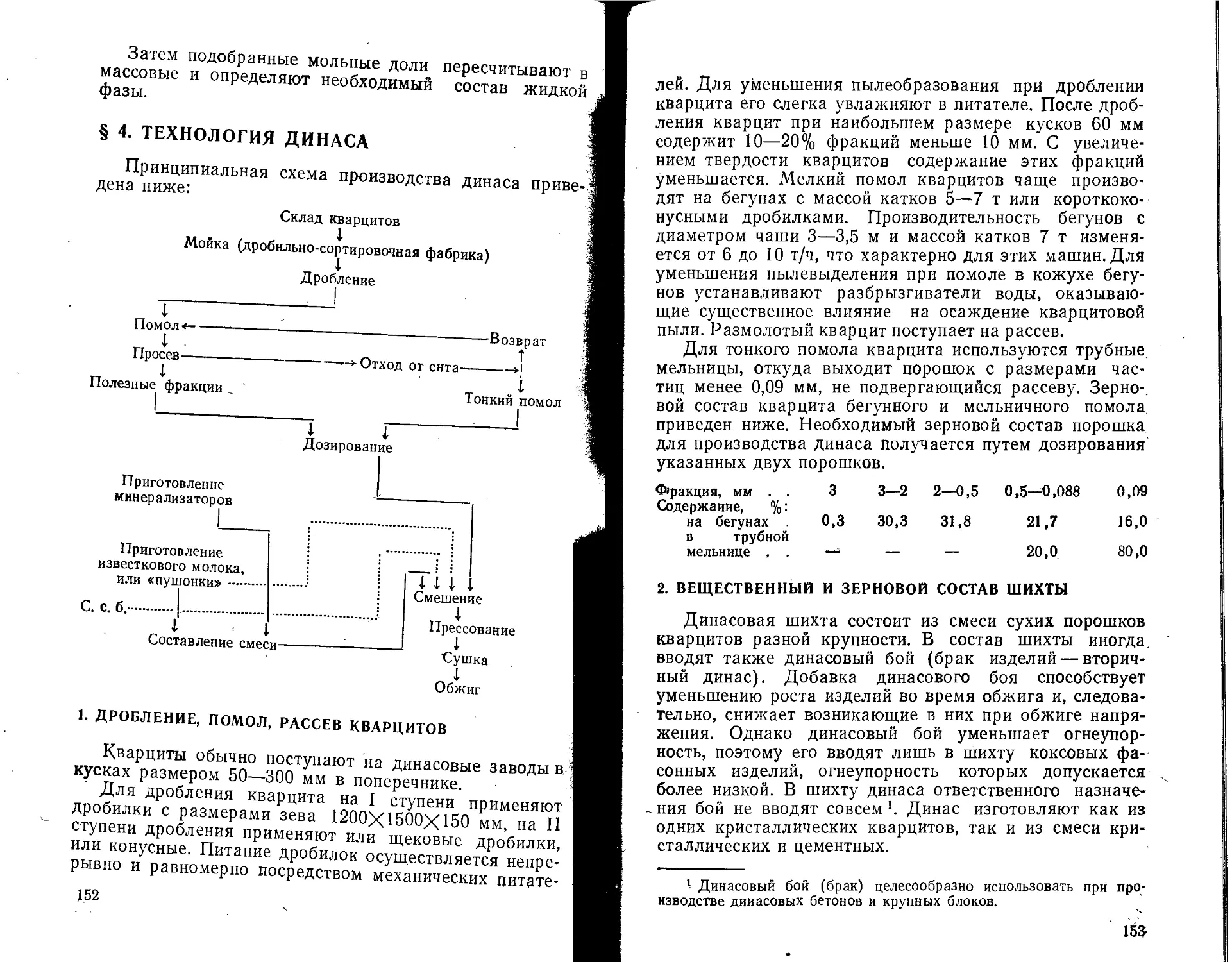

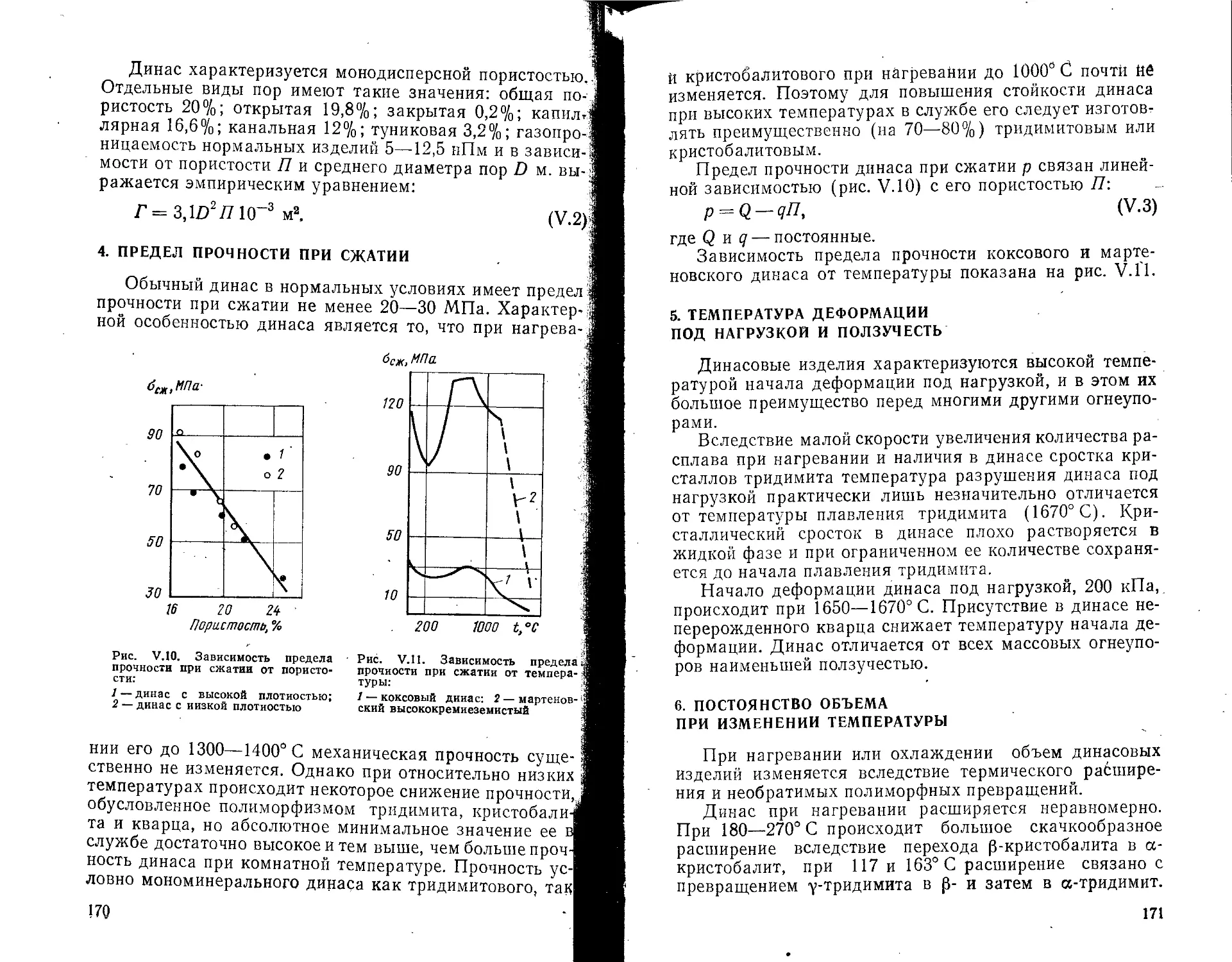

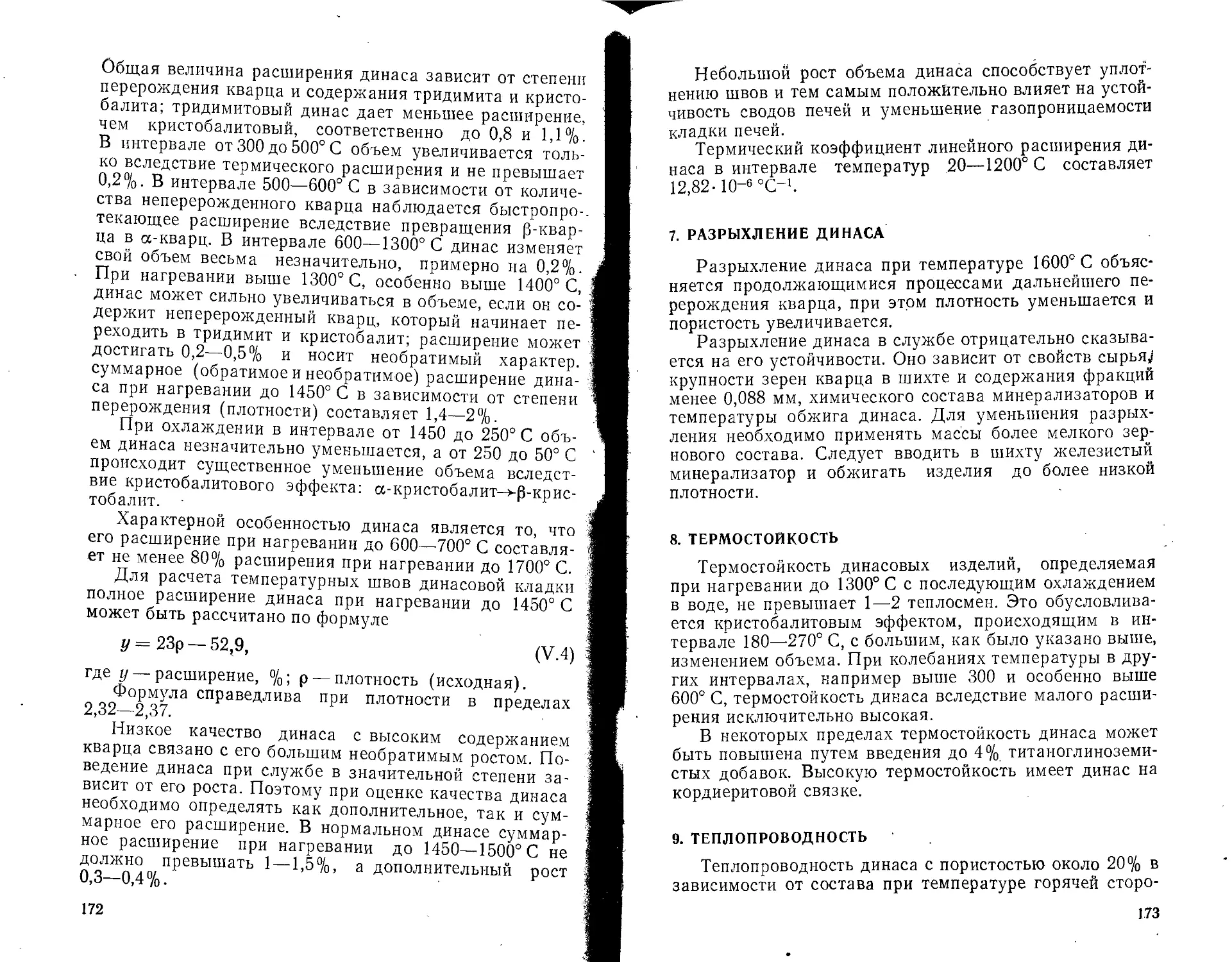

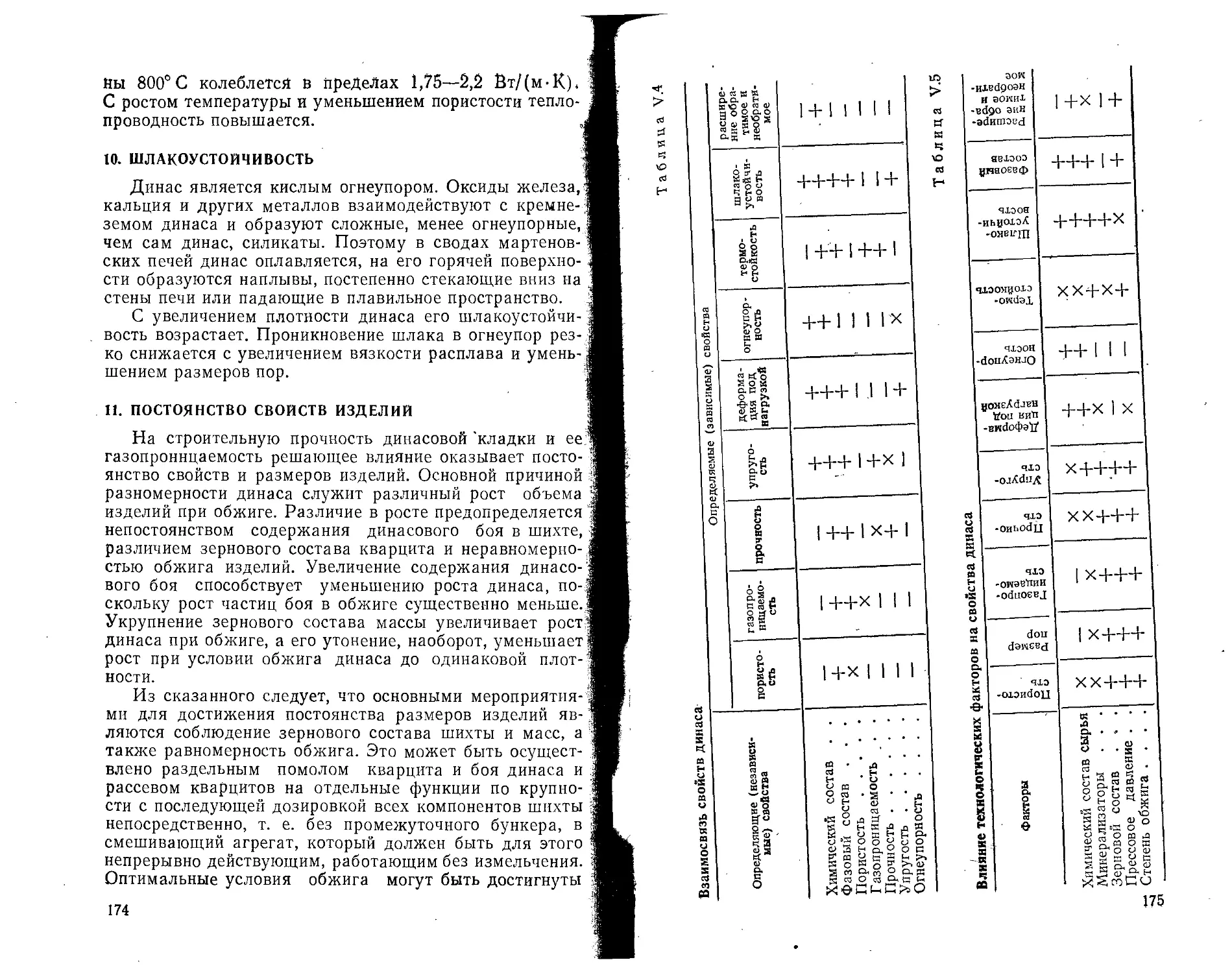

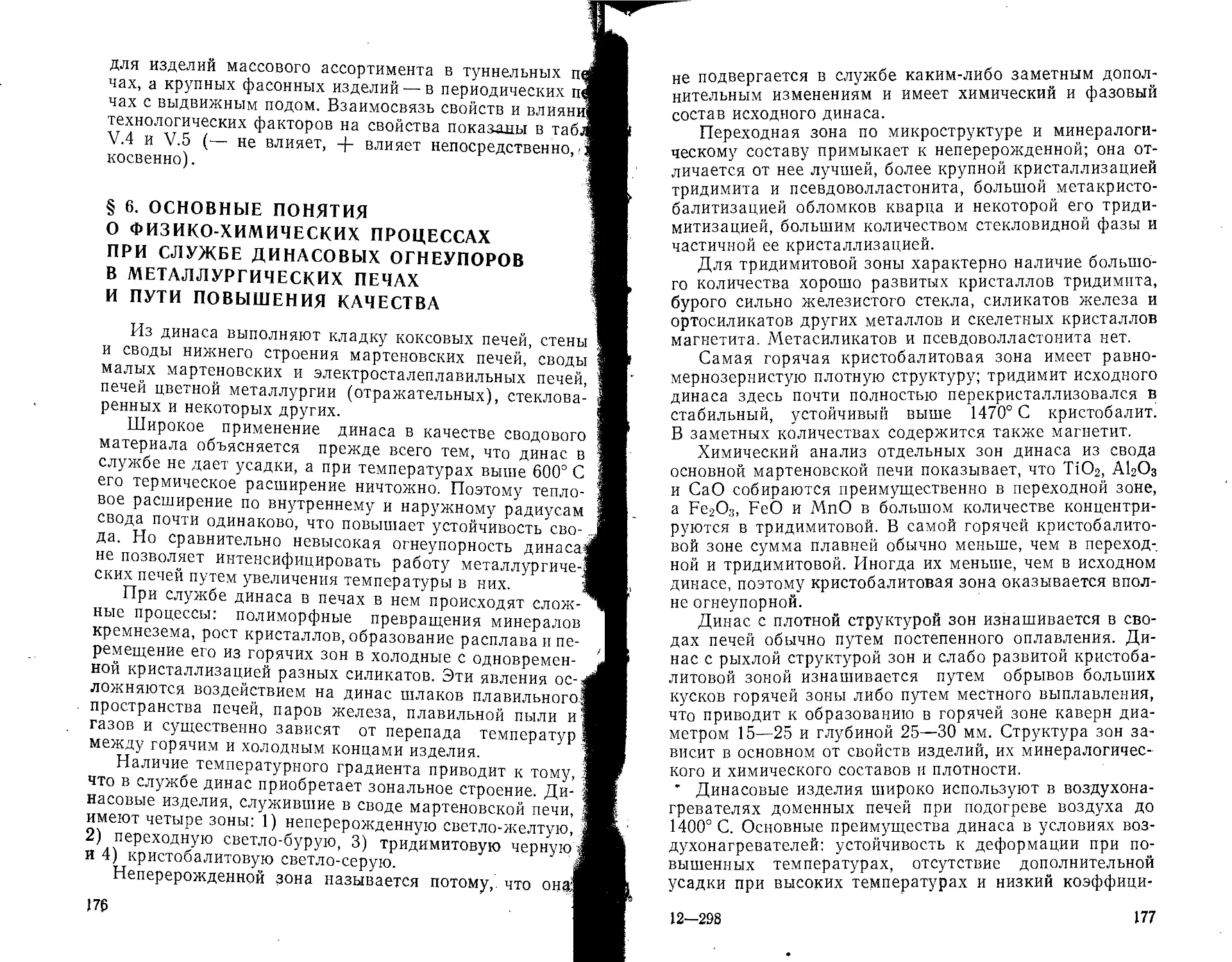

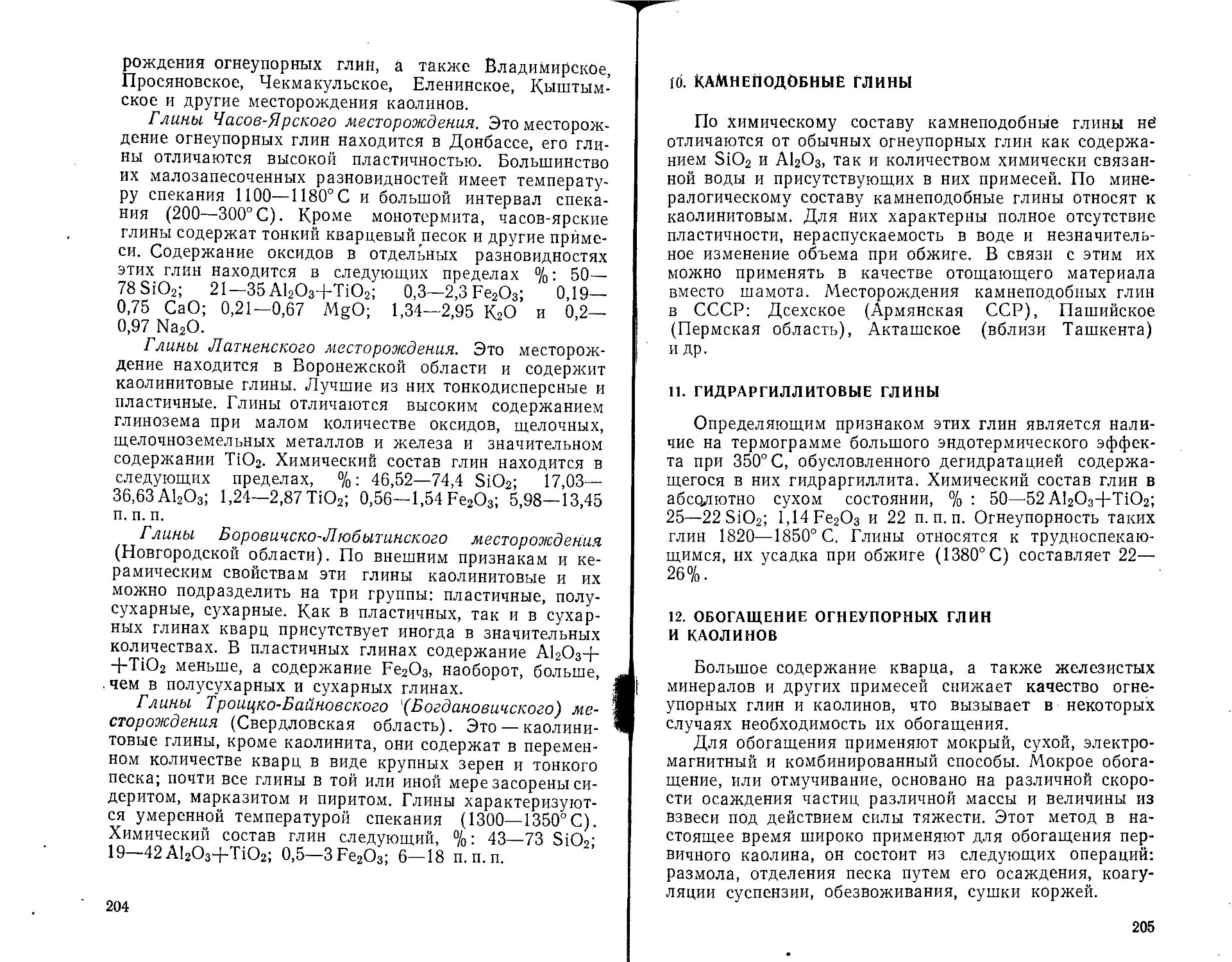

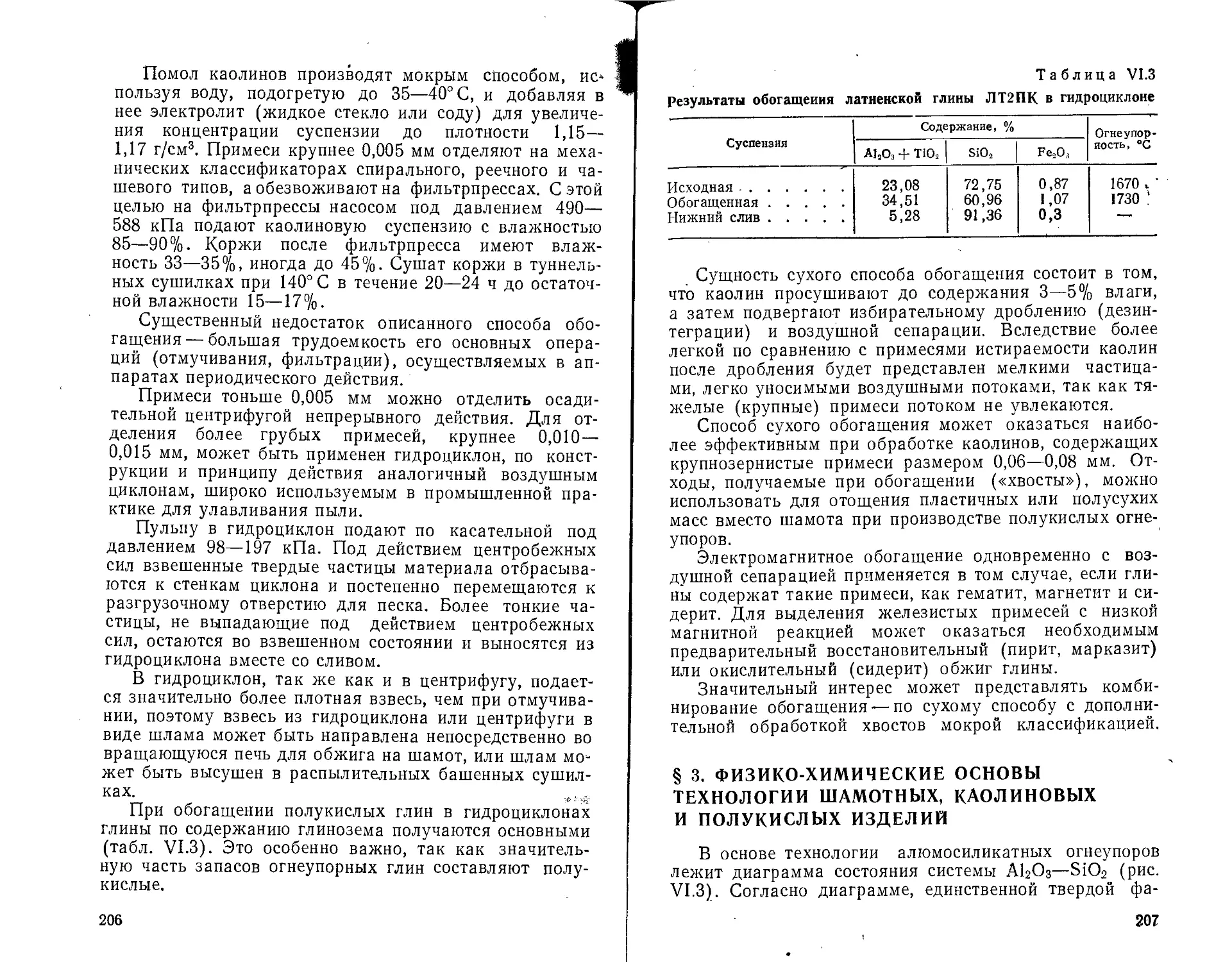

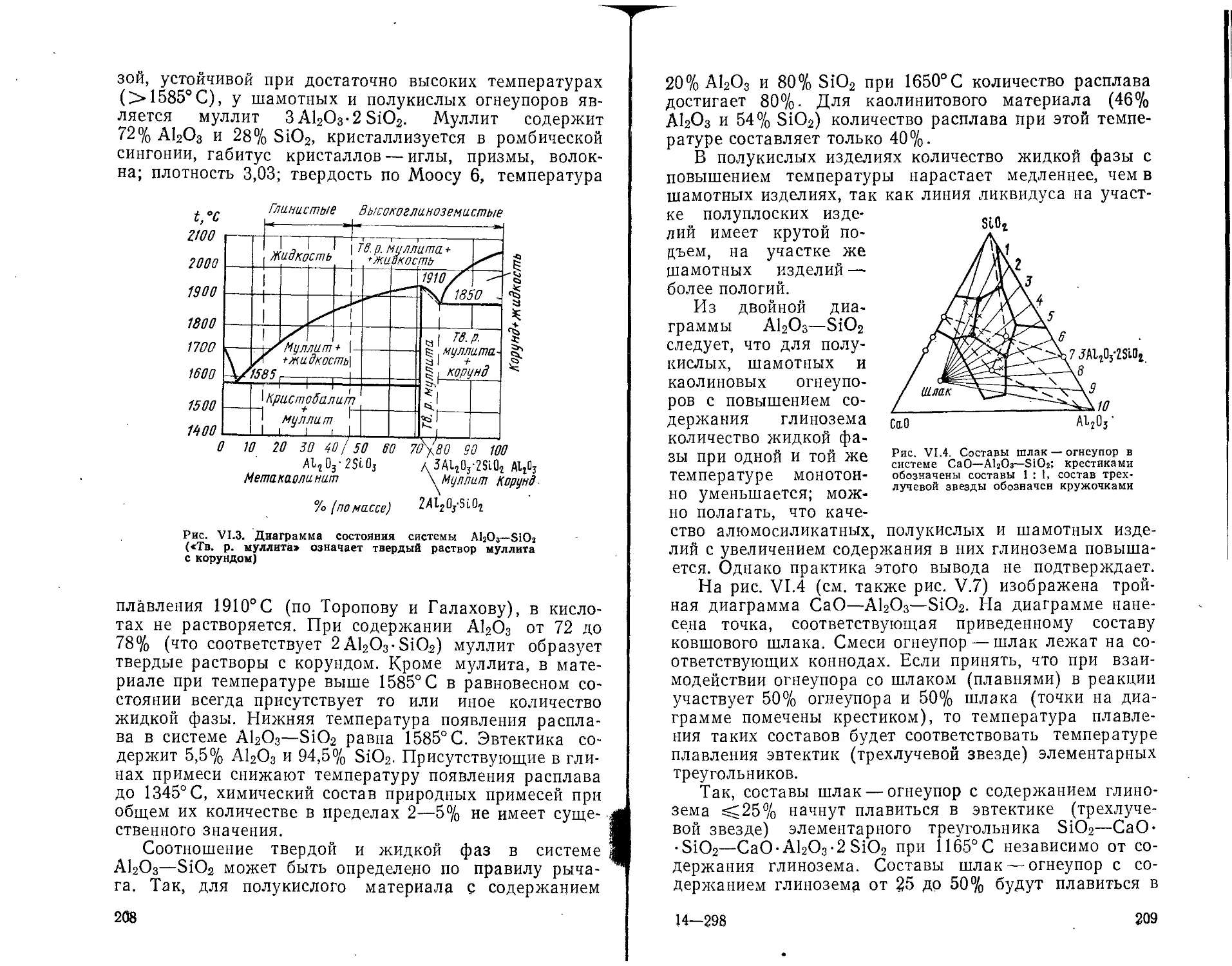

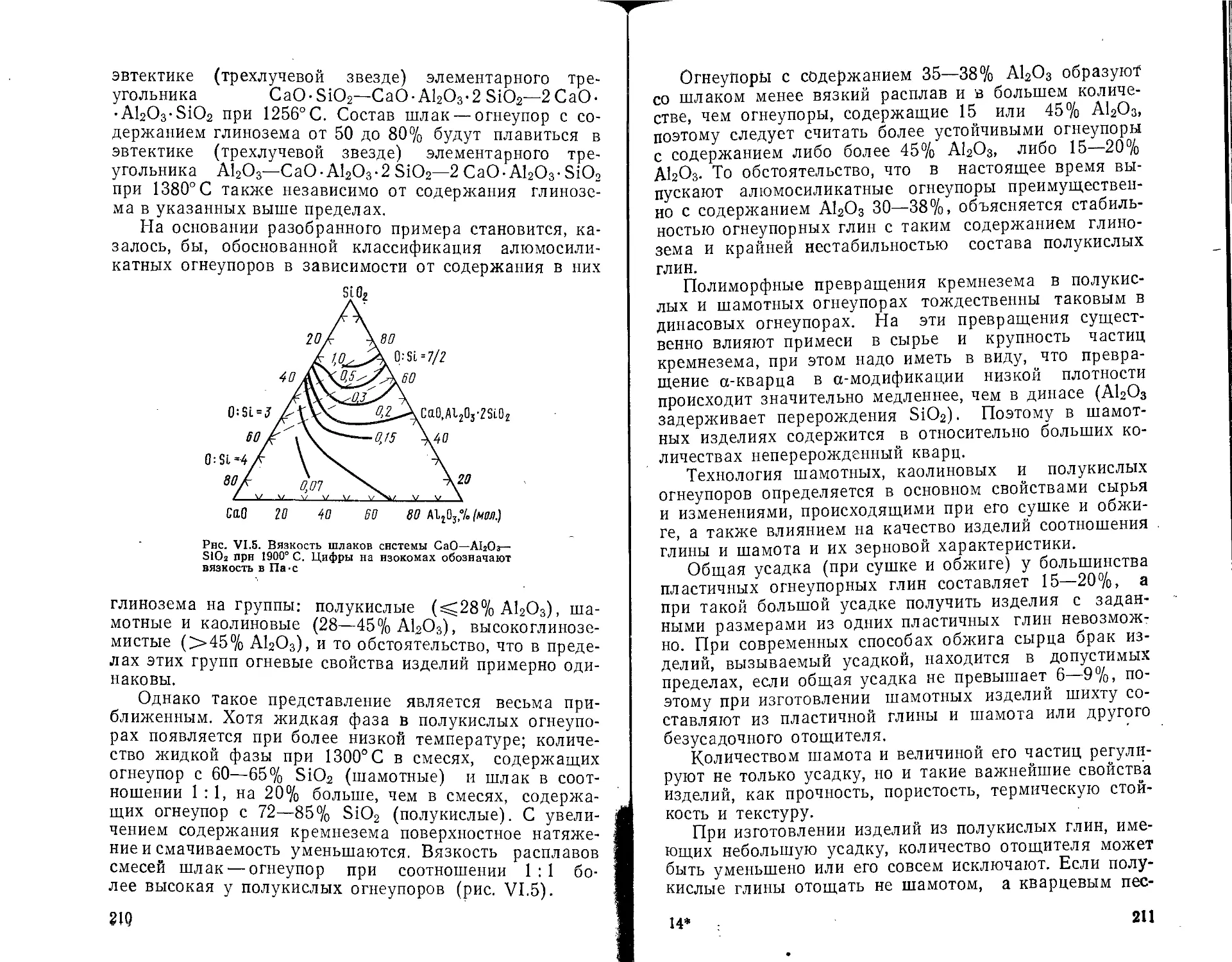

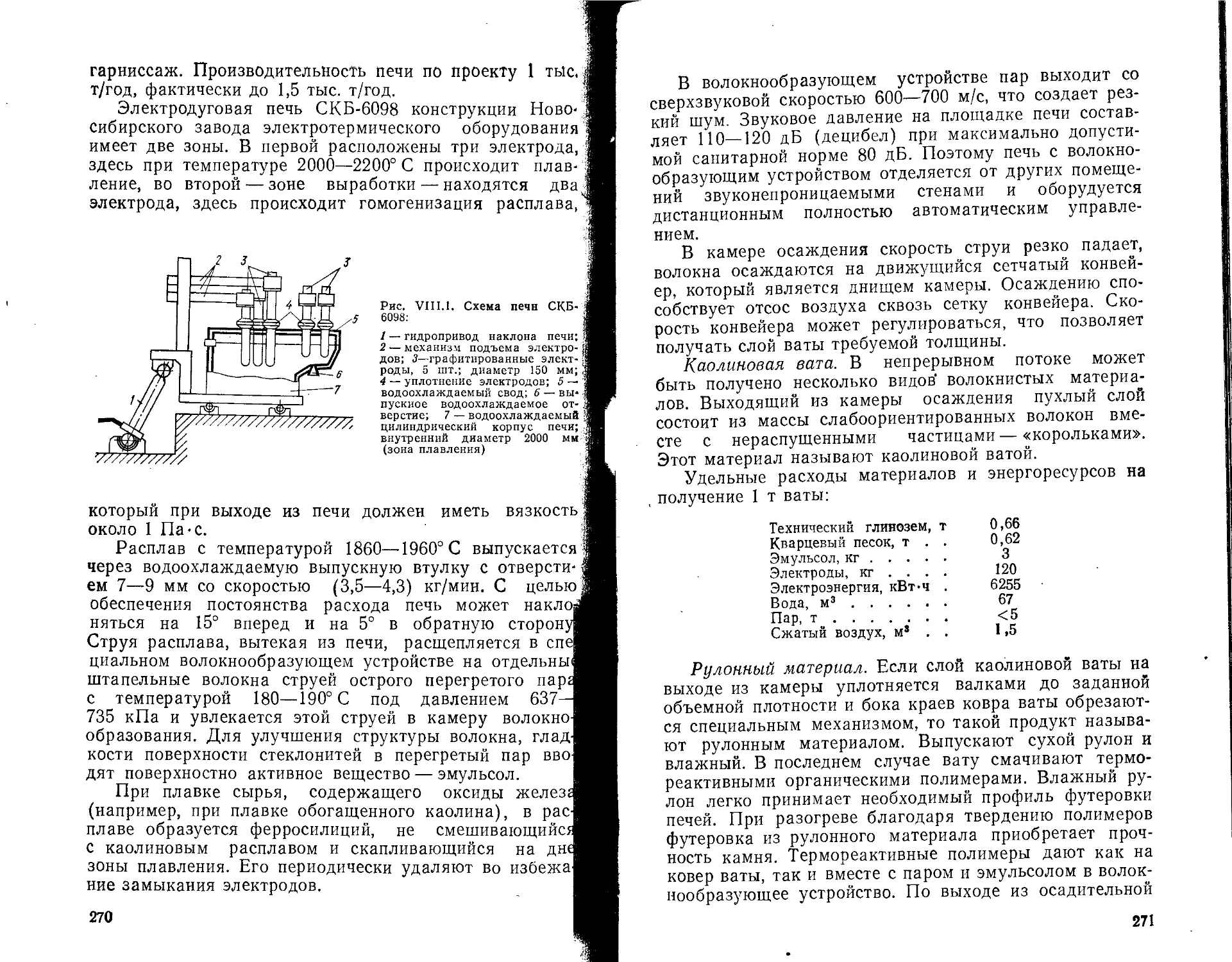

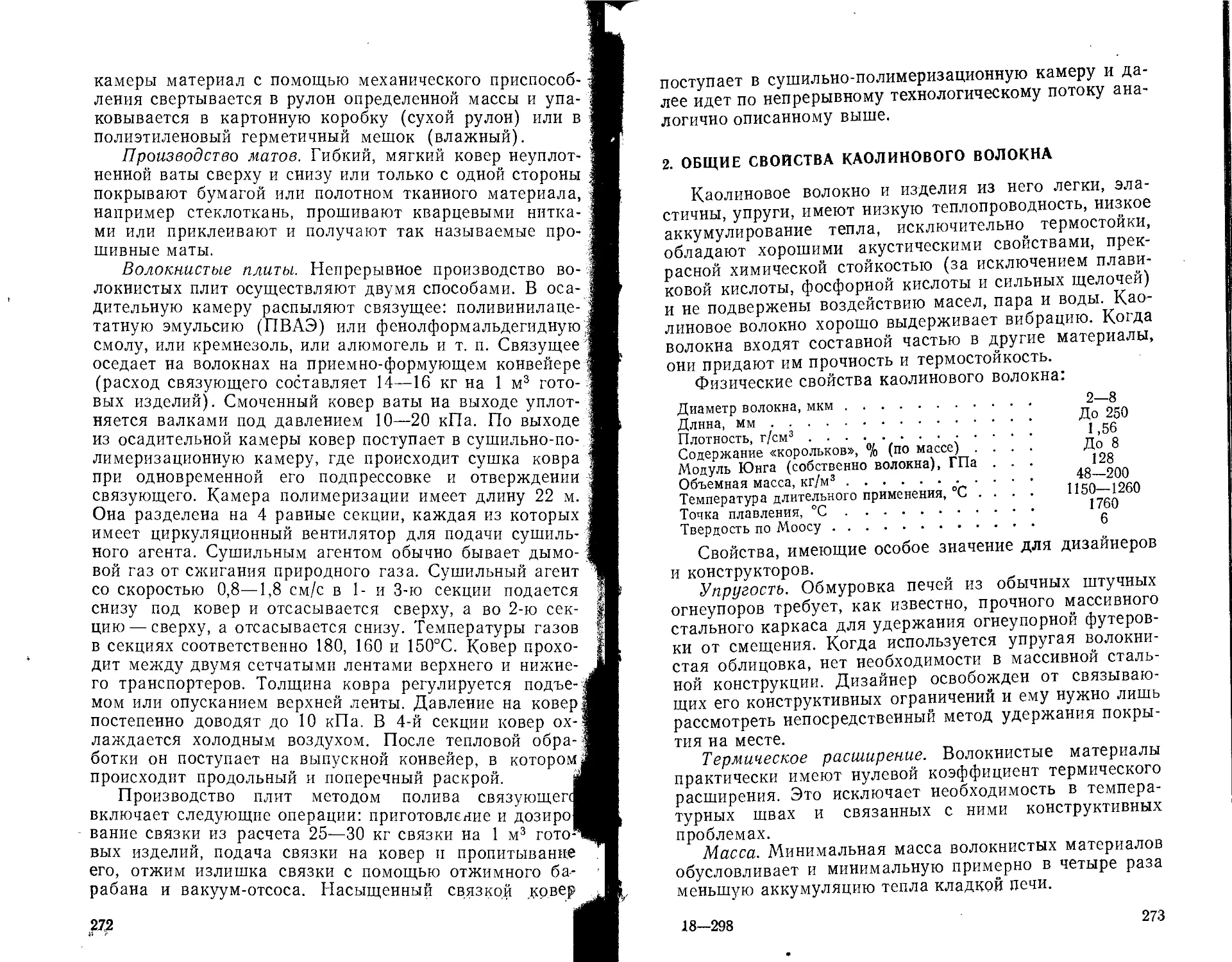

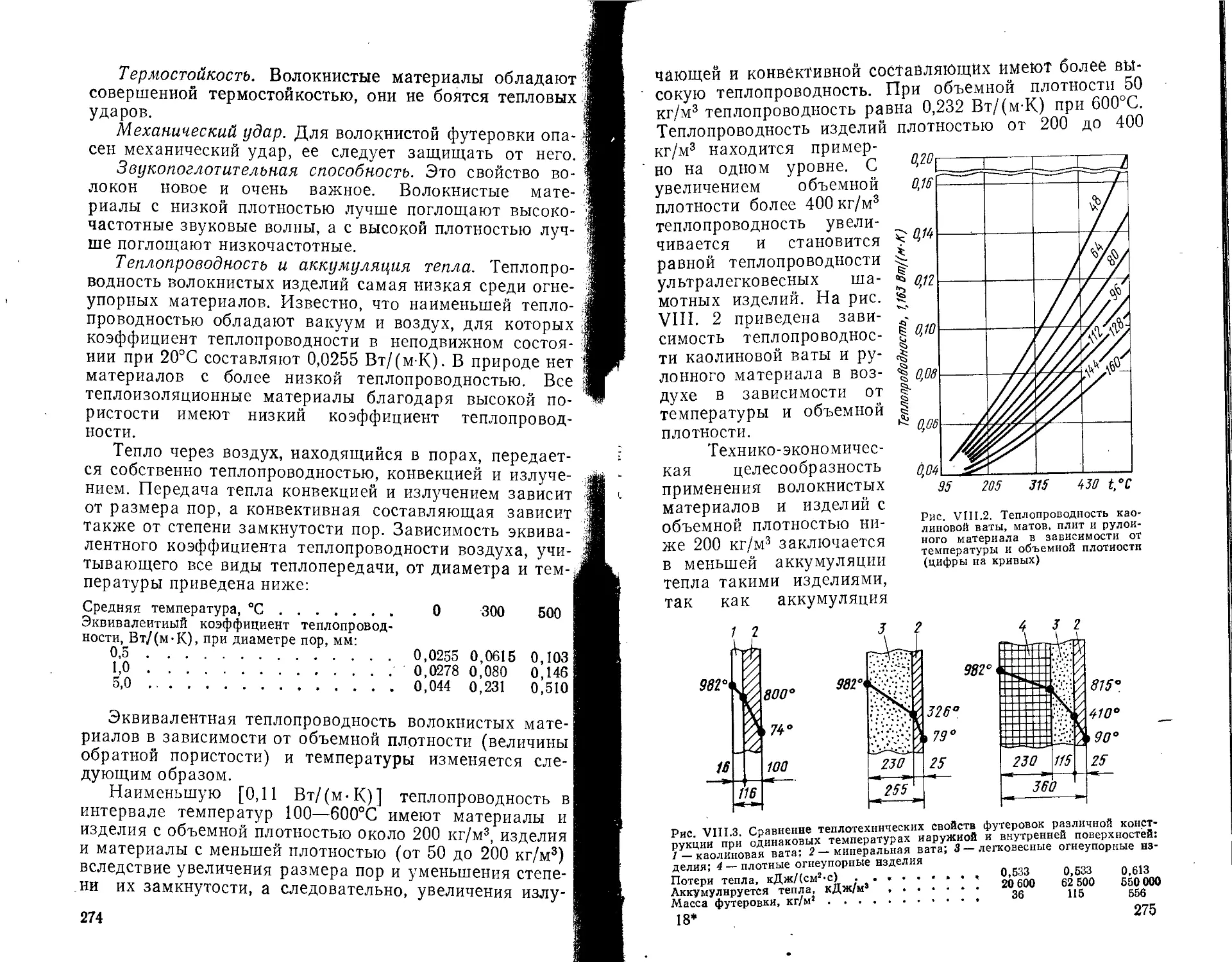

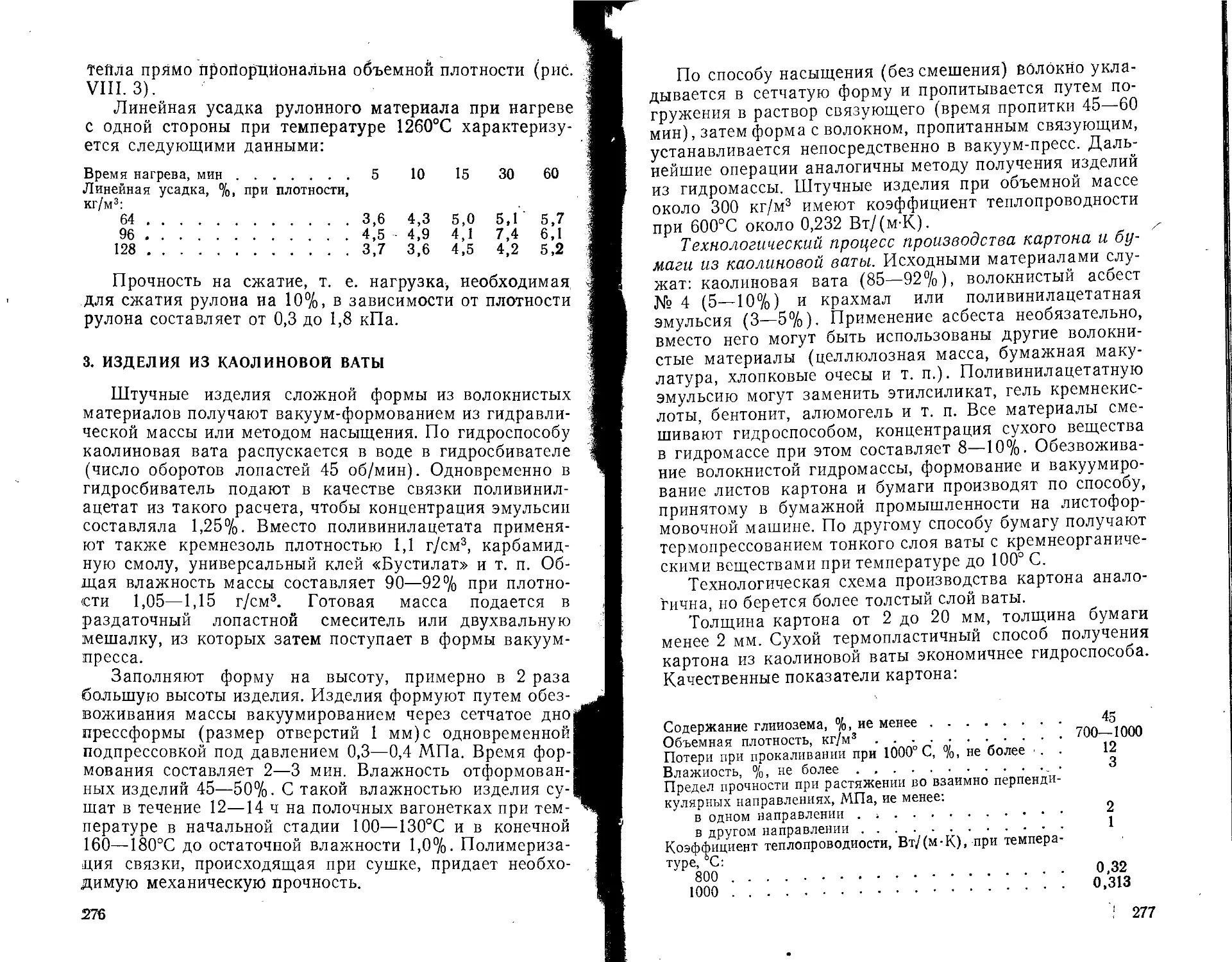

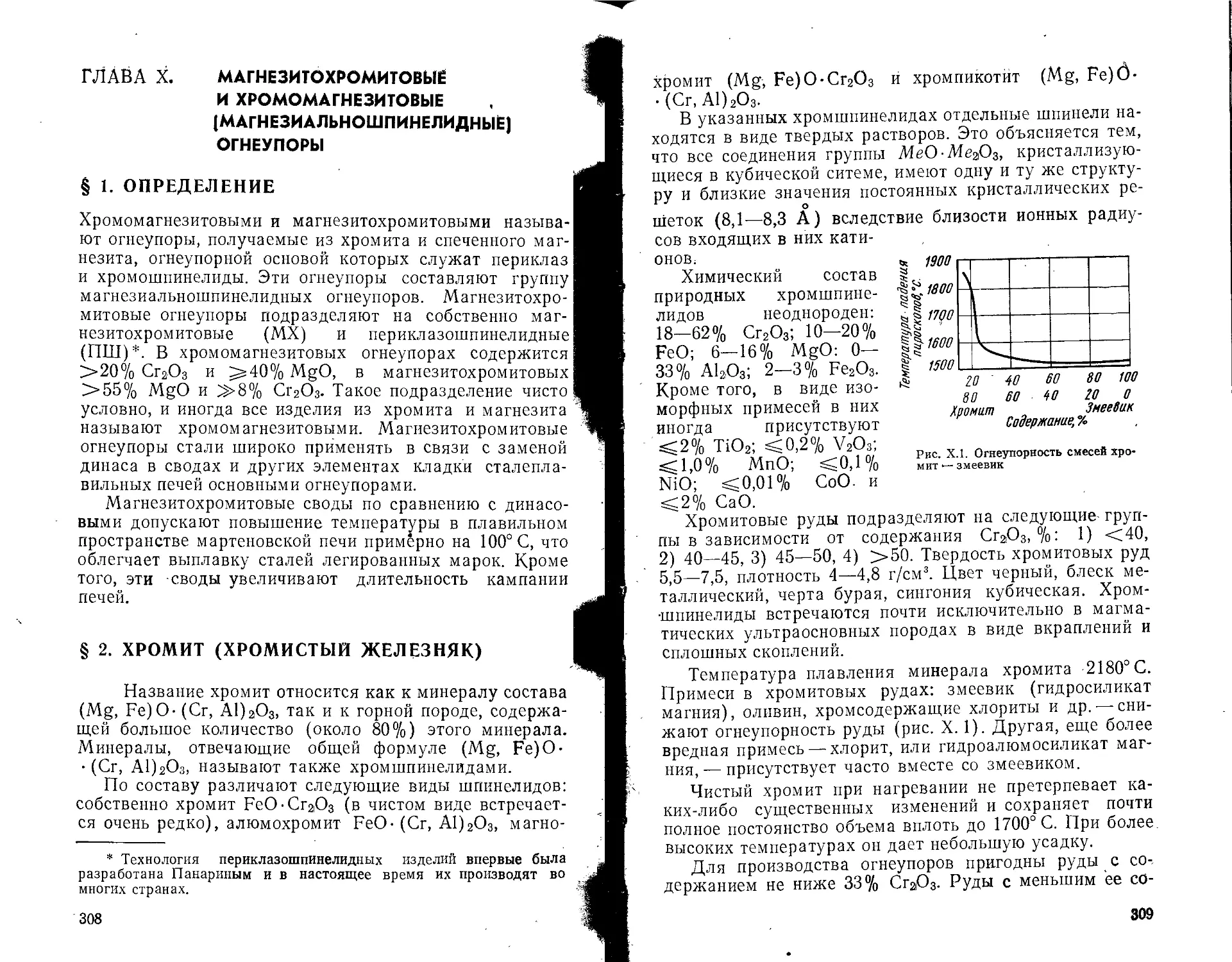

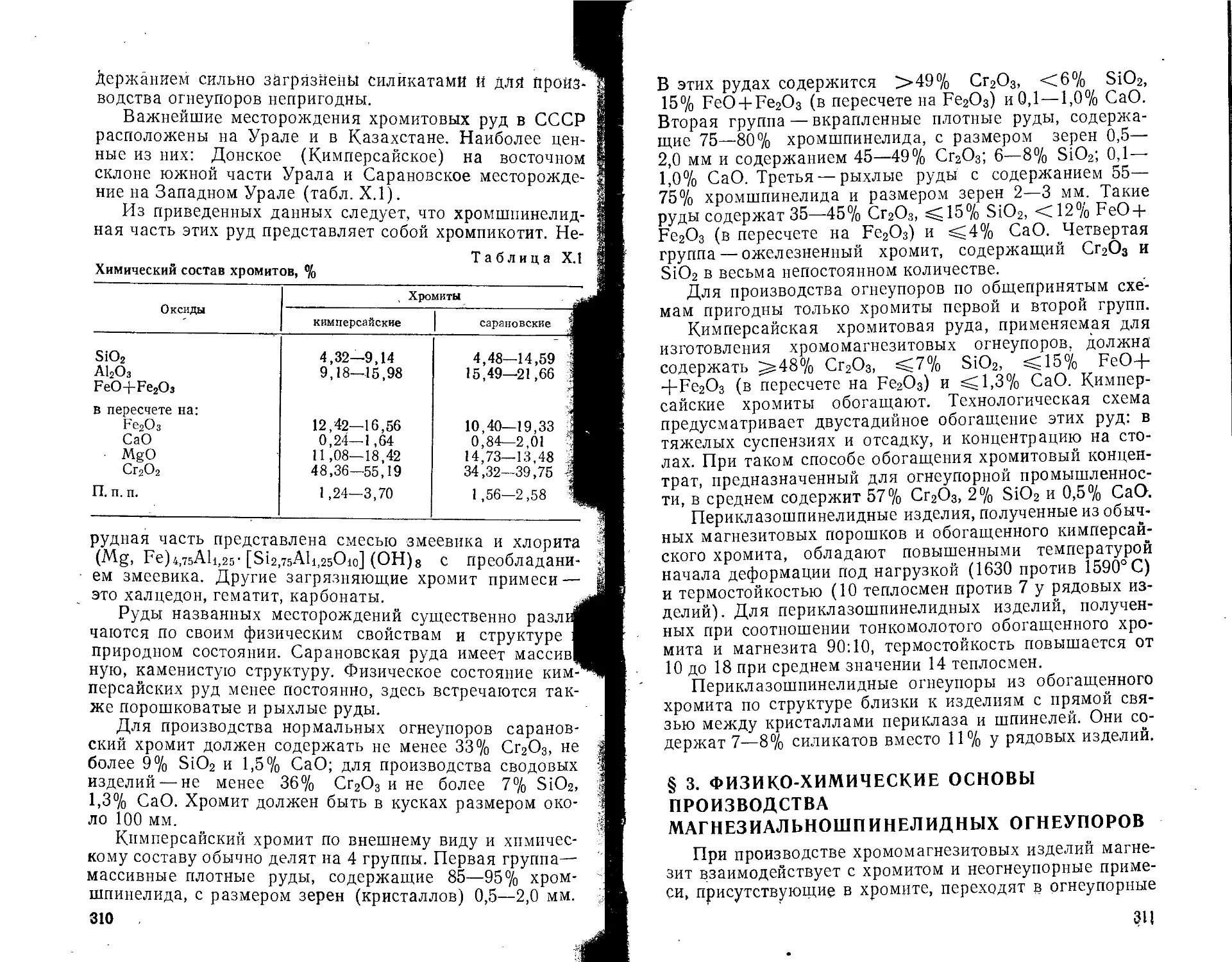

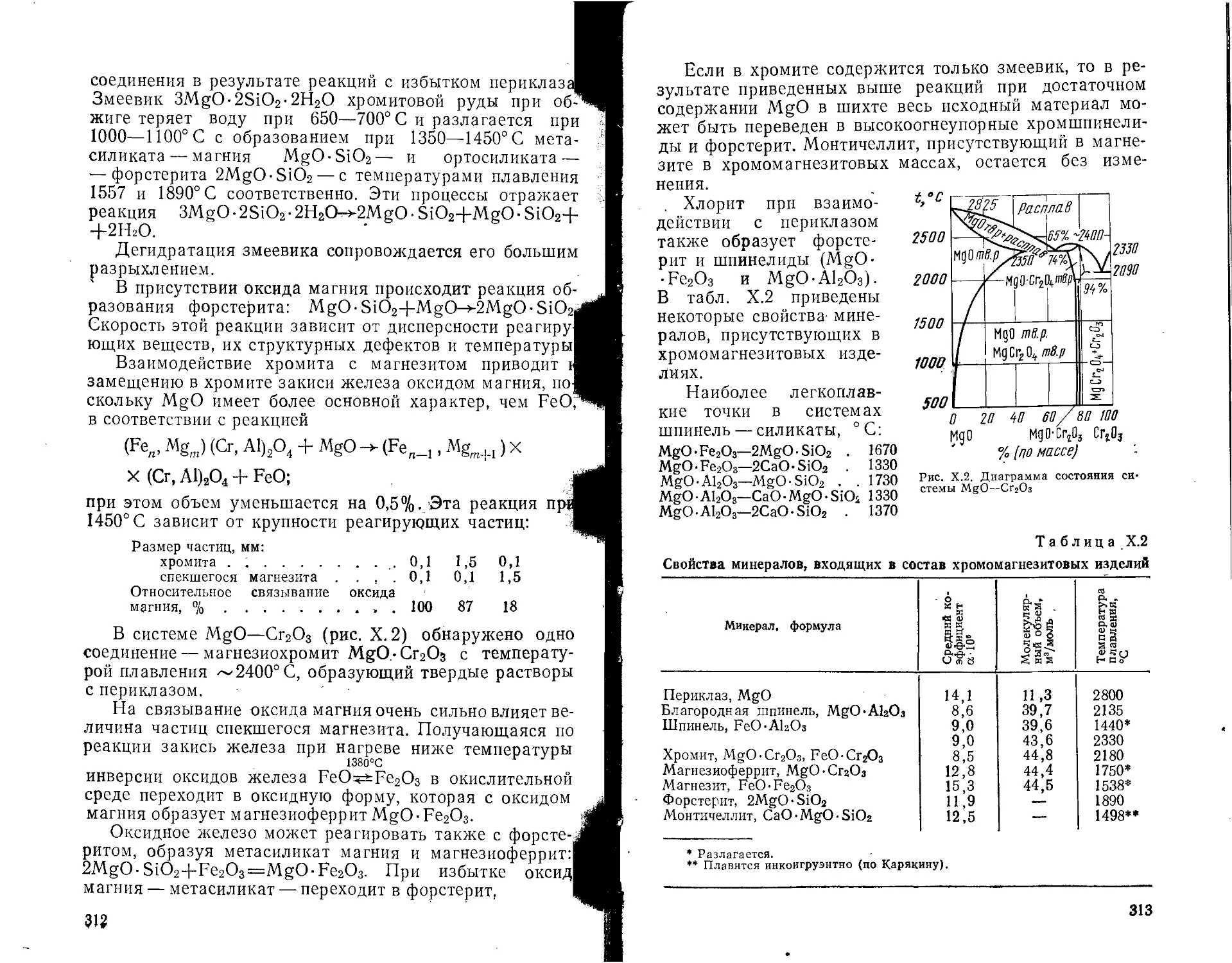

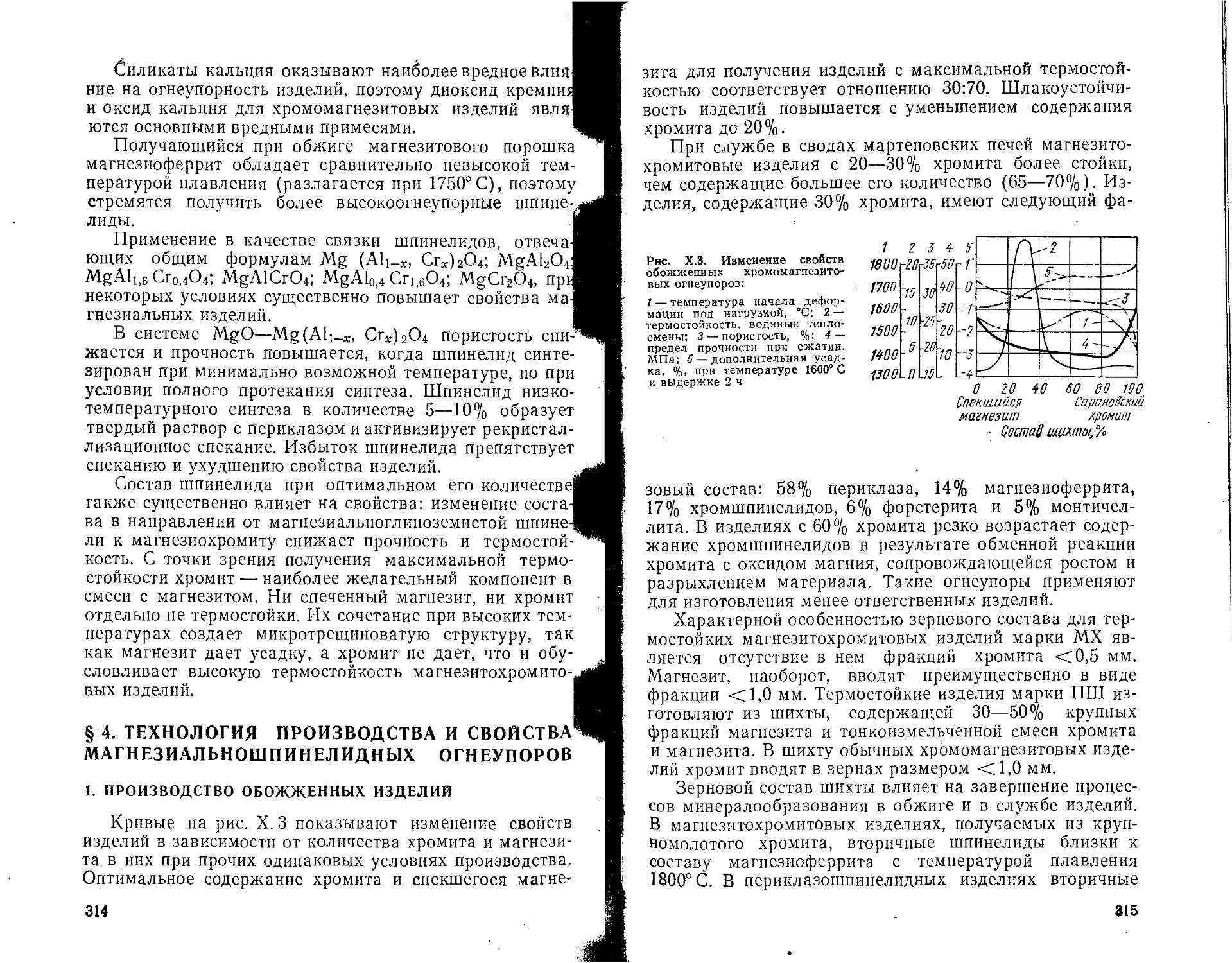

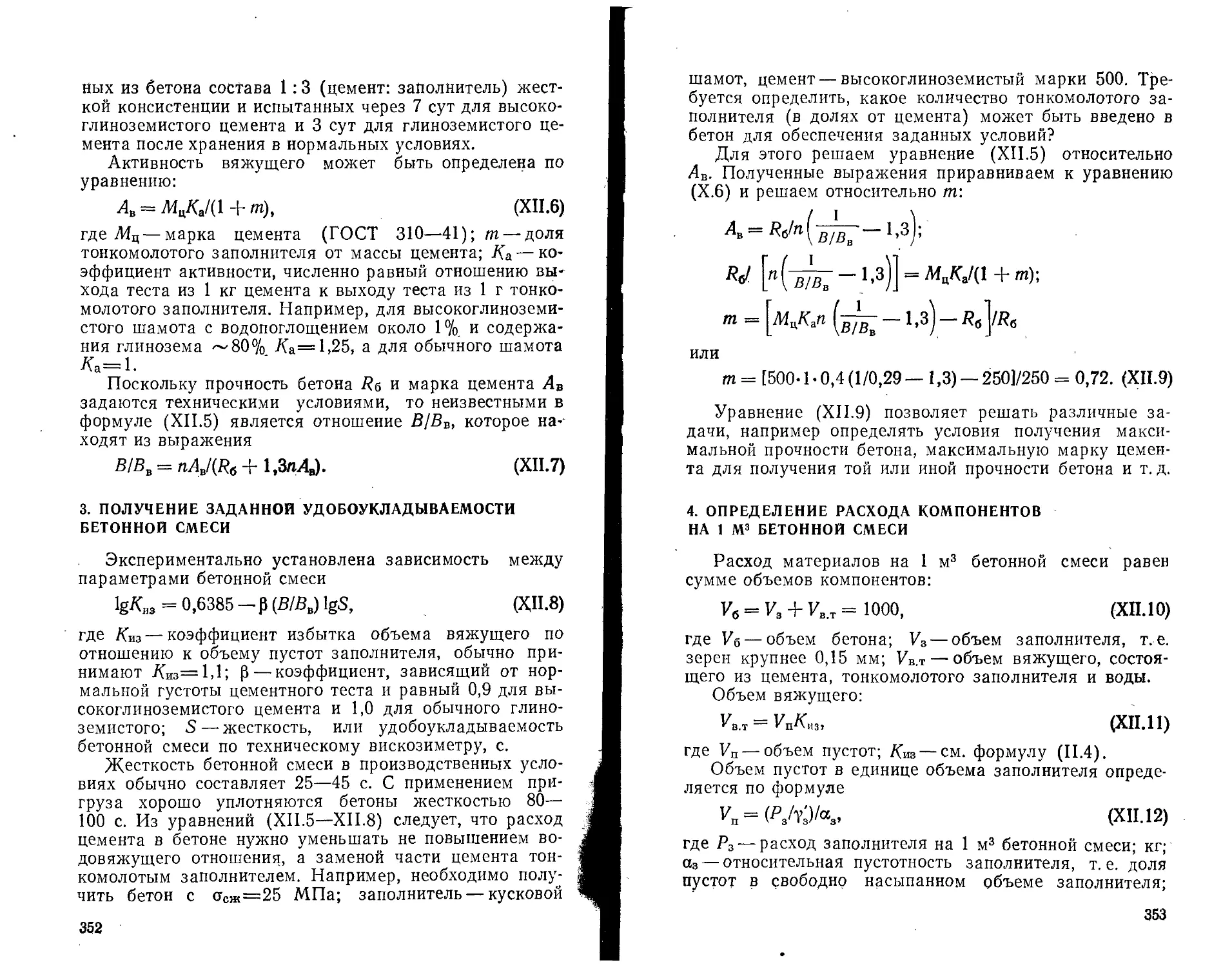

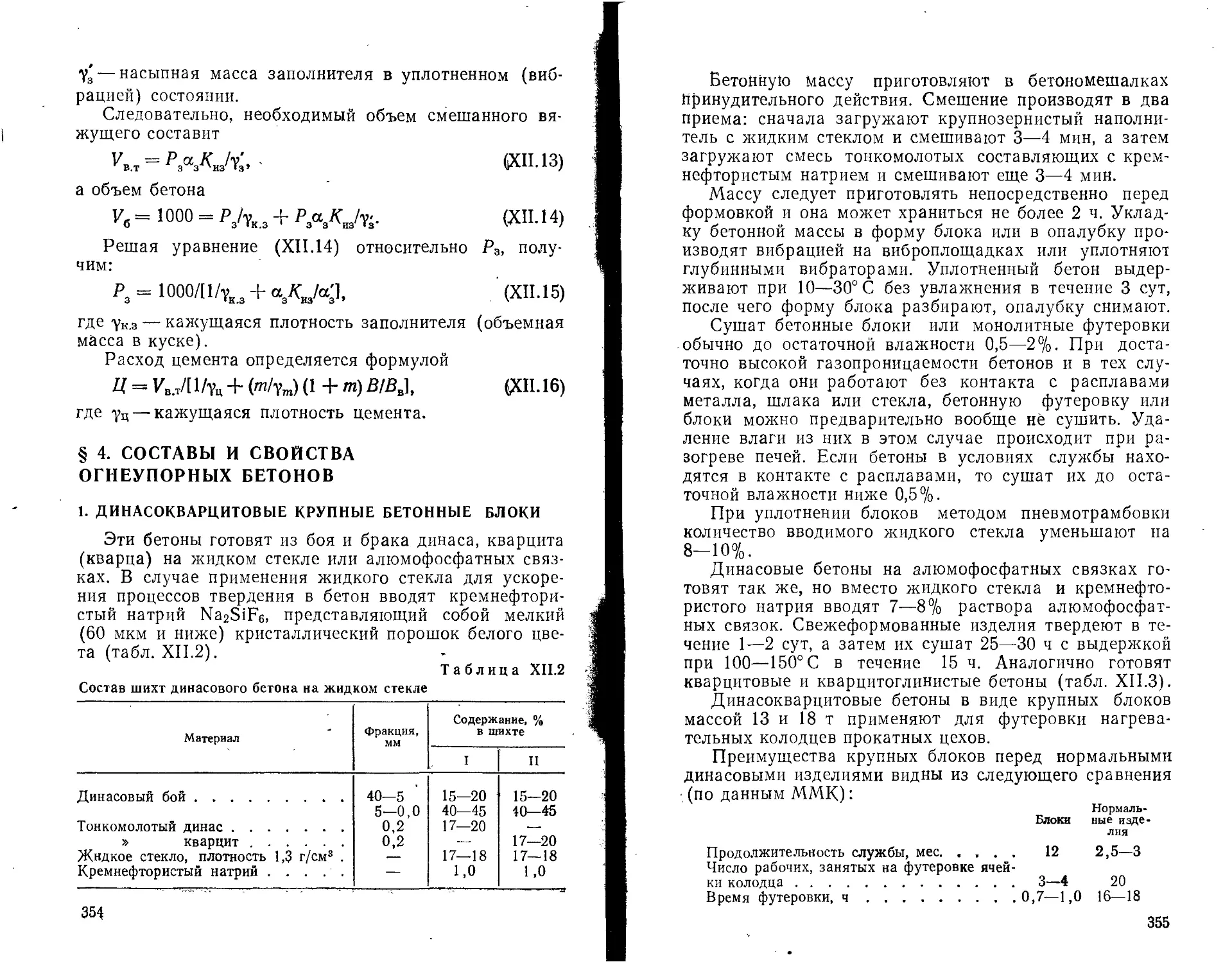

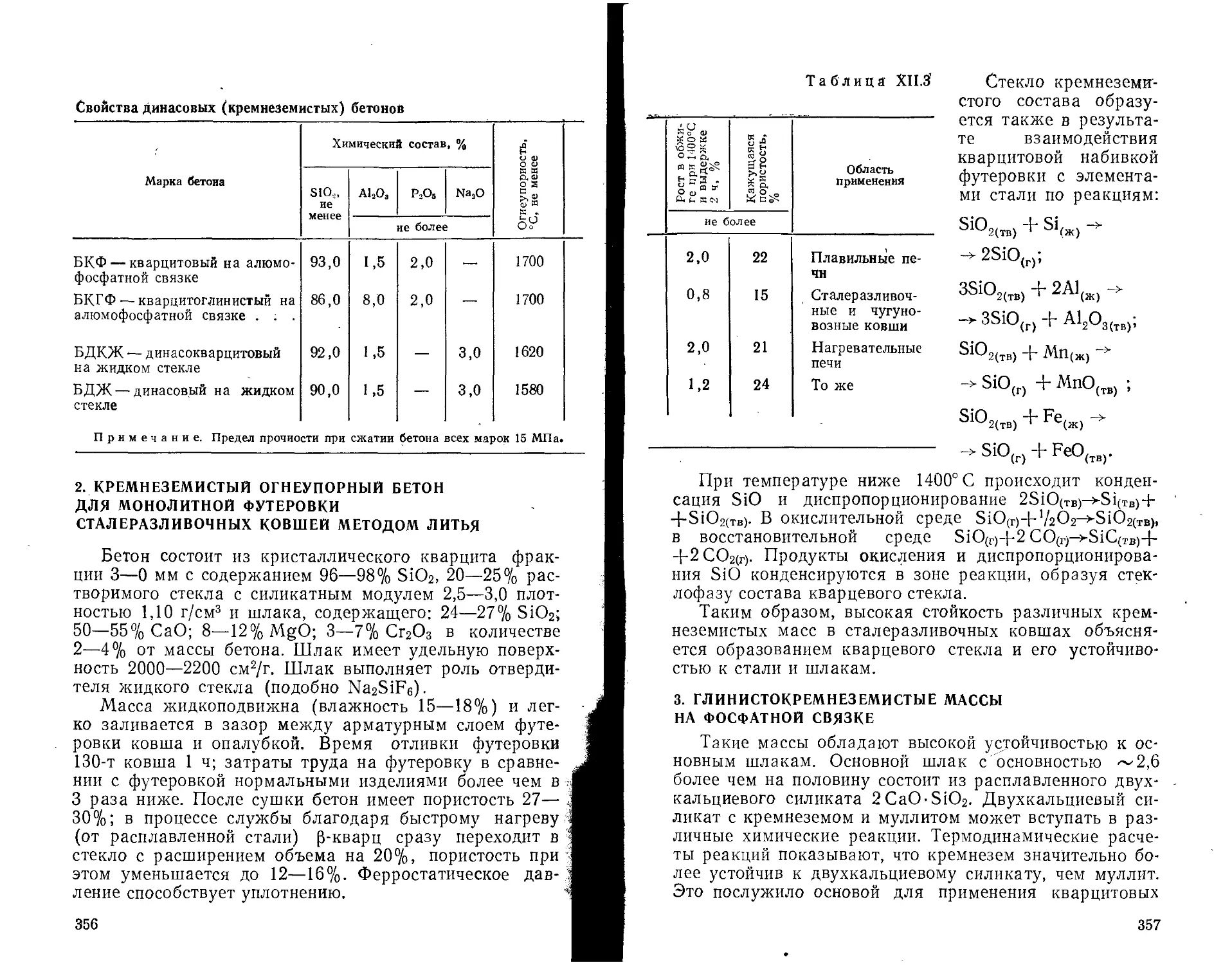

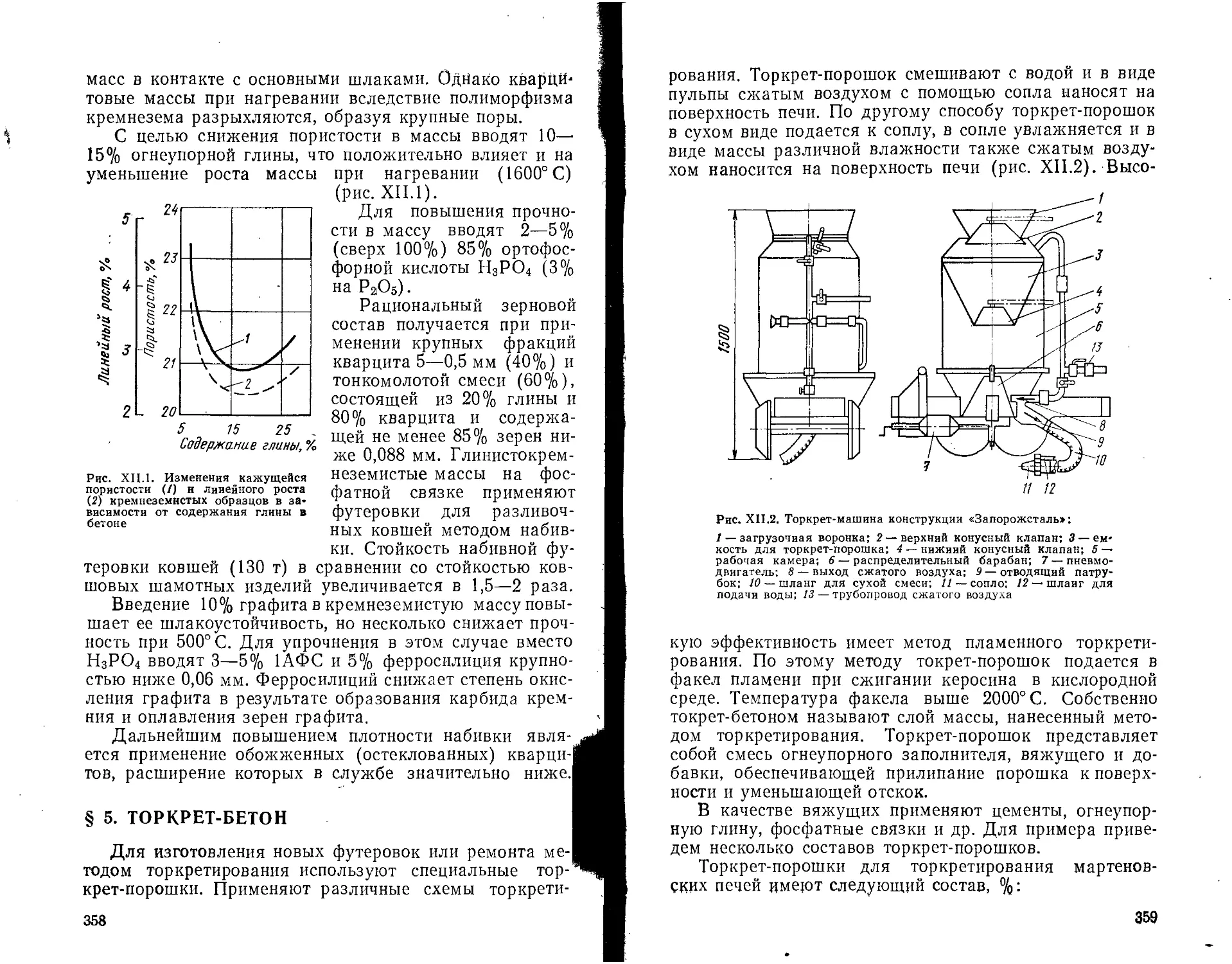

X; = (0,6 + 0,00055/) 1,163;