Автор: Карклит А.К.

Теги: грубая керамика огнеупорные изделия смеси из керамики и других материалов

ISBN: 5-229-00479-7

Год: 1991

Текст

ОГНЕУПОРНЫЕ ИЗДЕЛИЯ, МАТЕРИАЛЫ

И СЫРЬЕ

аимк

ИЗДАНИЕ 4-е, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Под научной редакцией докт. техн, наук проф. А. К. КАР КЛ ИТ А

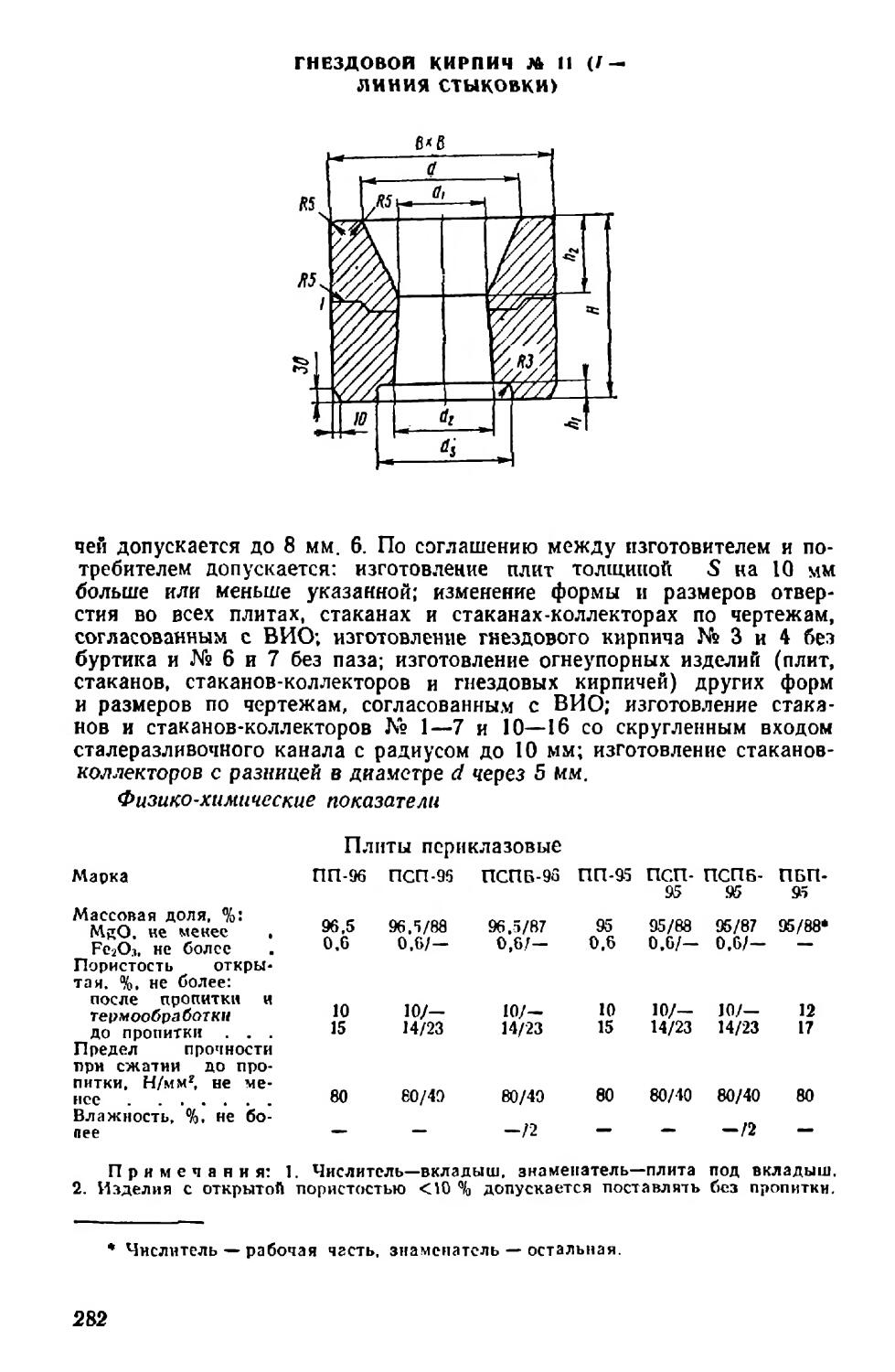

Согласовано с Государственной службой стандартных справочных данных

&

МОСКВА, «МЕТАЛЛУРГИЯ», 1991

А. К. Карклит, Н. М. Порииъш, Г. М. Каторгин, А. С. Норкина, И. Ю. Соломинская

Рецензент; директор инженерного центра Мннмета СССР П. А. Чухалъ

УДК 666.76(03)

Огнеупорные изделия, материалы и сырье: Справ, изд./К а р к л и т А. К-, П о р и н ь ш Н. М., Каторгин Г. М. и др. — 4-е изд., лерераб. идол. — Л1.: Металлургия, 1990. 416.

справочник

Карклит Александр Карлович,

Каторгин Георгий Михайлович,

Норкина Алла Соломоновна, Пориным Наталья Михайловна, Соломинская Инна Юрьевна

ОГНЕУПОРНЫЕ ИЗДЕЛИЯ,

МАТЕРИАЛЫ И СЫРЬЕ

Редактор издательства Г. Л. Позднякова

Художественный редактор А. А. Якубенко

Технический редактор Н. А. Сперанская

Корректор Ю. И. Королева

ИБ № 4161

Сдано в набор 18.06.90. Подписано в печать 29.01.91. Формат бумаги 84x108’Ди. Бумага офсетная. Гарнитура литературная. Печать высокая. Усл. печ. л. 21,84.

Уч.-изд. л. 27,30. Тираж 9550 экз. Заказ № 645. Цена 2 р. 40 к.

Изд. № 2016.

Орлена Трудового Красного Знамени издательство «Металлургия», 119857, Москва, Г-34, 2-й Обыденский пер., д. 14

Владимирская типография Госкомпечати СССР.

600000. г Владимир, Октябрьский проспект, д. 7

В четвертом издании (третье — в 1977 г.) приведены сведения о всех видах огнеупоров, выпускаемых промышленностью СССР на основании действующих стандартов и технических условий и применяемых для строительства и ремонта разнообразных тепловых агрегатов. Включены данные об огнеупорном сырье п других материалах, используемых в огнеупорной промышленности.

Для инженерно-технических работников предприятий и организаций металлургической и строительной отраслей промышленности, производящих и потребляющих огнеупоры.

ISBN 5-229-00479-7

© Издательство «Металлургия», 1977

л 2603000000—040

О----------------21—90

040(01)—91

© Карклит А. К., Поричьш Н. М., Каторгин Г. М., Норкина А. С., Соломинская И. Ю., издательство «Металлургия», 1991

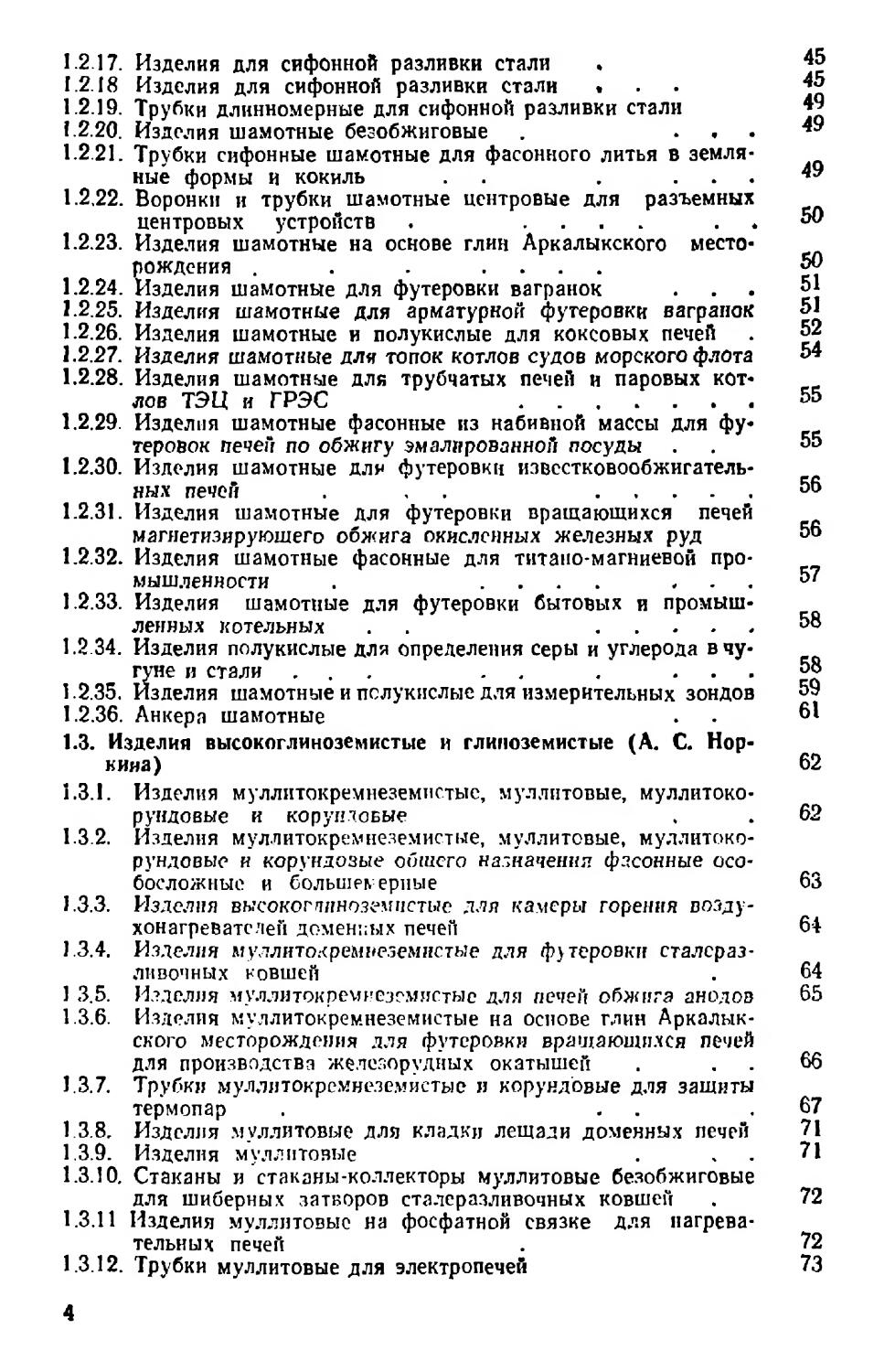

СОДЕРЖАНИЕ

Предисловие к четвертому изданию 16

Введение 17

1. ИЗДЕЛИЯ ПО ГОСТ И ТУ НА ОТДЕЛЬНЫЕ ГРУППЫ

ОГНЕУПОРОВ 21

1.1. Изделия кремнеземистые (Н. М. Пориныи) 21

1.1.1. Изделия динасовые ... 21

L1.2. Изделия динасовые для коксовых печей . . 22

1.1.3. Изделия динасовые для ремонта коксовых печен . . 24

1.1.4. Изделия дпнасокварцитовые для ремонта коксовых печей 24

1.1.5. Изделия динасовые для кладки стекловаренных печей 25

1.1.6. Изделия динасовые для электросталеплавильных печей . 25

1.1.7. Изделия динасовые для кладки сводов электросталеплавильных печей ... 26

1.1 .В. Изделия динасовые для обжиговых печей . . 26

1.1.9. Брусья из непрозрачного плавленого кварцевого стекла 27

1.1.10. Стаканы из кварцевого стекла . . 27

1.1.11. Трубы из кварцевого стекла для МНЛЗ . . 28

1.1,12. Изделия из кварцевого стекла лля приборов по определению углерода и серы в металлах и сплавах 28

1.1,13. Втулки из кварцевого стекла для термоэлектрических термометров . 30

1.1.14. Изделия прессованные из кварцевого стекла для высокотемпературной электронзоляцин ... 31

1.1.15. Изделия из кварцевого стекла безобжиговые 32

1.2 . Изделия шамотные и полукислые (А. К. Карклит) 34

1.2.1. Изделия шамотные и полукислые общего назначения 34

1.2.2. Изделия шамотные сводовые подвесные ребристые 35

1.2.3. Изделия шамотные на основе каолина 36

1.2.4. Изделия шамотные общего назначения 36

1.2.5. Изделия шамотные мелкоштучные . 36

1.2.6. Изделия шамотные общего назначения фасонные особосложные и большемерные . 38

1.2.7. Изделия шамотные фасонные особосложные пластического формования . . 39

1.2 8. Изделия шамотные для кладки доменных печей 39

1.2.9. Изделия шамотные шестигранные тонкостенные для насадок высокотемпературных воздухонагревателей доменных печей . . 40

1.2.10. Изделия шамотные для футеровки чугуновозных ковшей 40

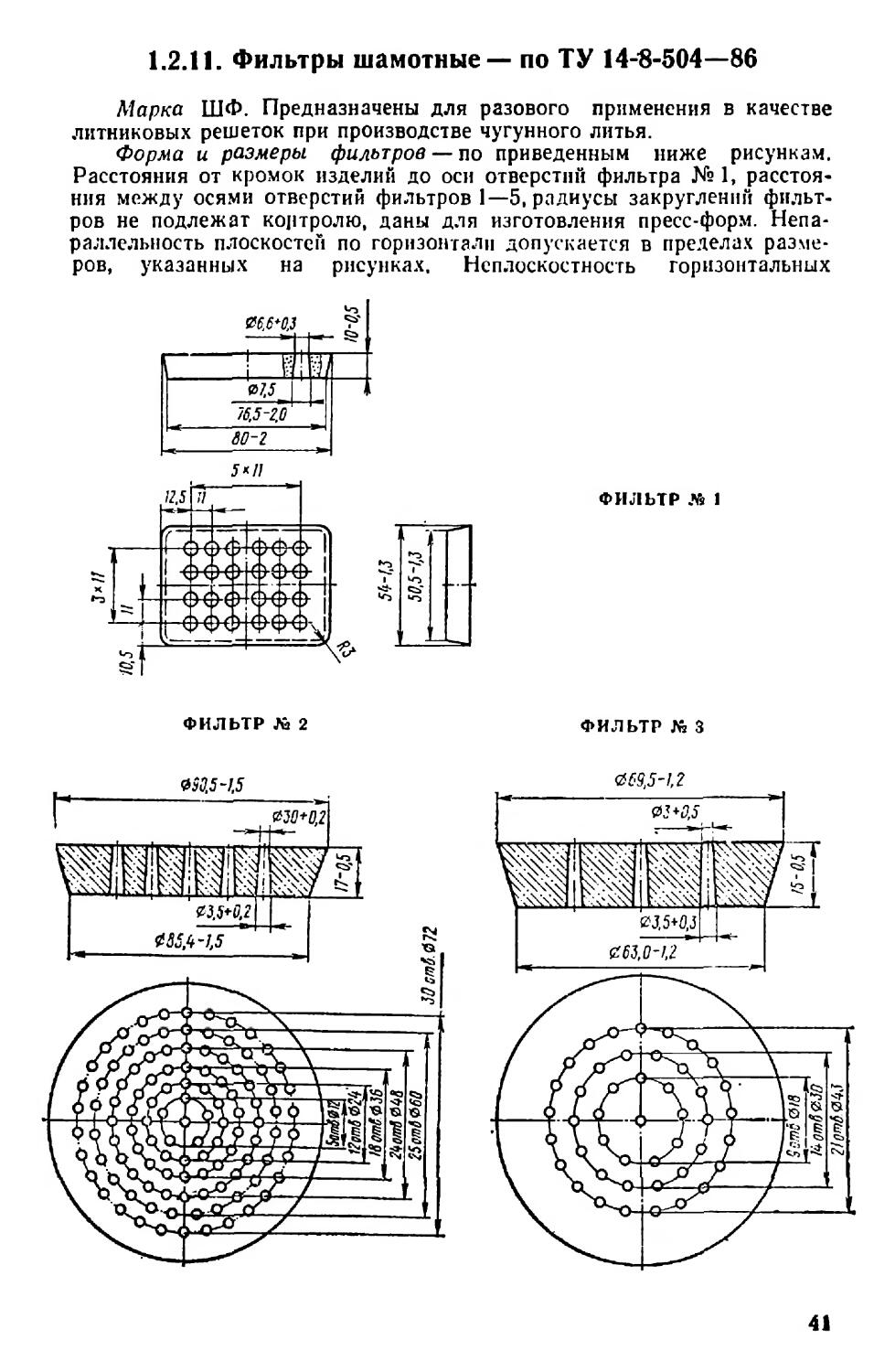

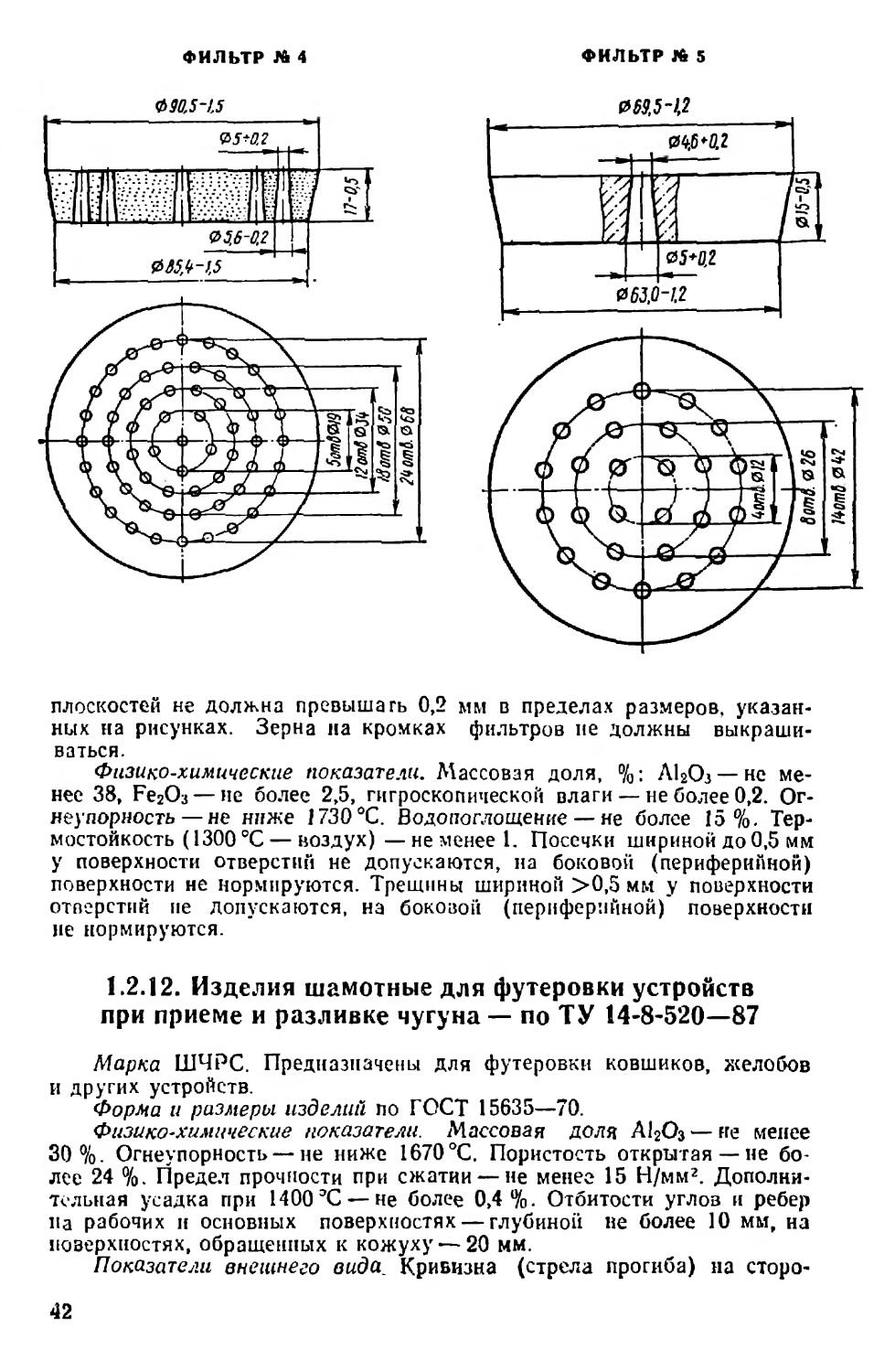

1.2.11. Фильтры шамотные .41

1.2.12. Изделия шамотные для футеровки устройств при приеме и разливке чугуна . 42

1.2.13. Изделия шамотные для насадок регенераторов мартеновских печей . . 43

1.2.14. Изделия (каолиновые) для насадок регенераторов мартеновских печей . ... 43

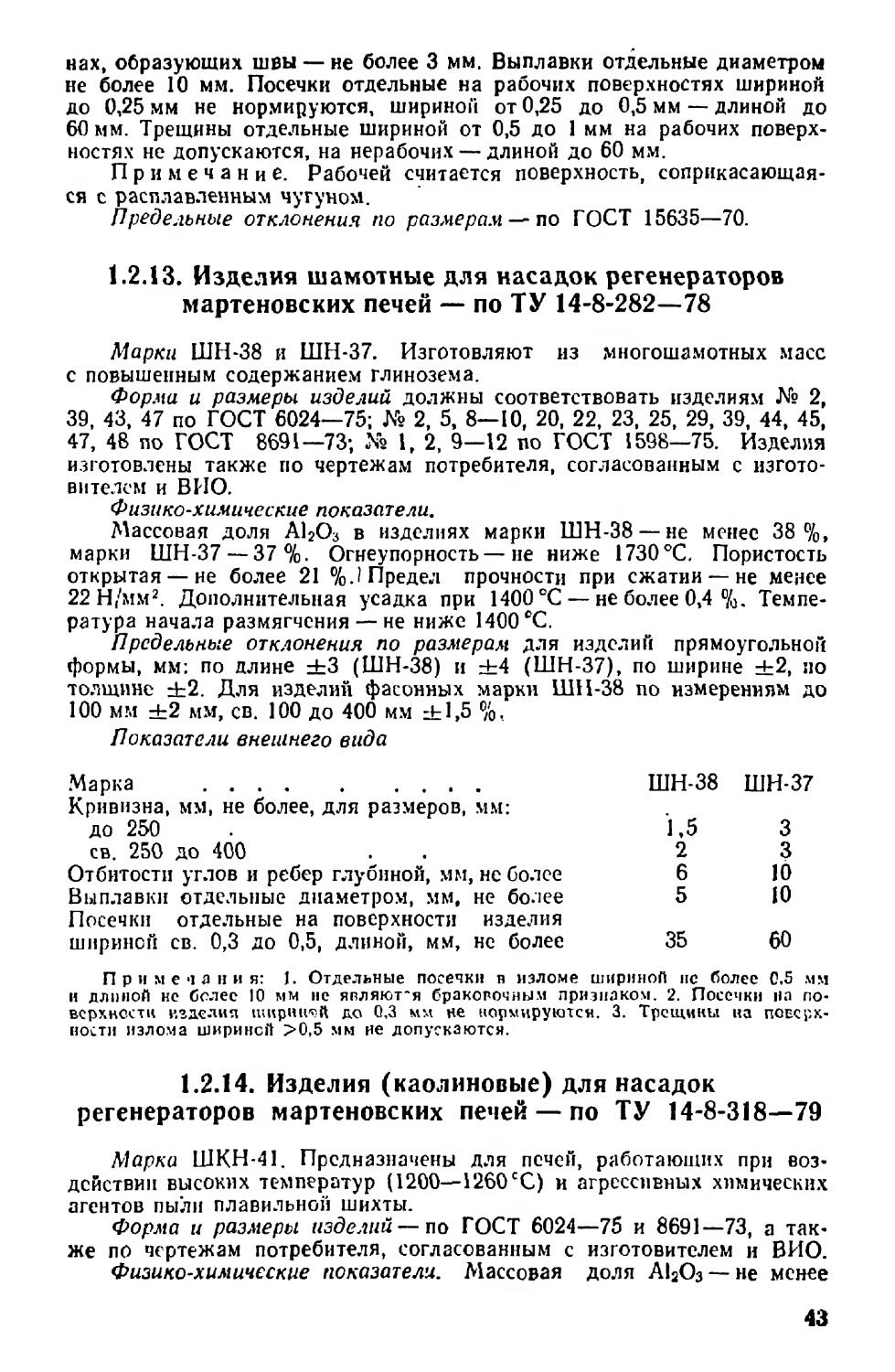

1.2.15. Изделия шамотные для футеровки сталеразливочных ковшей 44

1.2.16. Изделия шамотные для футеровки сталсразливочных и промежуточных ковшей с применением защитных покрытий 44

3

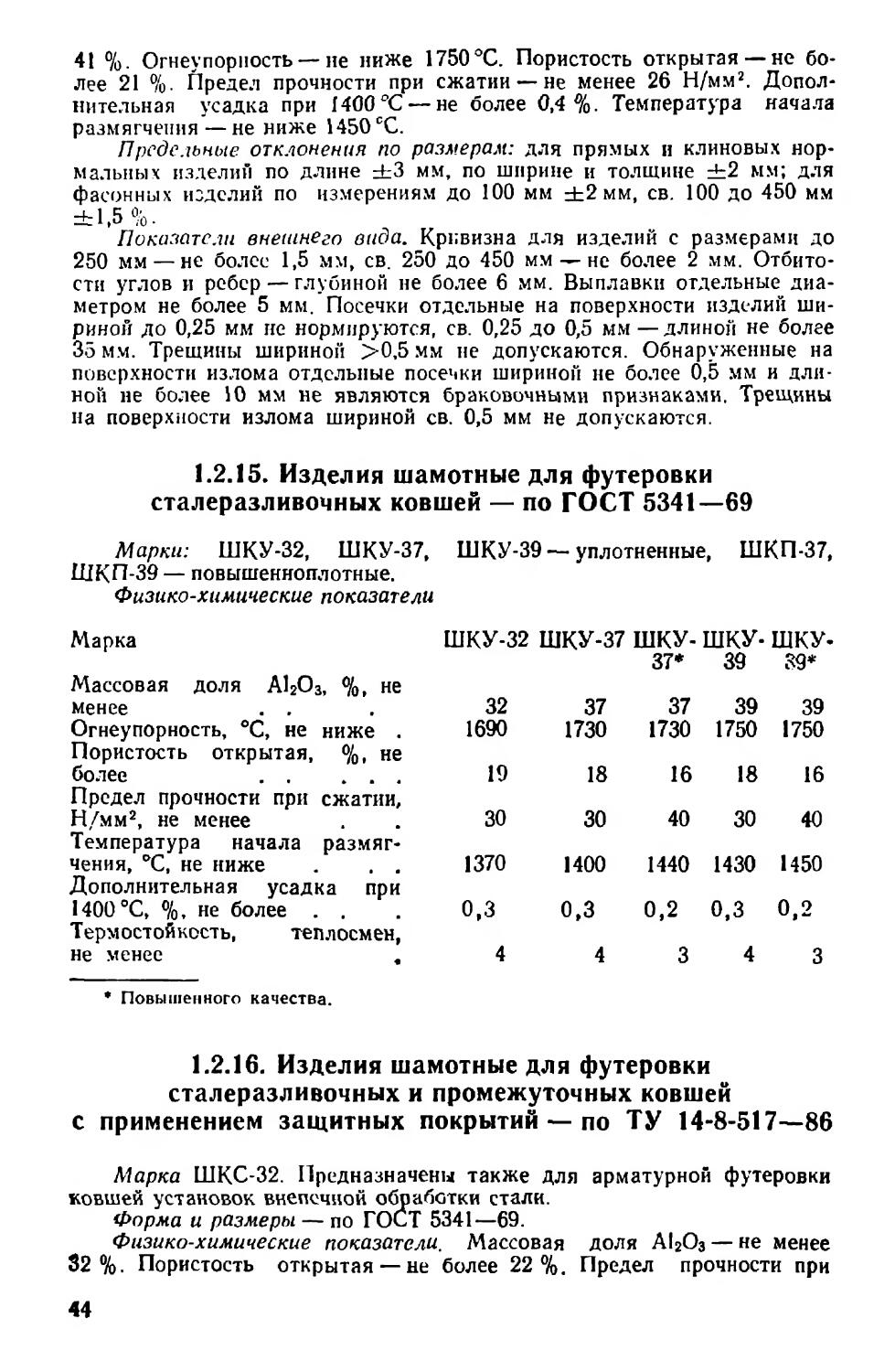

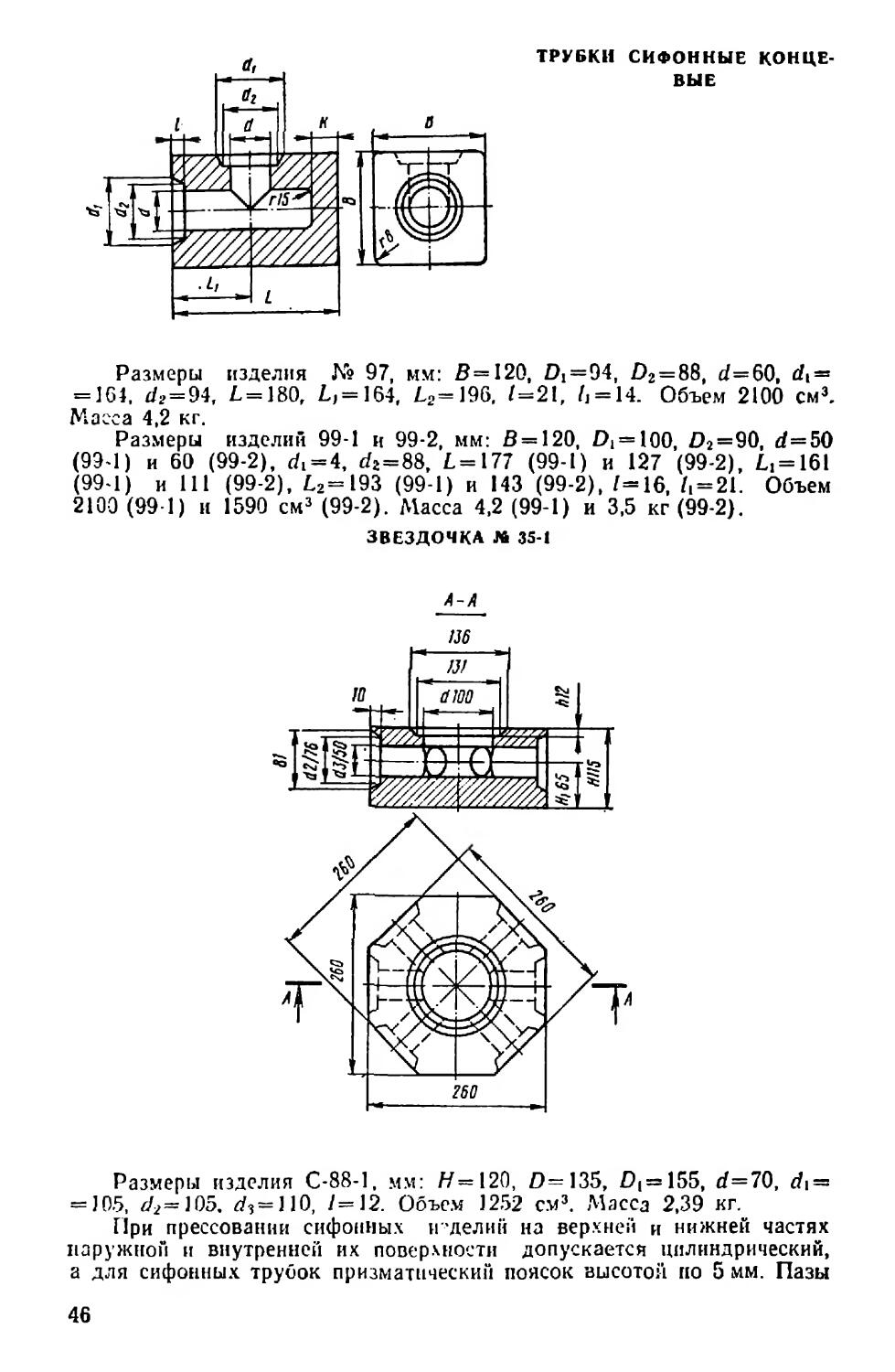

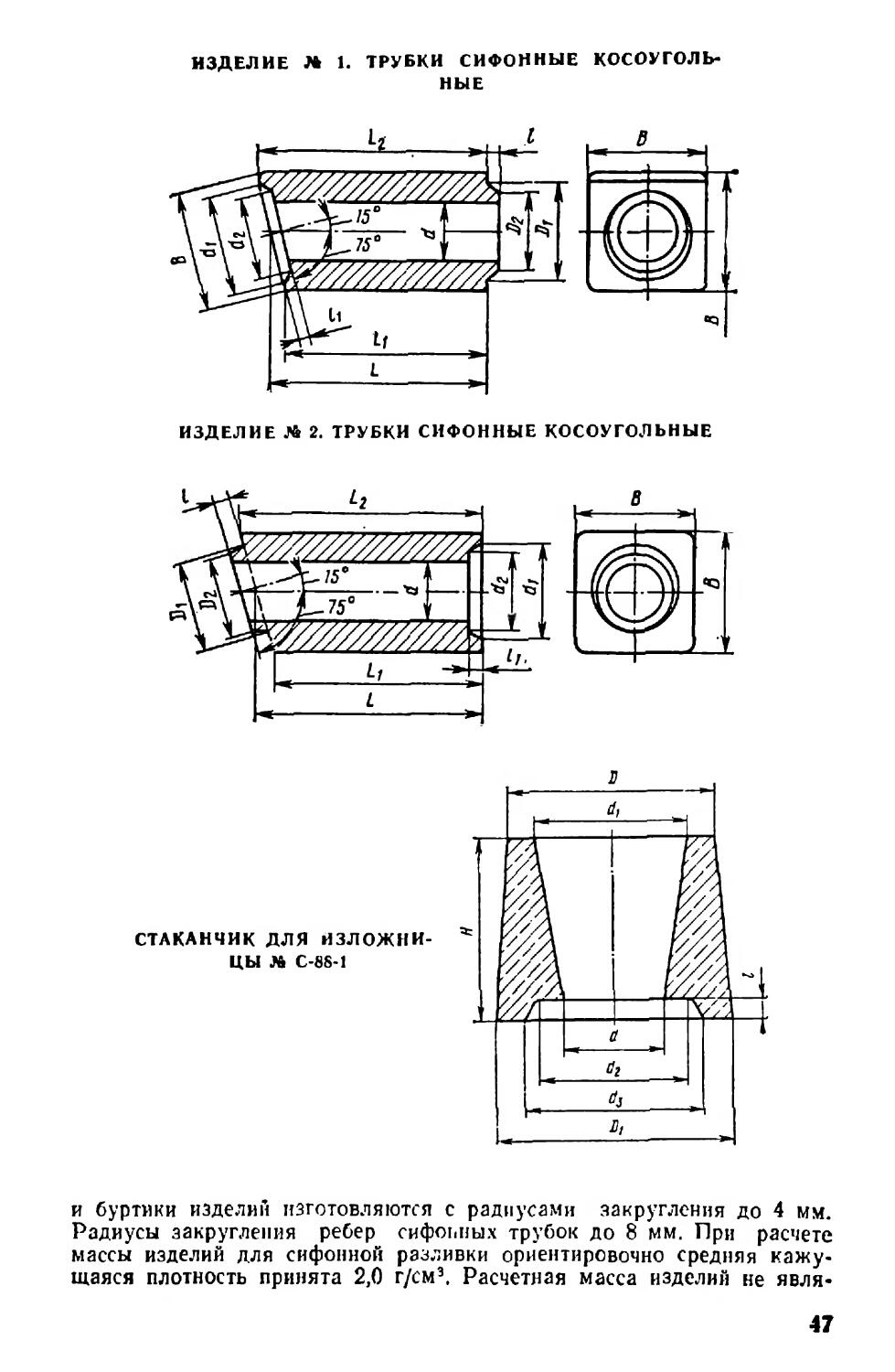

1.2.17. Изделия для сифонной разливки стали • 45

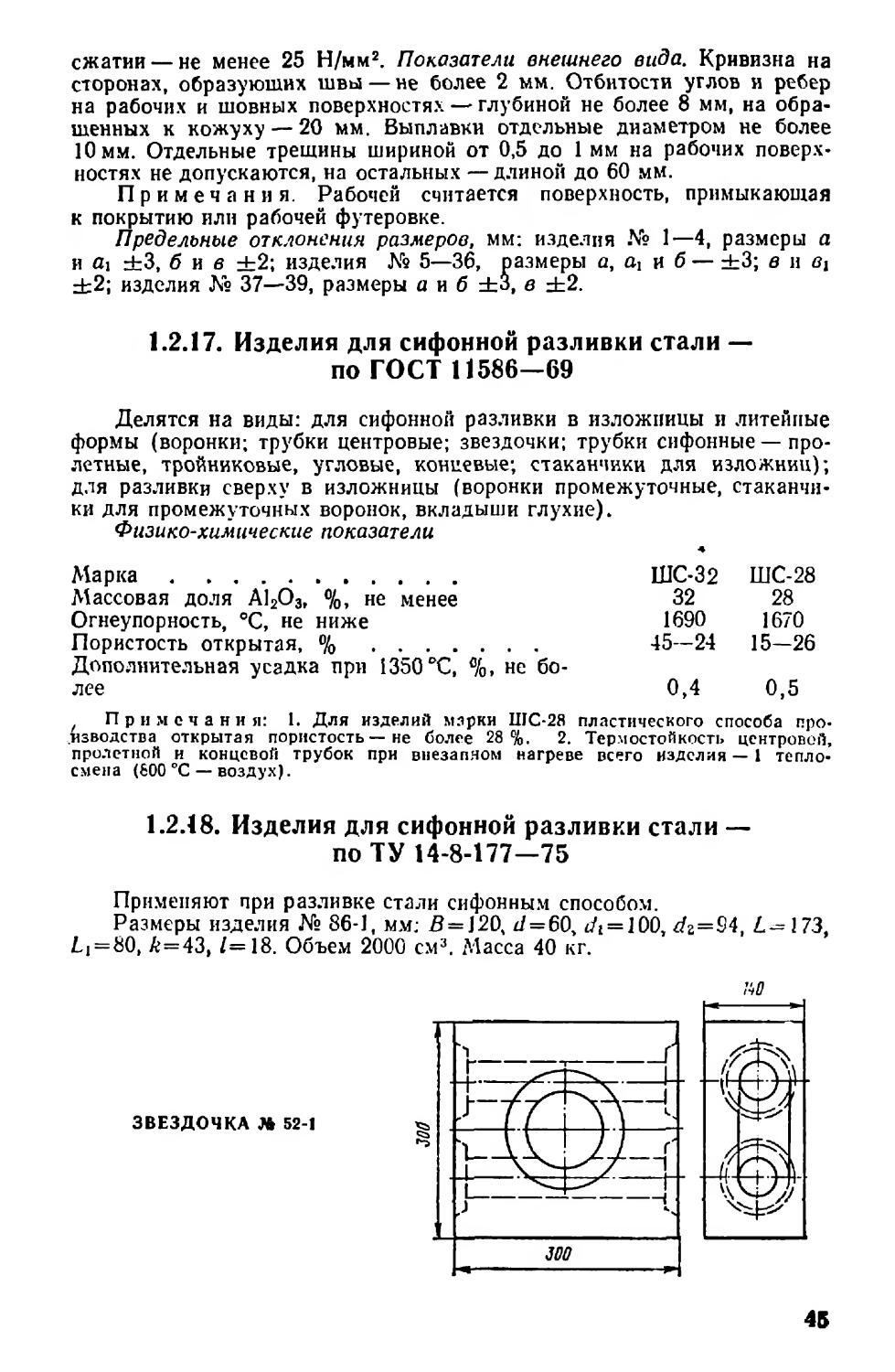

1.2.18 Изделия для сифонной разливки стали « 45

1.2.19. Трубки длинномерные для сифонной разливки стали 49

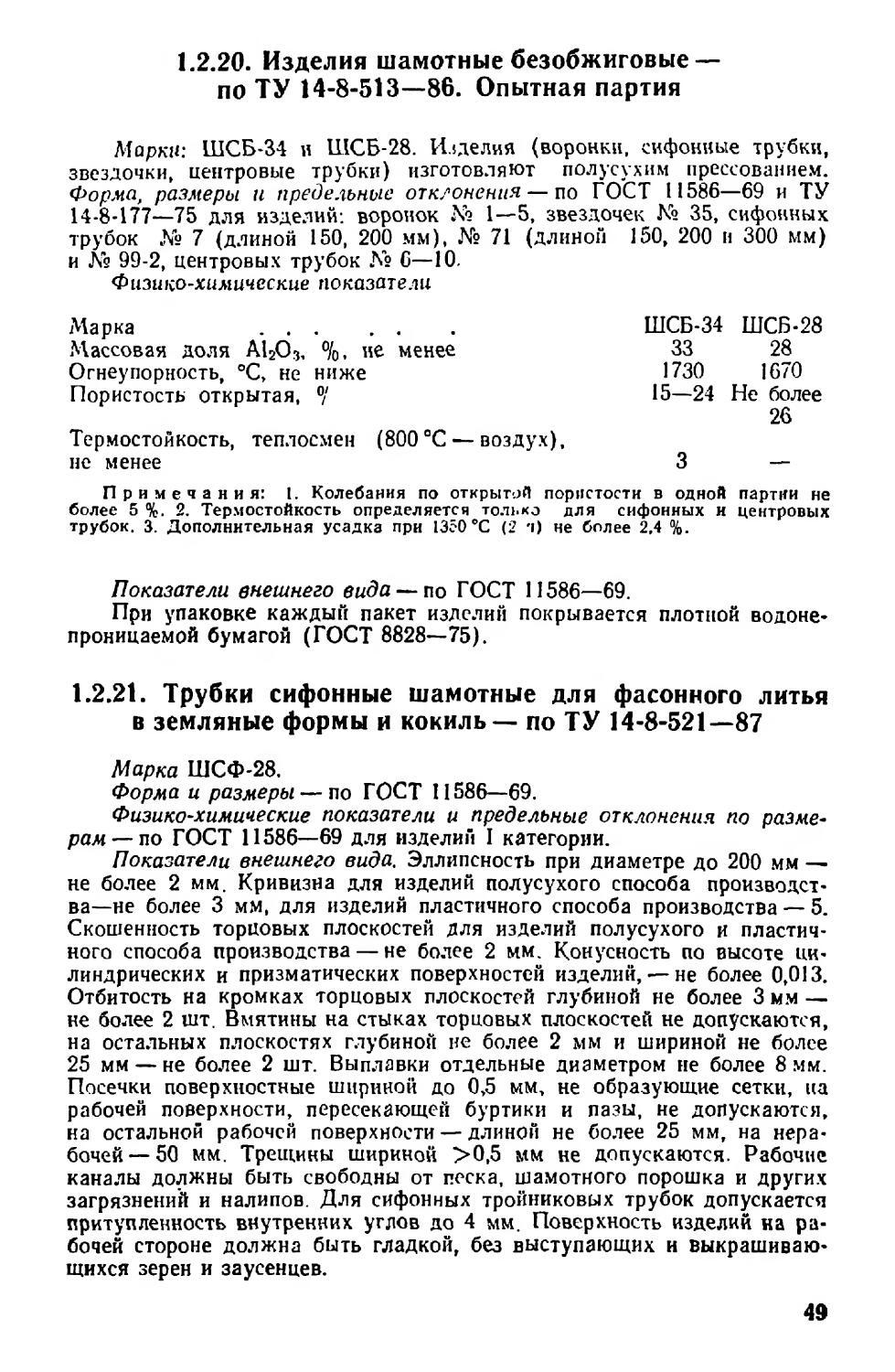

1.2.20. Изделия шамотные безобжиговые . ... 49

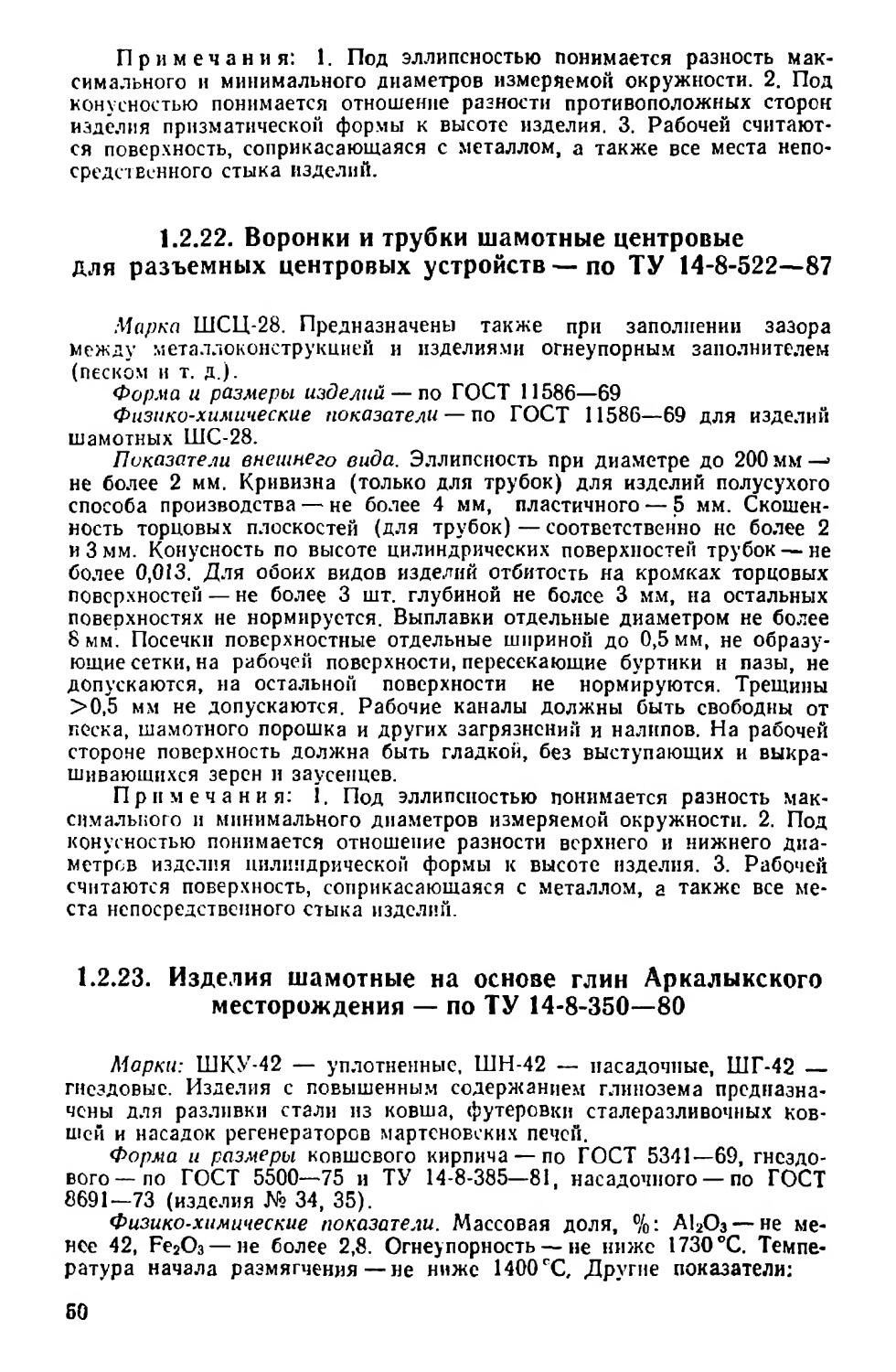

1.2.21. Трубки сифонные шамотные для фасонного литья в земляные формы и кокиль . . . ... 49

1.2.22. Воронки и трубки шамотные центровые для разъемных центровых устройств . .... . * 50

1.2.23. Изделия шамотные на основе глин Аркалыкского месторождения ....... 50

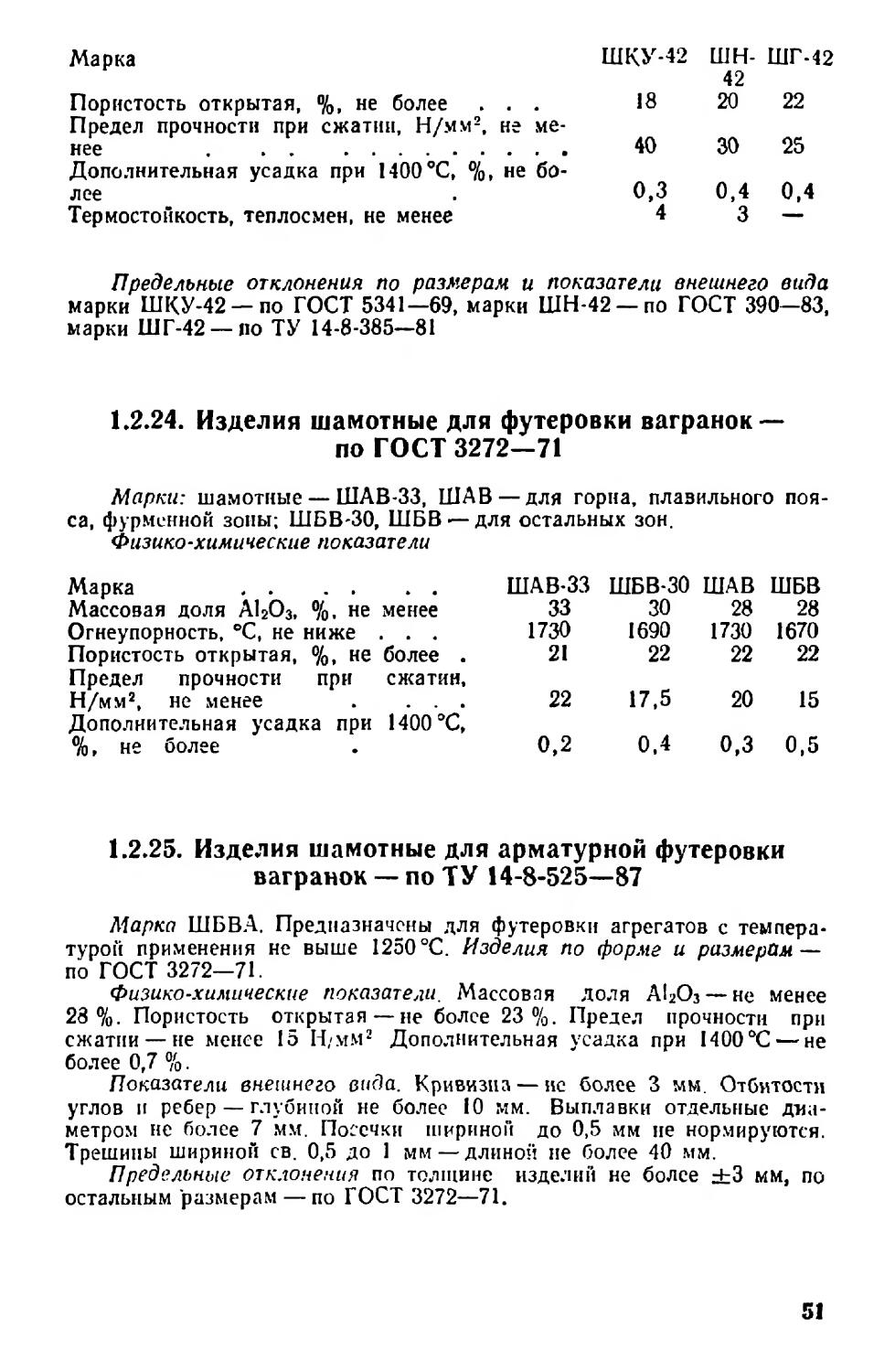

1.2.24. Изделия шамотные для футеровки вагранок ... 51

1.2.25. Изделия шамотные для арматурной футеровки вагранок 51

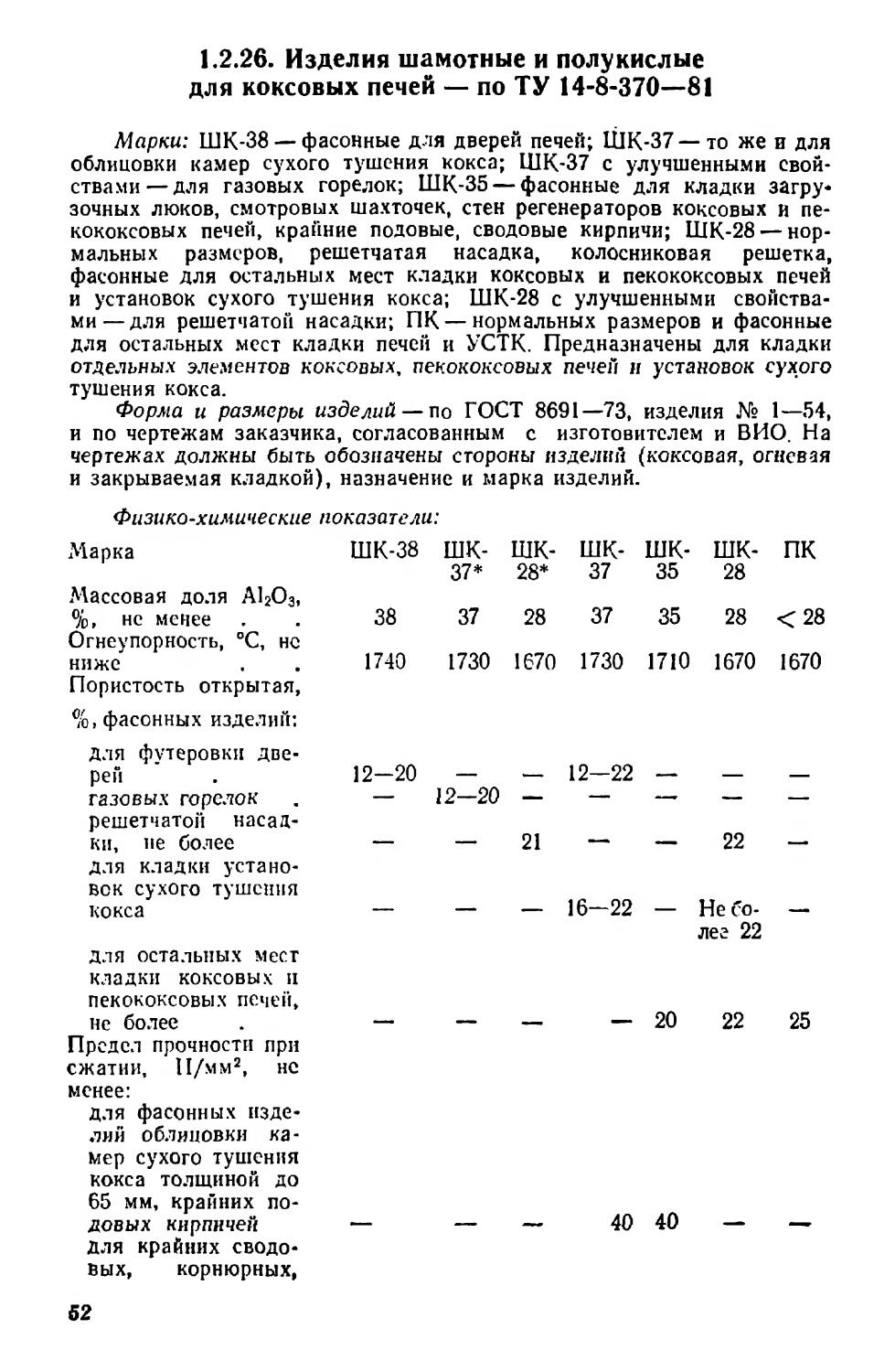

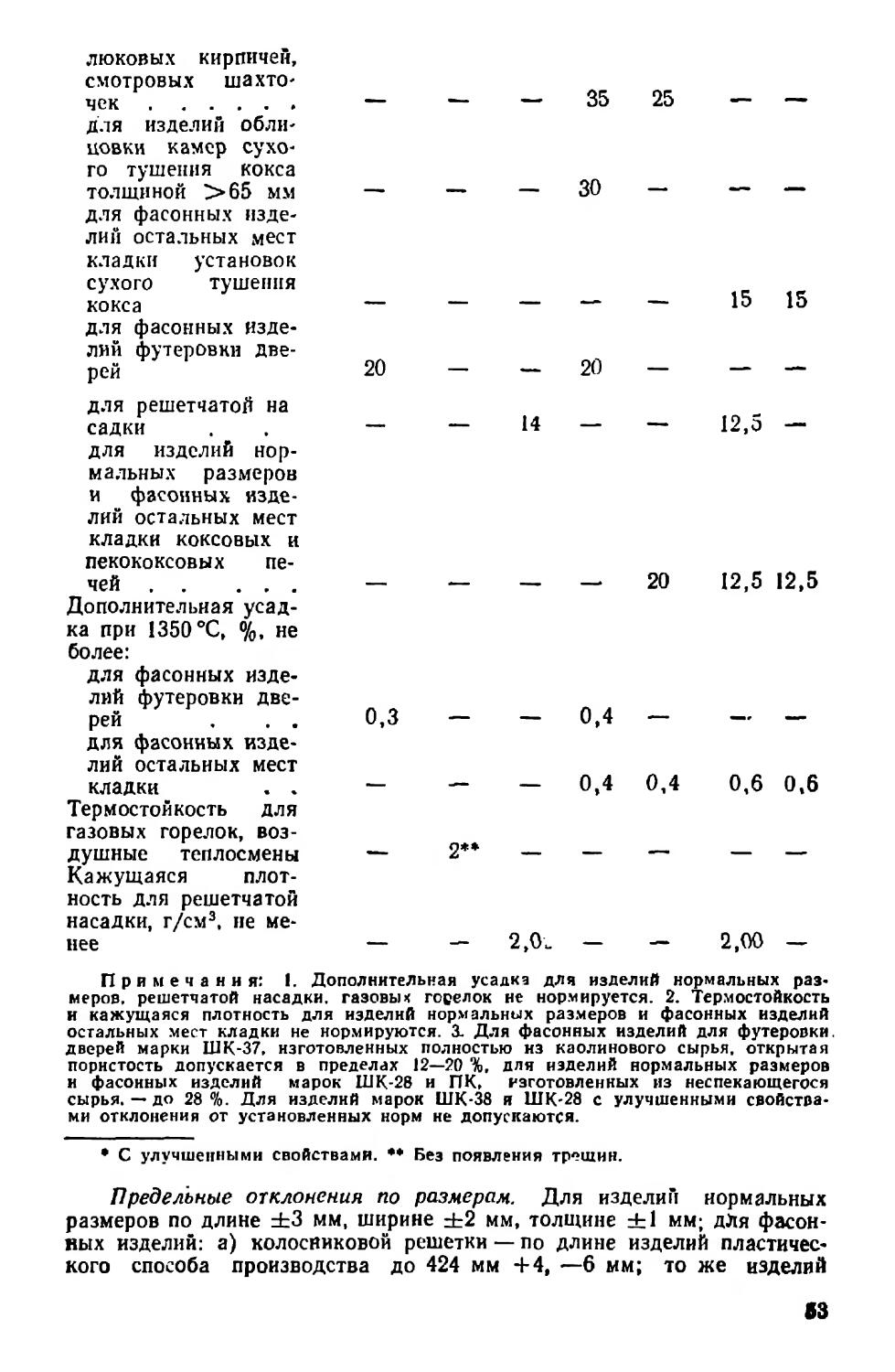

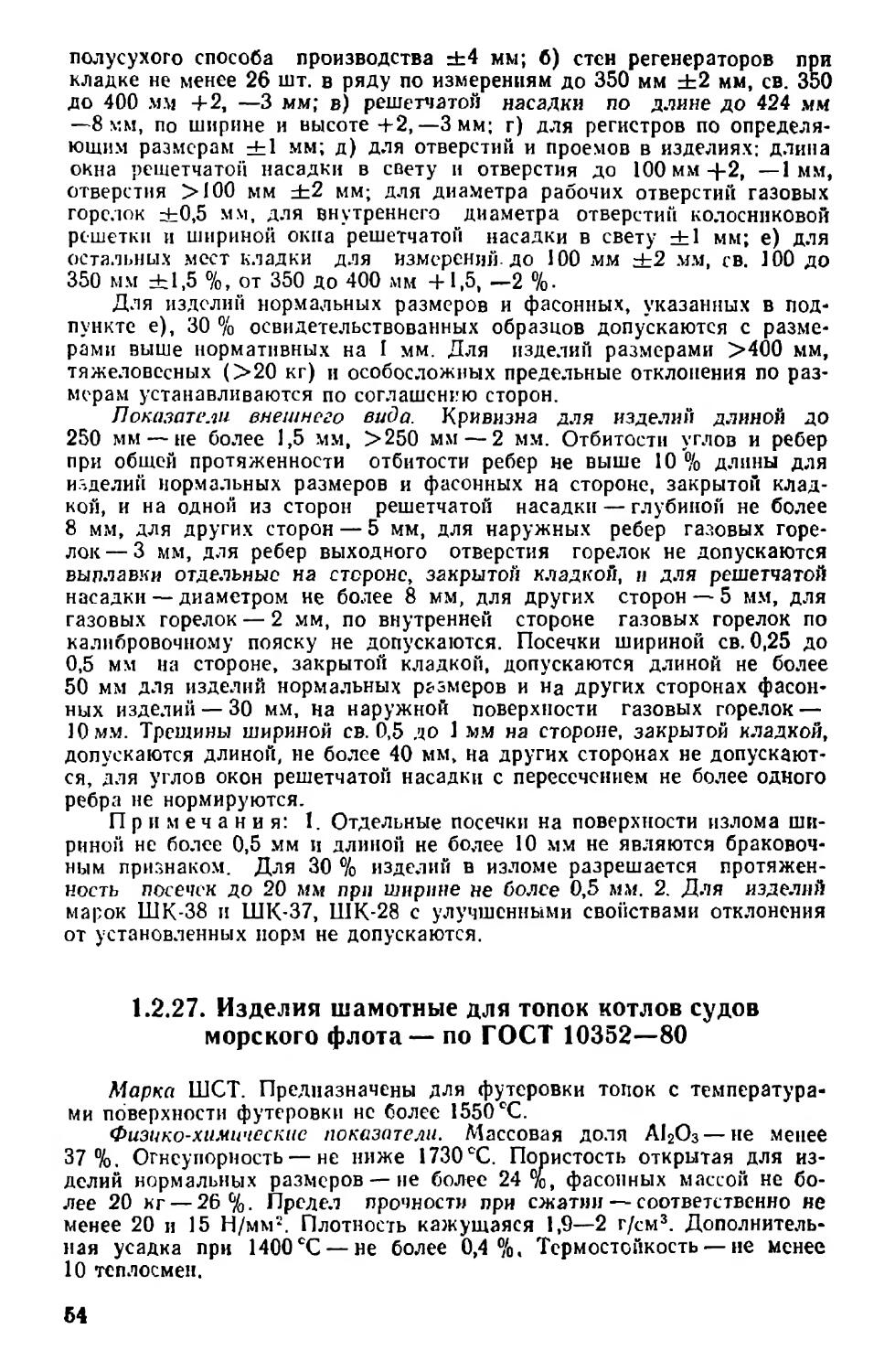

1.2.26. Изделия шамотные и полукислые для коксовых печей . 52

1.2.27. Изделия шамотные для топок котлов судов морского флота 54

1.2.28. Изделия шамотные для трубчатых печей и паровых кот-

лов ТЭЦ и ГРЭС ....................55

1.2.29. Изделия шамотные фасонные из набивной массы для футеровой печен по обжигу эмалированной посуды . . 55

1.2.30. Изделия шамотные для футеровки известковообжигательных печен . , ..............56

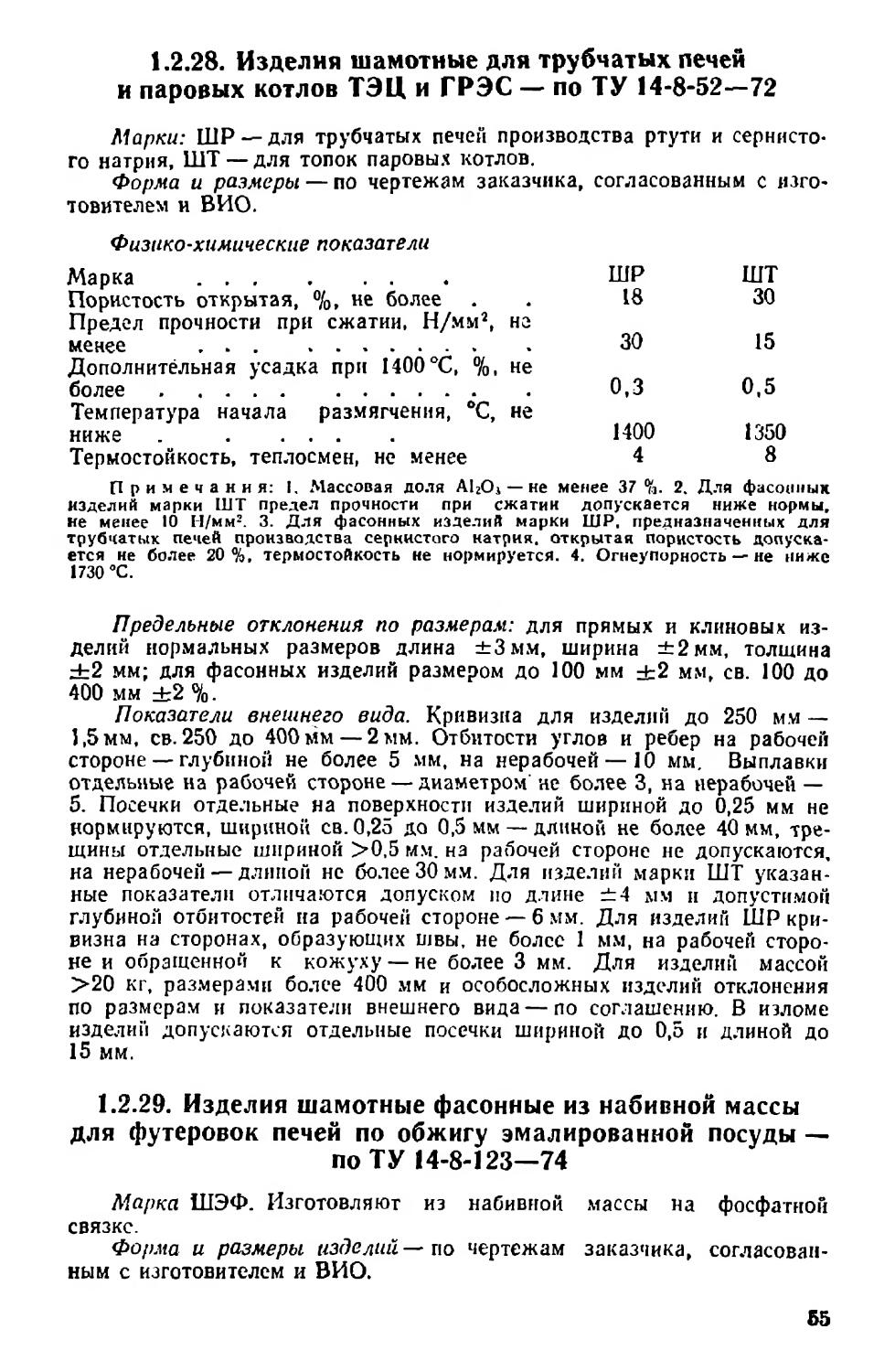

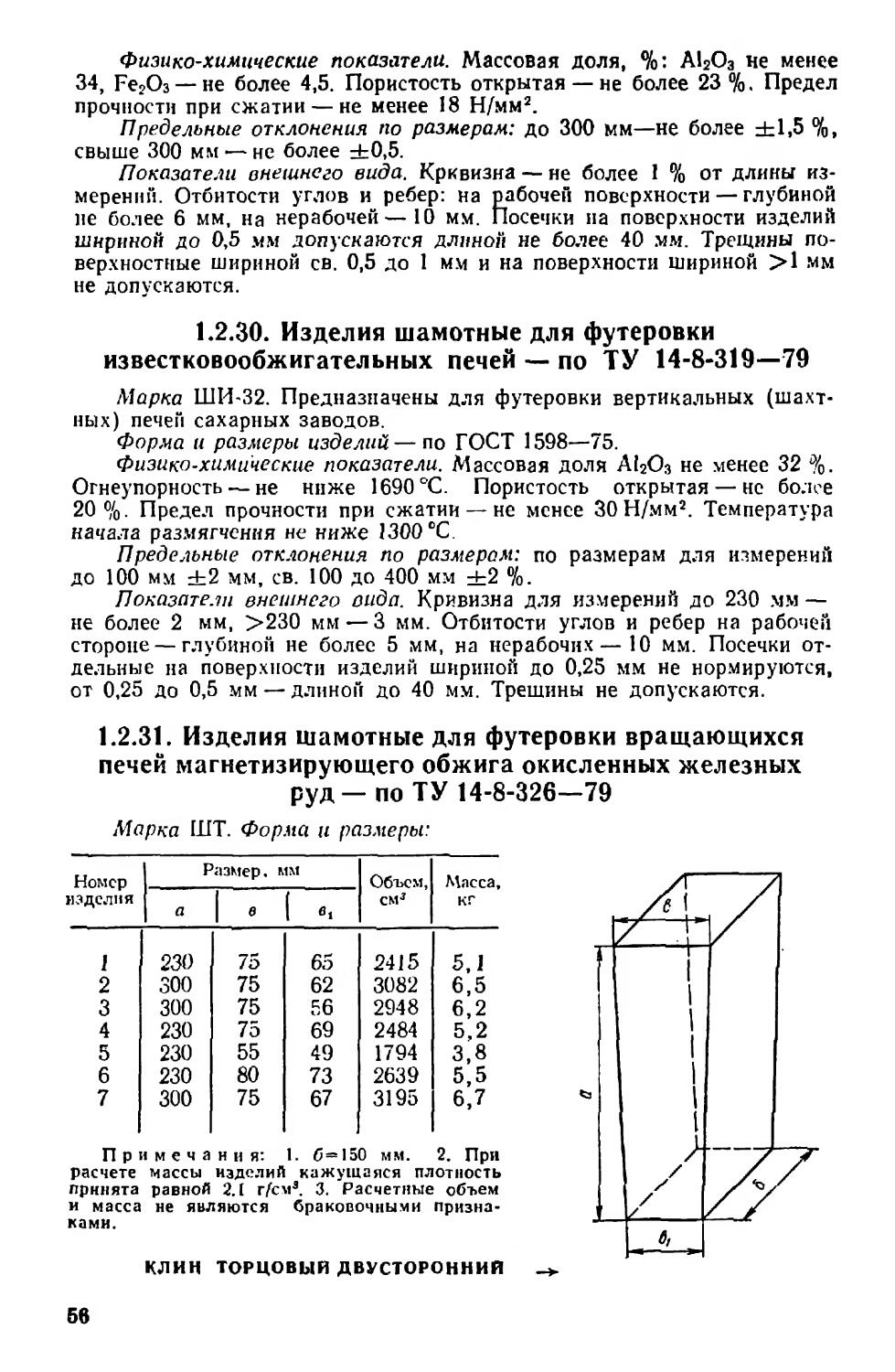

1.2.31. Изделия шамотные для футеровки вращающихся печей магнетизирующего обжига окисленных железных руд 56

1.2.32. Изделия шамотные фасонные для титано-магниевой промышленности . .... ... 57

1.2.33. Изделия шамотные для футеровки бытовых и промышленных котельных . . ..............58

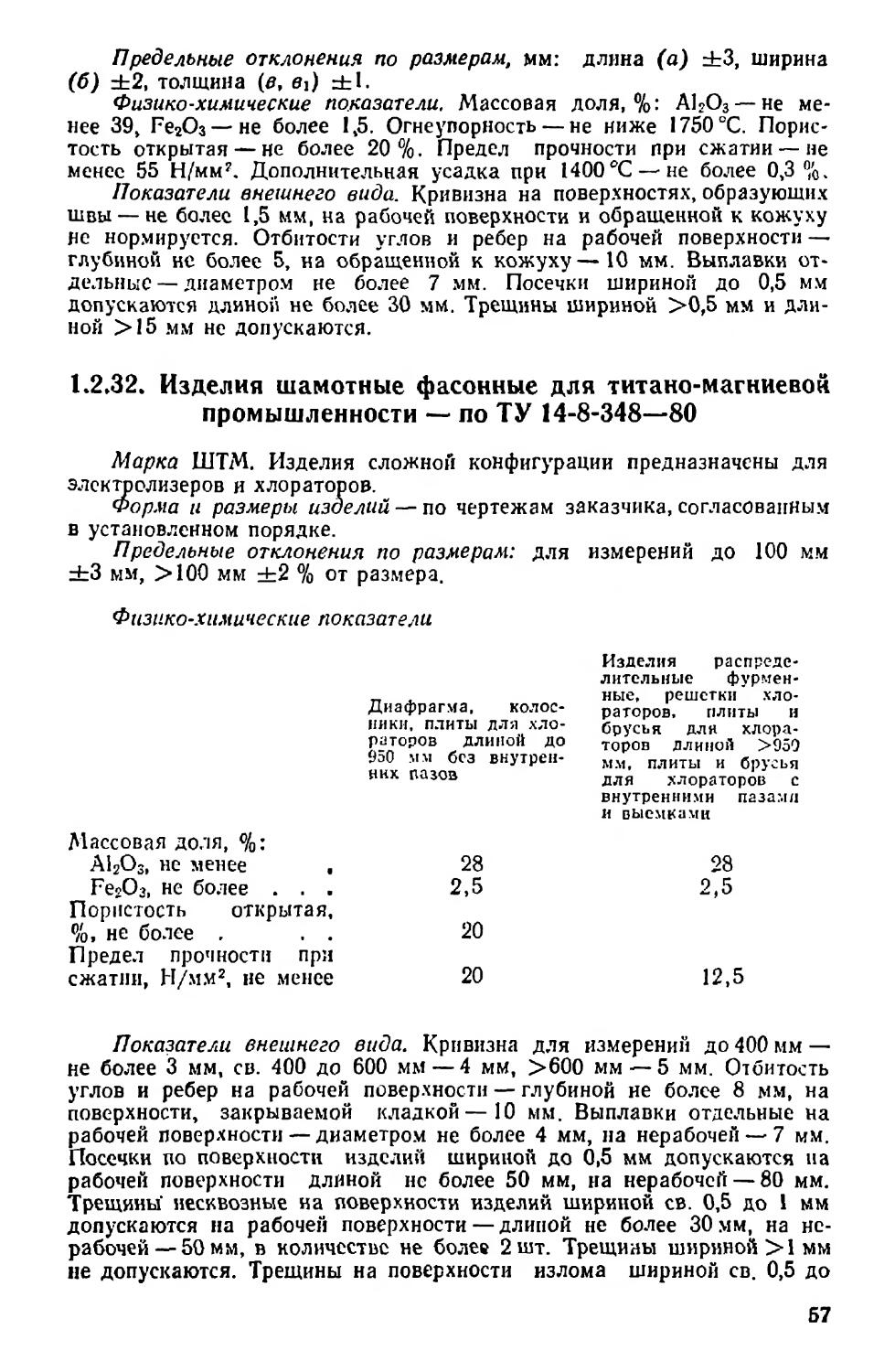

1.2.34. Изделия полукислые для определения серы и углерода в чугуне и стали ... . . 58

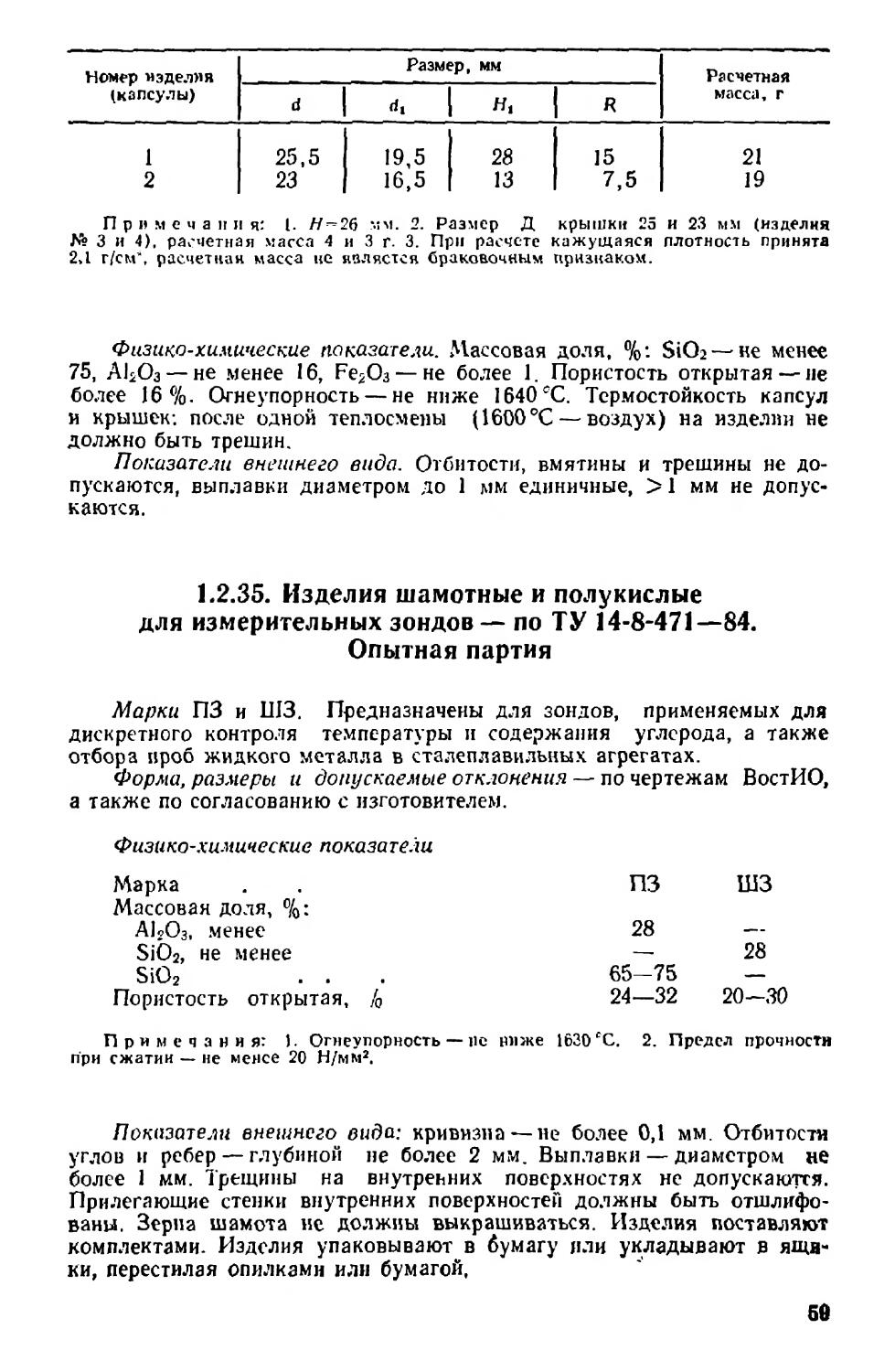

1.2.35. Изделия шамотные и полукислые для измерительных зондов 59

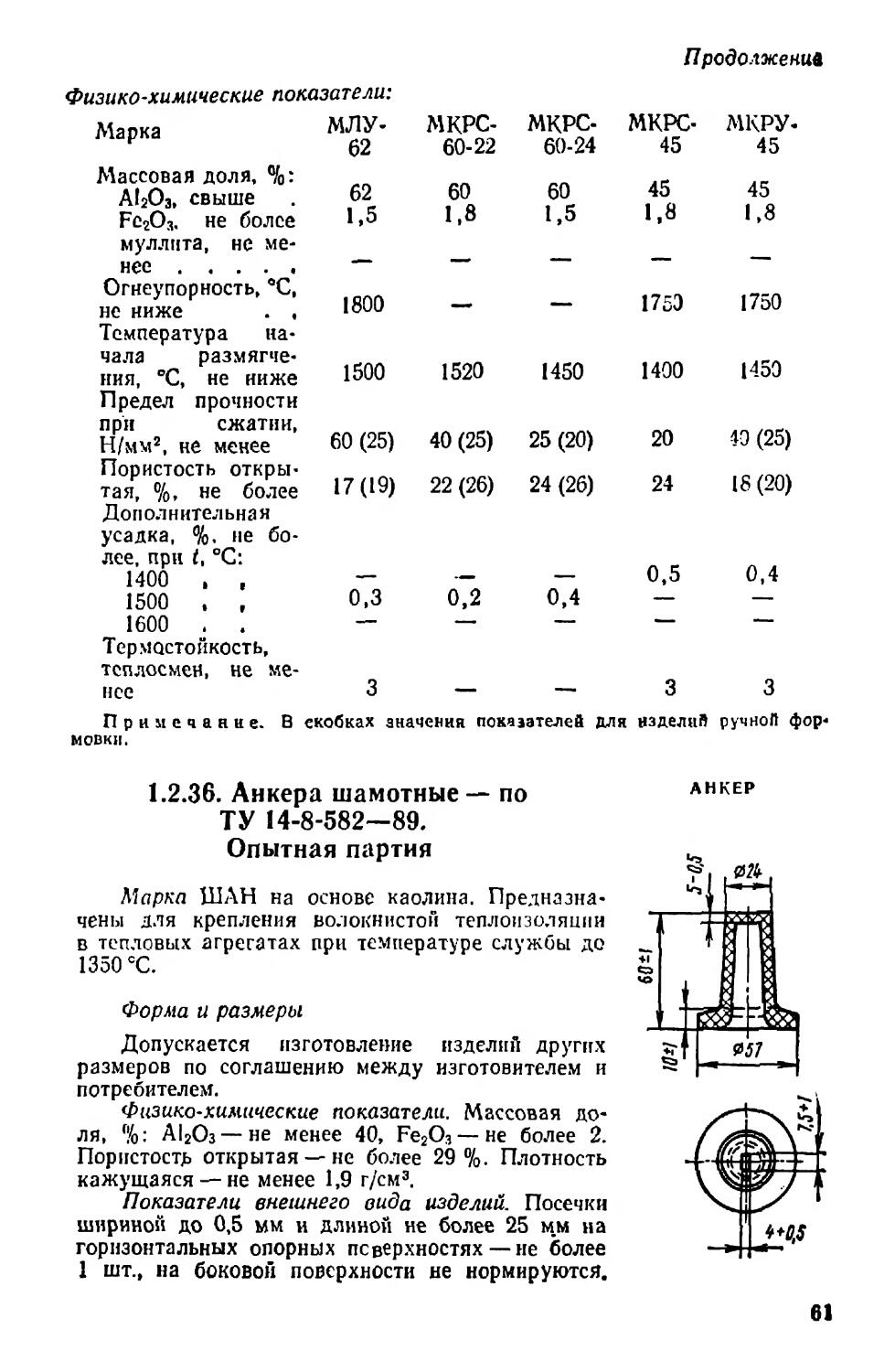

1.2.36. Анкера шамотные . . 51

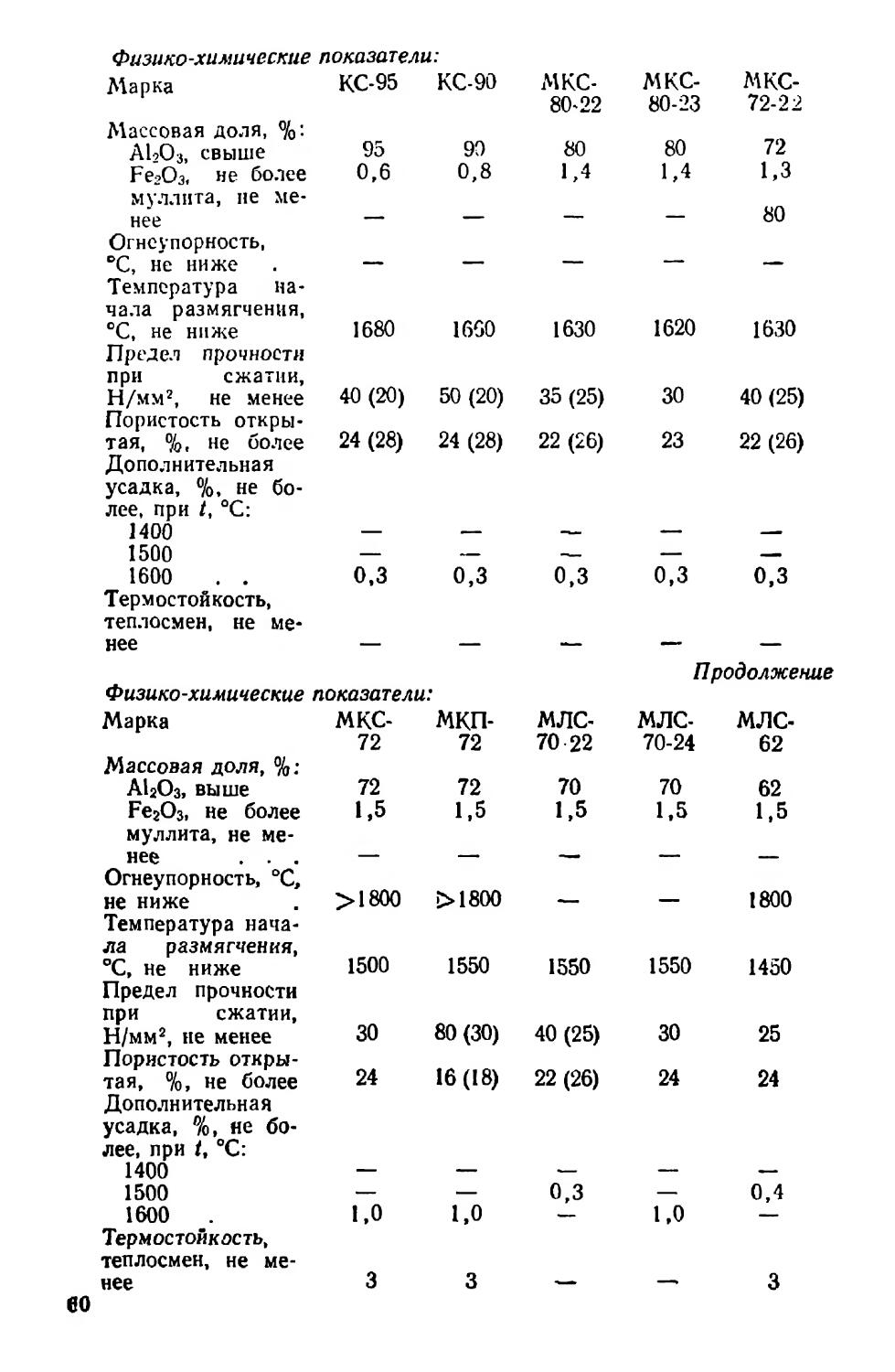

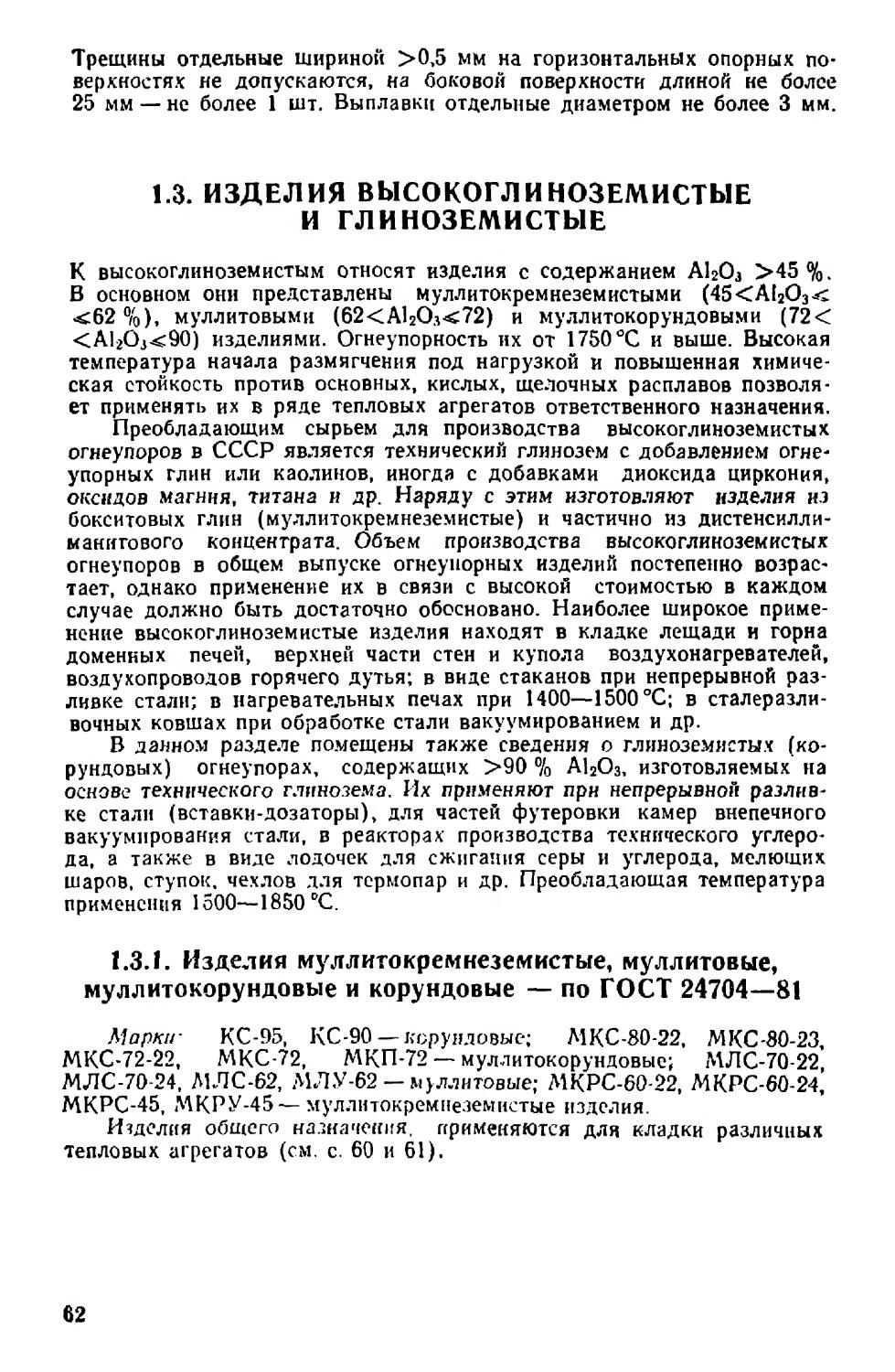

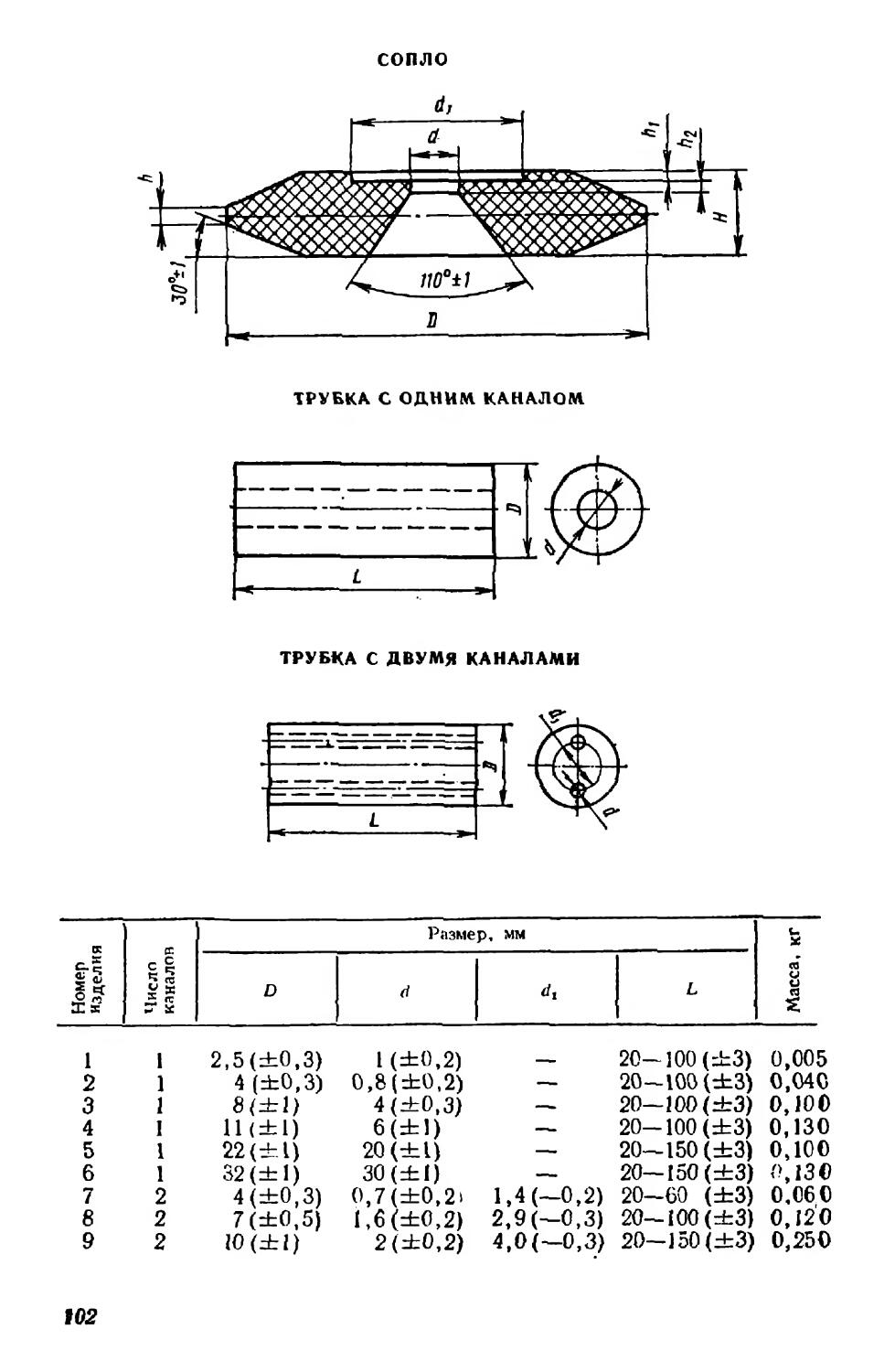

1.3 . Изделия высокоглиноземистые и глиноземистые (А. С. Норкина) 62

1.3.1. Изделия муллитокремнеземистыс, муллитовые, муллитокорундовые и корундовые . . 62

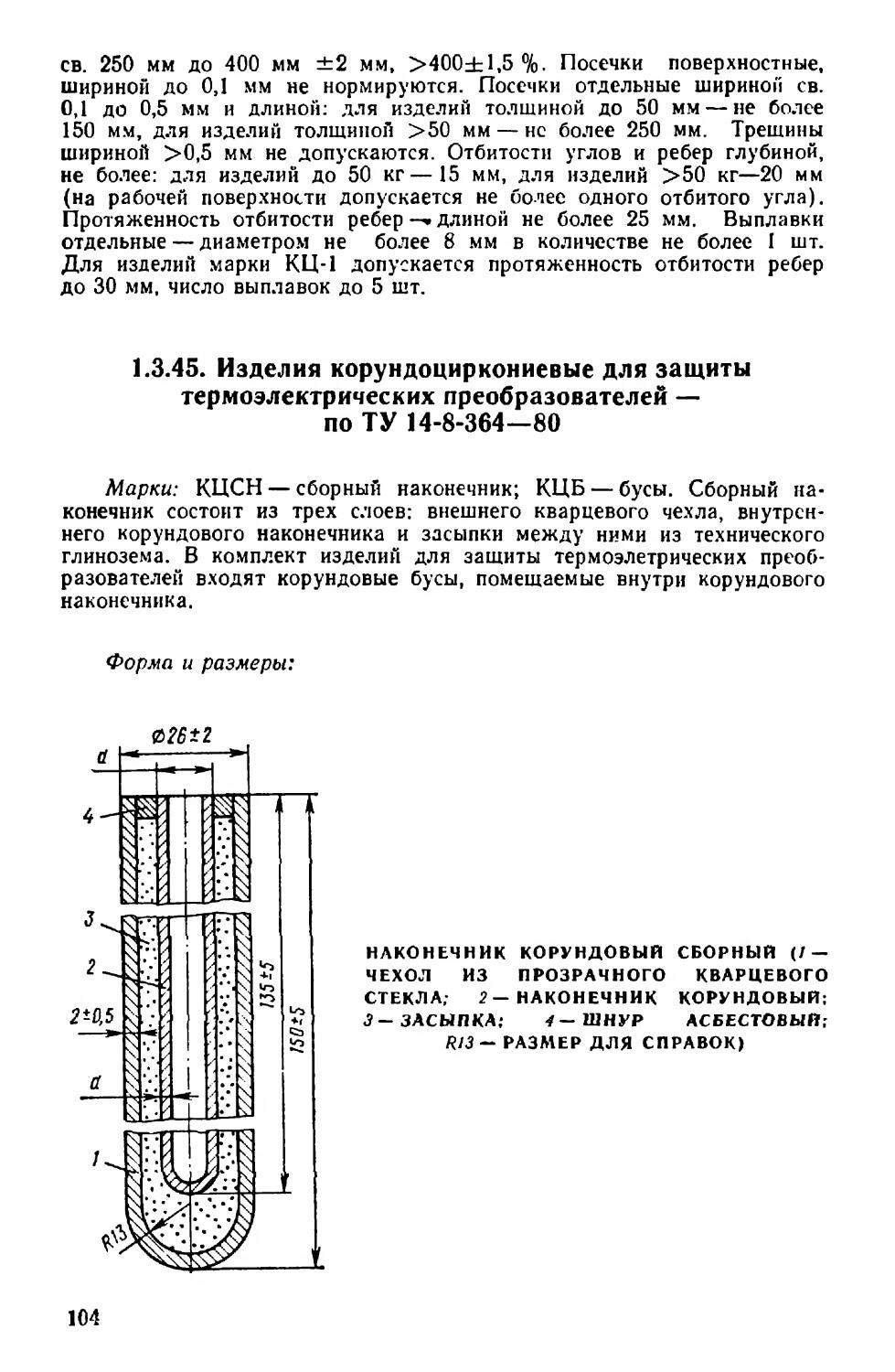

1.3 2. Изделия муллитокремнеземистые, муллитовые, муллитокорундовые и корундозые общего назначения фасонные осо-босложные и большек ерпые 63

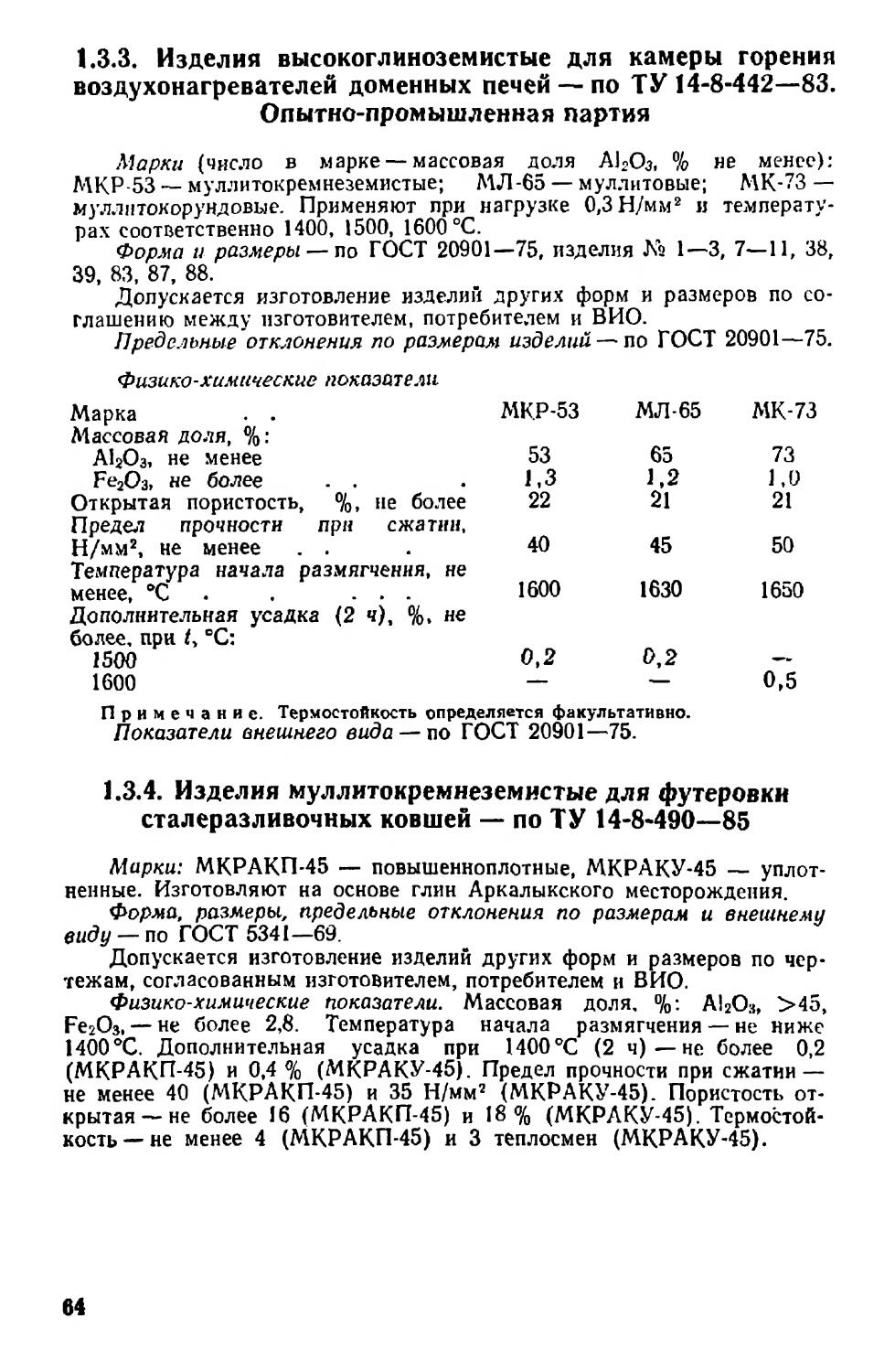

1.3.3. Изделия вьтокогтиноземпстые для камеры горения воздухонагревателей доменных печей 64

1.3.4. Изделия муллитокремнеземистые для ф}теровки сталсраз-лнвочных ковшей . 64

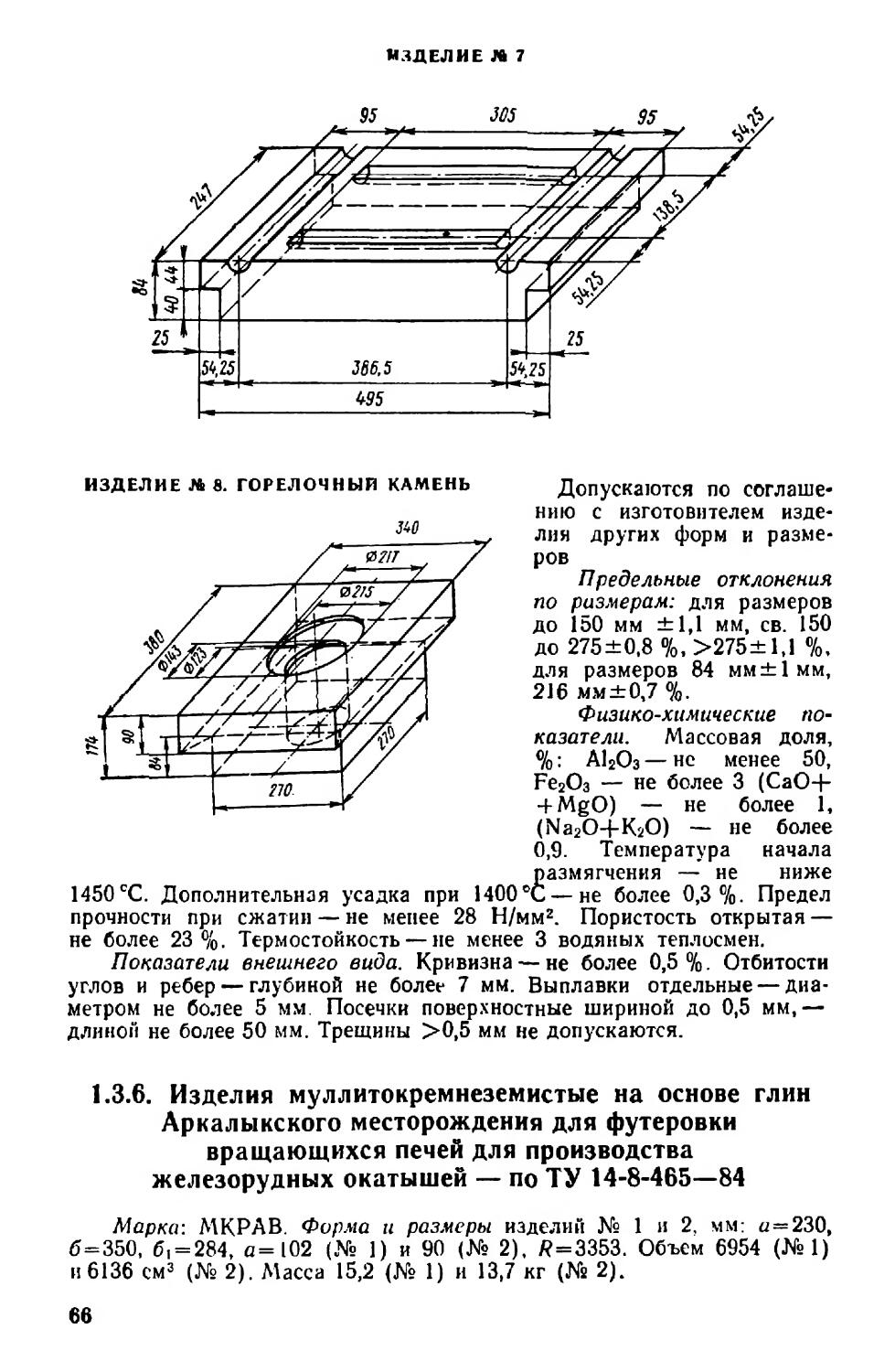

1 3.5. Изделия муллитокремнеземистые для печен обжига анолов 65

1.3.6. Изделия муллитокремнеземистые на основе глин Аркалыкского месторождения для футеровки вращающихся печей для производства железорудных окатышей . . . 66

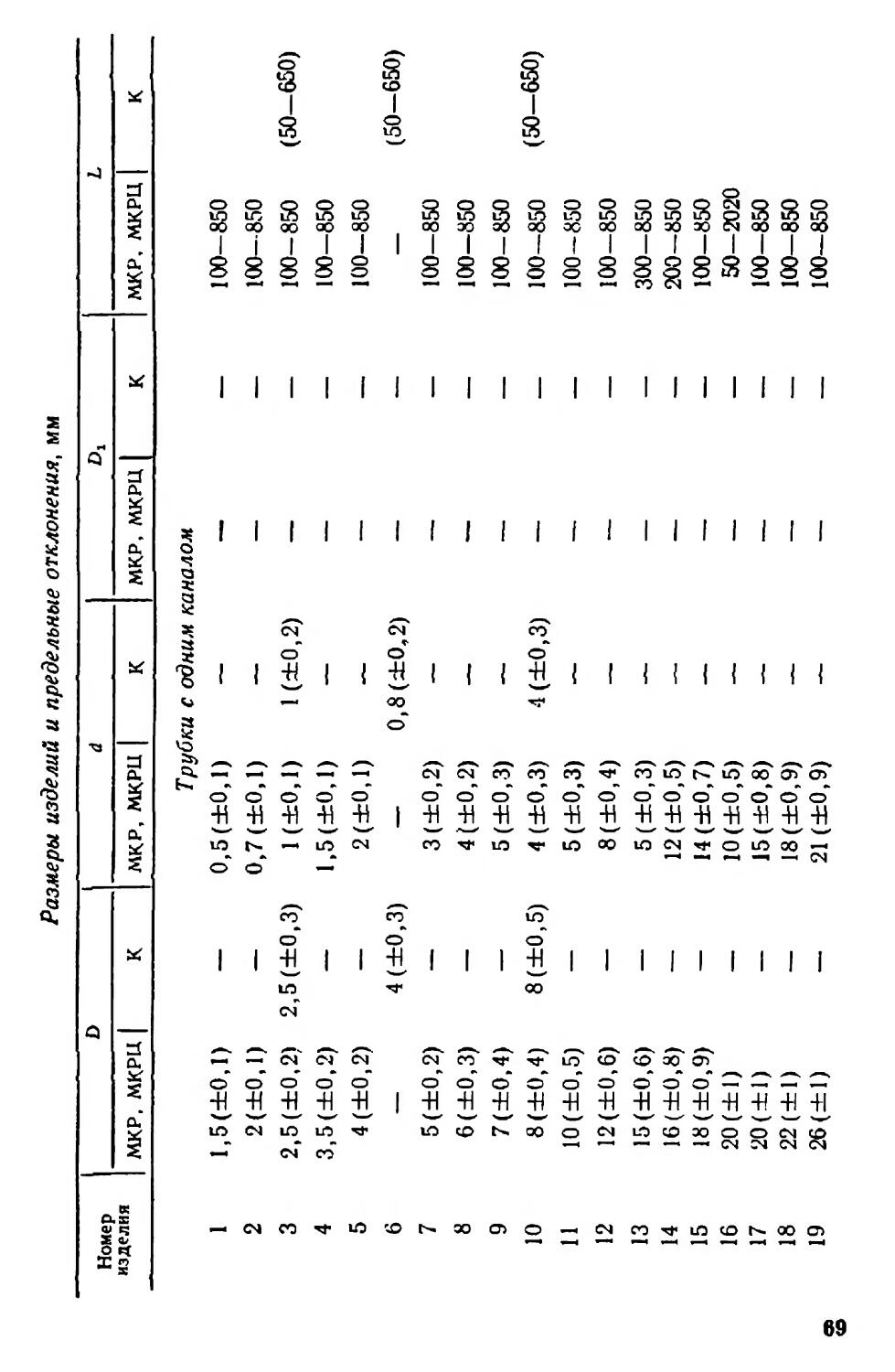

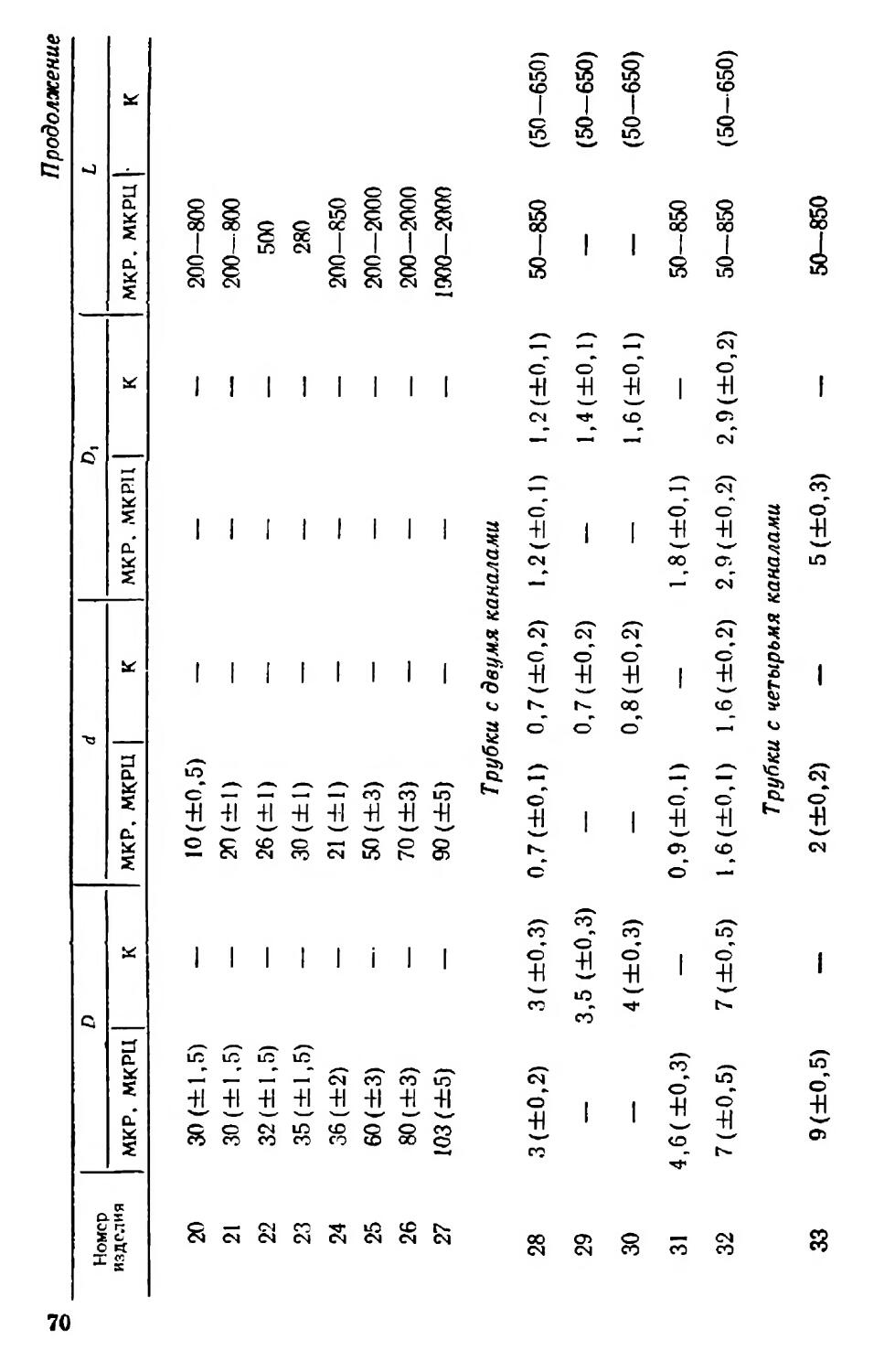

1,3.7. Трубки муллитокремнеземистыс и корундовые для защиты термопар . ... 67

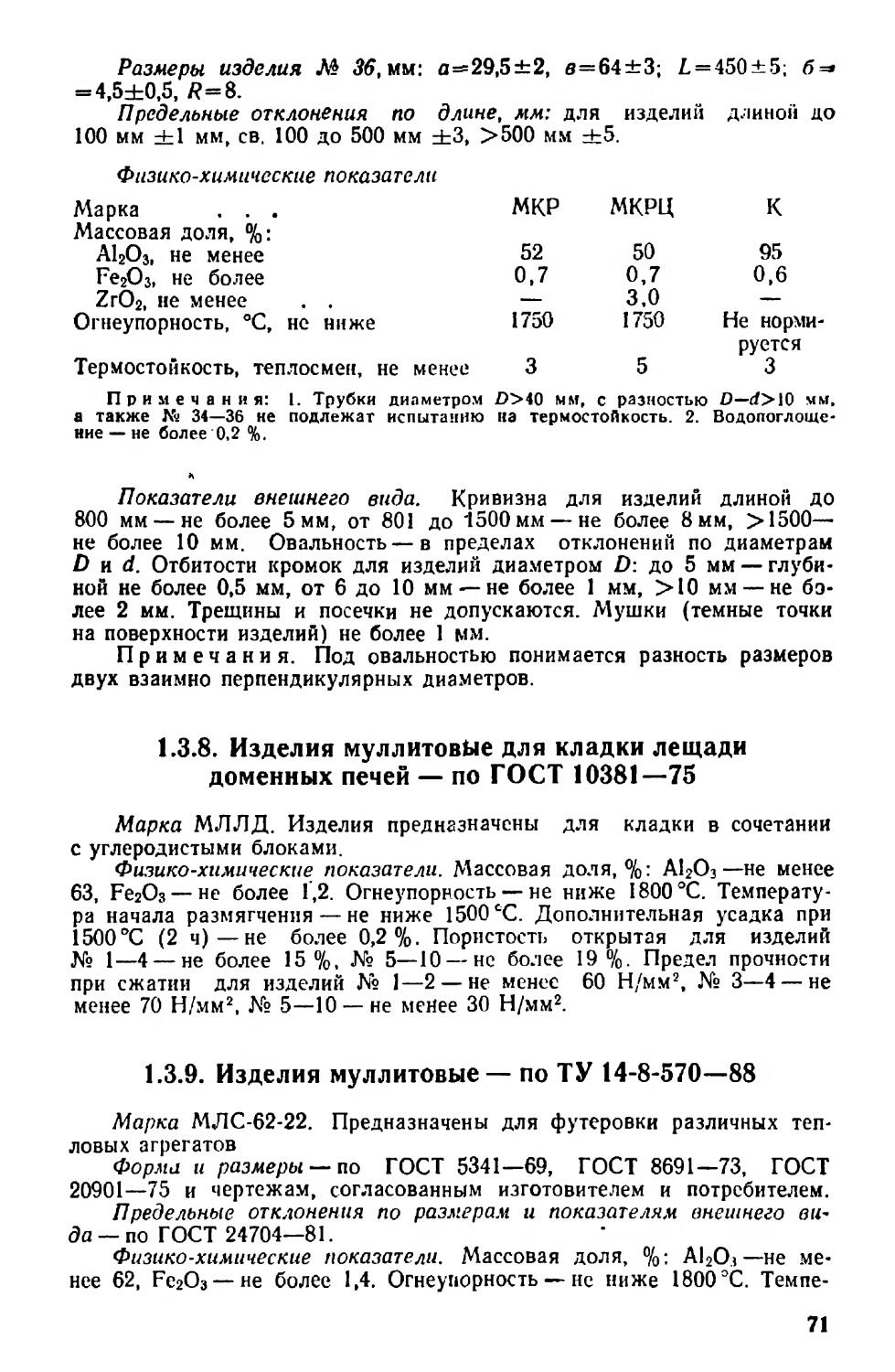

1.3.8. Изделия муллитовые для кладки лещади доменных печей 71

1.3.9. Изделия муллитовые . , . 71

1.3.10. Стаканы и стаканы-коллекторы муллитовые безобжиговые для шиберных затворов сталеразливочных ковшей . 72

1.3.11 Изделия муллитовые на фосфатной связке для нагревательных печей . 72

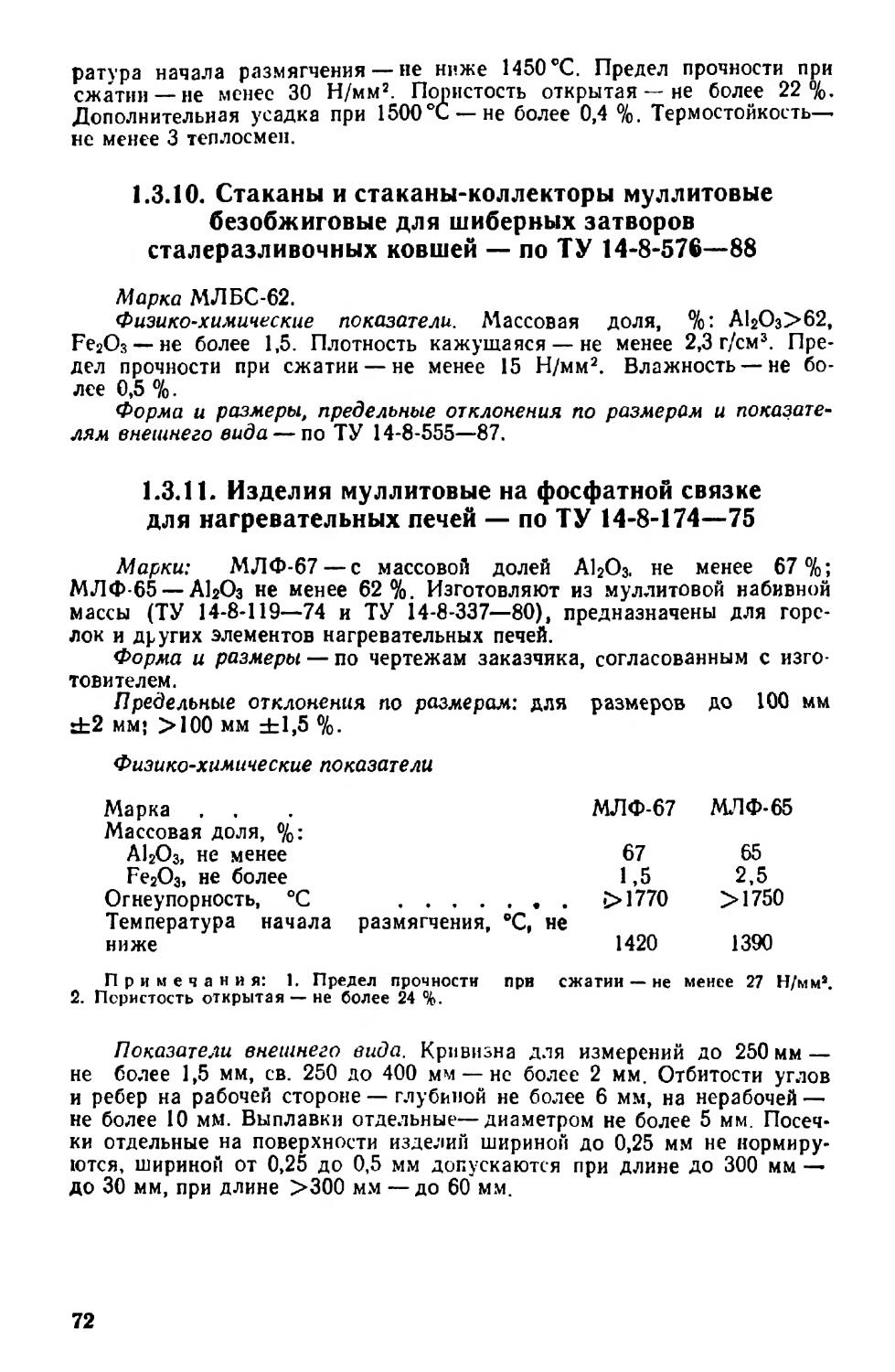

1.3.12. Трубки муллитовые для электропечей 73

1.3.13. Трубки муллитокорундовые.............................73

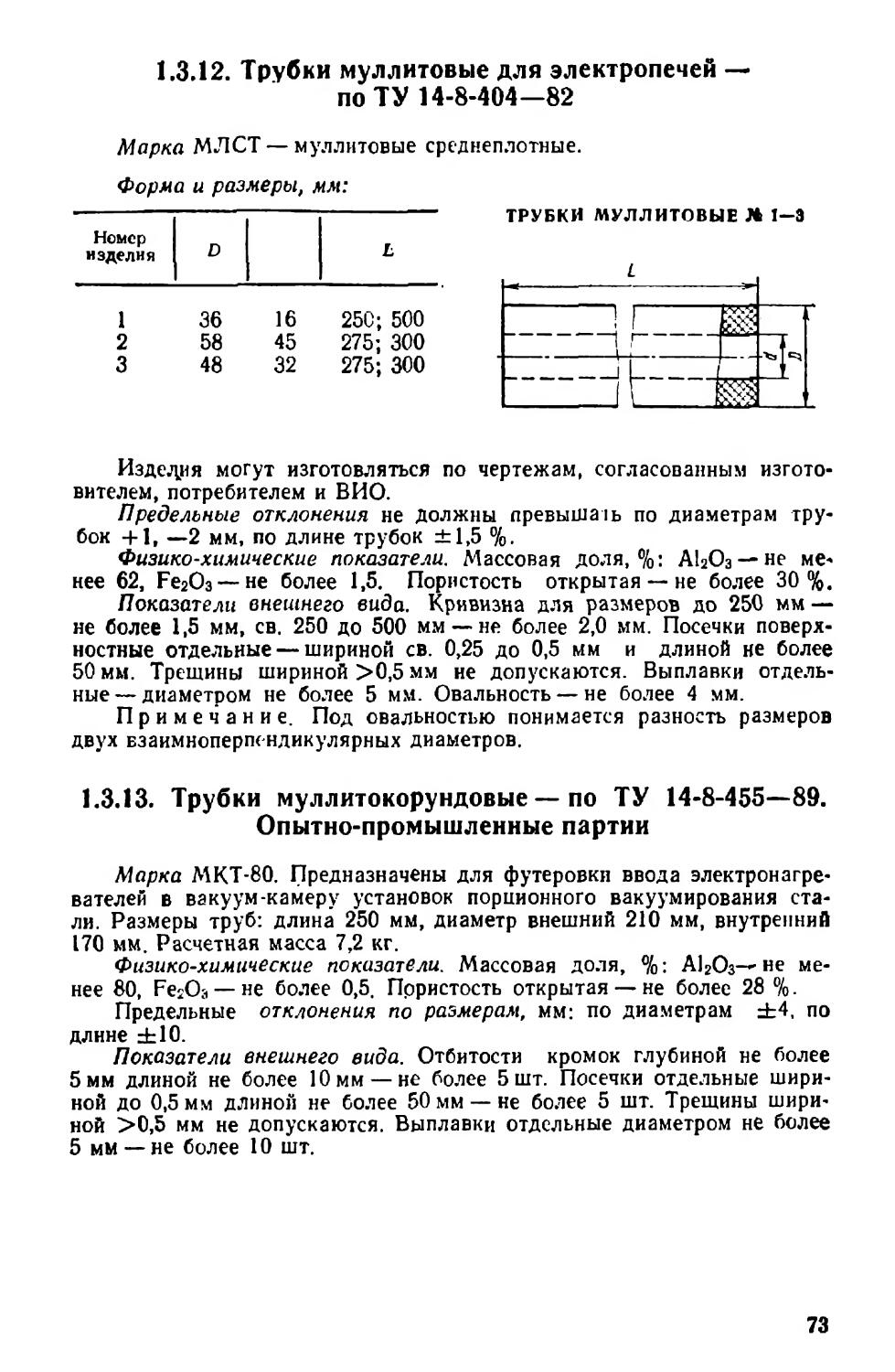

1.3.14. Изделия муллитовые и муллитокорундовые для футеровки сталеразливочных ковшей . 74

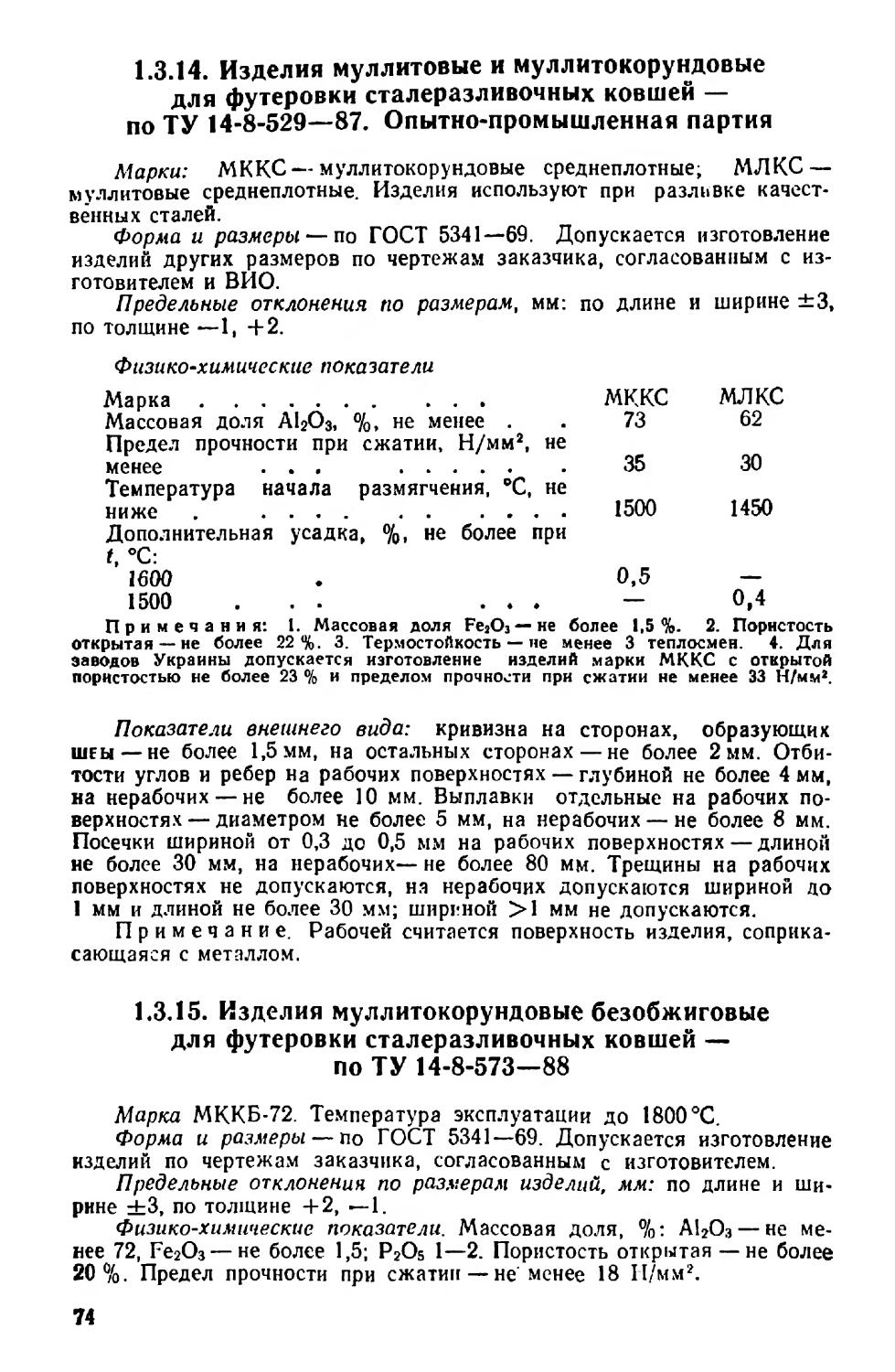

1.3.15. Изделия муллитокорундовые безобжиговые для футеровки сталеразливочных ковшей . 74

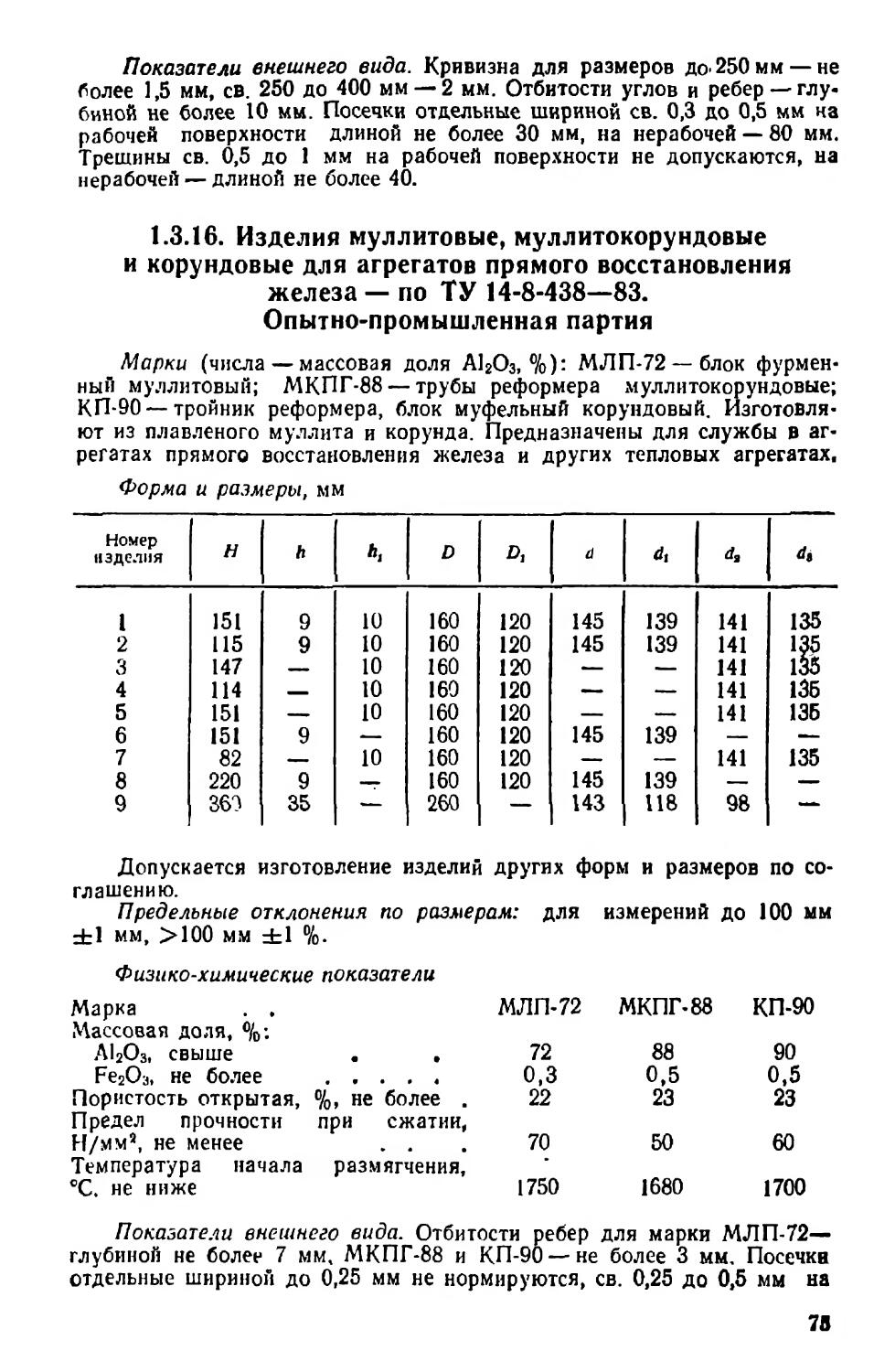

1.3.16. Изделия муллитовые, муллитокорундовые и корундовые для агрегатов прямого восстановления железа 75

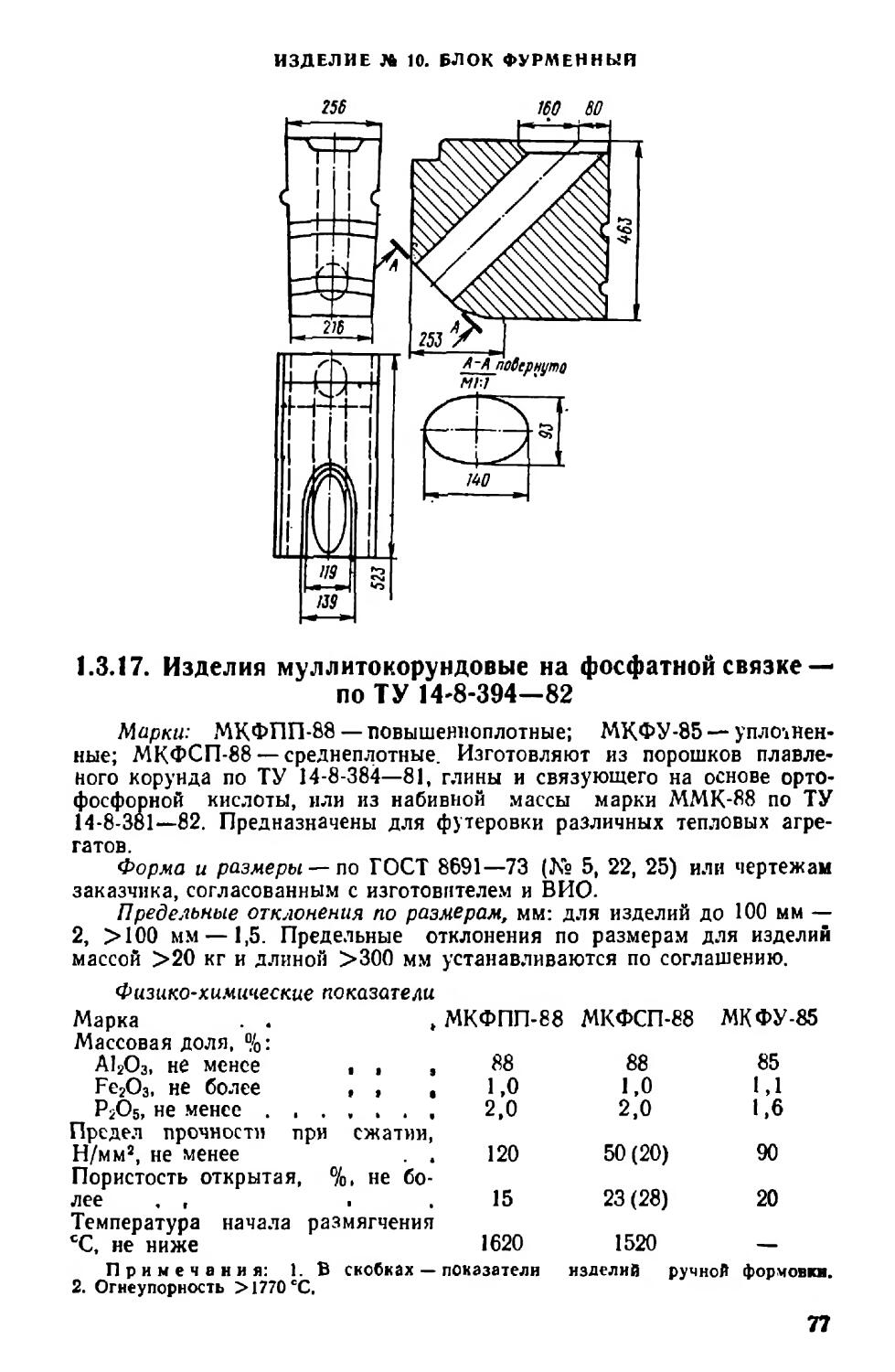

1.3.17. Изделия муллитокорундовые на фосфатной связке 77

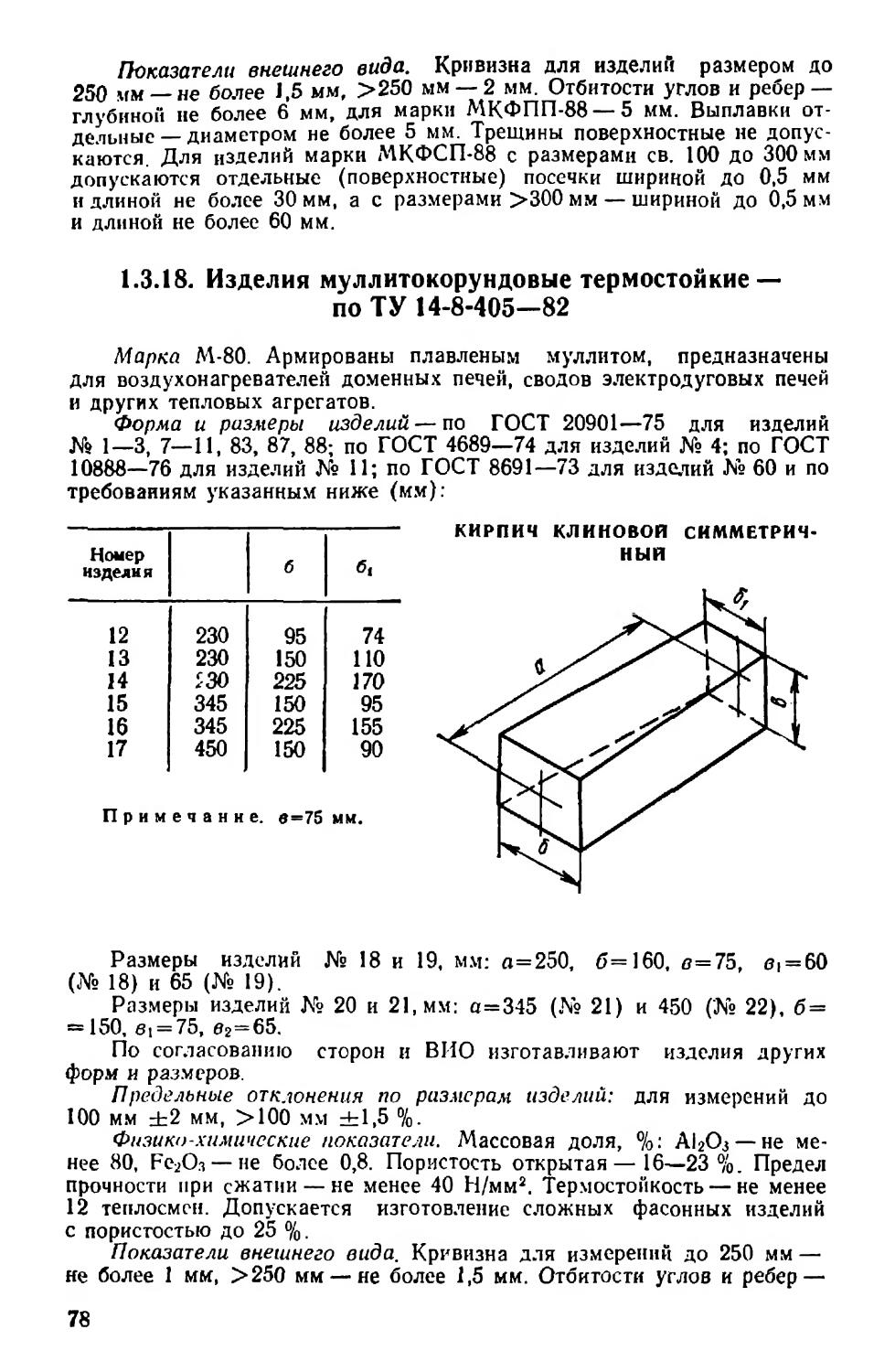

1.3.18. Изделия муллитокорундовые термостойкие 78

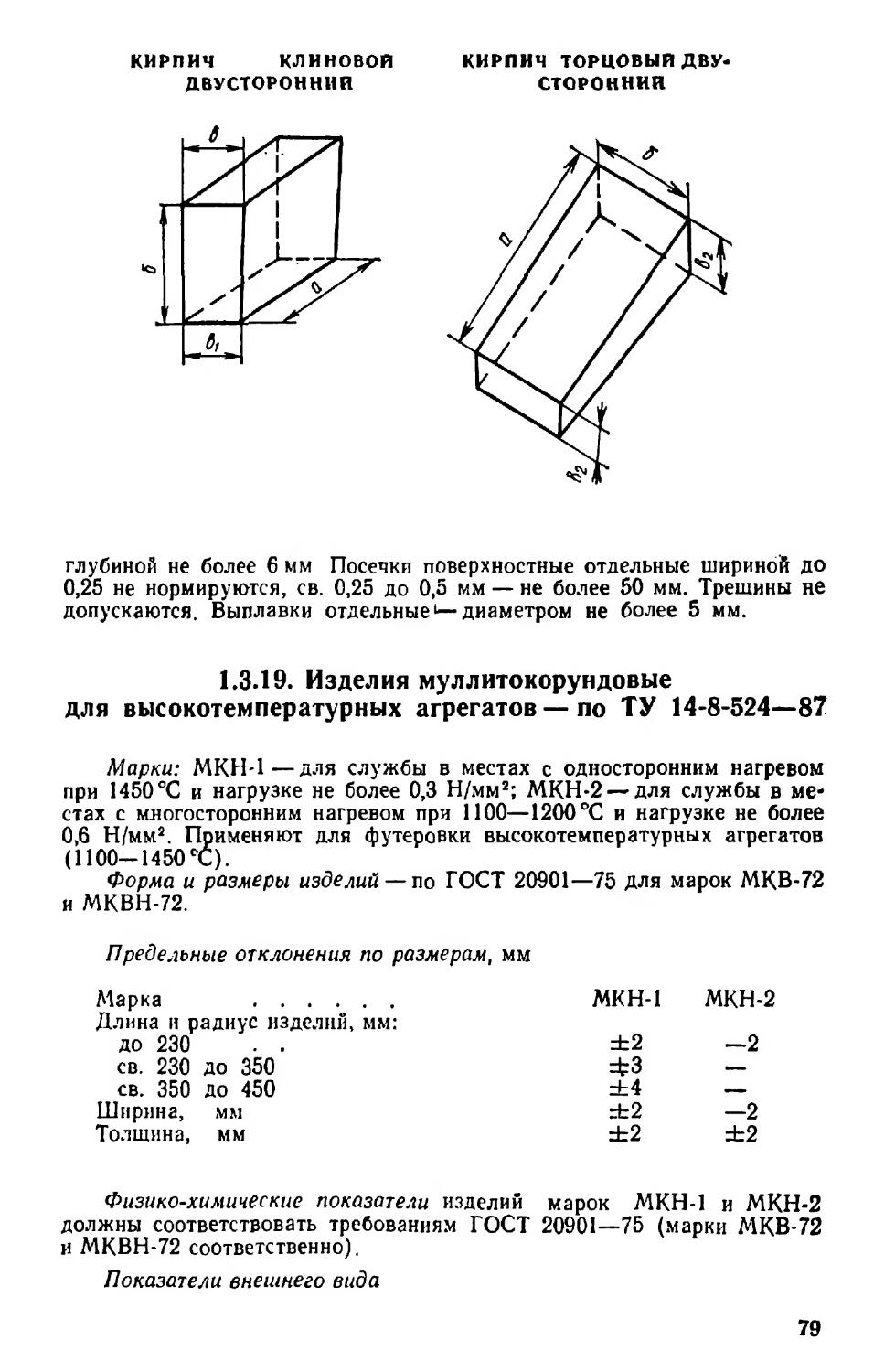

1.3.19. Изделия муллитокорундовые для высокотемпературных агрегатов . 79

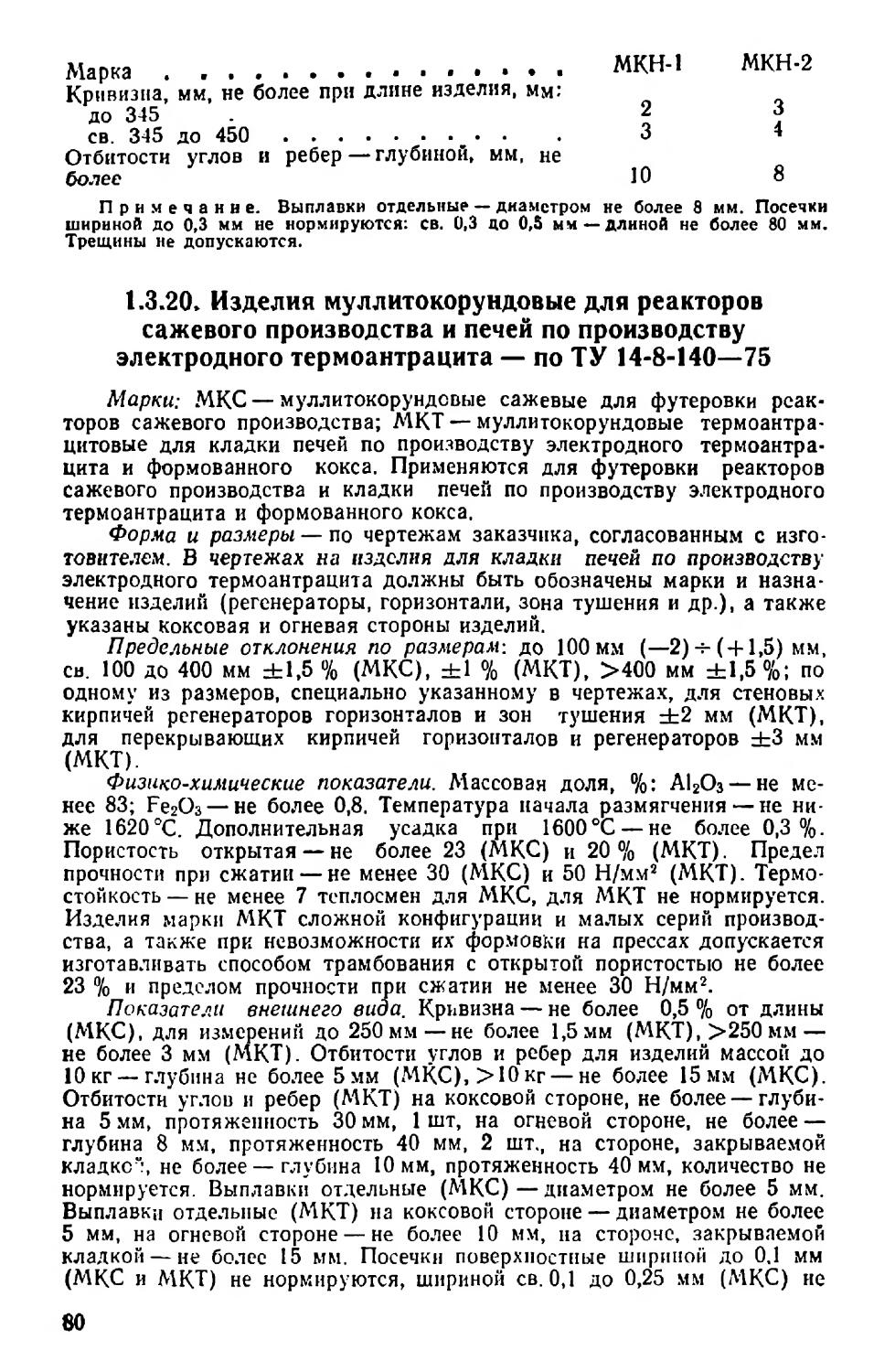

1.3.20. Изделия муллитокоруидовые для реакторов сажевого производства и печей по производству электродного термоантрацита ............................................ . . 80

1.3.21. Изделия муллитокорундовые синтетические для кладки сводов электросталеплавильных печей . . 81

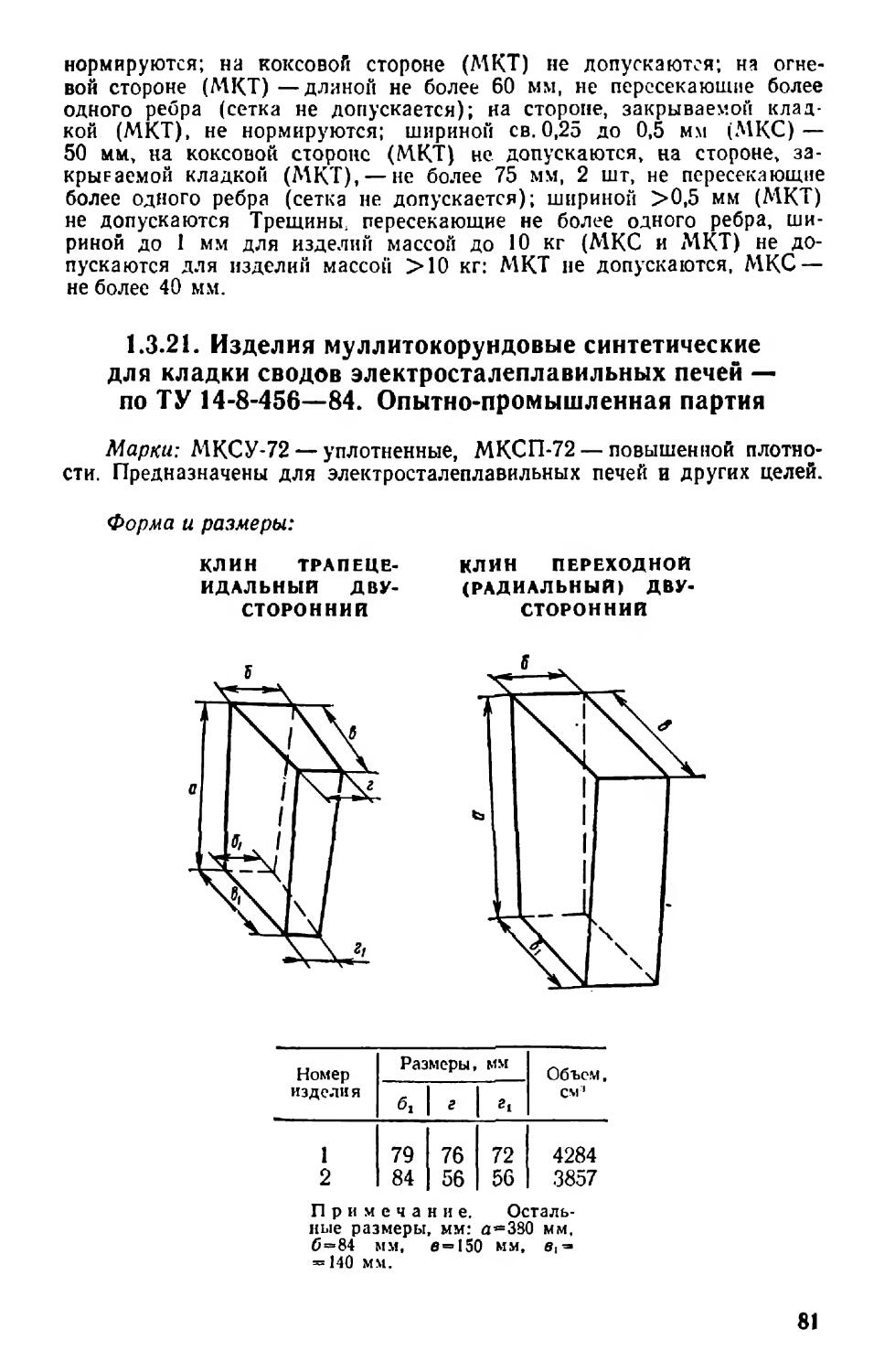

1.3.22. Изделия муллитокорундовые шестигранные тонкостенные для насадки высокотемпературных воздухонагревателей доменных печей . . .... 82

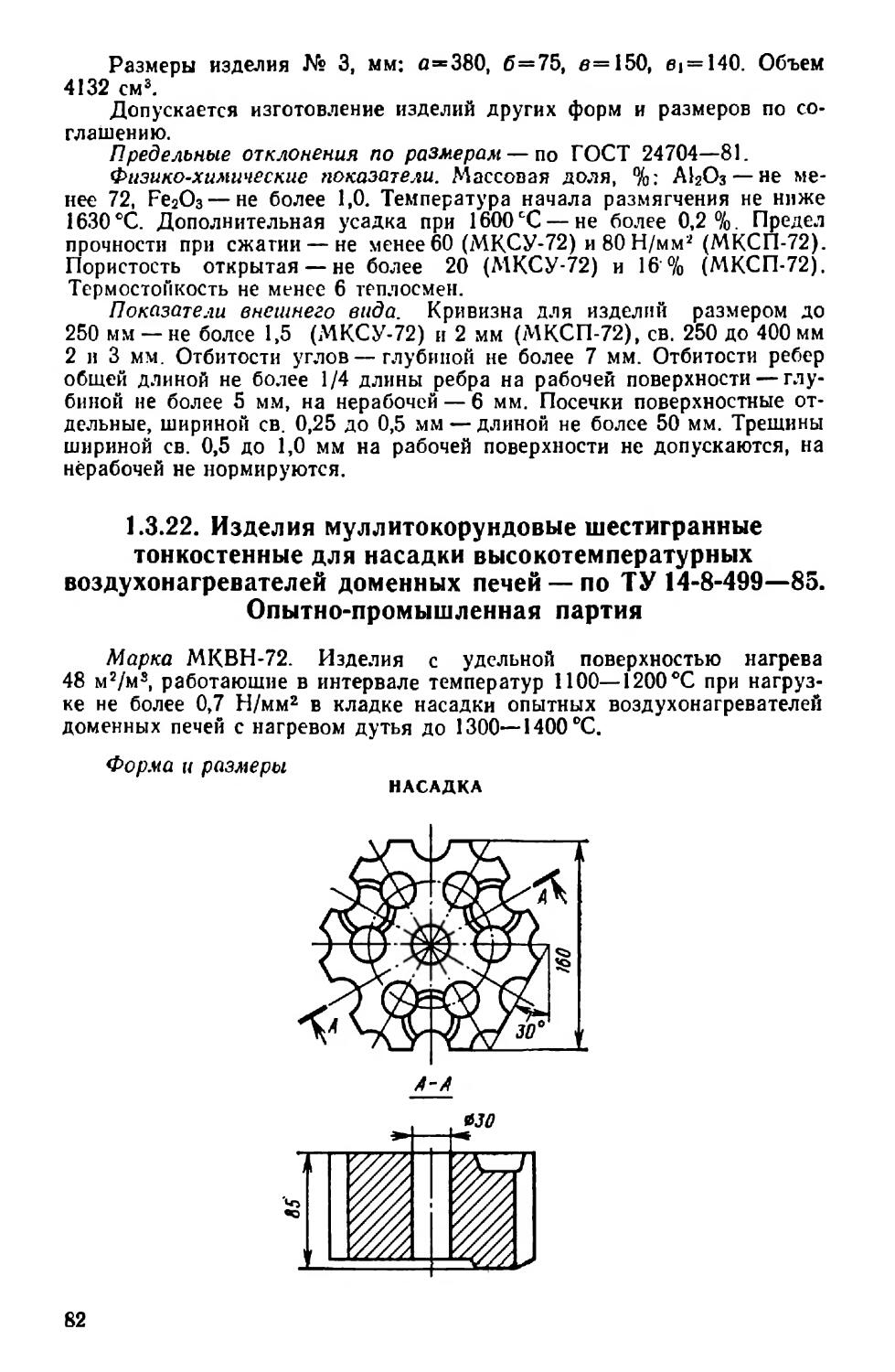

1.3.23. Изделия муллитокорундовые и корундовые сборные для защиты термоэлектрических преобразователей . . 83

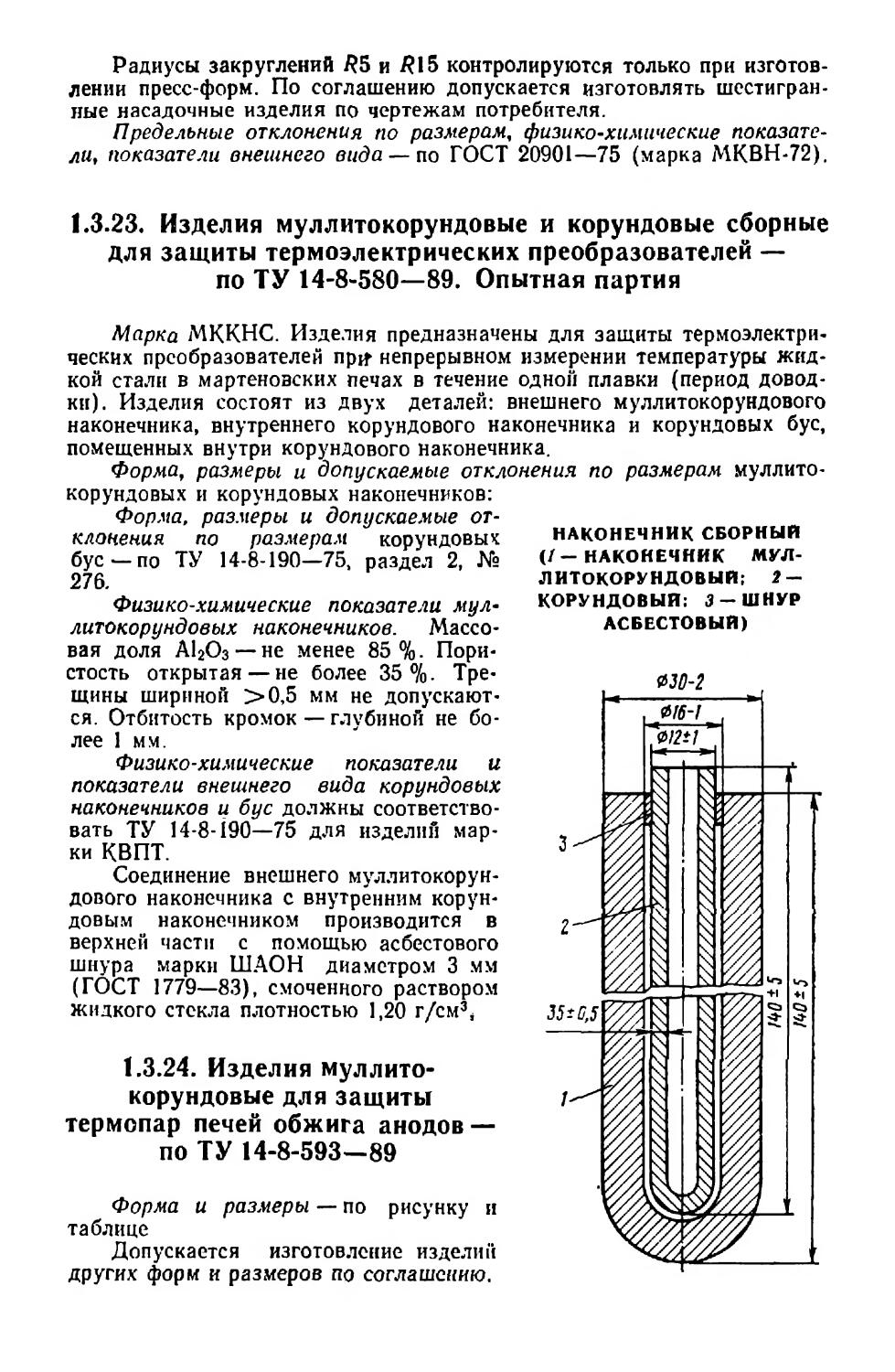

1.3.24. Изделия муллитокорундовые для зашиты термопар печей обжига анодов . . ... .83

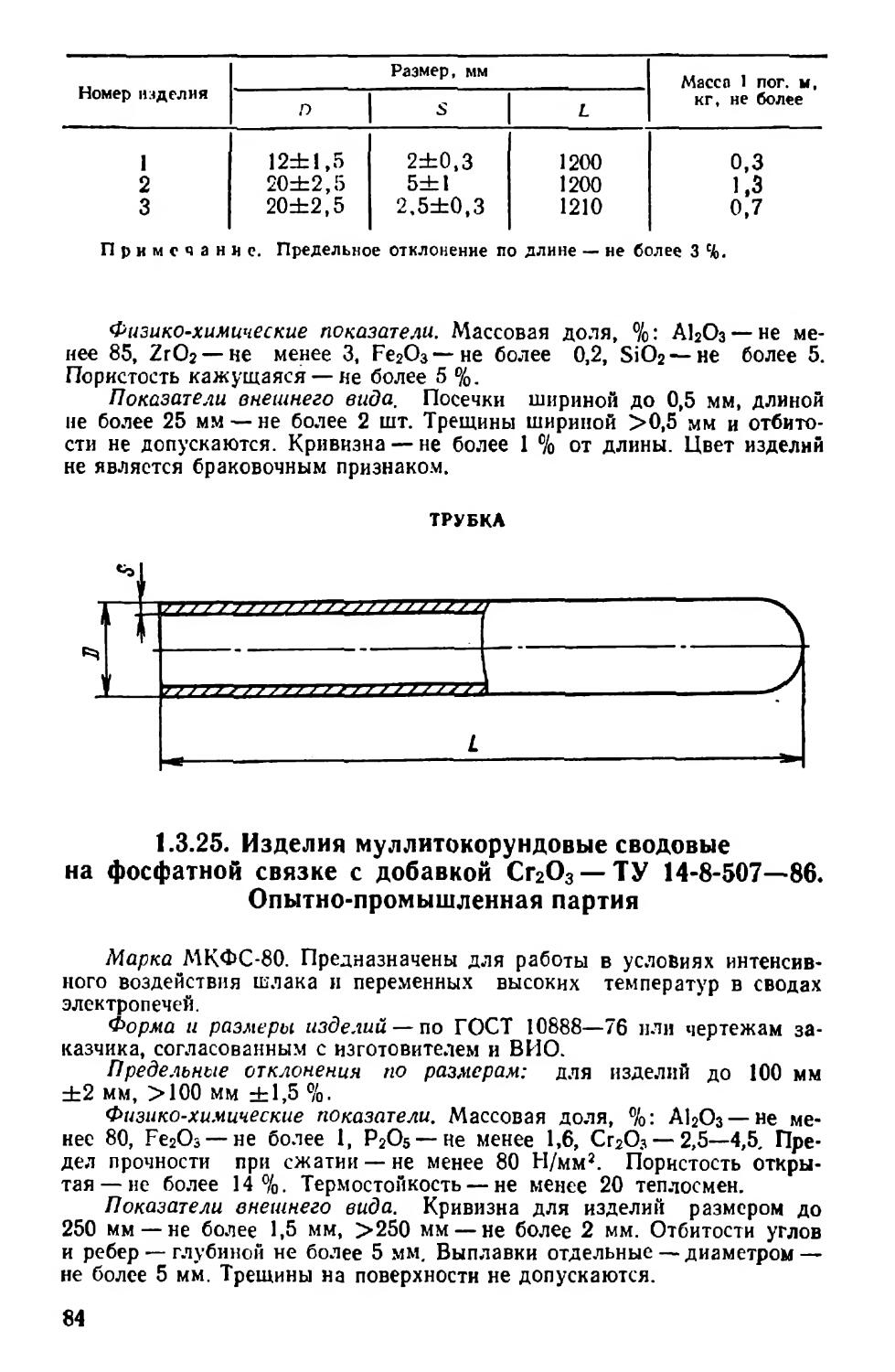

1.3.25. Изделия муллитокорундовые сводовые на фосфатной связке с добавкой Сг20з .... 84

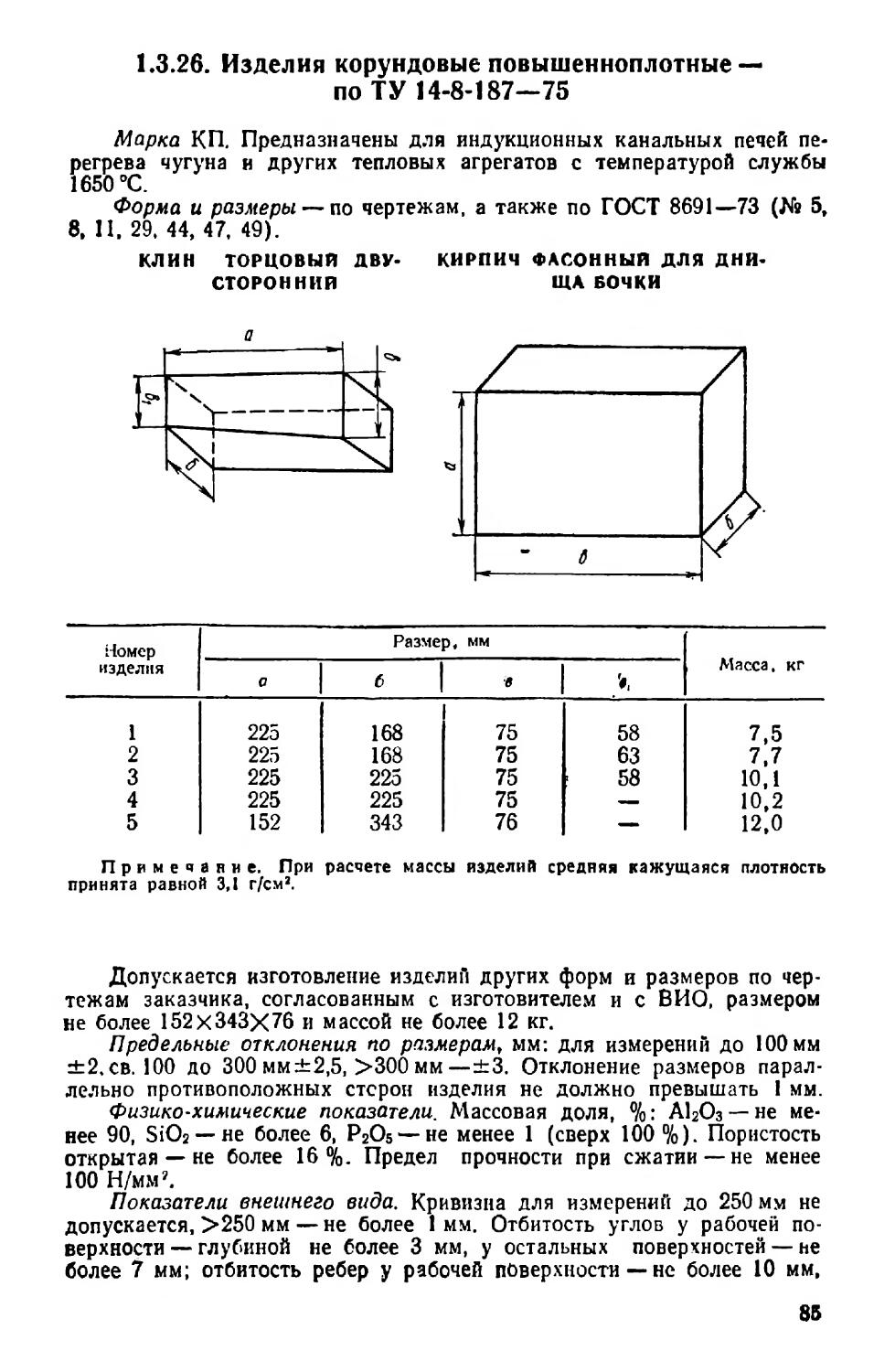

1.3.26. Изделия корундовые повышенноплотные . 85

1.3.27. Изделия корундовые плотные на фосфатной связке 86

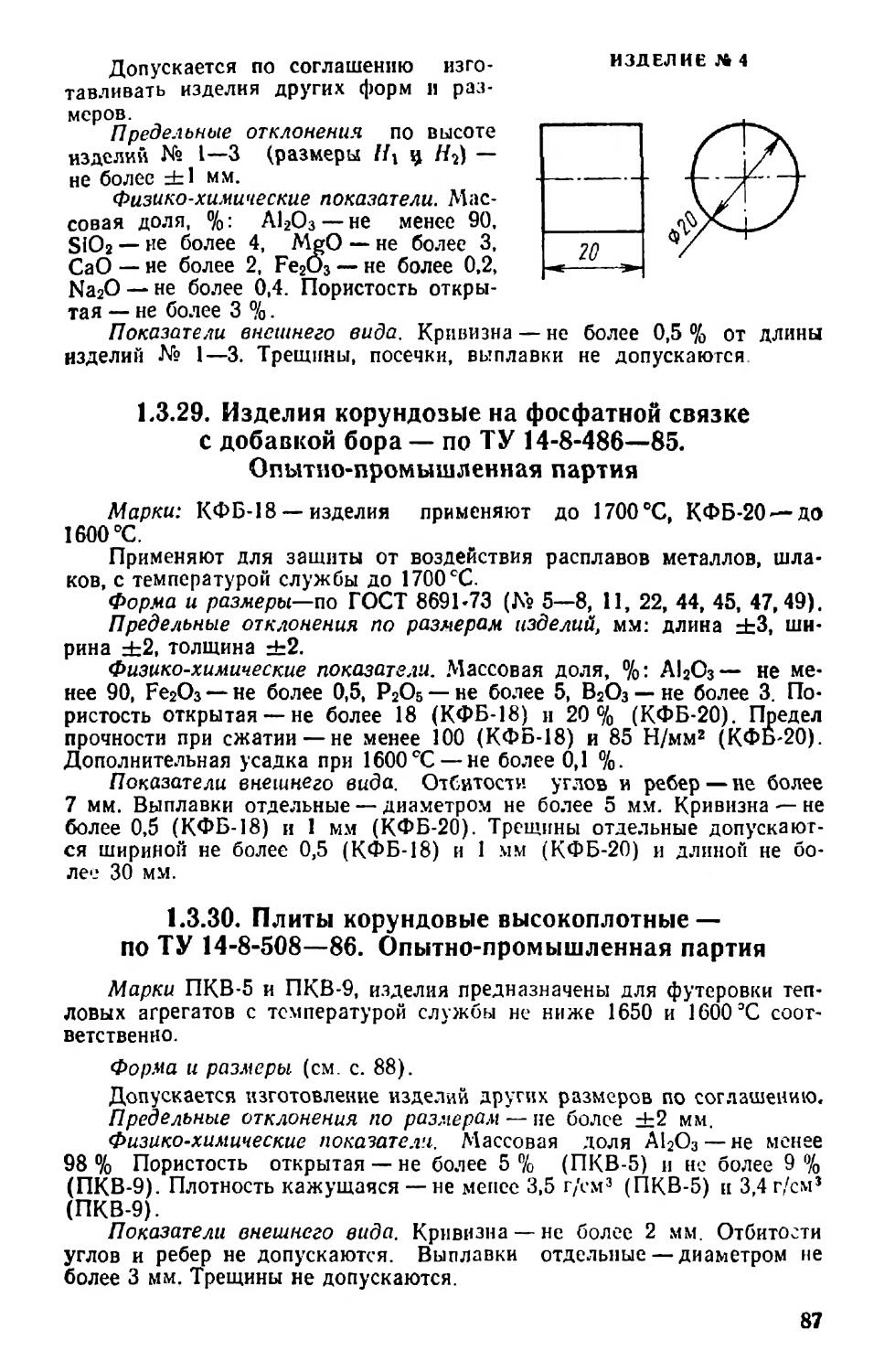

1.3.28. Изделия корундовые особоплотные . . . . 86

1.3.29. Изделия корундовые на фосфатной связке с добавкой бора 87

1.3.30. Плиты корундовые высокоплотные . 87

1.3.31. Изделия корундовые для футеровки камер установок вне-печиого вакуумирования стали 88

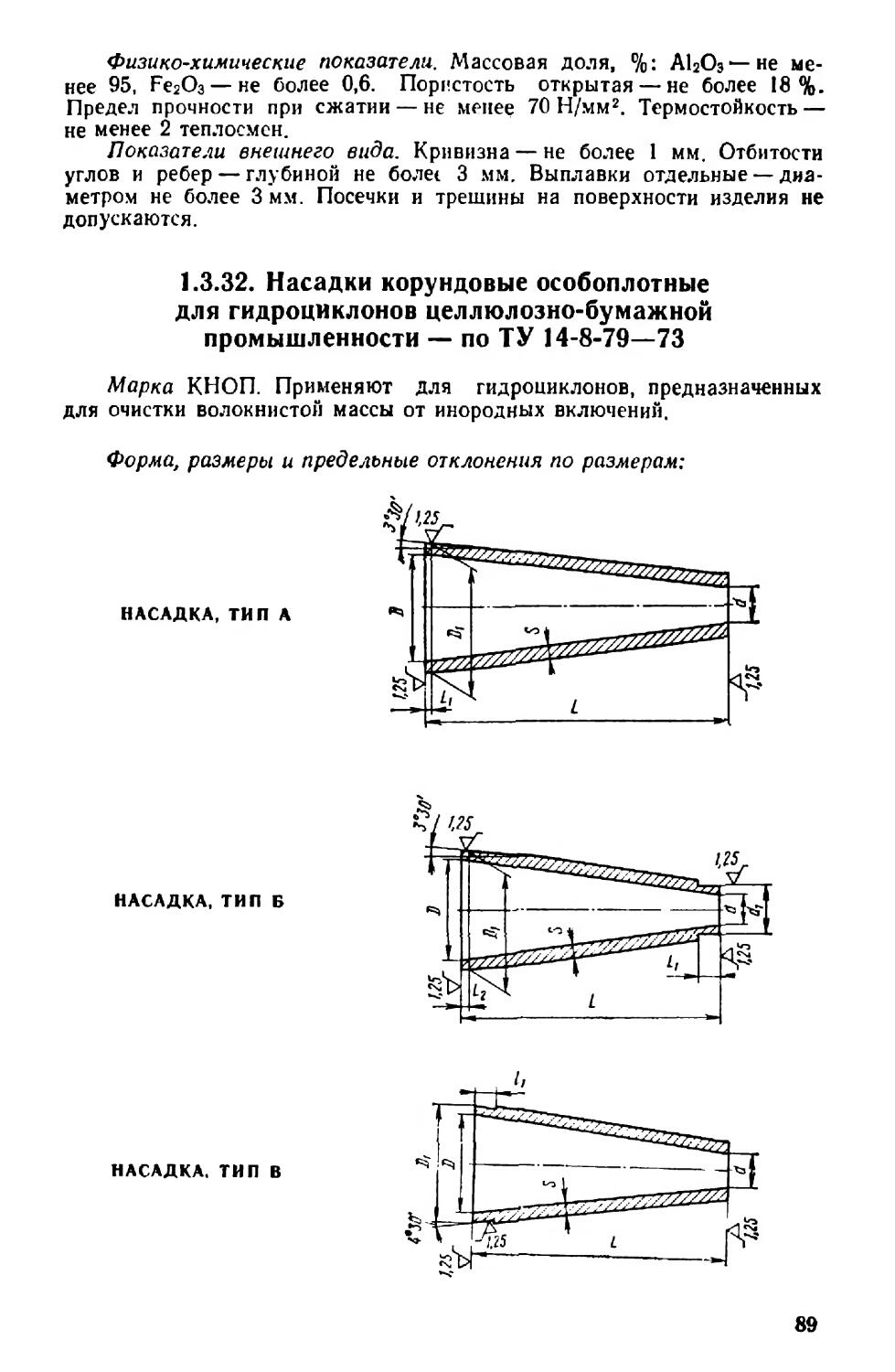

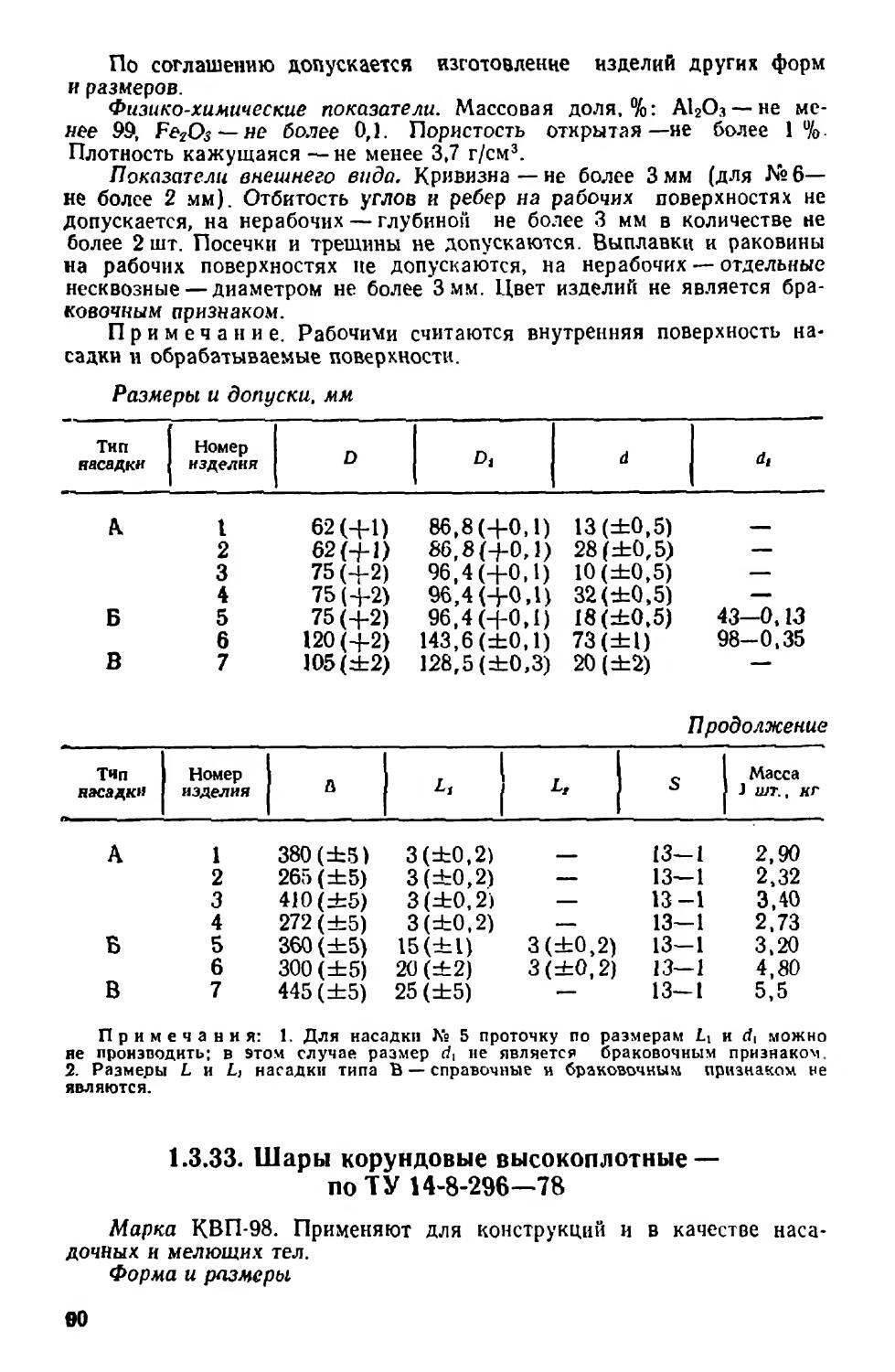

1.3.32. Насадки корундовые особоплотные для гидроциклонов целлюлозно-бумажной промышленности 89

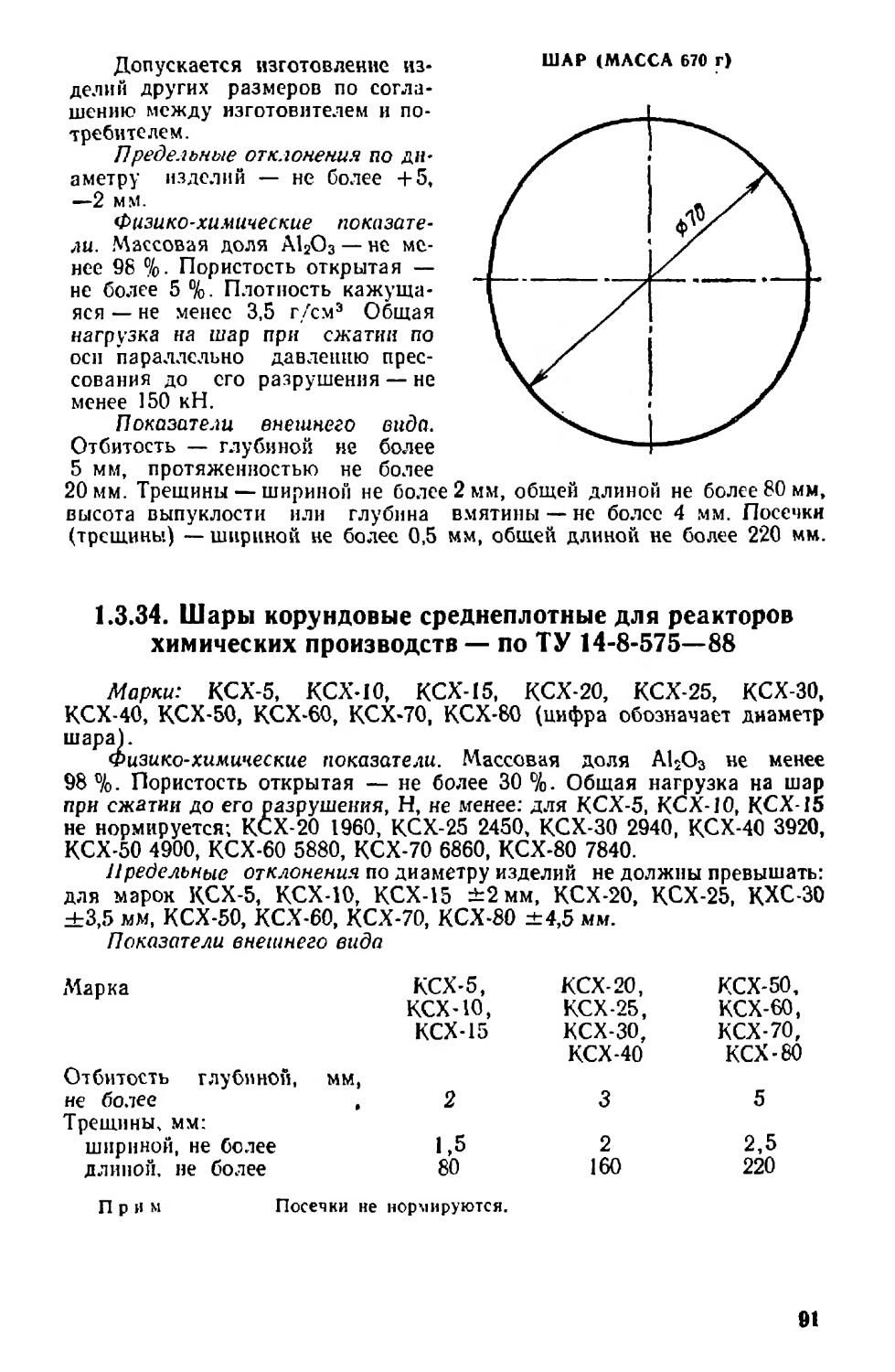

1.3.33. Шары корундовые высокоплотные 90

1.3.34. Шары корундовые среднеплотные для реакторов химических производств . 91

1.3.35. Насадка корундовая шаровая для высокотемпературных воздухонагревателей и других тепловых агрегатов 92

1.3.36. Изделия корундовые высокоплотные для термопар 92

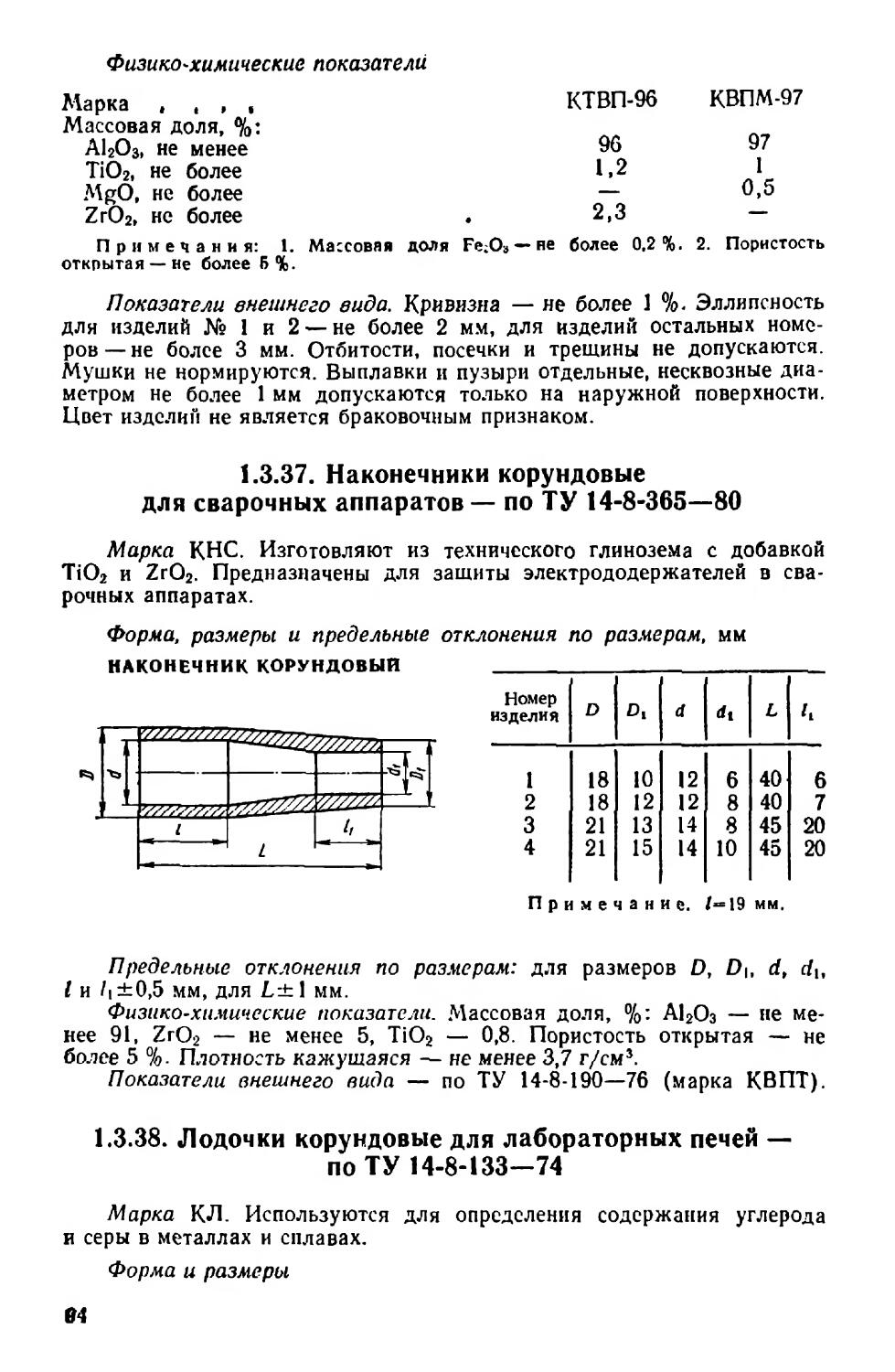

1.3.37 Наконечники корундовые для сварочных аппаратов 94

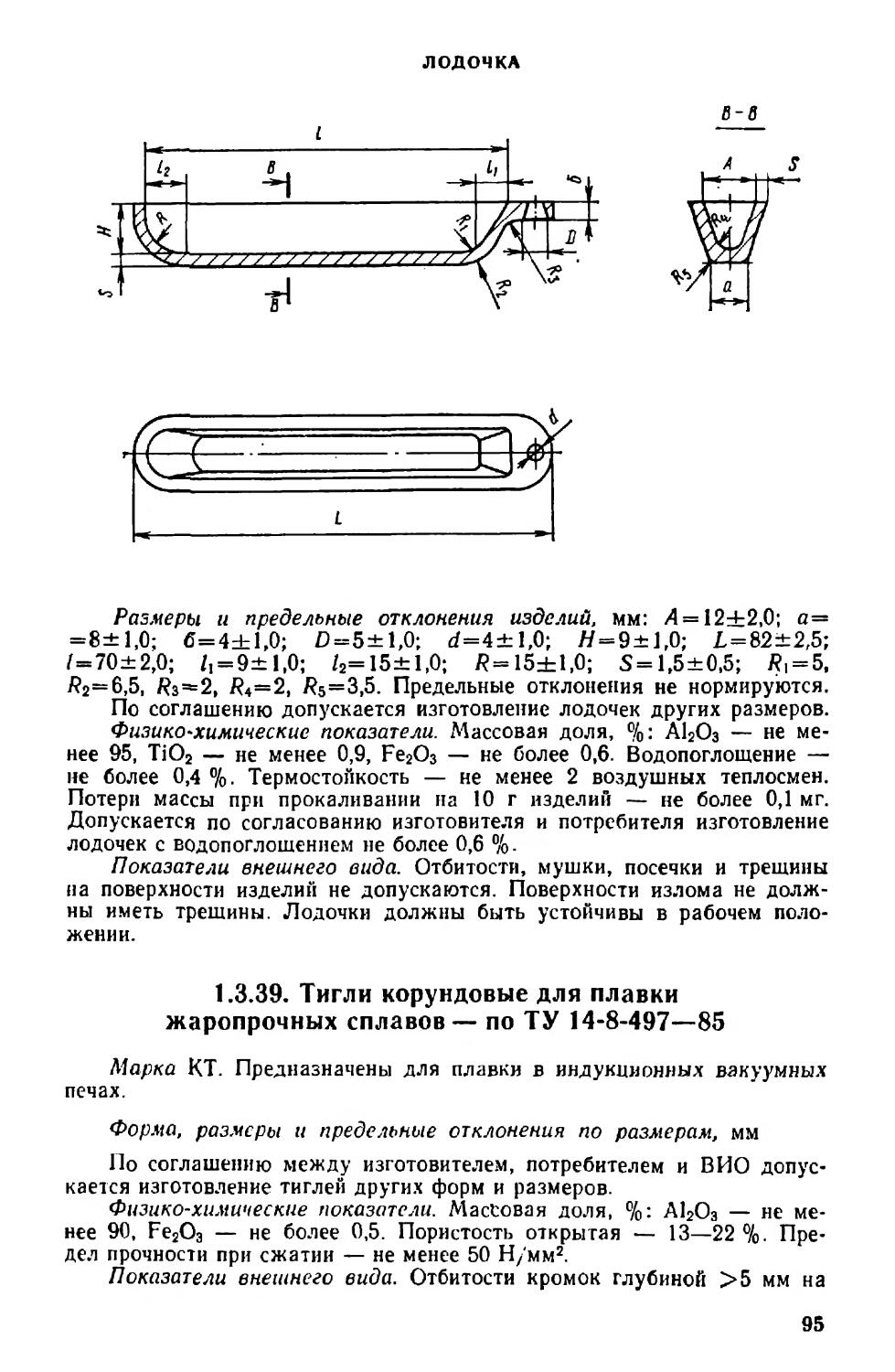

1.3.38. Лодочки корундовые для лабораторных печей 94

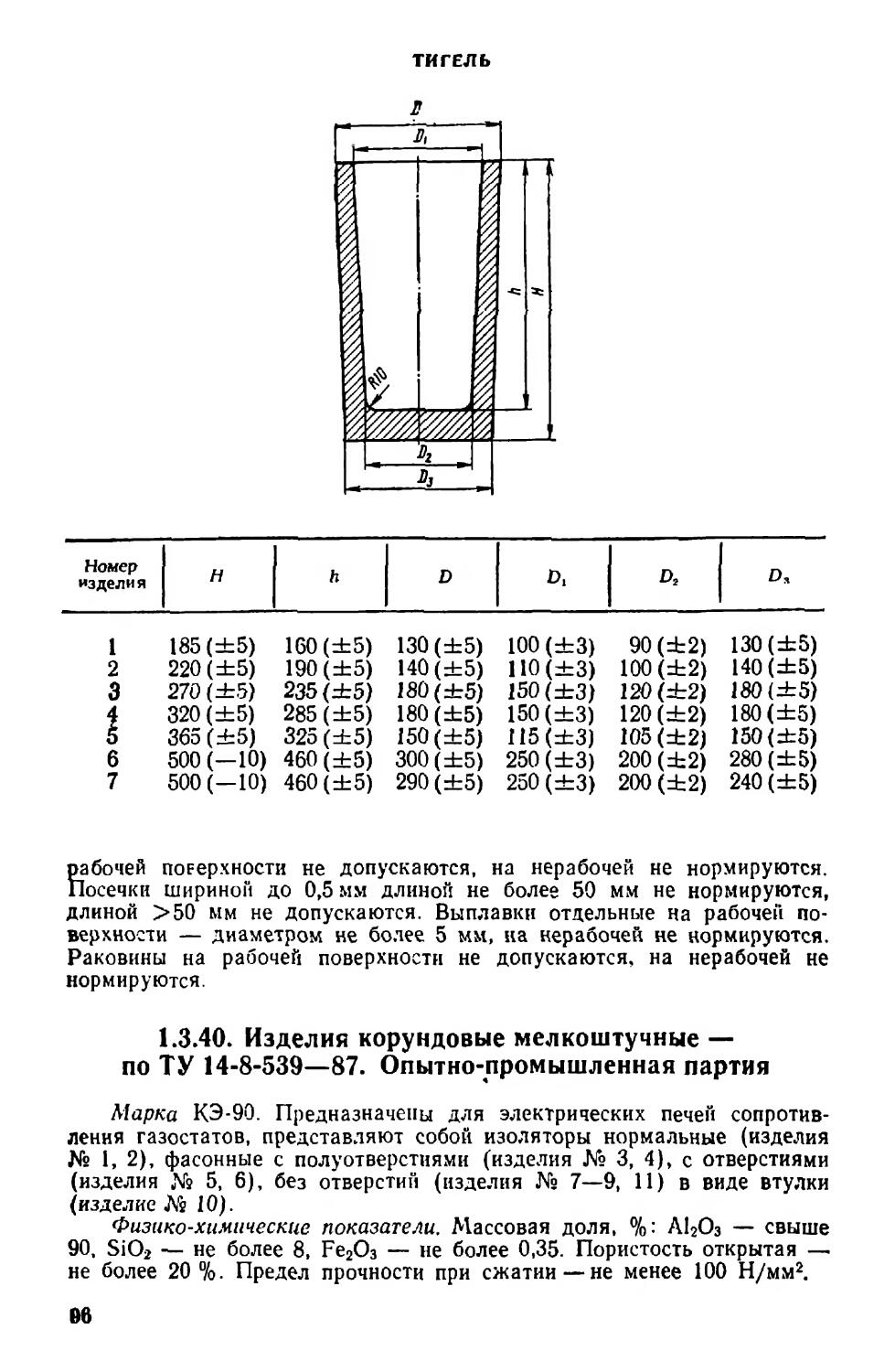

1.3.39. Тигли корундовые для плавки жаропрочных сплавов 95

1.3.40. Изделия корундовые мелкоштучные . . 96

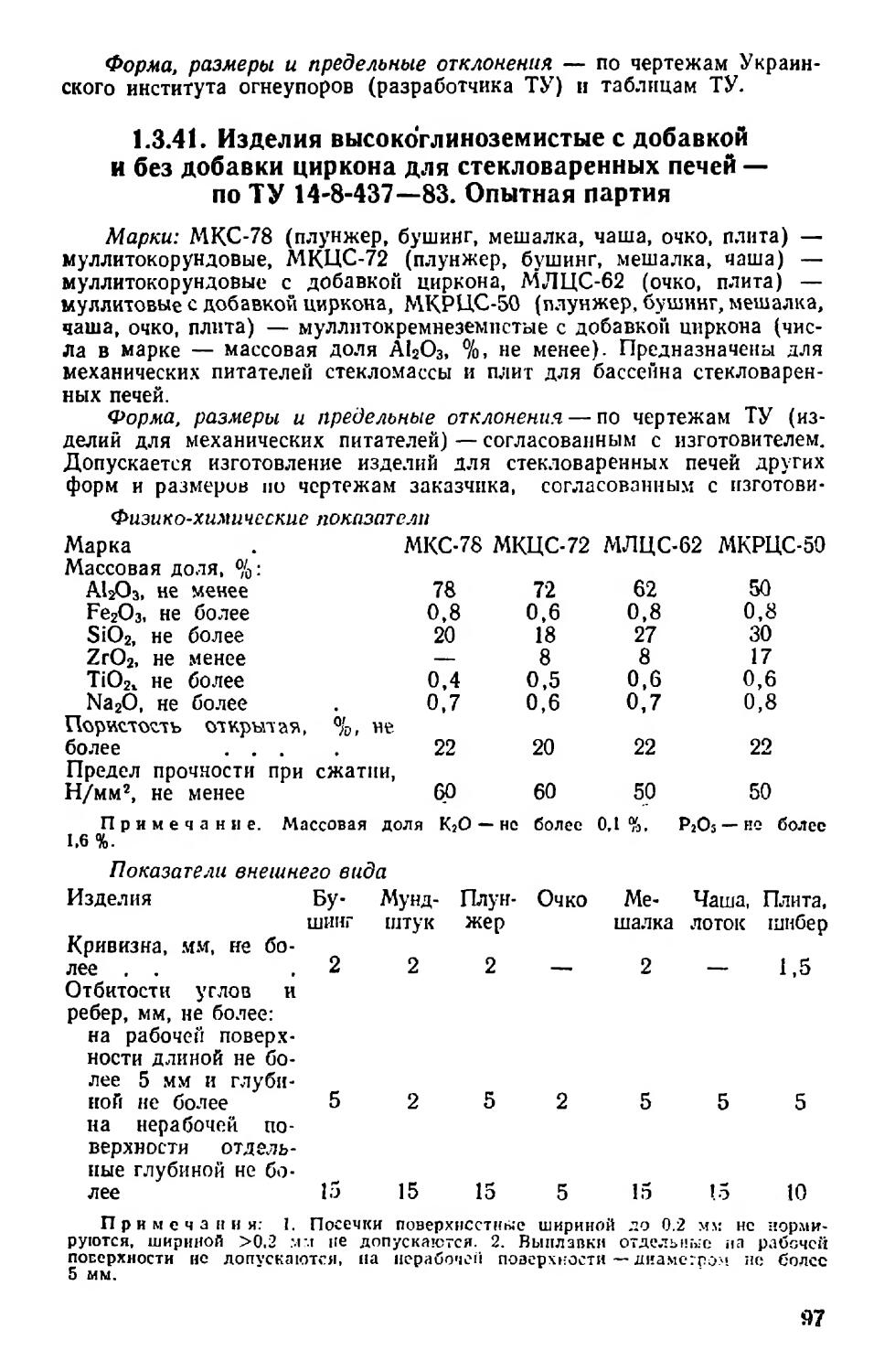

1.3.41. Изделия высокоглипоземистые с добавкой и без добавки циркона для стекловаренных печей 97

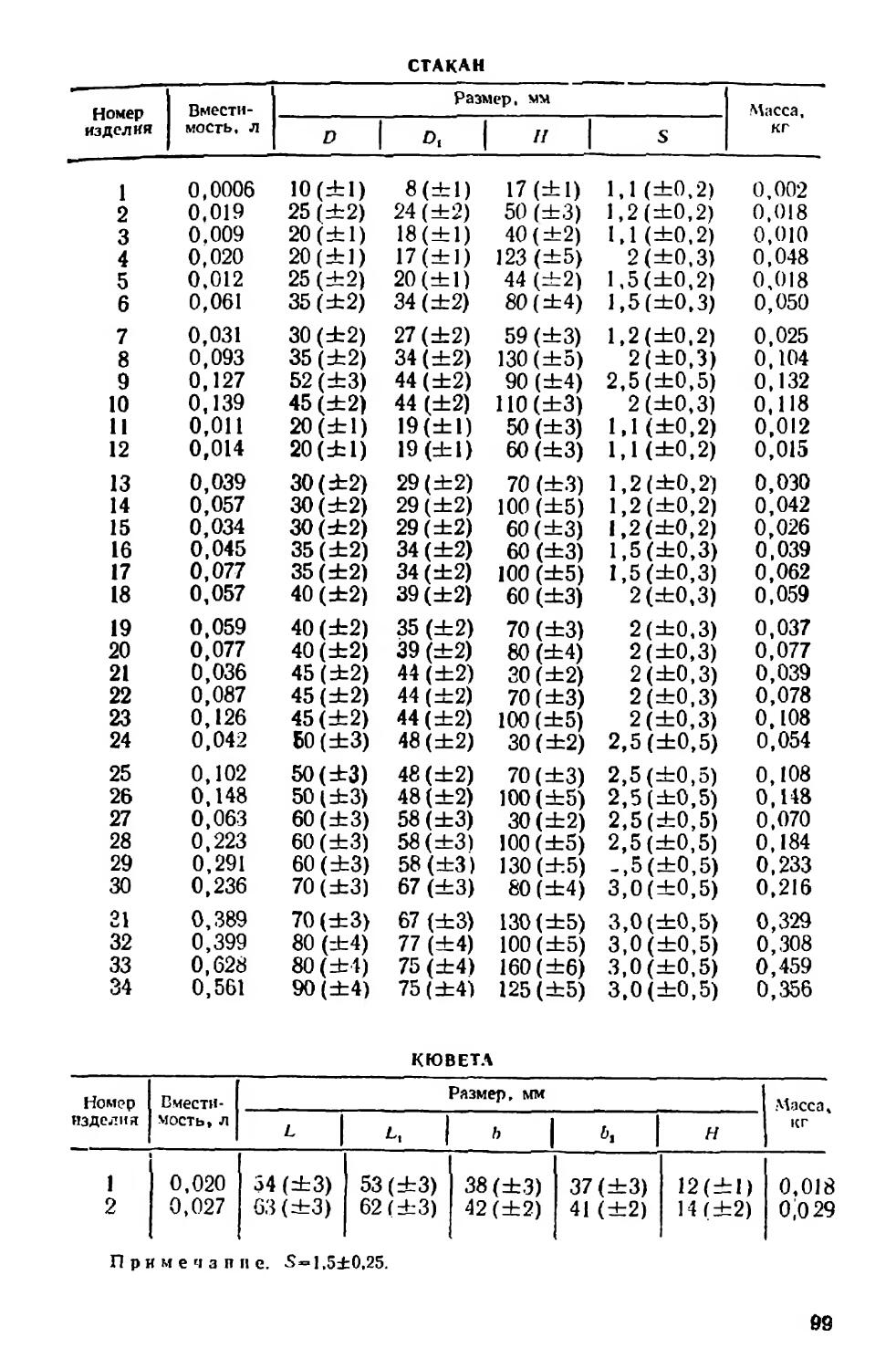

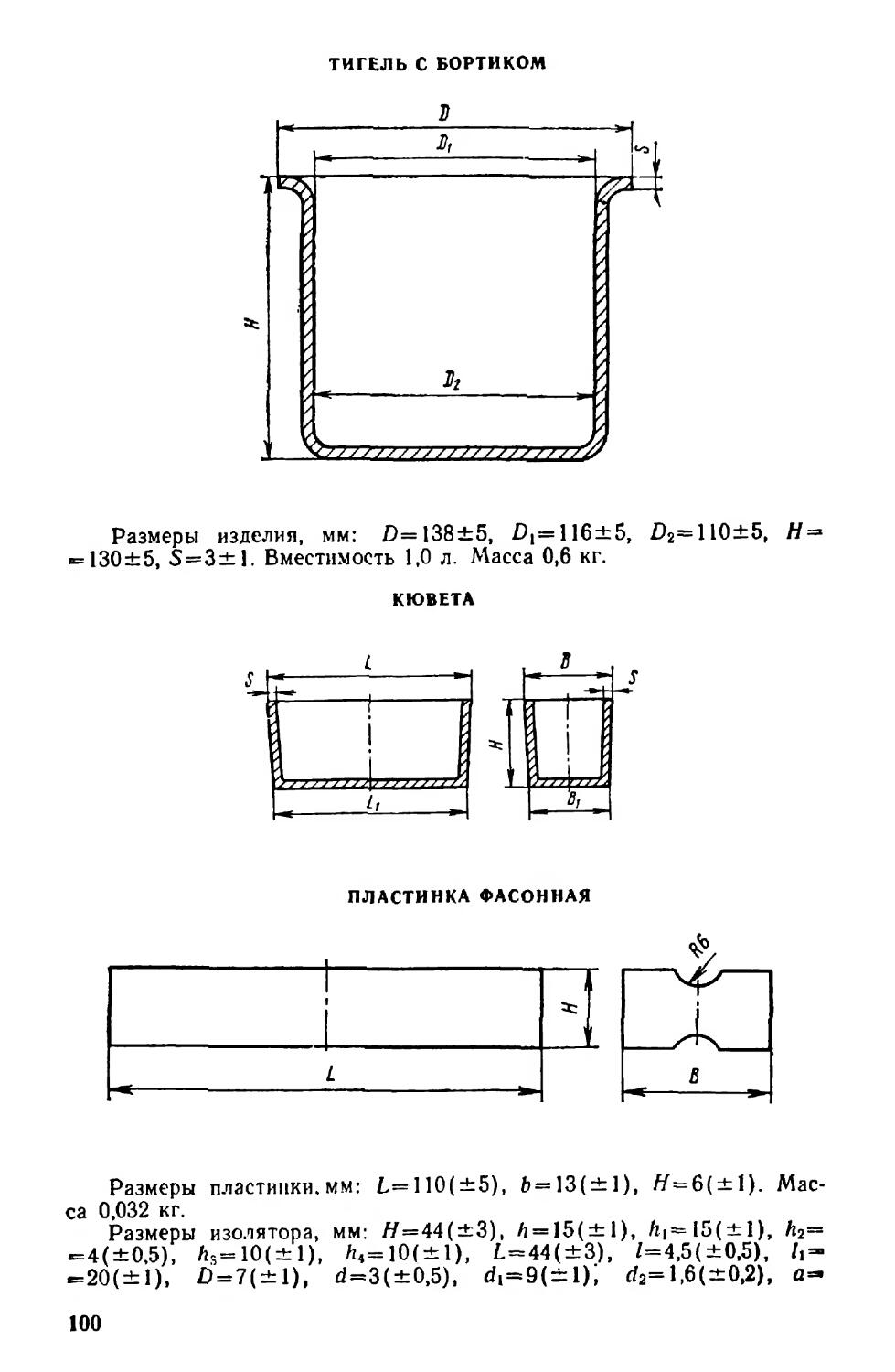

1.3.42. Изделия корундоциркониевые . . . .98

1.3.43. Изделия корундовые на фосфатной связке с добавкой циркона . . ЮЗ

1.3.44 Изделия корундовые с добавкой циркона ЮЗ

1.3.45. Изделия корундоциркониевые для защиты термоэлектрических преобразователей 104

1.3.46. Изделия муллитокорундовые и корундовые с добавкой карбида кремния для футеровки передвижных миксеров 105

5

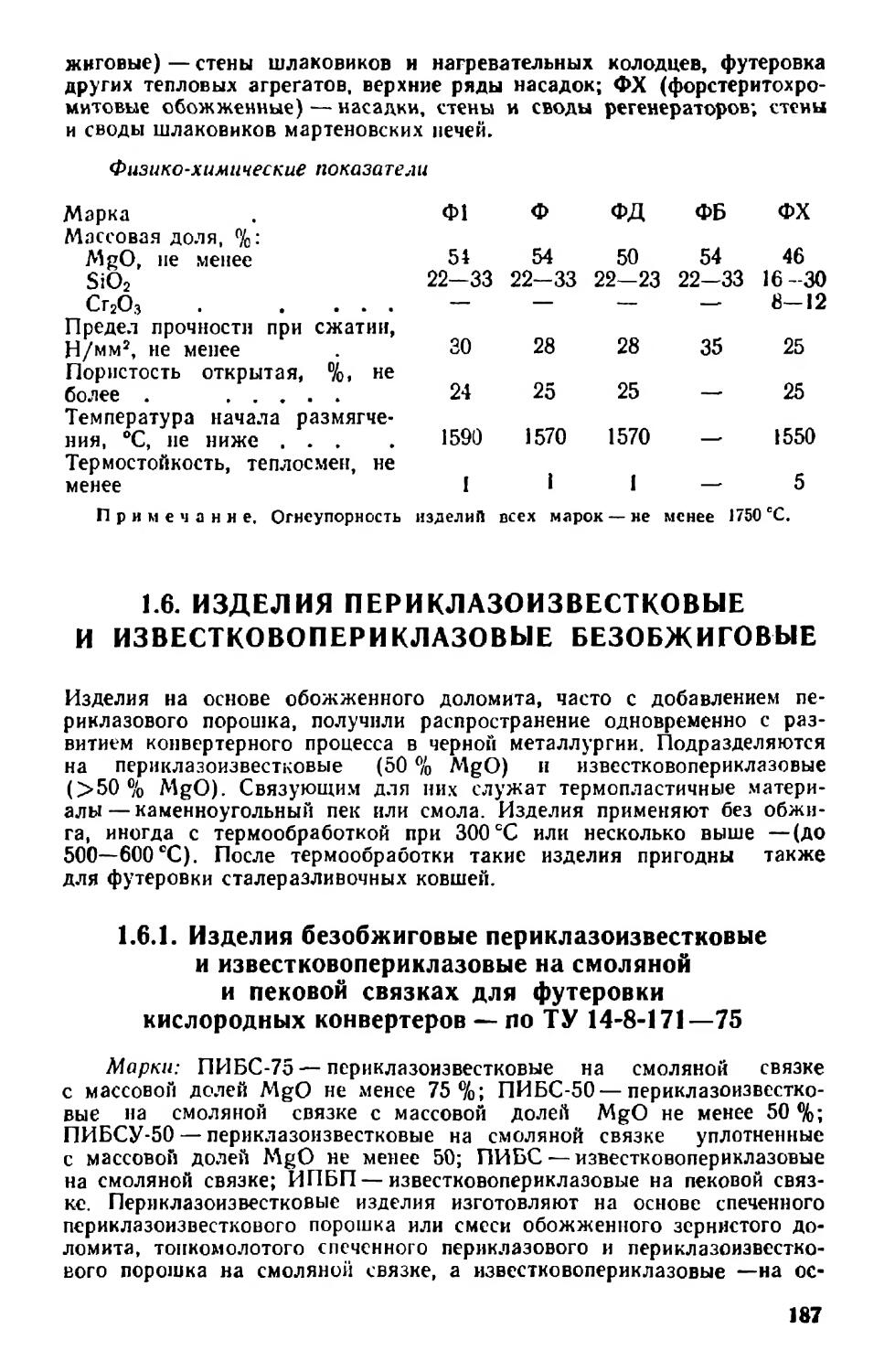

1.6.1. Изделия безобжиговые периклазоизвестковые и известковопериклазовые на смоляной и пековой связках для футеровки кислородных конвертеров 187

1.7. Изделия плавленые литые (Н. М. Пориньш) . 188

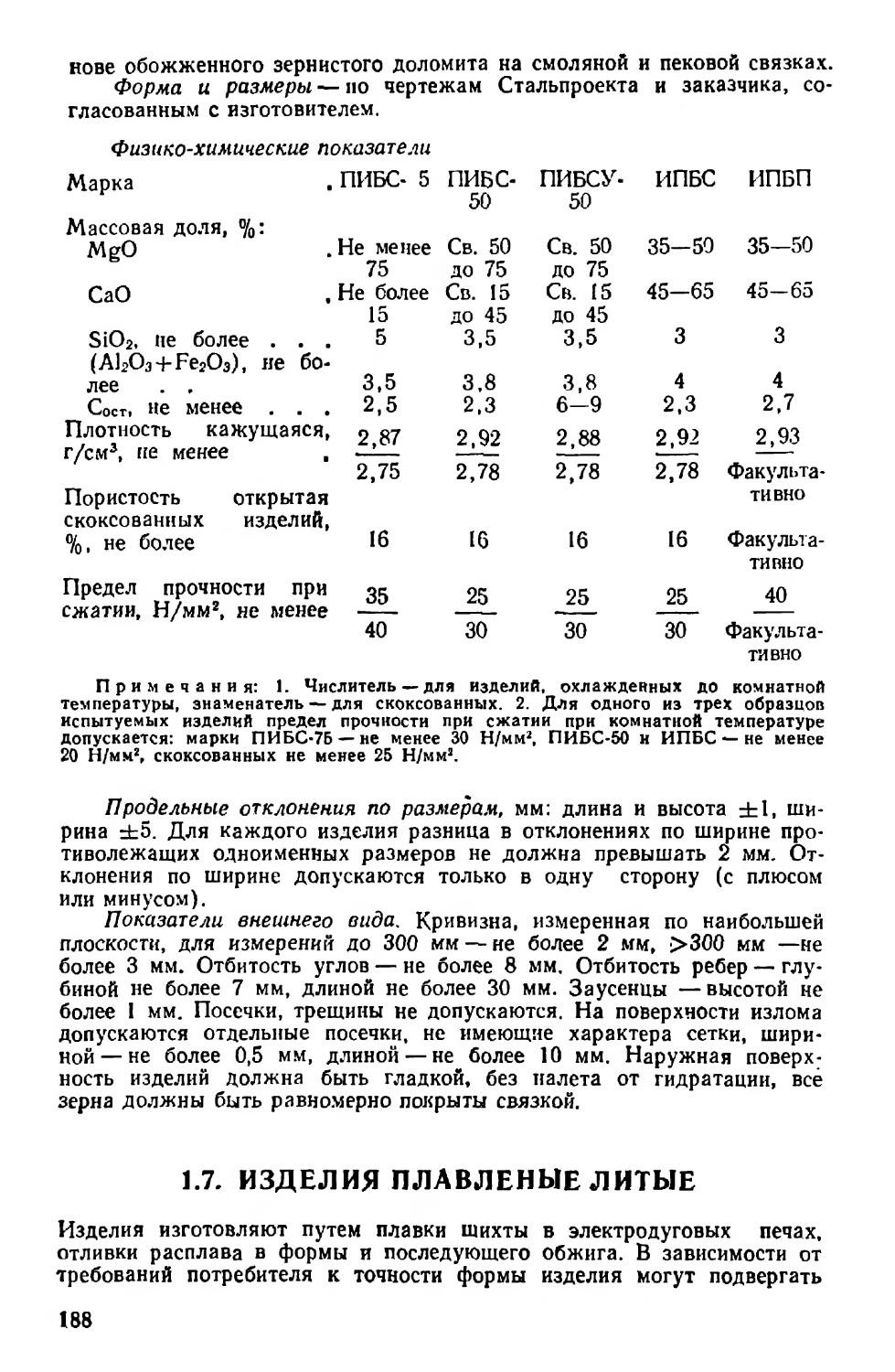

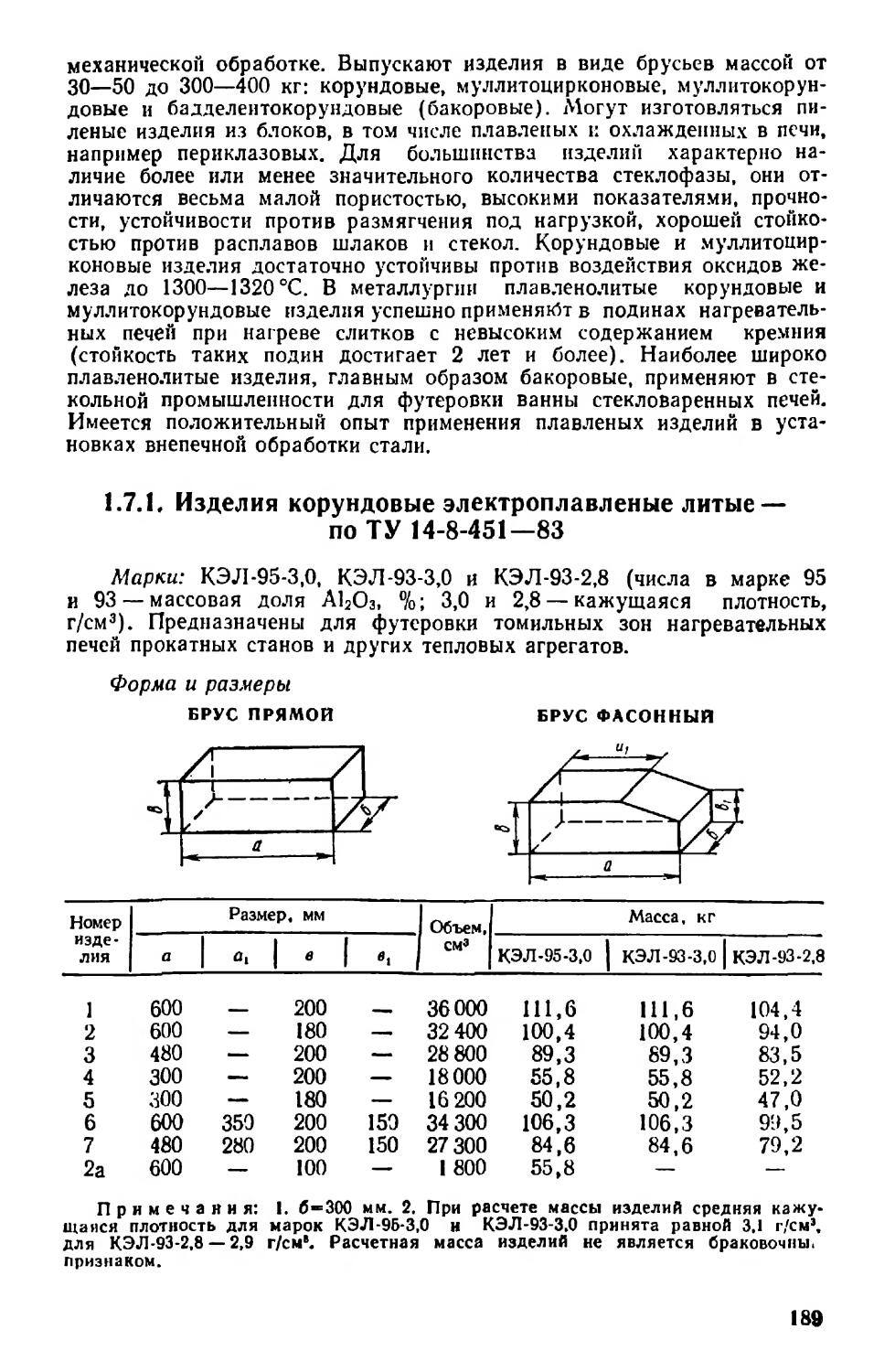

1.7.1. Изделия корундовые электроплавленые литые . . . 189

1.7.2. Изделия бадделеитокорундовые для стекловаренных печей 191

1.7.3. Изделия плавленолитые бадделеитокорундовые повышенной чистоты для стекловаренных печей 191

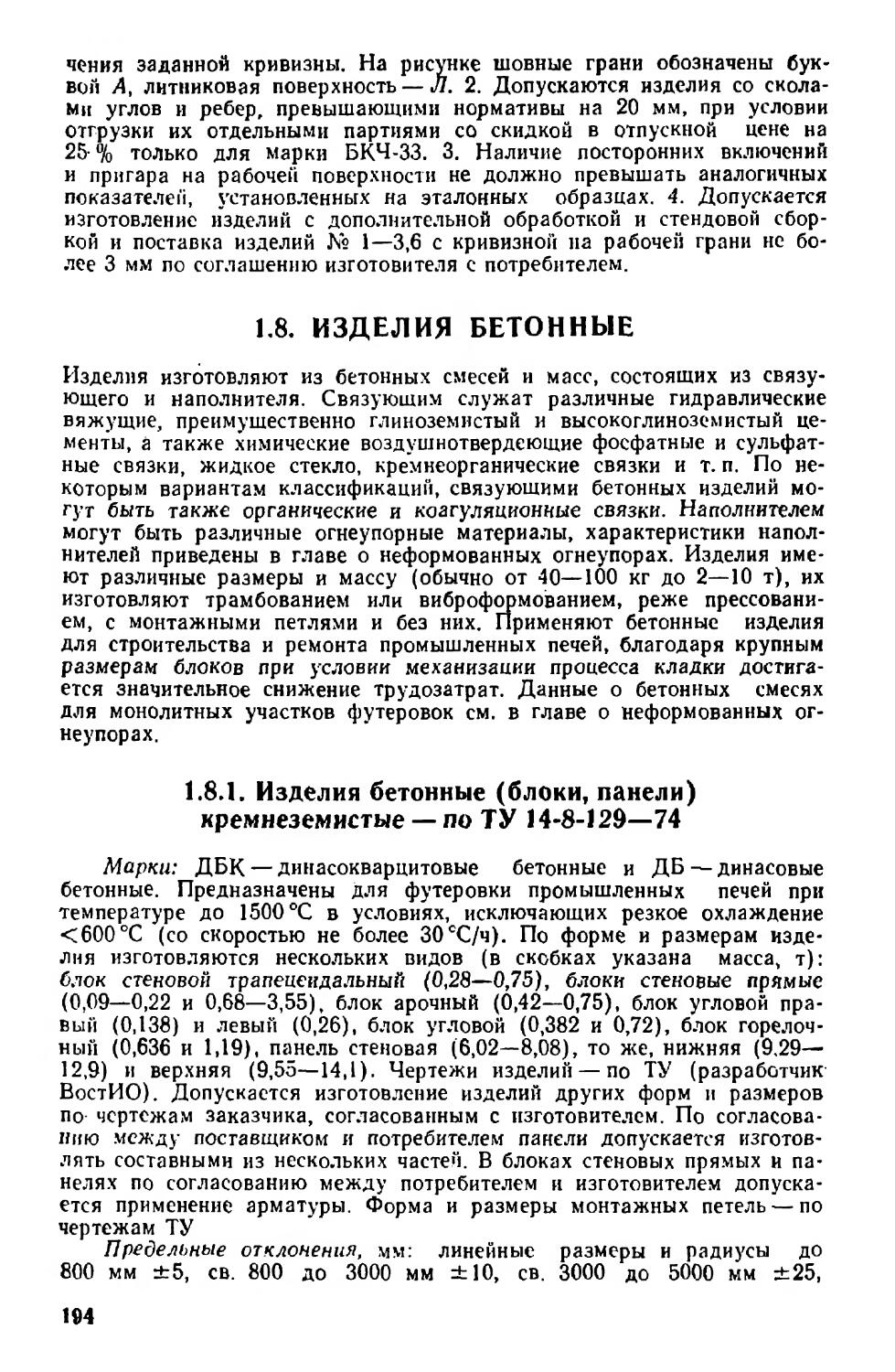

1.8. Изделия бетонные (И. Ю. Соломинская) 194

1.8.1. Изделия бетонные (блоки, панели) кремнеземистые . 194

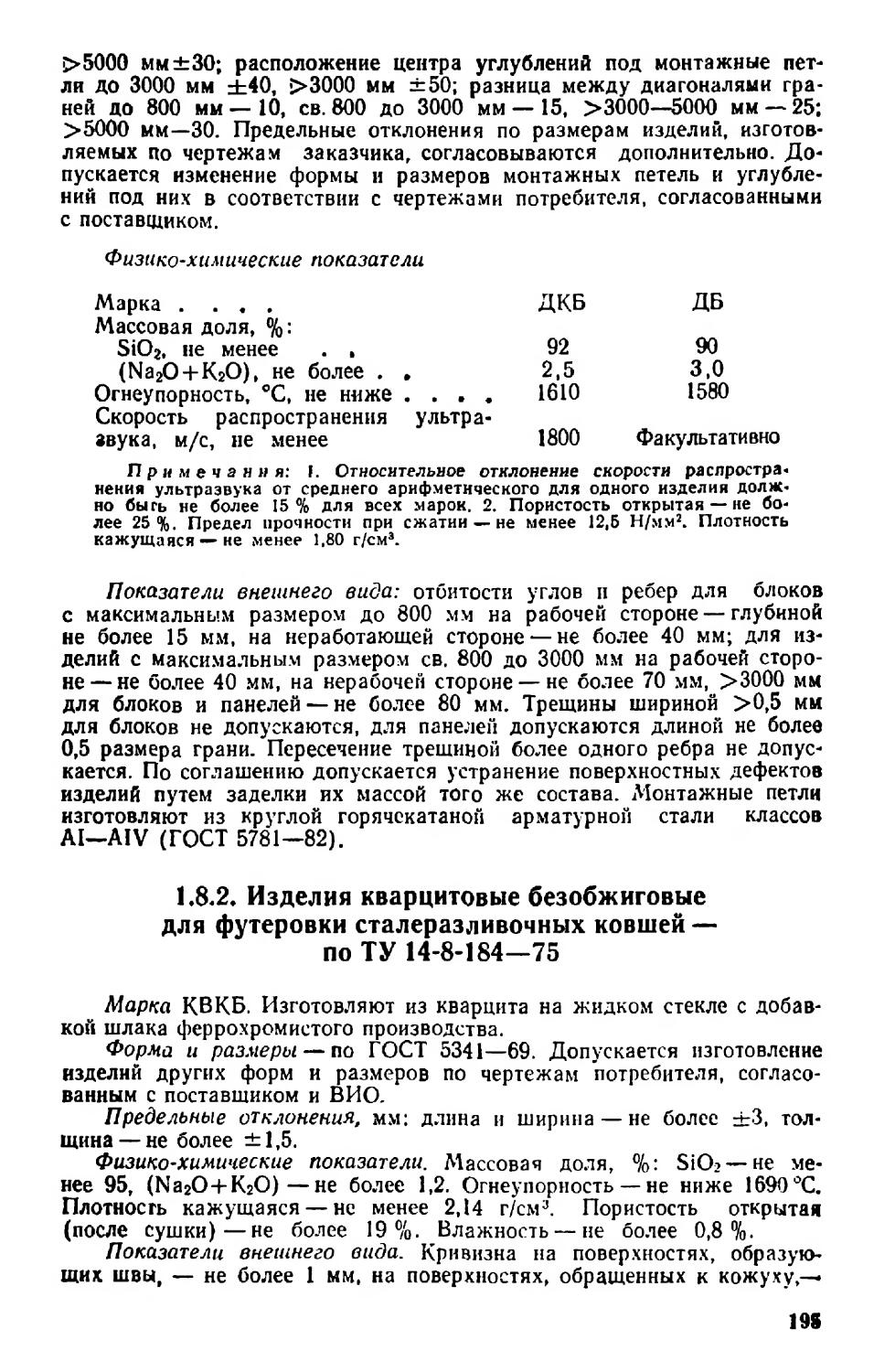

1.8.2. Изделия кварцитовые безобжиговые для футеровки сталеразливочных ковшей . . 195

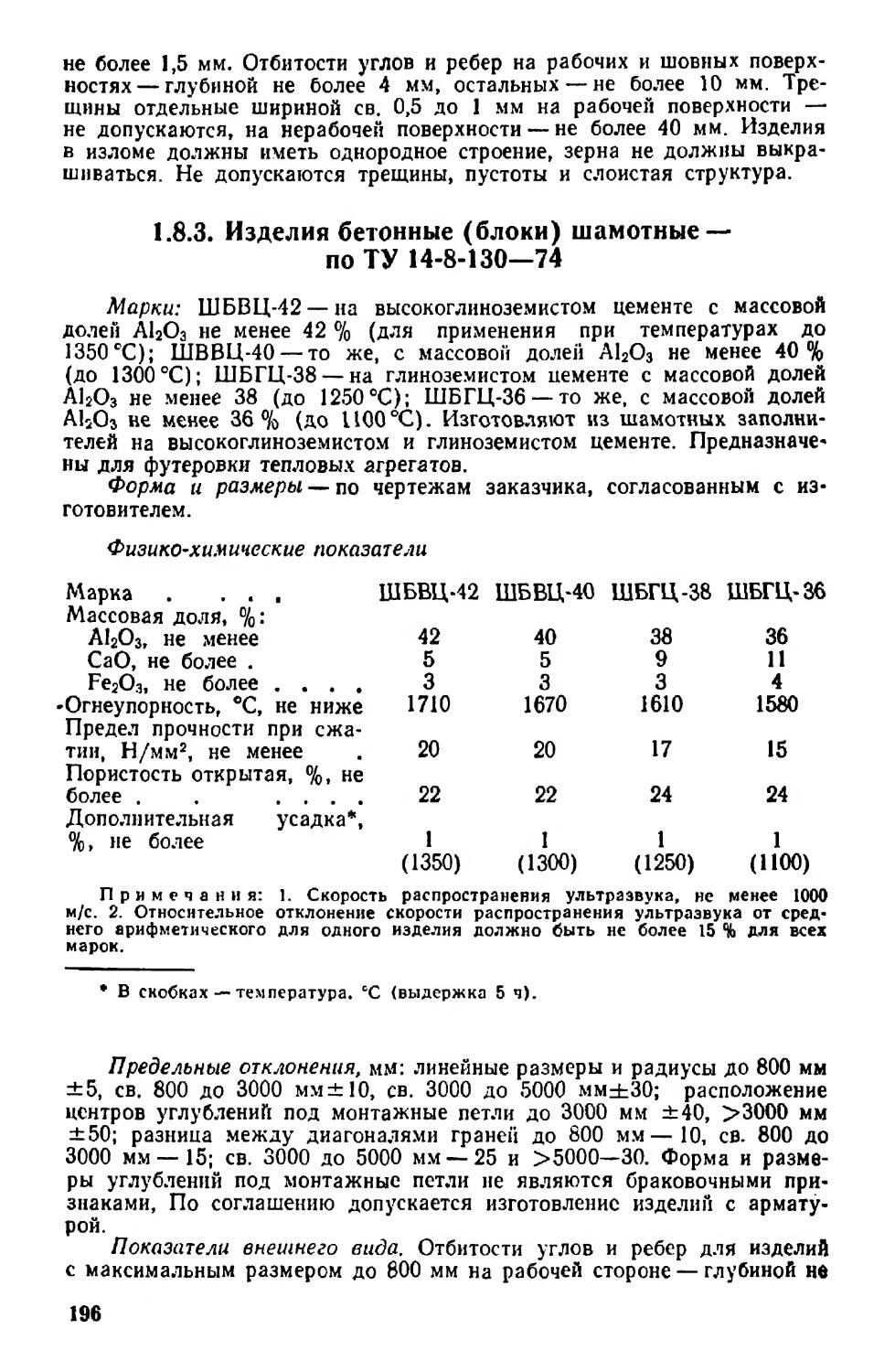

1.8.3. Изделия бетонные (блоки) шамотные . 196

1.8.4. Блоки бетонные муллитокорундовые термостойкие на фосфатной связке......................................... .... 197

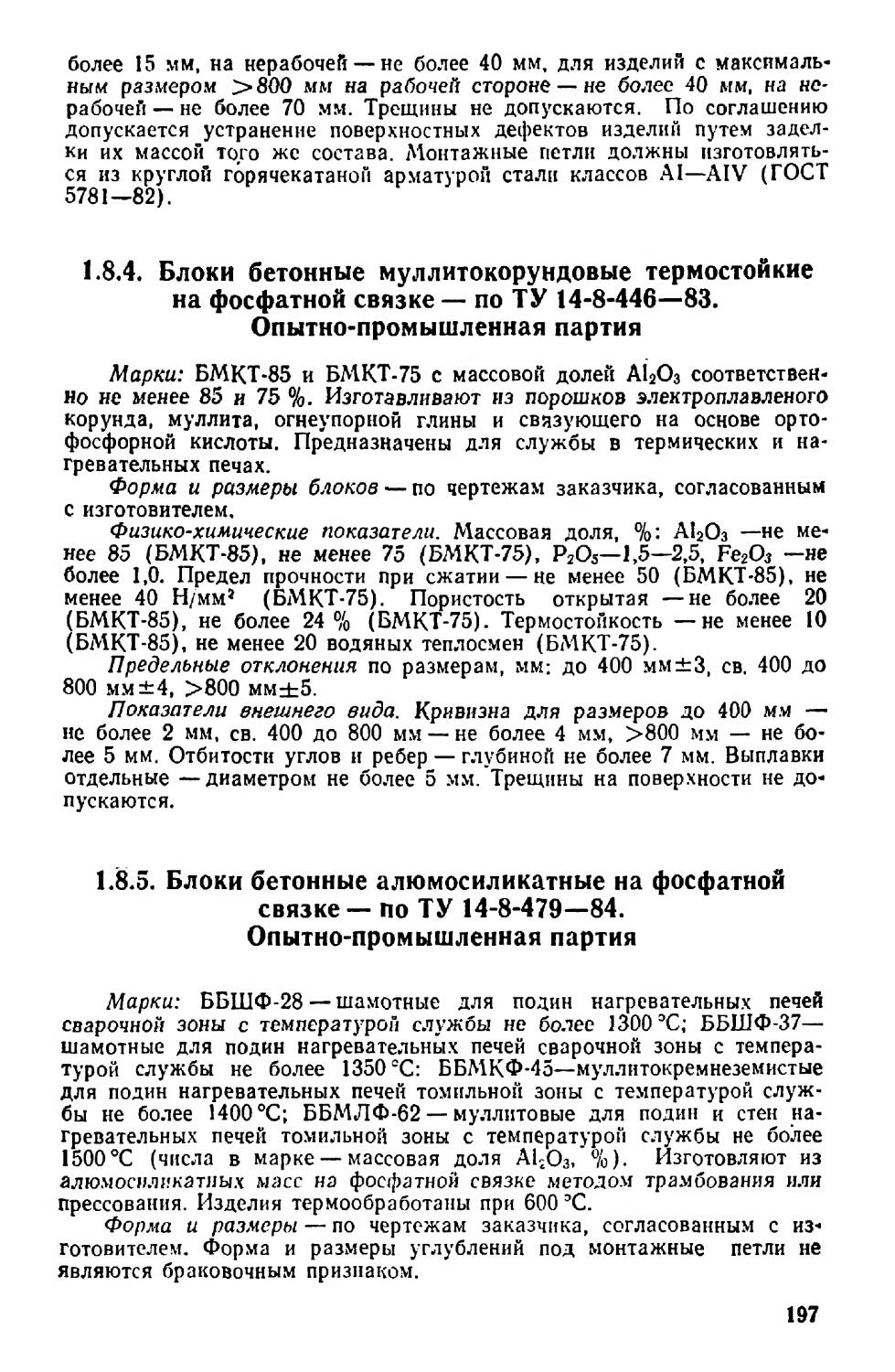

1.8.5. Блоки бетонные алюмосиликатные на фосфатной связке 197

1.8.6. Изделия алитопериклазовые бетонные 198

1.8.7. Блоки хромитопериклазовые бетонные 198

1.8.8. Изделия периклазохромитовые бетонные для футеровки сталеразливочных ковшей . . . 199

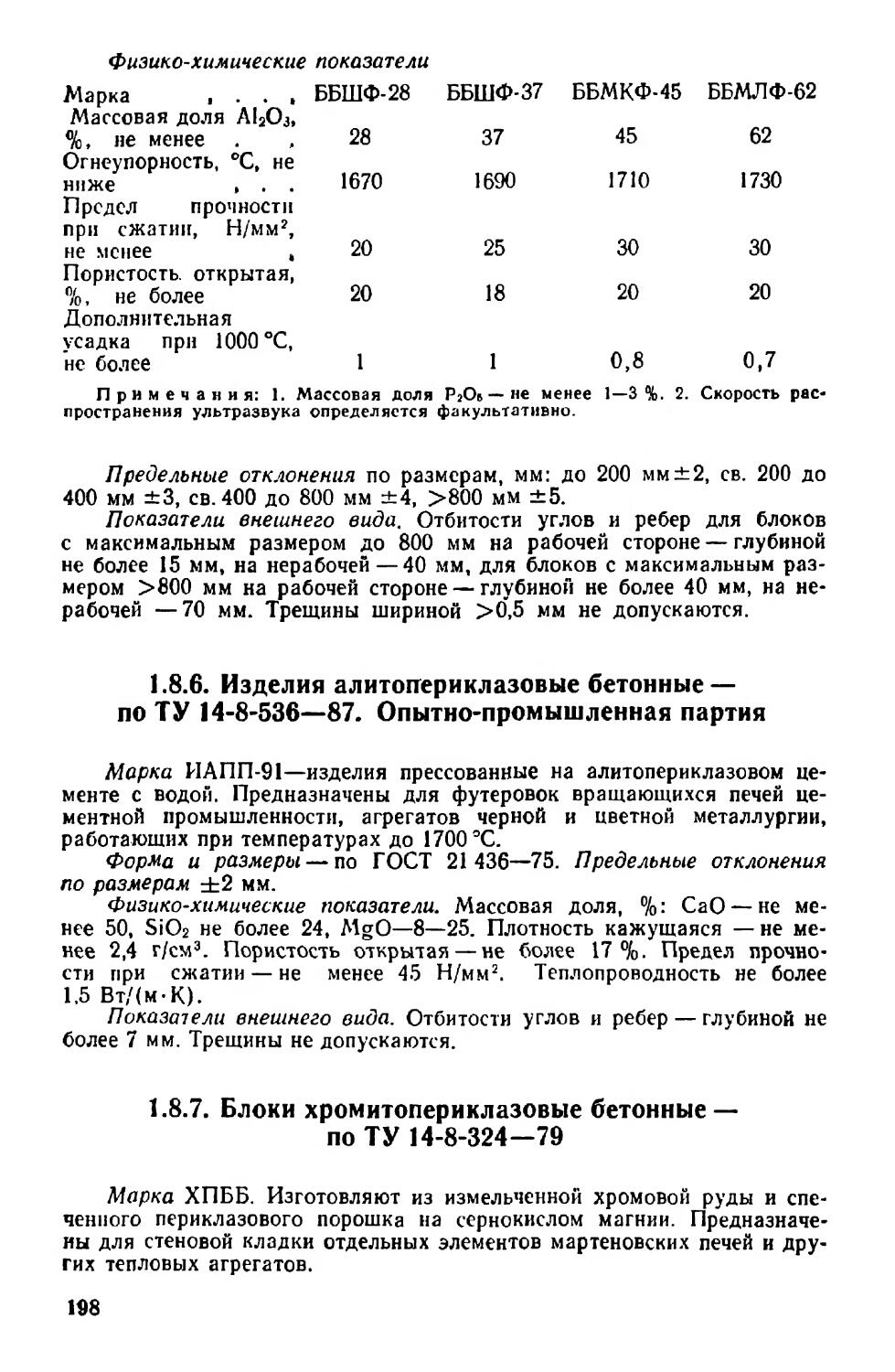

1.8.9. Изделия (блоки) бетонные на основе лома магнезиальных и магнезиальношпинелидных изделий пли отходов его обогащения ... .............. . 200

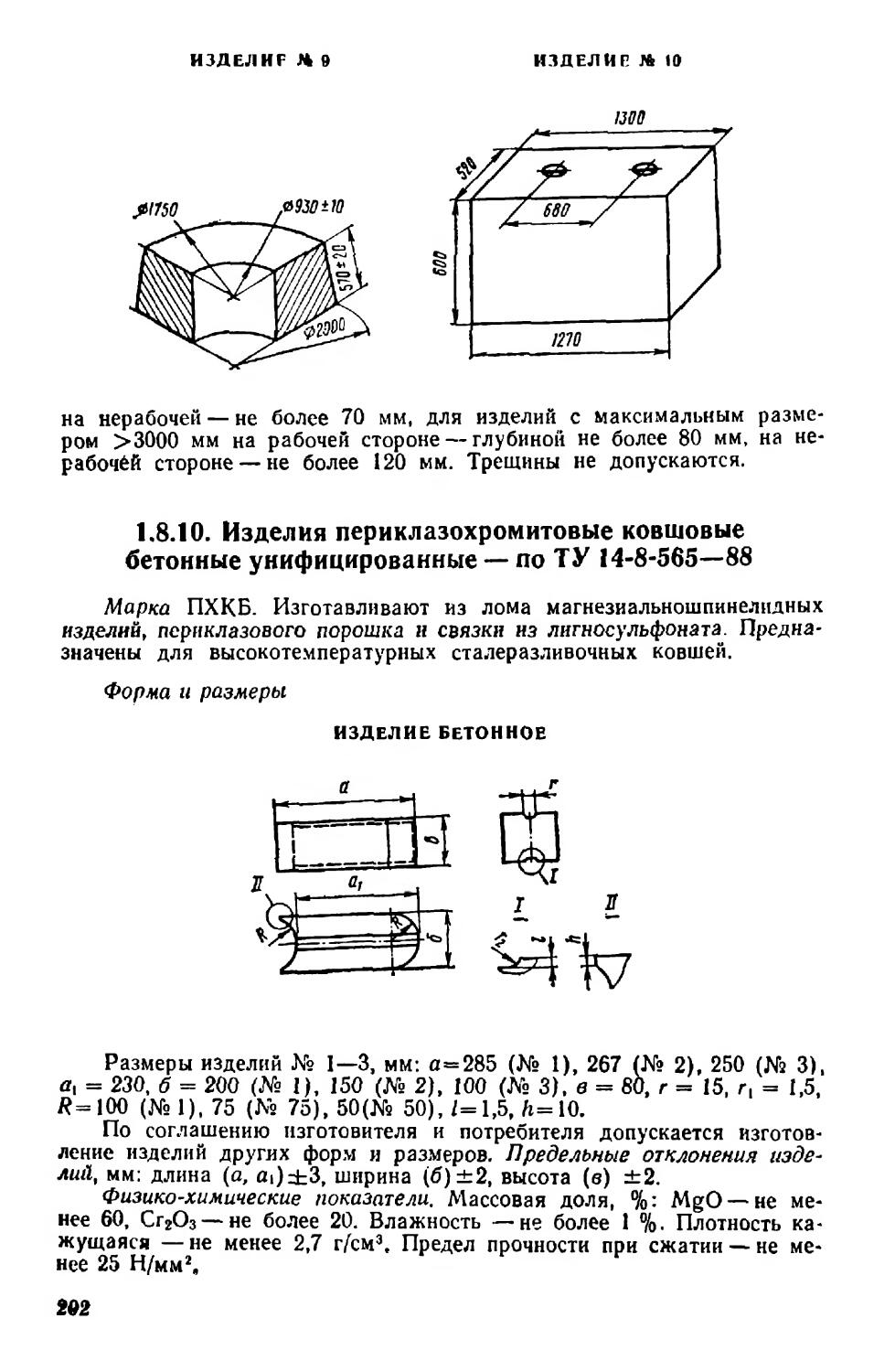

1.8.10. Изделия периклазохромитовые ковшовые бетонные унифицированные ... . . 202

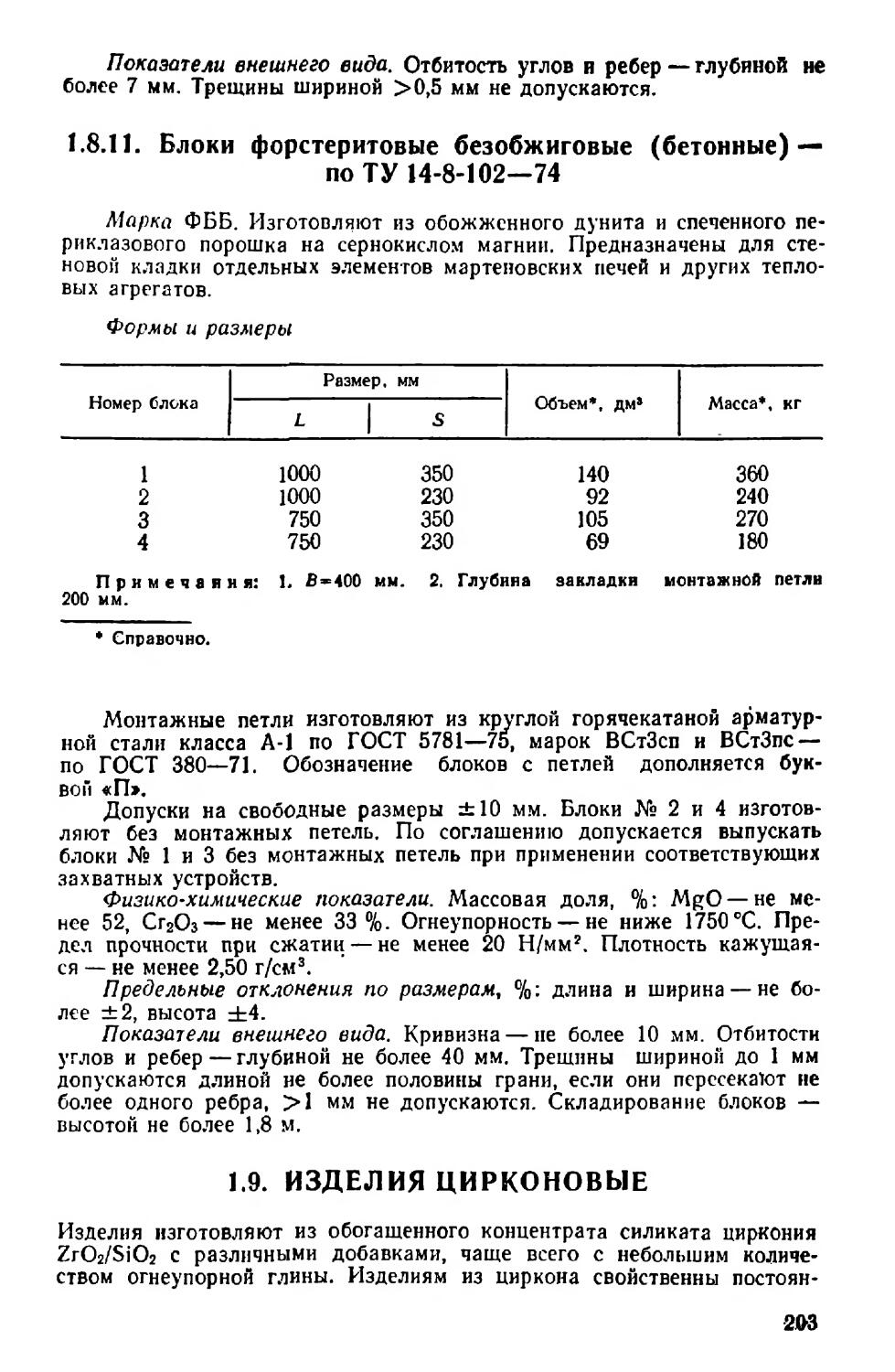

1.8.11. Блоки форстеритовые безобжиговые (бетонные) 203

1.9. Изделия цирконовые (Н. М. Пориньш).................... 203

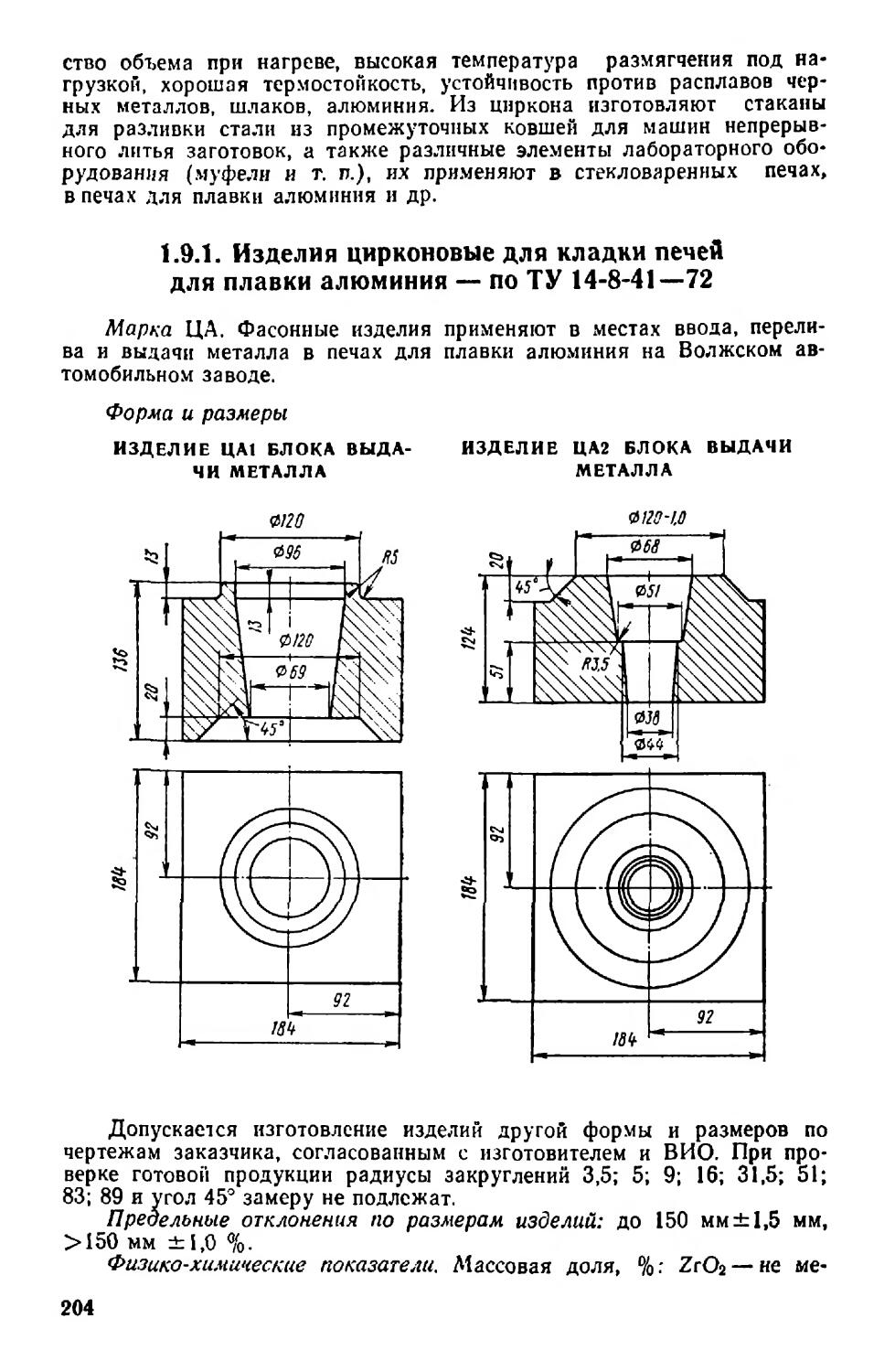

1.9.1. Изделия цирконовые для кладки печей для плавки алюминия . . ............. 204

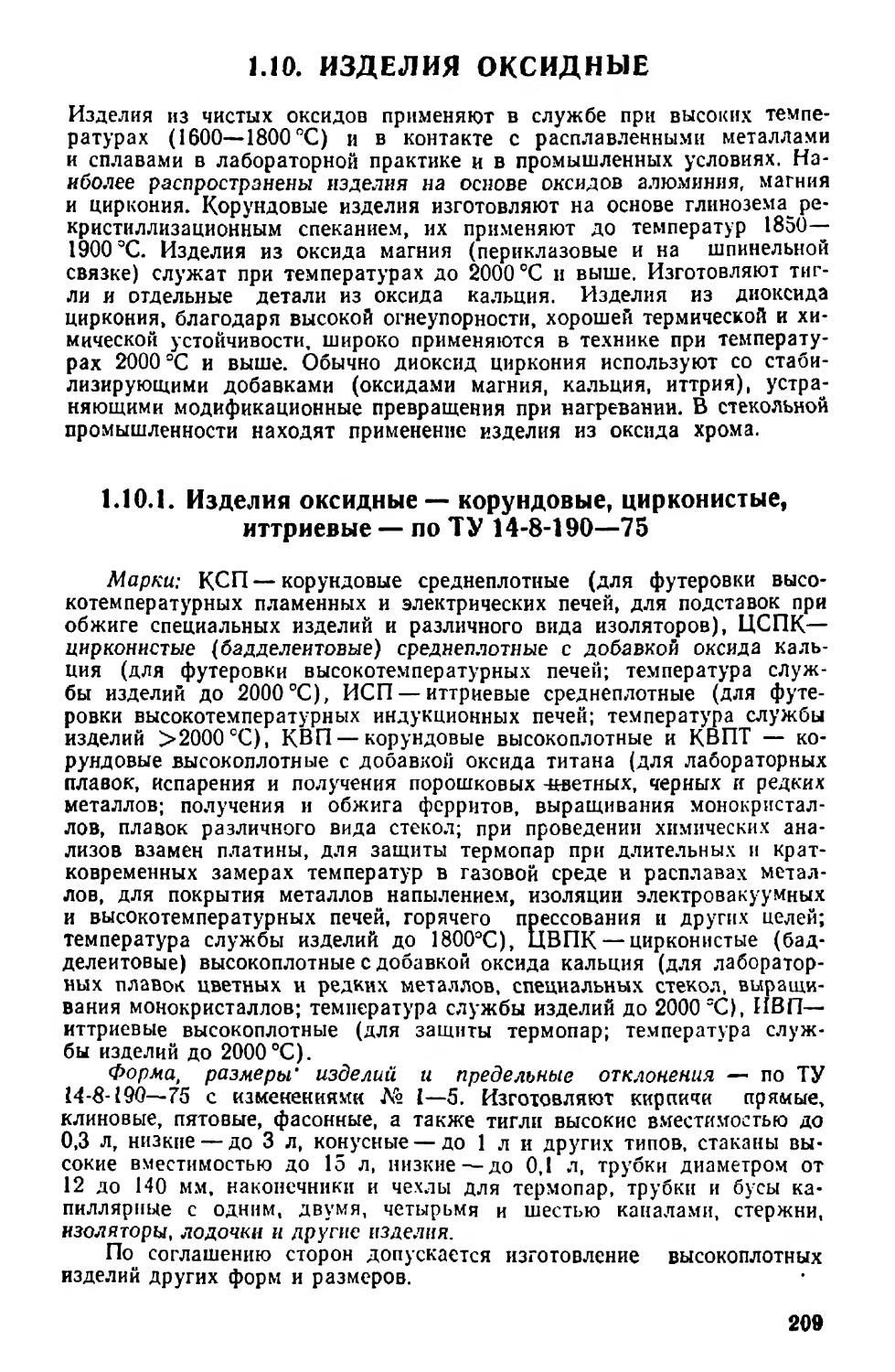

1.10. Изделия оксидные (Н. М. Пориньш) . ... 209

1.10.1. Изделия оксидные — корундовые, цпрконистые, иттриевые 209

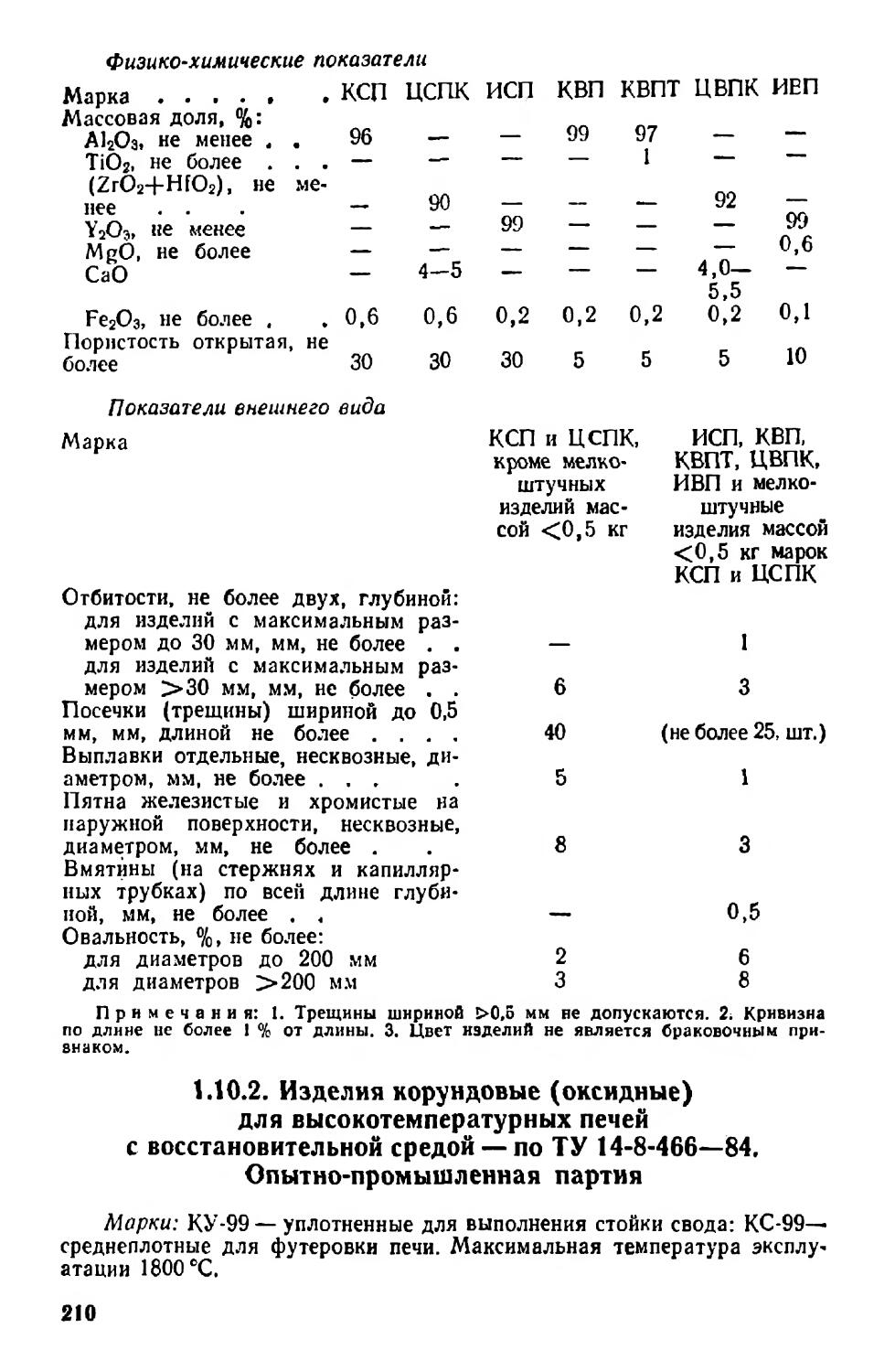

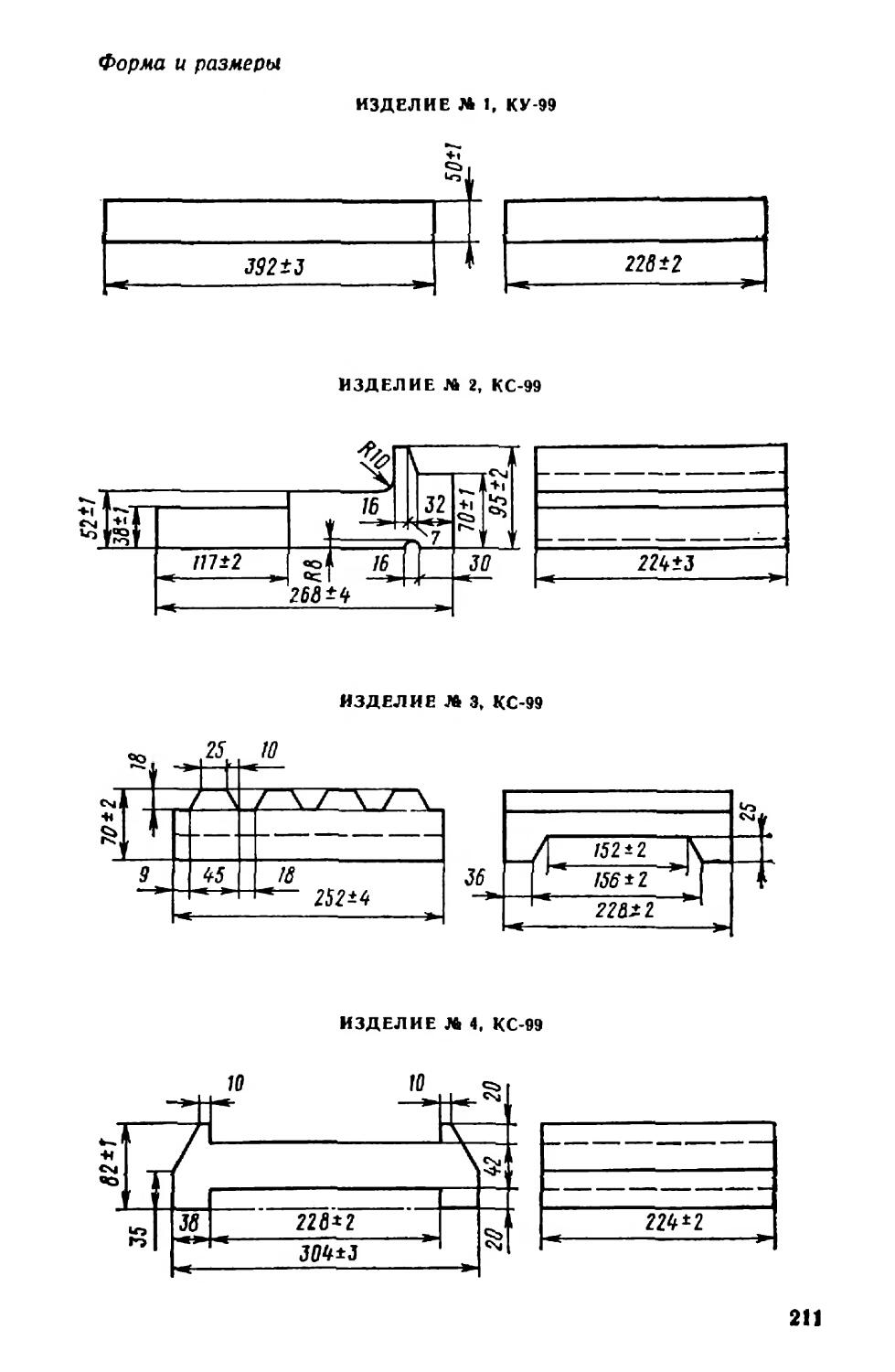

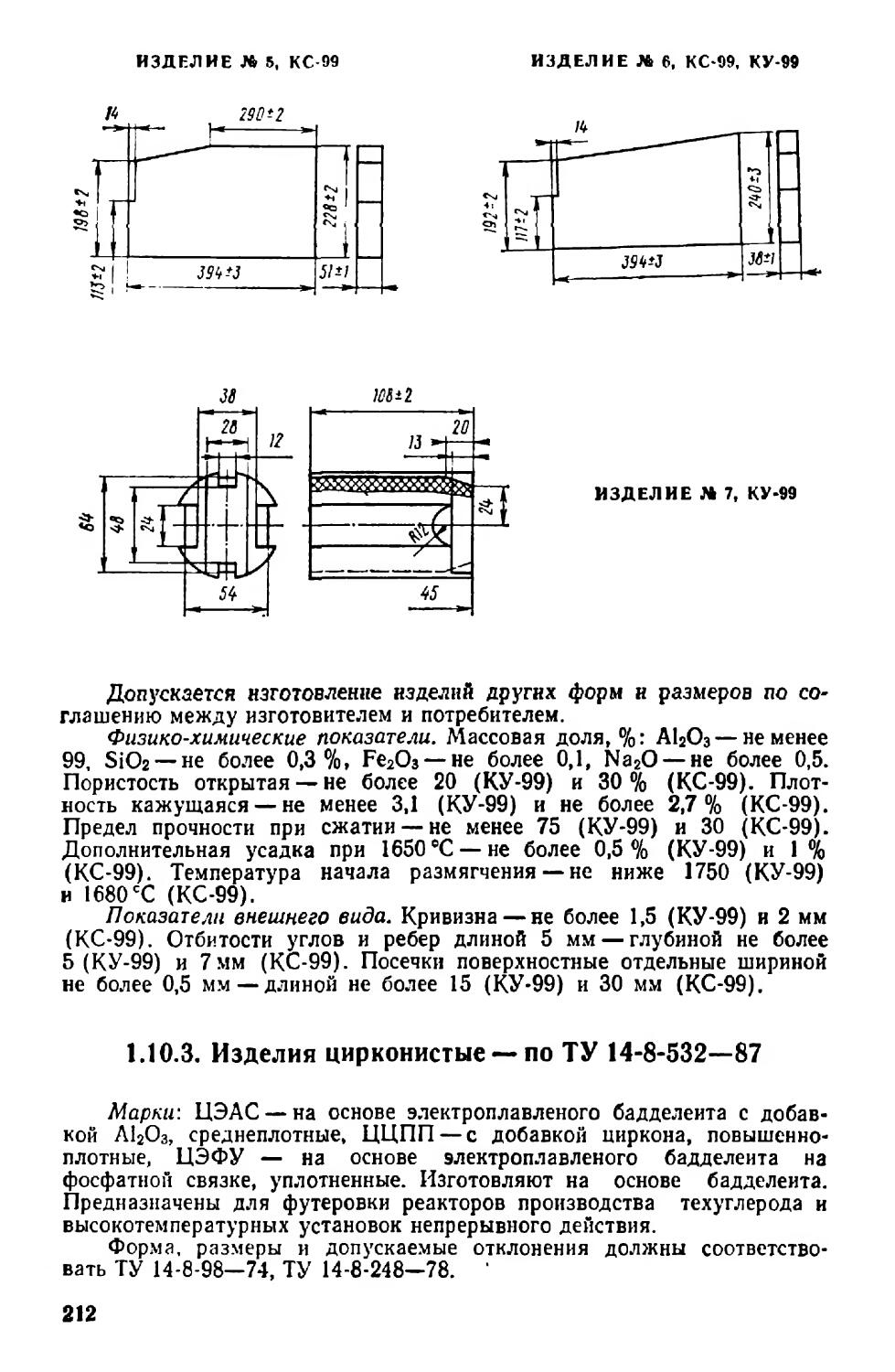

1.10.2. Изделия корундовые (оксидные) для высокотемпературных печей с восстановительной средой 210

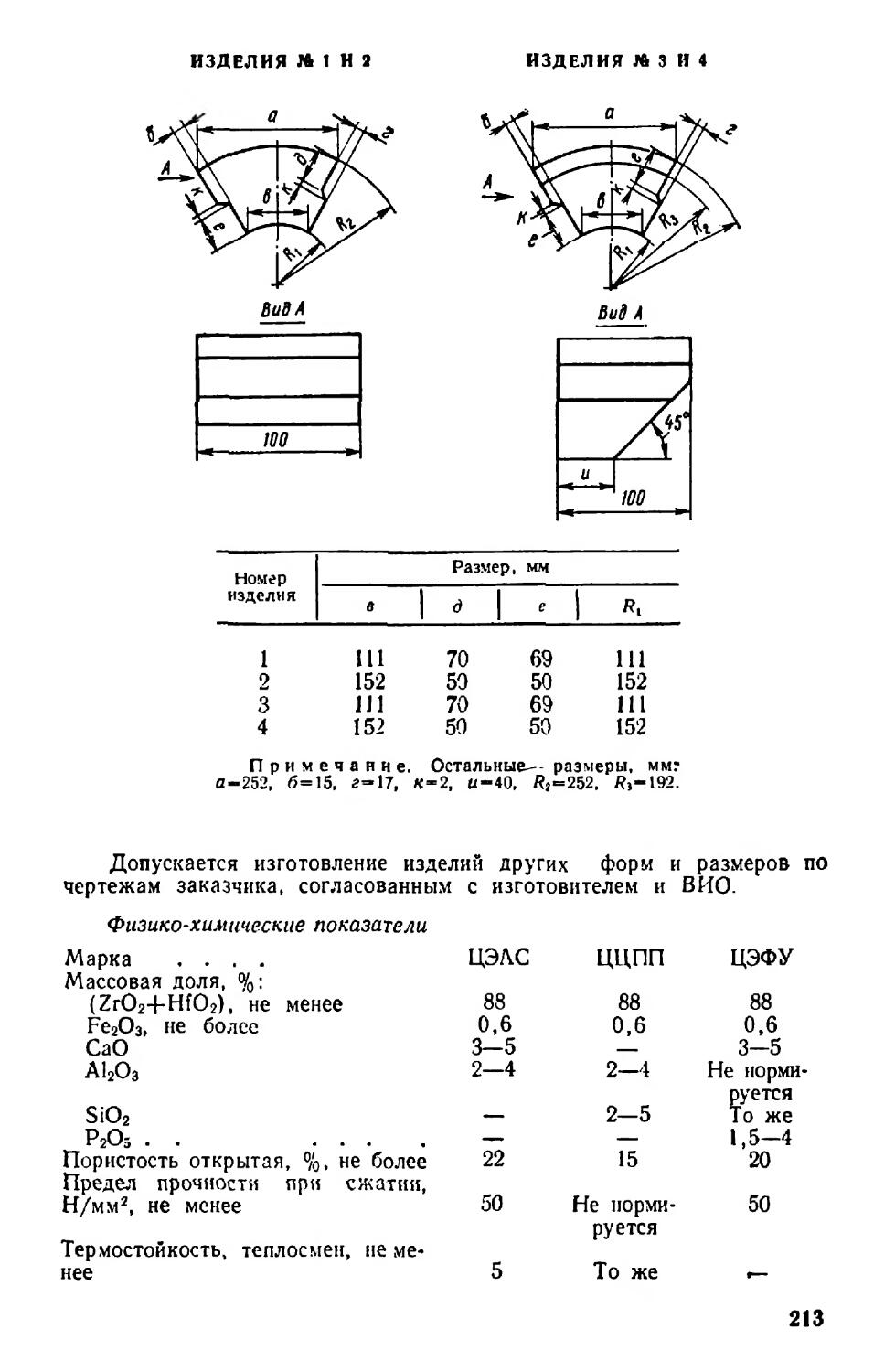

1.10.3. Изделия цпрконистые . 212

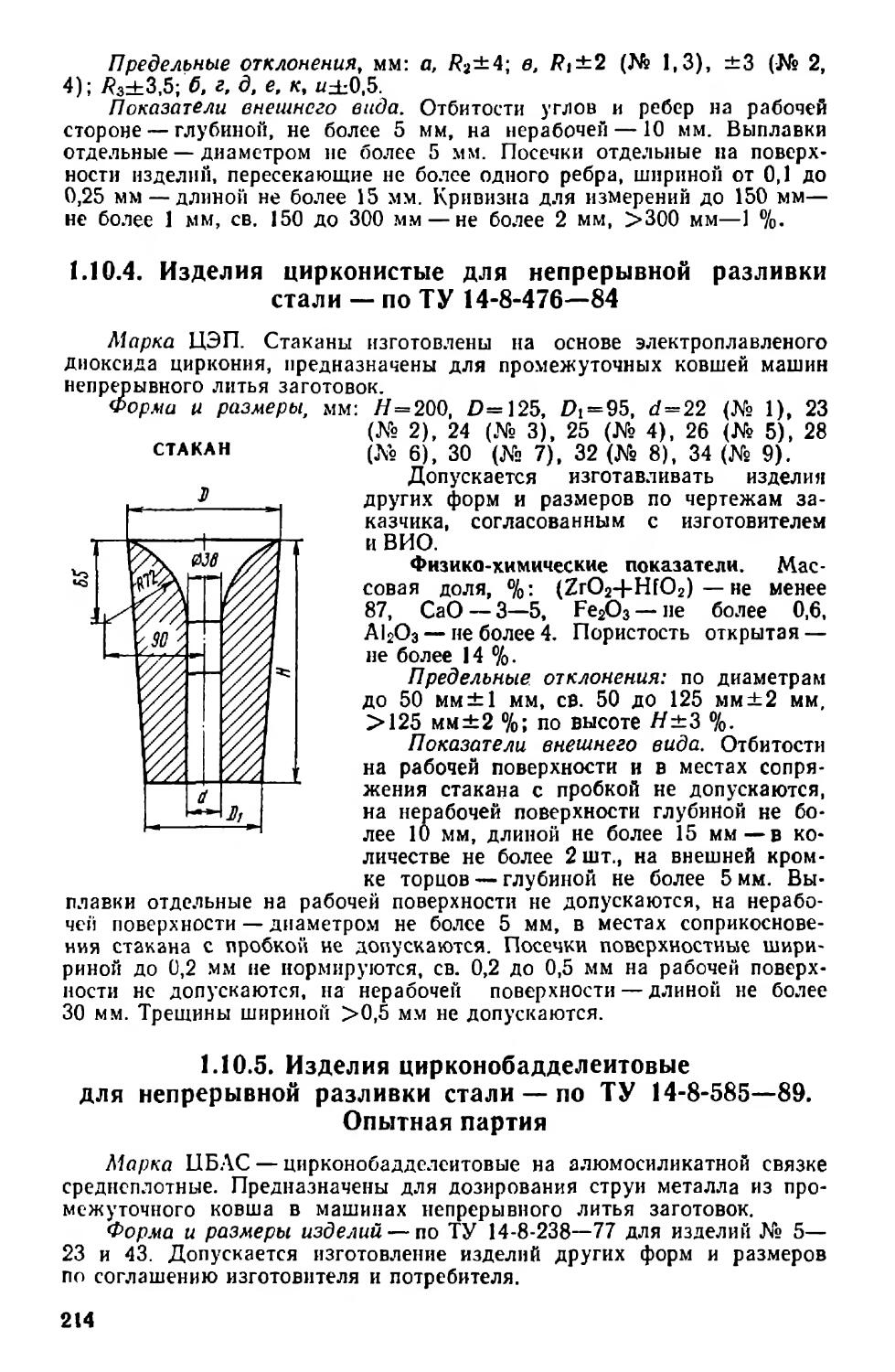

1.10.4. Изделия иирконистые для непрерывной разливки стали 214

1.10.5. Изделия цирконобадделеитовые для непрерывной разливки стали . . 214

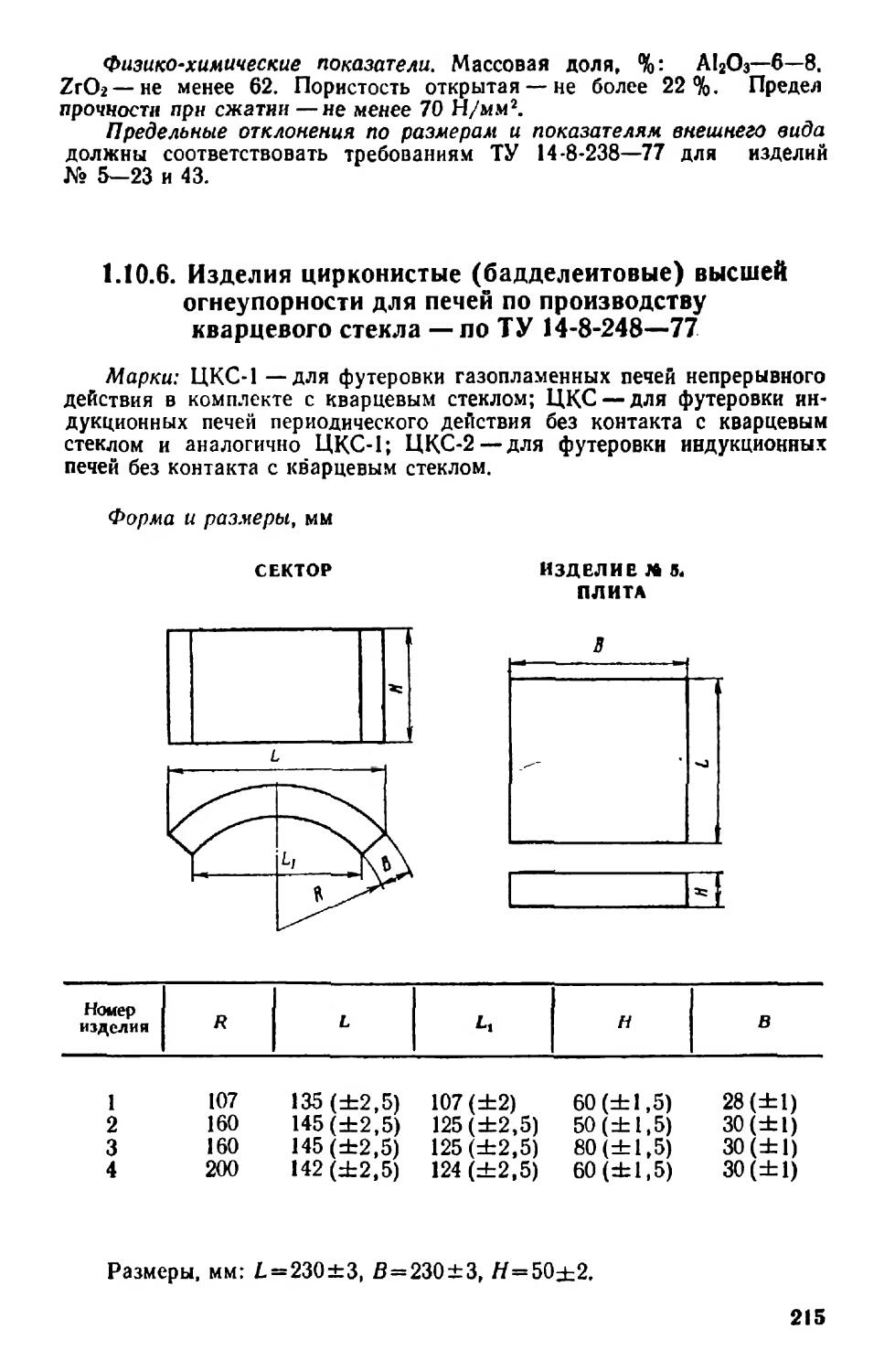

1.10.6. Изделия цпрконистые (бадделеитовые) высшей огнеупорности для печен по производству кварцевого стекла 215

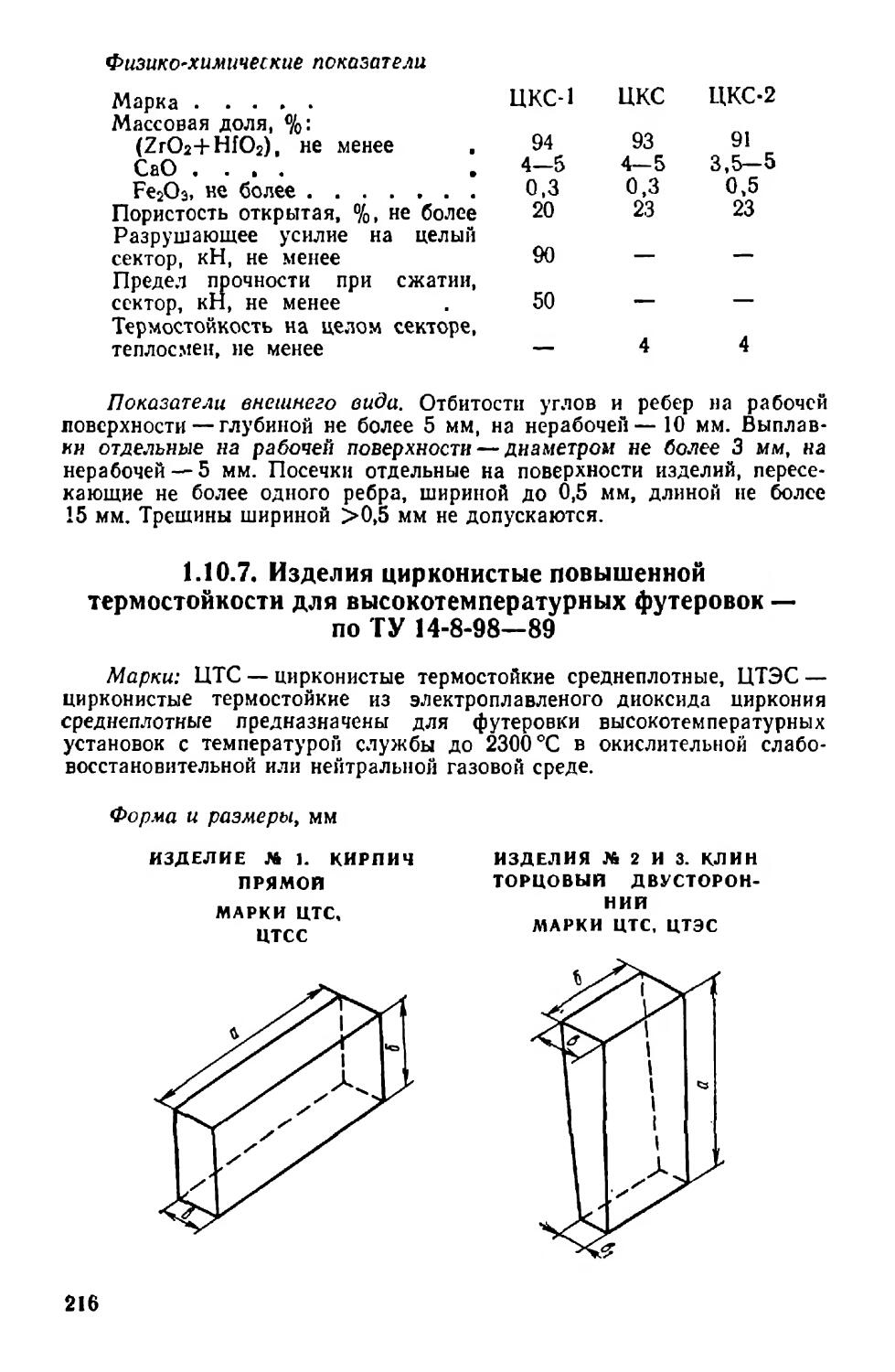

1.10 7. Изделия цпрконистые повышенной термостойкости для высокотемпературных футеровок . 216

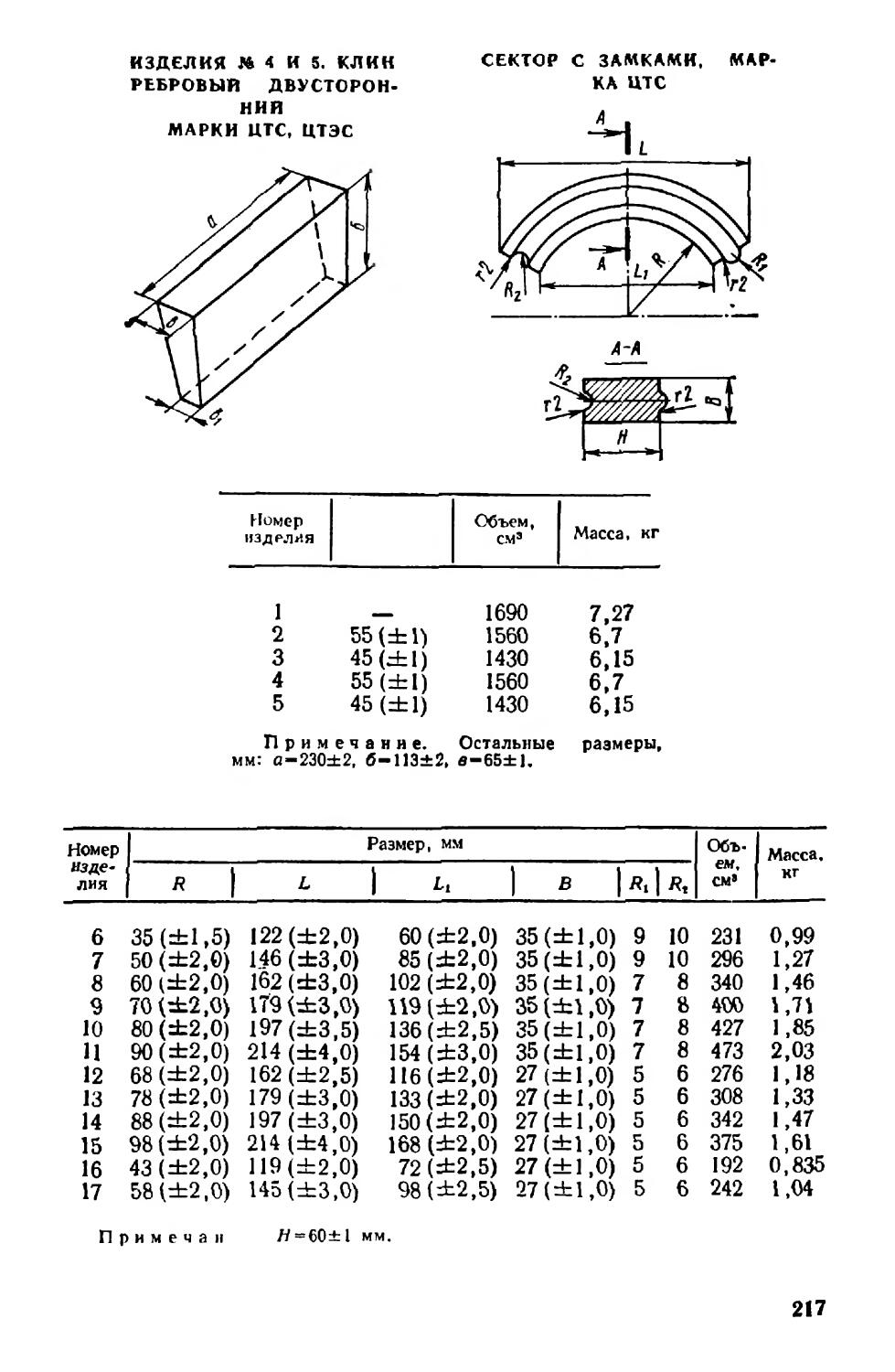

1 10.8. Изделия цпрконистые высшей огнеупорности, стабилизированные оксидом иттрия 218

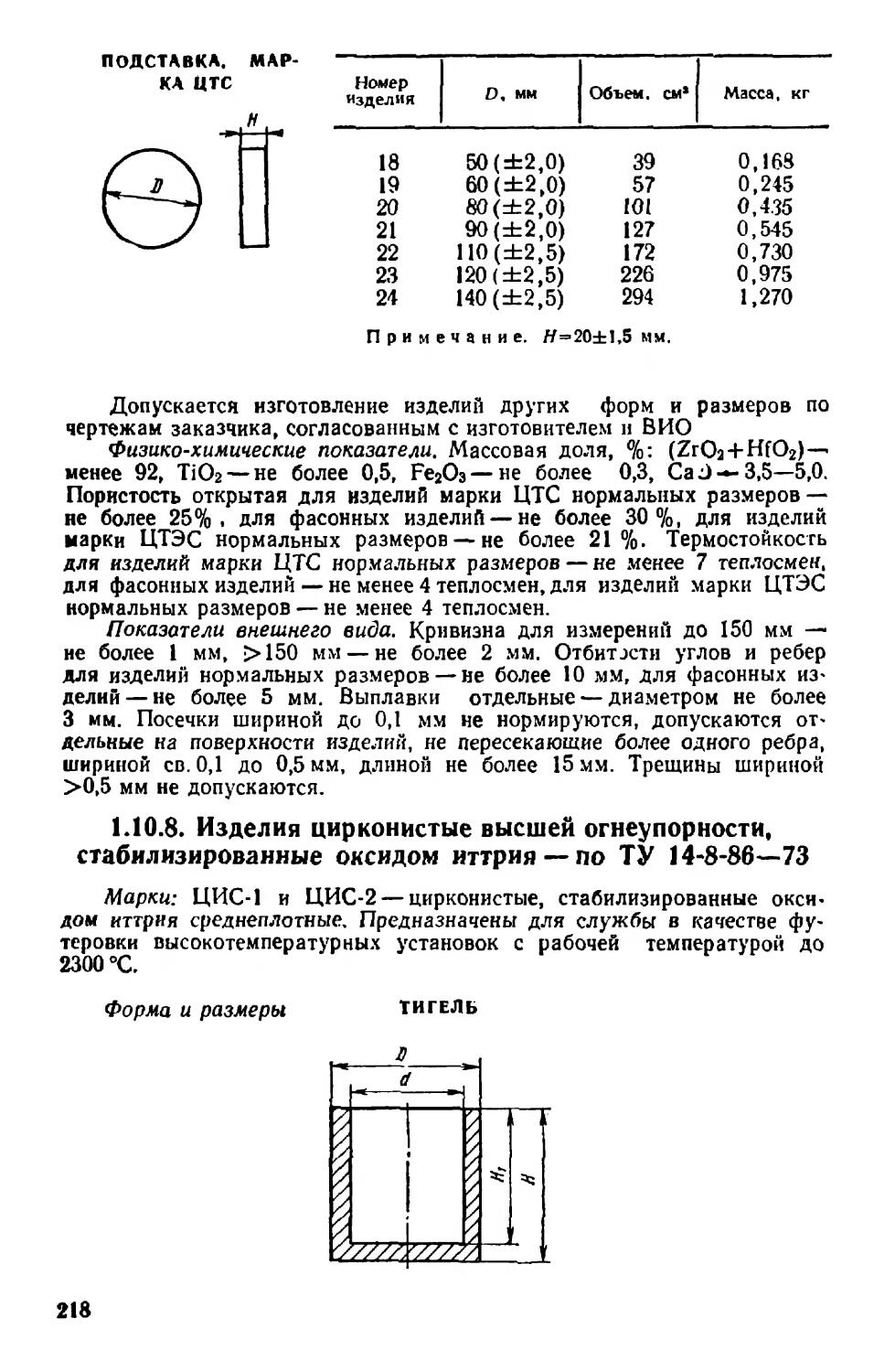

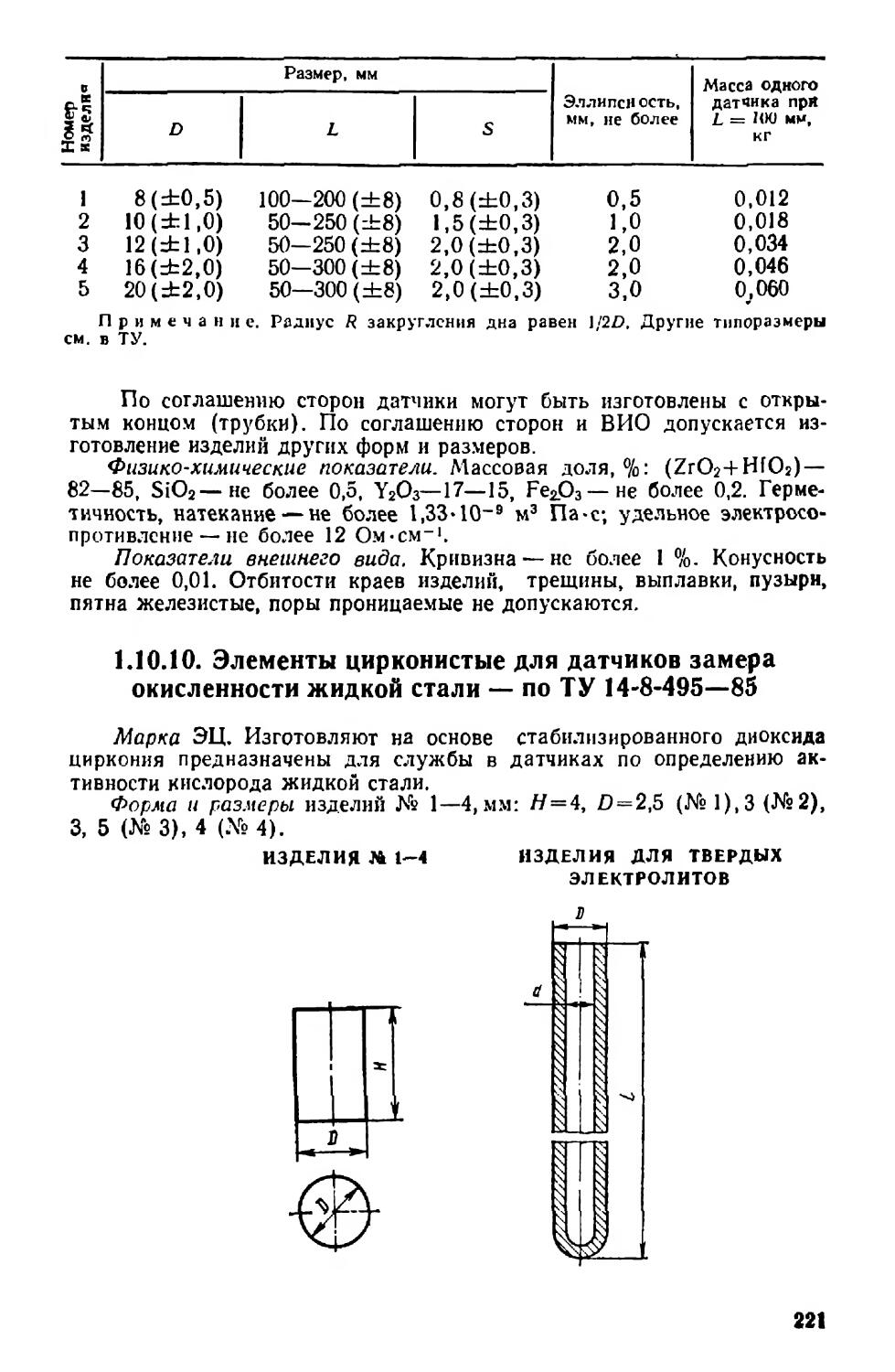

1.10.9 . Датчики цпрконистые вакуумплотные для высокотемпературных газоанализаторов 220

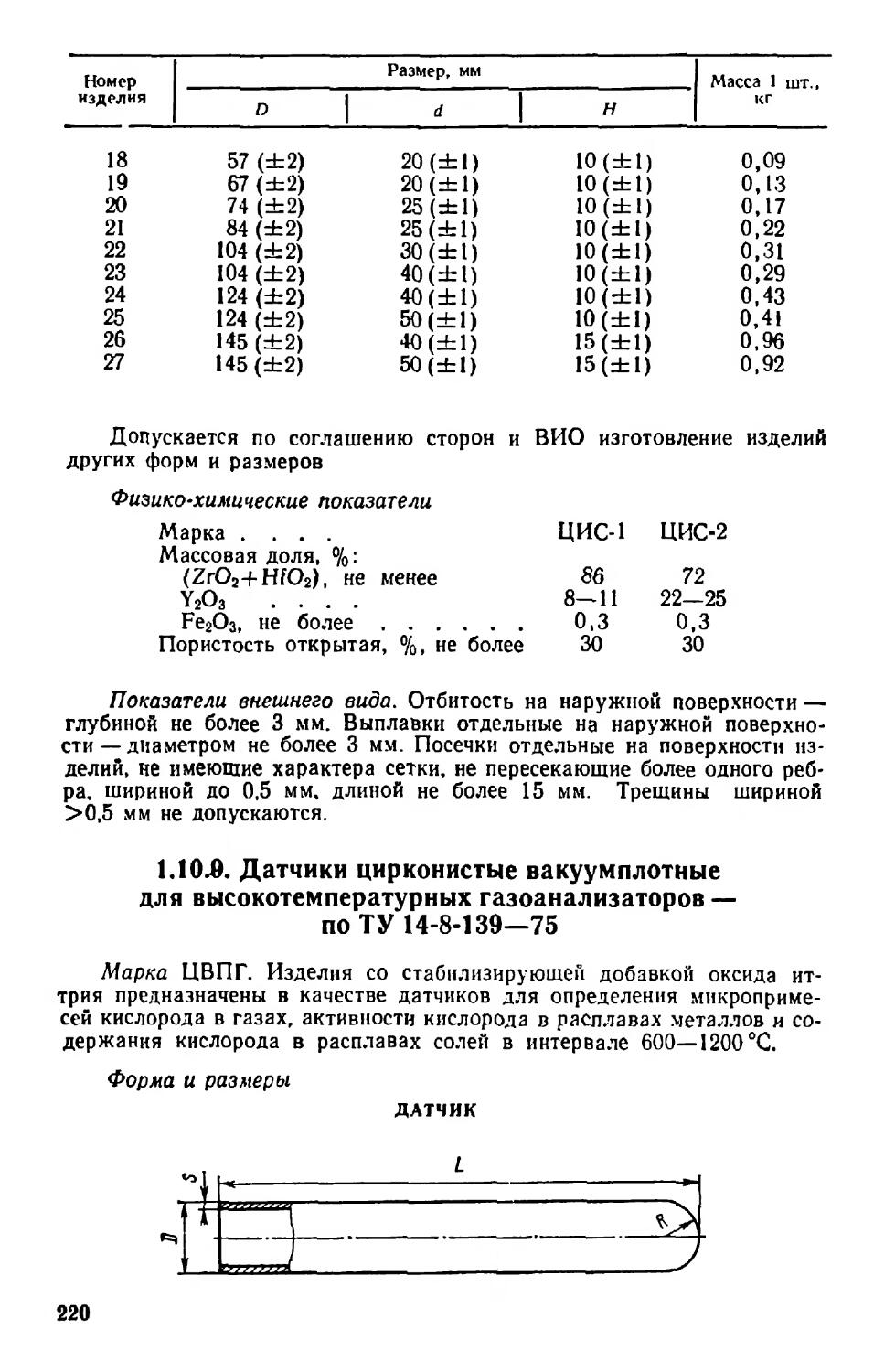

1.10.10 . Элементы цпрконистые для датчиков замера окислснности жидкой стали 221

1.10.11 . Изделия цпрконистые высокоплотные для твердых электролитов 222

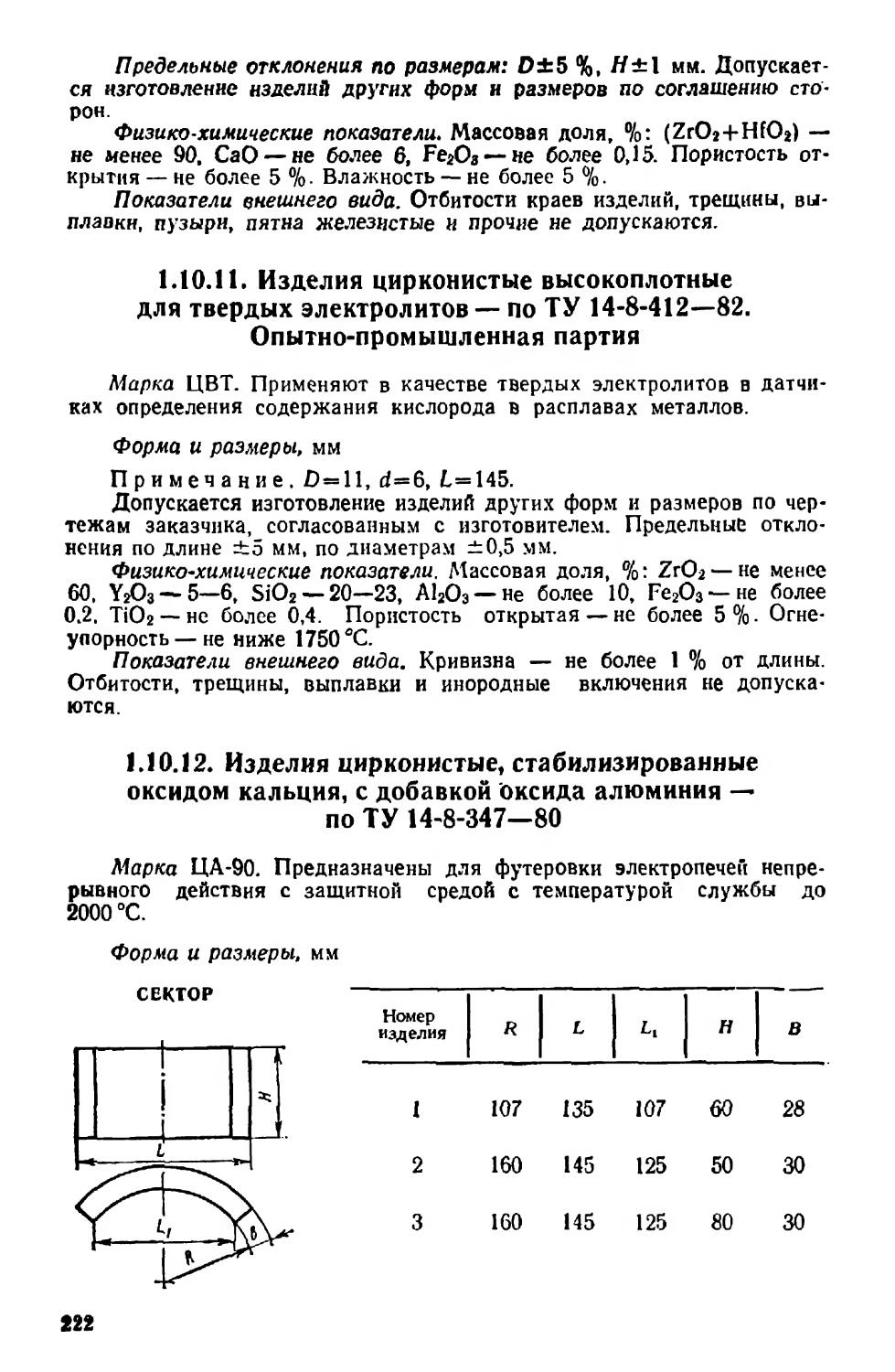

1.10.12 . Изделия цпрконистые, стабилизированные оксидом кальция, с добавкой оксида алюминия 222

1.10.13 . Изделия из диоксида циркония, стабилизированного оксидами кальция, иттрия, скандия . . . 223

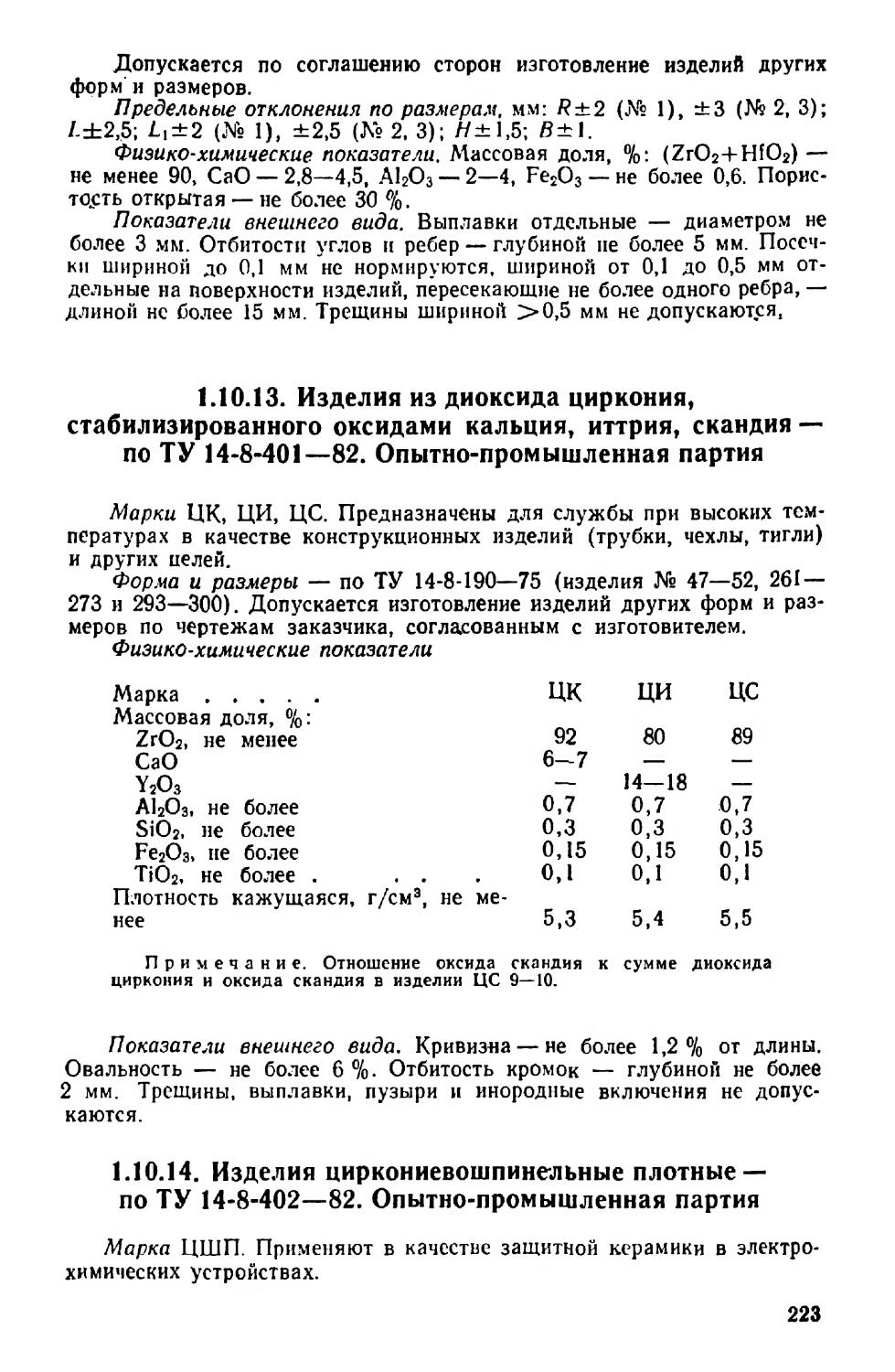

1.10.14 . Изделия циркониевошпинельные плотные 223

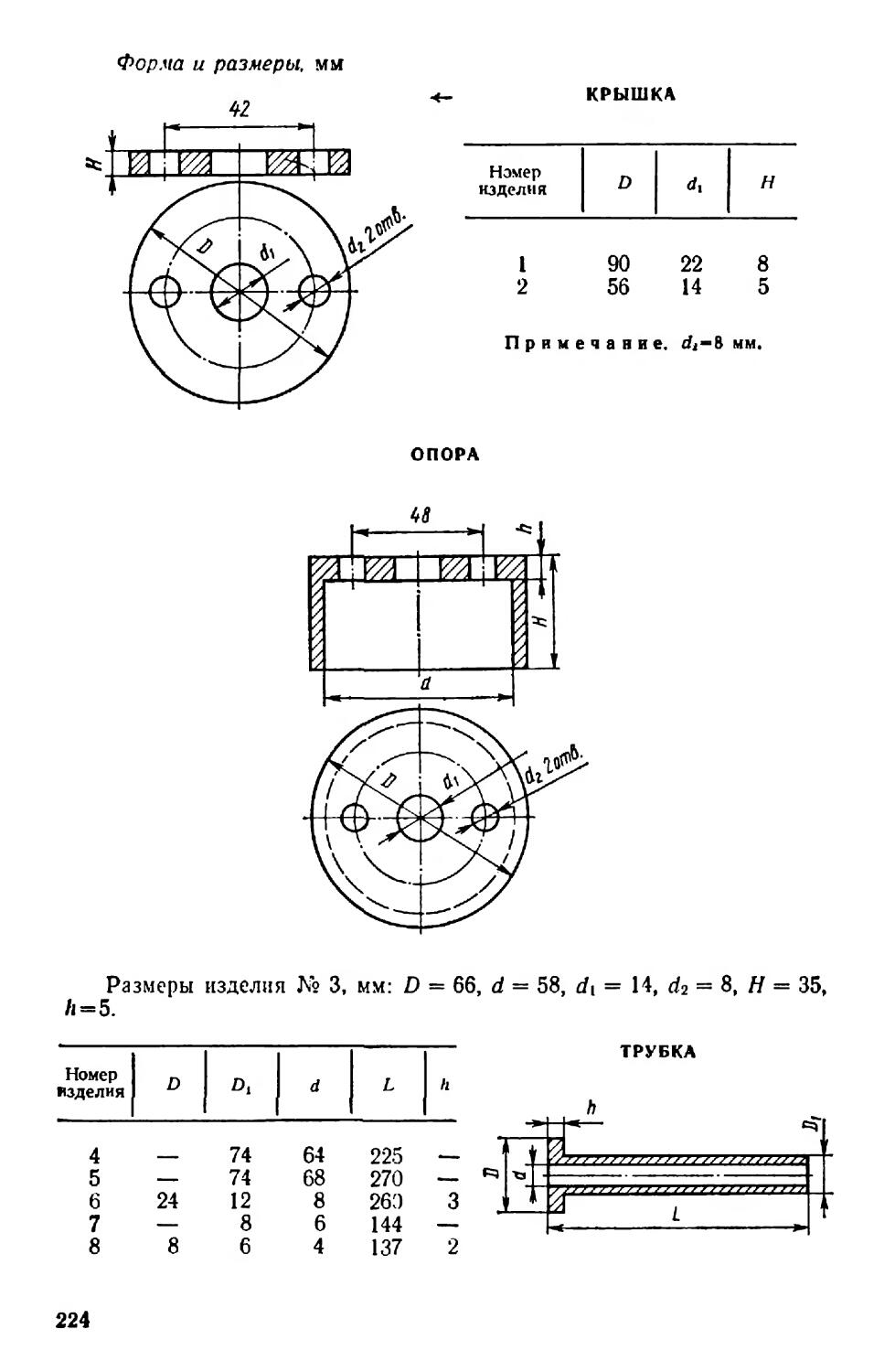

8

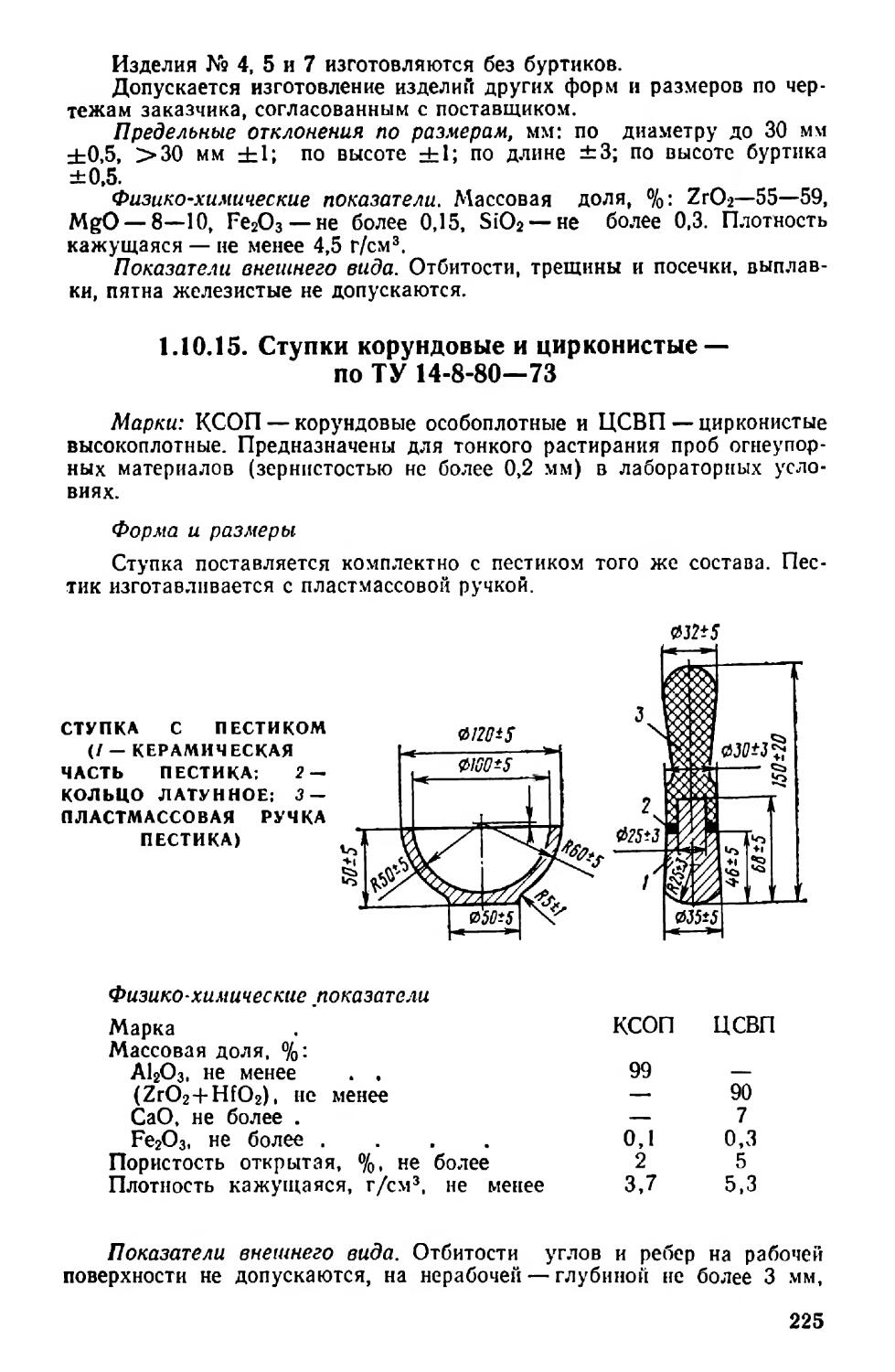

1.10.15 . Ступки корундовые и цирконистые...................225

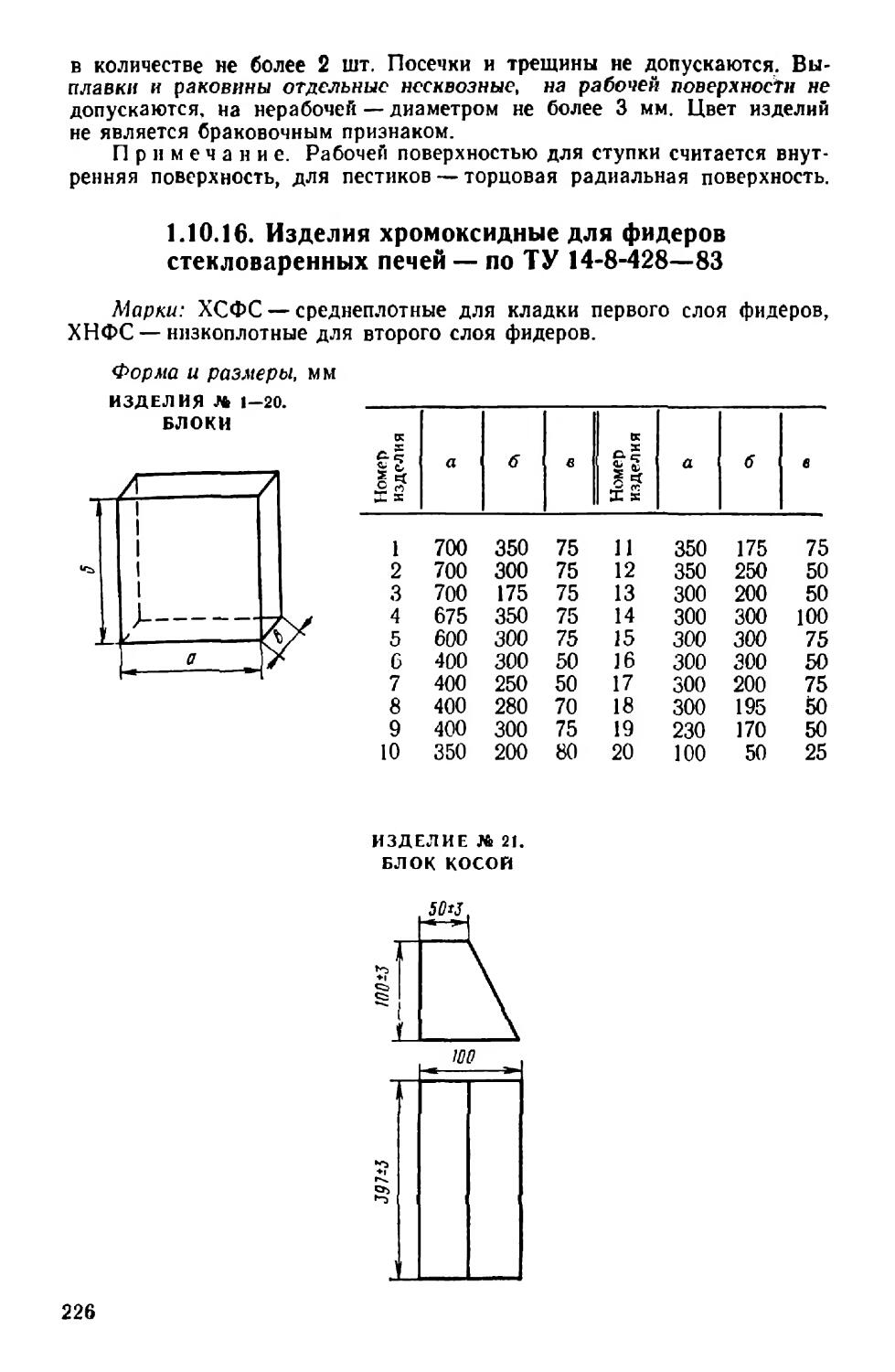

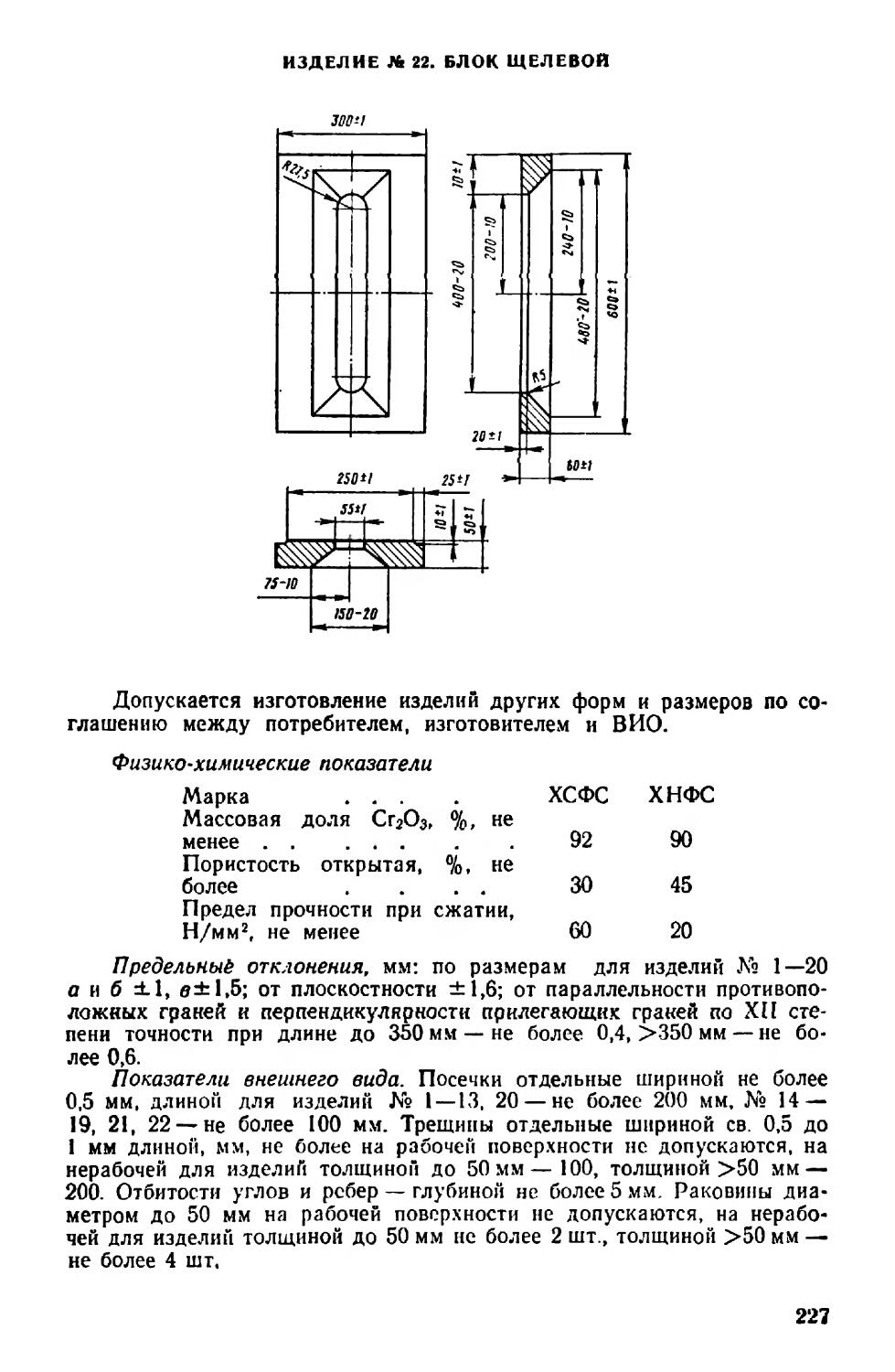

1.10.16 . Изделия хромоксидные для фидеров стекловаренных печей 226

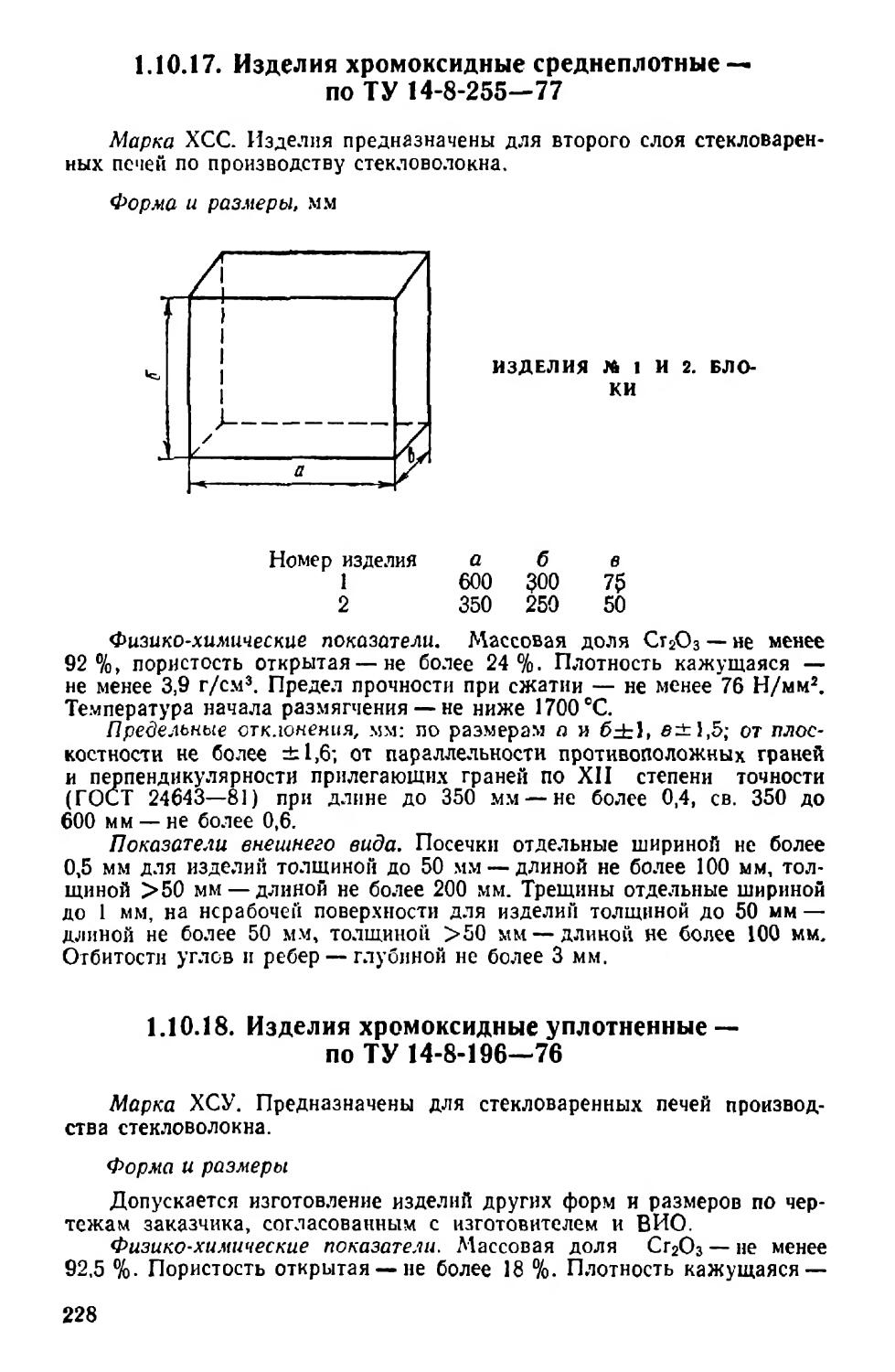

1.10.17 . Изделия хромоксидные среднеплотные 228

1.10.18 . Изделия хромоксидные уплотненные . 228

1.10.19 . Изделия из титаната стронция безобжиговые 229

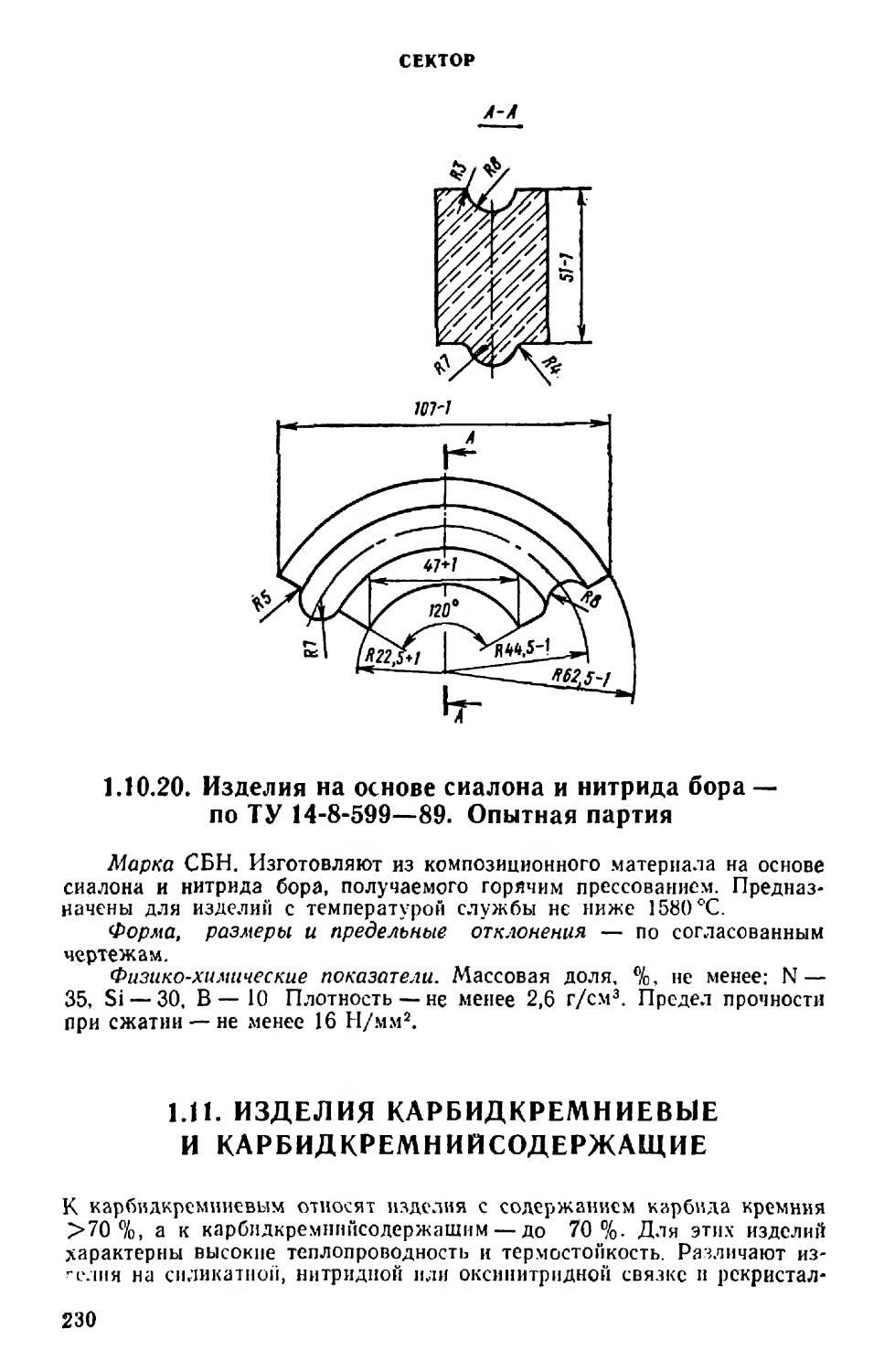

1.10.20 . Изделия на основе сиалона и нитрида бора 230

1.11. Изделия карбидкремниевые и карбидкремнийсодержащие (И. Ю. Соломинская) . , 230

1.11.1. Изделия карбидкремниевые . . .............231

1.11.2. Изделия карбидкремниевые для футеровки доменных печей 231

1.11.3. Плиты карбидкремниевые . . 232

1.11.4. Плиты карбидкремниевые с цирконистым покрытием 233

1.11.5. Капсели, плиты и приспособления шамотнокарбидкремние-вые для обжига фарфоровых изделий . . . 234

1.11.6. Изделия шамотнокарбидкремниевые для футеровки вращающихся трубчатых печей................................... 235

1.11.7, Изделия карбидкремниевые особосложные трамбованные 235

1.12. Изделия углеродистые и углеродсодержащие (Н. М. Поринын) 236

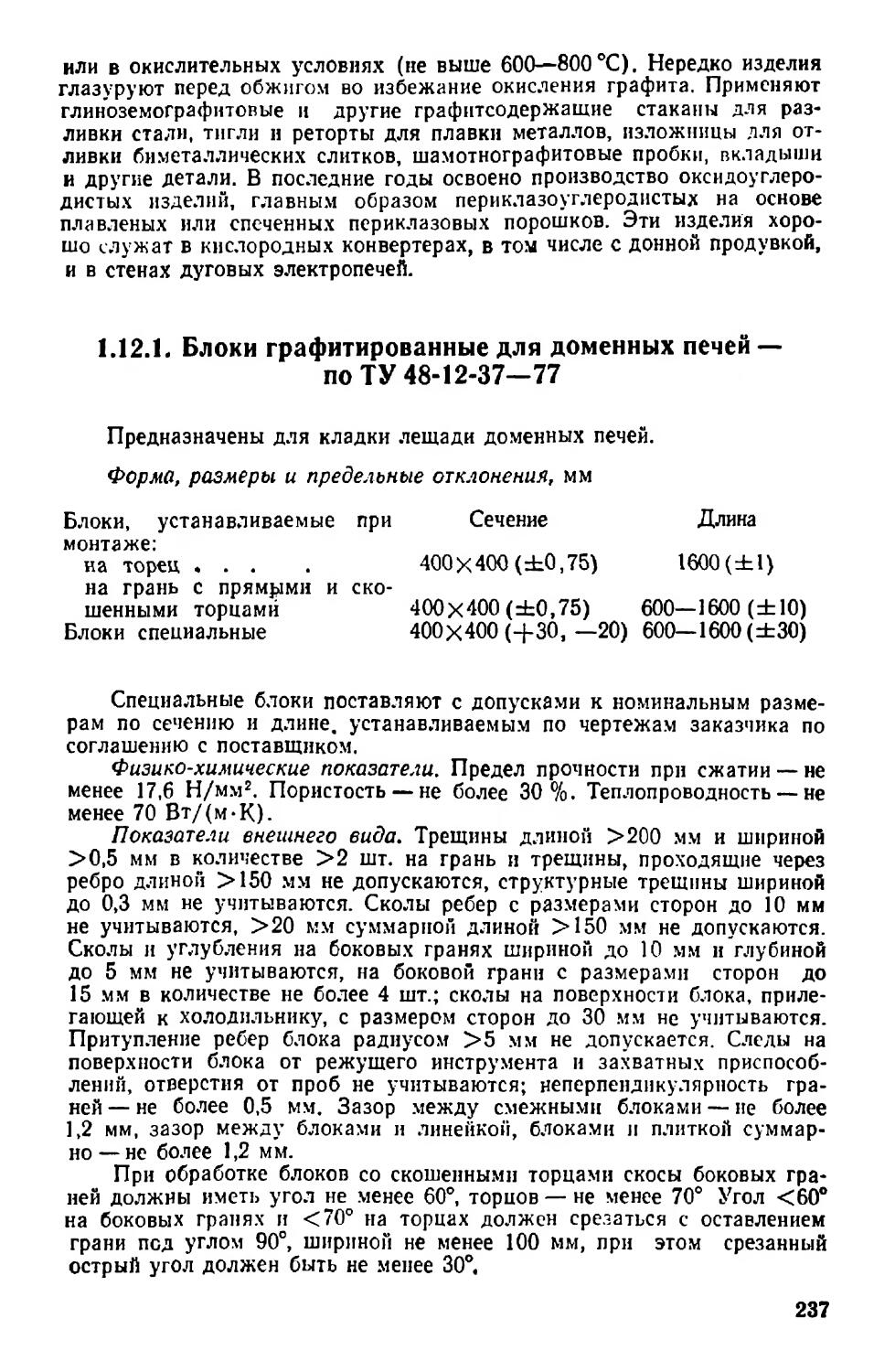

1.12.1. Блоки графитированные для доменных печей . 237

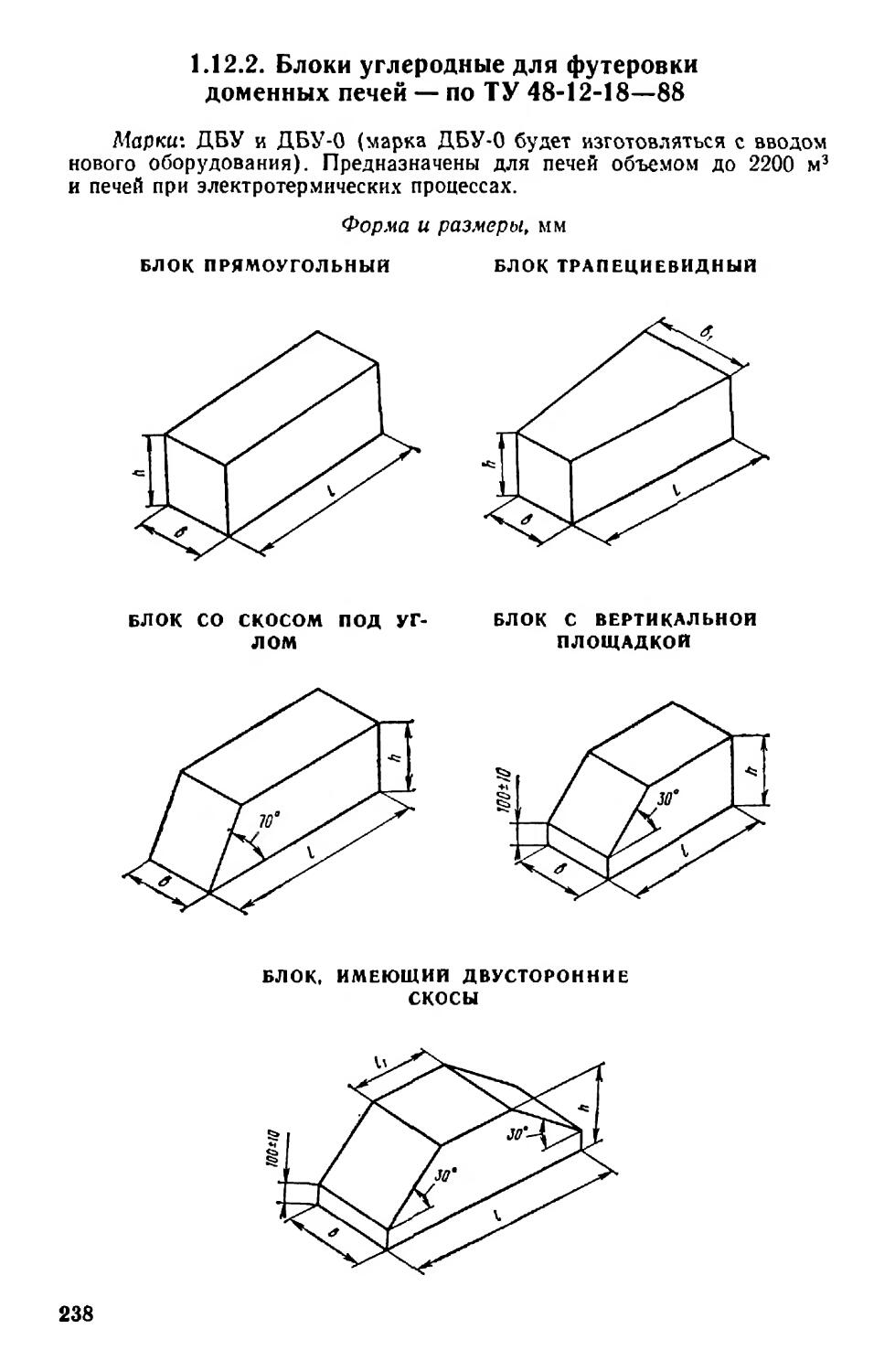

1.12.2. Блоки углеродные для футеровки доменных печей 238

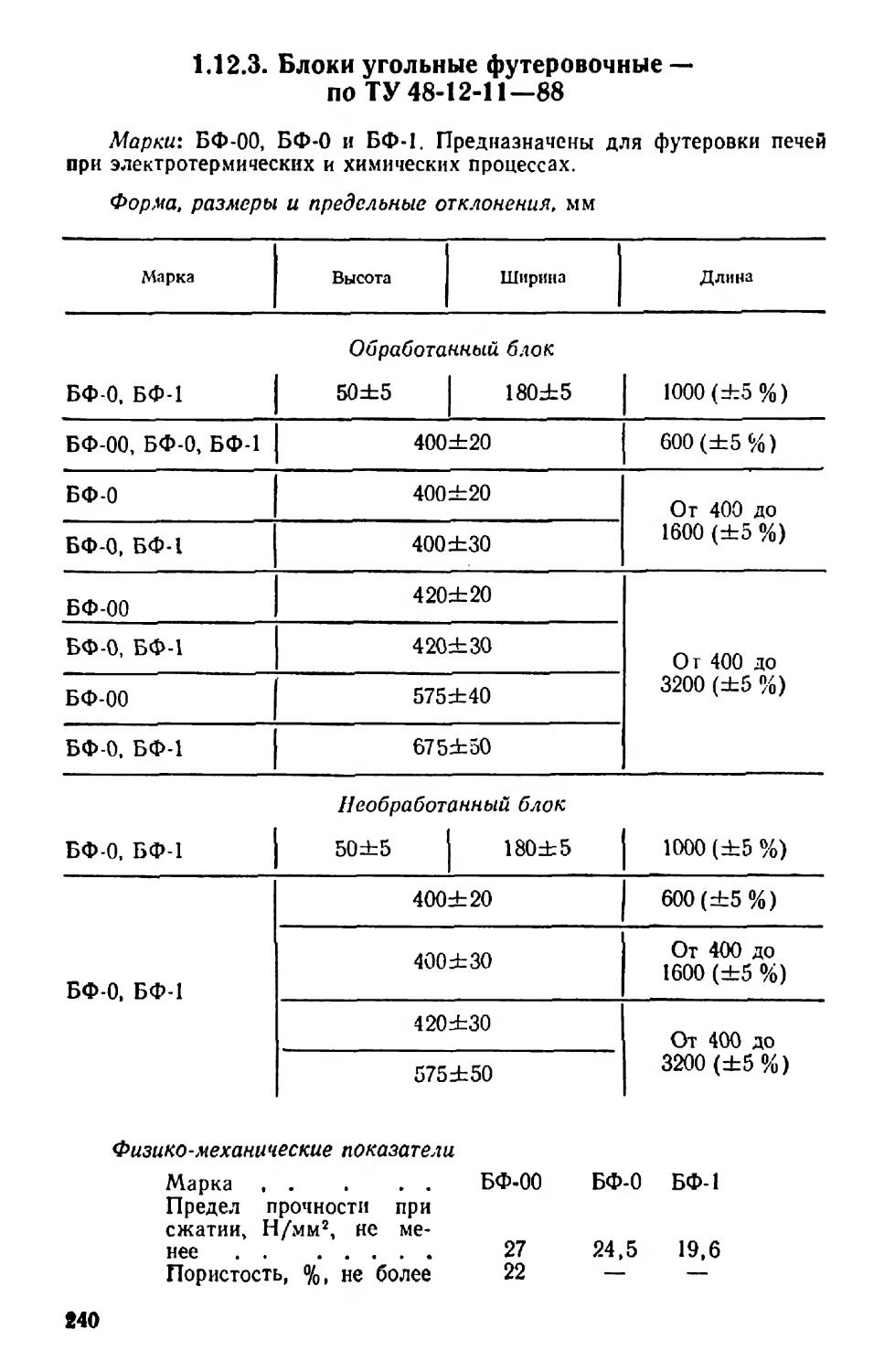

1.12.3. Блоки углеродные футеровочные . 240

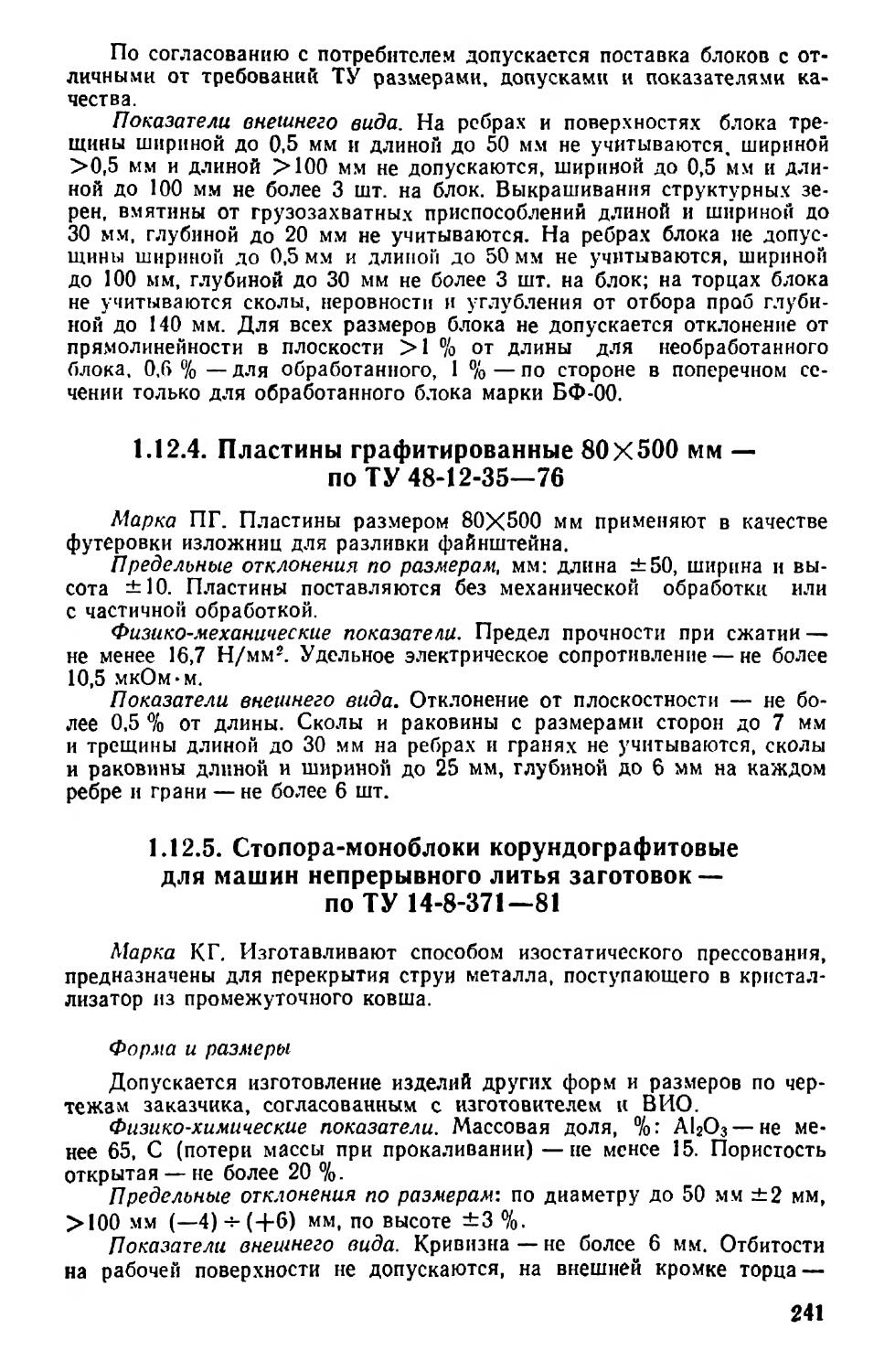

1.12.4. Пластины графитированные 80X500 мм . 241

1.12.5. Стопора-моноблоки корундографитовые для машин непрерывного литья заготовок . . . . 241

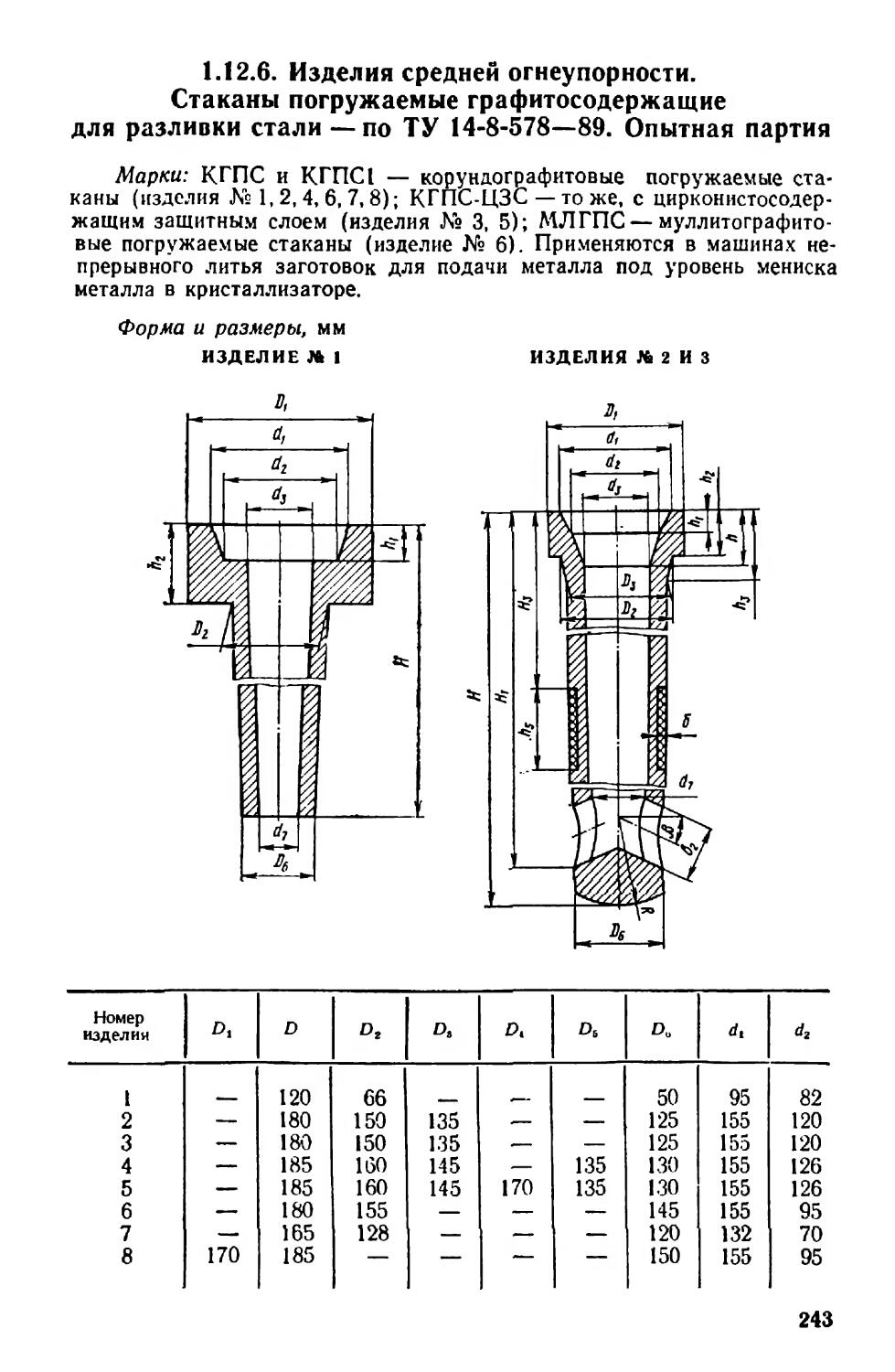

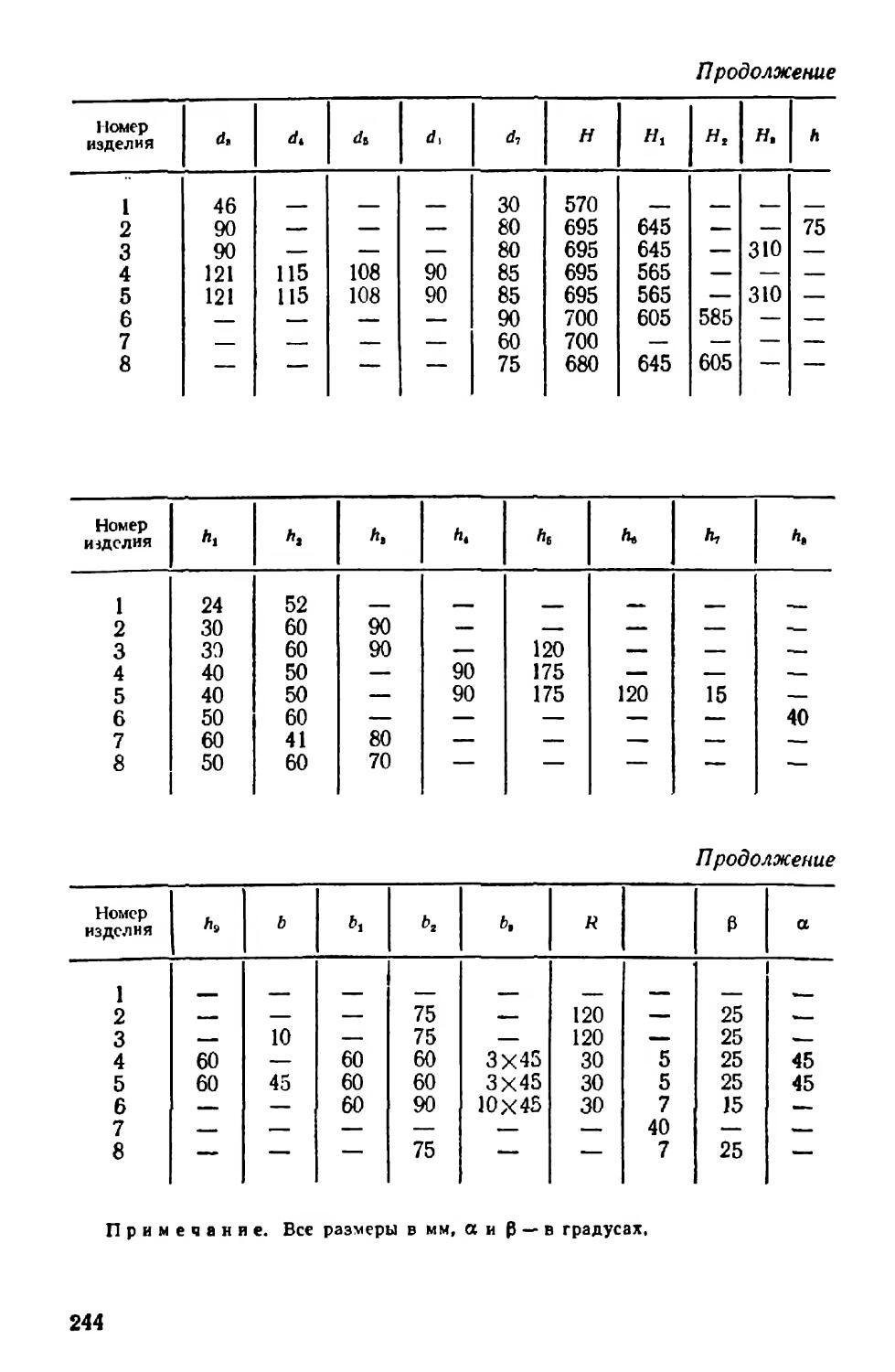

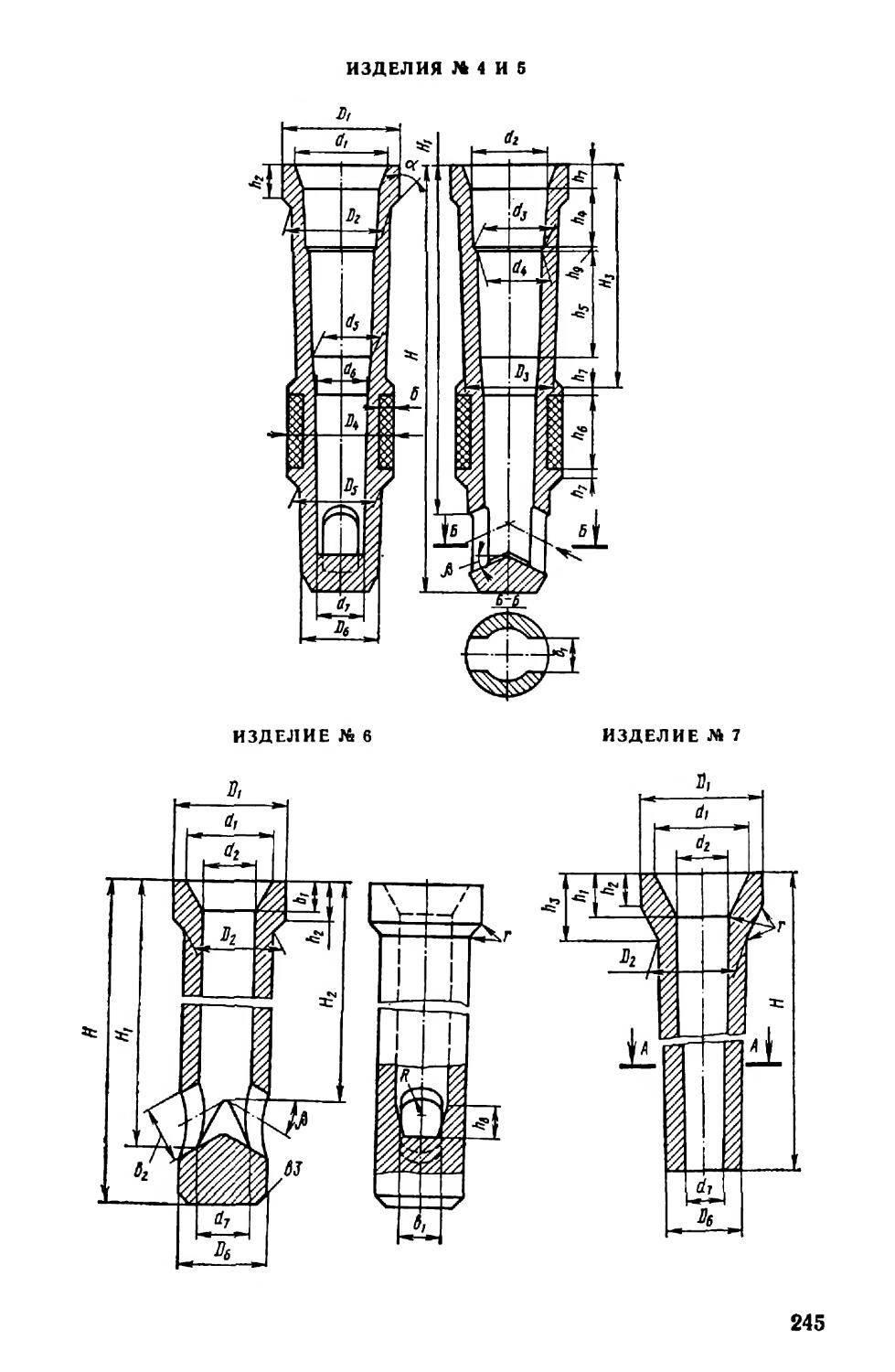

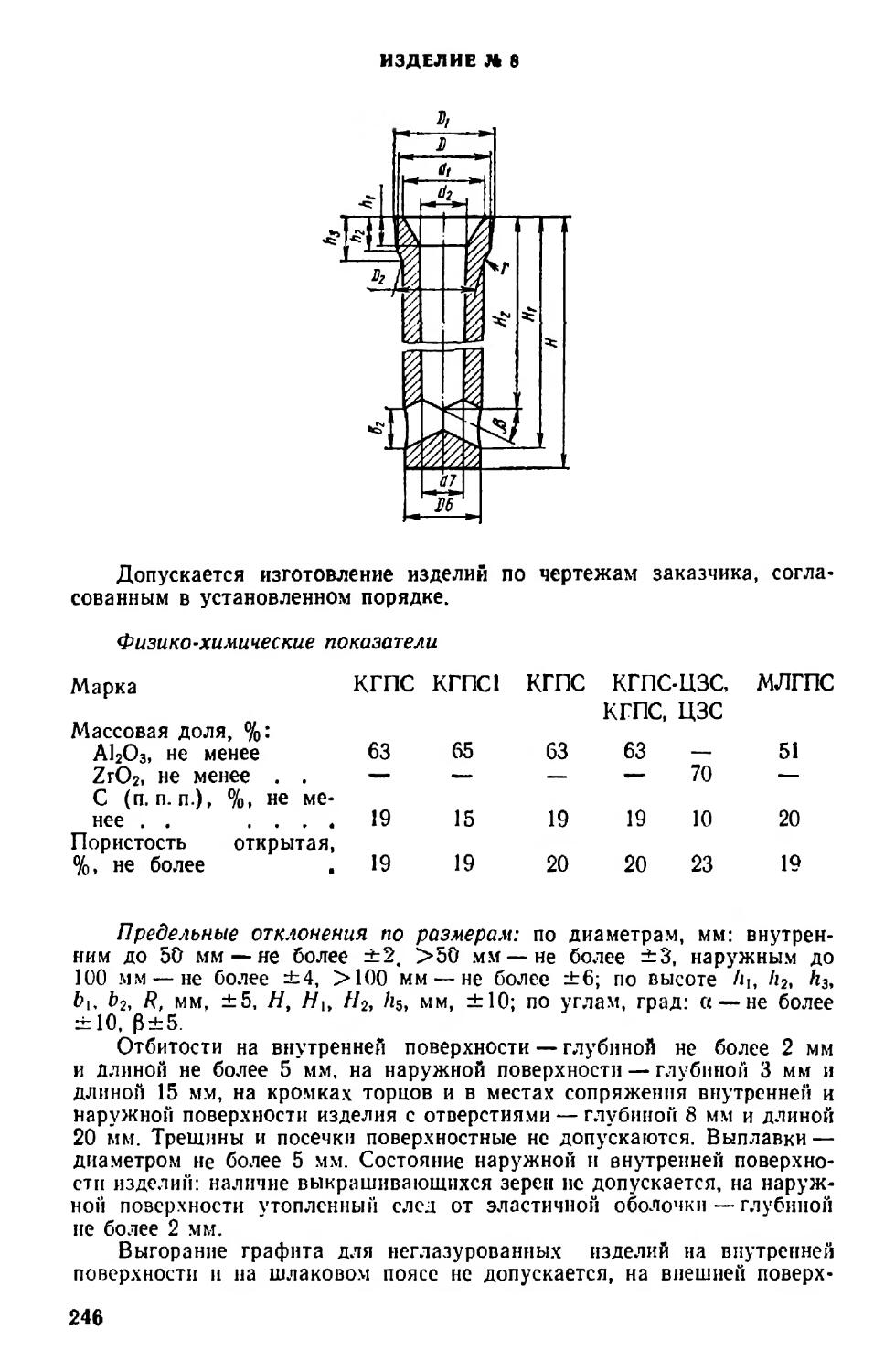

1.12.6. Изделия средней огнеупорности. Стаканы погружаемые графитсодержащие для разливки стали . 243

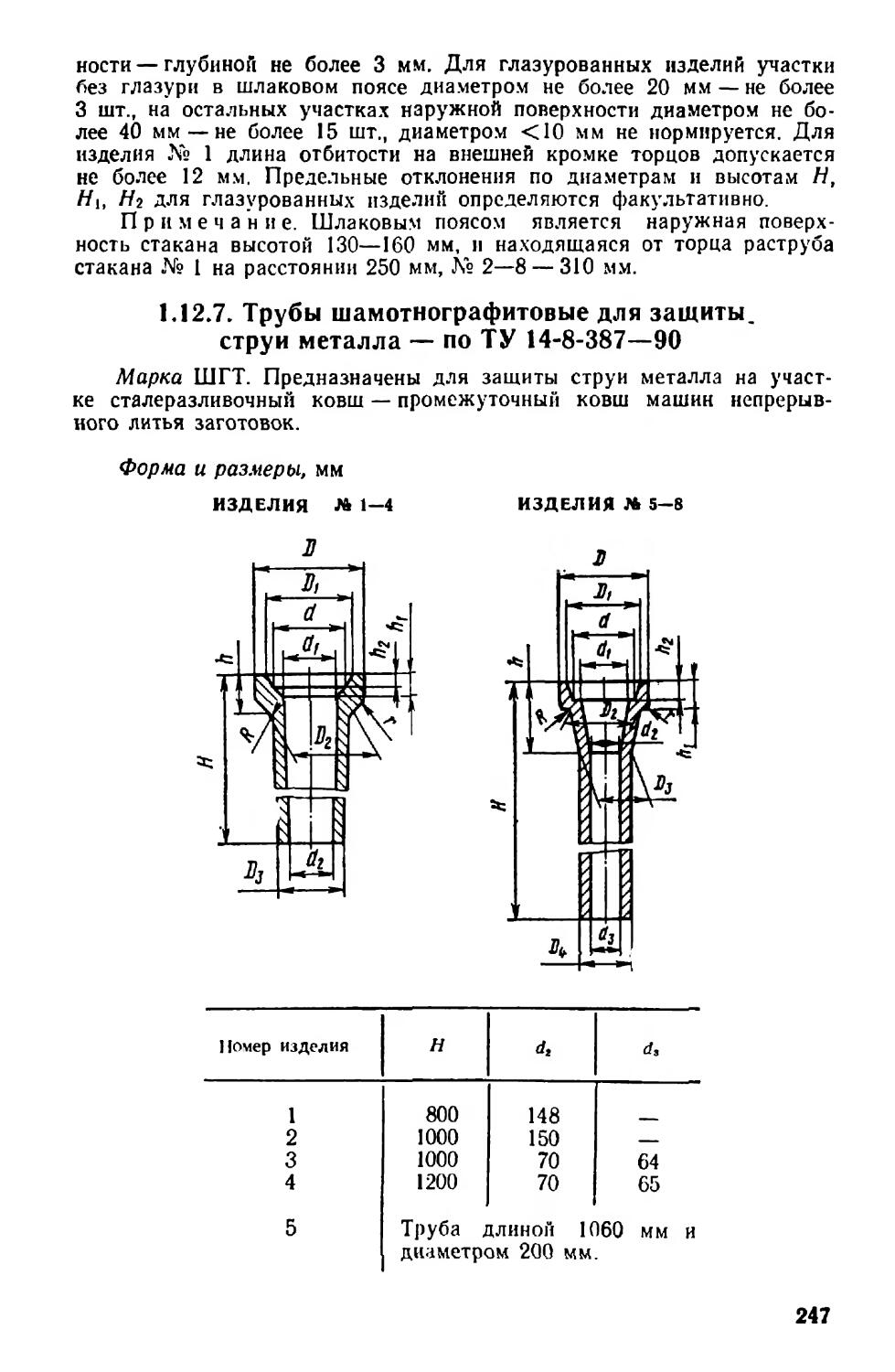

1,12.7. Трубы шамотнографитовые для защиты струи металла 247

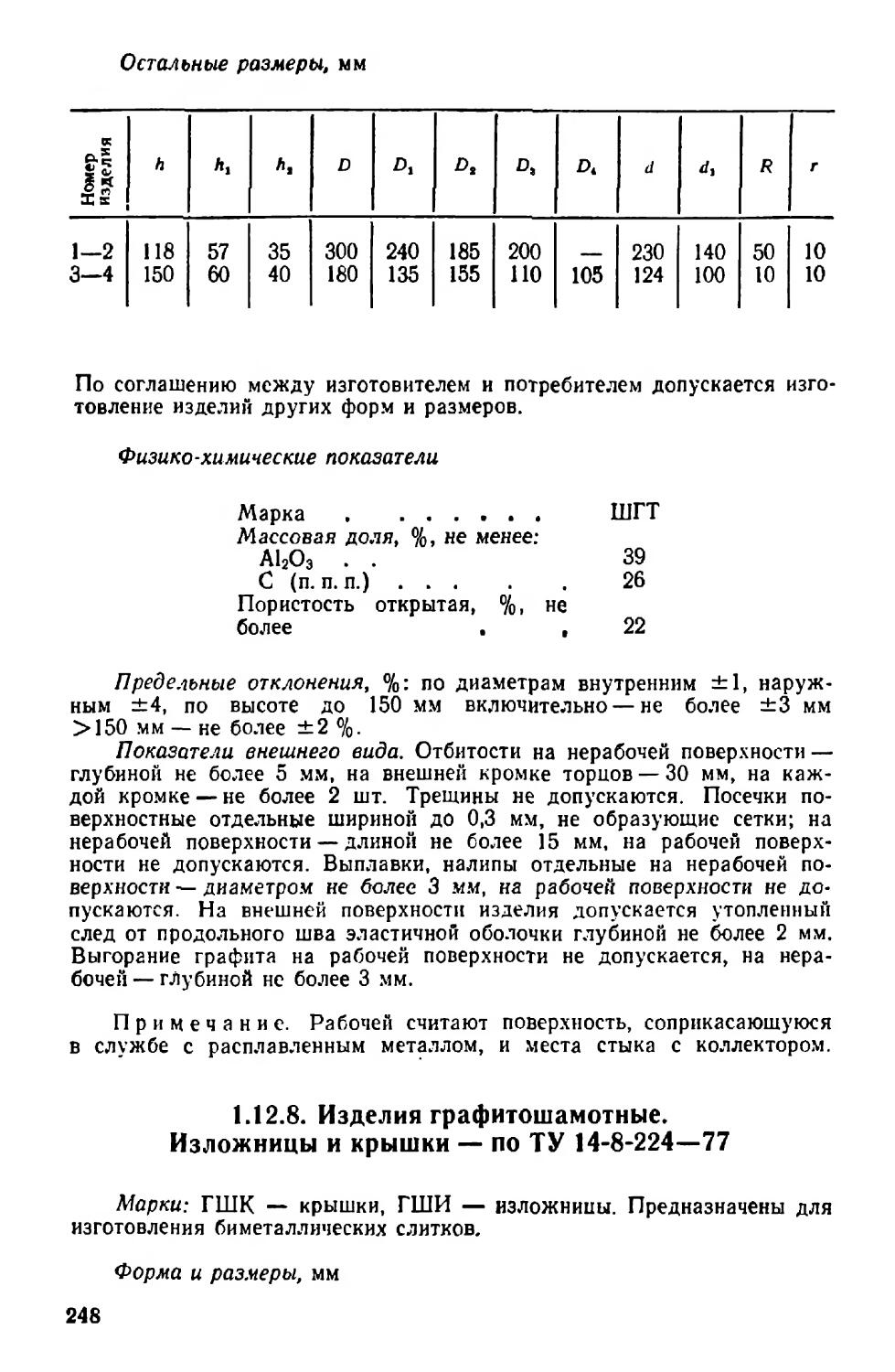

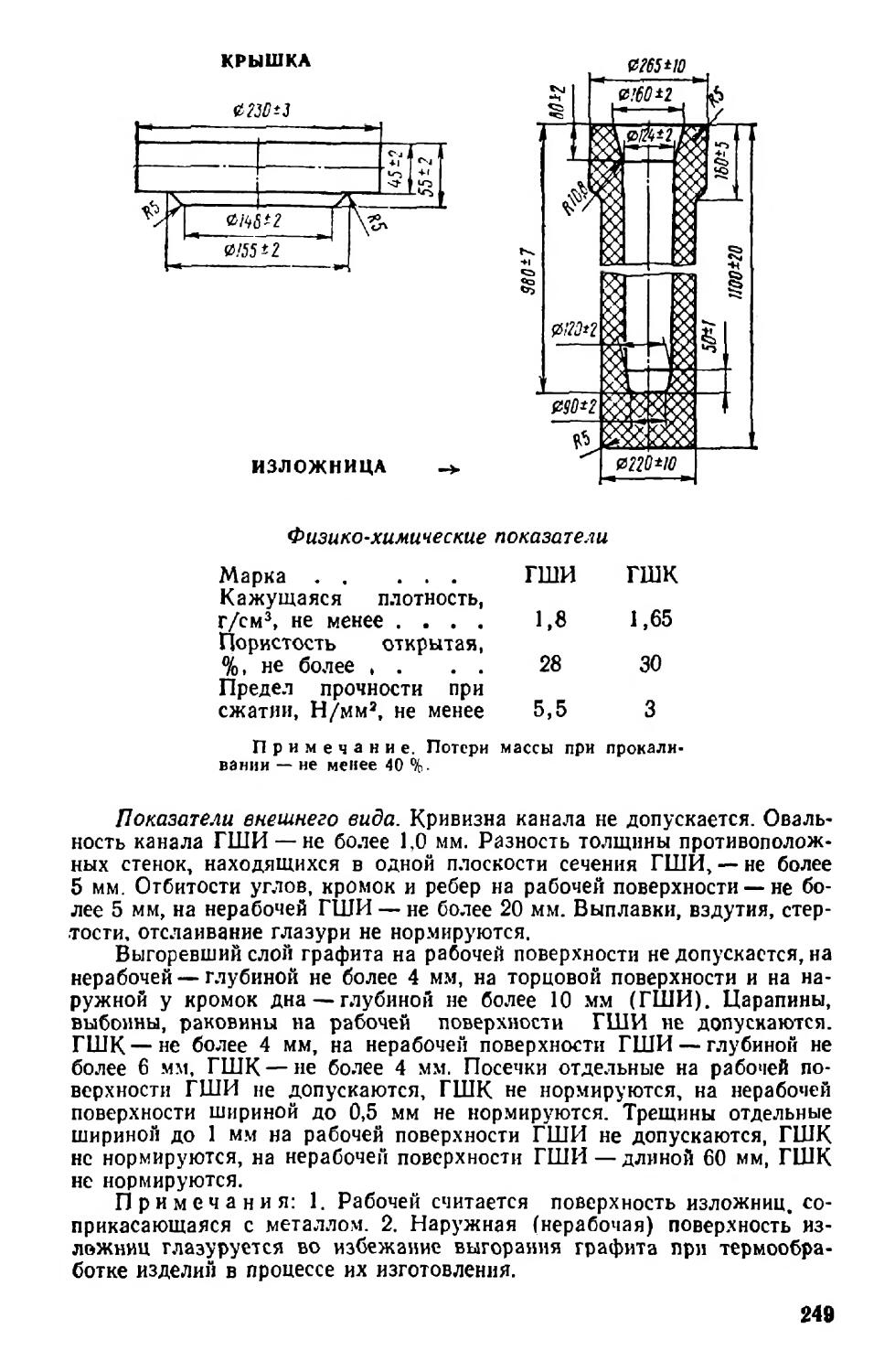

1.12.8. Изделия графитошамотные. Изложницы и крышки . , 248

1.12.9. Изделия графитсодержащие. Вкладыши-плиты и пробки кюмпельные .... . 250

1.12.10. Блоки периклазографитовые безобжиговые для конвертеров и электропечей . . 250

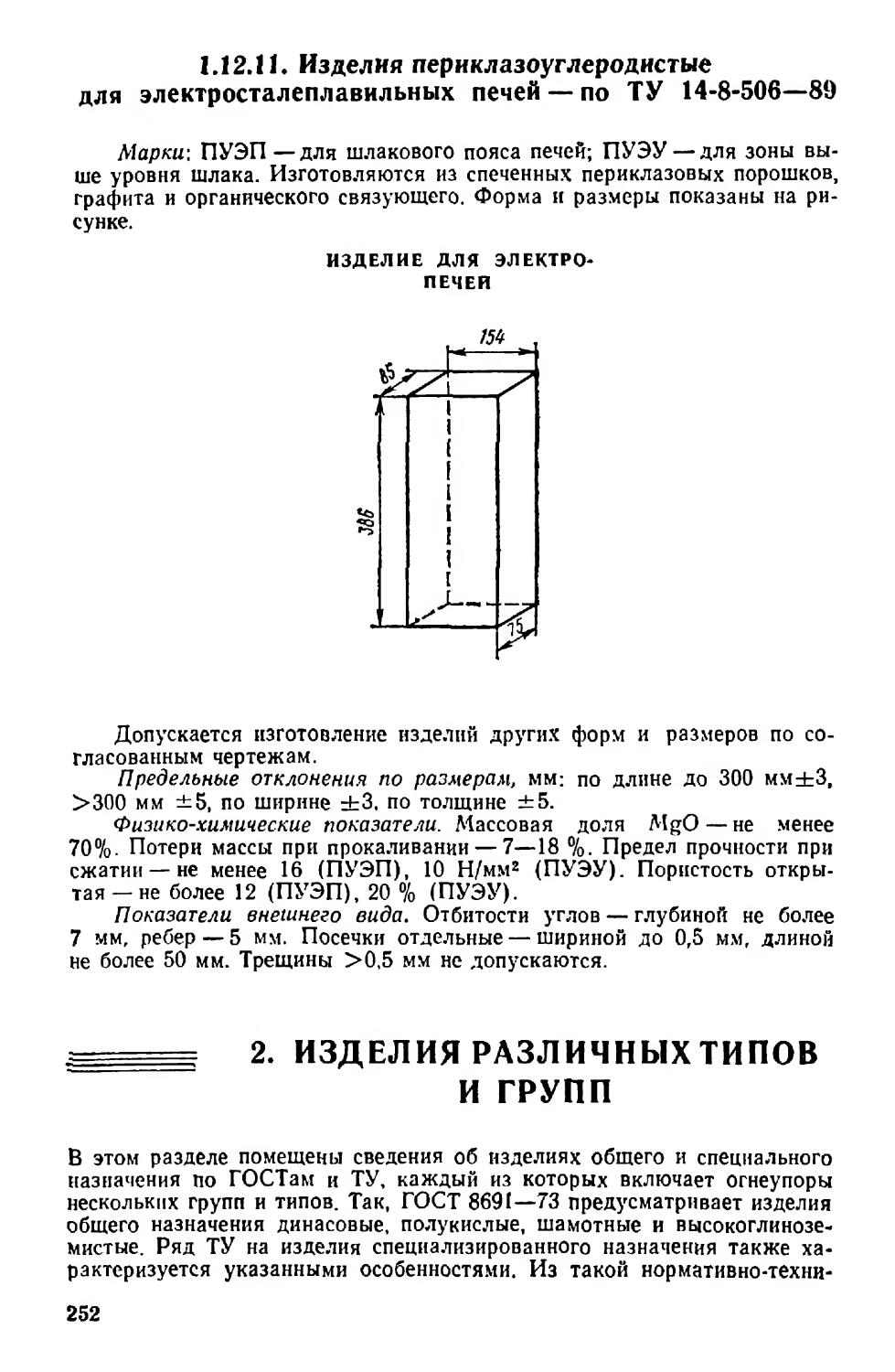

1.12.11. Изделия периклазоуглеродистые для электросталеплавильных печей 252

2. ИЗДЕЛИЯ РАЗЛИЧНЫХ ТИПОВ И ГРУПП (И. Ю. СОЛОМИНСКАЯ) 252

2.1. Изделия общего назначения 253

2.2. Изделия динасовые и шамотные для кладки мартеновских печей 253

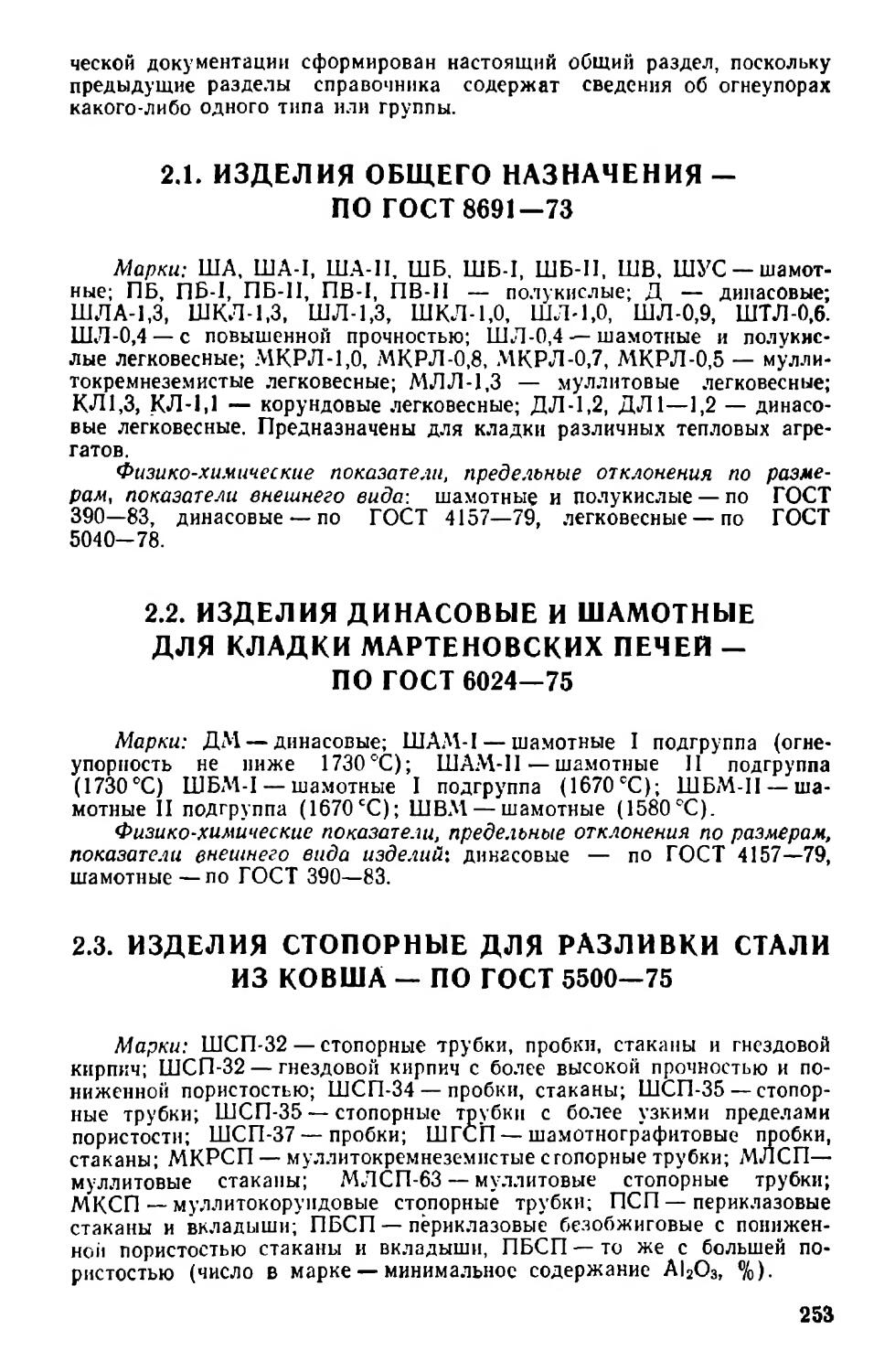

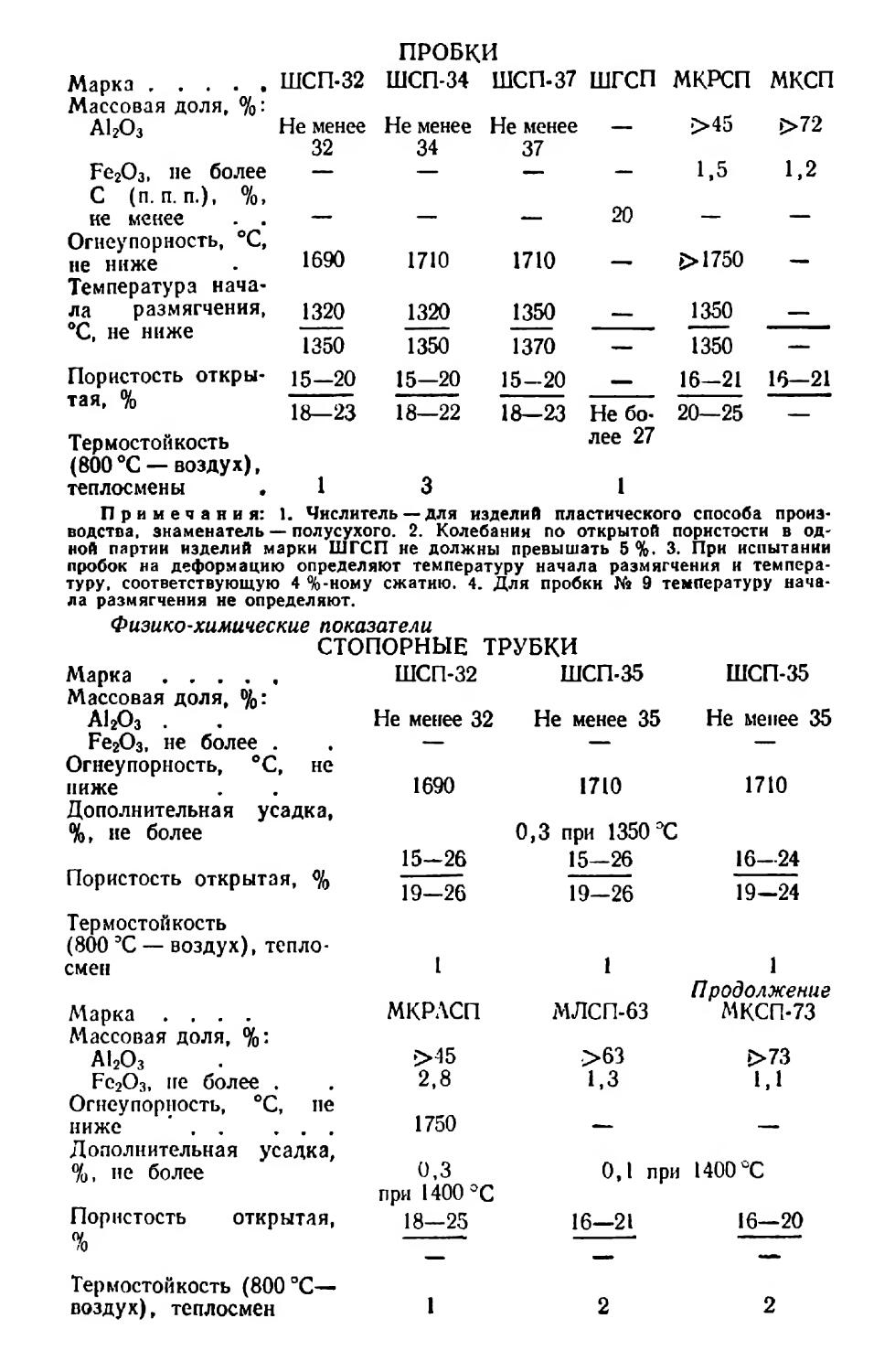

2.3. Изделия стопорные для разливки стали из ковша 253

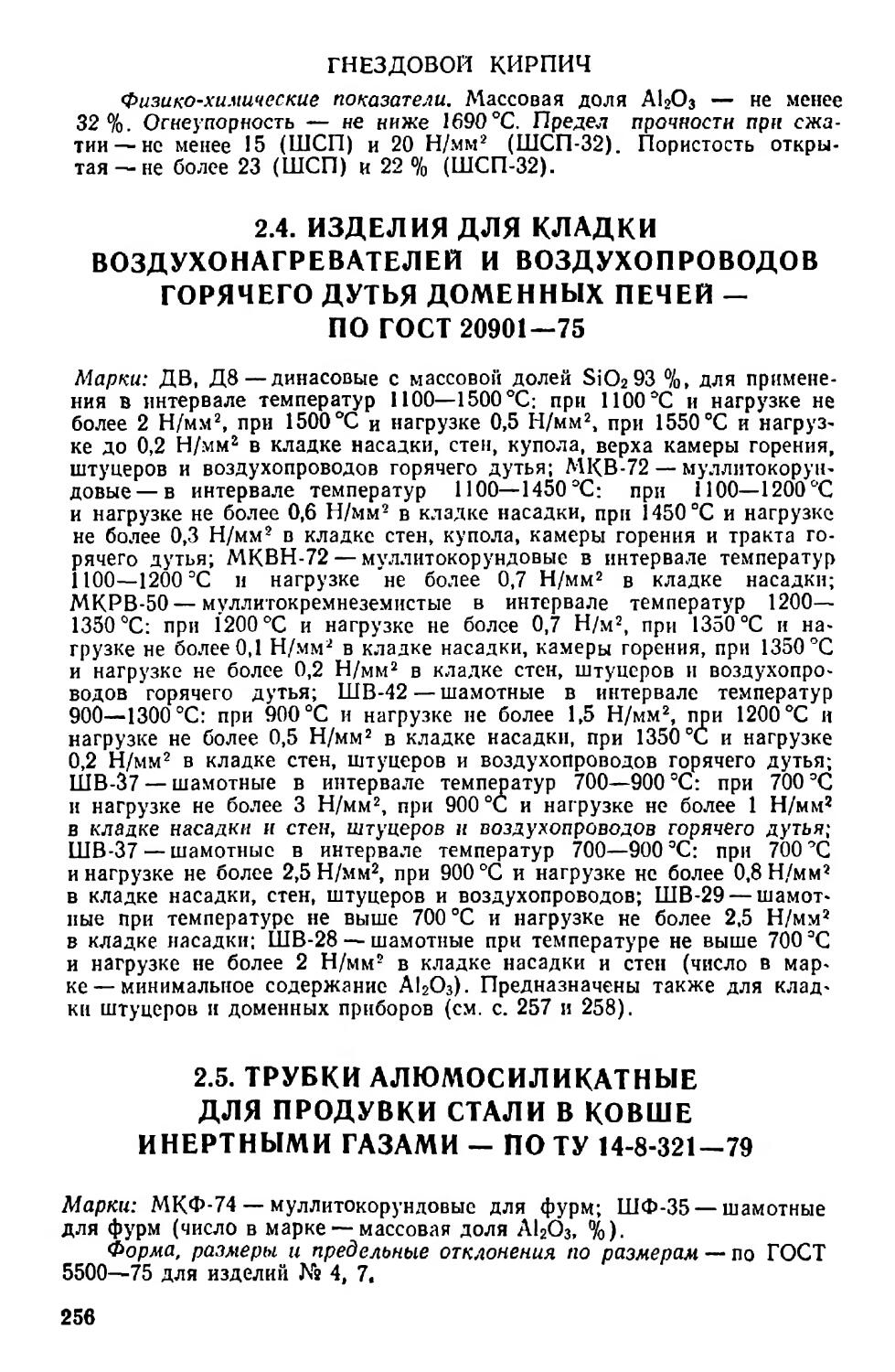

2.4. Изделия для кладки воздухонагревателей и воздухопрово-

дов горячего дутья доменных печей . . « 256

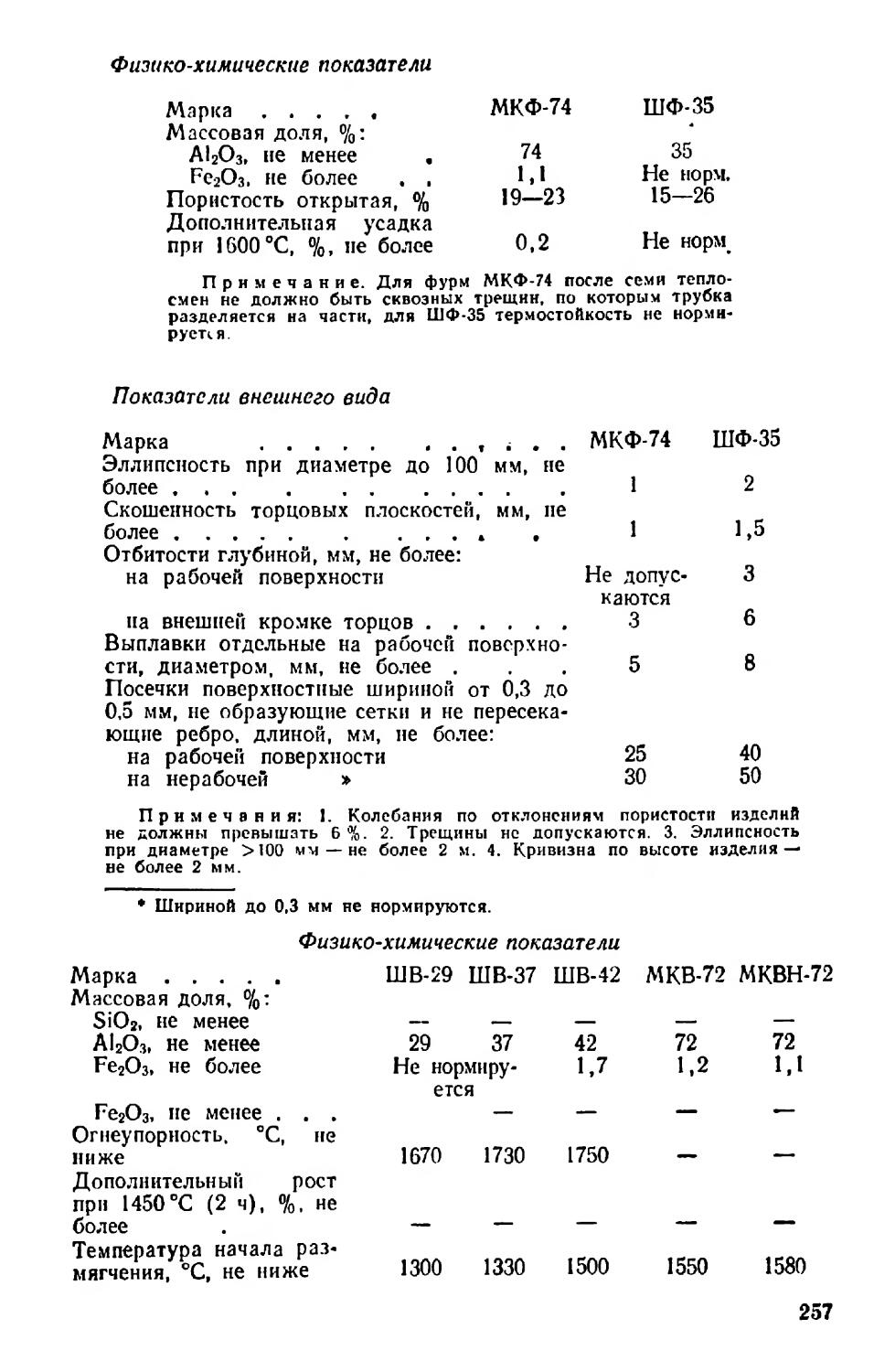

2.5. Трубки алюмосиликатные для продувки стали в ковше инертными газами . . 256

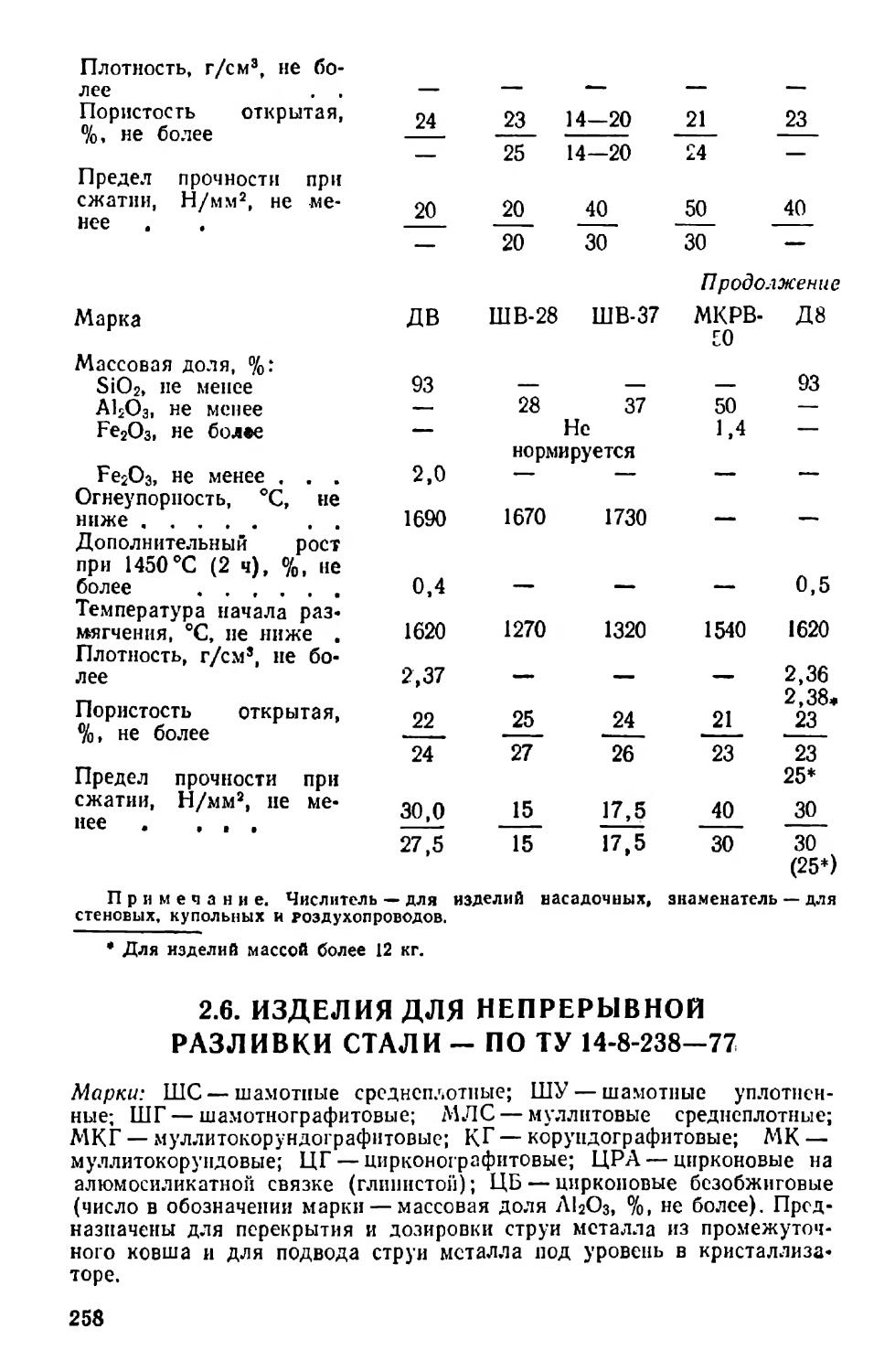

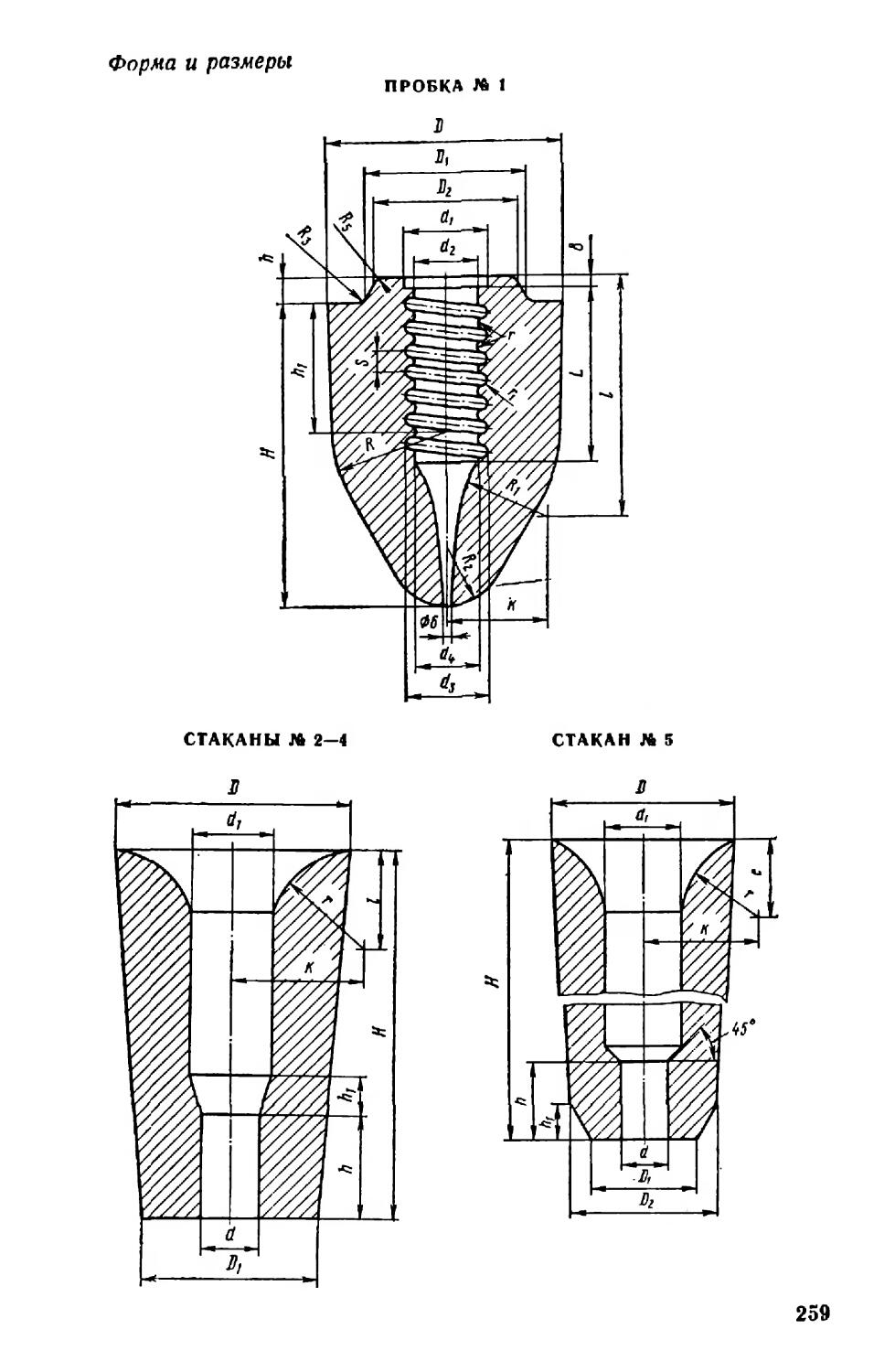

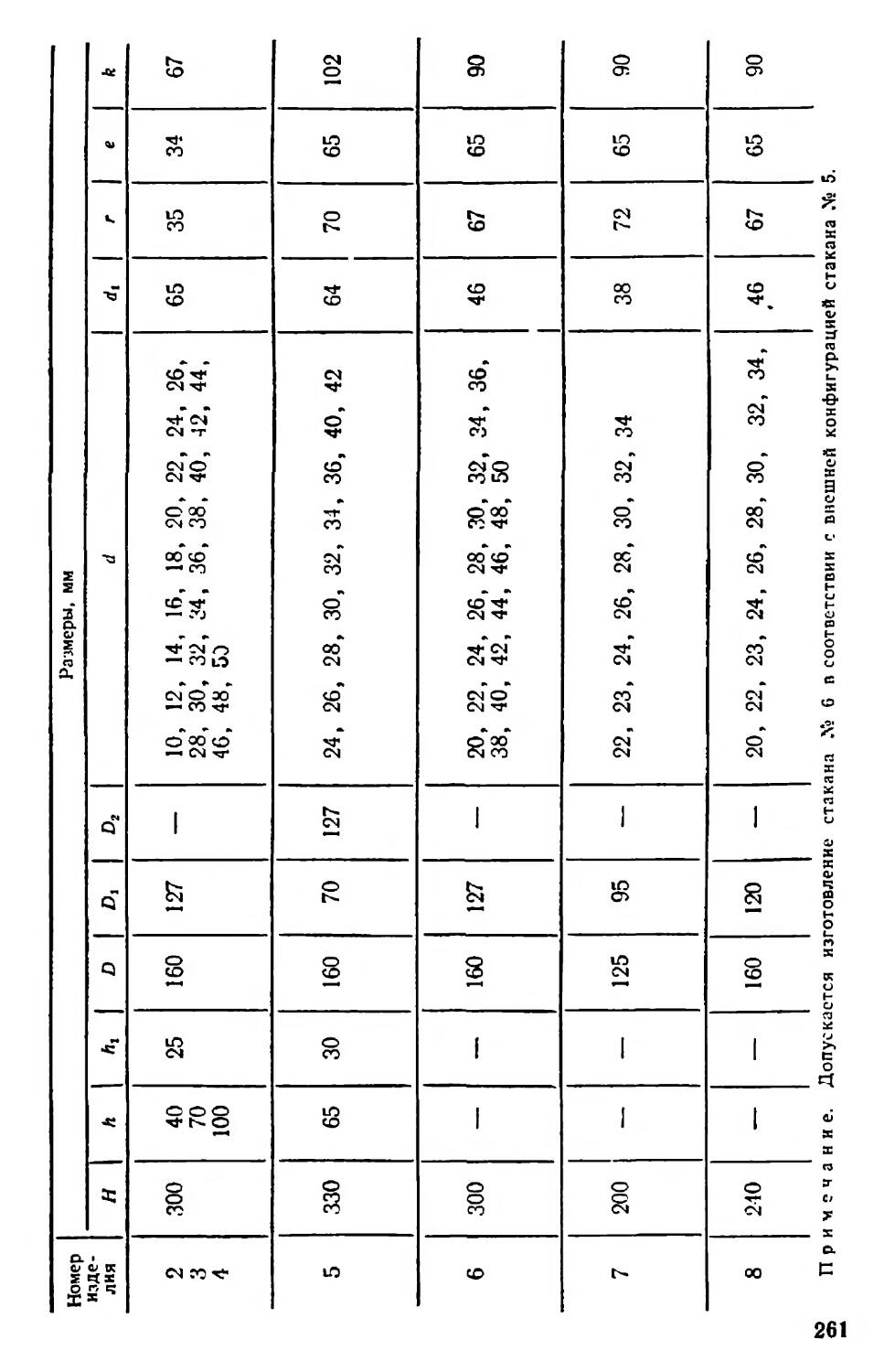

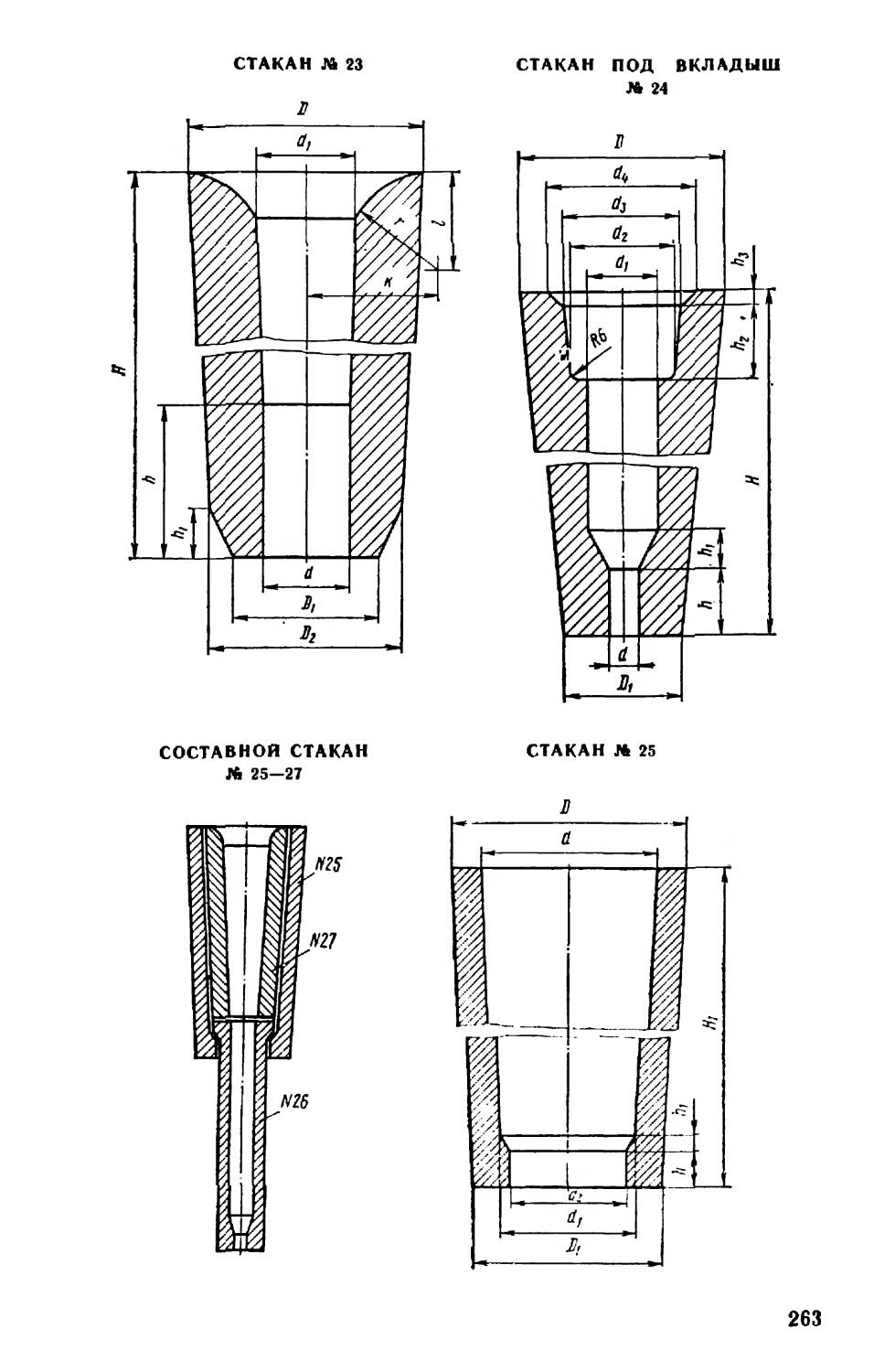

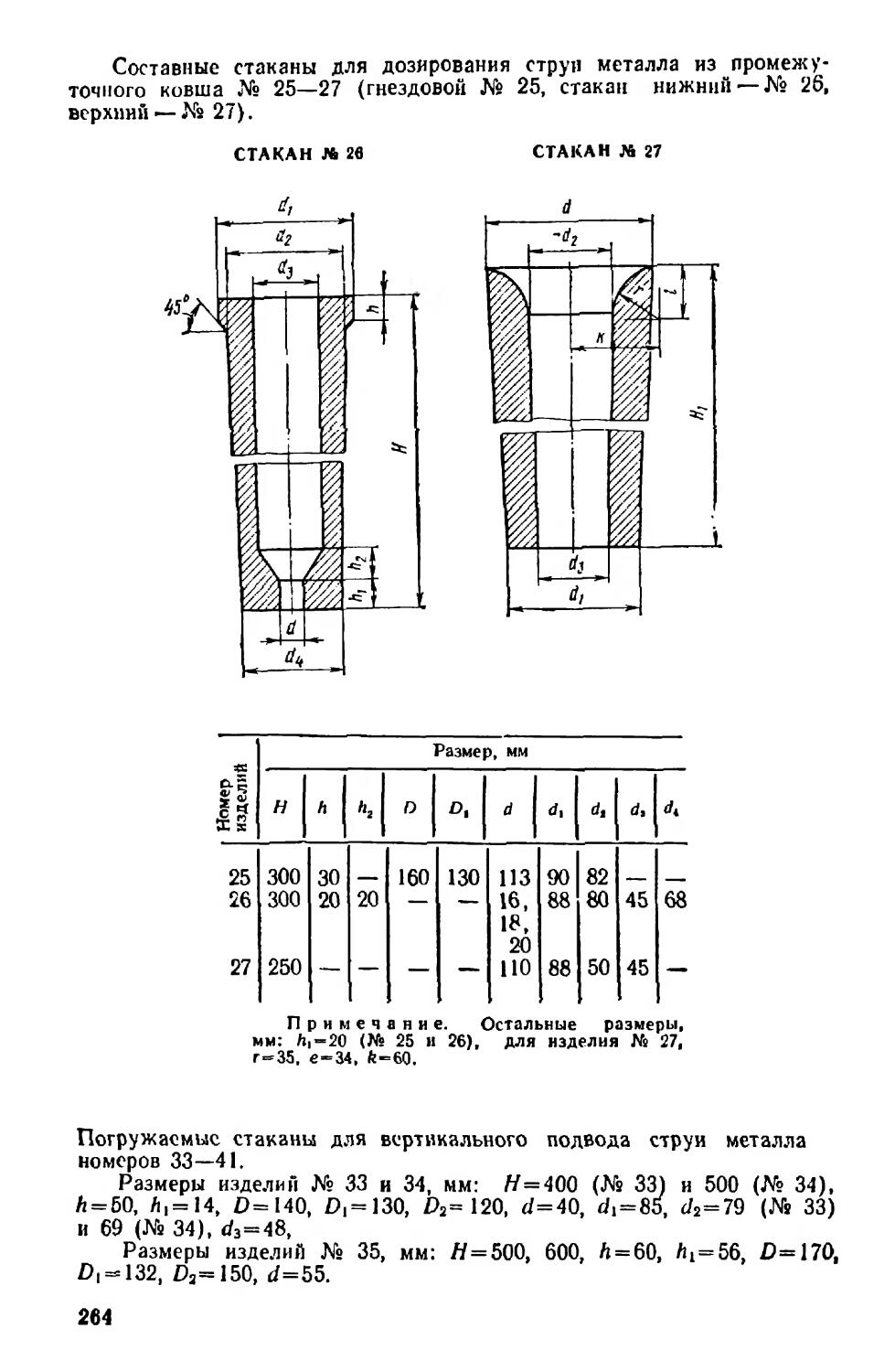

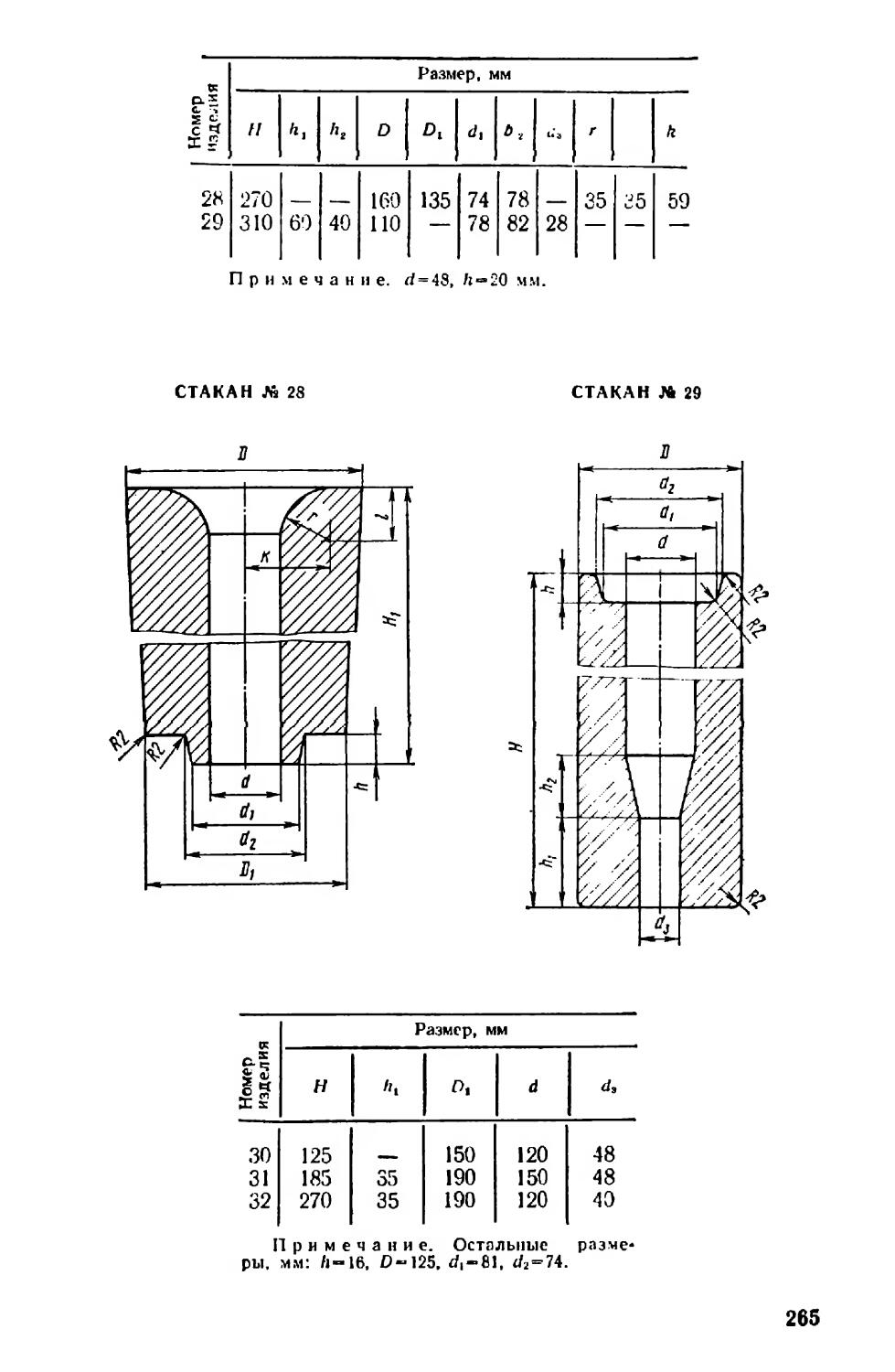

2.6. Изделия для непрерывной разливки стали . . . 258

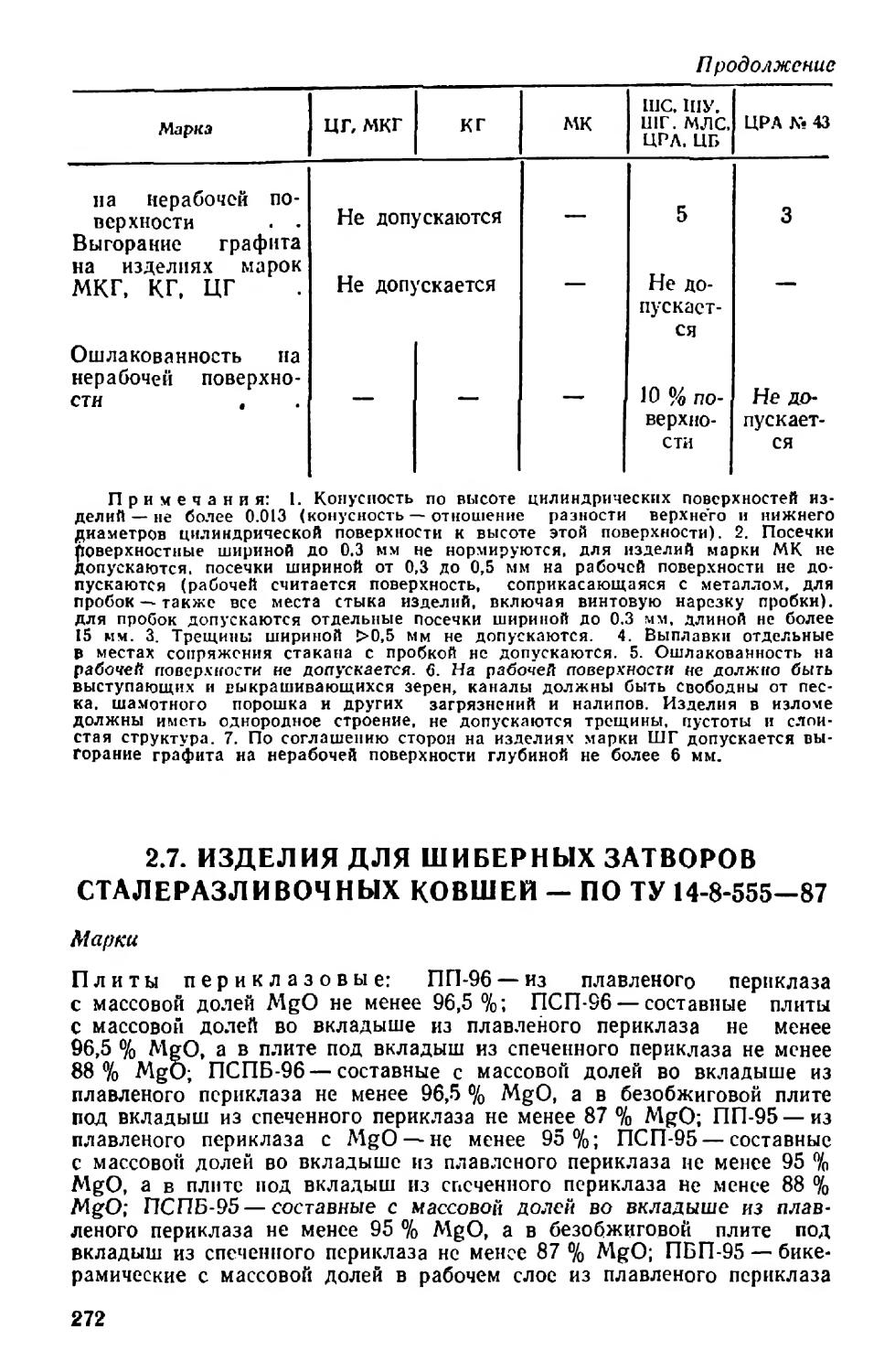

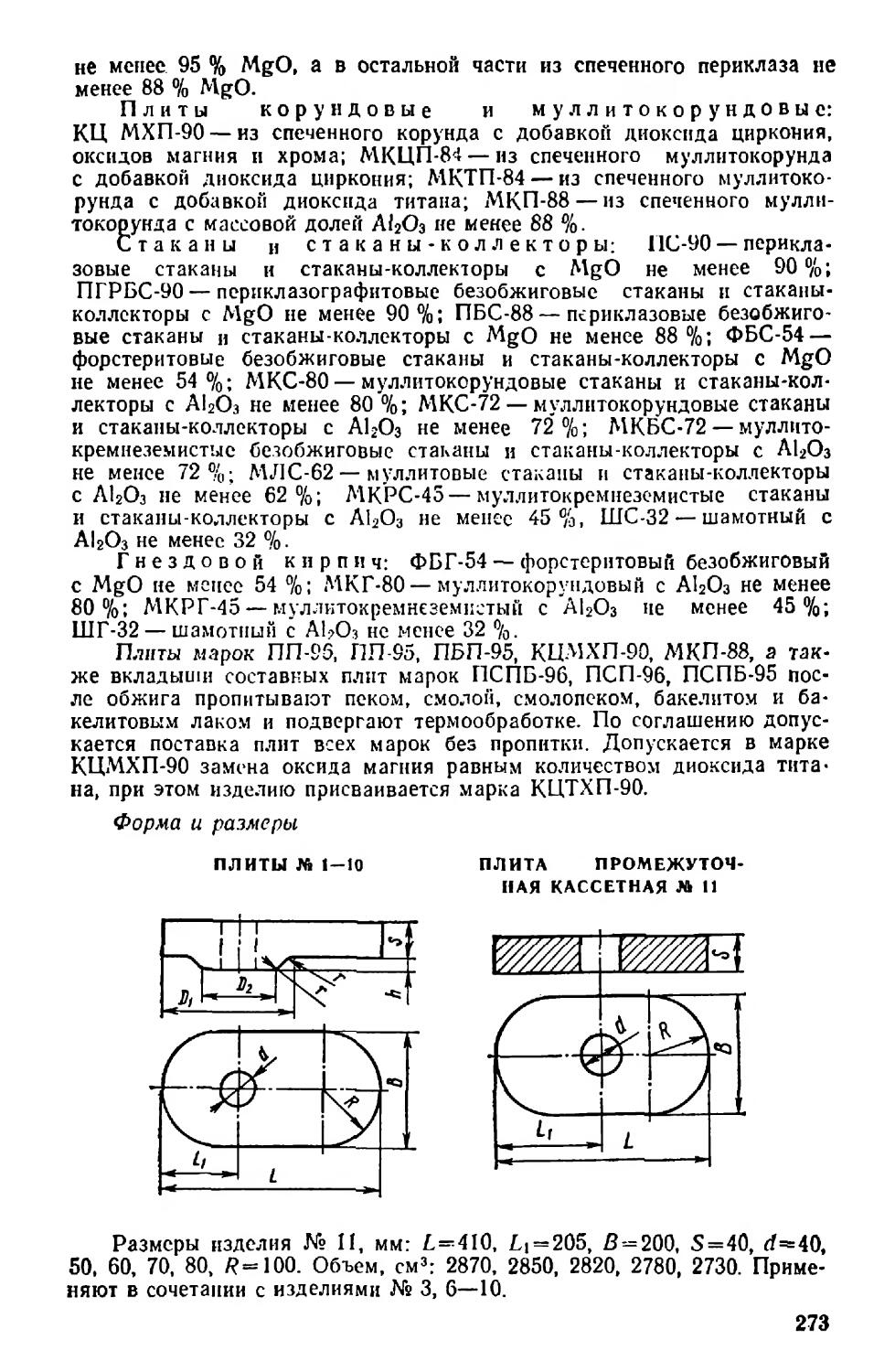

2.7. Изделия для шиберных затворов сталеразливочных ковшей 272

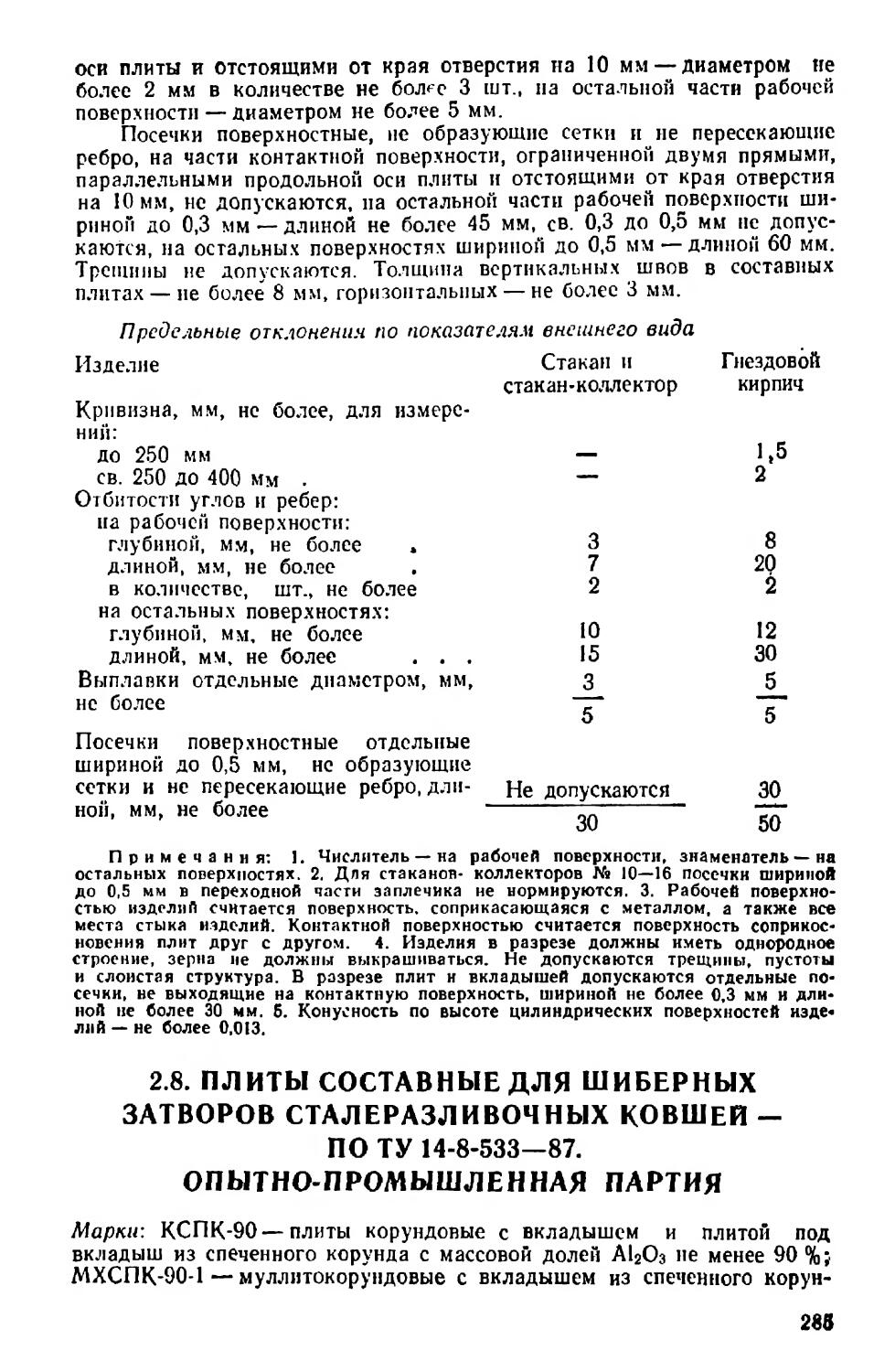

2.3. Плиты составные для шиберных затворов сталеразливочных ковшей ... . . . 285

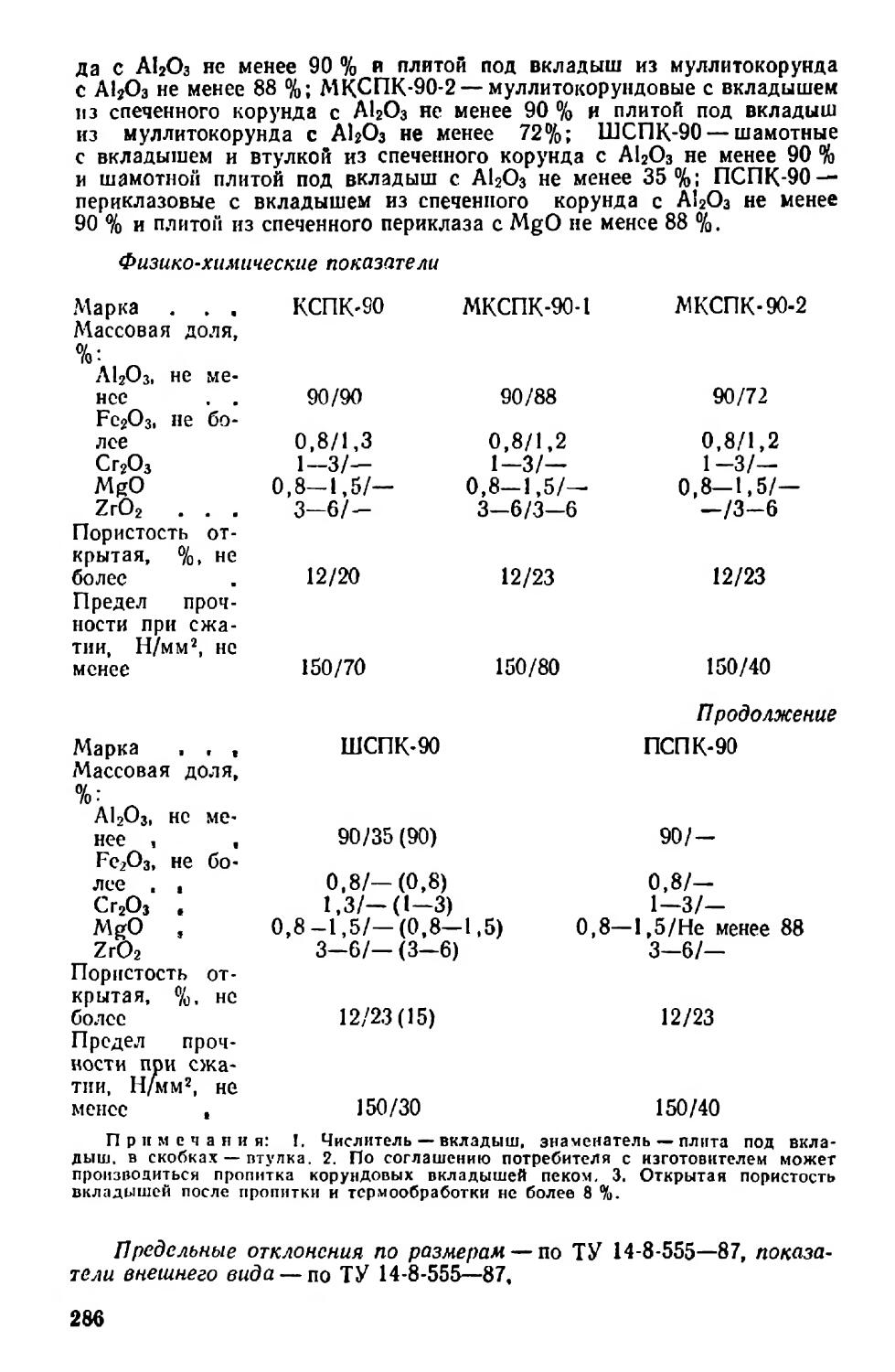

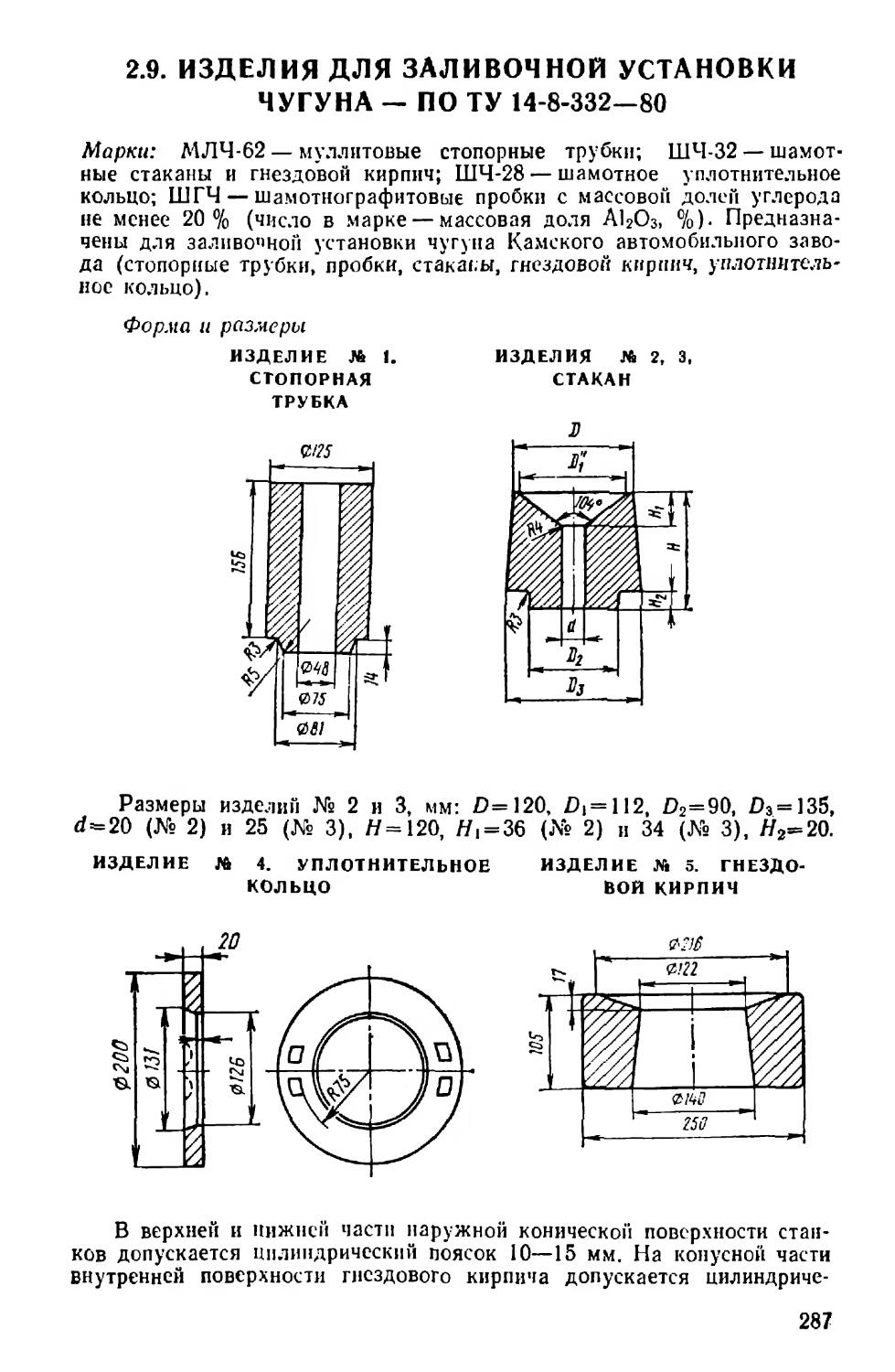

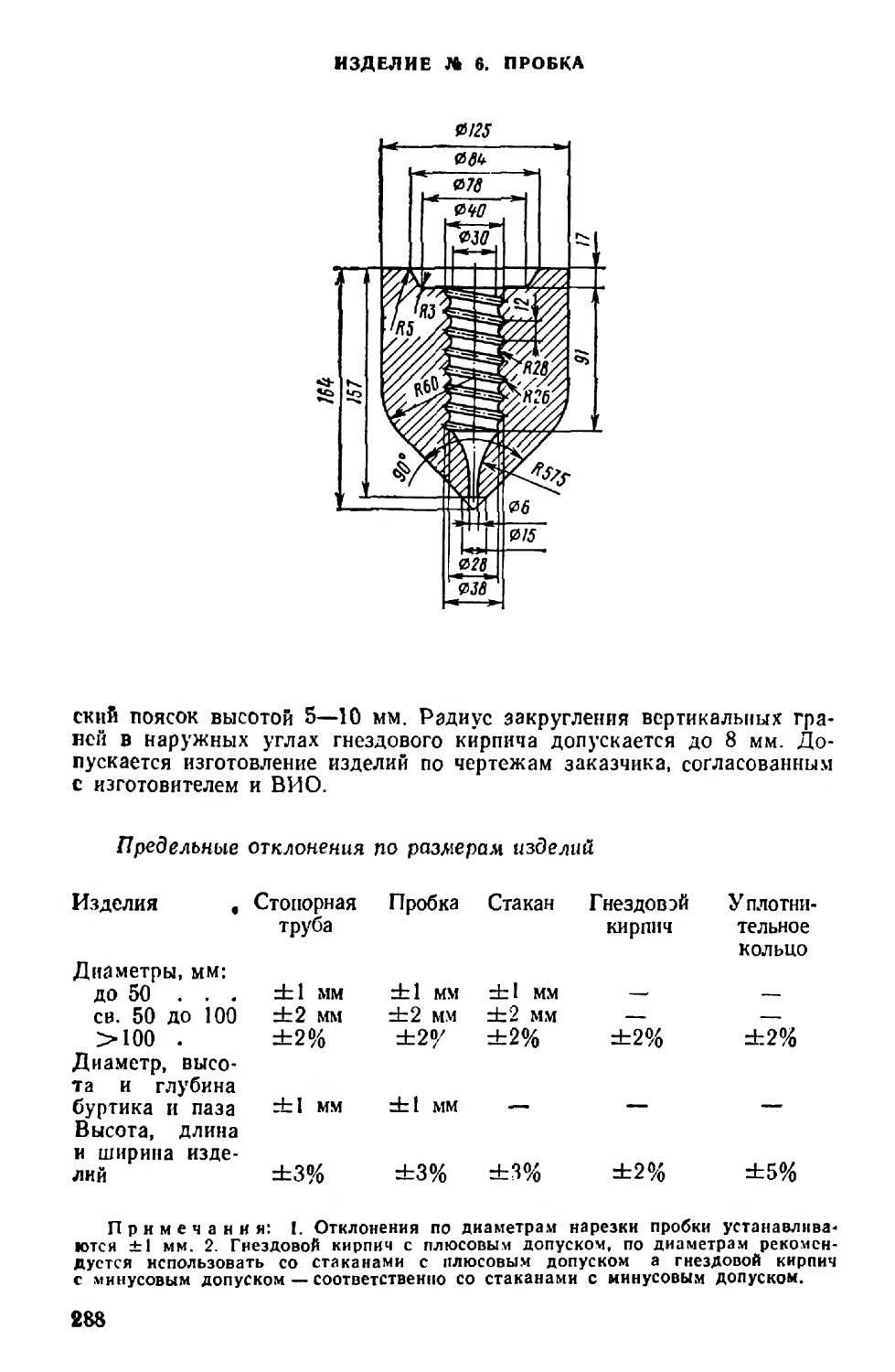

2.9 Изделия для заливочной установки чугуна...............287

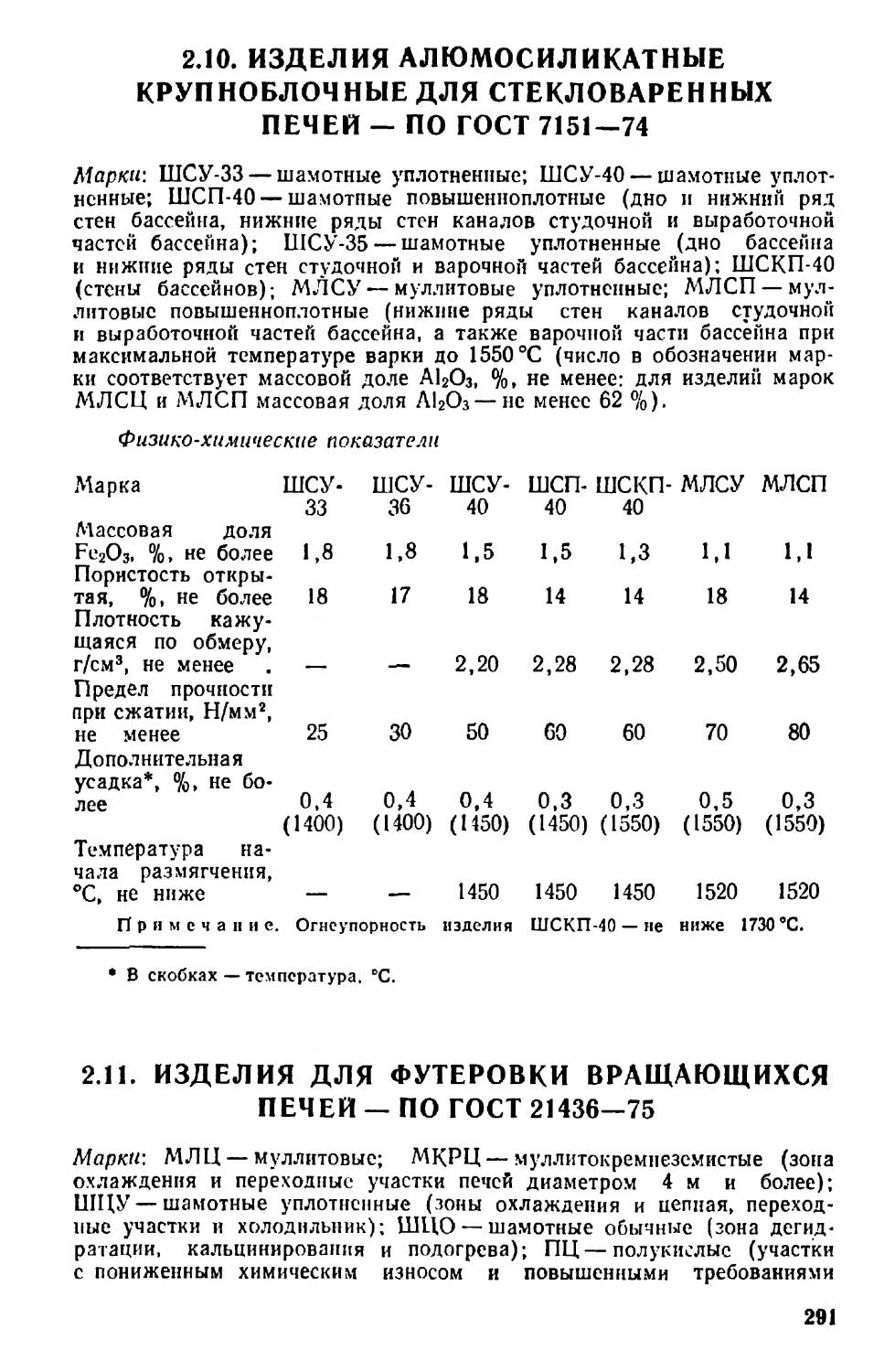

2.10. Изделия алюмосиликатные крупноблочные для стекловаренных печей 291

9

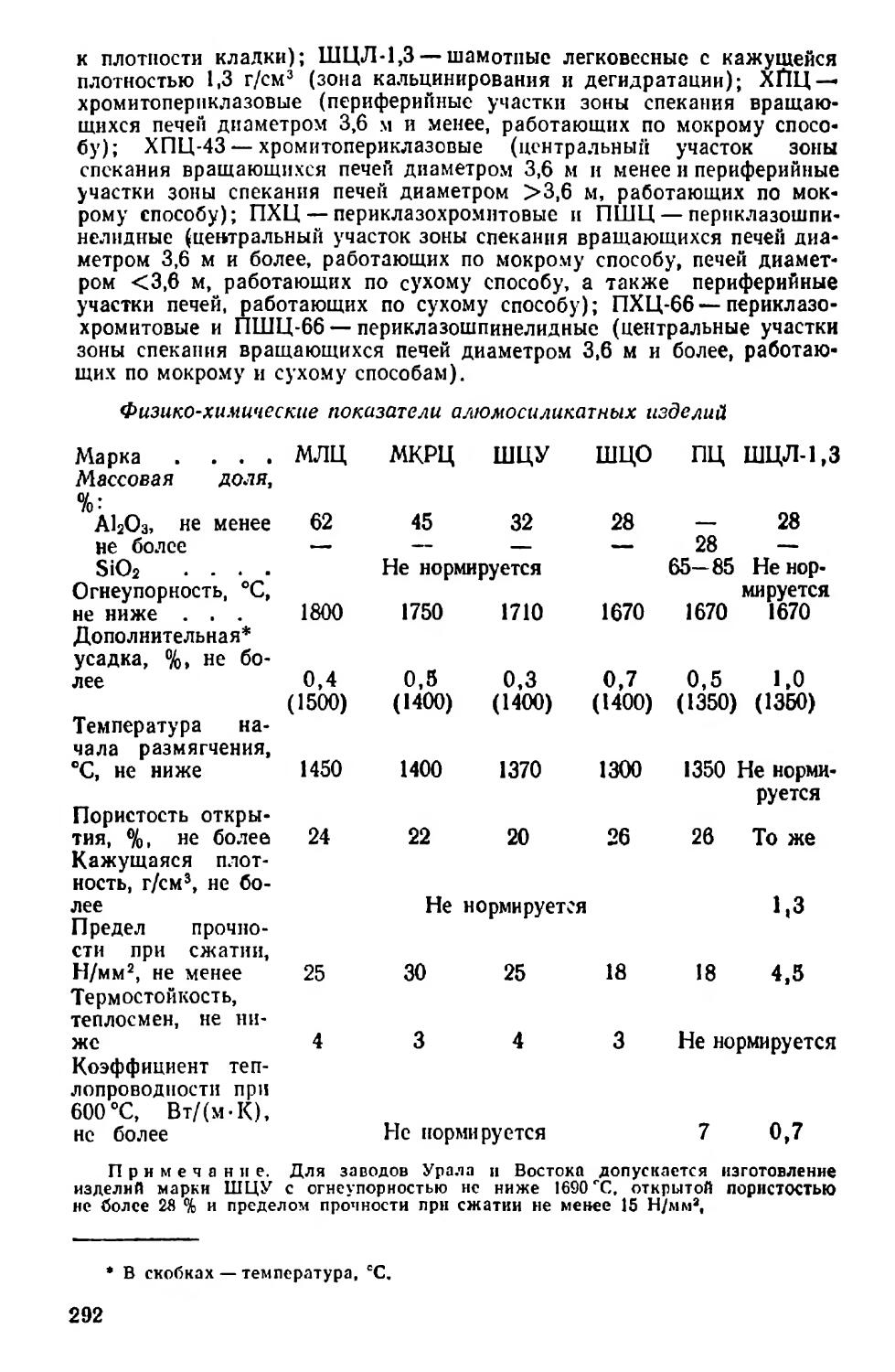

2.11. Изделия для футеровки вращающихся печей . 291

2.12. Изделия шамотные и шамотнокарбидкремниевые для трубчатых рекуператоров ...................................... 293

2.13. Изделия для стабилизирующих камер газовых горелок . 298

2.14. Изделия хромокремнеземистые и корундокремиеземистые безобжиговые на фосфатной связке 298

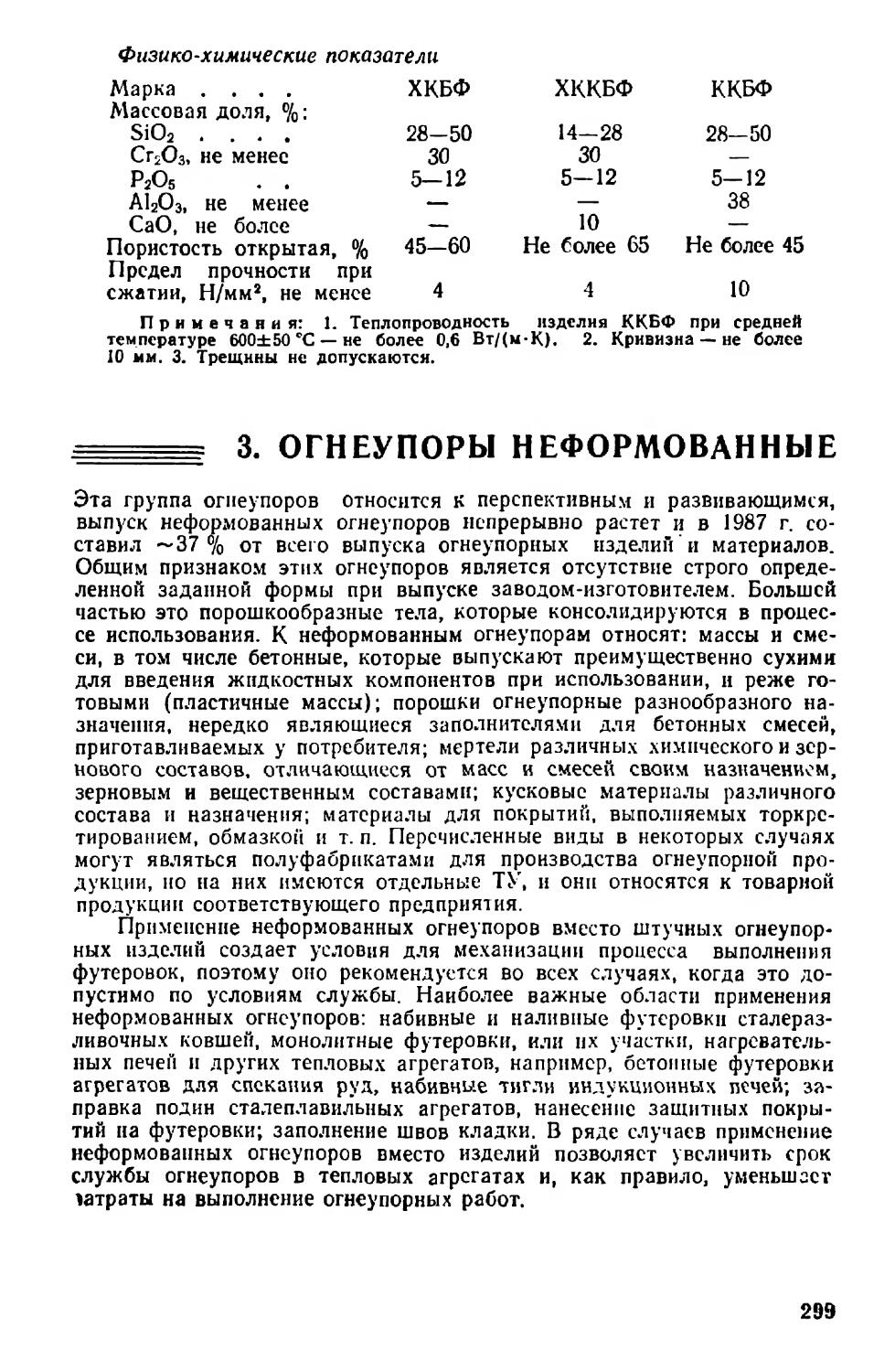

3. ОГНЕУПОРЫ НЕФОРМОВАННЫЕ (А. К. КАРКЛИТ) 299

3.1. Массы, бетонные смеси и материалы для них 300

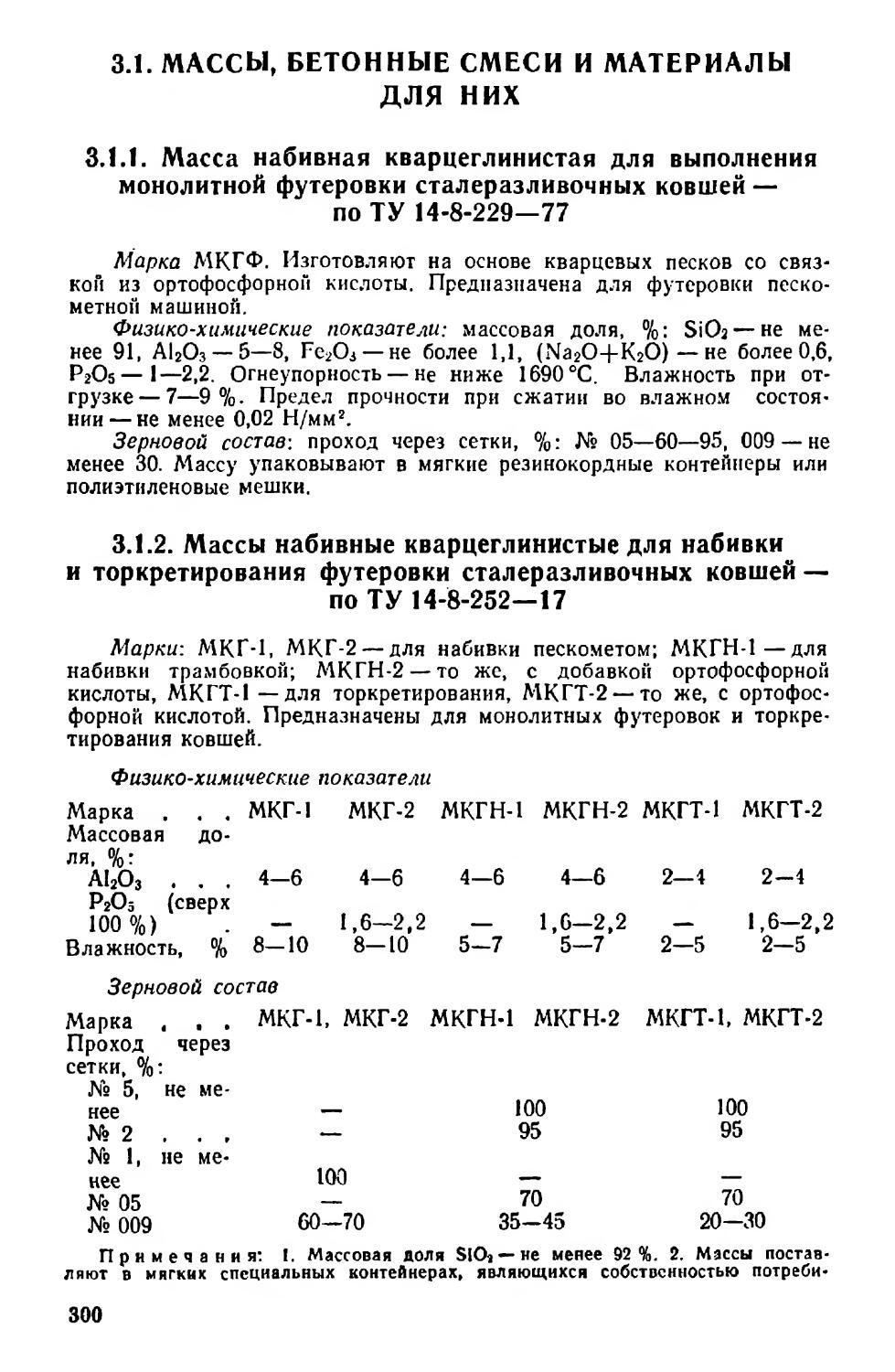

3.1.1. Масса набивная кварцеглинистая для выполнения монолитной футеровки сталеразливочных ковшей . . 300

3.1.2. Массы набивные кварцеглинистые для набивки и торкретирования футеровки сталеразливочных ковшей , . 300

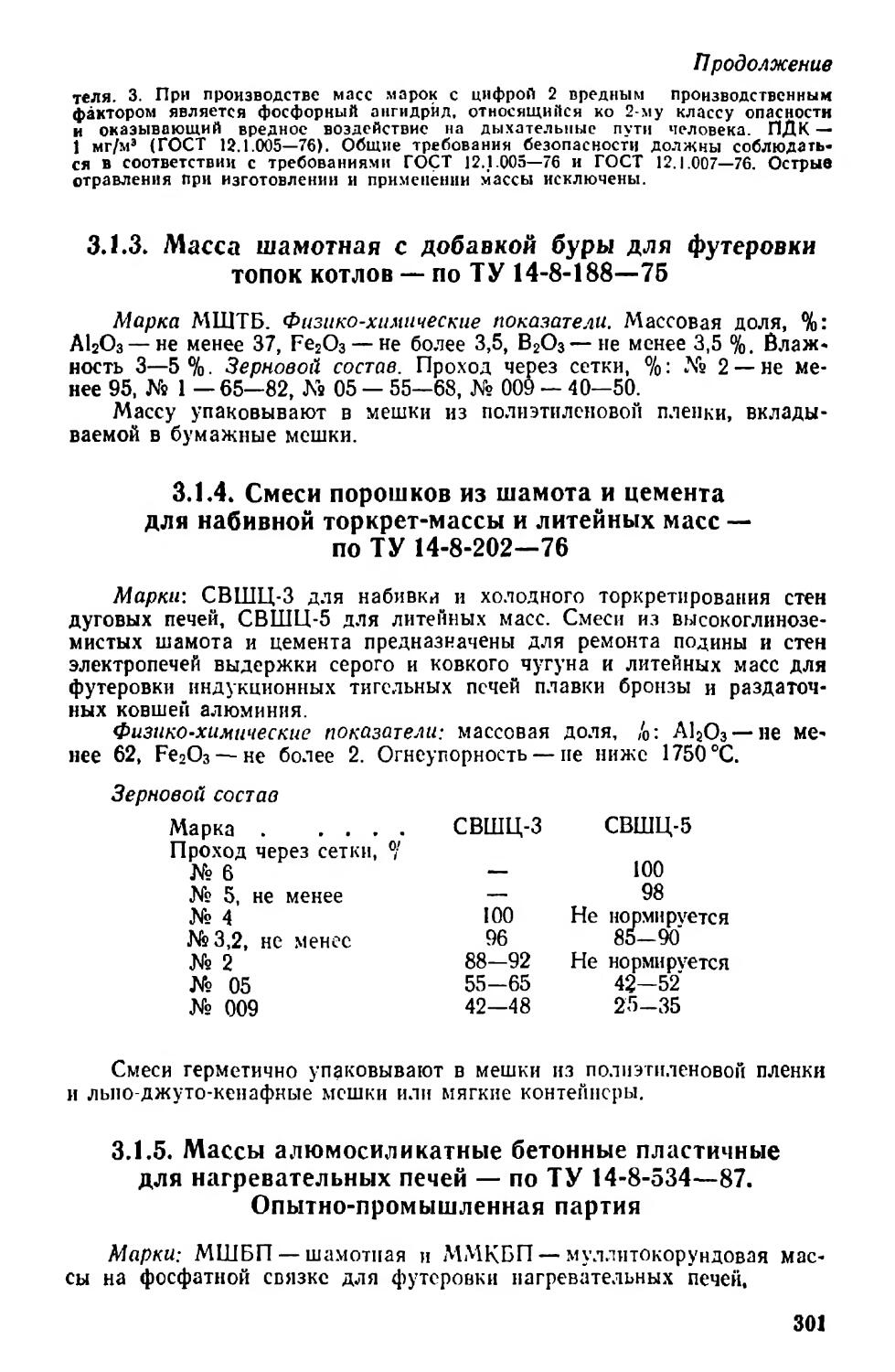

3.1.3. Масса шамотная с добавкой буры для футеровки топок котлов . , . . 301

3.1.4. Смеси порошков из шамота и цемента для набивной торкрет-массы и литейных масс . 301

3.1.5. Массы алюмосиликатные бетонные пластичные для нагревательных печей . . ... . . 301

3.1.6. Массы алюмосиликатные на фосфатной связке для футеровки топок судовых паровых котлов . 302

3.1.7. Масса муллитокремнеземистая набивная . 303

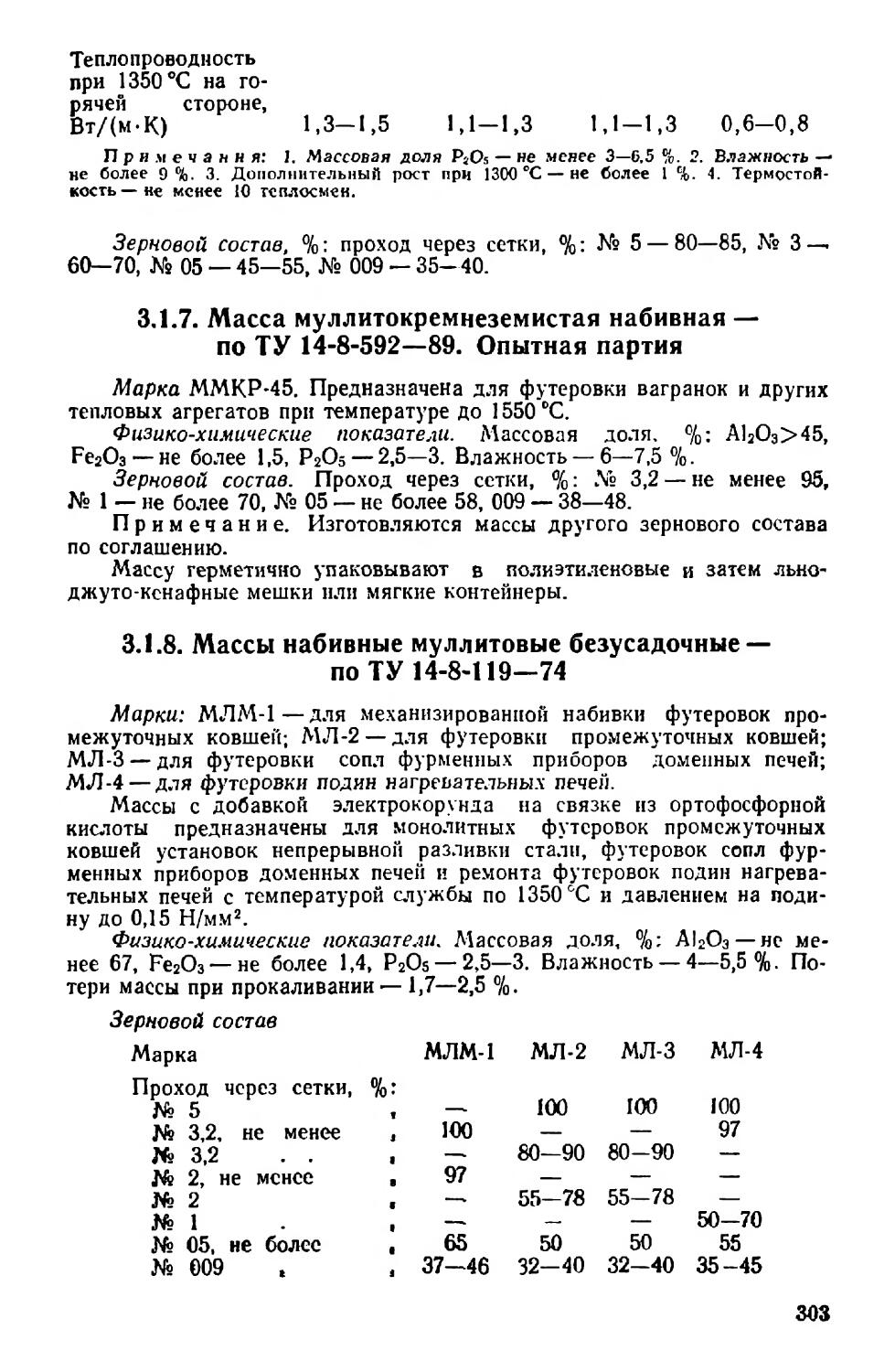

3.1.8. Массы набивные муллитовые безусадочные 303

3.1.9. Масса муллитокорундовая набивная ... . 304

3.1.10. Масса муллитовая для выполнения и ремонта монолитной футеровки сталеразливочных ковшей . 304

3.1.11. Масса муллитокорундовая для выполнения футеровок в конвертерном и доменном производствах 304

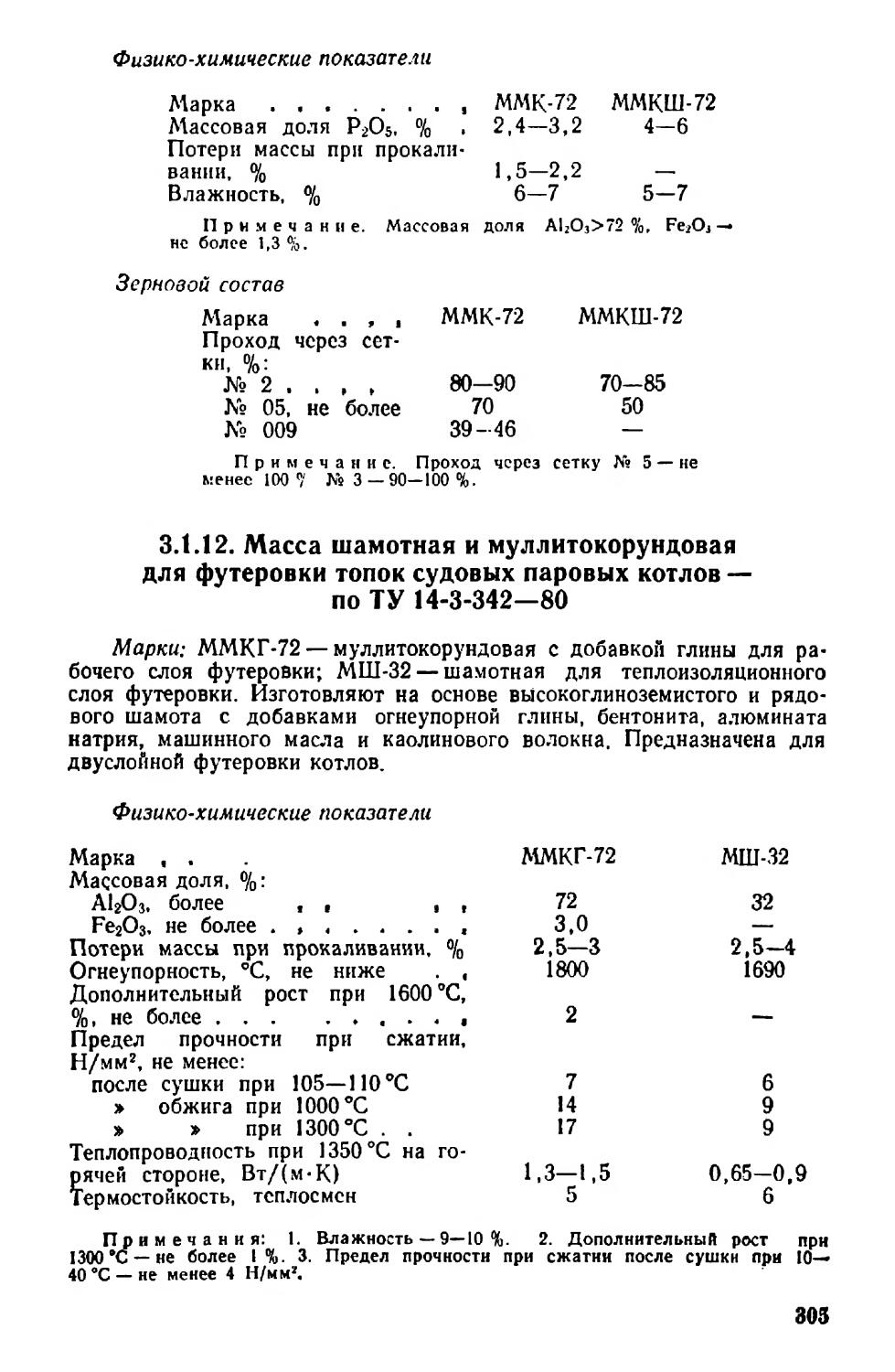

3.1.12. Масса шамотная и муллитокорундовая для футеровки топок судовых паровых котлов 305

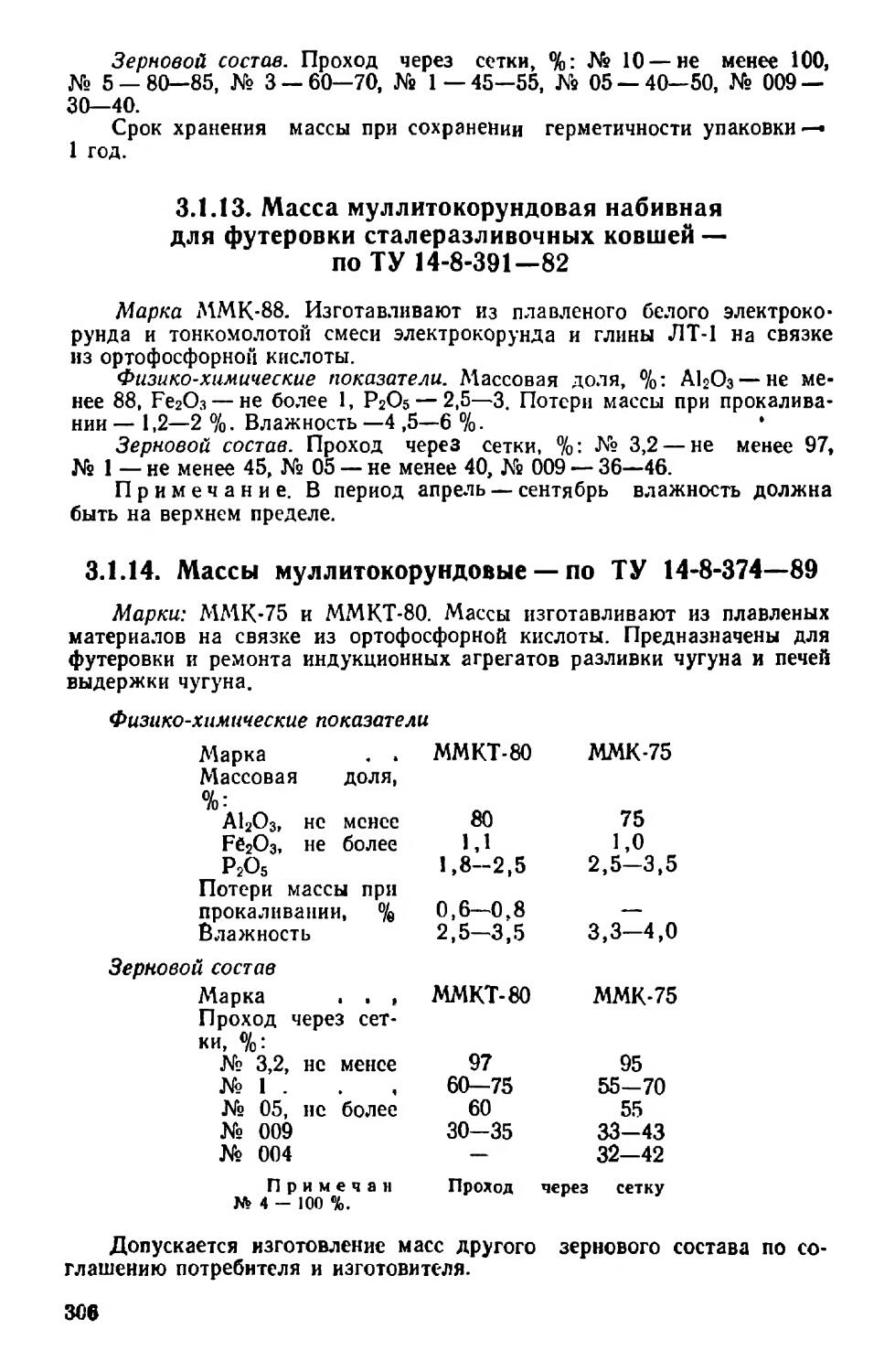

3.1.13. Масса муллитокорундовая набивная для футеровки сталеразливочных ковшей 306

31-14. Массы муллитокорундовые . 306

3.1.15. Массы муллитокорундовые набивные углеродсодержащие 307

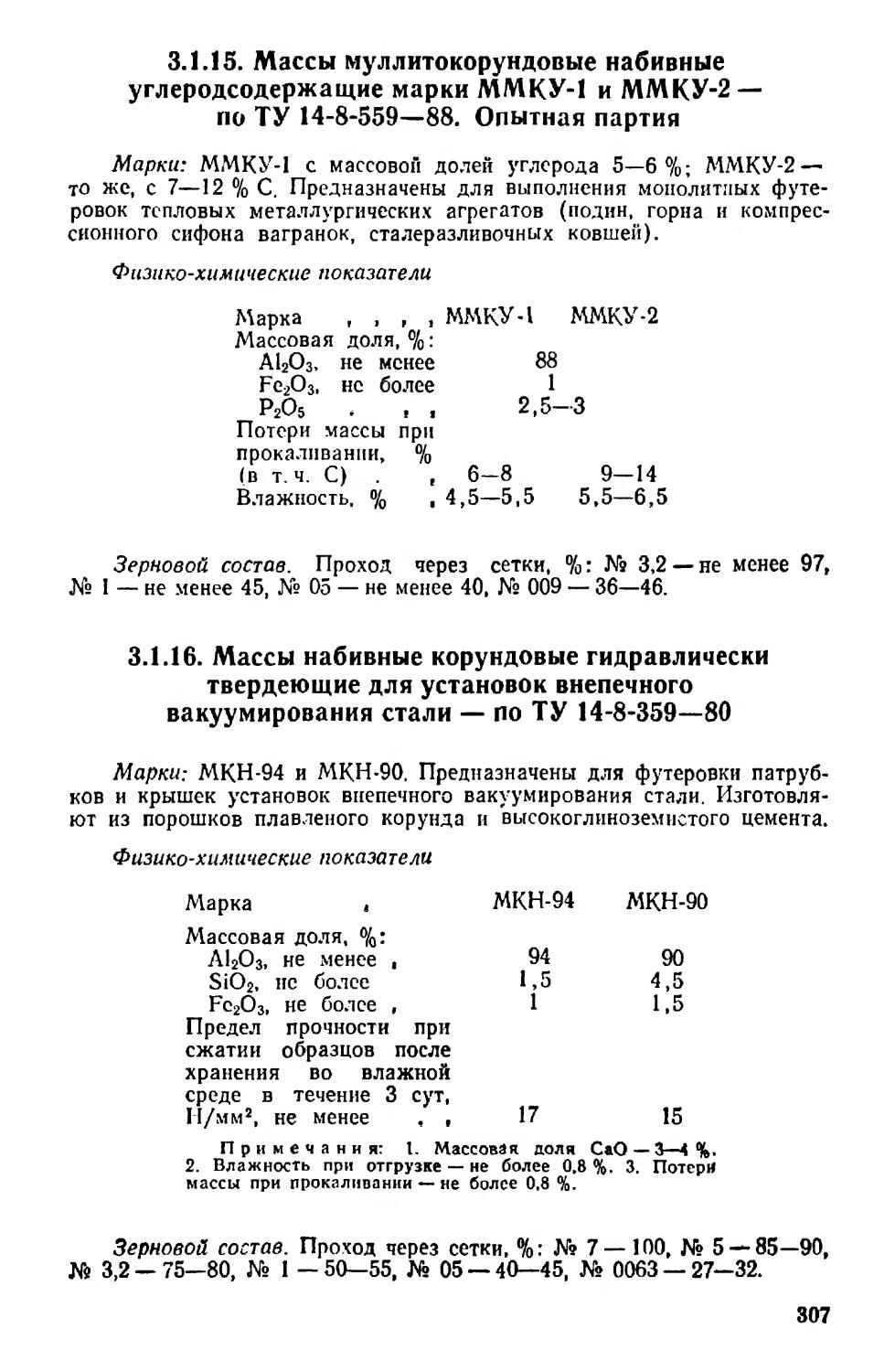

3.1.16. Массы набивные корундовые гидравлически твердеющие для установок внепечного вакуумирования стали 307

3.1.17. Масса корундовая набивная 308

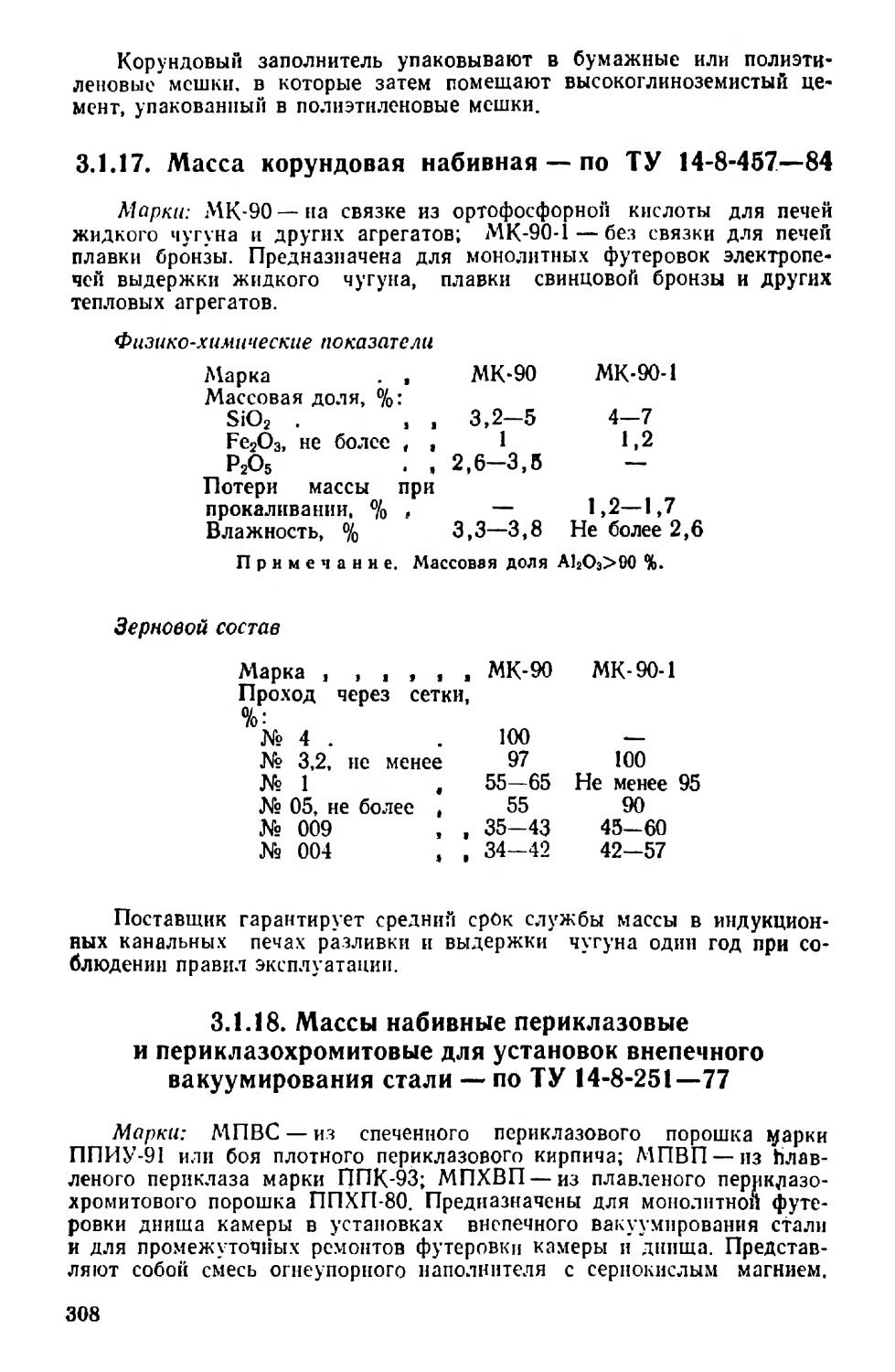

3.1.18. Массы набивные периклазовые и периклазохромитовые для установок внепечного вакуумирования стали 308

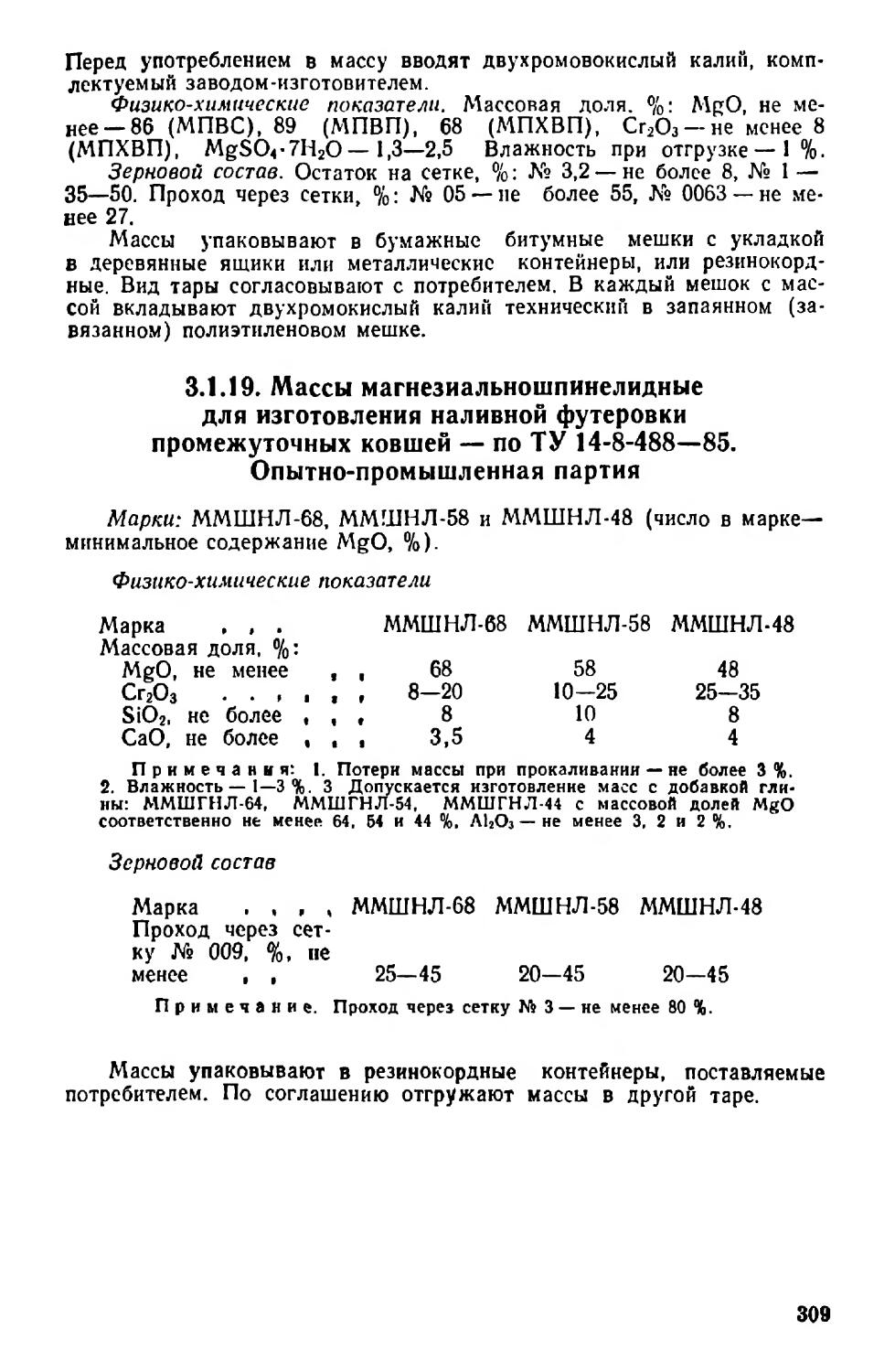

3.1.19. Массы магнезиальношпинслндные для изготовления наливной футеровки промежуточных ковшей . 309

3.1.20. Массы набивные периклазовые и периклазохромитовые с добавками глинозема и оксидного соединения бора для установок внепечного вакуумирования стали . 310

3.1.21. Массы магиезиальношпинелидные для монолитной футеровки сталеразливочных ковшей . с 10

3.1.22. Массы периклазохромитовые и периклазоуглеродистые для изготовления монолитной футеровки сталеразливочных ковшей ... 310

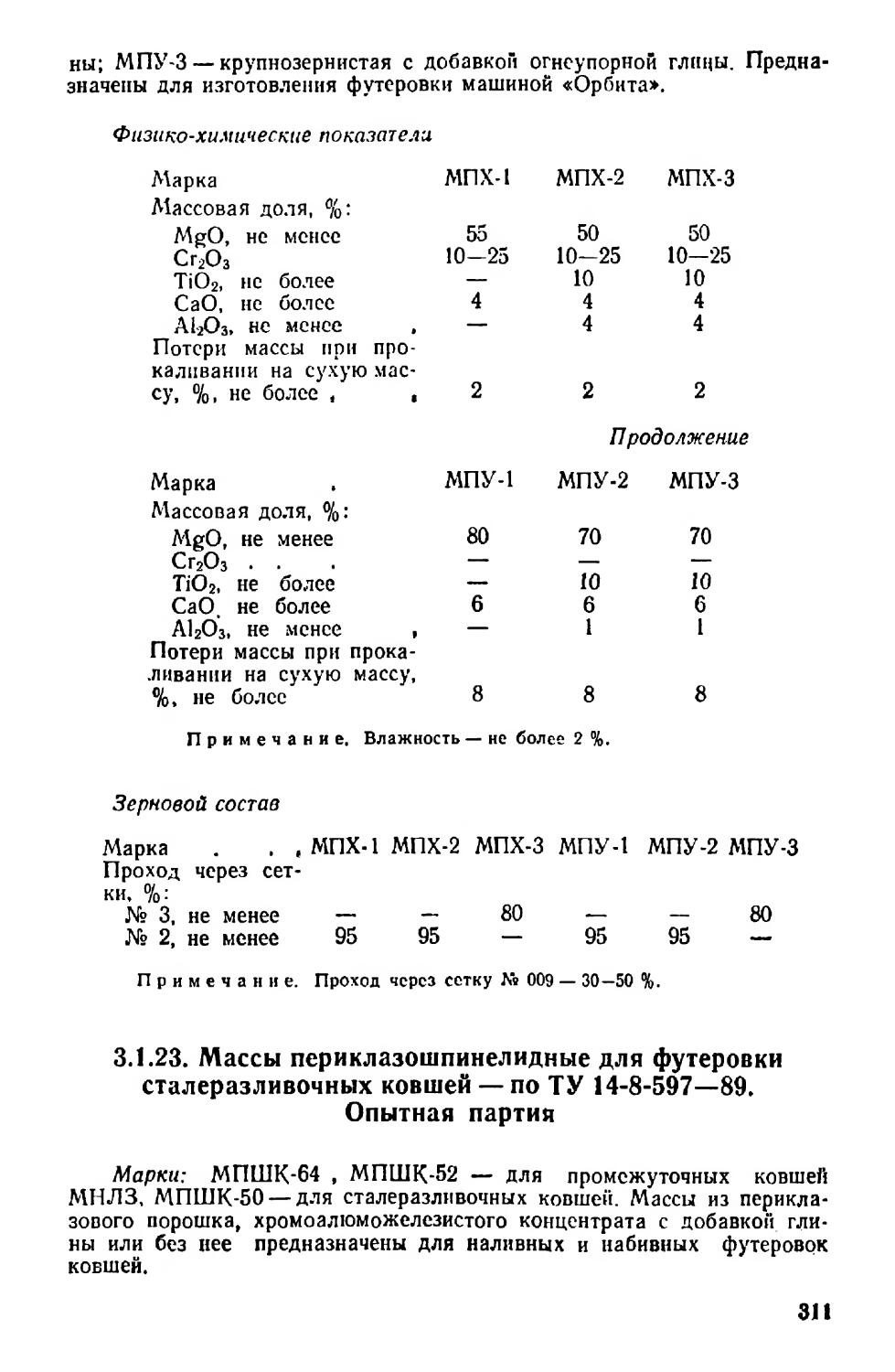

3.1.23. Массы периклазошпинелидные для футеровки сталеразливочных ковшей . 311

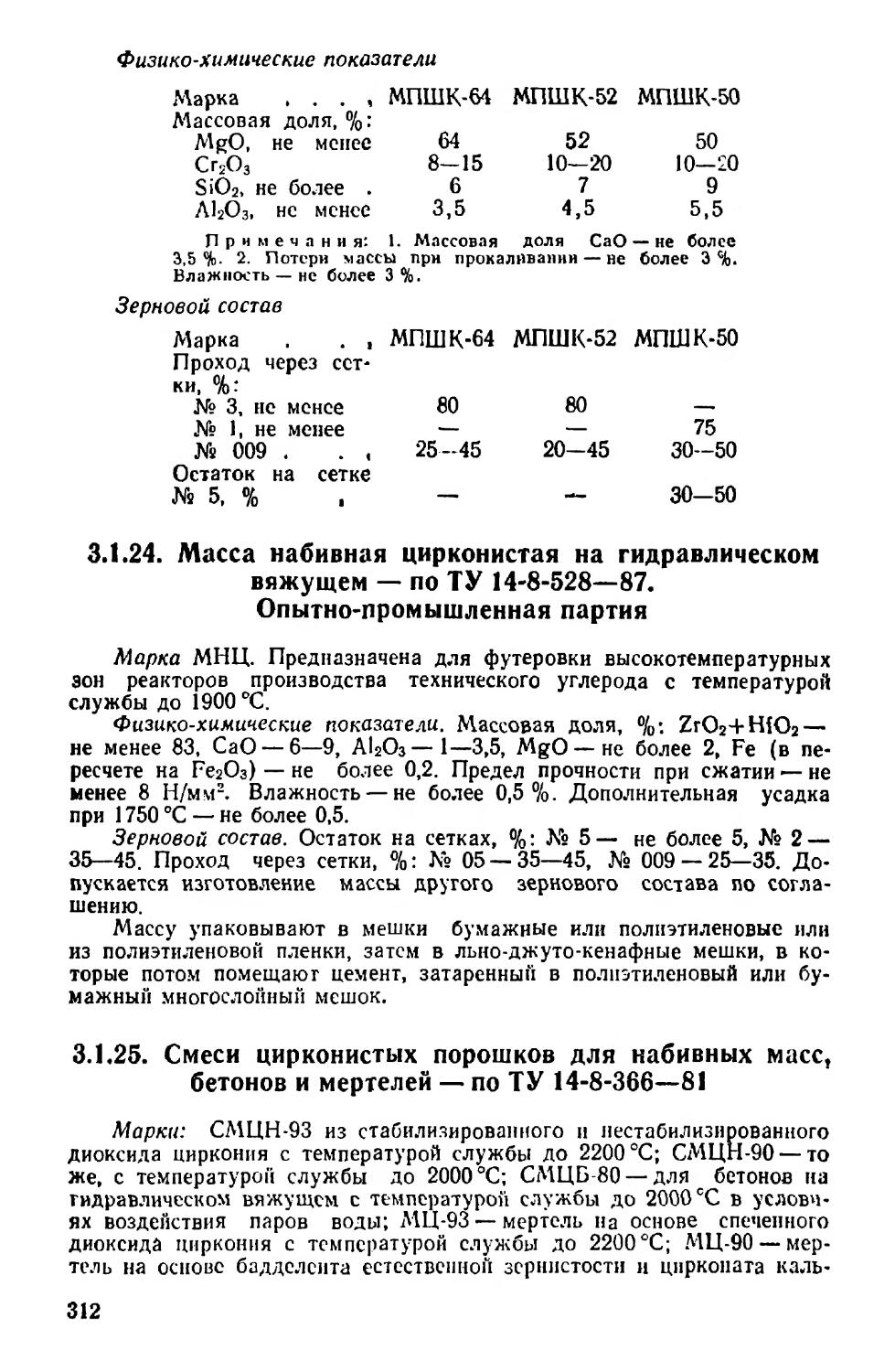

3.1.24. Масса набивная цирконистая на гидравлическом вяжущем 312

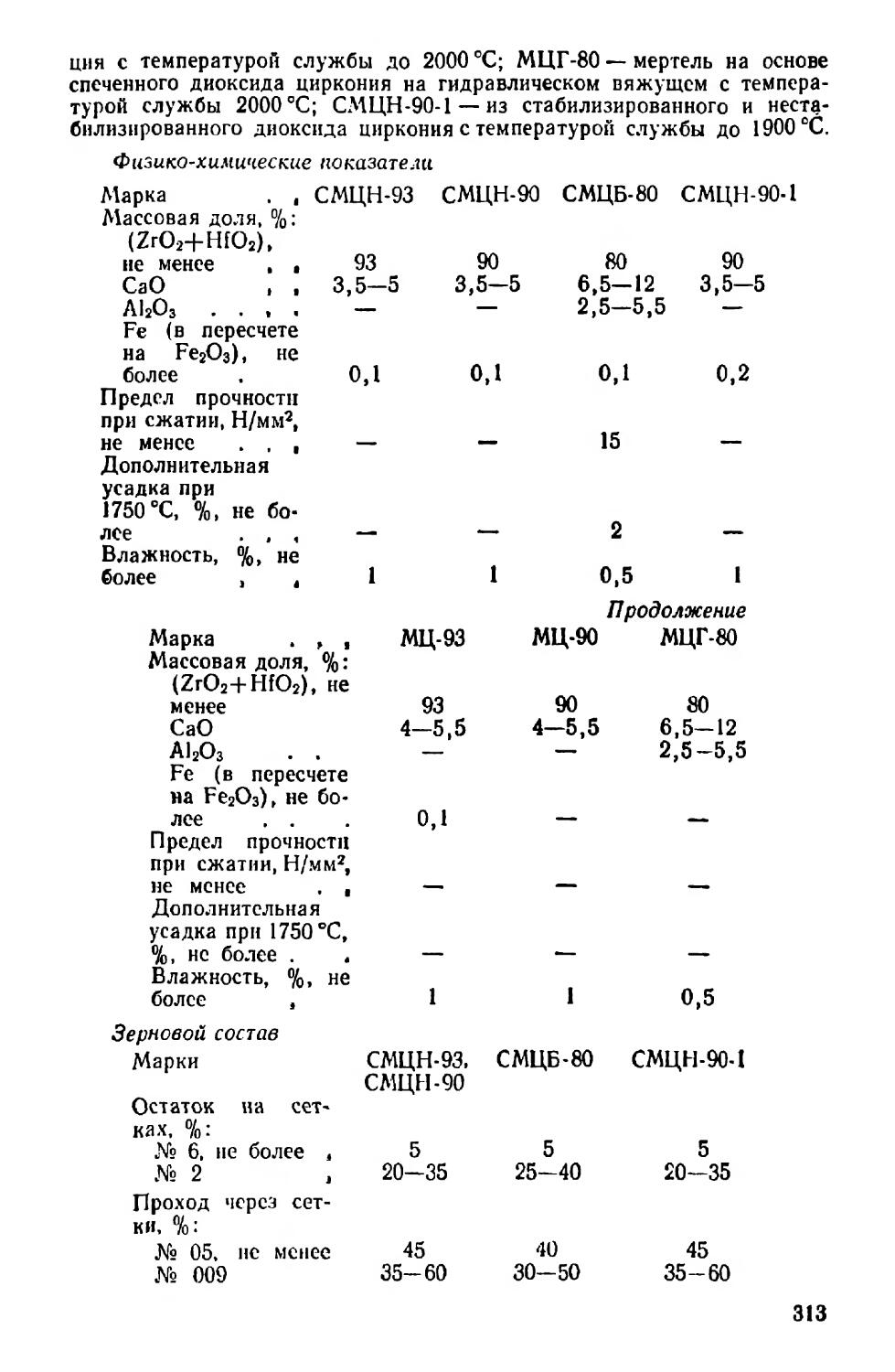

3.1.25. Смеси цирконистых порошков для набивных масс, бетонов и мертелей 312

10

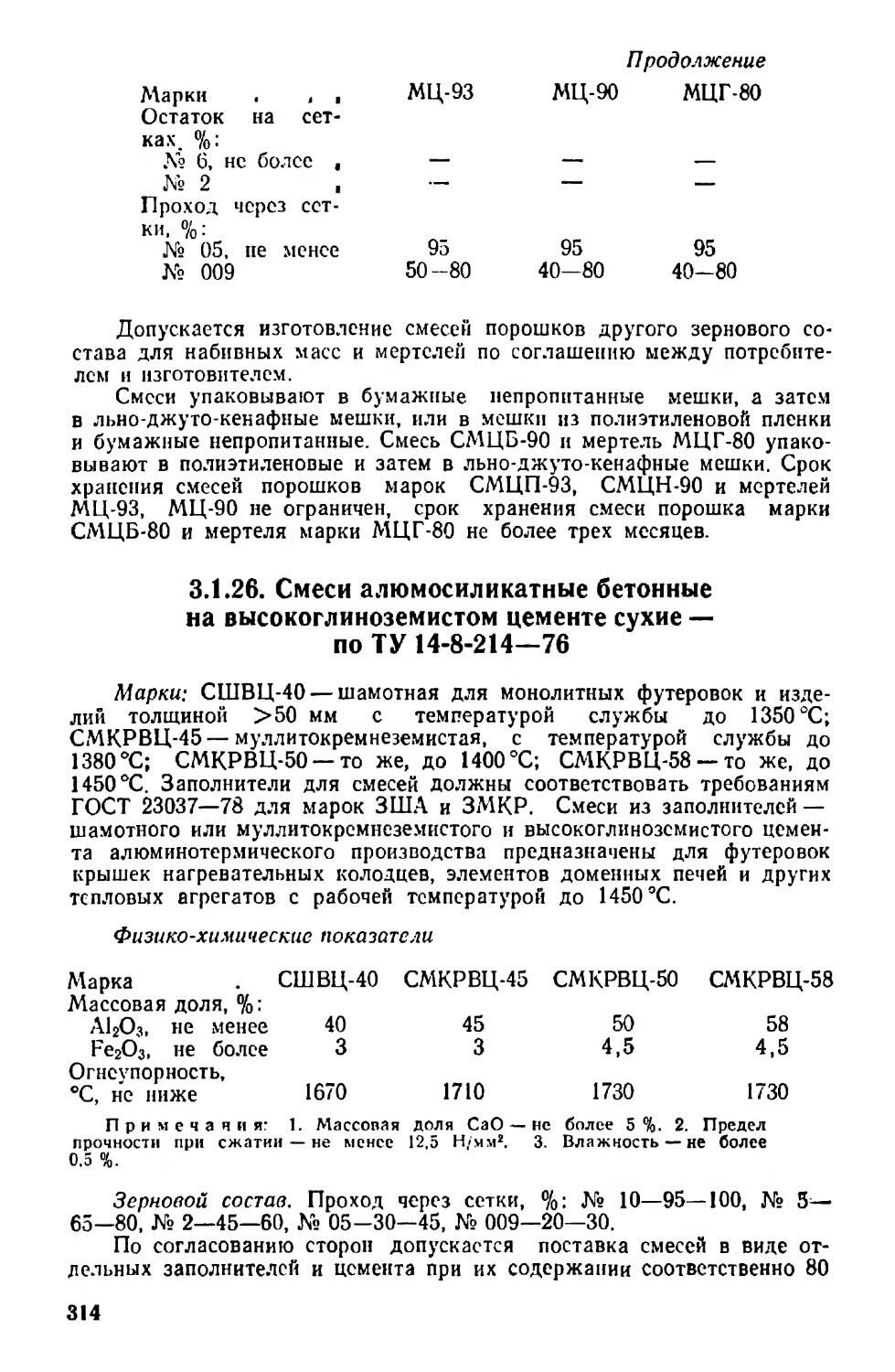

3.1.26, Смеси алюмосиликатные бетонные на высокоглиноземистом немейте сухие . . 314

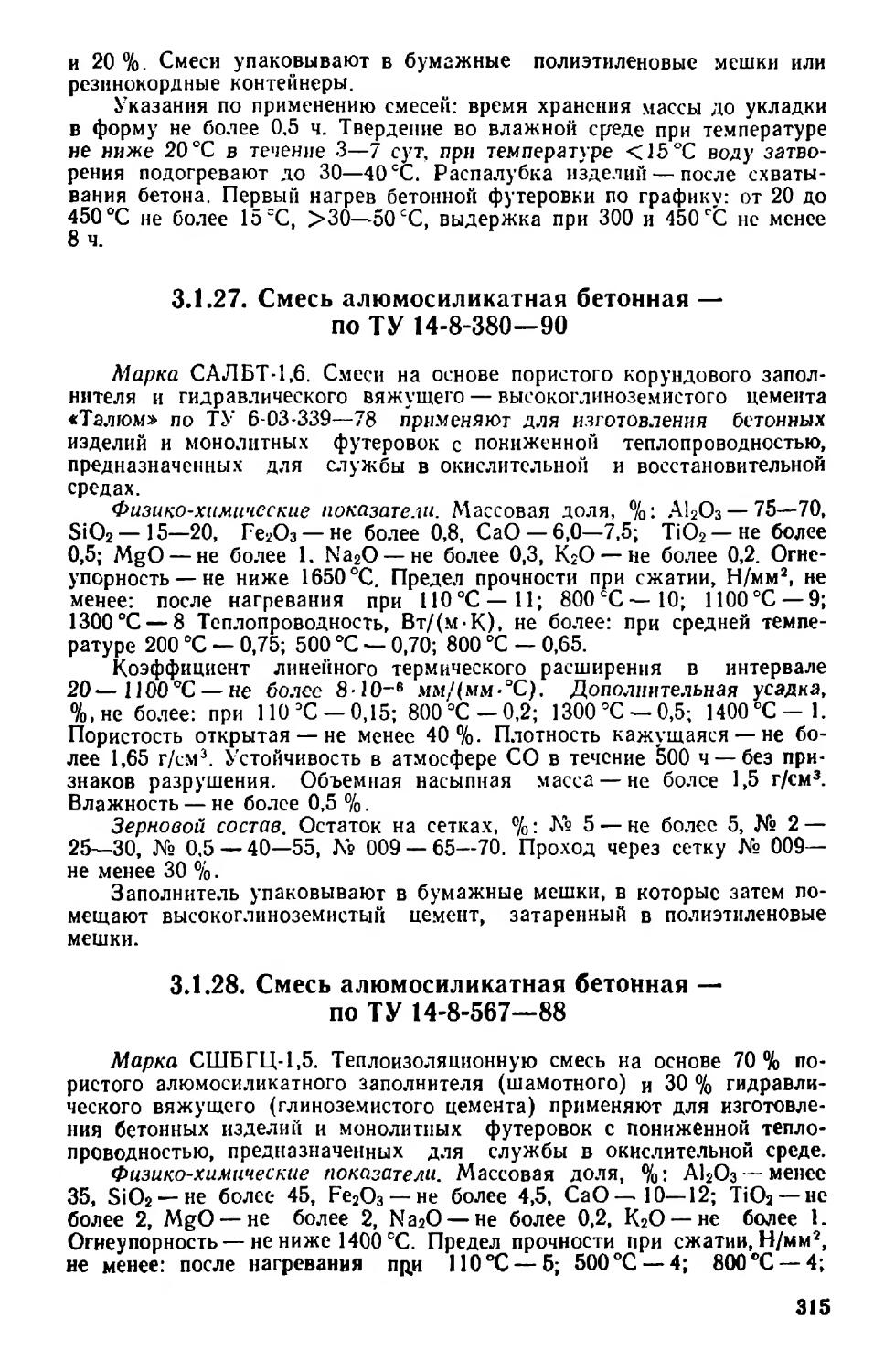

3-1.27. Смесь алюмосиликатная бетонная 315

3.1.28. Смесь алюмосиликатная бетонная 315

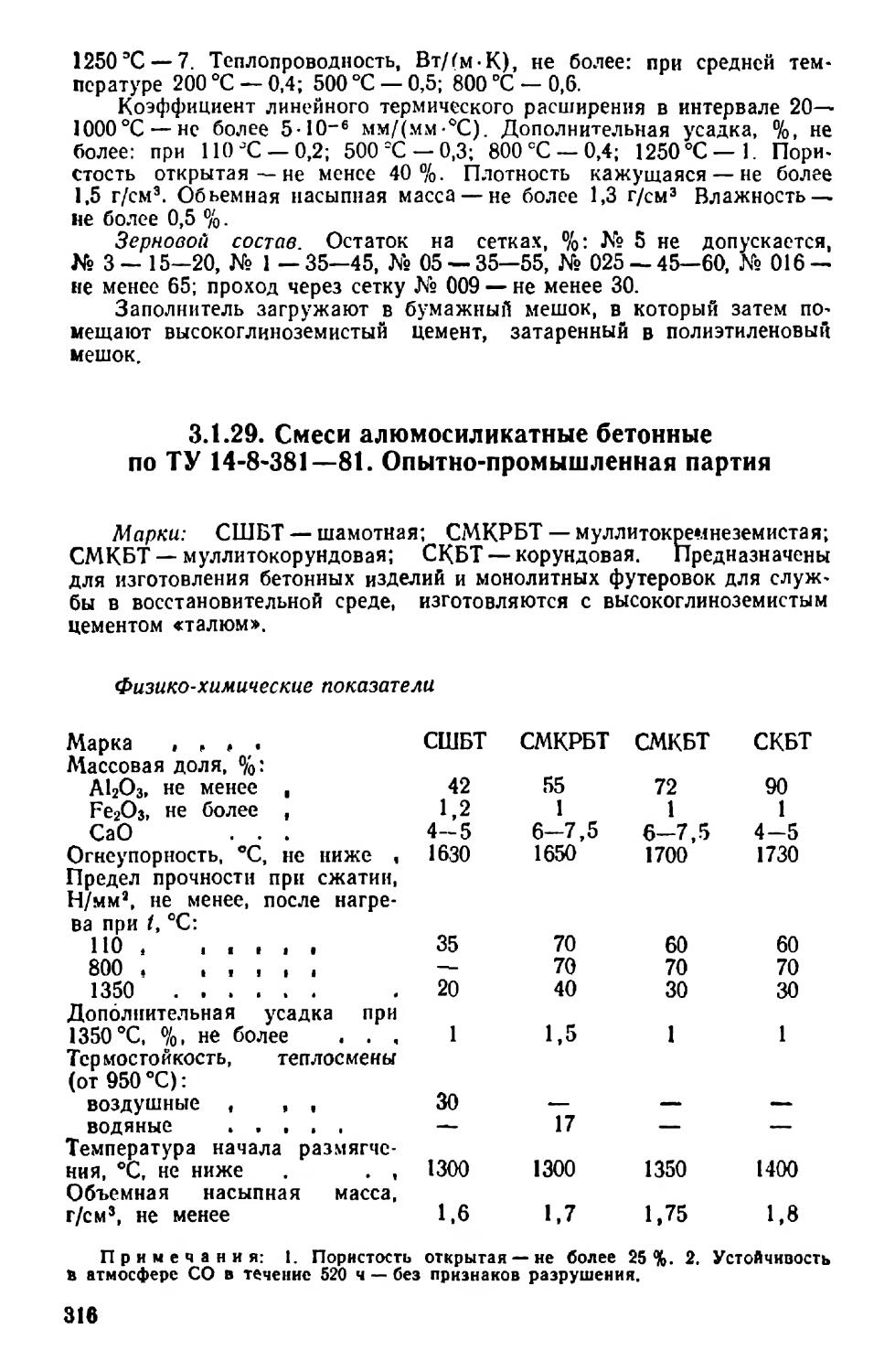

3.1.29. Смеси алюмосиликатные бетонные .... . 316

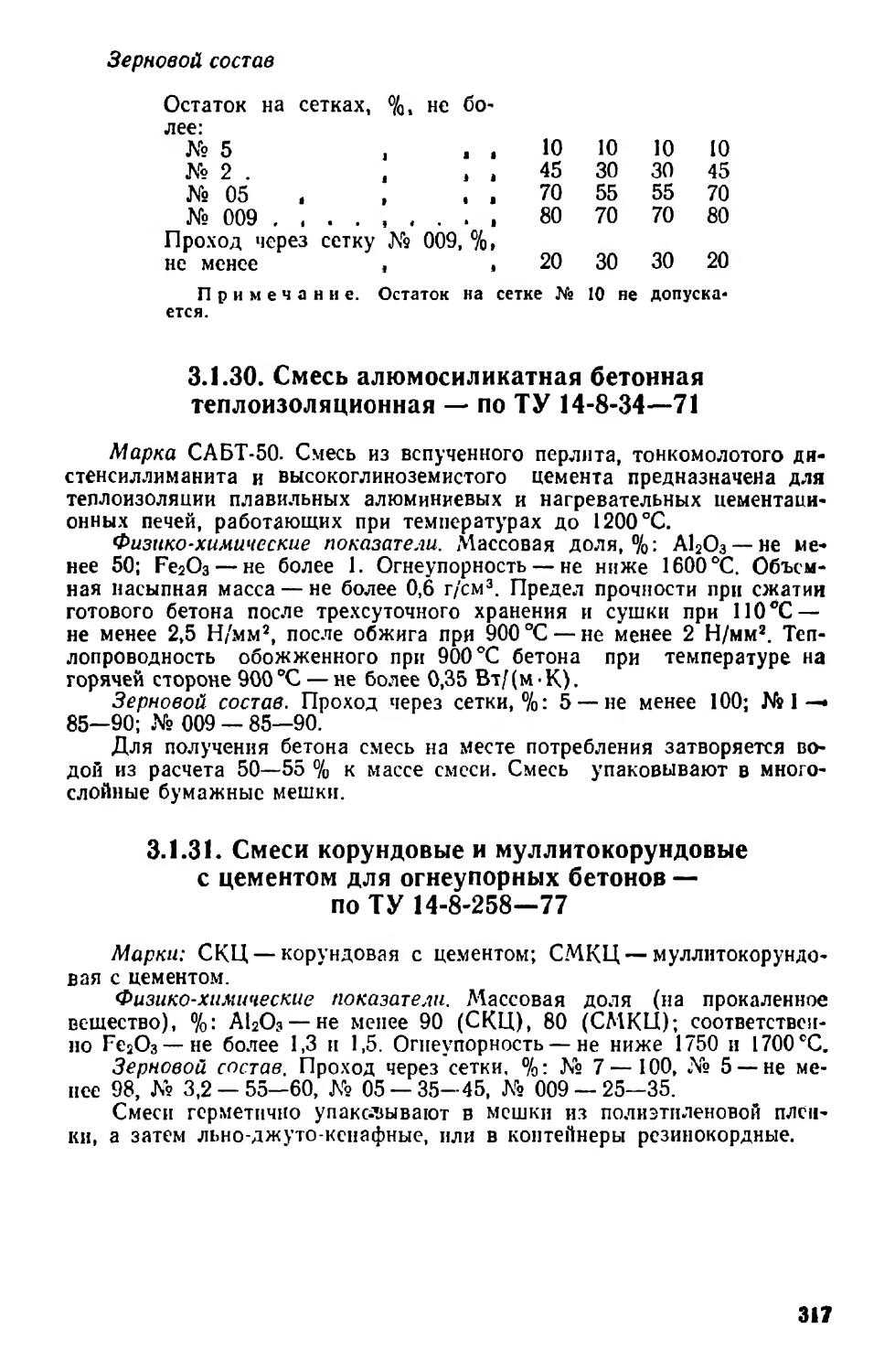

3.1,30. Смесь алюмосиликатная бетонная теплоизоляционная 317

3.1.31. Смеси корундовые и муллитокорундовые с цементом для огнеупорных бетонов 317

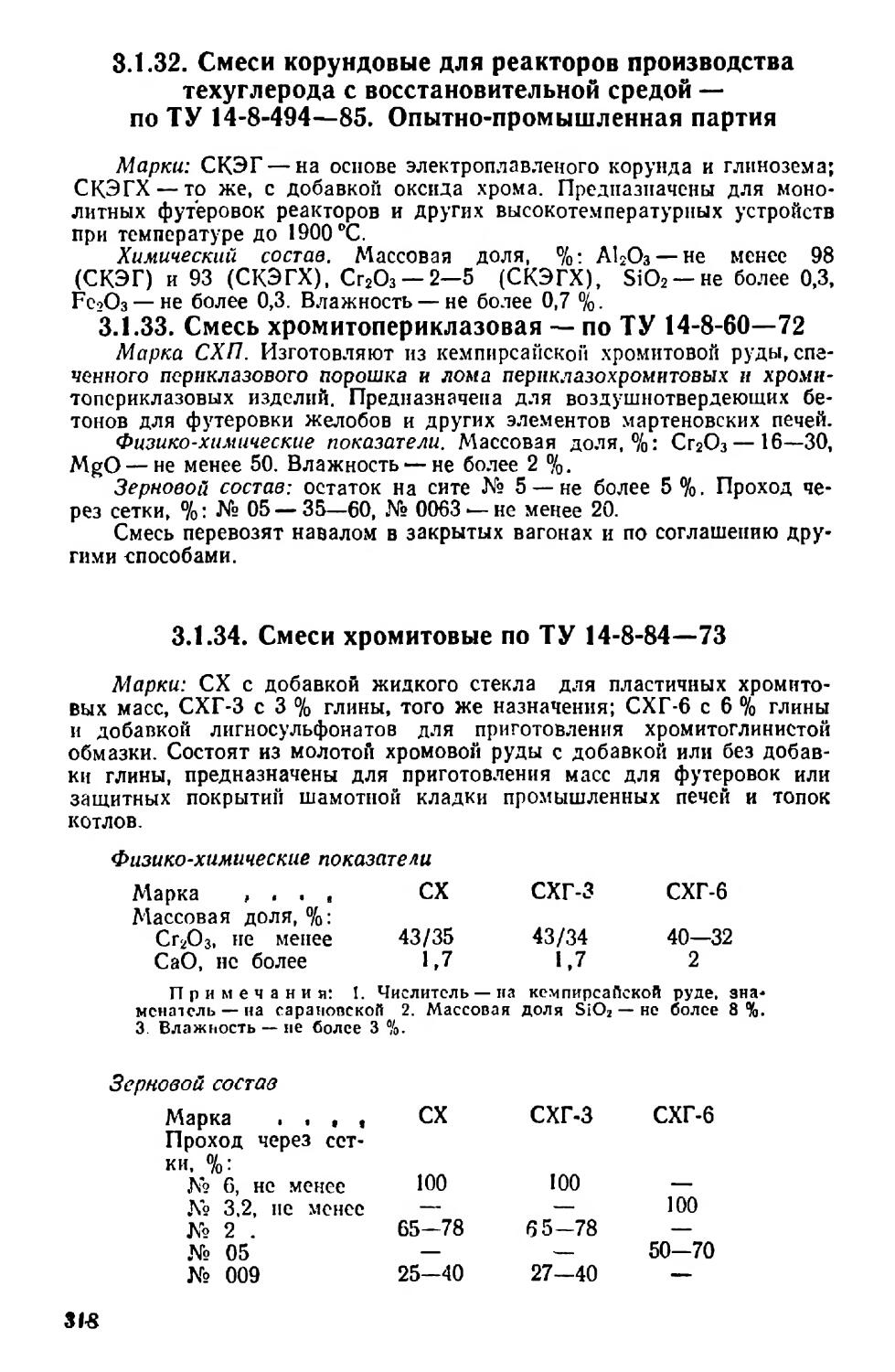

3.1.32. Смеси корундовые для реакторов производства техуглеро-да с восстановительной средой 318

3.1.33. Смесь хромитопериклазовая 318

3.1.34. Смеси хромитовые л - 318

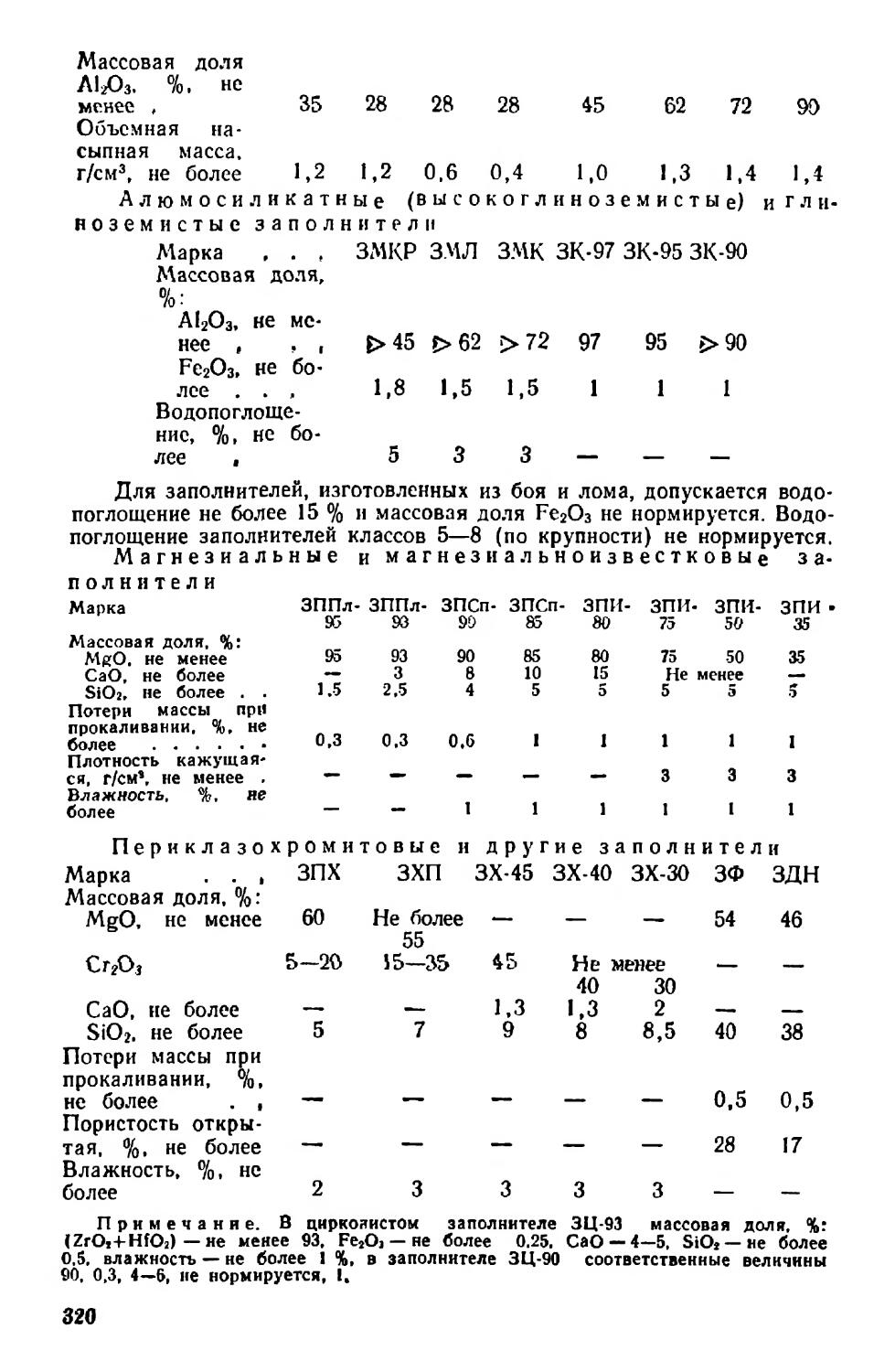

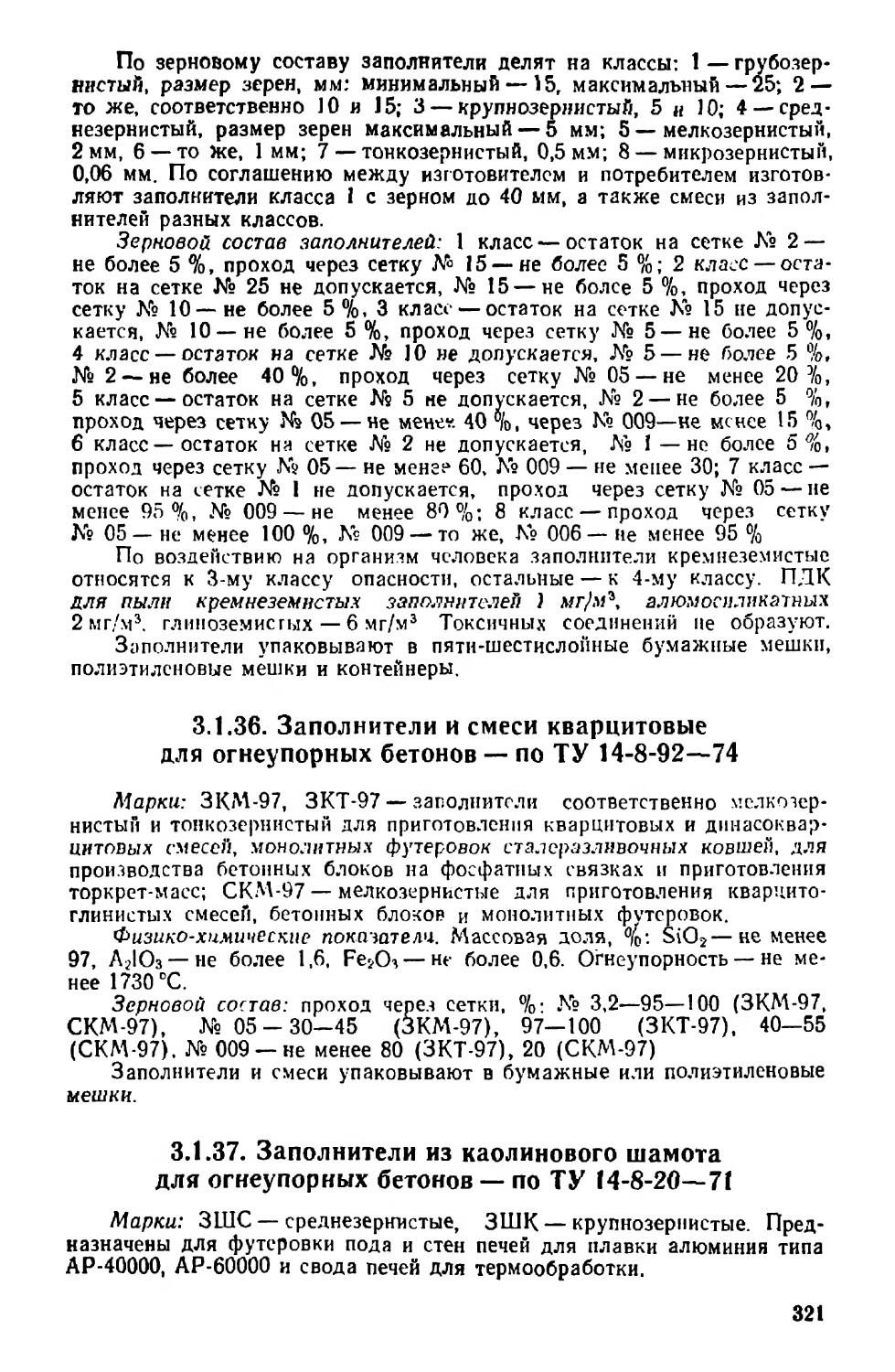

3.1.35. Заполнители для бетонных изделий, масс, смесей, покрытий и мертелей 319

3.1.36. Заполнители и смеси кварцитовые для огнеупорных бетонов 321

3.1.37. Заполнители из каолинового шамота для огнеупорных бетонов . . 321

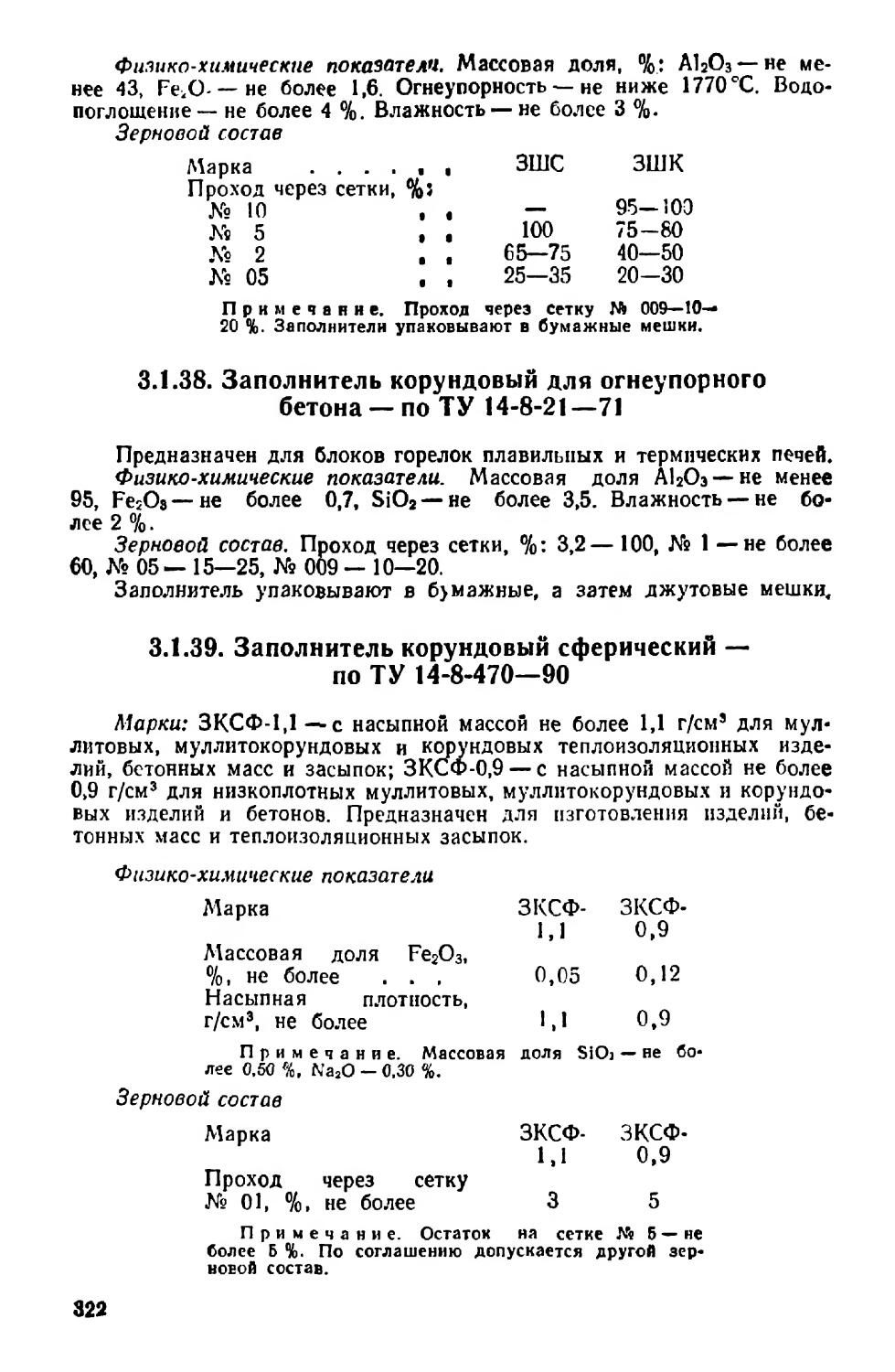

3.1.38. Заполнитель корундовый для огнеупорного бетона 322

3.1.39. Заполнитель корундовый сферический . 322

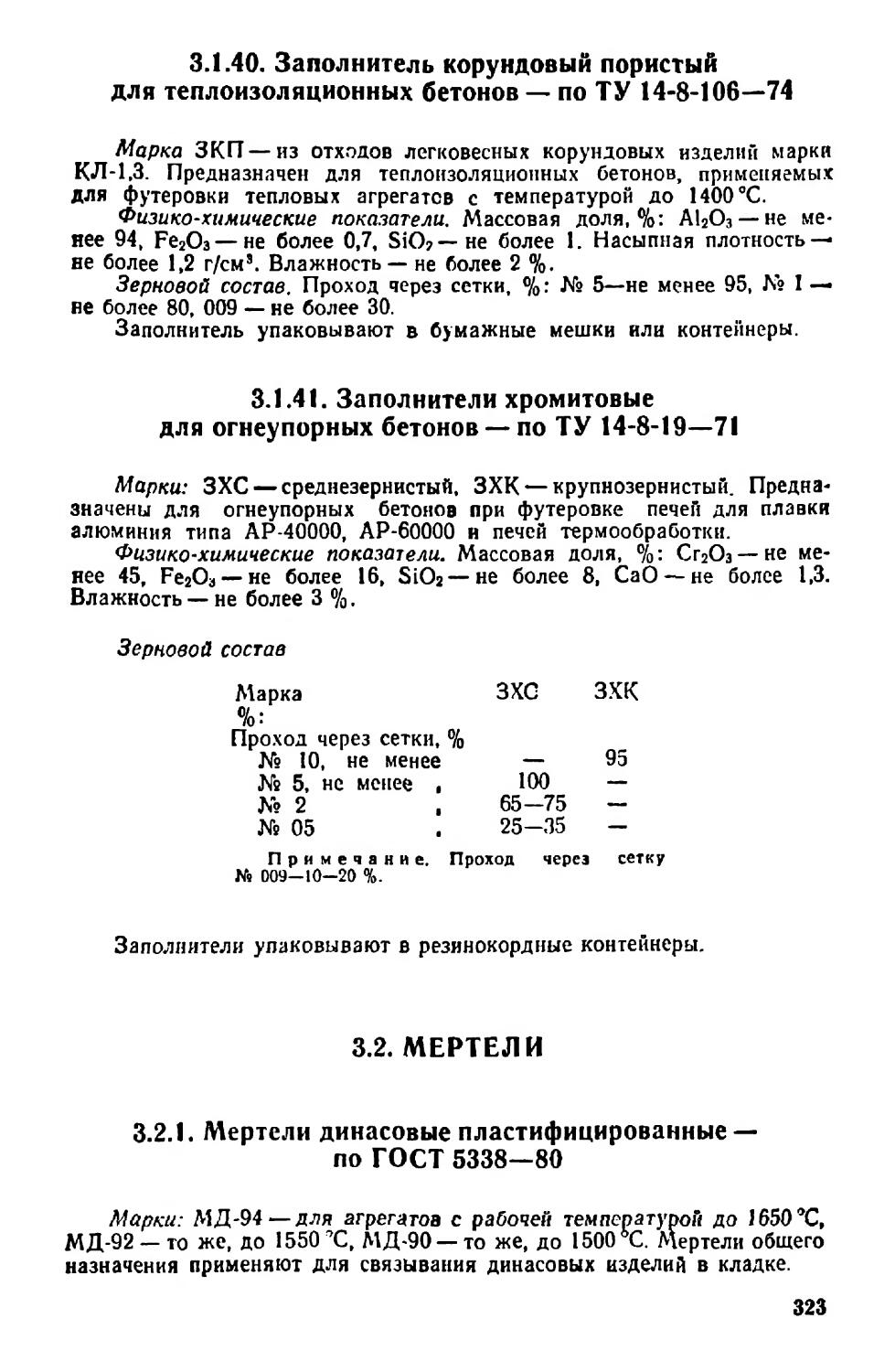

3.1.40. Заполнитель корундовый пористый для теплоизоляционных бетонов . • 323

3.1.41. Заполнители хромитовые для огнеупорных бетонов 323

3.2. Мертели 323

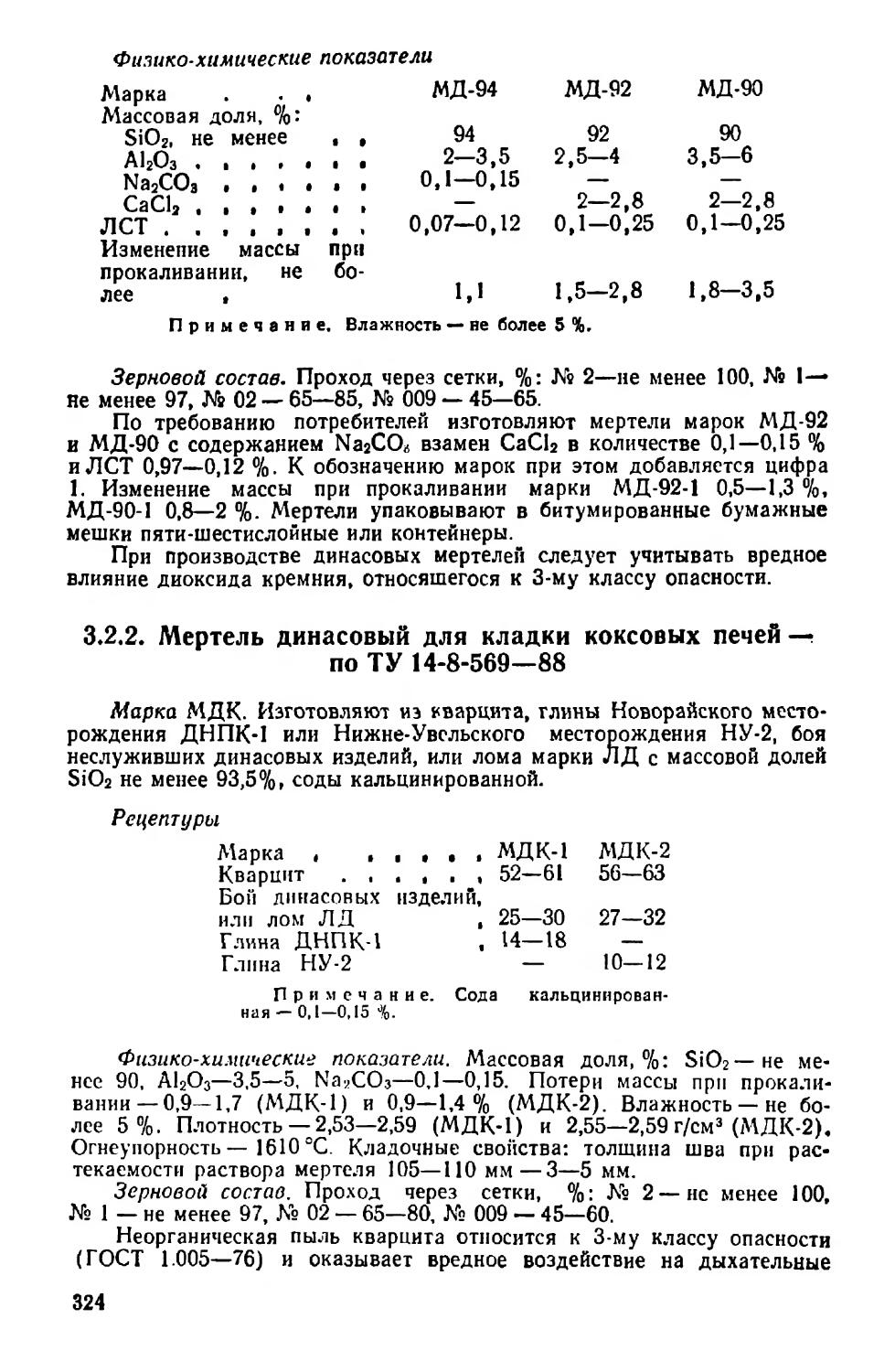

3.2.1. Мертели динасовые пластифицированные . . 323

3.2.2. Мертель динасовый для кладки коксовых печей 324

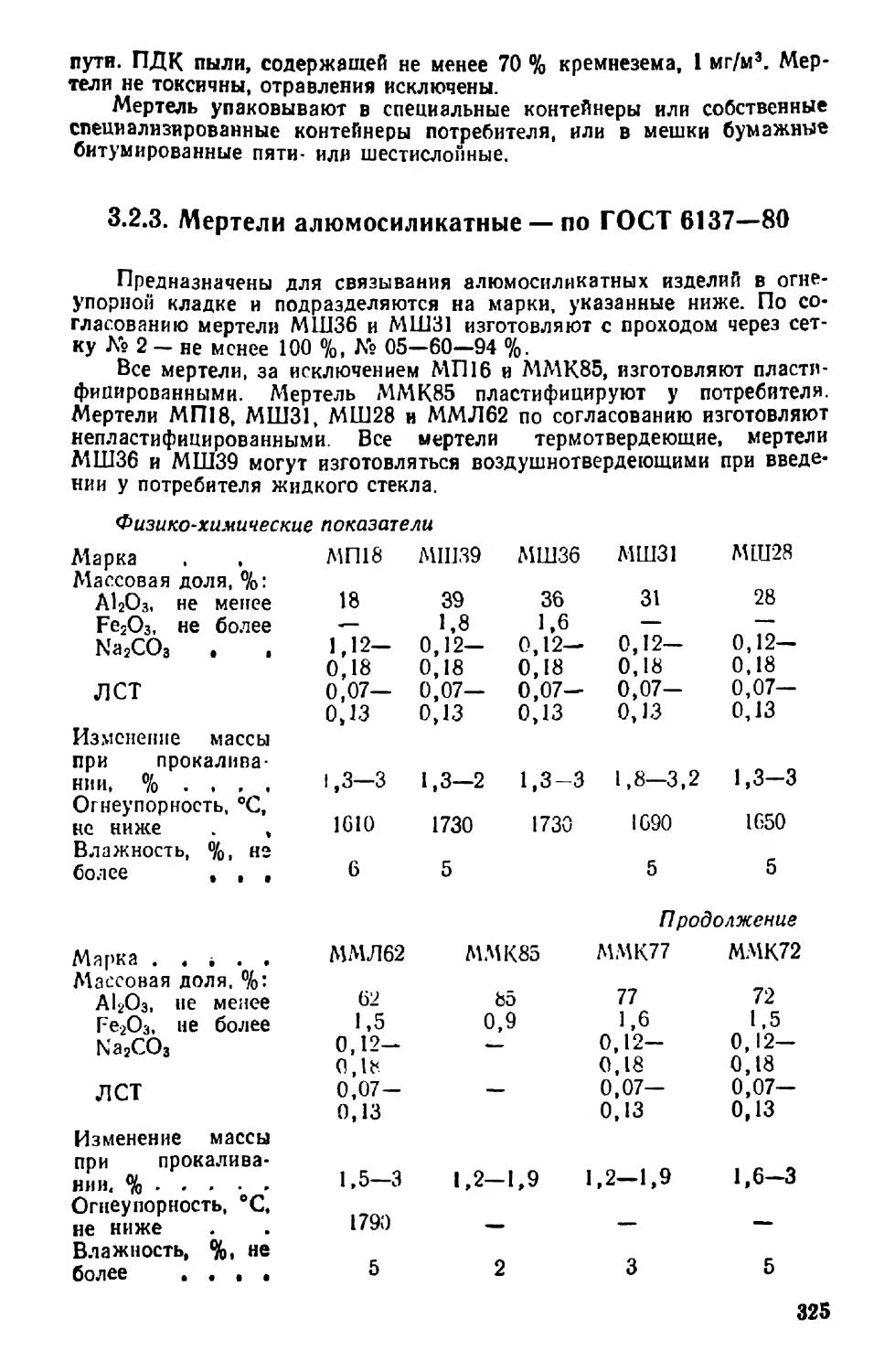

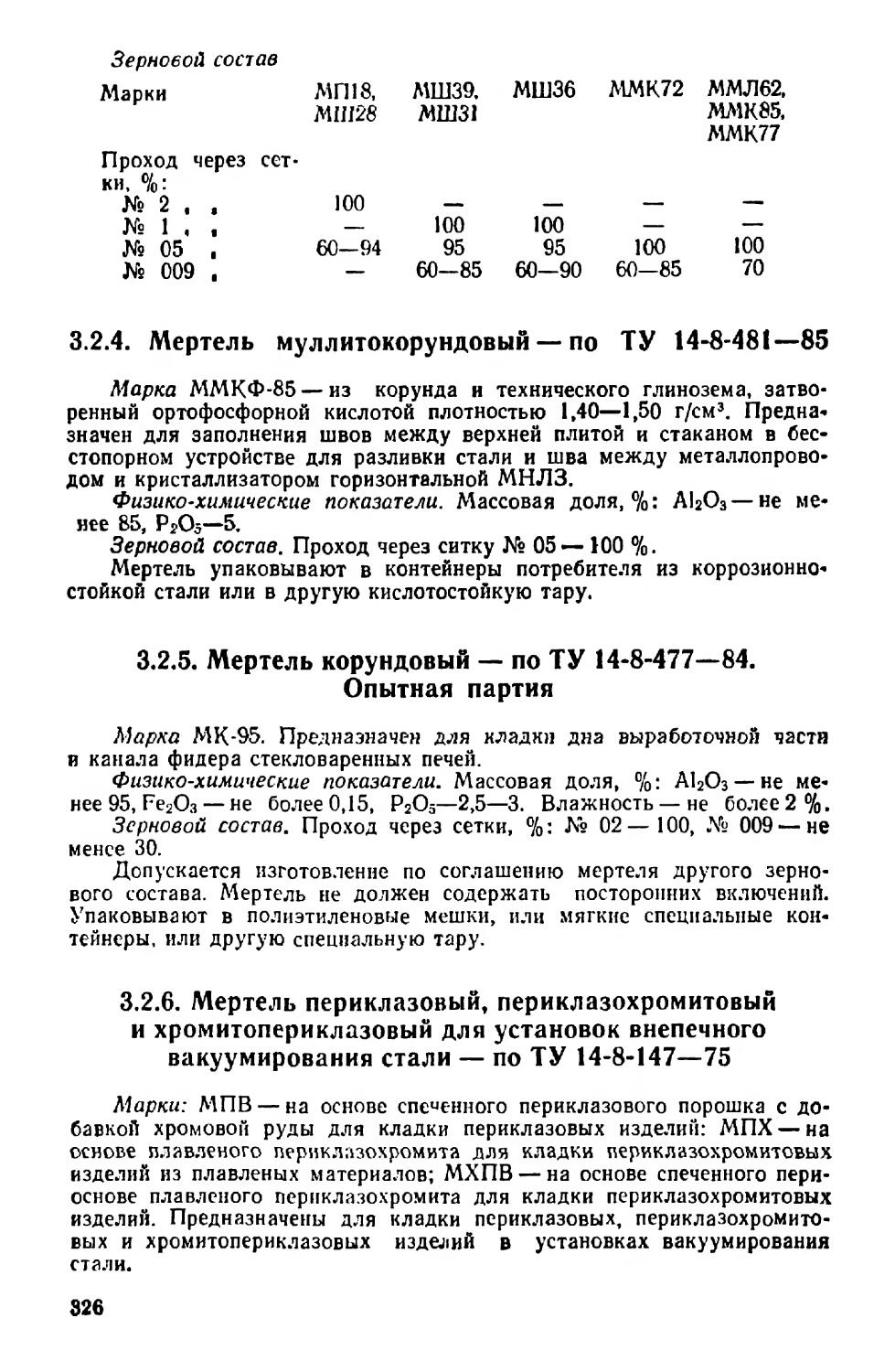

3.2.3. Мертели алюмосиликатные 325

32-4. Мертель муллитокорундовый 326

3.2.5. Д1ертель корундовый . 326

3.2.6. Мертель периклазовый, периклазохромитовый и хромитопериклазовый для установок внепечного вакуумирования стали . 326

3.2.7. Мертель цирконовый . 327

3.2.8. Мертель карбидкремнисвый 327

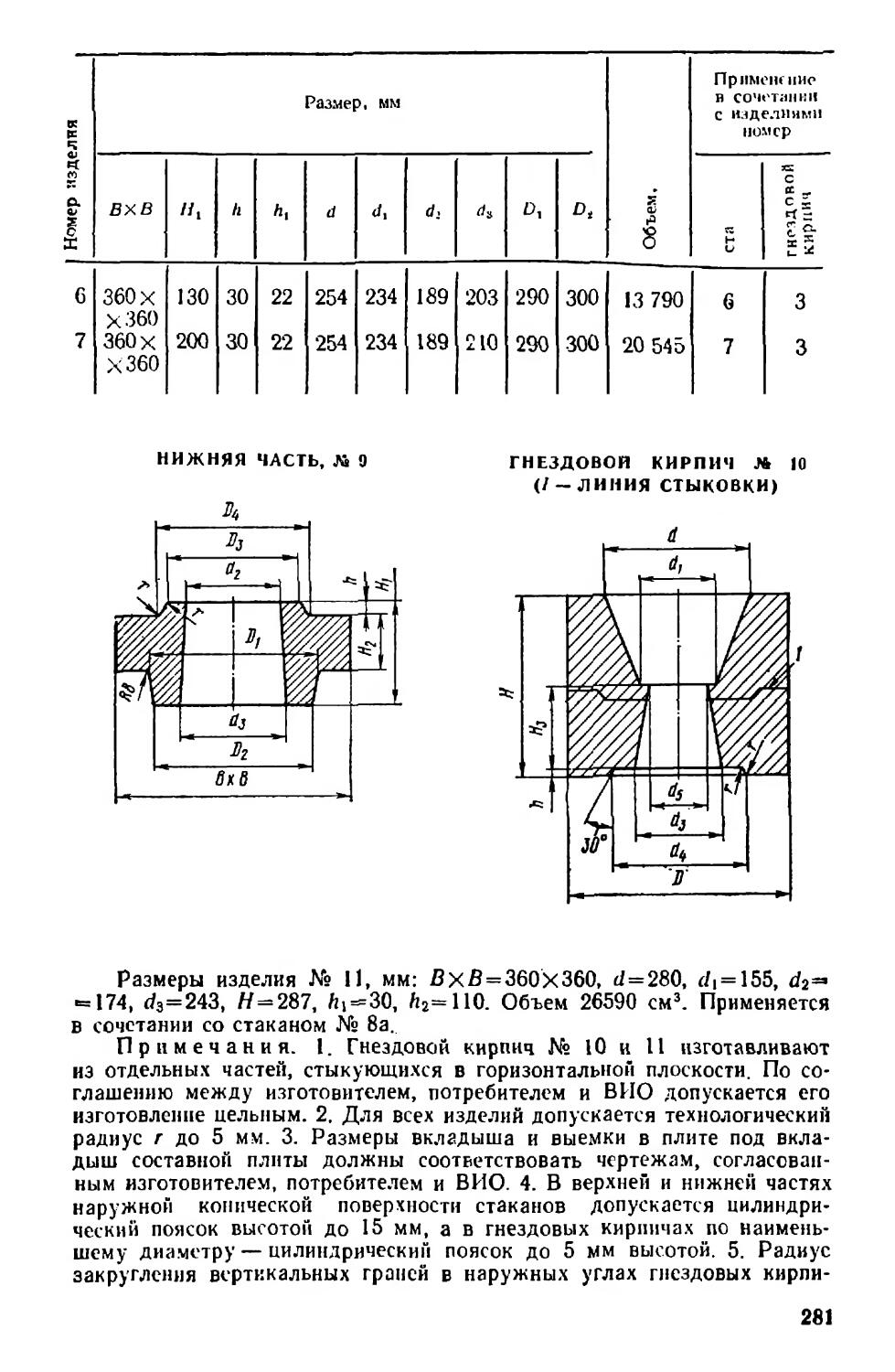

3,3. Материалы для покрытий 328

3.3.1. Порошки шамотные для торкрет-массы и обмазки 328

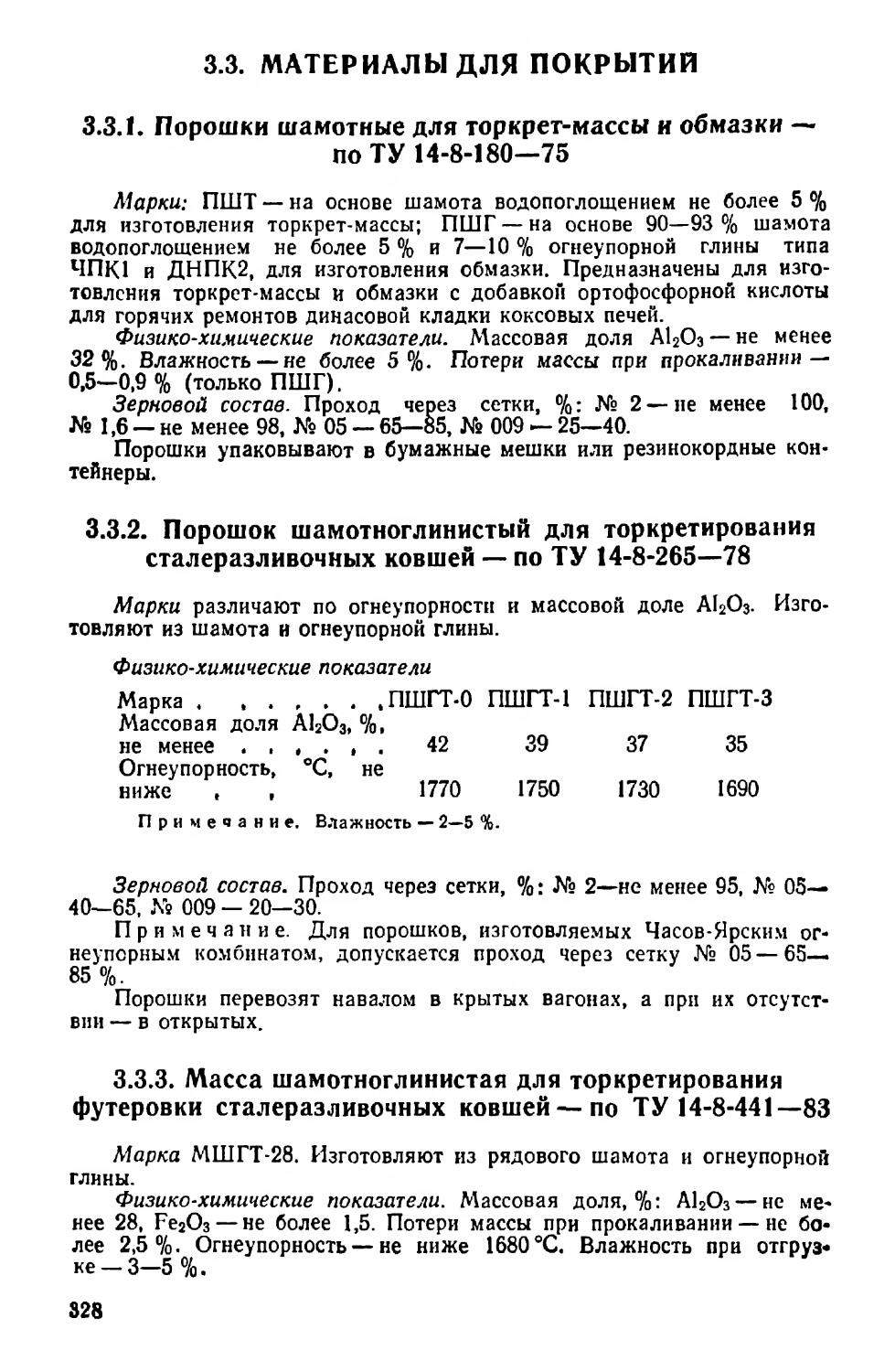

3 3.2. Порошок шамотноглинистый для торкретирования сталеразливочных ковшей 328

3.3.3. Масса шамотноглинистая для торкретирования футеровки

сталеразливочных ковшей 328

3,3,4. Порошок периклазовый для торкретирования футеровки

миксеров 329

3.3.5. Порошки периклазохромитовые и хромитопсриклаговые для

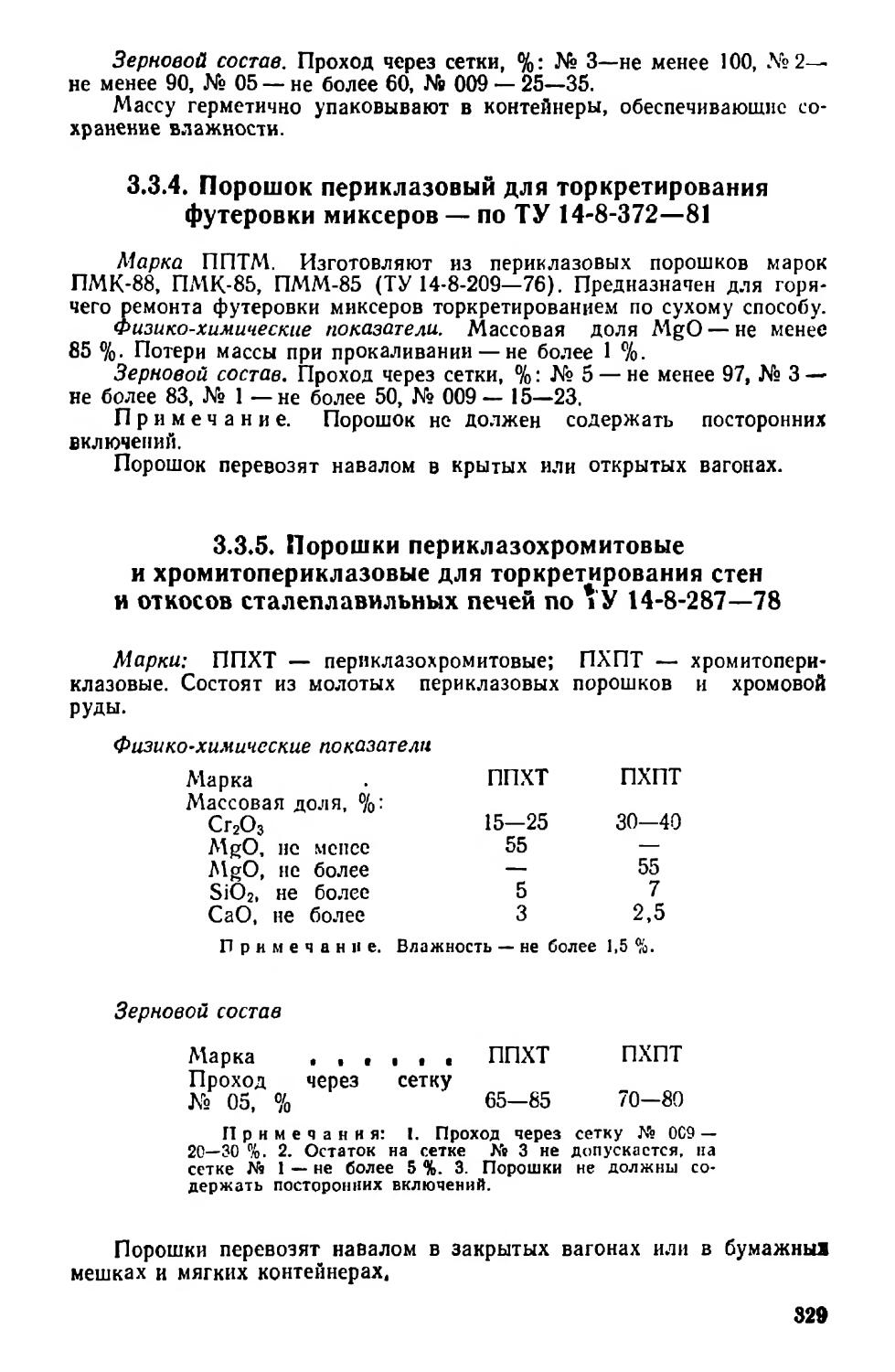

торкретирования стен и откосов сталеплавильных печей 329

3-3.6. Масса магнезиальношпинелидная для торкретирования

сталеразлпвочпых ковшей 330

3.3.7. Порошки шпинельные для нанесения электроизоляционных

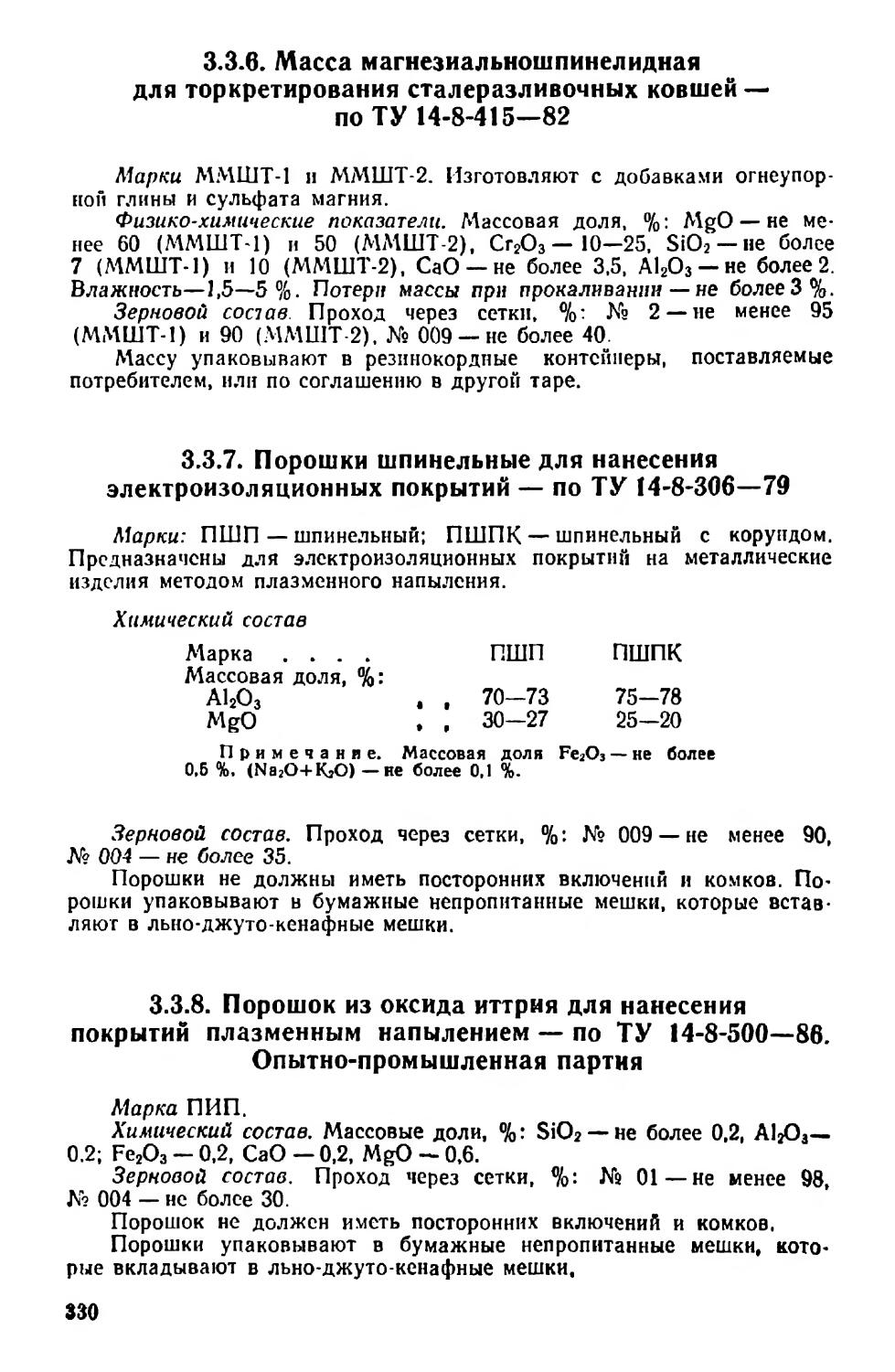

покрытий 330

3.3.8. Порошок из оксида иттрия для нанесения покрытий плазменным напылением 330

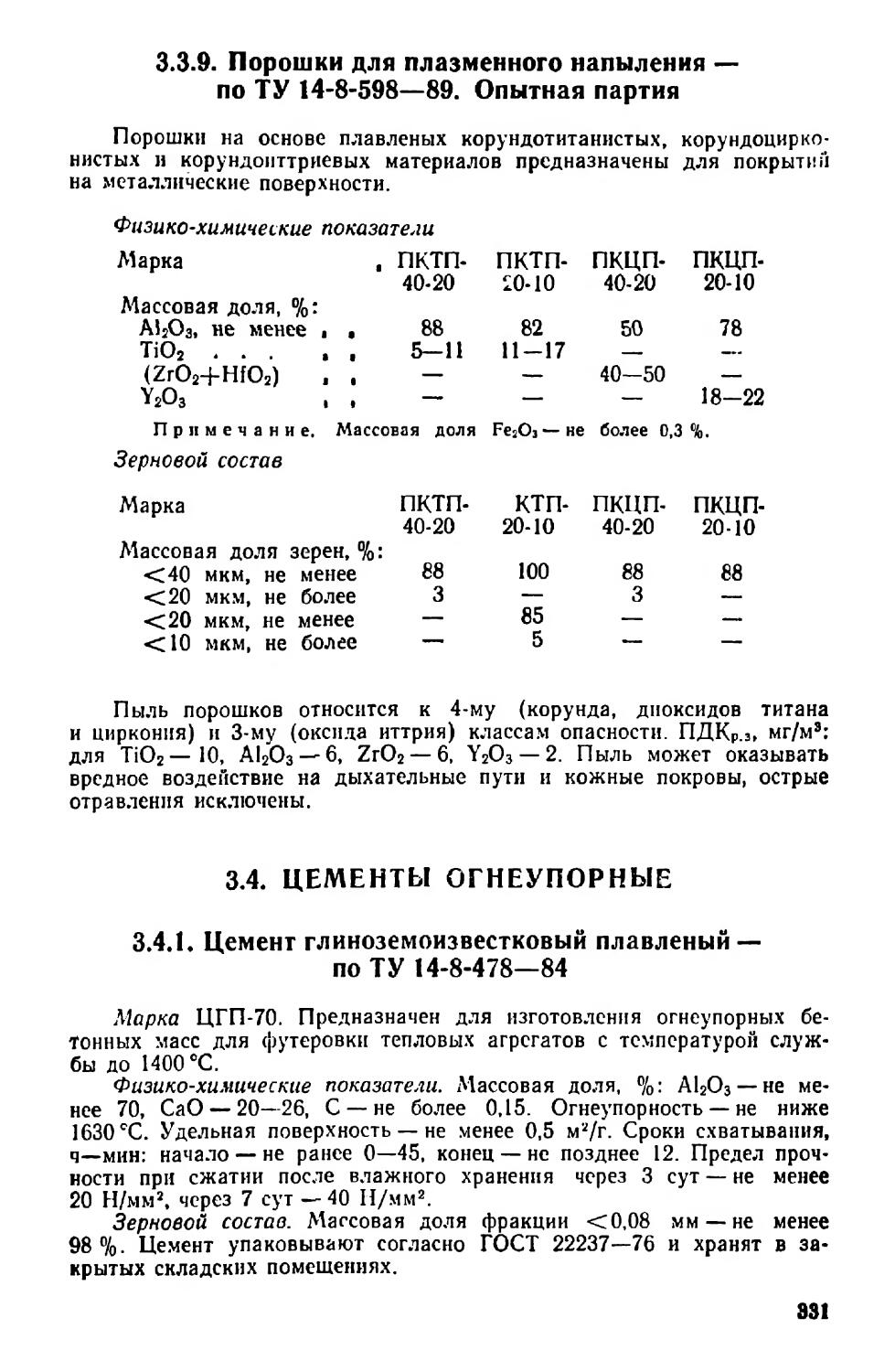

3.3.9. Порошки для плазменного напыления 331

3.4. Цементы огнеупорные 331

3.4.1. Цемент глиноземоизвестковый плавленый . 331

3.4.2. Цемент высокоглиноземистый алюмокальциевый быстро-

твердеюший 332

11

3.4.3, Цемент глиноземистый . . 332

3.4.4. Клинкер алюминаткальциевый . . 332

34.5. Клинкер глиноземоизвестковый плавленый 333

3.4.6. Алюминаты кальция технические (талюм) 333

3.4.7. Цемент высокоглиноземистый алюминотермического производства 333

3.5. Порошки различного назначения . 334

3 5 1. Порошок шамотный для изготовления масс . 334

3 5.2. Порошки молотые шамота и огнеупорной глины . 334

3.5 3. Порошки муллитокремнеземистые и шамотные для торкретирования толок парогенераторов 335

3.5.4. Порошки корундовые и муллитокор ундовые 336

3.5.5. Порошки для набивной высокоглиноземистой массы для

подовых камней индукционных медеплавильных печей 336

3 5.6. Порошок из плавленого муллита 337

3.5.7. Порошок высокоглиноземистый с добавкой талька для

воздушнотвсрдеющего раствора 337

3.5.8. Порошок корундовый . 337

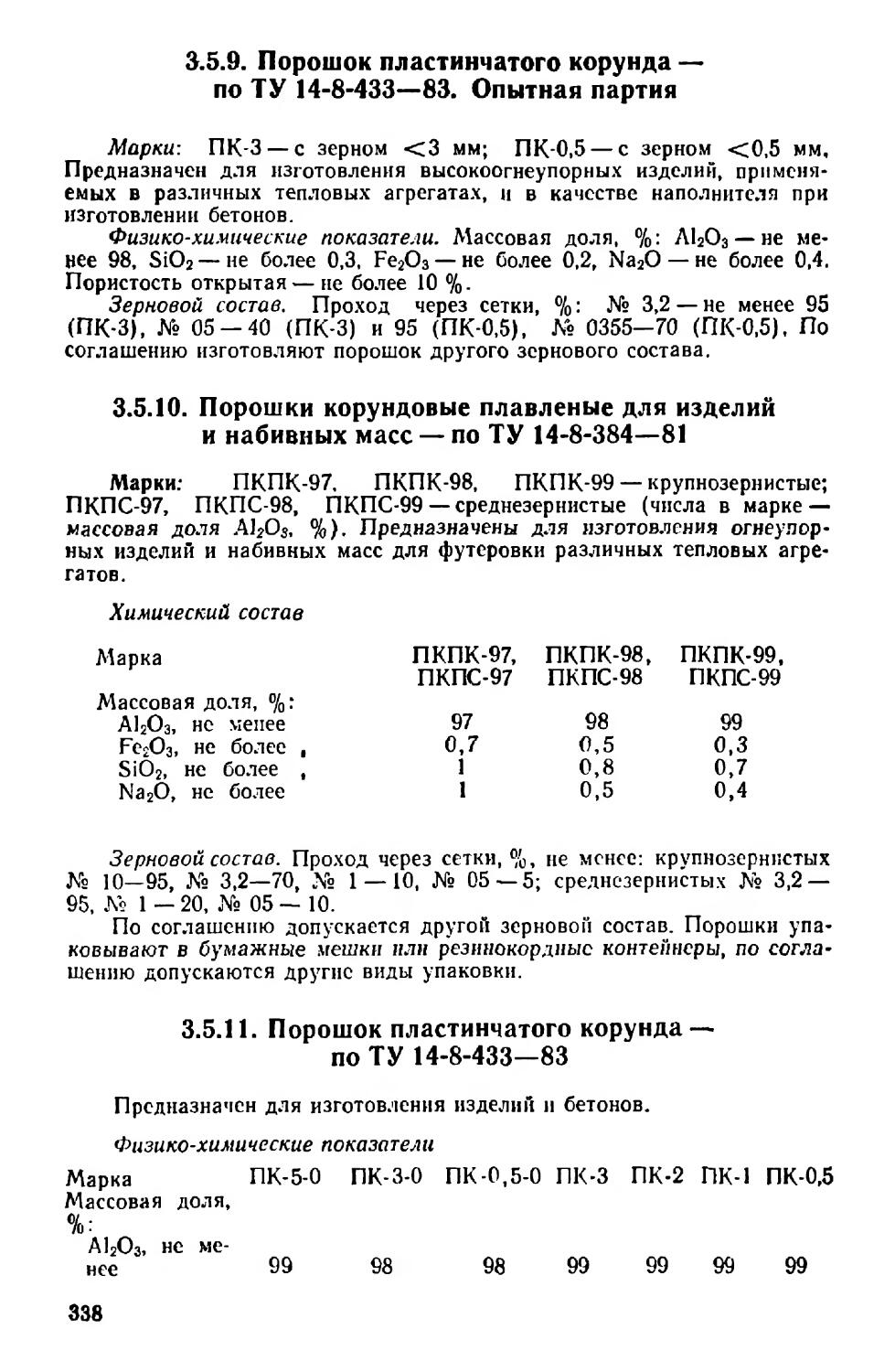

3.5.9. Порошок пластинчатого корунда . . 338

3.5.10. Порошки корундовые плавленые для изделий и набивных

масс 338

3.5.11. Порошок пластинчатого корунда 338

3.5.12. Порошки периклазовые спеченные для изготовления из-

делии 339

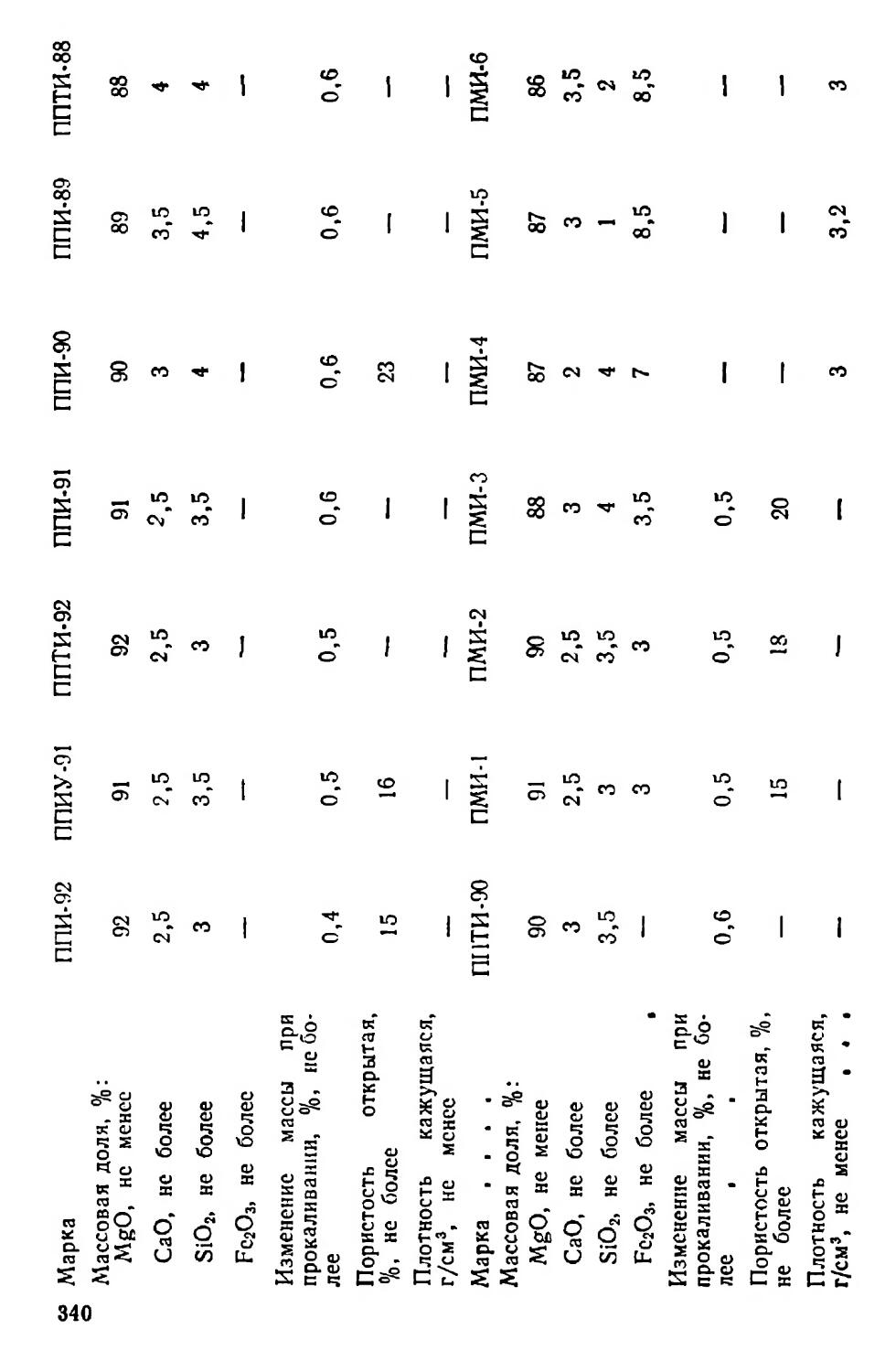

3.5.13. Порошки периклазовые плавленые . . 342

3 5.14. Порошки периклазовые плавленые для плит шиберного

затвора . 342

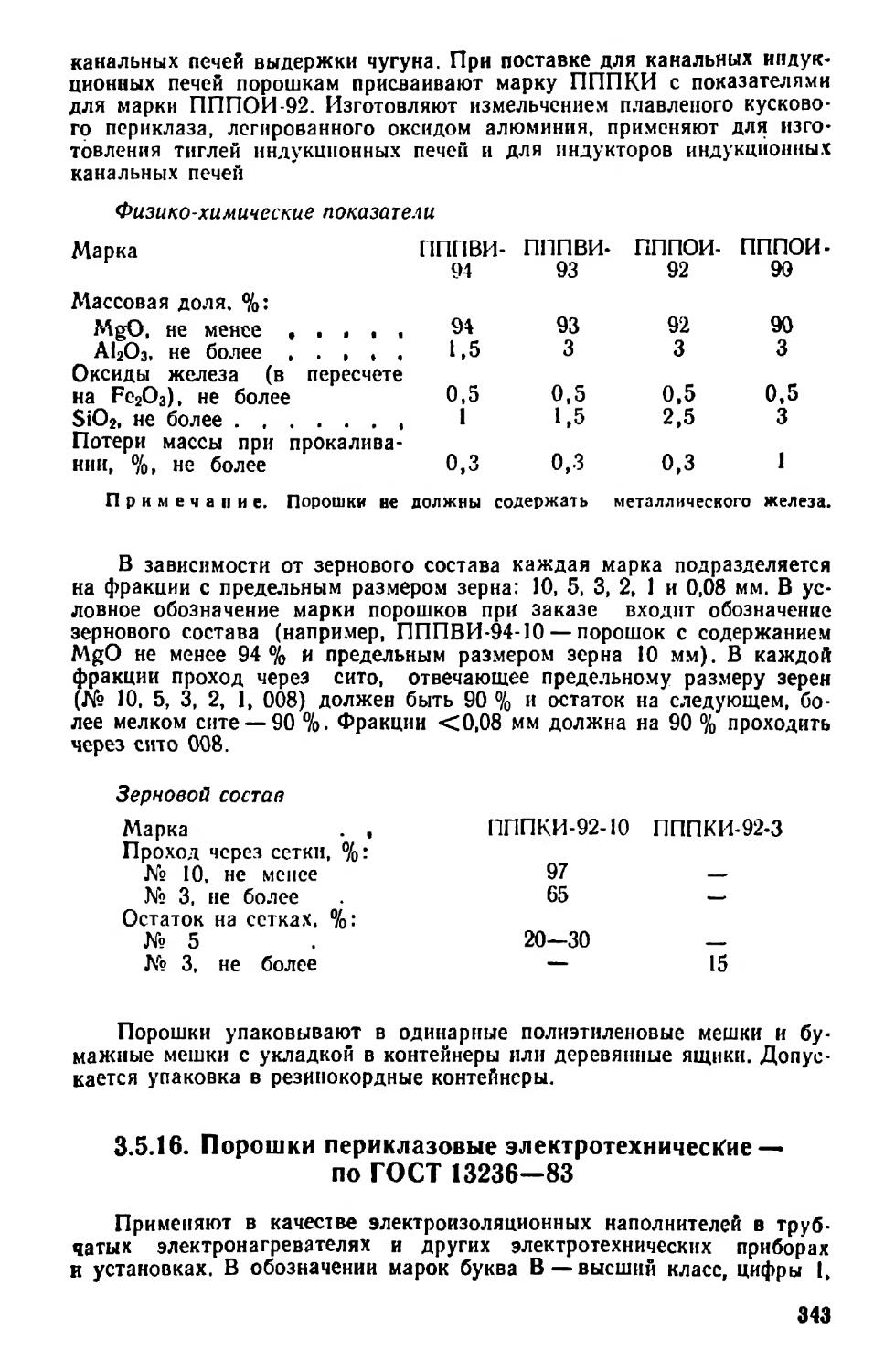

3.5.15. Порошки из плавленого периклаза для индукционных печей 342

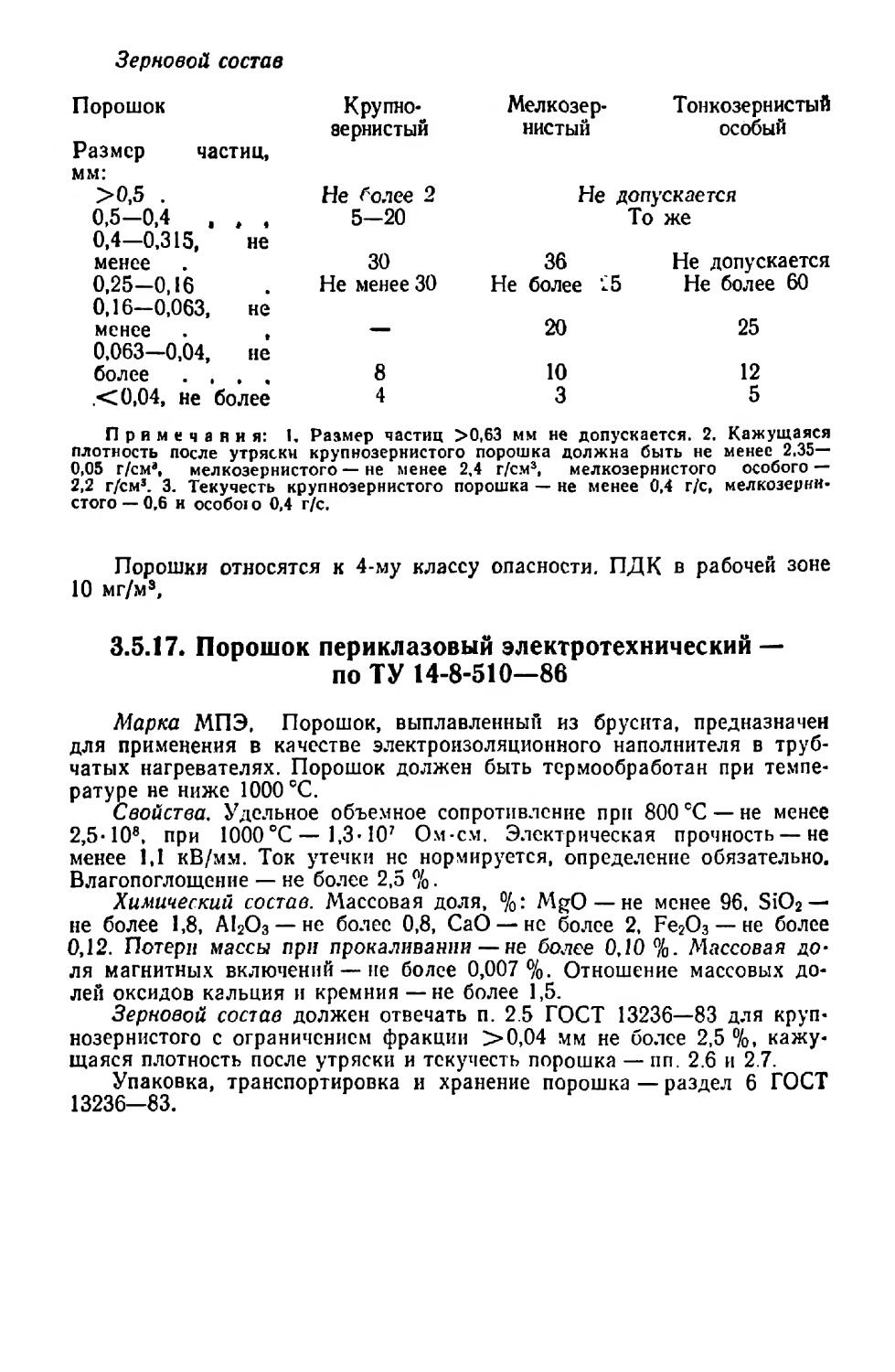

3.5.16. Порошки периклазовые электротехнические 343

3 5.17. Порошок периклазовый электротехнический 345

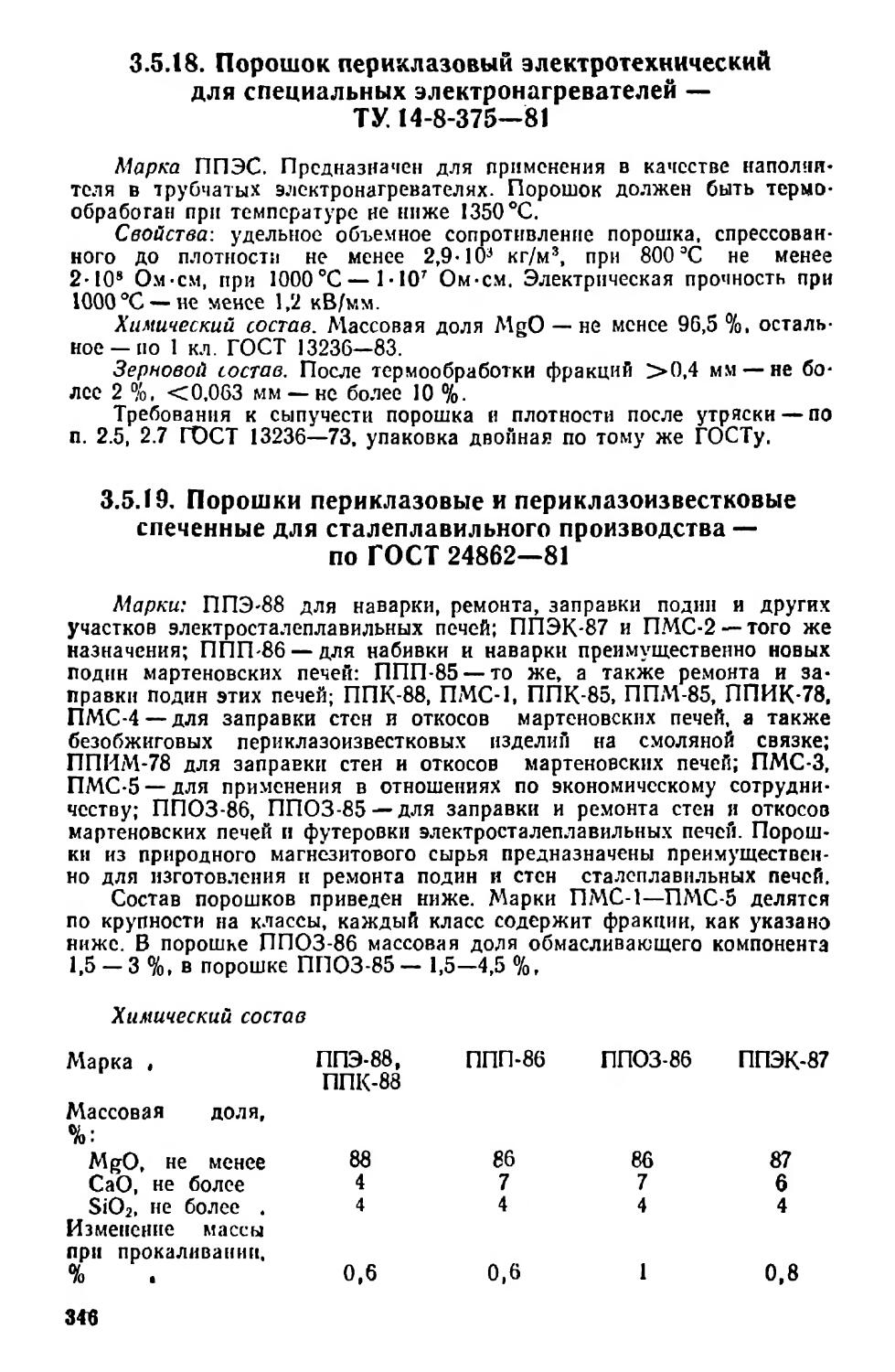

3.5.18. Порошок периклазовый электротехнический для специаль-

ных электронагревателей . 346

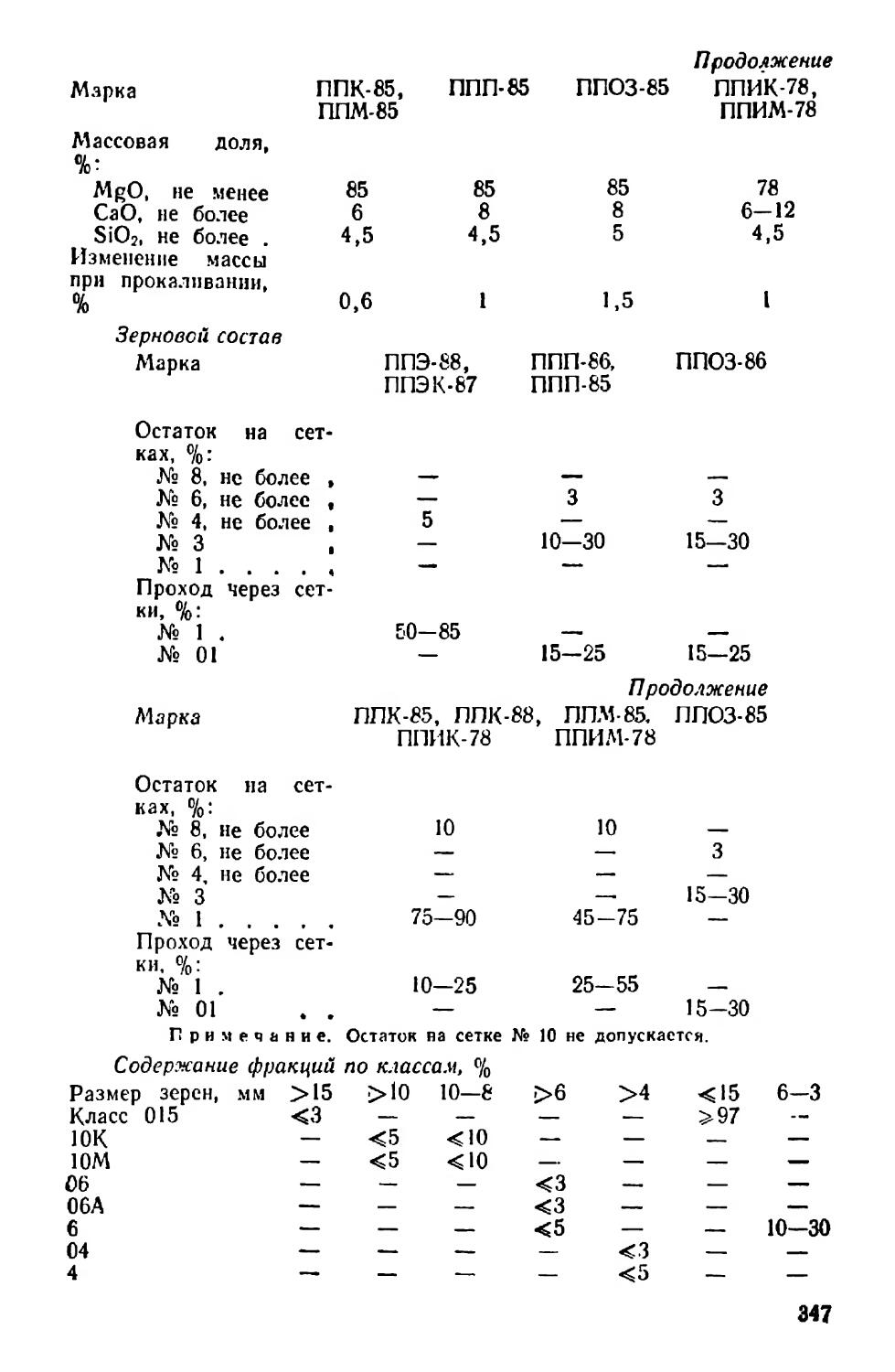

3.5.19. Порошки периклазовые и псриклазоизвестковые спеченные для сталеплавильного производства 346

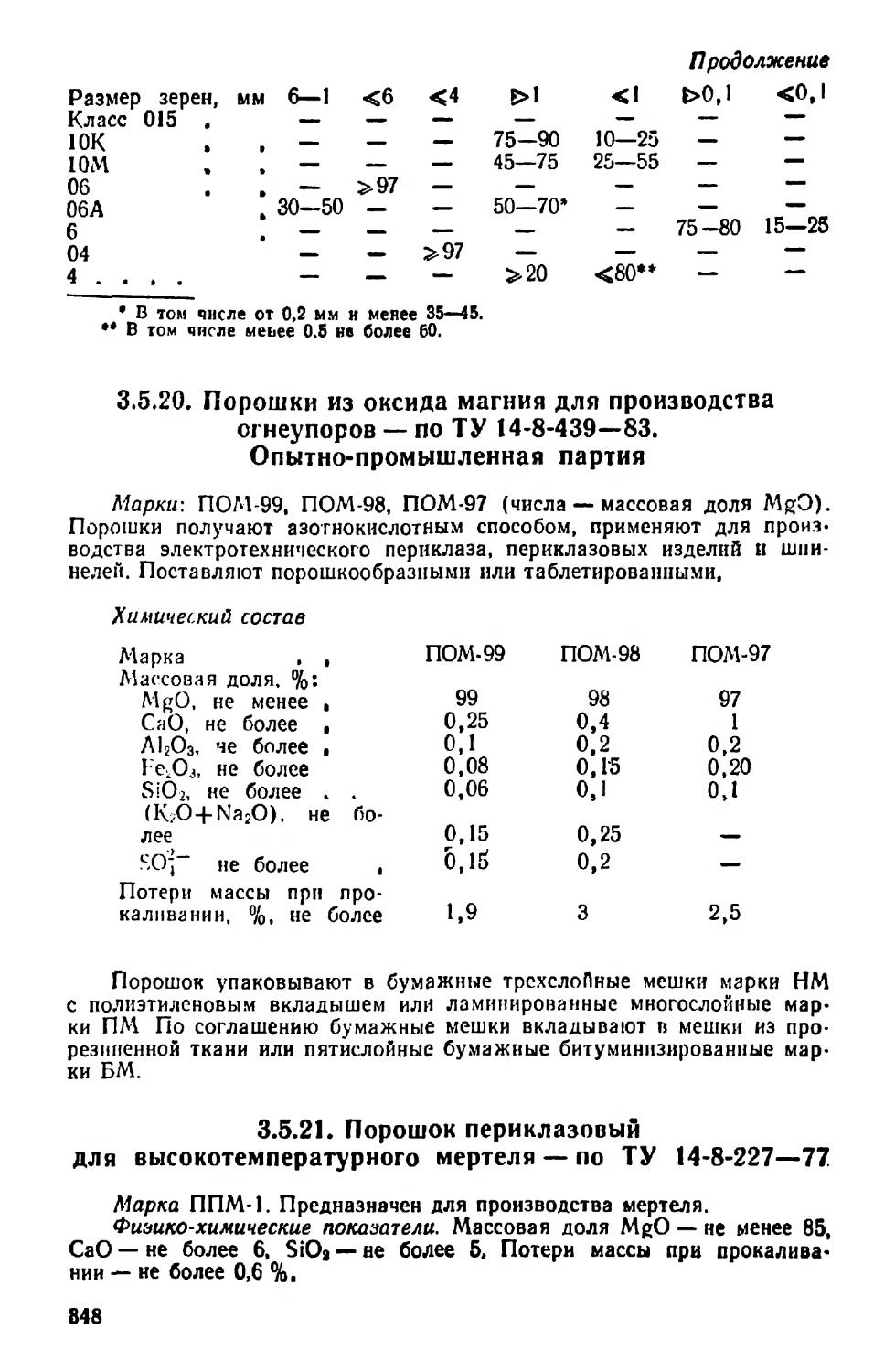

3.5.20. Порошки из оксида магния для производства огнеупоров 348

3.5.21. Порошок периклазовый для высокотемпературного мертеля 348

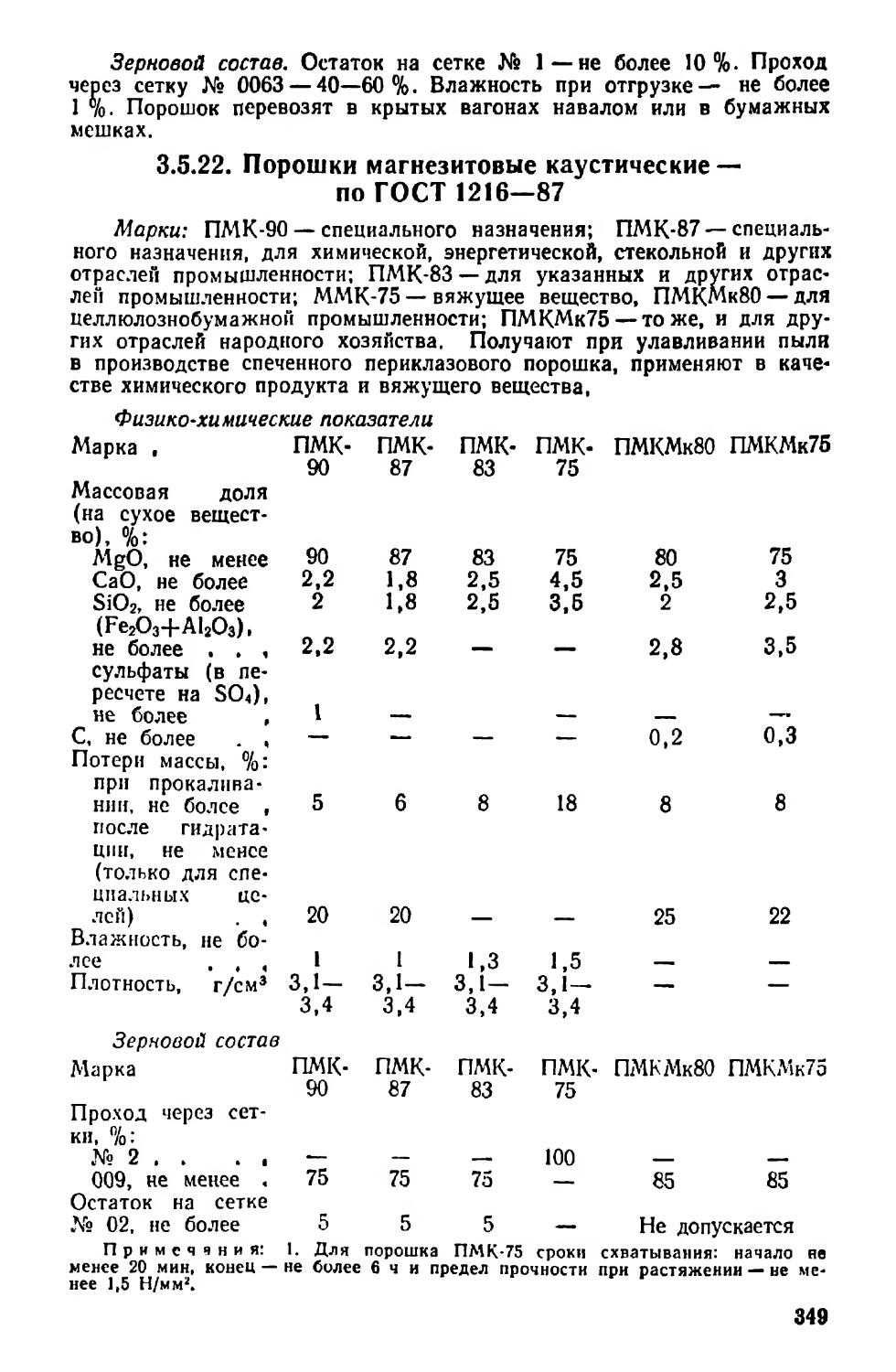

3.5.22. Порошки магнезитовые каустические 349

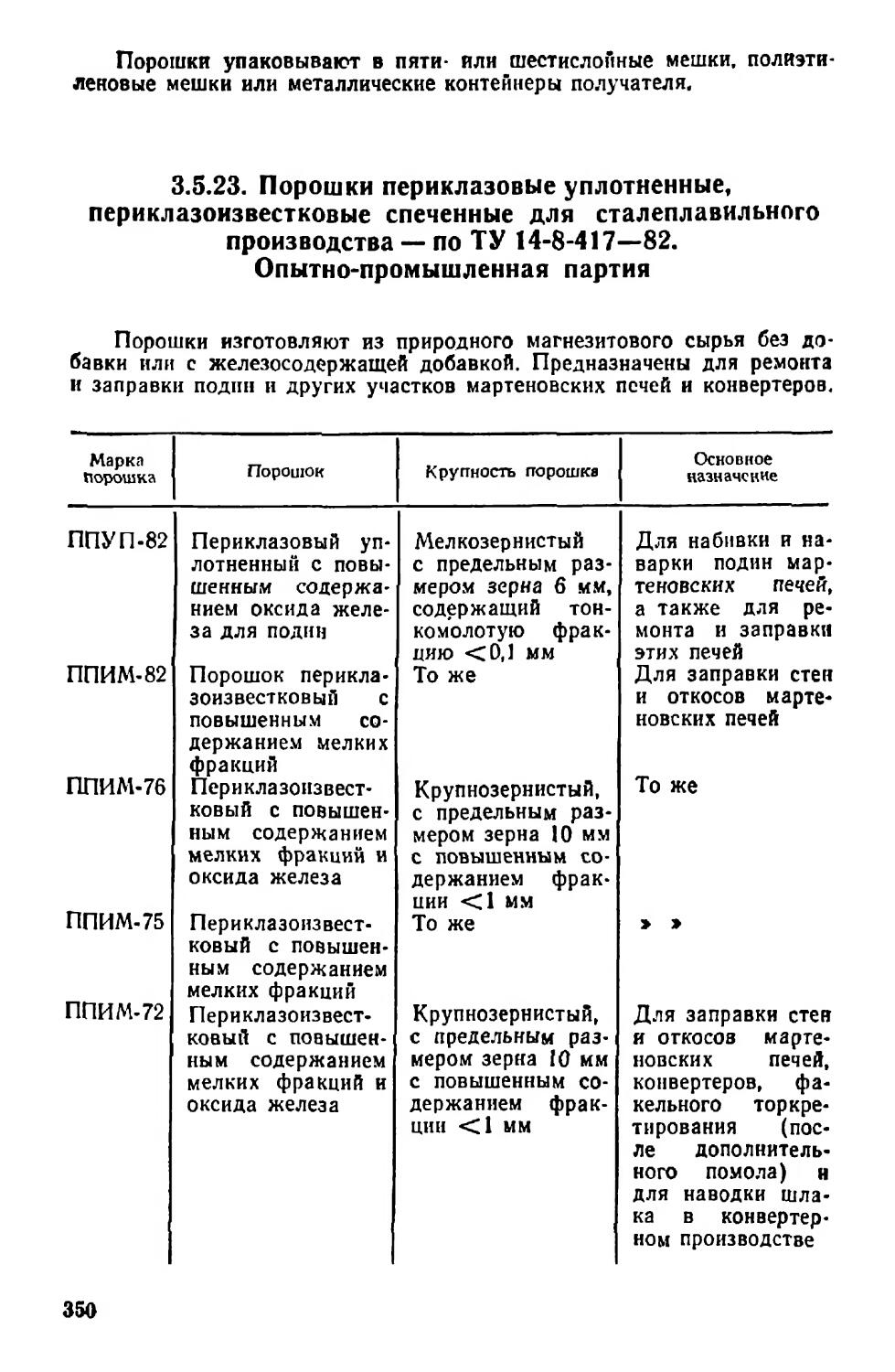

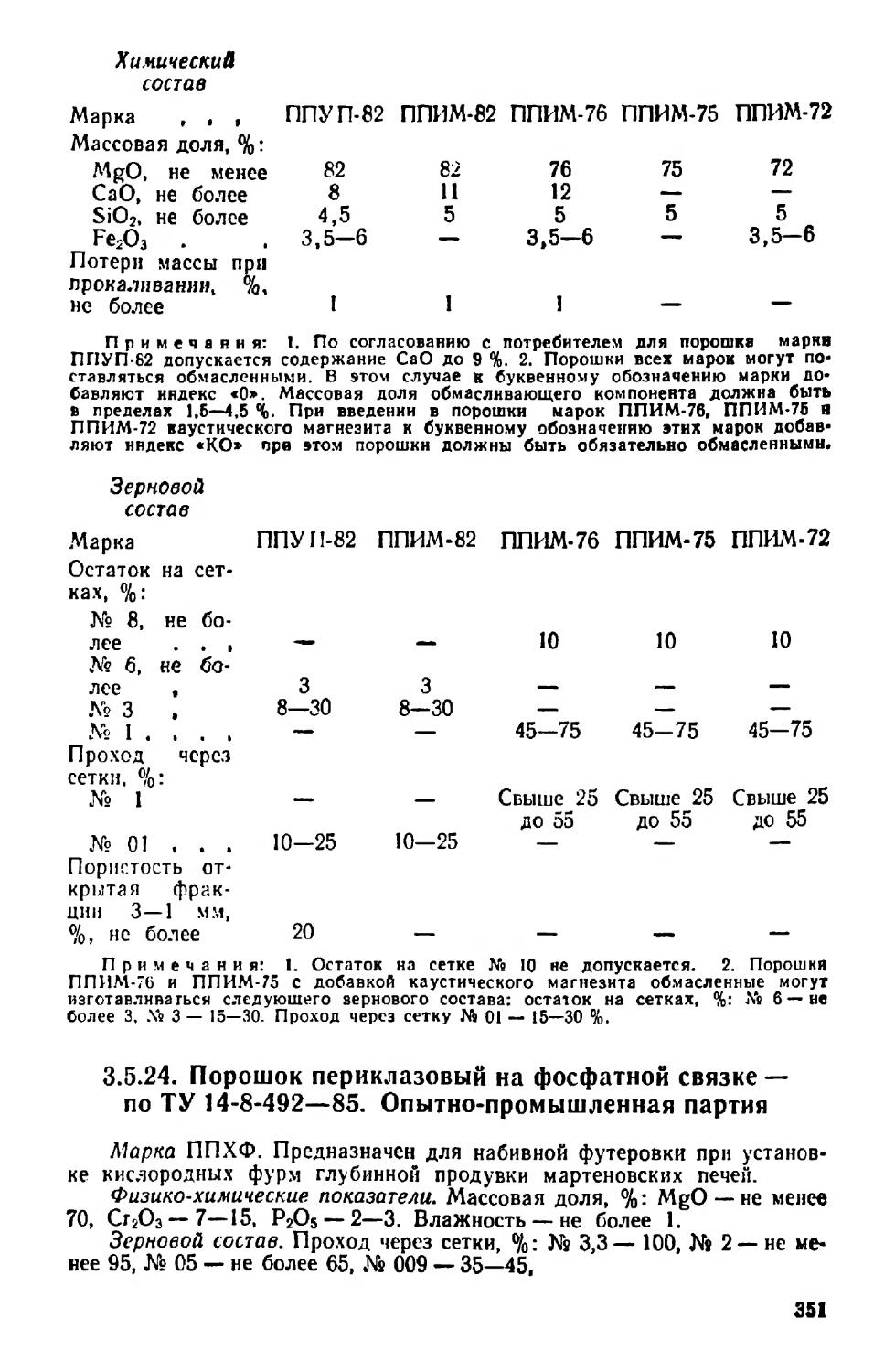

3.5.23. Порошки периклазовые уплотненные, периклазоизвестковые

спеченные для сталеплавильного производства 350

3.5.24. Порошок периклазовый на фосфатной связке 351

3.5.25. Порошок бруситовый тонкозернистый . 352

3.5.26. Порошок периклазохромитовый плавленый для установок внепечного вакуумирования стали . 352

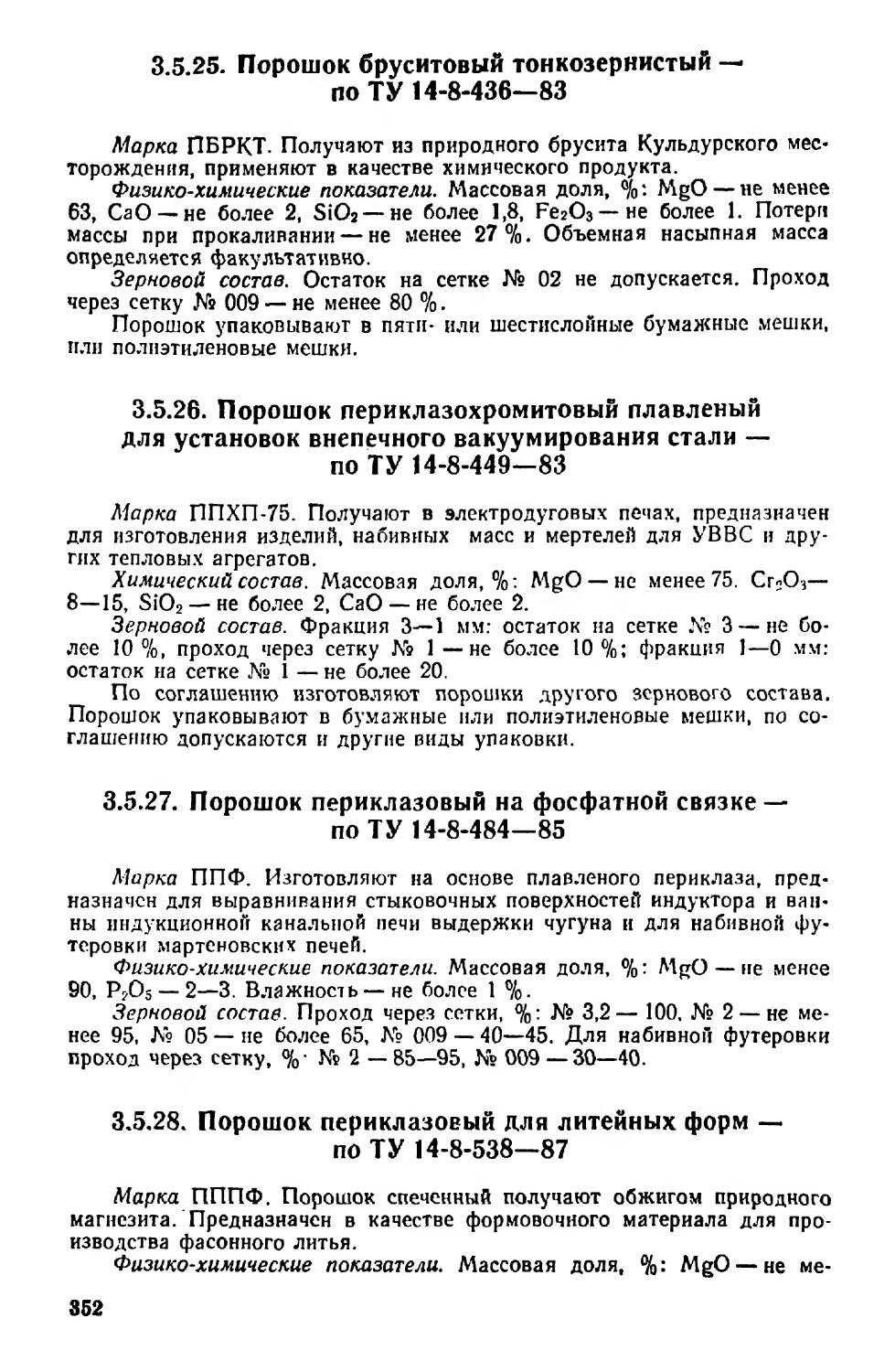

3.5.27. Порошок периклазовый на фосфатной связке 352

3.5 28. Порошок периклазовый для литейных форм . 352

3.5.29. Порошок периклазовый спеченный молотый для подин мартеновских печей 353

3.5.30. Порошок периклазовый мелкозернистый для изготовления

и ремонта подин мартеновских и двухванных печей 353

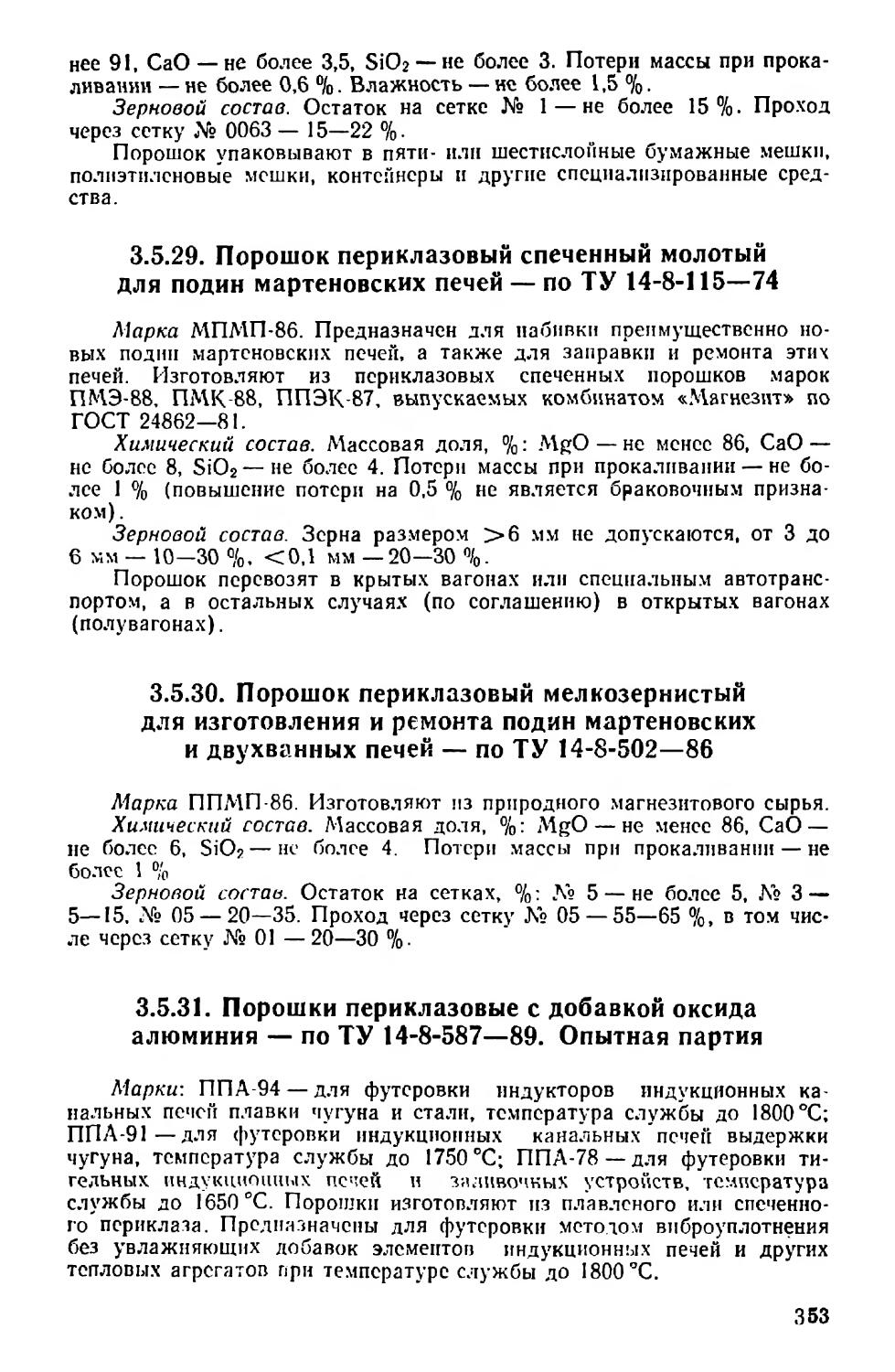

3.5.31. Порошки периклазовые с добавкой оксида алюминия 353

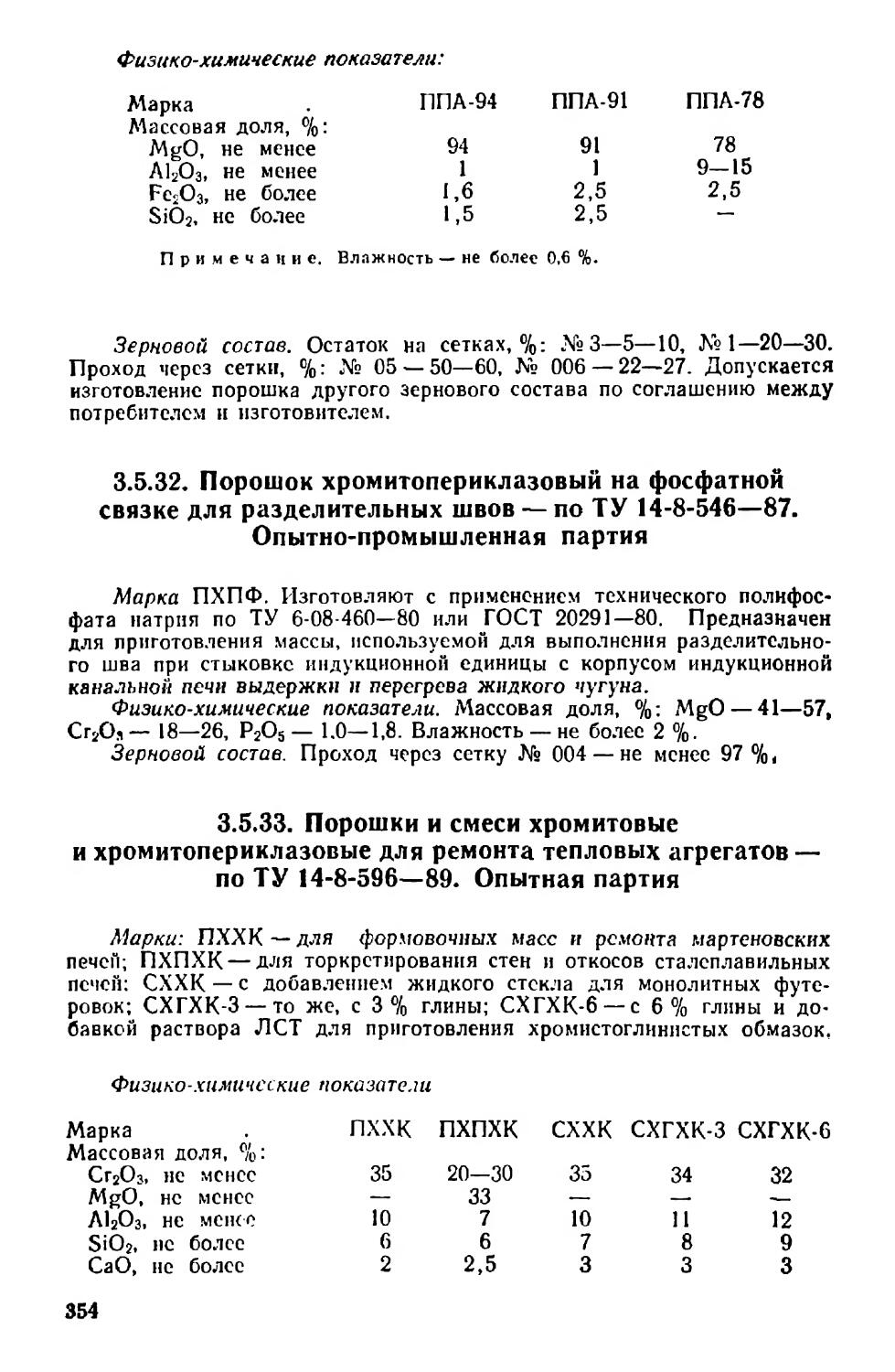

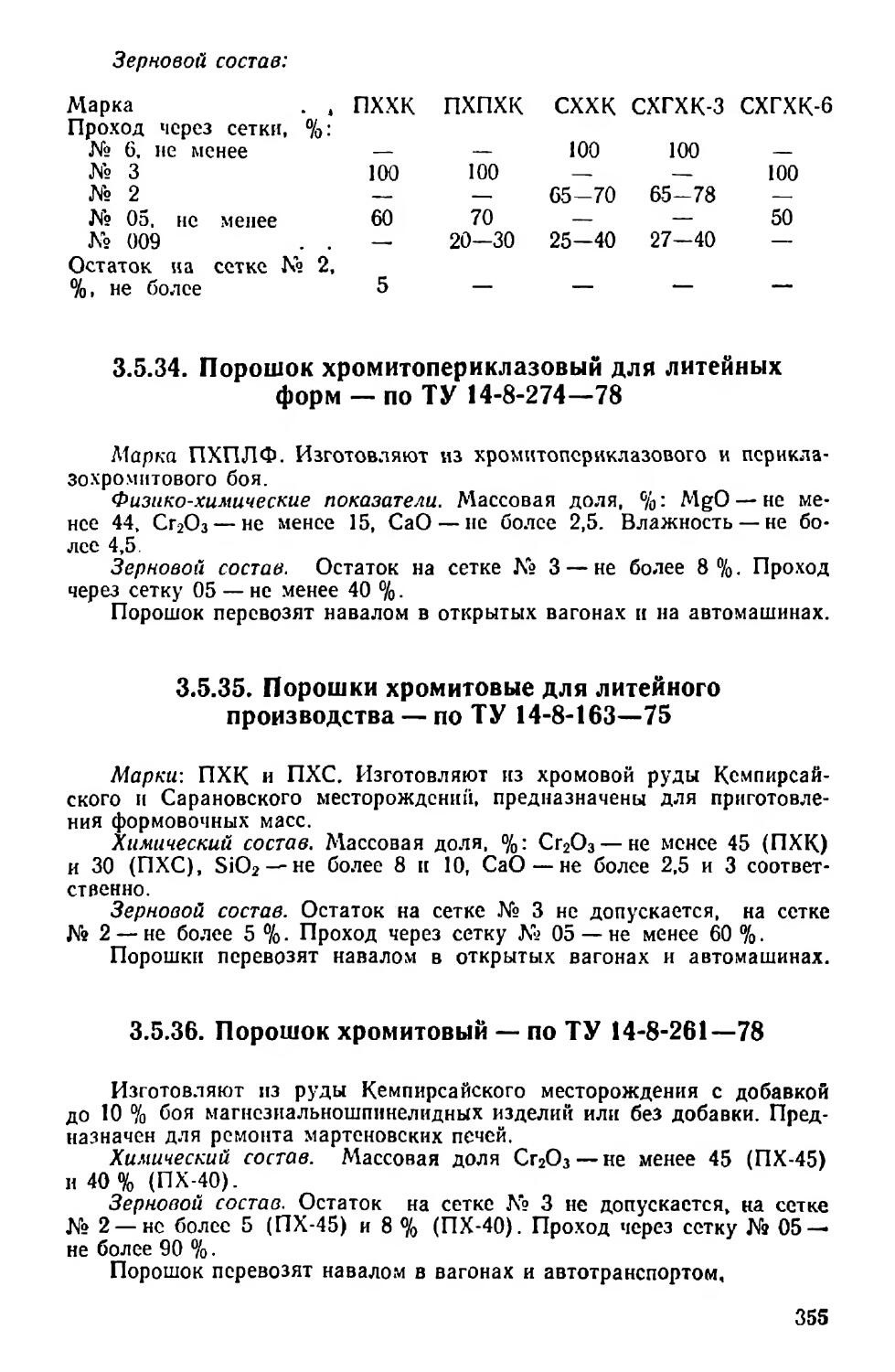

3.5.32. Порошок хромитопериклазовый на фосфатной связке для разделительных швов 354

3.5.33. Порошки и смеси хромитовые и хромнтопериклазовые для

ремонта тепловых агрегатов f 354

12

3.5.34. Порошок хромитопериклазовый для литейных форм . 3.35

3.5.35. Порошки хромитовые для литейного производства . 355

3.5.36. Порошок хромитовый . 355

3.5.37. Порошки хромглиноземшпииелидные плавленые . . . 356

3.5.38. Порошок дунитовый для изготовления теплоизоляционных

вкладышей . . . 356

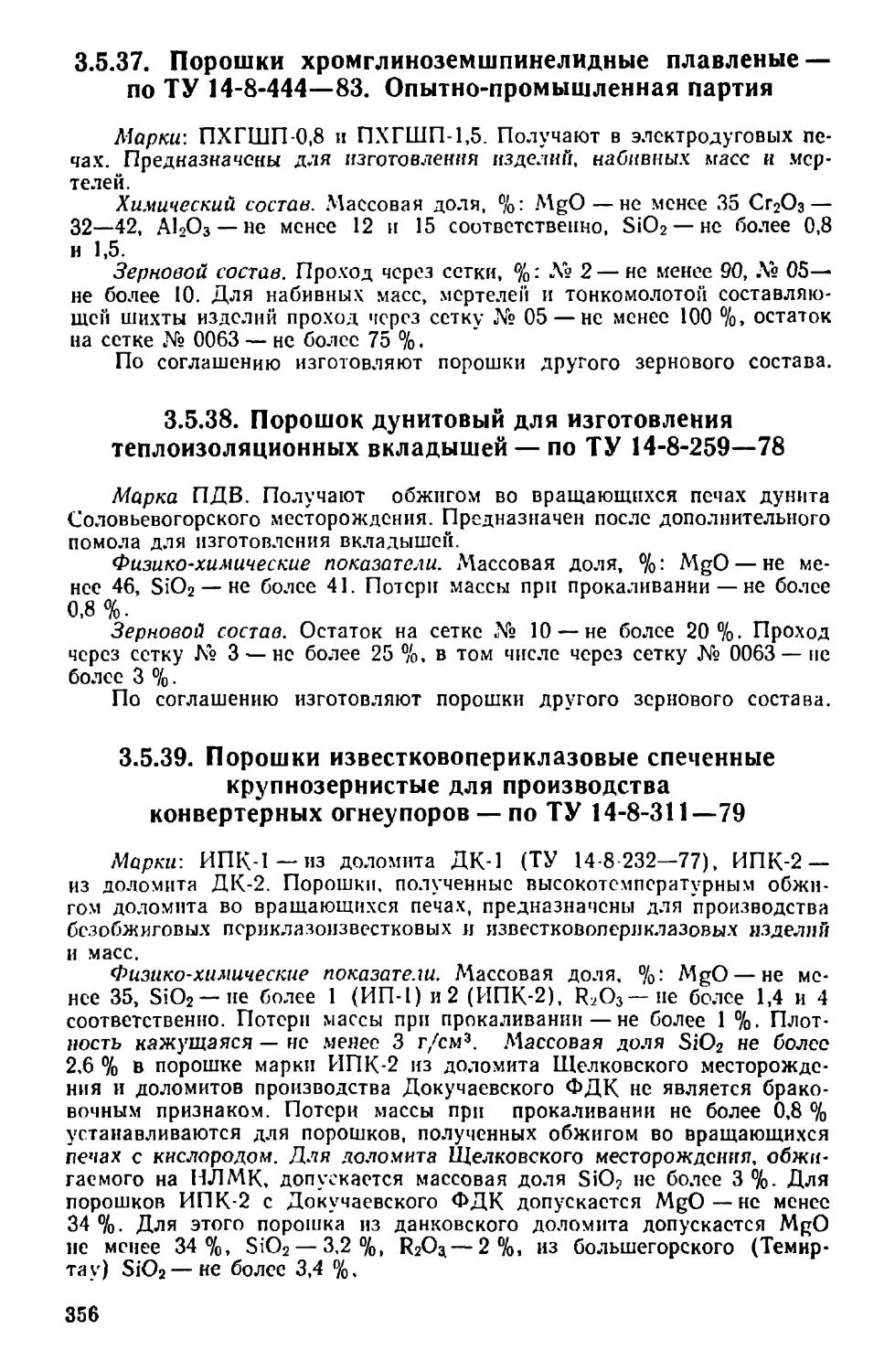

3.5.39. Порошки известковопериклазовые спеченные крупнозернистые для производства конвертерных огнеупоров . 356

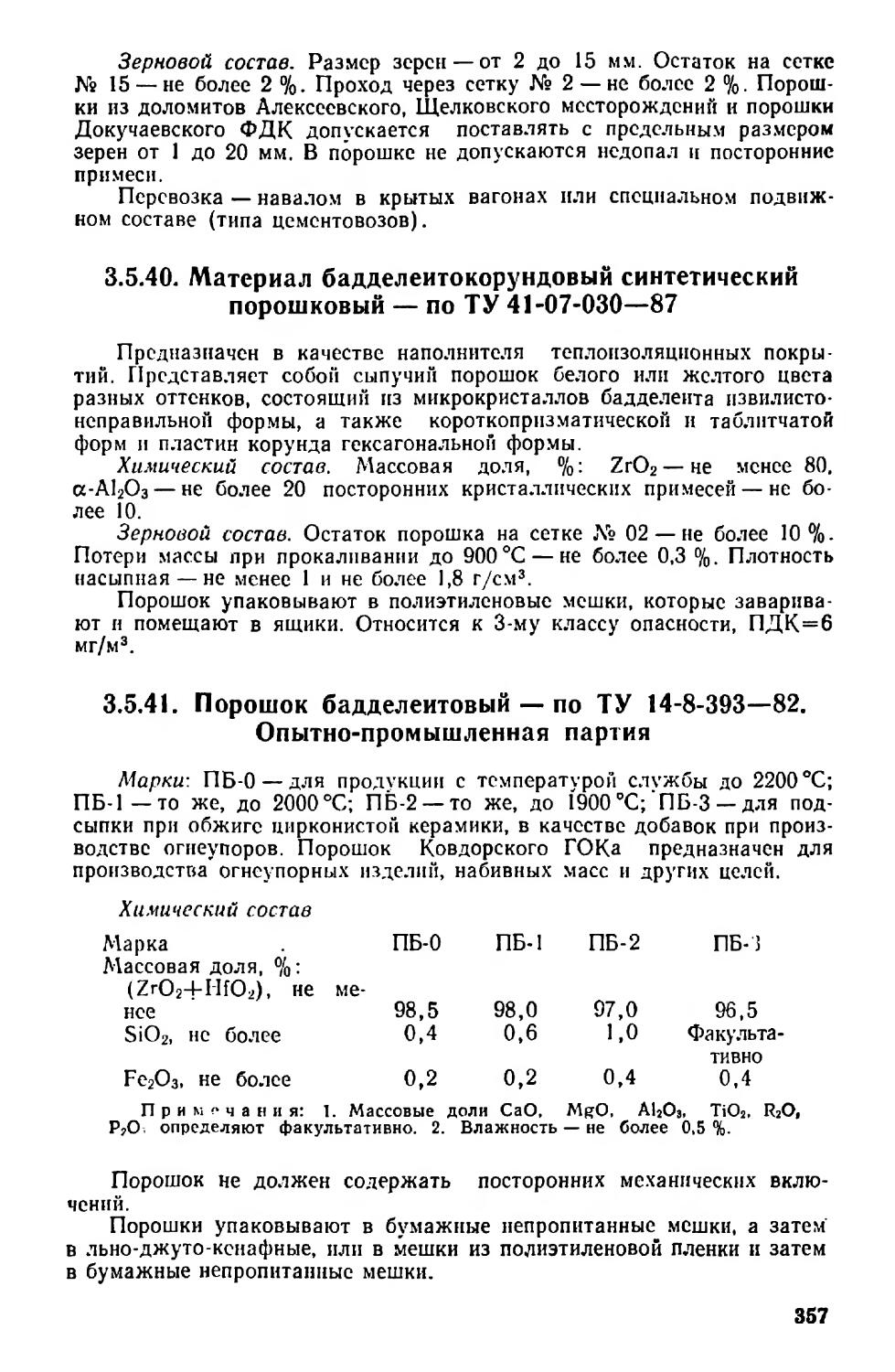

3.5.40. Материал бадделеитокорундовый синтетический порошковый . . 357

3.5.41. Порошок бадделеитовый . . 357

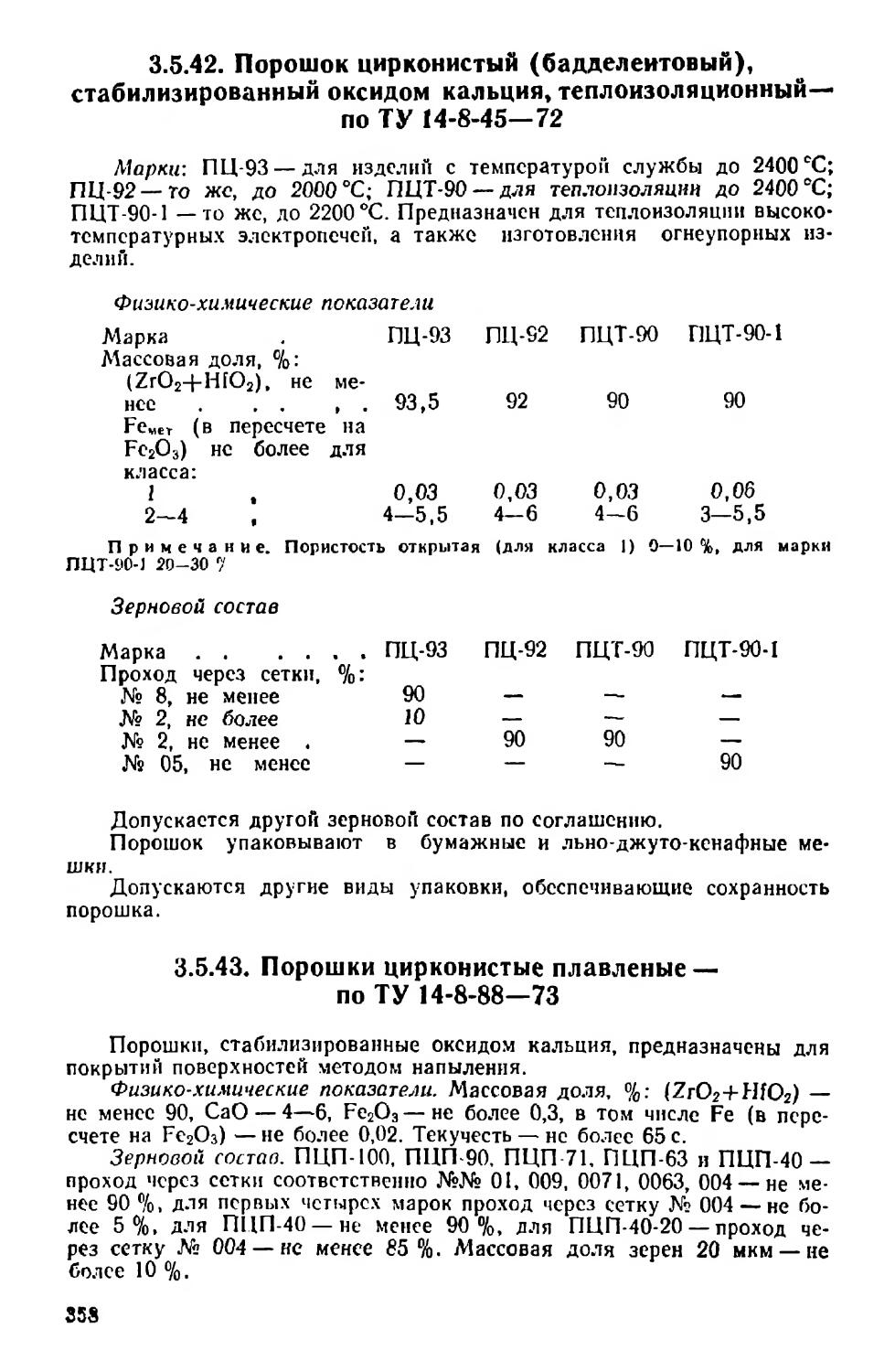

3.5.42. Порошок цирконистый (бадделеитовый), стабилизированный оксидом кальция, теплоизоляционный 358

3.5.43. Порошки цирконистые плавленые . . 358

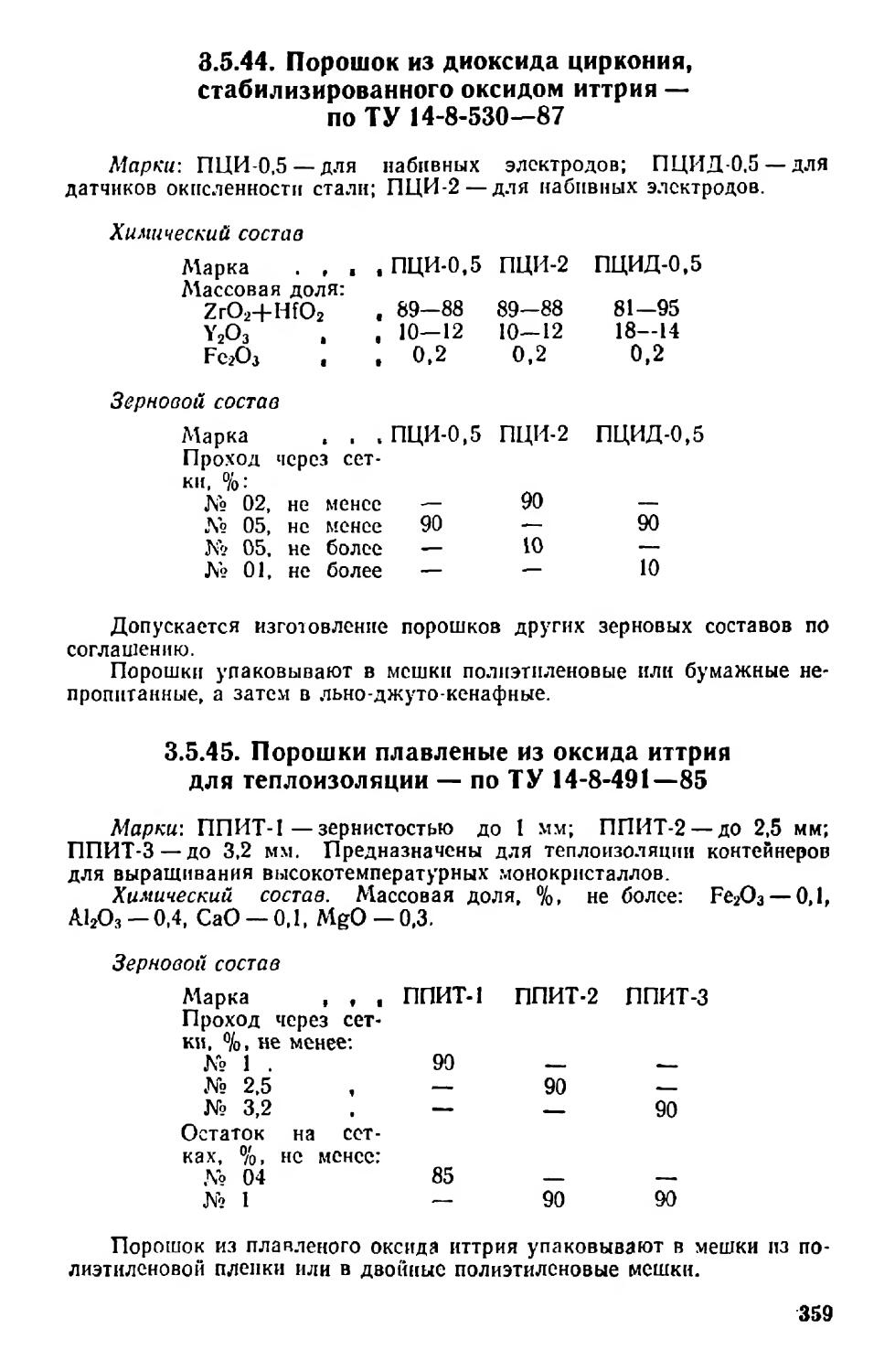

3.5.44. Порошок из диоксида циркония, стабилизированного оксидом иттрия..................... . . . . . 359

3.5.45. Порошки плавленые из оксида иттрия для теплоизоляции 359

3.5.46. Порошки из моноклинного диоксида циркония . . 360

3.5.47. Порошок нитрата магния для связки периклазовых изделий 360

3.5.48. Порошок нитрида кремния 360

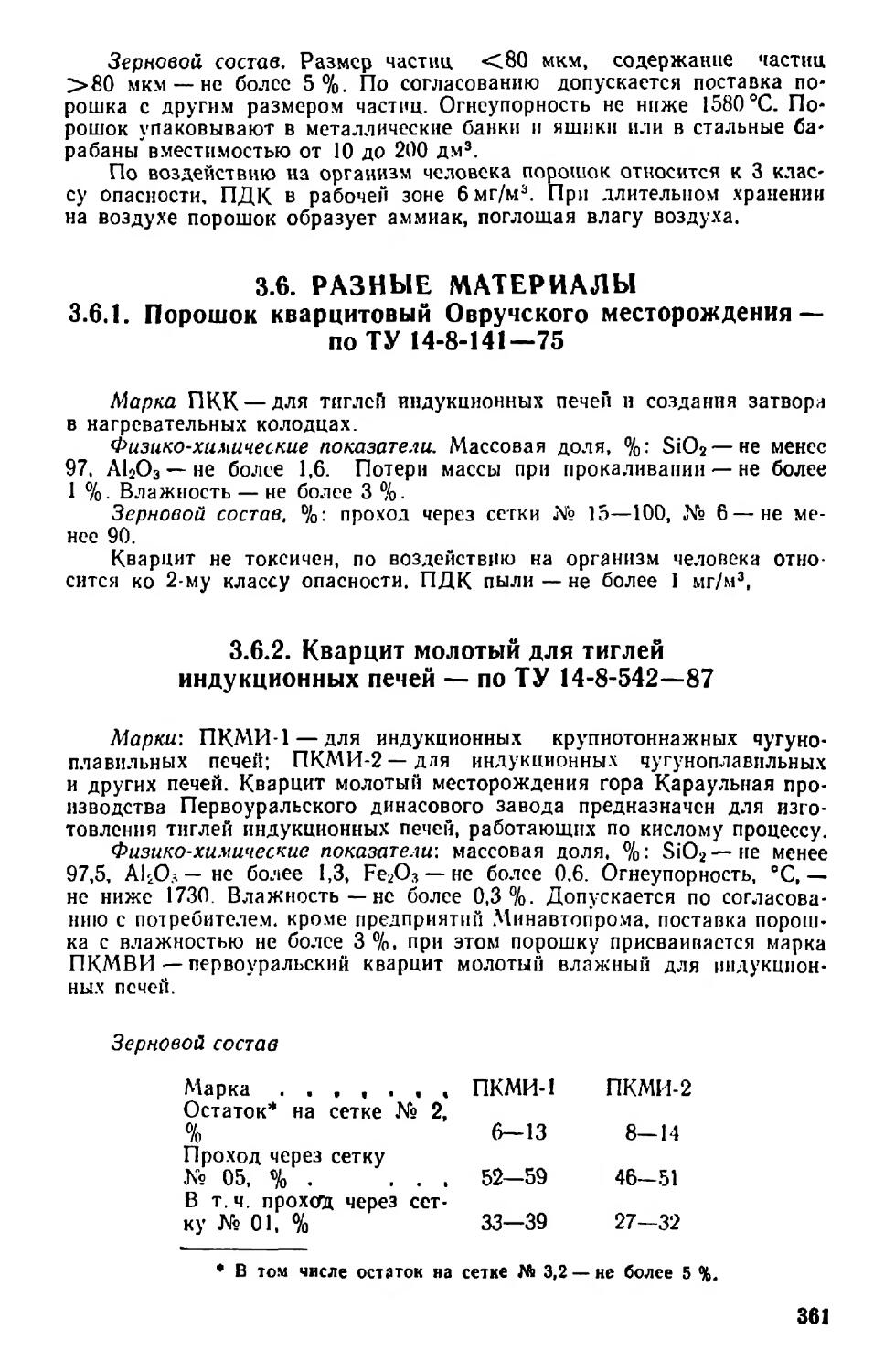

3.6. Разные материалы............................. . 361

3.6.1. Порошок кварцитовый Овручского месторождения 361

3.6.2. Кварцит молотый для тиглей индукционных печей . 361

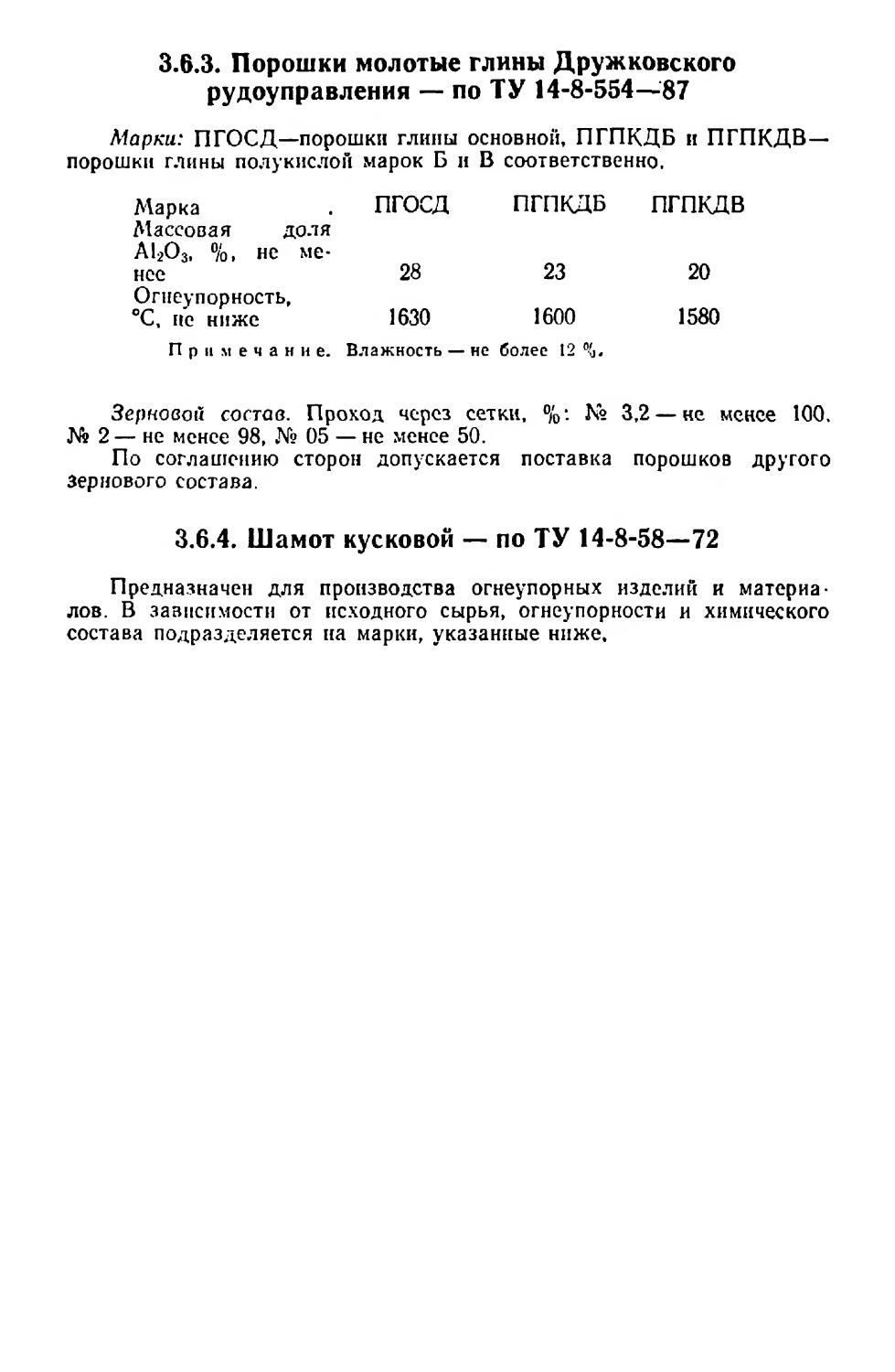

3.6.3. Порошки молотые глины Дружковского рудоуправления 362

3.6.4. Шамот кусковой . . . . 362

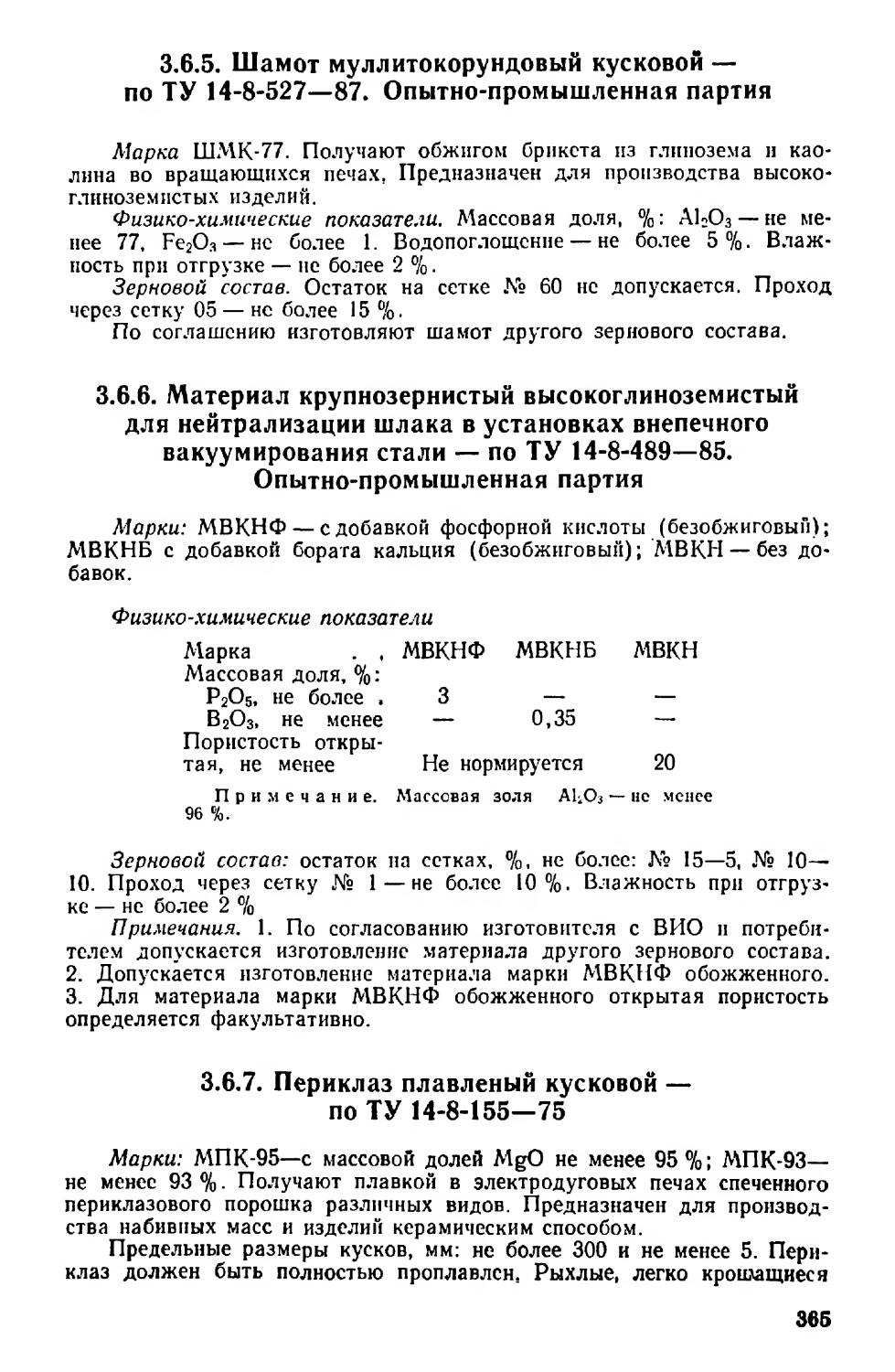

3.6.5. Шамот муллитокорундовый кусковой ... . 365

3.6.6. Материал крупнозернистый высокоглиноземистый для нейтрализации шлака в установках внепечного вакуумирования стали . . . 365

3.6.7. Периклаз плавленый кусковой . 365

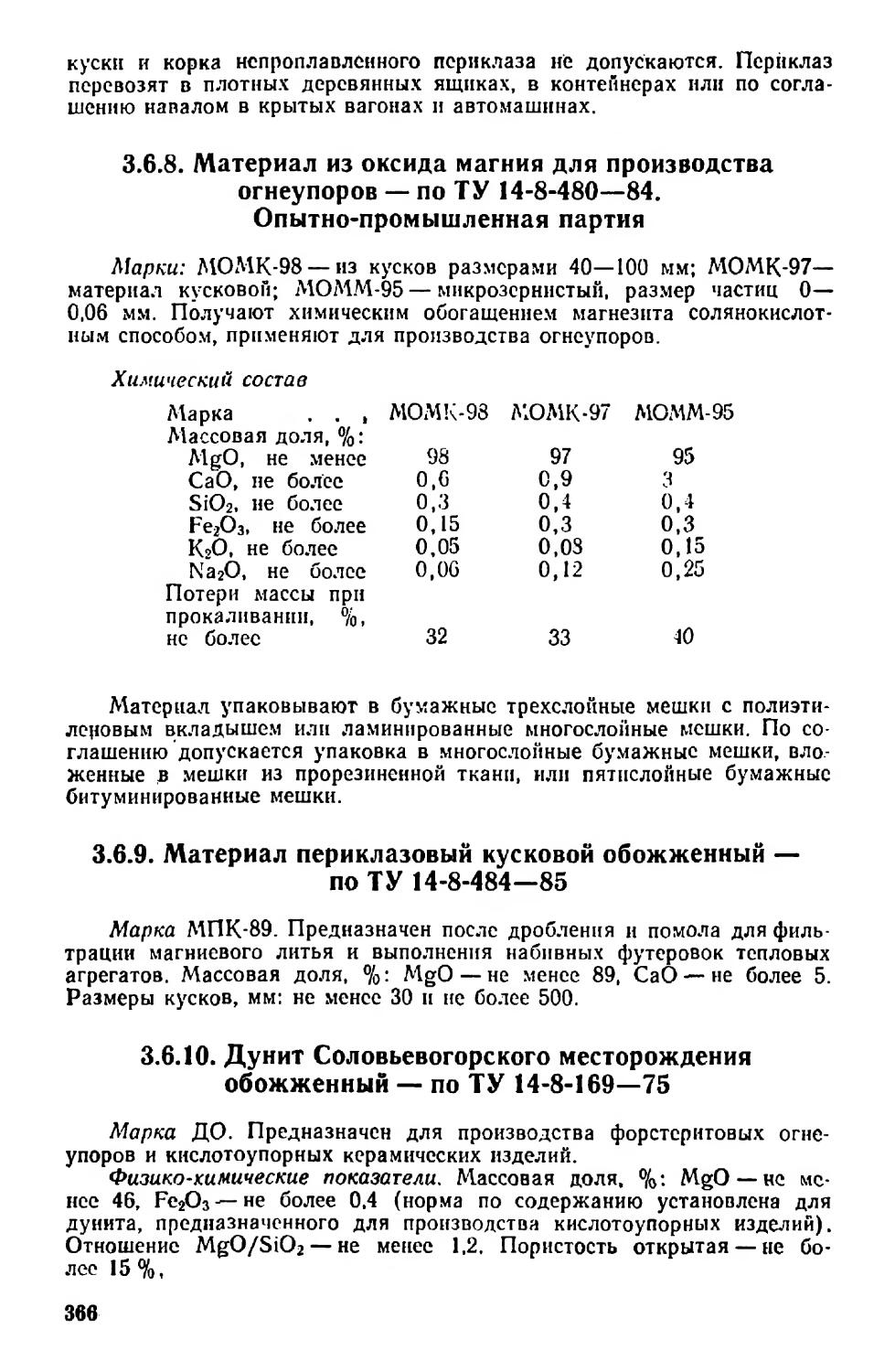

3.6.8. Материал из оксида магния для производства огнеупоров 366

3.6.9. Материал периклазовый кусковой обожженный . 366

3.6.10. Дунит Соловьевогорского месторождения обожженный 366

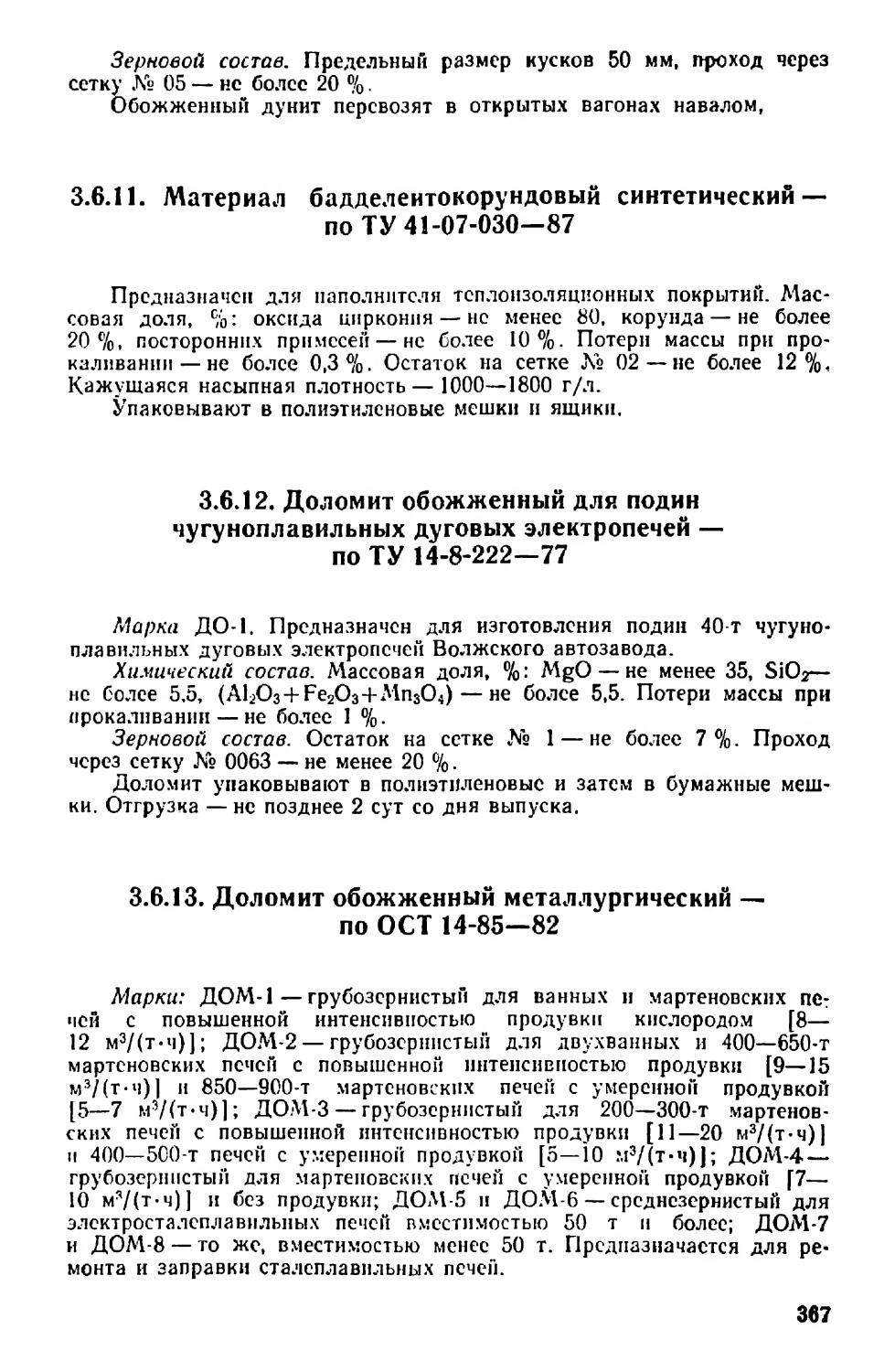

3.6.11. Материал бадделеитокорундовый синтетический 367

3.6J2. Доломит обожженный для подии чугуноплавильных дуговых электропечей . 367

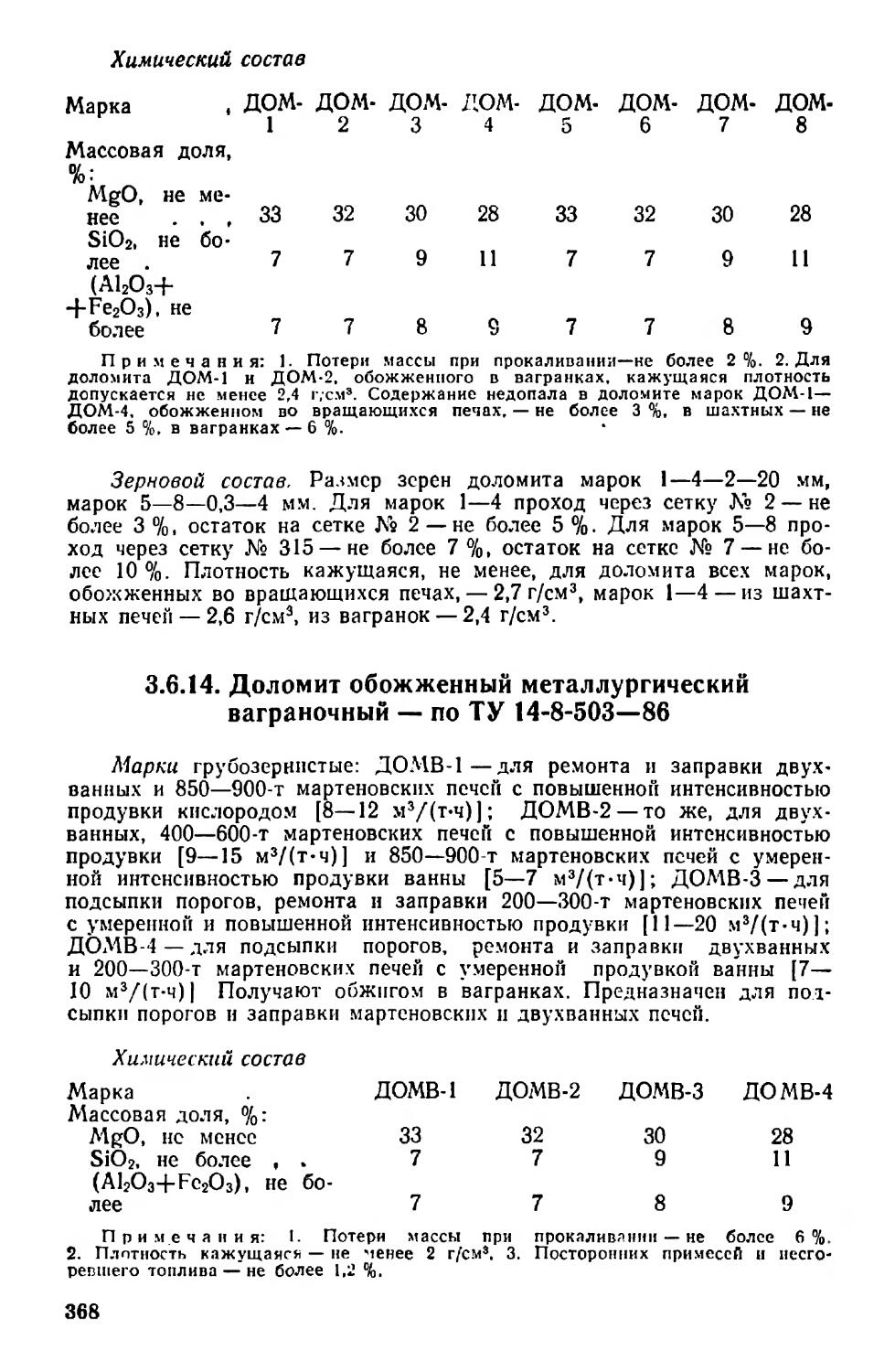

3.6.13. Доломит обожженный металлургический . . . 367

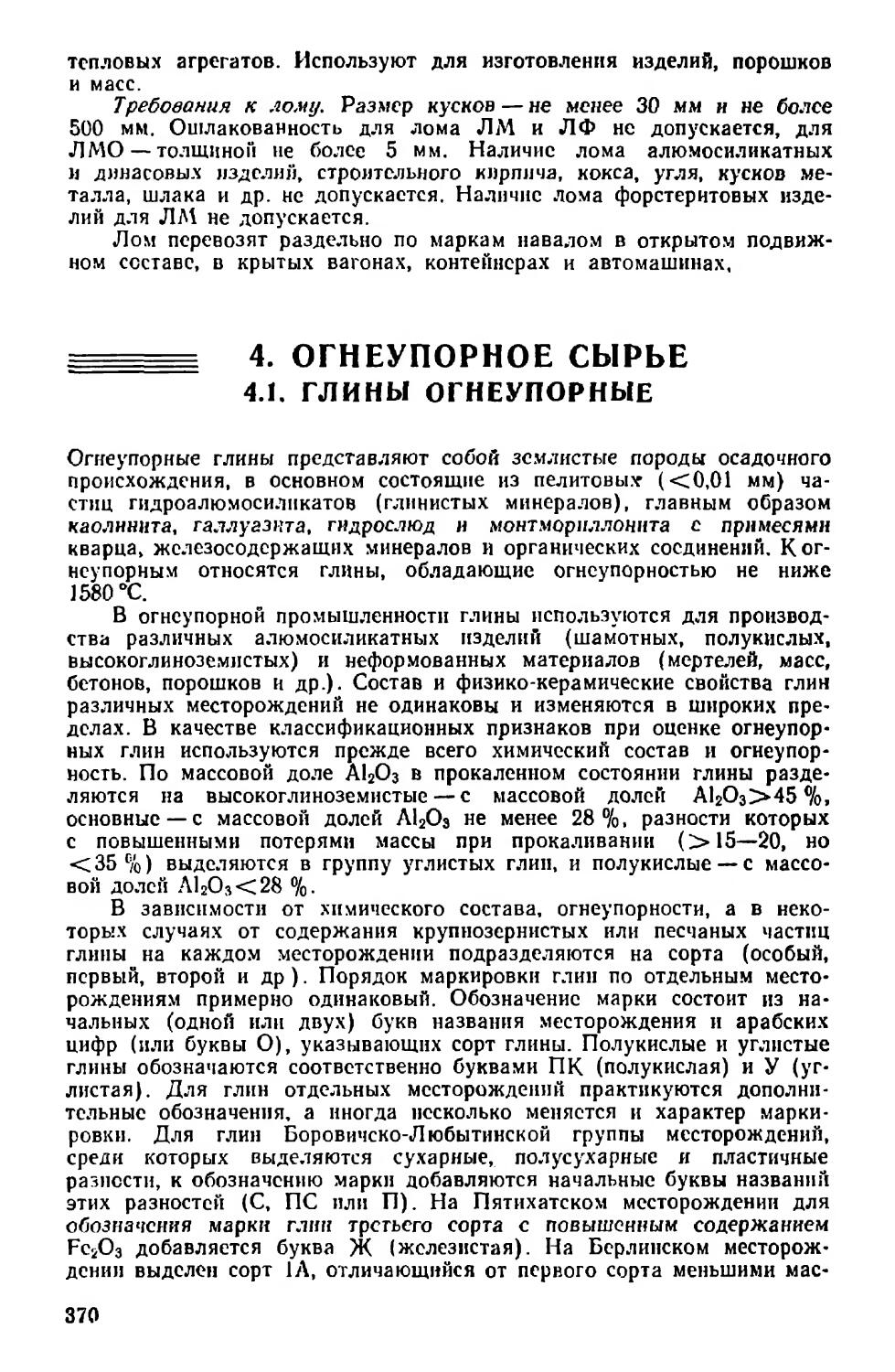

3.6.14. Доломит обожженный металлургический ваграночный 368

3.6.15. Лом динасовых изделий 369

3.6.16. Лом шамотных изделий , . 369

3.6.17. Лом магнезиальных, магнезиальношпипелндных и форстеритовых изделий 369

4. ОГНЕУПОРНОЕ СЫРЬЕ (Г. М. КАТОРГИН) 370

4.1. Глины огнеупорные . . . 370

4.1.1. Глина Белкинскогэ месторождения (Каменский участок) 371

4.1.2. Глина Берлинского месторождения . 371

4.1.3. Глина Боровичско-Любытинской группы месторождений 371

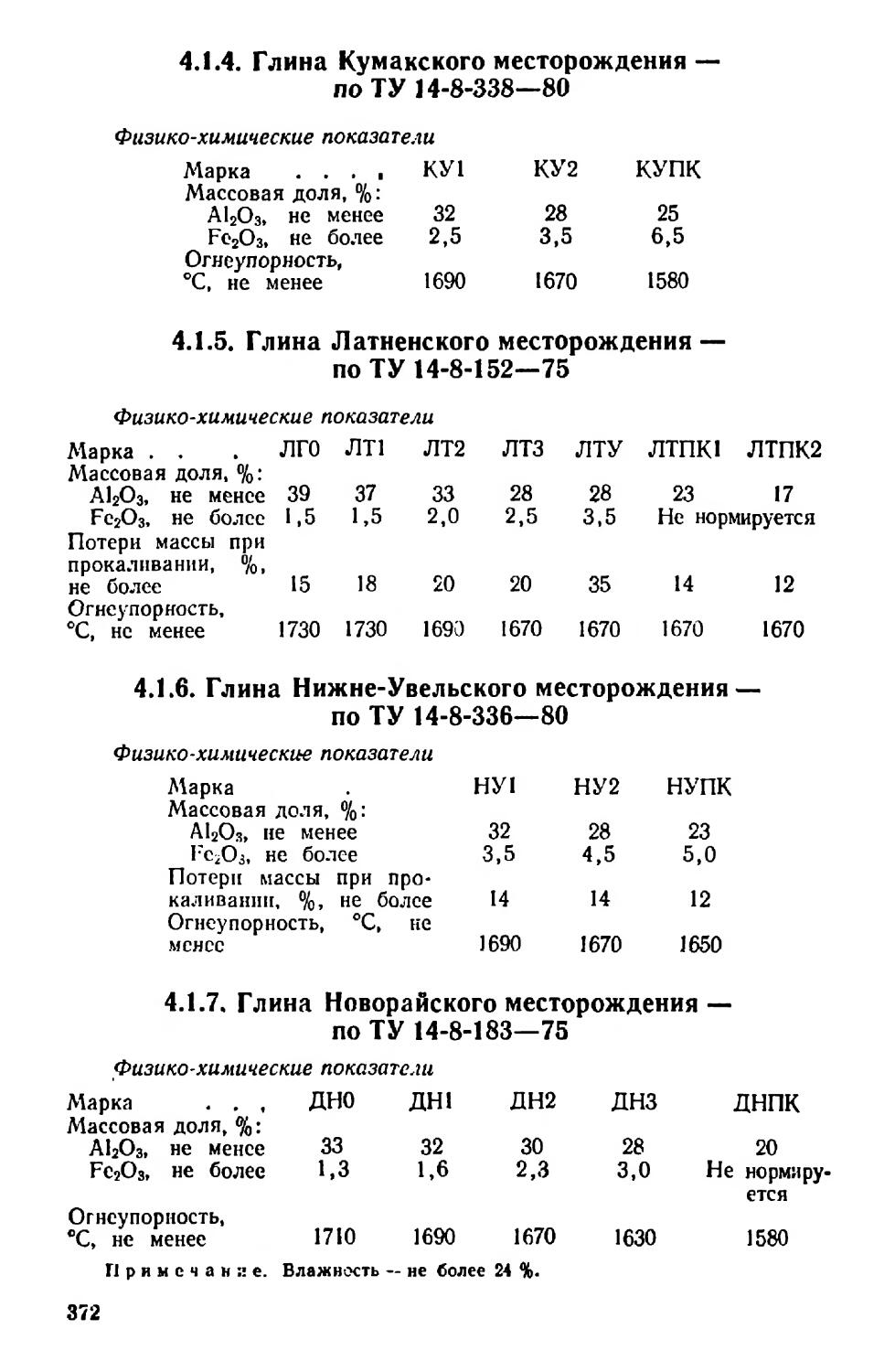

4.1.4. Глина Кумакского месторождения 372

4.1.5. Глина Латненского месторождения 372

4.1.6. Глина Нижне-Увельского месторождения 372

4.1.7. Глина Новорайского месторождения 372

4.1.8. Глина Положского месторождения 373

4.1.9. Глина Пятихатского месторождения 373

13

4.1.10. Глина Суворовского месторождения , . 373

4.1.11, Глина Троицко-Байновского месторождения 374

4.1.12. Глина Трошковского месторождения 374

4.1.13. Глина__Часов-Ярского месторождения 374

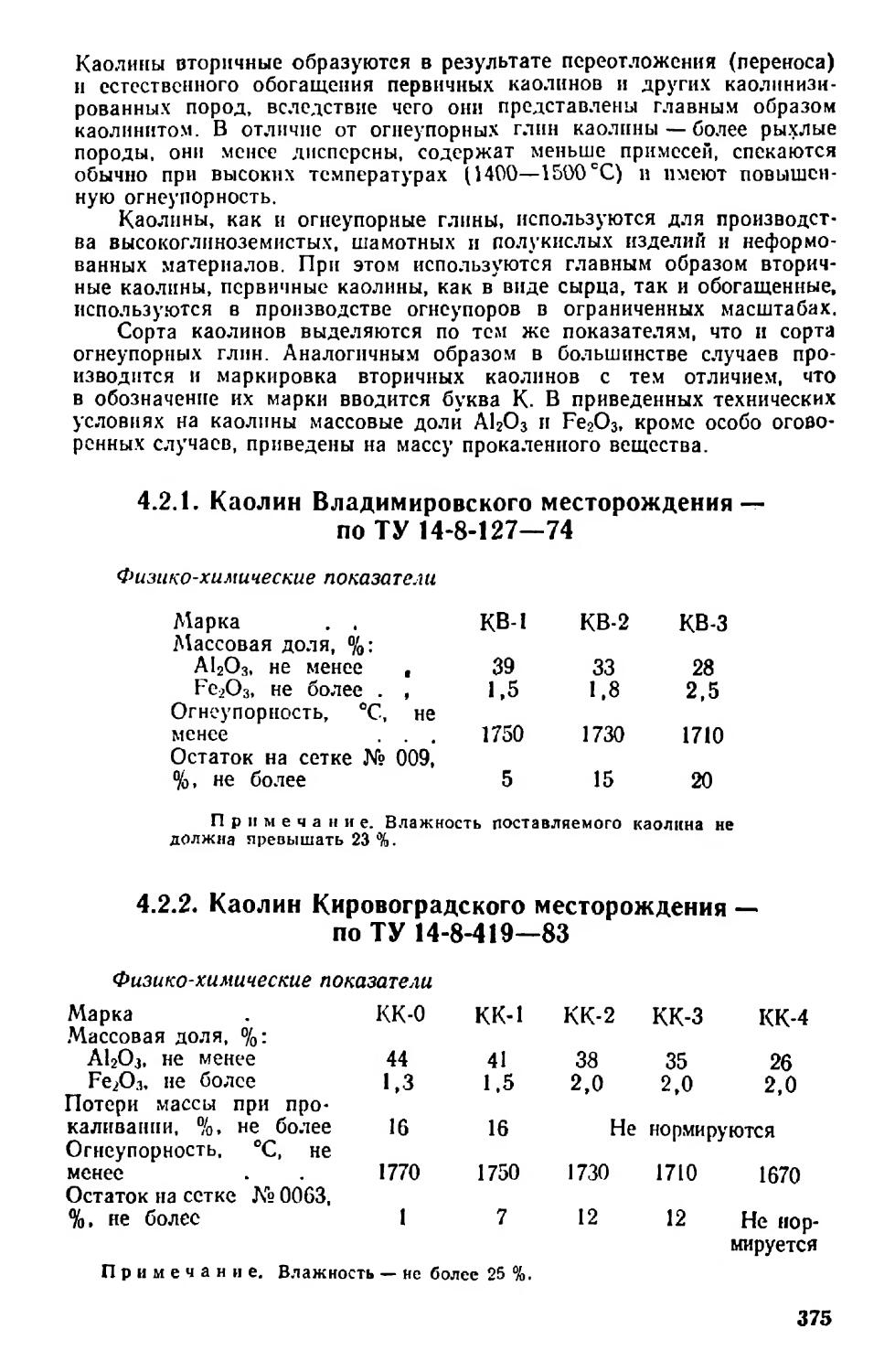

4.2. Каолины 374

4.2.1, Каолин Владимировского месторождения 375

4.2.2. Каолин Кировоградского месторождения .... 375

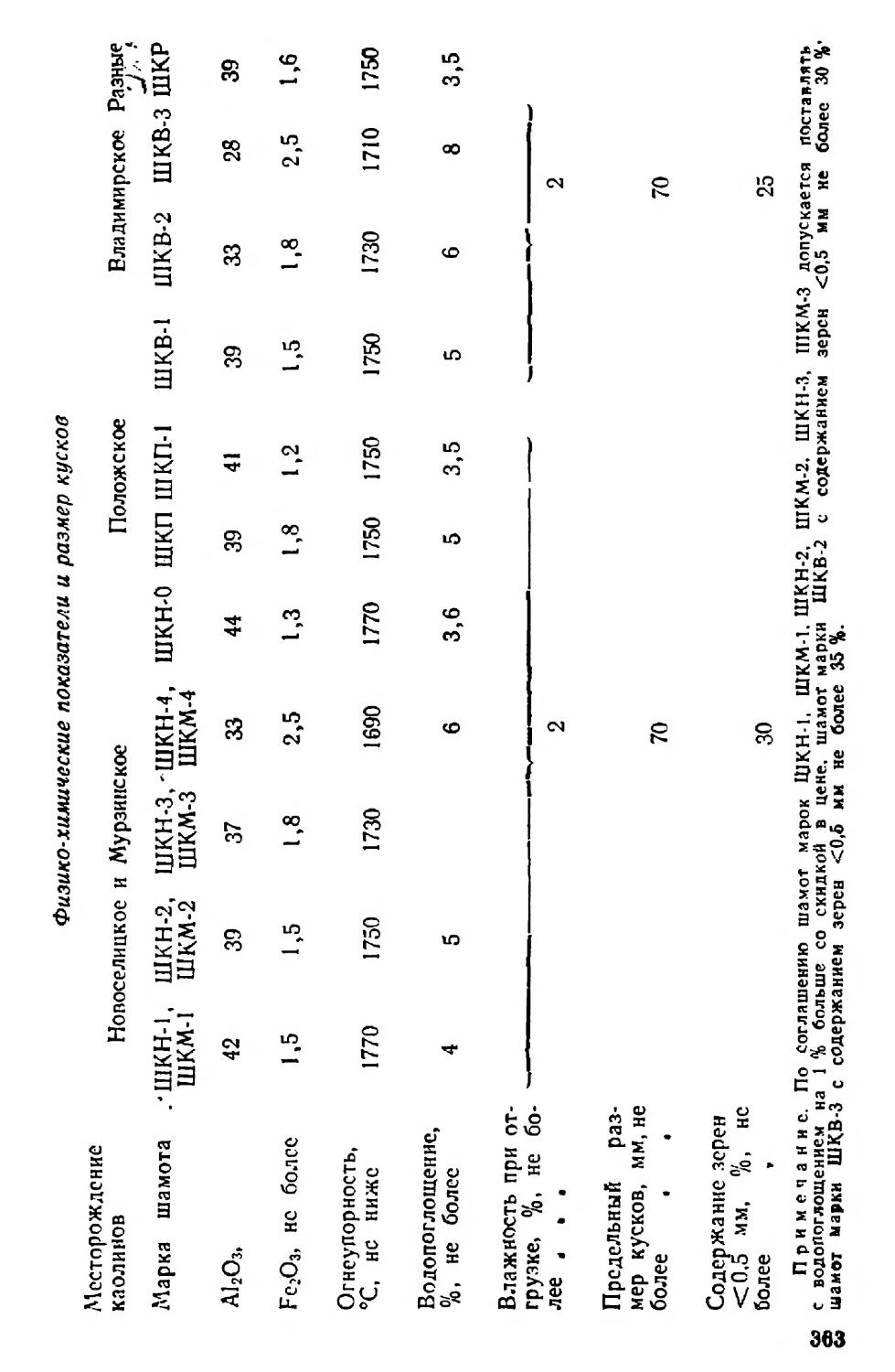

4.2.3, Каолин Новоселицкого и Мурзинского месторождений 376

4,2.4. Каолин обогащенный для шамотных изделий . . . 37В

4.2.5, Каолин Обозновского месторождения Кировоградской области . . 376

4.2.6, Каолин для производства крента . 376

4.2.7, Каолин Положского месторождения 377

4.3. Высокоглиноземистое сырье 377

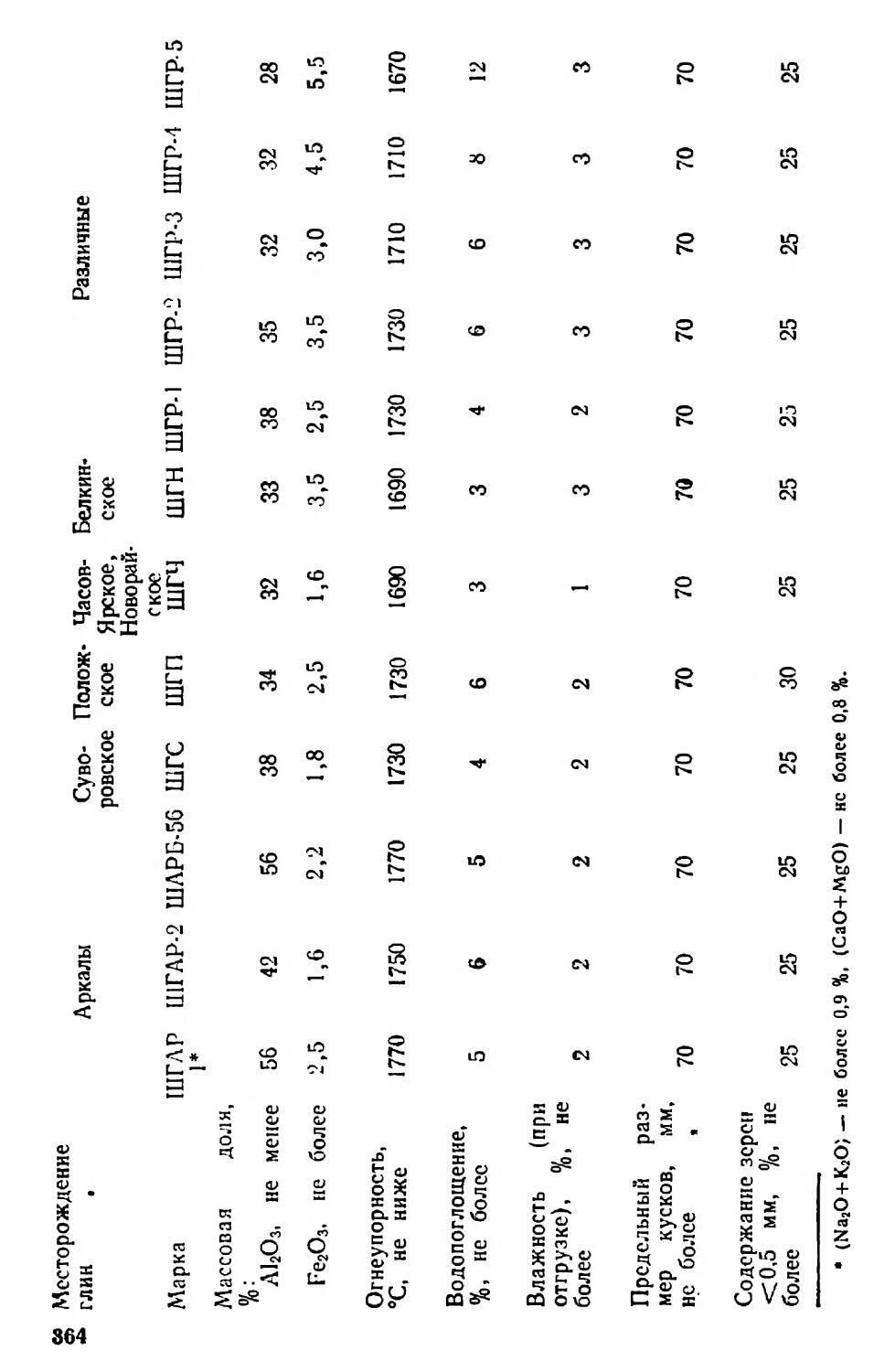

4.3.1, Бокситы маложелезистые Аркалыкского месторождения 377

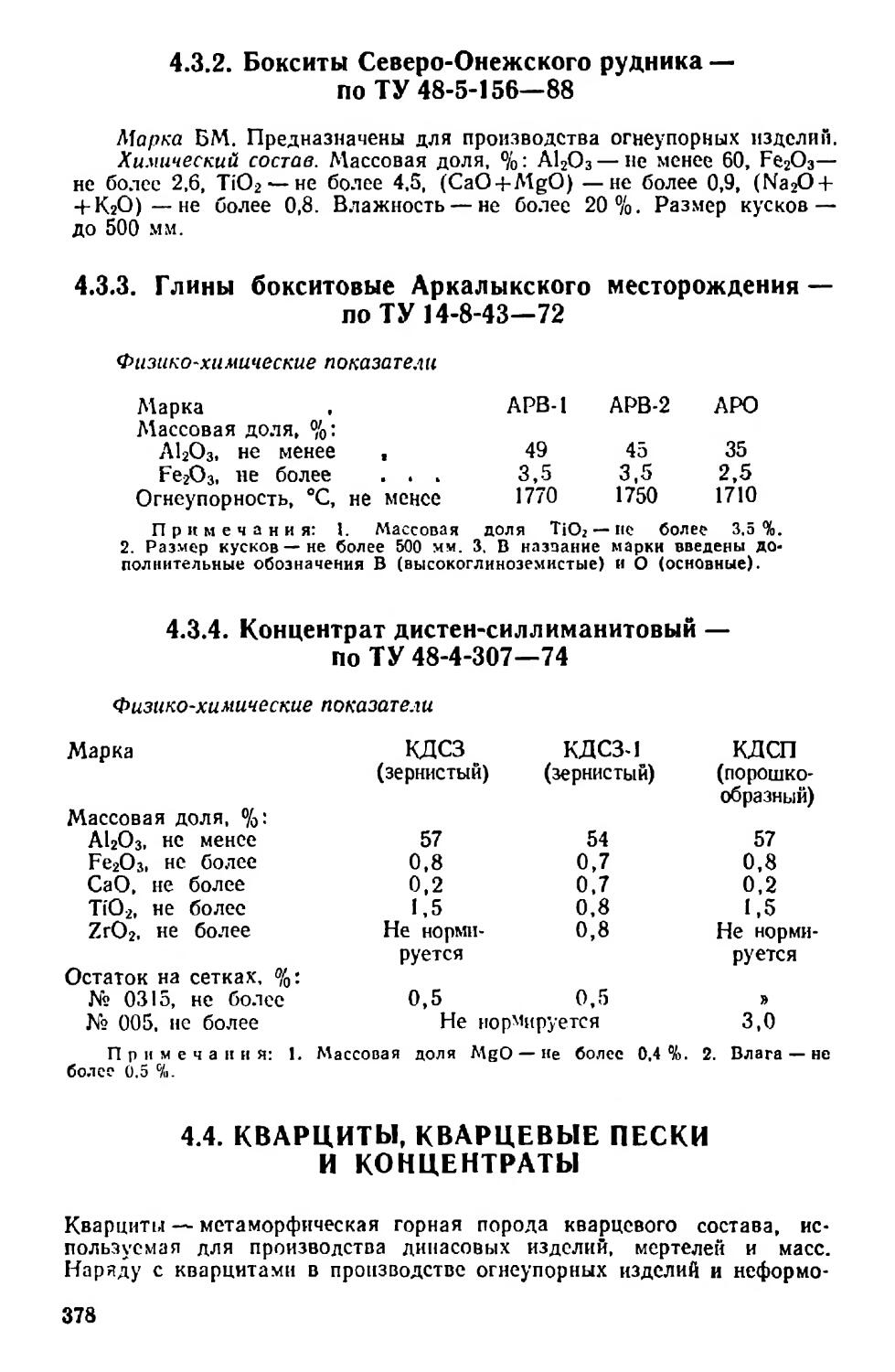

4.3.2. Бокситы Северо-Онежского рудника . 378

4.3.3. Глины бокситовые Аркалыкского месторождения 378

4.3.4. Концентрат дистен-силлиманитовый 378

4.4. Кварциты, кварцевые пески и концентраты 378

4.4.1. Кварциты для производства динаса • 379

4.4.2. Кварцит месторождения гора Караульная для производства мертелей 379

4.4.3. Песок кварцевый Резниковского месторождения . • 379

4.4.4. Песок кварцевый Латненского месторождения для набивных масс . . 379

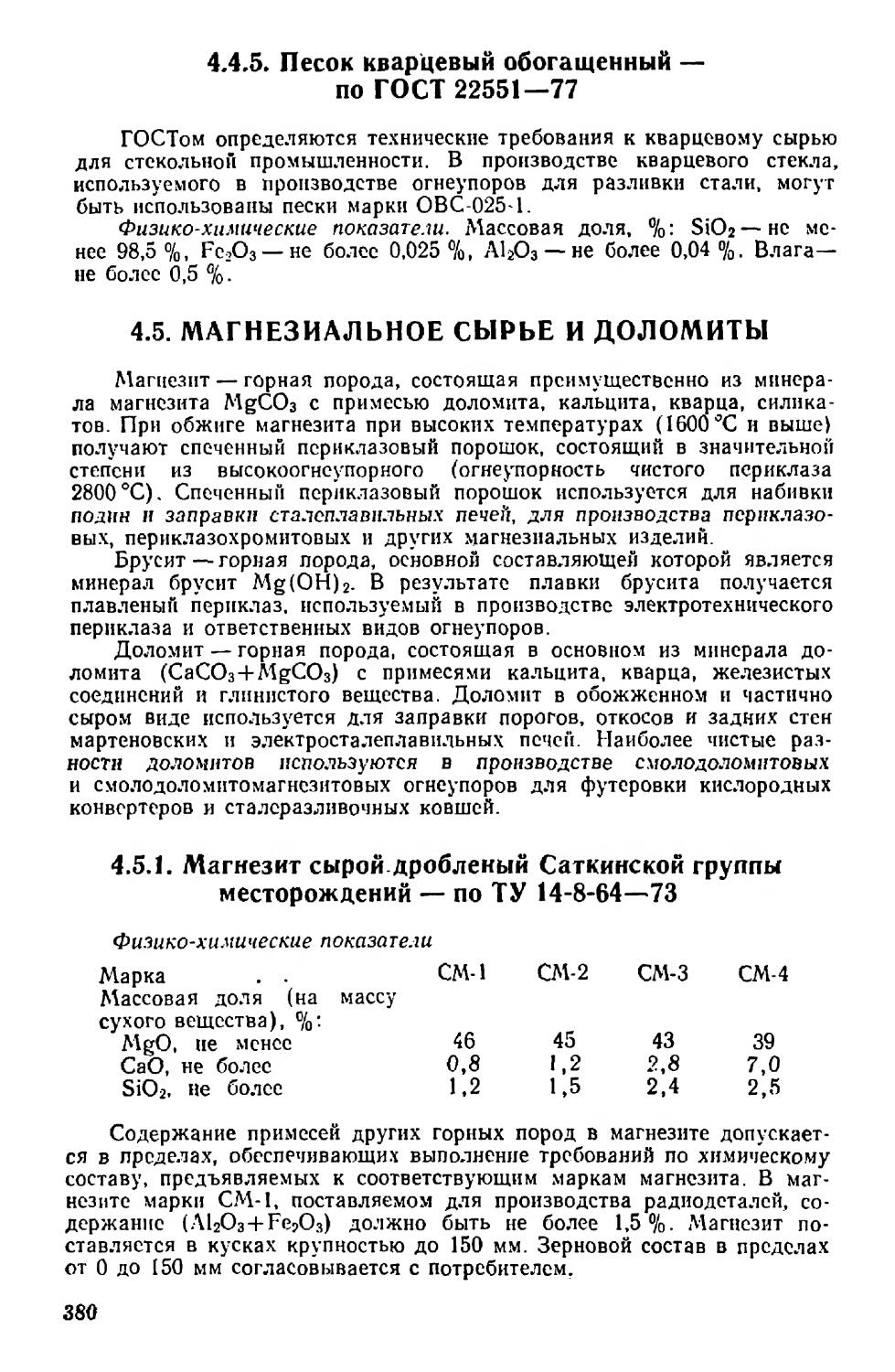

4.4.5, Песок кварцевый обогащенный 380

4.5. Магнезиальное сырье и доломиты 380

4.5.1. Магнезит сырой дробленый Саткинской группы месторождений . 380

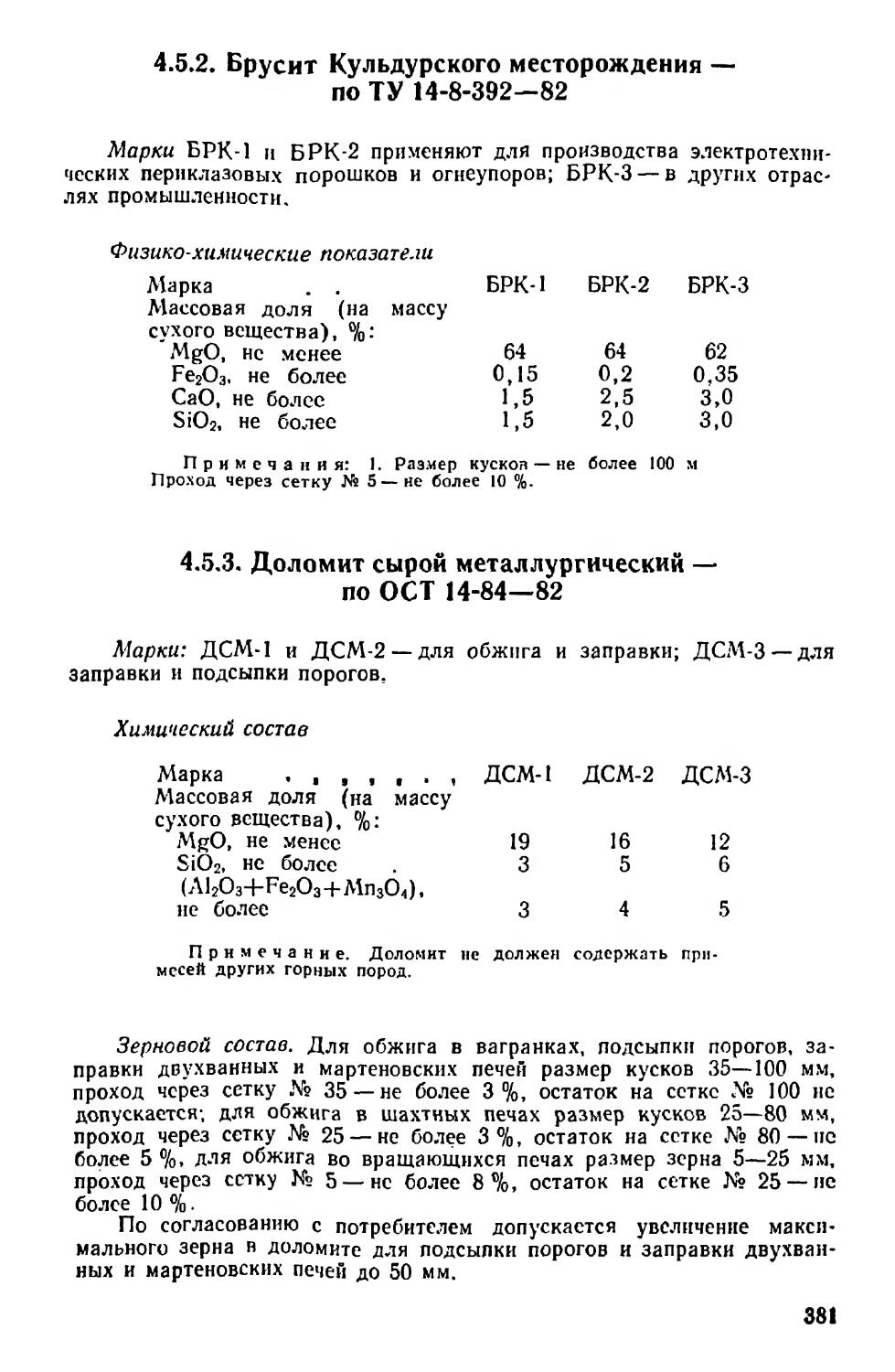

4.5.2. Брусит Кульдурского месторождения 381

4.5.3. Доломит сырой металлургический . . . 381

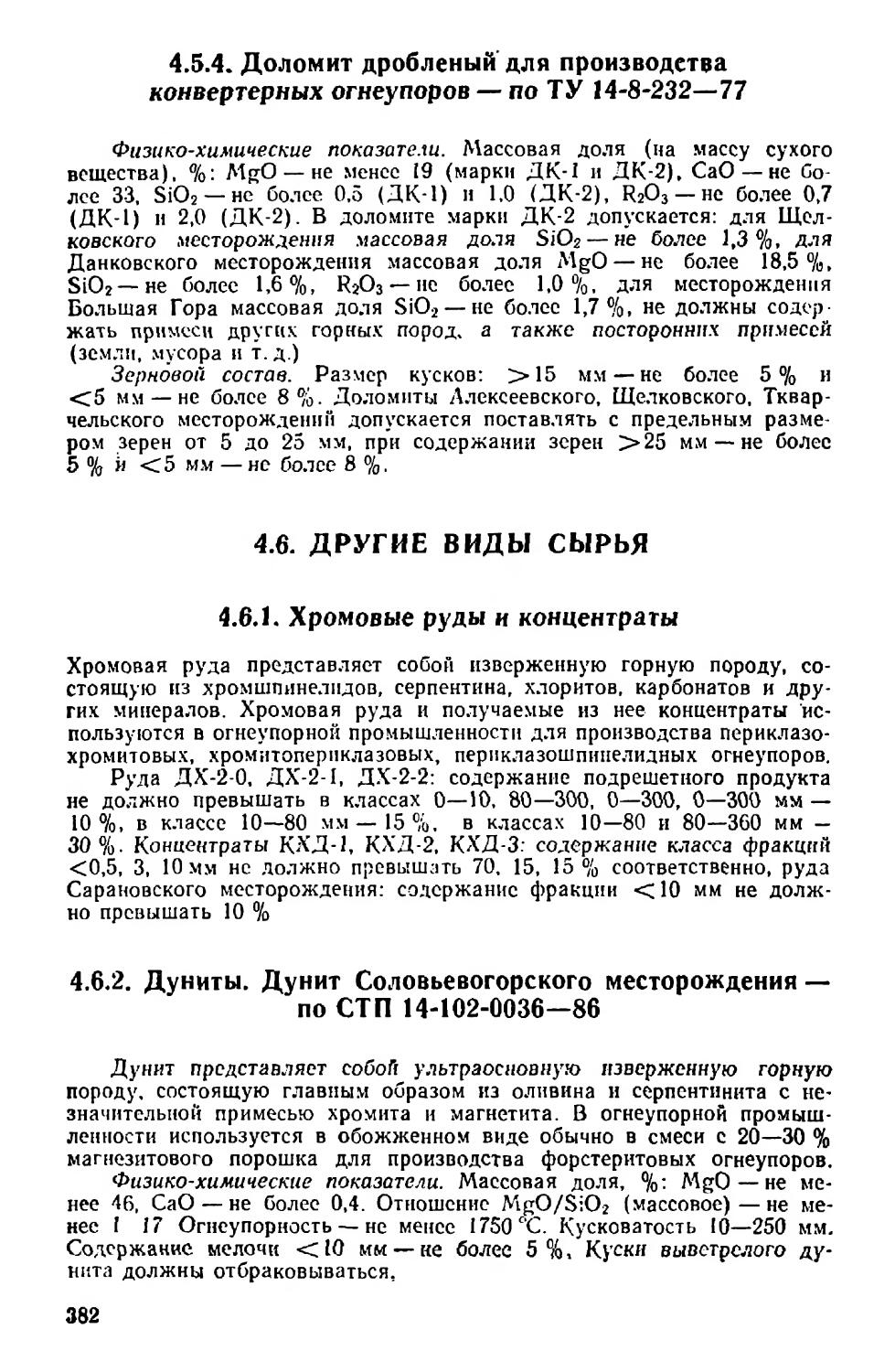

4.5.4. Доломит дробленый для производства конвертерных огнеупоров 382

4.6. Другие виды сырья 382

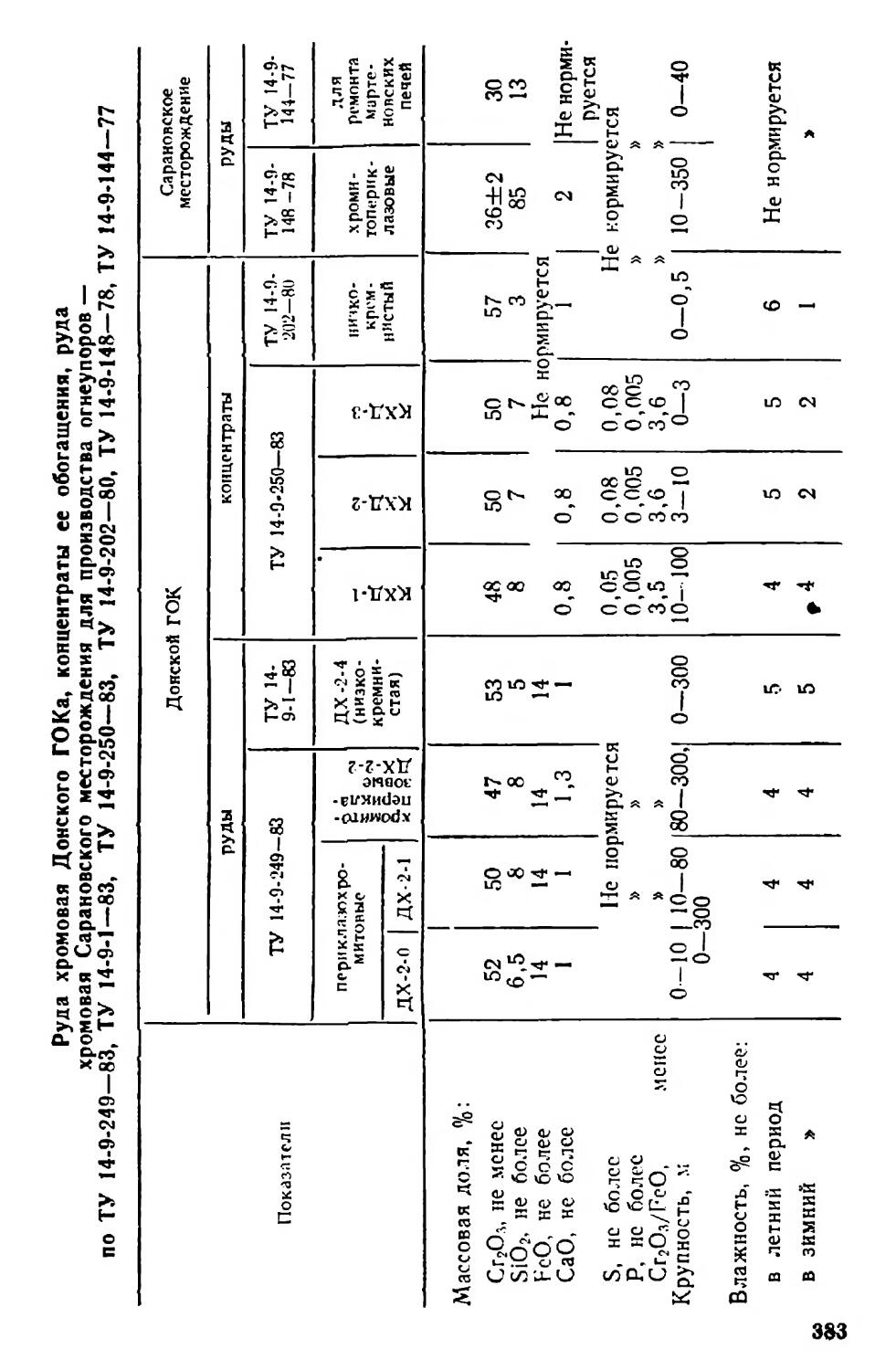

4.6.1. Хромовые руды и концентраты 382

4.6.2. Дуниты. Дунит Соловьевогорского месторождения 382

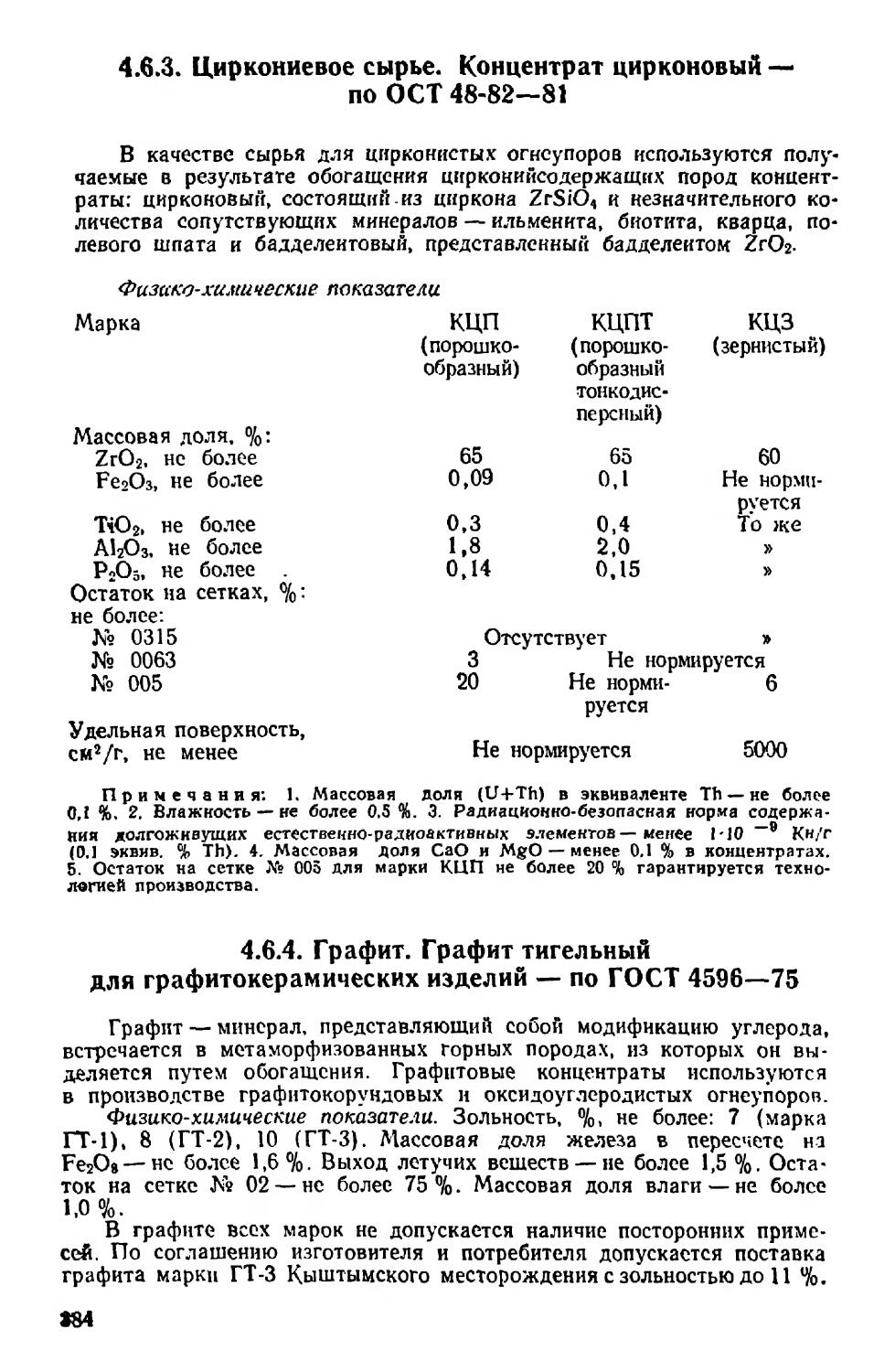

4.6.3. Циркониевое сырье. Концентрат цирконовым . . 384

4.6.4. Графит. Графит тигельный для графитокерамических изделий 384

5. ДРУГИЕ ВИДЫ МАТЕРИАЛОВ ДЛЯ ПРОИЗВОДСТВА

ОГНЕУПОРОВ (А. С. НОРКИНА) 385

5.1. Глинозем 385

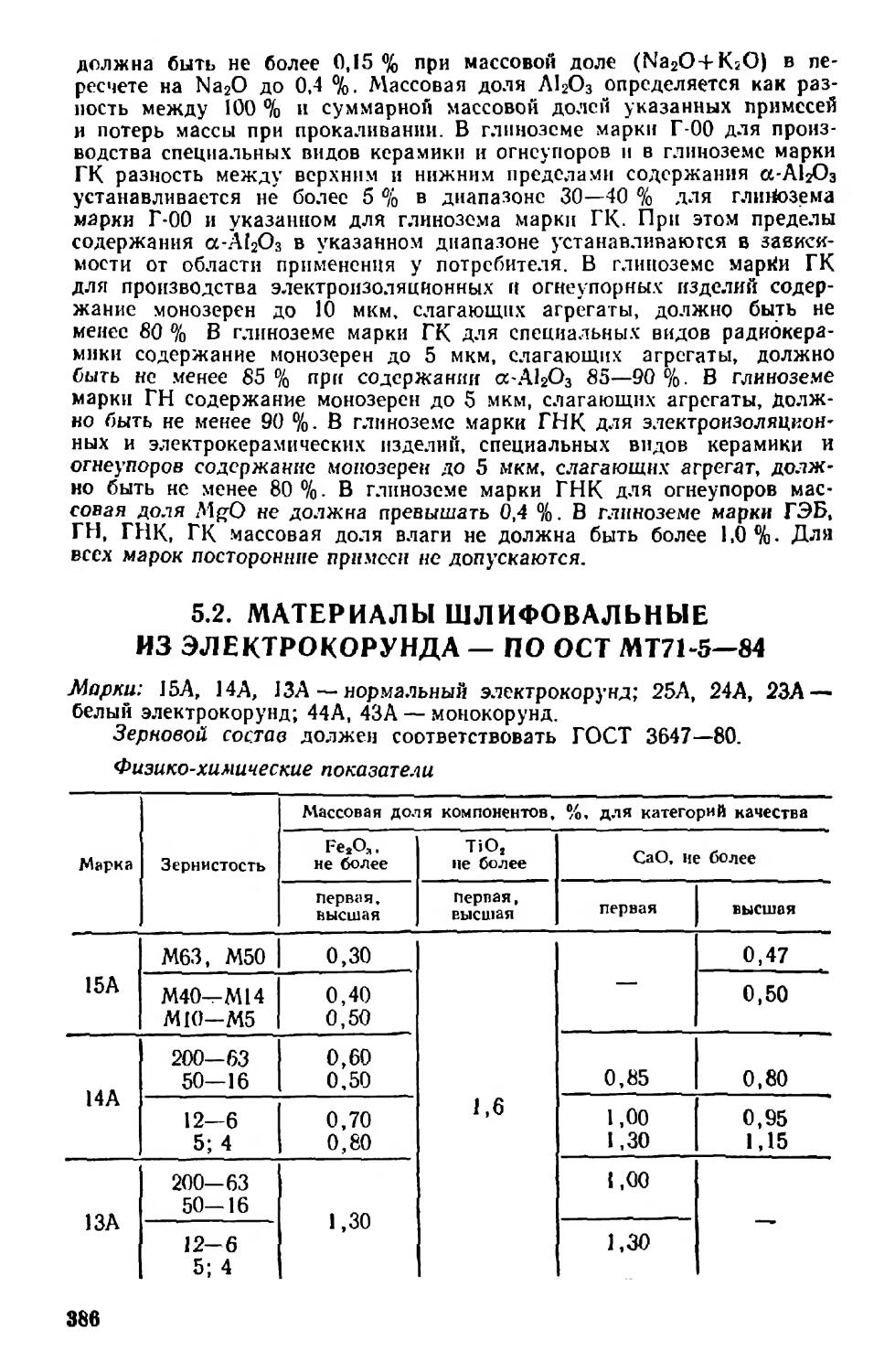

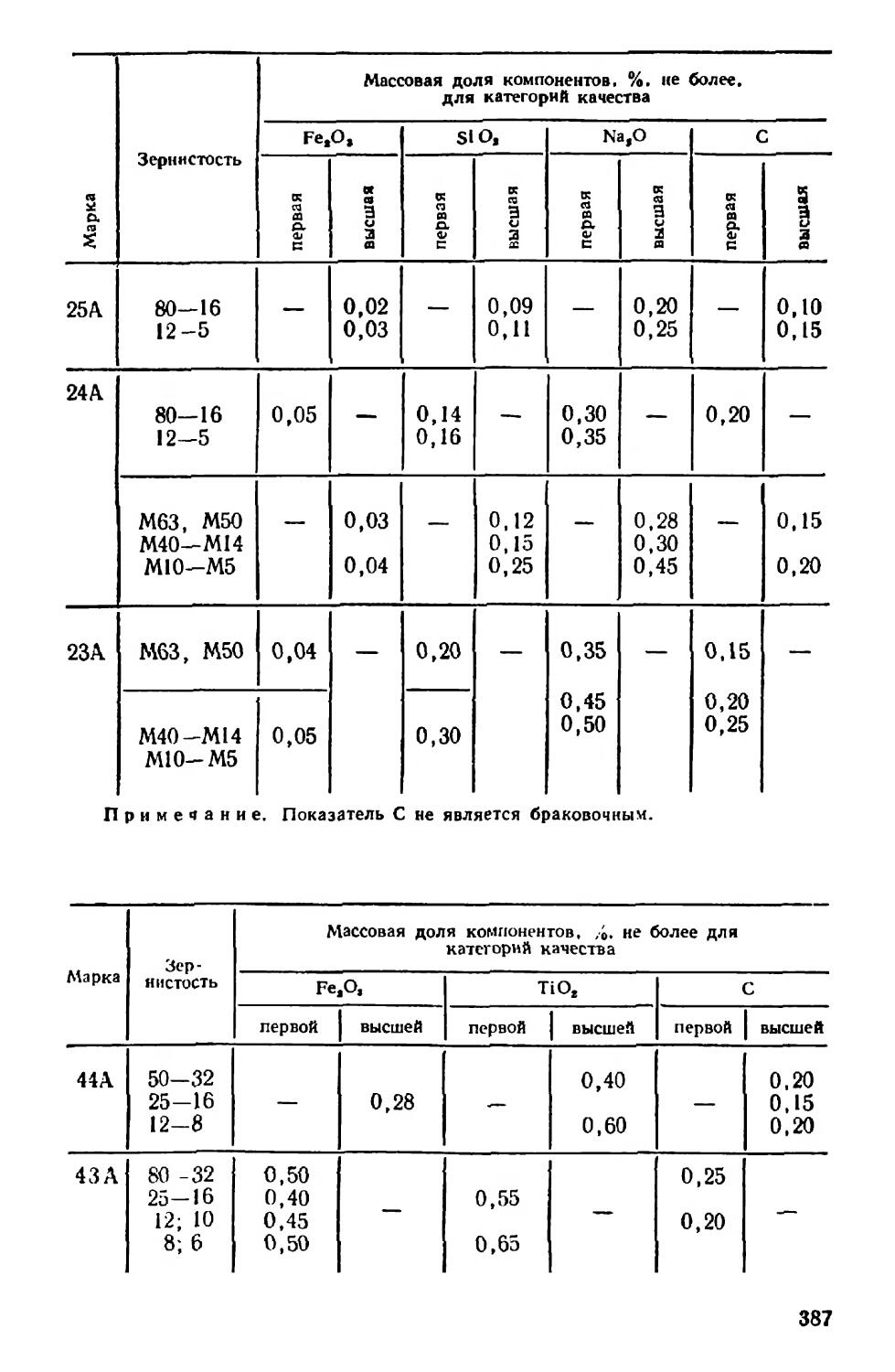

5.2, Материалы шлифовальные из электрокорунда 386

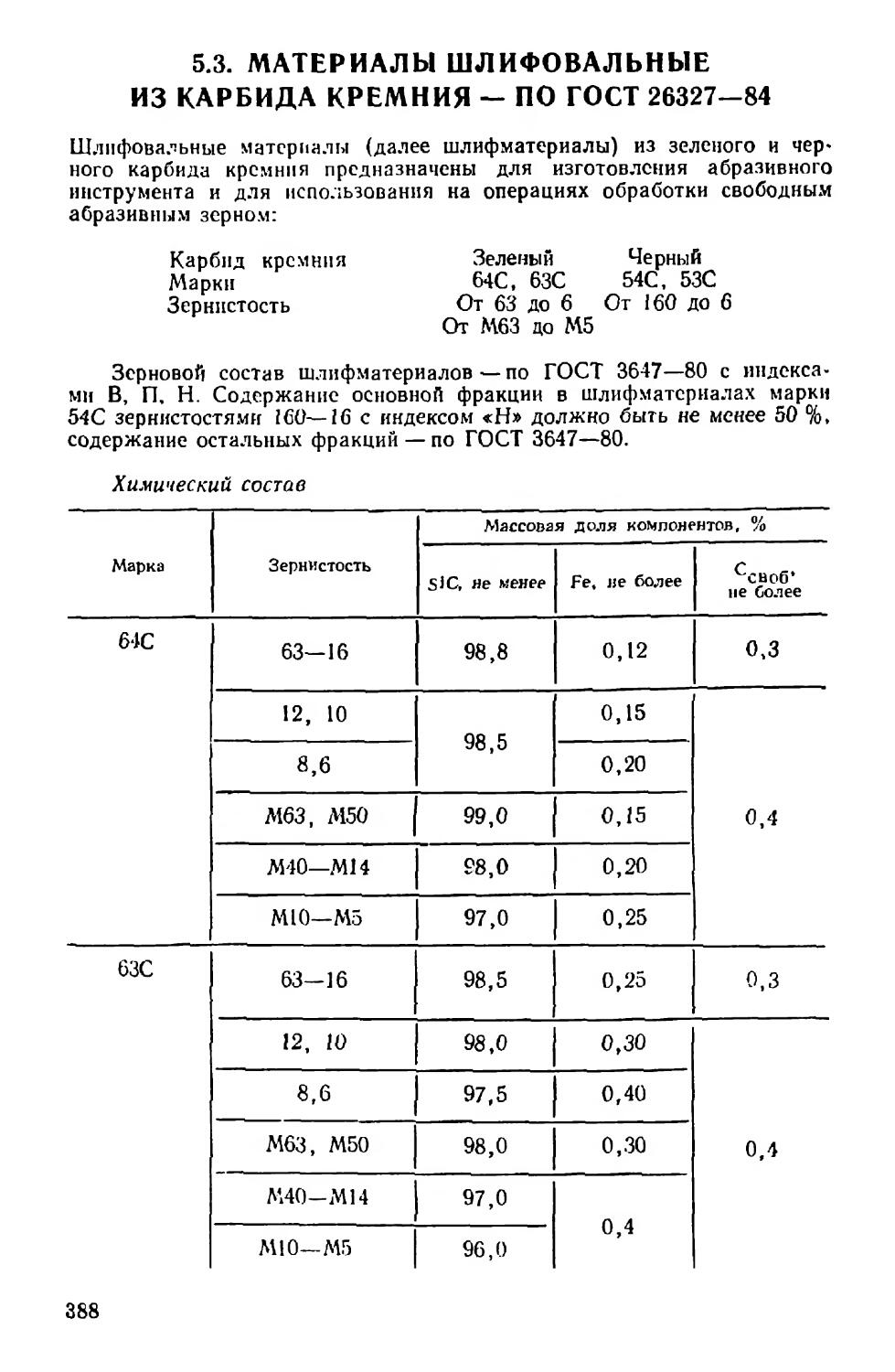

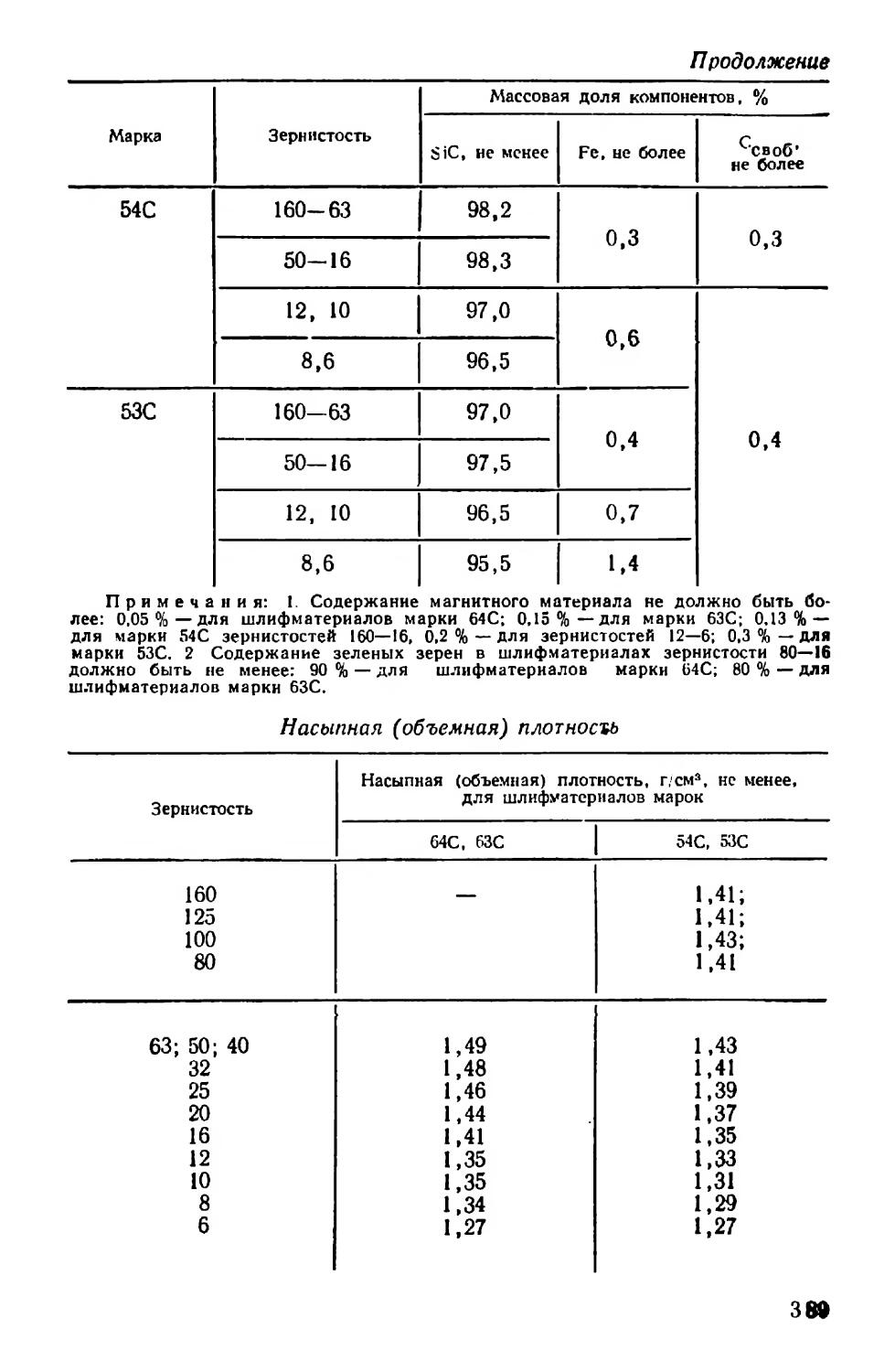

5.3. Материалы шлифовальные из карбида кремния 358

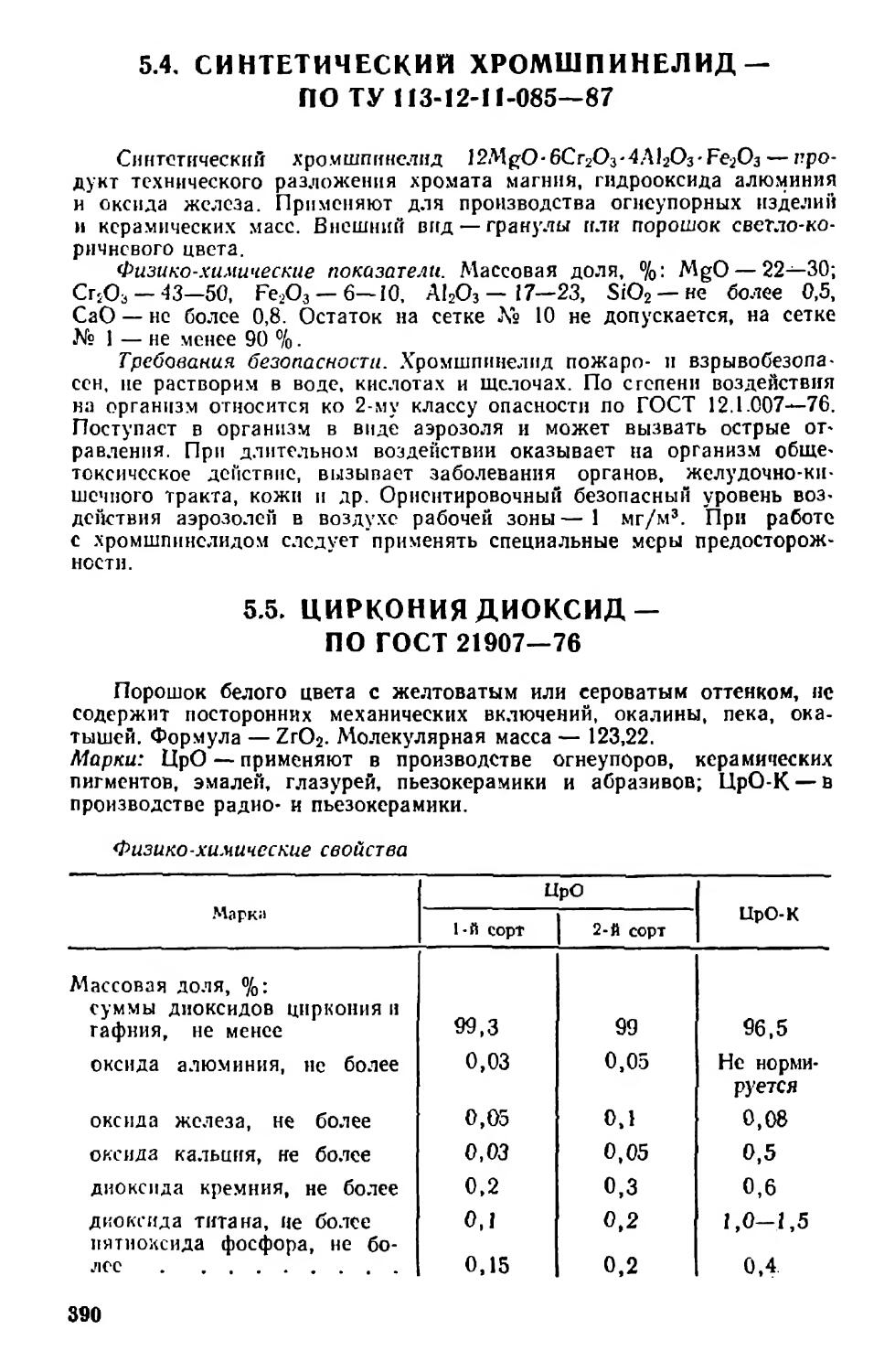

5.4, Синтетический хромшпинелид 390

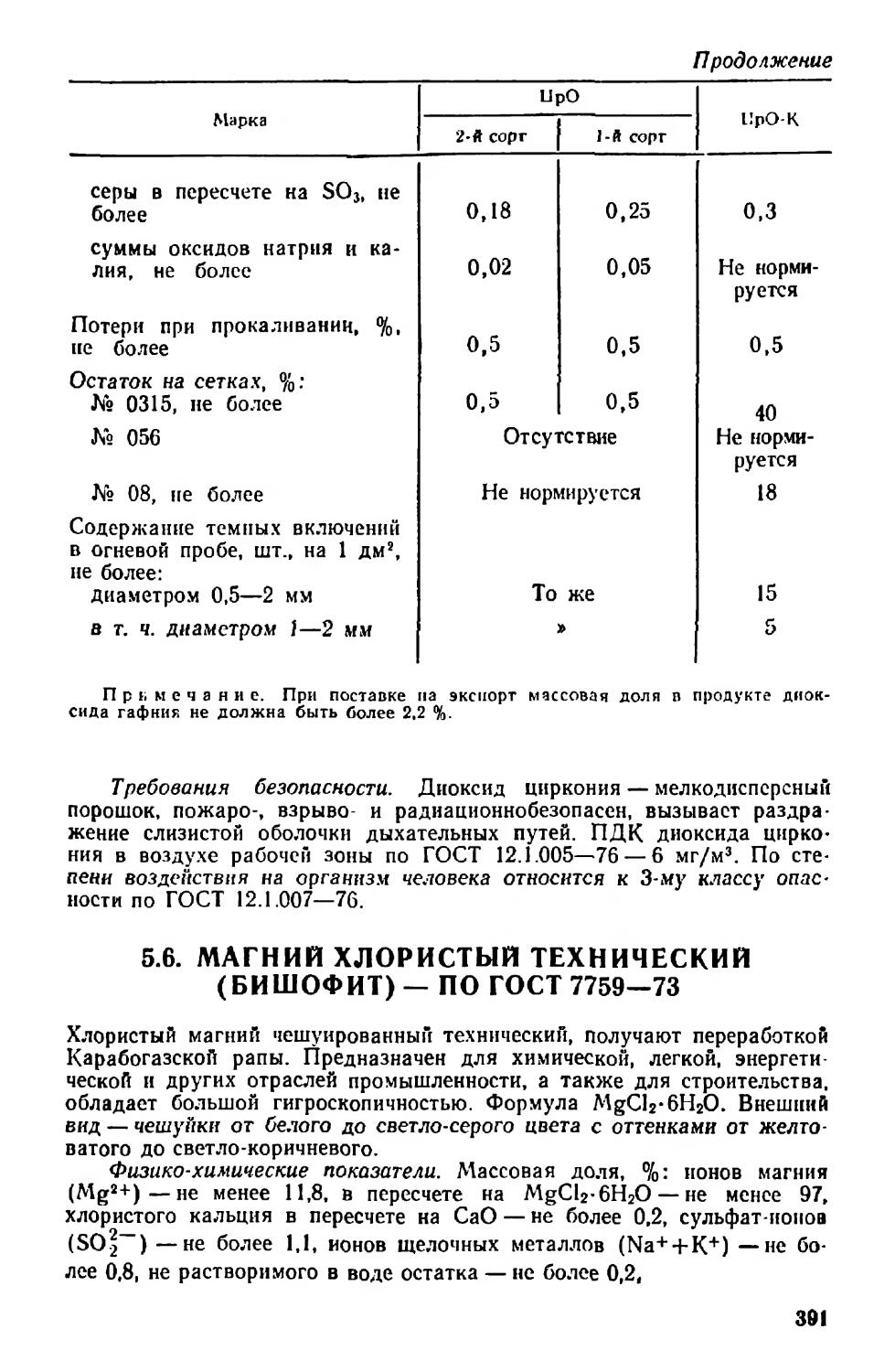

5.5. Циркония диоксид . . . 390

5.6. Магний хлористый технический (бишофит) 391

14

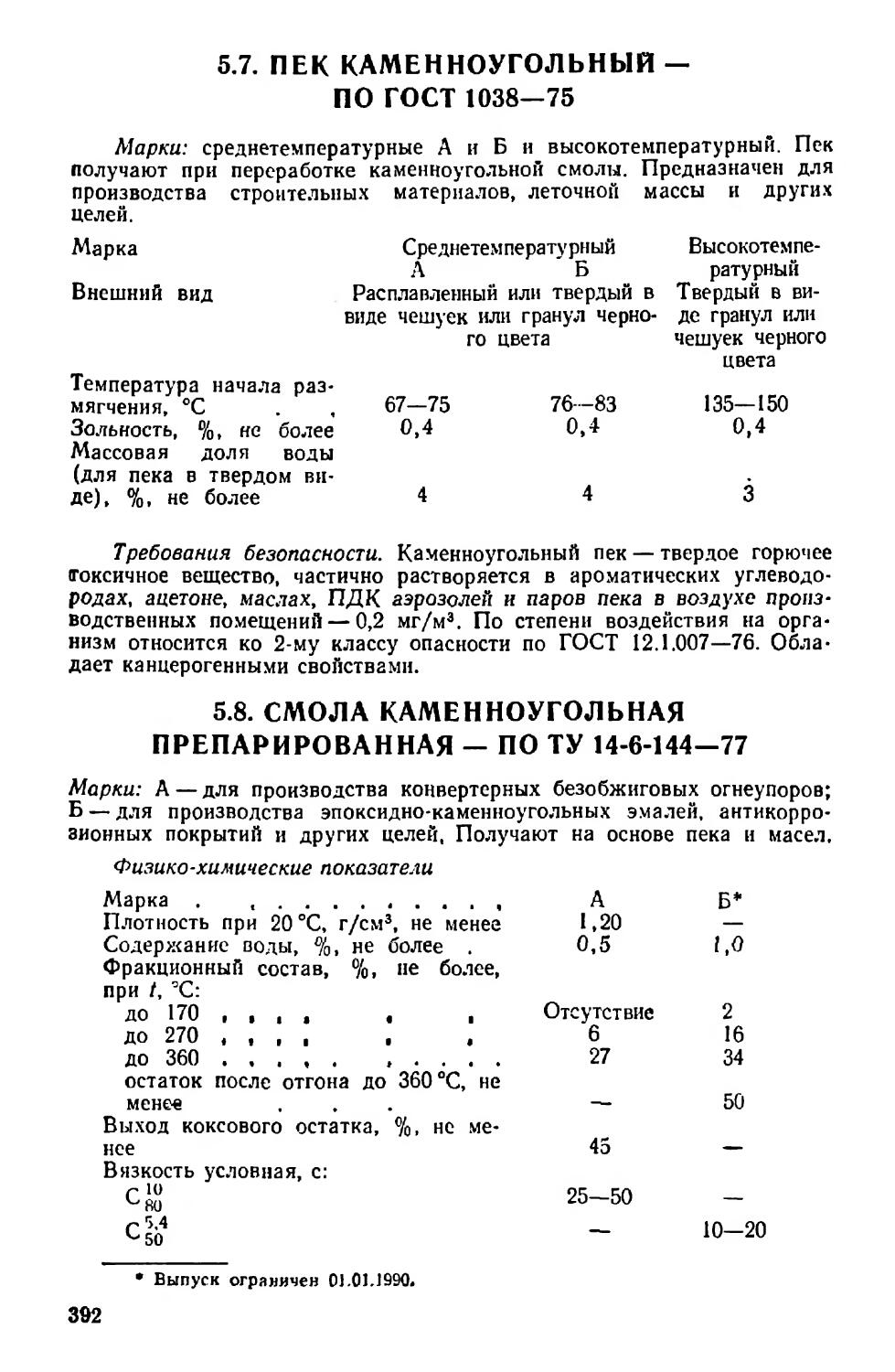

5.7. Пек каменноугольный................................. 392

5.8. Смола каменноугольная препарированная 392

5.9. Коксы нефтяные малосернистые 393

5.10. Стекло натриевое жидкое . 393

5J1. Силикат натрия растворимый 393

5.12. Лигносульфонаты технические . 393

5.13. Кислота ортофосфорная термическая 397

5.14. Бакелит жидкий .... 399

5.15. Связующее фенольное порошкообразное 400

5.16. Этиленгликоль . . 400

5.17. Кремний кристаллический 400

5.18. Связующее алюмохромфосфатное 402

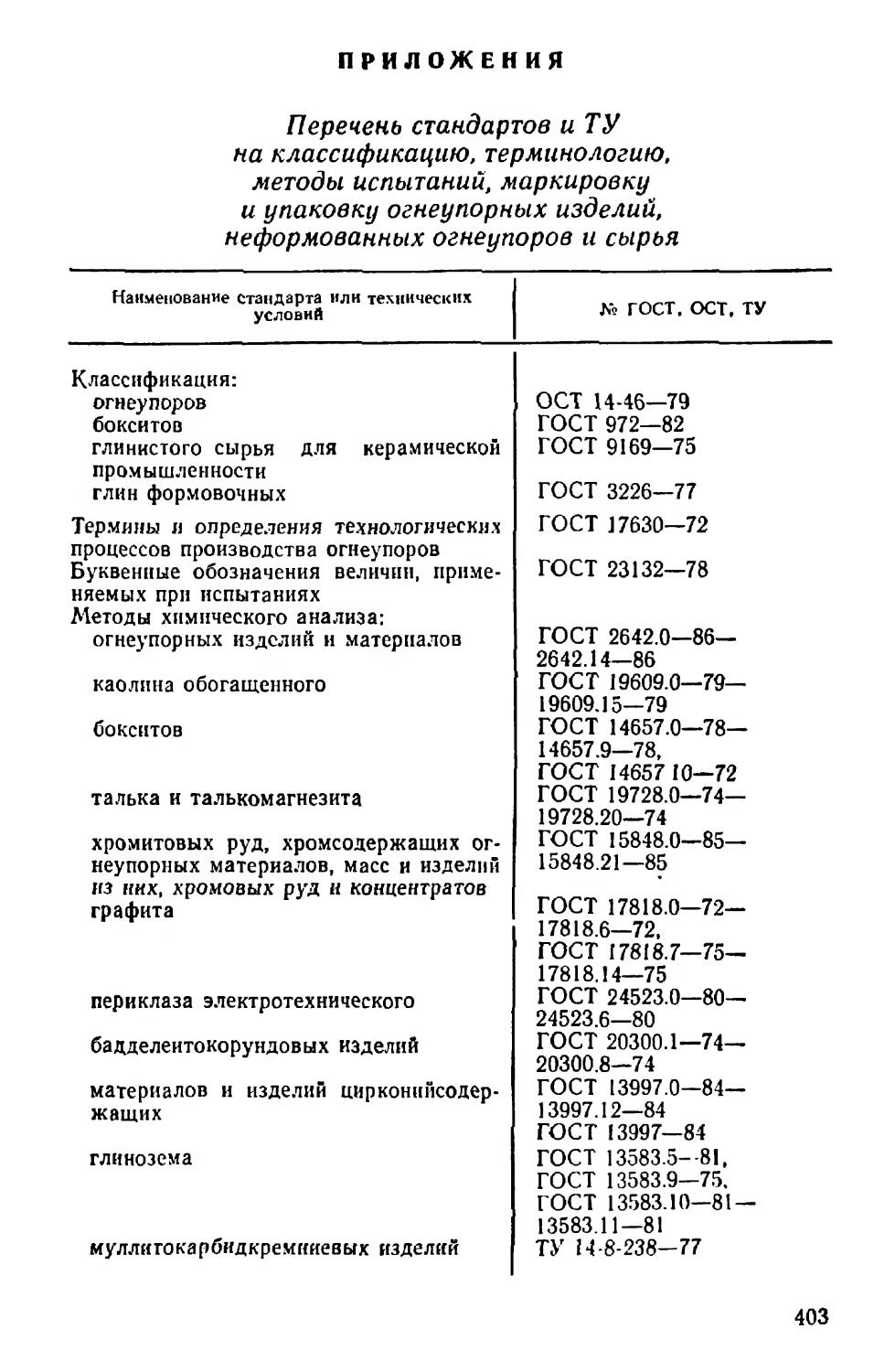

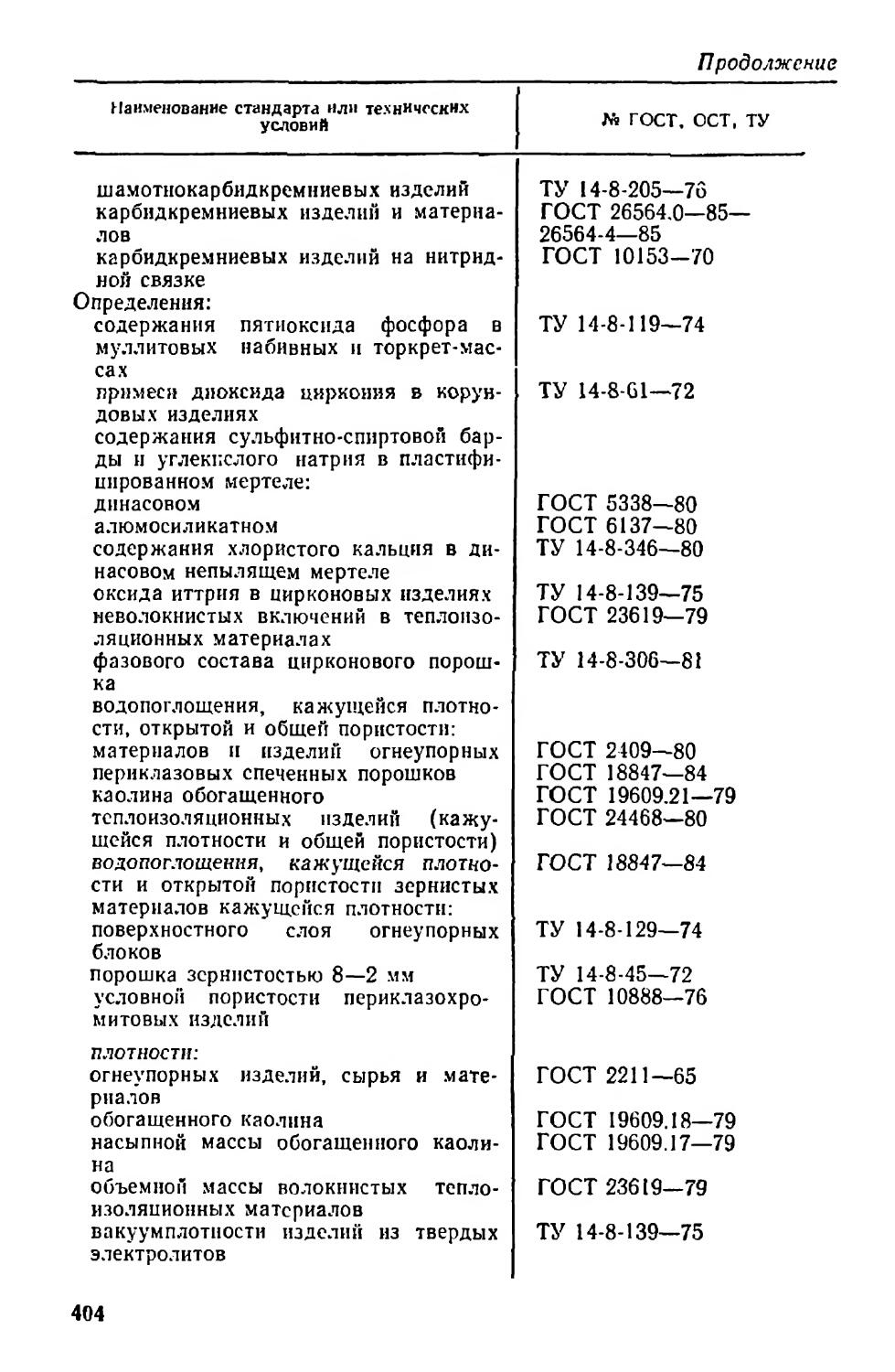

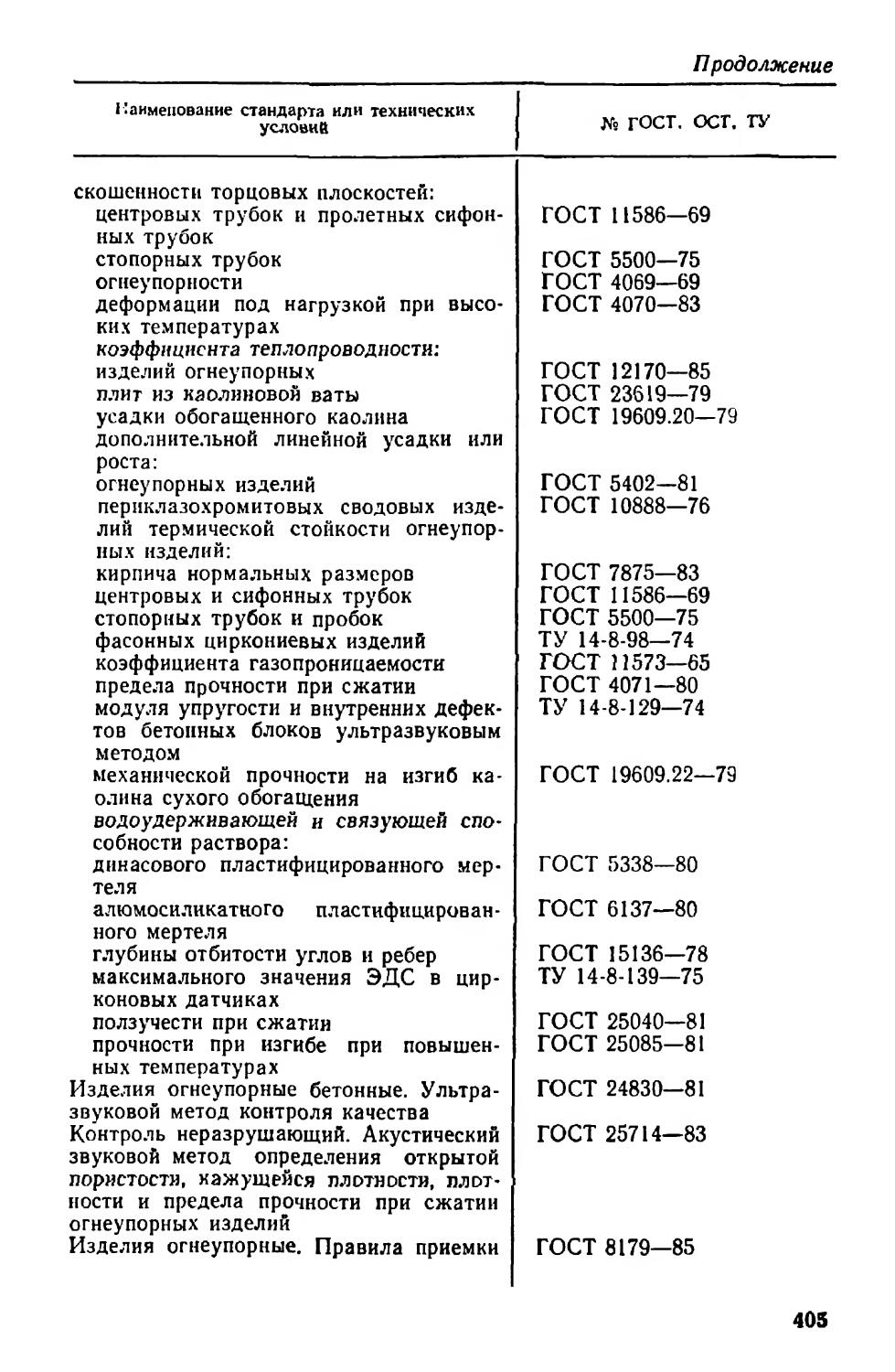

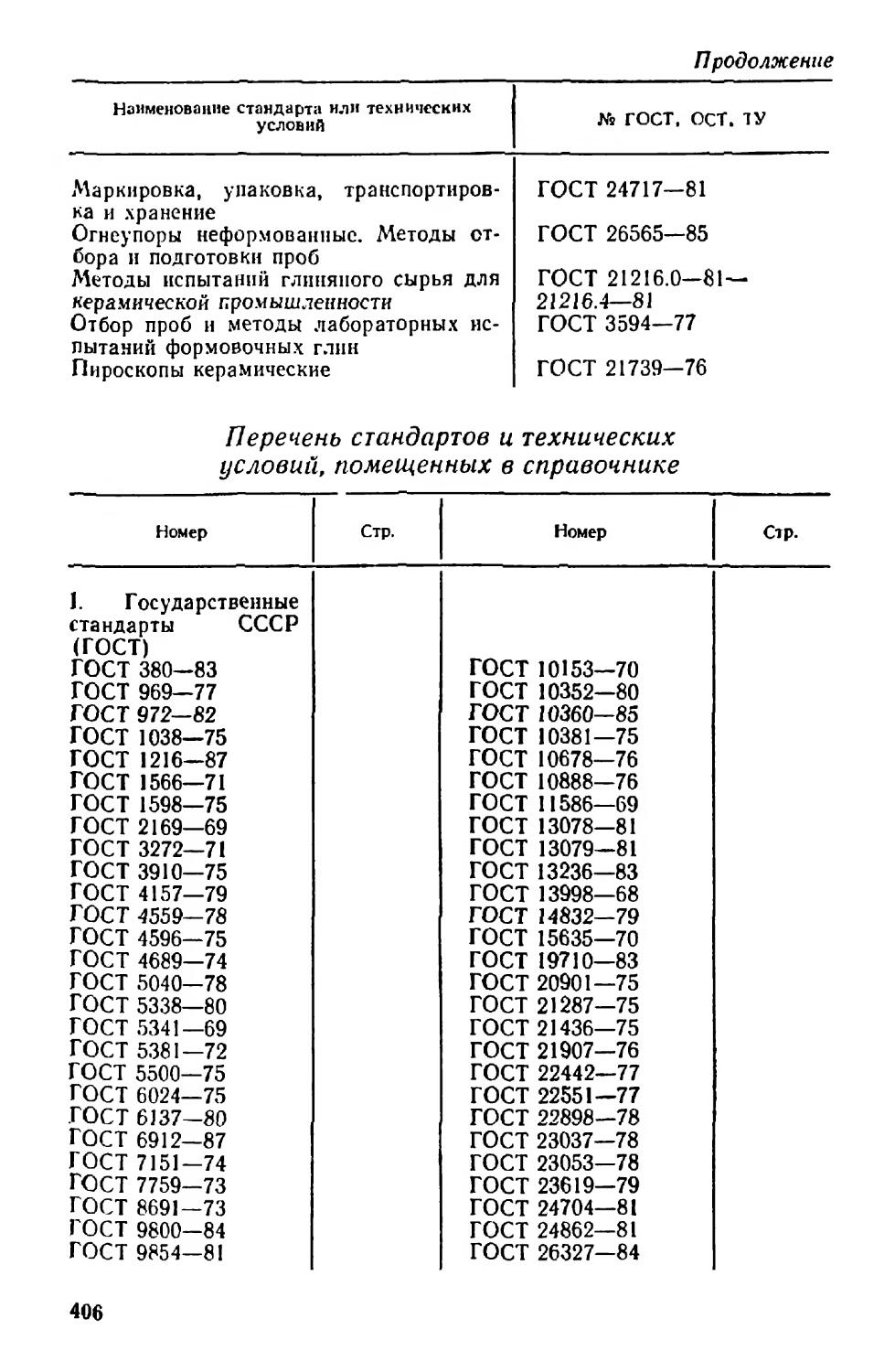

Приложения 403

— ПРЕДИСЛОВИЕ К ЧЕТВЕРТОМУ ИЗДАНИЮ

Третье издание справочника вышло из печати в 1977 г. В большинство ГОСТов и ТУ, помещенных в предыдущем издании справочника, внесены изменения, ряд из них пересмотрен, разработано и утверждено много новых. Появились новые виды огнеупоров (оксидоуглеродистые, корундографитовые, для шиберной разливки стали и др.), применяемые в отраслях промышленности, потребляющих огнеупоры. Это вызвало необходимость издания по существу нового справочника, который содержал бы сведения о всех существующих ныне видах огнеупорной продукции.

Общее количество ГОСТов и ТУ, использованных при составлении справочника, увеличилось почти в полтора раза, и с учетом внесенных изменений в действующую нормативно-техническую документацию содержание справочника почти полностью обновилось. В настоящем издании помещен ряд дополнительных сведений, не содержавшихся в предыдущем: данные о требованиях к упаковке неформованных огнеупоров и отдельные сведения о вредности некоторых материалов и условиях применения, данные об опытно-промышленных партиях огнеупоров, ТУ на которые продолжают действовать, и др.

Сведения о показателях огнеупоров, выпускаемых опытно-промышленными партиями, представляют большой интерес, характеризуют дальнейший технический прогресс промышленности. При заказе такой продукции требуется согласие завода-изготовителя.

При составлении справочника использованы ГОСТы и ТУ, действующие на 1 января 1990 г. Технические условия, являющиеся предметом соглашения только конкретных изготовителя и поставщика, нмеюшие ограниченное применение, в справочник не включены. Настоящий справочник может служить пособием для конструкторов и проектировщиков тепловых агрегатов, строителей, работников отделов и управлений материально-технического снабжения, технологов-огнеупорщиков, исследователей, работников металлургии и других потребляющих огнеупоры отраслей промышленности. По справочнику можно подобрать огнеупоры необходимого качества, формы и размеров, установить показатели свойств каждого вида огнеупоров и т. п.

Авторы будут весьма признательны за отзывы и замечания, которые просят направлять во Всесоюзный институт огнеупоров (199034, Ленинград, наб. Макарова, 2).

ВВЕДЕНИЕ

Огнеупоры — материалы и изделия, изготовляемые преимущественно из минерального сырья, обладающие огнеупорностью (способностью противостоять высоким температурам, не расплавляясь) и выдерживающие при высокой температуре строительную нагрузку. Огнеупоры изготавливают в виде изделий, имеющих при выпуске определенную форму (кирпичи, фасонные изделия различной степени сложности» крупноблочные), и неформованных огнеупоров (массы, смеси, мертели, порошки, кусковые материалы и др.).

По действующему ОСТ 14-46—79* установлены четыре общих классификационных признака огнеупоров: химико-минеральный состав, огнеупорность, пористость и область применения. Для изделий, кроме того, существуют специальные признаки: способ упрочнения (с учетом типа связки), способ формования, форма и размеры (с учетом массы) и способ дополнительной обработки. Неформованные огнеупоры делят по назначению, типу связки, предельной крупности зерен и физическому состоянию при поставке.

По химико-минеральному составу огнеупоры делят на типы: кремнеземистые, алюмосиликатные, глиноземистые, глиноземоизвестковые, высокомагнезиальные, магнезиальноизвестковые, известковые, магнези-альношпинелидные, магнезиальноснликатные, хромистые, цирконистые, оксидные, углеродистые, карбидкремниевые и бескислородные. Внутри каждого типа выделены группы, различающиеся по содержанию определяющих компонентов. Конкретные наименования огнеупоров устанавливаются в нормативно-технической документации с учетом наименования и содержания компонентов, например: мулли ток рем лезем истые (при преобладающем содержании муллитового компонента), графитоцирконовые (при преобладающем содержании графита), периклазохромитовые (при преобладании периклазового компонента) и т. д.

По огнеупорности огнеупоры делят на группы средней огнеупорности (1580—1770°C), высокой (1770—2000°C) и высшей (>2000°C). В зависимости от пористости огнеупоры делят на особоплотные (открытая пористость до 3 %), высокоплотные (3—10%), плотные (10—16%), уплотненные (16—20 %), среднеплотные (20—30 %) и низкоплотные (открытая пористость >30 %, общая <45 %), а также высокопористые (общая пористость 45—75 %) и ультрапориотые (>75%). Последние две группы называют теплоизоляционными.

По областям применения огнеупоры подразделяют на общего назначения и для определенных тепловых агрегатов и устройств. Большинство ТУ относятся ко второй группе по области применения.

Изделия делят на обожженные, безобжиговые, бетонные, термообработанные, плавленолитые, газоосажденные. По способу формования изделия подразделяют на полусухого формования, пластического формования, горячего прессования, литые, плавленолитые, пиленые из естественных пород или блоков. По форме и размерам изделия делят на прямые и клиновые нормальных размеров, мелкоштучные массой преимущественно до 1 кг, фасонные простой, сложной и особосложной конфигурации, рулонные и листовые, блочные массой 10—1000 кг, крупноблочные массой >1000 кг.

* Далее в тексте учтено содержание ГОСТа, который вводится с 1992 г.

17

Неформованные огнеупоры разделяют по назначению на бетонные массы н смеси, материалы для покрытий, мертели, заправочные порошки, волокнистые теплоизоляционные материалы, заполнители, цементы, порошки разного назначения, порошковые и кусковые полуфабрикаты. По предельной крупности зерен их делят на 9 групп, начиная от кусковых (>40 мм) и кончая ультрадисперсными (<0.0001 мм). Неформованные огнеупоры могут поставляться сыпучими (сухими и полусухими), пластичными (брикетированными) или пастообразными и жидкотекучими. Имеется еще ряд специальных признаков для этих огнеупоров по способу укладки и нанесения в качестве покрытий и др.

При проектировании тепловых агрегатов, их строительстве, ремонте в эксплуатации возникают задачи по выбору огнеупоров. От правильного их решения зависят нормальная работа агрегатов, срок их службы, величина межремонтных периодов, возможности интенсификации процессов, качество продукции и другие показатели. Выбор огнеупоров определяется условиями службы и показателями качества огнеупоров. В ГОСТах и ТУ нормируются важнейшие показатели, имеющие значение для стойкости огнеупоров в службе. Огнеупорность колеблется от 1580 до 1770 °C и выше, причем по стандартам СССР материалы с огнеупорностью <1580сС не считаются огнеупорными (в ряде зарубежных стандартов за эту граничную температуру принимают 1500сС). Как известно, огнеупоры служат при температурах ниже их огнеупорности, но при кратковременной службе этот показатель не всегда является лимитирующим. Химический состав — основа выбора типа огнеупора, соответствия его определенным условиям службы, особенно химически воздействующим факторам. В пределах данного типа огнеупоров химический и связанный с ним вещественный составы в значительной мере определяют их качество, хотя и являются косвенными показателями. Обычно нормируют минимум содержания главных химических компонентов и максимально допустимое количество примесей, неблагоприятно отражающихся на служебных свойствах. Открытая пористость имеет существенное значение, особенно при воздействии на огнеупоры жидких и газообразных агрессивных веществ. Следует стремиться к применению более плотных огнеупоров, но в ряде случаев целесообразно использовать более пористые для повышения термостойкости, газопроницаемости или теплоизоляционных свойств. Плотность нормируется редко, лишь для кремнеземистых огне}’поров, когда она является показателем степени перерождения кварца.

Предел прочности при сжатии огнеупоров колеблется в широких пределах —от 10—20 до 50—70 Н/мм- Этот показатель определяет не тслько строительную прочность огнеупоров, но и качество их структуры. Дополнительная усадка (или рост) огнеупорных изделий при повторном нагреве до высоких температур является весьма важным показателем. Обычно нормируемая величина при 1350—1450°C (реже до 16г'О С) лежит в пределах десятых долей процента. Рост нормируется только для динасовых огнеупоров. Приведенные в справочнике величины относятся к линейным изменениям размеров, кроме особо оговоренных случаев. Температура начала размягчения под нагрузкой огнеупоров имеет наиболее важное значение в тех случаях, когда срок службы длителен, а статические нагрузки на огнеупор значительны. Эту температуру определяют при нагрузке 0,2 Н/мм2 для различных степеней деформации, но нормируется температура начала размягчения, соответствующая сжатию образца на 0,6 %. Показатель характеризует состояние огнеупора при высоких температурах, зависит от химико-минералогического состава и структуры огнеупора, ему следует придавать

18

значение во многих случаях и при отсутствии больших статических нагрузок. Показатель термостойкости указан в теплосменах по ГОСТ 7875—83 (1300°C — вода), поэтому температура испытания и условия охлаждения приведены только в случае отличий от стандартных.

Термостойкость определяют по стандарту путем одностороннего нагрева кирпичей при 1300СС и охлаждения в воде, нормируют количество теплосмен до 20 % потери массы испытываемых образцов. В ряде ТУ оговорены другие условия (охлаждение на воздухе, наличие трещин после теплосмены и т. д.). Огнеупоры в службе часто испытывают температурные колебания, нередко довольно резкие, поэтому термостойкости при выборе огнеупора приходится придавать серьезное значение. Имеется еще ряд технических характеристик огнеупоров, очень редко нормируемых или совсем не нормируемых действующими ГОСТами и ТУ: шлакоустойчивость, теплопроводность, газопроницаемость, теплоемкость и некоторые другие. Эти показатели определяют в институтах и заводских лабораториях в ходе исследовательских работ, или по отдельным заданиям. В некоторых случаях при специфических требованиях потребителя (например, для фурм продувки металла) устанавливается показатель газопроницаемости, а для легковесных огнеупоров — требования по теплопроводности.

Кроме физико-химических показателей свойств огнеупоров, для изделий устанавливаются форма и размеры, предельные отклонения по размерам, дефектам внешнего вида и структуры. В связи с тем, что ГОСТы издаются большими тиражами* и более доступны заинтересованным лицам, эти данные из ГОСТов в справочнике не помещены, указаны только физико-химические показатели, а для изделий, выпускаемых по ТУ, приведены чертежи и все требования полностью. Исключения допущены для нескольких ТУ, по которым имеется много типоразмеров изделий, в частности мелкоштучных шамотных и корундовых. В таких случаях указано, что чертежи могут быть получены у разработчика ТУ. Это связано с невозможностью дальнейшего увеличения объема справочника.

При пользовании справочником необходимо обратить внимание на следующее. Сведения из ГОСТов и ТУ помешены группами по типам огнеупоров, а внутри каждой группы по возможности в тематической связи. Однако ряд ГОСТов и ТУ охватывает огнеупоры различных типов и групп, поэтому сведения из таких «комплексных» ГОСТов и ТУ помещены отдельно в разделе 2. В содержании приведены сокращенные названия ГОСТов и ТУ, позволяющие установить, о каких огнеупорах в них идет речь. В конце справочника дан перечень всех ГОСТов и ТУ, использованных в справочнике, по порядку номеров, что облегчает поиск в том случае, если номер нормативного документа известен.

В ряде таблиц приводится масса огнеупорных изделий. Эта величина браковочным признаком служить не может и предназначена только для расчетов, поэтому соответствующие примечания, имеющиеся в нормативно-технической документации (НТД), в справочнике не воспроизводятся. Все показатели химического состава изделий и сырья даны в процентах на массу прокаленного вещества, кроме особо оговоренных случаев. Общим для всех изделий требованием является однородное строение в изломе, без посторонних включений, пустот, расслоений и трещин, отдельные зерна не должны выкрашиваться. В справочнике эти общие требования для каждого вида огнеупоров не повторяются, оставлены лишь особые условия там, где они предусматриваются.

* Последний полный сборник стандартов издан в 1988 г.

19

Правила упаковки огнеупоров установлены ГОСТ 24717—81. Однако для наформованных огнеупоров во многих ТУ даны специальные указания по упаковке, они в справочнике воспроизведены. Огнеупорные изделия, как правило, не имеют токсических свойств, но в их производстве и при применении наформованных огнеупоров может выделяться пыль, которая для некоторых видов таких огнеупоров имеет вредные свойства. Эти сведения помещены в справочнике’ по тем немногим ТУ, в которых они имеются.

Среди показателей внешнего вида огнеупорных изделий имеется «кривизна (стрела прогиба)», в справочнике оставлено только слово «кривизна». В показателе «температура начала размягчения» имеется в виду стандартная нагрузка при испытании 0,2 Н/мм2.

Ряд ГОСТов и ТУ содержит данные о марках огнеупоров со знаком качества. Поскольку этот знак в настоящее время на огнеупоры не распространяется, такие марки, если они совпадают с другими, выделены дополнительными требованиями, например, с улучшенными свойствами, с пониженной пористостью и т. п.

Во многих случаях НТД предусматривает возможность изготовления изделий иных форм и размеров, чем указано в ГОСТ и ТУ По установленному порядку чертежи нестандартных фасонных изделий при заказе должны быть согласованы с Всесоюзным институтом огнеупоров (в ряде ТУ это правило не оговорено).

При заказе огнеупоров по ТУ, распространяющимся на опытно-промышленные партии, может потребоваться дополнительное согласование заказа с изготовителем.

Данные справочника не могут использоваться при арбитражных решениях споров о качестве огнеупоров и в других подобных случаях, когда должны привлекаться полные тексты соответствующих ГОСТов и ТУ.

: 1. ИЗДЕЛИЯ ПО ГОСТ И ТУ

НА ОТДЕЛЬНЫЕ ГРУППЫ ОГНЕУПОРОВ

1.1. ИЗДЕЛИЯ КРЕМНЕЗЕМИСТЫЕ

К этому типу относятся динасовые изделия, по химической природе отличающиеся резко выраженным кислым характером (содержание SiO2> >93 %, а при использовании добавок >80 %). Их изготовляют из кварцитов с добавлением извести и иногда с железистыми добавками. Главные области применения: коксовые и стекловаренные печи, регенераторы мартеновских и стекловаренных печей, воздухонагреватели доменных печей с повышенной температурой дутья, в некоторых случаях своды электропечей малой мощности. Успешно применяют динас в ряде обжигательных печей, если температуры слишком высоки для шамотных изделий. Динасовые изделия отличаются высокой температурой начала размягчения (1600—1650 °C), что способствует их хорошей службе в сводах печей, дополнительным ростом в службе и несколько повышенной, по сравнению с шамотными изделиями теплопроводностью. При колебаниях температуры ниже 700 °C динасовые изделия термически неустойчивы из-за модификационных превращений кремнезема. Практика показывает, что в некоторых случаях динас используют в агрегатах, периодически остывающих ниже указанной температуры, но следует учитывать эту особенность.

К кремнеземистым относятся также кварцевые изделия, изготовляемые в небольших количествах без обжига, и изделия из кварцевого стекла. которые выпускают для применения при разливке стали и в некоторых других целях. Они отличаются особо высокой термостойкостью и выдерживают длительную службу при 1100—1200 °C, а кратковременную при более высоких температурах.

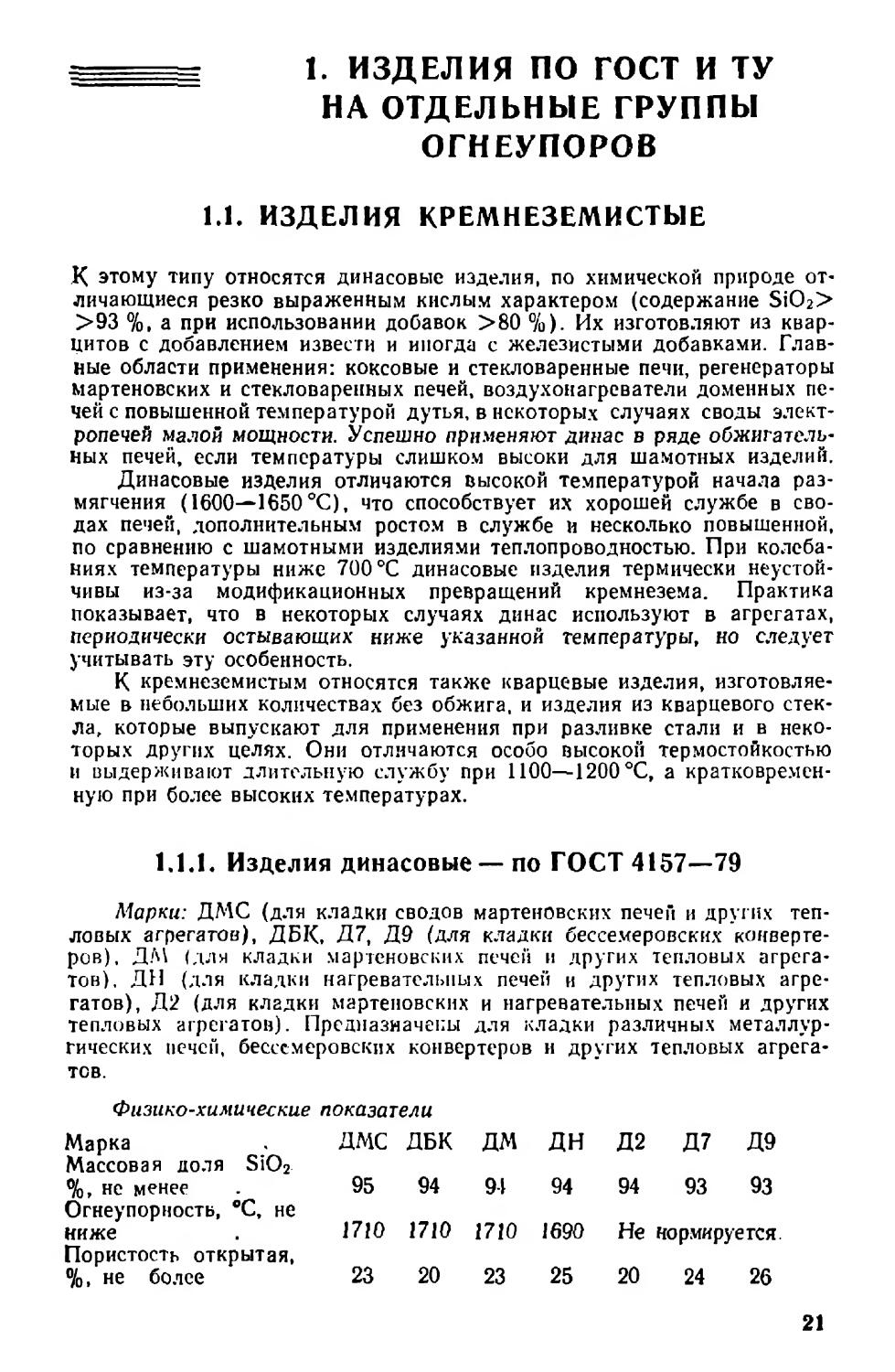

1.1 Л. Изделия динасовые —по ГОСТ 4157—79

Марки: ДМС (для кладки сводов мартеновских печей и других тепловых агрегатов), ДБК, Д7, Д9 (для кладки бессемеровских конвертеров), (для кладки мартеновских печей и других тепловых агрега-

тов), ДН (для кладки нагревательных печей и других тепловых агрегатов), Д2 (для кладки мартеновских и нагревательных печей и других тепловых агрегатов). Предназначены для кладки различных металлургических печей, бессемеровских конвертеров и других тепловых агрегатов.

Физико-химические показатели

Марка ДМС ДБК ДМ ДН Д2 Д7 Д9

Массовая доля SiO2 %, не менее 95 94 91 94 94 93 93

Огнеупорность, °C, не ниже 1710 1710 1710 1690 Не нормируется.

Пористость открытая, %, не более 23 20 23 25 20 24 26

21

Плотность, г/см3, не более

Предел прочности при сжатии, Н/мм2, не менее

Дополнительный рост при 1500 СС„ %, не более

Температура начала размягчения, СС, не ниже

2,37 2,41— 2,38 2,40 2,45 2,35 2,38 2,52

25 22,5 22,5 17,5 18 25 20

Не нормируется 0,2 Не нор-

мируется

1650 1650 1650 1640 1640 1620 1600

Для изделий массой >12 кг:

Марка , . *

Пористость открытая, %, не более . . . . Предел прочности при сжатии, Н/мм2, н _> менее

Плотность, г/см3, не более , . ,

Д2 Д7 до

22 26 28

16 20 17

— 2,36 2,40

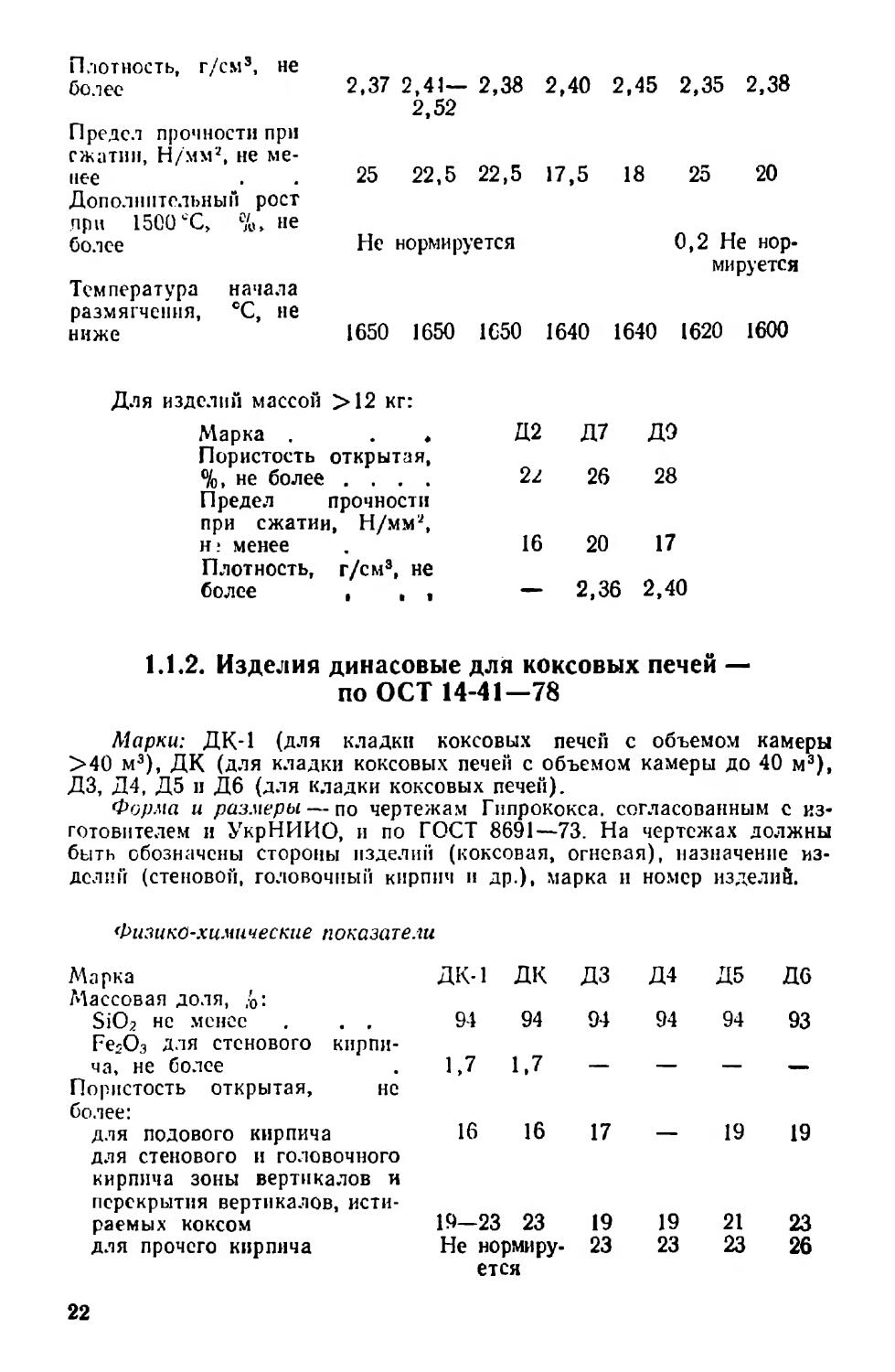

1.1,2. Изделия динасовые для коксовых печей — по ОСТ 14-41—78

Марки: ДК-1 (для кладки коксовых печей с объемом камеры >40 м3), ДК (для кладки коксовых печей с объемом камеры до 40 м3), ДЗ, Д4, Д5 и Д6 (для кладки коксовых печей).

Форма и размеры — по чертежам Гипрококса. согласованным с изготовителем и УкрНИИО, и по ГОСТ 8691—73. На чертежах должны быть обозначены стороны изделий (коксовая, огневая), назначение изделий (стеновой, головочный кирпич и др.), марка и номер изделий.

Физико-химические показатели

ЛА арка ДК-1 ДК дз Д4 Д5 Д6

Массовая доля, ,о'- SiO2 не менее . . . 94 94 94 94 94 93

Fe2O3 Для стенового кирпича, не более 1,7 1,7 — — —

Пористость открытая, нс более: для подового кирпича 16 16 17 19 19

для стенового и головочного кирпича зоны вертикалов и перекрытия вертикалов, истираемых коксом 19-23 23 19 19 21 23

для прочего кирпича Не нормиру- 23 23 23 26

ется

22

Плотность, г/см3, не более . . Предел прочности при сжатии, Н/мм2, не менее:

для подового кирпича . , . для стенового и головочного кирпича зоны вертикалов и перекрытия вертикалов, истираемых коксом для прочего кирпича

Дополнительный рост при 1450 °C, %, не более . . . Температура начала размягчения, °C, нс ниже

2,37 2,37 2,35 2,35 2,35 2,38

50 50 50 — 40 30

30 30 30 20 30 20

20 20 30 20 30 20

0,4 0 + 0,2 0,2 0,3 0,6

1620 1650 1650 1650 1650 1620

массой >12 кг плотность — не бо-

Примечание, лее 2,36 г/с.м3.

Для изделий марки Д5

Предельные отклонения по размерам, мм:

до 100 мм (+1)4-(—2), св. 100 до 350 мм (4-2) 4-(—3), >350 мм (+3)-Н-4).

Показатели внешнего вида.

Для марок ДК-1 и ДК: кривизна на сторонах, истираемых коксом н закрываемых кладкой, — не более 2 мм, на огневой стороне — не более 3 мм. Отбитости углов и ребер: на стороне, истираемой коксом, глубиной до 4 мм и длиной до 15 мм не учитываются, глубиной св. 4 до 5 мм и длиной св. 15 до 25 мм —не более 1 шт. глубиной >5 мм и длиной >25 мм не допускаются; на огневой стороне глубиной до 6 мм и длиной до 20 мм не учитываются, глубиной св. 6 до 8 мм и длиной св. 20 до 40 мм —не более 2 шт., глубиной >8 мм и длиной >40 мм не допускаются; на стороне, закрываемой кладкой, глубиной до 15 мм и длиной до 20 мм не учитываются, глубиной >15 мм и длиной >40 мм не допускаются, длиной св. 20 до 40 мм — не более 2 шт. Выплавки на стороне, истираемой коксом, диаметром до 3 мм не учитываются, св. 3 до 5 мм —не более 5 шт., >5 мм не допускаются; на огневой стороне диаметром до 10 мм не учитываются, >10 мм не допускаются; на стороне, закрываемой кладкой, диаметром до 15 мм не учитываются, >15 мм не допускаются. Посечки: шириной до 0,1 мм не учитываются, шириной св. 0,1 до 0,3 мм на стороне, истираемой коксом, допускаются не более 2 шт. длиной до 60 мм, но не более ’/z плоскости; на огневой стороне и закрываемой кладкой допускаются нс более 2 шт. длиной до 100 мм, но не более у2 плоскости, не допускается сетка посечек, посечки шириной св. 0,3 до 0,5 мм на стороне, истираемой коксом, не допускаются; на огневой стороне и закрываемой кладкой допускаются не более 2 шт. длиной до 75 мм на одной плоскости, но не более ее сетка посечек не допускается; на изделиях, закрываемых кладкой со всех сторон, шириной до 0,5 мм не учитываются, шириной >0,5 мм не допускаются.

Для марок ДЗ, Д4, Д5 Д6: отбитость углов на рабочей поверхности глубиной — не более 5 мм, на нерабочей — не более 10 мм, отбитость ребер общей длиной не более ’А длины ребра на рабочей поверхности глубиной не более 5 мм, на нерабочей — не более 10 мм. Трещины шириной св. 0,5 до 1,0 мм на рабочей поверхности не допускаются, на нерабочей допускаются длиной ие более 50 мм. Выплавки на рабочей поверхности допускаются диаметром не более 5 мм, на нерабочей — диаметром не более 10 мм.

23

1.1.3. Изделия динасовые для ремонта коксовых печей — по ТУ 14-8-81—73

Форма и размеры (марка ДКР)—по унифицированным чертежам Гипрококса, нормальных динасовых изделий по ГОСТ 8691—73 (изделия № 4, 5, 7—12. 17, 19—23, 42—45). По соглашению потребителя, изготовителя и В ИО допускается изготовление изделий других форм и размеров. В чертежах должны быть обозначены стороны изделия, истираемые коксом и омываемые газами, назначение изделий (стеновой, головочный кирпич и др.) и марка.

Физико-химические показатели. Массовая доля SiO2 не менее 94 %. Пористость открытая для стенового и головочного кирпичей — не более 23%, для прочего кирпича не нормируется. Плотность — не более 2,37 г/см3. Предел прочности при сжатии, Н/мм2, не менее: для стенового и головочного кирпича — 20, для подового кирпича — 30, для прочего кирпича — 15.

Предельные отклонения по размерам, мм: до 100 мм (—3)4-(+2), св. 100 до 350 мм ±3, >350 мм ±4.

Показатели внешнего вида. Кривизна: на сторонах коксовой н закрываемой кладкой — не более 3 мм, на огневой стороне — не более 4 мм. Отбитости углов и ребер: на коксовой стороне — глубиной не более 5 мм, на огневой стороне — нс более 8 мм, на стороне, закрываемой кладкой, — не более 12 мм. Выплавки по диаметру на коксовой стороне—не более 5 мм, на огневой — не более 10 мм, на стороне, закрываемой кладкой, — не более 15 мм. Выплавки до 4 мм не учитываются. Посечки шириной до 0,1 мм не учитываются, шириной от 0,1 до 0,3 мм, не имеющие характера сетки, допускаются протяженностью не более 60 мм на одной плоскости и не пересекающие более одного ребра; шириной от 0,3 до 0,5 мм на коксовой стороне не допускаются; на сторонах огневой и закрываемой кладкой допускаются не более 2 шт. протяженностью не свыше 75 мм на одной плоскости и не пересекающие более одного ребра. Трещины >0,5 мм не допускаются.

1.1.4. Изделия динасокварцитовые

для ремонта коксовых печей — по ТУ 14-8-541 —87. Опытно-промышленная партия

Марка ИДКВП-12. Форма и размеры по чертежам заказчика, согласованным с Гипрококсом и изготовителем, и по ГОСТ 8691—73.

Физико-химические показатели. Массовая доля, %: SiO2 — не менее 92, (ХагО^-КоО) — не более 2,5. Огнеупорность не ниже 1610 °C. Пористость открытая — не более 25 %. Плотность кажущаяся — не менее 1,80 г/см3 Предел прочности при сжатии —не менее 15 Н/мм2.

Предельные отклонения по размерам, мм: до 100 мм (4-2) 4-(—3) св. 100 до 350 мм^:3, >350 мм ±4.

Показатели внешнего вида. Отбнтость углов на рабочей поверхности — глубиной не более 5 мм, на нерабочей поверхности — глубиной не более 10 мм; отбитость ребер общей длиной не более ’А длины ребра на рабочей поверхности — глубиной не более 5 мм, на нерабочей — глубиной не более 10 мм. Трещины шириной св. 0,5 до 1 мм на рабочей поверхности нс допускаются, на нерабочей допускаются длиной не более 50 мм.

24

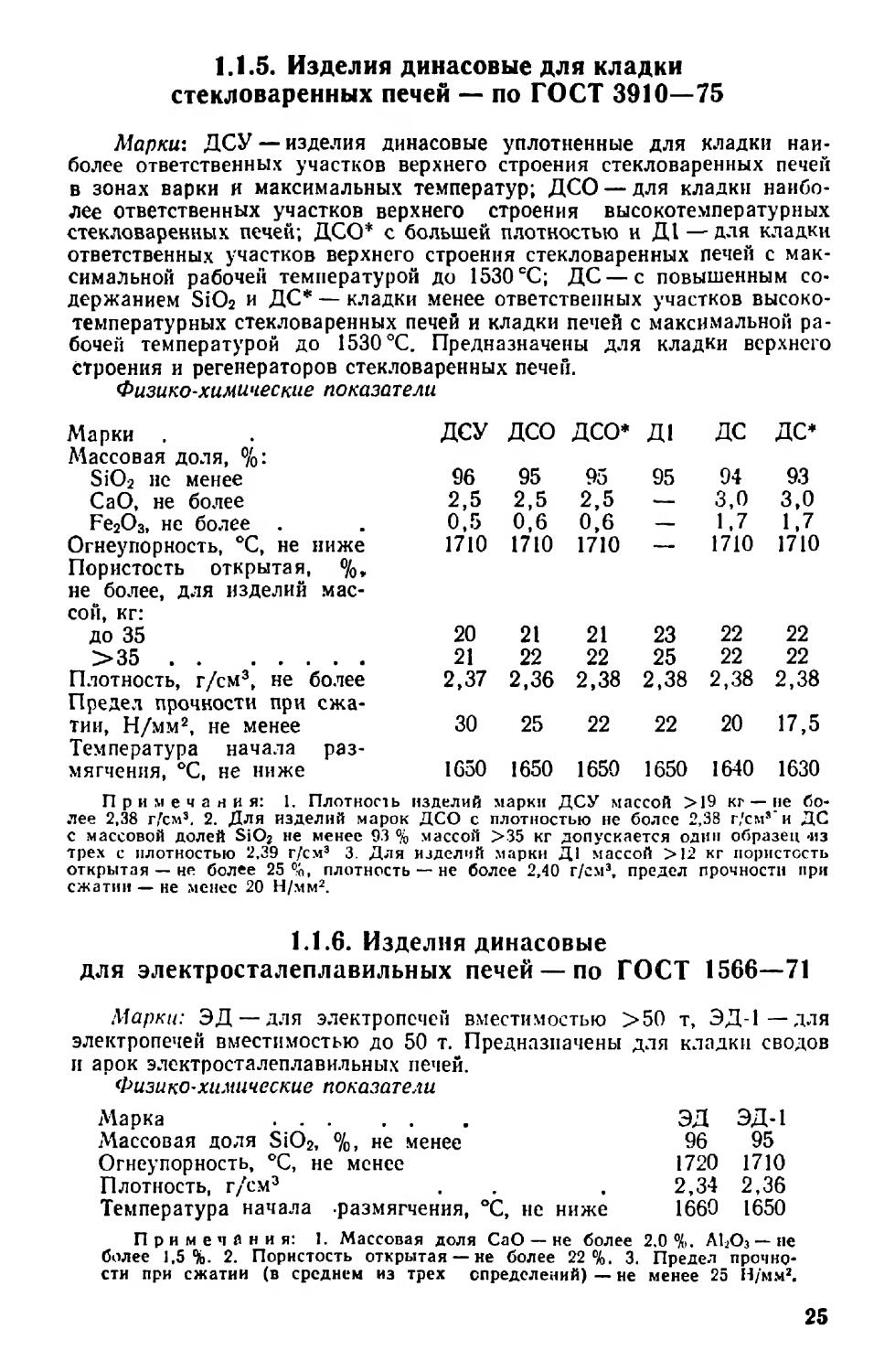

1.1.5. Изделия динасовые для кладки стекловаренных печей — по ГОСТ 3910—75

Марки: ДСУ — изделия динасовые уплотненные для кладки наи-более ответственных участков верхнего строения стекловаренных печей в зонах варки и максимальных температур; ДСО — для кладки наиболее ответственных участков верхнего строения высокотемпературных стекловаренных печей; ДСО* с большей плотностью и Д1 — для кладки ответственных участков верхнего строения стекловаренных печей с максимальной рабочей температурой до 1530 СС; ДС — с повышенным содержанием SiO2 и ДС* — кладки менее ответственных участков высокотемпературных стекловаренных печей и кладки печей с максимальной рабочей температурой до 1530 °C. Предназначены для кладки верхнего строения и регенераторов стекловаренных печей.

Физико-химические показатели

Марки ДСУ ДСО ДСО* Д! ДС ДС*

Массовая доля, %: SiO2 не менее 96 95 95 95 94 93

СаО, не более 2,5 2,5 2,5 — 3,0 3,0

Fe2O3, не более . 0,5 0,6 0,6 — 1.7 1,7

Огнеупорность, °C, не ниже 1710 1710 1710 — 1710 1710

Пористость открытая, не более, для изделий сой, кг: до 35 , %. мае- 20 21 21 23 22 22

>35 21 22 22 25 22 22

Плотность, г/см3, не более 2,37 2,36 2,38 2,38 2,38 2,38

Предел прочности при тии, Н/мм2, не менее Температура начала мягчения, °C, не ниже сжа- 30 25 22 22 20 17,5

раз- 1650 1650 1650 1650 1640 1630

Примечания: 1. Плотность изделий марки ДСУ массой >19 кг — не более 2,38 г/см3. 2. Для изделий марок ДСО с плотностью не более 2,38 г,'см9‘и ДС с массовой долей SiO? не менее 93 % массой >35 кг допускается один образец «из трех с плотностью 2,39 г/см3 3. Для изделий марки Д1 массой >12 кг пористость открытая — не более 25 %, плотность — не более 2,40 г/см3, предел прочности при сжатии — не менее 20 Н/мм2.

1.1.6. Изделия динасовые

для электросталеплавильных печей — по ГОСТ 1566—71

Марки: ЭД — для электропечей вместимостью >50 т, ЭД-1—для электропечей вместимостью до 50 т. Предназначены для кладки сводов и арок электросталеплавильных печей.

Физико-химические показатели

Марка .................. ЭД ЭД-1

Массовая доля SiO2, %, не менее 96 95

Огнеупорность, °C, не менее 1720 1710

Плотность, г/см3 . . , 2,34 2,36

Температура начала размягчения, °C, не ниже 1660 1650

Примечания: 1. Массовая доля СаО — не более 2.0 %. А12О3 — не более 1,5 %. 2. Пористость открытая —не более 22 %. 3. Предел прочности при сжатии (в среднем из трех определений) — не менее 25 Н/мм2.

25

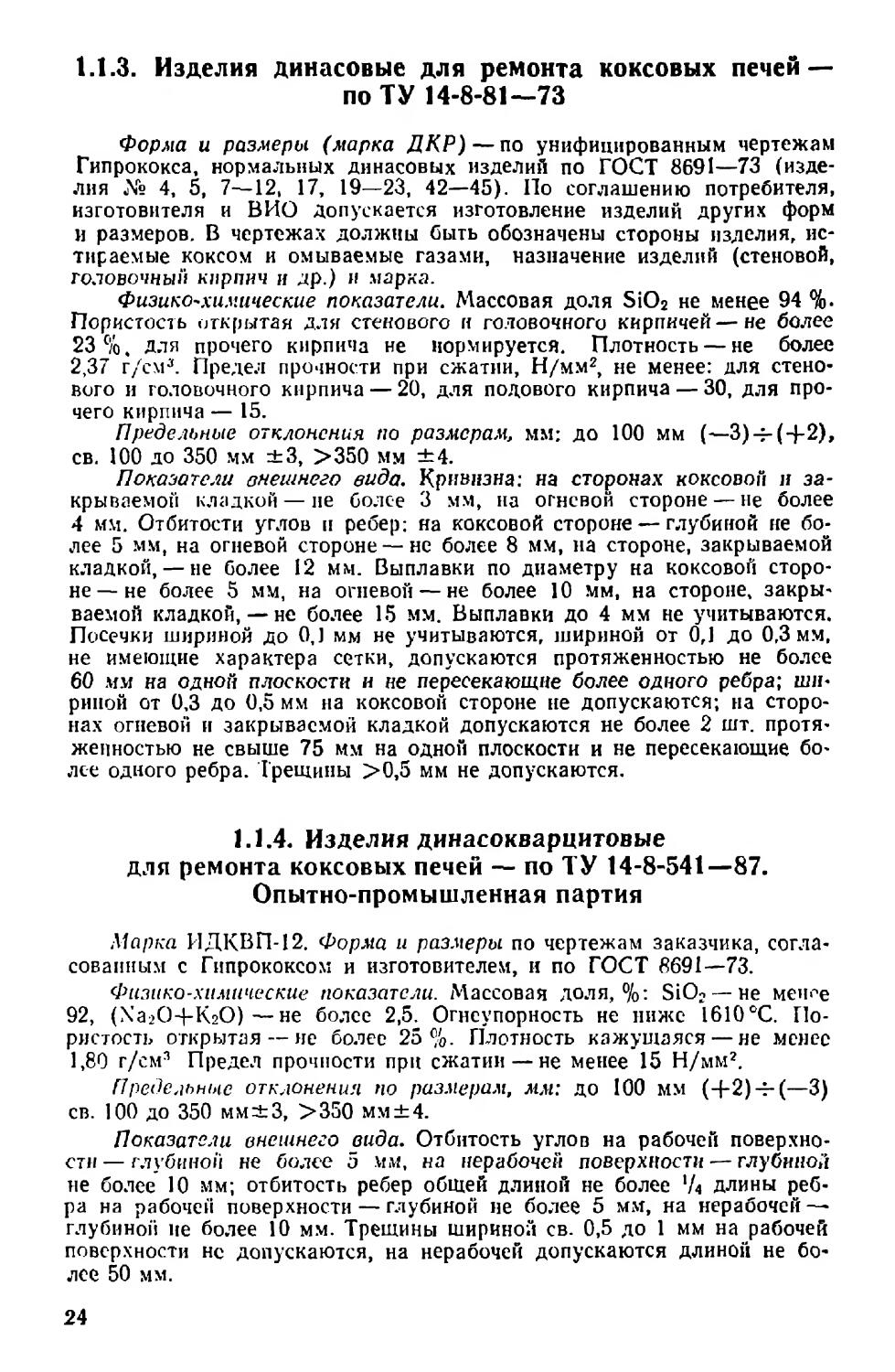

1.1.7. Изделия динасовые для кладки сводов электросталеллавильных печей — по ТУ 14-8-225—77

Марка ЭД. Форма и размеры:

Физико-химические показатели, предельные отклонения по размерам и показатели внешнего вида — по ГОСТ 1566—71.

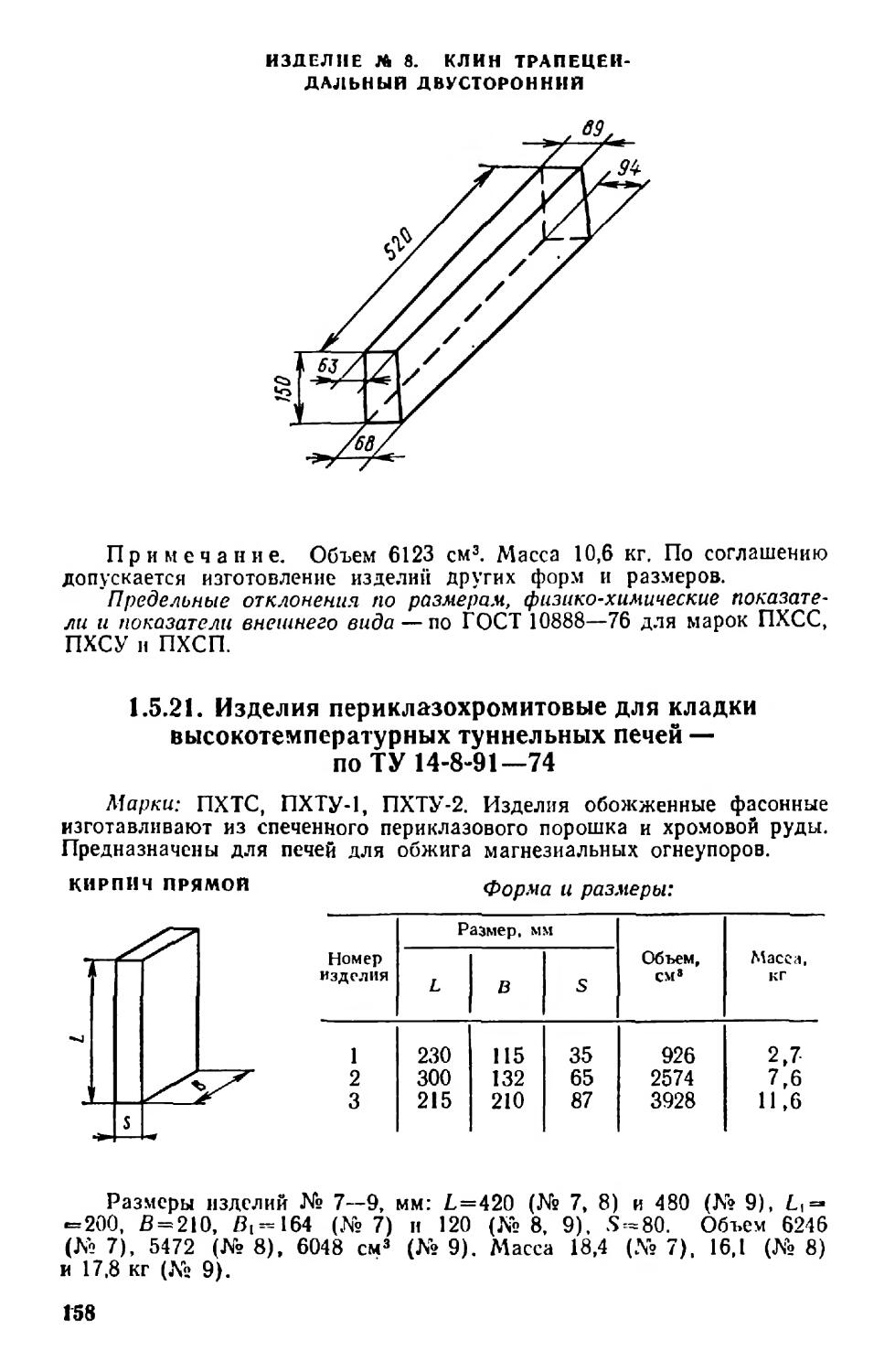

КЛИН ТРАПЕЦЕИДАЛЬНЫЙ ТРЕХСТОРОННИЙ

КЛИН ТОРЦОВЫЙ ДВУСТОРОННИЙ

1.1.8. Изделия динасовые для обжиговых печей — по ТУ 14-8-54—72

Марка ДС-2,36. Предназначены для обжиговых печей и других тепловых агрегатов.

Форма и размеры — по ГОСТ 8691—73 (изделия № 5, 9, 22 и 29) и ГОСТ 6024—75 (изделие № 32). По согласованию между изготовителем, потребителем и ВИО допускается изготовление изделий других форм и размеров.

Физико-химические показатели. Массовая доля SiOs — не менее 94 %. Огнеупорность — не ниже 1710сС. Пористость открытая — не более 24%. Плотность — не более 2,36 г/см3. Предел прочности при сжатии— не менее 20 Н/мм2. Дополнительный рост при 1450 ° С — не более 0,4 %. Температура начала размягчения — не ниже 1650°C.

Предельные отклонения по размерам, мм: до 100 мм — не более ±2, св. 100 до 250 мм — не более (—3)-ь (+5), >250 мм — не более' (-З)-^(-ьб).

Показатели внешнего вида. Кривизна — не более 3 мм. Отбитости углов и ребер на рабочей стороне — глубиной не более 8 мм, на нерабо-26

чей стороне — не более J5 мм. Поссчки шириной <0,5 мм не нормируются. Трещины шириной >0,5 мм не допускаются. Выплавки отдельные диаметром по впадине на рабочей стороне — не более Я мм, на нерабочей — не более 16 мм.

1.1.9. Брусья из непрозрачного плавленого кварцевого стекла — по ГОСТ 9800—84

Марки: КНП — брус прямоугольный; КНК — клиновой. Предназначены для кладки стекловаренных печей и оборудования.

Физико-химические показатели. Массовая доля, %: S1O2 — не менее 99,65 (изделия повышенной чистоты) и 99,3 (обычные), AI2O3 — не более 0,35 и 0,6 соответственно, РегОз — не более 0,025, СаО — не более 0,10, MgO — не более 0,6, 2(R2O) — He более 0,02. Плотность стекло-бруса —не менее 2100 кг/м3.

1.1.10. Стаканы из кварцевого стекла — по ТУ 14-8-231—77

Марка КСС. Изготовляют из тонкомолотого кварцегого стекла методом литья водной суспензии. Предназначены для безнапорной подачи металла из промежуточного ковша в кристаллизатор при непрерывной разливке стали.

Форма и размеры

Физико-химические показатели. Массовая доля, % SiO2 — не менее 98,3, Fe2O3 — не более 0,07, А120з — не более 1,5. Пористость открытая — 12— 18 %.

Показатели внешнего вида. Раковины от пузырьков воздуха — диаметром не более 5 мм; притупленность или отбитость кромок и ребер — глубиной не более о мм. Выплавки отдельные — диаметром не более 3 мм. Отбитость: на рабочей поверхности — глубиной не более 3 мм, на нерабочей поверхности — нс более 10 мм. Неровности поверхности (вымоины) — глубиной не более 5 мм. Посечки поверхностные — шириной до 0,5 мм, не образующие сетки, на нерабочей поверхности не нормируются, шириной >0,25 мм на рабочей поверхности не допускаются. Трещины поверхносг-

СТАКАН

ные шириной >0,5 мм не допускаются.

Примечание. Рабочая поверхность изделия — поверхность, со-

прикасающаяся с металлом.

27

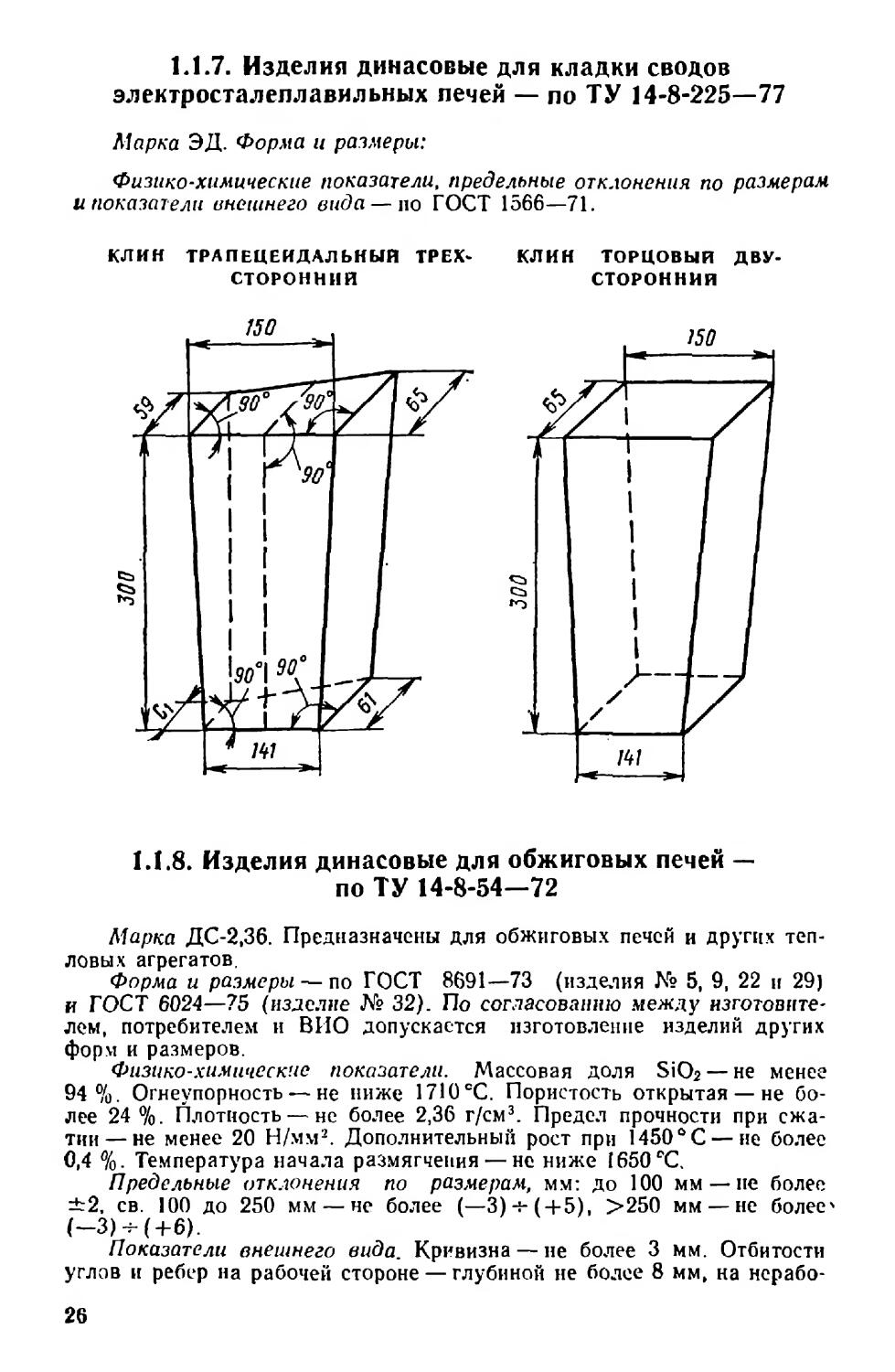

ТРУБА

ЯМ5±5

1.1.11. Трубы из кварцевого стекла для МНЛЗ —

по ТУ 14-8-487—85

Опытно-промышленная партия

Марка КСТ. Изготовляют из кварцевого стекла и из отходов производства кварцевых стаканов.

Форма и размеры

Допускается изготовление изделий других форм и размеров по чертежам заказчика, согласованным с изготовителем и ВИО.

Физико-химические показатели. Массовая доля, %: SiO2— не менее 98, Fe2O3 — не более 0,2, А12О3— не более 1,5. Пористость открытая — не более 26 %.

Показатели внешнего вида. От-битости кромок, ребер, рабочей и нерабочей поверхностей не нормируются. Вымоины — глубиной не более 10 мм. Посечки поверхностные, не образующие сетку, шт.: на рабочей поверхности шириной до 0,25 мм не нормируются, >0,25 мм не допускаются, на нерабочей поверхности шириной до 0,5 мм и длиной до 150 мм— не более 5.

Примечание. Рабочими поверхностями считаются поверхность изделий, соприкасающаяся с металлом, и торец раструба.

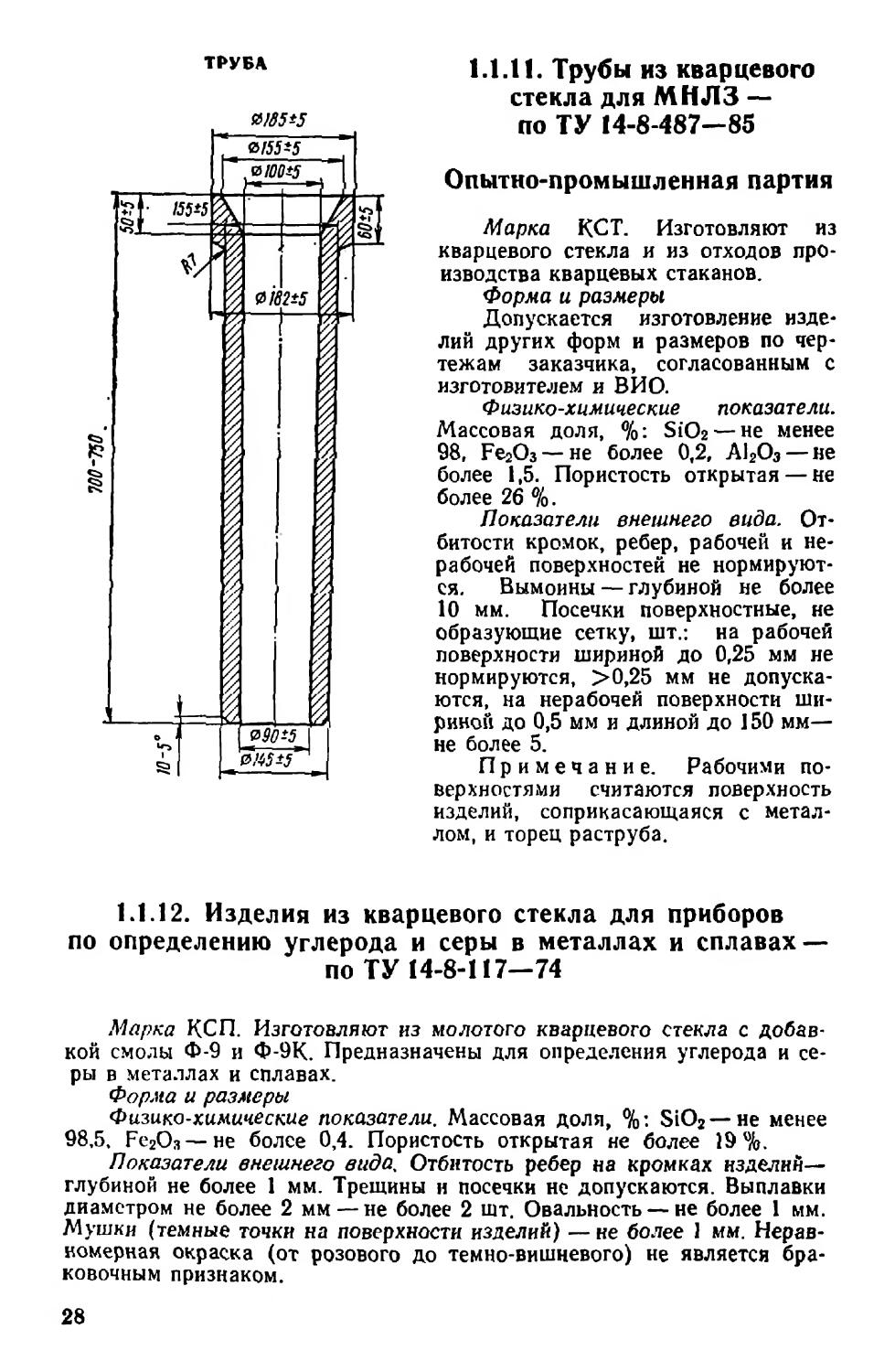

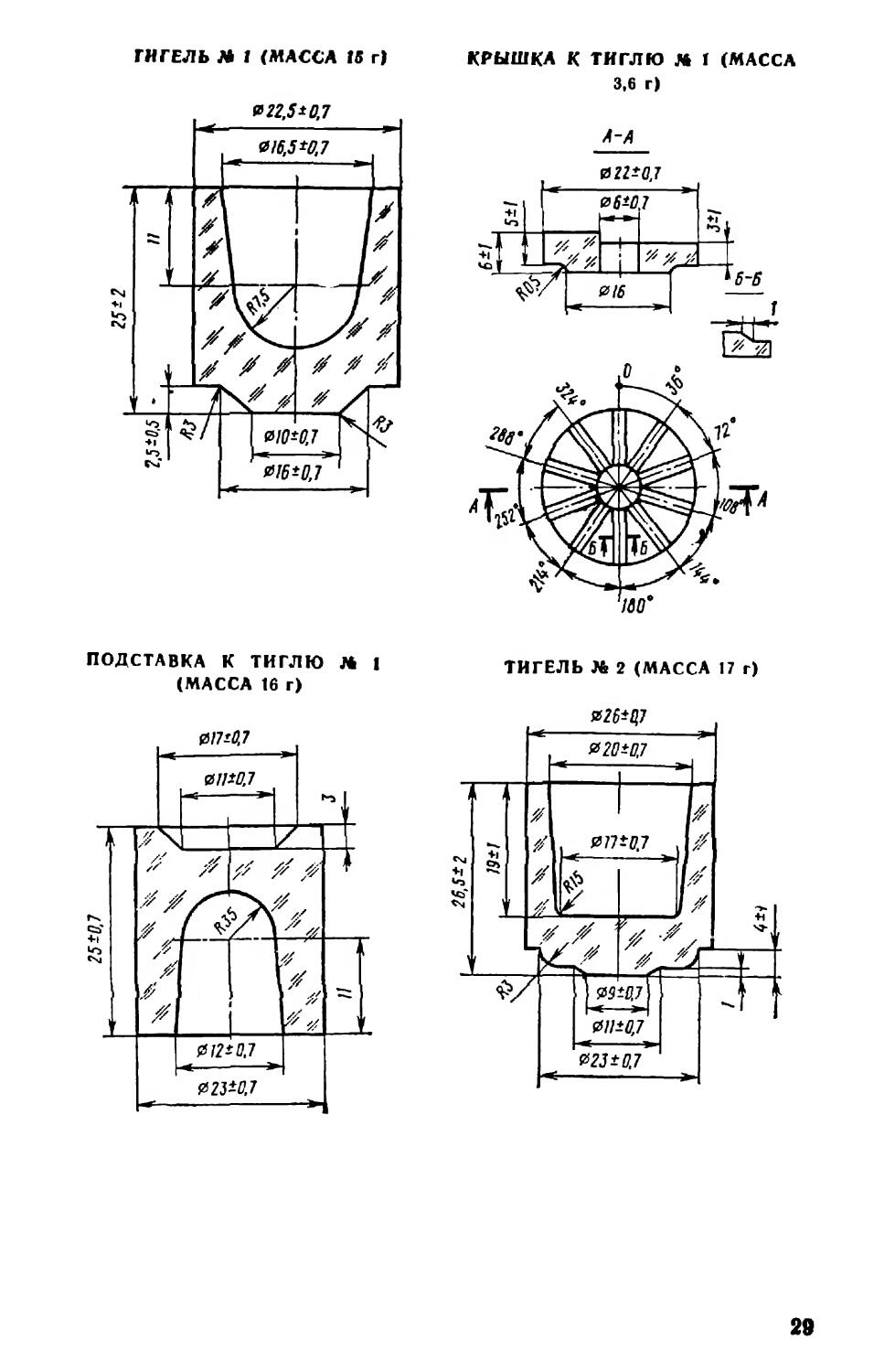

1.1.12. Изделия из кварцевого стекла для приборов по определению углерода и серы в металлах и сплавах —

по ТУ 14-8-117—74

Марка КСП. Изготовляют из молотого кварцевого стекла с добавкой смолы Ф-9 и Ф-9К. Предназначены для определения углерода и серы в металлах и сплавах.

Форма и размеры

Физико-химические показатели. Массовая доля, %: SiO2 —не менее 98,5, Fe2O3— не более 0,4. Пористость открытая не более 19%.

Показатели внешнего вида. Отбитость ребер на кромках изделий— глубиной не более 1 мм. Трещины и посечки не допускаются. Выплавки диаметром не более 2 мм —не более 2 шт. Овальность — не более 1 мм. Мушки (темные точки на поверхности изделий) — не более 1 мм. Неравномерная окраска (от розового до темно-вишневого) не является браковочным признаком.

28

КРЫШКА К ТИГЛЮ № I (МАССА 3.6 г)

ТИГЕЛЬ M 1 (МАССА 15 г)

А~А

1д[Г

ПОДСТАВКА К ТИГЛЮ № 1 (МАССА 16 г)

0/7^7

25tOJ

0//*/7,7

01210.7

023W.7

29

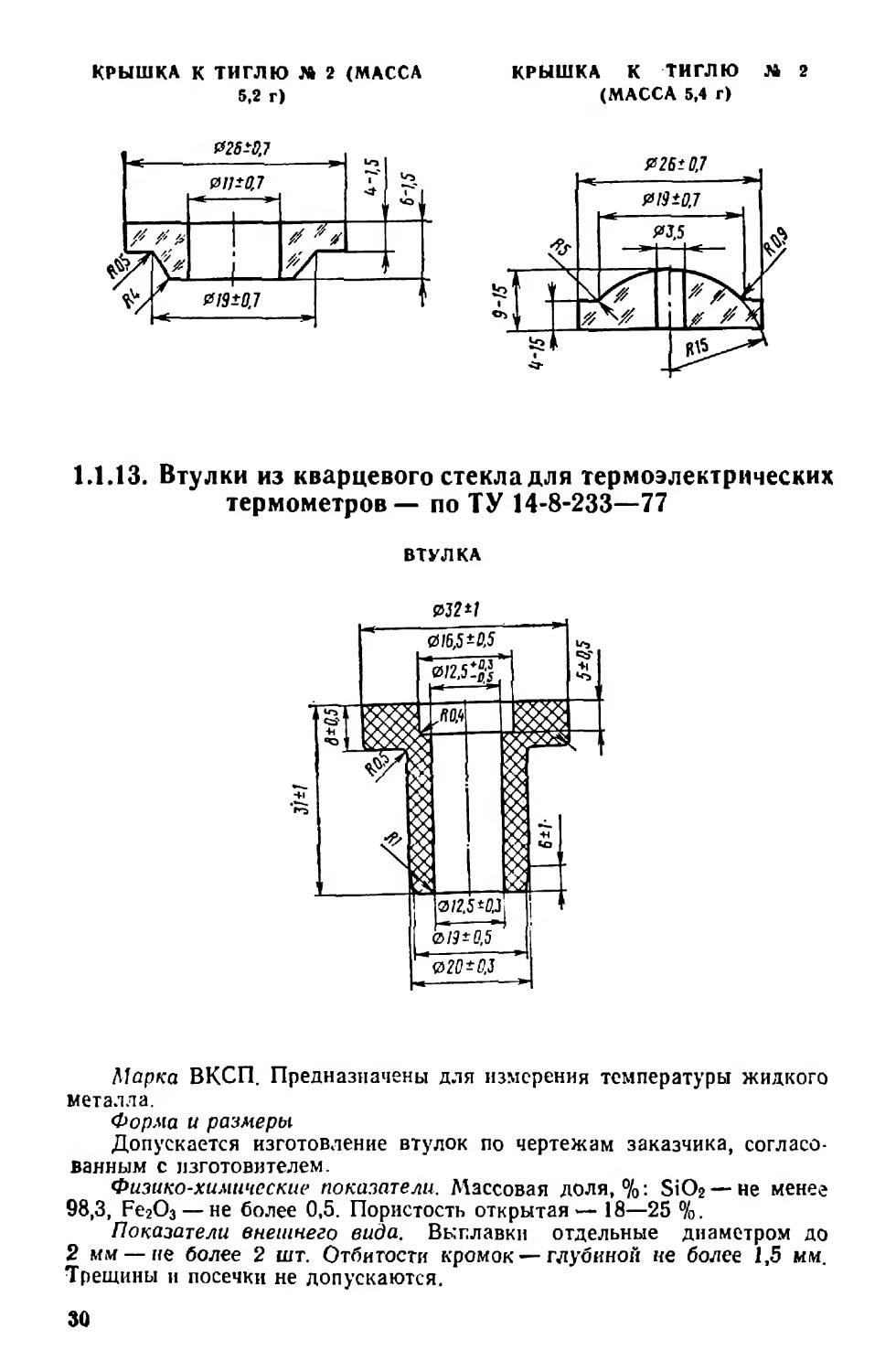

КРЫШКА к ТИГЛЮ М 2 (МАССА 5,2 г)

КРЫШКА К ТИГЛЮ № 2

(МАССА 5,4 г)

1.1.13. Втулки из кварцевого стекла для термоэлектрических термометров — по ТУ 14-8-233—77

ВТУЛКА

032*/

0/6,5Ш

0/2.5ГЙ

01Э±О,5

02O±OJ

Марка ВКСП. Предназначены для измерения температуры жидкого металла.

Форма и размеры

Допускается изготовление втулок по чертежам заказчика, согласованным с изготовителем.

Физико-химические показатели. Массовая доля, %: SiOg —не менее 98,3, Fe2O3 — не более 0,5. Пористость открытая— 18—25 %.

Показатели внешнего вида. Выплавки отдельные диаметром до 2 мм — не более 2 шт. Отбитосги кромок — глубиной не более 1,5 мм. Трещины и посечки не допускаются.

30

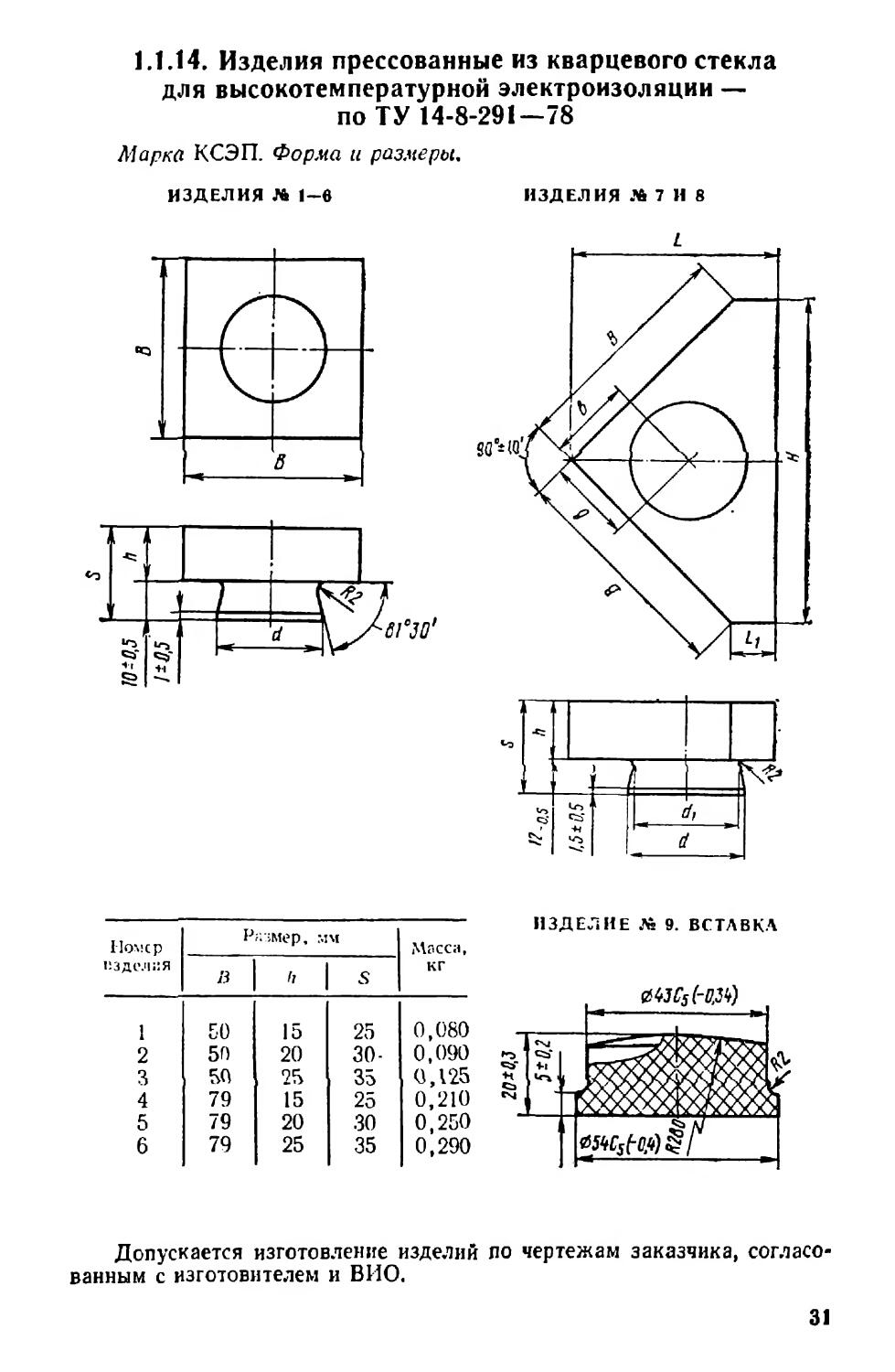

1.1.14. Изделия прессованные из кварцевого стекла для высокотемпературной электроизоляции — по ТУ 14-8-291—78

Марка КСЭП. Форма и размеры.

ИЗДЕЛИЕ № 9. ВСТАВКА

Номер изделия Размер, мм Масса, кг

13 1 " 1 S

1 50 15 25 0,080

2 50 20 30- 0,090

3 50 25 35 0,125

4 79 15 25 0,210

5 79 20 30 0,250

6 79 25 35 0,290

Допускается изготовление изделий по чертежам заказчика, согласованным с изготовителем и ВИО.

31

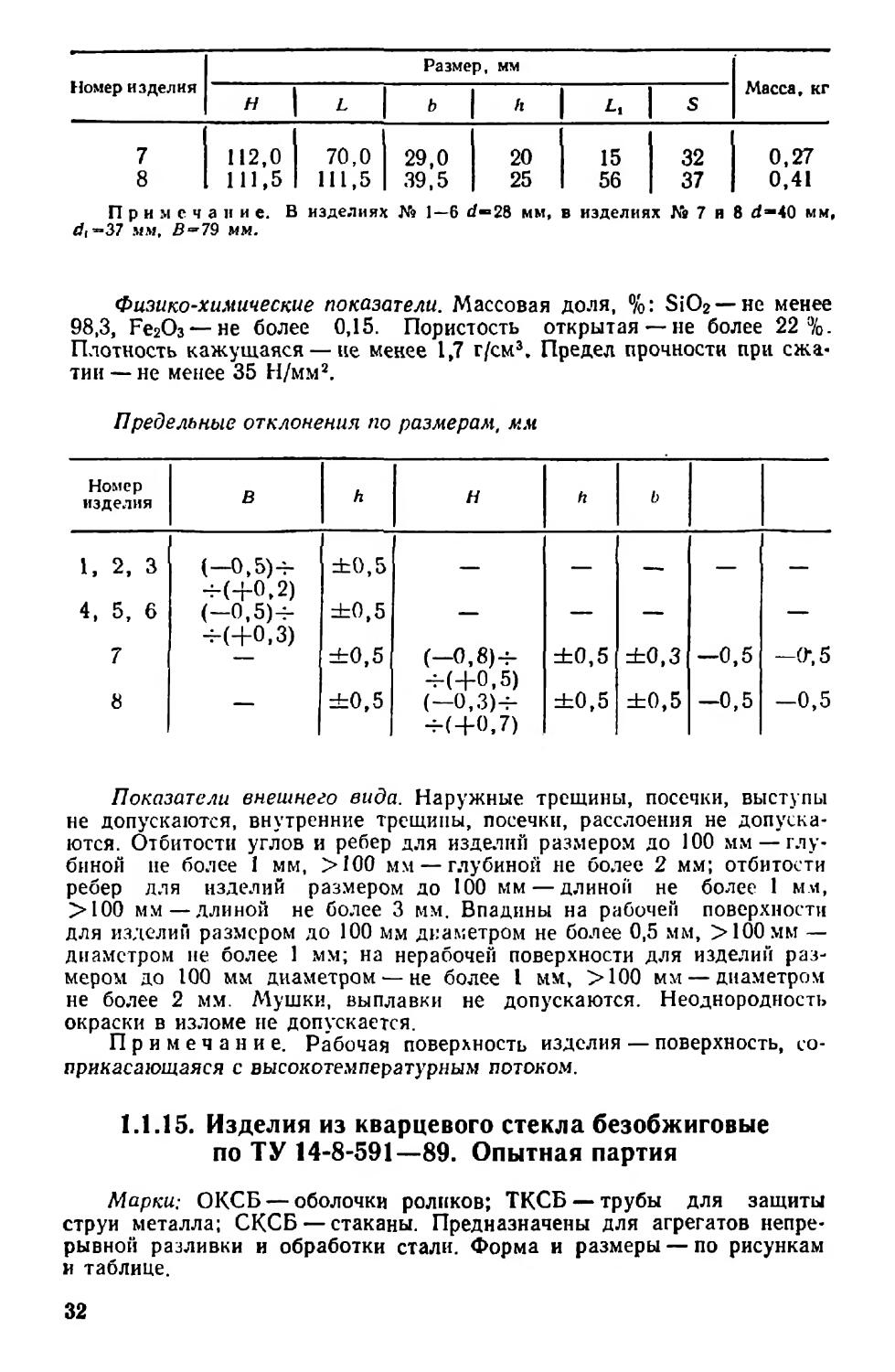

Помер изделия Размер, мм Масса, кг

- ь 1 1 * 1 S

7 112,0 70,0 29,0 20 15 32 0,27

8 111,5 111,5 39,5 25 56 37 0,41

Примечание. В изделиях № 1—6 rf—28 мм, в изделиях № 7 и 8 d-40 мм, d(~37 мм, В ^79 мм.

Физико-химические показатели. Массовая доля, %: SiO2 —не менее 98,3, ЕегОз —не более 0,15. Пористость открытая —не более 22 %-Плотность кажущаяся — не менее 1,7 г/см3. Предел прочности при сжатии — не менее 35 Н/мм2.

Предельные отклонения по размерам, мм

Номер изделия В h н h ь

1, 2, 3 (-0,5)4- -4+0,2) ±0,5 — — — — —

4, 5, 6 (-0,5)4- -ч+о.з) ±0,5 — — — —

7 ±0,5 (-0,8)4-ч-С+0,5) ±0,5 —0,5 —(Г, 5

8 — ±0,5 (-0,3)4- Ч-С+0.7) ±0,5 ±0,5 —0,5 -0,5

Показатели внешнего вида. Наружные трещины, посечки, выступы не допускаются, внутренние трещины, посечки, расслоения не допускаются. Отбитости углов и ребер для изделий размером до 100 мм — глубиной не более 1 мм, >100 мм — глубиной не более 2 мм; отбитости ребер для изделий размером до 100 мм — длиной не более 1 мм, >100 мм — длиной не более 3 мм. Впадины на рабочей поверхности для изделий размером до 100 мм диаметром не более 0,5 мм, >100 мм — диаметром не более 1 мм; на нерабочей поверхности для изделий размером до 100 мм диаметром —не более I мм, >100 мм — диаметром не более 2 мм. Мушки, выплавки не допускаются. Неоднородность окраски в изломе не допускается.

Примечание. Рабочая поверхность изделия — поверхность, соприкасающаяся с высокотемпературным потоком.

1.1.15. Изделия из кварцевого стекла безобжиговые по ТУ 14-8-591—89. Опытная партия

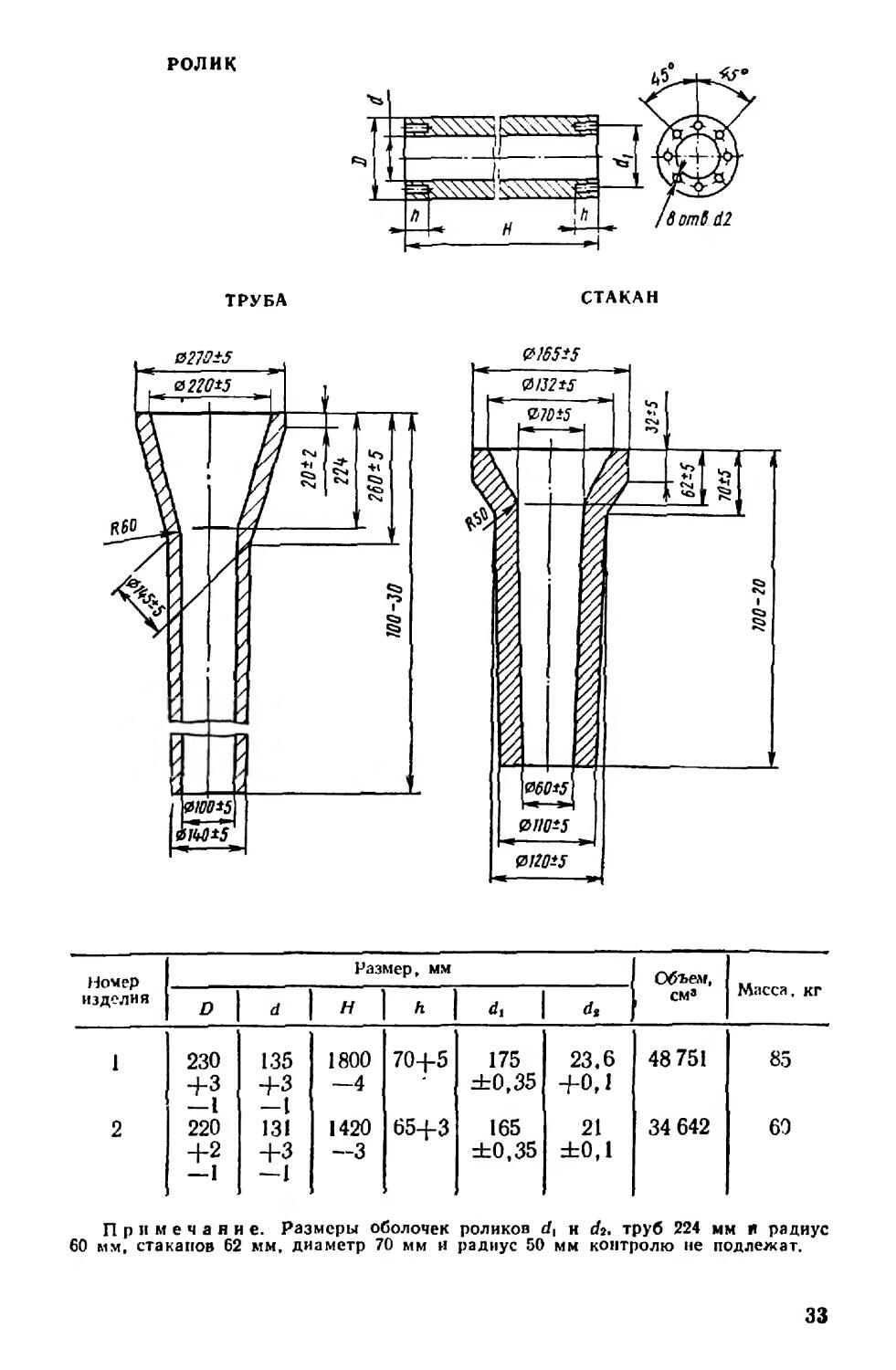

Марки: ОКСБ — оболочки роликов; ТКСБ — трубы для защиты струи металла; СКСБ — стаканы. Предназначены для агрегатов непрерывной разливки и обработки стали. Форма и размеры — по рисункам и таблице.

32

РОЛИК

СТАКАН

ТРУБА

Номер изделия Размер, мм Объем, ! сма Масса, кг

D d 1 1 и 1 1 * 1 1 d,

1 230 +3 —1 135 +3 -1 1800 —4 70-4-5 175 ±0,35 23,6 +0,1 48 751 85

2 220 +2 —1 131 +3 -1 1420 —3 65-J-3 165 ±0,35 21 ±0,1 34 642 60

Примечание. Размеры оболочек роликов d, и di, труб 224 мм и радиус 60 мм, стаканов 62 мм, диаметр 70 мм и радиус 50 мм контролю не подлежат.

33

По соглашению изготовляются изделия других форм и размеров.

Физико-химические показатели. Массовая доля, %: S1O2 — не менее 98, Fe2O3— не более 0,2. Пористость открытая, %, не более: оболочек — 22, труб —21, стаканов —18. Предел прочности при сжатии определяется факультативно.

Показатели внешнего вида: отбитость или притупленность кромок— глубиной с рабочей поверхности не более 5 мм, с нерабочей— 10. Выбоины глубиной до 5 мм и длиной до 5 мм'—не более 5. Неровности поверхности (вымоины) — глубиной не более 5 мм. Для оболочек отбитость на нерабочей поверхности, выбоины и неровности не нормируются. Посечки поверхностные на рабочей поверхности шириной >0,3 мм для оболочек не допускаются, для труб и стаканов не нормируются; посечки, образующие сетку и трещины, не допускаются.

Примечание. Рабочей считается поверхность, соприкасающаяся с металлом.

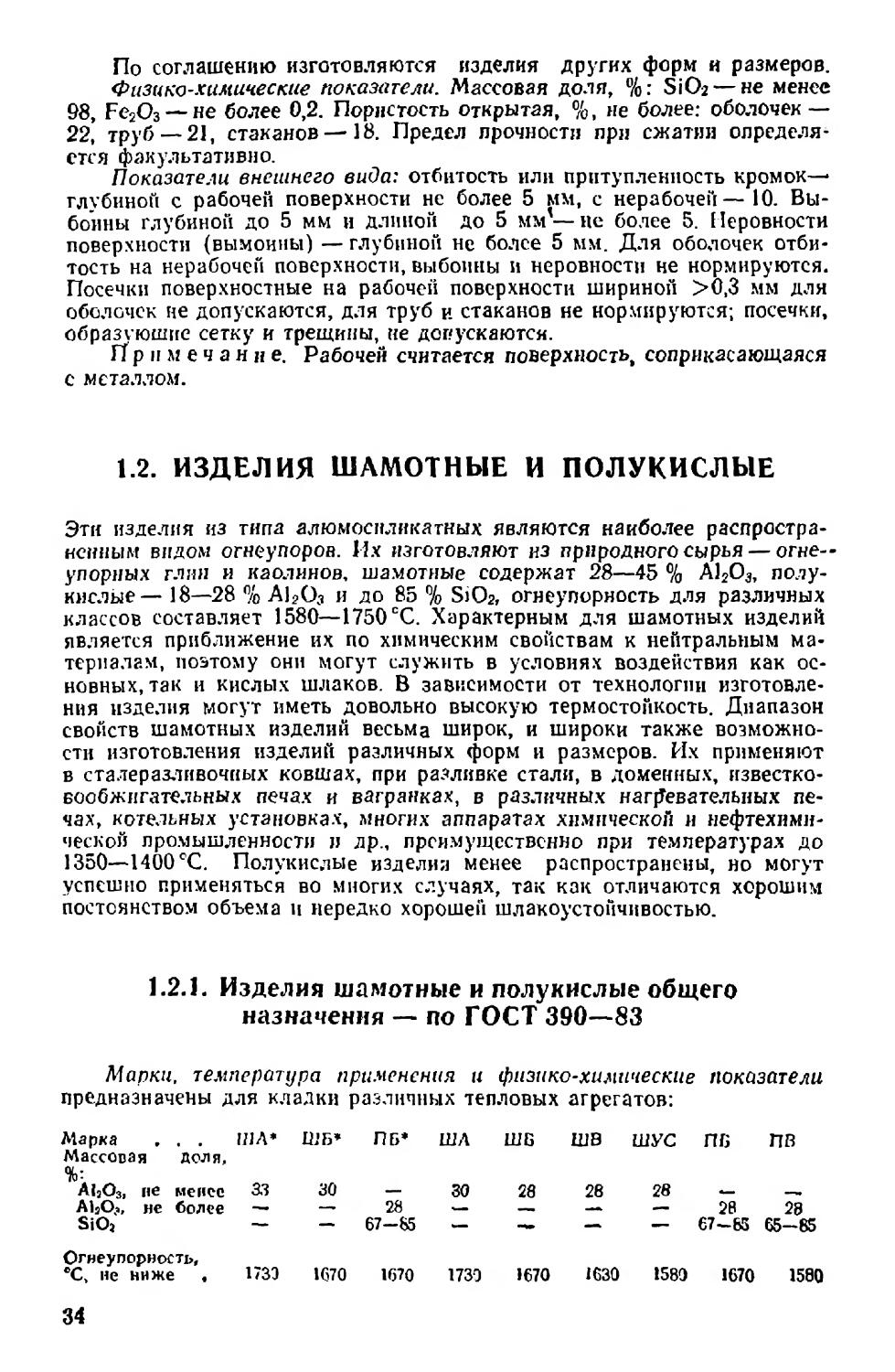

1.2. ИЗДЕЛИЯ ШАМОТНЫЕ И ПОЛУКИСЛЫЕ

Эти изделия из типа алюмосиликатных являются наиболее распространенным видом огнеупоров. Их изготовляют из природного сырья — огнеупорных глии и каолинов, шамотные содержат 28—45 % А12О3, полу-кислые— 18—28 % А120з и до 85 % SjO2, огнеупорность для различных классов составляет 1580—1750СС. Характерным для шамотных изделий является приближение их по химическим свойствам к нейтральным материалам, поэтому они могут служить в условиях воздействия как основных, так и кислых шлаков. В зависимости от технологии изготовления изделия могут иметь довольно высокую термостойкость. Диапазон свойств шамотных изделий весьма широк, и широки также возможности изготовления изделий различных форм и размеров. Их применяют в сталеразливочных ковшах, при разливке стали, в доменных, известко-вообжигательных печах и вагранках, в различных нагревательных печах, котельных установках, многих аппаратах химической и нефтехимической промышленности п др., преимущественно при температурах до 1350—1400 СС. Полукислые изделия менее распространены, но могут успешно применяться во многих случаях, так как отличаются хорошим постоянством объема и нередко хорошей шлакоустойчивостью.

1.2.1. Изделия шамотные и полукислые общего назначения — по ГОСТ 390—83

Марки, температура применения и физико-химические показатели

предназначены для кл адки различных тепловых агрегатов:

Марка . . . U1A* Массовая доля, О/. ШБ* ПБ* ШЛ WG Ш0 ШУС I7G ИВ

73- А^Оз, не менее 33 30 30 28 28 28

А12О?, не более — — 28 —л. —— 28 20

SiOj - — 67—85 — -*• — — 67-85 65-85

Огнеупорность, °C, не ниже , 1739 1070 1670 1739 1670 1630 1580 1670 158Q

34

0,5 (1400) от-бо-

Дополнительная усадка (или рост). %, не лее

Пористость крытая. %, не

лее. для изделий подгруппы: 1 23

н -

Предел прочности при сжатии, Н/мм2. не менее для изделий под-«•рунны: и

II...............-

Температура начала размягчения. °C, не ниже 1320 Термостойкость, водяных тепло-смен, не менее (только изделий для топок паровозов) .... Ю Температура применения, °C, не более 1400

0.5 (1350) 0.3 (1350) 0.7 (1400) 0.7 (1350) 0.7 (1250) 0.7 (1250) 0.5 (1350) 0.8 (1250)

23 24 24 24 24 24

30 30 30 Не норм. 30 Не норм.

23 20 20 20 15 10

— — 15 13 13 12.5 15 10

1300 1370 1300 — — — 1350 —

6 — 10 6 — — — —

1350 1350 1490 1350 1250 1250 1350 125)

Примечания: 1. Для фасонных изделий (кроме «с лучшими показателями») допускается по соглашению предел прочности при сжатии не менее 10 Н/мм2. 2. В скобках — температура, °C.

♦ С лучшими показателями.

1.2.2. Изделия шамотные сводовые подвесные ребристые — по ТУ 14-8-206—76

Марка ША-38

Предназначены для футеровки крышек нагревательных колодцев блюмингов.

Форма и размеры — по № 76—81 ГОСТ 8691—73.

Физико-химические показатели. Массовая доля АЬОз — не менее 38%. Огнеупорность — не ниже 1730 °C. Пористость открытая —не более 22 %. Предел прочности при сжатии — не менее 23 Н/мм2 Дополнительная усадка при 1400°C —не более 0,4 %. Температура начала размягчения—не ниже 1300 °C.

Показатели внешнего вида. Кривизна для измерений до 250 мм — не более 1 мм. св. 250 до 400 мм — не более 1,5 мм. Отбитости углов и ребер на рабочей стороне — глубиной не более 6 мм, на нерабочей — 10 мм. Выплавки отдельные диаметром не более 5 мм. Посечки отдельные на поверхности изделия шириной до 0,25 мм не нормируются, св. 0,25 до 0,5 мм допускаются длиной до 40 мм, на поверхности излома шириной не более 0,5 мм допускаются длиной до 10 мм. Трещины на поверхности изделия и излома шириной свыше 0,5 мм не допускаются.

Предельные отклонения по основным размерам для изделий № 76—80 — по ГОСТ 8691—73, а для изделия Кд 81 и по остальным размерам изделий № 76—80 следующие: для фасонных изделий по измерениям до 100 мм ± 1,5 мм, св. 100 до 400 мм±1,5 %.

35

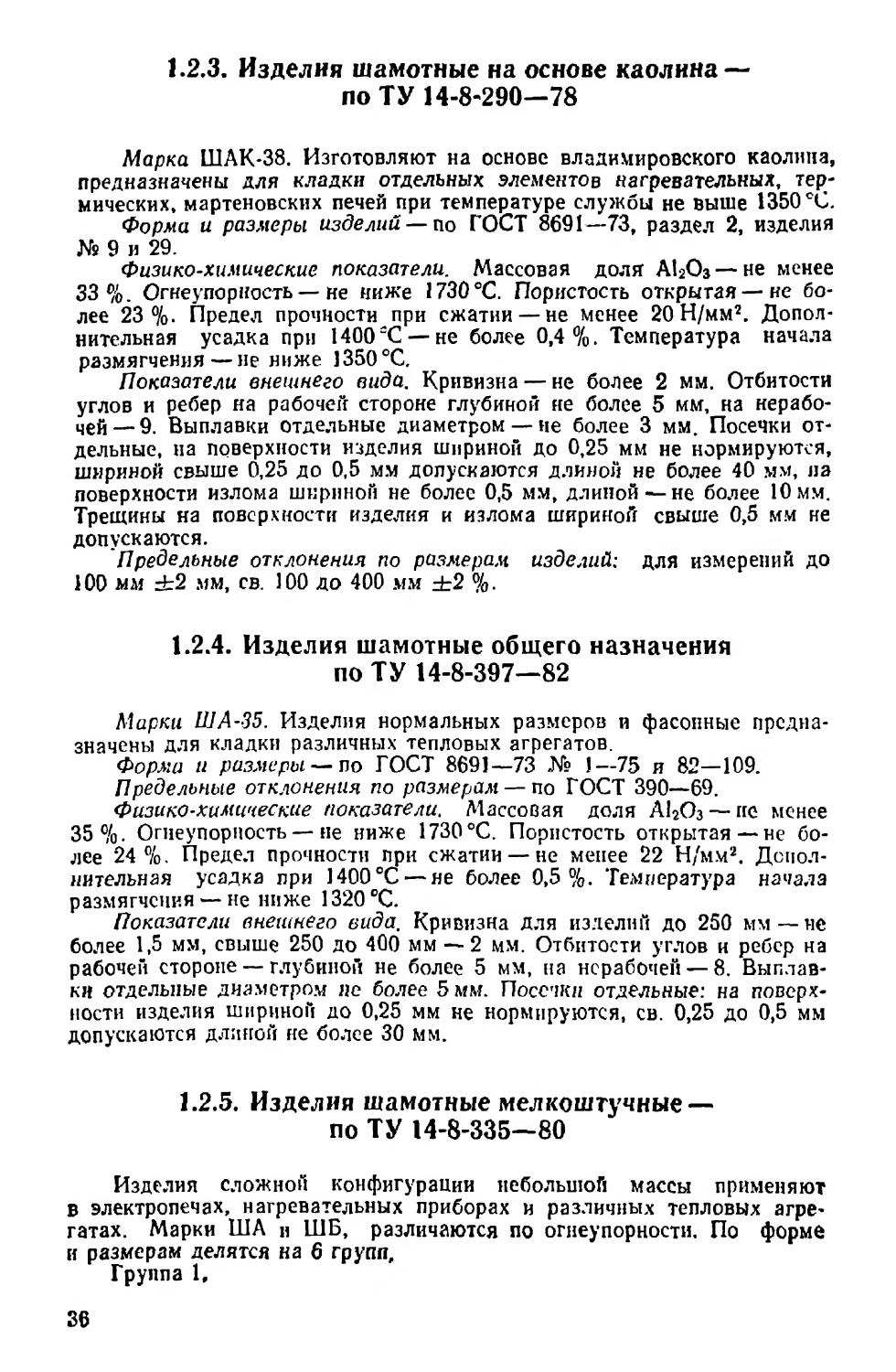

1.2.3. Изделия шамотные на основе каолина — по ТУ 14-8-290—78

Марка ШАК-38. Изготовляют на основе владимировского каолина, предназначены для кладки отдельных элементов нагревательных, термических, мартеновских печей при температуре службы не выше 1350 °C.

Форма и размеры изделий — по ГОСТ 8691—73, раздел 2, изделия Ns 9 и 29.

Физико-химические показатели. Массовая доля АЬОз—не менее 33%. Огнеупорность — не ниже 1730 °C. Пористость открытая —не более 23 %. Предел прочностипри сжатии —не менее 20 Н/мм2. Дополнительная усадка при 1400“С — не более 0,4 %. Температура начала размягчения—не ниже 1350 °C.

Показатели внешнего вида. Кривизна — не более 2 мм. Отбитости углов и ребер на рабочей стороне глубиной не более 5 мм, на нерабочей— 9. Выплавки отдельные диаметром —не более 3 мм. Посечки отдельные, на поверхности изделия шириной до 0,25 мм не нормируются, шириной свыше 0,25 до 0,5 мм допускаются длиной не более 40 мм, ла поверхности излома шириной не более 0,5 мм, длиной—не более 10мм. Трещины на поверхности изделия и излома шириной свыше 0,5 мм не допускаются.

Предельные отклонения по размерам изделий: для измерений до 100 мл! ±2 мм, св. 100 до 400 мм ±2 %.

1.2.4. Изделия шамотные общего назначения по ТУ 14-8-397—82

Марки ША-35. Изделия нормальных размеров и фасонные предназначены для кладки различных тепловых агрегатов.

Форма и размеры — по ГОСТ 8691—73 № 1—75 и 82—109.

Предельные отклонения по размерам — по ГОСТ 390—69.

Физико-химические показатели. Массовая доля А120з — ие менее 35%. Огнеупорность — не ниже 1730 °C. Пористость открытая — не более 24 %. Предел прочности при сжатии — не менее 22 Н/мм2. Дополнительная усадка при 1400°C — не более 0,5 %. Температура начала размягчения — не ниже 1320 °C.

Показатели внешнего вида. Кривизна для изделий до 250 мм—не более 1,5 мм, свыше 250 до 400 мм — 2 мм. Отбитости углов и ребер на рабочей стороне — глубиной не более 5 мм, на нерабочей — 8. Выплавка отдельные диаметром не более 5 мм. Посечки отдельные: на поверхности изделия шириной до 0,25 мм не нормируются, св. 0,25 до 0,5 мм допускаются длиной не более 30 мм.

1.2.5. Изделия шамотные мелкоштучные — по ТУ 14-8-335—80

Изделия сложной конфигурации небольшой массы применяют в электропечах, нагревательных приборах и различных тепловых агрегатах. Марки ША и ШБ, различаются по огнеупорности. По форме и размерам делятся на 6 групп.

Группа 1,

36

1.1. Цилиндры полые. Толщина стенок >10 мм, диаметр внутренний 30—50 мм, наружный — 50—80 мм, длина до 500 мм.

1.2. Подвески всех видов с рельефной поверхностью для крепления ленточных нагревательных элементов. Масса до 0,8 кг.

1.3. Изделия ступенчато-рифленые для крепления металлических нагревателей в электропечах. Длина 200—250 мм. ширина 60—120 мм, высота до 60 мм. Масса до 1 кг

1 4 Полочки прямые и конусные с рифленой поверхностью. Длина до 110 мм, ширина до 50 мм, высота 10—20 мм. Масса до 0,2 кг.

Группа 2.

2.1 Цилиндры полые. Толщина стенок 8—10 мм, диаметр внутренний 10—40 мм, наружный 50—60 мм, длина до 500 мм.

2.2. Шайбы. Диаметр 60—120 мм, толщина 10—15 мм. Масса >0,05 кг

2 3. Изделия для крепления металлических нагревателей со сквозными продольными отверстиями. Длина до 200 мм, ширина и высота до 60 мм Масса до 0,5 кг.

2.4. Изделия ребристые с боковыми вырезами. Толщина стенки 10—

20 мм. Масса до 0,5 кг _

2.5. Втулка вывода со сквозными отверстиями. Толщина стенок 5— 20 мм, диаметр наружный 10—20 мм, длина до 100 мм. Масса 0,1 — 0,2 кг

2 6. Воронки и фасоны для вводов и выводов нагревателей. Диаметр наружный до 100 мм, высота 50—100 мм. Масса до 1 кг.

2.7. Полочки-распорки со шпунтами, выступами, сквозными отверстиями. Масса до 0,5 кг.

Группа 3.

3.1. Цилиндры полые. Толщина стенки 4—8 мм, диаметр внутренний 10—35 мм, наружный 20—40 мм, длина до 500 мм.

3.2. Втулки и полувтулки сложной формы с внутренними и наружными пазами по диаметру. Диаметр внутренний 30—60 мм, наружный 50—60 мм. Масса до 0,5 кг.

3.3. Обоймы ребристые со сквозными отверстиями. Число отверстий 6—12. диаметр наружный 100—130 мм. Масса 0,1—0,5 кг

3.4. Форсунки для распыления газа и жидкости. Толщина стенки 20—40 мм, диаметр отверстия 5—10 мм. Масса до 0,7 мм.

3.5. Винты полые со сквозными боковыми отверстиями с замками. Толщина стенки 10 мм и выше, диаметр внутренний 50—100 мм, наружный 100—140 мм, длина до 250 мм

3 6. Стержни винтовые для спиральных нагревателей. Диаметр внутренний до 10 мм, наружный до 40 мм, длина до 250 мм

3.7. Вставки для индукторов с внутренними пазами. Толшина стенки до 15 мм. Масса до 1,8 кг

3.8 Звездочки всех видов с винтовой нарезкой. Масса 0,08—0,5 кг.

Группа 4.

4 1. Цилиндры полые с продольными пазами и замками Толшина стенки 10—16 мм. диаметр внутренний 50—100 мм, наружный 70— 140 мм. длин.? до 250 мм

4.2. Цилиидпы конические с переходным внутренним диаметром всех размеров Длина до 170 мм< Масса до 0,8 кг

4.3 Кольпа ршЪл ные Толшина стенки 15—40 мм, диаметр наружный 130- 200 мм Масса до 1,5 кг

Группа 5

5 1 Шайбы Толшина до 10 мм, диаметр до 60 мм. Масса до 0,05 кг.

5 2. Изделия с винтовой нарезкой. Масса до 0.1 кг.

37

5.3. Обоймы ребристые с отверстиями. Число отверстий 6—12. Диаметр наружный до 100 мм. Масса 0,03—0,1 кг.

5.4. Бусы цилиндрические со сквозными отверстиями. Толщина стенки 3—8 мм, диаметр отверстия 4—10 мм. Масса 0,005—0,03 кг.

Группа 6.

6.L Тигли. Диаметр наружный: верхней части до 120 мм, основания до 55 мм. Высота от 100 до 200 мм. Вместимость до 750 мл.

Допускается изготовление изделий других форм и размеров по чертежам заказчика, согласованным с изготовителем и ВИО.

Физико-химические показатели

Марка ... ША ШБ

Массовая доля Л12О3, %, не менее 30 28

Огнеупорность, °C, не ниже 1730 1670

Пористость открытая, %, не более Предел прочности при сжатии, Н/мм2, не 28 30

менее . . 15 12,5

Дополнительная усадка, не более 0,5 (1400)* 0,5 (1350)*

Примечание. Для пробирной посуды дополнительную усадку не определяют.

• Температура, сС.

Показатели внешнего вида. Кривизна не допускается. Отбитости углов и ребер — глубиной не более 3 мм. Выплавки отдельные, на рабочей поверхности — не более 2 мм, на нерабочей — 3 мм. Посечки отдельные на поверхности изделий шириной до 0,2 мм включительно не нормируются, шириной от 0,2 до 0,5 мм включительно не допускаются. Трещины не допускаются. Предельные отклонения по размерам', для измерений до 100 мм ±1 мм, св. 100 до 500 мм ±2 %.

Для полых цилиндров, относящихся к 1—3 группам, нормы по кривизне и допускаемые отклонения по размерам устанавливаются по согласованию сторон.

Для изделий № 1.1 —1.4; 2.1—2.3; 2.5—2.7; 3.1, 3.2, 3.4, 4.1, 4.2 и 5.1 норма по посечкам шириной от 0,2 до 0,5 мм устанавливается по соглашению сторон.

1,2.6. Изделия шамотные общего назначения фасонные особосложные и большемерные — по ТУ 14-8-353—80

ТУ распространяются на изделия массой >20 кг и с максимальным размером >400 мм.

Марки и физико химические показатели — по ГОСТ 390—83.

Форма и размеры изделий — по чертежам, согласованным с изгото-товителем и ВИО.

Предельные отклонения по размерам: для измерений до 100 мм ±3 мм, >100 мм ±2,5 %, при массе изделия >100 кг устанавливаются по соглашению.

Предельные отклонения по внешнему виду

38

Масса изделий, кг

Кривизна, % от длины измеряемых изделий, не более

Отбитости углов и ребер глубиной, мм, не более:

на рабочей стороне

на нерабочей » . .

Закругления углов и ребер радиусом, мм, не более Трещина на поверхности шириной св. 0,5 до 1 мм и длиной, мм, не более

Трещины на поверхности излома шириной св. 0,5 до 2 мм и длиной, мм, не более

Пустоты в изломе шириной до 5 мм: длиной, мм, не-более в количестве, шт., не более

До 50 Св. 50 до 100

1 1

10 15

15 20

5 8

60 120

30 40

30 40

1 2

Примечания: 1. Для изделий массой>100 кг показатели устанавливаются по соглашению 2. Радиусы закругления не являются браковочным признаком. 3. Посечки на поверхности изделия и излома шириной до 0.5 мм не нормируются. 4. Выплавки отдельные — диаметром не более 8 мм.

1.2.7. Изделия шамотные фасонные особосложные пластического формования — по ТУ 14-8-544—87

Марки: ША — с массовой долей А12О3 не менее 30 %, ШБ, ШВ — с массовой долей А12О3 не менее 28 %.

Форма и размеры изделий должны соответствовать № 60—109 по ГОСТ 8691—73 и чертежам заказчика, согласованным в установленном порядке.

Предельные отклонения по размерам: до 100 мм ±3мм, >100 мм ±2,5 % от измеряемого размера.

, Физико-химические показатели — по ГОСТ 390—83 для соответствующих марок.

Показатели внешнего вида. Кривизна для изделий размером до 250 мм — не более 2 мм, от 250 до 400 мм — 3 мм. Отбитости углов и ребер на рабочей поверхности глубиной не более 10 мм, на нерабочей— 15 мм. Выплавки отдельные диаметром не более 8 мм. Посечки отдельные на поверхности изделий шириной до 0,5 мм не нормируются, на поверхности излома шириной до 0,5 мм допускаются длиной не более 20 мм. Трещины отдельные на поверхности изделий шириной св. 0,5 до 1 мм—длиной не более 30 мм, на поверхности излома шириной св. 0,5 до 2 мм — 20 мм.

1.2.8. Изделия шамотные для кладки доменных печей — по ГОСТ 1598—75

Марки: ШПД 42 — повышенноплотные для кладки горна, заплечиков, распара и охлаждаемой части шахты печен объемом 2700 м3 и более; ШПД-41 плотные для кладки горна всех печей, заплечиког, распара и охлаждаемой части шахты печей объемом 1719 м3 и более; ШПД-39 — повышенноплотные для кладки заплечиков, распара и колошника печей объемом <1719 м3, неохлаждаемой части шахты и колошника печей объемом >1033 м3; ШУД-37 — уплотненные для кладки заплечиков, распара шахты и колошника печей объемом 1033 м3 и менее.

Физико-химические показатели

39

Марка ШПД-42 ШПД-41 ШПД- ШУД-

39 37

Массовая доля, %:

А12О3, нс менее 42 41 39 37

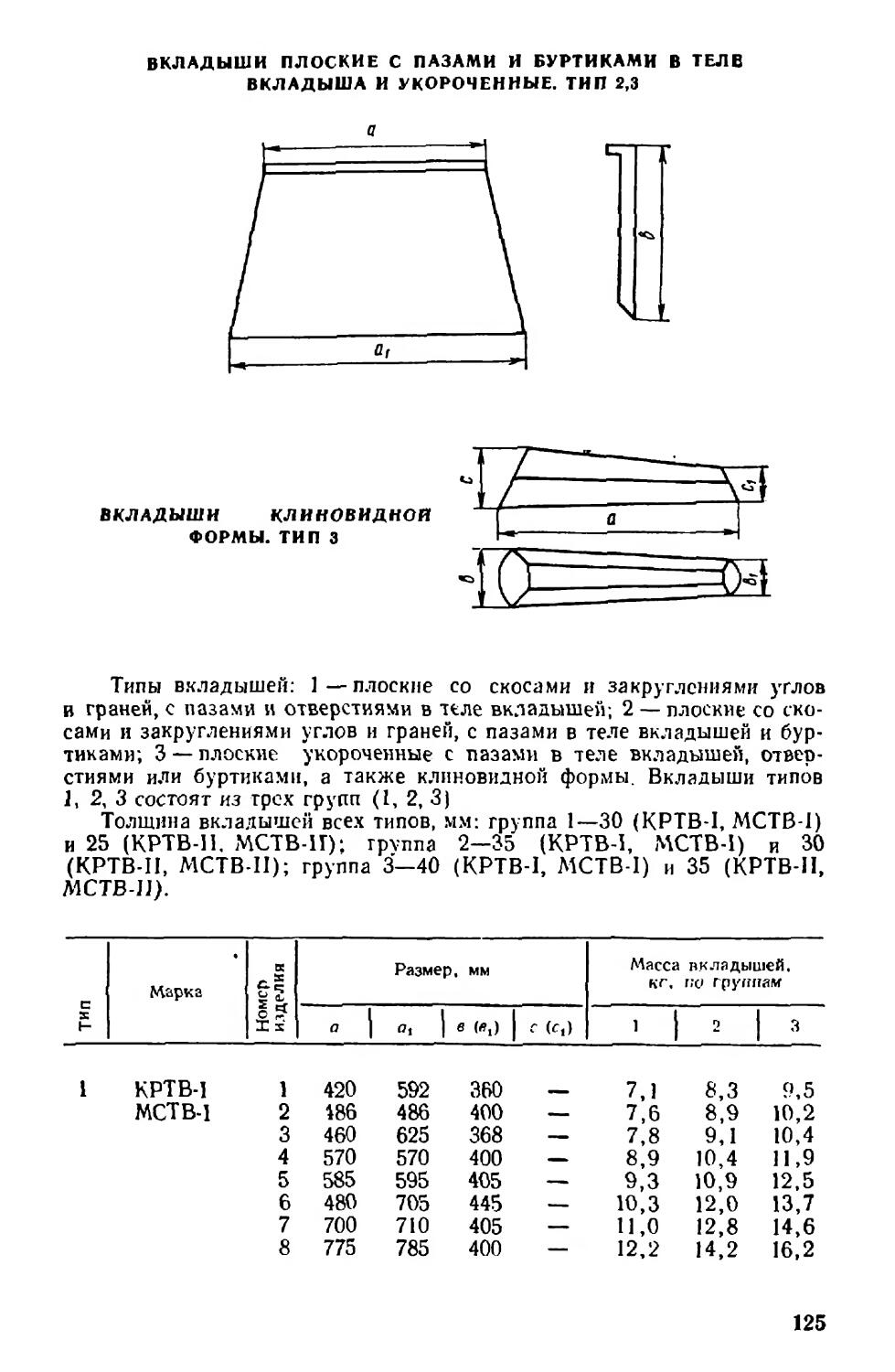

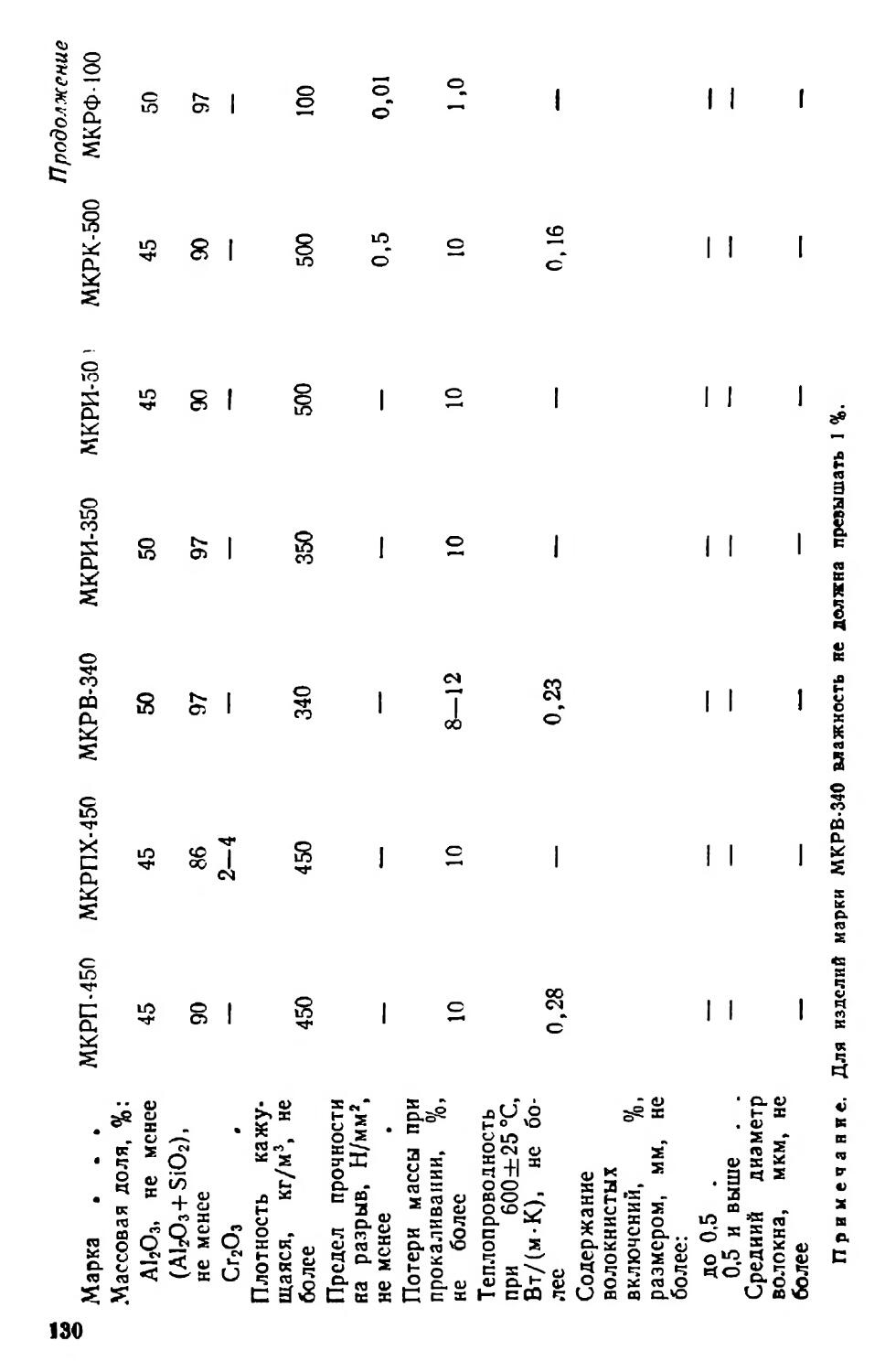

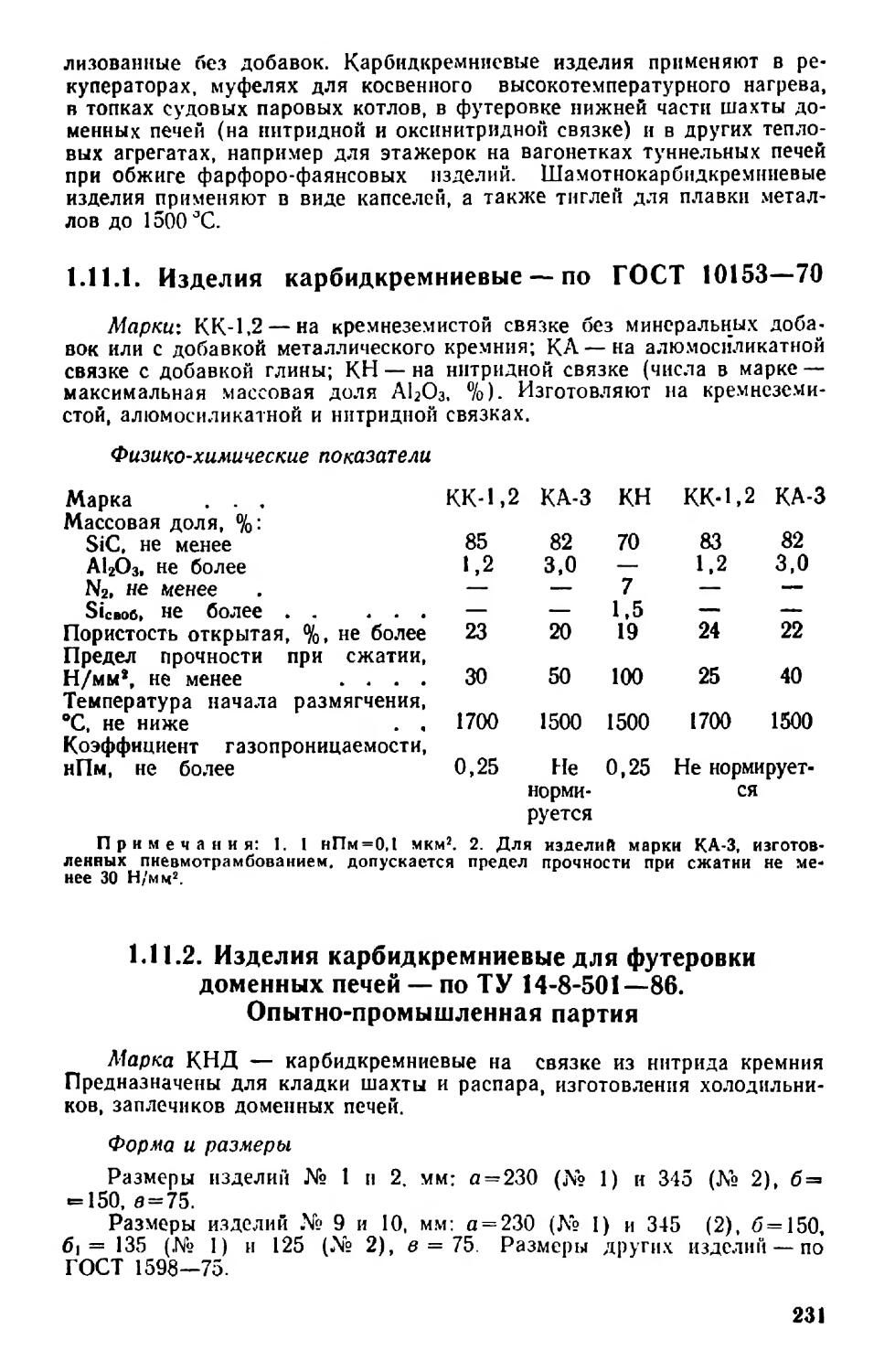

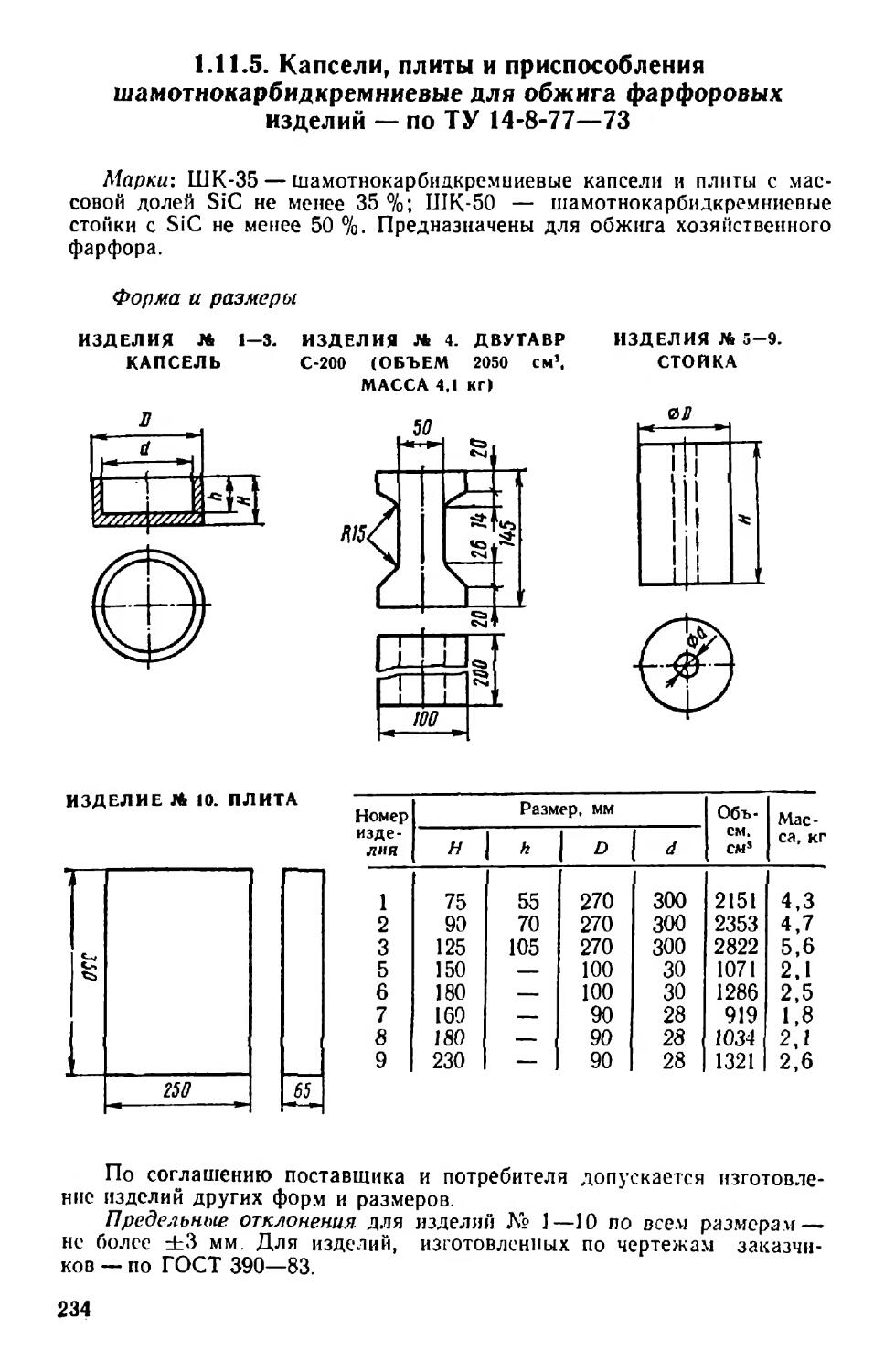

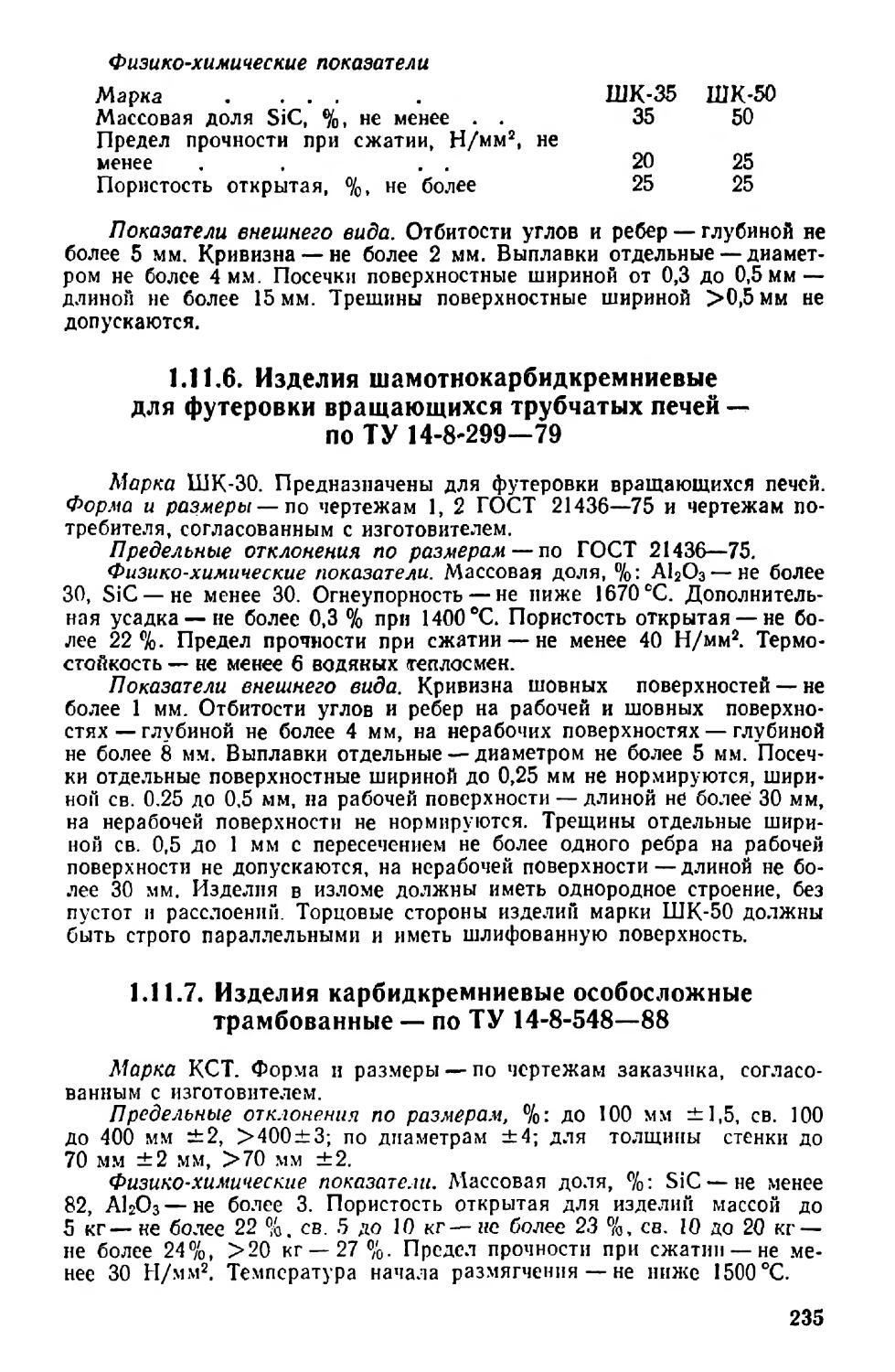

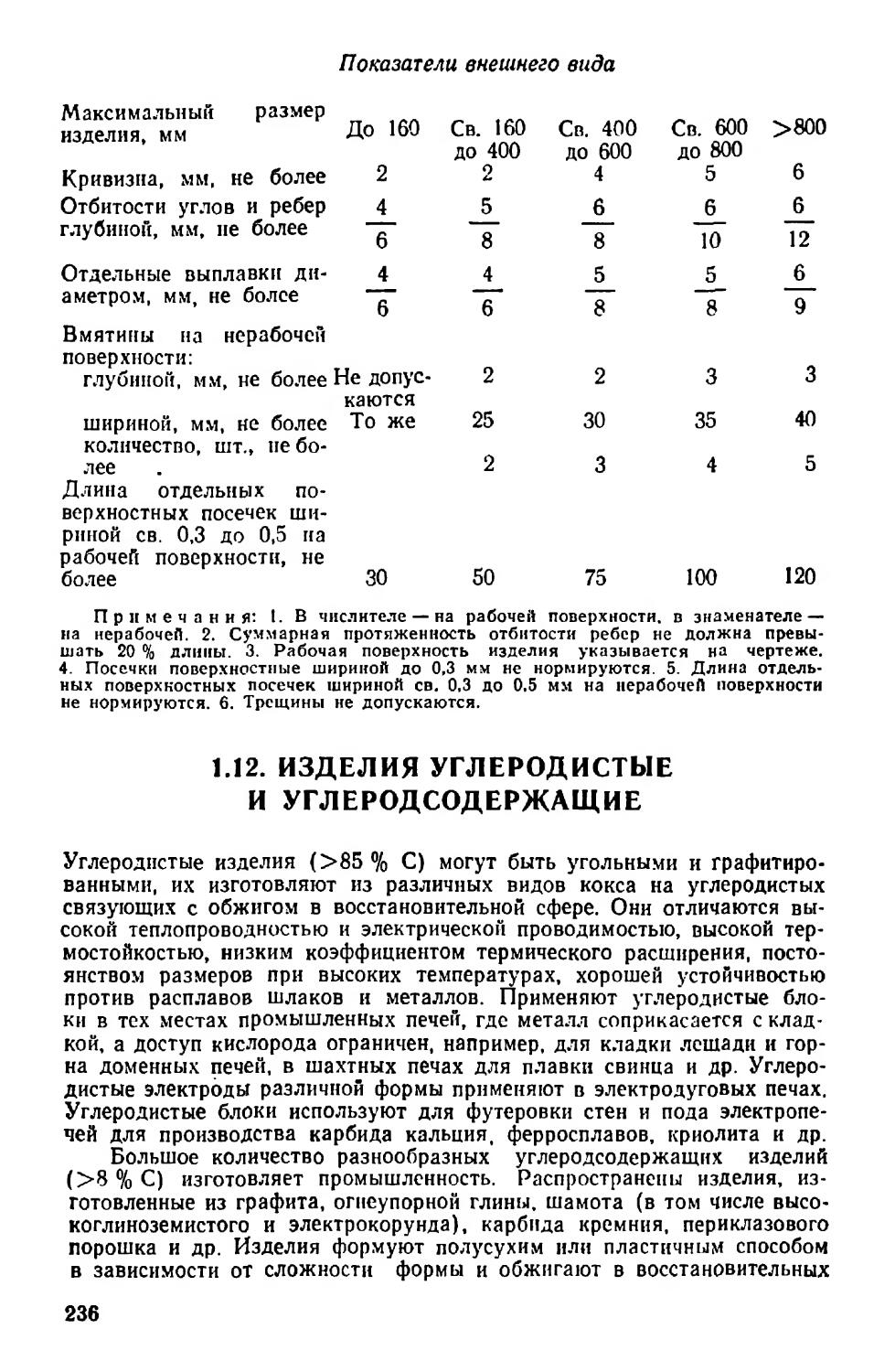

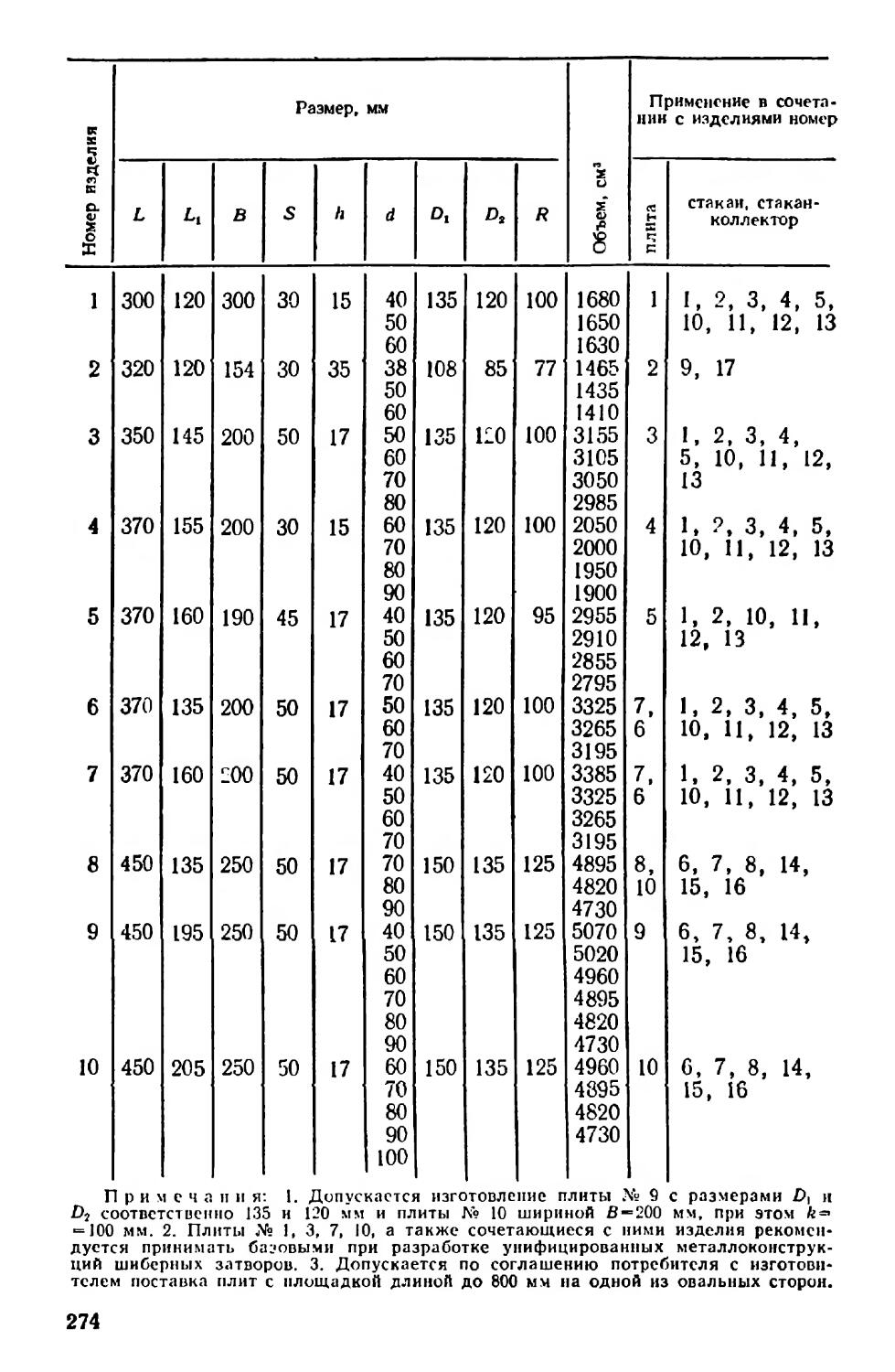

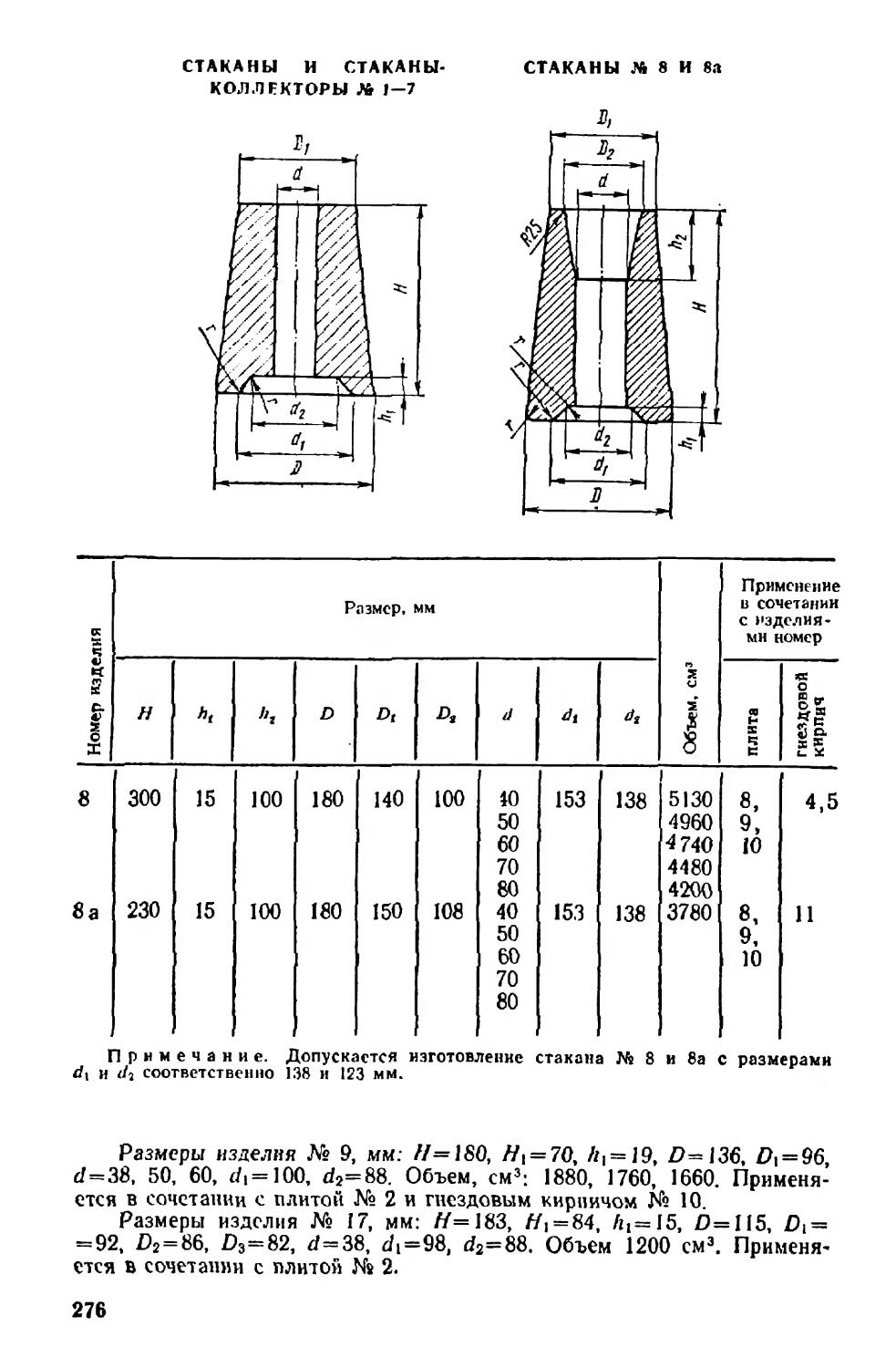

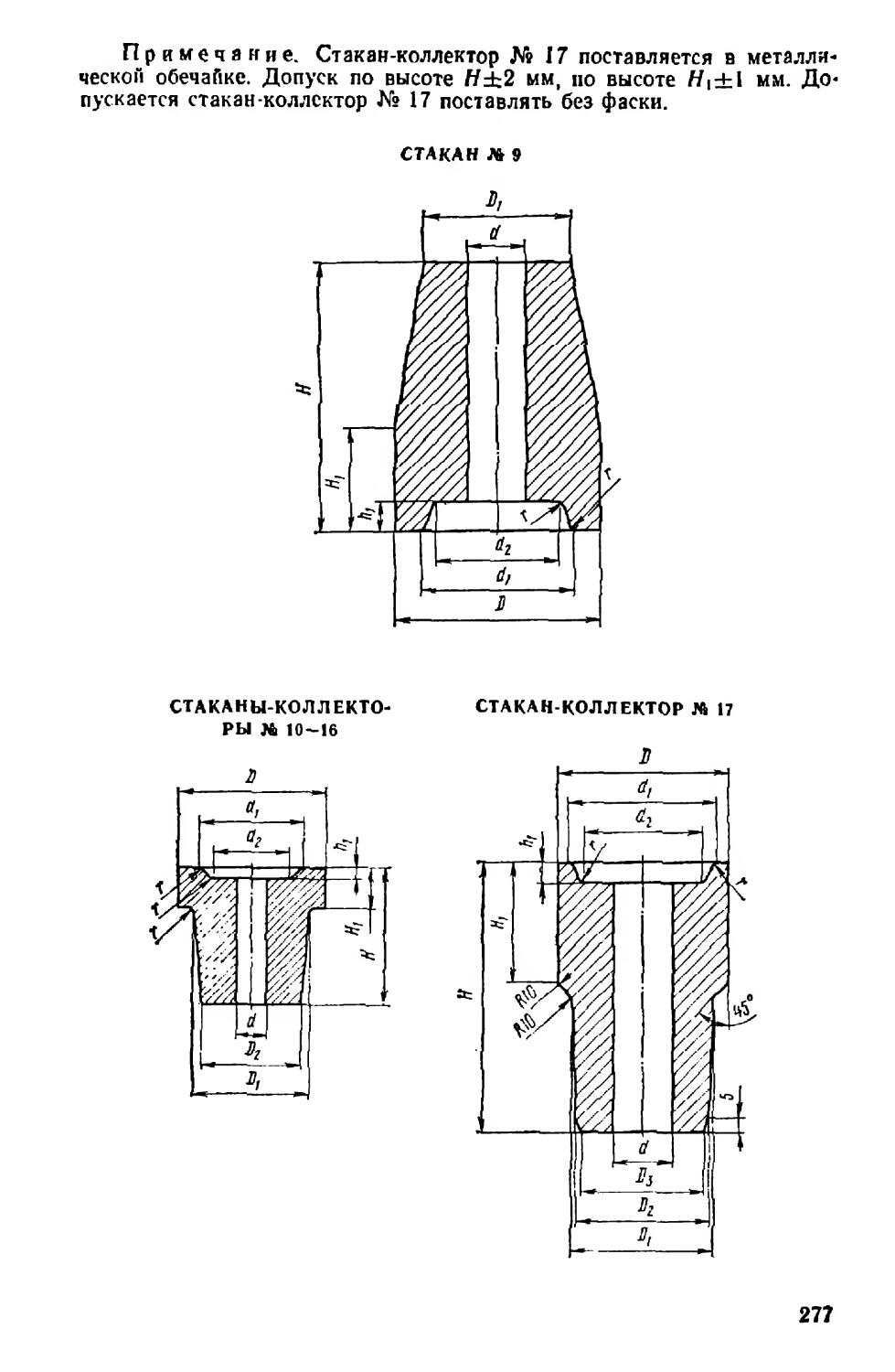

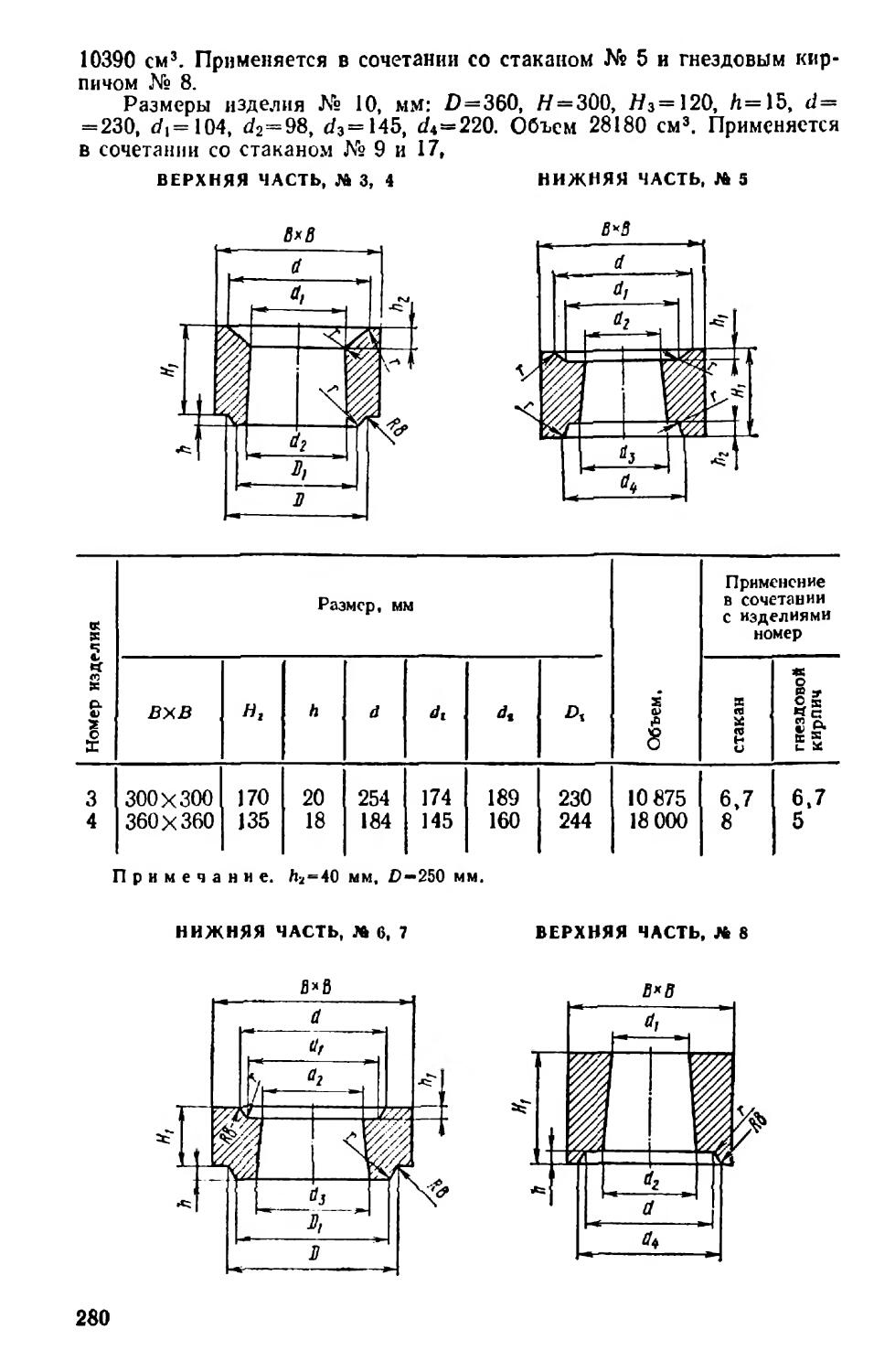

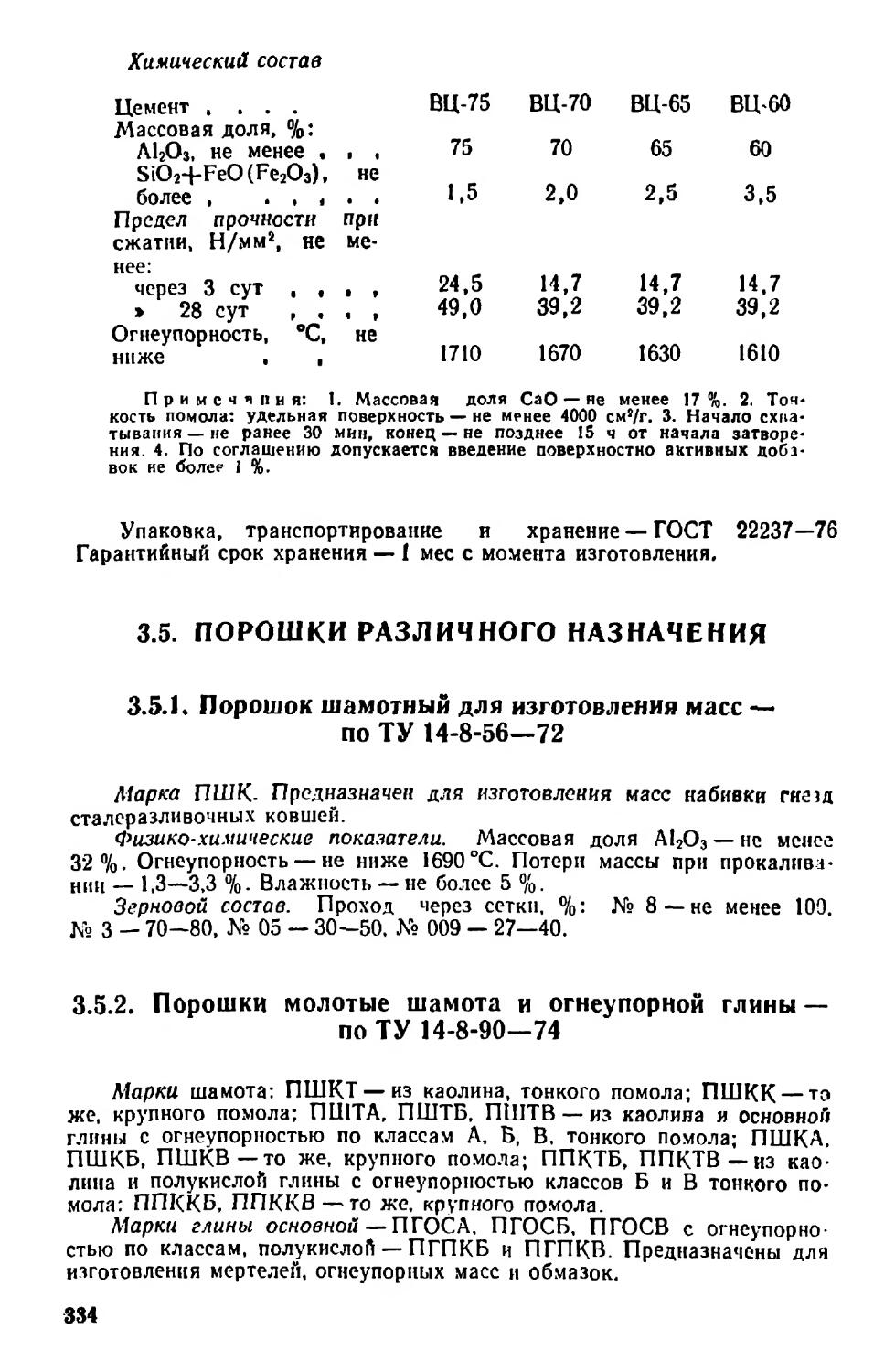

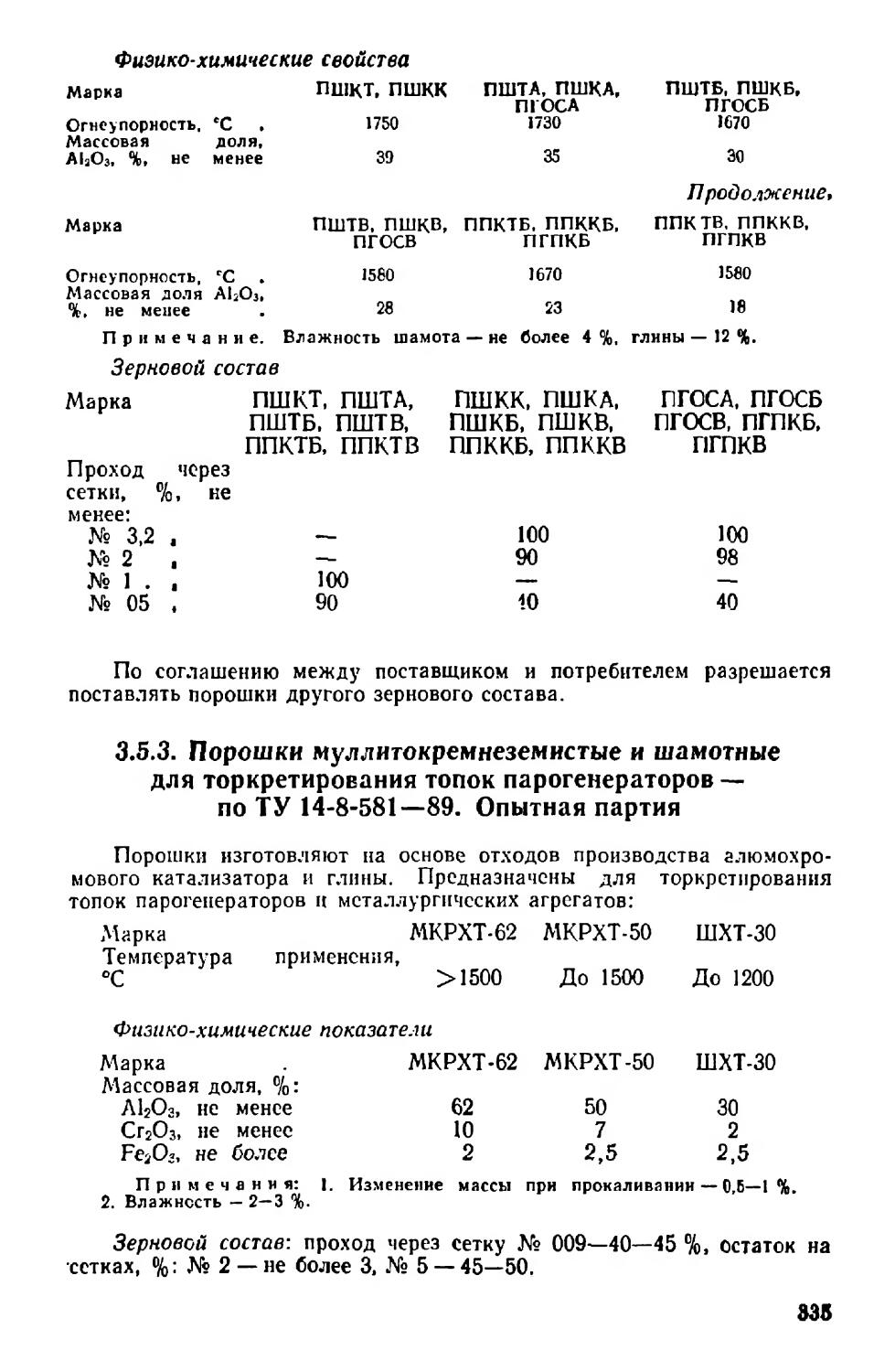

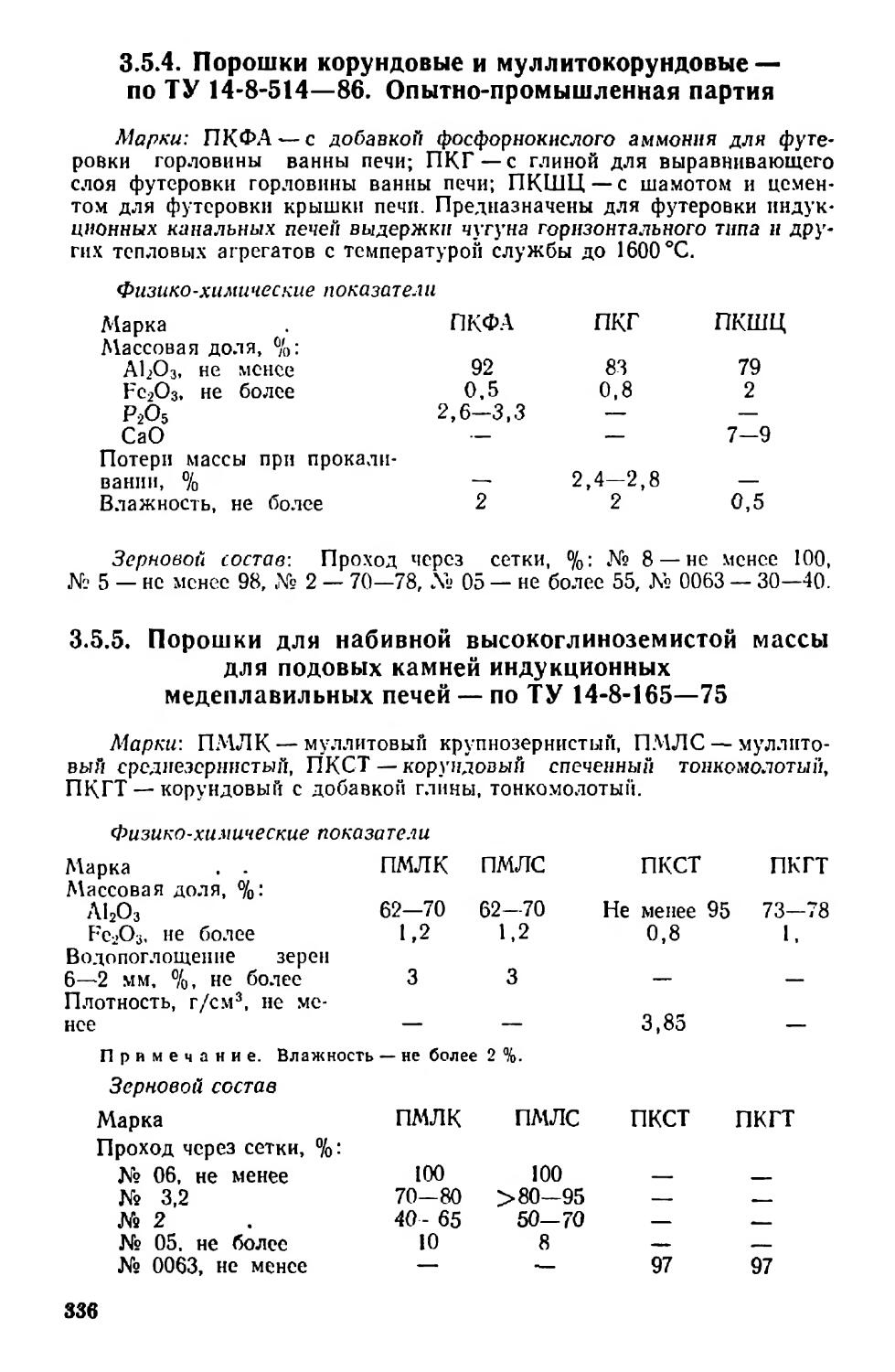

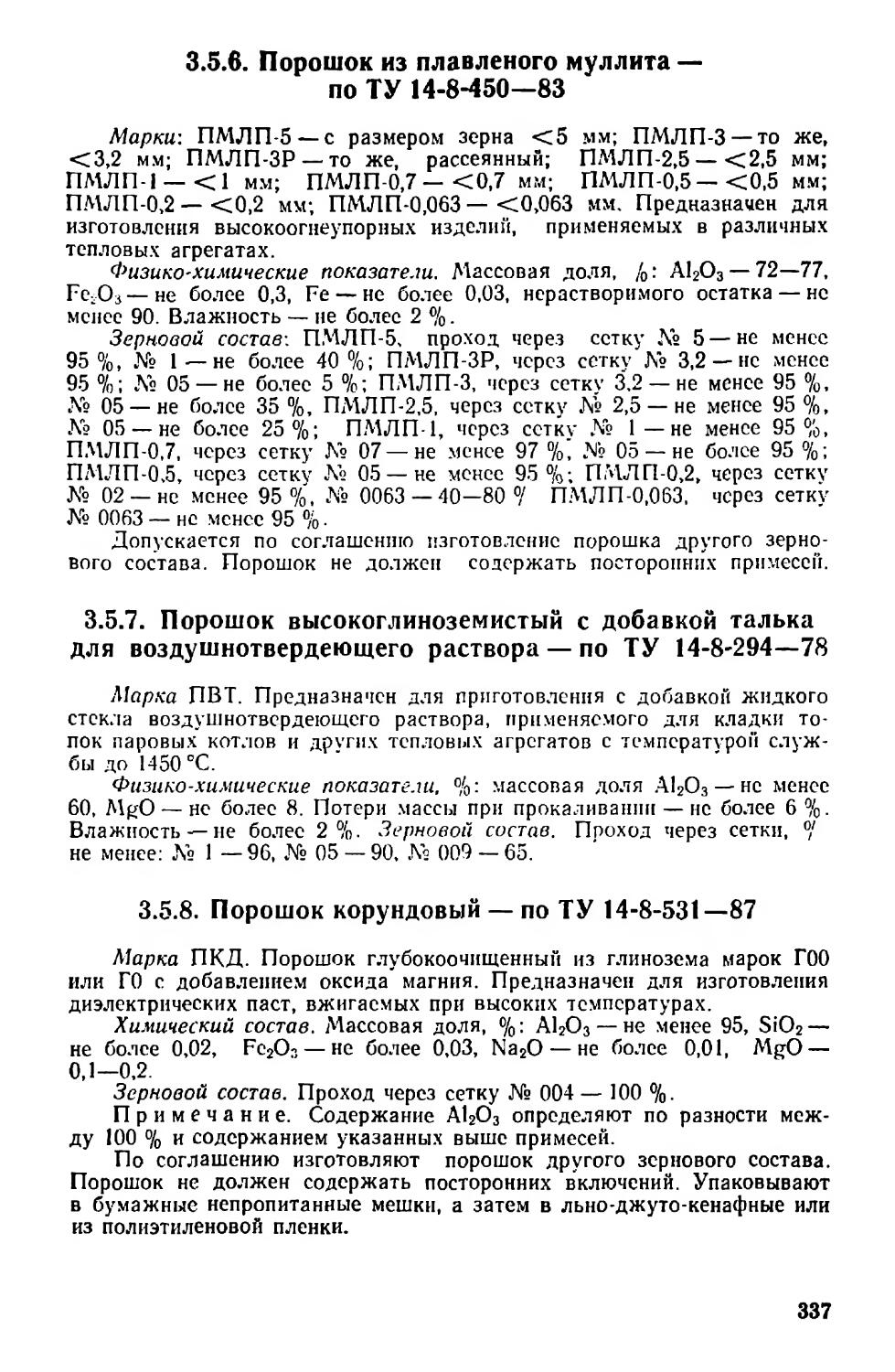

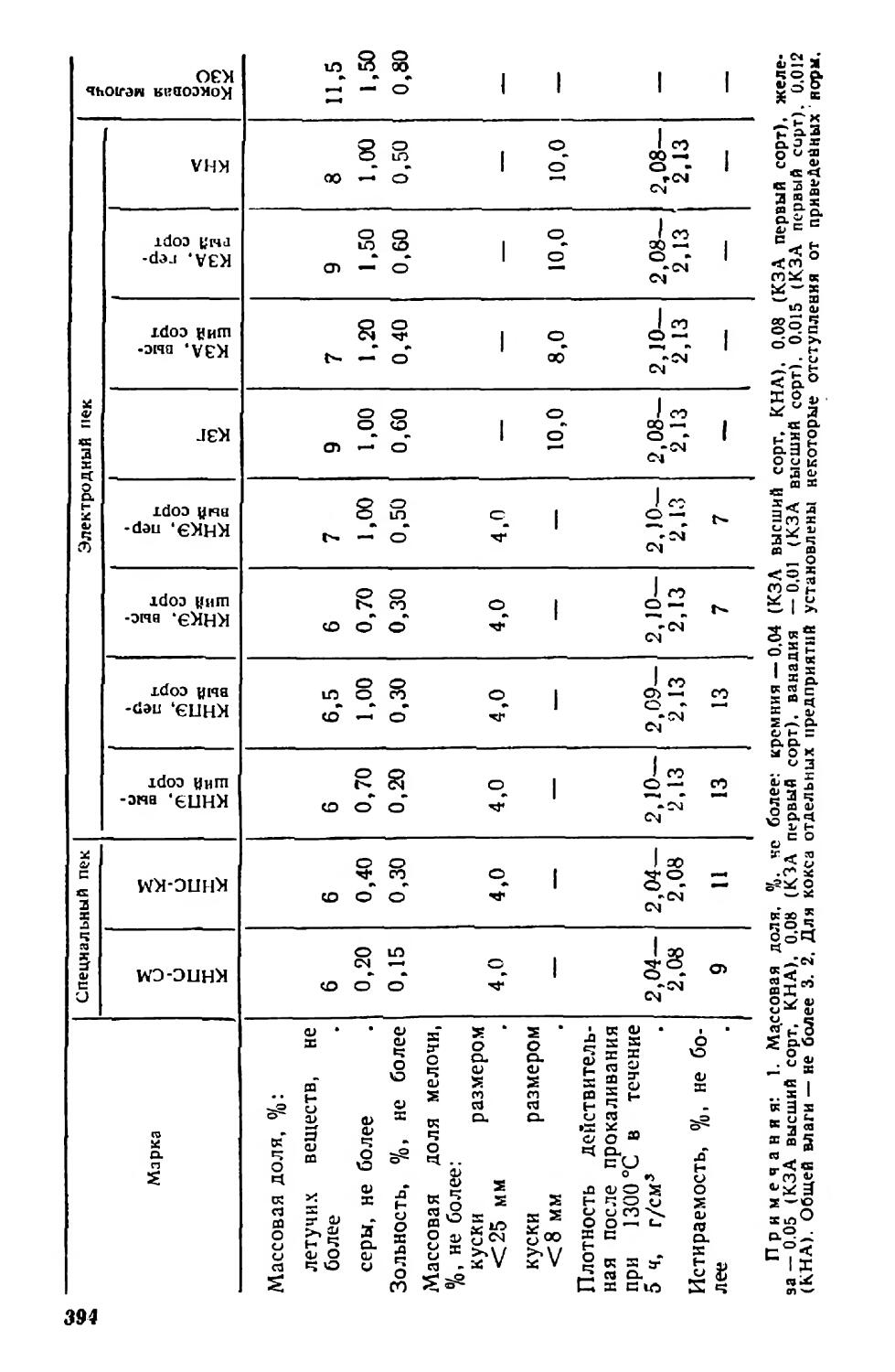

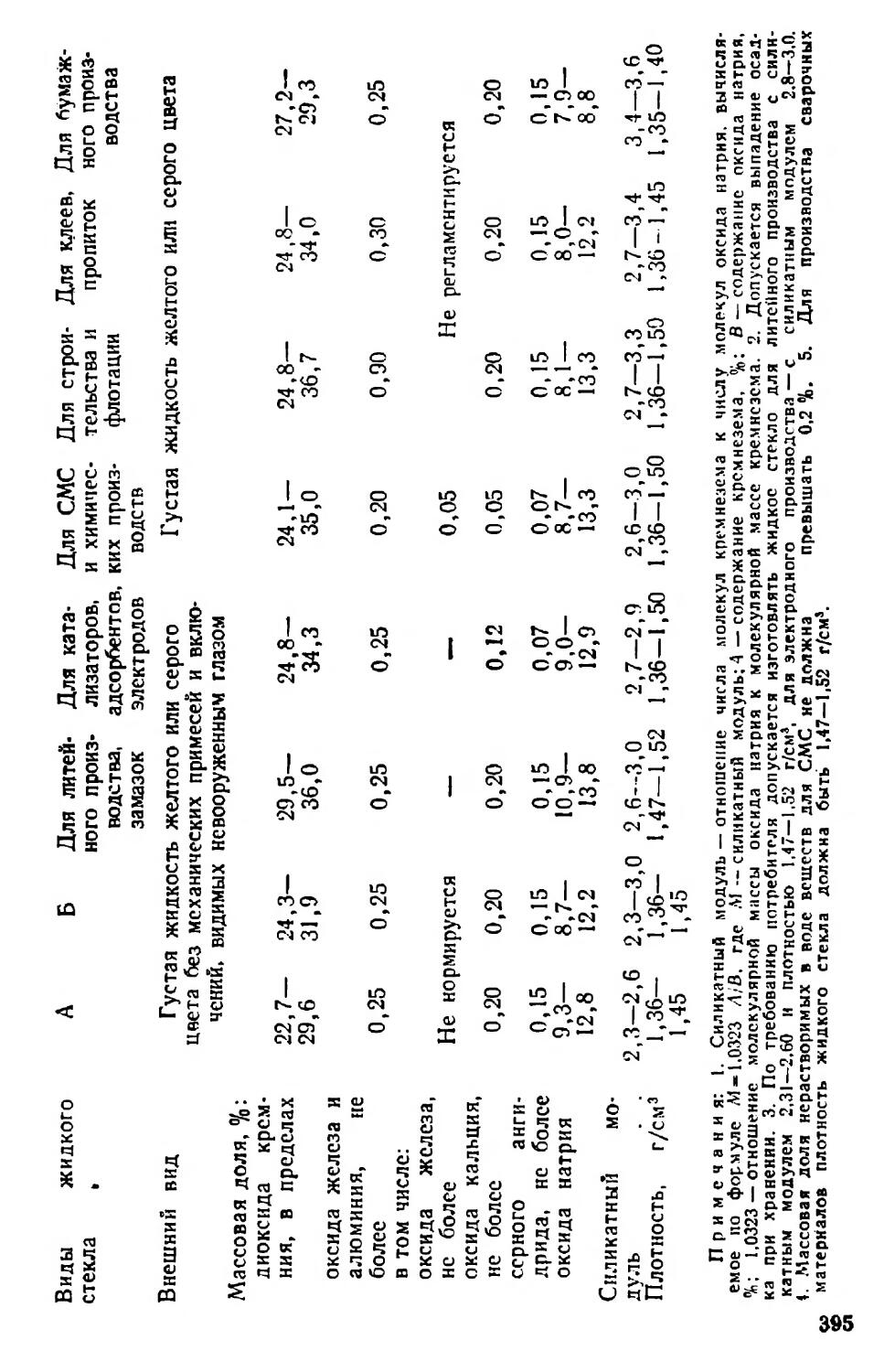

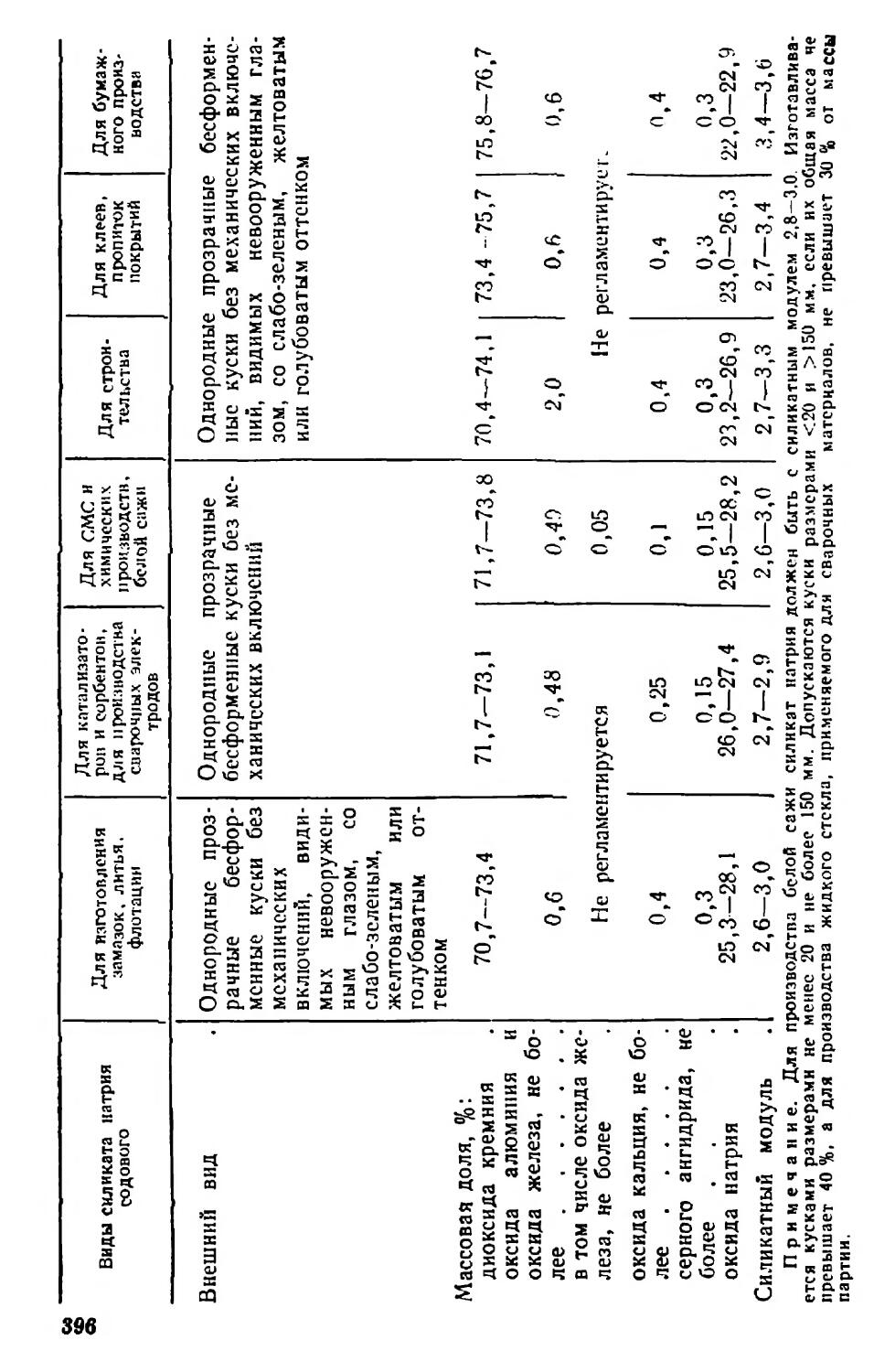

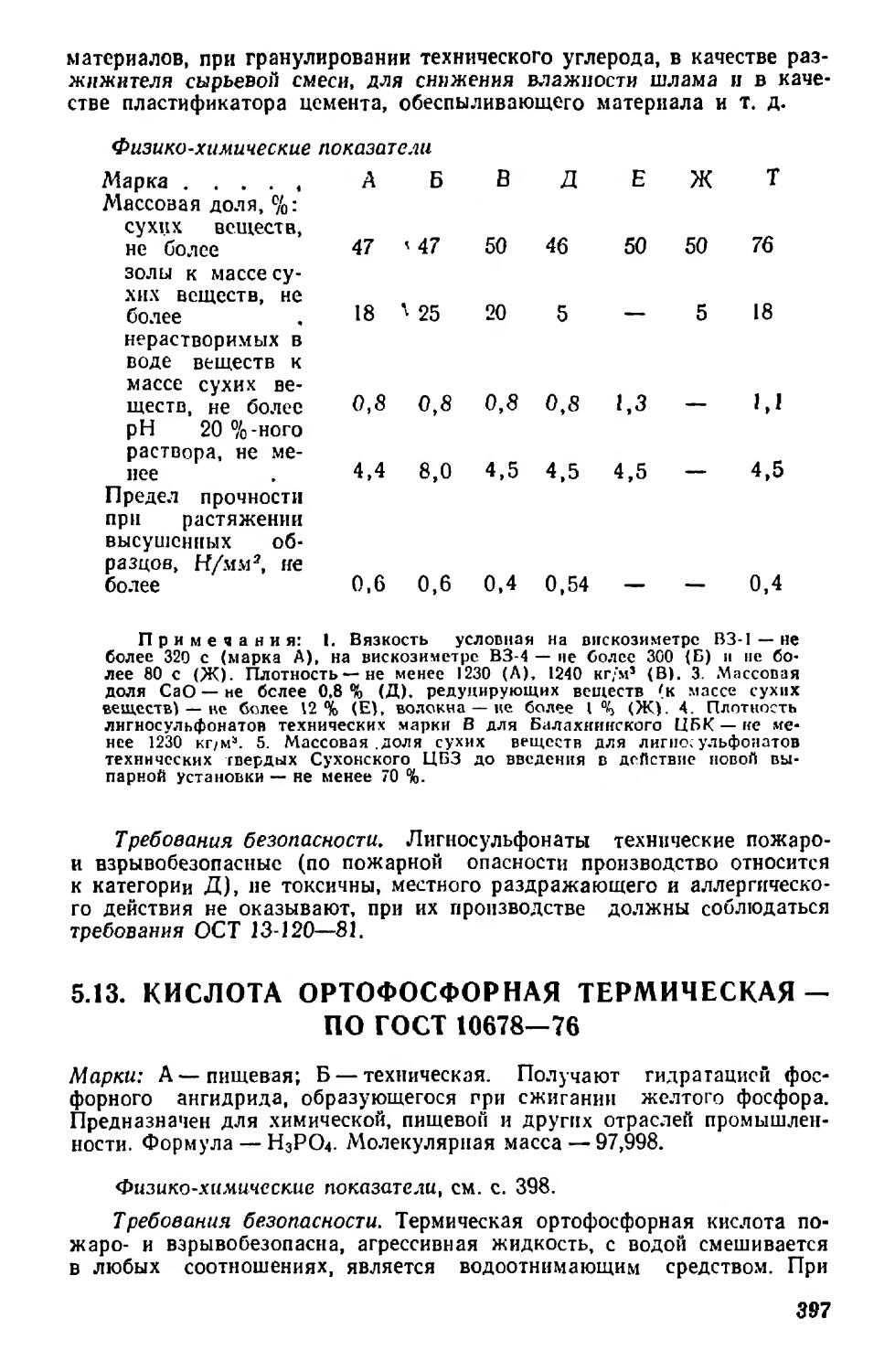

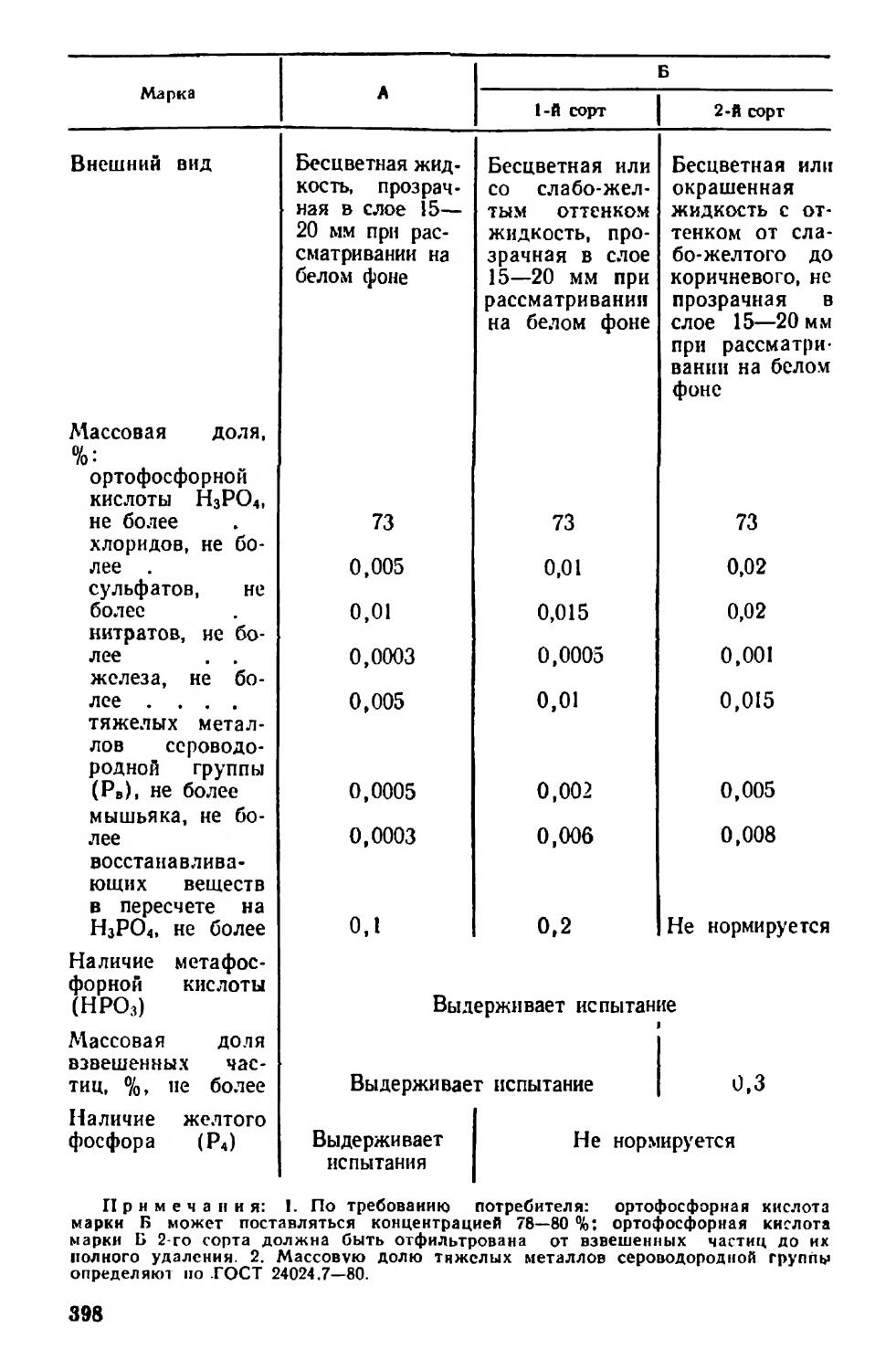

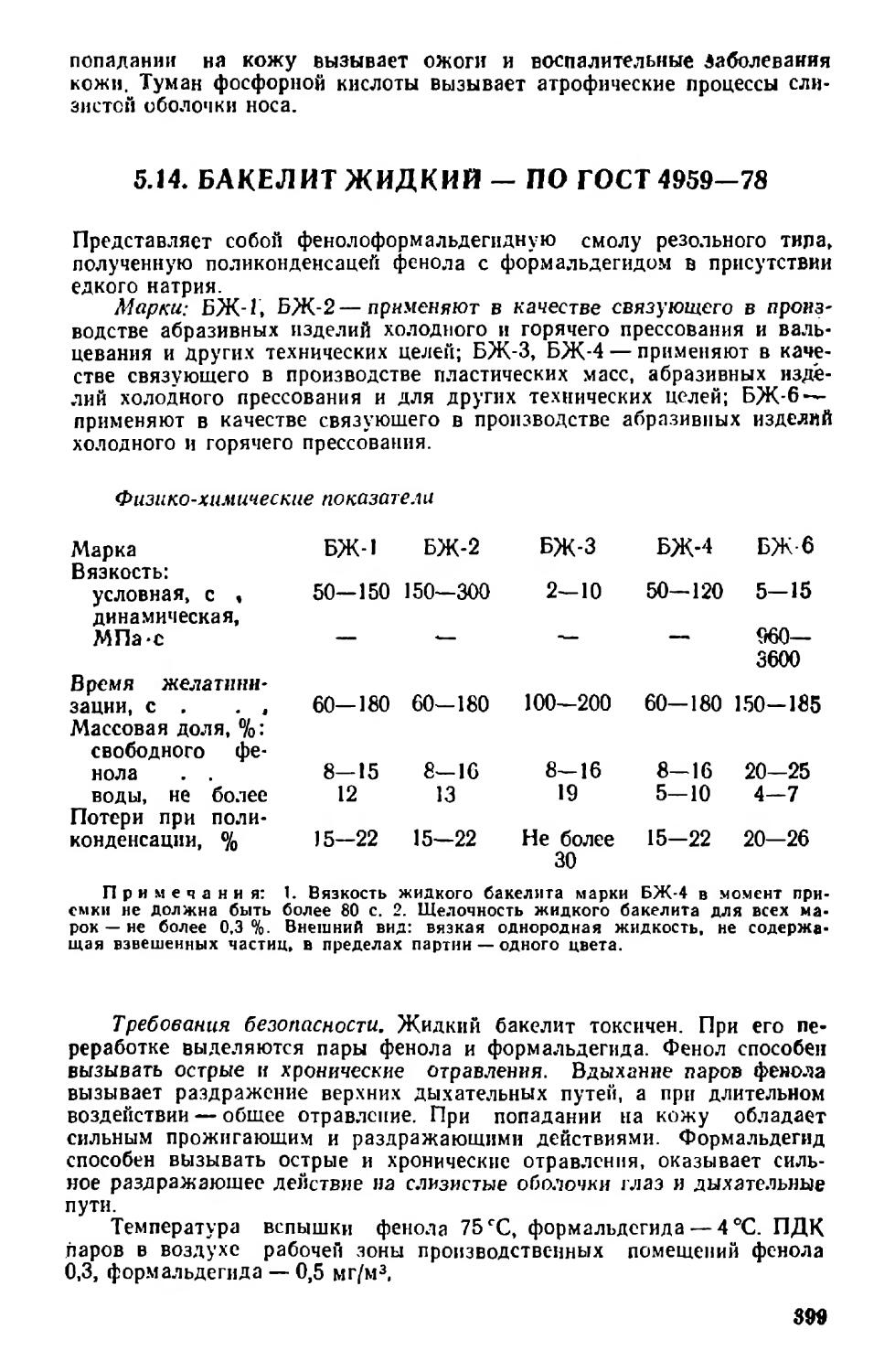

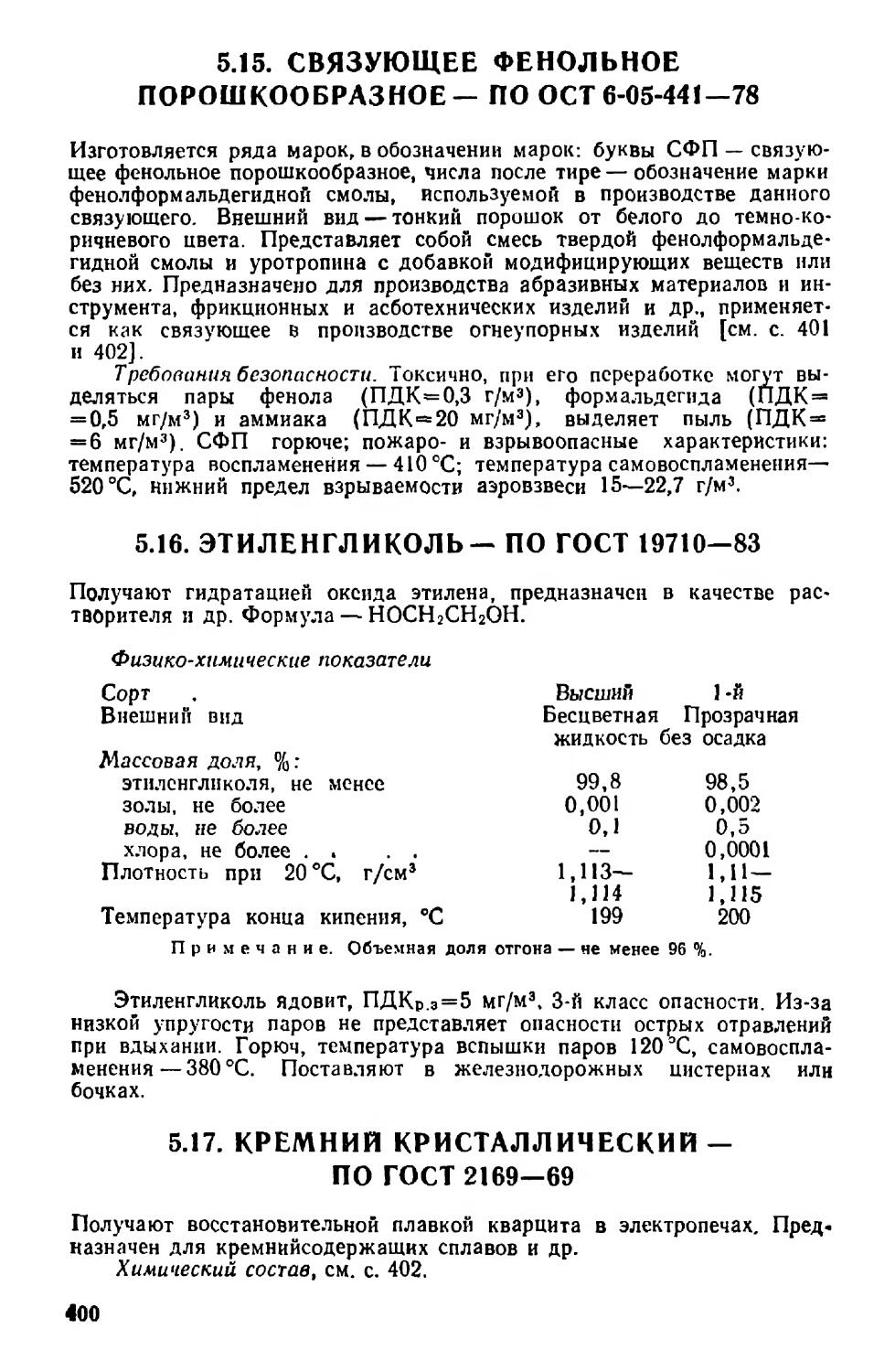

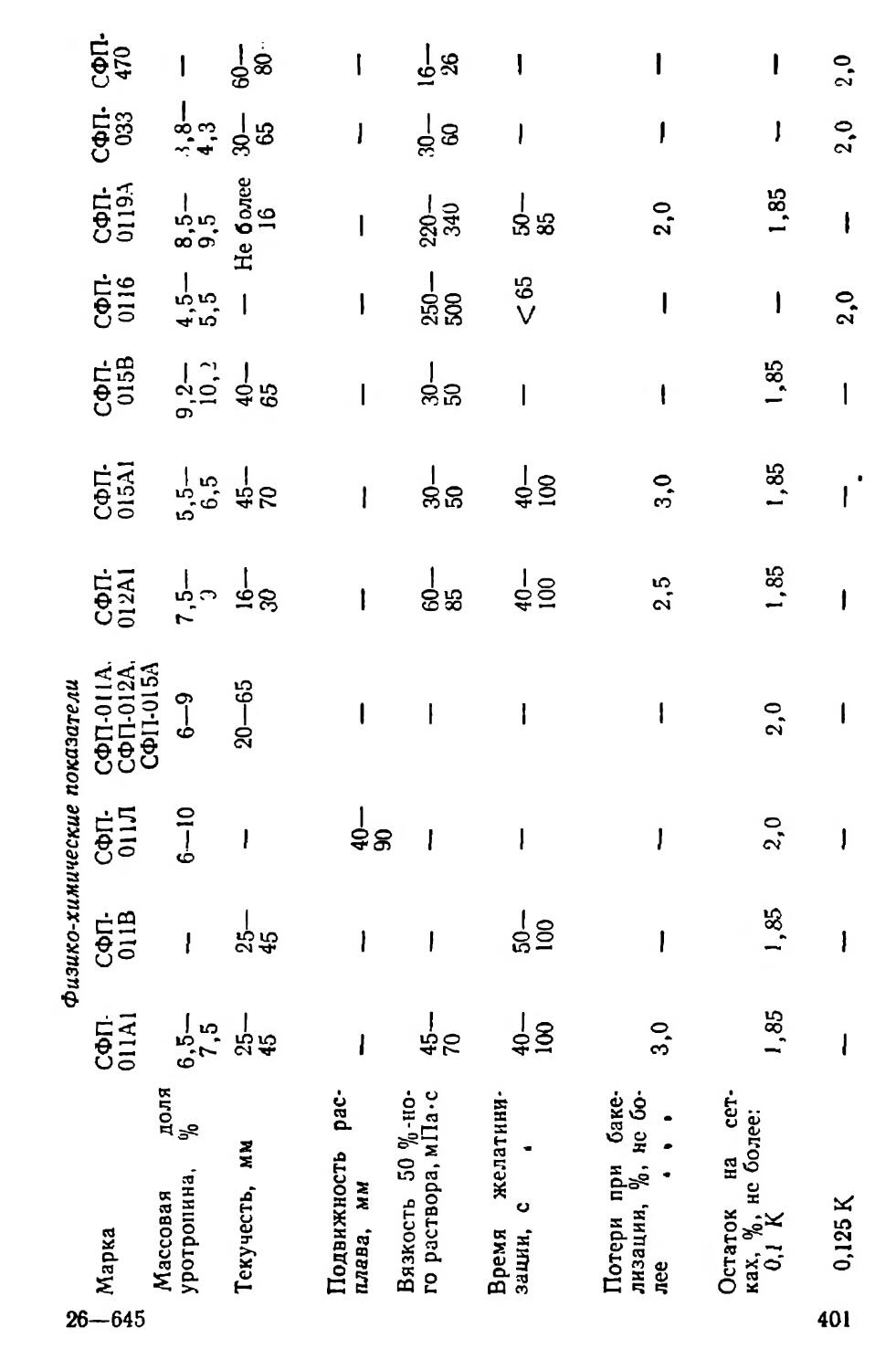

Fe2O3, не более . . . 1,5 1,5 1,5 1,5