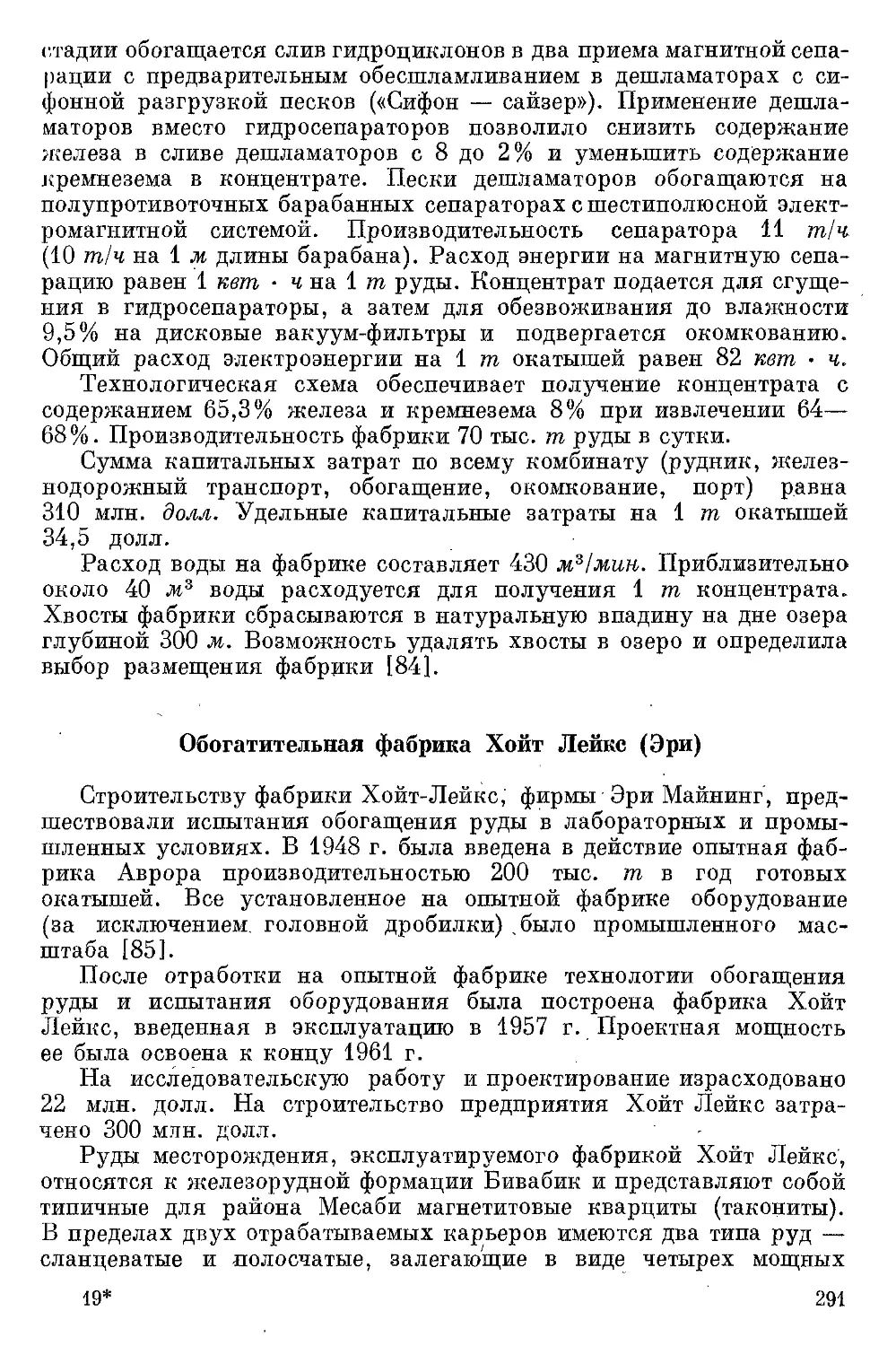

Текст

С. Г. ЕВСИОВИЧ, С. И. ЖУРАВЛЕВ

ОБОГАЩЕНИЕ

МАГНЕТИТОВЫХ РУД

ИЗДАТЕЛЬСТВО «НЕДРА»

МОСКВА 1972

УДК 622.7 : 622.341.1

Обогащение магнетитовых руд. ЕВСИОВИЧ С. Г., ЖУРАВ-

ЛЕВ С. И. М., изд-во «Недра», 1972. стр. 392.

Приведены месторождения магнетитовых руд Советского

Союза; их вещественный состав и исследования на обогатимость.

Описано современное состояние технологии обогащения маг-

нетитовых руд на действующих и проектируемых отечественных

и зарубежных фабриках, приведены результаты промышленных

испытаний обогащения магнетитовых руд с применением бесша-

рового измельчения.

Показаны основные направления и перспективы развития

технологии обогащения магнетитовых руд и принципы техноло-

гической классификации.

Таблиц 90, иллюстраций 101, список литературы — 101 назва-

ние.

3-7—4

266-71

ВВЕДЕНИЕ

В настоящее время все более вовлекаются в переработку бедные

магнетитовые руды. Для их обогащения расширяются действу-

ющие и проектируются новые обогатительные фабрики.

Железные концентраты, получаемые из бедных магнетитовых

руд, являются -высококачественным железорудным сырьем для

черной металлургии.

В процессе эксплуатации магнитообогатительных фабрик полу-

чен значительный и ценный опыт, который может быть использован

для дальнейшего улучшения работы действующих фабрик, проекти-

рования и строительства новых.

Накоплен обширный материал по исследованию вещественного

состава и обогатимости магнетитовых руд и разработке более совер-

шенной технологии обогащения, позволяющей улучшить качество

железных концентратов до экономически целесообразного предела.

В настоящей книге освещены материалы исследований и опыт

обогащения магнетитовых железных руд.

В книге описаны основные месторождения магнетитовых руд

Советского Союза, их вещественный состав, текстурно-структурные

и другие особенности, имеющие значение для обогащения, дана клас-

сификация руд тех месторождений, где это представлялось возмож-

ным сделать, указаны запасы руд. Совокупность этих сведений по-

зволяет оценить перспективность месторождений и железорудных

районов и их способность обеспечить деятельность и развитие

горнообогатительной промышленности и черной металлургии.

Исследования на обогатимость магнетитовых руд определяют

сырьевую базу развития черной металлургии и возможность совер-

шенствования технологии обогащения на действующих и проекти-

руемых фабриках.

В разделе магнйтообогатительных фабрик описаны технология

обогащения, обогатительное оборудование, технологические и тех-

нико-экономические показатели работы фабрик, пути дальнейшего

совершенствования технологии обогащения.

В описании работы зарубежных фабрик представлен материал,

позволяющий использовать опыт их работы.

3

При составлении книги использованы опыт работы и исследова-

ния обогатимости магнетитовых руд институтов: Механобр, Меха-

нобрчермет, Уралмеханобр, НИИКМА, ЦНИИЧЕРМЕТ, Днепро-

петровского горного, Криворожского горнорудного, НИГРИ (Кри-

вой Рог), Института горючих ископаемых, Кольского филиала

Академии наук СССР, Сибэлектростали, ВОСТНИГРИ, Гипро-

руды (Ленинград), Южгипроруды, Центрогипроруды, рудоиспыта-

тельных станций и производственников обогатителей горнообога-

тительных комбинатов, чьи труды послужили основой для созда-

ния книги.

Авторы выражают глубокую признательность работникам этих

предприятий и институтов за полезные советы, указания и помощь.

РАЗДЕЛ ПЕРВЫЙ

МЕСТОРОЖДЕНИЯ МАГНЕТИТОВЫХ РУД

И ИССЛЕДОВАНИЕ РУД НА ОБОГАТИМОСТЬ

Глава I

ОБЩЕЕ ОПИСАНИЕ МЕСТОРОЖДЕНИЙ ЖЕЛЕЗНЫХ РУД

СОВЕТСКОГО СОЮЗА

Месторождения железных руд Советского Союза разделяются

на следующие генетические типы: осадочно-метаморфические, маг-

матические, контактово-метасоматические, гидротермальные, маг-

Таблица 1

Запасы руд различных генетических типов

Генетический тип месторождений Типы руд Балансовые запасы, % Годовая добыча % (ориентиро- вочно)

Осадочно-метаморфиче- ские и связанные с ним месторождения богатых РУД Магматические Контактово-метасоматиче- ские, гидротермальные и магматогенные Осадочные Осадочные, слабометамор- физованные, выветрива- ния и др. Железистые кварциты: магнетитовые и смешан- ные гематито-мартитовые и другие с преоблада- нием слабомагнитных железорудных мине- ралов Богатые магнетито-гема- тито-мартитовые руды Титано-магнетитовые Магнетитовые (в основном скарновые) Бурожелезняковые (ооли- товые) * Сидеритовые, гематитовые, бурожелезняковые с ле- гирующими примесями и другие 25,0 6,3 28,7 12,6 11,2 13,4 2,8 30 28 3 29 8 2

| 100 | 100

* Без Колпашевско-Бакчарского месторождения.

.Промышленные балансовые запасы железных руд, требующих обогащения, составля-

ют около 79%.

5

матогенные, осадочные, слабометаморфизованные осадочные, вы-

ветривания и др.

Запасы руд различных генетических типов приведены в табл. 1.

§ 1. ОСАДОЧНО-МЕТАМОРФИЧЕСКИЕ МЕСТОРОЖДЕНИЯ

ЖЕЛЕЗИСТЫХ КВАРЦИТОВ

Осадочно-метаморфические месторождения железных руд, при-

уроченные к древне-кристаллическим породам докембрийской форма-

ции (гнейсы, кристаллические сланцы и др.), являются главнейшими

в промышленном отношении. Руды этих месторождений представ-

лены: железистыми кварцитами, джеспилитами, таконитами, а также

связанными с ними богатыми железными рудами и составляют по-

давляющую часть мировых запасов железных руд.

Наиболее распространены железистые кварциты, месторождения

которых известны в СССР, США (районы Верхнего озера, Кордильер

и Аппалачских гор), Канаде (полуостров Лабрадор), Южной Аме-

рике (Гвиана и Бразилия), Европе (Норвегия-Сёр-Варангер, Швеция-

Кируны), КНР, КНДР, Южной Африке (Родезия, Трансвааль),

на Филиппинах и в других странах.

В СССР группы осадочно-метаморфических месторождений обра-

зуют крупные рудные районы. В промышленном отношении наиболее

важными в настоящее время являются: Криворожский, Кремен-

чугский (Горишне-Плавнинское и Лавриковское месторождения),

Курская магнитная аномалия и Северо-Западный район (Оленегор-

ское и Костамукшское месторождения) [1, 2].

Все перечисленные месторождения объединяются большим до-

кембрийским железорудным бассейном, который в меридиональном

направлении простирается примерно на 2300 км (шириною до 800 км)

от Ингулецкого месторождения Криворожского бассейна до северных

магнитных аномалий Кольского полуострова и проявляется на Скан-

динавском полуострове.

Богатые железные руды генетически связаны с железистыми квар-

цитами; запасы руд этого типа в СССР значительны. Они применяются

в доменной плавке без обогащения либо после обогащения по про-

стейшим технологическим схемам.

Железистые кварциты или роговики отличаются слоистой тек-

стурой. Для них характерно чередование рудных слоев с нерудными,

сложенными преимущественно кварцем. Слои мощностью до 3—4 мм

относятся к тонкослоистым, если же они составляют 5—15 и более

миллиметров — к грубослоистым.

Структура железистых кварцитов большинства месторождений —

тонкозернистая. Для достаточно полного раскрытия рудных зерен

железистых кварцитов Кривого Рога (руды Южного, Северного,

Ингулецкого, Центрального горнообогатительных комбинатов), а

также Кременчугского района и Костамукшского месторождения

в большинстве случаев требуется измельчение до 53 4- 44 мк. Не-

сколько крупнее вкрапленность рудных зерен кварцитов Ново-

6

Криворожского участка, но и они для получения концентрата с со-

держанием 68—69% железа должны измельчаться до 53 -г- 44 мк.

Кварциты Оленегорского месторождения для полного раскрытия

рудных минералов необходимо измельчать до 74 мк (около 90% —

0,074 мм).

Кварциты Михайловского месторождения КМА перед обогаще-

нием необходимо измельчать до 95—98% — 44 мк. Кварциты Ле-

бединского месторождения КМА являются более крупновкраплен-

ными, но и они для получения концентрата с содержанием 68—69%

железа должны измельчаться до крупности 92 -н 96% — 53 мк.

Таким образом, эксплуатирующиеся месторождения железистых

кварцитов относятся в основном к тонкозернистым рудам, хотя

между ними имеются существенные различия в крупности рудных,

преимущественно магнетитовых, зерен.

Крупность зерен главного нерудного минерала-кварца колеблет-

ся в широких пределах — от миллиметров до нескольких микронов.

Такая структура кварцитов создает благоприятные условия для ста-

диального обогащения их — выделения отвальных хвостов при раз-

личной крупности измельчения руды по мере раскрытия нерудных

минералов.

Главные рудные минералы железистых кварцитов: магнетит,

мартит и гематит. Кроме них в состав железистых кварцитов входят

рудные минералы — гидрогетит, гидроокислы железа, сидерит, сиде-

роплезит и другие, но они, за редкими исключениями (сидероплезит

в кварцитах Новокриворожского ГОКа), имеют подчиненное зна-

чение.

Из нерудных в кварцитах кроме кварца содержатся карбонаты,

амфиболы, пироксены, хлориты, слюды и другие минералы.

По минеральному составу и текстурно-структурным свойствам

выделяют большое число разновидностей железистых кварцитов.

Описание их дано ниже по месторождениям кварцитов.

По схематической классификации института Механобр (Г. П. Бол-

дырев) железистые кварциты разделяются по содержанию железа,

связанного с магнетитом, на следующие типы: I — магнетитовые,

содержащие в форме магнетита не менее 75% общего содержания же-

леза; II — смешанные — 40—75% железа в форме магнетита; III —

слабомагнитные — менее 40% IV — окисленные руды приповерхно-

стной зоны окисления с высоким содержанием гидроокислов железа

и способностью ошламовываться при измельчении.

Институт Механобрчермет предлагает классификацию [3] магне-

титовых железистых пород Криворожского бассейна по преоблада-

нию в них тех или иных железосодержащих минералов без их коли-

чественной оценки.

Промышленные запасы магнетитовых железистых кварцитов вы-

деляются при минимальном содержании железа в руде 20—25%.

Среднее содержание железа в руде эксплуатирующихся осадочно-ме-

таморфических месторождений колеблется от 30 до 40%.

7

§ 2. КОНТАКТОВО-МЕТАСОМАТИЧЕСКИЕ И ГИДРОТЕРМАЛЬНЫЕ

МЕСТОРОЖДЕНИЯ СКАРНОВЫХ МАГНЕТИТОВЫХ РУД

Месторождения железных руд контактово-метасоматического и ги-

дротермального генезиса тесно связаны с развитием приконтактных

скарновых ореолов вокруг кислых интрузий (граниты, сиениты),

прорывающих толщи осадочных и туфогенных пород.

Скарновые магнетитовые руды, образовавшиеся под воздействием

постмагматических растворов на силикатные и карбонатные породы

в приконтактной зоне, сложены магнетитом и скарновыми минера-

лами. Магнетит в этих рудах отличается более крупной зернистостью

по сравнению с железистыми кварцитами. Эти свойства руды обус-

ловливают ее хорошую обогатимость. Скарновые руды обычно со-

держат значительное количество сульфидов и связанной с ними

серы, но на некоторых месторождениях, например Соколовском,

наблюдаются руды с малым содержанием серы. С сульфидами связаны

содержащиеся в скарновых рудах примеси: сера, цинк, медь, мышьяк.

Эти элементы, вредные при выплавке чугуна, а также связанный

с сульфидами кобальт могут являться источником получения цинко-

вых, медных и пиритно-кобальтовых концентратов. Скарновые руды

отличаются более высокой, чем железистые кварциты, основностью.

В процессе окисления скарново-магнетитовых руд образуются

мартитовые и полумартитовые руды, содержание серы в которых

снижается.

Территориальное распространение контактово-метасоматических

и гидротермальных месторождений весьма широко. Запасы руд в

этих месторождениях колеблются в широких пределах от нескольких

десятков тысяч до —1 млрд. т.

Балансовые запасы скарново-магнетитовых руд учитываются

при минимальном содержании валового железа в руде 25%. Если

содержание железа в силикатной форме высокое, то в этом случае

минимальное содержание валового железа увеличивается до 30%.

В Кустанайском железорудном районе (Казахская ССР) сосредо-

точены самые крупные месторождения скарново-магнетитовых руд —

Канарское, Сарбайское, Соколовское и ряд более мелких месторож-

дений.

Общие балансовые запасы скарново-магнетитовых руд Куста-

найского железорудного района составляют треть всех запасов руд

этого типа в СССР. Среднее содержание железа в руде 45—47%.

Имеется большое количество богатой руды с содержанием 55—60%

железа.

Крупные месторождения гидротермального генезиса находятся в

Ангаро-Илимском железорудном районе [4]. Они расположены на

обширной площади (25—30 тыс. км2) Братского и Нижне-Илимского

районов Иркутской области. Из восемнадцати месторождений района

наиболее крупные: Рудногорское, Коршуновское и Краснояровское.

Месторождения района генетически связаны с сибирскими трап-

пами (диабазы). Руды залегают в виде жил, штоков, сложенных

8

массивными и брекчиевидными магнетитовыми рудами с ореолом

вкрапленных магнетитовых руд различных текстур. Вмещающие по-

роды — преимущественно метаморфизованные туфы и туфобрекчии,

песчаники и конгломерато-брекчии туфогенного характера, прев-

ращенные в скарны в результате околоконтактного метамор-

физма.

Во всех месторождениях района главными рудными минералами

являются: магнетит, мартит и гематит, главными скарновыми мине-

ралами — пироксен, гранат, реже амфиболы. Различие между рудами

отдельных месторождений выражается в основном в количественном

соотношении этих минералов.

Распределение магнетита (главный рудный минерал) в зонах

оруденения весьма неравномерное. Большое распространение,

например, на Рудногорском, Краснояровском и некоторых других

месторождениях, имеют массивные магнетитовые руды. На

Рудногорском, Краснояровском и некоторых других месторождениях

они являются преобладающими. На Коршуновском месторождении

преобладают брекчиевидные и обычные вкрапленные руды: содер-

жание магнетита в них колеблется в широких пределах, обусловли-

вая соответственно непостоянство содержания в руде железа. Среди

массивных жильных магнетитовых руд довольно часто встречаются

оолиты в виде мелких линз или удлиненных тел небольшой мощности.

В Рудногорском месторождении развит магнетит в оолитообраз-

ной форме.

Гематит встречается в значительно меньшем количестве, чем

магнетит, главным образом в виде первичного гематита (железный

блеск) и вторичного в мартитизированных рудах. Мартитизация

наблюдается во всех месторождениях, но развита слабо, и собст-

венно мартитовые руды встречаются редко.

Цо минералогическому составу различают следующие типы руд

Ангаро-Илимского района:

1. Сплошные магнетитовые руды (с незначительным содержанием

нерудных минералов).

2. Существенно-магнетитовые руды с примесью нерудных мине-

ралов и весьма редко сульфидов: а) хлорито-магнетитовые; б) кальци-

то-магнетитовые; в) кальцито-хлорито-магнетитовые; г) с реликтовы-

ми гранатами или пироксеном.

3. Магнетитовые руды средние и бедные с преобладанием неруд-

ных минералов—пироксена, граната, хлорита, серпентина, кальцита

и других минералов.

4. Полумартитовые и мартитовые руды.

Руды, в которых содержание нерудных минералов незначительно

(чисто магнетитовые руды встречаются редко), относятся к сплошным

магнетитовым рудам. При большом, но еще подчиненном их коли-

честве по отношению к магнетиту, руды относятся к существенно

магнетитовым. К магнетитовым рудам с преобладанием нерудных

минералов относятся скарновые и другие околорудные метаморфи-

зованные породы, несущие магнетит.

9

В рудах Ангаро-Илимского района содержание железа колеблется

от 15 до 53% и более, кремнезема от 5 до 30%, глинозема 0—30%,

окиси кальция и окиси магния в пределах 5—15% каждого.

Из контактово-метасоматических месторождений скарново-маг-

нетитовых руд Урала наиболее крупные: Гороблагодатское, Высоко-

горское в Свердловской области и значительно выработанное Маг-

нитогорское месторождение в Челябинской области. Содержание

железа в них колеблется в пределах 35—50%.

В Западной Сибири в Кемеровской области (Горная Шория)

насчитывается около двух десятков небольших железорудных место-

рождений контактово-метасоматического генезиса. Наиболее круп-

ные из них — Таштагольское, Шерегешевское, Шалымское, Казское,

Ампалыкское, Ташелгинское. Среднее содержание железа в руде

этих месторождений варьирует в пределах 33—48%. Выделяется

небольшое количество богатых руд с содержанием 55—60% железа.

В Восточной Сибири в Хакасской автономной области имеется

группа месторождений железных руд контактово-метасоматического

типа. Наиболее крупные месторождения этого района: Абаканское

с содержанием 45% железа, Тейское с содержанием 33% железа,

Анзасское — 38%, Ирбинские — 44—54%, Краснокаменское — 27—

29% железа.

В Алтайском крае имеются два месторождения — Белорецкое

и Инское со средним содержанием в первом 34%, во втором 43,4%

железа. Значительные по запасам контактово-метасоматические

и гидротермальные месторождения железных руд находятся в Вос-

точной Сибири: Таежное с содержанием 44,5% железа, Пионерское —

41,6% железа и Сива'глинское — 53,4% железа в Якутской АССР,

в Дальневосточном крае — Гаринское с содержанием 41,7% же-

леза (в Амурской области).

Дашкесанское месторождение в Закавказье, образовавшееся

путем контактово-метасоматического преобразования известняков

в гранато-магнетитовые руды, со средним содержанием 45,5% же-

леза (северо-восточный участок) и 37,3% (северо-западный участок).

§ 3. МАГМАТИЧЕСКИЕ МЕСТОРОЖДЕНИЯ ТИТАНО-МАГНЕТИТОВЫХ РУД

Месторождения вкрапленных титано-магнетитовых руд сосредо-

точены на Урале. В Свердловской области находится крупнейшее

из них — Качканарская группа месторождений (Гусевогорское,

собственно Качканарское и другие), запасы которых составляют

около 85% запасов руд этого типа в СССР. Низкое содержание желе-

за в руде (16—17% общего, 11—12% рудного) компенсируется со-

держащимся в ней извлекаемым ванадием. Другое, более мелкое

месторождение — Первоуральское содержит около 16% железа.

В Челябинской области находится Кусинское месторождение

сплошных титано-магнетитовых руд с содержанием 49,29% железа.

В Северо-Западном железорудном районе имеются два место-

рождения титано-магнетитовых руд — Африканца в Мурманской

10

области и Пудожгорское в Карельской ССР; из них промышленное

значение имеет только Пудожгорское.

Титано-магнетитовые руды генетически связаны с ультраоснов-

лыми и основными породами габбро-пироксенцтовой формации,

в различной степени амфиболизированными. В основной массе они

представлены вкрапленными рудами. Сплошные руды кусинского

типа и мелкошлировые имеют подчиненное значение. Облик вкрап-

ленных титано-магнетитовых руд определяется породой, в которую

вкраплены рудные минералы. Кроме железных минералов (магне-

тит) в титано-магнетитовых рудах имеются другие полезные руд-

ные минералы, содержащие; ванадий, титан, кобальт, платину.

Комплексное использование этих компонентов частично осуществ-

ляется. Более полное использование представляет задачу, в полной

мере еще не решенную. Содержание серы и фосфора в рудах низкое.

Основные рудные минералы титано-магнетитовых руд: магнетит

и ильменит, второстепенные — мартит, гематит, рутил, хромит;

примеси — пирит, пирротин, пентландит и другие сульфиды. Глав-

ные нерудные минералы: пироксены, амфиболы, хлориты, полевой

шпат, гранаты, эпидот и оливин.

В бедных вкрапленных рудах железо, кроме магнетита и ильмени-

та, связано с железистыми силикатами (до 40% валового содержания),

что неблагоприятно сказывается на извлечении железа в концентрат

относительно общего его содержания -в руде. Ильменит вкраплен

в магнетите в виде тончайших выделений, исключающих возмож-

ность выделения его средствами механического обогащения (Пудож-

горское месторождение), либо находится в магнетите в твердом рас-

творе, образуя титаномагнетит (малотитанистые руды Качканар-

ского месторождения).

В богатых кусинских рудах почти все железо связано с магне-

титом и ильменитом. Ильменит в этих рудах находится в виде обо-

собленных выделений, заполняющих промежутки между зернами

магнетита, что создает благоприятные условия для селективного

выделения двух концентратов — магнетитового и ильменитового.

Ванадий в титано-магнетитовых рудах находится в виде примеси

в магнетите. В рудах Кольского полуострова содержится кроме того

сфен и перовскит.

Минимальное содержание железа на контуре при выделении запа-

сов титано-магнетитовых руд для Качканарского месторождения —

14%, Пудожгорского — 20%, Кусинского — 25%.

Магматогенное Ено-Ковдорское месторождение железных руд

находится в Мурманской области в юго-западной части Кольского

полуострова. Балансовые руды содержат 20% и более железа. Кроме

того, имеются породы так называемого рудного комплекса, частично

используемые промышленностью.

Рудный минерал магнетит отличается значительным содержанием

магния, изморфно замещающего железо в магнетите. Вмещающие

изверженные породы состоят преимущественно из нефелина и пиро-

ксена.

11

Ено-Ковдорские руды содержат значительное количество фос-

фора, связанного в основном с апатитом и штаффелитом в зоне дезин-

теграции. Содержание серы в руде невысокое.

§ 4. РАСПРЕДЕЛЕНИЕ ЗАПАСОВ ЖЕЛЕЗНОЙ РУДЫ В СССР

Распределение запасов железной руды по территории СССР

весьма неравномерное: 53,5% всех запасов находится в РСФСР,

31,7% — в УССР и лишь 14,8% в остальных районах.

Основные запасы железной руды сосредоточены в Центрально-

черноземном районе (КМА) — 25,4%, в Днепропетровской области

Украинской ССР (Криворожское и другие месторождения) —25,1%,

на Урале (Качканарское и ряд меньших месторождений) — 14,2%

и в Казахстане (Соколовско-Сарбайское, Качарское, Лисаковское

и другие'месторождения) — 14,2% • В указанных железорудных рай-

онах сосредоточено около 80% всех запасов железной руды.

Запасы магнетитовых руд, включающие собственно магнетитовые

массивные и вкрапленные руды, титано-магнетитовые руды и магне-

титовые железистые кварциты, составляют 65,4% общих запасов

железной руды (табл. 2).

Таблица 2

Распределение запасов по типам руд и промышленному использованию

на 1/1 1969 г., %

Распределение запасов

и

м

о

R

о

й

о

я

и.

о

и®

Балансовые запасы катего-

рий А + В + Сх ....

Среднее содержание железа,

% .......................

В том числе:

используемые и намечен-

ные к использованию без

обогащения ..............

обогащаемые и намеченные

к обогащению по про-

стым схемам ...........

требующие сложных мето-

дов обогащения ....

Добыча сырой руды . . .

В том числе руд:

используемых без обога-

щения ...................

обогащаемых по простым

схемам ................

обогащаемых по сложным

схемам.................

16,4 40,1 15,6 57,6

1,5 14,3

14,8 —

1,4

26,5 20,6

3,0 20,3

23,5 0,3

— —

10,7 1,4 0,3

37,4 32,5 33,1

6,6

38,0

0,3 1,4 — — — — —

1,0 — — 11,7 37,3 37,3 —

9,4 4,3 0,3 0,3 0,6 6,0 6,6 41,7 39,2 6,6 2,5

1,6 0,3 0,2 — — — —

2,6 — — 6,0 39,2 39,2 —

0,1 — 0,4 2,5 — 2,5

12

Запасы магнетитовых массивных и вкрапленных руд составляют

16,4% всех запасов железной руды. Они размещены по обширной

территории Казахстана (36,9% запасов магнетитовых руд), Восточной

Сибири (17,4%), Дальнего Востока (13,1%), Западной Сибири

(12,5%), Урала (11%) и других районов.

На долю магнетитовых кварцитов приходится 37,3% всех запа-

сов железной руды и более половины запасов магнетитовых руд.

Основные запасы их сосредоточены в Донецко-Приднепровском рай-

оне — 61,3% запасов, в КМА — 31,8% запасов.

Титано-магнетитовые руды, представляющие 11,7% запасов же-

лезной руды, сосредоточены на Урале (93,3% запасов) и в Северо-

Западном железорудном районе (6,7%).

Промышленное освоение балансовых запасов руд различных

типов осуществляется в зависимости от условий использования,

к которым в первую очередь относятся: металлургические свойства

руды, обогатимость руды, отдаленность от металлургических заво-

дов и путей сообщения (табл. 3). -

Таблица 3

Распределение запасов железных руд по степени промышленного освоения, %

Типы руд Запасы железных руд категории A+B+Ci

разрабатыва- емые месторожде- ния месторожде- ния, наме- ченные к вводу в эксплуата- цию нсосваива- емые и йена- меченные к освоению

Магнетиты 15,9 14,3 12,9

Титано-магнетиты 26,3 4,6 26,6

Железистые кварциты . 43,0 57,8 14,6

В том числе:

магнетитовые 33,7 43,1 13,9

Мартиты и гематиты 11,3 4,6 26,6

Бурые железняки 3,1 18,7 16,7

Сидериты . 0,9 — 2,6

Всего . . . . 100 100 100

В первую очередь используются богатые руды, которые добывают

в Кривом Роге и КМА. Из-за сложных горно-технических условий

богатые руды КМА используются лишь частично; следует ожидать,

что в дальнейшем использование их увеличится.

Весьма эффективно используются запасы магнетитовых желези-

стых кварцитов и магнетитовых скарновых руд.

По степени промышленного освоения магнетитовые руды нахо-

дятся на первом месте — они представляют 75,4% 'запасов всех

13

рабатываемых железорудных месторождений и 62% намеченных

к вводу в эксплуатацию и строительству.

Запасы титано-магнетитовых и бурожелезняковых руд исполь-

зуются недостаточно. Разработка эффективных методов обогащения

позволит улучшить промышленное освоение запасов этих руд.

По запасам руды в разрабатываемых железорудных место-

рождениях первое место занимает Криворожский бассейн (40,8% за-

пасов), Урал (30,5%), район Курской магнитной аномалии (11,3%),

Казахстан (8%). В этих четырех районах сосредоточено 90,6% запа-

сов железных руд разрабатываемых месторождений.

Глава II

РУДНАЯ БАЗА ГОРНООБОГАТИТЕЛЬНЫХ КОМБИНАТОВ

§ 1. КРИВОРОЖСКИЙ ЖЕЛЕЗОРУДНЫЙ БАССЕЙН И МЕСТОРОЖДЕНИЯ

ЮГА

Криворожский железорудный бассейн расположен в 80—100 км

к западу от р. Днепр, в системе р. Ингулец и ее левых притоков —

рек Саксагань, Желтой и Зеленой. Месторождения бассейна вытя-

нуты в виде узкой полосы в северо-северо-восточном направлении про-

тяжением около 100 км и шириною 1—2 км до. 6 км (в районе г. Кри-

вой Рог).

Криворожский железорудный бассейн сложен докембрийскими

кристаллическими сланцами (саксаганская серия), включающими три

отдела: нижний (аркозы и филлиты), средний, или железорудная фор-

мация (сланцы и железистые породы) и верхний (сланцы, карбонаты

и песчаники-конгломераты). Железорудная формация состоит из

семи перемежающихся горизонтов (пластов) сланцев и железистых

пород. В северной части бассейна выделяются еще восьмой и девя-

тый горизонты [5, 6].

I и II железистые горизонты представлены магнетитовыми рого-

виками с большим содержанием железистых силикатов и карбонатов

(Ингулецкий район) и краснополосчатыми магнетито-мартитовыми

роговиками с силикатами и карбонатами (Саксаганский район).

Мощность горизонтов 30—40 м, разделяющей их сланцевой пачки —

5—15 м. Содержат 30—35% железа.

III железистый горизонт мощностью 5—15 м магнетито-карбо-

натных или красково-мартитовых роговиков с многочисленными

прослоями сланцев. Содержит 25—30% железа.

IV железистый горизонт магнетитовых и карбонатно-силикатно-

магнетитовых среднеполосчатых роговиков с содержанием железа

34—37%, с увеличивающимися сланцевыми прослоями и выклини-

ванием в северной части бассейна, где наблюдается окисление Пород

до большой глубины. Мощность горизонта 40—60 м.

14

V железистый горизонт представлен тонкослоистыми «синими»

джеспилитами, не содержащими силикатов и карбонатов, с рудными

минералами мартитом и мелкорассеянным гематитом. На Первомай-

ском участке и в южной части Ингулецкой полосы на глубине

40—50 м железистые породы представлены магнетитовыми разностя-

ми. Мощность горизонта от 30 до 130 м. Содержит 35—42% железа.

VI железистый горизонт средне-грубослоистых мартитовых ро-

говиков с отдельными участками неокисленных магнетитовых рого-

виков и пачками мартито-гематитовых джеспилитов. Мощность

горизонта 50—150 м. Содержание железа в нем достигает 32—37%.

VII железистый горизонт красково-мартитовых и мартитовых

роговиков с пачками красковых роговиков и участками магнетито-

вых роговиков с карбонатами или силикатами. Мощность горизонта

100—600 м. Содержит 20—30% железа.

В Ингулецком районе развиты лишь IV и V горизонты.

Внутри отдельных горизонтов наблюдается неоднородность ве-

щественного состава, вызывающая значительные колебания показа-

телей обогащения руды.

Вмещающими породами висячего и лежачего боков везде явля-

ются хлоритовые, амфиболовые и другие сланцы железорудной фор-

мации.

Учтенные балансовые запасы железистых роговиков бассейна

составляют около 19,6 млрд. т. Эти запасы распределяются по типам

(в геологическом понимании) следующим образом: магнетитовые

кварциты, содержащие 31—39% железа,— 10,7 млрд, т (54,5%);

гематитовые кварциты, содержащие около 38% железа,— 8,9 млрд, т

(45,5%).

Ориентировочные запасы технологических типов руды по клас-

сификации института Механобр до глубины 300 м приведены в табл. 4.

Таблица 4

Запасы железистых кварцитов различных технологических типов

Типы железной руды Запасы, млрд, т Запасы, %

А+B-f-Ci С 2 Всего

Магнетитовые 2,7 1,4 4,1 35,5

Смешанные 1,6 1,4 3,0 26,0

Гематитовые (мартитовые) . 1,1 3,3 4,4 38,5

Всего . . 5,4 6,1 11,5 100,0

Сырьевой базой горнообогатительных комбинатов Кривого Рога

являются железистые кварциты следующих участков бассейна: Южно-

го (ЮГОК) — Скелеватский — Магнетитовый участок, Ново-Криво-

рожского (НКГОК) — Ново-Криворожский участок, Центрального

(ЦГОК) — участок Большая Глееватка, Северного — Первомайский

15

участок и Анновское месторождение, Ингулецкого — 12-й участок

(IV и V горизонт Лихмановской синклинали). Кроме того,

планируется строительство горнообогатительного комбината на

базе Петровского месторождения железистых кварцитов.

^Рудная база Южного горнообогатительного комбината (ЮГОК)

Скелеватский-Магнетитовый участок железистых пород распо-

ложен в южном замыкании Западно-Ингулецкой мульды. Рудной

базой ЮГОКа является IV железистый горизонт, который в цен-

тральной части (в пределах участка) сложен карбонатно-магнетито-

выми и магнетитовыми роговиками.

Магнетитовые и гематито-магнетитовые разности содержат 36—

38% железа, карбонатно-силикатно-магнетитовые — 30-36%. Ви-

сячий и лежачий бока IV горизонта сложены бедными магнетито-

хлорито-амфиболо-карбонатнымироговиками, содержащими 27—30%

железа.

Руда отличается в основном слоистостью, выражающейся в че-

редовании рудных, нерудных и смешанных слоев мощностью от долей

миллиметра до 15 мм. Слои характеризуются мелко- и тонкозернис-

тым оруденением: размер зерен в рудном слое 0,06 — 1мм, в сме-

шанном слое — 0,03—0,05 мм.

На месторождении выделено шесть технологических типов руды,

отличающихся текстурно-структурным строением и вещественным

составом.

1-й тип. Средне- и широкополосчатые магнетитовые роговики.

Мощность рудных слоев равна 0,5—1,0 мм, а роговиковых слоев —

0,5—3,8 мм.

2-й тип. Тонкослоистые магнетитовые роговики. Мощность рого-

виковых слоев не превышает 3 мм. Мелкозернистый кварц (0,02 мм)

создает ситовидную структуру зерен и сростков магнетита.

3-й тип. Карбонатно-магнетитовые, силикатно-магнетитовые, сили-

катно-карбонатно-магнетитовые роговики. Текстура их — широко-

среднеполосчатая, редко встречается тонкополосчатая. Мощность

рудных слоев в среднем равна 2,5 мм, а роговиковых — 5 мм.

4-й тип. Гематито-магнетитовые роговики. Текстура их тонко-

полосчатая. Мощность рудных и роговиковых слоев не превышает

3 мм.

5-й тип. Полуокисленные лимонито-мартито-магнетитовые ро-

говики.

6-й тип. Окисленные магнетито-мартитовые, гематито-мартито-

вые, лимонито-мартитовые, мартитовые роговики. Зона окисления

на месторождении колеблется по мощности от 4 до 23 м.

Путем планирования горных работ в карьере производится усред-

нение руды по технологическим типам. На фабрику подается шихта

следующего состава: легкообогатимых руд 1 и 3 типов — 35%,

труднообогатимых руд 2 и 4 типов — 60%, полуокисленных и окис-

ленных руд 5 и 6 типов — 5 %.

16

Среднее содержание железа в магнетитовых кварцитах и карьере

I—IV очереди ЮГОКа по данным эксплуатационной разведки 35—

37%, из которого связанного с магнетитом 28,9%, с гематитом и

гидроокислами — 3,7%, с карбонатами и силикатами — 3,4%.

Балансовые запасы магнетитовых железистых кварцитов Ске-

леватского участка составляют 2375,2 млн. т, окисленных —

450 млн. т. Запасы в проектных контурах карьера I—IV очередей

категорий А + В 4-Cj составляют 1445 млн. zn. Химический и фазовый

анализы руды приведены в табл. 14.

Исследования на обогатимость железистых кварцитов Скеле-

ватского магнетитового участка, проводившиеся в институте Меха-

нобр, были положены в основу проектирования обогатительных

фабрик комбината.

После ввода в эксплуатацию ЮГОКа производились многочислен-

ные испытания железистых кварцитов Скелеватского участка для

совершенствования технологии их обогащения и изыскания путей

улучшения качества концентрата. Разработанная в процессе испыта-

ний технология получения высококачественных концентратов при-

менялась для обогащения магнетитовых и смешанных руд многих

других месторождений Союза [7, 8, 9].

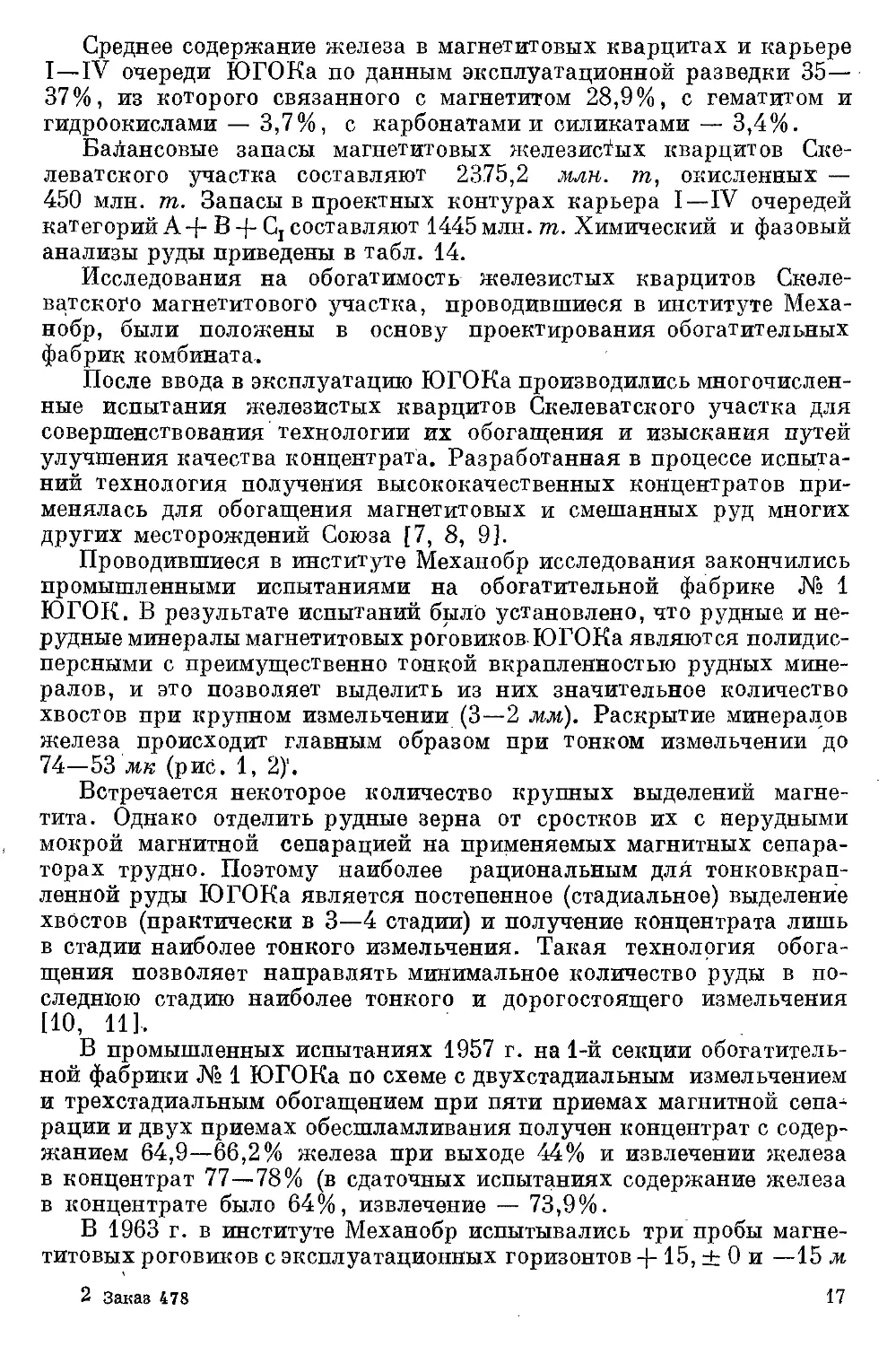

Проводившиеся в институте Механобр исследования закончились

промышленными испытаниями на обогатительной фабрике № 1

ЮГОК. В результате испытаний было установлено, что рудные, и не-

рудные минералы магнетитовых роговиков ЮГОКа являются полидис-

персными с преимущественно тонкой вкрапленностью рудных мине-

ралов, и это позволяет выделить из них значительное количество

хвостов при крупном измельчении (3—2 мм). Раскрытие минералов

железа происходит главным образом при тонком измельчении до

74—53 мк (рис. 1, 2)'.

Встречается некоторое количество крупных выделений магне-

тита. Однако отделить рудные зерна от сростков их с нерудными

мокрой магнитной сепарацией на применяемых магнитных сепара-

торах трудно. Поэтому наиболее рациональным для тонковкрап-

ленной руды ЮГОКа является постепенное (стадиальное) выделение

хвостов (практически в 3—4 стадии) и получение концентрата лишь

в стадии наиболее тонкого измельчения. Такая технология обога-

щения позволяет направлять минимальное количество руды в по-

следнюю стадию наиболее тонкого и дорогостоящего измельчения

[10, И].

В промышленных испытаниях 1957 г. на 1-й секции обогатитель-

ной фабрики № 1 ЮГОКа по схеме с двухстадиальным измельчением

и трехстадиальным обогащением при пяти приемах магнитной сепа-

рации и двух приемах обесшламливания получен концентрат с содер-

жанием 64,9—66,2% железа при выходе 44% и извлечении железа

в концентрат 77—78% (в сдаточных испытаниях содержание железа

в концентрате было 64%, извлечение — 73,9%.

В 1963 г. в институте Механобр испытывались три пробы магне-

титовых роговиков с эксплуатационных горизонтов -)-15, ± 0 и —15 м

2 Заказ 478 17

карьера ЮГОК, представляющие основные типы магнетитовых рого-

виков месторождения, вскрытых горными работами [12]. В средней

пробе, характеризующей рудное питание фабрики № 2, содержалось

36,5% железа, из которого магнетитом представлено 31,7% (87%

общего содержания железа), в виде гематита — 3,4%, сидерита —

1,4%. Для получения концентрата с высоким содержанием железа

при испытаниях были использованы различные методы обогащения:

мокрая магнитная сепарация, сухая магнитная сепарация в центро-

бежном поле, флотация и классификация концентрата по крупности.

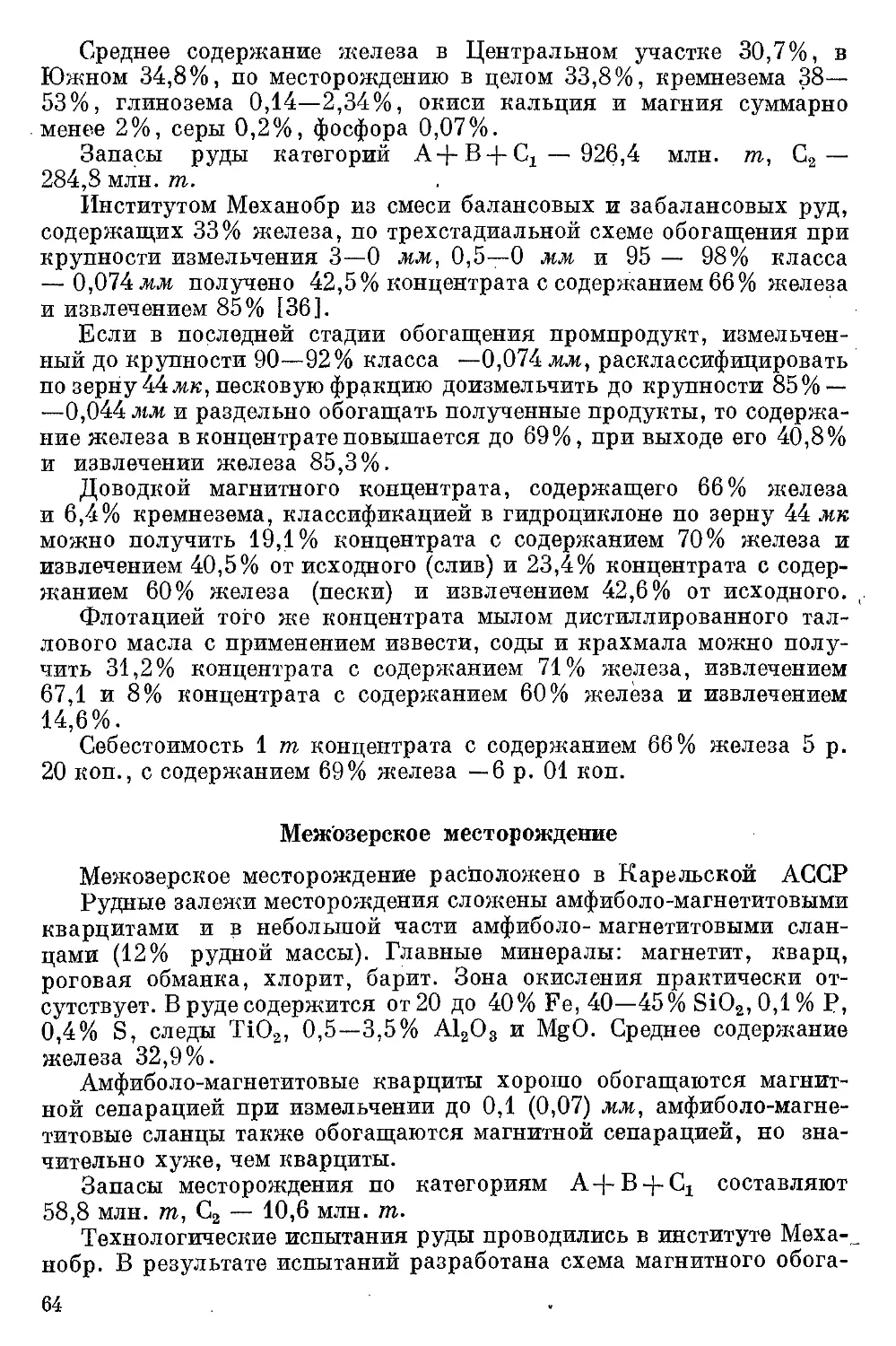

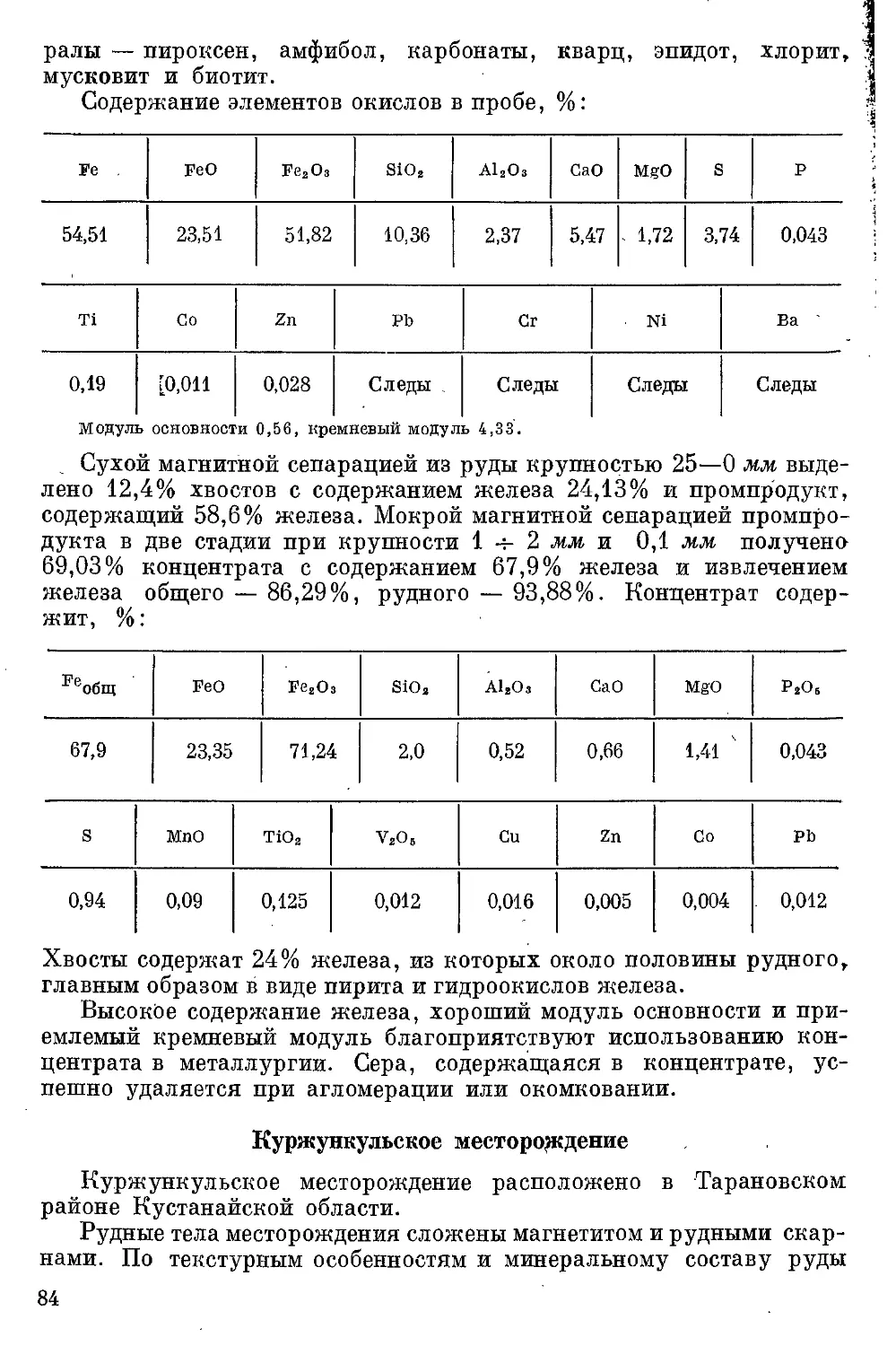

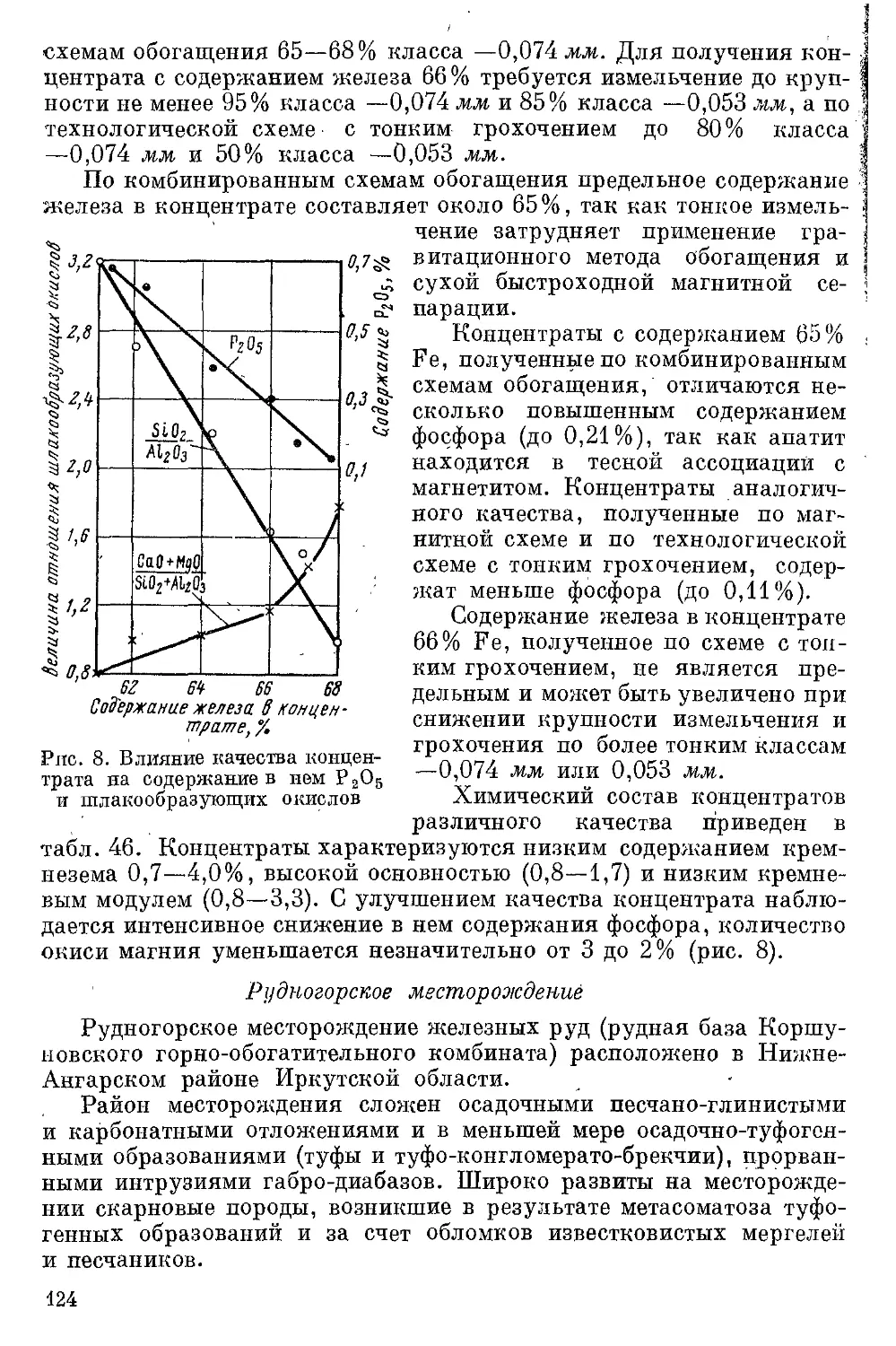

Рис. 1. Выход хвостов у, содержа-

ние в них желоза О' и извлечение

железа в хвосты в в зависимости от

крупности измельчения d (% 74 мк):

1 — руда блока 1; 2 — руда блока з

Рис. 2. Выход концентрата у, содержа-

ние в нем железа р и извлечение железа

в концентрат в в зависимости от круп-

ности измельчения d (% 74 лги):

[ 1 руда блока 1; г — руда блока 3

Мокрым магнитным обогащением руды на опытной установке с

тремя стадиями измельчения (60% —0,074 мм, 90% —0,074 мм

и 95 % —0,053 мм) получен концентрат с содержанием 67,5% железа,

при выходе 44,7% и извлечении 82,5%.

Классификацией в гидроциклоне по зерну 44 мк концентрата,

содержащего 63,8% железа (выход 48,5%, извлечение 84,5%), выде-

ляется в слив 14,5 % концентрата, содержащего 68% железа, при.

извлечении железа в концентрат 26,5% (от руды), а из доизмельчен-

ных песков гидроциклона получен концентрат с содержанием 67,2%

железа. Классификация является эффективной операцией для вы-

деления богатого концентрата из относительно крупной руды и умень-

шает нагрузку на последнюю стадию измельчения с 48,5 до 34,0%.

Флотационной доводкой магнитного концентрата, содержащего

67% железа, мылом дистиллированного таллового масла и известко-

во-щелочной среде (депрессор-барда сульфитных щелоков) получено

40,8% концентрата с содержанием 69,3% железа и извлечением

77,5% (от руды), из которого 34% содержат 70,3% железа. Из пром-

18

продукта флотационной доводки концентрата магнитной сепара-

цией дополнительно выделяется 3% концентрата с содержанием

61,4% железа. Суммарный концентрат содержит 69% железа, из-

влечение железа в концентрат 82,8%.

Доводка магнитного концентрата, содержащего 60,6% железа

(выход 30%, извлечение 50%), сухой магнитной сепарацией в центро-

бежном поле позволяет увеличить содержание железа в концентрате

до 64,3% (выход 26,7%, извлечение 47,2%). Выход промпродукта,

содержащего 32% железа, составляет всего 3,3%.

Получение высококачественных концентратов обеспечивается не-

сколькими методами обогащения, каждый из которых нашел свое

подтверждение в дальнейших испытаниях и промышленной практике

у нас и за рубежом.

Испытаниями, проведенными ЮГОКом и Днепропетровским гор-

норудным институтом на 9-й секции обогатительной фабрики № 1

ЮГОКа [13], установлено, что из песков гидроциклона крупностью

75% — 0,074 мм, содержащих 60,9% железа, гравитационным обога-

щением на конусном сепараторе выделяется концентрат с содержа-

нием 62,5% железа. Перечистка этого концентрата магнитной сепа-

рацией увеличивает содержание железа в нем до 65,9%. Выход

концентрата 18,2%, извлечение железа 33,8%. Опытами установлена

принципиальная возможность успешного применения гравитацион-

ного обогащения к тонковкрапленным роговикам Кривого Рога.

Гравитационно-магнитное обогащение позволяет извлечь в концен-

трат свободные зерна магнетита, содержащиеся в песках гидроцик-

лона, и избежать их переизмельчения и потери в шламах.

В 1964 г. институтами Механобр, Механобрчермет и ЮГОКом

проводились промышленные испытания на 9-й и 10-й секциях обо-

гатительной фабрики № 2 ЮГОК [14]. На этих секциях была осу-

ществлена многостадиальная схема измельчения (три стадии) и

обогащения (четыре и пять стадий). По такой схеме из руд текущей

добычи ЮГОКа получен концентрат с содержанием 65% железа,

выход концентрата 46%, извлечение железа в концентрат 82%.

Крупность концентрата 95% —0,074 мм.

Исследования по совершенствованию технологии обогащения

магнетитовых кварцитов Кривого Рога в институтах Механобрчер-

мет [15, 16, 17], Днепропетровском горном, Криворожском горно-

рудном и других велись в направлении изыскания эффективных

способов подготовки руды к обогащению и самого обогащения.

Применение бесшарового измельчения показало, что рудное само-

измельчение в первой стадии и рудно-галечное в последней стадии

измельчения обеспечивают более тонкий помол и более высокое со-

держание железа в концентрате, однако удельная производительность

мельниц низка и потери железа в хвостах обогащения иногда

велики.

Глубокое обесшламливание магнитных концентратов для удале-

ния из них бедной шламистой части производилось в гидросепара-

торе при широких пределах разжижения пульпы с выдачей жидких

2*

19

песков (20—25% твердого). Сгущение песков гидросепаратора про-

изводилось на магнитных сепараторах. Доводка концентрата таким1

способом увеличивает содержание железа в концентрате на 0,2—

1,1% при потерях 0,2—1,0% железа в шламах.

Классификация магнитного концентрата в гидроциклонах с по-

следующим доизмельчением и обогащением песков, магнитной сепа-

рацией дает возможность увеличить содержание железа в концентра-

те на 1,7—2% при уменьшении извлечения железа в концентрат

на 1,0-1,2%.

Флотационная доводка магнитного концентрата производилась

в лабораторных условиях по следующей технологической схеме:

обратная флотация для получения богатого концентрата, класси-

фикация хвостов (пенного продукта) в гидроциклонах, магнитная

сепарация слива гидроциклона и возвращение магнитного концен-

трата в голову флотации, доизмельчение песков и классификация

их в гидроциклоне для пенного продукта. Результаты обогащения

приведены в табл. 5.

Таблица 5-

Результаты флотационной доводки магнитного концентрата, %

Показатели югок НКГОК СевГОК ИнГОК

Выход магнитного концентрата .... Содержание железа в магнитном концен- 47,7 34,8 46,9 40,2

трате Извлечение железа в магнитный концен- 65,8 66,7 61,8 63,3

трат 84,9 72,4 80,5 78,3

Выход флотационного концентрата . . Содержание железа во флотационном кон- 41,9 31,5 40,0 35,5

центрате 71,5 71,0 68,5 68,4

Извлечение железа во флотационный кон-

центрат 81,2 69,7 75,7 74,7

Рудная база Ново-Криворожского горнообогатительного комбината

(НКГОК)

Действующий карьер № 1 НКГОК разрабатывает IV железистый

горизонт Восточно-Ингулецкой мульды, представленный карбонат-

но-магнетитовыми и хлорито-карбонатно-магнетитовыми роговиками.

Главное развитие имеют малосиликатные сидерито-магнетитовые

роговики с прослоями и пачками магнетитовых роговиков. Гематито-

магнетитовые роговики имеют подчиненное развитие, образуя прос-

лои и пачки среди сидерито-магнетитовых роговиков. У висячего бока

сидерито-магнетитовые роговики постепенно сменяются силикатными

роговиками.

. По текстурно-структурному строению руда является тонкосло-

истой, мелковкрапленной. Мощность рудных слоев колеблется от

0,5 до 15 мм, мощность смешанных и нерудных слоев в 2—3 раза

20

больше. В рудных слоях преобладает петельчато-сростковая агрега-

ция рудных минералов, а в смешанных и нерудных слоях — послой-

ная (крупная и мелкая) рудная вкрапленность. Имеет место также

тонкая послойная кварцевая вкрапленность в рудных агрегатах

и зернах. Размеры рудных сростков изменяются от сотых долей

до 1—2 мм. Средние размеры сростков колеблются в пределах 0,15—

0,35 мм. Руда выдается карьерами № 1 и № 3. Карьер № 3 запроек-

тирован на базе неокисленных роговиков Валявинского участка

IV железистого горизонта, являющегося северным продолжением

участка ЮГОКа.

Неокисленные роговики Валявинского участка до глубины 300 м

разделяются на следующие разновидности: магнетитовые — 49,4%

запасов, гематито-магнетитовые — 26,7%, силикатно-магнетитовые

— 18,6%, магнетито-силикатные — 5,3%. В первых двух разновид-

ностях, слагающих центральную часть участка, преобладают тон-

ковкрапленные разности. Рудные слои в этих разностях состоят

на 60—90% из магнетита и-гематита, нерудные — на 90% из кварца

и на 10% из силикатных и рудных минералов.

Намечается строительство карьера № 2-бис на участке I и

II железистых горизонтов Ингулецкой антиклинали, примыка-

ющей к карьеру № 1. Среднее содержание железа на этом участке

33,5—32,7%, железа магнетитового 26,4—24,9%.

Железистые роговики I и II железистых горизонтов Ново-Кри-

ворожского месторождения в значительной мере окислены и выще-

лочены. Они близки по составу и разделяются на «кондиционные»

с более высоким содержанием железа, образующими большую часть

горизонтов, ,и «некондиционные» с меньшим содержанием железа.

Минералогический состав руды карьеров №1 и 3 приведен в табл. 6.

Химический анализ руды приведен в табл. 14. Запасы магнетито-

вых кварцитов в карьере № 1 по категориям А+ В + Сх составляют

Таблица 6

Минералогический состав руды карьеров № 1 и 3

Минералы Содержание, %

Карьер № 1 Карьер № 3 Среднее

Магнетит 32,8 39,9 38,8

Гематит 0,8 5,2 4,4

Железистые карбонаты 15,6 3,2 5,1

Железистые силикаты 15,0 19,1 18,4

Нерудные карбонаты 5,6 1,0 1,7

Кварц 28,3 31,5 31,0'

Прочие 1,9 0,1 0,6

Итого ... 100,0 100,0 100,0

21

329,8 млн. т, в карьере № 3 — 1450,3 млн. т. Балансовые запасы

магнетитовой руды составляют 2822 млн. т, окисленной — 54 млн. т.

В институте Механобр испытывались 10 проб с содержанием

33,2—37,9% железа и четыре пробы с содержанием 26,2 —28,3%

железа. Пробы представляли неокисленные, полуокисленные и окис-

ленные разновидности железистых кварцитов. Неокисленные желе-

зистые кварциты представлены существенно магнетитовыми, карбо-

натно-силикатно-магнетитовыми, магнетитовыми с примесью гемати-

та, карбонато-магнетито-силикатными и силикатно-магнетито-кар-

бонатными роговиками. Полуокисленные разновидности представле-

ны лимонито-мартито-магнетитовыми, а окисленные — магнетито-

лимонито-мартитовыми.

По химическому составу испытывавшиеся пробы неоднородны.

Наиболее богатыми являются существенно магнетитовые роговики

(34,3—37,2% железа). В карбонатно-силикатно-магнетитовых, по-

луокисленных и окисленных роговиках содержится 32,6—33,6%

железа и менее всего (28,0—28,7%) в карбонатно-магнетито-сили-

катных и силикатно-магнетито-карбонатных роговиках лежачего

и висячего боков.

Оптимальной для выделения хвостов в I стадии обогащения при-

знана крупность измельчения 50—60% класса —0,074 мм. Конечная

крупность измельчения для получения концентратов с содержанием

66—67% железа —86—92% класса —0,074 мм. По трехстадиальной

схеме обогащения получен концентрат с содержанием 66% железа,

на четырехстадиальной схеме — 67—68% при выходе от 36 до 44%

и извлечении железа в концентрат 74—84% (табл. 7).

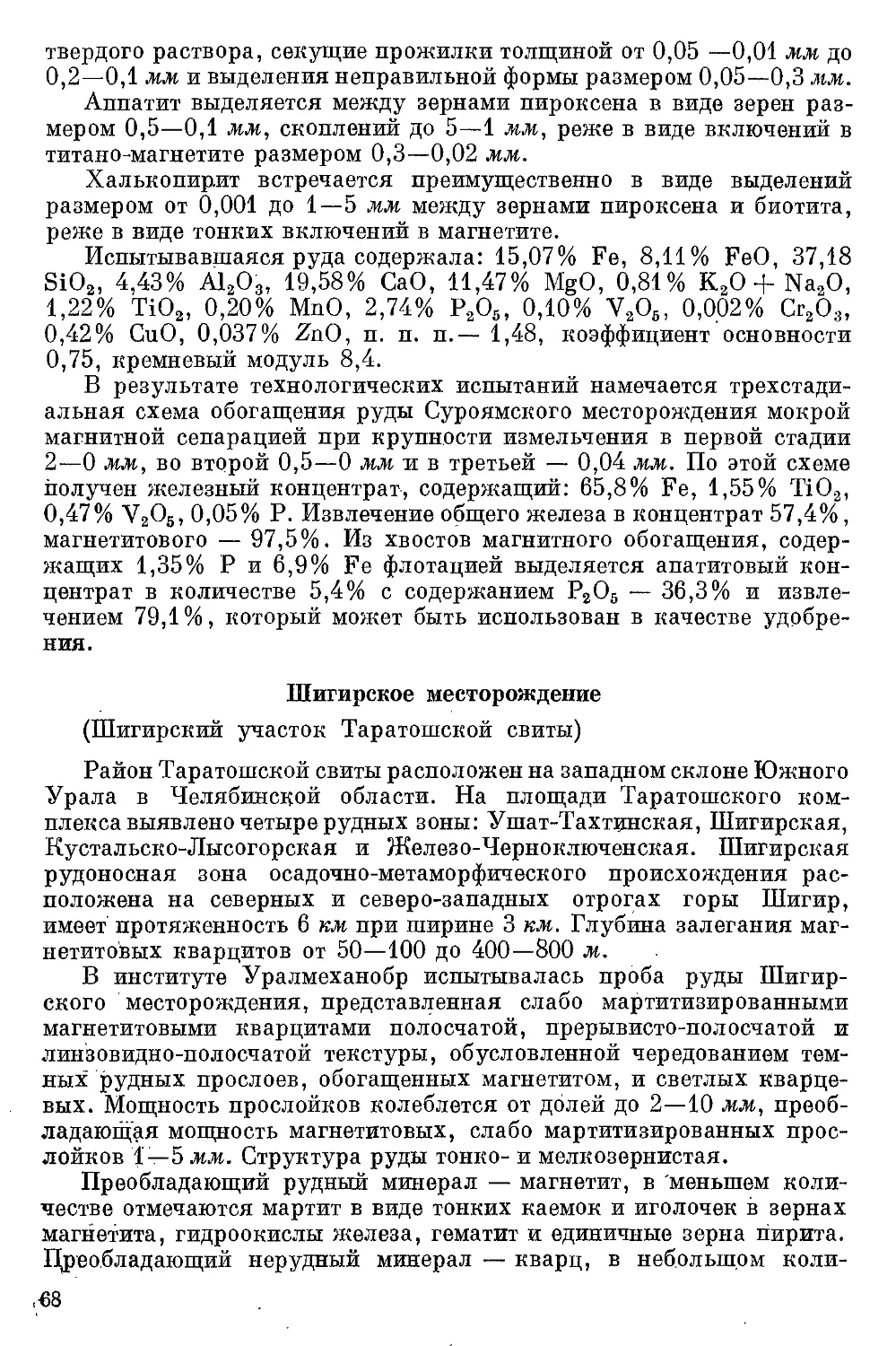

Таблица 7

Показатели обогащения различных разновидностей роговиков

Разновидности роговика Выход концентрата, % Содержание железа в концентрате, % Извлечение железа в концентрат, %

Магнитное обогащение

Существенно магнетитовые 43,6 69,2 84,6

То же 38,9 68,0 80,9

Карбонатпо-силикатно-магнетптовые . . 36,1 67,4 74,0

То же 41,4 67,1 81,0

» 42,2 66,8 84,0

Магнетитовые с нримесыо гематита . . 46,1 66,8 82,8

Карбонатно-магнетито-силикатные . . . 23,6 66,2 59,5

Силикатио-магнетито-карбонатные . . . 24,3 66,9 60,0

Ма гнитно-фл отаци онное обогащение

Лпмонито-мартито-магнетитовые и лимо- I I I

нито-мартитовые .................| 39,1 | 66,2 |' 79,6

22

Обратной флотацией магнитных концентратов мылом сырого тал-

лового масла с депрессором-бардой сульфитных щелоков и регулято-

ром щелочности — содово-известковым раствором получен кон-

центрат с содержанием 71,1% железа, 1,1% кремнезема, при выходе

35,6% и извлечении железа в концентрат 74,3%. Такой концентрат

может быть использован для производства металлизованных ока-

тышей.

Обогащением полуокисленных и окисленных руд магнитной сепа-

рацией с флотацией хвостов сепарации получен суммарный маг-

нитно-флотационный концентрат, содержащий 66,2% железа, при

выходе 39,1% и извлечении 79,6%.

Применение рудно-галечного измельчения позволяет получить

более тонкий помол руды и увеличить содержание железа в концен-

трате на 1,0—1,5%; производительность мельницы (на опытной

установке) снижается по исходному питанию в два раза, по готовому

классу — 0,07 и 0,05 мм в 1,5 —1,4 раза.

Объемным вес роговиков колеблется в пределах 3,25—3,45 г/см3,

плотность 3,36—3,44 г/см3, работа разрушения неокисленных пород

10—12 кГм/см3, окисленных — 7—10 кГм/см3, измельчаемость близ-

ка к измельчаемое™ руды текущей добычи НКГОКа и с глубиной

заметно не изменяется, удельная магнитная восприимчивость в за-

висимости от содержания магнетита 1067-е-2604-Ю-6 см3/г.

Рудная база Центрального горнообогатительного

комбината (ЦГОК)

Рудной базой комбината являются железистые кварциты Глее»

ватского участка, приуроченного к средней железорудной свите,

в составе которой выделяют четыре сланцевых и четыре железистых

горизонта. Железистые горизонты I, II и IV сложены сидерито-маг-

нетитовыми и хлорито-сидерито-магнетитовыми роговиками, окислен-

ными с поверхности в центральной части на глубину 20—25 м,

в южной и северной частях — на глубину 400—500 м. V железистый

горизонт находится полностью в зоне окисления и сложен мартито-

выми и гематито-мартитовыми роговиками и джеспилитами.

Неокислепные роговики I железистого горизонта преимущественно

хлорито-магнетитового состава характеризуются низким содер-

жанием растворимого железа. Основными минералами горизонта

являются магнетит, сидерит, хлорит, кварц.

Роговики II железистого горизонта отличаются тонкой слоисто-

стью, обусловленной чередованием рудных, смешанных и неруд-

ных слоев.

Основными минералами IV горизонта являются магнетит, сидерит,

кварц.

В I, II и IV железистых горизонтах выделяется зона существенно

окисленных роговиков, состоящих из мартита и гематита; основной

минерал — мартит.

23

V железистый горизонт в основном представлен мартитовыми,

гематито-мартитовыми и железно-слюдково-мартитовыми роговиками

и джеспилитами.

По структурно-текстурному строению роговики месторождения

относятся к средне- и тонкослоистым рудам. Они отличаются высо-

кой крепостью (16—18 по шкале Протодьяконова).

Сырьем для секций магнитного обогащения являются неокислен-

ные и полуокисленные роговики I, II и IV железистых горизонтов,

запасы которых соответственно составляют 3,6, 63,4 и 33% от

всех запасов полуокисленных и неокисленных руд в карьере. Кроме

магнетитовой руды карьера ЦГОК на фабрику в настоящее время

поступает магнетитовая руда из карьеров СевГОКа, ИнГОКа и дру-

гих участков.

Секции обжигмагнитного обогащения снабжаются рудой зоны

окисления II и IV железистых горизонтов. В зоне окисления выделе-

но пять основных разновидностей роговиков: мартитовые, лимонито-

мартитовые, малорудные и безрудные сидерито-магнетитовые и ли-

монито-мартито-магнетитовые, железно-слюдковые джеспилиты и же-

лезно-слюдково-мартитовые тонкослоистые роговики.

Содержание железа в руде на весь период отработки карьера,

принятое с учетом разубоживания при добыче, следующее: общего

33,2%, растворимого — 32,8%, магнетитового— 23,3% (см. табл. 14).

Запасы неокисленных кварцитов I, II и IV железистых горизон-

тов категорий АВСх 272,6млн. т, окисленных — 257,1 млн. т.

Балансовые запасы месторождения составляют 1485 млн. т., из них

магнетитовых руд — 1023 млн. т.

Рудная база Северного горнообогатительного комбината (СевГОК)

Рудной базой обогатительной фабрики ^первой очереди комби-

ната являются магнетитовые кварциты Первомайского участка, а обо-

гатительной фабрики второй очереди магнетитовые роговики лежа-

чей пачки Анновского месторождения, а с 1975 г. и висячей пачки

того же месторождения'.

Первомайское месторождение •

Первомайское месторождение включает породы V, VI и VII

железистых горизонтов и V и VII сланцевых горизонтов. Основные

запасы (96%) железистых кварцитов сосредоточены в VI железистом

горизонте, который разрабатывается в настоящее время. Отрабаты-

ваются также V железистый и V сланцевый горизонты. На место-

рождении выделяют четыре участка 2, 2а, 26, 2с. На этих участках

руды VI железистого горизонта представлены магнетитовыми и ам-

фиболо-магнетитовыми роговиками и брекчиями.

Основными породообразующими минералами являются на участ-

ках 2а и 26 — кварц и магнетит, на участках 2 и 2с — магнетит,

кварц и куммингтонит. Рудные минералы окисленных и полуокислен-

ных роговиков представлены мартитом и остатками магнетита,

24

лимонитом и железной слюдкой. Породы сильно брекчированы и со-

держат много маломощных прослоев сланца. Эксплуатируются уча-

стки 2 и 2а.

На месторождении выделены следующие разновидности руды:

Грубослоистые краснополосчатые силикатно-магнетитовые ро-

говики составляют 30% запасов неокисленных пород, являются

легкообогатимыми. Размер зерен магнетита 0,04—0,8 мм, агрегатов

магнетита — 0,4—1,2 мм. В нерудных минералах не наблюдается

тонкая вкрапленность магнетита, а зерна магнетита не содержат

кварцевых включений.

Среднеслоистыё серополосчатые силикатно-магнетитовые рого-

вики составляют 35% запасов. В нерудных и смешанных слоях на-

блюдается значительное количество мелкозернистого магнетита, рас-

сеянного в кварцевых и силикатных зернах.

Тонкослоистые серополосчатые магнетитовые роговики состав-

ляют небольшую часть запасов, характеризуются тонкой рудной

и нерудной вкрапленностью минералов и являются труднообогати-

мыми.

Брекчии, сложенные обломками железистых пород, сцементи-

рованных рудным или силикатным материалом. Брекчии с рудным

цементом являются труднообогатимыми из-за тонких кварцевых

включений в магнетите. Брекчии с силикатным цементом содержат

крупнозернистый магнетит и лучше обогащаются.

Сланцы, представленные карбонато-куммингтонито-биотитовыми

разностями с примесью щелочно-железистых амфиболов, в которых

содержится 8—10% магнетита в виде тонкой вкрапленности в сили-

катах, и магнетито-куммингтонитовыми разностями, в которых со-

держится 18—20% магнетита в виде крупных кристаллов.

Малорудные роговики, отличающиеся полным отсутствием руд-

ных слоев. В них содержится 20—22% железа. Весь магнетит тонко-

дисперсный и мелкозернистый. Размер зерен магнетита 0,003—

0,001 мм. Малорудные роговики являются наиболее труднообогати-

мой разновидностью.

Полуокисленные породы наблюдаются во всех вышеописанных

разновидностях: по магнетиту развивается мартит, а по силикатам

и карбонатам — гидроокислы железа.

Окисленные породы, представлены лимонито-магнетито-мар-

титовыми роговиками. В рудах наблюдается значительное количество

силикатов.

Объемный вес железистых роговиков 3,16 г/см3, в зоне окисле-

ния — 2,98 г!см\

Крепость по шкале Протодьяконова неокисленных железистых

роговиков 11—18, окисленных — 8—10. Химический и фазовый

анализы руд Первомайского месторождения приведены в табл. 14.

Балансовые запасы неокисленных роговиков месторождения ка-

тегорий А + В4- Сх составляют 893,8 млн. т, С2 — 881,3 млн. т.

Магнетитовые кварциты Первомайского месторождения обога-

щаются магнитной сепарацией, так же как и аналогичные руды

25

других месторождений Кривого Рога, но отличаются от них присут-

ствием брекчий и сланца.

Испытаниями установлено, что из кварцитов Первомайского место-

рождения крупностью 50 (25) — 0 мм сухой магнитной сепарацией

можно выделить от 10 до 20% (в зависимости от содержания сланцев)

бедных хвостов, представленных главным образом труднообогати-

мыми оруденелыми сланцами. Соответственно количеству выделен-

ных хвостов уменьшается нагрузка на мельницы и сепараторы

фабрики мокрой магнитной сепарации.

Магнитной сепарацией руды центрального участка Первомай-

ского месторождения при конечной крупности измельчения 80—

85% класса — 0,074 мм получен концентрат с содержанием 66,0%

железа, выход концентрата 61,7% извлечение железа в концентрат

81,2%. Флотацией из обесшламленных хвостов магнитного обога-

щения, содержащих 24,6% железа, дополнительно получено 5,8%

концентрата с содержанием 60% железа. В общем концентрате

содержится 65,5% железа, выход его 67,5%, извлечение железа

88,2%.

Анновское месторождение

Основные запасы руд Анновского месторождения приурочены

к первому железистому горизонту. Висячая и лежачая пачка этого

горизонта существенно отличаются по вещественному составу.

Наиболее богатая часть толщи первого железистого горизонта

приурочена к лежачей пачке. Она сложена существенно магнети-

товыми и силикатно-магнетитовыми роговиками, реже гематито-маг-

нетитовыми с примесью амфиболов.

Неокисленные кварциты лежачей пачки отличаются от кварци-

тов висячей пачки более крупной вкрапленностью магнетита и дру-

гих минералов, более высоким содержанием растворимого железа

и железа в форме магнетита, меньшим содержанием железа, связанно-

го с сидеритом и силикатами (табл. 8).

Висячая пачка представлена амфиболо-магнетитовыми и биоти-

то-магнетито-амфиболовыми роговиками. По содержанию железа

выделяются четыре подначки, из которых только во второй подпач-

ке содержание железа выше 25%.

Таблица 8

Фазовый состав железистых кварцитов Анновского месторождения

Пачка Содержание, %

Железо растворимое Закись железа растворимого Железо магнетитовое Железо сидеритач- +силикатов Железо гемати- та Ч-гидрогемати- та

Лежачая 36,1 15,3 27,5 2,8 5,3

Висячая 17—26,2 11,5-14,1 8,4—18,8 5,1—6,1 2,7-2,9

26

В верхней части месторождения развита кора выветривания.

Среднее содержание железа в кондиционной части лежачей пач-

ки 38,73% (кондиционных руд 88%), в кондиционной части висячей

пачки 32,79 % ( кондиционных руд 10%). В неокисленных квар-

цитах лежачей пачки содержится 27,48% железа в форме магнетита ,

2,88% —железа в форме сидерита и силикатов, 5,31 % железа в

форме гематита и гидроокислов, а во второй подначке висячей

пачки соответственно — 18,79, 4,60 и 2,7%.

Объемный вес неокисленных роговиков 3,1—3,4 г/см3, окислен-

ных 2,76—3,07 г!смъ} крепость по шкале Протодьяконова 12—18.

Балансовые запасы магнетитовых роговиков категорий A + B-J-Cj

составляют 1487 млн. т, С2 — 368 млн. т. Руды Анновского место-

рождения разделяются на две различные по обогатимости разно-

видности: руды лежачей пачки хорошо обогащаются, и труднообо-

гатимые руды висячей пачки.

Кроме магнетитовых кварцитов на месторождении имеются окис-

ленные лимонито-мартито-силикатные с магнетитом роговики, обога-

щение которых может производиться флотацией или обжигмагнитным

методом. Лабораторные и промышленные испытания, проведенные

Механобрчерметом и СевГОКом, магнетитовых кварцитов лежачей

пачки, содержащих 38,8 — 42,4% железа, показали возможность,

получения из них магнитной сепарацией при крупности измельчения

96—97% класса —0,074 мм концентрата с содержанием. 65,1—65,9%

железа, при выходе 35,8—36,7% и извлечением железа 69,1—76,1%

(первые цифры — показатели, полученные при промышленных ис-

пытаниях, вторые *— при лабораторных). Флотацией хвостов маг-

нитной сепарации извлекается 18,8% железа в концентрат низкого-

качества (53,5% железа).

Обогащением неокисленных кварцитов висячей пачки на непре-

рывнодействующей установке магнитного обогащения в институте

Механобрчермет по технологической схеме СевГОКа (три стадии

измельчения, пять стадий обогащения) получены концентраты с со-

держанием от 60,8 до 62,2%. Извлечение железа в концентрат 44,4—

71,4%. При применении пароструйного измельчения во встречных

потоках и крупности измельчения 97,7% класса —0,05 мм содержа-

ние железа в концентрате повысилось до 69%, при выходе концен-

трата 23,3%, извлечении 70,8% железа.

Применение рудно-галечного измельчения позволяет повысить

содержание железа в концентрате на 1—1,5%.

Обратной флотацией концентрата магнитного обогащения, со-

держащего 63,2% железа, получен флотационный концентрат с

содержанием 69,3% железа, выход — 88-,4%, извлечение —

96,8%.

Из кварцитов висячей пачки Восточно-Анновского месторождения,

содержащих 22,9% растворимого железа, магнитным обогащением,

при крупности измельчения 94—96% класса —0,074 мм, получен

концентрат с содержанием 60,9% растворимого железа, выход

концентрата 28%, извлечение железа в концентрат 72,3%.

27

Неокисленные кварциты висячей пачки обладают высокой проч-

ностью: работа разрушения их равна 18—20 кГм/см3 (окисленных

кварцитов — 5—7 кГм/см3). Плотность 3,25 г/см3, пористость 3,1%.

Рудная база Ингулецкого горнообогатительного комбината (ИнГОК)

Рудной базой комбината являются неокисленные железистые

кварциты IV и V железистых горизонтов Ингулецкого участка.

Мощность наносов около 18 м. Кварциты подстилаются гранато-

биотито-хлоритовыми, хлорито-амфиболовыми и хлоритовыми слан-

цами.

Главными минералами являются: магнетит, кварц, амфиболы,

карбонаты, куммингтонит. 95% запасов неокисленных кварцитов

сосредоточены в IV железистом горизонте, который сложен силикатно-

магнетитовыми роговиками (64,8% запасов), магнетитовыми рогови-

ками (29,8% запасов) и гематито-магнетитовыми кварцитами (5,4%

запасов).

Роговики имеют тонко- и среднеполосчатую текстуру вследствие

чередования рудных и кварцевых прослоев. Мощность рудных слоев

колеблется от 0,01 до 5 мм, смешанных от 0,1 до 44 мм, нерудных от

0,1 до 22 мм. Размеры зерен магнетита колеблются от 0,005 до

0,01 мм. Нерудная вкрапленность в рудных агрегатах встречается

редко.

В лежачем боку роговики переходят в малорудные кварциты

(содержание железа растворимого около 20%).

Зона окисления кварцитов основной толщи представлена лимо-

нито-мартитовыми и магнетито-мартитовыми роговиками, содержащи-

ми в среднем около 32% железа.

V железистый горизонт представлен окисленными гематито-

мартитовыми и неокисленными гематито-магнетитовыми джеспили-

тами.

Запасы неокисленных железистых кварцитов в проектных кон-

турах карьера по категории В -f- Сх составляют 1152 млн. т, балан-

совые запасы — 1450 млн. т.

Из железистых кварцитов Ингулецкого месторождения, содержа-

щих в среднем 28,8% магнетита, в виде весьма тонких вкраплений,

и от 5 до 40,8% железосодержащих силикатов, магнитной сепарацией

тонкоизмельченной руды может быть получен концентрат с содержа-

нием 65—66% железа. Дальнейшее повышение содержания железа

в концентрате может быть достигнуто удалением обратной флотацией

сростков магнетита с кварцем и слабооруденелыми породами. В ин-

ституте Механобрчермет обратной флотацией магнитного концентра-

та, содержащего 63,1—64,8% железа, в лабораторных условиях

получен концентрат с содержанием 69—70% железа; выход концен-

трата 53,2—68,8% в операции флотации. Более богатые концен-

траты, содержащие 70,5—70,9% железа, при извлечении 81% в опе-

рации флотации, получены Криворожским горнорудным институтом.

28

По предварительным подсчетам флотационная доводка магнитного

концентрата является экономически выгодной.

Химический состав неокисленных кварцитов ИнГОК приведен

в табл. 14.

Петровское месторождение

Петровское месторождение расположено в Кировоградской об-

ласти примерно в 30 км на северо-запад от Кривого Рога и входит

в западную Ингулецкую полосу железистых пород. Железистые

кварциты южной части месторождения представлены магнетитовыми,

магнетитовыми с железной слюдкой, железнослюдково-магнетй-

товыми разновидностями. Магнетито-амфиболовые и магнетито-

хлорито-пироксеновые кварциты наблюдаются в виде оторочки.

Неокисленные магнетитовые кварциты составляют 93% всех

запасов. Содержание железа карбонатного на месторождении 1 —

1,6%. -

Окисленные кварциты составляют 4,5% запасов Южного участка

месторождения, полуокисленные —,2,5% запасов. Общая мощность

интенсивно окисленных кварцитов 19 м, полуокисленных 16,5 м.

Балансовые запасы неокисленных кварцитов месторождения ка-

тегории A-j- B-pCi составляют 227,8 млн. т, по категории-С2 —

50 млн. т.

Испытания обогатимости железистых кварцитов южной части

Петровского месторождения проводились в институте Механобрчер-

мет на пробах, представляющих магнетитовые, гематито-магнетито-

вые и магнетито-гематитовые разности кварцитов, содержащих 34,0,

35,7 и 38,1% железа, 31,5—18,3% железа в форме магнетита,

46,6—43,0% кремнезема.

Испытавшиеся пробы относятся к крупновкрапленным, легко-

обогатимым рудам. Выделение хвостов мокрой магнитной сепарацией

может производиться при крупности измельчения 50% класса

—0,074 мм.

Обогащением магнетитовой руды по двухстадиальной схеме обо-

гащения ЦГОКа с измельчением руды в первой стадии до крупности

50% класса —0,074 мм, во второй —66% класса —0,074 мм для маг-

нетитовой руды, 75% класса —0,074 мм для остальных двух разно-

видностей получены результаты, приведенные в табл. 9.

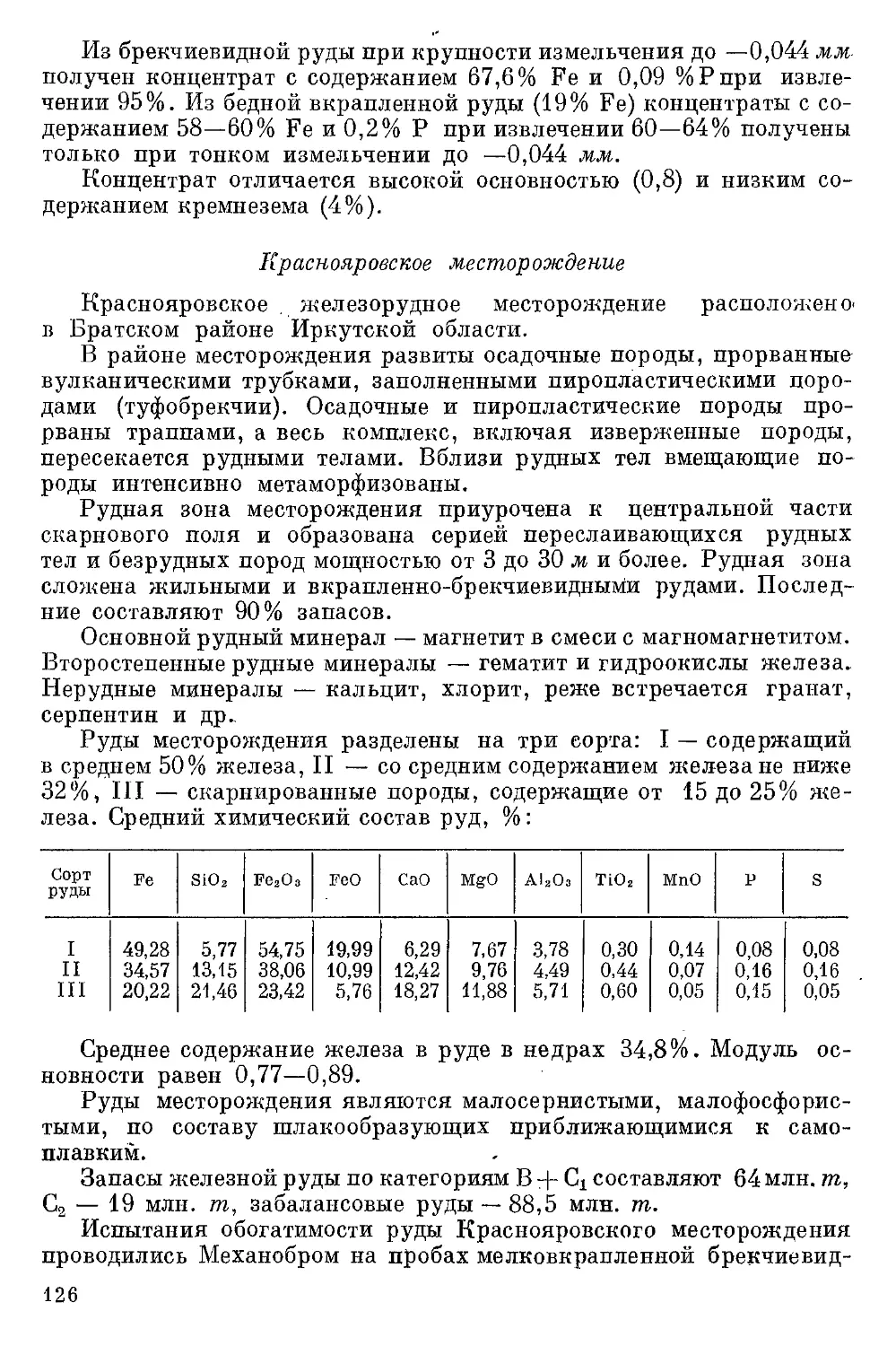

Таблица 9

Результаты обогащения магнетитовой руды по схеме ЦГОКа

Разновидность руды Содержание железа, % Выход концент- рата, % Извлечение железа в концентрат, %

В руде в концен- трате в хвостах

Магнетитовая 34,0 67,6 7,2 47,4 92,8 '

Гематито-магнетитовая . . . 35,7 69,3 18,0 34,6 66,9

Магнетито-гематитовая . . 38,1 70,0 24,8 29,8 54,6

29

Доводка магнетитового концентрата обратной флотацией позво-

ляет повысить содержание железа в концентрате до 71 % и более

и уменьшить содержание кремнезема до 0,2—0,4%.

Флотацией хвостов магнитной сепарации гематито-магнетитовой

и магнетито-гематитовой разностей в лабораторных условиях выход

концентрата доведен до 51,4—55,1%, а извлечение железа в кон-

центрат до 95,3—94,4%. Содержание железа в суммарном магнитно-

флотационном концентрате составляет 63,0—67,7%, кремнезема

5,5-4,7 %.

Концентраты, полученные из кварцитов Петровского месторожде-

ния, пригодны для доменного и сталеплавильного производства

(табл. 10).

Таблица 10

Химический состав концентратов, полученных из кварцитов

Петровского месторождения

Разновидности руды

Содержание, % Магнетитовая Гематито-магнетито- вая Магнетито-гемати- товая

Кеобщ ' 67,6 69,3 70,0

РеООбЩ 26,8 28,2 29,5

Fe2O3 67,8 67,8 67,3

SiO2 4,3 3,4 2,7

А12О3 0,38 0,3 0,2

СаО 0,22 0,1 0,1

MgO 0,08 0,4 0,2

Р2°5 0,09 — —

S 0,05 0,005 0,006

СаО + MgO SiO2H~A12 Оз 0,06 0,14 0,10

SiO2 А120з 11,3 11,3 13,5

Измельчаемость магнетитовых кварцитов месторождения по

сравнению с рядовой рудой ЦГОКа составляет 0,85, гематито-маг-

нетитовых — 1,2 и магнетито-гематитовых — 1,1; объемный вес

равен соответственно: 3,38; 3,41 и 3,42 з/с№, плотность — 3,42;

3,44 и 3,45 з/сж3, пористость — 1,15; 0,87 и 0,87%.

Чертомлыкское месторождение

Чертомлыкское месторождение расположено в западной части

Никопольского- бассейна.

Железистые породы Чертомлыкского месторождения сложены

железисто-силикатными и силикатными кварцево-магнетитовыми ро-

говиками и кварцево-амфиболовыми сланцами.

Породы с промышленным содержанием валового железа представ-

лены пятью пластами сидерито-силикатно-магнетитовых роговиков

30

и сланцев общей мощностью около 300 м. Вмещающие породы пред-

ставлены хлорито-биотито-кварцевыми, карбонато-тальковыми и ак-

тинолито-тремолитовыми сланцами. Верхняя часть железистых квар-

цитов представлена мартитовыми, гидр огемаТитовыми и лимонито-

выми роговиками.

По минералогическому составу выделяют следующие разновид-

ности пород Чертомлыкской аномалии: хлорито-амфиболо-биотито-

магнетито-сидеритовые, биотито-магнетито-хлорито-сидеритовые (без-

амфиболовые), мартитовые, гидрогематитовые, лимонитовые, без-

рудные и малорудные роговики, железо-силикатные сланцы. Ро-

говики и сланцы незначительно отличаются по содержанию железа.

Рудные слои состоят из агрегатов магнетита, промежутки между ко-

торыми заполнены кварцем, сидеритом, хлоритом, амфиболом и би-

отитом. В железистых породах всегда присутствуют силикаты (преи-

мущественно куммингтонит). Карбонаты представлены главным обра-

зом сидеритом. 10—15% общего объема железистых пород соста-

вляют магнетито-кварцево-амфиболовые сланцы с содержанием

железа 28,4%.

Прогнозные запасы месторождения составляют 1,5 млрд. т.

Объемный вес кварцитов колеблется от 2,83 до 3,1 г/см3, пори-

стость—от 8,8 до 15,5%, крепость кварцитов — от 11 до 16, работа

разрушения — от 11,4 до 19,3 кГм!см3, магнитная восприимчи-

вость — от 9348-10~6 до 16 299 • 10-6 см31г.

Химический и минералогический состав железистых пород Чер-

томлыкского месторождения приведен в табл. И.

Таблица 11

Химический и минералогический состав железистых пород

Чертомлыкского месторождения

Элементы и окислы Содержа- ние*, % Элементы и окислы Содержа- ние*, % Минералы Содержа- ние*, %

Реобщ 30,5 СаО 1,8 Магпетит 22,6

SiOa 41,8 MgO 2,6 Сидерит 4,6

А1а03 4,0 р2о5 0,14 Железистые силикаты 8,6

Fe2O3 18,7 S03 0,5 Гематит 0,6

FeO 22,4 СО, 4,8 Пирит 0,3

TiO2 MnO 0,13 0,33 К2о+ Na2O 1,4 Нерудные карбонаты ! Кварц Апатит 2,9 31,0 0,3

* С учетом разубоживания при добыче. ]

В 1958 г. в институте Механобрчермет испытывались две пробы

магнетито-карбонатно-силикатных роговиков и одна проба лимонито-

мартитовых роговиков, в 1962 г.— проба магнетито-карбонатно-

силикатных роговиков. Показатели обогащения руды при конечной

крупности измельчения 95% —0,074 мм и флотационном обогаще-

нии хвостов (по данным ТЭО) приведены в табл. 12.

31

Таблица 12

Показатели обогащения руды Чертомлыкского месторождения

Концентрат Выход, % 'Содержание железа, % Извлечение железа, %

Магнитный . ... . 23,4 63,4 51,8

Флотационный . . . 19,4 31,9 22,0

Суммарный .... 42,8 49,0 * 73,8 **

* Пойле прокаливания—58,1%.

** Основность концентрата—0,8.

В 1968 г. были испытаны пять проб руды месторождения. Пробы

содержали от 41,6 до 38,9% кремнезема, от 3,45 до 3,40% глинозема,

от 1,51 до 2,17% окиси кальция, от 2,21 до 1,85% окиси магния,

от 0,159 до 0,124% пятиокиси фосфора, от 0,188—0,120% серы.

- В результате испытаний предложена рациональная схема обога-

щения силикатно-сидерито-магнетитовых кварцитов Чертомлыкско-

го месторождения, которая предусматривает три стадии измельче-

ния до крупности 95% класса—0,074 мм, три стадии (6 приемов)

магнитного обогащения, флотацию хвостов магнитного обогаще-

ния (крупные хвосты измельчаются до — 0,074 мм).

Показатели обогащения: в руде содержалось 30,6—28,4% же-

леза, выход магнитного концентрата 25,4—19,2%, флотационного

33,6—30,5%, суммарного — 56—49,7%; содержание железа в маг-

нитном концентрате 67,3—68,0%, во флотационном — 28,0—31,9%,

в суммарном — 46,6—45,0%, потери при прокаливании концен-

трата 16,2—19,5%, извлечение железа в магнитный концентрат 55,1—

46,1%, во флотационной — 28,8—34,1 %, в суммарный — 86,5—

80,2%.

Магнитный концентрат содержит, %:

FPO6ttl, SiOa AljsOa CaO MgO МИО

65,5-68,0 7,1—4,2 0,43-0,33 0,44—0,29 0,11-0,15 0,064—0,103

РзО6 СОг- Ks0 + Na20 . П. п. п.

0,025-0,014 | 0,7-0,44 - Модуль основности 0,073—0,097, Кремневы! 0,26—0,3 модуль 16,5—12,7. 1,06—0,89

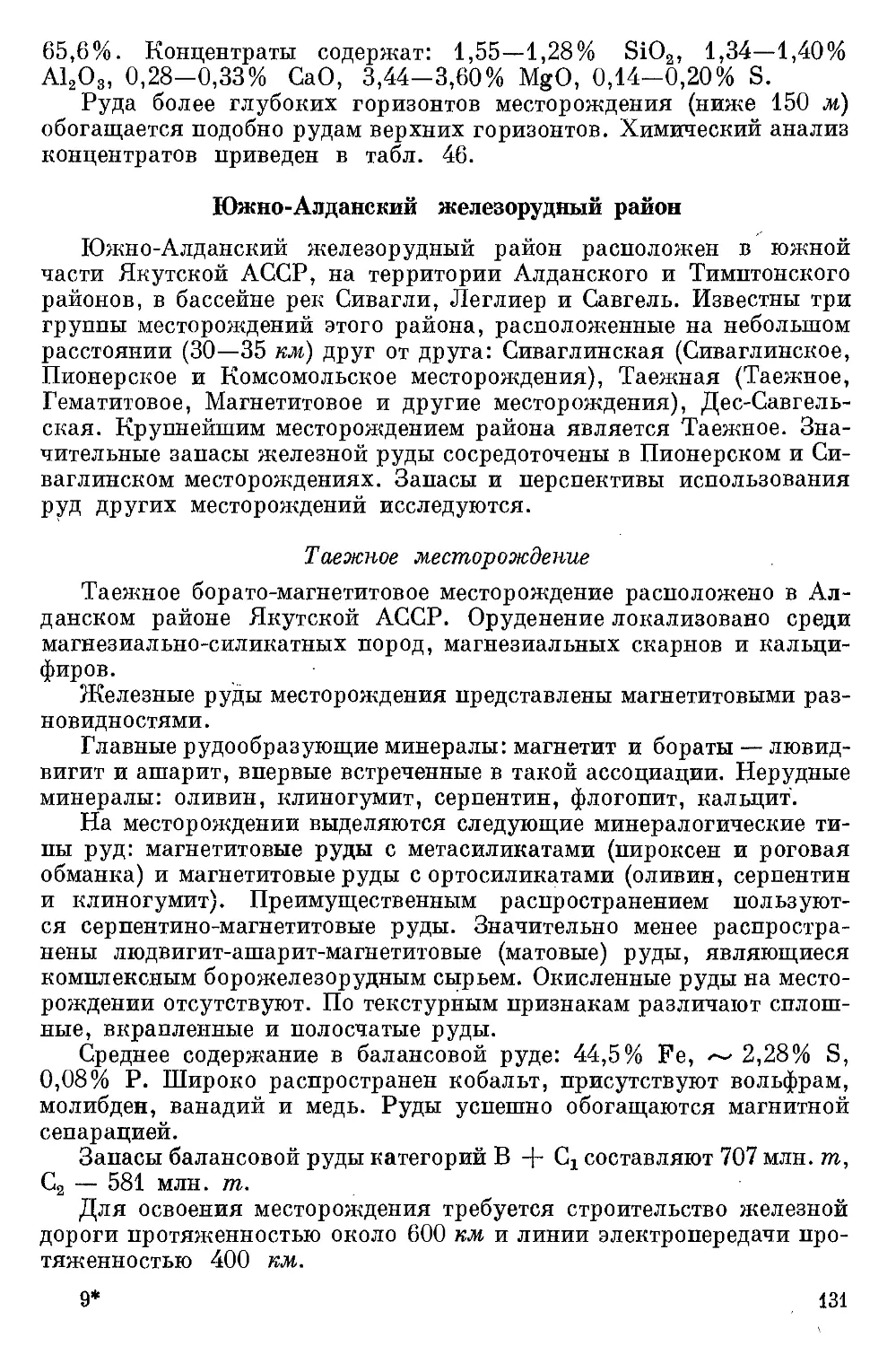

Мариупольское месторождение

Мариупольское месторождение пироксено-магнетитовых кварци-

тов находится' в 20 км к востоку от города Жданова. Руды место-

рождения отличаются крупной вкрапленностью и хорошей обогати-

мостью. На базе месторождения намечается построить Азовский

горнообогатительный комбинат производительностью 10 млн. т

32

в год по сырой руде, снабжающий близлежащие металлургические

заводы имени Ильича и Азовсталь.

На месторождении выделяется несколько крупных участков:

Демьяновский, Первомайский, Северный и Дзержинский и два

участка магнитных аномалий: Юрьевский и Ялтинский.

В геологическом строении Мариупольского месторождения при-

нимают участие метаморфические породы, представленные гнейсами,

пироксенитами, амфиболитами, пегматито-гранитоидными породами,

мраморизованными известняками и пироксено-магнетитовыми квар-

цитами. Метаморфические породы прорваны интрузивными гранитами.

Кристаллические породы покрыты рыхлыми отложениями мощностью

от 5 до 100 м. Продуктивной толщей месторождения являются пиро-

ксено-магнетитовые кварциты.

На Демьяновском участке месторождения, наиболее крупном

и перспективном, по данным предварительной разведки, прослежи-

ваются два железорудных горизонта. Первый железистый горизонт

более мощный и с меньшим количеством гнейсовых прослоев просле-

живается по простиранию по всей залежи (—3,5 км), содержит от

21—23% до 28—32% растворимого железа, от 20 до 26% железа,

связанного с магнетитом (в самой богатой центральной части). Вто-

рой железистый горизонт характеризуется большим количеством

нерудных прослоев (16—25% до 36—70%).

На Демьяновском участке выделяются пироксено-магнетитовые,

двухпироксено-магнетитовые и гранитосодержащие пироксено-маг-

нетитовые разновидности железистых кварцитов. Гранат-магнетит-

пйроксеновая порода по минералогическому составу близка к желе-

зистым кварцитам.

Главный рудный минерал железистых кварцитов Демьянов-

ского участка — магнетит, нерудный — кварц. В незначительном

количестве присутствуют апатит и сульфиды. Вторичные минералы —

актинолит, тремолит, хлорит, тальк, роговая обманка, биотит, кар-

бонаты. Вкрапленность магнетита крупная (до 3—5 мм). Мощность

рудных, смешанных и малорудных слоев 1,4—2 мм.

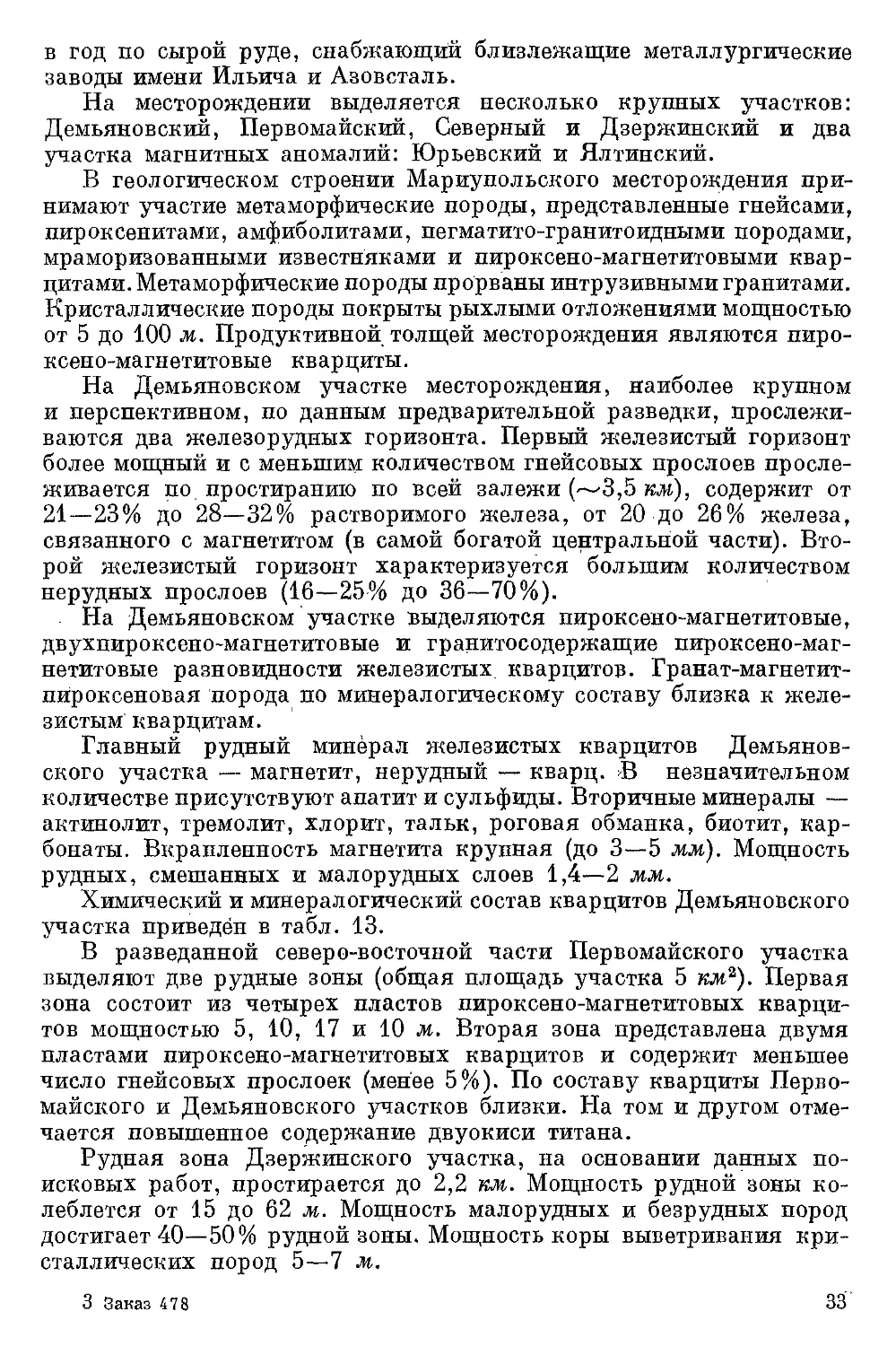

Химический и минералогический состав кварцитов Демьяновского

участка приведён в табл. 13.

В разведанной северо-восточной части Первомайского участка

выделяют две рудные зоны (общая площадь участка 5 км2). Первая

зона состоит из четырех пластов пироксено-магнетитовых кварци-

тов мощностью 5, 10, 17 и 10 м. Вторая зона представлена двумя

пластами пироксено-магнетитовых кварцитов и содержит меньшее

число гнейсовых прослоек (менее 5%). По составу кварциты Перво-

майского и Демьяновского участков близки. На том и другом отме-

чается повышенное содержание двуокиси титана.

Рудная зона Дзержинского участка, на основании данных по-

исковых работ, простирается до 2,2 км. Мощность рудной зоны ко-

леблется от 15 до 62 м. Мощность малорудных и безрудных пород

достигает 40—50% рудной зоны. Мощность коры выветривания кри-

сталлических пород 5—7 м.

3 Заказ 478

33

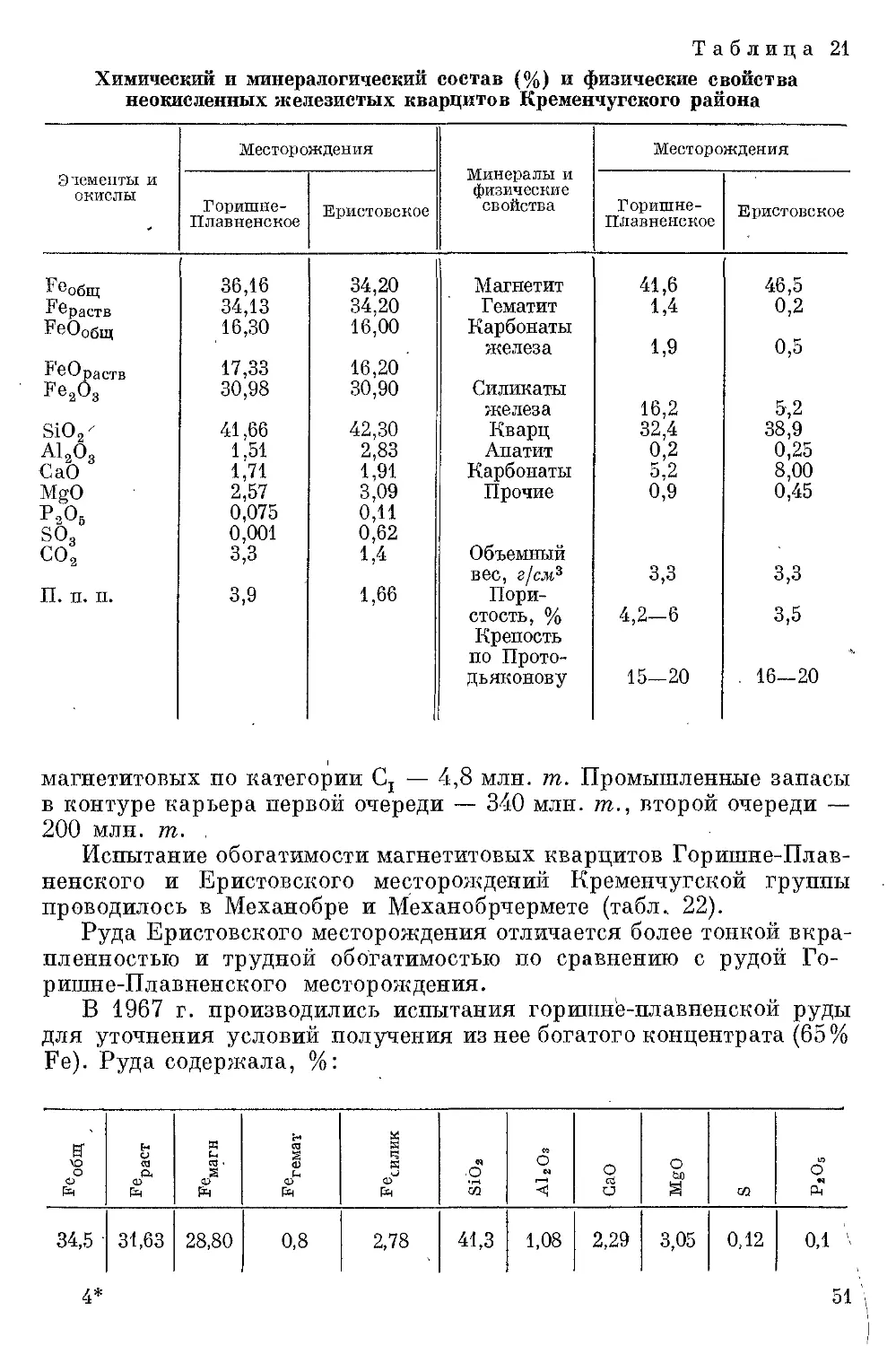

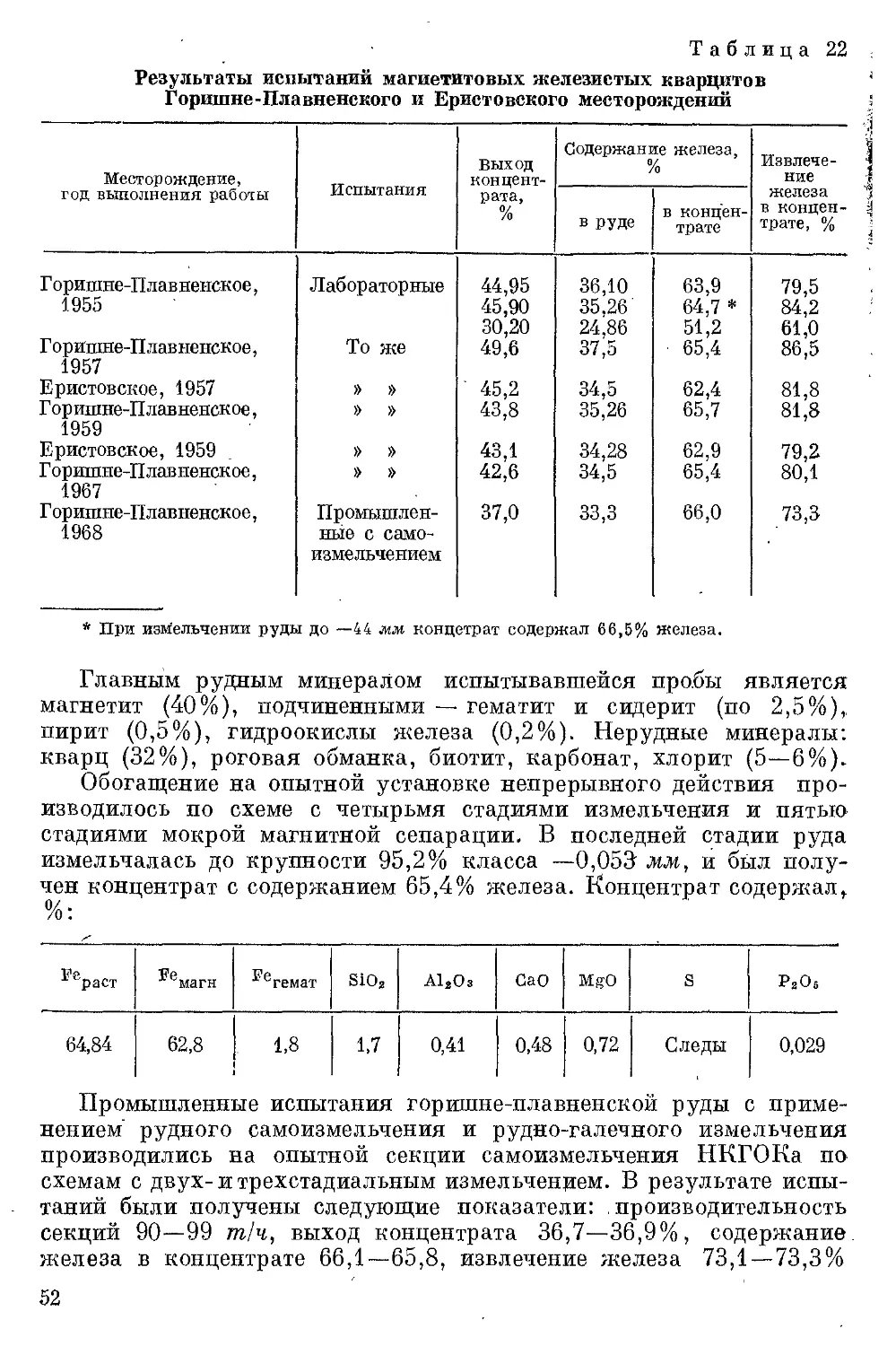

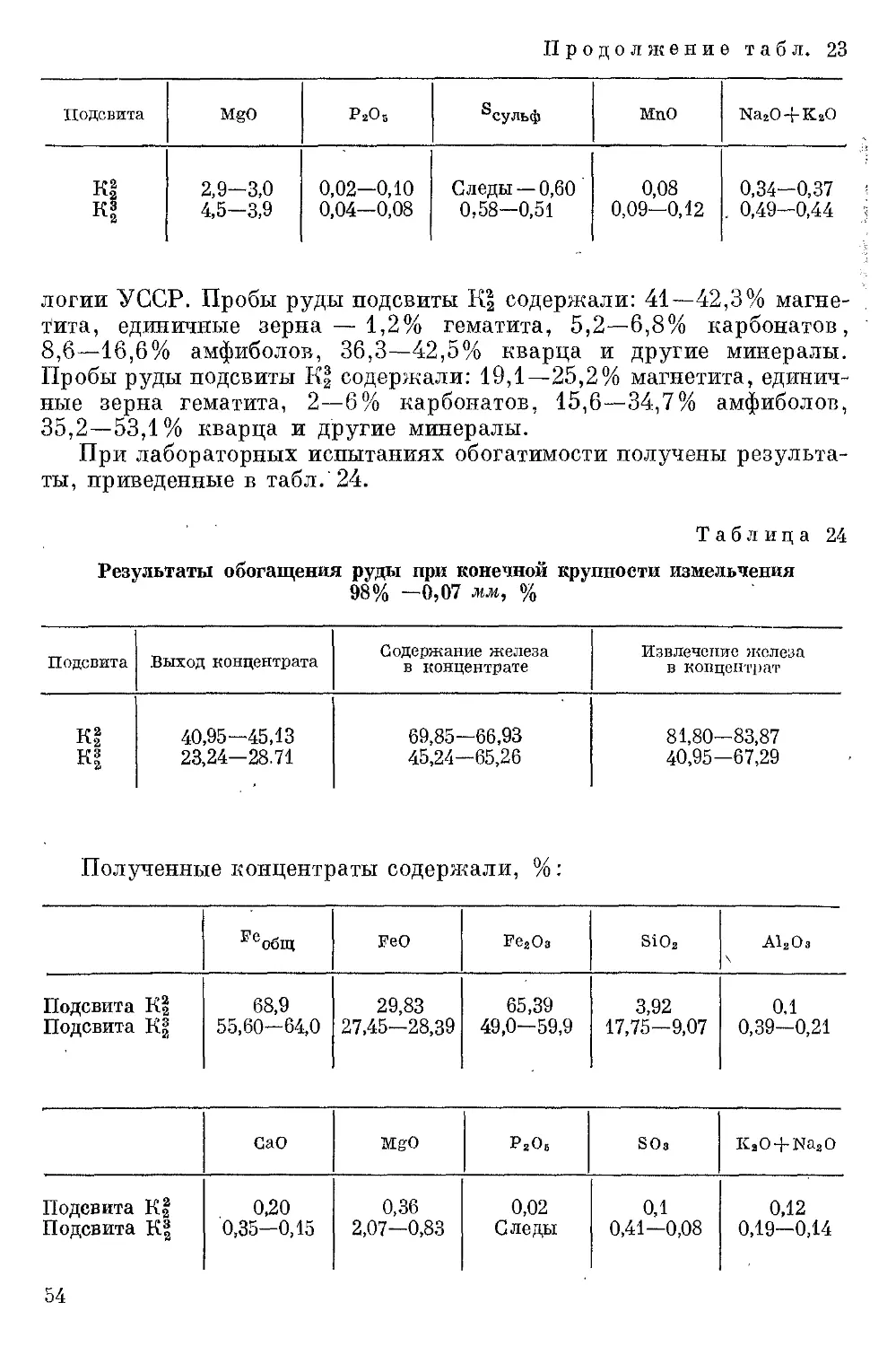

Таблица 13

Химический и минералогический состав кварцитов Демьяновского участка

Мариупольского месторождения, испытывавшихся в институте Механобрчермет

Э темонты и окиелы Содержание, о/ /0 Элементы и окиелы Содержание, о/ /0 Минералы Содержание, %

проба 5 проба 6 проба 5 проба 6 проба 5 проба 6

Fe06m 33,7 31,1 MgO 1,87 2,81 Магнетит 40,2 37,4

®раств 31,1 28,5 со2 0,23 0,18 Силикаты 25,1 24,5

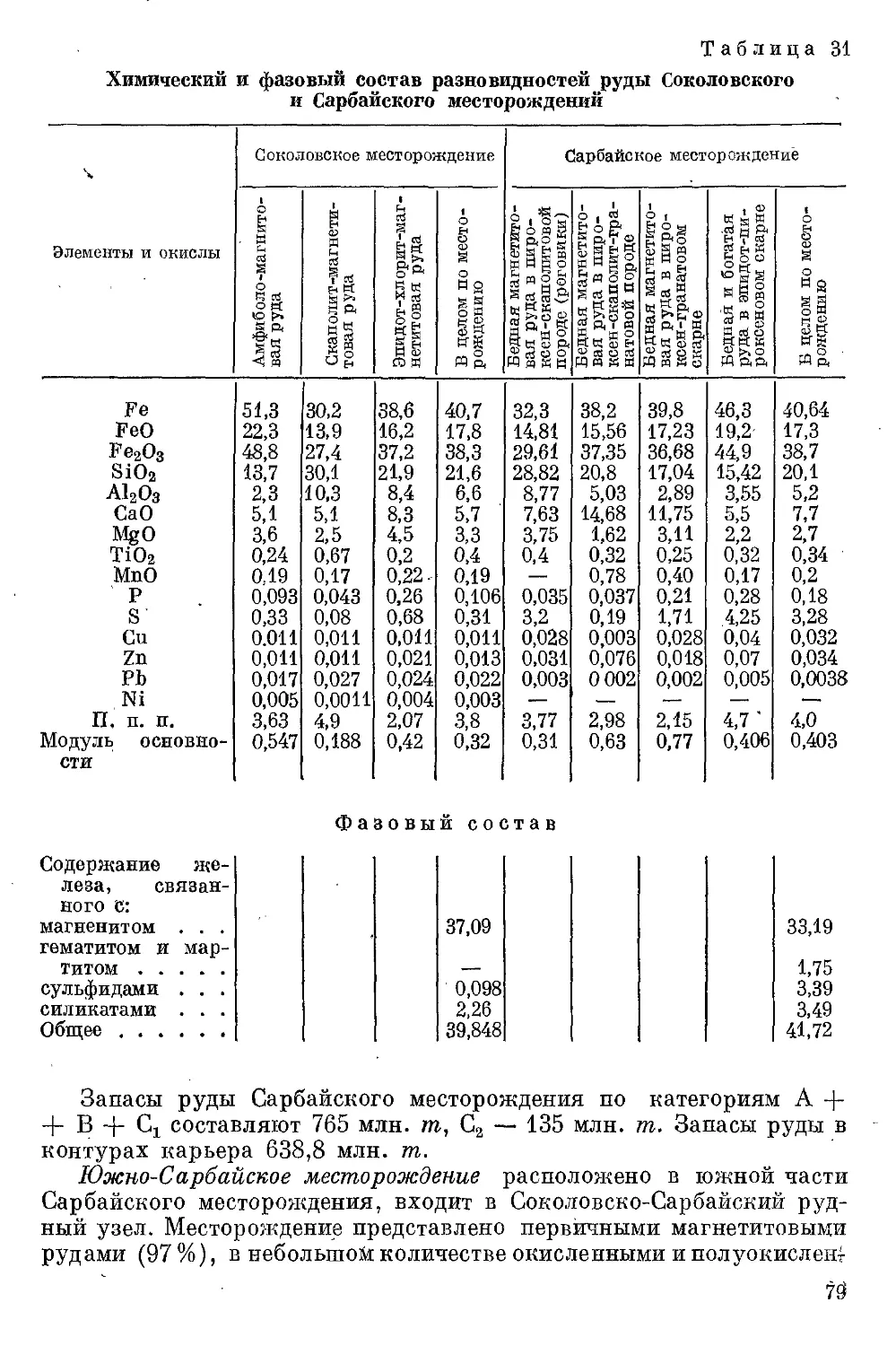

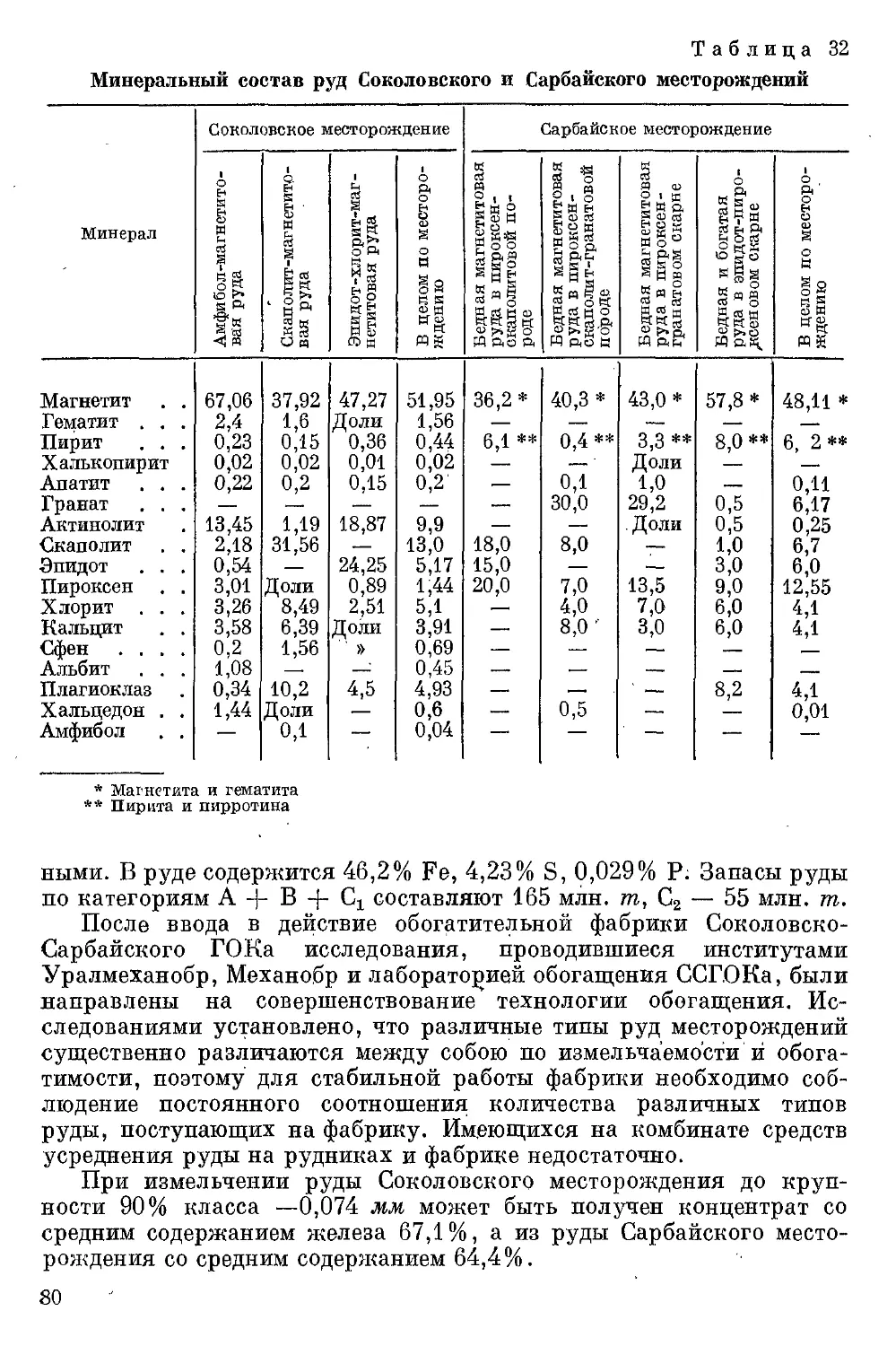

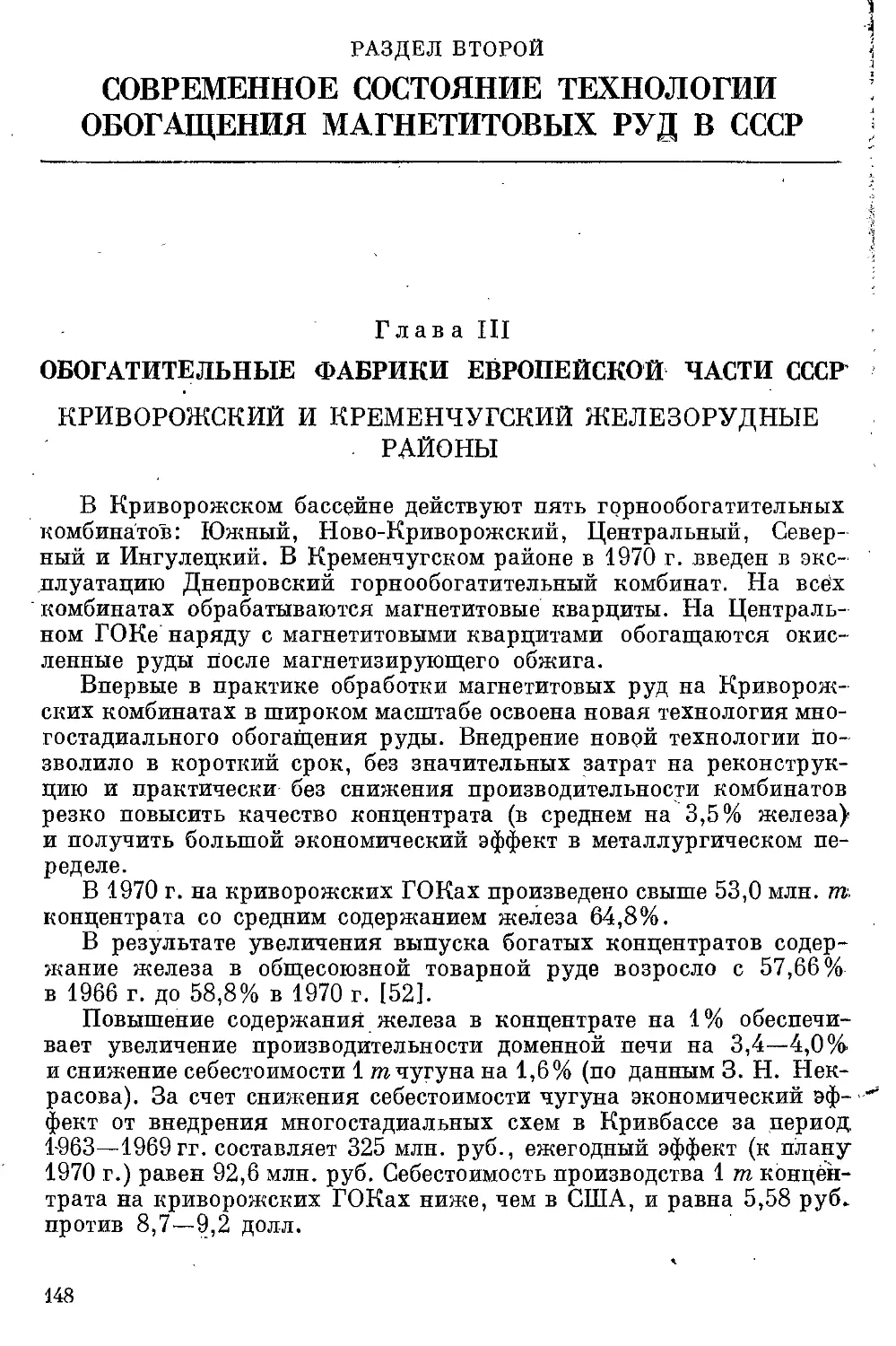

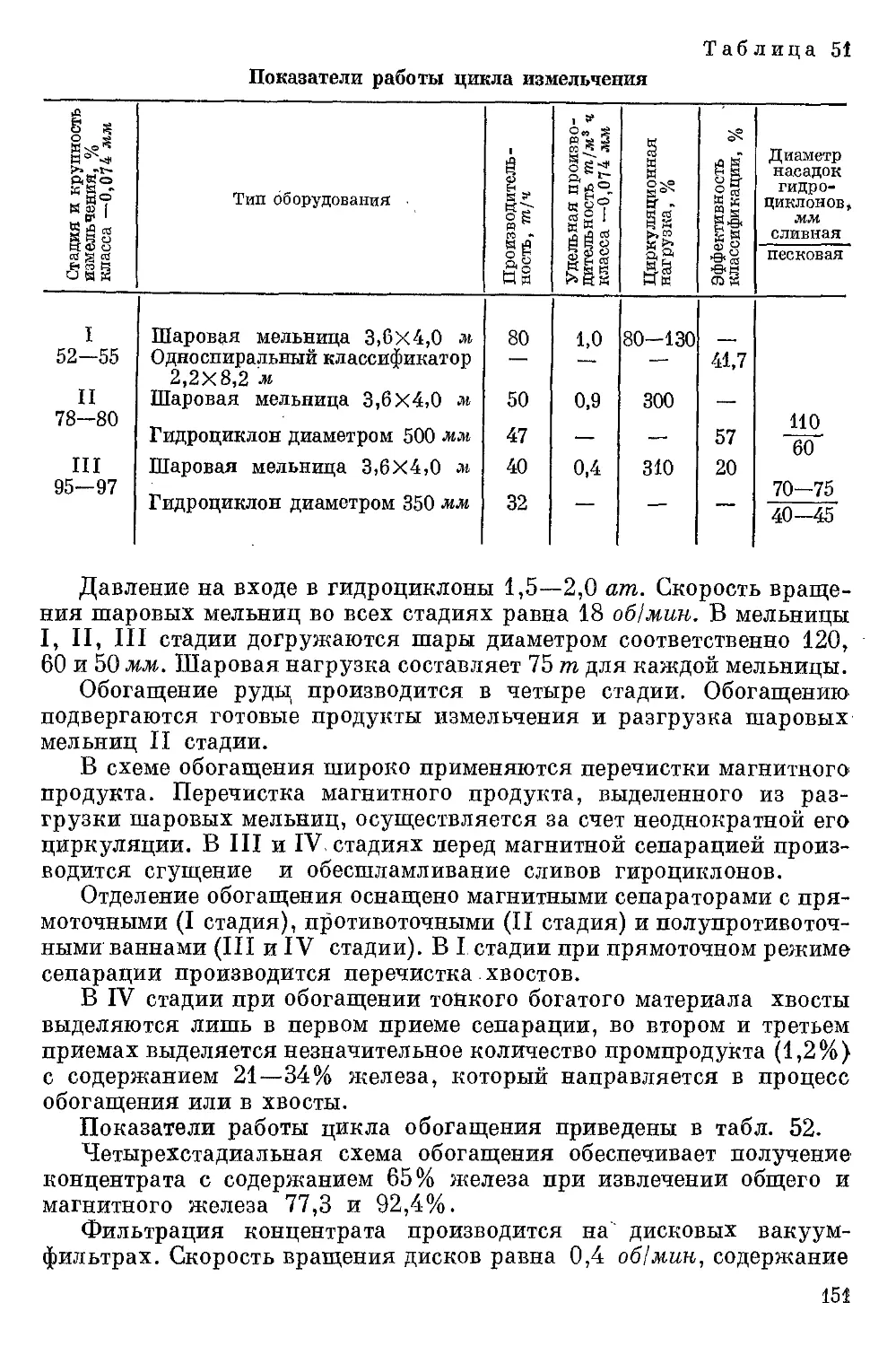

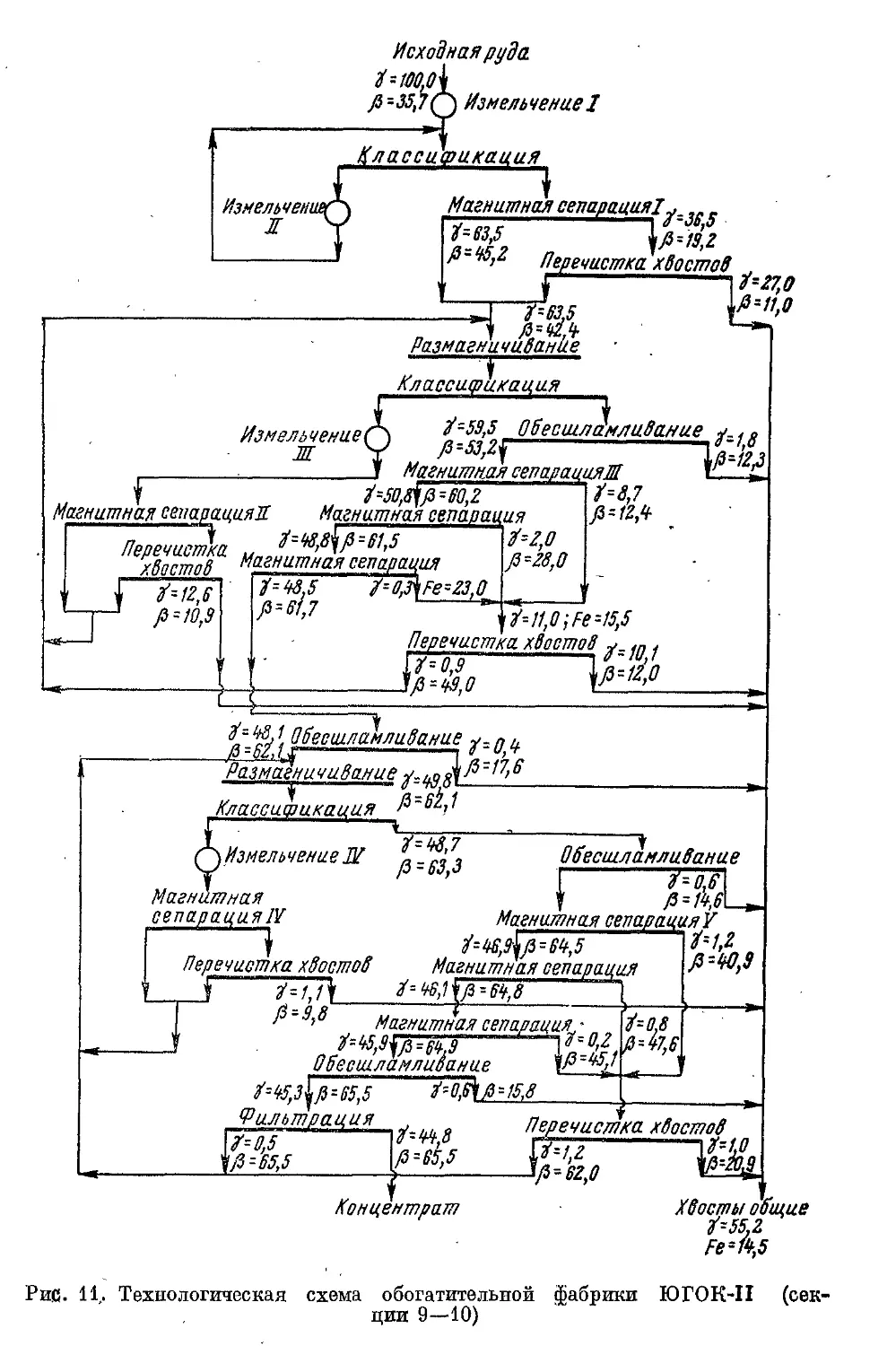

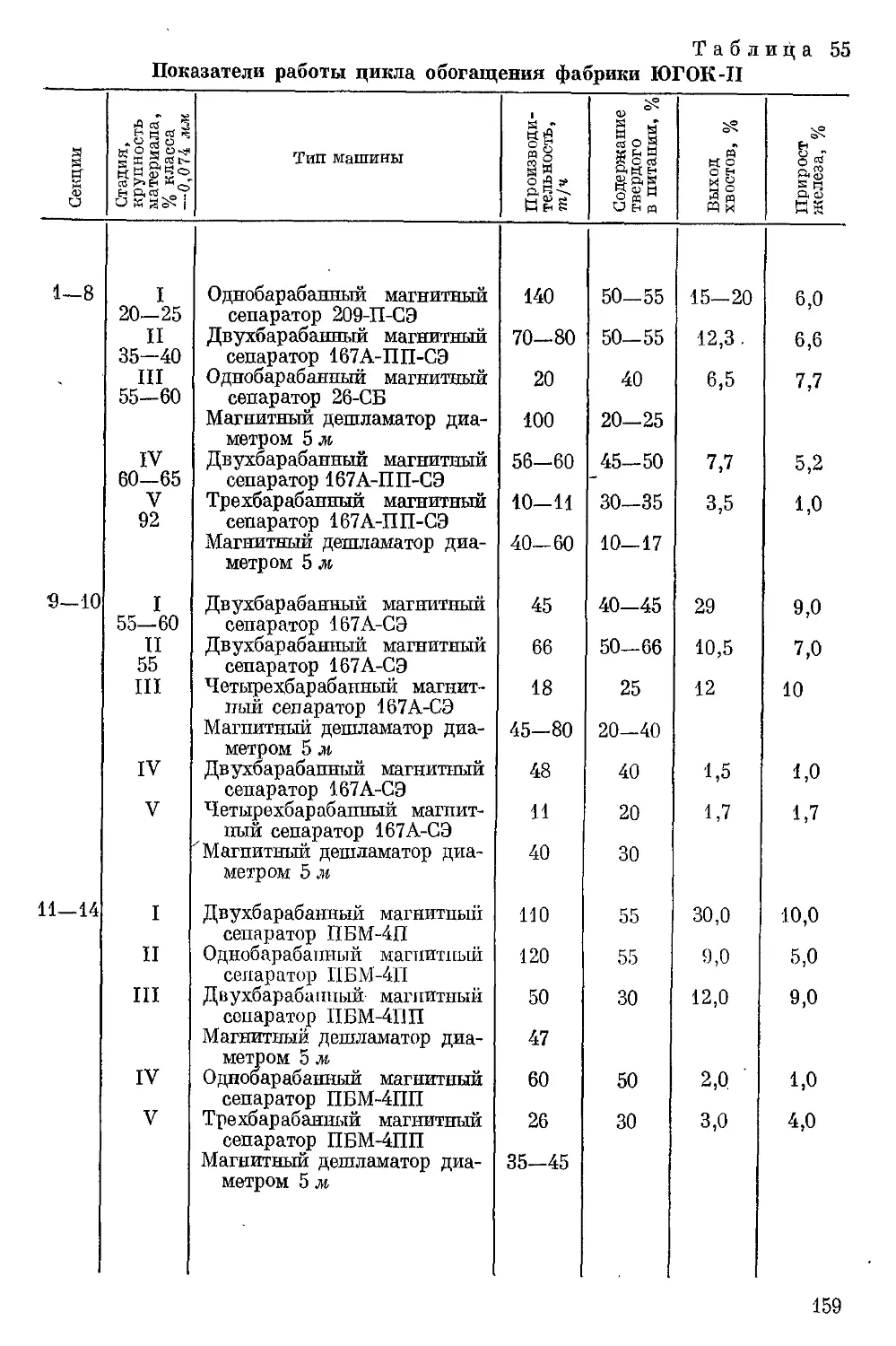

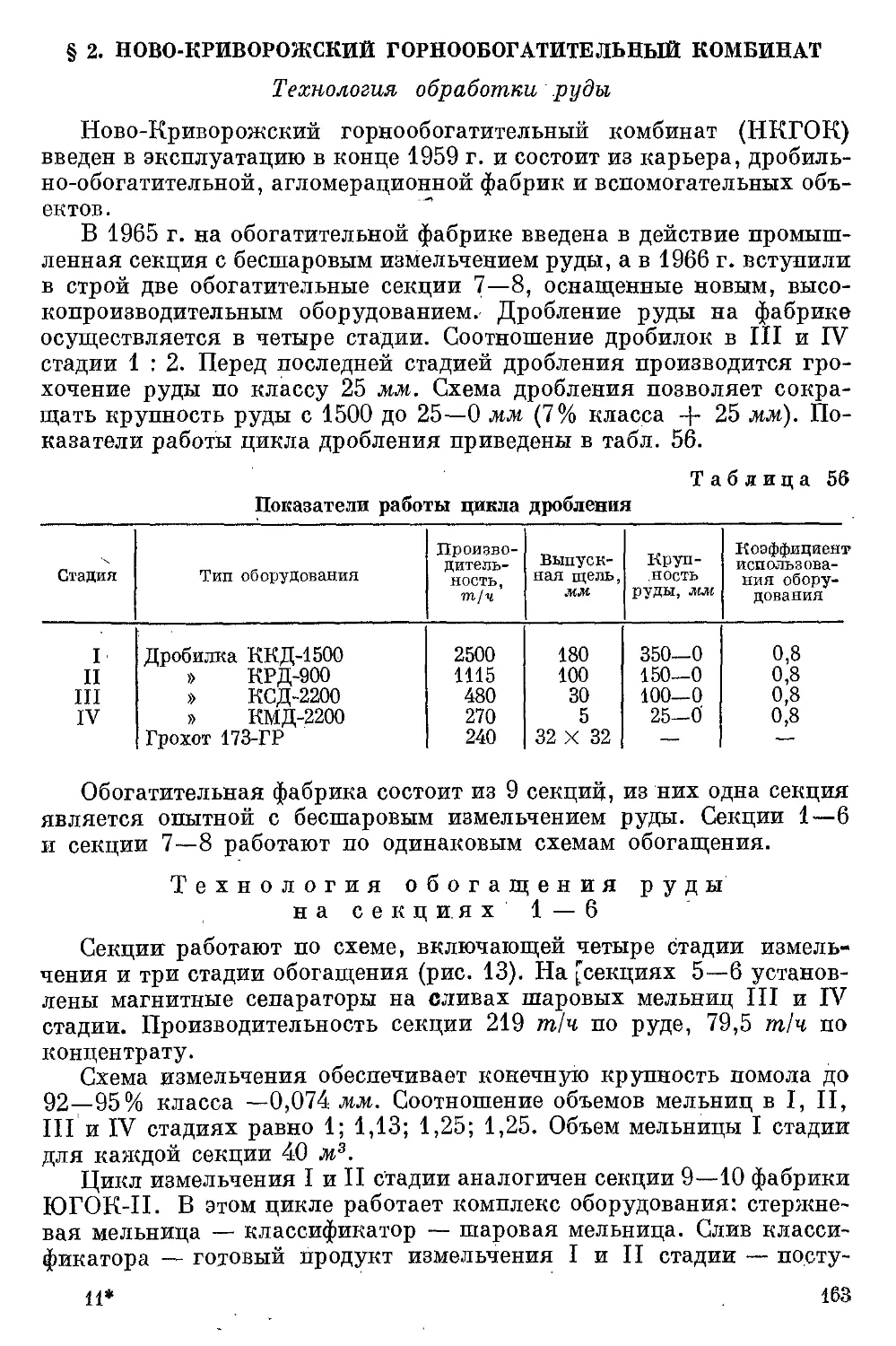

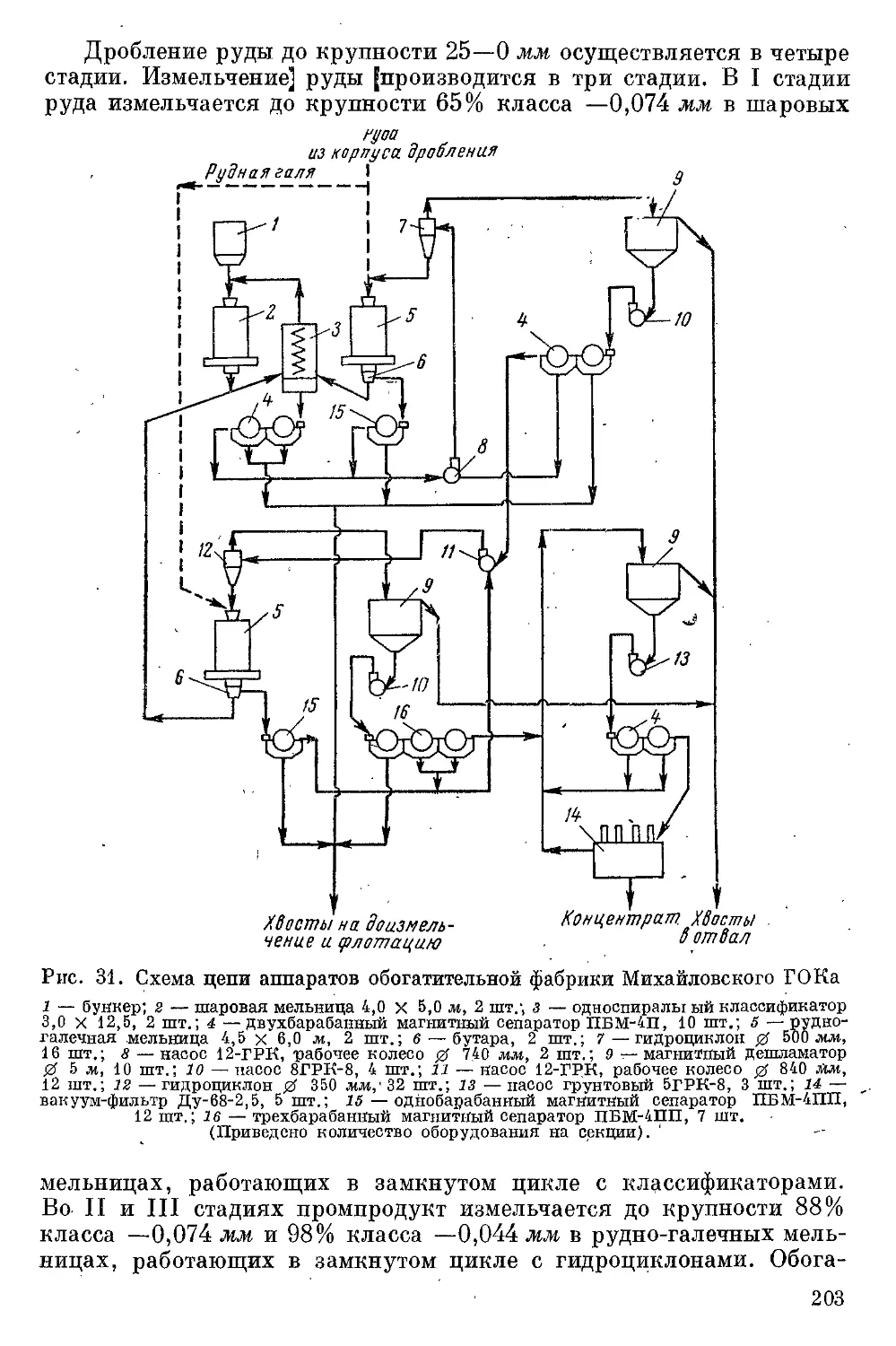

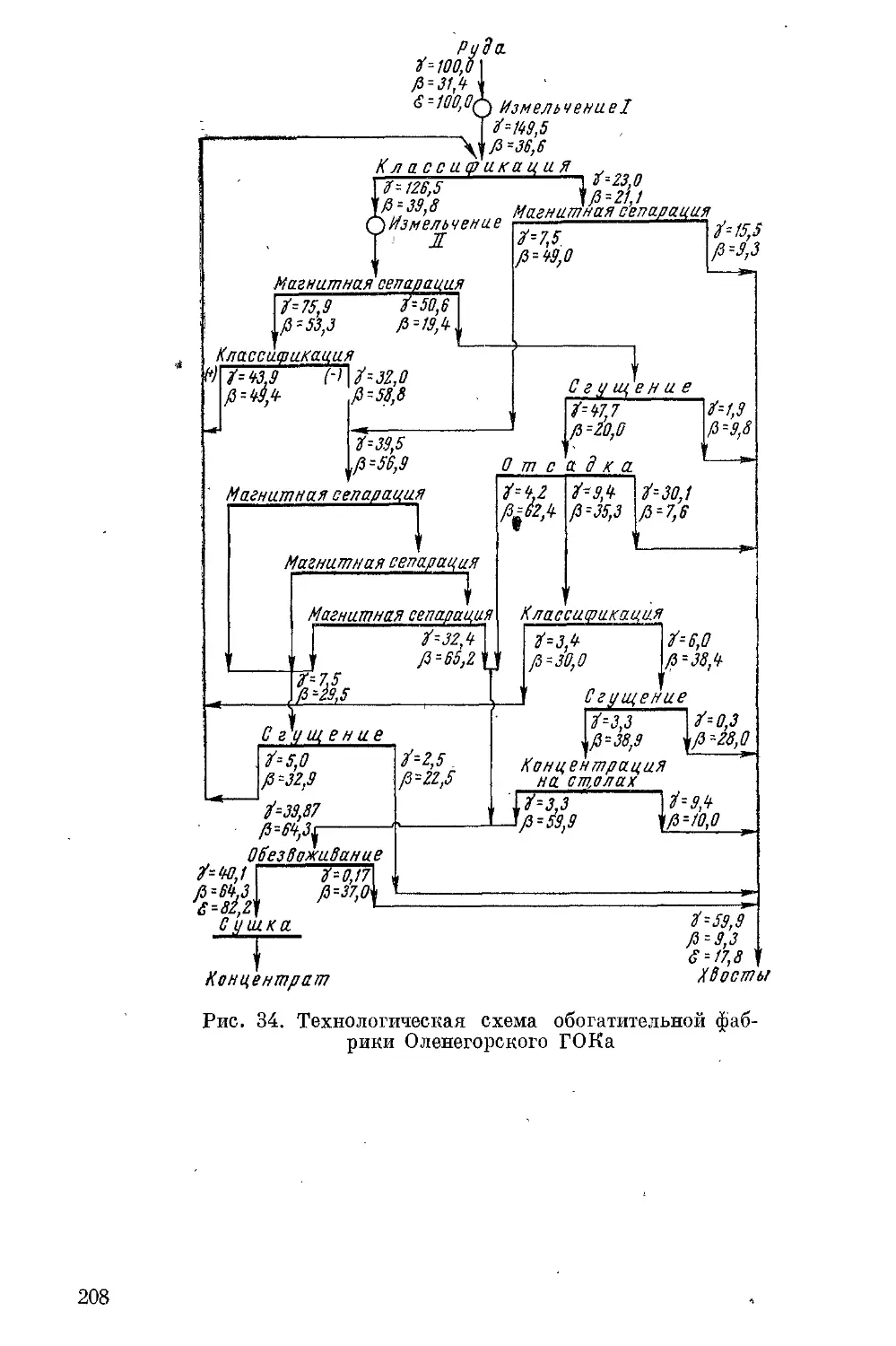

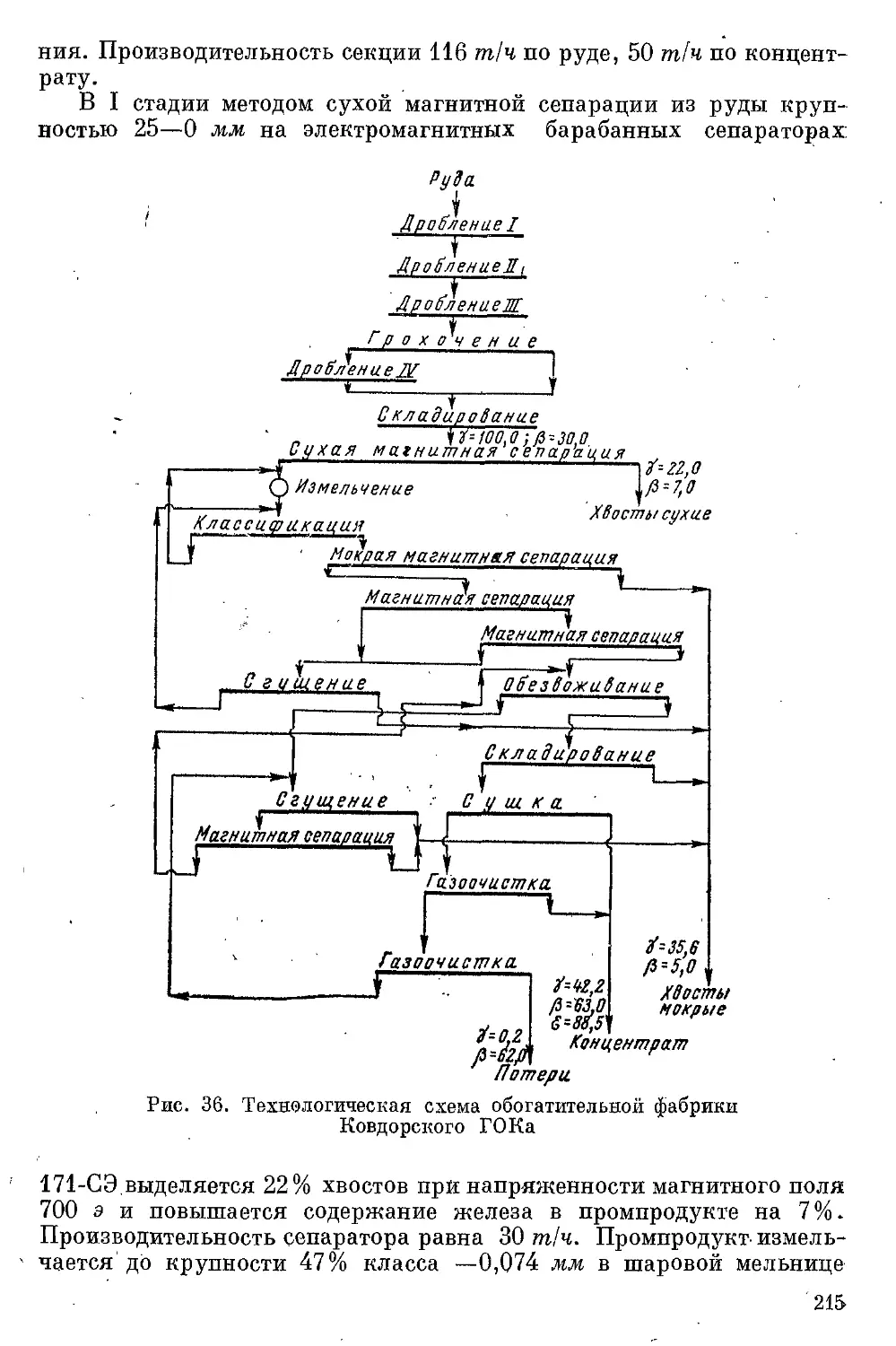

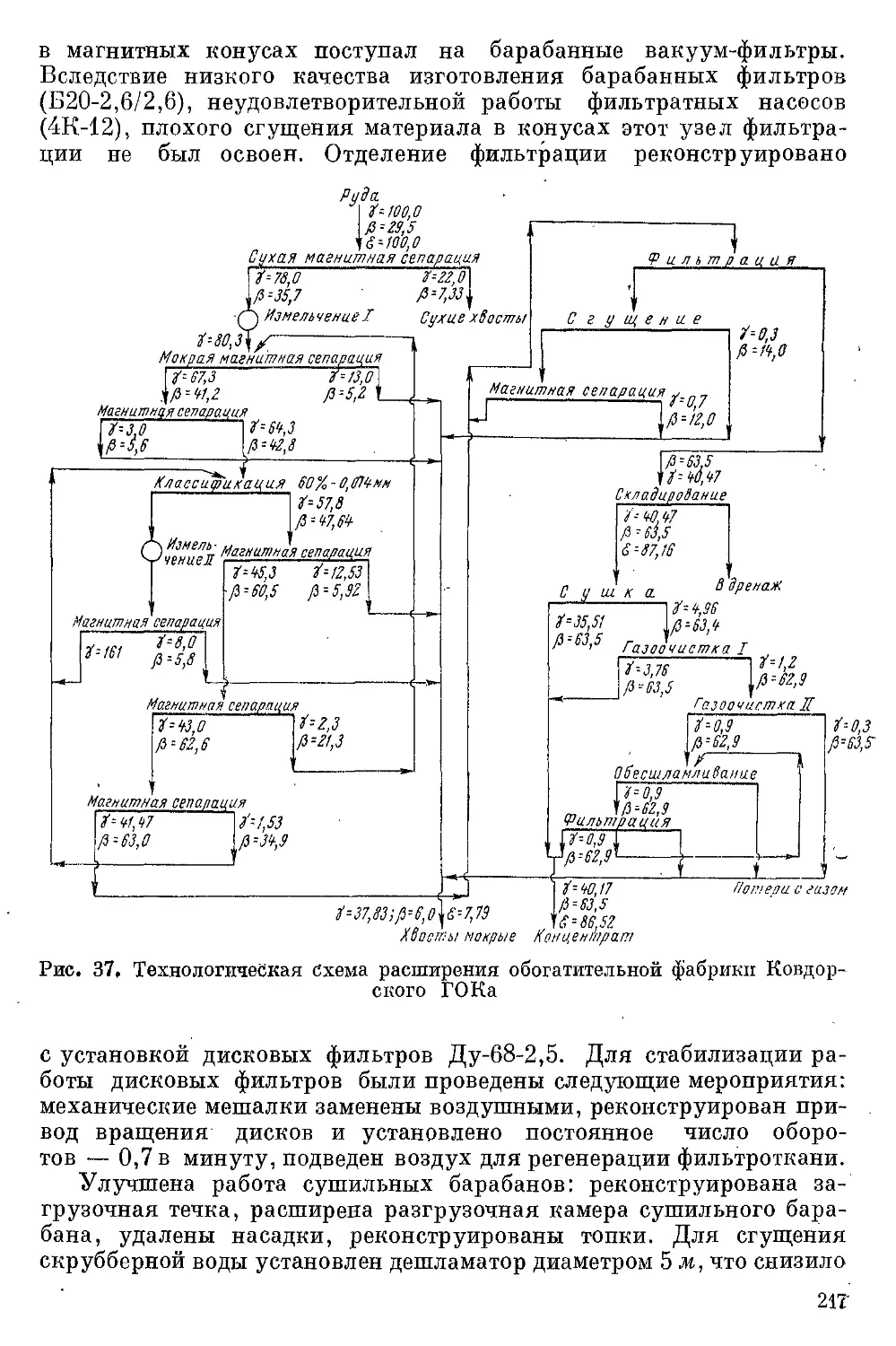

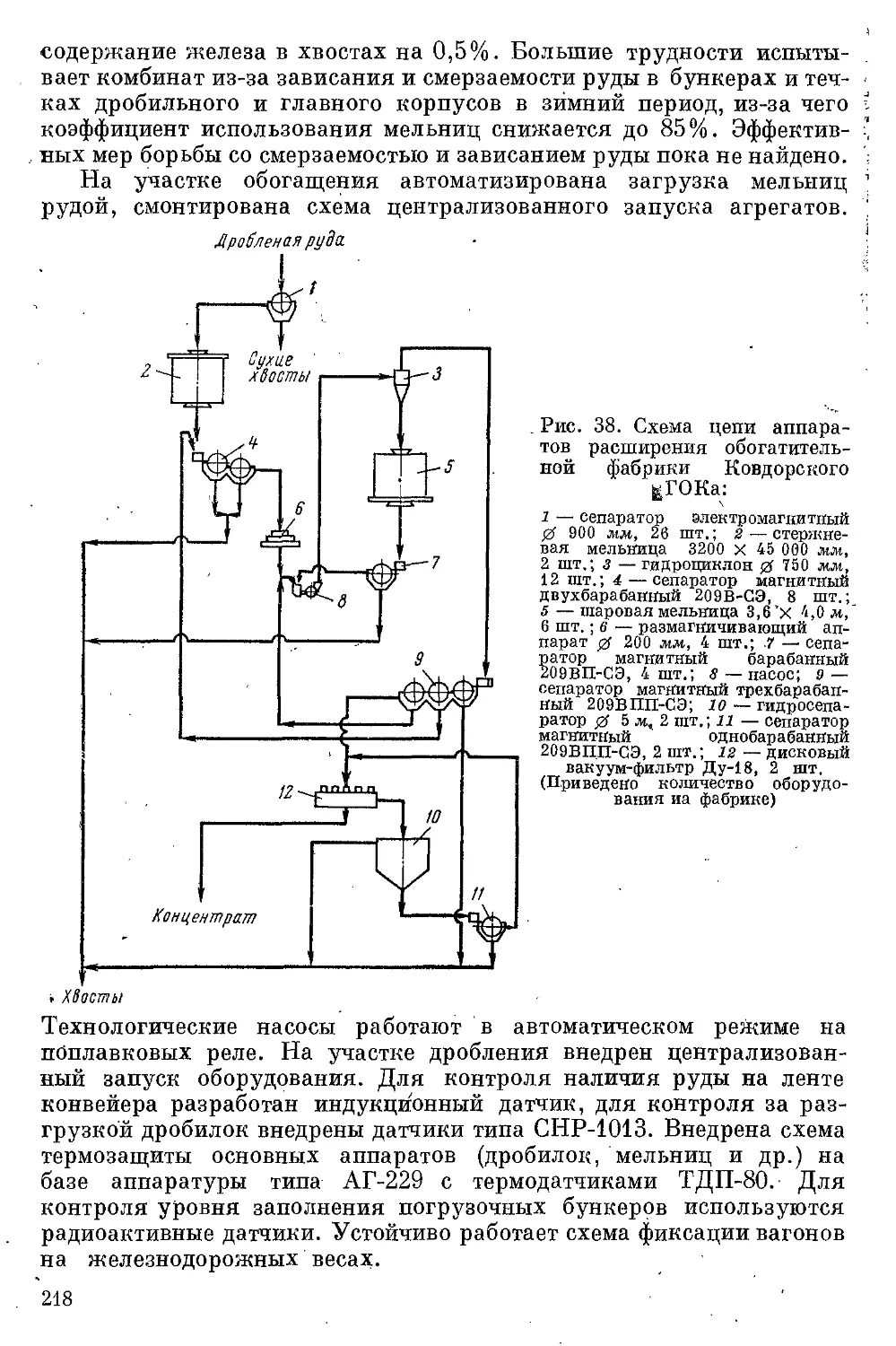

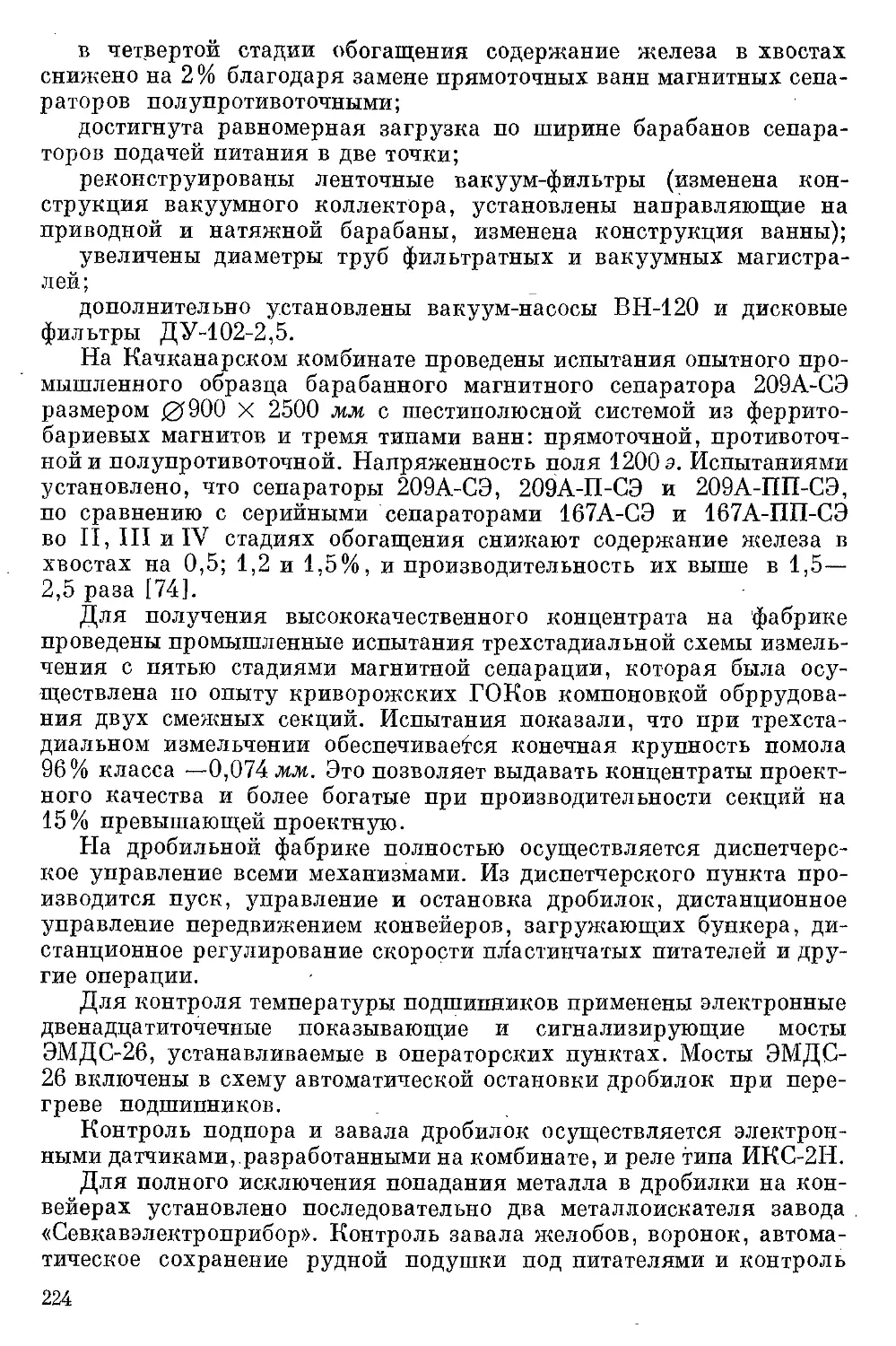

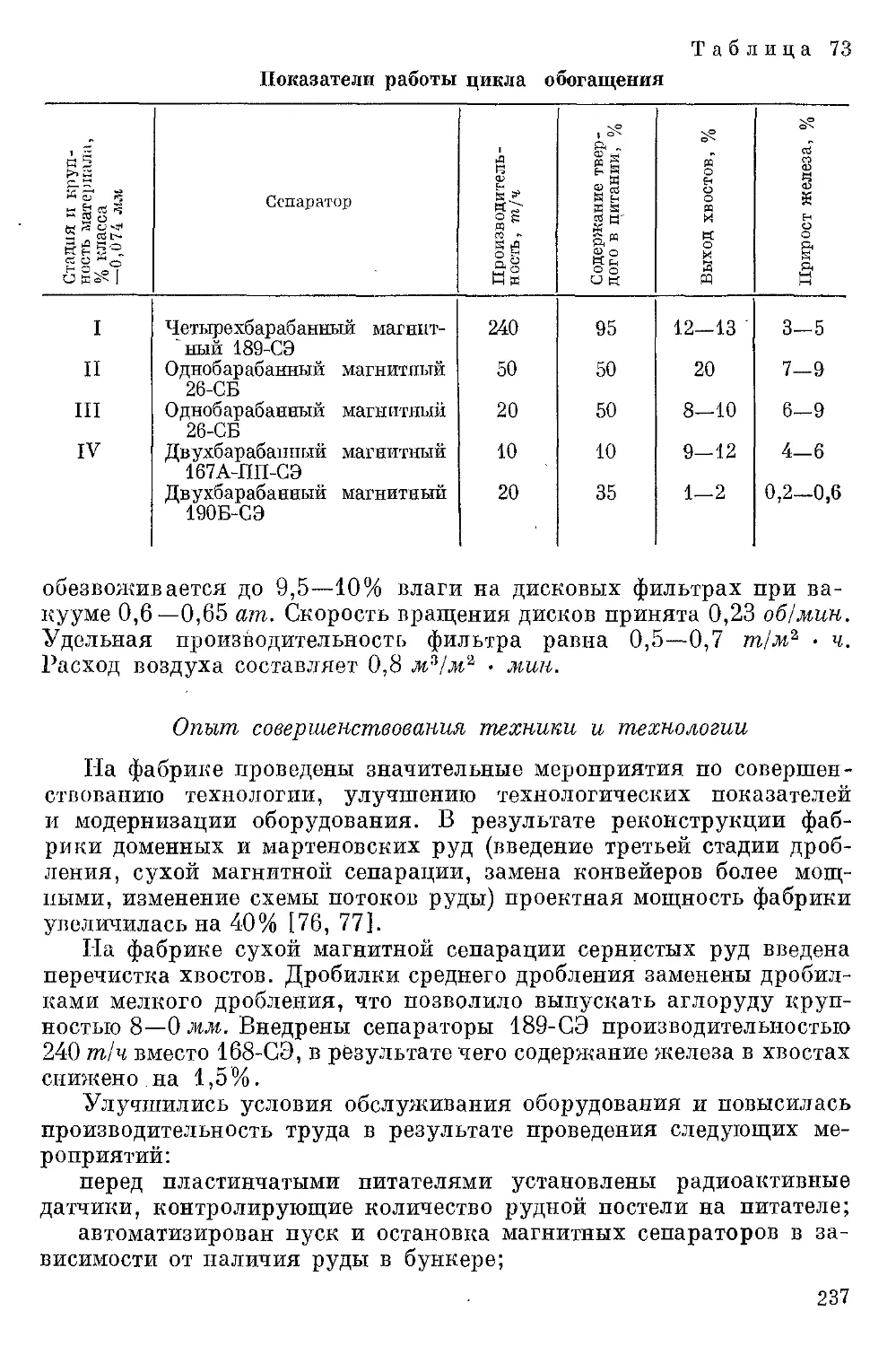

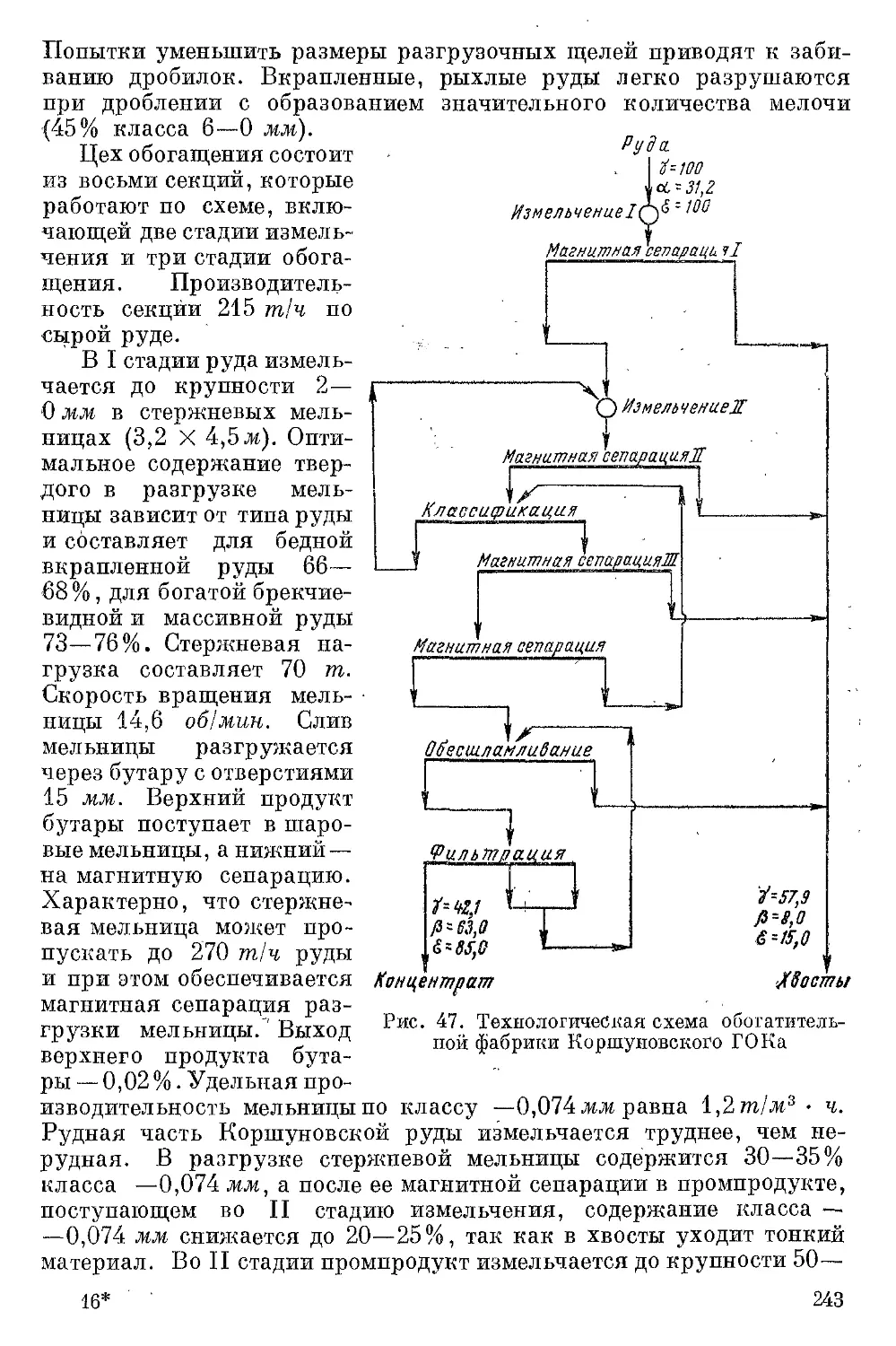

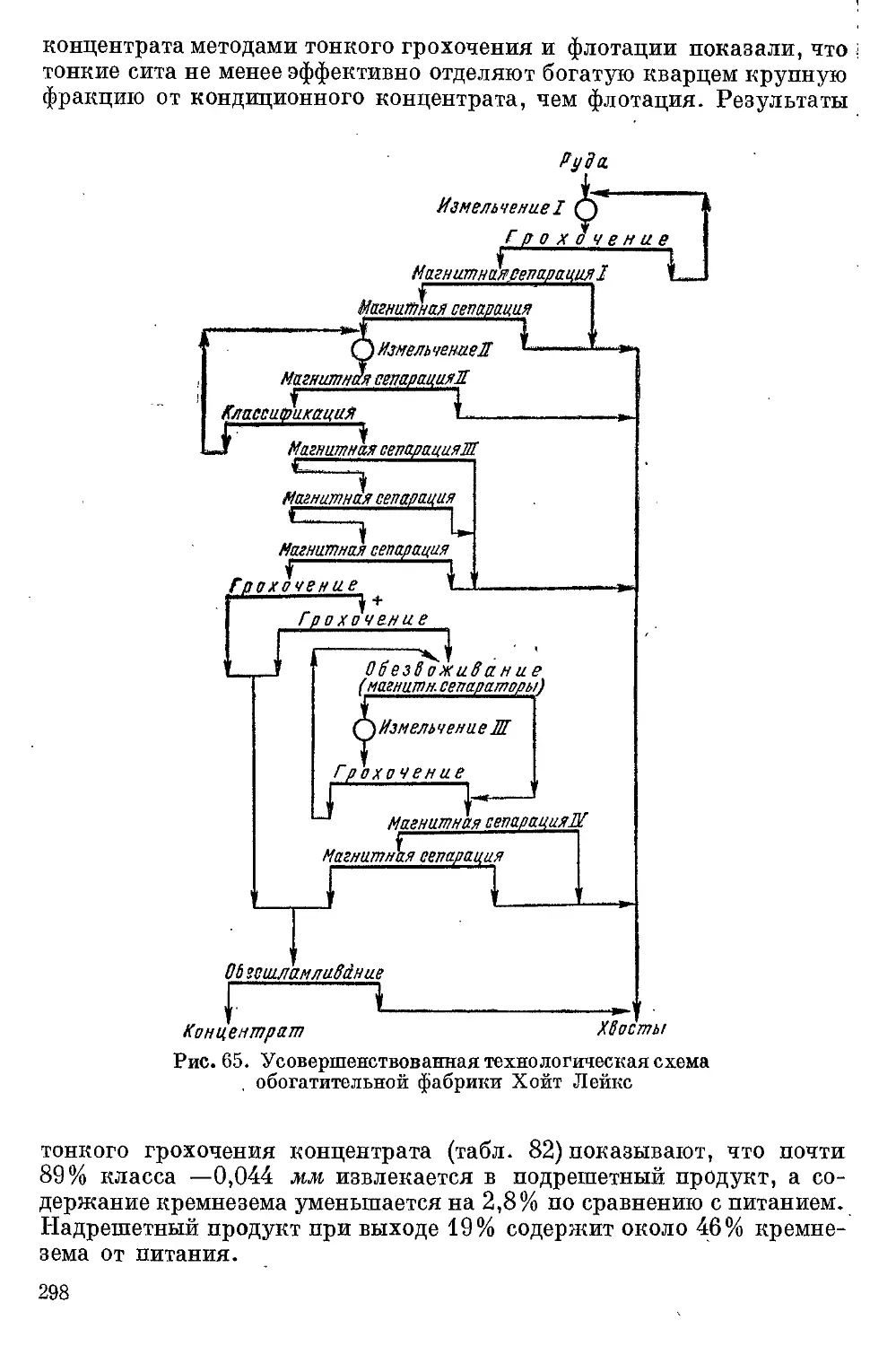

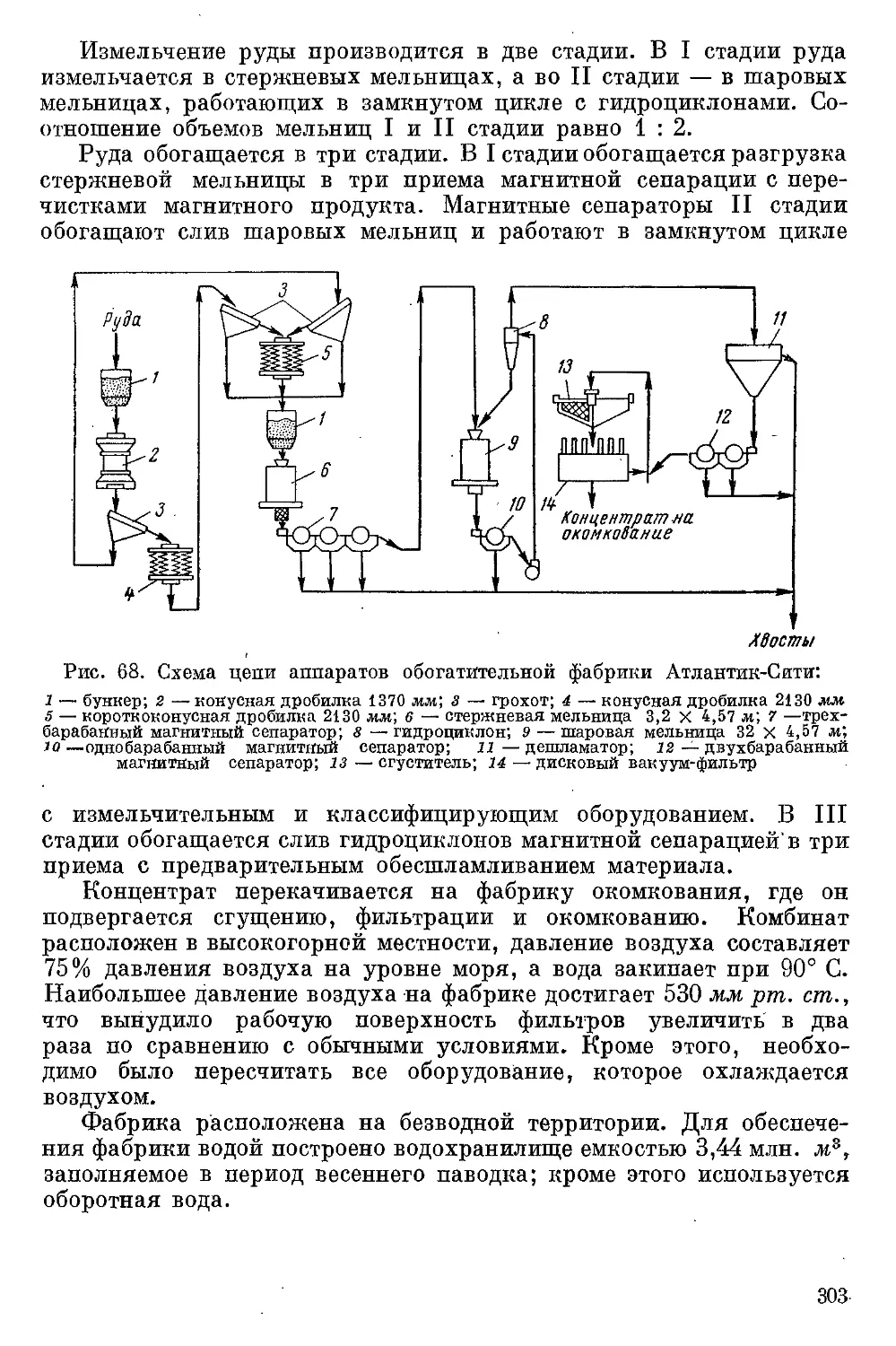

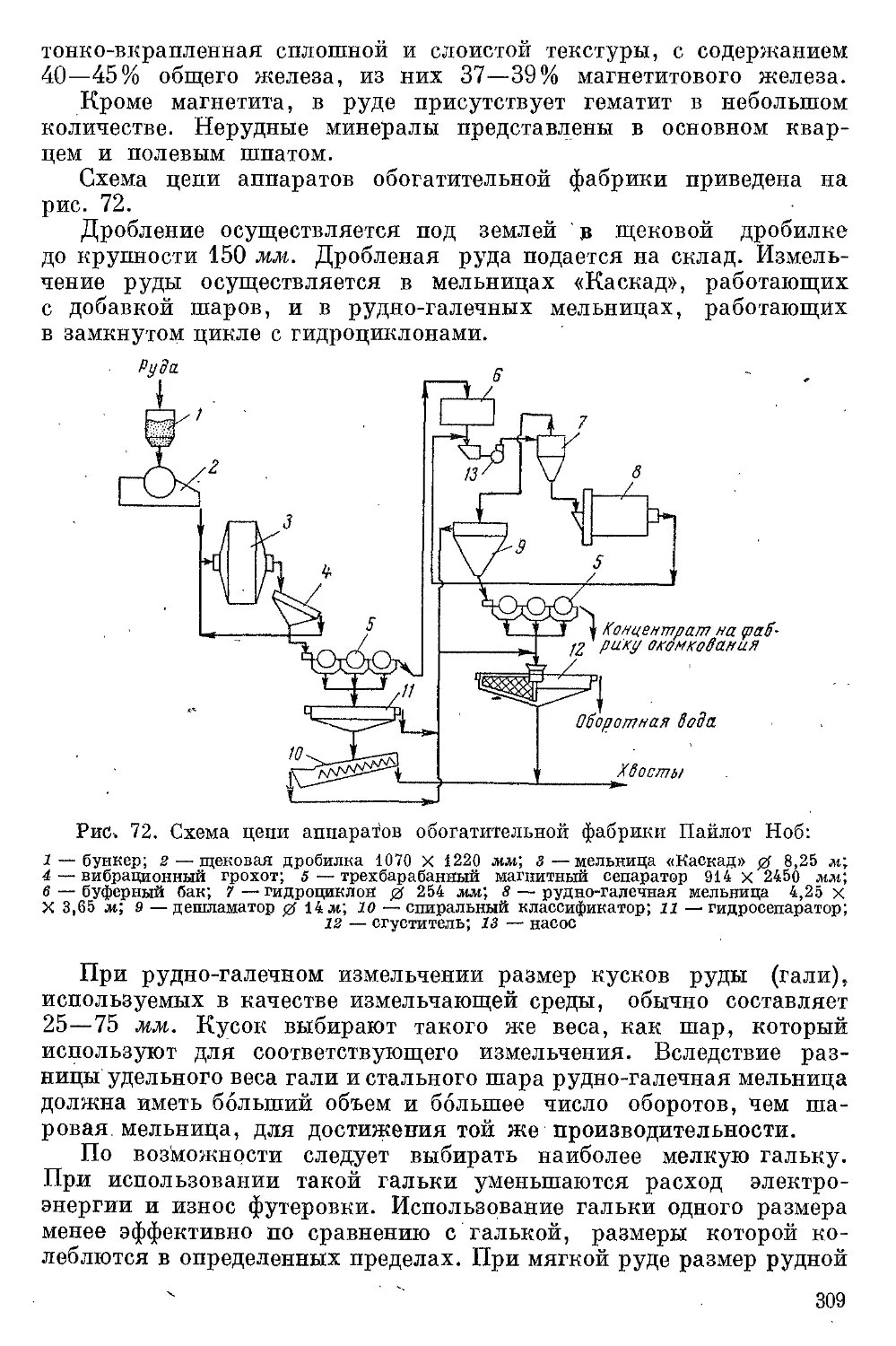

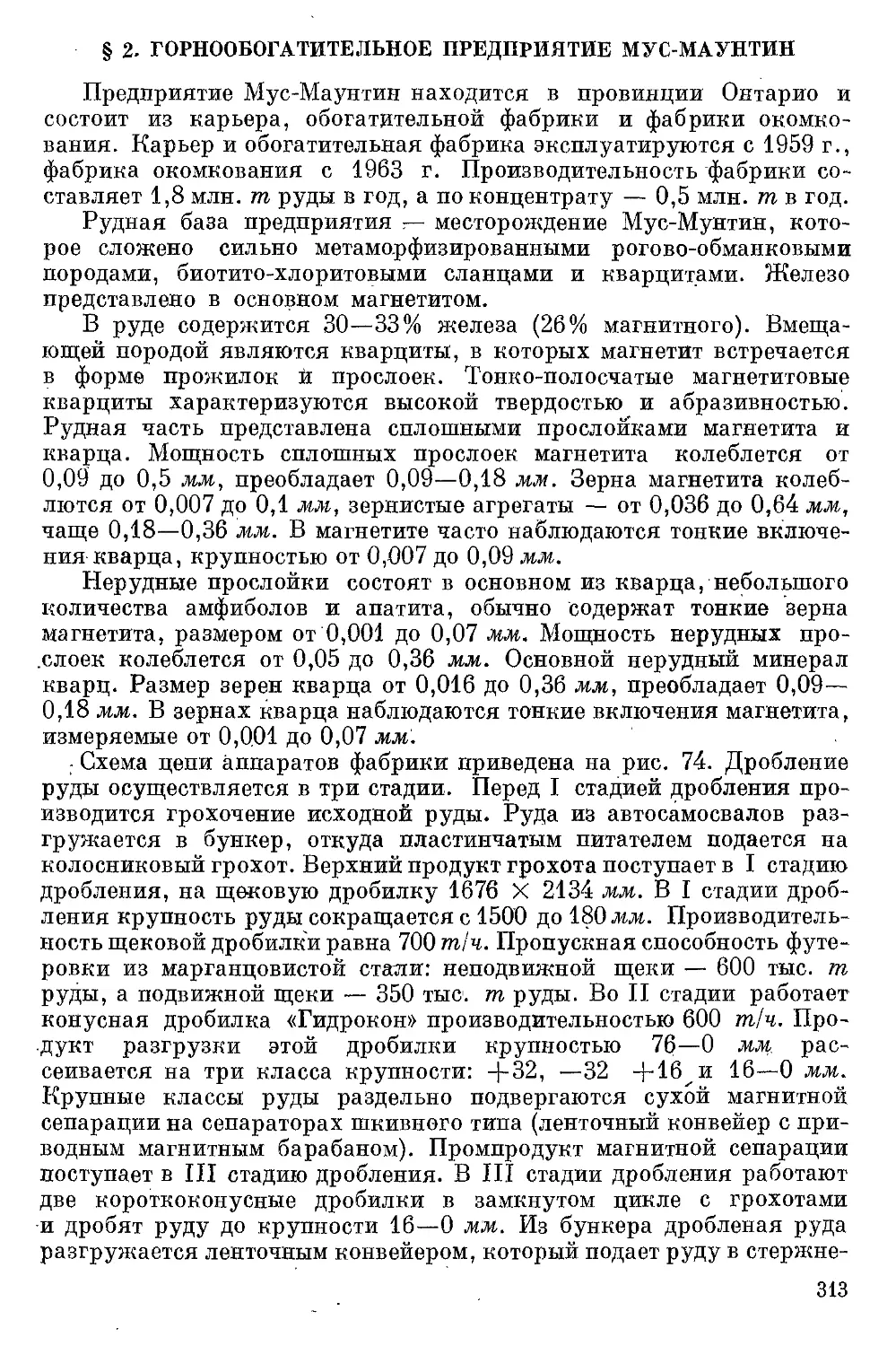

1?еОобщ FeOpacTB 17,1 13,9 16,1 13,0 Р2О5 S 0,114 0,14 0,123 0,15 Полевые шпаты 5,8 7,7