Автор: Иноземцев Г.Г.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства металлорежущие станки металловедение резка металлов

Год: 1984

Г. Г. Иноземцев

ПРОЕКТИРОВАНИЕ

МЕТАЛЛОРЕЖУЩИХ

ИНСТРУМЕНТОВ

МАШИНОСТРОЕНИЕ

1984

ББК 34.63-56

И67

УДК 621.9.02.061.63(075.8)

Рецензенты: кафедра «Теория механической обработки и инструмента»

Московского высшего технического училища им. Н. Э. Баумана,

канд. техн, наук И. 4. Ординарцев

Иноземцев Г, Г.

И67 Проектирование металлорежущих инструментов: Учеб, по-

собие для втузов по специальности «Технология машинострое-

ния, металлорежущие станки и инструменты». — Мл Машино-

строение, 1984. — 272 с., ил.

В пер.: 1 р. 10 к.

2703000000-013

И 038(01)-84

13-84

ББК 34.83-50

6П4.6.08

© Издательство «Машиностроение», 1984 г.

Введение

Решения XXVI съезда КПСС предусматривают дальнейшее раз-

витие машиностроения. Сердцевиной машиностроения является стан-

коннструментальная промышленность. Металлорежущие инстру-

менты имеют исключительное значение в производстве машин и

приборов.

Инструментальная база машиностроения СССР состоит из пред-

приятий инструментальной промышленности и инструментальных

цехов машиностроительных заводов. За годы Советской власти

в стране созданы десятки мощных инструментальных заводов, кото-

рые производят стандартные инструменты, и тысячи инструменталь-

ных цехов на машиностроительных и приборостроительных заводах,

где изготавливают специальные режущие инструменты, штампы,

приспособления для нужд предприятия.

Для повышения эффективности металлообработки необходима

дальнейшая специализация инструментальных заводов и цехов со

значительным сокращением номенклатуры выпускаемых инстру-

ментов на каждом заводе. На этой основе будет расширяться поточ-

ное и автоматизированное производство инструментов, повышаться

производительность труда и качество инструментов, снижаться себе-

стоимость их .изготовления. Основными вопросами дальнейшего

развития инструментальной промышленности являются также уве-

личение выпуска инструментов из высокоэффективных инструмен-

тальных материалов, более широкое применение инструментов с из-

носостойкими покрытиями, внедрение упрочняющей технологии,

дальнейшее расширение производства инструментов с механическим

креплением режущих элементов, в том числе и многогранных пла-

стинок из твердого сплава.

Инструменты должны иметь высокие режущие свойства и обеспе-

чивать заданную точность и качество обработанных деталей. Режу-

щие свойства инструментов зависят от инструментального материала,

качества поверхностей режущей части, схемы резания, геометрии

инструмента, состава и способов подвода СОЖ. Точность и качество

изготовления деталей зависят от точности и качества самого инстру-

мента, параметров его установки, режимов резания и движений фор-

мообразования. Металлорежущие инструменты имеют большое раз-

нообразие видов и конструктивных разновидностей. У каждого вида

инструмента есть свои особенности, которые определяются усло-

виями формообразования детали. Эти особенности в ряде случаев

имеют принципиальное значение, которые должны быть учтены

на стадии проектирования. Некоторые особенности инструментов

3

для автоматизированного производства и для станков с ЧПУ рас-

смотрены в соответствующих главах по видам инструмента.

Проектирование металлорежущих инструментов включает ре-

шение следующих основных вопросов.

1. Определяется область назначения инструмента с учетом ре-

жима резания.

2. Обоснованно выбирается необходимый инструментальный ма-

териал для режущей части и конструкционная сталь для корпуса

и крепежной части инструмента.

3. Из условий прочности, жесткости инструмента и объема

стружки определяются его основные конструктивные параметры

Из условия резания принимается или экспериментально устанав-

ливается оптимальная геометрия режущей части.

4. Находится необходимый профиль инструмента.

5. Определяются метод переточки инструмента и погрешности,

возникаемые при этом, а также возможность его регулирования

на размер.

6. С учетом точности изготовления деталей назначаются допуски

на размеры инструмента, указываются технические условия на его

изготовление высокого качества.

главаИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

Инструментальные материалы играют решающую роль в повы-

шении режущих свойств инструмента и производительности труда,

в формировании точностных параметров и качественных характе-

ристик обрабатываемых деталей. Для получения инструментов с вы-

сокими режущими свойствами инструментальные материалы должны

удовлетворять следующим основным требованиям: 1) иметь высо-

кую теплостойкость и износостойкость; 2) быть высокотвердыми

и прочными; 3) иметь возможность обрабатываться в холодном и

нагретом состоянии; обладать определенными свойствами при термо-

обработке, сварке, напайке, заточке и т. д.; 4) обладать достаточной

теплопроводностью, малой чувствительностью к циклическим коле-

баниям температуры; 5) быть экономичными.

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

Инструментальные стали подразделяют на углеродистые, легиро-

ванные и быстрорежущие.

Углеродистые инструментальные стали разделяются на стали

обыкновенного качества и высококачественные (ГОСТ 1435—74).

В последних содержится меньше серы и фосфора, до 0,03 % каждого.

К сталям обыкновенного качества относятся стали У7—У13, а к вы-

сококачественным У7А—У13А, где цифры означают в среднем деся-

тые доли процентного содержания углерода. Кроме этого, в состав

сталей входят Cr, Ni и М в пределах 0,15—0,20 % (как остаточ-

ных примесей в стали), а также Мп и Si от 0,15 до 0,30 % каж-

дого.

Углеродистые инструментальные стали имеют низкие режущие

свойства. Их теплостойкость до 200 °C. При температуре резания

более 200 °C стали резко теряют твердость и стойкость, что объяс-

няется строением и свойством структуру мартенсита. В закаленном

состоянии мартенсит закаленной углеродистой стали представляет

собой твердый раствор углерода в a-железе. До температуры

200 °C мартенсит устойчив. Закаленная сталь сохраняет достаточную

твердость и износостойкость. При температуре более 200 °C мартен-

сит начинает распадаться,из него выделяются карбиды железа (це-

ментит), он коагулирует (укрупняется), и твердость понижается.

Поэтому отпуск закаленной стали проводят при 160—180 °C на воз-

духе, после чего ее твердость повышается до HRC3 60—63.

Инструменты из этих сталей должны применяться, когда темпера-

тура резания не превосходит 200 °C.

5

Углеродистые инструментальные стали имеют малую прокали-

ваемость, большую чувствительность к перегреву при закалке, что

приводит к росту зерна. Следствием этого является повышенная

хрупкость и выкрашивание режущих кромок инструмента.

Пониженная прокаливаем ость этих сталей вынуждает применять

при их закалке резкие охладители (чистую воду или воду с приме-

сями солей), хотя резкое охлаждение вызывает значительные дефор-

мации, трещины и даже поломку закаленного инструмента. Из-за

низкой режущей способности применяют углеродистые стали: У7—

У9 — для слесарных, деревообрабатывающих и кузнечных инстру-

ментов; У10А—У13А — для ручных режущих инструментов (на-

пильники, метчики, плашки, развертки), а также для машинных

инструментов, работающих на низких скоростях резания. Вследствие

большой деформации при термообработке не рекомендуется изго-

товлять из этой стали инструменты большой длины, а также инстру-

менты, имеющие сложный профиль. Из-за склонности этих сталей

к обезуглероживанию не следует шлифовать профиль инструмента,

так как при этом возникает высокая контактная температура и в ре-

зультате обезуглероживания поверхностного слоя снижается его

твердость и режущие свойства инструмента.

Легированные инструментальные стали имеют в своем составе

небольшое содержание таких легирующих элементов, как Мп, Si,

Cr, W, V. Легированные стали имеют более высокие режущие свой-

ства, чем углеродистые стали. Их теплостойкость 250 °C, они более

износостойки, меньше коробятся при термообработке, лучше прока-

ливаются. Стали применяются для изготовления штампов, режущего,

измерительного и слесарного инструмента. Основными марками для

режущих инструментов являются 9ХС, ХВГ, ХВСГ, Х6ВФ.

В табл. 1.1 приведен химический состав указанных марок по

ГОСТ 5950—73.

Из этих сталей для режущих инструментов наиболее распростра-

ненными являются 9ХС и ХВГ. Сталь 9ХС применяют для изготов-

ления сверл, разверток, метчиков, плашек, гребенок, фрез, работа-

ющих при сравнительно низких скоростях резания. В этой стали

карбиды более равномерно распределены, что позволяет изготовлять

из нее инструменты с более тонкими режущими элементами. Однако

сталь 9ХС имеет и некоторые недостатки: плохо шлифуется, на

1.1, Химический состав основных марок легированных сталей

Марка стали Содержание элементов. %

С Мп Si Сг W V

9ХС 0,85—0,95 0,30—0,60 1,20—1,60 0,95—1,25

ХВГ 0,90—1,05 0,80—1,10 0,15—0,35 0,9—1^ 1,2—1,6

ХВСГ 0,95—1,05 0,6-0,9 0,65—1,0 0,6—1,1 0,5—0,8 0,05— 0,15

Х6ВФ 1,05—1,15 0,15—0,4 0,15—0,35 5,5—6,5 1,1—1,5 0,5—0,8

6

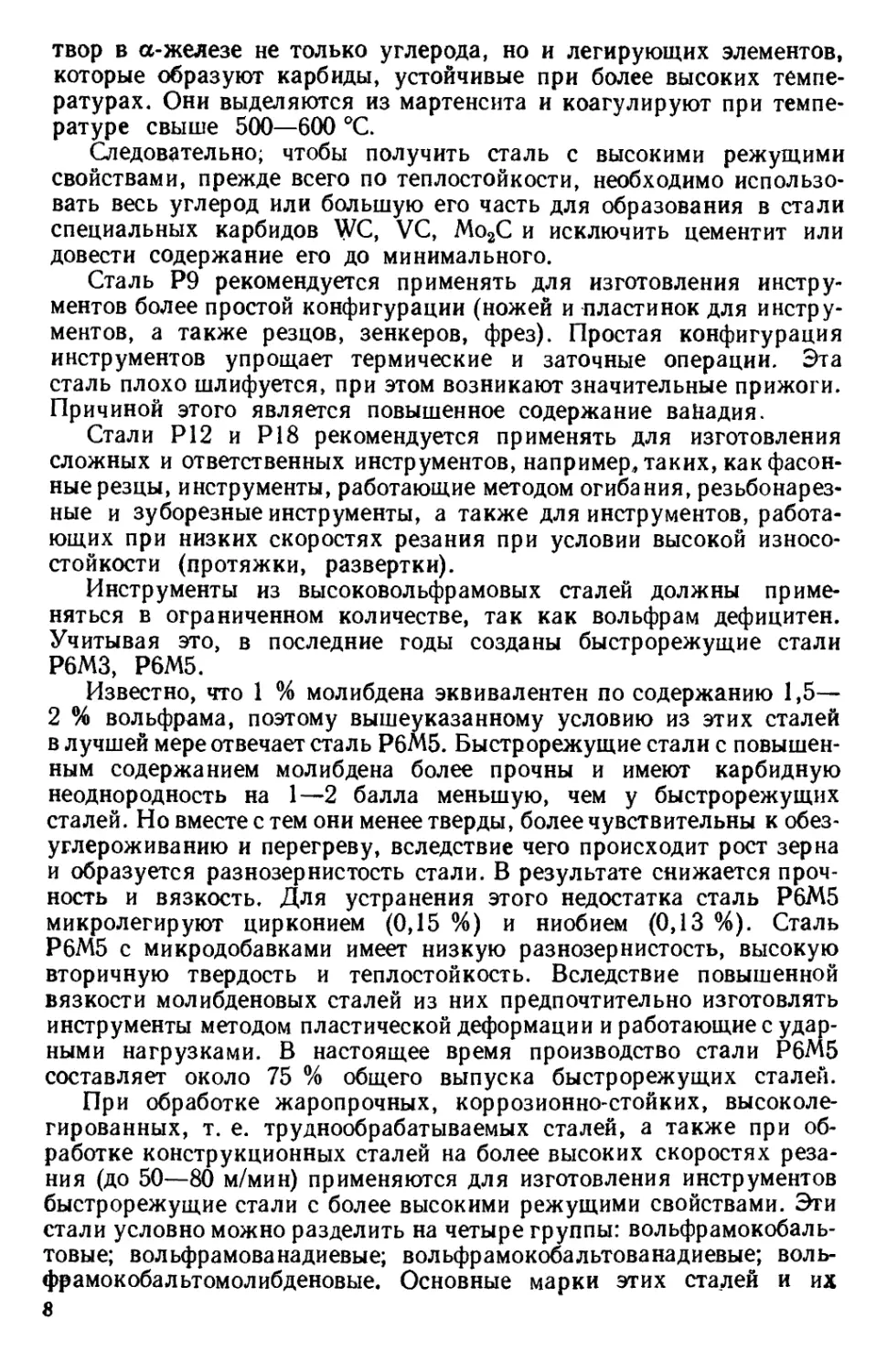

1.2. Химический состав вольфрамовых и вольфрамомолибденовых

быстрорежущих сталей

Марка стали Содержание элементов, %

С W V Мо Ст

Р9 0,85—0,95 8,5—10,0 2,0—2,6 1 3,8—4,4

Р12 0,8—0,9 12,0—13,0 1,5—1,9 1 3,1—3,6

Р18 0,7—0,8 17,0—18,5 1,0—1,4 1 3,8—4,4

Р6МЗ 0,85—0,95 5,5—6,5 2,0—2,5 3,0—3,6 3,0—3,6

Р6М5 0,8—0,88 5,5—6,5 1,7—2,1 5,0—5,5 3,8—4,4

Примечание. Мп 0,4 %; Si 0,5 %.

поверхности образуются надиры; имеет повышенную чувствитель-

ность к обезуглероживанию.

Сталь ХВГ отличается меньшим короблением при термообра-

ботке, поэтому из нее изготовляют инструменты сравнительно боль-

шой длины: протяжки, длинные развертки и метчики и другие,

работающие с невысокими режимами резания по металлу. Ее также

применяют для изготовления деревообрабатывающих инструментов.

Сталь ХВСГ по своим режущим свойствам и характеристикам зани-

мает промежуточное положение между 9ХС и ХВГ. В основном

из нее делают ручные инструменты по металлу (сверла, развертки,

метчики, плашки и др.), а также машинные деревообрабатывающие

инструменты. Сталь Х6ВФ является более износостойкой вследствие

повышенного содержания хрома, поэтому целесообразно ее приме-

нять для изготовления резьбонакатных роликов, ножовочных по-

лотей.

Быстрорежущие стали имеют более высокие режущие свойства,

чем легированные инструментальные стали. Они допускают в 2—3

раза большую скорость резания по сравнению с легированными

инструментальными сталями. Быстрорежущие стали являются ос-

новными сталями при изготовлении инструментов. Из этих ста-

лей делают около 70 % лезвийных инструментов.

Марки быстрорежущих сталей приведены в ГОСТ 19265—73.

В табл. 1.2 даны марки вольфрамовых и вольфрамомолибденовых

быстрорежущих сталей. Марки этих сталей отличаются в основном

процентным содержанием W, V, Мо. Они применяются для изго-

товления различных инструментов, служащих для всех видов обра-

ботки конструкционных сталей, чугунов, цветных металлов и спла-

вов при соответствующих режимах.

Быстрорежущие стали, приведенные в табл. 1.2, имеют высокие

режущие свойства. У этих сталей износостойкость в 2 раза, а тепло-

стойкость в 3 раза выше, чем у углеродистых инструментальных

сталей. Это объясняется наличием легирующих элементов, влия-

ющих на строение и свойства мартенсита.

В отличие от углеродистых инструментальных сталей мартенсит

закаленной быстрорежущей стали представляет собой твердый рас-

7

твор в a-железе не только углерода, но и легирующих элементов,

которые образуют карбиды, устойчивые при более высоких темпе-

ратурах. Они выделяются из мартенсита и коагулируют при темпе-

ратуре свыше 500—600 °C.

Следовательно; чтобы получить сталь с высокими режущими

свойствами, прежде всего по теплостойкости, необходимо использо-

вать весь углерод или большую его часть для образования в стали

специальных карбидов WC, VC, Мо2С и исключить цементит или

довести содержание его до минимального.

Сталь Р9 рекомендуется применять для изготовления инстру-

ментов более простой конфигурации (ножей и пластинок для инстру-

ментов, а также резцов, зенкеров, фрез). Простая конфигурация

инструментов упрощает термические и заточные операции. Эта

сталь плохо шлифуется, при этом возникают значительные прижоги.

Причиной этого является повышенное содержание ванадия.

Стали Р12 и Р18 рекомендуется применять для изготовления

сложных и ответственных инструментов, например, таких, как фасон-

ные резцы, инструменты, работающие методом огибания, резьбонарез-

ные и зуборезные инструменты, а также для инструментов, работа-

ющих при низких скоростях резания при условии высокой износо-

стойкости (протяжки, развертки).

Инструменты из высоковольфрамовых сталей должны приме-

няться в ограниченном количестве, так как вольфрам дефицитен.

Учитывая это, в последние годы созданы быстрорежущие стали

Р6МЗ, Р6М5.

Известно, что 1 % молибдена эквивалентен по содержанию 1,5—

2 % вольфрама, поэтому вышеуказанному условию из этих сталей

в лучшей мере отвечает сталь Р6М5. Быстрорежущие стали с повышен-

ным содержанием молибдена более прочны и имеют карбидную

неоднородность на 1—2 балла меньшую, чем у быстрорежущих

сталей. Но вместе с тем они менее тверды, более чувствительны к обез-

углероживанию и перегреву, вследствие чего происходит рост зерна

и образуется разнозернистость стали. В результате снижается проч-

ность и вязкость. Для устранения этого недостатка сталь Р6М5

микролегируют цирконием (0,15 %) и ниобием (0,13 %). Сталь

Р6М5 с микродобавками имеет низкую разнозернистость, высокую

вторичную твердость и теплостойкость. Вследствие повышенной

вязкости молибденовых сталей из них предпочтительно изготовлять

инструменты методом пластической деформации и работающие с удар-

ными нагрузками. В настоящее время производство стали Р6М5

составляет около 75 % общего выпуска быстрорежущих сталей.

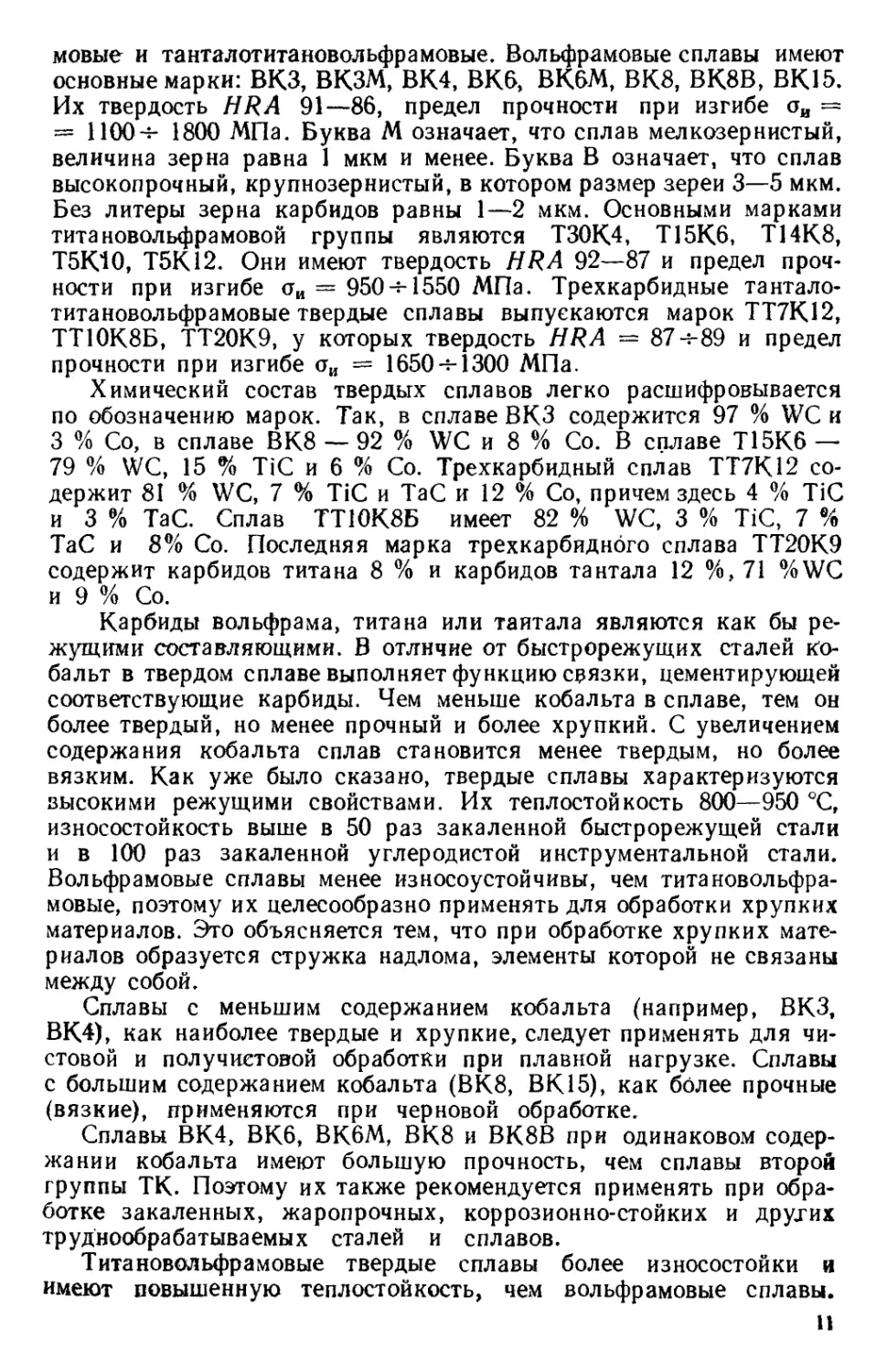

При обработке жаропрочных, коррозионно-стойких, высоколе-

гированных, т. е. труднообрабатываемых сталей, а также при об-

работке конструкционных сталей на более высоких скоростях реза-

ния (до 50—80 м/мин) применяются для изготовления инструментов

быстрорежущие стали с более высокими режущими свойствами. Эти

стали условно можно разделить на четыре группы: вольфрамокобаль-

товые; вольфрамованадиевые; вольфрамокобальтованадиевые; воль-

фрамокобальтомолибденовые. Основные марки этих сталей и их

8

химический состав по ГОСТ 19265—73

приведены в табл. 1.3.

Кобальтовые стали имеют более

высокие теплостойкость (630—640 °C)

и твердость после термообработки

(НЦСЭ 64—67), поэтому их режущие

свойства выше режущих свойств

стали Р18. Кобальт не образует кар-

бидов, он увеличивает вторичную

твердость стали. Однако кобальто-

вые стали имеют недостатки: более

хрупки, малопрочны и склонны к об-

разованию трещин при работе ин-

струмента с нестабильной нагрузкой;

имеют большую чувствительность

к обезуглероживанию и дороже, чем

сталь Р18. Поэтому инструменты,

изготовленные из этих сталей, реко-

мендуется применять при обработке

жаропрочных и коррозионностойких

сталей при достаточной жесткости

системы СПИД, без вибраций во избе-

жание выкрашивания режущих кро-

мок и поломки режущей части ин-

струмента.

С увеличением содержания ко-

бальта прочность стали снижается.

Увеличение содержания ванадия до

1,8—2,6 % повышает износостой-

кость вольфрамокобальтовой стали.

Вольфрамованадиевые стали более

износостойкие и прочные, чем вольф-

рамовые и вольфрамомолибденовые

стали, но теплостойкость (620—

630 °C}, ковкость и шлифуемость их

несколько ниже.

Вольфрамокобальтованадиевые

стали по своим режущим свойствам

не уступают вольфрамокобальтовым

сталям, новместе с тем имеют боль-

шую прочность и износостойкость.По-

этому эти марки являются более

универсальными, т. е. их можно при-

менять как при черновой, так и при

чистовой обработке высоколегиро-

ванных сталей и сплавов.

Вольфрамокобальтомолибденовые

стали созданы для замены высо-

ковольфрамовых быстрорежущих

Теплостой- кость, °C о о о о о о о СО 00 ХН ч* со СО С0 С0 С0 С0 <0 <0 с©

Содержание элементов, % in 0,5

Мп 0,4

и ”* О О ”* <0 ”* ”* ”* т* СО 1 1 1 II II 00 00 IO IO 00 оо о СО со 00 СО СО 00 со

Мо со СО 10 оц ”*ОО

> <0 <0 О —04 10 of of 00 L0 of of of 1 1 1 1 1 1 1 10 СО СП ь- — of of of т* ~ — cf

о и 10 °, o' °.°.c4Lfi с©" — С©" C0* L0 ОС? 1 1 o- 1 1 J, 1 0.0. 0.0 00 LO 10 of Lff L0 bf

£ 10 10 10 10 10 О Cf CQ — 00 TT’TT’TTT O~O О О 0^0 L0 of of of о bf co" 00~

и i© i© 00 OOOlC'OCO — ~ ~ о о —" 1 1 1 1 1 1 1 CD O> 10 10 о о oo0^00-00-- 0—00

Марка стали ogSSgg Oi O^> *— qo

Под- группа стали — 04 CO **

9

сталей, уменьшения хрупкости и увеличения прочности вольфрамо-

кобальтовых сталей, а также для устранения недостатков вольф-

рамомолибденовых сталей, т. е. повышения их твердости и тепло-

стойкости. По твердости стали четвертой подгруппы почти не

уступают вольфрамо кобальтовым сталям, теплостойкость их не-

много ниже, а прочность выше, поэтому они более универсальны,

чем вольфрамомолибденовые стали. Эти стали применяют для изго-

товления инструментов, которыми обрабатывают жаропрочные и

коррозионностойкие стали в различных условиях резания.

Основными путями дальнейшего повышения режущих свойств

быстрорежущих сталей являются:

L Выплавка сталей в вакуумно-дуговых, электронно-лучевых

печах, а также методом электрошлакового переплава (ЭШП). При-

менение метода ЭШП позволяет уменьшить размеры карбидов и кар-

бидной неоднородности, он наиболее эффективен для получения за-

готовок больших сечений, с последующей ковкой на прессах с вы-

сокотемпературным ступенчатым нагревом под деформацию.

2. Применение способа порошковой металлургии для некоторых

композиций быстрорежущих сталей, который обеспечивает получе-

ние стали с мелкозернистой структурой независимо от размеров

заготовок.

Испытания резцов, фрез, сверл показали, что инструменты, изго-

товленные из быстрорежущих сталей Р6М5К5П, Р9М4К8П, полу-

ченных методом порошковой металлургии, имеют стойкость в 1,2—

2 раза выше чем стойкость инструментов, изготовленных из ана-

логичных марок сталей Р6М5К5 и Р9М4К8, полученных обычным

способом металлургического производства.

3. Нанесение покрытий из карбида титана TiC на пластинки или

на режущие поверхности инструментов из быстрорежущих сталей.

Этим способом можно повысить стойкость инструмента в 5—10 раз.

4. Применение химико-термической обработки, обработка инстру-

мента в магнитном поле, поверхностного пластического упрочнения.

5. Проведение более глубоких и всесторонних исследований ре-

жущих свойств различных марок быстрорежущих сталей.

ТВЕРДЫЕ СПЛАВЫ

Твердые сплавы являются продуктом порошковой металлургии.

Они получаются в результате металлургического процесса при на-

личии карбидов вольфрама, карбидов или карбонитридов титана

или сложных карбидов вольфрама, титана и тантала, а также це-

ментирующего элемента—кобальта, никеля и молибдена, расплав-

ленного до жидкого состояния.

С появлением твердых сплавов и использованием их для инстру-

ментов произошел резкий скачок в металлообработке. Скорости

резания увеличились в 4—10 раз по сравнению с обработкой инстру-

ментами, изготовленными из быстрорежущей стали. В настоящее

время в нашей стране выпускаются однокарбидные, двухкарбидные

и трехкарбидные твердые сплавы — вольфрамовые, титановольфра-

!0

мовые и танталотитановольфрамовые. Вольфрамовые сплавы имеют

основные марки: ВКЗ, ВКЗМ, ВК4, ВК6, ВК6М, ВК8, ВК8В, ВК15.

Их твердость HRA 91—86, предел прочности при изгибе оа =

= 1100-4- 1800 МПа. Буква М означает, что сплав мелкозернистый,

величина зерна равна 1 мкм и менее. Буква В означает, что сплав

высокопрочный, крупнозернистый, в котором размер зерен 3—5 мкм.

Без литеры зерна карбидов равны 1—2 мкм. Основными марками

титановольфрамовой группы являются Т30К4, Т15К6, Т14К8,

Т5КЮ, Т5К12. Они имеют твердость HRA 92—87 и предел проч-

ности при изгибе ои = 950-5-1550 МПа. Трехкарбидные тантало-

титановольфрамовые твердые сплавы выпускаются марок ТТ7К12,

ТТ10К8Б, ТТ20К9, у которых твердость HRA = 87-5-89 и предел

прочности при изгибе ои = 1650-4-1300 МПа.

Химический состав твердых сплавов легко расшифровывается

по обозначению марок. Так, в сплаве ВКЗ содержится 97 % WC и

3 % Со, в сплаве ВК8 — 92 % WC и 8 % Со. В сплаве Т15К6 —

79 % WC, 15 % TiC и 6 % Со. Трехкарбидный сплав ТТ7К12 со-

держит 81 % WC, 7 % TiC и ТаС и 12 % Со, причем здесь 4 % TiC

и 3 % ТаС. Сплав ТТ10К8Б имеет 82 % WC, 3 % TiC, 7 %

ТаС и 8% Со. Последняя марка трехкарбиднбго сплава ТТ20К9

содержит карбидов титана 8 % и карбидов тантала 12 %, 71 %WC

и 9 % Со.

Карбиды вольфрама, титана или тантала являются как бы ре-

жущими составляющими. В отличие от быстрорежущих сталей ко-

бальт в твердом сплаве выполняет функцию связки, цементирующей

соответствующие карбиды. Чем меньше кобальта в сплаве, тем он

более твердый, но менее прочный и более хрупкий. С увеличением

содержания кобальта сплав становится менее твердым, но более

вязким. Как уже было сказано, твердые сплавы характеризуются

высокими режущими свойствами. Их теплостойкость 800—950 °C,

износостойкость выше в 50 раз закаленной быстрорежущей стали

и в 100 раз закаленной углеродистой инструментальной стали.

Вольфрамовые сплавы менее износоустойчивы, чем титановольфра-

мовые, поэтому их целесообразно применять для обработки хрупких

материалов. Это объясняется тем, что при обработке хрупких мате-

риалов образуется стружка надлома, элементы которой не связаны

между собой.

Сплавы с меньшим содержанием кобальта (например, ВКЗ,

ВК4), как наиболее твердые и хрупкие, следует применять для чи-

стовой и получиетовой обработки при плавной нагрузке. Сплавы

с большим содержанием кобальта (ВК8, ВК15), как более прочные

(вязкие), применяются при черновой обработке.

Сплавы ВК4, ВК6, ВК6М, ВК8 и ВК8В при одинаковом содер-

жании кобальта имеют большую прочность, чем сплавы второй

группы ТК. Поэтому их также рекомендуется применять при обра-

ботке закаленных, жаропрочных, коррозионно-стойких и других

труднообрабатываемых сталей и сплавов.

Титановольфрамовые твердые сплавы более износостойки я

имеют повышенную теплостойкость, чем вольфрамовые сплавы.

и

Повышенные режущие свойства им придает титан, поэтому эти сплавы

эффективнее применять для обработки вязких металлов, которые

при резании образуют элементную или сливную стружку. В этом

случае изнашивание инструмента происходит более интенсивно,

так как этот процесс протекает одновременно как по задней, так

и по передней поверхности.

Кроме того, титановые сплавы менее склонны к адгезионному

взаимодействию, т. е. к слипанию и свариванию с обрабатываемым

металлом. У них на 100—150 °C выше температура слипания со

сталью и чугуном, а прочность такого схватывания ниже, чем у

вольфрамовых твердых сплавов. Все это уменьшает изнашивание

и увеличивает стойкость инструмента.

Марки твердых сплавов этой группы рекомендуется применять

по тому, же принципу, что и для вольфрамовой группы.

Сплавы третьей группы — танталотитановольфрамовые — пред-

почтительнее применять для обработки труднообрабатываемых ста-

лей и сплавов (коррозионно-стойких и жаропрочных), а также дру-

гих легированных сталей. В этой группе сплавов чем больше ко-

бальта, тем сплав более вязкий, но менее твердый. Тантал придает

сплаву большую вязкость и прочность, но он более дорогой, чем

титан и вольфрам.

Безвольфрамовые твердые сплавы. Как уже говорилось, воль-

фрам является дефицитным металлом, поэтому изыскиваются воз-

можности создания твердых сплавов, в которых вольфрам отсут-

ствует. Основой безвольфрамовых твердых сплавов являются TiC,

(TiNb)C и TiNC, т. е. карбиды титана, карбиды титана и ниобия или

карбонитриды титана, а связкой — никель или никель и молибден.

Эти сплавы имеют высокую теплостойкость, низкую теплопровод-

ность, меньший коэффициент трения и пониженную склонность

к адгезионному взаимодействию с обрабатываемым материалом.

Они недостаточно прочны, но имеют высокую твердость. Для раз-

личных сплавов прочность <ти — 1000—1200 МПа, а твердость

HRA 89—90. Эти сплавы применяют для чистовой и получистовой

обработки при плавной нагрузке. Стойкость инструментов, изго-

товленных из этих сплавов, в 1,2—1,5 раза выше, чем из твердого

сплава Т15К6.

На никельмолибденовой связке выпускают следующие основные

марки безвольфрамовых сплавов: ТМ-3, ТН-20, КНТ-16: сплав

КНТ-16 — 84 % карбонитридов титана TiCN, MoNi—16%.

Эффективным путем повышения режущих свойств твердых спла-

вов является создание марок с более мелкозернистой структурой,

а также изыскание составов износостойких покрытий и разработка

способов их нанесения.

Твердые сплавы с особомелким (субмикронным) зерном имеют

повышенную прочность и стойкость, особенно в условиях адгезион-

ного износа инструмента. Мелкозернистая структура сплавов до-

стигается специальной технологией их изготовления при введении

в сплав до 2 % тантала или небольшого количества хрома. Выпу-

12

скают такие сплавы на основе карбида вольфрама: ВК6-ХОМ,

ВКЮ-ХОМ, ВК15-ХОМ. Они рекомендуются для обработки корро-

зионно-стойких и жаропрочных сталей и сплавов и других трудно-

обрабатываемых материалов. Исследования ЦНИИТмаша показали,

что эти сплавы позволяют значительно повысить стойкость инстру-

ментов (до 3—4 раз).

Нанесение тонкого износостойкого покрытия (толщиной 5—10мкм)

на твердые сплавы является весьма перспективным способом упроч-

нения поверхностного слоя и повышения режущих свойств инстру-

ментов. Этот способ в настоящее время главным образом реализуется

на многогранных сменных пластинах. Эффективность способа за-

висит от состава, толщины слоя и технологии нанесения покрытия.

В промышленности получили применение два способа покрытия:

осаждение из газовой фазы и термодиффузионный. Для покрытия

пластин в основном применяются карбиды и нитриды титана (TiC

и TiN) или их сочетание — карбонитриды. Они наносятся на

поверхность одним, двумя и несколькими слоями различными

способами. Повышение износостойкости покрытых пластин про-

исходит вследствие низкой теплопроводности и высокой теплостой-

кости покрытия, которое в то же время уменьшает коэффициент

трения.

Однослойное покрытие TiC получается хрупким. Однослойное

покрытие TiN этого недостатка не имеет, но соединение его с пла-

стиной получается непрочным, поэтому пластины с однослойным

покрытием рекомендуется применять при получистовой и чистовой

обработке сталей и чугунов при плавной нагрузке. В этих условиях

стойкость пластин с покрытием повышается от 3 до 8 раз. Двух-

и трехслойное покрытие повышает вязкость, обеспечивает более

высокую прочность соединения, а также повышает стойкость пла-

стины в 4—5 раз по сравнению с однослойным покрытием. Пластины

могут работать в условиях прерывистого резания. Лучшие резуль-

таты по износостойкости дают твердосплавные пластины, покрытые

керамикой и кубическим нитридом бора, чем пластины, покрытые

TiC, TiN и карбонитридом. Технология и составы покрытия совер-

шенствуются. Учитывая высокую эффективность этого метода, пла-

стинки из твердого сплава должны выпускаться только с упроч-

няющими покрытиями. Твердые сплавы целесообразно подвергать

термообработке с нагревом под закалку до 1100 °C. Стойкость термо-

обработанных сплавов увеличивается в 1,3—1,4 раза.

МИНЕРАЛОКЕРАМИЧЕСКИЕ МАТЕРИАЛЫ

В основе минералокерамики находится окись алюминия А12О3

(около 95 %), которая получила название оксидной режущей ке-

рамики. По сравнению с другими инструментальными материалами

она дешевле. Физико-механические свойства оксидной минералоке-

рамики существенно отличаются от физико-механических свойств

твердых сплавов. Оксидная минералокерамика имеет на 2—5 еди-

ниц более высокую твердость, ее теплостойкость 1200 °C, она харак-

13

теризуется повышенной износостойкостью по сравнению с твердыми

сплавами. Но этот материал малоирочен и весьма хрупок.

Всесоюзный научно-исследовательский институт абразивов и

шлифования (ВНИИАШ) создал оксидную керамику марки ВШ,

которая имеет прочность он — 500<-600 МПа. Эту марку керамики

рекомендуется применять при получистовой и чистовой непрерыв-

ной токарной обработке сталей и чугунов и при прерывистой обра-

ботке цветных металлов и сплавов, а также неметаллических мате-

риалов в условиях жесткой системы СПИД. Минералокерамика

допускает скорость резания в 1,5—2 раза выше, чем твердые сплавы.

Особенно эффективно ее применение для инструментов, от которых

требуется высокая размерная стойкость.

Всесоюзный научно-исследовательский институт тугоплавких

металлов и твердых сплавов (ВНИИТС) разработал минералокера-

мику оксидно-карбидиого типа марок В-3, ВОК-®) я ВОК-63 с

пределом прочности аи — 700 МПа. В основе ее находятся окись

алюминия и добавки карбидов тугоплавких металлов — вольфрама,

титана. Режущие свойства минералокерамики оксвдно-карбидного

типа выше, чем керамики марки ВШ. Стойкость указанных ма-

рок минералокерамики в 3—5 раз выше, чем стойкость сплава

Т30К4. Минералокерамика марок В-3, ВОК-60 и ВОК-63 применя-

ется для получистовой и чистовой скоростной обработки сталей, в

том числе закаленных и высокопрочных чугунов в прерывистых

условиях резания. Как указывалось ранее, минералокерамика так-

же используется в качестве материала для упрочняющего покры-

тия пластин из твердых сплавов.

АБРАЗИВНЫЕ МАТЕРИАЛЫ

Абразивным материалом называют вещества природного или син-

тетического происхождения, содержащие минералы высокой твер-

дости и прочности, зерна и порошки которых способны обрабатывать

поверхности других твердых тел путем царапания, скобления или

истирания. Их применяют для изготовления шлифовальных и за-

точных кругов, головок, брусков, хонов, а также для доводочных

и полировочных паст и порошков.

Абразивные материалы разделяются на естественные и искус-

ственные. К первым относятся кварц SiO2, наждак и корунд. Все

они содержат природные примеси, имеют сравнительно низкие ре-

жущие свойства и поэтому мало применяются в абразивной промыш-

ленности. Кроме того, запасы корунда в природе ограничены. Его

применяют только для доводочных операций и обработки опти-

ческого стекла. Для абразивных инструментов в основном приме-

няют искусственные абразивные материалы: электрокорунд, карбид

кремния, карбид бора, силикокарбид бора.

Электрокорунд получают методом электрической плавки в дуго-

вых печах при температуре 2000—2050 °C из материалов, богатых

окисью алюминия (боксита, глинозема). Электрокорунд весьма

твердый, плотный и термостойкий материал. В зависимости от про-

14

центного содержания А12О3 электрокорунд бывает нормальный,

белый, легированный и монокорунд.

Электрокорунд нормальный содержит до 95 % А12О3; выпускают

его марок 12А, 13А, 14А, 15А, 16А. В основном этот материал выпус-

кается марки 15А (в марке 95 % А12О3). Он имеет цвет от серо-ко-

ричневого до темно-коричневого и от розового до темно-красного.

Применяется для менее ответственных кругов при шлифовании

сталей, ковких чугунов и твердой бронзы.

Электрокорунд белый содержит более 97 % А12О3; выпускают

его четырех марок 22А, 23А, 24А, 25А. Марка 22А содержит 97 %

А12О3, а марки 24А и 25А — 99 % и более. Имеет белый, серовато-

белый или светло-розовый цвет; является более твёрдым, чем нор-

мальный электрокорунд; применяется для более ответственных кру-

гов (резьбошлифовальных, заточных), выполняющих более точные

работы, а также для изготовления брусков к хонинговальным и

суперфинишным головкам.

Легированный электрокорунд (хромистый, титанистый, цирконие-

вый). Электрокорунд хромистый (технический рубин) получают

так же, как и предыдущие электрокорунды, из глинозема с добав-

кой от 0,4 до 2 % Сг2О3, содержит до 97 % А12О3. Зерна хромистого

электрокорунда по сравнению с белым обладают более высокой

стабильностью физико-механических свойств и содержат больший

процент монокристаллов. Он более твердый, чем белый электро-

корунд, по цвету сходен с рубином, имеет темно-розовую или темно-

вишневую окраску, выпускается марок 32А, ЗЗА, 34А.

Электрокорунд титанистый (технический сапфир) получают также

путем плавки глинозема с присадками 2—3 % окиси титана. Его

зерна имеют повышенную режущую способность, он тверже хро-

мистого электрокорунда и выпускается под маркой 37А.

Электрокорунд циркониевый получают из глинозема, двуокиси

циркония (10—40 %) и окислов титана, более твердый и износостой-

кий, чем титанистый электрокорунд; выпускается под маркой 38А.

Монокорунд — одна из разновидностей электрокорунда, зерна

которого состоят из отдельных кристаллов или их осколков; содер-

жит до 97 % А12О3. Твердость его выше твердости белого электро-

корунда. Он обозначается. 4А и имеет марки 43А, 44А, 45А. Его

особенность — наличие большого числа граней, а значит, и режу-

щих кромок зерна. С увеличением размера зерна структура его

ухудшается и снижается прочность. Применяется для скоростных

и заточных кругов, а также для микропорошков, обеспечивающих

шероховатость Обработанной поверхности Rz 0,10—0,05 мкм.

Карбид кремния SiC получают в электропечах при темпера-

туре 1800—1850 °C из материалов, богатых кремнеземом и мате-

риалов с высоким содержанием углерода (нефтяного кокса, антра-

цита и т. д.). Карбид кремния обладает большей твердостью и хруп-

костью, чем электрокорунд, имеет более острые режущие кромки.

Он разделяется на черный и зеленый карбид кремния.

Карбид кремния черный обозначается 5С, содержит' 95—98 %

SiC и имеет черный или темно-синий цвет, выпускается марок 52С,

15

53С, 54С и 55С. Марка 52С содержит 95 %, а марка 55С — 98 %

карбида кремния. Применяется для заточки инструментов, шлифо-

вания твердых сплавов, твердых и хрупких металлов.

Карбид кремния зеленый обозначается 6С, содержит более 97 %

SiC и имеет цвет от светло-зеленого до темно-зеленого, выпускается

марок 62С, 63С, 64С. Марка 62С содержит 97 % SiC, марка 63С —

98 % SiC, а марка 64С имеет 99 % карбида кремния. Он лучше

черного карбида кремния, имеет большую твердость и более острые

режущие кромки. Применяется для заточки быстрорежущих и твер-

досплавных инструментов, правки шлифовальных кругов, для более

ответственных случаев шлифования.

Карбид бора В4С получают при плавке борной кислоты В2О3

и нефтяного кокса в электрических печах. Он имеет серовато-черный

цвет, содержит до 93 % В4С и 1,5 % свободного углерода. Карбид

бора значительно тверже карбида кремния, но термостойкость его

ниже. Поэтому применяется в виде мелких порошков или паст Для

доводки твердосплавных инструментов.

Силикокарбид бора получают методом восстановительной плавки

в дуговой печи смеси борной кислоты, нефтяного кокса и кварцевого

песка. Его режущая способность немного выше, чем режущая спо-

собность карбида бора. Используется в виде высококачественных

микропорошков для обработки технических рубинов, твердых спла-

вов и других весьма твердых материалов.

Качество абразивных материалов определяется формой" и вели-

чиной зерен, твердостью, теплостойкостью и другими физико-меха-

ническими свойствами.

Форма абразивных зерен характеризуется длиной I, высотой Л,

шириной Ь. Если все три измерения равны или их отношение близко

к единице, то такие зерна называют изотермическими или нормаль-

ными. Они имеют наибольшую прочность. Если I > Л, то зерна

называют пластинчатыми, и при большем превышении — мечевид-

ными. Абразивные зерна имеют закругление вершины радиусом

1.4. Размер зерен и их обозначение

Шлифзерна Шлифпорошки Микропорошки

Размер, мкм Обозначение Размер, мкм Обозначение Размер, мкм Обозначение

2500—2000 200 160—125 12 63—50 М63

2000—1600 160 125^-100 10 50—40 М50

1600—1250 125 100—80 8 40—28 М40

1250—1000 100 80—63 6 28—20 М28

1000—800 80 63—50 5 20—14 М20

800—630 63 50—40 4 14—10 М14

630—500 50 40—30 3 10—7 М10

500—400 40 7-5 М7

400—315 32 5—3 М5

315—250 25 — 3—1 М3

250—200 20 1 и менее Ml

200—160 16 — —

16

3—30 мкм. Зернистость характеризует крупность зерен. В зависи-

мости от размера зерен абразивные материалы по ГОСТ 3647—80

делятся на три группы: шлифзерна, шлифпорошки и микропорошки.

Размер зерен и обозначение зернистости по ГОСТ 3647—80 приве-

дены в табл. 1.4.

Шлифзерна и шлифпорошки получаются способом рассева на

ситах с контролем зернового состава ситовым методом. Верхний

предел размера зерна соответствует размеру ячейки сита, сквозь

которое зерно, основной фракции проходит, а нижний предел —

ячейке сита, на котором зерно основной фракции задерживается.

Микропорошки получаются методом статического осаждения в жид-

кости. При этом чем больше время оседания порошка, тем мельче

будет зерно. Контроль зернового состава проводят микроскопиче-

ским методом. Абразивные материалы характеризуются высокой

твердостью и теплостойкостью. Так, микротвердость электрокорунда

(18—26)103МПа, а термостойкость 1300—2000 °C. Карбид кремния

имеет микротвердость (28—36)103 МПа и термостойкость 1300—

1400 °C.

АЛМАЗЫ

Природные алмазы кристаллизовались на большой глубине при

огромном давлении земных недр и высокой температуре (2000—

2500 °C) из расплавленной магмы, содержащей углерод. Алмаз

самый твердый в природе минерал (105 МПа), устойчивый к физиче-

ским и химическим воздействиям. Твердость алмаза зависит от кри-

сталлического строения, т. е. от расположения атомов углерода.

Наиболее твердый алмаз, имеющий атомную решетку в виде окта-

эдра, затем ромбододекаэдра и менее твердый — куб. Обрабатывае-

мость (шлифуемость) алмаза легче в направлении, параллельном

граням кристалла, так как в этом направлении атомы наиболее

удалены друг от друга. Термостойкость алмаза сравнительно невы-

сокая. В неокисляющейся атмосфере (водороде, азоте) алмаз можно

нагревать до температуры более 1000 °C без изменения его свойств.

Заметное окисление алмаза в среде кислорода начинается при тем-

пературе 700 °C. Тепловое расширение алмаза самое низкое, а тепло-

проводность высокая. Она в 7 раз выше теплопроводности быстро-

режущей стали и в 5 раз выше теплопроводности твердого сплава

Т15К6. Алмаз отличается низким коэффициентом трения, который

в 3—4 раза ниже коэффициента трения твердого сплава с обрабаты-

ваемым материалом.

Алмазы бывают ювелирные и технические. Ювелирные — наи-

более высокосортные алмазы. На технические цели используют

80 % природных алмазов, особенно для изготовления шлифоваль-

ных кругов и доводочных паст, а также для алмазно-металлических

карандашей. Технические алмазы разделяются на бортсы, балласы

и карбонадо. Наиболее лучшие из них — карбонадо. Это весьма

тонкозернистые, твердые и плотные кристаллы, имеющие острые

ребра.

17

Учитывая высокую стоимость природных алмазов, а также их

недостаточность для удовлетворения нужд промышленности, Инсти-

тут физики высоких давлений Академии наук СССР в 1960 г. синте-

зировал алмаз в лабораторных условиях 121, а Киевский институт

сверхтвердых материалов в 1961 г. начал промышленное произ-

водство синтетических алмазов из графита при высоких давлении

и температуре, т. е. при тех же условиях, при которых обра-

зовался природный алмаз. Графит имеет гексагональную структуру.

При этих условиях углерод кристаллизуется в более плотную ку-

бическую структурную решетку, свойственную природному алмазу.

Синтетические алмазы имеют те же химические и физико-механиче-

ские свойства, что и природные.

Наиболее эффективно алмазные инструменты применяются при

обработке твердых и хрупких материалов — твердых сплавов, полу-

проводников (германий, кремний), рубинов, керамики, мрамора,

стекла и др.

Алмазные инструменты нельзя применять для шлифования ста-

лей, так как при этом возникает высокая контактная температура

800—1000 °C, и алмаз в атмосфере кислорода сгорает. Все синтети-

ческие алмазы и 70—80 % природных алмазов подвергаются дроб-

лению для получения алмазных порошков. При этом около 80 %

алмазных порошков используется в связанном состоянии для изго-

товления различных алмазно-абразивных инструментов (шлифо-

вальных кругов, хонов, притиров и др.), а остальные 20 % при-

меняются в свободном состоянии в виде абразивных порошков и

паст для доводки и полирования изделий из указанных ранее ма-

териалов.

Монокристаллы или поликристаллы алмаза или осколки раз-

мером более 800 мкм называются алмазным зерном. Совокупность

алмазных зерен размером менее 800 мкм называется алмазным

порошком.

В зависимости от размера зерен и метода их получения алмазные

порошки по ГОСТ 9206—80 Е делятся на две группы: шлифпорошки

и микропорошки. Шлифпорошки выпускают с размером зерен от

800 до 40 мкм. Классификация зернистости та же, что и абразивных

материалов, но обозначается через дробь, например, 800/630,

630/500, ..., 50/40. Микропорошки выпускают с размером зерен

от 63 до 0,5 мкм и обозначаются также через дробь: 63/50, 50/40, ...,

2/1, 1/0. Они применяются в основном для доводочных паст. Шлиф-

порошки из природных алмазов выпускаются марки А и приме-

няются для инструментов на металлических связках, работающих

в условиях высоких удельных нагрузок. Шлифпорошки из синте-

тических алмазов выпускаются пяти марок: АСО, АСР, АСВ, АСК

и АСС. Здесь последние буквы означают, соответственно: обычной,

повышенной, высокой прочности, крупные К, самые крупные С

и прочные. Кроме того, выпускаются микропорошки с покрытием,

упрочняющим зерна, способствующим отводу тепла из зоны резания

и увеличивающим сцепляемость алмазного зерна со связкой. При

обозначении порошка с покрытием к его марке добавляется буква М.

СВЕРХТВЕРДЫЕ МАТЕРИАЛЫ

Кубический нитрид бора — новый сверхтвердый материал. Он

представляет собой соединение двух химических элементов — бора

43,6 % и азота 56,4, имеющего так же, как и графит, гексагональную

кристаллическую решетку.

При высоких давлении и температуре гексагональная решетка

нитрида бора превращается в более плотную и твердую кубическую

кристаллическую решетку, т. е. в кубический нитрид бора.

Кубический нитрид бора КНБ — весьма твердый, теплостойкий

и химически устойчивый материал. По твердости он близок к алмазу.

Теплостойкость КНБ 1300 °C, т. е. значительно превосходит тепло-

стойкость алмаза. В отличие от алмаза этот материал химически

инертен к железоуглеродистым сплавам, не вступает с ними во взаи-

модействие. Это особенно важно при шлифовании твердых закален-

ных сталей, высокопрочных и труднообрабатываемых сплавов и

при заточке быстрорежущих инструментов, когда контактная тем-

пература в зоне резания достигает 1000 °C и более. Кубический

нитрид бора выпускается под названием эльбор. Цвет эльбора от

белого и желтого до аметистового и черного. В обозначении мате-

риала ставится буква Л.

В зависимости от размера зерен эльбор выпускается двух групп:

шлифпорошки и микропорошки. Шлифпорошки имеют зернистость

250/200—50/40 мкм. Зернистость микропорошка из эльбора та же,

что и из алмазов.

Сверхтвердые синтетические материалы—это композиционные

пол и кристаллические материалы, обладающие весьма высокой твер-

достью, приближающиеся к твердости алмаза.. Наибольший интерес

для режущих инструментов представляют три разновидности: ком-

позиты, карбонадо и силинит. Они подразделяются на композит

01 (эльбор-Р); композит 05, композит 10 (гексанит-Р), исмит. Ком-

позит 05— материал по твердости и хрупкости занимает проме-

жуточное положение между композитами 01 и 10. Композиты

весьма теплостойкие материалы, химически инертны к железо-

углеродистым сплавам, поэтому их применяют для лезвийных ин-

струментов (резцов, фрез, разверток и др.) при плавной полу-

чистовой и тонкой чистовой обработке стальных и чугунных де-

талей.

Сверхтвердый материал карбонадо представляет собой более

плотные модификации синтетического алмаза. По твердости он пре-

восходит композиты, но значительно уступает им по теплостойкости.

Карбонадо применяется для тех же целей, что и композиты, но при

обработке цветных металлов и сплавов, керамики, твердых сплавов

и других материалов. Эльбор-Р, гексанит, исмит и карбонадо вы-

пускаются в виде цилиндров диаметром 4—6 мм и высотой 3—6 мм

или в виде пластин таких же размеров, вставки из которых механи-

чески закрепляются в инструментах или же впаиваются, запрес-

совываются, зачеканиваются в гнезда или корпуса.

19

Силинит-Р — новый сверхтвердый синтетический материал. Он

имеет высокую твердость HRA 94—96, но недостаточную проч-

ность. Отсутствует склонность к адгезии к сталям, к медным и алю-

миниевым сплавам. Применяется для лезвийных инструментов в виде

пластин, при получистовой и тонкой скоростной обработке при

весьма спокойной нагрузке.

глава

ФАСОННЫЕ РЕЗЦЫ

Резцы являются наиболее простыми инструментами. Они широко

применяются для обработки деталей на токарных, револьверных,

расточных, строгальных и долбежных станках, а также на токарных

автоматах и полуавтоматах. Резцы подразделяются на простые

и фасонные.

Геометрия и конструкция простых резцов подробно рассмотрены в

работах [3, 20, 23, 25], поэтому в данной книге описана методика

проектирования только фасонных резцов.

Фасонные резцы широко применяют в массовом и крупносерий-

ном производстве для обработки сложного профиля деталей тел

вращения или призматических деталей. На деталях тел вращения

обрабатывают как наружные, так и внутренние поверхности на

токарных, револьверных станках, полуавтоматах и автоматах. Фа-

сонные поверхности на призматических деталях изготовляют фасон-

ными резцами на фрезерных и строгальных станках.

Фасонные резцы имеют ряд преимуществ по сравнению с обыч-

ными токарными резцами. Они обеспечивают:

1) высокую производительность вследствие значительного умень-

шения машинного и вспомогательного времени за счет сокращения

пути резания при радиальной подаче и времени на установку и

наладку резца;

2) высокую точность формы и размеров обрабатываемых деталей,

а также их идентичность и взаимозаменяемость;

3) простоту эксплуатации, так как их перетачивают только

по передней поверхности.

Однако стоимость фасонных резцов выше, чем простых токарных

резцов. Несмотря на это, в массовом и крупносерийном производстве

они вполне рентабельны. Фасонные резцы подразделяют по форме

на круглые и призматические (рис. 2.1, а, б); по виду обрабатывае-

мой поверхности — на наружные и внутренние (рис. 2.1, а, г); по

установке и направлению подачи относительно обрабатываемой

детали — на радиальные и тангенциальные (рис. 2.1, б, в); по форме

образующих фасонных поверхностей — на кольцевые и винтовые

(рис. 2.1, е, ж, и); по расположению резца относительно детали —

с параллельным расположением осей или баз или с повернутым

(рис. 2.1, е, ж) и по расположению передней поверхности — без

наклона и с наклоном под углом X (рис. 2.1, а, д). Призматические

резцы изготовляют только для обработки наружных- поверхностей.

Круглые резцы, как правило, работают с радиальной подачей и их

21

Рис. 2.1. Типы фасонных резцов

применяют для обработки как наружных, так и внутренних поверх-

ностей. При этом для последних применяют кольцевые и винтовые

резцы.

Причины искажения профиля фасонного резца. Профиль фасон-

ного резца определяется в сечении, нормальном к его задней поверх-

ности. В этом сечении рассчитывают и задают размеры профиля и

осуществляют его контроль. Однако формообразующей поверх-

ностью детали является режущая кромка. Профиль резца в нормаль-

ном сечении не совпадает с линией режущей кромки. В свою очередь,

линия режущей кромки резца может отличаться от профиля обра-

ботанной детали в ее осевом сечении. Следовательно, профиль фа-

сонного резца отличается от профиля обработанной детали. Причи-

ной этого несоответствия является наличие у резца переднего и зад-

него углов. Для уяснения этого вопроса рассмотрим рис. 2.2.

Возьмем один участок детали в виде усеченного конуса. В пер-

вом случае (рис. 2.2, а), когда передний и задний углы резца равны

нулю, высота профиля резца Вг равна разности радиусов обработан-

ной детали, т. е. Вх = г2 — rv Профиль резца соответствует режу-

щей кромке и профилю детали. Но это нереальный случай, т. е.

резец не может иметь нулевой задний угол. Заметим, что для непо-

вернутых резцов их размеры в осевом направлении детали не изме-

няются.

Во втором случае (рис. 2.2, б) у резца передний угол yj > О,

а задний угол 04 = 0. При этом высота профиля резца В2 < (г2 — rj,

т. е. меньше Bv Отсюда следует, что если угол у =# 0, то профиль

резца будет отличаться от профиля режущей кромки, а значит и

22

Рис. 2.2. Влияние у и а на высоту профиля резца

от профиля обрабатываемой детали. В третьем случае (рис. 2.2, в)

угол у = 0, а угол а > 0. Здесь также высота профиля резца меньше

высоты профиля детали, т. е. В3 < (г3 — ti); В = Bt cos аг Следо-

вательно, задний угол также создает отклонение профиля резца от

профиля детали. Наконец, последний случай (рис. 2.2, г) соответ-

ствует реальным условиям, когда у резца a > 0 и у > 0. В этом

случае Bt < В3 и Bt < В2. Таким образом, совместное влияние перед-

него у и заднего а углов увеличивает отклонение профиля резца

от режущей кромки и от профиля детали.

Будем считать передние и задние углы основными причинами,

которые вызывают указанное отклонение. Это отклонение не создает

погрешность, оно является необходимым, преднамеренным. Вслед-

ствие этого профиль фасонного резца должен быть определен расчет-

ным путем. Только при таком определенном отличии профиля резца

от профиля детали, которое устанавливается расчетным путем, за-

данная деталь будет обработана точно.

Профилирование фасонных резцов. Существуют графический

и аналитический методы определения профиля фасонных резцов.

Графический метод наглядный, но неточный, поэтому в инженерной

практике не применяется. Аналитический метод лишен этого не-

достатка, но более сложный. Несмотря на это, высокие требования

к точности проектирования фасонных резцов обусловили примене-

ние на практике аналитического метода. Существует несколько

п

2.1. Значения переднего угла для фасонных резцов

Обраба- тываемый материал Сталь ав> МПа Чугун НВ Латунь Бронза свннцови- i стая Красная медь, алю- миний

1200 — 800 800 — 500 о о 250 — 200 200 — 150 о из ЛС59 Л62

Передний угол,0 10—15 20—25 25 8 12 15 0—5 5—10 0—5 25—30

способов расчета профиля фасонных резцов. Рассмотрим общий

способ точного аналитического решения задачи профилирования

резцов, а также один из способов, основанный на решении трехчлен-

ных уравнений, который является также точным, но простым и

наглядным.

Решение задачи сводится к тому, чтобы определить необходимый

профиль резца в нормальном сечении к его задней поверхности,

при котором режущие кромки резца могли бы правильно обработать

заданную деталь. Исходными параметрами для расчета являются

размеры обрабатываемой детали, заданные чертежом, и свойства

обрабатываемого материала. Вначале задаются значением переднего

и заднего углов резцов. Для фасонных резцов из быстрорежущей

стали, работающих с радиальной подачей, оптимальный задний

угол а = 10-4-15°. Для резцов из твердого сплава а = 8-5-12°. Перед-

ний угол у в зависимости от свойств обрабатываемого материала для

резцов из быстрорежущей стали рекомендуется принимать по

табл. 2.1. Для резцов из твердого сплава передний угол принимают

на 5—10° меньше.

Фасонные резцы можно устанавливать по высоте центров обра-

батываемой детали (по центру) одной вершинной точкой или же

линией — режущей кромкой. В последнем случае это может быть

только для цилиндрического или конического участка детали. Для

поверхностей криволинейного профиля или торцовых этого достиг-

нуть невозможно. На практике чаще применяются резцы первого

вида, устанавливаемые по центровой линии детали одной точкой,

расположенной в вершине режущей кромки. Для обработки наруж-

ных поверхностей тел вращения эта точка контакта находится

на наименьшем диаметре обрабатываемой детали; для обработки

внутренних поверхностей — на наибольшем диаметре отвер-

стия.

Общий аналитический способ профилирования резцов. Для опре-

деления профиля фасонного резца общим. аналитическим способом

необходимо найти режущую кромку как линию пересечения поверх-

ности детали с плоскостью передней грани резца, принять ее за об-

разующую поверхности резца и определить линию сечения резца

плоскостью, нормальной к задней поверхности инструмента. Для

этого необходимо решить следующие задачи.

24

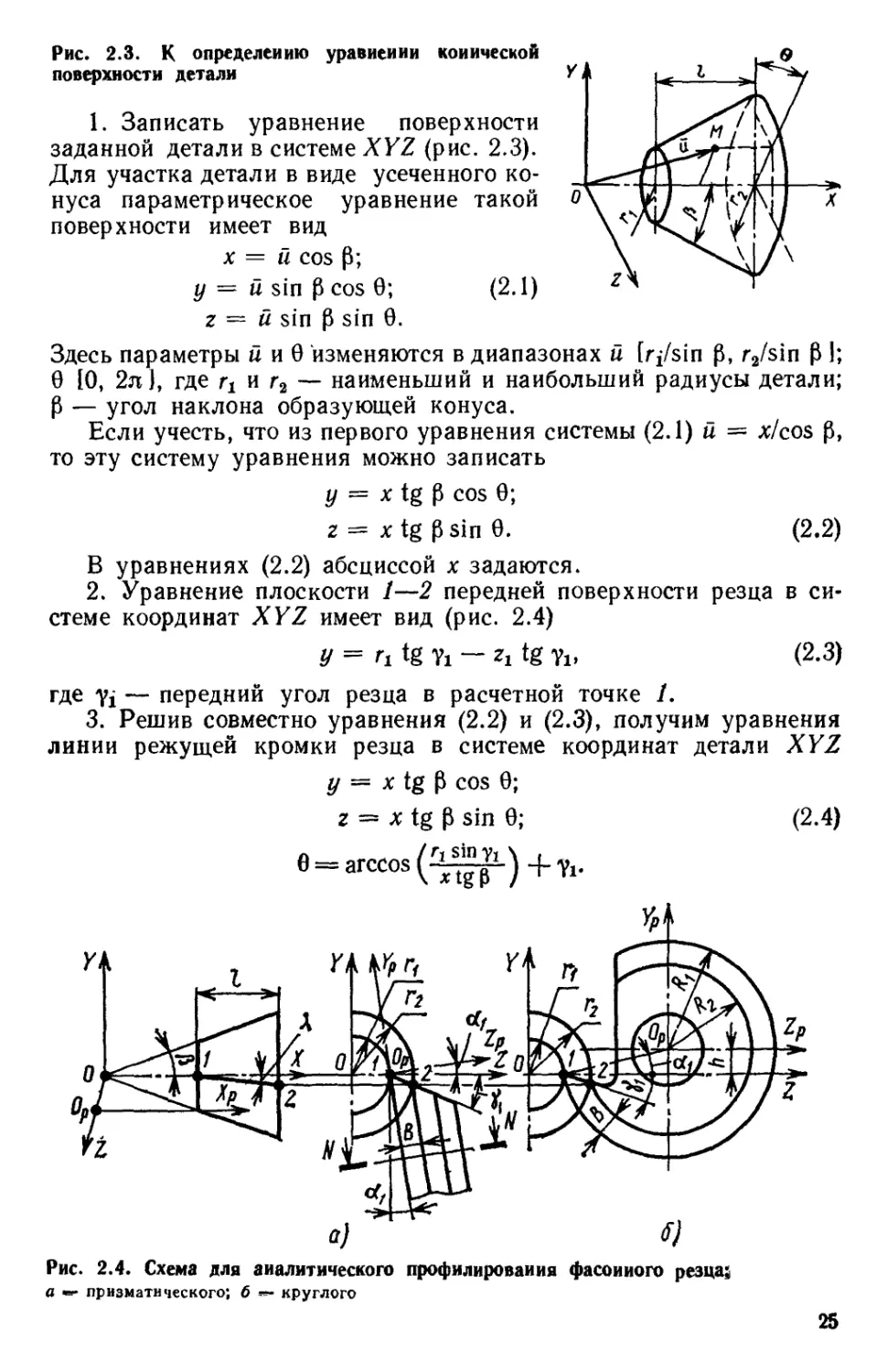

Рис. 2.3. к определению уравнении конической

поверхности детали

1. Записать уравнение поверхности

заданной детали в системе XYZ (рис. 2.3).

Для участка детали в виде усеченного ко-

нуса параметрическое уравнение такой

поверхности имеет вид

х = й cos Р;

у = й sin р cos 0; (2.1)

z = й sin Р sin 0.

Здесь параметры й и 0 изменяются в диапазонах й [rj/sin р, r2/sin Р J;

0 10, 2л), где н и г2 — наименьший и наибольший радиусы детали;

Р — угол наклона образующей конуса.

Если учесть, что из первого уравнения системы (2.1) й = x/cos р,

то эту систему уравнения можно записать

у = х tg р cos 0;

z = х tg р sin 0.

(2.2)

В уравнениях (2.2) абсциссой х задаются.

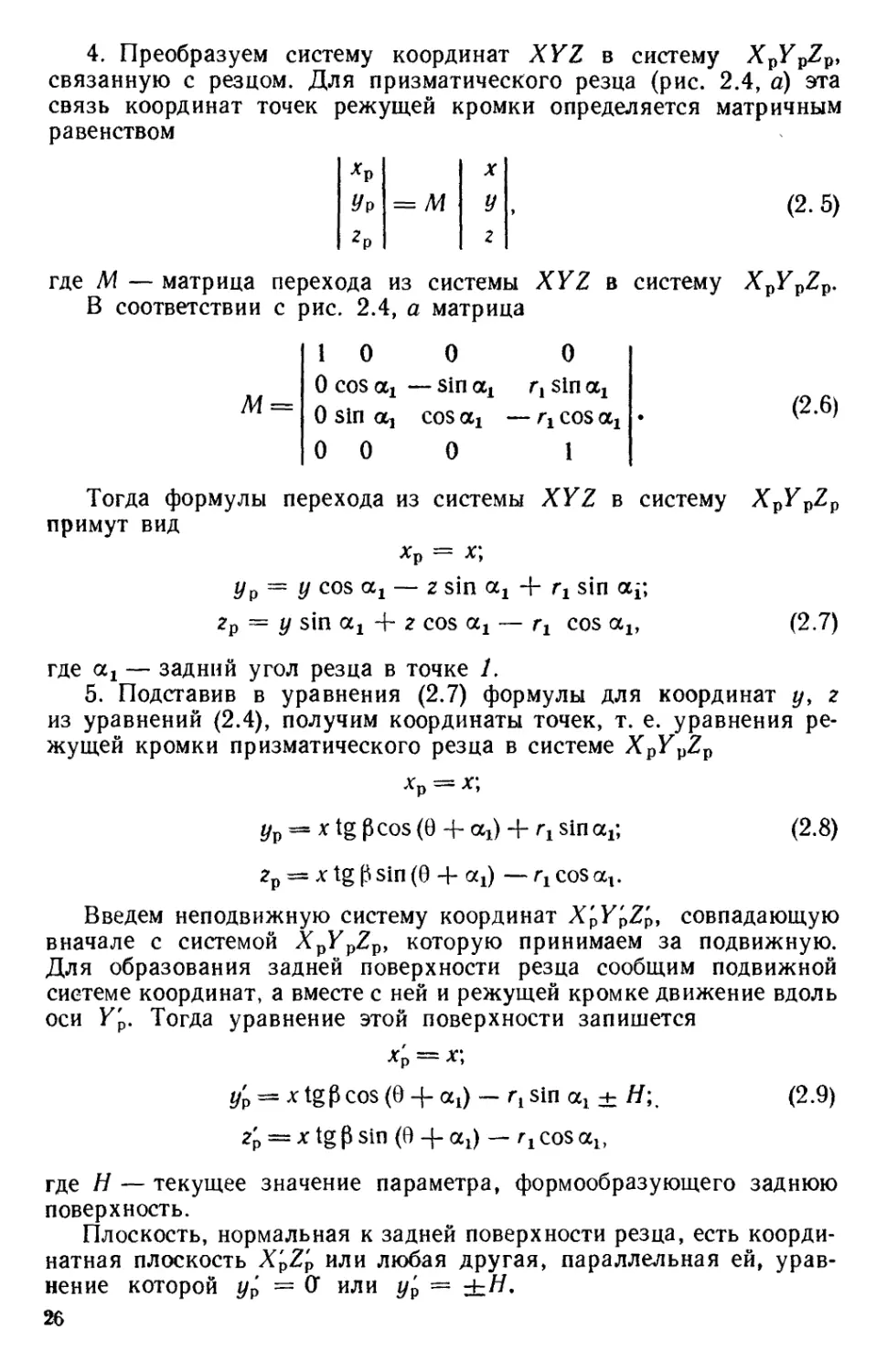

2. Уравнение плоскости 1—2 передней поверхности резца в си-

стеме координат XYZ имеет вид (рис. 2.4)

У = ri tg Yi — z2 tg Tl (2.3)

где Yj — передний угол резца в расчетной точке 1.

3. Решив совместно уравнения (2.2) и (2.3), получим уравнения

линии режущей кромки резца в системе координат детали XYZ

у — х tg Р cos 0;

z — х tg Р sin 0; (2.4)

0 = arccos(^i-)+T1.

Рис. 2.4. Схема для аналитического

а •• призматического; б круглого

профилирования фасонного резцам

25

4. Преобразуем систему координат XYZ в систему ХрУр2р,

связанную с резцом. Для призматического резца (рис. 2.4, а) эта

связь координат точек режущей кромки определяется матричным

равенством

хр X

Ур = м У

2Р Z

(2. 5)

где М — матрица перехода из системы XYZ в систему ХРУР2Р.

В соответствии с рис. 2.4, а матрица

1 0 0 0

0 cos «х — sin at r, sin «X

м = 0 sin a, cos ax — Гх COS «I (2-6)

0 0 0 1

Тогда формулы перехода из системы XYZ в систему ХРУР2Р

примут вид

Хр = х;

ур = у cos 04 — z sin aj + rj sin af,

zp = у sin + z cos cos ab (2.7)

где — задний угол резца в точке 1.

5. Подставив в уравнения (2.7) формулы для координат у, г

из уравнений (2.4), получим координаты точек, т. е. уравнения ре-

жущей кромки призматического резца в системе XPYPZP

хр = х;

Ур = х tg р cos (0 + «1) + fl sin af, (2.8)

zp = х tg P sin (0 + aj —1\ cos av

Введем неподвижную систему координат X'pY'pZ'p, совпадающую

вначале с системой XPYPZP, которую принимаем за подвижную.

Для образования задней поверхности резца сообщим подвижной

системе координат, а вместе с ней и режущей кромке движение вдоль

оси Ур. Тогда уравнение этой поверхности запишется

х; = х;

yp = xtgPcos(0 + a1) — GSin aL ± Н9, (2.9)

= х tg р sin (0 + aj — r± cos a1?

где И — текущее значение параметра, формообразующего заднюю

поверхность.

Плоскость, нормальная к задней поверхности резца, есть коорди-

натная плоскость XpZp или любая другая, параллельная ей, урав-

нение которой ур = О’ или ур = ±Н.

26

6. Если принять i/p = 0, то искомый профиль призматического

фасонного резца в сечении нормальной плоскостью запишется

уравнением

г' = х tg р sin (9 4- aj) — rj cos o^; (2.10)

0 = arcc°S(^-)+V1.

Анализ уравнения (2.10) показывает, что профиль резца полу-

чается криволинейным (вогнутым). Если режущую кромку совме-

стить с образующей конуса так, чтобы X = 0, то она будет прямо-

линейной. В этом случае профиль призматического резца будет тоже

прямолинейным. Для образования круглого резца найденной режу-

щей кромке необходимо сообщить круговое движение относительно

оси резца Хр. Задача по отысканию профиля круглого фасонного

резца в нормальном (осевом или радиальном) сечении сводится

к определению расстояний точек режущей кромки, описываемой

уравнением (2.4), до оси круглого резца.

Положение оси резца задается координатами ур и zp (рис. 2.4, б),

которые определяются через исходные постоянные величины Гр

/?1 и ах:

Ур = sin а/,

гр = Г1 + 7?! cos aj. (2.11)

Ось круглого резца в системе XPYPZP проще задать единичным

вектором I с направляющими коэффициентами

/я = 1; = lz = Q, (2.12)

который проходит через точку центра резца с координатами хр,

Ур> 2р.

Расстояние R от точки режущей кромки с координатами х, у, г

до прямой I (1Х, 1и, 1г), заданной единичным вектором (2.12) и про-

ходящей через ось Хр резца, определяется по формуле

[(X — Хр) /р — (у — Ур) 1Х]2 4- [(*/ — Ур) 1г—(г — гр) 1Р12 4-

г>2_ + 1(2 Zp) lx (Х Хр) /zP____________ /О |

К— /2+/2 + /2 ’ (2-13)

Подставив в формулу (2.13) значения х, у, г из уравнения (2.4)

и учитывая коэффициенты lx, lu, lz и координаты точки Ор (О, ур, zp),

получим уравнение для определения искомого радиуса резца

R = у/ (х tg 0 sin 0 — rj — Rt cos (Xi)2 — (x tg 0 cos Q — Rk sin aa)2,

(2-14)

где угол 0 находится из совместного решения уравнений (2.2) и (2.3):

0 = arccos () + ft. (2.15)

27

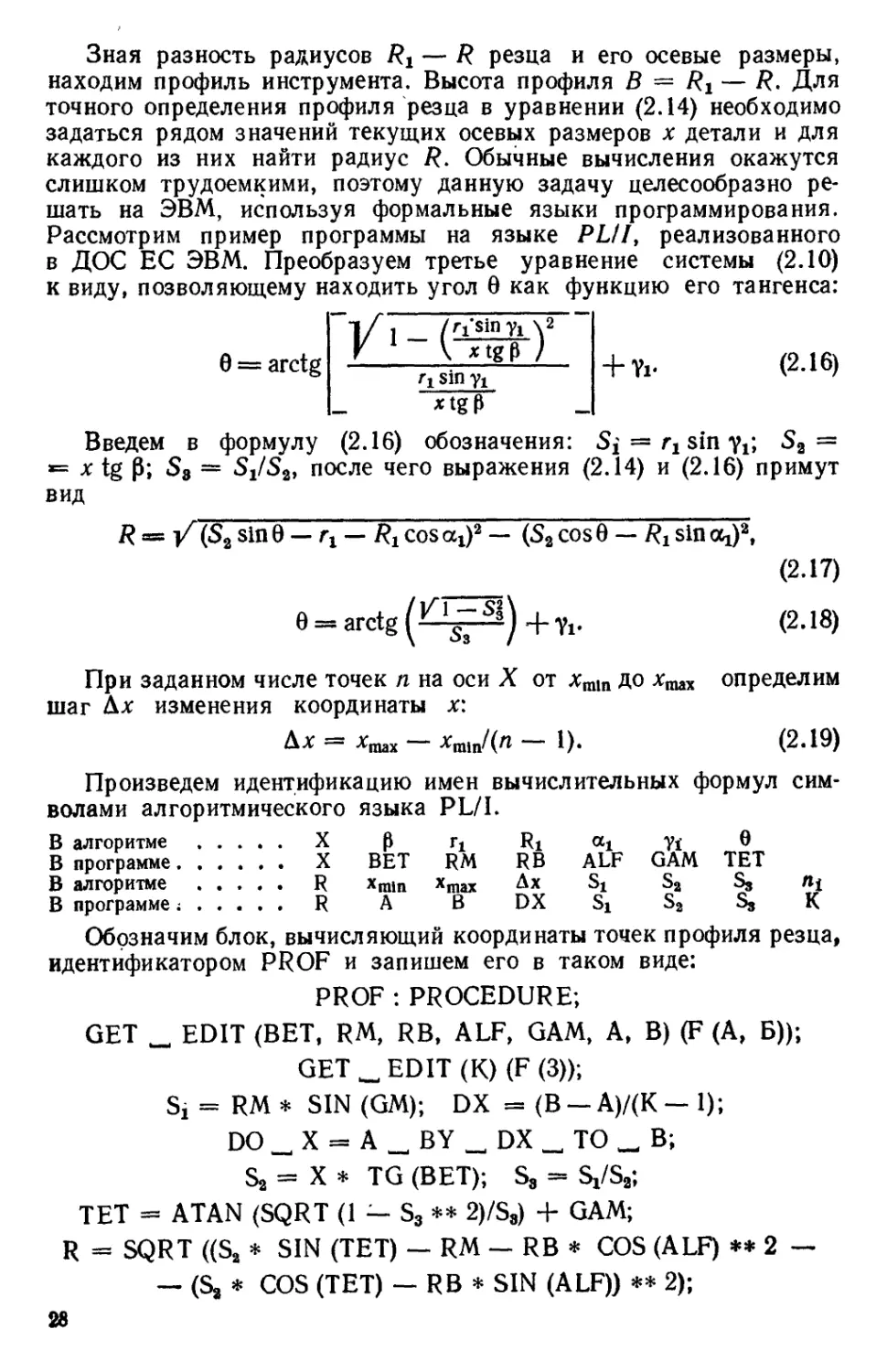

Зная разность радиусов Rt — R резца и его осевые размеры,

находим профиль инструмента. Высота профиля В = Rx — R. Для

точного определения профиля резца в уравнении (2.14) необходимо

задаться рядом значений текущих осевых размеров х детали и для

каждого из них найти радиус R. Обычные вычисления окажутся

слишком трудоемкими, поэтому данную задачу целесообразно ре-

шать на ЭВМ, используя формальные языки программирования.

Рассмотрим пример программы на языке PLU, реализованного

в ДОС ЕС ЭВМ. Преобразуем третье уравнение системы (2.10)

к виду, позволяющему находить угол 0 как функцию его тангенса:

0 = arctg

'1 sin ?1

xtgP

(2.16)

Введем в формулу (2.16) обозначения: Sx = rx sin ух; =

= х tg 0; $з — Si/S2, после чего выражения (2.14) и (2.16) примут

вид

R = (S3 sin 0 — rx — Rx cos ax)2 — (S3 cos 0 — Rx sin o^)2,

(2Л7)

0 = arctg (^-g—-) +Yi-

(2.18)

При заданном числе точек п на оси X от xmm до хт„ определим

шаг Дх изменения координаты х:

Дх Хцщи — хпцп/(л — 1). (2.19)

Произведем идентификацию имен вычислительных формул сим-

волами алгоритмического языка PL/I.

В алгоритме . . . . . X ₽ Г1 Ri «1 Ti 0

в программе. . . ... X ВЕТ RM RB ALF GAM TET

в алгоритме . . ... R xmin хшах Дх Sa Sa nt

в программе; . , ... R А В DX Si s2 S» К

Обозначим блок, вычисляющий координаты точек профиля резца,

идентификатором PROF и запишем его в таком виде:

PROF : PROCEDURE;

GET _ EDIT (BET, RM, RB, ALF, GAM, A, B) (F (А, Б));

GET _ EDIT (K) (F (3));

Si = RM * SIN (GM); DX = (В — A)/(K — 1);

DO _ X = A _ BY „ DX _ TO _ B;

Sa = X * TG (BET); Sa = S,/S,;

TET = ATAN (SQRT (1 — S3 ** 2)/Se) + GAM;

R = SQRT ((Sa * SIN (TET) — RM — RB * COS (ALF) ** 2 —

— (Sa * COS (TET) — RB * SIN (ALF)) ** 2);

28

PUT _ EDIT (’КООРДИНАТА _ X”,

РАДИУС _ R’) (SKIP, X (15), A, X (15), A);

PUT _ EDIT (X, R) (SKIP (2), X (15), F (8,6), X (5), F (8, 6);

END; /*ЦИКЛА _ ПО _ X */

END; /* PROF */

Определение профиля фасонных резцов геометрическим способом.

Как уже отмечалось, этот способ основан на решении простых трех-

членных уравнений, широко используемых на практике. Пусть

размеры обрабатываемой детали заданы в соответствии с рис. 2.5.

С учетом качества обрабатываемого материала по табл. 2.1 выбираем

передний угол Задний угол ах принимаем равным 10—12°. Для

примера рассмотрим методику профилирования круглого фасонного

резца. Расчет профиля резца для обработки различных участков

детали ведут последовательно от одной базовой точки 1 или ли-

нии 1—1, в которой для неповернутых резцов его вершину устанав-

ливают по высоте центров детали. Расчетная схема строится без

масштаба. Для конического участка детали 1—2 она показана на

рис. 2.6. Прежде всего определим исходный наружный диаметр

резца или радиус Для этого рассчитаем диаметр оправки d

из условия ее работы на сложное сопротивление. Исходный наруж-

ный диаметр резца Dj (2,5 н-З) d. Диаметр оправки принимают

из соотношения d « 0,4/, где / — длина обрабатываемой детали.

Расчетные диаметры резца и оправки принимаются по приведенному

ниже нормальному ряду.

d, мм.......... 12 16 20 22 24 28—30 32—36

D, мм.......... 30—40 40—50 50—60 60—70 70—80 80—90 90—100

Центр круглого резца выше центра обрабатываемой детали на

величину h. Это необходимо, чтобы образовать задний угол у резца:

h — Ri sin аь где cq— задний угол резца в точке 1.

Рис. 2.5. Обрабатываемая деталь

Рис, 2,6, Схема для расчета профиля круглого фасонного резца

29

Методика определения профиля резца следующая. Сначала ре-

шают систему прямоугольных треугольников, связанных с обраба-

тываемой деталью, из которых находят

sin а2 = f'l cos sin у2 =

а3 = г2 cos у2> а4 = а3 —

где у2 — передний угол резца в точке 2 его контакта с деталью.

Затем решают систему двух прямоугольных треугольников, свя-

занных с резцом, из которых

= /?i sin фь Ь2 = cos фъ b3 = й2 — &4, a й4 = п4,

где фх — угол искажения в точке 7, $1 = 7! + а4; — угол иска-

жения в точке 2, ф2 = у2 + а2; tg ф2 = а2 — задний угол

резца в точке 2. Тогда искомый радиус резца

/?2 = ftj/sin ф2, (2.20)

а высота профиля резца Вг = — /?2.

Для условных (нереальных) участков 1—3 и 1—4 детали (см.

рис. 2.5) профиль резца рассчитывают таким же способом. Рассмо-

тренная последовательность решения задачи по определению про-

филя фасонных резцов однозначно является и алгоритмом программы

для расчета на ЭВМ. Определение профиля фасонного резца от одной

базовой точки 1 имеет то преимущество, что при построении расчет-

ных схем для условных участков детали 1—3, 1—4 и т. д. малый

треугольник Оа1, связанный с деталью, и большой прямоугольный

треугольник ОРВ/, связанный с резцом, остаются неизменными

(см. рис. 2.6). Поэтому их размеры определяются только один раз

по первой расчетной схеме. Вследствие этого сокращаются вычис-

ления. Кроме того, найденные размеры профиля резца определяются

от этой базовой точки 1 или линии 1—1, Во всех случаях высота

профиля резца получается меньше высоты профиля обрабатываемой

детали. Анализ приведенных уравнений показывает, что профиль

фасонных резцов зависит от параметров обрабатываемой детали и

инструмента. Наибольшее влияние на профиль резца оказывает

угол конуса детали 0, затем передний и задний углы и в меньшей

мере размеры резца.

Профиль резца по крайним точкам можно рассчитать только для

участков детали, имеющих торцовые уступы. Резцы, рассчитанные

таким способом для конических поверхностей, имеют погрешности

при обработке. Если передний угол положительный и режущая

кромка принимается прямолинейной, то она не будет совпадать с об-

разующей конуса (рис. 2.7), а является наклонной к ней под углом X.

Так как режущая кромка является формообразующей, то обра-

ботанная поверхность детали будет не конической, а вогнутой в виде

гиперболоида вращения. В результате возникнет погрешность Ах,

которую можно устранить, совместив режущую кромку с образу-

ющей конуса путем поворота резца на угол К или заточкой его перед-

ней поверхности под этим углом. Но так можно делать только для

деталей, состоящих из одного конического участка. Для сложного

30

Рис. 2.7. Образование погрешностей

детали круглым фасонным резцом

контура деталей, имеющих

несколько участков, этого

сделать нельзя. В более об-

щем случае такая погреш-

ность будет устранена, если

для расчета профиля резца

взять несколько точек (сече-

ний) на конической поверх-

ности детали. Тогда режу-

щая кромка и профиль резца

будут криволинейными — вогнутыми. Однако резцы с криволиней-

ным профилем нетехнологичны. В ряде случаев сложная поверх-

ность круглого резца заменяется более простой — конической.

В этом случае режущая кромка резца будет выпуклой, так как она

лежит в передней плоскости, которая не проходит через ось резца,

а отстоит от нее на расстоянии /У..В результате возникнет погреш-

ность обработки детали, равная’ Д2 (рис. 2.7). Суммарная погре-

шность обработки резцом конической формы Д = Д2 -|- Д2. Вы-

пуклость режущей кромки аналитически определена в работе [4 ].

На рис. 2.8 показана схема для решения этой задачи. Находим

наибольшее отклонение Дг/. Режущая кромка с наибольшей выпук-

лостью лежит в плоскости передней поверхности резца. Отклонение

Дг/ есть проекция Д2 на осевую плоскость резца, определяемое

в направлении, перпендикулярном его оси. Запишем уравнение

конической поверхности резца

у2 + г2 = р2;

(2.21)

р = Ri — Ъ,

Рис. 2.8. Определение выпуклости режущей кромки резца

31

где b = х tg p; p — текущий радиус-вектор на конической поверх-

ности резца; Ri — радиус резца в точке Г, р — угол наклона обра-

зующей конической поверхности резца.

Уравнение передней плоскости у — а + где а = а3 + а8;

а3 = Ri cos di, а3 = Rx sin cq/tg у; ax = г ctg yP

Таким образом, у = а + г ctg ух или

Решив совместно уравнения (2.21) и (2.22), получим квадратное

уравнение, которое описывает гиперболическую режущую кромку

, .и2 — lay 4- а2 а

резца У2 +' ctg^--------=Р2. откуда

У -------------2(1 + ctg2y1)---------’ <2-2d>

Из рис. 2.8 видно, что

а = ctg у/,

fti = Ri (sin ах + cos ах tg yx). (2.24)

Подставим значение а в уравнение (2.23) и после некоторого

преобразования получим окончательное уравнение режущей кромки

резца _____________

у — bl cos ух sin ух + cos ух/ ра — b2 cos2y1, (2.25)

где уг — передний угол резца в точке 1.

Уравнение прямой линии, проходящей через крайние точки 1—2

(см. рис. 2.8) режущей кромки,

Уо - У1 - -р ~ У^> (2.26)

где ух и уг — ординаты точек 1 и 2.

Из уравнения (2.21) имеем

х = (Ri - p)/tg ₽. (2.27)

Подставив уравнение (2.27) в уравнение (2.26), получим

и — и — R1 ~ 4- Р~ (ч 281

У о У*------Ttgp г Ztgp '

Величина стрелы выпуклости режущей кромки Дг/ = у — уй, т. е.

Д г/ = b-i cos ух sin ух + cos ух/ р2 — b] cos2yi —

„ t Я1 (У1 — Уг) Р (У1 — Уг) /о от

-У1 + —ugB Ttgr-’ (2,2У'

Максимальная выпуклость получится при значении р, для ко-

торого первая производная d (&y)/dp = 0.

Дифференцируя уравнение (2.29) и подставив значение из

(2.24), получим

_ R1 (У1 — Уг) Sin (« + у)

PmaX /(yi-^-^tg^cos^ *

(2.30)

32

Н L

Рнс. 2.9. Призматический (а)

и круглый (б) фасонные резцы

Подсчитав по уравнению (2.30) ртах и подставив его в уравне-

ние (2,29), получим максимальную выпуклость режущей кромки

круглого конического резца, который установлен только одной

вершинной точкой на высоте центра изделия. Подставив зна-

чение рщах в уравнение (2.27), получим значение абсциссы х, опре-

деляющей точку режущей кромки, к которой относится максималь-

ная выпуклость. Исследования, приведенные в работе [4], пока-

зали, что наиболее точными являются призматические резцы, у ко-

торых прямолинейная режущая кромка совпадает с образующей

конуса обрабатываемой детали. В этом случае не возникает погреш-

ность обработки. Это справедливо и для призматических танген-

циальных резцов.

Призматические резцы, устанавливаемые только одной точкой

режущей кромки по центру обрабатываемой детали, создают незна-

чительную погрешность. Наибольшая погрешность возникает при

работе круглыми коническими резцами. Для конических резцов

95 % общей погрешности составляет выпуклость режущей кромки.

Детали, обработанные такими резцами, могут иметь вогнутость

0,5—1,5 мм. Задача по определению профиля призматических рез-

цов решается более просто, чем для круглых. Для участка 1—2

высота профиля призматического резца Вг = cos^j (см. рис. 2.6).

Для радиусных участков деталей фасонные резцы профилируют по

приведенной выше методике. Задаются несколькими точками на

радиусном участке детали и находятся также координаты соответ-

ствующих точек профиля резца. Расчетный профиль резца полу-

чается криволинейным. Для несопряженных радиусных участков

с невысокой точностью криволинейный профиль резца заменяют

соответствующим радиусом.

33

Рис. 2. Ш. Профиль фасонно-

го резца

Конструктивное исполне-

ние фасонных резцов. На

рисунке 2.9, в показан чертеж

призматического фасонного

резца, на рис. 2.9, б — круг-

лого. Основные размеры

призматических фасонных

резцов принимают конструк-

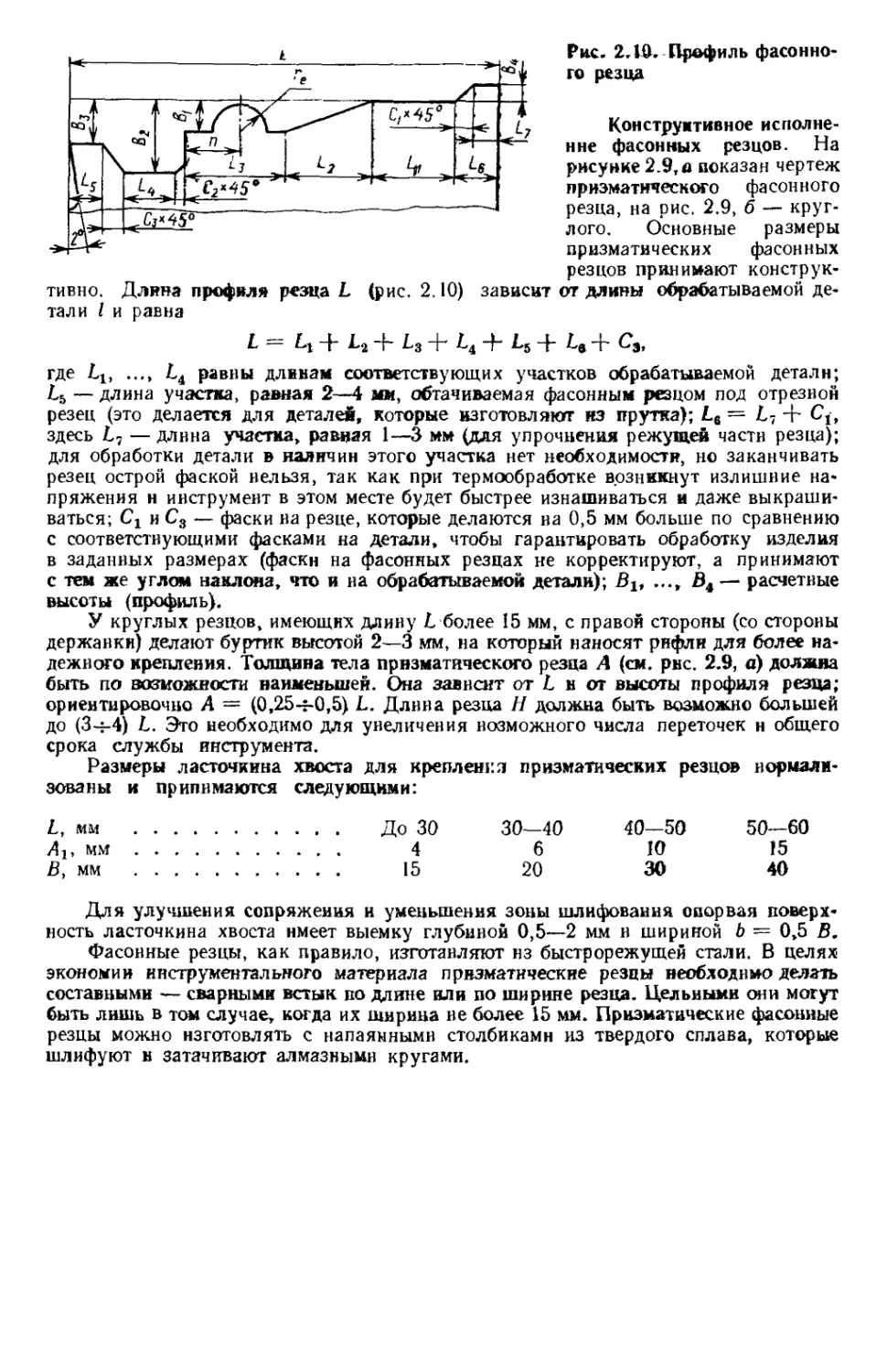

тивно. Длина профиля резца L (рис. 2.10) зависит от длины обрабатываемой де-

тали I и равна

L — £-1 + + L3 + L4 + 15 + + С3,

где £х, £4 равны длинам соответствующих участков обрабатываемой детали;

£5 — длина участка, равная 2—4 мм, обтачиваемая фасонным резцом под отрезной

резец (это делается для деталей, которые изготовляют из прутка); £в = £7 + Сх,

здесь L1 — длина участка, равная 1—3 мм (для упрочнения режущей части резца);

для обработки детали в наличии этого участка нет необходимости, но заканчивать

резец острой фаской нельзя, так как при термообработке возникнут излишние на-

пряжения н инструмент в этом месте будет быстрее изнашиваться и даже выкраши-

ваться; Сх и С3 — фаски на резце, которые делаются на 0,5 мм больше по сравнению

с соответствующими фасками на детали, чтобы гарантировать обработку изделия

в заданных размерах (фаскн на фасонных резцах не корректируют, а принимают

с тем же углом наклона, что и на обрабатываемой детали); Blf В4 — расчетные

высоты (профиль).

У круглых резцов, имеющих длину £ более 15 мм, с правой стороны (со стороны

держанки) делают буртик высотой 2—3 мм, на который наносят рнфли для более на-

дежного крепления. Толщина тела призматического резца А (см. рис. 2.9, а) должна

быть по возможности наименьшей. Она зависит от L и от высоты профиля резца;

ориентировочно А — (0,25-5-0,5) L. Длина резца Н должна быть возможно большей

до (3-5-4) L. Это необходимо для увеличения возможного числа переточек н общего

срока службы инструмента.

Размеры ласточкина хвоста для крепления призматических резцов нормали-

зованы и принимаются следующими:

£, мм

Лх, мм

В, мм

До 30

4

15

30—40

6

20

40—50

10

30

50—60

15

40

Для улучшения сопряжения и уменьшения зоны шлифования опорвая поверх-

ность ласточкина хвоста имеет выемку глубиной 0,5—2 мм н шириной b = 0,5 В.

Фасонные резцы, как правило, изготанляют нз быстрорежущей стали. В целях

экономии инструментального материала призматические резцы необходимо делать

составными — сварными встык по длине или по ширине резца. Цельными они могут

быть лишь в том случае, когда их ширина не более 15 мм. Призматические фасонные

резцы можно изготовлять с напаянными столбиками из твердого сплава, которые

шлифуют в затачивают алмазными кругами.

1лаваинструменты для обработки

J ОТВЕРСТИЙ

Для обработки отверстий в деталях машин применяют различ-

ные инструменты: расточные резцы и пластинки, фасонные резцы,

сверла, зенкеры, развертки, протяжки, абразивные инструменты.

Инструменты для глубокого сверления. Многие детали машин

и приборов имеют отверстия, длина которых более 1QD. Сверление

таких отверстий связано с большими трудностями, так как инстру-

мент получается длинным и маложестким, образующаяся стружка

плохо удаляется из канала, значительно сложнее подавать СОЖ

в зону резания. Все это снижает режущие свойства инструмента

и производительность процесса. В то же время обработанные отвер-

стия должны быть прямолинейны и иметь малые параметры шеро-

ховатости поверхности. Эти требования к отверстию детали обуслов-

ливают конструкцию инструмента и его геометрию. Для сверления

глубоких отверстий применяют различные инструменты.

В зависимости от диаметра обрабатываемого отверстия их под-

разделяют на инструменты сплошного сверления (D = 80 мм) и

инструменты кольцевого сверления (D > 80 мм). Для сплошного

сверления применяют сверла одностороннего резания (однокромоч-

ные) н двустороннего резания (двухкромочные), а для кольцевого —

головки однорезцовые и многорезцовые. Сверла одностороннего

резання бывают полукруглые (пушечные) и трубчатые (ружей ные),

которые, в свою очередь, подразделяются на сверла с наружным

и с внутренним удалением стружки. Сверла двустороннего резания—

перовые, шнековые, спиральные и эжекторные.

Полукруглые сверла применяют для сверления глубоких отвер-

стий диаметром до 10 мм. Их конструкция и геометрия показаны

на рнс. 3.1. Сверло представляет собой круглый стержень, срезан-

ный примерно на 0,50. Главная режущая кромка расположена пер-

пендикулярно к оси сверла, вспомогательная — под углом <рх = 10°.

Вдоль сверла делается калибрующая ленточка шириной f — 0,54-

1 мм. Фасочная режущая кромка располагается выше осн сверла

на Л = 0,24-0,5 мм во избежание заедания. В последнем случае

образуется небольшой положительный передний угол для боковой

фасочной режущей кромки.

У главной режущей кромки у = 0, а — 84-10°. Сверло имеет

утонение к хвостовику в пределах 0,03—0,05 мм на 100 мм длины.

Как видно, такое сверло имеет нерациональную геометрию, создает

значительные силы трения вследствие большой опорной поверх-

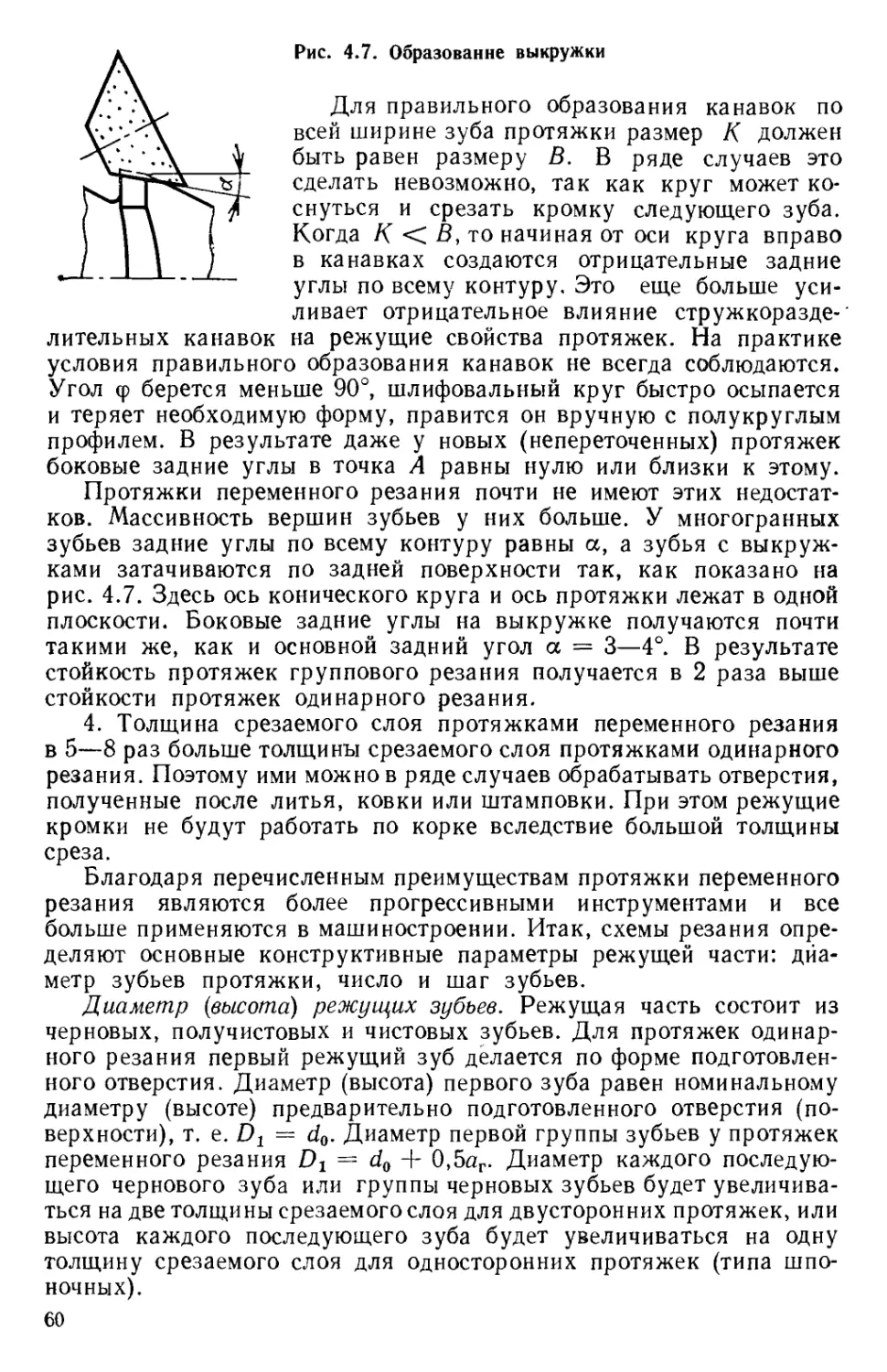

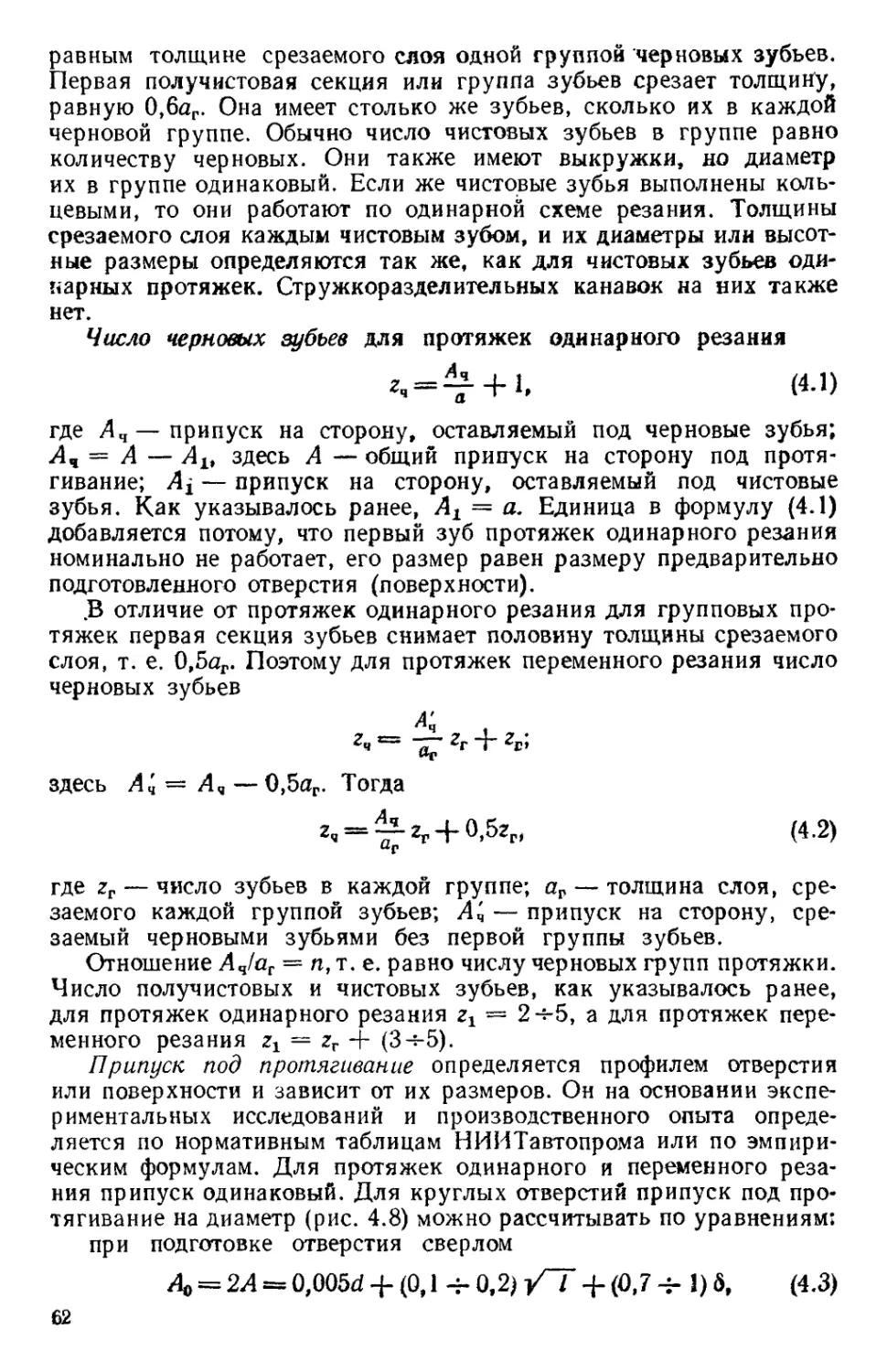

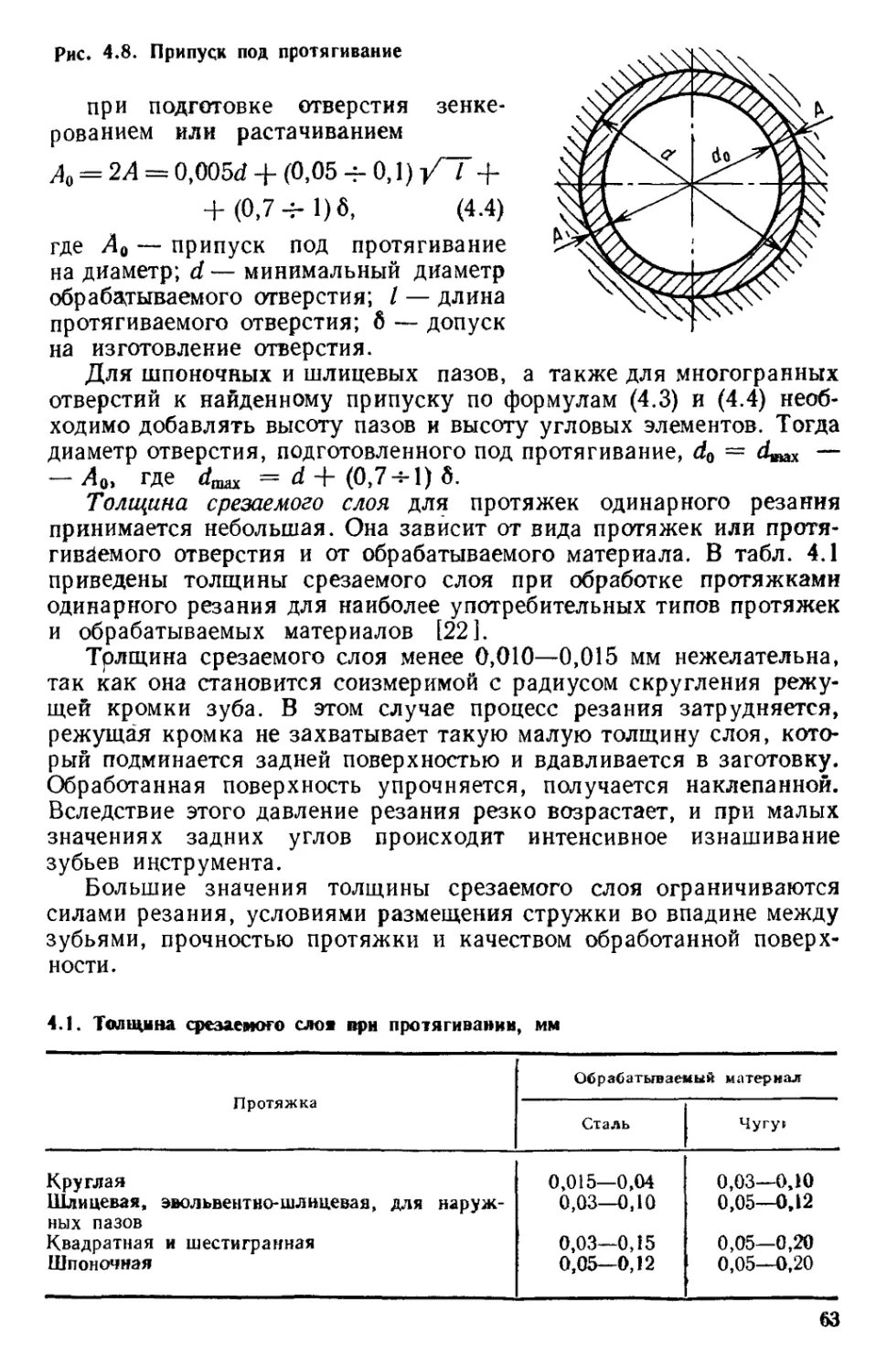

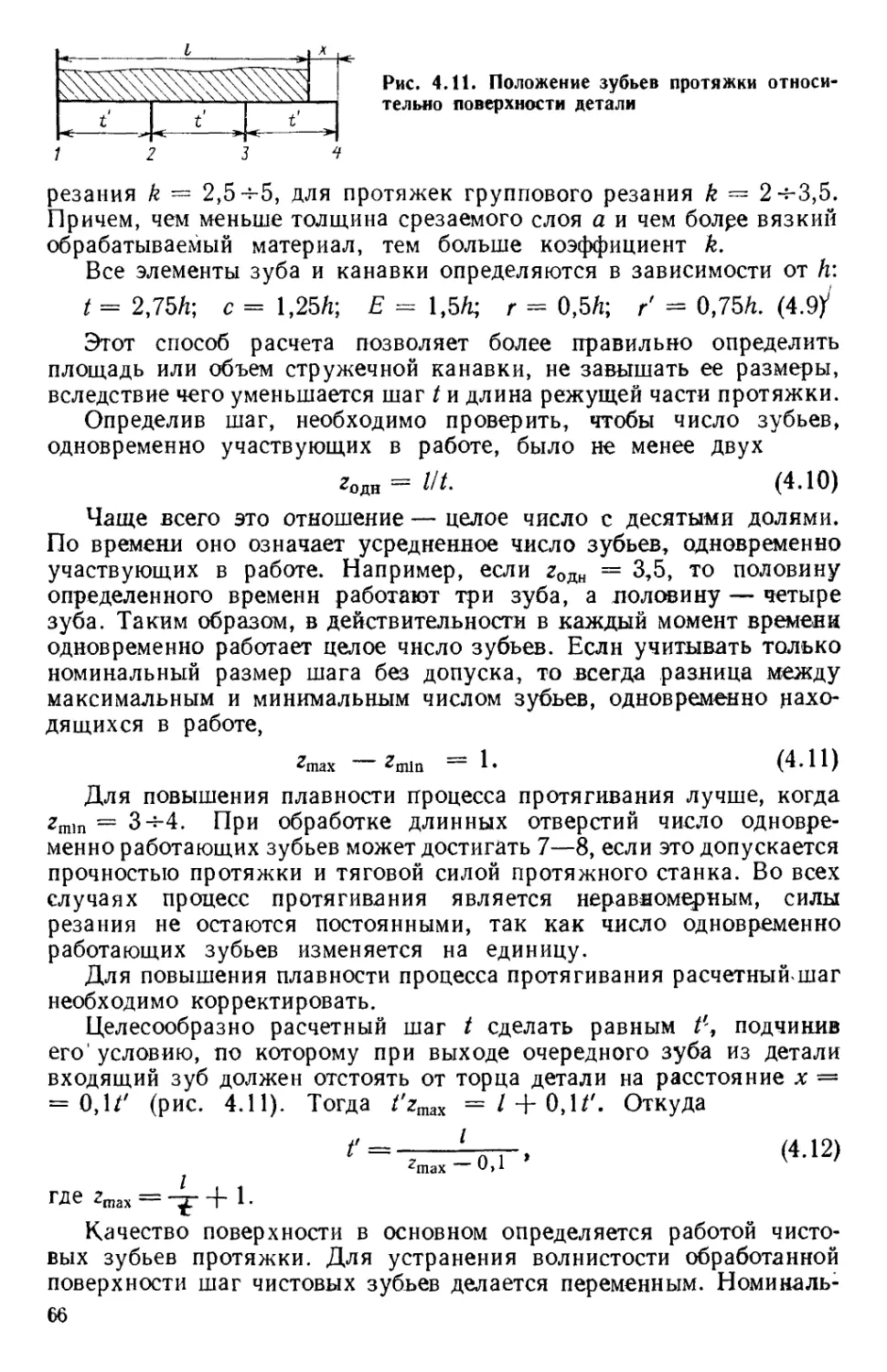

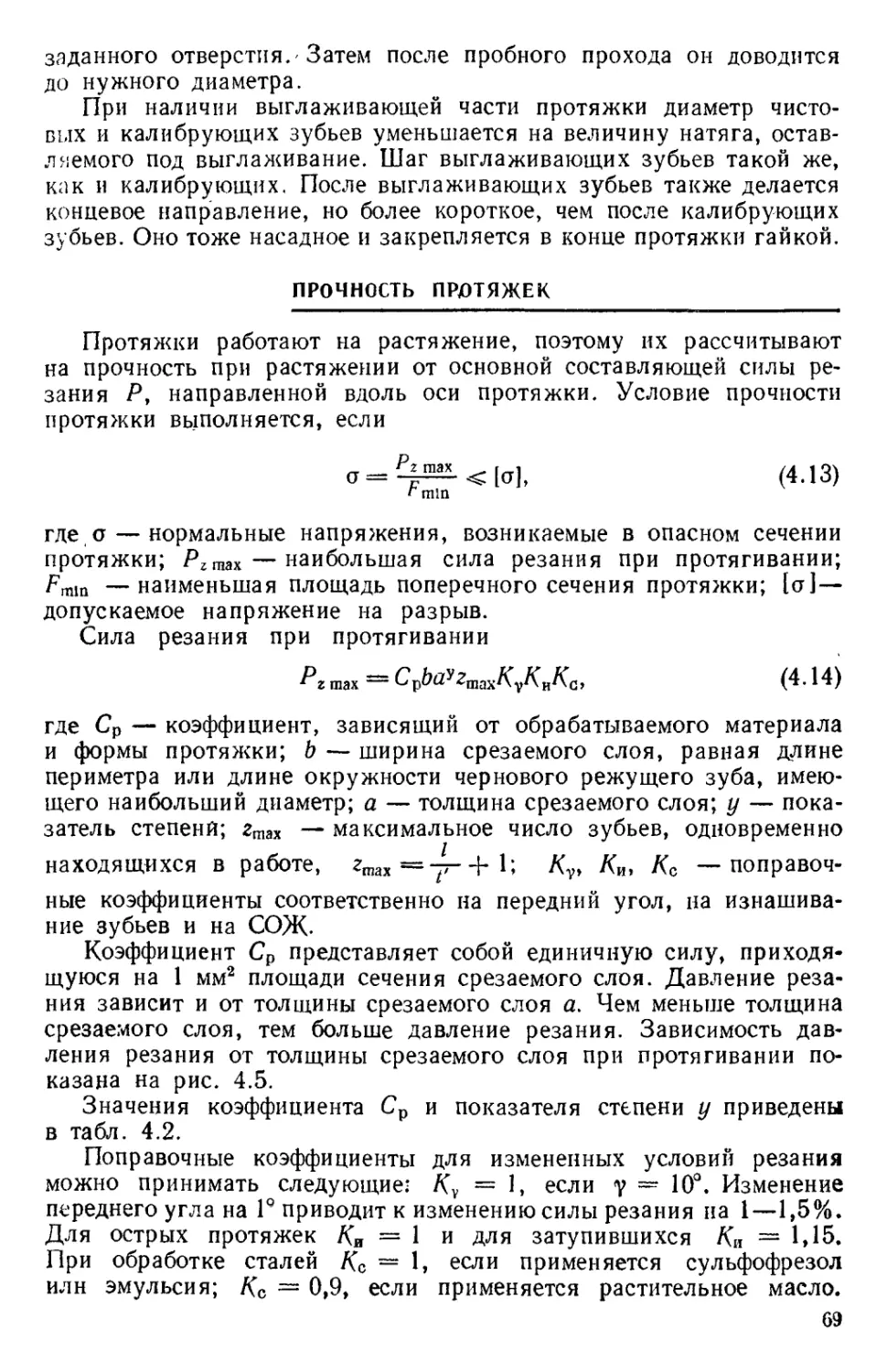

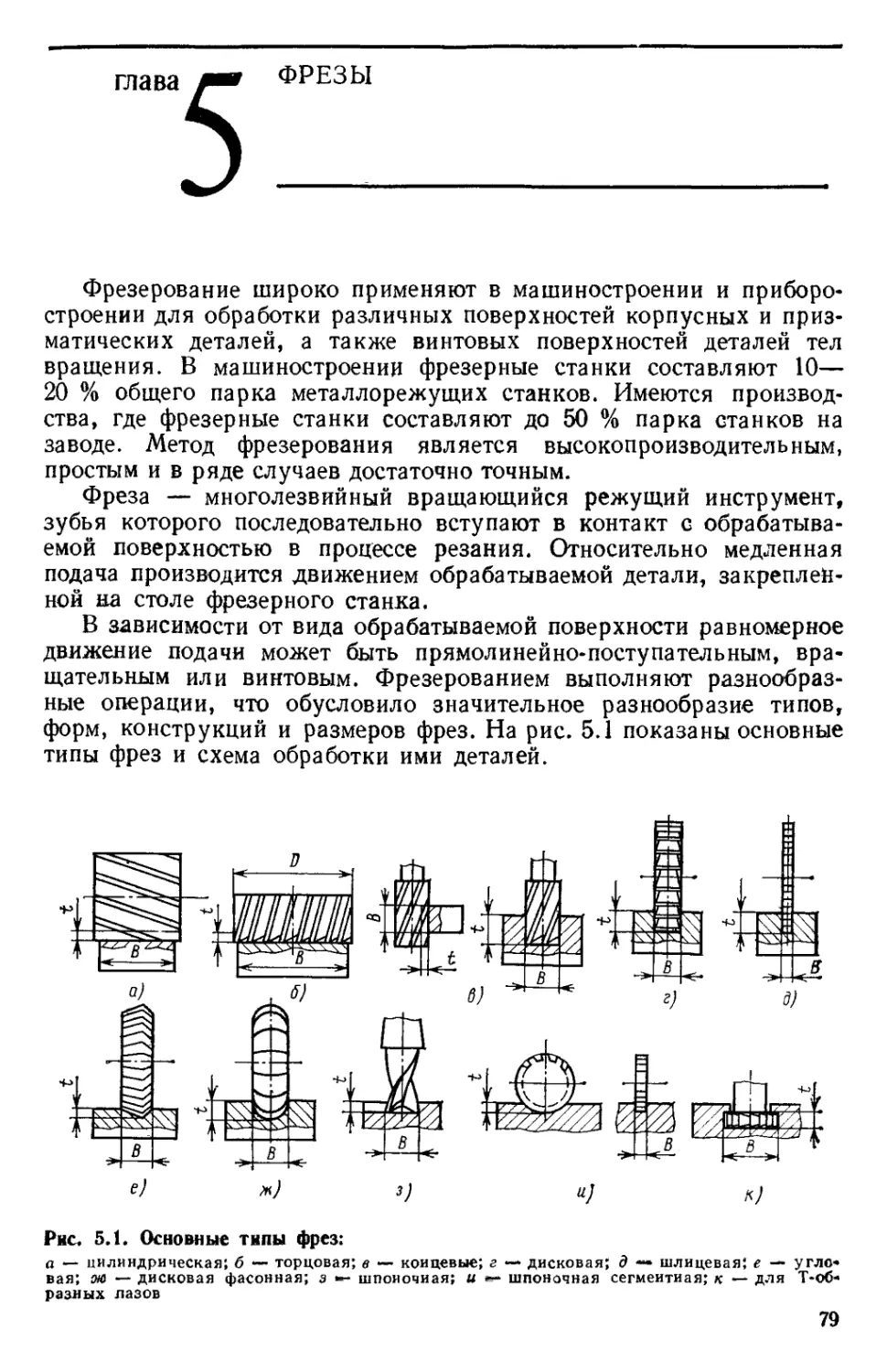

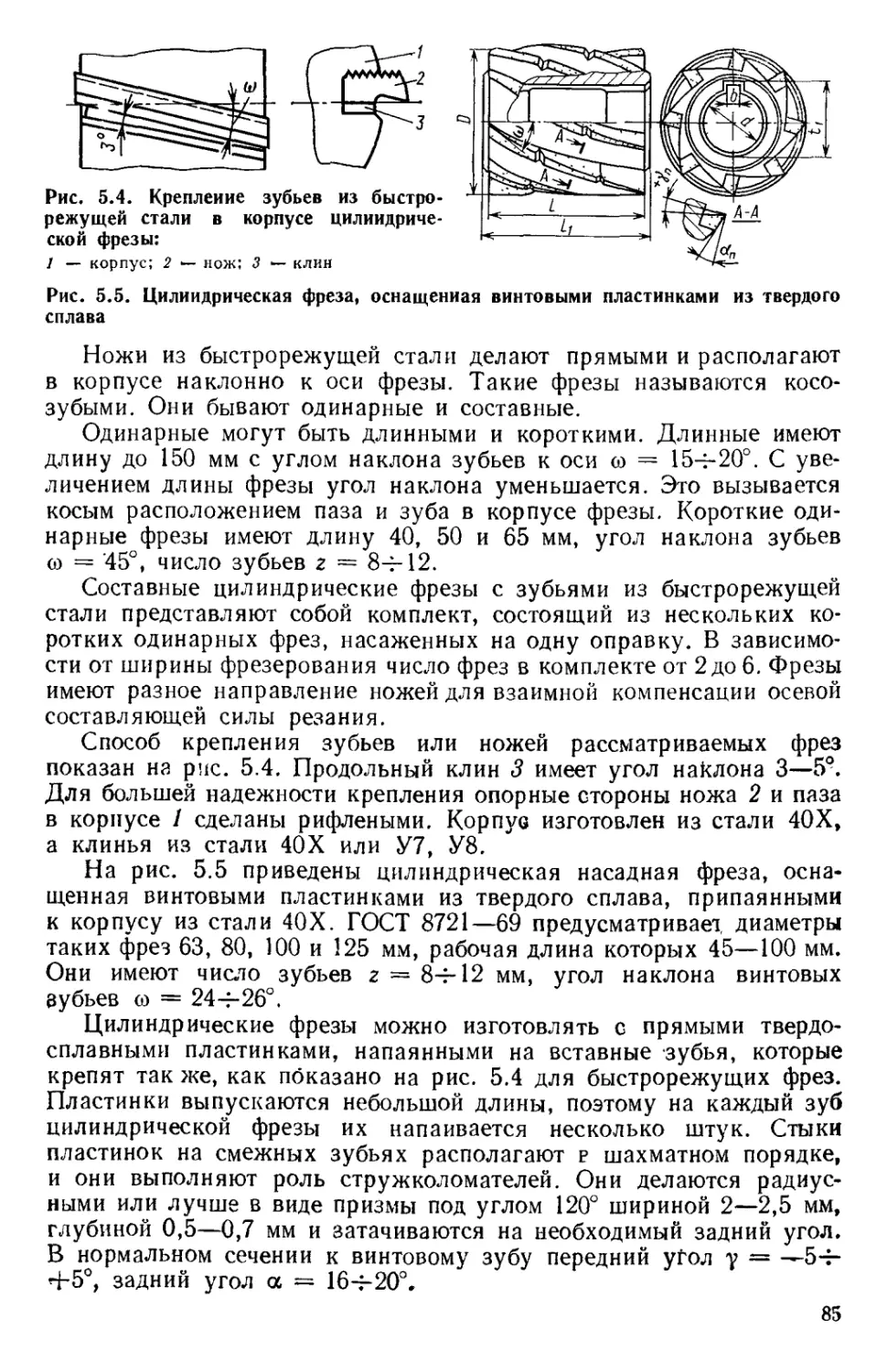

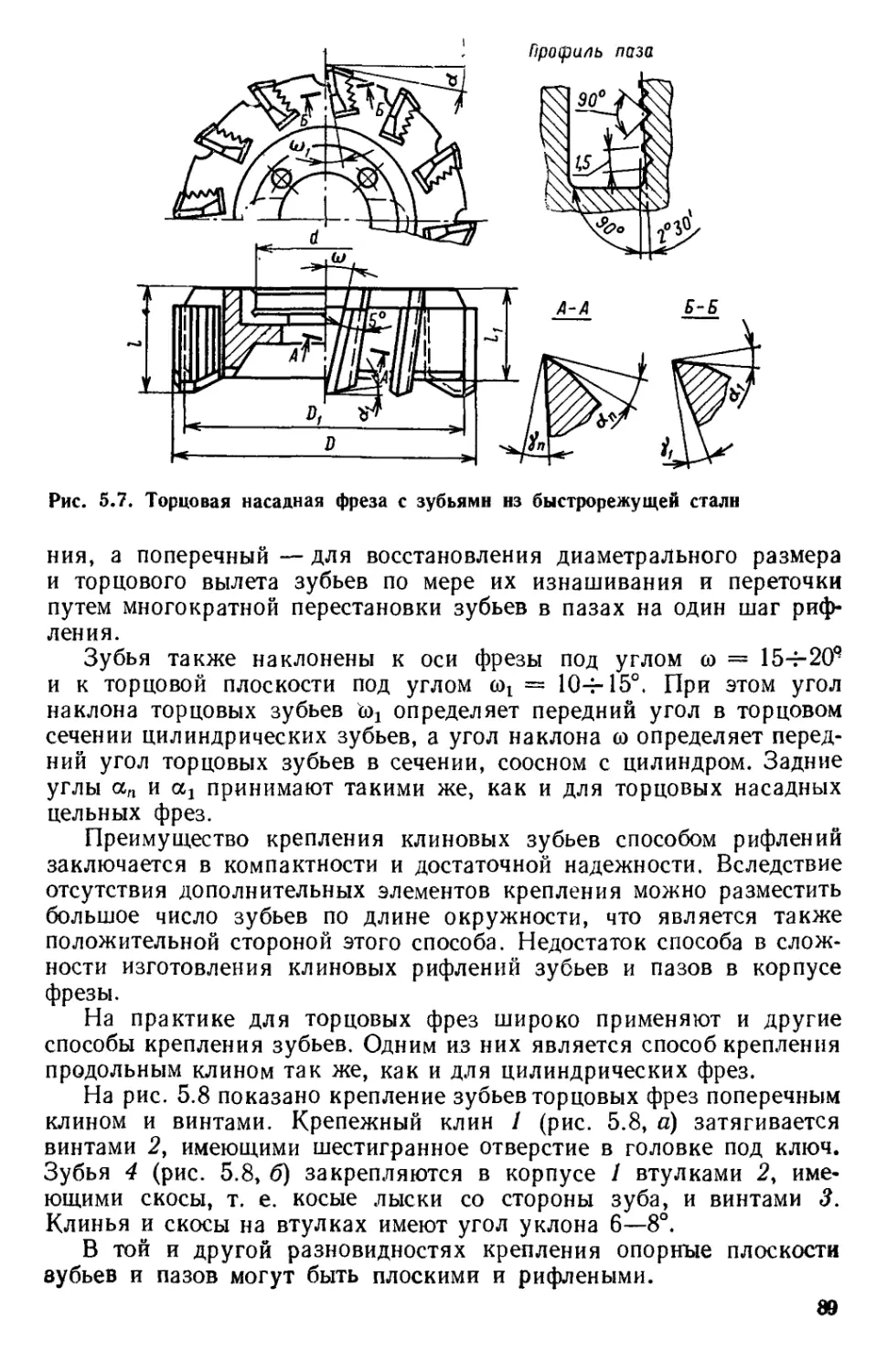

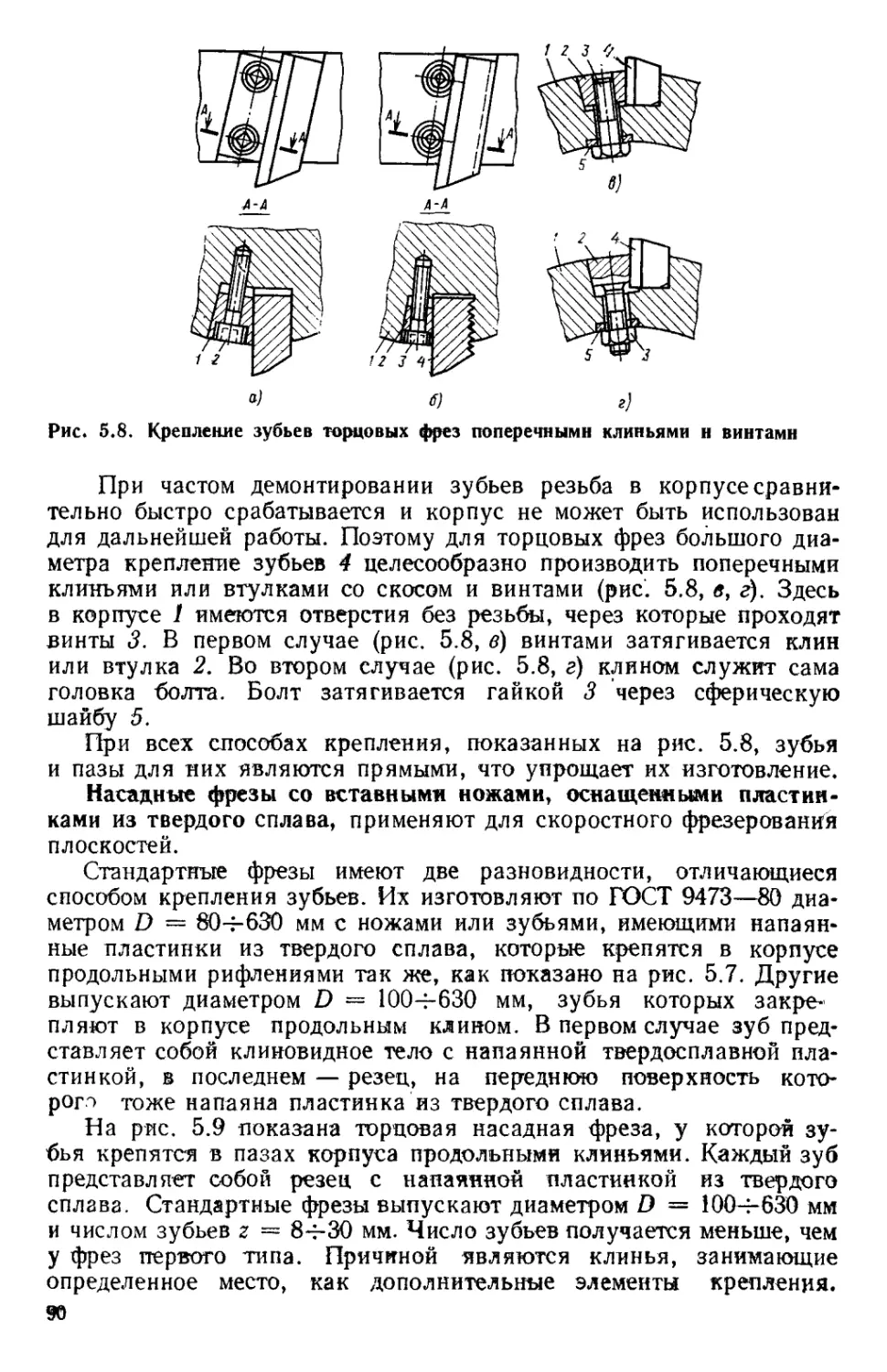

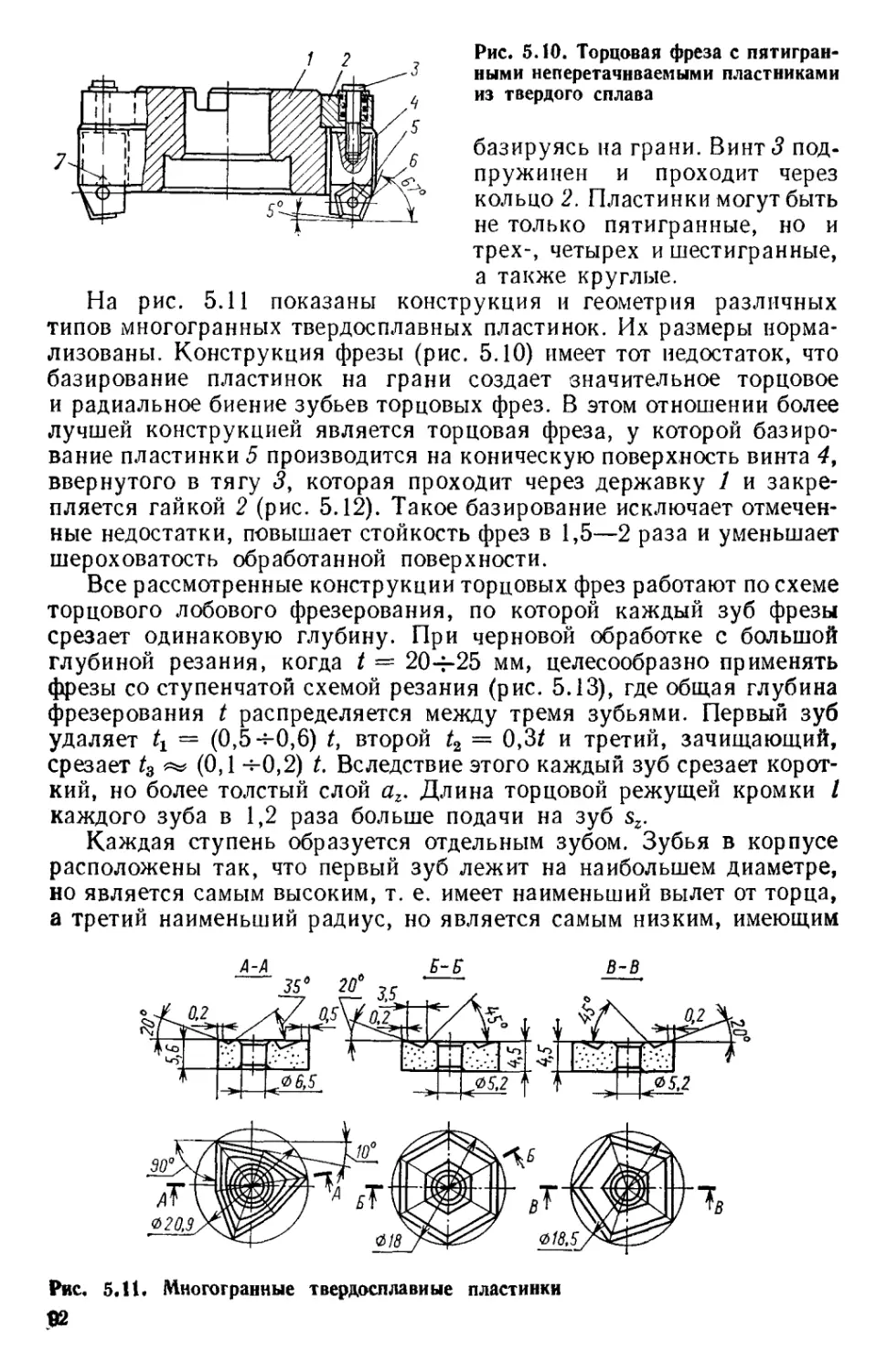

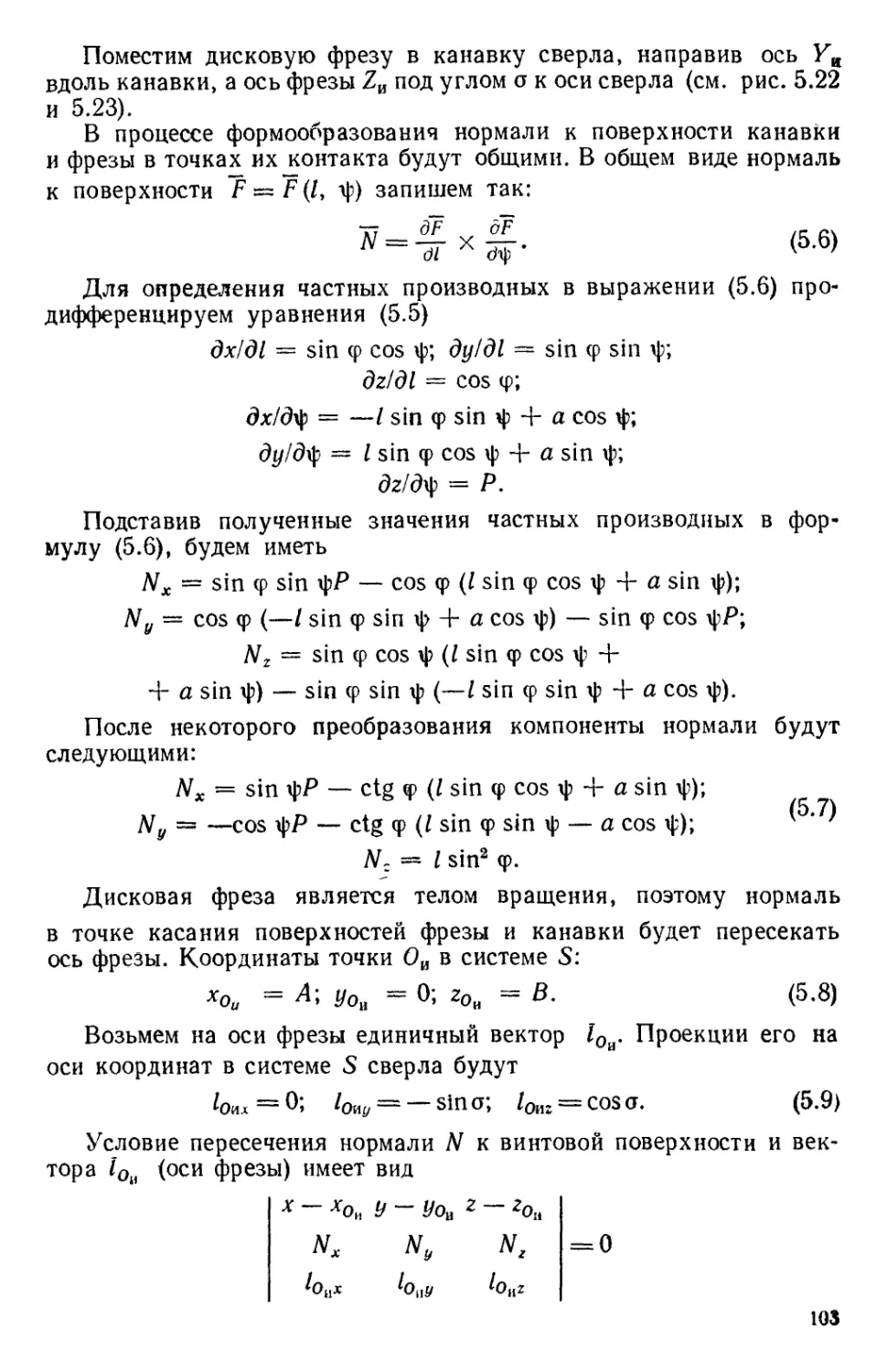

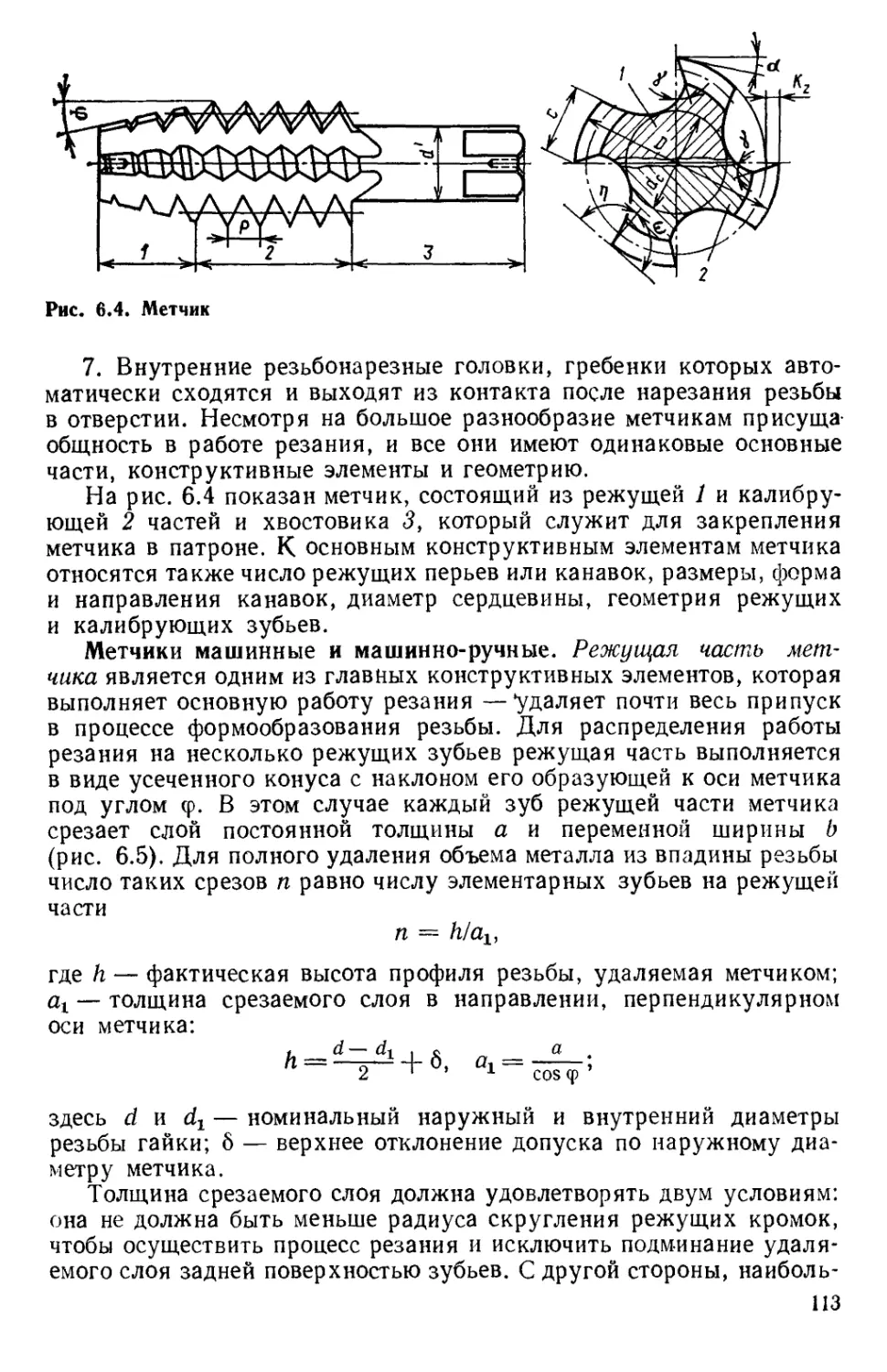

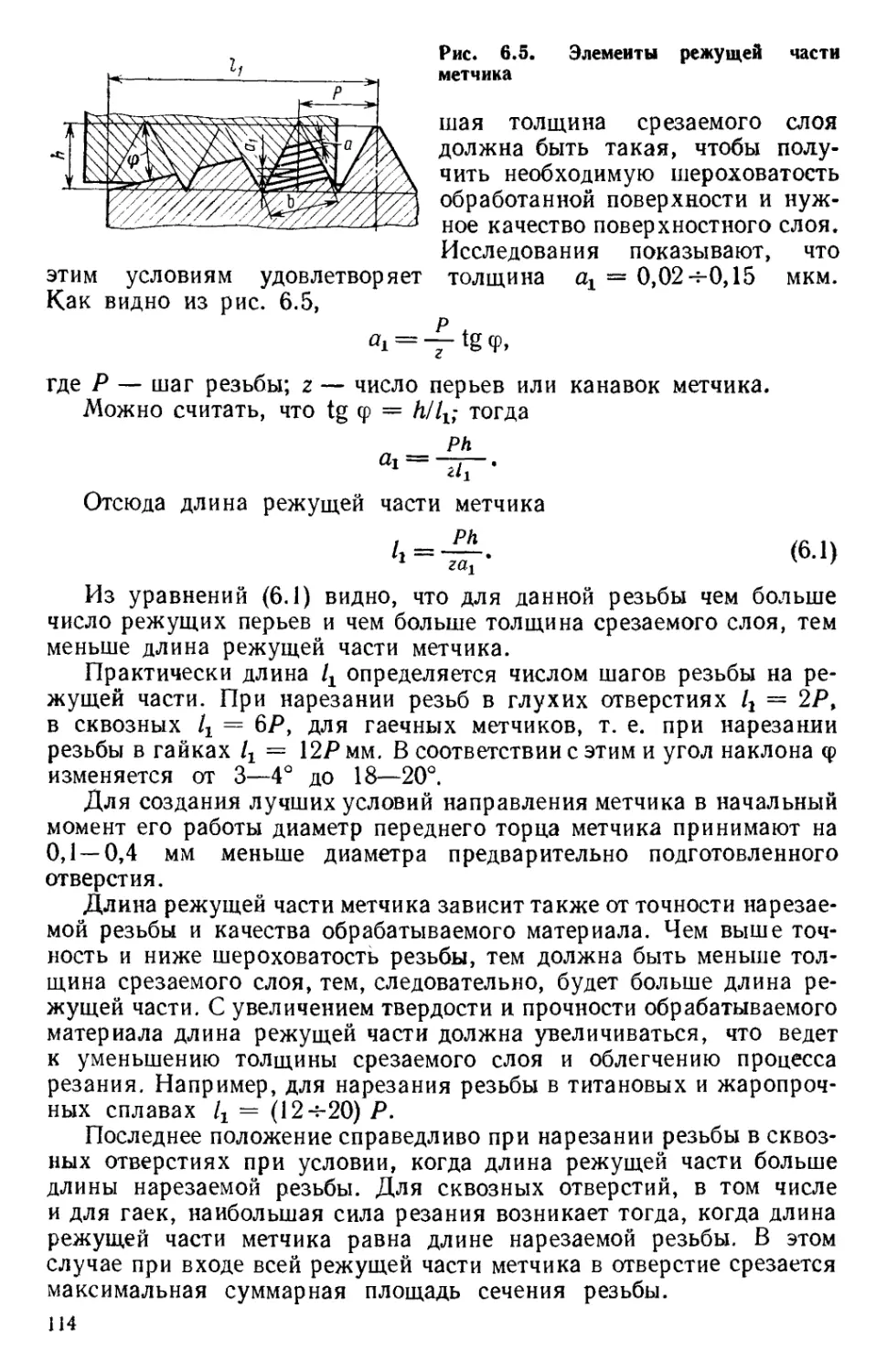

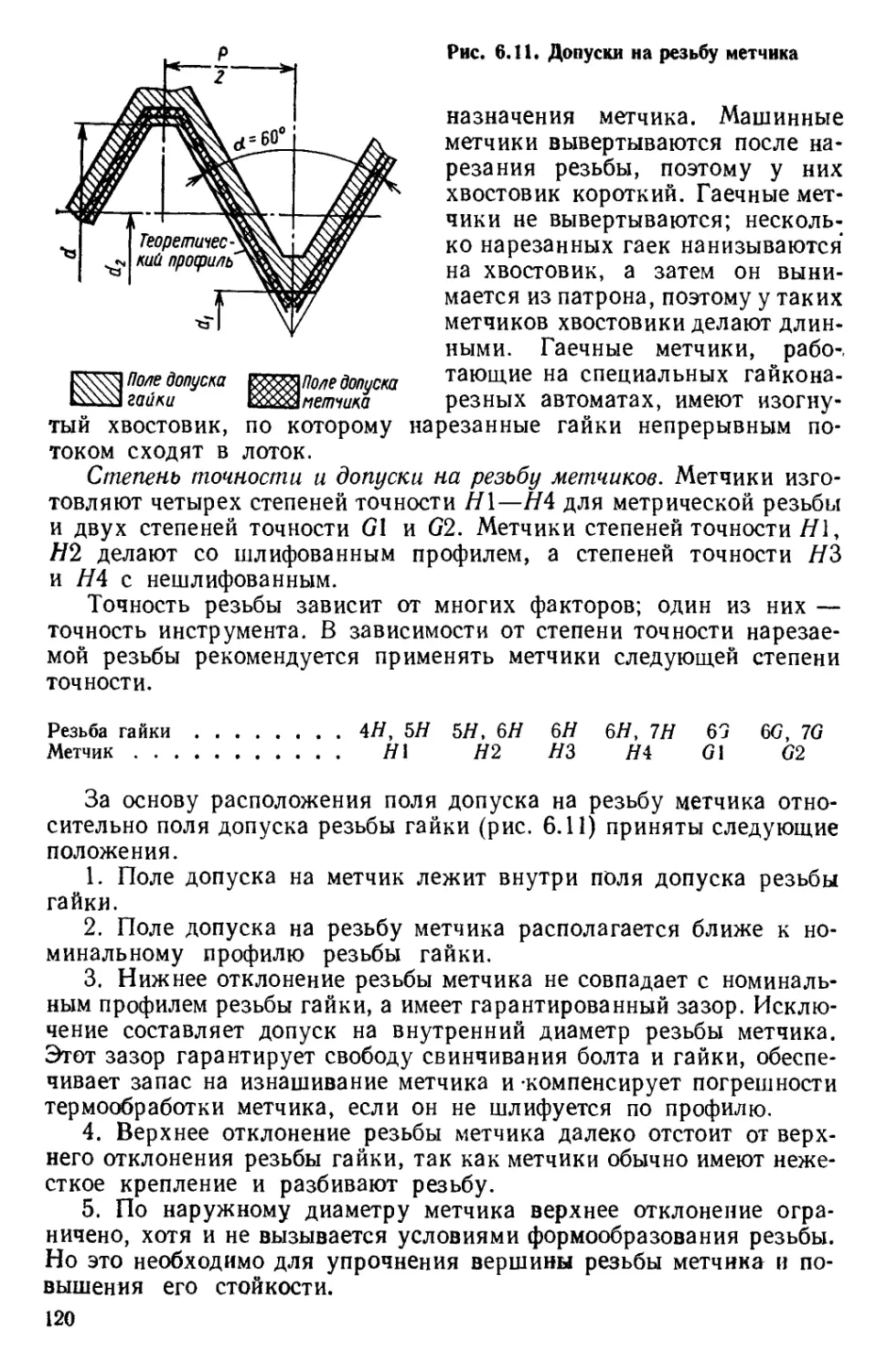

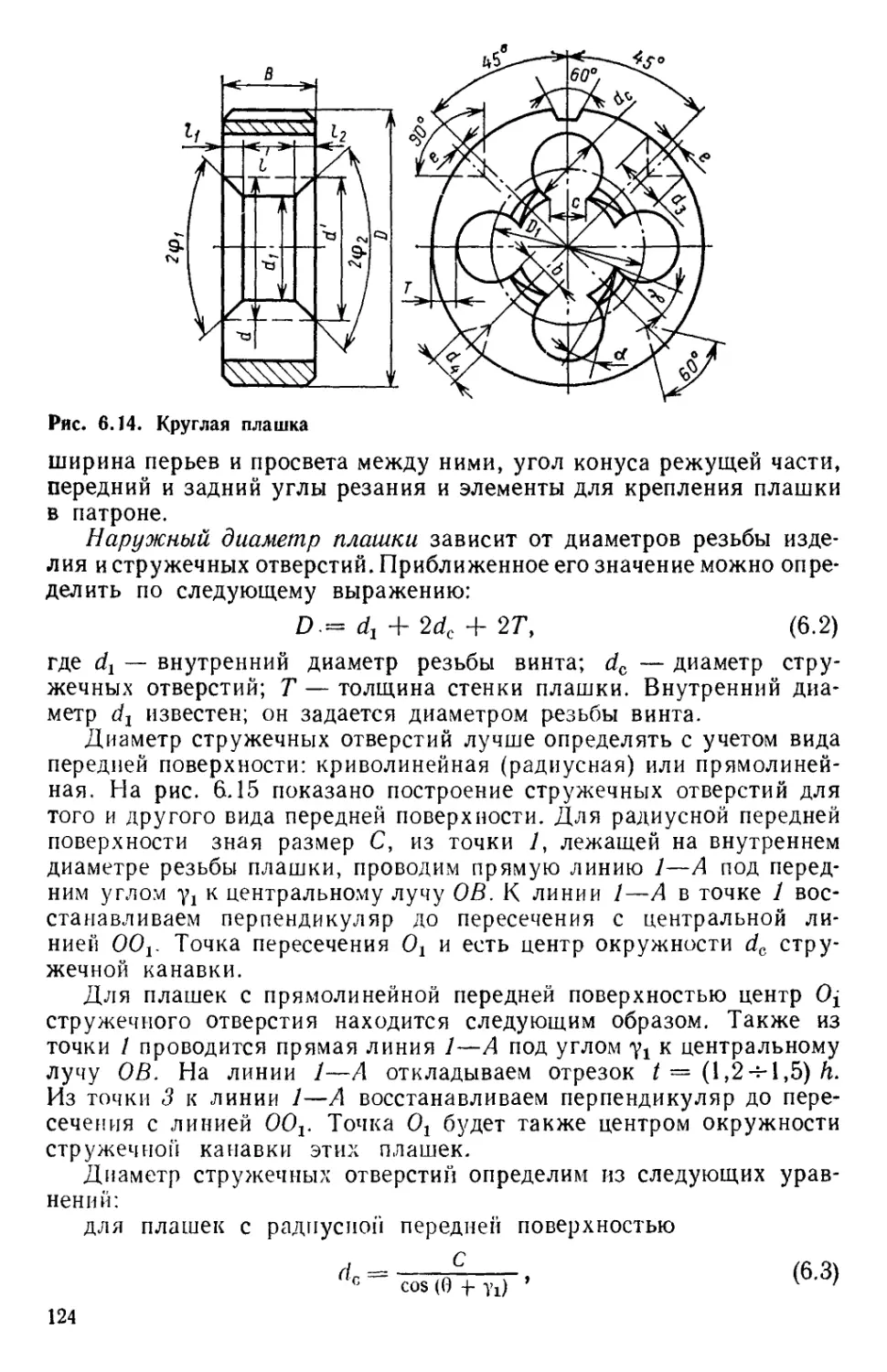

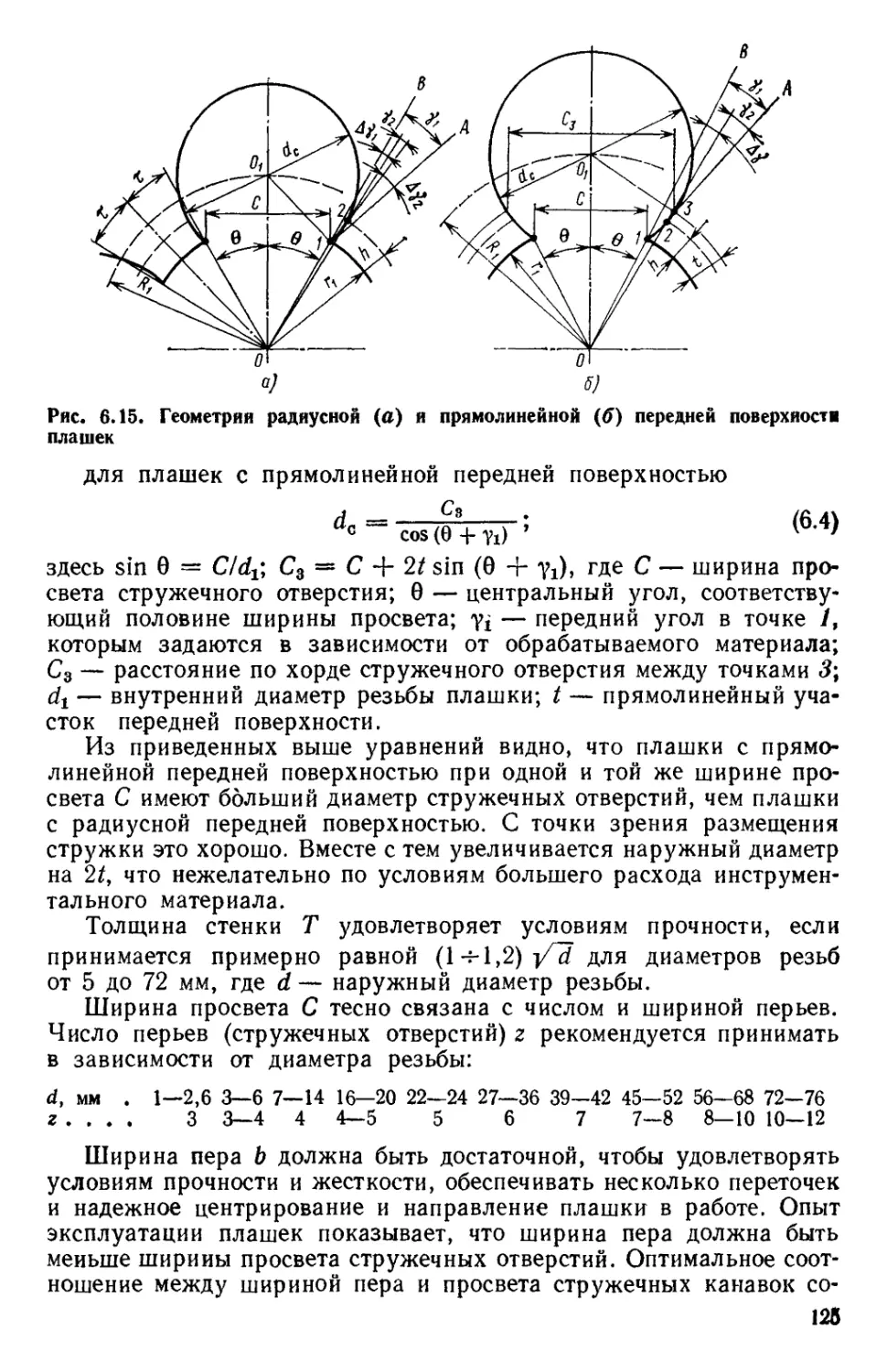

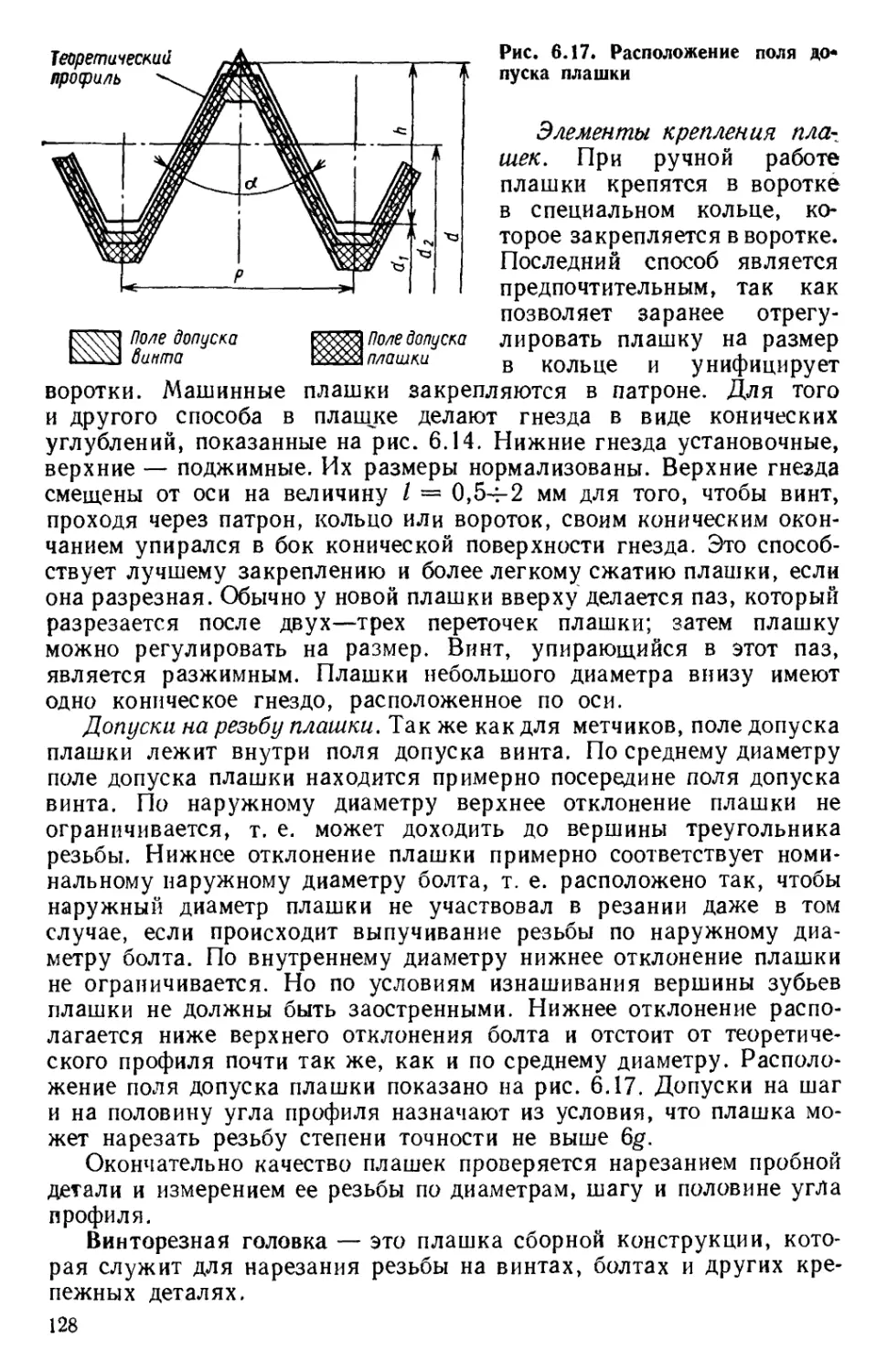

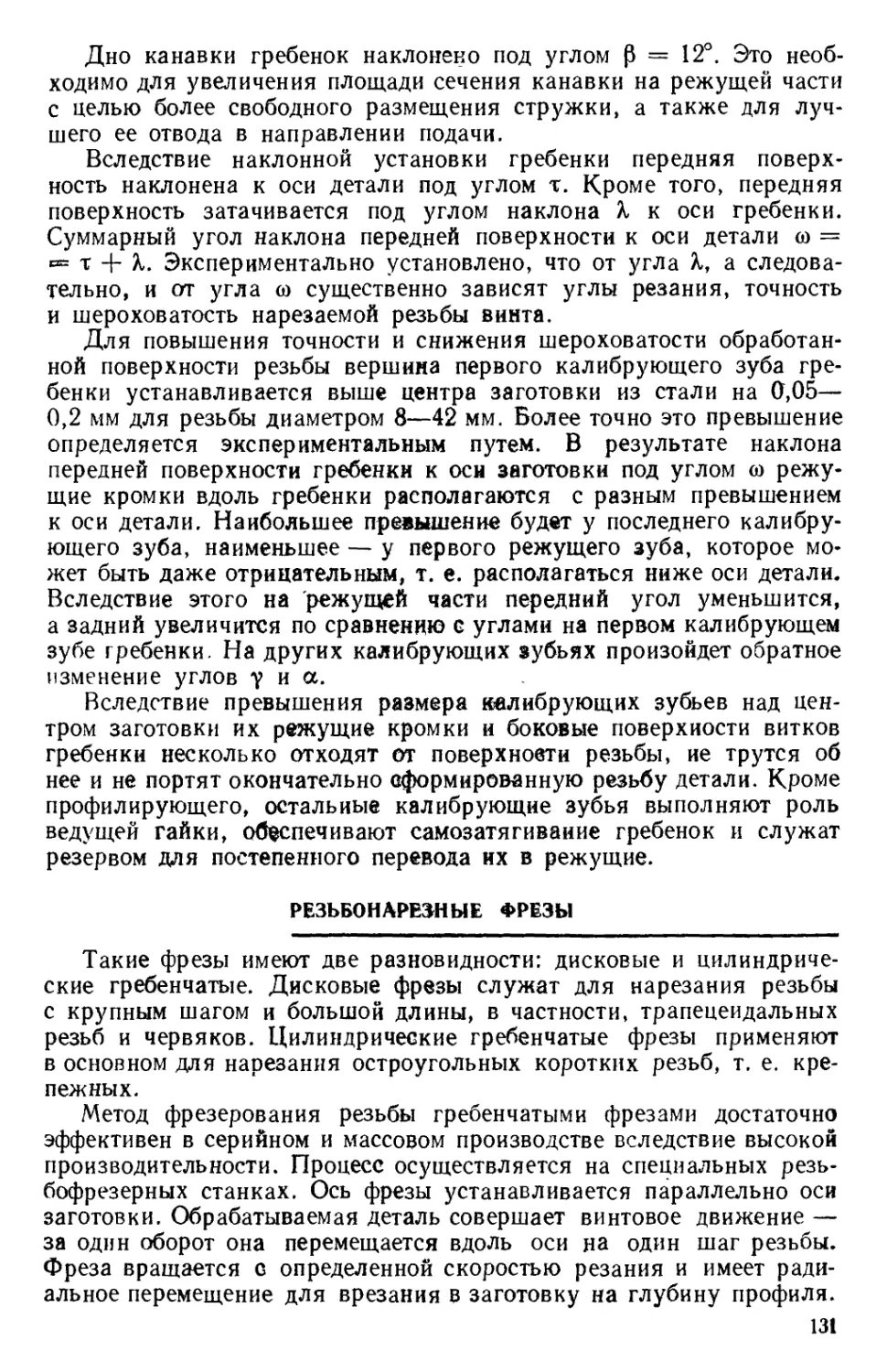

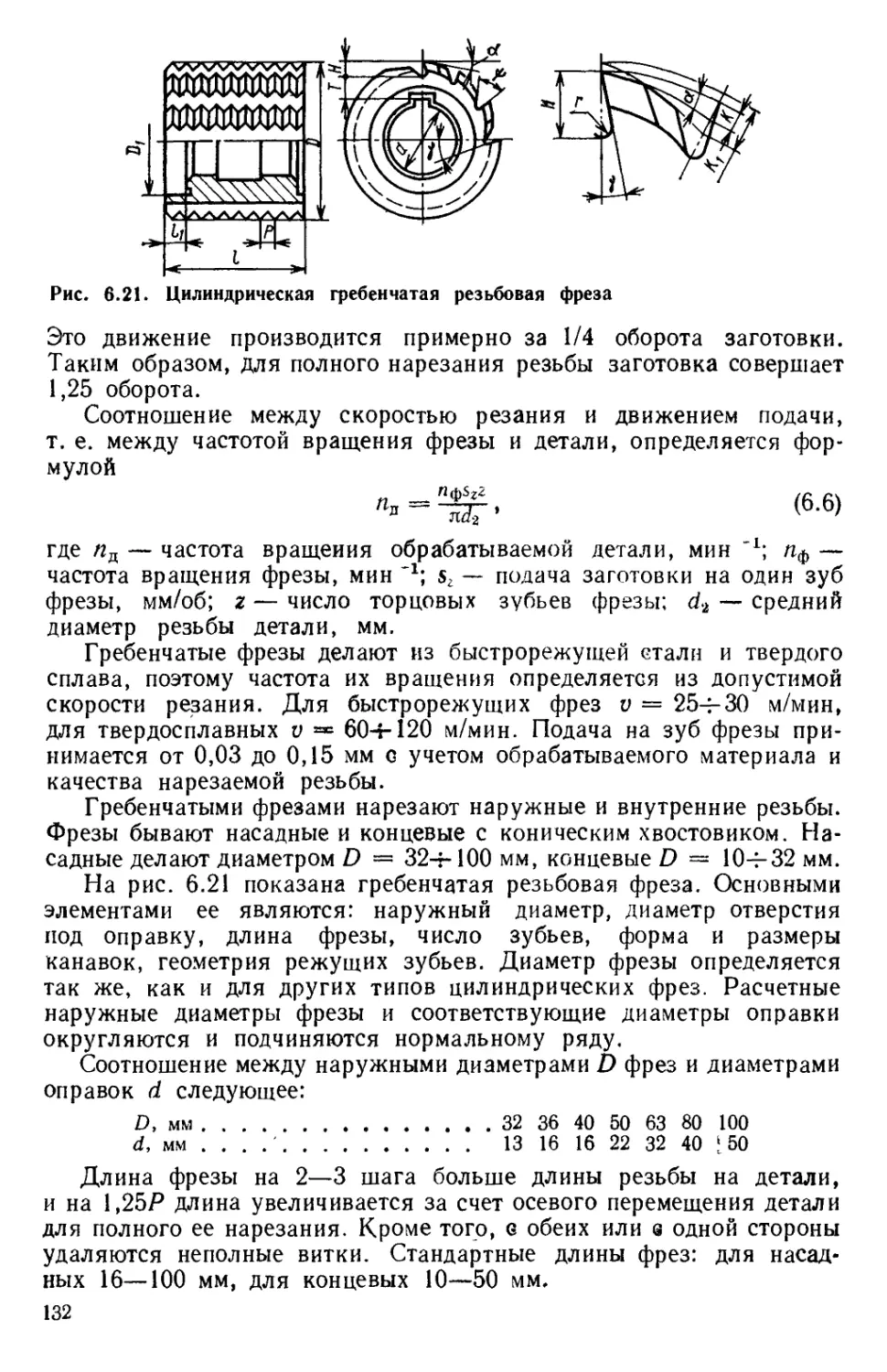

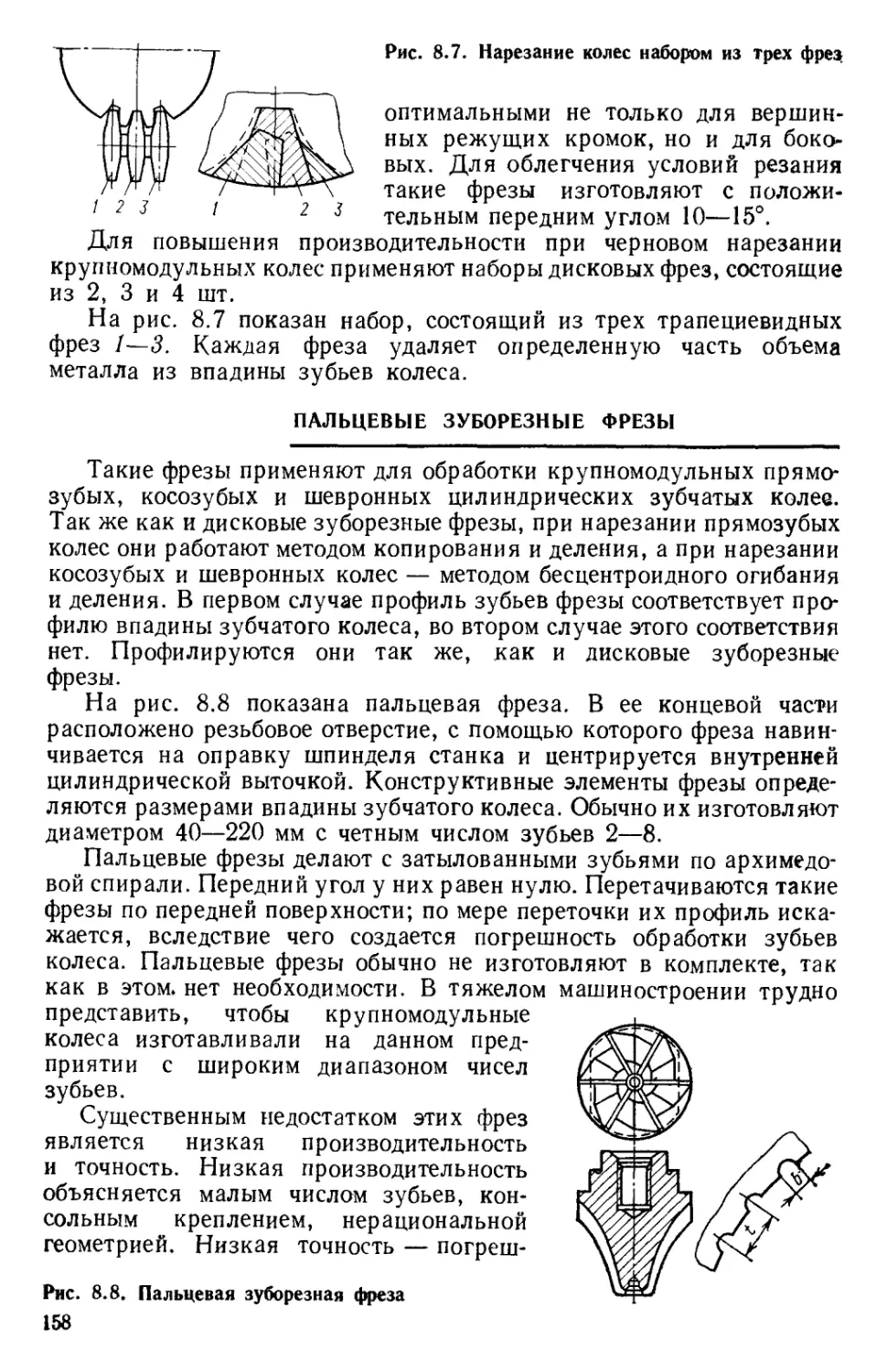

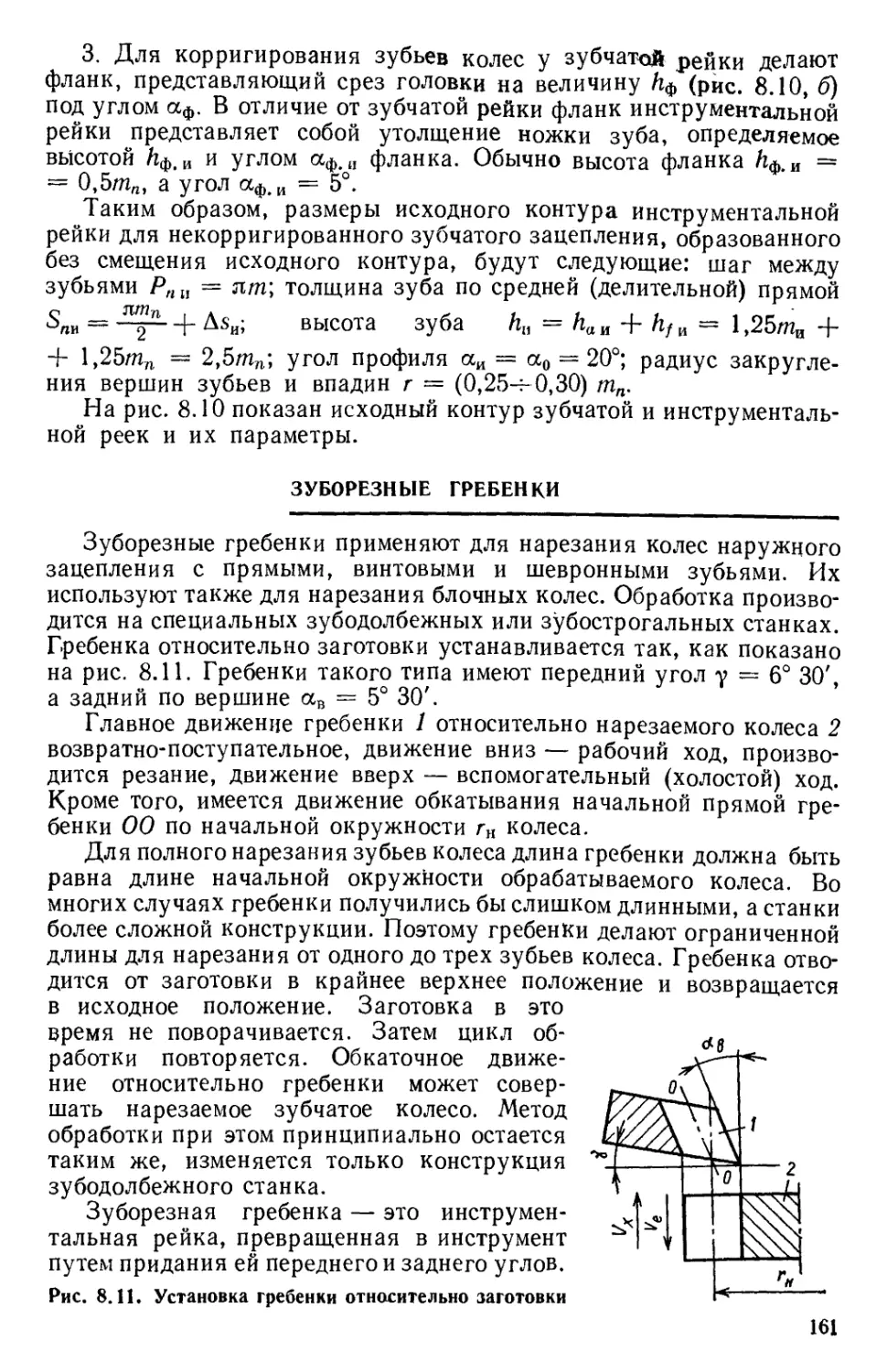

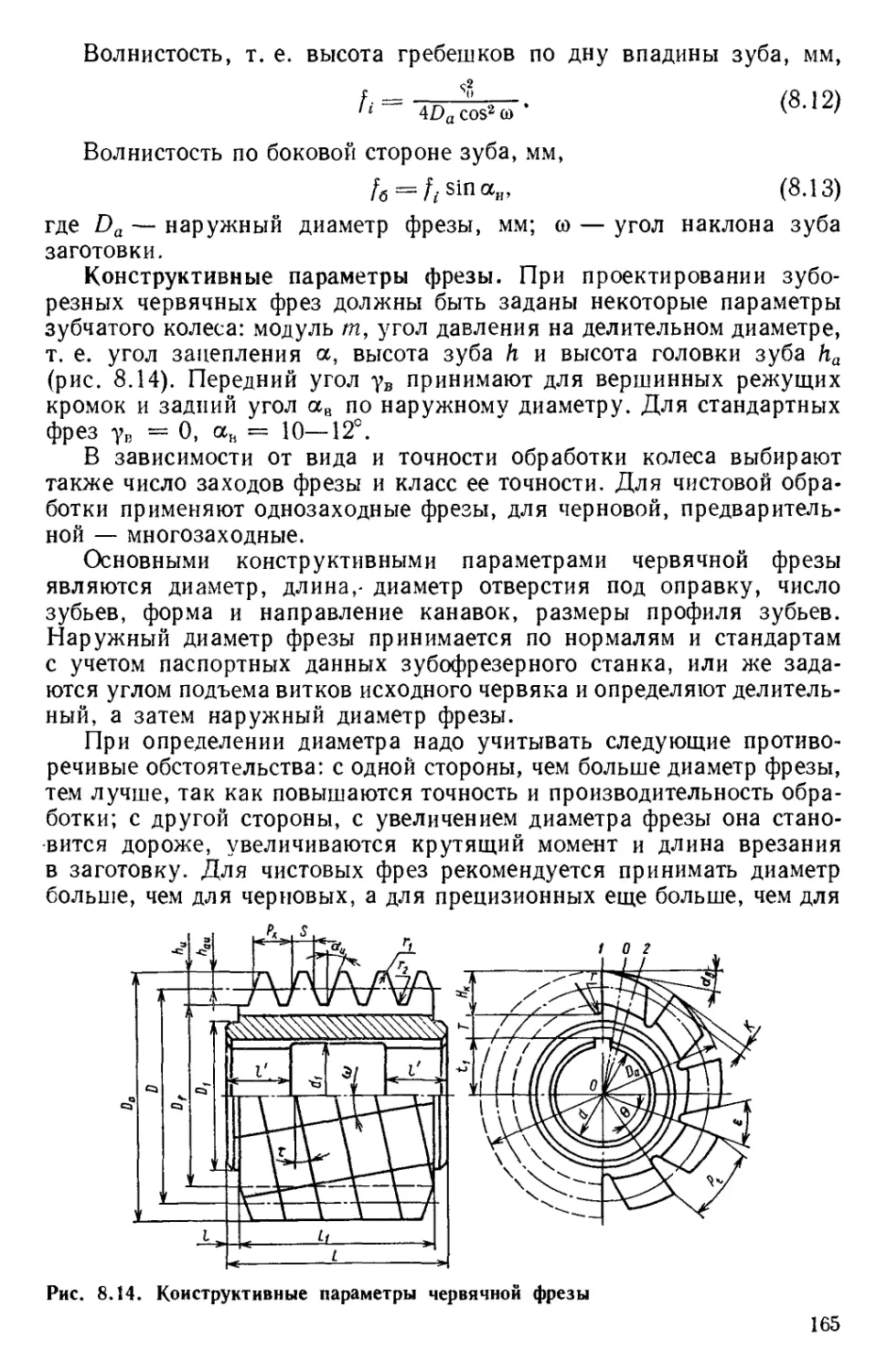

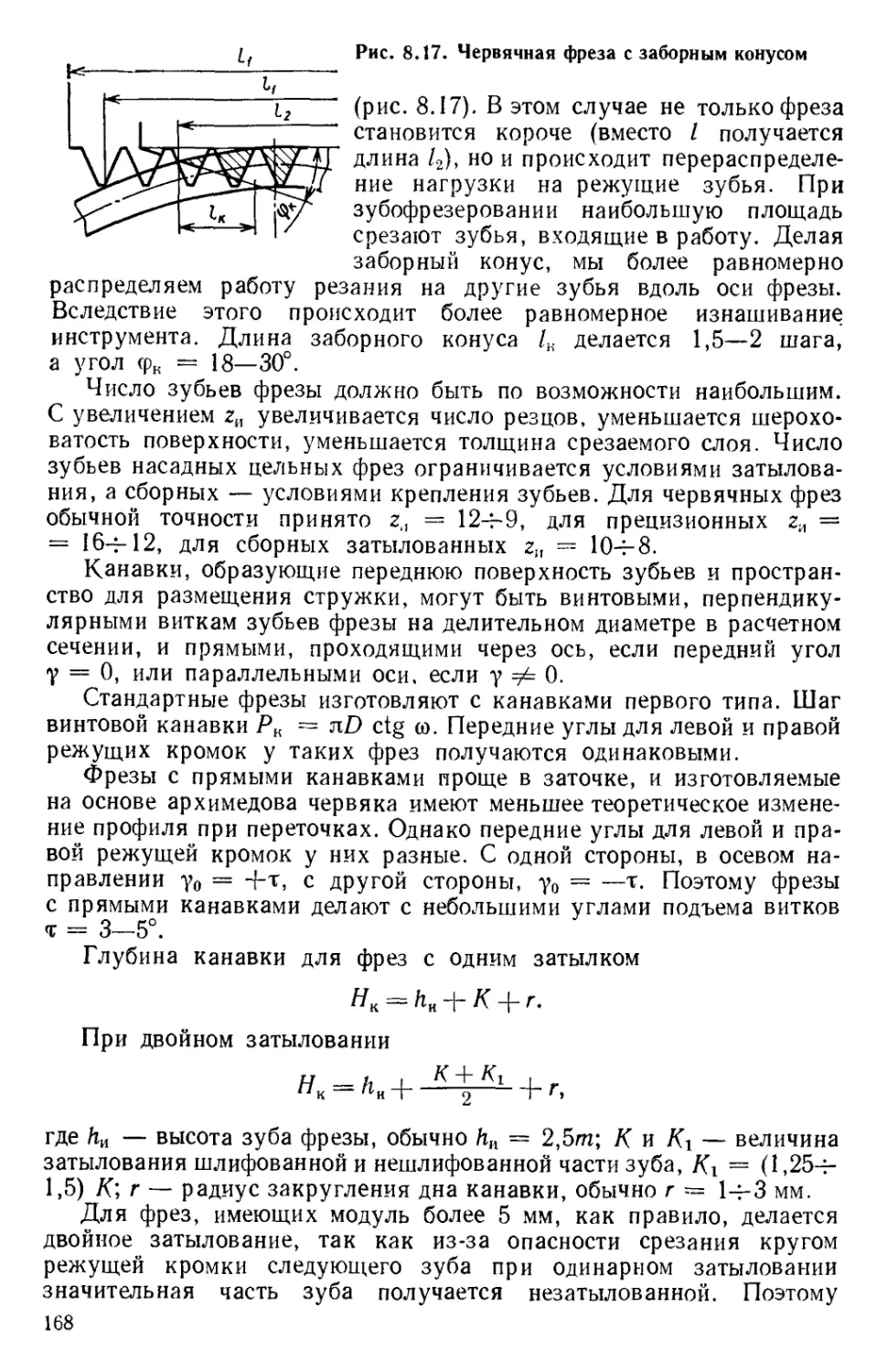

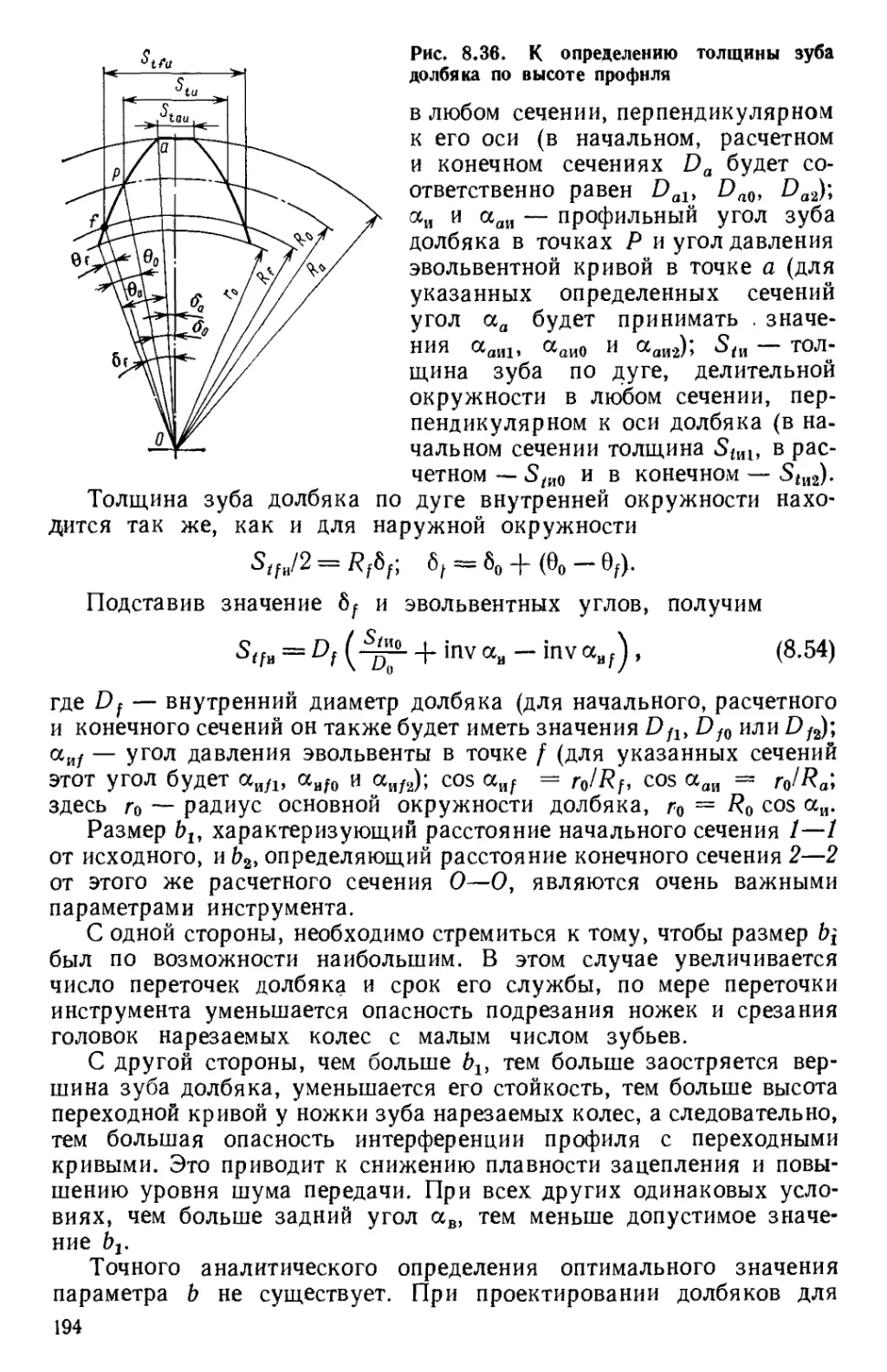

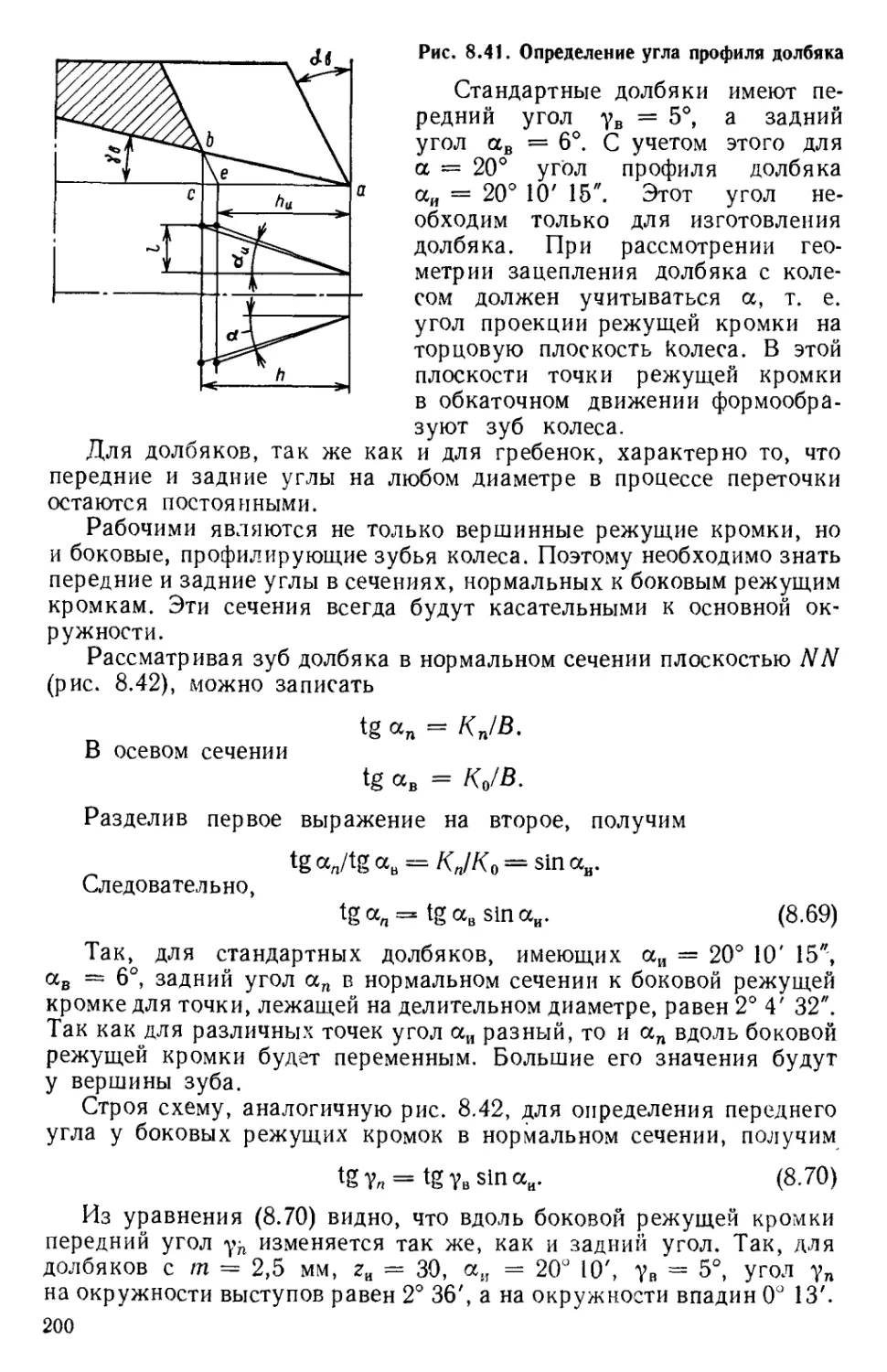

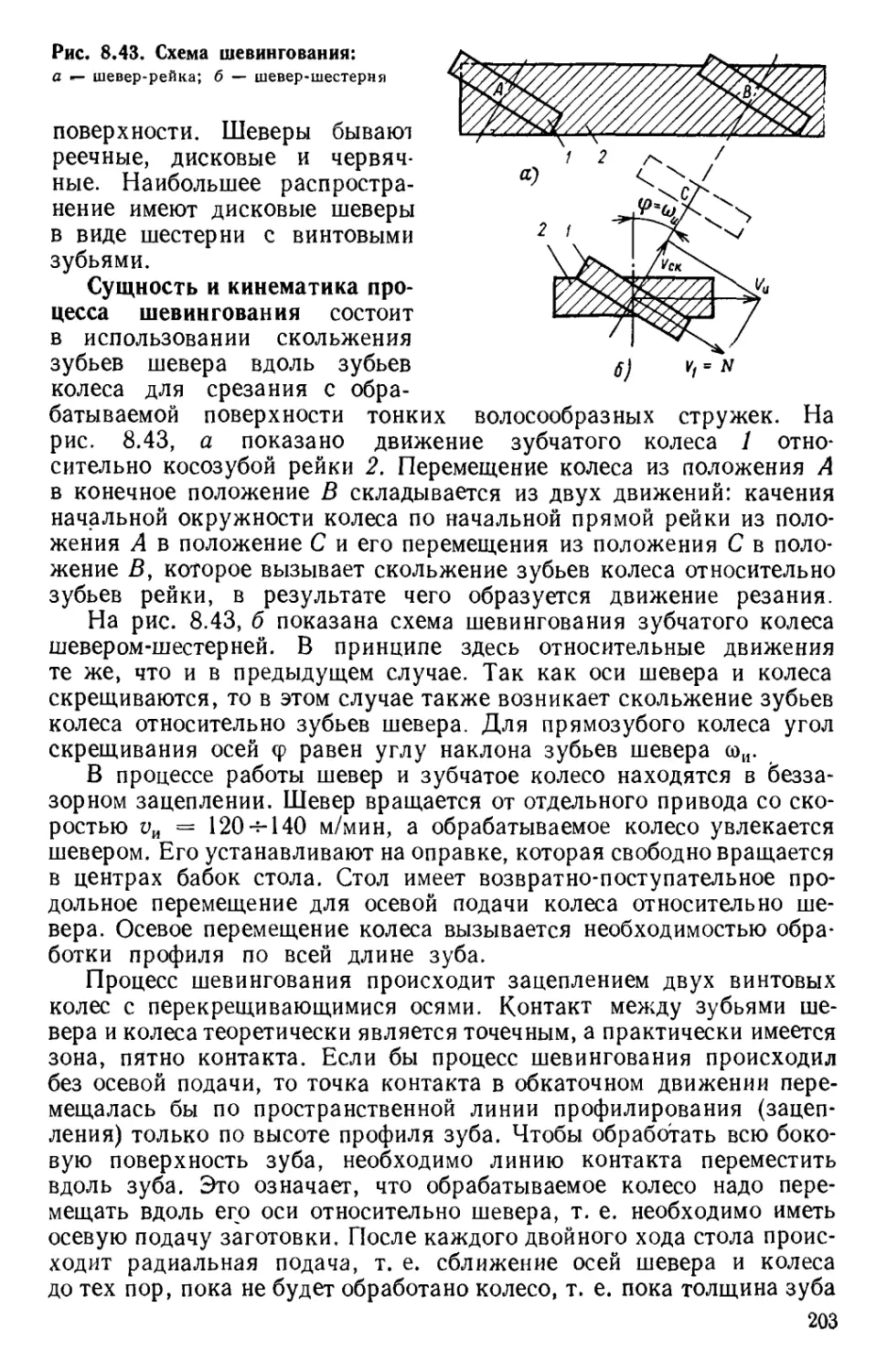

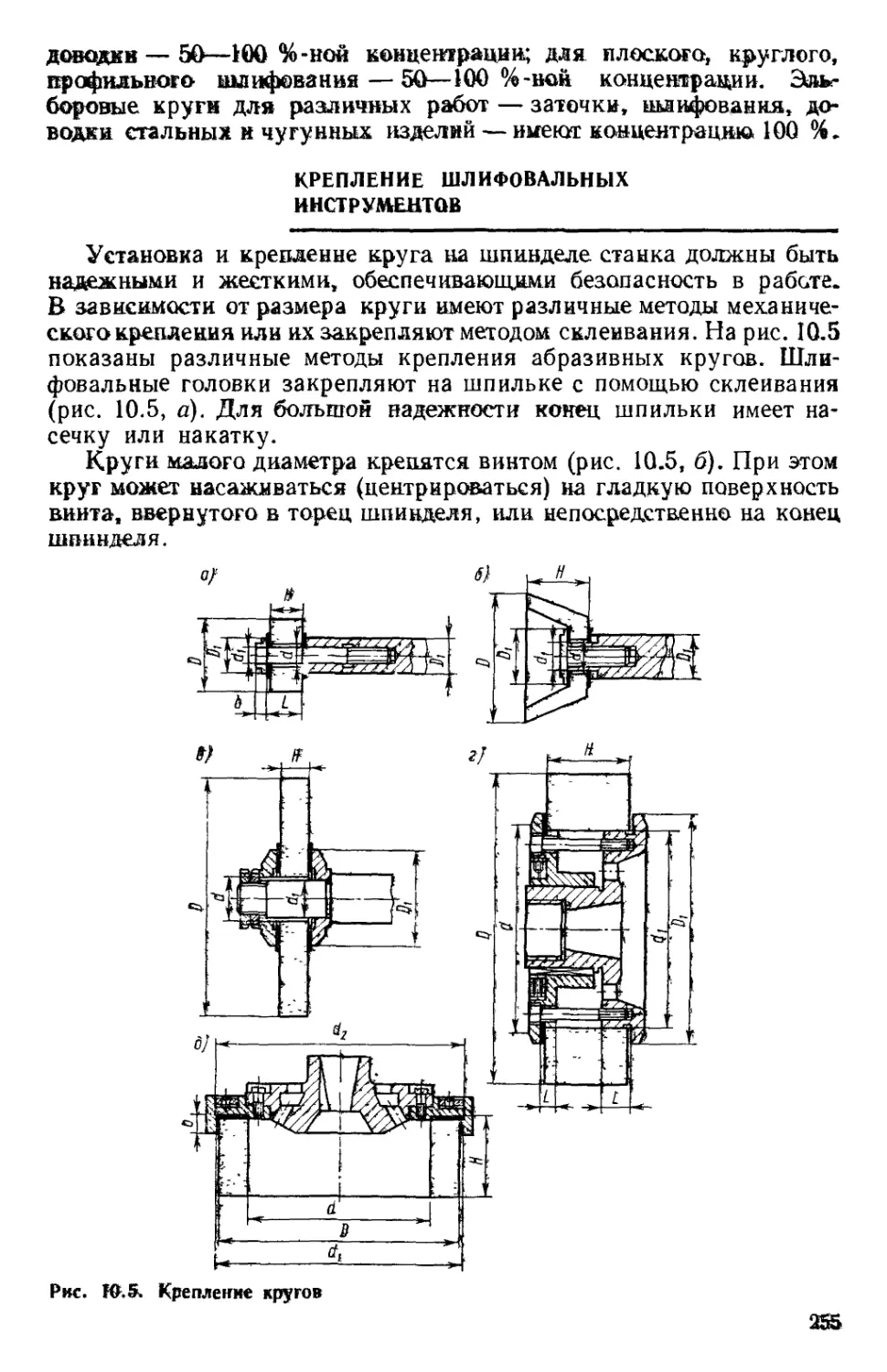

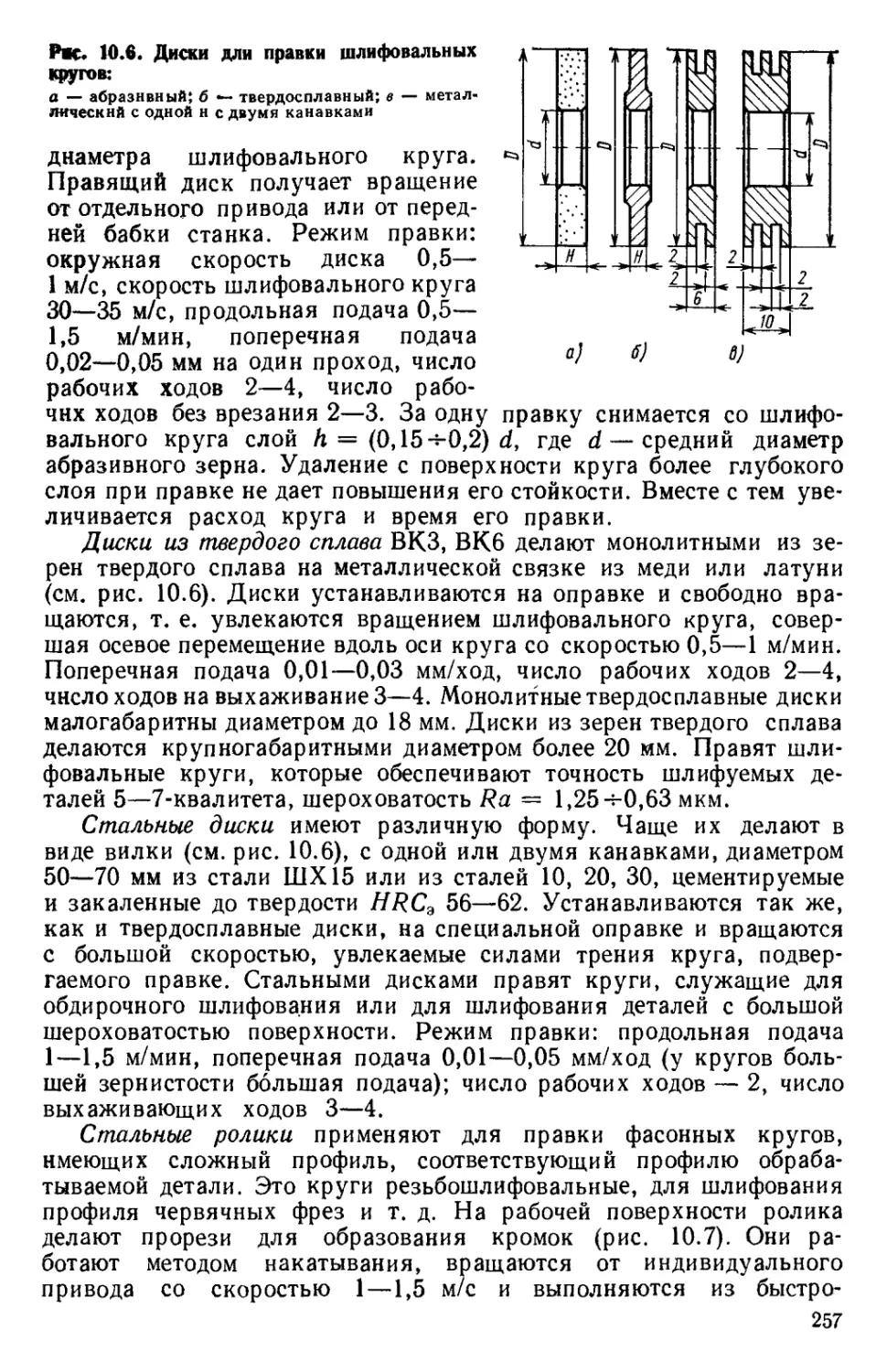

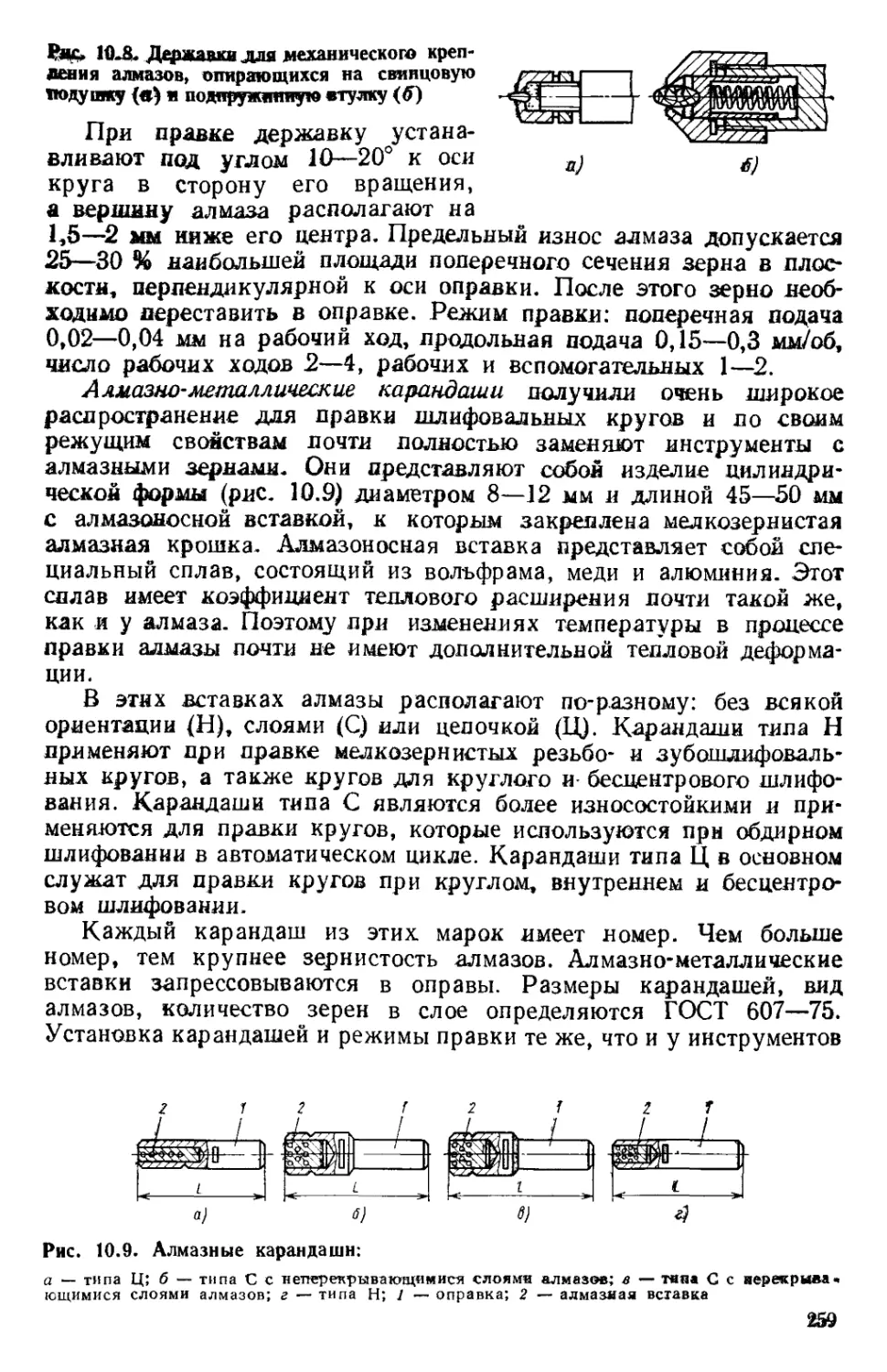

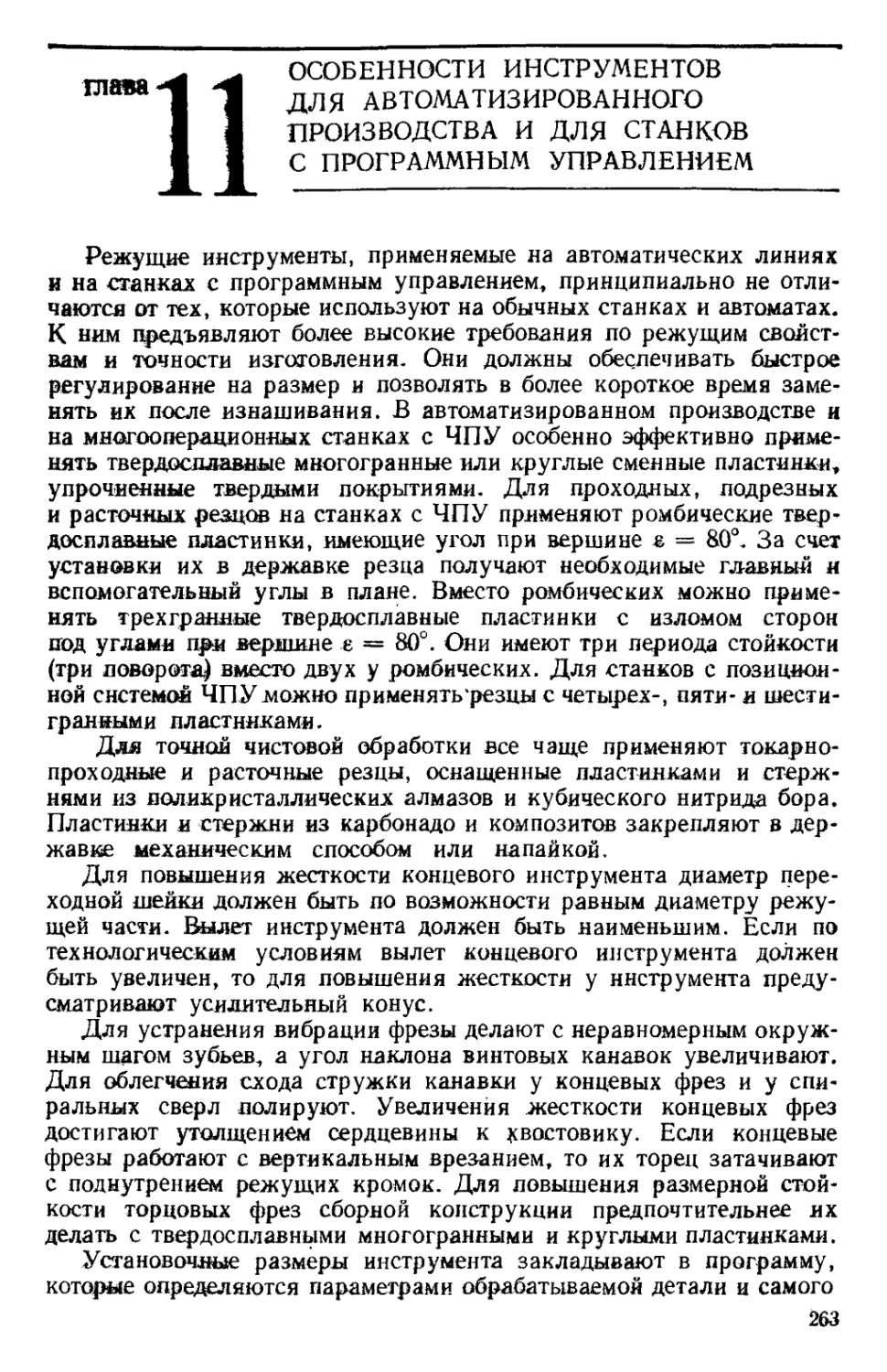

ности, работает без охлаждения. Поэтому для удаления стружки