Автор: Киселёв А.С. Сахаров Г.Н. Арбузов О.Б. Боровой Ю.Л. Гречишников В.А.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства металлорежущие станки металлургия металлы

ISBN: 5-217-00338-3

Год: 1989

ДЛЯ ВУЗОВ

МЕТАЛЛО-

РЕЖУЩИЕ

ИНСТРУМЕНТЫ

Допущено Государственным комитетом СССР по народ-

ному образованию в качестве учебника для студентов

машиностроительных специальностей вузов

Москва

-Машиностроение-

1989

ББК 34.63-5я73

М54

УДК 621.9.02.001.63 (075.8)

Авторы : Г. Н. Сахаров, О. Б. Арбузов, Ю. Л. Боровой, В. А. Гречишников, А. С. Киселев

Рецензенты: кафедра «Станки н инструмент» Челябинского политехнического

института им. Ленинского комсомола, канд. техн, наук, проф. В. Ф. Романов

I Каменск-Уральский

. ничеоиий факультет

_ УПИ им. С-М. Киплп-

Металлорежущие инструменты: Учебник для вузов по специальностям

М54 «Технология машиностроения», «Металлорежущие станки и инструмен-

ты»/!'. Н. Сахаров, О. Б. Арбузов, Ю. Л. Боровой и др.—М.: Маши-

ностроение, 1989.—328 с.: ил.

ISBN 5-217-00338-3

Освещены вопросы проектирования режущих инструментов, показаны пути разви-

тия теории н практики их проектирования, направленные на повышение техни-

ческого уровня и конкурентоспособности режущего инструмента, применения системы

автоматического проектирования; описаны конструкции инструментов яз новых инстру-

ментальных материалов, приведены перспективы н основные направления дальнейшего

развития теории режущих инструментов.

2704040000—153

038(01)—89

153—89

ББК 34.63-5я73

ISBN 5-217-00338-3

© Издательство «Машиностроение», 1989

ПРЕДИСЛОВИЕ

Проектирование металлорежущих инст-

рументов является одной из основных

дисциплин при подготовке инженеров по

специальностям «Технология, машино-

строения» и «Металлорежущие. станки

и инструменты». Ее изучение дблжно

дать будущим специалистам сведения,

необходимые при разработке современных

технологических процессов и проектиро-

вании станков и инструментов.

От качества, надежности и работо-

способности режущих инструментов, при-

меняемых в машиностроении, в значи-

тельной степени зависят качество и

точность получаемых ^деталей, произво-

дительность и эффективность процесса

обработки, в особенности при автомати-

зированном производстве Вчусловиях гиб-

ких производственных систем'yFTIC'h

При проектировании\режуЩих'Шс(гр.у-

ментов необходимы знания теоретическйх-

осиов конструирования и /аечета /инст-

рументов с использован10^.^ис1ем ав-

томатизированного проектирования

(САПР), нужно уметь правильно опре-

делить лучшие для данных условий

обработки конструктивные элементы ин-

струментов и создавать оптимальную их

конструкцию, учитывая условия эксплуа-

тации, рнать основные направления их

совершенствования, пути повышения на-

дежности и эффективности, представлять

себе возможные направления и перспек-

тивы развития режущего инструмента.

В учебнике изложены теоретические

основы и общие методологические поло-

жения проектирования режущего инстру-

мента; в нем не приведены сведения

Справочного характера, которые имеются

в соответствующих справочниках и спе-

циальной производственной литературе. В

списке литературы даны основные источ-

ники для самостоятельного изучения от-

дельных вопросов, а также указаны

источники отдельных оригинальных раз-

работок.

ВВЕДЕНИЕ

По сравнению с другими методами

получения деталей машин обработка ре-

занием обеспечивает наибольшую их точ-

ность и наибольшую гибкость произ-

водственного процесса, создает возмож-

ности быстрейшего перехода от обработки

заготовок одного размера к обработке

заготовок другого размера.

Режущий инструмент, срезая сравни-

тельно тонкие слои материала, придает

заготовке нужную форму и размеры.

Работоспособность режущего инструмен-

та, его надежность оказывают существен-

ное влияние на экономическую эффек-

тивность процесса производства.

Потребность в режущем инструменте

колоссальна. По некоторым операциям

обработки заготовки резанием стоимость

инструмента составляет значительную

часть стоимости операции.

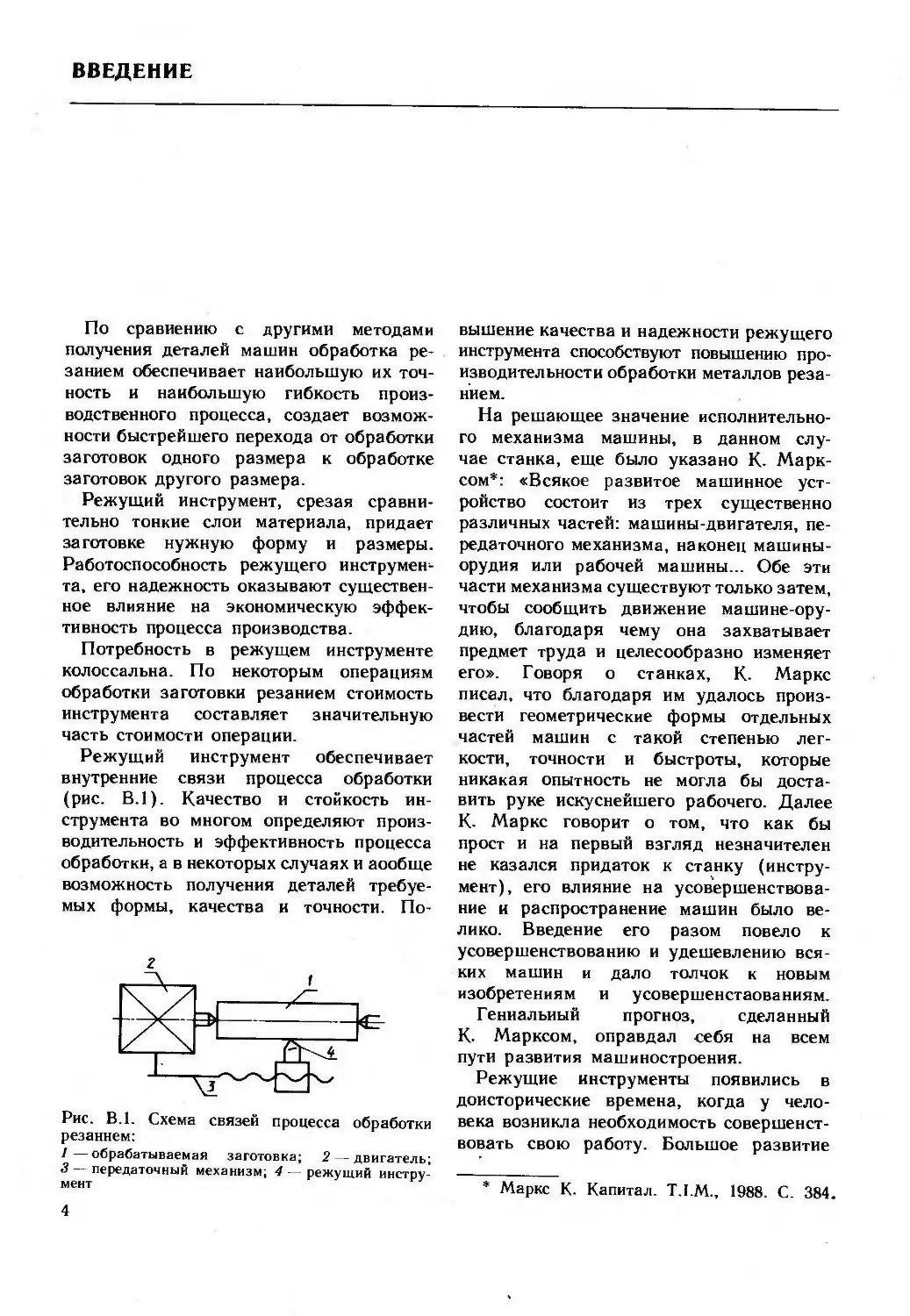

Режущий инструмент обеспечивает

внутренние связи процесса обработки

(рис. В.1). Качество и стойкость ин-

струмента во многом определяют произ-

водительность и эффективность процесса

обработки, а в некоторых случаях и аообще

возможность получения деталей требуе-

мых формы, качества и точности. По-

Рис. В.1. Схема связей процесса обработки

резанием:

/—обрабатываемая заготовка; 2 — двигатель;

3 — передаточный механизм; 4 — режущий инстру-

мент

вышение качества и надежности режущего

инструмента способствуют повышению про-

изводительности обработки металлов реза-

нием.

На решающее значение исполнительно-

го механизма машины, в данном слу-

чае станка, еще было указано К. Марк-

сом*: «Всякое развитое машинное уст-

ройство состоит из трех существенно

различных частей: машины-двигателя, пе-

редаточного механизма, наконец машины-

орудия или рабочей машины... Обе эти

части механизма существуют только затем,

чтобы сообщить движение машине-ору-

дию, благодаря чему она захватывает

предмет труда и целесообразно изменяет

его». Говоря о станках, К. Маркс

писал, что благодаря им удалось произ-

вести геометрические формы отдельных

частей машин с такой степенью лег-

кости, точности и быстроты, которые

никакая опытность не могла бы доста-

вить руке искуснейшего рабочего. Далее

К- Маркс говорит о том, что как бы

прост и на первый взгляд незначителен

не казался придаток к станку (инстру-

мент), его влияние на усовершенствова-

ние и распространение машин было ве-

лико. Введение его разом повело к

усовершенствованию и удешевлению вся-

ких машин и дало толчок к новым

изобретениям и усовершенстаованиям.

Гениальный прогноз, сделанный

К. Марксом, оправдал себя на всем

пути развития машиностроения.

Режущие инструменты появились в

доисторические времена, когда у чело-

века возникла необходимость совершенст-

вовать свою работу. Большое развитие

* Маркс К. Капитал. T.I.M., 1988. С. 384.

4

инструменты получили со времени ис-

пользования человеком металлов. При

развитии ремесленного производства по-

являются примитивные ручные токарные

и сверлильные станки и для работы

на них металлорежущие инструменты —

резцы, сверла, напильники и др. Переход

к машинной индустрии сопровождался

бурным развитием металлорежущего ин-

струмента. Во второй половине XIX в.

появляются многие виды режущих ин-

струментов, в конце XIX в.— червячные

фрезы для нарезания зубьев зубчатых

колес, 20-е годы XX в.— протяжки. И

сейчас создаются новые конструкции ин-

струментов и совершенствуются ранее

существовавшие.

Повышение эффективности режущих

инструментов и их работоспособность

взаимосвязаны и во многом зависят от

материала режущей части инструмента.

Появление новых инструментальных ма-

териалов способствовало повышению про-

изводительности обработки и потребовало

создания новых конструкций металло-

режущих станков.

Об изготовлении и использовании до-

статочно сложных и разнообразных ре-

жущих инструментов в России свиде-

тельствуют работы И. М. Ползунова,

И. Л. Кулибина и др. А. К- Нартовым,

современником Петра I, была создана

мастерская, которая именовалась «токар-

ная и инструментальная палата», в ней

(по исследованиям А. С. Бриткина и

С. С. Видонова) было пять токарных

станков для инструментальных дел и

производили работы токарные, сверлиль-

ные, нарезание резьбы, фрезерование

зубьев колес, применяли специальные

резцы, в том числе «тупые, которыми

медь точат», фасонные полукруглые во-

гнутые и выпуклые, сверла для обработки

дерева и другие специальные инстру-

менты. В больших количествах применяли

инструменты на оружейных заводах Тулы

и Сестрорецка.

Однако в начале XX в. в России не

было своей инструментальной промышлен-

ности, были только инструментальные це-

ха на некоторых крупных машинострои-

тельных и оружейных заводах. Первый

отечественный инструментальный завод —

Московский инструментальный завод, был

создан в 1919 г. На заводе было на-

лажено производство режущего и измери-

тельного инструмента, а также токарных

и сверлильных патронов. На заводе

изготовляли различные резцы, сверла,

зенкеры, развертки, фрезы, в том числе

и червячные, метчики, плашки и многие

другие инструменты.

В первые две пятилетки было построено

семь специальных заводов по изготовле-

нию режущих инструментов, в том числе

гигант инструментальной промышленности

завод «Фрезер».

В годы Великой Отечественной войны

число инструментальных заводов увеличи-

лось более чем вдвое. В послевоенный

период были созданы новые заводы, в

том числе специализированные по про-

изводству узкой номенклатуры инструмен-

тов (например, в Вильнюсе и Фруизе —

заводы по выпуску сверл, во Владивосто-

ке — по выпуску метчиков), на некоторых

заводах было организовано крупносерий-

ное производство инструментов на поточ-

ных линиях, на станках с программным

управлением и ГПС. Это обеспечивает

повышение качества инструментов, сниже-

ние трудоемкости их изготовления и

увеличение выпуска. Кроме заводов но из-

готовлению режущего стального и твердо-

сплавного инструмента созданы специали-

зированные заводы по производству аб-

разивных, алмазных инструментов и ин-

струментов, оснащенных сверхтвердыми

материалами — композитами.

Кроме производства инструмента иа

специализированных заводах Минстанко-

прома в нашей стране имеются инстру-

ментальные заводы других машинострои-

тельных министерств и свыше 5000 круп-

ных инструментальных цехов на больших

машиностроительных заводах. На специа-

лизированных инструментальных заводах

организовано производство инструментов

для обработки заготовок различных маши-

ностроительных производств (инструмен-

тов обезличенного применения). Их изго-

товляют большими сериями. Это стало

возможным благодаря широкой стандар-

тизации конструкций режущих инструмен-

тов, их конструктивных параметров и раз-

меров. Первые стандарты (ОСТ) на основ-

5

ные режущие инструменты были созданы

в нашей стране в 20—30-х годах. В

настоящее время имеется свыше 500

стандартов на все виды режущих инстру-

ментов массового применения. В стан-

дартах установлены основные конструк-

тивные рабочие размеры инструментов,

определяющие их служебное назначение,

базовые и присоединительные размеры

установки инструмента на станке, пара-

метры и технические требования, опреде-

ляющие качество и работоспособность ин-

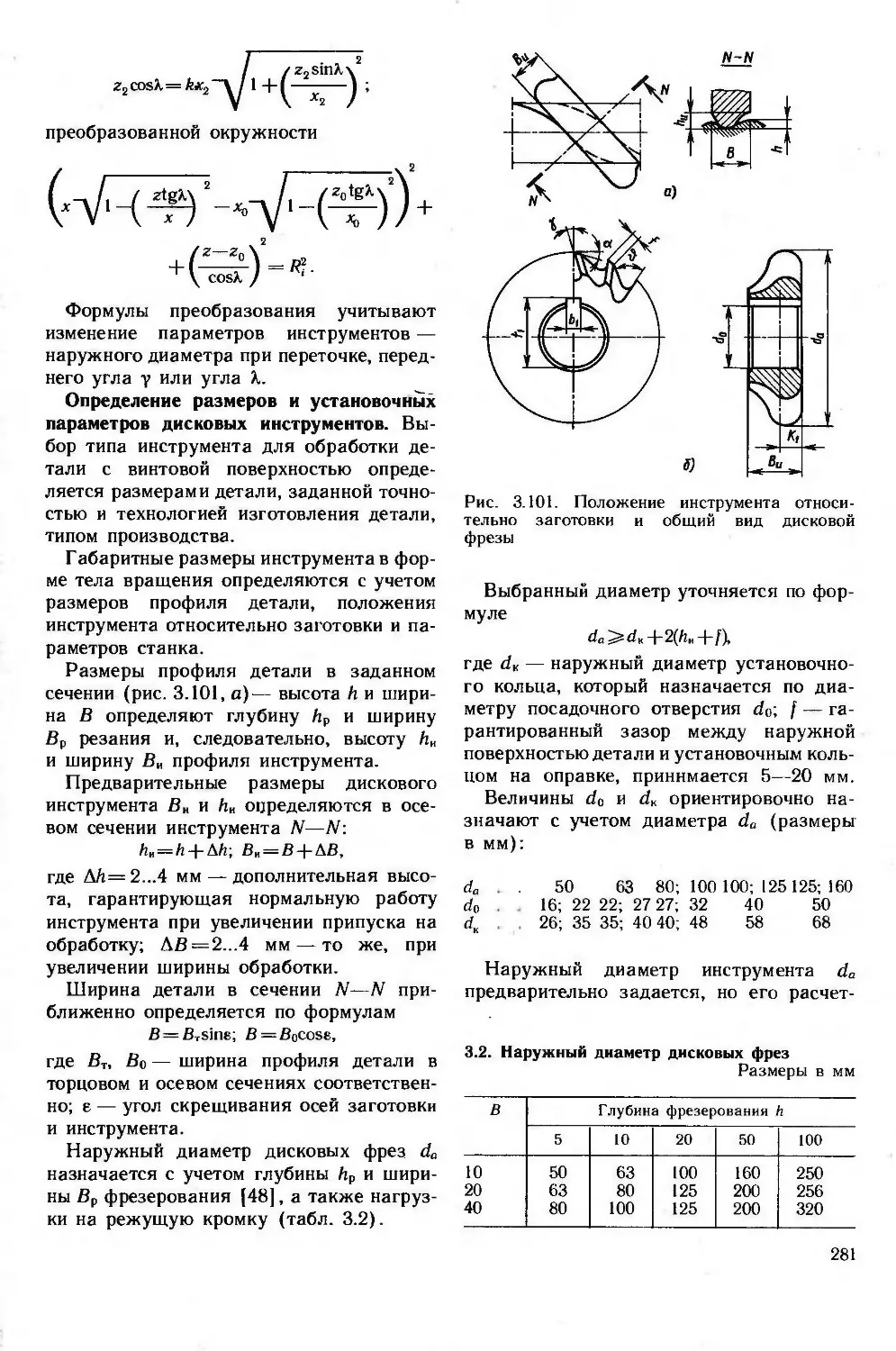

струмента.

При массовом и крупносерийном про-

изводстве деталей, в особенности в усло-

виях ГПС, рационально применять инстру-

менты, спроектированные с учетом конк-

ретных условий обработки и оборудования;

это так называемое адресное проекти-

рование. С развитием производства в усло-

виях ГПС адресное проектирование будет

расширяться.

Исходными для проектирования инстру-

мента являются данные об обрабатывае-

мой заготовке, форма и размеры обра-

ботанных поверхностей, их требуемая

точность и допустимая шероховатость,

материал и его технологические свойства,

а также технические данные оборудо-

вания, на котором будет производиться

обработка, необходимая производитель-

ность. По этим данным устанавливают

вид инструмента, его конструкцию, мате-

риал режущей части и основные пара-

метры. Затем рассчитывают конструктив-

ные и геометрические параметры инстру-

мента, определяют исполнительные разме-

ры рабочей части, необходимую точ-

ность, назначают допуски, разрабатывают

рабочий чертеж.

При проектировании инструментов необ-

ходимо выполнять сложные расчеты по

определению геометрической формы режу-

щих кромок, обеспечивающих требуемую

форму и точность обработанных поверх-

ностей, расчеты по обеспечению прочнос-

ти и жесткости инструмента, наимень-

шему расходу материала, наименьшей

потребной для обработки мощности и пр.

Эти расчеты необходимо проводить с ис-

пользованием теоретических положений

фундаментальных наук и новейших

средств вычислительной техники.

Теория проектирования и создания ре-

жущих инструментов развивалась на про-

тяжении многих лет. Основы ее были

заложены И. И. Семенченко и С. С. Чет-

вериковым, создавшими первые учебники

и учебные пособия, а также Г. И. Гра-

новским, Н. А. Шевченко, С. С. Петру-

хиным. Теоретические положения проекти-

рования отдельных видов инструментов

разработаны М. Н. Лариным, А. Н. Труби-

ным, С. П. Карцевым, В. М. Матюшиным,

В. А. Шишковым, А. В. Щеголевым,

Ю. В. Цвисом, В/ Н. Кедринским и др.

Впоследствии основополагающие труды,

учебники и учебные пособия были созданы

П. Р. Родиным [36], Г. Г. Иноземцевым

[13], Г. М. Ищюлитовым, С. И. Лаш-

невым [21], В'. С. Люкшиным [25],

Д. К. Маргулисом, В. Н. Подураевым [31],

В. Ф. Романовым, В. Л. Филипповым [48],

М. Ц. Юликовым [21], П. Я. Ящерицыным

[30] и др.

В нашей стране в 20-е годы инженером-

изобретателем А. П. Игнатьевым была

создана специальная лаборатория по

разработке и исследованию режущих

инструментов, впоследствии названная

«Лаборатория режущих инструментов

им. А. П. Игнатьева «ЛАРИГ». На ее

основе в годы Великой Отечественной

войны был создан Всесоюзный научно-

исследовательский инструментальный

институт ВНИИинструмент. Кроме того,

в настоящее время над вопросами со-

вершенствования режущих инструментов

работают сотрудники многих машиностро-

ительных ВУЗов, отраслевых НИИ и за-

водов.

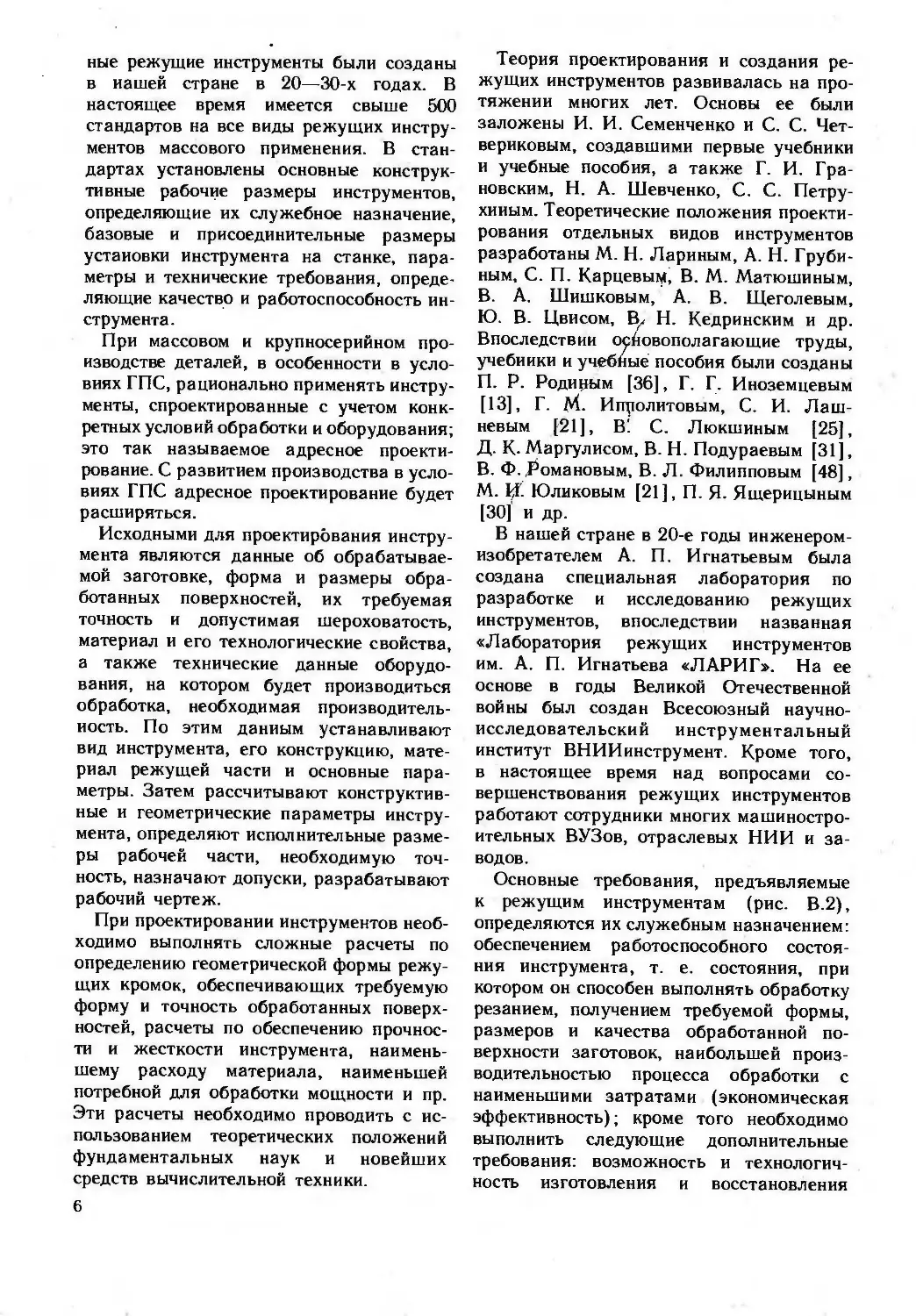

Основные требования, предъявляемые

к режущим инструментам (рис. В.2),

определяются их служебным назначением:

обеспечением работоспособного состоя-

ния инструмента, т. е. состояния, при

котором он способен выполнять обработку

резанием, получением требуемой формы,

размеров и качества обработанной по-

верхности заготовок, наибольшей произ-

водительностью процесса обработки с

наименьшими затратами (экономическая

эффективность); кроме того необходимо

выполнить следующие дополнительные

требования: возможность и технологич-

ность изготовления и восстановления

6

Рис. В.2. Основные требования к режущим инструментам и нх обеспечение

режущих свойств в процессе эксплуатации,

экономия или минимальный расход дефи-

цитных материалов. Возможности обра-

ботки резанием обеспечиваются материа-

лом режущей части инструмента, его

физико-механическими свойствами, терми-

ческой обработкой (при необходимости)

и геометрическими параметрами. Полу-

чение требуемой формы, размеров и ка-

чества обработанных поверхностей детали

обеспечивается конструкцией инструмен-

та, формой его режущих кромок. Это

требование относится ие только к новым,

но к переточенным инструментам, а поэто-

му следует в конструкции инструмента

предусмотреть возможность и технологич-

ность его восстановления (заточки и пере-

точки) или переналадки. Качество поверх-

ности, полученной после обработки, за-

висит от схемы резания, и последова-

тельности образования требуемой поверх-

ности, геометрических параметров инстру-

мента, шероховатости его режущих кро-

мок, условий и режима обработки.

Производительность процесса обработ-

ки зависит от режимов резания (ско-

рости, глубины, подачи), а следовательно,

от материала режущей части инструмента,

его конструкции, геометрических пара-

метров лезвий инструмента, способа

отвода теплоты от режущих кромок,

зоны резания, условий образования и

отвода стружки из рабочей зоны инстру-

мента, числа одновременно работающих

режущих кромок и других конструктив-

ных параметров и условий обработки.

Экономическая эффективность процесса

обработки зависит от стойкости инструмен-

та и удельных приведенных затрат на

единицу продукции. Последние определя-

ются в зависимости от стоимости мате-

риала и периода стойкости инструмента,

трудоемкости его изготовления и восста-

новления режущих свойств в процессе

эксплуатации и др.

К инструментам, предназначаемым для

работы в условиях ГПС, предъявляются

дополнительные требования: надежность

работы, возможность и быстрота настрой-

ки на требуемый размер, возможность

и быстрота замены в процессе эксплуа-

тации, точность и надежность базирова-

ния при установке иа станке, надежный

отвод стружки из зоны резания, обес-

7

печение высокой точности обработанных

поверхностей заготовок; желательна уни-

версальность (возможность применения

одних и тех же инструментов для обра-

ботки разных по виду и размерам по-

верхностей заготовок и заготовок из

разных материалов).

Эти требования обеспечиваются конст-

рукцией инструмента, технологией его из-

готовления и правильными условиями экс-

плуатации.

В машиностроении для обработки заго-

товок деталей машин необходимо много

различных видов инструментов. Их клас-

сификация по различным признакам при-

ведена в литературе. Для изучения наи-

более целесообразно рассматривать ин-

струменты по конструктивному признаку

(резцы, фрезы, протяжки) с учетом их

служебного назначения (для обработки

отверстий, резьбообразующие и др.).

При проектировании инструментов, в

особенности инструментов для обработки

фасонных поверхностей, необходимы

сложные расчеты. Для их выполнения

применяют систему автоматизированного

проектирования режущих инструментов

(САПР РИ). При использовании инстру-

ментов необходимо обеспечить их пра-

вильную эксплуатацию, условия которой

должны быть учтены при разработке

конструкций.

ГЛАВА 1

ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

§ 1.1. ОСНОВНЫЕ ПРИНЦИПЫ РАБОТЫ

И КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

РЕЖУЩИХ ИНСТРУМЕНТОВ

Режущие инструменты применяют для

образования требуемых формы и разме-

ров поверхностей заготовок резанием,

срезанием сравнительно тонких слоев

материала (стружки). Несмотря на боль-

шое различие отдельных видов инстру-

ментов по назначению и конструкции,

у них имеется много общего: условия

работы, общие конструктивные элементы

и способы их обоснования, принципы

расчета. Основные определения и обозна-

чения общих понятий по режущим ин-

струментам и обработке резанием даны

соответственно в ГОСТ 25751—83 и

ГОСТ 25762—83.

У всех режущих инструментов имеются

рабочая и крепежная части. Рабочая

часть выполняет основное служебное на-

значение — резание, удаление излишнего

слоя материала. Крепежная часть служит

для установки, базирования и закрепле-

ния инструмента в рабочем положении

на станке (технологическом оборудова-

нии).

В рабочей части различают участок с

режущими зубьями, предназначенный для

снятия припуска, и участок с калибрующи-

ми зубьями, предназначенный для уда-

ления оставшегося припуска после среза-

ния его основной части режущими зубья-

ми, и окончательного формирования об-

работанной поверхности заготовки; кроме

них бывают участки с переходными и

выглаживающими зубьями.

Срезание стружки осуществляется лез-

виями / клинообразной формы, ограни-

ченными передними А,. и задними Аа

поверхностями (рис. 1.1). Их пересече-

ние образует режущую кромку К.

По числу лезвий (зубьев) могут быть

инструменты одно- и многолезвийные

(одно- и многозубые). На зубьях, как

однолезвийных, так и многолезвийных

инструментов имеются главная К и

вспомогательная К' режущие кромки, их

сопряжение образует вершину 2 лезвия.

Различают зубья черновые, переходные,

чистовые и калибрующие в зависимости

от сечения срезаемых слоев.

Для осуществления процесса резания

лезвие инструмента перемещается отно-

г)

Рис. 1.1. Общие кон-

структивные элемен-

ты режущей части

инструмента при пря-

молинейном (а) и

вращательном (б)

главном движении;

подъем на зуб (в);

сеченне срезаемого

слоя (г)

9

сительно обрабатываемой поверхности

заготовки, соаершая главное движение

Dr резания со скоростью v, необходи-

мое для удаления поверхностного слоя

материала заготовки — срезания стружки.

Кроме того, инструмент совершает дви-

жение подачи Ds со скростью vs, меньшей

скорости V. Это движение предназначено

для того, чтобы распространить отделе-

ние слоя материала на всю обрабаты-

ваемую поаерхность. В процессе обработ-

ки данного участка поверхности заго-

товки главное движение осуществляется

непрерывно.

Движение же подачи может быть

непрерывным и прерывистым. Главное

движение £>г со скоростью и, движение

подачи Ds со скоростью vs создают

суммарное результирующее движение ре-

зания De СО скоростью Ve.

При периодическом движении подачи,

например при строгании и долблении,

в процессе данного рабочего хода инстру-

мента скорость подачи vs — 0, а резуль-

тирующее движение резания создается

только главным движением (це=о). Глав-

ное движение и движение подачи может

совершать заготовка относительно инстру-

мента или инструмент относительно заго-

товки; они могут быть прямолинейно-

поступательными (рис. 1.1, а) или враща-

тельными (рис. 1.1, б).

В зависимости от вида главного дви-

жения Dr создается конструкция инстру-

мента: при вращательном главном дви-

жении инструмент имеет форму тела вра-

щения с зубьями по периферии, торцу.

Если вращательное главное движение со-

общается заготовке, то инструмент может

быть более простой формы и иметь даже

один режущий элемент, например резец,

совершающий движение подачи Ds па-

раллельно, перпендикулярно или наклонно

относительно оси главного вращательного

движения (оси обрабатываемой поверх-

ности заготовки).

Движение подачи Ds — прямолинейное

поступательное или вращательное движе-

ние режущего инструмента или заготов-

ки, скорость которого меньше скорости

главного движения резания, предназна-

ченное для того, чтобы распространить

отделение слоя материала на всю обра-

10

батываемую поверхность. Движение пода-

чи может быть продольным и поперечным.

При применении многих инструментов дви-

жение подачи образуется кинематикой

станка, но есть многозубые инструменты,

при применении которых поперечное сме-

щение траекторий, образуемых лезвиями

инструмента в их главном движении для

снятия всего припуска, осуществляется

не механизмами станка, а соответствую-

щим смещением лезвий в конструкции

инструмента относительно его базовых

поверхностей.

Лезвия последующих зубьев этих инст-

рументов в процессе главного движения

перемещаются не по одной и той же

траектории, а по траекториям, смещенным

относительно траекторий предыдущих

зубьев. Это смещение траекторий по-

следующих режущих кромок многозубого

инструмента необходимо для снятия всего

припуска. Оно обеспечивается не движе-

нием, осуществляемым инструментом или

заготовкой (как указано выше), не кине-

матикой и механизмами станка, а конст-

руктивным исполнением инструмента, и по

сути своей соответствует подаче на зуб.

В отличие от подачи на зуб назовем

это смещение конструктивным обеспече-

нием срезания припуска. Изменение поло-

жения режущих кромок последующих

зубьев определяет толщину срезаемых

слоев материала и применяется в много-

лезвийных инструментах (протяжках, мет-

чиках и др.). Величину этого смещения

(подъема) обозначим Сг-

Применение конструктивного обеспече-

ния срезания припуска позволяет за один

рабочий ход инструмента осуществить

обработку и формообразование поверх-

ности детали, в том числе и сложной,

обеспечивает повышение производитель-

ности процесса и точность обработанных

поверхностей, упрощает конструкцию (ки-

нематику) станка (необходимо только одно

главное движение).

Геометрические параметры рабочей час-

ти. Слой материала заготовки отделяет

лезвие инструмента, режущая кромка

которого образуется пересечением перед-

ней и задней поверхностей, а положение

этих поверхностей зависит от геомет-

рических параметров инструмента. Геомет-

рические параметры в зависимости от це-

лей их применения рассматривают в

системах координат инструментальной (и),

статической (с) и кинематической (к).

Их обозначают индексами, указанными в

скобках.

В инструментальной системе координат

(инструментальные геометрические пара-

метры, рис. 1.2, а) определяют геомет-

рические элементы инструмента. Эту систе-

му применяют для изготовления и контро-

ля инструмента. Обычно геометрические

параметры рассматривают относительно

базы установки инструмента при изго-

товлении, контроле и эксплуатации.

В статической системе координат рас-

сматривают статические геометрические

параметры в системе, ориентированной

относительно направления скорости глав-

ного движения резания. Эти параметры

применяют для учета изменения геомет-

рических параметров после установки ин-

струмента на станке.

В кинематической системе координат

рассматривают кинематические геометри-

ческие параметры (рис. 1.2, б) в усло-

виях процесса эксплуатации инструмен-

та — в процессе резания. Значения этих

параметров определяют относительно век-

тора скорости ve результирующего дви-

жения; они определяют кинематику реза-

ния.

При определении геометрических па-

раметров необходимы плоскости: основ-

ная PD, проведенная через рассматривае-

мую точку режущей кромки перпенди-

кулярно скорости главного v или резуль-

тирующего ve движения резания в этой

точке; резания Рп, касательная к профилю

режущей кромки в рассматриваемой точ-

ке и перпендикулярная основной плос-

кости; главная секущая Рх, перпендику-

лярная линии пересечения основной плос-

кости Pv и плоскости резания Рп;

нормальная секущая Рк, перпендикуляр-

ная режущей кромке в рассматриваемой

точке; секущая плоскость схода стружки

Рс, проходящая через направления схода

стружки и скорости резания в рассматри-

ваемой точке режущей кромки; рабочая

Ps, в которой расположены направления

(векторы) скоростей главного движения

резания Dr и движения подачи Ds.

При криволинейной форме режущей

кромки, передней и задней поверхностей

учитываются плоскости (линии), касатель-

ные к ним в рассматриваемой точке

режущей кромки.

11

Положение основной плоскости в ин-

струментальной системе координат зави-

сит от конструкции инструмента. У токар-

ных и строгальных резцов прямоугольного

поперечного сечения она совпадает с ос-

новной установочной базой резца; у ин-

струментов с главным вращательным дви-

жением проходит через ось инструмента.

Основными геометрическими элемента-

ми лезвия являются: передний угол у —

угол в секущей плоскости между передней

поверхностью лезвия Ау и основной плос-

костью Р„; главный задний угол а —

угол в секущей плоскости между задней

поверхностью Аа лезвия и плоскостью

резания Р„; угол в плане <р — угол в

основной плоскости между плоскостью

резания и рабочей плоскостью, т. е. угол

между проекцией режущей кромки (каса-

тельной и режущей кромке в рассматри-

ваемой точке) на основную плоскость

и вектором скорости подачи; вспомога-

тельный угол в плане <pi — угол между

проекцией вспомогательной режущей

кромки на основную плоскость и вектором,

обратным направлению скорости подачи;

угол наклона режущей кромки Л — угол

в плоскости резания между режущей

кромкой и основной плоскостью.

В зависимости от координатной систе-

мы, в которой они измеряются, разли-

чают инструментальные, статические и

кинематические углы; углы передний н

задний измеряют в главной секущей

плоскости или в других плоскостях,

обозначаемых соответствующими индекса-

ми.

У некоторых инструментов различие в

величинах инструментальных, статических

и кинематических геометрических пара-

метров незначительно, но у некоторых

это различие большое, и его необходимо

учитывать при назначении инструменталь-

ных геометрических параметров. Их пере-

считывают с учетом угла скорости реза-

ния т] — угла в рабочей плоскости между

направлениями скоростей результирующе-

го движения резания ve и главного

движения v резания; угла подачи ц —

угла между направлениями скоростей дви-

жения подачи щ и главного движения v

резания, а также с учетом параметров

установки инструмента — угла установки

12

и положения рассматриваемой точки ре-

жущей кромки относительно оси заготов-

ки или инструмента при вращательном

главном движении. Определение кинема-

тических геометрических параметров при-

ведено в [7].

Задний угол а необходим для воз-

можности перемещения лезвия по образо-

ванной им поверхности заготовки, для

уменьшения контакта задней поверхности

лезвия и образованной поверхности заго-

товки и возникающих между ними сил

трения. С увеличением а интенсивность

изнашивания лезвия по задней поверх-

ности уменьшается и увеличивается стой-

кость инструмента. Однако при увеличе-

нии а уменьшаются угол заострения р

и прочность лезвия. Проф. М. Н. Ларин

предложил определять величину заднего

угла в зависимости от толщины а

срезаемого слоя [7]:

sinaK = O,13/a0,3,

где ак — кинематический главный задний

угол, °.

При проектировании фасонных режущих

инструментов задний угол учитывается в

коррекционных расчетах профиля и у не-

которых инструментов влияет на сниже-

ние их точности при переточках. Мини-

мальная величина а принимается равной

2°.

Передний угол у определяет положе-

ние передней поверхности лезвия и влияет

на условия образования стружки, силу

резания и на прочность лезвия. Угол у

назначают в зависимости от физико-ме-

ханических свойств обрабатываемого ма-

териала и конструкции инструмента. Для

упрочнения лезвия затачивают фаску

вдоль лезвия по передней поверхности

под углом уф, равным нулю или даже

отрицательной величине.

От .угла в плане зависит соотноше-

ние толщины и ширины срезаемого слоя

при постоянных подаче и глубине реза-

ния. Он влияет на соотношение состав-

ляющих силы резания и на силу, оказы-

вающую воздействие на возможное дефор-

мирование заготовки (например, при об-

работке тонких валов). По технологичес-

ким соображениям <р = 0...90°.

Вспомогательный угол в плане ср,

влияет на качество обработанной поверх-

Рис. 1.3. Угол X наклона режущей кромки:

а — определение угла; б — влияние угла X на направление отвода стружки; в — влияние угла на по-

ложение точки контакта лезвия с обрабатываемой заготовкой

ности. Для повышения прочности вершины

лезвия сопряжение главной и вспомо-

гательной режущих кромок делают через

переходную кромку.

Угол наклона режущей кромки X

влияет на направление схода стружки и

упрочнение лезвия инструмента (рис. 1.3).

При обработке вязких материалов при

отрицательном значении угла Л (режущая

кромка ниже вершины) стружка от-

ходит вперед в направлении подачи S

инструмента; при положительном Л (режу-

щая кромка выше вершины)— назад

от режущей кромки в сторону образо-

ванной поверхности заготовки и может ее

портить. Угол Л также влияет на проч-

ность лезвия, на положение точки F перво-

начального контакта лезвия с обрабаты-

ваемым материалом, что особенно важно

при прерывистом резании, например при

точении, фрезеровании.

Для изготовления и контроля инстру-

ментов необходимо знать геометрические

параметры в различных сечениях лезвия,

ориентированных относительно баз инстру-

мента, его крепежных поверхностей, на-

пример в сечениях /—/ и II—II (рис. 1.4,

а), перпендикулярных и параллельных

основным базовым поверхностям. У многих

инструментов плоскость /—/ совпадает с

рабочей плоскостью Р„, угол между проек-

цией главной режущей кромки на основ-

ную плоскость условно обозначим ф.

Рассмотрим режущую кромку АВ. В об-

щем случае она расположена по отноше-

нию к основной плоскости под углом Л.

Ее проекция на основную плоскость

образует с линией CD (CD — след сечения

задней поверхности основной плоскостью)

угол <о. В точке М режущей кромки

образуются задние углы между задней

поверхностью лезвия и инструментальной

плоскостью резания Рпи: в главной секущей

плоскости Рт угол EML — инструменталь-

ный главный задний угол аи, в сечении

плоскостью I—1 угол EMG, равный ац

и в сечении плоскостью II—II угол EMF,

равный ац. Расстояние точки М от основ-

ной плоскости Pvn (т. Е — проекция

т. М на основную плоскость)

ЕМ = EL/tgaK = EG/tgai = EE/tgan.

Из треугольника TEL

EL

tg“= eF= tgc<^tgl-

Из треугольников EFL и EGL имеем

EL sin^+yj EL cos(o>+<pH)

EF cosw ’ FG cosio

Рассматривая соответствующие сече-

ния, получаем

cos(o> + <р„)

COS (0

ctg а, =

ЕМ

EG

ctg a,, =

EM _ sin (w + q>„)

EF cos ю

ctga„,

После преобразований и подстановки

tgan = tg<i)/±tgA получаем

ctgai=ctga„cosq>„ — tglsinq>„; (1-1)

ctgan =ctga„sinq>„ + tgXcosq)». (1.2)

13

Рис. 1.4. Определение задних углов в различных плоскостях (а) и изменение геометрических

параметров при изменении положения инструмента (б—г)

Умножив первое уравнение на cosqj„

и второе на 8Шф„, совместно решаем

эти уравнения и получаем значение глав-

ного заднего угла

ctga„ = ctgaicos<p„ -|- ctgai|Sin<p„. (1.3)

Аналогично получаем в этих же плоскос-

тях значения передних углов:

tgTi = tgTxCosq)» — tglsinq>,; (1.4)

tgyli = tgT„sin<p„4-tg>.cos<i)1,; (1.5)

tgY» = tgTicos<pn + tgTnsinq)H. (1.6)

Из этих формул получаем угол наклона

режущей кромки:

tgl=tgyncosq>„—tgyisinq>„;

tgX=ctgancos<p„ — ctgaisin<jp„. (1.7)

Если точка режущёй кромки находится

в плоскости O|Oi (рис. 1.4, б), парал-

лельной основной инструментальной плос-

кости Рук, проходящей через ось Оь

относительно которой создается главное

вращательное движение, то плоскости

основная Ру и резания Рп — инструмен-

тальные и статические совмещаются. При

смещении рассматриваемой точки режу-

щей кромки относительно плоскости OtOt

на h плоскости резания Рпс и основная

Рис в статической системе координат

смещаются относительно их прежнего

положения на угол т;

81ПТ = Л/Г|. (1.8)

Это отражается на величинах статичес-

ких геометрических параметров

ac = aB —т; ус = у„-|-т. (1.9)

Аналогичные изменения происходят и

при изменении положения основной инст-

рументальной плоскости, например при

изменении базы инструмента на угол т

(рис. 1.4, в).

Поворот (установки) инструмента (ре-

жущего элемента) в основной инструмен-

тальной и статической плоскостях, пока-

занный на рис. 1.4, г, на угол Ti или

изменение направления движения подачи

влияет на соответствующее изменение уг-

лов в плане ф и q>t и других, связанных

с ними геометрических параметров:

фе = ф«+т1; ф1с = ф1и —Т|. (1-10)

На значения кинематических геомет-

рических параметров влияет положение

вектора скорости ve результирующего

движения резания, т. е. угол т] и величи-

на и направление вектора скорости подачи

vs. Определение кинематических геомет-

14

рических параметров приведено в [7].

Форма и элементы слоя материала,

срезаемого за оййн цикл обработки, за-

висят от подачи S, формы и положения

режущей кромки. Положение режущей

кромки определяется углом в плане <р.

Толщина срезаемого слоя (см. рис. 1.4, г)

a=Ssin<p.

Формообразование поверхности и схе-

ма резания. Окончательное формообразова-

ние поверхности заготовки может быть осу-

ществлено методами следа, копирования и

огибания. Они определяются формой глав-

ного движения £>г, движения подачи

Ds и формой режущей кромки. Поверх-

ность, обработанная методом следа, обра-

зуется вершиной режущей кромки в соот-

ветствии с формой траектории движения

Ds подачи (рис. 1.5, а).

Режущая кромка перемещается по дли-

не обрабатываемой поверхности с опреде-

ленными интервалами. Перемещение вер-

шины зависит от подачи S на цикл

движения (на оборот заготовки при товар-

ной обработке, долю оборота многозубого

инструмента с вращательным главным

движением). Из-за этого реально полу-

чаемая при обработке поверхность отлич-

на от идеальной; на ней образуются

периодические выступы 3 (см. рис. 1.1, а,

г), так называемое остаточное сечение

среза (макронеровность, волнистость).

Форма поверхности определяется подачей

и формой вспомогательной и главной ре-

жущей кромок. Для уменьшения выступов

желательно, чтобы <pi = 1...2°, иногда

Ф1=О (делают так называемую зачистную

кромку.). ч Г

При формообразовании методом коди-

рования поверхность (профиль) заготовки'

образуется одновремено всеми Точками

режущей кромки, т. е. копируется (рис?,

1.5, б).

При формообразовании методом огиба-

ния требуемая поверхность заготовки об-

разуется точкой (или участком) режущей

кромки, перемещающейся доЦюверхности

в процессе обработки за счЬт кинема-

тики процесса обрабоТкиДсогЛасованныхч

перемещений инструмента и загЬтовкн: ‘

винтообразных, обкатных и др.) (рис.

1-5, в). i \

Размеры и форма обработанной поверх-

ности обеспечиваются в результирующем

движении резания De положением режу-

щих кромок инструмента относительно

заготовки. Их положение может быть опре-

делено при.Л1рименении инструментов груп-

пы I (инструментов универсального на-

значения), размеры обработанной поверх-

ности определяются настройкой станка;

при применении инструментов группы II

(инструментов полууниверсального назна-

чения) часть размеров образованной по-

верхности определяется настройкой

станка, а часть — конструкцией инстру-

мента, например при обработке резьбы

гребёнками диаметральные размеры за-

висят от положения гребенки относитель-

но ёси заготовки, а профиль и шаг резьбы

определяются конструкцией инструмента.

При применении инструментов III группы

(инструменты специального назначения)

размеры образованных поверхностей за-

готовки определяются исполнительными

размерами конструктивных параметров

рабочей части инструментов. Инструмен-

ты II и III групп относятся к про-

фильным фасонным инструментам.

Последовательность удаления припуска

инструментами специального и полууни-

версального назначения определяется схе-

мами резания. Применяют схемы профиль-

Рис^ 1.5. Схемы формообразования (а—в) Д

резания (г—к)

15

него или одинарного резания, группового

или переменного резания (иногда назы-

ваемую прогрессивной) и генераторную.

При профильной схеме резания движе-

ние подачи Ds перпендикулярно обраба-

тываемой поверхности, последующие рабо-

тающие режущие кромки по форме подоб-

ны (рис. 1.5, г, д), припуск снимается

широкими и тонкими слоями. Окончатель-

ное образование обработанной поверхнос-

ти осуществляется последним режущим

и калибрующими зубьями.

При схеме группового или переменного

резания припуск по ширине делится на

отдельные участки и снимается сравни-

тельно узкими и толстыми слоями (рис.

1.5, е, ж), поэтому сила резания на едини-

цу площади срезаемого слоя получается

меньше. Окончательное формирование по-

верхности осуществляется не одной кром-

кой, а группой последних режущих

кромок, из-за чего качество обрабо-

танной поверхности получается хуже, чем

при первой схеме. Эту схему в основном

применяют при обработке черновыми зубь-

ями.

При генераторной схеме резания подача

осуществляется параллельно образуемой

поверхности детали (рис. 1.5, з, к).

Окончательно обработанная поверхность

образуется последовательно всеми зубья-

ми инструмента. Качество поверхности ху-

же, чем при первой схеме резания.

Приведенные схемы резания используют

во многих видах режущих инструментов

с конструктивной и станочной подачей,

например профильную, групповую и гене-

раторную — в протяжках, групповую — в

ступенчатых торцовых фрезах, метчиках

и плашках.

Подача определяет толщину срезаемого

слоя. У некоторых инструментов групп

II и III (универсального и полуунивер-

сального назначения) толщина а среза-

емого слоя зависит от подъема на зуб Сг.

Толщина срезаемого слоя а должна быть

не менее 0,02 мм и не более 0,15—0,20 мм.

Скругление р лезвия при обычных мето-

дах заточки и доводки получается до

0,005 мм. При затуплении инструмента

р увеличивается, и при а <0,02 мм вместо

резания происходит уплотнение слоя

(рис. 1.6, а).

Рис. 1.6. Изнашивание инструмента и поверх-

ности его заточки

Если толщина срезаемого слоя меньше

0,02 мм, то следует обеспечить остроту

режущего лезвия высоким качеством до-

водки его рабочих поверхностей и наблю-

дением за его состоянием и изнашива-

нием в процессе эксплуатации.

Максимальная подача, определяющая

толщину срезаемого слоя, устанавливается

в зависимости от условий резания: среза-

ния стружки (зависит от материала за-

готовки), радиуса естественного завива-

ния стружки в валик, условий формиро-

вания стружки в закрытой стружечной

канавке.

Зуб и стружечная канавка многозубых

(многолезвийных) инструментов. Одними

из основных общих конструктивных эле-

ментов режущих инструментов являются

зуб и у многозубых (многолезвийных)

инструментов стружечная канавка (впа-

дина между зубьями). Зуб — основной ра-

бочий элемент инструмента, срезающий

припуск с обрабатываемой заготовки при

совершении движений резания. Рабочие и

нерабочие поверхности зуба выполняют по

плоскостям или криволинейным поверхнос-

тям (затыловочным, винтовым, круговым,

цилиндрическим, коническим и др.). Форма

зуба и впадины (стружечной канавки)

(рис. 1.7) зависят от шага р зубьев,

переднего у и заднего а углов, ширины

b задней поверхности, формы передней

16

поверхности, высоты канавки Лк, радиуса

лк закругления дна впадины, формы и

положения спинки зуба.

По расположению зубьев и стружечных

канавок многолезвийных инструментов от-

носительно направления скорости главного

движения резания различают инструменты

с прямолинейными направляющими ли-

ниями передней поверхности лезвия, рас-

положенными различно по отношению к

направлению скорости главного движения:

перпендикулярно к нему — прямозубые

инструменты, под углом к нему — косо-

зубые инструменты.У инструментов с вин-

товым зубом направляющая передней

поверхности лезвия является винтовой

линией.

Форма зуба должна обеспечить про-

цесс срезания стружки, воспринять силу

резания; для этого зуб должен обладать

необходимыми прочностью и жесткостью;

тело его должно обеспечить отвод от

режущей кромки теплоты, образующейся

в процессе резания, в тело инструмента.

Хорошие условия резания и удаления

стружки обеспечиваются геометрическими

элементами лезвия: передним углом у,

формой передней поверхности и ее поло-

жением по отношению к направлению

скорости резания, углом Л наклона ре-

жущей кромки. Изменяя значение угла

Л, можно управлять направлением схода

Рис. 1.7. Типовые формы зубьев и впадин

многозубых инструментов с главным движе-

нием:

а — прямолинейным; б—г — враща+ельным

стружки при обработке вязких материа-

лов (см. рис. 1.3, б).

Значение переднего угла у влияет на

силу резания и стойкость инструмента.

Кроме того, угол у и форма передней

поверхности влияют на радиус естествен-

ного завивания стружки. При резании

вязких материалов срезаемая стружка,

отходя от передней поверхности, зави-

вается в винтовую спираль или образуют-

ся отдельные элементы (завитки), это

и называют естественным завиванием

стружки. Размеры завитка, его кривизна

зависят от обрабатываемого материала,

толщины срезаемого слоя а, переднего

угла у, формы передней поверхности,

скорости образования стружки (скорости

резания).

Отвод стружки от режущей кромки име-

ет большое значение для работы режущих

инструментов. Форма стружки должна

быть удобна для транспортирования и

образовываться в виде отдельных завит-

ков или спиралей малой длины. Приме-

няют разные способы стружколомания,

которые условно можно разделить на

искусственные и естественные. Естествен-

ное стружколомание возможно при соот-

ветствующем назначении геометрических

параметров инструмента (углов у, <р, А),

режимов обработки (у, S, t) при опреде-

ленном материале заготовки. Искусствен-

ное стружкодробление может быть обеспе-

чено применением специальных устройств

(стружколомов) в конструкции инстру-

мента, препятствующих свободному дви-

жению стружки, методов кинематического

стружкодробления, т. е. прерывания про-

цесса резания, или изменением соотноше-

ния глубины резания t и подачи S.

У многозубых инструментов стружка

образуется и формируется в ограничен-

ном пространстве стружечной канавки.

При резании вязких материалов форма

канавки оказывает большое влияние на

процесс формирования сливной стружки.

Стружечные канавки инструментов бы-

вают открытые, обеспечивающие свобод-

ный вывод образовавшейся стружки,

полузакрытые, обеспечивающие отвод

стружки в некоторые моменты резания

или в определенной направлении с про-

движением стружки вдоль канавки, и за-

17

| Каменск-Уральский

факрьтв17

V УД1 нм* Кирова |

А

крытые, в которых стружка собираемся,

формируется и остается во время процес-

са обработки данной поверхности и

удаляется из нее свободно (самостоятель-

но) или принудительно при выходе зуба

из контакта с поверхностью заготовки.

Границы стружечной канавки могут

препятствовать свободному образованию

стружки, ее естественному завивайию

(рис. 1.8, а). При большом радиусе

кривизны завитка стружки происходит

принудительное, несвободное, ее формиро-

вание (рис. 1.8, б). Срезанная стружка

может занять в канавке только часть

ее объема, так называемый активный

объем, который можно определить в

зависимости от площади вписанной окруж-

ности FK диаметром, равным высоте hK

канавки.

Стружка завивается в спираль неплот-

но, поэтому площадь Гк канавки должна

быть больше площади продольного сече-

ния слоя материала, удаляемого данПой

режущей кромкой. Это учитывается при

проектировании инструмента с закрытой

формой канавки путем введения коэффи-

циента k заполнения стружкой канавки

(впадины): k = FK/Fc.c, где Fcx — площадь

срезаемого (удаляемого) слоя в течение

всего пути работы зуба; F* — активная

площадь канавки. Коэффициентом k

учитывается также утолщение стружки

(увеличение толщины стружки по срав-

нению с толщиной срезаемого слоя).

Увеличение площади, занимаемой срезан-

ной стружкой, по сравнению с площадью

удаляемого слоя материала каждым лез-

Рис. 1.8. Образование стружки (а) и ее разме-

щение в стружечной канавке (б)

вием зависит от обрабатываемого мате-

риала, толщины срезаемого слоя, перед-

него утла, формы передней поверхности

лезвия, формы и размеров стружечной

канавки и др. Обычно размеры стружеч-

ной канавки рассчитывают в сечении,

перпендикулярном режущей кромке.

Недооценка влияния объема и формы

стружечной канавки на работу инструмен-

та может привести к снижению работоспо-

собности инструмента и даже к поломкам

инструмента, выкрашиванию зубьев (лез-

вий) и режущих кромок у инструментов

с закрытой формой канавки.

При работе некоторых видов инстру-

ментов (протяжек, метчиков и др.)

срезаемый слой остается неизменным по

толщине в процессе обработки всей по-

верхности. Но, например, при фрезеро-

вании толщина срезаемого слоя изменяет-

ся в процессе данного реза, что влияет

на формирование завитка стружки. Так

как с увеличением толщины срезаемого

слоя радиус естественного завивания

стружки увеличивается, для рациональ-

ного заполнения стружечной канавки

выгоднее начинать резание с меньших

толщин срезаемого слоя. Однако это не

всегда можно согласовать с другими

требованиями обработки.

При Обработке хрупких материалов об-

разуется стружка надлома, более плотно

заполняющая канавку, и ее размеры

следует определять из других соображе-

ний, При проектировании инструментов

размеры стружечной канавки обычно уста-

навливают исходя из условий возможнос-

ти обработки вязких материалов, т. е.

образования сливной стружки.

Размеры зуба и стружечной канавки

взаимно зависят и определяют шаг р

зубьев инструмента, а последний — длину

режущей части; для инструментов с кон-

центричным расположением режущих кро-

мок — диаметр рабочей части и число

зубьев инструмента. Шаг зубьев влияет

на чйсло одновременно режущих зубьев,

силу резания и ее изменение (равномер-

ность)'.

В инструменте (в его зубьях и корпусе)

от действия сил резания возникают растя-

гивающие, сжимающие и другие напря-

жения, влияющие на прочность, жест-

18

Рис. 1.9. Изолинии напряжений, возникающих

при работе в теле сверла (с) и зуба протяж-

ки (б)

кость и деформацию инструмента н его

зубьев. Возникающие в инструментах

напряжения могут быть определены ана-

литическим расчетом с использованием,

например, метода конечных элементов или

экспериментально на оптико-актнвиых

моделях при соответствующем их на-

гружении. При анализе и построении

картины напряжений необходимо учиты-

вать все возможные составляющие на-

грузки, например у сверл силы резания,

крутящий и изгибающий моменты, осевые

силы, а также силы, возникающие от

трения стружки по передней поверхности,

задней поверхности зуба по образованной

поверхности заготовки, силы, возникаю-

щие в результате тепловой деформации,

и др. Многие из них не поддаются

точному определению, учитываются при-

ближенно или совсем не учитываются.

На рис. 1.9, а показаны линии одинако-

вых напряжений, возникающих в корпусе

(теле) сверла [48] (для большей нагляд-

ности схема вытянута по вертикальной

осн). Наименьшие напряжения обозначе-

ны цифрой 1, наибольшие — цифрой 9.

Наибольшие напряжения возникают на се-

редине передней поверхности стружечной

канавки и в середине спинки зуба.

Напряжения, возникающие в зубе про-

тяжки, приведены на рис. 1.9, б. Наиболь-

шие напряжения возникают в точке А.

При проектировании инструментов, под-

вергающихся большим силовым нагруз-

кам, необходимо выявить картину распре-

деления напряжений в теле ниструмеита,

влияния конструктивных элементов и

геометрических параметров и, учитывая

их, определить рациональную форму зуба,

корпуса, предел допустимого стачивания

зуба, т. е. оптимизировать конструктив-

ные элементы и форму инструмента и тем

обеспечить снижение расхода материала

(материалоемкость).

При затуплении инструмента в про-

цессе эксплуатации для восстановления

режущих свойств зубья перетачивают по

передним или задним поверхностям в за-

висимости от характера нзиашнваиня

зубьев и типа инструмента. Переточку

нужно производить по поверхности наи-

большего изнашивания. При износе |хнзя

по передней поверхности Av при пере-

точке лезвия по этой же поверхности

необходимо снять слой глубиной

меньшей, чем слой глубиной да при

переточке по задней поверхности (см.

рис. 1.6, б). Аналогично при износе

цнзи по задней поверхности Аа зна-

чительно меньший слой qa необходимо

снять по задней поверхности, чем по

передней поверхности (см. рис. 1.6, в).

Однако ие у всех видов инструментов это

возможно.

При перетачивании со снятием основ-

ного слоя по задней поверхности умень-

шается высота канавки и изменяется

соотношение между ftK и гк, уменьшается

пространство для размещения стружки, но

жесткость зуба увеличивается. При пере-

тачивании со снятием припуска по перед-

ней поверхности зуба уменьшается толщи-

на зуба и, следовательно, его жесткость

и увеличивается пространство для разме-

щения стружки, но при этом зуб становит-

ся более податливым, что сказывается на

19

ухудшении качества и изменении размеров

обработанной поверхности заготовки.

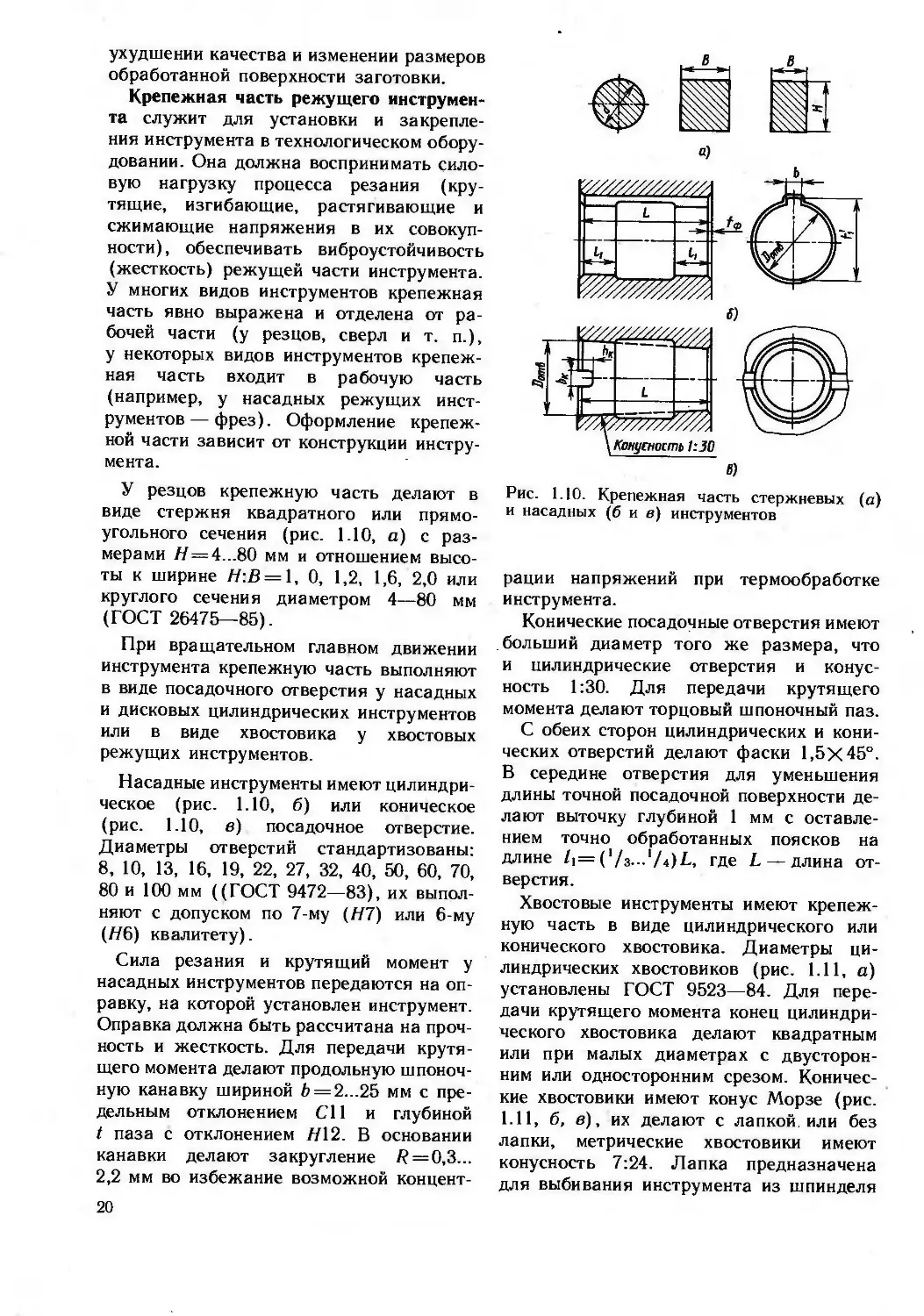

Крепежная часть режущего инструмен-

та служит для установки и закрепле-

ния инструмента в технологическом обору-

довании. Она должна воспринимать сило-

вую нагрузку процесса резания (кру-

тящие, изгибающие, растягивающие и

сжимающие напряжения в их совокуп-

ности), обеспечивать виброустойчивость

(жесткость) режущей части инструмента.

У многих видов инструментов крепежная

часть явно выражена и отделена от ра-

бочей части (у резцов, сверл и т. п.),

у некоторых видов инструментов крепеж-

ная часть входит в рабочую часть

(например, у насадных режущих инст-

рументов— фрез). Оформление крепеж-

ной части зависит от конструкции инстру-

мента.

У резцов крепежную часть делают в

виде стержня квадратного или прямо-

угольного сечения (рис. 1.10, а) с раз-

мерами /7 = 4...80 мм и отношением высо-

ты к ширине Н:В = \, 0, 1,2, 1,6, 2,0 или

круглого сечения диаметром 4—80 мм

(ГОСТ 26475- -85).

При вращательном главном движении

инструмента крепежную часть выполняют

в виде посадочного отверстия у насадных

и дисковых цилиндрических инструментов

или в виде хвостовика у хвостовых

режущих инструментов.

Насадные инструменты имеют цилиндри-

ческое (рис. 1.10, б) или коническое

(рис. 1.10, в) посадочное отверстие.

Диаметры отверстий стандартизованы:

8, 10, 13, 16, 19, 22, 27, 32, 40, 50, 60, 70,

80 и 100 мм ((ГОСТ 9472—83), их выпол-

няют с допуском по 7-му (Д7) или 6-му

(//6) квалитету).

Сила резания и крутящий момент у

насадных инструментов передаются на оп-

равку, на которой установлен инструмент.

Оправка должна быть рассчитана на проч-

ность и жесткость. Для передачи крутя-

щего момента делают продольную шпоноч-

ную канавку шириной b = 2...25 мм с пре-

дельным отклонением СИ и глубиной

t паза с отклонением /712. В основании

канавки делают закругление /? = 0,3...

2,2 мм во избежание возможной концент-

Рис. 1.10. Крепежная часть стержневых (а)

и насадных (б и в) инструментов

рации напряжений при термообработке

инструмента.

Конические посадочные отверстия имеют

больший диаметр того же размера, что

и цилиндрические отверстия и конус-

ность 1:30. Для передачи крутящего

момента делают торцовый шпоночный паз.

С обеих сторон цилиндрических и кони-

ческих отверстий делают фаски 1,5X45°.

В середине отверстия для уменьшения

длины точной посадочной поверхности де-

лают выточку глубиной 1 мм с оставле-

нием точно обработанных поясков на

длине /1= (’/з—'/ДЬ. где L — длина от-

верстия.

Хвостовые инструменты имеют крепеж-

ную часть в виде цилиндрического или

конического хвостовика. Диаметры ци-

линдрических хвостовиков (рис. 1.11, а)

установлены ГОСТ 9523—84. Для пере-

дачи крутящего момента конец цилиндри-

ческого хвостовика делают квадратным

или при малых диаметрах с двусторон-

ним или односторонним срезом. Коничес-

кие хвостовики имеют конус Морзе (рис.

1.11, б, в), их делают с лапкой или без

лапки, метрические хвостовики имеют

конусность 7:24. Лапка предназначена

для выбивания инструмента из шпинделя

20

станка. Крутящий момент должен пере-

даваться силами трения между хвостови-

ком и коническим отверстием шпинделя

станка.

У хвостовиков без лапок для лучшего

крепления и предохранения от возмож-

ного отжатия под действием осевой со-

ставляющей силы резания в наружном

торце конуса делают внутреннее резьбовое

отверстие (рис. 1.11, в) для затяжки

болтом, проходящим через отверстие в

шпиндель станка. Коническая поверхность

с углом 60° нужна для установки

инструмента в центрах при обработке

и контроле.

Применяют также укороченные конуса

инструментов (ГОСТ 9953—82) с конус-

ностью, соответствующей конусам Морзе

(ГОСТ 25557—82). Эти конуса обозначают

В7—В45, что соответствует конусам

Морзе № 0—5.

У хвостовых инструментов базы для

обработки и контроля выполняются в виде

центровых отверстий с углом конусности

60° (рис. 1.11, г, д), ГОСТ 14034—74,

форма Р. От качества центровых отверс-

тий зависит точность обработки и конт-

роля инструмента. Поэтому для предо-

хранения рабочей поверхности центрового

отверстия от повреждений делают на

торцах инструмента выточки или доба-

вочное коническое углубление с углом

120° (защитный центр). У инструментов

малых диаметров (меньше 6 мм) вместо

внутреннего центрового отверстия делают

обратный центр (рис. 1.11, е).

У инструментов, предназначенных для

автоматизированного производства, для

возможности их замены и установки на

станке делают специальные фланцы. Дру-

гие специальные конструкции крепежной

части, применяемые у режущих инстру-

Рис. 1.11. Хвостовики инструментов

21

ментов, рассмотрены в соответствующих

главах.

Рабочая и крепежная части инстру-

мента выполняют различные функции.

Рабочая часть должна удовлетворять

требованиям резания, иметь высокие твер-

дость, прочность, достаточную вязкость,

износостойкость, сохранение высоких ме-

ханических свойств при нагреве в про-

цессе работы, теплопроводность (для

отвода теплоты от режущей кромки)

и др. Эти свойства имеют стали быстро-

режущие и легированные, твердые сплавы

и другие материалы.

Материал рабочей части инструмента

назначают исходя из конкретных условий

работы. Для повышения работоспособнос-

ти инструмента применяют технологичес-

кие методы улучшения его режущих

свойств, термохимическую обработку,

нанесение износостойких покрытий и дру-

гие способы. Материал режущей Части

влияет на конструктивное исполнение

инструмента. Материал крепежной части

должен обеспечивать прочность, жёсткость

и износостойкость.

Инструменты составной и сборной конст-

рукции. С целью экономии материала

рабочей части, а также облегчения и

возможности изготовления режущие инст-

рументы делают составной и сборной

конструкции. Составной инструмент —

режущий инструмент с неразъемным сое-

динением его частей, сборный — с разъем-

ным соединением частей. При этом режу-

щую часть изготовляют из инструмен-

тального материала, а крепежную часть —

из конструкционной стали.

Применяют различные виды неразъем-

ных соединений. Соединение рабочей час-

ти (из быстрорежущей стали) с хвосто-

вой (из конструкционной стали) у хвос-

тового инструмента производят сваркой

встык; режущие пластины из инструмен-

тальных материалов (твердых сплавов,

сверхтвердых материалов и пр.) к корпусу

инструмента припаивают, приклеивают

или крепят другими способами. Неразъем-

ное крепление режущих элементов при-

меняют в том случае, если невозможно

сделать разъемное соединение.

При разъемных соединениях режущую

часть (нож, пластину) закрепляют на

22

корпусе инструмента различными спосо-

бами, ее можно перемещать и снимать

для регулирования, заточки, замены. Ре-

жущий элемент устанавливают или не-

посредственно на корпусе инструмента или

На ноже (вставке), который уже закреп-

ляют В корпусе. Сборный инструмент

должен обеспечивать жесткость, проч-

ность, виброустойчивость, надежность

крепления, точность базирования, возмож-

ность быстрой и надежной замены.

Желательны простота конструкции и малое

число деталей в узле крепления, уни-

фикация режущих элементов и крепежных

деталей и узлов для разных размеров

и типов инструментов.

Большое распространение получают

сборные инструменты с многогранными

твердосплавными пластинами. Конструк-

тивное выполнение крепления рассмотрено

применительно к конкретным видам ин-

струментов.

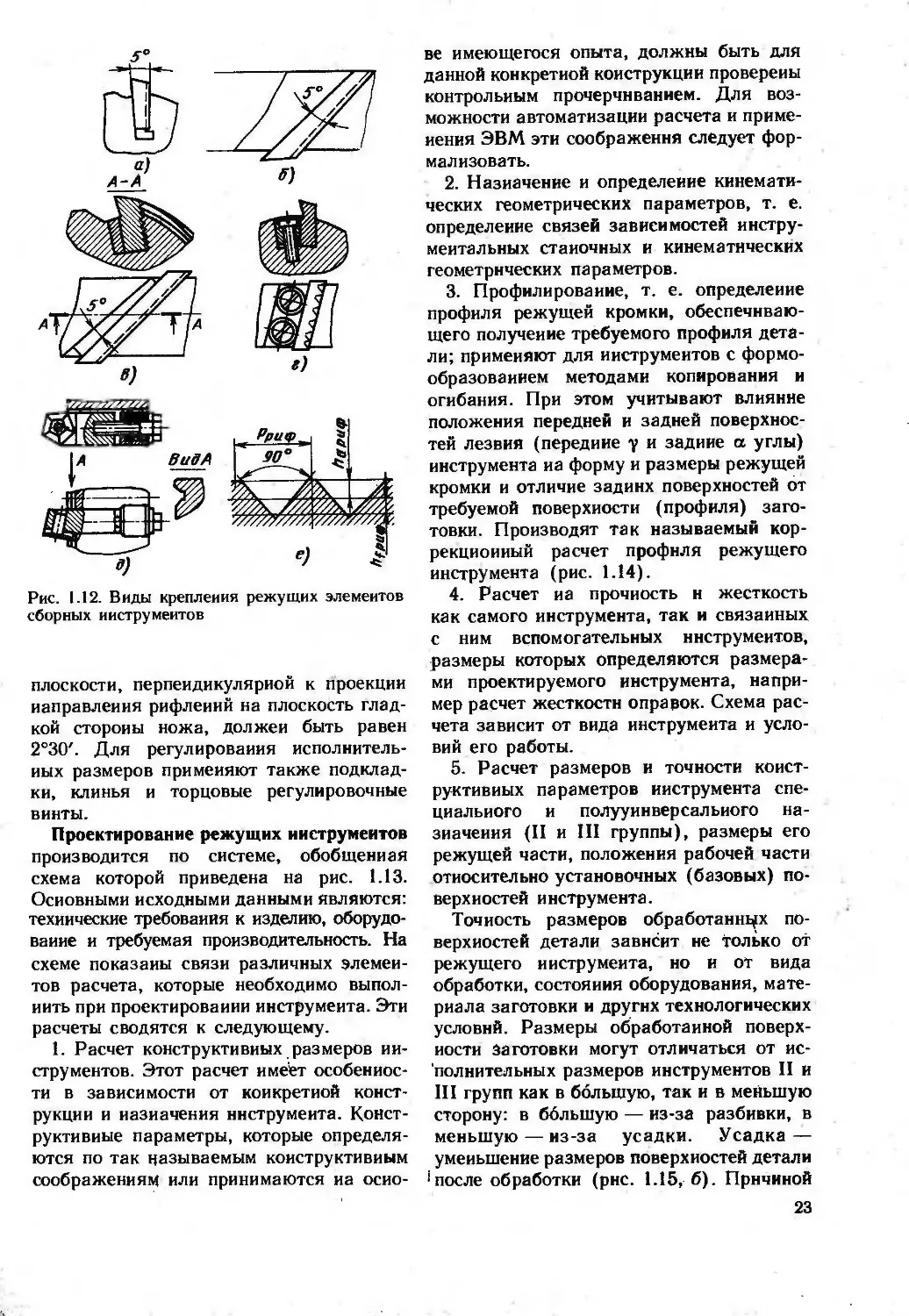

В сборных конструкциях применяют

иожи из быстрорежущей или конструк-

ционной стали, оснащенные пластинами

из твердого сплава, минералокерамики,

СТМ, ножи клиновидной формы с рифле-

ниями по задней опорной поверхности

(рис. 1.12, а, б) или призматические

иожи также с рифлениями по опорной

поверхности, закрепляемые в пазах корпу-

сов инструментов с помощью клиньев

(рис. 1.12, в), винтов (рис. 1.12, г) или

другими способами (рис. 1.12, д).

Исполнительные размеры регулируют

или перестановкой по рифлениям (грубое

регулирование) или перемещением вдоль

наклонно расположенных пазов (точное

регулирование). Рифления делают тре-

угольного профиля с шагом 1,5; 1,0 и

0,75 мм. Ножи и соответственно пазы

для них в корпусе инструмента изго-

товляет с уклоном вдоль рифлений или

с двойным уклоном вдоль и поперек

рифлений с шагом рриф=1,5 мм и только

с продольным уклоном при шаге 0,75 и

I мм. Угол продольного уклона а плоскос-

ти, параллельной направлению рифлений

и перпендикулярной к плоскости глад-

кой стороны ножа и паза, при шаге

рифлений 1,5 и 1,0 мм делают равным

5°, При шаге 0,75 мм угол равен 3°.

Угол Поперечного уклона, измеряемый в

Рис. 1.12. Виды крепления режущих элементов

сборных инструментов

плоскости, перпендикулярной к проекции

направления рифлений на плоскость глад-

кой стороны ножа, должен быть равен

2°30'. Для регулирования исполнитель-

ных размеров применяют также подклад-

ки, клинья и торцовые регулировочные

винты.

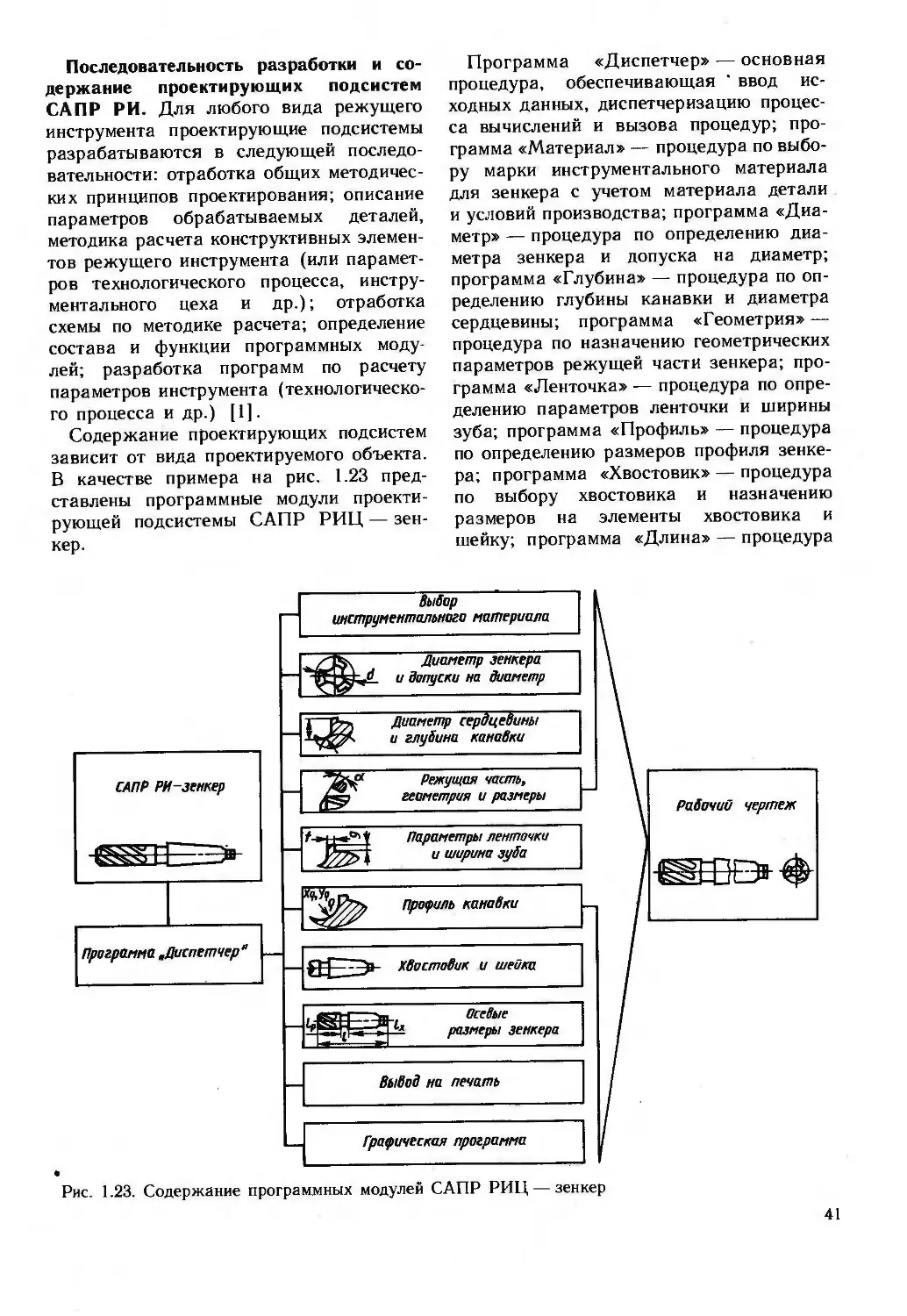

Проектирование режущих инструментов

производится по системе, обобщенная

схема которой приведена на рис. 1.13.

Основными исходными данными являются:

технические требования к изделию, оборудо-

вание и требуемая производительность. На

схеме показаны связи различных элемен-

тов расчета, которые необходимо выпол-

нить при проектировании инструмента. Эти

расчеты сводятся к следующему.

1. Расчет конструктивных размеров ин-

струментов. Этот расчет имеет особеннос-

ти в зависимости от конкретной конст-

рукции и назначения инструмента. Конст-

руктивные параметры, которые определя-

ются по так называемым конструктивным

соображениям или принимаются иа осно-

ве имеющегося опыта, должны быть для

данной конкретной конструкции проверены

контрольным прочерчиванием. Для воз-

можности автоматизации расчета и приме-

нения ЭВМ эти соображения следует фор-

мализовать.

2. Назначение и определение кинемати-

ческих геометрических параметров, т. е.

определение связей зависимостей инстру-

ментальных станочных и кинематических

геометрических параметров.

3. Профилирование, т. е. определение

профиля режущей кромки, обеспечиваю-

щего получение требуемого профиля дета-

ли; применяют для инструментов с формо-

образованием методами копирования и

огибания. При этом учитывают влияние

положения передней и задней поверхнос-

тей лезвия (передние у и задние а углы)

инструмента иа форму и размеры режущей

кромки и отличие задних поверхностей от

требуемой поверхности (профиля) заго-

товки. Производят так называемый кор-

рекционный расчет профиля режущего

инструмента (рис. 1.14).

4. Расчет иа прочность и жесткость

как самого инструмента, так и связанных

с ним вспомогательных инструментов,

размеры которых определяются размера-

ми проектируемого инструмента, напри-

мер расчет жесткости оправок. Схема рас-

чета зависит от вида инструмента и усло-

вий его работы.

5. Расчет размеров и точности конст-

руктивных параметров инструмента спе-

циального и полууинверсальиого на-

значения (II и III группы), размеры его

режущей части, положения рабочей части

относительно установочных (базовых) по-

верхностей инструмента.

Точность размеров обработанных по-

верхностей детали зависит не только от

режущего инструмента, но и от вида

обработки, состояния оборудования, мате-

риала заготовки и других технологических

условий. Размеры обработанной поверх-

ности Заготовки могут отличаться от ис-

полнительных размеров инструментов II и

III групп как в большую, так и в меньшую

сторону: в большую — из-за разбивки, в

меньшую — из-за усадки. Усадка —

уменьшение размеров поверхностей детали

1 после обработки (рнс. 1.15,6). Причиной

23

Рис. 1.13. Обобщенная схема проектирования режущих инструментов

разбивки при обработке отверстий может

быть биение лезвий у многозубых инстру-

ментов, образования нароста на передней

поверхности лезвий, деформирование

режущих элементов (зубьев), увеличение

размеров инструментов от образующейся

теплоты и др. Усадка может происходить

из-за деформирования заготовки под влия-

нием силы резания, из-за теплового расши-

рения заготовки в процессе обработки и

последующего уменьшения размеров при

охлаждении.

При назначении исполнительных разме-

ров инструмента следует учитывать, что

инструмент в процессе эксплуатации из-

нашивается и размеры его рабочей части

будут изменяться; кроме того, следует

учитывать степень точности изготовления

инструмента и допуск на его изготовление,

который устанавливают в зависимости от

технологических возможностей изготовле-

ния. Допуск ДДизн на износ для повыше-

ния срока службы инструмента должен

быть по возможности большим.

Допуск АЛ исполнительного размера

поверхности заготовки, зависящий от

инструмента, делится на три части:

допуск ДЛразб на разбивку, допуск ДАИЗГ

на изготовление инструмента и допуск

ДАИЗИ на износ:

ДА ДАраЭб ДАНЗГ ДАнзн-

Каждый из этих допусков устанавли-

вают для конкретных инструментов и ус-

ловий обработки. Если трудно определить

каждый из составляющих этих допусков,

то их принимают равными одной трети

допуска ДА.

Для повышения точности работы инстру-

мента необходимо соблюдение единства

баз установки инструмента при работе,

изготовлении и контроле. Однако не

всегда такое единство может быть обеспе-

чено: обработка, эксплуатация и контроль

могут осуществляться от разных баз,

например, обработка производится от

центров, а установка при эксплуатации —

от хвостовика. Это нежелательно и тре-

бует соответствующего ужесточения до-

пусков иа элементы конструкции.

При проектировании следует создать ин-

струмент оптимальной конструкции, уста-

/новив важнейшие для данной обработки

Рис. 1.14. Схема коррекционного расчета про-

филя режущего инструмента

критерии оптимизации. Многие конструк-

тивные элементы инструментов взаимо-

связаны и могут оказать взаимное влия-

ние: например, при одном шаге зубьв

многолезвийных (многозубых) инструмен-

тов увеличение толщины зуба увеличивает

их прочность, но уменьшает размер стру-

жечной канавки и ухудшает условия

размещения стружки. Поэтому необходимо

проанализировать возможные варианты

конструктивных элементов и конструкции

инструмента в целом.

На чертеже инструмента должны быть

показаны необходимые проекции, обеспе-

чивающие полное представление об инст-

рументе (обычно две или три). Дополни-

тельно у многолезвийных (многозубых)

Рис. 1.15. Схема допусков на исполнительные

размеры режущих инструментов при разбивке

(а) и усадке (б)

25

инструментов указывают размеры зубьев,

стружечных канавок и элементы лезвия,

у фасонных инструментов приводят форму

режущей кромки (со всеми необходимыми

размерами). На всех поверхностях инстру-

ментов должны быть указаны требуемые

параметры шероховатости поверхности по

ГОСТ 2.309—73, 2789—73. Все основные

размеры и особенно размеры рабочих

элементов указывают с допусками (ГОСТ

25346—82, 25347—82 и стандарты по

видам инструментов).

На чертеже указывают материал режу-

щей части и, если корпус инструмента

и его крепежная часть изготовляются из

разных материалов, метод их соединения,

твердость рабочей и крепежной частей,

основные технические требования по точ-

ности изготовления отдельных конструк-

тивных элементов, в том числе точность

расположения режущих кромок относи-

тельно установочных поверхностей — бие-

ние относительно оси, концентричность и

пр. Указывают место маркировки, текст

(основной размер рабочих поверхностей,

материал режущей части и другие данные,

необходимые для правильной эксплуата-

ции инструмента).

$ 1.2. ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

Эффективность режущего инструмента,

определяемая его работоспособностью

при максимально возможной стойкости,

зависит главным образом от материала

рабочей части. Применение того или иного

инструментального материала в конкрет-

ных производственных условиях обуслов-

ливается служебным назначением станка

и режущего инструмента, требуемой эф-

фективностью процесса обработки, необ-

ходимым качеством и точностью обрабо-

танных поверхностей, материалом и видом

заготовок.

В связи с большим разнообразием

материала обрабатываемых заготовок, их

физико-мехаиических свойств и различны-

ми требованиями к точности и качеству

обработанных поверхностей деталей в

инструментальном производстве приходит-

ся применять большое число марок

различных по своим свойствам инструмен-

тальных материалов.

26

В настоящее время для рабочих частей

режущих инструментов применяют инстру-

ментальные стали (быстрорежущие, леги-

рованные и углеродистые), твердые спла-

вы, минералокерамику, сверхтвердые ма-

териалы, к которым относятся природные

и синтетические алмазы и материалы на

основе нитрида бора (композиты), и аб-

разивные материалы.

В общем случае к инструментальным

материалам предъявляют требования, ко-

торые можно объединить в три группы:

эксплуатационные требования: высокая

красностойкость (температуростойкость),

износостойкость, достаточная прочность,

в том числе усталостная, хорошая тепло-

проводность, малое сходство с обрабаты-

ваемым материалом;

технологические требования: хорошая

обрабатываемость (особенно шлифуе-

мость), способность к пластическому де-

формированию, необходимые свойства тер-

мической обработки (хорошая закаливае-

мость, прокаливаемость);

инструментальный материал должен

быть экономичным (обеспечивать мини-

мальные затраты на изготовление инстру-

мента, влияющие на себестоимость вы-

пускаемой продукции).

Быстрорежущие стали. В зависимости

от режущих свойств и химического со-

става быстрорежущие стали делят на две

группы: нормальной и повышенной красно-

стойкости. К первой группе отнесены

стали Р18, Р9, Р6М5, Р12 и др.

Быстрорежущие стали нормальной

красностойкости при температуре 615—

620 °C должны обеспечить твердость не

меиее 58 HRC,.

После однократной закалки и отпуска

твердость сталей нормальной температуро-

стойкости должна быть не менее 62 HRC3

(у стали Р6М5 ие менее 63 HRCS). В

закаленном состоянии эти стали имеют

относительно высокую прочность, предел

прочности на изгиб достигает 3200 МПа.

Одиако следует иметь в виду, что про-

чность зависит от равномерного распре-

деления карбидов (карбидной неоднород-

ности). Например, у стали Р18 при боль-

шой карбидной неоднородности (балл 8)

предел прочности на изгиб снижается до

2000 МПа.

Быстрорежущие стали — сложнолеги-

роваиные. В общем случае в их состав

входят углерод, вольфрам, ванадий, хром,

кобальт, молибден, марганец, никель, сера,

фосфор, кремний. Основными легирующи-

ми элементами являются вольфрам, хром и

ванадий, а у стали Р6М5, кроме того,

молибден.

По свойствам быстрорежущие стали

нормальной красностойкости существенно

различаются. Сталь Р18 имеет удовлетво-

рительные прочность и шлифуемость,

широкий интервал оптимальных темпера-

тур закаливания, но пониженную пластич-

ность. Рекомендуется применять ее для

изготовления всех видов режущих инстру-

ментов для обработки деталей из обычных

конструкционных материалов. Однако в

связи с большим содержанием вольфрама

(17—18,5%) и относительно высокой стои-

мостью сталь Р18 в настоящее время

применяют весьма ограниченно. Сталь

Р12 (содержание вольфрама 12—13%)

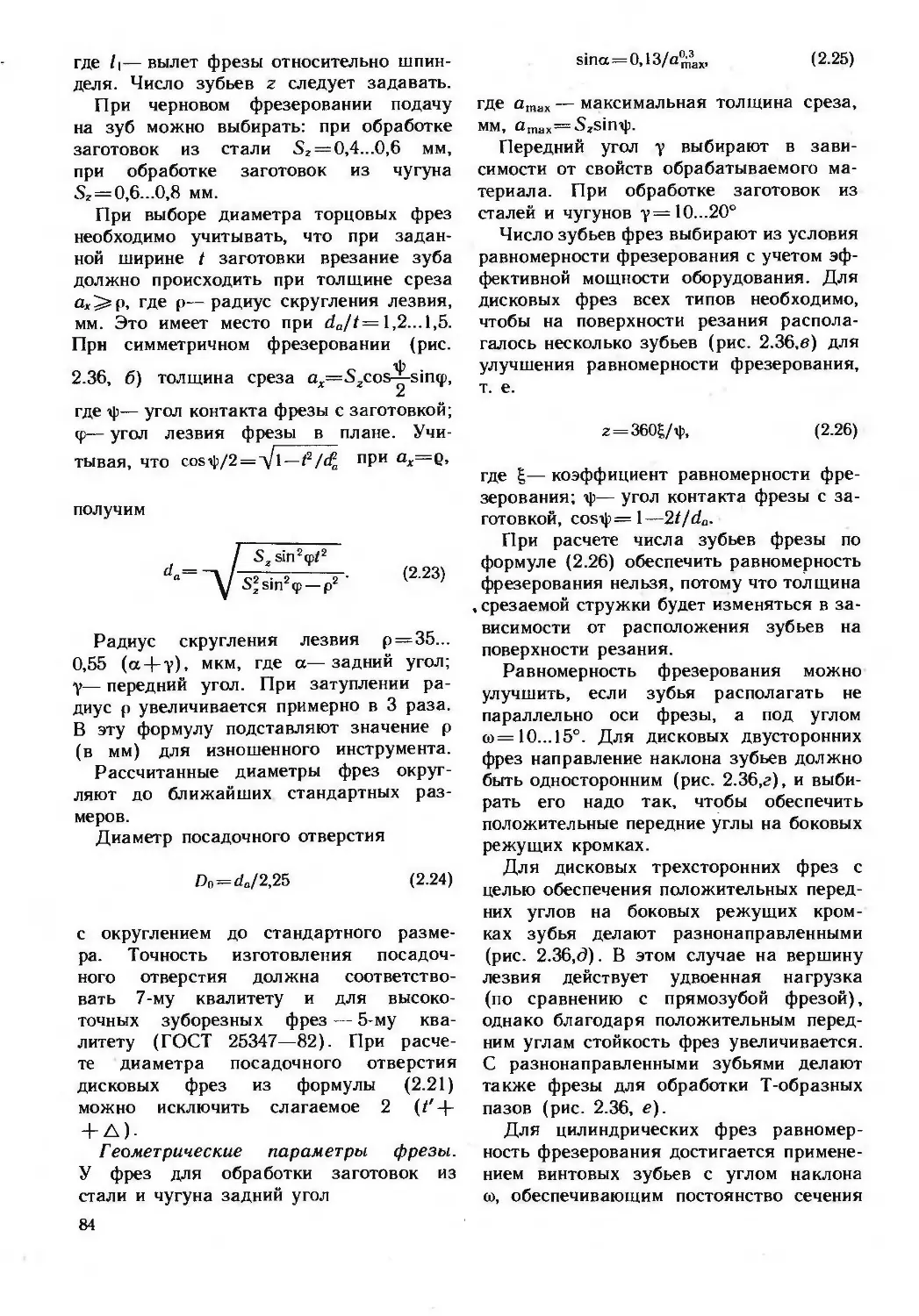

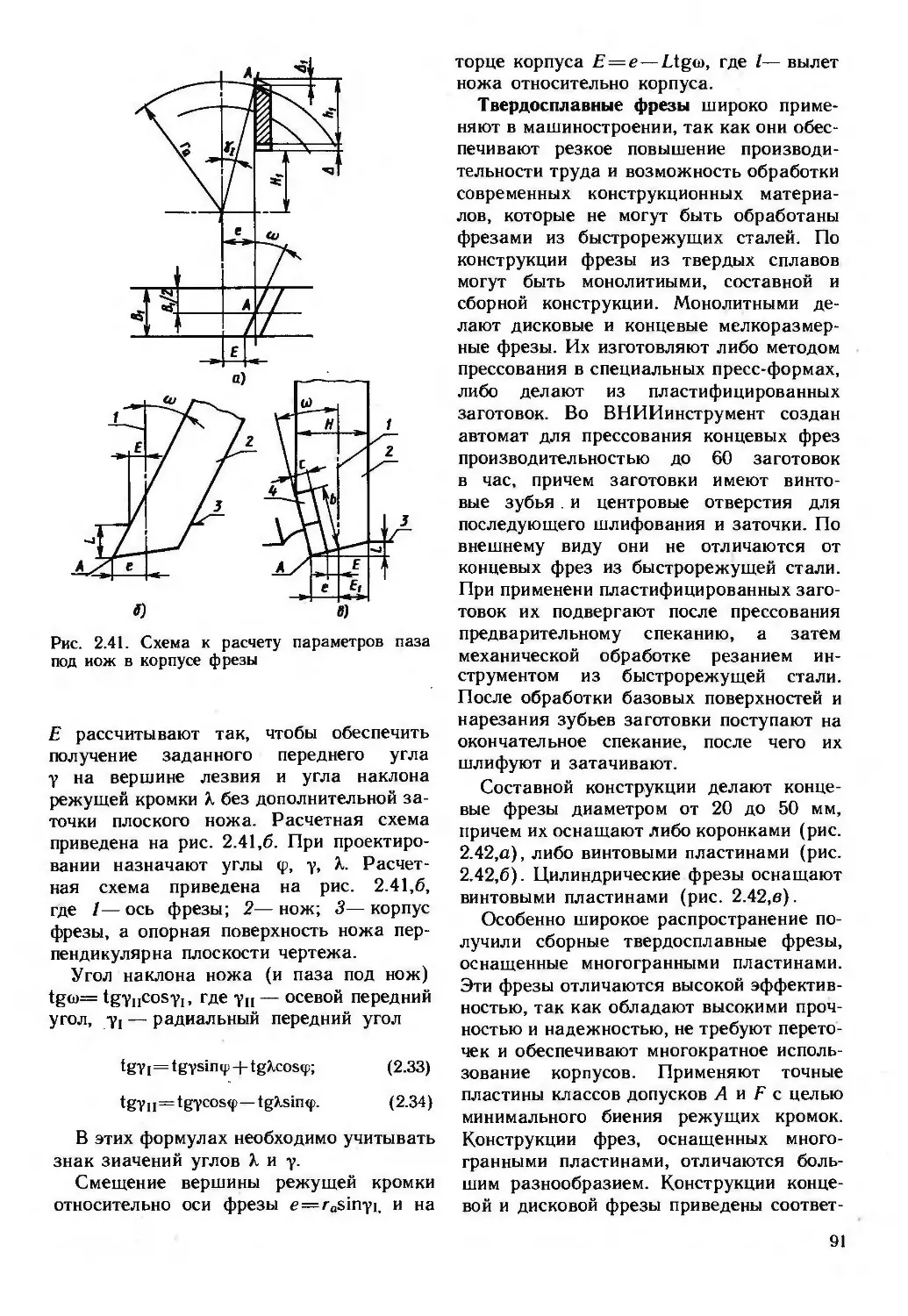

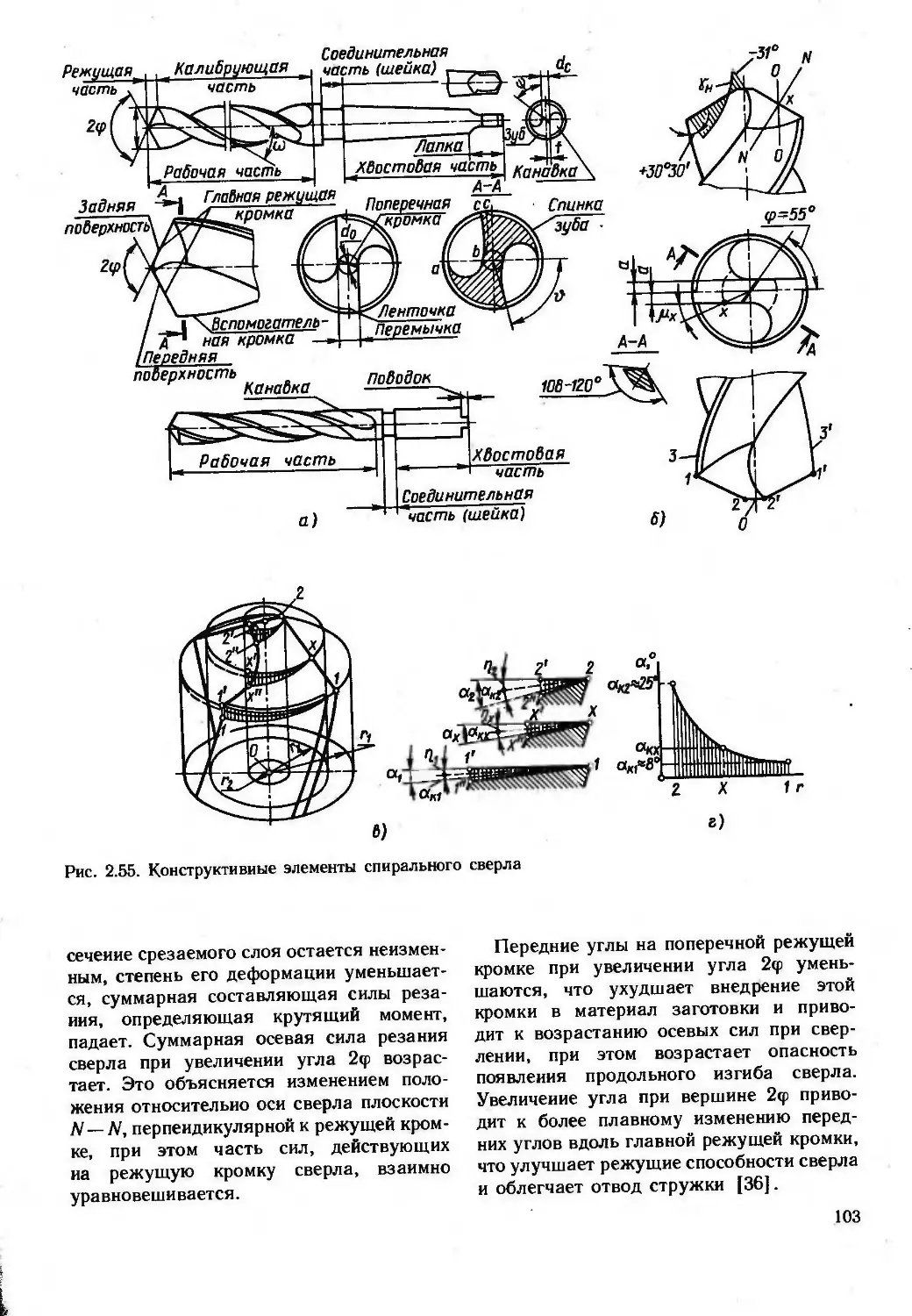

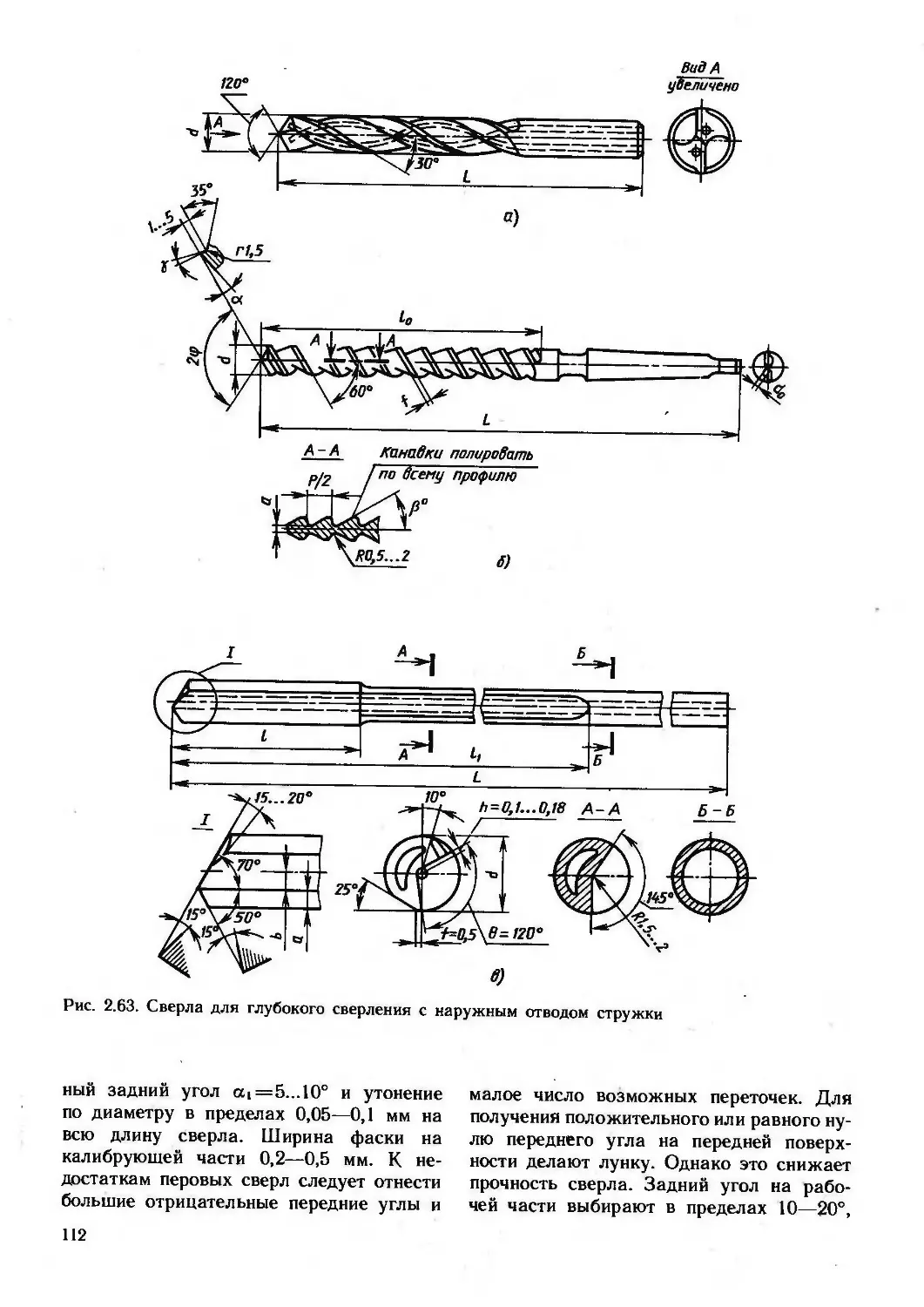

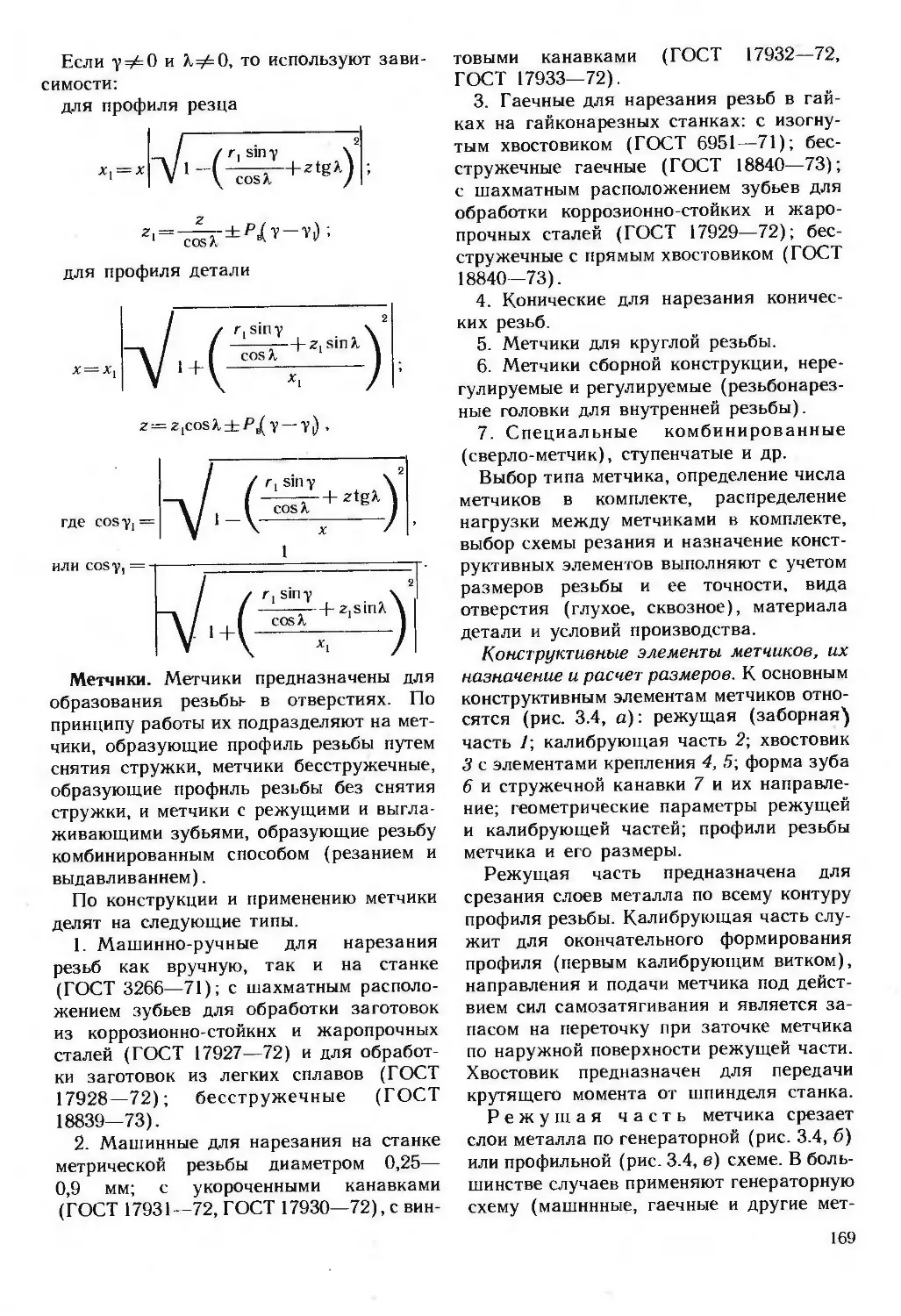

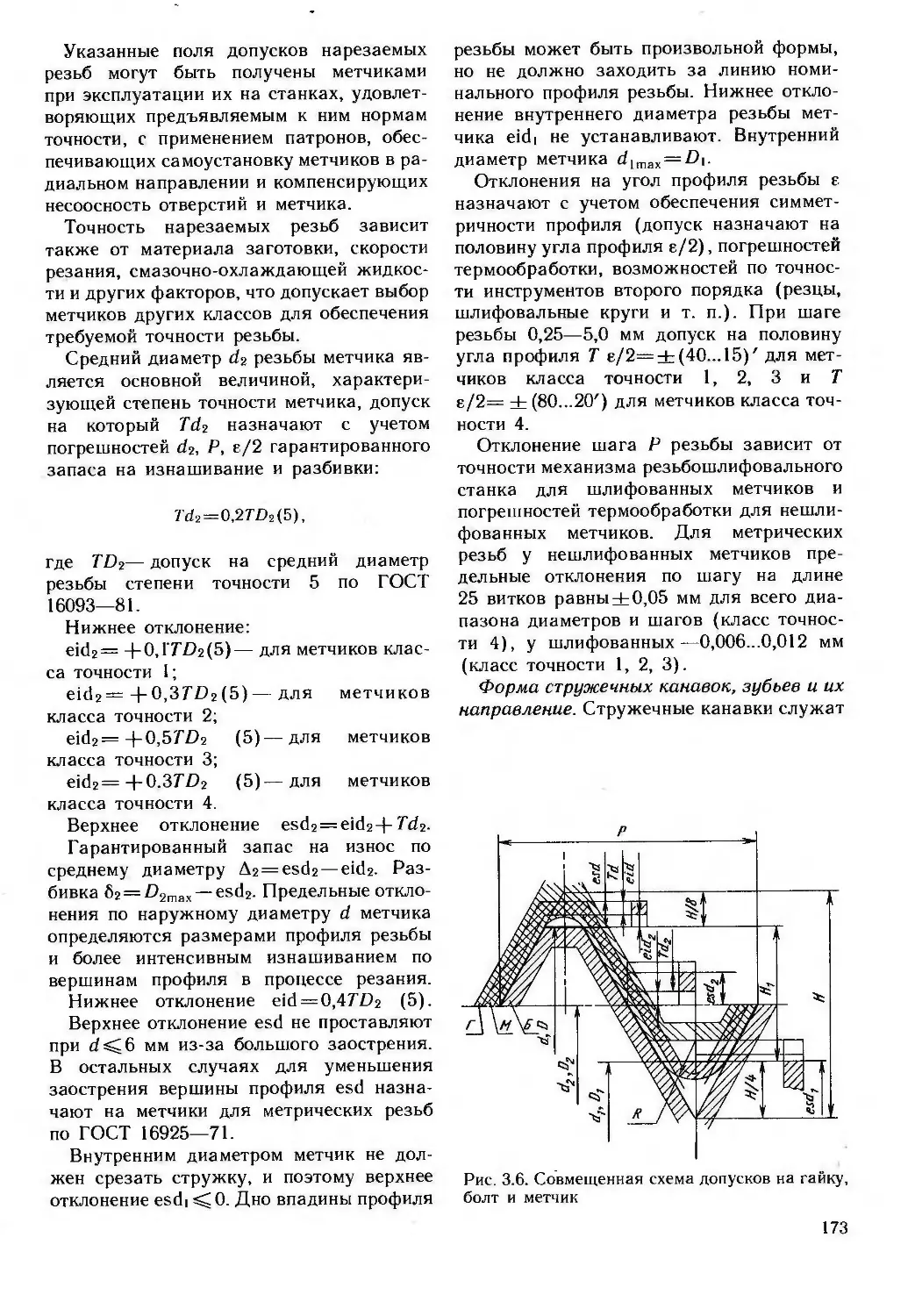

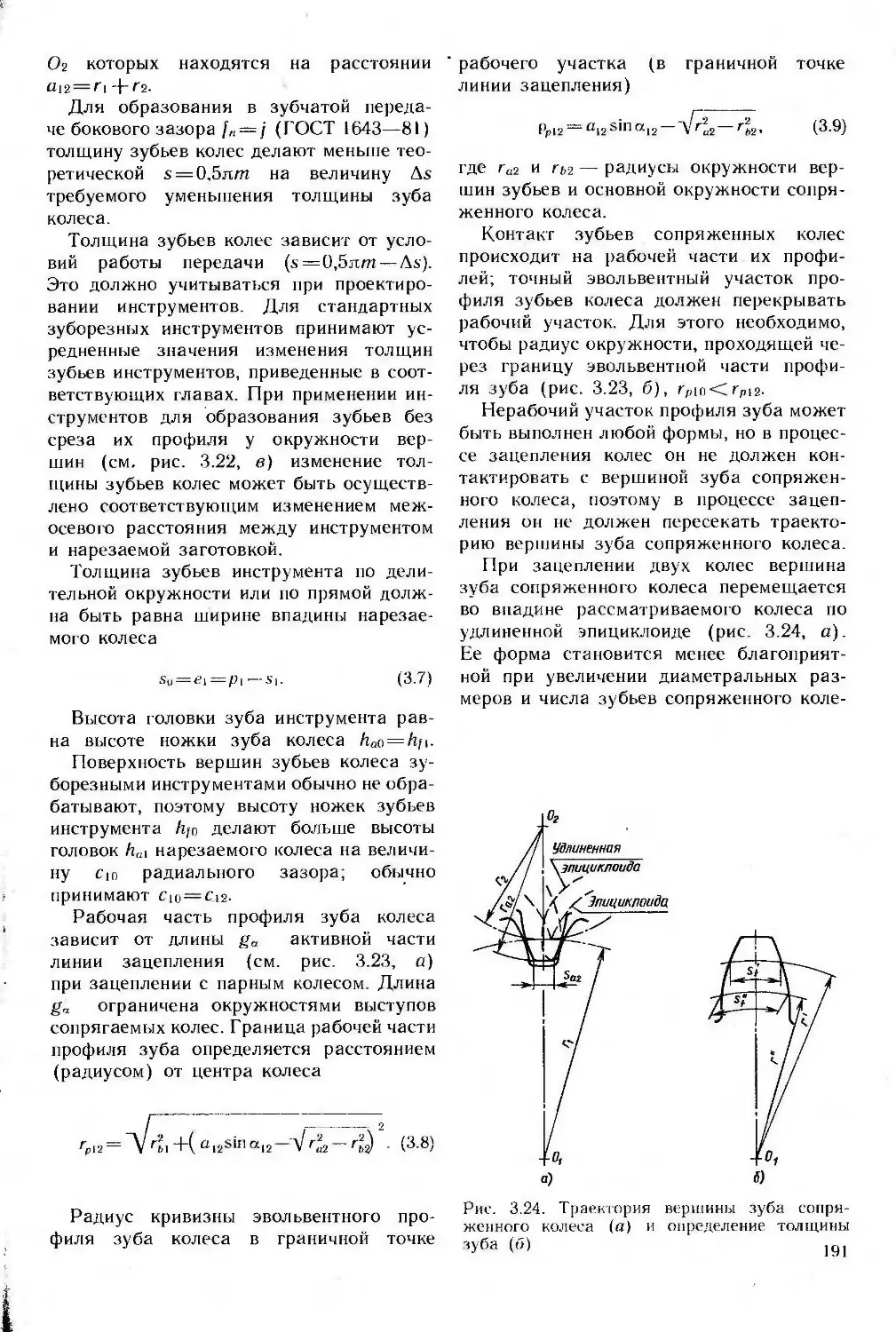

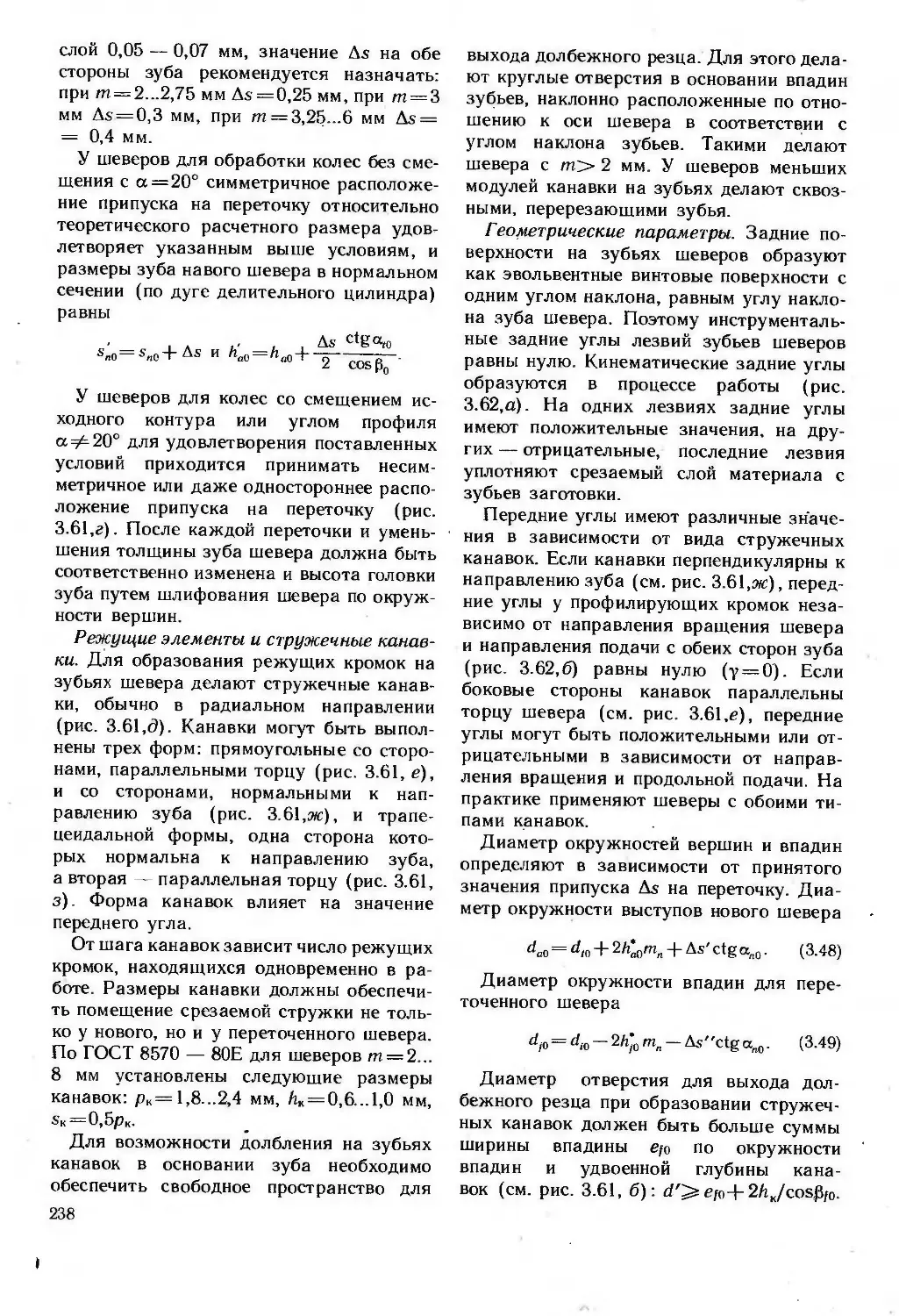

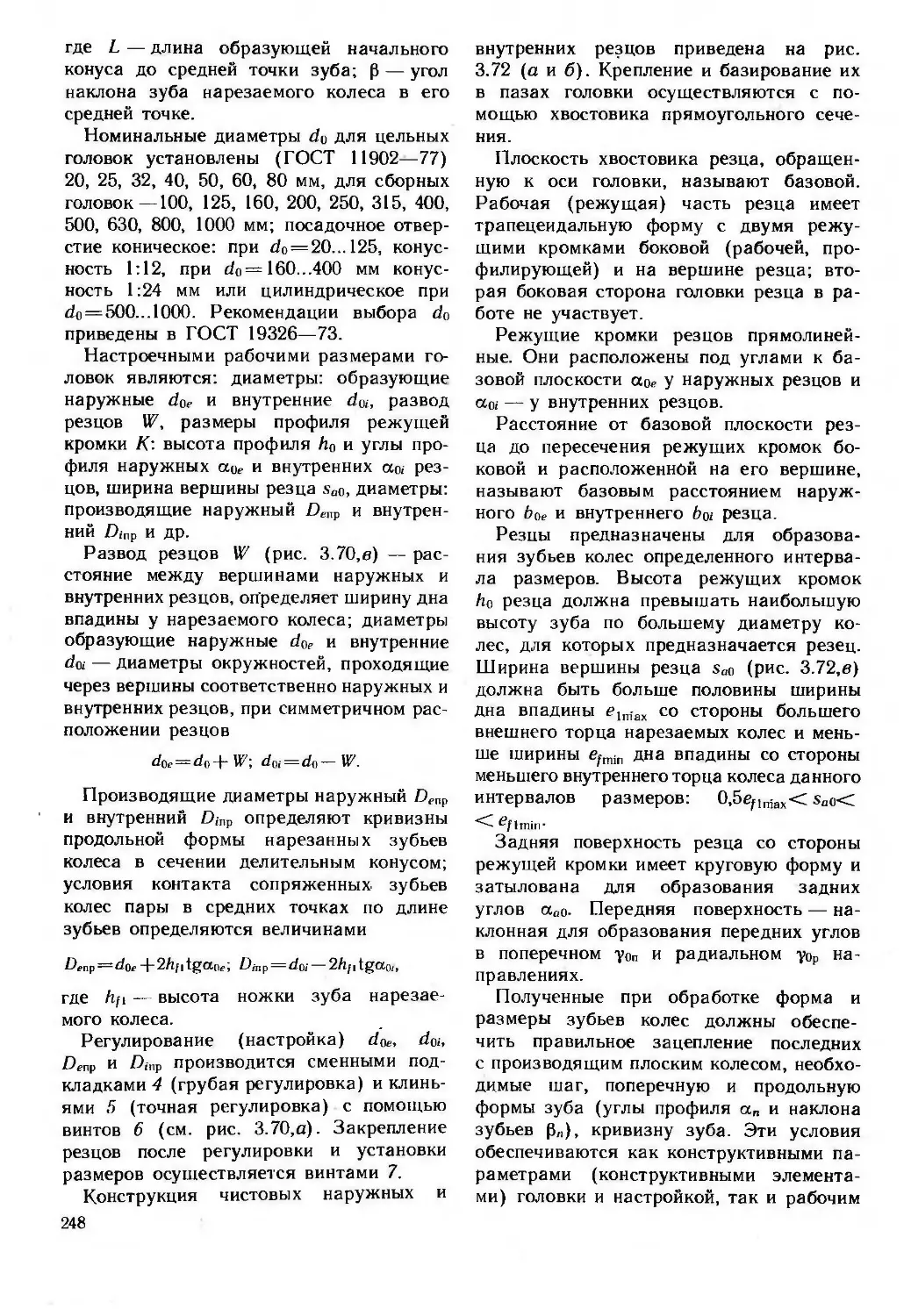

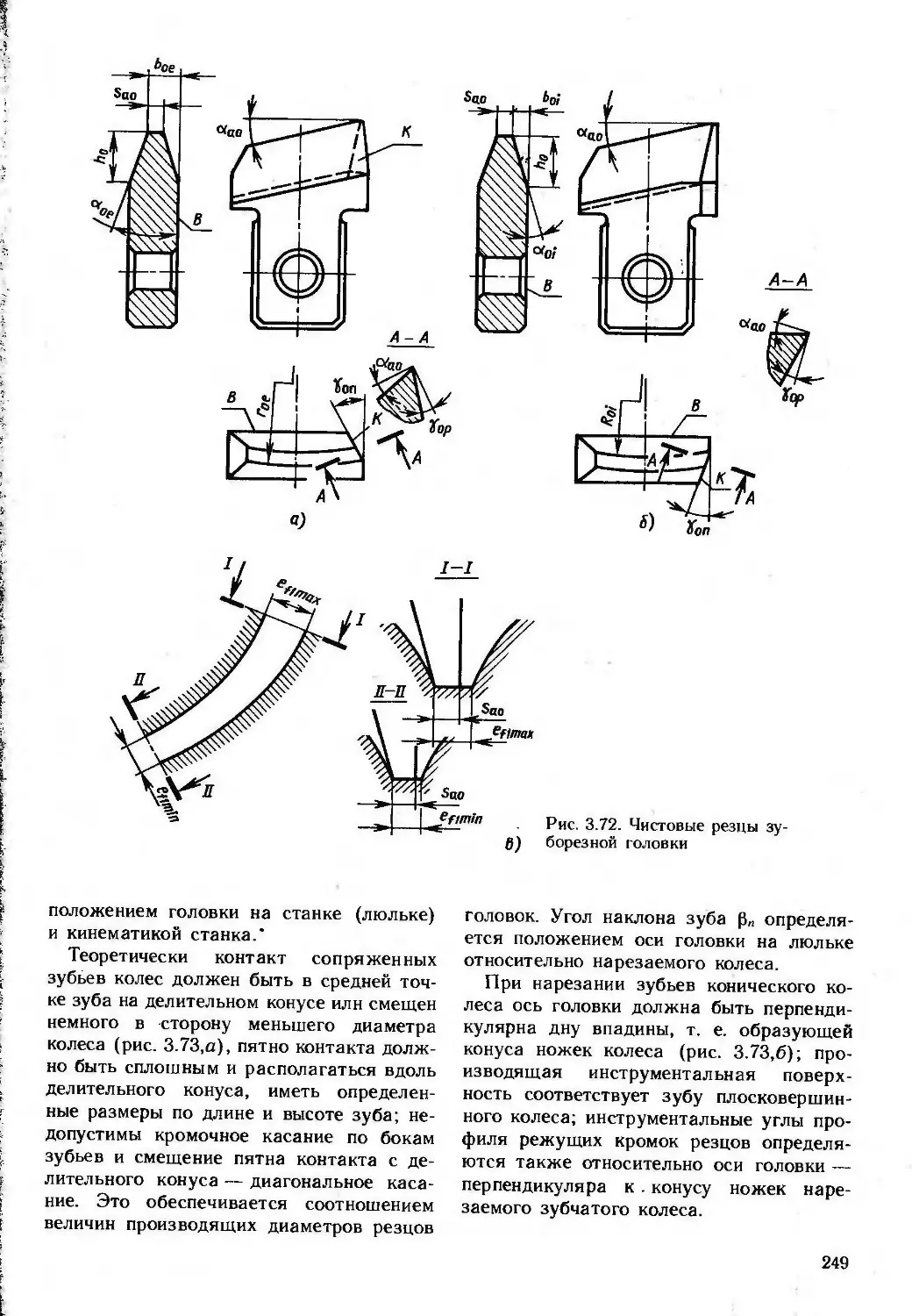

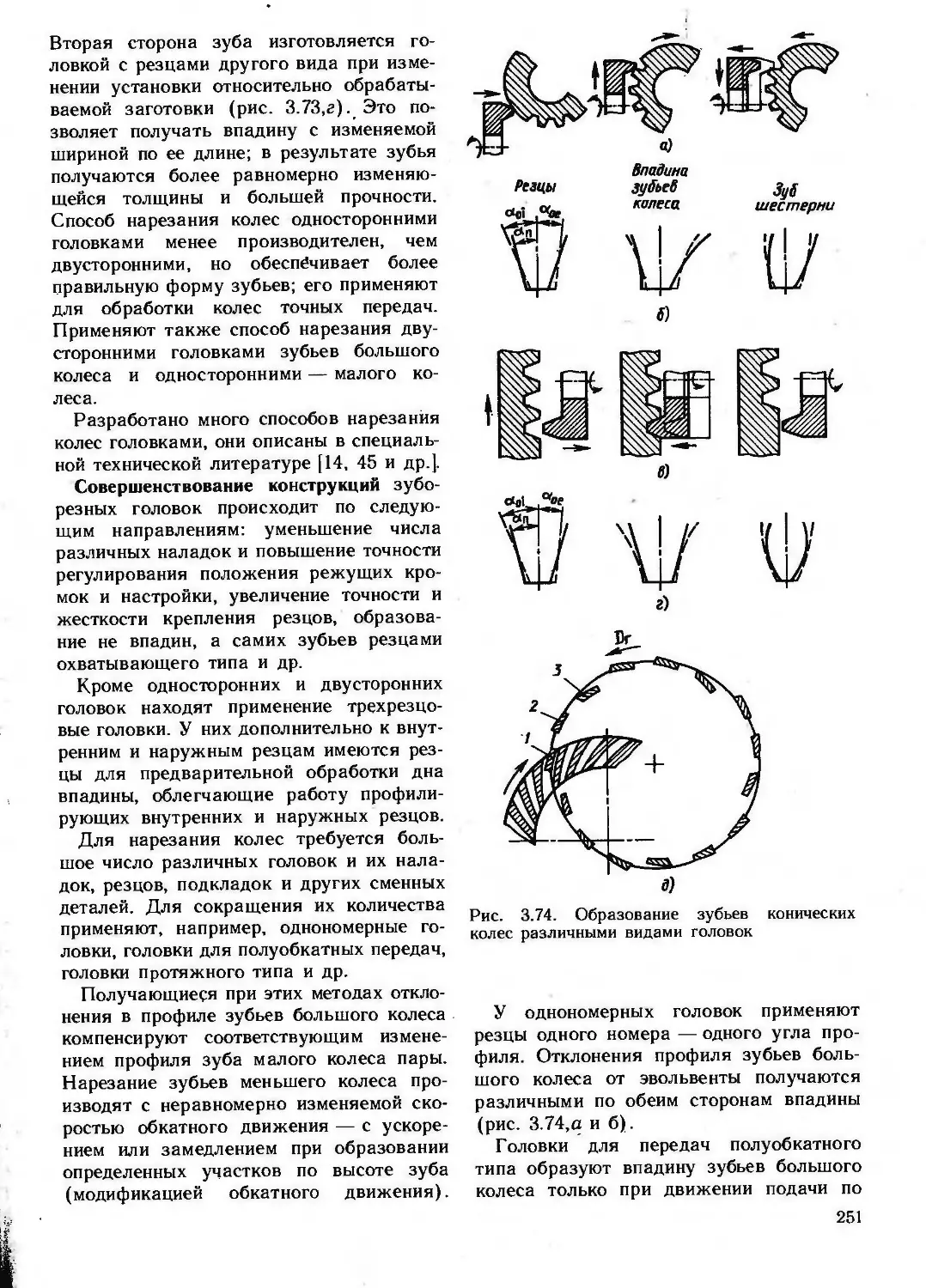

по своим свойствам близка стали Р18, ио