Автор: Фельдштейн Е.Э. Корниевич М.А.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства металлорежущие станки обработка металлов резка металлов

ISBN: 978-985-475-346-1

Год: 2009

Е.Э. Фельдштейн

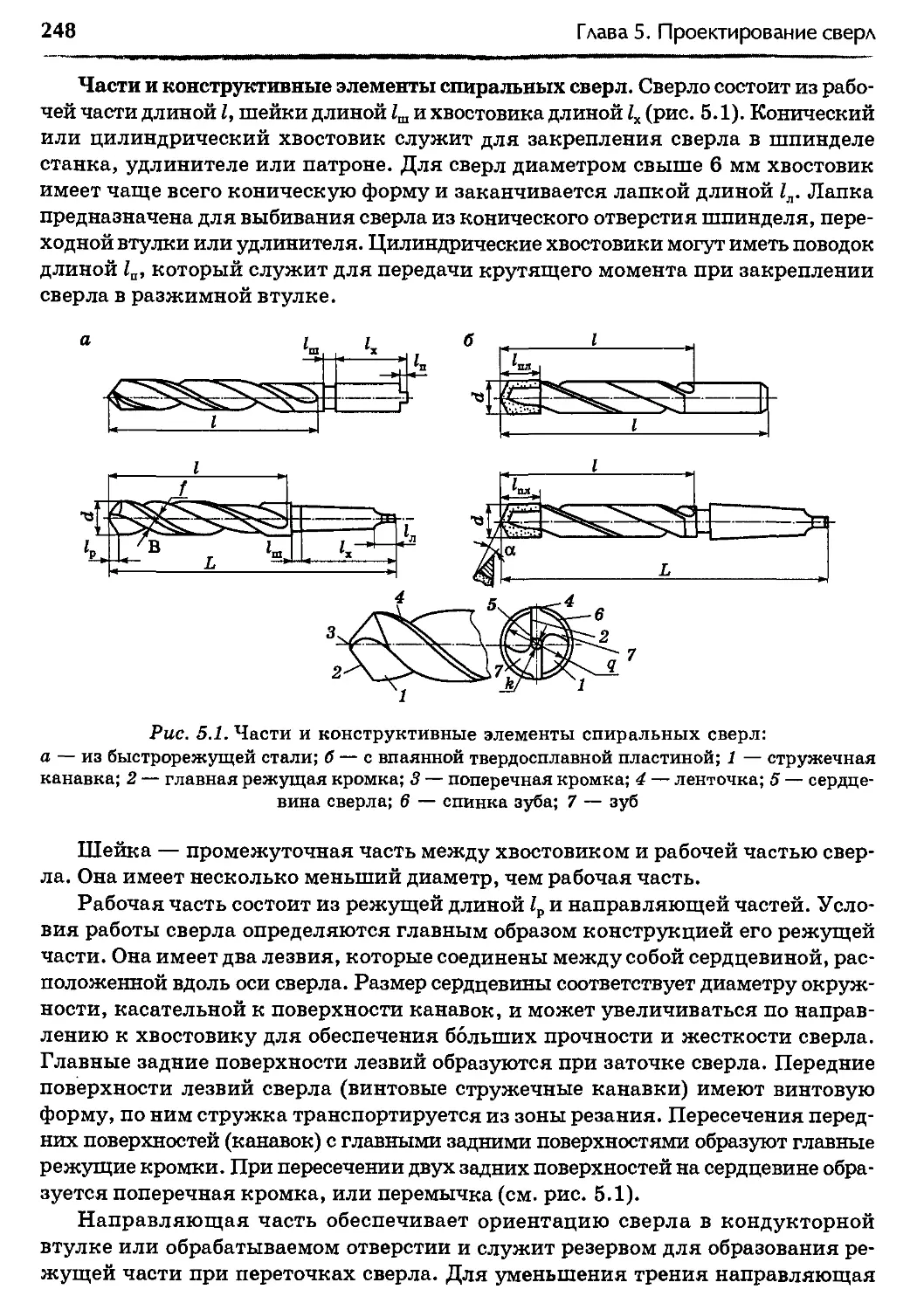

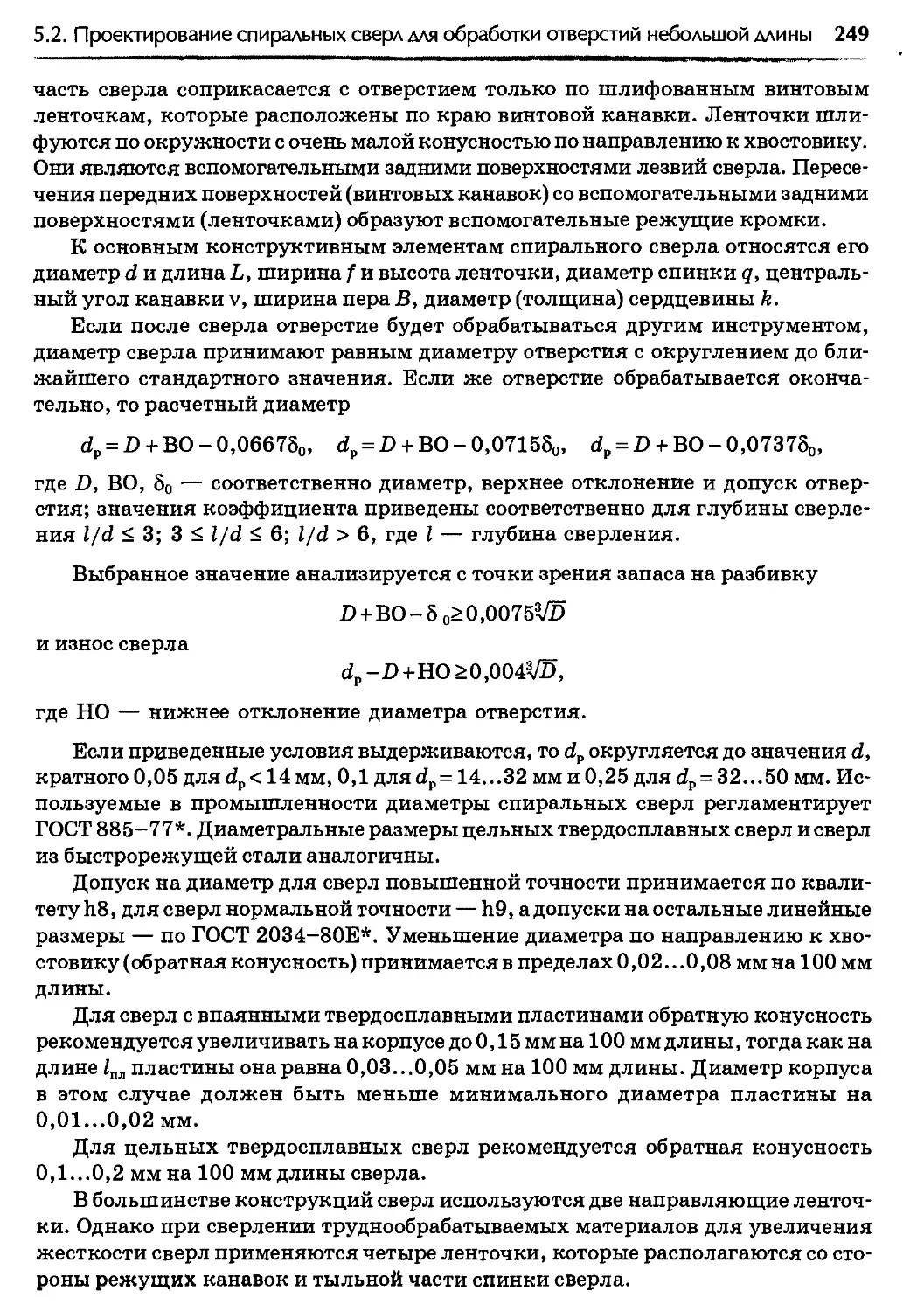

М.А. Корниевич

Металлорежущие

инструменты

Справочник конструктора

НАВУКО8АЯ Б1БЛ1ЯТЭКА

Беларускага нация нал .нага

тахн1чнага уи1вер<1гэ1а

|нв.№ 17Й77 4

МИНСК «ИОВОВ ЗНАНИЕ» 200»

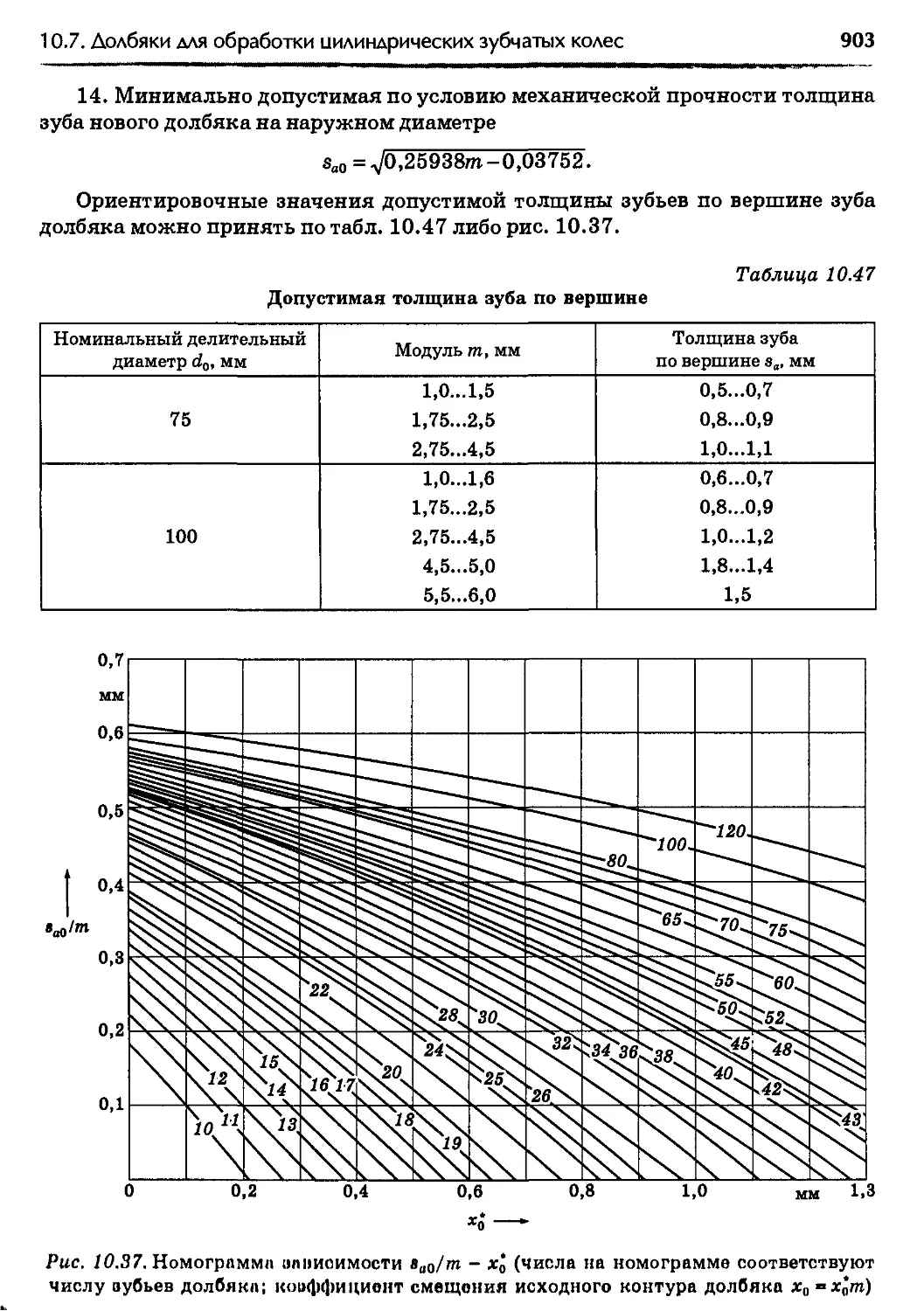

БК 34.63^5я3

Ф39

Рецензент:

заведующий кафедрой «Металлорежущие станки и инструменты»

Гомельского государственного технического университета им. П.0. Сухого,

кандидат технических наук, доцент М.И Михайлов

Фельдштейн, Е.Э.

'39 Металлорежущие инструменты: справочник конструктора / Е.Э. Фельд-

штейн, М.А. Корниевич. — Минск : Новое знание, 2009. — 1039 с. : ил.

ISBN 978-985-475-346-1.

Рассмотрены свойства, области применения современных инструментальных

материалов и общая методология проектирования рабочей, крепежно-присоеди-

нительной и направляющей частей режущих инструментов. Детально представ-

лены конструкции, даны расчеты всех типов режущих инструментов (резцов, фрез,

протяжек, инструментов для обработки отверстий и резьб, для нарезания различ-

ных видов зубчатых профилей и др.). Приведены требования к точности и шеро-

ховатости поверхностей различных инструментов. Материал четко структуриро-

ван и содержит большое количество иллюстраций.

Для работников инструментальных и технологических подразделений маши-

ностроительных предприятий, специализирующихся на проектировании и изго-

товлении режущих инструментов. Может быть использован студентами вузов

и ссузов при подготовке курсовых и дипломных проектов.

? ' гЛ

' 1 УДК 621.9.07(035.5)

ББК 34.63-5я2

JBN 978-985-475-346-1

© Фельдштейн Е.Э., Корниевич М.А., 2009

© Оформление. ООО «Новоезнание», 2009

Оглавление

Предисловие......................................................9

I(поденно ......................................................11

Глина 1. Инструментальные материалы ............................13

1.1. Основные свойства инструментальных материалов..............13

1.2. Углеродистые и легированные инструментальные стали ........14

1.3. Быстрорежущие стали .......................................16

1.4. Твердые сплавы.............................................19

1.5. Минералокерамика...........................................27

1.6. Сверхтвердые инструментальные материалы....................30

1.7. Способы улучшения режущих свойств инструментальных материалов ... 32

Глава 2. Общие принципы проектирования режущих инструментов ....37

2.1. Современные тенденции проектирования.......................37

2.2. Проектирование рабочей части...............................45

2.3. Крепежно-присоединительная часть ..........................66

2.4. Назначение недостающих размеров, полей допусков

и технических условий на изготовление инструмента..............94

Глава 3. Проектирование токарных резцов.........................99

3.1. Типы токарных резцов ......................................99

3.2. Проектирование цельных и напайных резцов .................100

3.3. Проектирование резцов со сменными неперетачиваемыми

пластинами.....................................................135

3.3.1. Эффективность использования сменных неперетачиваемых

пластин....................................................135

3.3.2. Обозначение сменных пластин ........................136

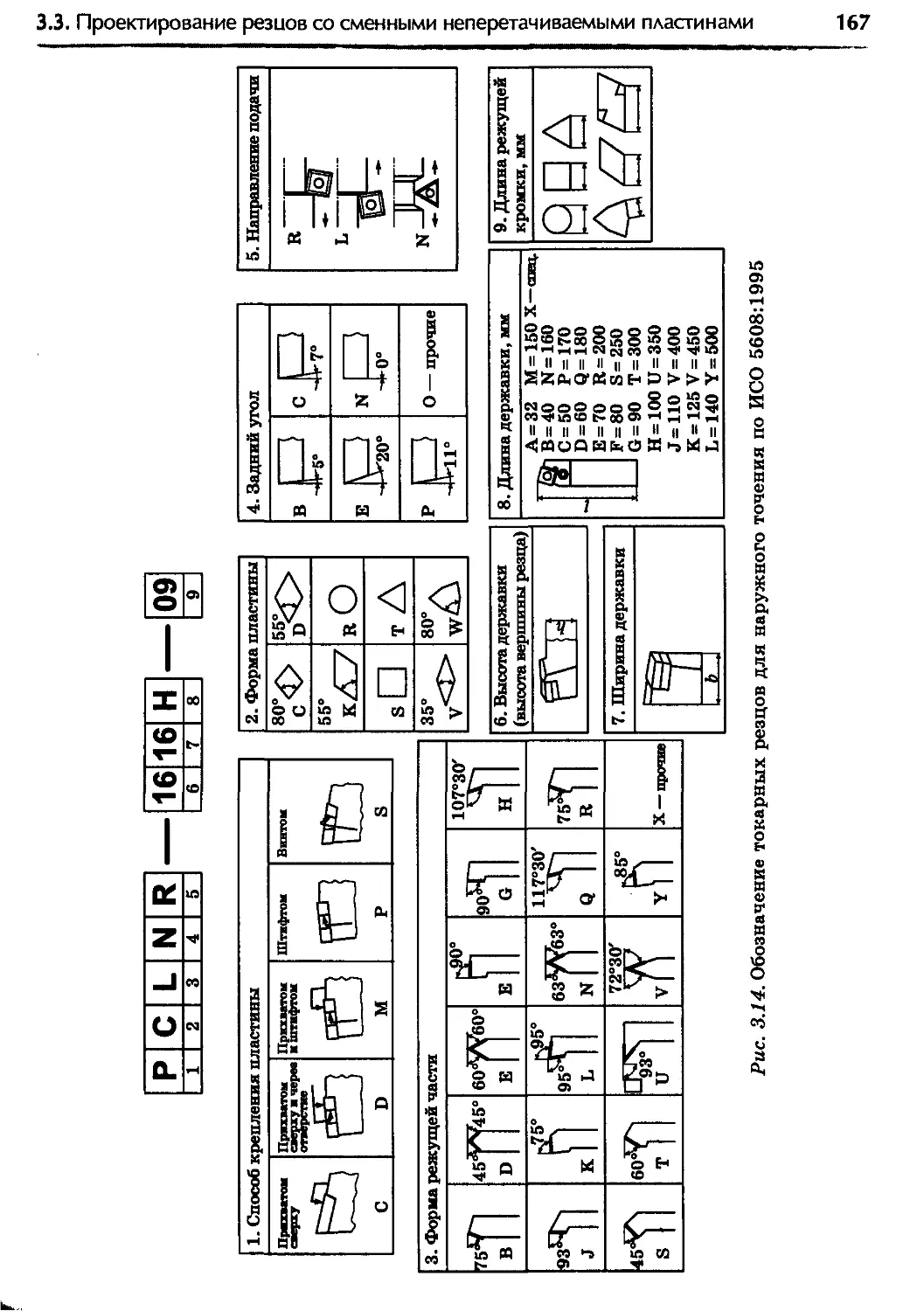

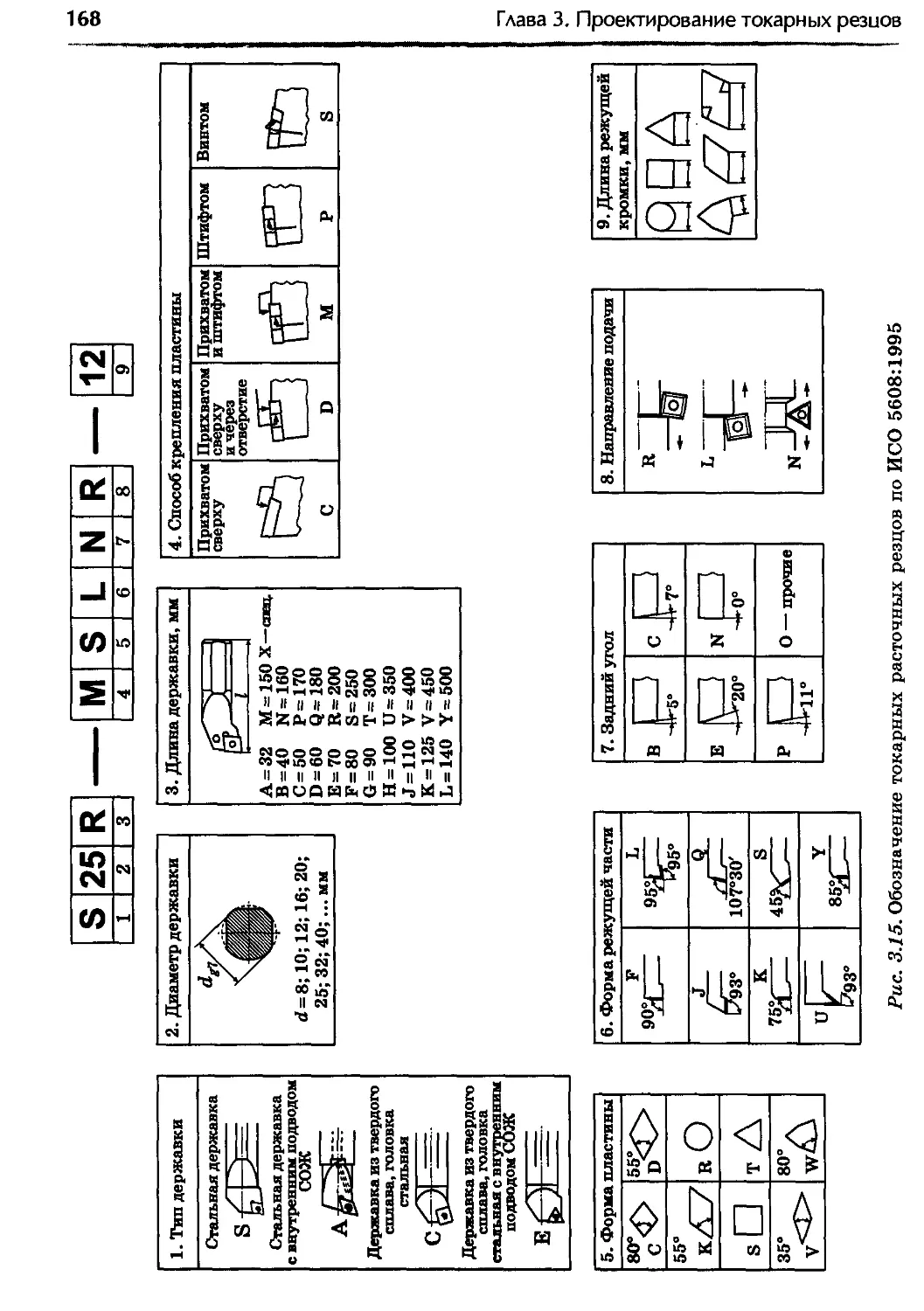

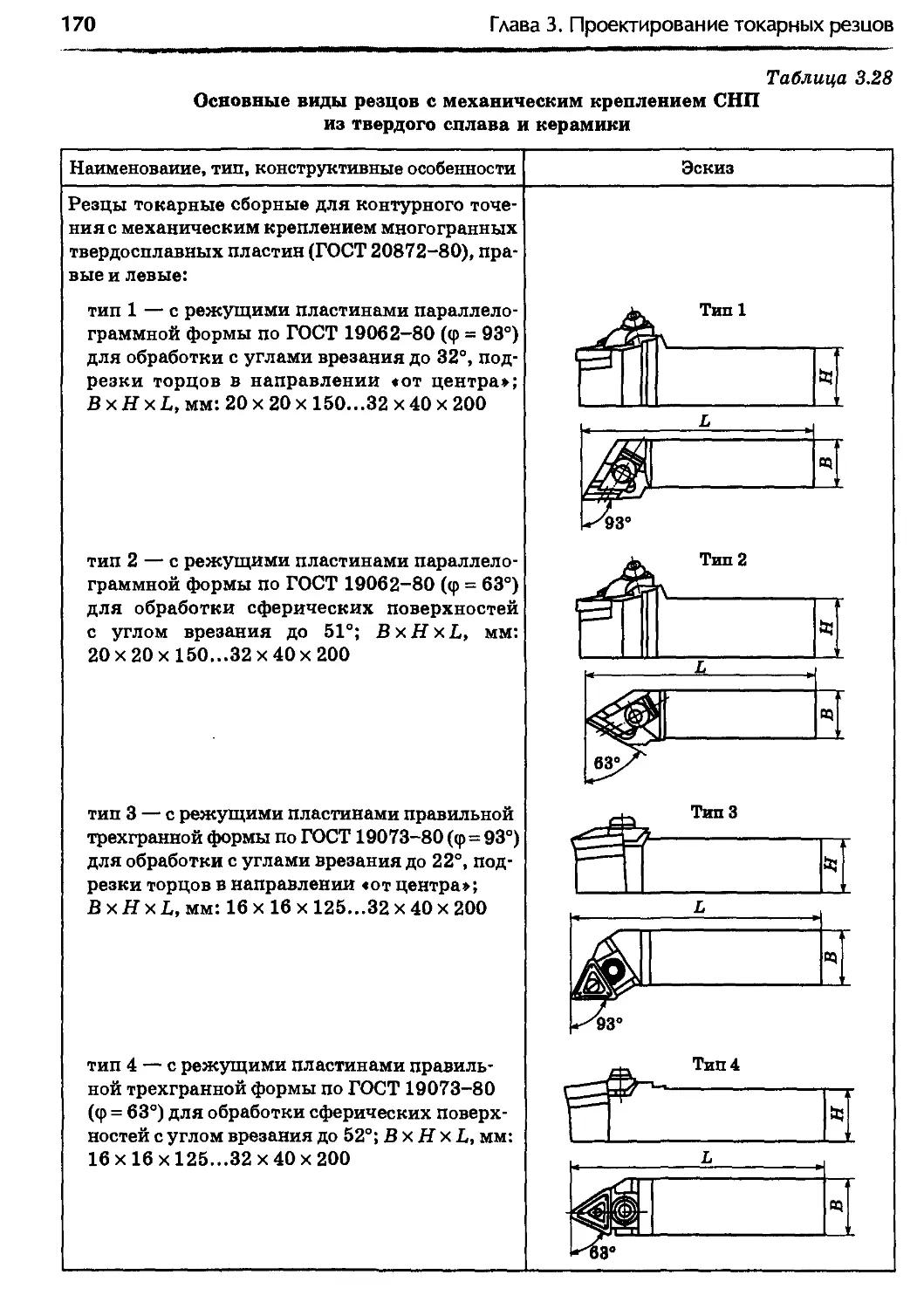

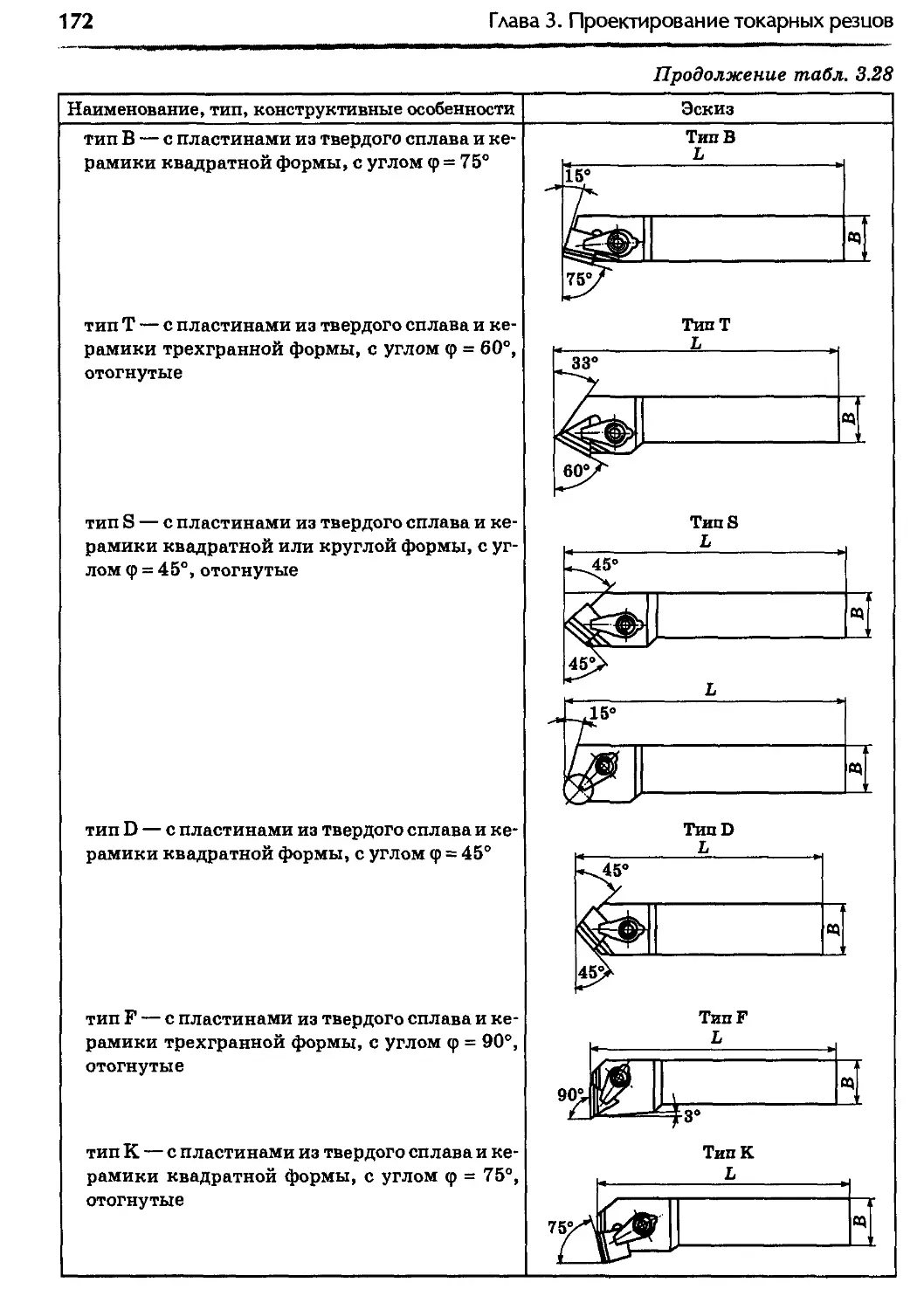

3.3.3. Конструкции и обозначение резцов с СНП .............164

3.3.4. Крепление сменных неперетачиваемых пластин

в державках................................................183

3.3.5. Расчет резцов, оснащенных СНП.......................188

3.4. Резцовые вставки...............................................190

3.5. Фасонные резцы ................................................196

3.5.1. Типы фасонных резцов. Крепление фасонных резцов

на станке .................................................196

3.5.2. Проектирование фасонных резцов ..........................201

3.5.3. Коррекционные расчеты фасонных резцов для наружной

обработки .................................................209

3.5.4. Коррекционные расчеты фасонных резцов для обработки

отверстий .................................................212

3.5.5. Расчет погрешностей обработки фасонными резцами .........213

3.5.6. Расчет калибров для контроля фасонных резцов.............217

3.5.7. Расчет допусков на параметры заточки и установки резцов .219

Глава 4. Проектирование расточных инструментов......................220

4.1. Общие сведения о расточных инструментах........................220

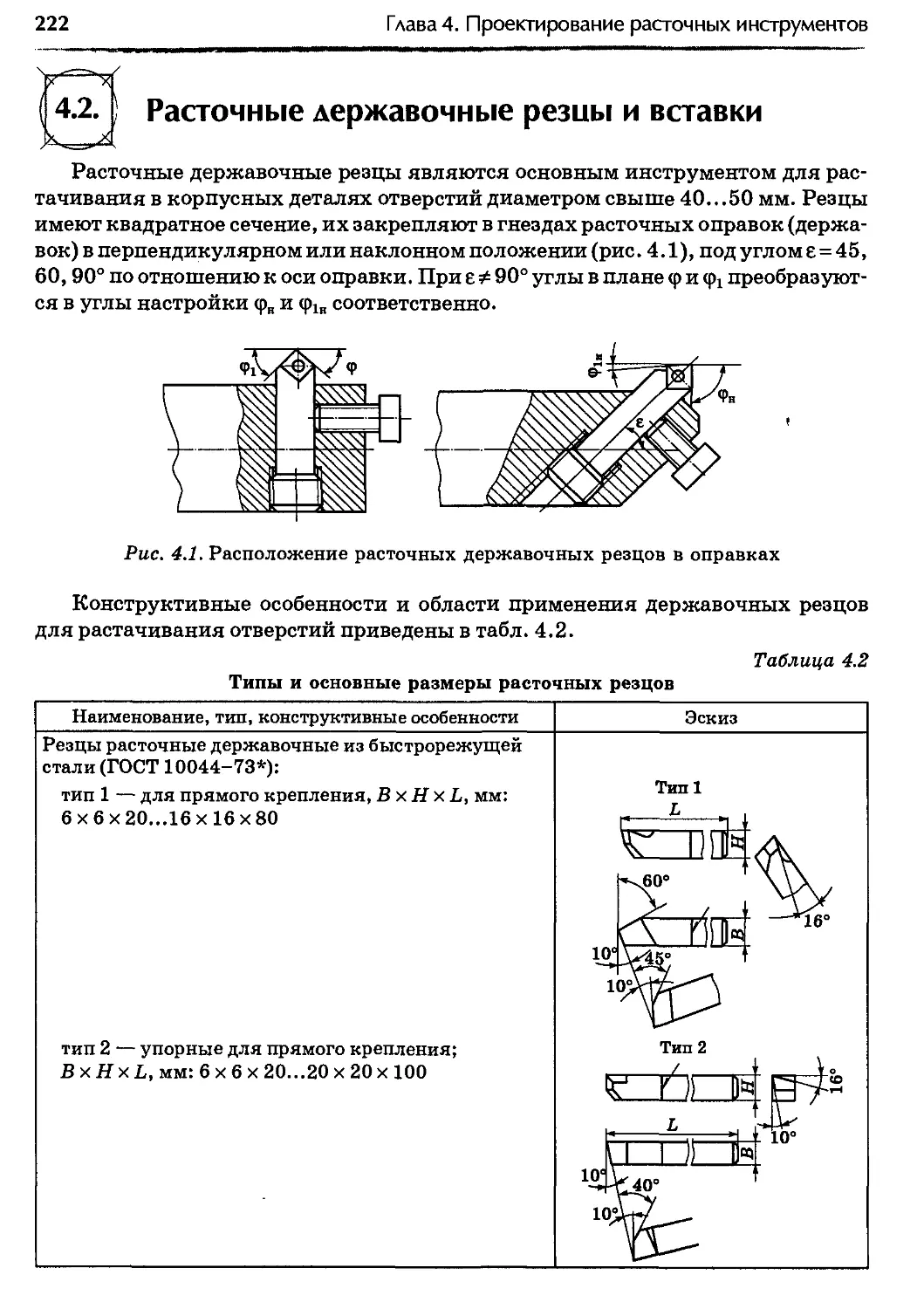

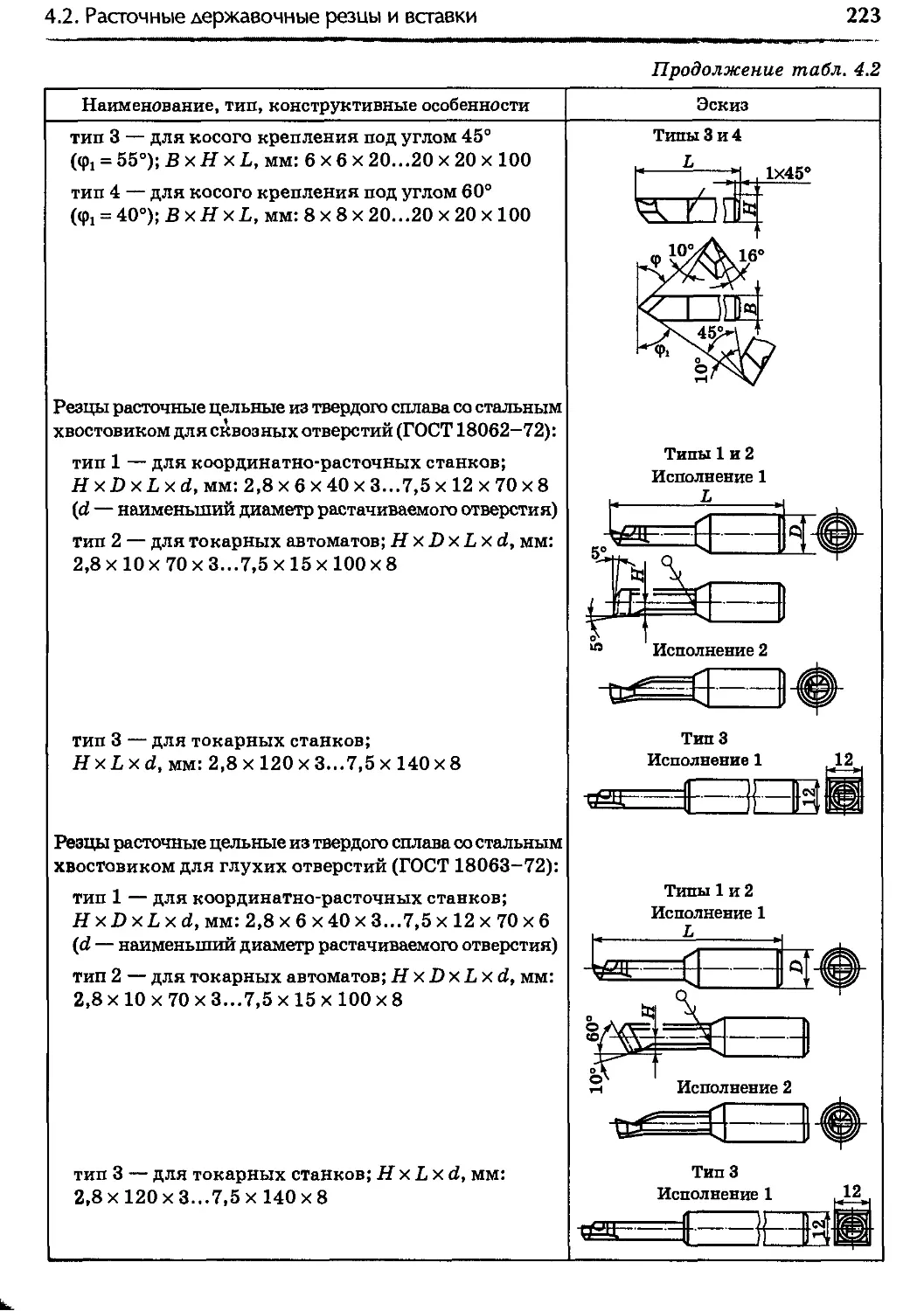

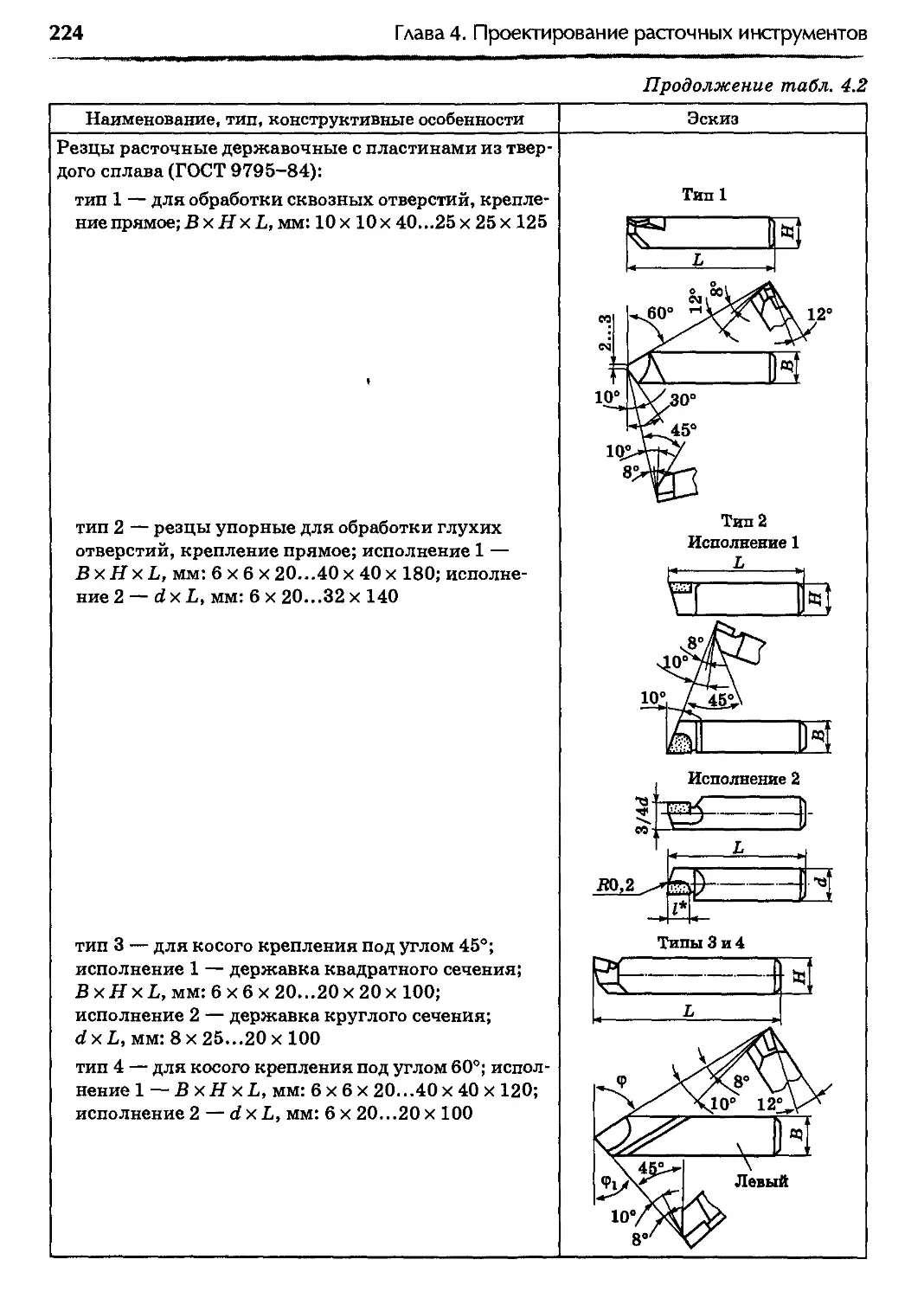

4.2. Расточные державочные резцы и вставки..........................222

4.3. Расточные пластины и головки...................................229

4.4. Настройка расточных инструментов на размер.....................242

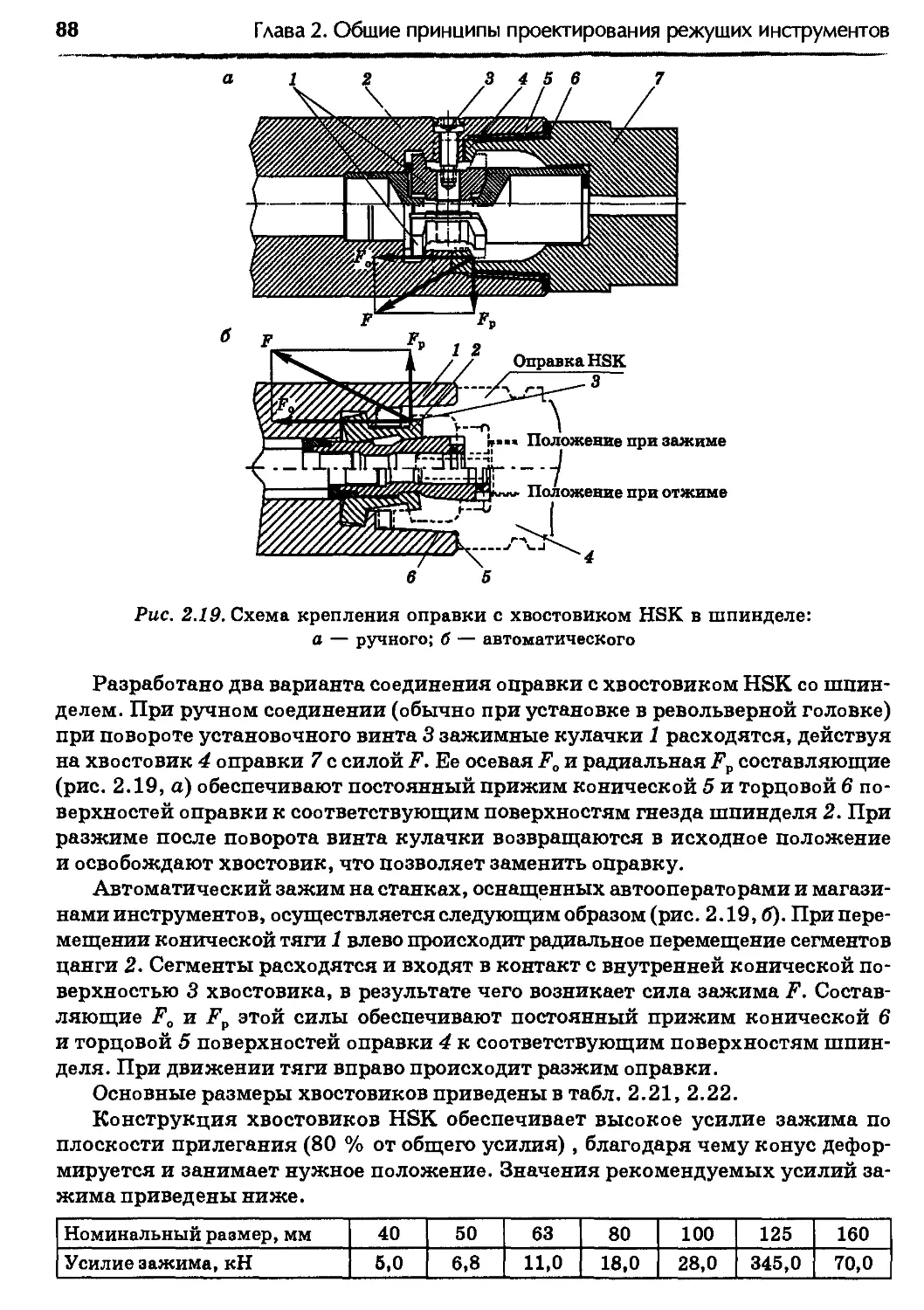

4.5. Расчеты расточных инструментов ................................244

Глава 5. Проектирование сверл ......................................246

5.1. Типы сверл ....................................................246

5.2. Проектирование спиральных сверл для обработки отверстий

небольшой длины ..............................................247

5.3. Перовые, полукруглые и центровочные сверла.....................277

5.4. Сверла сборных конструкций ....................................281

5.5. Общие принципы проектирования инструментов для обработки

глубоких отверстий............................................293

5.5.1. Основные конструктивные элементы сверл для глубокого

сверления .................................................293

5.5.2. Схемы расположения режущих лезвий .......................294

5.5.3. Распределение нагрузки между режущими лезвиями ..........295

5.5.4. Конструкции режущих элементов и способы их крепления

на рабочей части сверла ...................................299

5.5.5. Разновидности направляющих элементов сверл глубокого

сверления .................................................301

5.5.6. Способы и устройства подвода СОЖ и отвода стружки........305

5.6. Конструкции сверл для обработки глубоких отверстий.............306

5.6.1. Быстрорежущие сверла с крутой спиралью...................306

5.6.2. Ружейные сверла .........................................308

5.6.3. Эжекторные сверла ..................................... 312

Оглавление

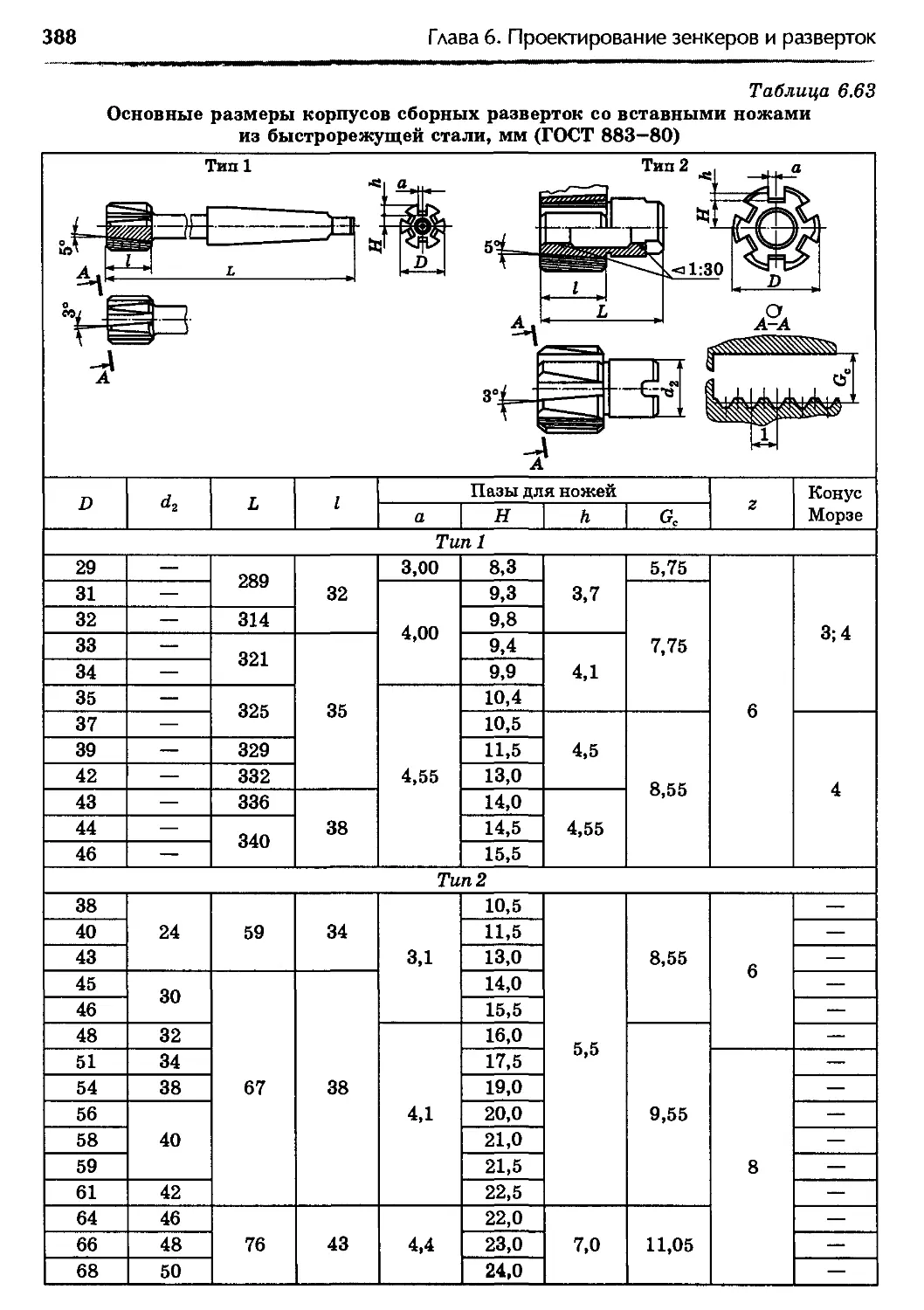

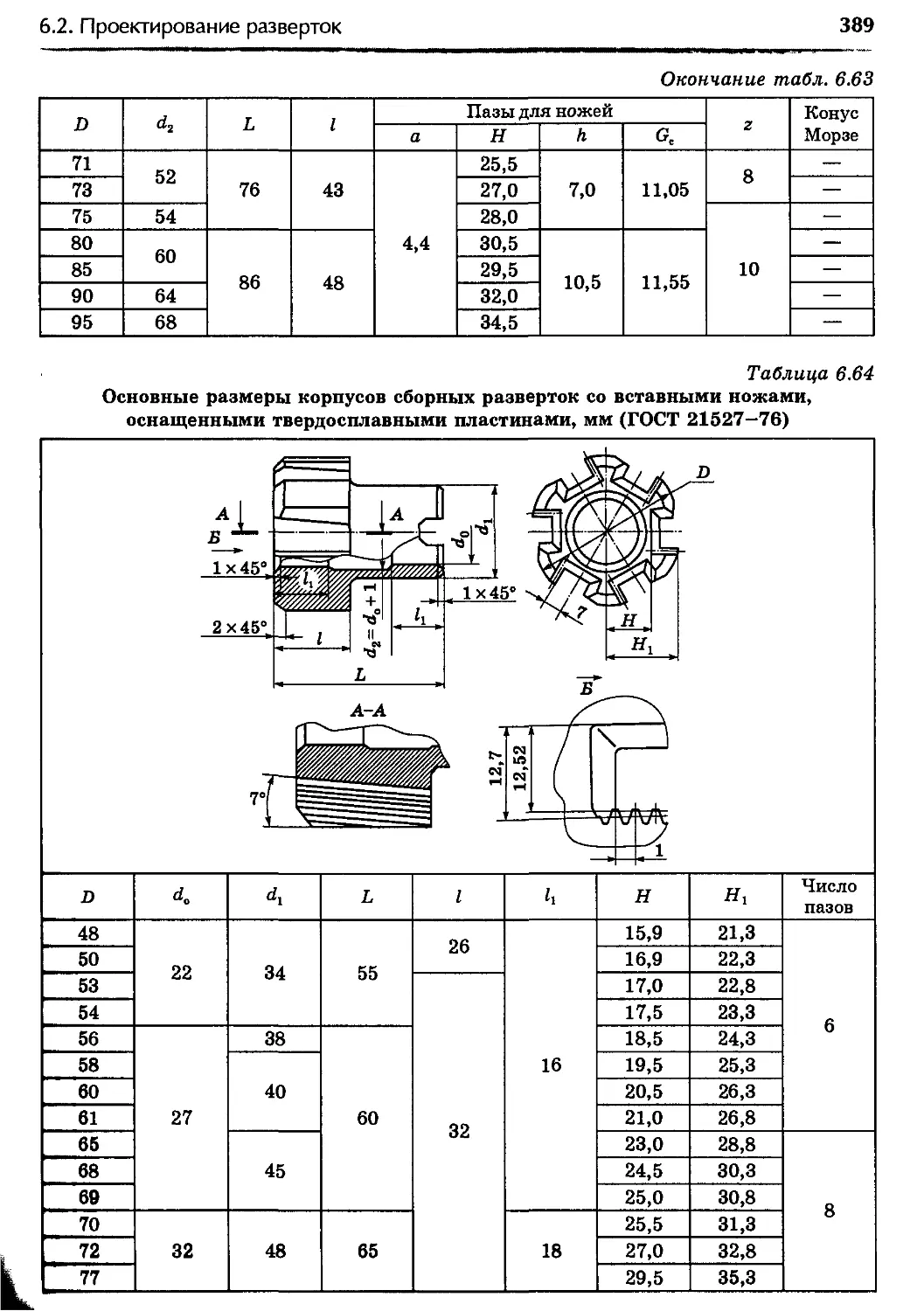

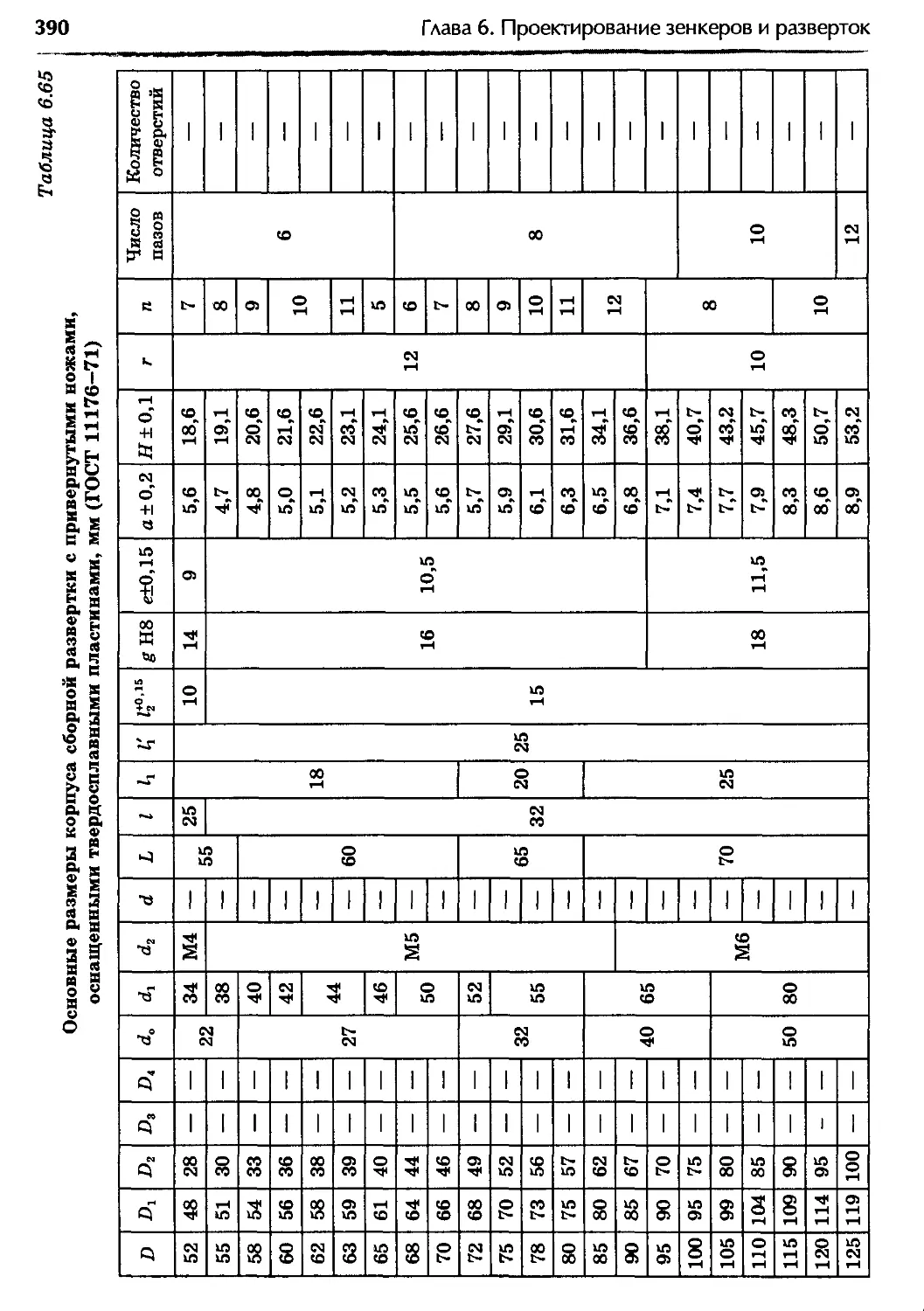

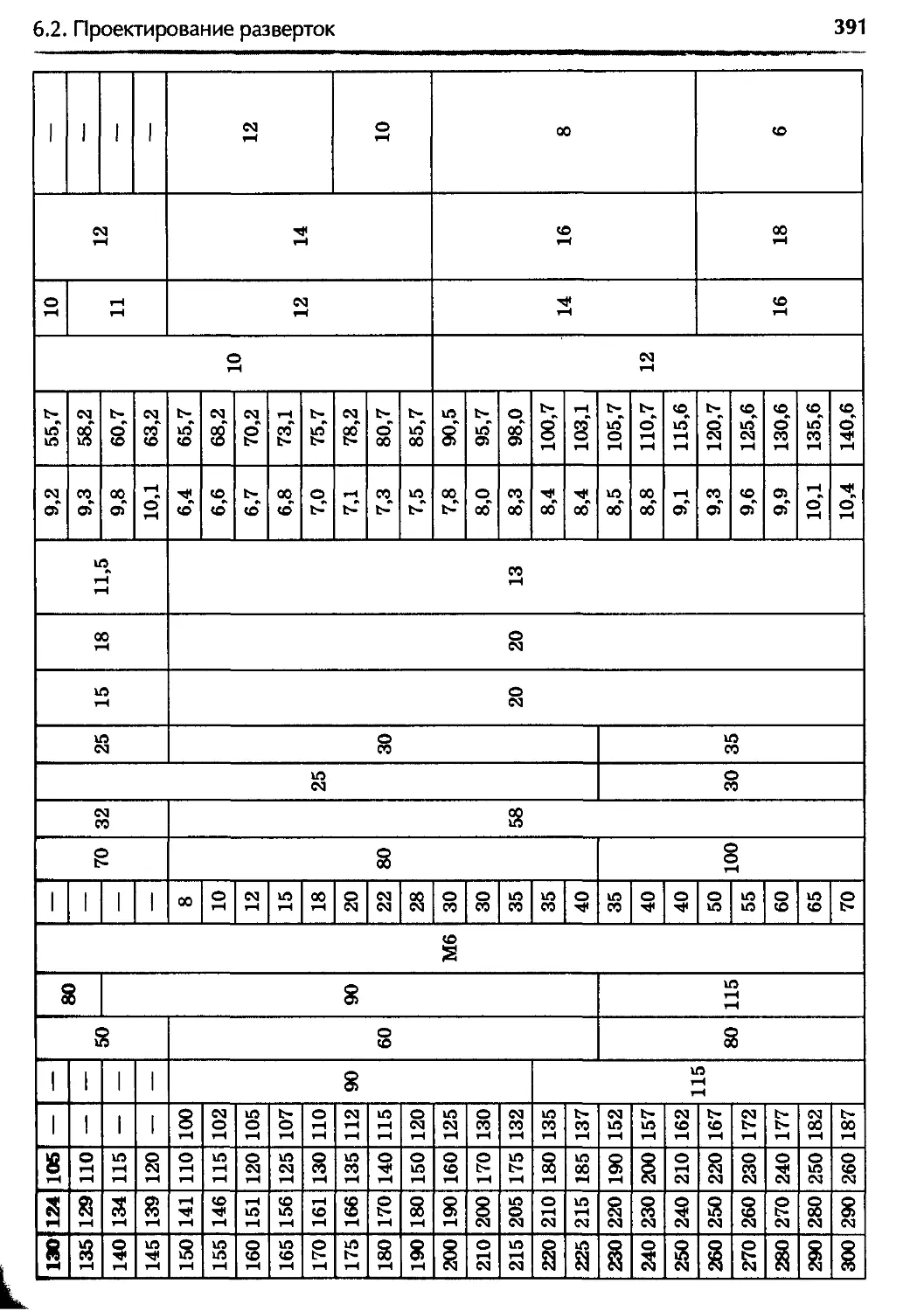

Глава 6. Проектирование зенкеров и разверток .................31

6.1. Проектирование зенкеров .................................31

6.1.1. Типы зенкеров .....................................31

6.1.2. Проектирование цельных и составных зенкеров

для обработки цилиндрических отверстий ....................31

6.1.3. Проектирование сборных зенкеров для обработки

цилиндрических отверстий ..................................33

6.1.4. Конические и торцовые зенкеры .....................34

6.1.5. Инструменты для обработки обратных фасок ..........35

6.2. Проектирование разверток.................................35

6.2.1. Типы разверток ....................................35

6.2.2. Проектирование цельных и составных разверток

для обработки цилиндрических отверстий ....................36

6.2.3. Проектирование сборных разверток для обработки

цилиндрических отверстий ..................................38

6.2.4. Развертки для обработки конических отверстий.......39

6.2.5. Развертки специальных конструкций..................39

Глава 7. Проектирование фрез .................................40

7.1. Основные типы фрез и области их применения...............40

7.2. Способы крепления фрез на металлорежущих станках.........40

7.3. Проектирование цельных и составных фрез..................40

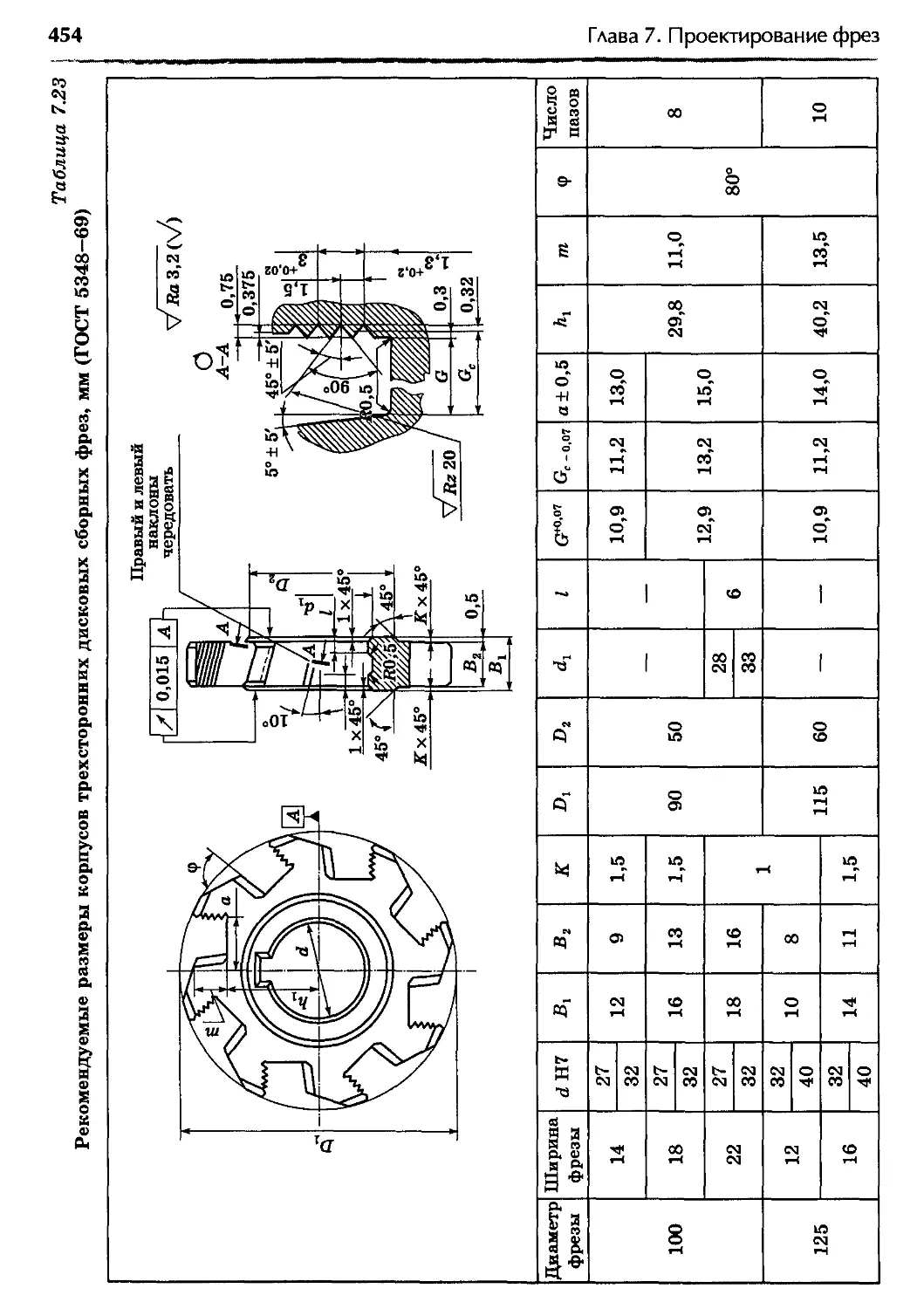

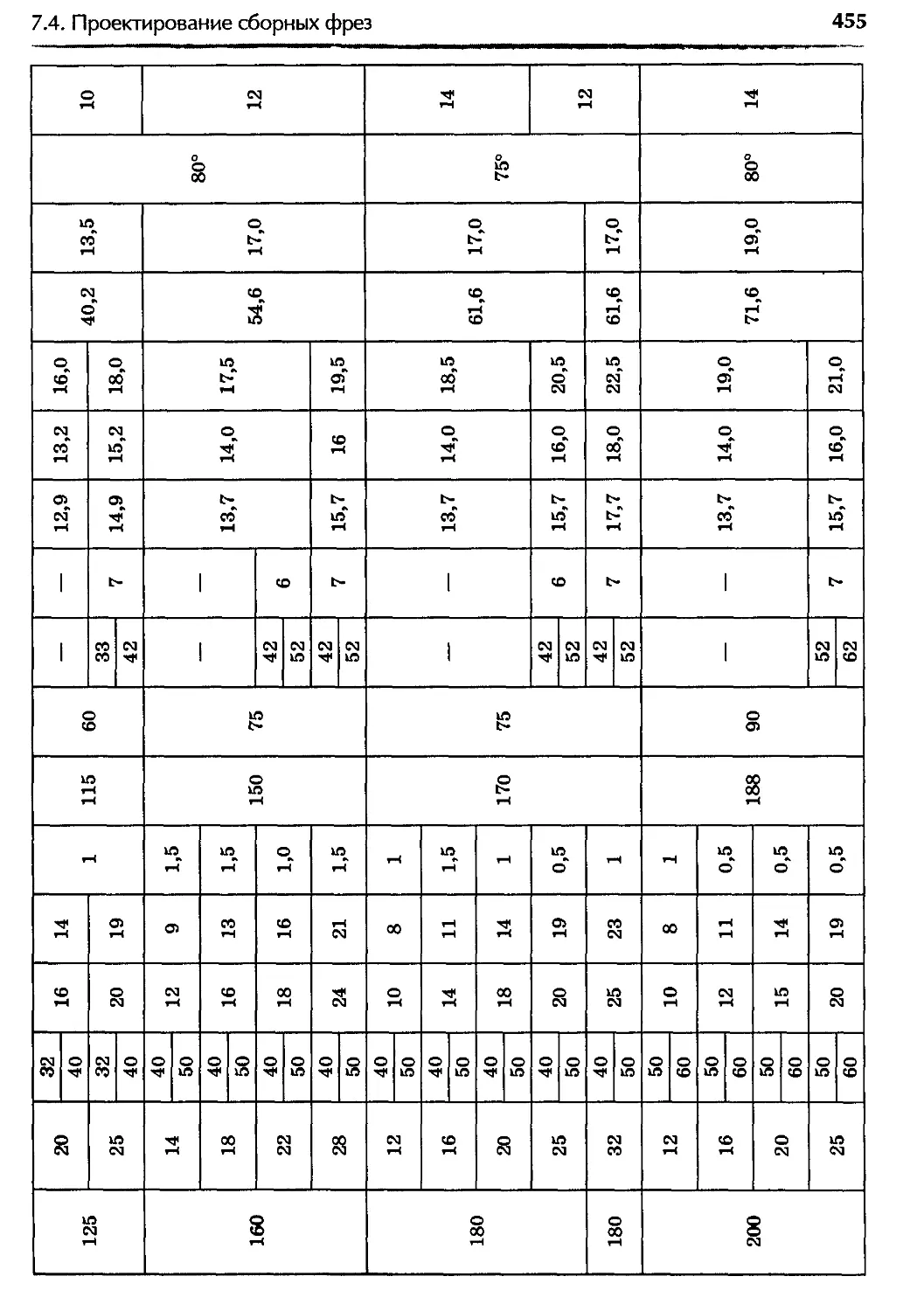

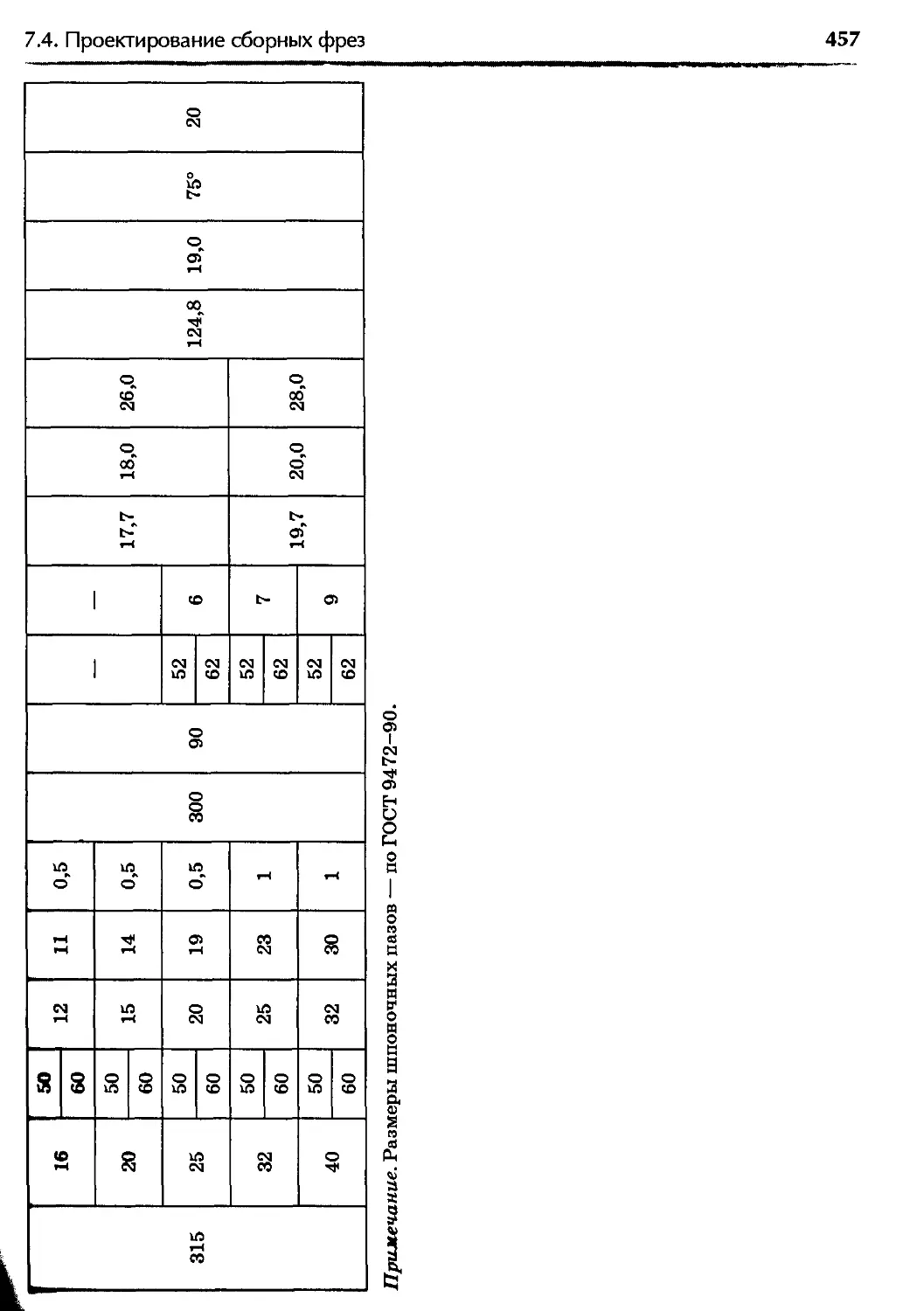

7.4. Проектирование сборных фрез..............................44

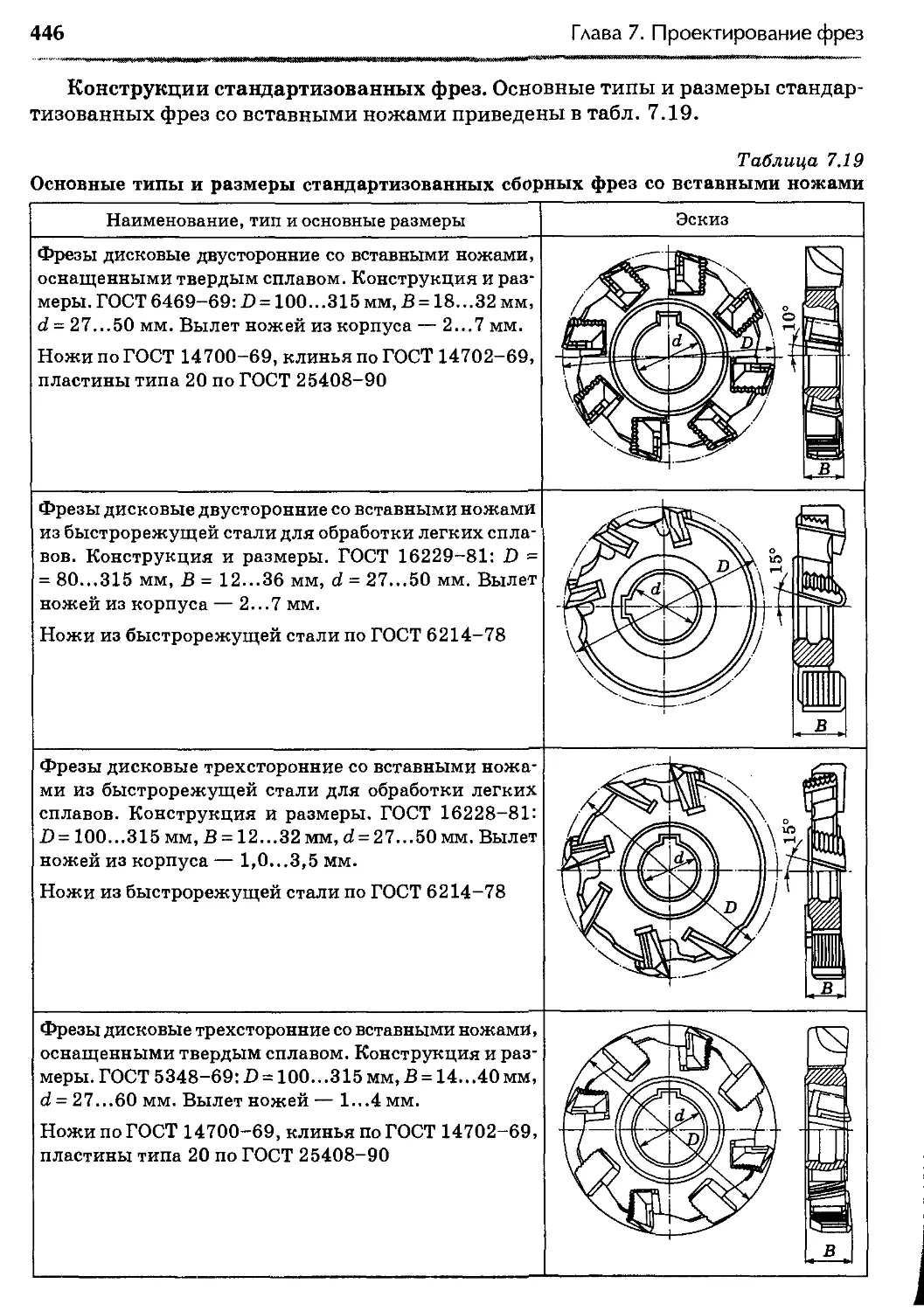

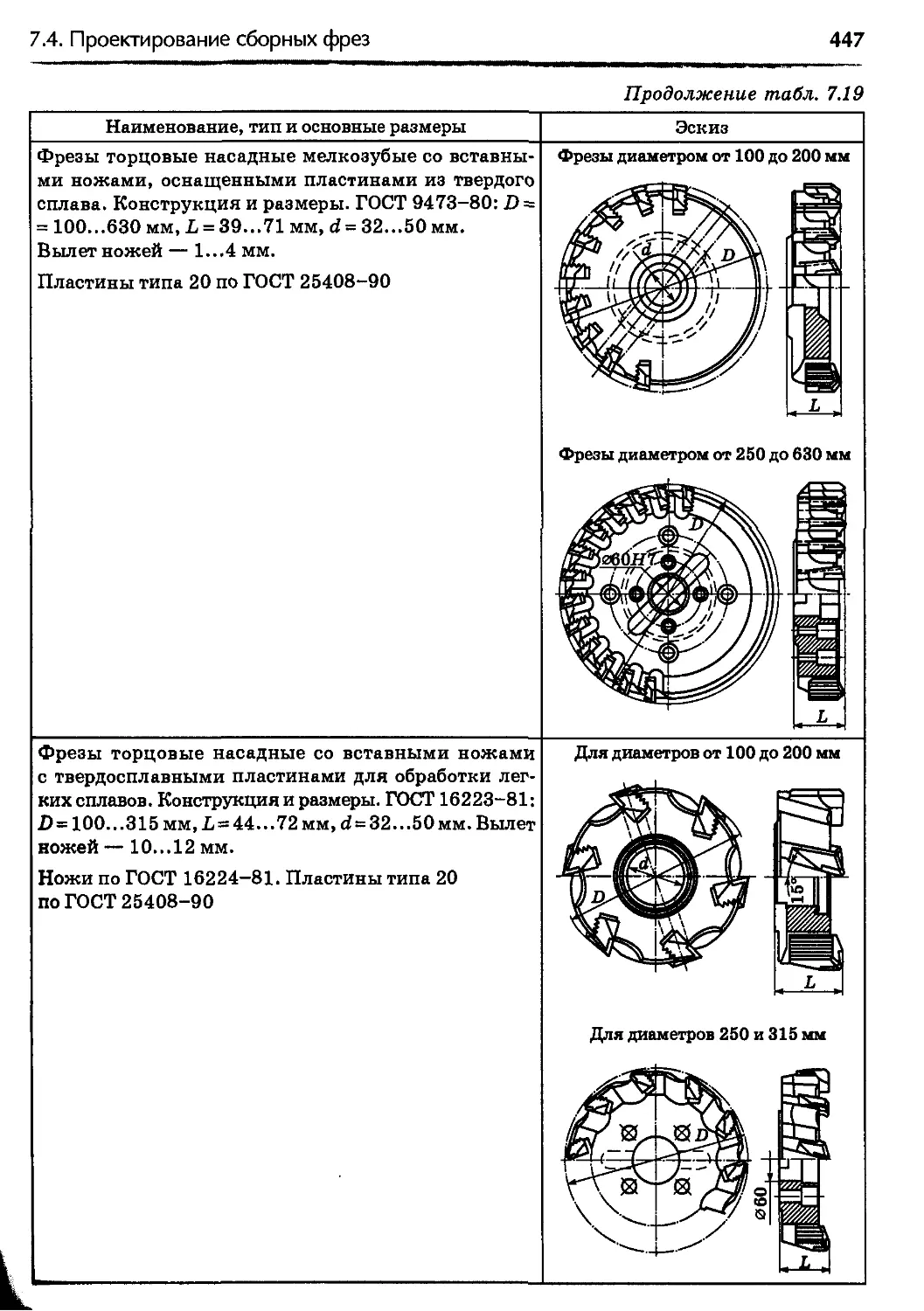

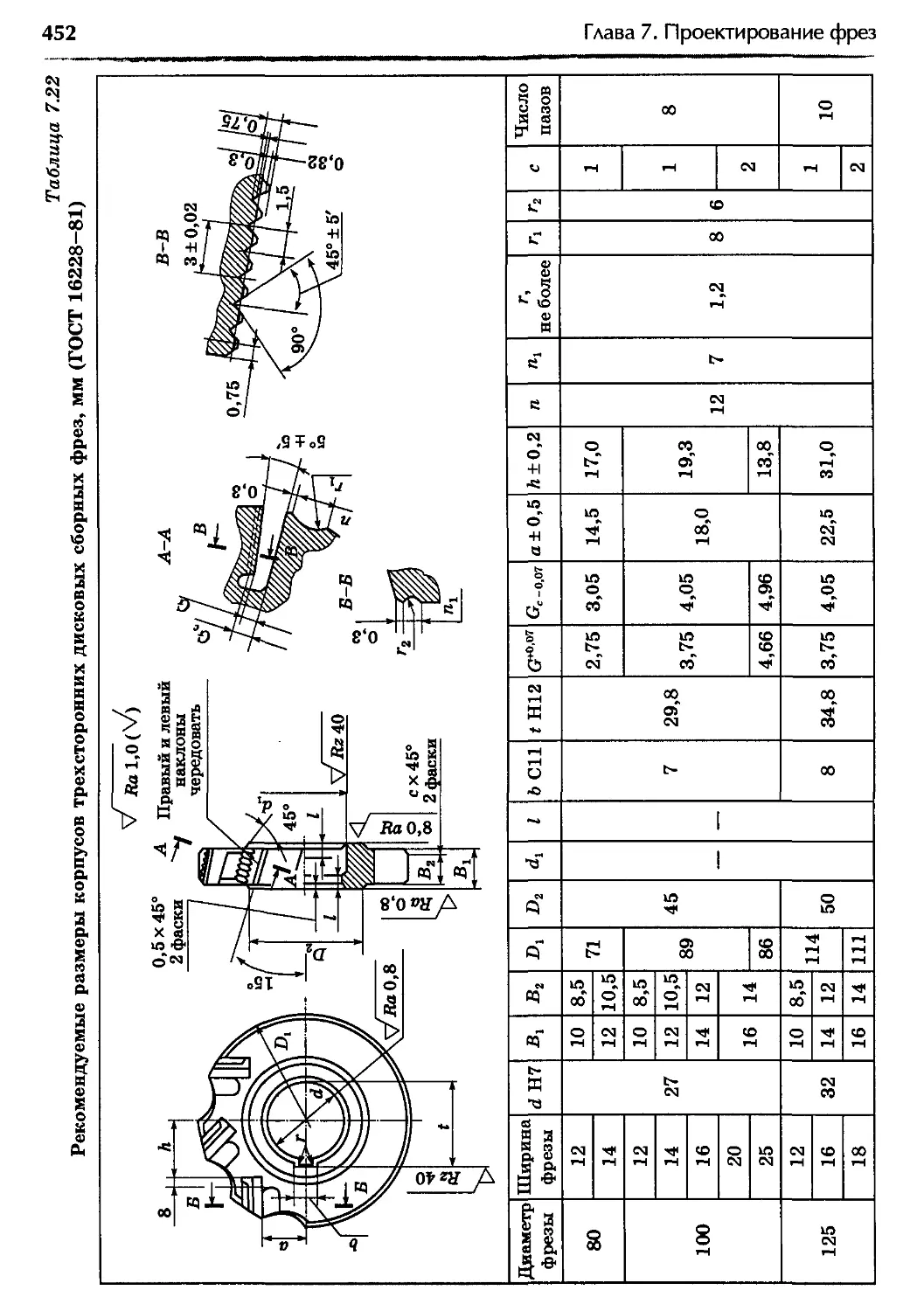

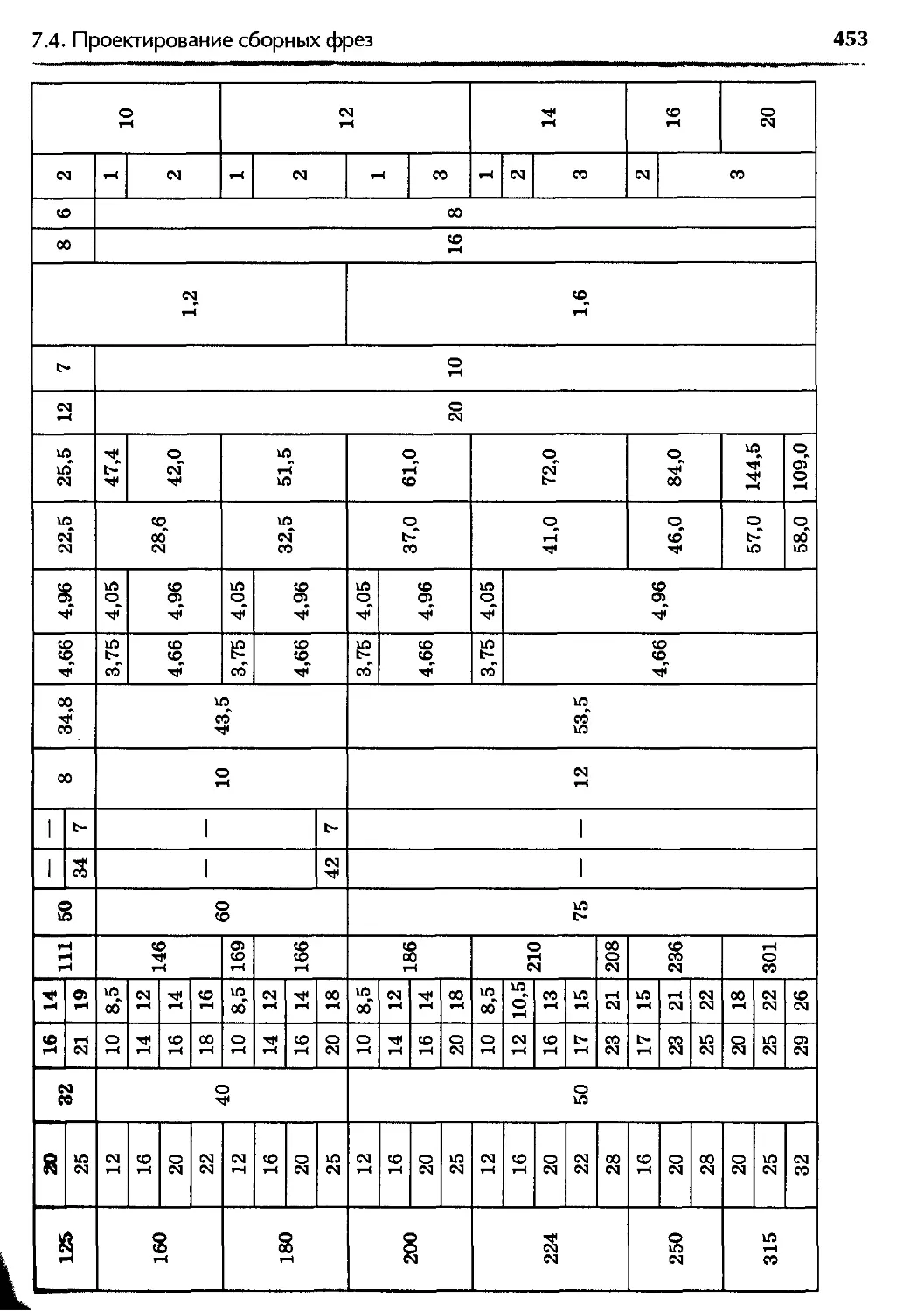

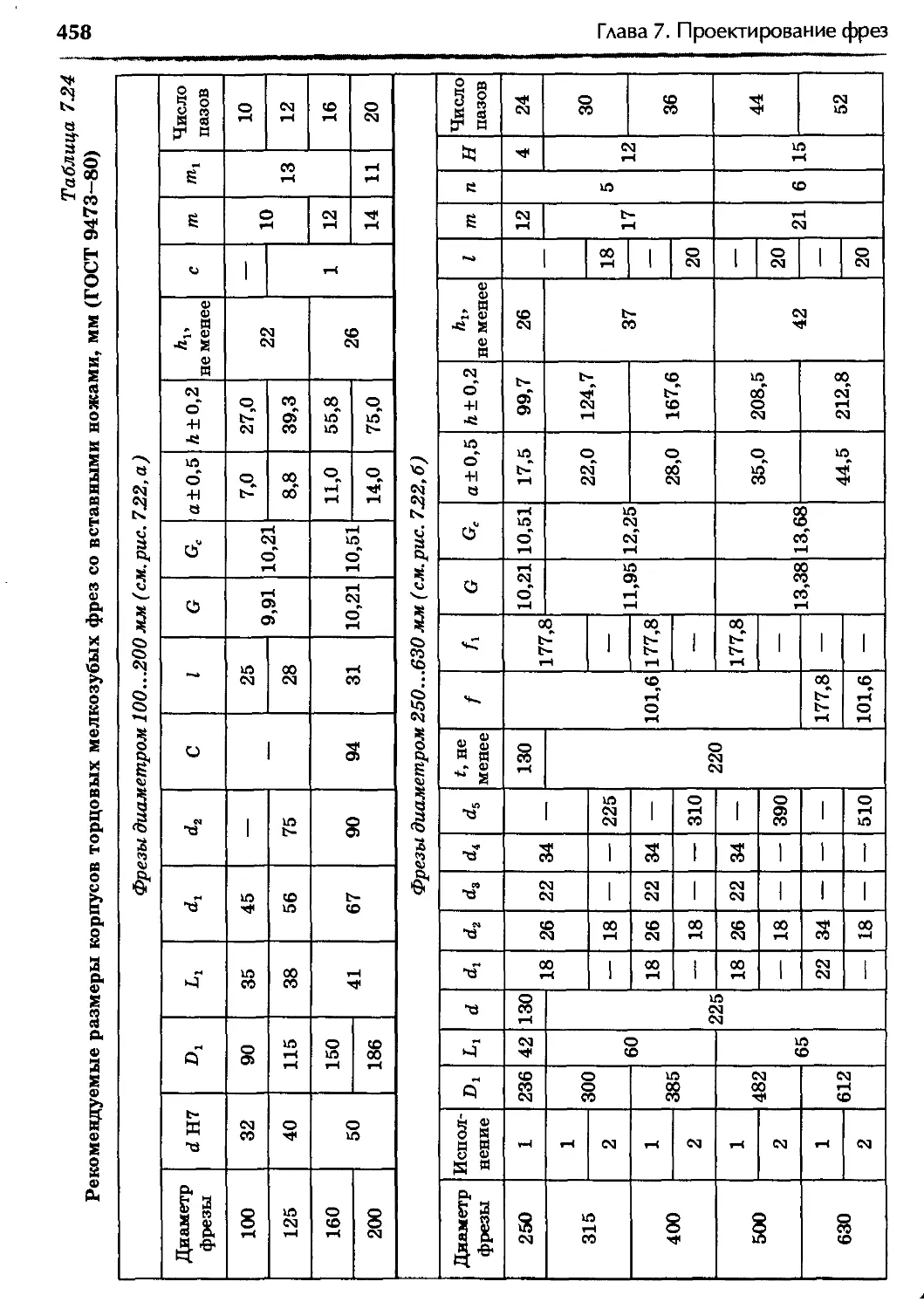

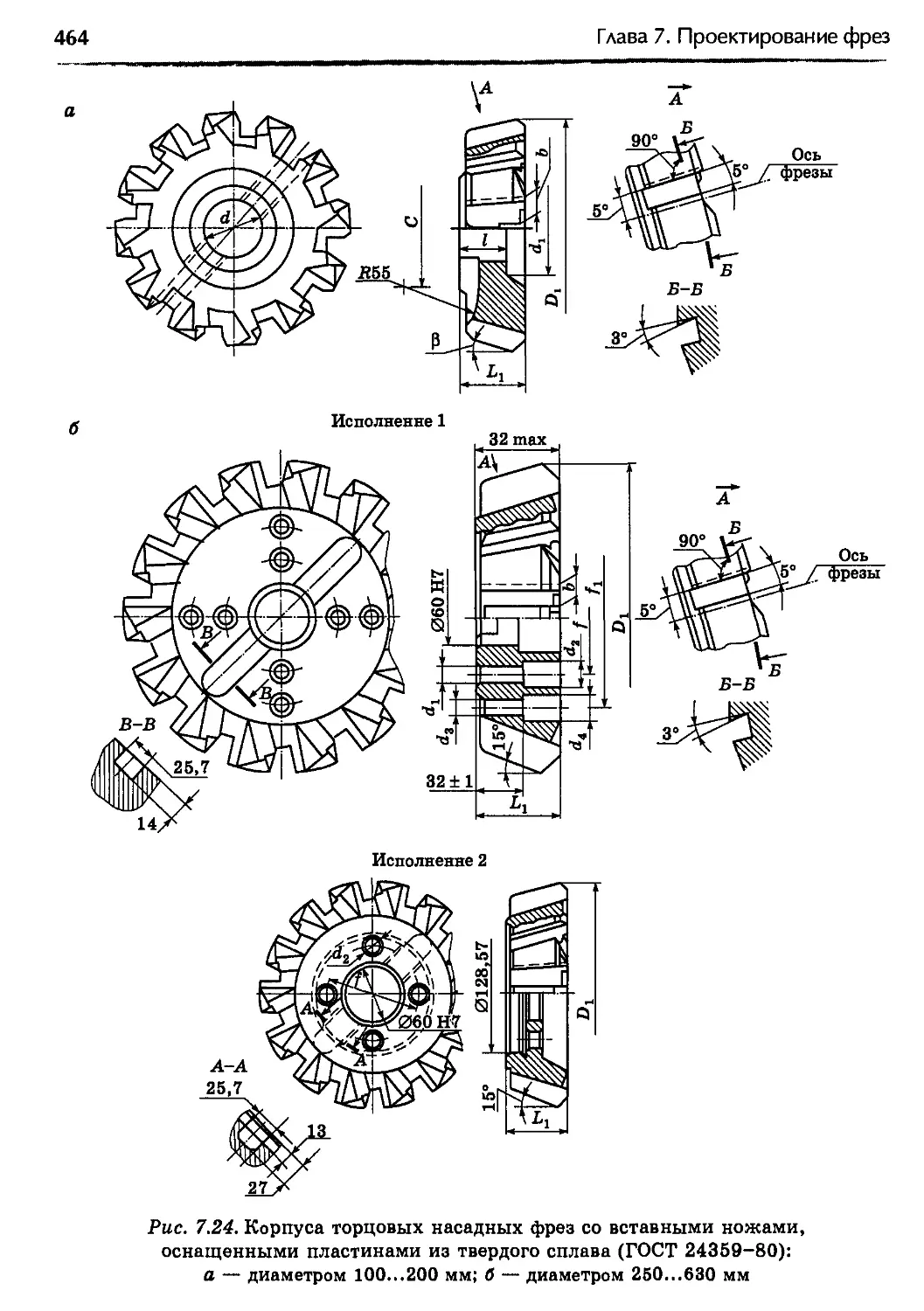

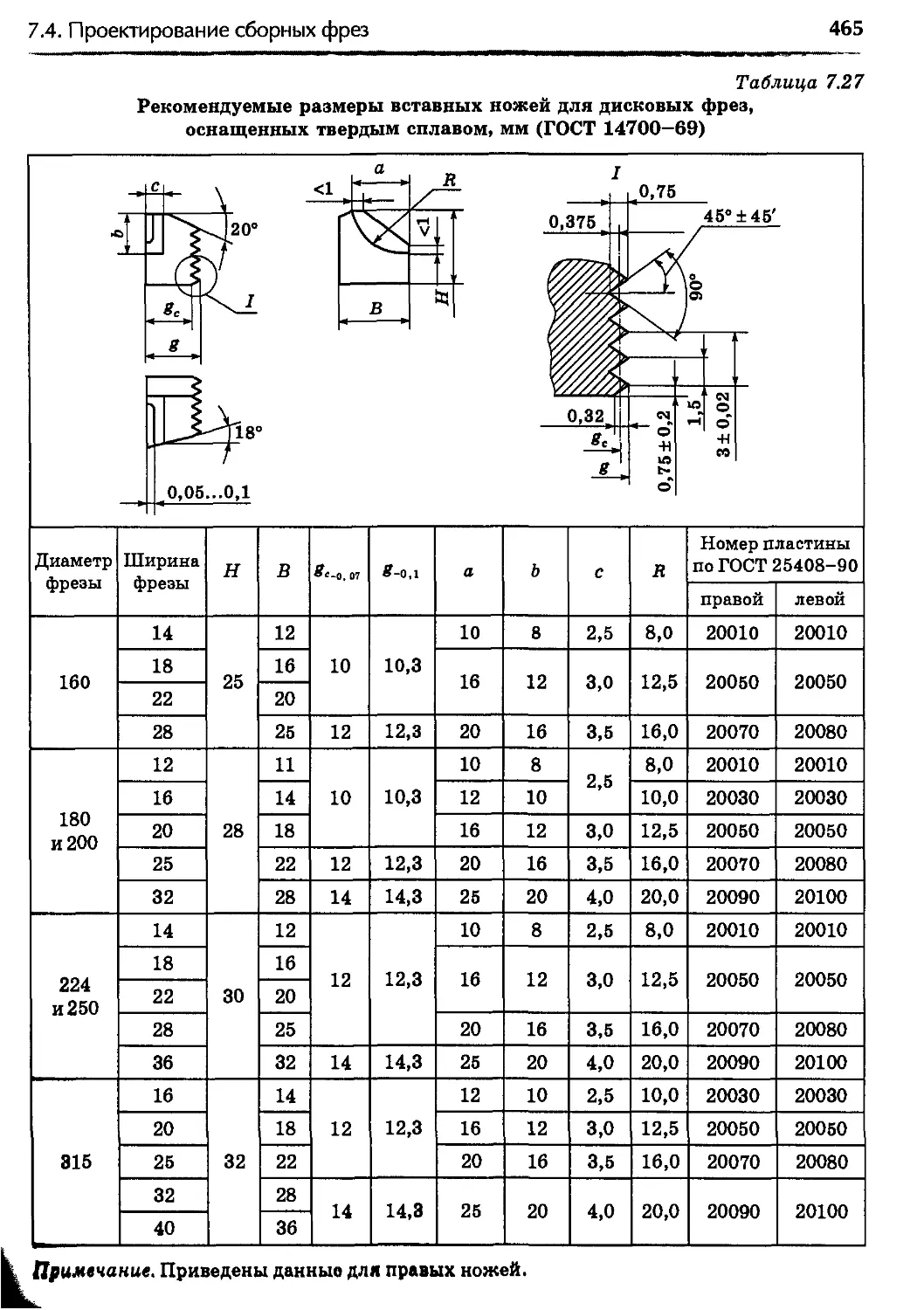

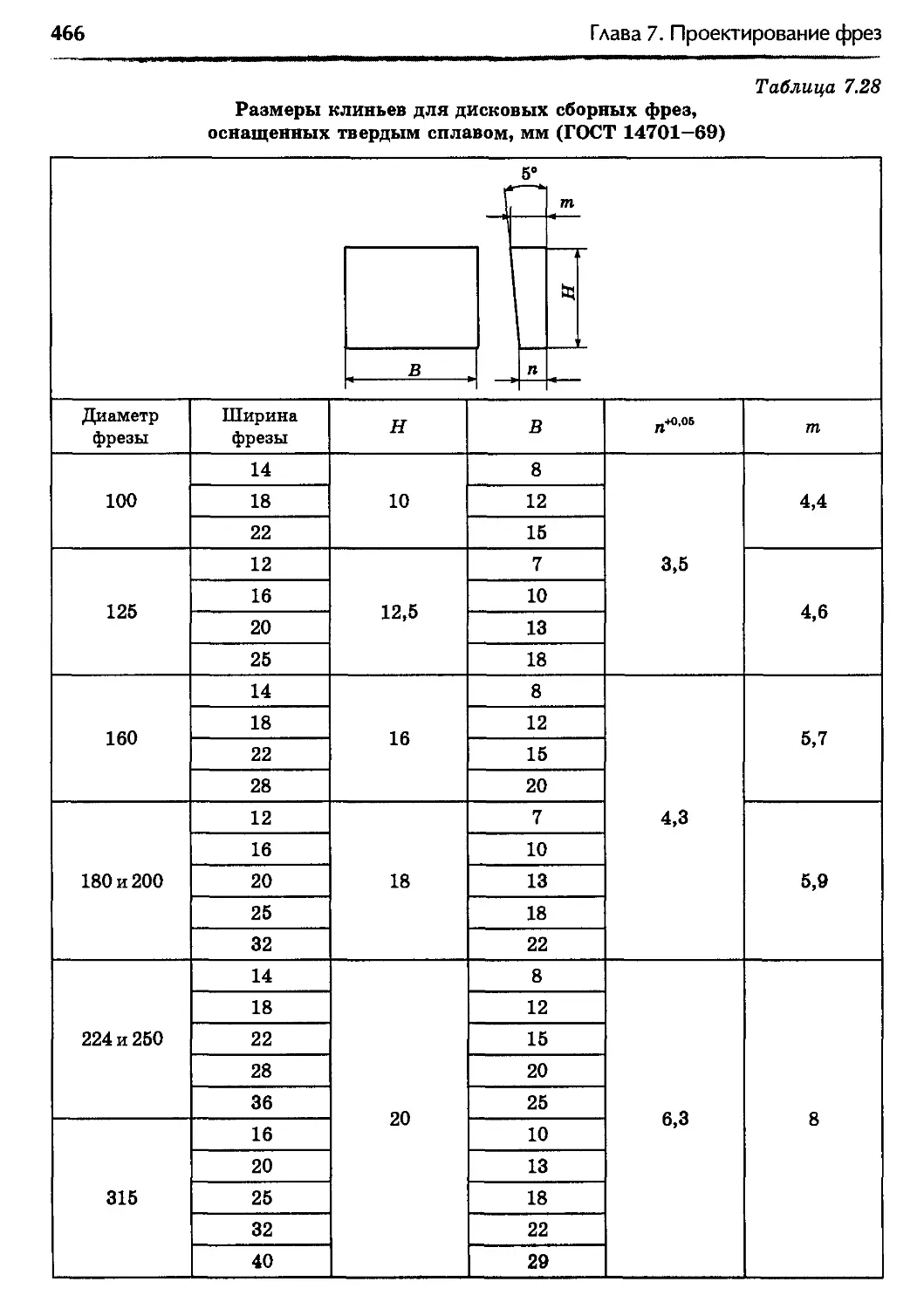

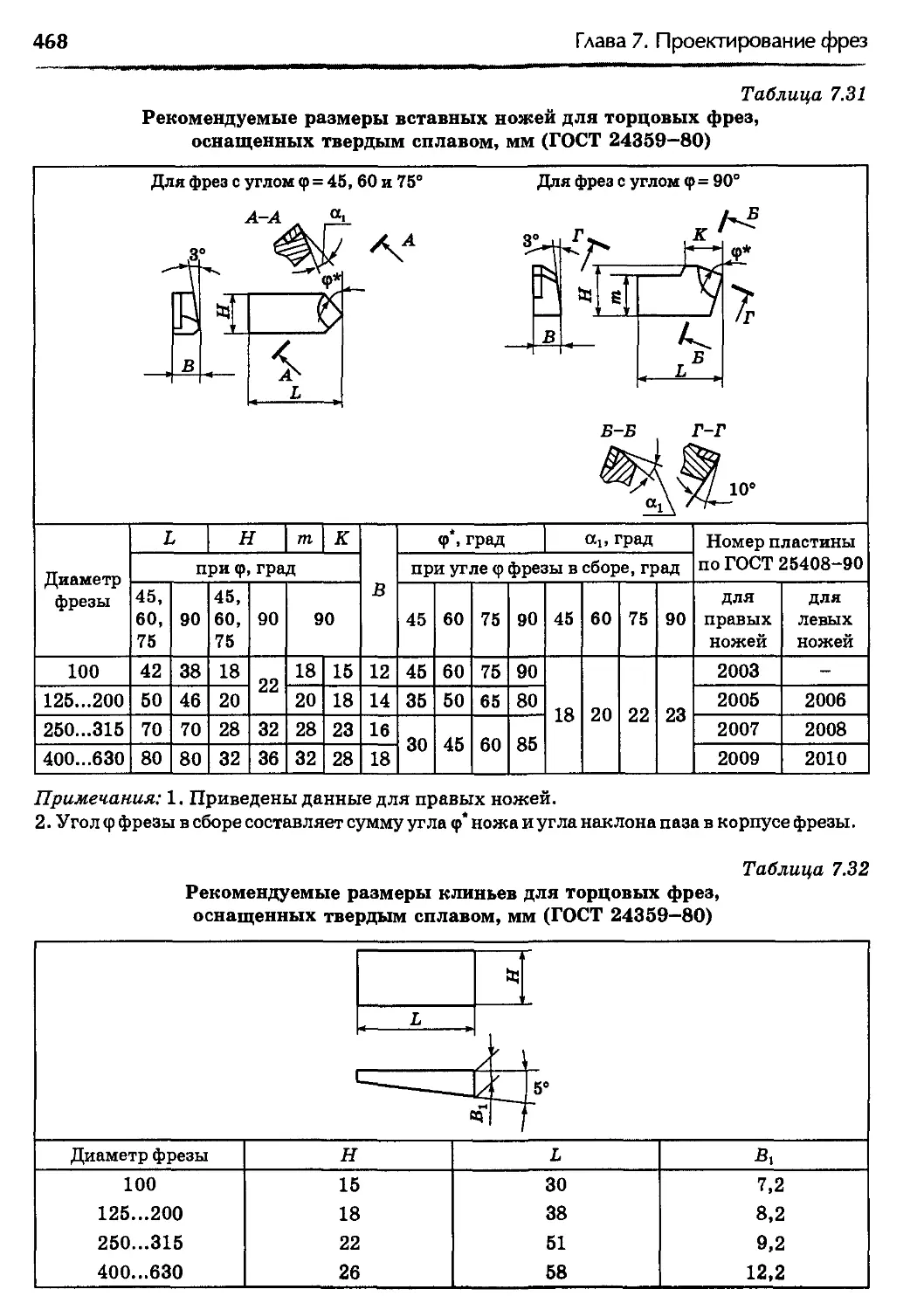

7.4.1. Конструкции и расчет фрез со вставными ножами .....44

7.4.2. Конструкции и расчет фрез со сменными неперетачиваемыми

пластинами из твердого сплава или керамики.................47

7.4.3. Конструкции фрез, оснащенных сверхтвердыми

материалами ...............................................49

7.5. Проектирование фасонных фрез для обработки плоских профилей 49

7.5.1. Конструктивные элементы и геометрические параметры

фасонных фрез .............................................49

7.5.2. Коррекционный расчет фасонных фрез ................50

7.в. Профилирование фасонных фрез для обработки

пространственных профилей .................................50

7.6.1. Особенности профилирования.........................50

7.6.2. Торцовые и осевые сечения винтовых канавок ........50

7.6.8. Расчет положения дисковой фрезы относительно

заготовки .................................................50

7.6.4. Аналитический расчет профиля дисковой фрезы .......50

7.6.5. Аппроксимация точного профиля дугами окружностей...51

7.6.6. Фрезы для обработки канавок нормализованных режущих

инструментов ..............................................51

6

Оглавление

Глава 8. Проектирование протяжек и прошивок ....................530

8.1. Области применения протягивания .............................530

8.2. Схемы резания при протягивании ............................531

8.3. Протяжки и прошивки для обработки круглых отверстий .........536

8.3.1. Основные конструктивные элементы протяжек..............536

8.3.2. Проектирование режущих протяжек для обработки

круглых отверстий...........................................539

8.3.3. Проектирование выглаживающих протяжек

для обработки круглых отверстий ............................576

8.3.4. Проектирование прошивок................................585

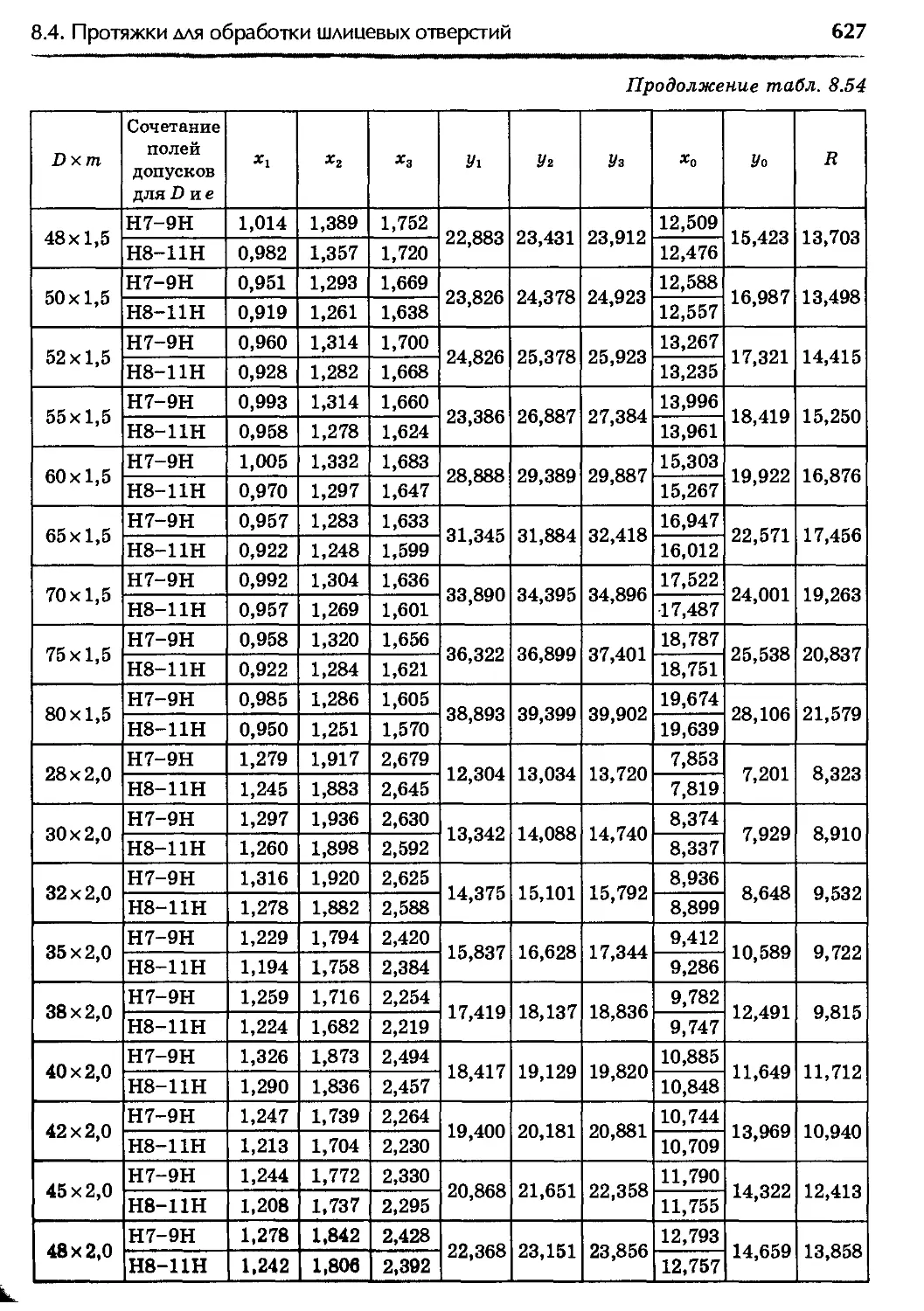

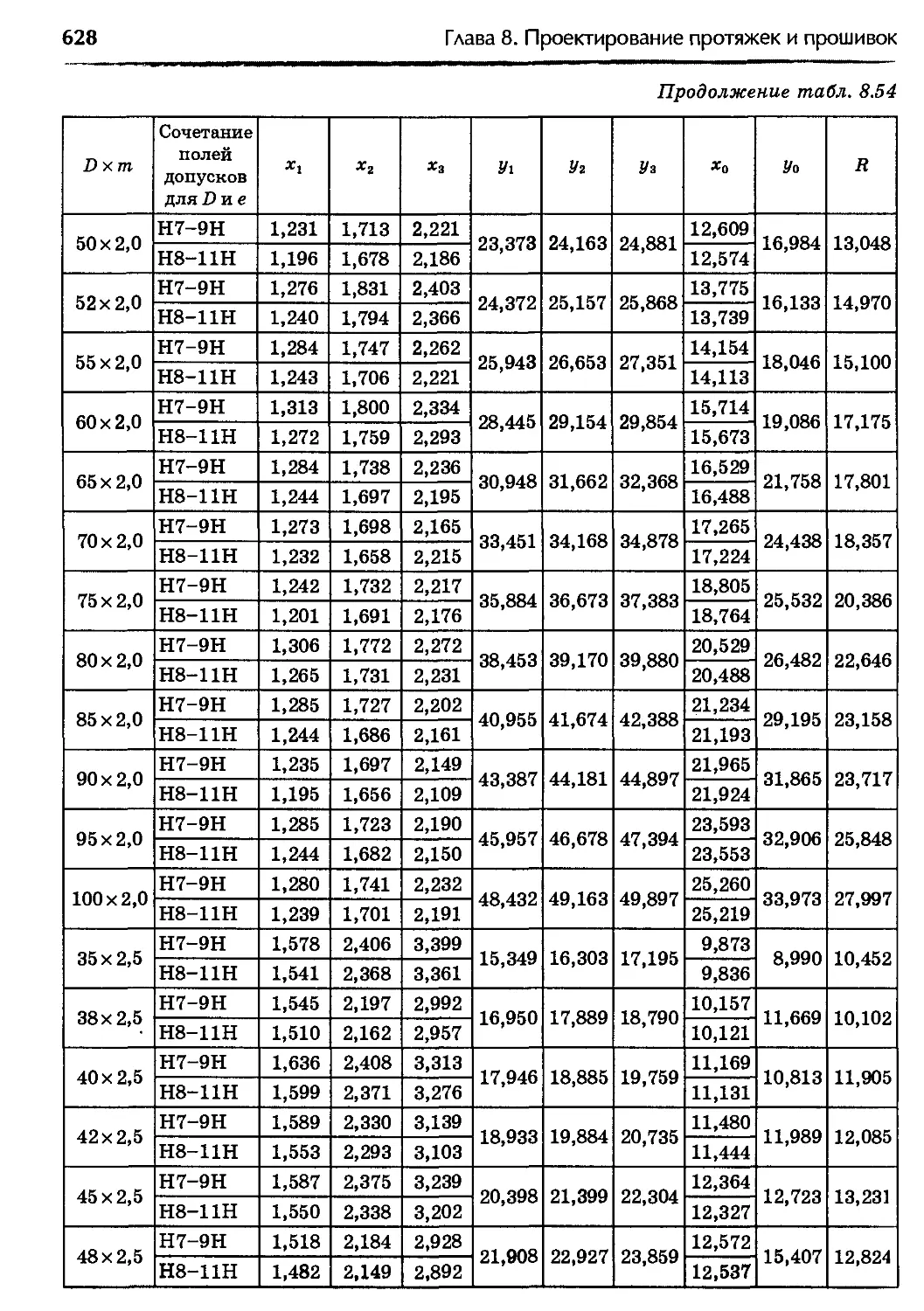

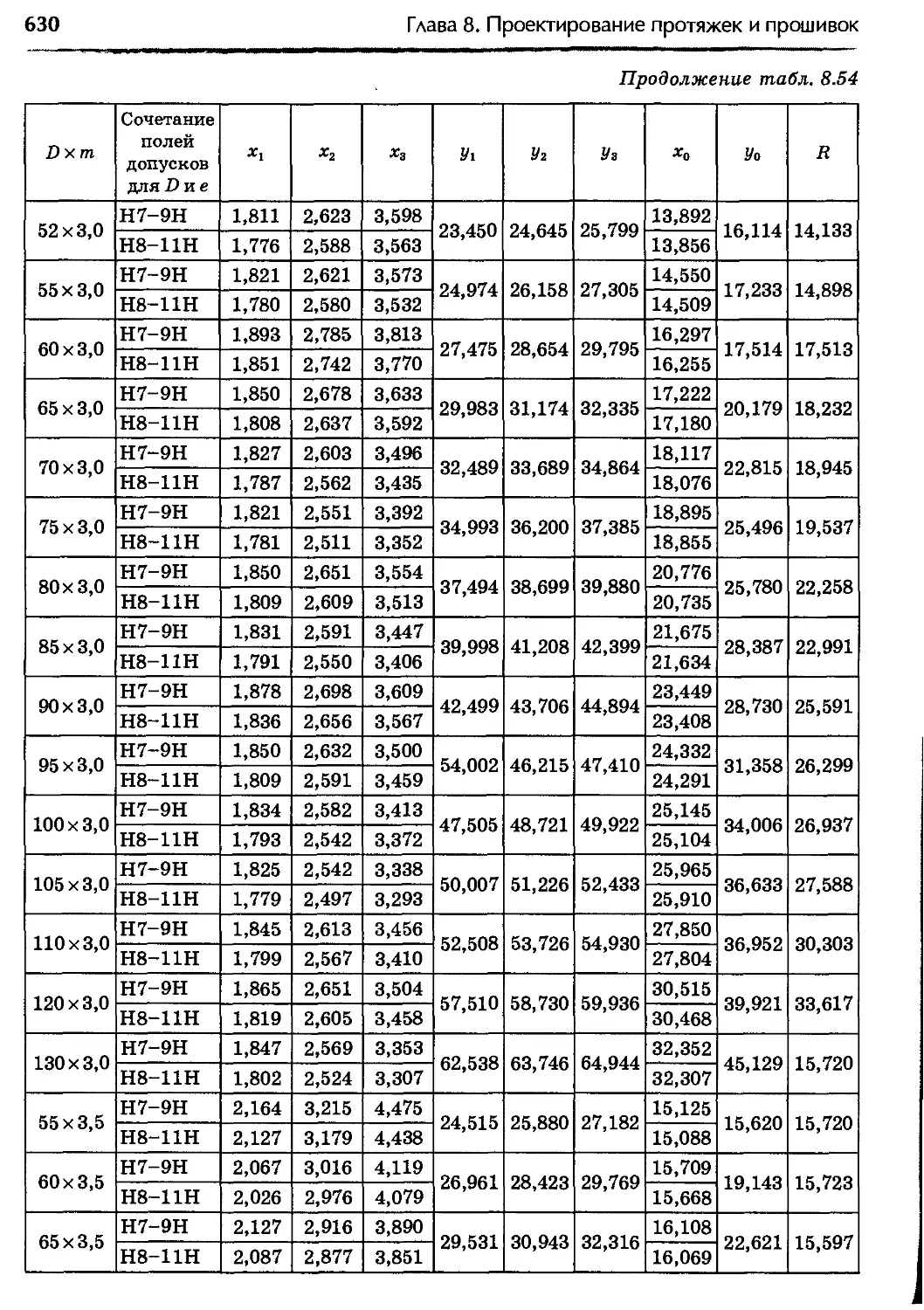

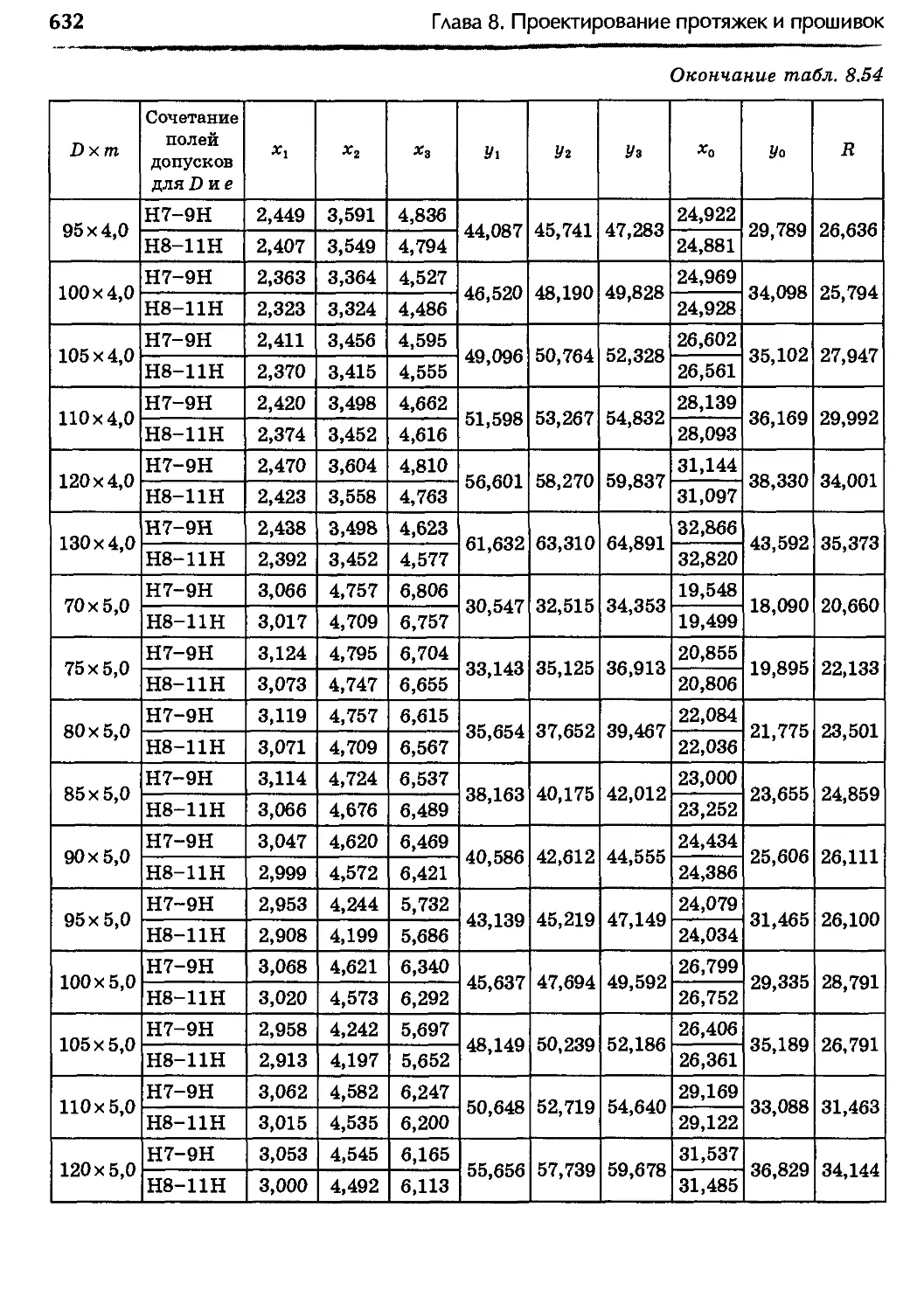

8.4. Протяжки для обработки шлицевых отверстий ...................589

8.4.1. Особенности протяжек для обработки шлицевых отверстий .589

8.4.2. Проектирование протяжек для обработки шлицевых

отверстий с прямобочным профилем............................592

8.4.3. Проектирование протяжек для обработки шлицевых

отверстий с эвольвентным профилем ..........................611

8.4.4. Проектирование протяжек для обработки шлицевых

отверстий с треугольным профилем............................638

8.5. Проектирование протяжек для обработки многогранных отверстий .... 642

8.5.1. Проектирование протяжек для обработки правильных

многогранных отверстий .....................................642

8.5.2. Протяжки для обработки прямоугольных и фасонных

отверстий ..................................................653

8.6. Проектирование шпоночных и пазовых протяжек..................658

8.6.1. Шпоночные протяжки.....................................658

8.6.2. Протяжки для обработки внутренних пазов................672

8.7. Проектирование протяжек для обработки наружных поверхностей .... 674

8.7.1. Проектирование секций протяжек для обработки

плоских поверхностей .......................................674

8.7.2. Протяжки для обработки открытых профилей ..............698

8.7.3. Крепление и регулирование протяжек для обработки

наружных поверхностей ......................................708

8.8. Протяжки сборных конструкций ................................715

8.9. Принципы проектирования протяжных наладок....................720

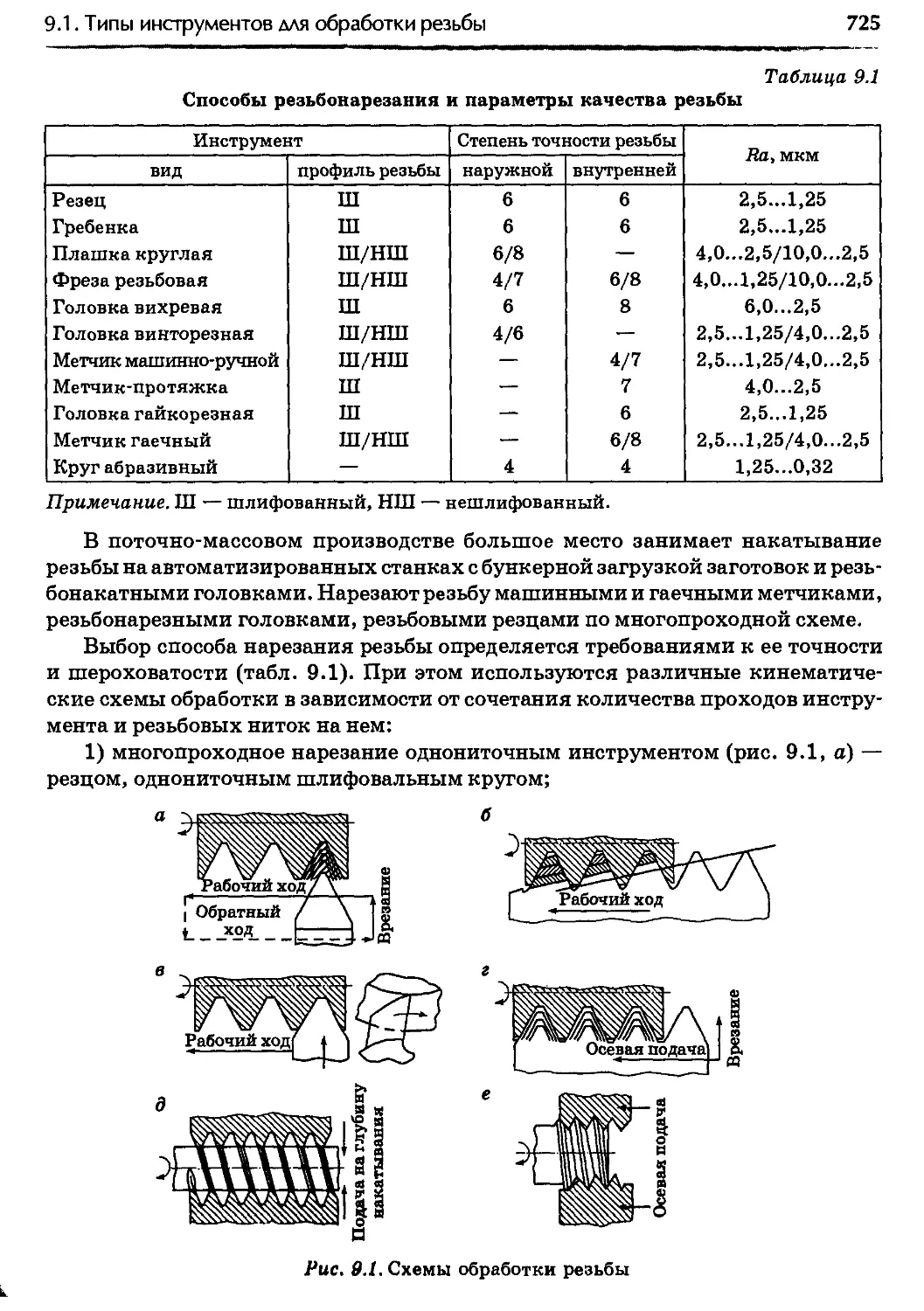

Глава 9. Проектирование резьбообразующих инструментов ............724

9.1. Типы инструментов для обработки резьбы.......................724

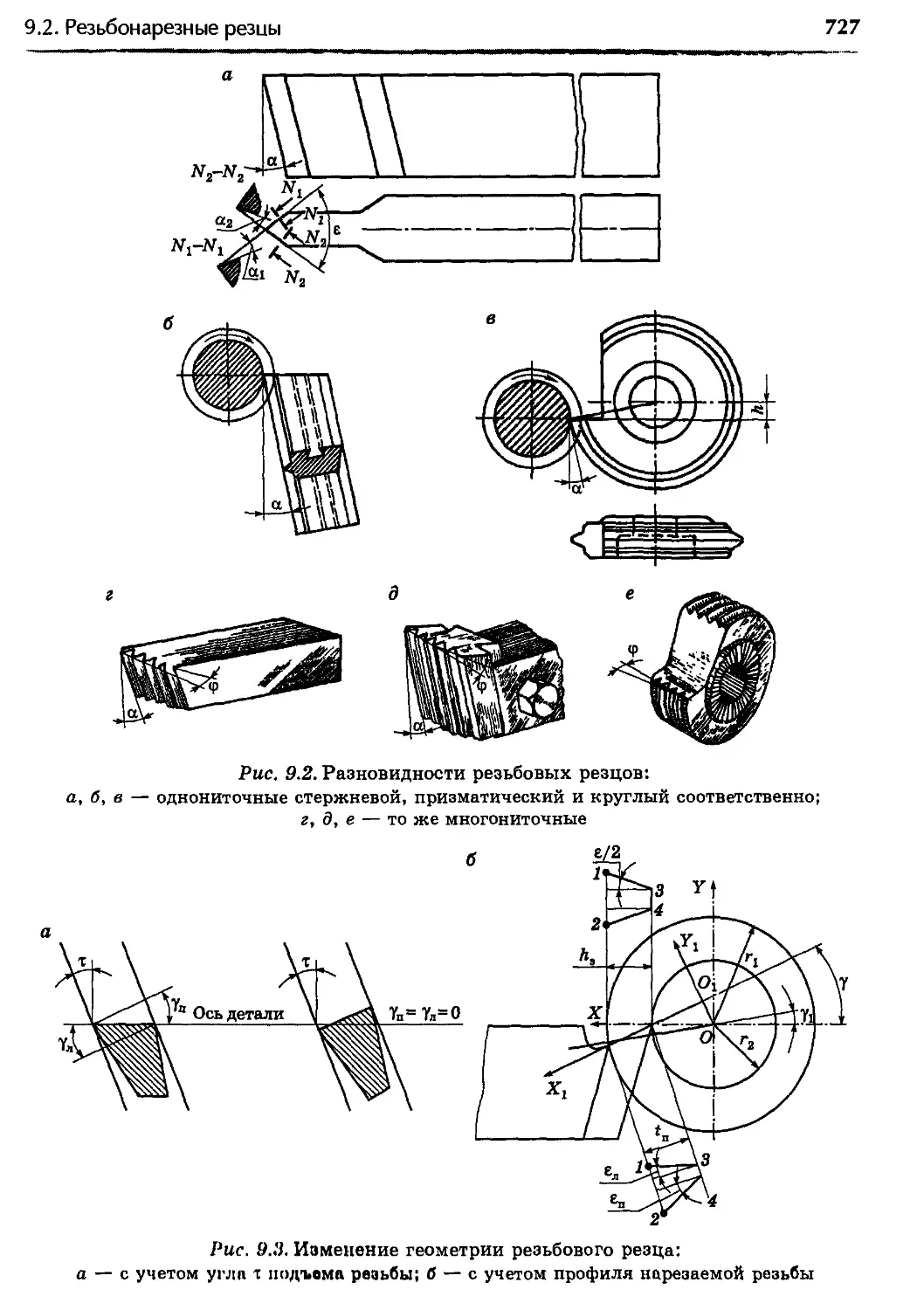

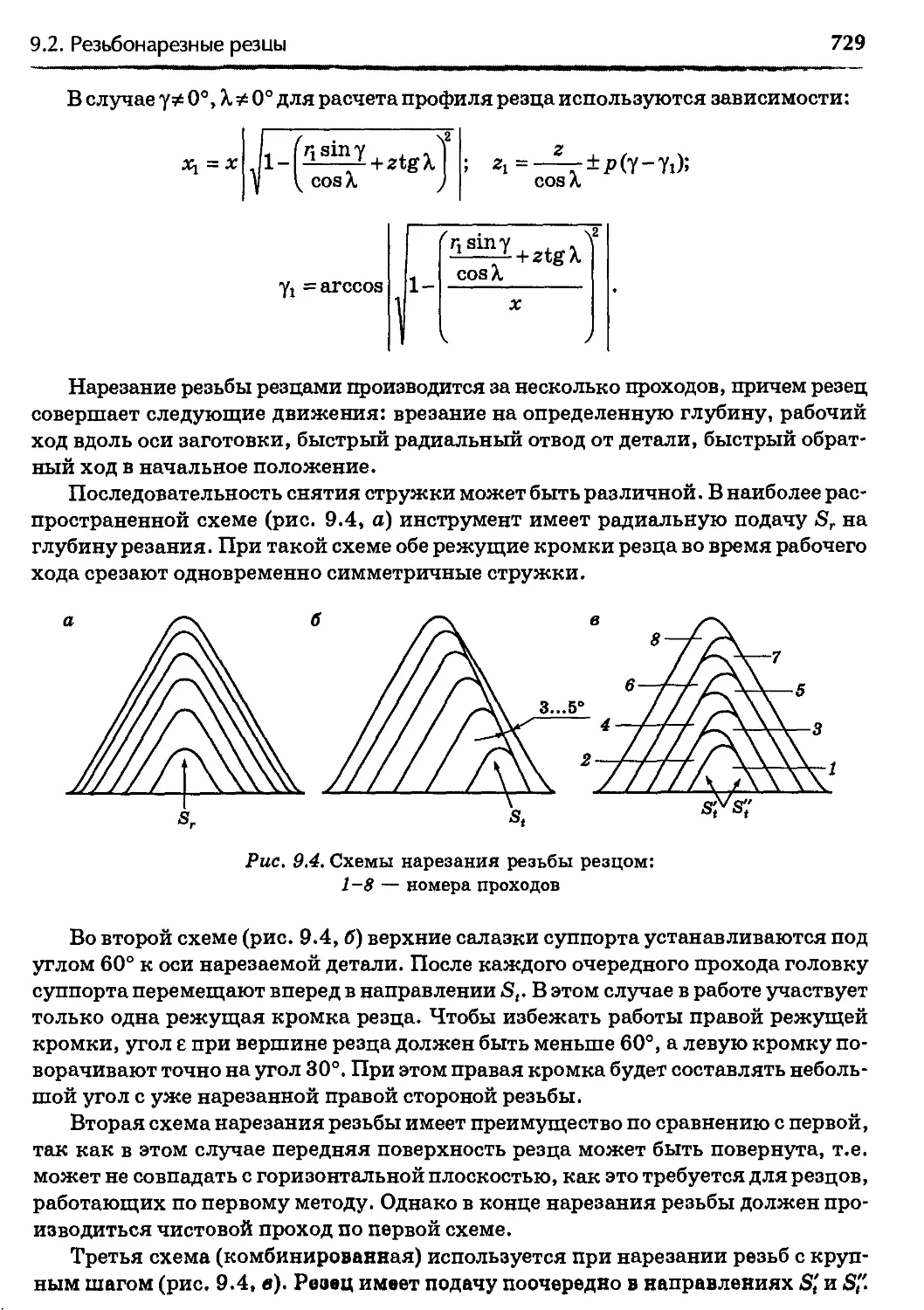

9.2. Резьбонарезные резцы ........................................726

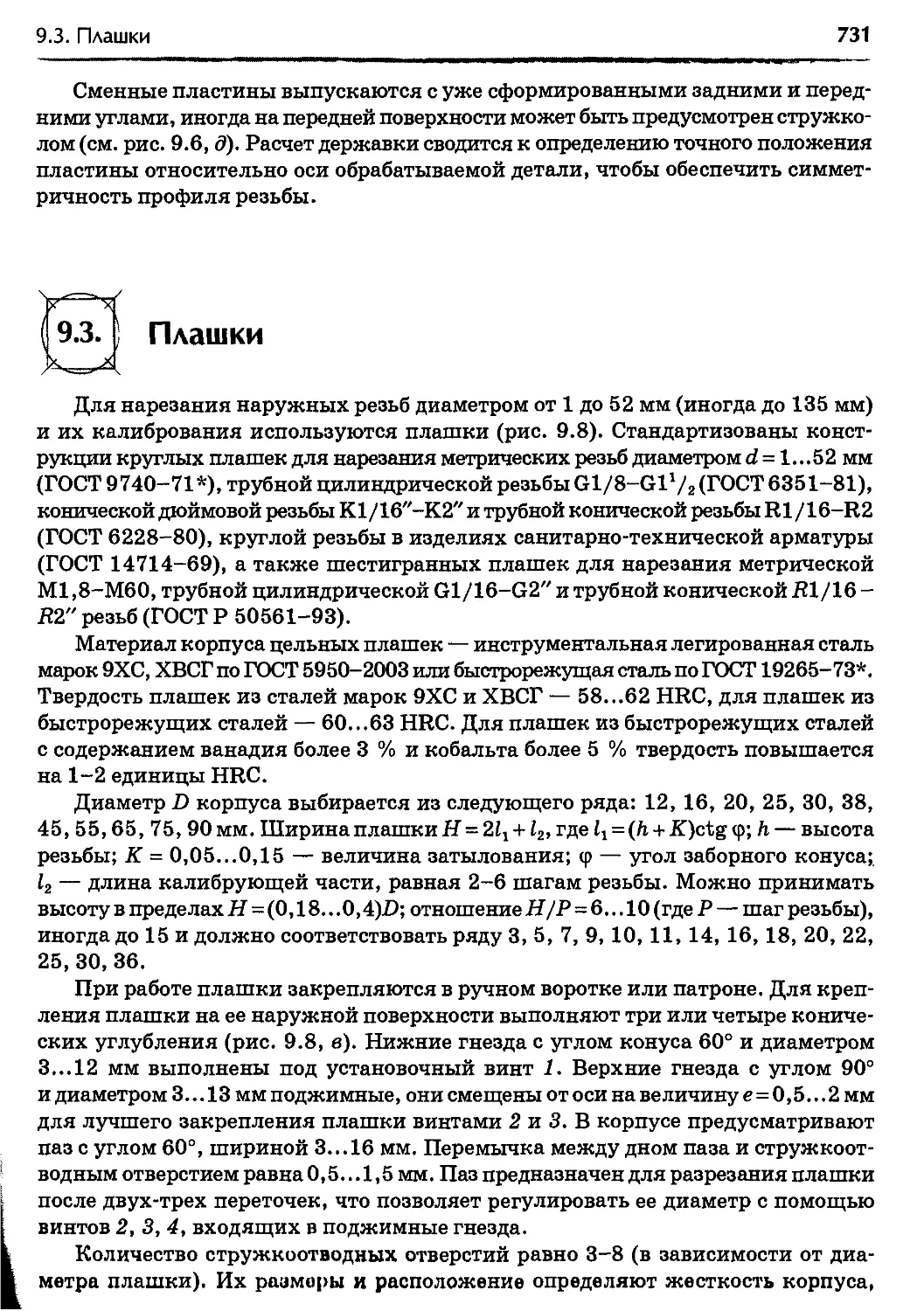

9.3. Плашки.......................................................731

9.4. Метчики......................................................733

9.4.1. Общие сведения. Конструкции стандартизованных метчиков .... 733

9.4.2. Проектирование метчиков для нарезания резьбы ..........739

9.4.3. Проектирование бесстружечных метчиков-раскатников....772

9.5. Метчики для трапецеидальных резьб..........................783

9.6. Резьбовые фрезы............................................788

9.6.1. Гребенчатые резьбовые фрезй..........................788

9.6.2. Дисковые резьбовые фрезы.............................795

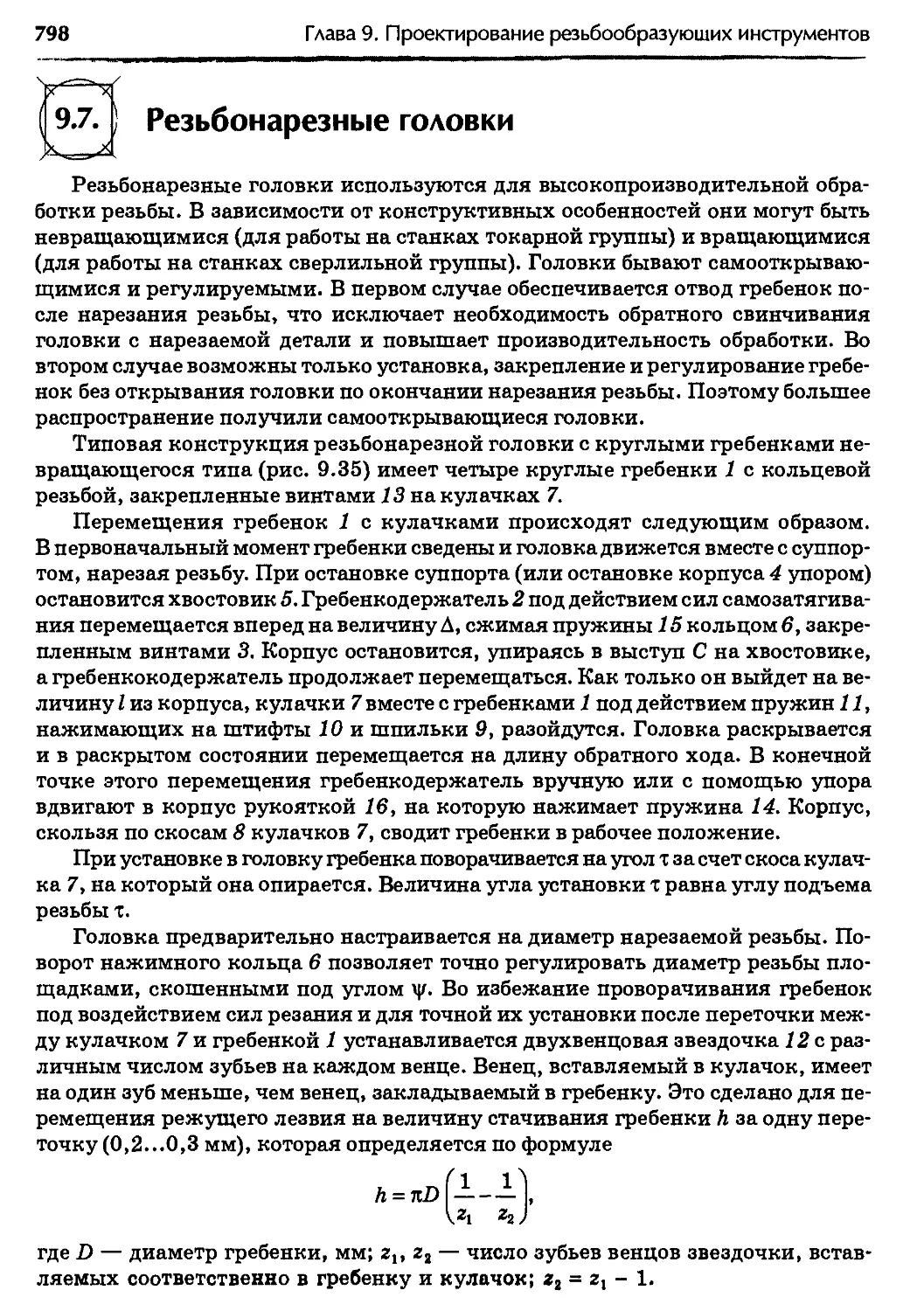

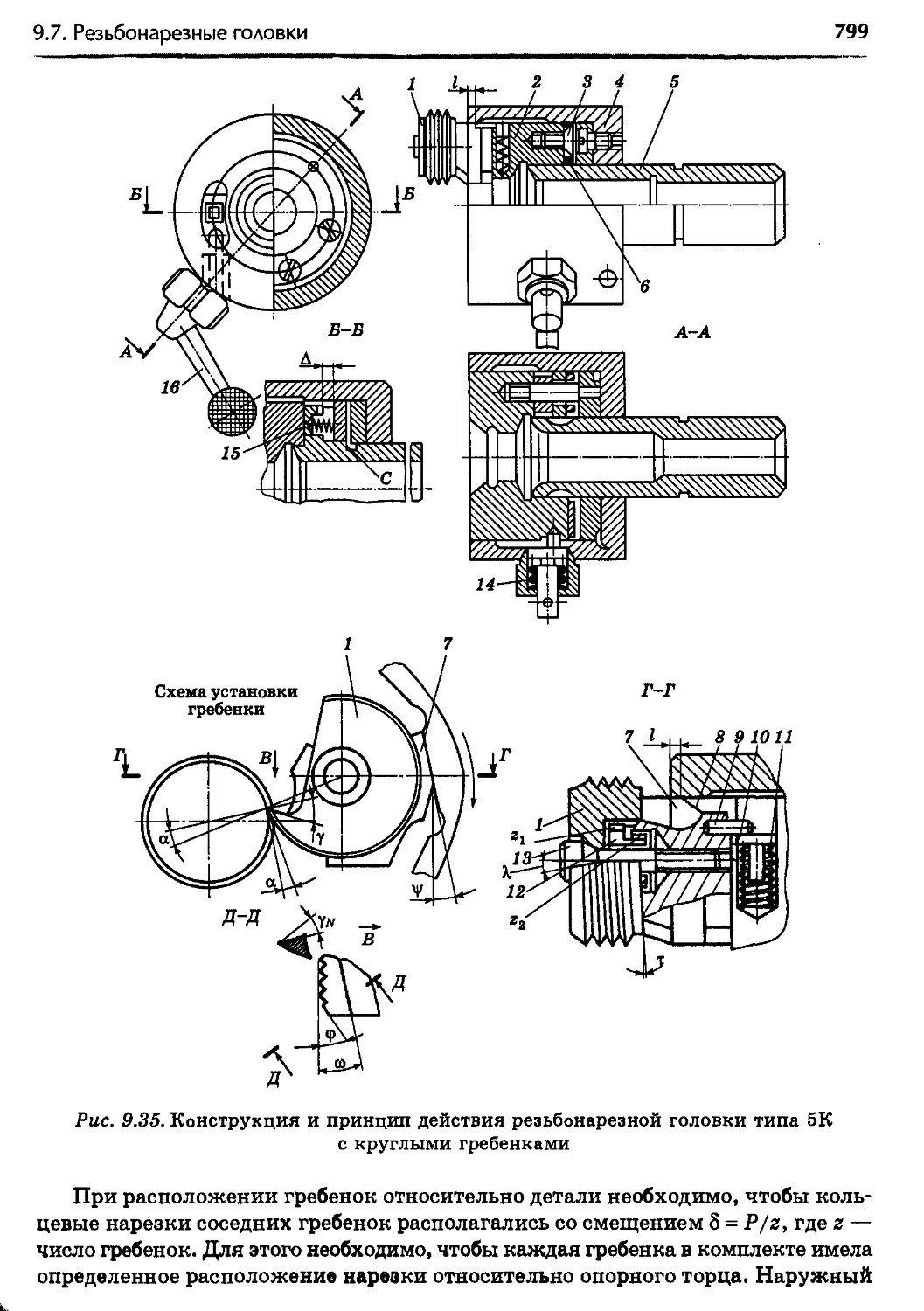

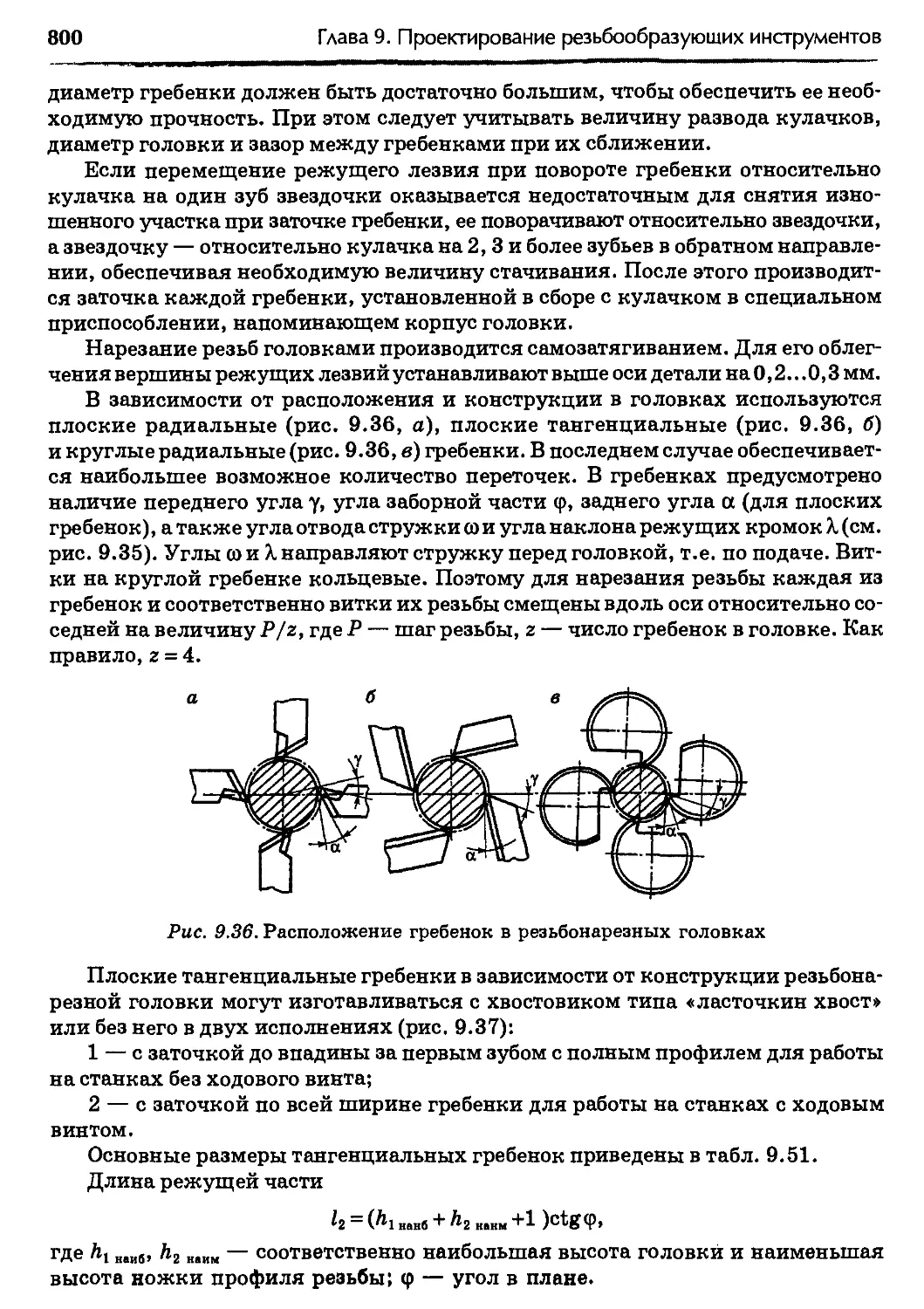

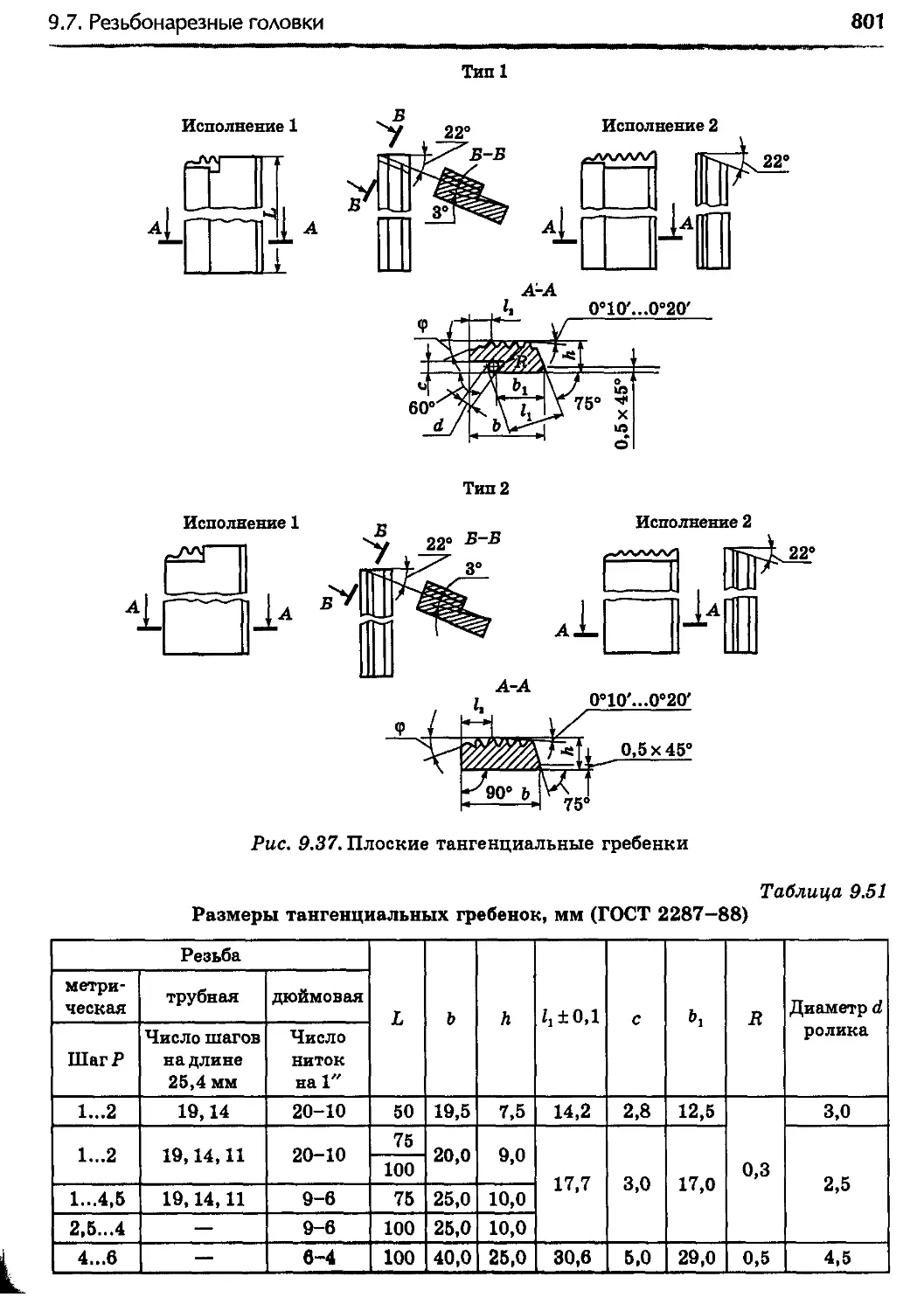

9.7. Резьбонарезные головки ....................................798

9.8. Инструменты для накатывания наружных резьб .............. 803

9.8.1. Плашки...............................................803

9.8.2. Ролики для резьбонакатных станков ...................806

9.8.3. Ролики для резьбонакатных головок ...................811

Глава 10. Проектирование инструментов для обработки зубчатых

профилей ................................................... 814

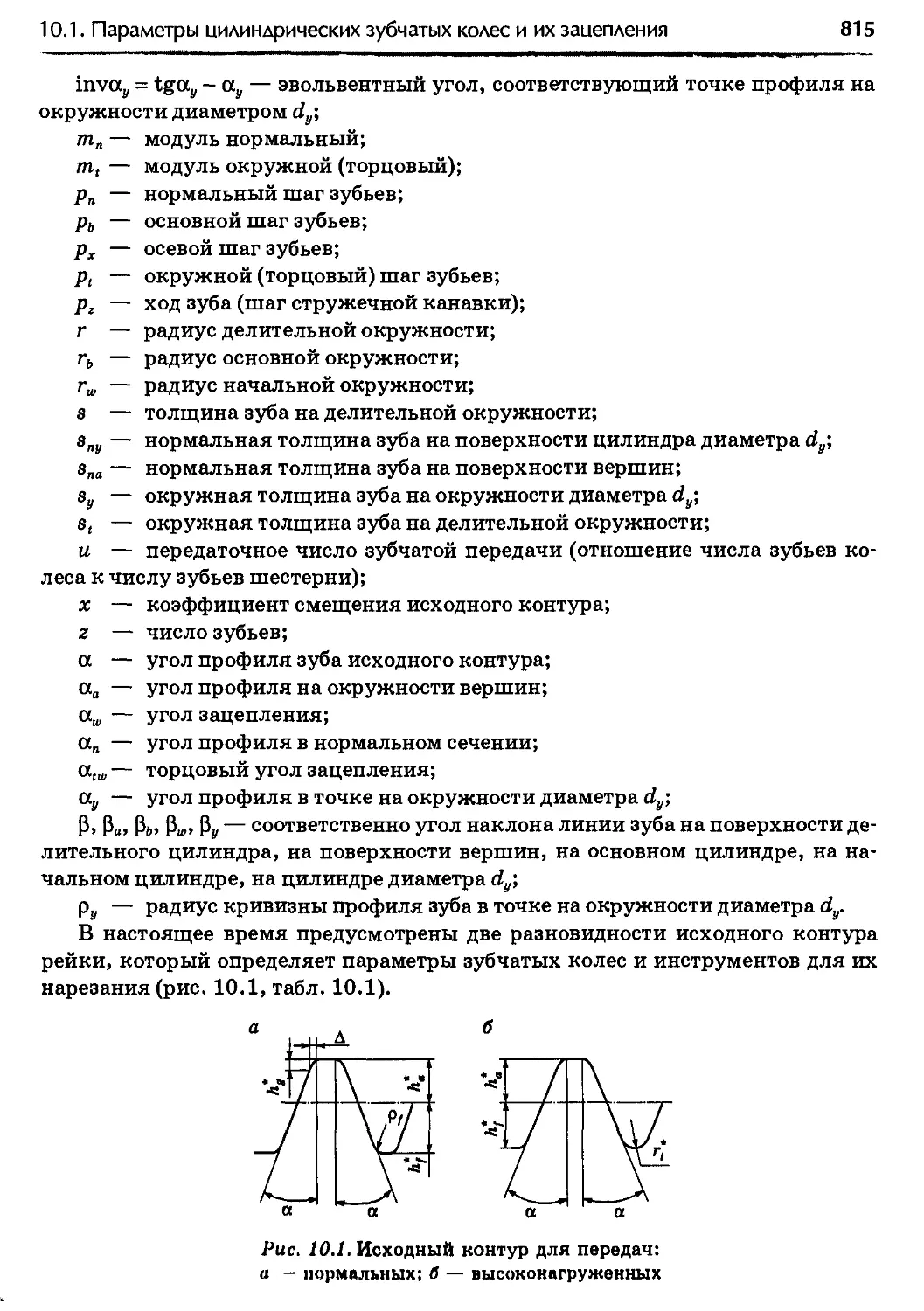

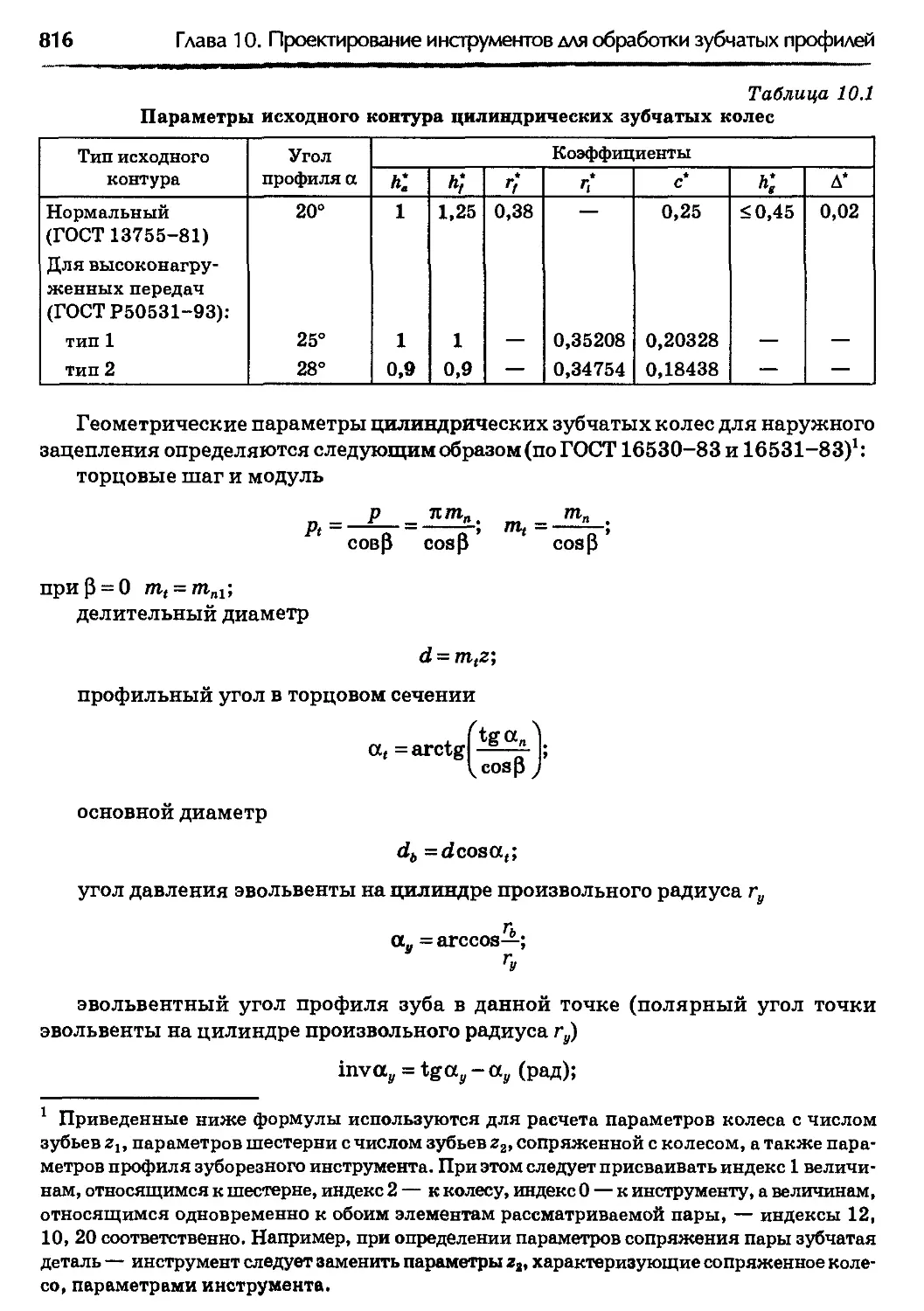

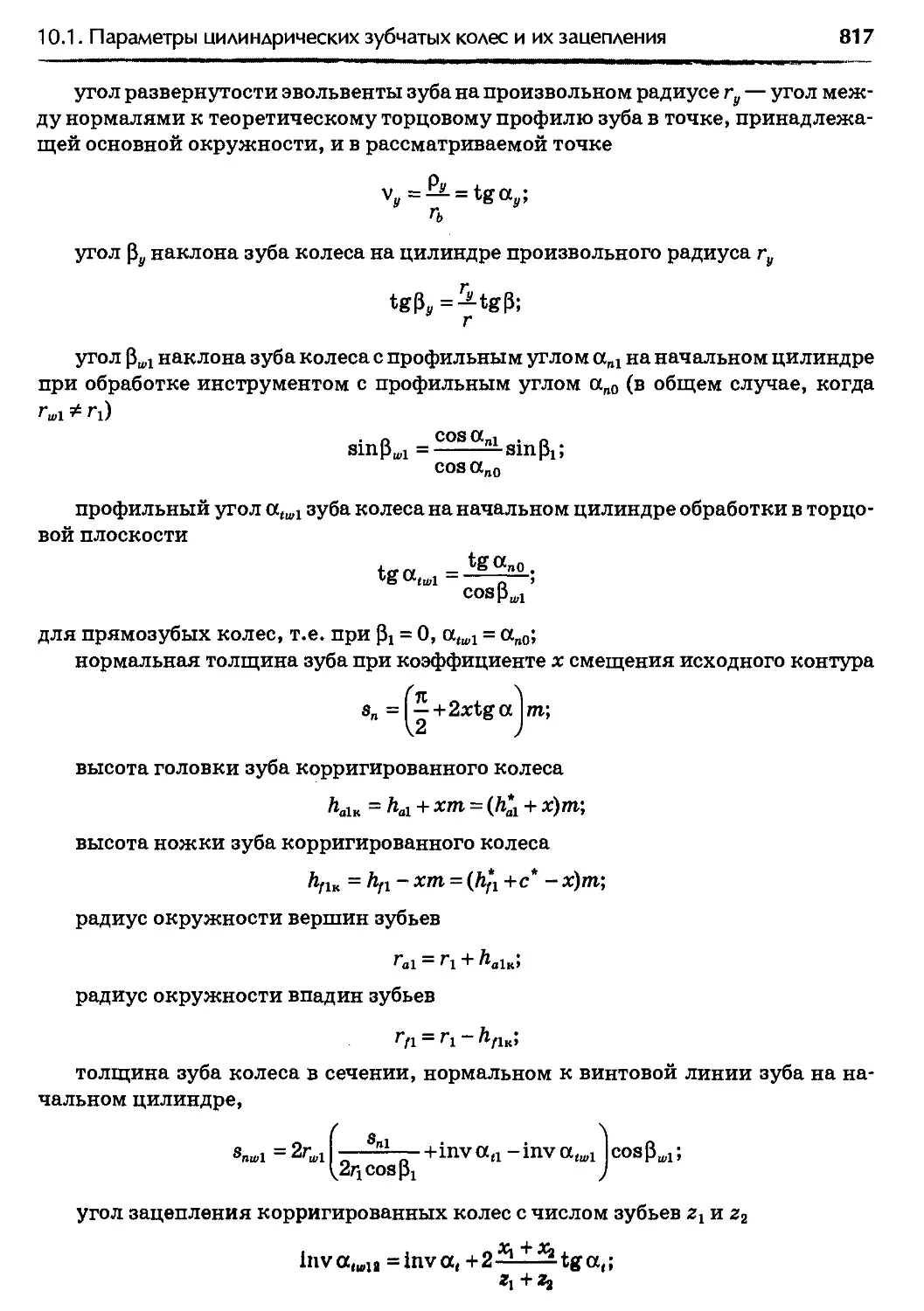

10.1. Параметры цилиндрических зубчатых колес и их зацепления ..814

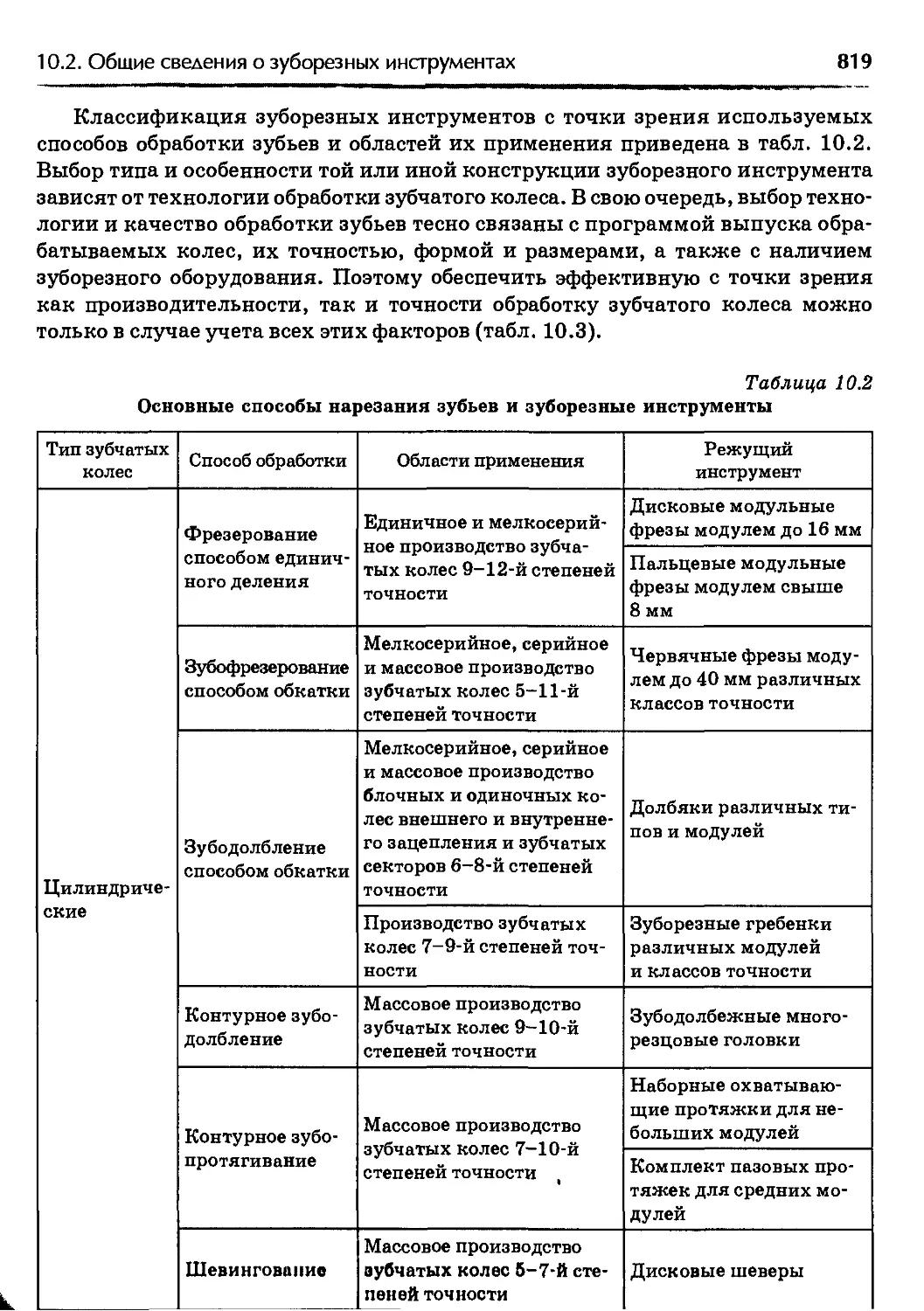

10.2. Общие сведения о зуборезных инструментах .................818

10.3. Инструменты для нарезания цилиндрических зубчатых колес

методом копирования ......................................... 821

10.3.1. Дисковые модульные фрезы ..........................821

10.3.2. Пальцевые модульные фрезы ....................... 829

10.3.3. Резцы контурного зубодолбления.....................832

10.3.4. Протяжки с прямолинейной осью ................... 833

10.3.5. Круговые протяжки............................. 836

10.4. Червячные фрезы для нарезания цилиндрических зубчатых колес ..... 839

10.4.1. Расчет червячных фрез общего назначения ....... 839

10.4.2. Расчет червячных фрез для нарезания колес

под шевингование и шлифование .......................... 856

10.5. Червячные фрезы для нарезания червячных колес .......... 864

10.5.1. Основные требования к фрезам .................... 864

10.5.2. Исходные данные для расчета червячного колеса .....865

10.5.3. Расчет основных параметров червяка, сопрягаемого

с нарезаемым колесом .....................................866

10.5.4. Расчет архимедовой червячной фрезы ................867

10.6. Червячные фрезы для нарезания шлицевых валов ........... 873

10.6.1. Фрезы для нарезания валов с прямобочным профилем ..873

10.6.2. Фрезы для нарезания валов с эвольвентным профилем..887

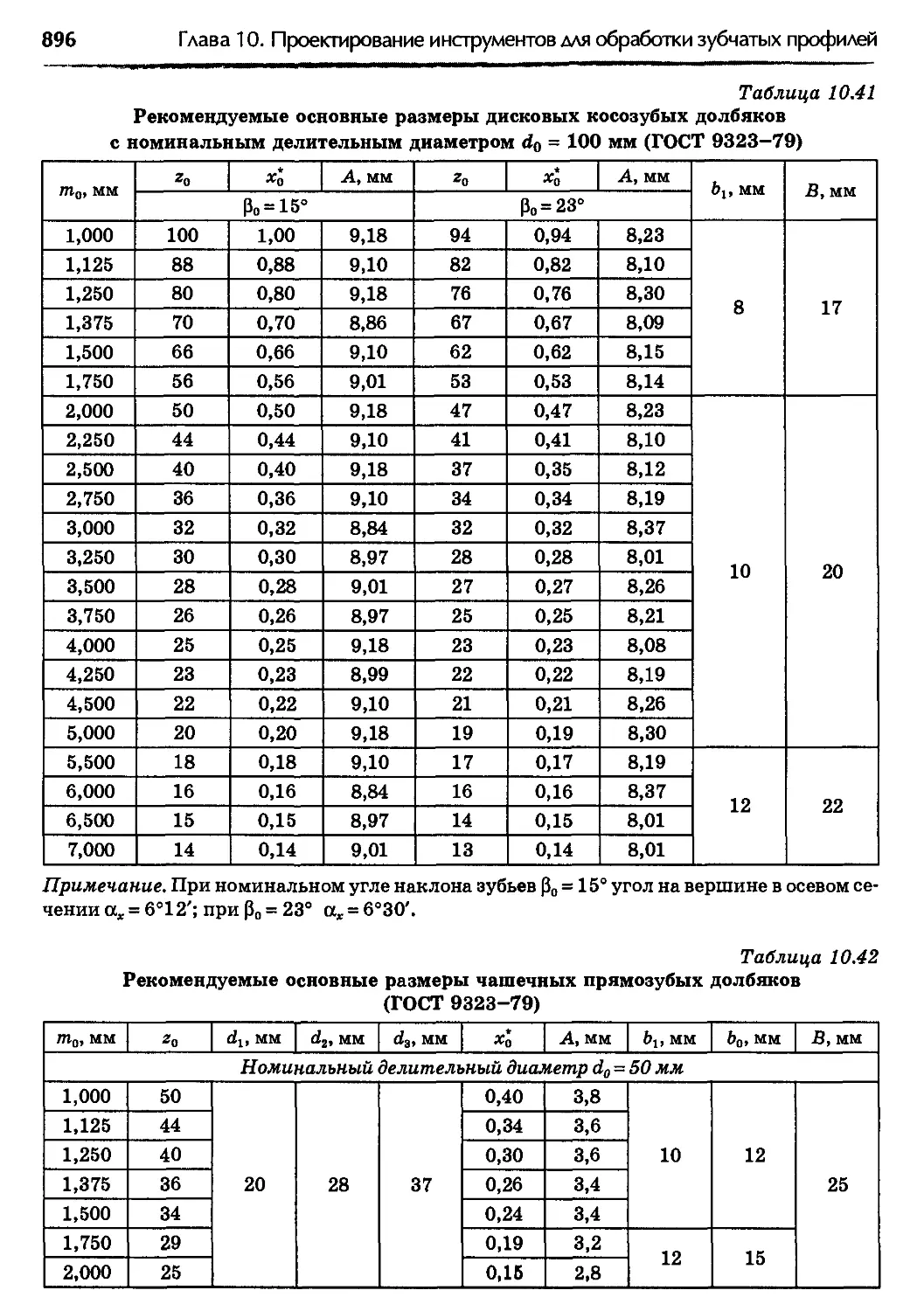

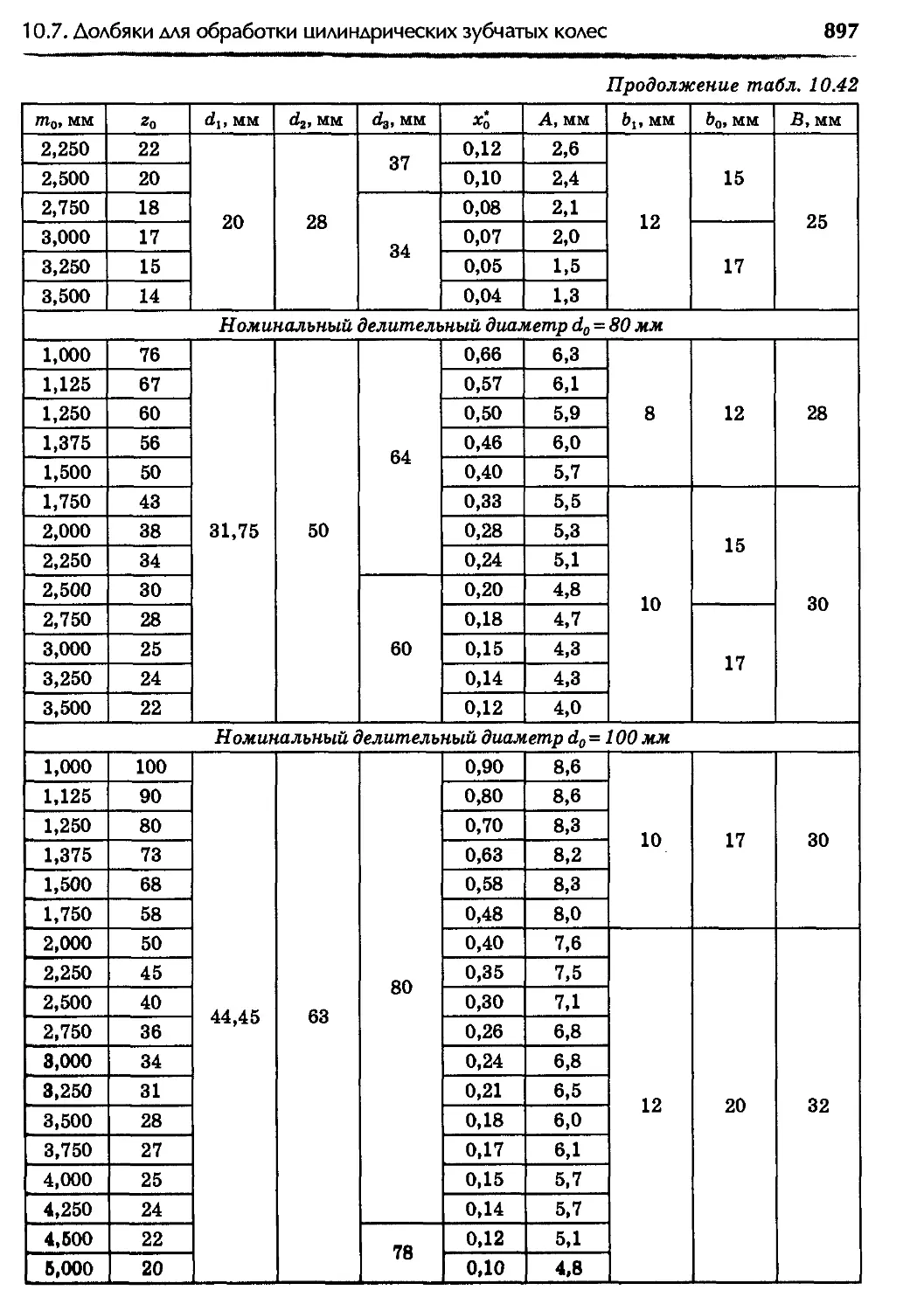

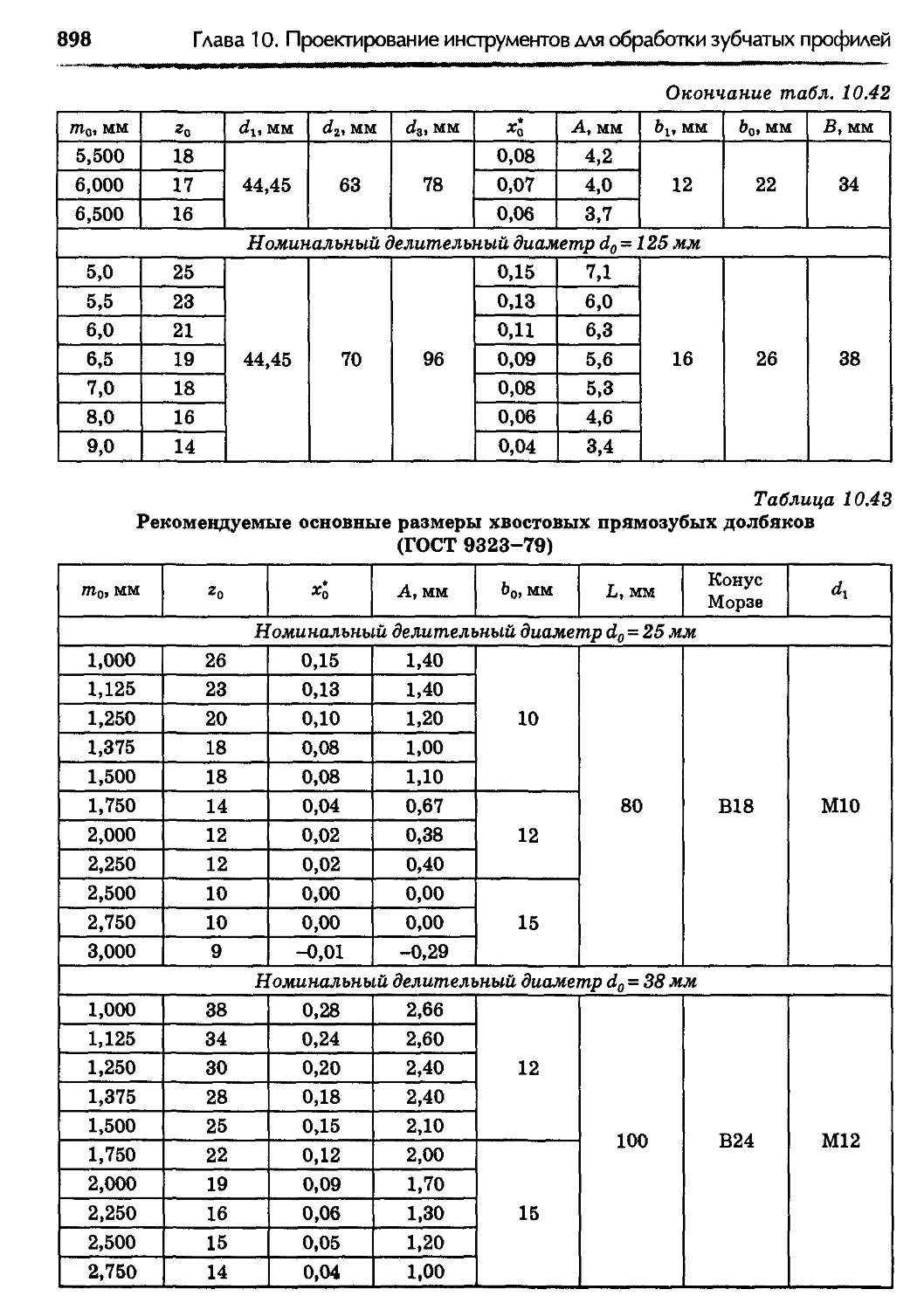

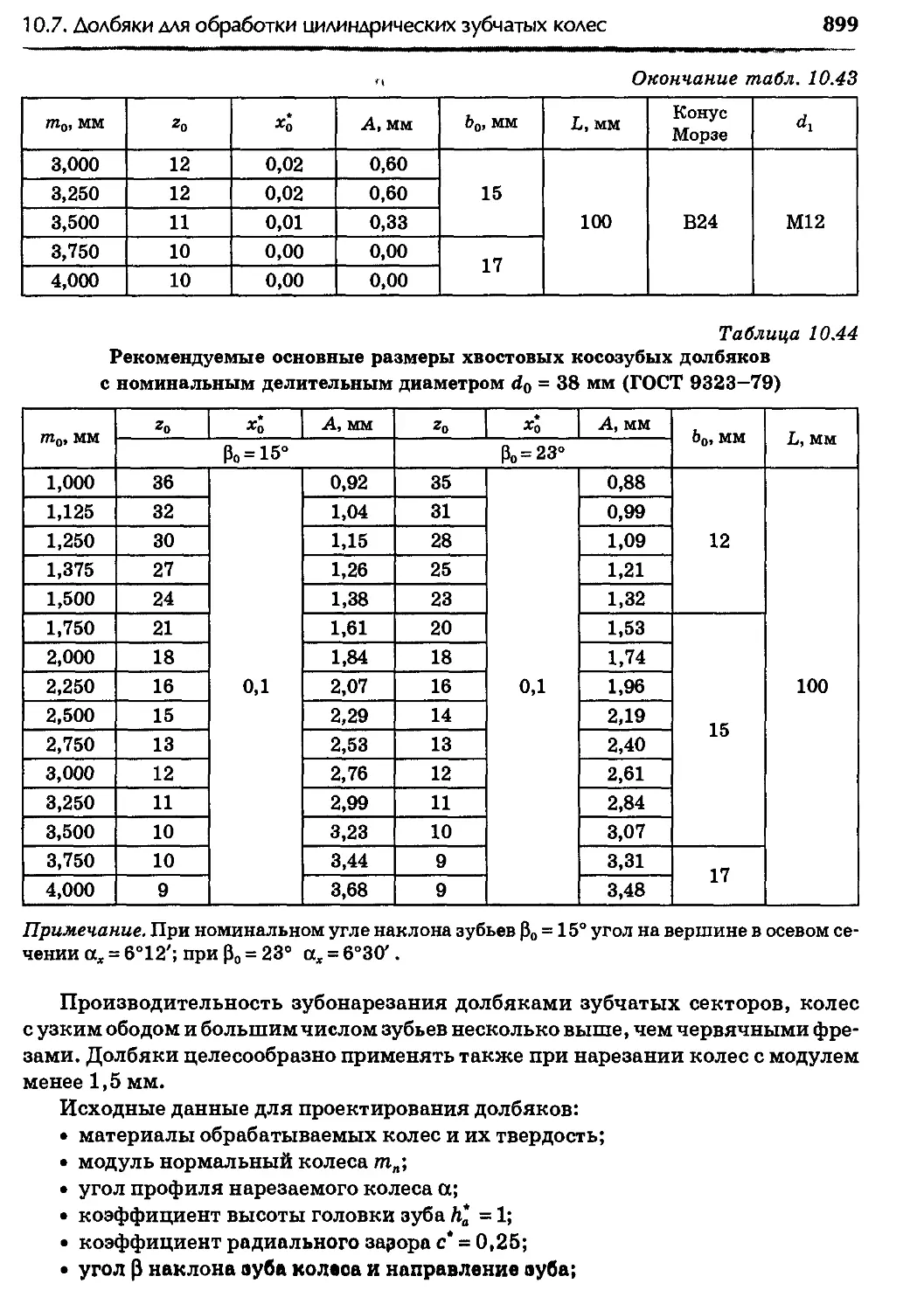

10.7. Долбяки для обработки цилиндрических зубчатых колес.......892

10.7.1. Назначение и области применения долбяков...........892

10.7.2. Расчет прямозубых долбяков для нарезания колес

внешнего зацепления ........................................900

10.7.3. Расчет косозубых долбяков для нарезания колес

внешнего зацепления ......................................909

10.7.4. Расчет прямозубых долбяков для нарезания колес

внутреннего зацепления ...................................913

8

Оглавление

10.8. Шеверы......................................................917

10.8.1. Шеверы для обработки зубчатых колес внешнего

зацепления..............................................917

10.8.2. Шеверы для обработки зубчатых колес внутреннего

зацепления..............................................930

10.8.3. Шеверы для обработки червячных колес ...............936

10.9. Инструменты для обработки зубьев конических зубчатых колес .940

10.9.1. Параметры конических зубчатых колес и их зацепления .... 940

10.9.2. Зубострогальные резцы...............................945

10.9.3. Зуборезные головки для прямозубых конических колес.951

10.9.4. Круговые протяжки для прямозубых конических колес .... 957

10.9.5. Зуборезные головки для нарезания колес с круговыми

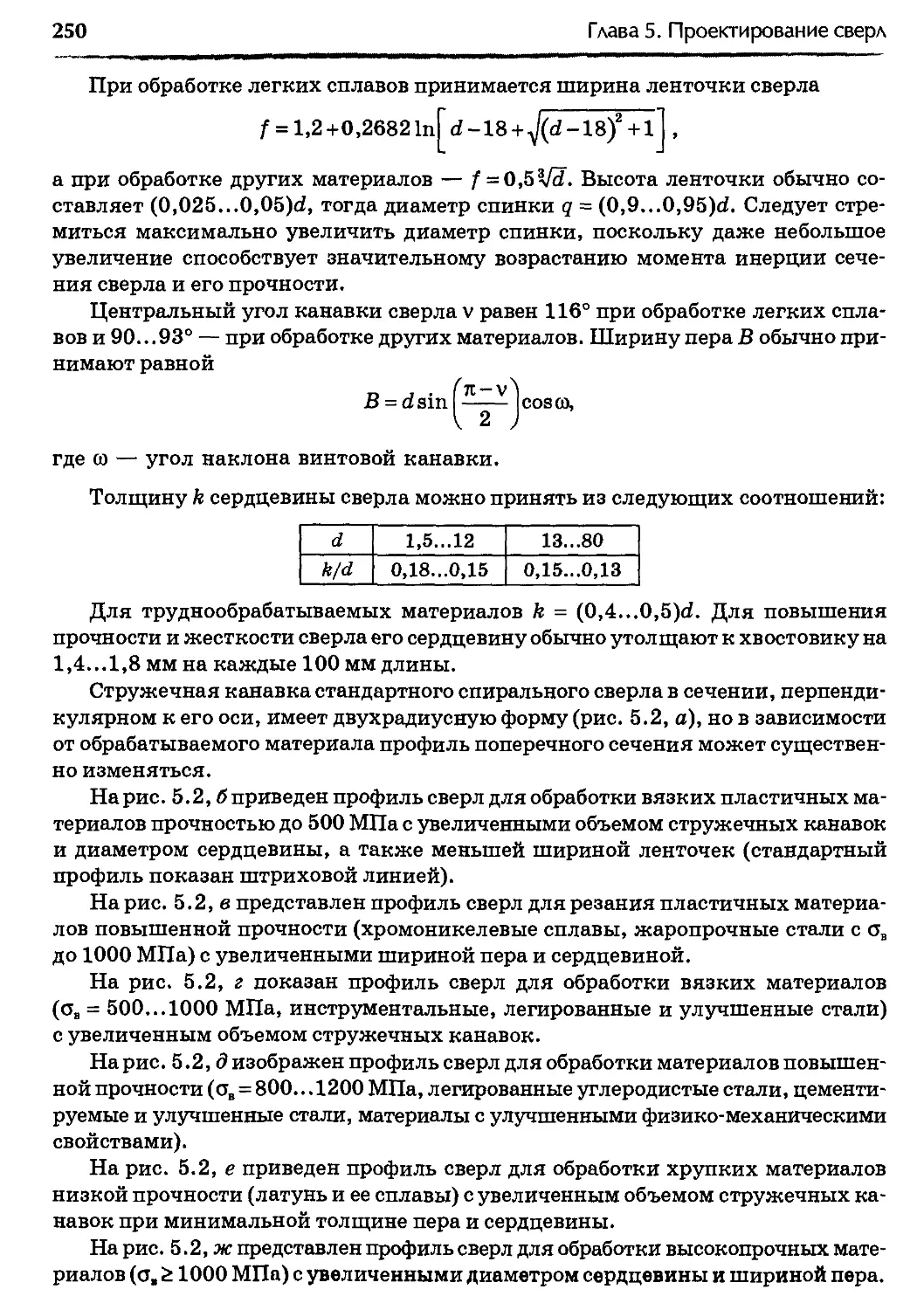

зубьями ................................................965

10.9.6. Конические червячные фрезы для нарезания конических

колес с круговыми зубьями...............................995

10.10. Инструменты для обработки звездочек втулочных и роликовых

цепей .........................................................999

10.10.1. Расчет профиля звездочки............................999

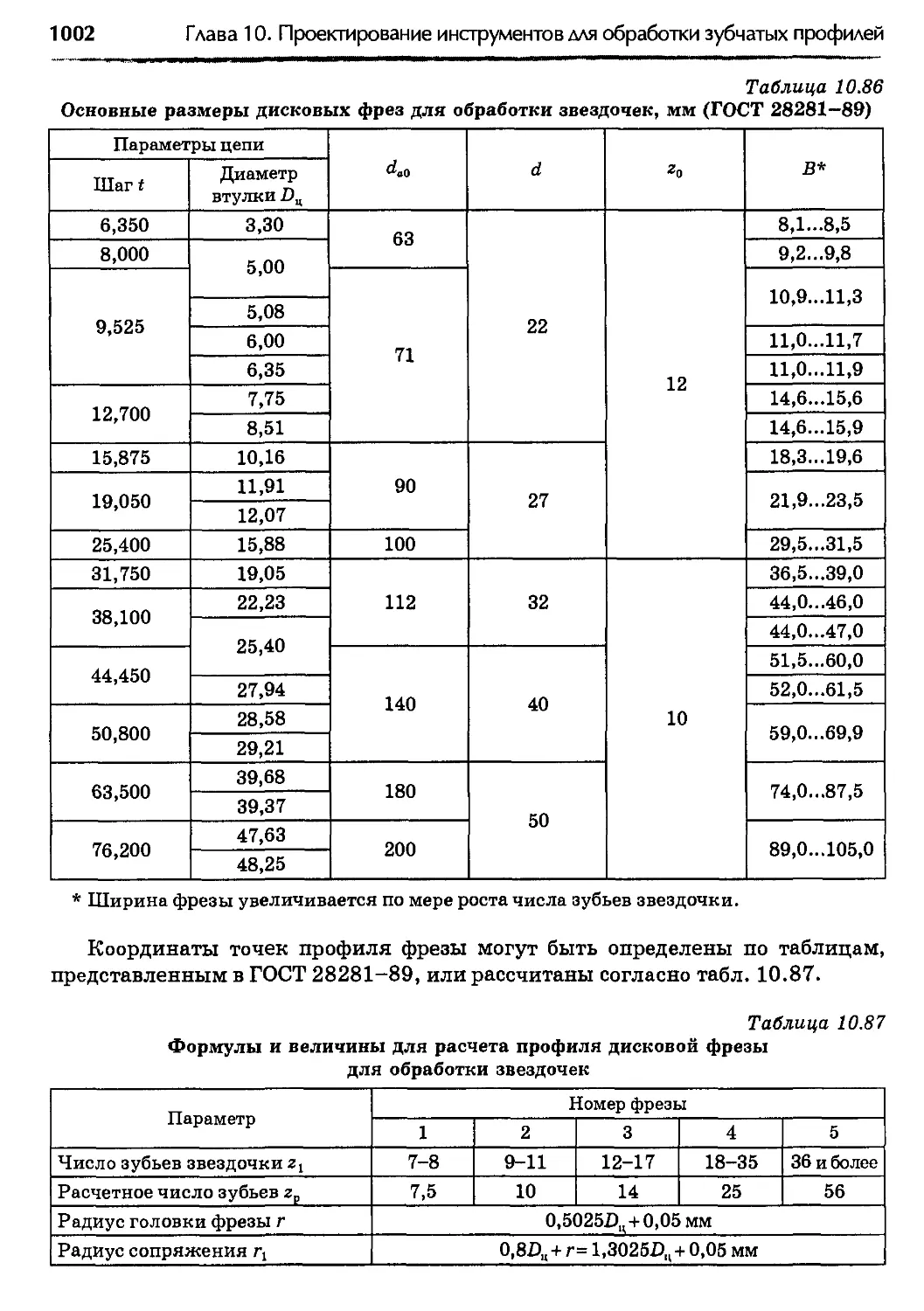

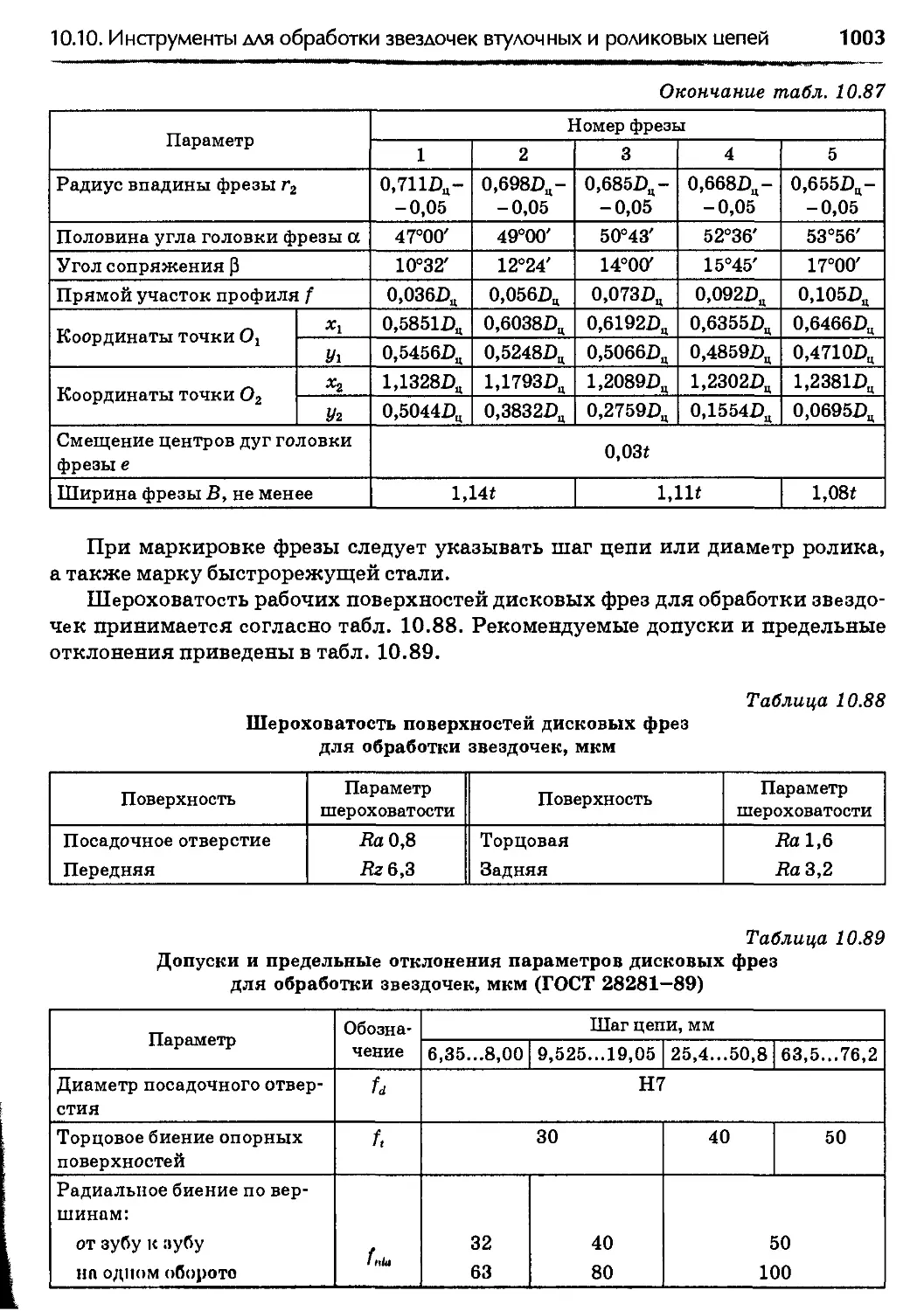

10.10.2. Дисковые фрезы для обработки звездочек ............1001

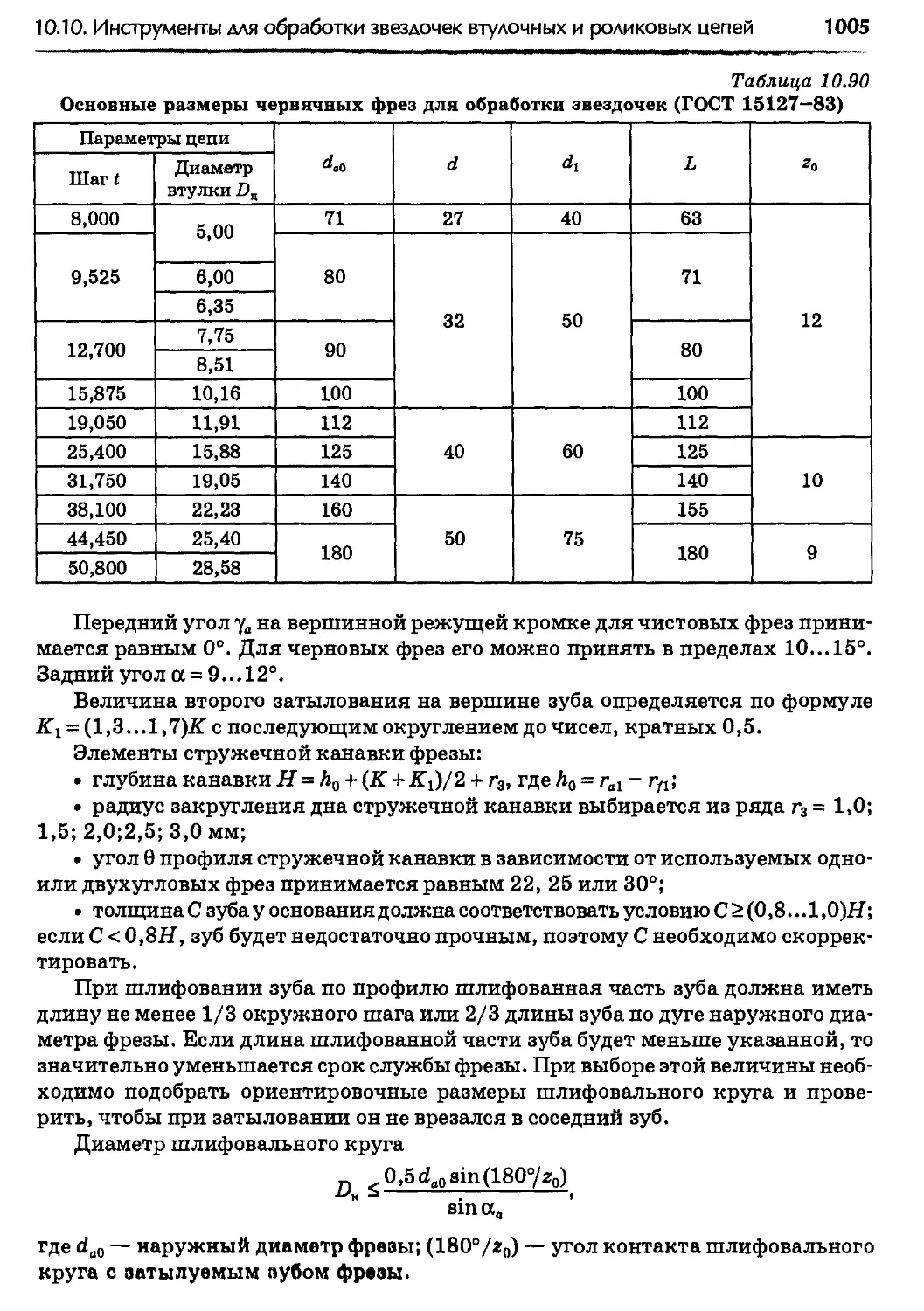

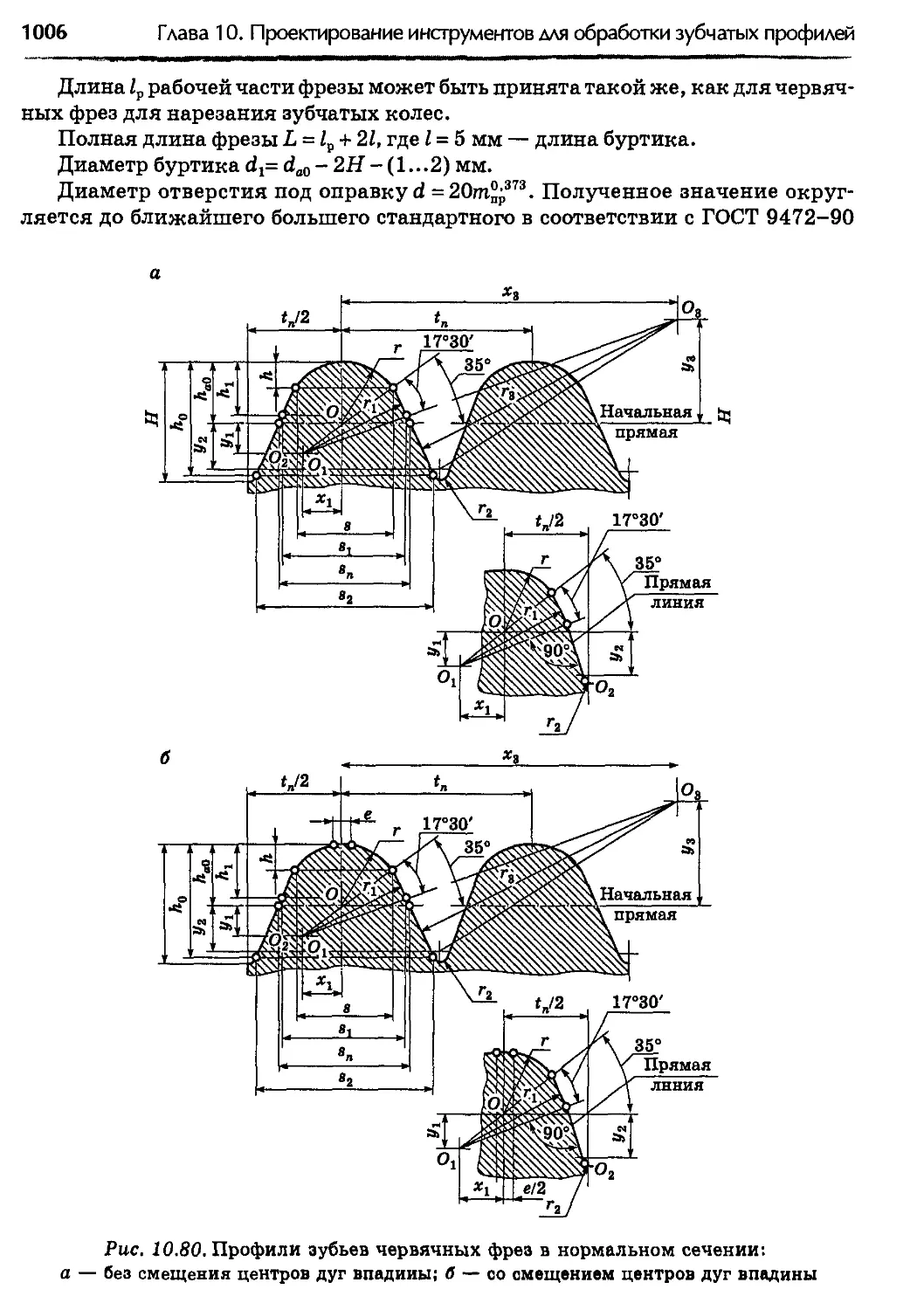

10.10.3. Червячные фрезы для обработки звездочек ...........1004

10.11. Инструменты для обработки торцов зубчатых колес ...........1013

10.11.1. Зубозакругляющие фрезы........................... 1013

10.11.2. Одновитковые червячные фрезы для снятия фасок

по контуру зубьев ......................................1016

Использованная и рекомендуемая литература.........................1021

Государственные стандарты.........................................1025

Предисловие

Задачи, стоящие перед современным машиностроением, в значительной сте-

пени определяют инструментальное обеспечение промышленного производства.

Наличие режущего инструмента, способного обрабатывать поверхность детали

с требуемой точностью и качеством поверхностного слоя, позволяет выполнять

производственное задание и изготавливать конкурентоспособную продукцию.

В машиностроении для обработки заготовок деталей машин применяют раз-

личные виды инструментов. В данном справочном пособии комплексно представ-

лены теоретические основы и общие положения их проектирования, подробно

охарактеризованы тенденции применения современных инструментальных

материалов и возможности повышения их эксплуатационных характеристик.

Детально рассмотрены все группы режущих инструментов (резцы, фрезы, про-

тяжки, инструменты для обработки отверстий, нарезания резьб и зубьев), под-

робно изложены соответствующие методики расчета. Значительное внимание

уделено вопросам использования сменных неперетачиваемых пластин и про-

грессивных схем срезания припуска. В пособии широко, хотя и без излишних

подробностей, представлена информация о конструктивных особенностях и до-

пустимых погрешностях изготовления, почерпнутая из ГОСТов на режущие

инструменты, а сами стандарты указаны в списке литературы. Это позволяет со-

риентировать конструктора-инструментальщика на правильное использование

полученных ранее знаний.

В настоящее время известны десятки и сотни конструкций режущих инстру-

ментов, описанных в справочной и научной литературе, защищенных авторскими

свидетельствами и патентами. Все они базируются на общих принципах конст-

руирования, различаясь только некоторыми техническими деталями. Поэтому

авторы старались свести к минимуму рассмотрение конструктивных особенно-

стей отдельно взятых инструментов, концентрируя свое внимание на магистраль-

ном стержне: назначение инструмента — основной принцип конструкции —

методика расчета — точность изготовления. Вокруг этого стержня можно вы-

строить множество отдельных вариантов конструкции инструмента, предназна-

ченного для обработки той или иной детали.

В ряде стран СНГ, в первую очередь в Беларуси, России и Украине, вопросам

проектирования режущих инструментов всегда уделялось большое внимание.

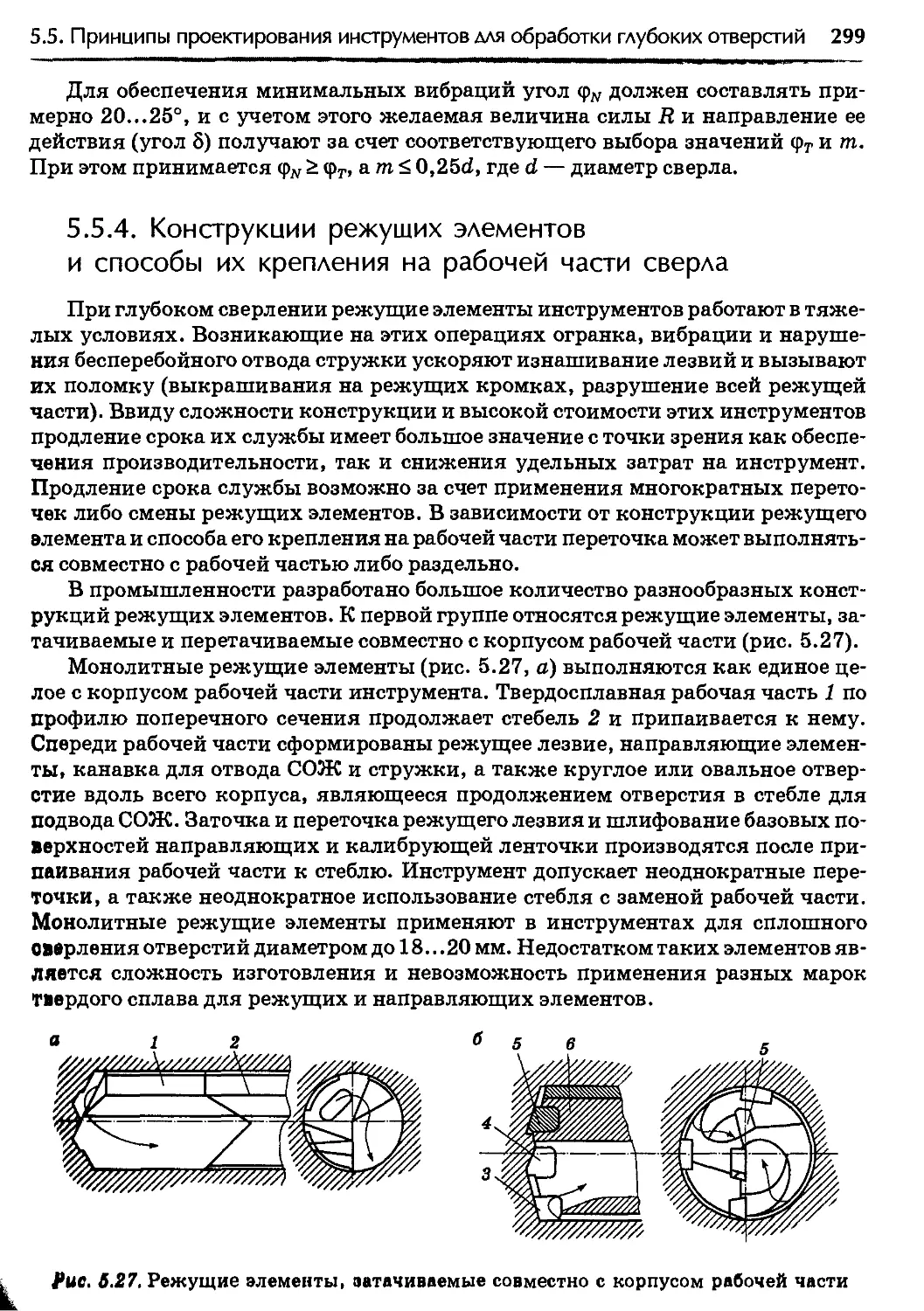

Несколько поколений инженеров-инструментальщиков использовало в своей

практической деятельности справочные пособия В.И. Климова, И.А. Фрайфель-

да, В.П. Шатина, И.А. Ординарцева, В.И. Баранчикова и др. Эти пособия позво-

ляли (для своего времени) решать практически любую проблему, связанную

10

Предисловие

о созданием нового, не стандартизованного инструмента. Однако многие пред-

ставленные там материалы устарели, а сами книги по разным причинам уже

не доступны новым поколениям инструментальщиков. Кроме того, изменились

условия работы конструкторов. Абсолютная доступность средств вычислитель-

ной техники, компьютеризация производства, наличие пакетов инженерной

графики позволяют переводить информацию из табулированного вида в уравне-

ния и обеспечивать значительно более высокую точность расчетов при резком

сокращении необходимого на это времени.

При подготовке данного справочника авторы использовали опыт, накоплен-

ный за время обучения на машиностроительном факультете, а затем работы на

производстве, выполнения научных исследований, руководства в течение многих

лет курсовыми и дипломными проектами в области проектирования режущих

инструментов. В нем предпринята попытка так изложить материал, чтобы мини-

мизировать необходимость обращения к другим источникам, в том числе и к стан-

дартам. Авторы изначально не ставили перед собой задачу рассмотреть конст-

руктивные исполнения той или иной группы инструментов, а в первую очередь

старались ответить на вопрос: «Как инструмент рассчитать?». Конструктивные

же особенности изложены настолько, насколько это необходимо, чтобы создать

работоспособную конструкцию инструмента.

Предлагаемый справочник может быть полезен как работникам инструмен-

тальных и технологических подразделений машиностроительных предприятий,

специализирующихся в проектировании и изготовлении режущих инструмен-

тов, так и студентам высших и средних специальных учебных заведений в ходе

курсового и дипломного проектирования.

Все отзывы и пожелания, которые авторы примут с благодарностью, просьба

направлять на адрес издательства: 220050, г. Минск, а/я 79.

ВВЕДЕНИЕ

Машиностроение является отраслью, в значительной степени определяющей

развитие промышленного потенциала страны и ускорение научно-технического

прогресса. Характерные черты его развития — автоматизация технологических

процессов, широкое внедрение робототехники, использование гибких произ-

водственных систем, обеспечивающих высокую производительность труда.

Производительность и эффективность работы металлообрабатывающего обору-

дования, качество и точность получаемых деталей машин во многом зависят от

того, как функционируют системы, связанные с режущим инструментом, по-

этому современные знания в области проектирования режущего инструмента во

многом определяют эффективность производства.

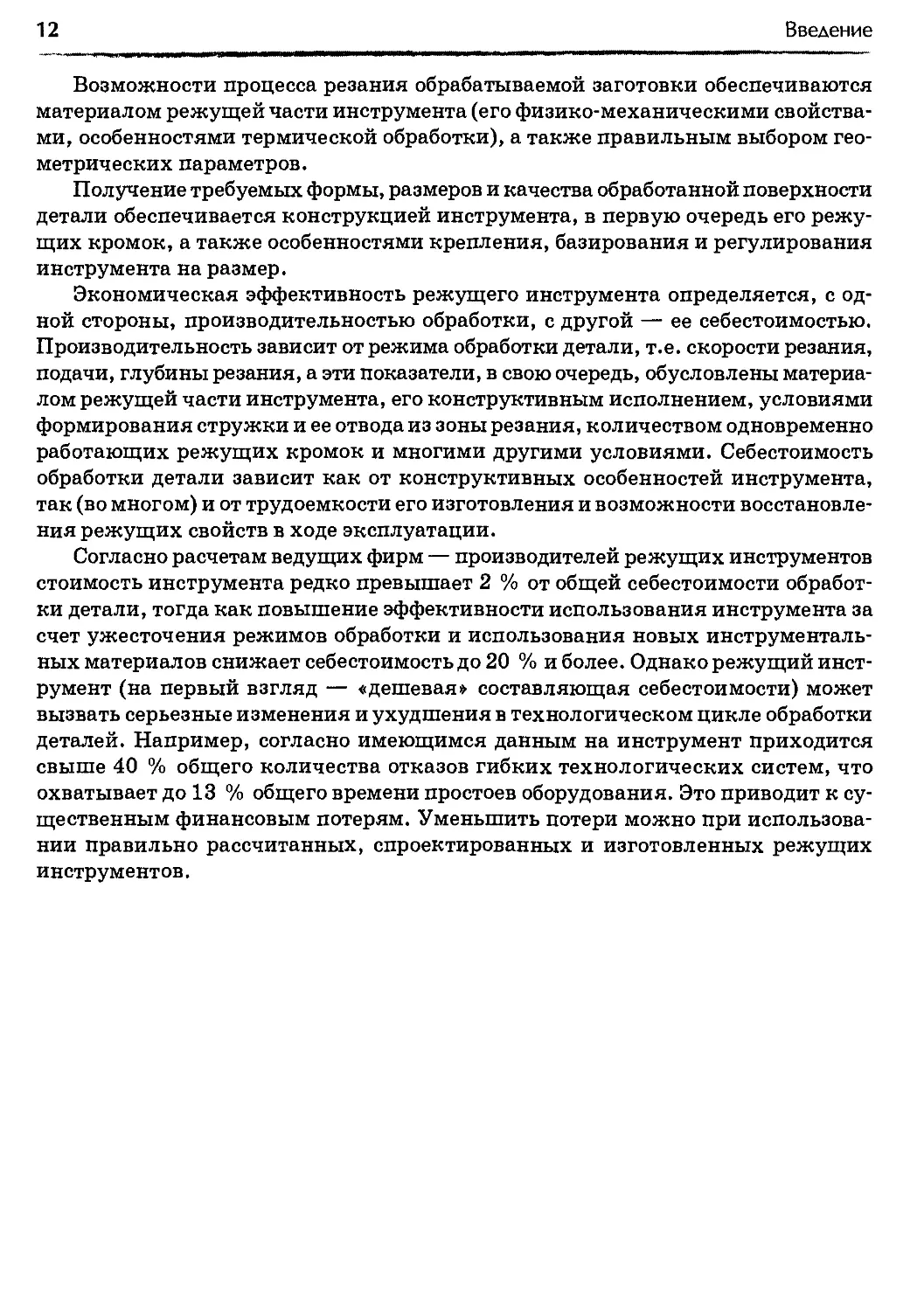

Основные требования, предъявляемые к режущим инструментам, определя-

ются их служебным назначением, т.е. способностью выполнять требуемые

функциональные действия, обеспечивая при этом образование соответствую-

щих поверхностей на заготовке и необходимых экономических показателей

процесса обработки (рис. В.1).

Основные требования к режущим

инструментам и их обеспечение

Процесс

резания

Формирование обработанной

поверхности

Эффективность

обработки

Материал

режущей части

Форма

и размеры

Качество

поверхности

Максимальная

производительность

Минимальная

себестоимость

Геометрическ ие

параметры

инструмента

Конструкция _

инструмента

_ Конструкция

инструмента

Материал

режущей части

Материал

режущей части

Размеры

и форма

режущих

кромок

Качество

рабочих

поверхностей

лезвий

Конструкция

инструмента

_ Технологичность

изготовления

Способ крепления

и базирования

инструмента

Режим

резания

Период

стойкости

Возможность

регулирования

исполнительных

размеров

Используемая

технологическая

среда

Количество

одновременно

работающих

режущих кромок

Технологичность

восстановления

режущих

свойств

Рис. В.1. Принципиальные требования к режущим инструментам

12

Введение

Возможности процесса резания обрабатываемой заготовки обеспечиваются

материалом режущей части инструмента (его физико-механическими свойства-

ми, особенностями термической обработки), а также правильным выбором гео-

метрических параметров.

Получение требуемых формы, размеров и качества обработанной поверхности

детали обеспечивается конструкцией инструмента, в первую очередь его режу-

щих кромок, а также особенностями крепления, базирования и регулирования

инструмента на размер.

Экономическая эффективность режущего инструмента определяется, с од-

ной стороны, производительностью обработки, с другой — ее себестоимостью.

Производительность зависит от режима обработки детали, т.е. скорости резания,

подачи, глубины резания, а эти показатели, в свою очередь, обусловлены материа-

лом режущей части инструмента, его конструктивным исполнением, условиями

формирования стружки и ее отвода из зоны резания, количеством одновременно

работающих режущих кромок и многими другими условиями. Себестоимость

обработки детали зависит как от конструктивных особенностей инструмента,

так (во многом) и от трудоемкости его изготовления и возможности восстановле-

ния режущих свойств в ходе эксплуатации.

Согласно расчетам ведущих фирм — производителей режущих инструментов

стоимость инструмента редко превышает 2 % от общей себестоимости обработ-

ки детали, тогда как повышение эффективности использования инструмента за

счет ужесточения режимов обработки и использования новых инструменталь-

ных материалов снижает себестоимость до 20 % и более. Однако режущий инст-

румент (на первый взгляд — «дешевая» составляющая себестоимости) может

вызвать серьезные изменения и ухудшения в технологическом цикле обработки

деталей. Например, согласно имеющимся данным на инструмент приходится

свыше 40 % общего количества отказов гибких технологических систем, что

охватывает до 13 % общего времени простоев оборудования. Это приводит к су-

щественным финансовым потерям. Уменьшить потери можно при использова-

нии правильно рассчитанных, спроектированных и изготовленных режущих

инструментов.

Глава

ИНСТРУМЕНТАЛЬНЫЕ

МАТЕРИАЛЫ

/ Ч \ Основные свойства инструментальных

материалов

Высокие эксплуатационные характеристики режущих инструментов в зна-

чительной степени зависят от качества материала, из которого эти инструменты

изготовлены. Материалы, предназначенные для режущих инструментов, долж-

ны по ряду показателей значительно превосходить материалы, применяемые

в машиностроении для изготовления различных деталей. Ниже приведены ос-

новные требования к инструментальным материалам.

1. Инструментальный материал должен иметь высокую твердость в состоя-

нии поставки или достигаемую в результате его термической обработки — не ме-

нее 62...65 HRC по Роквеллу (шкала С).

2. При резании металлов выделяется значительное количество теплоты, и ре-

жущая часть инструмента нагревается. Температура рабочих поверхностей и режу-

щих кромок инструмента зависит от условий, при которых ведется обработка,

и может достигать нескольких сот градусов. Необходимо, чтобы при значитель-

ных температурах резания твердость поверхностей инструментов существенно

не уменьшалась. Способность материала сохранять высокую твердость при по-

вышенных температурах и исходную твердость после охлаждения называется

теплостойкостью. Инструментальный материал должен обладать высокой те-

плостойкостью.

14

Глава 1. Инструментальные материалы

3. Наряду с теплостойкостью инструментальный материал должен иметь

высокую износостойкость при повышенной температуре, т.е. обладать хорошей

сопротивляемостью истиранию обрабатываемым материалом.

4. Важным требованием является достаточно высокая прочность инстру-

ментального материала. Если высокая твердость материала рабочей части инст-

румента сопровождается значительной хрупкостью, это приводит к поломке

инструмента и выкрашиванию режущих кромок.

5. Инструментальный материал должен обладать технологическими свойст-

вами, обеспечивающими оптимальные условия изготовления из него инструмен-

тов. Для инструментальных сталей — это хорошая обрабатываемость резанием

и давлением, благоприятные особенности термической обработки (малая чувст-

вительность к перегреву и обезуглероживанию, хорошие закаливаемость и про-

каливаемость, минимальные деформирование и образование трещин при закалке

и т.д.), хорошая шлифуемость после термической обработки.

Для твердых сплавов первые два требования менее существенны, но зато осо-

бое значение приобретает хорошая шлифуемость, а также отсутствие трещин

и других дефектов, которые возникают в твердом сплаве после припайки пла-

стин, при шлифовании и заточке инструмента.

Углеродистые и легированные

инструментальные стали

Углеродистые и легированные инструментальные стали. Номенклатура ин-

струментальных материалов разнообразна. Ранее других материалов для изго-

товления режущих инструментов начали применять углеродистые инструмен-

тальные стали марок У7...У13, У7А...У13А(табл. 1.1).

Таблица 1.1

Химический состав углеродистых инструментальных сталей, % (ГОСТ 1435—99)

Марка стали С Мп Si Марка стали С Мп Si

У7 0,65...0,74 0,20...0,40 0,15...0,35 У7А 0,65...0,74 0,15....0,30 0,15...0,30

У8 0,75...0,84 0,20...0,40 0,15...0,35 У8А 0,75...0,84 0,15....0,30 0,15...0,30

У9 0,85...0,94 0,15...0,35 0,15...0,35 У9А 0,85...0,94 0,15....0,30 0,15...0,30

У10 0,95...1,04 0,15...0,35 0,15...0,35 У10А 0,95...1,04 0,15....0,30 0,15...0,30

У11 1,05...1,14 0,15...0,35 0,15...0,35 У11А 1,05...1,14 0,15....0,30 0,15...0,30

У12 1,15...1,24 0,15...0,35 0,15...0,35 У12А 1,15...1,24 0,15....0,30 0,15...0,30

У13 1,25...1,35 0,15...0,35 0,15...0,35 У13А 1,25...1,35 0,15....0,30 0,15...0,30

Примечание. Для стали марок У7...У13 содержание серы не более 0,03 %, фосфора —

0,035, хрома — 0,2, никеля — 0,25, меди — 0,25 %; для стали марок У 7А... У1 ЗА содержа-

ние серы не более 0,02 %, фосфора — 0,03, хрома — 0,15, меди — 0,2 %.

1.2. Углеродистые и легированные инструментальные стали

15

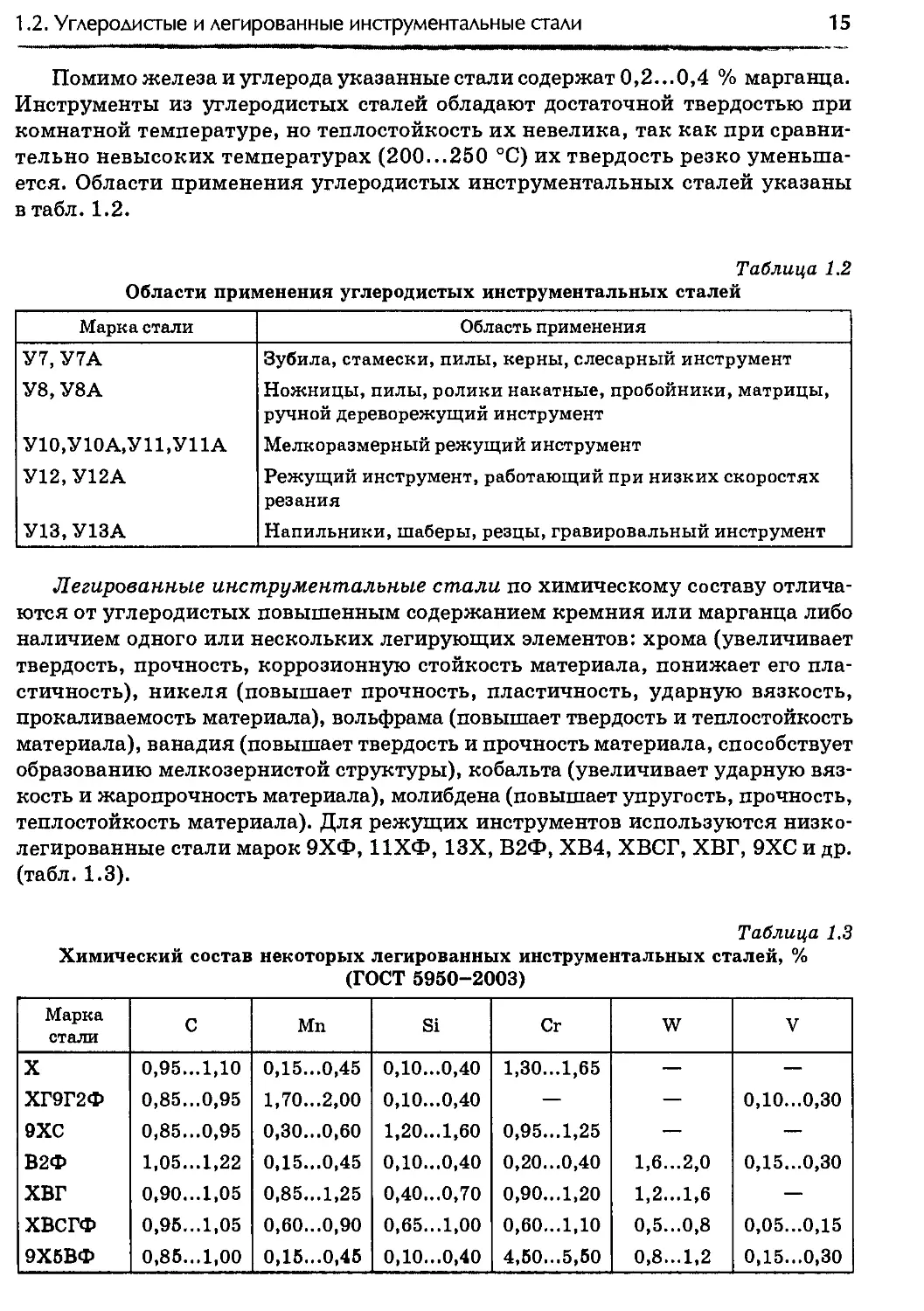

Помимо железа и углерода указанные стали содержат 0,2...0,4 % марганца.

Инструменты из углеродистых сталей обладают достаточной твердостью при

комнатной температуре, но теплостойкость их невелика, так как при сравни-

тельно невысоких температурах (200...250 °C) их твердость резко уменьша-

ется. Области применения углеродистых инструментальных сталей указаны

в табл. 1.2.

Таблица 1.2

Области применения углеродистых инструментальных сталей

Марка стали Область применения

У7, У7А У8, У8А У10,У10А,У11,У11А У12.У12А У13.У13А Зубила, стамески, пилы, керны, слесарный инструмент Ножницы, пилы, ролики накатные, пробойники, матрицы, ручной дереворежущий инструмент Мелкоразмерный режущий инструмент Режущий инструмент, работающий при низких скоростях резания Напильники, шаберы, резцы, гравировальный инструмент

Легированные инструментальные стали по химическому составу отлича-

ются от углеродистых повышенным содержанием кремния или марганца либо

наличием одного или нескольких легирующих элементов: хрома (увеличивает

твердость, прочность, коррозионную стойкость материала, понижает его пла-

стичность), никеля (повышает прочность, пластичность, ударную вязкость,

прокаливаемость материала), вольфрама (повышает твердость и теплостойкость

материала), ванадия (повышает твердость и прочность материала, способствует

образованию мелкозернистой структуры), кобальта (увеличивает ударную вяз-

кость и жаропрочность материала), молибдена (повышает упругость, прочность,

теплостойкость материала). Для режущих инструментов используются низко-

легированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ, ХВГ, 9ХС и др.

(табл. 1.3).

Таблица 1.3

Химический состав некоторых легированных инструментальных сталей, %

(ГОСТ 5950-2003)

Марка стали С Мп Si Сг W V

X 0,95...1,10 0,15...0,45 0,10...0,40 1,30...1,65 — —

ХГ9Г2Ф 0,85...0,95 1,70...2,00 0,10...0,40 — — 0,10...0,30

9ХС 0,85...0,95 0,30...0,60 1,20...1,60 0,95...1,25 — —

В2Ф 1,05...1,22 0,15...0,45 0,10...0,40 0,20...0,40 1,6...2,0 0,15...0,30

ХВГ 0,90...1,05 0,85...1,25 0,40...0,70 0,90...1,20 1,2...1,6 —

ХВСГФ 0,95...1,05 0,60...0,90 0,65...1,00 0,60...1,10 0,5...0,8 0,05...0,15

9Х5ВФ 0,85...1,00 0,15...0,45 0,10...0,40 4,50...5,50 0,8...1,2 0,15...0,30

16

Глава 1. Инструментальные материалы

Легированные инструментальные стали обладают более высокими техноло-

гическими свойствами — лучшей закаливаемостью и прокаливаемостью, мень-

шей склонностью к короблению, но теплостойкость их практически равна

теплостойкости углеродистых сталей (350...400 °C), поэтому они используются

для изготовления ручных инструментов или инструментов, предназначенных

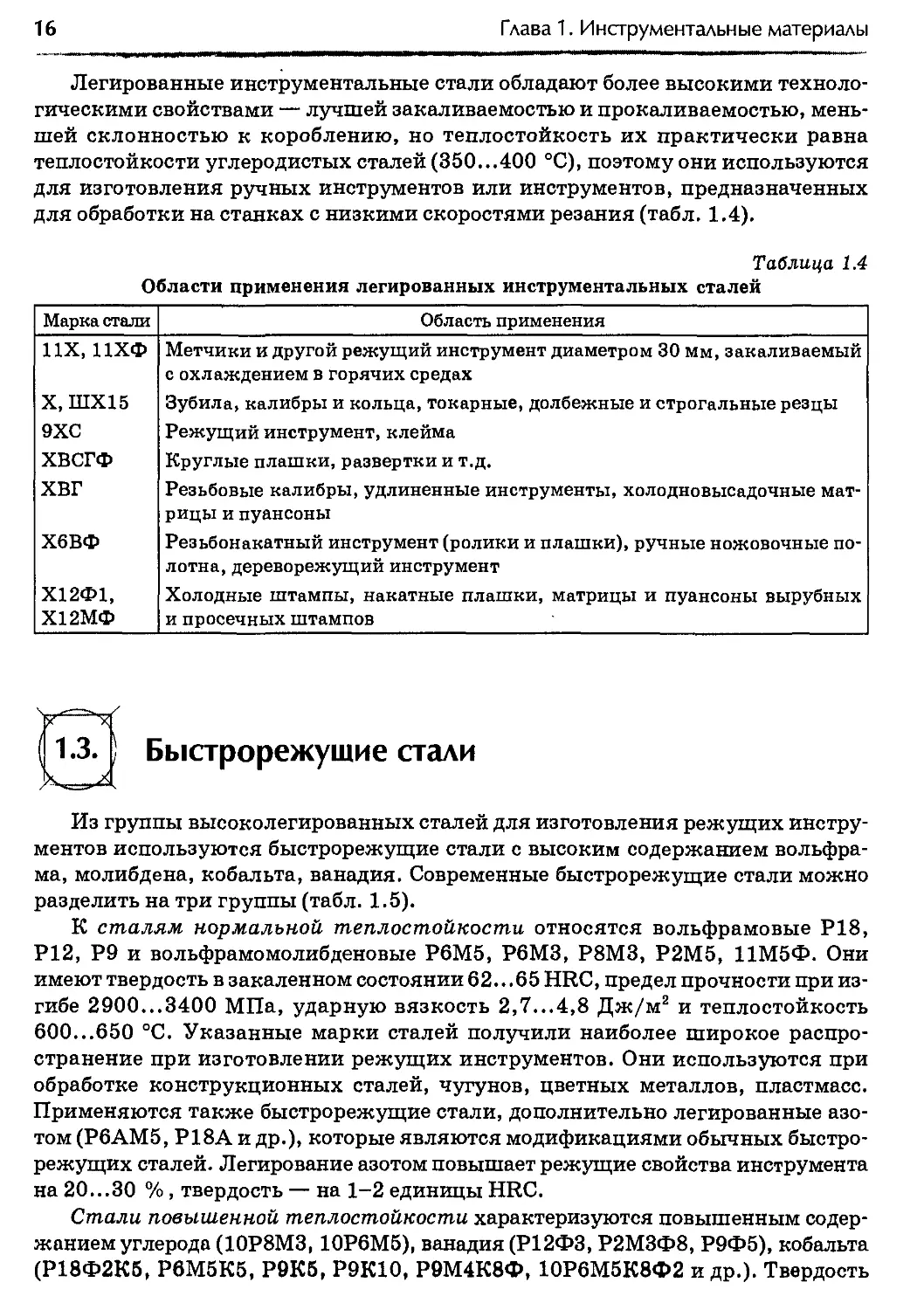

для обработки на станках с низкими скоростями резания (табл. 1.4).

Таблица 1.4

Области применения легированных инструментальных сталей

Марка стали Область применения

ИХ, 11ХФ Х.ШХ15 9ХС ХВСГФ ХВГ Х6ВФ Х12Ф1, Х12МФ Метчики и другой режущий инструмент диаметром 30 мм, закаливаемый с охлаждением в горячих средах Зубила, калибры и кольца, токарные, долбежные и строгальные резцы Режущий инструмент, клейма Круглые плашки, развертки и т.д. Резьбовые калибры, удлиненные инструменты, холодновысадочные мат- рицы и пуансоны Резьбонакатный инструмент (ролики и плашки), ручные ножовочные по- лотна, дереворежущий инструмент Холодные штампы, накатные плашки, матрицы и пуансоны вырубных и просечных штампов

( 1.3. )

к=х

Быстрорежущие стали

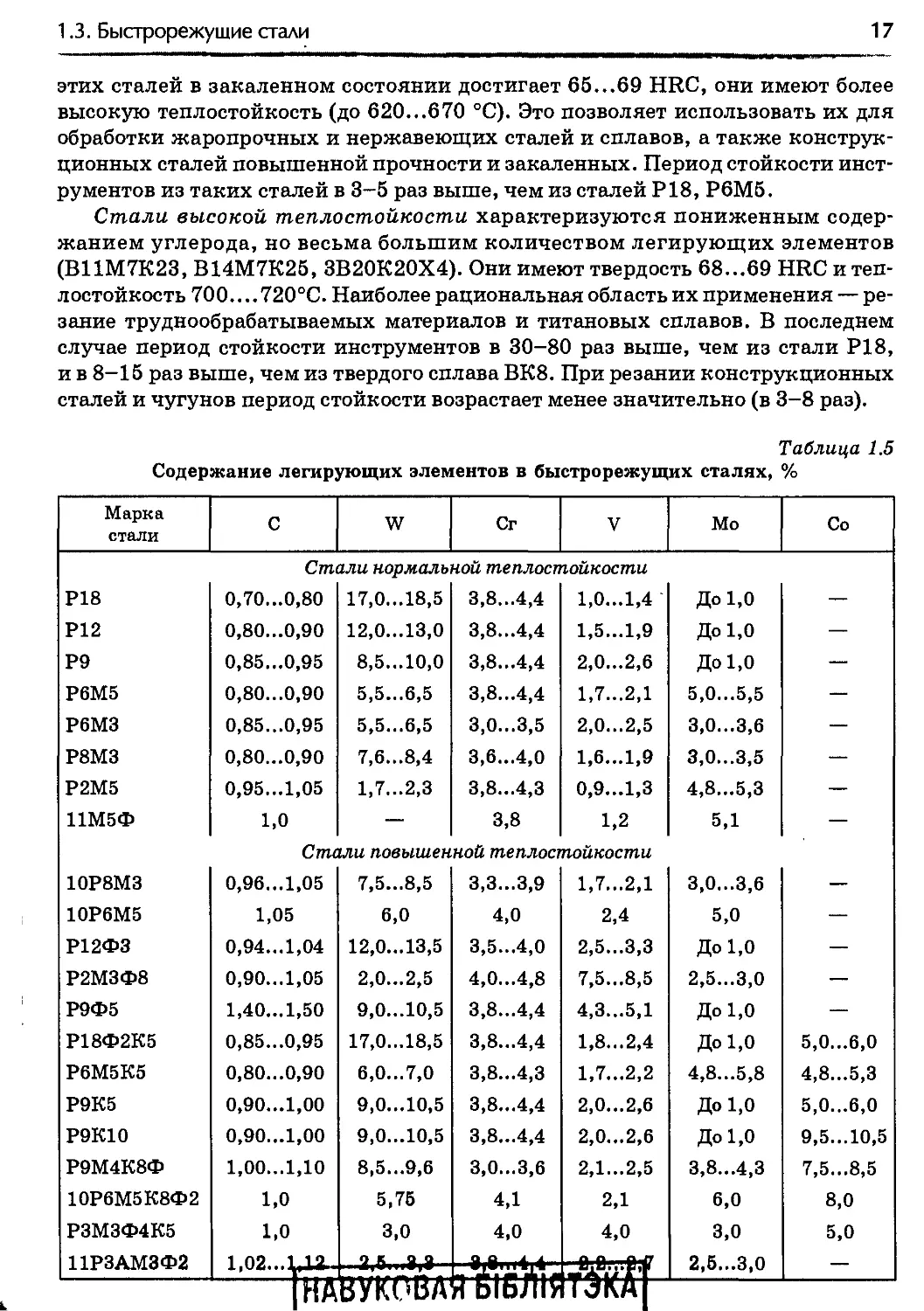

Из группы высоколегированных сталей для изготовления режущих инстру-

ментов используются быстрорежущие стали с высоким содержанием вольфра-

ма, молибдена, кобальта, ванадия. Современные быстрорежущие стали можно

разделить на три группы (табл. 1.5).

К сталям нормальной теплостойкости относятся вольфрамовые Р18,

Р12, Р9 и вольфрамомолибденовые Р6М5, Р6МЗ, Р8МЗ, Р2М5, 11М5Ф. Они

имеют твердость в закаленном состоянии 62.. .65 HRC, предел прочности при из-

гибе 2900...3400 МПа, ударную вязкость 2,7...4,8 Дж/м2 и теплостойкость

600...650 °C. Указанные марки сталей получили наиболее широкое распро-

странение при изготовлении режущих инструментов. Они используются при

обработке конструкционных сталей, чугунов, цветных металлов, пластмасс.

Применяются также быстрорежущие стали, дополнительно легированные азо-

том (Р6АМ5, Р18А и др.), которые являются модификациями обычных быстро-

режущих сталей. Легирование азотом повышает режущие свойства инструмента

на 20...30 % , твердость — на 1-2 единицы HRC.

Стали повышенной теплостойкости характеризуются повышенным содер-

жанием углерода (10Р8МЗ, 10Р6М5), ванадия (Р12ФЗ, Р2МЗФ8, Р9Ф5), кобальта

(Р18Ф2К5, Р6М5К5, Р9К5, Р9К10, Р9М4К8Ф, 10Р6М5К8Ф2 и др.). Твердость

1.3. Быстрорежущие стали

17

этих сталей в закаленном состоянии достигает 65...69 HRC, они имеют более

высокую теплостойкость (до 620...670 °C). Это позволяет использовать их для

обработки жаропрочных и нержавеющих сталей и сплавов, а также конструк-

ционных сталей повышенной прочности и закаленных. Период стойкости инст-

рументов из таких сталей в 3-5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкости характеризуются пониженным содер-

жанием углерода, но весьма большим количеством легирующих элементов

(В11М7К23, В14М7К25, ЗВ20К20Х4). Они имеют твердость 68...69 HRC и теп-

лостойкость 700....720°С. Наиболее рациональная область их применения — ре-

зание труднообрабатываемых материалов и титановых сплавов. В последнем

случае период стойкости инструментов в 30-80 раз выше, чем из стали Р18,

и в 8-15 раз выше, чем из твердого сплава ВК8. При резании конструкционных

сталей и чугунов период стойкости возрастает менее значительно (в 3-8 раз).

Таблица 1.5

Содержание легирующих элементов в быстрорежущих сталях, %

Марка стали С W Сг V Мо Со

Стали нормальной теплостойкости

Р18 0,70...0,80 17,0...18,5 3,8...4,4 1,0...1,4 До 1,0 —

Р12 0,80...0,90 12,0...13,0 3,8.„4,4 1,5.„1,9 До 1,0 —

Р9 0,85.„0,95 8,5.„10,0 3,8...4,4 2,0...2,6 До 1,0 —

Р6М5 0,80...0,90 5,5.„6,5 3,8...4,4 1,7...2,1 5,0.„5,5 —

Р6МЗ 0,85.„0,95 5,5...6,5 3,0...3,5 2,0...2,5 3,0...3,6 —

Р8МЗ 0,80...0,90 7,6...8,4 3,6...4,0 1,6...1,9 3,0...3,5 —

Р2М5 0,95...1,05 1,7.„2,3 3,8...4,3 0,9...1,3 4,8...5,3 —

11М5Ф 1,0 — 3,8 1,2 5,1 —

Стали повышенной теплостойкости

10Р8МЗ 0,96...1,05 7,5...8,5 3,3...3,9 1,7...2,1 3,0...3,6 —

10Р6М5 1,05 6,0 4,0 2,4 5,0 —

Р12ФЗ 0,94...1,04 12,0...13,5 3,5.„4,0 2,5...3,3 До 1,0 —

Р2МЗФ8 0,90...1,05 2,0.„2,5 4,0...4,8 7,5...8,5 2,5...3,0 —

Р9Ф5 1,40...1,50 9,0...10,5 3,8...4,4 4,3.„5,1 До 1,0 —

Р18Ф2К5 0,85...0,95 17,0...18,5 3,8...4,4 1,8...2,4 До 1,0 5,0...6,0

Р6М5К5 0,80...0,90 6,0...7,0 3,8...4,3 1,7...2,2 4,8...5,8 4,8...5,3

Р9К5 0,90...1,00 9,0...10,5 3,8...4,4 2,0...2,6 До 1,0 5,0...6,0

Р9К10 0,90.„1,00 9,0...10,5 3,8...4,4 2,0...2,6 До 1,0 9,5...10,5

Р9М4К8Ф 1,00...1,10 8,5...9,6 3,0...3,6 2,1.„2,5 3,8...4,3 7,5.„8,5

10Р6М5К8Ф2 1,0 5,75 4,1 2,1 6,0 8,0

РЗМЗФ4К5 1,0 3,0 4,0 4,0 3,0 5,0

11РЗАМЗФ2 1,02...^Д2— 2,5...3,0 —

НАвУковл^гвТб^1йтЗнКА1

18

Глава 1. Инструментальные материалы

Окончание табл. 1.5

Марка стали С W Сг V Мо Со

Стали высокой теплостойкости

В11М7К23 0,10 11 — 0,5 7 23

В14М7К25 0,10 14 — 0,5 7 25

ЗВ20К20Х4Ф 0,25 20 4,0 1,0 — 20

В промышленности используются также маловольфрамовые (Р2М5, РЗМЗФ4К5,

Р2МЗФ8, 11РЗАМЗФ2) и безвольфрамовая (11М5Ф) стали. Эксплуатационные

свойства указанных сталей близки к свойствам традиционных быстрорежущих

сталей соответствующих групп. Состав и свойства быстрорежущих сталей ого-

ворены в ГОСТ 19265-73.

Перспективным для повышения качества быстрорежущих сталей является

получение их методами порошковой металлургии. Стали Р6М5К5-П (П — порош-

ковая), Р9М4К8-П, Р12МЗФЗК10-П и другие обладают целым рядом преиму-

ществ перед традиционными сталями данного класса: карбидная однородность,

повышенная обрабатываемость резанием и шлифованием, малые искривления

формы при упрочнении, мелкодисперсное зерно аустенита, более высокие твер-

дость и прочность. Период стойкости режущих инструментов из таких сталей

возрастает до 1,5 раза. Выпускаются также экономно легированные порошко-

вые быстрорежущие стали типа М5Ф5МП и М6Ф7МП.

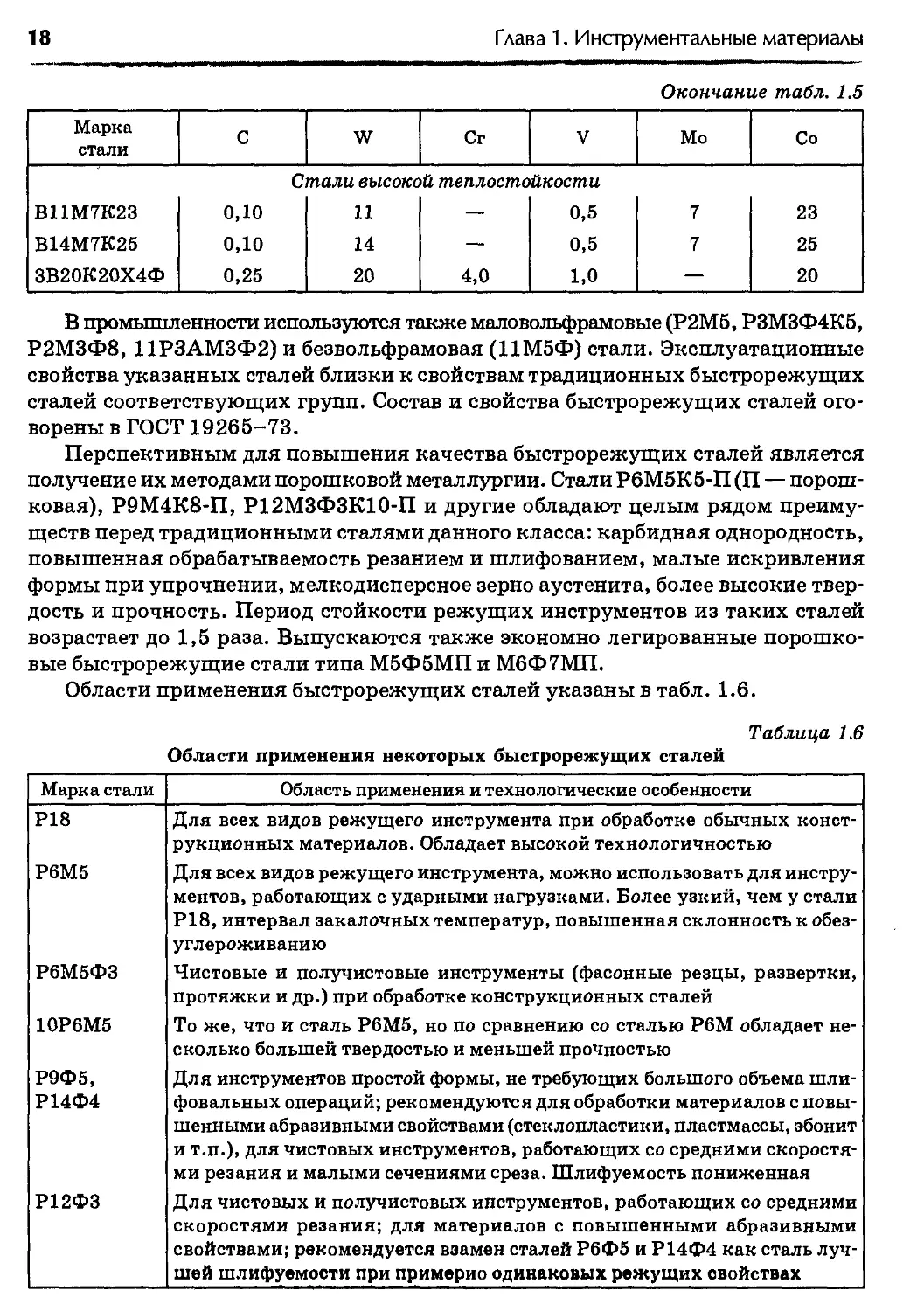

Области применения быстрорежущих сталей указаны в табл. 1.6.

Таблица 1.6

Области применения некоторых быстрорежущих сталей

Марка стали Область применения и технологические особенности

Р18 Для всех видов режущего инструмента при обработке обычных конст- рукционных материалов. Обладает высокой технологичностью

Р6М5 Для всех видов режущего инструмента, можно использовать для инстру- ментов, работающих с ударными нагрузками. Более узкий, чем у стали Р18, интервал закалочных температур, повышенная склонность к обез- углероживанию

Р6М5ФЗ Чистовые и получистовые инструменты (фасонные резцы, развертки, протяжки и др.) при обработке конструкционных сталей

10Р6М5 То же, что и сталь Р6М5, но по сравнению со сталью Р6М обладает не- сколько большей твердостью и меньшей прочностью

Р9Ф5, Для инструментов простой формы, не требующих большого объема шли-

Р14Ф4 фовальных операций; рекомендуются для обработки материалов с повы- шенными абразивными свойствами (стеклопластики, пластмассы, эбонит и т.п.), для чистовых инструментов, работающих со средними скоростя- ми резания и малыми сечениями среза. Шлифуемость пониженная

Р12ФЗ Для чистовых и получистовых инструментов, работающих со средними скоростями резания; для материалов с повышенными абразивными свойствами; рекомендуется взамен сталей Р6Ф5 и Р14Ф4 как сталь луч- шей шлифуемости при примерно одинаковых режущих свойствах

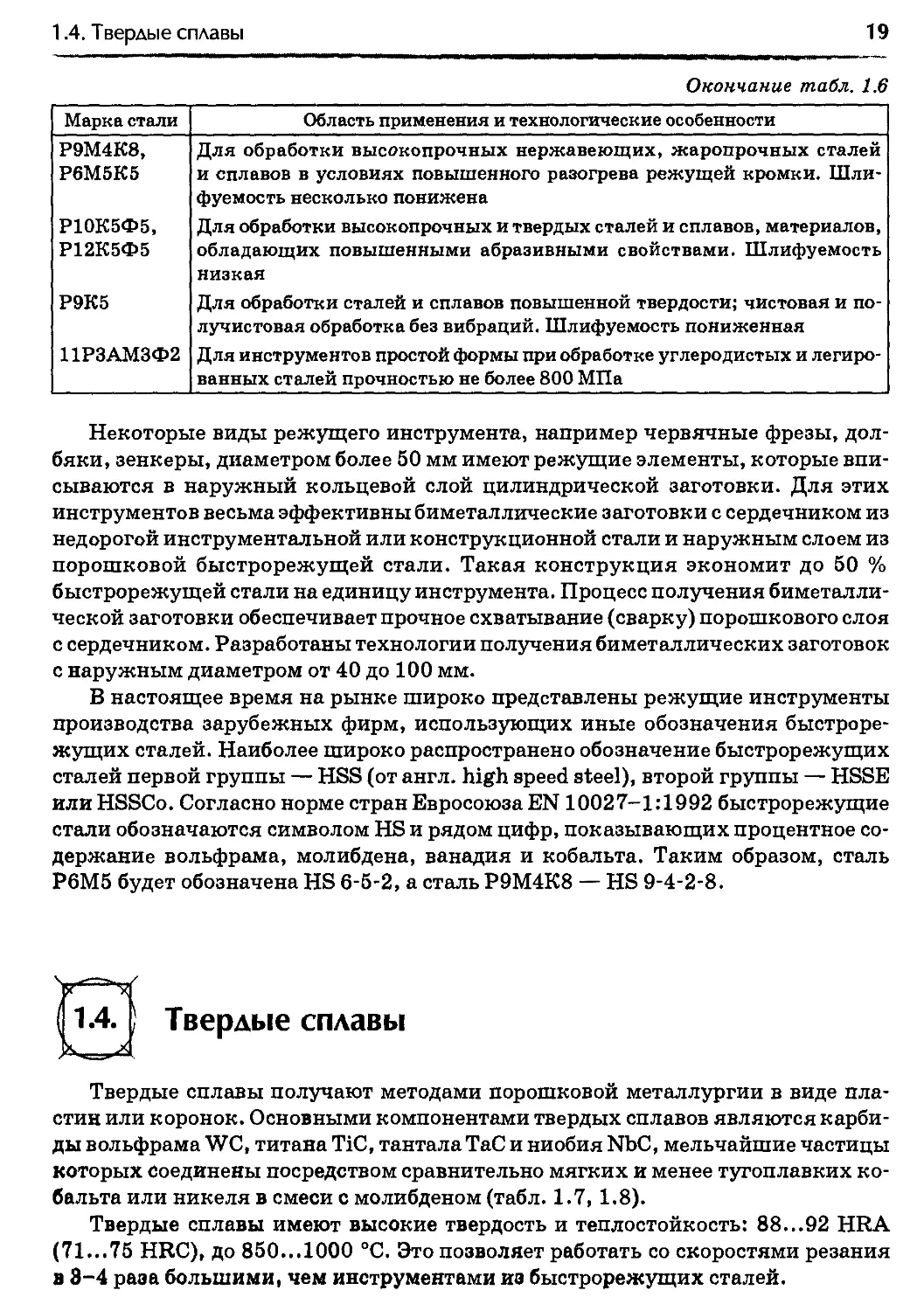

1.4. Твердые сплавы

19

Окончание табл. 1.6

Марка стали Область применения и технологические особенности

Р9М4К8, Р6М5К5 Р10К5Ф5, Р12К5Ф5 Р9К5 11РЗАМЗФ2 Для обработки высокопрочных нержавеющих, жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки. Шли- фуемость несколько понижена Для обработки высокопрочных и твердых сталей и сплавов, материалов, обладающих повышенными абразивными свойствами. Шлифуемость низкая Для обработки сталей и сплавов повышенной твердости; чистовая и по- лучистовая обработка без вибраций. Шлифуемость пониженная Для инструментов простой формы при обработке углеродистых и легиро- ванных сталей прочностью не более 800 МПа

Некоторые виды режущего инструмента, например червячные фрезы, дол-

бяки, зенкеры, диаметром более 50 мм имеют режущие элементы, которые впи-

сываются в наружный кольцевой слой цилиндрической заготовки. Для этих

инструментов весьма эффективны биметаллические заготовки с сердечником из

недорогой инструментальной или конструкционной стали и наружным слоем из

порошковой быстрорежущей стали. Такая конструкция экономит до 50 %

быстрорежущей стали на единицу инструмента. Процесс получения биметалли-

ческой заготовки обеспечивает прочное схватывание (сварку) порошкового слоя

с сердечником. Разработаны технологии получения биметаллических заготовок

с наружным диаметром от 40 до 100 мм.

В настоящее время на рынке широко представлены режущие инструменты

производства зарубежных фирм, использующих иные обозначения быстроре-

жущих сталей. Наиболее широко распространено обозначение быстрорежущих

сталей первой группы — HSS (от англ, high speed steel), второй группы — HSSE

или HSSCo. Согласно норме стран Евросоюза EN 10027-1:1992 быстрорежущие

стали обозначаются символом HS и рядом цифр, показывающих процентное со-

держание вольфрама, молибдена, ванадия и кобальта. Таким образом, сталь

Р6М5 будет обозначена HS 6-5-2, а сталь Р9М4К8 — HS Э-4-2-8.

Твердые сплавы

Твердые сплавы получают методами порошковой металлургии в виде пла-

стин или коронок. Основными компонентами твердых сплавов являются карби-

ды вольфрама WC, титана TiC, тантала ТаС и ниобия NbC, мельчайшие частицы

которых Соединены посредством сравнительно мягких и менее тугоплавких ко-

бальта или никеля в смеси с молибденом (табл. 1.7, 1.8).

Твердые сплавы имеют высокие твердость и теплостойкость: 88...92 HRA

(71...75 HRC), до 850...1000 °C. Это позволяет работать со скоростями резания

в S-4 раза большими, чем инструментами из быстрорежущих сталей.

20

Глава 1. Инструментальные материалы

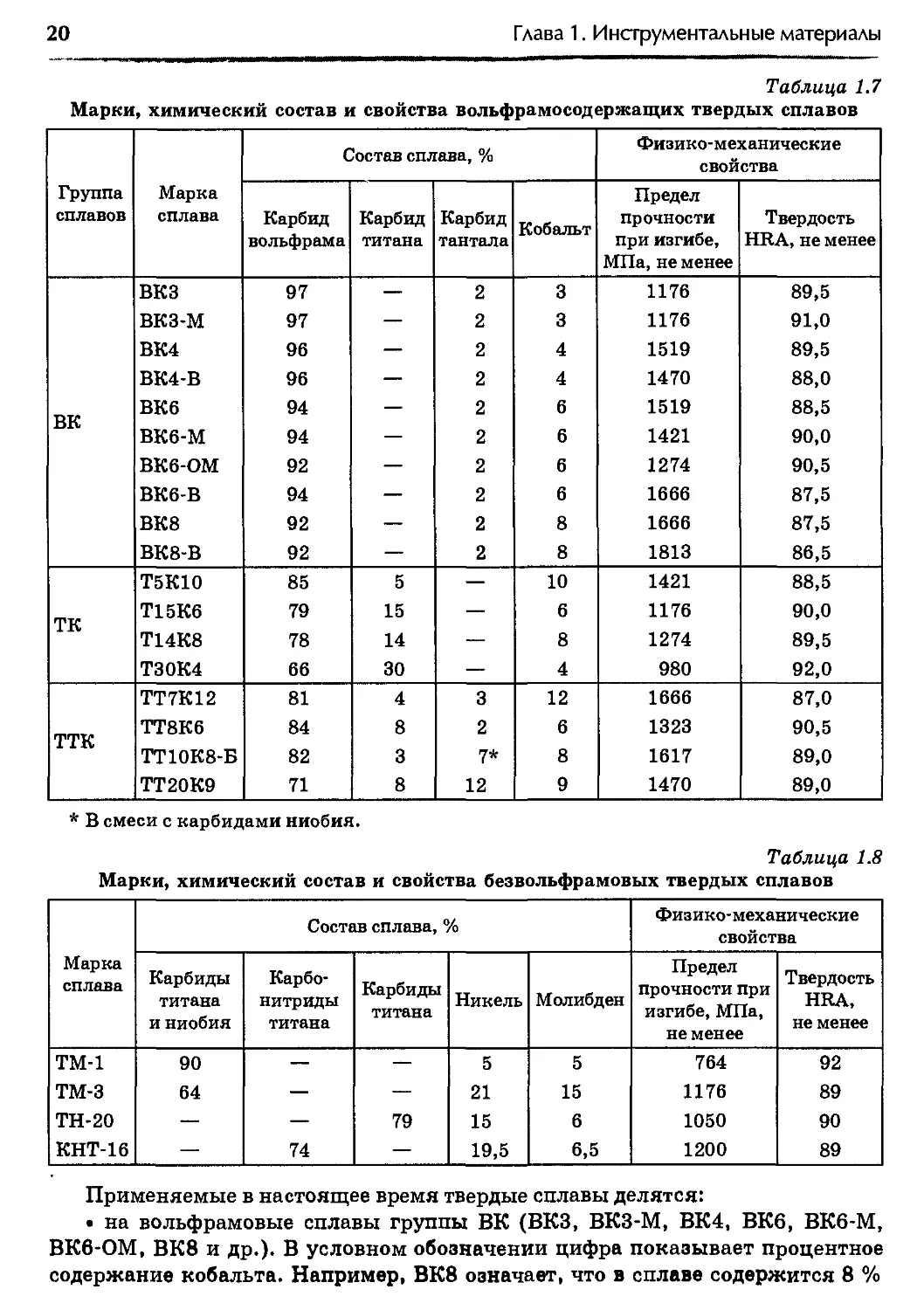

Таблица 1.7

Марки, химический состав и свойства вольфрамосодержащих твердых сплавов

Группа сплавов Марка сплава Состав сплава, % Физико-механические свойства

Карбид вольфрама Карбид титана Карбид тантала Кобальт Предел прочности при изгибе, МПа, не менее Твердость HRA, не менее

ВКЗ 97 — 2 3 1176 89,5

ВКЗ-М 97 — 2 3 1176 91,0

ВК4 96 — 2 4 1519 89,5

ВК4-В 96 — 2 4 1470 88,0

пт/* ВК6 94 — 2 6 1519 88,5

15 К ВК6-М 94 — 2 6 1421 90,0

ВК6-ОМ 92 — 2 6 1274 90,5

ВК6-В 94 — 2 6 1666 87,5

ВК8 92 — 2 8 1666 87,5

ВК8-В 92 — 2 8 1813 86,5

Т5К10 85 5 — 10 1421 88,5

Т15К6 79 15 — 6 1176 90,0

1 IV Т14К8 78 14 — 8 1274 89,5

Т30К4 66 30 — 4 980 92,0

ТТ7К12 81 4 3 12 1666 87,0

гргТИТ* ТТ8К6 84 8 2 6 1323 90,5

1 1IV ТТ10К8-Б 82 3 7* 8 1617 89,0

ТТ20К9 71 8 12 9 1470 89,0

* В смеси с карбидами ниобия.

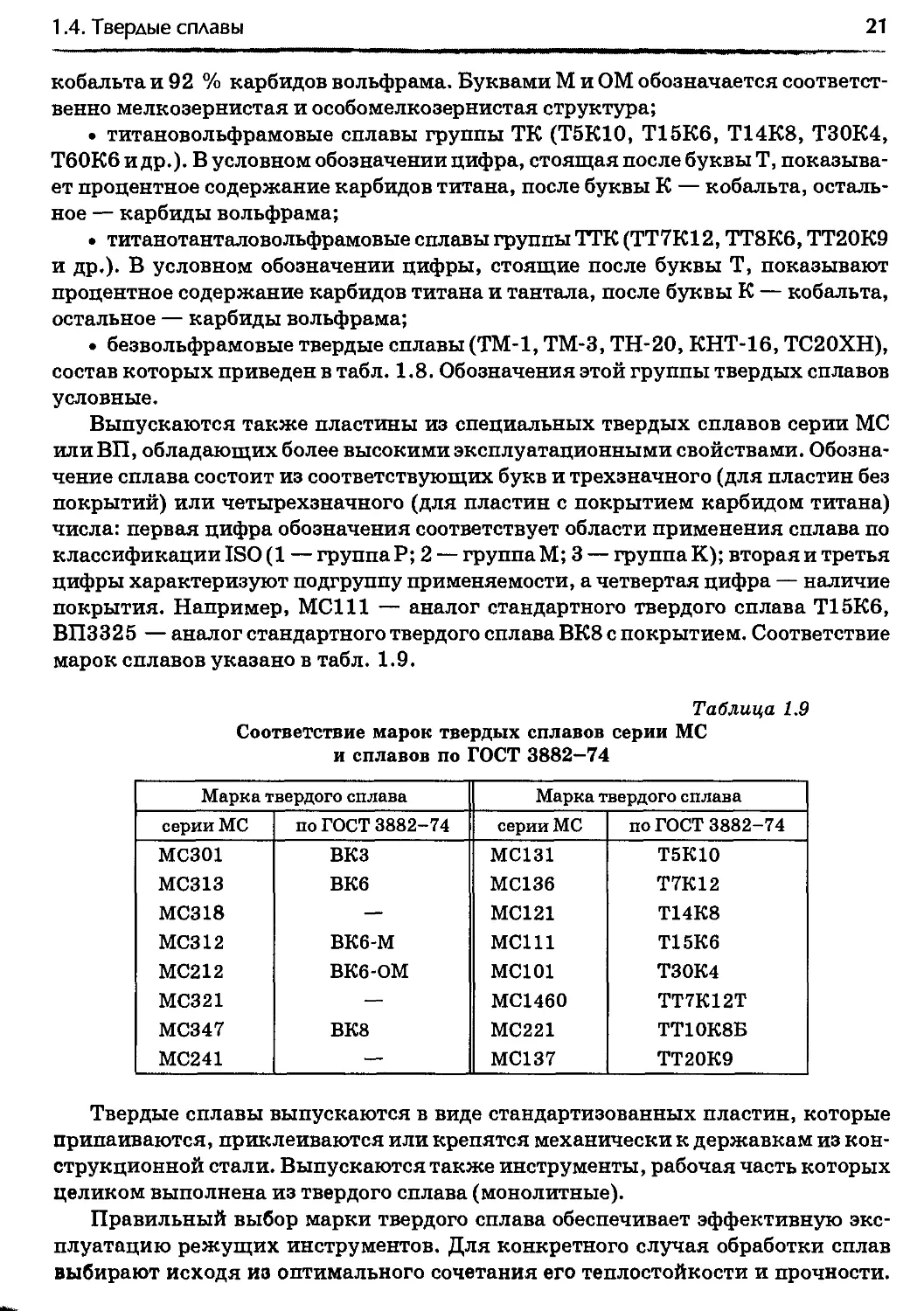

Таблица 1.8

Марки, химический состав и свойства безвольфрамовых твердых сплавов

Марка сплава Состав сплава, % Физико-механические свойства

Карбиды титана и ниобия Карбо- нитриды титана Карбиды титана Никель Молибден Предел прочности при изгибе, МПа, не менее Твердость HRA, не менее

ТМ-1 90 — — 5 5 764 92

тм-з 64 — — 21 15 1176 89

ТН-20 — — 79 15 6 1050 90

КНТ-16 — 74 — 19,5 6,5 1200 89

Применяемые в настоящее время твердые сплавы делятся:

• на вольфрамовые сплавы группы ВК (ВКЗ, ВКЗ-М, ВК4, ВК6, ВК6-М,

ВК6-ОМ, ВК8 и др.). В условном обозначении цифра показывает процентное

содержание кобальта. Например, ВК8 означает, что в сплаве содержится 8 %

1.4. Твердые сплавы

21

кобальта и 92 % карбидов вольфрама. Буквами М и ОМ обозначается соответст-

венно мелкозернистая и особомелкозернистая структура;

• титановольфрамовые сплавы группы ТК (Т5К10, Т15К6, Т14К8, Т30К4,

Т60К6 и др.). В условном обозначении цифра, стоящая после буквы Т, показыва-

ет процентное содержание карбидов титана, после буквы К — кобальта, осталь-

ное — карбиды вольфрама;

• титанотанталовольфрамовые сплавы группы ТТК (ТТ7К12, ТТ8К6, ТТ20К9

и др.). В условном обозначении цифры, стоящие после буквы Т, показывают

процентное содержание карбидов титана и тантала, после буквы К — кобальта,

остальное — карбиды вольфрама;

• безвольфрамовые твердые сплавы (ТМ-1, ТМ-3, ТН-20, КНТ-16, ТС20ХН),

состав которых приведен в табл. 1.8. Обозначения этой группы твердых сплавов

условные.

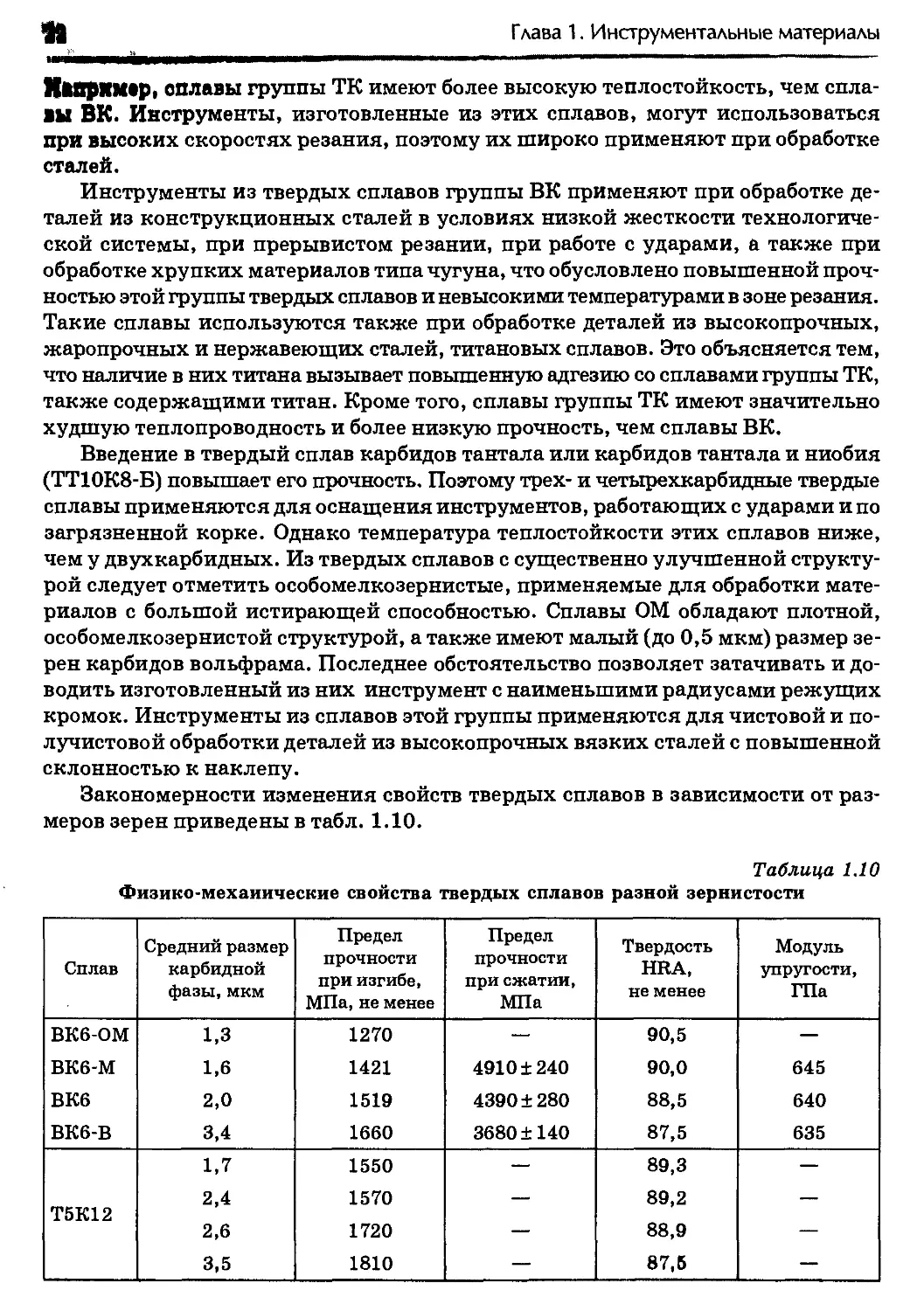

Выпускаются также пластины из специальных твердых сплавов серии МС

или ВП, обладающих более высокими эксплуатационными свойствами. Обозна-

чение сплава состоит из соответствующих букв и трехзначного (для пластин без

покрытий) или четырехзначного (для пластин с покрытием карбидом титана)

числа: первая цифра обозначения соответствует области применения сплава по

классификации ISO (1 — группа Р; 2 — группа М; 3 — группа К); вторая и третья

цифры характеризуют подгруппу применяемости, а четвертая цифра — наличие

покрытия. Например, MCI 11 — аналог стандартного твердого сплава Т15К6,

ВП3325 — аналог стандартного твердого сплава ВК8 с покрытием. Соответствие

марок сплавов указано в табл. 1.9.

Таблица 1.9

Соответствие марок твердых сплавов серии МС

и сплавов по ГОСТ 3882—74

Марка твердого сплава Марка твердого сплава

серии МС по ГОСТ 3882-74 серии МС по ГОСТ 3882-74

МС301 ВКЗ МС131 Т5К10

МС313 ВК6 МС136 Т7К12

МС318 — МС121 Т14К8

МСЗ 12 ВК6-М MCI 11 Т15К6

МС212 ВК6-ОМ МС101 Т30К4

МСЗ 21 — МС1460 ТТ7К12Т

МС347 ВК8 МС221 ТТ10К8Б

МС241 — МС137 ТТ20К9

Твердые сплавы выпускаются в виде стандартизованных пластин, которые

припаиваются, приклеиваются или крепятся механически к державкам из кон-

струкционной стали. Выпускаются также инструменты, рабочая часть которых

целиком выполнена из твердого сплава (монолитные).

Правильный выбор марки твердого сплава обеспечивает эффективную экс-

плуатацию режущих инструментов. Для конкретного случая обработки сплав

выбирают исходя из оптимального сочетания его теплостойкости и прочности.

Глава 1. Инструментальные материалы

...ми— । । ........................... 1 ................

НМДОМйр, сплавы группы ТК имеют более высокую теплостойкость, чем спла-

вы ВК. Инструменты, изготовленные из этих сплавов, могут использоваться

при высоких скоростях резания, поэтому их широко применяют при обработке

сталей.

Инструменты из твердых сплавов группы ВК применяют при обработке де-

талей из конструкционных сталей в условиях низкой жесткости технологиче-

ской системы, при прерывистом резании, при работе с ударами, а также при

обработке хрупких материалов типа чугуна, что обусловлено повышенной проч-

ностью этой группы твердых сплавов и невысокими температурами в зоне резания.

Такие сплавы используются также при обработке деталей из высокопрочных,

жаропрочных и нержавеющих сталей, титановых сплавов. Это объясняется тем,

что наличие в них титана вызывает повышенную адгезию со сплавами группы ТК,

также содержащими титан. Кроме того, сплавы группы ТК имеют значительно

худшую теплопроводность и более низкую прочность, чем сплавы ВК.

Введение в твердый сплав карбидов тантала или карбидов тантала и ниобия

(ТТ10К8-Б) повышает его прочность. Поэтому трех- и четырехкарбидные твердые

сплавы применяются для оснащения инструментов, работающих с ударами и по

загрязненной корке. Однако температура теплостойкости этих сплавов ниже,

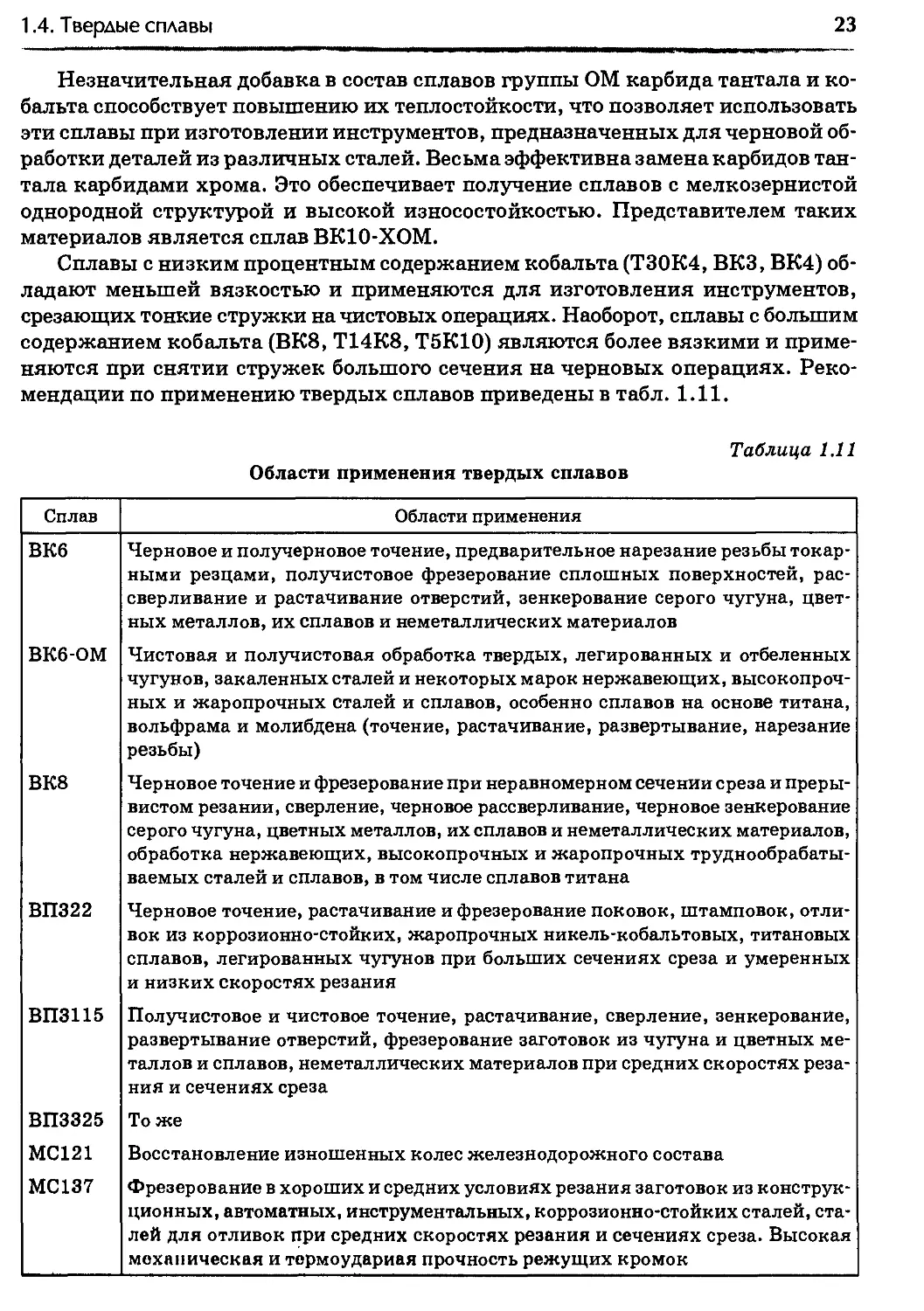

чем у двухкарбидных. Из твердых сплавов с существенно улучшенной структу-

рой следует отметить особомелкозернистые, применяемые для обработки мате-

риалов с большой истирающей способностью. Сплавы ОМ обладают плотной,

особомелкозернистой структурой, а также имеют малый (до 0,5 мкм) размер зе-

рен карбидов вольфрама. Последнее обстоятельство позволяет затачивать и до-

водить изготовленный из них инструмент с наименьшими радиусами режущих

кромок. Инструменты из сплавов этой группы применяются для чистовой и по-

лучистовой обработки деталей из высокопрочных вязких сталей с повышенной

склонностью к наклепу.

Закономерности изменения свойств твердых сплавов в зависимости от раз-

меров зерен приведены в табл. 1.10.

Таблица 1.10

Физико-мехаиические свойства твердых сплавов разной зернистости

Сплав Средний размер карбидной фазы, мкм Предел прочности при изгибе, МПа, не менее Предел прочности при сжатии, МПа Твердость HRA, не менее Модуль упругости, ГПа

ВК6-ОМ 1,3 1270 — 90,5 —

ВК6-М 1,6 1421 4910 ±240 90,0 645

ВК6 2,0 1519 4390 ±280 88,5 640

ВК6-В 3,4 1660 3680 ±140 87,5 635

1,7 1550 — 89,3 —

Т5К12 2,4 1570 — 89,2 —

2,6 1720 — 88,9 —

3,5 1810 — 87,5 —

1.4. Твердые сплавы

23

Незначительная добавка в состав сплавов группы ОМ карбида тантала и ко-

бальта способствует повышению их теплостойкости, что позволяет использовать

эти сплавы при изготовлении инструментов, предназначенных для черновой об-

работки деталей из различных сталей. Весьма эффективна замена карбидов тан-

тала карбидами хрома. Это обеспечивает получение сплавов с мелкозернистой

однородной структурой и высокой износостойкостью. Представителем таких

материалов является сплав ВК10-ХОМ.

Сплавы с низким процентным содержанием кобальта (Т30К4, ВКЗ, ВК4) об-

ладают меньшей вязкостью и применяются для изготовления инструментов,

срезающих тонкие стружки на чистовых операциях. Наоборот, сплавы с большим

содержанием кобальта (ВК8, Т14К8, Т5К10) являются более вязкими и приме-

няются при снятии стружек большого сечения на черновых операциях. Реко-

мендации по применению твердых сплавов приведены в табл. 1.11.

Таблица 1.11

Области применения твердых сплавов

Сплав Области применения

ВК6 Черновое и получерновое точение, предварительное нарезание резьбы токар- ными резцами, получистовое фрезерование сплошных поверхностей, рас- сверливание и растачивание отверстий, зенкерование серого чугуна, цвет- ных металлов, их сплавов и неметаллических материалов

ВК6-ОМ Чистовая и получистовая обработка твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих, высокопроч- ных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена (точение, растачивание, развертывание, нарезание резьбы)

ВК8 Черновое точение и фрезерование при неравномерном сечении среза и преры- вистом резании, сверление, черновое рассверливание, черновое зенкерование серого чугуна, цветных металлов, их сплавов и неметаллических материалов, обработка нержавеющих, высокопрочных и жаропрочных труднообрабаты- ваемых сталей и сплавов, в том числе сплавов титана

ВП322 Черновое точение, растачивание и фрезерование поковок, штамповок, отли- вок из коррозионно-стойких, жаропрочных никель-кобальтовых, титановых сплавов, легированных чугунов при больших сечениях среза и умеренных и низких скоростях резания

ВП3115 Получистовое и чистовое точение, растачивание, сверление, зенкерование, развертывание отверстий, фрезерование заготовок из чугуна и цветных ме- таллов и сплавов, неметаллических материалов при средних скоростях реза- ния и сечениях среза

ВП3325 То же

МС121 Восстановление изношенных колес железнодорожного состава

МС137 Фрезерование в хороших и средних условиях резания заготовок из конструк- ционных, автоматных, инструментальных, коррозионно-стойких сталей, ста- лей для отливок при средних скоростях резания и сечениях среза. Высокая механическая и термоудариая прочность режущих кромок

24

Глава 1. Инструментальные материалы

Продолжение табл. 1.11

Сплав Области применения

МС146 МС221 МС321 МС146, МС1465 МС1466 МС2215 МС2216 МС3215 МС3216 Т5К10 Т14К8 Т15К6 Для тяжелого чернового точения, растачивания, сверления, зенкерования, строгания, фрезерования отливок, штамповок и поковок из конструкцион- ных, инструментальных и коррозионно-стойких сталей, сталей для отливок при средних и малых скоростях резания и больших сечениях среза. Высокая механическая и термоударная прочность режущих кромок Для получистового и чернового точения, развертывания, резьбонарезания, фрезерования заготовок из коррозионно-стойких сталей, жаропрочных и ти- тановых сплавов, стальных отливок, конструкционных сталей. Высокие скорости резания, средние сечения среза. Высокая износостойкость и меха- ническая прочность режущих кромок Для получистового и чернового точения, растачивания, сверления, зенкеро- вания, развертывания отверстий, резьбонарезания и фрезерования загото- вок из чугунов и цветных металлов и сплавов, неметаллических материалов при средних скоростях резания и сечениях среза. Высокая механическая и термоударная прочность режущих кромок Получистовая и черновая обработка стали, стального литья, в том числе не- ржавеющих аустенитных и жаропрочных сталей. Низкие скорости резания при неблагоприятных условиях обработки, увеличенное сечение среза Получистовое и чистовое фрезерование стали. Скорость резания средняя и низкая. Сечение среза среднее и большое Чистовая и получистовая обработка стали при повышенной скорости реза- ния и среднем сечении среза Чистовое фрезерование стали. Скорость резания и сечение среза средние Точение, растачивание, фрезерование, сверление серого и ковкого чугуна, некоторых коррозионно-стойких и жаростойких сталей и сплавов Чистовое и получистовое фрезерование чугуна. Скорость резания высокая и средняя Черновое точение при неравномерном сечении среза и прерывистом резании, фасонное точение, отрезка токарными резцами, чистовое строгание, черновое фрезерование прерывистых поверхностей и другие виды обработки углеро- дистых и легированных сталей, преимущественно в виде поковок, штампо- вок и отливок по корке и окалине Черновое точение при неравномерном сечении среза и непрерывном резании, получистовое и чистовое точение при прерывистом резании, черновое фрезеро- вание сплошных поверхностей, рассверливание литых и кованых отверстий, черновое зенкерование и другие виды обработки углеродистых и легирован- ных сталей Получерновое точение при непрерывном резании, чистовое точение при пре- рывистом резании, нарезание резьбы токарными резцами и вращающимися головками, получистовое и чистовое фрезерование сплошных поверхностей, рассверливание и растачивание предварительно обработанных отверстий, чистовое зенкерование, развертывание и другие аналогичные виды обработ- ки углеродистых и легированных сталей

1.4. Твердые сплавы

25

Окончание табл. 1.11

Сплав Области применения

Т30К4 Чистовое точение с малым сечением среза (типа алмазной обработки), наре- зание резьбы, развертывание отверстий в незакаленных и закаленных угле- родистых сталях

ТС1Т Сплав повышенной надежности для точения стали в неблагоприятных усло- виях

ТС1Ф Сплав повышенной надежности для получистового и чернового фрезерова- ния стали

ТТ7К12 Тяжелое черновое точение стальных поковок, все виды строгания углероди- стых и легированных сталей, сверление отверстий в стали

ТН20 Чистовая и получистовая обработка низколегированных и углеродистых сталей, цветных металлов и сплавов на основе меди, чугунов, никелевых сплавов, полиэтилена

КНТ16 Получистовая обработка тех же материалов

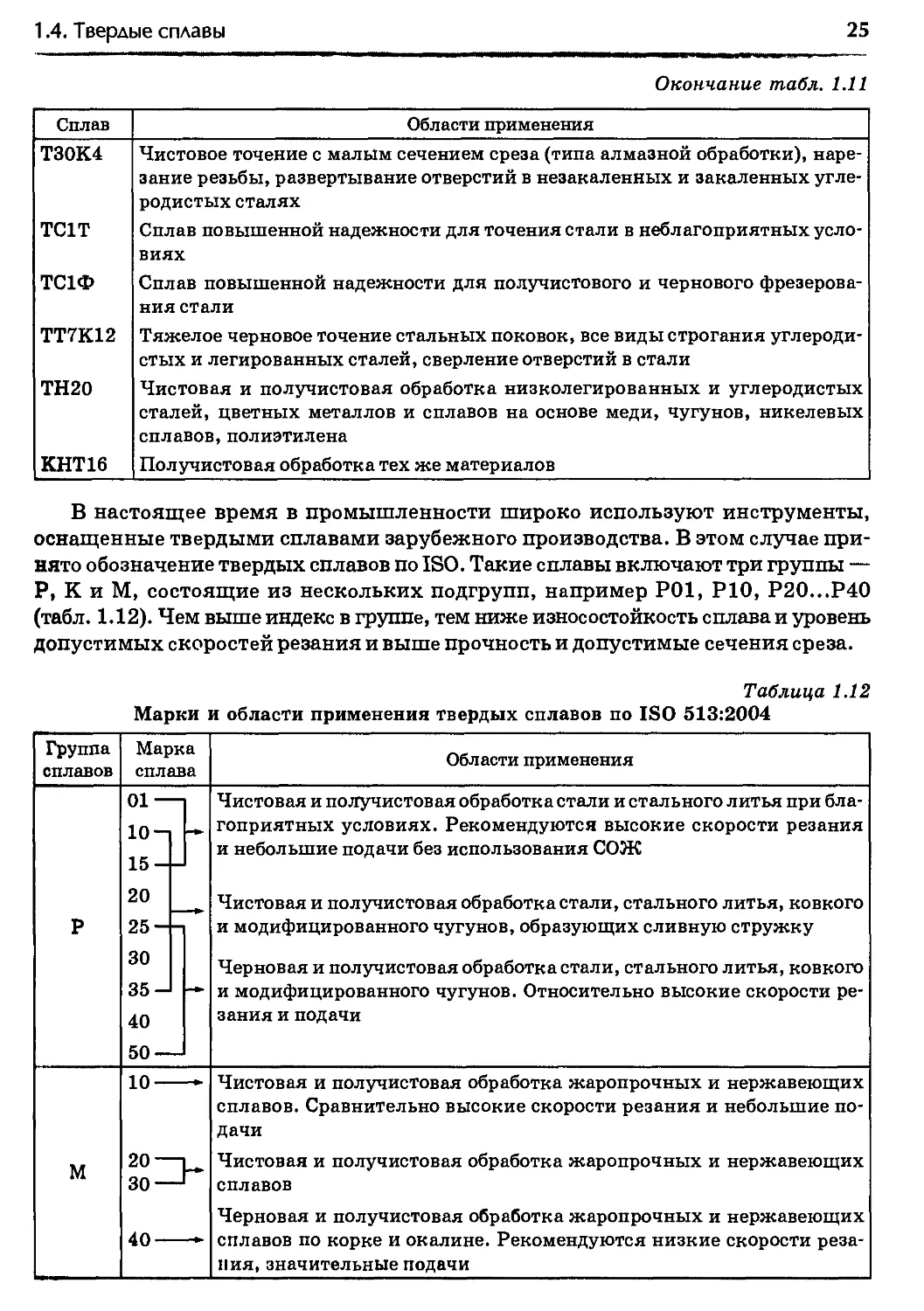

В настоящее время в промышленности широко используют инструменты,

оснащенные твердыми сплавами зарубежного производства. В этом случае при-

нято обозначение твердых сплавов по ISO. Такие сплавы включают три группы —

Р, К и М, состоящие из нескольких подгрупп, например Р01, PIO, Р20...Р40

(табл. 1.12). Чем выше индекс в группе, тем ниже износостойкость сплава и уровень

допустимых скоростей резания и выше прочность и допустимые сечения среза.

Таблица 1.12

Марки и области применения твердых сплавов по ISO 513:2004

Группа сплавов Марка сплава Области применения

р 01 Ю-1 15-- 20 25 — 30 35-1 40 50 — — Чистовая и получистовая обработка стали и стального литья при бла- гоприятных условиях. Рекомендуются высокие скорости резания и небольшие подачи без использования СОЖ Чистовая и получистовая обработка стали, стального литья, ковкого и модифицированного чугунов, образующих сливную стружку Черновая и получистовая обработка стали, стального литья, ковкого и модифицированного чугунов. Относительно высокие скорости ре- зания и подачи

м 10 20—L. 30— 40 Чистовая и получистовая обработка жаропрочных и нержавеющих сплавов. Сравнительно высокие скорости резания и небольшие по- дачи Чистовая и получистовая обработка жаропрочных и нержавеющих сплавов Черновая и получистовая обработка жаропрочных и нержавеющих сплавов по корке и окалине. Рекомендуются низкие скорости реза- ния, значительные подачи

26

Глава 1. Инструментальные материалы

Окончание табл. 1.12

Группа сплавов Марка сплава Области применения

к ОХ- 05— 10-| 15 20- 25-- 30-1 —1» Чистовая и получистовая обработка легированного чугуна, медных сплавов Чистовая и получистовая обработка серого чугуна, обработка ковко- го и модифицированного чугунов Обработка чугунов и медных сплавов в неблагоприятных условиях. Рекомендуются невысокие скорости резания, значительные подачи

Таблица 1.13

Классификация и области применения* твердых сплавов по ISO 513:2004

Обозначение группы твердых сплавов Группа обрабатываемых материалов

Р (Р01, Р20, Р20, РЗО, Р40, Р50) М(М10, М20, МЗО) К(К01,К10,К20,К30) N(N01,N10, N20, N30) S(S01,S10,S20,S30) Н (Н01, НЮ, Н20, НЗО) Углеродистые и легированные конструкционные и инструментальные стали Нержавеющие стали аустенитного класса Чугуны серые и ковкие Медь, алюминий и их сплавы, пластмассы Жаропрочные и титановые сплавы Стали и чугуны в закаленном состоянии

* В зависимости от вида обработки (точение, сверление, фрезерование) области приме-

нения твердых сплавов могут изменяться.

Таблица 1.14

Взаимное соответствие марок твердых сплавов

Марка сплава поISO Марка сплава по ГОСТ 3282-74

Группа Подгруппа Без покрытия С покрытием

01 Т30К4 —

10 Т14К6 —

Р 20 Т14К8 —

25 МС137 МС1460

30 Т5К10, МС131 МС2210

40 МС146 —

М 20 МС221 МС2210

30 ВКЮ-ОМ —

10 ВК6-ОМ, МС313 МС3210

К 20 МС318, ВК6.МС321 —

30 ВК8, ВК8М —

1.5. Минералокерамика 27

В последнее время в результате совершенствования химического состава

твердых сплавов увеличено количество их групп и принята новая классифика-

ция (табл. 1.13).

Соответствие различных марок твердых сплавов приведено в табл. 1.14.

Минералокерамика

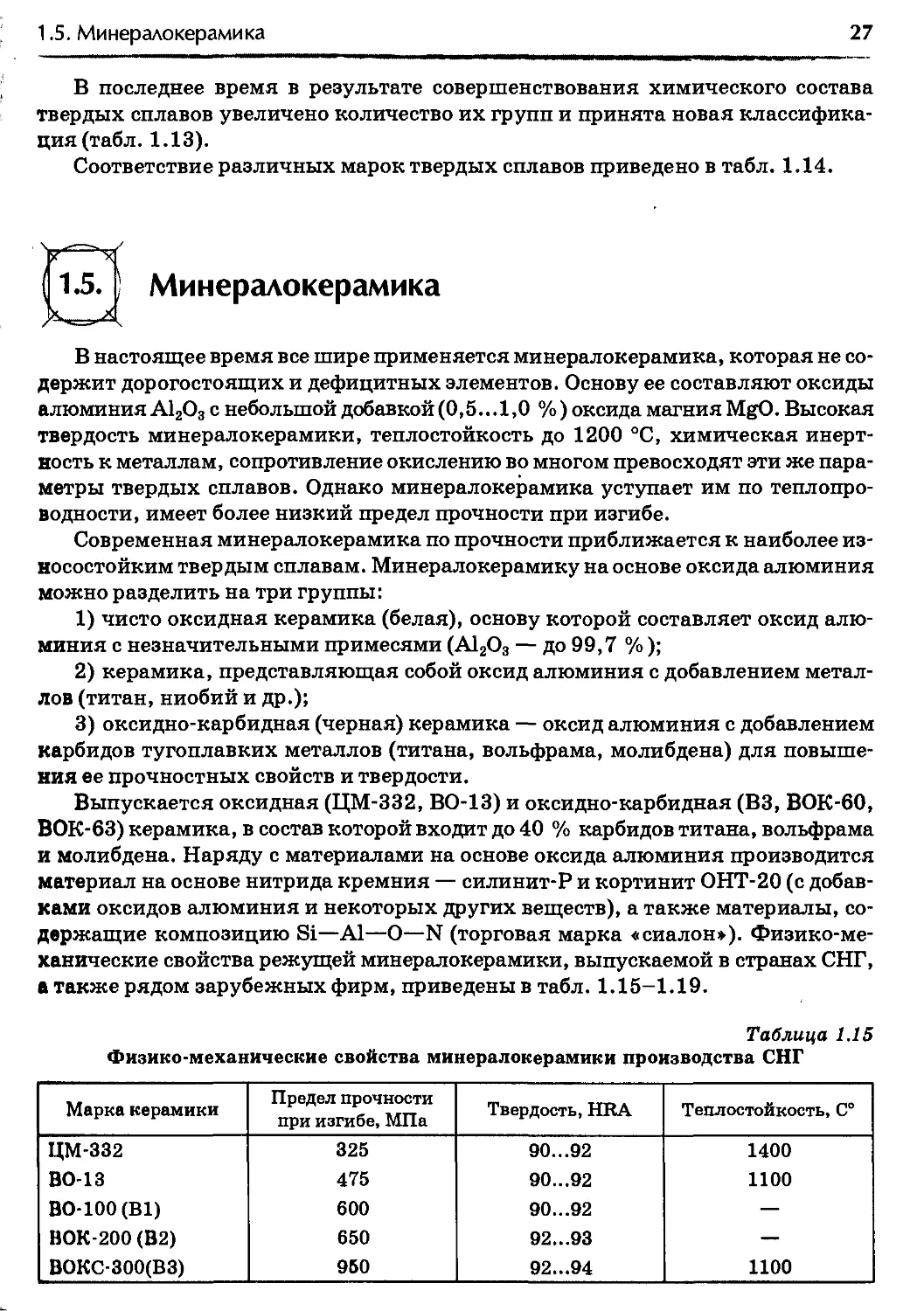

В настоящее время все шире применяется минералокерамика, которая не со-

держит дорогостоящих и дефицитных элементов. Основу ее составляют оксиды

алюминия А12О3 с небольшой добавкой (0,5... 1,0 %) оксида магния MgO. Высокая

твердость минералокерамики, теплостойкость до 1200 °C, химическая инерт-

ность к металлам, сопротивление окислению во многом превосходят эти же пара-

метры твердых сплавов. Однако минералокерамика уступает им по теплопро-

водности, имеет более низкий предел прочности при изгибе.

Современная минералокерамика по прочности приближается к наиболее из-

носостойким твердым сплавам. Минералокерамику на основе оксида алюминия

можно разделить на три группы:

1) чисто оксидная керамика (белая), основу которой составляет оксид алю-

миния с незначительными примесями (А12О3 — до 99,7 %);

2) керамика, представляющая собой оксид алюминия с добавлением метал-

лов (титан, ниобий и др.);

3) оксидно-карбидная (черная) керамика — оксид алюминия с добавлением

карбидов тугоплавких металлов (титана, вольфрама, молибдена) для повыше-

ния ее прочностных свойств и твердости.

Выпускается оксидная (ЦМ-332, ВО-13) и оксидно-карбидная (ВЗ, ВОК-60,

ВОК-63) керамика, в состав которой входит до 40 % карбидов титана, вольфрама

и молибдена. Наряду с материалами на основе оксида алюминия производится

материал на основе нитрида кремния — силинит-Р и кортинит ОНТ-20 (с добав-

ками оксидов алюминия и некоторых других веществ), а также материалы, со-

держащие композицию Si—Al—О—N (торговая марка «сиалон»). Физико-ме-

ханические свойства режущей минералокерамики, выпускаемой в странах СНГ,

а также рядом зарубежных фирм, приведены в табл. 1.15-1.19.

Таблица 1.15

Физико-механические свойства минералокерамики производства СНГ

Марка керамики Предел прочности при изгибе, МПа Твердость, HRA Теплостойкость, С°

ЦМ-332 325 90...92 1400

ВО-13 475 90...92 1100

ВО-100 (В1) 600 90...92 —

ВОК-200 (В2) 650 92...93 —

ВОКС-ЗОО(ВЗ) 950 92...94 1100

28

Глава 1. Инструментальные материалы

Окончание табл. 1.15

Марка керамики Предел прочности при изгибе, МПа Твердость, HRA Теплостойкость, С°

ВШ-75 600 — —

ВОК-60 675 — —

ВОК-63 650 92...94 1100

ВОК-71 700 92...94 —

ТВИН-200 750 92...93,5 1100

ТВИН-400 850 92...94 —

ОНТ-20 700 92...94 1200

Силинит-Р — 94...96 1200

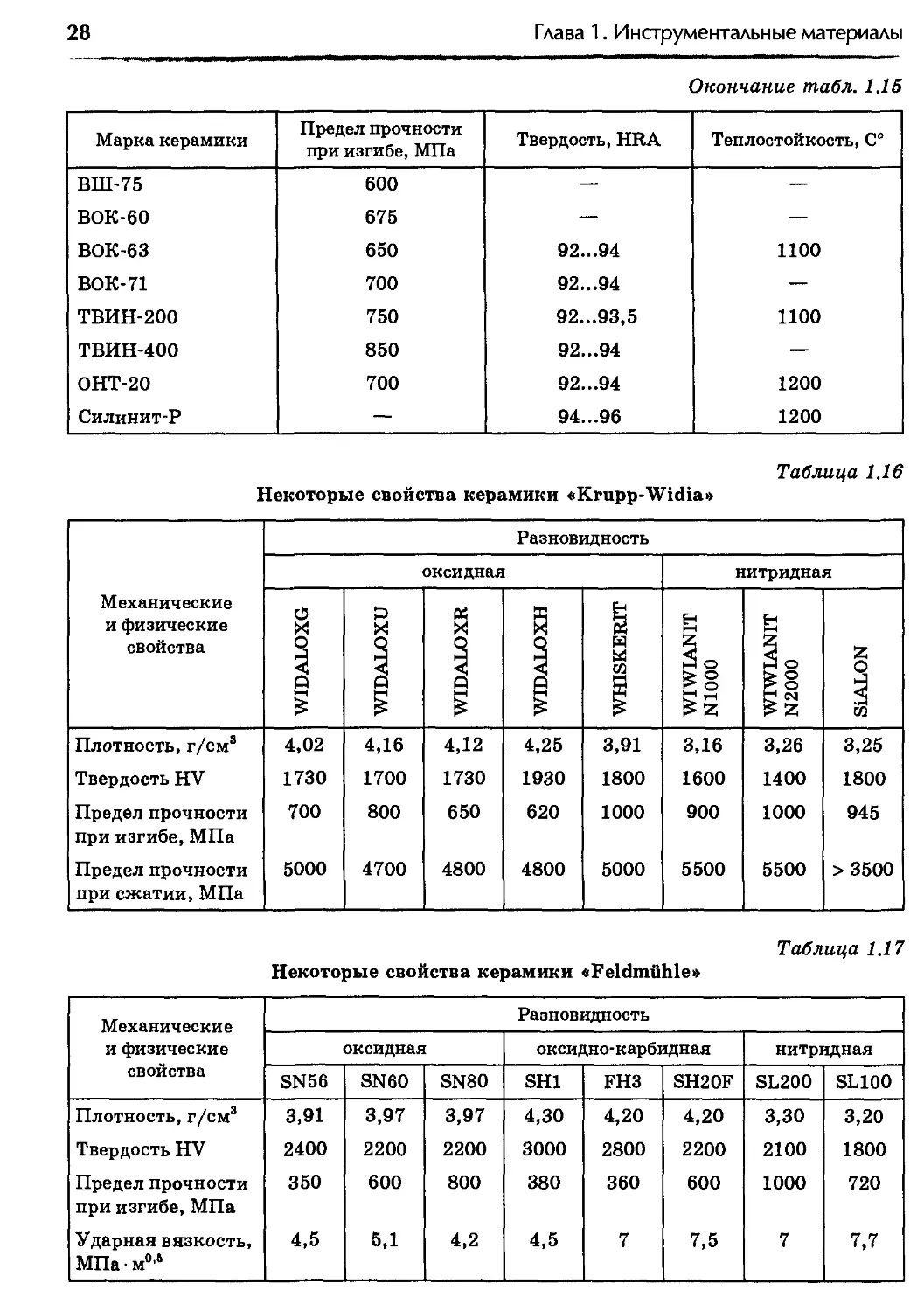

Таблица 1.16

Некоторые свойства керамики «Krupp-Widia»

Механические и физические свойства Разновидность

оксидная нитридная

WIDALOXG WIDALOXU WIDALOXR WIDALOXH WHISKERIT WIWIANIT N1000 WIWIANIT N2000 SiALON

Плотность, г/см3 4,02 4,16 4,12 4,25 3,91 3,16 3,26 3,25

Твердость HV 1730 1700 1730 1930 1800 1600 1400 1800

Предел прочности при изгибе, МПа 700 800 650 620 1000 900 1000 945

Предел прочности при сжатии, МПа 5000 4700 4800 4800 5000 5500 5500 > 3500

Таблица 1.17

Некоторые свойства керамики «Feldmfihle»

Механические и физические свойства Разновидность

оксидная оксидно-карбидная нитридная

SN56 SN60 SN80 SH1 FH3 SH20F SL200 SL100

Плотность, г/см3 3,91 3,97 3,97 4,30 4,20 4,20 3,30 3,20

Твердость HV 2400 2200 2200 3000 2800 2200 2100 1800

Предел прочности при изгибе, МПа 350 600 800 380 360 600 1000 720

Ударная вязкость, МПам0,3 4,5 5,1 4,2 4,5 7 7,5 7 7,7

1.5. Минералокерамика

29

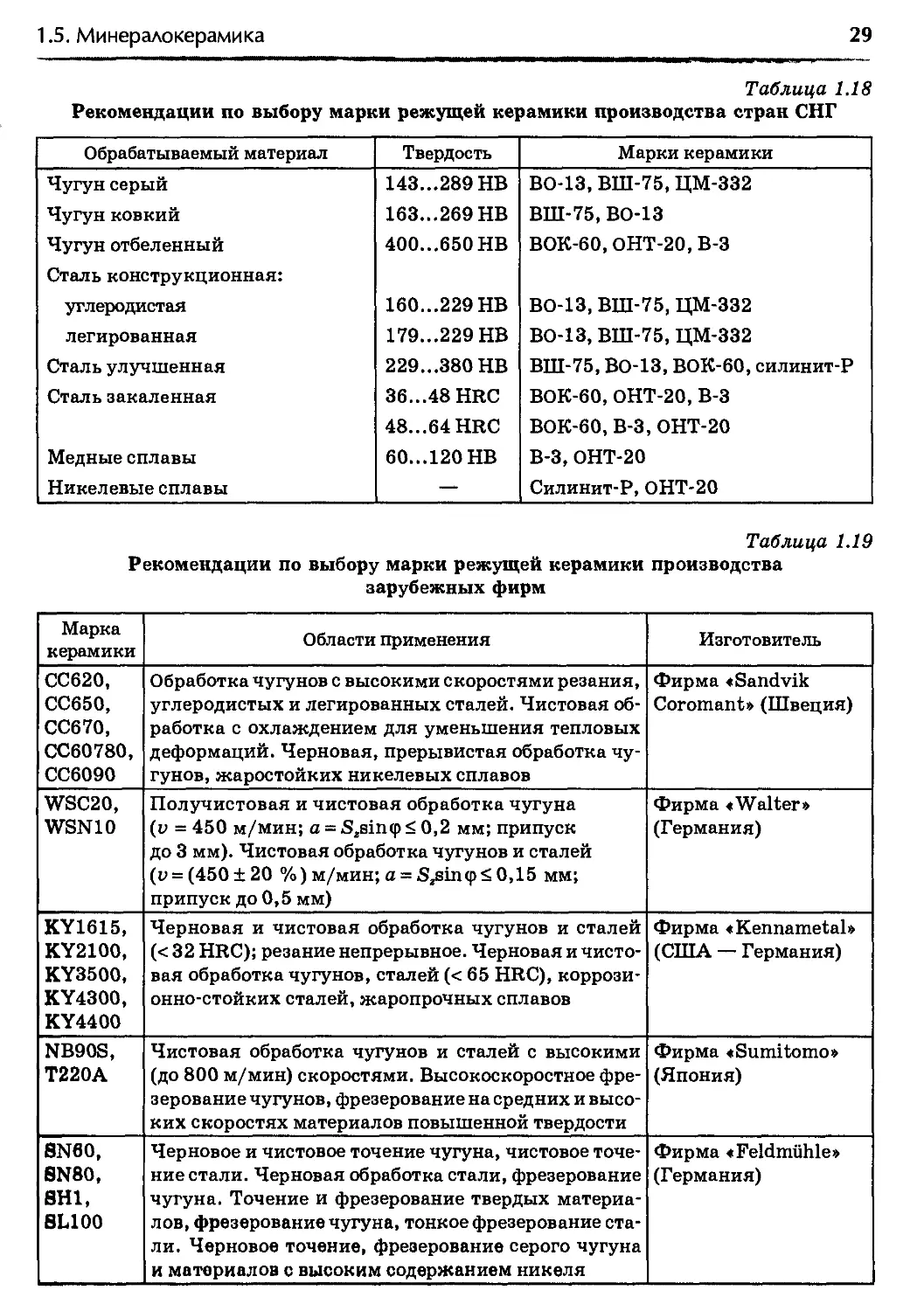

Таблица 1.18

Рекомендации по выбору марки режущей керамики производства стран СНГ

Обрабатываемый материал Твердость Марки керамики

Чугун серый Чугун ковкий Чугун отбеленный Сталь конструкционная: углеродистая легированная Сталь улучшенная Сталь закаленная Медные сплавы Никелевые сплавы 143...289 НВ 163...269 НВ 400...650 НВ 160...229 НВ 179...229 НВ 229...380 НВ 36...48HRC 48...64HRC 60...120 НВ ВО-13, ВШ-75, ЦМ-332 ВШ-75, ВО-13 ВОК-60, ОНТ-20, В-3 ВО-13, ВШ-75, ЦМ-332 ВО-13, ВШ-75, ЦМ-332 ВШ-75, ВО-13, ВОК-60, силинит-Р ВОК-60, ОНТ-20, В-3 ВОК-60, В-3, ОНТ-20 В-3, ОНТ-20 Силинит-Р, ОНТ-20

Таблица 1.19

Рекомендации по выбору марки режущей керамики производства

зарубежных фирм

Марка керамики Области применения Изготовитель

СС620, СС650, СС670, СС60780, СС6090 Обработка чугунов с высокими скоростями резания, углеродистых и легированных сталей. Чистовая об- работка с охлаждением для уменьшения тепловых деформаций. Черновая, прерывистая обработка чу- гунов, жаростойких никелевых сплавов Фирма «Sandvik Coromant» (Швеция)

WSC20, WSN10 Получистовая и чистовая обработка чугуна (о = 450 м/мин; а = S2sin<p <0,2 мм; припуск до 3 мм). Чистовая обработка чугунов и сталей (о = (450 ± 20 %) м/мин; а = Szsin<pS 0,15 мм; припуск до 0,5 мм) Фирма «Walter» (Германия)

KY1615, KY2100, KY3500, KY4300, KY4400 Черновая и чистовая обработка чугунов и сталей (< 32 HRC); резание непрерывное. Черновая и чисто- вая обработка чугунов, сталей (< 65 HRC), коррози- онно-стойких сталей, жаропрочных сплавов Фирма «Kennametal» (США — Германия)

NB90S, Т220А Чистовая обработка чугунов и сталей с высокими (до 800 м/мин) скоростями. Высокоскоростное фре- зерование чугунов, фрезерование на средних и высо- ких скоростях материалов повышенной твердости Фирма «Sumitomo» (Япония)

SN60, SN80, SH1, 8L100 Черновое и чистовое точение чугуна, чистовое точе- ние стали. Черновая обработка стали, фрезерование чугуна. Точение и фрезерование твердых материа- лов, фрезерование чугуна, тонкое фрезерование ста- ли. Черновое точение, фрезерование серого чугуна и материалов с высоким содержанием никеля Фирма «Feldmuhle» (Германия)

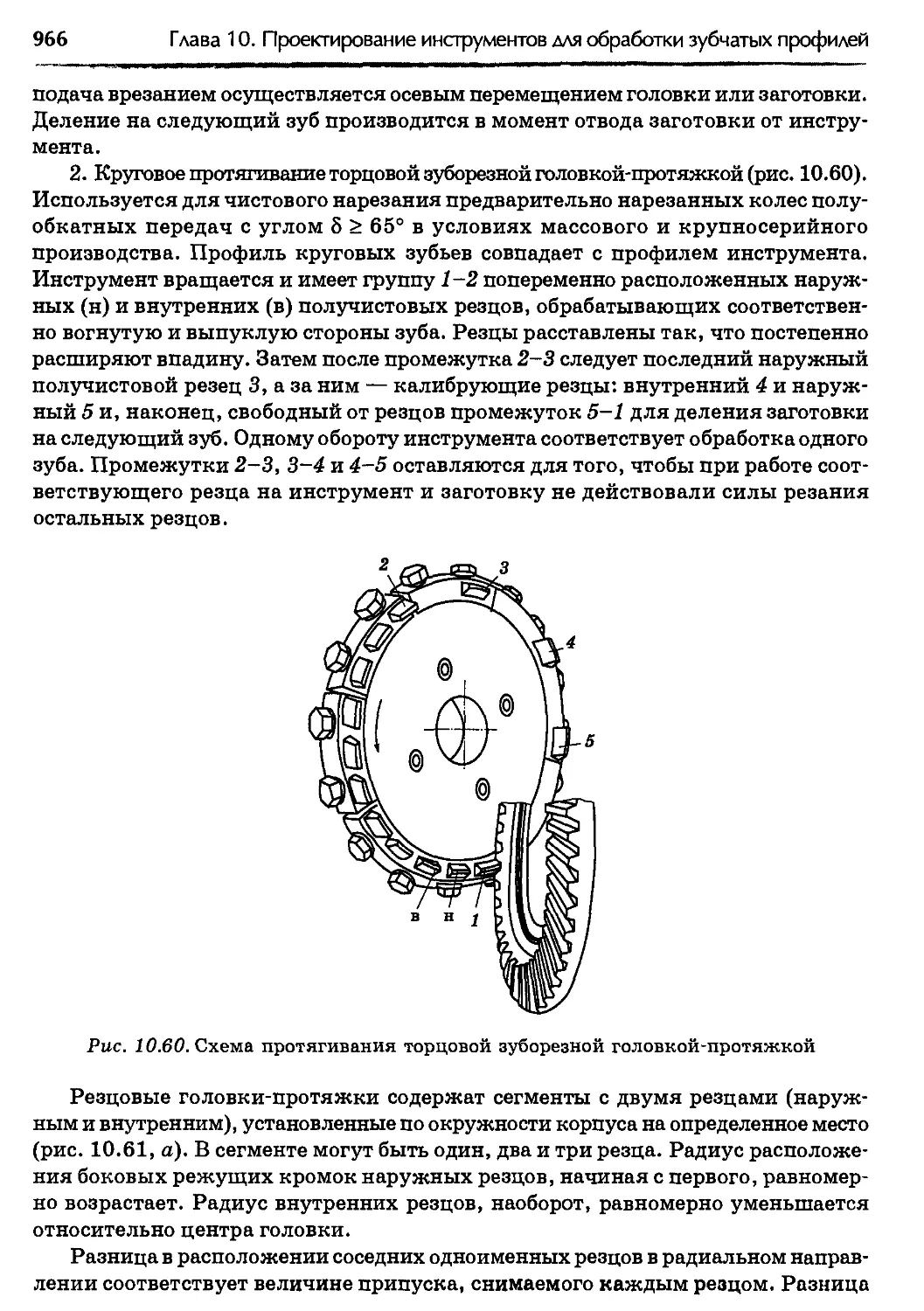

30 Глава 1. Инструментальные материалы

Высокие режущие свойства инструментов из минералокерамики проявля-

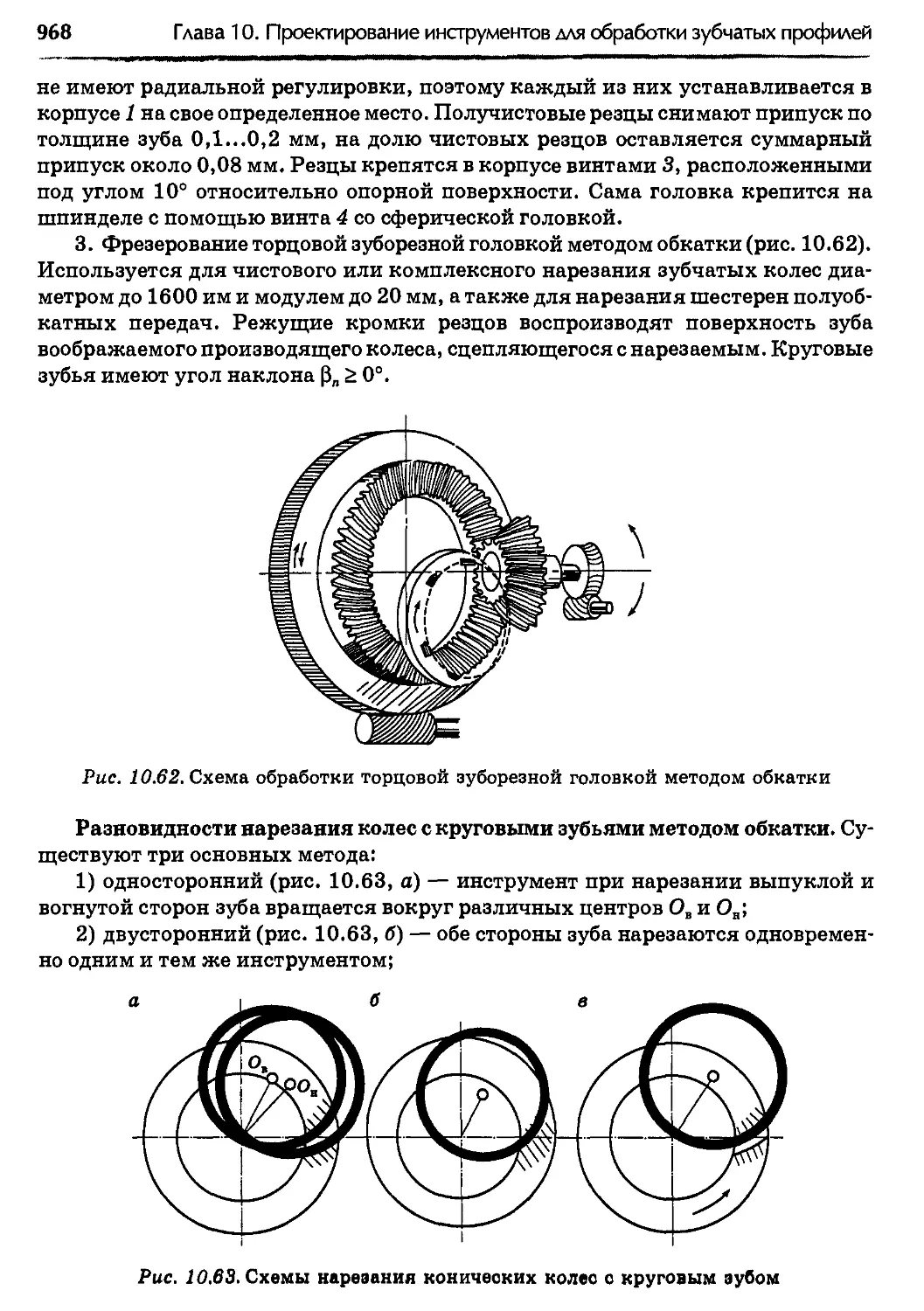

ются при скоростной обработке сталей и высокопрочных чугунов, причем чистовое

и получистовое точение и фрезерование повышают производительность обра-

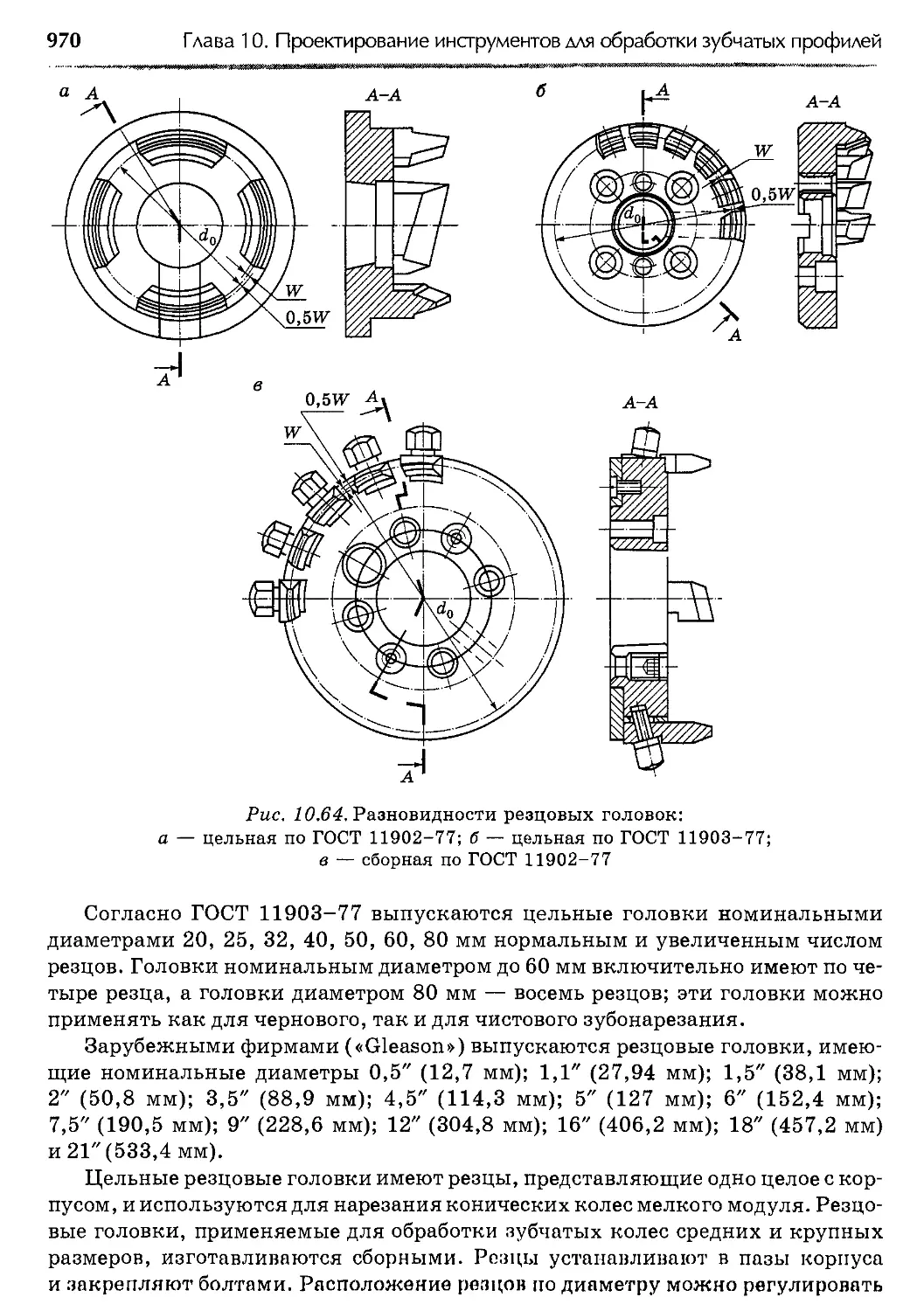

ботки деталей до 2 раз при одновременном возрастании периодов стойкости ин-

струментов до 5 раз по сравнению с обработкой инструментами из твердого

сплава. Минералокерамика выпускается в виде неперетачиваемых пластин, что

существенно облегчает условия ее эксплуатации.

У V

(1-6.!

Сверхтвердые инструментальные материалы

Одним из направлений совершенствования режущих свойств инструментов,

позволяющим увеличить производительность труда при механической обработ-

ке, является повышение твердости и теплостойкости инструментальных мате-

риалов. Наиболее перспективными в этом отношении являются синтетические

сверхтвердые материалы (СТМ) на основе алмаза или нитрида бора.

Алмазы и алмазные инструменты широко используются при обработке дета-

лей из различных материалов. Для алмазов характерны исключительно высо-

кие твердость и износостойкость. По абсолютной твердости алмаз в 4-5 раз

тверже твердых сплавов и в десятки и сотни раз превышает износостойкость

других инструментальных материалов при обработке цветных сплавов и пласт-

масс. Кроме того, вследствие высокой теплопроводности алмазы лучше отводят

теплоту из зоны резания, что способствует гарантированному получению дета-

лей без прижогов на поверхности. Однако алмазы весьма хрупки, что сильно су-

жает область их применения.

Для изготовления режущих инструментов применяются в основном искус-

ственные алмазы, которые по своим свойствам близки к естественным. При

больших давлениях и температурах в искусственных алмазах удастся получить

такое же расположение атомов углерода, как и в естественных. Масса одного ис-

кусственного алмаза обычно составляет 1/8...1/10 карата (1 карат = 0,2 г).

Вследствие малости размеров искусственных кристаллов они непригодны для

изготовления таких инструментов, как, например, сверла, резцы, поэтому при-

меняются при изготовлении порошков для алмазных шлифовальных кругов

и притирочных паст.

Лезвийные алмазные инструменты выпускаются на основе поликристалли-

ческих материалов типа «карбонадо» или «баллас». Эти инструменты имеют

длительные размерные периоды стойкости и обеспечивают высокое качество об-

работанной поверхности. Применяются они при обработке титановых, высоко-

кремнистых алюминиевых сплавов, стеклопластиков и пластмасс, твердых

сплавов и других материалов.

Алмаз как инструментальный материал имеет существенный недостаток:

при повышенной температуре он вступает в химическую реакцию с железом

и теряет работоспособность. Для того чтобы обрабатывать стали, чугуны и другие

1.6. Сверхтвердые инструментальные материалы

31

материалы на основе железа, созданы сверхтвердые материалы, химически

инертные к нему. Такие материалы получены по технологии, близкой к техно-

логии получения алмазов, но в качестве исходного вещества используется не

графит, а нитрид бора.

Поликристаллы плотных модификаций нитрида бора превосходят по тепло-

стойкости все материалы, применяемые для лезвийных инструментов: алмаз —

В 1,9 раза, быстрорежущую сталь — в 2,3, твердый сплав — в 1,7, минералокера-

Мику — в 1,2 раза. Эти материалы изотропны (одинаковая прочность в различных

направлениях), обладают микротвердостью, близкой к твердости алмаза, повы-

шенной теплостойкостью, высокой теплопроводностью и химической инертно-

стью по отношению к углероду и железу.

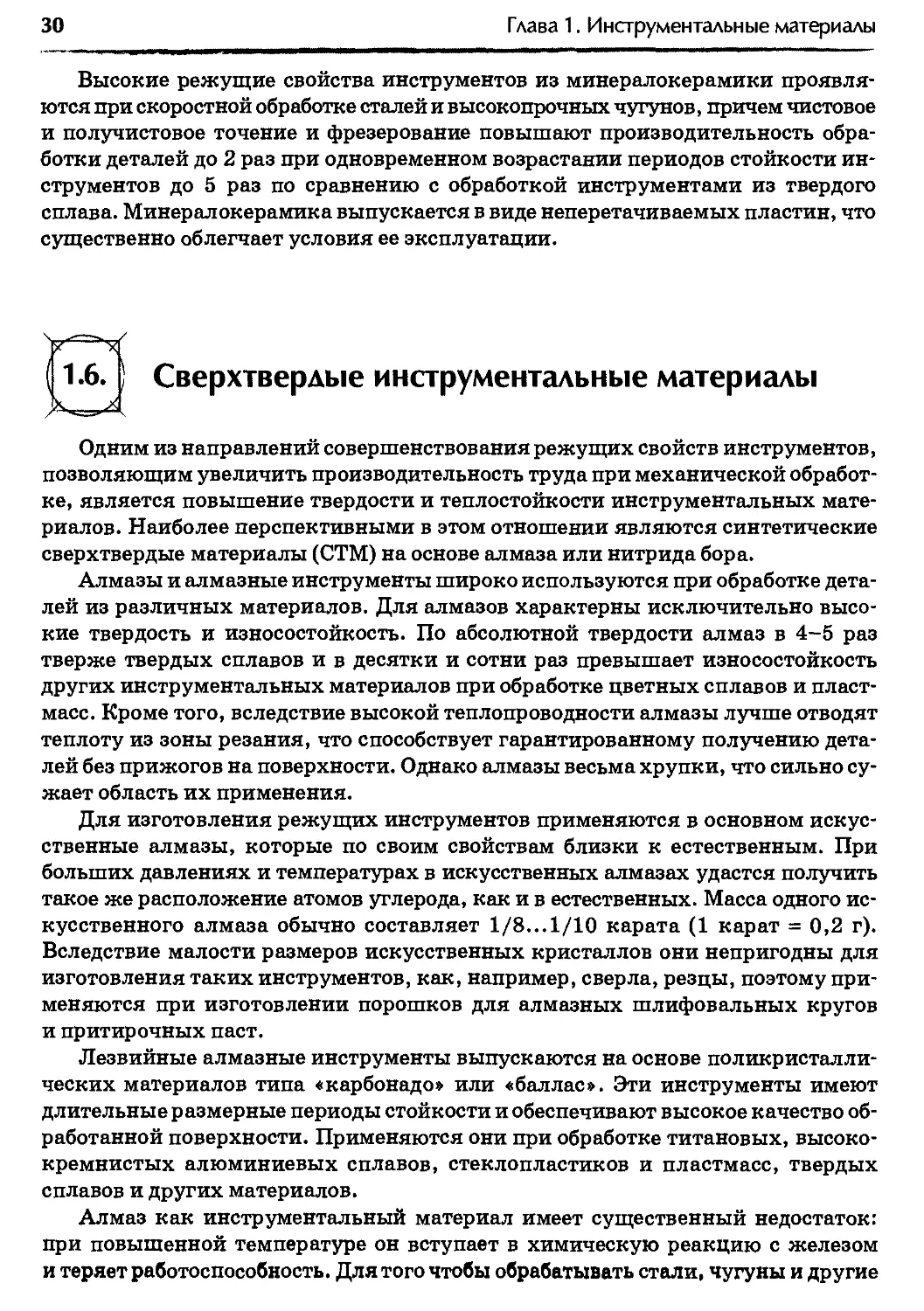

Характеристики некоторых из рассматриваемых материалов, которые в на-

стоящее время получили название «композит», приведены в табл. 1.20.

Таблица 1.20

Физико-механические свойства СТМ на основе нитрида бора

Марка материала Коэффициент теплопроводности, Вт/(м • К) Предел прочности при изгибе, МПа Предел прочности при сжатии, МПа

Композит 01 60 — 2700

Композит 02 — 400...500 3000

Композит 05 — 470 2200

Композит 09 — 700...1000 5000

Композит 10 25 1000...1500 2000...4000

Киборит 100 — 2900...3200

Вюрцин 28 800 —

Боразон 100...135 — —

Амборит 100 570 2730

Сумиборон 38 — —

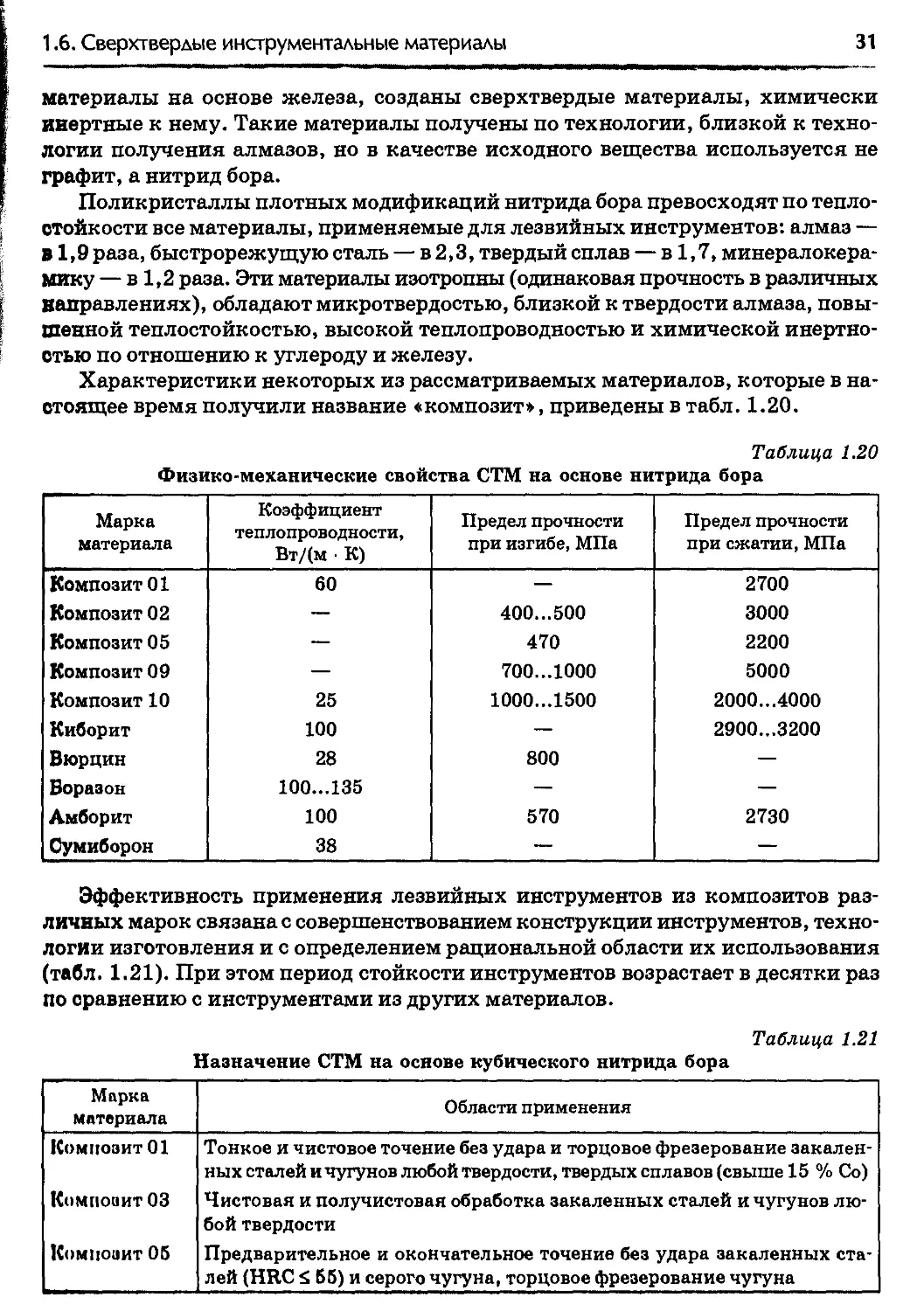

Эффективность применения лезвийных инструментов из композитов раз-

личных марок связана с совершенствованием конструкции инструментов, техно-

логии изготовления и с определением рациональной области их использования

(табл. 1.21). При этом период стойкости инструментов возрастает в десятки раз

по сравнению с инструментами из других материалов.

Таблица 1.21

Назначение СТМ на основе кубического нитрида бора

Марка материала Области применения

Композит 01 Композит 03 Композит 05 Тонкое и чистовое точение без удара и торцовое фрезерование закален- ных сталей и чугунов любой твердости, твердых сплавов (свыше 15 % Со) Чистовая и получистовая обработка закаленных сталей и чугунов лю- бой твердости Предварительное и окончательное точение без удара закаленных ста- лей (HRC £ 55) и серого чугуна, торцовое фрезерование чугуна

32

Глава 1. Инструментальные материалы

Окончание табл. 1.21

Марка материала Области применения

Композит 06 Композит 10 (гексанит Р) Томал 10 Композит 10Д Киборит Чистовое точение закаленных сталей (HRC < 63) Предварительное и окончательное точение с ударом и без удара, торцовое фрезерование сталей и чугунов любой твердости, твердых сплавов (свы- ше 15 % Со), прерывистое точение, обработка наплавленных деталей Черновое, получерновое и чистовое точение и фрезерование чугунов любой твердости, точение и растачивание сталей и сплавов на основе меди, резание по литейной корке То же Предварительное и окончательное точение, в том числе с ударом, зака- ленных сталей и чугунов любой твердости, износостойких плазменных наплавок, торцовое фрезерование закаленных сталей и чугунов

До недавнего времени область применения СТМ ограничивалась из-за срав-

нительно небольших размеров поликристаллов. В настоящее время выпускают-

ся двухслойные неперетачиваемые пластины, состоящие из твердого сплава

(основа) и слоя из поликристаллов алмаза или нитрида бора толщиной до 0,5 мм.

Выпускаются также заготовки (диски) для производства инструментов из сверх-

твердых материалов. Диаметры цельных дисков из искусственных алмазов дости-

гают 57 мм, а с покрытиями на основе алмазов или нитрида бора — соответственно

74 и 102 мм. Это существенно повышает общую эффективность использования

инструментов из сверхтвердых материалов.

В качестве инструментальных материалов находят применение также син-

тетический корунд в виде рубина и монокристаллы бесцветного корунда, или

лейкосапфиры.

Рубин представляет собой модификацию а-А12О3 с небольшими примесями

хрома, а лейкосапфир — синтетический монокристалл в виде а-модификации,

который почти не содержит примесей. Последний имеет более высокие механи-

ческие свойства, чем рубин, в силу чего и находит более широкое применение.

Инструменты, изготовленные из монокристаллов корунда, рекомендуется ис-

пользовать для тонкой обработки цветных металлов, сталей и чугунов.

Способы улучшения режущих свойств

kjjj инструментальных материалов

В настоящее время в инструментальном производстве широко используются

различные способы улучшения режущих свойств инструментальных материа-

лов. Их условно можно разделить на две группы:

1) способы, позволяющие улучшать структуру и свойства материала путем

устранения вероятных недостатков термической обработки или вредных по-

следствий шлифования и затачивания инструментов;

1.7. Способы улучшения режущих свойств инструментальных материалов

33

2) способы, с помощью которых можно повысить износостойкость и тепло-

стойкость режущей части инструмента путем изменения состава и свойств ее

тоичайших поверхностных слоев.

К первой группе относится способ обработки инструмента при температурах

ЖЖЖе нуля (обработка холодом), который заключается в охлаждении инстру-

ментов после закалки до температуры -75.. .-80 °C и выдержке при такой темпе-

ратуре в течение 1 ч. Благодаря переводу остаточного аустенита в мартенсит

Ж Жсправлению возможных отклонений при осуществлении самого выгодного

режима термической обработки (перегрев при закалке, недостаточный отпуск

Ж Т.д.) обработка холодом в некоторых случаях позволяет повысить период стой-

кости инструмента в 1,5-2 раза.

К этой же группе относятся способы, позволяющие устранять ухудшение ка-

чества поверхностных слоев инструментов, которое может произойти вследст-

вие шлифования и заточки. Известно, что при шлифовании и заточке, особенно

если они производятся без соблюдения необходимых предосторожностей, на об-

рабатываемых поверхностях инструментов возникает очень высокая темпера-

тура. Эти поверхности «прижигаются», т.е. отпускаются, и теряют высокие

твердость и износостойкость. Такие участки рабочих поверхностей инструмен-

тов подвержены ускоренному изнашиванию, на них налипает обрабатываемый

материал. Кроме того, в результате шлифования и заточки в поверхностных

олоях инструментов нередко возникают остаточные напряжения, приводящие

К образованию чрезвычайно мелких трещин, которые могут быть причиной вы-

крашивания режущих кромок.

Одним из способов устранения указанных дефектов является травление (хи-

мическая обработка) заточенных инструментов в водном растворе кислот и мед-

ного купороса, в результате чего с поверхности удаляется слой отпущенного

Металла толщиной 5...20 мкм. Это способствует повышению периода стойкости

Инструмента на 30... 50 % и уменьшению налипания обрабатываемого металла.

К первой группе способов повышения стойкости режущих инструментов

относится также удаление поврежденного при заточке слоя с рабочих поверхно-

стей инструментов путем доводки этих поверхностей, т.е. обработки их с помо-

щью доводочных паст или мелкозернистых шлифовальных кругов.

Ко второй группе способов, повышающих износостойкость и теплостойкость

режущей части быстрорежущих инструментов, относятся:

• цианирование — обеспечивает повышение твердости поверхностного слоя

до 70... 72 HRC и теплостойкости примерно на 50 °C. Период стойкости цианиро-

Нйммого инструмента возрастает в 1,5-3 раза;

• сульфидирование — уменьшает силы трения стружки и детали об инстру-

мент и одновременно с протекающим слабым цианированием приводит к неко-

торому повышению стойкости инструмента;

• хромирование, при котором слои хрома толщиной 3...5 мкм, имеющие

твердость около 70 HRC, не только увеличивает износостойкость инструмента,

Но и уменьшает налипание обрабатываемого металла. Вследствие этого хроми-

ромение инструментов дает особенно хорошие результаты при обработке легких

онлййоп (алюминия, силумина и др.), а также мягких вязких сталей и пластмасс;

• обработка перегретым паром — уменьшает слипание и схватывание по-

верхности инструмента с обрабатываемым металлом; благодаря мельчайшим

34

Глава 1. Инструментальные материалы

порам лучше удерживается СОЖ. Дополнительный отпуск, которому инстру-

мент подвергается при обработке паром, снимает остаточные напряжения, вы-

зываемые шлифованием и заточкой.

Наряду с традиционными способами упрочнения поверхностного слоя в на-

стоящее время применяют новые — радиоактивное облучение, светолучевую обра-

ботку. В результате облучения металлов нейтронами, электронами, тяжелыми

ионами, у-лучами существенно изменяются их механические свойства, возрастает

прочность, твердость, снижается пластичность. Это обусловлено нарушениями

правильности кристаллической решетки, образованием вакансий, которые тормо-

зят движение дислокации, упрочняя материал. При облучении металлов ионами

благородных газов образуется поверхностное покрытие. Радиоактивное облучение

инструмента может привести к повышению периода его стойкости в несколько

раз, однако оно достаточно дорогое и характеризуется остаточной радиоактив-

ностью, что препятствует его практическому использованию.

Более экономично упрочнение быстрорежущих сталей светолучевой (лазер-

ной) обработкой. В этом случае в поверхностных слоях инструмента происходят

изменения микроструктуры, фазовый наклеп и другие явления, приводящие

к повышению твердости материала и возрастанию его износостойкости.

Все рассмотренные выше методы улучшения свойств инструментальных

материалов в настоящее время используются главным образом в производстве

специальных режущих инструментов. Развитие же технологии производства

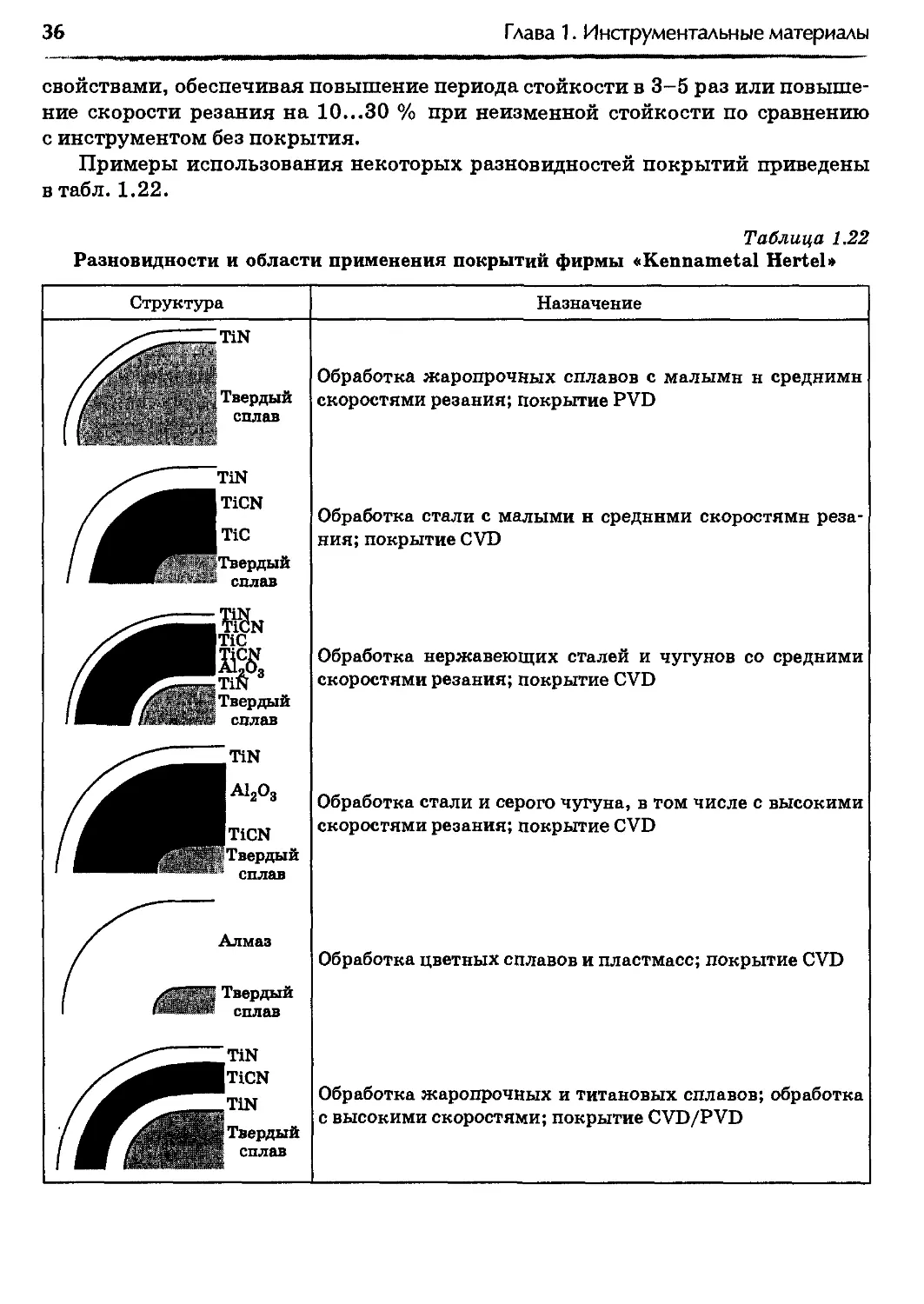

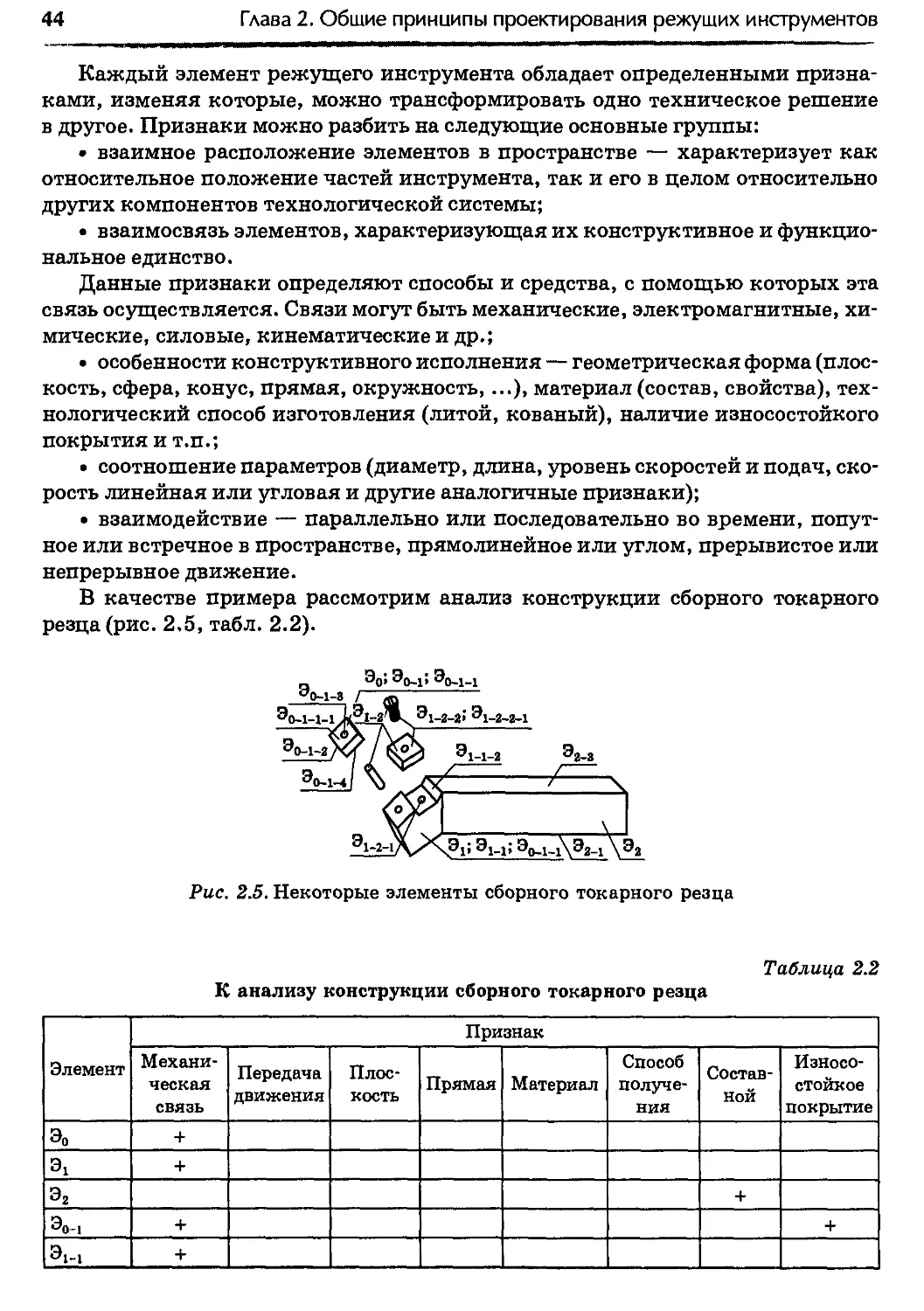

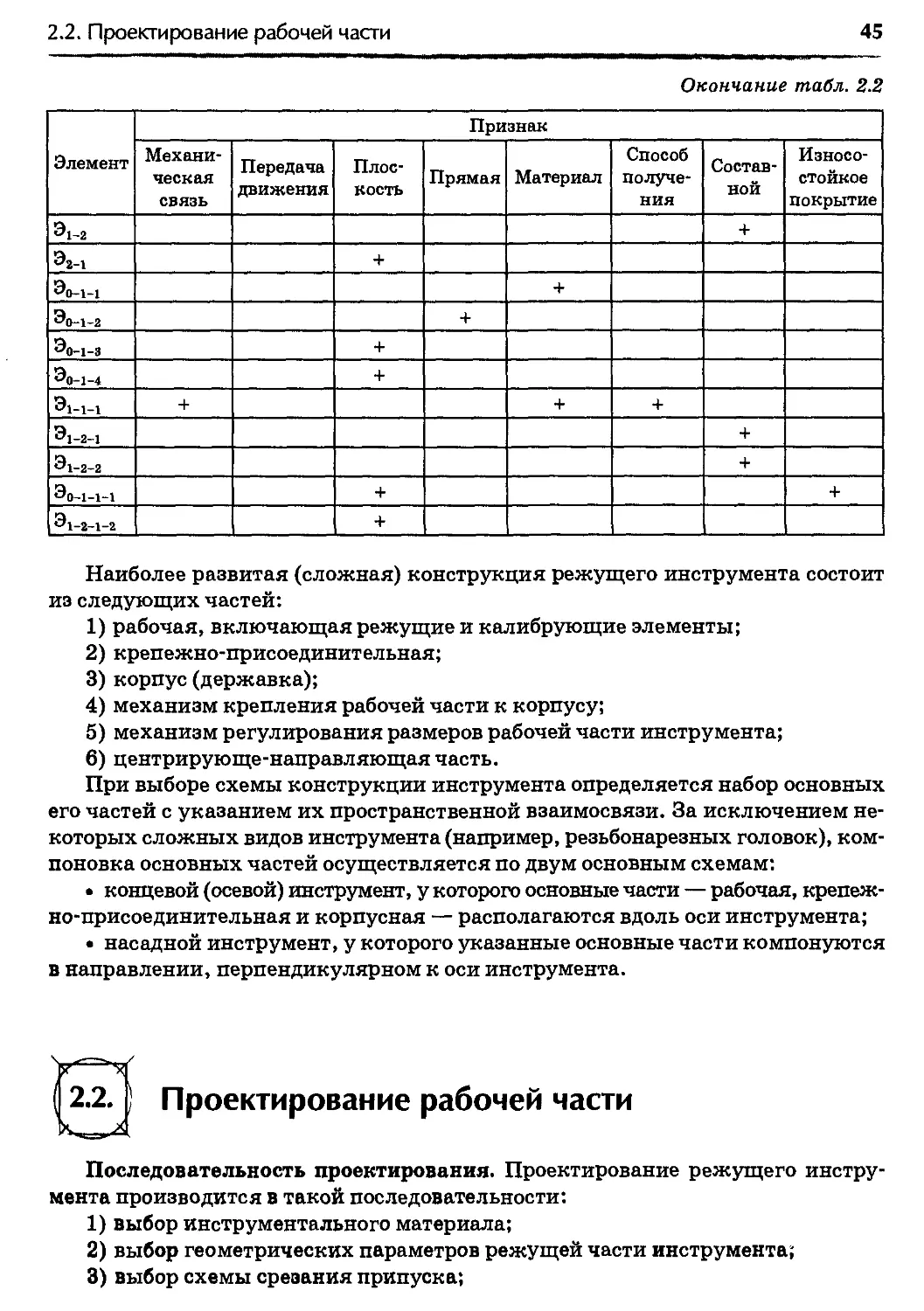

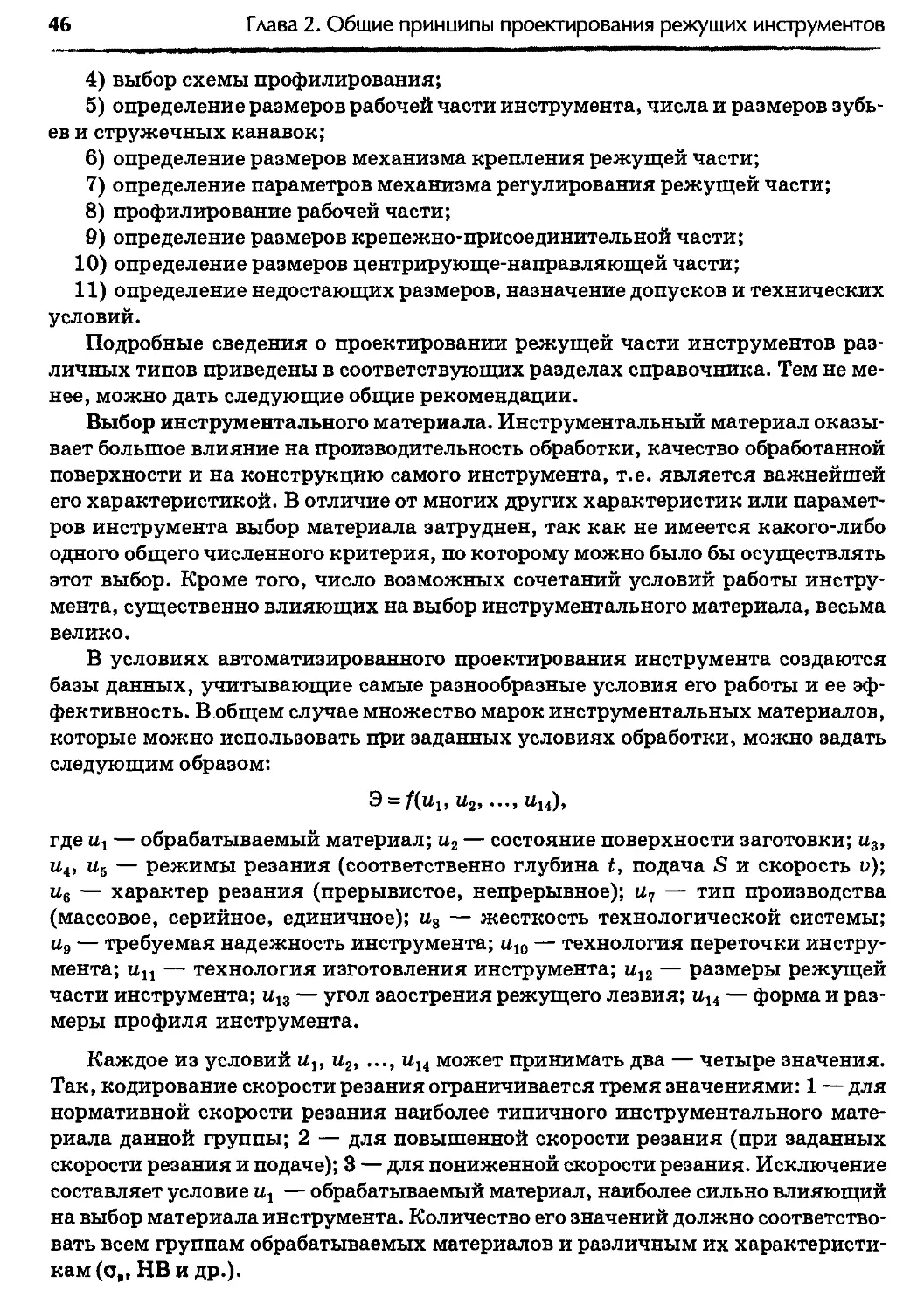

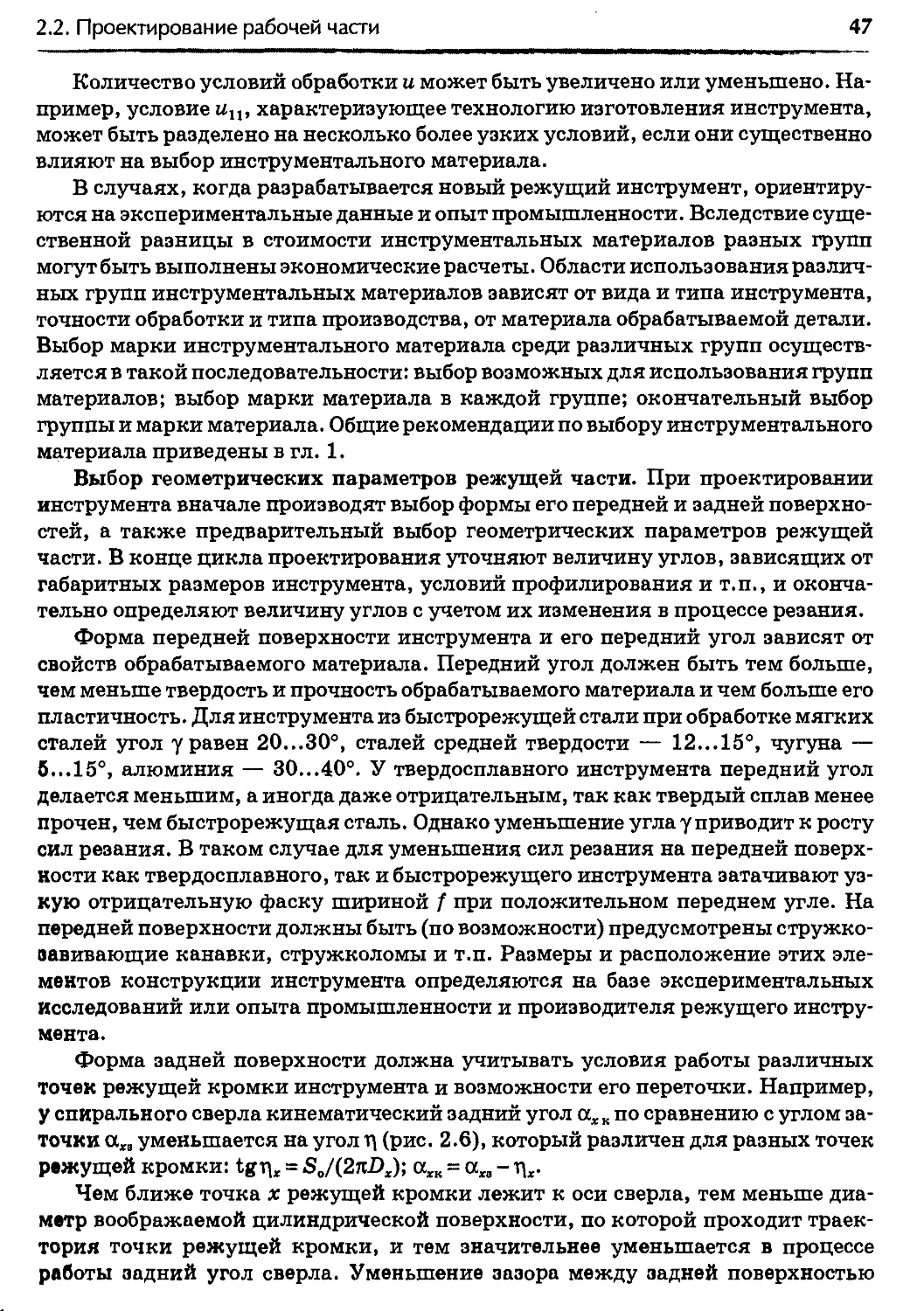

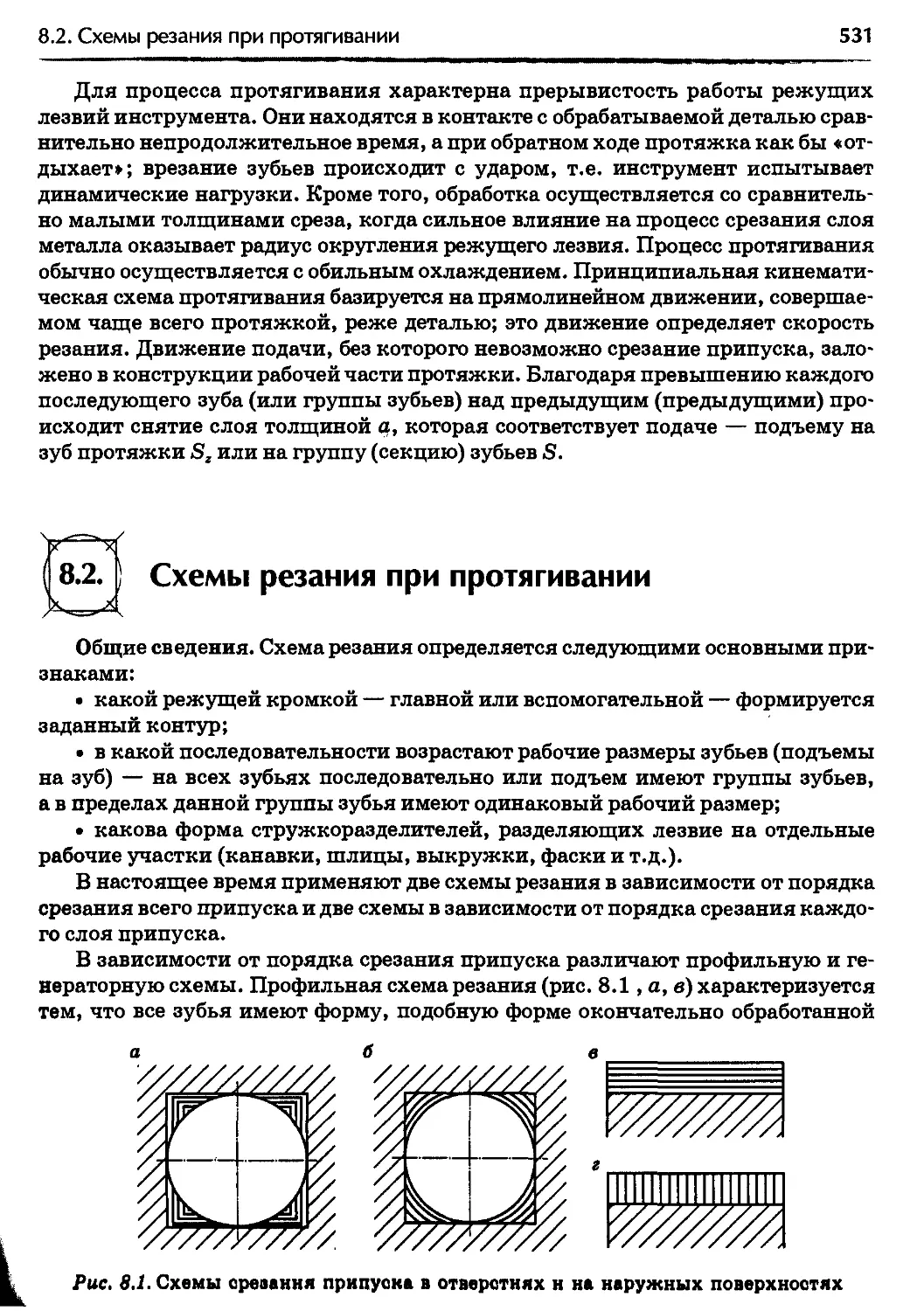

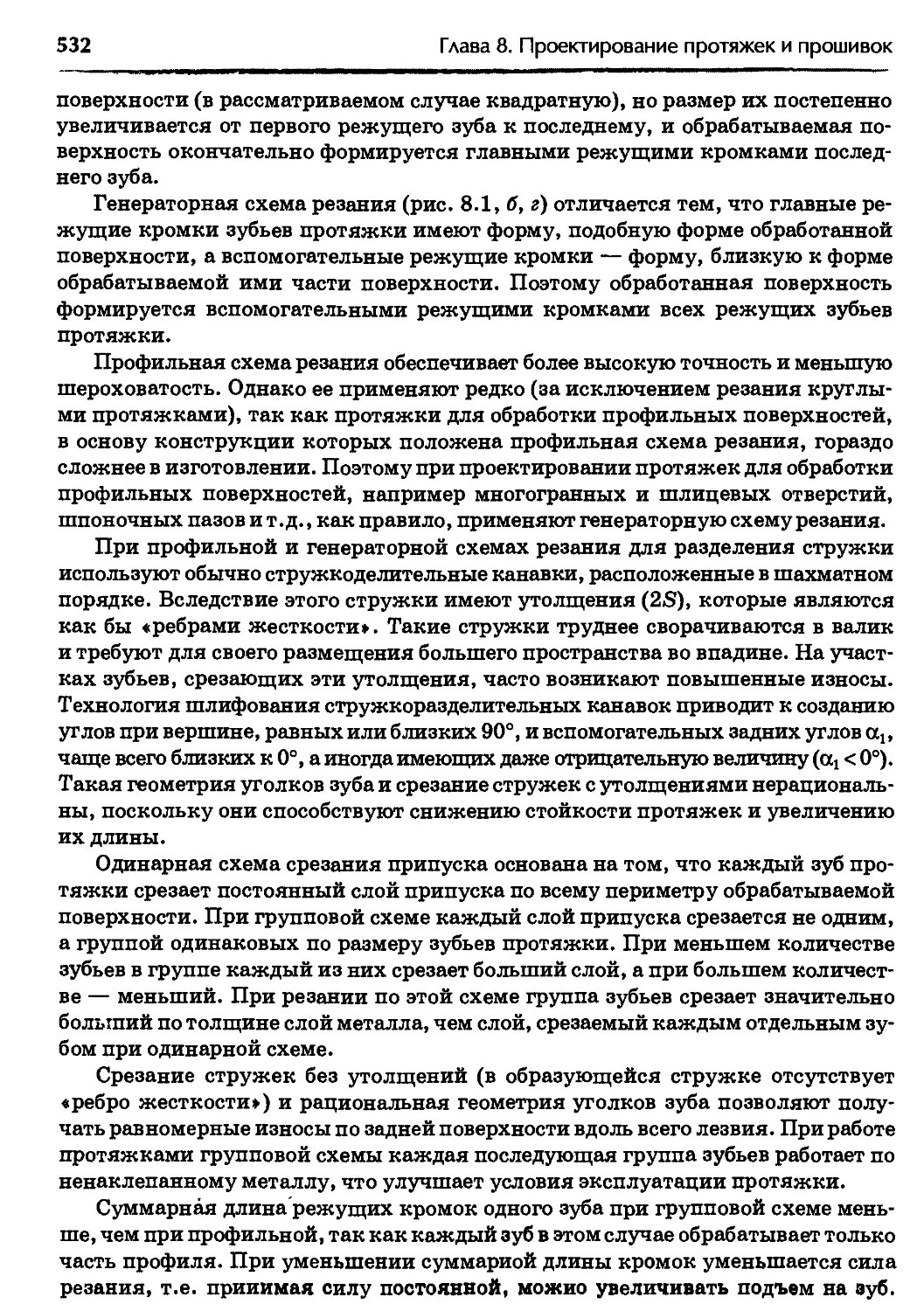

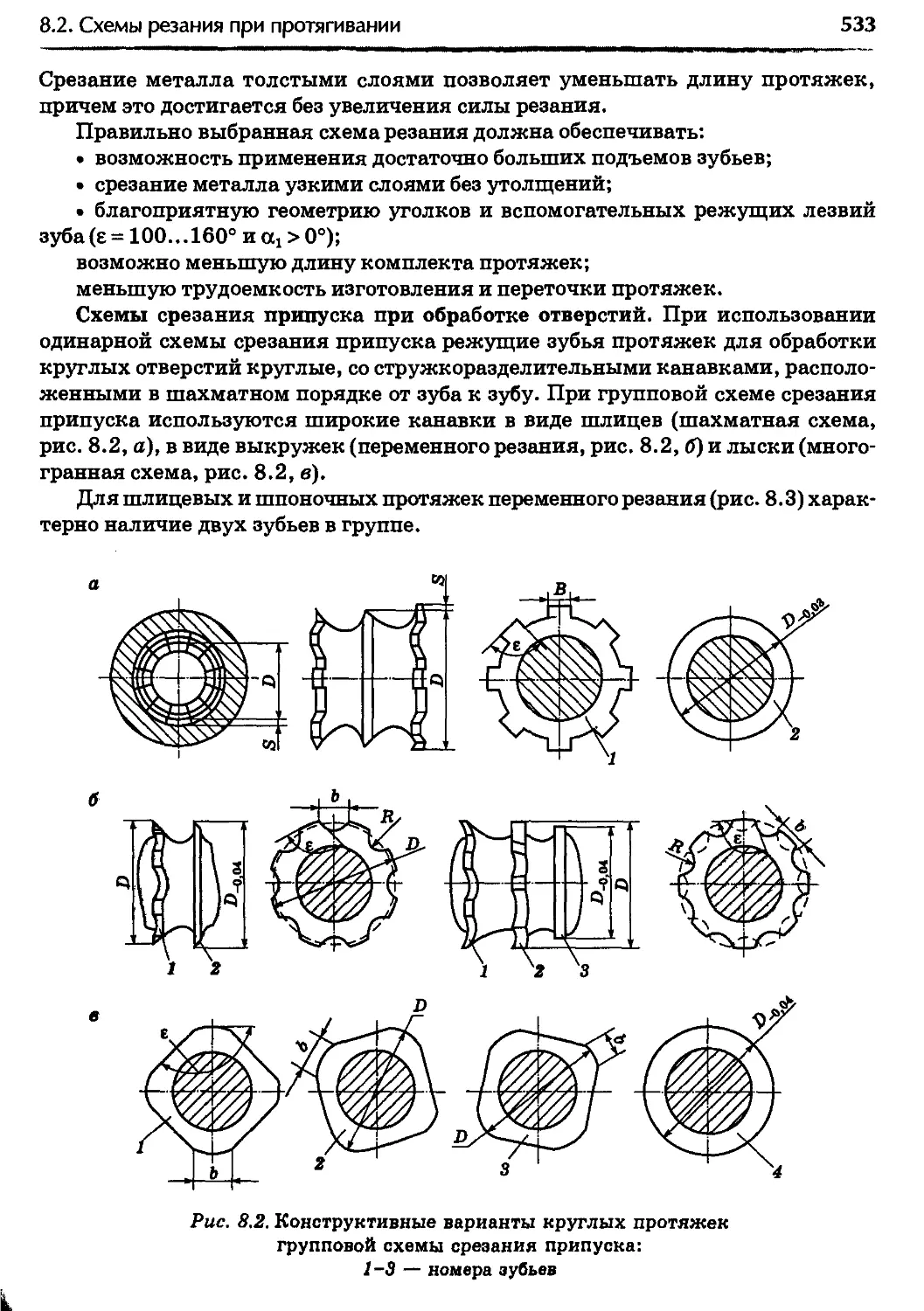

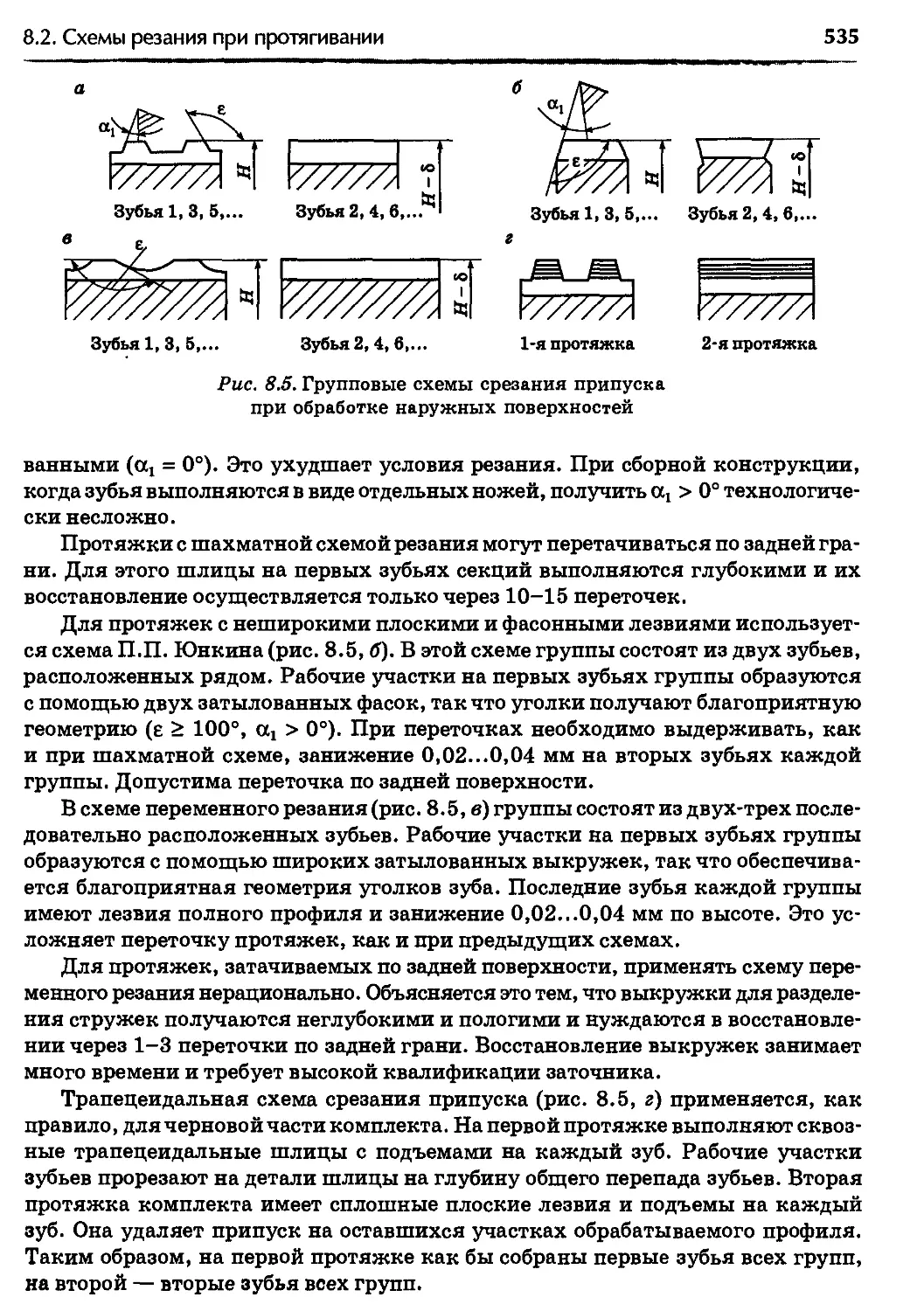

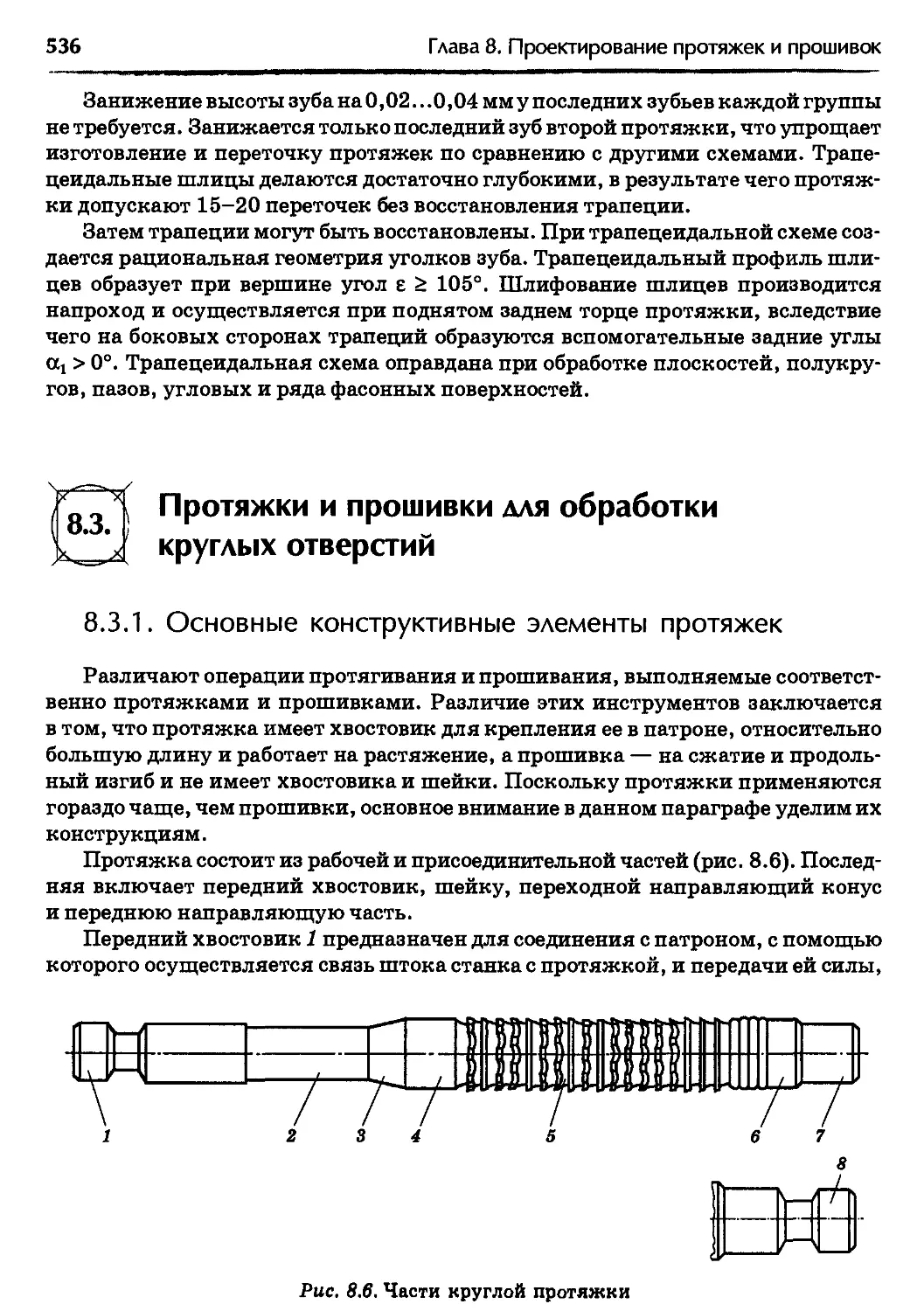

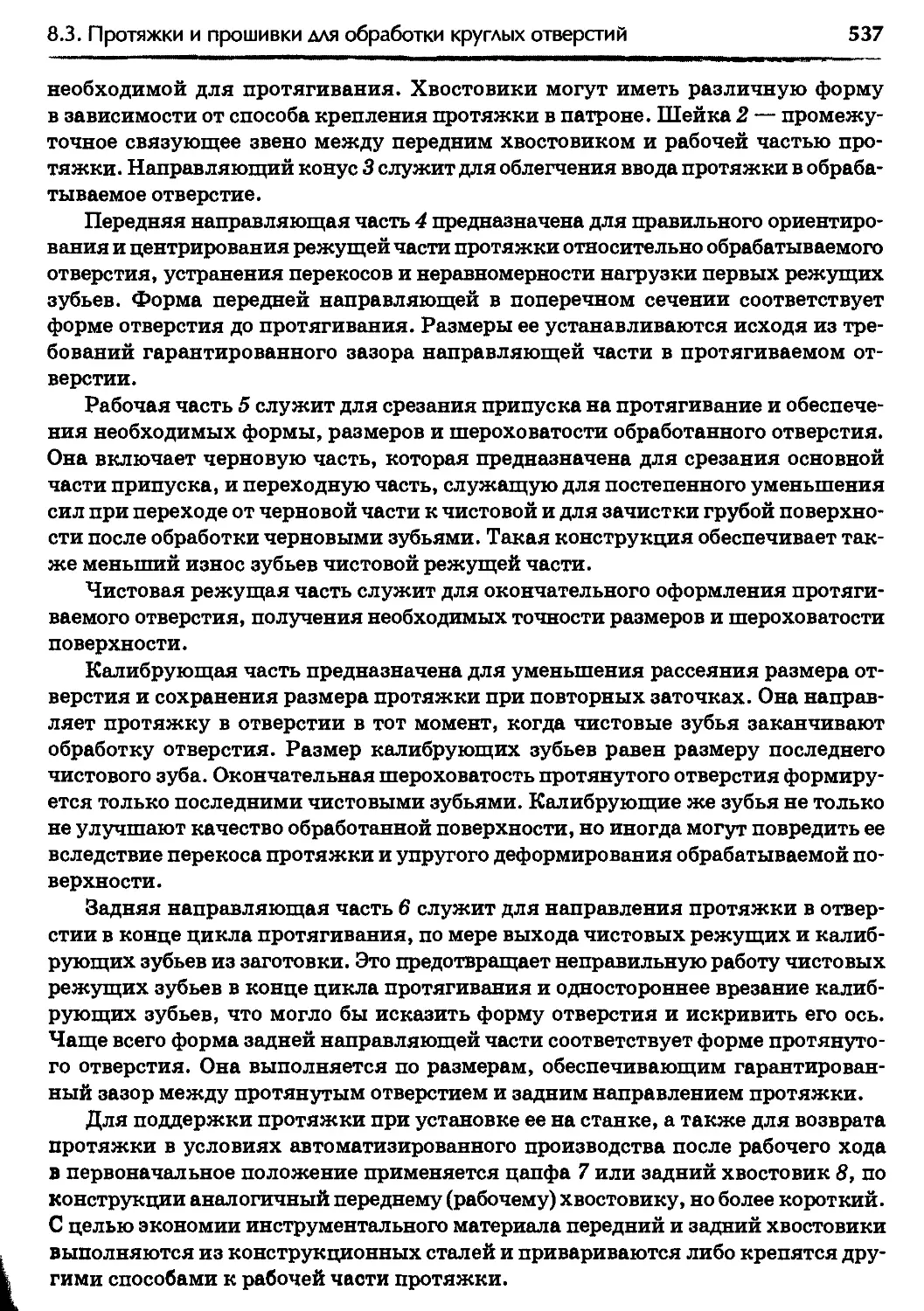

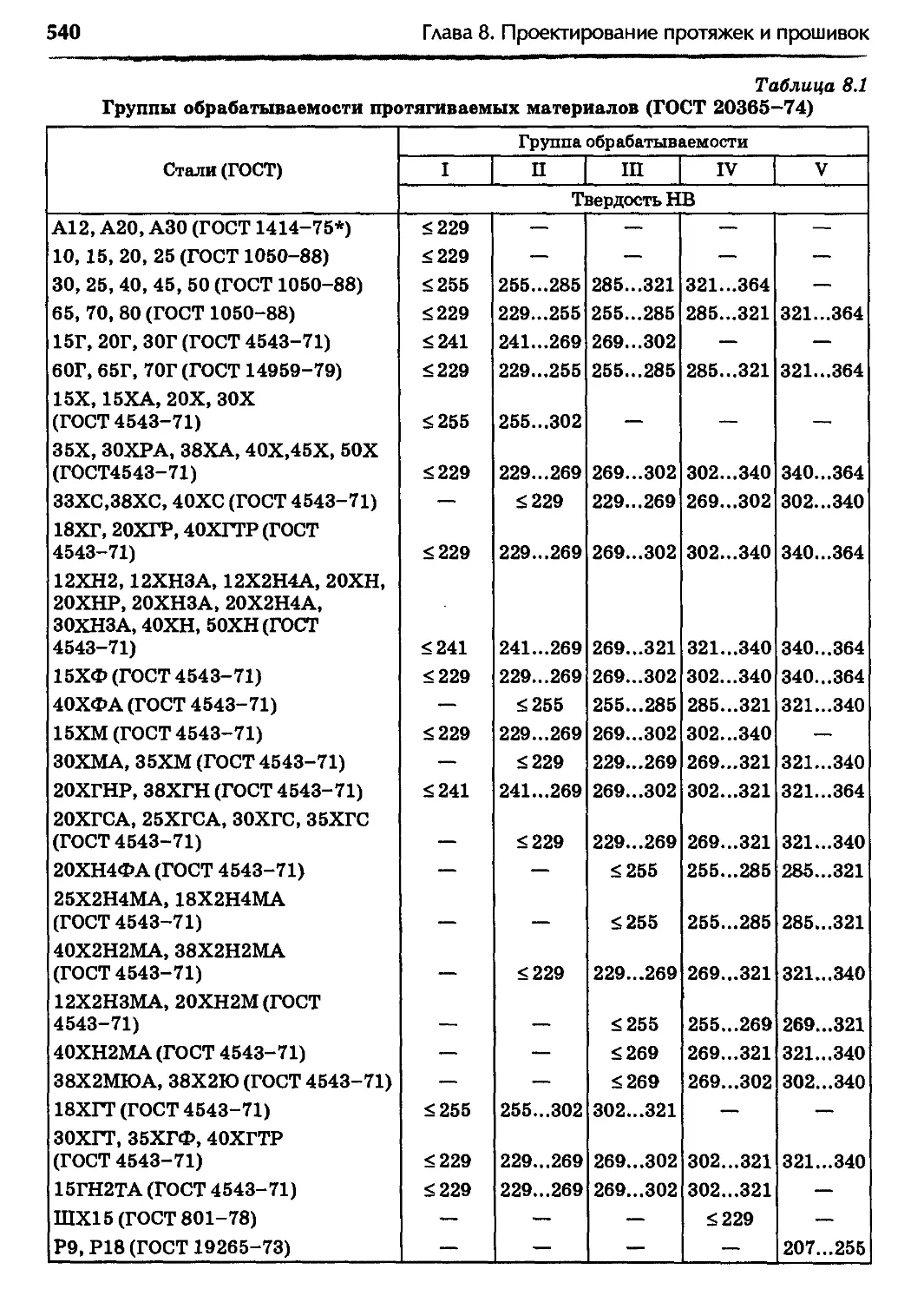

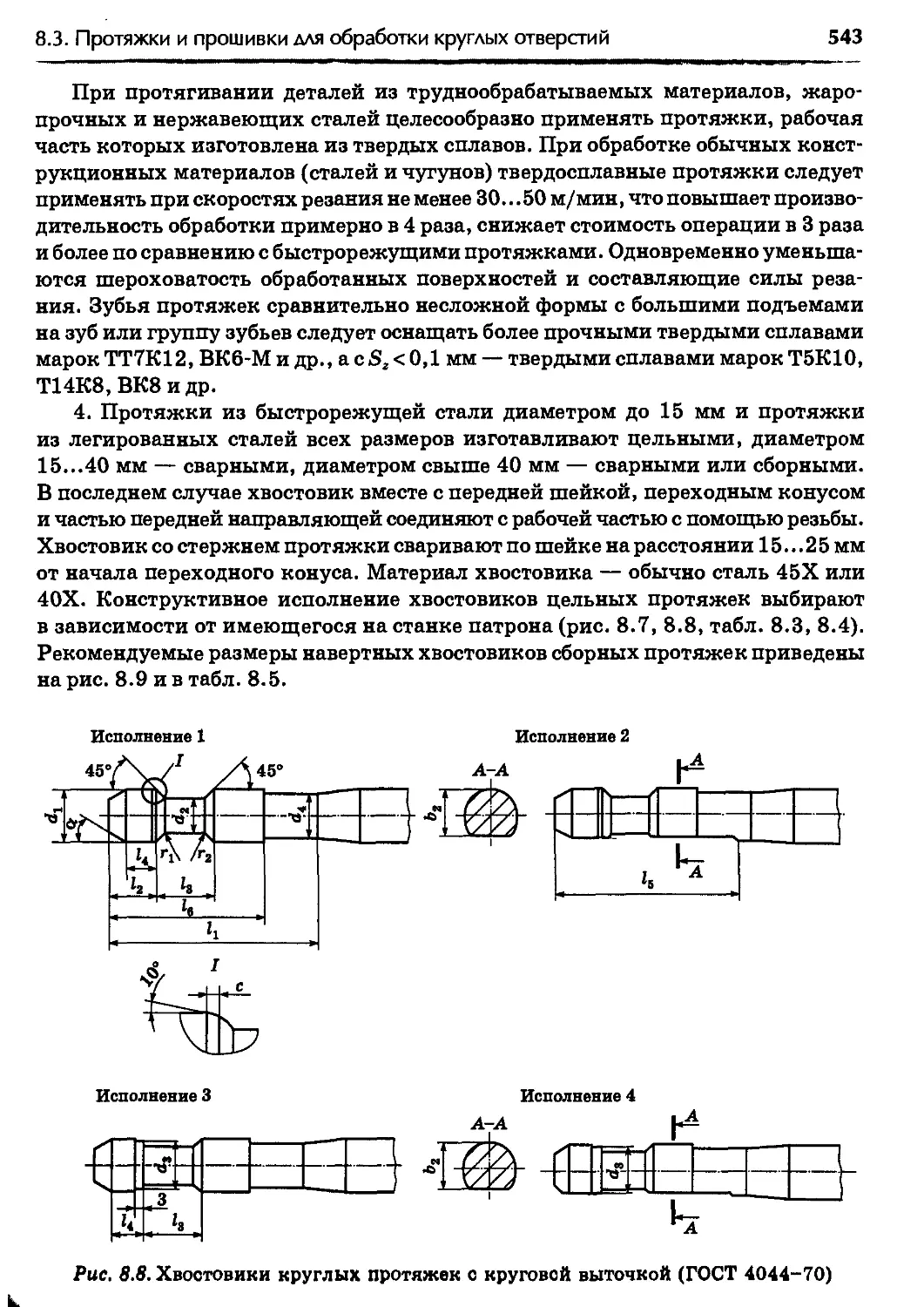

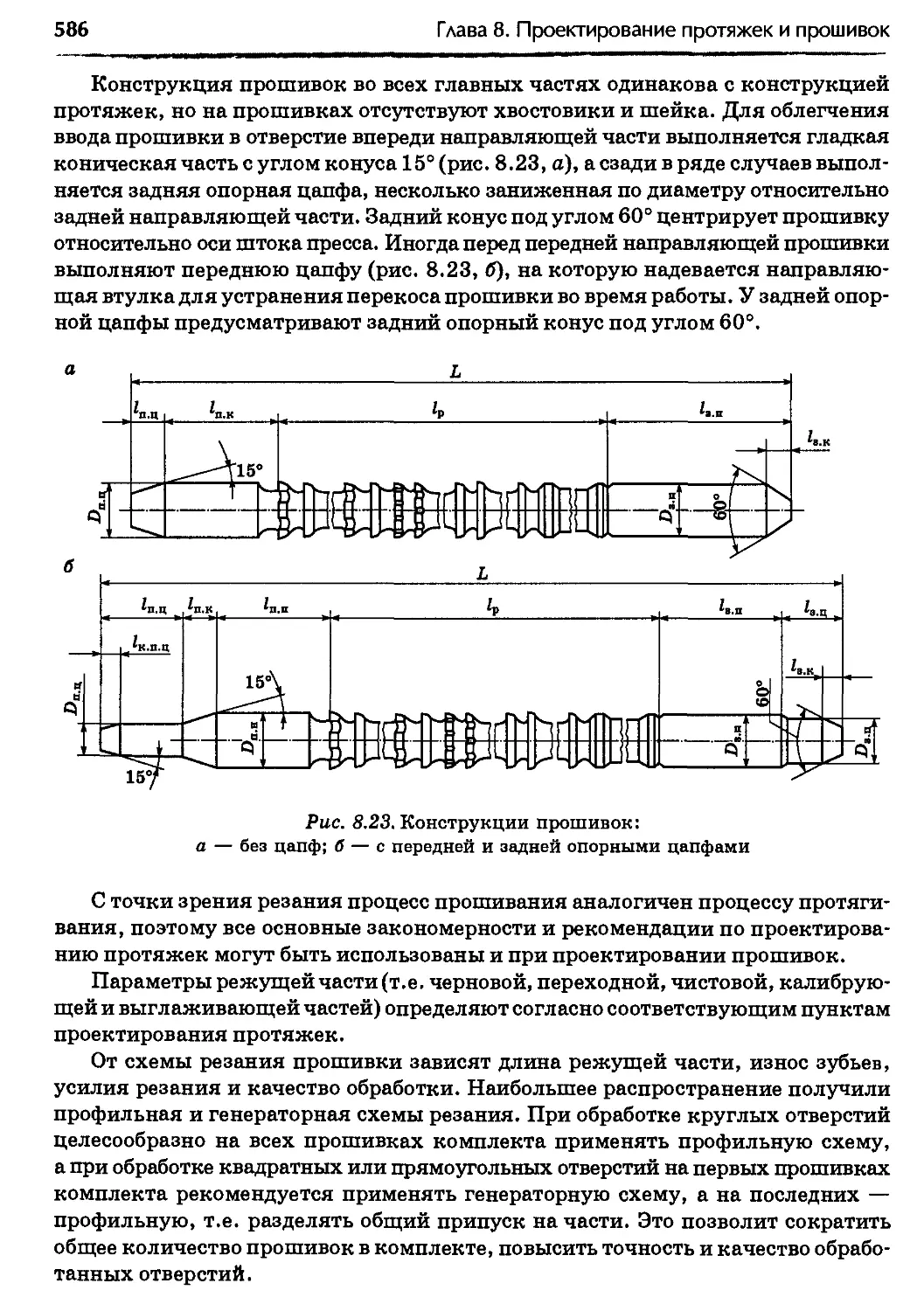

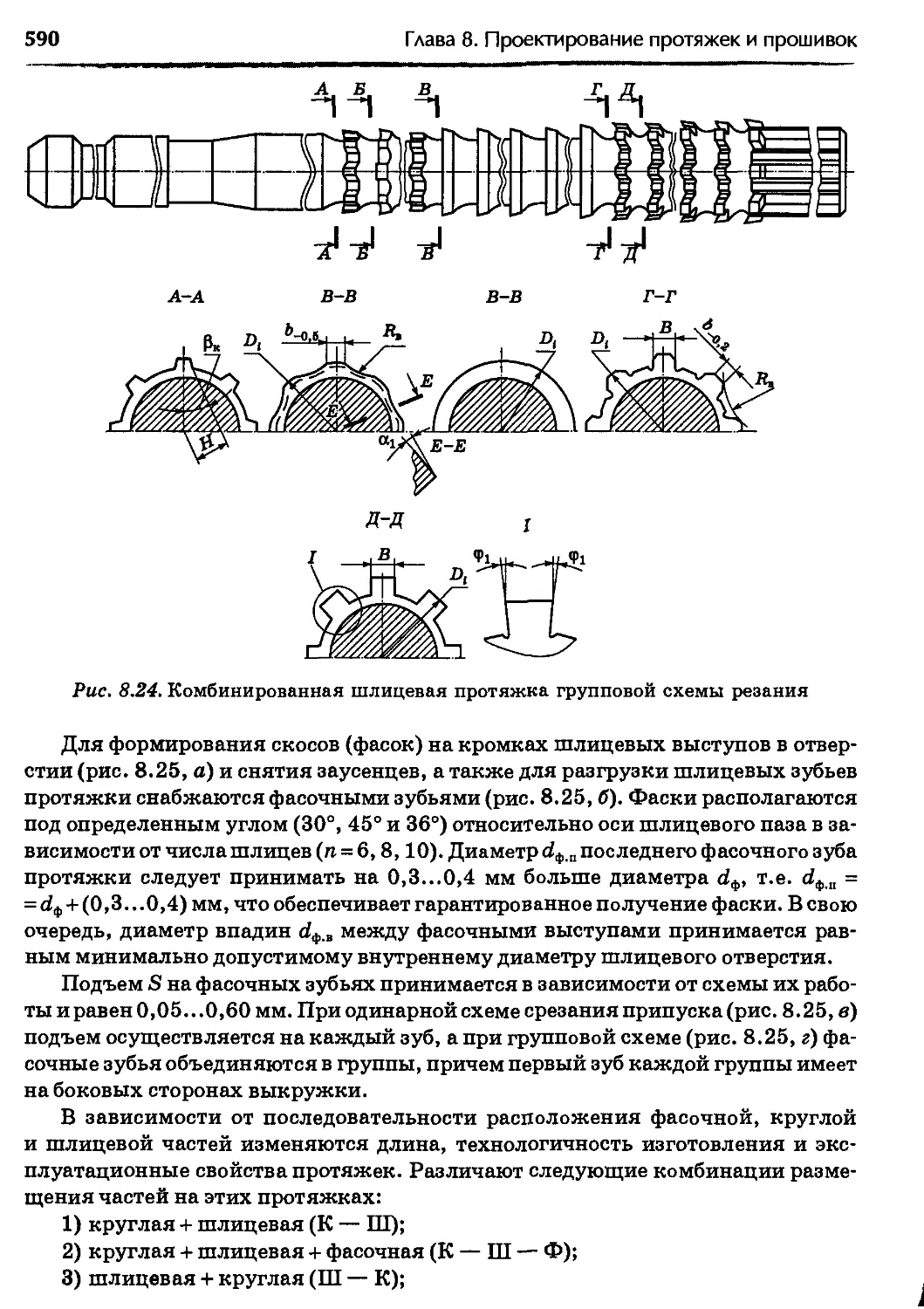

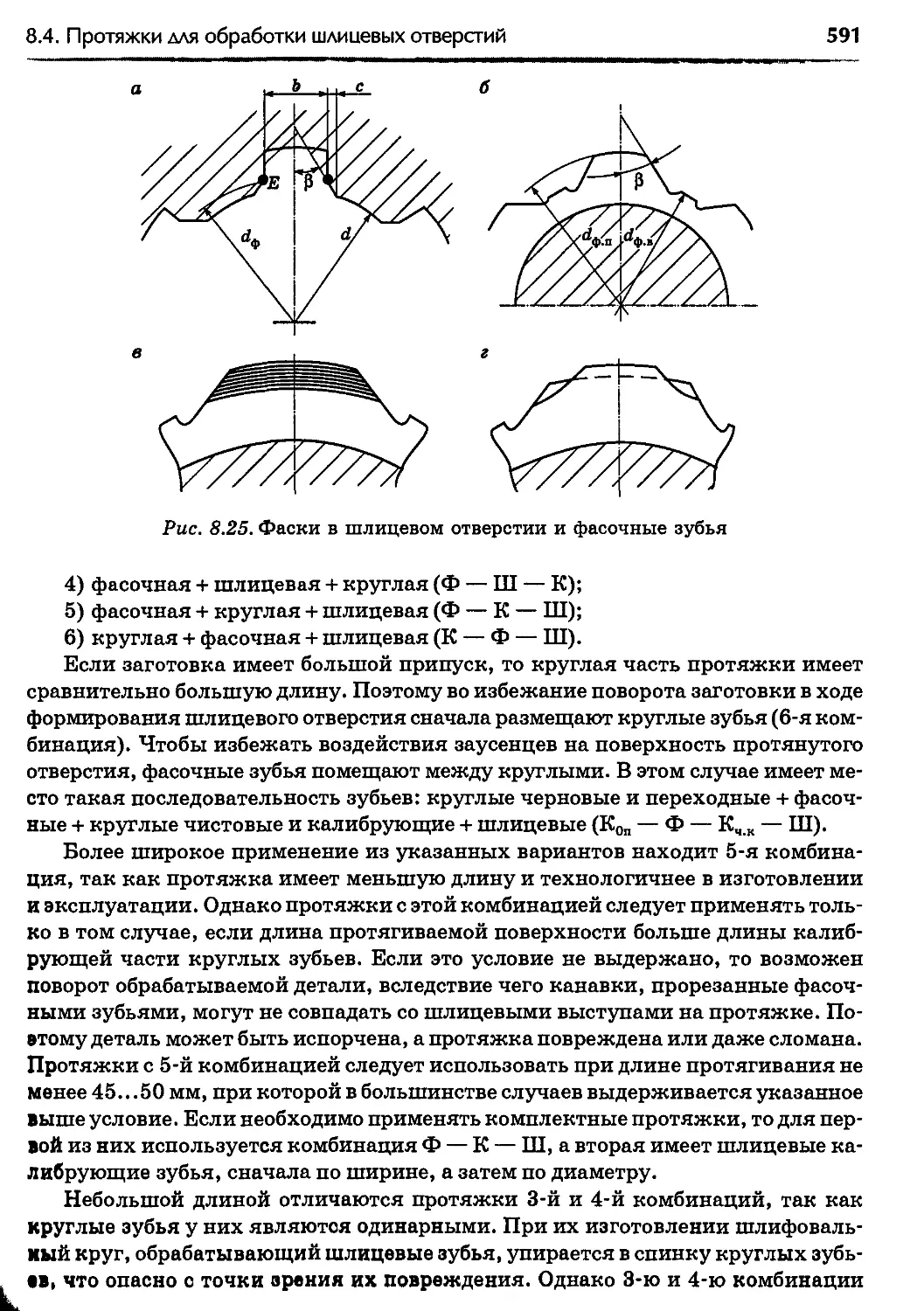

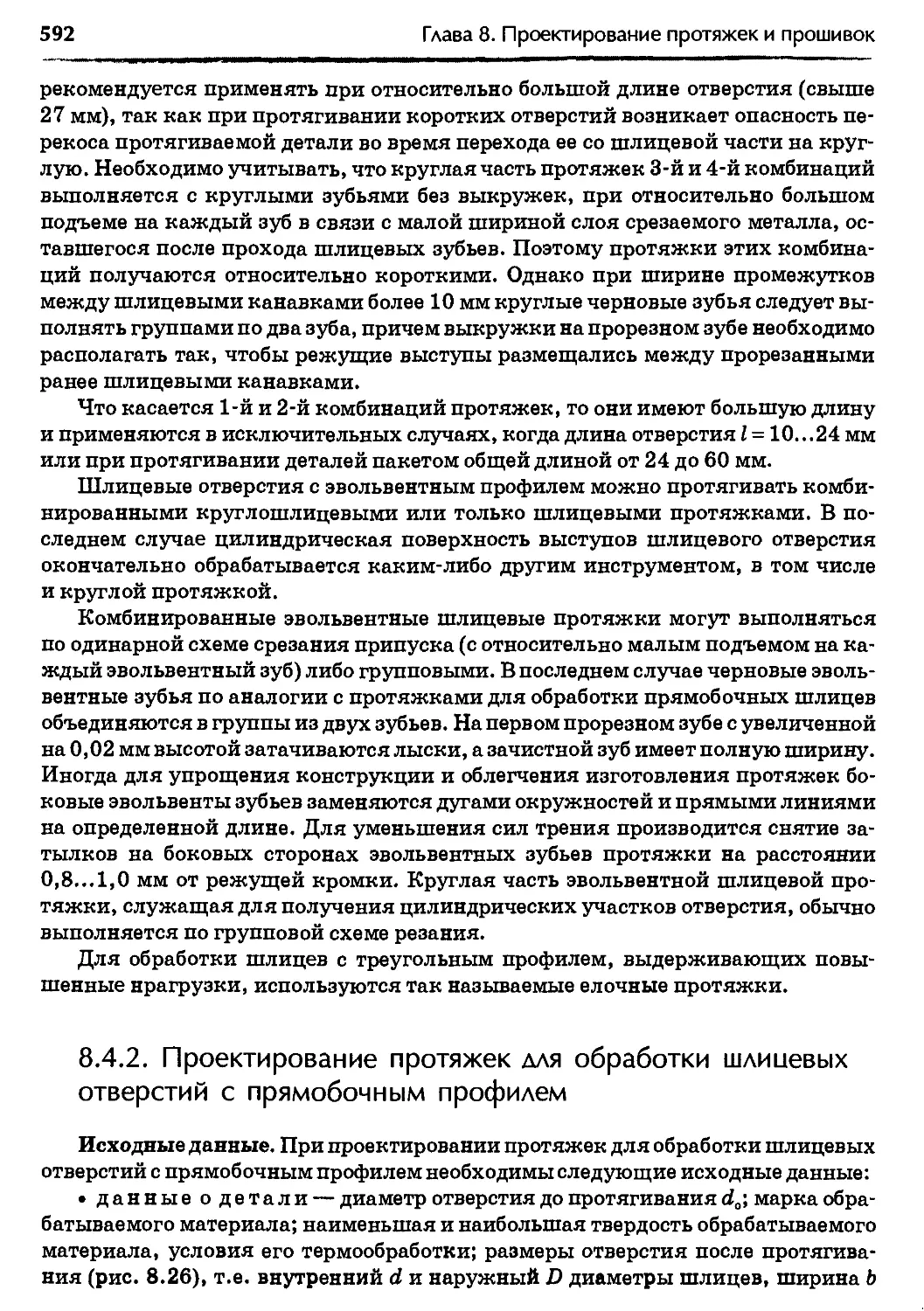

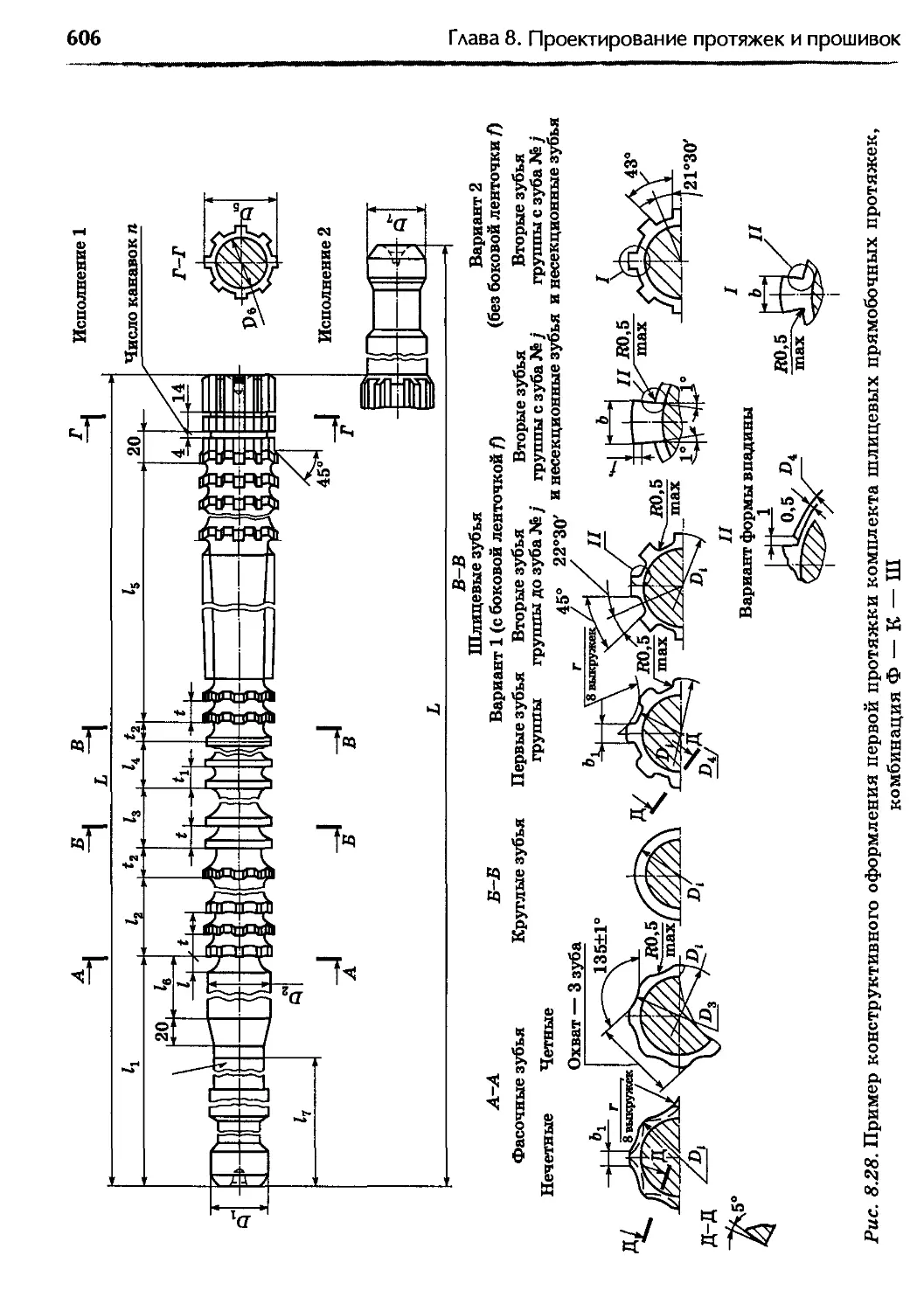

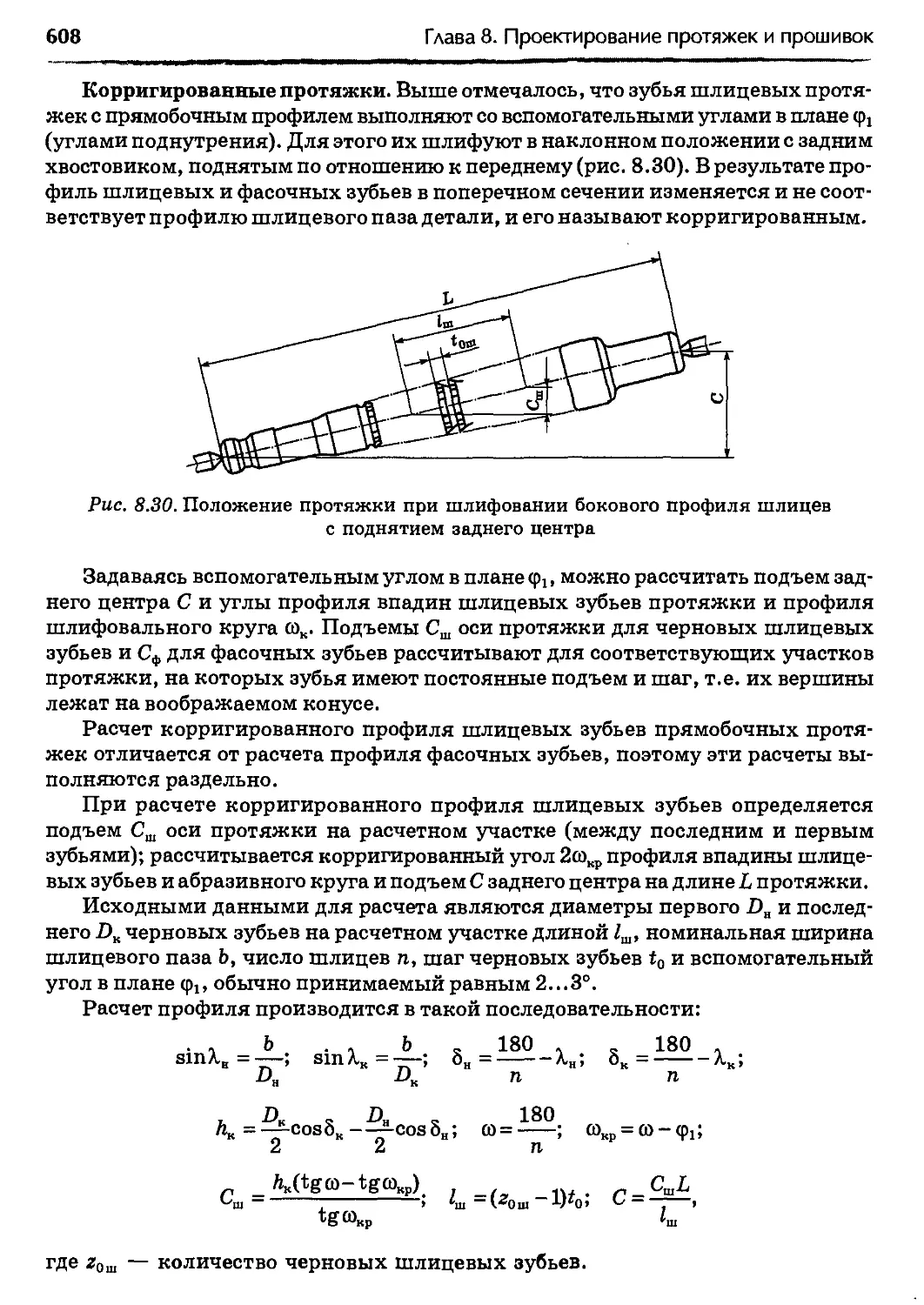

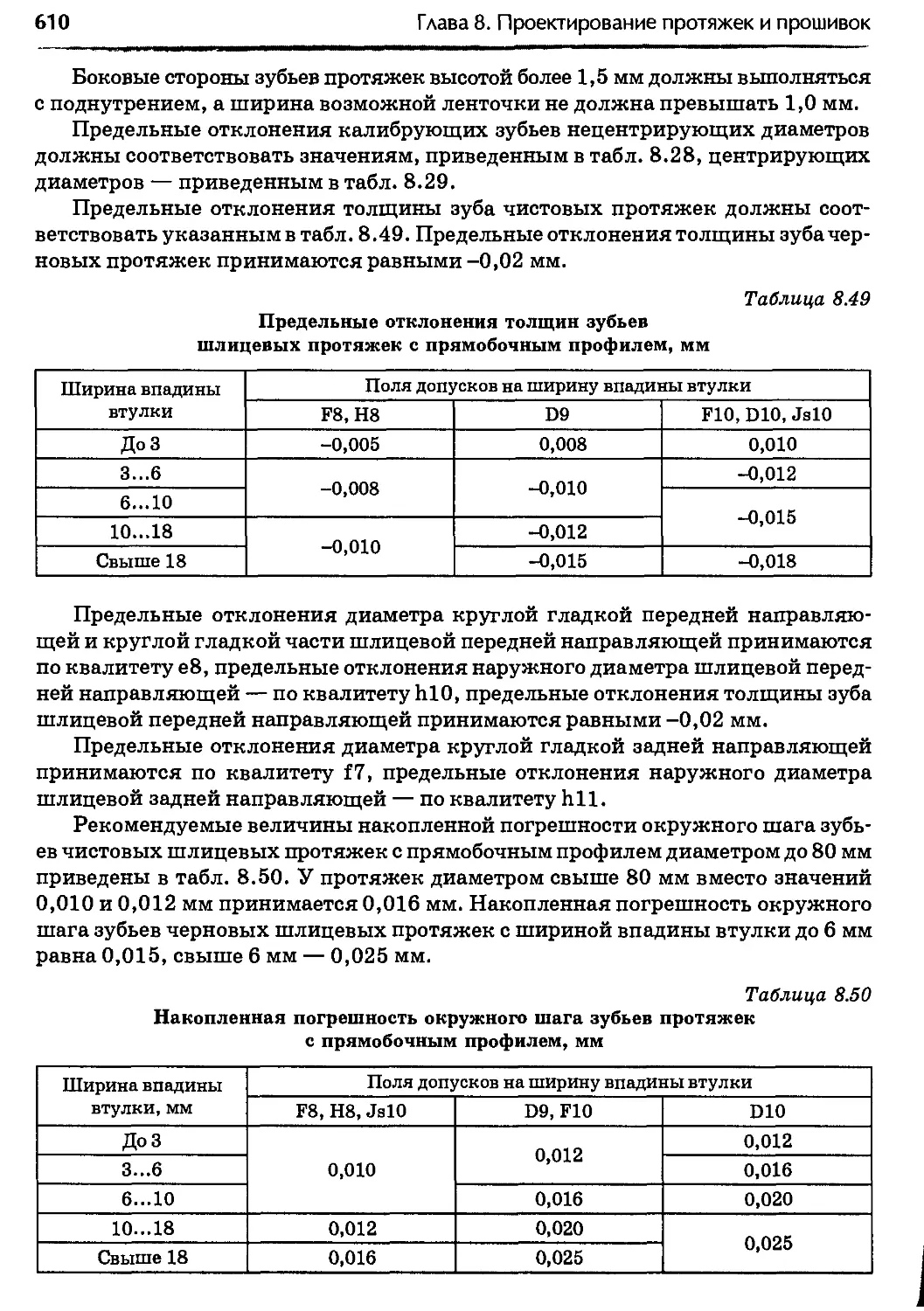

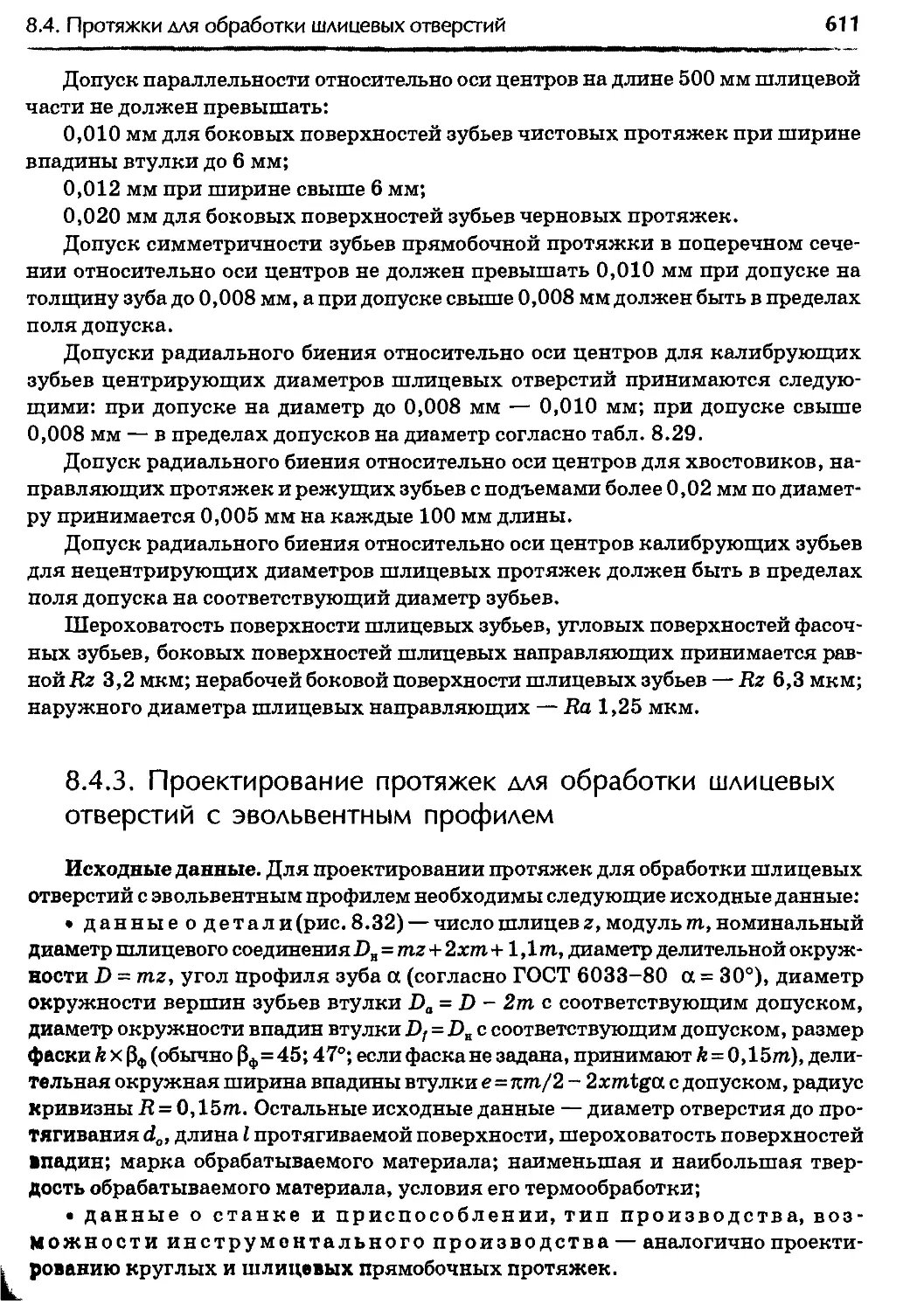

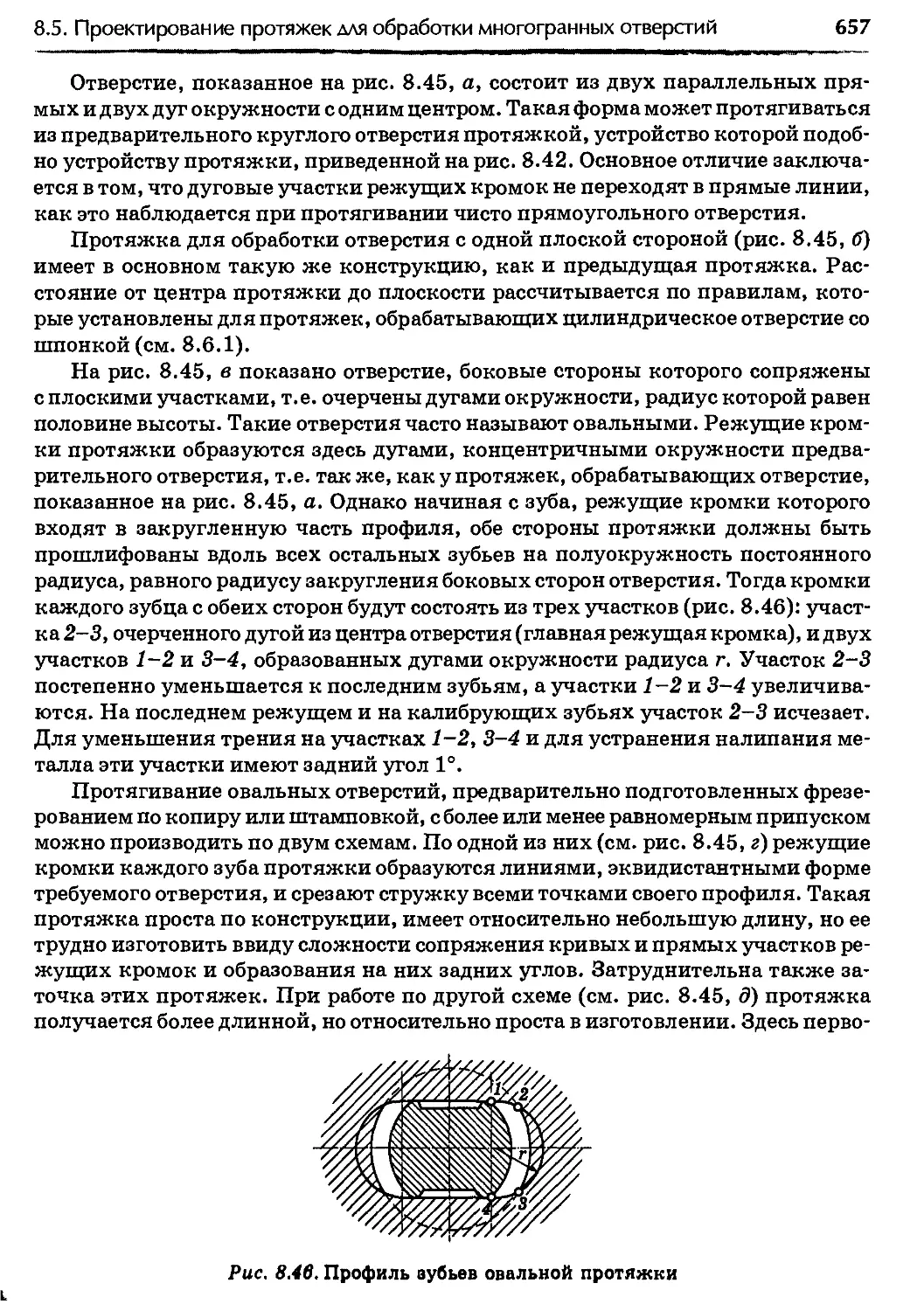

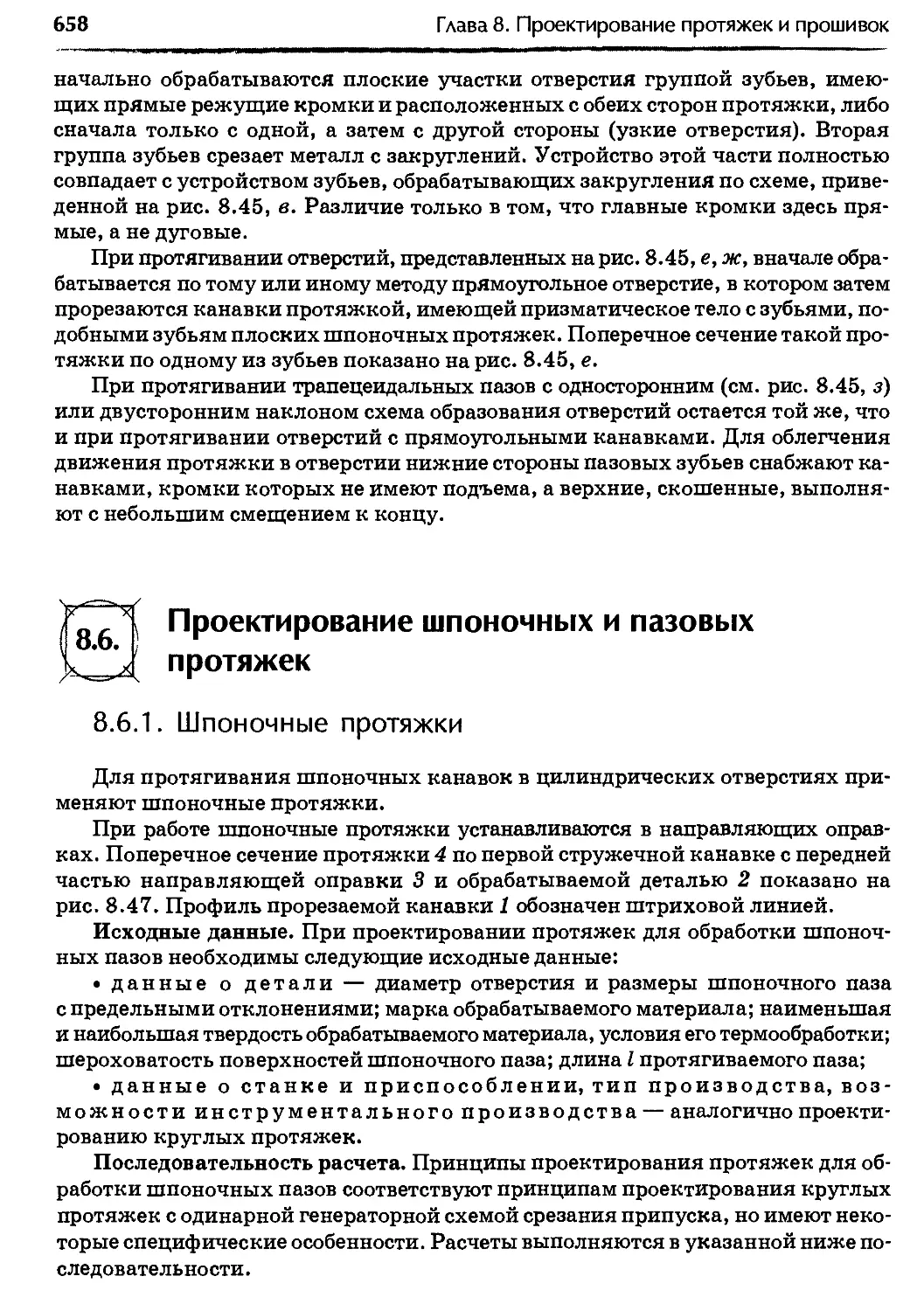

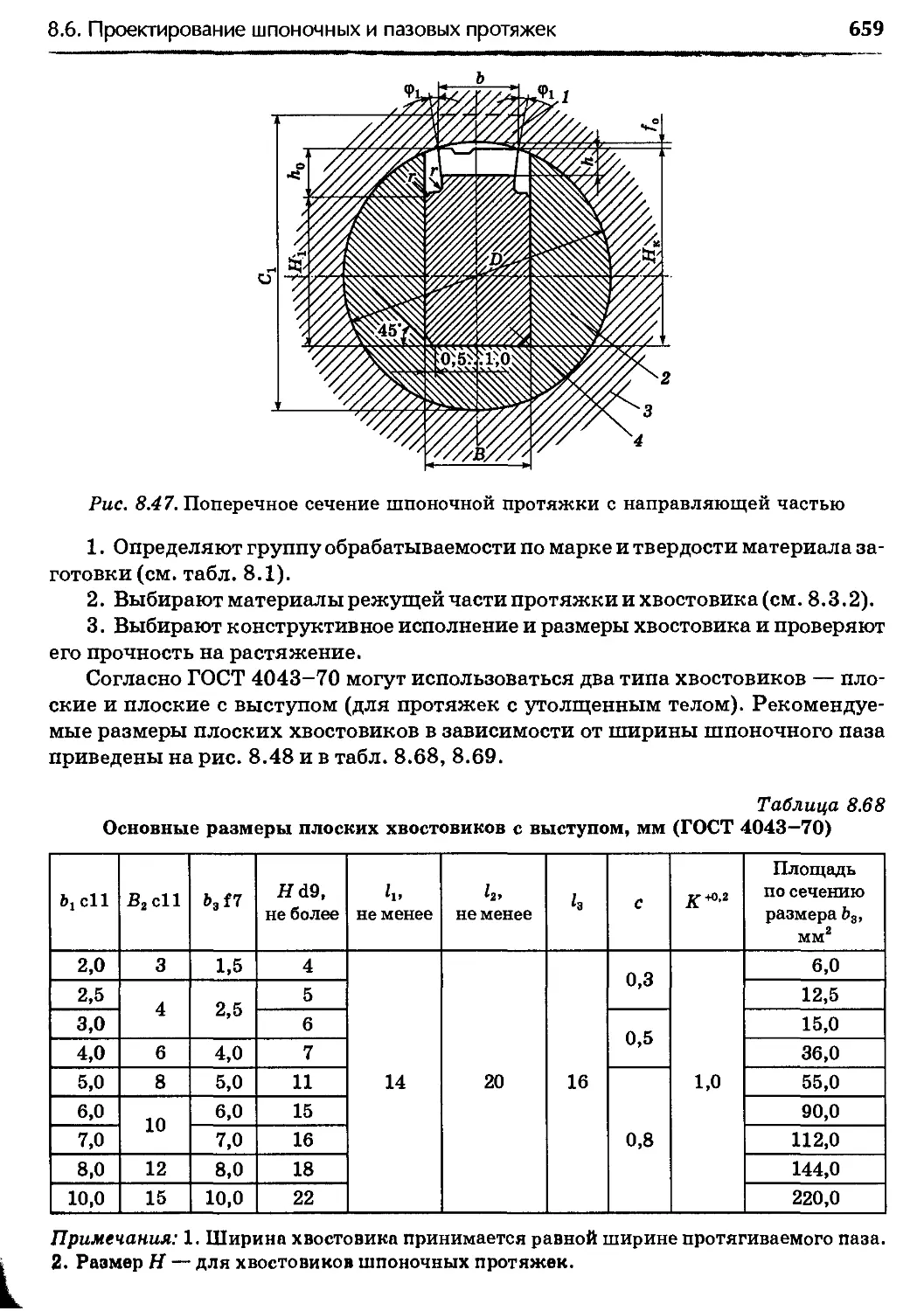

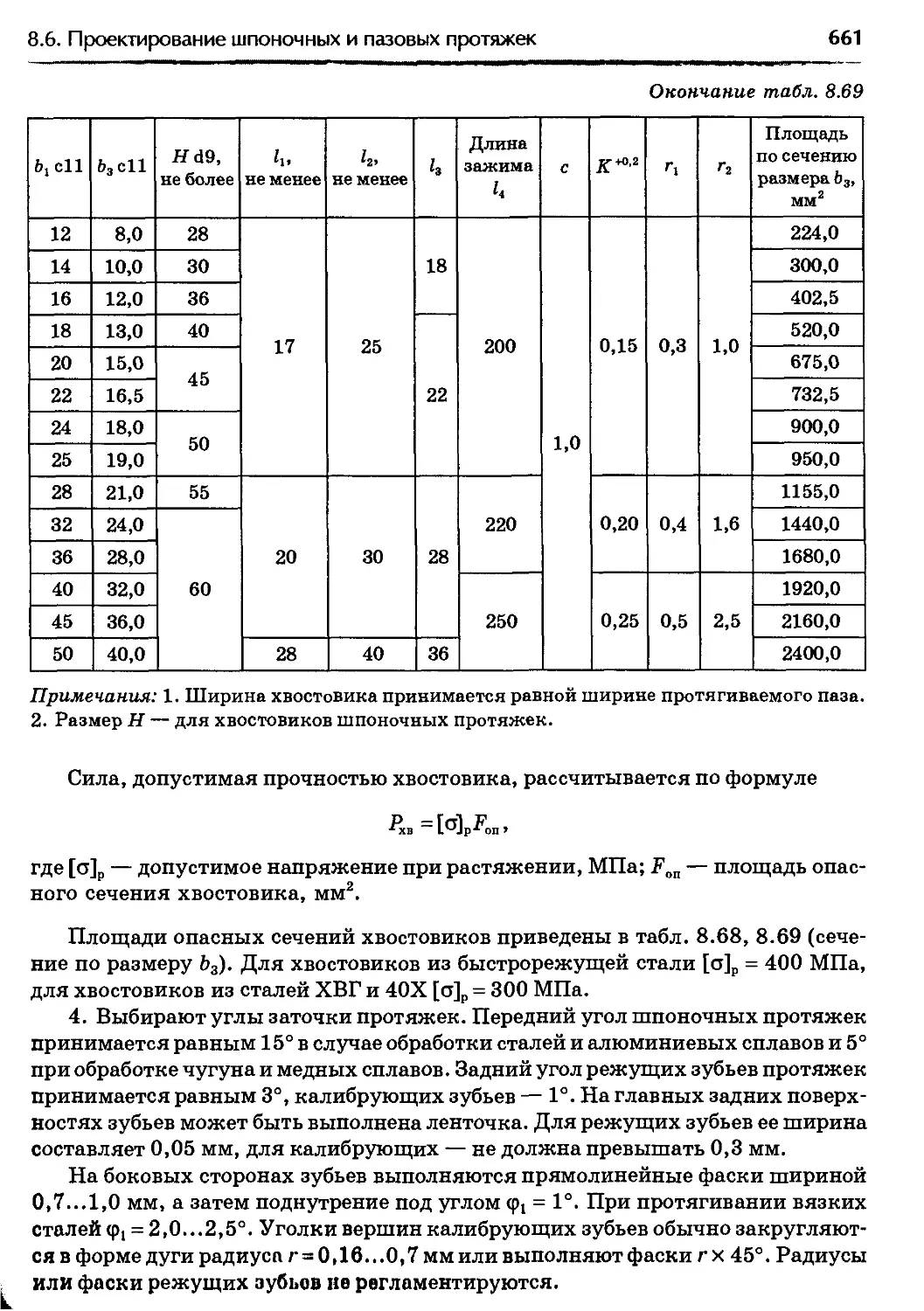

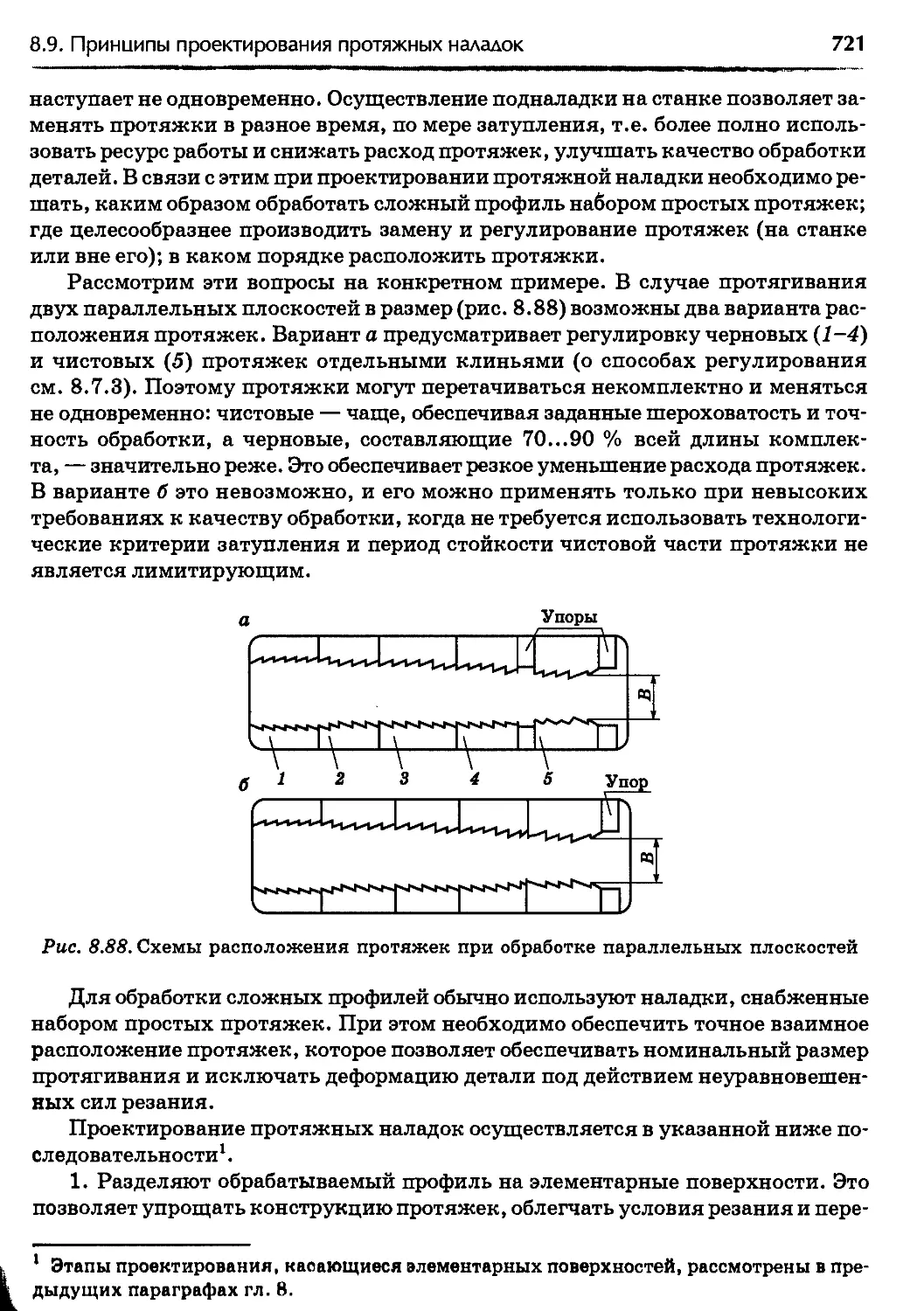

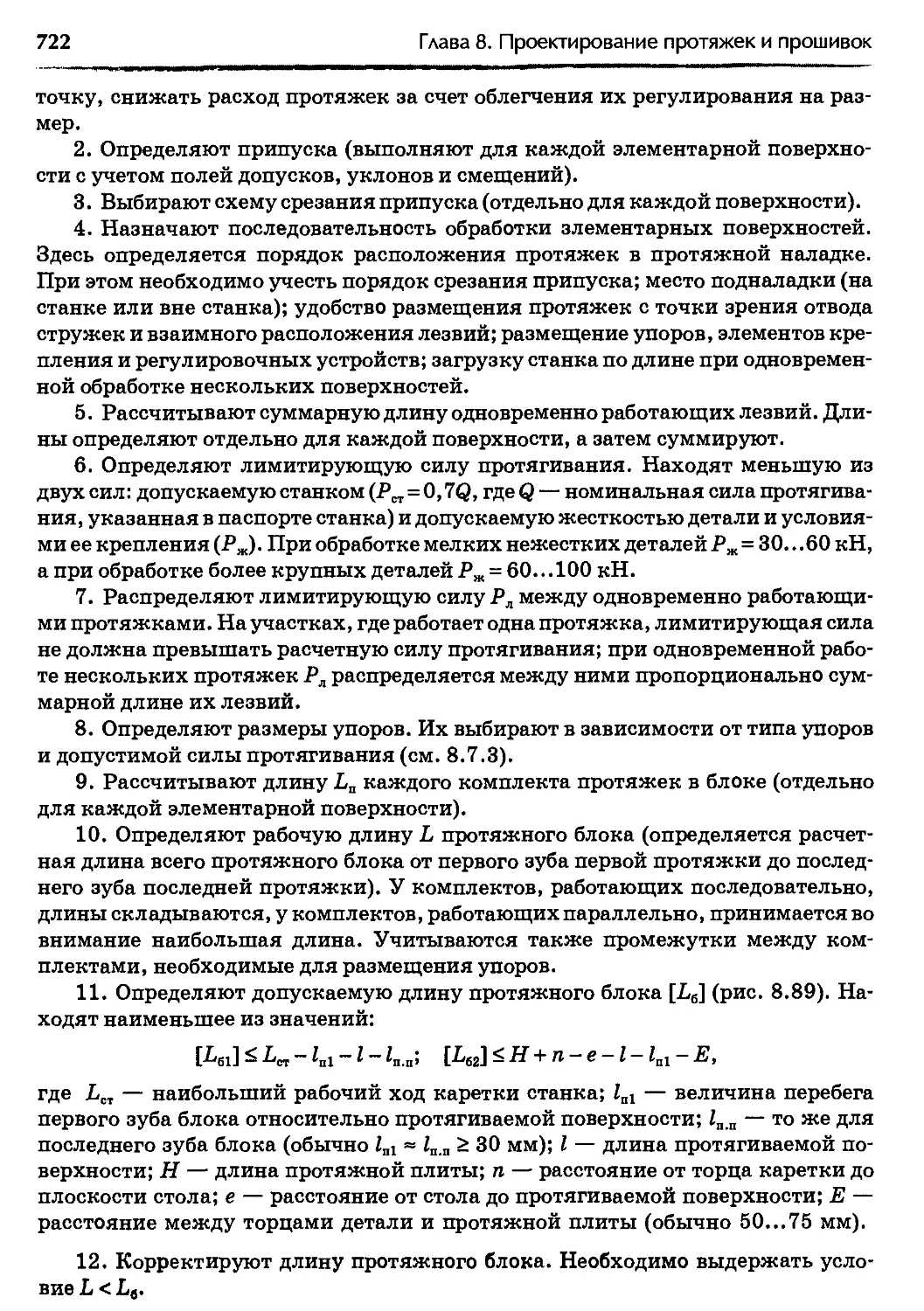

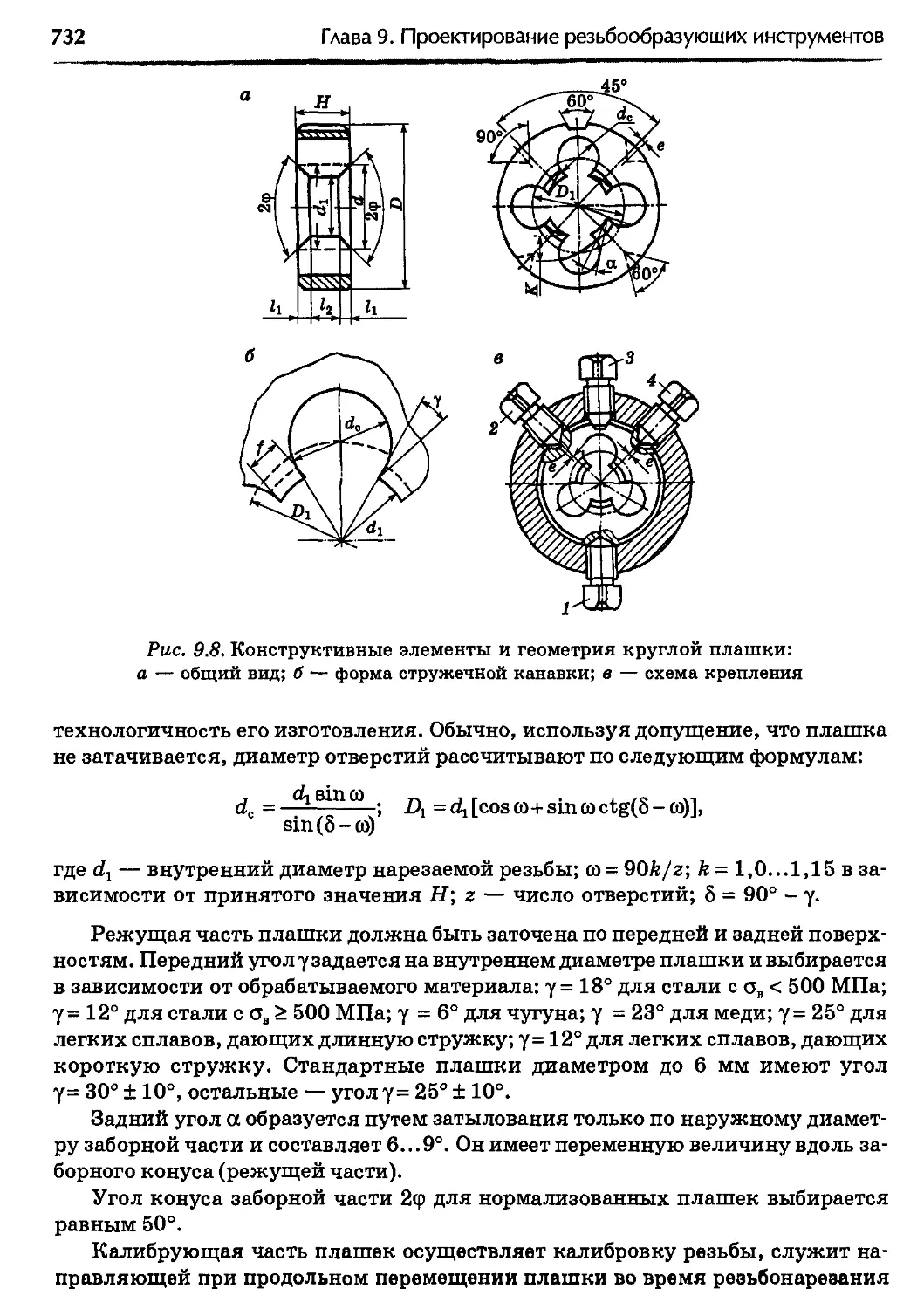

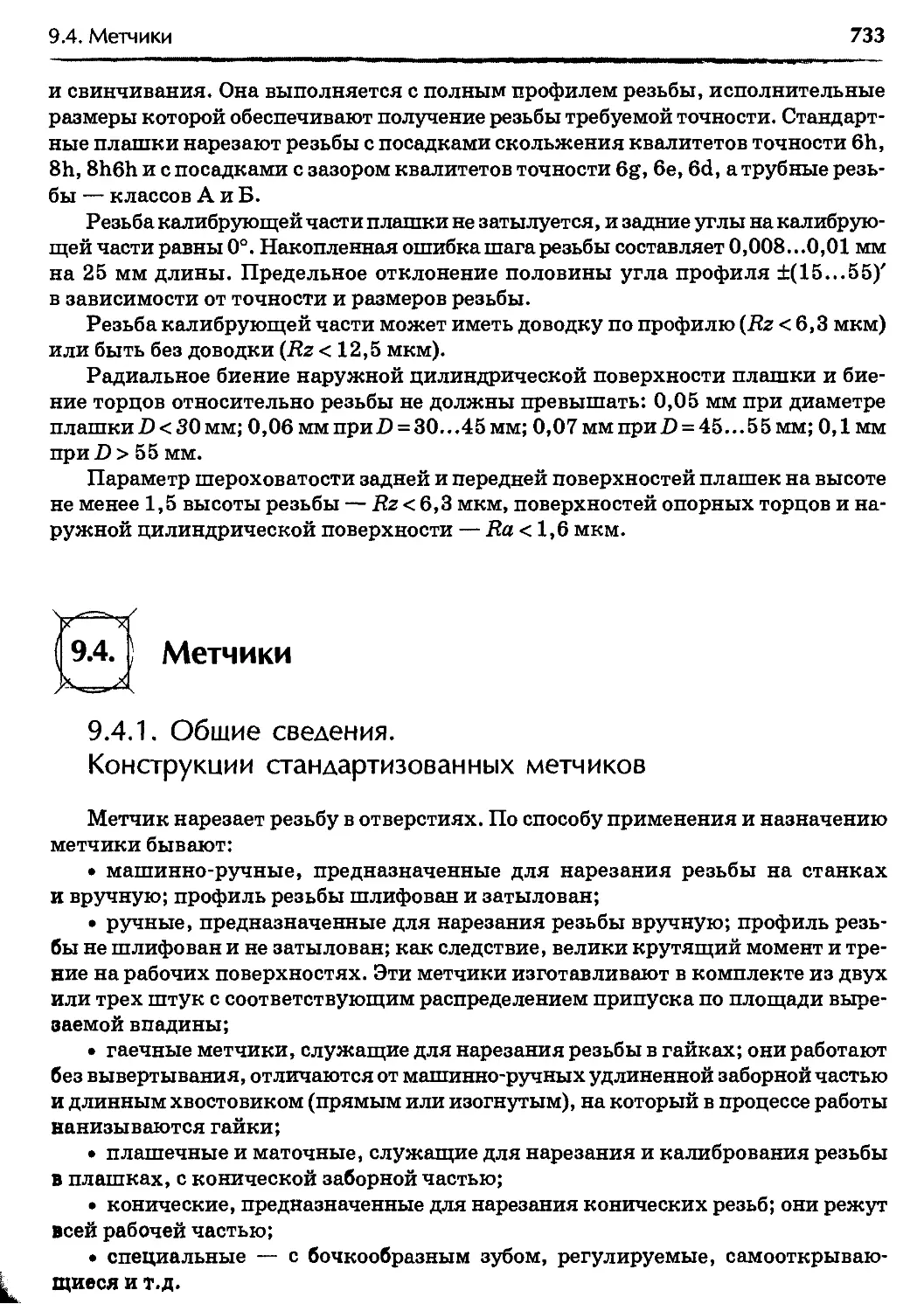

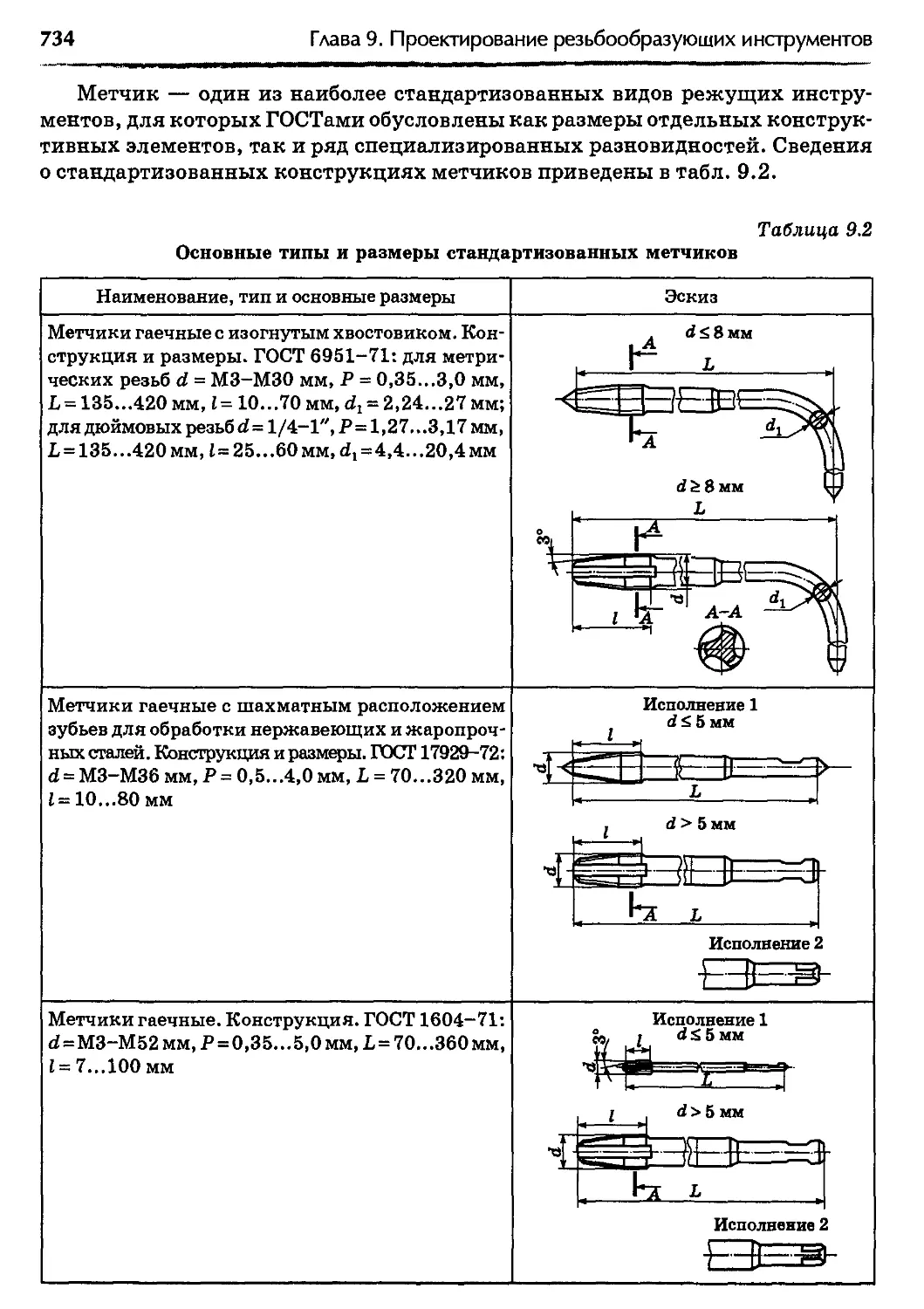

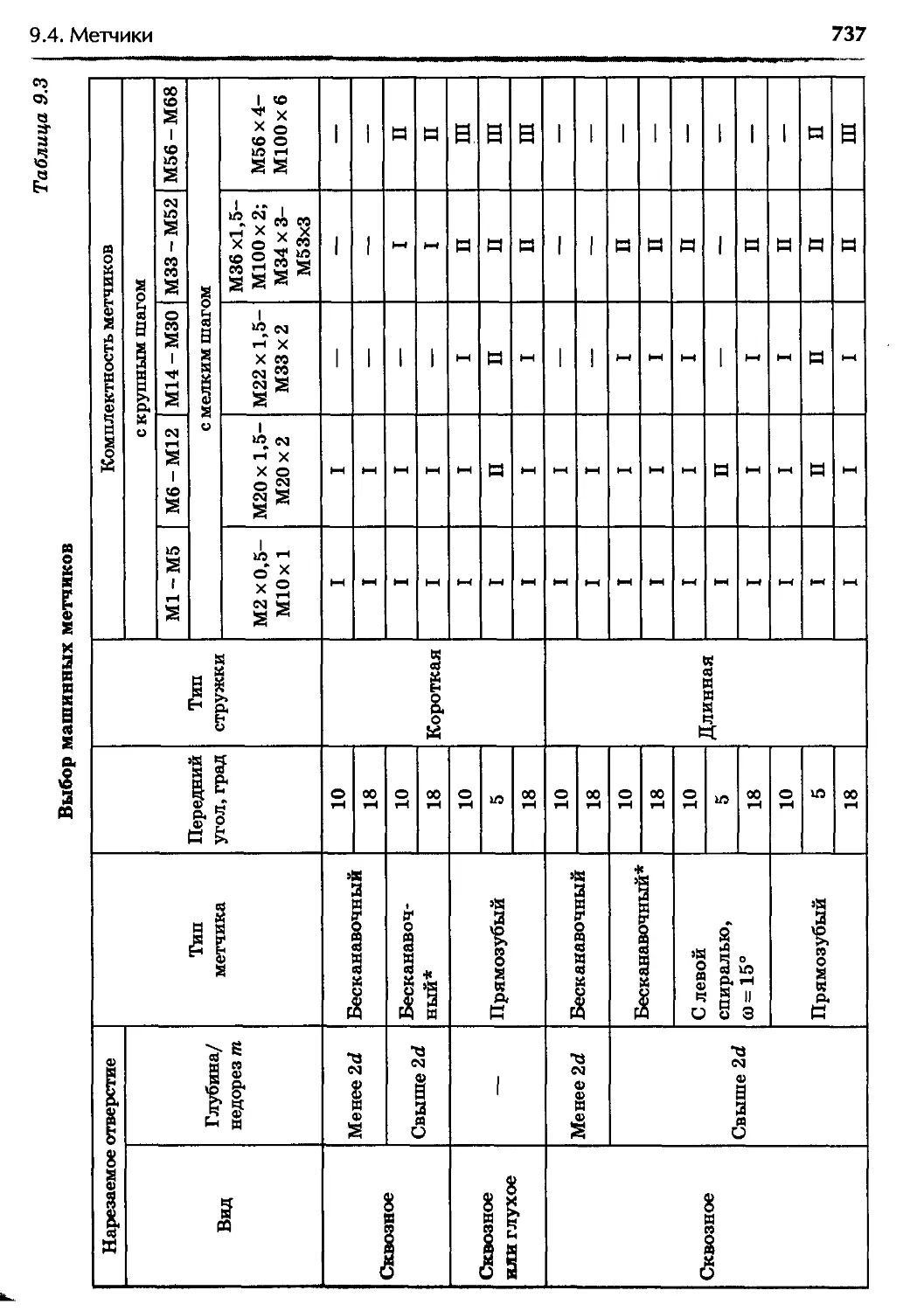

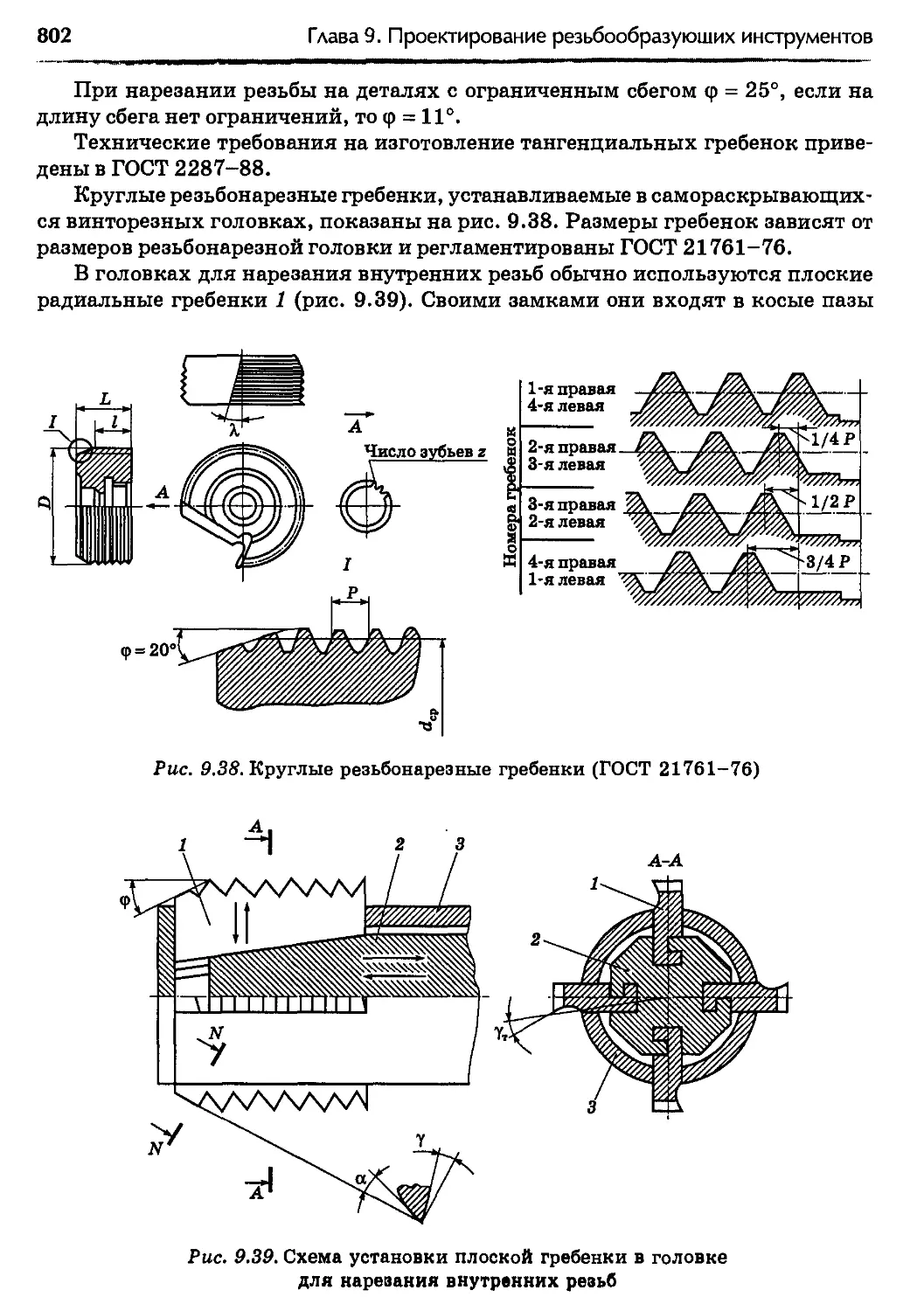

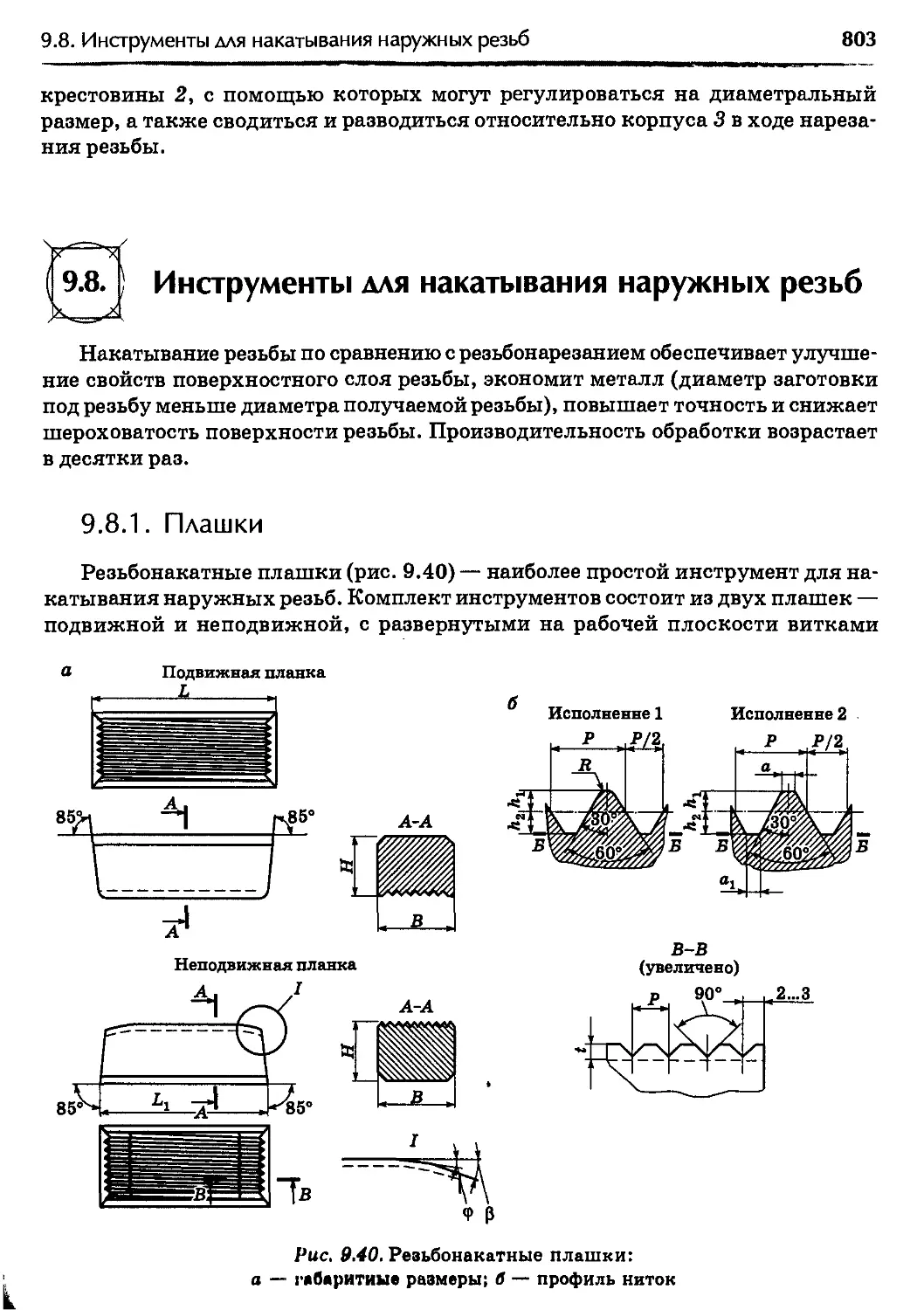

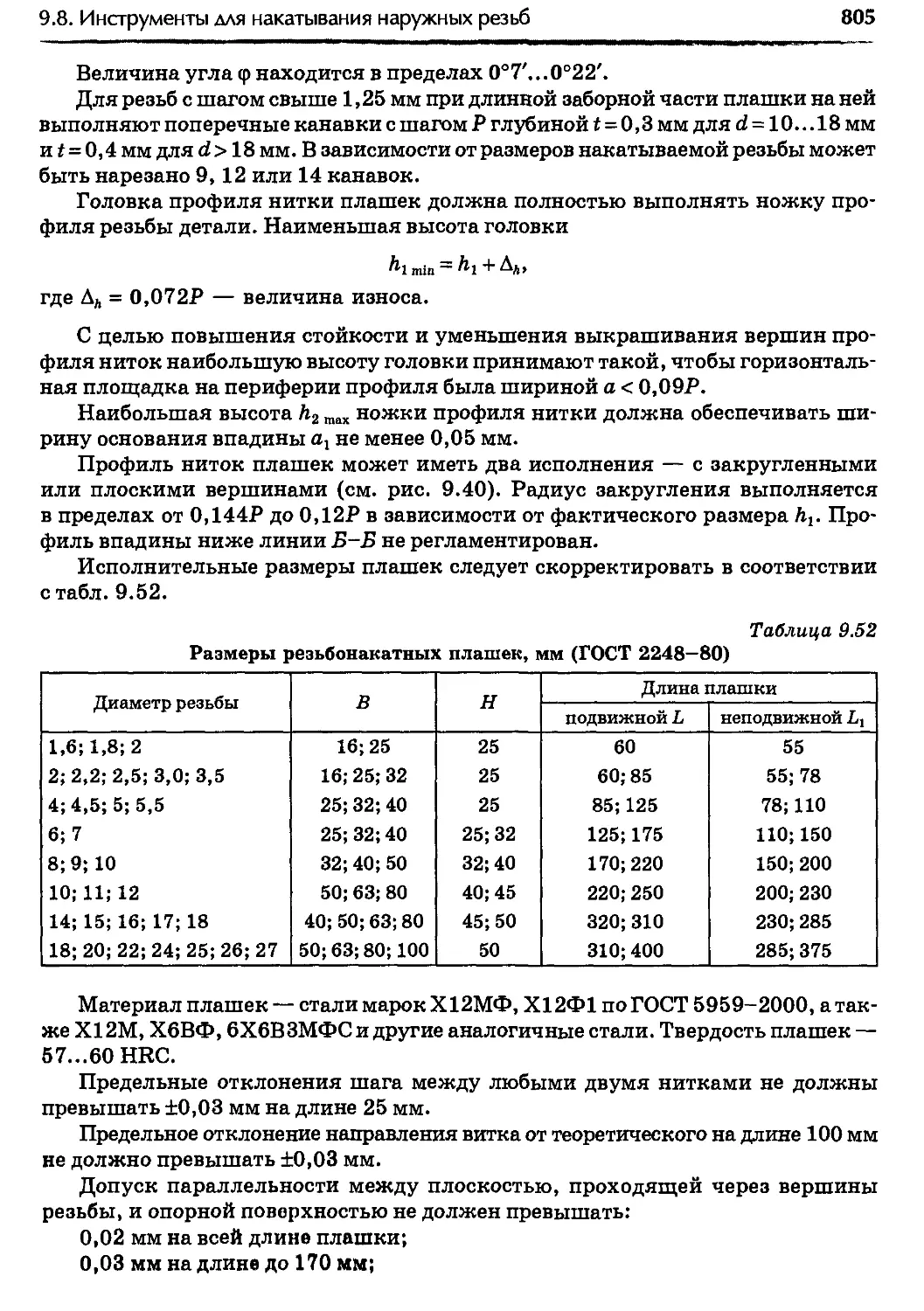

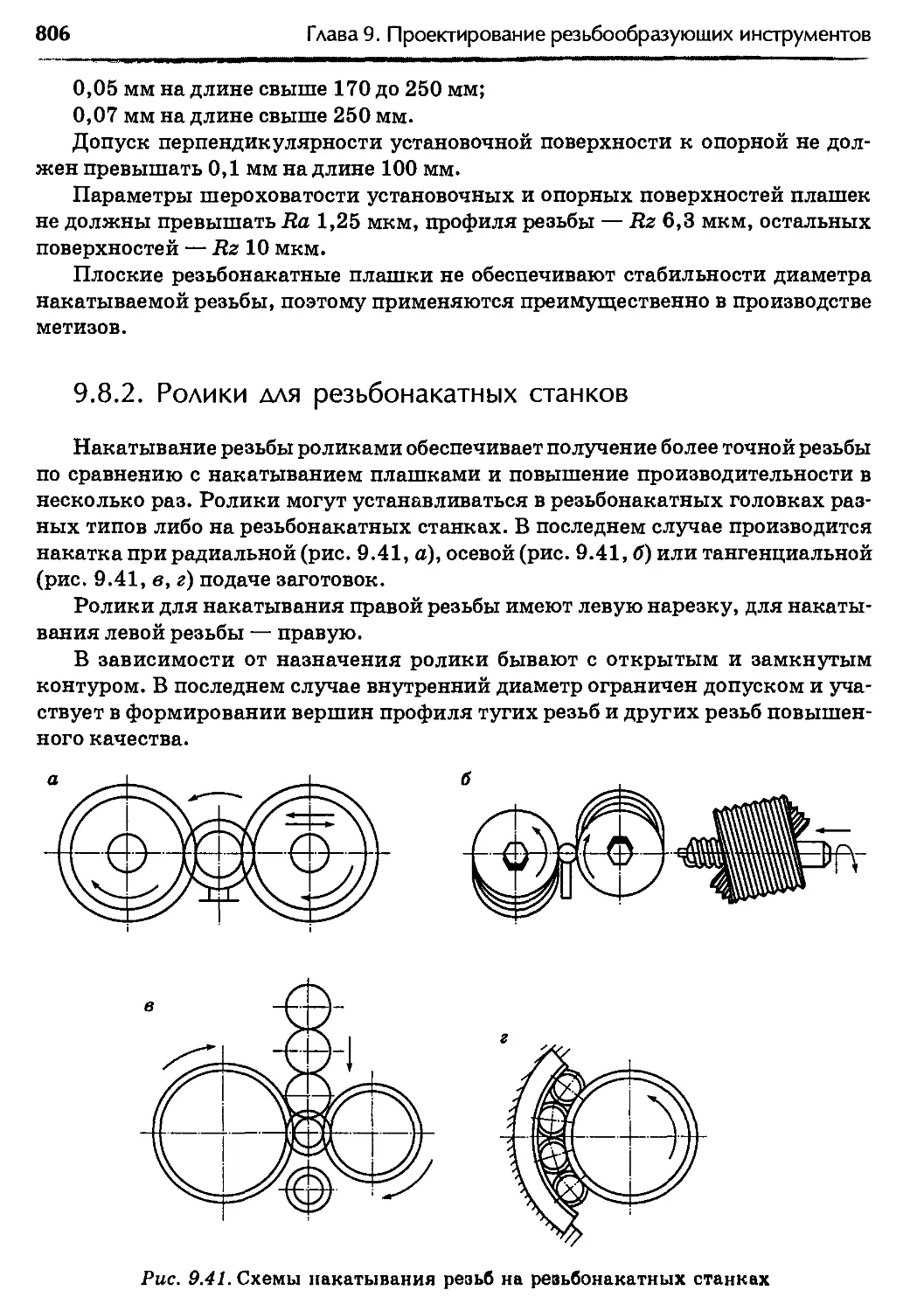

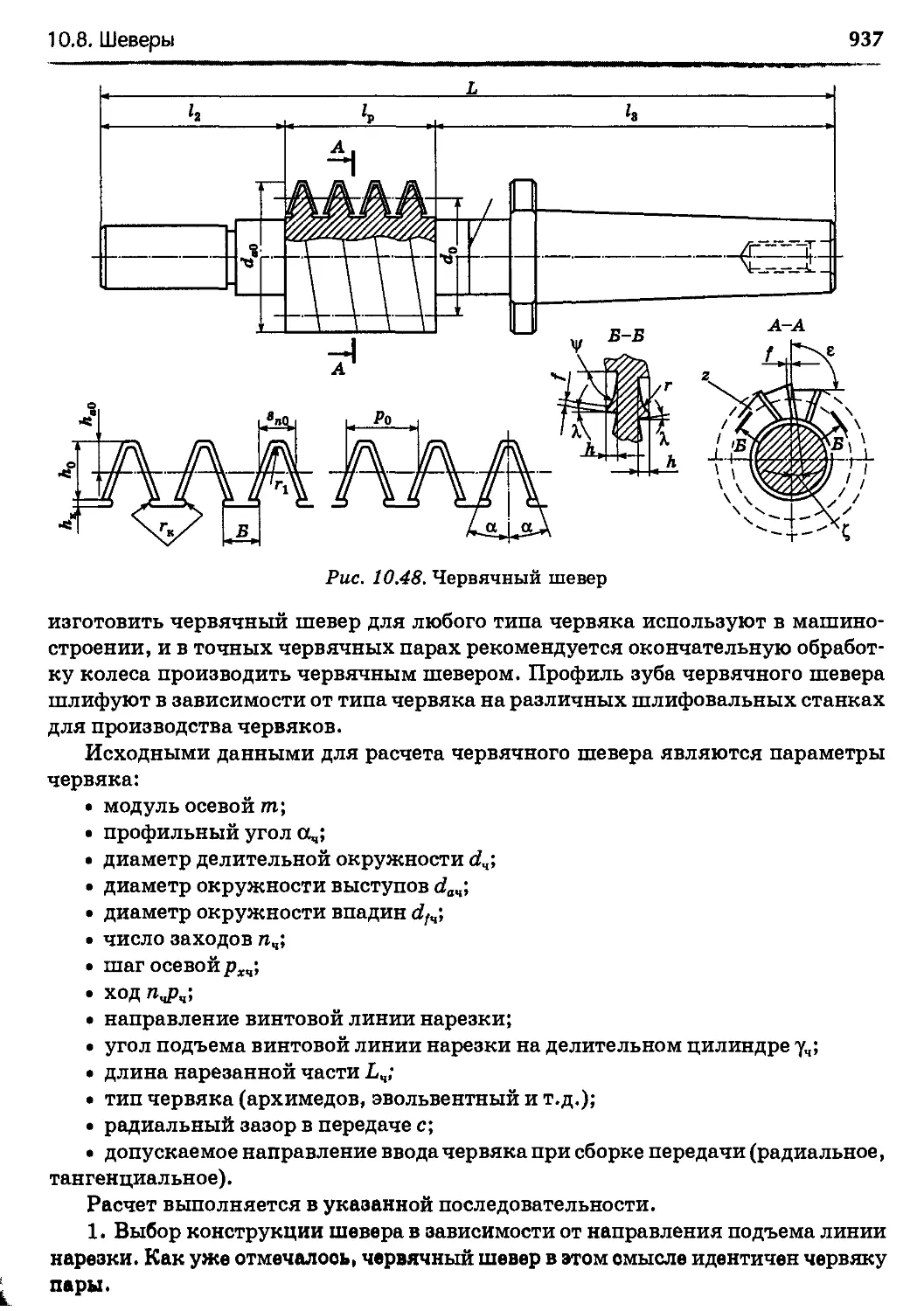

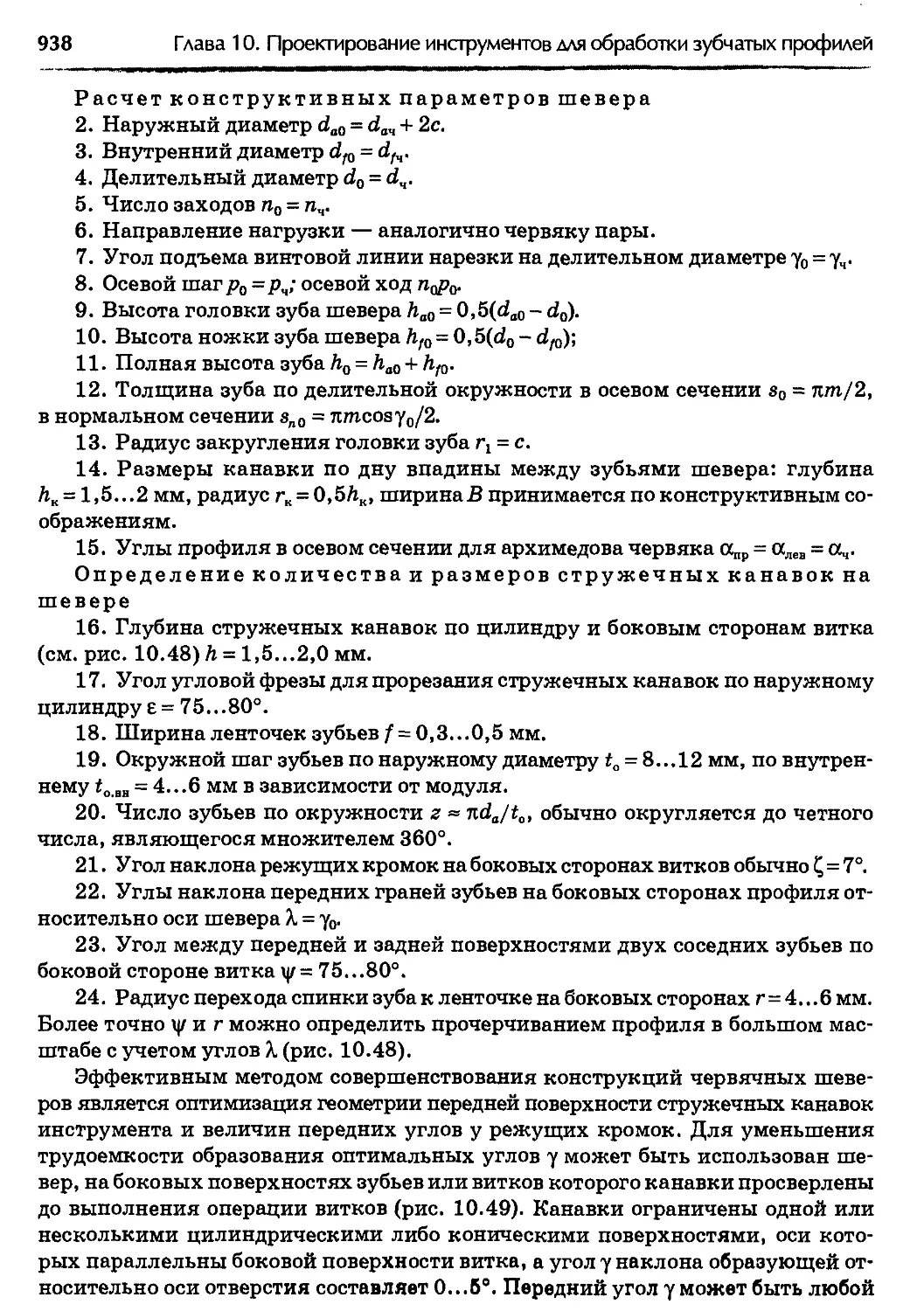

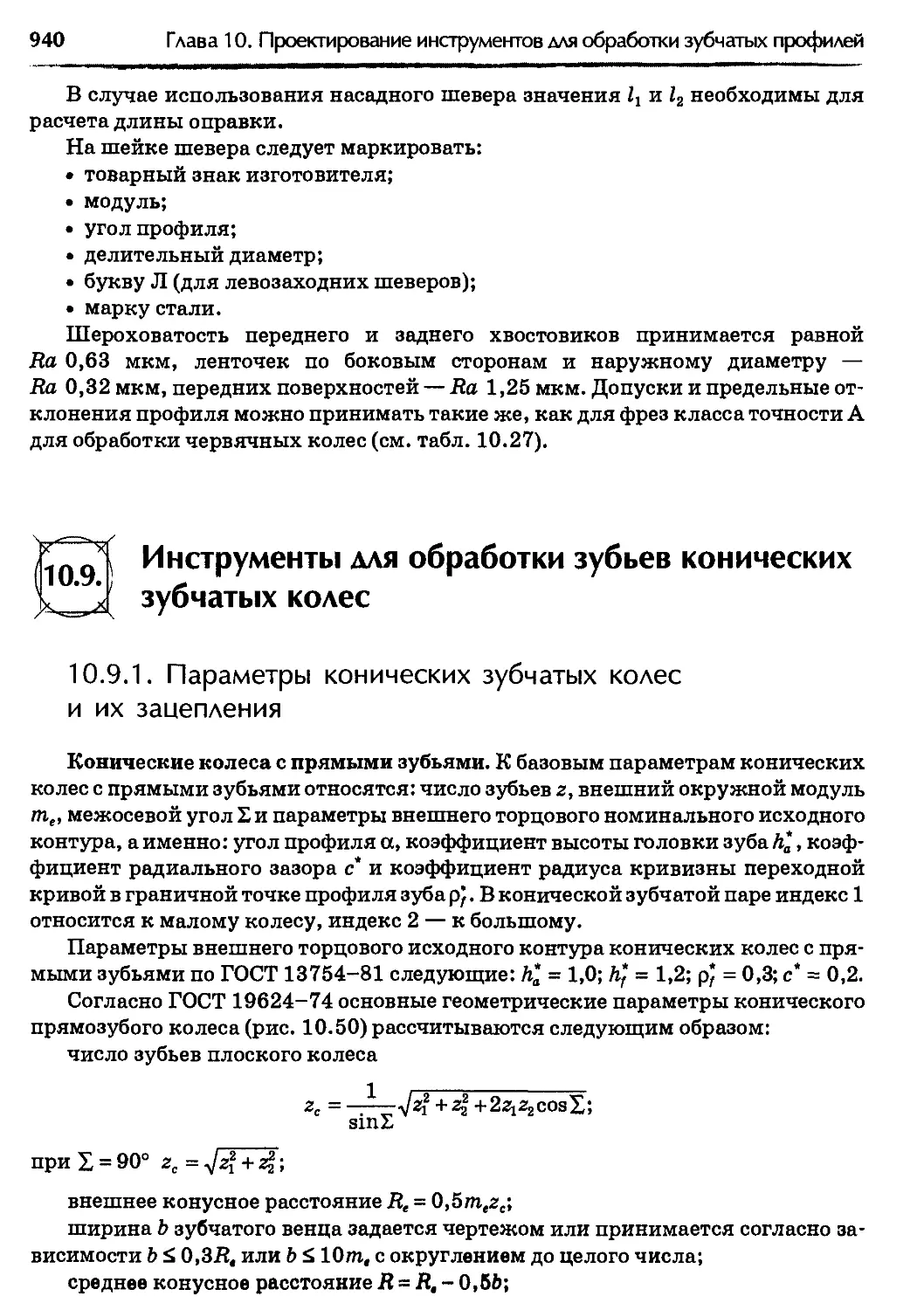

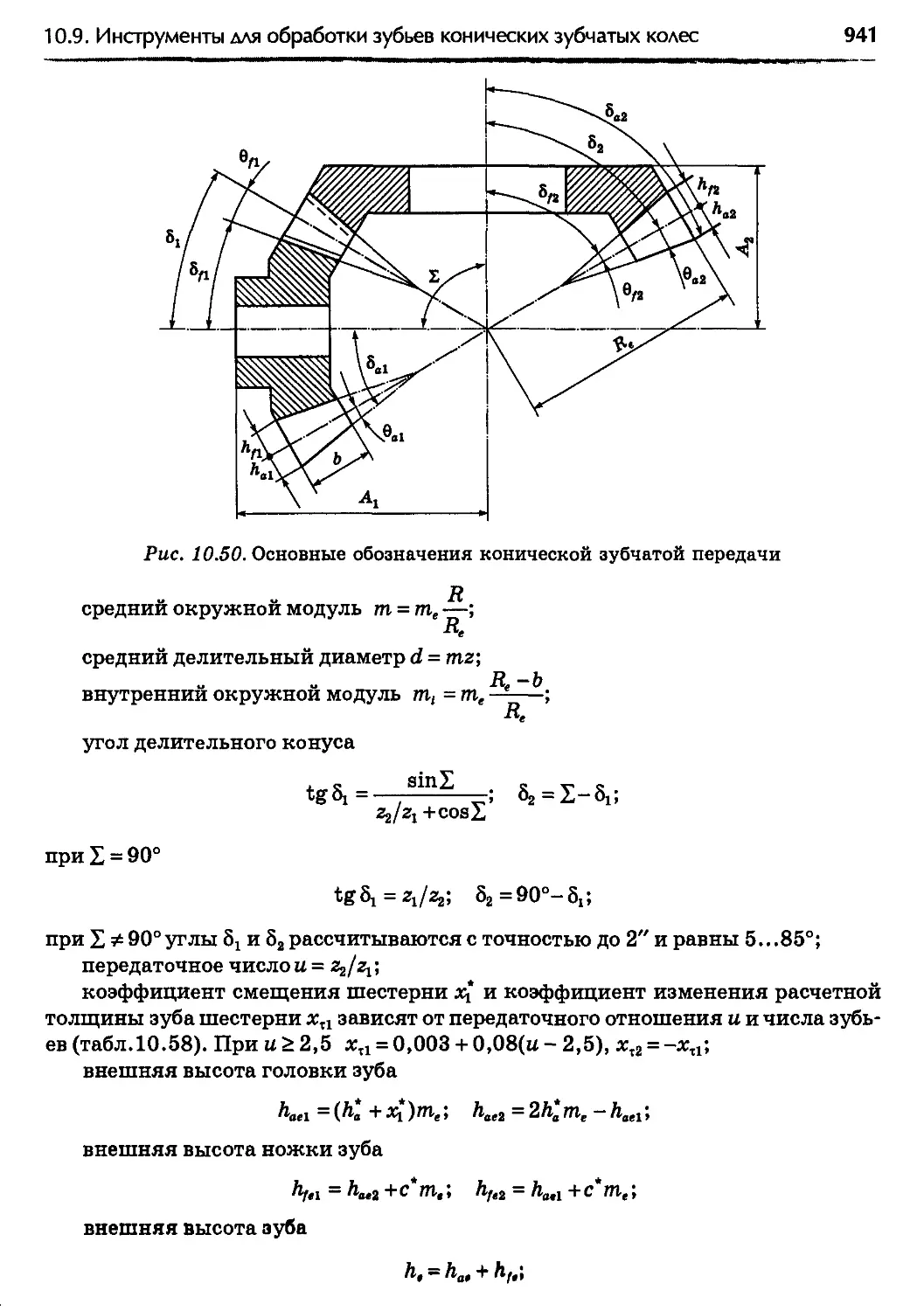

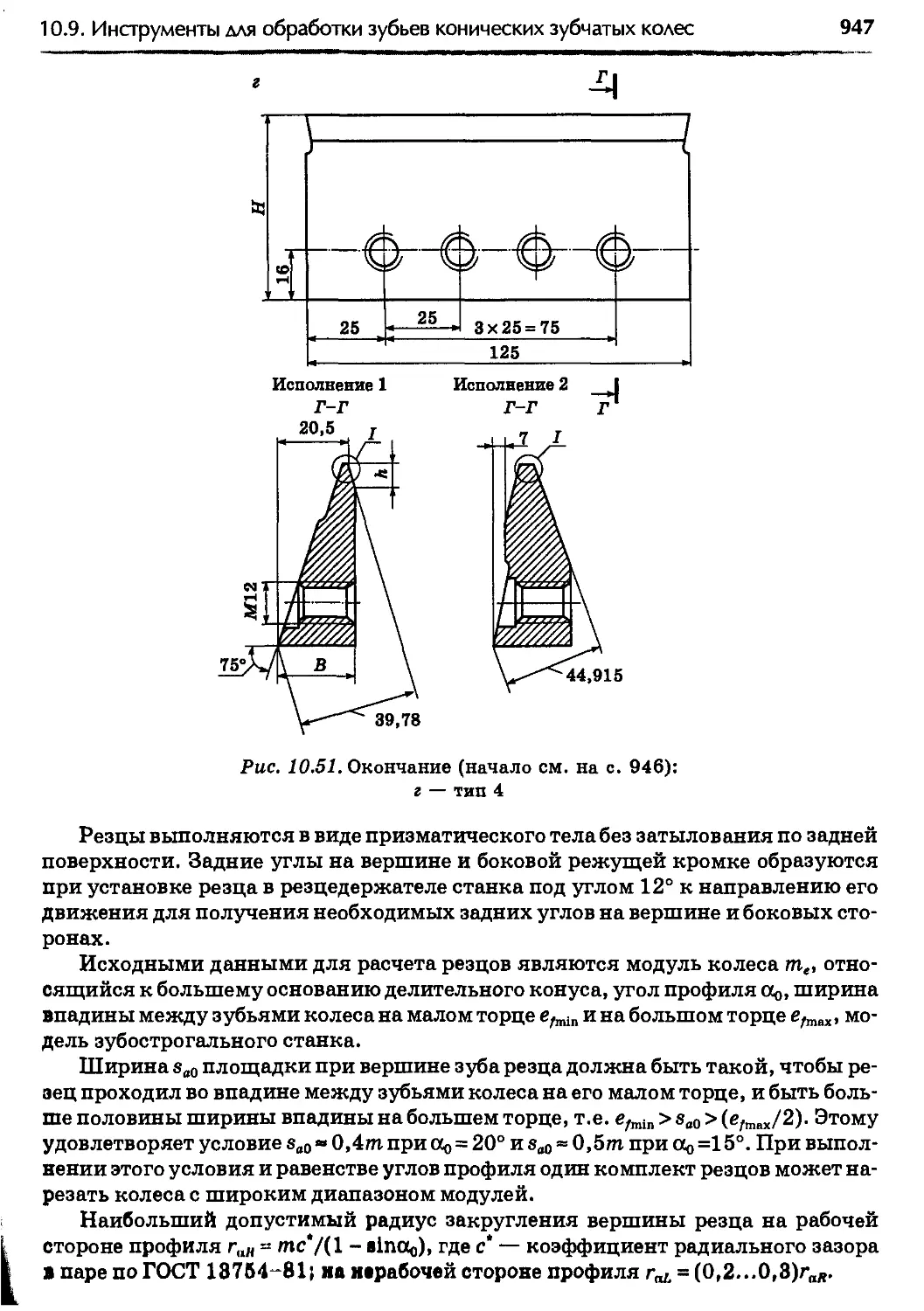

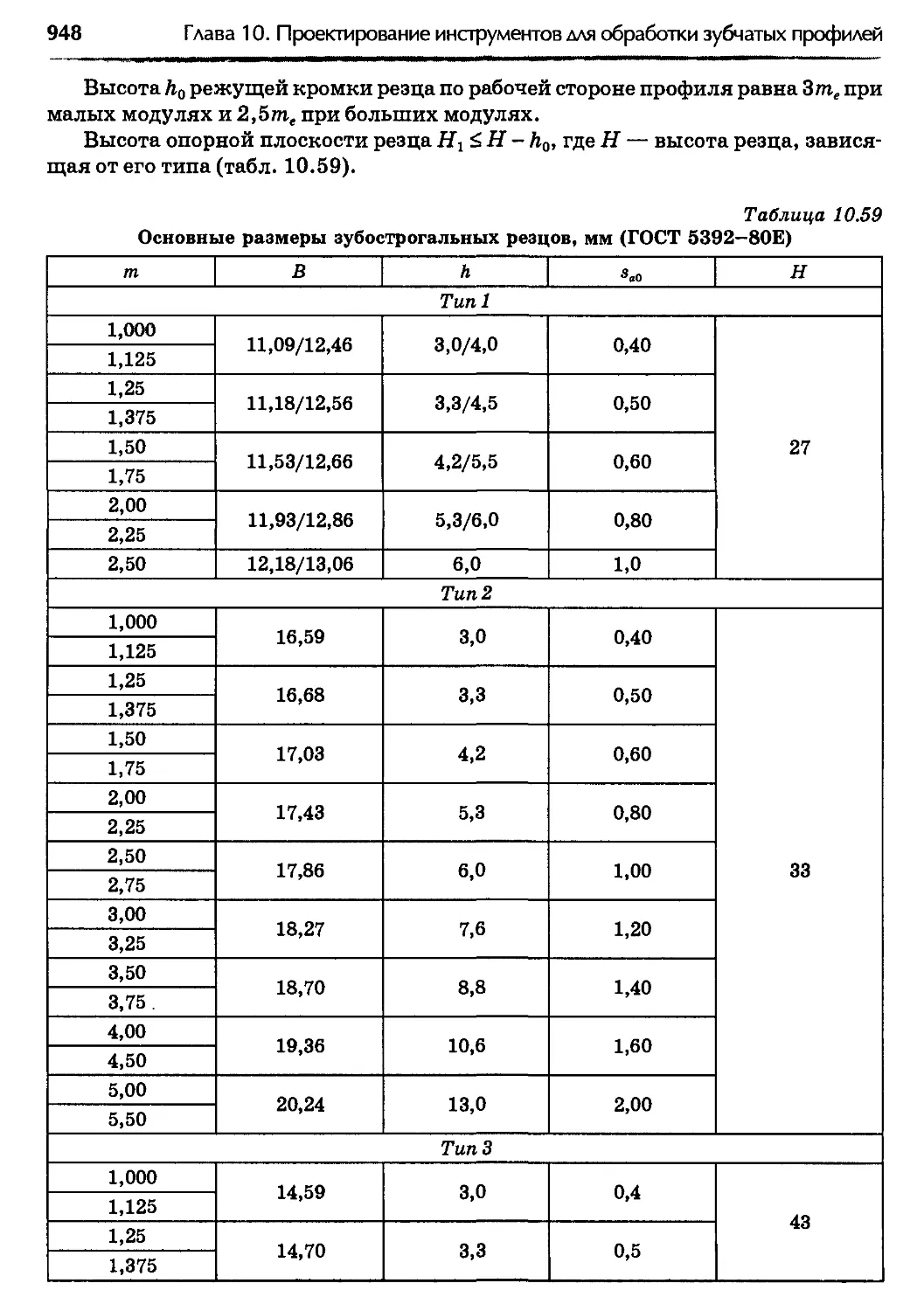

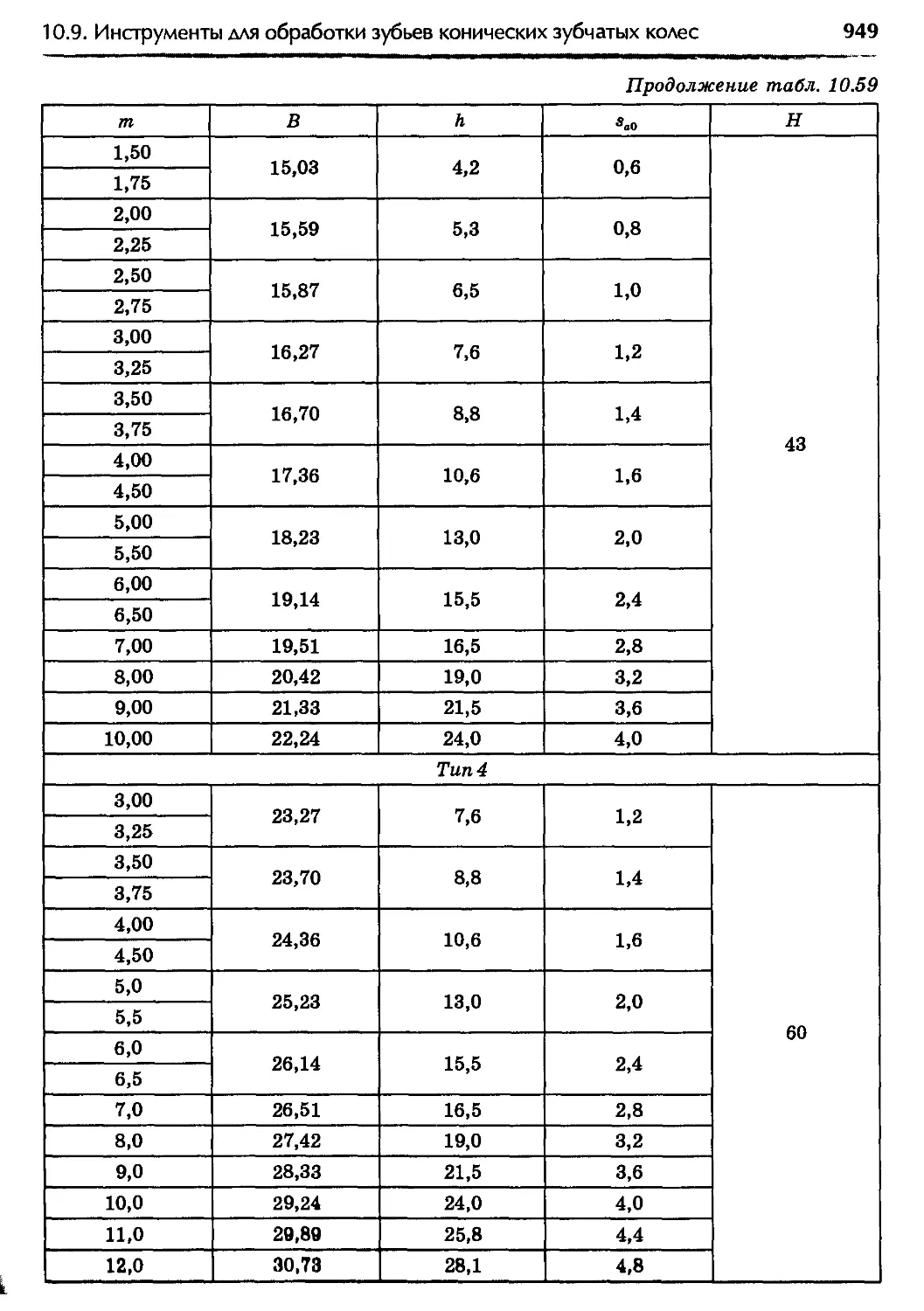

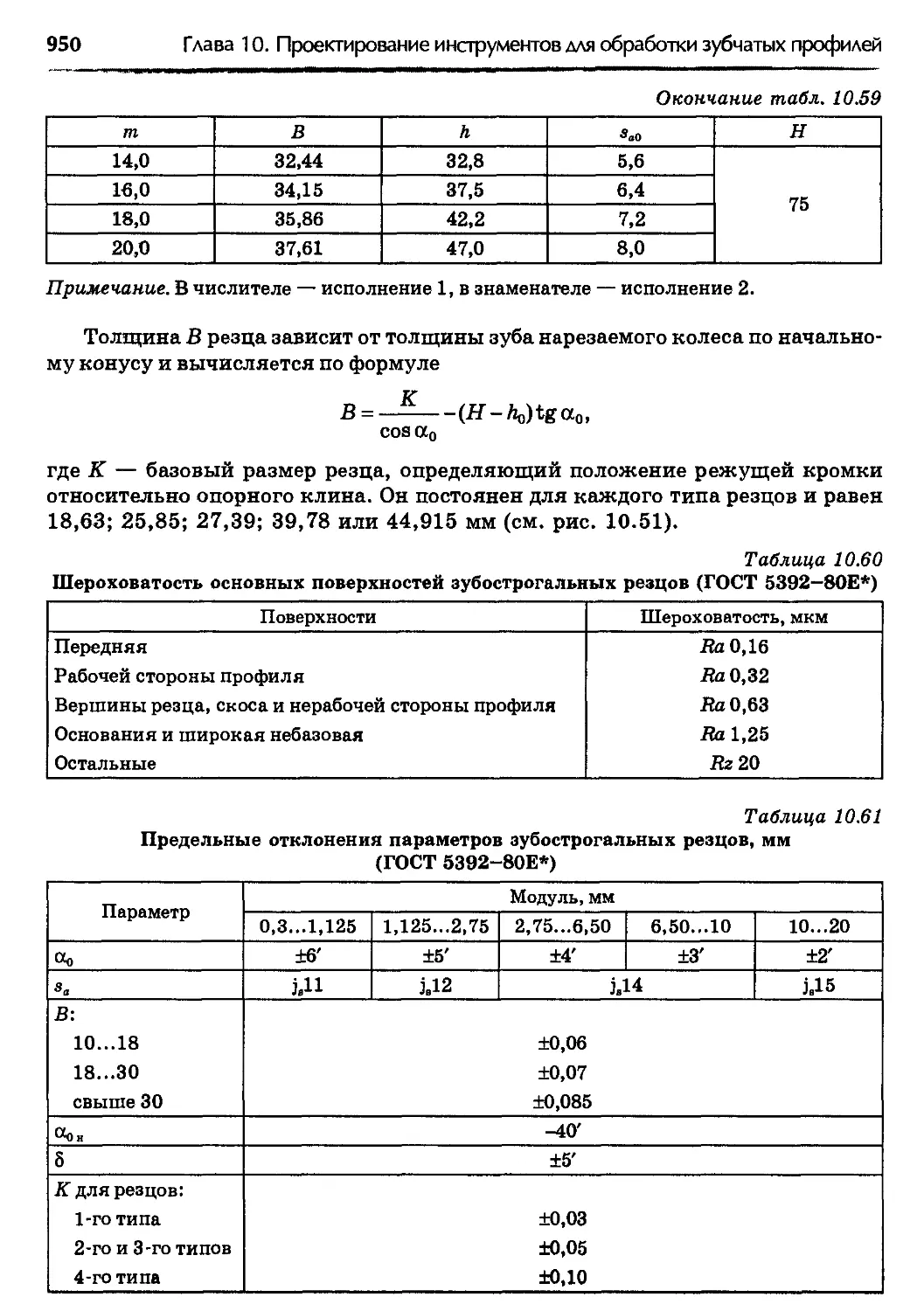

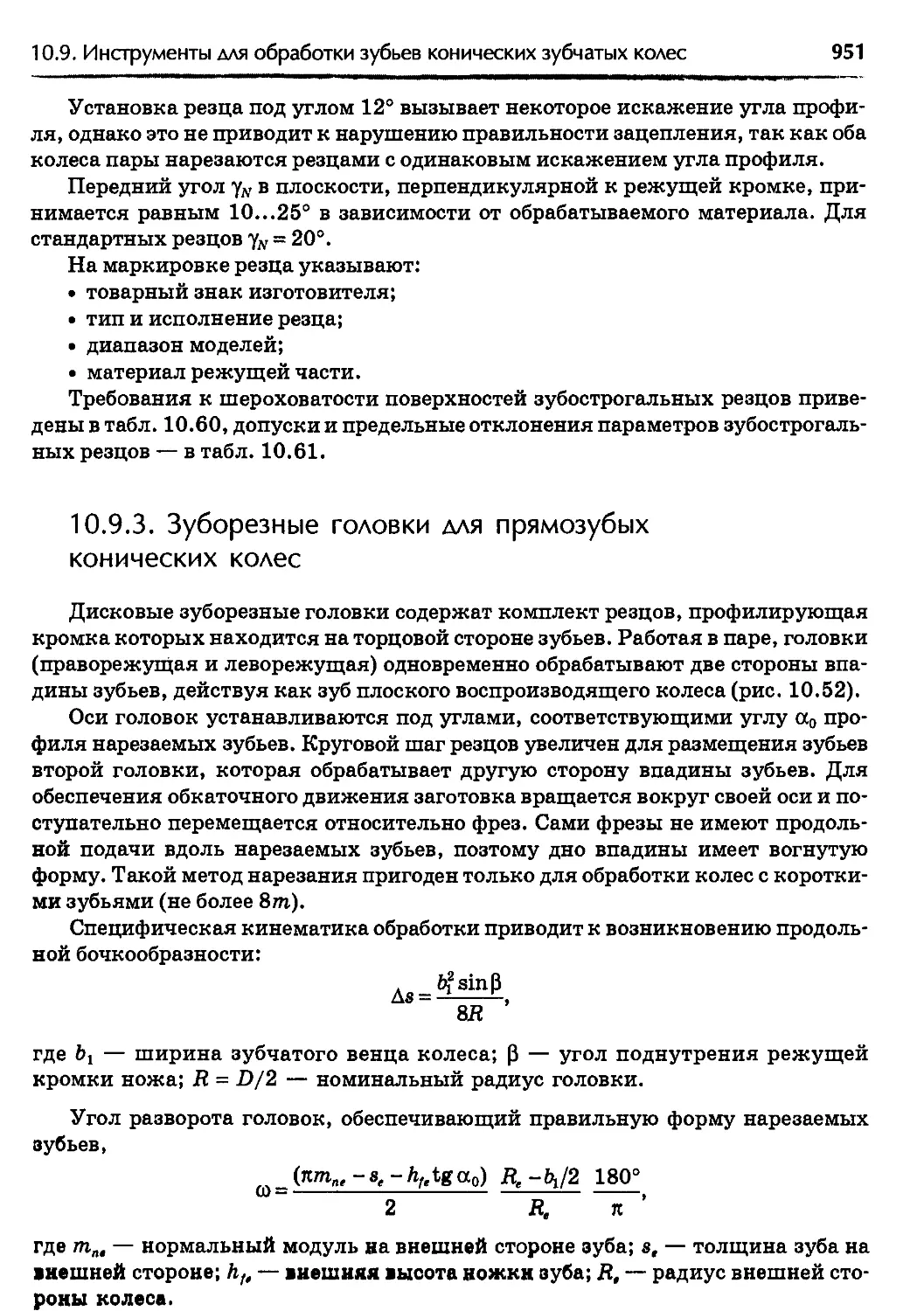

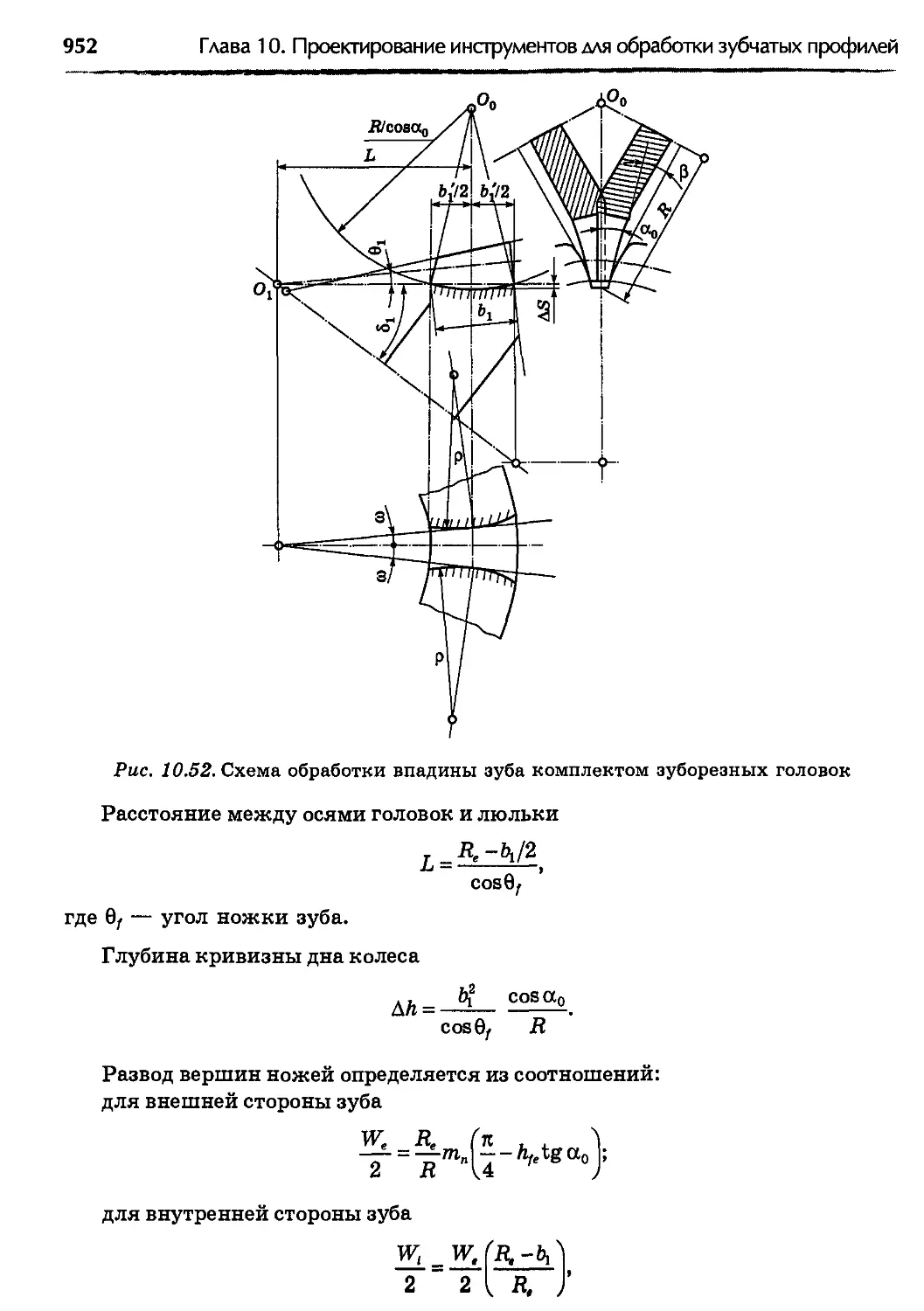

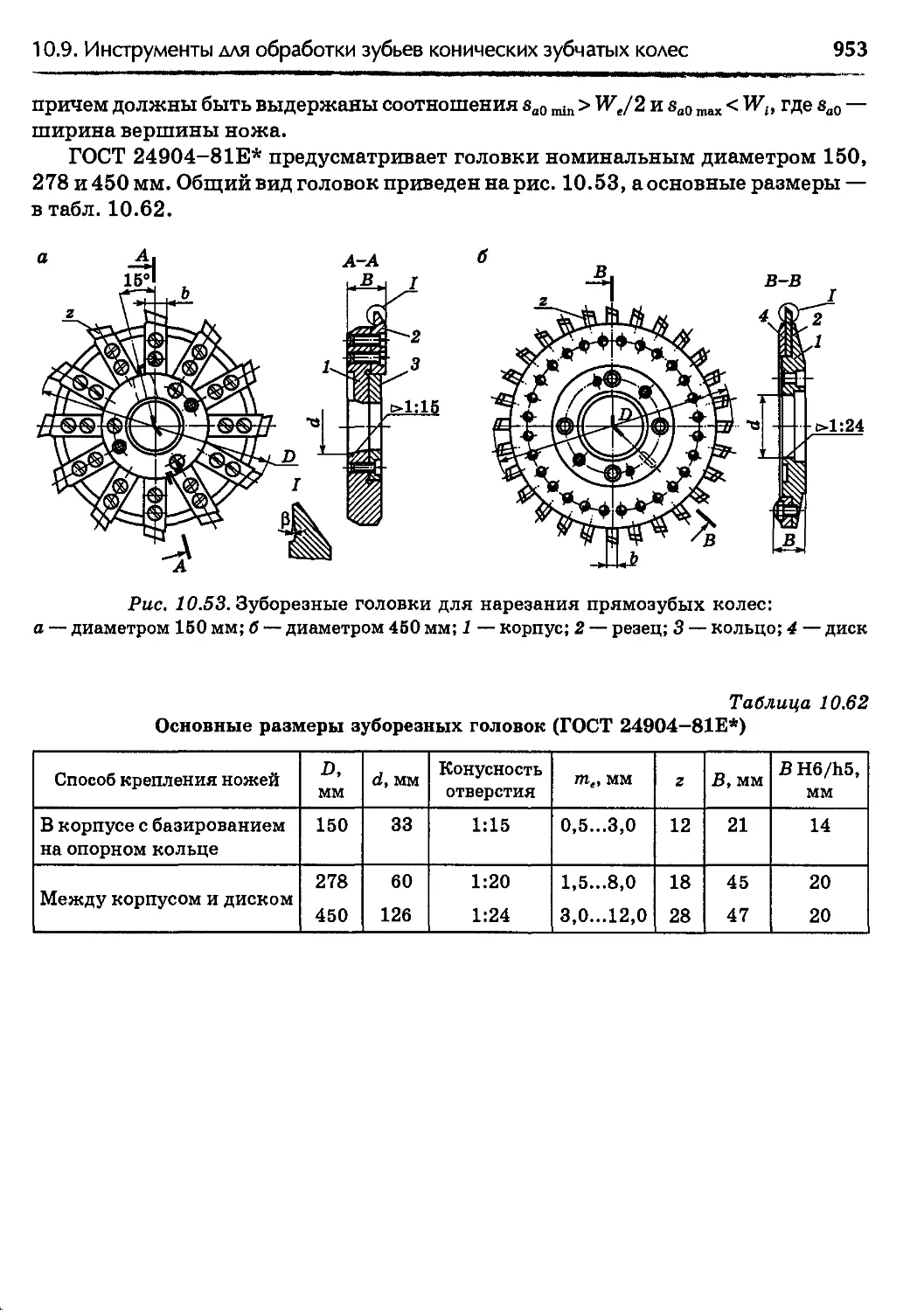

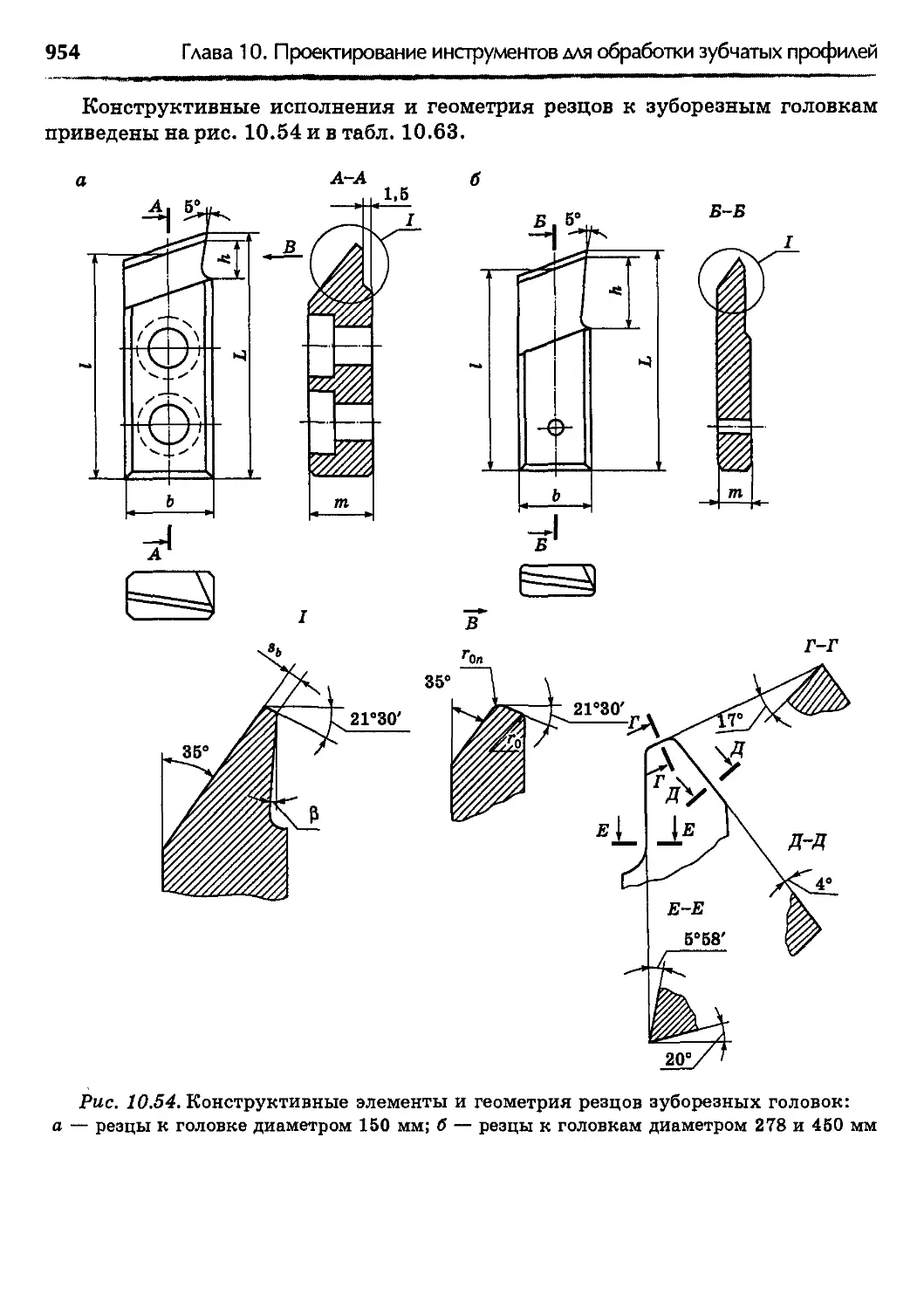

универсальных инструментов из быстрорежущих сталей и оснащенных смен-