Теги: руководство по эксплуатации машиностроение станки шлифование

Год: 1976

Похожие

Текст

; ПОЛУАВТОМАТЫ КРУГЛОШЛИФОВАЛЬНЫЕ

3M15I, ЗМ151В; ЗМ152, ЗМ152В,

ЗМ162, 3M163, 3M163B, ЗМ164

Chipmaker.ru

Руководство по эксплуатации

О 5л пол «граф из дат

Харьков 1976

chipmaker.ru

В связи с постоянным совершенствованием выпускаемых

станков и технологии их производства, настоящее руководство

не отражает тех изменений в их конструкции, которые были вне-

сены после подписания его к печати.

ПОЛУАВТОМАТЫ

КРУГЛОШЛИФОВАЛЬНЫЕ

ЗМ151, ЗМ151В, ЗМ152,

ЗМ152В, ЗМ162, 3M163,

3M163B, ЗМ164

Chlpmaker.ru

Руководство по эксплуатации

Облполиграфиздаг

Харьков 1976

chipmaker.ru

СОДЕРЖАНИЕ

Техническое описание

Назначение и применение . .................3

Составные части станков . .........................4

Устройство и работа станков .................................. 6

Кинематическая схема ....... 10

Гидросистема . . .........................34

Описание циклов работы станка .....................41

Система смазки .....................47

Инструкция по эксплуатации

Указания по технике безопасности . . . .53

Распаковка, транспортирование, установка . . .54

Настройка, наладка и режим работы . . 59

Регулирование .... .....................65

Особенности разборки и сборки станков при ремонте 70

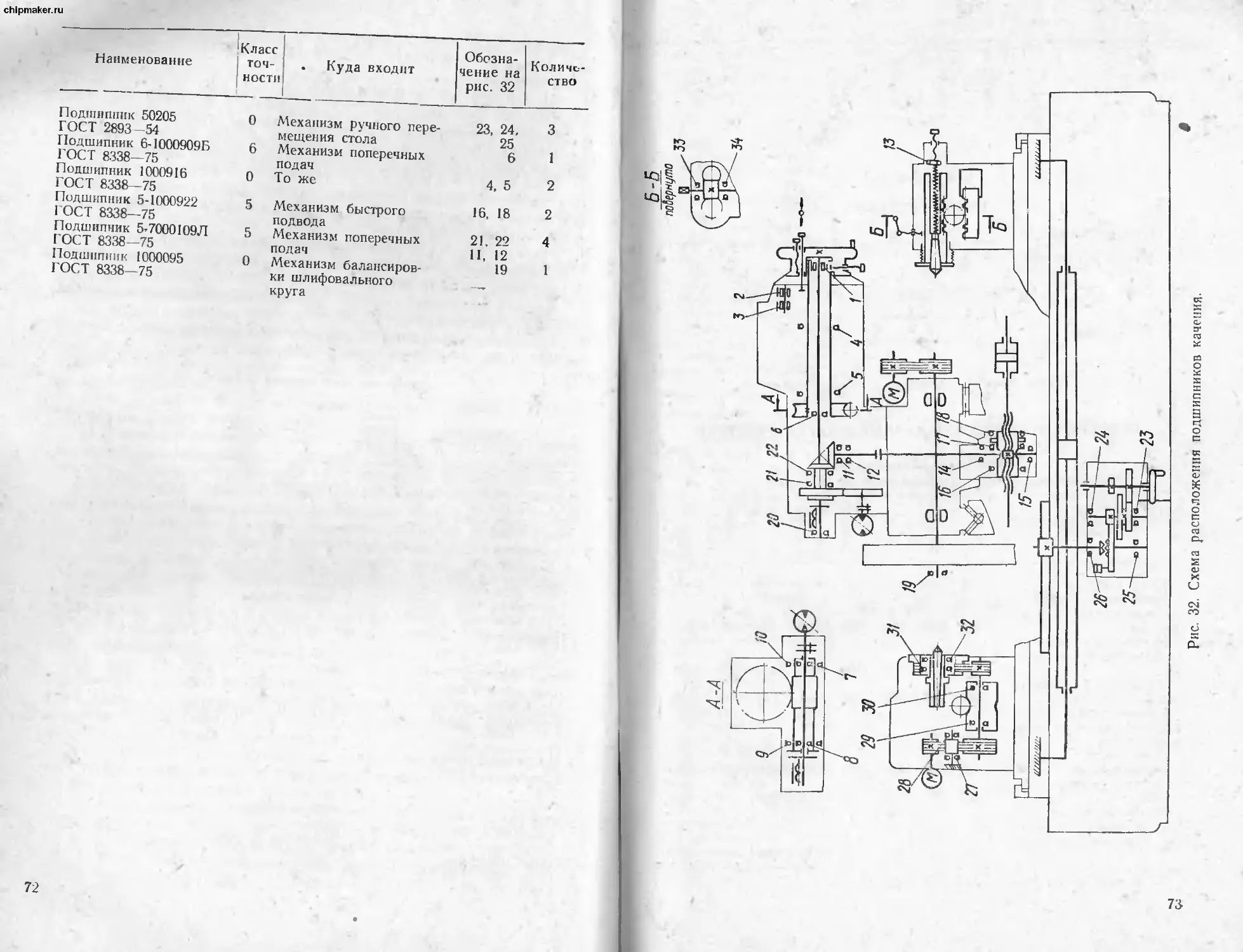

Схема расположения подшипников . ... 73.

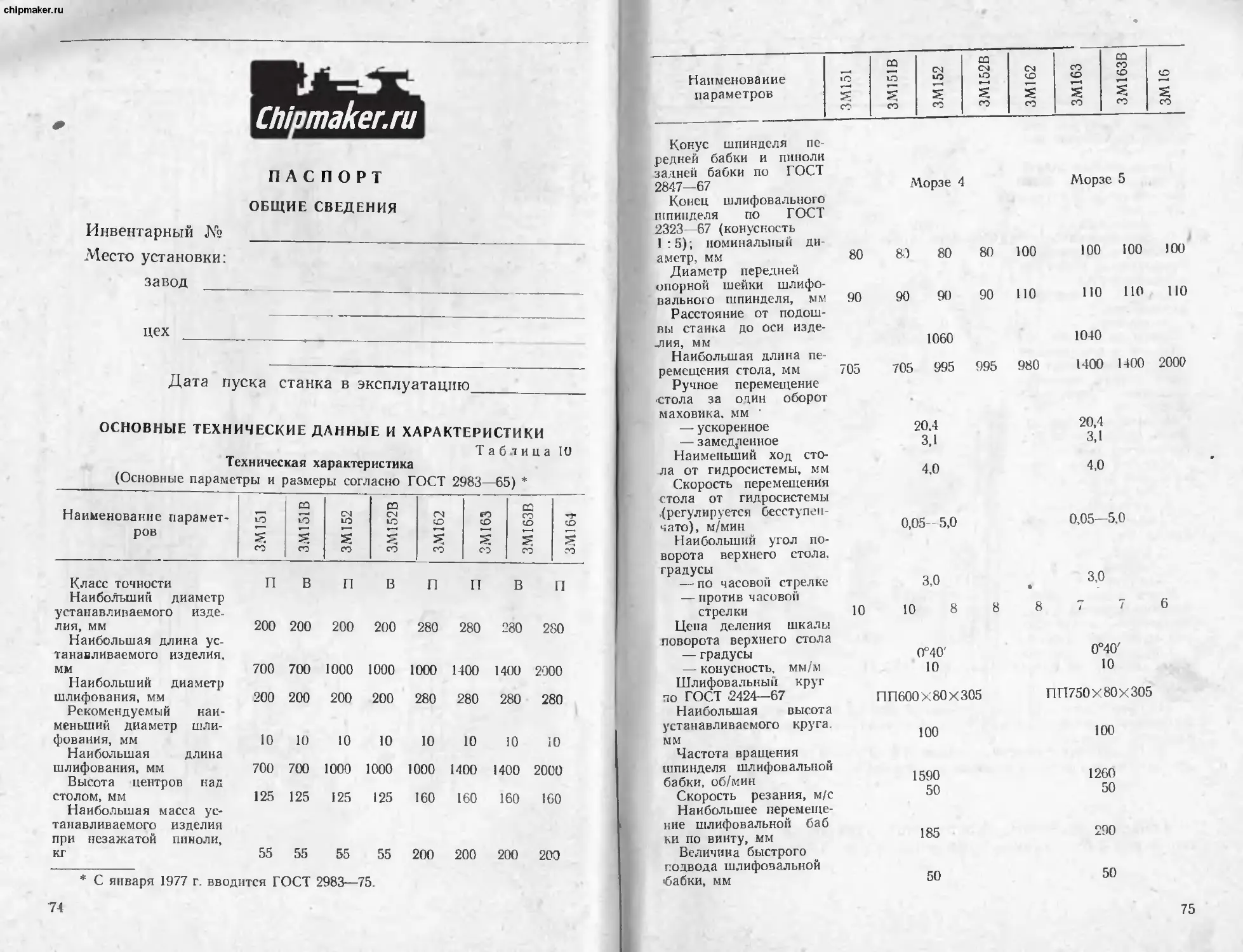

Паспорт

Общие сведения ...............................................74

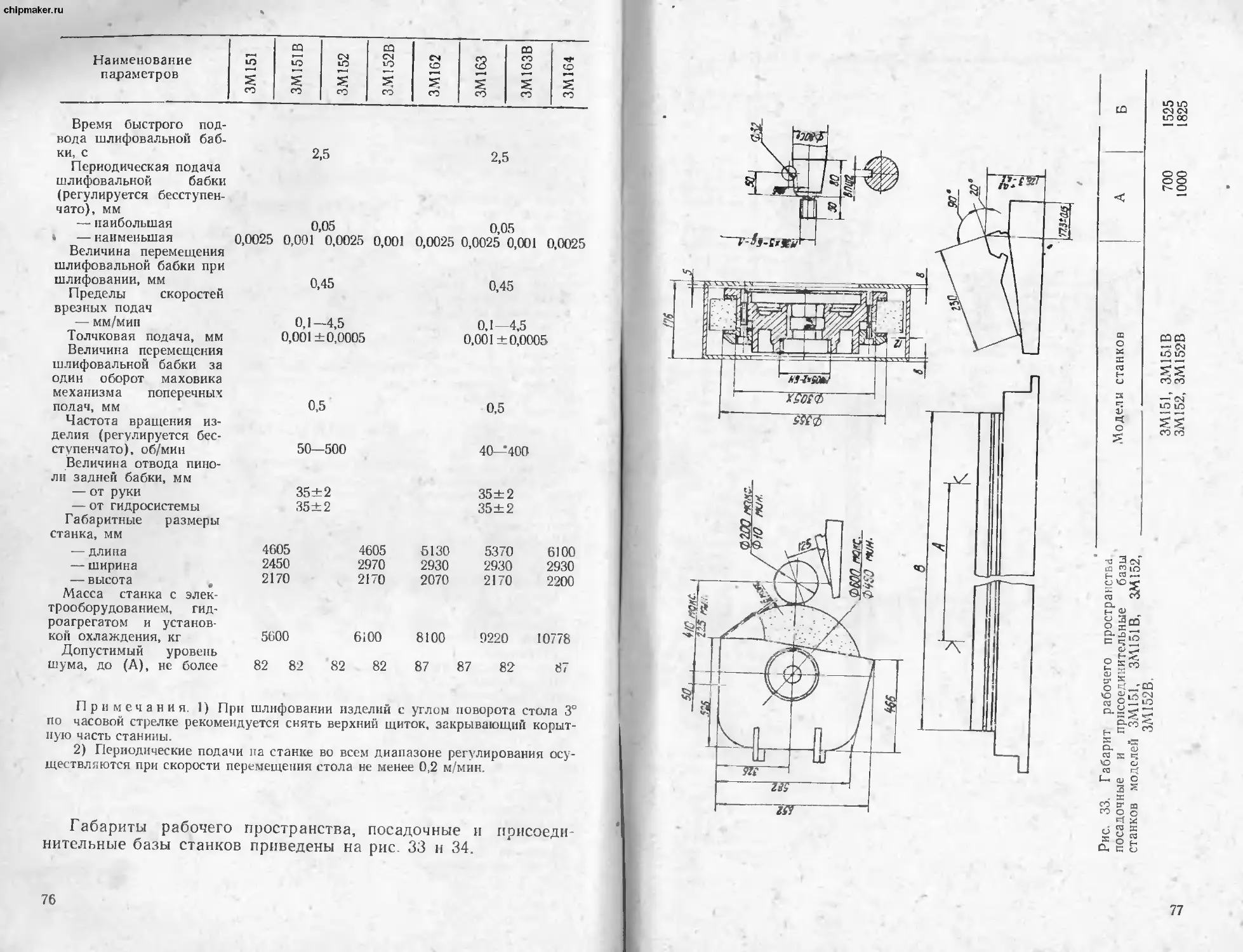

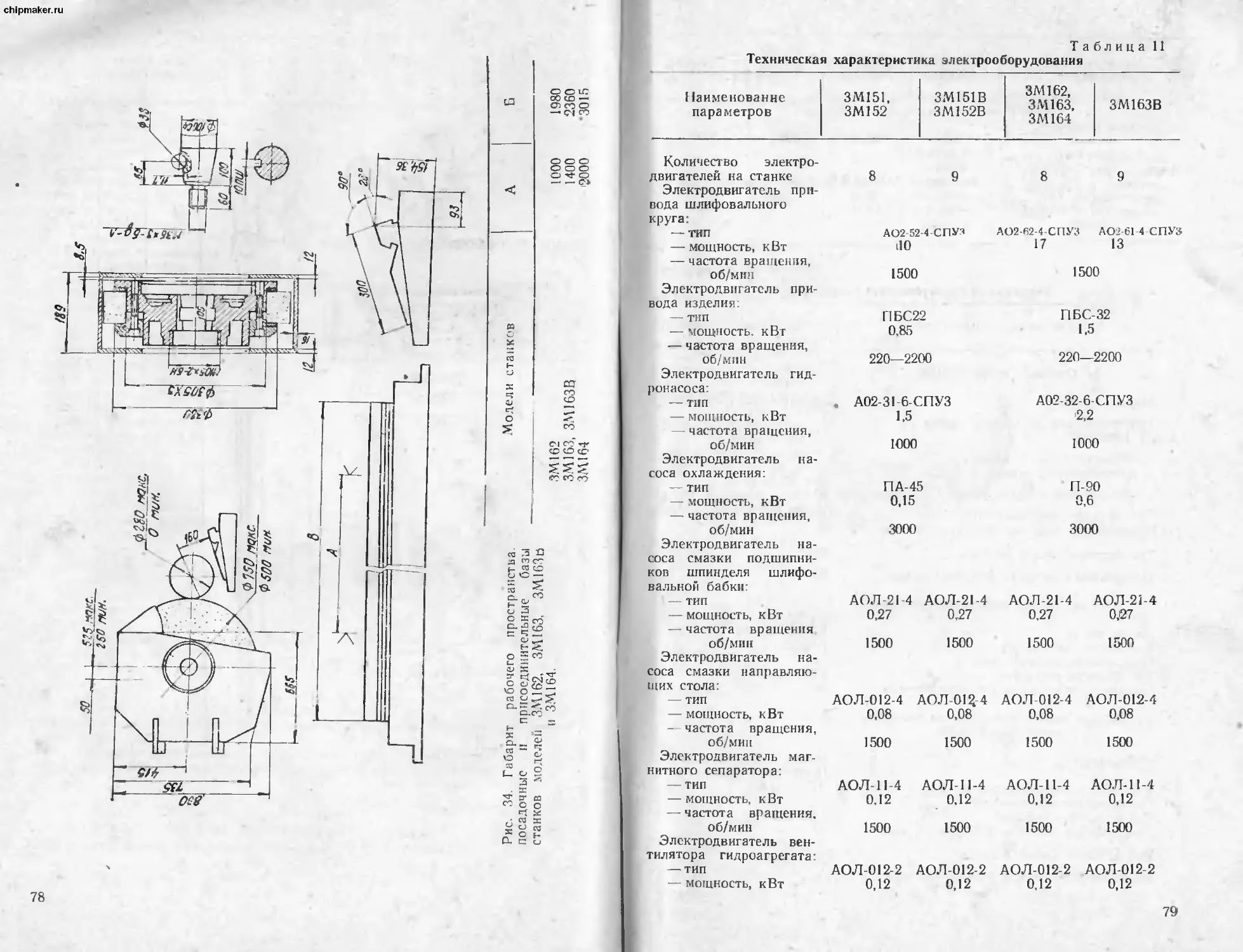

Основные технические данные и характеристики 74

Сведения о ремонте . . .... 82

Сведения об изменениях в станке 83

Свидетельство о консервации . . 84

Свидетельство об упаковке . . . .84

Быстроизнашивающнеся детали 85

Приложение. Указания по монтажу и эксплуатации гидроси-

стемы . . ... ... 96.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

i

НАЗНАЧЕНИЕ И ПРИМЕНЕНИЕ

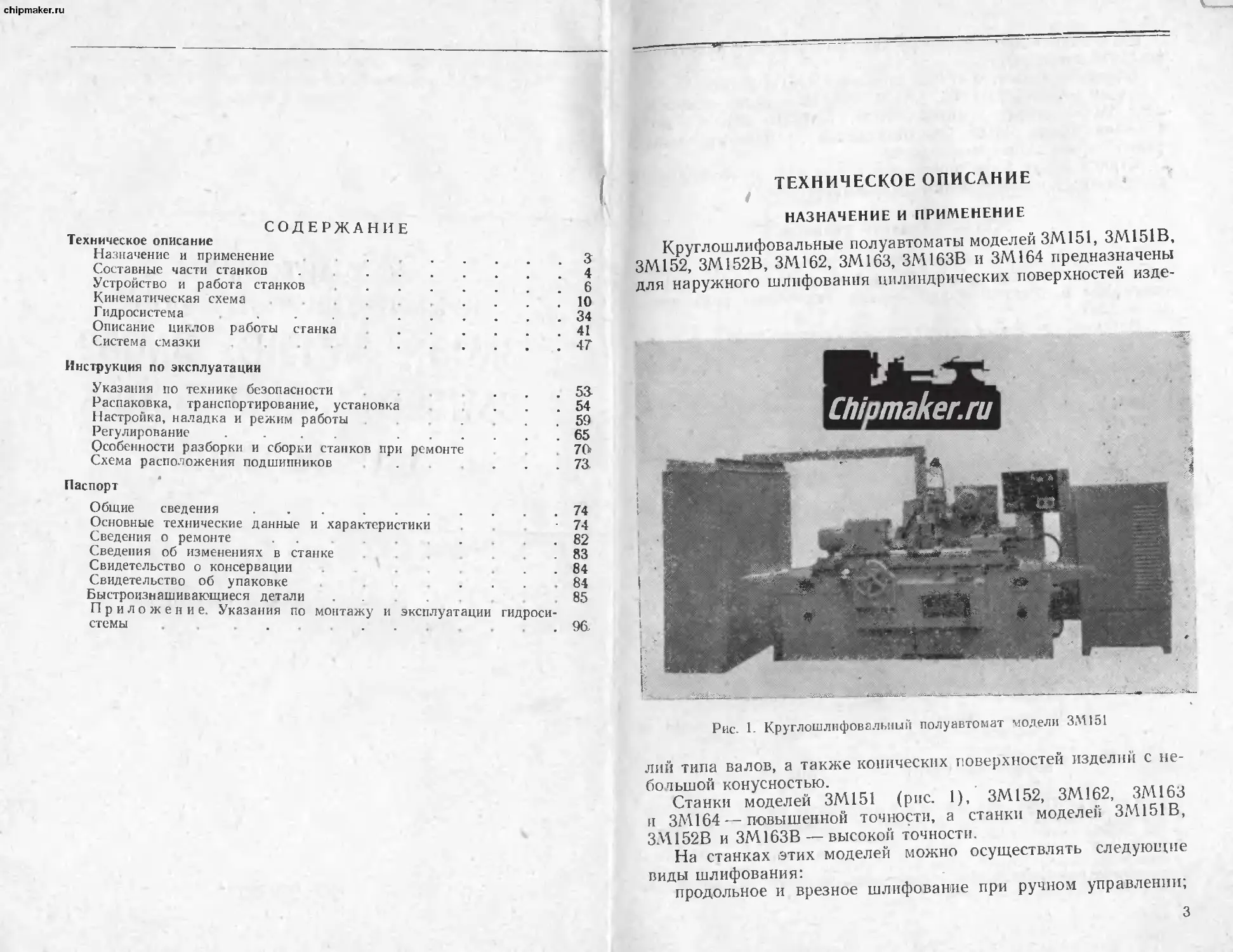

Круглошлифовальные полуавтоматы моделей ЗМ151, ЗМ151В,

ЗМ152, ЗМ152В, ЗМ162, 3M163, 3M163B и ЗМ164 предназначены

для наружного шлифования цилиндрических поверхностей изде-

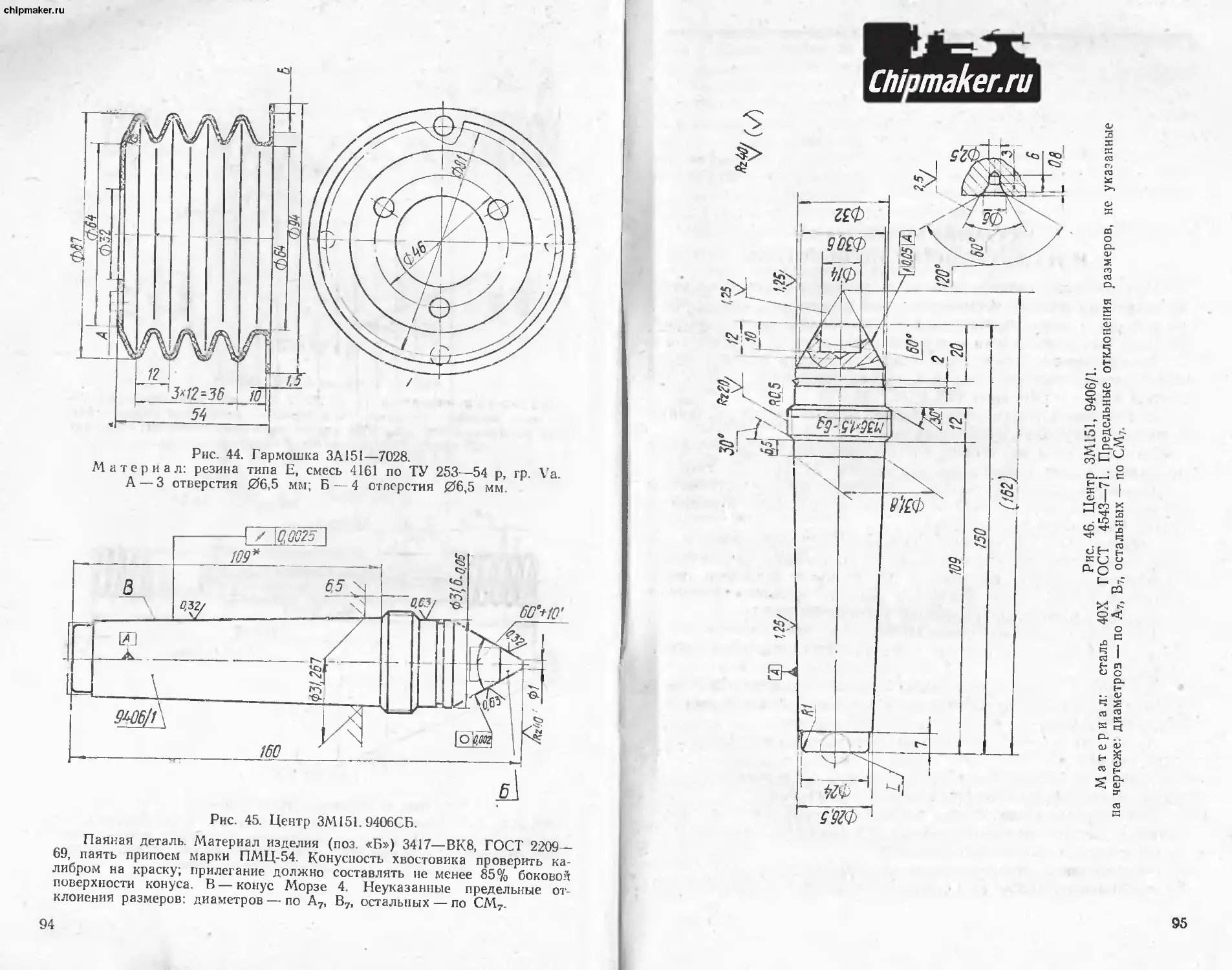

Рис. 1. Круглошлнфовалышй полуавтомат модели ЗМ151

лий типа валов, а также конических поверхностей изделий с не-

большой конусностью.

Станки моделей ЗМ151 (рис. 1), ЗМ152, ЗМ162, 3M163

и ЗМ164 — повышенной точности, а станки моделей ЗМ151В,

ЗАА.152В и 3M163B — высокой точности.

На станках этих моделей можно осуществлять следующие

виды шлифования:

продольное и врезное шлифование при ручном управлении;

3

) chipmaker.ru

продольное и врезное шлифование до упора при полуавтома-

тическом цикле работы.

Базовыми являются станки моделей ЗМ151 и ЗМ162.

Станки моделей ЗМ151В, ЗМ152, ЗМ152В — модификации мо-

дели ЗМ151, станки моделей 3M163, 3M163B, ЗМ164 — моди-

фикации модели ЗМ162. Они отличаются от базовых моделей

длиной устанавливаемого изделия.

Станки могут быть применены в условиях мелкосерийного,

серийного и крупносерийного производства.

СОСТАВНЫЕ ЧАСТИ СТАНКОВ

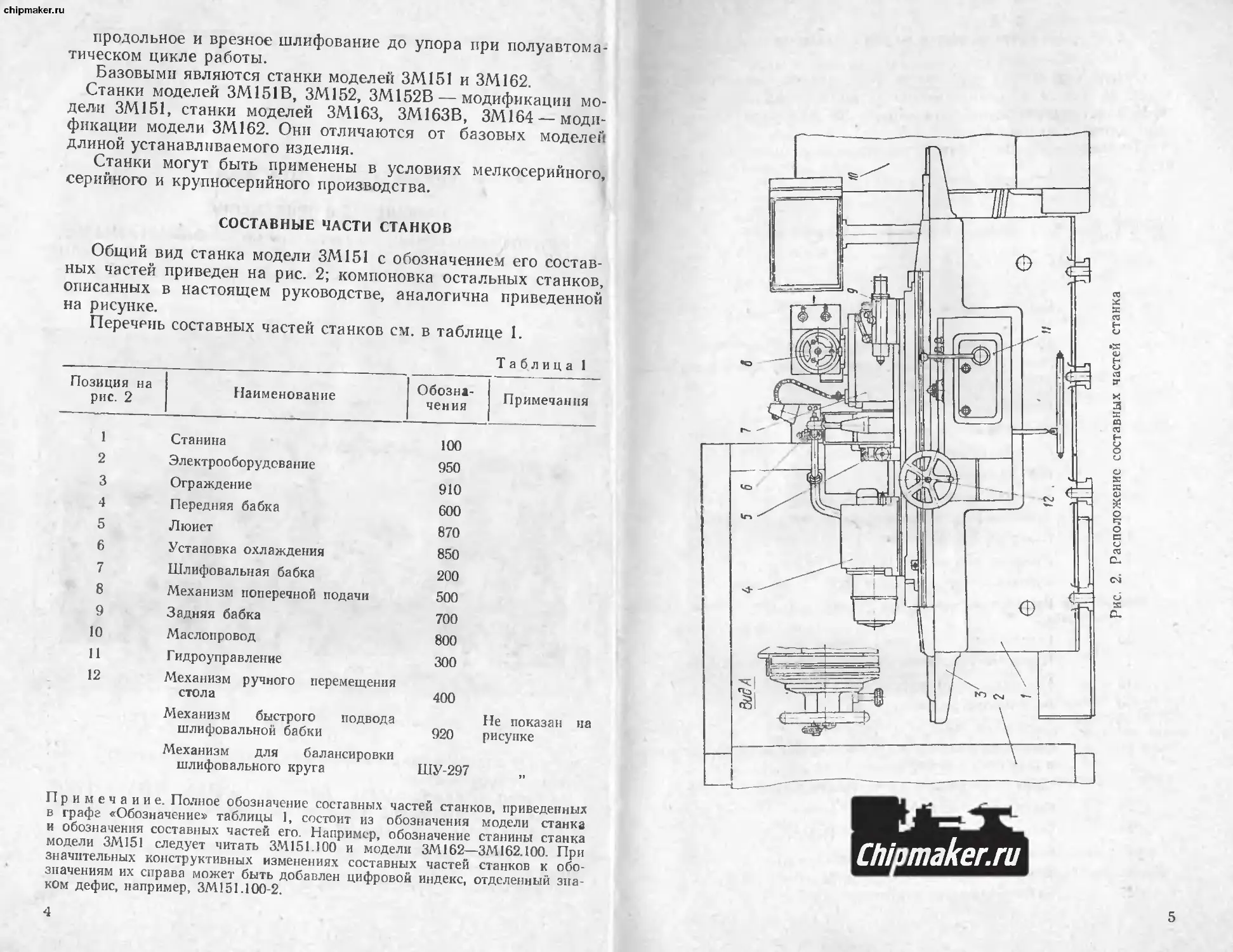

Общий вид станка модели ЗМ151 с обозначением его состав-

ных частей приведен на рис. 2; компоновка остальных станков,

описанных в настоящем руководстве, аналогична приведенной

на рисунке.

Перечень составных частей станков см. в таблице 1.

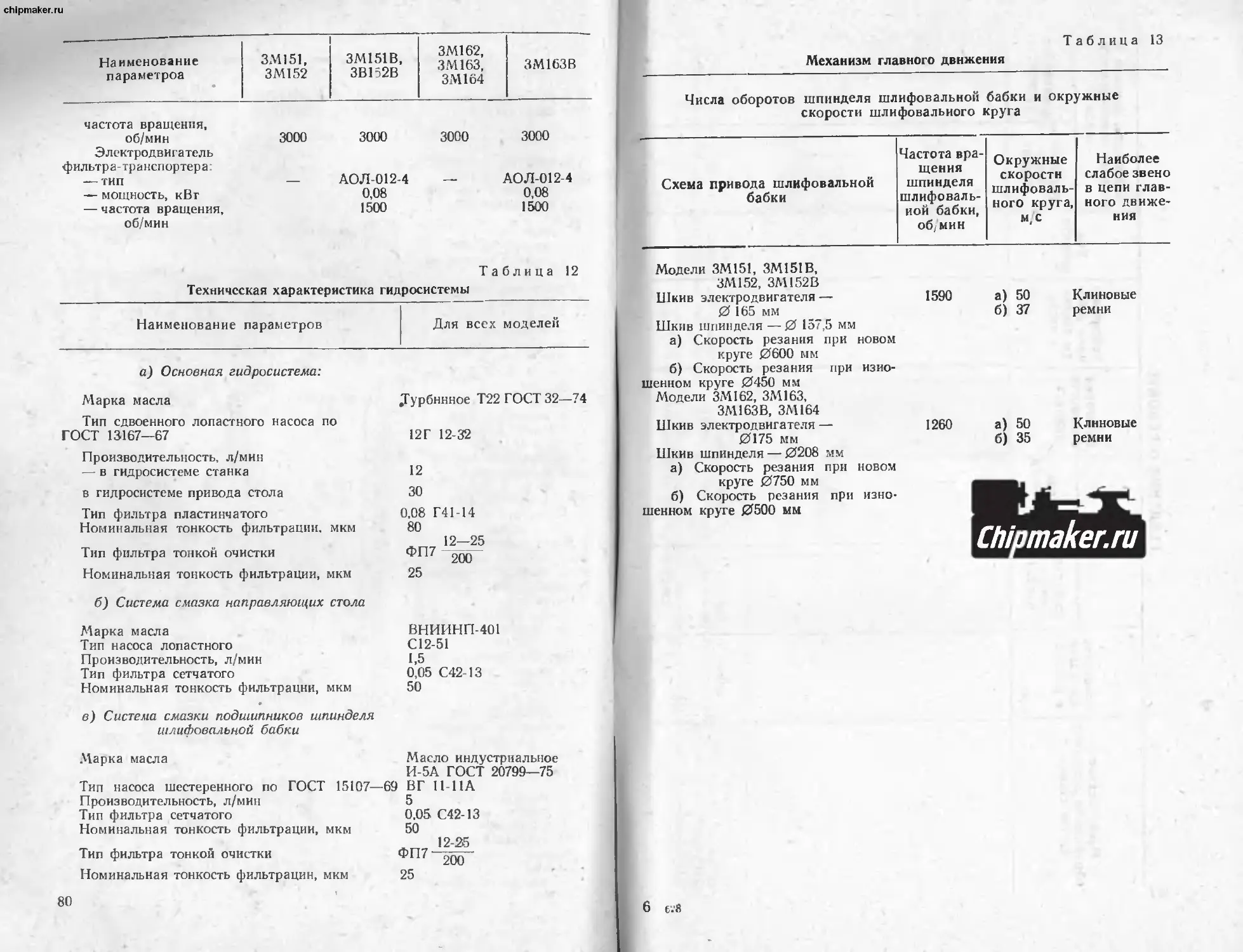

Таблица 1

Позиция на рис. 2 Наименование Обозна- чения Примечания

1 Станина 100

2 Электрооборудование 950

3 Ограждение 910

4 Передняя бабка 600

5 Люиет 870

6 Установка охлаждения 850

7 Шлифовальная бабка 200

8 Механизм поперечной подачи 500

9 Задняя бабка 700

10 Маслопровод 800

11 Гидроуправление 300

12 Механизм ручного перемещения стола 400

Механизм быстрого подвода шлифовальной бабки 920 Не показан на рисунке

Механизм для балансировки шлифовального круга ШУ-297 >»

Примечание. Полное обозначение составных частей станков, приведенных

в графе «Обозначение» таблицы 1, состоит из обозначения модели станка

и обозначения составных частей его. Например, обозначение станины станка

модели ЗМ151 следует читать ЗМ151.100 и модели ЗМ162—ЗМ162.100. При

значительных конструктивных изменениях составных частей станков к обо-

значениям их справа может быть добавлен цифровой индекс, отделенный зна-

ком дефис, например, ЗМ151.100 2.

4

CMpmaker.ru

5

chipmaker.ru

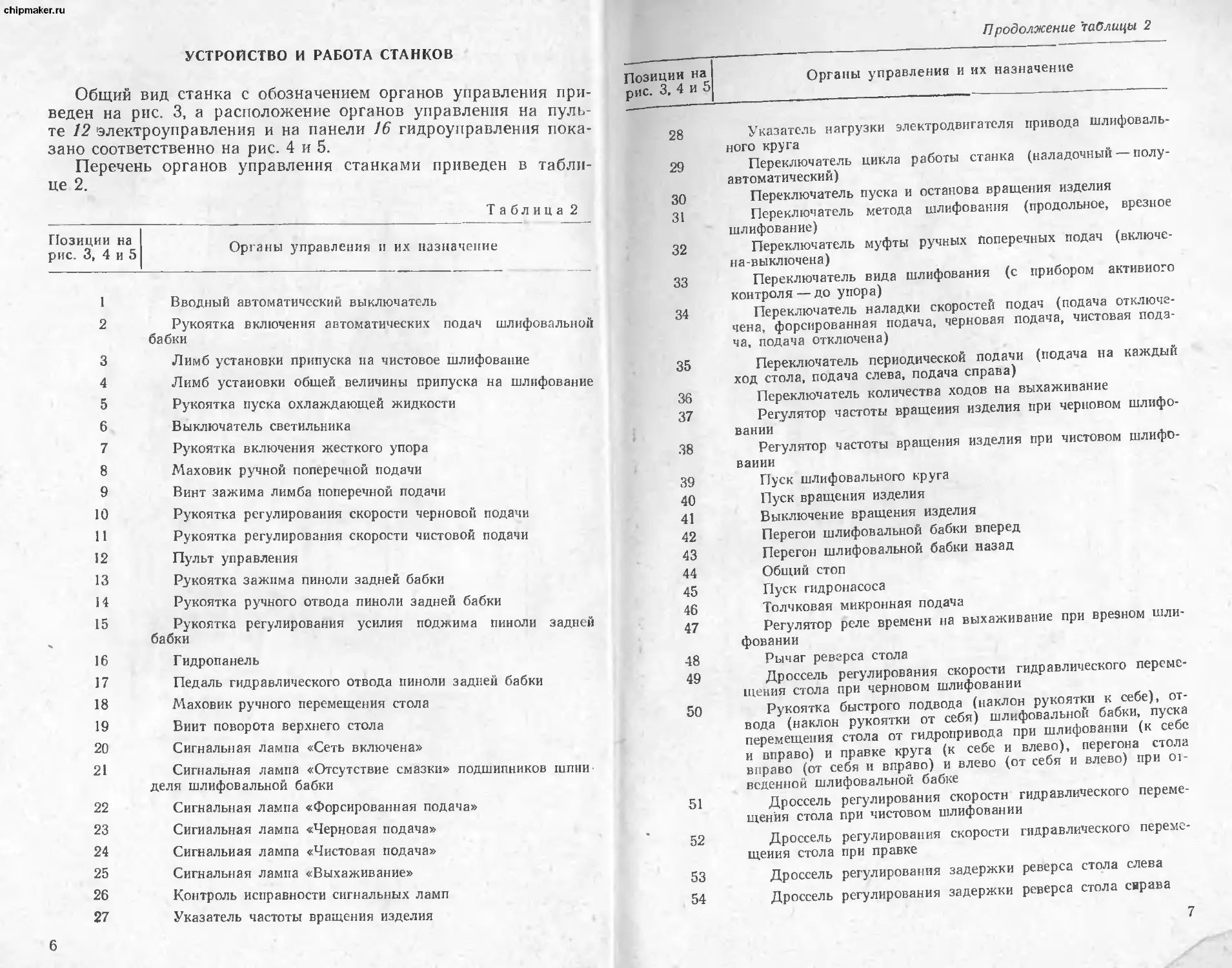

УСТРОЙСТВО И РАБОТА СТАНКОВ

Общий вид станка с обозначением органов управления при-

веден на рис. 3, а расположение органов управления на пуль-

те 12 электроуправления и на панели 16 гидроуправления пока-

зано соответственно на рис. 4 и 5.

Перечень органов управления станками приведен в табли-

це 2.

Продолжение таблицы 2

Позиции на

рис. 3. 4 и 5

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

49

50

Органы управления и их назначение

Таблица 2

Позиции на рис. 3, 4 и 5 Органы управления и их назначение

1 Вводный автоматический выключатель

2 Рукоятка включения автоматических подач шлифовальной бабки

3 Лимб установки припуска на чистовое шлифование

4 Лимб установки общей величины припуска на шлифование

5 Рукоятка пуска охлаждающей жидкости

6 Выключатель светильника

7 Рукоятка включения жесткого упора

8 Маховик ручной поперечной подачи

9 Винт зажима лимба поперечной подачи

10 Рукоятка регулирования скорости черновой подачи

11 Рукоятка регулирования скорости чистовой подачи

12 Пульт управления

13 Рукоятка зажима пиноли задней бабки

14 Рукоятка ручного отвода пиноли задней бабки

15 Рукоятка регулирования усилия поджима бабки пиноли задней

16 Г идропанель

17 Педаль гидравлического отвода пиноли задней бабки

18 Маховик ручного перемещения стола

19 Виит поворота верхнего стола

20 Сигнальная лампа «Сеть включена»

21 Сигнальная лампа «Отсутствие смазки» подшипников деля шлифовальной бабки шпии

22 Сигнальная лампа «Форсированная подача»

23 Сигнальная лампа «Черновая подача»

24 Сигнальная лампа «Чистовая подача»

25 Сигнальная лампа «Выхаживание»

26 Контроль исправности сигнальных ламп

27 Указатель частоты вращения изделия

51

52

53

54

Указатель нагрузки электродвигателя привода шлифоваль-

ного круга

Переключатель цикла работы станка (наладочный — полу-

автоматический)

Переключатель пуска и останова вращения изделия

Переключатель метода шлифования (продольное, врезное

шлифование)

Переключатель муфты ручных Поперечных подач (включе-

на-выключена)

Переключатель вида шлифования (с прибором активного

контроля — до упора)

Переключатель наладки скоростей подач (подача отключе-

чена, форсированная подача, черновая подача, чистовая пода-

ча, подача отключена)

Переключатель периодической подачи (подача на каждый

ход стола, подача слева, подача справа)

Переключатель количества ходов на выхаживание

Регулятор частоты вращения изделия при черновом шлифо-

вании

Регулятор частоты вращения изделия при чистовом шлифо-

вании

Пуск шлифовального круга

Пуск вращения изделия

Выключение вращения изделия

Перегон шлифовальной бабки вперед

Перегон шлифовальной бабки назад

Общий стоп

Пуск гидронасоса

Толчковая микронная подача

Регулятор реле времени на выхаживание при врезном шли-

фовании

Рычаг реверса стола

Дроссель регулирования скорости гидравлического переме-

щения стола при черновом шлифовании

Рукоятка быстрого подвода (наклон рукоятки к себе), от-

вода (наклон рукоятки от себя) шлифовальной бабки, пуска

перемещения стола от гидропривода при шлифовании (к себе

и вправо) и правке круга (к себе и влево), перегона стола

вправо (от себя и вправо) и влево (от себя и влево) при oi-

всденной шлифовальной бабке

Дроссель регулирования скорости гидравлического переме-

щения стола при чистовом шлифовании

Дроссель регулирования скорости гидравлического переме-

щения стола при правке

Дроссель регулирования задержки реверса стола слева

Дроссель регулирования задержки реверса стола сярава

7

6

chipmaker.ru

Рис. 4. Пульт управления.

chipmaker.ru

48 49 50 51 52

Рис. 5. Расположение органов управления гидропанели

Кинематическая схема

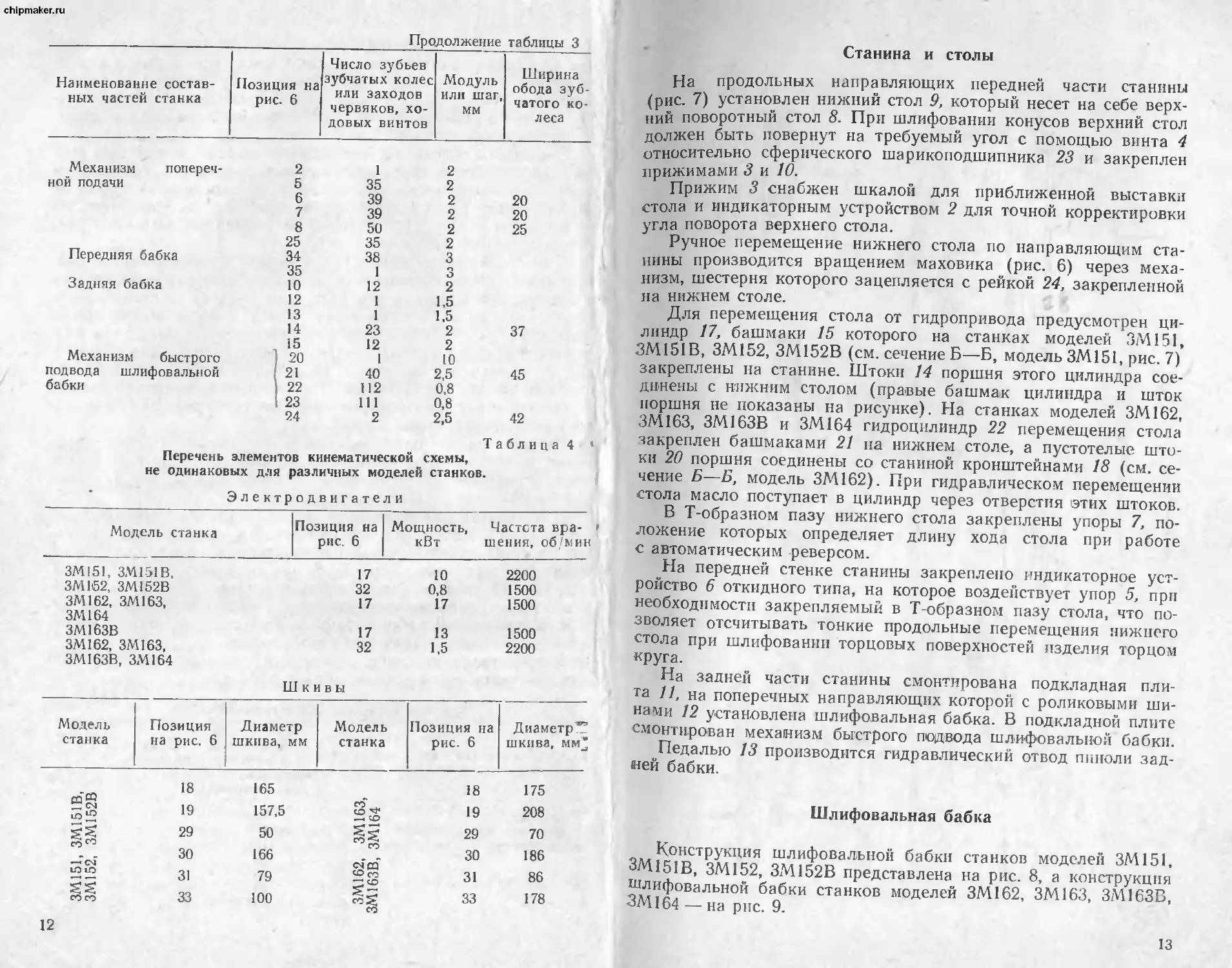

Посредством ряда кинематических цепей (рис. 6) в станке

осуществляются следующие движения:

вращение шпинделя шлифовальной бабки;

вращение изделия;

ручная поперечная подача шлифовальной бабки;

автоматическая поперечная подача шлифовальной бабки;

ручное перемещение стола;

автоматическое перемещение стола;

ручной и гидравлический подвод и отвод пиноли задней бабки.

Привод шлифовального круга осуществлен асинхронным

электродвигателем 17 трехфазного переменного тока; передача

вращения от электродвигателя на шпиндель шлифовальной баб-

ки осуществляется шкивами 18—19 через клиновые ремни.

Привод изделия осуществлен электродвигателем постоянно-

го тока с тиристорным управлением, чем обеспечивается бессту-

пенчатое регулирование чисел оборотов изделия на всем рабочем

диапазоне. Передача вращения от электродвигателя 32 на план-

шайбу осуществляется клиновыми ремнями через шкивы 29, 30,

31, 33. Натяжение ремней производится поворотом эксцентрико-

вого вала 34 с зубчатым венцом через червяк 35 и натяжным

роликом.

Ручное перемещение стола осуществляется вращением махо-

вика 42, которое через цилиндрические шестерни 38, 40, 41, 43

и муфту 37 передается на шестерню 27, сцепленную с рейкой 28,

закрепленной на нижнем столе станка.

Возможны две скорости ручного перемещения стола—3,1

п 20,4 мм за один оборот маховика.

10

Для получения большей скорости следует передвинуть махо-

шк 42 в осевом направлении от себя, введя тем самым в Зацеп-

ине шестерни 43 и 41 (положение, изображенное на схеме)

г вращать его; для получения меньшей скорости маховик дол-

ей быть передвинут к себе, вследствие чего вводятся в зацеп-

пение шестерни 44 и 39.

С целью обеспечения безопасности работы механизм руч-

ного перемещения стола сблокирован с системой гидравличе->

ского перемещения стола. При включении последнего муфта 37

автоматически расцепляется гидроплунжером 36, вследствие че-

го вращение реечной шестерни 27 не передается маховику руч-

ного перемещения стола.

Пиноль 10 задней бабки с нарезанной на ней зубчатой рей-

кой может быть подведена к изделию для закрепления его

в центрах или отведена для разгрузки изделия со станка руко-

яткой, связанной с шестерней 14. Отвод пиноли может также

осуществляться гидравлически: при поступлении масла под дав-

лением в гидроцилиндр 16 поршень-рейка 15 приходит в движе-

ние и, поворачивая шестерню 14, отводит пиноль от изделия,

преодолевая усилие пружины 11. Регулирование усилия поджи-

ма пиноли к изделию (оно осуществляется пружиной 11) произ-

водится винтовой парой 12—13.

Ручная подача шлифовальной бабки осуществляется махо-

виком 9, вращение которого через коническую пару 6—7 и чер-

вячную пару 24— 21 передается на шариковую гайку 21 винта

подачи 20.

В станке автоматизированы циклы врезного и продольного

шлифования. Механизмы периодических и врезных подач, а так-

же перегона шлифовальной бабки работают от гидропривода,

используя червячную пару 2—8, цилиндрическую пару 5—25,

гидродвигатели 3 и 26 и электромагнитные муфты 1, 4. Описа-

ние механизма подач шлифовальной бабки приведено в разде-

лах «Устройство и работа станка и его основных частей. Меха-

низм поперечных подач» и «Гидросистема».

Устройство и действие системы гидравлического перемеще-

ния стола описано в разделе «Гидросистема».

Таблица 3

Перечень элементов кинематической схемы

Наименование состав- ных частей станка Позиция иа рис. 6 Число зубьев зубчатых колес или заходов червяков, хо- довых винтов Модуль или шаг, мм Ширина обода зуб- чатого ко- леса

Станина 28 80 3

Механизм ручного не- 27 12 3

ремещения стола 38 110 2 15

39 85 2 29

40 16 2 12

41 45 2 12

43 56 2 12

44 16 2 14

11

r.ru

Продолжение таблицы 3

Наименование состав- ных частей станка Позиция на рис. 6 Число зубьев зубчатых колес или заходов червяков, хо- довых винтов Модуль или шаг, мм Ширина обода зуб- чатого ко- леса

Механизм попереч- 2 1 2

ной подачи 5 35 2

6 39 2 20

7 39 2 20

8 50 2 25

25 35 2

Передняя бабка 34 38 3

35 1 3

Задняя бабка 10 12 2

12 1 1,5

13 1 1,5

14 23 2 37

15 12 2

Механизм быстрого 20 1 10

подвода шлифовальной 21 40 2,5 45

бабки 22 112 0,8

23 111 0,8

24 2 2,5 42

Таблица 4

Перечень элементов кинематической схемы,

не одинаковых для различных моделей станков.

Электродвигатели

Модель станка Позиция на рис. 6 Мощность, Частота вра- кВт шения, об/мин

3MI51, ЗМ151В, 17 10 2200

ЗМ152, ЗМ152В 32 0,8 1500

ЗМ162, 3MI63, 17 17 1500

ЗМ164

3M163B 17 13 1500

ЗМ162, 3M163, 32 1,5 2200

3M163B, ЗМ164

Шкивы

Модель Позиция Диаметр Модель Позиция на Диаметр”

станка на рис. 6 шкива, мм станка рис. 6 шкива, мм*

18 165 18 175

дЯ Z. <м ш 12 19 157,5 СО о vf —< СО 19 208

S8 29 30 50 166 со C4CQ Осо —* 29 30 70 186

ю «о 31 79 31 86

го го 33 100 зм ЗМ11 33 178

12

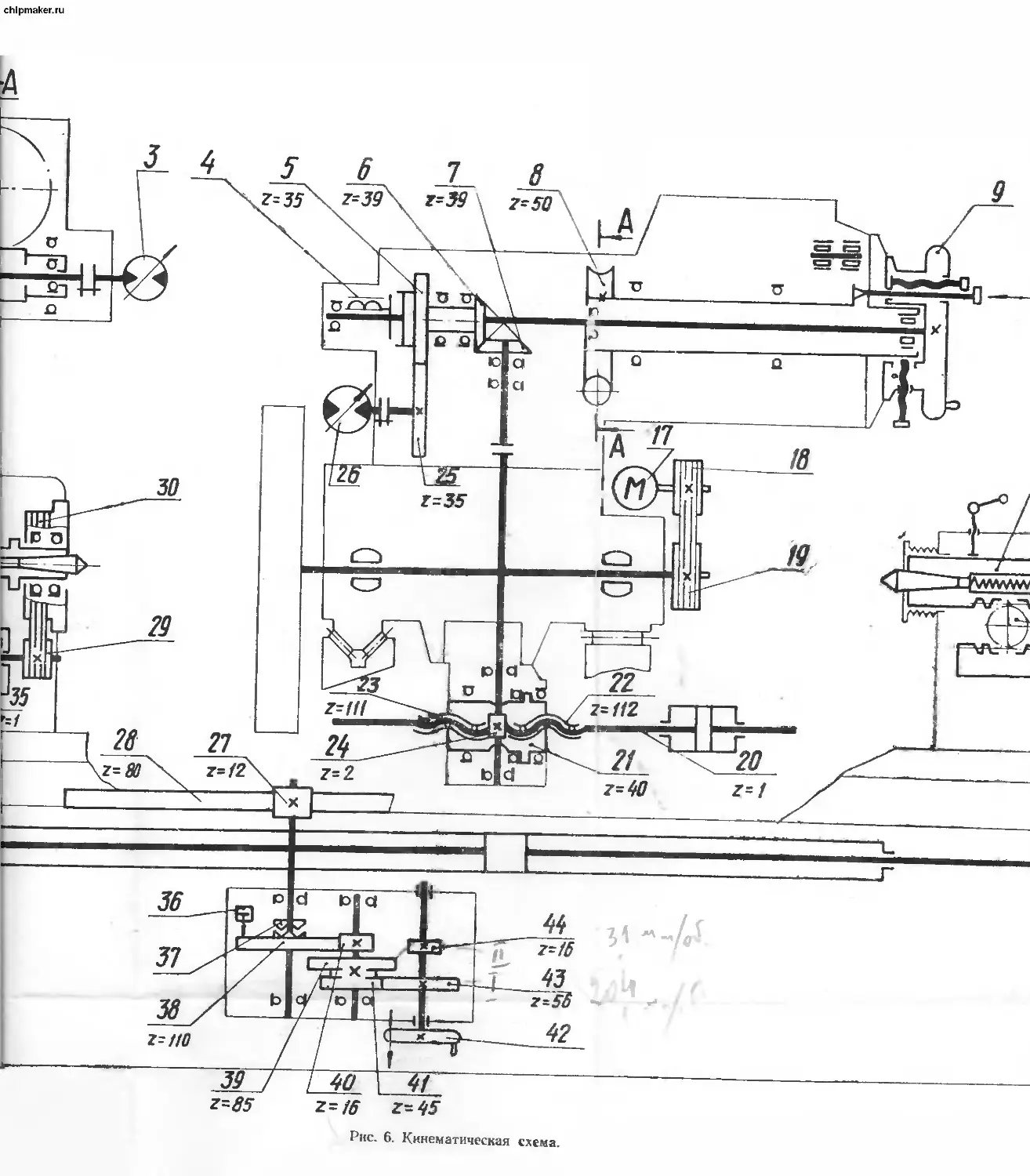

Станина и столы

На продольных направляющих передней части станины

(рис. 7) установлен нижний стол 9, который несет на себе верх-

ний поворотный стол 8. При шлифовании конусов верхний стол

должен быть повернут на требуемый угол с помощью винта 4

относительно сферического шарикоподшипника 23 и закреплен

прижимами 3 и 10.

Прижим 3 снабжен шкалой для приближенной выставки

стола и индикаторным устройством 2 для точной корректировки

угла поворота верхнего стола.

Ручное перемещение нижнего стола по направляющим ста-

нины производится вращением маховика (рис. 6) через меха-

низм, шестерня которого зацепляется с рейкой 24, закрепленной

на нижнем столе.

Для перемещения стола от гидропривода предусмотрен ци-

линдр 17, башмаки 15 которого на станках моделей ЗМ151,

ЗМ151В, ЗМ152, ЗМ152В (см. сечение Б—Б, модель ЗМ151, рис. 7)

закреплены на станине. Штоки 14 поршня этого цилиндра сое-

динены с нижним столом (правые башмак цилиндра и шток

поршня не показаны на рисунке). На станках моделей ЗМ162,

3M163, 3M163B и ЗМ164 гидроцилиндр 22 перемещения стола

закреплен башмаками 21 на нижнем столе, а пустотелые што-

ки 20 поршня соединены со станиной кронштейнами 18 (см. се-

чение Б—Б, модель ЗМ162). При гидравлическом перемещении

стола масло поступает в цилиндр через отверстия этих штоков.

В Т-образном пазу нижнего стола закреплены упоры 7, по-

ложение которых определяет длину хода стола при работе

с автоматическим реверсом.

На передней стенке станины закреплено индикаторное уст-

ройство 6 откидного типа, на которое воздействует упор 5, при

необходимости закрепляемый в Т-образном пазу стола, что по-

зволяет отсчитывать тонкие продольные перемещения нижнего

стола при шлифовании торцовых поверхностей изделия торцом

круга.

На задней части станины смонтирована подкладная пли-

та 11, на поперечных направляющих которой с роликовыми ши-

нами 12 установлена шлифовальная бабка. В подкладной плите

смонтирован механизм быстрого подвода шлифовальной бабки.

Педалью 13 производится гидравлический отвод пиноли зад-

ней бабки.

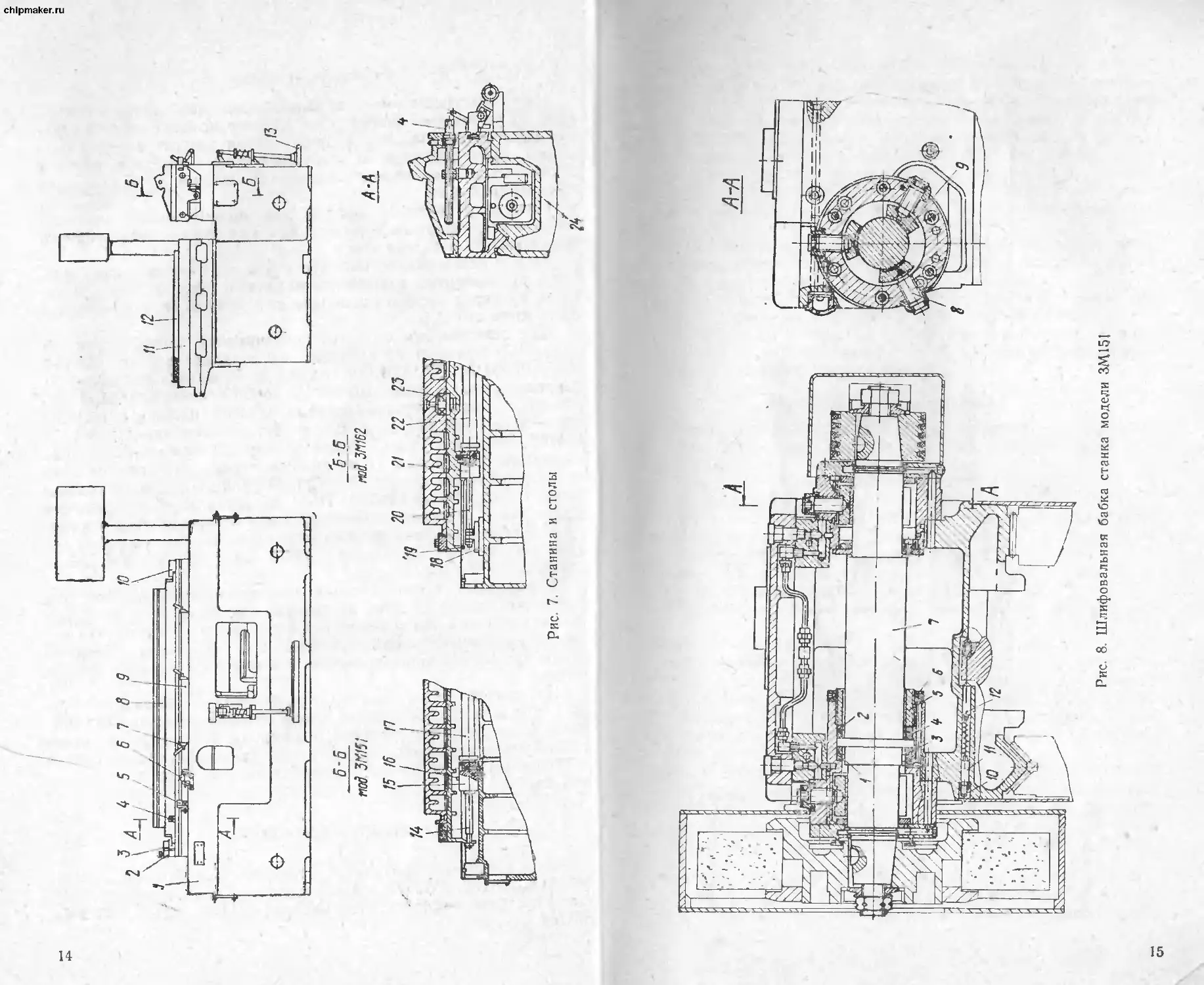

Шлифовальная бабка

Конструкция шлифовальной бабки станков моделей ЗМ151,

ЗМ151В, ЗМ152, ЗМ152В представлена на рис. 8, а конструкция

шлифовальной бабки станков моделей ЗМ162, 3M163, 3M163B,

ЗМ164 — на рис. 9.

13

chipmaker.ru

А-Д

z~85 z-16 z-45

Рис. 6. Кинематическая схема.

chipmaker.ru

4-

z=45

". 6. Кинематическая схема.

chipmaker.ru

СП

Рис. 8, Шлифовальная бабка станка модели ЗМ151

chipmaker.ru

CMpmaker.ru

Рис. 9. Шлифовальная бабка станка модели ЗМ162.

16

Шпиндель 7 шлифовальной бабки установлен в двух гидро-

динамических подшипниках скольжения. Вкладыши 9 подшип-

ников имеют форму сегментов, охватывающих шейки шпинделя,

и своими сферическими лунками опираются на винты 8 с шаро-

выми головками, что позволяет им самоустанавливаться по шей-

кам шпинделя. Конструкция вкладышей обеспечивает во время

работы образование масляных клиньев между ними и шейками

шпинделя, что повышает износостойкость шпиндельного узла

шлифовальной бабки и предотвращает чрезмерное нагревание

подшипников.

Винтами 8 производится регулирование зазора между вкла-

дышами подшипников и шейками шпинделя, а также выставка

шпинделя параллельно направляющим станины.

Шпиндель шлифовальной бабки фиксируется в осевом на-

правлении с помощью двух сферических бронзовых колец 3 и 4,

прижимаемых с двух сторон к торцам бурта шпинделя опорны-

ми кольцами 1, 2 и корончатой гайкой 5, которая фиксируется

в требуемом положении контргайкой 6.

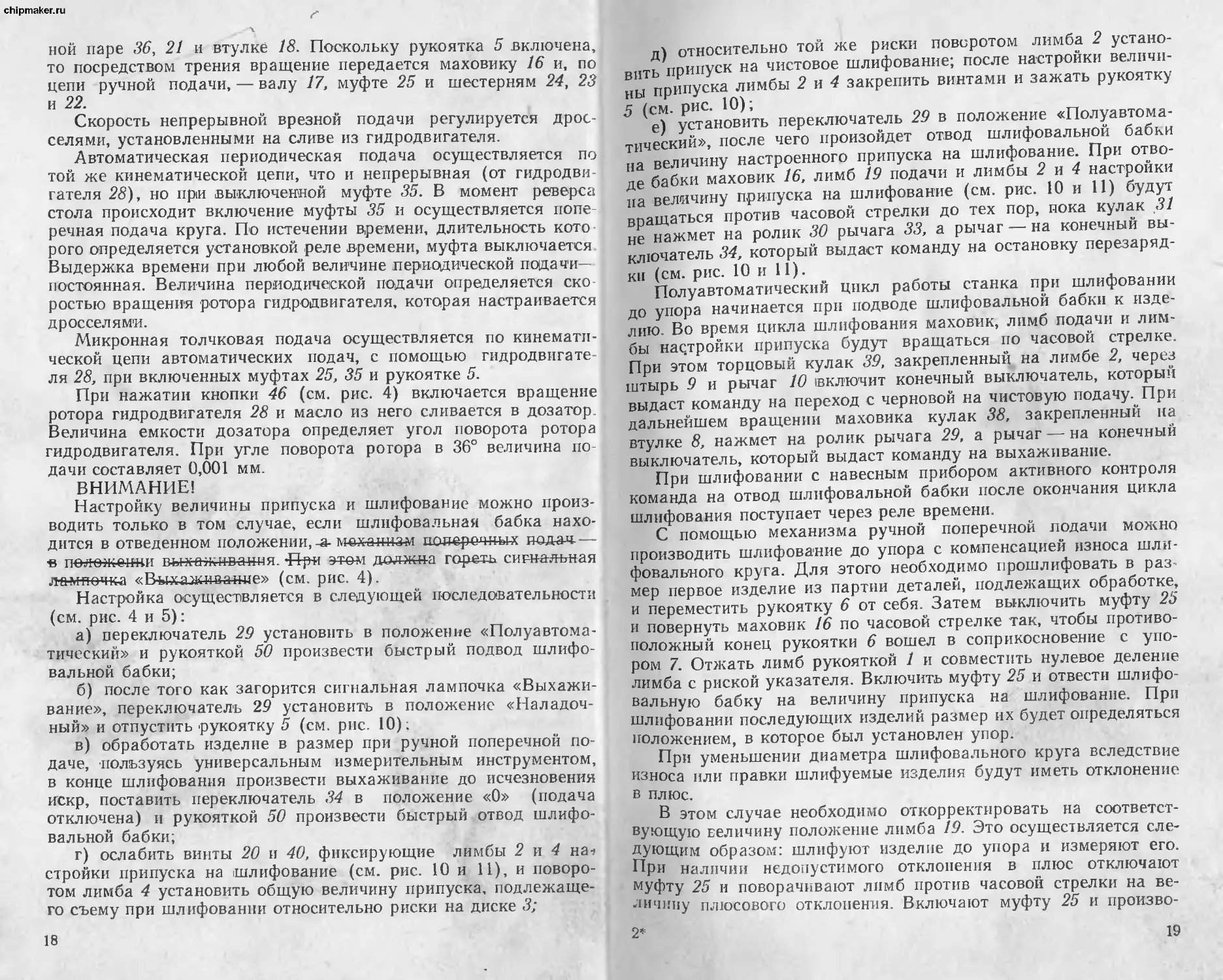

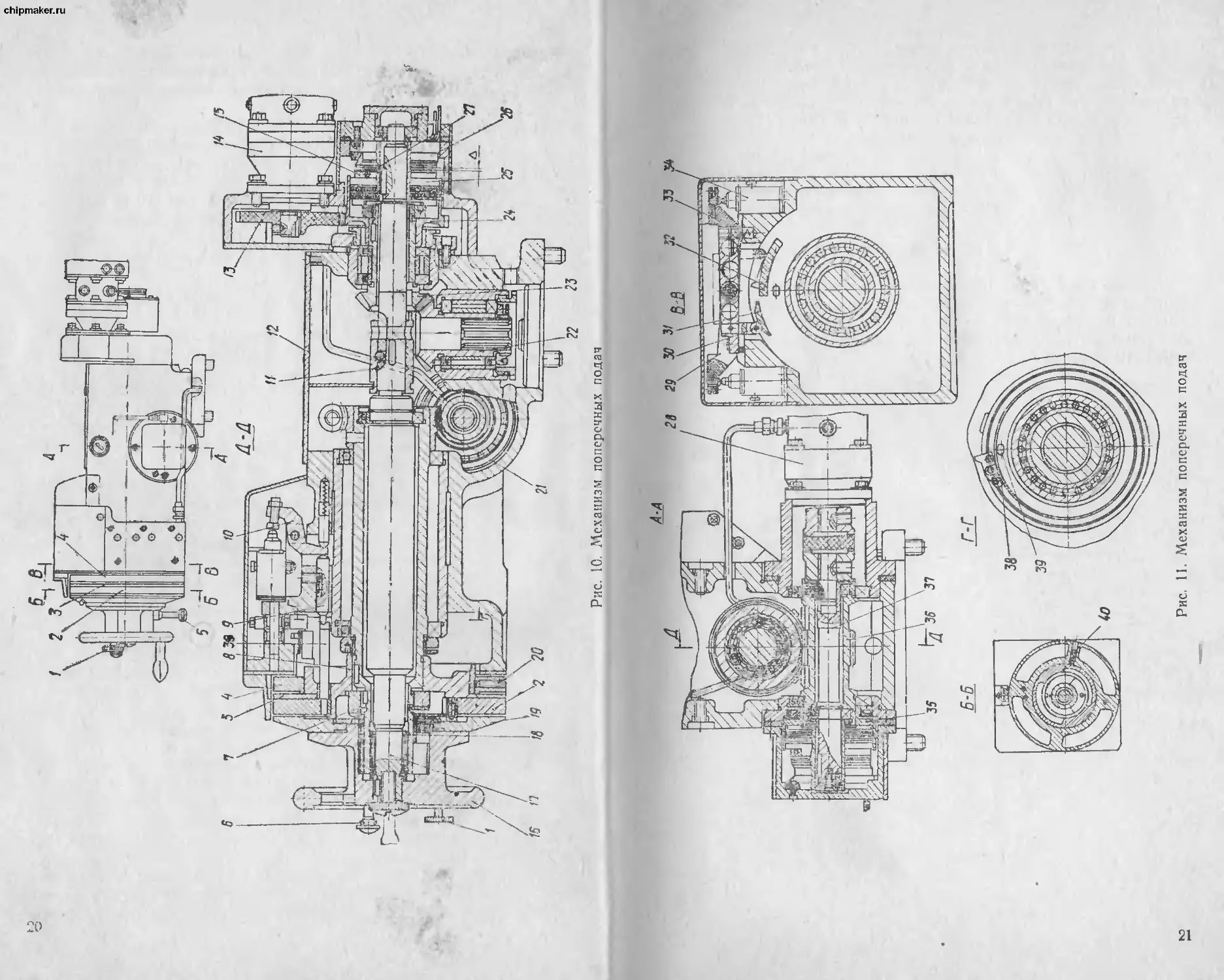

Механизм поперечных подач

Механизм поперечных подач, установленный на корпусе шли-

фовальной бабки (рис. 10 и 11), позволяет осуществлять сле-

дующие движения:

ручную поперечную подачу шлифовальной бабки;

быстрое установочное перемещение шлифовальной бабки;

автоматическую непрерывную и периодическую подачи шли-

фовальной бабки;

толчковую подачу шлифовальной бабки.

Кроме того, с помощью (этого механизма осуществляются:

настройка величины припуска на шлифование;

автоматическое переключение с черновой на чистовую по-

дачу;

ручная компенсация износа шлифовального круга.

Ручная поперечная подача осуществляется поворотом махо-

вика 16 при выключенной рукоятке 5. Вращение маховика 16

передается валу 17 и, через включенную муфту 25, — кониче-

ским шестерням 22 и 23. От шестерни 22 через шлицевое соеди-

нение вращение передается вертикальному валу, связанному

с ходовым винтом механизма быстрого подвода.

Быстрое установочное перемещение шлифовальной бабки

осуществляется гидродвигателем 14 при выключенной электро-

магнитной муфте 25. Вращение вала гидродвигателя передает-

ся цилиндрическим шестерням 13 и 24 и коническим шестерням

23, 22. При выключенной муфте 25 вал 17 и маховик 16 не вра-

щаются.

Автоматическая непрерывная подача производится гидро-

двигателем 28 через .вал 37 при включенных муфтах 25, 35 и ру-

коятке 5. Вращение вала 37 через муфту 35 передается червяч-

2 628 17

ной паре 36, 21 и втулке 18. Поскольку рукоятка 5 включена,

то посредством трения вращение передается маховику 16 и, по

цепи ручной подачи, — валу 17, муфте 25 и шестерням 24, 23

и 22.

Скорость непрерывной врезной подачи регулируется дрос-

селями, установленными на сливе из гидродвигателя.

Автоматическая периодическая подача осуществляется по

той же кинематической цепи, что и непрерывная (от гидродви-

гателя 28), но при выключенной муфте 35. В момент реверса

стола происходит включение муфты 35 и осуществляется попе-

речная подача круга. По истечении времени, длительность кото

рого определяется установкой реле времени, муфта выключается

Выдержка времени при любой величине периодической подачи—

постоянная. Величина периодической подачи определяется ско-

ростью вращения ротора гидродвигателя, которая настраивается

дросселями.

Микронная толчковая подача осуществляется по кинемати-

ческой цепи автоматических подач, с помощью гидродвигате-

ля 28, при включенных муфтах 25, 35 и рукоятке 5.

При нажатии кнопки 46 (см. рис. 4) включается вращение

ротора гидродвигателя 28 и масло из него сливается в дозатор.

Величина емкости дозатора определяет угол поворота ротора

гидродвигателя. При угле поворота ротора в 36° величина по

дачи составляет 0,001 мм.

ВНИМАНИЕ!

Настройку величины припуска и шлифование можно произ-

водить только в том случае, если шлифовальная бабка нахо-

дится в отведенном положении,-а- механизм шаперонных подач—

в пояежопии выхаживания. -При этом должна гореть сигнальная

лампочка «Выхаживание» (см. рис. 4).

Настройка осуществляется в следующей последовательности

(см. рис. 4 и 5):

а) переключатель 29 установить в положение «Полуавтома-

тический» и рукояткой 50 произвести быстрый подвод шлифо

вальной бабки;

б) после того как загорится сигнальная лампочка «Выхажи-

вание», переключатель 29 установить в положение «Наладоч-

ный» и отпустить рукоятку 5 (см. рис. 10);

в) обработать изделие в размер при ручной поперечной по-

даче, пользуясь универсальным измерительным инструментом,

в конце шлифования произвести выхаживание до исчезновения

искр, поставить переключатель 34 в положение «0» (подача

отключена) и рукояткой 50 произвести быстрый отвод шлифо-

вальной бабки;

г) ослабить винты 20 и 40, фиксирующие лимбы 2 и 4 на-,

стройки припуска на шлифование (см. рис. 10 и 11), и поворо-

том лимба 4 установить общую величину припуска, подлежаще-

го съему при шлифовании относительно риски на диске 3;

п) относительно той же риски поворотом лимба 2 устано-

вить припуск на чистовое шлифование; после настройки величи-

ны припуска лимбы 2 и 4 закрепить винтами и зажать рукоятку

5 (см. рис. 10);

е) установить переключатель 29 в положение «Полуавтома-

тический», после чего произойдет отвод шлифовальной бабки

на величину настроенного припуска на шлифование. При отво-

де бабки маховик 16, лимб 19 подачи и лимбы 2 и 4 настройки

па величину припуска на шлифование (см. рис. 10 и И) будут

вращаться против часовой стрелки до тех пор, пока кулак 31

не нажмет на ролик 30 рычага 33, а рычаг — на конечный вы-

ключатель 34, который выдаст команду на остановку перезаряд-

ки (см. рис. 10 и 11).

Полуавтоматический цикл работы станка при шлифовании

до упора начинается при подводе шлифовальной бабки к изде-

лию. Во время цикла шлифования маховик, лимб подачи и лим-

бы нас.тройки припуска будут вращаться по часовой стрелке.

При этом торцовый кулак 39, закрепленный на лимбе 2, через

штырь 9 и рычаг 10 включит конечный выключатель, который

выдаст команду на переход с черновой на чистовую подачу. При

дальнейшем вращении маховика кулак 38, закрепленный на

втулке 8, нажмет на ролик рычага 29, а рычаг — на конечный

выключатель, который выдаст команду на выхаживание.

При шлифовании с навесным прибором активного контроля

команда на отвод шлифовальной бабки после окончания цикла

шлифования поступает через реле времени.

С помощью механизма ручной поперечной подачи можно

производить шлифование до упора с компенсацией износа шли-

фовального круга. Для этого необходимо прошлифовать в раз-

мер первое изделие из партии деталей, подлежащих обработке,

и переместить рукоятку 6 от себя. Затем выключить муфту 25

и повернуть маховик 16 по часовой стрелке так, чтобы противо-

положный конец рукоятки 6 вошел в соприкосновение с упо-

ром 7. Отжать лимб рукояткой 1 и совместить нулевое деление

лимба с риской указателя. Включить муфту 25 и отвести шлифо-

вальную бабку на величину припуска на шлифование. При

шлифовании последующих изделий размер их будет определяться

положением, в которое был установлен упор.

При уменьшении диаметра шлифовального круга вследствие

износа или правки шлифуемые изделия будут иметь отклонение

В плюс.

В этом случае необходимо откорректировать на соответст-

вующую величину положение лимба 19. Это осуществляется сле-

дующим образом: шлифуют изделие до упора и измеряют его.

При наличии недопустимого отклонения в плюс отключают

муфту 25 и поворачивают лимб против часовой стрелки на ве-

личину плюсового отклонения. Включают муфту 25 и произво-

18

2*

19

Рис. 10. Механизм поперечных подач

chipmaker.ru

Рис. 11. Механизм поперечных подач

chipmaker.ru

дят дошлифовку изделия до упора. После этого можно продол-

жать шлифование изделий до упора.

При выходе из строя муфты 25 механизм может обеспечить

получение всех видов подач, за исключением быстрого устано-

вочного перегона шлифовальной бабки. В этом случае необходи-

мо снять верхнюю крышку 12 механизма, ввести в зацепление

муфту 11 и шестерню 23 и установить крышку на место.

При этом нельзя производить быстрый перегон шлифоваль-

ной бабки по винту, т. к. при отпущенной рукоятке 5 маховик 16

начинает быстро вращаться и может травмировать рабочего.

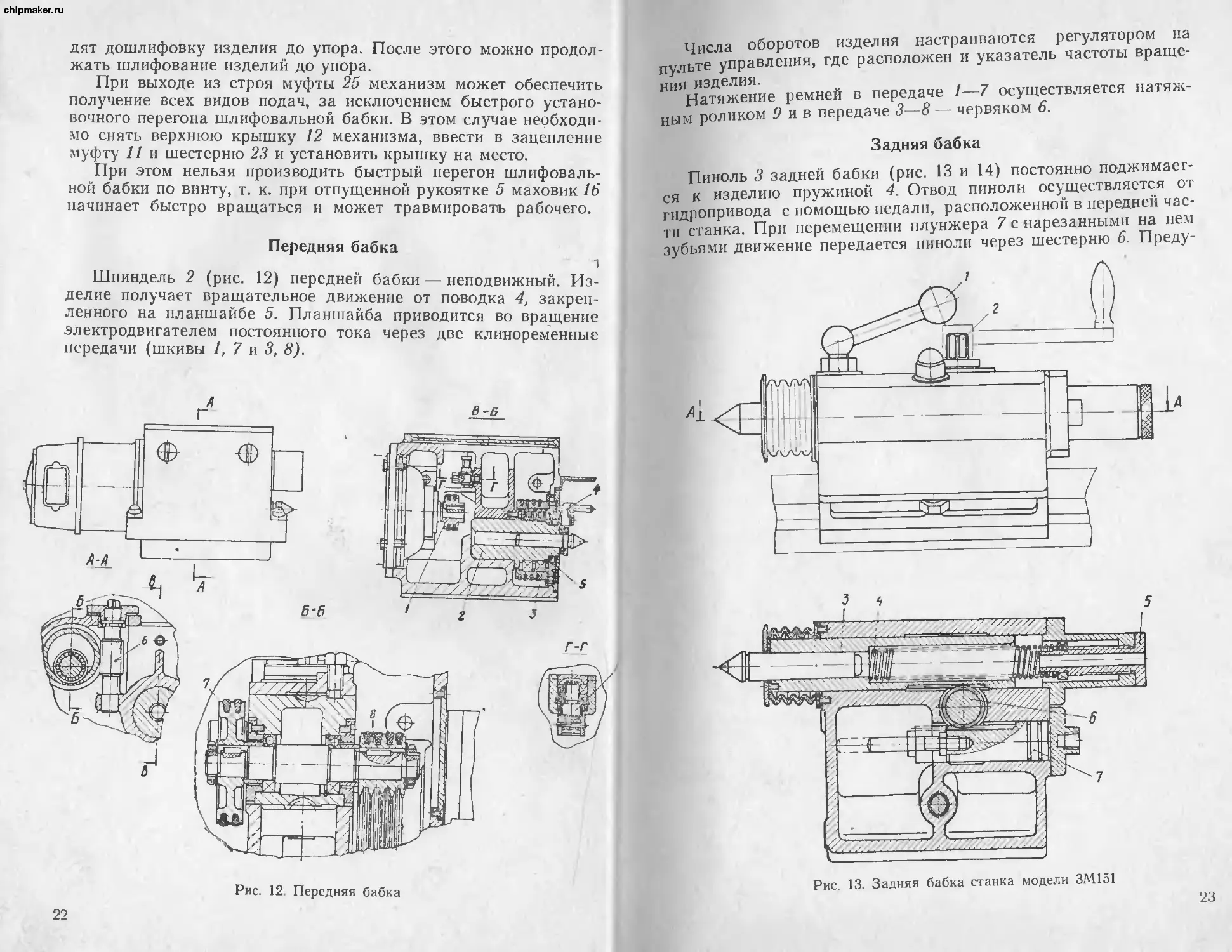

Передняя бабка

т

Шпиндель 2 (рис. 12) передней бабки — неподвижный. Из-

делие получает вращательное движение от поводка 4, закреп-

ленного на планшайбе 5. Планшайба приводится во вращение

электродвигателем постоянного тока через две клиноременные

передачи (шкивы 1, 7 и 3, 8).

Рис. 12 Передняя бабка

22

Числа оборотов изделия настраиваются регулятором на

пульте управления, где расположен и указатель частоты враще-

ния изделия.

Натяжение ремней в передаче 1—7 осуществляется натяж-

ным роликом 9 и в передаче 3—8 — червяком 6.

Задняя бабка

Пиноль 3 задней бабки (рис. 13 и 14) постоянно поджимает-

ся к изделию пружиной 4. Отвод пиноли осуществляется от

гидропривода с помощью педали, расположенной в передней час-

ти станка. При перемещении плунжера 7 с нарезанными на нем

зубьями движение передается пиноли через шестерню 6. Преду-

Рис. 13. Задняя бабка станка модели ЗМ151

23

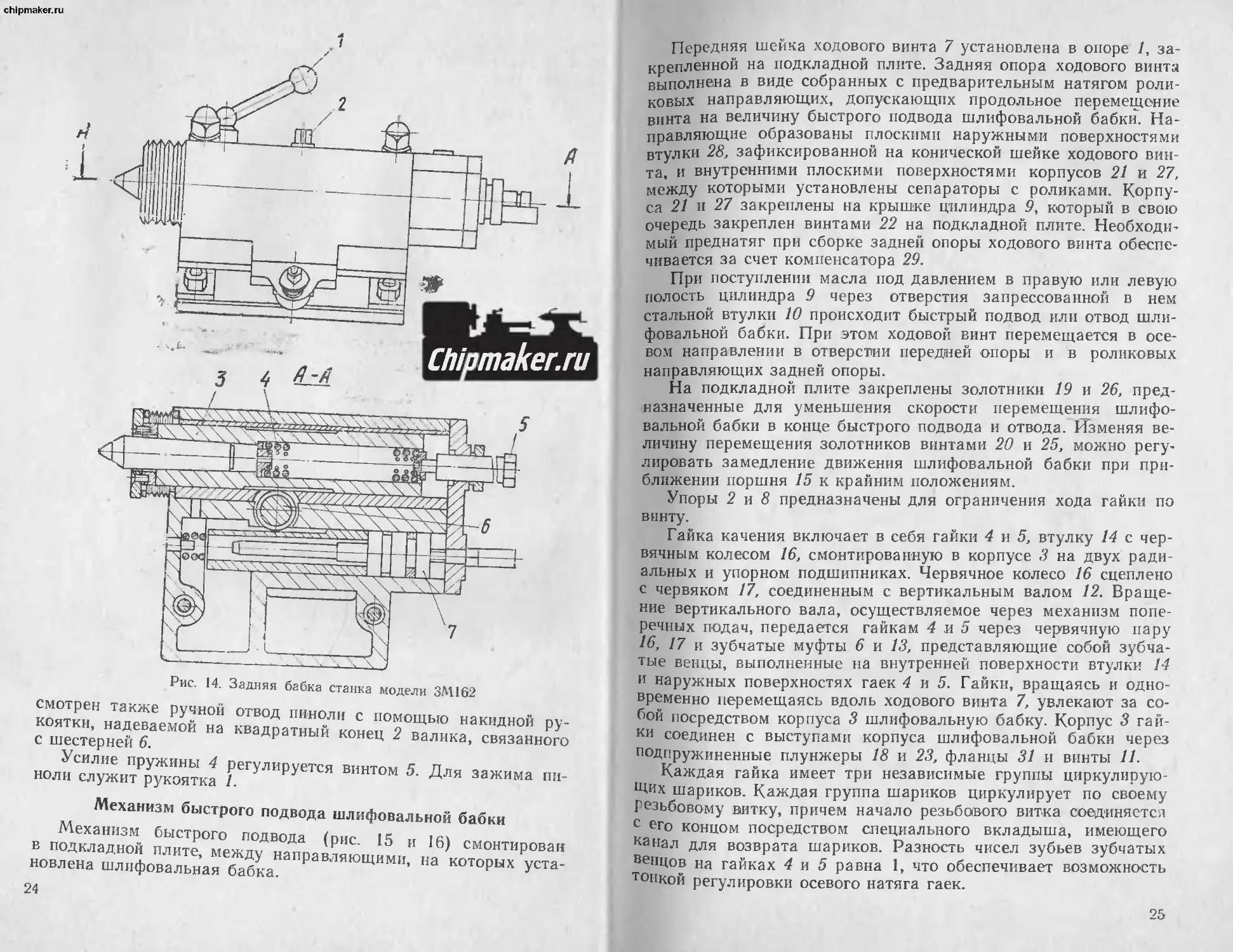

Рис. 14. Задняя бабка станка модели ЗМ162

смотрен также ручной отвод пиноли с помощью накидной ру-

коятки, надеваемой на квадратный конец 2 валика, связанного

с шестерней 6.

Усилие пружины 4 регулируется винтом 5. Для зажима пи-

ноли служит рукоятка 1.

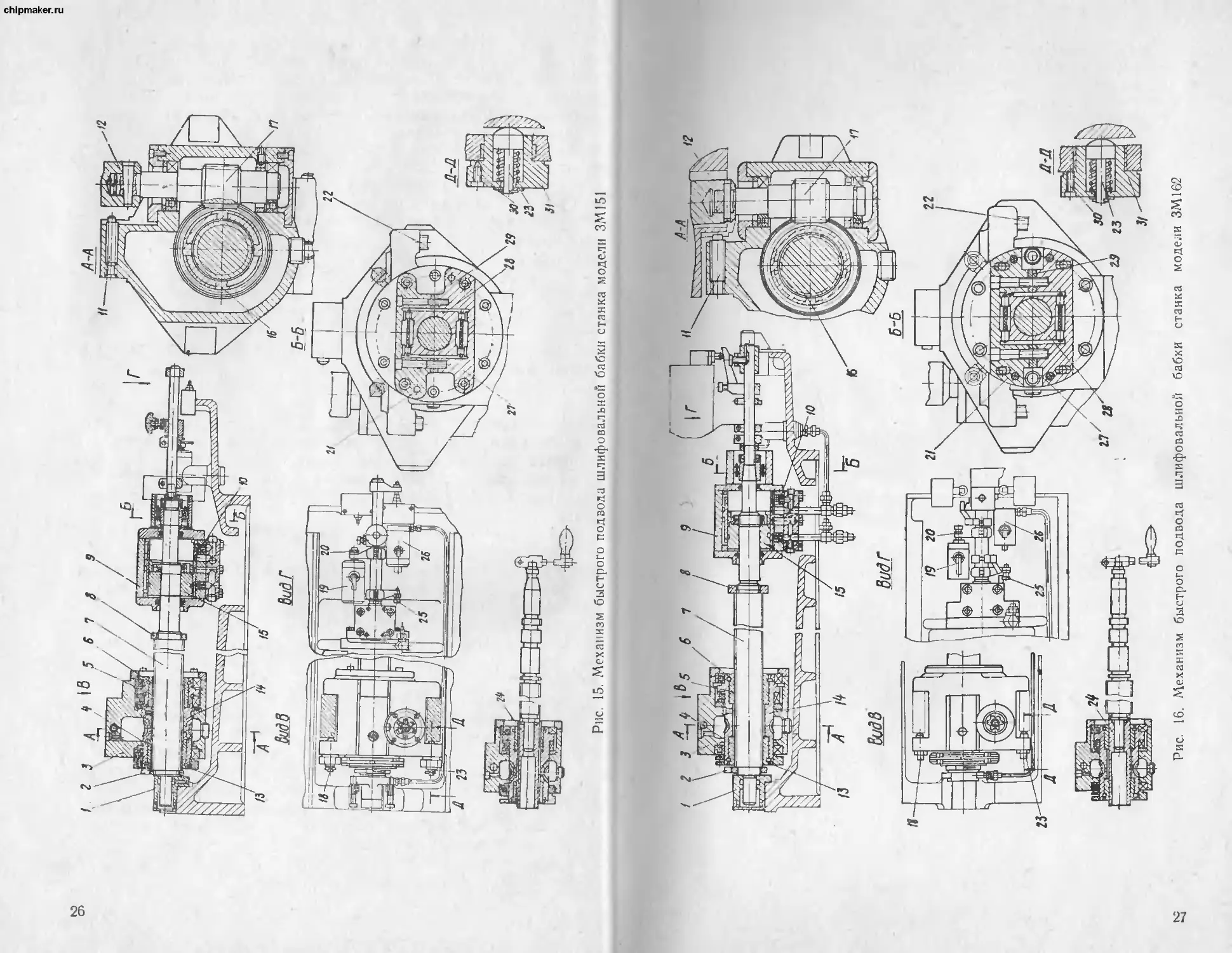

Механизм быстрого подвода шлифовальной бабки

Механизм быстрого подвода (рис. 15 и 16) смонтирован

в подкладной плите, между направляющими, на которых уста-

новлена шлифовальная бабка.

24

Передняя шейка ходового винта 7 установлена в опоре 1, за-

крепленной на подкладной плите. Задняя опора ходового винта

выполнена в виде собранных с предварительным натягом роли-

ковых направляющих, допускающих продольное перемещение

винта на величину быстрого подвода шлифовальной бабки. На-

правляющие образованы плоскими наружными поверхностями

втулки 28, зафиксированной на конической шейке ходового вин-

та, и внутренними плоскими поверхностями корпусов 21 и 27,

между которыми установлены сепараторы с роликами. Корпу-

са 21 и 27 закреплены на крышке цилиндра 9, который в свою

очередь закреплен винтами 22 на подкладной плите. Необходи-

мый преднатяг при сборке задней опоры ходового винта обеспе-

чивается за счет компенсатора 29.

При поступлении масла под давлением в правую или левую

полость цилиндра 9 через отверстия запрессованной в нем

стальной втулки 10 происходит быстрый подвод или отвод шли-

фовальной бабки. При этом ходовой винт перемещается в осе-

вом направлении в отверстии передней опоры и в роликовых

направляющих задней опоры.

На подкладной плите закреплены золотники 19 и 26, пред-

назначенные для уменьшения скорости перемещения шлифо-

вальной бабки в конце быстрого подвода и отвода. Изменяя ве-

личину перемещения золотников винтами 20 и 25, можно регу-

лировать замедление движения шлифовальной бабки при при-

ближении поршня 15 к крайним положениям.

Упоры 2 и 8 предназначены для ограничения хода гайки по

винту.

Гайка качения включает в себя гайки 4 и 5, втулку 14 с чер-

вячным колесом 16, смонтированную в корпусе 3 на двух ради

альных и упорном подшипниках. Червячное колесо 16 сцеплено

с червяком 17, соединенным с вертикальным валом 12. Враще-

ние вертикального вала, осуществляемое через механизм попе-

речных подач, передается гайкам 4 .и 5 через червячную пару

16, 17 и зубчатые муфты 6 и 13, представляющие собой зубча-

тые венцы, выполненные на внутренней поверхности втулки 14

и наружных поверхностях гаек 4 и 5. Гайки, вращаясь и одно-

временно перемещаясь вдоль ходового винта 7, увлекают за со-

бой посредством корпуса 3 шлифовальную бабку. Корпус 3 гай-

ки соединен с выступами корпуса шлифовальной бабки через

подпружиненные плунжеры 18 и 23, фланцы 31 и винты 11.

Каждая гайка имеет три независимые группы циркулирую-

щих шариков. Каждая группа шариков циркулирует по своему

Резьбовому витку, причем начало резьбового витка соединяется

с его концом посредством специального вкладыша, имеющего

канал для возврата шариков. Разность чисел зубьев зубчатых

венцов на гайках 4 и 5 равна 1, что обеспечивает возможность

тонкой регулировки осевого натяга гаек.

25

chipmaker.ru

wzzz

Рис. 15. Механизм быстрого подвода шлифовальной бабки станка модели ЗМ151

Рис 16. Механизм быстрого подвода шлифовальной бабки станка модели ЗМ162

chipmaker.ru

Для регулирования осевого натяга в узле винт — гайка каче-

ния применяется технологическая втулка 24, которая изготов-

ляется заводом-потребителем согласно следующим размерам-

длина — 265 мм, наружный диаметр 56,93С3 с центрированием

по диаметру ЗОА.

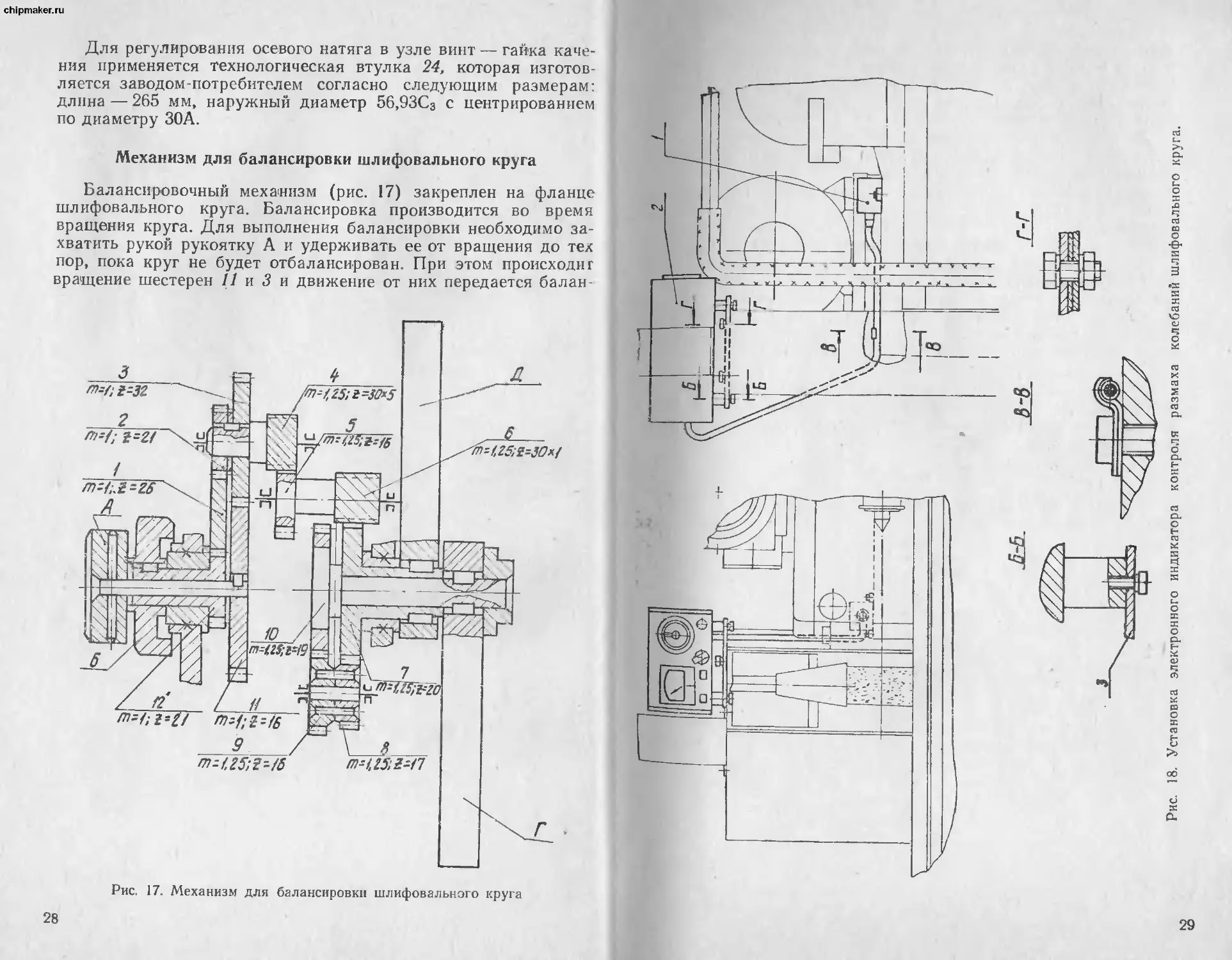

Механизм для балансировки шлифовального круга

Балансировочный механизм (рис. 17) закреплен на фланце

шлифовального круга. Балансировка производится во время

вращения круга. Для выполнения балансировки необходимо за-

хватить рукой рукоятку А и удерживать ее от вращения до тех

пор, пока круг не будет отбалансирован. При этом происходит

вращение шестерен 11 и 3 и движение от них передается балан-

Рис. 17. Механизм для балансировки шлифовального круга

28

Рис. 18. Установка электронного индикатора контроля размаха колебаний шлифовального круга.

29

chipmaker.ru

сировочному грузу Д через две червячные пары 4—5, 6—7

и грузу Г через ту же кинематическую цепь и шестерни 8, 9, 10.

Оба груза вращаются в одну сторону, но груз Г движется не-

сколько медленнее, чем груз Д, что приводит к изменению вза-

имного расположения грузов.

В процессе балансировки грузы могут многократно прохо-

дить через положения наибольшего и наименьшего дисбаланса,

прежде чем круг будет уравновешен с желаемой точностью.

Контроль качества балансировки производится по электронному

индикатору ИЭ-1 размаха колебаний, датчик / которого уста-

навливается на корпусе шлифовальной бабки, а сам прибор 2

вместе с плитой 3 — на клеммном шкафу сзади станка (рис. 18).

Если пройдено положение минимального дисбаланса, то сле-

дует отпустить рукоятку А и захватить рукой рукоятку Б, что-

бы возвратить грузы в пройденное положение минимального

дисбаланса. При этом грузы будут вращаться в противополож-

ном направлении, так как в передаче от рукоятки Б предусмот-

рена паразитная шестерня 1, получающая вращение от шестер-

ни 12.

Механизм рассчитан на исправление дисбаланса, образую-

щегося в процессе изнашивания шлифовального круга. На ста-

нок должен устанавливаться круг, предварительно отбаланси-

рованный на стенде.

Люнет

В люнете (рис. 19)

ром от 10 до 60 мм.

может быть установлено изделие диамег-

Рис. 19. Люнет

30

Приборы для правки шлифовального круга

Со станком поставляются следующие приборы для правки

шлифовального круга:

а) откидной прибор для правки шлифовального круга ал-

мазом (рис. 20). Прибор имеет микрометрическую подачу ал-

маза на круг. Цена деления лимба 0,0025 мм. Подача алмаза

за один оборот маховичка составляет 0,025 мм. Прибор смонти-

рован на торце корпуса задней бабки, ниже пиноли;

Рис. 20. Откидной прибор для правки шлифовального круга

31

chipmaker.ru

б) настольный прибор для правки шлифовального круга

(рис. 21).

Установка для подачи и очистки охлаждающей жидкости

Устройство для подачи и очистки охлаждающей жидкости

представляет собой отдельно стоящую установку, состоящую из

насоса для подачн охлаждающей жидкости, магнитного сепара-

тора для ее очистки и подводящих коммуникаций. Насос и маг-

Рис. 21. Настольный прибор для правки шлифовального круга

нитный сепаратор приводятся в действие отдельными электро-

двигателями.

На станках класса В кроме магнитного сепаратора предус-

мотрен фильтр-транспортер с бумажной лентой для тонкой

очистки охлаждающей жидкости от немагнитных примесей.

Установка навесного прибора активного контроля

Прибор активного контроля поставляется со станком по осо-

бому заказу и за отдельную плату (рис. 22). Измерительная

скоба 1 прибора монтируется на кронштейне 2 с гидравличес-

ким тормозом, закрепленным на кожухе шлифовального круга.

Скоба надевается на изделие вручную при черновой подаче

32

3

628

Рис. 22. Навесной прибор акт явного контроля

33

r.ru

шлифовальной бабки. По предварительной команде, настроен-

ной на блоке командно-отсчетного устройства 3, включается

чистовая подача шлифовальной бабки и по команде «Размер»

происходит отвод шлифовальной бабки от изделия.

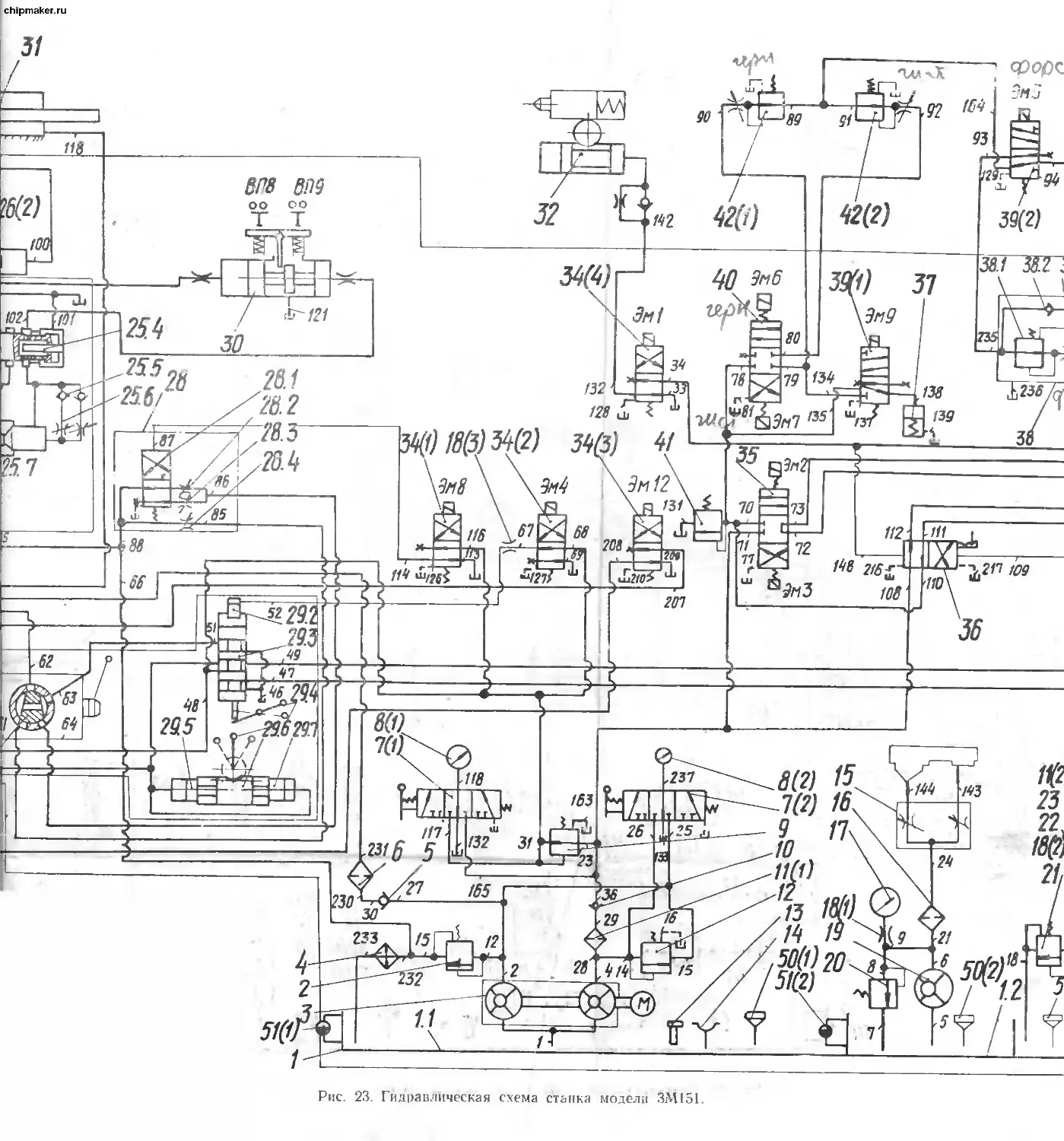

ГИДРОСИСТЕМА

Общие сведения

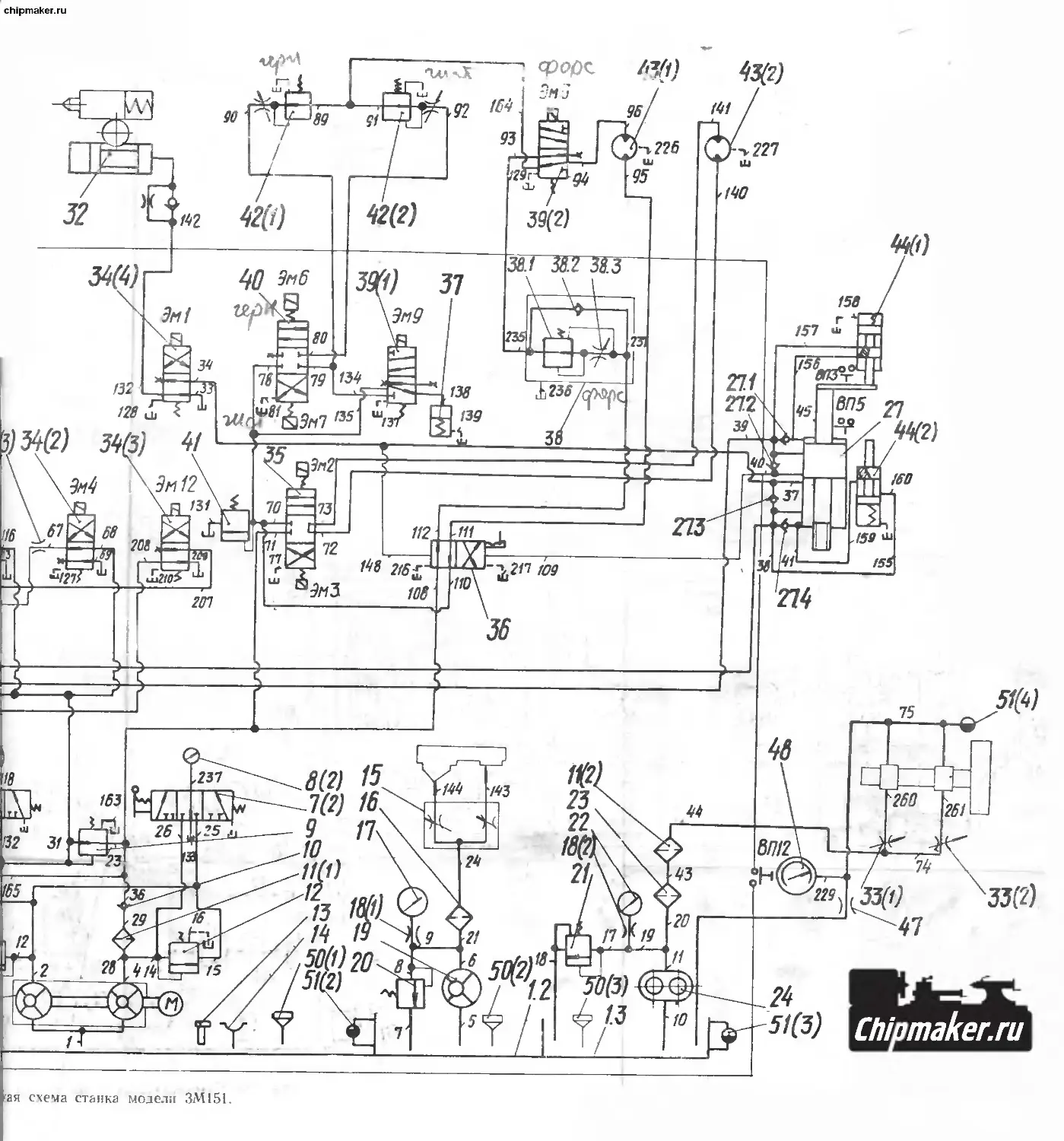

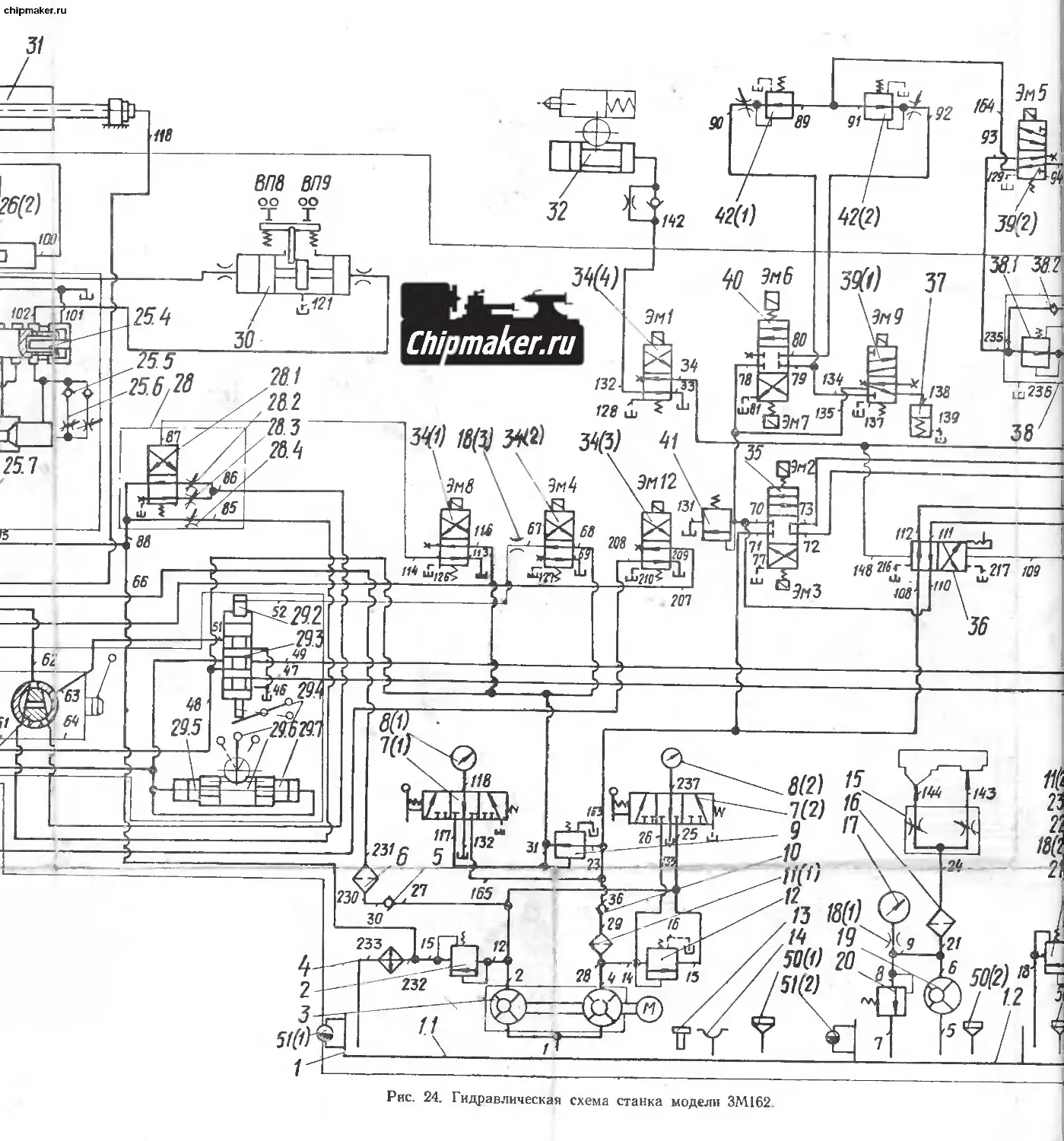

Гидросистема станков (рис. 23 и 24) выполняет следующие

функции:

— продольное перемещение стола с автоматическим ревер-

сом в конце хода;

— регулируемый по скорости перегон стола при отведенной

шлифовальной бабке;

— — быстрый подвод и отвод шлифовальной бабки;

— установочный перегон шлифовальной бабки;

— отвод пиноли задней бабки при отведенной шлифовальной

бабке;

— блокировка механизма ручного перемещения стола;

— непрерывная форсированная подача шлифовальной бабки

до касания круга с изделием;

— черновая и чистовая поперечные подачи шлифовальной

бабки (непрерывные при шлифовании врезанием и периодичес-

кие при продольном шлифовании);

— толчковая микроподача шлифовальной бабки;

— автоматический отвод шлифовальной бабки после получе

ния заданного размера обрабатываемого изделия;

— подача команд на электрический счетчик ходов стола при

выхаживании;

— перезарядка механизма подач шлифовальной бабки;

— блокировка пуска стола при врезном шлифовании;

— смазка подшипников шпинделя шлифовальной бабки;

— смазка направляющих стола;

— смазка опоры винта механизма поперечных подач;

— смазка червячной пары механизма поперечных подач.

Обозначения номеров присоединений на гидросхемах станков

соответствуют номерам, наклейменным на панелях и проме-

жуточных кронштейнах.

Основная насосная установка гидросистемы станка, насос

смазки направляющих стола, насос смазки подшипников шпин-

деля шлифовальной бабки и большая часть аппаратуры управ-

ления размещены в комплектной станции гидропривода, распо-

ложенной около станка.

.Гидропанель реверса стола, кран управления и дроссели, ре-

гулирующие скорость перемещения стола, размещены в окне

передней стенки станины. Дроссели, регулирующие скорости

черновой и чистовой подач шлифовальной бабки, расположены

на механизме поперечных подач.

34

Основная насосная установка состоит из спаренного лопаст-

ного насоса производительностью 12+18 л/мин, установленного

на крышке бака комплектной станции гидропривода.

Насос производительностью 18 л/мин совместно с насосом

производительностью 12 л/мин служит для привода стола, а на-

сос производительностью 12 л/мин — для привода всех осталь-

ных движений станков.

При включении реверсивного перемещения стола насос Q =

= 12 л/мин включается в систему питания цилиндра стола со-

вместно с насосом (2=18 л/мин. Если гидравлическое перемеще-

ние стола не используется, то насос ^=18 л/мин разгружается

иа слив через проточки золотника 25.7 и далее через теплооб-

менник 4, где происходит охлаждение масла.

Тонкая фильтрация масла, поступающего от насоса (7=

= 12 л/мин, осуществляется фильтром тонкой очистки 11(1).

а грубая фильтрация всего масла — фильтром 6.

Давление в системе привода стола настраивается напорным

золотником 2, а давление в системе привода подачи и перегона

шлифовальной бабки — напорным золотником 12; оба эти дав-

ления контролируются манометром 8(2), присоединенным к си-

стеме через золотник 7(2).

Все остальные элементы гидросистемы станков работают на

более низком давлении, чем система привода подач шлифоваль-

ной бабки.

Понижение давления осуществляется редукционным клапа-

ном 9, а контроль давления — манометром 8(1), присоединен-

ным к системе через золотник 7(1).

Обратные клапаны 5 и 10 предохраняют систему от инер-

ционной разрядки через насосы при выключении гидропривода

Таблица 5

Перечень элементов гидросистемы

Позиция на рис. 1 Обозначение 23, 24 Наименование Ко- ли- че- ство Примечание

1 2 ПГ54-24 3 12Г12-32 12 Г12-33 4 Г44-25 5 ПГ51-24 6 0.08Г41-14 Бак Золотник напорный Насос лопастной сдвоенный То же Теплообменник Клапан обратный Фильтр пластинча- тый 1 Vi = 160 л; У2=25л, Vs=63 л 1 Р=25 кгс/см2 Q = 7Q л/мин 1 Для ЗМ151, ЗМ152 Р=63 кгс/см2; <2= 12+18 л/мин 1 Для ЗМ162, 3M163, ЗМ164 Р = 63 кгс/см2; Q= 12+35 л/мин 1 Q = 100 л/мин 1 Р = 200 кгс/см2; <2=70 л/мин 1 Тонкость фильтр. 80 мкм; 0=32 л/мин

35

Продолжение табл 5

Позиция на рис. 23, 24 Обозначение Наименование Ко- ли- че- ство Примечание

7(1); 7(2) Золотник включения манометра 2 Р=50 кгс/см2

8(1); 8(2) МТП-60/4- 25X4 ГОСТ 8625-69 Манометр 2 Р=25 кгс/см2

9 М-ПКР-Ю Клапан редукцион- ный с регулятором 1 Р= 100 кгс/см2; 2=40 л/мин

10 ПГ51-22 Клапан обратный 1 °=200 кгс/см2; 2=18 л/мин

Н(1); _ 12-25 Фильтр тонкой очист- 2 Тонкость фильтр.

11(2) ФП/ 200 ки 25мкм; (2=40 л/мин

12 ПГ54-22 Золотник напорный 1 Д=25 кгс/см2; (2=18 л/мин

13 Г42-12А Патрон магнитный 3 Радиус действия 35 мм

14 Г45-22 Фильтр воздушный 1 2=70 л/мин

>5 1Б-С32-61 Распределитель смаз ки - 1 ° =1,6 кгс/см2; 2=0,7 л/мин

16 0,04 С42-52 Фильтр сетчатый 1 Тонкость фильтр. 40 мкм; (>=8 л/мин

17 18(1)... 18(7) МТП-60/4— 1,6X4 ГОСТ 8625—69 Манометр Демпфер 1 1,6 кгс/см2 7

<19 С12-51 Насос лопастной 1 Р=3 кгс/см2; С=1,5 л/мин

/20 Клапан предохрани- тельный 1 Р=1,6 кгс/см2; С=5 л/мин

21 СКП 12/6,3 Клапан предохрани- тельный 1 Р=6,3 кгс/см2; <2=16 л/мин

22 МТП-60/4— 4X4 ГОСТ 8625—69 Манометр 1 Р=4 кгс/см2

23 0,04 С42-52 Фильтр сетчатый Тонкость фильтр. 40 мкм; С=8 л/мин

£4 ВГ11-11А Насос шестеренный 1 Для ЗМ151, ЗМ152 Р=5 кгс/см2; Q=5 л/мин

25 ВГ11-11 То же 1 Для ЗМ162, 3M163 ЗМ164 Р=5 кгс/см2; <9=8 л/мин

II Г31-14 Панель реверса 1 Р <2 =25 кгс/см2; = 80 л/мин

26(1); 26(2) Плунжер управле- ния перегоном- стола 2 D =22; £=25

27 Цилиндр быстрого подвода и отвода шли- фовальной бабки 1 D = 100; £=50

28 Блок дросселей 1 Р Q Q =25 кгс/см2; 1=50 л/мин; 2=(2з=12 л/мин

36

Продолжение табл. 5

Позиция на рис. 23, 21 Обозначение Наименование Ко личе- ство Примечание

on Кран управления 1 Р=Э5 кгс/см2; (>=50 л/мип 30 Панель периодиче- 1 Z)=16; £=45 ских подач 31 14-80x20X7- Гидроцилиндр 1 £=710 для ЗМ151 ХГ22-24 £=1000 для ЗМ152 14 1Юх50х£ Тоже 1 £ = 1000 для ЗМ162 ХАГ24-26А £=1400 для 3M163 £ = 2000 для ЗМ164 32 Цилиндр пиноли зад 1 £>=60; £=55 ней бабки 33(1); Дроссель смазки под- 2 33(2) шипников шпинделя 34(1).. 54БПГ73-12 Золотник реверсив- 4 Р=200 кгс/см2; 34(4) ный с электроуправле- (>=18 л/мин; ИОВ нием 35 64ПГ73-12 Золотник реверсив- 1 Р=200 кгс/см2; ный с электроуправле- (>=18 л/мип; ИОВ нием 36 Р102-ФИ574А Золотник реверсивный 1 Р = 200 кгс/см2; с гидроуправлением (>=40 л/мин 37 Дозатор микроподачи 1 Р=25 кгс/см2; V=l,8 см3 38 ПГ55-34 Дроссель с регулято- Р=200 кгс/см2; ром и обратным клала- (> = 70 л/мин ном 39(1); 55БПГ73-12 Золотник реверсив- 2 Р=200 кгс/см2; 39(2) иый с электроуправле- (>=18 л/мин; ИОВ нием 40 44ПГ73-12 Золотник реверсив- 1 Р=200 кгс/см2; иый с электроуправлепи- (>=18 л/мин; ИОВ ем 41 IC58-13 Клапан предохрани- 1 Р=5 кгс/см2; тельный (>=5 л/мин 42(1); ПГ55-22 Дроссель с регуля- й £’=200 кгс/см2 42(2) тором (>=18 л/мин 43(1); Г15-22НС Гидродвигатель 2 Р=200 кгс/см2; 43(2) (> = 18 л/мин 44(1); Золотник тормозной 2 Р=25 кгс/см2; 44(2) (?=18 л/мин 45 Плунжер выключения 1 £>=30; £=7 ручного перемещения стола 46 IC58-11 Клапан предохрани- 1 £=5 кгс/см2; тельный (>= 3 л/мин 47 Демпфер I 48 РДШ Реле давления 1 Р=0,15 кгс/см2 5^(Ц... 1-30 МН 176-63 Маслоуказатель 8 50(1)... Воронка для залива 3 50(3) масла

37

chipmaker.ru

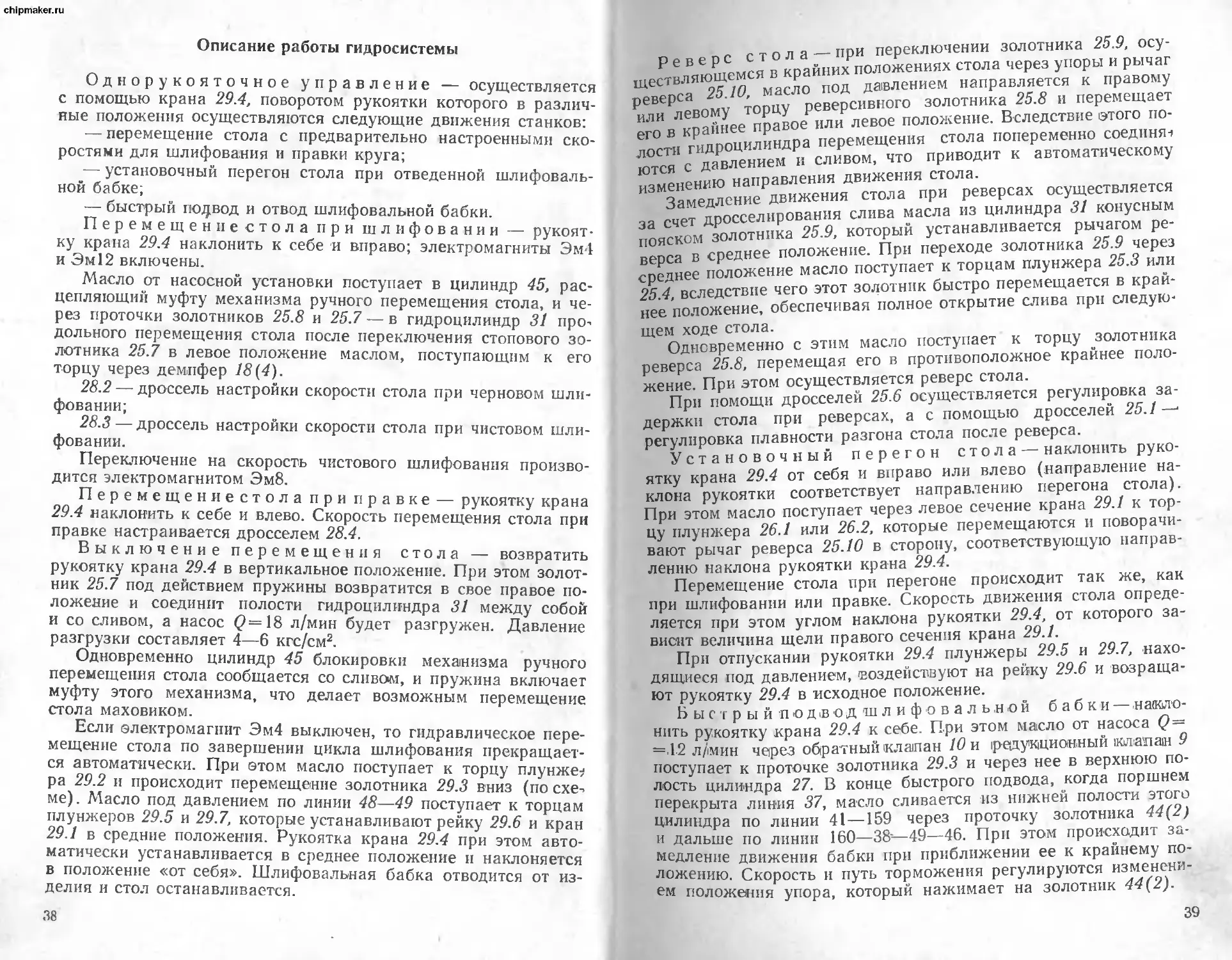

Описание работы гидросистемы

Однорукояточное управление — осуществляется

с помощью крана 29.4, поворотом рукоятки которого в различ-

ные положения осуществляются следующие движения станков:

— перемещение стола с предварительно настроенными ско-

ростями для шлифования и правки крута;

— установочный перегон стола при отведенной шлифоваль-

ной бабке;

— быстрый подвод и отвод шлифовальной бабки.

Перемещен и естола при шлифовании — рукоят-

ку крана 29.4 наклонить к себе и вправо; электромагниты Эм-1

и Эм 12 включены.

Масло от насосной установки поступает в цилиндр 45, рас-

цепляющий муфту механизма ручного перемещения стола, и че-

рез проточки золотников 25.8 и 25.7 — в гидроцилиндр 31 про-

дольного перемещения стола после переключения стопового зо-

лотника 25.7 в левое положение маслом, поступающим к его

торцу через демпфер 18(4).

28.2 — дроссель настройки скорости стола при черновом шли-

фовании;

28.3 — дроссель настройки скорости стола при чистовом шли-

фовании.

Переключение на скорость чистового шлифования произво-

дится электромагнитом Эм8.

Перемещен и естола при правке — рукоятку крана

29.4 наклонить к себе и влево. Скорость перемещения стола при

правке настраивается дросселем 28.4.

Выключение перемещения стола — возвратить

рукоятку крана 29.4 в вертикальное положение. При этом золот-

ник 25.7 под действием пружины возвратится в свое правое по-

ложение и соединит полости гидроцилиндра 31 между собой

и со сливом, а насос (7=18 л/мин будет разгружен. Давление

разгрузки составляет 4—6 кгс/см2.

Одновременно цилиндр 45 блокировки механизма ручного

перемещения стола сообщается со сливом, и пружина включает

муфту этого механизма, что делает возможным перемещение

стола маховиком.

Если электромагнит Эм4 выключен, то гидравлическое пере-

мещение стола по завершении цикла шлифования прекращает-

ся автоматически. При этом масло поступает к торцу плунжер

ра 29.2 и происходит перемещение золотника 29.3 вниз (по схе-

ме). Масло под давлением по линии 48—49 поступает к торцам

плунжеров 29.5 и 29.7, которые устанавливают рейку 29.6 и кран

29.1 в средние положения. Рукоятка крана 29.4 при этом авто-

матически устанавливается в среднее положение и наклоняется

в положение «от себя». Шлифовальная бабка отводится от из-

делия и стол останавливается.

Реверс стола — при переключении золотника 25.9, осу-

ществляющемся в крайних положениях стола через упоры и рычаг

реверса 25.10, масло под давлением направляется к правому

или левому торцу реверсивного золотника 25.8 и перемещает

его в крайнее правое или левое положение. Вследствие этого по-

лости гидроцилиндра перемещения стола попеременно соединя-i

ются с давлением и сливом, что приводит к автоматическому

изменению направления движения стола.

Замедление движения стола при реверсах осуществляется

за счет дросселирования слива масла из цилиндра 31 конусным

пояском золотника 25.9, который устанавливается рычагом ре-

верса в среднее положение. При переходе золотника 25.9 через

среднее положение масло поступает к торцам плунжера 25.3 или

25.4, вследствие чего этот золотник быстро перемещается в край-

нее положение, обеспечивая полное открытие слива при следую-

щем ходе стола.

Одновременно с этим масло поступает к торцу золотника

реверса 25.8, перемещая его в противоположное крайнее поло-

жение. При этом осуществляется реверс стола.

При помощи дросселей 25.6 осуществляется регулировка за-

держки стола при реверсах, а с помощью дросселей 25.1—•

регулировка плавности разгона стола после реверса.

Установочный перегон стола — наклонить руко-

ятку крана 29.4 от себя и вправо или влево (направление на-

клона рукоятки соответствует направлению перегона стола).

При этом масло поступает через левое сечение крана 29.1 к тор-

цу плунжера 26.1 или 26.2, которые перемещаются и поворачи-

вают рычаг реверса 25.10 в сторону, соответствующую направ-

лению наклона рукоятки крана 29.4.

Перемещение стола при перегоне происходит так же, как

при шлифовании или правке. Скорость движения стола опреде-

ляется при этом углом наклона рукоятки 29.4, от которого за-

висит величина щели правого сечения крана 29.1.

При отпускании рукоятки 29.4 плунжеры 29.5 и 29.7, нахо-

дящиеся под давлением, 'воздействуют на рейку 29.6 и возраща-

ют рукоятку 29.4 в исходное положение.

Ь ы с т р ы й п о д >в о д ш л и ф о в а л ь ,н о й бабки — накло-

нить рукоятку крана 29.4 к себе. При этом масло от насоса Q=

= 12 л/мин через обратный клапан 10 и редукционный клапан 9

поступает к проточке золотника 29.3 и через нее в верхнюю по-

лость цилиндра 27. В конце быстрого подвода, когда поршнем

перекрыта линия 37, масло сливается из нижней полости этого

цилиндра по линии 41—159 через проточку золотника 44(2)

и дальше по линии 160—38'—49—46. При этом происходит за-

медление движения бабки при приближении ее к крайнему по-

ложению. Скорость и путь торможения регулируются изменени-

ем положения упора, который нажимает на золотник 44(2).

39

er.ru

Быстрый отвод шлифовальной бабки — накло-

нить рукоятку крана 29.4 от себя. Скорость и величина пути

торможения бабки в конце быстрого отвода регулируются изме-

нением положения упора, который воздействует на золотник

44(1).

При выключении электромагнита Эм4 золотника 34(2) от-

вод шлифовальной бабки происходит автоматически. При этом

масло под давлением поступает через демпфер 18(3) к торцу

плунжера 29.2, перемещая его и золотник 29(3) вниз, вследст-

вие чего рукоятка 29.4 наклоняется «от себя». Демпфер 18(3)

обеспечивает плавность перемещения плунжера 29(2).

Установочный перегон шлифовальной баб-

ки — осуществляется гидродвигателем 43(2) при включении

электромагнита ЭмЗ или Эм2 золотника 35 (перемещение баб-

ки вперед или назад). Скорость перегона не регулируется. При

обесточенных электромагнитах обе полости гидродвигателя

соединяются между собой золотником 35.

Отвод пиноли задней бабки — осуществляется пе-

далью, которой подается команда на включение или выключе-

ние электромагнита Эм1 золотника 34(4). Отвод пиноли педалью

возможен только при отведенной шлифовальной бабке, так

как подвод масла к золотнику 34(4) осуществляется по линии

37—34, которая перекрыта поршнем цилиндра 27, когда он на-

ходится в положении подвода шлифовальной бабки.

Поперечные подачи шлифовальной бабки —

в качестве привода подач служит гидродвигатель 43(1). Для

осуществления форсированной, черновой и чистовой подач ис-

пользуется схема с дросселированием на выходе, а для осу-

ществления микроподачи используется принцип объемного до-

зирования на выходе гидродвигателя.

При подведенной шлифовальной бабке масло поступает

к правому торцу золотника 36 и перемещает его влево (по схе-

ме). Масло от насоса Q=12 л/мин через проточку золотника 36

поступает к точке 95 гидродвигателя 43(1). Для получения фор-

сированной подачи включается электромагнит Эм5 золотника

39(2). При этоМ—Слив из гидродвигателя 43(1) происходит че-

рез лроточки золотника 39(2), дроссель 38.3 ,и подпорный кла-

пан 41.

Скорость форсированной подачи регулируется дросселем

38.3.

Для получения черновой подачи включается электромагнит

Эмб, а для получения чистовой подачи — электромагнит Эм7

золотника 40. При этом масло от точки 96 гидродвигателя 43(1Д

поступает на слив через дроссель 42(1) или 42(2) и далее" через

золотник 40 и подпорный клапан 41. Скорости черновой и чисто-

вой (подачи соответственно регулируются дросселями 42(1)

40

Для получения толчковой микроподачи включается электро-

магнит Эм9 золотника 39(1). При этом масло из гидродвигате-

чя 43(1) поступает в дозатор 37. Объем масла >в дозаторе отре-

гулирован для получения подачи в 1 мкм за каждое включений

электромагнита Эм9. Электромагнит включается импульсами.

При его отключении пружиной дозатора 37 осуществляется пере-

зарядка дозатора.

Периодические иодачи шлифовальной бабки осуществляют-

ся так же, как и непрерывные, однако при этом вращение от

гидродвигателя на гайку ходового винта передается только во

время включения электромагнитной муфты автоматических по-

дач. Продолжительность включения составляет 0,5—0,8 сек. Ве-

личина периодической подачи настраивается дросселями 42(1)

и 42(2).

Команду на включение муфты дают микропереключатели

ВП8 и ВП9 во время их нажатия. При перемещении золотника

управления 25.9 из одного крайнего положения в другое масло

по линиям 102 и 98 попеременно поступает к торцам золотника

30. Его средний поясок нажимает на рычаг, который поворачи-

вает пластину, нажимающую на один из микропереключателей.

При дальнейшем .перемещении средний поясок выходит из кон-

такта с рычагом, и пружина возвращает пластину в нейтраль-

ное положение. При этом нажатие микропереключателя прекра-

щается.

Перезарядка механизма подач шлифоваль-

ной бабки — происходит при отведенной шлифовальной баб-

ке и включенном электромагните Эмб золотника 39(2). Масло

под давлением через проточки золотника 36, обратный клапан

38.2 и проточки золотника 39(2) подводится к точке 96 гидро-

двигателя 43(1), а слив из него идет через проточку золотника

36 и подпорный клапан 41. Скорость перезарядки не регулиру-

ется.

Блокировка пуска стола при врезном шлифо-

вании — установить переключатель .на пульте управления в по-

ложение «врезное шлифование». При этом отключается электро-

магнит Эм12 золотника 34(3). При наклоне рукоятки крана 29.4

в положение продольного шлифования стол перемещаться но

будет, так как точка 105 стопового золотника 25(7) при этом

все время соединена со сливом.

ОПИСАНИЕ ЦИКЛОВ РАБОТЫ СТАНКА

Полуавтоматический цикл работы до упора при продольном

шлифовании

Переключатели на пульте управления станком устанавлива-

ются в соответствующие положения.

Оператор (нажимает на педаль, ’.вследствие чего подается

команда на включение электромагнита Эм1 золотника 34(4).

41

chipmaker.ru

31

Рис. 23. Гидравлическая схема станка моде

chipmaker.ru

Рис. 23. Гидравлическая схема станка модели 3MI51.

chipmaker.ru

ая схема станка модели ЗМ151.

chipmaker.ru

Рис. 24. Гидравлическая схема станка i

Рис. 24. Гидравлическая схема станка модели ЗМ162

chipmaker.ru

пическая схема станка модели ЗМ162.

chipmaker.ru

Давление подводится к цилиндру 32 отвода пиноли. После уста-

новки обрабатываемого изделия на линию центров оператор от->

пускает педаль, электромагнит Эм! отключается, пиноль под-

водится пружиной и зажимает изделие в центрах. Оператор по-

ворачивает рукоятку управления 29.4 к себе и вправо.

В зависимости от положения золотника 25.8 гидропанели

реверса одна из полостей гидроцилиндра перемещения стола

соединяется с давлением, а другая со сливом. Слив масла из

гидропанели идет через дроссель 28.2 регулирования скорости

•стола при черновых подачах. Стол начинает перемещаться со

скоростью, определяемой настройкой этого дросселя.

Одновременно с пуском стола при смещении рукоятки 29.4

в переднее положение подается команда на быстрый подвод

шлифовальной бабки. Задняя полость цилиндра быстрого под-

вода 27 соединяется с давлением, а передняя — со сливом. При

этом происходит быстрый подвод шлифовальной бабки.

В конце быстрого подвода шлифовальной бабки открывается

отверстие 40, через которое масло поступает к правому торцу

золотника 36, который перемещается влево, сообщая полость

гидродвигателя 43(1) с давлением. Одновременно нажатым ко-

нечным выключателем ВП5 включается электромагнит Эм5.

Происходит форсированная подача шлифовальной бабки до по-

явления искры.

По команде реле тока электромагнит Эм5 золотника 39(2)

отключается и включается электромагнит Эмб золотника 40,

переключая слив из гидродвигателя 43(1) на дроссель черновой

подачи 42(1).

В момент реверса стола импульс давления поступает от

гидропанели к золотнику 30. При этом нажимается микропере-

ключатель ВП8 или ВП9. Последние подают команду на вклю-

чение электромуфты автоматических подач, которая замыкает

кинематическую цепь от гидродвигателя на механизм подачи-,

Через 0,5 -j- 0,8 секунд реле времени отключает электромуфту

и подача прекращается до следующего реверса стола.

После снятия чернового припуска по команде конечного вы-

ключателя отключается электромагнит Эмб и включаются элек-

тромагниты Эм7 золотника 40 и Эм8 золотника 34(1). Слив

масла из гидропанели идет теперь через дроссель 28.3 чистовой

скорости стола, а скорость вращения гидродвигателя 43(1) оп-

ределяется дросселем 42(2) чистовой подачи шлифовальной

бабки.

После снятия 'чистового (припуска нажимается конечный вы-

ключатель, который отключает электромагнит Эм7. Периоди-

ческие подачи прекращаются, т. е. слив из гидродвигателя

43(1) заперт и электромуфта автоматических подач отключена.

Одновременно конечным выключателем включается схема

счета ходов стола на выхаживание от срабатывания микроне*

реключателей ВП8 и ВП9 при реверсах стола.

После отсчета числа ходов стола, заданного переключателем

на пульте управления, выдается команда на отключение элек*

тромагнитов Эм4 и Эм8. Золотник 29.3 перемещается вниз, ру*

коятка 29.4 автоматически устанавливается в среднее положе-

ние и наклоняется от себя. Шлифовальная бабка отводится от

изделия, а стол останавливается.

В конце отвода шлифовальной бабки нажимается путевой

выключатель ВПЗ, который включает электромагнит Эм5

и электромуфту автоматических подач.

Осуществляется перезарядка механизма поперечных подач

до исходного положения, определяемого конечным выключате-

лем. В этот момент электромагнит Эм5 и электромуфта автомат

тических подач отключаются, а электромагнит Эм4 включает-

ся. Этим завершается перезарядка механизма поперечных по-

дач и цикл шлифования.

Оператор снимает со стайка обработанное изделие.

Полуавтоматический цикл работы до упора при врезном

шлифовании

Переключатели на пульте управления устанавливаются в со-

ответствующие положения. При этом при подводе шлифоваль-

ной бабки отключается электромагнит Эм 12, что обеспечивает

невозможность пуска стола при наклоне рукоятки 29.4 вправо

или влево

В этом случае цикл обработки полностью повторяет цикл

полуавтоматического продольного шлифования до упора за ис-

ключением того, что черновая и чистовая подачи шлифоваль-

ной бабки происходят не периодически, а непрерывно, так как

электромуфта автоматических подач постоянно замыкает кине-

матическую цепь от гидродвигателя к механизму подач на вре-

мя черновой и чистовой подач. После снятия чистового припус-

ка конечный выключатель включает реле времени и отключа-

ет электромагнит Эм7 и электромуфту автоматических подач.

Происходит выхаживание. По истечении времени выдержки от-

ключается электромагнит Эм4 и шлифовальная бабка отводится

от изделия. При отведенном положении шлифовальной бабки

включается электромагнит Эм 12. При этом возможен перегон

стола.

Наладочный режим работы станка и наладка

Наладочный режим работы станка и наладка осуществляют-

ся путем включения переключателей или кнопок на пульте уп-

равления. При этом включаются соответствующие электромаг-

ниты и исполнительные механизмы совершают движения, как это

описано выше.

Управление движениями стола, подводом или отводом шли-

фовальной бабки осуществляется рукояткой 29.4.

42

43

chipmaker.ru

На станке возможна также работа в ручном режиме с ос-

циллированием стола. Для этого необходимо упоры стола све-

сти до касания с рычагом реверса 25.10, переключатель на

электропульте установить в положение «Продольное шлифова-

Рис. 25. Схема соединений гидросистемы

ние>, рукоятку 29.4 установить в положение для осуществления

продольного шлифования.

Стол при этом будет совершать осциллирующее движение

с минимальным ходом 4 мм, а частота осциллирования регули-

руется дросселями настройки скорости стола.

Гидроагрегат присоединяется к станку в соответствии

с рис. 25.

Таблица 6

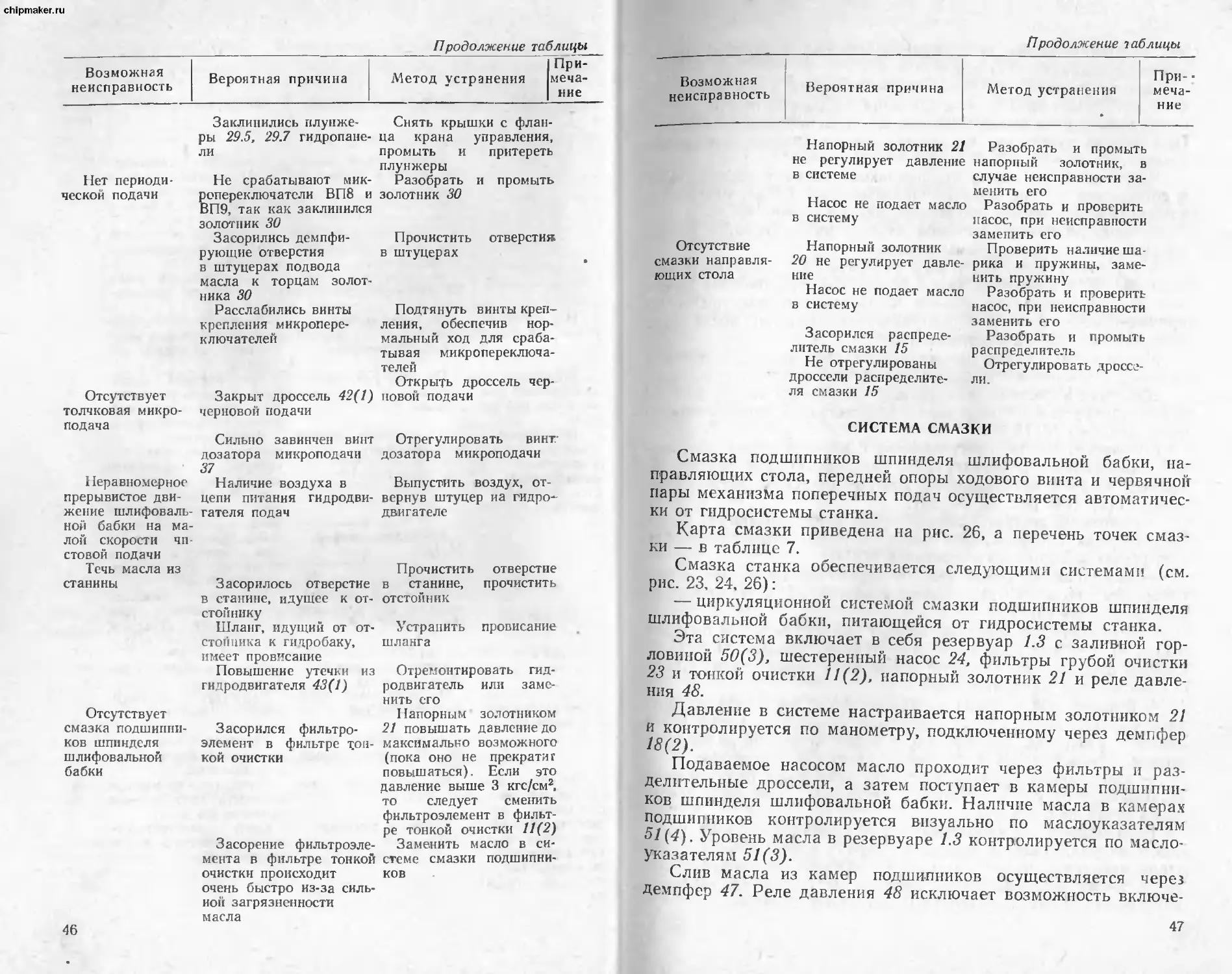

Перечень возможных неисправностей и методы их устранения

Возможная неисправность Вероятная причина Метод устранения При- меча- ние

Неравномер- ное прерывистое движение стола Наличие воздуха в гидросистеме станка Выпустить воздух из гидроцилиндра переме- щения стола

на малых скоро-

стях

44

П родолжение таблицы

Возможная

неисправность

Нет задержки

стола при реверсе

Ускоренный или

замедленный раз-

гон стола при ре-

версе

При наклоне

рукоятки 29.4 в

в положение

«шлифование»

стол не переме-

тается

Нет движения

стола при чисто-

вой скорости

По окончании

полуавтоматиче-

ского цикла про-

дольного шлифо-

вания стол не ос-

танавливается и

шлифовальная'

бабка не отводит-

ся

Вероятная причина

Недостаточное давле-

ние масла в гидроси-

стеме стола

Течь уплотнений што-

ков гидроцилиндра пере-

мещения стола

Недостаточная смаз-

ка направляющих стола

Не отрегулированы

дроссели 25.6 задержки

стола при реверсе

Метол устранения

Проверить давление

в гидросистеме стола и

отрегулировать напор-

ный золотник 2 на дав-

ление 8—10 кгс/см2

Подтянуть уплотнения

заменить изношенные

манжеты

Отрегулировать смаз-

ку, пользуясь дросселя-

ми 15

Отрегулировать дрос-

сели до получения необ-

ходимой величины за-

держки

Не отрегулированы При быстром (жест-

дроссели 25.1 плавности ком) реверсе уменьшать

разгона стола

Не включился электро-

золотник Эм 12

Засорился демпфер

18(4)

Заклинился столовый

золотник 25.7 или золот-

ник реверса 25.8

Закрыт дроссель 25.6

задержки стола

Не включается элек-

трозолотник Эм8

Не включается золот-

ник 28.1 блока дроссе-

лей

Не включается золот-

ник Эм4

Засорился демпфер

18(3)

шель дросселя, при мед-

ленном — увеличивать ее

Переключатель на

пульте управления по-

вернуть в положение

«продольное шлифова-

ние». Разобрать, прочис-

тить и промыть золотник

Эм12

Разобрать и прочис-

тить демпфер в корпусе

механизма ручного пере-

мещения стола

Разобрать гидропа-

пель, прочистить, про-

мыть золотник, притереть

его по отверстию корпу-

са

Отрегулировать за-

держку стола

Разобрать, промыть

золотник Эм8 и прите-

реть его

Разобрать блок дрос-

селей, промыть и прите-

реть золотник

Разобрать, промыть и

притереть золотник или

заменить его

Снять электрозолот-

ник и прочистить в пли-

те демпфер

Chipmaker.ru

При-

меча

ние

45

chipmaker.ru

Продолжение таблицы^

Возможная неисправность Вероятная причина Метод устранения При- меча- ние

Заклинились плунже- Снять крышки с флан-

Нет периоди- ры 29.5, 29.7 гидропане- ли Не срабатывают мик- ца крана управления, промыть и притереть плунжеры Разобрать и промыть

ческой подачи ропереключатели ВП8 и золотник 30

Отсутствует ВП9, так как заклинился золотник 30 Засорились демпфи- рующие отверстия в штуцерах подвода масла к торцам золот- ника 30 Расслабились винты крепления микропере- ключ ателей Закрыт дроссель 42(1) Прочистить отверстия в штуцерах Подтянуть винты креп- ления, обеспечив нор- мальный ход для сраба- тывая микропереключа- телей Открыть дроссель чер- новой подачи

толчковая микро- подача Неравномерное черновой подачи Сильно завинчен винт дозатора микроподачи 37 Наличие воздуха в Отрегулировать винг дозатора микроподачи Выпустить воздух, от-

прерывистое дви- цепи питания гидродви- вернув штуцер иа гидро-

жение шлифоваль- гателя подач двигателе

ной бабки на ма- лой скорости чи- стовой подачи Течь масла из станины Засорилось отверстие Прочистить отверстие в станине, прочистить

Отсутствует смазка подшипни- в станине, идущее к от- стойнику Шланг, идущий от от- стойника к гицробаку, имеет провисание Повышение утечки из гидродвигателя 43(1) Засорился фильтро- отстойник Устранить провисание шланга Отремонтировать гид- родвигатель или заме- нить его Напорным золотником 21 повышать давление до

ков шпинделя элемент в фильтре тон- максимально возможного

шлифовальной кой очистки (пока оно не прекратит

бабки Засорение фильтроэле- мента в фильтре тонкой очистки происходит очень быстро из-за силь- ной загрязненности масла повышаться). Если это давление выше 3 кгс/см2, то следует сменить фильтроэлемент в фильт- ре тонкой очистки 11(2) Заменить масло в си- стеме смазки подшипни- ков

46

Продолжение таблицы

Возможная неисправность Вероятная причина Метод устранения При- меча- ние

Напорный золотник 21 Разобрать и промыть

не регулирует давление напорный золотник, в

в системе случае неисправности за-

менить его

Насос не подает масло Разобрать и проверить

Отсутствие

смазки направля-

ющих стола

в систему

Напорный золотник

20 не регулирует давле-

ние

Насос не подает масло

в систему

Засорился распреде-

литель смазки 15

Не отрегулированы

дроссели распределите-

ля смазки 15

насос, при неисправности

заменить его

Проверить наличие ша-

рика и пружины, заме-

нить пружину

Разобрать и проверить

насос, при неисправности

заменить его

Разобрать и промыть

распределитель

Отрегулировать дроссе-

ли.

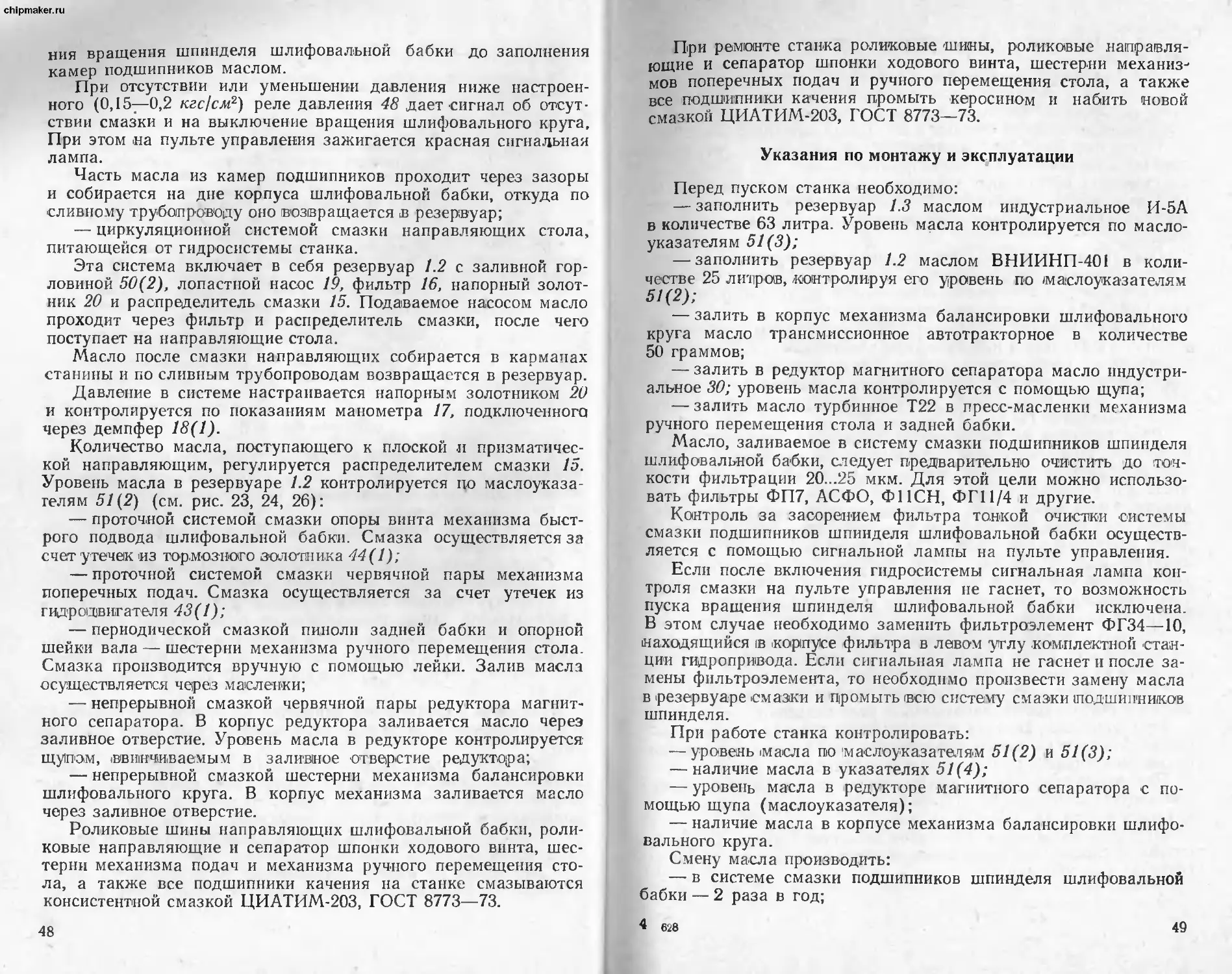

СИСТЕМА СМАЗКИ

Смазка подшипников шпинделя шлифовальной бабки, на-

правляющих стола, передней опоры ходового винта и червячной

пары механизма поперечных подач осуществляется автоматичес-

ки от гидросистемы станка.

Карта смазки приведена на рис. 26, а перечень точек смаз-

ки — в таблице 7.

Смазка станка обеспечивается следующими системами (см.

рис. 23, 24, 26):

— циркуляционной системой смазки подшипников шпинделя

шлифовальной бабки, питающейся от гидросистемы станка.

Эта система включает в себя резервуар 1.3 с заливной гор-

ловиной 50(8), шестеренный насос 24, фильтры грубой очистки

23 и тонкой очистки 11(2), напорный золотник 21 и реле давле-

ния 48.

Давление в системе настраивается напорным золотником 21

и контролируется по манометру, подключенному через демпфер

Подаваемое насосом масло проходит через фильтры и раз-

делительные дроссели, а затем поступает в камеры подшипни-

ков шпинделя шлифовальной бабки. Наличие масла в камерах

подшипников контролируется визуально по маслоуказателям

51(4). Уровень масла в резервуаре 1.3 контролируется по масло-

указателям 51(3).

Слив масла из камер подшипников осуществляется через

Демпфер 47. Реле давления 48 исключает возможность включе-

47

chipmaker.ru

ния вращения шпинделя шлифовальной бабки до заполнения

камер подшипников маслом.

При отсутствии или уменьшении давления ниже настроен-

ного (0,15—0,2 кгс/см2) реле давления 48 дает сигнал об отсут-

ствии смазки и на выключение вращения шлифовального круга.

При этом на пульте управления зажигается красная сигнальная

лампа.

Часть масла из камер подшипников проходит через зазоры

и собирается на дне корпуса шлифовальной бабки, откуда по

сливному трубопроводу оно возвращается в резервуар;

— циркуляционной системой смазки направляющих стола,

питающейся от гидросистемы станка.

Эта система включает в себя резервуар 1.2 с заливной гор-

ловиной 50(2), лопастной насос 19, фильтр 16, напорный золот-

ник 20 и распределитель смазки 15. Подаваемое насосом масло

проходит через фильтр и распределитель смазки, после чего

поступает на направляющие стола.

Масло после смазки направляющих собирается в карманах

станины и по сливным трубопроводам возвращается в резервуар.

Давление в системе настраивается напорным золотником 20

и контролируется по показаниям манометра 17, подключенного

через демпфер 18(1).

Количество масла, поступающего к плоской и призматичес-

кой направляющим, регулируется распределителем смазки 15.

Уровень масла в резервуаре 1.2 контролируется по маслоуказа-

гелям 51(2) (см. рис. 23, 24, 26):

— проточной системой смазки опоры винта механизма быст-

рого подвода шлифовальной бабки. Смазка осуществляется за

счет утечек из тормозного золотника 44(1);

— проточной системой смазки червячной пары механизма

поперечных подач. Смазка осуществляется за счет утечек из

гидродвигателя 43(1);

— периодической смазкой пиноли задней бабки и опорной

шейки вала — шестерни механизма ручного перемещения стола.

Смазка производится вручную с помощью лейки. Залив масла

осуществляется через масленки;

— непрерывной смазкой червячной пары редуктора магнит-

ного сепаратора. В корпус редуктора заливается масло через

заливное отверстие. Уровень масла в редукторе контролируется

щупом, |В1ВИ1НЧ1иваемым в заливное отверстие редуктора;

— непрерывной смазкой шестерни механизма балансировки

шлифовального круга. В корпус механизма заливается масло

через заливное отверстие.

Роликовые шины направляющих шлифовальной бабки, роли-

ковые направляющие и сепаратор шпонки ходового винта, шес-

терни механизма подач и механизма ручного перемещения сто-

ла, а также все подшипники качения на станке смазываются

консистентной смазкой ЦИАТИМ-203, ГОСТ 8773—73.

48

При ремонте станка роликовые шины, роликовые направля-

ющие и сепаратор шпонки ходового винта, шестерни механиз-

мов поперечных подач и ручного перемещения стола, а также

все подшипники качения промыть керосином и набить новой

смазкой ЦИАТИМ-203, ГОСТ 8773—73.

Указания по монтажу и эксплуатации

Перед пуском станка необходимо:

— заполнить резервуар 1.3 маслом индустриальное И-5А

в количестве 63 литра. Уровень масла контролируется по масло-

указателям 51(3);

— заполнить резервуар 1.2 маслом ВНПИНП-401 в коли-

честве 25 лт ров, контролируя его уровень по маслоуказателям

51(2);

— залить в корпус механизма балансировки шлифовального

круга масло трансмиссионное автотракторное в количестве

50 граммов;

— залить в редуктор магнитного сепаратора масло индустри-

альное 30; уровень масла контролируется с помощью щупа;

— залить масло турбинное Т22 в пресс-масленки механизма

ручного перемещения стола и задней бабки.

Масло, заливаемое в систему смазки подшипников шпинделя

шлифовальной бабки, следует предварительно очистить до тон-

кости фильтрации 20...25 мкм. Для этой цели можно использо-

вать фильтры ФП7, АСФО, Ф11СН, ФГ11/4 и другие.

Контроль за засорением фильтра тонкой очистки системы

смазки подшипников шпинделя шлифовальной бабки осуществ-

ляется с помощью сигнальной лампы на пульте управления.

Если после включения гидросистемы сигнальная лампа кон-

троля смазки на пульте управления не гаснет, то возможность

пуска вращения шпинделя шлифовальной бабки исключена.

В этом случае необходимо заменить фильтроэлемент ФГ34—10,

находящийся ib корпусе фильтра в левом углу комплектной стан-

ции гидропривода. Если сигнальная лампа не гаснет и после за-

мены фильтроэлемента, то необходимо произвести замену масла

в резервуаре смазки и промытывсю систему смазки (подшипников

шпинделя.

При работе станка контролировать:

— уровень масла по маслоуказателям 51(2) и 51(3);

— наличие масла в указателях 51(4);

— уровень масла в редукторе магнитного сепаратора с по-

мощью щупа (маслоуказателя);

— наличие масла в корпусе механизма балансировки шлифо-

вального круга.

Смену масла производить:

— в системе смазки подшипников шпинделя шлифовальной

бабки — 2 раза в год;

4 628

49

r.ru

_____в системе смазки направляющих стола — не реже одного

раза в год;

__в редукторе магнитного сепаратора — через 6 месяцев.

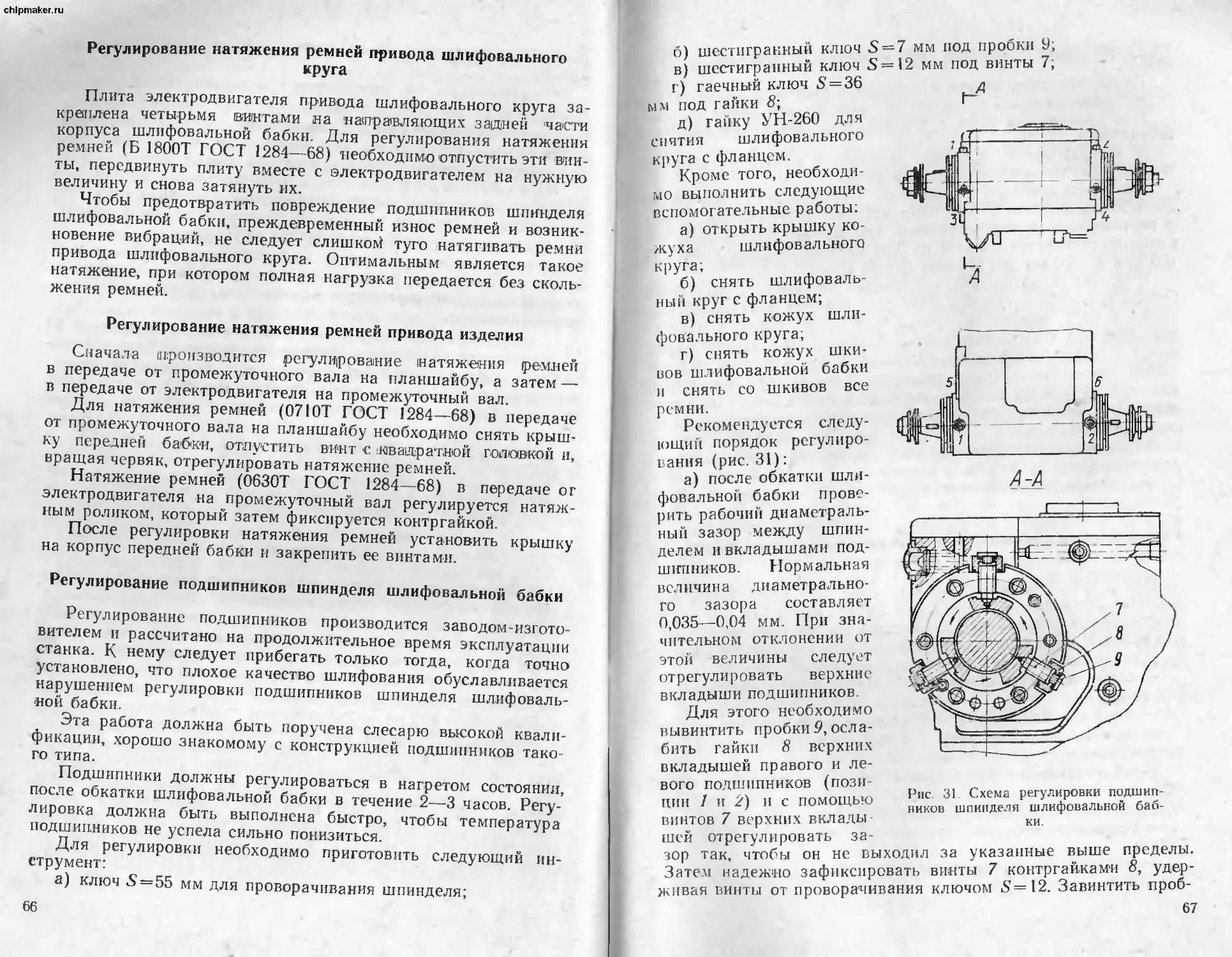

Давление в системе смазки подшипников шпинделя шлифо-

вальной бабки не регулируется; оно определяется сопротивле-

нием фильтра и самой системы и не должно превышать 3 кгс/см2.

Настройку напорного золотника 21 производить следующим

образом: ввинчивать его регулировочный винт до достижения

максимально возможного давления (которое не увеличивается

при дальнейшем ввинчивании регулировочного винта), после

чего дальнейшее ввинчивание регулировочного винта прекра-

тить.

При работе станка количество масла, поступающего в каме-

ры подшипников, уменьшается по мере засорения фильтроэле-

мента. Когда оно снизится до минимально допустимого, то реле

дает команду на отключение вращения шпинделя.

Для восстановления работоспособности системы необходимо

увеличить давление в ней напорным золотником 21 до момента

прекращения увеличения давления. Такую регулировку следует

производить до тех пор, пока давление в системе не достигнет

3 кгс/см2, после чего следует заменить фильтроэлемент в фильт-

ре тонкой очистки 11(2).

Реле давления 48 настроено па заводе на давление 0,15—-

0,2 кгс/см2. При отказе реле настройка его производится следую-

щим образом: на корпусе шлифовальной бабки, около того

места, где установлено реле, вывинтить пробку и установить ма-

нометр. Снять кожух реле и регулировочным винтом отрегули-

ровать натяжение его пружины так, чтобы при понижении дав-

ления напорным золотником 21 отключение реле произошло при

давлении 0,15—0,2 кгс/см2. Зафиксировать регулировочный винт

контргайкой, установить на место кожух реле давления, вывин?

тить манометр из отверстия корпуса шлифовальной бабки и за-

винтить в него пробку.

Напорным золотником 21 повысить давление до максималь-

но возможного (пока оно не прекратит повышаться); при этом

давление не должно превышать 3 кгс/см2.

Пятикратным включением и выключением ,гидропривода убе-

диться в стабильности срабатывания реле давления.

При появлении сигнала об отключении реле (зажигание си-

гнальной лампы на пульте управления) необходимо пользовать-

ся рекомендациями, приведенными в таблице 6.

Настройку давления в системе смазки направляющих стола

производить клапаном 20. Давление в этой системе должно на-

ходиться в пределах 0,3—0,4 кгс/см2.

Перечень возможных неполадок в системе автоматической

смазки и способы их устранения приведены в разделе «Гидро-

система» (см. таблицу 6).

50

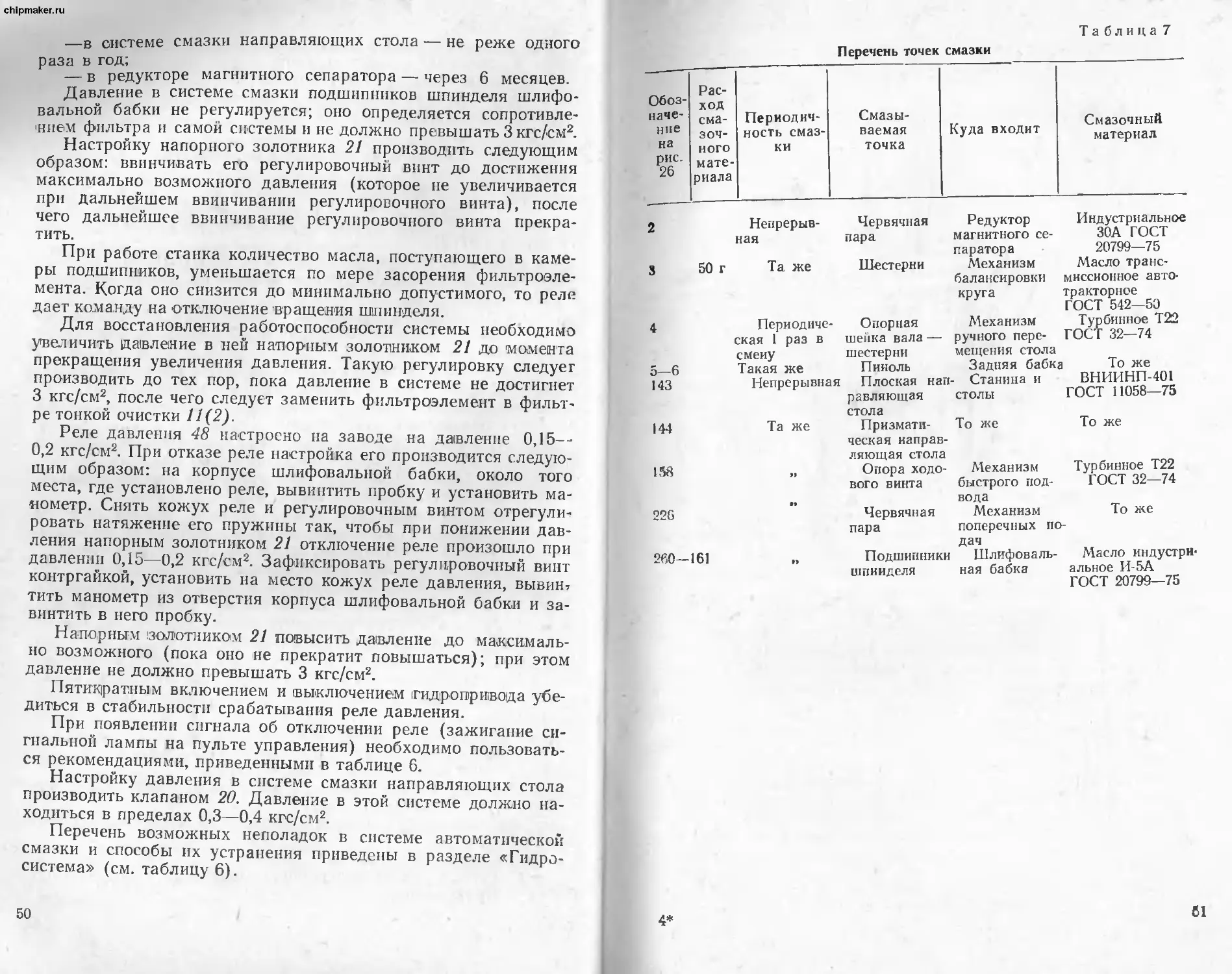

Таблица 7

Перечень точек смазки

Обоз- наче- ние на рис. 26 Рас- ход сма- зоч- ного мате- риала Периодич- ность смаз- ки Смазы- ваемая точка Куда входит Смазочный материал

2 Непрерыв- ная Червячная пара Редуктор Индустриальное

магнитного се- ЗОА ГОСТ

паратора 20799—75

3 50 г Та же Шестерни Механизм Масло транс- балансировки миссионное авто- круга тракторное ГОСТ 542—50

4 Периодиче- Опорная Механизм Турбинное Т22

ская 1 раз в шейка вала — ручного пере- ГОСТ 32—74

смеиу шестерни мещения стола

5—6 Такая же Пиноль Задняя бабка То же

143 Непрерывная Плоская нап равляющая стола - Станина и ВНИИНП-401 столы ГОСТ 11058—75

144 Та же Призмати- ческая направ- ляющая стола То же То же

158 •• Опора ходо- вого винта Механизм Турбинное Т22 быстрого под- ГОСТ 32—74 вода

226 Червячная пара Механизм То же поперечных по- дач

260—161 »» Подшипники шпинделя Шлифоваль- Масло индустри- ная бабка альное И-5А

ГОСТ 20799—75

4*

61

chipmaker.ru

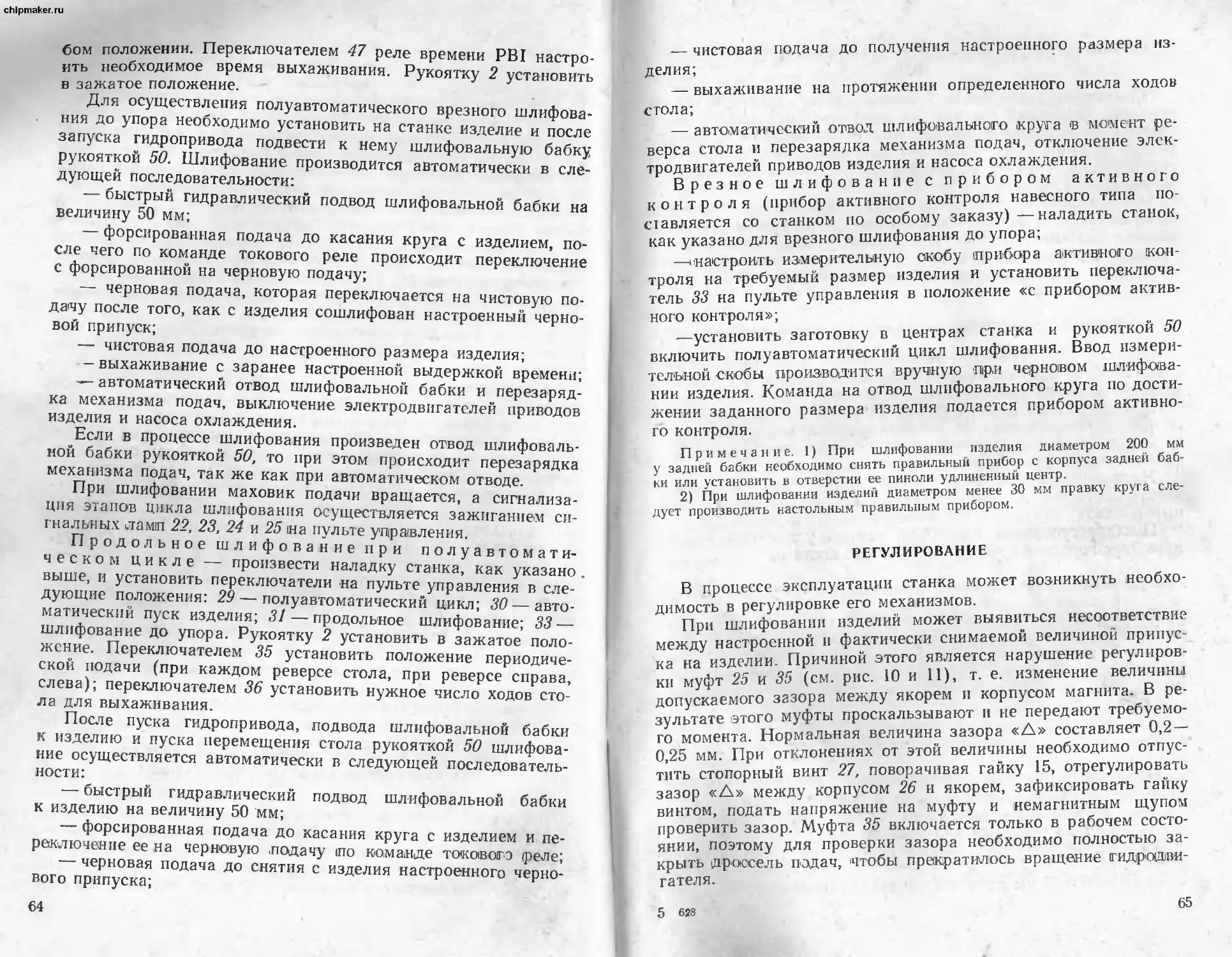

Ш г/ /?

Рис. 26. Схема смазки

I

I

52

I

ИНСТРУКЦИЯ по ЭКСПЛУАТАЦИИ

УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

При работе на станке необходимо соблюдать общие прави-

ла техники безопасности, относящиеся к металлорежущим стан-

кам, и специальные требования техники безопасности, относя-

щиеся к шлифовальным станкам, а также требования, относя-

щиеся к эксплуатации абразивного инструмента.

Станки рассчитаны на работу при скорости резания 50 м/с.

На станках можно устанавливать только специальные шлифо-

вальные круги, предназначенные для работы при окружной ско-

рости 50 м/с.

Перед пуском станка проверять:

— правильность работы блокировочных устройств;

— надежность крепления бабок и упоров реверса на столе,

изделия и хомутиков;

— наличие и исправность защитного ограждения;

— надежность крепления круга и его кожуха.

Работать на станке без кожуха шлифовального круга или при

открытой крышке этого кожуха категорически запрещается!

Перед установкой на станок шлифовальный круг должен

быть испытан на механическую прочность на специальном ио

питательном стенде.

Перед испытанием круг должен быть проверен на отсутствие

трещин путем простукивания его в подвешенном состоянии де->

ревянным молоточком массой 200—300 граммов. Круг без тре-

щин должен издавать чистый звук.

Испытание на механическую прочность должно производить-

ся при скорости круга 75 м/с в течение 7 минут. Испытанный

шлифовальный круг должен быть отбалансирован с помощью

трех сухарей, расположенных в кольцевом пазу фланца и спе-

циальной оправки, поставляемой со станком. После установки

на станок, перед правкой, круг должен быть подвергнут враще-

нию вхолостую на рабочей скорости в течение 5 минут, а затем

отбалансирован с помощью механизма для балансировки шли-

фовального круга, который установлен на станке. При обнару-

жении дисбаланса после первой правки должна быть произве-

дена повторная балансировка и правка круга.

53

chipmaker.ru

Следует иметь в виду, что по мере износа шлифовального

круга балансировка его может нарушаться вследствие неравно-

мерной плотности абразивного материала.

Запрещается работать неотбалансированным кругом!

Подвод шлифовального круга к изделию производить только

при работающем гидроприводе, учитывая величину быстрого

гидравлического подвода шлифовальной бабки.

Устанавливать на станок только испытанные шлифовальные

круги без признаков каких-либо механических повреждений.

РАСПАКОВКА, ТРАНСПОРТИРОВАНИЕ, УСТАНОВКА

Распаковка — распаковывать станок следует осторож-

но, чтобы не повредить его.

Проверить наружное состояние станка и комплектность по-

ставки.

Транспортирование — для траспортирования распа-

кованного станка краном применяются три стальные штанги диа-

метром 65—70 мм, которые пропускаются через отверстия в стан-

нине (рис. 27).

При захвате тросами за штанги необходимо следить за тем,

чтобы не повредить выступающие и подвижные части станка.