Похожие

Текст

ГИДРОПАНЕЛЬ

Г8-ЗМ151-04

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

Конструкция гидропанели может иметь некоторое

несоответствие с настоящим описанием вследствие ее

технического совершенствования.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. Назначение н область применения

1.1.1. Панель гидравлическая Г8-ЗМ151-04 предназначена для управления

рабочим циклом в круглошлифовальных станках.

Позиции рабочего цикла:

— продольное реверсивное перемещение стола со скоростью шлифования

или правки;

— регулируемый по скорости перегон стола при отведенной шлифовальной

бабке;

— быстрый отвод и подвод шлифовальной бабки;

— выключение механизма ручного перемещения стола при включении гидрав-

лического перемещения стола;

— управление периодическими подачами при реверсе стола;

— автоматический отвод шлифовальной бабки после получения команды на

отвод с одновременной остановкой перемещения стола.

1.1.2. Гидропанель Г8-ЗМ151-04 может применяться на других гидрофици-

рованных станках и машинах, цикл работы которых аналогичен описанному

выше.

1.2. Краткое описание конструкции гидропанели

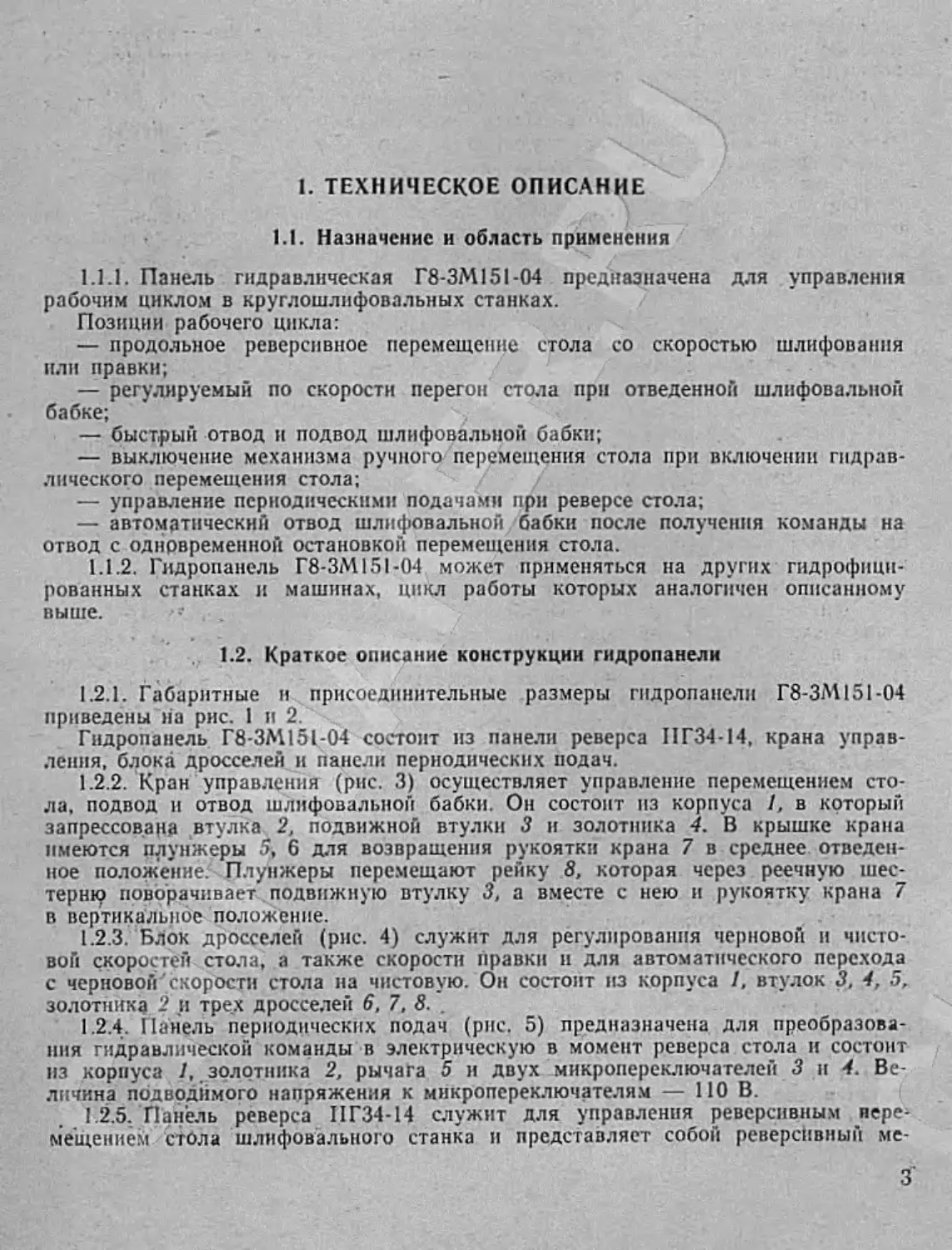

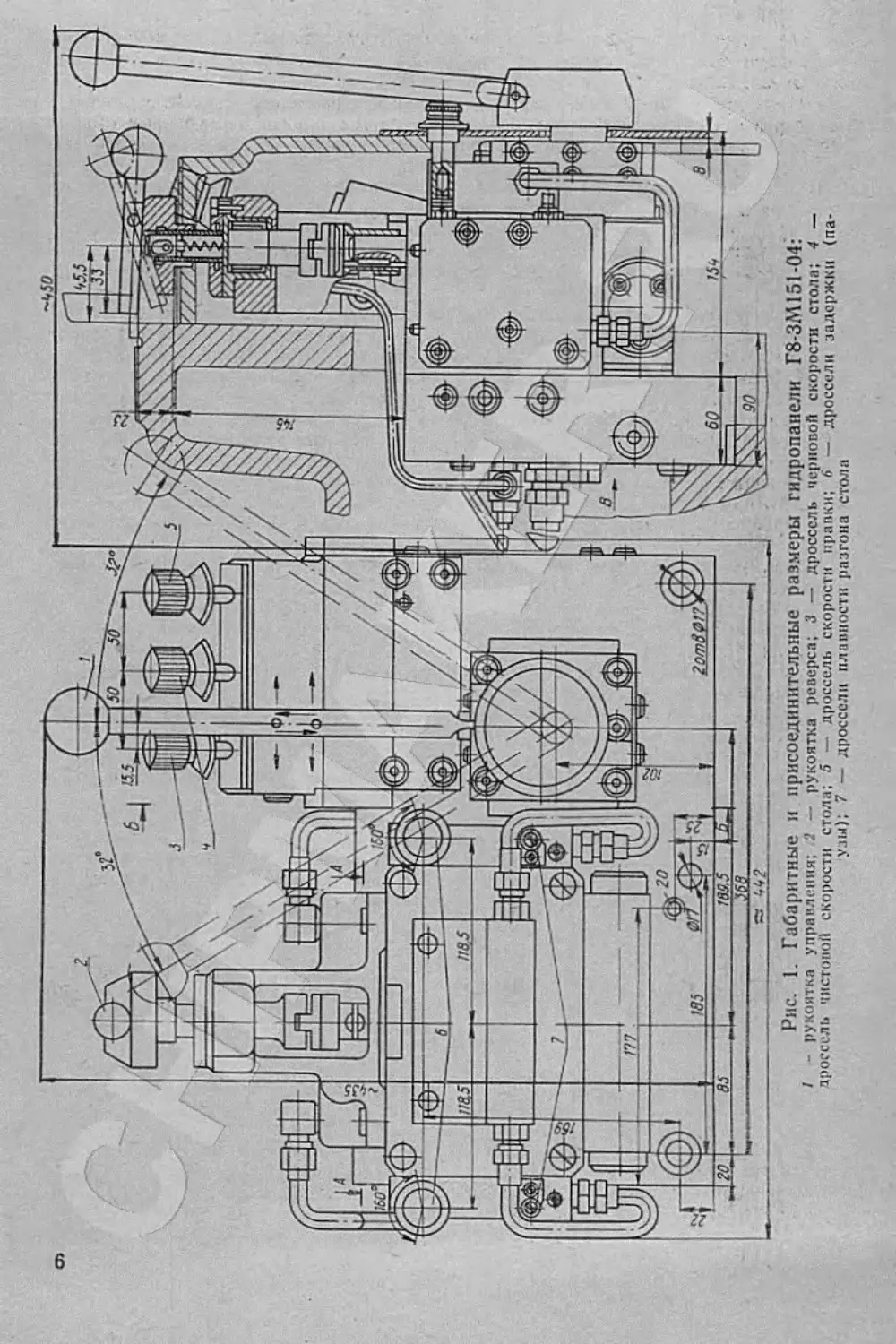

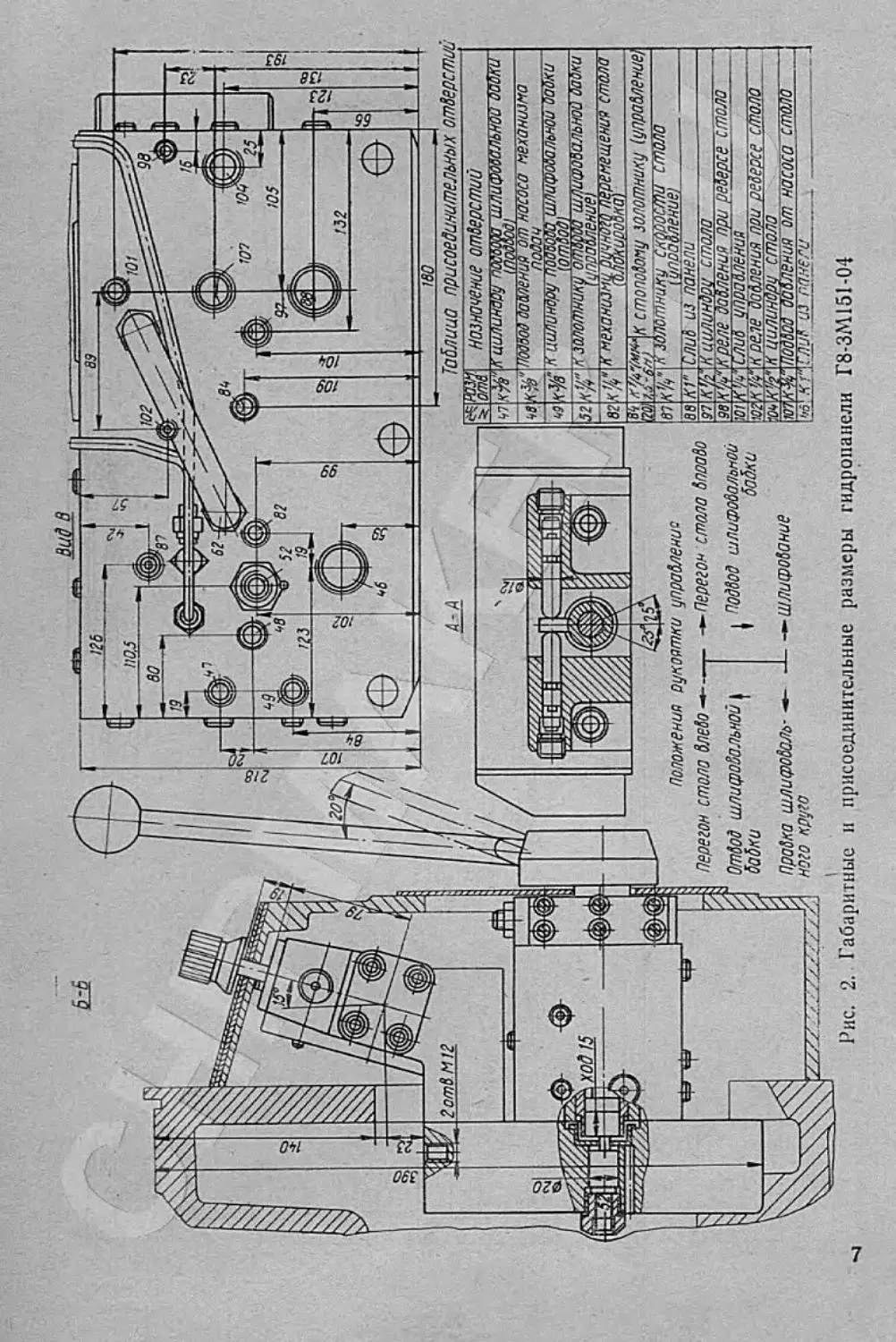

1.2.1. Габаритные и присоединительные размеры гидропанели Г8-ЗМ151-04

приведены на рис. 1 и 2.

Гидропанель Г8-ЗМ151-04 состоит из панели реверса ПГ34-14, крана управ-

ления, блока дросселей и панели периодических подач.

1.2.2. Кран управления (рис. 3) осуществляет управление перемещением сто-

ла, подвод и отвод шлифовальной бабки. Он состоит из корпуса 1, в который

запрессована втулка 2, подвижной втулки 3 и золотника 4. В крышке крана

имеются плунжеры 5, 6 для возвращения рукоятки крана 7 в среднее отведен-

ное положение. Плунжеры перемещают рейку 8, которая через реечную шес-

терню поворачивает подвижную втулку 3, а вместе с нею и рукоятку крана 7

в вертикальное положение.

1.2.3. Блок дросселей (рис. 4) служит для регулирования черновой и чисто-

вой скоростей стола, а также скорости правки и для автоматического перехода

с черновой скорости стола на чистовую. Он состоит из корпуса 1, втулок 3, 4, 5,

золотника 2 и трех дросселей 6, 7, 8. .

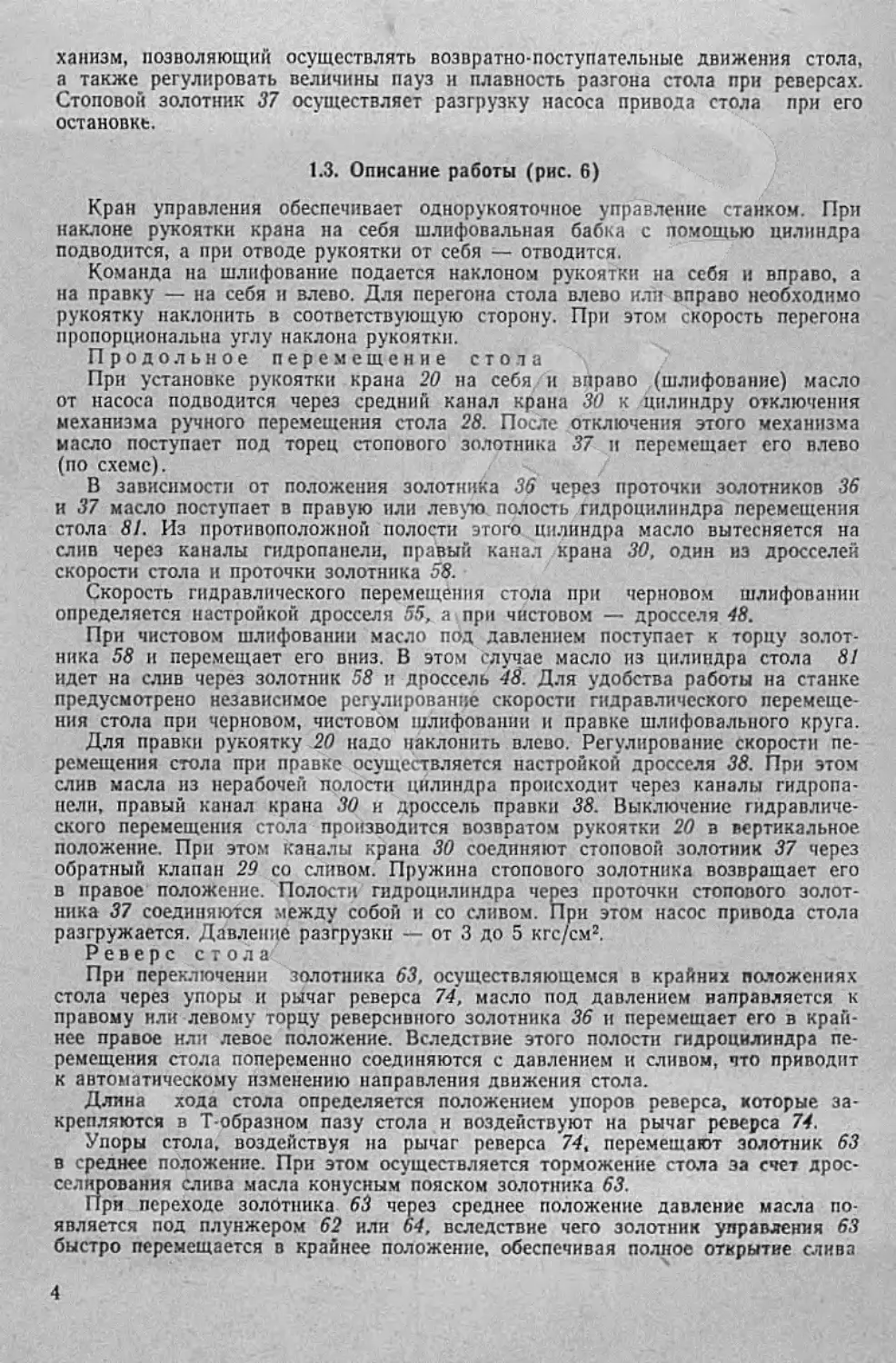

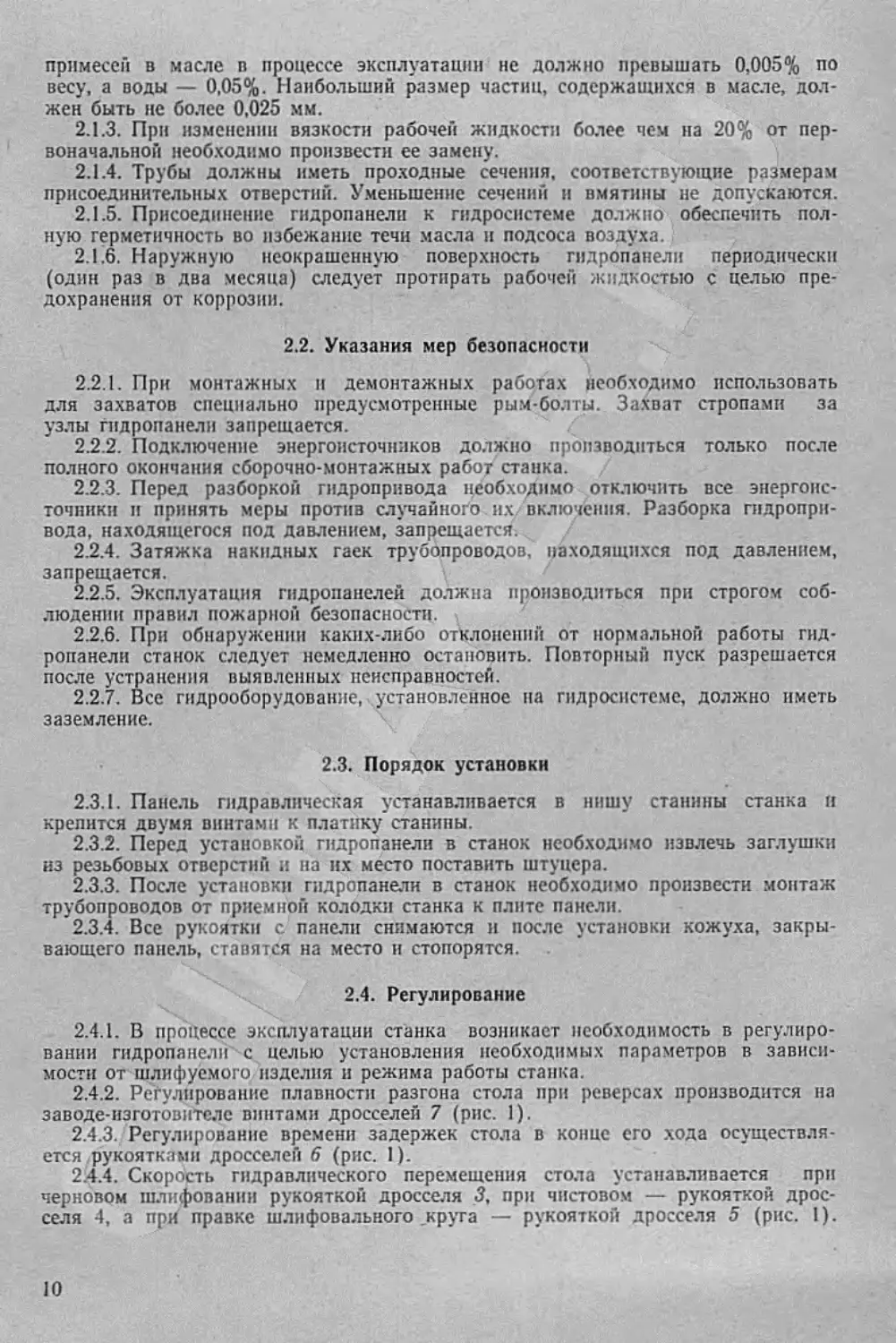

1.2.4. Панель периодических подач (рис. 5) предназначена для преобразова-

ния гидравлической команды в электрическую в момент реверса стола и состоит

из корпуса /. золотника 2, рычага 5 и двух микропереключателей 3 и 4. Ве-

личина подводимого напряжения к микропереключателям — ПО В.

1.2.5. Панель реверса ПГ34-14 служит для управления реверсивным пере-

мещением стола шлифовального станка и представляет собой реверсивный ме-

ЗГ

ханизм, позволяющий осуществлять возвратно-поступательные движения стола,

а также регулировать величины пауз и плавность разгона стола при реверсах.

Стоповой золотник 37 осуществляет разгрузку насоса привода стола при его

остановке.

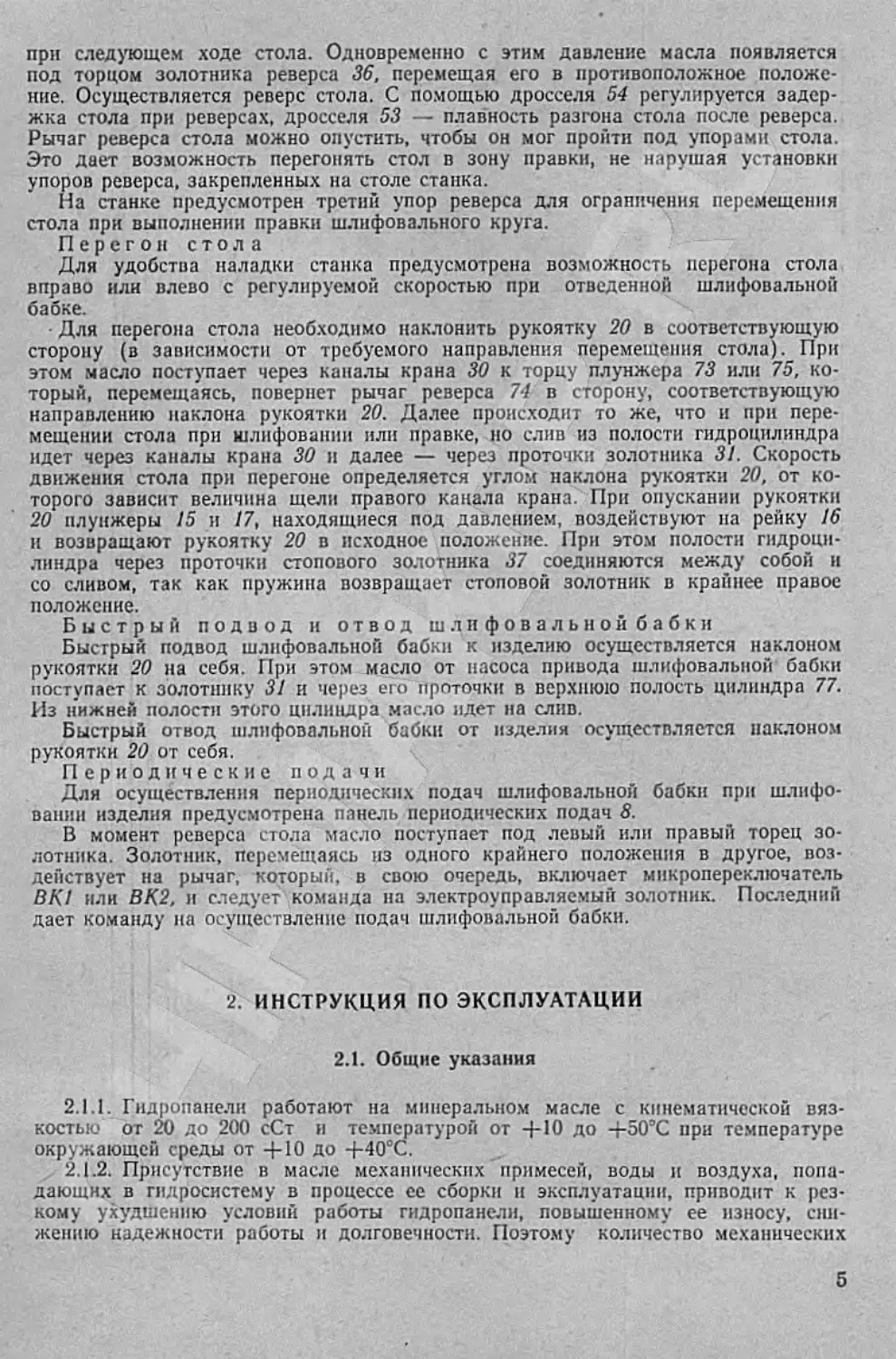

1.3. Описание работы (рис. 6)

Кран управления обеспечивает однорукояточное управление станком. При

наклоне рукоятки крана на себя шлифовальная бабка с помощью цилиндра

подводится, а при отводе рукоятки от себя — отводится.

Команда на шлифование подается наклоном рукоятки на себя и вправо, а

на правку — на себя и влево. Для перегона стола влево или вправо необходимо

рукоятку наклонить в соответствующую сторону. При этом скорость перегона

пропорциональна углу наклона рукоятки.

Продольное перемещение сто та

При установке рукоятки крана 20 на себя и вправо (шлифование) масло

от насоса подводится через средний канал крана 30 к цилиндру отключения

механизма ручного перемещения стола 28. После отключения этого механизма

масло поступает под торец стопового золотника 37 и перемещает его влево

(по схеме).

В зависимости от положения золотника 36 через проточки золотников 36

и 37 масло поступает в правую пли левую полость гидроцилиндра перемещения

стола 81. Из противоположной полости этого цилиндра масло вытесняется на

слив через каналы гидропанели, правый канал крана 30, один из дросселей

скорости стола и проточки золотника 58.

Скорость гидравлического перемещения стола при черновом шлифовании

определяется настройкой дросселя 55, я при чистовом — дросселя 48.

При чистовом шлифовании масло под давлением поступает к торцу золот-

ника 58 и перемещает его вниз. В этом случае масло из цилиндра стола 81

идет на слив через золотник 58 и дроссель 48. Для удобства работы на станке

предусмотрено независимое регулирование скорости гидравлического перемеще-

ния стола при черновом, чистовом шлифовании и правке шлифовального круга.

Для правки рукоятку 20 надо наклонить влево. Регулирование скорости пе-

ремещения стола при правке осуществляется настройкой дросселя 38. При этом

слив масла из нерабочей полости цилиндра происходит через каналы гидропа-

нели, правый канал крана 30 и дроссель правки 38. Выключение гидравличе-

ского перемещения стола производится возвратом рукоятки 20 в вертикальное

положение. При этом каналы крана 30 соединяют стоповой золотник 37 через

обратный клапан 29 со сливом. Пружина стопового золотника возвращает его

в правое положение. Полости гидроцилиндра через проточки стопового золот-

ника 37 соединяются между собой и со сливом. При этом насос привода стола

разгружается. Давление разгрузки — от 3 до 5 кгс/см2.

Реверс стола

При переключении золотника 63, осуществляющемся в крайних положениях

стола через упоры и рычаг реверса 74, масло под давлением направляется к

правому или левому торцу реверсивного золотника 36 и перемещает его в край-

нее правое или левое положение. Вследствие этого полости гидроцилиндра пе-

ремещения стола попеременно соединяются с давлением и сливом, что приводит

к автоматическому изменению направления движения стола.

Длина хода стола определяется положением упоров реверса, которые за-

крепляются в Т-образном пазу стола и воздействуют на рычаг реверса 74-

Упоры стола, воздействуя на рычаг реверса 74, перемещают золотник 63

в среднее положение. При этом осуществляется торможение стала за счет дрос-

селирования слива масла конусным пояском золотника 63.

При переходе золотинка 63 через среднее положение давление масла по-

является под плунжером 62 или 64, вследствие чего золотник управления 63

быстро перемещается в крайнее положение, обеспечивая полное открытие слива

4

при следующем ходе стола. Одновременно с этим давление масла появляется

под торцом золотника реверса 36, перемещая его в противоположное положе-

ние. Осуществляется реверс стола. С помощью дросселя 54 регулируется задер-

жка стола при реверсах, дросселя 53 — плавность разгона стола после реверса.

Рычаг реверса стола можно опустить, чтобы он мог пройти под упорами стола.

Это дает возможность перегонять стол в зону правки, не нарушая установки

упоров реверса, закрепленных на столе станка.

На станке предусмотрен третий упор реверса для ограничения перемещения

стола при выполнении правки шлифовального круга.

Перегон стола

Для удобства наладки станка предусмотрена возможность перегона стола

вправо или влево с регулируемой скоростью при отведенной шлифовальной

бабке.

Для перегона стола необходимо наклонить рукоятку 20 в соответствующую

сторону (в зависимости от требуемого направления перемещения стола). При

этом масло поступает через каналы крана 30 к торцу плунжера 73 или 75, ко-

торый, перемещаясь, повернет рычаг реверса 74 в сторону, соответствующую

направлению наклона рукоятки 20. Далее происходит то же, что и при пере-

мещении стола при шлифовании или правке, но слив из полости гидроцилиндра

идет через каналы крана 30 и далее — через проточки золотника 31. Скорость

движения стола при перегоне определяется углом наклона рукоятки 20, от ко-

торого зависит величина щели правого канала крана. При опускании рукоятки

20 плунжеры 15 и 17, находящиеся под давлением, воздействуют па рейку 16

и возвращают рукоятку 20 в исходное положение. При этом полости гидроци-

линдра через проточки стопового золотника 37 соединяются между собой и

со сливом, так как пружина возвращает стоповой золотник в крайнее правое

положение.

Быстрый подвод и отвод шлифовальной бабки

Быстрый подвод шлифовальной бабки к изделию осуществляется наклоном

рукоятки 20 на себя. При этом масло от насоса привода шлифовальной бабки

поступает к золотнику 31 и через его проточки в верхнюю полость цилиндра 77.

Из нижней полости этого цилиндра масло идет на слив.

Быстрый отвод шлифовальной бабки от изделия осуществляется наклоном

рукоятки 20 от себя.

Периодические подачи

Для осуществления периодических подач шлифовальной бабкн при шлифо-

вании изделия предусмотрена панель периодических подач 8.

В момент реверса стола масло поступает под левый или правый торец зо-

лотника. Золотник, перемещаясь из одного крайнего положения в другое, воз-

действует на рычаг, который, в свою очередь, включает микропереключатель

ВК1 или ВК2, и следует команда на электроуправляемый золотник. Последний

дает команду на осуществление подач шлифовальной бабки.

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1. Общие указания

2.1.1. Гидропанели работают на минеральном масле с кинематической вяз-

костью от 20 до 200 сСт и температурой от +10 до +50°С при температуре

окружающей среды от +10 до +40°С.

2.1.2. Присутствие в масле механических примесей, воды и воздуха, попа-

дающих в гидросистему в процессе ее сборки и эксплуатации, приводит к рез-

кому ухудшению условий работы гидропанели, повышенному ее износу, сни-

жению надежности работы и долговечности. Поэтому количество механических

5

Рис. 1. Габаритные и присоединительные размеры гидропанели Г8-ЗМ151-04:

/ - рукоятка управления; 2 рукоятка реверса; 3 — дроссель черновой скорости стола; 4 —

дроссель чистовой скорости стола; 5 дроссель скорости правки; 6 — дроссели задержки (па-

узы); 7 — дроссели плавности разгона стола

Вид в

то

2cmBMt2

Таблица присоединительных отверстии

д-р

ХОд 15

J стоповону золотнику (управление)

рАрзЬлатншРу-Ск15р<ШГТГГШ

у* [ипоэдление;____________

КГ

шлифование

\'ю' кt'Vлиг из панели

Рис. 2. Габаритные и присоединительные размеры гидропанели Г8-ЗМ151-04

перегон стола влево —

Отвод шлифовальной i

бабки

Правка шлисроболь- »-

нога круга

положении рукоятки управления

Перегон стола впоово

подвод шлифовальной

бобки

Тлйв йз 'панели

К цилиндру стола

ix'fyyfрме давления при реверсе стола

„: W слив упрааТГения_______________

-------- —я-— -а—дл

к реле Ро дления пои реверсе стало

\ГГиилинорч стола_____ ___

твоо оаТЛёния от насоса стало

к}/ё

1ёё]ЙИу

% отв

ого

Назначение отверстий

к цилиндру пхвова шлифовальной возки'

ПВдооо савленияот на toco неханизмо

подач______________.

К ииЛОндру ПОдВОВО шлифовальной дадки

ГСЗбЛотнику ''omipoii шЛисрОВальноо оаоки

(упоабленит_______________

ТГмеханизми ручного пёрёмешения стола

Флокиооока}_________________________

w1

52 •

82 1

W

80

88

9Т_

9в

101

гзжэд

КЖ4И

Рис. 5. Панель

периодических

подач:

/ — корпус; 2 —

золотник; 3, 4 —

микропереключа-

тели; 5 — рычаг

8

Рис, 6. Гидравлическая схема гидропанели Г8-ЗМ151-04

примесей в масле п процессе эксплуатации не должно превышать 0,005% по

весу, а воды — 0,05%. Наибольший размер частиц, содержащихся в масле, дол-

жен быть не более 0,025 мм.

2.1.3. При изменении вязкости рабочей жидкости более чем на 20% от пер-

воначальной необходимо произвести ее замену.

2.1.4. Трубы должны иметь проходные сечения, соответствующие размерам

присоединительных отверстий. Уменьшение сечений и вмятины не допускаются.

2.1.5. Присоединение гидропанели к гидросистеме должно обеспечить пол-

ную герметичность во избежание течи масла и подсоса воздуха.

2.1.6. Наружную неокрашенную поверхность гидропанели периодически

(один раз в два месяца) следует протирать рабочей жидкостью с целью пре-

дохранения от коррозии.

2.2. Указания мер безопасности

2.2.1. При монтажных и демонтажных работах необходимо использовать

для захватов специально предусмотренные рым-болты. Захват стропами за

узлы гидропанели запрещается.

2.2.2. Подключение энергоисточников должно производиться только после

полного окончания сборочно-монтажных работ станка.

2.2.3. Перед разборкой гидропривода необходимо отключить все энергоис-

точники и принять меры против случайного их включения. Разборка гидропри-

вода, находящегося под давлением, запрещается.

2.2.4. Затяжка накидных гаек трубопроводов, находящихся под давлением,

запрещается.

2.2.5. Эксплуатация гидропанелей должна производиться при строгом соб-

людении правил пожарной безопасности.

2.2.6. При обнаружении каких-либо отклонений от нормальной работы гид-

ропанелн станок следует немедленно остановить. Повторный пуск разрешается

после устранения выявленных неисправностей.

2.2.7. Все гидрооборудование, установленное на гидросистеме, должно иметь

заземление.

2.3. Порядок установки

2.3.1. Панель гидравлическая устанавливается в нишу станины станка и

крепится двумя винтами к платику станины.

2.3.2. Перед установкой гндропанели в станок необходимо извлечь заглушки

из резьбовых отверстий и на их место поставить штуцера.

2.3.3. После установки гндропанели в станок необходимо произвести монтаж

трубопроводов от приемной колодки станка к плите панели.

2.3.4. Все рукоятки с панели снимаются и после установки кожуха, закры-

вающего панель, ставятся на место и стопорятся.

2.4. Регулирование

2.4.1. В процессе эксплуатации станка возникает необходимость в регулиро-

вании гндропанели с целью установления необходимых параметров в зависи-

мости от шлифуемого изделия и режима работы станка.

2.4.2. Регулирование плавности разгона стола при реверсах производится на

заводе-изготовителе винтами дросселей 7 (рис. 1).

2.4.3. Регулирование времени задержек стола в конце его хода осуществля-

ется рукоятками дросселей 6 (рис. 1).

2.4.4. Скорость гидравлического перемещения стола устанавливается при

черновом шлифовании рукояткой дросселя 3, при чистовом — рукояткой дрос-

селя 4, а при правке шлифовального крута — рукояткой дросселя 5 (рис. 1).

10

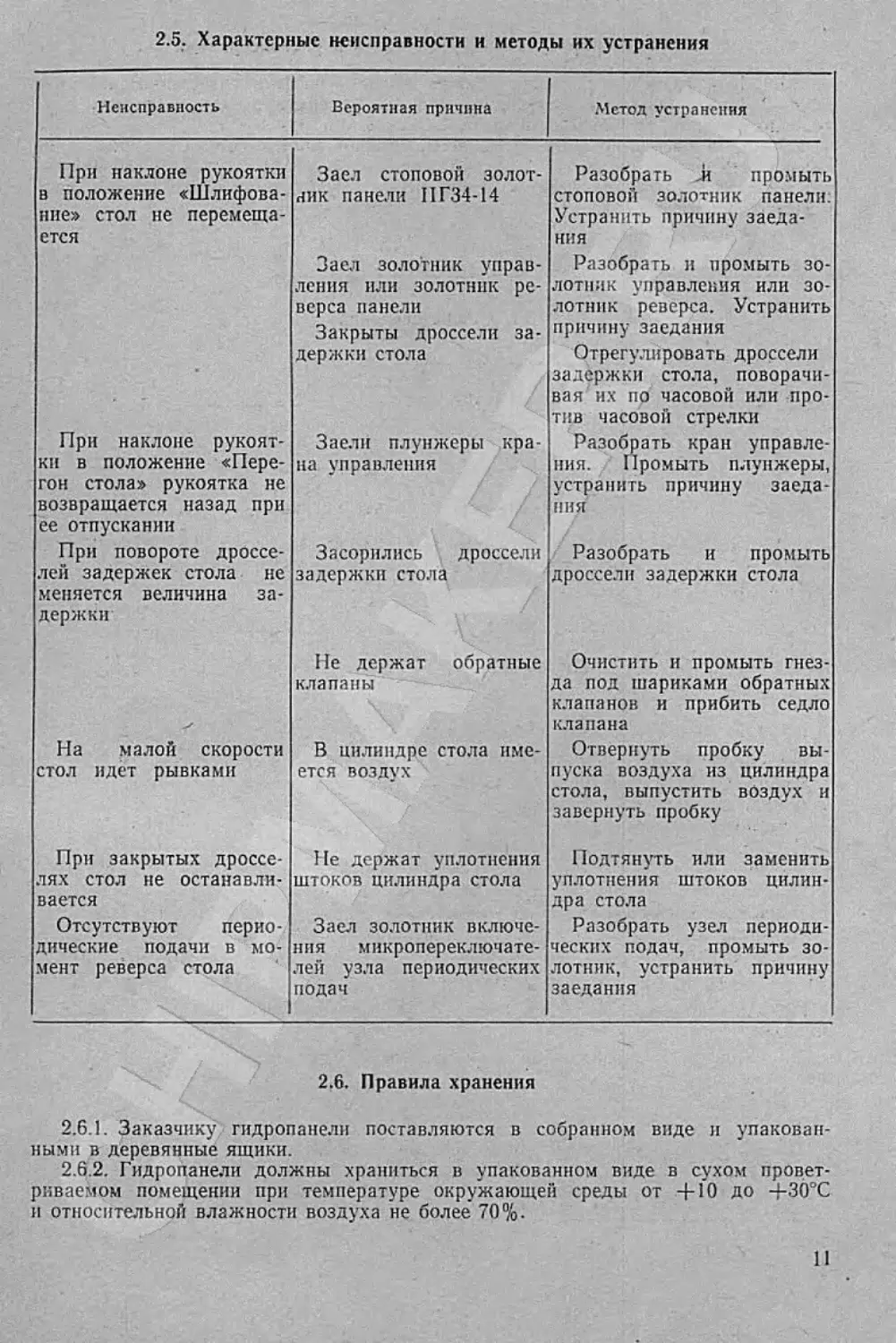

2.5. Характерные неисправности и методы их устранения

Неисправность Вероятная причина Метод устранения

При наклоне рукоятки Заел стоповой золот- Разобрать .й промыть

в положение «Шлифова- ние» стол не пере.меща- ется ник панели ПГ34-14 Засл золотник управ- ления или золотник ре- верса панели Закрыты дроссели за- держки стола стоповой золотник панели. Устранить причину заеда- ния Разобрать и промыть зо- лотник управления или зо- лотник реверса. Устранить причину заедания Отрегулировать дроссели задержки стола, поворачи- вая их по часовой или про- тив часовой стрелки

При наклоне рукоят- Заели плунжеры кра- Разобрать кран управле-

ки в положение «Пере- гон стола» рукоятка не возвращается назад при ее отпускании на управления ния. Промыть плунжеры, устранить причину заеда- ния

При повороте дроссе- Засорились дроссели Разобрать и промыть

леи задержек стола не меняется величина за- держки задержки стола Не держат обратные клапаны дроссели задержки стола Очистить н промыть гнез- да под шариками обратных клапанов и прибить седло клапана

На малой скорости В цилиндре стола име- Отвернуть пробку вы-

стол идет рывками ется воздух пуска воздуха из цилиндра стола, выпустить воздух и завернуть пробку

При закрытых дроссе- Не держат уплотнения Подтянуть или заменить

лях стол не останавли- вается штоков цилиндра стола уплотнения штоков цилин- дра стола

Отсутствуют перио- Заел золотник включе- Разобрать узел периоди-

дические подачи в мо- ния микропереключате- ческих подач, промыть зо-

мент реверса стола лей узла периодических подач лотник, устранить причину заедания

2.6. Правила хранения

2.6.1. Заказчику гндропанели поставляются в собранном виде и упакован-

ными в деревянные ящики.

2.6.2. Гндропанели должны храниться в упакованном виде в сухом провет-

риваемом помещении при температуре окружающей среды от +10 до +30“С

и относительной влажности воздуха не более 70%.

11

2.7. Транспортирование, распаковка и расконсервация

2.7.1. При транспортировании должна быть обеспечена сохранность изделия.

2.7.2. При распаковке необходимо осторожно снять верхнюю крышку упа-

ковочного ящика, стараясь не повредить изделие инструментом.

2.7.3. Для расконсервации гидропанель нужно очистить от антикоррозионной

смазки деревянной лопаточкой, а оставшуюся смазку с наружных поверхнос-

тей удалить чистыми салфетками, смоченными в уайт-спирите или других орга-

нических растворителях.

3. ПАСПОРТ

3.1. Общие сведения

Инвентарный номер_______________________

Дата пуска гидропанелн в эксплуатацию

« ... »19 г.

3.2. Техническая характеристика

3.2.1. Основные технические параметры гидропанели типа Г8-ЗМ151-04 при

работе на чистом минеральном масле с температурой от 4-45 до 4-50°С ука-

заны в табл. 1.

Таблица 1

Параметр Величина параметра

Номинальный пропускаемый поток, л/мин Номинальное давление, кгс/см2 Диапазон регулирования скорости перемещения стола дросселями*, м/мин: черновой чистовой правки Диапазон регулирования скорости перегона стола при отведенной шлифовальной бабке’, м/мин Перебеги стола в одну сторону при изменении скорости стола от 0,05 до 5 м/мин, мм, не более Неточность реверса при наибольшей скорости стола, мм Наименьший ход стола при переключении упорами, мм, не более Диапазон регулирования времени задержки стола при реверсах, с Время быстрого подвода шлифовальной бабки**, с, не более Время замыкания контактов микропереключателей при перемещении золотника панели периодических подач из одного крайнего положения в другое, с 50 16 0,05—5 0,05—3,5 0,05—2,5 0-5 0,5 ±0,1 3 0-5 2 0,2-0,6

12

Окончание

Параметр Величина параметра

Габаритные размеры гидропанели, мм: длина ширина высота Масса, кг 442 450 435 104,5

’ При диаметре поршня — 80 мм, диаметре штока — 20 мм в цилиндре привода

столп.

•• При диаметре поршня — 100 мм, длине хода — 50 мм в цилиндре привода шли-

фовальной бабки.

3,3. Комплект поставки

Количество

Обозначение Наименование для внутрен- них поста- вок для экспорта Приме- чание

Г8-ЗМ151-04 Г8-ЗМ151-04 РЭ Г ндропанель Входит в компл Техническая документация Руководство по эксплуатации Запасные части Комплект резино- вых колец по ГОСТ 9833—73 (см. табл. 2) 1 ект и стог 1 1 мость гидропанели В количестве и на языке согласно требова- ниям заказа-наряда и один экземпляр на рус- ском языке. При отсут- ствии специальных тре- бований — в двух эк- земплярах на русском языке 2

13

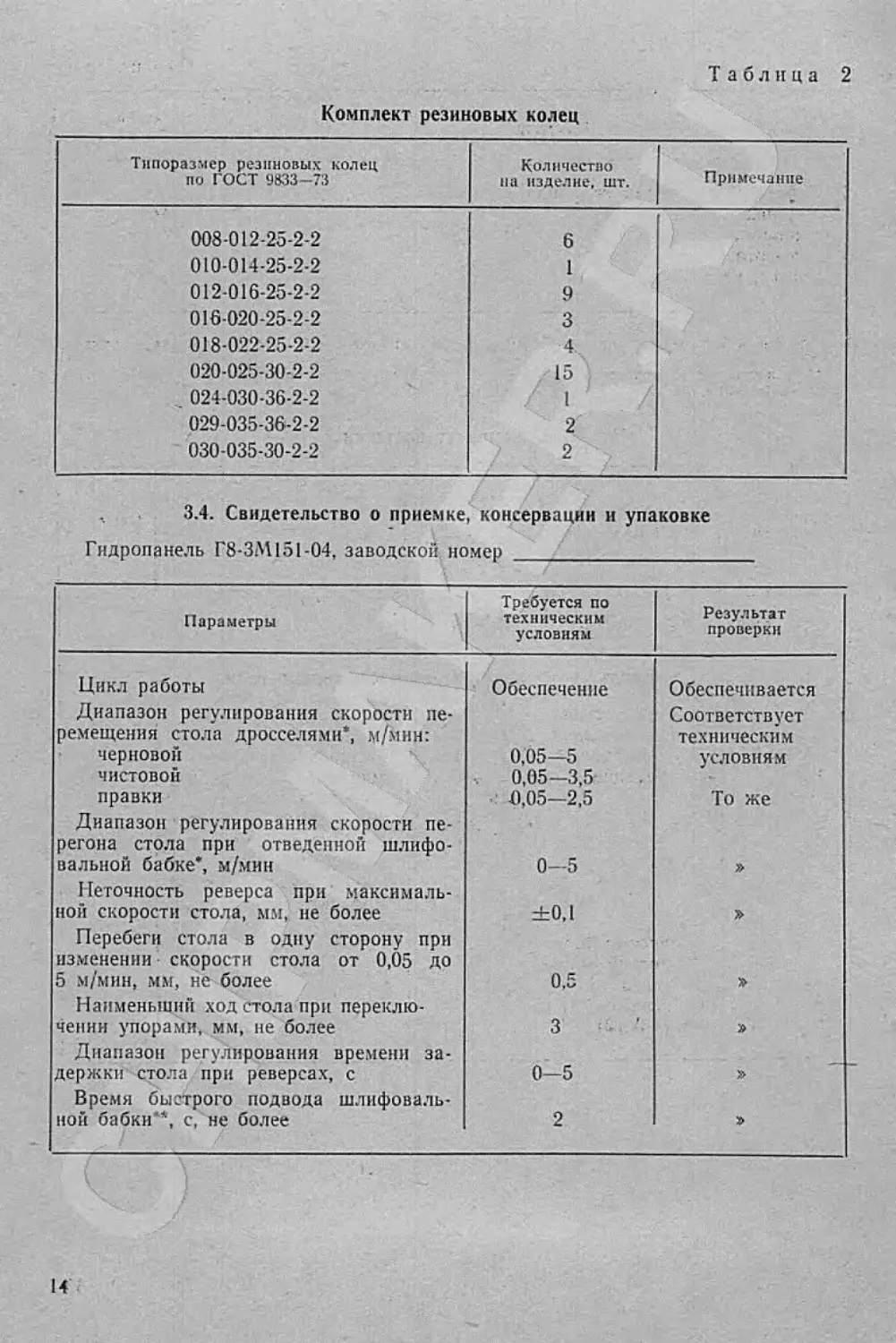

Таблица 2

Комплект резиновых колец

Типоразмер резиновых колец по ГОСТ 9833-73 Количество на изделие, шт. Примечание

008-012-25-2-2 6

010-014-25-2-2 1

012-016-25-2-2 9

016-020-25-2-2 3

018-022-25-2-2 4

020-025-30-2-2 15

. 024-030-36-2-2 1

029-035-36-2-2 2

030-035-30-2-2 2

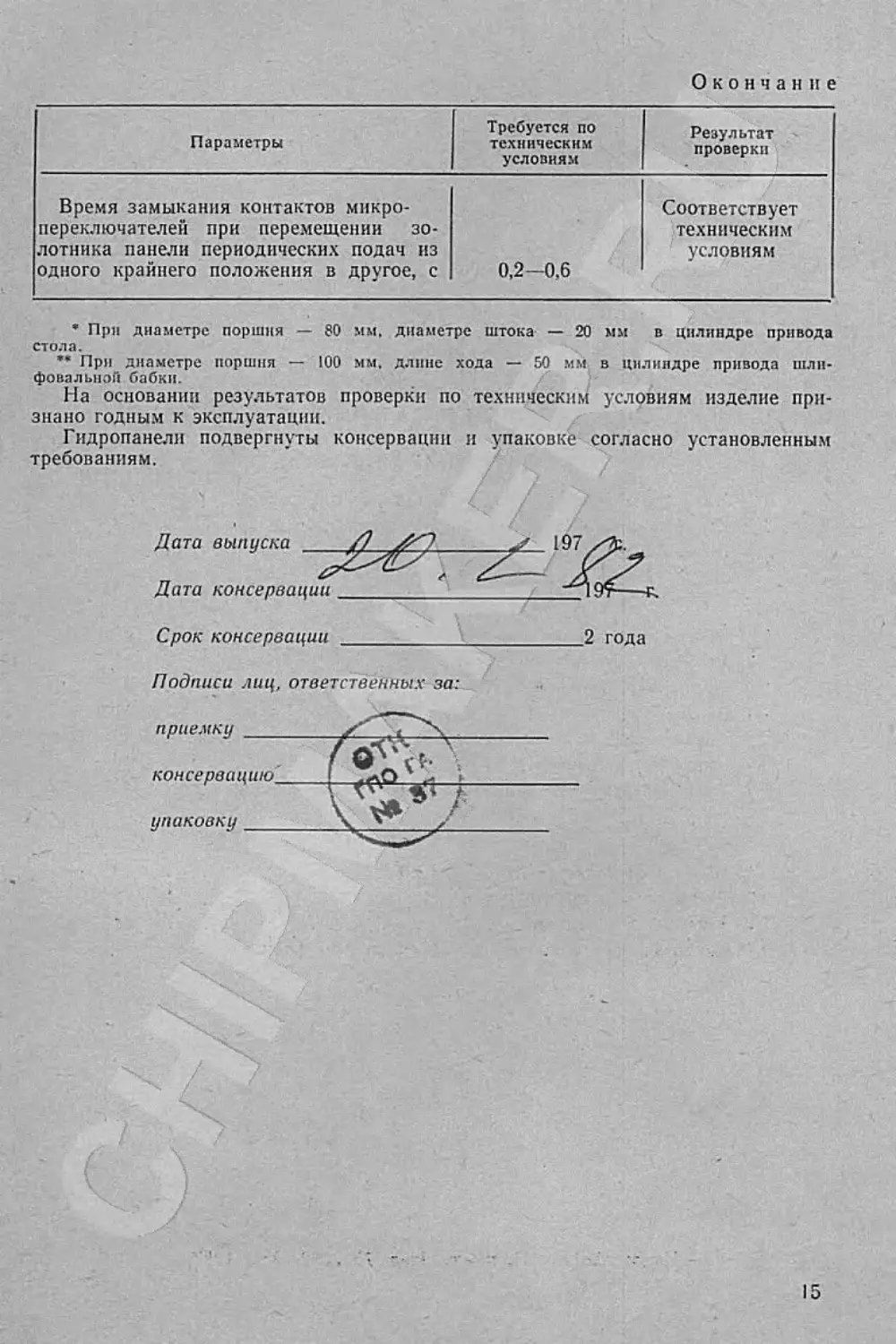

3.4. Свидетельство о приемке, консервации и упаковке

Гидропанель Г8-ЗМ151-04, заводской номер

Параметры Требуется по техническим условиям Результат проверки

Цикл работы Диапазон регулирования скорости пе- ремещения стола дросселями*, м/мин: черновой чистовой правки Диапазон регулирования скорости пе- регона стола при отведенной шлифо- вальной бабке*, м/мин Неточность реверса при максималь- ной скорости стола, мм, не более Перебеги стола в одну сторону при изменении скорости стола от 0,05 до 5 м/мин, мм, не более Наименьший ход стола при переклю- чении упорами, мм, не более Диапазон регулирования времени за- держки стола при реверсах, с Время быстрого подвода шлифоваль- ной бабки ', с, не более Обеспечение 0,05-5 0,05-3,5 41,05—2,5 0-5 ±0,1 0,5 3 0-5 2 Обеспечивается Соответствует техническим условиям То же » » » »

14

Окончание

Параметры Требуется по техническим условиям Результат проверки

Время замыкания контактов микро- переключателем при перемещении зо- лотника панели периодических подач из одного крайнего положения в другое, с 0,2—0,6 Соответствует техническим условиям

• При диаметре поршня — 80 мм. диаметре штока — 20 мм в цилиндре привода

стола.

** При диаметре поршня — 100 мм, длине хода — 50 мм в цилиндре привода шли-

фовальной бабки.

На основании результатов проверки по техническим условиям изделие при-

знано годным к эксплуатации.

Гидропанели подвергнуты консервации и упаковке согласно установленным

требованиям.

Дата выпуска

Дата консервации

.2 года

Срок консервации ____________

Подписи лиц, ответственных за:

приемку ____

консервацию,

упаковку____

15

СОДЕРЖАН И Е

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. Назначение и область применения..................3

1.2. Краткое описание конструкции гидропанели .... 3

1.3. Описание работы..................................4

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1. Общие указания................................... 5

2.2. Указания мер безопасности........................11

2.3. Порядок установки................................11

2.4. Регулирование ...................................11

2.5. Характерные неисправности и методы их устранения . 12

2.6. Правила хранения.................................12

2.7. Транспортирование, распаковка и расконсервация . . 13

3. ПАСПОРТ

3.1. Общие сведения...................................13

3.2. Техническая характеристика.......................13

3.3. Комплект поставки................................14

3.4. Свидетельство о приемке, консервации и упаковке . . ]5

Издательство «Полымя». Изд. № 2292. Зак. 1787.

ГИДРОМОТОРЫ

АКСИАЛЬНО-ПОРШНЕВЫЕ

Г15-2^Н

\ . /

Руководство по эксплуатации

Г15-2_Н-РЭ(Э)

СССР

МОСКВА

В связи с постоянной работой по совершен-

ствованию изделия, повышающей его надеж-

ность и улучшающей условия эксплуатации, в

конструкцию могут быть внесены незначитель-

ные изменения, не отраженные е настоящем

издании.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. НАЗНАЧЕНИЕ

Аксиально-поршневые гидромоторы типа Г15 применяются: в

системах с бесступенчатым регулированием скорости; в системах,

где требуются реверсирование, частые включения, автоматическое

и дистанционное управление; в следящих приводах.

Гидромоторы работают на минеральном масле вязкостью от 10

до 220 сСт при температуре масла от 10 до 60° С и температуре ок-

ружающей среды от 0 до 45° С.

Класс чистоты масла от 0 до 14 по ГОСТ 17216—71.

Для обеспечения класса чистоты в указанном диапазоне реко-

мендуется применение фильтра с номинальной тонкостью фильтра-

ции 25 мкм по ГОСТ 14066—68.

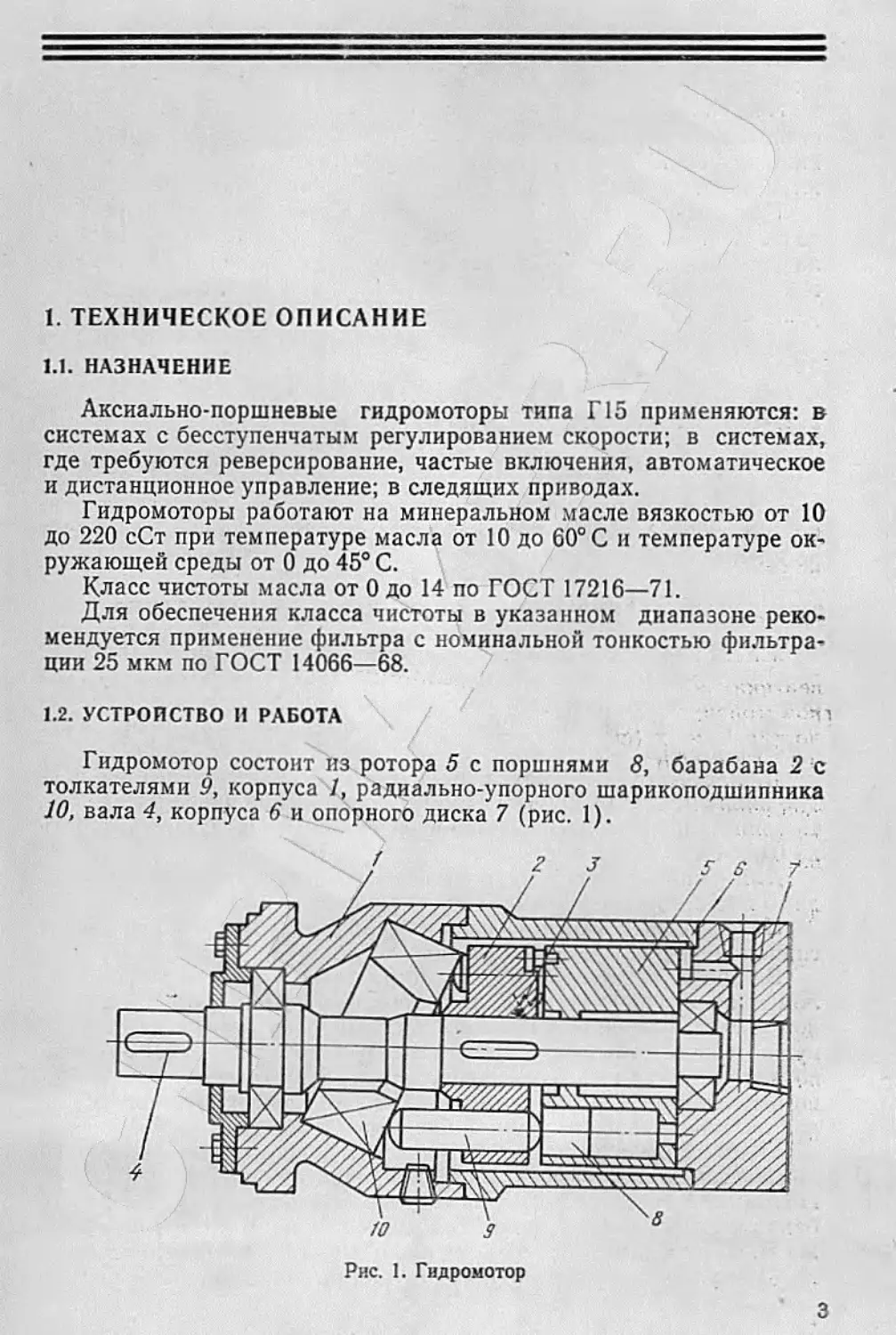

1.2. УСТРОЙСТВО И РАБОТА

Гидромотор состоит из ротора 5 с поршнями 8, барабана 2 с

толкателями 9, корпуса 1, радиально-упорного шарикоподшипника

10, вала 4, корпуса 6 и опорного диска 7 (рис. 1).

Рис. 1. Гидромотор

3

В барабане расположены пружины 3, поджимающие ротор к

опорному диску.

Поступающее в гидромотор масло действует на поршни 8, вслед-

ствие чего толкатели 9 выдвигаются и поджимаются к шарикопод-

шипнику 10. Под действием тангенциальных сил толкатели враща-

ются вместе с барабаном 2, валом 4, ротором 5 и поршнями 8.

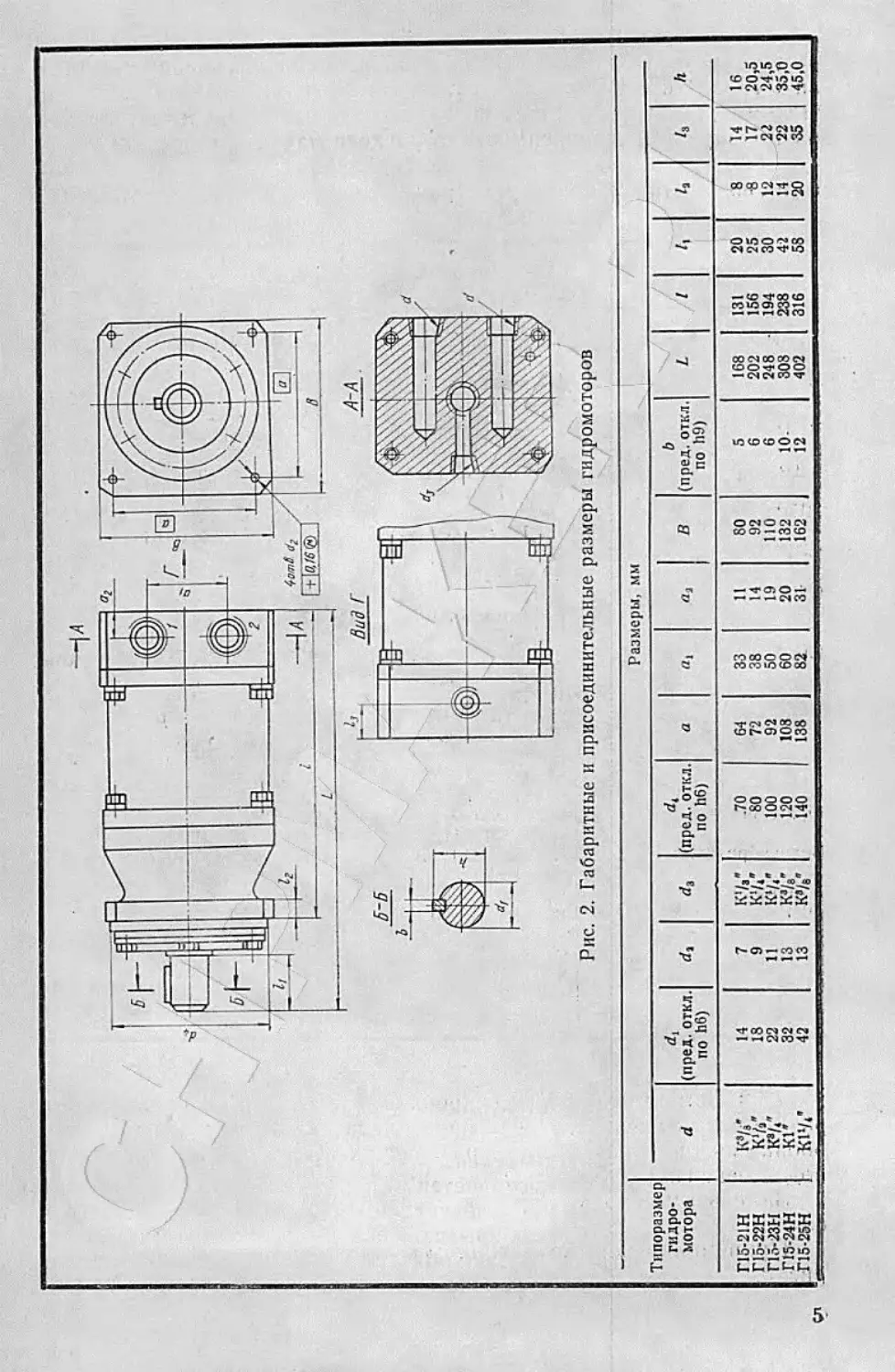

При подаче масла в полость 1 вал гидромотора вращается по

часовой стрелке (рис. 2). При изменении направления потока мас-

ла происходит реверсирование гидромотора. Пренебрегая зависи-

мостью КПД гидромотора от нагрузки, можно считать, что момент,

развиваемый мотором, пропорционален давлению нагнетания.

Детали гидромотора смазываются маслом, которое находится

в корпусе.

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1. МЕРЫ БЕЗОПАСНОСТИ

Запрещается разбирать гидромотор, находящийся под давлени-

ем, затягивать гайки трубопроводов и других соединений во время

работы.

2.2. МОНТАЖ, ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ЭКСПЛУАТАЦИЯ

2.2.1. Гидромотор может быть установлен в горизонтальном,

вертикальном или наклонном положениях. При эксплуатации гид-

ромоторов, перед пуском и во время остановки гндромотора в по-

лостях 1 и 2 (см. рис. 2) должен быть подпор в пределах

0,8—1,5 кгс/см2.

Лишнее масло из корпуса гидромотора отводится через дренаж-

ную линию. Если в корпусе гидромотора давление равно 0,5 кгс/см2,

то минимальное давление в сливной линии необходимо увеличить

на 0,5 кгс/см2.

Для защиты гидромотора от перегрузок в гидролинию необхо-

димо поставить предохранительный клапан.

Перед первым пуском в корпус гидромотора через дренажную

гидролинию следует залить масло.

Во время эксплуатации гидромотор должен быть заполнен мас-

лом выше средней линии. Если гидромотор находится в вертикаль-

ном положении, он весь должен быть заполнен маслом. Для этого

нужно соответственно подсоединить дренажную линию. Количест-

во масла между мотором и дросселирующими устройствами долж-

но быть наименьшим, поэтому аппаратуру управления необходимо

размещать в непосредственной близости от мотора.

Тидромоторы чувствительны к загрязненному маслу. Только

при чистом масле обеспечивается их достаточная долговечность.

Поэтому особое внимание следует уделить очистке полостей гидро-

баков и гидролиний, их покрытию маслостойкими красками, а так-

же подбору фильтров. В баке обязательно должны быть отстойни-

ки. Для улавливания механических частиц, попадающих в масло в

4

—м

Вид Г •

Рис. 2. Габаритные и присоединительные размеры гидромоторов

Размеры, мм

Типоразмер гидро- мотора d d, (пред, откл по Ь6) rf. rf. d, (пред.откл. по Ь6) а а1 В b (пред. откл. по h9) L 1 /. ^а ^3 Л

Г15-21Н К»/»’ 14 7 К1/,’ .70 64 33 11 80 5 168 131 20 8 14 16

Г15-22Н К1/,’ 18 9 К1/.' 80 72 38 14 92 6 202 156 25 •8 17 20,5

Г15-23Н К3/.’ 22 11 К1/,' 100 92 50 19 110 6 248 • 194 30 12 22 24,5

Г15-24Н К1’ 32 13 к%’ 120 108 60 20 132 10- 308 238 42 14 22 35,0

Г15-25Н Kt1/.’ 42 13 К*/,’ 140 138 82 31 162 12 402 316 58 20 35 45,0

результате износа насоса, на напорной линии рекомендуется ста-

вить магнитные фильтры, сетчатые фильтры типа С42-1 и фильтры

типа ФП, имеющие устройства для индикации загрязнений. Фильт-

ры подбираются в зависимости от расхода масла.

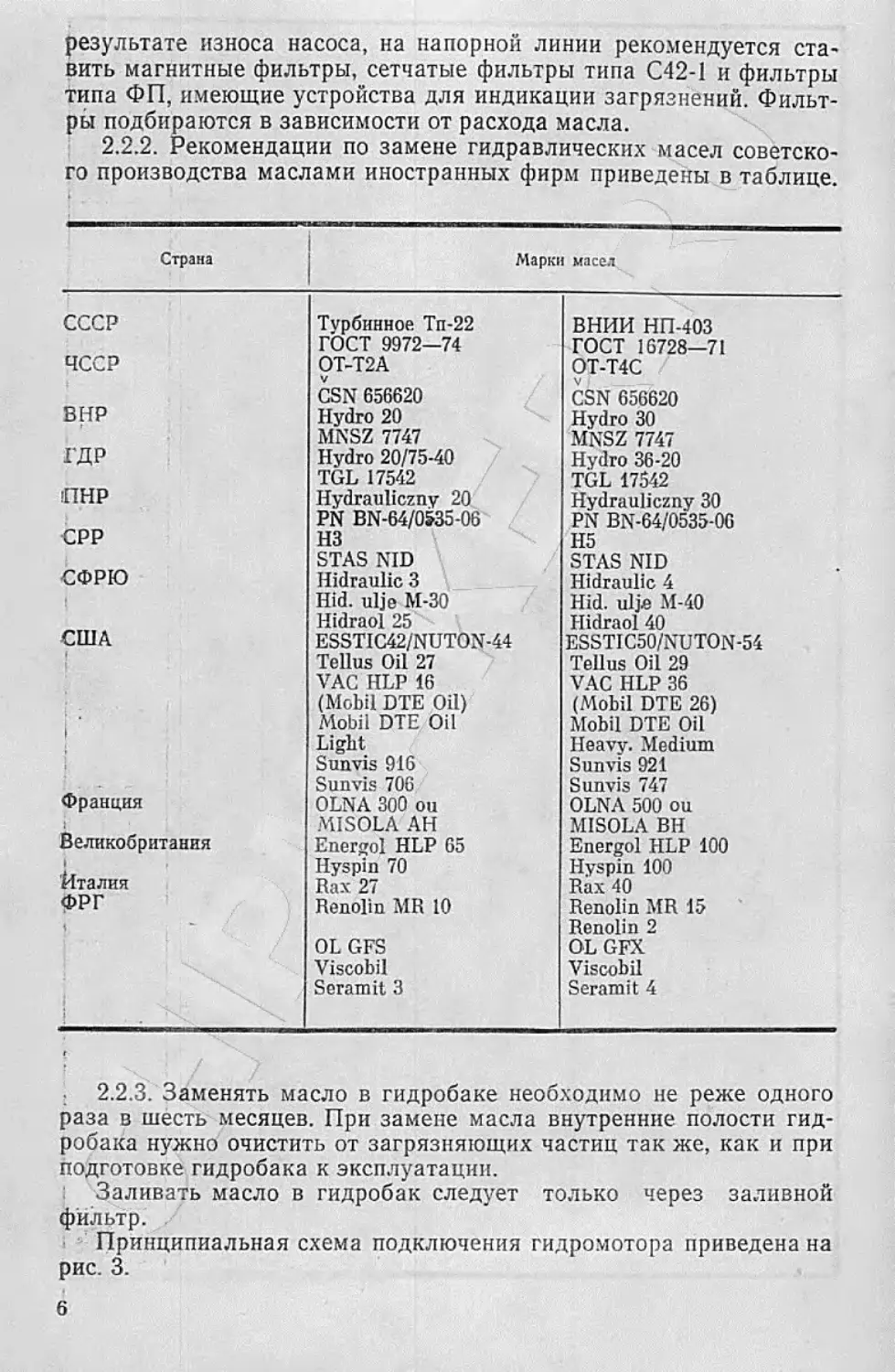

2.2.2. Рекомендации по замене гидравлических масел советско-

го производства маслами иностранных фирм приведены в таблице.

Страна ' Марки масел

СССР Турбинное Тп-22 ГОСТ 9972—74 ВНИИ НП-403 ГОСТ 16728—71

ЧССР ОТ-Т2А OT-T4C

ВНР CSN 656620 Hydro 20 CSN 656620 Hydro 30

ГДР MNSZ 7747 Hydro 20/75-40 MNSZ 7747 Hydro 36-20

'ПНР TGL 17542 Hydrauliczny 20 TGL 17542 Hydrauliczny 30

СРР PN BN-64/0535-06 H3 PN BN-64/0535-06 H5

СФРЮ STAS NID Hidraulic 3 STAS NID Hidraulic 4

США Hid. ulje M-30 Hidraol 25 ESSTIC42/NUTON-44 Hid. ulje M-40 Hidraol 40 ESSTIC50/NUTON-54

f Tellus Oil 27 Tellus Oil 29

VAC HLP 16 (Mobil DTE Oil) Mobil DTE Oil VAC HLP 36 (Mobil DTE 26) Mobil DTE Oil

Light Heavy. Medium

Sunvis 916 Sunvis 921

Франция Sunvis 706 OLNA 300 ou Sunvis 747 OLNA 500 ou

Великобритания MISOLA AH MISOLA BH

Energol HLP 65 Energol HLP 100

1 г Италия Hyspin 70 Rax 27 Hyspin 100

Rax 40

ФРГ Renolin MR 10 Renolin MR 15

$ / / OL GFS Viscobil Seram it 3 Renolin 2 OL GFX Viscobil Seram it 4

2.2.3. Заменять масло в гидробаке необходимо не реже одного

раза в шесть месяцев. При замене масла внутренние полости гид-

робака нужно очистить от загрязняющих частиц так же, как и при

подготовке гидробака к эксплуатации.

Заливать масло в гидробак следует только через заливной

фильтр.

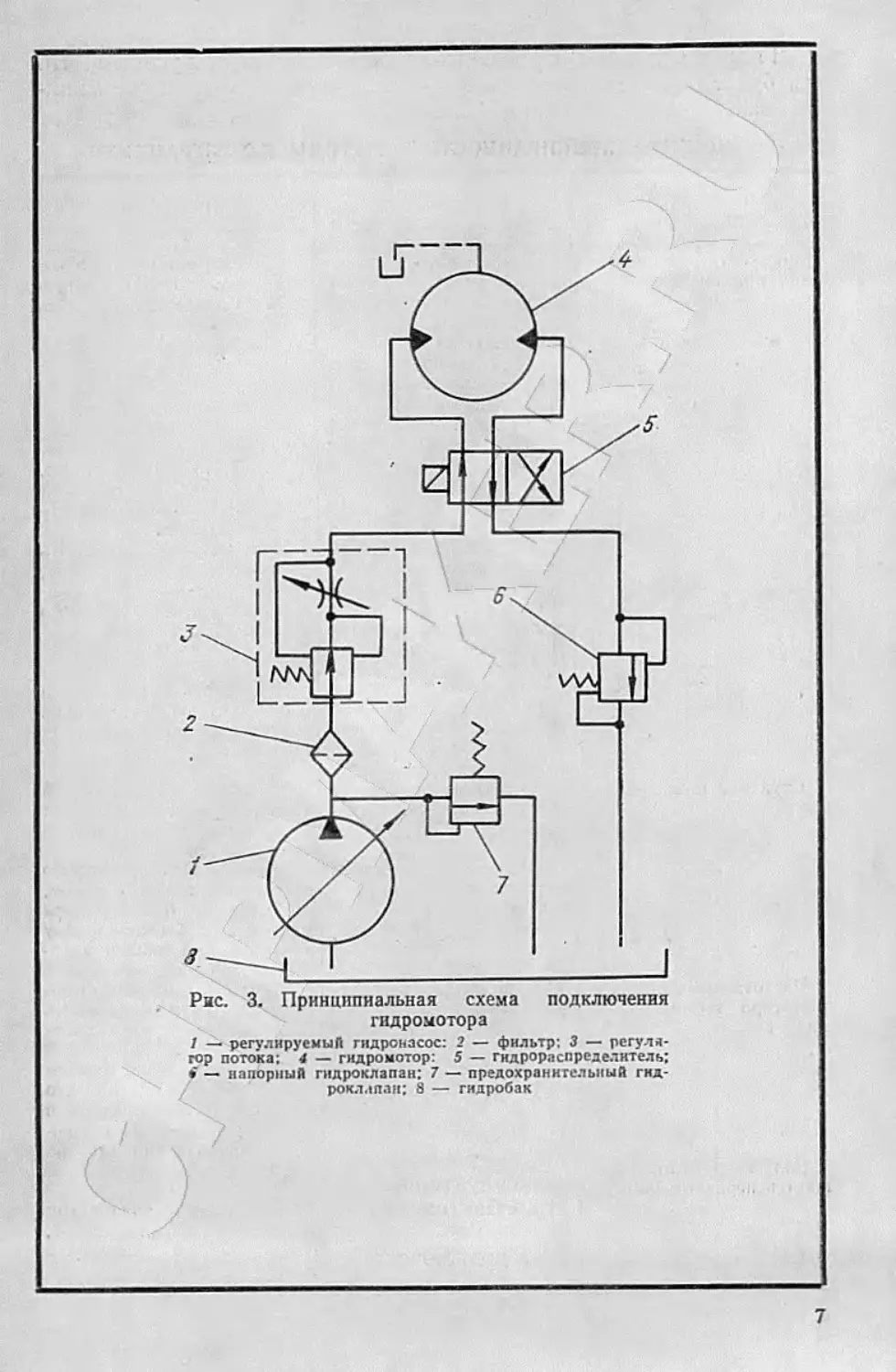

Принципиальная схема подключения гидромотора приведена на

рис. 3.

6

1

Рис. 3. Принципиальная схема подключения

гидромотора

1 — регулируемы!) гидронасос: 2 — фильтр: 3 — регул*-

гор потока: 1 — гидромотор: 5 — парораспределитель;

♦ — напорный гидроклапан: 7 — предохранительный гид-

рокллпан; 8 — гидробак

7

Гидромоторы могут работать в режиме насоса при условии, что

им будет обеспечена подача масла под давлением не ниже мини-

мального давления в сливной линии.

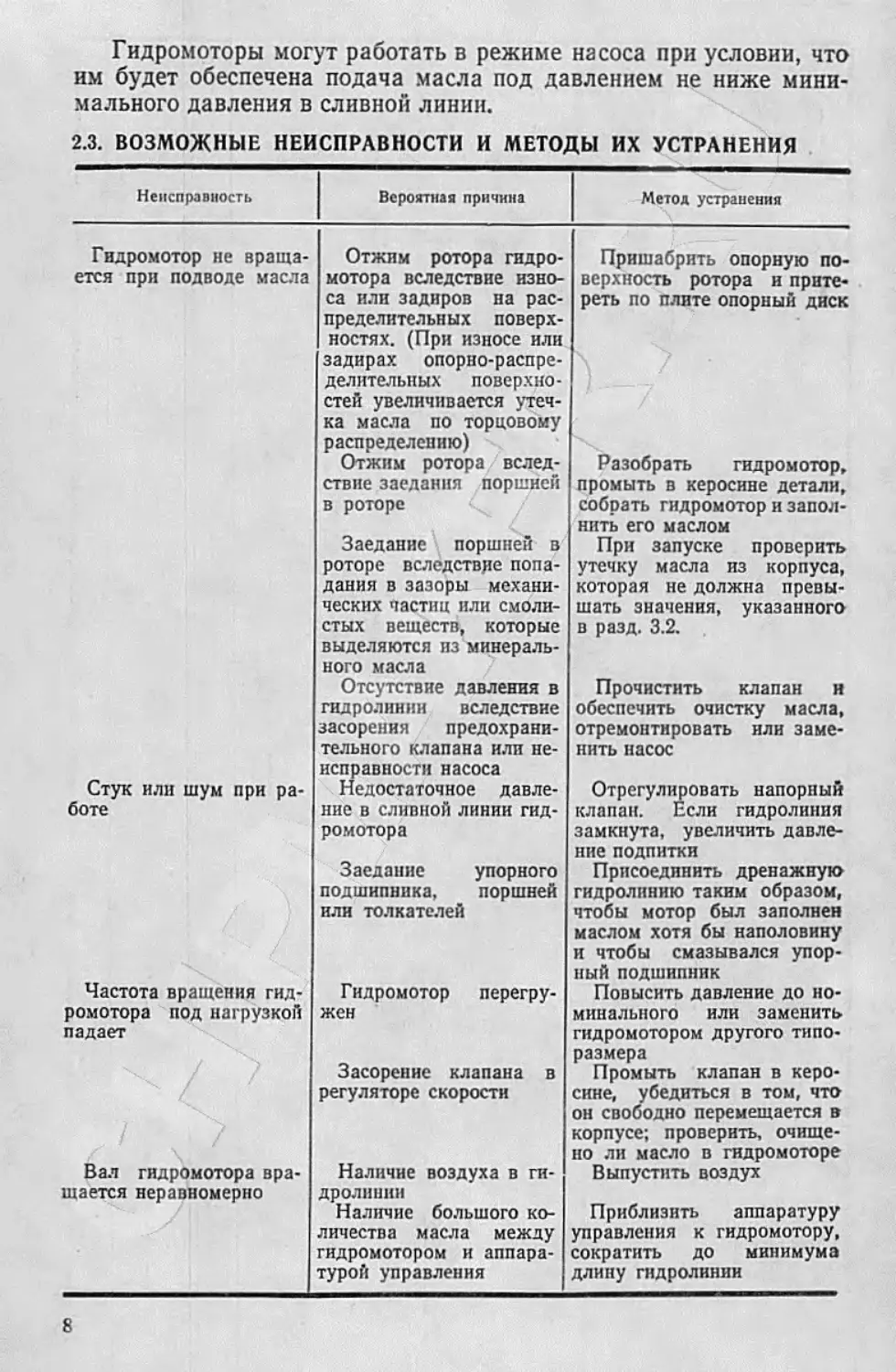

2.3. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Неисправность

Вероятная причина

Метод устранения

Гидромотор не враща-

ется при подводе масла

Стук или шум при ра-

боте

Отжим ротора гидро-

мотора вследствие изно-

са или задиров на рас-

пределительных поверх-

ностях. (При износе или

задирах опорно-распре-

делительных поверхно-

стей увеличивается утеч-

ка масла по торцовому

распределению)

Отжим ротора вслед-

ствие заедания поршней

в роторе

Заедание поршней в

роторе вследствие попа-

дания в зазоры механи-

ческих частиц или смоли-

стых веществ, которые

выделяются из минераль-

ного масла

Отсутствие давления в

гидролинии вследствие

засорения предохрани-

тельного клапана или не-

исправности насоса

Недостаточное давле-

ние в сливной линии гид-

ромотора

Заедание упорного

подшипника, поршней

или толкателей

Пришабрить опорную по-

верхность ротора и прите-

реть по плите опорный диск

Частота вращения гид-

ромотора под нагрузкой

падает

Вал гидромотора вра-

щается неравномерно

Гидромотор перегру-

жен

Засорение клапана в

регуляторе скорости

Наличие воздуха в ги-

дролнннн

Наличие большого ко-

личества масла между

гидромотором и аппара-

турой управления

Разобрать гидромотор,

промыть в керосине детали,

собрать гидромотор и запол-

нить его маслом

При запуске проверить

утечку масла из корпуса,

которая не должна превы-

шать значения, указанного

в разд. 3.2.

Прочистить клапан и

обеспечить очистку масла,

отремонтировать или заме-

нить насос

Отрегулировать напорный

клапан. Если гидролиния

замкнута, увеличить давле-

ние подпитки

Присоединить дренажную

гидролинию таким образом,

чтобы мотор был заполнен

маслом хотя бы наполовину

и чтобы смазывался упор-

ный подшипник

Повысить давление до но-

минального или заменить

гидромотором другого типо-

размера

Промыть клапан в керо-

сине, убедиться в том, что

он свободно перемещается в

корпусе; проверить, очище-

но ли масло в гидромоторе

Выпустить воздух

Приблизить аппаратуру

управления к гидромотору,

сократить до минимума

длину гндролинин

8

Чтобы устранить внутренние неисправности, гидромотор сле-

дует разобрать в специальном помещении, защищенном от осадков,

пыли, влаги и грязи. Непосредственно перед сборкой мотор нужно

промыть струей уайт-спирита, а в процессе сборки смазать его

маслом.

2.4. КОНСЕРВАЦИЯ, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Метод консервации гидромоторов — нанесение на неокрашен-

ные поверхности консервационных масел или пластичных смазок.

Упаковка и конструкция тары должны исключить возможность

перемещения гидромоторов внутри тары при транспортировании.

Гидромоторы должны упаковываться в деревянные ящики, выст-

ланные кровельным пергаментом или битумной бумагой, или дру-

гим водонепроницаемым материалом. Водонепроницаемый мате-

риал должен плотно прилегать к стенкам ящика, стенки должны

быть перекрыты внахлестку не менее чем на 100 мм.

Присоединительные и дренажные отверстия, а также резьба

должны быть закрыты предохранительными пробками, изготовлен-

ными из полимерных материалов или металла. Применение дере-

вянных пробок не разрешается.

Гидромоторы должны храниться в упакованном виде в усло-

виях С по ГОСТ 15150—69. Срок хранения без переконсервации—

2 года.

3. ПАСПОРТ

3.1. ОБЩИЕ СВЕДЕНИЯ

Инвентарный номер----------------------------------------

Место установки _________________________________________

дата пуска в эксплуатацию _______________________________

3.2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

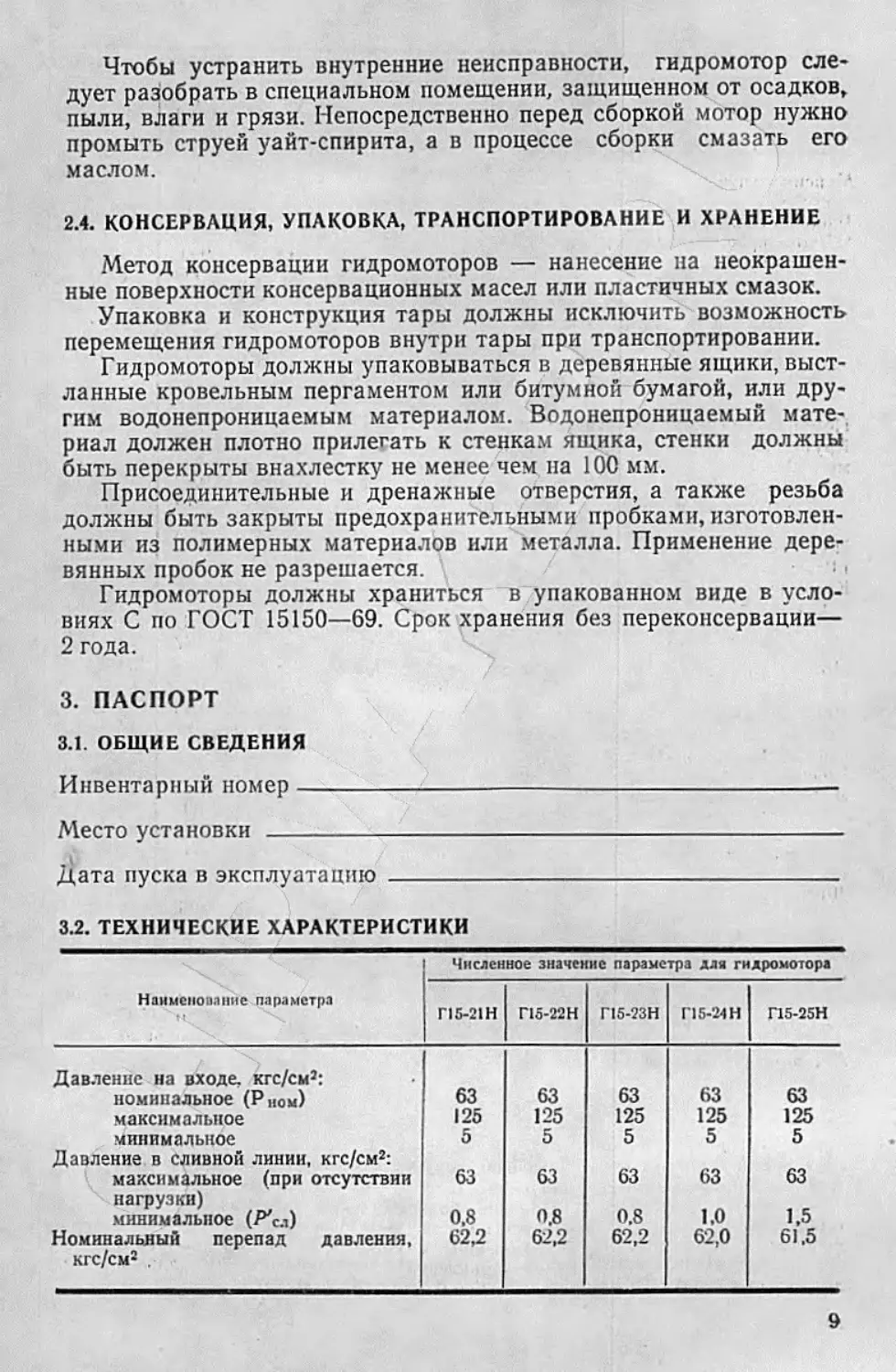

I Численное значение параметра для гидромотора

Наименование параметра Г15-21Н Г15-22Н Г15-23Н П5-24Н Г15-25Н

Давление на входе, кгс/см2: номинальное (Рцом) максимальное минимальное Давление в сливной линии, кгс/см2: максимальное (при отсутствии нагрузки) минимальное (Р'сл) Номинальный перепад давления, кгс/см2 . 63 125 5 63 0.8 62,2 63 125 5 63 0.8 62,2 63 125 5 63 0.8 62,2 63 125 5 63 1.0 62,0 63 125 5 63 1.5 61,5

9

Численное значение параметра для гидромотора

Наименование параметра Г15-21Н Г15-22Н Г15-23Н Г15-24Н Г15-25Н

Максимальное давление дренажа, кгс/см2 Рабочий объем, см3 4 5/об Частота вращения п, об/мин: номинальная максимальная минимальная при номинальном моменте и регулировке: — на входе — на выходе — при перепаде давления, не более 0,4 Р|1ом Номинальный расход масла, л/мин Крутящий момент М, кге-м, не менее: номинальный страгивания (при номинальном перепаде) Номинальная эффективная мощность, кВт, не менее КПД при номинальных параметрах, %, не менее: механический (т|м) полный (Г]п) Момент инерции вращающихся масс, кгс-м-с2 Допустимая частота реверса, с - Утечка масла из дренажного отвер- стия, см3/мин, не более Корректированный уровень звуковой мощности, дБ (А), не более: при номинальной частоте вра- щения при максимальной частоте вра- щения Допустимая нагрузка на вал, кге: радиальная осевая Масса (без масла), кг 0,5 11,2 960 2400 40 80 16 10,8 0,96 0,86 0,96 0,89 0,87 0.04Х хю-з 0,33 100 73 80 25 2.5 4,5 0,5 20 960 2100 30 60 8 19,2 1,70 1,54 1,70 0,89 0,87 0.11Х ХЮ-з 0,33 120 73 80 42 4 7 0,5 40 960 1800 20 40 4 38,4 3,40 3,10 3,40 0,89 0,87 0,35 X ХЮ-з 0,33 180 73 80 80 8 12 0,5 80 960 1500 20 40 2 77,0 6,80 6,10 6,80 0,89 0,87 0,75 X ХЮ-з 0,33 250 80 84 125 12,5 20 0,5 160 960 1300 20 40 1 154,0 13,60 12,20 13,60 0,89 0,87 2,5-Ю-з 0,33 500 80 84 250 25 40

П р и м е ч а н и я: 1. Указанные параметры приведены для работы гидромото- ра на чистом турбинном масле Тп-22 при температуре масла от 45 до 50° С. 2. При частоте вращения больше номинальной давление в сливной полости А’сл должно определяться по формуле , («)2 р _ р' ; Гсл - сл geo •

3. При работе гидромоторов с частотой вращения больше номинальной пере-

пад давления должен быть уменьшен с таким расчетом, чтобы мощность не пре-

вышала номинальной.

4. При использовании гидромоторов на перепаде давления не более 0,4 Р Ном

и при минимальной частоте вращения неравномерность вращения и условия при-

менения гидромоторов согласовываются между изготовителем и заказчиком.

5. Продолжительность работы гидромотора при максимальном давлении не

должна превышать 0,5% общей продолжительности его работы.

10

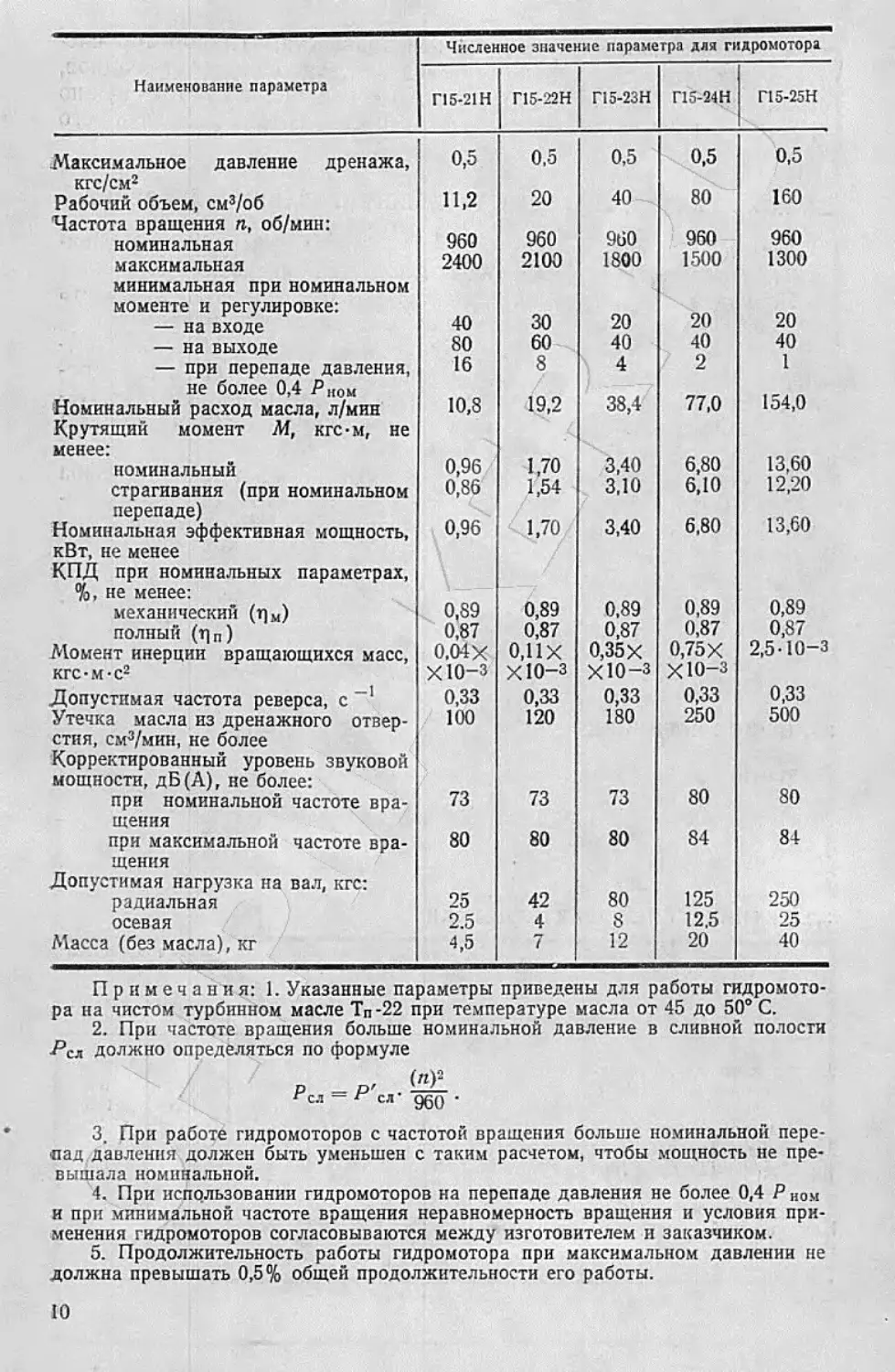

стоты вращения п (об/мин) для гидромоторов

Г15-21Н, Г15-22Н, Г15-23Н

I — для перепада давления 25 кгс/см3: II — для

перепада давления 63 кгс/см:

частоты вращения п (об/мин) для гидромо-

торов Г15-24Н, Г15-25Н

I — для перепада давления 25 кгс/см3: II — для

перепада давления 63 кгс/см3

12

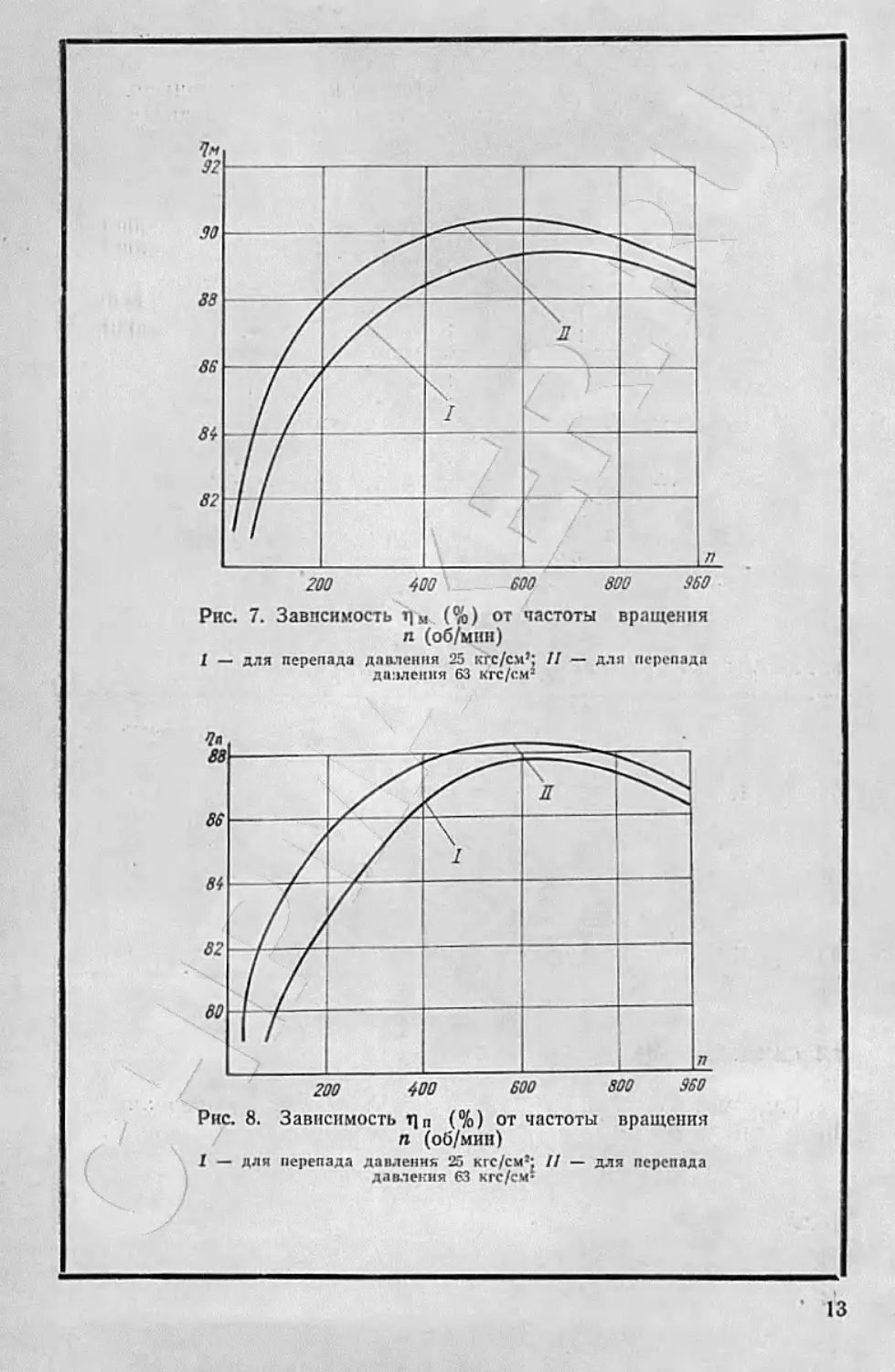

Рис. 7. Зависимость Г|м (%) от частоты вращения

п (об/мин)

I — для перепада давления 25 кгс/см7; II — для перепада

давления 63 кгс/см*

Рис. 8. Зависимость tin (%) от частоты вращения

п (об/мин)

I — для перепада давления 25 кгс/см’; II — для перепада

давления 63 кгс/см*

13

Основные габаритные и присоединительные размеры приведены

на рис. 2.

Характеристики, зависящие от частоты вращения, приведены на

рис. 4—8, зависимость частоты вращения от перепада давления —

на рис. 9.

(об/мин) от перепада давления Д р (кгс/см2)

при постоянном расходе

3.3. КОМПЛЕКТ ПОСТАВКИ

Обозначение Наименование Количество

Г15-2 Н Гидромотор в сборе Запасные части 1

— Манжета уплотнения выходного вала Документы 2

Г15-2 —Н-РЭ(Э) Руководство по эксплуатации 1

3.4. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

ным для эксплуата

Дата выпуска

М. П.

Н, заводской №

, признан год-

Начальник ОТК

14

з

.5. СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Гидромотор Г15-^^Н, заводской №—подвергнут кон-

сервации согласно установленным требованиям.

,упакован сог-

п.

Дата консервации

Срок консервации

Консервацию произвел Z

Гидромотор после консервации

принял ---------------------

з

.6. СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ

Гидромотор Г15-2_^Н, заводской №

ласно установленпымтребованиям.

Дата упаковки---------

М. П.

Упаковку произвел

Упаковку принял -

Внешторгнздат. Изд. № ЛО-3331—423

Комплектная станция

гидропривода

сх Г48-ЗМ151

ПАСПОРТ

Г48-ЗМ 151 ПС

В связи с постоянной работой по совершенствованию изделия, повы-

шающей его надежность и улучшающей условия эксплуатации, в конст-

рукции могут быть внесены незначительные изменения, не отраженные в

настоящем издании.

1, НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1. 1. Комплектная станция гидропривода Г48-ЗМ151 предназначена

для привода и управления движениями круглошлифовальных полуавто-

матов.

1. 2. Комплектная станция гидропривода обеспечивает также смазку

подшипников шпинделя шлифовальной бабки, смазку направляющих сто-

ла, охлаждение и фильтрацию масла. Станция гидропривода работает на

чистом минеральном масле при температуре окружающего воздуха 10—

40°С и при температуре масла 10—50°С. Заливаемое в бак масло должно

быть отфильтровано от посторонних частиц размером более 0,025 мм.

Рабочей жидкостью основной гидросистемы является минеральное ма-

сло с кинематической вязкостью от 20 до 200 сСт. марки Т22 по ГОСТ32-74

Рабочей жидкостью системы смазки подшипников является минераль-

ное масло с кинематической вязкостью от 4 до 30, сСт марки И-оА по

ГОСТ 20799-75.

Рабочей жидкостью системы смазки подшипников является минераль-

ное масло с кинематической вязкостью от 10 до 200 сСт. марки

ВНИИ НП-Ю1.

2. СОСТАВ КОМПЛЕКТНОЙ СТАНЦИИ ГИДРОПРИВОДА

Комплексная станция гидропривода компонуется по принципу узло-

вой сборки. Устройство станции гидропривода показано на рис. 1.

3. УСТРОЙСТВО И РАБОТА СТАНЦИИ ГИДРОПРИВОДА

3. 1. Гидробак

Гндробак (рис. 2) служит резервуаром для масла и основанием для

размещения остальных узлов. Сварной корпус гндробака разделен пере-

городками 2 и 5 на три резервуара. Резервуар основной гидросистемы

разделен перегородкой 3 на зоны всасывания и слива.

3

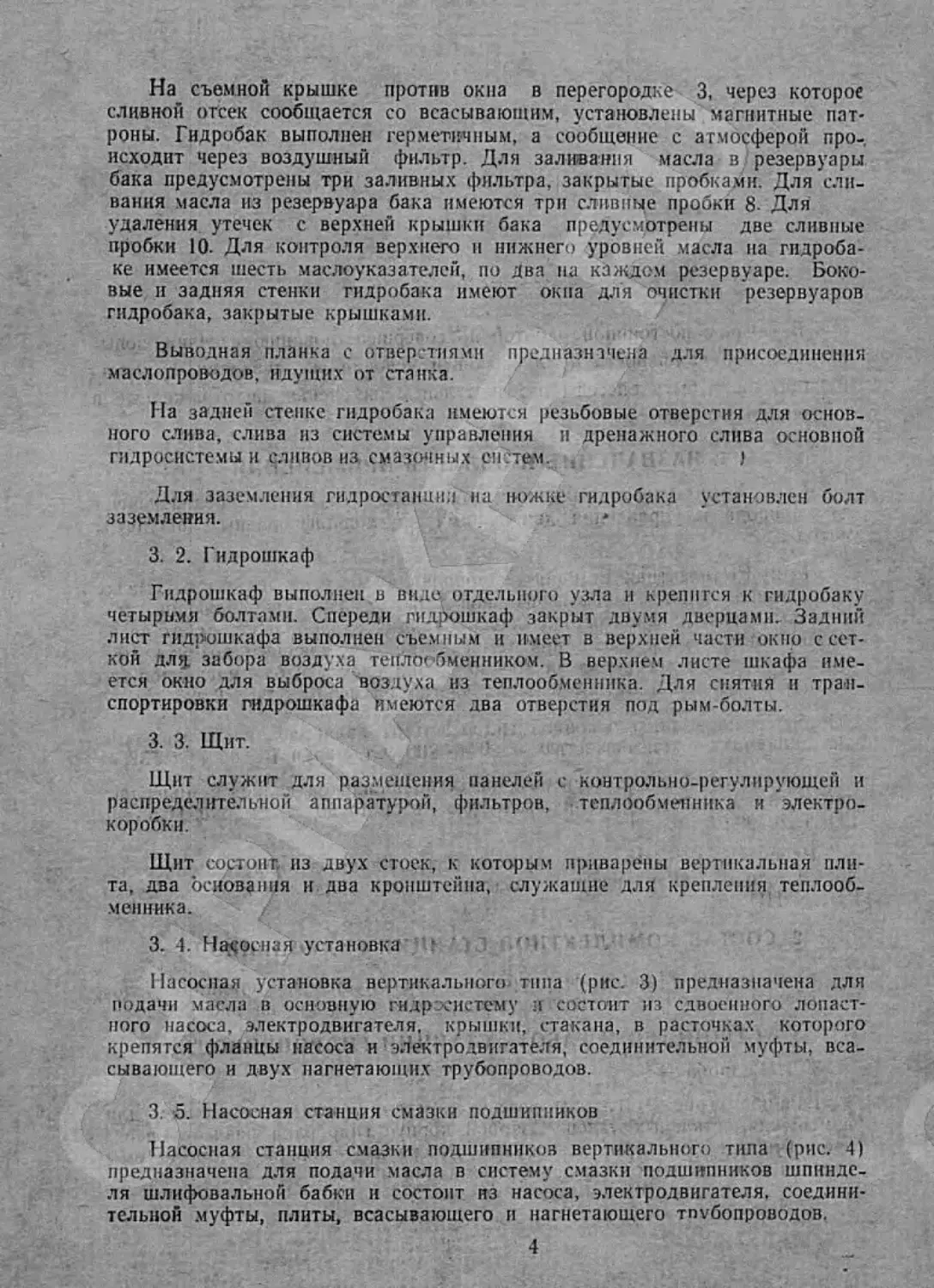

На съемной крышке протии окна в перегородке 3, через которое

сливной отсек сообщается со всасывающим, установлены магнитные пат-

роны. Гидробак выполнен герметичным, а сообщение с атмосферой про-

исходит через воздушный фильтр. Для заливания масла в резервуары

бака предусмотрены три заливных фильтра, закрытые пробками. Для сли-

вания масла из резервуара бака имеются три сливные пробки 8- Для

удаления утечек с верхней крышки бака предусмотрены две сливные

пробки 10. Для контроля верхнего и нижнего уровней масла на гидроба-

ке имеется шесть маслоуказателей, по два на каждом резервуаре. Боко-

вые и задняя стенки гидробака имеют окна для очистки резервуаров

гндробака, закрытые крышками.

Выводная планка с отверстиями предназначена для присоединения

маслопроводов, идущих от станка.

Па задней стенке гндробака имеются резьбовые отверстия для основ-

ного слива, слива из системы управления и дренажного слива основной

гидросистемы и сливов из. смазочных систем. )

Для заземления гидростанция па ножке гидробака установлен болт

заземления.

3. 2. Гидрошкаф

Гидрошкаф выполнен в виде отдельного узла и крепится к гидробаку

четырьмя болтами. Спереди гидрошкаф закрыт двумя дверцами. Задний

лист гидрошкафа выполнен съемным и имеет в верхней части окно с сет-

кой длд. забора воздуха теплообменником. В верхнем листе шкафа име-

ется окно для выброса воздуха из теплообменника. Для снятия и тран-

спортировки гидрошкафа имеются два отверстия под рым-болты.

3. 3. Щит.

Щит служит для размещения панелей с контрольно-регулирующей и

распределительной аппаратурой, фильтров, теплообменника и электро-

коробки.

Щит состоит, из двух стоек, к которым приварены вертикальная пли-

та, два основания и два кронштейна, служащие для крепления теплооб-

менника.

3. 4. Насосная установка

Насосная установка вертикального тина (рис. 3) предназначена для

подачи масла в основную гидр систему и состоит из сдвоенного лопаст-

ного насоса, электродвигателя, крышки, стакана, в расточках которого

крепятся фланцы насоса и электродвигателя, соединительной муфты, вса-

сывающего и двух нагнетающих трубопроводов.

3 5. Насосная станция смазки подшипников

Насосная станция смазки подшипников вертикального типа (рис. 4)

предназначена для подачи масла в систему смазки подшипников шпинде-

ля шлифовальной бабки и состоит из насоса, электродвигателя, соедини-

тельной муфты, плиты, всасывающего и нагнетающего тпубопроводов.

4

3. 6. Насосная станция смазки .направляющих

Насосная станция смазки направляющих вертикального типа (рис. 5)

предназначена для подачи масла в систему смазки направляющих стола

и состоит из насоса, электродвигателя, соединительной муфты, плиты,

всасывающего и нагнетающего трубопроводов.

3. 7. Электрокоробка

Электрокоробка представляет собой короб с откидывающейся на пет-

лях крышкой. На задней стенке электрокоробки установлены штепсель-

ный разъем и клеммные наборы.

Ввод проводов от электроаппаратуры гидростанции осуществляется

через отверстия в нижней стенке электрокоробки'

3. 8. Воздушный теплообменник

Воздушный теплообменник (рис. б) предназначен для охлаждения

масла основной гидросистемы. Оч состоит из трех масляных радиаторов

осевого вентилятора с приводным электродвигателем, предохранительного

клапана для защиты радиаторов. Теплообменник крепится к кронштейнам

шита и' соединен сливной трубой с гидробаком.

3. 9. Панель подач

Панель подач (рис. 7) служит для осуществления непрерывных чер-

новой и чистовой подач, микроподач шлифовальной бабки и блокировки

включения стола при врезном шлифовании. На плите закреплены дозатор

микроподачн, золотник 54БПГ73-12, золотник 55БПГ73-12, и золотник

44ПГ73-12.

3. 10. Дозатор микроподачн

Дозатор микроподачн (рис, 8) предназначен для получения микрон-

ной подачи при шлифовании. Дозатор состоит яз корпуса-цилиндра,

поршня, пружины, регулировочного винта с колпачковой гайкой, передней

и задней крышек. Зарядка дозатора производится давлением масла, пе-

резарядка—пружиной. Регулировка величины дозы производится враще-

нием винта 2, являющегося упором для поршня. Выпуск воздуха произ-

водится отпусканием па 2—3 оборота винта 1.

3. 11. Панель подвода шлифовальной бабки.

Панель подвода шлифовальной бабки (рис. Э) служит для отвода

пиноли задней бабки, автоматического отвода шлифовальной бабки, пере-

гона шлифовальной бабки, привода гндродвнгателя подач и изменения

скорости перемещения стола. На плите закреплены три золотника

54БПГ73-12. золотник 34ПГ73-12 и золотник Р102-ФИ574А.

3. 12. Панель 'форсированной подачи

Панель форсированной подачи состоит из плиты дросселя МПГ55-32.

3. 13. Панель насосной станции

5

Панель насосной станции (рис. 10) елужит для предохранения гидро-

системы от перегрузки, поддержания и контроля заданного давление, пре-

дохранения системы от инерционной разрядки.

Панель состоит из плиты, на которой закреплены редукционный кла-

пан 10—100—2 ГОСТ 21129—75, обратный клапан 10—32, обратный кла-

пан 20—32,два золотника включения манометра ЗМ2.2—С320; напорный

золотник ПГ54-22 и напорный золотник ПГ54-24.

Примечание к п. 3.9, 3.11 и 3.13. Номера точек на плитах соответ-

ствуют номерам линий связей на гидравлической принципиальной схеме

(рис. 12).

/3. 14. Предохранительный клапан

Предохранительный клапан служит для предохранения системы смаз-

ки подшипников шпинделя шлифовальной бабки от перегрузки.

3. 15. Клапан.

Клапан служит для предохранения системы смазки направляющих от

перегрузки и ерстоит из корпуса, регулировочного винта, шарика и пру-

жины.

3. 16. Перечень применяемых графических символов.

4. ЭЛЕКТРООБОРУДОВАНИЕ

4. 1. Электрооборудование комплектной станции гидропривода вы-

полнено .согласно электрической схеме соединений (рис. М).

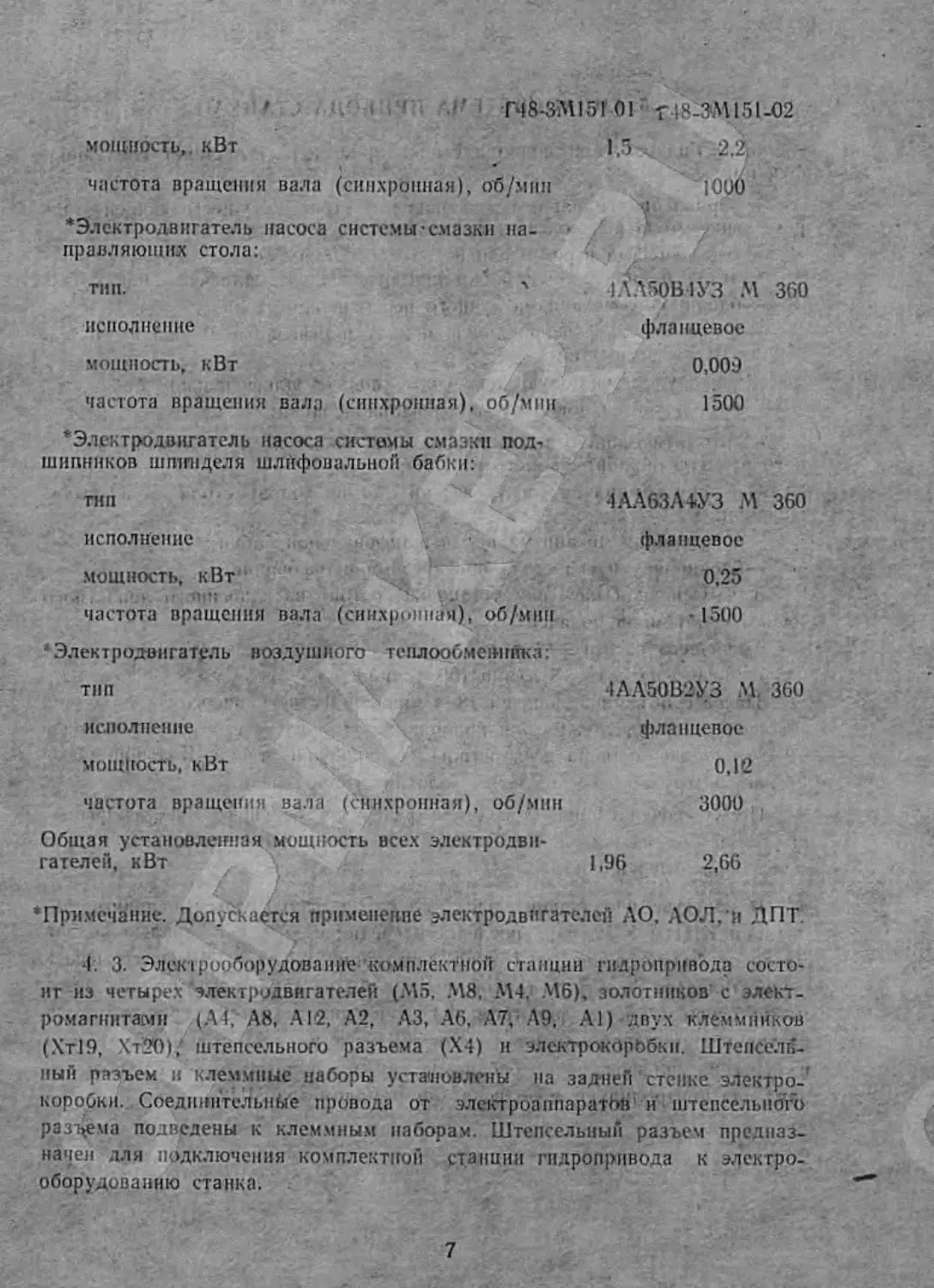

4. 2. Характеристика электрооборудования

Г48-ЗМ151-01 Г48-ЗМ151-02

Род тока питающей . сети переменный трехфазный

Частота тока, ! Гц 50

Напряжение, В 380

Род тока управления переменный

Напряжение цепей управления, В 110

Количество электродвигателей 4

Электродвигатель на'соса системы гидропривода:

рш . 4А100 6УЗ МЗОО -4А90 6УЗ М300

исполнение фланп«пг>п

6

Г48-ЗМ15Ю1 Г18-ЗМ151-02

мощность,. кВт 1.5 . 2,2. 1000

частота вращения вала (синхронная), об/мин

*Элсктродвигатель насоса системы-смазки на- правляющих стола: тип. ' 1ЛА50В1УЗ М 3G0

исполнение мощность, кВт частота вращения вала (синхронная), об/мин ’Электродвигатель насоса системы смазки под- шипников шпинделя шлифовальной бабки: тип фланцевое 0,000 1500 •>аа6за+уз м 360

исполнение мощность, кВт частота вращения вала (синхронная), об/мин ‘ Электродвигатель воздушного теплообменника: ТПП фланцевое 0,25 -1500 1ЛЛ50В2УЗ М. 360

исполнение мощность, кВт частота вращения вала (синхронная), об/мин Общая установленная мощность всех электродви- гателей, кВт фланцевое 0.12 3000 . 1.96 2,66

Примечание. Допускается применение электродвигателей АО. ЛОЛ. и дПТ:

I. 3. Электрооборудование комплектной станции гидропривода состо-

ит из четырех электродвигателей (.45. 48, М-1, Мб), золотников с элект-

ромагнитами (A-l, А8, А12, А2, АЗ, А6.'А7у Л9, Л1) двух клеммников

(Хт19, Хт2О), штепсельного разъема (Х4) и электрокар Ьбк и. Штепсель-

ный разъем и клеммные наборы установлены па задней стенке электро-

коробки. Соединительные провода от электроаппаратов и штепсельного

разъема подведены к клеммным наборам. Штепсельный разъем предназ-

начен для подключения комплектной станции гидропривода к электро-

оборудованию станка.

7

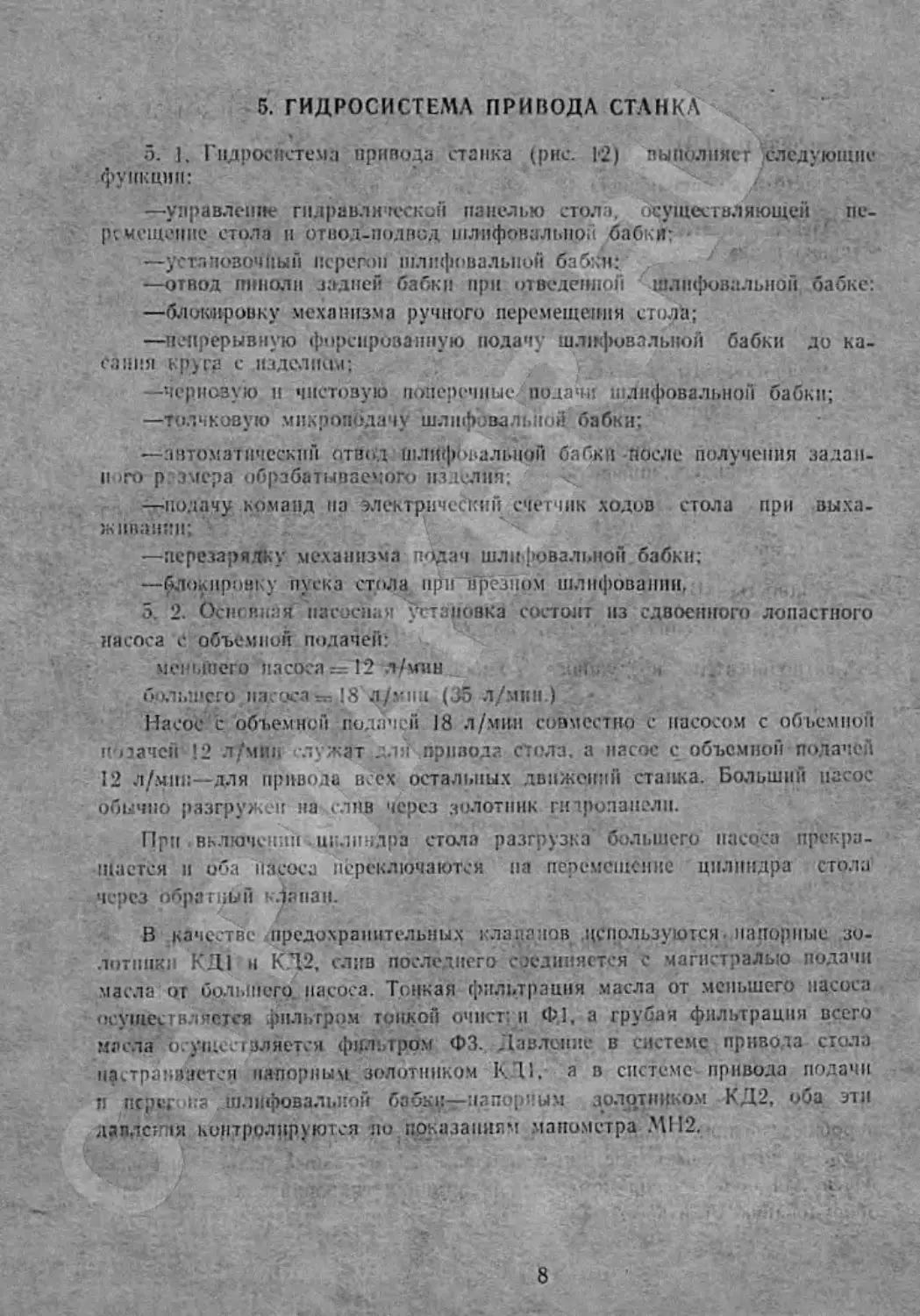

5. ГИДРОСИСТЕМА ПРИВОДА СТАНКА

5. 1. Гидросистема привода станка (рис. 1'2) выполняет следующие

функции:

— управление гилравлюгеской панелью стола, осуществляющей пе-

ремещение стола и отвод-подвод шлифовальной бабки:

— уетпиовочй'ый перегон шлифовальной бабки:

— отвод пиноли ладней бабки при отведенной шлифовальной бабке:

— блокировку механизма ручного перемещения стола;

— непрерывную форсированную подачу шлифовальной бабки до ка-

сания круга с и.чделичм;

—черновую и чистовую поперечные подачи шлифовальной бабки;

— толчковую мпкропбдачу шлифовальной бабки:

— автоматический отвод шлифовальной бабки после получения задап-

п >го размера обрабатываемого изделия;

— подачу команд па электрический счетчик ходов стола при выха-

живании;

— перезарядку механизма подач шлифовальной бабки;

— блокировку пуска стола при врезном шлифовании.

5. 2. Осшвная насосная установка состоит из сдвоенного лопастного

насоса с объемной подачей:

меньшего пасоеа = Г2 л/мпн ; ; .

большего насоса18 л/.ени (35 л/мип.)

Насос с объемной подачей 18 л/мип совместно с насосом с объемной

подачей 12 л/мпь служат для' привода стела, а насос с объемной подачей

12 л/мип—для привода всех остальных движений стайка. Большин насос

обычно разгружен на елпв через золотник ги 'ропанелн.

При включении цилиндра стола разгрузка большего насоса прекра-

щается и оба насоса переключаются па перемещение цилиндра столп

через обратный клапан.

В качестве предохранительных клапанов используются. напорные зо-

лотинки КД] н КД2, слив последнего соединяется с магистралью подачи

масла от большего насоса. Тонкая фильтрация масла от меньшего насоса

осуществляется фильтром тонкой очист: и Ф.1, а грубая фильтрация всего

масла осуществляется фильтром ФЗ.. Давление в системе привода стола

пастраг.изется напорным золотником КД), а в системе-привода подачи

п псрег на шлифовальной бабки—напорным золотником КД2, оба эти

дапдсггпя контролируются по показаниям манометра Ml 12.

8

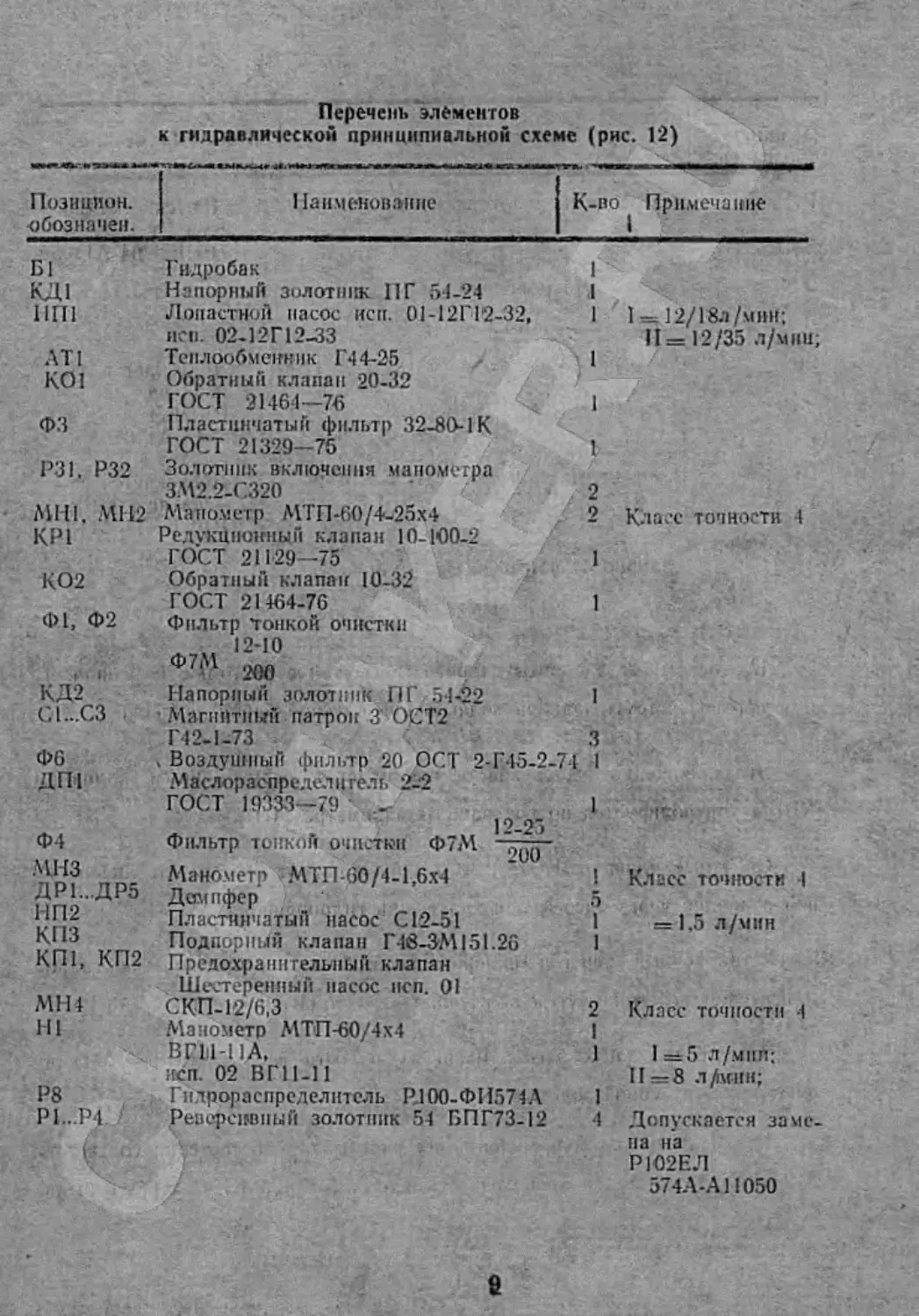

Перечень элементов

к гидравлической принципиальной схеме (рис. 12)

Позицион. •обозначен. Наименование К-во Примечание

Б1 КД1 ПП1 Гидробак Напорный золотник 11Г 51-24 Лопастной насос йен. 01-12Г12-32, 1 4 1 1 = 12/18л/мни;

ATI иен. 02-12Г12-33 Теплообменник Г44-25 1 11=12/35 л/мин;

KOI Обратный клапан 20-32 ГОСТ 21464—76 1

ФЗ Пластинчатый фильтр 32-80-1К ГОСТ 21329-75 1

Р31. Р32 Золотник включения манометра 3M2.2-C320 2

Mill, Ml 12 КР1 Ма ном стр М'ГП-60/4-25x4 ’едукцнокиый клапан 10-100-2 ГОСТ 21129—75 2 1 Класс точности 1

КО2 Обратный клапан 10-32 ГОСТ 2 1 464-76 1

Ф1, Ф2 КД2 ' С1...СЗ Фильтр тонкой очистки Напорный золотник ПГ 51-22 Магнитный патрон 3' ОСТ2 Г42-1-73 1 3

Ф6 ДП1 Воздушный фильтр 20 ОСТ 2-Г45-2- Маслораспре дел н г ель 2-2 ГОСТ 19333—79 74 1 1

Ф4 МПЗ ДР1...ДР5 НП2 КПЗ 12-25 Фильтр тонкой очистки Ф7М оц() Манометр МТП-60/4-1,6x4 Демпфер Пластинчатый насос С12-51 Подпорный клапан Г48-ЗМ151.26 1 5 1 1 Класс точности 1 = 1.5 л/мин

КП1, КП2 МИ 4 111 Прсдохра нптельныи клапан Шестеренный насос псп. 01 СКП-12/6,3 Манометр МТП-60/4х4 ВГ11-11А, 2 1 1 Класс точности 4 1=5 л/мин;

Р8 Р1...Р4 псп. 02 ВГ11-11 Гилрораспределитель РДОО-ФИ574А Реверсивный золотник 54 БПГ73-12 1 4 11=8 л Дини; Допускается заме-

из на

Р102 ЕД

574А-А11050

8

Позициои. обозначен. г • . ц*» • ’. Наименование К-во Примечание 1

-Р7 па Реверсивный золотник 64-ПГ73-12 1 Допускается за- мена. на . .

Р1О2ЕЛ 64-АН050

BTI Дозатор мнкроподачн 1

РП1 Регулятор потока МПГ 55-32

Р(> Реверсивный золотник 55БПГ 73-12 1 Допускается за- мена на Р102ЕЛ 574А-А.1П050

Р5 Реверсивный золотит; ИПГ 73-1.2 1 Допускается за- мена на Р102ЕЛ44-А11050

Ф7... Ф9 Заливной фильтр 1 • jV* 1 3

Все остальные элементы гидросистемы станка работают на понижен

пом против системы привода подач шлифовальной бабки' давлении.

Это пониженное давление осуществляется редукционным клапаном

КР1 и контролируется по'показаниям манометра Mill.

Обратные клапаны КО 1 и КО2 предохраняют систему от инерцион-

ной разрядки через насосы при включении гидропривода.

Установочный перегон шлифовальной ;• бабки осуществляется гидро-

двигателем перегона путем включения электромагнитов А2 или ЛЗ.

При обесточенных электромагнитах полости гидродвигатсля объсдн-

ияются между собой .золотником Р7.

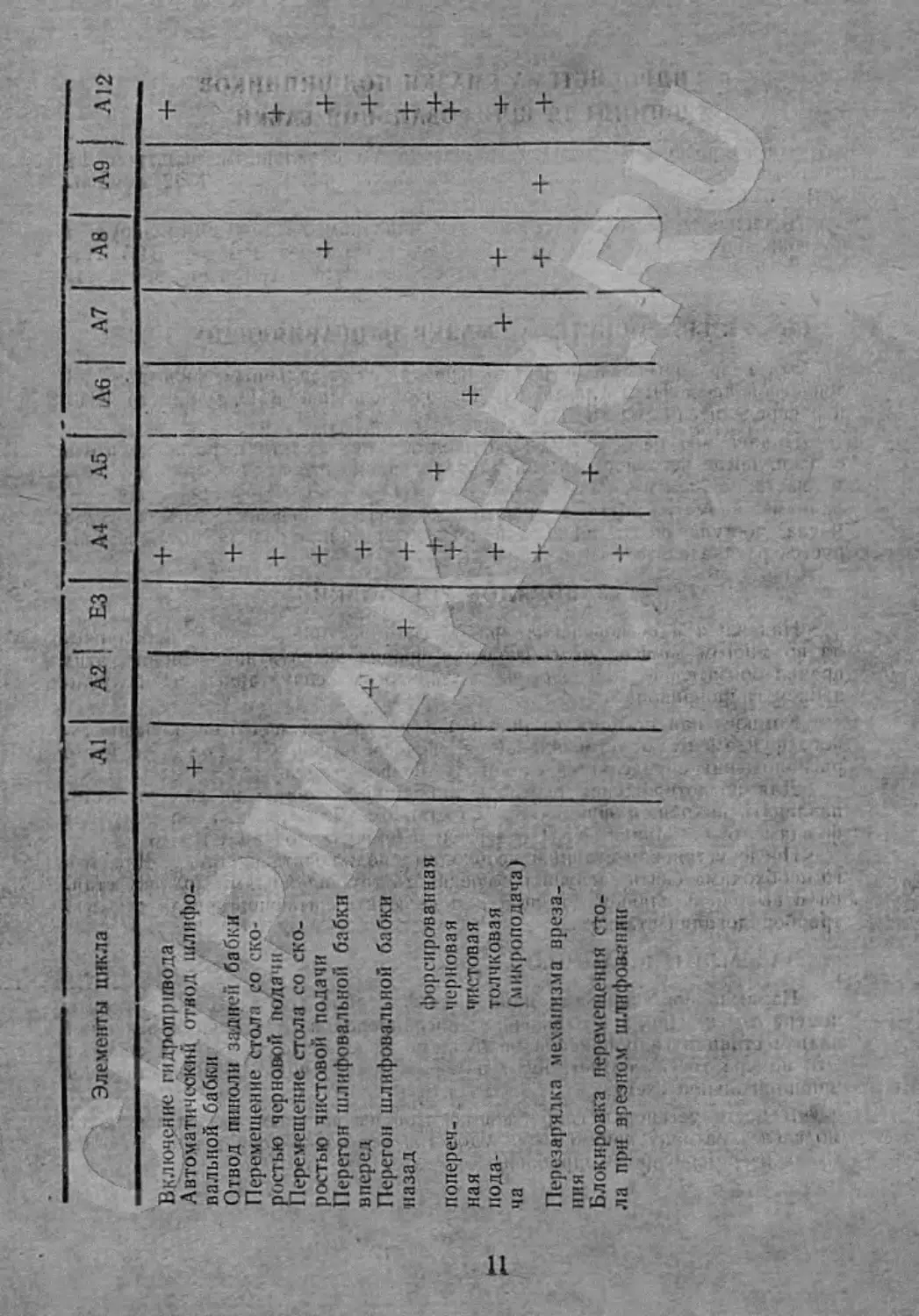

5, 3. Назначение золотников и их работа для обеспечения соответст-

вующих циклов станка приведена и циклограмме работы электромагнитов:

> 10

Элементы цикла

Al

Включение гидропривода

Автоматический отвод шлифо-

вальной бабки

Отвод пиноли задней бабки

Перемещение стола со ско-

ростью черновой подачи

Перемещение стола со ско-

ростью чистовой подачи

Перегон шлифовальной бабки

вперед

Перегон шлифовальной бабки

назад

попереч-

ная

пода-

ча

форсированная

черновая

чистовая

толчковая

(.микроподача)

Перезарядка

ння

Блокировка перемещения сто-

ла при врезном шлифовании

механизма вреза-

А2 ЕЗ А4 А? Л6 А7 А8 Л9 Л12

6. ГИДРОСИСТЕМА СМАЗКИ ПОДШИПНИКОВ

ШПИНДЕЛЯ ШЛИФОВАЛЬНОЙ БАБКИ

Эта гидросистема включает резервуар V3 с заливным фильтрам Ф9

шестеренный насос Ш, фильтр тонкой очистки Ф2, клапан КП2, и мано-

метр МН4.

Давление в системе настраивается клапаном КП2 и контролируется

по показаниям манометра Ml 14 подключенного через демпфер ДР5. По-

даваемое насосом масло проходит через фильтр, а затем поступает в ка-

меры подшипников шпинделя шлифовальной бабки.

7. ГИДРОСИСТЕМА СМАЗКИ НАПРАВЛЯЮЩИХ

Эта гидросистема включает резервуар V2 с'заливным фильтром Ф8

лопастной насос НП2 фильтр Ф4, подпорный клапан КПЗ, манометр МПЗ

и распределитель смазки ДТП.

Подаваемое насосом масло проходит через фильтр и распределитель

смазки, после чего поступает на направляющие стола. Давление в систе-

ме настраивается подпорным клапаном КПЗ и контролируется по пока-

заниям манометра МПЗ, подключенного через демпфер ДР4. Количество

масла, поступающее к плоской и призматической направляющим, регули-

руется распределителем смазки ДГп.

8. ПОРЯДОК УСТАНОВКИ

Надежная и бесперебойная работа комплектной станции гидроприво-

да во многом зависит от соблюдения правил эксплуатации. 'Знание этих

правил обязательно для персонала, занятого эксплуатацией и обслужи-

ванием гидропривода.

Комплектная станция гидропривода не требует подготовки специаль-

ного фундамента и устанавливается непосредственно на пол. Ее м.ёсто

расположения определяется схемой установки станка.

Для предотвращения передачи вибрации станцию не следует уста-

навливать иа общем фундаменте со станком. Для монтажа на полу или

фундаменте станция имеет 4 отверстия в ножках под винты Ml6.

После установки станцию необходимо подключить к станку. Для это-

го необходимо снять заглушки и соединить трубопроводами колодку стан-

ка с выводной планкой станции и подключить питающий рукав от элек-

трооборудования станка.

ЗАЗЕМЛИТЕ СТАНЦИЮ.

Иа выводной планке станции и па приемной колодке станка выбиты

номера точек. При присоединении маслопроводов от станка к выводной

планке станции гидропривода необходимо проследить, чтобы они совпали;

Эти номера точек соответствуют номерам линий связи на гидравлической

принципиальной схеме.

В месте установки гидробака со стороны сливных пробок необходи-

мо сделать в полу приямки для удобства установки сосуда при сливании

масла из резервуаров глдробака.

12

Станция толжиа транспортирован.гл только в вериг льном положе-

нии и не должна кантоваться.

Схема стропоцки станции, приведена на рис. 13,

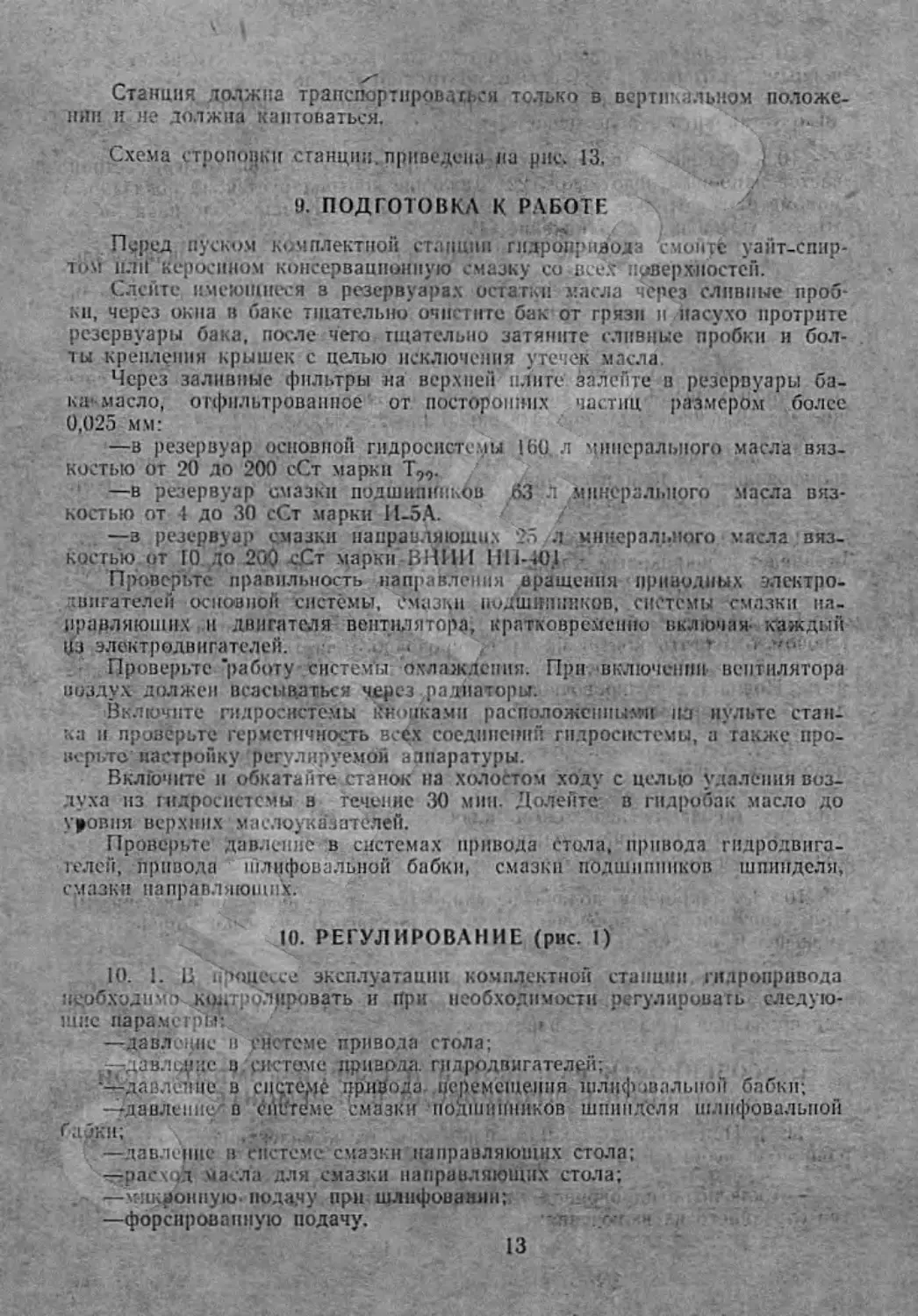

У. ПОДГОТОВКА К РАБОТЕ

Перед пуском комплектной станции гидропривода смойте уант-С'пир-

п*м пли1 керосином консервационную смазку со всех поверхностей.

Слейте имеющиеся в резервуарах остатки масла через сливные проб-

ки, через окна в баке тщательно очистите бак от грязи и насухо протрите

резервуары бака, после чего тщательно затяните сливные пробки и бол-

ты крепления крышек с целью исключения утечек масла.

Через заливные фильтры на верхней плите залейте в резервуары ба-

ка’масло, отфильтрованное от посторонних частиц размером более

0,025 мм:

— в резервуар основной гидросистемы 100 л минерального масла вяз-

костью от 20 до 200 сСт марки Т„.

— в резервуар смазки подшипников 63 л ,минерального масла вяз-

костью от 4 до 30 сСт марки И-5А.

— в резервуар смазки направляющих 25 л минерального масла вяз-

костью от ГО до .200-сСт марки ВНИИ 1111-40.1

Проверьте правильность направления вращения приводных электро-

двигателей основной системы, смазки подшипников, системы смазки на.

правляюших и двигателя вентилятора, кратковременно включая- каждый

цз электродвигателей. .

Проверьте ’работу системы охлаждения. При включении вентилятора

воздух должен всасываться через радиаторы.

Включите гидросистемы Кнопками расположенным'!! из культе стан-

ка и проверьте герметичность всех соединений гидросистемы, а также про-

верьте настройку регулируемой аппаратуры.

Включите и обкатайте станок на холостом ходу с целью удаления воз-

духа из гидросистемы в течение 30 мин. Долейте в гпдробак масло до

уровня верхних маслоуказателей.

Проверьте Давление в системах привода стола, привода гидродвига-

телей, привода шлифовальной бабки, смазки подшипников шпинделя,

смазки направляющих.

10. РЕГУЛИРОВАНИЕ (рис. I)

10. 1. U ь'хщсчсе эксплуатации комплектной станции гидропривода

необходимо контролировать и При необходимости .регулировать следую-

щие параметры:

— давление в системе привода стола;

,-давлцшс в системе привода, гидродвигателцй;

'-^-давление, в системе природа .церемещения шлифовальной бабки;

—давление о системе смазки иоДшинииков шпинделя шлифовальной

Гибки; ... , ..

— давление и системе смазки направляющих стола;

— расход масла для смазки направляющих стола;

— микронную, иода.чу при шлифовании;

— форсированную подачу*.

13

10. 2. Рабочее давление в системе привода стола настраивается на-

порным золотником 23. Давление контролируется по показаниям маномет-

ра золотника включения манометра 21. Кнопку золотинка необхо-

димо установить в положение «2».

10. 3. Рабочее давление в системе привода гидродвигателей настраи-

вается напорным золотником 22. Давление контролируется по показаниям

манометра золотинка включения манометра 21. Кнопку золотника необ-

ходимо установить в положение «1».

10. 4. Рабочее давление в системе привода перемещение шлифоваль-

ной бабки настраивается редукционным клапаном 21. Давление контроли-

руется по показаниям манометра золотника включения манометра 22.

Кнопку золотника необходимо установить в положение «3».

По данному манометру необходимо контролировать также давление

за фильтром Ф1. Кнопку золотника 22 необходимо установить в положе-

ние «С». Давление должно быть равно 14—20 кгс/см2.

10. 5. Рабочее давление в системе смазки подшипников шпинделя

шлифовальной бабки настраивается клапаном 3. Давление контролирует-

ся по показаниям манометра 4.

10. 6. Рабочее давление в системе смазки направляющих стола на-

страивается шариковым клапаном 19. Давление контролируется по пока-

заниям манометра 12.

Примечание, к н. 10. 2—10. 6. Для регулировки давления необходимо

ключом отпустить контргайку регулировочного винта и произвести регу-

лировку. После этого-регулировочный винт необходимо надежно законт-

рить. Поворот регулировочного винта по часовой стрелке повышает ве-

личину регулируемого давления.

10. 7. Регулирование расхода масла для смазки направляющих про-

изводится с помощью дросселей маслораспределителя 11. Раздельно ре-

гулируется подача масла на плоскую и призматическую направляющие.

Для регулирования необходимо ключом отвернуть контргайку дросселе,

отрегулировать величину подачи масла для смазки, а затем надежно за-

контрить дроссель.

10. 8. Микронная подача регулируется дозатором микроподачн 10.

При вращении регулировочного винта по часовой стрелке происходит

уменьшение объема дозирования.

10. 9. Регулирование скорости форсированной подачи производится

-рукояткой дросселя панели 8. При повороте но часовой стрелке скорость

форсированной подачи увеличивается.

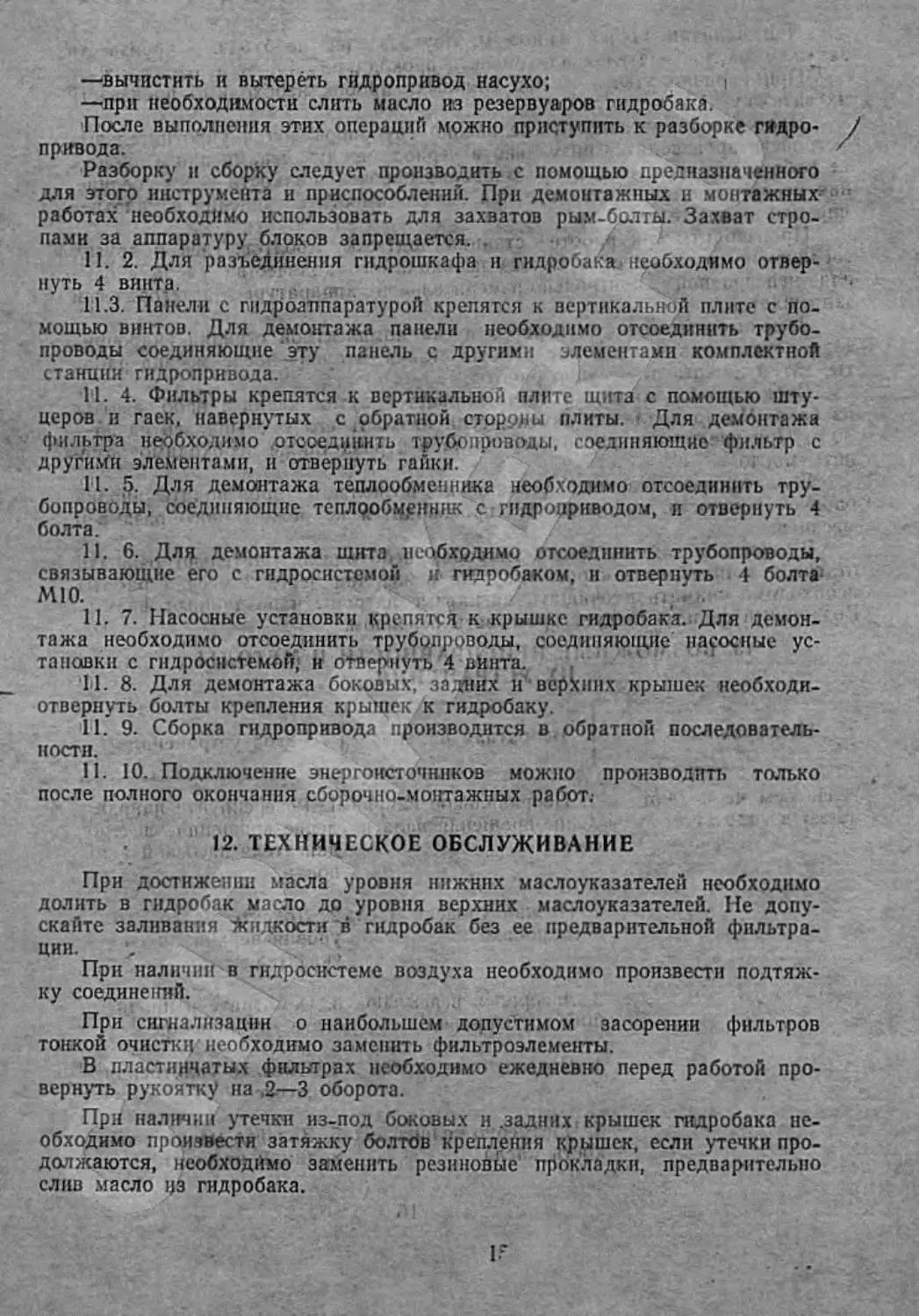

II. ОСОБЕННОСТИ РАЗРАБОТКИ И СБОРКИ КОМПЛЕКТНОЙ

СТАНЦИИ ГИДРОПРИВОДА ПРИ РЕМОНТЕ

II. 1. При текущем и кашгтальном ремонте комплектной станции гид-

ропривода необходимо:

—отключить гидропривод от энергоисточников и принять меры про.

тип случайного их включения;

14

—вычистить и вытереть гидропривод насухо;

—при необходимости слить масло из резервуаров гндробака.

После выполнения этих операций можно приступить к разборке гидро-

привода.

Разборку и сборку следует производить с помощью предназначенного

для этого инструмента и приспособления. При демонтажных и монтажных-

работах необходимо использовать для захватов рым-болты. Захват стро-

пами за аппаратуру блоков запрещается. .

11. 2. Для разъединения гидрошкафа и гндробака необходимо отвер-

нуть 4 винта.

11.3. Панели с гидроаппаратурой крепятся к вертикальной плите с по-

мощью винтов. Для демонтажа панели необходимо отсоединить трубо-

проводы соединяющие эту панель с другими элементами комплектной

станции гидропривода.

11. 4. Фильтры крепятся к вертикальной плите щита с помощью шту-

церов и гаек, навернутых с обратной стороны плиты. Для демонтажа

фильтра необходимо отсоединить трубопроводы, соединяющие фильтр с

другими элементами, и отвернуть гайки.

11. 5. Для демонтажа теплообменника необходимо отсоединить тру-

бопроводы, соединяющие теплообменник с гидроприводом, и отвернуть 4

болта.

11. 6. Для демонтажа шита, необходимо отсоединить трубопроводы,

связывающие его с гидросистемой и гидообаком, и отвернуть 4 болта-

М10.

И. 7. Насосные установки крепятся к крышке гндробака. Для демон-

тажа необходимо отсоединить трубопроводы, соединяющие насосные ус-

тановки с гидросистемой, н отвернуть 4 винта.

11. 8. Для демонтажа боковых, задних и верхних крышек необходи-

отвернуть болты крепления крышек к гидробаку.

И. 9. Сборка гидропривода производится в обратной последователь-

ности.

11. 10. Подключение энергоисточников можно производить только

после полного окончания сборочно-монтажных работ.

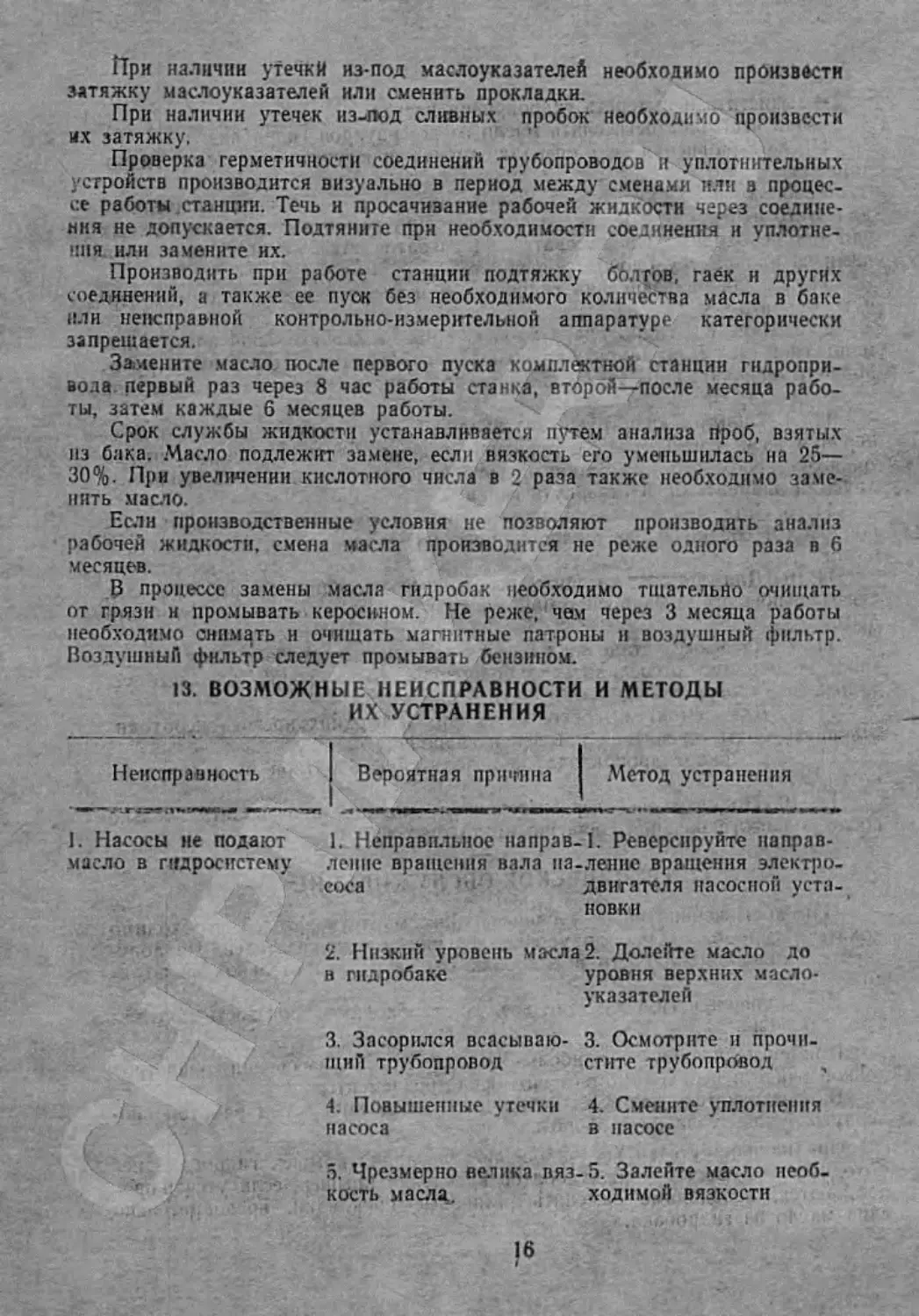

12. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При достижении масла уровня нижних маслоуказателей необходимо

долить в гндробак масло до уровня верхних маслоуказателей. Не допу-

скайте заливания Жидкости в гндробак без ее предварительной фильтра-

ции.

Прн наличии в гидросистеме воздуха необходимо произвести подтяж-

ку соединений.

При сигнализации о наибольшем допустимом засорении фильтров

тонкой очистки необходимо заменить фильтроэлементы.

В пластинчатых фильтрах необходимо ежедневно перед работой про-

вернуть рукоятку на ,2—3 оборота.

Прн наличии утечки из-под боковых н .задних крышек гндробака не-

обходимо произвести затяжку болтов крепления крышек, если утечки про-

должаются, необходимо заменить резиновые прокладки, предварительно

слив масло цз гндробака.

1"

При наличии утечки из-под маслоуказателей необходимо произвести

затяжку маслоуказателей или сменить прокладки.

При наличии утечек из-под сливных пробок необходимо произвести

их затяжку.

Проверка герметичности соединений трубопроводов и уплотнительных

устройств производится визуально в период между сменами или в процес-

се работы станции. Течь и просачивание рабочей жидкости через соедине-

ния не допускается. Подтяните при необходимости соединения и уплотне-

ния или замените их.

Производить при работе станции подтяжку бблгбв, гаек и других

соединений, а также ее пуск без необходимого количества масла в баке

или неисправной контрольно-измерительной аппаратуре категорически

запрещается.

Замените масло после первого пуска комплектной станции гидропри-

вода первый раз через 8 час работы станка, второй—после месяца рабо-

ты, затем каждые 6 месяцев работы.

Срок службы жидкости устанавливается путем анализа Проб, взятых

из бака. Масло подлежит замене, если вязкость его уменьшилась на 25—

30%. При увеличении кислотного числа в 2 раза также необходимо заме-

нить .масло.

Если производственные условия не позволяют производить анализ

рабочей жидкости, смена масла производится не реже одного раза в 6

месяцев.

В процессе замены масла гидробак необходимо тщательно очищать

от грязи н промывать керосином. Не реже, чем через 3 .месяца работы

необходимо снимать и очищать магнитные патроны и воздушный фильтр.

Воздушный фильтр следует промывать бензином.

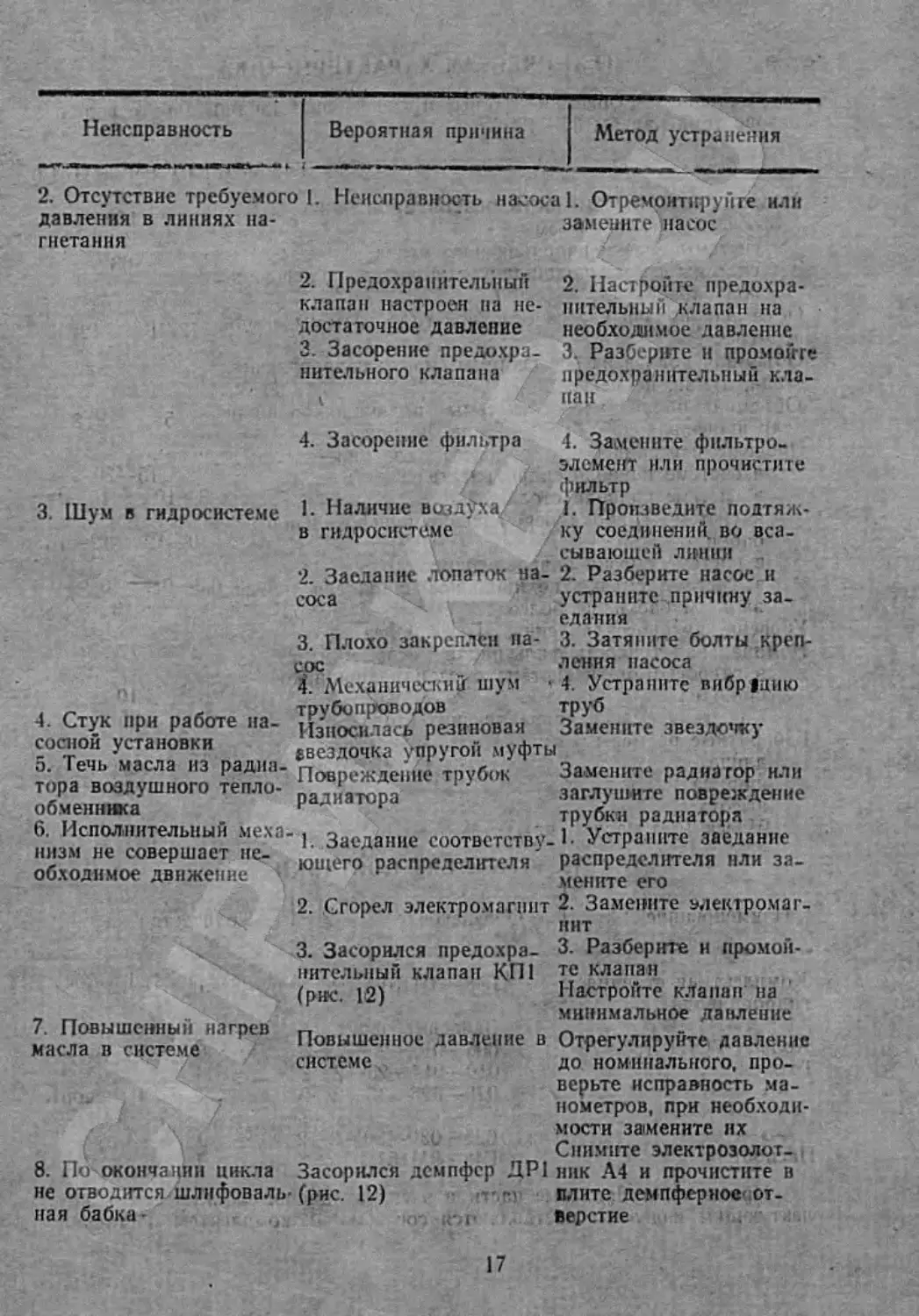

13. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ

ИХ УСТРАНЕНИЯ

Неисправность Вероятная причина Метод устранения

• » -т -"то- iw»..'ta—ra'^rmwfc. оячег-т '-мэг । ।

1. Насосы не подают

масло в гидросистему

1. Неправильное направ-1. Реверсируйте направ-

ление вращения вала па-ленне вращения электро-

еоса двигателя насосной уста-

новки

2. Низкий уровень масла 2. Долейте масло до

в гпдробаке уровня верхних масло-

указателей

3. Засорился всасываю- 3. Осмотрите и прочи-

щий трубопровод стнтс трубопровод

4. Повышенные утечки 4. Смените уплотнения

насоса в насосе

5. Чрезмерно велика вяз-5. Залейте масло пеоб-

кость масла. ходнмой вязкости

16

Неисправность

Вероятная причина

Метод устранения

2. Отсутствие требуемого!. Неисправность насоса). От ремонтируй те или

давления в линиях на-

гнетания

замените насос

3. Шум в гидросистеме

2. Предохранительный

клапан настроен па не-

достаточное давление

3. Засорение предохра-

нительного клапана

4. Засорение фильтра

2. Настройте предохра-

нительный клапан на

необходимое давление

3. Разберите и промойте

предохранительный кла-

пан

4. Замените фильтро-

элемент или прочистите

фильтр

1. Произведите подтяж-

ку соединений, во вса-

сывающей линии

2. Разберите насос и

устраните причину за-

едания

3. Затяните болты креп-

ления насоса

4. Устраните вибр|нию

труб

Замените звездочку

ввездочка упругой муфты

Повреждение трубок Замените радиатор или

радиатора ' заглушите повреждение

трубки радиатора

1. Заедание соответству-1- Устраните заедание

ющего паспределителя распределителя пли за-

мените его

2. Сгорел электромагнит 2. Замените электромаг-

нит

3. Разберите и промой-

те клапан

Настройте клапан на

минимальное давление

Отрегулируйте давление

до номинального, про-

верьте исправность ма-

нометров, при необходи-

мости замените их

Снимите электрозолот-

ник А4 и прочистите в

плите демпферное- от-

верстие

1. Наличие воздуха

в гидросистеме

2. Заедание лопаток

coca

на-

4. Стук при работе на-

сосной установки

о. Течь масла нз радиа-

тора воздушного тепло-

обменника

6. Исполнительный меха-

низм не совершает не-

обходимое движение

3. Плохо закреплен на-

сос

4. Механический шум

трубопроводов

Износилась резиновая

3. Засорился предохра-

нительный клапан КП1

(рис. 12)

7. Повышенный нагрев

масла в системе

Повышенное давление в

системе

8. По окончании цикла :

не отводится, шлифовали-(рис. 12)

пая бабка -

Засорился демпфер ДР1

17

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Основные технические данные н характеристики при работе в диа-

пазоне температуры 35—45°С

Г48-ЗМ151-01 Г48-ЗМ151-02

Номинальная вместимость резервуаров бака, л:

основной гидросистемы

системы смазки направляющих стола

системы смазки подшипников шпинделя шлифоваль-

ной бабки

Объемная подача насоса основной гидросистемы, л/мии,

не менее

Объемная подача пасоса системы смазки направляющих

стола, л/мин, не менее

Объемная подача насоса системы подшйшшков шпин-

деля шлифовальной, бабки, л/мин, нс менее

Пределы настраиваемого рабочего давления, кгс/см2

в системе привода гидродвигателей

в системе привода стола

в системе привода перемещения шлифовальной

бабкн

160

25

63

12/18 12/3!!

1.5

15-20

8—10 10—14

10—12 12—16

5 8

в системе смазки направляющих стола

в системе смазки подшипников шпинделя шлифо-0.3—0,4

вальнон бабки, не более

Уровень звуковово давления, дБ, не более

Номинальная тонкость фильтрации масла, мкм:

в гидросистеме и системе смазки, подшипников

пшинделя

в системе смазки направляющих стола

Габаритные размеры, мм:

длина 1270

ширина 930

высота 1425

Масса (без масла), кг 800

J5. КОМПЛЕКТ ПОСТАВКИ__

n«7v wnm* —tctxbv Наименование Обозначение . стт * Количество

Комплектная станция гидропривода Кольцо ГОСТ 1833-73 То же —»— Г48—ЗМ151 Запасные части 006—010—25—2—2 010—014—25—2—2 020—025—30—2—2 1 8 ' • 4 2 Для экспорта

Паспорт 025—030—30—й—2 Г48—ЗМ151ПС 2 1

Примечание: Запасные части и эксплуатационные документы к комп-

лектующим изделиям поставляются согласно их комплектам поставки.

18

16. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Комплектная станция гидропривода Г48-ЗМ151 заводской .№’

16.1. Результаты испытаний_____________

Что проверяется Требуется Фактическое значение

Г48-ЗЛ1151-01 Г48-ЗМ151-02

1. Давление, кгс/см2:

в системе привода стола в системе привода шлифовальной бабки 8—40 10—12 10—14 12-16

н системе привода гидродвигатслей в системе смазки подшипников шпинделя шлифовальной бабки, не более в системе смазки направляющих стола 15—20 Z3 0.3—0.4 0,3—0,6 •5

2. Суммарная объемная подача насо- сов основной системы, л/мин, не ме- нее 3. Объемная подача насоса системы смазки подшипников фпннделят л/мин, не менее 4. Суммарный расход системы сказ- ки направляющих стола при давлеипн на манометре системы 0.6 кгс/см2, 30 5 j 47 8 5 г?

л/мин, не менее 0,2 5.

5. Давление разгрузки насоса при- вода перемещения стола, кгс/см2; не более 4 5.5

6. Объем масла, настраиваемый до-

затором микроперсдачп, см3 1,8 у' ?

". Расход масла в цели отвода зад- / &

ней бабки, л/мин, не менее 12

8. Работоспособность цепи перезаряд- / /&

ки п подав механизма иодач шлифо- '

вальной бабки Работоспос. Работоспос. Работоспос.

9. Работоспособность цепи перегона

шлифовальной бабки Работоспос. Работоспос. Работоспос.

10. Герметичность комплектной стан-Течи не до-Течи не до- Этсутствуют

ции гидропривода при опрессовке пускаются пускаются

16. 2. Заключение

годной для эк-

Комплектная, станция гидропривода признана

сплуатации.

Дата выпуска

Подпись отве-

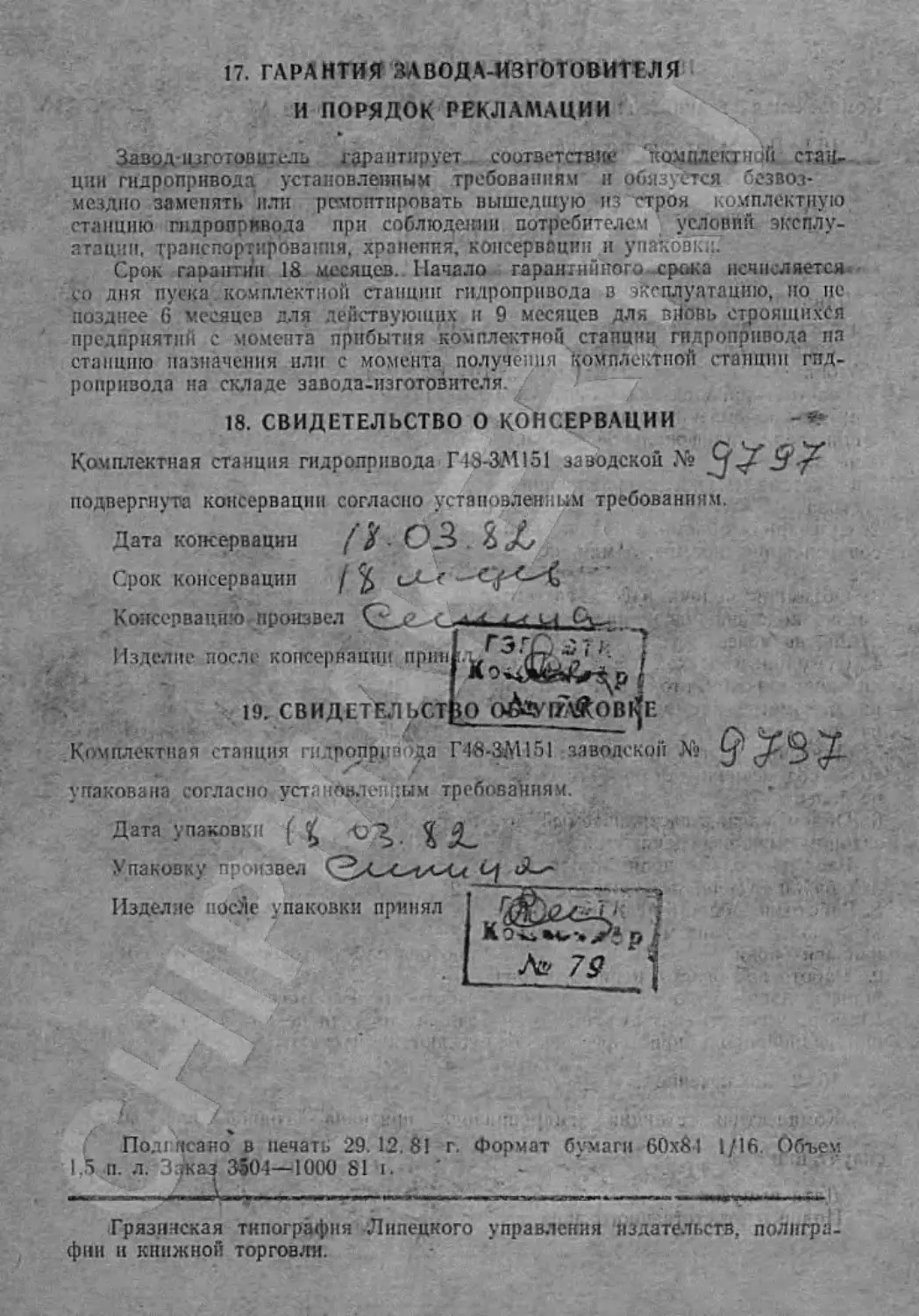

17. ГАРАНТИЯ ЗАВОДА-ИЗГОТОВИТЕЛЯ

И ПОРЯДОК РЕКЛАМАЦИИ

Заврд-нзготрвцтель гарантирует. соответствие 'комплектной. стан-

ции гидропривода установленным требованиям и обязуется безвоз-

мездно заменять или ремонтировать вышедшую из строя комплектную

станцию гидропривода при соблюдении потребителем условий эксплу-

атации, транспортирования, хранения, консервации и упаковки.

Срок гарантии 18 месяцев. Начало гарантийного-ерока исчисляется

со дня пуска комплектной станции гидропривода в жтплуатацйю, но не

позднее 6 месяцев для действующих и 9 месяцев для вйбвь строящихся

предприятий с момента прибытия комплектной станции гидропривода ил

станцию назначения или с момента получения комплектной станции гид-

ропривода на складе завода-изготовителя.

18. СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Комплектная станция гидропривода Г18-ЗМ151 заводской № 9^

подвергнута консервации согласно установленным требованиям.

Дата консервации ' / . 03 % j..j

Срок консервации /

Консервацию произвел С\; <- <-*-* 1

Изделие после консервации прнн ти J

р (

19. СВИДЕТЕЛЬСТРО oA&'ffA^OBI^E

.Комплектная станция гилропрщ' да Г48-ЗМ151 заводской № 9^

упакована согласно установленным требованиям.

Дата упаковки ( ОТ’

Упаковку пр .извел

Изделие иосЯе упаковки принял

Под, исано в печать 29. 12.81 г. Формат бумаги 60x81 1/16. Объем

1.5 и. л. Заказ 330!—1000 81 I.

i.........____.......................... r......

Грязинская типография Липецкого управления издательств, полигра-

фии и книжной торговли.