Автор: Апабовский О.М. Боженко М.Ф. Хореженко Ю.В.

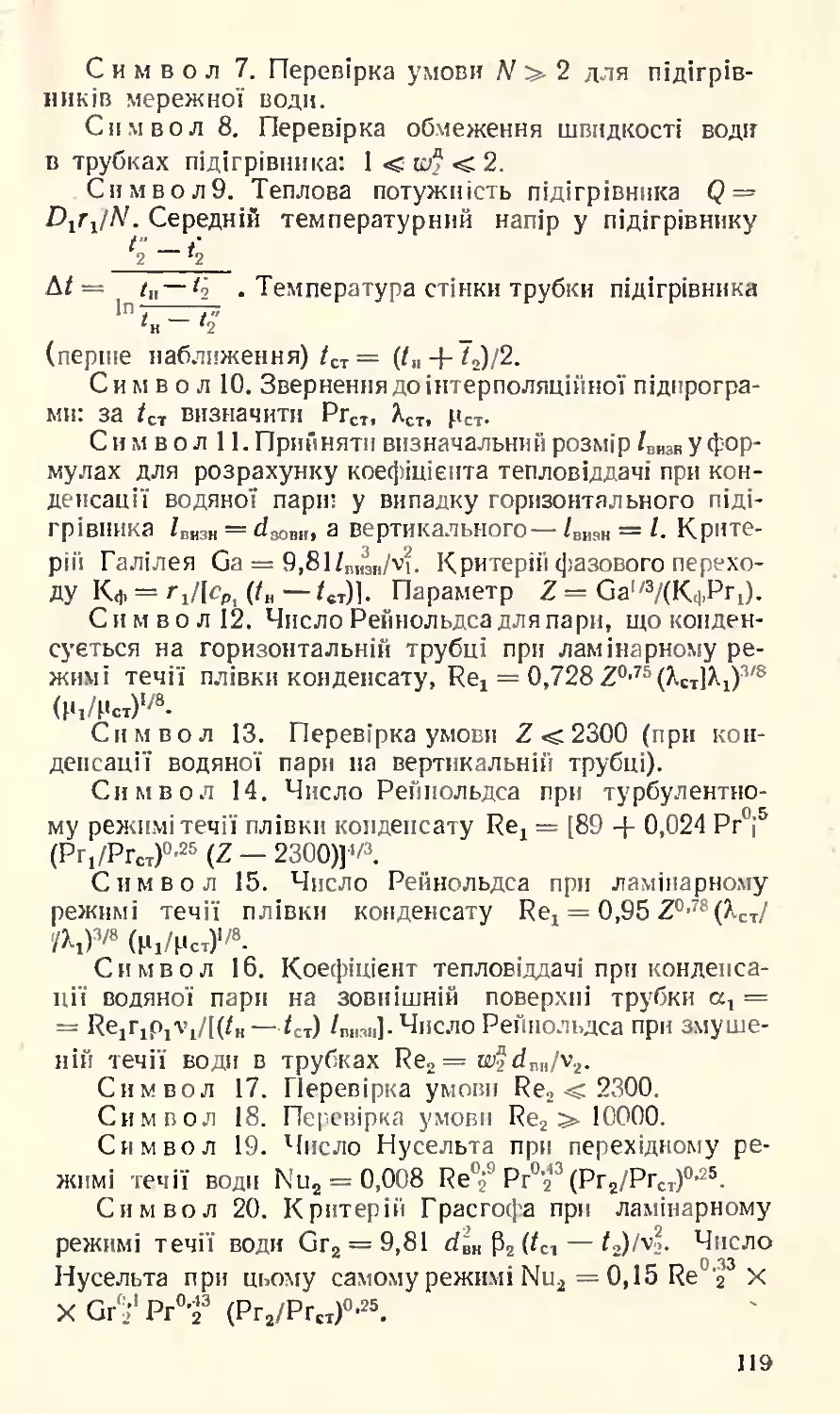

Теги: енергетика проектування видавництво вища школа інженерія теплопостачання

Год: 1992

Текст

О.М. АЛАБОВСЬКИЙ

М.ФБОЖЕНКО

Ю.В. ХОРЕНЖЕНКО

ПРОЕКТУВАННЯ

НОТТПЕНЬ

промислових

підприємств

на с '

СУШ

О.М АЛАБОВСЬКИЙ

М.Ч’БОЖЕНКО

ЮВ. ХОРЕНЖЕНКО

ПРОЕКТУВАННЯ

КОТЕЛЕНЬ

промислових

підприємств

Курсове проектування

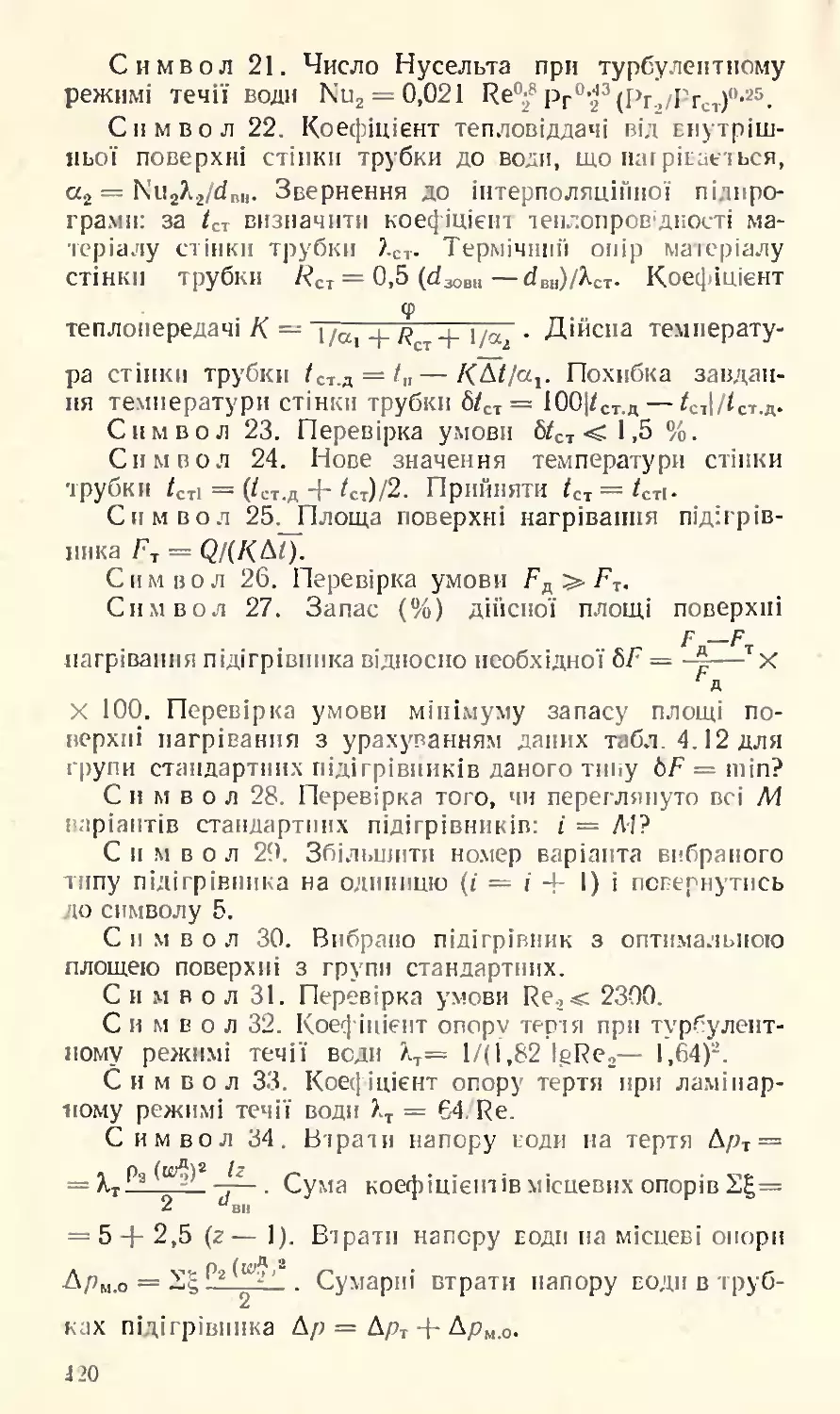

з елементами САПР

Затверджено Міністерством

вищої освіти України

як навчальний посібник

для студентів вузів,

які навчаються із спеціальності

«Промислоьа теплоенергетика»

ЙШівн

2010

КИЇВ

«ВИЩА ШКОЛА»

1992 . А

ББК 31.38я73

А 46

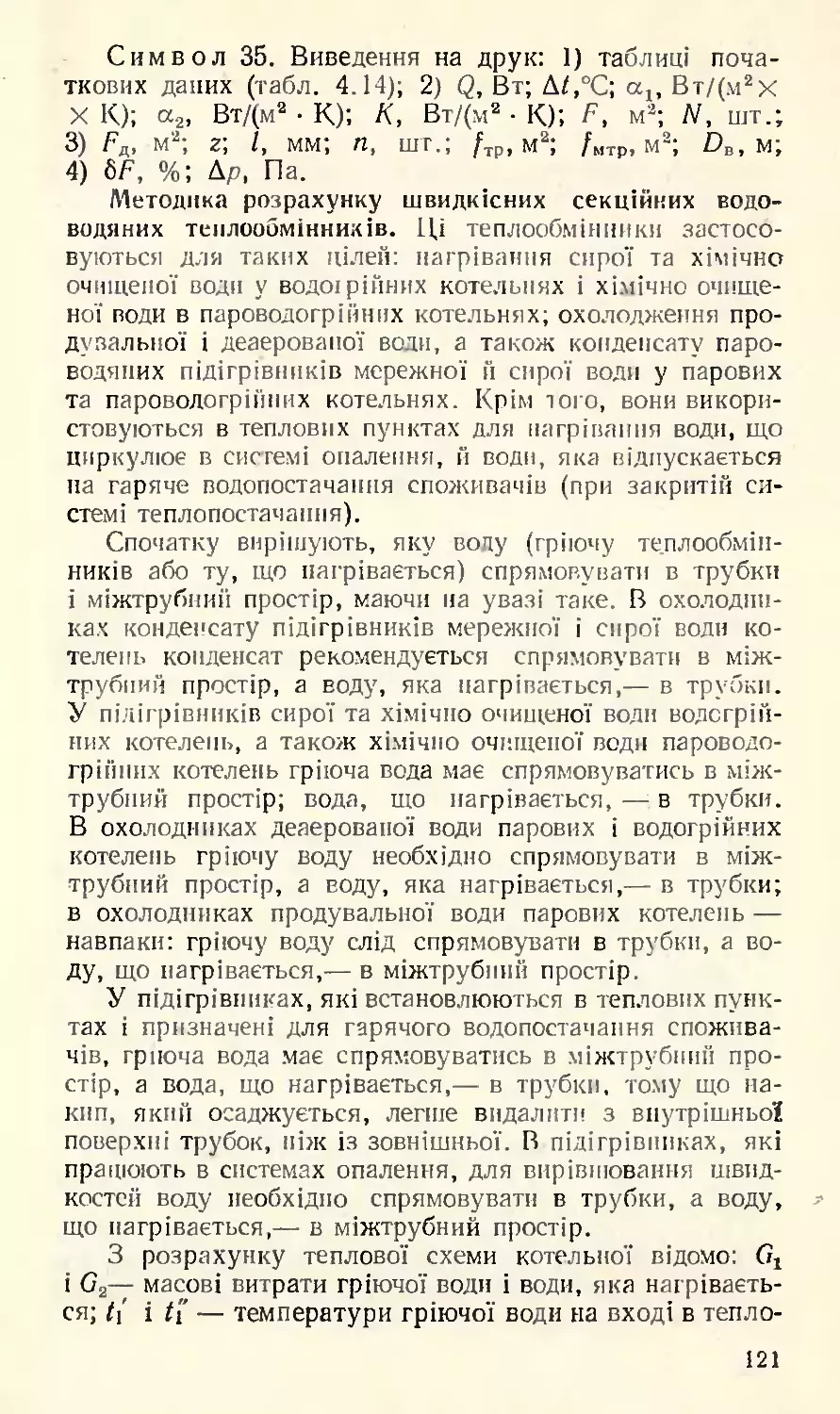

УДК 621.182(07)

Рецензенти: проф-, д-р техн. наук Ю І. Розенгарт

(Дніпропетровський металургійний інститут); доц., канд.

техн. наук Г. Л. Станкевич (Харківський політехнічний ін-

сти гут)

Редакція літератури з інформатики і авю.іатики

Редактор В. Ф. Хміль

Алабовський О. М. та їн.

А45 Проектування котелень промислових підпри-

ємств: Курсове проектування з елементами САПР:

Навч. посібник / О, М. Алабовський, М. Ф. Божеп-

ко, Ю. В. Хореиженко.— К.: Вища шк., 1992.—

207 с.: іл.

I8ВN 5-11-003875-9

Наведено необхідні відомості про автоматизований роз-

рахунок теплових схем котелень, вибір їхнього основного та

допоміжного обладнання на ЕОМ у діалоговому режимі.

Висвітлено питання паливопостачання котелень, заходи що-

до економії палива і захисту навколишнього середовища,

включаючи розсіювання шкідливих викидів у атмосферу й

методи очистки стічних вод котелень. Подано методику роз-

рахунку техніко-економічнпх показників котелень.

Для студентів вузів, які навчаються із спеціальності

«Промислова теплоенергетика».

. 2705040000—018 _ _

АМ211(04)—92 87 92

ББК 31.38я73

!8ВИ 5-11-003875-9

© О. М. Алабовський,

М. Ф. Боженко,

Ю. В. Хореиженко, 1992

ПЕРЕДМОВА

Новим навчальним планом для студентів, що навча-

ються із спеціальності 10.07 «Промислова теплоенерге-

тика», передбачається вивчення дисципліни «Джерела та

системи теплопостачання промислових підприємств», за-

вершальним етапом якого є курсовий проект.

У навчальному посібнику вміщено матеріал, необхід-

ний для виконання курсових проектів за тематикою од-

ного з розділів зазначеної дисципліни — «Парові, водо-

грійні та пароводогрійні котельні систем теплопостачан-

ня». Цей матеріал може бути використаний і при вико-

нанні дипломних проектів щодо реконструкції й розши-

рення діючих або проектування нових котелень промисло-

вих підприємств. Відповідні методичні вказівки наве-

дено в дод. 1-

Широке впровадження систем автоматизованого про-

ектування (САГІР) при розробці джерел теплопостачання

потребує відповідної підготовки студентів. Діючі про-

грами автоматизованого розрахунку теплових схем ко-

телень, окремих їхніх вузлів чи обладнання реалізують-

ся в пакетному режимі з використанням спільної системи

ЕОЧ, що не дає змоги користувачеві оперативно вплива-

ти па результати розрахунку або здійснювані необхідне

коректування початкових даних.

Задачі такого типу краще розв’язувати як па мі-

ні-ЕОМ (від СМ-1-301 до СМ-1700), так і на персональ-

них комп’ютерах (ДВК-2М, «Искра-226», ЕС-1840,

«Злектроника-85»). З цією метою випускниками Київ-

ського політехнічного інституту за спеціальністю

«Промислова теплоенергетика» О. Я. Воскобойнпком,

Ю. В. Горбанєвнм, Т. Е. Лемешенко, А. О. Ткачепком

і О. 1. Щербаковим під керівництвом доцента кафедри

автоматизації проектування енергетичних процесів і сис-

тем того самого інституту ІО. М Камаєва виходячи з по-

становки задач п обчислювальних алгоритмів, запропо-

нованих авторами цього посібника, були розроблені про-

грами автоматизованого розрахунку теплових схем ко-

3

телень, теплообмінних апаратів, розсіювання шкідливих

викидів у атмосферу з реалізацією них програм у діало-

говому режимі па ЕОМСМ-1407. Методику користування

ними і обчислювальні алгоритми наведено в цьому нав-

чальному посібнику.

В посібнику п. 4.3, 4.6, 5.1, 5.3, 5.4, розд. 6 і п. 7.2

написано 0. М. А габовськіш: передмову, вступ, розл. 1,

З, п. 4.1, 4.2, 4.4, 4.5, розд. 8 і додатки — М. Ф. Божен-

ком; розд. 2 — 10. ІЗ. Хоренженко.ч; п. 4.7, 4.8, 5.2

і 7.1 —спільно 0. М. А пбовським і 10. В. Хоренжсн-

кач

Автори вдячні ст. викладачеві В- Е. Иіеиельиву за

участь у підготовці розд. 8.

ВСТУП

Основним напрямом розвитку енергетики в Україні є

централізоване вироблення теплоти і електричної енергії

для потреб народного господарства. Такий шлях її роз-

витку викликаний тим, що створення комбінованих теп-

лоенергетичних установок потребує менших витрат і

одержана енергія за вартістю нижча, ніж при викори-

станні окремих теплових і електричних установок.

На виробництво теплоти нині витрачається більш

як ЗО % всього палива, що добувається, а до 2000 р.

теплоспоживання збільшиться в 2...2,5 раза.

Комплекс пристроїв, за допомогою яких здійснюється

перетворення природних і штучних видів енергії на теп-

лову з потрібними для споживачів параметрами, нази-

вається джерелом теплопостачання.

До основних природних видів енергії належать орга-

нічне (викопне) паливо, ядерне паливо (уран і торій), тер-

моядерне паливо (дейтерій), геотермальна енергія, про-

мениста енергія Сонця, гідравлічна енергія річок, енер-

гія припливів та відпливів, енергія вітру.

Для цілей теплопостачання практичне значення на

найближчу перспективу матимуть органічне та ядерне

паливо, геотермальна і сонячна енергія.

До штучних видів енергії, що використовуються для

вироблення теплоти па теплопостачання, належить елек-

трична енергія.

Значна частина теплоспоживання покривається за

рахунок теплофікації від потул лих теплоелектро-

централей (ТЕІИ. З термодинаміки відомо, що при

комбінованому виробленні питома витрата теплоти на

вироблення електричної енергії значно менша, ніж тоді,

коли електрична енергія і теплота виробляються окремо.

Проте організацію теплопостачання від ТЕЦ не зав-

жди вдається здійснити. Промисловим об’єктам, напри-

клад, потрібна папа для технологічних процесів, а мак-

симальний економічно виправданий радіус її транспорту-

вання досить обмежений і становіть 8...Ю км. На тсрн-

5

торії, що описується цим радіусом, не завжди можна

сконцентрувати промислові об’єкти, сумарним теп юспо-

живаниям яких можна було б виправдати спорудження

ТЕЦ. Економічні розрахунки показують, що будівницт-

во ТЕЦ. як правило, виправдовується, коли теплова по-

тужність її в європейській частині колишньої о СРСР ста-

новить не менш як 466 МВт (400 Гкал/год), а в Сибіру —

не менш як 815 МВт (700 Гкал/год).

У противному разі економічно більш вигідною є

окрема схема енергопостачання споживачів: електричною

енергією — від електростанцій, а тепловою у вигляді

пари і гарячої води — від котелень. Тут можуть бути

два варіанти організації теплопостачання споживачів:

1. Від індивідуальних дрібних котелень тепловою

потужністю менш як 58 МВт (50 Гкал/год), що спору-

джуються на промислових підприємствах і служать для

забезпечення останніх парою та гарячою водою або бу-

дуються в житлово-комунальному секторі промислового

району для забезпечення опалювально-вентиляційних

навантажень і гарячого водопостачання.

2. Від великих центральних (районних) котелень змі-

шаного типу (паровочогрійшіх) або суто опалювальних

водогрійних котелень залежно від складу споживачів

теплоти. Теплова потужність трких котелень може до-

сягати 465 МВт (400 Гкал/год) і вище.

Приблизна стоуктура покриття теплового наванта-

ження різними джерелами теплопостачання за оцінками

на 2000 р. така: ТЕЦ — 34 %; котельнями тепловою по-

тужністю не менш як 60 ЛІВт—16; котельнями тепловою

потужністю меншою, ніж зазначена,—36; індивідуальними

теплопостачаючими установками — 14 %. Зауважимо,

що останні в ряді випадків (наприклад, при використан-

ні високоефективних автоматизованих котлоагрегатів)

можуть бути вигідніші при теплопостачанні, ніж ТЕЦ

або великі котельні, через відсутність витрат на теплові

мережі й зниження в них температури мережної води.

В останні роки в СРСР і за кордоном з успіхом прова-

дились роботи щодо використання для теплопостачання

ядерного палива і сонячної енергії. Джерелами теплопо-

стачання па ядерному паливі є атомні ТЕЦ (АТЕЦ) та

атомні станції теплопостачання (АСТ) — атомні котель-

ні. Вони особливо перспективні для застосування у вели-

ких централізованих системах теплопостачання, тому що

економічно доцільні при великих одиничних потужно-

стях.

6

Використання сонячної енергії для теплопостачання

можливе тільки в ряді районів, наприклад у Середній

Азії, Казахстані, на півдні України, і реалізується в

останні роки при децентралізованому теплопостачанні

окремих будівель.

Геотермальна енергія у вигляді гарячої води та пари

застосовується для теплопостачання і вироблення елект-

ричної енергії, наприклад на Камчатці, Північному Кав-

казі, у Середній Азії та інших районах. Її використання не

впливає на навколишнє середовище. Труднощі полягають

звичайно в обмеженості доступних для практичного за-

стосування запасів і неоднорідному складі різних геотер-

мальних джерел.

Електрична енергія широко використовується для

теплопостачання в ряді високорозвинених країн: США,

Канаді, Швеції та іп. Однак слід зазначити, що пряма її

трансформація на теплоту в електричних котлах і нагрів-

никах енергетично недоцільна. Можливість застосуван-

ня електричної енергії для теплопостачання може роз-

глядатись в особливих випадках, пов’язаних з трудністю

доставляння палива, прокладання трубопроводів та іп.

В СРСР у останній час електрична енергія для цілей теп-

лопостачання використовувалась в індивідуальних елек-

троопалювальних установках з акумуляцією теплоти,

що давало змогу застосовувати їх у період відсутності

максимуму електричних навантажень або в нічний

час.

На промислових підприємствах для вироблення теп-

лоти на теплопостачання використовуються вторинні

енергоресурси, які дістають другорядним шляхом —•

у процесі виробництва основних видів продукції. До

них належать фізична теплота, надлишковий тиск відхо-

дів і продукції, а також хімічна енергія підходів. Вироб-

лення теплоти і електричної енергії таким шляхом сприяє

економії палива на установках, що заміщуються, і підви-

щенню енергетичних показників промислових підпри-

ємств.

Крім зазначених основних видів енергії, для тепло-

постачання може використовуватись і низькотемпера-

турна теплота будь-якого середовища (повітря, води та

ін.). Підвищення низькотемпературного потенціалу се-

редовища до рівня, необхідного для теплопостачання,

здійснюється за допомогою теплових насосів.

Розділ 1

СИСТЕМИ ТЕПЛОПОСТАЧАННЯ

1.1. Споживачі теплоти

Теплоспоживаючі процеси залежно від температур-

ного потенціалу класифікуються на І9|:

високотемпературні, що проходять при температурі

не нижче 400 °С (теплоносій — перегріта пара від ТЕЦ

або котелень) і мають технологічне призначення;

середньотемпературні, що відбуваються при темпе-

ратурі 150...400 °С (теплоносій — пара і гаряча вода)

і використовуються для промислових, а також комуналь-

но-побутових цілей;

низькотемпературні, що проходять при температурі

70...150 °С (теплоносій — пара і гаряча вода) і застосо-

вуються для опалення, вентиляції та кондиціонування

повітря, гарячого водопостачання і технологічних цілей.

Споживачами теплоти від систем централізованого

теплопостачання є об’єкти житлово-комунального госпо-

дарства і промислові підприємства. У перших теплота

використовується для опалення, побутового гарячого

водопостачання, вентиляції та кондиціонування повітря;

у других, крім того, вона застосовується для техноло-

гічних цілей.

Теплові навантаження систем теплопостачання, по-

в’язані з опаленням, вентиляцією та кондиціонуванням

повітря, мають сезонний характер і залежать від кліма-

тичних умов; технологічні навантаження можуть бути

як сезонними, так і цілорічними; побутове гаряче водо-

постачання — цілорічне навантаження систем теплопоста-

чання. При визначенні типу і потужності їхніх котелень,

а також режиму експлуатації останніх з урахуванням

споживачів, що знаходяться в зоні теплопостачання,

приймаються до уваги теплові навантаження, річні ви-

трати теплоти, режими теплоспоживання, теплоносій

і його параметри.

Витрати теплоти існуючими споживачами мають ви-

значатись за фактичною потребою їх у теплоті (при пра-

вильно відрегульованих системах опалення); споживача-

ми, що проектуються,— за витратами теплоти, підрахо-

8

ваними для типових або індивідуальних проектів споруд.

При відсутності проектів опалення, вентиляції та гаря-

чого водопостачання житлових, громадських і виробни-

чих об’єктів, а також технологічних проектів вироб-

ництв СНіїП 2.04.05-86 передбачено визначення витрат

теплоти на ні потреби таким чином:

для підприємств — за збільшеними відомчими нор-

мами витрат теплоти, затвердженими в прийнятому по-

рядку, або за проектами аналогічних підприємств, при-

в’язаних до району будівництва;

для житлових районів міст й інших населених пунк-

тів — за збільшеними показниками залежно від кілько-

сті населення і житлової плош,і.

Витрати теплоти на опалення і вентиляцію. Макси-

мальна (розрахункова) витрата теплоти у ватах на опа-

лення житлових і громадських будівель визначається за

формулою

(?о = (1 + £) (1.1)

де /г— коефіцієнт, яким ураховують витрату теплоти на

-опалення громадських будівель (при відсутності точних

даних к — 0,25); д — збільшений показник максималь-

ної витрати теплоти на опалення житлових будівель,

Вт/м2 житлової площі (табл. 1.1); Л — житлова площа

будівель, м2.

Таблиця 1.1. Значення збільшеного показника максимальної

витрати теплоти на опалення житлових будівель, Вт/м2

житлової плоті

Розрахункова температура зовніш- нього повітря для опалення *р. 0. °С 0 —10 —20 —зо —40

Збільшений показник макси- мальної витрати на опалення житлових будівель д, Вт/м2 93 128 151 174,5 186

Максимальну витрату теплоти на опалення окремих

житлових, громадських і виробничих будівель можна

розрахувати за формулсЖ

<2о = (/оО^зовн (/ви /р.о)» (1-2)

де — питома опалювальна характеристика будівель

при /р.о = —ЗО °С, Вт/(м3- К) (табл. 1.2 і 1.3) 1161: а —

поправковий коефіцієнт, яким ураховують відміну умов

9

віл розрахункових (табл. 1.4); І7™,,—зовнішній об’єм

будівель, м3; /В|^— розрахункова температура внутріш-

нього повітря, °С (табл. 1.2, 1.3).

Середня витрата теплоти у ватах на опалення обчис-

люється за формулою

&р.о=о, 'гіУ0. (і.з)

*вн - р. о

де /ср.о — середня температура зовнішнього повітря за

опалювальний період, яка відповідає СНпП 2.01.01-82.

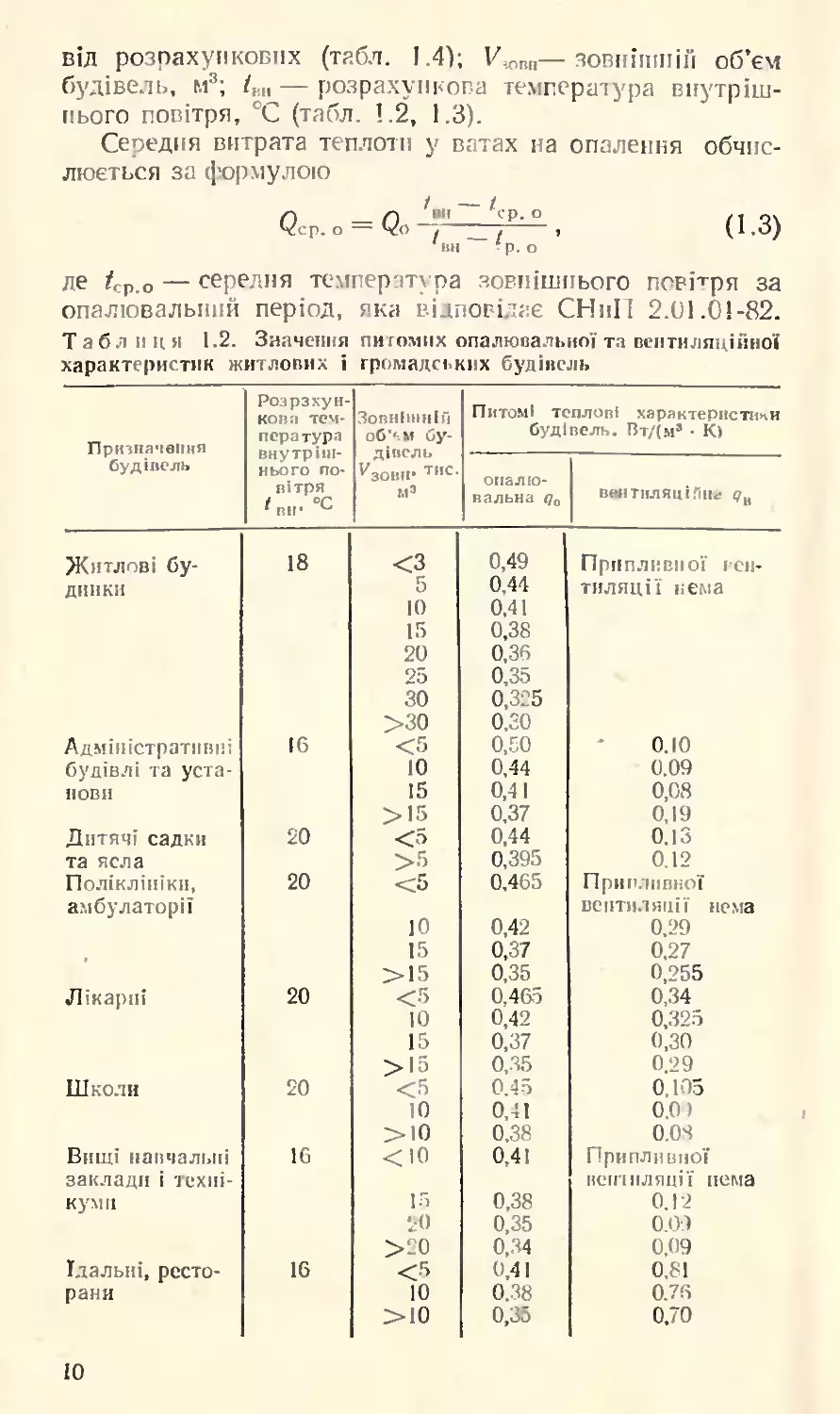

Таблиця 1.2. Значення питомих опалювальної та вентиляційної

характеристик житлових і громадських будівель

Призначення будівель Розрахун- кова тем- пера тура внутріш- нього по- вітря 'вн- °С Зовнішній обЧм бу- дівель ^ЗОНІР т,,с- м3 Питомі теплові характеристики будівель. Вт/(ма • К)

опалю- вальна ц0 ВЄНТИЛЯЦІ'ІН<? ев

Житлові б у- 18 <3 0,49 Припливної ген-

динки 5 0.44 тиляції нема

10 0.41

15 0,38

20 0,36

25 0,35

зо 0,325

>30 0,30

Адміністративні 16 <*5 0,50 0.10

будівлі та уста- 10 0,44 0.09

вовн 15 0,41 0,08

> 15 0,37 0,19

Дитячі садки 20 0,14 0.13

та ясла >5 0.395 0 12

Поліклініки, 20 <5 0.465 Припливної

амбулаторії вентиляції нема

10 0,42 0.29

15 0,37 0,27

>15 0,35 0,255

Лікарні 20 <5 0,465 0,34

10 0,42 0,325

15 0,37 0,30

>15 0,35 0.29

Школи 20 0.45 0,105

10 0,41 0.0)

>10 0.38 0.08

Вищі навчальні 16 <10 0.41 Припливної

заклади і техні- вентиляції нема

куми 15 0,38 0.12

20 0,35 0.09

>20 0,34 0.09

їдальні, рссто- 16 <5 0,41 0,81

рани 10 0.38 0.76

>10 0,35 0.70

10

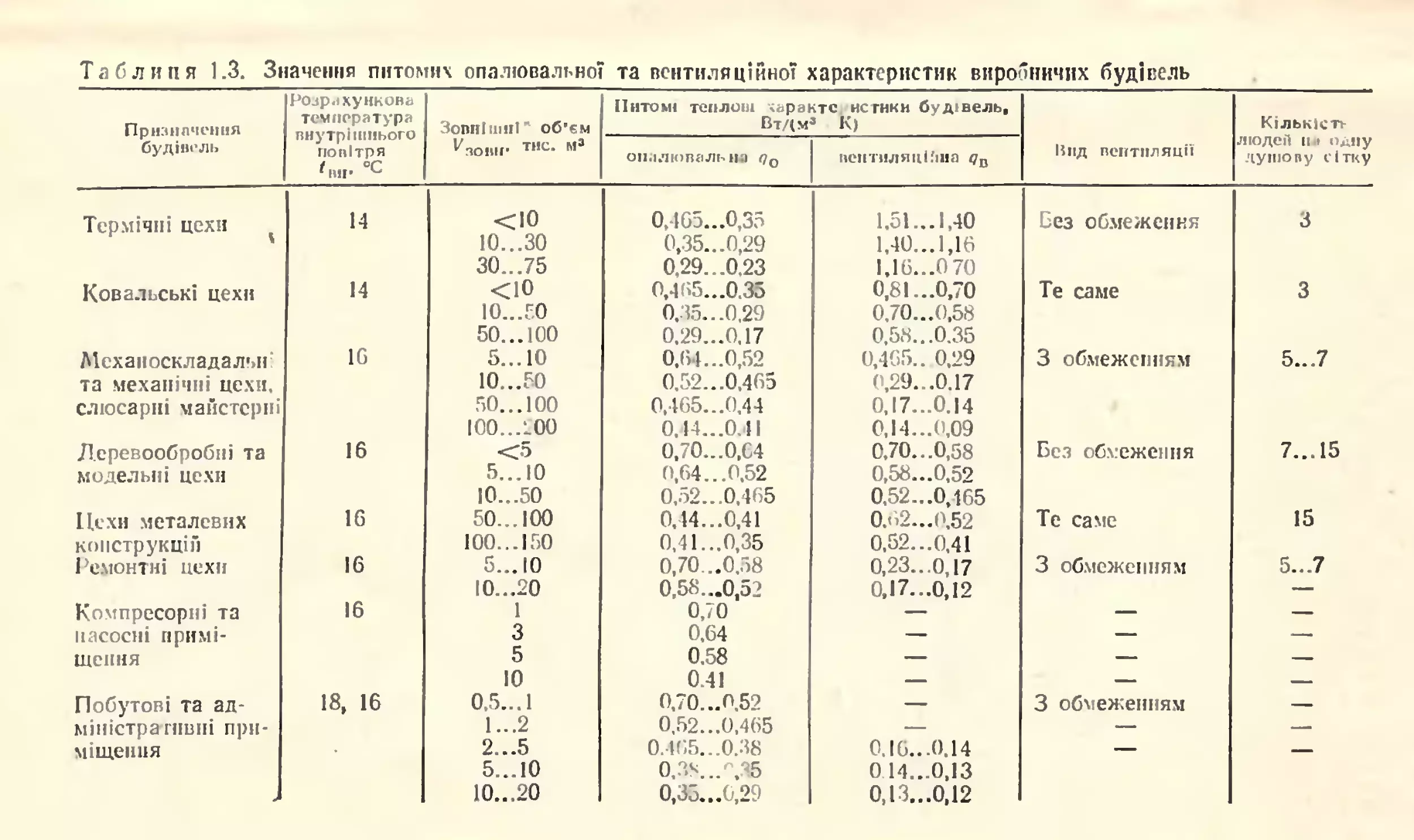

Таблипя 1.3. Значення питомих опалювальної та вентиляційної характеристик виробничих будівель

Розрахункова Питомі теплові .орактс не гики будівель.

Призначення будіш ль температура внутрішнього повітря *В!Г °С Зовні піні" об’єм Вт/(м К; Кількість

У повір т,,с- м* опалювальна вентиляційна <7П Вид вентиляції людей їм одну .чунюпу сітку

Термічні цехи 14 <ю 0,465...0.35 1,51...1,40 Без обмеження 3

10...30 0,35...0,29 1,40...1,16

30...75 0,29...0.23 1,16—070

Ковальські цехи 14 <Ю 0,4 65...0.35 0,81—0,70 Те саме 3

10...50 0.35—0,29 0,70—0,58

50... 100 0,29...0,17 0,58...0.35

Мехаиоскладальн 16 5...10 0.64.-0,52 0,465.. 0.29 3 обмеженням 5-7

та механічні цехи. 10...50 0,52...0,465 0,29—0.17

слюсарні майстерні 50... 100 0,465.-0,44 0,17-0.14

100.„100 0,14...0.11 0,14-0,09

Деревообробні та 16 <3 0,70-.0,С4 0.70.-0,58 Без обмеження 7...15

модельні цехи 5... 10 0,64... 0.52 0,58—0,52

10...50 0.52...0.465 0.52—0,165

Цехи металевих 16 50... 100 0,14.-0,41 0,< і2—0.52 Те саме 15

конструкцій 100... 150 0,41.-0,35 0,52—0,41 3 обмеженням

Ремонтні цехи 16 5... 10 0,70-.0,.)8 0,23—0,17 5-7

10...20 0,58...0,52 0,17—0,12

Компресорні та 16 1 0,70 — — —

насосні примі- 3 0.64 — — —

шення 5 0.58 — — —

10 0.41 — —

Побутові та ад- 18, 16 0,5... 1 0,70...0,52 — 3 обмеженням —

міністра півні при- 1...2 0,52.-0,465 — — —-

м.щения 2...5 0.165.-0.38 0.16...0,14 — —

5...10 0,38. „^.35 0 14-0,13

10...20 0,35...6,29 0,13...0,12

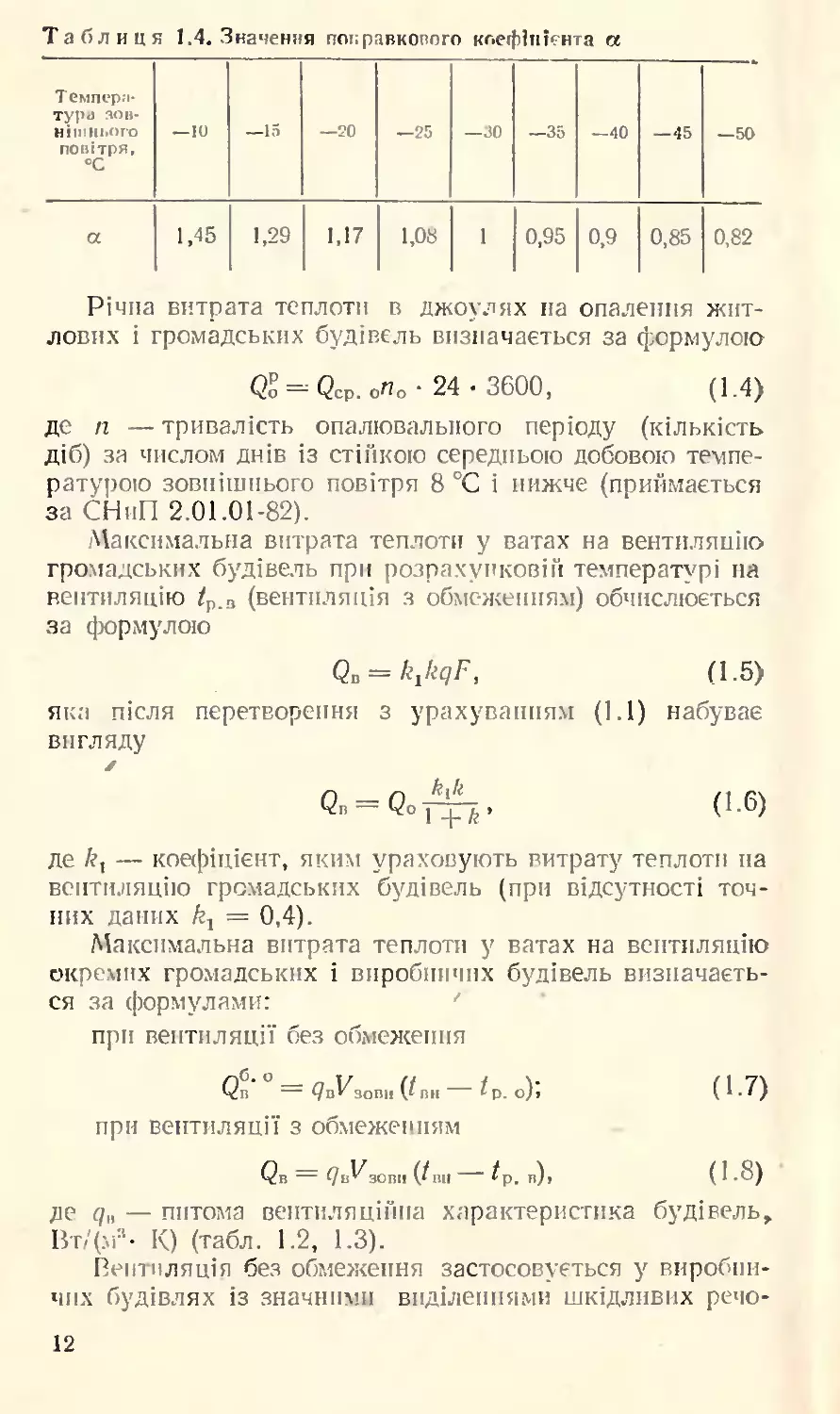

Таблиця 1.4. Значення покравкового коефіцієнта а

Т емпера- тура зов- нішнього повітря, °С — 10 —15 —20 —25 —ЗО —35 —40 —45 —50

а 1,45 1,29 1.17 1,08 1 0,95 0.9 0,85 0,82

Річна витрата теплоти в джоулях на опалення жит-

лових і громадських будівель визначається за формулою

<2о = Сср.оЛо 24 . 3600, (1.4)

де п, — тривалість опалювального періоду (кількість

діб) за числом днів із стійкою середньою добовою темпе-

ратурою зовнішнього повітря 8 СС і нижче (приймається

за СНиП 2.01.01-82).

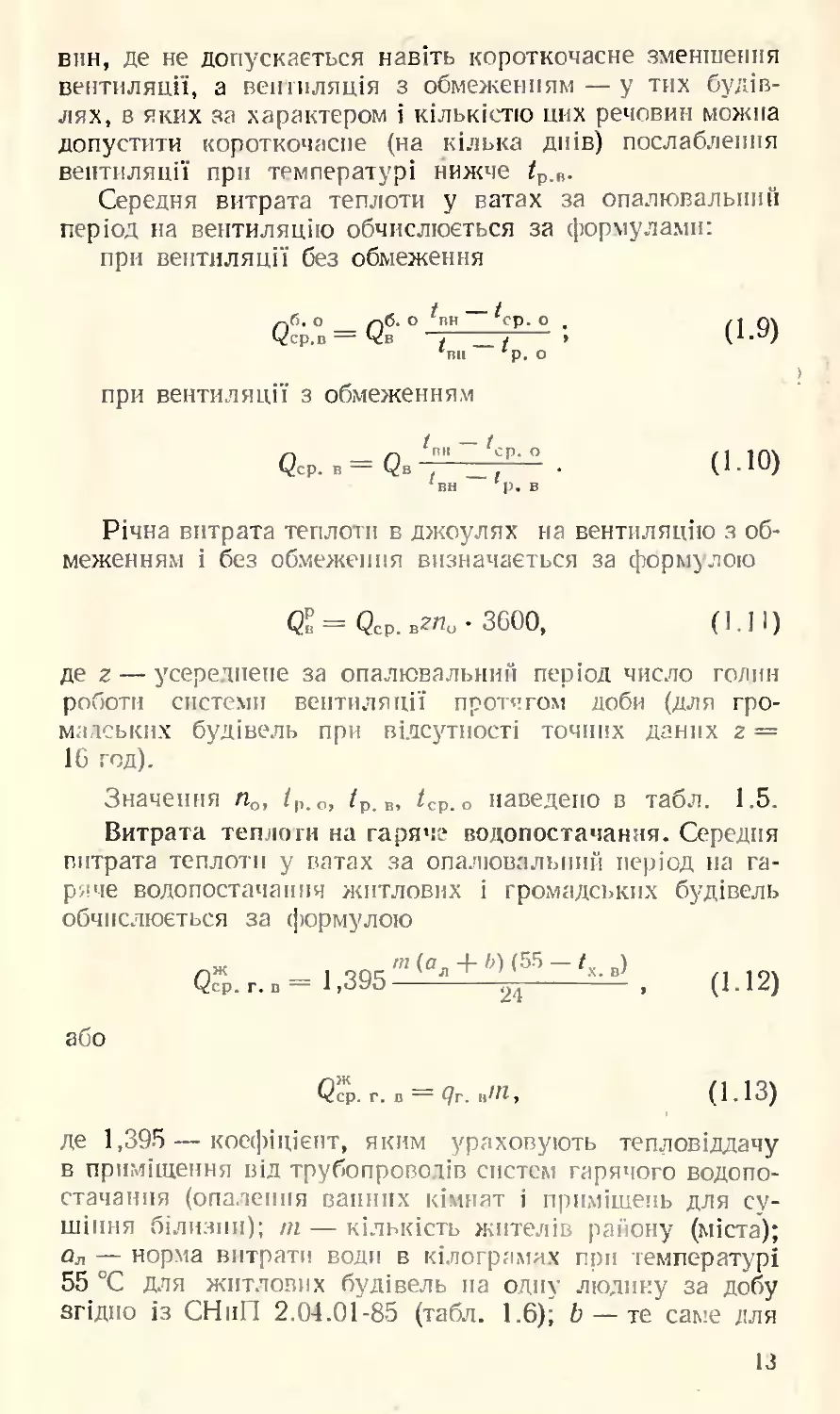

Максимальна витрата теплоти у ватах на вентиляцію

громадських будівель при розрахунковій температурі на

вентиляцію /р.в (вентиляція з обмеженням) обчислюється

за формулою

0п = /гАГ, (1.5)

яка після перетворення з урахуванням (1.1) набуває

вигляду

<?» = <?»тіри (1-6)

де /?! — коефіцієнт, яким ураховують витрату теплоти на

вентиляцію громадських будівель (при відсутності точ-

них даних = 0,4).

Максимальна витрата теплоти у ватах на вентиляцію

окремих громадських і виробничих будівель визначаєть-

ся за формулами:

при вентиляції без обмеження

<Й-’ = д.^м о); (1.7)

при вентиляції з обмеженням

Св = ^в^зовн ви Ір. в), ( 1 - З)

де б/» — питома вентиляційна характеристика будівель,

Вт/(.м< К) (табл. 1.2, 1.3).

Вентиляція без обмеження застосовується у виробни-

чих будівлях із значними виділеннями шкідливих речо-

12

вин, де не допускається навіть короткочасне зменшення

вентиляції, а веніиляція з обмеженням — у тих будів-

лях, в яких за характером і кількістю цих речовин можна

допустити короткочасне (на кілька днів) послаблення

вентиляції при температурі нижче ?р.в.

Середня витрата теплоти у ватах за опалювальний

період на вентиляцію обчислюється за формулами:

при вентиляції без обмеження

р.С>. О х-)б. О ^ВН ^ср. о

Чср.в — Чв 7

*р. о

при вентиляції з обмеженням

<2Ср.в=Св-^-~/;р|

лвн *р. в

(1.9)

(1-Ю)

Річна витрата теплоти в джоулях на вентиляцію з об-

меженням і без обмеження визначається за формулою

= <?СР. • 3000, (1.11)

де 2 — усереднене за опалювальний період число годин

роботи системи вентиляції протягом доби (для гро-

м яськнх будівель при відсутності точних даних 2 =

1С год).

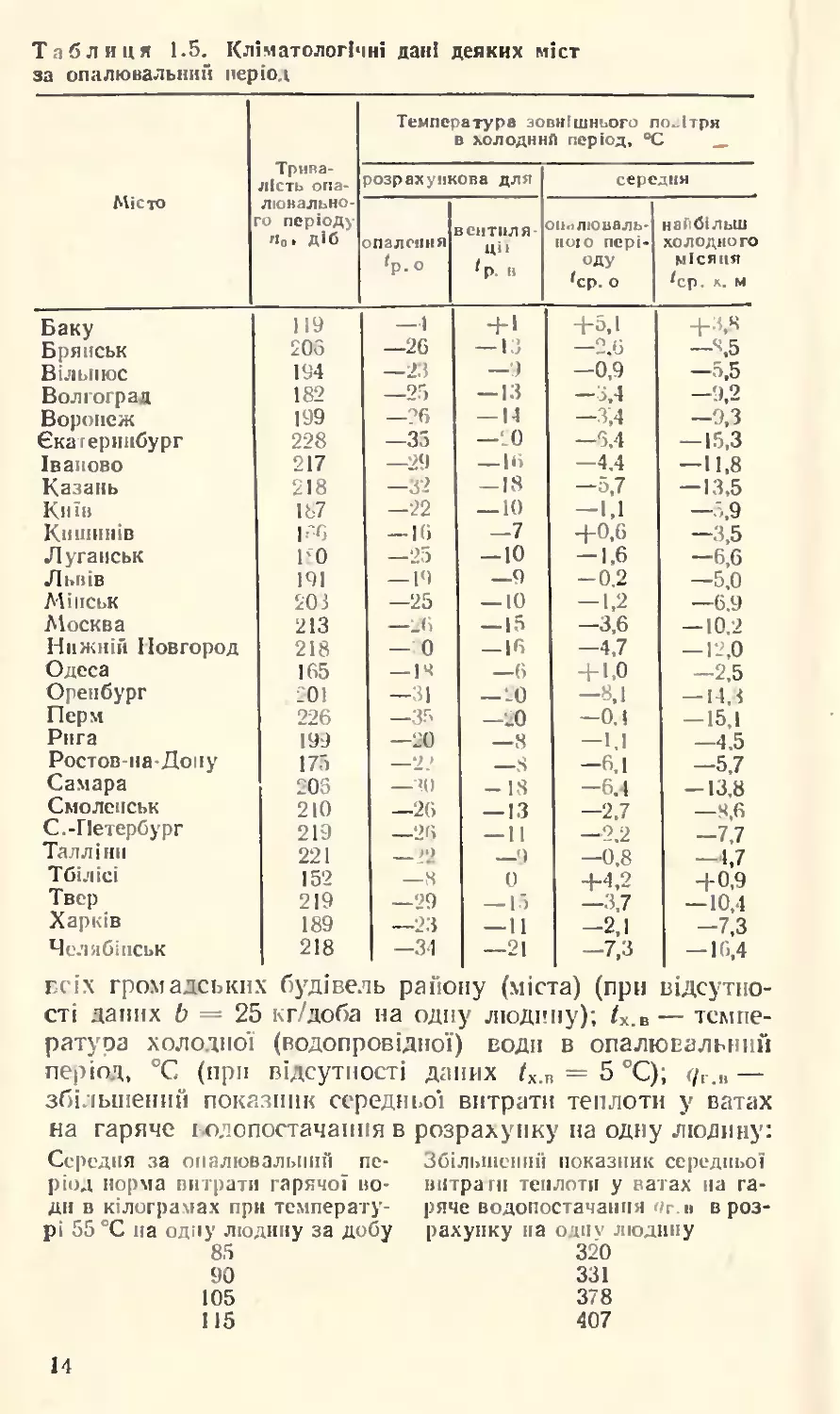

Значення /го, /р. о, /р /ср. о наведено в табл. 1.5.

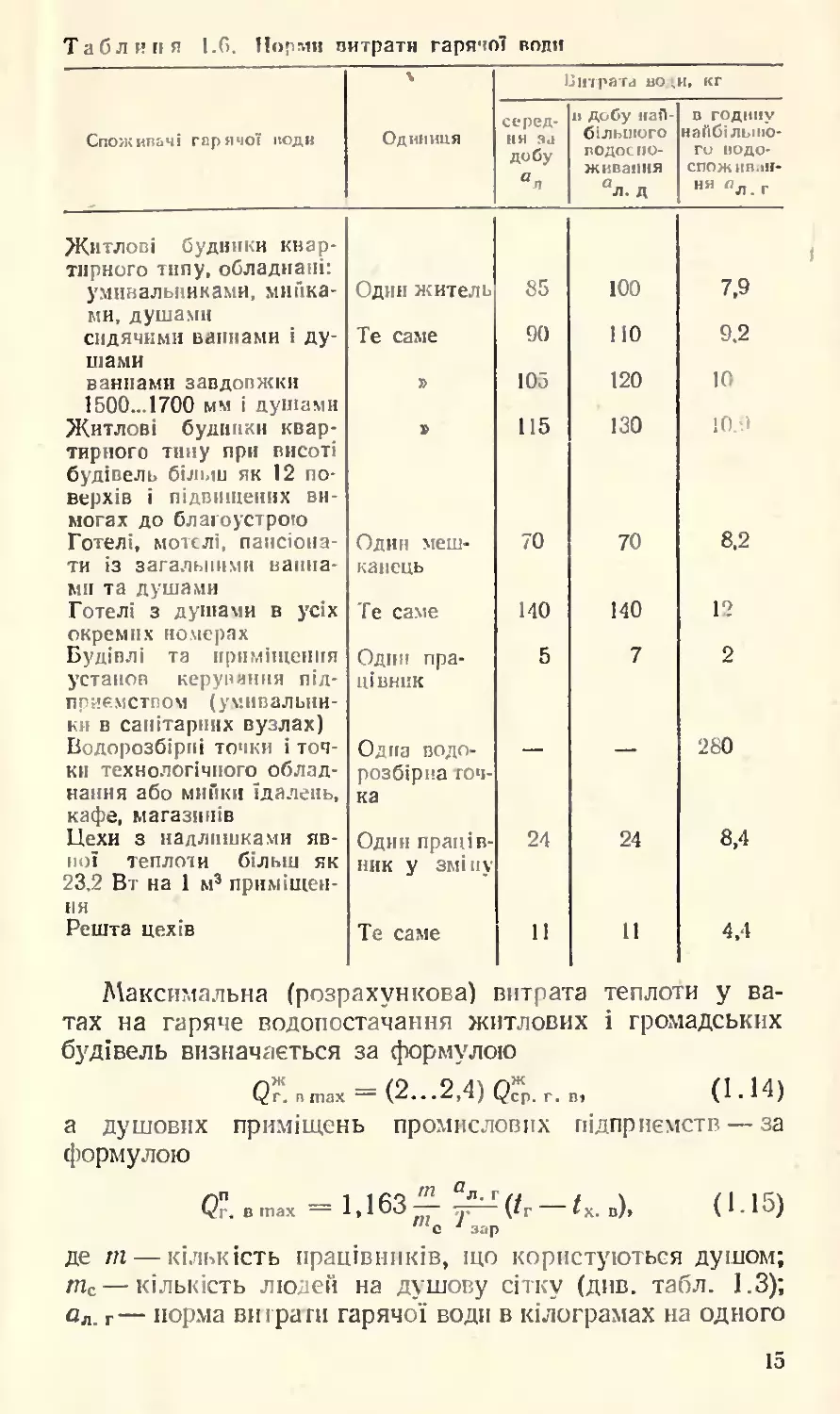

Витрата теплоти на гаряче водопостачання. Середня

витрата теплоти у вагах за опалювальний період на га-

ряче водопостачання житлових і громадських будівель

обчислюється за формулою

ж т (а _ + Ь) (55 — і. )

р. Г. в = 1,395-----, (1.12)

або

Сер. Г. В - Цг. , (1.13)

де 1,395 — коефіцієнт, яким ураховують тепловіддачу

в приміщення від трVбопрово^ів систем гарячого водопо-

стачання (опалення ванних кімнат і приміщень для су-

шіння білизни); /п — кількість жителів району (міста);

ал — норма витрати води в кілограмах при температурі

55 °С для житлових будівель на одну людину за добу

згідно із СНиП 2.04.01-85 (табл. 1.6); Ь — те саме для

13

Таблиця 1.5. Кліматологічні дані деяких міст

за опалювальний період

Місто Трива- лість опа- лювально- -о періоду п0. діб Температура зовнішнього повітря в холодний період, °С

розрахункова для середня

зпалення ^р. о вентиля- ції *р и ліл тональ- ною пері’ оду кр. о найбільш холодного місяця ^ср. X. м

Баку 119 — 1 + 1 +5,1 +3,4

Брянськ 203 —26 — 13 —2.6 —\5

Вільнюс 194 —23 —3 —0,9 —5,5

Волгоград 182 25 — 13 —3,4 -9.2

Воронеж 199 —?6 — н —3’,4 —9,3

Єкатеринбург 228 —35 —20 —6,4 — 15,3

Іваново 217 —29 — 16 —4.4 —И,8

Казань 21 3 —3'2 -18 —5,7 — 13,5

Київ 187 —22 — 10 — 1 >1 —5,9

Кишинів 1:-6 — 16 —7 +0,6 —3,5

Луганськ 10 —‘25 -10 -1.6 —6,6

Львів 191 — 19 —9 -0.2 —5,0

Мінськ 203 —25 — 10 — 1.2 —6.9

Москва 213 —26 — 15 —3,6 — 10,2

Нижній Новгород 218 — 0 -16 —4,7 — 12,0

Одеса 165 — 14 —6 +ю —2,5

Оренбург 201 — 1 — 20 —«.1 — 14,8

Перм 226 —ЗВ -Л -0.1 -15.1

Рига 199 —20 —8 —1.1 —4.5

Ростов-на-Допу 175 2.» —8 -6.1 —5.7

Самара 205 — ’О -18 -6.1 — 13.8

Смоленськ 210 —26 — 13 —2.7 —8,6

С.-Петербург 219 — — 11 -2.2 —7.7

Таллінн 221 >2 — —0,8 — 1.7

Тбілісі 152 —8 0 +4,2 + 0,9

Твер 219 —29 — 1') —3.7 -10,4

Харків 189 —23 —11 -2,1 —7,3

Челябінськ 218 —31 —21 —7,3 — 16,4

всіх громадських будівель району (міста) (при відсутно-

сті даних Ь = 25 кг/доба на одну людину); /х.в — темпе-

ратура холоіиої (водопровідної) води в опалювальний

псрюч, °С (при відсутності даних /х.„ = 5 °С); —

збільшений показник середньої витрати теплоти у ватах

на гаряче і олопостачаппя в розрахунку на одну людину

Середня за опалювальний пе-

ріод норма витрати гарячої во-

ди в кілограмах при температу-

рі 55 °С па одну людину за добу

85

90

105

115

Збільшений показник середньої

витрат теплоти у затах на га-

ряче водопостачання Ог.н в роз-

рахунку на одну людину

320

331

378

407

14

Таблиця 1.6. Норми витрати гарячої води

Споживачі гарячої води Одиниця Витрата во *и, кг

серед- ня а а добу ал в добу най- більшого водоспо- живання ал. Д в годину найбільшо- го водо- СПОЖ ИВ ЛЇЇ- ня йл.г

Житлозі будники квар- тирного типу, обладнані: 85 100 7,9

умивальниками, мийка- Один житель

ми, душами сидячими ваннами і ду- шами Те саме 90 110 9.2

ваннами завдовжки 1500... 1700 мм і душами » 105 120 10

Житлові будинки квар- х> 115 130 10.9

тирного тину при висоті будівель більш як 12 по- верхів і підвищених ви-

могах до благоустрою Готелі, мотелі, пансіона- Одні’ меш- 70 70 8.2

ти із загальними вапна- капець

ми та душами Готелі з душами в усіх окремих номерах Те саме 140 140 1?

Будівлі та приміщення Однії пра- 5 7 2

установ керування під- приємством (умивальня- півник

кн в санітарних вузлах) Водорозбірні точки і точ- Одна водо- —. 280

ки технологічного облад- нання або мийки їдалень, кафе, магазинів Цехи з надлишками яв- ної теплоти більш як 23.2 Вт на 1 м3 примішен- розбірна точ- ка Один праців- ник у зміну 24 24 8,4

II я

Решта цехів Те саме 11 11 4,4

Максимальна (розрахункова) витрата теплоти у ва-

тах на гаряче водопостачання житлових і громадських

будівель визначається за формулою

(2г.втаХ = (2...2,4)(?сЖр.г.в, (1.И)

а душових приміщень промислових підприємств — за

формулою

0" а тах - 1.163 -£• (/г - /х. (1.15)

' с 7 зар

де гп— кількість працівників, що користуються душом;

тс— кількість людей на душову сітку (див. табл. 1.3);

ал. г— норма виграти гарячої води в кілограмах на одного

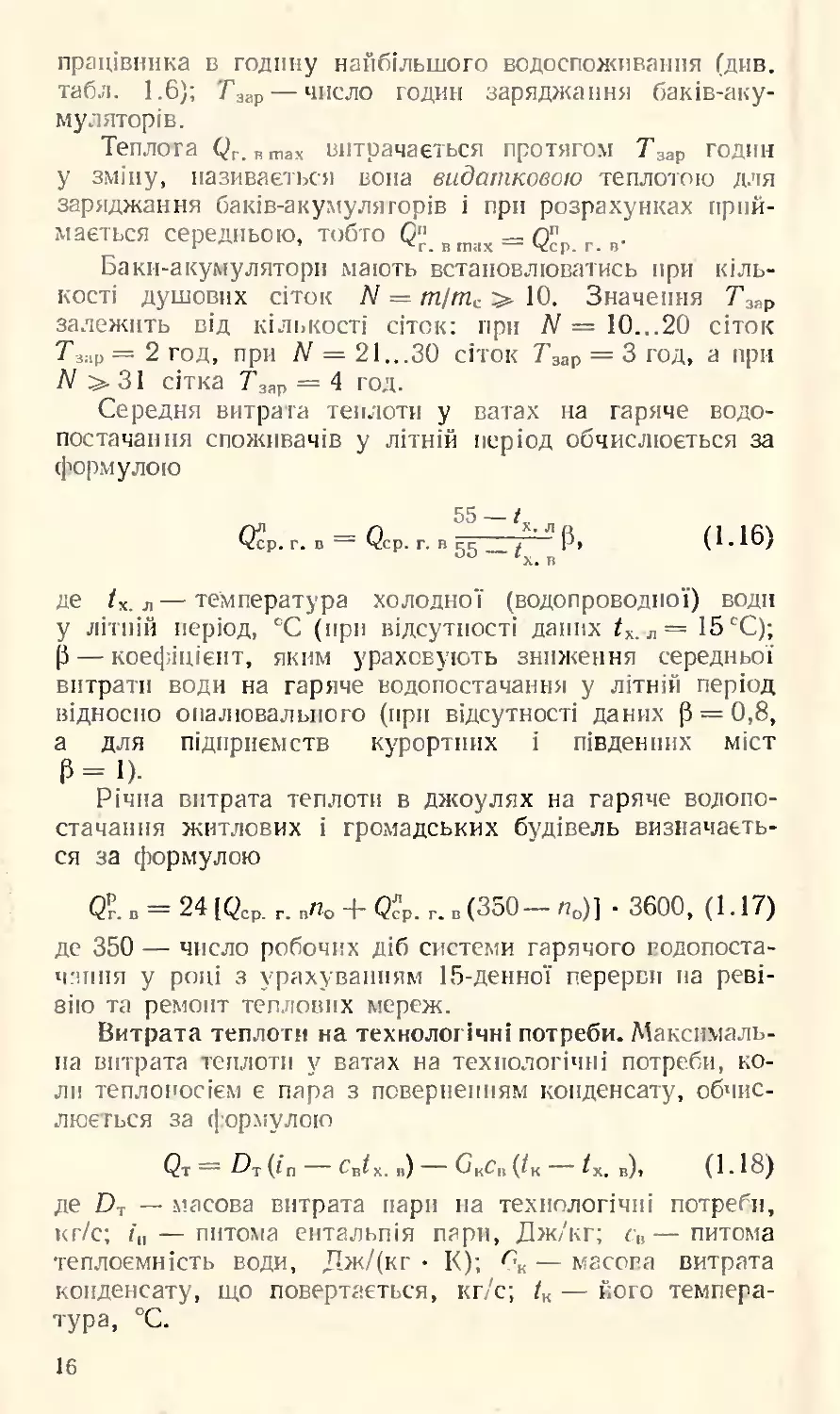

15

працівника в годину найбільшого водоспоживання (див.

табл. 1.6); Гзар— число годин заряджання баків-аку-

муляторів.

Теплота СЛ. „шах витрачається протягом Тзар годин

у зміну, називається вона видатковою теплотою для

заряджання баків-акумулягорів і прн розрахунках прий-

мається середньою, тобто 0п — Оп

Баки-акумулятори мають встановлюватись при кіль-

кості душових сіток N = т/т^ > 10. Значення Т 1гр

залежить від кількості сіток: при N = 10...20 сіток

7\;ір = 2 год, при N = 21...ЗО сіток Гзар = 3 год, а при

N > 31 сітка 7\ар = 4 год.

Середня витрата теплоти у ватах на гаряче водо-

постачання споживачів у літній період обчислюється за

формулою

Чіср. г. в

55 — і п

— О _________іЯ

-^ср-г-в55-/х.п

(1.16)

де іх. л — температура холодної (водопроводної) води

у літній період, сС (при відсутності даних Іх.л = 15 сС);

[З — коефіцієнт, яким ураховують зниження середньої

витрати води на гаряче водопостачання у літній період

відносно опалювального (при відсутності даних р — 0,8,

а для підприємств курортних і південних міст

0=1).

Річна витрата теплоти в джоулях на гаряче водопо-

стачання житлових і громадських будівель визначаєть-

ся за формулою

(£. в = 24 [<2ср. г. п/?о + $р. г. в (350 — «о)] • 3600, (1.17)

де 350 — число робочих діб системи гарячого водопоста-

чання у році з урахуванням 15-денної перерви па реві-

зію та ремонт теплових мереж.

Витрата теплоти на технологічні потреби. Максималь-

на витрата теплоти у ватах на технологічні потреби, ко-

ли теплоносієм є пара з поверненням конденсату, обчис-

люється за формулою

Ст — Оу О п — Св/Х. в) — СКСВ (/к — ^х. в)» (1.16)

де От — масова витрата пари па технологічні потреби,

кг/с; іп — питома ентальпія пари, Дж/кг; —питома

теплоємність води, Дж/(кг • К); — масова витрата

конденсату, що повертається, кг с; /к — йою темпера-

тура, °С.

16

потреби

(1.20)

що по-

Гв — від-

При повному поверненій конденсату формула (1.18)

спрощується й набуває вигляду .

Рт(іп —С„/к). (1.19)

Якщо як теплоносій використовується вода з її по-

верненням від споживача, то максимальна (розрахун-

кова) витрата теплоти у ватах па технологічні

визначається за формулою

== ^вСп ((в (х. в) (Л» ^х. в)»

де Св і С'в — відповідно масові витрати води,

дається, і воли, яка повертається, кг/с; Ґи і

повідно температури води, що подається, і води, яка

повергається, сС.

У випадку повного використання води споживачем

(2т = 6\са(і'в — і^в). (1-21)

Річна витрата теплоти в джоулях на технологічні

потреби обчислюється за формулою

(}гпт • 24 • 3600, (1.22)

де пт— число діб використання в році теплової потуж-

>пості технологічними установками.

ч) - „ .

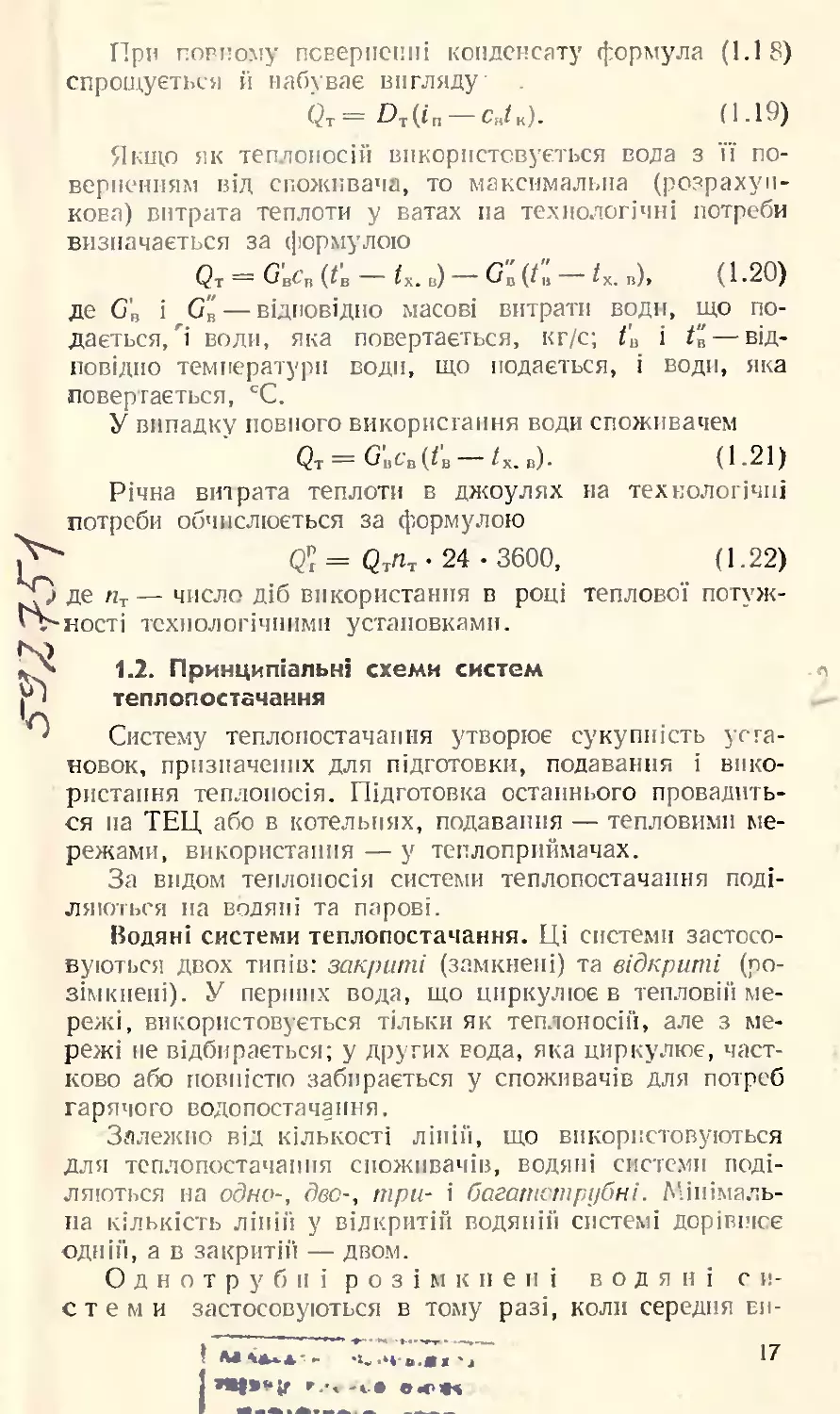

4 1.2. Принципіальні схеми систем

і теплопостачання

Систему теплопостачання утворює сукупність уста-

новок, призначених для підготовки, подавання і вико-

ристання теплоносія. Підготовка останнього провадить-

ся на ТЕЦ або в котельнях, подавання — тепловими ме-

режами, використання — у теплоприймачах.

За видом теплоносія системи теплопостачання поді-

ляються на водяні та парові.

Водяні системи теплопостачання. Ці системи застосо-

вуються двох типів: закриті (замкнені) та відкриті (ро-

зімкнеш). У перших вода, що циркулює в тепловій ме-

режі, використовується тільки як теплоносій, але з ме-

режі не відбирається; у других вода, яка циркулює, част-

ково або повністю забирається у споживачів для потреб

гарячого водопостачання.

Залежно від кількості ліній, що використовуються

для теплопостачання споживачів, водяні системи поді-

ляються на одно-, две-, три- і багатотрудні. Міпімаль-

па кількість лівій у відкритій водяній системі дорівнює

одній, а в закритій — двом.

О д н о т р у б н і р о з і м к н е п і водяні си-

стеми застосовуються в тому разі, коли середня еіі-

I М'І.*-

17

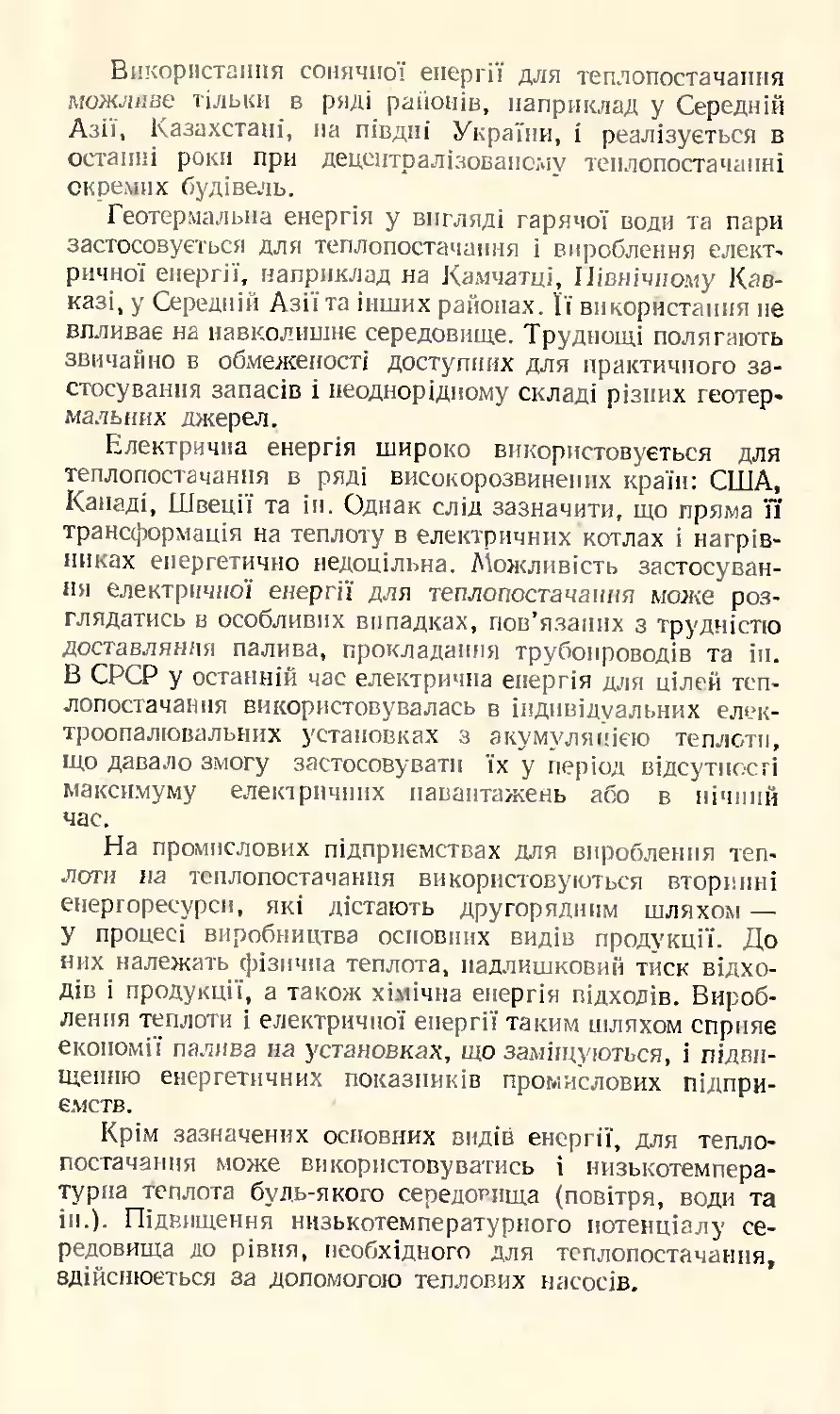

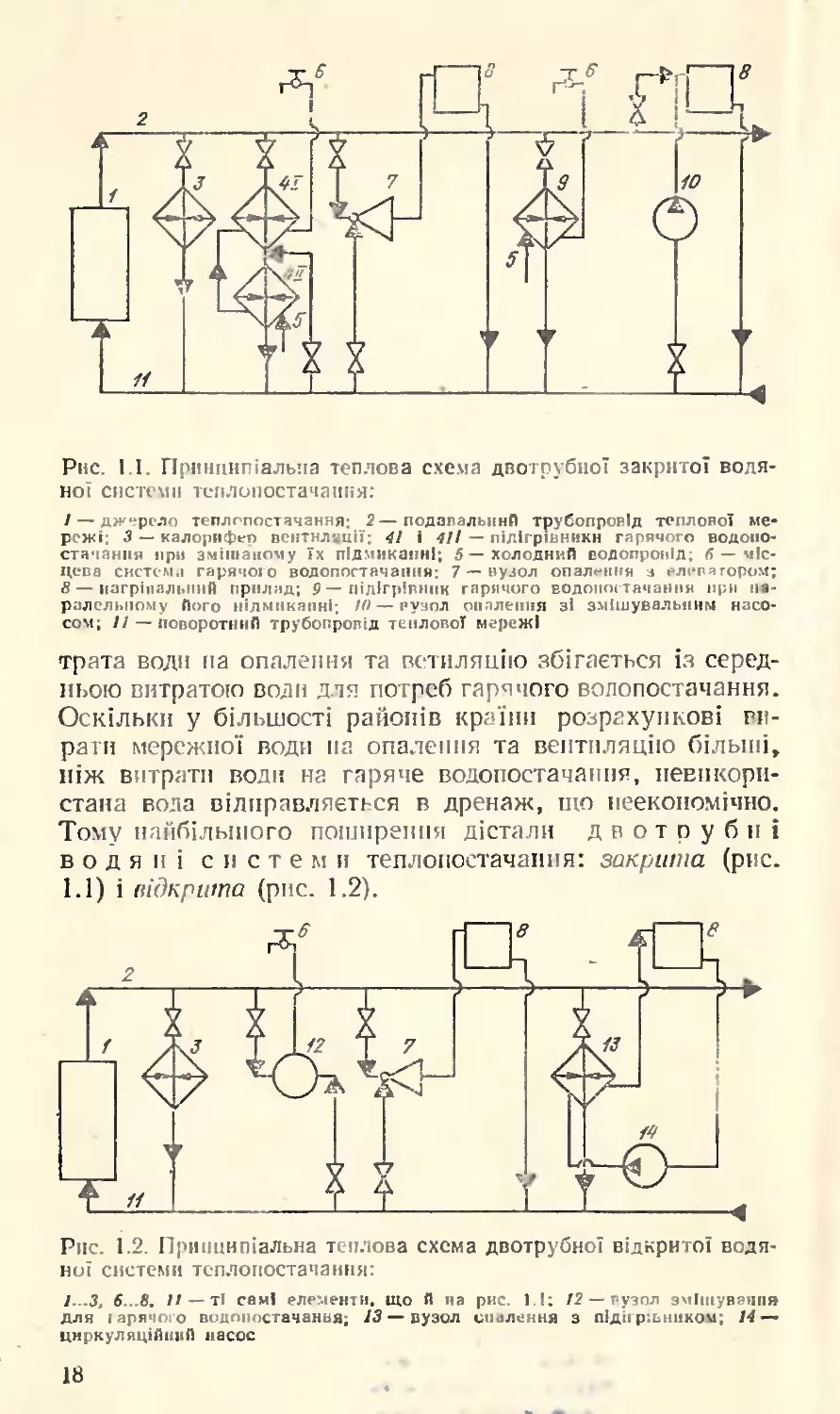

Рис. 1.1. Прічпшпіальпа теплова схема двотрубної закритої водя-

ної системи теплопостачання:

1 — джерело теплспосі ачання; 2 — подавальний тр] Сопровід теплової ме-

режі; 3 — калорифео вентиляції; 41 і 411 — підігрівники гарячого водопо-

стачання при змішаному їх підминанні; 5 — холодний водопровід; б — міс-

цева система гарячого водопостачання; 7 — вузол опалення з елеватором;

8— нагрівальний прилад; р — підігрівник гарячого водопостачання при па-

ралельному його відмиканні; 10—вузол опалення зі змішувальним насо-

сом; 11 — поворотний трубопровід теплової мережі

трата води па опалення та ветиляиію збігається із серед-

ньою витратою води для потреб гарячого водопостачання.

Оскільки у більшості районів країни розрахункові вт-

рати мережиої води па опалення та вентиляцію більші,

ніж витрати води на гаряче водопостачання, невикори-

стана вола відправляється в дренаж, що неекономічно.

Тому найбільшого поширення дістали двотрубні

водяні системи теплопостачання: закрита (рис.

1.1) і відкрита (рис. 1.2).

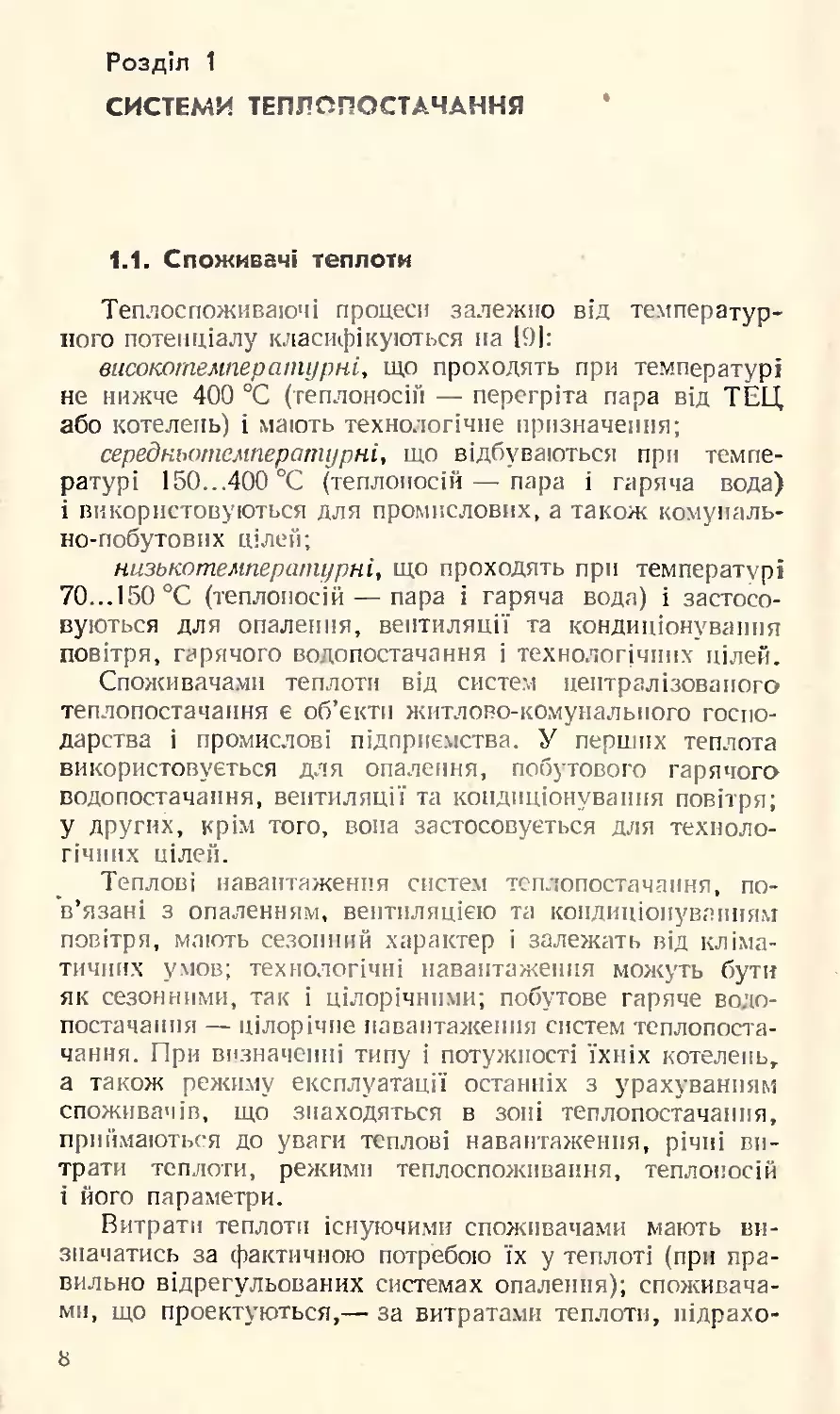

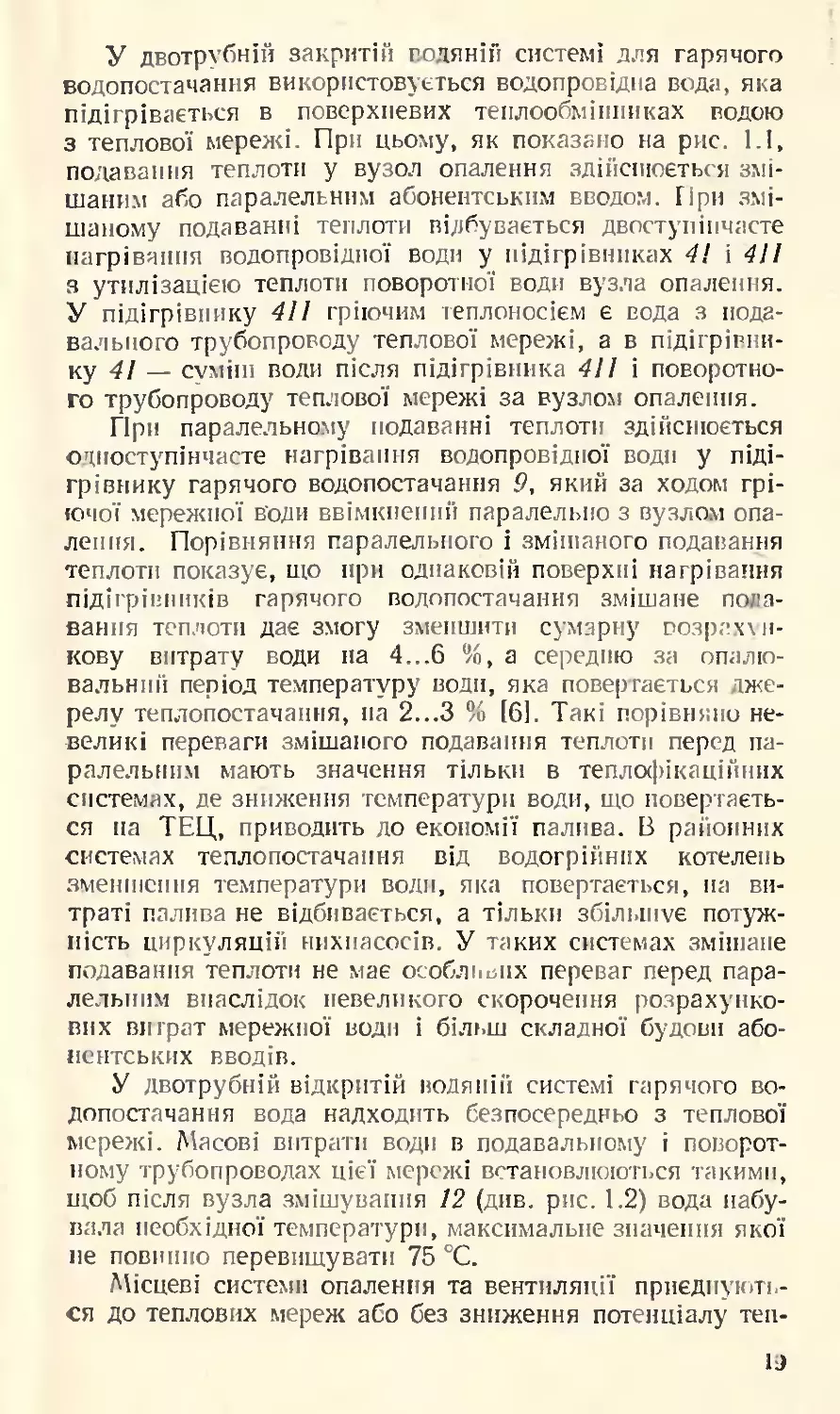

Рис. 1.2. Приішнпіальна теплова схема двотрубної відкритої водя-

ної системи теплопостачання:

1...3, 6...8. // — ті самі елементи, що й на рис. 1.1; 12 — вузол змішуванії»

для гарячо.о водопостачання; 13 — вузол счзлення з підігрівником 14 —

циркуляційний насос

18

У двотрубній закритій водяній системі для гарячого

водопостачання використовується водопровідна вода, яка

підігрівається в поверхневих теплообмінниках водою

з теплової мережі. При цьому, як показано на рис 1.1,

подавання теплоти у вузол опалення здійснюється змі-

шаним або паралельним абонентським вводом. Гіри змі-

шаному подаванні теплоти відбувається двоступінчасте

нагрівання водопровідної води у підігрівниках 41 і 411

з утилізацією теплоти поворотної води вузла опалення.

У підігрівнику 411 гріючим теплоносієм є вода з пода-

вального трубопроводу теплової мережі, а в підігрівни-

ку 41 — суміш води після підігрівника 411 і поворотно-

го трубопроводу теплової мережі за вузлом опалення.

При паралельному подаванні теплоти здійснюється

одвоступінчасте нагрівання водопровідної водії у піді-

грівнику гарячого водопостачання 9, який за ходом грі-

ючої мережпої води ввімкнений паралельно з вузлом опа-

лення. Порівняння паралельного і змішаного подавання

теплоти показує, що при однаковій поверхні нагрівання

підігрівників гарячого водопостачання змішане пода-

вання теплоти дає змогу зменшити сумарну розрахун-

кову витрату води на 4...6 %, а середню за опалю-

вальний період температуру води, яка повергається дже-

релу теплопостачання, па 2...З % [6]. Такі порівняно не-

великі переваги змішаного подавання теплоти перед па-

ралельним мають значення тільки в теплофікаційних

системах, де зниження температури води, що повертаєть-

ся на ТЕЦ, приводить до економії палива. В районних

системах теплопостачання від водогрійних котелень

зменшення температури води, яка повертається, на ви-

траті палива не відбивається, а тільки збільшує потуж-

ність циркуляцій нихпасосів. У таких системах змішане

подавання теплоти не має особливих переваг перед пара-

лельним внаслідок невеликого скорочення розрахунко-

вих витрат мережпої води і більш складної будови або-

нентських вводів.

У двотрубній відкритій водяній системі гарячого во-

допостачання вода надходить безпосередньо з теплової

мережі. Масові витрати води в подавальному і поворот-

ному трубопроводах цієї мережі встановлюються такими,

щоб після вузла змішування 12 (див. рис. 1.2) вода набу-

вала необхідної температури, максимальне значення якої

не повинно перевищувати 75 °С.

Місцеві системи опалення та вентиляції приєднують-

ся до теплових мереж або без зниження потенціалу теп-

Рис. 1.3. Принципіальпа теплова схема тритрубної закритої водя-

ної системи теплопостачання:

/...З, 5...9, // — ті самі елементи, що в на рис. 1.1; 15 — технологічний спо-

живач теплоти

лоти, або з його зниженням. Без зниження потенціалу

теплоти у водяних системах безпосередньо до теплової

мережі приєднуються калорифери систем вентиляції та

системи опалення виробничих приміщень, в яких за нор-

мами допускається підвищена температура води в нагрі-

вальних приладах. Із зниженням потенціалу теплоти до

теплової мережі вмикаються системи опалення більшості

теплоприймачів. Максимальна температура води в теп-

ловій мережі звичайно досягає 150 °С, а в місцевих си-

стемах опалення за санітарно-гігієнічними нормами вона

не повинна перевищувати 95 °С.

Для зниження потенціалу теплоти, що передається

в місцеві системи теплопостачання, застосовуються змі-

шувальні вузли з елеватором 7 і насосом 10, а також тепло-

обмінні апарати поверхневого типу 13 (див. рис. 1.1, 1.2).

Тритрубна водяна система теплопоста-

чання з постійною витратою води, що подається до техно-

логічного споживача теплоти (рис. 1.3), має два пода-

вальних трубопроводи. По одному з них вода з незмін-

ною температурою надходить до технологічного спожи-

вача теплоти 13 і підігрівника гарячого водопостачання

9; ио другому вода із змінною температурою, яка зміню-

ється за опалювальним режимом, подається на калори-

фер вентиляції 3 і на опалення (наприклад, вузол з еле-

ватором 7). Охолоджена вода від усіх місцевих систем

теплопостачання повертається до джерела одним пово-

ротним трубопроводом.

У чотиритрубній водяній системі

теплопостачання (рис. 1.4) вода для потреб гарячого во-

допостачання готується безпосередньо в котельні 1 трубо-

20

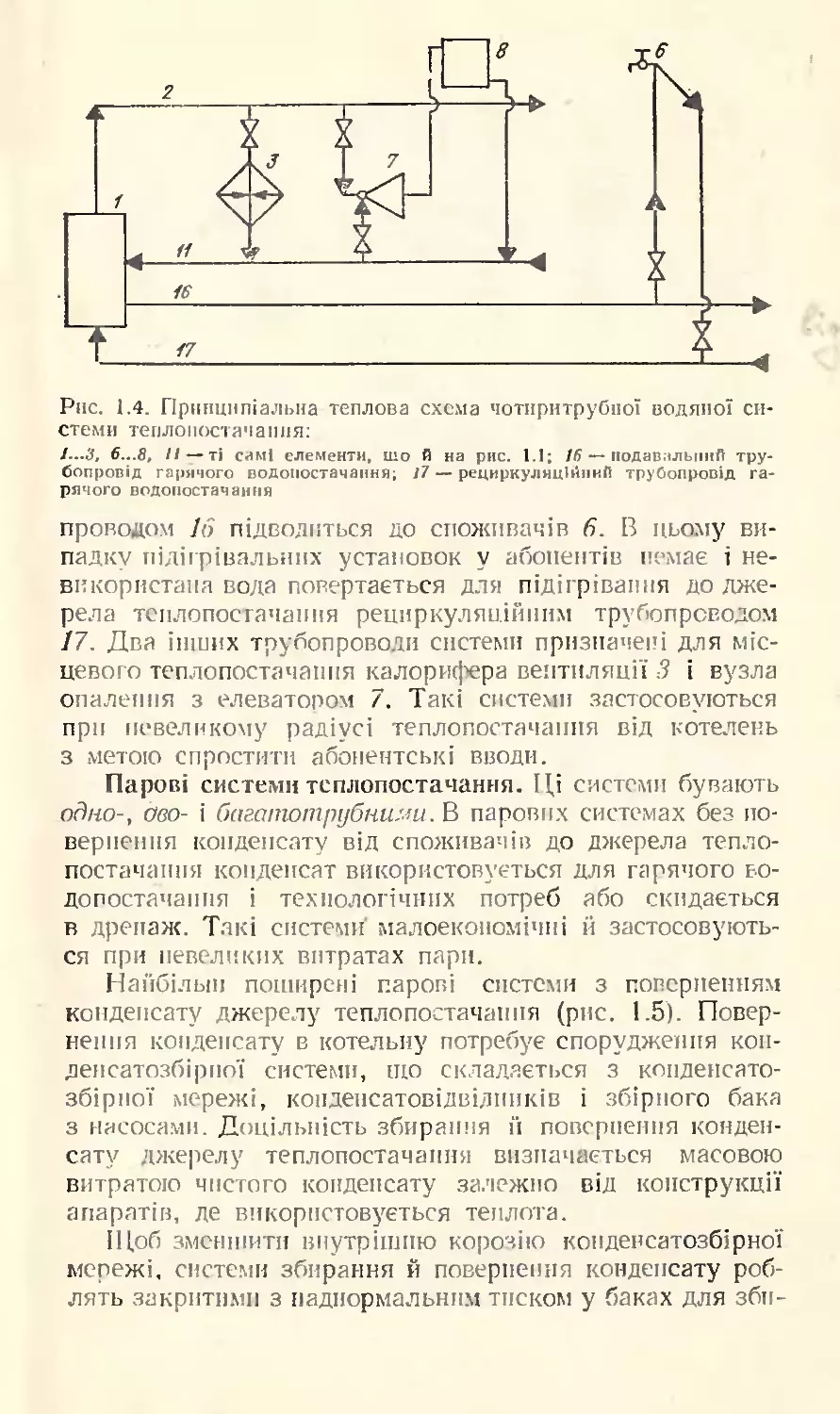

Рис. 1.4. Принци піал ьиа теплова схема чотиритрубпої водяної си-

стеми теплопостачання:

6...8, 11— ті самі елементи, то й на рис. 1.1; 16— подавальний тру-

бопровід гарячого водопостачання; 17 — рециркуляційпий трубопровід га-

рячого водопостачання

проводом /6 підводиться до споживачів 6. В цьому ви-

падку підігрівальних установок у абонентів немає і не-

використана вода повертається для підігрівання до дже-

рела тсплопосіачання рециркулянійним трубопроводом

17. Два інших трубопроводи системи призначені для міс-

цевого теплопостачання калорифера вентиляції 3 і вузла

опалення з елеватором 7. Такі системи застосовуються

при невеликому радіусі теплопостачання від котелень

з метою спростити абонентські вводи.

Парові системи теплопостачання. Ці системи бувають

одно-, Ово- і Скігатотрубни:.ні.^> парових системах без по-

вернення конденсату від споживачів до джерела тепло-

постачання конденсат використовується для гарячого во-

допостачання і технологічних потреб або скидається

в дренаж. Такі системи малоекономічні й застосовують-

ся при невеликих витратах пари.

Найбільш поширені парові системи з поверненням

конденсату джерелу теплопостачання (рис. 1.5). Повер-

нення конденсату в котельну потребує спорудження коп-

денсатозбірпої системи, що складається з конденсато-

збірної мережі, копденсатовідвідників і збірного бака

з насосами. Доцільність збирання й повернення конден-

сату джерелу теплопостачання визначається масовою

витратою чистого конденсату залежно від конструкції

апаратів, де використовується теплота.

Щоб зменшити внутрішню корозію конденсатозбірної

мережі, системи збирання й повернення конденсату роб-

лять закритими з иаднормальним тиском у баках для зби-

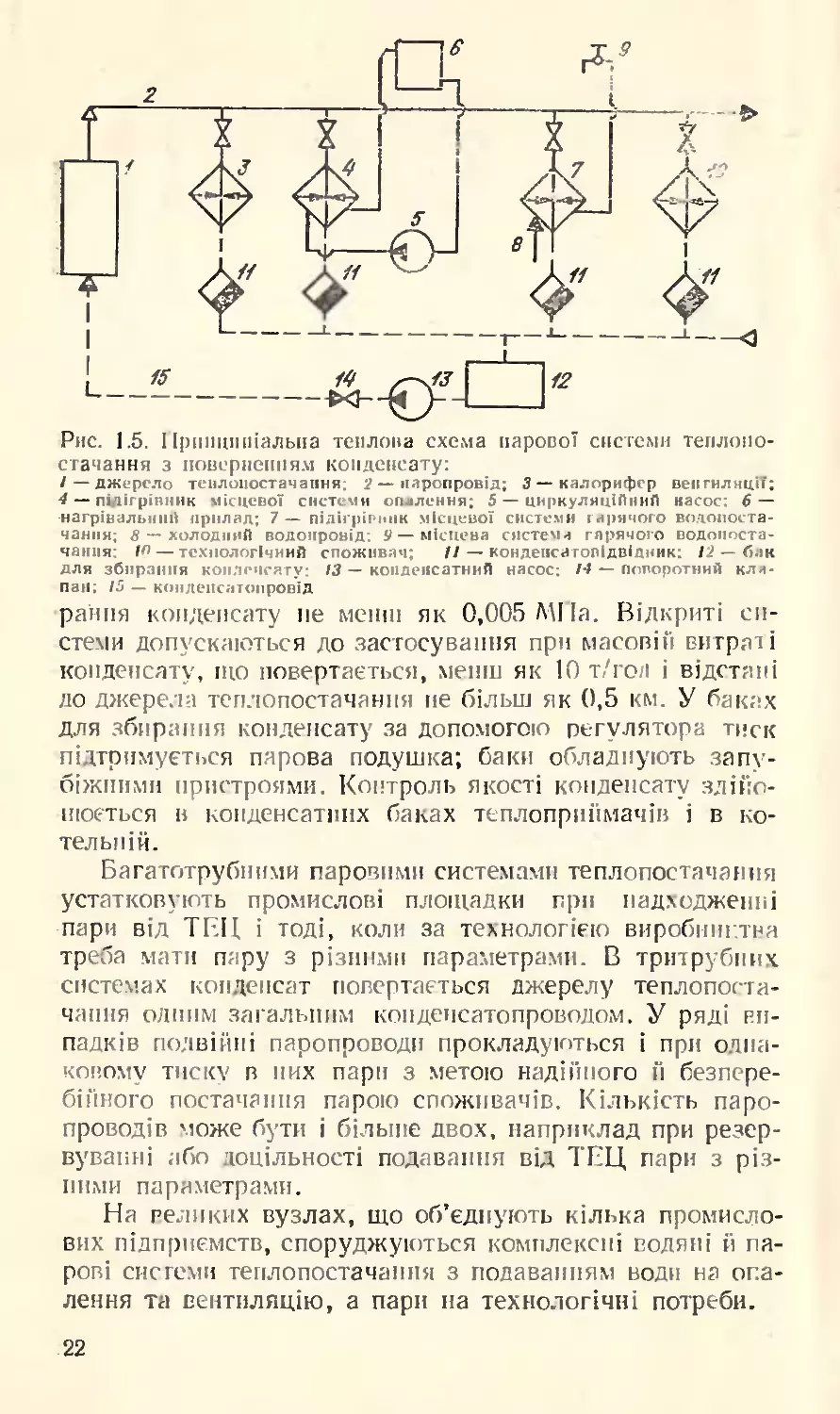

Ряс. 1.5. І Ірпііціііііальїіа теплова схема парової системи теплопо-

стачання з поверненням конденсату:

і—джерело теплопостачання; 2— паропровід; З—калорифер вентиляції;

4 — підігрівник місцевої системи опллення; 5 — циркуляційний насос: 6 —

нагрівальний прилад; 7 — підігрівник місцевої системи гарячого водопоста-

чання; 8 — холодний водопровід; У— місцева система гарячого водопоста-

чання: Ш— технологічний споживач; //— кондепсатовідвідник: 12 — бак

для збирання конденсату; ІЗ — конденсатний насос; /4 — поворотний кла-

пан: 15 — коидепсатопровід

рання конденсату не менш як 0,005 АЧ Іа. Відкриті си-

стеми допускаються до застосування при масовій витраті

конденсату, що повертається, менш як 10 т/гол і відстані

до джерела теплопостачання не більш як 0,5 км. У баках

для збирання конденсату за допомогою регулятора тиск

підтримується парова подушка; баки обладнують запу-

біжнимн пристроями. Контроль якості конденсату здійс-

нюється в конденсатних баках теплоприймачів і в ко-

тельній.

Багатотрубними паровими системами теплопостачання

устатковують промислові площадки при надходженні

пари віл ТКІІ і тоді, коли за технологією виробництва

треба мати пару з різними параметрами. В тритрубних

системах конденсат повертається джерелу теплопоста-

чання одним загальним конденсатопроводом. У ряді ви-

падків подвійні паропроводи прокладуються і при одна-

ковому тиску в них пари з метою надійного п безпере-

бійного постачання парою споживачів. Кількість паро-

проводів може бути і більше двох, наприклад при резер-

вуванні або доцільності подавання від ТЕЦ пари з різ-

ними параметрами.

На великих вузлах, що об’єднують кілька промисло-

вих підприємств, споруджуються комплексні водяні й па-

рові системи теплопостачання з подаванням води на опа-

лення та вентиляцію, а пари на технологічні потреби.

22

1.3. ^кбір теплоносія і його параметрів

Вище зазначалось, що споживачами теплоти від си-

стем централізованого теплопостачання є промислові

підприємства та об’єкти житлово-комунального госпо-

дарства. В загальному промисловому теплос пожинанні

біля 70 % теплоти витрачається на технологічні потреби,

решта її йде на опалення, вентиляцію та гаряче водопо-

стачання основних, а також допоміжних виробництв 117].

Для забезпечення різних технологічних процесів

у промисловості як теплоносії використовуються пара

і гаряча вода. Залежно від температурних умов техноло-

гічного процесу звичайно потрібна пара тиском 0,5...

1,5 МПя. Для тих технологічних процесів, які прохо-

дять при температурах до 150 С, як гріючий теплоносій

рекомендуєте я застосовувані гарячу волу.

Найбільш теплоємними галузями промисловості є хі-

мічна (споживає біля 20 % теплоти), машинобудівна

(ІЗ,5 %), нафтопереробна (10 %) і харчова (9 °«).

В системах централізованого теплопостачання для

опалення, вентиляції та гарячого водопостачання ви-

робничих будівель як теплоносій слід використовувати

гарячу воду. Вона рекомендується до застосування і в ко-

мунальних системах теплопостачання.

Якщо на промисловому підприємстві теплоспожи-

вання витрачається в основному на технологічні потреби,

для забезпечення яких необхідно використовувати пару,

а на опалення, вентиляцію та гаряче водопостачання

потрібна невелика кількість теплоти, то як спільний теп-

лоносій допускається застосування пари.

Згідно із СНиП 2.04.05-86 при проектуванні котелень

в зв’язку з реконструкцією або розширенням підпри-

ємств, будівлі яких обла шані паровими системами опа-

лення, вентиляції та гарячого водопостачання, переві-

ряються економічна доцільність і технічна можливість

переведення існуючих систем з пари нз воду.

Температура води в подавальному трубопроводі дво-

трубних водяних систем теплопостачання при розрахун-

ковій температурі зовнішнього повітря для проектуван-

ня опалення приймається такою, що дорівнює !50°С (па

перспективу—!80°С), а в окремих обгрунтованих ви-

падках — 95 &С. Температура води, яка надходить в теп-

лові мережі гарячого водопостачання після центрального

теплового пункту, має становити 60 СС. Початкові пара-

метри пари в теплових мережах установлюються за па-

23

раметрами пари у споживачів з урахування втрат тиску

і спаду температури в мережах від джерела теплопоста-

чання до споживачів при розрахунковому режимі.

Застосування мережної води в системах централізова-

ного теплопостачання від котелень дає такі переваги по-

рівняно з використанням пари:

1) можливість здійснення якісною центрального ре-

гулювання температури веди в тепловій мережі при зміні

температури зовнішнього повітря, що особливо важливо

для покриття сезонного теп.юспоживання, яке витрача-

ється па опалення та вентиляцію;

2) можливість встановлення в котельнях водогрійних

котлоагрегатів, то забезпечує економію капітальних

витрат, скорочення експлуатаційних витрат і вартості

теплопостачання. Навіть в паровій котельні при вироб-

ленні гарячої води в парових підігрівниках мережної

води весь конденсат гріючої пари зберігається в циклі

виробництва теплоти, що знижує вартість приготування

хімічно очищеної води для заповнення втрат конден-

сату;

3) значне зменшення капітальних витрат на спору-

дження теплопроводів з урахуванням питомих об’ємів

пари і воли;

4) відсутність у споживачів неминучих при викори-

станні пари копденсатовідвідників і насосних установок

для повернення конденсату.

Недолік водяних систем теплопостачання полягає

в додаткових витратах електричної енергії на переміщен-

ня теплоносія, жорсткому гідравлічному7 зв’язку між

елементами систем, чутливості до витікань та ін.

При теплопостачанні від великих котелень з викори-

станням двотрубних теплових мереж вибирається за-

крита чи відкрита водяна система. Якість води відкритої

водяної системи має відповідати якості питної води. В та-

кій системі завдяки відсутності підігрівників гарячого

водопостачання зменшуються витрати па абонентські теп-

лові пункти, але збільшується продуктивність й усклад-

нюється схема водоп ід готовий в котельні. При м’якій

початковій воді витрати на водопідготовку знижуються

і переваги відкритої водяної системи стають помітними.

В експлуатації ці системи складніші від закритих через

змінний гідравлічний режим їхньої роботи та ускладнен-

ня контролю якості води. Визначальними при виборі

виду водяної системи теплопостачання є якість початко-

вої води і забезпеченість нею. У вузлах зосередження

24

промислових підприємств відкриті водяні системи тепло-

постачання звичайно не застосовуються, оскільки коте пе-

ні цих вузлів потребують великої кількості технічної

води [17].

Розділ 2

ОСНОВИ ПРОЕКТУВАННЯ КОТЕЛЕНЬ

1.4. Технічні та економічні вимоги до котелень

Проектування котелень, що знову будуються, розши-

рення та реконструкція діючих котелень, призначених;

для централізованого теплопостачання міст й інших на-

селених пунктів, вузлів промислових і окремих великих

підприємств із загальною розрахунковою тепловою по-

тужністю 116 МВт (100 Гкал/год) і вище, виконуються-

на підставі затверджених схем теплопостачання [9].

При меншій розрахунковій тепловій потужності

районів теплопостачання, для яких схеми теплопоста-

чання не розроблені, до проектування джерел теплопо-

стачання рекомендується складати технологічні пропо-

зиції щодо централізації теплопостачання. При роз-

рахунковій тепловій потужності до 29 <\\Вт (25 Гкал/год)

і обмеженій площі району теплопостачання, коли вибір

котельної як джерела теплопостачання може бути ви-

значений однозначно, підставою для розроблення її про-

екту є завдання на проектування котельної, що визначає

коло споживачів теплоти і їхні потужності.

Схемою теплопостачання обгрунтовуються: очікуване

теплоспоживання; кількість І гип джерел теплопостачан-

ня, їхня теплова потужність; район будівництва і склад

основного енергетичного обладнання; технічна можли-

вість й економічна доцільність розширення або реконст-

рукції існуючих джерел теплопостачання; вид палива;,

вибір відкритої чи закритої системи теплопостачання:

вибір основних технологічних і будівельних рішень, що

стосуються джерел теплопостачання та теплових мереж;

основні техніко-економічпі показники системи теплопо-

стачання.

Схеми теплопостачання розробляються з урахуван-

ням розвитку районів і міст протягом 10...15 років з ви-

діленням першої черги будівництва об’єктів до п’яти ро-

ків, причому розроблення схем теплопостачання з об-

25

грунтуванням будівництва ТЕЦ ведеться відповідними

проектними організаціями, а без такого обгрунту-

вання вони можуть розроблятись спеціалізованими про-

ектними організаціями незалежно від їхньої відомчої

підпорядкованості.

Завдання на проектування котелень, будівництво

яких провадиться без урахування схем теплопостачання,

розглядаються й затверджуються територіальними про-

ектними організаціями, відповідними міністерствами

або відомствами і узгоджуються з виконавчими коміте-

тами місцевих Рад народних депутатів.

Проектування і спорудження котелень слід, як пра-

вило, здійснювати з розрахунком на їхню кінцеву теп-

лову потужність, без поділу на черги. При недостатній

забезпеченості котелень тепловими навантаженнями, а

також недостатній мірі готовності теплових мереж може

•бути доцільним спорудження котелень за чергами.

Проекти котелень розробляються за нормативно-

технічними документами, затвердженими Держбудом

України.

При проектуванні котелень необхідно використовува-

ти типові проекти і вузли їхніх основних та допоміжних

будівель, запозичувати економічні індивідуальні про-

екти, а також типові будівельні й технологічні конструк-

ції підвищеної заводської готовності.

Індивідуальні проекти котелень і їхніх окремих спо-

руд з необхідними характеристиками основного та до-

поміжного обладнання розробляються при відсутності

придатних типових, а також раніш розроблених еконо-

мічних індивідуальних проектів, при використанні нових

видів устаткування і технологічних схем, при доцільності

блокування будівель та у випадках, коли застосування

типових проектів призводить до невиправданою дорож-

чання будівництва.

Все обладнання (основне і допоміжне) й необхідна

апаратура при проектуванні котелень вибираються за

номенклатурою заводських виробів з урахуванням ре-

комендацій спеціалізованих науково-дослідних і проект-

них інститутів.

Котельні, шо проектуються, споруджуються та екс-

плуатуються, мають задовольняти вимогам надійності

теплопостачання, економічності будівництва, безпеки і зру-

чності експлуатації, а також вимогам санітарних норм.

Під • надійністю теплопостачання мається на увазі

безперебійне постачання теплотою споживачів відпо-

26

відію до заданих параметрів і графіка теплових наванта-

жень. При цьому, виходячи із заданої витрати мережпої

води, параметри теплоносіїв мають підтримуватись з та-

кими точностями: температура води в подавальному тру-

бопроводі водяних теплових мереж — з точністю ^2 °С,

її тиск — з точністю ^5%; тиск води в поворотному

трубопроводі — з точністю 0,1'2 МПа. Перевищення

середньодобової температури води в поворотному трубо-

проводі має бути не більш як 2 °С, її зниження не обме-

жується. Тиск і температура нари, іцо відпускається

споживачам, в парових теплових мережах мають не пе-

ревищувати Дг5 % заданих значень.

Надійність теплопостачання споживачів на ста-

дії проектування котельної визначається: вибором її ти-

пу, обладнання і схем комунікацій, які забезпечують

мінімальні значення коефіцієнта потужності, що вими-

кається, та недовипуску теплоти; установленням резерв-

ного обладнання; комплексною автоматизацією техноло-

гічних процесів.

Для створення резерву при відпуску теплоти великою

районною котельною рекомендується об’єднання тепло-

вих мереж району або промислового вузла у спільну си-

стему .

Економічність спорудження та експлуатації

котелень визначається мінімумом зведених витрат при

високій надійності теплопостачання споживачів. Під час

проектування котелень їхня економічність досягається:

збільшенням теплової потужності в цілому та одиничної

потужності котлоагрегатів; комплексною механізацією

трудомістких процесів; застосуванням автоматизованих

котлоагрегатів з к. к. д. не менш як 93 % (газоподібне

пачиво), 90% (мазут), 85% (кам’яне вугілля), 80% (бу-

ре вугілля та інші види палива).

Однією з економічних вимог є зниження капітальних

вкладень на спорудження котельної й скорочення строку

введення її в експлуатацію, що забезпечується індустрі-

алізацією будівництва. При цьому зводяться до мінімуму

обсяги робіт на будівельній площадці завдяки переда-

ванню їх па заводи, спеціалізовані підприємства та цент-

ра тізовапі будівельні бази. Проектуючи котельні, реко-

мендується застосовувати готові уніфіковані залізобе-

тонні й металеві конструкції, а також деталі з найменшим

числом їхніх типорозмірів для спорудження каркасів

будівель, полегшені матеріали для стінового заповнення,

комплектні транспортабельні агрегати і монтажні блоки

27

для складання обпалнзння на місці установлювання, бло-

ки грубо- та пилогазоповітропроводів заводською віно-

говлепня.

Безпека й зручність експлуатації

котелень досягаються дотриманням в проектах вимог

Правил упорядкування і безпеки експлуатації парових

та водогрійних котлів, Правил технічної експлуатації

електричних станцій і мереж, а також інших нормативно-

технічних документів.

Вимоги санітарних норм забезпечуються

в проектах котелень виділенням для обслуговуючого пер-

соналу службово-побутових приміщень з відповідним об-

ладнанням, додержанням норм освітленості, волого-тем-

пературного режиму і допустимих рівнів шуму від пра-

цюючого обладнання на робочих місцях, запобіганням

забрудненню навколишнього середовища (повітряного

басейну та водоймищ), зниженням рівня шуму від пра-

цюючого обладнання котелень на прилеглій до них те-

риторії.

2.2. Визначення виду палива

Розрізняють чотири види палива для котелень [91:

1) основне, що призначене для спалювання прогягом

усього або тривалого часу роботи котельної;

2) резервне, яке використовується в періоди заплано-

ваних перерв у подаванні основного палива (напри-

клад, при перерві в подаванні природного газу взим-

ку);

3) аварійне, що застосовується в короткочасні періоди

аварійної відсутності основного чи резервного палива

(передбачається для тих випадків, коли за умовами теп-

лопостачання споживачів перерва в роботі котельної

недопустима);

4) розтоплювальне, яке подається для розпалювання

та «підсвічування» пиловугільних топок.

Основне паливо для котелень, що знову будуються,

діють й реконструюються, при річній витраті вугілля,

торфу, сланцю, дров до 10 тис. т в умовному обчисленні

та топкового мазуту до 500 т у натуральному обчисленні

встановтюються відповідними міністерствами і відом-

ствами.

Для котелепь з річними витратами палива, які пере-

вищують зячначе» і вінце норми, кого вид визначається

Міністерством економіки України.

28

У Міністерство економіки України подаються такі

матеріали:

1. Клопотання міністерств, відомств про встанов-

лення їбо зміну виду палива.

2. Документи про визначення джерел теплопостачан-

ня, для яких установлюється вид палива відповідно до

затверджених схем теплопостачання чи техніко-екопо-

мічних обгрунтувань.

3. Висновки про можливість використання виду па-

лива, що рекомендуйться: при витраті вугілля більш як

100 тис. т умовного палива за рік — Мінвуглепрому

України; при витраті природного газу 10 мли. м3 за рік

і більше — Укргазпрому; при меншій витраті природ-

ного газу — місцевих організацій, які постачають газ.

4. Техпіко-економічиі обгрунтування і розрахунки

вибору виду палива, що рекомендується, а також потреби

в ньому. При витраті більш як 100 тис. т умовного па-

лива за рік подається паливо-енергетичний баланс вироб-

ничого об’єднання або підприємства.

5. Відомості про наявність вторинних паливо-енер-

гетнчпих ресурсів, їхні параметри, річний вихід і обсяг

використання, що намічається.

Крім того, по кожній котельні наводяться такі відо-

мості й розрахункові дані:

1) назва котельної та її місцезнаходження (респуб-

ліка, область, населений пункт);

2) тип котельної (промислова, опалювальна, промис-

лово-опалювальна);

<5) вартість будівництва котельної за схемою тепло-

постачання або техніко-економічними обгрунтуваннями;

4) основне обладнання (тип, кількість і теплова по-

тужність котлоагрегатів, які існують та намічаються до

встановлення);

5) характеристика виду палива, шо намічається (для

котелень, які розширяються, реконструюються і перево-

дяться на інший вид палива,— вид палива, використову-

ваного нині, та його річна витрата);

6) гаданий постачальник палива (нафтопереробний

завод, газопровід, шахта, розріз, торфопідприємство;

при відсутності даних — родовище чи район розміщен-

ня підприємства, що виробляє паливо);

7) наявність залізничних колій і газових комуніка-

цій, а при їх відсутності — відстань до залізничної стан-

ції та до магістральних газових мереж, до яких може бу-

ти приєднана котельна;

29

8) копія узгодження па ввімкнення до газових ме-

реж (при клопотанні про виділення природного газу);

9) теплові потужності споживачів за роками їх вве-

дення і розрахунок річної потреби в паливі згідно із=

введенням теплових потужностей.

Резервне, аварійне та розтоплювальне паливо зазна-

чається для котелень з урахуванням ось такого:

І) при річній витраті природного газу до 10 млн. м3-

робота котелень на іншому виді палива не передба-

чається;

2) у котельнях з річною витратою природного газу

10 мли м:‘ і більше як резервне паливо застосовується

мазут;

3) у пиловугільних котельнях як розтоплювальне па-

ливо використовується топковий мазут;

4) у котельнях, які переводяться з твердого палива

на спалювання природного газу чи мазуту, як інший вид

палива рекомендується застосовувати тверде паливо без

демонтажу встановленого обладнання.

Розрахунок річного споживання палива котельною. Як при-

клад наведемо розрахунок річної витрати природного газу промис-

лово-опалювальною паровою котельною при таких початкових

даних: річні витрати теплоти на опалення фрі4" = 20 • 10° МДж,

на вентиляцію фрІЧН = 70 • 106 МДж, на гаряче водопостачання

Г}Рі'іІ” = 40. 10» МДж, на технологічні потреби = 470 х

X 106МДж; к. к. д. котлоагрегатів типу ДЕ-10-14 ГМ і] = 92,15 %

нижча об’ємна теплота згоряння природного газу @^=33998 КДж/м3.

Визначаємо річну витрату теплоти споживачами

+ 'З?.'"" -І-= а + 70 + 40 + 170) X

X І П« = 600 10" МДж.

?їчне вироблення теплоти котельною

у ґ р1чн = о к

2-і ' в ^ріЧІІ^’

де к— коефіцієнт, яким ураховують втрати теплоти в котельній

та теплових мережах, а також витрати теплоти на власні потреби

котельної. Приймаємо к = 1,08. Тоді

V Зрічп = 600 • 100 . і 08 = 648 • 106

Річна витрата природного газу котельною

<^ічн 648 • 10в • 103

В • , = -------= , ппй—п л о*7 = 21 >323 • 106 мз#

річн /тзгпП 33 998 • 0,9245-0,97 ’

Ч'іреж

ЗО

Тут т1реЖ = 0,97 — рсжнтііі коефіцієнт котельної; необхідність

його урахування обумовлена цім. що котлоагрегат не завжди

працюють при номінальному Нлвангажеш/і.

Річна витрата умовного палива котельною

ВРІЧ^Г

(С?1)У

^Нн =

21,323 • 10о . 33 9Р8

= 29309

= 24,734 • 10п кг,

де (£’’/ =• '-’9 кДж кг (7000 ккал/кг) — питома теплота згоряння

умовного палива.

Питома витрата умовного палива на стадії вироблення теплоти

котельною

Врічн 24,734 • 10е пп

—----------------= 0,0382 кг/МДж,

ЬУ ~ У ^рі,,н “ 648 • 10е

або 0,0382 • 4187 = 159,9 кг/Гкал.

2.3. Стадії проектування

Проектування будівель і споруд котельної здійснює- *

ться на підставі техніко-економічних обгрунтувань або

іншої передпроектної документації, шо стверджують

економічну доцільність їх будівництва. Передпрсектним

документом, в якому обгрунтовуються проектування

і будівництво нових або розширення та реконструкція

діючих джерел теплопостачання і теплових мереж, е схе-

ма теплопостачання.

Схеми теплопостачання міст та інших населених пунк-

тів служать початковими документами для розроблення

проектів (робочих проектів) джерел теплопостачання

і теплових мереж, а по великим і складним джерелам

геплопостачання — для розроблення технік ©-економіч-

них обгрунтувань будівництва цих об’єктів. Схеми теп-

лопостачання груп підприємств із загальними джерелами

теплопостачання входять до складу схем генеральних

планів цих підприємств, а схеми теплопостачання окре-

мих промислових підприємств є складовою частиною

техніко-економічних обгрунтувань їх будівництва.

До позастадійних робіт (передпроектної документа-

ції) належать схема теплопостачання, техпіко-економічні

обгрунтування і технічні рішення, на підставі яких може

’ розроблятися експериментальний проект із застосуван-

ням нових видів обладнання та схем. Стадійні роботи

включають в себе проект, робочу документацію і робочий

проект.

Двостадійне проектування зводиться до складання

проекту і робочої документації, а одностадійне — робо-

31

чого проекту. Розроблення робочої документації при ДВО*

стадійному проектуванні здійснюється після затверджен-

ня проекту. При одностадійному проектуванні одночасно

з проектно-кошторисною документацією робочого про-

екту, яка передається на затвердження, розробляється

робоча документація.

Робочий проект розробляється для технічно несклад-

них об’єктів, будівництво яких намічається здійснити за

типовими проектами з використанням типових вузлів

і за перейнятими економічними індивідуальними про-

ектами.

Рішення про стадійність проектування котельної

приймається при затвердженні передпроектної докумен-

тації або визначається в завданні на проектування.

Завдання на проектування. Проект будівництва ко-

тельної розробляється на підставі завдання на проекту-

вання, складеного замовником проекту з участю автора

проекту і генерального проектувальника.

Завдання містить: теплові навантаження; пара-

метри теплоносія; дані про вид використовуваного пали-

ва і умови теплопостачання; схему приєднання котельної

до теплових мереж; дані про джерело водопостачання;

умови приєднання котельної до мереж енерго- та водопо-

стачання, каналізації і зв’язку; відомості про вибрану

площадку дчя будівництва; дані для складання проекту

будівництва котельної та кошторисів.

При розміщенні котелень на території міст і населе-

них пунктів виконавчим комітетом місцевої Ради народ-

них депутатів видається архітектурно-планувальне зав-

дання, що містить будівельний паспорт ділянки, технічні

умови приєднання до міських інженерних мереж і споруд,

відомості про існуючу забудову та підземні споруди, ді-

ючі та перспективні джерела теплопостачання.

Теплові навантаження наводяться в початкових да-

них для проектування котельної у вигляді зведеної таб-

лиці, складеної пооб'єктивно за такими групами спо-

живачів:

а) технологічні споживачі;

б) системи опалення та вентиляції;

в) системи гарячого водопостачання;

г) загальне споживання теплоти (окремо для пари

і гарячої води).

При цьому за п. б) і в) навантаження у вигляді ви-

робничих, житлових та загальних будівель задаються

окремо.

32

Теплові навантаження зазначаються для чотирьох ос-

новних режимів роботи котельної:

1) максимального (зимового) при температурі зовніш-

нього повітря, розрахунковій для опалення;

2) найбільш холодного місяця при середній темпера-

турі цього місяця;

3) середнього опалювального періоду при середній тем-

пературі цього періоду;

4) літнього.

Задаються: параметри теплоносія за спожива-

чами; параметри пари на виході з котельні з урахуван-

ням зниження тиску і температури у зовнішніх тепло-

вих мережах; масова витрата та спосіб повернення кон-

денсату в котельну; система гарячого водопостачання;

тривалість теплових навантажень протягом доби і року.

Для великих систем теплопостачання додаються гра-

фіки споживання теплоти: добові — технологічної пари

або гарячої води в різні періоди року (для робочих та ви-

хідних днів); річні — пари або гарячої води; суміщені —

технологічного навантаження за тривалістю. В цьому

самому обсязі подаються графіки комунально-побутових

навантажень.

Зазначаються вторинні енергоресурси для цілей теп-

лопостачання: м’ята пара від молотів і пресів, гаряча во-

да, димові гази і промислові відходи. Наводяться відомо-

сті про їхні масові витрати, режими виходу та параметри.

Теплові навантаження вазначаються без втрат у зов-

нішніх теплових мережах. При наявності об’єктів, що

кооперуються, теплові потужності кожного з них пода-

ються у вигляді окремих таблиць.

Оскільки відомості про теплові навантаження і пара-

метри теплоносія, одержувані від замовника, не завжди

відбивають специфіку проектування джерела теплопоста-

чання, рекомендується перед початком проектування ко-

тельної провести їх аналіз.

2.4. Обсяг і зміст проектної документації

Проект. У проекті котельної обгрунтовується вибір

оптимальних технічних рішень, які забезпечують міні-

мальні зведені витрати і надійну експлуатацію котельної

при найменших експлуатаційних витратах. У ньому вис-

вітлюються питання, пов’язані з додержанням вимог без-

пеки, санітарних і протипожежних норм, а також умов

охооони повітряного та водяного басейнів. Розробляєть-

2 і-?|2

33

ся проект котельної з урахуванням сучасного рівня авто-

матизації та механізації технологічних процесів. У про-

екті складаються локальні, об’єктні та зведений кош-

ториси на будівництво котельної, визначаються її енер-

гетичні та техніко-економічиі показники.

Проект котельної містить такі частини 19]: загальну;

електротехнічну; частину, що стосується автоматизації

і використовуваних контрольно-вимірювальних прила-

дів; архітектурно-будівельну; санітарно-технічну; час-

тину, яка стосується генерального плану і транспорту;

проект організації будівництва; техніко-економічну час-

тину та кошториси; заходи щодо охорони водоймищ,

грунту і атмосферного повітря від забруднення стічними

водами та викидами з котельні.

Кожна частина проекту котельної складається в: по-

яснювальної записки, яка містить опис та обгрунтування

прийнятих рішень, а також результати розрахунків

у табличній формі; замовних специфікацій і заявочних

відомостей па обладнання н основні матеріали; креслень.

На стадії проекту котельної проробляються заходи щодо

антикорозійного захисту її обладнання і будівельних

конструкцій.

Робочий проект. Матеріали робочого проекту котель-

ної, які передаються на затвердження, складаються

з тих самих частин, що й матеріали її проекту.

Робоча документація. При виконанні робочої доку-

ментації, яка розробляється проектною організацією,

складаються:

1. Робочі креслення всіх будівель та споруд котель-

ної в технологічній і будівельній частинах (крім креслень

обладнання), а також креслення генерального плану

і. впутрішньоплощадковпх комунікацій у межах 500-мет-

рової зони від будівлі котельної.

2. Технічні завдання й опитні аркуші заводам-виго-

тівиикам на проектування, виготовлення, постачання

основного та допоміжного технологічного обладнання ко-

тельної.

3. Технічні завдання спеціалізованій проектній або

монтажній організації на розроблення робочих креслень

котельно-допоміжного обладнання, технічні завдання за-

воду-впготі-’пику на постачання металоконструкцій.

4. Робочі конструктивні креслення трубопроводів (за-

гальнокотельнпх, хімводоочищепня, газомазуто- та шла-

козолопроводів, пневмотранспорту), які вважаються крсс-

слсшіями обладнання.

34

5. Креслення нестандартизованого обладнання.

6. Креслення пристроїв, пов’язаних 8 охороною

праці та технікою безпеки.

7. Креслення антикорозійного захисту конструкцій,

обладнання і трубопроводів.

8. Переліки застосовуваних стандартів і нормалей,

а також креслення типових конструкцій вузлів і дета*

лей.

9. Замовні специфікації обладнання, що не ввійшли

в специфікацію проекту, а також нестандартизованого

обладнання, приладів, арматури, труб, кабельних та

інших виробів.

10. Уточнені відомості конструкцій, напівфабрика-

тів, деталей, виробів і матеріалів.

11. Відомості обсягів будівельно-монтажних робіт,

які стосуються об’єктів будівництва і видів робіт.

До складу робочих креслень котельної входять також

креслення типових і запозичених економічних індиві-

дуальних проектів.

Використання типових проектів. Для об’єктів, будів-

ництво яких намічено вести за типовими проектами, про-

ектна організація видає замовнику повний комплект ти-

пових креслень, прив’язаних до конкретної площадки

будівництва (з внесенням змін, спричинених умовами за-

стосування проекту, і розробленням при необхідності

додаткових креслень).

При проектуванні слід використовувати типові про-

екти і вузли споруд, а також допоміжних будівель коте-

лень, що перебувають в числі діючих. Застосування ска-

сованих типових проектів допускається протягом пів-

року після публікації відомостей про їх скасування для

об’єктів, будівництво яких здійснюється наступного

року після року скасування проекту. Якщо в зазначе-

ному році будівництво об’єктів не розпочато, то вико-

ристовувані типові проекти заміняються новими, а при

їх відсутності — індивідуальними.

В разі прив’язування типових проектів допускається

вносити в них зміни з метою підвищити економічну ефек-

тивність й знизити вартість будівництва. В матеріалах

щДв’язування типового проекту наводяться обгрунту-

вннія внесених змін і порівняння техніко-економічних

показників затвердженого та відкоректованого проектів.

35

Розділ З

ТЕПЛОВІ СХЕМИ КОТЕЛЕНЬ 1 ЇХ РОЗРАХУНОК

3.1. Класифікація котелень

Котельні систем централізованого теплопостачання

- Поділяються на районні, квартальні, групові та котельні

•підприємств І9]. Перші призначені для постачання теп-

лотою всіх споживачів району житлової забудови або

промислового вузла і входять до складу підприємств

об’єднаних котелень та теплових мереж; другі й треті —

для теплопостачання одного чи кількох кварталів, групи

житлових будинків або громадських будівель і проекту-

ються при незначній гусїирі теплових навантажень, вхо-

дячи до складу підприємств об’єднаних котелень та теп-

лових мереж. Котельні підприємства — не котельні, які

є на промислових підприємствах і служать для теплопо-

стачання цих підприємств, їхніх житлових фондів, а та-

кож інших промислових підприємств, передбачених схе-

мою теплопостачання в порядку кооперування.

Залежно від характеру теплових навантажень район-

ні котельні й котельні підприємств поділяються на:

промислові, то використовуються для технологічно-

го постачання парою або гарячою водою промислових

підприємств;

опалювальні, призначені для забезпечення опалення,

вентиляції та гарячого водопостачання;

промисліУво-опалювальні, які застосовуються для тех-

нологічного теплопостачання та постачання теплотою

систем опалення, вентиляції й гарячого водопостачання

промислових підприємств, житлових і громадських бу-

дівель.

Квартальні та групові котельні, як правило, є опалю-

вальними.

Котельні всіх типів класифікуються за такими озна-

ками:

1) за типом використовуваних котлів (парові', водо-

грійні', пароводогрійні — з паровими і водогрійними або

пароводогрійпими котлами);

2) за видом палива, що спалюється (котельні, яі.і

працюють па газоподібному, рідкому чи твердому паливі);

3) за видом теплоносія і схеми відпуску теплоти (ко-

тельні, що відпускають пару з поверненням або без повер-

нення конденсату; котельні, які видають теплоту гарячої

води при закритій чи відкритій системі теплопостачап-

ня; котельні, що відпускають пару й теплоту гарячої во-

ди за названими схемами в їх різних сполученнях)}

4) за способом розміщення на генеральному плані

{вбудовані, прибудовані, відокремлені)',

5) за технологічною структурою {блочні, неблочні)-,

6) за компоновкою обладнання {закриті, напіввідкри-

ті, відкриті)’,

7) за режимом роботи {базові районні', пікові, які пра-

цюють сумісно з ТЕЦ).

3.2. Загальні відомості про теплові схеми котелень

Теплова схема котельної — це умовне графічні зобра-

ження її основного та допоміжного обладнання, що об’єд-

нується лініями трубопроводів, для робочих середовищ.

Розрізняють принципіальну, розгорнуту га робочу (мон-

тажну) теплові схеми котельної.

На принципіальній тепловій схемі котельної зазна-

чають лише її головне обладнання (котлоагрегати, пі-

дігрівники, деаератори, насоси) і основні трубопроводи

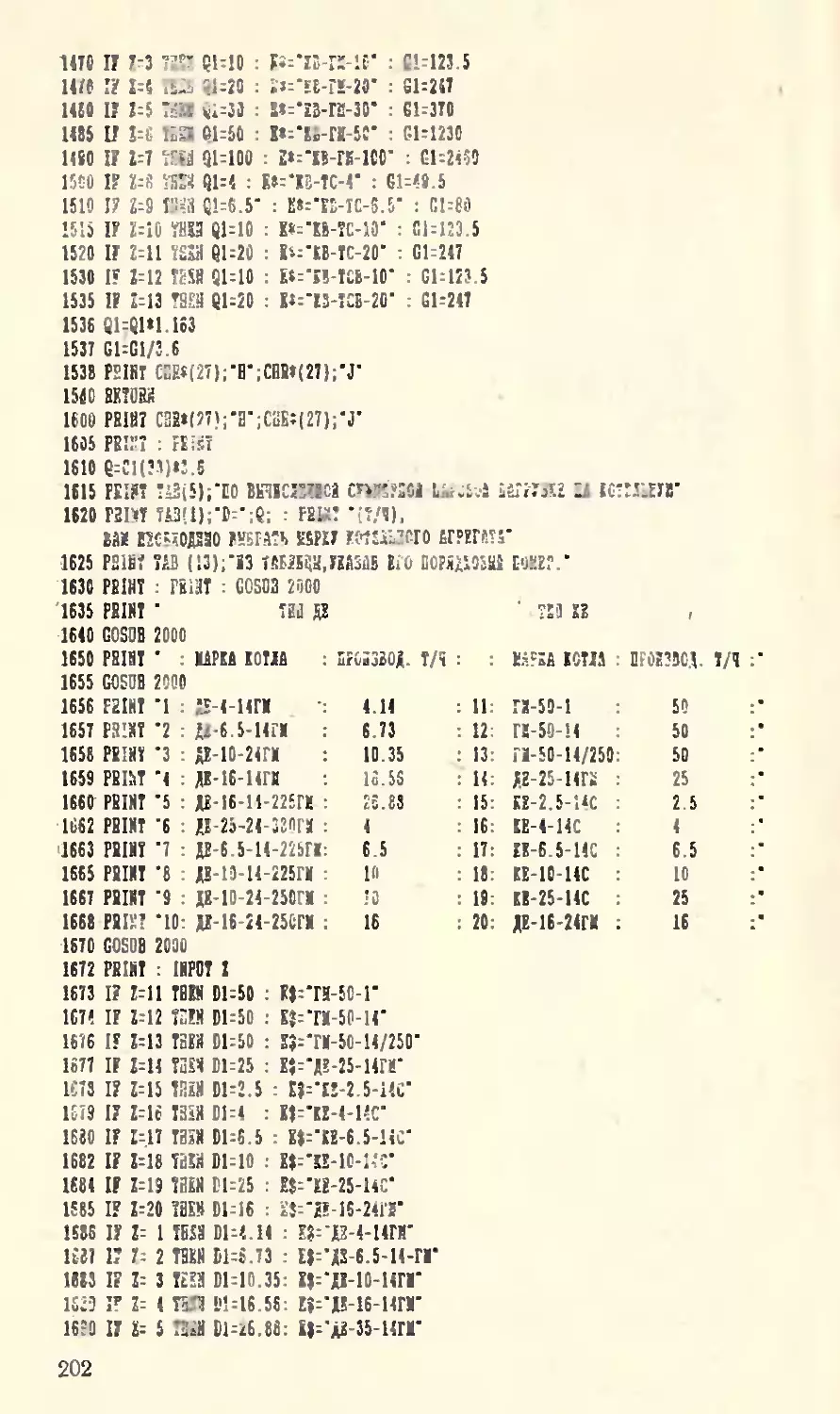

без арматури, найрізноманітніших допоміжних пристро-

їв та другорядних трубопроводів, а також без уточнення

кількості й розташування обладнання.

Розгорнута теплова схема котельної містить все об-

ладнання, що в пій встановлюється, а також усі трубо-

проводи, які з’єднують обладнання, із запірною та ре-

гулювальною арматурою. Якщо об’єднати в розгорнутій

тепловій схемі всі елементи та обладнання котельної при

великій їх кількості важко, то цю схему поділяють на

частини відповідно до технологічного процесу. Напри-

клад, як самостійні виконують теплові схеми підготовки

води, продування парових котлів тощо.

Робочу (монтажну) теплову схему котельної звичайно

подають в ортогональному, а її окремі складні вузли —

іноді в аксонометричному зображенні із зазначенням

позначок розташування трубопроводів і їх нахилу, ар-

матури, кріплень, розмірів і т. д. Нагодяться всі необ-

хідні відомості про марку сталі чи матеріалу, з якого ви-

готовлено той або інший вузол, способи його з’єднання

із суміжними деталями, їхню масу чи масу всього блока,

тобто складається специфікація всіх елементів, які вхо-

дять в теплову схему котельної.

Розгорнута і робоча (монтажна) теплові схеми котель-

ної можуїь бути складені лише після розробки її прин-

ципіальної теплової схеми і виконання розрахунків, на

підставі яких вибирається обладнання котельної.

37

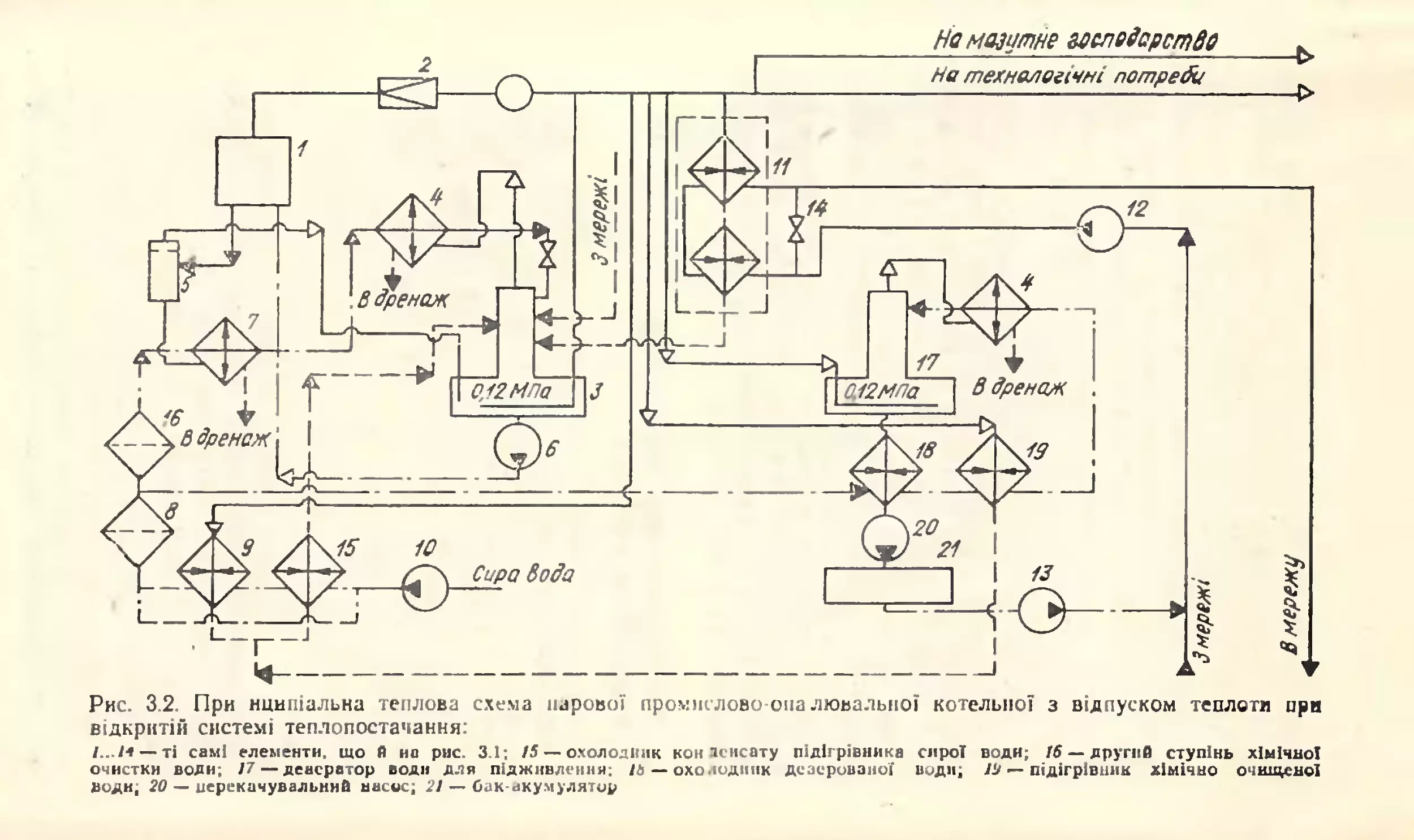

3.3. ПринципІальнІ теплові схеми

парових котелень

Парові котельні з котлоагрегатами низького тиску

(1,4 або 2,4 МПа), які нині проектуються, найчастіше

призначені для одночасного відпуску пари та гарячої

води; тому в їхні теплові схеми вводяться водопідготовні

установки. Принципіальиу теплову схему парової про-

мислово-опалювальної котельної з відпуском теплоти

при закритій системі теплопостачання показано на

рис. 3.1.

Пара, що здобувається в котлах 7, проходить крізь

редукційну охолодну установку 2, де відбувається

зниження її параметрів, і надходить у паропровід,,

яким спрямовується на технологічні потреби, у водо-

підігрівальну установку 11 і мазутне господарство.

Частина пари витрачається на власні потреби котел ь-

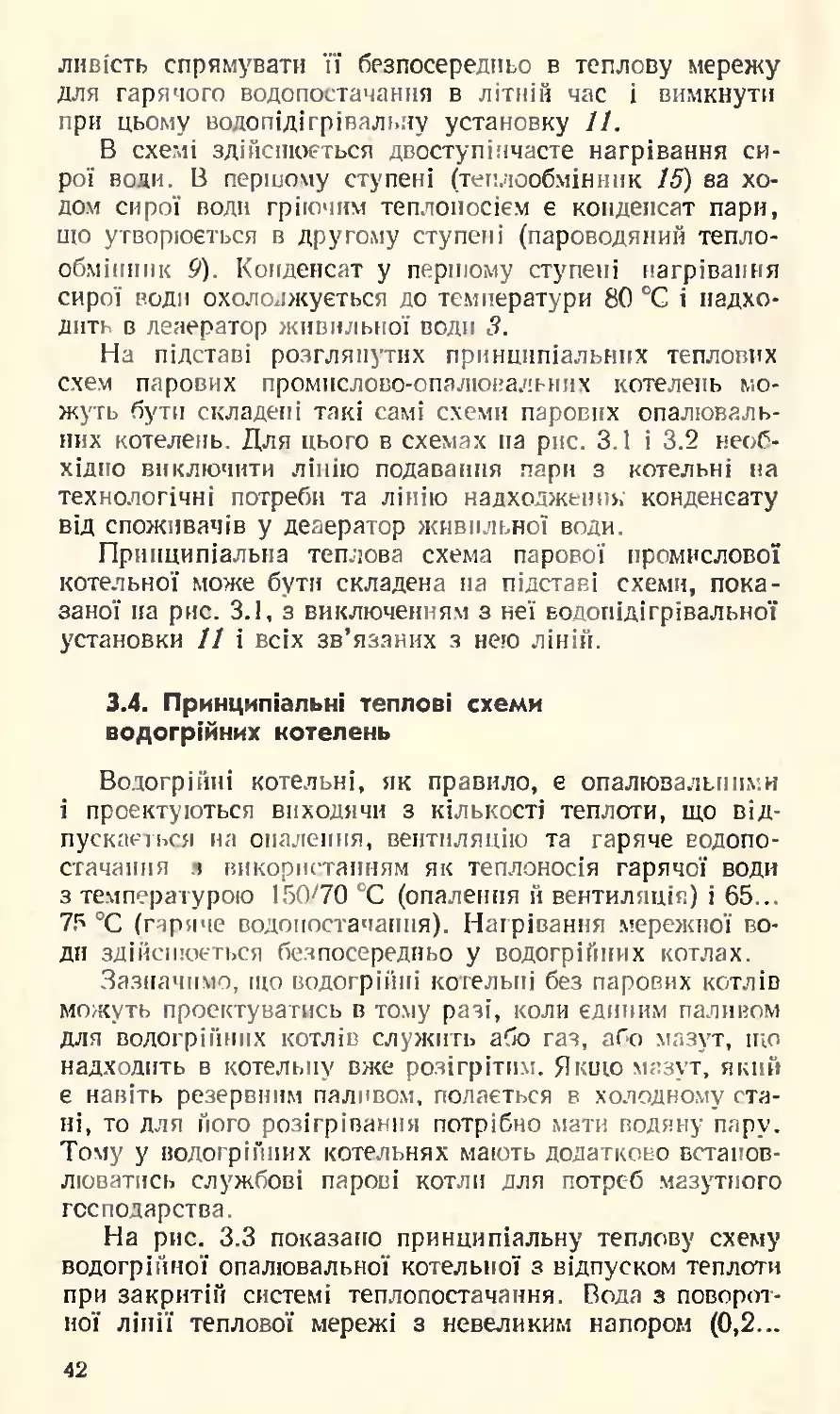

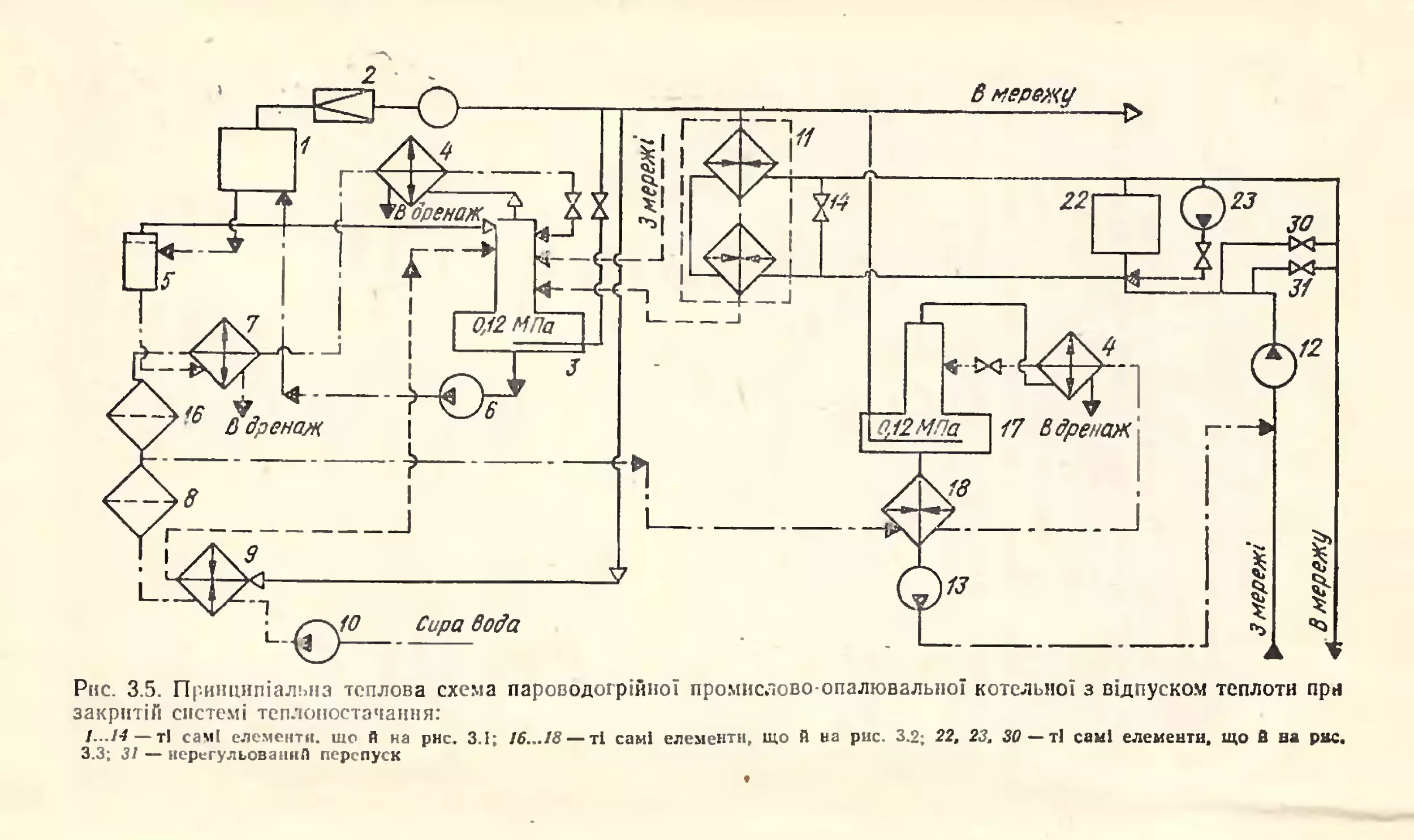

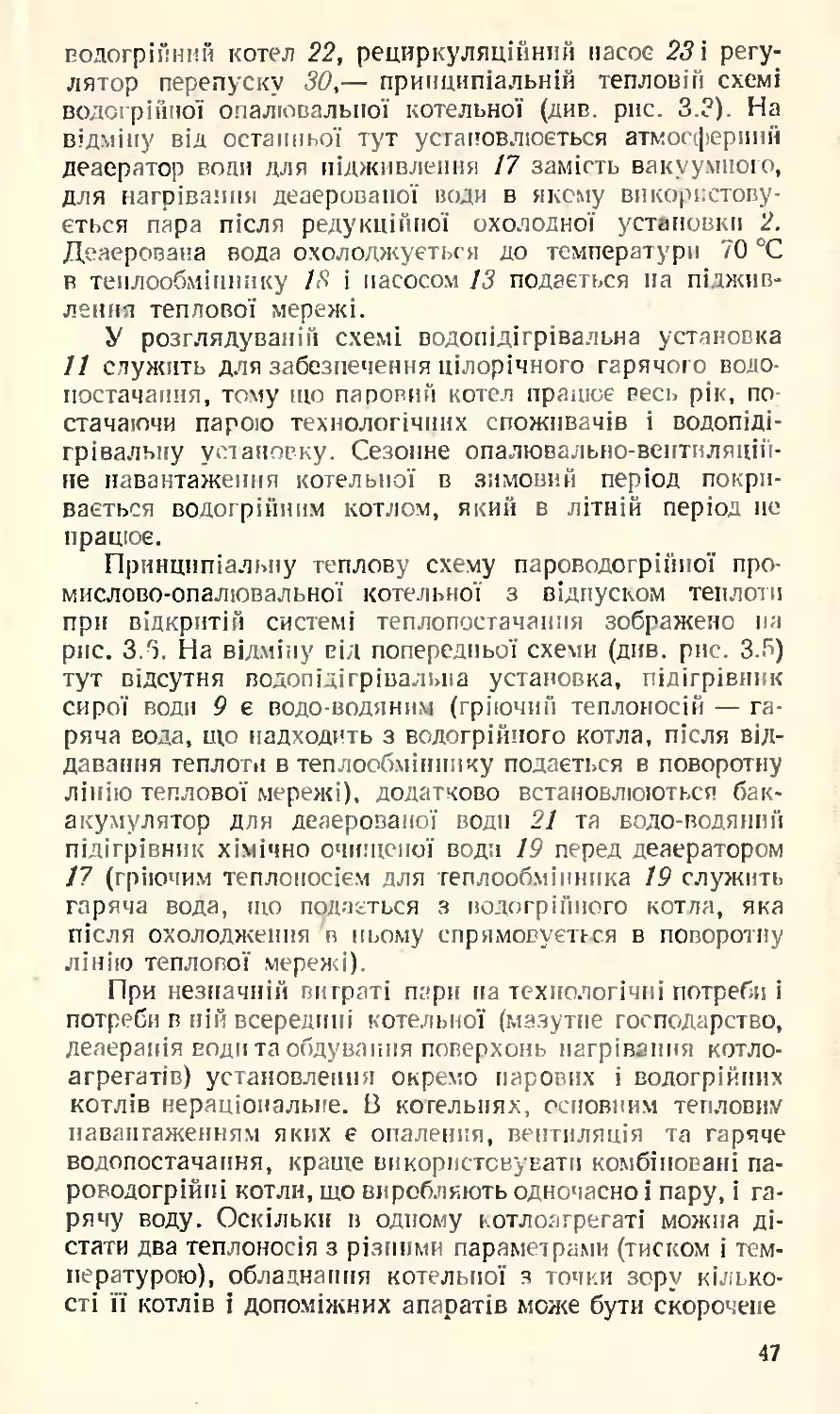

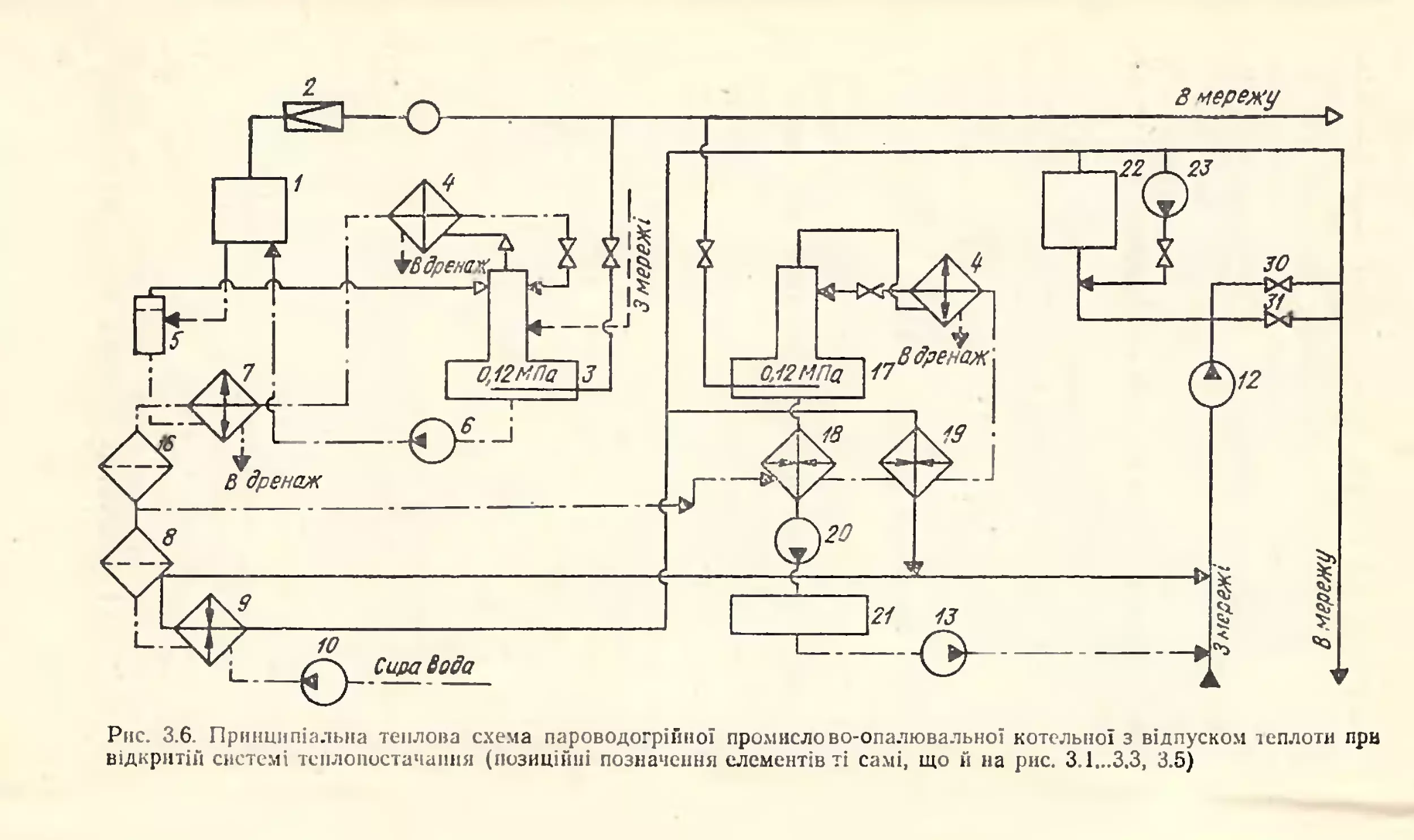

Рис. 3.1. Припнипіальна теплова схема парової промислово-опа-

лювальної котельної з відпуском теплоти при закритій системі

теплопостачання:

1 — паровий кот^л; 2 — редукційна охолодна установка; З— деаератор жи-

вильної води: 4 — охолодник випару деаератора; 5 — сепаратор безперерв-

ного продування; 6 — насос для подавання живильної води; 7—охолодник

продувальної- води; 8—перший ступінь хімічної очистки води; 9 — піді-

грівник сирої води; 10—насос для подавання снрої води; // — водопіді-

грівальиа установка; 12— насос для подавання поворотної мережної водії;

13—подавальний насос води для підживлення; 14 — перепускний вентиль

38

ної (деаерацію хімічно очищеної води, підігрівання

сирої води). Конденсат водяної пари (чистий) подається

в деаератор живильної води 3 і далі в котлоагрегат. Якщо

конденсат забруднений, то він очищається.

Мережна вода, використовувана для опалення, вен-

тиляції та гарячого водопостачання споживачів, нагрі-

вається у водопідігрівальній установці 11. Поворотна

мережна вода насосом 12 подається у водопідігрівальну

установку, яка складається з двох послідовно з’єднаних

теплообмінників. У першому з них (за ходом мережної

води) гріючим теплоносієм є конденсат водяної пари, що

утворюється у другому теплообміннику — пароводяному

підігрівнику. Нагріта до необхідної температури мереж-

па вода надходить у подавальний трубопровід теплової

мережі.

Втрати конденсату й витікання води з мережі запов-

нюються водою для підживлення, що утворюється

так. Сира вода насосом 10 подається в пароводяний теп-

лообмінник 9, в якому підігрівається до температури

20...30 °С, і спря.мовується в перший ступінь хімічної

очистки 8, де відбувається її зм’якшення і зниження

лужності. Потім вода підігрівається в охолоднику про-

дувальної води 7, охолоднику випару деаератора 4 і над-

ходить в головку деаератора 3.

Деаерація живильної води і води для підживлення

(видалення а води О2, СО2 та інших газів з підвищенням

температури до кипіння) необхідна для зменшення коро-

зії поверхонь нагрівання, трубопроводів котельної та

теплової мережі, а також запобігання погіршуванню теп-

ловіддачі й вниження ефективності роботи теплообмінної

апаратури.

У п іровнх котельнях застоеову ються деаератори, що

працюють при тиску, близькому до атмосферного (рд =

= 0,12 МПа), і температурі ґ= 104 °С, для чого в деае-

ратор подається пара після редукційної охолодної уста-

новки 2 з тиском 1 або 0,7 МПа. Суміш газу й пари (ви-

пар) повинна безперервно відводитись від головки деа-

ератора в охолодник 4, де пара конденсується, а .гази

виходять в атмосферу. Теплота випару утилізується і ви-

користовує! ; ся для підігрівання хімічно очищеної води.

Конденсат випару у великих котельнях повертається

в цикл, а у дрібних скидається в дренаж.

Деаерована вода живильним насосом 6' спрямовується

у водяний економайзер парового котла і в охолодник ре-

дукційної охолодної установки (на схемі не показаний).

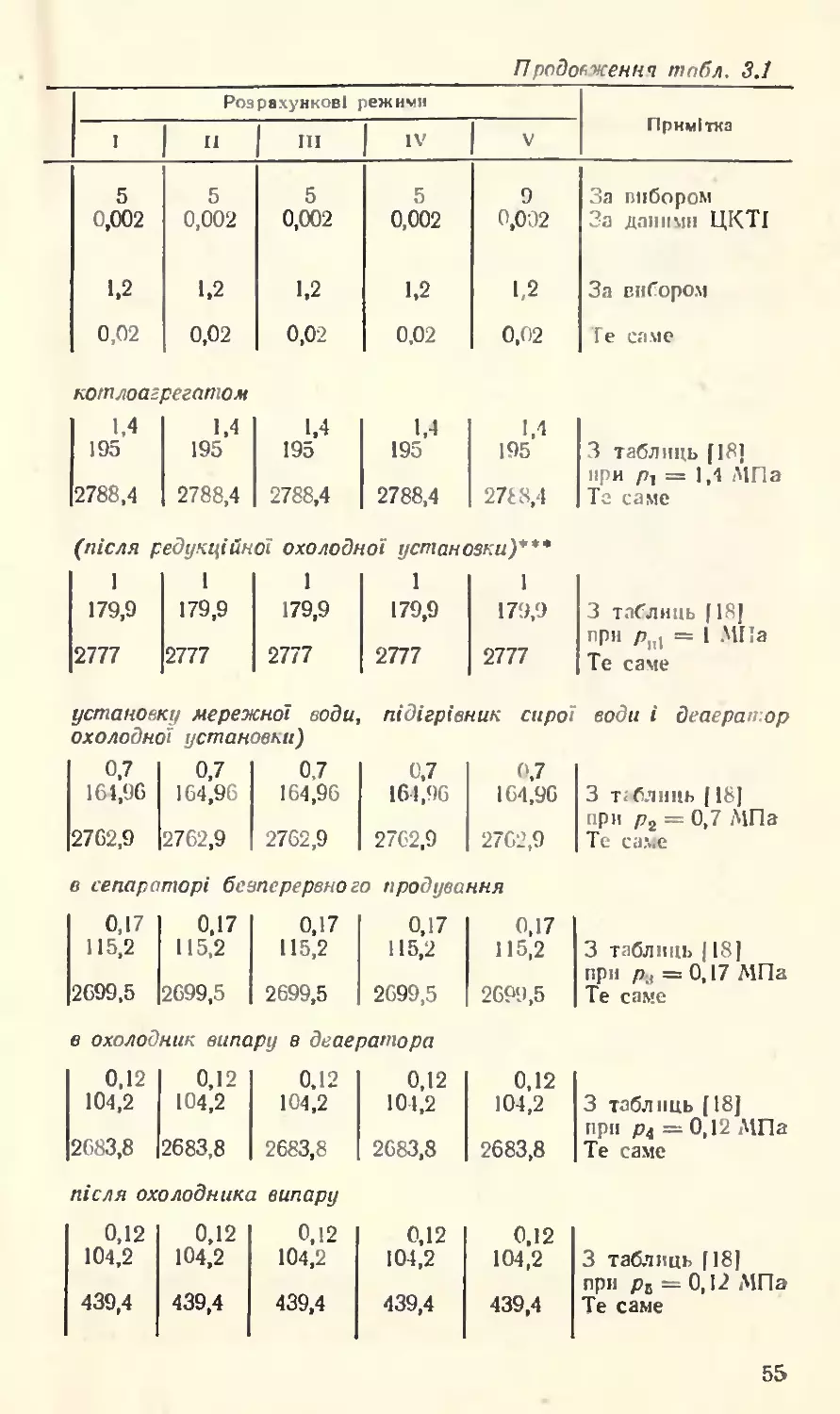

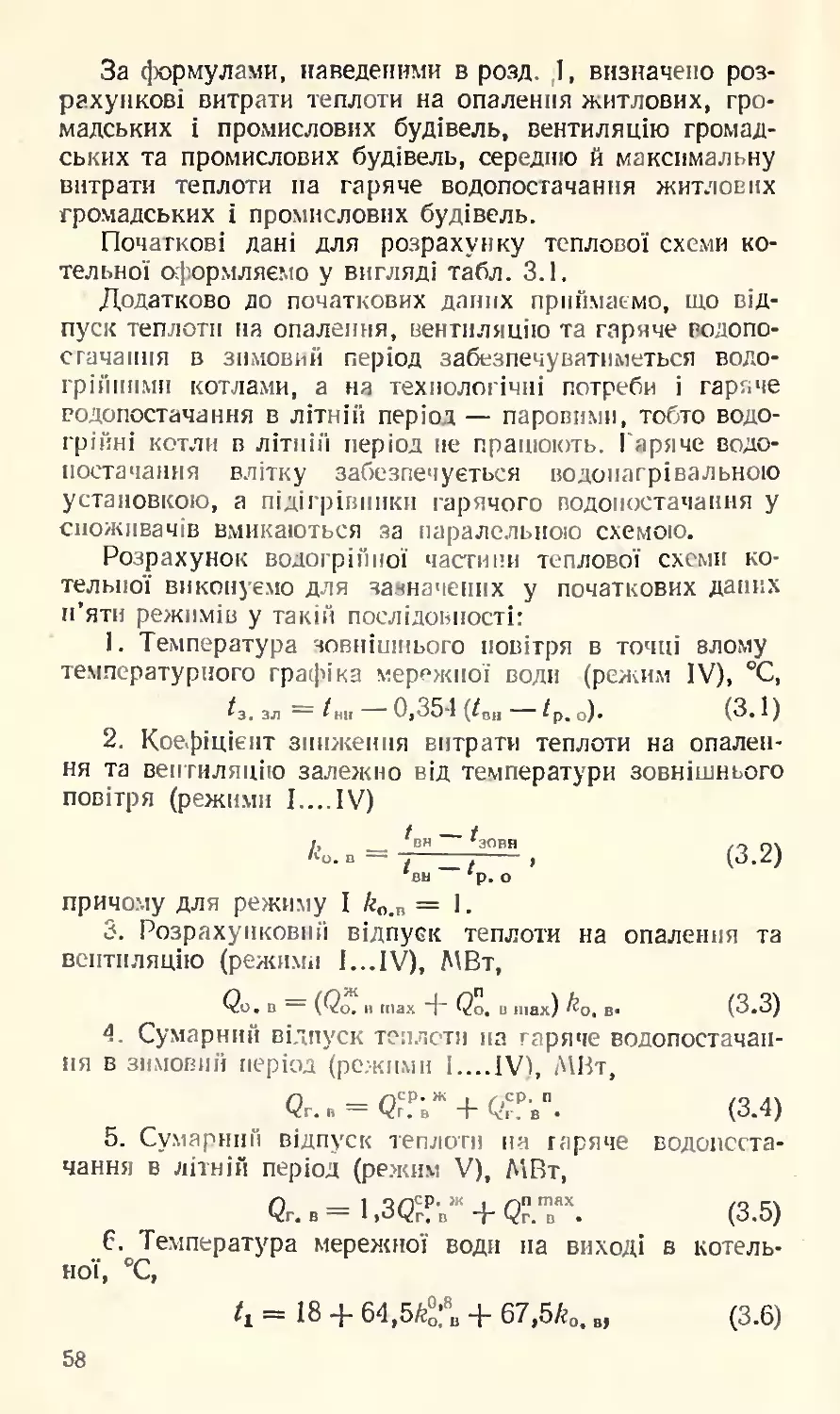

зо

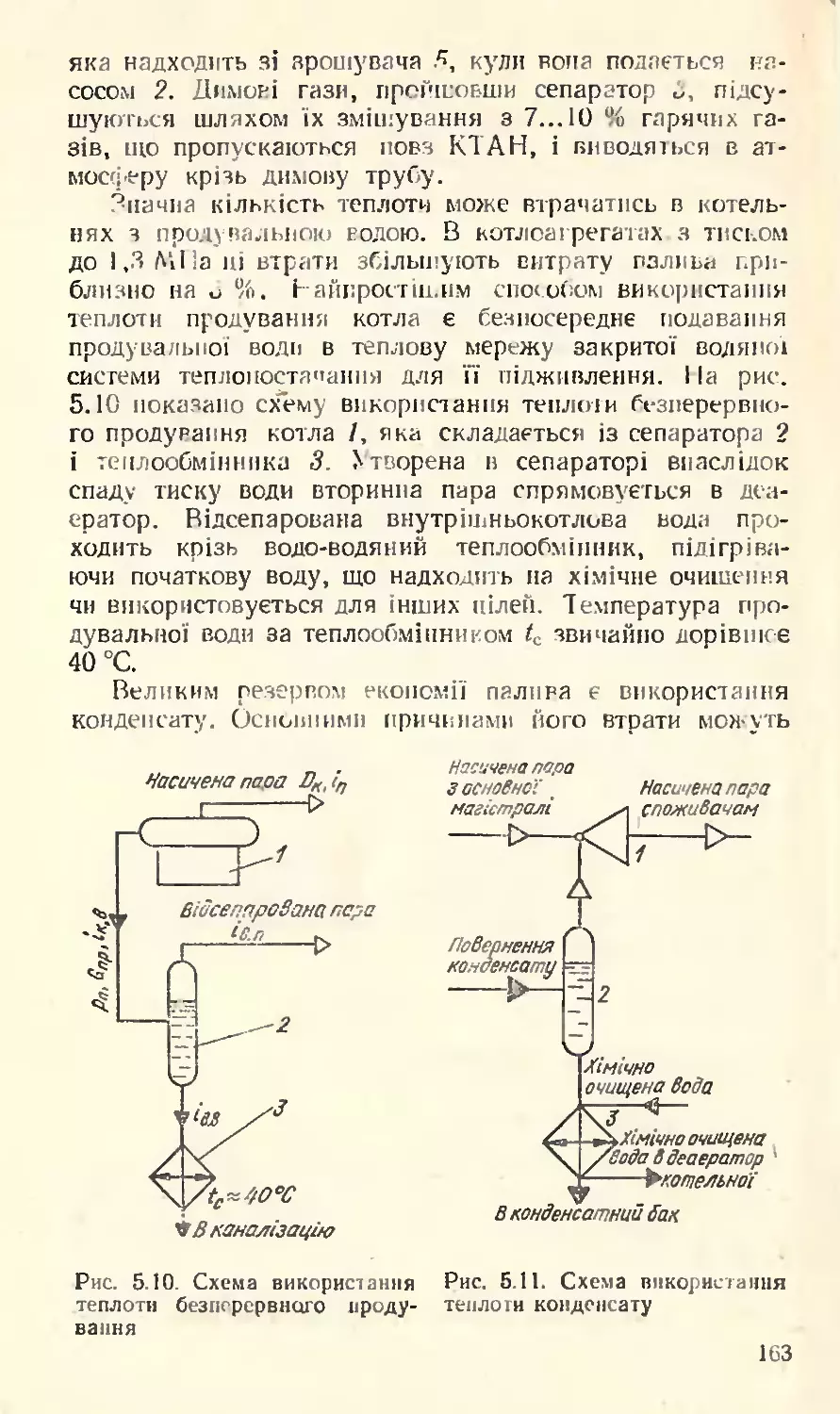

У схемі передбачено також утилізацію теплоти без-

перервного продування котлоагрегату. Вода безперервно-

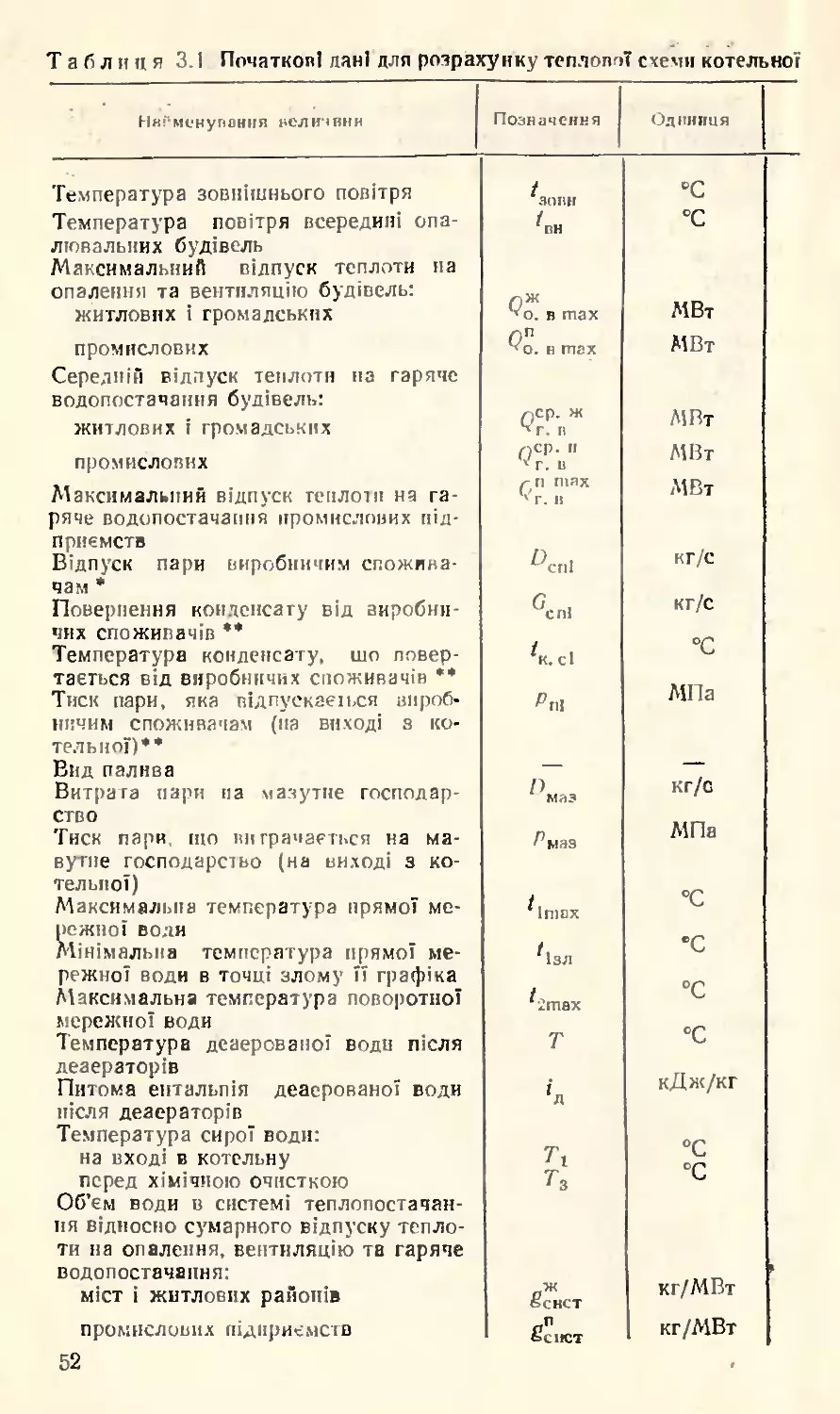

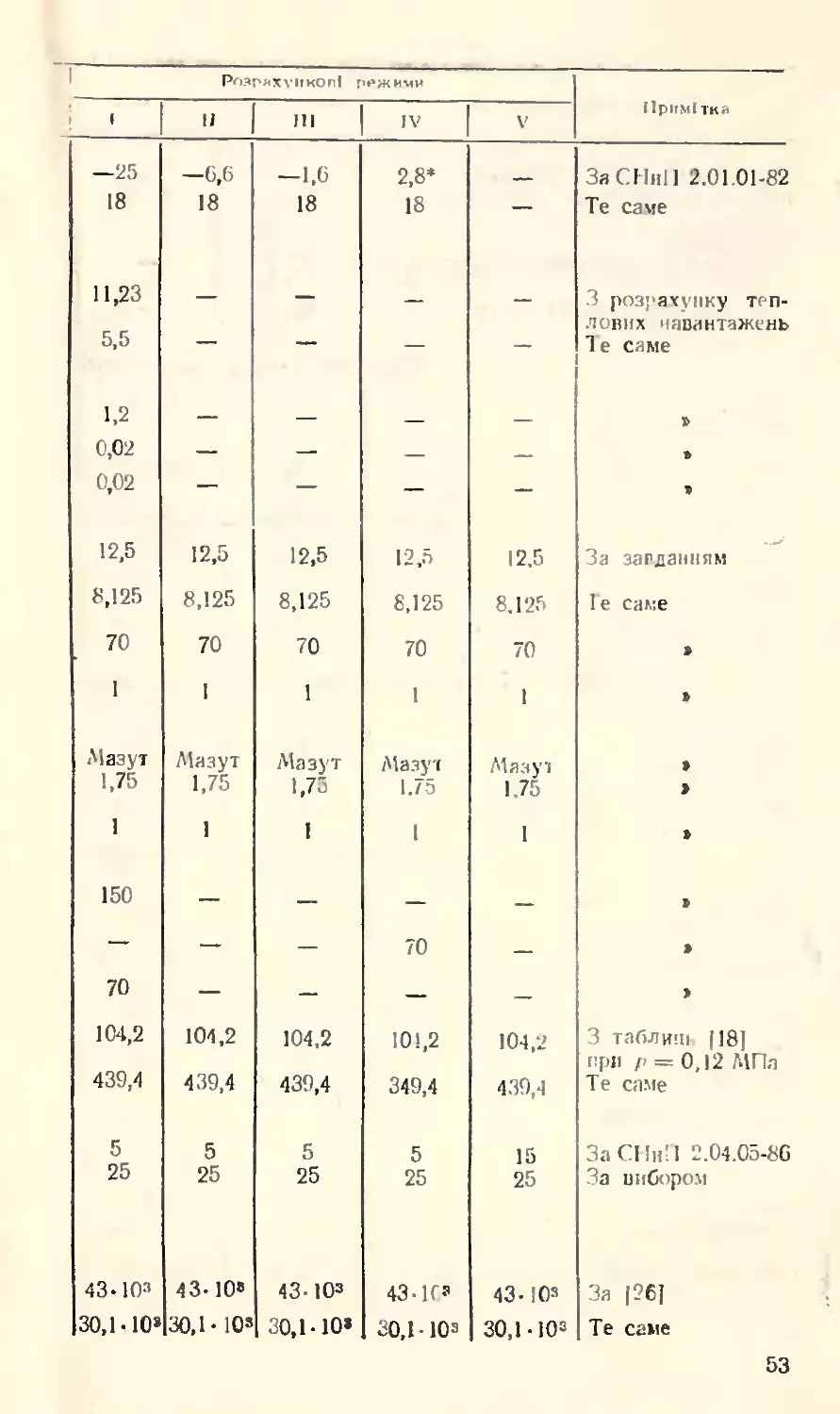

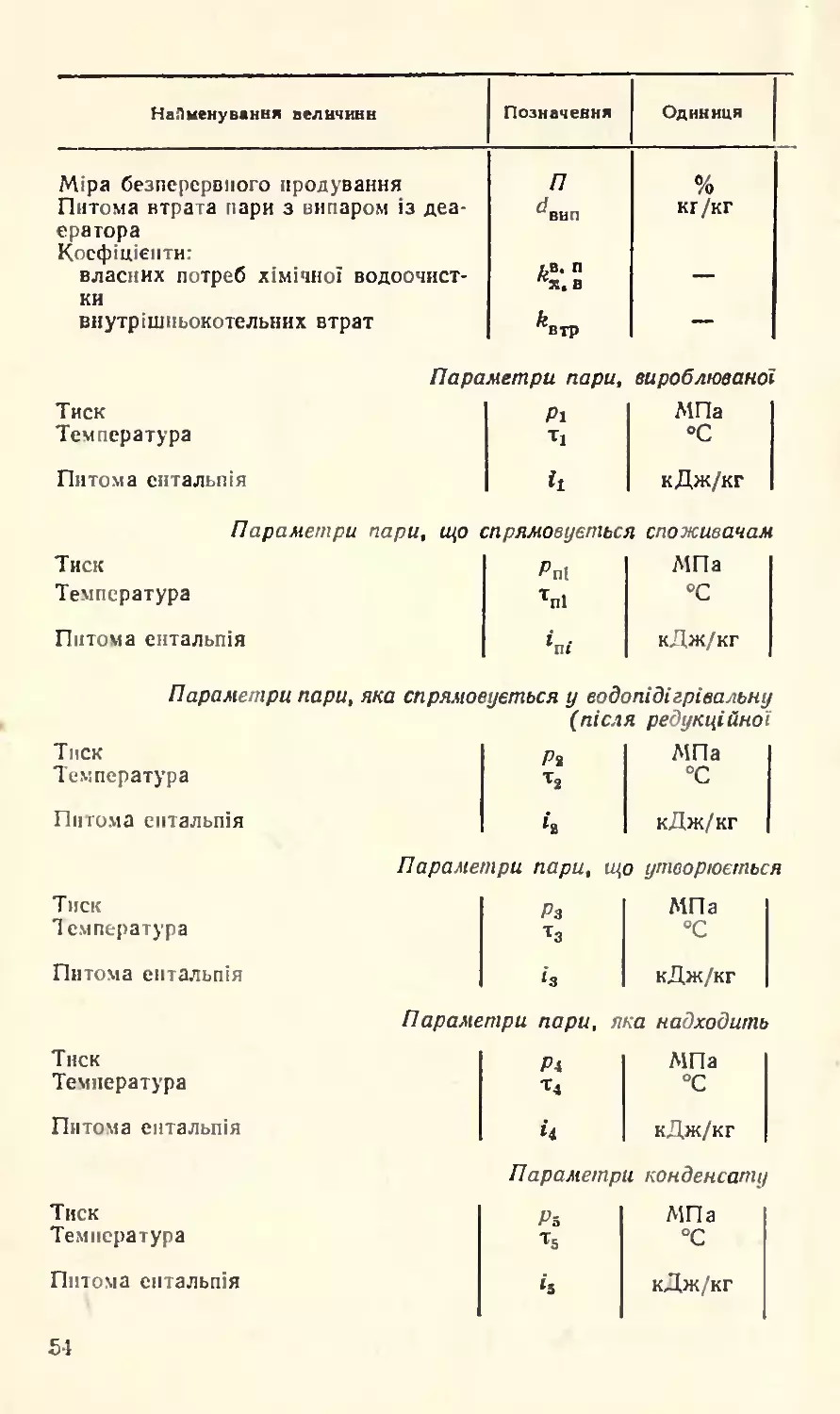

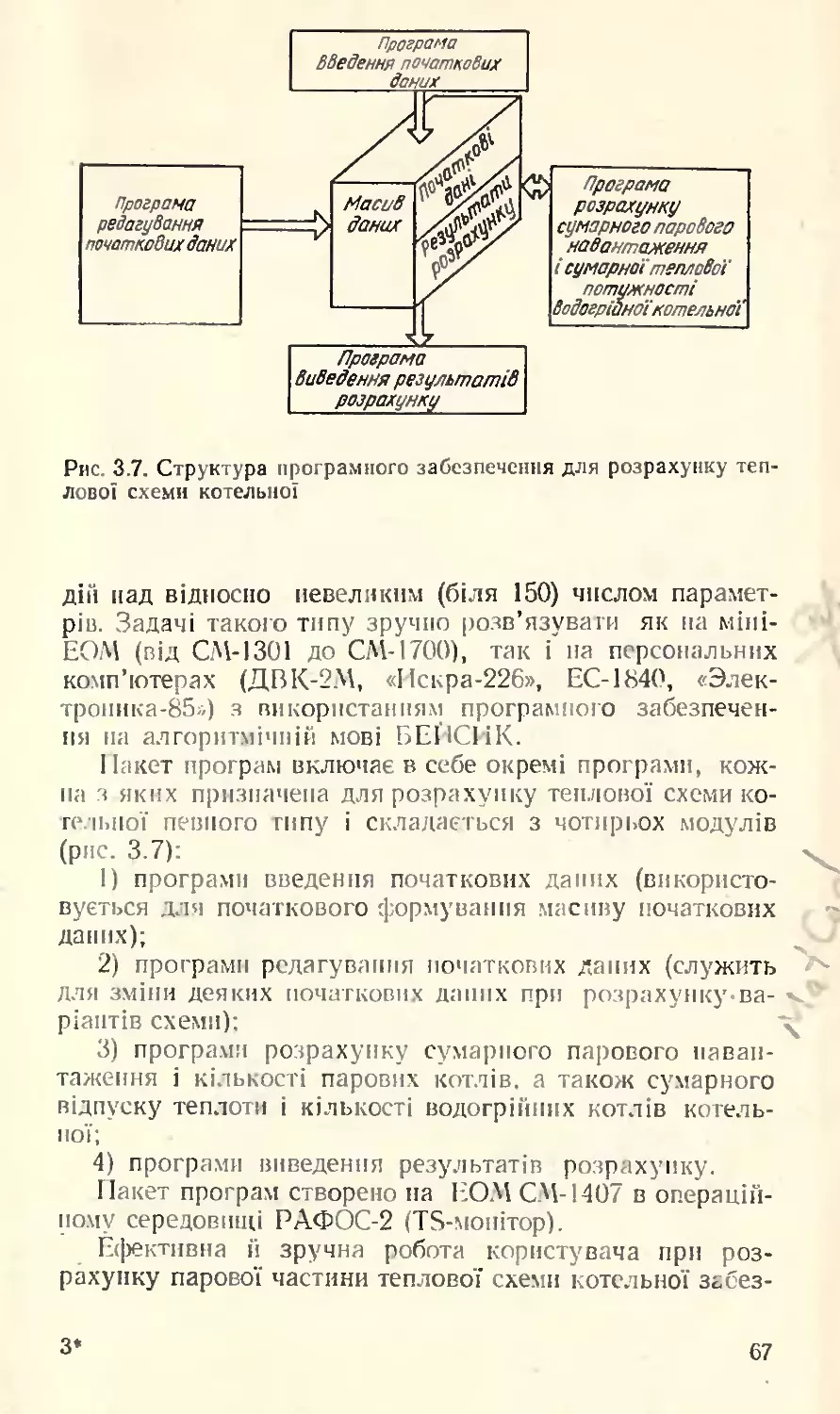

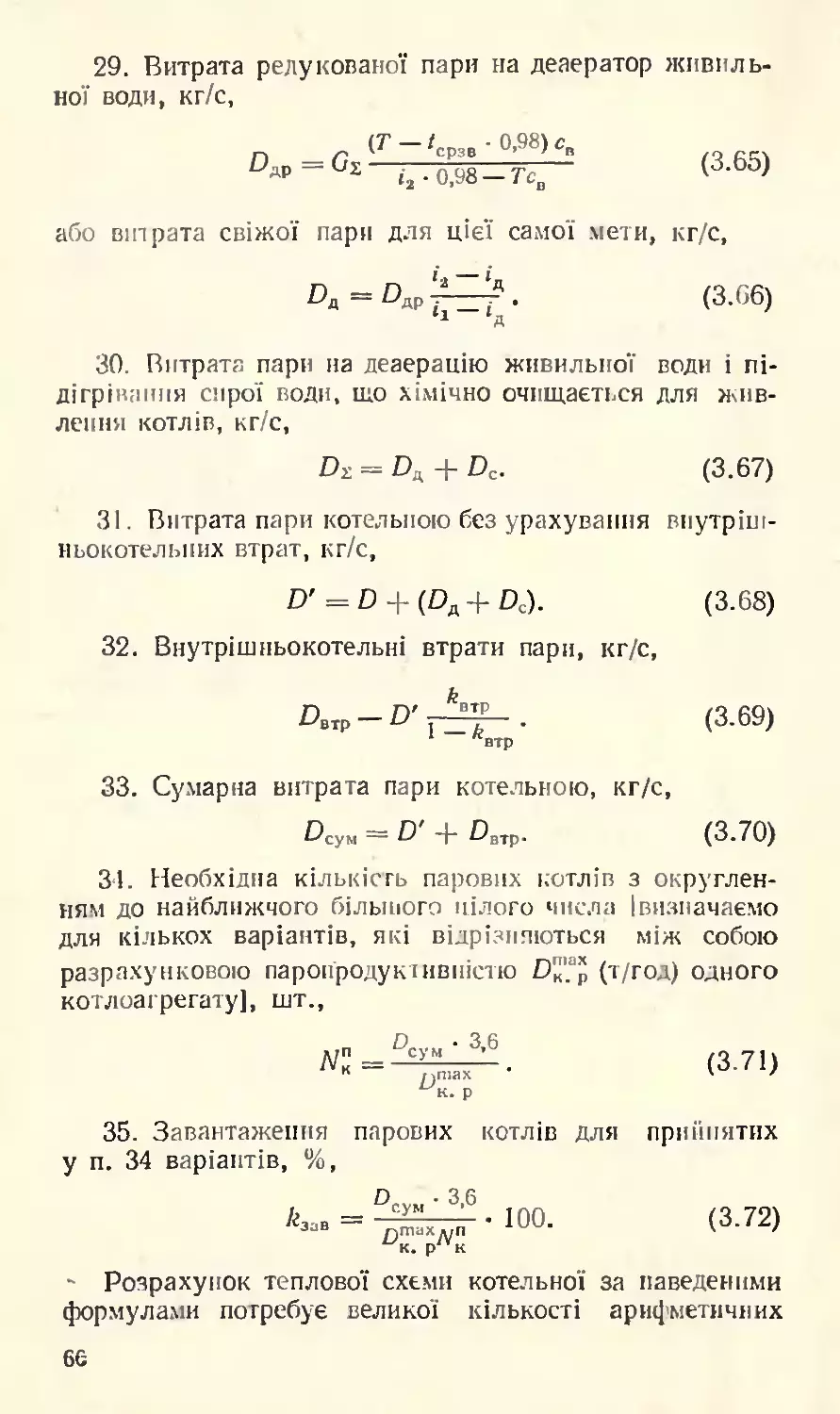

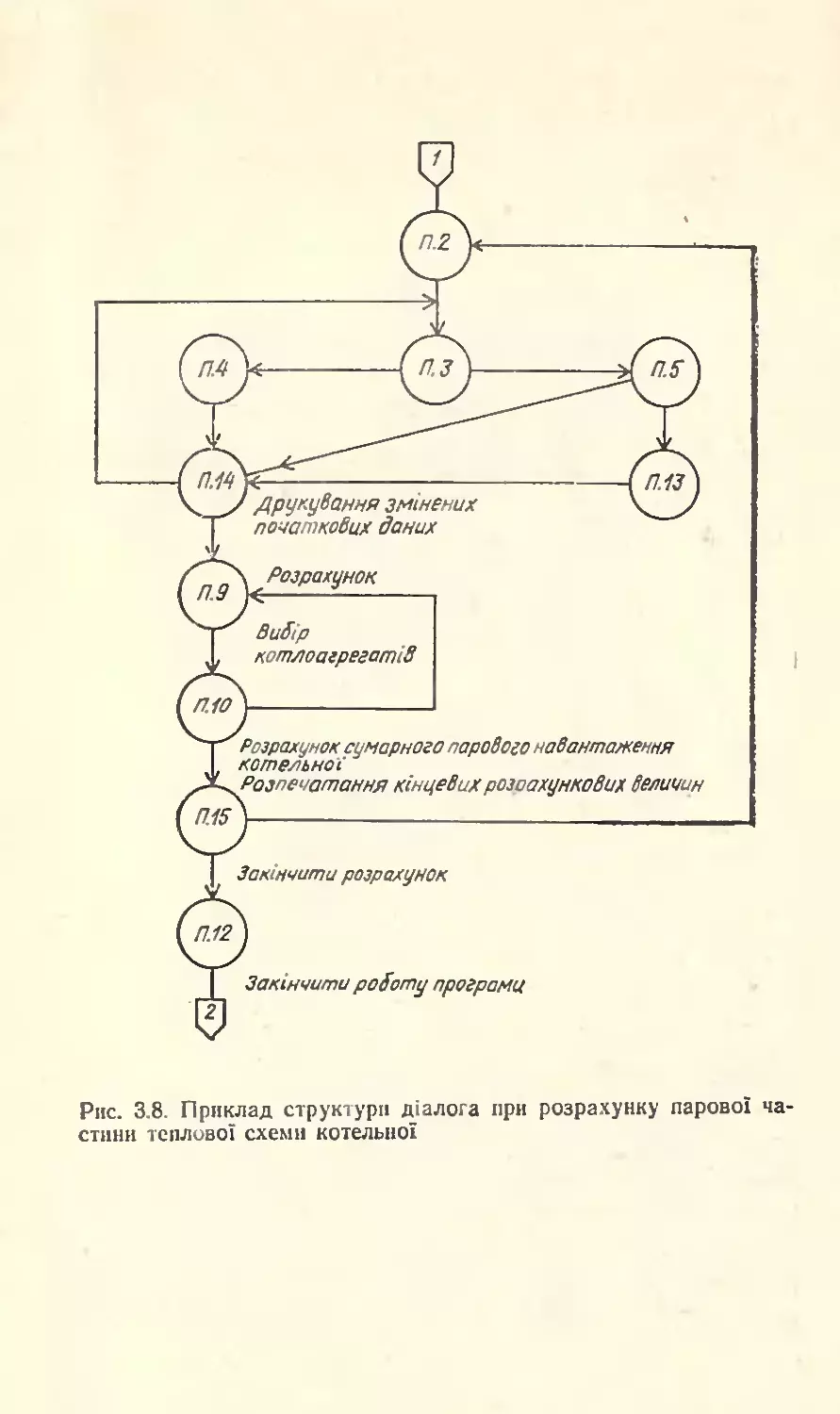

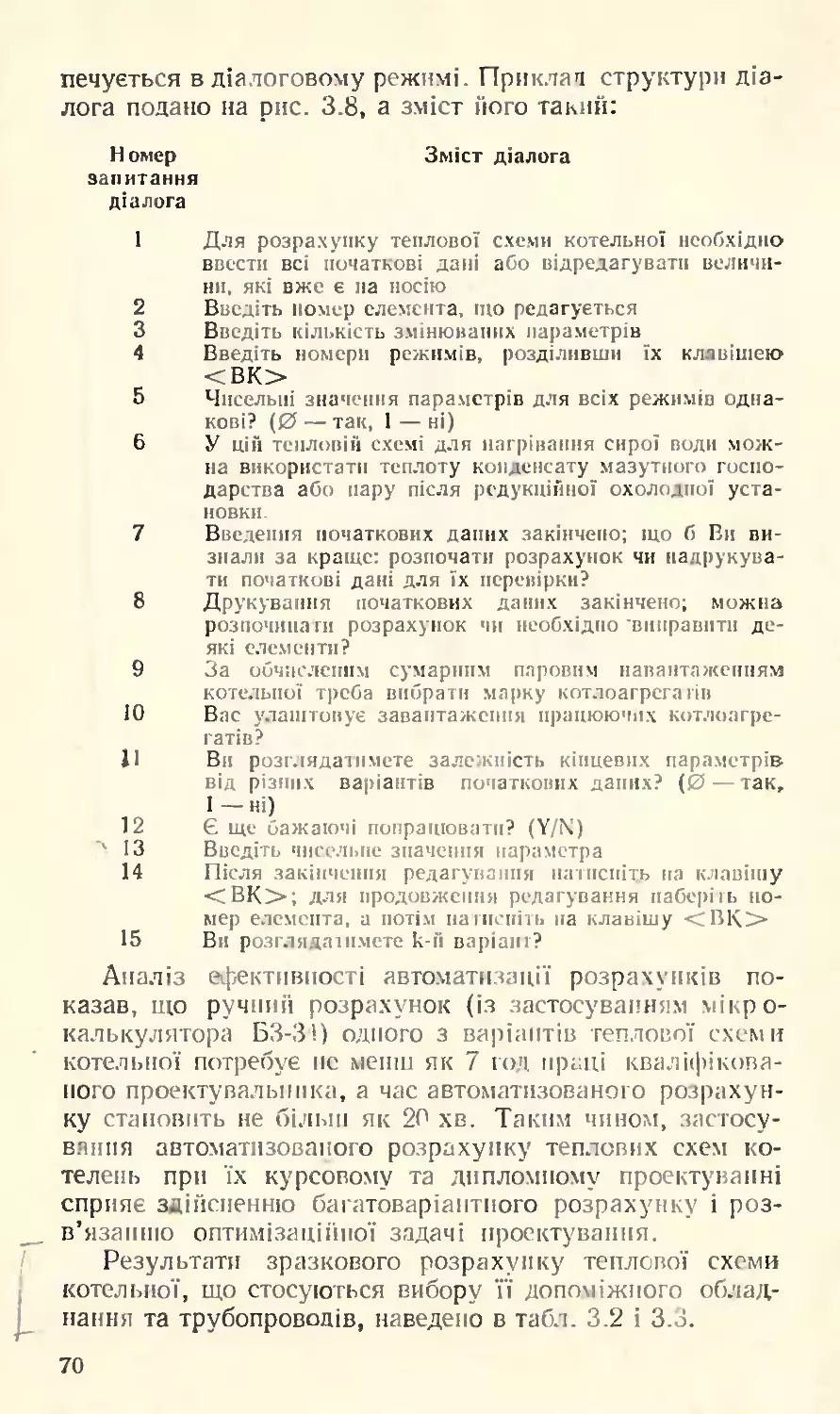

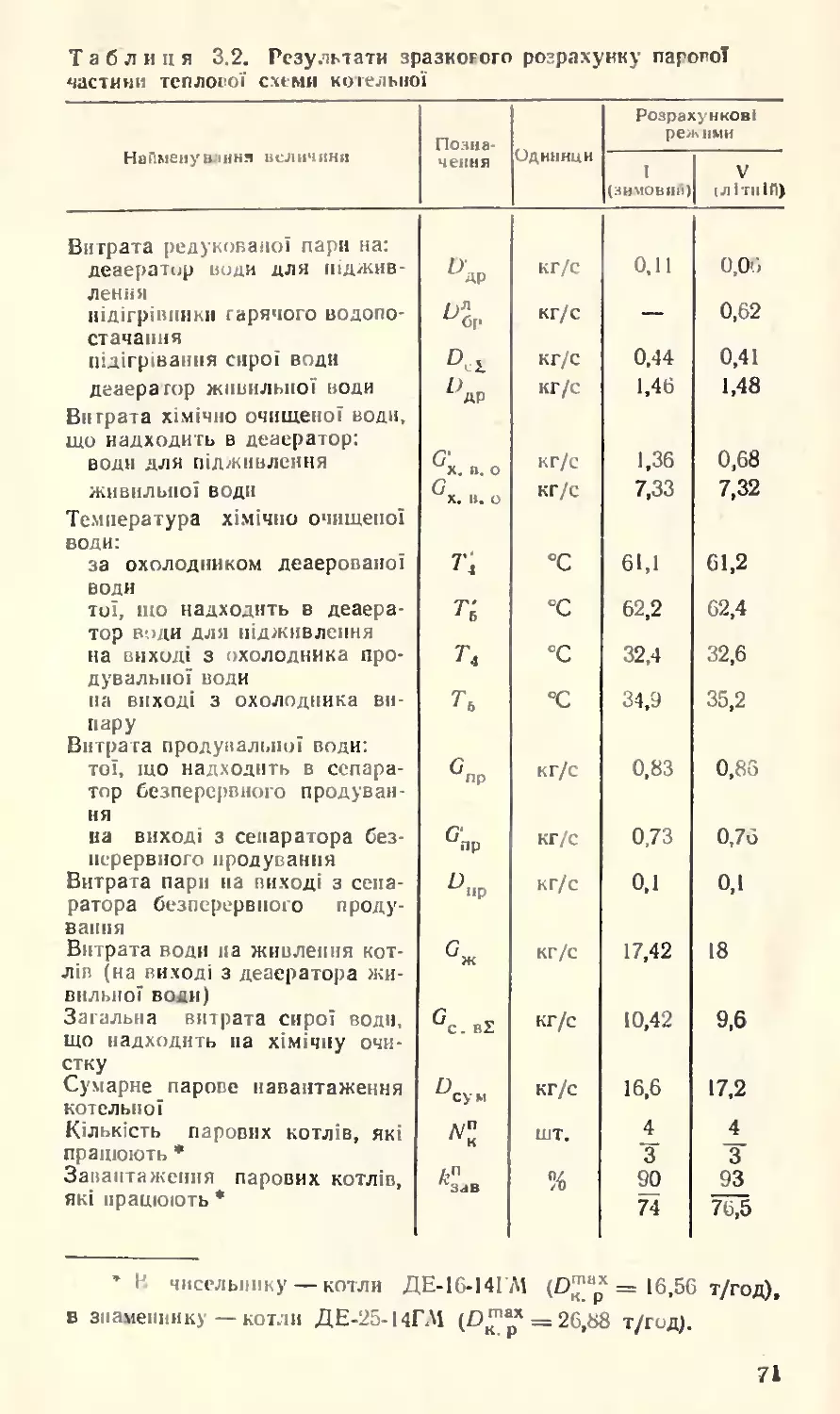

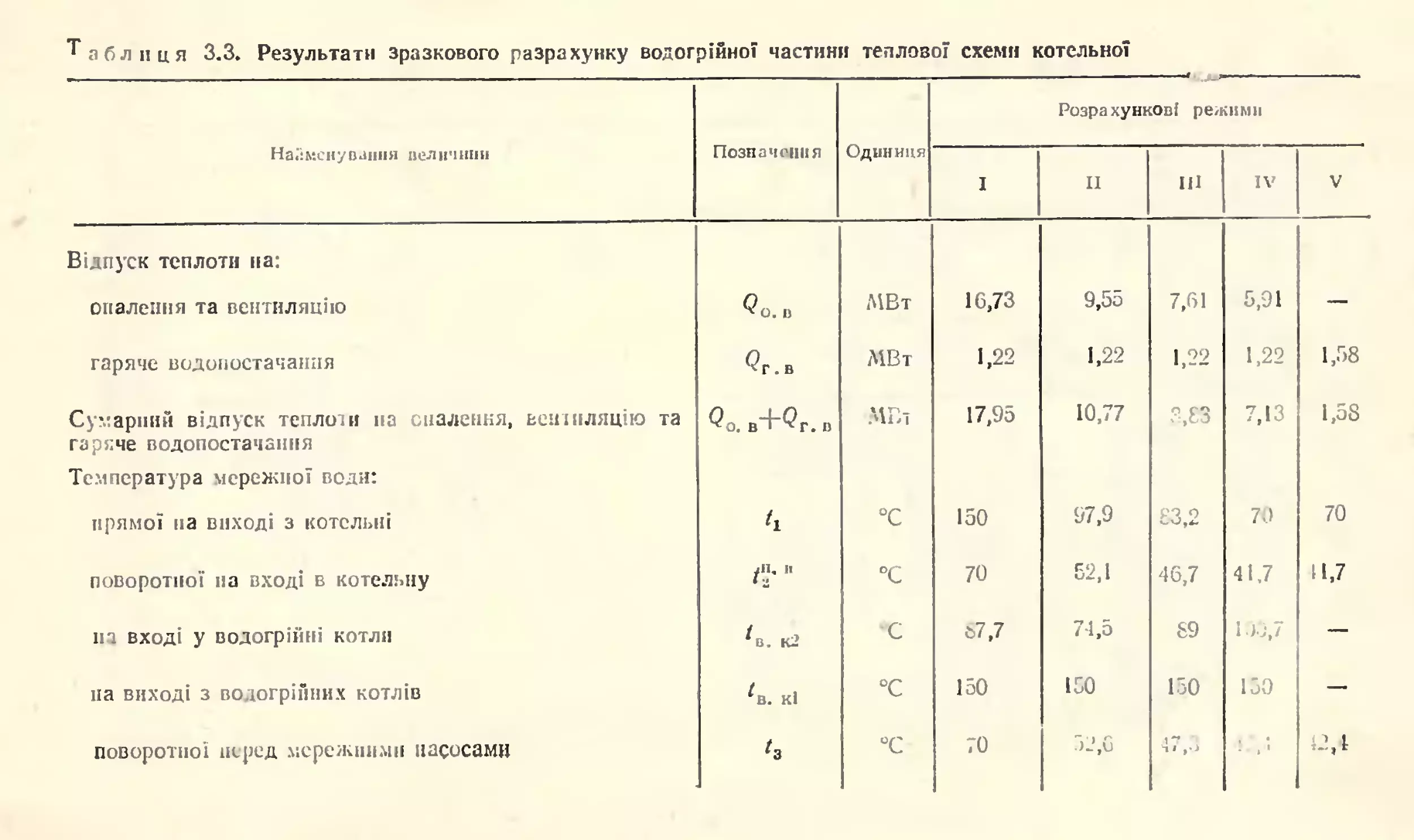

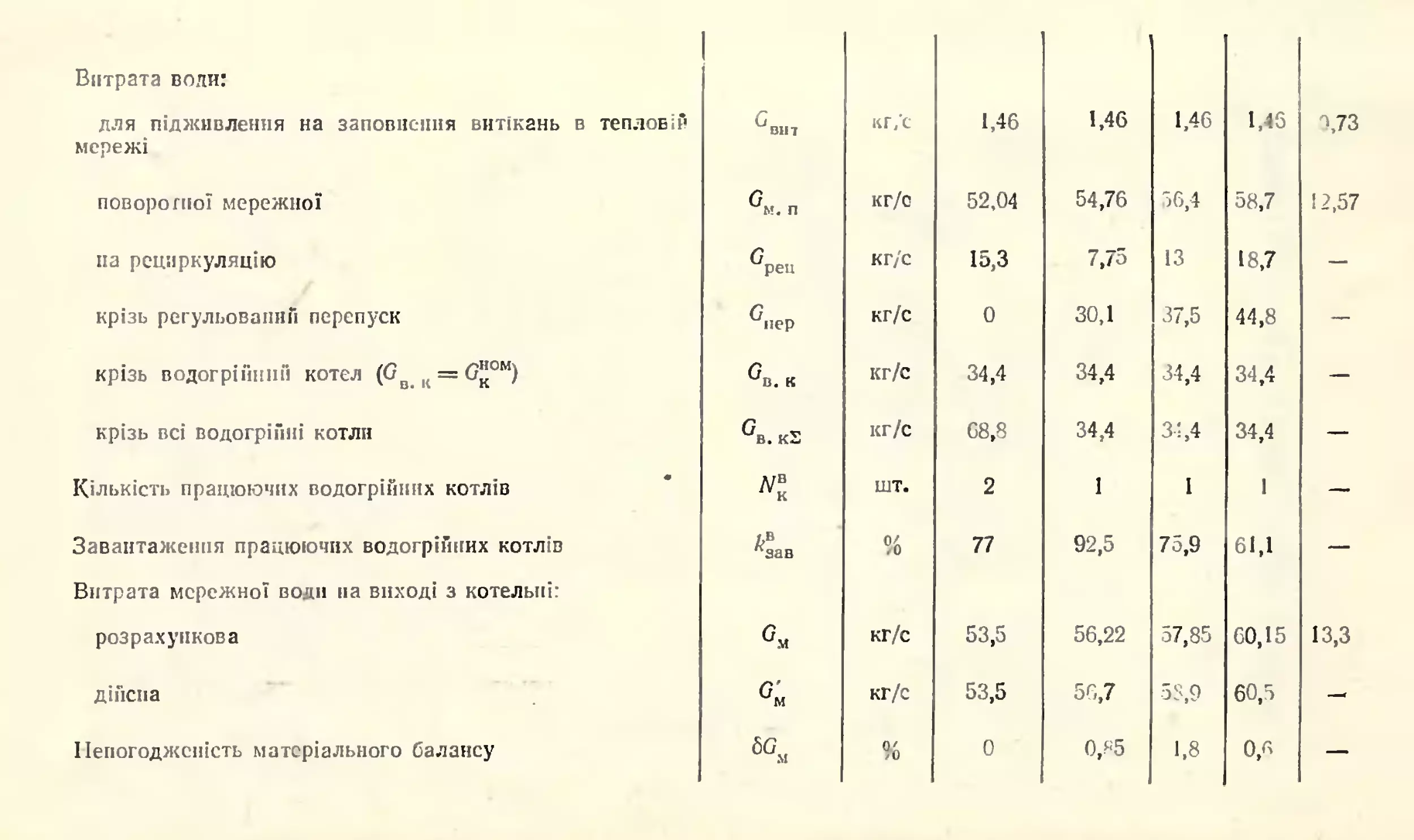

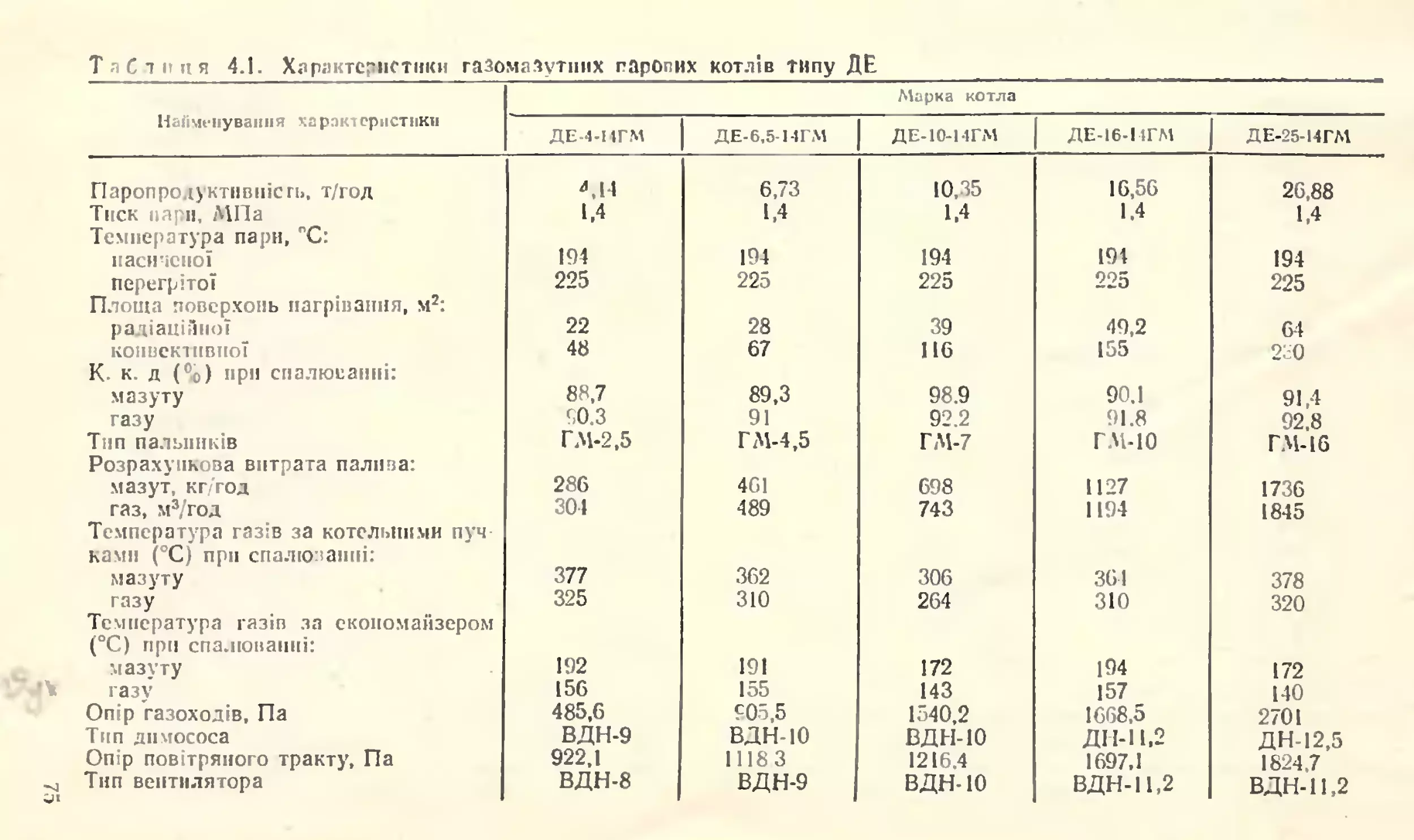

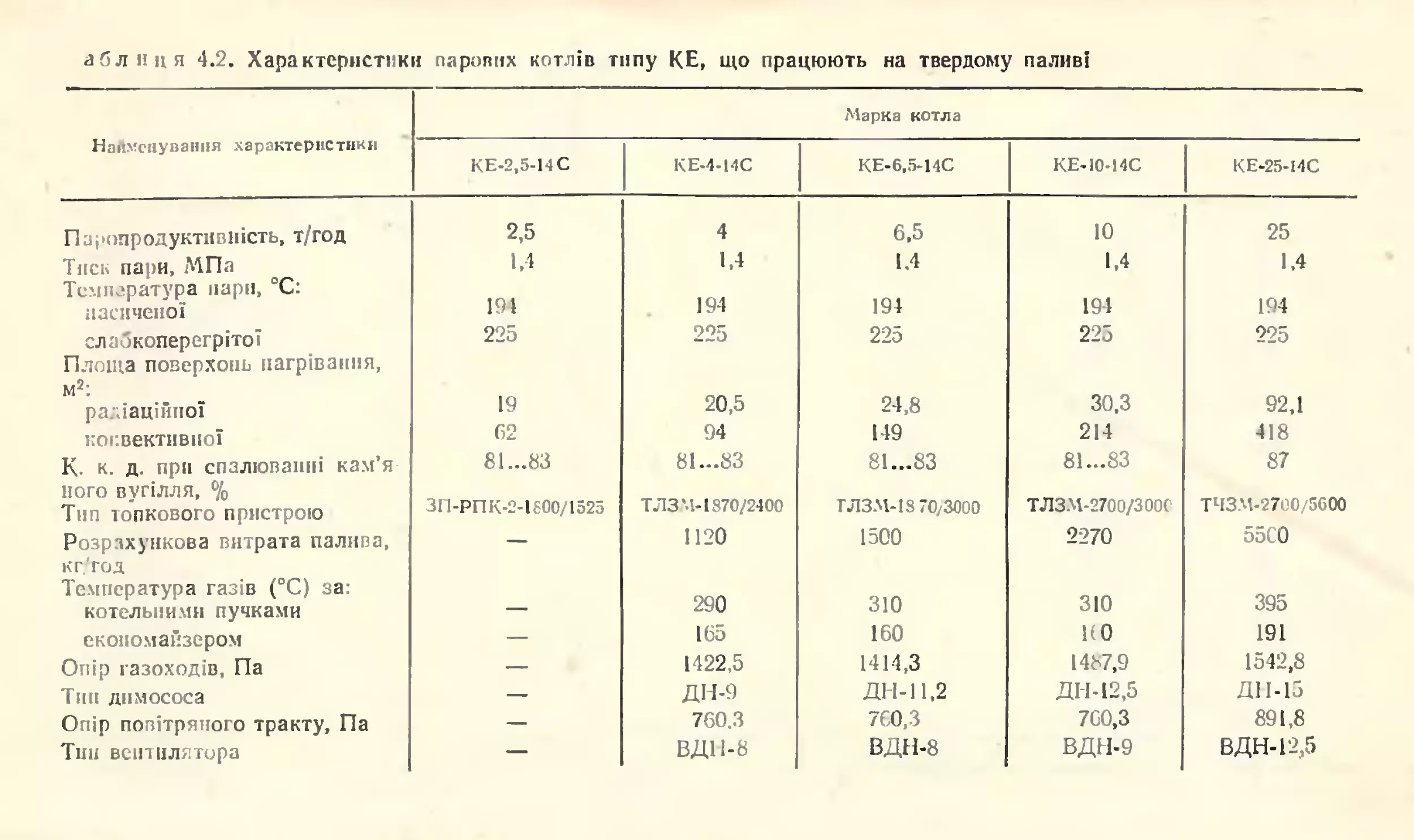

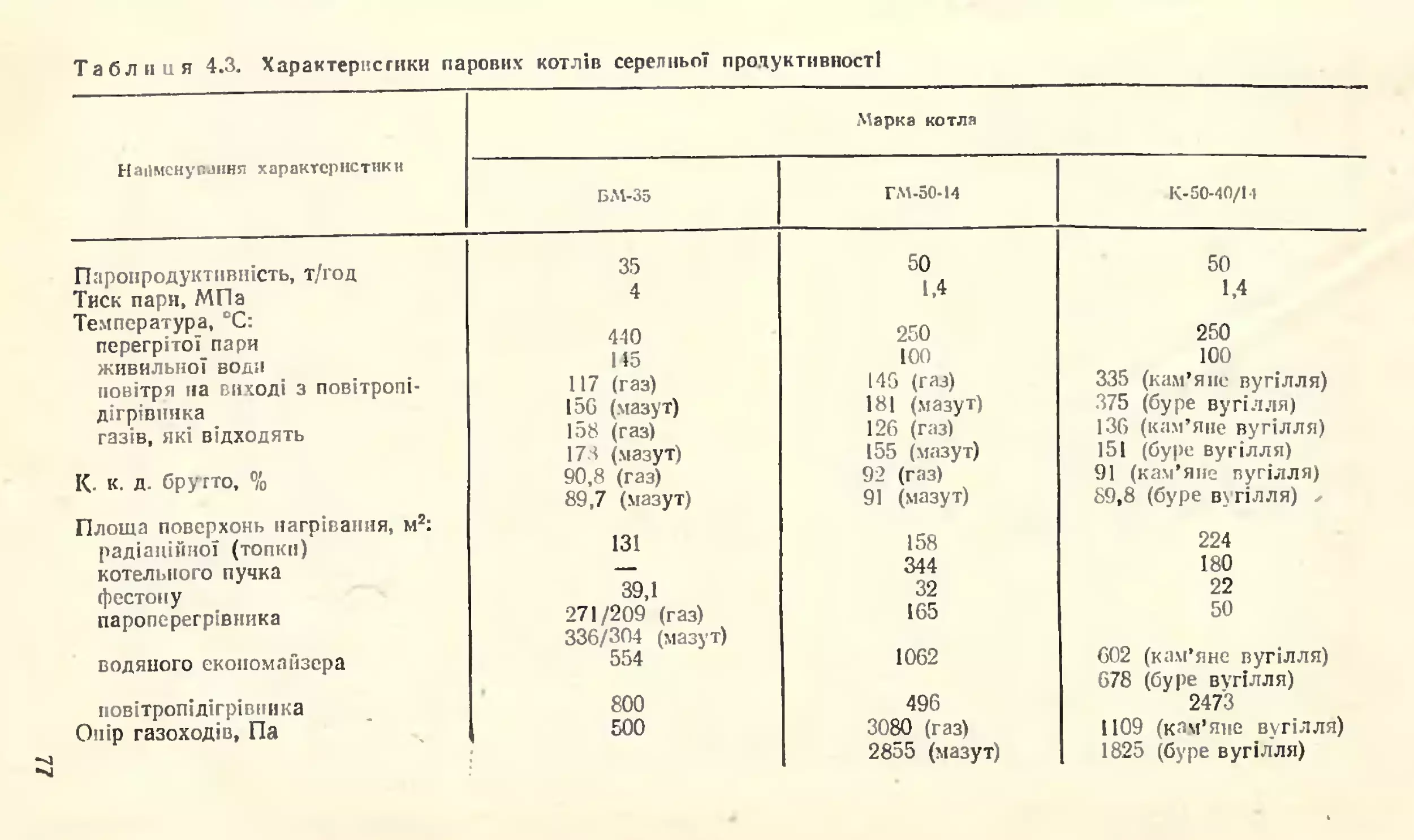

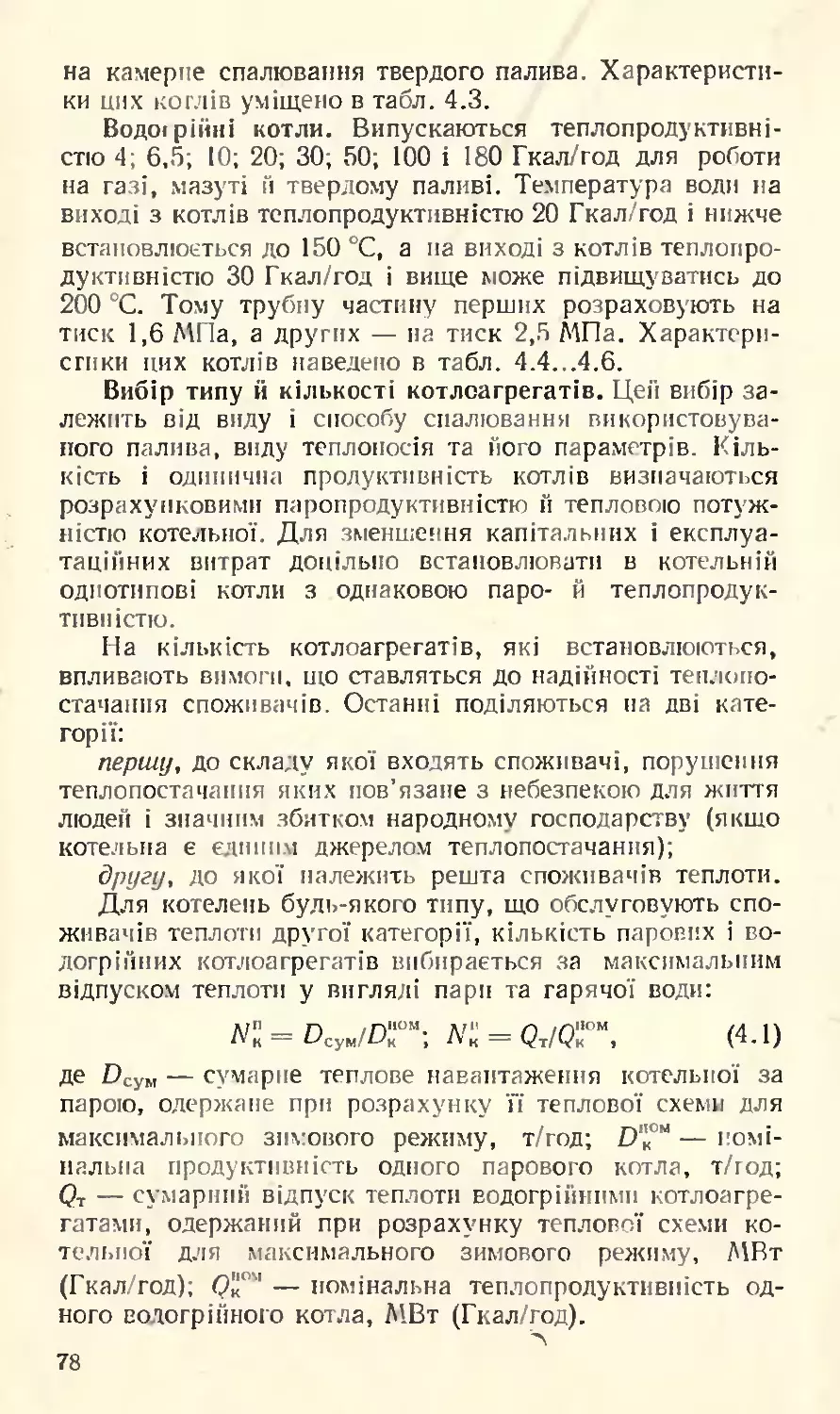

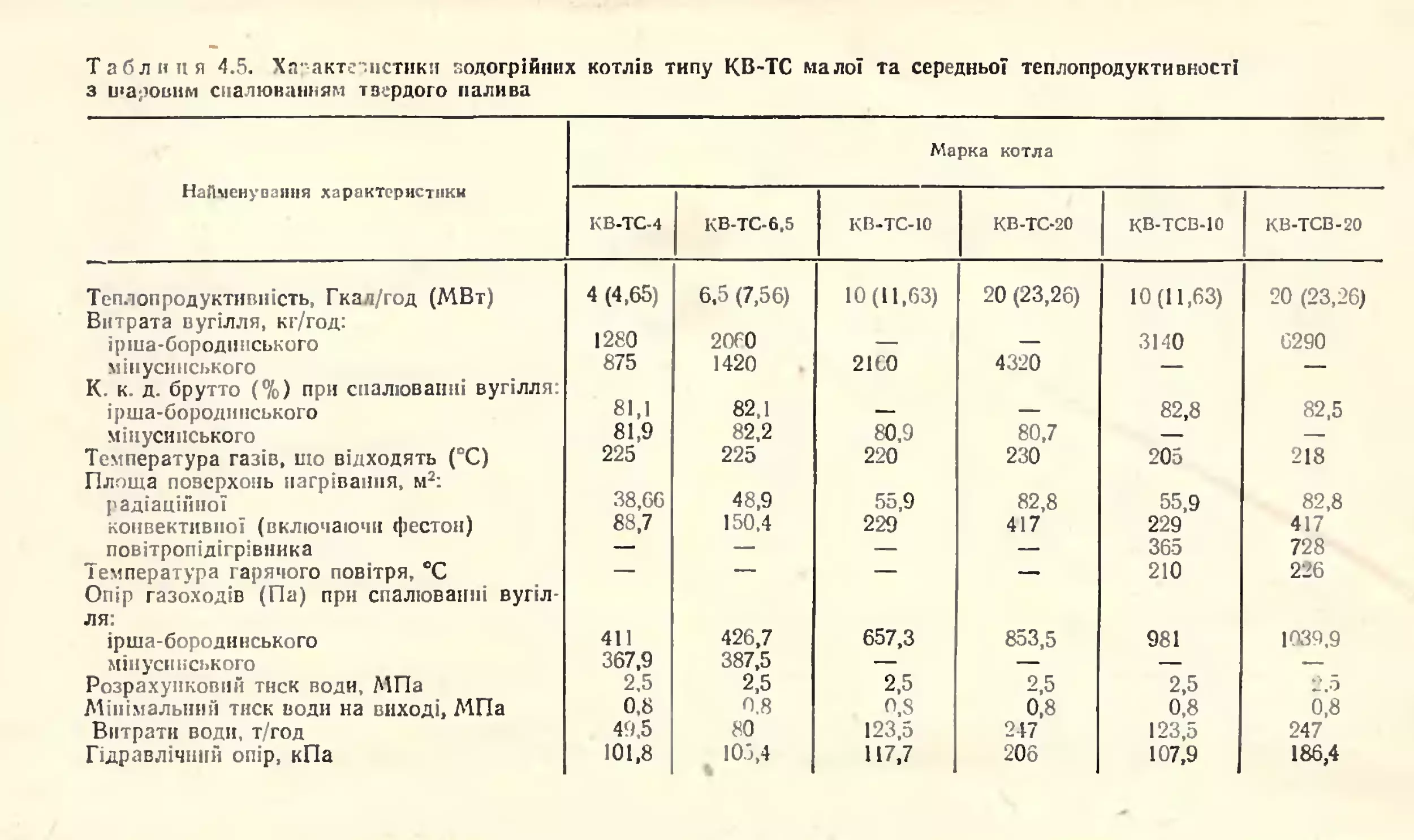

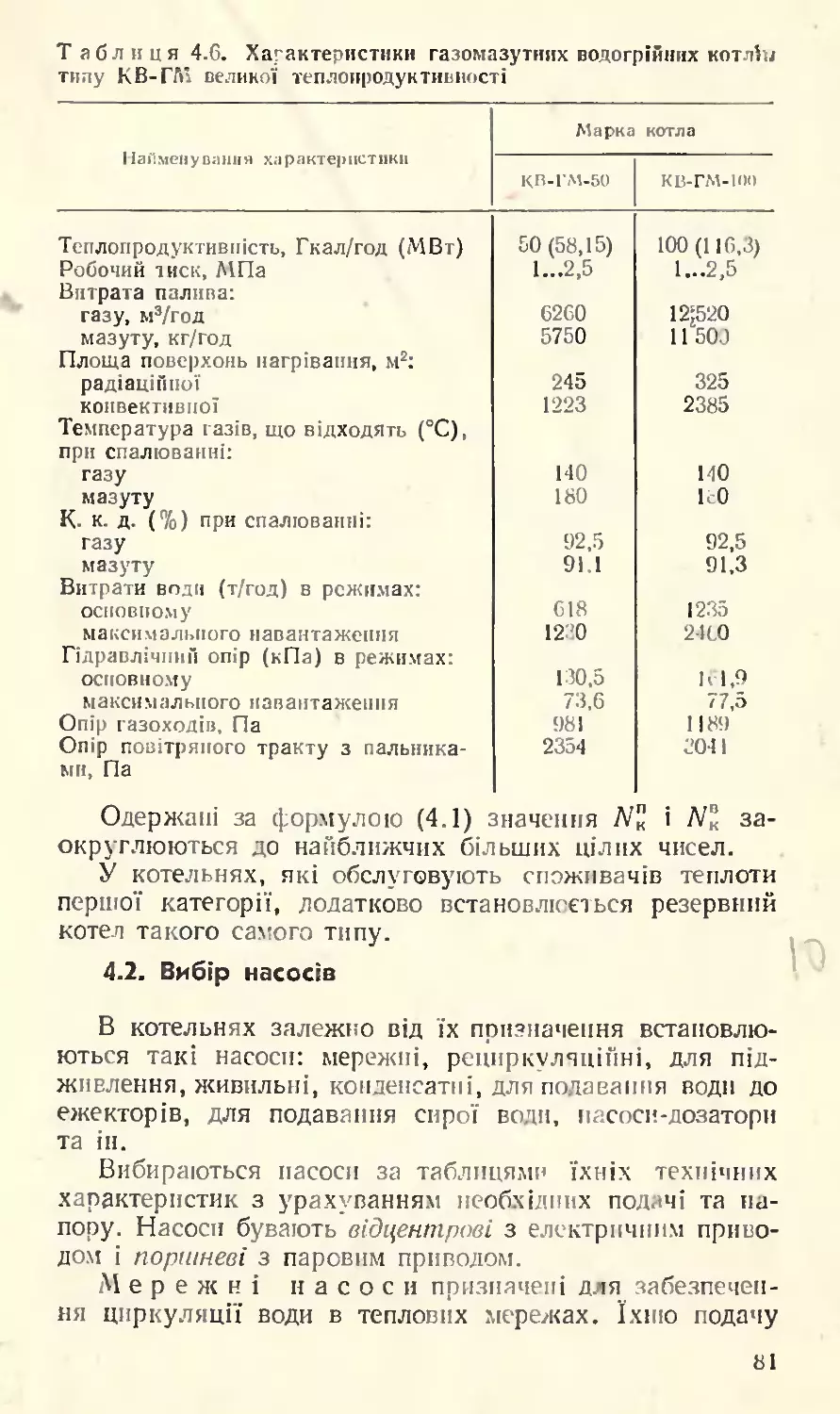

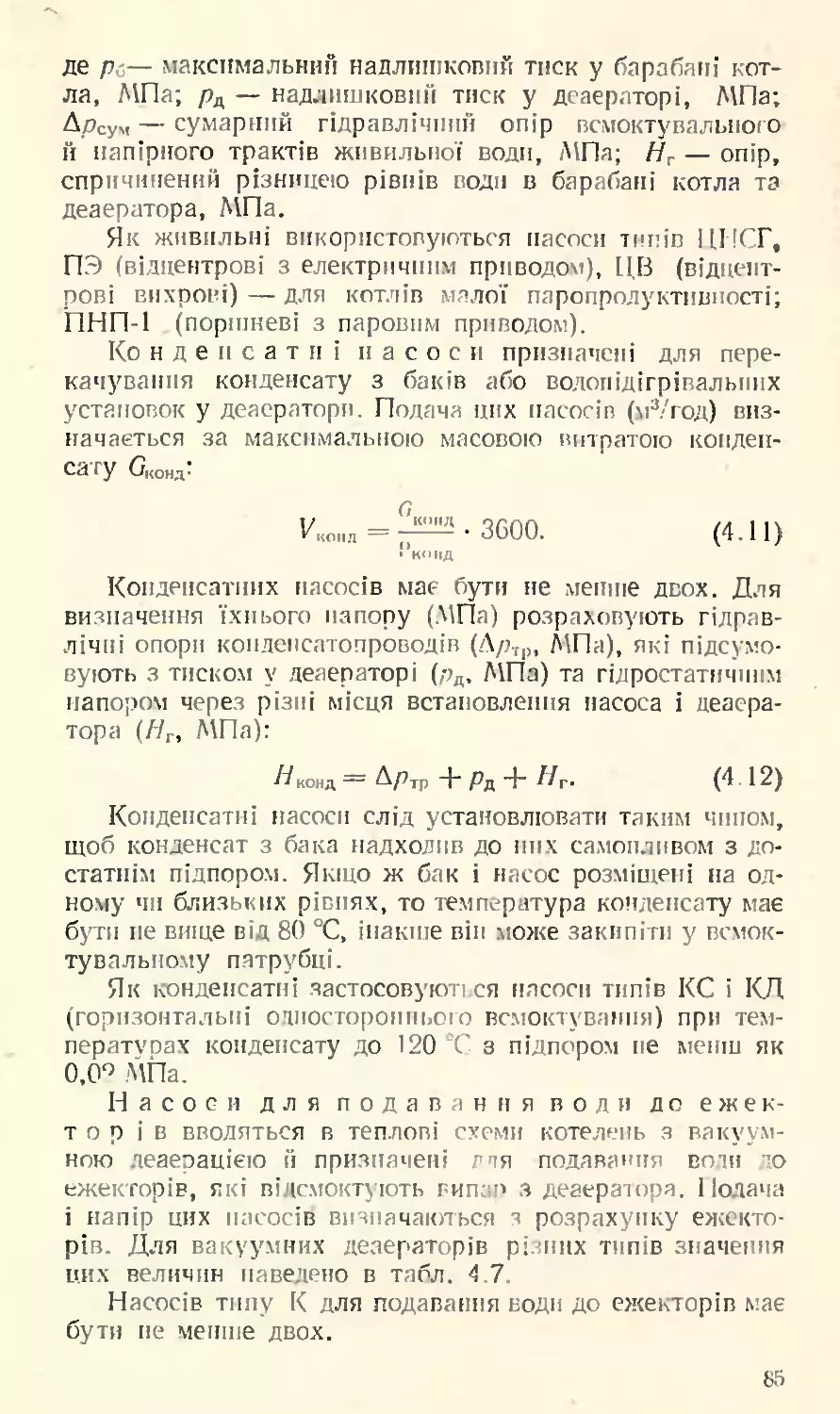

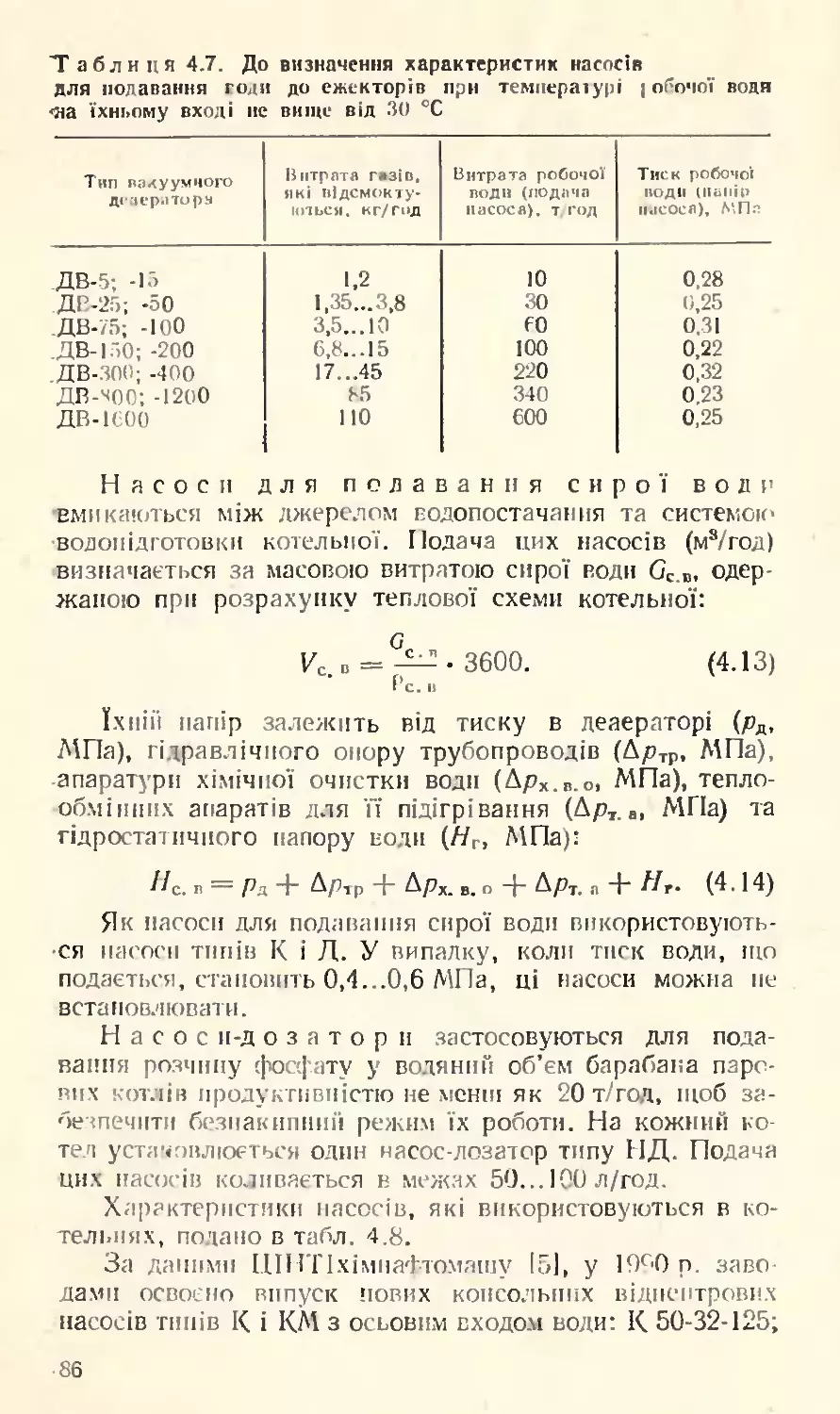

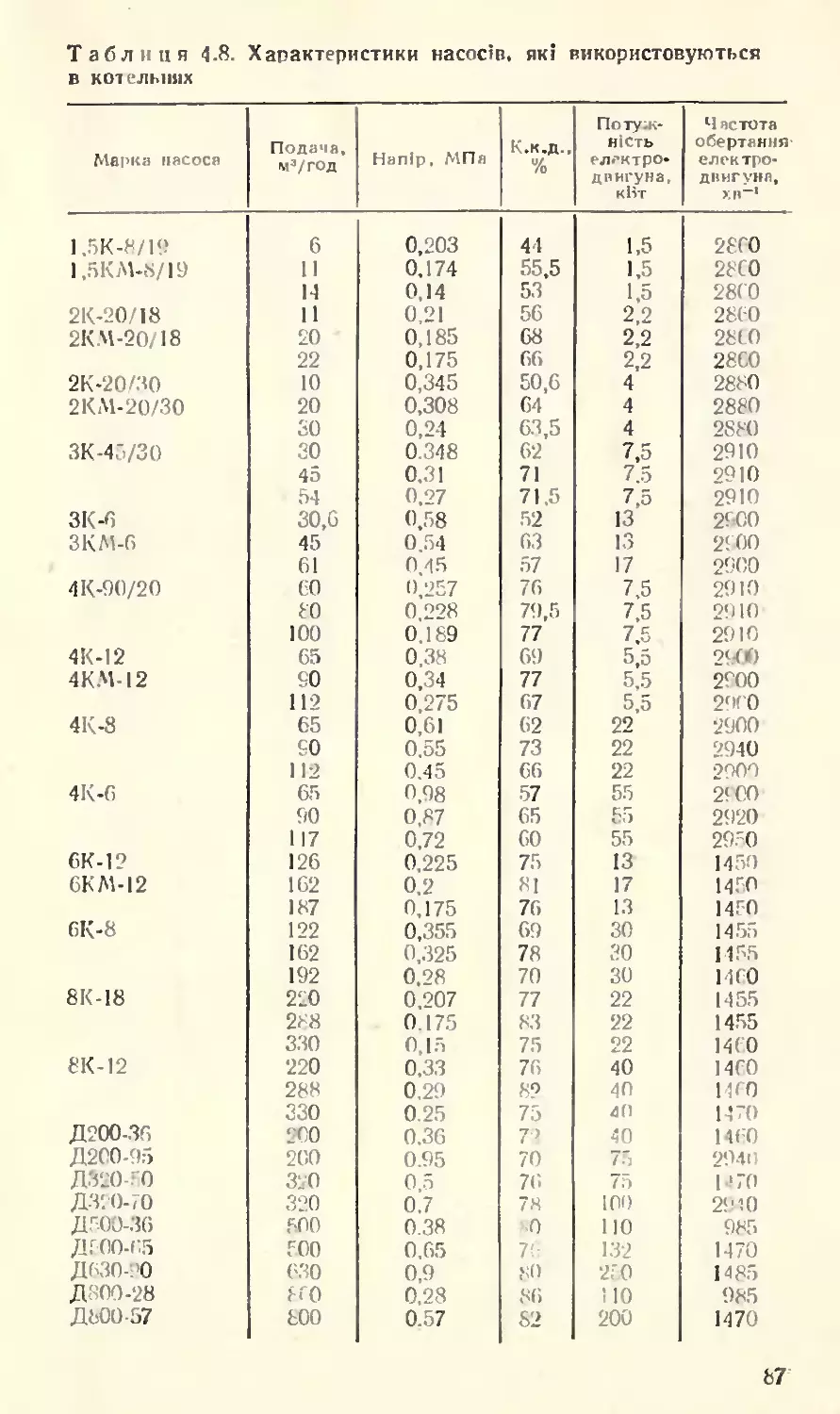

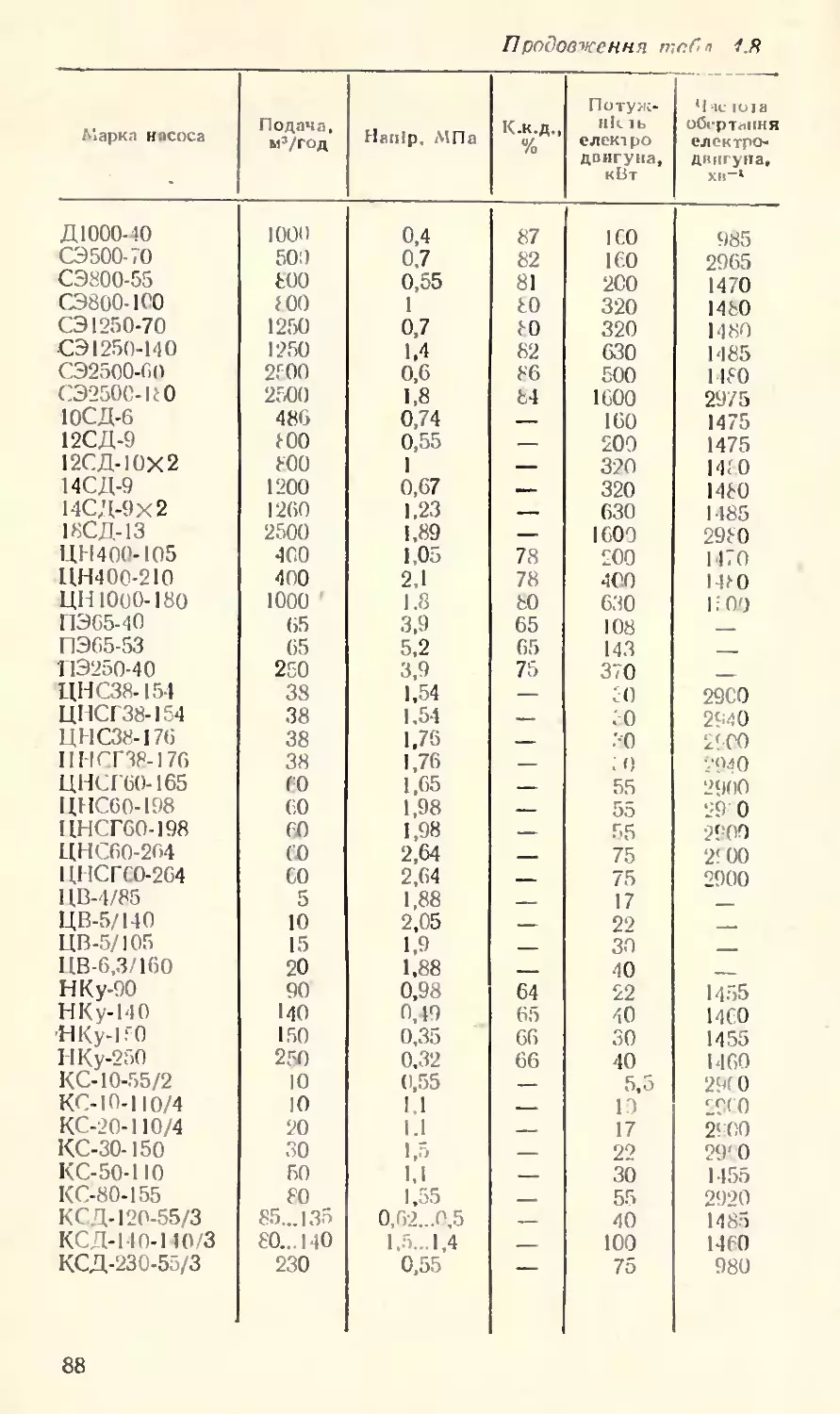

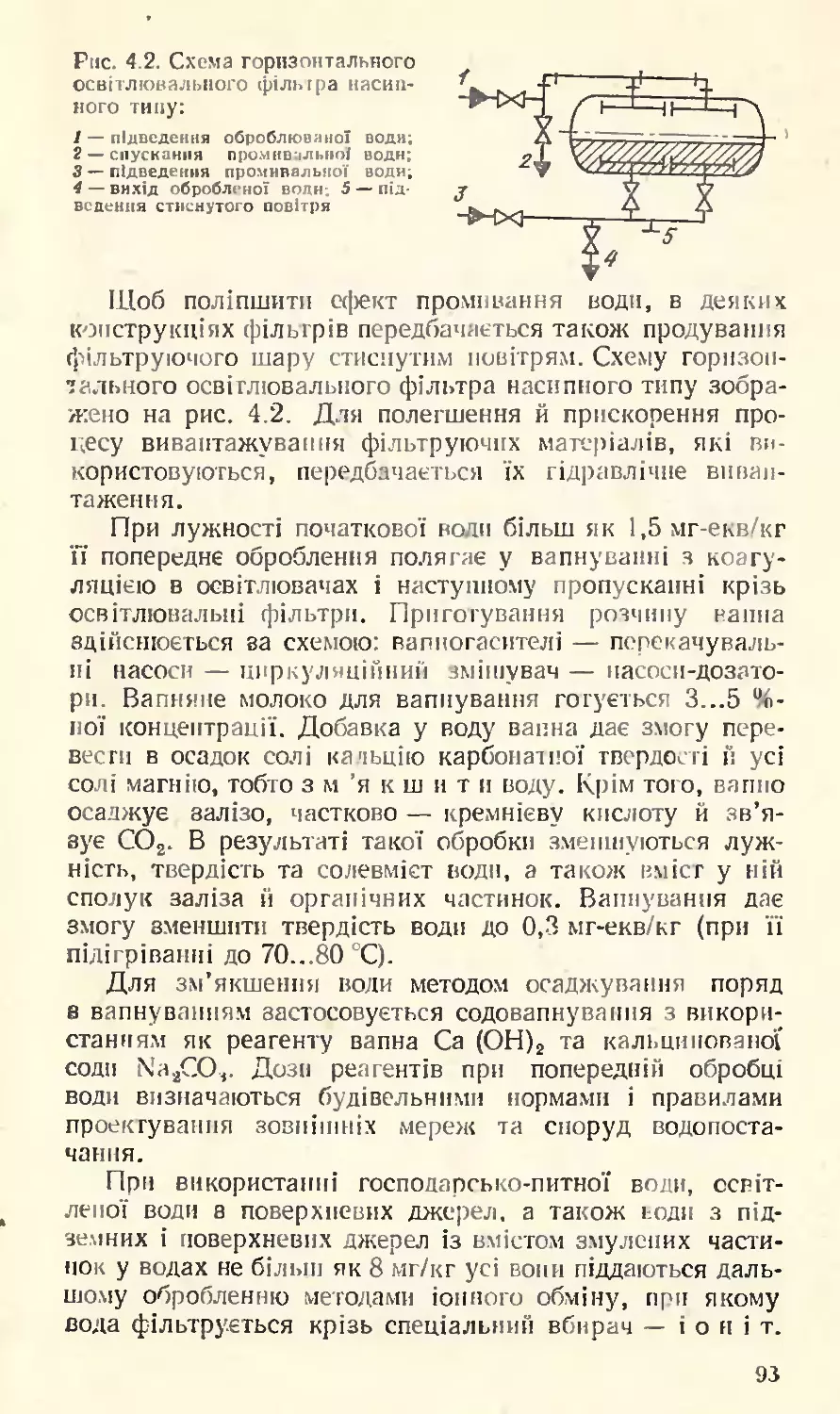

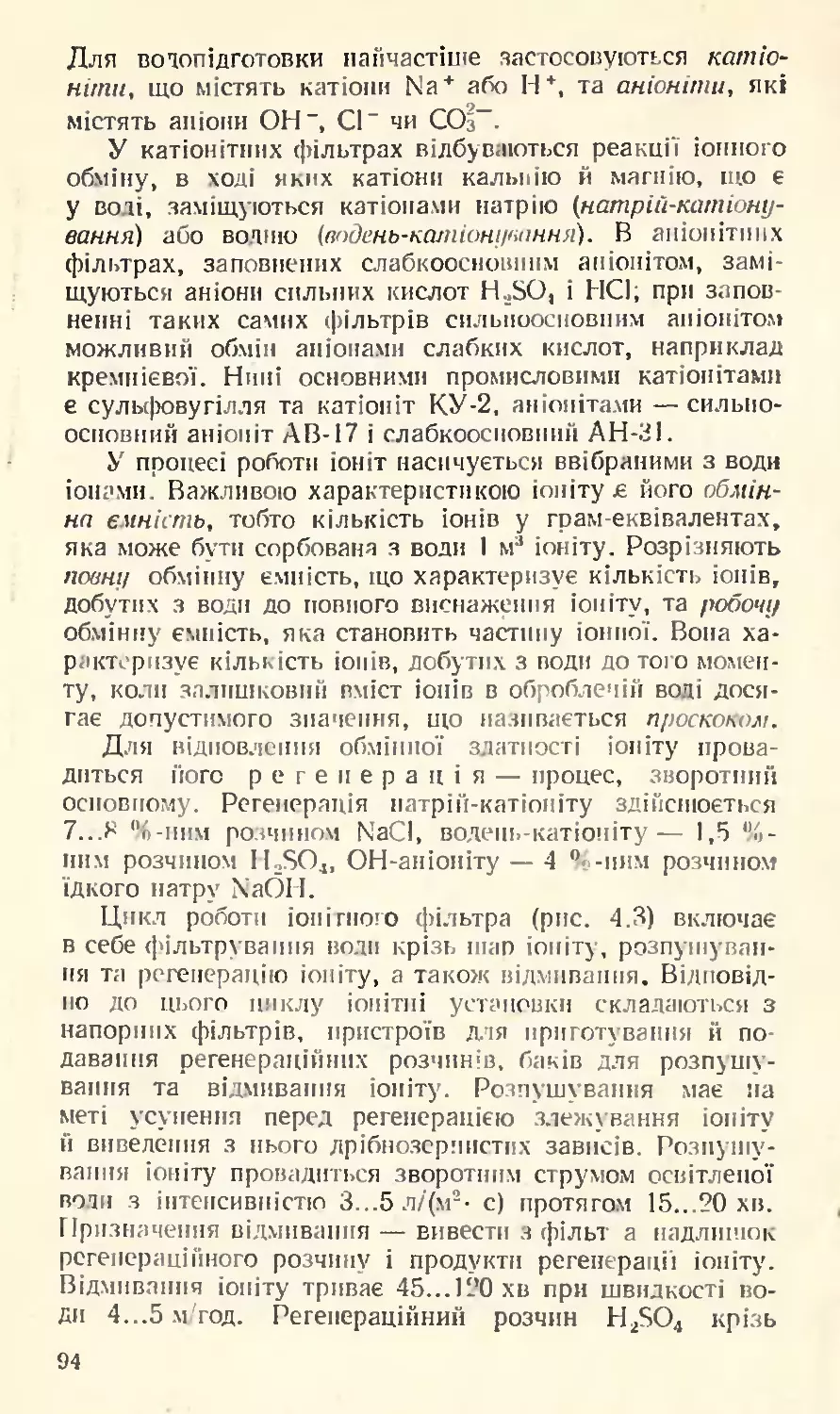

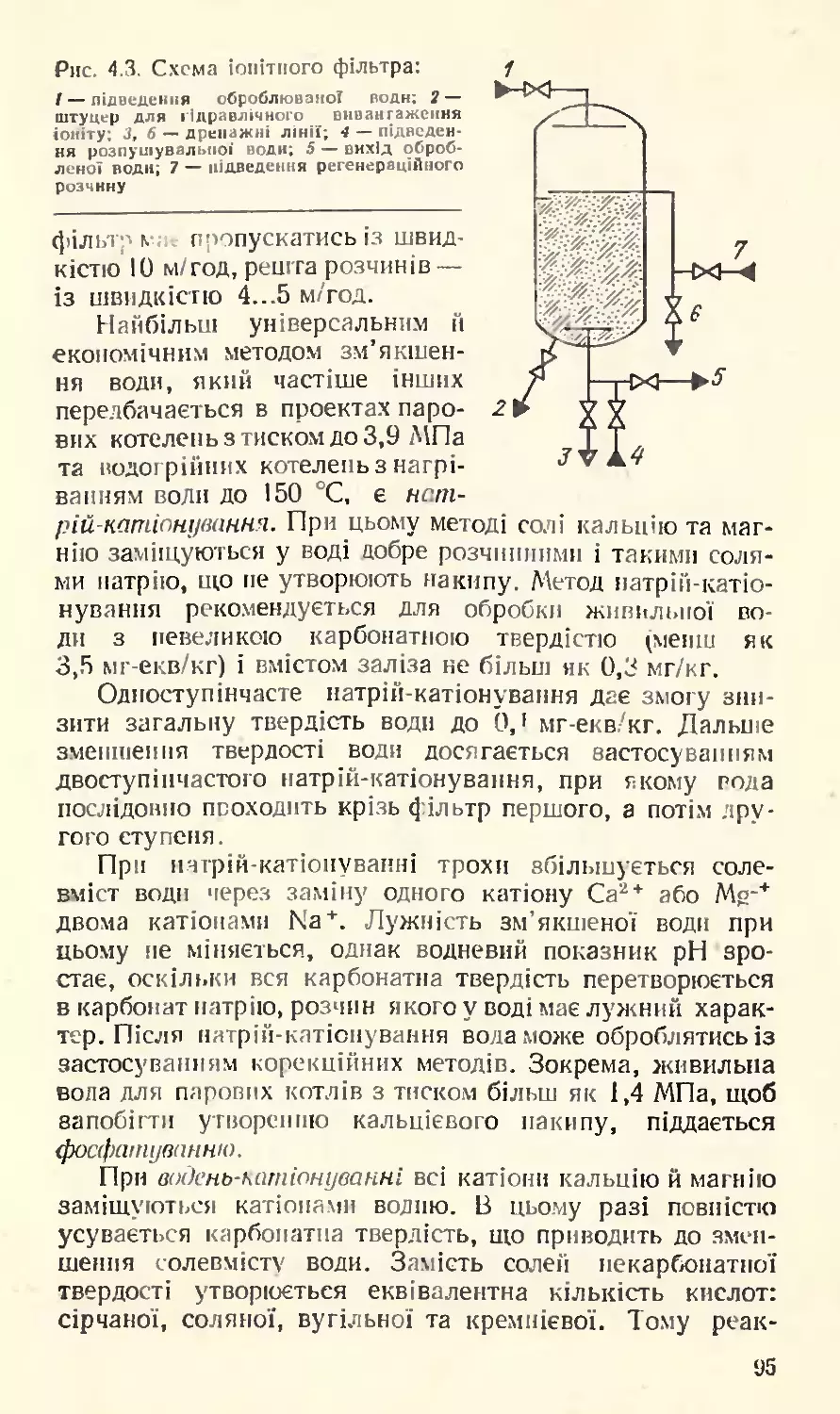

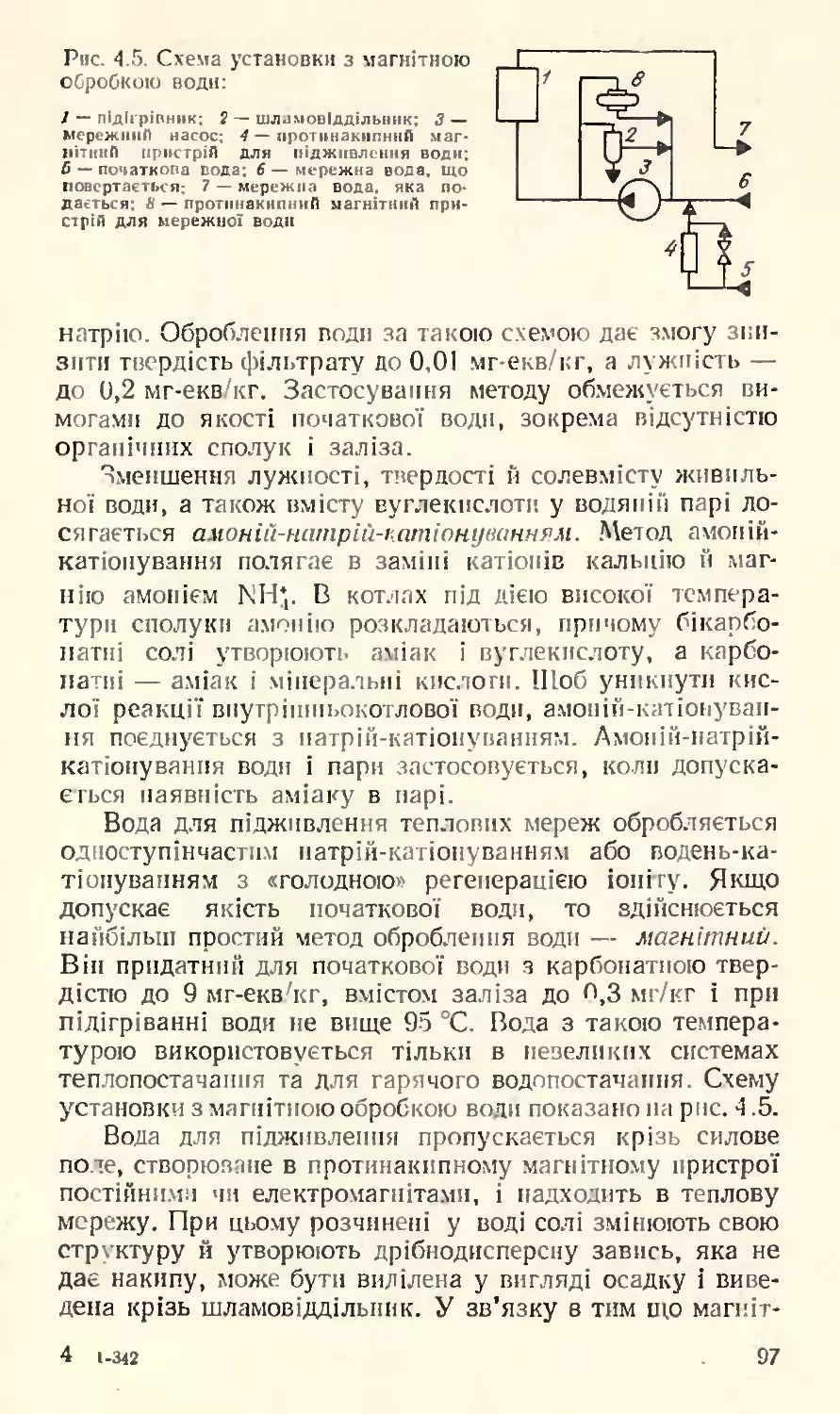

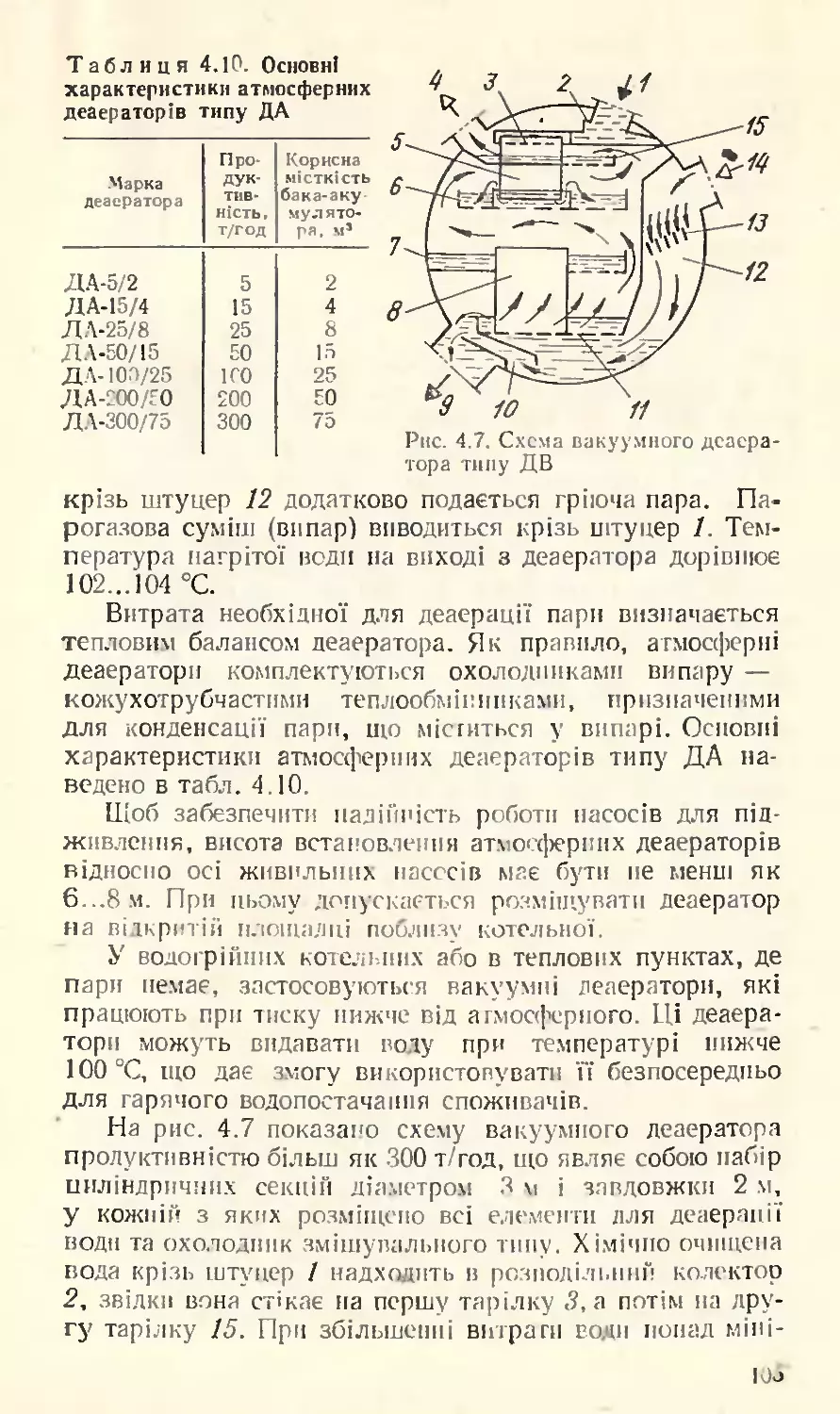

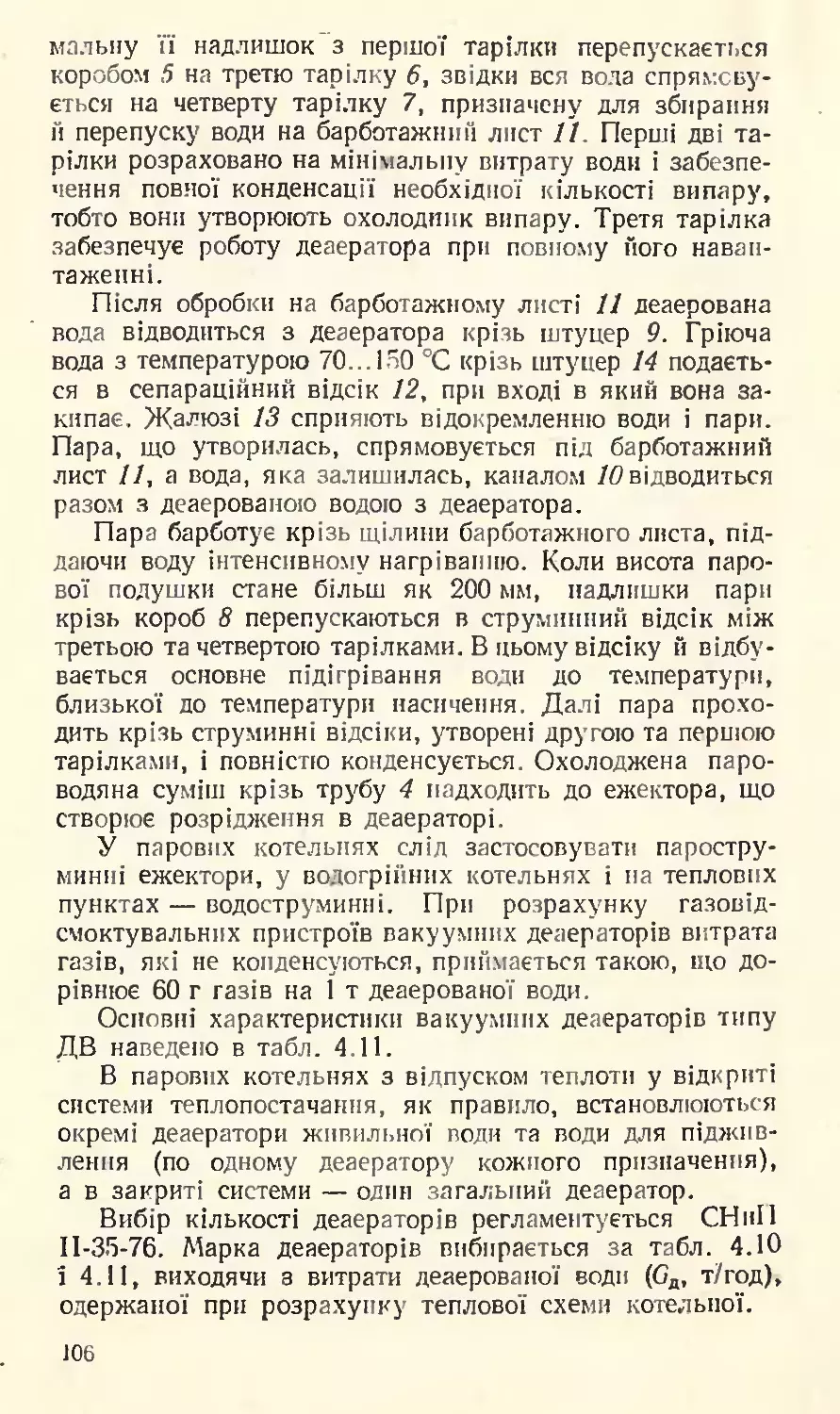

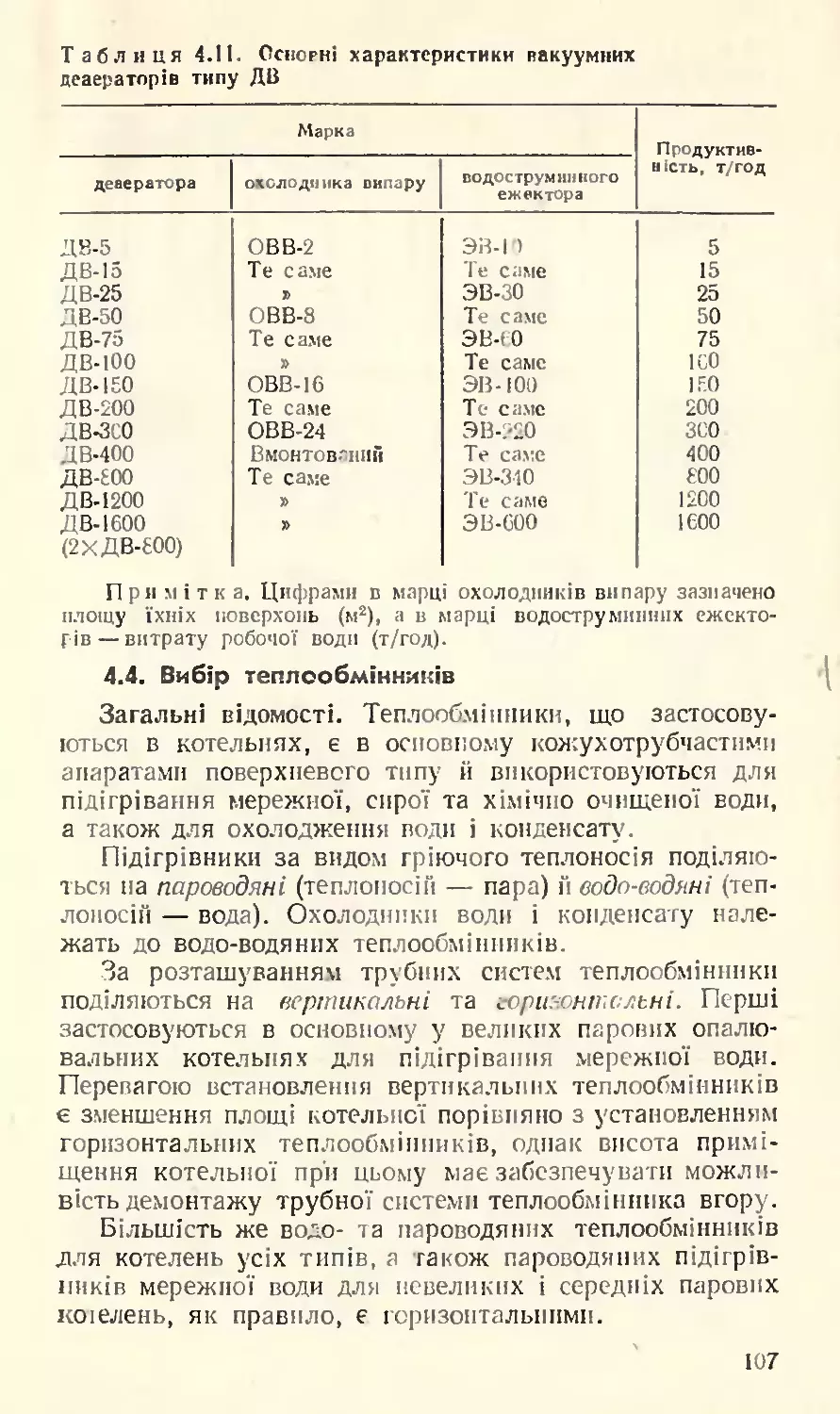

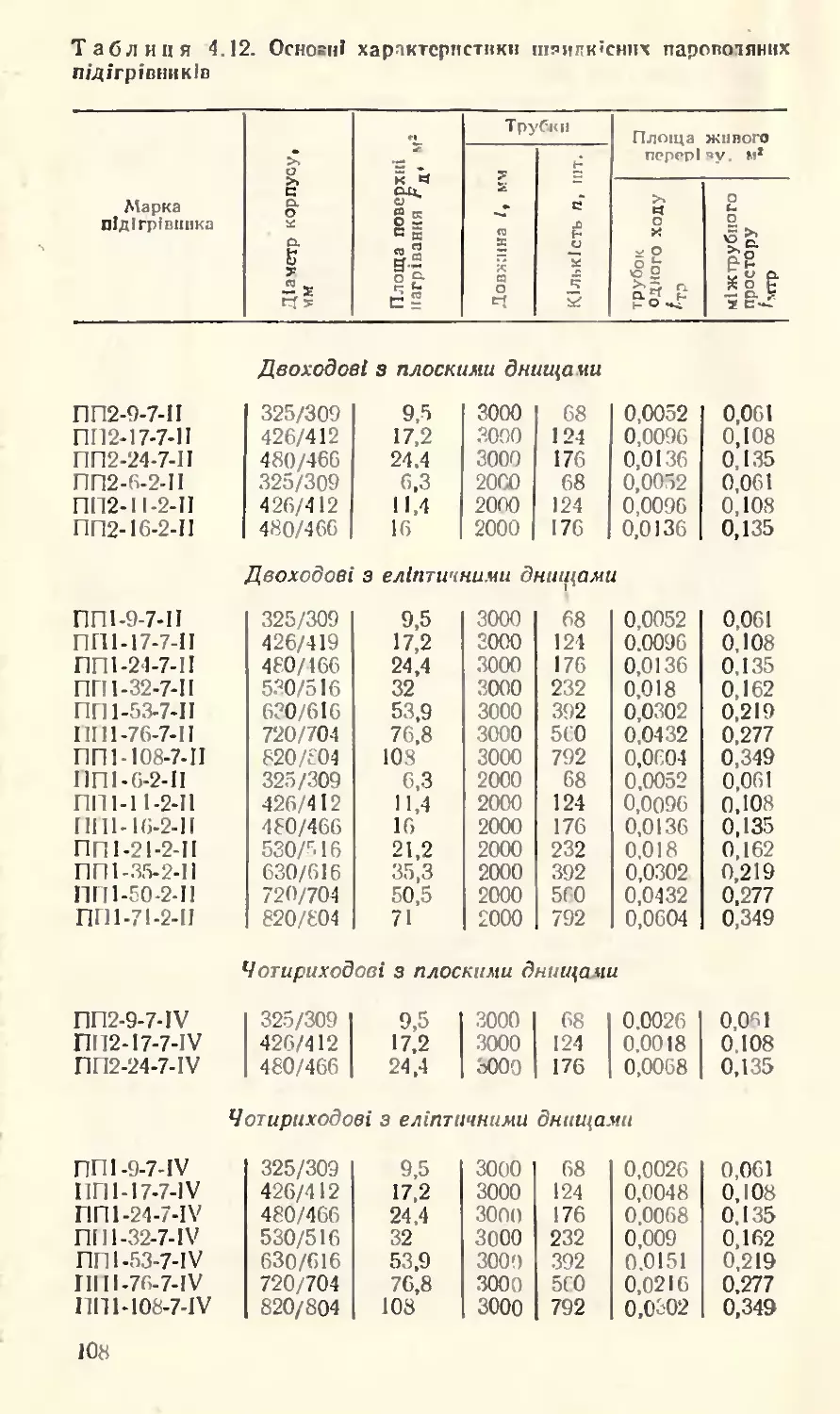

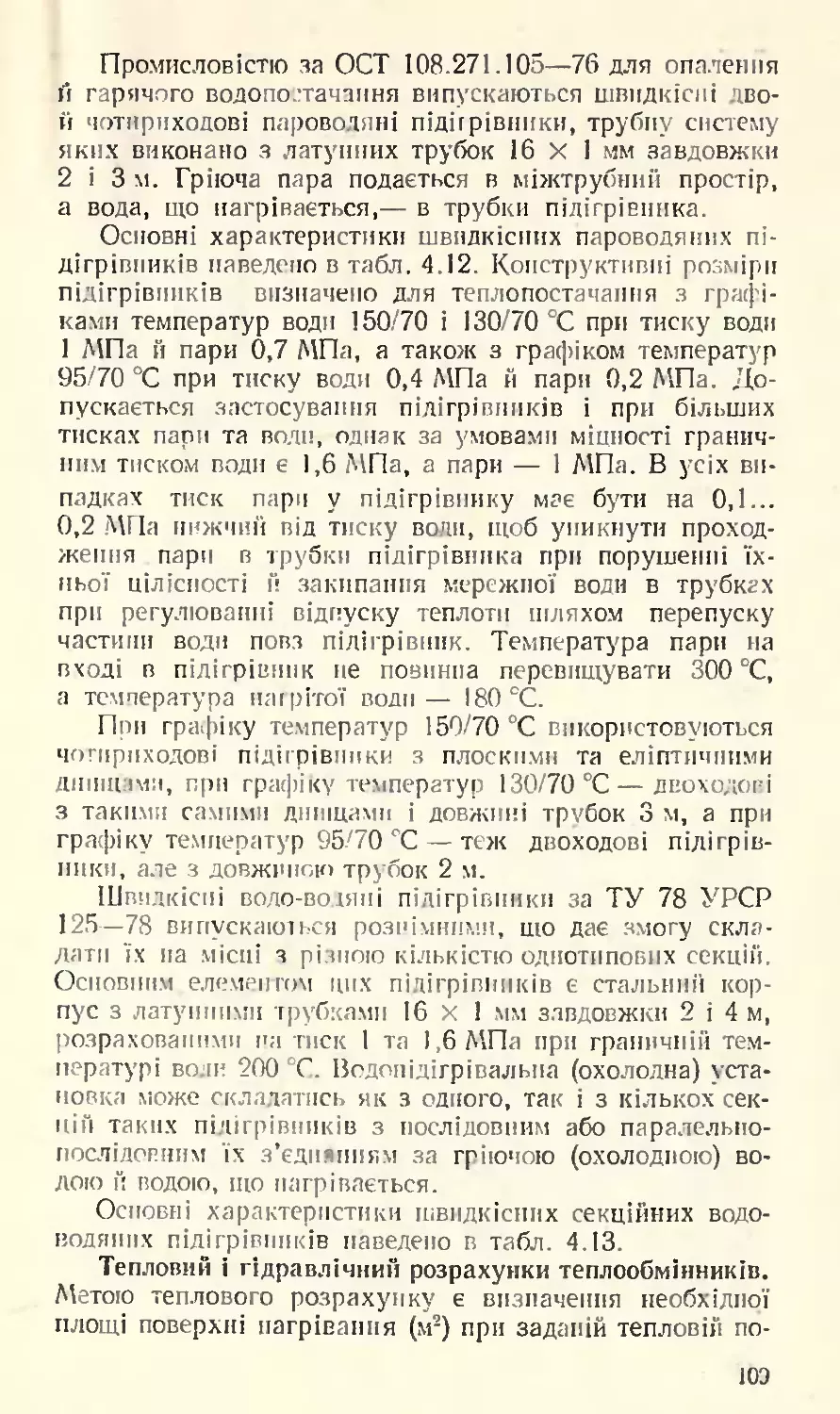

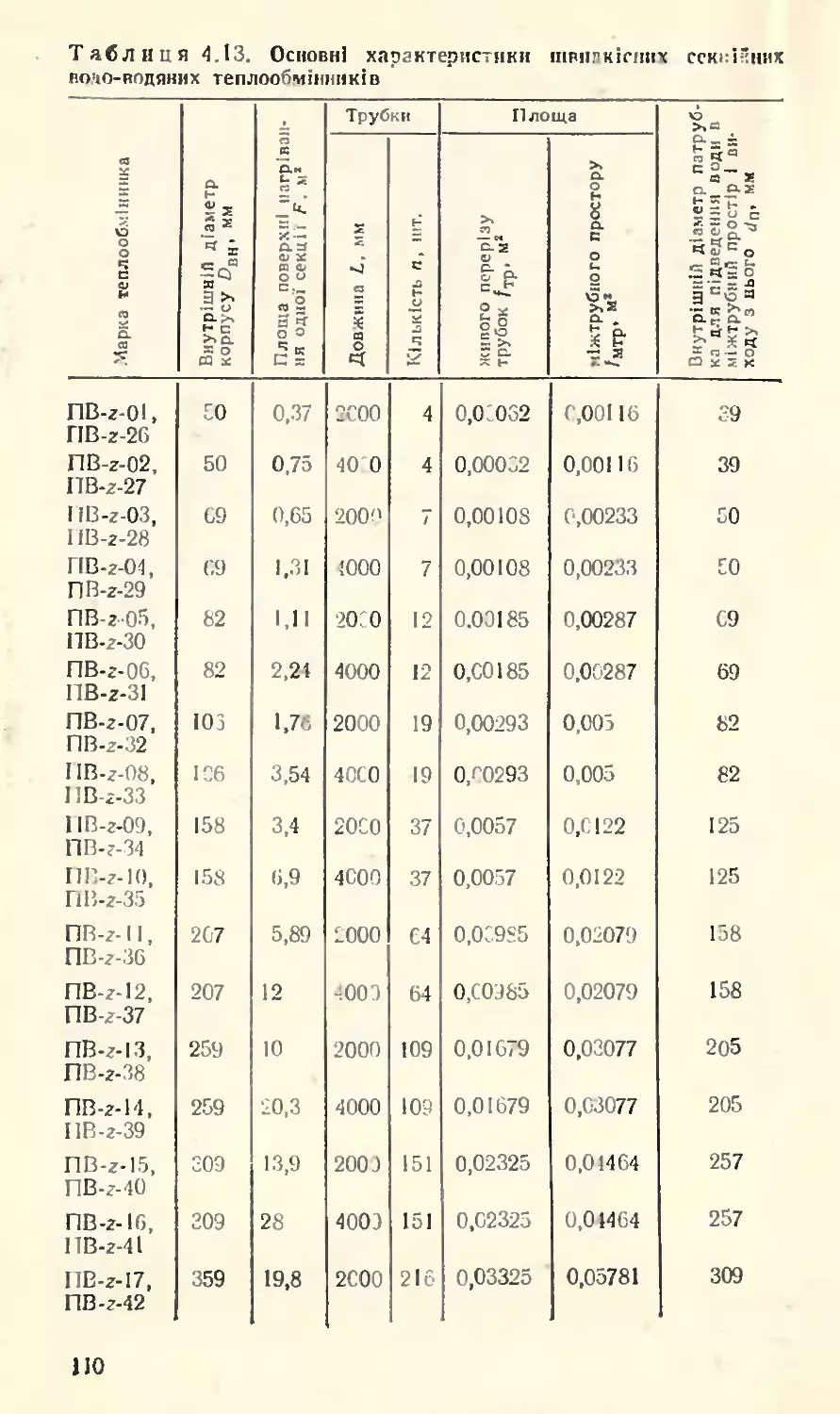

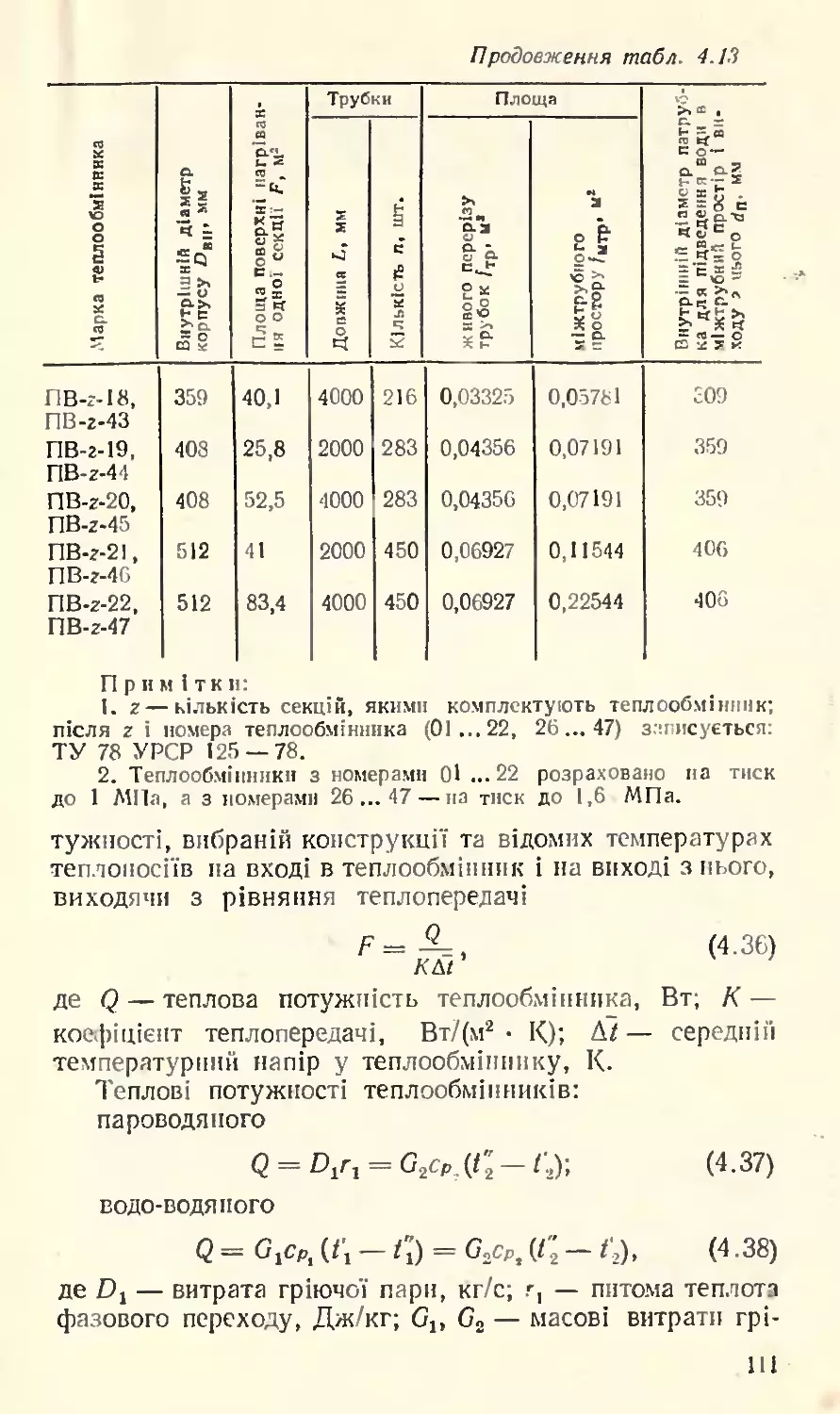

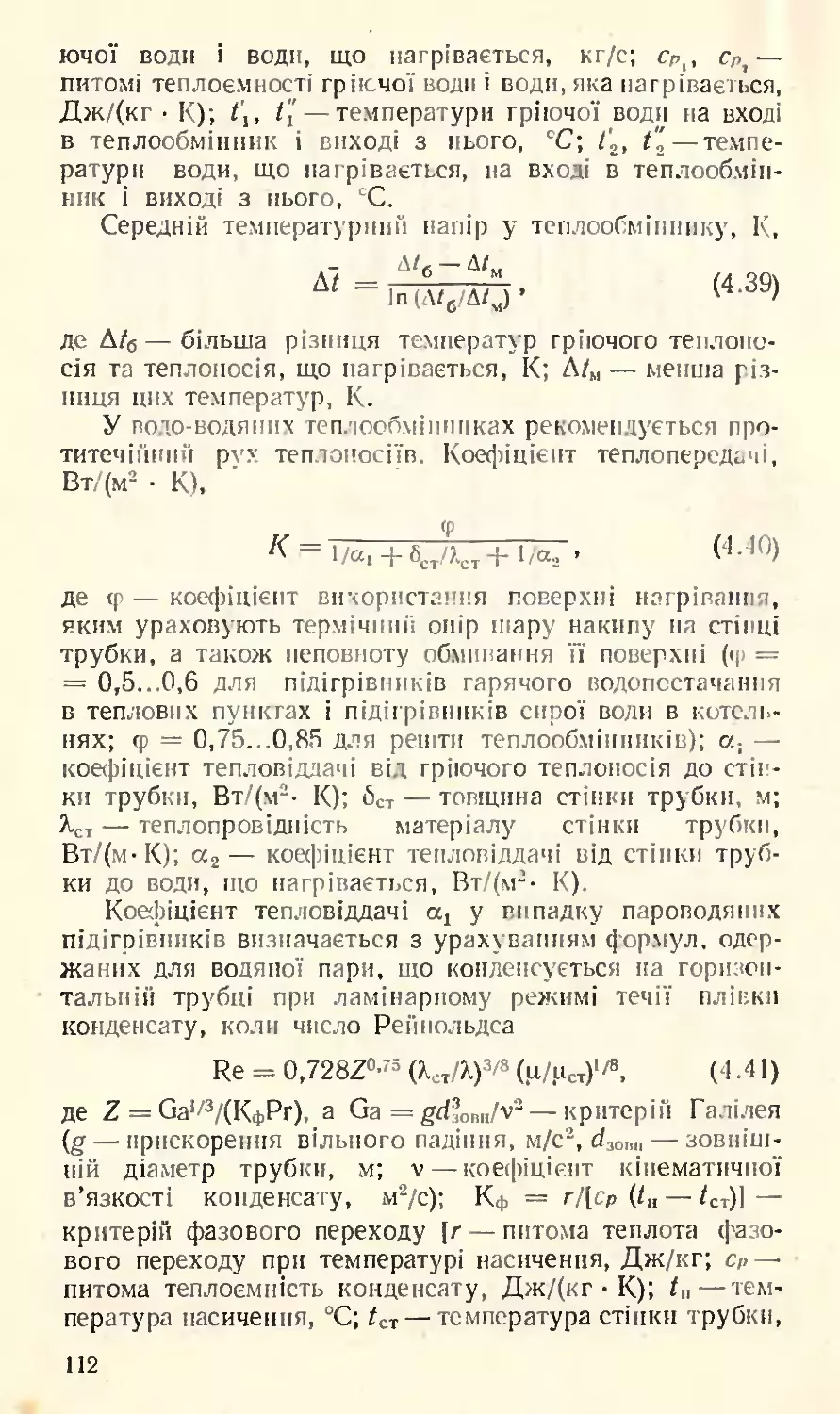

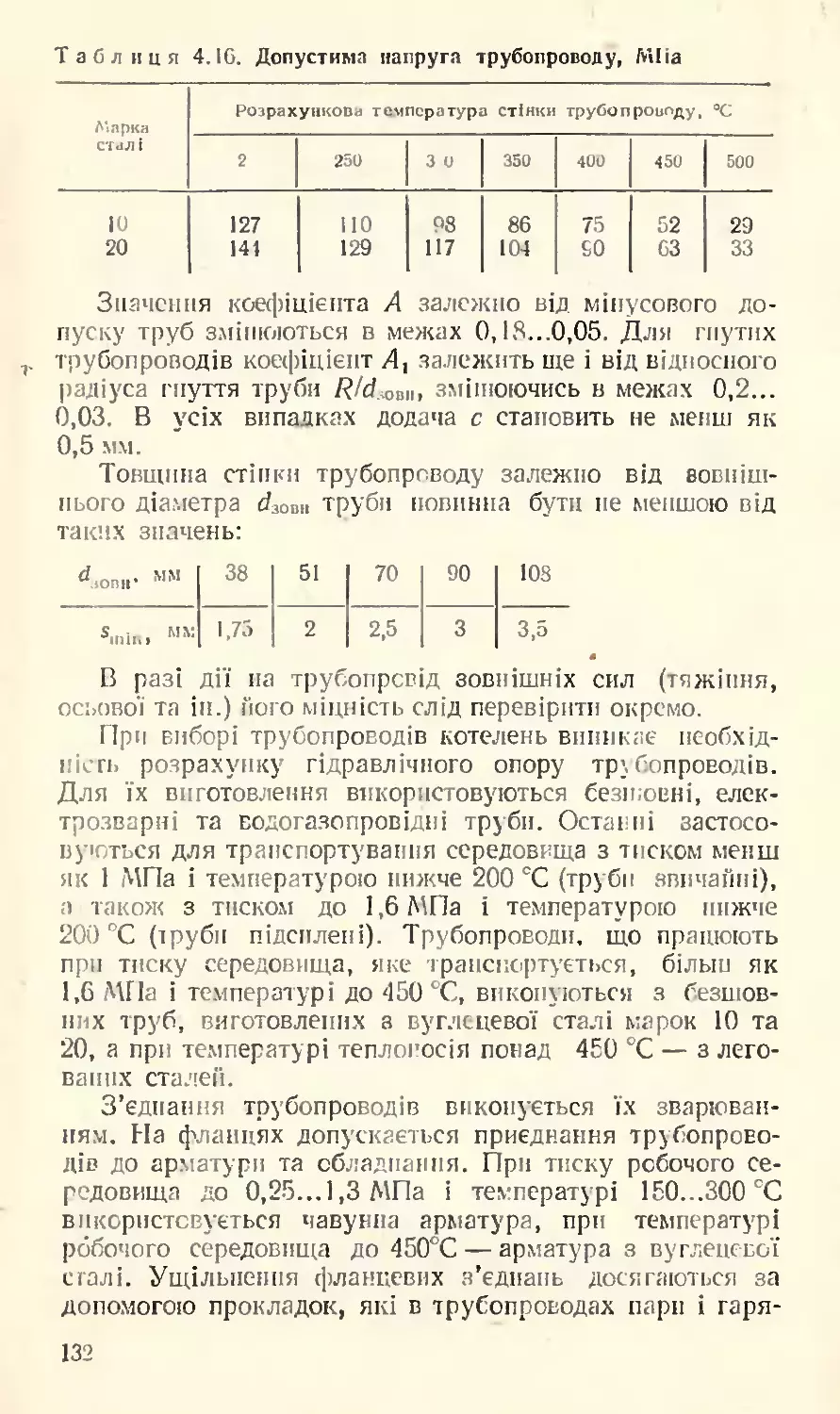

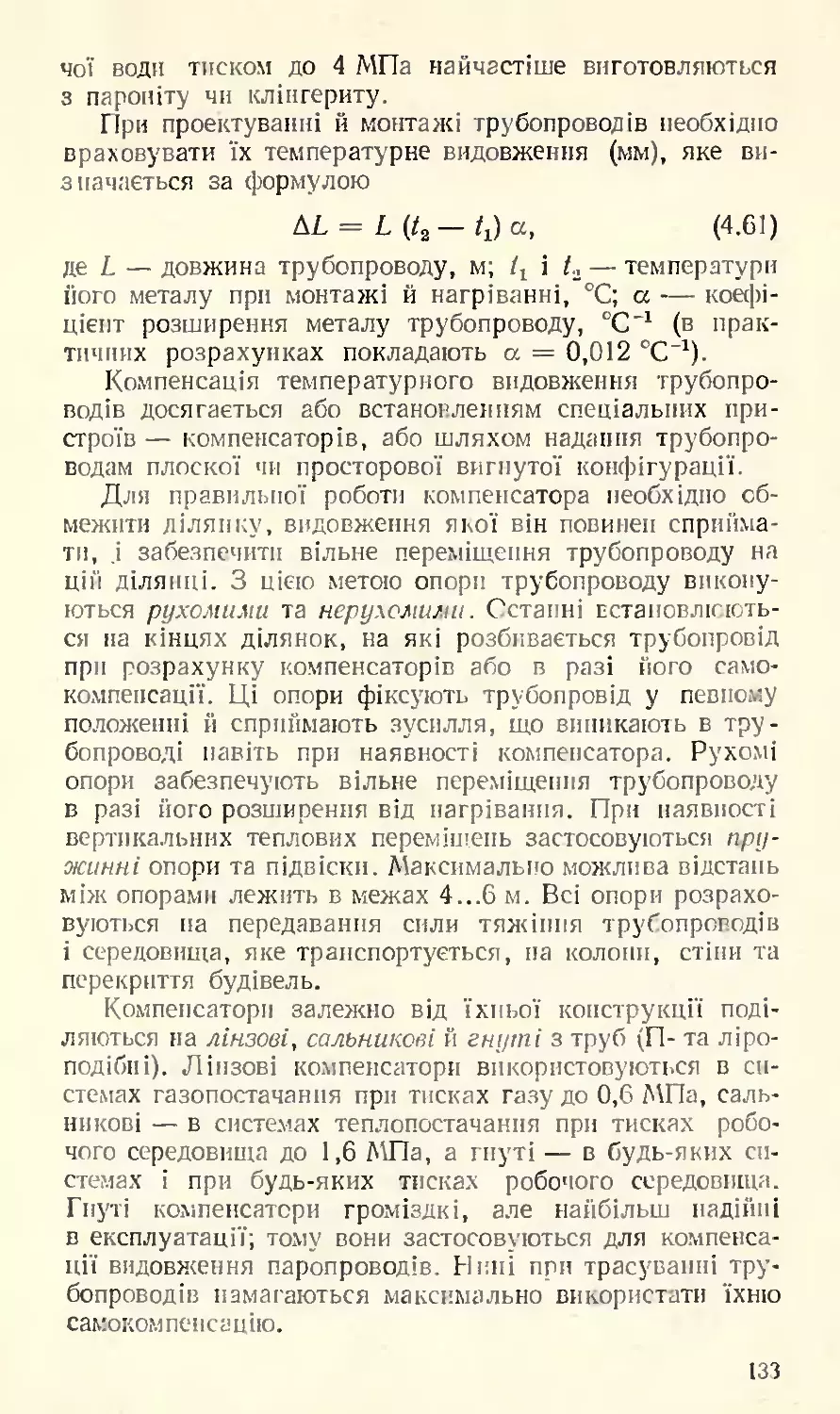

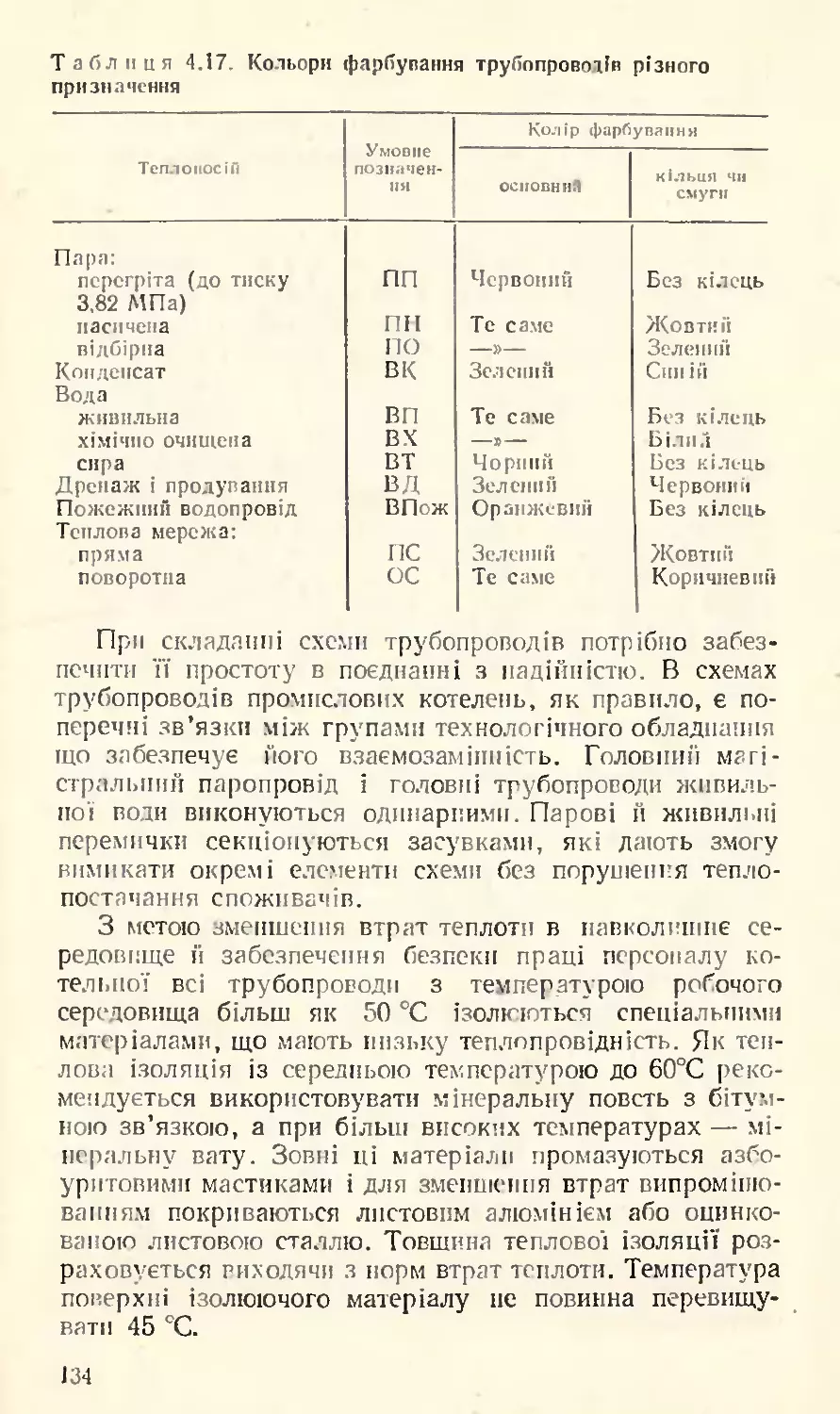

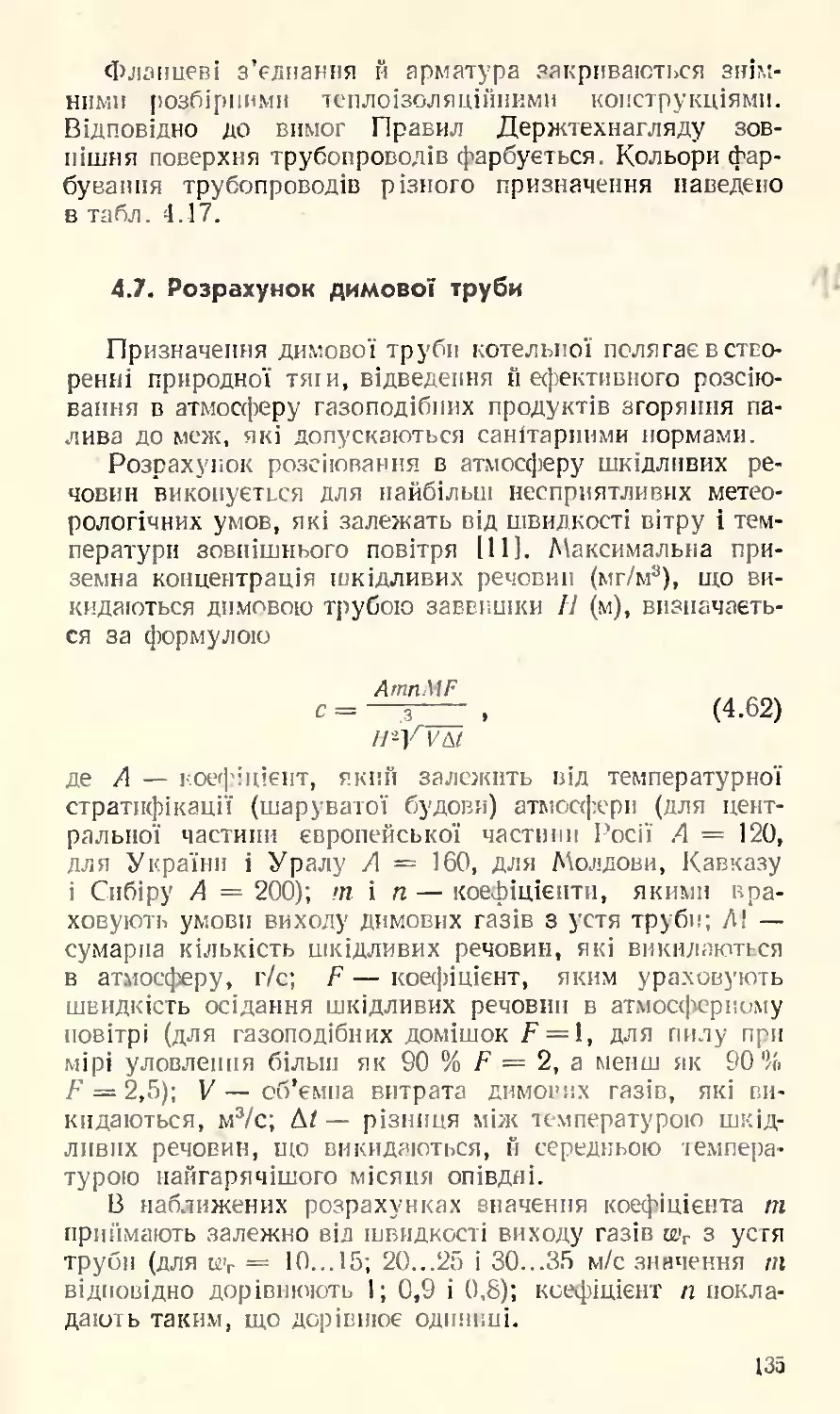

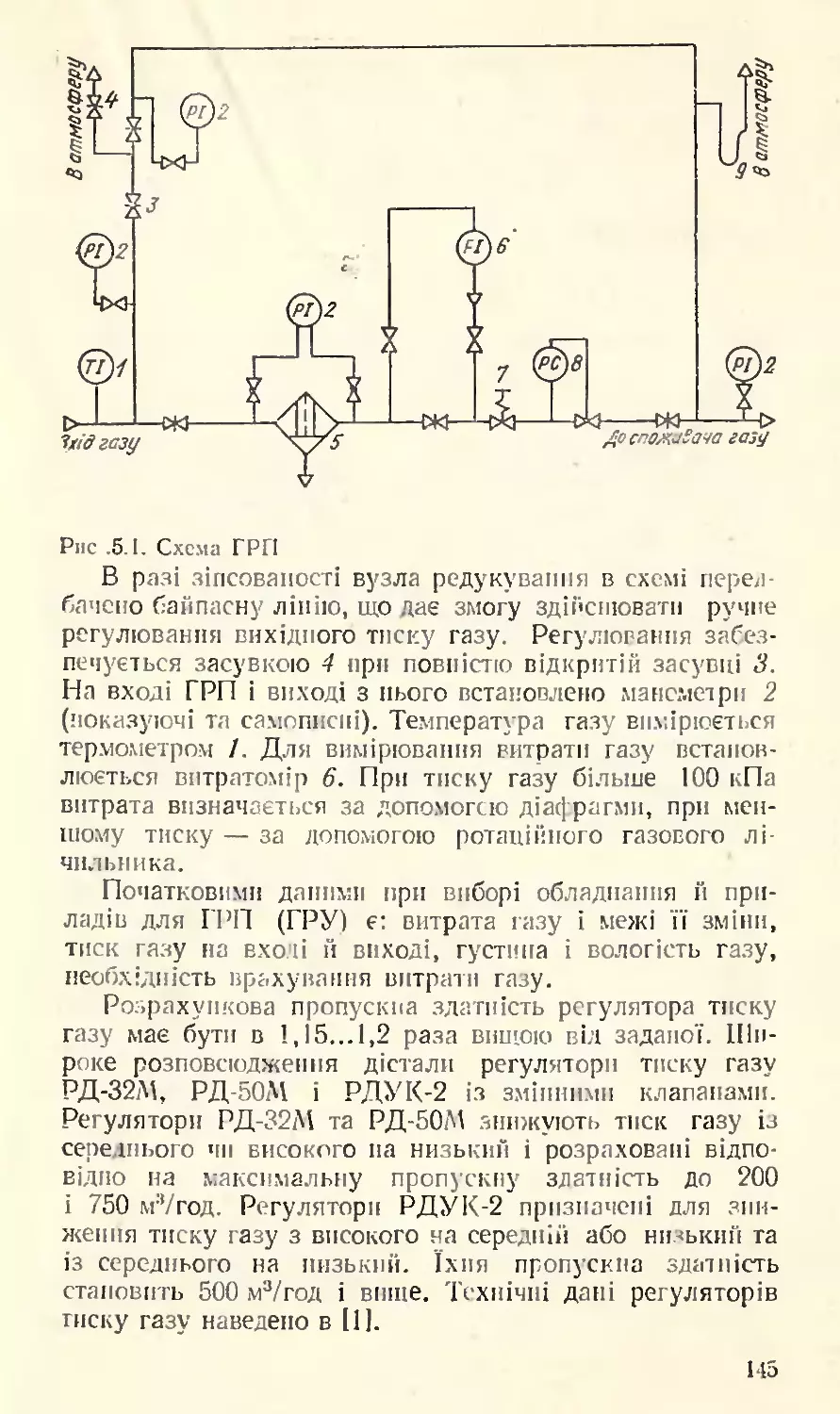

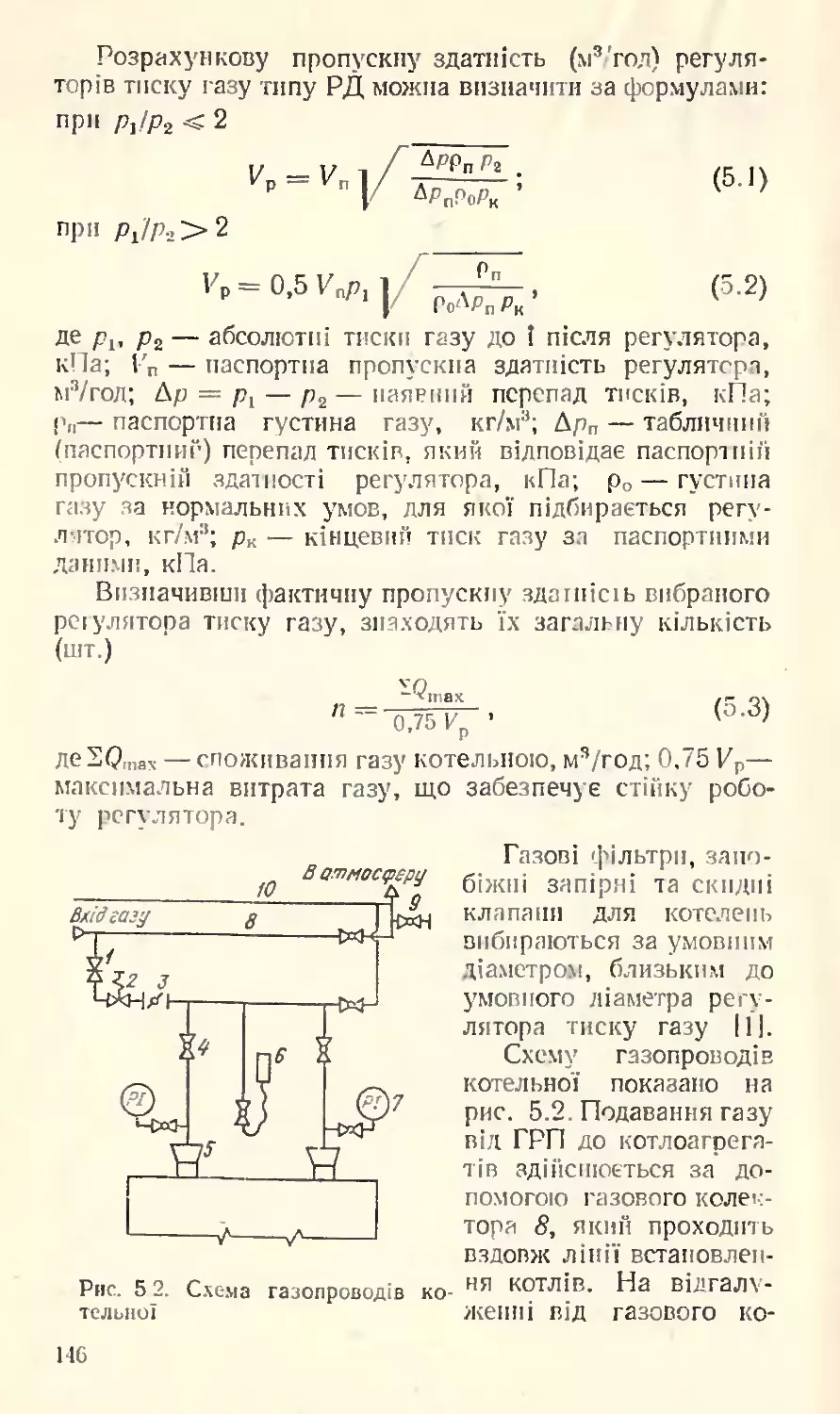

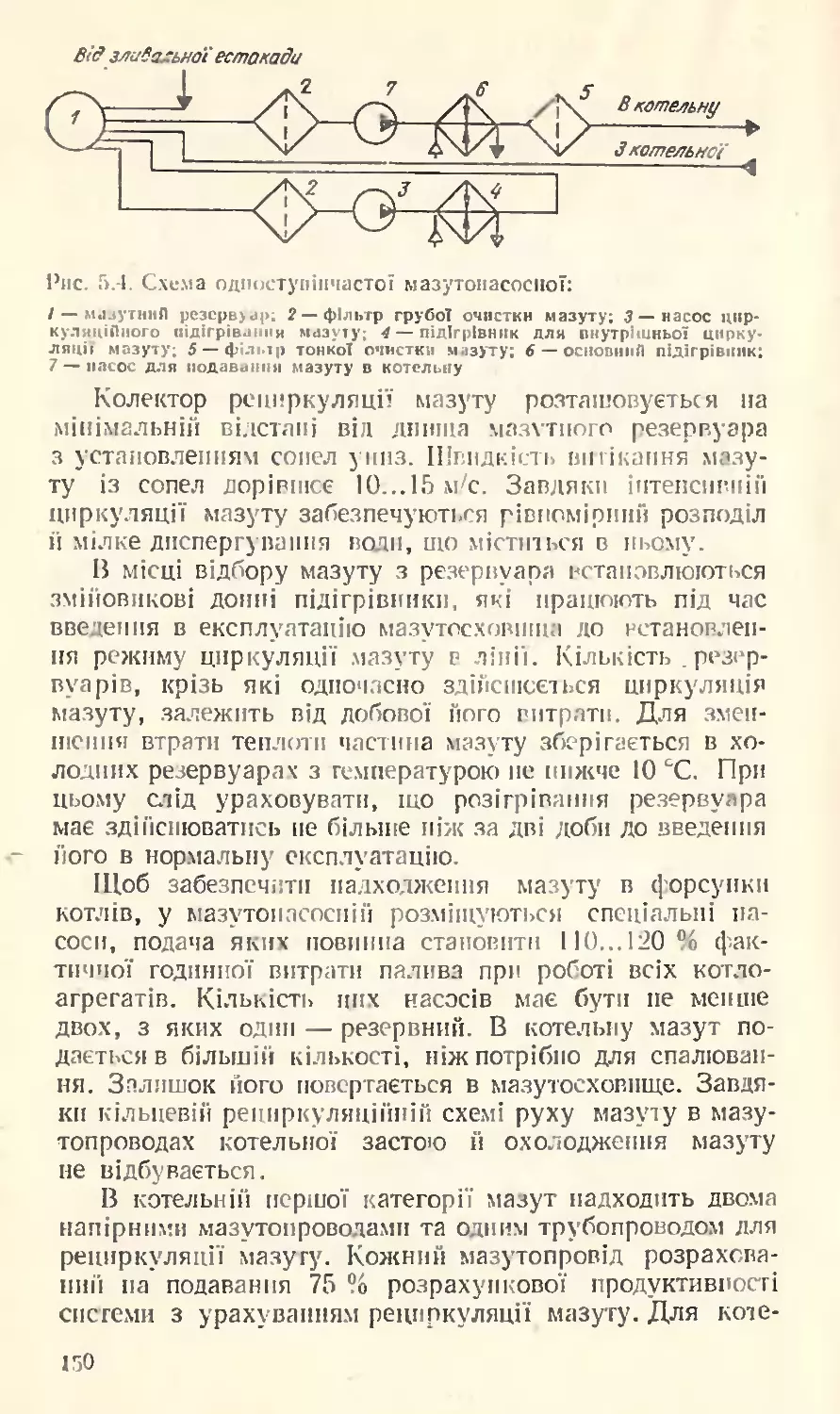

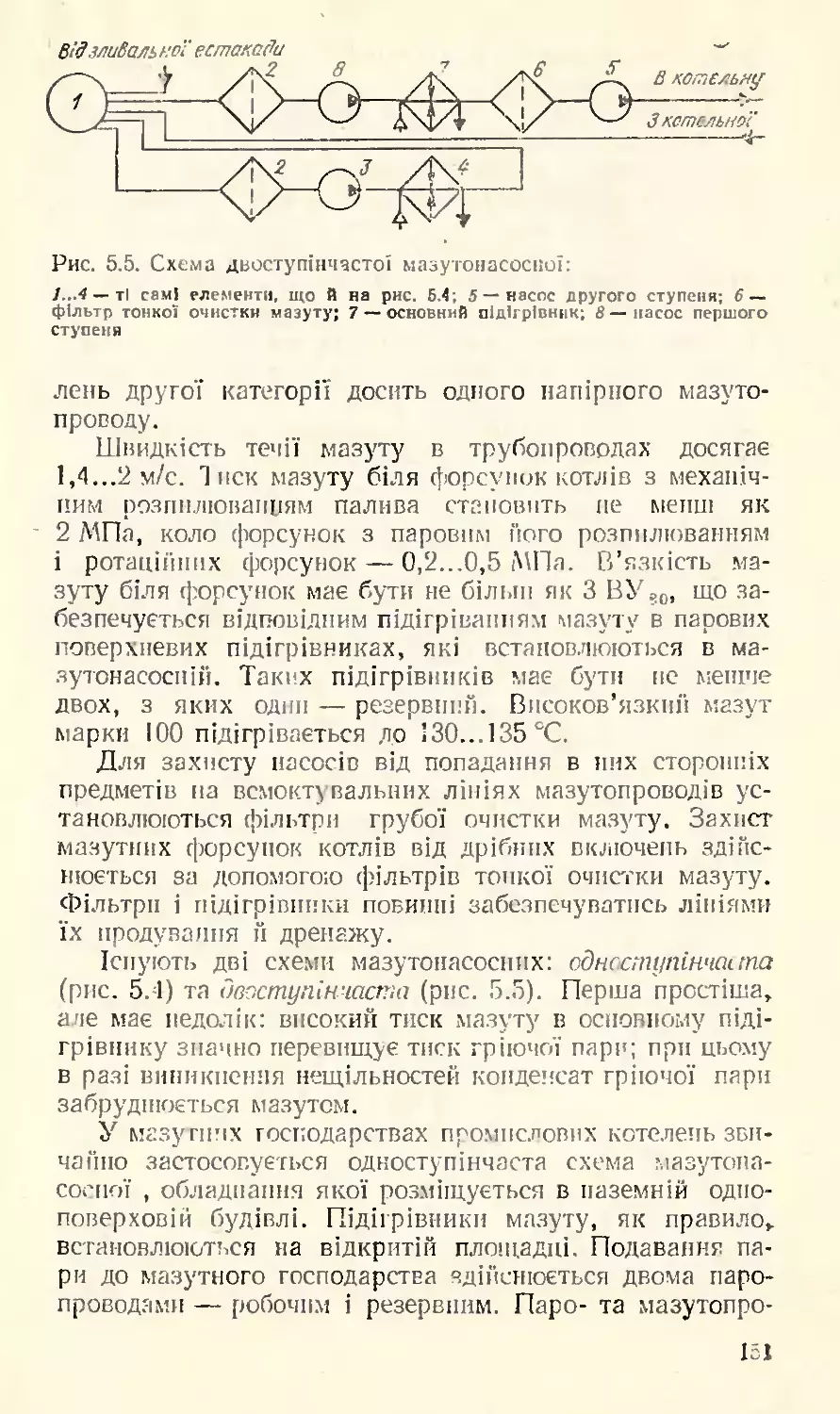

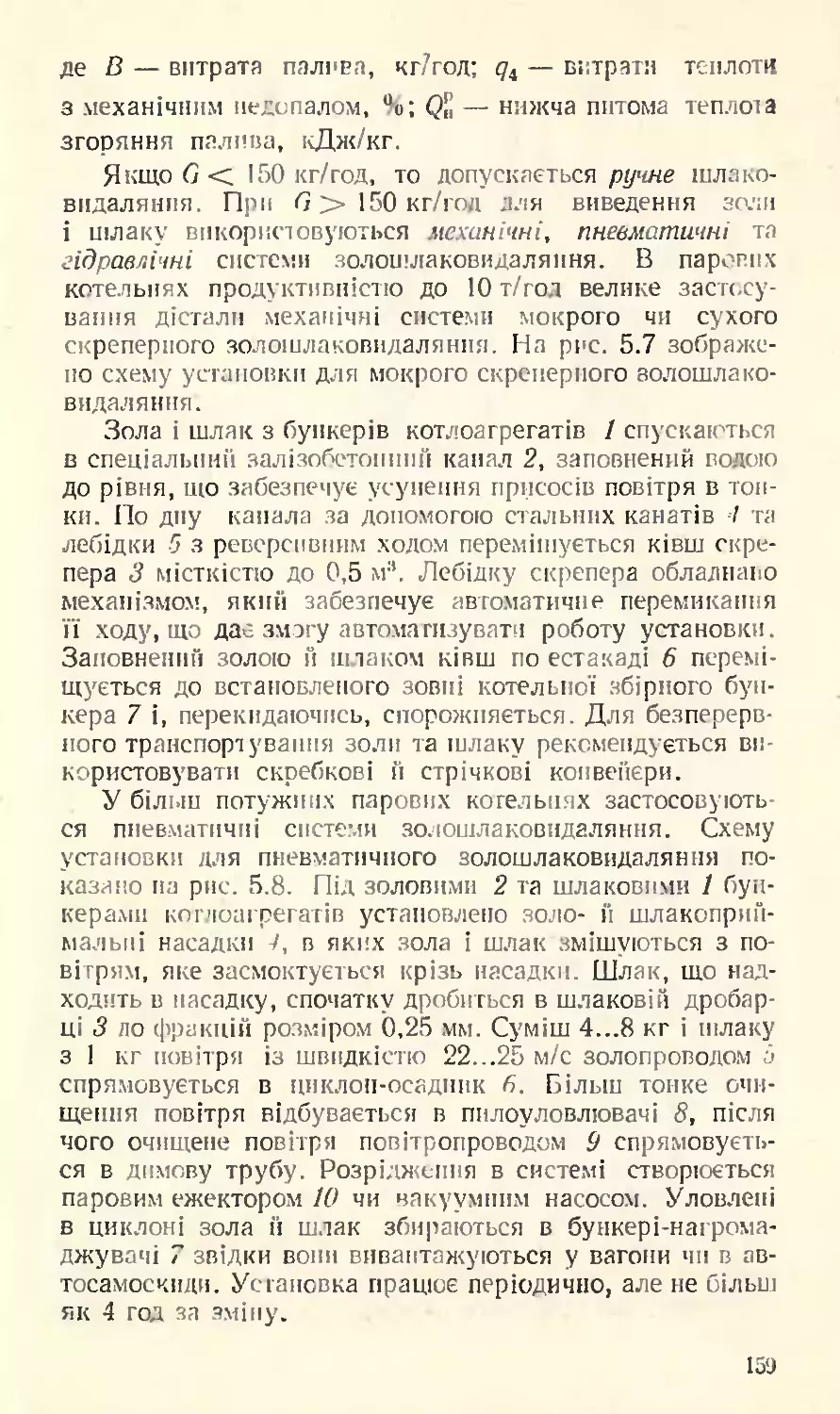

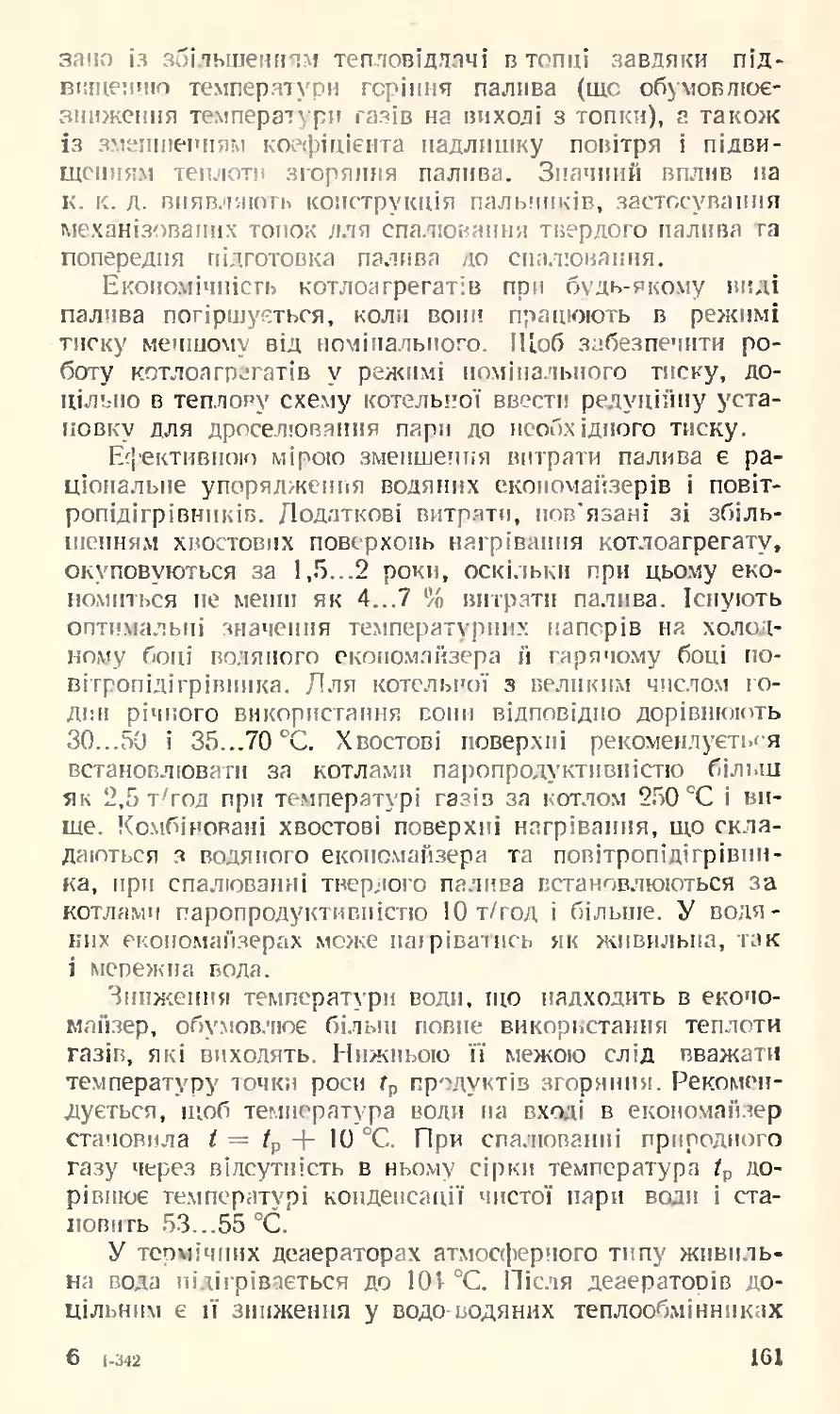

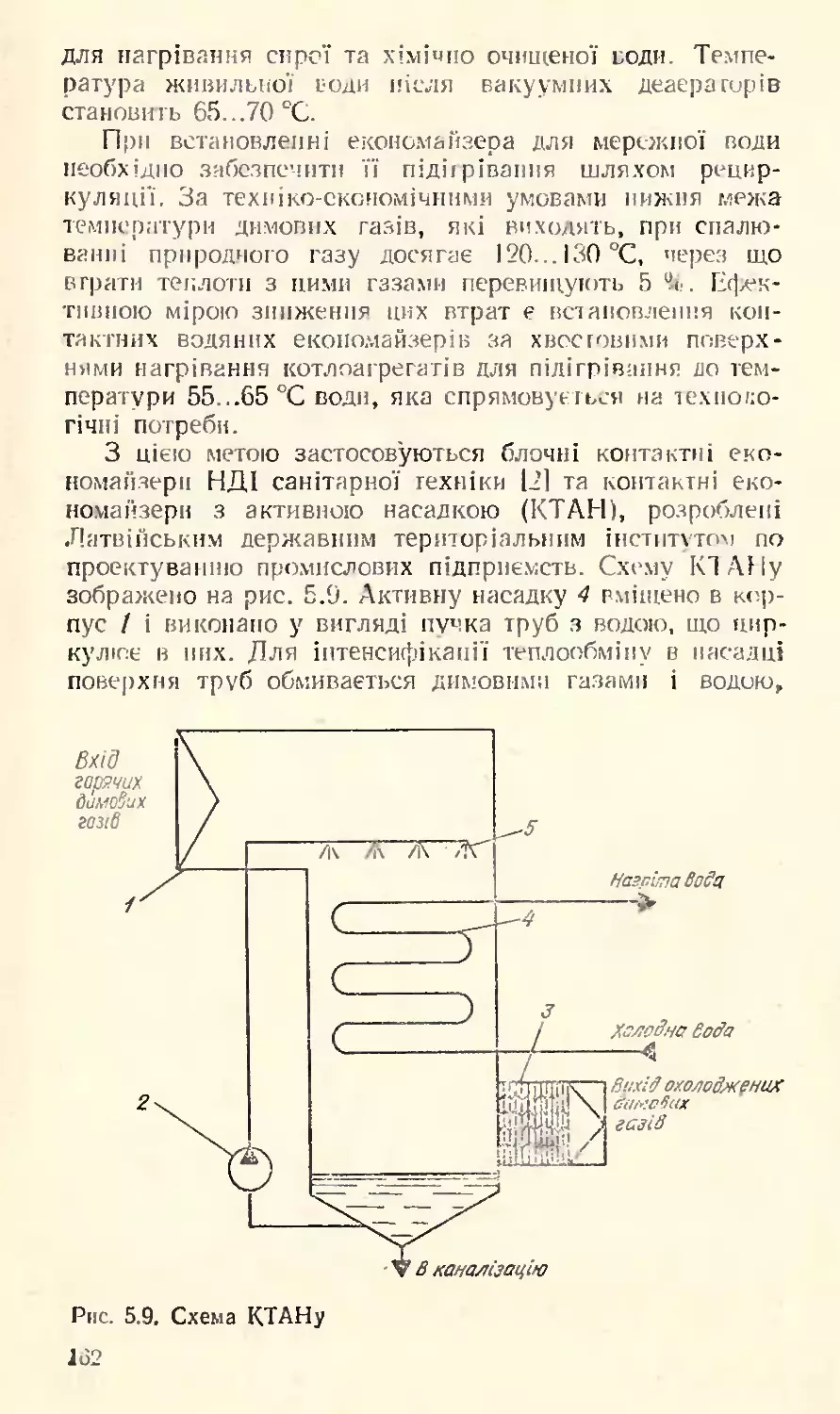

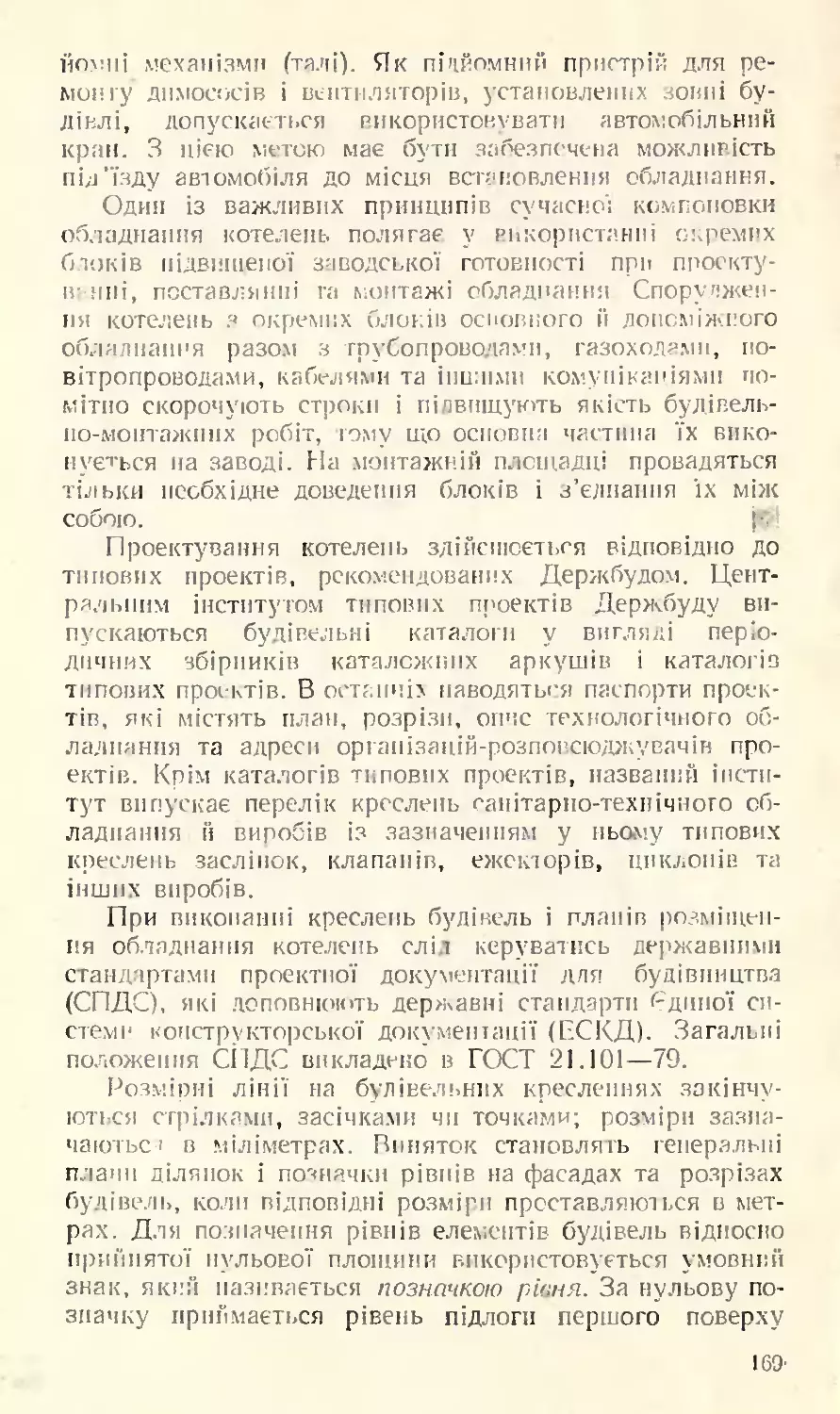

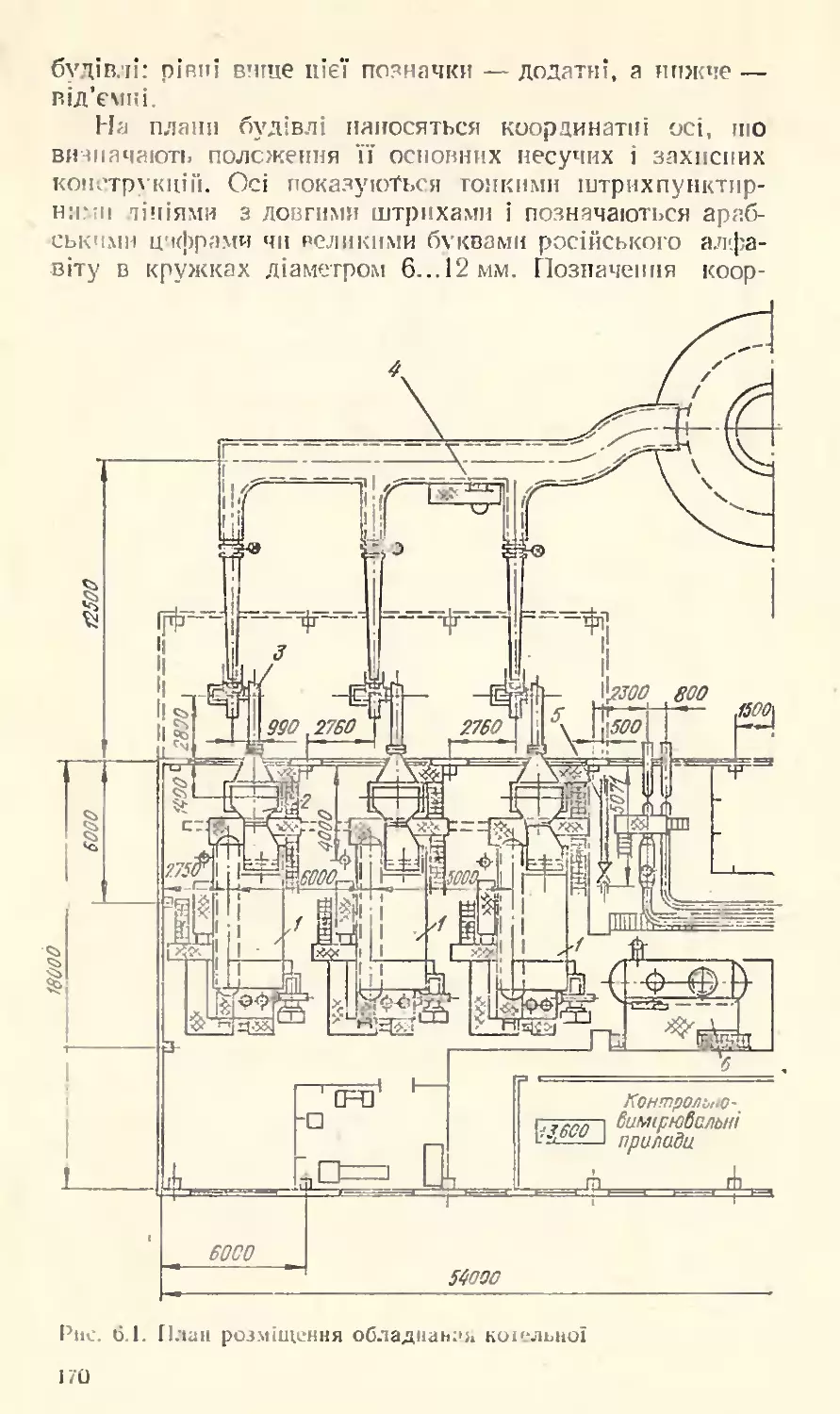

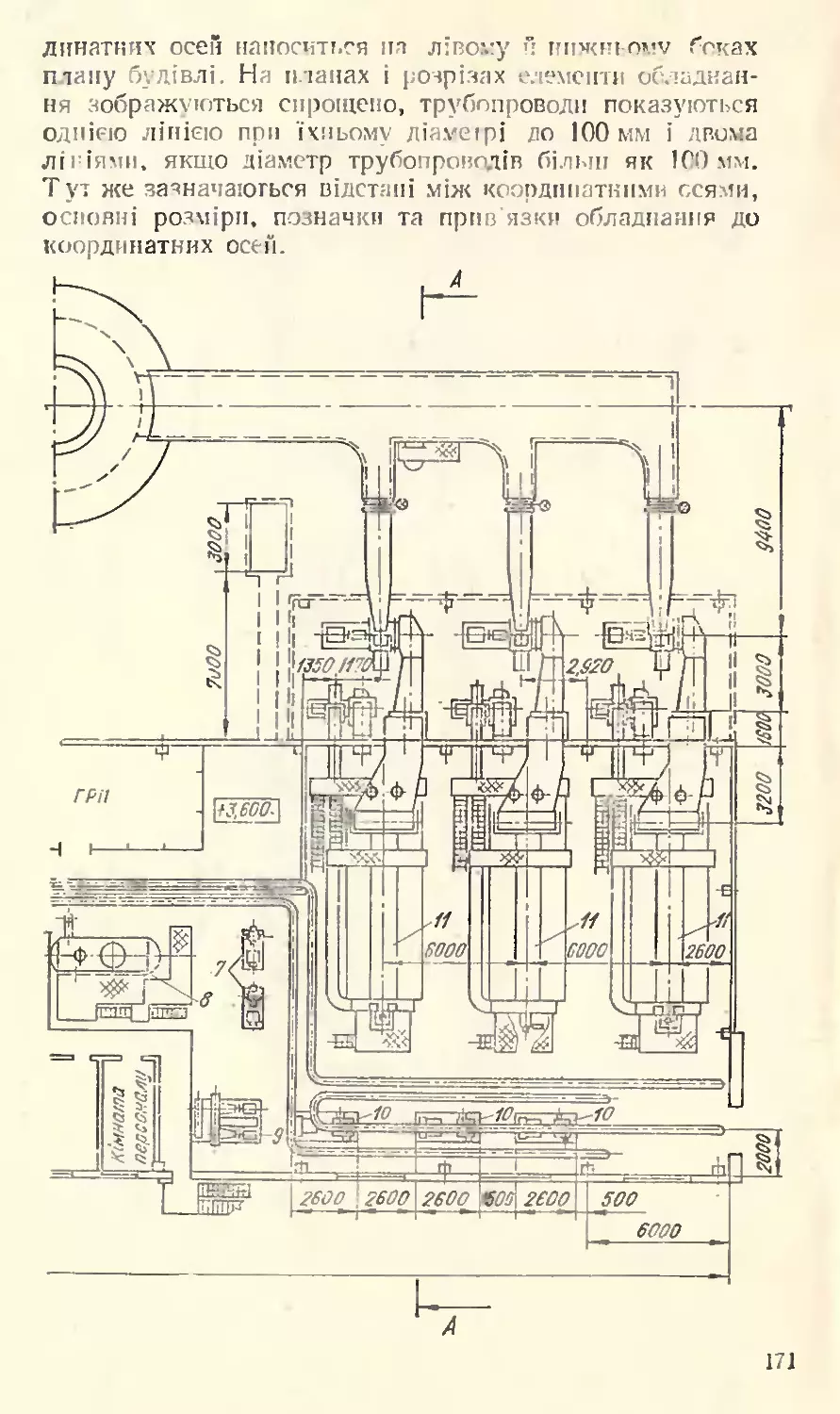

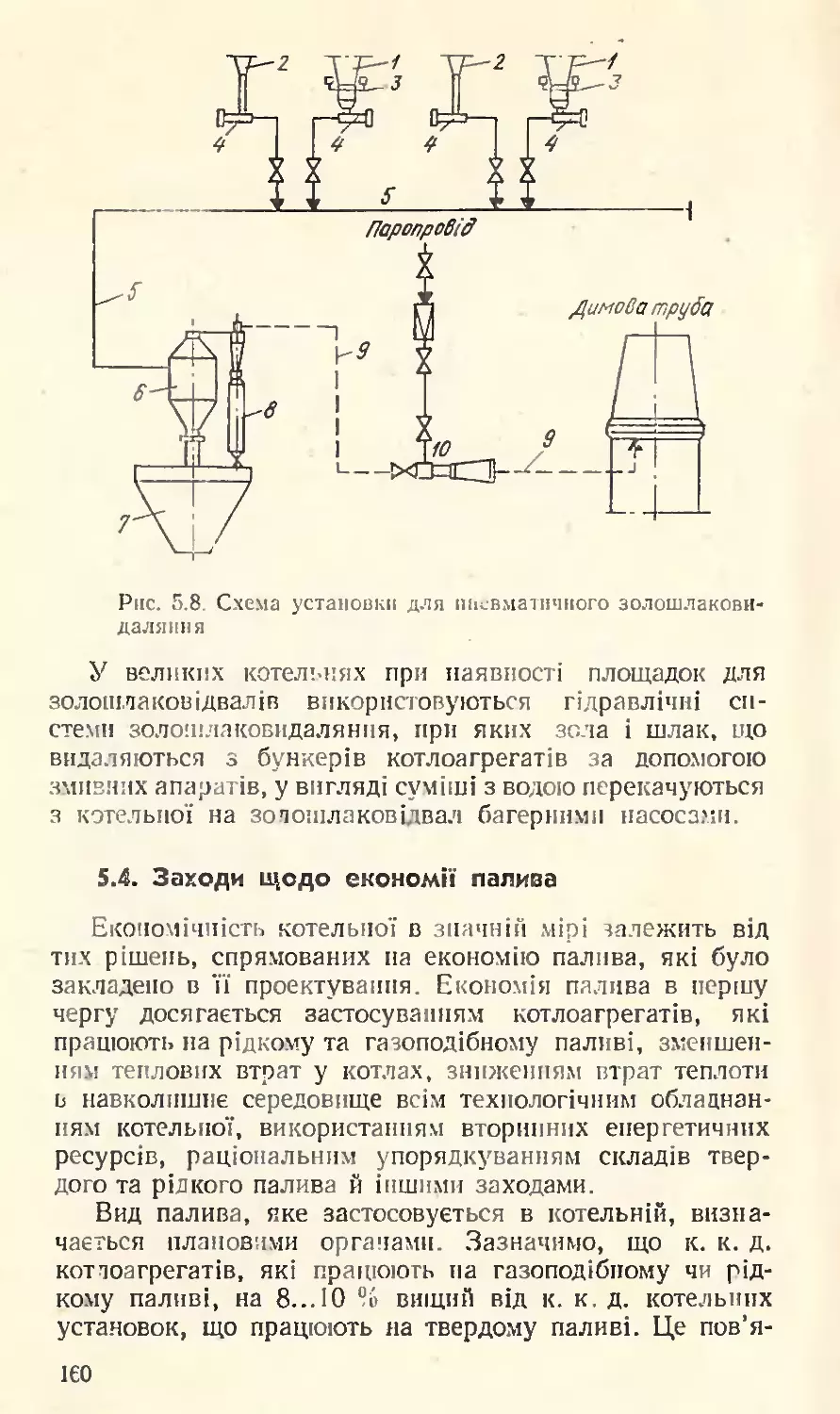

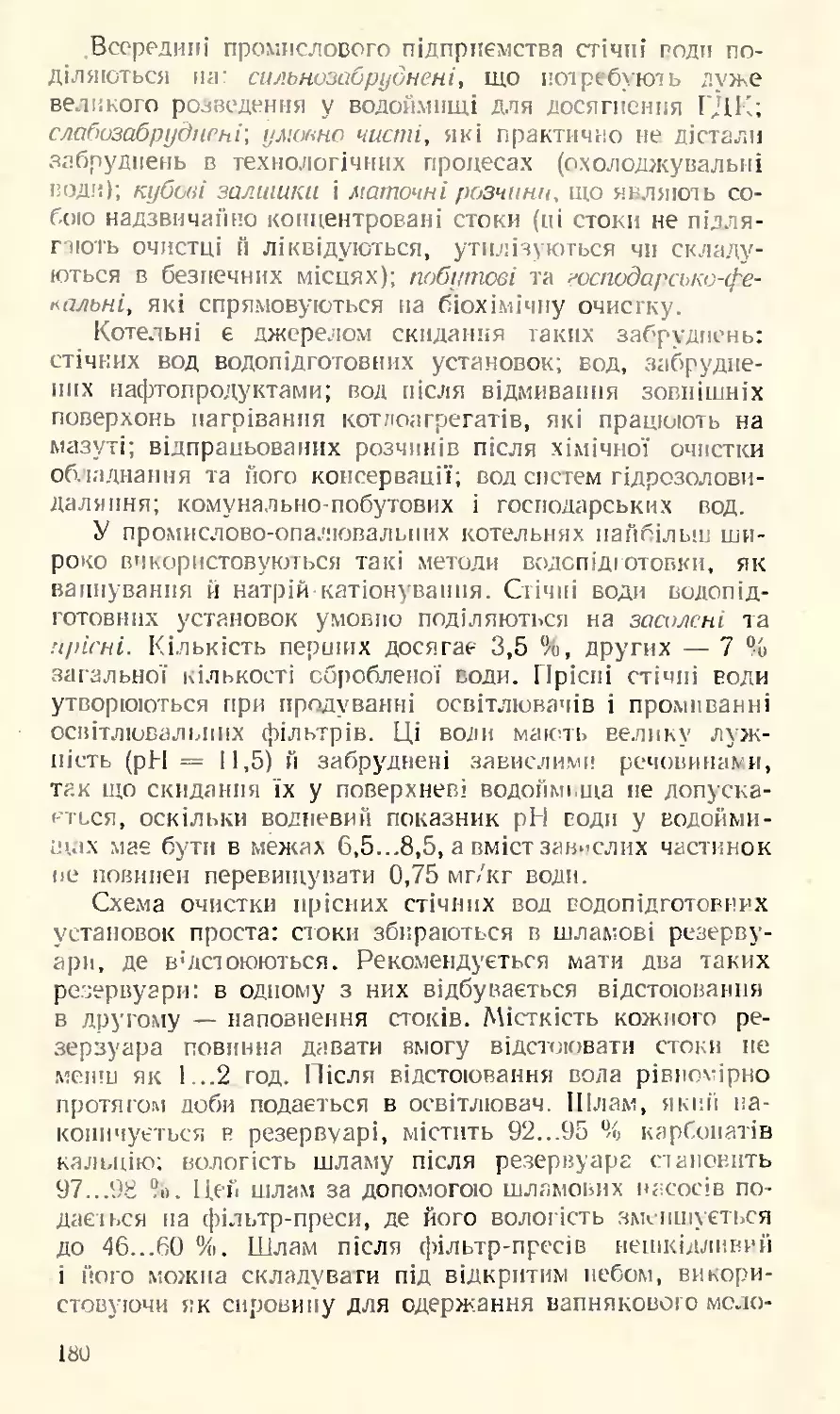

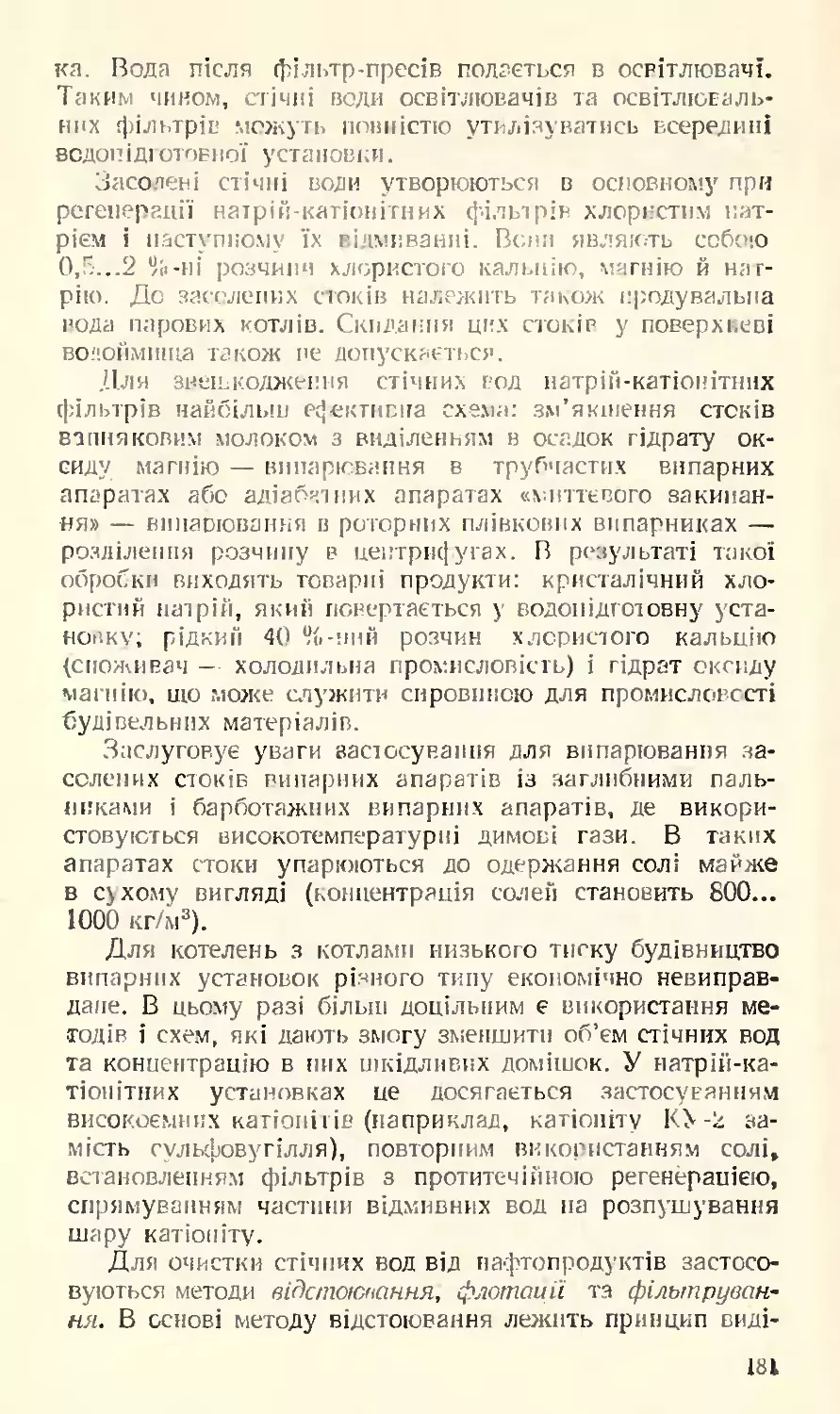

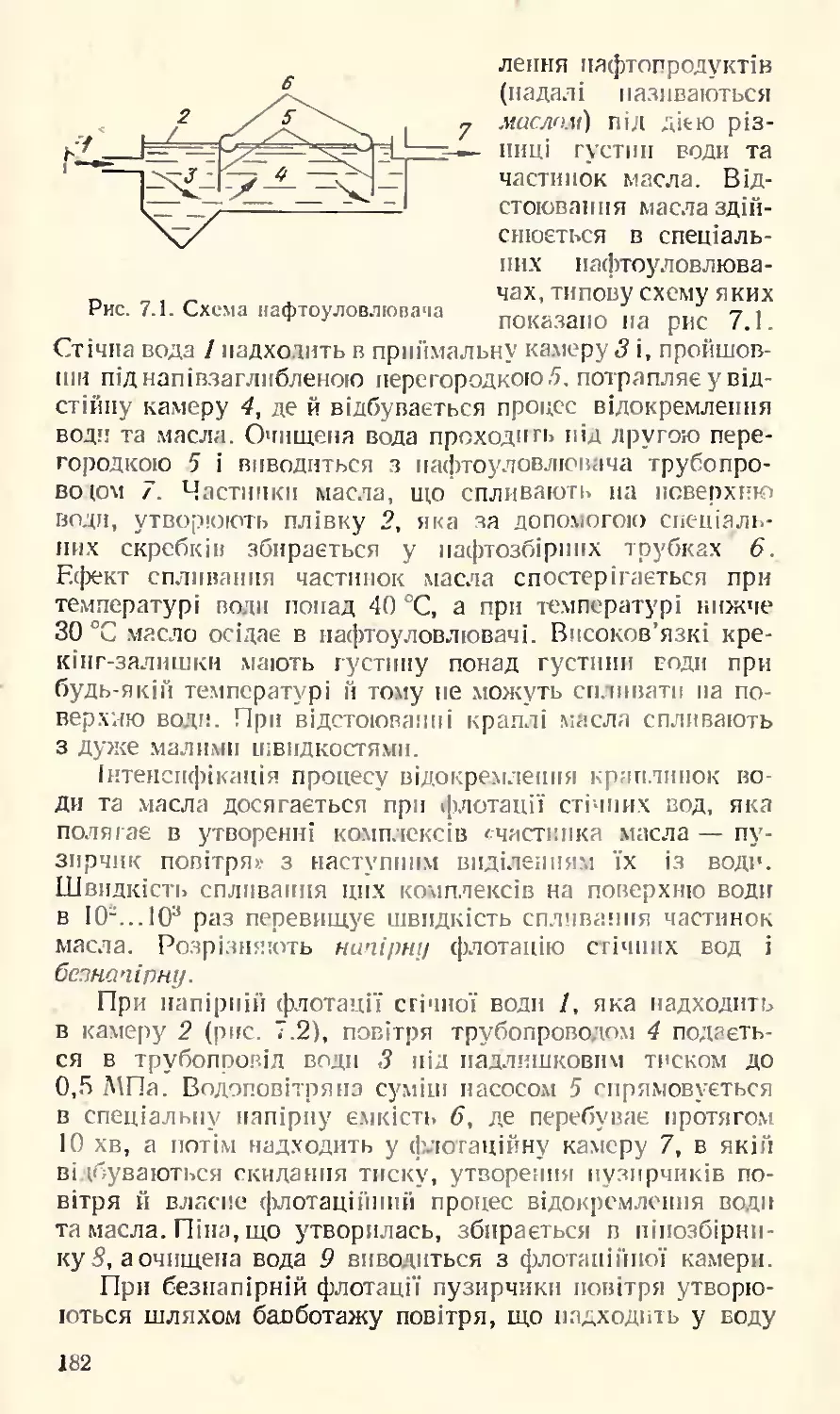

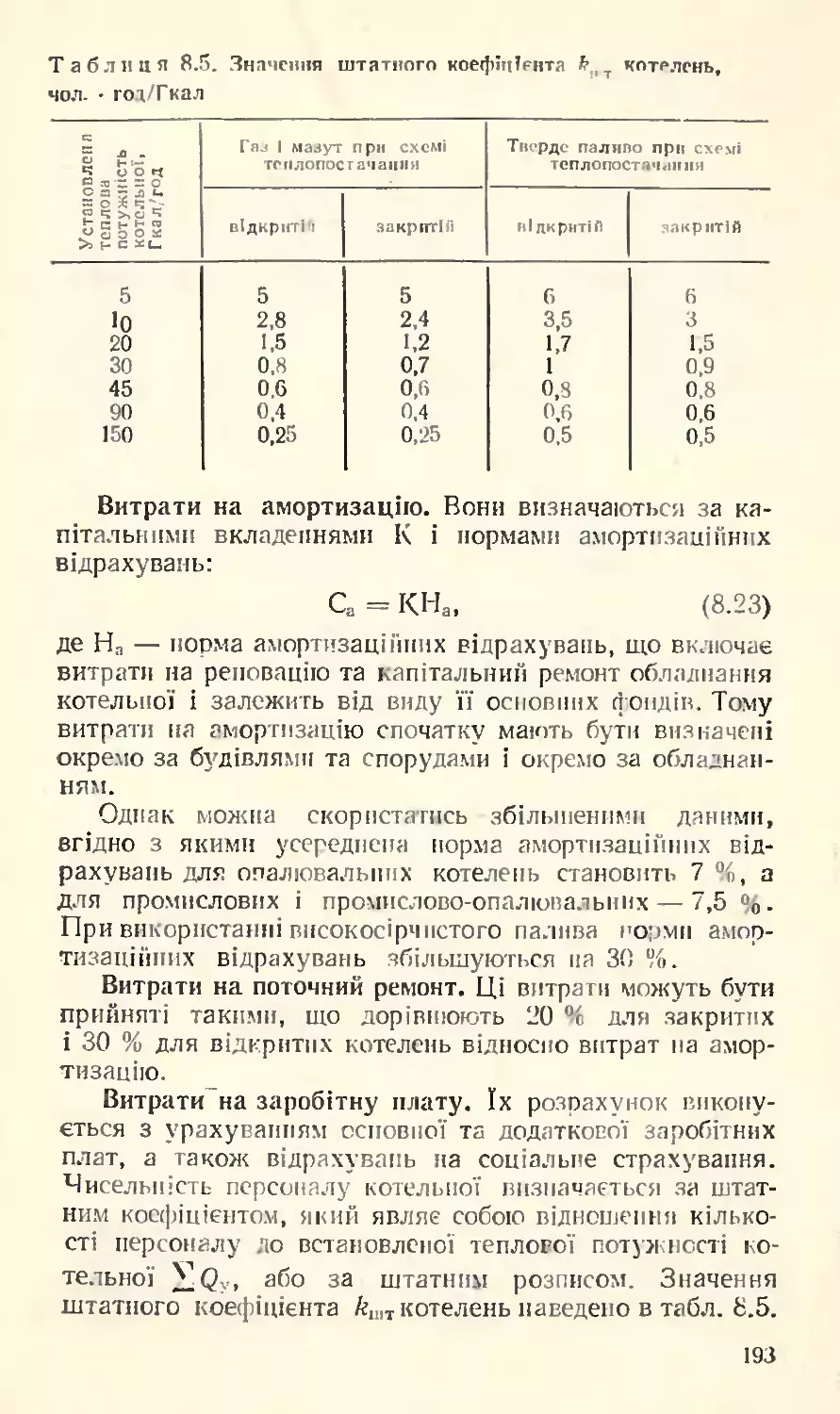

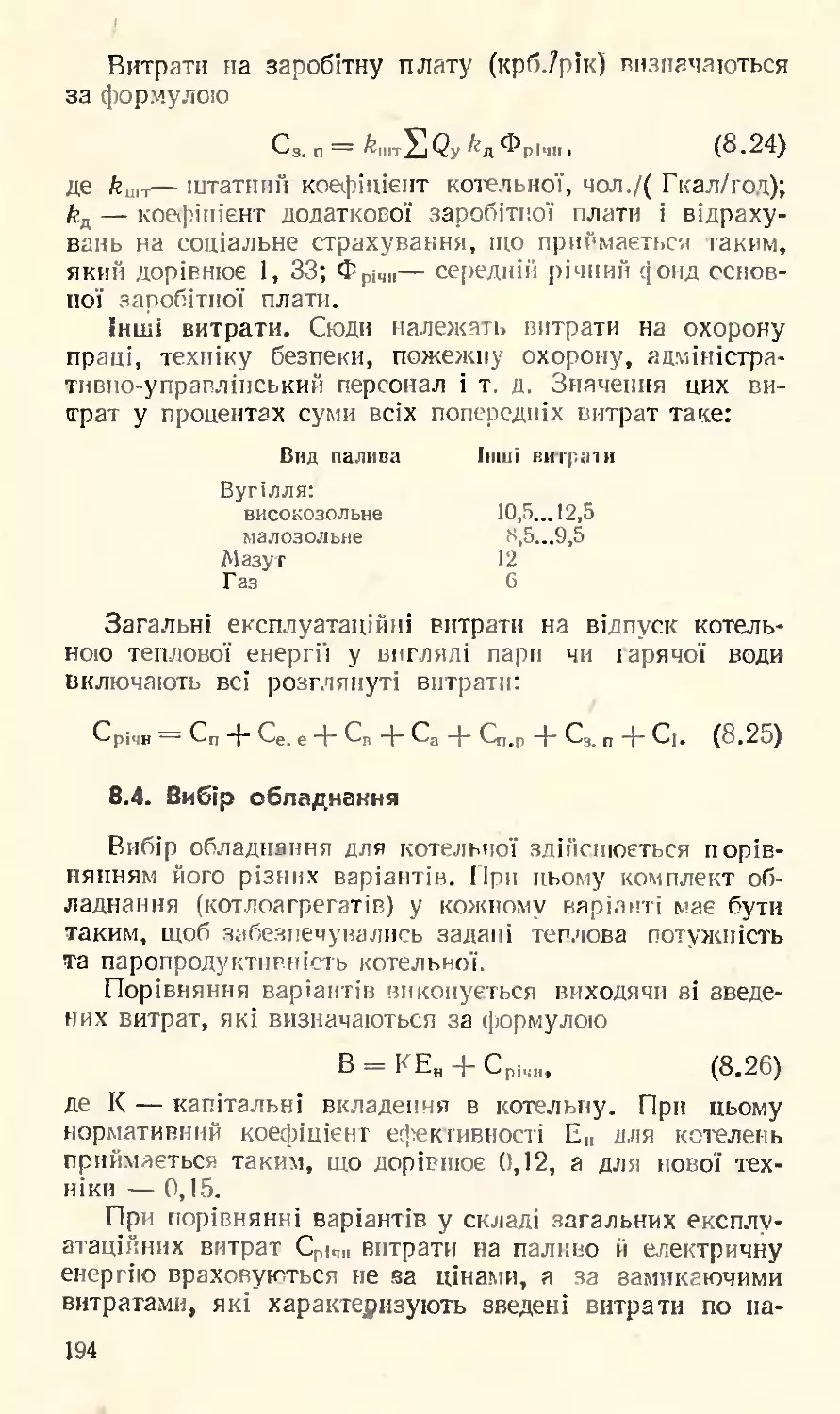

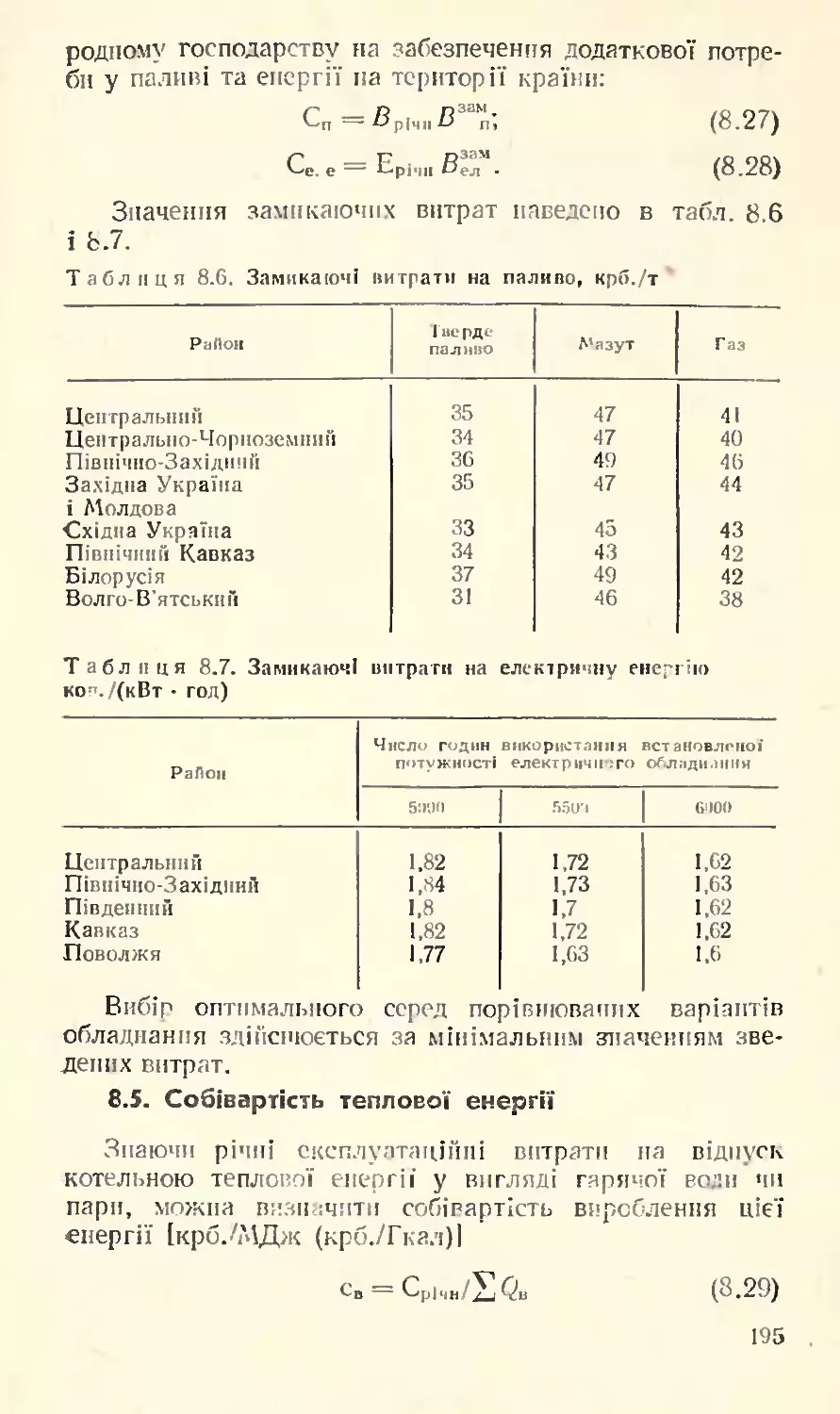

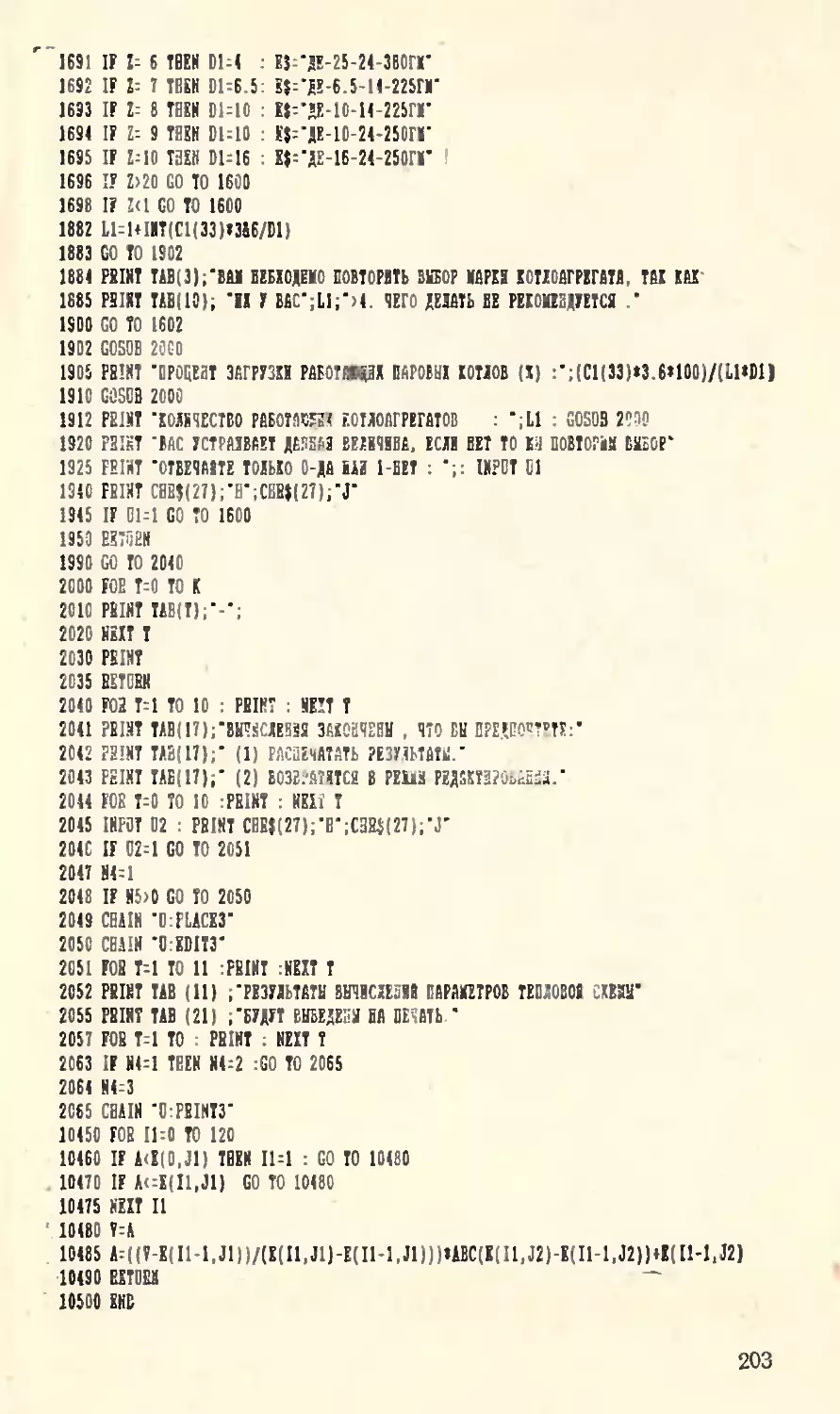

го продування після сепаратора 5 надходить в охолод-