Текст

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

Введение

Машиностроение является основой научно-технического прогресса в раз-

личных отраслях народного хозяйства. Непрерывное совершенствование и раз-

витие машиностроения связано с процессом станкостроения, так как металло-

обрабатывающие станки вместе с другими видами технологического оборудо-

вания обеспечивают изготовление любых новых видов машин.

Совершенствование современных станков должно обеспечивать повыше-

ние скоростей рабочих и вспомогательных движений при соответствующем по-

вышении мощности привода главного движения. Исключительное значение

приобретает повышение надёжности станков за счёт насыщения их средствами

контроля и измерения, а так же введение в станки систем диагностирования.

Современные металлообрабатывающие станки обеспечивают высокую

точность и качество поверхности обрабатываемых деталей. Ответственные по-

верхности наиболее важных деталей машин и приборов обрабатывают на стан-

ках с погрешностью в долях микрометров, а шероховатость поверхности не

превышает сотых долей микрометра.

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

1 Основные технические характеристики станка

1.1 Расчёт и обоснование режимов резания

Наибольший расчётный диаметр:

Dmax (8...12) B 8 200 110 мм;

Наименьший расчётный диаметр:

20

6

110

(4...6)

max

min

D

D мм;

Назначаем предельные глубины резания tmax , tmin :

tmin = 3 мм ,[1] стр. 201 табл. 35.

tmax = (2…5)мм=4 мм ,[1] стр. 284 табл. 35.

Назначаем предельные значения подач Szmax , Szmax :

Smax = 0,2 мм – при черновой обработке мягких сталей, чугунов, [1]

стр.284.

Smin = 0,01 мм – при чистовой обработке легированных сталей, твёрдых чу-

гунов,[1] стр. 284.

Определяем предельные скорости резания:

Umax соответствует фрезерованию минимальным диаметром твёрдосплав-

ной фрезы при наименьшей стойкости, глубине резания, подачи на зуб, ширине

фрезерования.

Umin - режущая часть фрезы из быстрорежущей стали, диаметр и стойкость

фрезы наибольшие, глубина резания, подача на зуб и ширина фрезерования

max.

u p v

v

y

z

m x

q

v K

T t S P B Z

C D

U

max

Сυ =235 ; D = 20 мм; q = 0,2; Т = 20;

m = 0,2; t = 3 мм; x = 0,17; Sz = 0,01 мм;

y = 0,1; B = 150 мм; u = 0,2; z = 10; P = 0.

Kυ = Kmυ* Knυ * Kuυ ;

Kmυ = (150/НВ)nυ = (150/220)1,25 = 0,6 ,[1] стр. 261.

Knυ = 0,8; Kuυ = 2,7 , [1] стр. 263 табл. 6.

Кυ = 0,6 * 0,8 * 2,7 = 1,3

1,3 141,6

20 3 0,01 150 10

235 20

0,2 0,17 0,1 0,22 0

0,2

max

U м/мин

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

u p v

v

y

z

m x

q

v K

T t S P B Z

C D

U

min

Сυ =20 ; D = 100 мм; q = 0,25; Т = 180;

m = 0,2; t = 4 мм; x = 0,1; Sz = 0,2 мм;

y = 0,4; B = 120 мм; u = 0,15; z = 10; P = 0.

Kυ = Kmυ* Knυ * Kuυ ;

Kmυ = 1, [1] стр. 261.

Knυ = 1; Kuυ = 0,8 , [1] стр. 263 табл. 6.

Кυ = 1 * 1 * 0,8 = 0,8

0,8 15

180 4 0,2 120 10

20 100

0,2 0,17 0,4 0,15 0

0,25

min

U м/мин

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

1.2 Определение частот вращения

Определяем минимальные предельные частоты вращения

Максимальная частота вращения шпинделя:

2254

3,14 20

1000 1000 141,6

min

max

max

D

U

n

мин -1 Принимаем nmax=2240 мин-1

Минимальная частота вращения шпинделя:

43

3,14 110

1000 1000 15

max

min

min

D

U

n

мин -1 Принимаем nmin=50 мин-1

Определяем диапазон регулирования коробки скоростей:

Rn = 45

50

2240

min

max

n

n

Определяем знаменатель геометрического ряда частот вращения. Получен-

ное значение округляем до ближайшего стандартного (1,06; 1,12; 1,26; 1,41;

1,58; 1,78; 2,0):

z1 121 45 1,41

Rn

Определяем частоты вращения шпинделя и округляем до стандартных:

n1 nmin 50 мин -1

n2 n1 50 1,41 71 мин -1

n3 n2 711,41 100 мин -1

n4 n3 100 1,41 140 мин -1

n5 n4 140 1,41 200 мин -1

n6 n5 200 1,41 280 мин -1

n7 n6 280 1,41 400 мин -1

n8 n7 400 1,41 560 мин -1

n9 n8 560 1,41 800 мин -1

n10 n9 800 1,41 1120 мин -1

n11 n10 1120 1,41 1600 мин -1

n12 n11 1600 1,41 2240 мин -1

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

1.3 Определение сил резания и эффективности мощностей

Определяем наибольшие значения силы резания Pz max.

Наибольшее значение для фрезерных станков определяют при торцевом

фрезеровании твёрдосплавной фрезой.

Глубина резания, подача на зуб, а так же ширина фрезерования выбирают-

ся максимальными.

Максимальная окружная сила резания:

q w mp

y n

z

x

p

z K

D n

C t S B Z

P

10

Cp = 825; t = 4, мм; x = 1; Szmax = 0,2 мм;

y = 0,75; B = 100 мм; u=1,1; z = 10;

D = 110 мм; q = 1,3; n = 2240 мин-1; w = 1,2;

Кmр = (δb/750 )n = (750/750 )0,9 = 1 0,9 =1

1 3,312

110 2240

10 10 825 4 0,2 100 10

1,3 1,2

1 0,75 1,1

q w mp

y u

z

x

p

z K

D n

C t S B Z

P к/Н

Наибольшая эффективная мощность резания:

7,8

6 10

3312 141,6

6 10 4 4

max

P V

N z

эv кВт

Наибольшая мощность привода главного движения:

7,8

1,25 0,8

7,8

1,25

эv

nv

N

N кВт

р з п ;

р , з , п -КПД соответственно ременной, зубчатой передач, подшипника.

α,β,γ- число ременных, зубчатых передач, подшипников.

р 0,97...0,99 ;

з 0,99...0,995 -цилиндрическая прямозубая передача.

з 0,98...0,99 -цилиндрическая косозубая передача.

з 0,97...0,98 -коническая зубчатая передача.

п 0,9975...0,9985 .

0,981 0,996 0,99758 0,8

Фрезерные станки обычно имеют раздельный привод т.е. в приводе глав-

ного движения свой электродвигатель, в приводе подач тоже свой электродви-

гатель. Поэтому для фрезерных станков N=Nnv .

Выбираем электродвигатель приемлемый по мощности и частоте враще-

ния: 4A132S4У3 N=7,8 кВт n=1455 мин-1.

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

2 Кинематический расчёт

2.1 Структурные формулы привода

Число ступеней частоты вращения шпинделя Z при наладке последова-

тельно включёнными групповыми передачами равно произведению числа пере-

дач в каждой группе. При заданном числе Z , число групповых передач, число

передач в каждой группе и порядок расположения групп можно выбирать раз-

личными. Этот выбор в основном и определяет конструкцию коробки скоро-

стей.

В станках с изменением частоты вращения по геометрическому ряду, пе-

редаточные отношения передач в группах образуют также геометрический ряд

со знаменателем φх, где Х-целое число, которое называется характеристикой

группы. Для последовательности получения все частот вращения шпинделя

сначала переключают передачи в одной группе, затем во второй и т.д.

Группа передачи которой переключают первой называют основной. Её ха-

рактеристика Х0=1 Р1.

Группа передачи, которой переключают во вторую очередь называют пер-

вой переборной. Её характеристика Х1=Р1 Р2.

Группа передачи, которой переключают в третью очередь называют вто-

рой переборной. Её характеристика Х2=Р1 ·Р2 Р3.

В задании задано, что Z=12. Запишем два варианта структурных формул.

1 вариант = Z12 = 6(1)·2(6)

2 вариант = Z12 = 6(2)·2(1)

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

2.2 Структурные сетки

Для каждого варианта структурной формулы построим структурные сетки.

Z12 = 6(1)·2(6) Z12 = 6(2)·2(1)

Рисунок 1 – Структурные сетки

Выбираем оптимальный вариант. Для последней переборной группы

должно выполняться условие: φ(р-1)·хmax ≤ 8,

где р- число передач в последней переборной группе,

хmax- её характеристика.

1 вариант- 1,41(2-1)·6 ≤ 8,

7,8 ≤ 8.

2 вариант- 1,41(6-1)·2 ≤ 8,

31≤ 8 (Равенство неверно).

Выбираем вариант №1 построения структурной сетки:

Z12 = 6(1)·2(6)

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

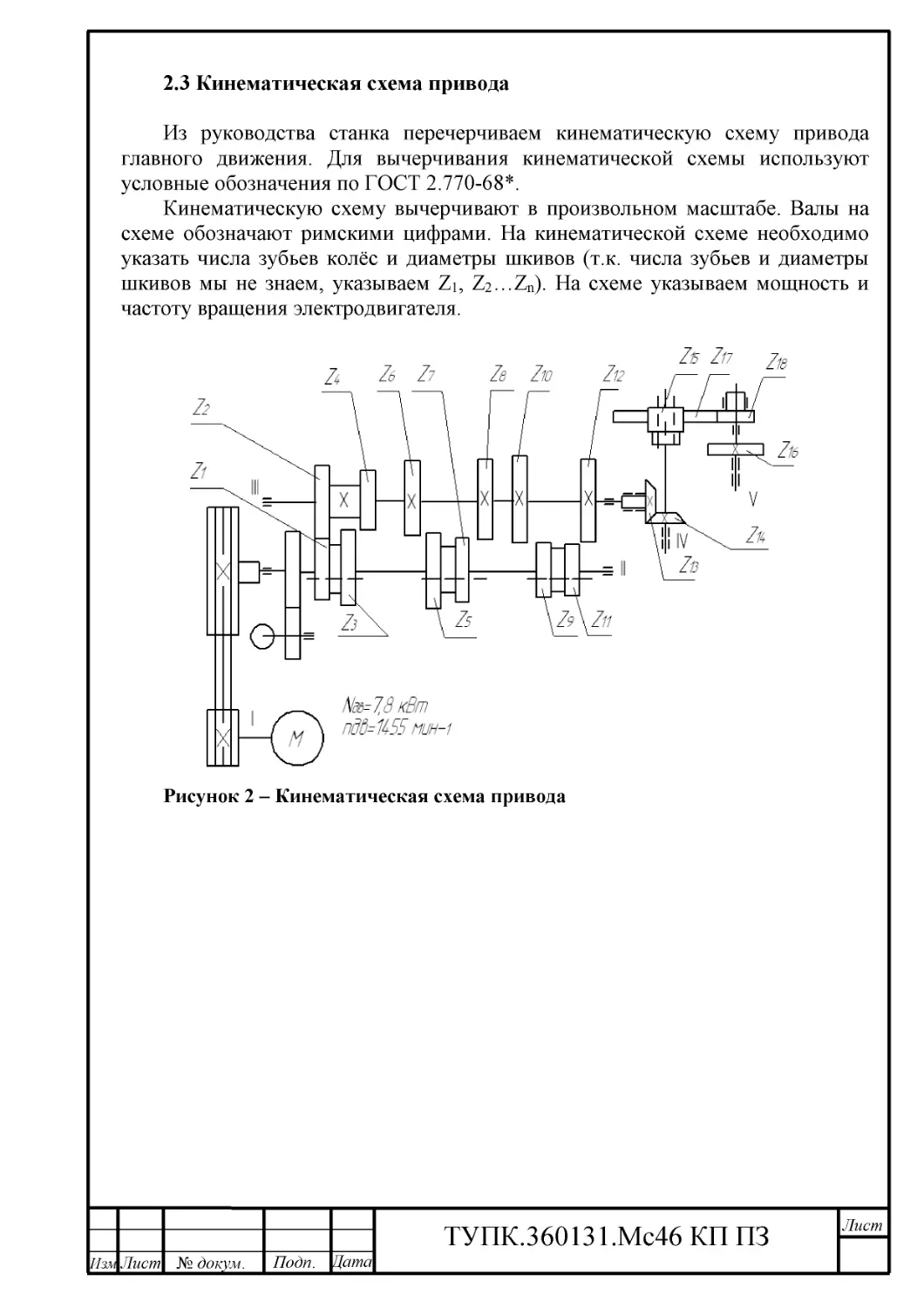

2.3 Кинематическая схема привода

Из руководства станка перечерчиваем кинематическую схему привода

главного движения. Для вычерчивания кинематической схемы используют

условные обозначения по ГОСТ 2.770-68*.

Кинематическую схему вычерчивают в произвольном масштабе. Валы на

схеме обозначают римскими цифрами. На кинематической схеме необходимо

указать числа зубьев колёс и диаметры шкивов (т.к. числа зубьев и диаметры

шкивов мы не знаем, указываем Z1, Z2…Zn). На схеме указываем мощность и

частоту вращения электродвигателя.

Рисунок 2 – Кинематическая схема привода

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

2.4 График частот вращения

Согласно выбранного оптимально варианта структурной сетки производим

построение графика частот вращения шпинделя.

Заранее рассчитываем максимальные наклоны лучей при 1,41

Вверх на 2 интервала.

Вниз на 4 интервала.

Рисунок 3 – График частот вращения

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

2.5 Определение передаточных отношений и чисел зубьев колёс

Передаточные отношения передач

i1 =D1/D2 . D1=90мм; D2= 204мм; i1=90/204=0,44;

i2 = z1/z2=φ0=1;

i3=z3/z4= φ1=1,41;

i4=z5/z6= φ-1=1/1,41;

i5=z7/z8= φ-2=1/2,0;

i6=z9/z10= φ2=2,0;

i7=z11/z12= φ-3=1/2,82;

i8=z13/z14= φ0=1;

i9=z15/z16= φ-4=1/3,98;

i10=z17/z18= φ2=1/2,0.

Определение чисел зубьев колес

z1+z2=z3+z4=z5+z6= z7+z8=z9+z10=z11+z12=∑z=102;

z1=51; z2=102-51=51;

z3=60; z4=102-60=42;

z5=42; z6=102-42=60;

z7=34; z8=102-34=68;

z9=21; z10=102-21=81;

z11=27; z12=102-27=75;

z13+z14=∑z=46;

z13=23; z14=46-23=23;

z15+z16=z17+z18=∑z=120;

z15=24; z16=120-24=96;

z17=80; z18=120-80=40;

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

3 Расчёт элементов привода

3.1 Расчёт крутящих моментов

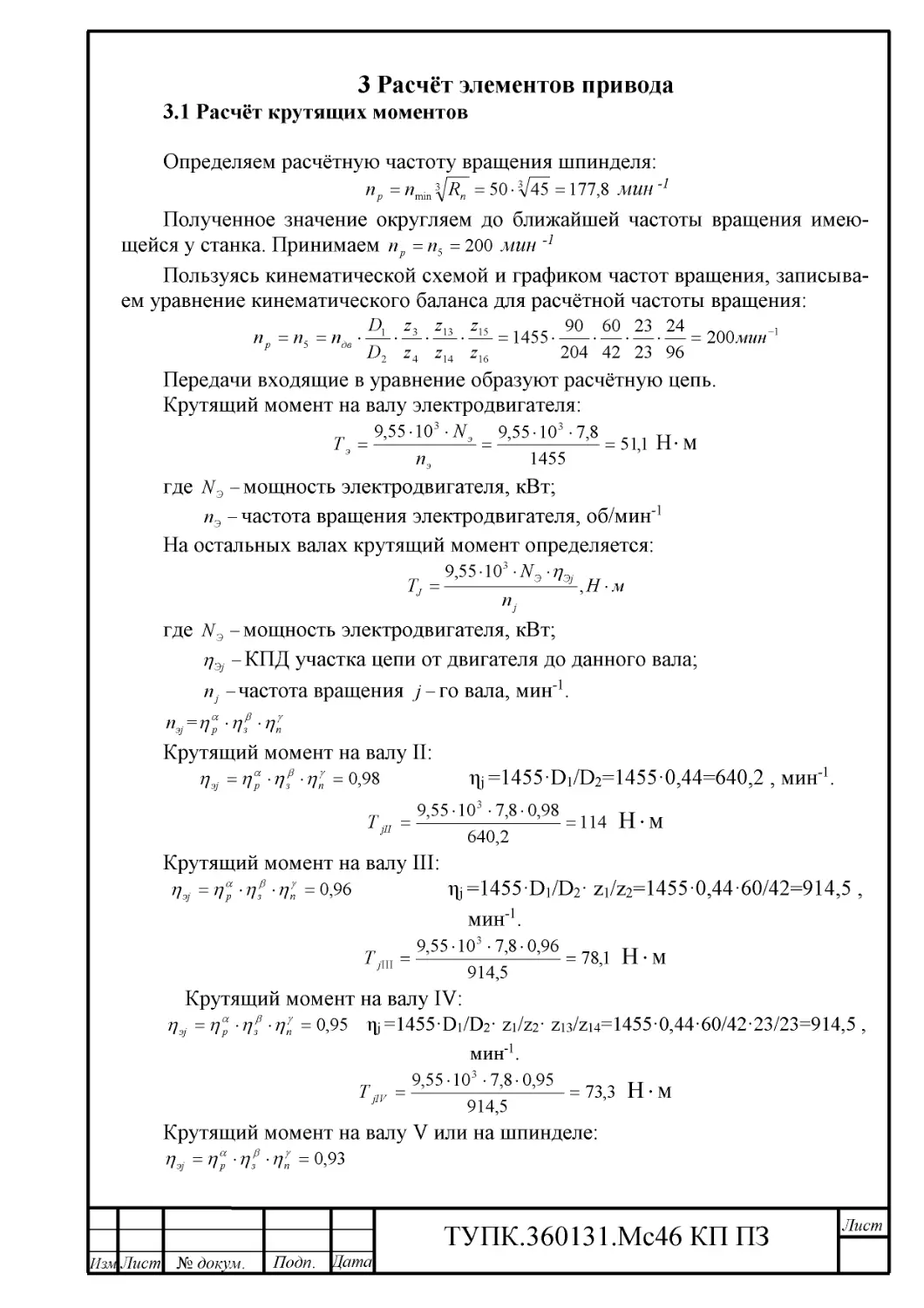

Определяем расчётную частоту вращения шпинделя:

3 50 3 45 177,8

n p nmin Rn мин -1

Полученное значение округляем до ближайшей частоты вращения имею-

щейся у станка. Принимаем n p n5 200 мин -1

Пользуясь кинематической схемой и графиком частот вращения, записыва-

ем уравнение кинематического баланса для расчётной частоты вращения:

1

16

15

14

13

4

3

2

1

5 200

96

24

23

23

42

60

204

90

1455 мин

z

z

z

z

z

z

D

D

n р n nдв

Передачи входящие в уравнение образуют расчётную цепь.

Крутящий момент на валу электродвигателя:

51,1

1455

9,55 103 9,55 103 7,8

э

э

э n

N

Т Н м

где N Э мощность электродвигателя, кВт;

nЭ частота вращения электродвигателя, об/мин-1

На остальных валах крутящий момент определяется:

Н м

n

N

T

j

Э Эj

J

,

9,55 103

где N Э мощность электродвигателя, кВт;

Эj КПД участка цепи от двигателя до данного вала;

n j частота вращения j го вала, мин-1.

nэj = р з п

Крутящий момент на валу II:

эj р з п 0,98 ηj =1455·D1/D2=1455·0,44=640,2 , мин-1.

114

640,2

9,55 103 7,8 0,98

Т jII Н м

Крутящий момент на валу III:

эj р з п 0,96 ηj =1455·D1/D2· z1/z2=1455·0,44·60/42=914,5 ,

мин-1.

78,1

914,5

9,55 103 7,8 0,96

Т j Н м

Крутящий момент на валу IV:

эj р з п 0,95 ηj =1455·D1/D2· z1/z2· z13/z14=1455·0,44·60/42·23/23=914,5 ,

мин-1.

73,3

914,5

9,55 103 7,8 0,95

Т jIV Н м

Крутящий момент на валу V или на шпинделе:

эj р з п 0,93

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

ηj =1455·D1/D2· z1/z2· z13/z14· z17/z18=1455·0,44·60/42·23/23·24/96=228,6 , мин-1.

303

228,6

9,55 103 7,8 0,93

Т jV Н м

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

3.2 Расчёт зубчатых передач

В курсовом проекте будем рассчитывать первую передачу входящую в

расчётную цепь. Выбираем для изготовления колёс и шестерен материал сталь

40Х и назначаем термообработку – улучшение.

Расчёт ведём для зубчатой пары:

42

60

4

3

3

Z

Z

i

Механические характеристики для колеса:

HBк = 230…260; вк 800 МПа; т к 590 МПа;

Механические характеристики для шестерни:

HBш = 260…280; в ш 950 МПа; т ш 700 МПа;

Определяем базовые пределы контактной выносливости:

нlim 2НВ 70 2 260 70 590

вк МПа

нlim 2НВ 70 2 280 70 630

вш Н/мм2

Допускаемые контактные напряжения определяем по формуле:

K МПа

S HL

H

H B

HP lim ,

где H lim B базовый предел контактной выносливости;

S H 1,1 коэффициент безопасности ,

K HL 0,9 коэффициент долговечности.

515( )

1,1

630 0,9

483( )

1,1

590 0,9

МПа

МПа

HPШ

HPK

Определяем предел выносливости материала зуба при сгибе:

F lim BK 1,8HB 1,8 260 468(МПа)

F lim BШ 1,8HB 1,8 280 504(МПа)

Определяем контактные допускаемые контактные напряжения изгиба:

lim K K , Н / мм 2

S FC FL

F

F B

FP

где F lim B предел выносливости материала зубьев при изгибе, соответ-

ствующей базовому числу отнулевых циклов;

K FL 1 коэффициент долговечности;

K FC 0,75 коэффициент нагрузки;

S F 1,75 коэффициент безопасности;

1,3 1 348( )

1,75

468

FPK МПа 1,3 1 374( )

1,75

504

FPШ МПа

Определяем ориентировочные значения диаметра начальной окружности

для шестерни z=42,

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

мм

u

T K u

d K

bd HPШ

H H

W d ,

( 1)

3

2

K d 770 (прямозубые передачи)-вспомогательный коэффициент;

TH 78,1Н м -крутящий момент на валу шестерни;

K H 1,3...1,5 -коэффициент нагрузки;

1

ш

к

Z

Z

u ; u 60 / 42 1,42

bd 0,4 -отношение ширины венца к диаметру шестерни;

HPШ 515 -допускаемое контактное напряжение

90

1,42 0,4 515

78,1 1,3 (1,42 1)

770 3

2

dW (мм).

Определяем модуль из расчёта на контактную выносливость:

2,14.

42

90

z

d

m (мм).

Определяем модуль из расчёта на изгибную выносливость:

3 ;

1

Ш bт FPШ

F F F

m z

T K Y

m K

K m 13 -(прямозубые передачи)-вспомогательный коэффициент;

Т F TH 78,1Н м -крутящий момент на валу шестерни;

YF1 3,9; -коэффициент учитывающий форму зуба;

z Ш 42; -число зубьев шестерни;

FPШ 374; -контактные напряжения изгиба шестерни;

K F 1,3...1,5 -коэффициент нагрузки;

bт 0,4 -отношение ширины колеса b к модулю m;

5,1

42 0,4 374

78,1 1,3 3,9

13 3

m (мм).

Из двух рассчитанных модулей выбираем больший и округляем до стан-

дартного m=5 мм.

Проверочный расчёт.

Определяем расчётную окружную силу:

WНt=(2000 ×ТН/ bW × dw) ×K HV ×K Hβ × K Hα , Н

ТН -крутящий момент на валу шестерни,

bW-ширина венца, мм

dw-диаметр начальной окружности шестерни, мм

K HV-коэффициент учитывающий динамическую нагрузку в зацеплении

K Hβ- коэффициент учитывающий неравномерность распределения нагруз-

ки по ширине венца

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

K Hα- коэффициент учитывающий при расчёте прямозубых передач распре-

деление нагрузки между зубьями

WНt=(2000×78,1/16×90) ×1,1×1,05×1,0=125

Определяем расчётное контактное напряжение

МПа

d u

W u

Z Z Z

w

Ht

н н м E ,

( 1)

;

Z н =1,2- коэффициент учитывающий форму сопряжённых поверхностей

зубьев в полюсе зацепления

Z м =274- коэффициент учитывающий механические свойства материалов

сопряжённых зубчатых колёс

Z E =1- коэффициент учитывающий суммарную длину контактных линий

н 505,8МПа

90 1,42

125 (1,42 1)

1,2 274 1

Проверка: н нр 505,8 < 515 МПа

Определяем расчётное напряжение изгиба зубьев:

МПа

m

YF YE Y WFt

F ,

YF =3,9- коэффициент формы зуба

YE =1- коэффициент учитывающий перекрытие зубьев при расчёте прямо-

зубых передач

Y =1- коэффициент учитывающий наклон зуба при расчёте косозубых пе-

редач

WFt WHt - расчётная окружная сила

F 97,5МПа

5

3,9 1 1 125

Проверка: F fр 97,8< 374 МПа

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

3.3 Расчёт валов привода

Проектировочный расчёт.

При проектировочном расчёте определяем ориентировочные значения

диаметров валов. Этот расчёт ведётся только на кручение по известному кру-

тящему моменту, передаваемому валом (см. п. 3.1).

Диаметр выходного конца вала или промежуточного вала под шестерней

определяется по формуле:

;

200[ ]

100 3

k

T

d

мм

где Т- крутящий момент передаваемый валом (п. 3.1), Н·м ;

τк - допускаемое напряжение на кручение, МПа;

τк=20…25 МПа - d выходного конца вала;

τк=10…20 МПа - d вала под шестерню ;

Определяем диаметры всех валов и полученное значение округляем в

большую сторону до стандартного ряда.

23,3

200 20

51,1

100 3

1

d мм - диаметр вала электродвигателя; Принимаем 24

мм;

30,5

200 20

114

100 3

2

d мм. Принимаем 32 мм;

26,9

200 20

78,1

100 3

3

d мм. Принимаем 28 мм;

26,9

200 20

78,1

100 3

4

d мм. Принимаем 28 мм;

42,3

200 20

303

100 3

5

d мм. Принимаем 45 мм;

Проверочный расчёт.

Расчёт ведут на статическую прочность. Расчёт валов коробки скоростей

имеет специфические особенности, обусловленные конструктивным и кинема-

тическим их исполнением.

Для составления расчётной схемы необходимо иметь поперечное располо-

жение валов.

В курсовом проекте рассчитываем один вал, расчётной кинематической

цепи.

Рассчитываем вал IV.

Выполняем расчётную схему:

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

Рисунок 4 - Расчетная схема

Колёса z13-z16 должны обязательно входить в расчётную цепь, которая за-

писана в п. 3.1.

С вала III на IV движение осуществляется через передачу Z13/Z14 , с вала IV

на V через передачу Z15/Z16 .

Определяем силы в зацеплении.

Окружные силы:

Ft 13, 14 = 1,3

115

2 2 73.3

14

W

v

d

T кН

dw=z14·m=23·5=115;

Ft 15, 16 = 0,3

480

2 2 73.3

16

W

v

d

T кН

dw=z16·m=96·5=480;

где Т- крутящий момент передаваемый валом, (Н·м);

dw- делительный диаметр колеса, (мм);

Радиальные силы:

Fr13,14 = Ft13,14· tgα = Ft13,14 · tg200 = 1,3· 0,364 = 0,5 кН.

Fr15,16 = Ft15,16· tgα= Ft15,16· tg200 = 0,3· 0,364 = 0,1 кН.

α=20º - угол зацепления

Рисунок 5 - Расчетная схема

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

Определяем реакции опор:

Рассматриваем плоскость xz:

ΣM1 = 0

Fr 13, 14 l1 - Ft 15,16 ·(l1 + l2)+Rx2·(l1+l2+l3)= 0;

0,06

100 160 159

( ) 0,5 100 0,3 (100 160)

1 2 3

13,14 1 15,16 1 2

2

l l l

F l F l l

R r t

X кН ;

ΣM2 = 0

Ft 15,16 l3 Fr13,14 (l2 l3 ) RX 1 (l1 l2 l3 ) 0 ;

0,2

100 160 159

( ) 0,3 159 0,5 (160 149)

1 2 3

15,16 3 13,14 2 3

1

l l l

F l F l l

R t r

X кН

Рассматриваем плоскость yz:

ΣM1 = 0

Ft 13, 14 l1 - Fr 15,16 ·(l1 + l2) + Ry2 ·(l1+l2+l3) = 0;

0,2

100 160 159

( ) 1,3 100 0,1 (100 160)

1 2 3

13,14 1 15,16 1 2

2

l l l

F l F l l

R t r

Y кН

ΣM2 = 0

Fr 15,16 l3 Ft13,14 (l2 l3 ) Ry1 (l1 l2 l3 ) 0 ;

0,9

100 160 159

( ) 0,1 159 1,3 (160 159)

1 2 3

15,16 3 13,14 2 3

1

l l l

F l F l l

R r t

Y кН

Определяем изгибающие моменты:

Рассматриваем плоскость xz:

М3Y =-RX1 l1 0,2 100 20 Н·м;

М4Y = RX2 l3 0,06 159 10 Н·м;

Рассматриваем плоскость yz:

М3X = RY1 l1 0,9 100 90 Н·м;

М4X = - RY2 l3 0,2 159 31,8 Н·м;

Определяем эквивалентный момент для сечения с наибольшим изгибаю-

щим моментом:

2 0,75 2 ( 31,8) 2 102 0,75 73,32 72

4

2

М Э М 4 X М Y TIVвала

Н·м;

Определяем диаметр вала в рассчитанном сечении:

18

200 60

72

100

100 [ ]

1003 3

u

М Э

d

мм;

где- [σи]=50…60 МПа- допускаемое напряжение при изгибе.

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

Рисунок 6 – Эпюры изгибающих моментов

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

4 Смазывание и обслуживание станка

Смазочная система обеспечивается следующими системами:

-циркуляционная система смазки коробки скоростей главного привода. Эта

система включает в себя: резервуар, фильтр, магнитный уловитель, насос, рас-

пределитель, запорную горловину. Подаваемое насосом масло непрерывно по-

ступает через распределитель на зубчатые колёса, опоры валов и опоры гори-

зонтального шпинделя. Пройдя через смазываемые точки, масло стекает в ре-

зервуар. Контроль за работой насоса осуществляется визуально при помощи

маслоуказателя.

- циркуляционная система смазки коробки скоростей привода вертикально-

го шпинделя станка 6Т10. Система включает в себя резервуар, насос, встроен-

ный в корпус головки. С насоса масло непрерывно поступает на зубчатые колё-

са, опоры вертикального шпинделя. Контроль за работой насоса осуществляет-

ся при наличии масла на маслоуказателе.

- циркуляционная система смазки коробки подач, консоли, направляющих

салазок и стола. Подаваемое насосом масло поступает через распределитель на

смазку зубчатых колёс, опор валов и электромагнитной муфты. Переключате-

лем масло направляется на смазку вертикальных направляющих консоли и хо-

дового винта или на смазку стола и салазок.

Передняя опора шпинделя станка 6Т10 смазывается густой смазкой при

помощи шприца. Втулка подвески смазывается при помощи фитиля.

Перед пуском станка необходимо запомнить маслом все резервуары систе-

мы и при помощи шприца заполнить густой смазкой все пресс-масленки.

По окончании работы все наружные, незащищенные поверхности деталей

станка следует смазывать тонким слоем масла для защиты их от коррозии.

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

5 Охрана труда и техника безопасности

На современных фрезерных станках возможна скоростная обработка заго-

товок из стали, чугуна, пластмасс и других материалов. Определенную опас-

ность для работающего и окружающих представляют вращающиеся инстру-

мент, отделяющаяся стружка, движущиеся столы, карусели и барабаны, за-

хламление рабочего места и м.д.

Инструмент на оправке вращается со значительной частотой, и захват

одежды, волос работающего может привести к серьезным травмам. В силу это-

го одежда и головной убор оператора должны соответствовать требованиям

безопасной работы (не иметь конусов, незаправленных тесемок и т.п.), а опера-

тор должен проявлять осмотрительность и не пытаться, что-либо делать в зоне

обработки руками, не выключив станок.

При работе на жестких режимах и с ударами возможна поломка тонких

разрезных фрез, режущих элементов и т.д. Следует поэтому выбирать зону

наблюдения за работой станка в стороне от траектории возможного полета

твердых частиц инструмента и вылета стружки. Стружка надлома при фрезеро-

вании чугуна и других материалов должна отсасываться специальными устрой-

ствами и не загрязнять воздух цеха, а оператор должен иметь средства индиви-

дуальной защиты (очки, щитки и т.д.). Часть фрезерных станков имеет быстро-

вращающиеся приводные валики; в этих случаях должны быть исправные

ограждения. Зоны, в которые могут перемещаться столы, барабаны и карусели,

должны иметь ограждающие барьеры, преграждающие доступ в эти зоны.

Приспособления для крепления заготовок должны быть исправными и

надежно закреплены на столе или барабане станка. Зажимные элементы таких

станков должны иметь конструкцию крепления, в которой бы учитывался

ударный характер процесса резания при фрезеровании: контакт зажимных эле-

ментов приспособления с заготовкой должен быть постоянным и с заданным

усилием.

При обработке на продольно-фрезерных станках громоздких заготовок

должны соблюдаться правила обслуживания подъемно-транспортных механиз-

мов.

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

Заключение

В курсовом проекте разработан привод главного движения универсального

вертикально–фрезерного станка. Определены основные технические характери-

стики станка, выполнен кинематический расчет, расчет крутящих моментов,

расчет зубчатых передач, расчет валов привода станка. Описана система смазы-

вания и обслуживания станка, охрана труда и техника безопасности.

Изм Лист № докум. Подп. Дата

ТУПК.360131.Мс46 КП ПЗ Лист

Список используемых источников

1. «Справочник технолога─машиностроителя» ─ под редакцией

А.Г.Косиловой, Р.К. Мещерякова. М.: Машиностроение ─ 1985.

2. Н.Н. Чернов «Металлорежущие станки» М.: Машиностроение ─

1988.

3. В.Э. Пуш «Металлорежущие станки» М.: Машиностроение ─ 1986.

4. А.И. Кочергин «Конструирование и расчет металлорежущих стан-

ков и станочных комплексов» Мн.: Вышейшая школа, 1991.

5. «Проектирование металлорежущих станков и станочных систем» ─

под редакцией А.С. Проникова. М.: Машиностроение ─ 1995.

6. С.А. Чернавский «Курсовое проектирование деталей машин» М.:

Машиностроение

7. В.Н. Глубокий «Металлорежущие станки и промышленные робо-

ты» Мн.: Вышейшая школа, 1984.