Текст

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

РЕЛЬЕФНОЙ

СВАРКИ

В. А. ГИЛЛЕВИЧ

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

РЕЛЬЕФНОЙ

СВАРКИ

Н Т Б

Автозавод имени Лихачева

Инвемт. №

а

iWi'? J

Дата , J

ЛЕНИНГРАД

„МАШИН ВСТРОЕНИЕ“

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1976

6П4.3

Г47

УДК 621.791.763.2

Рецензент канд. техн, наук В. В. Долгоруков

Гиллевич В. А.

Г47 Технология и оборудование рельефной сварки. Л., «Ма-

шиностроение» (Лениигр. отд-ние), 1976.

152 с. с ил.

Б книге рассмотрены вопросы теории контактной рельефной сварки и изложены

основные сведения по ее технологии. Рассмотрены условия, обеспечивающие устойчи-

вость процесса сварки и особенности образования соединений в твердой фазе и с рас-

плавлением металла. Даны рекомендации по выбору размеров рельефов и параметров

режима при сварке одного или нескольких рельефов. Рассмотрены особенности Т-образ-

ной рельефной сварки и сварки вкрест. Приведены рекомендации по выбору технологии

Т-образной сварки, размеров рельефов и параметров режима. Приведены также основ-

ные сведения об оборудовании для рельефной сварки. Рассмотрены требования к элек-

трической и механической части рельефных машин. Дано краткое описание конструкции

и технологических возможностей отечественных рельефных прессов. Рассмотрены элек-

тродные устройства, а также оснастка и сварочные приспособления, применяемые при

рельефной сварке.

Книга предназначена для инженерно-технических работников, занятых в области

сварочного производства.

31206080

1 038(01)—76 80—76 6П4*3

Виктор Андреевич Гиллевич

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

РЕЛЬЕФНОЙ

СВАРКИ

Редактор издательства Л. М. Блейхман

Технический редактор В. Ф. Костина

Обложка художника Г. Л. Попова

Корректор Л. А. Курдюкова

Сдано в набор 1/VfII 1975 г. Подписано к печати 24/XII 1975 г.

М-20718. Формат издания бОХЭО’/ц. Бумага типографская № 2.

Печ. л. 9,5. Уч.-изд. л. 10,2. Тираж 12 000 экз. Зак. № 433. Цена 64 коп.

Ленинградское отделение издательства «Машиностроение». 191065, Ленинград, Д-65,

ул. Дзержинского, 10.

Ленинградская типография № 6 Союзполиграфпрома при Государственном комитете

Совета Министров СССР по делам издательств, полиграфии и книжной торговли,

193144. Ленинград, С-144, ул. Моисеенко, 10

31206—080

1 0:18(01)^76 80—76

© Издательство «Машиностроение», 1976 г.

ВВЕДЕНИЕ

Рельефную сварку можно определить как вид контактной

сварки, при которой детали соединяются по поверхности их

касания, ограниченной искусственными или естественными высту-

пами (рельефами). При рельефной сварке в отличие от точечной

положение контакта между деталями определяется положением

рельефов или формой самих участков деталей, подлежащих сварке,

а не положением сварочных электродов. Форма и площадь кон-

такта между деталями, распределение тока и тепловыделение

в них также в значительной степени определяются формой и

размерами рельефов или свариваемых поверхностей.

Существует много разновидностей рельефной сварки (рис. 1).

Наиболее распространенной является сварка листовых соединений

внахлестку, осуществляемая с помощью рельефов раз-

личной конфигурации. Чаще всего применяют сферические рель-

ефы (рис. 1, а), с помощью которых образуются соединения, имею-

щие в плане круглую форму. Сварку осуществляют по одному или

по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют про-

долговатые рельефы (рис. 1,6). Их применение особенно целесо-

образно при сварке деталей с малой шириной нахлестки. Во мно-

гих случаях для соединения деталей используют кольцевые и

прямоугольные рельефы (рис. 1, в), позволяющие получать не

только прочные, но и прочноплотные (герметичные) соединения.

Сварку по кольцевым и прямоугольным рельефам применяют

обычно при необходимости герметизации небольшого объема,

расположенного между двумя деталями.

При сварке нахлесточных соединений рельефы чаще всего фор-

мируют холодной штамповкой. При этом на обратной стороне

детали образуется незаполненная полость (лунка) (рис. 1, а,

б, в). При применении местного контактного нагрева или при

изготовлении малогабаритных деталей холодной высадкой возмож-

но образование рельефов без лунки (рис. 1, г). Такие рельефы

обладают большей жесткостью; поэтому их применение особенно

целесообразно при сварке деталей малой толщины и деталей из

особо пластичных металлов и сплавов. Хорошие результаты могут

быть получены при использовании вместо рельефов промежуточ-

ных вставок — концентраторов (рис. 1, д). Этот способ

целесообразен при сварке деталей большой толщины и в случаях,

когда образование рельефов штамповкой и высадкой затруднено.

При сварке по концентраторам сварные соединения можно леги-

ровать. Для этого следует изготавливать концентраторы из спла-

вов специального состава.

Другой широко распространенной разновидностью рельефной

сварки является Т-образная сварка или сварка втавр. При Т-об-

разной сварке одна из деталей приваривается своей торцовой по-

верхностью к поверхности другой детали. Таким образом можно

1*

3

6)

Рис. 1. Типы соединений при рельефной

сварке листов внахлестку

Рис. 2. Типы соединений при рельефной сварке

втавр

4

приваривать стержни, листы, трубы, а также сваривать трубы или

стержни друг с другом (рис. 2). На привариваемых торцах деталей

механической обработкой или высадкой изготавливают компакт-

ные (рис. 2, а, б, в) или кольцевые (рис. 2, а, д, е) рельефы. В по-

следнем случае, так же как и при сварке листов внахлестку с при-

менением кольцевых рельефов, можно получить герметичные

соединения. Герметичные соединения формируются также при

вваривании деталей в отверстие листа или трубы (сварка «острой

гранью» 123]). Кольцевой контакт образуется при этом между

внутренней кромкой отверстия и скосом на наружной поверхности

детали, образованном в результате развальцовки детали (рис. 2, ж)

или ее механической обработки (рис. 2, з, и). Возможно и обратное

Рис. 3. Типы соединений при рельефной сварке

вкрест

сочетание: острая кромка на наружной поверхности детали и

скос на внутренней поверхности отверстия (рис. 2, к). Наконец,

приварка втавр стержней и листов к листу может осуществляться

с помощью рельефов, выштампованных на поверхности листа

(рис. 2, л, м).

Разновидностью Т-образной сварки можно считать также

приварку стержней и труб боковой поверхностью к плоскости

листа. Различные варианты выполнения такого соединения пока-

заны на рис. 2, к, о, п.

Третьей весьма распространенной разновидностью рельефной

сварки является сварка крестообразных соединений из стержней,

труб и проволок или сварка вкрест. Рельеф в этом случае

образуется естественной формой самих свариваемых участков

деталей (рис. 3). В литературе этот процесс нередко относят к то-

чечной сварке [6]. Такую классификацию нельзя признать пра-

вильной, так как расположение, форма и площадь контакта между

деталями при сварке вкрест определяются не сварочными электро-

дами, что характерно для точечной сварки, а формой поверхности

самих свариваемых деталей.

Некоторые авторы рассматривают образование стыковых сое-

динений стержней и труб с подготовленными на их торцах рель-

ефами так же, как разновидность рельефной сварки [42]. Разно-

видностью рельефной сварки считают также приварку стержней

и труб к плоскости методом оплавления. Очевидно, указанные

соединения можно равным образом относить как к рельефной,

так и к стыковой сварке. Учитывая, что процессы, происходящие

при образовании таких соединений, аналогичны процессам обычной

5

стыковой сварки, достаточно хорошо освещенным в литературе,

в данной книге они не рассматриваются.

Рельефная сварка, как и все виды контактной сварки, является

разновидностью сварки давлением. При сварке давлением соеди-

нение может образовываться с расплавлением и без расплавления

металла (в твердой фазе). В соответствии с классификацией,

предложенной А. С. Гельманом, рельефную сварку в твердой

фазе следует отнести к сварке давлением с кратковременным нагре-

вом без оплавления (Р-, Т-процессы) ПИ. Для получения надеж-

ных соединений при сварке в твердой фазе необходима совместная

пластическая деформация металла свариваемых деталей, приво-

дящая к разрушению окисных и других поверхностных пленок,

к образованию между соединяемыми поверхностями физического

контакта и к активации атомов на соединяемых поверхностях [111.

Соединения в твердой фазе могут иметь достаточно высокую проч-

ность, если схема процесса такова, что сварка протекает в усло-

виях, обеспечивающих возможность значительных пластических

деформаций (стыковая, холодная, прессовая сварка, сварка

трением и т. д.). В тех случаях, когда условия процесса исключают

возможность пластической деформации металла в нужном объеме

(например, при точечной и шовной сварке), прочность соединений

в твердой фазе оказывается низкой и нестабильной, и процесс

следует вести до получения в соединении литой зоны. Для форми-

рования при сварке давлением развитой литой зоны необходима

достаточная нахлестка свариваемых деталей, создающая условия

для всестороннего сжатия расплавленного металла и удержания

его от выплеска.

Рельефная сварка всегда сопровождается значительной пласти-

ческой деформацией свариваемого металла и, следовательно,

протекает в условиях, способствующих формированию надежных

соединений в твердой фазе. Однако не во всех случаях рельефной

сварки детали образуют нахлестку, необходимую для формирова-

ния литого ядра. Поэтому по условиям образования соединения

все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений,

осуществляемая с помощью компактных (сферических) рельефов.

Сварное соединение в этом случае образуется при всестороннем

сжатии нагреваемого металла, что делает возможным формирова-

ние литой зоны. Аналогичные условия имеют место при точечной

сварке, отчего рельефную сварку нахлесточных соединений нередко

рассматривают как разновидность точечной.

Ко второй группе относятся такие разновидности рельефной

сварки, как Т-образная сварка и сварка вкрест. Здесь условия

образования соединения иные: всестороннее сжатие нагреваемого

сварочным током металла отсутствует и литое ядро обычно не фор-

мируется — сварка происходит в твердой фазе. По характеру

образования сварного соединения эти разновидности рельефной

сварки близки к стыковой сварке сопротивлением.

6

При сварке нахлесточных соединений с применением вытянутых

и кольцевых рельефов получить литую зону большей частью

не удается. Соединение в этом случае также формируется в резуль-

тате сварки в твердом состоянии.

Рельефную сварку с успехом применяют для соединения де-

талей из низкоуглеродистой, углеродистой, низколегированной

и легированной сталей. Металлургические процессы, протекающие

при рельефной, точечной и других видах контактной сварки

этих сталей в основном аналогичны. В связи с отрицательным

влиянием на качество соединений низкой жесткости рельефов

рельефную сварку значительно реже применяют для соединения

деталей из алюминиевых, медных и других сплавов, обладающих

повышенными пластическими свойствами.

Для рельефной сварки характерны следующие основные

преимущества.

1. Возможность одновременной сварки в нескольких местах.

Число одновременно свариваемых соединений ограничивается

в большинстве случаев лишь технологическими возможностями

применяемого оборудования: сварочным током, усилием электро-

дов, размерами электродных плит. На деталях из тонких стальных

листов сваривают до 15—20 рельефов одновременно. Возможность

одновременной сварки большого числа рельефов исключает не-

обходимость перемещения деталей для постановки следующих

точек, благодаря чему механизация вспомогательных операций

при рельефной сварке осуществляется легче, чем при точечной.

Производительность труда при рельефной сварке соизмерима

с производительностью труда при точечной сварке на многоэлек-

тродных машинах.

2. Высокая гибкость и маневренность процесса. На рельефной

машине, не прибегая к сложной переналадке можно сваривать

узлы с различным числом и расположением точек. В этом благо-

приятное отличие рельефной сварки от точечной сварки на много-

электродных машинах. Кроме того, соединения при рельефной

сварке могут быть расположены более часто, чем это возможно при

сварке на многоэлектродных машинах, где минимальное расстоя-

ние между точками ограничивается размерами сварочных транс-

форматоров, приводов сжатия электродов и т. д.

3. Меньший, чем при точечной сварке, износ электродов. При

рельефной сварке применяют электроды с плоской рабочей по-

верхностью, размеры которой, как правило, превосходят размеры

литого ядра сварного соединения. Поэтому плотность тока в кон-

такте электрод—деталь невелика и износ электродов незначителен.

Еще более важным является то, что качество соединений при

рельефной сварке в значительно меньшей степени зависит от

состояния электродов, чем при точечной, где размеры рабочей

поверхности электродов являются одним из параметров процесса.

Это создает условия для повышения при рельефной сварке

стабильности результатов и снижения брака. Помимо этого,

7

обеспечивается экономия в затратах труда и времени из-за от-

сутствия необходимости в частой заправке и смене электродов.

4. Минимальное расстояние соединений от кромок деталей.

Рельефной сваркой можно соединять малогабаритные изделия

и изделия с малыми отбортовками, точечная сварка которых

была бы невозможна из-за неизбежных выплесков.

5. Повышенная стабильность прочностных свойств соединений.

При рельефной сварке листов внахлестку на начальной стадии

процесса формируются соединения в твердой фазе, обладающие

высокими и стабильными прочностными характеристиками. Высо-

кая прочность соединений в твердой фазе стабилизирует прочност-

ные результаты при рельефной сварке в условиях возможной

нестабильности воспроизведения параметров режима. При слу-

чайном изменении сварочного тока или усилия электродов сниже-

ние прочности соединений при рельефной сварке будет менее зна-

чительным, чем при точечной. Даже в случае нарушений процесса,

приводящих к отсутствию литой зоны и к полной потере прочности

точечно-сварных соединений, соединения, выполненные рельеф-

ной сваркой, обладают прочностью, составляющей 60—70% от

номинала.

6. Возможность сварки без зачистки поверхности горячеката-

ной стали и стали, покрытой ржавчиной.

7. Хороший внешний вид соединений, отсутствие на поверх-

ности дез алей вмятин от электродов. Расположение точек заранее

определяется местом штамповки рельефов.

Перечисленные преимущества — это преимущества рельефной

сварки в сравнении с точечной. Однако рельефная сварка может

применяться и там, где точечная или другие виды контактной

сварки вообще невозможны. Это относится ко всем разновидностям

рельефной Т-образной сварки. Т-образная сварка обычно заменяет

дуговую сварку, клепку, пайку и другие малопроизводительные

и трудоемкие процессы. Экономическая эффективность рельефной

сварки взамен перечисленных операций может быть особенно

значительной.

Вместе с тем, применение рельефной сварки требует во многих

случаях ряда дополнительных расходов и прежде всего расходов,

связанных с изготовлением рельефов. Для их снижения штамповка

(высадка) рельефов должна по возможности совмещаться со штам-

повкой (высадкой) изделия в целом. Стоимость электродной и

другой технологической оснастки и приспособлений при рельефной

сварке обычно так же выше, чем при точечной. Поэтому наиболь-

ший экономический эффект рельефная сварка дает при массовом

производстве однотипных деталей.

Глава I

ТЕХНОЛОГИЯ РЕЛЬЕФНОЙ СВАРКИ

НАХЛЕСТОЧНЫХ СОЕДИНЕНИЙ

1. ОСОБЕННОСТИ ОБРАЗОВАНИЯ

СВАРНОГО СОЕДИНЕНИЯ

Рассмотрим процесс образования соединения на примере рель-

ефной сварки низкоуглеродистой стали толщиной 2 + 2 мм

импульсом с плавным нарастанием тока. Различные стадии обра-

зования соединения показаны на рис. 4. График изменения пара-

метров, характеризующих процесс сварки, представлен на рис. 5.

Сварка начинается с предварительного сжатия деталей для

создания между ними механического контакта. Контакт между

деталями устанавливается по вершине рельефа, который частично

вдавливается в противолежащий лист, а частично обминается [48].

После включения сварочного тока металл рельефа и прилегающей

.зоны нагревается и сопротивление деталей на участке между

электродами 7?ээ растет. Через 0,03 с после включения тока начи-

нается интенсивное смятие рельефа, вызванное нагревом металла

выше температуры разупрочнения (—400°), площадь контакта

между деталями возрастает и Т?5Э, достигнув максимальной вели-

чины, начинает уменьшаться. При сварке на режимах с более

интенсивным начальным тепловыделением (без модуляции тока)

смятие рельефа и уменьшение сопротивления деталей могут про-

исходить, начиная с первого полупериода включения тока.

Металл рельефа выдавливается в зазор между деталями, обра-

зуя там поясок диаметром dn. Через 0,1 с процесс смятия рельефа

и рост диаметра пояска, а в связи с этим и снижение сопротивления

деталей замедляются. Полость лунки начинает заполняться метал-

лом, вступающим через некоторое время в контакт с рабочей

поверхностью верхнего электрода. Это приводит к уменьшению

сопротивления верхнего листа и к более резкому (в интервале

0,16—0,2 с) снижению сопротивления /?ээ. Через 0,2 с, когда

расплавленной зоны в соединении еще нет, смятие рельефа пол-

ностью заканчивается. Рост площади контакта между деталями

замедляется и сопротивление в дальнейшем остается практи-

чески неизменным.

Соединение между деталями начинает формироваться еще на

начальной стадии осадки рельефа. Уже при /С1| = 0,04 с детали,

освобожденные из-под электродов, не распадаются. Через 0,1 с,

т. е. еще до окончания смятия рельефа и задолго до появления

литой зоны, соединение уже обладает значительной прочностью.

Через 0,2 с в центре контакта начинает формироваться литое ядро.

К этому времени направление перемещения верхнего электрода

меняется и под воздействием теплового расширения металла

электрод начинает двигаться вверх. Размеры литой зоны и проч-

9

Рис. 4. Образование сварного соединения: а — схема образования сое-

динения; б — макрошлифы, иллюстрирующие процесс образования сое-

динения при сварке стали 6 = 2 мм;

I — до включения сварочного тока; 2 — <св = С,06 с; 3 — #С0 ~ 0,1 с; 4 —

<св=0,16 с; 5 — есв = 0,2 с; 6 - = 0,24 С; 7- fCB = 0,3 С; 8 - <св = 0,4 с

10

ность соединения растут и через 0,4 с после включения тока в кон-

такте формируется расплавленное ядро диаметром 7 и высотой

2,5 мм. Дальнейшее прохождение сварочного тока приводит через

некоторое время к возникновению внутренних выплесков. В связи

с этим рост диаметра литого ядра свыше 7,5—8 мм при сварке

на рассмотренном режиме оказывается невозможным.

После выключения сварочного тока происходит кристаллиза-

ция расплавленного металла ядра, обычно сопровождающаяся об-

разованием значительных уса-

дочных раковин. Литое ядро

имеет столбчатую структуру;

форма ядра в горизонтальном

сечении круглая, в вертикаль-

ном— овальная. Проплавление

детали с рельефом, как пра-

вило, несколько больше. Это

объясняется уменьшенным от-

водом теплоты в электрод со

•стороны этой детали в связи

с длительным отсутствием кон-

такта между металлом и элек-

тродом по площади лунки.

Прочность соединения при ис-

пытании на срез достигает

1500—1600 даН; разрушение

может происходить в резуль-

тате среза литого ядра или вы-

рыва по околошовной зоне.

Сравнение процессов рельеф-

ной и точечной сварки показы-

вает, что одной из особенностей

рельефной сварки является по-

талей /?ээ, перемещения верхнего элек-

трода /гэл, прочности сварного соеди-

нения на срез Рср, диаметра пояска dn,

диаметра контакта rfK и диаметра ли-

того ядра соединения при сварке

стали 6 — 2 мм

вышенная прочность соединений на начальной стадии их обра-

зования. Это явление отмечалось многими авторами [14, 71, 72]

и проявляется при сварке сталей разных толщин.

Рассмотрим характер изменения разрушающей нагрузки на

срез Рср в процессе формирования соединений при рельефной

и точечной сварке стали на режимах, обеспечивающих получение

соединений одинакового размера (рис. 6). Образование литого

ядра начинается в обоих случаях почти одновременно. Прочность

соединений при точечной сварке до появления литого ядра мала

и нестабильна. При точечной сварке на кривой Рср (/) можно выде-

лить два характерных участка: крутонарастающий, соответствую-

щий начальной стадии формирования литого ядра, и более пологий,

соответствующий постепенному увеличению литой зоны. Такая

форма кривой Рср (/) отражает тот факт, что при точечной сварке сое-

динения, имеющие высокую и стабильную прочность, могут быть по-

лучены только при наличии достаточного по размерам литого ядра.

11

Зависимости Рср (/) при рельефной сварке носят иной харак-

тер. Соединения имеют относительно высокую прочность уже при

/ся = 0,1 -ь-0,16 с, т. е. задолго до появления в них литой зоны.

Характерно, что разброс прочности этих соединений лишь незна-

чительно больше, чем соединений с развитым литым ядром, и

гораздо меньше разброса прочности соединений, выполненных

точечной сваркой при малых размерах расплавленной зоны.

По мере роста литого ядра прочность соединений при рельефной

сварке увеличивается, хотя и не настолько, как при точечной.

Рис. 7. Зависимость уде-

льной прочности сварных

соединений на срез от

времени сварки:

--------рельефная сварка;

—-------- точечная сварка;

• — сварка без проковки;

U — сварка с проковкой

Рис. 6. Изменение диаметра

литого ядра Ня и прочности

сварных соединений на срез

Рср при сварке стали б =

= 2 мм:

I— сварка без проковки; 2 —

сварка с проковкой; ---------

рельефная сварка; -------- —

точечная сварка

Удельная прочность соединений, выполненных рельефной сваркой,

отнесенная к площади контакта, для всех значений практи-

чески одинакова (рис. 7).

Прочность Рср соединений при рельефной сварке без распла-

вления несколько увеличивается с повышением усилия сжатия

электродов FCB, а также в результате проковки повышенным

давлением в момент выключения сварного тока (кривая 2 на

рис. 6). По мере увеличения времени сварки и формирования ли-

того ядра различие в прочности соединений, выполненных при

разных FCB, уменьшается. При наличии развитой литой зоны при-

менение повышенного усилия электродов или приложение проковки

на прочность соединения не влияют, несмотря на происходящее

при этом улучшение макроструктуры литого ядра.

Как известно, прочность сварных точек при работе на срез

относительно мало зависит от пластичности металла сварного

соединения. Пластические свойства соединений хорошо «выявля-

ются при испытаниях на отрыв. Показателем пластичности соеди-

12

нений принято считать отношение их прочности на отрыв к проч-

ности на срез. Данные, приведенные на рис. 8, показывают, что

при рельефной сварке коэффициент пластичности соединений,

выполненных без расплавления, не ниже (кривая 1) или незначи-

тельно ниже (кривая 2) коэффициента пластичности соединений

с развитым литым ядром. В отличие от этого коэффициент пластич-

ности точечно-сварных соединений при уменьшении размеров

литого ядра уменьшается, а при отсутствии последнего становится

равным нулю, так как большинство испытываемых на отрыв то-

чечно-сварных соединений, не име-

ющих литой зоны, разрушается при

установке в губках разрывной ма-

шины.

Рис. 8. Зависимость коэф-

фициента пластичности

сварных соединений от

времени сварки:

/ — сталь с массовым со-

держанием углерода 0,06%;

2 — сталь с массовым со-

держанием углерода 0,12%;

----------рельефная свар-

ка; ------— точечная

сварка

Рис. 9. Кривые усталости соединений,

полученных при рельефной сварке:

X — с расплавлением; О — в твердой

фазе

Высокая работоспособность сое-

динений, выполненных рельефной

сваркой в твердой фазе, проявляется

при действии не только статических,

но и динамических нагрузок. На

рис. 9 приведены кривые усталости соединений с литым ядром и

без расплавления. Предел усталости соединений, несмотря на

различие их размеров и статической прочности, одинаков. Это

объясняется тем, что основным фактором, определяющим уста-

лостную прочность соединений при точечной и рельефной сварке

является концентрация напряжений в околошовной зоне. Разру-

шение всех образцов при испытаниях на усталость происходит

по границе соединений, вне зависимости от наличия или отсут-

ствия в них литого ядра.

Высокая и стабильная прочность соединений, полученных при

рельефной сварке в твердой фазе, объясняется протеканием при

смятии рельефа интенсивной радиально направленной пласти-

ческой деформации металла в области сварочного контакта. Этим

объясняется также увеличение прочности при применении

13

повышенного усилия электродов или проковки — в обоих слу-

чаях деформация металла в сварочном контакте возрастает.

Характерно, что получающееся в процессе деформирования

рельефа соединение не однородно по всей площади. В соединении

можно выделить три зоны

(рис. 10): внутреннюю 1 и

наружную <?, где отчетливо

видна граница раздела меж-

ду деталями, и кольцевую

промежуточную зону 2, где

видимой линии раздела меж-

ду деталями нет. Именно эта

кольцевая зона обладает на

начальной стадии образова-

ния соединения наибольшей

прочностью. При статиче-

ских испытаниях соединения,

сформировавшиеся в твердой

фазе, часто разрушаются

Рис. 10. Образование кольцевого соединения на начальной стадии

рельефной сварки: а — излом соединения; б — макроструктура сое-

динения

с неглубоким вырывом по кольцу (рис. 10, а), соответствующему

зоне 2 без видимой линии раздела между деталями (рис. 10, б).

Образование соединения по кольцу может быть объяснено из

рассмотрения схемы деформирования рельефа (рис. 11). При сжа-

тии деталей начальный (холодный) контакт между ними устанавли-

вается по некоторой площади диаметром dlf зависящей от формы

рельефа и от приложенного усилия электродов. Силы трения и

быстро возникающий в процессе смятия рельефа поясок пре-

14

пятствуют пластическому течению металла вдоль поверхности

начального контакта. Поэтому, несмотря на высокую температуру

в центре контакта, окисные пленки в этой области пе разрушаются

и соединение отсутствует. Наиболее интенсивная высокотемпера-

турная деформация поверхностных слоев деталей протекает в пре-

делах кольцевой зоны с внутренним диаметром и наружным —

d2, где и начинает формироваться прочное соединение. На участках

снаружи кольцевой зоны из-за более низкой температуры и огра-

ниченной деформации металла внут-

ренних поверхностей соединяемых де-

талей процессы сварки в твердом со-

стоянии не успевают пройти, и соеди-

нение отсутствует.

В дальнейшем с уменьшением за-

зора между деталями сопротивление

течению металла пояска возрастает.

Это вызывает увеличение пластической

деформации поверхностных слоев де-

талей в пределах наружной зоны сое-

динения. Температура в контакте уве-

личивается, что способствует рекри-

сталлизации металла свариваемых де-

талей, усилению диффузии окислов

в металл и их полному удалению из

зоны контакта. В результате линия

раздела в наружной зоне становится

менее заметной и прочность соединения

Рис. 11. Схема деформировав

ния рельефа при сварке

растет.

По данным работы [661, на начальной стадии процесса рель-

ефной сварки температура металла в наружной кольцевой зоне

соединения выше, чем в его центральной части. В связи с этим

высказывалось мнение о том, что расплавление металла при

рельефной сварке начинается по периметру контактной площадки,

где формируется кольцевая расплавленная зона, развивающаяся

в дальнейшем в обычное литое ядро. Однако анализ микрострук-

туры сварных соединений показывает, что в большинстве случаев

повышение температуры в кольцевой зоне невелико и возникающее

на начальной стадии сварки кольцевое соединение при сохранении

непровара в центральной части контакта не может быть объяснено

различием температуры этих участков. Рассмотрим этот вопрос

подробней.

Известно [2, 50 J, что при сварке низкоутлеродистой стали

на относительно жестких режимах структура участков, нагретых

до температур, ненамного превышающих критическую точку ЛС1,

представляет собой ферритное поле с островками бесструктурного

мартенсита. В зонах, нагретых до большей температуры, участки

мартенсита окружаются каемками троостита. По мере увеличения

температуры и длительности нагрева металла островки мартенсита

15

постепенно исчезают, а участки троостита расширяются, вытесняя

все остальные структуры.

На рис. 12, 13 представлены структуры металла соединений,

выполненных рельефной сваркой при разном значении /св (осталь-

ные параметры одинаковы).

При /св — 0,1 с (рис. 12) структура металла в области, при-

легающей к сварочному контакту, представляет собой ферритное

поле (микротвердость HV 160—180) с островками мартенсита

(HV 750—800), окруженного каемками бейнита (HV 350—400).

Рис. 12. Микроструктура сварного соединения, выполненного при рельефной

сварке tCB = 0,1 с: а — кольцевая зона (Х300); б — внутренняя зона (ХЗОО)

Такой характер структуры свидетельствует о том, что длитель-

ность нагрева области контакта до температур выше ACi была

чрезвычайно короткой и, следовательно, максимальная темпера-

тура металла этой области ненамного превышала температуру

перехода aFe в yFe. Структуры металла всех участков сварочного

контакта различаются друг от друга незначительно. В кольцевой

зоне количество бейнита несколько больше, что дает основание

предполагать, что металл этой зоны был нагрет до более высокой

температуры. В то же время характер стыка деталей на разных

участках различен. Внутренняя и наружная зоны соединения

характеризуются наличием четко видимой линии раздела между

деталями (рис. 12), состоящей из частой цепочки несваренных

участков. В кольцевой зоне соединения линия раздела на многих

участках исчезает, а в стыке появляется много общих зерен.

При = 0,16 с (рис. 13) структура металла внутренней,

промежуточной (кольцевой) и внешней зон соединения имеет

преимущественно характер бейнита, что свидетельствует о нагреве

до более высокой температуры. Различия в твердости и структуре

металла этих зон нет. Сравнение микроструктур на рис. 12 и 13

16

показывает, что в соединении, выполненном при tcu = 0,16 с,

температура металла внутренней зоны, имеющей видимую линию

раздела, заведомо больше температуры промежуточной (кольце-

вой) зоны в соединении, выполненном при /св — 0,1 с. Таким

образом, повышенная прочность кольцевой зоны соединений,

формирующихся на начальной стадии рельефной сварки, не свя-

зана с повышением температуры металла на этом участке.

В литературе вопрос о качестве соединений при рельефной

сварке в твердой фазе освещен недостаточно. Положение о низкой

Рис. 13. Микроструктура сварного соединения, выполненного при рельефной

сварке /св — 0,16 с: а — кольцевая зона (ХЗОО); б — внутренняя зона (ХЗОО)

работоспособности соединений без развитого литого ядра, бесспор-

ное применительно к точечной сварке, нередко переносят также

и на рельефную. Такой подход нельзя признать правильным.

Приведенные данные показывают, что при рельефной сварке

в отличие от точечной работоспособные сварные соединения могут

быть получены не только с расплавлением металла, но и в твердой

фазе.

Относительно высокая прочность соединений в твердой фазе

является положительным фактором, стабилизирующим прочност-

ные характеристики рельефной сварки. При изменении параметров

режима, например, в случае уменьшения сварочного тока, возмож-

ного в условиях производства, снижение прочности соединений

при рельефной сварке будет менее значительным, чем при точеч-

ной. Даже в случае нарушений процесса, приводящих к отсутствию

или резкому уменьшению лихой зоны и к полной потере прочности

точечно-сварных соединений, прочность соединений, выполненных

рельефной сваркой, может быть довоЛьнсНвысокой.

Обычно при возниКновейййгящррр.ядра и последующем увели-

чении его размеров nppWDTTE-соединении трасте?. Однако при

17

2 Гиллевич В. А.

сварке деталей малой ширины появление и рост литой зоны и свя-

занный с этим рост размеров соединений не всегда приводят к по-

вышению прочности изделия. При сварке деталей из малоуглеро-

дистой стали удельная прочность соединений в твердой фазе

(разрушающая нагрузка на срез, отнесенная к площади пояска)

РуД=300 МПа (см. рис. 7), что составляет примерно 80% от предела

прочности основного металла. Отсюда следует, что при ширине

деталей b < 86 равнопрочность соединений основному металлу

достигается при dn <С 3,56, т. е. до расплавления металла (см.

зависимость dn (/) на рис. 5). В этом случае появление литой зоны

Рис. 14. Изменение диа-

метра литого ядра и

прочности соединений на

отрыв Ротр при рельеф-

ной сварке сепараторов

шарикоподшипников

не приведет к повышению прочности

изделия.

В качестве примера деталей малой

ширины, свариваемых рельефной свар-

кой, можно привести сепараторы шари-

коподшипников № 308 и 310 (6 = 1,3 мм,

b 7 мм). Сварку производили на низ-

кочастотных машинах типа МРИНШ-600

и МРПС-400 в электродном приспособле-

нии, разработанном на 1-м Г113 [20].

Опыты показали, что, хотя литое ядро

в соединении начинает формироваться при

/св =^0,11 с (рис. 14), максимальная проч-

ность сепараторов при их испытании на

отрыв достигается уже при /сг = 0,1 с.

При/св = 0,1 с сепараторы, еще не име-

ющие в соединении литого ядра, разру-

шаются по основному металлу в околошовной зоне. Увеличение

времени сварки, появление литого ядра и дальнейший рост раз-

меров сварного соединения к повышению прочности сепараторов

не приводят. При = 0,06=0,08 с прочность пояска меньше

прочности ленты полусепараторов, и разрушение образцов

происходит не по основному металлу, а по пояску с образо-

ванием неглубокого кольцевого вырыва.

При рельефной сварке в твердой фазе значительно снижаются

требования к ширине нахлестки свариваемых деталей. Согласно

ГОСТ 15878—70 минимальная ширина нахлестки при точечной

сварке а (7 = 12) 6, а при рельефной сварке (с расплавлением)

a z>(6=8) 6. Дальнейшее уменьшение нахлестки невозможно

из-за опасности конечных (внутренних) выплесков. При рельефной

сварке в твердой фазе опасность внутренних выплесков отсут-

ствует, а выдавливание металла пояска из зазора может быть пре-

дотвращено при соблюдении условия а > dn. При сварке без

расплавления диаметр пояска достигает размера dn = (1,5=2) dp.

Полагая, что из условий штамповки рельефов необходимо dp >

> (1,5=2) 6, приходим к выводу, что минимальная ширина на-

хлестки при рельефной сварке в твердой фазе составляет (3=4) 6.

При использовании вместо штампованных рельефов промежуточ-

18

ных вставок (концентраторов) предельный диаметр пояска может

быть еще уменьшен, что позволяет при сварке деталей большой

толщины снизить в некоторых случаях ширину нахлестки до 26.

Таким образом, для соединения деталей очень малой ширины

целесообразно применение рельефной сварки в твердой фазе.

Рельефная сварка в твердой фазе может быть допущена также для

соединения сталей с легкоплавкими покрытиями и в ряде других

случаев, когда образование расплавленной зоны по тем или иным

причинам затруднено или нежелательно. Однако следует помнить,

что по своей прочности соединения в твердой фазе, как правило,

все же уступают соединениям с расплавлением (см. рис. 6). Макси-

мальная прочность как одиночных соединений, так и их групп

достигается при наличии развитого литого ядра. Поэтому в пода-

вляющем большинстве случаев при рельефной сварке нахлесточ-

ных соединений следует стремиться к получению расплавленной

зоны. Вопрос об оптимальных с точки зрения прочности размерах

литой зоны сварных соединений рассматривается в п. 5 настоящей

главы.

2. ВЛИЯНИЕ ТЕПЛОВОГО РАСШИРЕНИЯ МЕТАЛЛА

НА ПРОЦЕСС СВАРКИ

Анализ процесса образования соединения при рельефной

сварке показывает, что смятие рельефа на большую часть его исход-

ной высоты происходит задолго до начала формирования литой

зоны (см. рис. 4, б). Зазор между свариваемыми деталями, измерен-

ный на образцах, полученных при выключении тока еще на началь-

ных стадиях образования соединения, чрезвычайно мал и недоста-

точен для предотвращения шунтирования тока окружающими

рельеф участками. Размеры рабочей поверхности электродов при

рельефной сварке значительно превышают размеры сварного

соединения и не ограничивают, как при точечной сварке, площадь

контакта между деталями. Тем не менее процесс образования сое-

динения после полного смятия рельефа не прекращается, и через

некоторое время в контакте начинает формироваться расплавлен-

ное ядро. По мере нагрева литое ядро увеличивается и достигает

к концу процесса сварки заданного размера. Это свидетельствует

о том, что сварочный ток и после смятия рельефа продолжает

проходить по ограниченной площади в зоне первоначального

расположения рельефа, не шунтируясь окружающими участками

деталей. Такой ход процесса зафиксирован при сварке стальных

деталей различных толщин, вне зависимости от жесткости режи-

мов, наличия или отсутствия модуляции тока, при разных значе-

ниях усилия электродов и других параметров режима сварки

[13, 69, 70, 72].

Исследованиями ВНИИЭСО [13, 15] было установлено, что

сохранение ограниченной площади контакта между деталями

и возможность их локального разогрева после смятия рельефа

2* 19

объясняются местным утолщением деталей за счет теплового рас-

ширения в области начального прохождения тока. Это местное

тепловое расширение ограничивает после смятия рельефа площадь

контакта между деталями и, поддерживая между ними вне пло-

щади контакта некоторый зазор, препятствует возникновению

случайных касаний и появлению путей для шунтирования тока.

Рис. 15. Перемещение верхнего элек-

трода Аэл, изменение высоты рельефа

Ар и тепловое расширение деталей Д

в процессе сварки

Рис. 16. Перемещение верхнего

электрода при сварке с приме-

нением рельефов разного объема:

Кривая Vp. м»

/ 4,5

2 12

3 16

4 24

представление о ходе

сварки подтверждается

осциллограмм переме-

Такое

процесса

анализом

щения верхнего электрода h^.

Это перемещение можно рассма-

тривать в первом приближении

как график изменения зазора

между деталями h3. Перемещение

h3Jl в процессе сварки складывается из двух противоположно

направленных составляющих (рис. 15): перемещения йр, равного

изменению высоты рельефа при его смятии, и перемещения Д,

вызванного тепловым расширением деталей при их нагреве х.

При нормальном ходе процесса сварки тепловое расширение дета-

лей достигает к моменту полного смятия рельефа такой величины,

при которой минимальный зазор между деталями йзго1п (рис. 15)

оказывается достаточным для предотвращения их касания.

1 Методика построения зависимостей (/) и Д (/) описана в работе [13].

20

Основное условие нормального хода процесса рельефной сварки

можно сформулировать так: зазор между деталями, равный сумме

изменяющихся во время сварки высоты рельефа и местного тепло-

вого расширения деталей, должен быть больше некоторой мини-

мально допустимой величины йэдоп, необходимой для предотвра-

щения случайных касаний

Л3(0 = Лр(/) + А(0^Ла.жп (1)

ИЛИ

mln 2^ Аз. доп- (2)

Таким образом, нормальный ход процесса сварки возможен

только при условии, если смятие рельефа закончится не ранее,

чем детали прогреются и расширятся в месте сварки на достаточ-

ную для предотвращения их касаний величину.

Несоблюдение условий (1), (2) приводит к нарушению устой-

чивости процесса из-за возникновения касаний между деталями.

Вызванное ими шунтирование тока на участках вне зоны сварки

приводит к замедлению нагрева и к ухудшению качества сварного

соединения.

При сварке на одинаковых режимах смятие рельефов происхо-

дит тем медленней, чем больше их размеры. В то же время на про-

цесс теплового расширения деталей размеры рельефов практически

не влияют. Поэтому чем меньше размеры рельефа, тем меньше

минимальный зазор между деталями (рис. 16) и тем больше вероят-

ность возникновения между ними касаний. Определяющей харак-

теристикой рельефов с точки зрения устойчивости против случай-

ных касаний является их объем Ур. При сварке рельефов одина-

кового объема, но с разным соотношением высоты hp и диаметра

основания dp минимальный зазор между деталями и частота их

касаний одинаковы (рис. 17). Изменение в широких пределах

отношения hp/dp не является существенным для протекания

процесса сварки.

Смятие рельефа при сварке сопровождается образованием

в зазоре между деталями пояска выдавленного металла диаметром

dn (см. рис. 4, а). Чем меньше размеры рельефа, тем раньше

прекращается рост пояска и тем меньше его предельный диаметр

(рис. 18). Однако прекращение роста пояска пе ведет к прекраще-

нию роста сварного соединения. К этому времени благодаря тепло-

вому расширению металла в контакт вступают окружающие поясок

участки внутренней поверхности свариваемых деталей. Контакт

между деталями диаметром dK выходит за пределы пояска (рис. 18).

Дальнейший рост зоны теплового расширения металла приводит

к увеличению диаметра контакта, что обеспечивает возможность

роста размеров литого ядра. К концу сварки dsl > d.IIliax и рас-

плавленный металл литого ядра удерживается от выплеска в зазор

между деталями только зоной кольцевого контакта диаметром dK.

21

Таким образом, малые размеры рельефа, если они достаточны

для предотвращения случайных касаний, не являются препят-

ствием для роста размеров сварного соединения.

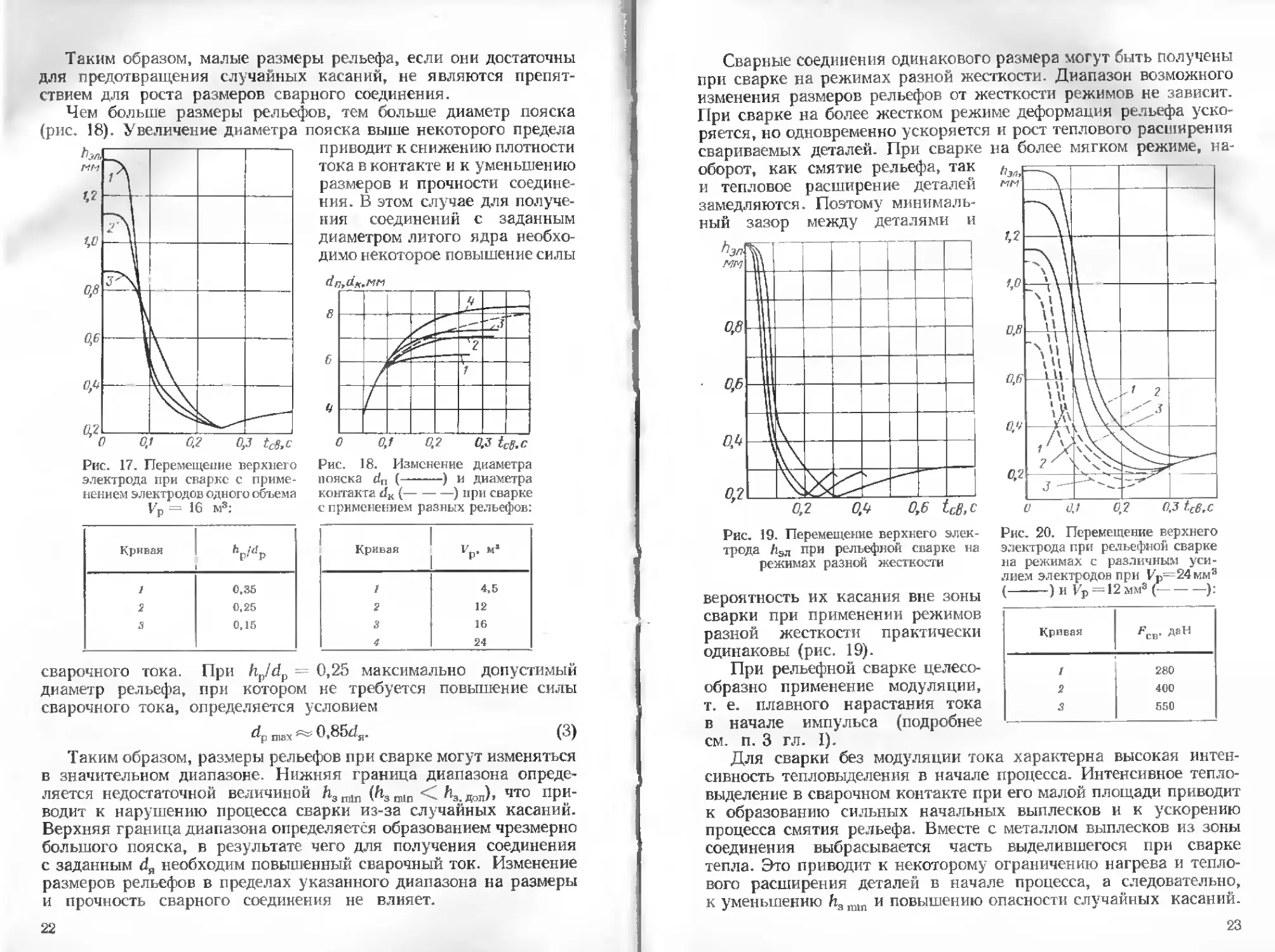

Чем больше размеры рельефов, тем больше диаметр пояска

(рис. 18). Увеличение диаметра пояска выше некоторого предела

Рис. 17. Перемещение верхнего

электрода при сварке с приме-

нением электродов одного объема

Vp - 16 м3:

Кривая hvldv

1 0.35

2 0.25

3 0,15

приводит к снижению плотности

тока в контакте и к уменьшению

размеров и прочности соедине-

ния. В этом случае для получе-

ния соединений с заданным

диаметром литого ядра необхо-

димо некоторое повышение силы

Рис. 18. Изменение диаметра

пояска dn (------) и диаметра

контакта dK (-----) при сварке

с применением разных рельефов:

Кривая Ир. м*

1 4,5

2 12

3 16

4 24

сварочного тока. При hp/dp — 0,25 максимально допустимый

диаметр рельефа, при котором не требуется повышение силы

сварочного тока, определяется условием

max 0,85d}i. (3)

Таким образом, размеры рельефов при сварке могут изменяться

в значительном диапазоне. Нижняя граница диапазона опреде-

ляется недостаточной величиной ЛЗП)1П (h3tJlln ^З.доп)» что ПРИ‘

водит к нарушению процесса сварки из-за случайных касаний.

Верхняя граница диапазона определяется образованием чрезмерно

большого пояска, в результате чего для получения соединения

с заданным d„ необходим повышенный сварочный ток. Изменение

размеров рельефов в пределах указанного диапазона на размеры

и прочность сварного соединения не влияет.

22

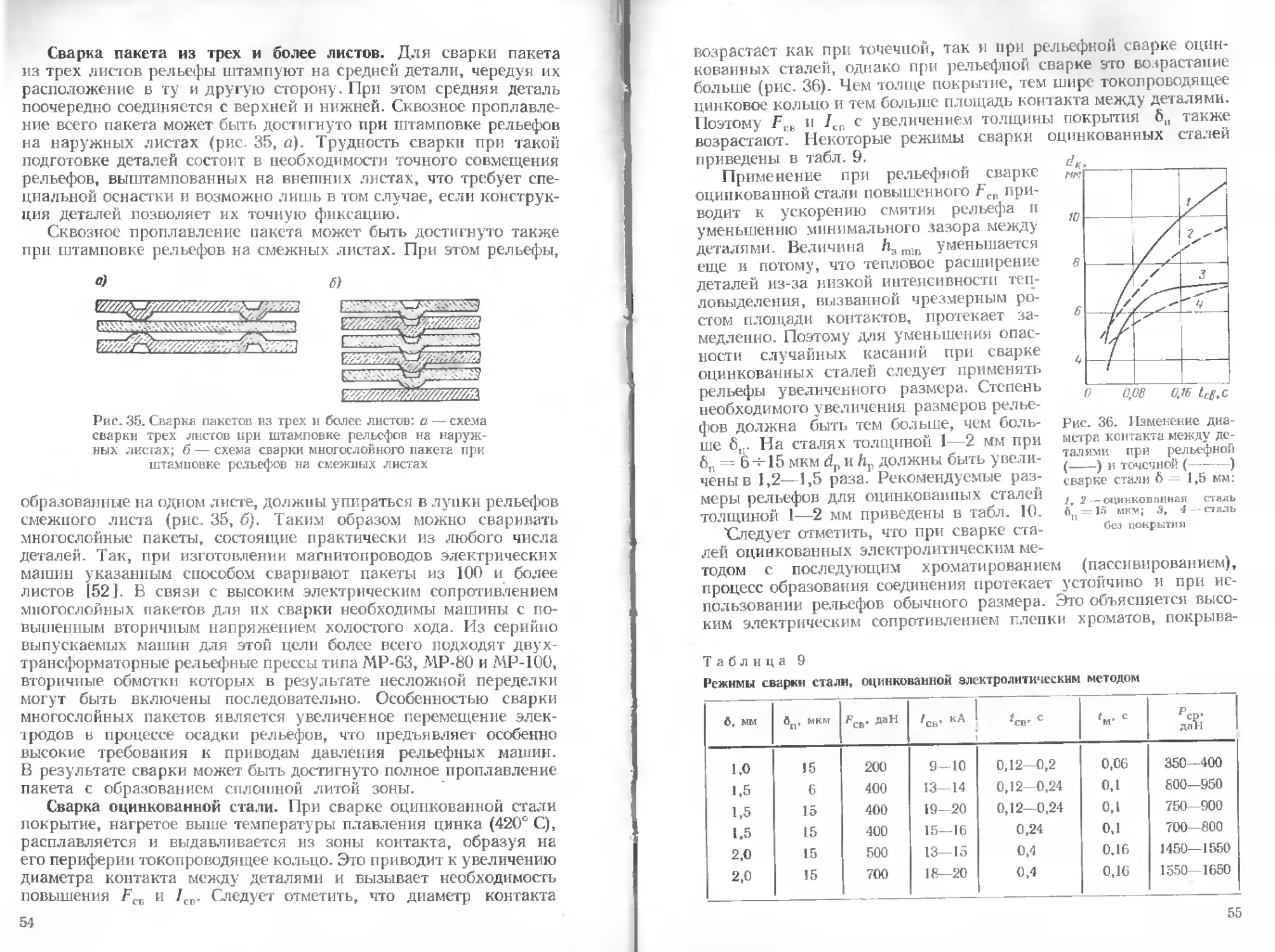

Сварные соединения одинакового размера могут быть получены

при сварке на режимах разной жесткости. Диапазон возможного

изменения размеров рельефов от жесткости режимов не зависит.

При сварке на более жестком режиме деформация рельефа уско-

ряется, но одновременно ускоряется и рост теплового расширения

свариваемых деталей. При сварке на более мягком режиме, на-

Рис. 20. Перемещение верхнего

электрода при рельефном сварке

на режимах с различным уси-

лием электродов при Гр- 24 мм3

(-----)и Ур = 12мм«б------):

Кривая Гсв’ ДаН

/ 280

2 400

3 550

оборот, как смятие рельефа, так

и тепловое расширение деталей

замедляются. Поэтому минималь-

ный зазор между деталями и

Рис. 19. Перемещение верхнего элек-

трода Лэл при рельефной сварке на

режимах разной жесткости

вероятность их касания вне зоны

сварки при применении режимов

разной жесткости практически

одинаковы (рис. 19).

При рельефной сварке целесо-

образно применение модуляции,

т. е. плавного нарастания тока

в начале импульса (подробнее

см. п. 3 гл. I).

Для сварки без модуляции тока характерна высокая интен-

сивность тепловыделения в начале процесса. Интенсивное тепло-

выделение в сварочном контакте при его малой площади приводит

к образованию сильных начальных выплесков и к ускорению

процесса смятия рельефа. Вместе с металлом выплесков из зоны

соединения выбрасывается часть выделившегося при сварке

тепла. Это приводит к некоторому ограничению нагрева и тепло-

вого расширения деталей в начале процесса, а следовательно,

к уменьшению h31П1П и повышению опасности случайных касаний.

23

Частота касаний возрастает еще и потому, что частицы выплесков,

застревая в зазоре между свариваемыми поверхностями, образуют

мостики контактирования деталей и приводят к появлению допол-

нительных путей для шунтирования тока. В результате этого

стабильность процесса и качество соединения резко ухудшаются.

Сварные соединения заданного размера могут быть получены

при разных сочетаниях усилия электродов и сварочного тока.

Увеличение усилия сжатия электродов приводит к ускорению

смятия рельефа и к уменьшению минимального зазора между

деталями (рис. 20). В связи с этим при сварке на повышенных Fc’„

во избежание случайных касаний следует применять рельефы

большего размера. Зависимость минимального зазора от размеров

рельефа и усилия электродов имеет характер [15]

h

3m,n

или при условии, что hp/dp — const,

fl - — — .

' ''3 min — -- /-- •

Следовательно, для стабилизации h3 mln необходимо

- V (4)

Известно, что при точечной сварке рост диаметра литого ядра

соединения ограничивается формой и размерами рабочей поверх-

ности электродов. Выбор остальных параметров режима сварки

подчинен цели осуществления такого хода процесса, который

обеспечил бы получение заданного Обычно при точечной сварке

электродами с плоской рабочей поверхностью диаметр рабочей

поверхности электродов d3n выбирается равным диаметру литого

ядра сварного соединения. Формирование соединений, где da

d3Jl, невозможно; применение электродов с диаметром рабочей

поверхности d3Jl dsl требует повышения силы сварочного тока

и не обеспечивает стабильных результатов, а поэтому нецелесо-

образно. '

При рельефной сварке, как правило, d3JJ^ di{, причем диаметр

литого ядра соединения от диаметра рабочей поверхности электро-

дов не зависит. Изменение в некотором диапазоне размеров релье-

фов на диаметр и высоту литого ядра также не влияет. Размеры

соединения при рельефной сварке определяются, если соблюдены

условия (2) и (3), исключительно параметрами режима. При

достаточных FCB и /св рост размеров сварного соединения может

продолжаться вплоть до dn = d3JI. Непосредственной связи между

диаметром литого ядра и размерами рельефа нет. Вместе с тем,

большие значения FCB и /св, необходимые для получения больших

приводят к ускорению смятия рельефа, уменьшению мини-

мального зазора между деталями и как следствие к повышению

опасности случайных касаний и нестабильности процесса сварки.

24

Этого можно избежать путем увеличении размеров рельефов.

Таким образом, на практике при сварке соединений с большими dn

целесообразно применение рельефов большого размера. При

постоянстве давления на площадь литого ядра соединения

р = const FCB = di. С учетом равенства (4) для стабилизации

размеров h3 П1111 необходимо

dp ~ da. (5)

Отметим, что стабильное получение сварных соединений с уве-

личенным dR возможно также при использовании рельефов отно-

сительно небольшого размера при условии увеличения усилия

электродов и сварочного тока в процессе сварки по мере роста

сварного соединения. Относительно малое усилие электродов

в начале процесса способствует уменьшению вероятности случай-

ных касаний и обеспечивает стабильность сварки. Постепенное

увеличение FCIt и 7СВ приводит к отсутствию выплесков и росту

размеров сварного соединения.

Из выражения (2) следует, что вероятность случайных касаний

при сварке определяется соотношением Язт1п и йэ. доП- Вели-

чина h3 mln зависит, как было показано, прежде всего от размеров

применяемых рельефов и от усилия электродов. Величина h3,RQn

определяется состоянием поверхности деталей, их размерами,

степенью перекоса (непараллельности рабочих поверхностей)

электродов, а также числом одновременно свариваемых рельефов.

Заусенцы или неровности на кромках и на поверхности деталей,

изгиб деталей и нарушение параллельности рабочих поверхностей

электродов способствуют контактированию деталей вне зоны свар-

ки и приводят к повышению h3 ДГ)П. К тем же результатам приводит

увеличение размеров нахлестки и ширины свариваемых деталей,

в особенности при сварке одного рельефа. Это объясняется шар-

нирным характером сочленения деталей, контактирующих по

вершине одного рельефа и имеющих возможность небольшого

поворота относительно друг друга. Этот поворот способствует

нарушению параллельности свариваемых деталей и возникновению

касаний по кромкам. Совершенно очевидно, что вероятность кон-

тактирования по кромкам из-за перекоса деталей тем больше,

чем больше их ширина. При сварке нескольких рельефов возмож-

ность взаимного поворота деталей и их непараллельность умень-

шаются, что приводит к снижению вероятности их касания и

уменьшению h3доп.

Чем меньше /?З Доп, тем меньше при прочих равных условиях

могут быть размеры рельефов, обеспечивающие соблюдение основ-

ного условия нормального хода процесса рельефной сварки (2).

Таким образом, соединения с заданным диаметром литого ядра

могут быть получены при сварке с применением рельефов разного

размера. Максимально допустимые размеры рельефов зависят

от da и связаны с ним жестким соотношением (3). Минимально

допустимые размеры рельефов могут изменяться в весьма широких

пределах в зависимости от принятого усилия электродов, размеров

25

свариваемых деталей, состояния их поверхности, числа одновре-

менно свариваемых рельефов и т. д. Точный учет влияния пере-

численных факторов затруднителен. В связи с этим на практике

целесообразно применять рельефы, близкие по размерам к пре-

дельно допустимым. Учитывая равенство (5), размеры рельефов

в большинстве случаев целесообразно выбирать из соотношений:

4, = (0,6-0,8) 4; ]

Л„ = (0,2 -:- 0,3) d„. I (Ь)

3. ВЛИЯНИЕ ПАРАМЕТРОВ РЕЖИМА НА РАЗМЕРЫ

И ПРОЧНОСТЬ СВАРНЫХ СОЕДИНЕНИЙ

При рельефной сварке, так же как при контактной сварке

вообще, детали нагреваются теплотой, выделяющейся при про-

хождении через них электрического тока. Общее количество выде-

лившейся теплоты определяется по закону Джоуля—Ленца.

Теплота расходуется на полезный нагрев деталей в месте сварки

и в прилегающей зоне и на компенсацию потерь в детали

и электроды QnoT:

0,24/*иЯэЛв = <?пол + Q пот. (7)

Нагрев деталей тем больше, чем больше сварочный ток, сопро-

тивление деталей и время сварки. Влияние времени сварки на

размеры и прочность сварного соединения было рассмотрено

в п. 1 (см. рис. 6). С увеличением tCD количество выделившейся

теплоты, а следовательно, размеры и прочность соединений воз-

растают, но не беспредельно. По мере роста размеров соединения

давление в контакте и ширина пояска уплотнения, удерживающего

расплавленный металл от выплеска, снижаются. При достижении

литой зоной некоторого значения, при котором давление в контакте

уменьшается ниже допустимой величины, жидкий металл ядра

прорывает окружающий его пластический поясок и выбрасывается

в зазор между соединяемыми деталями. В случае продолжения

нагрева возникают повторные выплески, приводящие к прекраще-

нию роста и резкому ухудшению качества сварного соединения.

Такой характер изменения размеров и прочности соединений

с ростом 4Н наблюдается при достаточной интенсивности тепло-

выделения в сварочном контакте. По мере увеличения /св тепловые

потери растут и все меньшая часть выделяющейся теплоты идет

на нагрев металла соединения. Поэтому при малой интенсивности

тепловыделения (сварка при малом /св) сколь угодно большое

увеличение tCK не приводит к образованию выплесков, а рост

размеров соединения через некоторое время прекращается из-за

возросших тепловых потерь.

Влияние сварочного тока на размеры и прочность сварных

соединений аналогично влиянию времени сварки. С увеличением

7СВ размеры и прочность соединений растут (см. рис. 32). Рост

размеров и прочности соединений при увеличении /св, так же как

26

и при увеличении /св, ограничивается возникновением выплесков.

В связи с образованием работоспособных соединений в твердой

фазе изменение 7СВ при рельефной сварке приводит к меньшему

изменению прочности изделий, чем при точечной.

Как следует из формулы (7), одинаковое количество теплоты

может быть выделено при различных значениях 7СВ и tCB. Поэтому

получение на одних и тех же деталях сварных соединений одина-

кового размера возможно при разных соотношениях этих пара-

метров. Изменение в известных пределах сварочного тока может

быть скомпенсировано соответствующим изменением времени

сварки, и наоборот. Режимы, характеризуемые относительно

большим /св и малым tCB, принято называть ж е с т к и м и, а ре-

жимы с малым /сВ и большим — м я г к и м и.

Изменение жесткости режима приводит к изменению характера

формирования сварного соединения. Видтемпературного поля при

контактной сварке определяется совместным действием процессов

тепловыделения и теплоотвода. С изменением времени сварки

влияние тепловыделения и теплопередачи на процесс образования

соединения меняется. Чем меньше /св, тем в большей степени

область максимального разогрева определяется полем источников

теплоты, т. е. распределением плотности тока в деталях. На

начальной стадии процесса сварки (до завершения смятия рельефа)

наибольшая плотность тока и наибольшее тепловыделение наблю-

даются в вершине рельефа и прилегающей области. После смятия

рельефа зона максимального тепловыделения смещается к пери-

ферии контактов деталь—деталь и электрод—деталь. С увеличе-

нием /св влияние поля источников теплоты на расположение зоны

максимального нагрева снижается. Все большее влияние на

характер температурного поля в деталях начинает оказывать

теплоотвод. В связи с этим зона наибольшего разогрева смещается

в область, равноотдаленную от рабочих поверхностей электродов.

Таким образом, мягкими режимами сварки следует считать

такие режимы, при которых расположение и форма литого ядра

определяются главным образом условиями теплоотвода. Режимы

сварки, при которых расположение и форма литого ядра опреде-

ляются преимущественно распределением плотности тока в деталях

и мало зависят от условий теплоотвода, следует считать жесткими

[2, 58].

Жесткость режима не может характеризоваться одной длитель-

ностью сварки, а зависит также от толщины деталей 6 и температу-

ропроводности свариваемого материала а. В качестве численного

показателя жесткости режима для геометрически подобных свар-

ных соединений удобно применять критерий Фурье

Fo =

ги g2

Используя данные теории теплопередачи [36], можно показать,

что критерий Фурье пропорционален отношению количества

27

теплоты, расходуемой на компенсацию тепловых потерь QnOT к коли-

честву теплоты, поглощаемой в месте сварки <2ПОЛ [см. формулу

(7) J. Поэтому при сварке на режимах, характеризуемых равен-

ством величины Fo, температурные поля в свариваемых деталях

и размеры соединений, включая ширину пояска, объем металла,

нагретого до пластического состояния, и размеры зоны термичес-

кого влияния, геометрически подобны.

При несоблюдении геометрического подобия соединений и не-

равенстве давления в контакте постоянство Fo не обеспечивает

строгого постоянства отношения <21|ОТ''<2Пол- Однако и в этих

условиях с помощью Fo можно производить ориентировочную

оценку и сравнение жесткости, применяемых на практике режи-

мов.

В соответствии с формулой (7) для сохранения постоянства

выделившейся - теплоты сварочный ток обратно пропорционален

квадрату времени сварки. Однако, поскольку с увеличением /св

тепловые потери растут и доля тепла, расходуемого на нагрев

металла в зоне формирования соединения, уменьшается, это

не обеспечивает постоянства размеров сварного соединения.

Общее количество теплоты, необходимое для образования соедине-

ния, с увеличением /се возрастает. Это требует большего увеличе-

ния /св для компенсации снижения 7СВ, чем это следует из фор-

мулы (7). Зависимость 7СВ — f (/св), обеспечивающая постоянство

размеров сварного соединения при FCB const, носит характер:

/св/св = const. (8)

Показатель степени п зависит от жесткости режимов сварки

и изменяется в пределах от 2 до со. При весьма жестких режимах

тепловые потери невелики и большая часть теплоты поглощается

в месте ее выделения, т. е. в зоне сварки (п«?2). Практически

такие режимы неосуществимы из-за весьма сильных выплесков

и плавления поверхности детали. Поэтому реальная кривая

/св — f (/св) (рис. 21) ограничена слева максимальным значением

тока, при котором может сформироваться качественное сварное

соединение без сильных выплесков. Дальнейшее повышение тока

и ужесточение режима сварки невозможно.

При уменьшении жесткости режима тепловые потери растут

и показатель степени п в формуле (8) увеличивается. Зона интен-

сивного магрева и площадь контакта деталей с электродами,

а следовательно, интенсивность теплоотвода и доля потерь в общем

балансе теплоты возрастают. При сварке на предельно мягких

режимах дальнейшее уменьшение 1СЪ не может быть скомпенсиро-

вано сколь угодно большим увеличением /СБ, так как выделяющаяся

при этом дополнительная теплота расходуется на компенсацию

потерь теплоты в детали и электроды (л = оа). Сварка на мягких

режимах, соответствующих горизонтальному или близким к нему

участкам кривой /св = f (/сВ), нецелесообразна, так как ее резуль-

таты очень чувствительны к изменениям /св.

28

Кривые /св = f (/СБ) для меньших значений и FCB распо-

лагаются ниже, а для больших значений — выше приведенной

кривой. Имеющихся в литературе данных по режимам рельефной

сварки недостаточно для построения зависимостей /гн / (/св).

Для грубой ориентировки можно использовать аналогичные

зависимости, построенные для точечной сварки 159]. При этом

следует иметь в виду, что область рациональных режимов рельеф-

ной сварки смещена относительно области режимов точечной сварки

впраг'. Из-за повышенной склонности рельефной сварки к началь-

Рис. 21. Зависимость сварочного

тока от времени сварки при йя —

= const:

I — область чрезмерно жестких режи-

мов сварки, сопровождающихся выпле-

сками; II — область нормальных ре-

жимов сварки; III—область чрезмерно

мягких режимов сварки

Рис. 22. Распределение

температуры к концу про-

цесса сварки:

I — на относительно мягком

режиме; 2— на относительно

жестком режиме; Тил — тем-

пература плавления; 7ТВ ф—

температура сварки в твер-

дой фазе

ным выплескам применение очень жестких режимов недопустимо.

В то же время при рельефной сварке можно применять относительно

мягкие режимы, использование которых при точечной сварке

нежелательно из-за перегрева поверхности деталей и глубокого

вдавливания электродов.

В связи с различием тепловых потерь характер температурного

поля при сварке на мягких и на жестких режимах различен.

Чем жестче режим сварки, тем круче снижение температуры от

центра соединения, к периферии (рис. 22). Поэтом}’ при равных

размерах литой зоны область металла, нагретого до пластического

состояния, и зона термического влияния при сварке на жестких

режимах меньше, чем при сварке на мягких.

Жесткость режима заметно влияет на форму и расположение

литой зоны, особенно при сварке деталей разной толщины и из

материалов с разными теплофизическими свойствами. При сварке

на мягком режиме литое ядро располагается на равном удалении

от охлаждающих поверхностей электродов и, следовательно,

29

смещено в толстую деталь (рис. 23, а). При сварке на жестком

режиме, литая зона формируется ближе к области наибольшего

тепловыделения и расположена более симметрично относительно

свариваемых поверхностей деталей (рис. 23, б).

Усилие электродов FCB воздействует на процесс рельефной

сварки в нескольких направлениях. С увеличением FCB возрастает

площадь контакта между деталями и уменьшается их сопротивле-

ние. Это приводит к снижению интенсивности выделения теплоты.

Кроме того, возрастает площадь контакта между деталями и

электродами, что увеличивает отвод теплоты из зоны сварки.

Поэтому при постоянстве остальных параметров процесса увели-

чение FCB замедляет нагрев и приводит к снижению размеров и

прочности сварных соедине-

ний. Для сохранения по-

стоянства увеличение FcB

должно сопровождаться со-

ответствующим увел имением

/св или /св. Прочностные свой-

ства соединений с одинако-

вым диаметром литого ядра,

полученных при разных FCB,

о}

б)

Рис. 23. Формирование литой зоны при

сварке деталей разной толщины: а —

при сварке на относительно мягком ре-

жиме; б — при сварке на относительно

жестком режиме

практически одинаковы, од-

нако на начальной стадии сварки большей прочностью обладают

соединения, выполненные при повышенном FCB.

Вместе с тем увеличение FCB при одновременном росте 7СВ

приводит к ускорению смятия рельефа и уменьшению минималь-

ного зазора между деталями (см. рис. 20). Это способствует воз-

никновению случайных касаний и ухудшает стабильность резуль-

татов сварки. Поэтому в соответствии с формулой (4) при увеличе-

нии FCB целесообразно применять рельефы большего размера.

Приложение FCB должно быть достаточно плавным. Слишком

быстрое (ударное) опускание верхнего электрода создает допол-

нительную динамическую нагрузку, что может привести к прежде-

временному смятию рельефа.

Усилие электродов при рельефной сварке выбирают таким

образом, чтобы давление на площадь литого ядра соединения р

находилось в некотором допустимом диапазоне, как правило,

более узком, чем при точечной сварке. Уменьшение /? ниже допу-

стимого значения приводит к возникновению выплесков, а чрез-

мерное увеличение •— к нарушению устойчивости процесса сварки

из-за возросшей опасности случайных касаний.

При нарушении нормального хода процесса сварки могут

образоваться соединения с дефектами. Весьма распространенным

дефектом при рельефной сварке является выплеск расплавленного

металла в зазор между деталями. Так же как и при точечной, при

рельефной сварке следует различать начальные и конечные

выплески. Их природа и характер воздействия на качество соеди-

нения различны.

30

Начальные выплески возникаю^ в начале процесса

сварки в результате расплавления металла на внутренних поверх-

ностях деталей, до формирования литой зоны соединения. При

точечной сварке начальные выплески вызываются расплавлением

микровыступов на поверхности деталей и появляются главным

образом в случае плохой подготовки поверхности деталей, наличия

на них окалины, окисных пленок и различных загрязнений. При

рельефной сварке начальное сопротивление деталей значительно

больше, чем при точечной; площадь контакта мала, и плотность

тока в нем достигает высоких значений. Если не ограничить началь-

ную величину /св, это приведет к интенсивному выделению теплоты

в вершине рельефа, его преждевременному расплавлению и

выбрасыванию расплавленного металла в зазор, т. е. к начальному

выплеску.

Опасность начальных выплесков возрастает в связи с возмож-

ным уменьшением FCB при включении сварочного тока. В общем

виде усилие электродов при сварке равно

F =0- F 0——-F F

1 св — Чс 1 ст Чс g 1 тр 1 эл. д>

где Q — вес подвижных частей привода, движущихся с верхним

электродом; FCT— статическое усилие, развиваемое приводом;

а — ускорение подвижных частей привода; g — ускорение силы

тяжести; FTp— сила трения; д— сила электродинамического

воздействия токов.

В начале процесса смятия рельефа часть приложенного усилия

идет иа ускорение подвижных частей привода, что приводит

к уменьшению FCB. Смятие рельефа протекает за короткий про-

межуток времени и сопровождается значительными ускорениями

подвижных частей привода. Так, при рельефной сварке алюми-

ниевых сплавов толщиной 1,54-1.0 мм зафиксировано ускорение

а = 1,5g [12]. При сварке деталей меньшей толщины ускорение

должно быть еще более значительным. Это может вызвать заметное

снижение FCB, в особенности при сварке на жестких режимах и

при низком соотношении F,-JQ (тяжелый привод).

Сильные начальные выплески приводят к значительному

ухудшению процесса сварки. Смятие рельефа резко ускоряется,

а тепловое расширение деталей проходит замедленно, так как

часть теплоты, выделяющейся в вершине рельефа, выносится вместе

с металлом выплесков из зоны сварки. Это приводит к уменьшению

минимального зазора между деталями и повышает опасность шун-

тирования тока из-за случайных касаний. Шунтирование тока

возрастает еще и потому, что часть металла выплесков, застревая

в межлистовом пространстве, образует мостики дополнительного

контактирования деталей. Все это делает процесс сварки менее

устойчивым, а его результаты — нестабильными.

Для устранения начальных выплесков или ограничения их

интенсивности необходимо применять плавное нарастание

31

(модуляцию) сварочного тока. Уменьшению начальных выплесков

способствует также увеличение FCB и улучшение динамических

свойств привода, т. е. уменьшение веса подвижных частей и трения

в направляющих.

Конечные выплески возможны только при наличии литой

зоны. Они возникают в результате прорыва жидкого металла

ядра через окружающий пластический поясок. Недостаточная

ширина и прочность пластического пояска является основной

причиной возникновения конечных выплесков.

Способность металла создавать достаточный по размерам и

прочности поясок вокруг расплавленного ядра определяется его

пластическими свойствами при повышенной температуре. Ширина

пластического пояска зависит от давления в контакте р и характера

температурного поля, определяющего ширину зоны металла,

нагретого до пластического состояния. По мере роста размеров

сварного соединения диаметр литого ядра увеличивается быстрее

диаметра контакта dK, а ширина пояска уплотнения, окружающего

литую зону, уменьшается. Надежный пластический поясок,

а следовательно, и отсутствие конечного выплеска обеспечивается

при данных значениях Fcp и лишь до тех пор, пока литое ядро

не достигнет некоторой предельной величины. При сварке с при-

менением больших FCB и /св тому же значению dR соответствует

большее значение dK, ширина пластического пояска возрастает

и предельный размер литого ядра, который может быть получен

без выплесков, увеличивается.

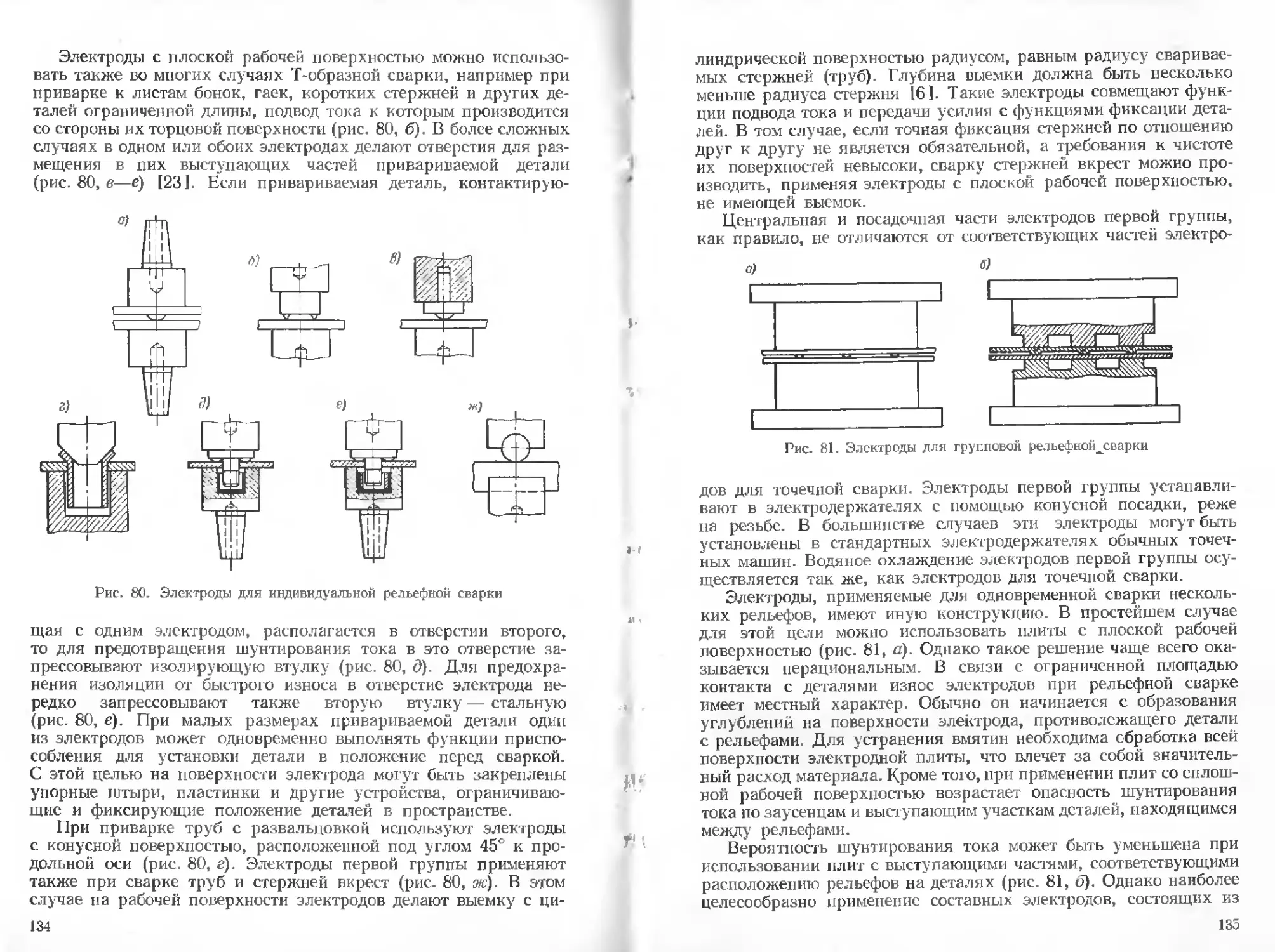

В табл. 1 приведены значения максимального диаметра литого

ядра d* тах, стабильно образующегося без конечных выплесков

при рельефной сварке низкоуглероднстой стали толщиной 2 мм на

разных режимах. Увеличение FCB делает возможным образование

соединений с большим диаметром литого ядра. При этом р, соот-

Таблица 1

Максимальные значения диаметра литого ядра

и соответствующее им давление в контакте

при сварке стали толщиной 2 мм на разных режимах

А1В' с 0.4 0.8

Рсв, даН 200 280 400 550 200 280 400 550

7св, К А 10,0 11,8 15,0 18,2 9,3 11,4 14,6 16,8

da max, ММ 6 7 8,25 9,5 7 8 9,5 11

р, МПа 71 73 75 77,5 52 56 56 58

32

ветствующее предельным значениям dn при данной жесткости

режима, почти не зависит от Гси. Применение более мягких режи-

мов позволяет избежать выплесков при меньших значениях давле-

ния и получить соединения с большим dH.

Конечные выплески приводят к прекращению роста литого

ядра и ухудшению качества сварного соединения. Из-за убыли

части расплавленного металла литое ядро содержит после выплеска

многочисленные усадочные поры и раковины. Для предотвраще-

ния конечных выплесков следует применять более высокие FCB,

причем при сварке на более жестких режимах FCK должно быть

выше.

После выключения сварочного тока происходит охлаждение

и кристаллизация расплавленного металла ядра. Так как металл

кристаллизуется в замкнутой форме, его усадка, как правило,

приводит к образованию пор и раковин (см. рис. 4, б), а в некото-

рых случаях и горячих трещин.

Под действием усилия электродов стенки формы деформиру-

ются; поэтому увеличение Fcn приводит к уменьшению усадочных

дефектов. Уменьшению дефектов способствует также большой

объем зоны пластического металла, окружающего литое ядро.

Поэтому усадочные поры и раковины, как правило, тем меньше,

чем мягче режим сварки.

При точечной сварке полное устранение дефектов и уплотне-

ние металла литого ядра достигается в результате приложения

на стадии кристаллизации металла повышенного (ковочного)

усилия электродов. При рельефной сварке, осуществляемой

электродами с плоской рабочей поверхностью диаметром daJ1 d„,

действие ковочного усилия несколько менее эффективно. Следует

отметить, что усадочные поры и трещины, не выходящие на поверх-

ность деталей, на прочность рабочих нахлесточных соединений

как при статических, так и при динамических погружениях прак-

тически не влияют [581.

Совмещенные во времени графики изменения Fcv и /св назы-

вают циклограммами режимов сварки (рис. 24). В простейшем

случае сварка производится одним импульсом тока, причем ни ток,

ни усилие электродов во времени не меняются (рис. 24, а). При-

менение такого цикла при рельефной сварке нецелесообразно

в связи с неизбежными начальными выплесками. Более рацио-

нальна сварка с модуляцией тока (рис. 24, б). Такой цикл следует

признать при рельефной сварке основным. В некоторых случаях,

особенно при сварке деталей относительно большой толщины,

рекомендуют многоимпульсную сварку или сварку пульсирующим

током, при которой импульсы сварочного тока чередуются с пау-

зами (рис. 24, в). Несмотря на отсутствие работ, обосновывающих

целесообразность применения такого цикла, возможность сварки

пульсирующим током предусмотрена схемами управления многих

типов рельефных машин. При сварке закаливающихся сталей

целесообразно применение двухимпульсных циклов с термо-

3 Гиллевич В. А.

33

обработкой сварного соединения непосредственно в сварочных

электродах (рис. 24, а). Выбор режимов термообработки произ-

водится из тех же соображений, что и при точечной сварке закали-

вающихся сталей 19, 23, 58].

Рис. 24. Циклограммы сва-

рочного тока и усилия элек-

тродов при рельефной сварке

Для улучшения макроструктуры литой зоны соединений иногда

применяют сварку с приложением ковочного усилия (рис. 24, д).

Рекомендуемые в некоторых случаях точечной сварки никлы с по-

вышенным усилием предварительного сжатия при рельефной

сварке не применяются из-за опасности холодного смятия рель-

ефов.

4. ПОДГОТОВКА ДЕТАЛЕЙ К СВАРКЕ

Требования к чистоте поверхности деталей при рельефной

сварке в основном такие же, как и при точечной. Для получения

оптимальных результатов дет ал и должны быть очищены от грязи,

ржавчины и окалины. Легкий слой масла на свариваемых поверх-

ностях в большинстве случаев допустим. Холоднокатаная сталь,

не имеющая окалины, как правило, не требует специальной очи-

стки перед сваркой. Поверхности деталей из горячекатаной стали

должны очищаться от окалины травлением или механической

(дробеструйной, пескоструйной и т. д.) обработкой.

В некоторых случаях рельефной сварки можно сваривать

детали из горячекатаной стали без предварительной очистки по-

верхности от окалины 19, 47]. Пластическая деформация металла,

протекающая при смятии рельефа, облегчает разрушение окалины

в сварочном контакте и способствует повышению стабильности

процесса и качества соединений. Одной из основных трудностей,

возникающих при точечной сварке горячекатаных сталей, является

быстрое загрязнение и износ электродов. При рельефной сварке

34

из-за большой контактной поверхности электродов плотность

тока в них понижена. Благодаря этому стойкость электродов при

рельефной сварке по окалине является приемлемой. Тем не менее,

при очистке поверхности деталей от окалины результаты сварки

оказываются более стабильными.

Рельефная сварка предъявляет повышенные требования к со-

стоянию кромок и поверхности деталей. Наличие заусенцев и

неровностей на кромках, изгиб деталей и выпуклости иа их поверх-

ности могут привести к шунтированию тока и ухудшению качества

соединений. Для повышения стабильности рельефной сварки все

перечисленные дефекты должны быть устранены.

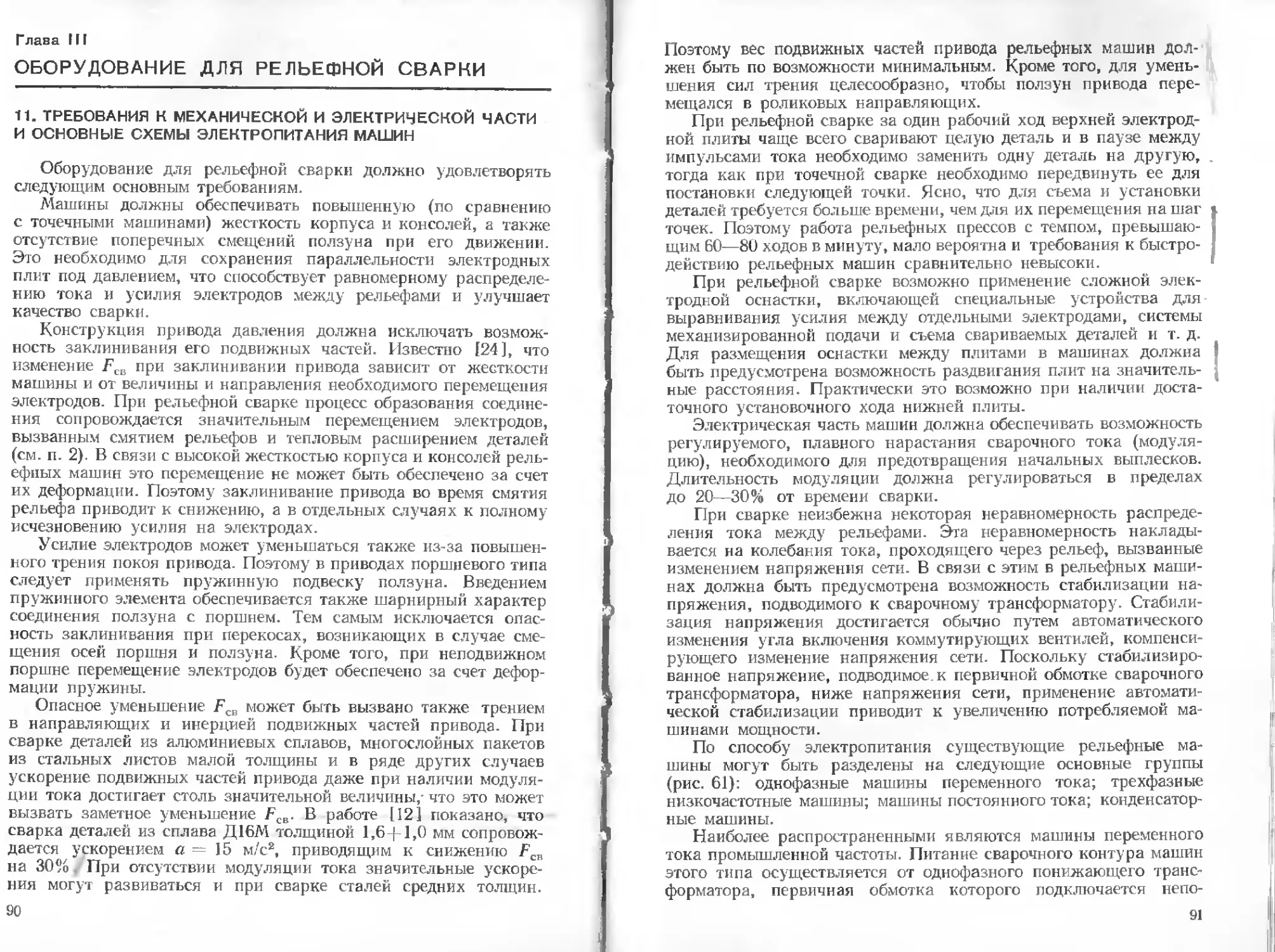

Наиболее распространенным способом формирования рельефов

является холодная штамповка с применением сменных пуансонов

и матриц. Существуют два основных способа штамповки: в закры-

тую (рис. 26, а, б) и открытую (рис. 26, <?) матрицы. При примене-

нии закрытых матриц объем выступающей части пуансона должен

быть равен или несколько больше объема полости в матрице, а