Текст

Т-58

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

КОНТАКТНОЙ СВАРКИ

Под редакцией

проф. д-ра техн, наук Б. Д. ОРЛОВА

Допущено Министерством высшего и среднего

специального образования СССР в качестве учебного

пособия для студентов вузов, обучающихся

по специальности „Оборудование и технология

сварочного производства"

Москва

«МАШИНОСТРОЕНИЕ»

1975

I

6П4.3

Т38

УДК 621.791.76 (075.8)

Т38 Технология и оборудование контактной сварки.

Учебное пособие для машиностроительных и поли-

технических втузов по специальности «Оборудова-

ние и технология сварочного производства». М.,

«Машиностроение», 1975.

536 с. с ил.

На обороте тит. л. авт.: Б. Д. Орлов, Ю. В. Дмитриев,

А. А. Чакалев [и др. ]

В учебном пособии рассмотрены формирование сварных соедине-

ний, особенности иагрева и деформации металла, технология и обору-

дование контактной сварки современных конструкционных материалов.

Описано применение полупроводниковых элементов и логических

устройств для программирования режимов сварки, различных систем

контроля и автоматического регулирования сварки, а также средств

механизации и автоматизации вспомогательных операций. Приведены

технико-экономические показатели, характерные для контактной

сварки.

_ 31206-088

Т 038 (01)-75 °88'75 . 6П4-3

Б1БЛЮТЕК 1

4©рн1г|в1 -КОГО С$ЯТ' I

1 Диисько полетах:

1 п.етитуту

Рецензенты: Кафедра «Машины и автоматизация

сварочных процессов» МВТУ им. Н. Э. Баумана

и д-р техн, наук А. С. Гельман

Авторы: Б. Д. ОРЛОВ, Ю. В. ДМИТРИЕВ, А. А. ЧАКАЛЕВ,

В. А. СИДЯКИН, А. Л. МАРЧЕНКО

© Издательство «Машиностроение», 1975 г.

ВВЕДЕНИЕ

Контактная сварка представляет собой процесс обра-

зования неразъемного соединения, возникающего в ре-

зультате нагрева металла протекающим через детали

электрическим током и пластической деформации зоны

соединения. Под термином «контактная» сварка подразу-

мевается нагрев деталей электрическим током (существо-

вание электрического контакта) и определенная роль

контактных (переходных) сопротивлений. Контактная

сварка объединяет большую группу способов, многие

из которых широко применяют в промышленности. Основ-

ные отличительные особенности этих методов — надеж-

ность соединений, высокий уровень механизации и авто-

матизации, высокая производительность процесса и куль-

тура производства. Около 30% всех сварных соединений

выполняют контактной сваркой.

Область применения контактной сварки чрезвычайно

широка — от космических аппаратов до миниатюрных

полупроводниковых устройств и пленочных микросхем.

Видное место занимает этот способ и в самолетостроении.

На современных лайнерах насчитывается до нескольких

миллионов сварных точек и несколько сотен метров швов,

выполненных шовной сваркой.

Весьма широко применяется многоточечная и рельеф-

ная сварка в автомобилестроении. Например, в конструк-

ции автомобиля «Москвич-412» количество точек достигает

5000. Контактную сварку используют в вагоностроении,

судостроении, строительстве.

Стыковая сварка оплавлением нашла применение при

монтаже трубопроводов и укладке железнодорожных

рельсов в полевых условиях, в котлостроении при ши-

повке трубных досок, при изготовлении силовых элемен-

тов (шпангоутов) и инструмента.

Различные легированные стали и сплавы со специаль-

ными свойствами, конструкционные стали, сплавы на

основе титана и меди, алюминиевые и магниевые сплавы,

тугоплавкие сплавы и порошковые композиции типа

САП — вот далеко неполный перечень конструкционных

материалов, которые с успехом соединяют контактной

сваркой.

С каждым годом совершенствуется сварочное обору-

дование. Современная промышленность выпускает широ-

кую номенклатуру универсального и специализирован-

ного оборудования самого различного назначения. Это

оборудование отличается высокой производительностью.

Известны машины для точечной сварки, позволяющие

выполнять до 600 соединений в минуту. При изготовле-

нии заготовок токами радиочастоты скорость сварки

может достигать 100 м/мин. Установки для контактной

сварки отличаются высокой степенью автоматизации.

Системы управления современной контактной машины

позволяют с высокой точностью регулировать отдельные

параметры процесса. В цепях управления и коммутации

сварочного тока в последнее время находят широкое при-

менение полупроводниковые элементы — транзисторы, си-

ловые управляемые вентили (тиристоры) и т. п.

Следует также отметить достижения в области механи-

зации и автоматизации сопутствующих сварке вспомога-

тельных операций. Созданы высокоэкономичные поточные

и автоматические линии по сборке и сварке узлов авто-

мобилей, элементов приборов и радиосхем. Начинается

использование многофункциональных механизмов с про-

граммным управлением — промышленных роботов.

Образование соединений при контактной сварке про-

исходит в условиях сложных быстроменяющихся элек-

трических и температурных полей. Высокие скорости

нагрева и деформации, своеобразная конфигурация со-

единений — эти особенности создают значительные труд-

ности при исследовании процессов сварки. Для изучения

указанных явлений широко привлекают достижения смеж-

ных наук—теплофизики, математики, металловедения и

др. При анализе природы образования соединения исполь-

зуют представления физики твердого тела. Тепловые и

электрические поля исследуют при помощи вычислитель-

ных машин. Структуру и состав металла соединений изу-

чают с применением электронной оптики и рентгенов-

ских микроанализаторов.

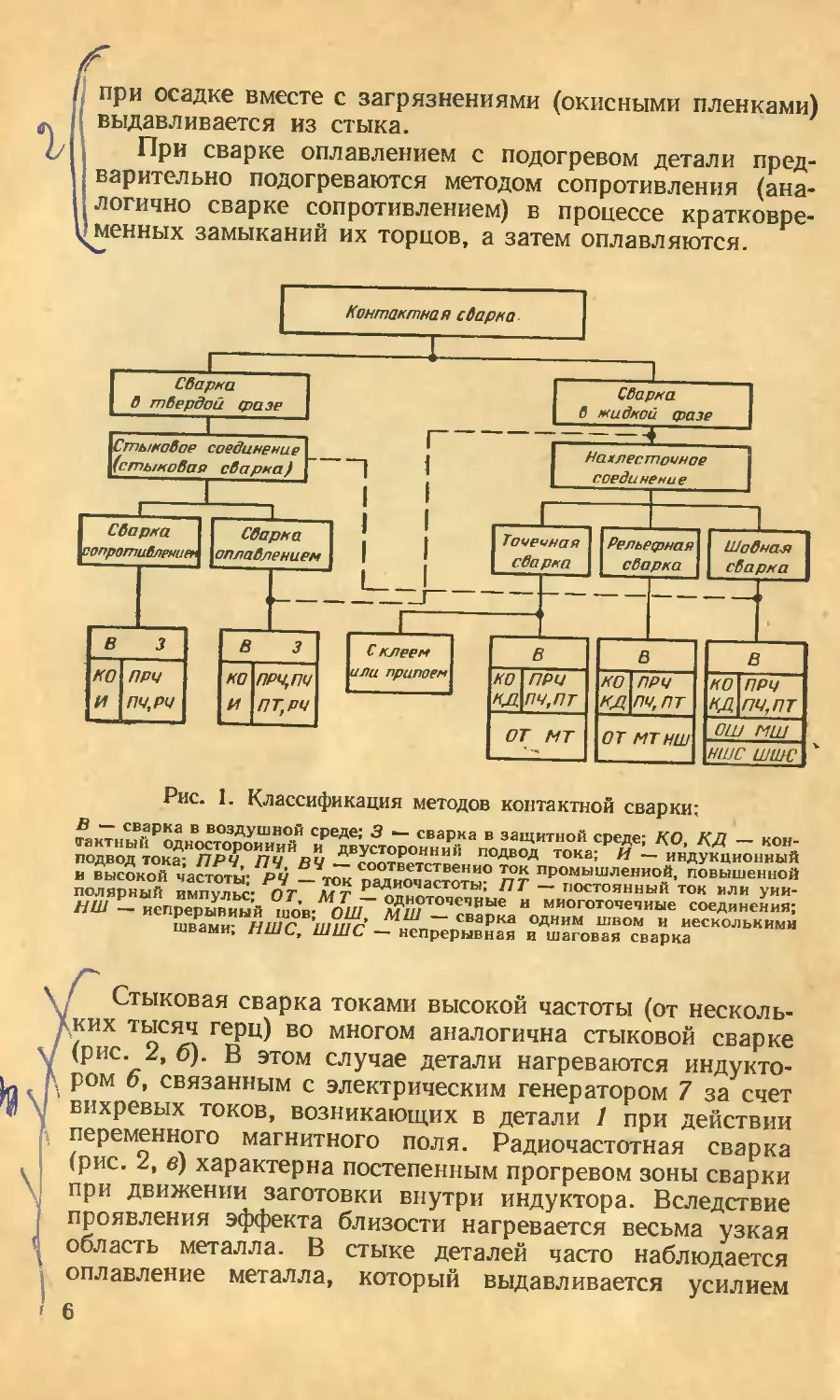

Способы контактной сварки весьма разнообразны;

их можно классифицировать по ряду признаков (рис. 1):

1) методу получения соединения, определяемого фазовым

состоянием металла в зоне сварки (соединение в твердой

4

лл.

или жидкой фазах); 2) конструкции соединений (на-

хлесточное или стыковое); 3) технологическому способу

получения соединений (например, стыковая сварка со-

противлением и оплавлением, точечная, шовная), 4) виду

атмосферы (сварка на воздухе или в защитной среде);

5) способу подвода тока и форме импульса тока (контакт-

ный и индукционный подвод, сварка переменным током

различной частоты, постоянный ток или монополярный

импульс); 6) количеству одновременно выполняемых со-

единений (одноточечная и многоточечная сварка, одиноч-

ный и непрерывный рельеф и т. д.); 7) характеру пере-

мещения деталей или электродов во время пропускания

импульса тока (сварка неподвижных или подвиж-

ных деталей, например непрерывная и шаговая шовная

сварка).

Кроме того, различают область контактной микро-

сварки, относящуюся к соединению указанными выше

способами миниатюрных деталей малой толщины (до

нескольких микрометров) и малых сечений. Простейшие

схемы основных способов контактной сварки представ-

лены на рис. 2. В твердой фазе соединения в основном

выполняются стыковой сваркой.

Стыковая сварка — способ контактной сварки, при

котором детали соединяются по всей площади их касания.

Наибольшее распространение из способов стыковой сварки

получили стыковая сварка сопротивлением и оплавлением.

' ’При сварке сопротивлением (рис. 2, а) детали 1 укреп-

ляют в токоподводах 2—3 и сжимают усилием F. Подача

напряжения на первичную обмотку сварочного транс-

форматора вызывает появление тока I во вторичном кон-

туре 4 и нагрев деталей в стыке 5 до температуры, близкой

к температуре плавления металла (0,8 -ь0,9) Тпл. Затем

резко увеличивают усилие (осадка деталей), в резуль-

тщ1£^чего в твердой фазе образуется сварное соединение.

Сварку оплавлением подразделяют на сварку непре-

рывным оплавлением и оплавлением с подогревом.

При сварке непрерывным оплавлением детали сбли-

жают с определенной скоростью при включенном свароч-

ном трансформаторе. Оплавление деталей происходит

в результате непрерывного образования и разрушения

контактов-перемычек между их торцами и сопровож-

дается интенсивным выбросом частиц расплавленного

металла и укооочением деталей. При оплавлении на торце

формируется сплошной слой жидкого металла, который

5

при осадке вместе с загрязнениями (окисными пленками)

выдавливается из стыка.

При сварке оплавлением с подогревом детали пред-

варительно подогреваются методом сопротивления (ана-

логично сварке сопротивлением) в процессе кратковре-

менных замыканий их торцов, а затем оплавляются.

Рис. 1. Классификация методов контактной сварки;

В — сварка в воздушной среде; 3 — сварка в защитной среде; КО, КД — кон-

тактный односторонний и двусторонний подвод тока; И — индукционный

подвод тока; ПРЧ, ПЧ, ВЧ — соответственно ток промышленной, повышенной

и высокой частоты; РЧ — ток радиочастоты; ПТ — постоянный ток или уни-

полярный импульс; ОТ, МТ — одноточечные и многоточечные соединения;

ПШ — непрерывный шов; ОШ, МШ — сварка одним швом и несколькими

швами; НШС, ШШС — непрерывная и шаговая сварка

\ ' Стыковая сварка токами высокой частоты (от несколь-

зких тысяч герц) во многом аналогична стыковой сварке

(рис. 2, б). В этом случае детали нагреваются индукто-

. ром 6, связанным с электрическим генератором 7 за счет

я вихревых токов, возникающих в детали 1 при действии

1 переменного магнитного поля. Радиочастотная сварка

(рис. 2, в) характерна постепенным прогревом зоны сварки

при движении заготовки внутри индуктора. Вследствие

проявления эффекта близости нагревается весьма узкая

область металла. В стыке деталей часто наблюдается

' оплавление металла, который выдавливается усилием

6

сжимающих трубу роликов 8. Как и при стыковой сварке

оплавлением слой жидкого металла защищает стык от

окисления и создает благоприятные условия для обра-

зования соединения. Радиочастотную сварку обычно при-

меняют при изготовлении труб и профилей из сталей

и цветных металлов.

Наибольшее распространение в промышленности полу-

чили способы контактной сварки в жидкой фазе — точеч-

ная, шовная и рельефная.

Точечная сварка — способ контактной сварки, при

котором детали свариваются по отдельным ограниченным

участкам касания, называемым точками.

При точечной сварке (рис. 2, д) в отличие от стыковой

используется нахлесточное соединение. Детали пред-

варительно сжимаются электродами из медных сплавов

(токоподводами 12) и нагреваются проходящим элек-

трическим током .до появления внутри деталей расплав-

ленной зоны 10 — ядра или точки. Расплавленный

металл удерживается в ядре от выплеска и надежно защи-

щается от окружающей атмосферы уплотняющим пояс-

ком 13, представляющим собой зону пластической дефор-

мации, непосредственно примыкающую к ядру.

Нагрев при точечной сварке обычно осуществляется

импульсами переменного тока (50 Гц) или униполярными

импульсами (ток одной полярности с переменной ампли-

тудой в течение импульса) относительно малой продол-

жительности (0,01—0,5 с).

По способу подвода тока точечная сварка может быть

двусторонней и односторонней. При двусторонней сварке

ток подводят к каждой из деталей (рис. 2, д), а при одно-

сторонней к одной из них (рис. 2,.е). Для того чтобы

обеспечить достаточное тепловыделение в контакте дета-

лей, часто со стороны нижнего листа используют шунти-

рующую медную подкладку 14.

Разновидностью односторонней сварки является сварка

сдвоенным электродом, которую широко применяют в ра-

диоэлектронике при изготовлении микросхем (рис. 2, ж).

Электрод в этом случае выполняют из двух половин,

разделенных изолятором 15 или металлом с высоким

электрическим сопротивлением.

Различают одноточечную сварку, когда за одну опе-

рацию выполняют одну точку (рис. 2, <Э), и многоточеч-

НУЮ — с двумя и более одновременно свариваемыми

точками (рис. 2, е).

7

Рис 2. Схемы основных методов контактной сварки

8

Шовная сварка — способ контактной сварки, при

котором между свариваемыми деталями образуется не-

прерывное соединение (шов) путем постановки последо-

вательного ряда частично перекрывающих друг друга

точек. Подобное соединение обеспечивает получение гер-

метичных (плотных) швов. В случае шовной сварки

подвод тока к деталям и их передвижение осуществляют

преимущественно при помощи двух вращающихся диско-

вых электродов (роликов) 9, связанных с приводом усилия

сжатия сварочной машины (рис. 2, з). Как и в случае

точечной сварки, металл нагревается импульсами тока

различной формы без применения специальных средств

защиты жидкого металла от атмосферы.

Можно выделить некоторые виды шовной сварки,

в частности, по способу подвода тока, по числу роликов

и одновременно свариваемых швов (рис. 2, и). Импульсы

тока могут подаваться при непрерывном вращении дета-

лей или электродов или в момент их кратковременной

остановки (шаговая сварка).

В последнее время при изготовлении листовых кон-

струкций находит распространение шовно-стыковая

сварка (рис. 2, г). При этом токоподводящие ролики 9

двигаются вдоль стыка деталей и при подаче импульса

тока происходит плавление металла.

Рельефная сварка — разновидность точечной сварки,

при которой первоначальный контакт деталей происходит

по ограниченной рельефами 16 площади (рис. 2, к),

предварительно формуемыми на деталях, например,

в форме треугольника или трапеции в сечении. В началь-

ный момент это позволяет достигать более концентри-

рованного нагрева металла проходящим током. Нагре-

ваясь, рельефы деформируются, и на определенной стадии

процесса происходит плавлениеметаллаиобразованиеядра.

Формирование соединений при контактной сварке

указанными способами определяется протеканием ряда

физико-химических процессов, составляющих теорети-

ческую основу технологии. Технология представляет

собой совокупность операций и приемов, связанных со

сваркой конкретных деталей и конструкций. К этим

операциям относятся непосредственно сварочные и вспо-

могательные, например сборка, предварительная подго-

товка поверхности, контроль качества соединений и т. д.

Технология определяет требования к сварочному обо-

рудованию, которое представляет в целом комплекс

9

различных механизмов и устройств (схема 1). Основной

элемент оборудования — сварочная машина с системой

управления, состоящая из электрической части с источ-

ником электрической энергии (например, трансформато-

ром), элементов подвода тока к деталям (электрическая

цепь из шин, консолей, электродов и т. п.), механизмов

приводов различного назначения (привод сжатия деталей

при точечной и шовной сварке, зажатия и перемещения

Схема 1

деталей при стыковой сварке и т. д.) и ряда конструк-

тивных элементов, создающих жесткость и прочность

машины (корпус или станина, кронштейны, упоры, элек-

троды, плиты и т. п.). Сварочная машина может быть

оборудована средствами сопутствующего контроля ка-

чества соединений, а также средствами механизации и

автоматизации вспомогательных операций.

Разнообразие способов контактной сварки, а также

современный уровень технологии, оборудования и кон-

троля позволяют создавать изделия самого различного

назначения и степени ответственности.

10

Глава 1

ОБЩЕЕ ПРЕДСТАВЛЕНИЕ О ПРИРОДЕ

ОБРАЗОВАНИЯ СОЕДИНЕНИЙ

ПРИ КОНТАКТНОЙ СВАРКЕ

При сварке происходит процесс принудительного об-

разования межатомных (химических) связей между атом-

ными агрегатами, принадлежащими разным деталям.

Для сварки металлических конструкций характерно воз-

никновение преимущественно металлической формы связи,

обусловленной взаимо-

действием ионов и обоб-

ществленных валентных

Рис. 1.2. Изменение потенциальной

энергии и сил взаимодействия при

сближении атомов

а) б)

Рис. 1.1. Схема образова-

ния соединения двух тел

с идеально чистыми и глад-

кими поверхностями:

а — кристаллы до соедине-

ния; б — после соединения

электронов. Металлическая связь образуется при сбли-

жении атомов на расстояния, близкие к параметру кри-

сталлической решетки (несколько ангстремов).

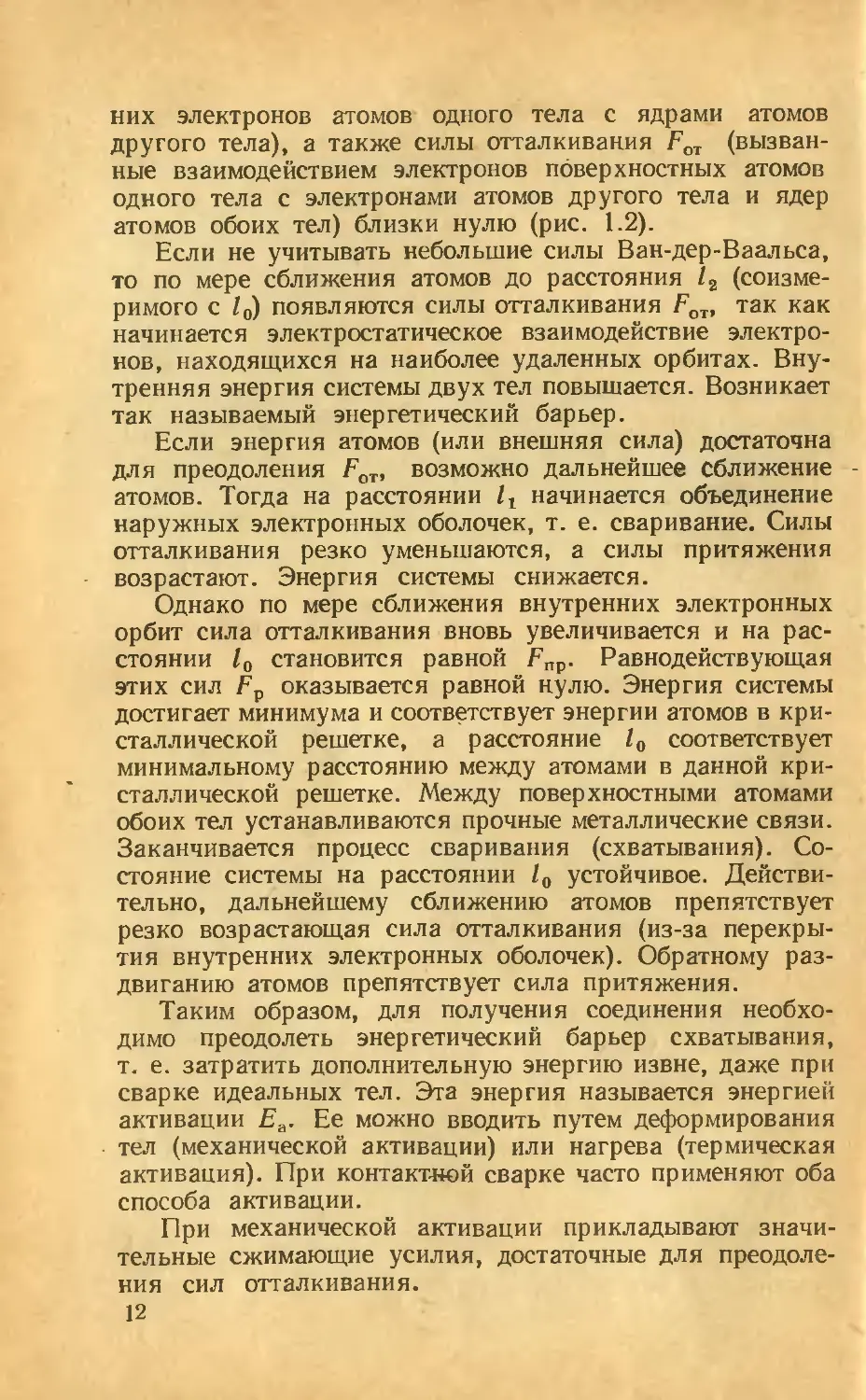

Соединение идеальных тел. Рассмотрим вначале про-

цесс образования сварного соединения двух тел с совер-

шенно ровными и чистыми поверхностями, а также с оди-

наковым^типом и ориентацией кристаллической решетки

Если расстояние I значительно превышает параметр

решетки, взаимодействия атомов не происходит. При этом

силы притяжения Епр (вызванные взаимодействием внеш-

11

них электронов атомов одного тела с ядрами атомов

другого тела), а также силы отталкивания FOT (вызван-

ные взаимодействием электронов поверхностных атомов

одного тела с электронами атомов другого тела и ядер

атомов обоих тел) близки нулю (рис. 1.2).

Если не учитывать небольшие силы Ван-дер-Ваальса,

то по мере сближения атомов до расстояния /2 (соизме-

римого с /0) появляются силы отталкивания FOT, так как

начинается электростатическое взаимодействие электро-

нов, находящихся на наиболее удаленных орбитах. Вну-

тренняя энергия системы двух тел повышается. Возникает

так называемый энергетический барьер.

Если энергия атомов (или внешняя сила) достаточна

для преодоления Еот, возможно дальнейшее сближение

атомов. Тогда на расстоянии 1г начинается объединение

наружных электронных оболочек, т. е. сваривание. Силы

отталкивания резко уменьшаются, а силы притяжения

возрастают. Энергия системы снижается.

Однако по мере сближения внутренних электронных

орбит сила отталкивания вновь увеличивается и на рас-

стоянии 10 становится равной F„p. Равнодействующая

этих сил Ер оказывается равной нулю. Энергия системы

достигает минимума и соответствует энергии атомов в кри-

сталлической решетке, а расстояние 10 соответствует

минимальному расстоянию между атомами в данной кри-

сталлической решетке. Между поверхностными атомами

обоих тел устанавливаются прочные металлические связи.

Заканчивается процесс сваривания (схватывания). Со-

стояние системы на расстоянии /0 устойчивое. Действи-

тельно, дальнейшему сближению атомов препятствует

резко возрастающая сила отталкивания (из-за перекры-

тия внутренних электронных оболочек). Обратному раз-

двиганию атомов препятствует сила притяжения.

Таким образом, для получения соединения необхо-

димо преодолеть энергетический барьер схватывания,

т. е. затратить дополнительную энергию извне, даже при

сварке идеальных тел. Эта энергия называется энергией

активации Еа. Ее можно вводить путем деформирования

тел (механической активации) или нагрева (термическая

активация). При контактной сварке часто применяют оба

способа активации.

При механической активации прикладывают значи-

тельные сжимающие усилия, достаточные для преодоле-

ния сил отталкивания.

12

При термической активации систему нагревают обычно

до температур, близких или равных температуре плавле-

ния. Увеличивается потенциальная и кинетическая энер-

гия атомов. Стабильность электронных конфигураций

уменьшается. Повышается вероятность объединения элек-

тронных оболочек на увеличенных расстояниях.

Соединение реальных тел. На поверхности реальных

тел обычно находятся слои окйслов, адсорбированной

влаги и газа. Кроме того, поверхность деталей неровная,

она имеет определенный макро- и микрорельеф. Толщина

пленок и размеры шероховатости на несколько порядков

превышают расстояние /0 и дополнительно препятствуют

образованию металлической связи по всей площади

контакта. Поэтому для соединения реальных тел кроме Еа

необходимо приложить дополнительную энергию Ед для

устранения неровностей, а также для высвобождения

наружных связей поверхностных атомов (т. е. очистки

поверхностей от пленок). Обычно на практике Ед Еа.

Таким образом, можно считать, что для образования

соединения реальных тел нужно затратить энергию

^общ = -а +

Если неровности и поверхностные пленки удалены,

то возможно дальнейшее сближение атомов с преодоле-

нием энергетического барьера схватывания и образова-

нием металлической связи. Однако уровень минимальной

энергии системы £mln (на расстоянии /0) в случае сварки

реальных тел оказывается выше, чем в случае идеальных

тел. Это обусловлено несовпадением ориентировки кри-

сталлической решетки, а иногда ее параметров и даже

типа. Соединяемые поверхности заменяются границей

соединения с более высокой энергией, чем у атомов внутри

неискаженной кристаллической решетки.

Последовательность формирования соединения. В про-

цессе образования сварного соединения обычно выделяют

три основные стадии (рис. 1.3): А) формирование физиче-

ского контакта; Б) образование химических (металли-

ческих) связей; В) развитие различных релаксационных

процессов на границе полученного соединения и в объеме

Деталей.

В каждой элементарной точке тела эти процессы идут

последовательно, а по отношению ко всей соединяемой

поверхности могут развиваться одновременно.

13

На первой стадии А начинается сближение атомов.

Устраняются неровности и поверхностные пленки. Стадия

заканчивается формированием физического контакта, т. е.

такого контакта тел, в котором атомы находятся на рас-

стоянии /а, необходимом для начала межатомного взаимо-

действия (преодоления электростатического отталкива-

ния электронов внешних орбит).

На второй стадии Б происходит активация атомов,

преодолевается энергетический барьер схватывания, раз-

виваются квантовые процессы электронного взаимодей-

Рис. 1.3. Кинетика изменения прочности соединений

(о) в жидкой (/) и твердой (2) фазах:

Л, Б и В — стадии образования соединения

ствия, происходит объединение электронных оболочек,

возникают химические (металлические) связи и образуется

сварное соединение. Эти процессы сопровождаются на-

гревом и деформацией деталей. Для контактной сварки

характерны высокие температуры соединяемых поверх-

ностей и сравнительно небольшая степень деформации.

Длительность стадий А и Б зависит от принятой

формы активации тел, от физико-химических и механиче-

ских свойств свариваемых металлов, режимов сварки,

состояния их поверхности, состава внешней среды и дру-

гих факторов.

При механической активации (например, при стыковой

сварке сопротивлением) длительность формирования фи-

зического контакта (от момента приложения внешнего

давления) значительно больше, чем при сварке с расплав-

лением. Она обусловлена необходимостью деформирова-

ния микро- и макрорельефа поверхностей и зависит от

14

высоты неровностей, скорости ползучести металлов, ве-

личины температуры, давления и др., а также сложностью

удаления поверхностных пленок.

При термической активации (например, при точечной

и шовной сварке) физический контакт возникает практи-

чески одновременно с расплавлением и перемешиванием

жидкого металла.

Переход от стадии А к стадии Б происходит не мгно-

венно, а с некоторой задержкой (периодом ретардации).

Величина этого периода также зависит от способа акти-

вации, свойств металлов, режимов сварки. При механи-

ческой активации он обычно значительно больше, чем

при термической. Практически при сварке с расплавле-

нием химические связи образуются одновременно с обра-

зованием физического контакта.

На третьей стадии В через границу соединения начи-

нается взаимная диффузия атомов, развиваются различ-

ные сопутствующие сварке процессы (связанные с нагревом

и деформированием металла), происходят кристаллиза-

ция и охлаждение соединения. В ряде случаев на этой

стадии проводят вторичный нагрев и охлаждение соеди-

нений (термообработка и т. п.).

Кристаллизация и охлаждение соединений резко по-

вышают прочность металлической связи (см. рис. 1.3).

Однако различные сопутствующие процессы меняют строе-

ние и свойства зоны сварки и в той или иной степени

уменьшают прирост прочности. В некоторых случаях они

приводят к разрушению соединения (штриховые линии

на рис. 1.3).

Более подробно условия протекания процессов, харак-

терных для формирования соединений, при различных

методах сварки и разнообразных металлах, изложены

в последующих разделах книги (см. гл. 2 и 3).

Глава 2

ФОРМИРОВАНИЕ СОЕДИНЕНИЙ

ПРИ ТОЧЕЧНОЙ И ШОВНОЙ СВАРКЕ

§ 1. УСЛОВИЯ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ

Необходимое и достаточное условие образования сое-

динения при точечной и шовной сварке — образова-

ние общей зоны расплавленного металла или ядра

заданных размеров. Формирование соединений при то-

чечной (рельефной) и шовной сварке происходит в зна-

чительной мере по единой схеме, которая представляется

состоящей из трех этапов.

Первый этап (рис. 2.1) начинается с момента включения

тока и характеризуется образованием электрического

контакта, нагревом и расширением твердого металла, при-

водящим к увеличению зазоров и вытеснению под дей-

ствием сварочного усилия металла в зазор и образованию

уплотняющего ядро пояска.

Второй этап отличается дальнейшим увеличением пло-

щади контактов, возникнозением и ростом расплавлен-

ного ядра до установленного (номинального) для данной

толщины деталей диаметра daHOM. На этом этапе про-

исходит дробление и перераспределение поверхностных

пленок в жидком металле и продолжаются процессы

пластической деформации и расширения металла.

Третий этап в большинстве случаев начинается с мо-

мента выключения тока и характерен охлаждением и

кристаллизацией металла.

Основные процессы, обеспечивающие получение соеди-

нения, приведены на рис. 2.2. Степень пластической

деформации нагретого металла во внутренний зазор отно-

сительно невелика и не обеспечивает удаление окисных

пленок с поверхности контакта деталь—деталь. Тем не

менее указанная деформация относится к основным

процессам. Ее роль в формировании соединений сводится

к получению необходимой площади электрического кон-

такта, образованию вокруг ядра уплотняющего пояска

из твердого металла, который препятствует выдавлива-

нию (выплеску) жидкого металла из ядра и защищает

его от взаимодействия с окружающей атмосферой. Изме-

16

Поверхностные пленки

Рис. 2.1. Этапы формирования соединения (/—III)

Образование зоны

Взаимного расплавления (ядра)

{ocwpgw/g процессы\

Нагреб, расплавление

металла б объеме

ядра.

Кристаллизация

металла

Перемет ибиние

металла и удаление

окисных пленок \

Пластическая дефор-

маци я металла,

создание электри -

чесхого контакта

и уплотнение ядра

\ие процессы

Возни, кнобение

остаточных

напряжений

Тепловое

расширение

металла

Воздействие

деформации, и

теплоты на

околош. обнун)

зону

Процессы б

контакте

электрод -

деталь

Технологи чес к пр фа к тары'

Основной металл

Форма с седи пени й

Програ мма по току

Программа по усилию

Последующая обработка

оба онь /ж соеди нений.

Эксплуатационные свойстве

соединений

Свойства

мета лла ш ба

СВойстВа. металла

очолошобной зоны

Рис. 2.2. Схема образования соединений при точечной и шов-

ной сварке

54 Е. ЛI О Т Е К А

‘ясьного йглалу

Иил>л.ш.го поП1Тйха!чн£Гв

нение усилия дает возможность управлять процессами

кристаллизации и влияет на величину остаточных напря-

жений.

Опыт показывает, что поверхностные пленки (окислы,

слои плакировки), как правило, более тугоплавкие, чем

основной металл (исключение составляют окислы железа),

полностью разрушаются и перераспределяются лишь

в жидком металле. Этот процесс — один из основных,

Рис. 2.3. Макроструктура ядра со следами перемешивания металла.

Сплав ВЖ98 с прокладкой из 12Х18Н9Т (светлая деталь). Время

сварки 0,12 с, процесс остановлен через 0,06 с

так как он способствует удалению поверхностных пленок,

мешающих взаимодействию в жидкой фазе.

Разрушение и удаление указанных пленок в жидком

металле происходит под действием определенных сил.

Существует гипотеза, что эти силы имеют в основном

электродинамическую природу. Действиеэтих сил приводит

к интенсивному перемешиванию жидкого металла и вы-

равниванию состава ядра при сварке разнородных ме-

таллов. Следы перемешивания можно обнаружить по

шлифам лишь на ранней стадии процесса, например в на-

чале второго этапа (рис. 2.3). Локальный анализ состава

ядра микрорентгеноспектральным методом показывает

в этом случае крайне неравномерное распределение эле-

ментов по сечению ядра.

18

Действие электродинамических сил может быть пред-

ставлено следующим образом. В результате взаимодей-

ствия тока с его собственным магнитным потоком при

постоянной плотности тока (/0) на расстоянии г от оси z

Рис. 2.4. Схема определения электродинами-

ческих сил в жидком ядре и эпюры распре-

деления плотности тока, сил Fj и давления

в расплаве по осям гиг

в элементарном объеме dV (рис. 2.4) действует элемен-

тарная сила:

dFl = ^dV,

где р,а — абсолютная магнитная проницаемость среды.

Электродинамические силы — объемные силы — ма-

ксимальные на периферии и снижающиеся до нуля в центре

ядра. В результате действия этих сил в расплаве проис-

ходит распределение давления по параболическому за-

кону:

.2

p = -^-(R2— г2).

Как правило, литое ядро имеет форму эллипсоида,

поэтому для принятой схемы давление в центре макси-

2* 19

мально (например, при точечной сварке деталей из сплава

АМгб толщиной 2 -1- 2 мм это. давление достигает

150 кгс/см2). На границе ядра оно снижается до нуля.

Такое распределение давления вызывает циркуляцию

жидкости от центра к периферии. Находящаяся в рас-

плаве нерастворимая частица испытывает элементарную

силу от градиента давления:

= Лрг dVr,

где Арл — градиент давления на частицу объемом dV4,

вызванный разностью давлений в сечениях I и II (рис. 2.5).

Рис. 2.5. Характер циркуля-

ции жидкого металла в ядре

и сил, действующих на нера-

створимые частицы:

а — металлическая частица с ма-

лым электросопротивлением;

б — неэлектропроводиые ча-

стицы пленки

Плавление металла в объеме ядра протекает неравно-

мерно. В расплаве, особенно в начальной стадии, могут

присутствовать отдельные нерасплавленные металличе-

ские блог.и, частицы пленки и плакировки с различными

температурой и электропроводностью. Поэтому на ранней

стадии формирования ядра плотность тока в нем не

постоянна. Плотность тока в частице /ч может отличаться

от плотности тока в расплаве. Если /ч > /0, то на частицу

действует дополнительная сила dFjt которая при опре-

деленных условиях может быть больше силы dFp и тогда

происходит перемещение частицы в центр ядра. Если же

/ч < /о> т0 частица будет перемещаться к периферии.

Обычно частицы пленки практически не электропроводны

и перемещаются, как правило, к периферии.

/ Рассмотренные процессы показывают, что под дей-

ствием электродинамических сил расплавленный металл

и находящиеся в нем частицы испытывают движение

в различных направлениях и с различными скоростями.

Такое перемещение вызывает перемешивание металла,

разрушение пленок и концентрацию разрушенных не-

растворимых частиц пленки на периферии расплава.

20

Металл при контактной сварке подвергается термо-

механическому воздействию, оказывающему влияние на

свойства металла ядра и расположенного вокруг него

металла околошовной зоны. При точечной (рельефной)

и шовной сварке сопутствующими по отношению к основ-

ным процессам считаются следующие (рис. 2.2): 1) воз-

никновение остаточных напряжений и деформаций при

охлаждении металла; 2) изменение объема металла при

нагреве и охлаждении; 3) воздействие теплоты и пласти-

ческой деформации на металл околошовной зоны; 4) взаи-

модействие металлов в контакте электрод—деталь.

Протекание сопутствующих процессов может вызвать

появление различных трудноустранимых дефектов соеди-

нения — трещин, рыхлот, выплесков (см. § 5). Чувстви-

тельность к возникновению этих дефектов может в опре-

деленной степени регулироваться воздействием через

технологические факторы и, в частности, выбором про-

граммы нагрева и деформации металла.

7 § 2. НАГРЕВ МЕТАЛЛА СВАРОЧНЫМ ТОКОМ

1. Электрическое сопротивление деталей

Нагрев при точечной (рельефной) и шовной сварке —

ведущий процесс в формировании температурного поля

и образовании соединений. Теплота выделяется при про-

хождении тока через участок электрод—электрод, обла-

дающий сопротивлением 7?ээ. В соответствии с законом

Джоуля—Ленца за время tCP на этом участке генерируется

определенное количество теплоты фээ (в кал):

^св

<2ээ = 0,24 J P(t)R33(t)dt.

о

Общее сопротивление R53 обычно измеряется в микро-

омах и складывается (рис. 2.6) из контактных сопротив-

лений деталь—деталь RM и электрод—деталь 7?эд и соб-

ственного сопротивления металла деталей Rn:

^ээ = + 2/?эд

Все составляющие общего сопротивления непрерывно

изменяются в течение термомеханического цикла сварки.

Целесообразно рассмотреть отдельно значения R^.R^

21

и /?д при комнатной температуре («холодные» сопротив-

ления) и при нагреве.

Контактное сопротивление «холодных» деталей можно

представить следующим образом. Если через провод-

ники А и В пропустить небольшой ток и замерить микро-

вольтметром перепад напряжения AU на участках равной

длины (рис. 2.7), то Д[/ на проводнике В будет меньше,

чем на стыке АВ из-за наличия в этом стыке контактного

сопротивления. Повышение сопротивления току в кон-

Рис. 2.6. Схема (с) и эквивалентная электрическая

цепь (б) зоны сварки

тактах объясняется ограниченностью фактического кон-

такта деталей. Контакт «холодных» деталей происходит

по отдельным микровыступам в местах частичного раз-

рушения поверхностной (окисной) пленки. Это вызывает

резкое уменьшение проводящего сечения, сопровождае-

мое искривлением и локальным сгущением линий элек-

трического тока («ситовый» характер проводимости).

В этих условиях состояние поверхности деталей оказы-

вает сильное влияние на контактные сопротивления.

При измерении сопротивления двух пластин из низко-

углеродистой стали толщиной 3 3 мм и усилии сжатия

200 кгс по схеме амперметр — вольтметр получены

следующие значения R33: зачистка поверхности наждач-

ным кругом и шлифование — 100 мкОм, обработка

резцом — 1200 мкОм, ржавчина и окалина на поверх-

22

ности — 80 000 мкОм. В холодном состоянии обычно

/?д < Ядд + 2/?эд. Поэтому R33 в основном отражает

величину контактных сопротивлений.

С увеличением FCB в большинстве случаев площадь

фактического контакта растет за счет смятия неровностей

при пластической деформации и разрушения окисных

пленок. Контактные сопротивления при этом умень-

шаются. При снятии усилия значение контактного сопро-

тивления оказывается ниже первоначального (получен-

ного при повышении FCB), что свидетельствует о наличии

своеобразного гистерезиса сопротивления контактов

Рис. 2.8. Гистерезис сопротив-

ления /?ээ при изменении уси-

лия сжатия

Рис. 2.7. Схема электрического

контакта:

/ — линии тока; 2 — поверхност-

ные пленки

Наиболее заметно влияние FCB при использовании

электродов с плоской рабочей поверхностью, когда диа-

метр контактов деталь—деталь dM и электрод—деталь (1ЭД

мало изменяются. В этом случае рост усилия приводит

к заметному возрастанию напряжений в контакте. Если же

применять электроды со сферической рабочей поверх-

ностью (см. рис. 2.6), то возрастание усилия вызывает

значительное увеличение размеров контактов (с!эд и dM);

контактные сопротивления уменьшаются относительно

медленно или даже остаются постоянными. Для прибли-

женной оценки сопротивлений в контактах можно счи-

тать, что 7?эд^0,5Я^.

При нагреве деталей облегчаются процессы пластиче-

ской деформации микровыступов и разрушения окисных

пленок. При определенных для каждого металла тем-

пературах и усилиях контактные сопротивления сни-

жаются практически до нуля и R33 становится равным /?д

23

(рис. 2.9). При этом, чем выше FCB тем ниже указанная

критическая температура. Для низкоуглеродистых сталей

и различных усилий при температуре 600° С RM и /?эд

близки к нулю. Для алюминиевых сплавов эта темпера-

тура составляет около 350° С.

При сварке снижение контактного сопротивления

происходит за десятые и сотые доли от времени сварки

(например, за 0,001—0,003

Рис. 2.9. Зависимость /?ээ и

от температуры деталей

с для толщин 0,5—1 мм).

Интенсивное выделение теп-

лоты в контактах может при-

вести к образованию ряда

дефектов. Поэтому перед

сваркой обычно детали про-

ходят предварительную под-

готовку поверхности для

обеспечения достаточно низ-

ких и стабильных значений

контактных сопротивлений.

Собственное сопротивле-

ние «холодных» деталей тол-

щиной 6 при условии, что

площадь фактического кон-

такта 5ф равна кажущейся

или контурной площади

<$к = л4к/4, и dK — d3n = dm можно оценить по следу-

ющей формуле:

D Л 26

/<„ = Ар —-

26

^к/4

где р

— электрическое сопротивление цилиндра 7?ц

диаметром dx и высотой 26; р — удельное электросопро-

тивление металла при комнатной температуре, Ад —

коэффициент электросопротивления деталей, равный Rn/Ru-

Величина р зависит от рода металла (табл. 2.1) и от

вида его термомеханической обработки. Сплавы и осо-

бенно высоколегированные (например сталь 12Х18Н9Т)

отличаются высокими значениями р. Нагартовка и тер-

мообработка металла приводят к увеличению сопротив-

лений. Так, р отожженного сплава Д16 составляет

4,3 мкОм -см, а термообработанного (закалка и старение)

уже 7,3 мкОм-см.

Ввиду определенной ограниченности диаметра контак-

тов по отношению к размерам деталей наблюдается расте-

24

Таблица 2.1

Некоторые теплофизиреские свойства металлов

И

О Г

Оо с ч ропровод- 20° С, см«, Ч «и

Металл Р.СЧ S й> д. 5й юдность см- с* грг сть при /г- град, , г/см’, • ГОО и _ с — « о го £

Я - £ о 5? ° ч 5 пров кал/ о г; Я го S М л о >» m £ « « я

к = S ф л °,) Ф^,

ор 4 0 фО ж 13 6 S к

> С S Г-1 см н к е Н СЧ Е Н S

Медь 1,75 0,86 1,05- 0,09 8,90 5 083

Латунь Л62 8,0 0,26 0,33 0,09 8,50 905

Бронза Бр.Б2 6,5 0,20 0,24 0,10 8,23

Алюминий Алюминиевые сплавы; 2,8 0,49 0,73 0,21 2,71 658

Д16АТ 7,3 0,30 0,50 0,20 2,80 633

АМгб 7,1 0,25 0,45 0,20 2,78 620

АМц 4,2 0,38 0,65 0,20 2,80 654

Молибден Магниевые сплавы: 5,15 0,35 0,53 0,065 10,35 2622

МА8 5,5 0,32 0,80 0,25 1,77 650

МА2-1 12 0,23 0,52 0,25 1,78 632

Низкоу впереди стая сталь

Ст1кп Коррозионностойкая сталь 13 0,15 0,15 0,11 7,80 1530

12Х18Н9Т 75 0,039 0,05 0,11 7,86 1440

Сплав ХН78Т 98 0,035 0,04' 0,11 8,35 1320

Жаропрочный сплав ВЖ98 Титановые сплавы: 120 0,023 0,025 0,105 8,88 1400

ОТ4 142 0,023 0,035 0,14 4,59 1660

ВТ5- .... . . 10'’ 0,018 0,019 0,025 0,030 0,14 - 0,12 4,59 4,52 —

ВТ14 150 —

какие тока вне поверхности цилиндра диаметром dK.

Поэтому 7?д < 7?ц и Лд < 1. Степень растекания тока

и Лд зависят от отношения dK/6 (рис. 2.10). Очевидно

с увеличением толщины пластины (dK = const) отличие

между 7?д и 7?ц возрастает, а с уменьшением 6 падает.

Диаметр кажущейся площади контакта ориентировочно

определяется соотношением:

где од — условное сопротивление пластической деформа-

ции металла, принимамое при комнатной температуре для

25

низкоуглеродистых сталей 100 кгс/мм2, для алюминиевых

сплавов 25 кгс/мма.

Однако при комнаткой температуре вследствие вы-

сокого Од и наличия пленок площадь фактического кон-

такта весьма ограничена. В этом случае Хф << Хк и рас-

считанное по формуле сопротивление 7?д может оказаться

значитечьно меньше действительного. При нагреве де-

талей сопротивление их существенно меняется в соответ-

ствии с изменением р и dK. Удельное электросопротивле-

Рис. 2.10. Зависимость отношения = А

от dK/6. Наиболее распространенная область

заштрихована

ние металлов увеличивается с ростом температуры. Часто

зависимость р от Т можно подчинить следующему закону:

Рт — Ро (1 + ^РД),

где ар — температурный коэффициент изменения р.

Для чистых металлов оср обычно принимают равным

0,004 1/град. Для сплавов оср меньше (0,001—0,002 1/град)

и его значение падает с увеличением степени легирован-

ности сплава или р0. При критических температурах

(например, при температуре плавления) оср может резко

изменяться — в 1,5—2 раза (рис. 2.11).

С ростом температуры металла снижается его сопро-

тивление пластической деформации и диаметр контакта

возрастает в среднем за цикл сварки в 1,5—2 раза. Одно-

временно с этим Хф приближается к Хк. При этом довольно

точно можно определить диаметр контакта, например,

к концу нагрева (при том же условии dK = d3R = d№,

26

что обычно соответствует практике контактной сварки).

При этом для сталей Од. кон 20 кгс/мм2 и для алюминие-

вых сплавов Од. кон Ю кгс/мм2.

Рис. 2.11. Коэффициенты удельного электросопротив-

ления алюминия и сплава АМгб, низкоуглероди-

стой (Ст1кп) и коррозионностойкой 12Х18Н9Т

сталей

Рис. 2.12. Схема измерения иээ и / с помощью магнитоэлек-

трического осциллографа

Кинетику изменения сопротивления за термомехани-

ческий цикл сварки можно легко определить при помощи

осциллографа, применяя измерительную схему, приве-

денную на рис. 2.12. На вибратор подается напря-

жение иээ, а на вибратор В2 напряжение, пропорциональ-

27

ное /. 7?ээ рассчитывают по закону Ома. Общий харак-

тер изменения 7?ээ и RK = ^R№ + RM при сварке показан

на рис. 2.13. Первый период характерен быстрым спадом

контактных сопротивлений и нарастанием Rn за счет

Рис. 2.13. Изменение электрических сопротивлений

в процессе сварки

Рис. 2.14. Схема расчета электрического сопротивления

увеличения р. В течение второго периода наблюдается

монотонное снижение R33 (7?д) за счет расширения пло-

щади контактов.

За цикл сварки R33 снижается в несколько раз. Так,

при сварке коррозионностойких сталей R33 уменьшается

с 300—500 («холодное» сопротивление) до 100—150 мкОм,

при сварке алюминиевых сплавов с 50—100 до 10—

12 мкОм. Характер зависимости R33 (/) может меняться

в основном в первом периоде для различных металлов,

28

отличающихся значением оср. Например, для чистых

металлов наблюдается заметное возрастание в это время /?ээ.

Для оценки сопротивления деталей к концу нагрева

Ra кон используют упрощенную схему теплового состояния

металла. В частности, считают, что сопротивление двух

пластин толщиной 6 можно представить как сумму сопро-

тивлений двух других условных пластин / и //, каждая

из которых нагрета до средней постоянной температуры Тг

и Т2 (рис. 2.14) и имеет ту же толщину б. Тогда при

ков = ^эд. кон ^дд. кон-

Яд. ков- (й + рД (2-1)

кон/4

где dK. кон — диаметр контакта к концу нагрева, рх и р2 —

соответственно удельные электросопротивления для тем-

ператур и Т2, kn — коэффициент, учитывающий не-

равномерность нагрева пластин. Для сталей kn прини-

мают обычно равным 0,85. Величину Ад определяют по

графику (см. рис. 2.10) для отношения djb. Для ста-

лей 1\ и Т2 принимают равными 1200 и 1500° С.

2. Электрическое и температурное поле

мена при точечной и шовной сварке

Температурное поле определяет протекание основных

и сопутствующих сварке процессов. Зная характер тем-

пературного поля, можно количественно описать развитие

процессов нагрева и

деформации,стадию ох-

лаждения металла и тем

самым прогнозировать

изменение структуры,

величину остаточных

напряжений и в конеч-

ном счете свойства со-

единений. Температур-

ное поле — совокуп-

ность температур в раз-

личных точках деталей

в разные моменты вре-

мени — определяется,

с одной стороны, процессами тепловыделения, с другой —

теплоотводом в соседние участки основного металла и

электроды или ролики.

Для пояснения выделим небольшой элемент объема ДУ

при температуре Т вблизи поверхности деталей в виде

куба со стороной Ah (рис. 2.15). В общем случае ток

через этот объем проходит в двух направлениях — вдопь

осей г и г (соответственно составляющие тока 1г и /г).

При этом на гранях возникают потенциалы <рь <р2, <р3

и <р4. Для удобства дальнейших рассуждений используем

понятие о плотности тока /. Величина / может быть опре-

делена либо через ток:

1г ДД2 !г ’

либо через соответствующие потенциалы:

_ 1 <Pt—<Рз . _ 1 <Р4 — 4~2

‘z р Д/t ‘г р Д/г

Вводя понятие о суммарной плотности тока /s =

= j/"/z + /r и учитывая, что сопротивление элемента

объема Rh — ph/Ah, можно оценить тепловую мощность

источника теплоты в кал/с:

АР = 0,24/lpftA/i3.

Тогда повышение температуры АТ за время А( со-

ставит

дг

су

Рассматриваемый элемент объема можно представить

как элементарный источник теплоты, мощность которого

определяется плотностью тока и собственным сопротив-

лением металла при температуре Т.

Значение потенциалов и плотности тока в различных

точках деталей и электродов неодинаково, что позволяет

говорить о существовании неравномерного электрического

поля или поля источников тепла.

Наряду с тепловыделением происходит теплообмен

элемента с электродом (тепловой поток q"2) и с соседними

слоями металла (потоки q'z, q'r и q'r) за счет тепло-

проводности. С увеличением теплопроводности металла

и градиентов температур интенсивности теплообмена по-

вышается. В зависимости от соотношения между указан-

ными потоками металл в рассматриваемом объеме мсжет

нагреваться или охлаждаться.

30

При определении электрического и температурного

поля, основная роль в тепловыделении при правильно

подготовленной поверхности деталей отводится не контакт-

ным сопротивлениям, а собственному сопротивлению

деталей. Об этом, в частности, свидетельствует простой

опыт. Возьмем сначала два листа одинаковой толщины,

например, 1 + 1 мм (сопротивление 7?ад имеется) и,

подобрав режим, получим ядро диаметром 5 мм. Затем,

взяв один лист толщиной 2 мм (сопротивление Rw отсут-

ствует), на этом же режиме нагреем металл под электро-

дами. Анализ макроструктуры не показывает заметного

отличия размеров ядер в первом и втором случаях.

Рис. 2.16. Характер распределения температуры

в контакте на ранних (У) и более поздних (2)

стадиях процесса

Об относительно малой роли контактных сопротивле-

ний свидетельствует тот факт, что величина I при сварке

различных сплавов определяется в основном величиной

удельного электросопротивления металла. Однако в на-

чальной стадии процесса (сразу после включения тока)

значительная доля теплоты выделяется на контактных

сопротивлениях и Кэд, что вызывает повышение

температуры в этой части соединения. Несмотря на то

что в дальнейшем /?дд и 7?эд быстро уменьшаются, началь-

ное повышение температуры в контакте продолжает в ка-

кой-то мере сказываться до конца сварки, так как по-

вышенное сопротивление металла контакта способствует

интенсивному тепловыделению. Таким образом, контакт —

это своеобразный концентратор тепловыделения (рис. 2.16).

роль контактных сопротивлений повышается при микро-

сварке, когда 7?д мало.

Электрическое поле (без учета контактных сопротивле-

нии) в условиях точечной сварки симметрично относи-

ельно оси z. Переменные ф и / зависят лишь от двух ко-

Рдинат гиги электрическое поле определяет распреде-

31

ление потенциалов или плотности тока в сечении, проходя-

щим через ось г. Для описания поля используют экви-

потенциальные и эквитоковые линии, а также обычные

графики зависимости переменных от координат точек.

Эквипотенциальные линии представляют собой геометри-

ческое место точек, имеющих один и тот же потенциал.

Эквитоковые линии (или просто линии тока) ограничивают

объемы тела, через которые протекают определенные

доли общего тока (например, 80%). Очевидно, чем гуще

линии тока в данном сечении, тем выше /.

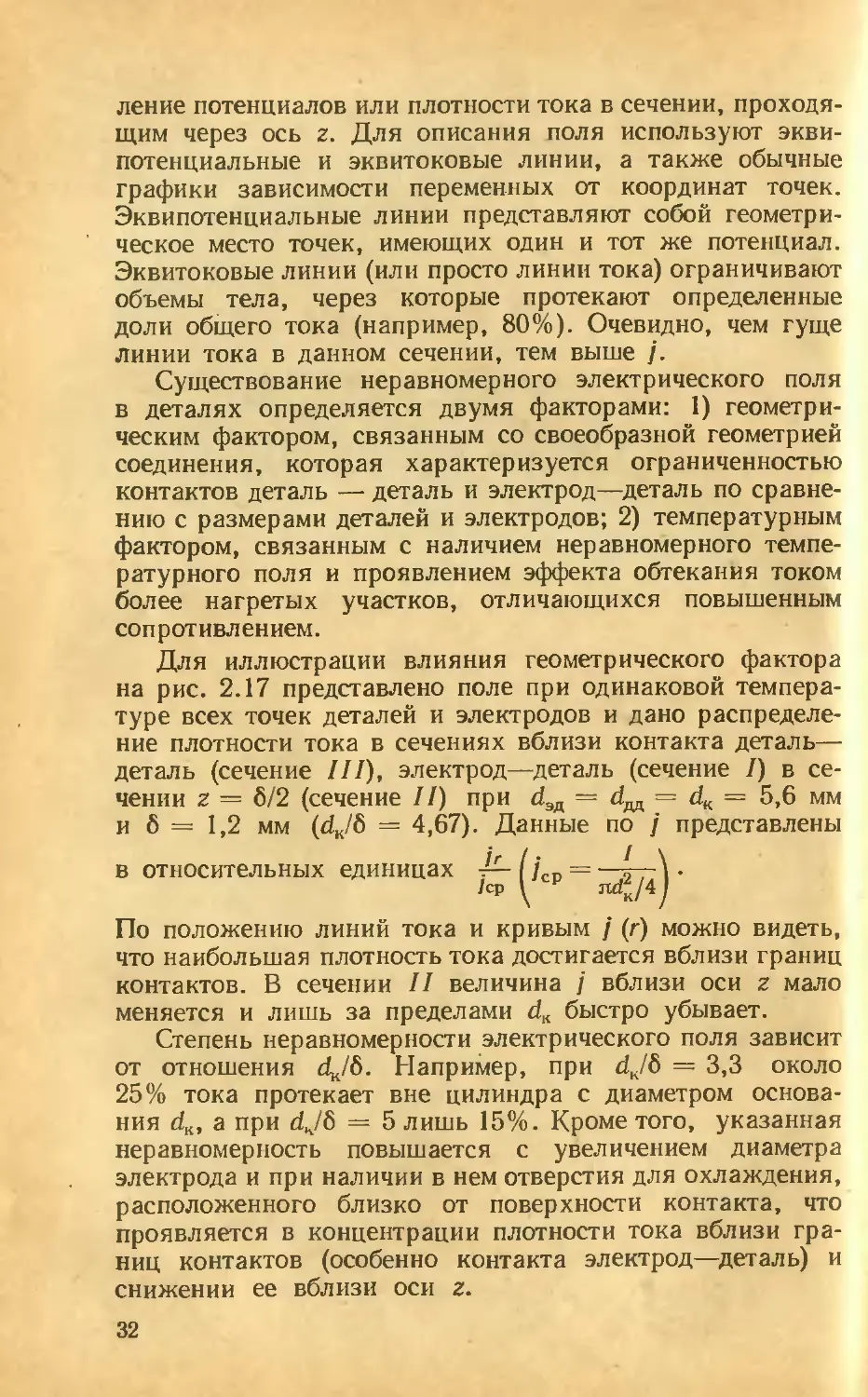

Существование неравномерного электрического поля

в деталях определяется двумя факторами: 1) геометри-

ческим фактором, связанным со своеобразной геометрией

соединения, которая характеризуется ограниченностью

контактов деталь — деталь и электрод—деталь по сравне-

нию с размерами деталей и электродов; 2) температурным

фактором, связанным с наличием неравномерного темпе-

ратурного поля и проявлением эффекта обтекания током

более нагретых участков, отличающихся повышенным

сопротивлением.

Для иллюстрации влияния геометрического фактора

на рис. 2.17 представлено поле при одинаковой темпера-

туре всех точек деталей и электродов и дано распределе-

ние плотности тока в сечениях вблизи контакта деталь—

деталь (сечение III), электрод—деталь (сечение /) в се-

чении z = 6/2 (сечение II) при d9a = dM= dK = 5,6 мм

и 6 = 1,2 мм (dK/6 = 4,67). Данные по / представлены

в относительных единицах /_п = —5— i .

/ср ^ср т12к/4)

По положению линий тока и кривым / (г) можно видеть,

что наибольшая плотность тока достигается вблизи границ

контактов. В сечении II величина / вблизи оси z мало

меняется и лишь за пределами dK быстро убывает.

Степень неравномерности электрического поля зависит

от отношения djb. Например, при dj(> = 3,3 около

25% тока протекает вне цилиндра с диаметром основа-

ния dK, а при dJ8 = 5 лишь 15%. Кроме того, указанная

неравномерность повышается с увеличением диаметра

электрода и при наличии в нем отверстия для охлаждения,

расположенного близко от поверхности контакта, что

проявляется в концентрации плотности тока вблизи гра-

ниц контактов (особенно контакта электрод—деталь) и

снижении ее вблизи оси г.

32

Рассмотрим, как влияет неравномерное распределение

температур на электрическое поле. При нагреве металла

и повышении его сопротивления ток стремится обтекать

Рис. 2.17. Характер электрического поля (а) и распределе-

ние плотности тока (6) по оси г при точечной сварке (дан-

ные расчета на ЭВМ). Удельное электросопротивление ме-

талла электродов и деталей соответственно 2 и 6 мкОм • см,

сопротивления 7?эд и 7?дд принимали равными нулю

эти области и плотность тока в них падает. Так, на

рис. 2.18 представлены зависимости / от г при наличии

расплавленного ядра. При этом условно принято, что

удельное электросопротивление металла ядра в 2 раза

превышает сопротивление окружающего твердого ме-

талла. В сечении I—I наименьшая плотность тока на-

блюдается в ядре; сразу за его границей плотность тока

2

Б. Д Орлов

33

резко повышается. Помимо указанных факторов на рас-

пределение плотности тока может оказывать влияние

поверхностный эффект (при сварке переменным током

промышленной и повышенной частоты) и эффект сжатия

линий тока собственным магнитным полем.

При шовной сварке электрическое поле носит сложный

характер в связи с шунтированием тока в ранее сварен-

ные точки.

Температурное поле при точечной и шовной сварке

отличается чрезвычайно быстрым изменением температур

во времени и весьма значительной неравномерностью.

Рис. 2.18. Распределение плотности

тока по оси г при наличии расплав-

ленного ядра. Сопротивления /?эд

и R№ равны нулю (расчет на ЭВМ)

Рис. 2.19. Форма ядра при

сварке на жестких (У) и мяг-

ких (2) режимах

Как и электрическое поле, температурное поле при то-

чечной сварке симметрично относительно оси г и тем-

пература зависит лишь от двух координат: г и г. Для

описания поля температур обычно используют изотермы,

расположенные в проходящих через ось г сечениях.

В силу указанной симметрии изотермы в сечениях, па-

раллельных поверхности деталей, имеют форму окруж-

ностей. При сварке деталей одинаковой толщины плавле-

ние металла происходит в области, примыкающей к кон-

такту деталей (в наиболее горячей зоне) и отличающейся

повышенной плотностью тока, сравнительно малыми гра-

диентами температур и относительно небольшим теплооб-

меном с электродами.

В зависимости от времени нагрева (длительности

импульса тока) условно различают жесткие и мягкие

режимы сварки. Жесткие режимы характеризуются мощ-

34

ними импульсами тока малой продолжительности

(обычно менее 0,1 с для толщин 0,8—4 мм). Нагрев при

этом сопрово вдается весьма высокими градиентами тем-

ператур и определяется в основном распределением

плотности тока. Зона максимальных температур (напри-

мер, Тпл) в этом случае смещена к границам контактов

(рис. 2.19).

Мягкие режимы характеризуются значительной дли-

тельностью протекания тока при существенной роли

теплообмена в самих деталях и между деталями и элек-

тродами. Изотермы высоких температур представляются

в виде эллипсов. Длительный нагрев металла при мягких

режимах существенно меняет первоначальное электриче-

ское поле. Области, отличающиеся повышенной плот-

ностью тока, нагреваются, их сопротивление повышается,

что приводит к перераспределению тока, выравниванию

неровномерности электрического и теплового полей и

смещению зоны максимальных температур от периферии

к центру контакта. Неравномерность нагрева уменьшается

также в результате пластической деформации металла

и связанного с ней эффекта саморегулирования темпера-

турного поля. Например, повышение плотности тока и

температуры на границе контакта приводит к уменьшению

сопротивления пластической деформации. Вытекающий

в зазор металл увеличивает площадь контакта, и интен-

сивность нагрева в этой зоне снижается.

Расплавленное ядро образуется лишь спустя некоторое

время с момента включения тока, составляющее в сред-

нем (0,Зч-0,5) tCB. Затем ядро продолжает расти, дости-

гая определяемых режимом размеров. При этом с увели-

чением крутизны фронта нарастания тока скорость роста

ядра возрастает. Обычно температурное поле рассматри-

вают в момент выключения тока, так как в это время

температуры, как правило, достигают максимальных

значений. На рис. 2.20 приведено положение изотерм при

точечной сварке листов из низкоуглеродистой стали тол-

щиной 12 + 12 мм. Около ядра изотермы представлены

в виде замкнутых кривых линий, на удалении от него —

это почти прямые линии, перпендикулярные оси г. Наи-

больший градиент температур наблюдается в направле-

нии оси z (около 3000 град/см). Весьма характерна ма-

ксимальная температура в контакте электрод—деталь.

Обычно считают, что она в среднем составляет 0,5ТПл

свариваемого металла. Однако при увеличении длитель-

35

ности импульса и теплопроводности (температуропровод-

ности) металла эта температура возрастает.

f Температурное поле и размеры ядра можно регули-

ровать за счет изменения величины энергетических пара-

метров — тока, ’ длительности его протекания и свароч-

ного усилия (рис. 2.21). Увеличение тока приводит к росту

ядра. Однако при данных длительности импульса и уси-

Рис. 2.20. Температурное поле к моменту выключения

тока (данные расчета на ЭВМ)

лии диаметр ядра имеет предельное (критическое) значе-

ние, так как дальнейшее повышение I приводит к выбросу

жидкого металла или выплеску (подробнее о выплеске

см. § 5). С ростом усилия ядро уменьшается за счет

развития пластической деформации, увеличения площади

контактов и снижения плотности тока.

При шовной сварке источник теплоты перемещается

и теплота вводится в металл, как правило, отдельными

импульсами. В этом случае сказывается эффект шунти-

рования тока, подогрев металла теплотой от последующей

точки за счет теплопередачи и охлаждения металла в мо-

мент паузы. Общий характер температурного поля отли-

36

чается тем, что нагрев металла околошовнои зоны про-

исходит в основном позади ролика. Изотермы соответ-

ствующих температур, как и при дуговой сварке, вытя-

нуты в направлении, обратном движению ролика. На

размеры зоны расплавления кроме перечисленных выше

факторов (/, tCB, FCB) оказывают также влияние время

паузы между импуль-

сами, скорость сварки

и расстояние между от-

дельными точками.

Количественное опре-

деление электрического и

температурного поля

основано преимущест-

венно на расчетных ме-

тодах, так как измере-

ние температур, напри-

Рис. 2.21. Характер зависимости раз-

меров ядра (диаметра ядра и проплав-

ления) от параметров режима сварки.

В — выплеск

мер, сопряжено с рядом

трудностей, связанных

с малыми размерами

нагреваемой области и

очень коротким време-

нем нагрева. При расчетах обычно используют прибли-

женные решения дифференциальных уравнений поля чис-

ленными методами с помощью ЭВМ. В частности, диффе-

ренциальное уравнение электрического поля имеет сле-

дующий вид:

° 5 _L^ = 0. (2.2)

dz \ р дг / 1 dr \ р дг / р дг ' '

Уравнение учитывает фактическое значение р в каж-

дой точке тела и решается при соответствующих граничных

условиях, определяемых размерами контактов, материа-

лом электрода и т. п. Дифференциальное уравнение свя-

зывает бесконечно малые изменения переменных, напри-

мер бесконечно малое изменение потенциала с бесконечно

малыми изменениями координаты и температуры (через

р точек). Это позволяет с любой степенью точности рас-

считать <р.

На практике аналитическое решение уравнения (2.2)

встречает непреодолимые трудности в связи с тем, что

оно нелинейно (р зависит от координаты) и граничные

условия весьма сложны (ограниченность размеров кон-

тактов и их изменение во время сварки). Поэтому для

37

расчета ф и / используют приближенные численные

решения методом конечных разностей, при котором рас-

сматривают соотношения не между бесконечно малыми

величинами, а их конечными изменениями.

Объем тела разбивают на ряд элементов в виде куба

со стороной h — 0,1^-0,2 мм. В пределах каждого эле-

мента или ячейки значения сопротивления и координаты

принимают постоянными и приложенными в центре этой

ячейки. Таким образом, процесс анализируется дискретно

по координате, а также и по времени, например, при

изменении Тир отдельных ячеек при их нагреве током.

Здесь можно привести сравнение с мозаичной картиной,

когда при наличии большого количества однотонных

элементов удается получить впечатление непрерывного

рисунка.

Рассмотрим кратко методику решения одной частной

задачи по определению электрического поля в деталях

равной толщины при р = const для данного времени t

без учета распределения потенциалов в электроде. Оче-

видно в силу симметрии поля можно решать задачу

для */4 пластины (рис. 2.22). Потенциал каждой ячейки

определяется через потенциалы соседних ячеек по из-

вестному уравнению, получаемому путем разностных пре-

образований из уравнения (2.2). Например, потенциал

ячейки № 16 (ф1С) может быть определен из формулы

Фе + Фи + Фге + Фк — 4Ф1в + -17 g,/'5- = 0,

где п — номер ячейки в направлении оси г (для ячейки

№ 16 п = 6).

Граничные условия выражаются следующими равен-

ствами:

1. фх = ф2 = ... = фв = фв = Ui = const и

ф41 = Ф«2 — • • • — Ф15 = Ф4е = ^2 ~ const;

2. ф7 = ф/, ф8 = Фе..., ф10 = ф;0 и

Ф47 = Ф47’ Ф48 = Ф48 • • • Ф50 ~ Фзо

(верхняя и нижняя границы между деталями и непрово-

дящей ток средой)

3- Ф10 = Фцр Ф20 = Ф20 • • • Ф50 ~ Фео

(граница между боковой поверхностью детали и средой).

38

Условия симметрии поля относительно осн z:

Ф1 — фр фц = Ч-’ll • • • Ф41 = ^41"

Для определения поля потенциалов очевидно необ-

ходимо решить систему алгебраических уравнений, число

z

Гваница

контакта

d3a

У,

| Деталь

I 1 \^i

У,

Ун

Уг,

Уз1

—L

Уп

Угг

Узг

Уз

Угз

Угз

Уе

Уг

У»

(«’♦г

Угв

У17

У 17

Деталь

l„ i„

<Pte

Ую

Ую

Уи>

Узо

Узо

v"A

Узо

~,7i

Деталь

daa

’*7| Уы\_

Граница

конто, кта

Электрод

dg.d

l_-L _1'Д_

I Деталь

г-т-17,;

т;

~Г_

т„

Тг1

Т„

Л,

Д

д

Zk.

Т22

Тзг

т*2

daa

.4

Д

Т,з

Тгз

И

Тв

Тге

Деталь

/ Граница

Уд Гнон такта

2k.

Тго

Гзо

71о

Уо'

Т7

Тп

Т77

T„

IL

Т,

71

7~3

T,a

T^g

у<.7|Т»а| Tts\ifO\

\ Граница

контакта.

Tft*

—L

z

7$

Я

У

Рис. 2.22. Схема расчета электрического (а) и температурного

(6) полей при точечной сварке методом конечных разностей

которых соответствует числу ячеек и весьма велико,

поэтому решают систему при помощи ЭВМ. Зная значе-

яо Ф (г, г), можно оценить плотность тока в каждой

ячейке.

39

Например, для той же ячейки № 16:

; — —||с ~(|'26 и / lh — —(f>n 41,5

/г-16 “ р 2Л 11 1г-16 ~ р Th

Известны также решения задач при наличии неравно-

мерного температурного поля (в каждой ячейке р раз-

лично) и с учетом размеров и формы электродов (см.

рис. 2.17).

При определении температурного поля пользуются

решениями дифференциального уравнения теплопровод-

ности. Электрическое и тепловое сопротивления в кон-

тактах обычно не учитываются. Роль конвективного

и радиационного теплообмена поверхности деталей со

средой невелика, и ею, как правило, пренебрегают.'

Например, при точечной сварке, когда источник теплоты

неподвижен, дифференциальное уравнение в цилиндриче-

ских координатах с учетом зависимости X от Т записы-

вают в следующей форме:

gT I г а Л аг \ , а А ат \ , мгд , Wp

dt су [ дг \ дг ) дг \ дг ) г dr J су ( • )

В левой части уравнения — скорость изменения тем-

пературы в любой точке тела. Сумма частных производных

в правой части учитывает выравнивание температур в не-

равномерно нагретом теле в зависимости от X и градиентов

температур дТ/дг и дТ/дг. Слагаемое 0,24/2р7/су выра-

жает повышение Т за счет источников теплоты. В ряде

случаев уравнение (2.3) упрощают, считая Л = const.

Тогда при Х/су = а и су = cv можно записать:

дт _ „ ( д*Т ,д2Т 1 дТ \ . 0.24/2р

dt ~ a \ дг2 + дг2 + г дг ) + су ‘ (2’4)

Даже при этих допущениях решение уравнения (2.4)

весьма затруднительно в связи с постоянно меняющимся

электрическим полем и изменением диаметров контактов.

Кроме того, в уравнениях (2.3) и (2.4) не учитывается

поглощение скрытой теплоты плавления в интервале

температур между ликвидусом и солидусом. Поэтому,

как и в предыдущем случае, прибегают к приближенным

численным методам расчета уравнений в разностной

форме. При этом помимо разделения пространства на

конечные объемы, на конечные и достаточно малые интер-

валы А/ (обычно 0,001 с и менее) разбивают время нагрева

(охлаждения). Считается, что в пределах Л£ температура

40

ячейки не меняется. Процесс, таким образом, останавли-

вается на короткое время, в течение которого до очеред-

ного шага могут вноситься уточнения в значения тепло-

физических величин и плотности тока в соответствии

с фактической температурой металла.

Повышение температуры АТ в данной ячейке (напри-

мер, № 16) в следующий момент времени t + At опре-

деляется через температуры этой и соседних ячеек в пре-

дыдущий момент времени (рис. 2.22, б). Например, для

ячейки № 16

АТ = (Т6, t + Т15, t + Т2в, t + Т17. t—ITU, t +

I Л;, t — Tls

2n “r

А

°.24/i6, <Pi6,

+ cv__________'

~B~

Член А в уравнении выражает изменение температуры

за счет теплообмена с соседними участками металла.

- Член В определяет рост температуры при нагреве металла

током плотностью jt, которую рассчитывают при усло-

виях, характерных для времени t. Теплообмен между

электродами и деталями может быть задан в граничных

условиях I рода, т. е. предполагается известным закон

изменения температуры рабочей поверхности электрода.

В частности, можно принять, что = ф (TJ, Тг =

= 'Ф (Tz) и т. д. Свободные поверхности деталей рассма-

тривают как адиабатические границы: Т7 = Т'т, Т8 =

= Т«. . Tso = Тзо; Тво = Tgo — Tso и т. д.

Условия симметрии поля относительно оси г при сварке

деталей равных толщин описываются равенствами: Т41 =

= ^<1; Ti2 = Т42; Т45 = Т45; Ti6 = Т46 и относительно

оси z: Тг = Т1г = Гй. . . ; Т31 = Тзг, Т41 = Гй-

Для построения температурного поля последовательно

решают ряд алгебраических уравнений в соответствии

с числом ячеек и интервалов времени. В самом начале

расчета (первый шаг по времени) температура ячеек

определяется лишь тепловыделением. При последующих

шагах уже сказываются процессы теплообмена между

соседними ячейками.

41

Рассмотрим пример расчета для одной ячейки (№ 16) и одного

интервала времени. Примем, что в предыдущий расчетному момент вре-

мени (например, 0,06 с) Ти t = 500° С, Те t~ 450° С, Т2& t = 700° С,

Tu,t— 550° С, Т17,/= 400° G, а = 0,15 см2/с, Л=0,01 см, Д/=0,001 с,

п = 6, Cv = 0,8 кал/см3трад, 11вг = 4-104 А/сма, р500„ = 40 X

X 10"с Ом-см.

Тогда спустя 0,001 с (/ = 0,061 с) в соответствии с формулой ДТ

составит около 150° С. Определив температуру ячейки, можно найти

соответствующие ей значения р и / для расчета температуры в следую-

щем интервале времени.

Рассматриваемый способ расчета очень гибкий, так

как позволяет учесть изменение теплофизических свойств

металла при нагреве, наличие фазовых превращений,

рост размеров контакта и ряд других факторов. Этот

способ может быть использован и на стадии охлаждения

металла.

3. Шунтирование тока

Наличие расположенных близко к зоне соединения

электрических контактов, например, при двусторонней

сварке ранее сваренных точек может привести к тому,

что

эти

часть тока будет проходить (шунтироваться) через

контакты. Очевидно можно считать:

^iu ~~ I‘ -ш» ^2 I

RCB = + /?дд и /?ш соответственно активные со-

где

противления свариваемых деталей и шунта.

Шунтирование проявляется в снижении плотности

тока главным образом в зоне, обращенной к шунтиру-

ющему контакту (рис. 2.23). Это приводит к уменьшению

тепловыделения в зоне сварки и размеров ядра. Однако

отношение RCB/RW велико, а 1Ш соответветсвенно значи-

телен лишь при «холодных» деталях (когда Rm велико).

Протекание тока через детали вызывает нагрев шунтиру-

ющей ветви и рост Кш, с одной стороны, и снижение

с другой, что приводит к уменьшению /?св//?ш и /ш.

При этом основная часть тока уже проходит через зону

сварки.

Значение шунтирования возрастает при уменьшении

расстояния (шага) между точками (рис. 2.24). В соответ-

ствии с характером распределения плотности тока при

малом шаге, меньшем диаметра ядра предыдущей точки,

сечение ядра в плане отличается по форме от круга.

В частности, ширина ядра заметно больше его длины I.

Кроме того, ядро вытянуто в сторону сварки (от преды-

42

Рис. 2.23. Схема шунтирования

тока при двусторонней точечной

сварке (о) и распределение плот-

ности тока в сечении I—I (6).

Штриховая линия-------/ (г) при

отсутствии шунтирования

Рис. 2.24. Зависимость размеров

ядра от шага между точками (сплав

12Х18Н9Т толщиной 1,5+ 1,5 мм)

Рис. 2.25. Макроструктура соединений при сварке магниевого

сплава:

а — точечная сварка, Х4; б — начало шва, х8

43

дущей точки). С ростом толщины деталей и уменьшении

удельного электросопротивления металла роль шунтиро-

вания возрастает.

В случае сварки плотными швами может показаться,

что роль шунтирования должна быть велика. Тем не

менее отличие в значениях тока при точечной и шовной

сварке деталей одной и той же толщины (при условии

tca = const, FCB = const) не превышает 15%. Это объяс-

няется повышенным теплосодержанием металла при шов-

ной сварке за счет теплопередачи от предыдущих точек

и интенсивной деформацией металла впереди ролика

в контакте деталь—деталь, что приводит к быстрому

снижению сопротивлений Rm и RCB. Электрическое поле

при этом в значительной степени подобно полю в целой

пластине. Однако на шлифах соединений часто наблюдается

заметное отличие между размерами первой и последу-

ющих точек шва (рис. 2.25).

Это вызывается не только шунтированием тока, но

и рядом других причин, вызывающих увеличение площади

контактов и дополнительное снижение плотности тока

в зоне сварки следующих за первой точек шва. Площадь

контактов может увеличиваться как за счет интенсивной

деформации металла впереди роликов, так и в результате

того, что ролик при перемещении на очередной шаг не

выходит за пределы вмятины, образовавшейся при сварке

предыдущей точки.

Весьма специфично проявляется роль шунтирования

при односторонней точечной сварке (см. гл. 5).

4. Тепловой баланс при точечной сварке.

Расчет величины тока

Теплота, выделяющаяся в соединении при протекании

тока через участок электрод—электрод (0ээ), расходуется

на плавление металла в объеме ядра (QJ и потери теплоты

за счет теплопроводности в окружающий металл (Q2)

и электроды (Q3). Таким образом, можно записать сле-

дующее равенство:

0ээ= Qi + Qa + Оз- (2-5)

Количество энергии Q33 определяется характером ре-

жима сварки и теплофизическими свойствами металла.

Режимы, отличающиеся малым временем сварки, тре-

буют меньших затрат энергии. Так, при точечной свар-

44

Этот

полу-

фор-

точечной сварке магниевых

Рис. 2.26. Зависимость т|Эф от вре-

мени сварки

ке алюминиевых сплавов, например Д16АТ, для полу-

чения диаметра ядра 6 мм на жестком режиме (/св =

=0,02 с) затрачивается около 400 Дж. Если тот же

металл сваривать на относительно мягком режиме (/св =

— 0,2 с), то для получения ядра тех же размеров необ-

ходимо уже около 1200 Дж.

Очевидно, при малом времени сварки процесс отли-

чается минимальными потерями теплоты. Это подтверж-

дается величиной коэффициента эффективности нагрева

металла, например, при

сплавов (рис. 2.26).

коэффициент можно

чить из следующей

мулы:

ЛэФ Ql/Qga*

Значение больше

для металлов с низкой

теплопроводностью (около

20%). При весьма жестких

режимах сварки величина

т]Эф может составлять бо-

лее 50%.

С увеличением темпера-

туры плавления и объем-

ной теплоемкости, значение Q3S возрастает. Наиболее энер-

гоемкий — процесс сварки сталей (около 1700 Дж при

d„ = 6 мм), несколько меньше затраты теплоты при соеди-

нении алюминиевых и титановых сплавов. Однако удель-

ное электросопротивление сплавов алюминия значительно

меньше, чем у сталей. Поэтому для выделения даже от-

носительно небольшой энергии в зоне сварки при соеди-

нении этих металлов требуются весьма большие токи.

На основе уравнения теплового баланса можно при-

ближенно оценить действующее значение сварочного тока.

Для этого уравнение (2.5) удобно представить в следу-

ющем виде:

Qas = Qi 4- Q? 4~ Qs,

где Qj энергия, затрачиваемая при нагреве до Т11Л стол-

бика металла высотой 26 и диаметром основания d„

(рис. 2.27); Q2 — теплота, расходуемая на нагрев металла

в виде кольца шириной х2, окружающего литое ядро,

реднюю температуру кольца принимают равной 0,25

(2-6)

45

максимальной температуры этого кольца Тпл, достигае-

мой на его внутренней поверхности или на границе ядра;

фз — потери теплоты в электроды или на нагрев услов-

ного цилиндра высотой х3 до средней температуры Т'э.

Считая, что температура на контактной поверхности

Т9 <=& 0,5Тпл, а П 0,25 Тэг можно принять, что

Л~ТП1/8.

Рис. 2.27. Схема расчета действующего значения

тока при точечной сварке »

Энергия Qi расходуется на нагрев до Тпл объема

металла большего, чем объем ядра. Однако, допуская

это, удается учесть скрытую теплоту плавления металла:

Qi = —26суТпл. (2.7)

При расчете Qz принимаем, что заметное повышение

температуры наблюдается на расстоянии х2 от границы

ядра. Значение х2 определяется временем сварки и тем-

пературопроводностью металла а:

х2 —4 Vat

Для низкоуглеродистых и низколегированных сталей

хе=1,2]/^св. алюминиевых сплавов ха = 3,1]/7^, и

меди х4 = 3,3 У(св.

Если площадь кольца лха (d„ + х2) и высота 26,

средняя температура нагрева Тпл/4, то ориентировочно

Q2 = /?inx2 (<1Я + Х2) 26су , (2.8)

46

где — коэффициент, близкий к 0,8, учитывает, что

средняя температура кольца несколько ниже средней

температуры Тпл/4, в связи со сложным распределением

температур по ширине этого кольца (наиболее интенсивно

нагретые участки расположены у внутренней поверхно-

сти кольца).

Потери теплоты в электроды Q? можно оценить, при-

ближенно принимая, что за счет теплопроводности нагре-

< nd?

вается участок электрода до Тпл/8 объемом /?2 —х3.

Коэффициент k2 учитывает форму электрода; при цилин-

дрическом электроде й2=1, при коническом k2 = 1,5

и в случае использования электродов со сферической

рабочей поверхностью k2 == 2. Тогда:

(2з = 2А2^х3сэТэ^, (2.9)

где сэ и уэ — теплоемкость и плотность металла элек-

трода.

Зная составляющие теплового баланса, определяем Q33.

Далее, приняв технологически целесообразное время

сварки (подход к выбору tCB рассмотрен в последующих

разделах книги), можно рассчитать силу сварочного тока

по формуле закона Джоуля—Ленца:

/д = 0.24Й3^КОИ/СВ ’ (2‘10)

где Кд, кон — сопротивление деталей к концу нагрева

[уравнение (2.1)); k3 — коэффициент, учитывающий изме-

нение сопротивления во время сварки. Для низкоуглеро-

дистых сталей и низколегированных сталей k3 = 1,04-1,1 j

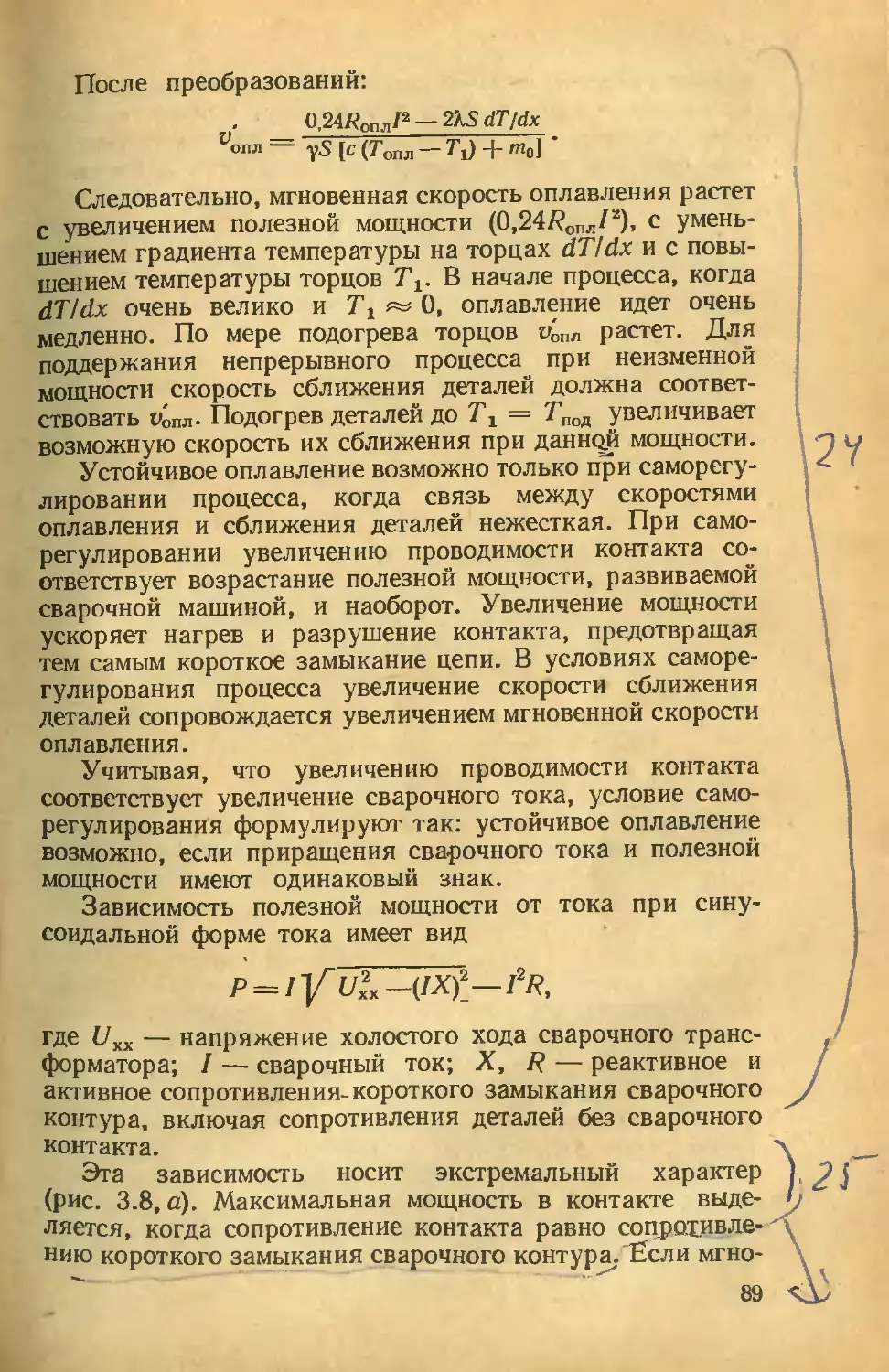

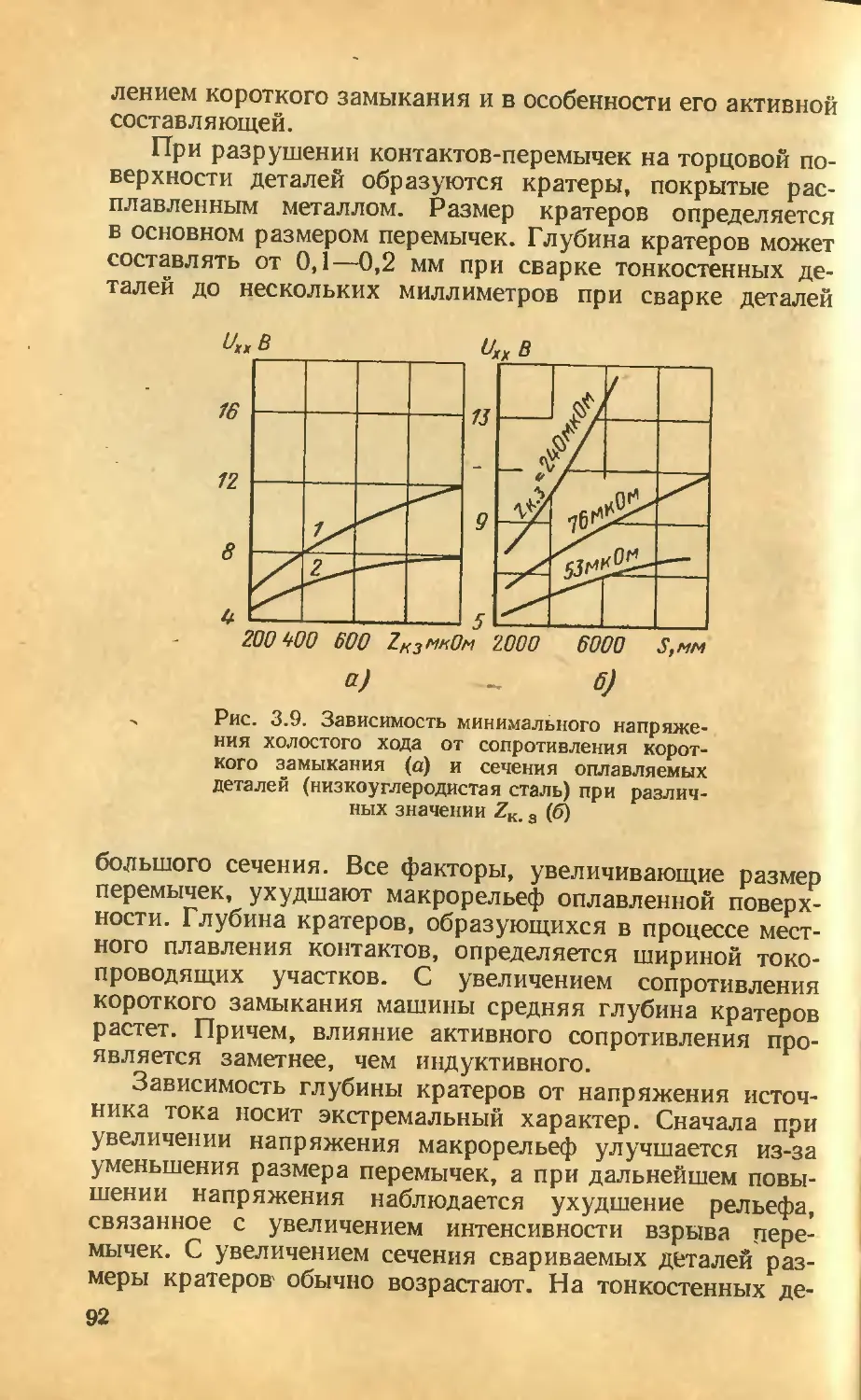

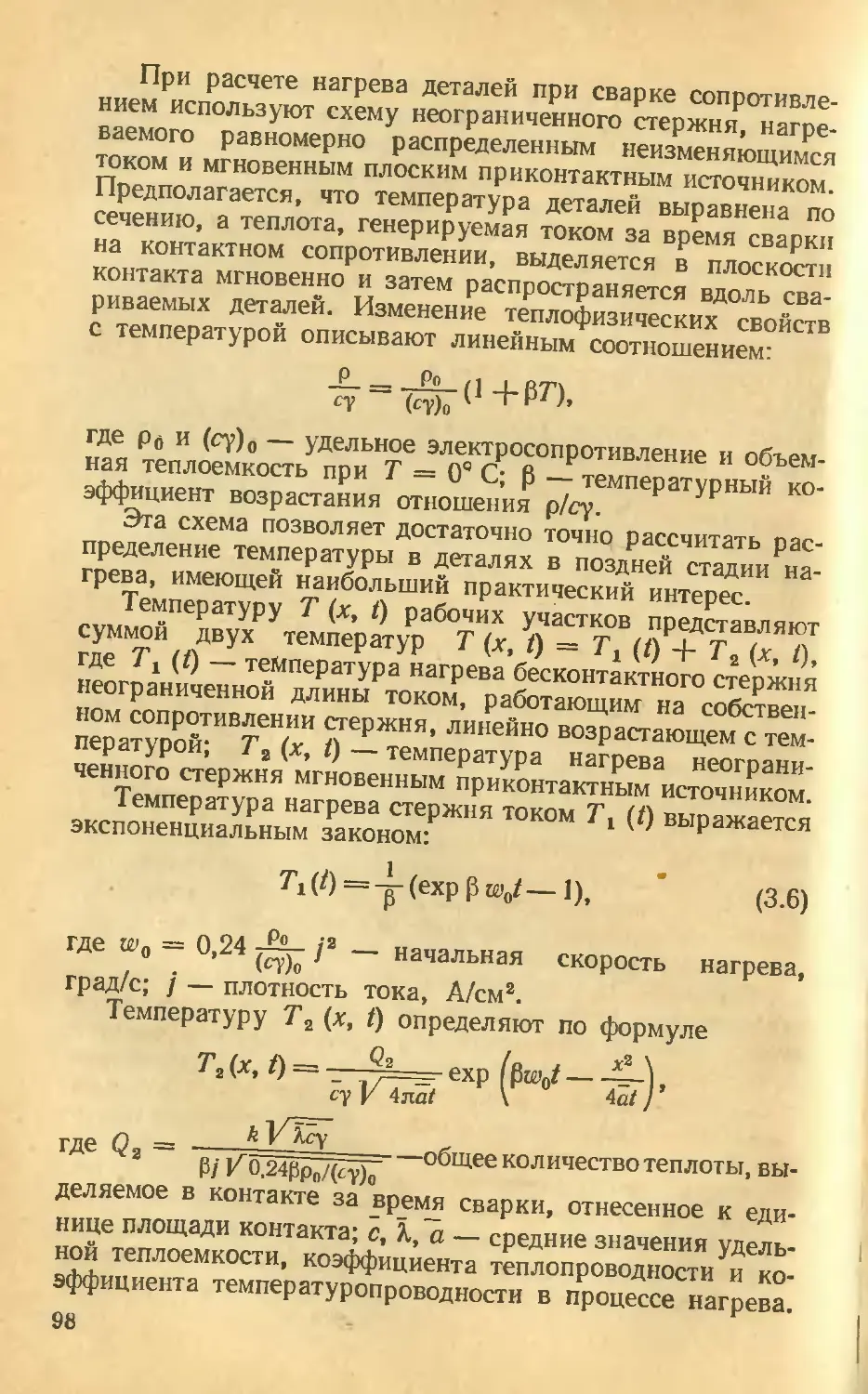

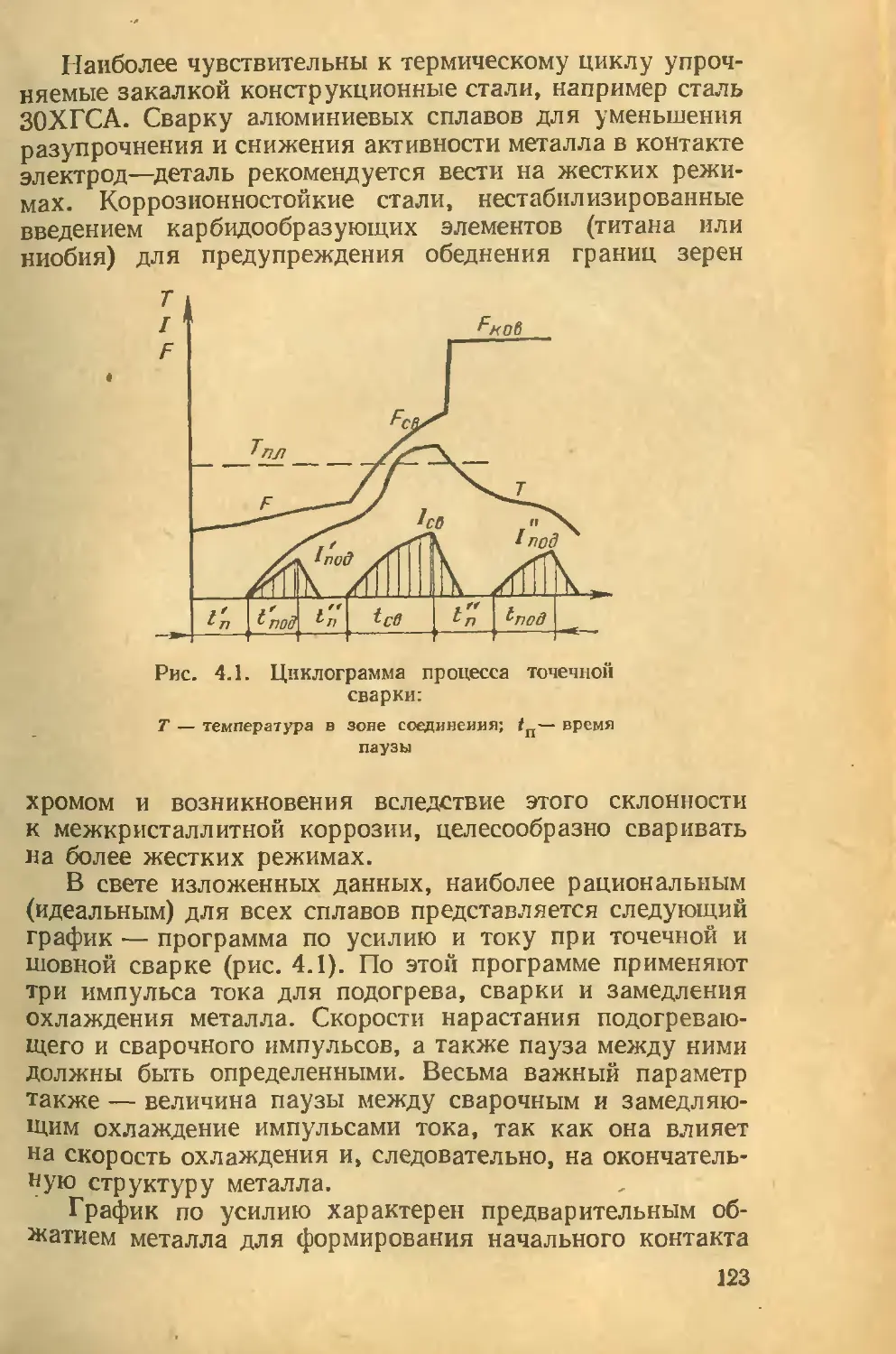

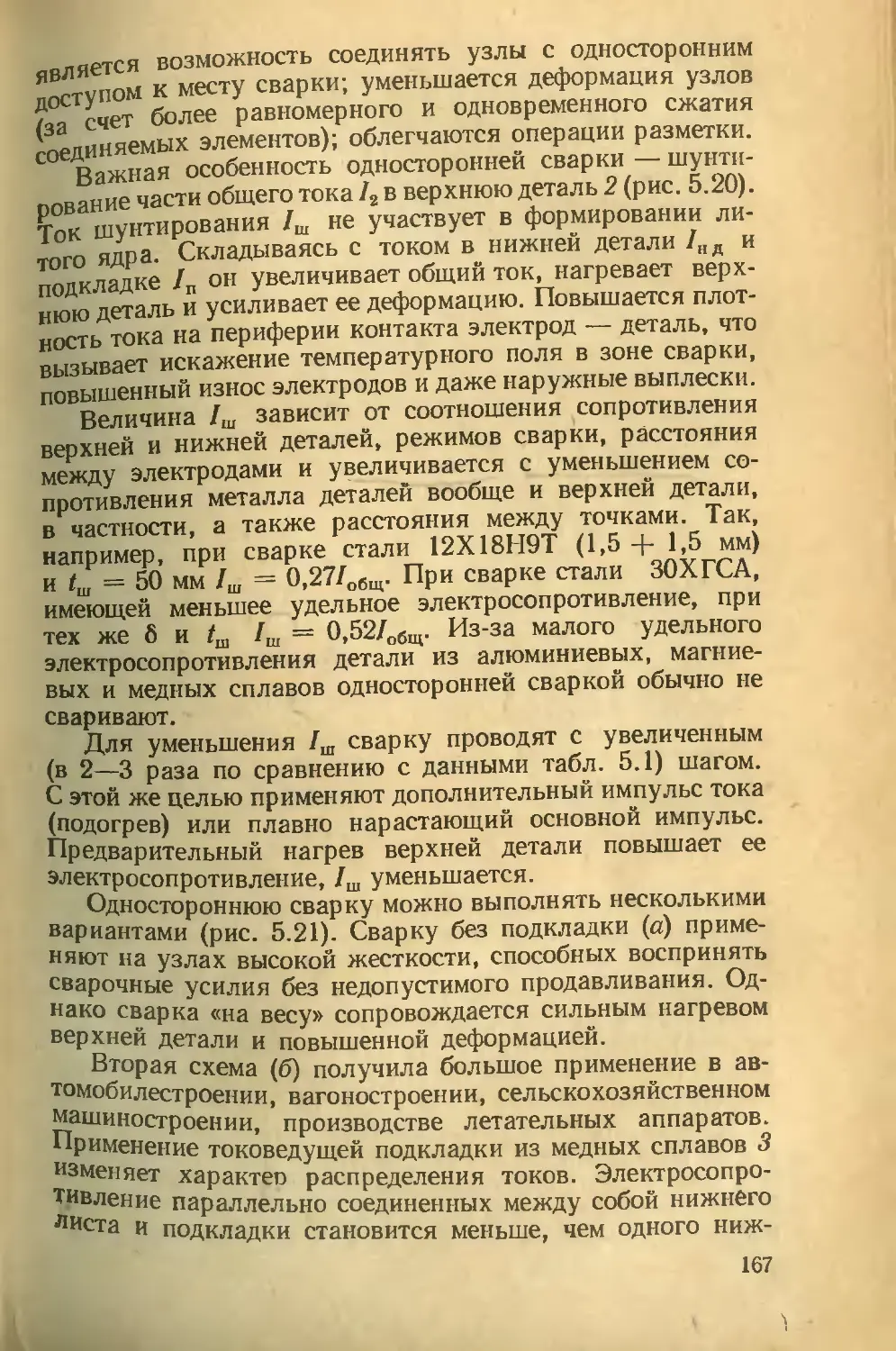

для алюминиевых и магниевых сплавов k3 = 1,24-1,4/