Текст

Б. Мюллер, У. Пот

Лакокрасочные материалы

и покрытия.

Принципы составления

рецептур

Б. Мюллер, У. Пот

Лакокрасочные материалы

и покрытия.

Принципы составления рецептур

Москва

ООО «Пэйнт-Медиа»

2007

Бодо Мюллер, Ульрих Пот

Лакокрасочные материалы и покрытия. Принципы составления рецептур - M.: ООО «Пэйнт-

Медиа», 2007. - 237 с: 85 табл., 140 ил.

ISBN 5-902904-04-8 (978-5-902904-04-5)

В книге рассмотрены основные виды современных лакокрасочных материалов: органо-, водо-

разбавляемые, водно-дисперсионные, порошковые и другие холодного и горячего отверждения.

Приводятся типовые рецептуры материалов, примеры их составления и расчета.

Книга предназначена для специалистов, работающих в лакокрасочной и смежных отраслях

промышленности. Она полезна также студентам, обучающимся по специальности «Технология

лаков, красок и лакокрасочных порытий».

Перевод с немецкого CA. Яковлева

Под редакцией проф. А.Д. Яковлева

Редакторы: О.H. Скороходова, CH. Сомова

Компьютерная верстка: ООО «Пэйнт-Медиа», Москва

Ответственный за выпуск: О.M. Андруцкая

ISBN 5-902904-04-8 (978-5-902904-04-5) © Curt R. Vincentz Verlag, 2003

©ООО «Пэйнт-Медиа», 2007

Обращение к читателю

Уважаемый читатель!

Прошло то время, когда лакокрасочные материалы представляли собой жидкие, горючие и огнеопасные

составы, как правило, с характерным запахом, состоящие максимум из трех компонентов - пленкообразова-

теля, пигмента и растворителя.

На смену им пришли принципиально новые, более экологически чистые материалы - водные,

порошковые, безрастворите^льные и с низким содержанием растворителя. Увеличился выпуск лакокрасочных

материалов (мировой объем производства превысил 25 млн. т), значительно расширился ассортимент, улучшилось

качество, повысилась культура производства и применения. Все это - результат требований времени,

главные из которых - экология, экономика, высокое качество.

Современные лакокрасочные материалы - сложные многокомпонентные композиции, состоящие

нередко из 5 - 10 ингредиентов, каждый из которых выполняет определенные функции, а в совокупности они

обеспечивают необходимые свойства материала. Оптимальный подбор компонентов таких составов требует

высокой квалификации специалиста и зачастую занимает много времени.

Следует отметить специфику лакокрасочного производства: многообразие продукции, насчитывающей

тысячи наименований, и многочисленность сфер их применения, расширение которых приводит к увеличению

ассортимента. Поэтому все более актуальной становится необходимость разработки принципов составления

и расчета рецептур лакокрасочных материалов, соответствующих возрастающим требованиям заказчиков.

Рецептура - исходная ступень при организации производства любого лакокрасочного материала.

В условиях рыночной экономики она, как правило, представляет «ноу-хау». Бытует мнение: хорошая

рецептура имеет хорошую цену. Владение методами расчета рецептур крайне важно для любого специалиста,

связанного с их разработкой: как для исследователя, так и производственника.

Предлагаемая книга Бодо Мюллера и Ульриха Пота «Лакокрасочные материалы и покрытия. Принципы

составления рецептур» уникальна тем, что наряду с описанием многих перспективных материалов она содержит

типовые рецептуры и методы их расчета. Предпочтение отдано продукции промышленного применения,

наиболее сложной по составу, к которой предъявляются повышенные требования. Это прежде всего материалы на

основе водных растворов и дисперсий, безрастворительные, порошковые, составы фотохимического отверждения.

Последовательность изложения внутри каждого раздела, кроме первого, примерно одинакова: сначала

дана характеристика пленкообразователей и применяемого материала, затем описаны сопутствующие

компоненты (модификаторы, отвердители, ускорители и др.), далее следуют примеры рецептур, их расчет,

указание областей применения материалов.

Несколько необычным для подобной книги является принцип ее построения: в название глав положен не

химический подход (по пленкообразователю), а скорее потребительский: «органорастворимые», «водораз-

бавляемые», «порошковые» и т.д. Очевидно, авторы хотели заинтересовать книгой не только

производителей, но отчасти и потребителей лакокрасочной продукции. И это вполне оправдано.

Книга достаточно информативна в химическом отношении и поучительна. В ней содержится много

материала, отсутствующего в отечественных изданиях по данной специальности.

Советую специалистам - инженерам-технологам, связанным с производством и применением

лакокрасочных материалов, преподавателям, научным работникам, студентам вузов внимательно прочитать эту

книгу. Уверен, что вы найдете в ней много интересного и полезного.

Доктор технических наук,

профессор А.Д. Яковлев

4

Предисловие

Предисловие

Разработка рецептур лакокрасочных материалов является важной составляющей технологии

окрашивания. К сожалению, публикаций по данному вопросу недостаточно, так как описание рецептур относится к

закрытой информации производителей лакокрасочных материалов. Более доступными являются данные

производителей сырья для лакокрасочной промышленности, однако они не могут быть перенесены в учебник без

тщательного отбора и дополнительной обработки.

В данной книге приводятся принципы составления рецептур и проведен анализ существующих типовых

рецептур, включающий подробные расчеты важнейших параметров, применяемых в лакокрасочной

технологии, таких, как степень пигментирования, объемная концентрация пигментов, требуемое количество отверди-

телей. Для важнейших типов лакокрасочных композиций на конкретных примерах показаны принципы

построения рецептур в соответствии с исходными требованиями. Шаг за шагом описаны расчеты

соответствующих рецептур, которые может выполнить даже начинающий. Подобный принцип можно использовать также

для других материалов, например клеев и герметиков.

Из многообразия существующих лакокрасочных композиций выбраны важнейшие. Приведенные в

книге рецептуры являются типовыми или примерами из патентной литературы, но их не следует понимать как

промышленные. Здесь нет четко выраженных ограничений, связанных с патентной тайной или торговыми

марками (например, обозначенных как ™ или ®). Поэтому необходимо иметь в виду, что при промышленном

производстве материалов их состав и торговые марки должны быть откорректированы.

Авторы

Содержание 5

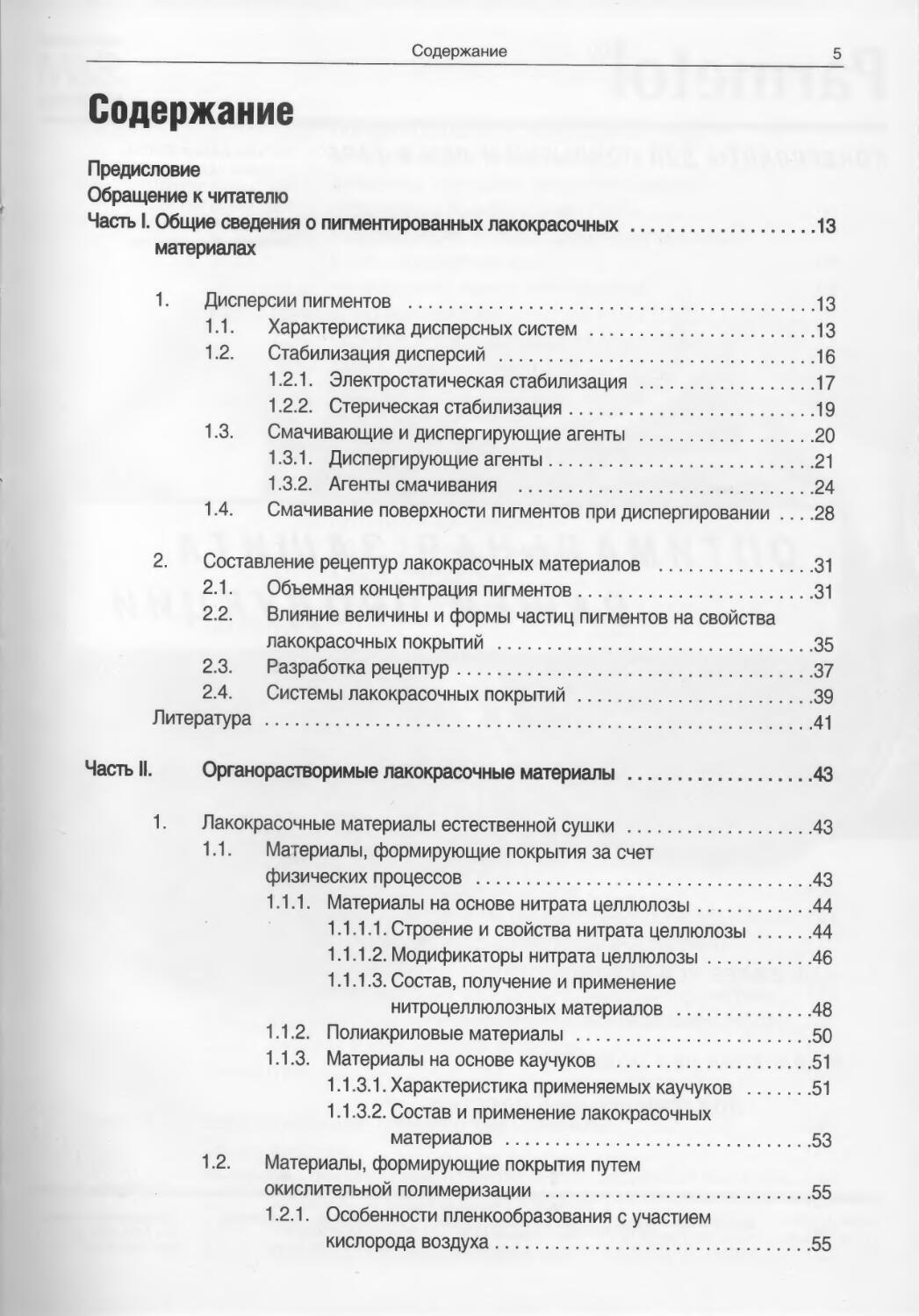

Содержание

Предисловие

Обращение к читателю

Часть I. Общие сведения о пигментированных лакокрасочных 13

материалах

1. Дисперсии пигментов 13

1.1. Характеристика дисперсных систем 13

1.2. Стабилизация дисперсий 16

1.2.1. Электростатическая стабилизация 17

1.2.2. Стерическая стабилизация 19

1.3. Смачивающие и диспергирующие агенты 20

1.3.1. Диспергирующие агенты 21

1.3.2. Агенты смачивания 24

1.4. Смачивание поверхности пигментов при диспергировании ... .28

2. Составление рецептур лакокрасочных материалов 31

2.1. Объемная концентрация пигментов 31

2.2. Влияние величины и формы частиц пигментов на свойства

лакокрасочных покрытий 35

2.3. Разработка рецептур 37

2.4. Системы лакокрасочных покрытий 39

Литература 41

Часть II. Органорастворимые лакокрасочные материалы 43

1. Лакокрасочные материалы естественной сушки 43

1.1. Материалы, формирующие покрытия за счет

физических процессов 43

1.1.1. Материалы на основе нитрата целлюлозы 44

1.1.1.1. Строение и свойства нитрата целлюлозы 44

1.1.1.2. Модификаторы нитрата целлюлозы 46

1.1.1.3. Состав, получение и применение

нитроцеллюлозных материалов 48

1.1.2. Полиакриловые материалы 50

1.1.3. Материалы на основе каучуков 51

1.1.3.1. Характеристика применяемых каучуков 51

1.1.3.2. Состав и применение лакокрасочных

материалов 53

1.2. Материалы, формирующие покрытия путем

окислительной полимеризации 55

1.2.1. Особенности пленкообразования с участием

кислорода воздуха 55

Parmetol

®

S8M

КОНСЕРВАНТЫ ДЛЯ ПОКРЫТИЙ И ЛКМ В ТАРЕ Schulke&Mayr GmbH

D-22840Norderstedt

TeI. +49 40 521 00-0

Fax +49 40 521 00-244

www.schuelke-mayr.com

sai@schuelke-mayr.com

НАШ БОЛЕЕ ЧЕМ ВЕКОВОЙ

ОПЫТ В ОБЛАСТИ ГИГИЕНЫ

И ХРАНЕНИЯ ЛКМ ПОМОЖЕТ

ПОДДЕРЖАТЬ ВАШ ПРЕСТИЖ

НАШИ АГЕНТЫ Банги Бонсомер—Беларусь Банги Бонсомер — Москва БангиБонсомер—Санкт-Петербург Банги Бонсомер — Украина

ПО ПРОДАЖЕ: Тел.:+375 17 237 93 58 Тел.:+7 495 258 40 40 Тел.:+7 812 320 20 00 Тел.: + 380 44 461 92 64

Факс: +375 17 237 93 51 Факс: +7 495 258 40 39 Факс: +7 812 320 20 20 Факс: +380 44 492 79 90

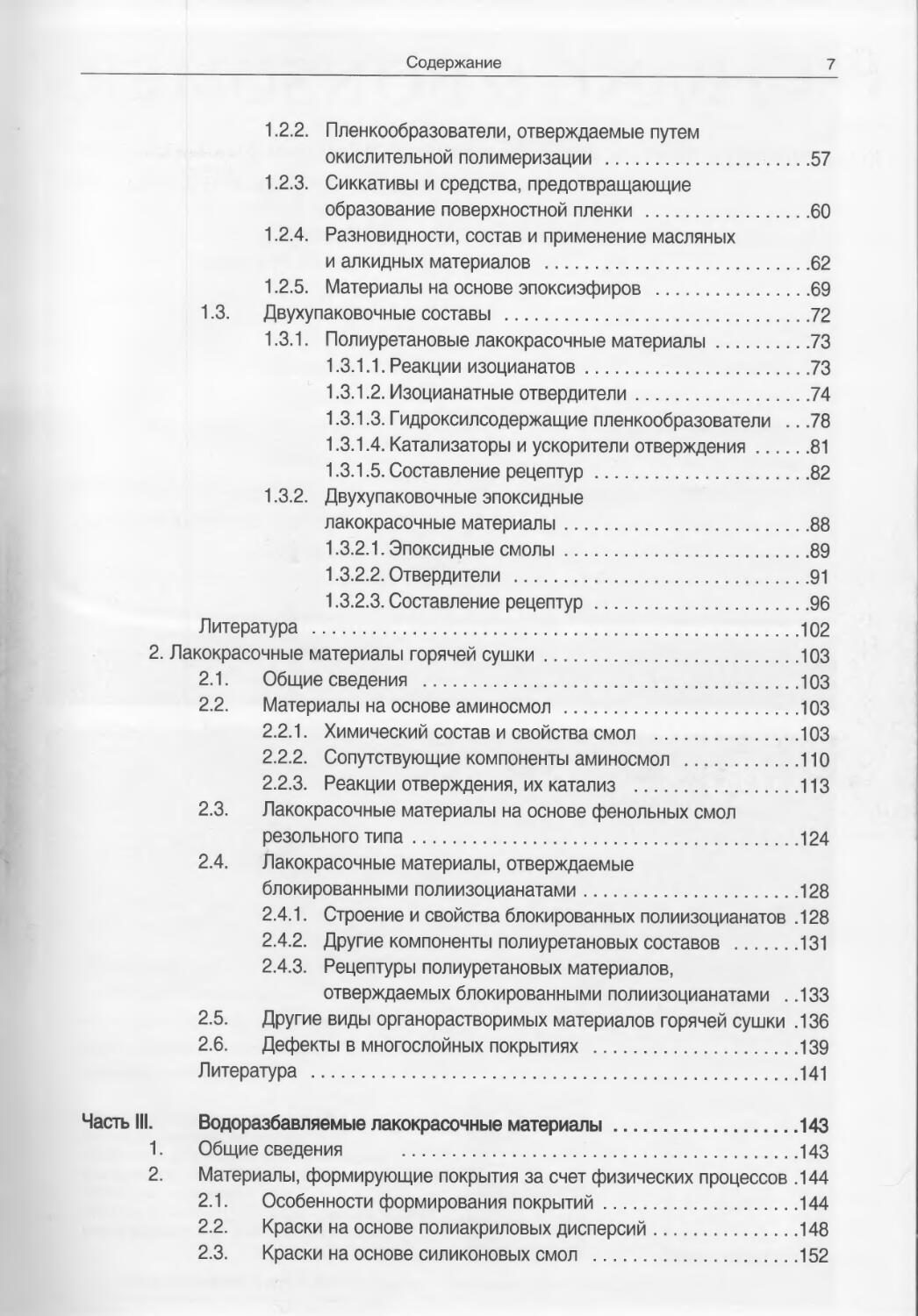

Содержание 7

1.2.2. Пленкообразователи, отверждаемые путем

окислительной полимеризации 57

1.2.3. Сиккативы и средства, предотвращающие

образование поверхностной пленки 60

1.2.4. Разновидности, состав и применение масляных

и алкидных материалов 62

1.2.5. Материалы на основе эпоксиэфиров 69

1.3. Двухупаковочные составы 72

1.3.1. Полиуретановые лакокрасочные материалы 73

1.3.1.1. Реакции изоцианатов 73

1.3.1.2. Изоцианатные отвердители 74

1.3.1.3. Гидроксилсодержащие пленкообразователи .. .78

1.3.1.4. Катализаторы и ускорители отверждения 81

1.3.1.5. Составление рецептур 82

1.3.2. Двухупаковочные эпоксидные

лакокрасочные материалы 88

1.3.2.1. Эпоксидные смолы 89

1.3.2.2. Отвердители 91

1.3.2.3. Составление рецептур 96

Литература 102

2. Лакокрасочные материалы горячей сушки 103

2.1. Общие сведения 103

2.2. Материалы на основе аминосмол 103

2.2.1. Химический состав и свойства смол 103

2.2.2. Сопутствующие компоненты аминосмол 110

2.2.3. Реакции отверждения, их катализ 113

2.3. Лакокрасочные материалы на основе фенольных смол

резольного типа 124

2.4. Лакокрасочные материалы, отверждаемые

блокированными полиизоцианатами 128

2.4.1. Строение и свойства блокированных полиизоцианатов .128

2.4.2. Другие компоненты полиуретановых составов 131

2.4.3. Рецептуры полиуретановых материалов,

отверждаемых блокированными полиизоцианатами . .133

2.5. Другие виды органорастворимых материалов горячей сушки .136

2.6. Дефекты в многослойных покрытиях 139

Литература 141

Часть III. Водоразбавляемые лакокрасочные материалы 143

1. Общие сведения 143

2. Материалы, формирующие покрытия за счет физических процессов .144

2.1. Особенности формирования покрытий 144

2.2. Краски на основе полиакриловых дисперсий 148

2.3. Краски на основе силиконовых смол 152

B BANG & BONSOMER

Компания «BANG & BONSOMER» является лидером в поставках сырья

для водно-дисперсионных и органоразбавляемых ЛКМ

Мы предлагаем компоненты от ведущих мировых производителей:

DSM Resins, Elementis Specialties, Eastman, CPS Color,

Schulke & Mayr, Eliokem, Microfill, EOC, Tronox, Cardolite

В нашем ассортименте:

• реологические присадки

• пигменты и наполнители

• диоксид титана

• пленкообразователи: смолы, дисперсии

•коалесцент

• биоциды

• функциональные добавки

•колоранты,

колеровочные системы «под ключ»

Техническая поддержка

Поставки со складов в Москве, С- Петербурге, Екатеринбурге, Новосибирске.

Региональные представительства в Нижнем Новгороде, Ростове-на-Дону, Самаре, Владивостоке.

Поста с. Петербург

Тел.+ 7 495 258 40 40 Тел. + 7 812 320 20 00

>акс: +7 495 258 40 39 Факс:+7812 3202020

Новосибирск

Ten :+7 38321127 11

Факс:+7 383 349 56 24

ІІІІІІІМІІІЦІ nil III IIIIIIIIIIIIIIIIIIIIIIIIIIHiHIIHIill hi

Екатеринбург Минск Киев

Тел.:+7 343 378 7073 Тел.:+375172379358 Тел.:+38044

Факс:+7 343 379 54 94 Факс:+37517 237 93 51 Факс:+380 44 492 79 90

lakikraski.info

ПЭИНТ

IMEDMA

Ваш ГИД В МИРЄ красок!

Топ /Лиг- 1ЛаЯ\ Qfi7..1R.I

Публикует:

Основная тематика журнала:

технологии получения ЛКМ; оборудование

для производства; сырье и полупродукты.

Индекс: на год — 20071, на полугодие —70481

(выпускается с 196Or., ежемесячно)

Тел./факс: (405) 967-38-81,

259-88-35, 259-84-88

Организует:

* тематические семинары

* научно-практические конференции

* курсы повышения квалификации

* отраслевые выставки

- ..:■> Ч «Yt *

Paint new» Nl 9/200Є

* Журнал «Промышленная окраска»

Основная тематика журнала:

жидкие порошковые ЛКМ; технологии нанесения;

подготовка поверхности; методы и приборы для

испытания покрытий.

Индекс: на год - 20072, на полугодие - 81893

(выпускается с 2003 г., 6 номеров в год)

Более подробная информация — на нашем сайте www.lakikraski.info

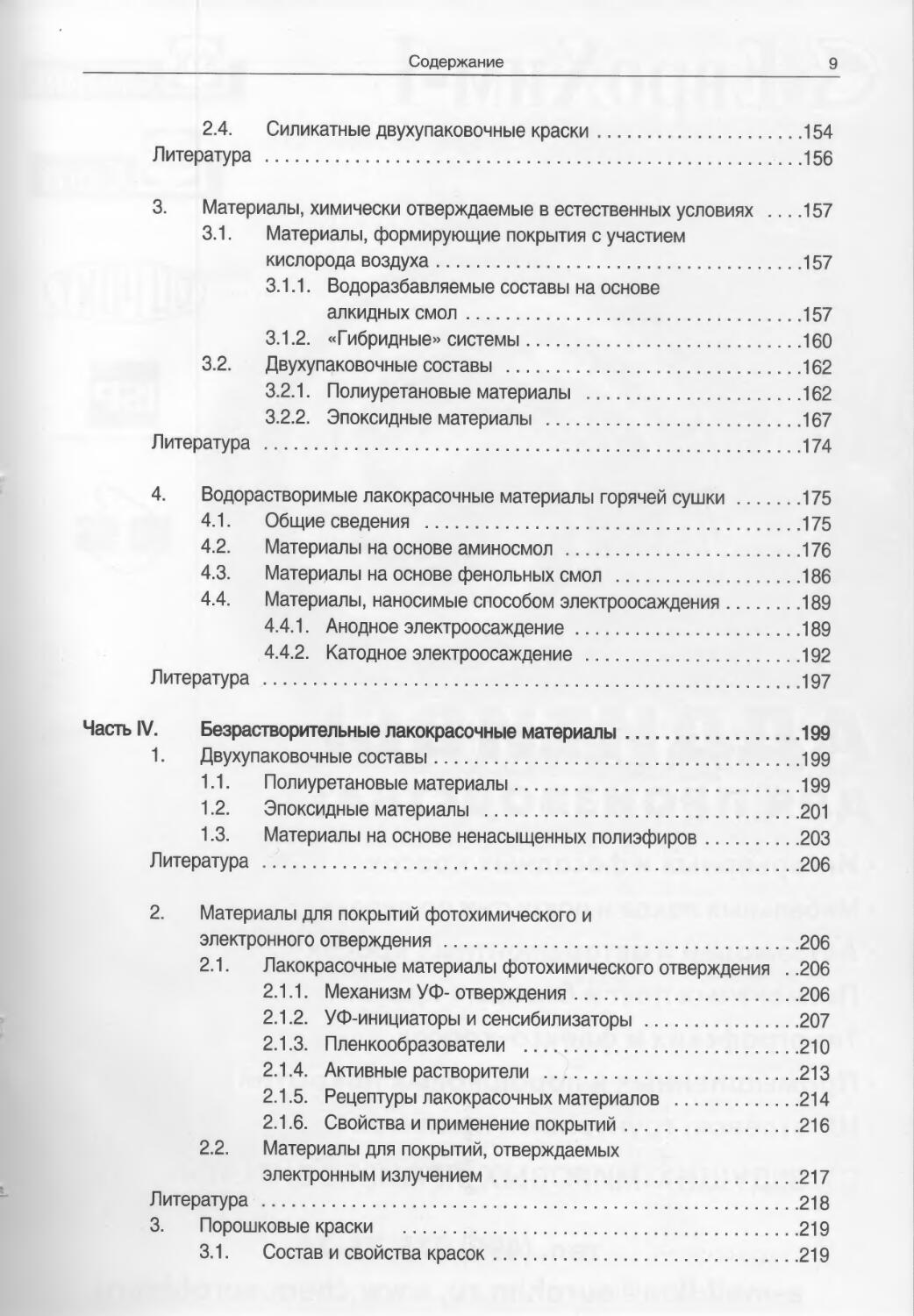

Содержание 9

2.4. Силикатные двухупаковочные краски 154

Литература .. .156

3. Материалы, химически отверждаемые в естественных условиях ... .157

3.1. Материалы, формирующие покрытия с участием

кислорода воздуха 157

3.1.1. Водоразбавляемые составы на основе

алкидных смол 157

3.1.2. «Гибридные» системы 160

3.2. Двухупаковочные составы 162

3.2.1. Полиуретановые материалы 162

3.2.2. Эпоксидные материалы 167

Литература 174

4. Водорастворимые лакокрасочные материалы горячей сушки 175

4.1. Общие сведения 175

4.2. Материалы на основе аминосмол 176

4.3. Материалы на основе фенольных смол 186

4.4. Материалы, наносимые способом электроосаждения 189

4.4.1. Анодное электроосаждение 189

4.4.2. Катодное электроосаждение 192

Литература 197

Часть IV. Безрастворительные лакокрасочные материалы 199

1. Двухупаковочные составы 199

1.1. Полиуретановые материалы 199

1.2. Эпоксидные материалы 201

1.3. Материалы на основе ненасыщенных полиэфиров 203

Литература 206

2. Материалы для покрытий фотохимического и

электронного отверждения 206

2.1. Лакокрасочные материалы фотохимического отверждения . .206

2.1.1. Механизм УФ- отверждения 206

2.1.2. УФ-инициаторы и сенсибилизаторы 207

2.1.3. Пленкообразователи 210

2.1.4. Активные растворители 213

2.1.5. Рецептуры лакокрасочных материалов 214

2.1.6. Свойства и применение покрытий 216

2.2. Материалы для покрытий, отверждаемых

электронным излучением 217

Литература 218

3. Порошковые краски 219

3.1. Состав и свойства красок 219

S ЕвроХим-І

BYK

BYK

ChemJe

Cera

ДЛЯ ПРОИЗВОДСТВА

• Интерьерных и фасадных красок

• Мебельных лаков и покрытий по дереву

• Автоэмалей и авторемонтных красок

• Пигментных паст и базовых красок

• Типографских и флексо-красок

• Промышленных и порошковых покрытий

• Шпатлёвок, грунтовок и пропиток

ОТ ВЕДУЩИХ МИРОВЫХ ПРОИЗВОДИ

ЭДИТЕЛЕЙ W

тел. (495) 975-75-74

e-maihlkm@eurohim.ru, www.chem.eurohim.ru

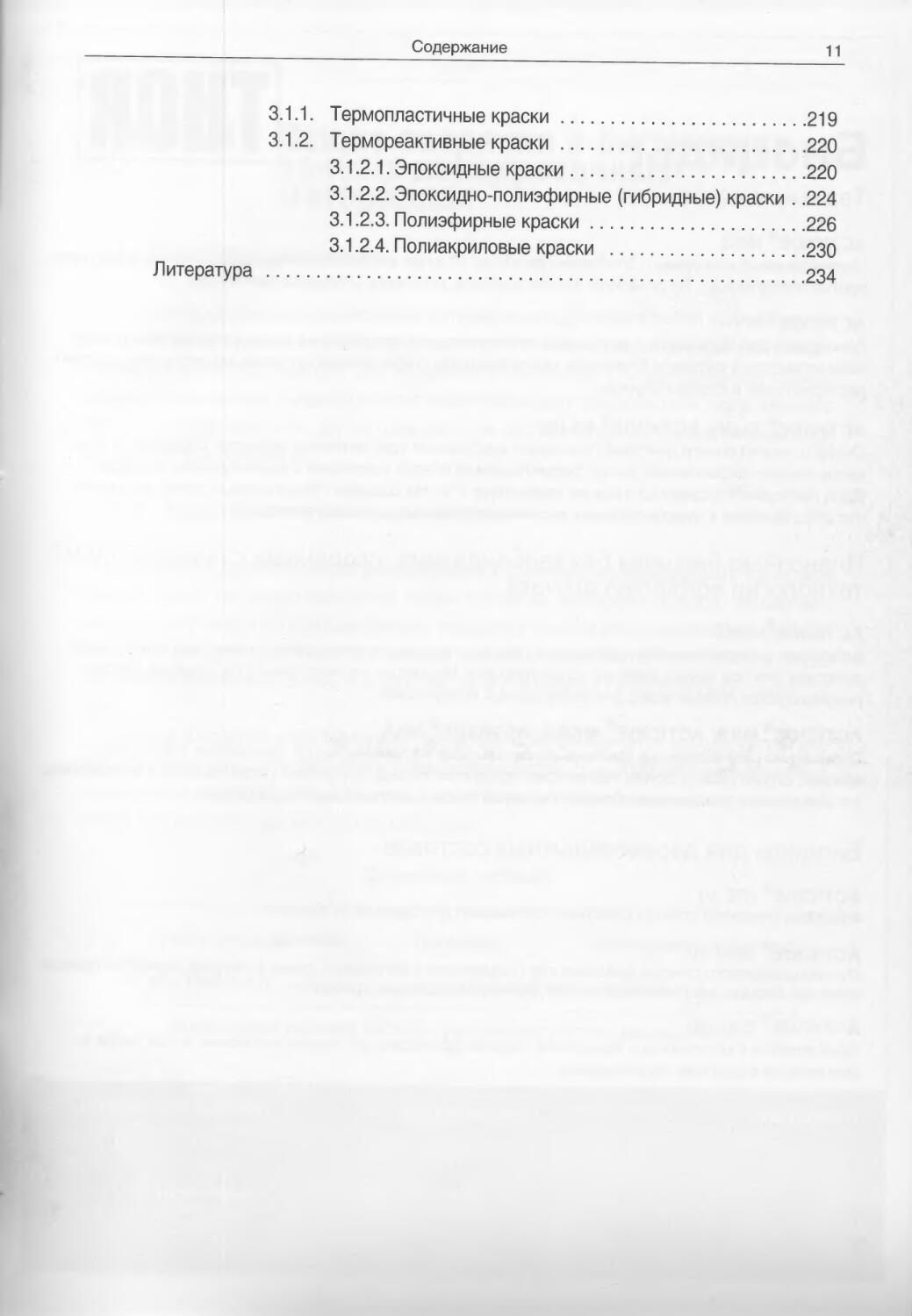

Содержание 11

3.1.1. Термопластичные краски 219

3.1.2. Термореактивные краски .220

3.1.2.1. Эпоксидные краски 220

3.1.2.2. Эпоксидно-полиэфирные (гибридные) краски . .224

3.1.2.3. Полиэфирные краски 226

3.1.2.4. Полиакриловые краски 230

Литература 234

Биоциды

Тарные консерванты

ACTICIDE® MBS

Универсальный консервант. Стабилен при рН до 10 и при высоких температурах. Очень эффективен

против псевдомонад. Не содержит формальдегида, галогенов и тяжелых металлов.

ACTICIDE® MV

Консервант для полимерных эмульсий и чувствительных продуктов на водной основе. Наилучшая

совместимость в системах благодаря моновалентной стабилизации активных веществ. Не содержит

растворителей и формальдегида.

ACTICIDE® Fl (N), ACTICIDE® FS (N)

Очень широкий спектр действия благодаря комбинации трех активных веществ. Содержит в том

числе высокоэффективный донор формальдегида нового поколения с минимальным запахом.

Доля свободного формальдегида не превышает 1 %. Не содержит бивалентных солей металлов,

что обеспечивает в чувствительных системах оптимальную совместимость.

Пленочные биоциды без карбендазима, созданные с применением

технологии «protected actives»

ACTICIDE® MKE

Благодаря синергетической комбинации трех фунгицидов этот консервант имеет широкий спектр

действия уже при низких рабочих концентрациях. Несмотря на некоторый альгицидный эффект,

рекомендуется прежде всего для интерьерных материалов.

ACTICIDE® MKB, ACTICIDE® MKB 3, ACTICIDE® MKA

Специально разработанные комбинации фунгицидов и альгицидов для применения в фасадных

красках, штукатурках и других технических продуктах. Наряду с хорошей устойчивостью к воздействию

УФ-излучения и вымыванию обладают высокой стабильностью в щелочных средах.

Биоциды для деревозащитных составов

ACTICIDE® IPS ЗО

Фунгицид широкого спектра действия. Оптимален для защиты от синевы.

ACTICIDE® PRO 50

Фунгицид широкого спектра действия для применения в фунтовках, лаках и лазурях. Известен прежде

всего как биоцид, эффективный против дереворазрушающих грибов.

ACTICIDE® ВАС 50

Применяется в составах для временной защиты древесины от синевы и плесени, в том числе в

комбинации с другими фунгицидами.

THOR GmbH

Landwehrstr. 1, Speyer, Germany 67346

Тел.: +49221468 0732

+49160 969 06 432 (моб.)

Факс:+49221 282 8408

e-mail: dr.svetlana.kindermann@thor.com

Полихимкомплект- M

Москва 119021

Зубовский бульвар 27, стр. 7

Тел.: 495 246 1384/1364/5380

Факс: 495 246 1100

Тел.: 921 932 6738

e-mail: anna@phkomp-m.ru

Торговый дом «Фэмили»

Республика Беларусь, Минск

Тел.:+375172116199 /7613

e-mail: family.manager@tut.by

Холдинг центр 7

Украина, Днепропетровск

Тел.:+38056371 7928

e-mail: hellekl@mail.ru

Часть I

13

Часть I. Общие сведения о

пигментированных лакокрасочных

материалах

1. Дисперсии пигментов

Пигментированные лакокрасочные материалы представляют собой дисперсии

пигментов и наполнителей в пленкообразователях с очень большой внутренней

поверхностью раздела фаз, поэтому они называются системами с «перегруженной

поверхностью». Одна из фаз (жидкая) состоит из органического растворителя, воды или

раствора пленкообразователя, другая (твердая) - из диспергированного в них пигмента

(наполнителя) или полимера.

1.1. Характеристика дисперсных систем

Дисперсные системы крайне разнообразны. Их можно классифицировать как по

дисперсной фазе, так и дисперсионной среде. Известны дисперсии твердого вещества в

твердом (например, порошковые краски), твердого в жидком (большинство жидких

лакокрасочных материалов), жидкого в жидком (разнообразные эмульсии, например

эмульсии жидкой эпоксидной смолы в воде), твердого и жидкого в газах (аэрозоли, дымы,

туман).

Другим критерием классификации дисперсных систем является размер частиц

дисперсной фазы (рис. 1.1). Дисперсии с диаметром частиц 5 — 1000 нм называются

коллоидами или коллоидными системами. Свойства дисперсий определяются главным

образом внутренней поверхностью раздела фаз.

Дисперсные системы

Грубое распределение Коллоиды Молекулярные растворы

0 > 1000 нм (1 мкм) 0 от 1000 до 5 нм 0 < 5 нм

>

Уменьшение размера частиц - увеличение степени дисперсности

Рис. 1.1. Классификация дисперсных систем по размеру частиц дисперсной фазы

Под молекулярными растворами в данном случае понимают системы с распределением компонентов на

молекулярном уровне.

Пигментированные материалы, как правило, состоят из двух фаз:

дисперсной фазы — частицы пигментов или наполнителей (размер

кристаллических образований 10 — 1000 нм, а размер частиц обычно больше);

14

Часть I

дисперсионной среды — пленкообразователь, его раствор или дисперсия в жидкой

среде (дополнительная граница раздела фаз).

Полимерные дисперсии содержат:

дисперсную фазу — полимерные частицы размером 50 — 5000 нм;

дисперсионную среду — чаще всего воду.

Таким образом, применяемые в лакокрасочной промышленности дисперсии пигментов,

полимеров и олигомеров представляют собой грубые или тонкие коллоидные системы.

Зависимость между величиной поверхности и размером частиц дисперсной фазы

давно определена [1, 2] и рассчитана на модели, в качестве которой выбран куб с

длиной грани 1 см и поверхностью 6 см2. Каждую грань этого куба делят на 10 частей,

получая 10x10x10 = 1000 кубиков с длиной грани 1 мм и общей поверхностью 60 см2.

Такой процесс деления можно продолжать. При длине грани кубика 1 мкм их число

составит 1012, а общая поверхность - 6 м2.

Увеличение поверхности при измельчении частиц важно до тех пор, пока атомы или

молекулы на поверхности частиц приобретут более высокую энергию, чем атомы или

молекулы, находящиеся внутри частиц. В частицах низкомолекулярных веществ

диаметром 10 нм около 25% молекул находится на границе раздела фаз. Таким образом,

понятие «коллоид» характеризует состояние веществ, определяемое большой

удельной поверхностью и высокой величиной поверхностной энергии.

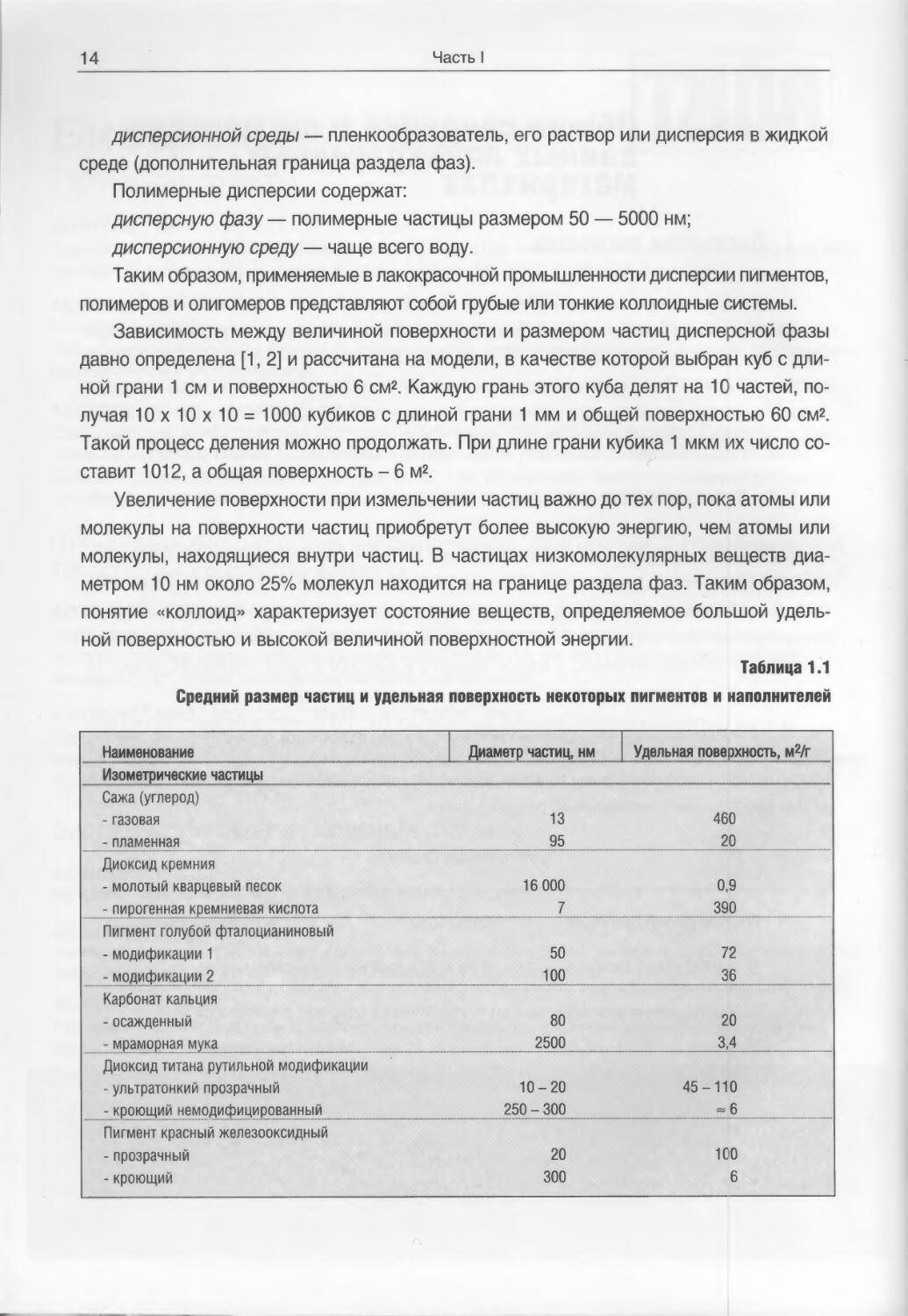

Таблица 1.1

Средний размер частиц и удельная поверхность некоторых пигментов и наполнителей

Наименование

Изометрические частицы

Сажа (углерод)

- газовая

- пламенная

Диоксид кремния

- молотый кварцевый песок

- пирогенная кремниевая кислота

Пигмент голубой фталоцианиновый

- модификации 1

- модификации 2

Карбонат кальция

- осажденный

- мраморная мука

Диоксид титана рутильной модификации

- ультратонкий прозрачный

- кроющий немодифицированный

Пигмент красный железооксидный

- прозрачный

- кроющий

Диаметр частиц, нм

13

95

16 000

7

50

100

80

2500

10-20

250 - 300

20

300

Удельная поверхность, м2/г

460

20

0,9

390

72

36

20

3,4

45-110

-6

100

6

Часть I 15

Таблица 1.1 (продолжение)

Наименование

Jj^i^IEJSEM4JM^ I Удельная поверхность, м2/г

Анизометрические частицы

^еі^йчатьіе пигменты (1 мкм = 1000 нм)

Алюминий

- тонкодисперсный

- грубодисперсный _______

Слюда

- тонкодисперсная

- грубодисперсная

16x0,3

49x0,3

16x0,8

11

5

1,6

20 х 0,8

10

Примечание. Примеры соответствуют конкретным промышленным продуктам с максимально тонким и

грубым размером частиц.

Данные, приведенные в табл. 1.1, показывают зависимость размеров частиц

пигментов и наполнителей различной природы от их поверхности. Для пигментов и

наполнителей, применяемых в промышленности, как правило, наблюдается сравнительно

широкое распределение частиц по размерам.

Из данных таблицы можно сделать следующие выводы:

• с увеличением размеров частиц уменьшается их удельная поверхность;

• анизометрические частицы по сравнению с изометрическими имеют большую

удельную поверхность, что следует из их геометрических характеристик.

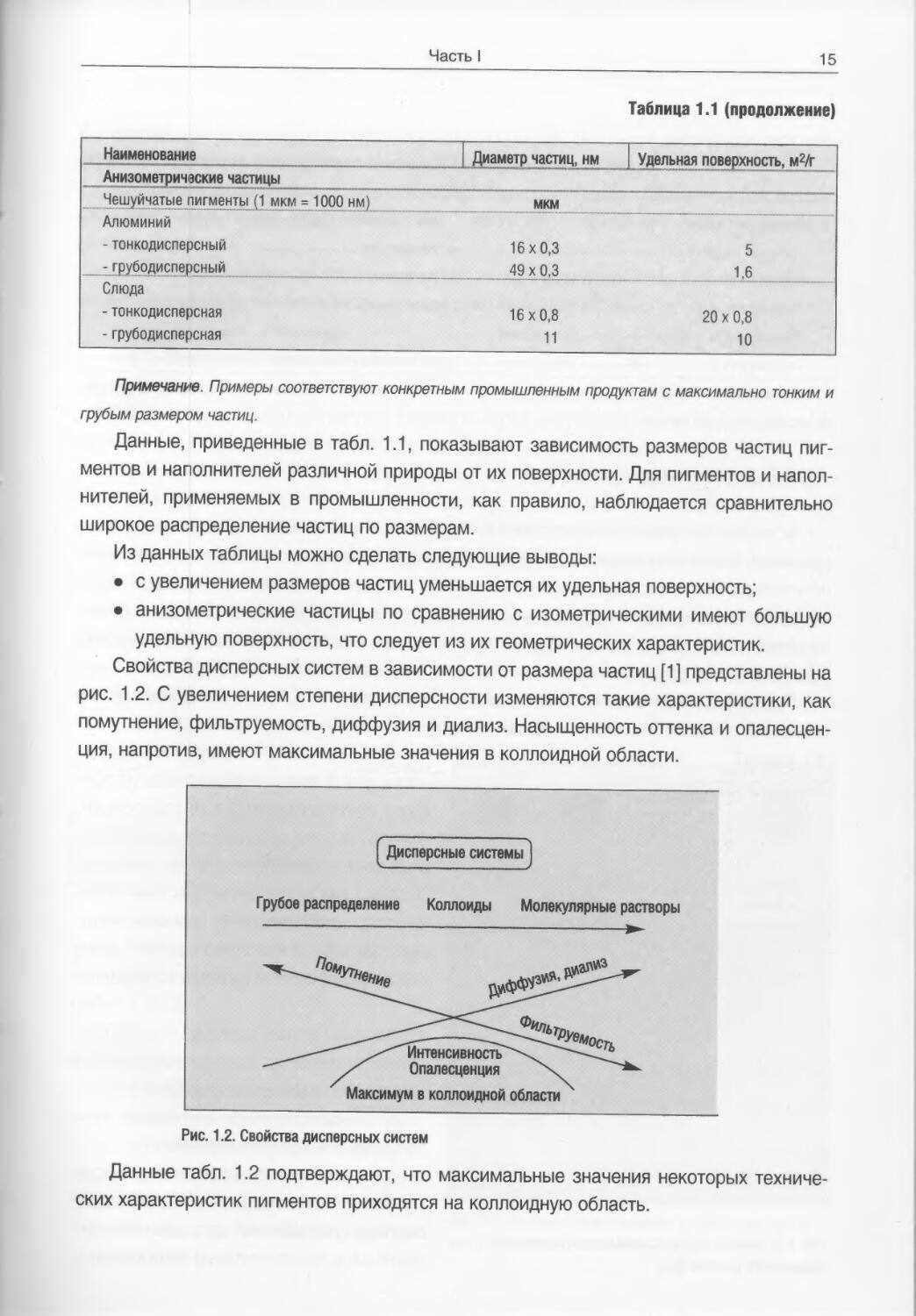

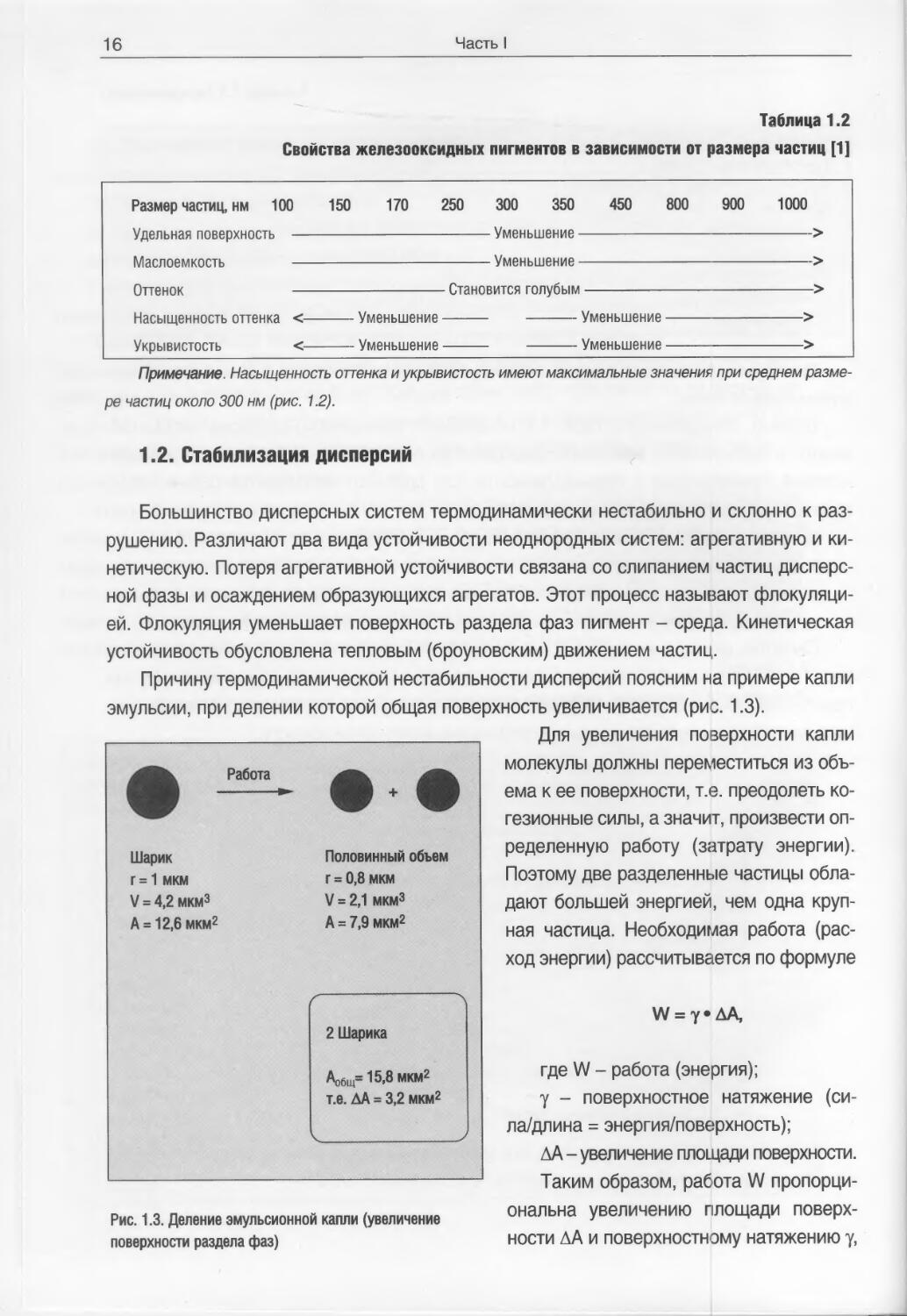

Свойства дисперсных систем в зависимости от размера частиц [1] представлены на

рис. 1.2. С увеличением степени дисперсности изменяются такие характеристики, как

помутнение, фильтруемость, диффузия и диализ. Насыщенность оттенка и опалесцен-

ция, напротив, имеют максимальные значения в коллоидной области.

Г Дисперсные системы J

Грубое распределение Коллоиды Молекулярные растворы

р^_.

Интенсивность"

Опалесценция

Максимум в коллоидной области

Рис. 1.2. Свойства дисперсных систем

Данные табл. 1.2 подтверждают, что максимальные значения некоторых

технических характеристик пигментов приходятся на коллоидную область.

16

Часть I

Таблица 1.2

Свойства железооксидных пигментов в зависимости от размера частиц [1]

Размер частиц, нм 100

Удельная поверхность -

Маслоемкость

Оттенок

150

170 250

300 350

Уменьшение -

Уменьшение -

■ Становится голубым -

450

800 900

1000

->

->

->

Насыщенность оттенка <-

Укрывистость <-

■ Уменьшение-

■ Уменьшение-

• Уменьшение -

- Уменьшение-

->

->

Примечание. Насыщенность оттенка и укрывистость имеют максимальные значения при среднем

размере частиц около 300 нм (рис. 1.2).

1.2. Стабилизация дисперсий

Большинство дисперсных систем термодинамически нестабильно и склонно к

разрушению. Различают два вида устойчивости неоднородных систем: агрегативную и

кинетическую. Потеря агрегативной устойчивости связана со слипанием частиц

дисперсной фазы и осаждением образующихся агрегатов. Этот процесс называют флокуляци-

ей. Флокуляция уменьшает поверхность раздела фаз пигмент - среда. Кинетическая

устойчивость обусловлена тепловым (броуновским) движением частиц.

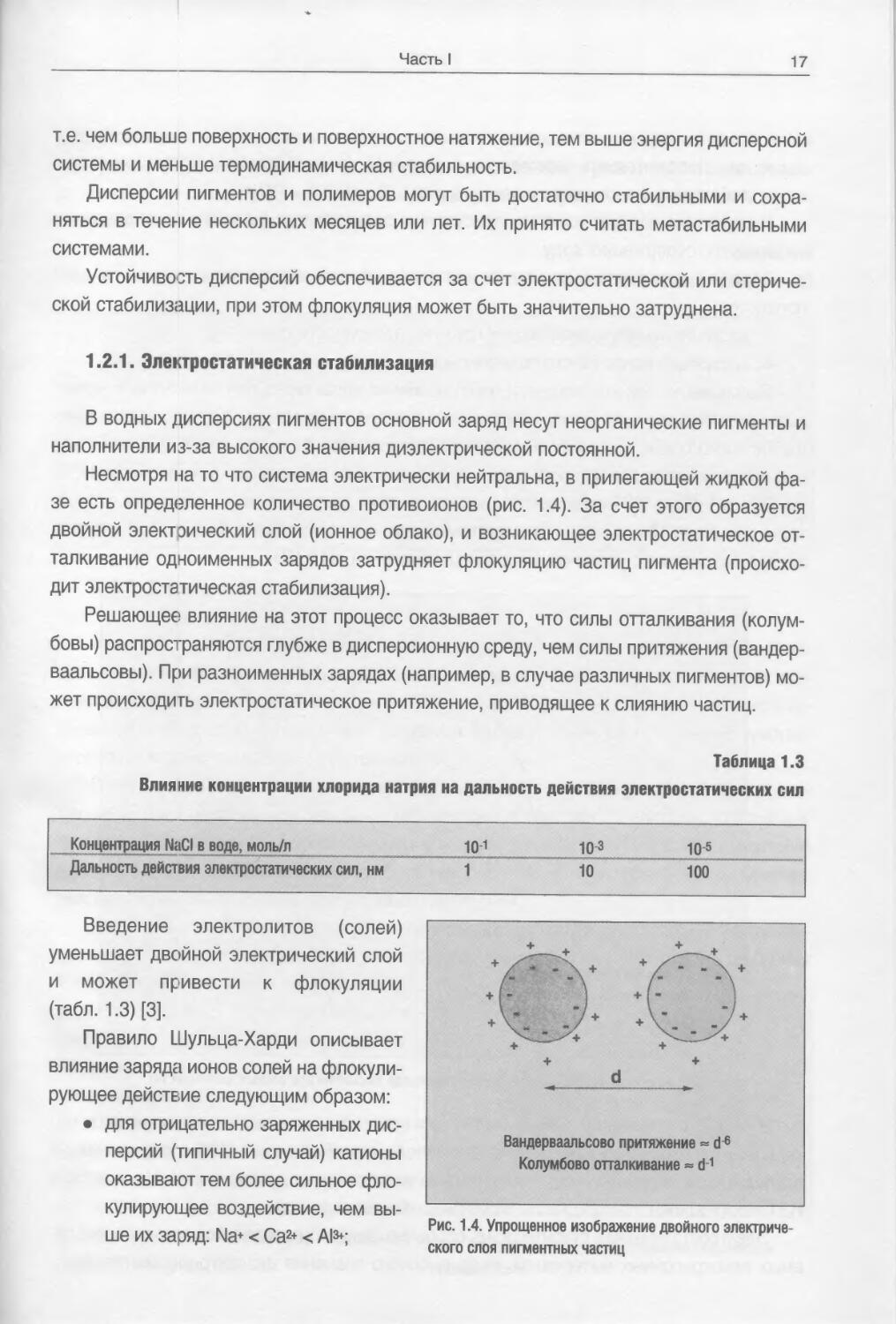

Причину термодинамической нестабильности дисперсий поясним на примере капли

эмульсии, при делении которой общая поверхность увеличивается (рис. 1.3).

Для увеличения поверхности капли

молекулы должны переместиться из

объема к ее поверхности, т.е. преодолеть ко-

гезионные силы, а значит, произвести

определенную работу (затрату энергии).

Поэтому две разделенные частицы

обладают большей энергией, чем одна

крупная частица. Необходимая работа

(расход энергии) рассчитывается по формуле

W = у AA,

где W - работа (энергия);

у - поверхностное натяжение

(сила/длина = энергия/поверхность);

AA - увеличение площади поверхности.

Таким образом, работа W

пропорциональна увеличению площади

поверхности AA и поверхностному натяжению у,

• -

Шарик

г = 1 мкм

V = 4,2mkm3

А = 12,6 мкм2

Работа

• •

Половинный объем

г = 0,8 мкм

V = 2,1mkm3

А = 7,9 мкм2

2 Шарика

A0^= 15,8 мкм2

т.е. AA = 3,2 мкм2

V J

Рис. 1.3. Деление эмульсионной капли (увеличение

поверхности раздела фаз)

Часть I

17

т.е. чем больше поверхность и поверхностное натяжение, тем выше энергия дисперсной

системы и меньше термодинамическая стабильность.

Дисперсии пигментов и полимеров могут быть достаточно стабильными и

сохраняться в течение нескольких месяцев или лет. Их принято считать метастабильными

системами.

Устойчивость дисперсий обеспечивается за счет электростатической или стериче-

ской стабилизации, при этом флокуляция может быть значительно затруднена.

1.2.1. Электростатическая стабилизация

В водных дисперсиях пигментов основной заряд несут неорганические пигменты и

наполнители из-за высокого значения диэлектрической постоянной.

Несмотря на то что система электрически нейтральна, в прилегающей жидкой

фазе есть определенное количество противоионов (рис. 1.4). За счет этого образуется

двойной электрический слой (ионное облако), и возникающее электростатическое

отталкивание одноименных зарядов затрудняет флокуляцию частиц пигмента

(происходит электростатическая стабилизация).

Решающее влияние на этот процесс оказывает то, что силы отталкивания

(колумбовы) распространяются глубже в дисперсионную среду, чем силы притяжения (вандер-

ваальсовы). При разноименных зарядах (например, в случае различных пигментов)

может происходить электростатическое притяжение, приводящее к слиянию частиц.

Таблица 1.3

Влияние концентрации хлорида натрия на дальность действия электростатических сил

^Концекграция №іСІ^водоимрль/л_ м 10^1

Дальность действия электростатических сил, нм 1

JJtL

10 5

100

Введение электролитов (солей)

уменьшает двойной электрический слой

и может привести к флокуляции

(табл. 1.3) [3].

Правило Шульца-Харди описывает

влияние заряда ионов солей на флокули-

рующее действие следующим образом:

• для отрицательно заряженных

дисперсий (типичный случай) катионы

оказывают тем более сильное фло-

кулирующее воздействие, чем

выше их заряд: Na+ < Ca2+ < Al3+;

Вандерваальсово притяжение * d6

Колумбово отталкивание « d1

Рис. 1.4. Упрощенное изображение двойного

электрического слоя пигментных частиц

18

Часть I

• для положительно заряженных дисперсий (редкий случай) флокулирующее

действие анионов увеличивается в ряду: Cl- < SO42- < PO43-.

На практике следует избегать присутствия электролитов (солей) в лакокрасочных

материалах, содержащих воду.

Заряд на поверхности пигментов или наполнителей образуется в результате двух

процессов:

• диссоциации функциональных групп на поверхности пигмента;

• адсорбции ионов (часто полианионов).

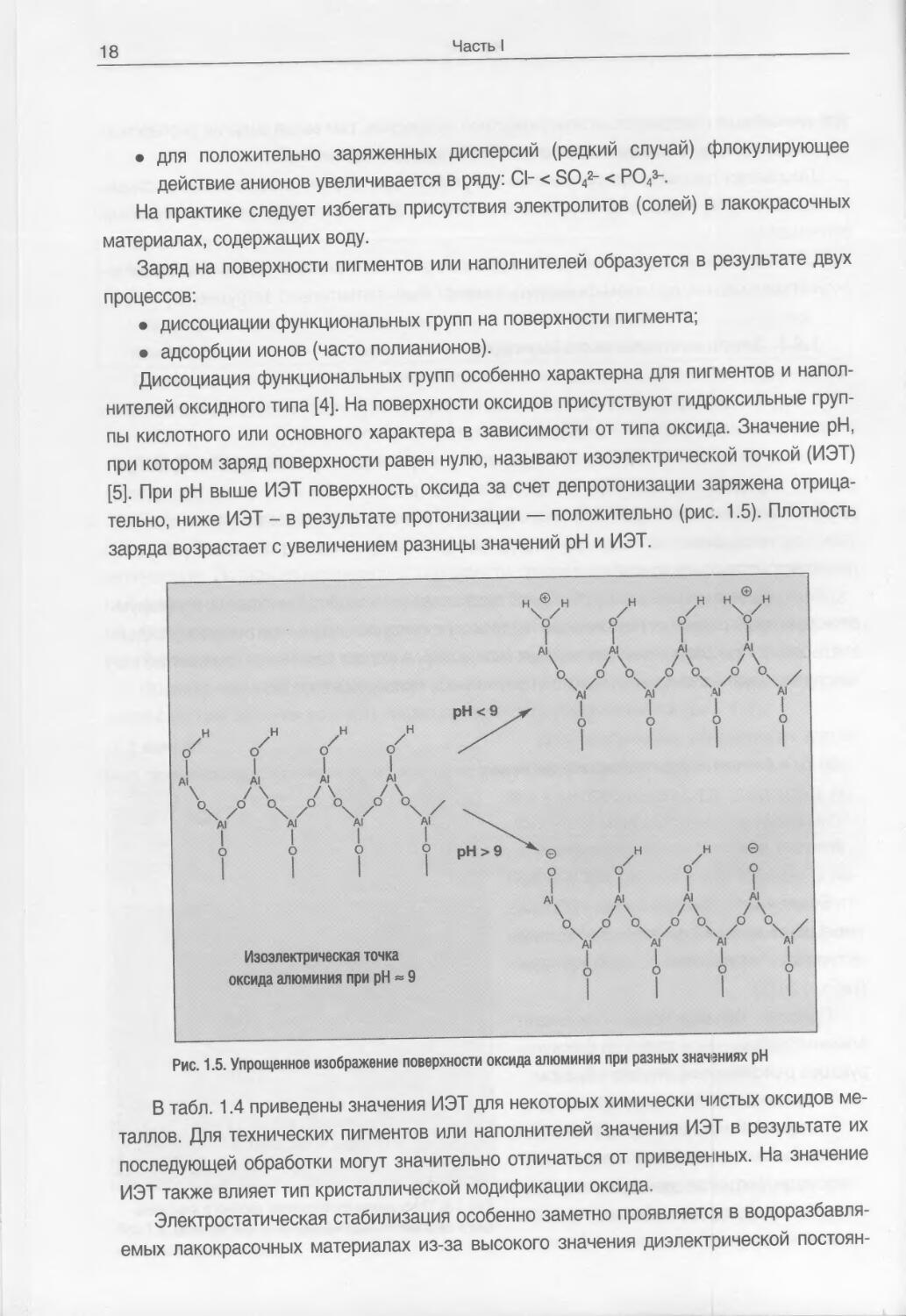

Диссоциация функциональных групп особенно характерна для пигментов и

наполнителей оксидного типа [4]. На поверхности оксидов присутствуют гидроксильные

группы кислотного или основного характера в зависимости от типа оксида. Значение рН,

при котором заряд поверхности равен нулю, называют изоэлектрической точкой (ИЭТ)

[5]. При рН выше ИЭТ поверхность оксида за счет депротонизации заряжена

отрицательно, ниже ИЭТ - в результате протонизации — положительно (рис. 1.5). Плотность

заряда возрастает с увеличением разницы значений рН и ИЭТ.

рН<9

H HHH ^"

о' о' с/ </ /^

\ \ \ I

Al At Al Al

\ / \ /\ /\

О OO OO 00/

Al Al A! Al \

I I I I ^

о о о о рН>9

Изоэлектрическая точка

оксида алюминия при рН « 9

H ® H H H H ® H

V с/ с/ V

ill)

IiIl

Al Al Al Al

\ /\ /\ У V

\/° \/° \/° \/

At Al Al Al

Jf \ \ \ \

о о о о

^0 H H 0

о о о о

і І І і

і і і і

Al A! Al Al

\ /\ /\ /\

оч/O Ox/0 ох/0 Ox/

A! Ai Al Al

III!

0 0 0 0

І І І І

Рис. 1.5. Упрощенное изображение поверхности оксида алюминия при разных значениях рН

В табл. 1.4 приведены значения ИЭТ для некоторых химически чистых оксидов

металлов. Для технических пигментов или наполнителей значения ИЭТ в результате их

последующей обработки могут значительно отличаться от приведенных. На значение

ИЭТ также влияет тип кристаллической модификации оксида.

Электростатическая стабилизация особенно заметно проявляется в водоразбавля-

емых лакокрасочных материалах из-за высокого значения диэлектрической постоян-

Часть I

19

ной. Последние исследования показали, что она наблюдается и в органорастворимых

материалах [6]. Таким образом, пигмент, диспергированный в различных пленкообразо-

вателях, может иметь разный по величине заряд, а дисперсия - разную степень

стабилизации.

Таблица 1.4

Значения ИЭТ для оксидов металлов [5]

Оксид

MgO

AI2O3

ZnO

Cr2O3

Fe3O4

Fe2O3

TiO2

SiO2

1.2.2. Стеричвская стабилизация

Известно, что водные дисперсии (коллоиды) можно стабилизировать (снизить фло-

куляцию) при добавлении водорастворимых полимеров, так называемых защитных

коллоидов, например желатина, казеина, поливинилового спирта. В отличие от

электростатической стабилизация полимерами оказалась более удобной из-за меньшей

чувствительности к добавкам солей (электролитов).

В органорастЕюримых композициях введение соответствующих полимеров

зачастую является единственным методом стабилизации дисперсий. При этом используемые

полимеры (высокомолекулярные диспергирующие добавки или пленкообразователи)

должны адсорбироваться на поверхности твердых частиц и вытеснять

адсорбированные молекулы растворителя или агентов смачивания.

Если такие частицы пигментов приближаются друг к другу, то подвижность

сегментов полимера ограничивается, что приводит к уменьшению свободы их движения

и тем самым к снижению энтропии.

Возникают обратные силы отталкивания

(рис. 1.6), поэтому стерическую

стабилизацию называют энтропийным

отталкиванием или дефлокуляцией.

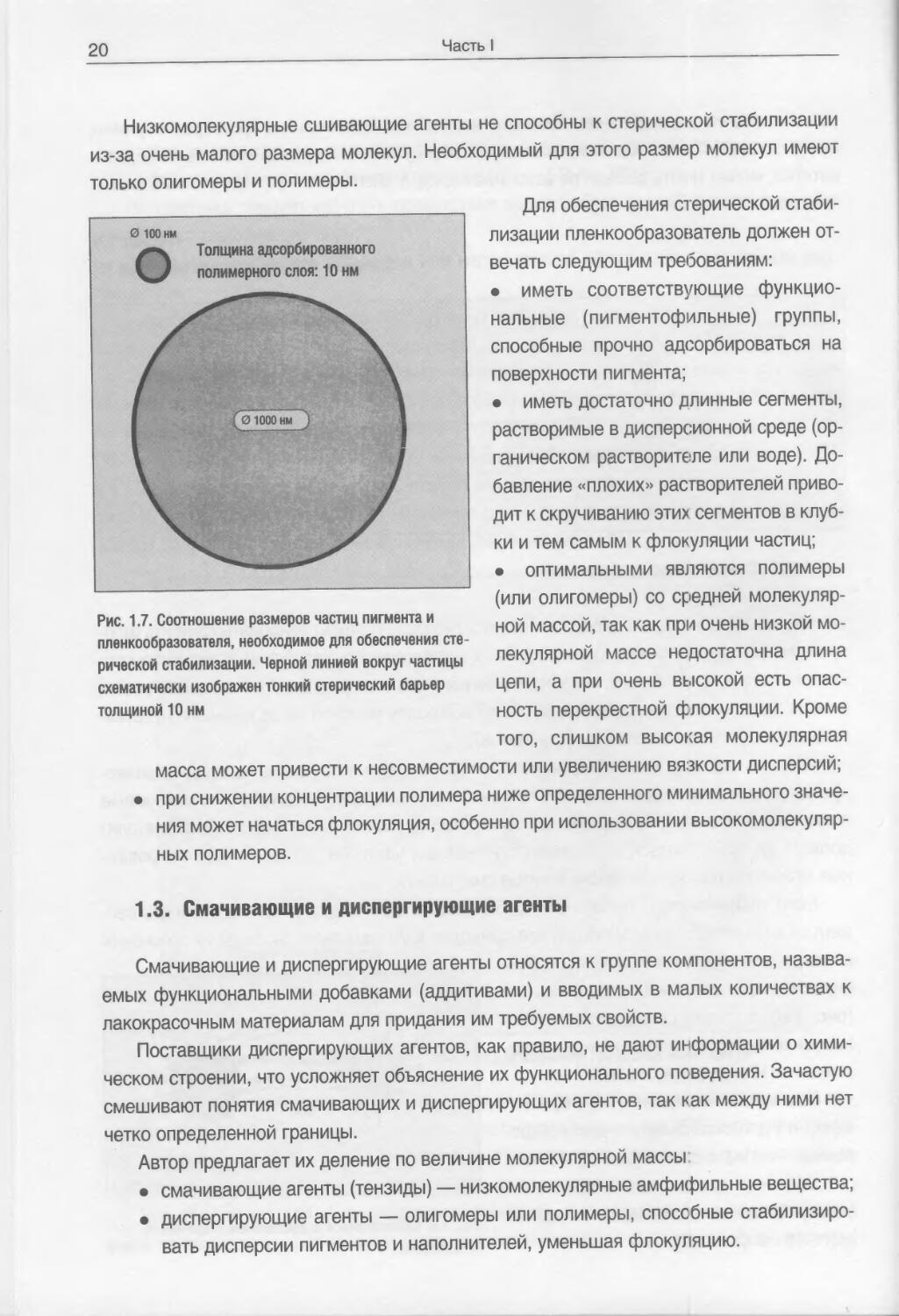

Последние исследования [7, 8]

показали, что для стабилизации

диспергированных частиц с диаметром до 10 мкм

(10 000 нм) достаточен стерический

барьер (слой из полимера) толщиной Рис16 Схематическое представление стерической

всего 10 нм (рис. 1.7). стабилизации

20

Часть I

0 100

Толщина адсорбированного

полимерного слоя: 10 нм

Низкомолекулярные сшивающие агенты не способны к стерической стабилизации

из-за очень малого размера молекул. Необходимый для этого размер молекул имеют

только олигомеры и полимеры.

Для обеспечения стерической

стабилизации пленкообразователь должен

отвечать следующим требованиям:

• иметь соответствующие

функциональные (пигментофильные) группы,

способные прочно адсорбироваться на

поверхности пигмента;

• иметь достаточно длинные сегменты,

растворимые в дисперсионной среде

(органическом растворителе или воде).

Добавление «плохих» растворителей

приводит к скручиванию этих сегментов в

клубки и тем самым к флокуляции частиц;

• оптимальными являются полимеры

(или олигомеры) со средней

молекулярной массой, так как при очень низкой

молекулярной массе недостаточна длина

цепи, а при очень высокой есть

опасность перекрестной флокуляции. Кроме

того, слишком высокая молекулярная

масса может привести к несовместимости или увеличению вязкости дисперсий;

при снижении концентрации полимера ниже определенного минимального

значения может начаться флокуляция, особенно при использовании

высокомолекулярных полимеров.

Рис. 1.7. Соотношение размеров частиц пигмента и

пленкообразователя, необходимое для обеспечения

стерической стабилизации. Черной линией вокруг частицы

схематически изображен тонкий стерический барьер

толщиной 10 нм

1.3. Смачивающие и диспергирующие агенты

Смачивающие и диспергирующие агенты относятся к группе компонентов,

называемых функциональными добавками (аддитивами) и вводимых в малых количествах к

лакокрасочным материалам для придания им требуемых свойств.

Поставщики диспергирующих агентов, как правило, не дают информации о

химическом строении, что усложняет объяснение их функционального псведения. Зачастую

смешивают понятия смачивающих и диспергирующих агентов, так как между ними нет

четко определенной границы.

Автор предлагает их деление по величине молекулярной массы;

• смачивающие агенты (тензиды) — низкомолекулярные амфифильные вещества;

• диспергирующие агенты — олигомеры или полимеры, споссбные

стабилизировать дисперсии пигментов и наполнителей, уменьшая флокуляцию.

Часть I

21

1.3.1. Диспергирующие агенты

В зависимости от механизма стабилизации дисперсий различают две группы

диспергирующих агентов:

• полианионные, применяемые для электростатической стабилизации;

• полимерные (на основе блок- и привитых сополимеров).

Полианионные диспергирующие агенты

Полианионы, являясь диспергирующими агентами, могут адсорбироваться на

поверхности неорганических пигментов и наполнителей и передавать ей собственный

заряд. Такие полианионные диспергаторы повышают потенциал отталкивания, чем

улучшают электростатическую стабильность дисперсий за счет нескольких факторов:

• усиления одноименного заряда;

• изменения заряда противоположно заряженных частиц пигментов;

• образования комплексов с многовалентными катионами (например, Ca2+), что

увеличивает радиус действия электростатических сил.

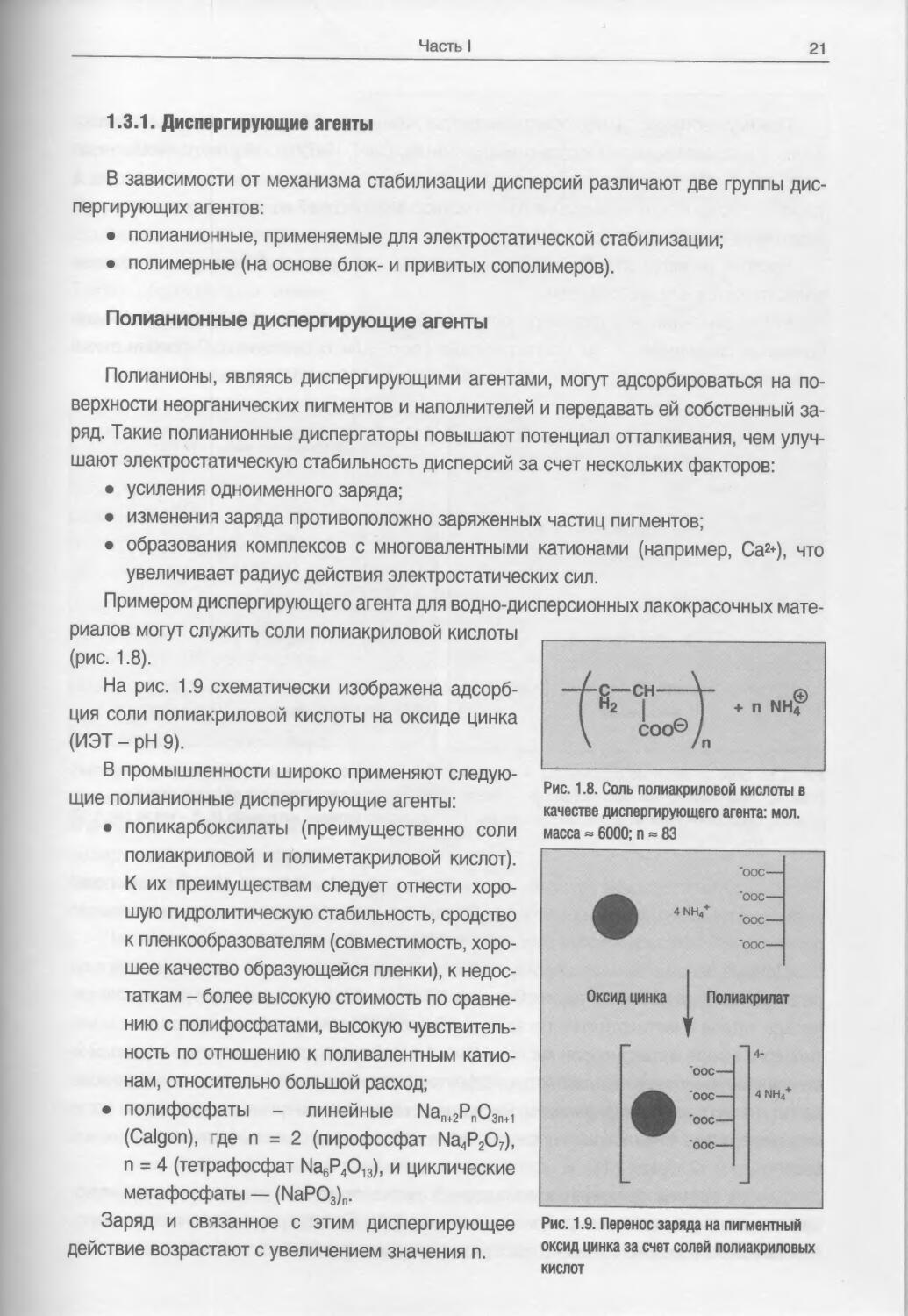

Примером диспергирующего агента для водно-дисперсионных лакокрасочных

материалов могут служить соли полиакриловой кислоты

(рис. 1.8).

На рис. 1.9 схематически изображена

адсорбция соли полиакриловой кислоты на оксиде цинка

(ИЭТ - рН 9).

В промышленности широко применяют

следующие полианионные диспергирующие агенты:

• поликарбоксилаты (преимущественно соли

полиакриловой и полиметакриловой кислот).

К их преимуществам следует отнести

хорошую гидролитическую стабильность, сродство

к пленкообразователям (совместимость,

хорошее качество образующейся пленки), к

недостаткам - более высокую стоимость по

сравнению с полифосфатами, высокую

чувствительность по отношению к поливалентным

катионам, относительно большой расход;

• полифосфаты - линейные Nan+2PnO3n+1

(Calgon), -де n = 2 (пирофосфат Na4P2O7),

n = 4 (тетрафосфат Na6P4O13), и циклические

метафосфаты — (NaPO3Jn.

Заряд и связанное с этим диспергирующее Рис. 1.9. Перенос заряда на пигментный

действие возрастают с увеличением значения п. оксид цинка за счет солей Полиа|Филовых

кислот

Рис. 1.8. Соль полиакриловой кислоты в

качестве диспергирующего агента: мол.

масса « 6000; п « 83

"оос—

jg^^ *ООС

WR WR оос—

"оос—

Оксид цинка

1

Полиакрилат

f

"ООС—

^^ *оос—

|Р -оос-

"оос—

4-

4NH4+

22

Часть I

Преимуществами полифосфатов являются низкая цена, хорошее комплексообразо-

вание с многовалентными катионами (например, Ca2+), небольшой расход

(концентрация 0,2 — 0,5%). К их недостаткам относятся медленный гидролиз до монофосфатов, а

также возможность их вымывания из-за растворимости солей полифосфатов и

кристаллизация на поверхности покрытий.

Часто в водно-дисперсионных лакокрасочных материалах используют сочетание

полиакрилатов и полифосфатов.

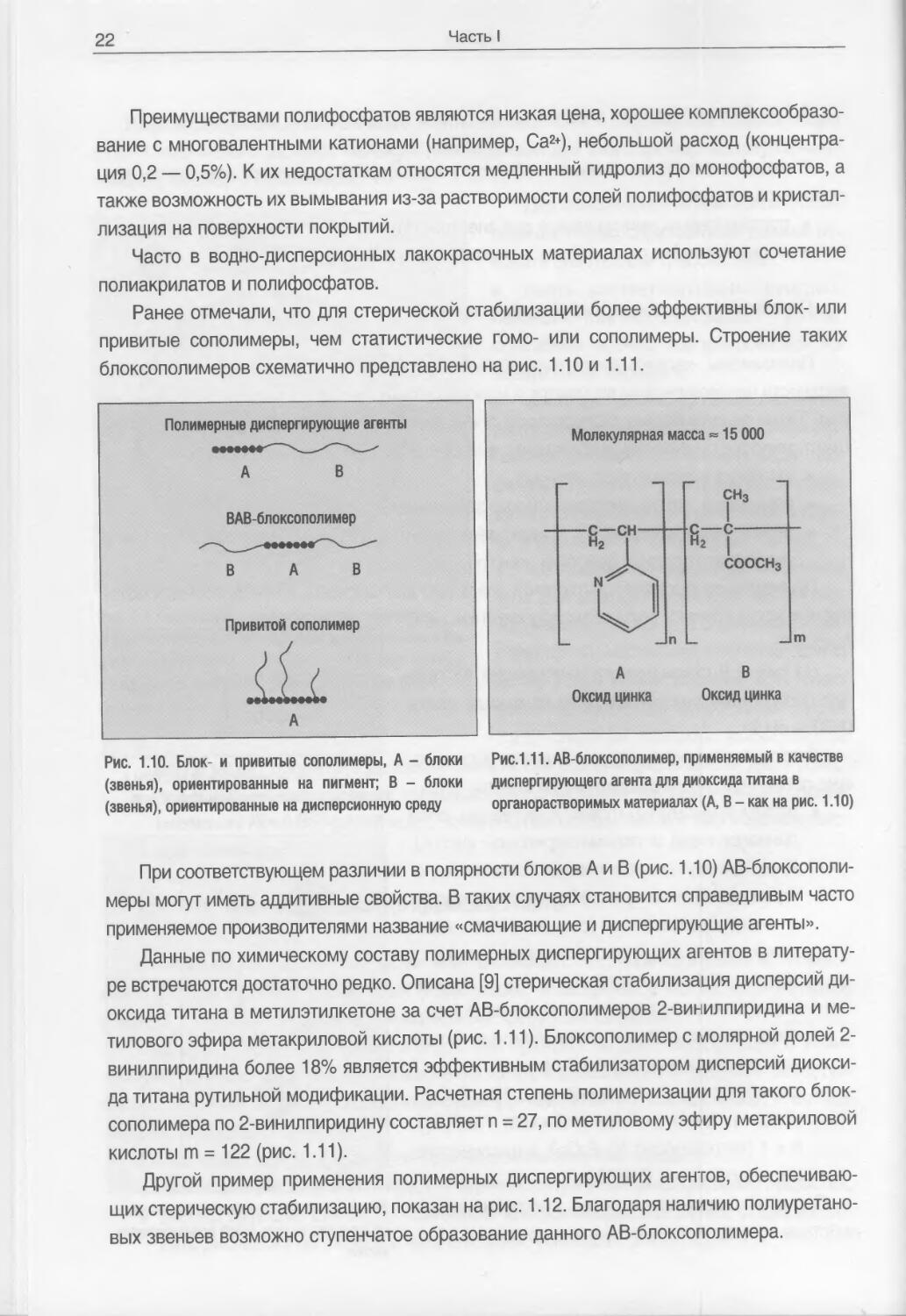

Ранее отмечали, что для стерической стабилизации более эффективны блок- или

привитые сополимеры, чем статистические гомо- или сополимеры. Строение таких

блоксополимеров схематично представлено на рис. 1.10 и 1.11.

Полимерные диспергирующие агенты

А В

ВАВ-блоксополимер

BAB

Привитой сополимер

Молекулярная масса «15 000

CH3

Ї—с-

COOCH3

В

Оксид цинка

Оксид цинка

Рис. 1.10. Блок- и привитые сополимеры, А - блоки

(звенья), ориентированные на пигмент; В - блоки

(звенья), ориентированные на дисперсионную среду

Рис.1.11. АВ-блоксополимер, применяемый в качестве

диспергирующего агента для диоксида титана в

органорастворимых материалах (А, В - как на рис. 1.10)

При соответствующем различии в полярности блоков А и В (рис. 1.10) АВ-блоксополи-

меры могут иметь аддитивные свойства. В таких случаях становится справедливым часто

применяемое производителями название «смачивающие и диспергирующие агенты».

Данные по химическому составу полимерных диспергирующих агентов в

литературе встречаются достаточно редко. Описана [9] стерическая стабилизация дисперсий

диоксида титана в метилэтилкетоне за счет АВ-блоксополимеров 2-винилпиридина и

метилового эфира метакриловои кислоты (рис. 1.11). Блоксополимер с молярной долей 2-

винилпиридина более 18% является эффективным стабилизатором дисперсий

диоксида титана рутильной модификации. Расчетная степень полимеризации для такого блок-

сополимера по 2-винилпиридину составляет n = 27, по метиловому эфиру метакриловои

кислоты m = 122 (рис. 1.11).

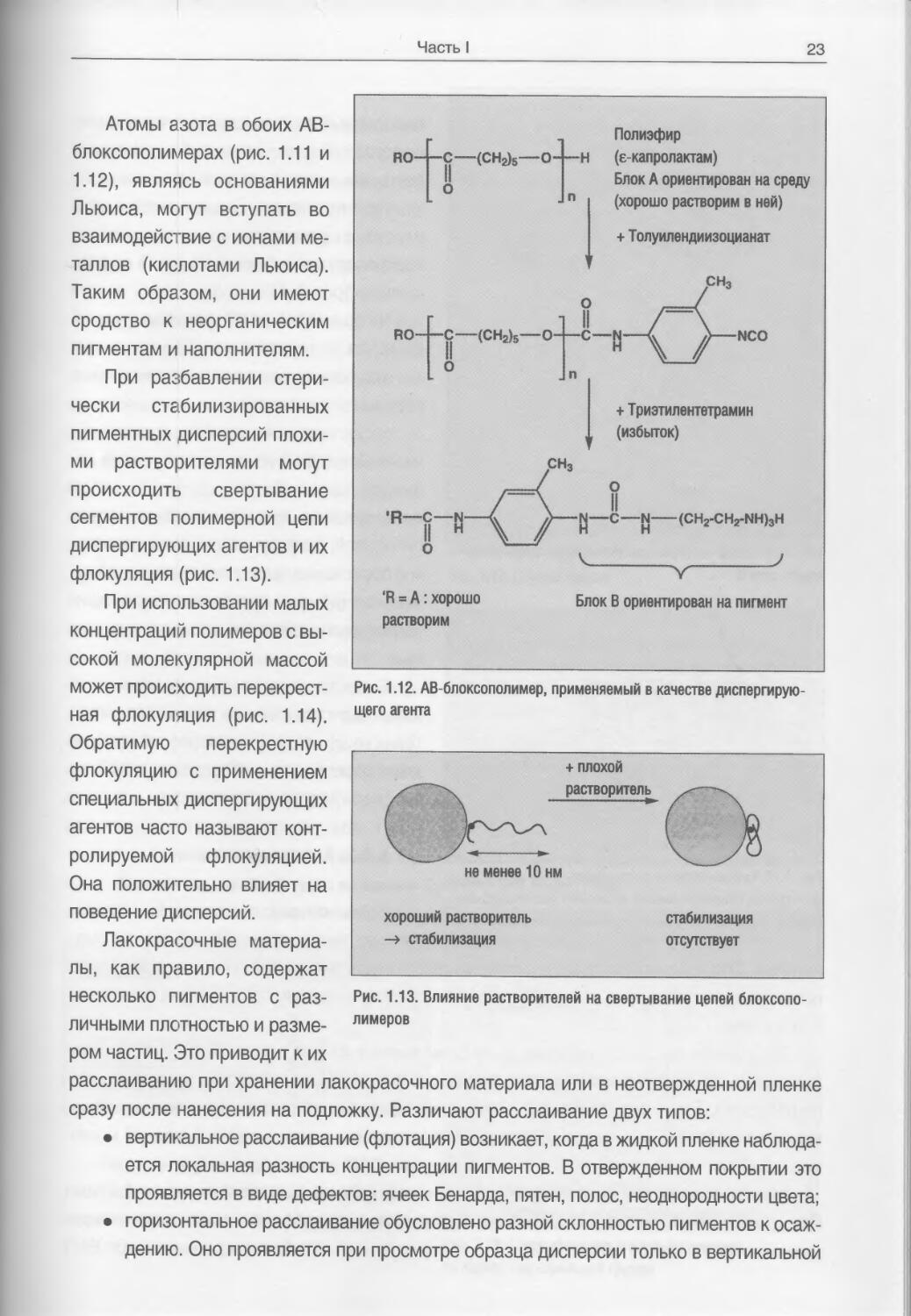

Другой пример применения полимерных диспергирующих агентов,

обеспечивающих стерическую стабилизацию, показан на рис. 1.12. Благодаря наличию полиуретано-

вых звеньев возможно ступенчатое образование данного АВ-блоксополимера.

Часть I

23

RG-

~(СН2)5—0-

RO-

-(CHs)5-

O

Ii

-C-

Полиэфир

(є-капролактам)

Блок А ориентирован на среду

(хорошо растворим в ней)

+ Толуилендиизоцианат

PH3

+ Триэтилентетрамин

(избыток)

-с-

II

о

'R = A: хорошо

растворим

-С—N (CH2-CH2-NH)3H

H

Блок В ориентирован на пигмент

Атомы азота в обоих AB-

блоксополимерах (рис. 1.11 и

1.12), являясь основаниями

Льюиса, могут вступать во

взаимодействие с ионами

металлов (кислотами Льюиса).

Таким образом, они имеют

сродство к неорганическим

пигментам и наполнителям.

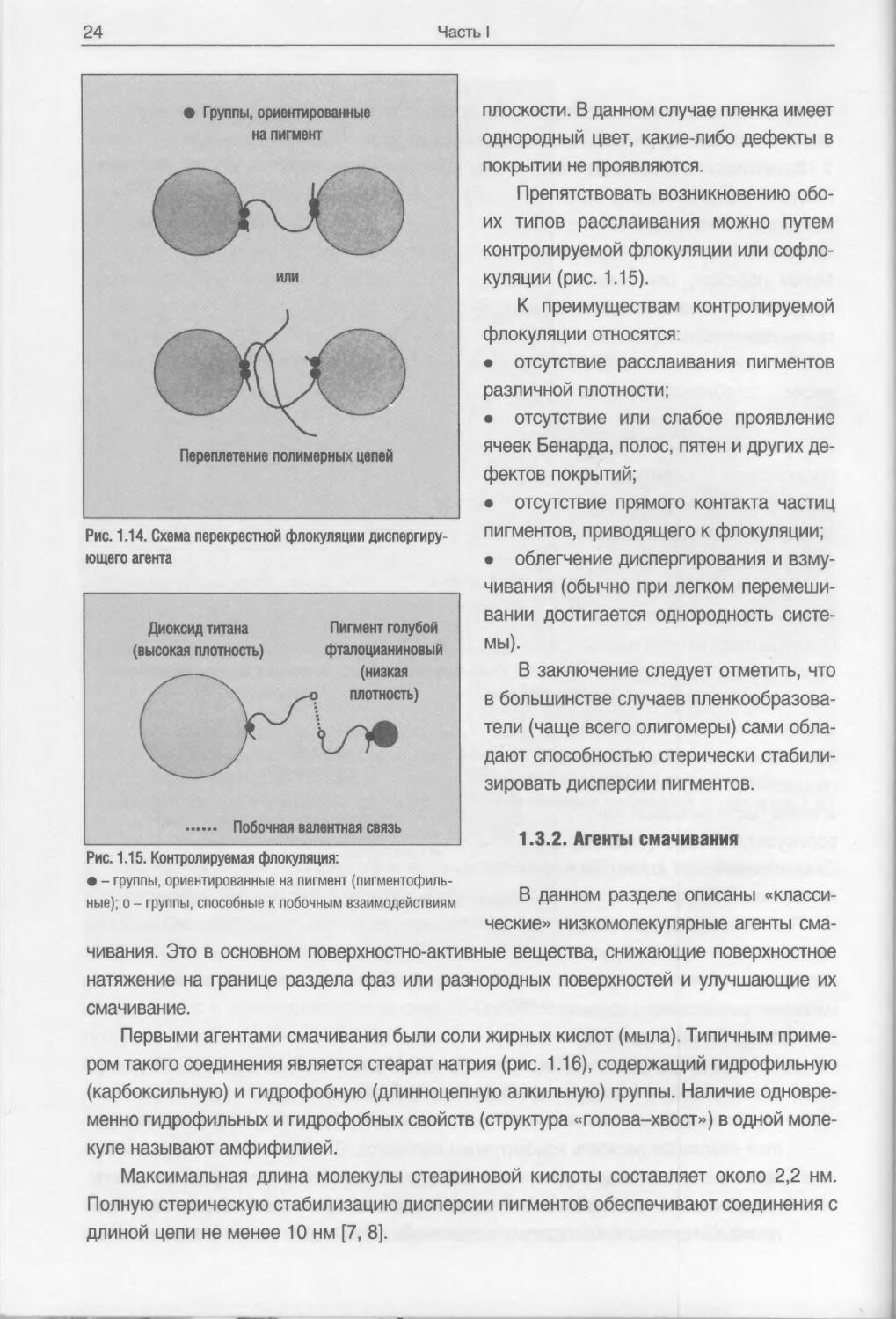

При разбавлении стери-

чески стабилизированных

пигментных дисперсий

плохими растворителями могут

происходить свертывание

сегментов полимерной цепи

диспергирующих агентов и их

флокуляция (рис. 1.13).

При использовании малых

концентраций полимеров с

высокой молекулярной массой

может происходить

перекрестная флокуляция (рис. 1.14).

Обратимую перекрестную

флокуляцию с применением

специальных диспергирующих

агентов часто называют

контролируемой флокуляцией.

Она положительно влияет на

поведение дисперсий.

Лакокрасочные

материалы, как правило, содержат

несколько пигментов с

различными плотностью и

размером частиц. Это приводит к их

расслаиванию при хранении лакокрасочного материала или в неотвержденнои пленке

сразу после нанесения на подложку. Различают расслаивание двух типов:

• вертикальное расслаивание (флотация) возникает, когда в жидкой пленке

наблюдается локальная разность концентрации пигментов. В отвержденном покрытии это

проявляется в виде дефектов: ячеек Бенарда, пятен, полос, неоднородности цвета;

• горизонтальное расслаивание обусловлено разной склонностью пигментов к

осаждению. Оно проявляется при просмотре образца дисперсии только в вертикальной

Рис. 1.12. АВ-блоксополимер, применяемый в качестве

диспергирующего агента

ґ~л

( If^v^

v_y—-—-

НЄ Менее 10 HN

хороший растворитель

-> стабилизация

+ плохой

растворитель

і

/-~л

( л

V^y0

стабилизация

отсутствует

Рис. 1.13. Влияние растворителей на свертывание цепей блоксопо-

лимеров

24

Часть I

# Группы, ориентированные

на пигмент

OO

или

Q(O

Переплетение полимерных цепей

Рис. 1.14. Схема перекрестной флокуляции

диспергирующего агента

Диоксид титана

(высокая плотность)

Пигмент голубой

фталоцианиновый

(низкая

^o плотность)

Ъо#

валентная связь

плоскости. В данном случае пленка имеет

однородный цвет, какие-либо дефекты в

покрытии не проявляются.

Препятствовать возникновению

обоих типов расслаивания можно путем

контролируемой флокуляции или софло-

куляции (рис. 1.15).

К преимуществам контролируемой

флокуляции относятся

• отсутствие расслаивания пигментов

различной плотности;

• отсутствие или слабое проявление

ячеек Бенарда, полос, пятен и других

дефектов покрытий;

• отсутствие прямого контакта частиц

пигментов, приводящего к флокуляции;

• облегчение диспергирования и

взмучивания (обычно при легком

перемешивании достигается однородность

системы).

В заключение следует отметить, что

в большинстве случаев пленкообразова-

тели (чаще всего олигомеры) сами

обладают способностью стерически

стабилизировать дисперсии пигментов.

Побочная валентная связь

1.3.2. Агенты смачивания

Рис. 1.15. Контролируемая флокуляция:

• - группы, ориентированные на пигмент (пигментофиль-

ные); о - группы, способные к побочным взаимодействиям

В данном разделе описаны

«классические» низкомолекулярные агенты

смачивания. Это в основном поверхностно-активные вещества, снижающие поверхностное

натяжение на границе раздела фаз или разнородных поверхностей и улучшающие их

смачивание.

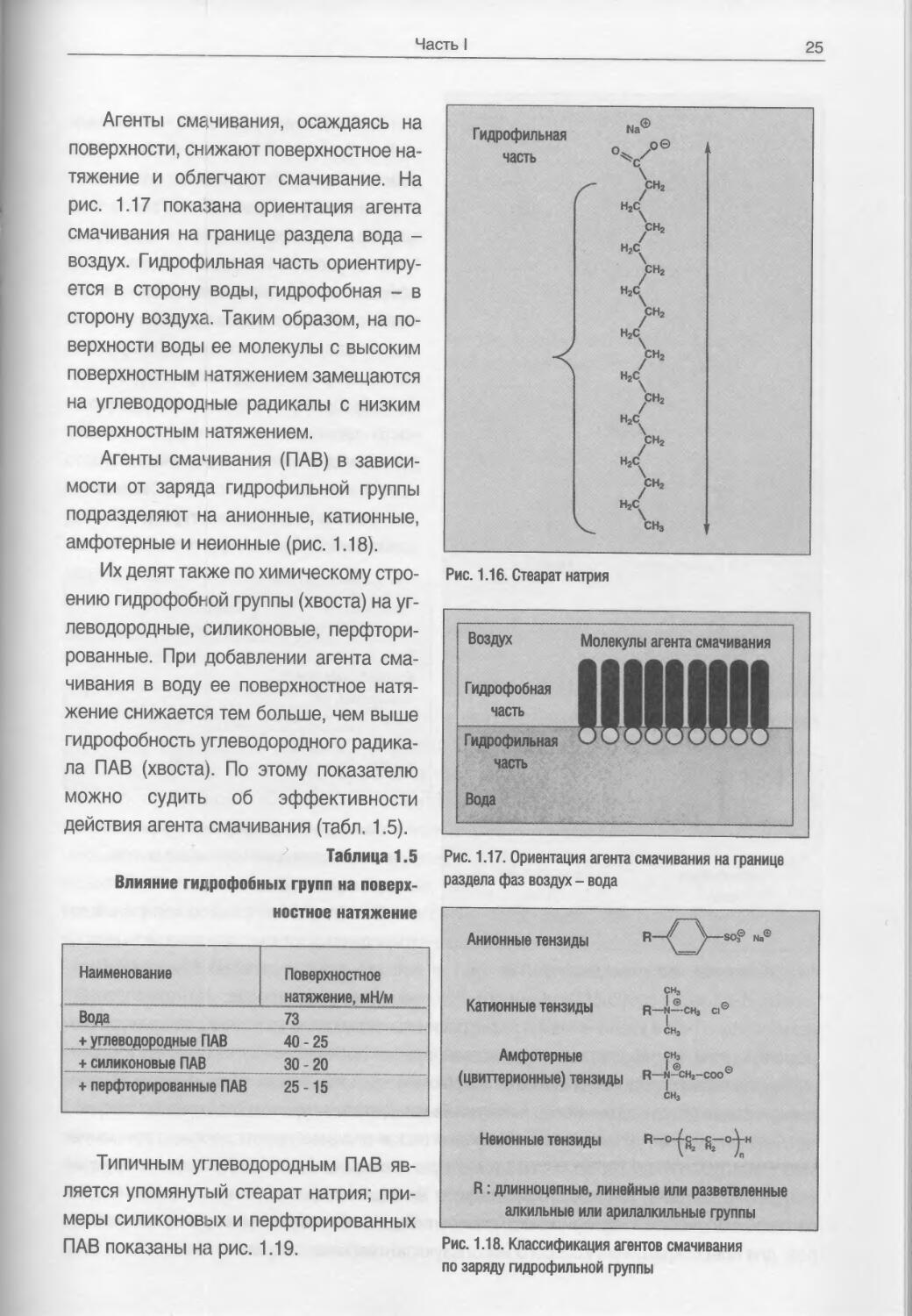

Первыми агентами смачивания были соли жирных кислот (мыла)» Типичным

примером такого соединения является стеарат натрия (рис. 1.16), содержащий гидрофильную

(карбоксильную) и гидрофобную (длинноцепную алкильную) группы. Наличие

одновременно гидрофильных и гидрофобных свойств (структура «голова-хвост») в одной

молекуле называют амфифилией.

Максимальная длина молекулы стеариновой кислоты составляет около 2,2 нм.

Полную стерическую стабилизацию дисперсии пигментов обеспечивают соединения с

длиной цепи не менее 10 нм [7, 8].

Часть I

25

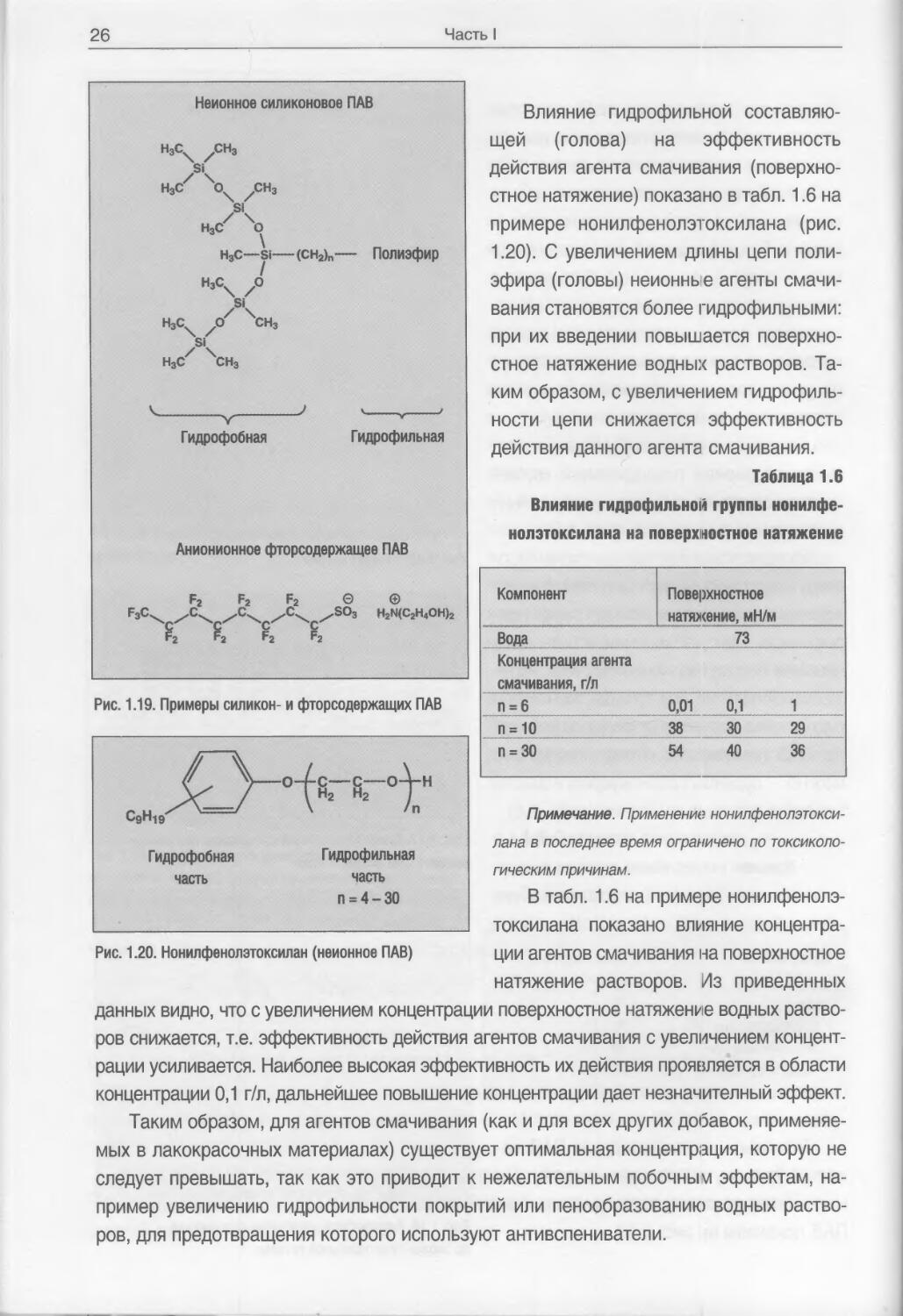

Агенты смачивания, осаждаясь на

поверхности, снижают поверхностное

натяжение и облегчают смачивание. На

рис. 1.17 показана ориентация агента

смачивания на границе раздела вода -

воздух. Гидрофильная часть

ориентируется в сторону воды, гидрофобная - в

сторону воздуха. Таким образом, на

поверхности воды ее молекулы с высоким

поверхностным натяжением замещаются

на углеводородные радикалы с низким

поверхностным натяжением.

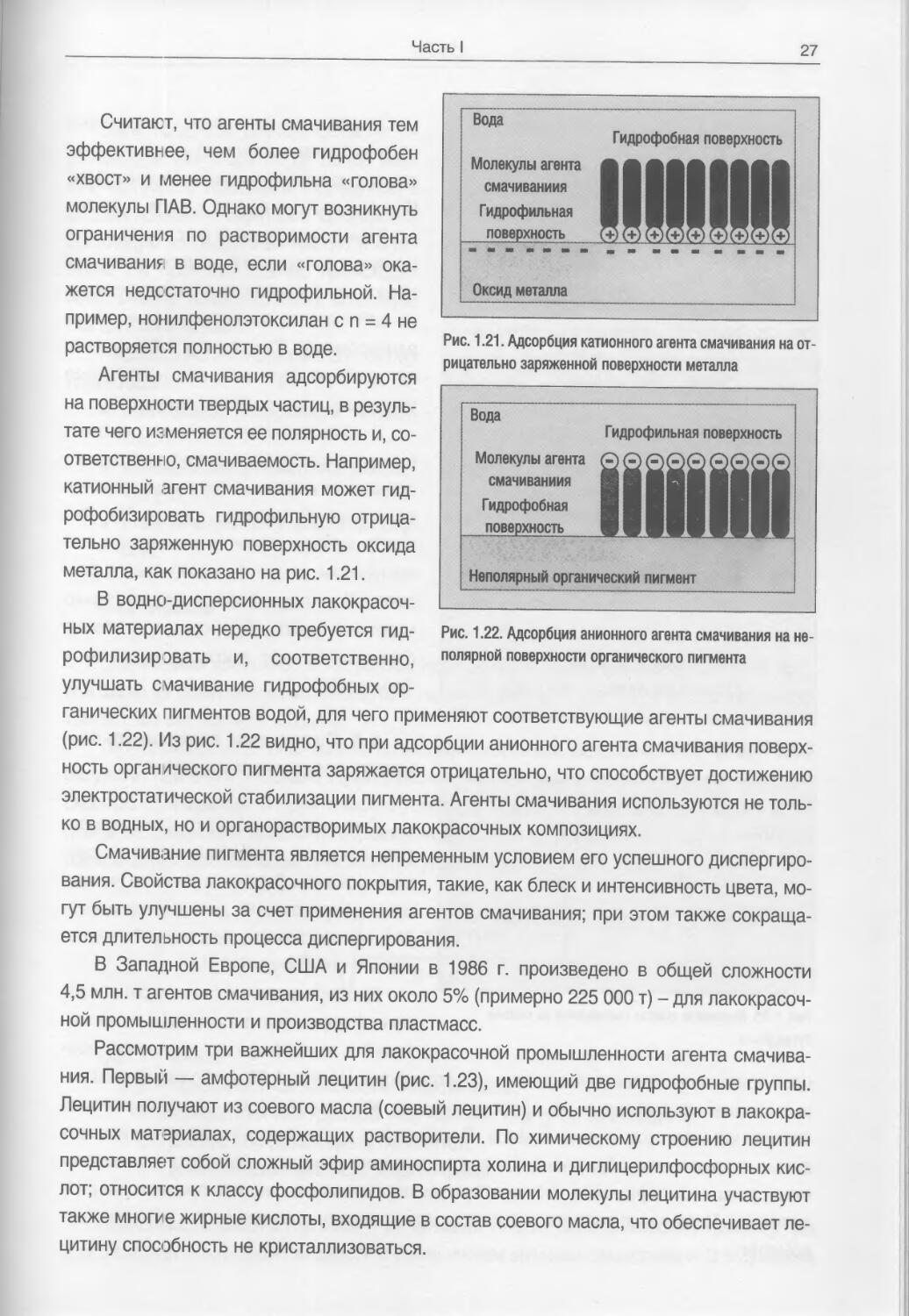

Агенты смачивания (ПАВ) в

зависимости от заряда гидрофильной группы

подразделяют на анионные, катионные,

амфотерные и неионные (рис. 1.18).

Их делят также по химическому

строению гидрофобной группы (хвоста) на

углеводородные, силиконовые,

перфорированные. При добавлении агента

смачивания в воду ее поверхностное

натяжение снижается тем больше, чем выше

гидрофобность углеводородного

радикала ПАВ (хвоста). По этому показателю

можно судить об эффективности

действия агента смачивания (табл. 1.5).

Таблица 1.5

Влияние гидрофобных групп на

поверхностное натяжение

Типичным углеводородным ПАВ

является упомянутый стеарат натрия;

примеры силиконовых и перфторированных

ПАВ показаны на рис. 1.19.

Гидрофильная

часть

г

<

V

Na®

voe '

CH2

H2C

CH2

/

H2C

CH2

H2C

CH2

H2C

CH2

H2C

CH2

H2C

CH2

H2C

CH2

H2C

CH3

I

f

Рис. 1.16. Стеарат натрия

Воздух

Гидрофобная

часть

Гидрофильная

часть

Вода

Молекулы агента смачивания

Рис. 1.17. Ориентация агента смачивания на границе

раздела фаз воздух - вода

Наименование

Вода

^^углеводородные ПАВ

+ силиконовые ПАВ

+ перфорированные ПАВ

Поверхностное

натяжение, мН/м

73

40-25

30-20

25-15

Анионные тензиды

CH3

КаТИОННЫе ТеНЗИДЫ R-N-CH8 сі®

CH3

Амфотерные 9*3

(ЦВИТТерИОННЫе) ТеНЗИДЫ R-N-CH2-COO

CH3

НеИОННЫе ТвНЗИДЫ R-O-A ^-g-~ оА-н

R: длинноцепные, линейные или разветвленные

алкильные или арилалкильные группы

Рис. 1.18. Классификация агентов смачивания

по заряду гидрофильной группы

26

Часть I

Неионное силиконовое ПАВ

H3C -CH3

/ч

H3C On ^,CH3

Sl

H3C 4O

H3C-Si-

/

/к

H3C О CH3

H3C CH3

(СН2)„ ПоЛИЭфир

V

Гидрофобная

Гидрофильная

Анионионное фторсодержащее ПАВ

F3C

.А.

А

с2

в

.SO3

F* F2 F2 F2

H2N(C2H4OH)2

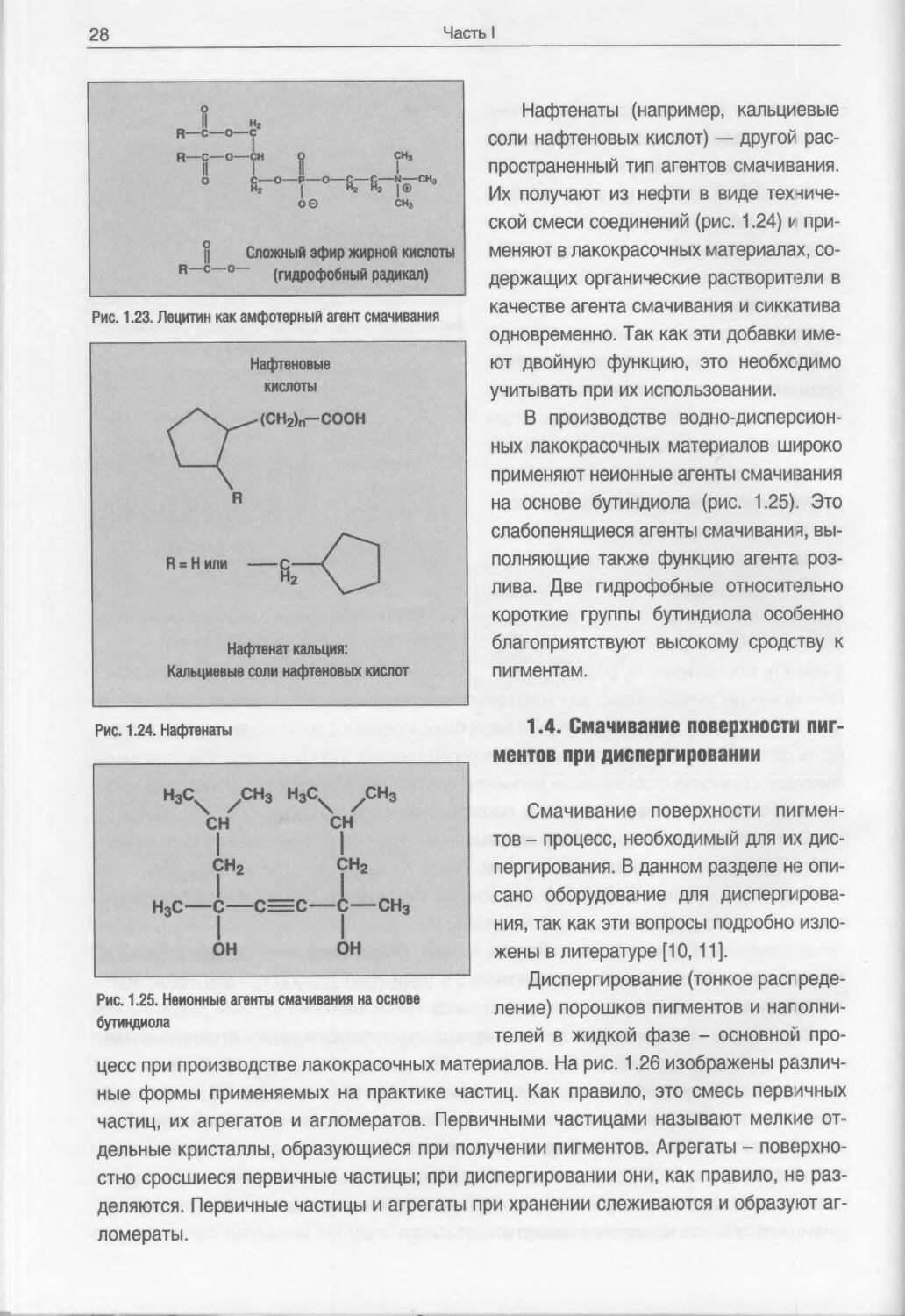

Влияние гидрофильной

составляющей (голова) на эффективность

действия агента смачивания

(поверхностное натяжение) показано в табл. 1.6 на

примере нонилфенолэтоксилана (рис.

1.20). С увеличением длины цепи

полиэфира (головы) неионные агенты

смачивания становятся более гидрофильными:

при их введении повышается

поверхностное натяжение водных растворов.

Таким образом, с увеличением гидрофиль-

ности цепи снижается эффективность

действия данного агента смачивания.

Таблица 1.6

Влияние гидрофильной группы

нонилфенолэтоксилана на поверхностное натяжение

Рис. 1.19. Примеры силикон- и фторсодержащих ПАВ

/~\

С9Н1 э

°-(к

-5-°t"

Гидрофобная

часть

Гидрофильная

часть

п = 4-30

Компонент

Вода

Концентрация агента

смачивания, г/л

п = 6

n = 10

п = 30

Поверхностное

натяжение, мН/м

0,01

38

54

73

0,1

30

40

1

29

36

Рис. 1.20. Нонилфенолэтоксилан (неионное ПАВ)

Примечание. Применение

нонилфенолэтоксилана в последнее время ограничено по

токсикологическим причинам.

В табл. 1.6 на примере

нонилфенолэтоксилана показано влияние

концентрации агентов смачивания на поверхностное

натяжение растворов. Из приведенных

данных видно, что с увеличением концентрации поверхностное натяжение водных

растворов снижается, т.е. эффективность действия агентов смачивания с увеличением

концентрации усиливается. Наиболее высокая эффективность их действия прояЕшяется в области

концентрации 0,1 г/л, дальнейшее повышение концентрации дает незначителный эффект.

Таким образом, для агентов смачивания (как и для всех других добавок,

применяемых в лакокрасочных материалах) существует оптимальная концентрация, которую не

следует превышать, так как это приводит к нежелательным побочным эффектам,

например увеличению гидрофильности покрытий или пенообразованию водных

растворов, для предотвращения которого используют антивспениватели.

Часть I

27

Считают, что агенты смачивания тем

эффективнее, чем более гидрофобен

«хвост» и менее гидрофильна «голова»

молекулы ПАВ. Однако могут возникнуть

ограничения по растворимости агента

смачивания в воде, если «голова»

окажется недостаточно гидрофильной.

Например, нонилфенолэтоксилан с n = 4 не

растворяется полностью в воде.

Агенты смачивания адсорбируются

на поверхности твердых частиц, в

результате чего изменяется ее полярность и,

соответственно, смачиваемость. Например,

катионный агент смачивания может гид-

рофобизировать гидрофильную

отрицательно заряженную поверхность оксида

металла, как показано на рис. 1.21.

В водно-дисперсионных

лакокрасочных материалах нередко требуется гид-

рофилизирэвать и, соответственно,

улучшать смачивание гидрофобных

органических пигментов водой, для чего применяют соответствующие агенты смачивания

(рис. 1.22). Из рис. 1.22 видно, что при адсорбции анионного агента смачивания

поверхность орган/іческого пигмента заряжается отрицательно, что способствует достижению

электростатической стабилизации пигмента. Агенты смачивания используются не

только в водных, но и органорастворимых лакокрасочных композициях.

Смачивание пигмента является непременным условием его успешного

диспергирования. Свойства лакокрасочного покрытия, такие, как блеск и интенсивность цвета,

могут быть улучшены за счет применения агентов смачивания; при этом также

сокращается длительность процесса диспергирования.

В Западной Европе, США и Японии в 1986 г. произведено в общей сложности

4,5 млн. т агентов смачивания, из них около 5% (примерно 225 000 т) - для

лакокрасочной промышленности и производства пластмасс.

Рассмотрим три важнейших для лакокрасочной промышленности агента

смачивания. Первый — амфотерный лецитин (рис. 1.23), имеющий две гидрофобные группы.

Лецитин получают из соевого масла (соевый лецитин) и обычно используют в

лакокрасочных материалах, содержащих растворители. По химическому строению лецитин

представляет собой сложный эфир аминоспирта холина и диглицерилфосфорных

кислот; относится к классу фосфолипидов. В образовании молекулы лецитина участвуют

также многие жирные кислоты, входящие в состав соевого масла, что обеспечивает

лецитину способность не кристаллизоваться.

Вода

Молекулы агента

смачиваниия

Гидрофильная

поверхность

Оксид металла

Гидрофобная поверхность і

Рис. 1.21. Адсорбция катионного агента смачивания на

отрицательно заряженной поверхности металла

Вода

Гидрофильная поверхность

Молекулы агента

смачиваниия

Гидрофобная

поверхность

MIi

Неполярный органический пигмент

Рис. 1.22. Адсорбция анионного агента смачивания на

неполярной поверхности органического пигмента

28

Часть I

J-

о

о

R-L

H2

-о—с

-О—CH О CH3

I Il I

С-о-Р-О-^-^-Н-СНз

ое сн3

Сложный эфир жирной кислоты

(гидрофобный радикал)

Рис. 1.23. Лецитин как амфотерный агент смачивания

Нафтеновые

кислоты

(СН2)п— COOH

Нафтенаты (например, кальциевые

соли нафтеновых кислот) — другой

распространенный тип агентов смачивания.

Их получают из нефти в виде

технической смеси соединений (рис. 1.24) v

применяют в лакокрасочных материалах,

содержащих органические растворители в

качестве агента смачивания и сиккатива

одновременно. Так как эти добавки

имеют двойную функцию, это необходимо

учитывать при их использовании.

В производстве

водно-дисперсионных лакокрасочных материалов широко

применяют неионные агенты смачивания

на основе бутиндиола (рис. 1.25). Это

слабопенящиеся агенты смачивания,

выполняющие также функцию агенте,

розлива. Две гидрофобные относительно

короткие группы бутиндиола особенно

благоприятствуют высокому сродству к

пигментам.

1.4. Смачивание поверхности

пигментов при диспергировании

Смачивание поверхности

пигментов - процесс, необходимый для их

диспергирования. В данном разделе не

описано оборудование для

диспергирования, так как эти вопросы подробно

изложены в литературе [10,11].

Диспергирование (тонкое

распределение) порошков пигментов и

наполнителей в жидкой фазе - основной

процесс при производстве лакокрасочных материалов. На рис. 1.26 изображены

различные формы применяемых на практике частиц. Как правило, это смесь первичных

частиц, их агрегатов и агломератов. Первичными частицами называют мелкие

отдельные кристаллы, образующиеся при получении пигментов. Агрегаты -

поверхностно сросшиеся первичные частицы; при диспергировании они, как правило, нэ

разделяются. Первичные частицы и агрегаты при хранении слеживаются и образуют

агломераты.

R = H или

Нафтенат кальция:

Кальциевые соли нафтеновых кислот

Рис. 1.24. Нафтенаты

H3C

H3C-

N /СНз

CH

I

CH2

I

-С—C=

I

он

H3C

=с-

ч /СНз

CH

I

CH2

I

-с—

I

он

CH3

Рис. 1.25. Неионные агенты смачивания на основе

бутиндиола

Часть I

29

Цель процесса диспергирования —

разделение агломератов на более

мелкие частицы. В идеальном случае после

диспергирования получают дисперсию,

состоящую из первичных частиц и

агрегатов. На практике обычно происходит

измельчение только крупных

агломератов до более мелких.

Процесс диспергирования состоит из

трех стадий:

• смачивание поверхности

пигментов;

• измельчение агломератов

пигментов [10, 11];

• стабилизация полученной

дисперсии.

Первичные частицы

Агрегаты

Агломераты

Рис. 1.26. Схематичное изображение первичных частиц,

агрегатов и агломератов

Смачивание

Смачивание поверхности пигментов происходит в два этапа: распределение

жидкой фазы на поверхности агломератов и проникновение ее в поры и пустоты

агломератов за счет вытеснения воздуха.

Термодинамически смачивание происходит, когда краевой угол 0 < 90° (наилучший

результат при 0 ■•= 0°). Однако термодинамика не дает зависимостей, характеризующих

скорость смачивания. В практических условиях большое значение имеет время этого

процесса. Зависимость высоты подъема жидкостей в капиллярах от времени с

определенной долей приближения описывается уравнением Вашбурна [12]:

h =

t • Гр • YL • COS0

(1.1)

2 • Т|

где t-время;

yL - поверхностное натяжение жидкой фазы;

0 - контактный или краевой угол наклона пор (угол смачивания);

гр - ради/с пор (агломерата пигмента);

г| - динамическая вязкость жидкой фазы.

Зависимость высоты подъема h от времени t носит параболический характер. Из

этого следует, чтэ подъем жидкости с увеличением времени замедляется. В [13] можно

зо

Часть I

найти уравнение Вашбурна в виде зависимости объема от времени, которая имеет тот

же характер.

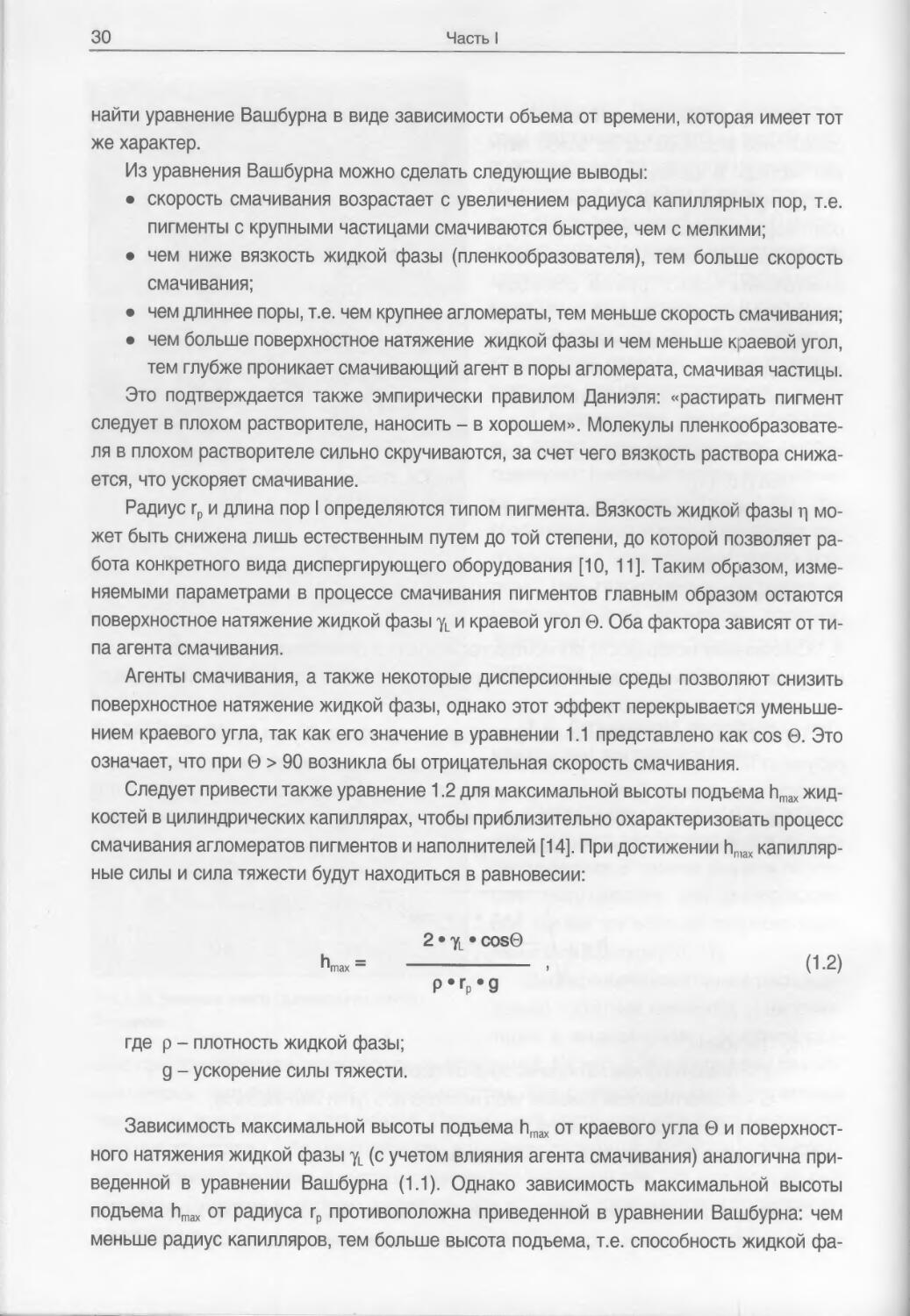

Из уравнения Вашбурна можно сделать следующие выводы:

• скорость смачивания возрастает с увеличением радиуса капиллярных пор, т.е.

пигменты с крупными частицами смачиваются быстрее, чем с мелкими;

• чем ниже вязкость жидкой фазы (пленкообразователя), тем больше скорость

смачивания;

• чем длиннее поры, т.е. чем крупнее агломераты, тем меньше скорость смачивания;

• чем больше поверхностное натяжение жидкой фазы и чем меньше краевой угол,

тем глубже проникает смачивающий агент в поры агломерата, смачивая частицы.

Это подтверждается также эмпирически правилом Даниэля: «растирать пигмент

следует в плохом растворителе, наносить - в хорошем». Молекулы

пленкообразователя в плохом растворителе сильно скручиваются, за счет чего вязкость раствора

снижается, что ускоряет смачивание.

Радиус гр и длина пор I определяются типом пигмента. Вязкость жидкой фазы ц

может быть снижена лишь естественным путем до той степени, до которой позволяет

работа конкретного вида диспергирующего оборудования [10, 11]. Таким образом,

изменяемыми параметрами в процессе смачивания пигментов главным образом остаются

поверхностное натяжение жидкой фазы yL и краевой угол 0. Оба фактора зависят от

типа агента смачивания.

Агенты смачивания, а также некоторые дисперсионные среды позволяют снизить

поверхностное натяжение жидкой фазы, однако этот эффект перекрывается

уменьшением краевого угла, так как его значение в уравнении 1.1 представлено как cos 0. Это

означает, что при 0 > 90 возникла бы отрицательная скорость смачивания.

Следует привести также уравнение 1.2 для максимальной высоты подъема hmax

жидкостей в цилиндрических капиллярах, чтобы приблизительно охарактеризовать процесс

смачивания агломератов пигментов и наполнителей [14]. При достижении hmax

капиллярные силы и сила тяжести будут находиться в равновесии:

2 • yL • COS0

hmax= - (1-2)

pTP*g

где р - плотность жидкой фазы;

g - ускорение силы тяжести.

Зависимость максимальной высоты подъема hmax от краевого угла 0 и

поверхностного натяжения жидкой фазы yL (с учетом влияния агента смачивания) аналогична

приведенной в уравнении Вашбурна (1.1). Однако зависимость максимальной высоты

подъема hmax от радиуса гр противоположна приведенной в уравнении Вашбурна: чем

меньше радиус капилляров, тем больше высота подъема, т.е. способность жидкой фа-

Часть I

31

зы проникать внутрь агломератов пигментов. Таким образом, в тонкодисперсных

пигментах (гр малый) жидкая фаза должна проникать глубже, чем в грубодисперсных (гр

большой) (1.2).

Однако в уравнении 1.2 не учитывается зависимость hmax от времени, за которое

протекает процесс; временная зависимость описана только в уравнении Вашбурна (1.1).

Из приведенных выше уравнений можно сделать вывод, что в случае

мелкодисперсного пигмента жидкая фаза проникает не так глубоко, но процесс протекает быстрее.

Смачивающие агенты благодаря уменьшению краевого угла 0 положительно влияют на

проникновение жидкой фазы.

На практике максимального проникновения раствора пленкообразователя в поры

агломератов пигментов достигают за счет предварительной выдержки пигментной

смеси в течение нескольких часов, например ночи.

2. Составление рецептур лакокрасочных материалов

2.1. Объемная концентрация пигментов

После образования пленки в покрытии остается только нелетучая часть

лакокрасочного материала (массовая доля нелетучего вещества). Важнейшие параметры

рецептур, такие, как степень наполнения, объемная концентрация пигментов (ОКП) и

массовое соотношение пленкообразователя и пигментов, всегда соотносятся с

содержанием нелетучего вещества.

Под степенью пигментирования понимают отношение суммарного массового

количества пигментов и наполнителей к содержанию пленкообразователя.

Термин ОКП определяется как отношение объема пигментов к общему объему от-

вержденной пленки, выраженное в %. Под объемом пигментов следует понимать

суммарный объем пигментов и наполнителей.

Vn+ VH

ОКП= • 100%,

Vn + VH + Vf1n

где Vn - объем пигментов;

VH - объем наполнителя;

Vnjl -- суммарный объем пленкообразователя и других компонентов (отверди-

телей, пластификаторов, модификаторов).

Объем каждого компонента (V) рассчитывают как частное от деления массы (т) на

плотность (р):

т

V =

P

Плотность пигментов и наполнителей, как правило, приводится в соответствующих

справочниках и сертификатах на материалы. Усредненные значения плотности отверж-

32

Часть I

денных пленок пленкообразователей можно найти в справочной литературе [15]. Для

наиболее распространенных пленкообразователей они приведены в табл. 1.7.

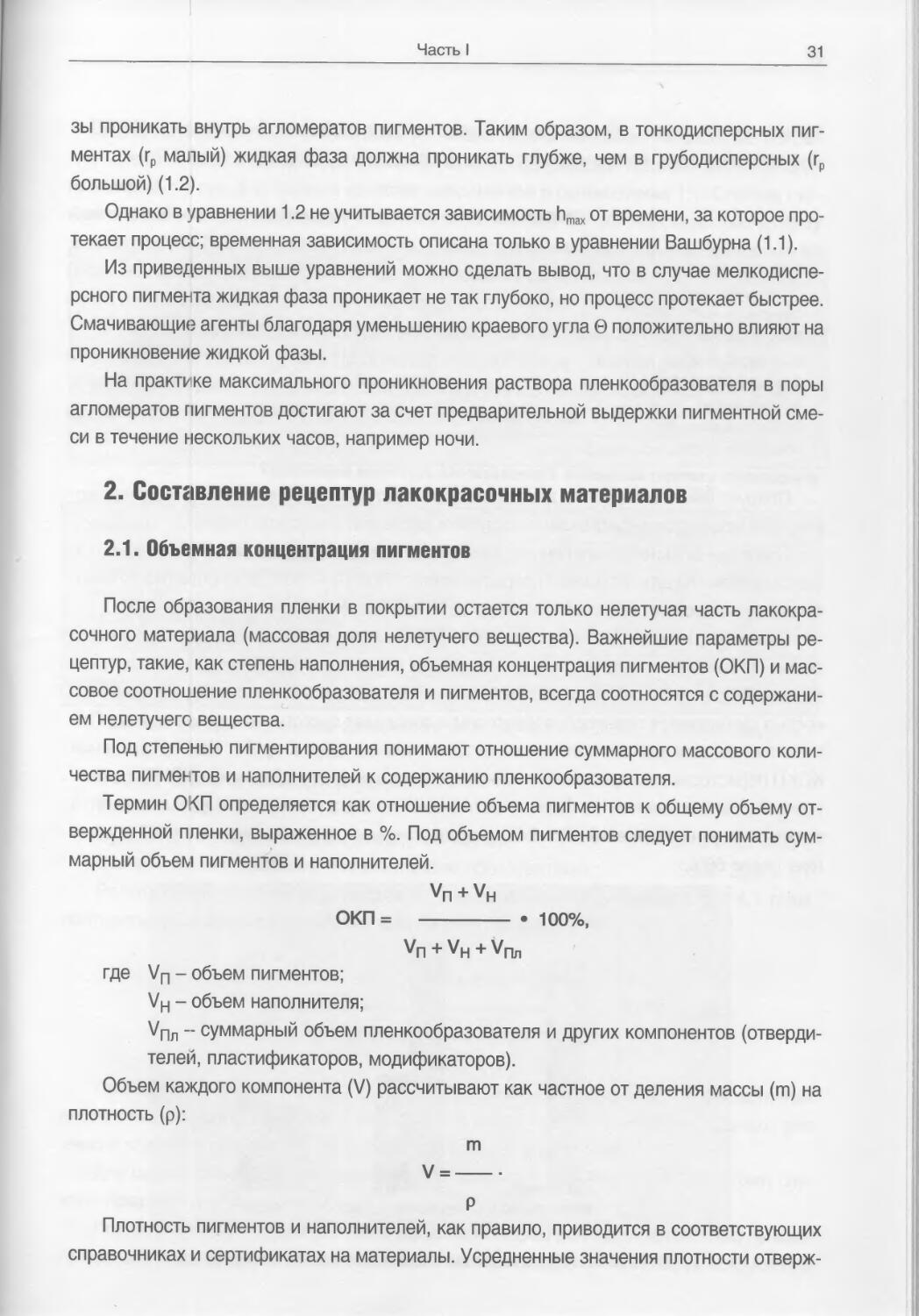

Таблица 1.7

Средняя плотность некоторых отвержденных пленкообразователей

Пленкообразователь __

Стирол-акриловый

Полистирольный

Полиакрилатный

Эпоксидный

Фенолформальдегидный

Полиуретановый

Поливинилацетатный

Мочевино- и меламиноформальдегидные

J Плотность пленки, г/см3 ____

-1.1 „_______

«1,2

-1,5

Следует иметь в виду, что для пленкообразователей, поставляемых в виде

растворов, обычно дается информация о плотности раствора, а не сухой пленки.

Степень наполнения различных лакокрасочных материалов сильно различается.

Например, эмали для глянцевых покрытий имеют ОКП 10 — 20%, водно-дисперсионные

краски для матовых покрытий - от 40 до 85%, лессирующие краски — менее 10%.

Важным критерием возможности наполнения лакокрасочных материалов является

значение критической объемной концентрации пигмента (КОКП). КОКП — это такая

объемная доля (в %) пигмента или наполнителя в лакокрасочном составе, которая

полностью смачивается пленкообразователем и заполняет пустоты между частицами. При

этом пигменты и наполнители располагаются плотно друг к другу. При превышении

КОКП пористость лакокрасочной пленки стремительно растет. Величина КОКП в

значительной степени зависит от формы частиц применяемых пигментов и наполнителей, а

также от их распределения. Для водно-дисперсионных красок значение КОКП

составляет около 60%.

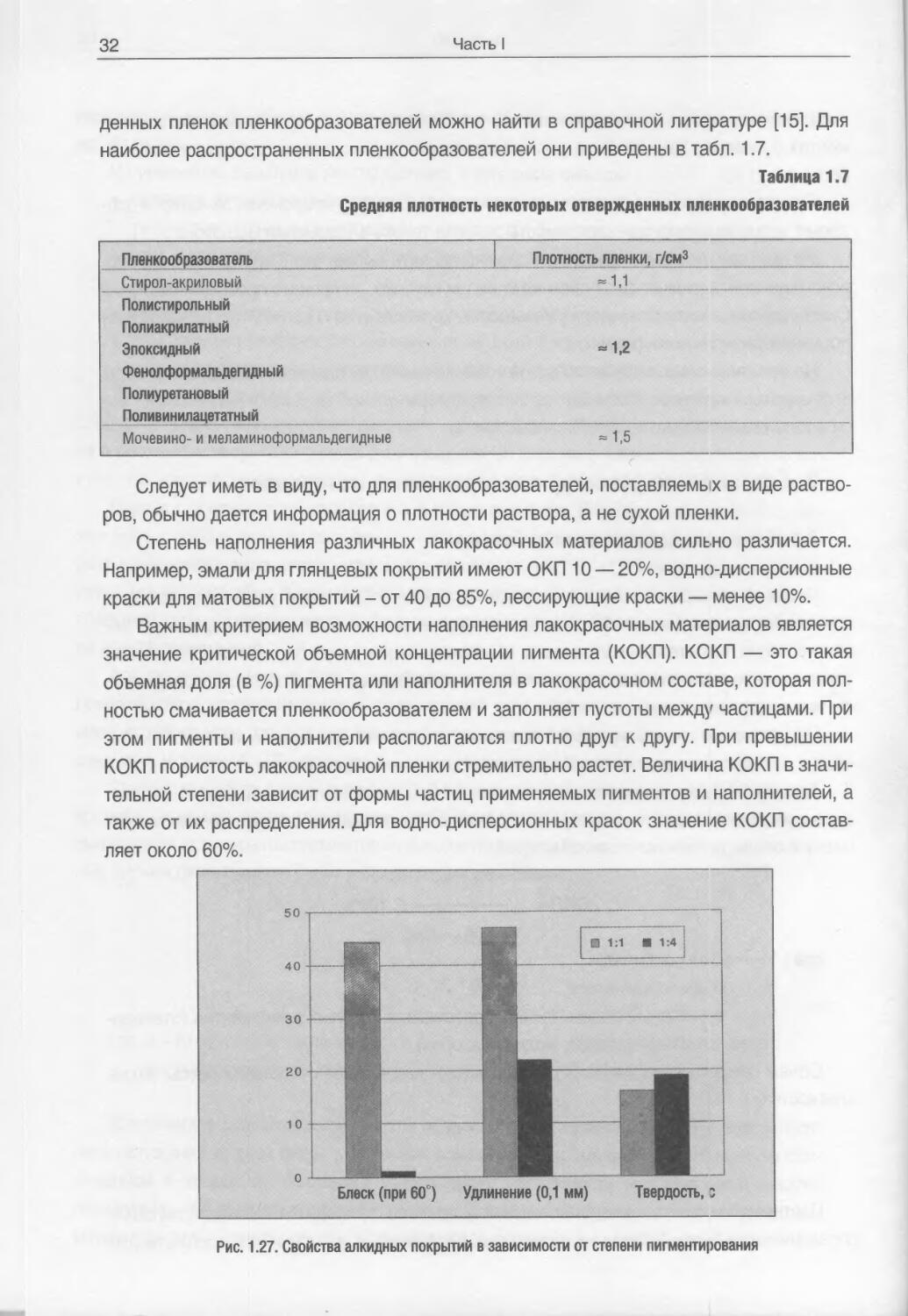

Блеск (при 60°) Удлинение (0,1 мм) Твердость, z

Рис. 1.27. Свойства алкидных покрытий в зависимости от степени пигментирования

Часть I

33

Влияние концентрации пигмента или степени пигментирования на свойства

покрытий можно показать на примере алкидной эмали, содержащей красный железооксид-

ный пигмент и сульфат бария в качестве наполнителя в соотношении 1:1. Степень

пигментирования эмали составляет 1 : 1 и 4 : 1 (по массе), что соответствует расчетному

значению ОКП 21 и 51% соответственно. Свойства полученных покрытий приведены на

рис. 1.27. С увеличением степени пигментирования покрытие становится более

жестким и значительно менее эластичным, блеск стремительно уменьшается.

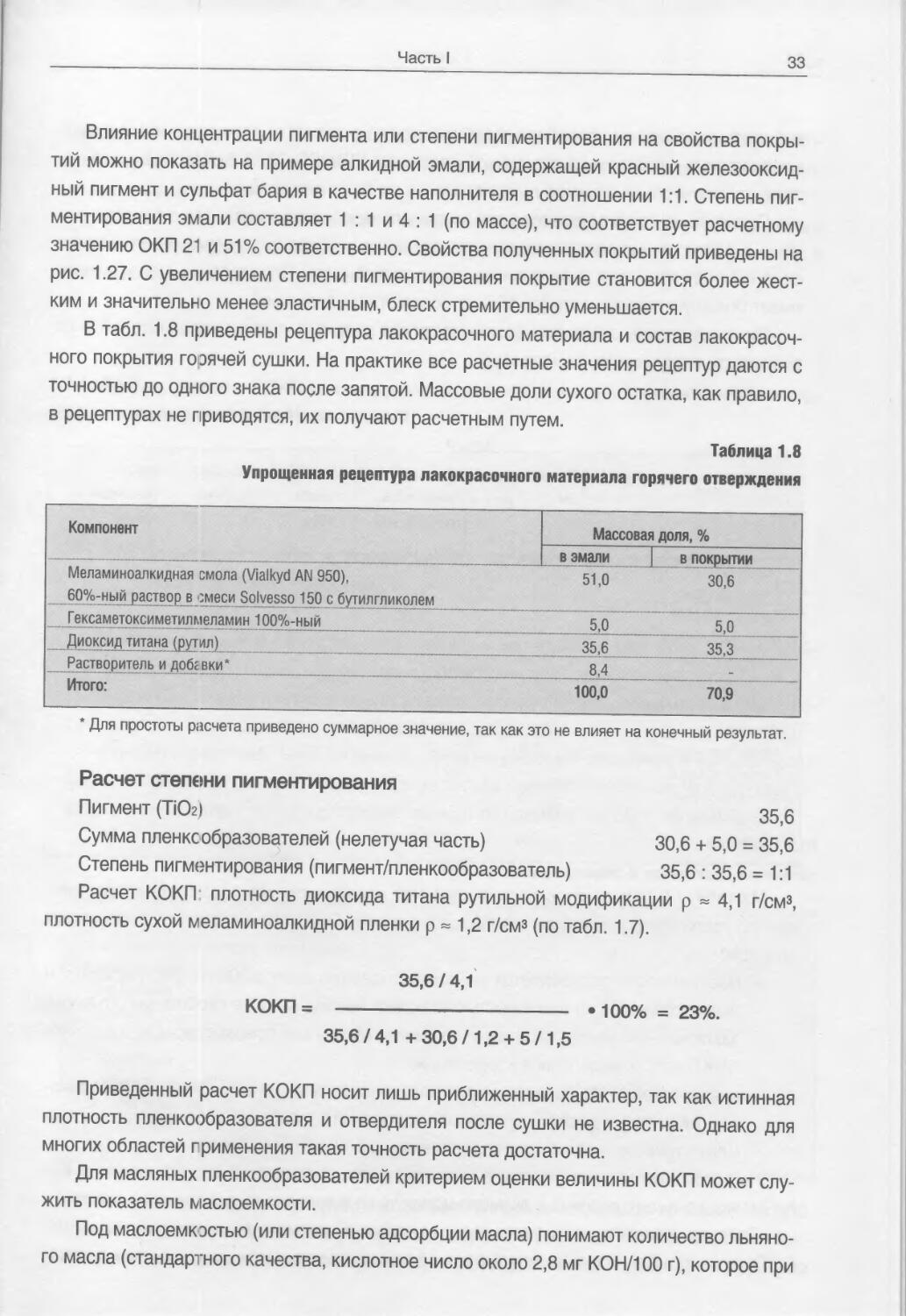

В табл. 1.8 приведены рецептура лакокрасочного материала и состав

лакокрасочного покрытия горячей сушки. На практике все расчетные значения рецептур даются с

точностью до одного знака после запятой. Массовые доли сухого остатка, как правило,

в рецептурах не приводятся, их получают расчетным путем.

Таблица 1.8

Упрощенная рецептура лакокрасочного материала горячего отверждения

Массовая доля, %

Компонент

11 эмали в покрытии

Меламиноалкидная смола (Vialkyd AN 950), 51,0 30,6

60%-ный раствор в ;меси Solvesso 150 с бутилгликолем

Гексаметоксиметилмеламин 100%-ный ___ __ 5,0 ___ 5,0

Диоксид титана (рутил) 35*(3 35,3

Растворитель и добс вки * __™™_™__™_____________. 8,4 -

Итого: 100,0 70,9

* Для простоты расчета приведено суммарное значение, так как это не влияет на конечный результат.

Расчет степени пигментирования

Пигмент (ТЮг) 35,6

Сумма пленксобразователей (нелетучая часть) 30,6 + 5,0 = 35,6

Степень пигментирования (пигмент/пленкообразователь) 35,6 : 35,6 = 1:1

Расчет КОКП: плотность диоксида титана рутильной модификации р ^ 4,1 г/см3,

плотность сухой меламиноалкидной пленки р « 1,2 г/смз (по табл. 1.7).

35,6/4,1

КОКП= -1000/0 = 23%.

35,6/4,1 +30,6/1,2 + 5/1,5

Приведенный расчет КОКП носит лишь приближенный характер, так как истинная

плотность пленкообразователя и отвердителя после сушки не известна. Однако для

многих областей применения такая точность расчета достаточна.

Для масляных пленкообразователей критерием оценки величины КОКП может

служить показатель маслоемкости.

Под маслоемкостью (или степенью адсорбции масла) понимают количество

льняного масла (стандартного качества, кислотное число около 2,8 мг КОН/100 г), которое при

34

Часть I

добавлении по каплям способно адсорбироваться на пигменте или наполнителе при

перемешивании шпателем на стеклянной пластинке (DIN ISO 787 Т.5). Маслоемкость

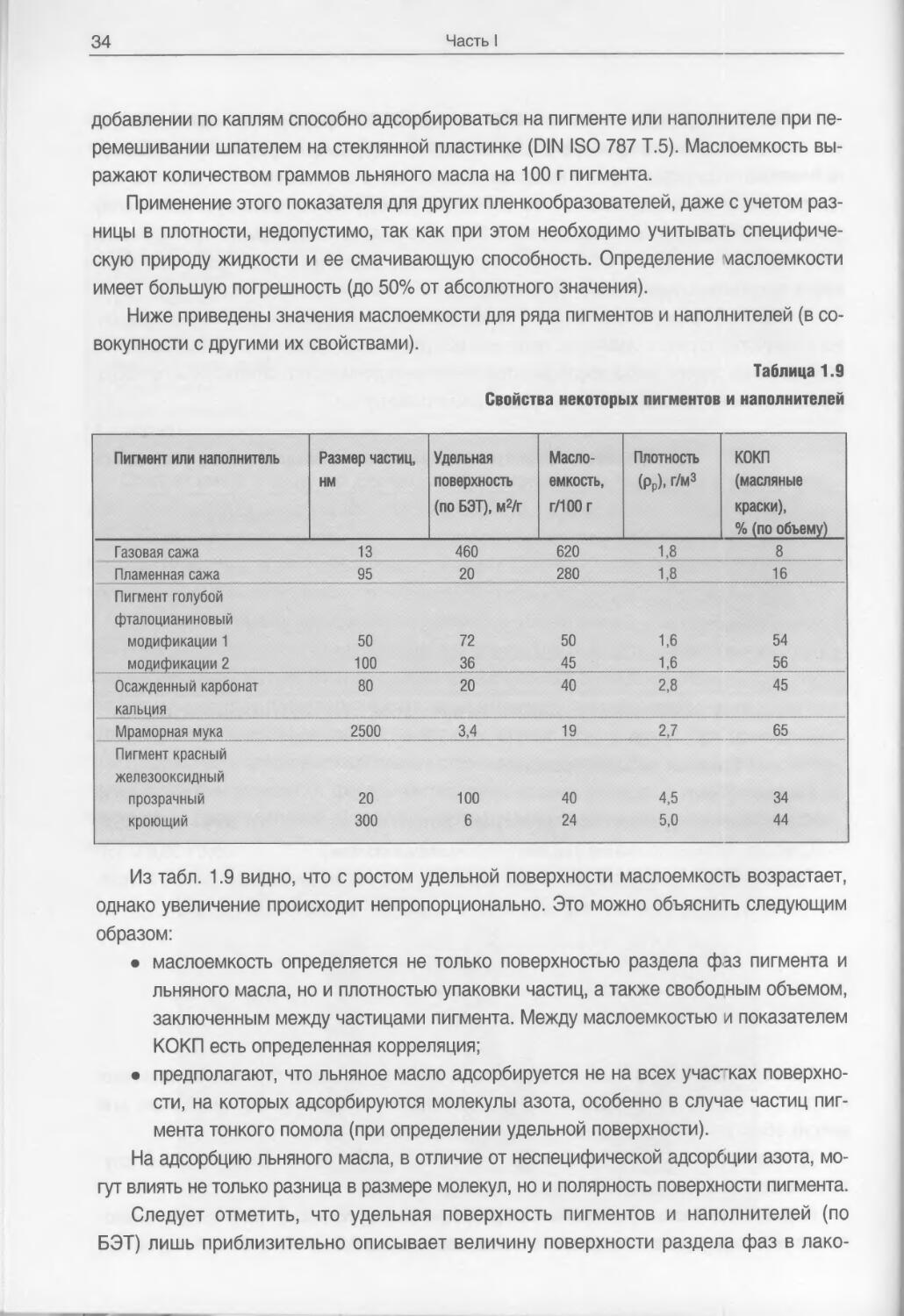

выражают количеством граммов льняного масла на 100 г пигмента.

Применение этого показателя для других пленкообразователей, даже с учетом

разницы в плотности, недопустимо, так как при этом необходимо учитывать

специфическую природу жидкости и ее смачивающую способность. Определение маслоемкости

имеет большую погрешность (до 50% от абсолютного значения).

Ниже приведены значения маслоемкости для ряда пигментов и наполнителей (в

совокупности с другими их свойствами).

Таблица 1.9

Свойства некоторых пигментов и наполнителей

Пигмент или наполнитель

Газовая сажа

Пламенная сажа

Пигмент голубой

фталоцианиновый

модификации 1

модификации 2

Осажденный карбонат

кальция

Мраморная мука

Пигмент красный

железооксидный

прозрачный

кроющий

Размер частиц,

HM

13

95

50

100

80

2500

20

300

Удельная

поверхность

(по БЭТ), м2/г

460

20

72

36

20

3,4

100

6

Масло-

емкость,

г/100 г

620

280

50

45

40

19

40

24

Плотность

(Pp), Г/МЗ

1,8

1,8

1,6

1,6

2,8

2 7

4,5

5,0

кокп

(масляные

краски),

% (по объему)

8

16

54

56

45

65

34

44

Из табл. 1.9 видно, что с ростом удельной поверхности маслоемкость возрастает,

однако увеличение происходит непропорционально. Это можно объяснить следующим

образом:

• маслоемкость определяется не только поверхностью раздела фаз пигмента и

льняного масла, но и плотностью упаковки частиц, а также свободным объемом,

заключенным между частицами пигмента. Между маслоемкостью и показателем

КОКП есть определенная корреляция;

• предполагают, что льняное масло адсорбируется не на всех учас"ках

поверхности, на которых адсорбируются молекулы азота, особенно в случае частиц

пигмента тонкого помола (при определении удельной поверхности).

На адсорбцию льняного масла, в отличие от неспецифической адсорбции азота,

могут влиять не только разница в размере молекул, но и полярность поверхности пигмента.

Следует отметить, что удельная поверхность пигментов и наполнителей (по

БЭТ) лишь приблизительно описывает величину поверхности раздела фаз в лако-

Часть I

35

красочных материалах. Более важным показателем является маслоемкость,

которая служит мерой необходимого количества пленкообразователя для

пигментированных материалов.

Зная маслоемкость пигмента (M), можно легко рассчитать величину КОКП и

рецептуру масляных красок. В справочной литературе можно найти плотность пигмента рп, а

плотность льняного масла рм равна 0,93 г/смз

Pn • M

КОКП = 100/(1 + ).

Рм* 100

Пример расчета КОКП для масляной краски, содержащей красный железооксид-

ный пигмент (рп = 5,0 г/см3):

5*24

КОКП = 100 / (1 + ) = 43,7 « 44.

0,93 • 100

2.2. Влияние величины и формы частиц пигментов на свойства

лакокрасочных покрытий

Пигменты, входящие в состав лакокрасочных материалов, влияют на многие

свойства покрытий: оптические, механические, электрические, адгезионные, защитные.

В данном разделе кратко описано влияние размера частиц пигментов на малярно-

технические и другие свойства лакокрасочных покрытий.

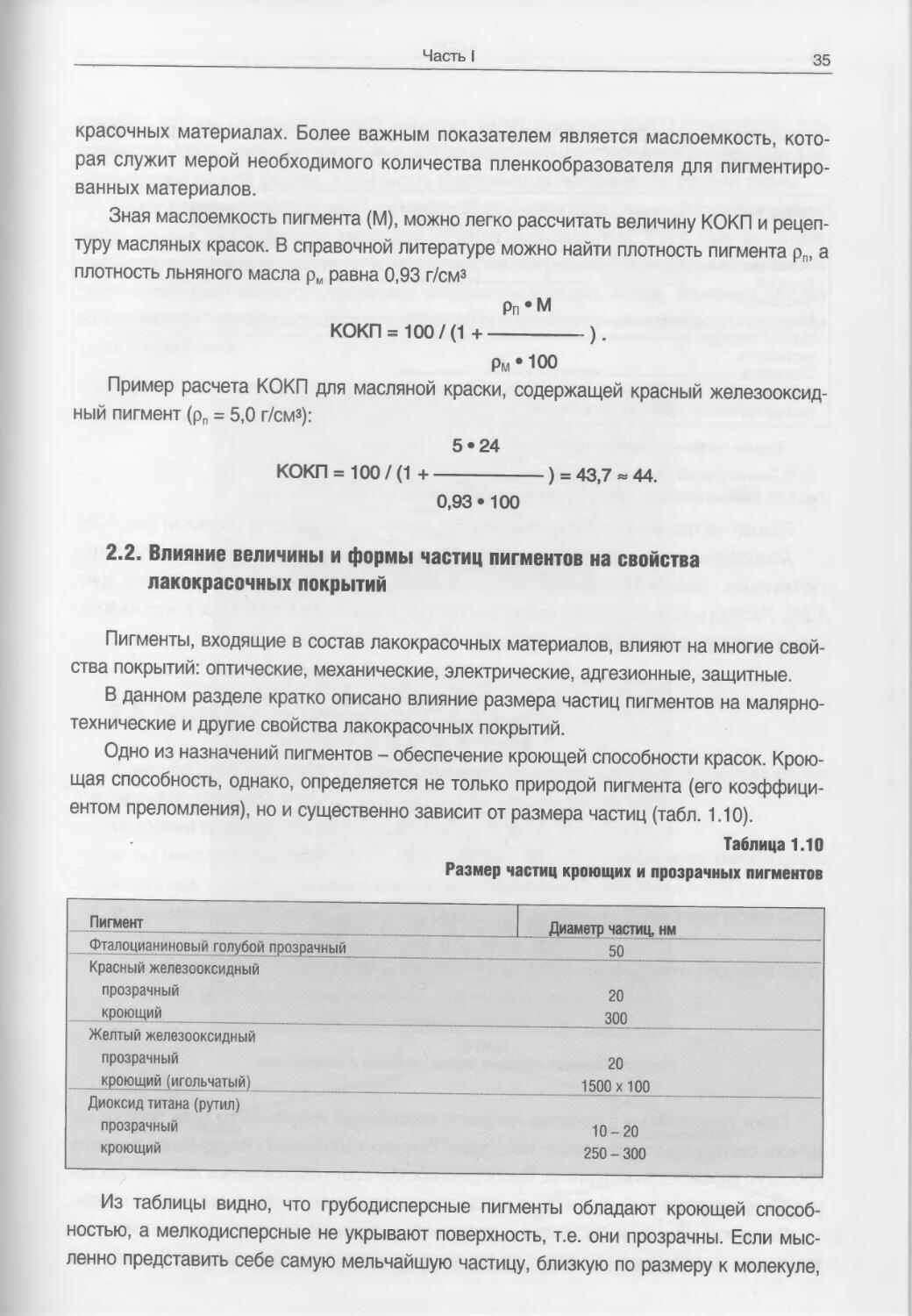

Одно из назначений пигментов - обеспечение кроющей способности красок.

Кроющая способность, однако, определяется не только природой пигмента (его

коэффициентом преломления), но и существенно зависит от размера частиц (табл. 1.10).

Таблица 1.10

Размер частиц кроющих и прозрачных пигментов

Пигмент

Фталоцианиновый голубой прозрачный

Красный железооксидный

прозрачный

кроющий „__

Желтый железооксидный

прозрачный

кроющий (игольчатый)

Диоксид титана (рутил)

прозрачный

кроющий

Из таблицы видно, что грубодисперсные пигменты обладают кроющей

способностью, а мелкодисперсные не укрывают поверхность, т.е. они прозрачны. Если

мысленно представить себе самую мельчайшую частицу, близкую по размеру к молекуле,

Диаметр частиц, нм

50

20

300

20

1500x100

10-20

250 - 300

36

Часть I

то полученный лакокрасочный материал можно будет представить в виде раствора, а

не дисперсии.

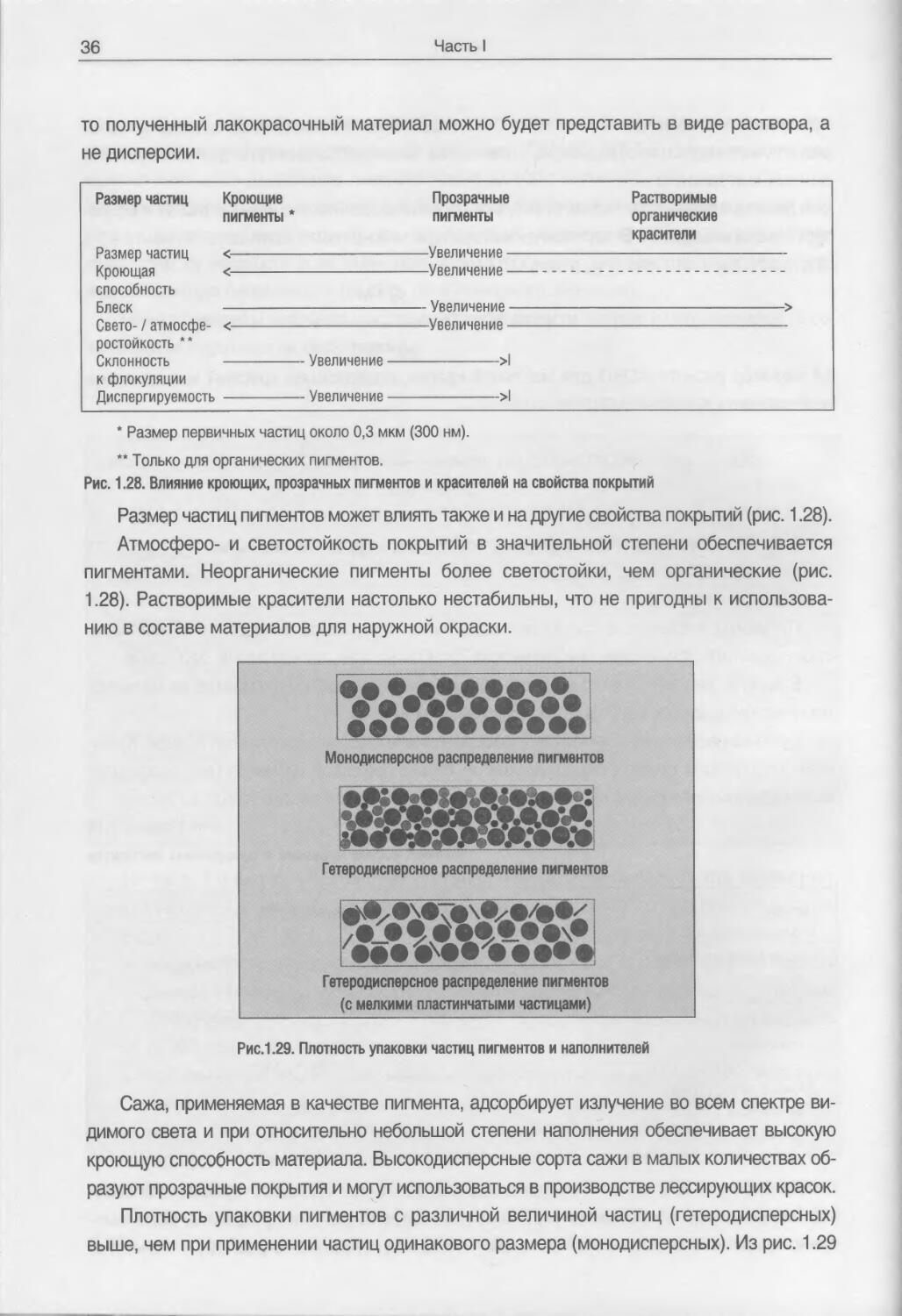

Размер частиц

Кроющие

пигменты *

Размер частиц

Кроющая

способность

Блеск

Свето- / атмосфе-

ростойкость **

Склонность

к флокуляции

Диспергируемость

Прозрачные

пигменты

-Увеличение -

-Увеличение -

Растворимые

органические

красители

- Увеличение -

-Увеличение -

■ Увеличение -

- Увеличение -

* Размер первичных частиц около 0,3 мкм (300 нм).

** Только для органических пигментов.

Рис. 1.28. Влияние кроющих, прозрачных пигментов и красителей на свойства покрытий

Размер частиц пигментов может влиять также и на другие свойства покрытий (рис. 1.28).

Атмосферо- и светостойкость покрытий в значительной степени обеспечивается

пигментами. Неорганические пигменты более светостойки, чем органические (рис.

1.28). Растворимые красители настолько нестабильны, что не пригодны к

использованию в составе материалов для наружной окраски.

VA&VAV.

Монодисперсное распределение пигментов

»д%:

'т^шйшш

Гетеродисперсное распределение пигментов

Гетеродисперсное распределение пигментов

(с мелкими пластинчатыми частицами)

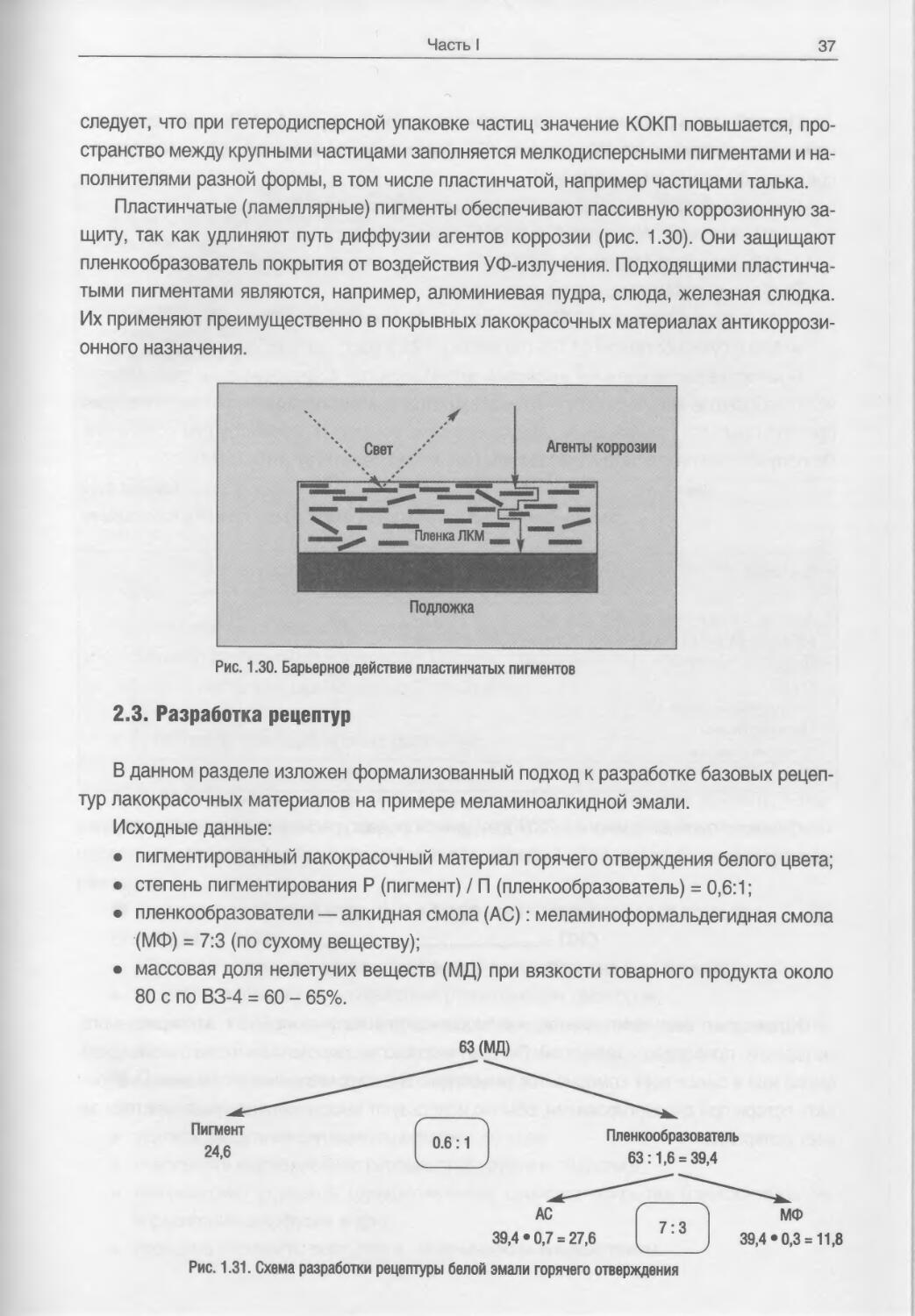

Рис.1.29. Плотность упаковки частиц пигментов и наполнителей

Сажа, применяемая в качестве пигмента, адсорбирует излучение во всем спектре

видимого света и при относительно небольшой степени наполнения обеспечивает высокую

кроющую способность материала. Высокодисперсные сорта сажи в малых количествах

образуют прозрачные покрытия и могут использоваться в производстве лессирующих красок.

Плотность упаковки пигментов с различной величиной частиц (гетеродисперсных)

выше, чем при применении частиц одинакового размера (монодисперсных). Из рис. 1.29

Часть I

37

следует, что при гетеродисперсной упаковке частиц значение КОКП повышается,

пространство между крупными частицами заполняется мелкодисперсными пигментами и

наполнителями разной формы, в том числе пластинчатой, например частицами талька.

Пластинчатые (ламеллярные) пигменты обеспечивают пассивную коррозионную

защиту, так как удлиняют путь диффузии агентов коррозии (рис. 1.30). Они защищают

пленкообразователь покрытия от воздействия УФ-излучения. Подходящими

пластинчатыми пигментами являются, например, алюминиевая пудра, слюда, железная слюдка.

Их применяют преимущественно в покрывных лакокрасочных материалах

антикоррозионного назначения.

Агенты коррозии

Подложка

Рис. 1.30. Барьерное действие пластинчатых пигментов

2.3. Разработка рецептур

В данном разделе изложен формализованный подход к разработке базовых

рецептур лакокрасочных материалов на примере меламиноалкидной эмали.

Исходные данные:

• пигментированный лакокрасочный материал горячего отверждения белого цвета;

• степень пигментирования P (пигмент) / П (пленкообразователь) = 0,6:1;

• пленкообразователи — алкидная смола (AC): меламиноформальдегидная смола

(МФ) = 7:3 (по сухому веществу);

• массовая доля нелетучих веществ (МД) при вязкости товарного продукта около

80 с по ВЗ-4 = 60 - 65%.

63 (МД)

Пигмент

24,6

Пленкообразователь

63:1,6 = 39,4

AC

39,4 • 0,7 = 27,6

7:3

МФ

39,4^0,3 = 11,8

Рис. 1.31. Схема разработки рецептуры белой эмали горячего отверждения

38

Часть I

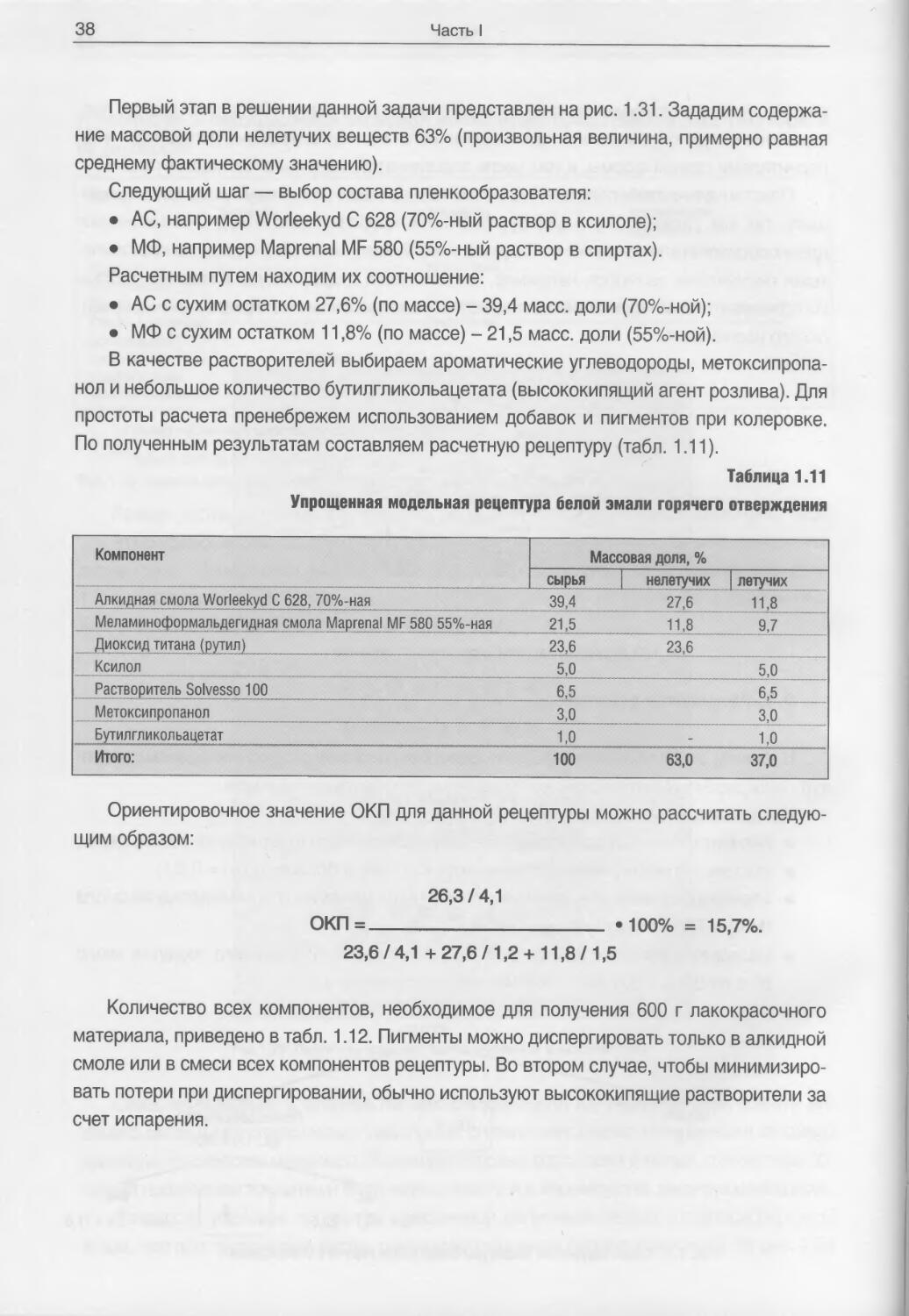

Первый этап в решении данной задачи представлен на рис. 1.31. Зададим

содержание массовой доли нелетучих веществ 63% (произвольная величина, примерно равная

среднему фактическому значению).

Следующий шаг — выбор состава пленкообразователя:

• AC, например Worleekyd C 628 (70%-ный раствор в ксилоле);

• МФ, например Maprenal MF 580 (55%-ный раствор в спиртах).

Расчетным путем находим их соотношение:

• AC с сухим остатком 27,6% (по массе) - 39,4 масс, доли (70%-ной);

• МФ с сухим остатком 11,8% (по массе) - 21,5 масс, доли (55%-ной).

В качестве растворителей выбираем ароматические углеводороды, метоксипропа-

нол и небольшое количество бутилгликольацетата (высококипящий агент розлива). Для

простоты расчета пренебрежем использованием добавок и пигментов при колеровке.

По полученным результатам составляем расчетную рецептуру (табл. 1.11).

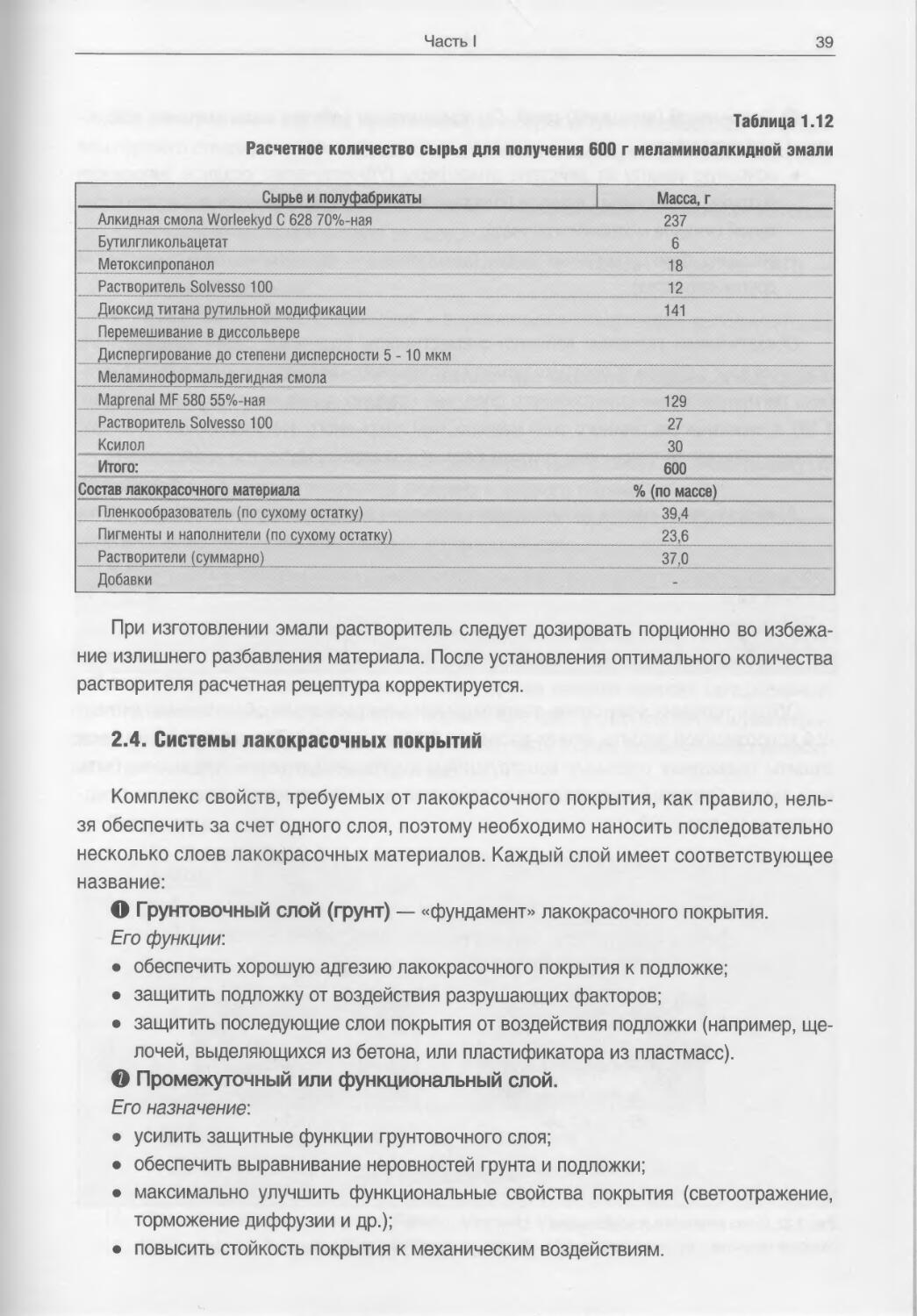

Таблица 1.11

Упрощенная модельная рецептура белой эмали горячего отверждения

Компонент

Алкидная смола Worleekyd C 628, 70%-ная

Меламиноформальдегидная смола Maprenal MF 580 55%-ная

Диоксид титана (рутил)

Ксилол

Растворитель Solvesso 100

Метоксипропанол

Бутилгликольацетат

Итого:

сырья

39,4

21,5

23,6

5,0

6,5

3,0

1,0

100

Массовая доля, %

нелетучих

27,6

11,8

23,6

-

63,0

| летучих

11,8

9,7

5,0

6,5

3,0

1,0

37,0

Ориентировочное значение ОКП для данной рецептуры можно рассчитать

следующим образом:

26,3/4,1

ОКП= • 100% = 15,7%.

23,6/4,1 +27,6/1,2 + 11,8/1,5

Количество всех компонентов, необходимое для получения 600 г лакокрасочного

материала, приведено в табл. 1.12. Пигменты можно диспергировать только в алкиднои

смоле или в смеси всех компонентов рецептуры. Во втором случае, чтобы

минимизировать потери при диспергировании, обычно используют высококипящие растворители за

счет испарения.

Часть I

39

Таблица 1.12

Расчетное количество сырья для получения 600 г меламиноалкидной эмали

Сырье и полуфабрикаты

Алкидная смола Worleekyd С 628 70%-ная

Бутилгликольацетат

Метоксипропанол _____

Растворитель Solvesso 100

Диоксид титана рутильной модификации ____________ _

Перемешивание в диссольвере

Диспергирование до степени дисперсности 5 -10 мкм

Меламиноформальдегидная смола

Маргепа! MF 580 55%-ная _________

Растворитель Solvesso 100

»»J$£_!_L_L_»«_^

Итогов

Состав лакокрасочного материала

Пленкообразователь (по сухому остатку)

Пигменты и наполнители (по сухому остатку)

^Р11РРШ_еМ1сУммаРН0)- __________ ______

Добавки

Масса, г

237

6

18

12

141

129

27

30

600

% (по массе)

39,4

23,6

37,0

-

При изготовлении эмали растворитель следует дозировать порционно во

избежание излишнего разбавления материала. После установления оптимального количества

растворителя расчетная рецептура корректируется.

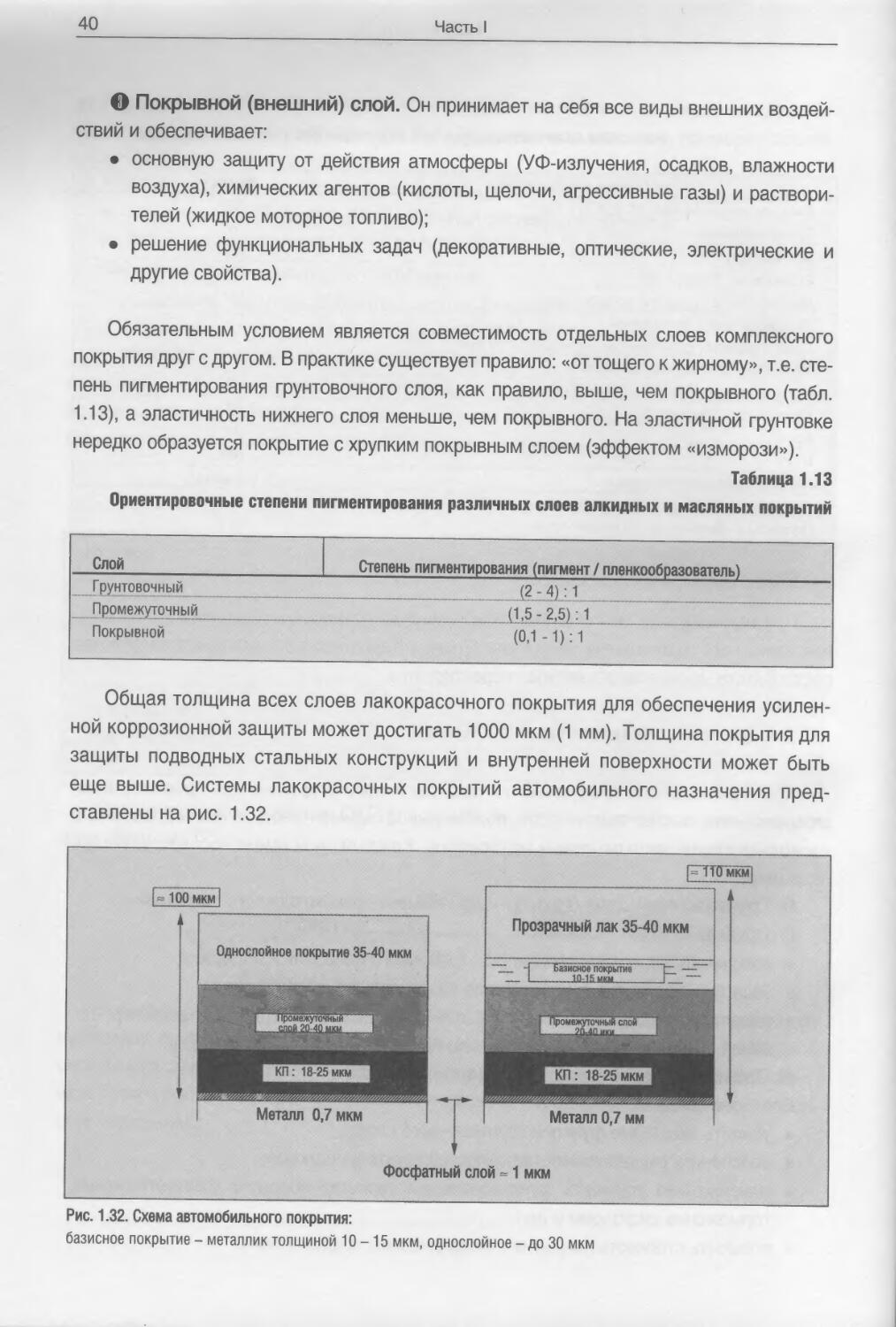

2.4. Системы лакокрасочных покрытий

Комплекс свойств, требуемых от лакокрасочного покрытия, как правило,

нельзя обеспечить за счет одного слоя, поэтому необходимо наносить последовательно

несколько слоев лакокрасочных материалов. Каждый слой имеет соответствующее

название:

О Грунтовочный слой (грунт) — «фундамент» лакокрасочного покрытия.

Его функции:

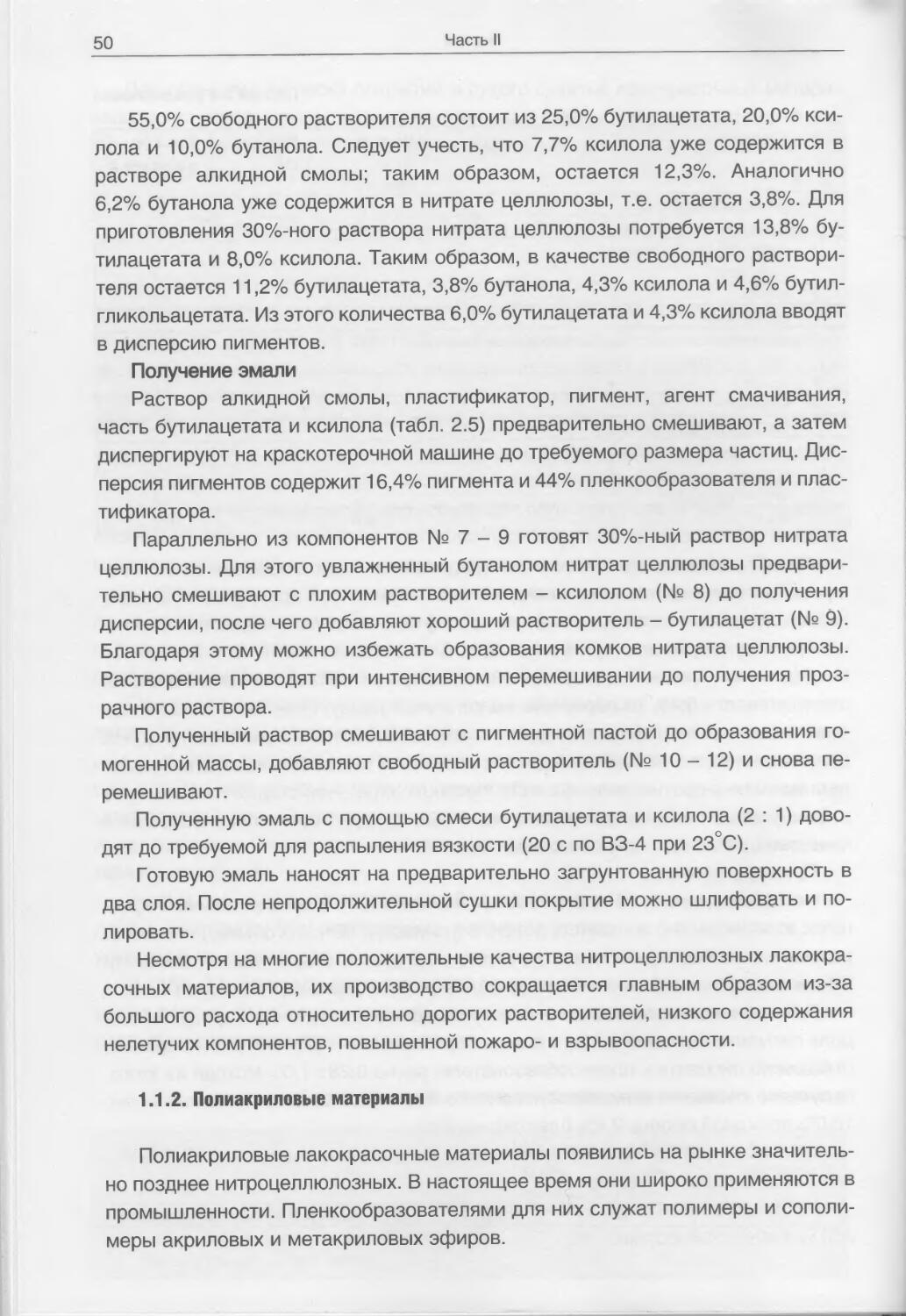

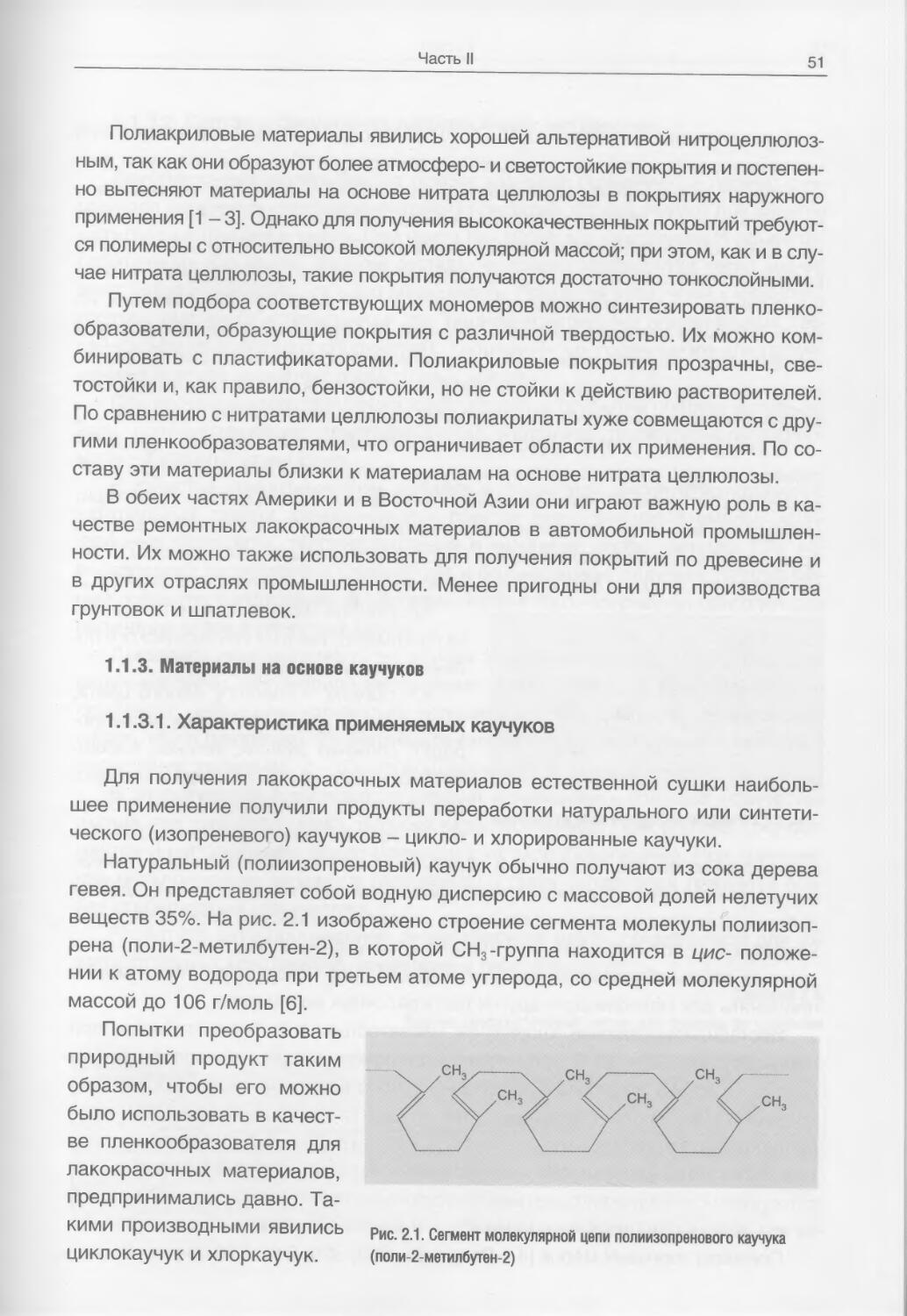

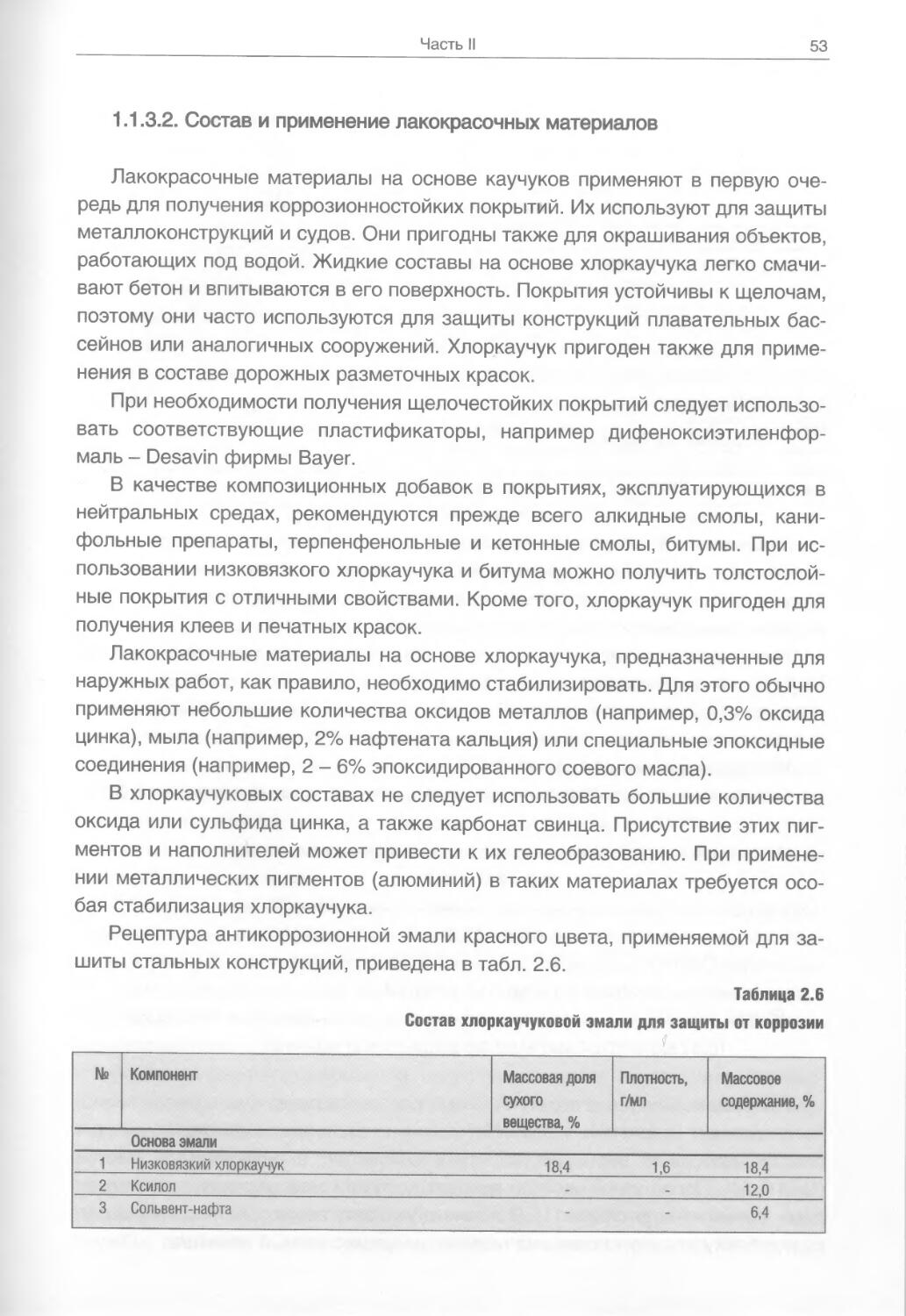

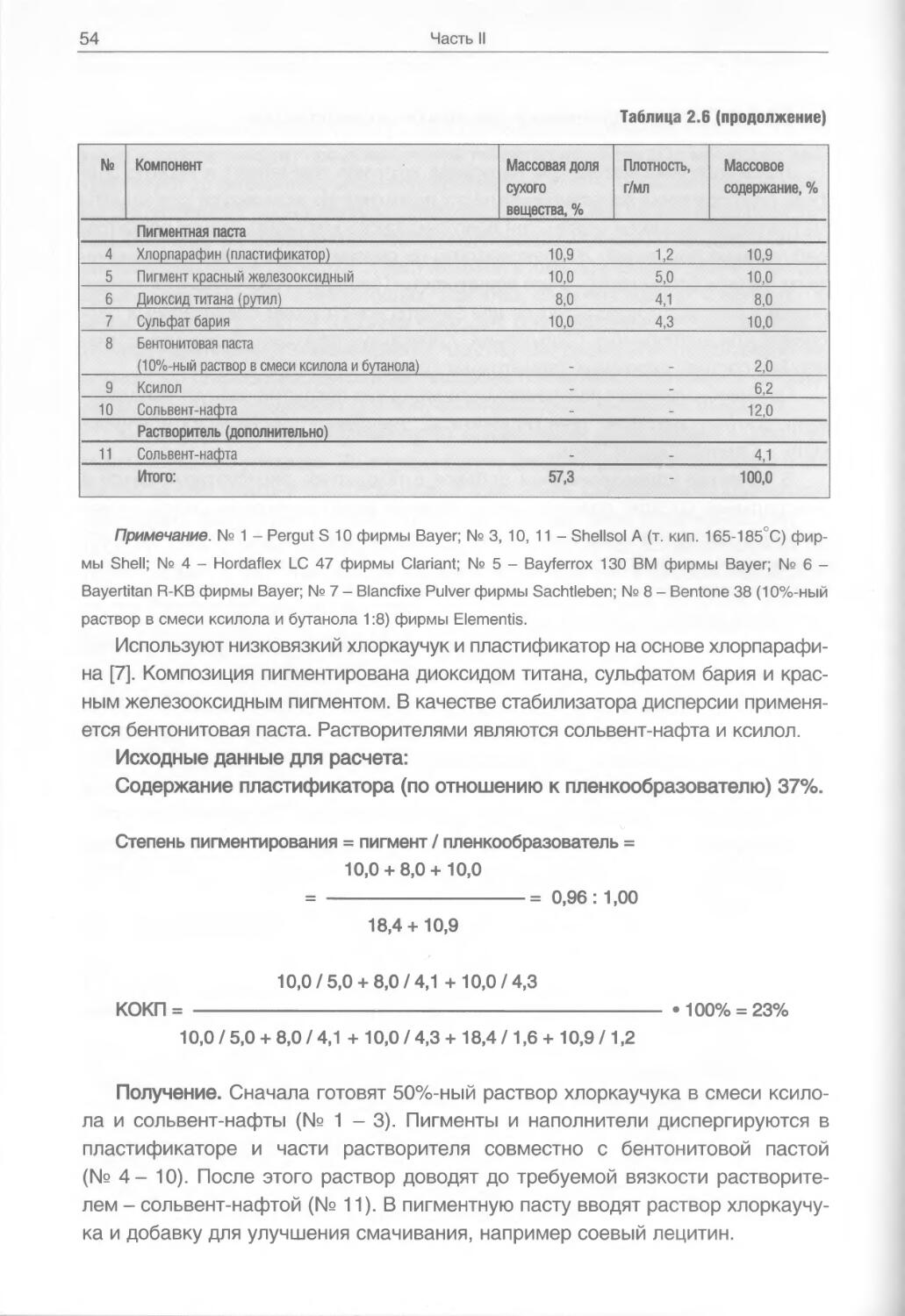

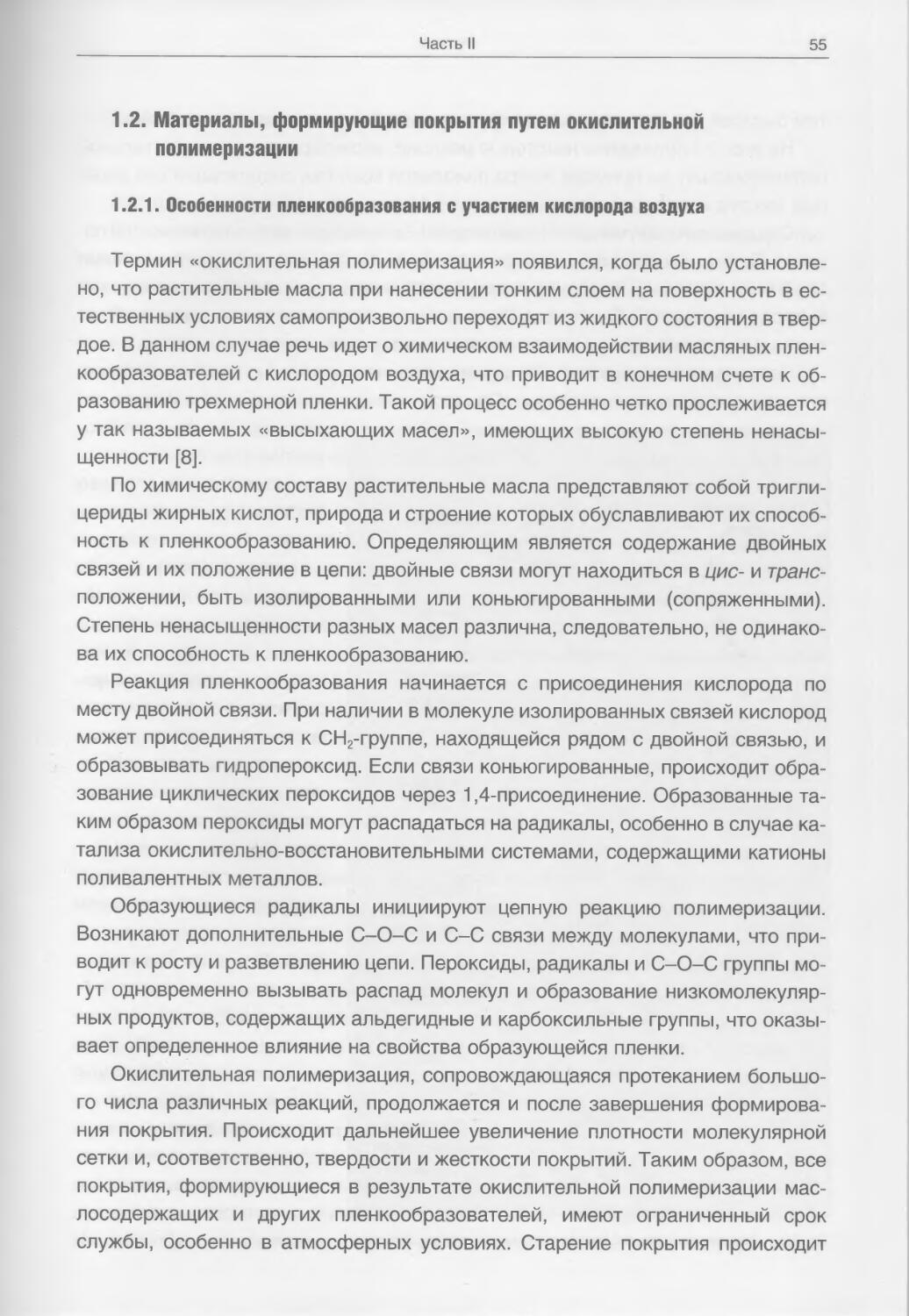

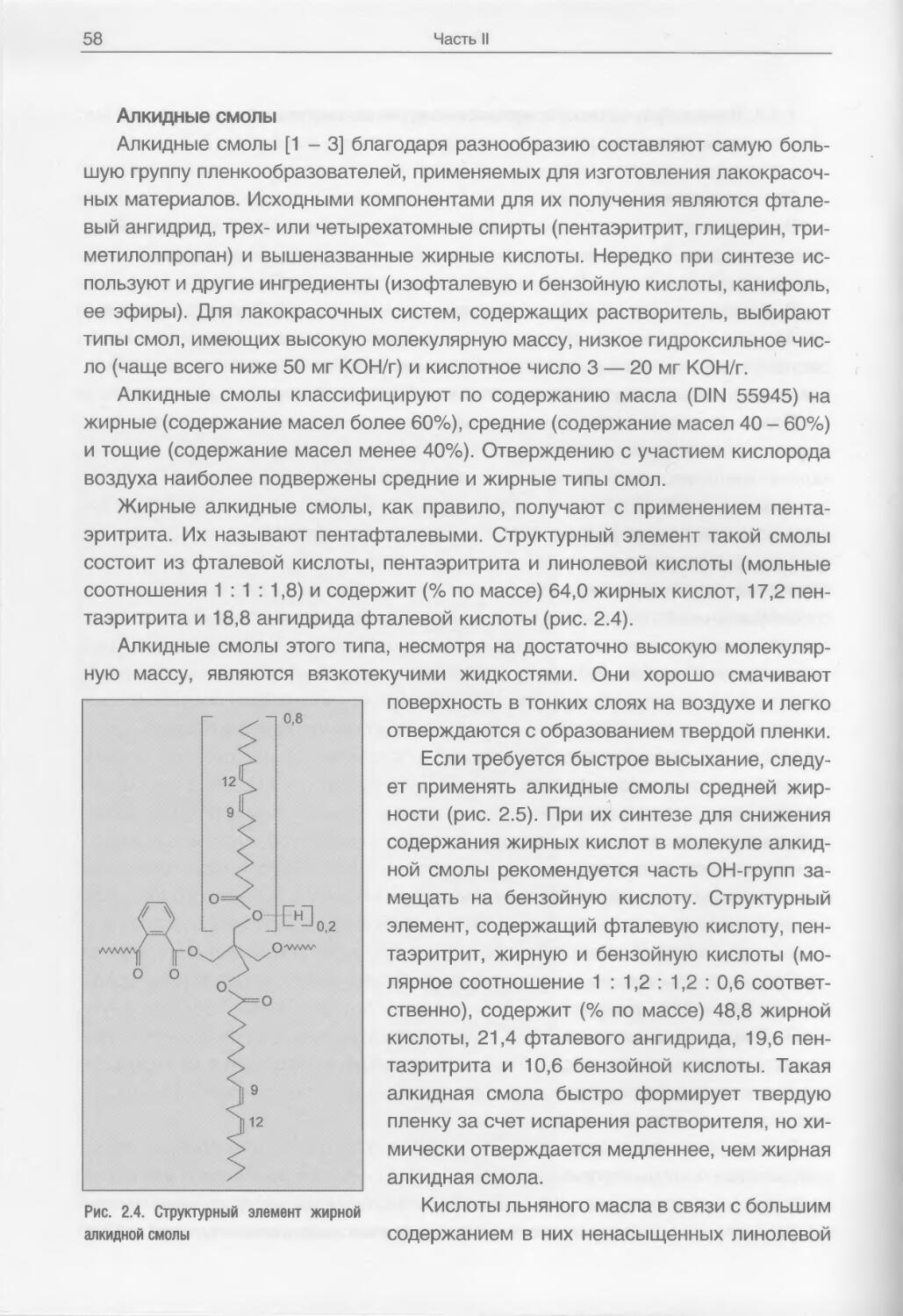

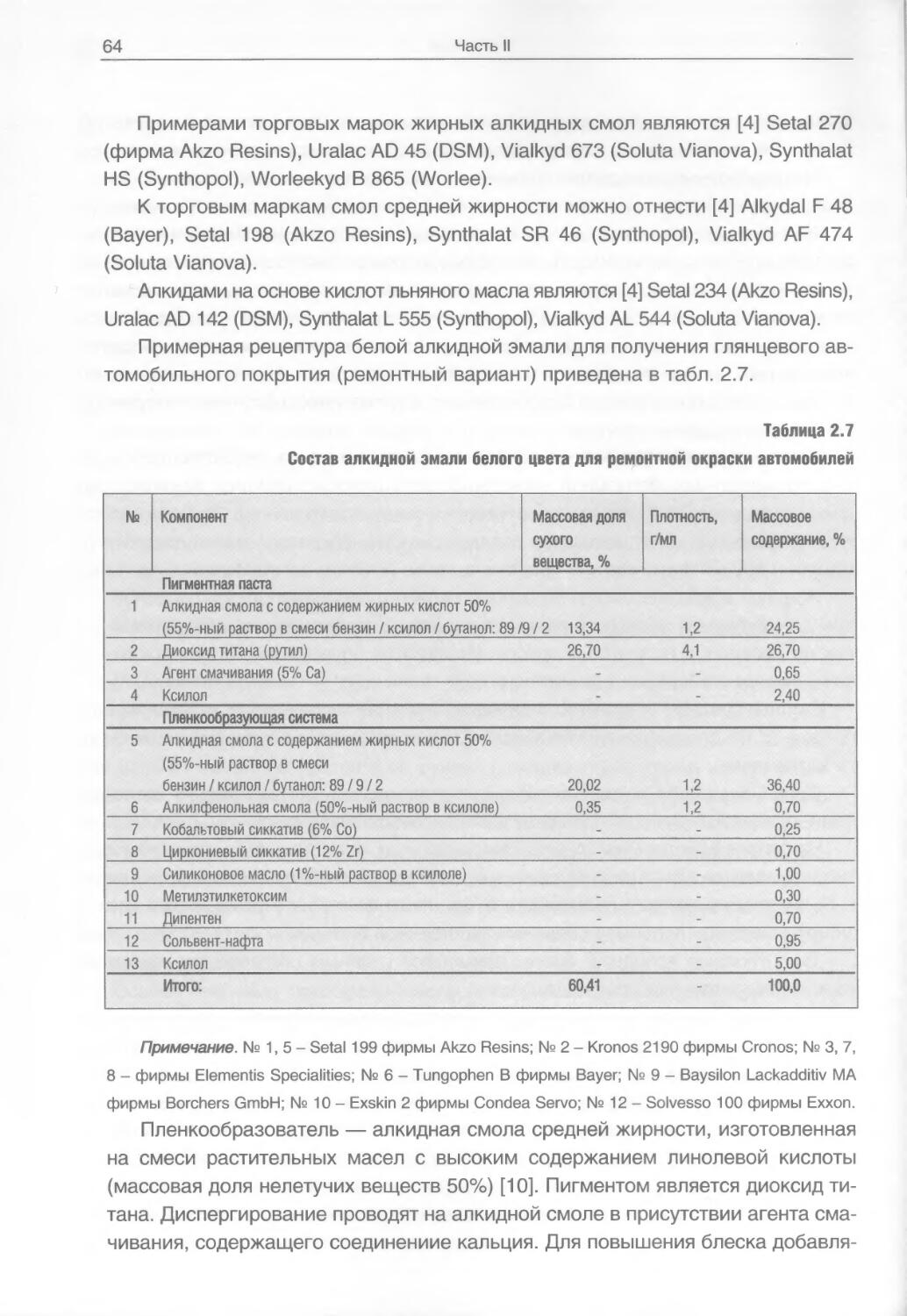

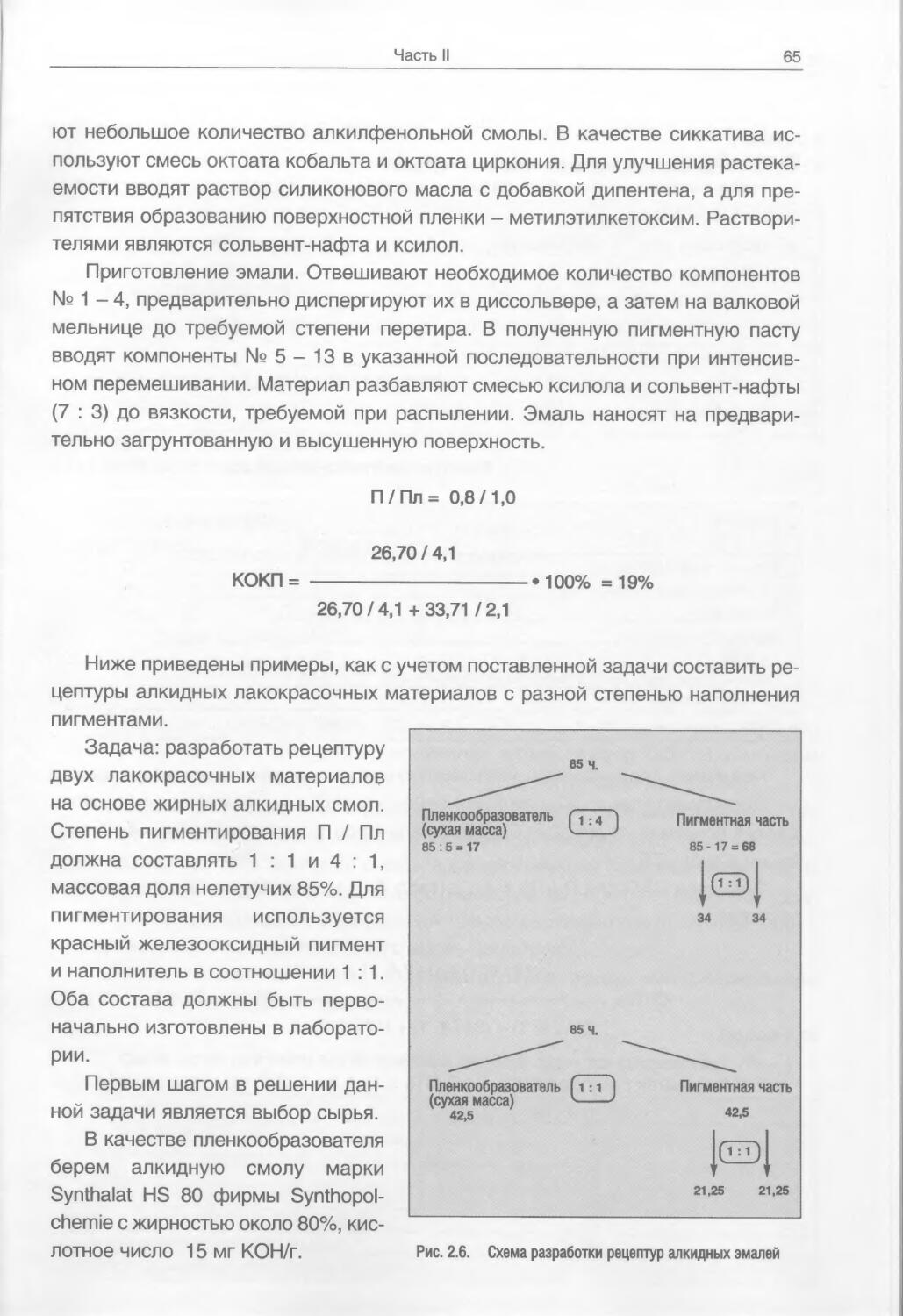

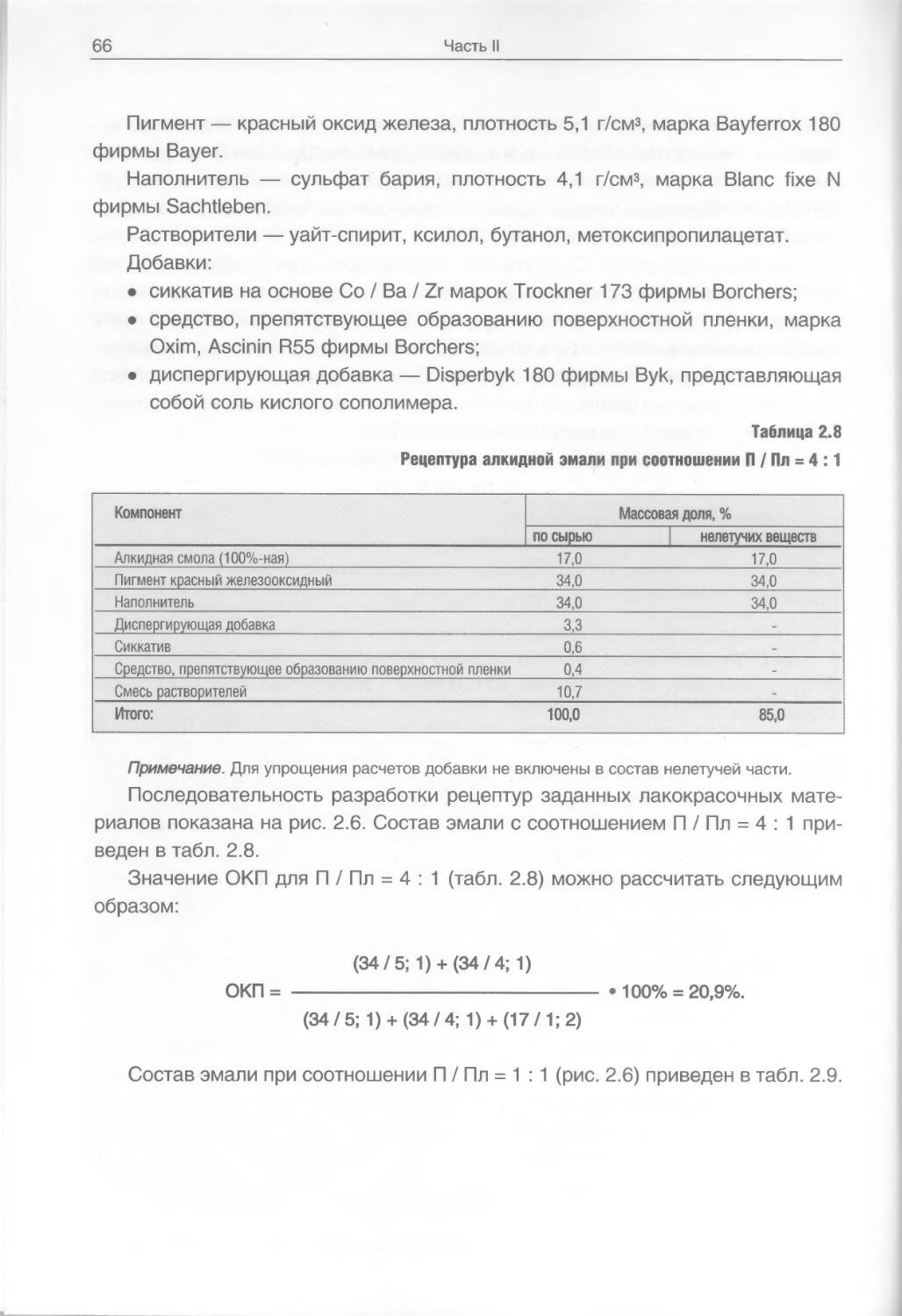

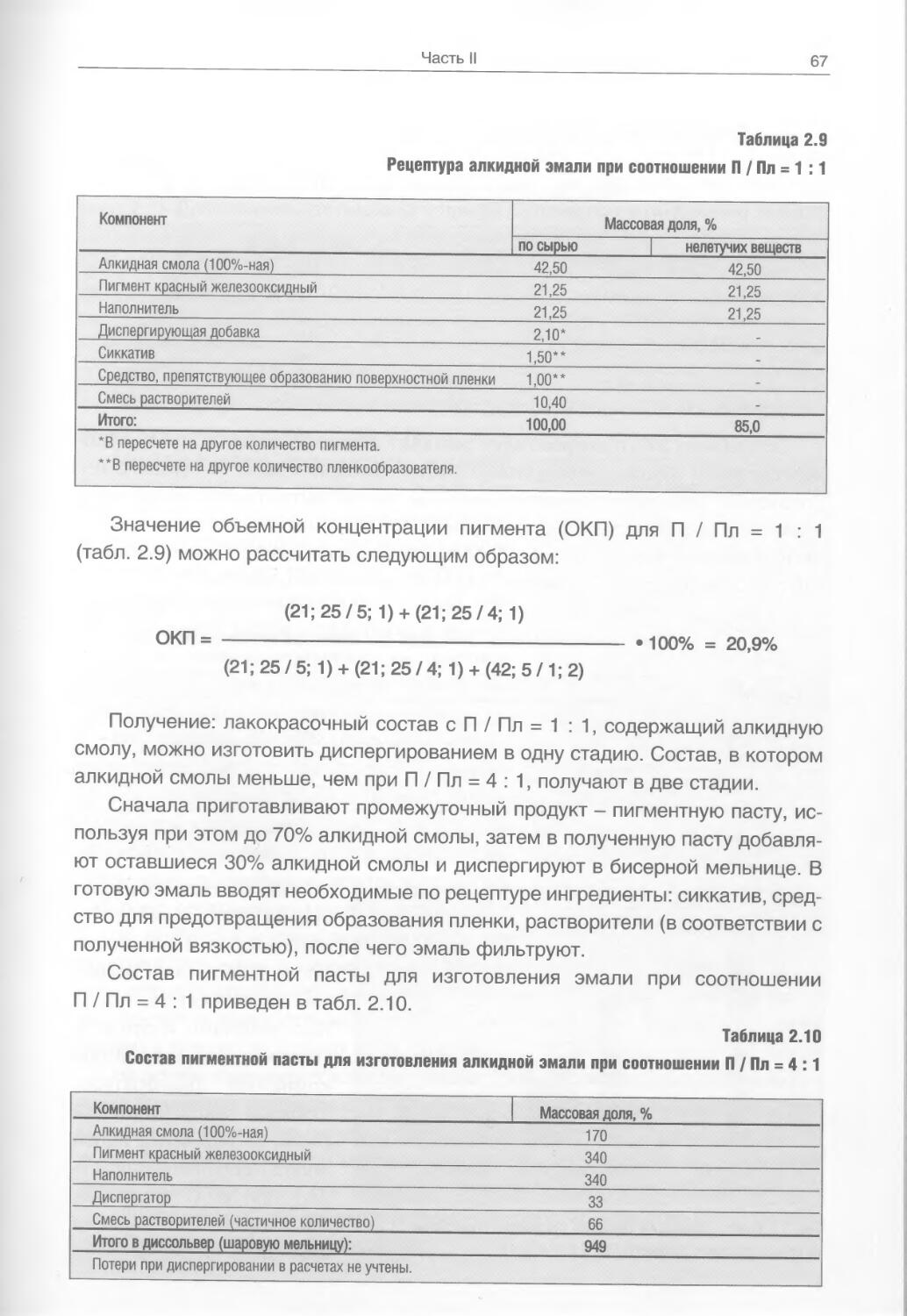

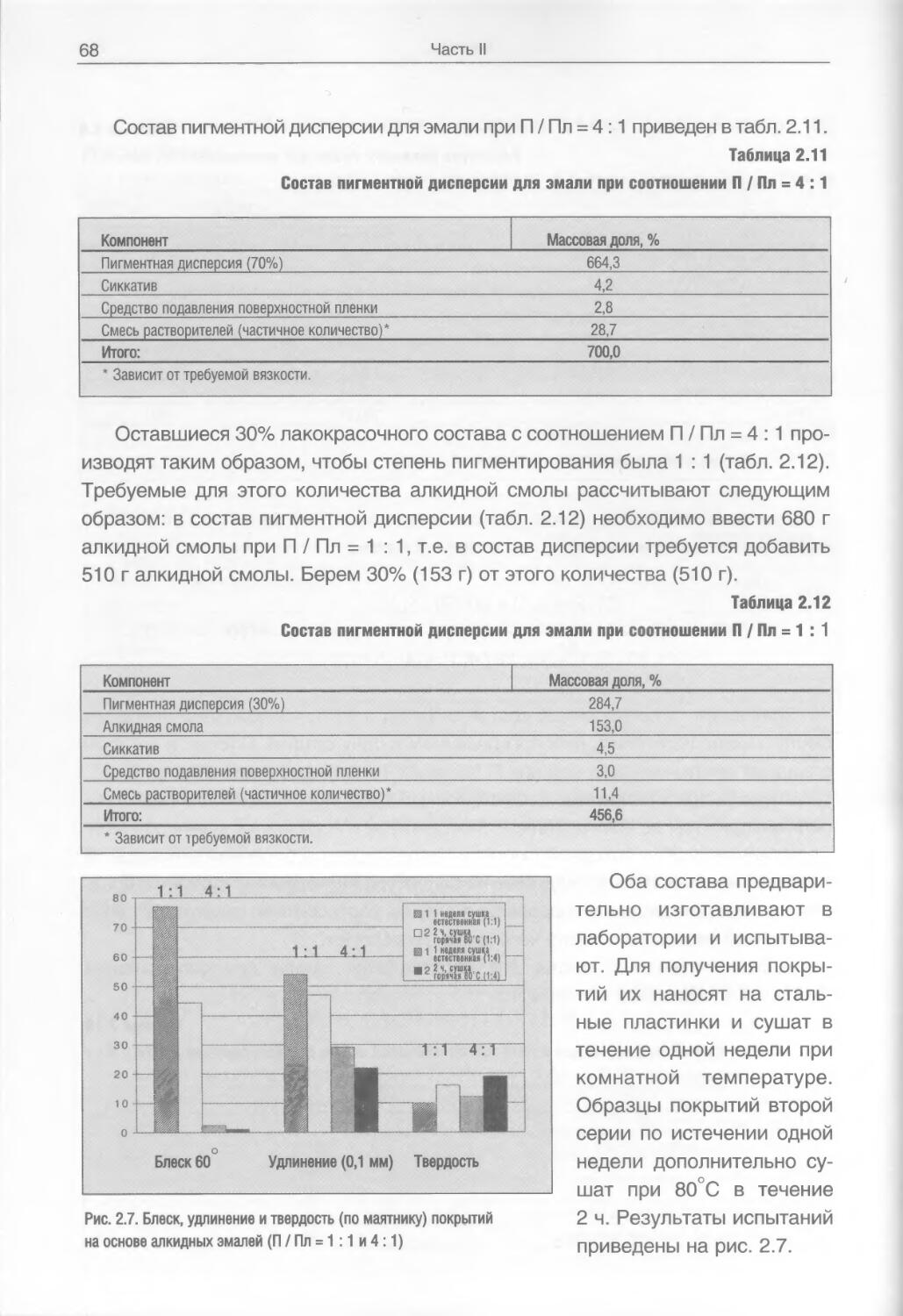

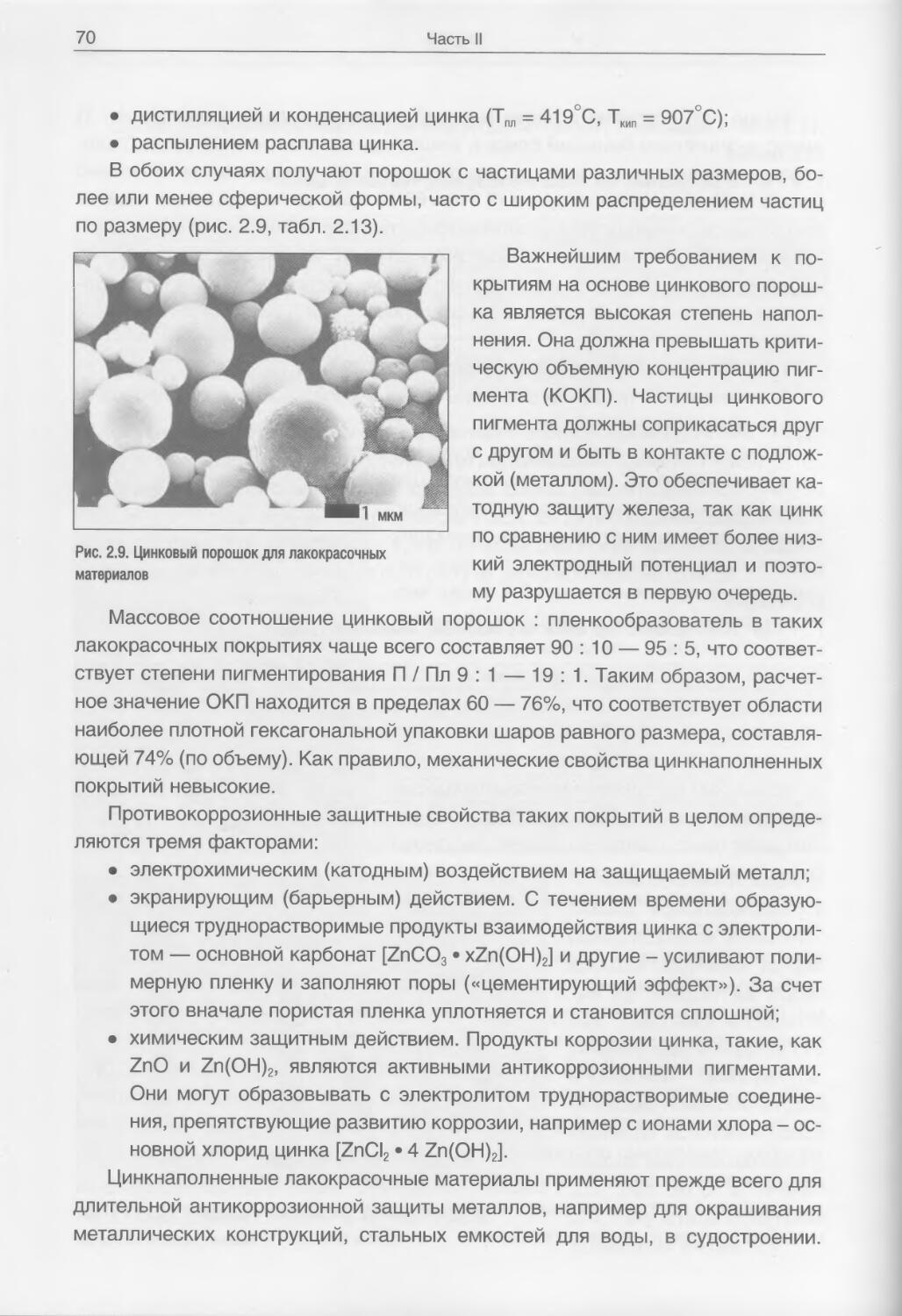

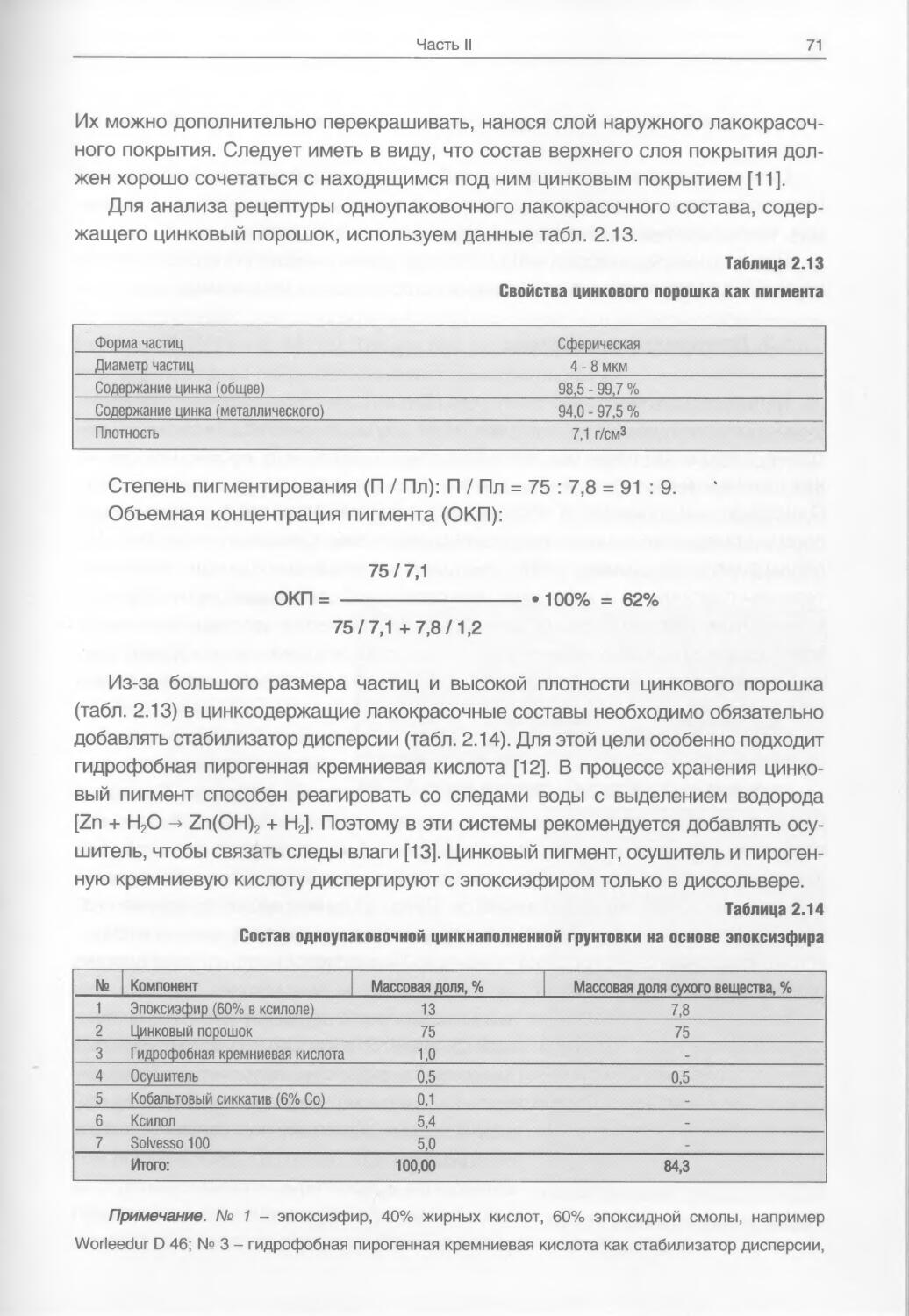

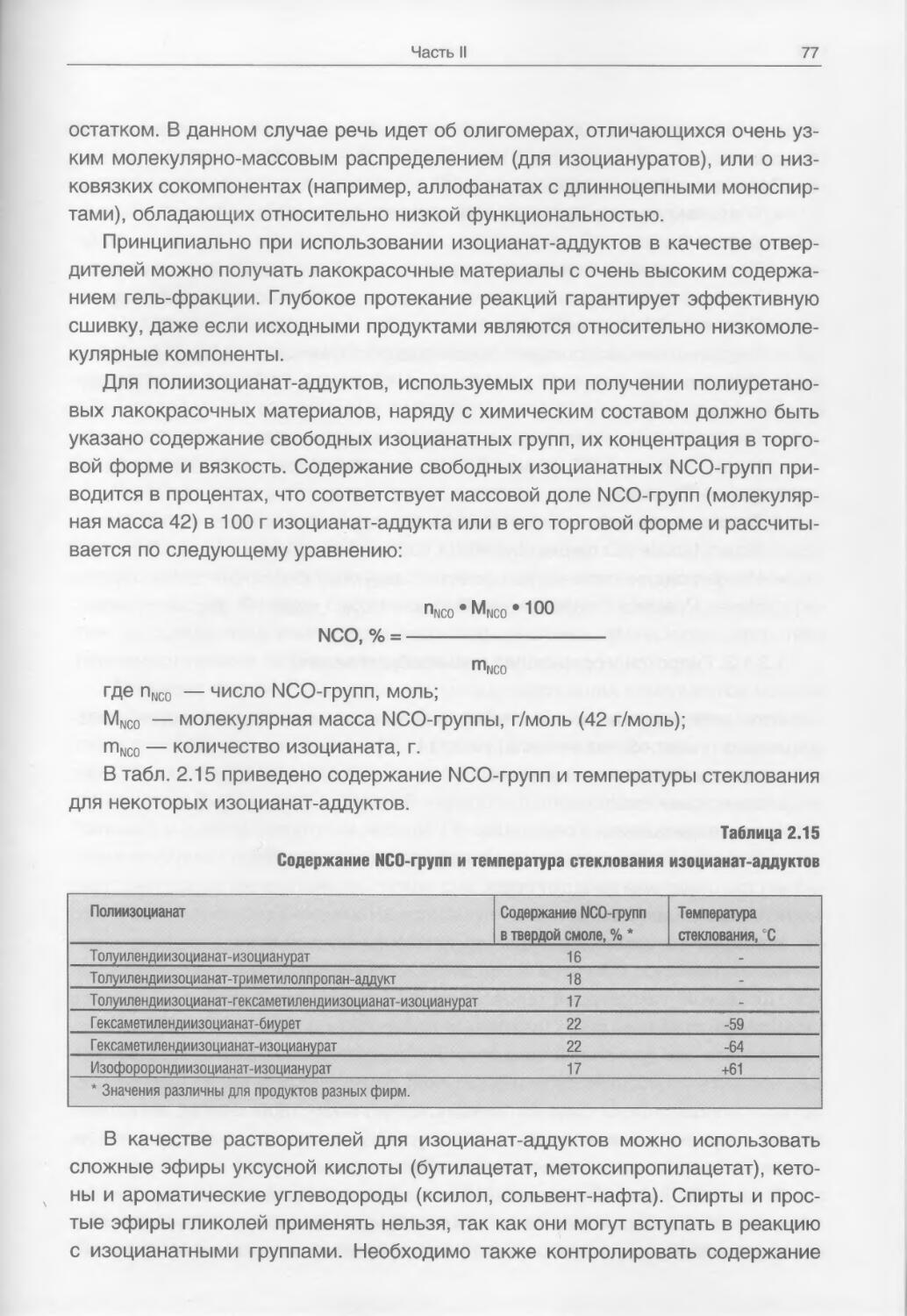

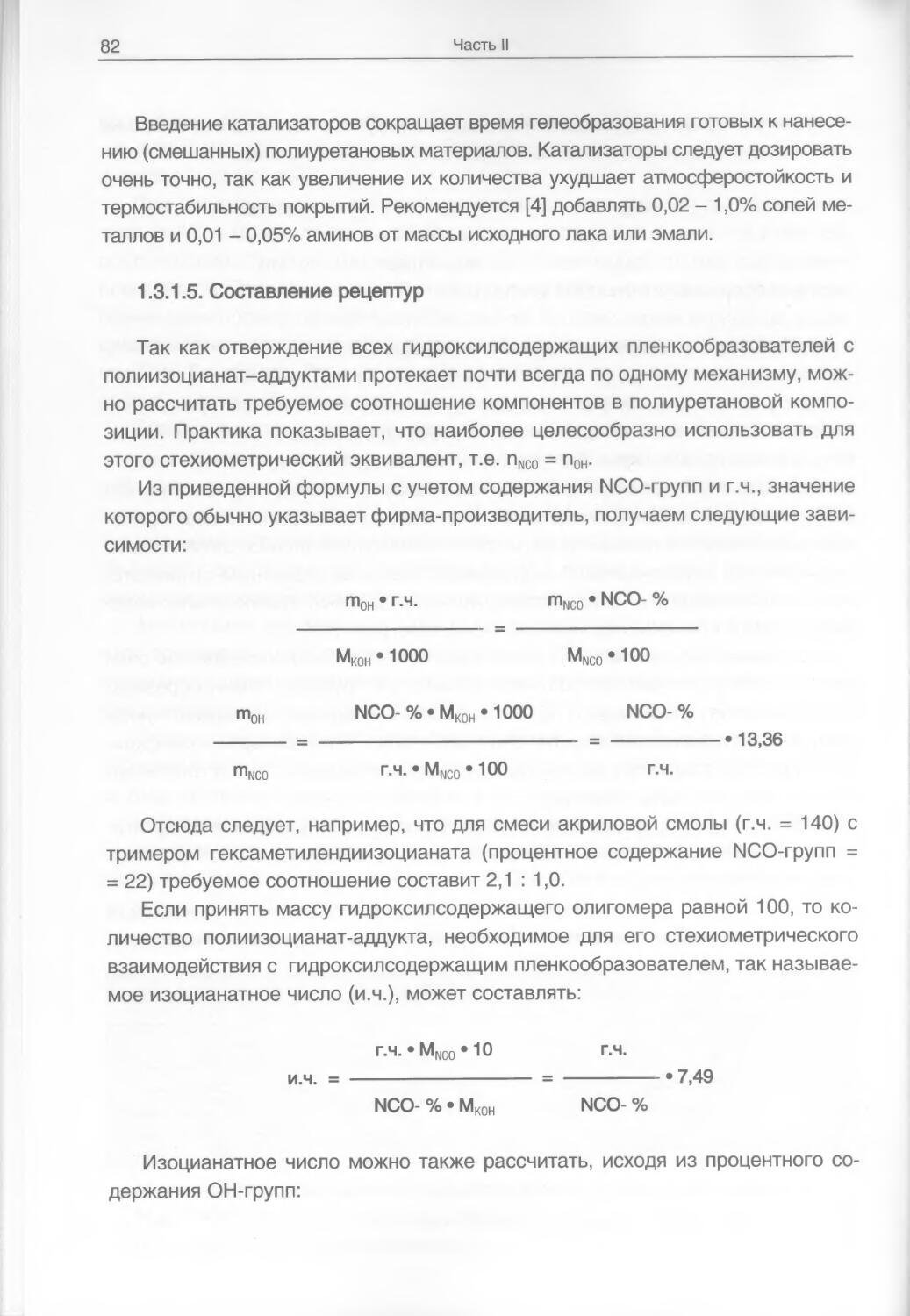

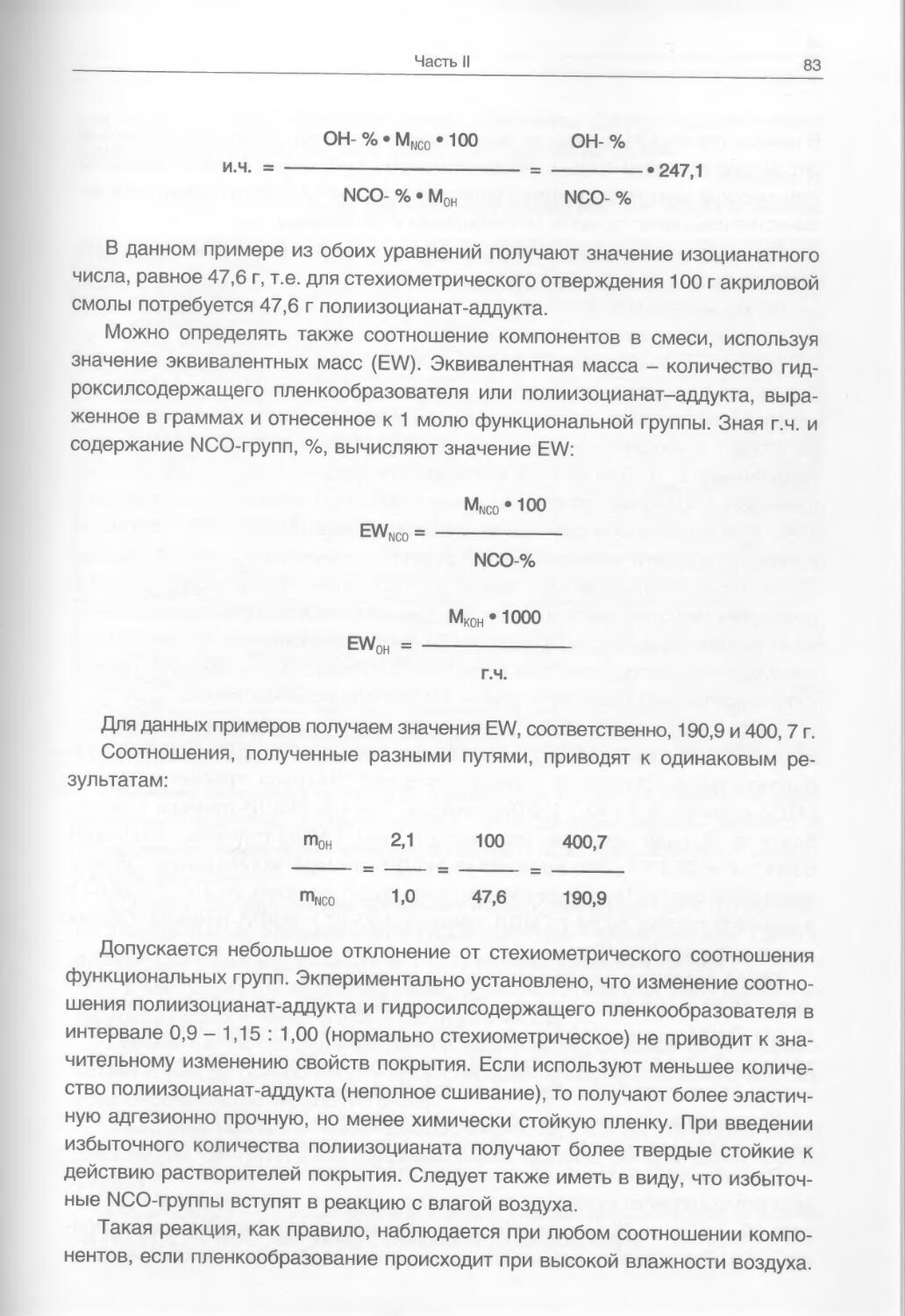

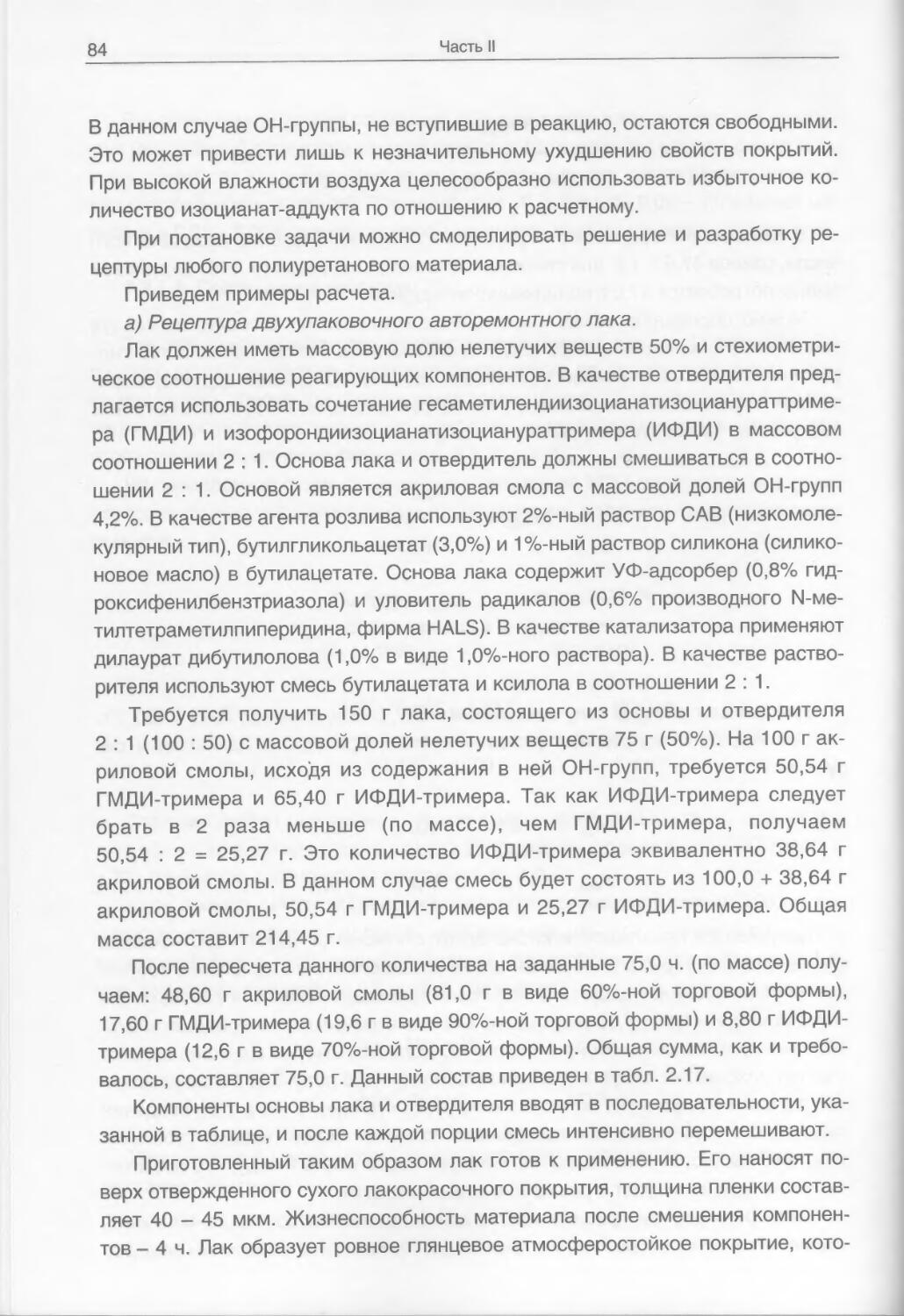

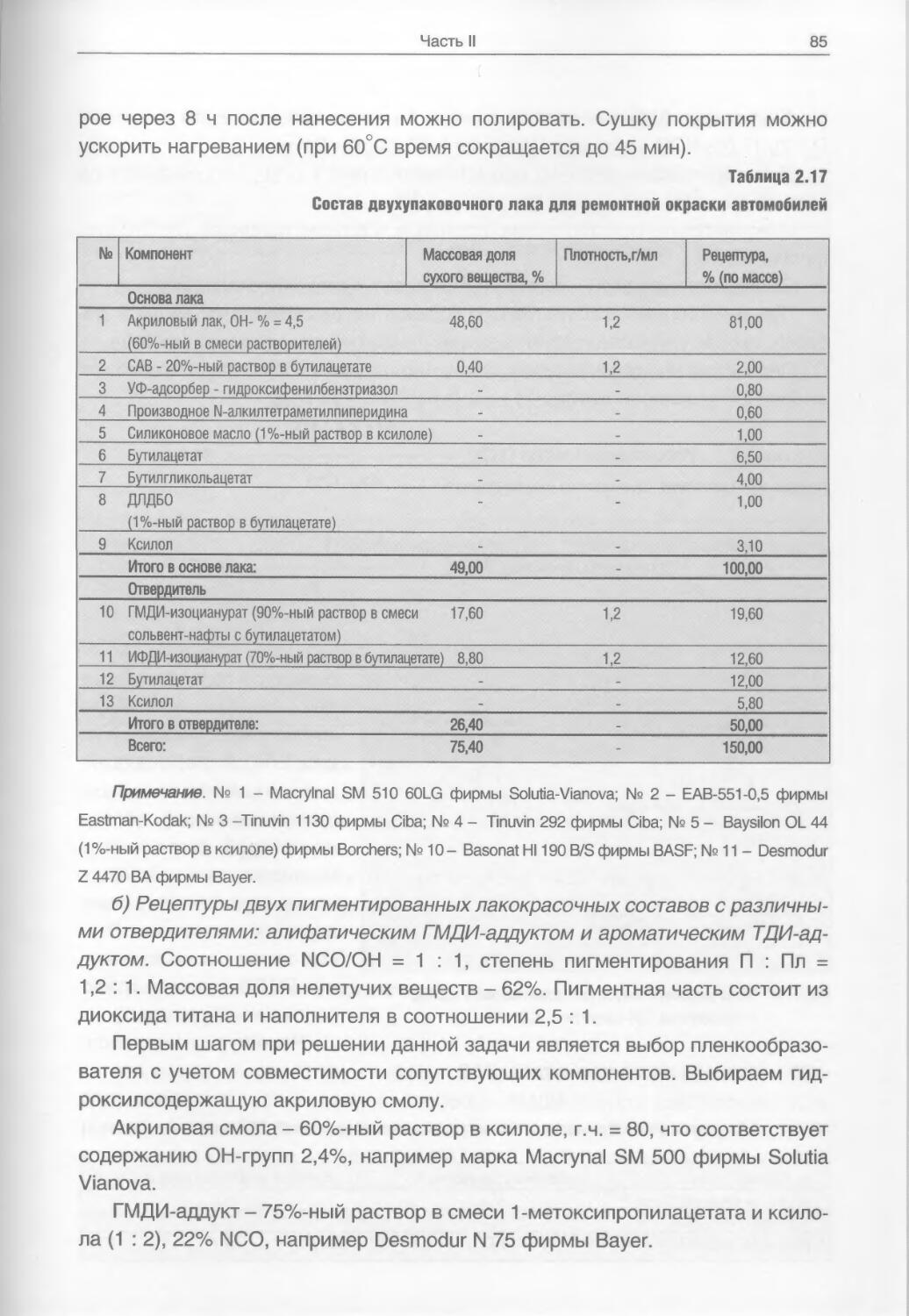

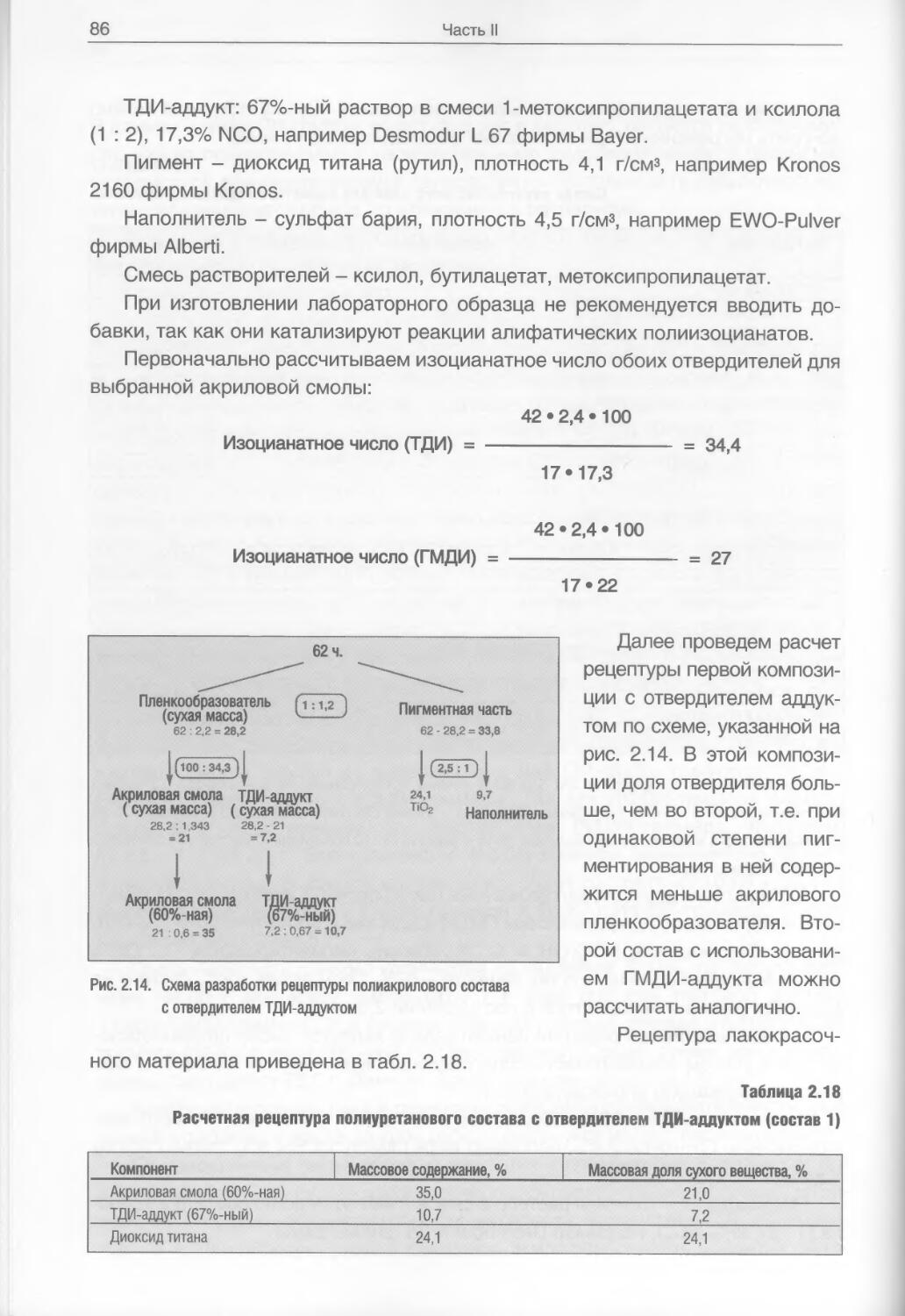

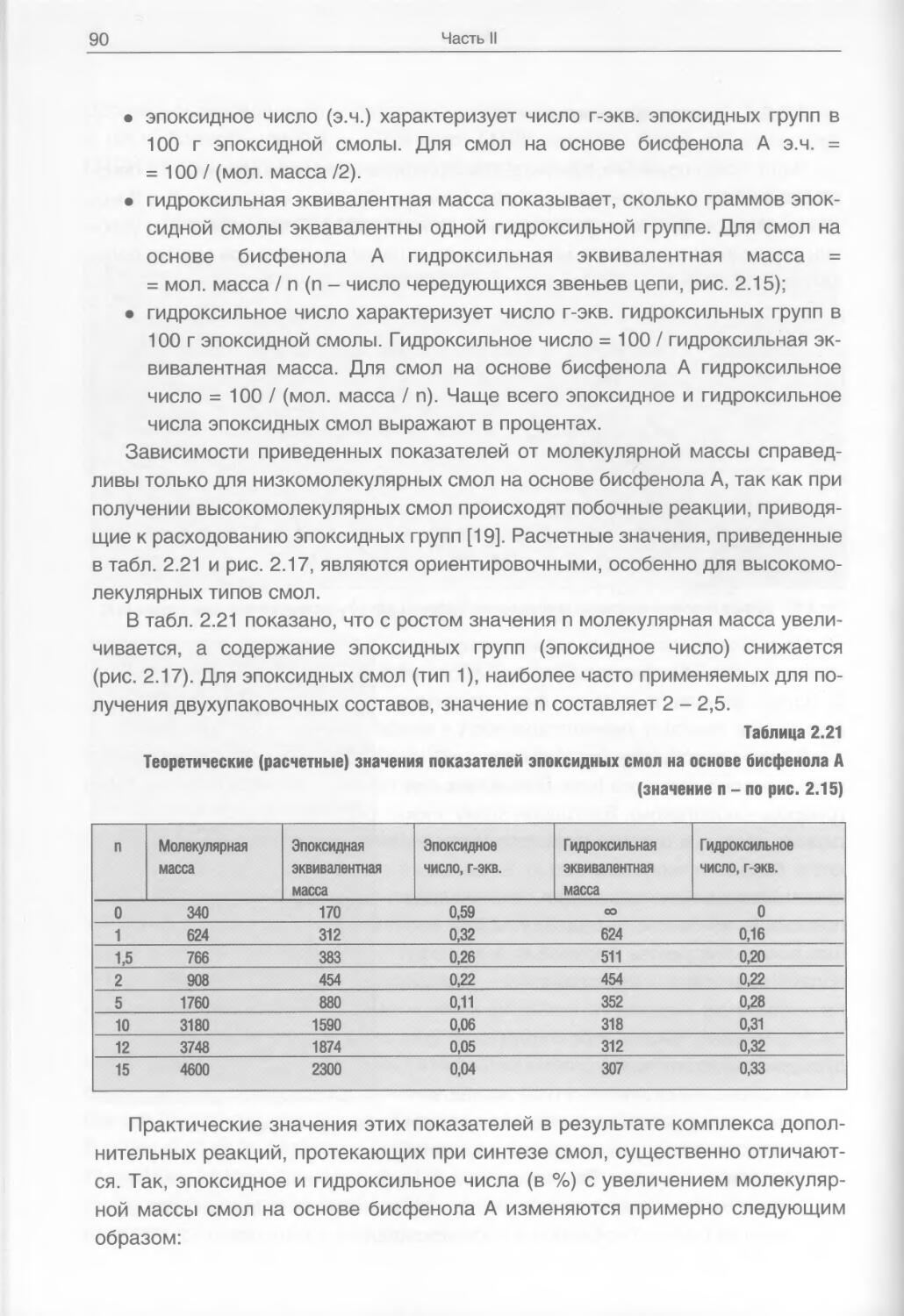

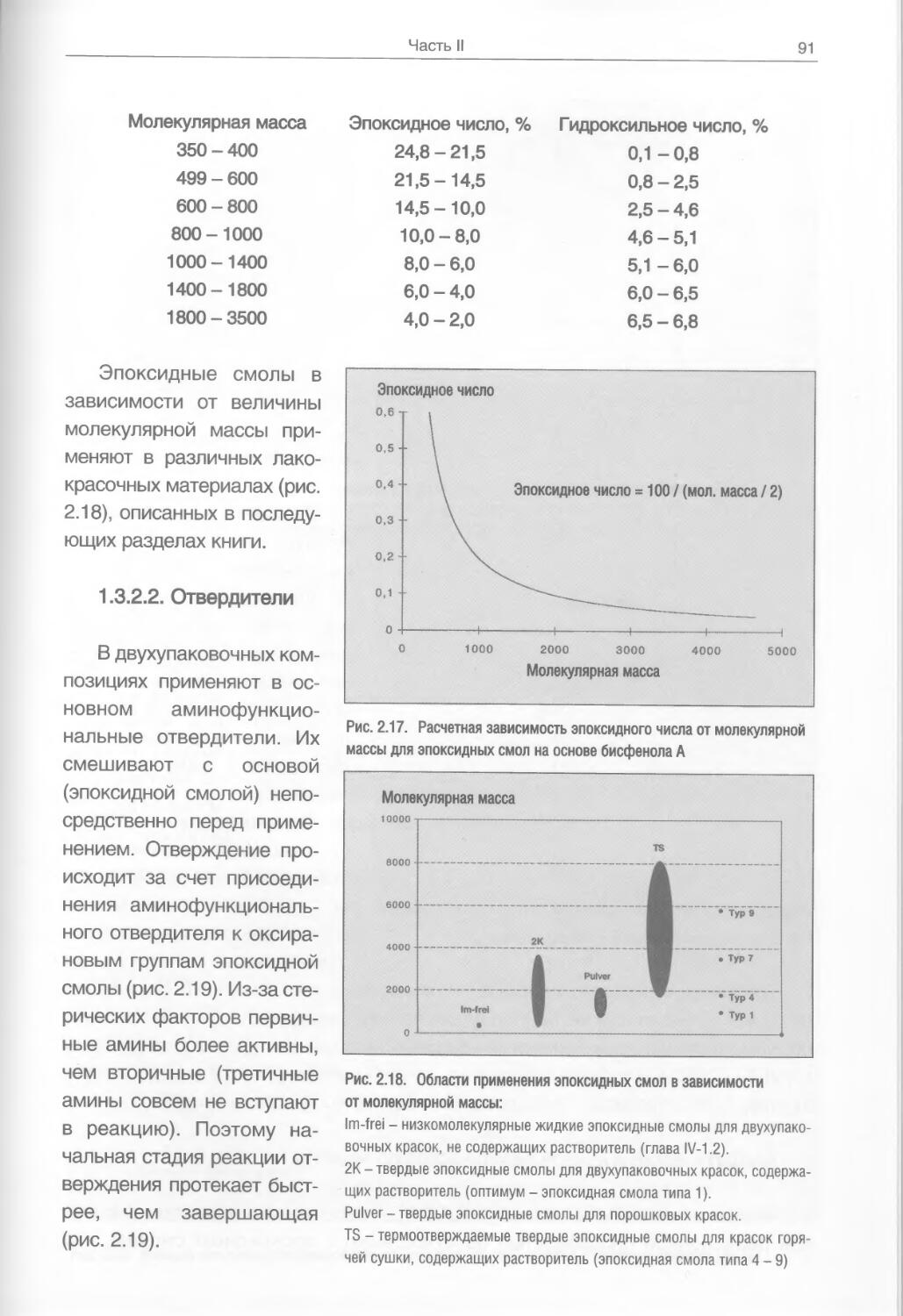

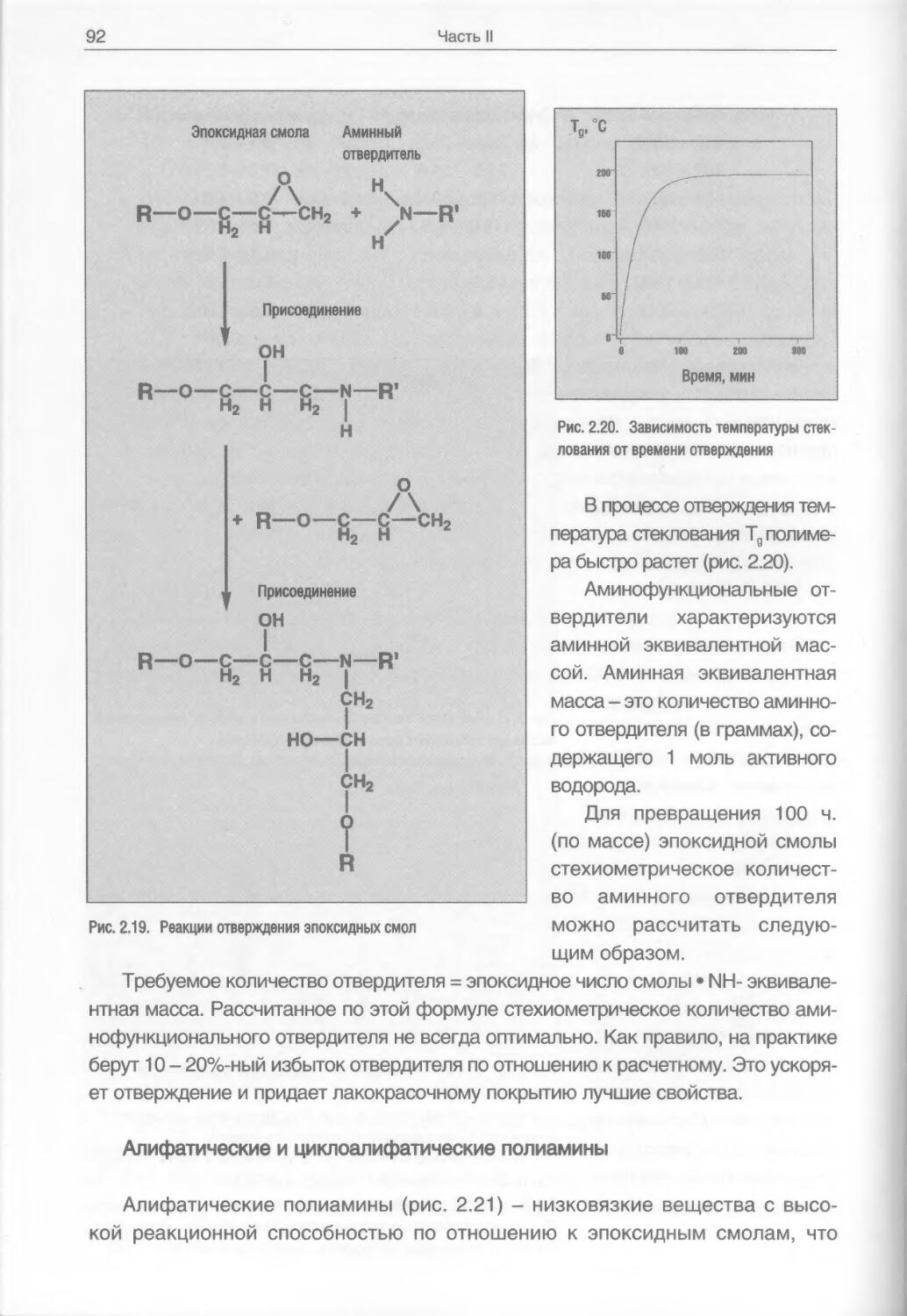

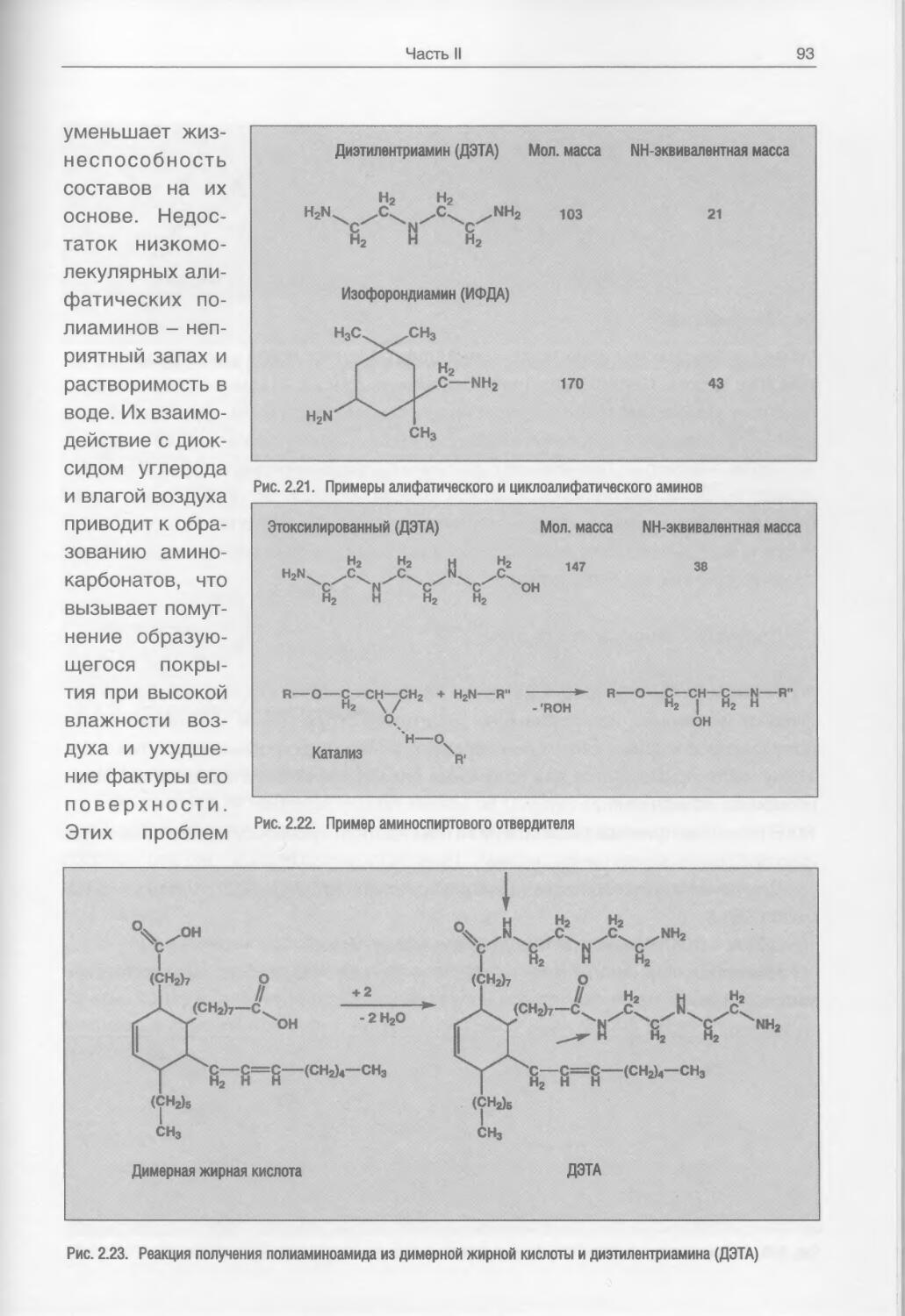

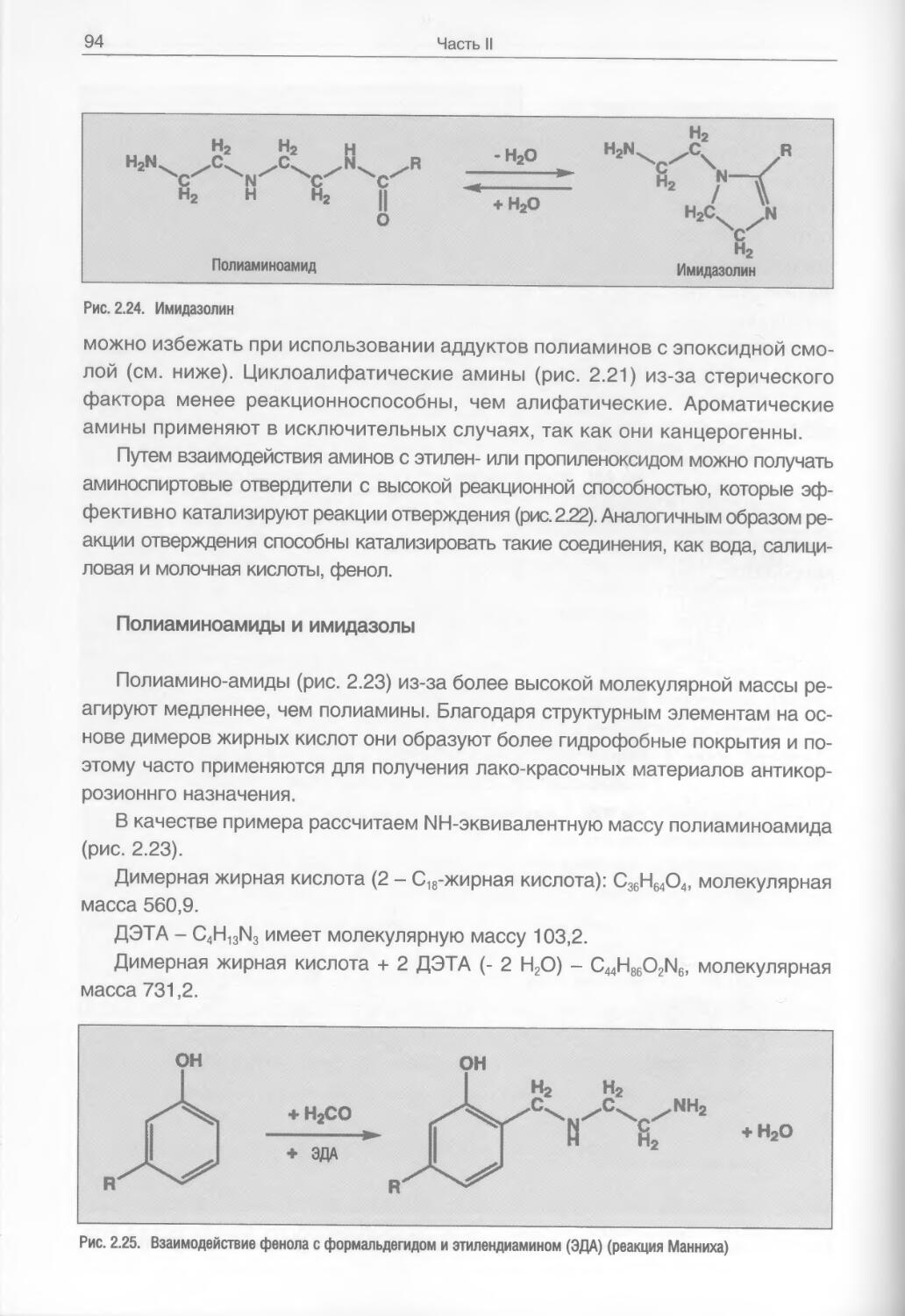

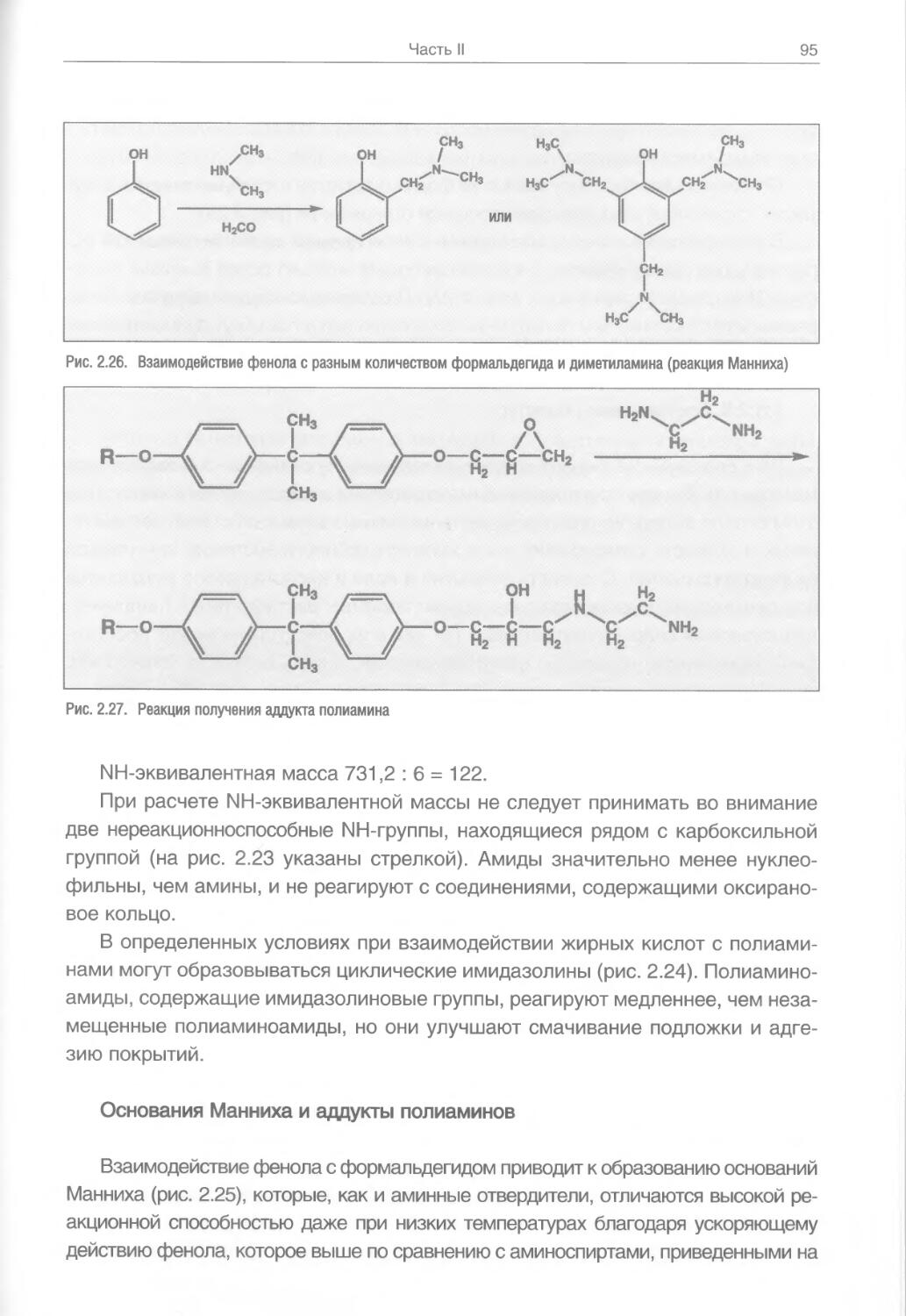

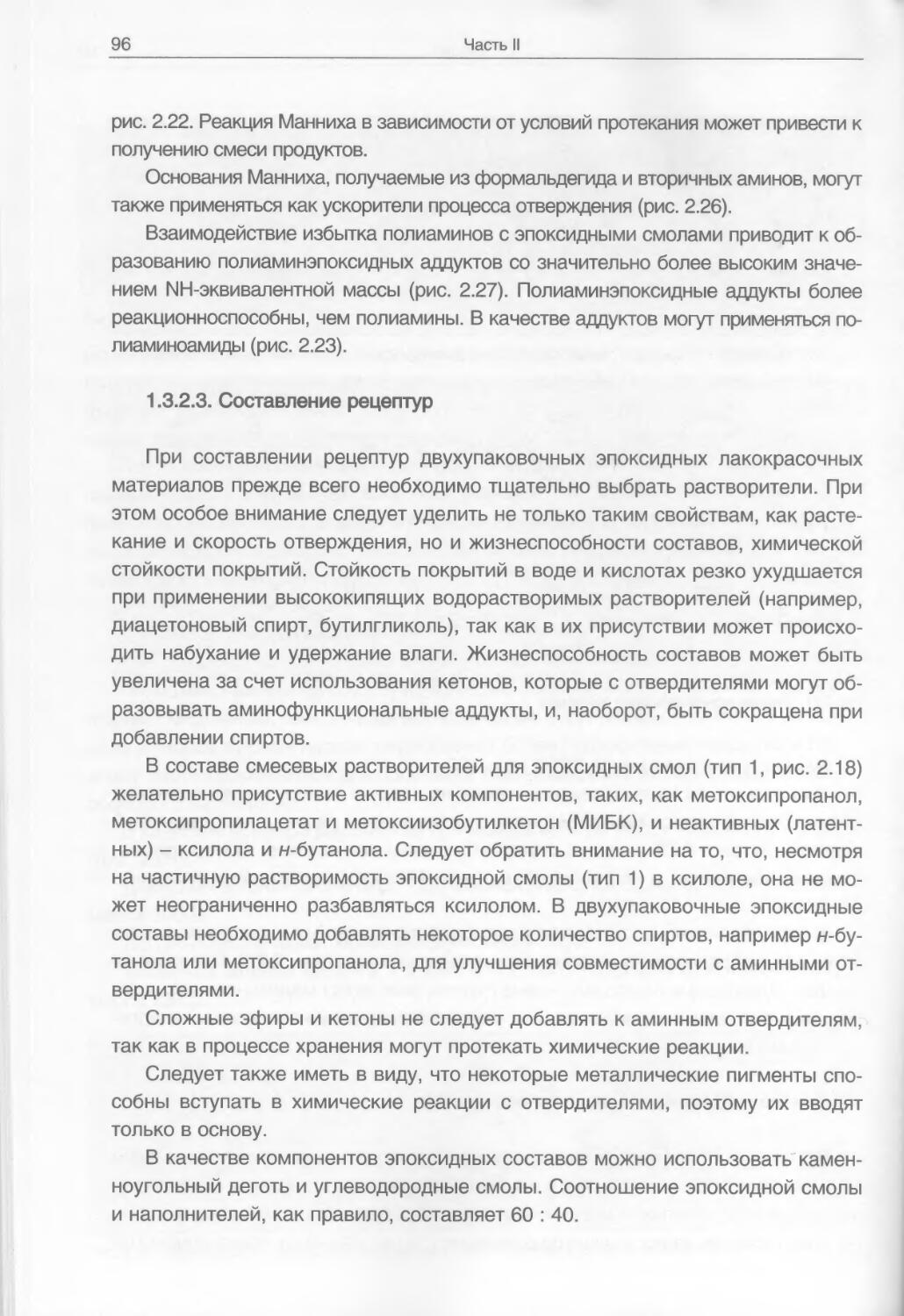

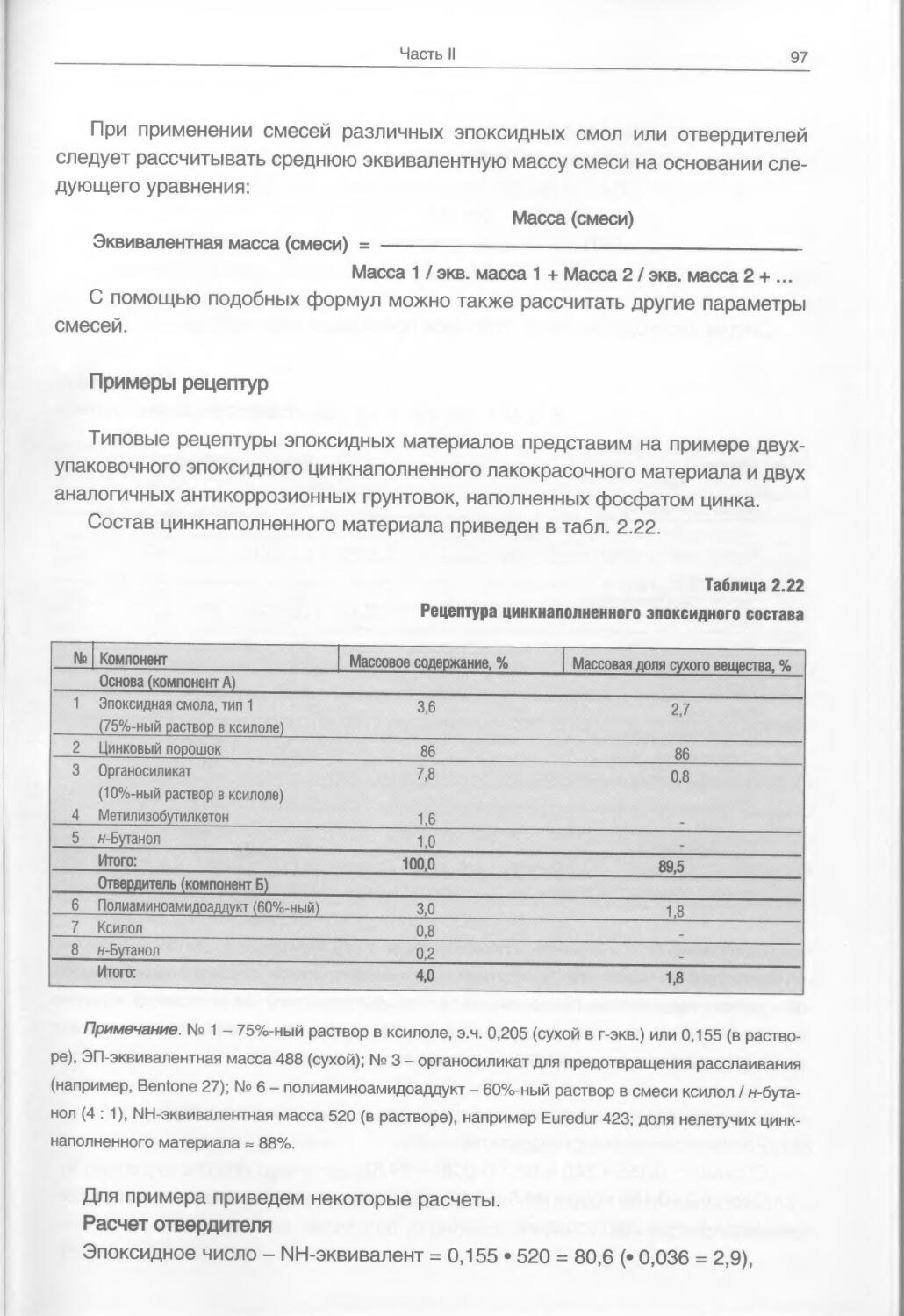

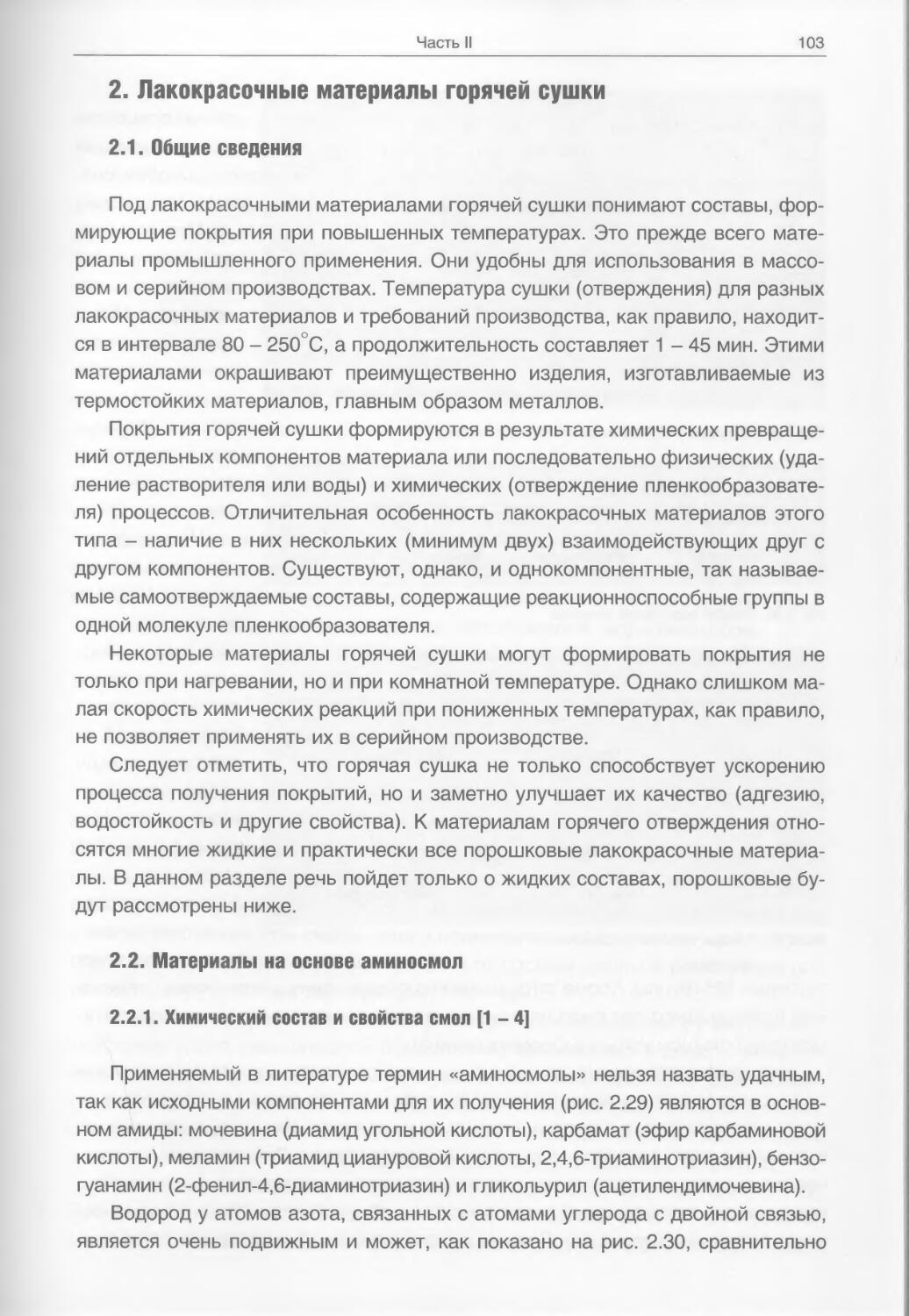

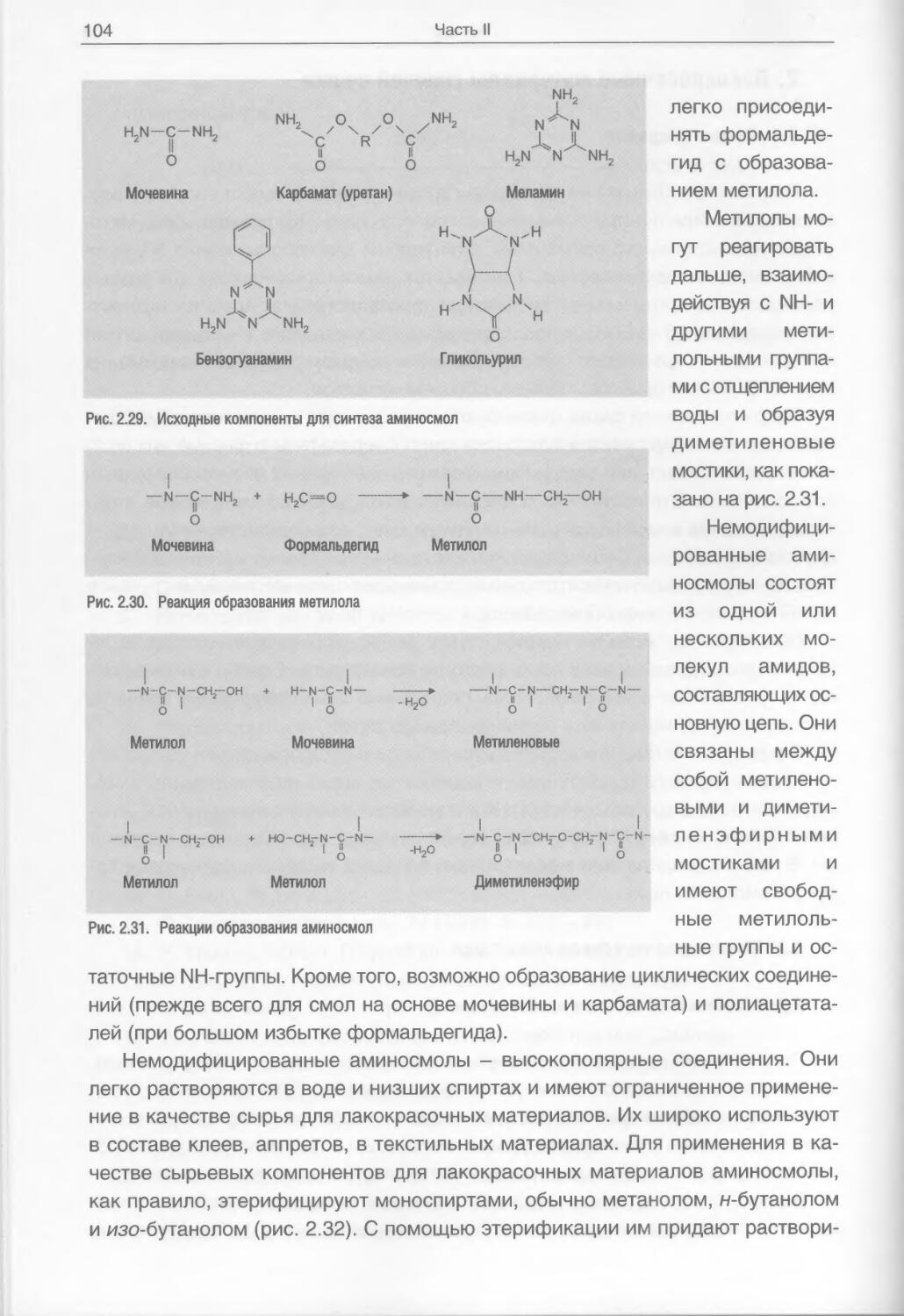

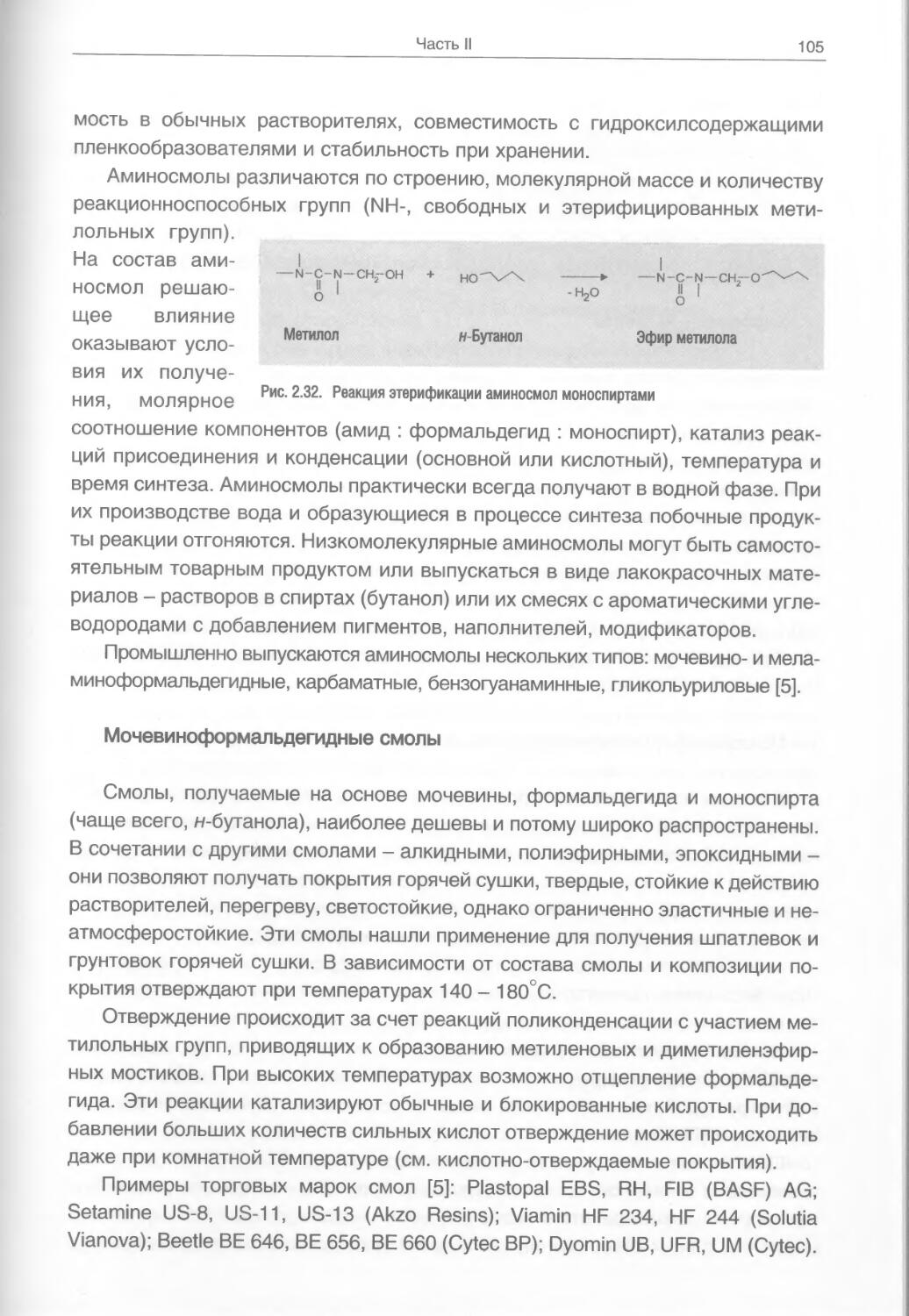

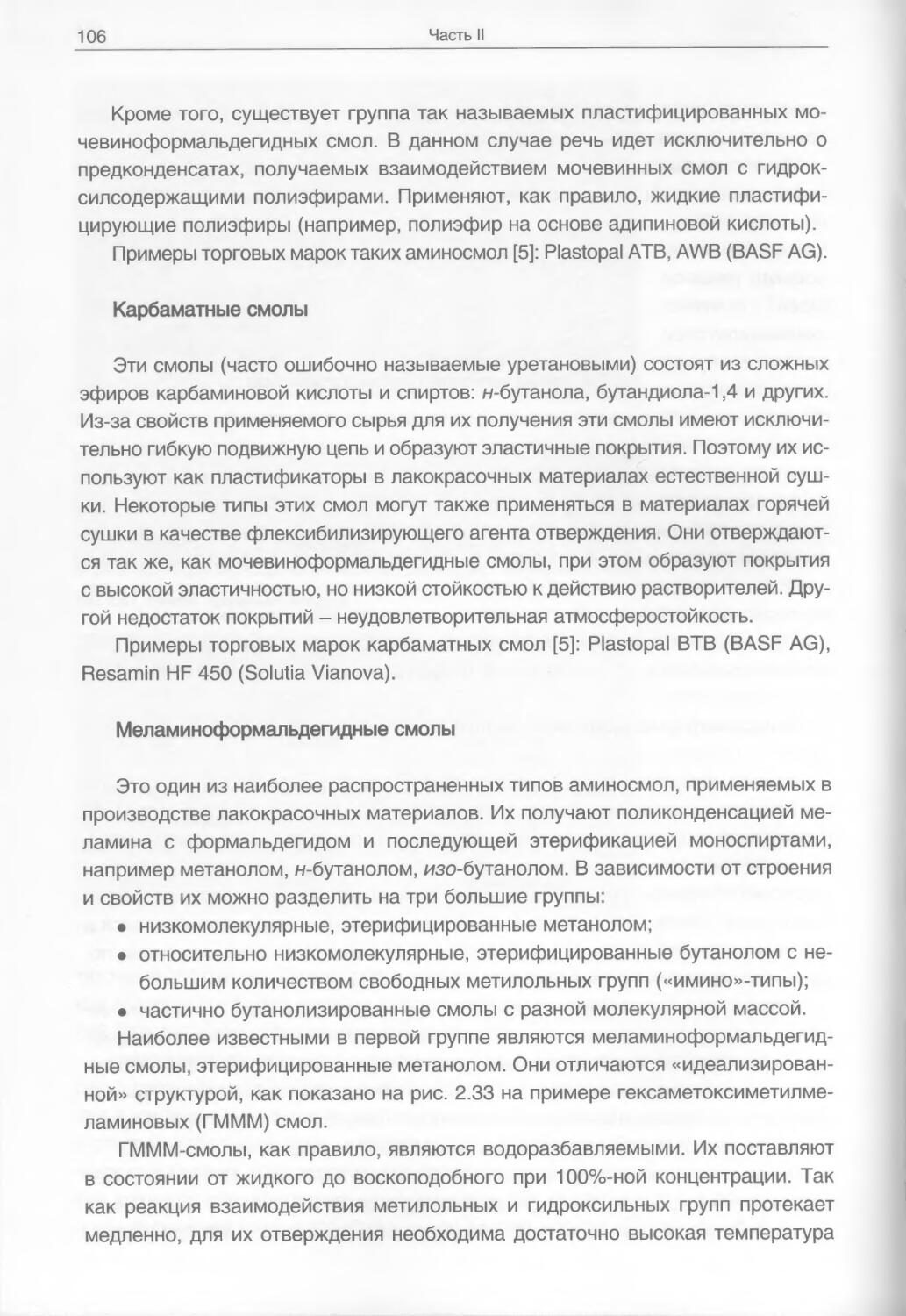

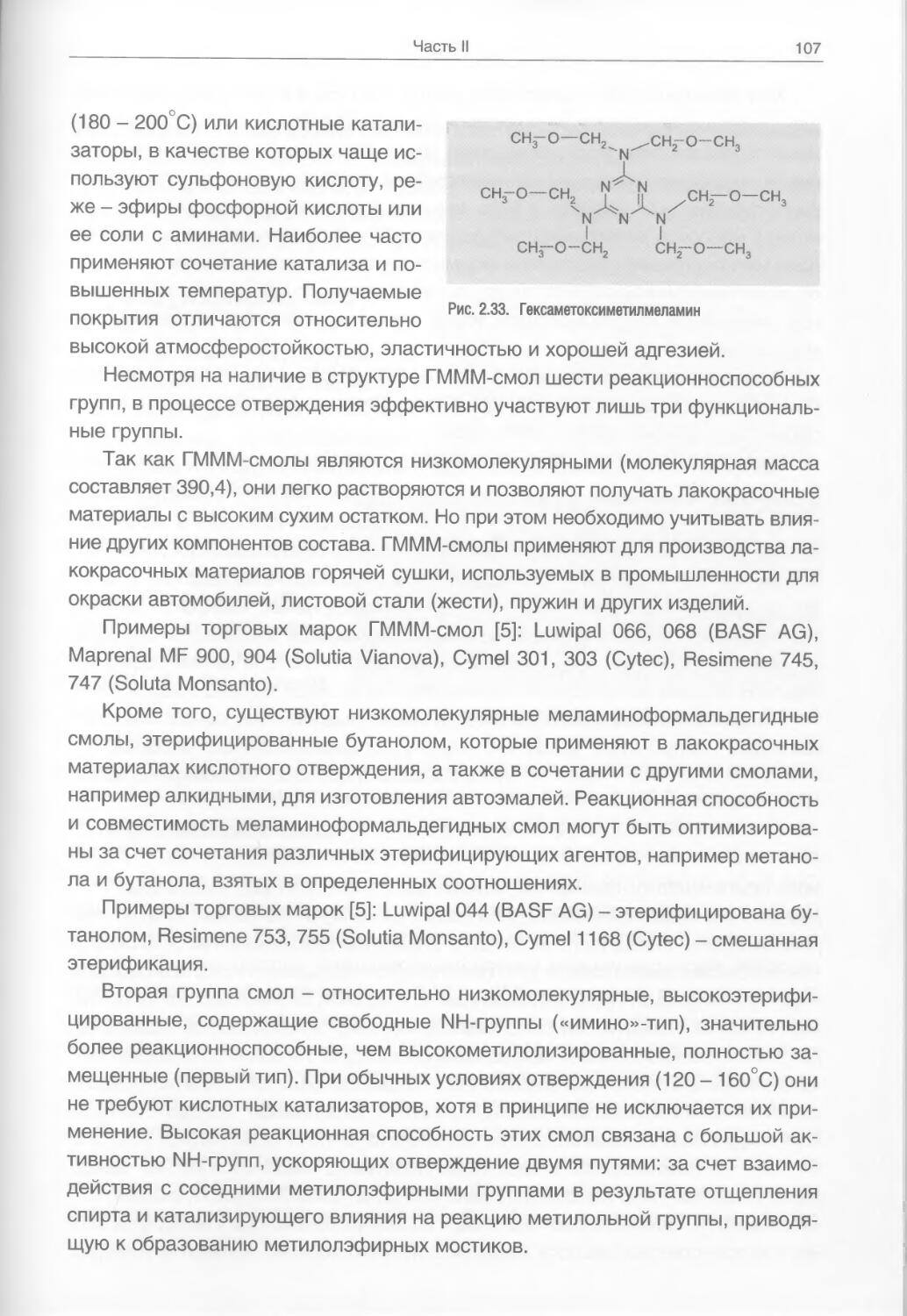

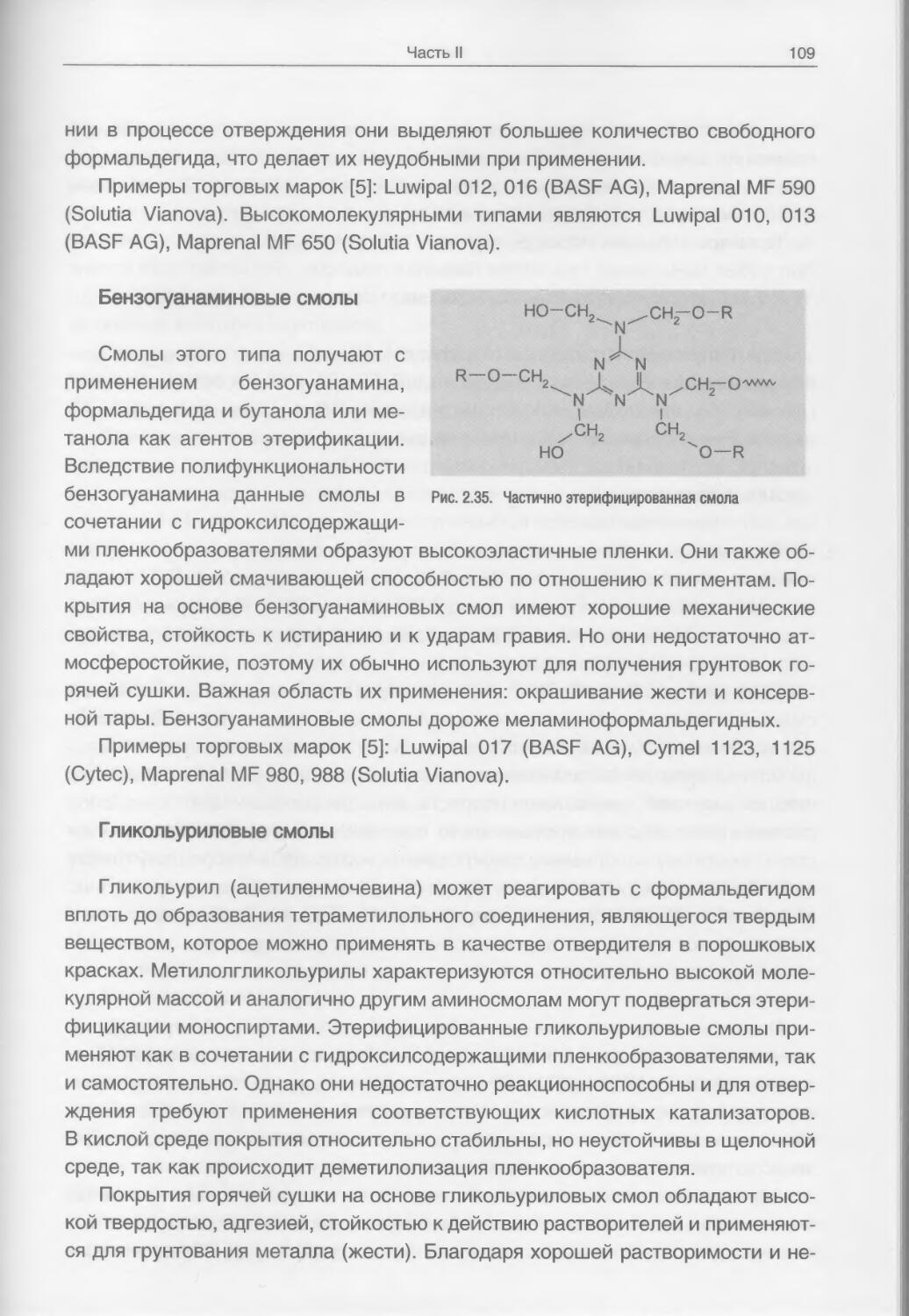

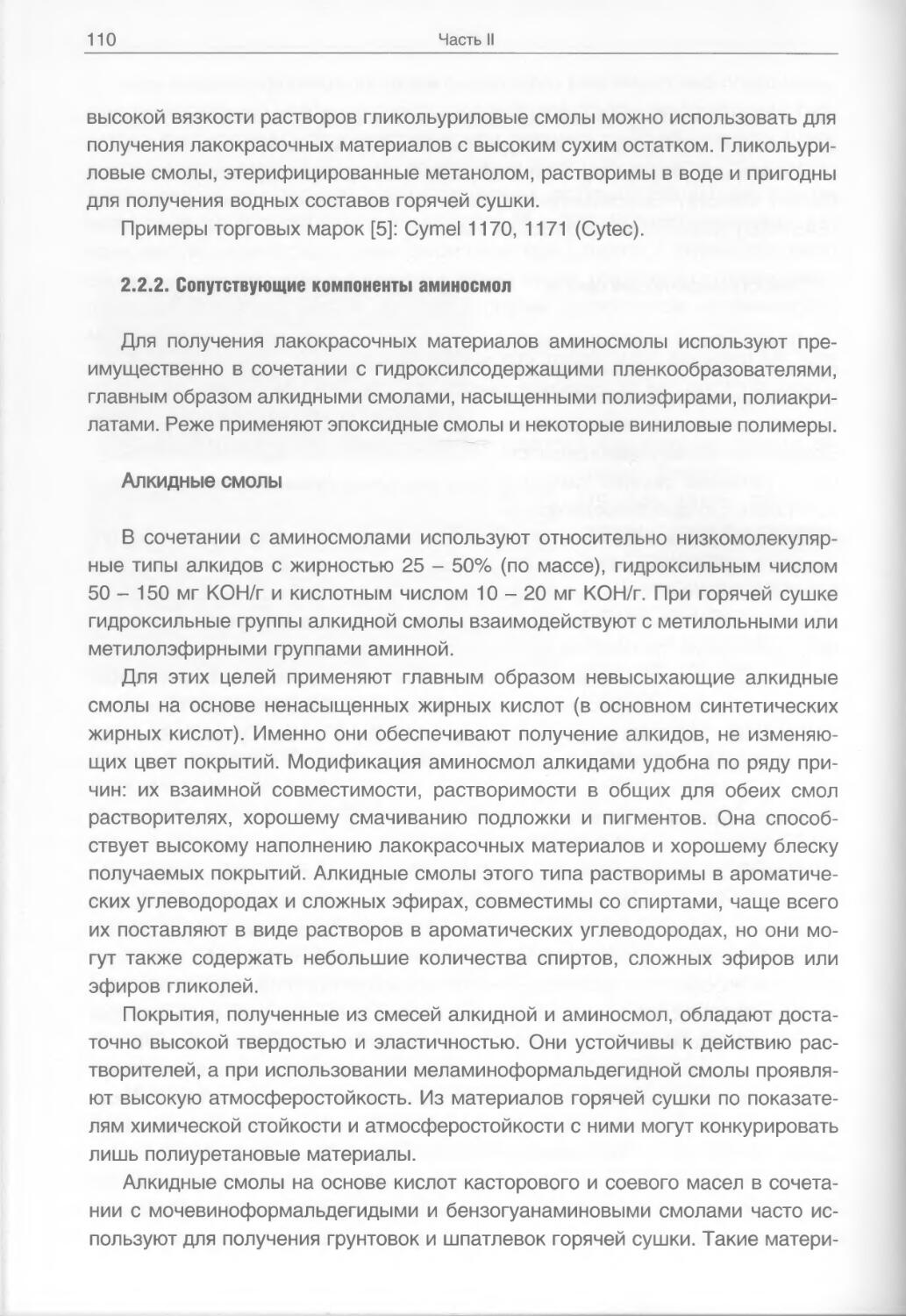

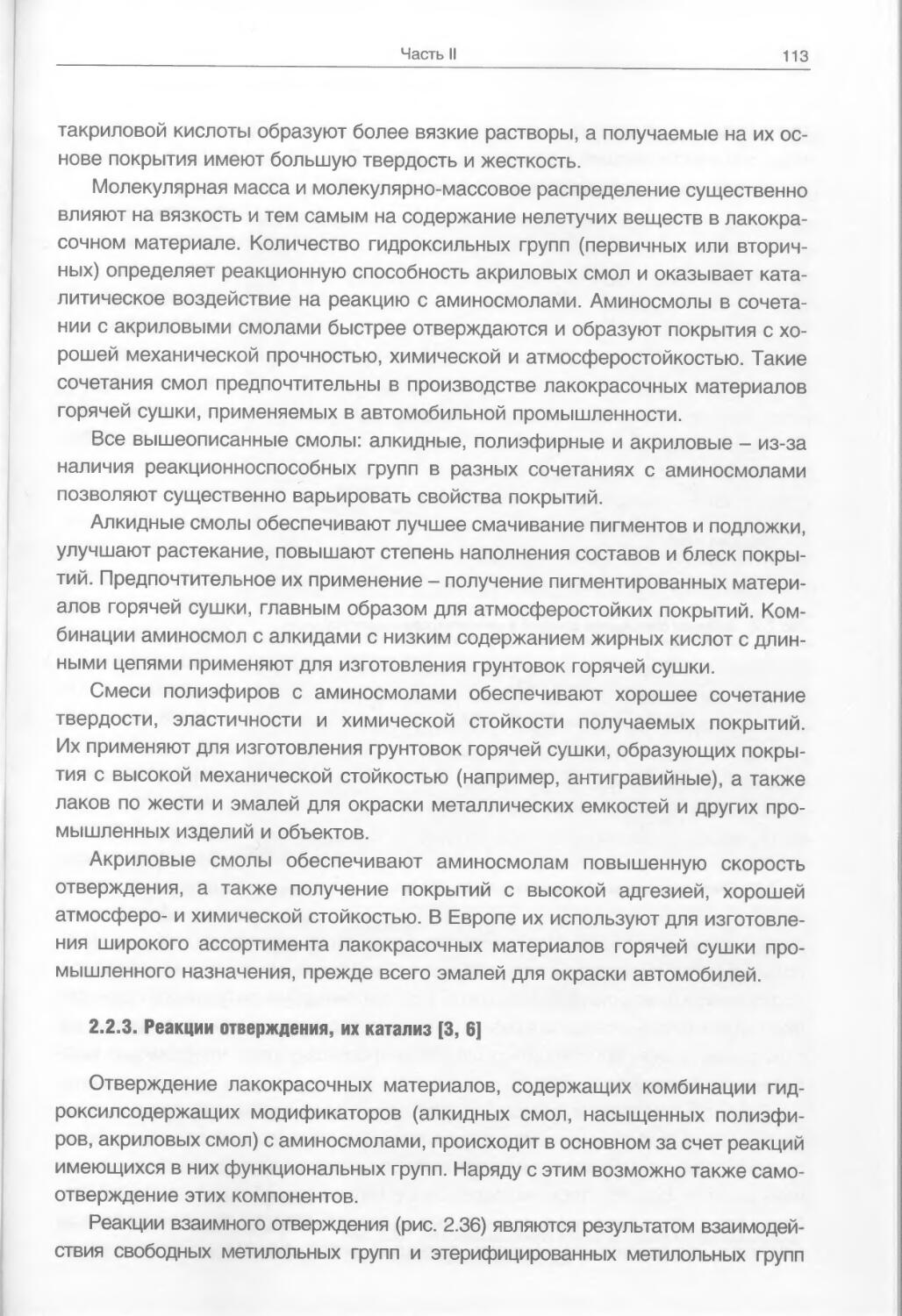

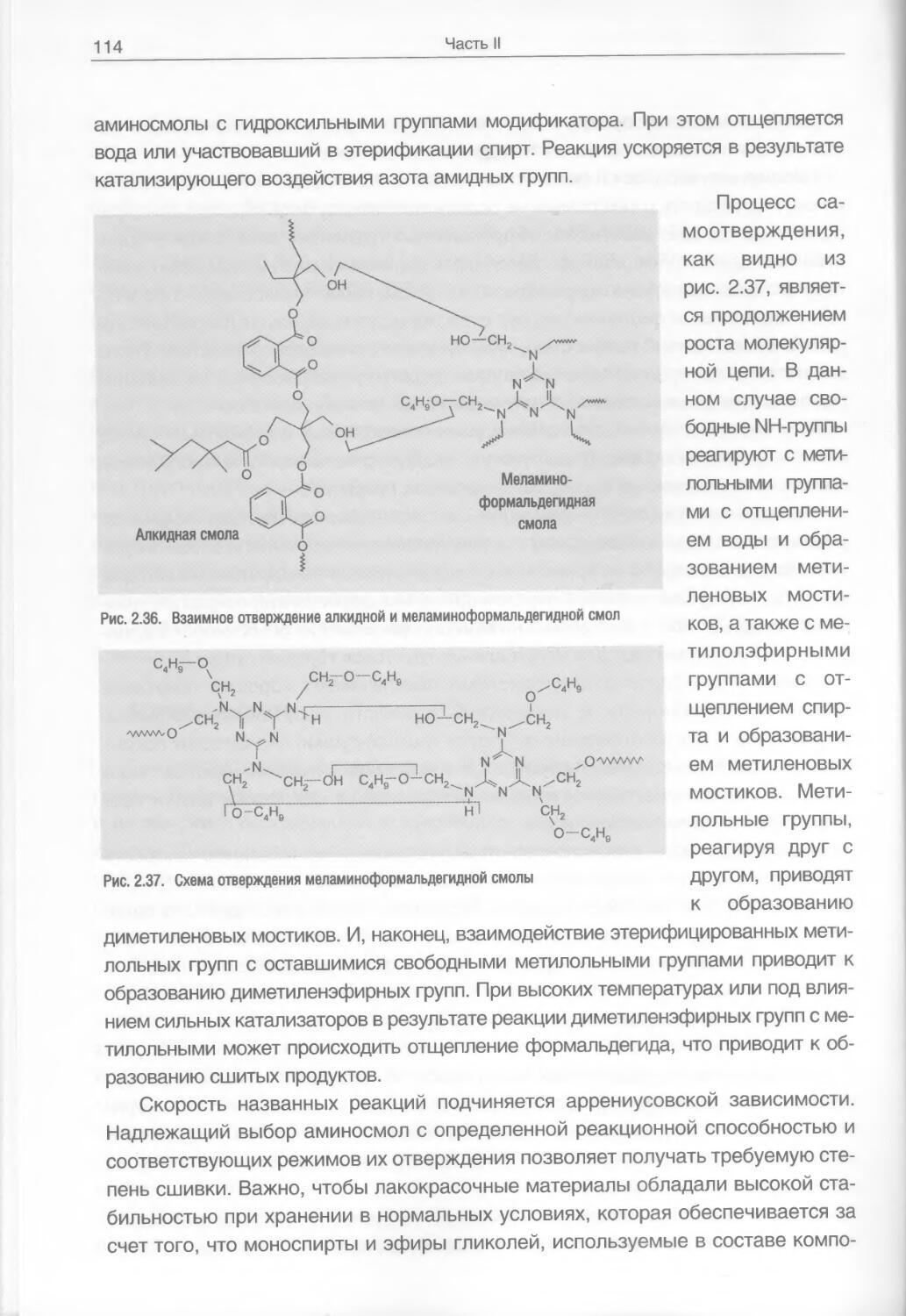

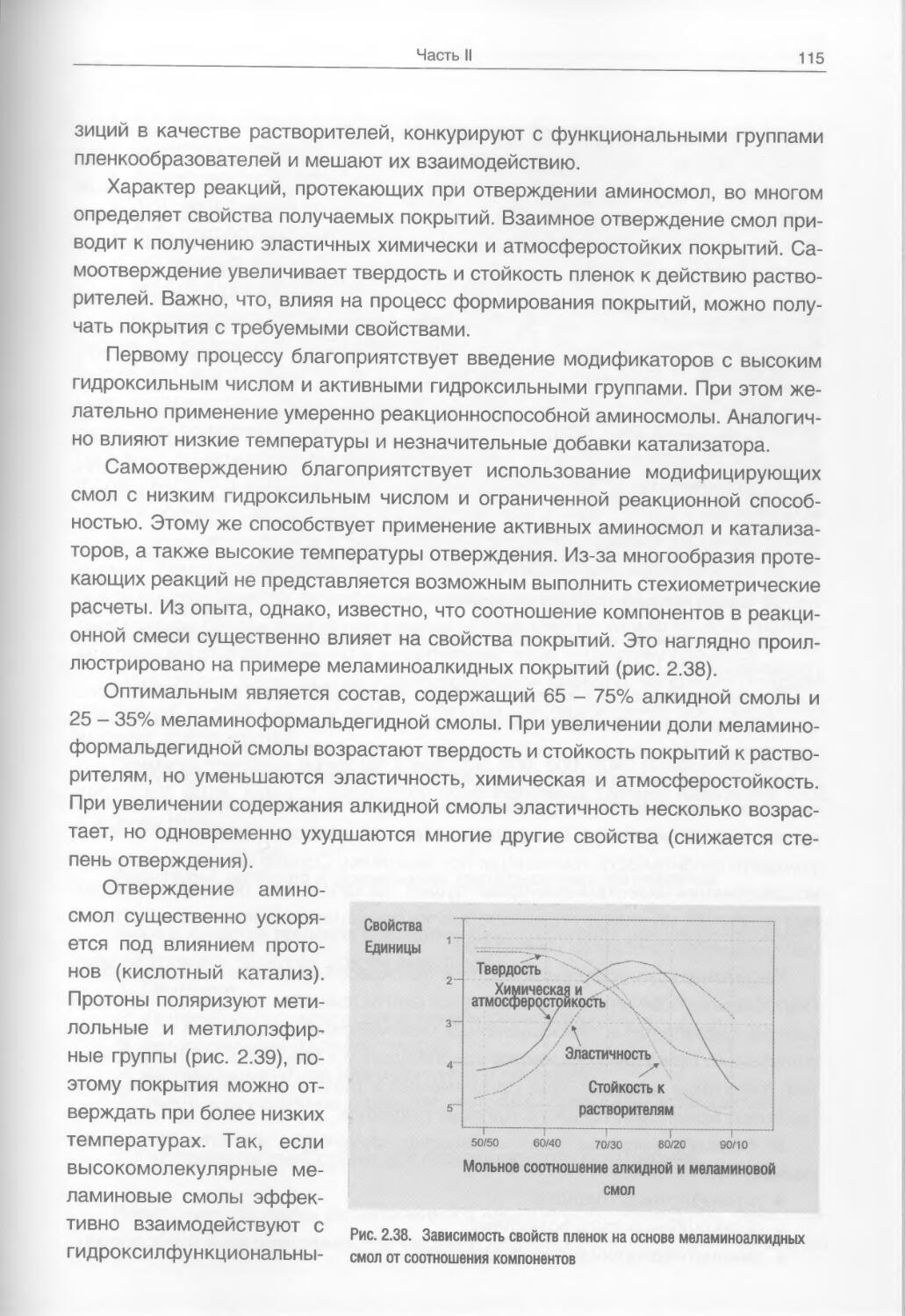

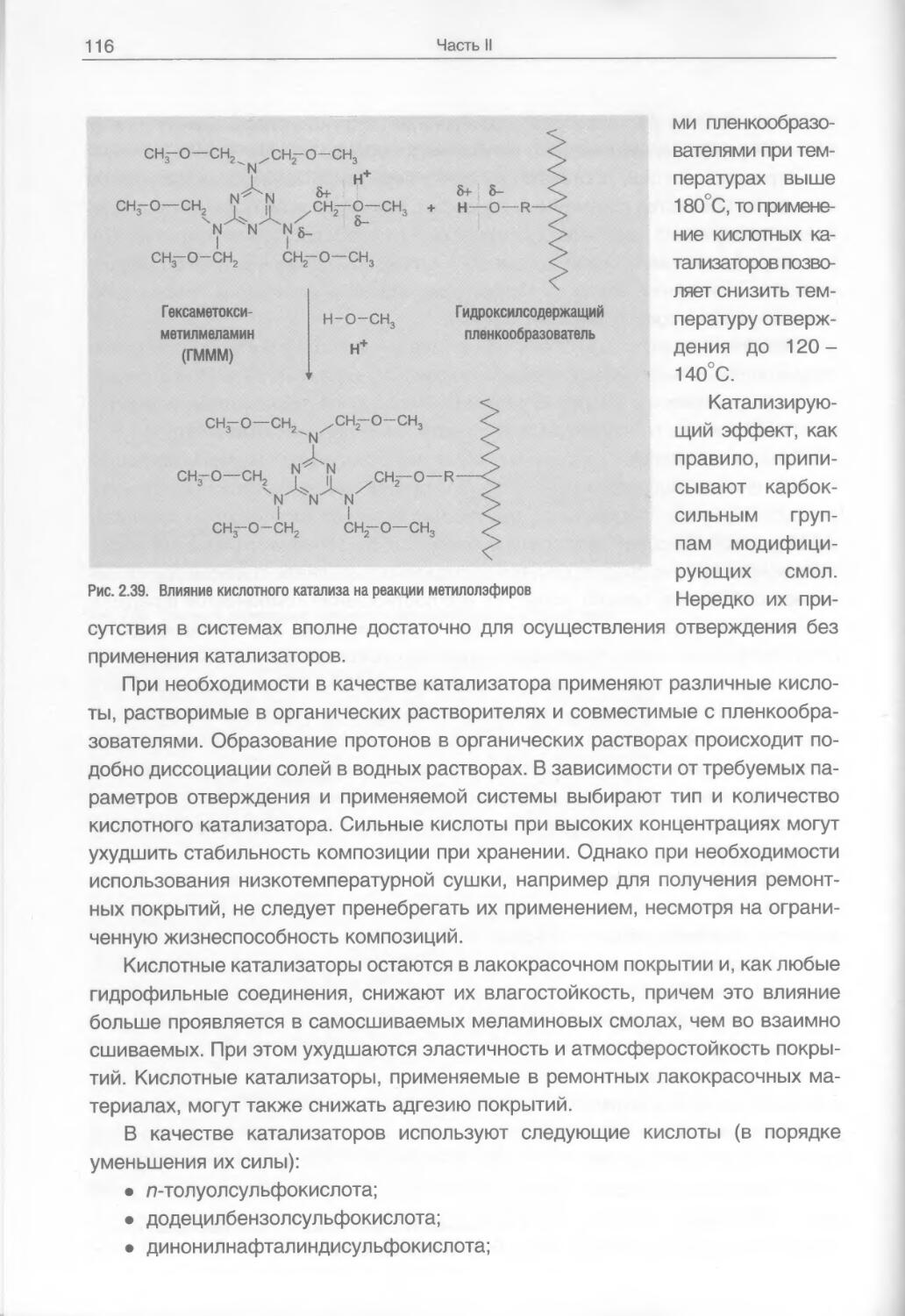

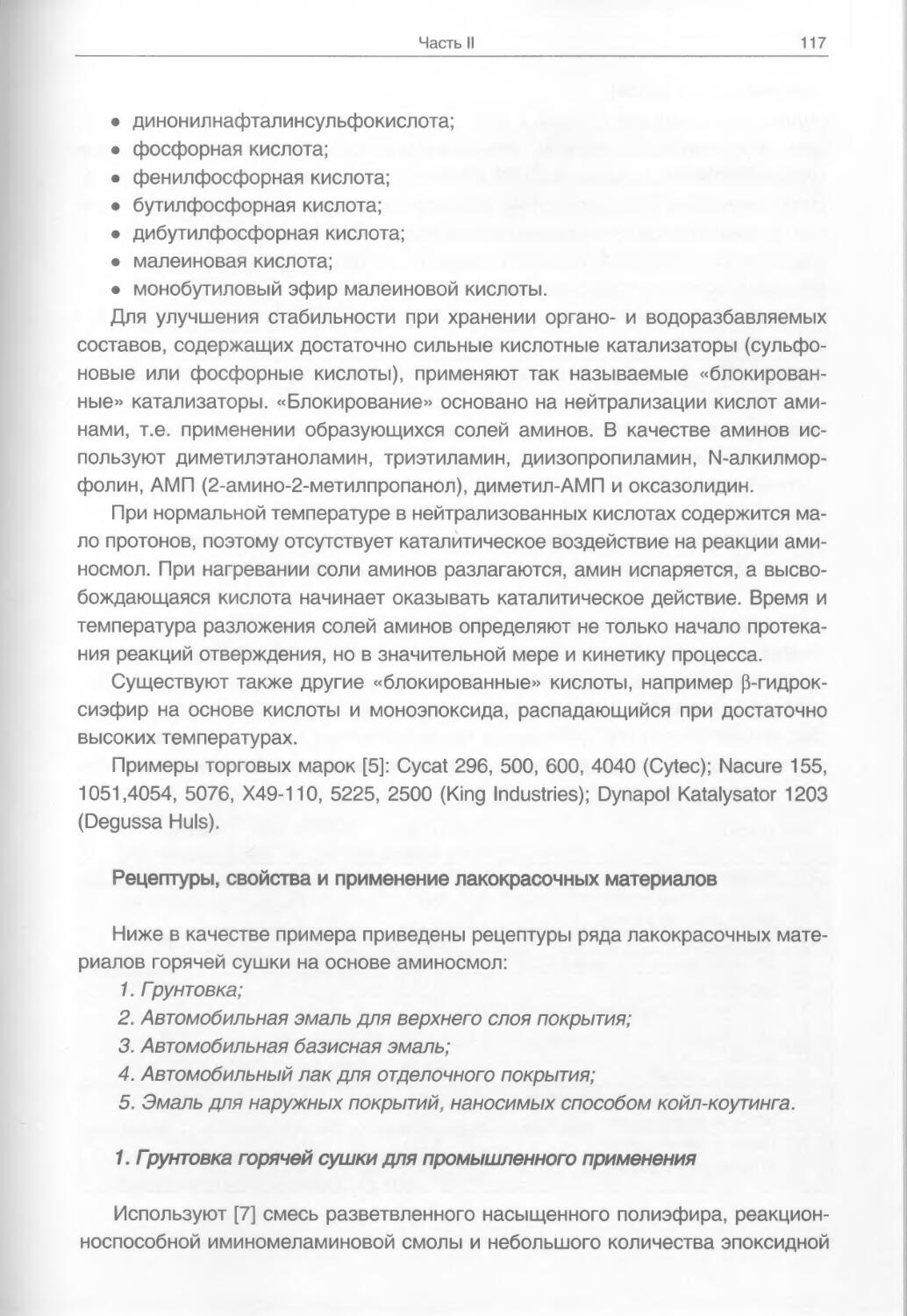

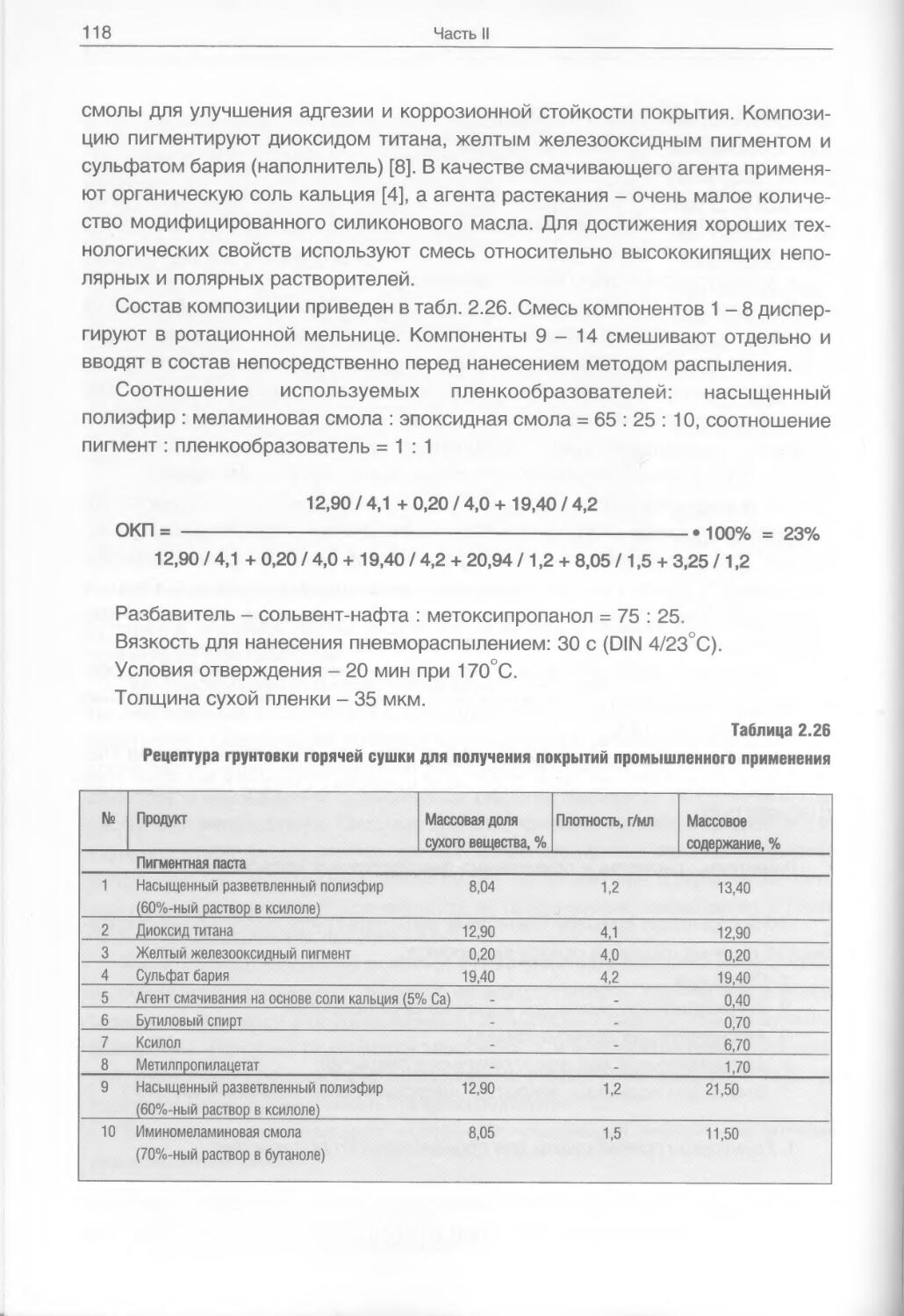

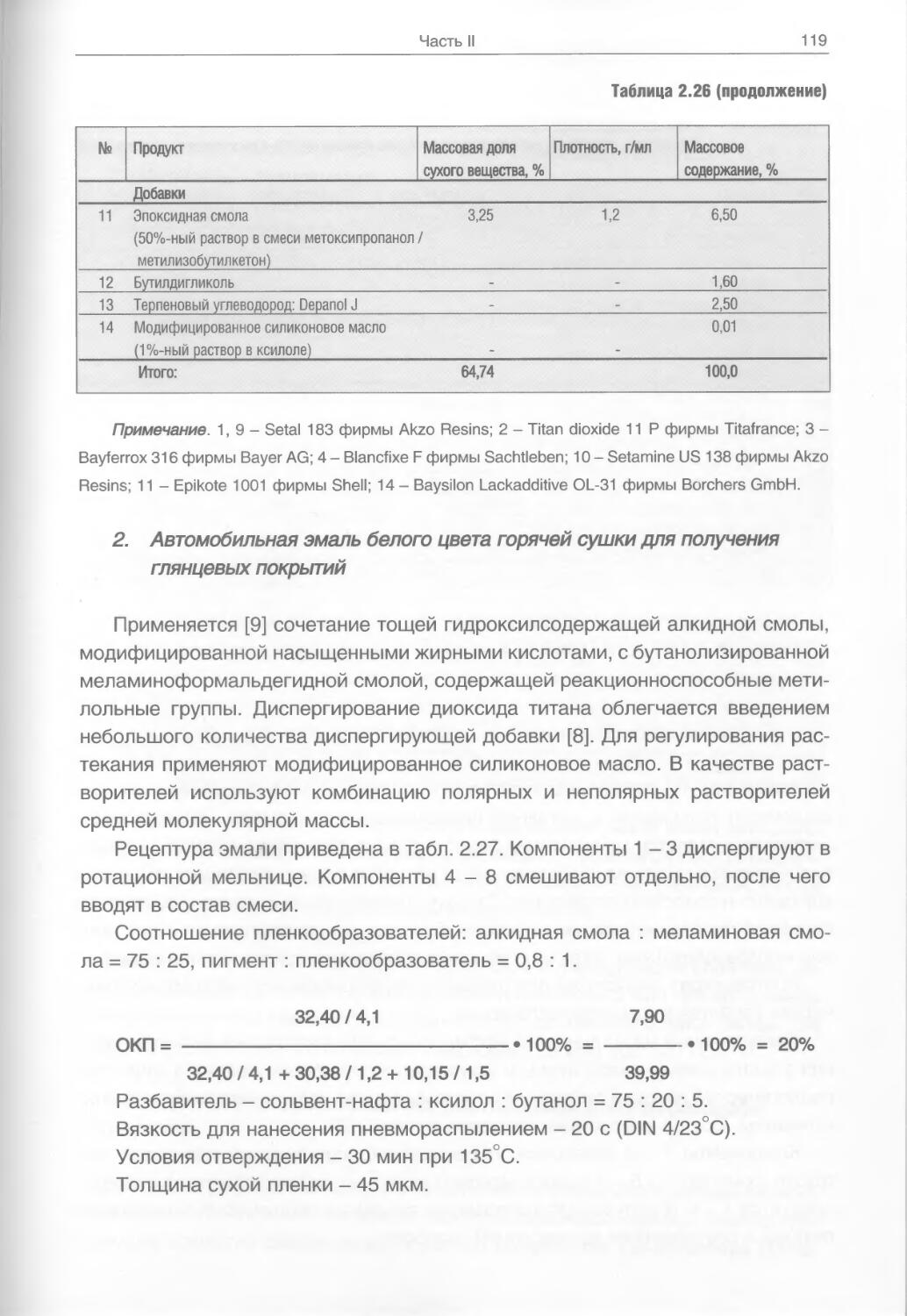

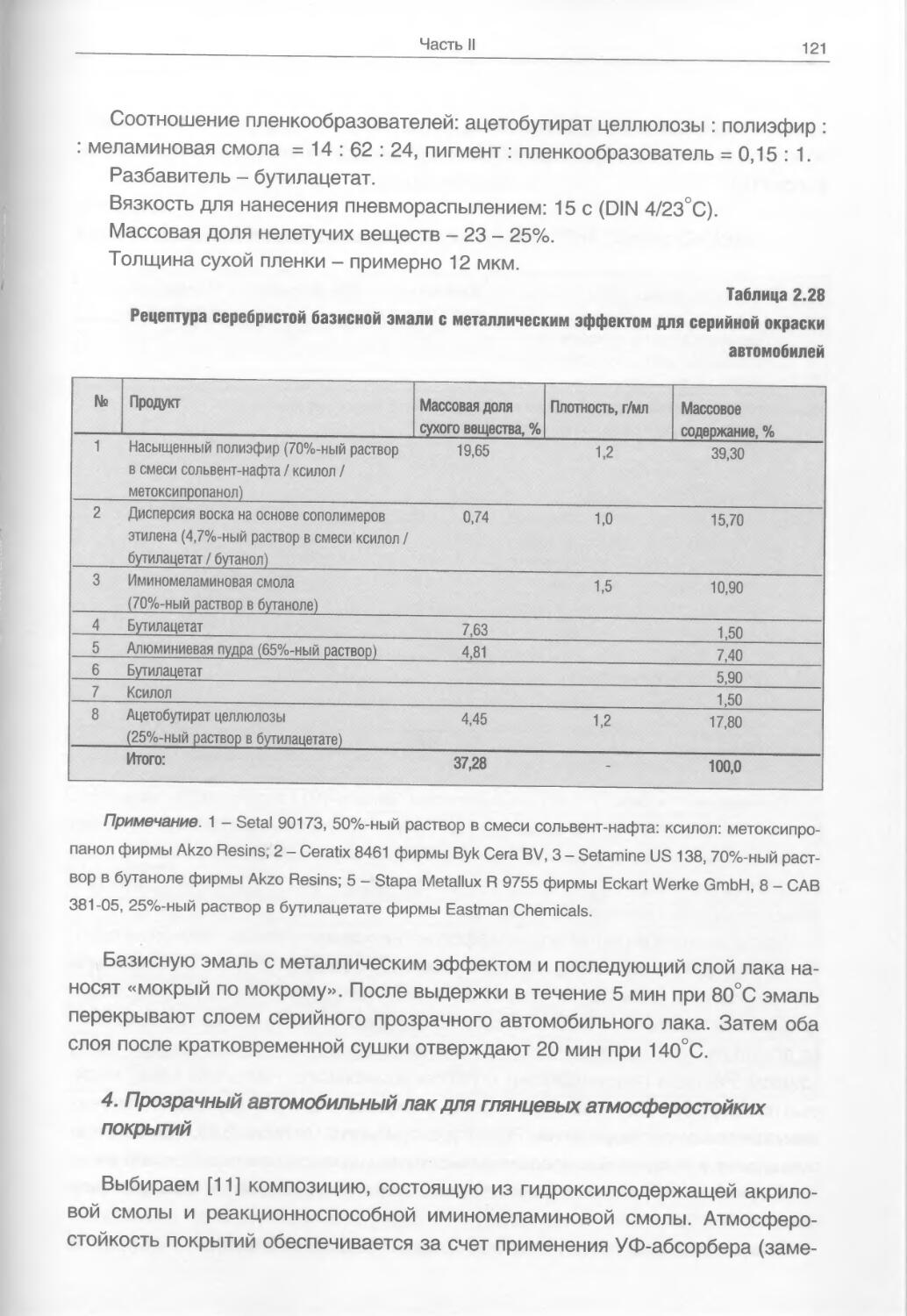

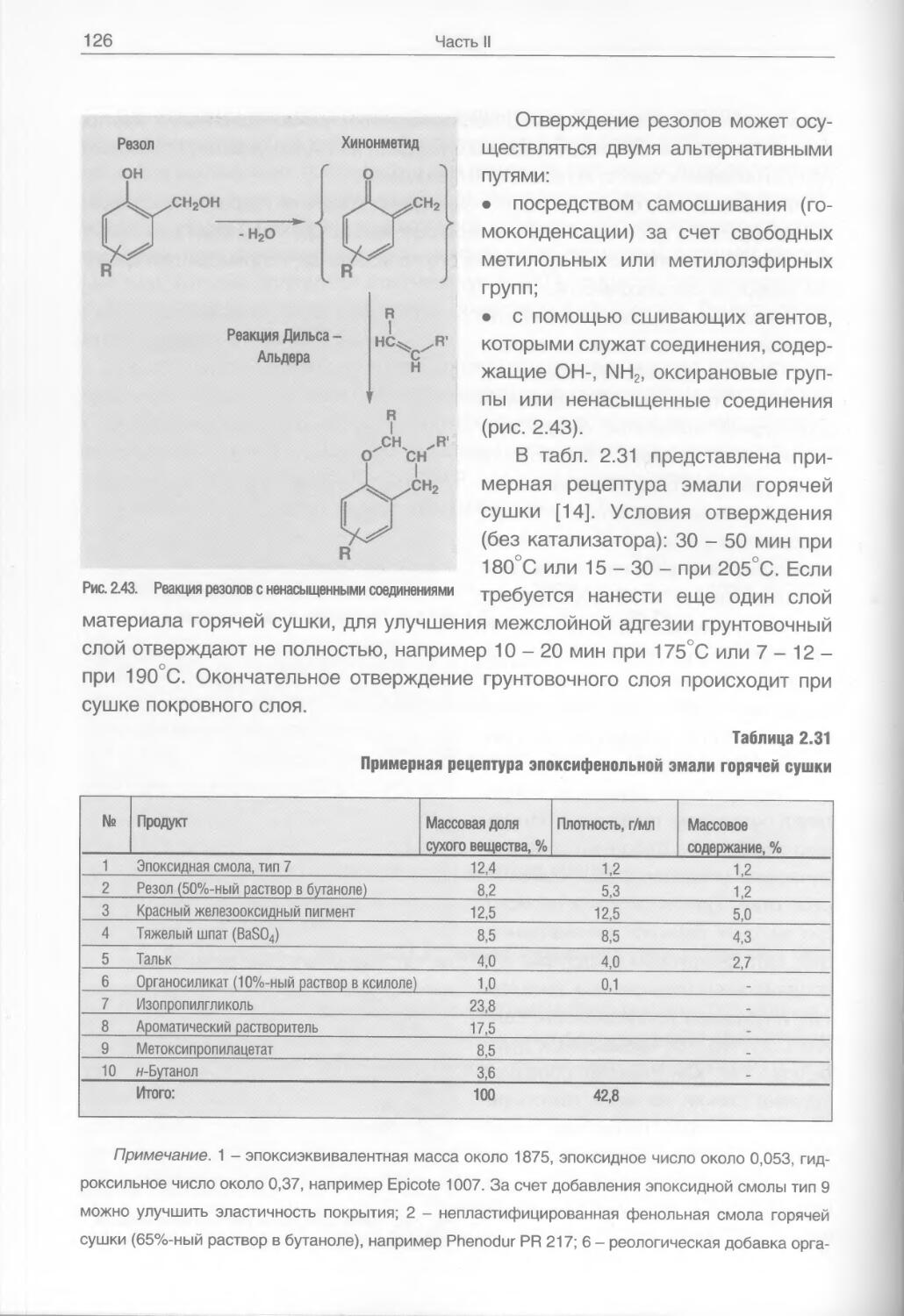

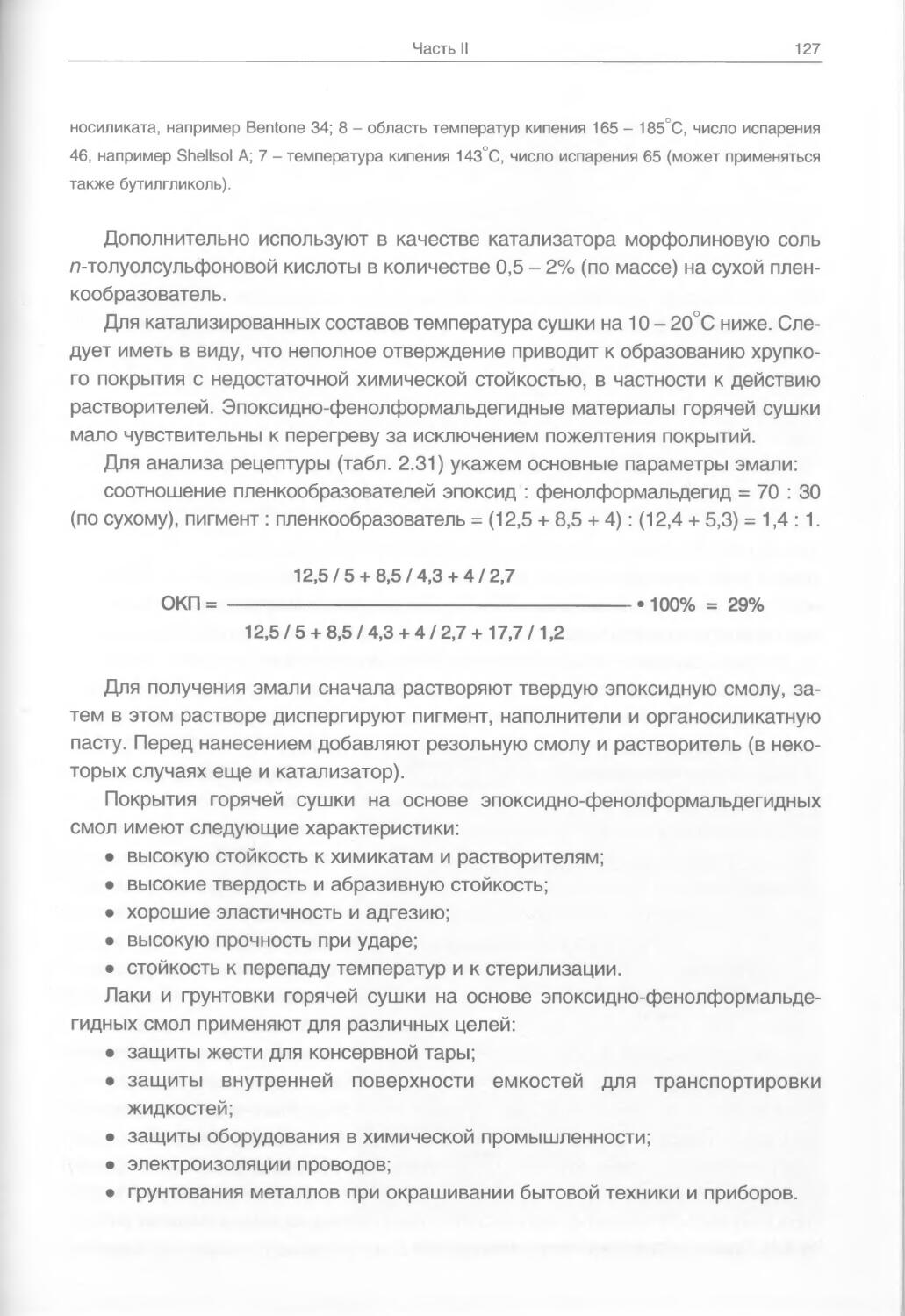

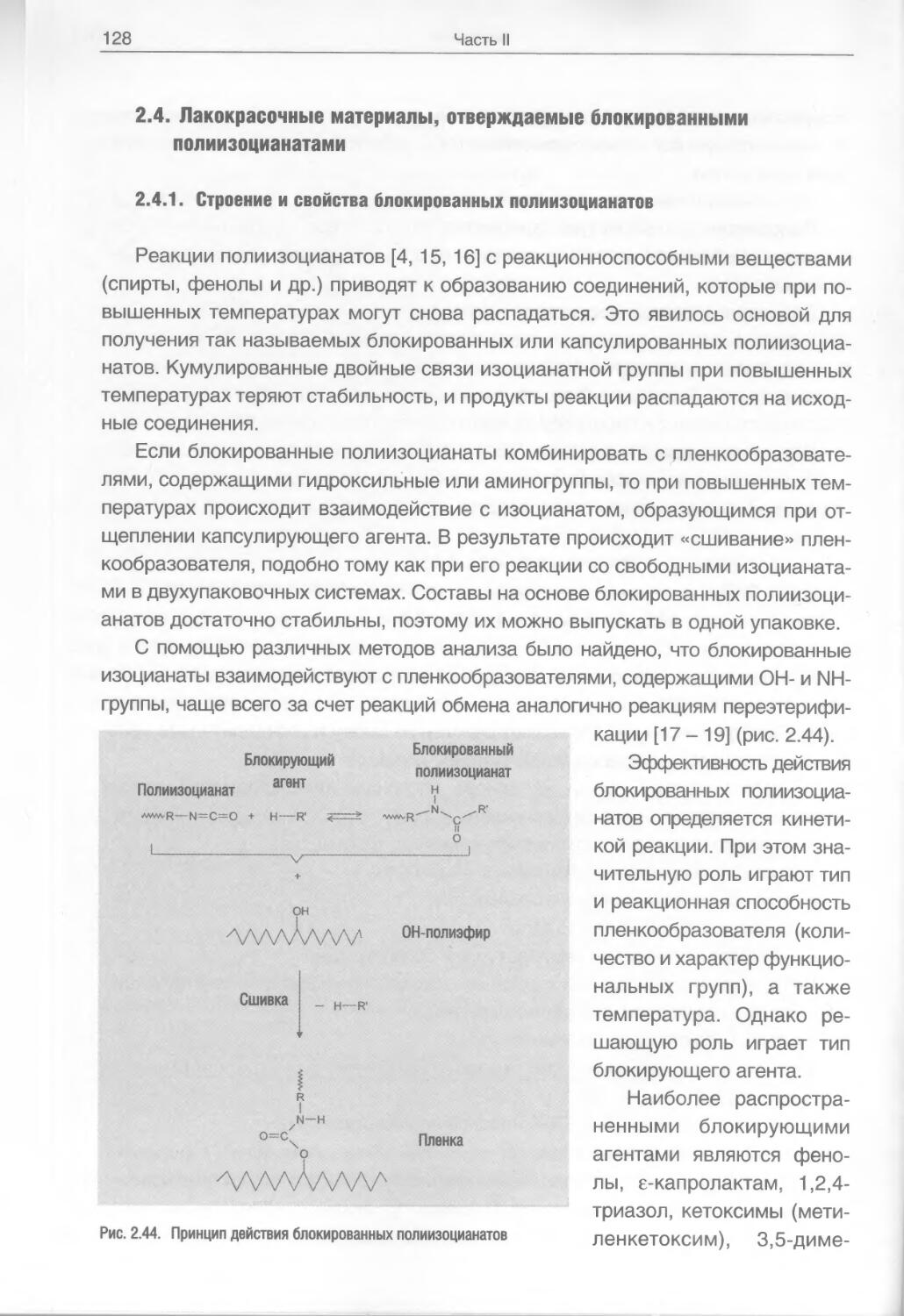

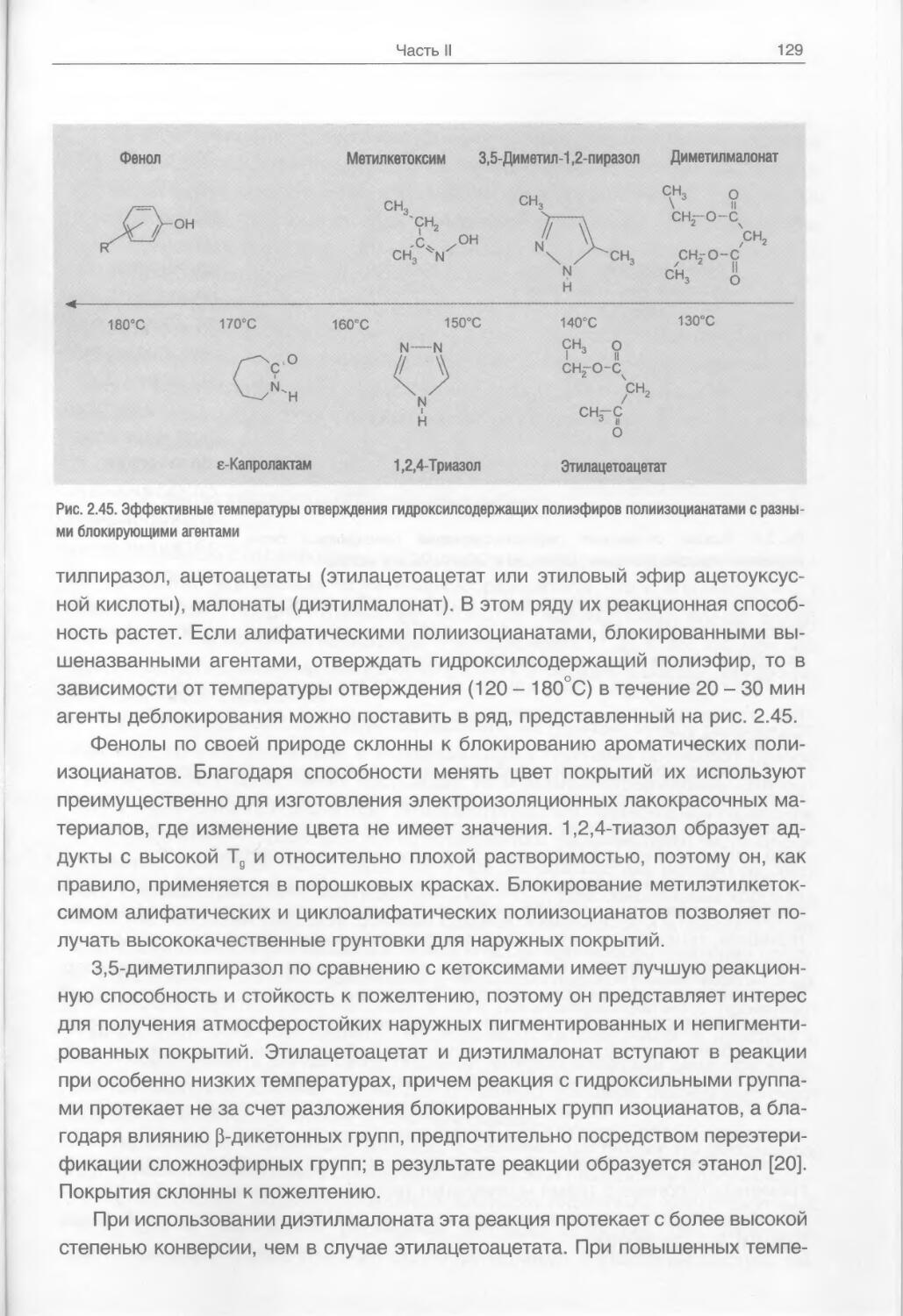

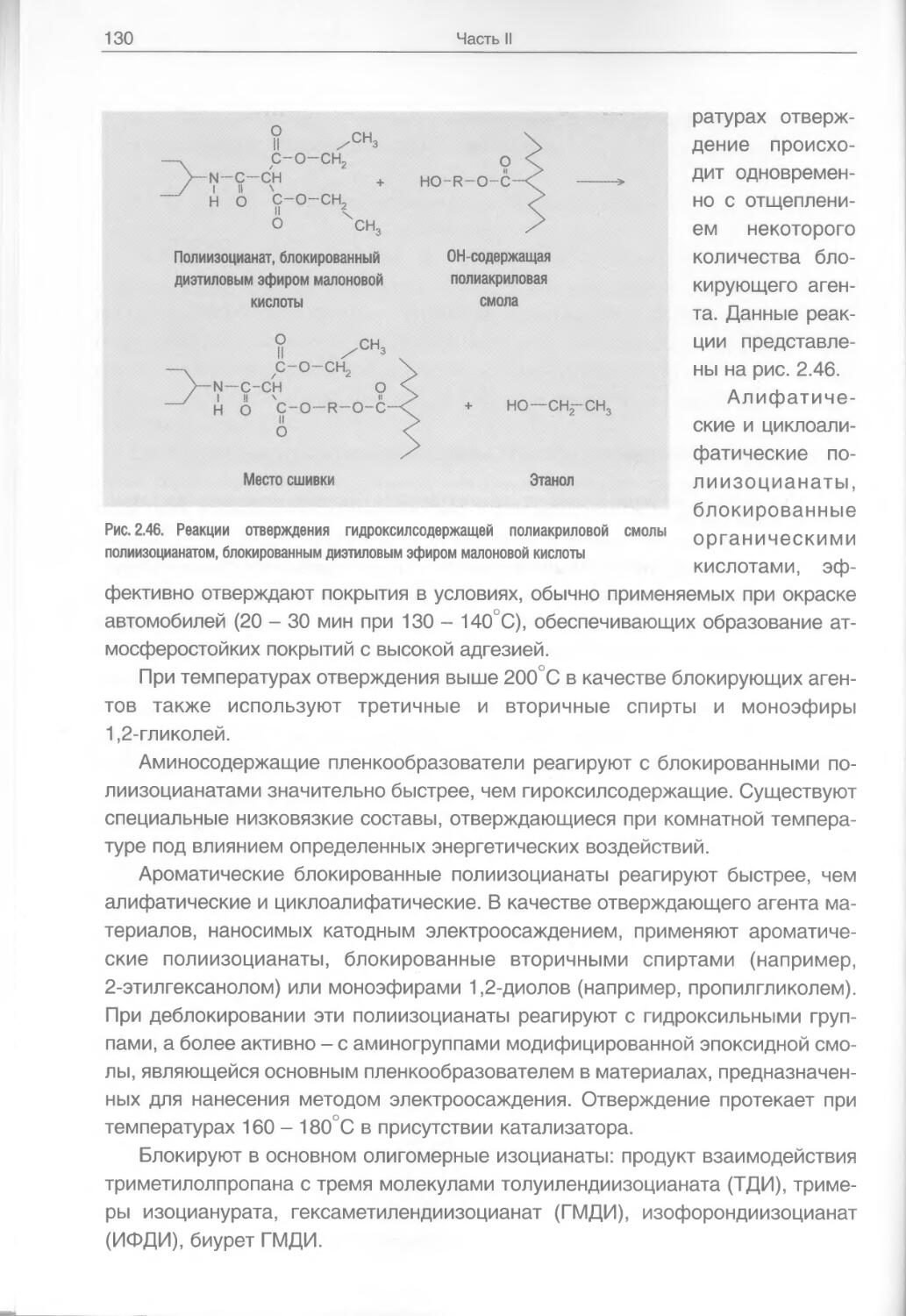

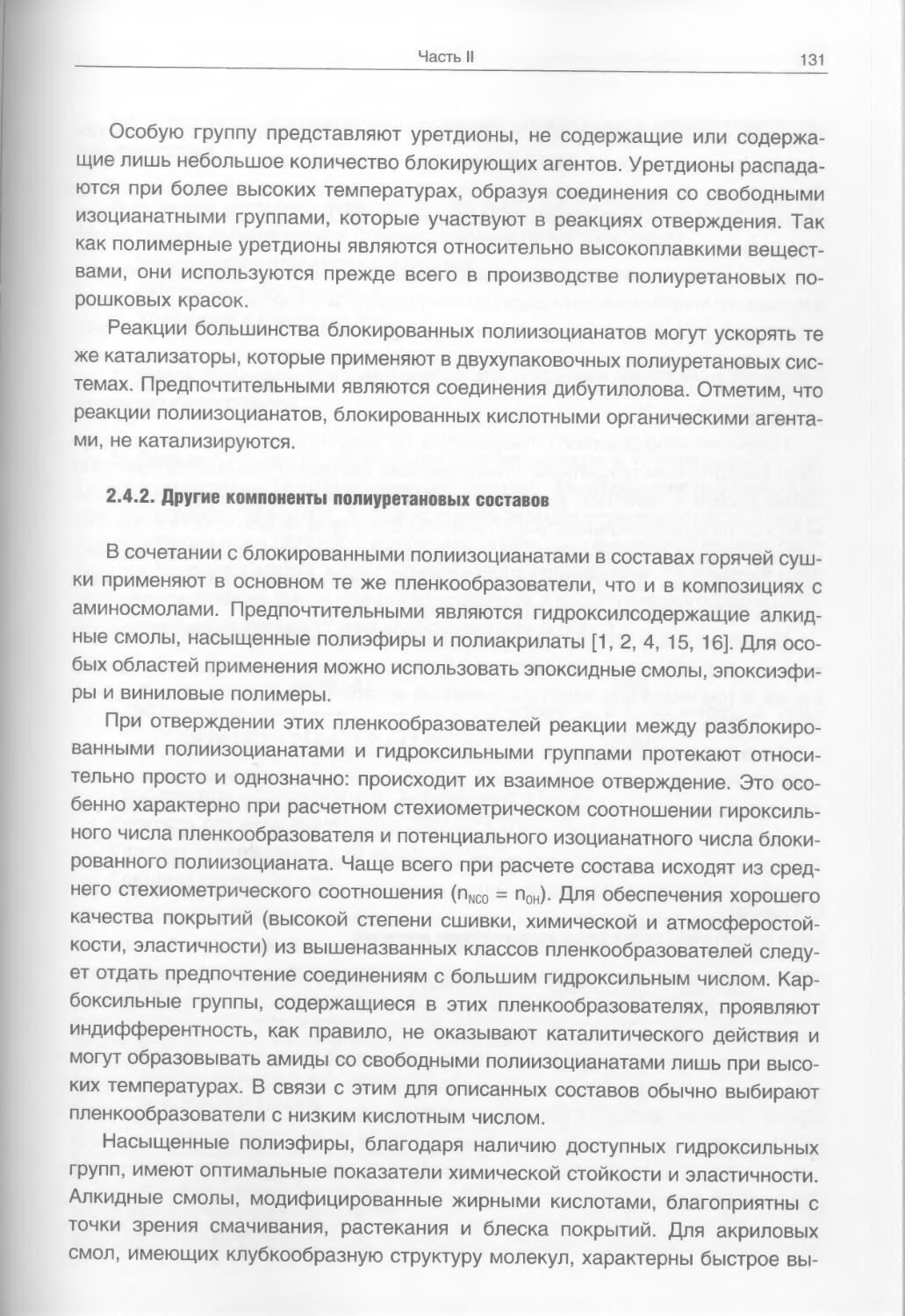

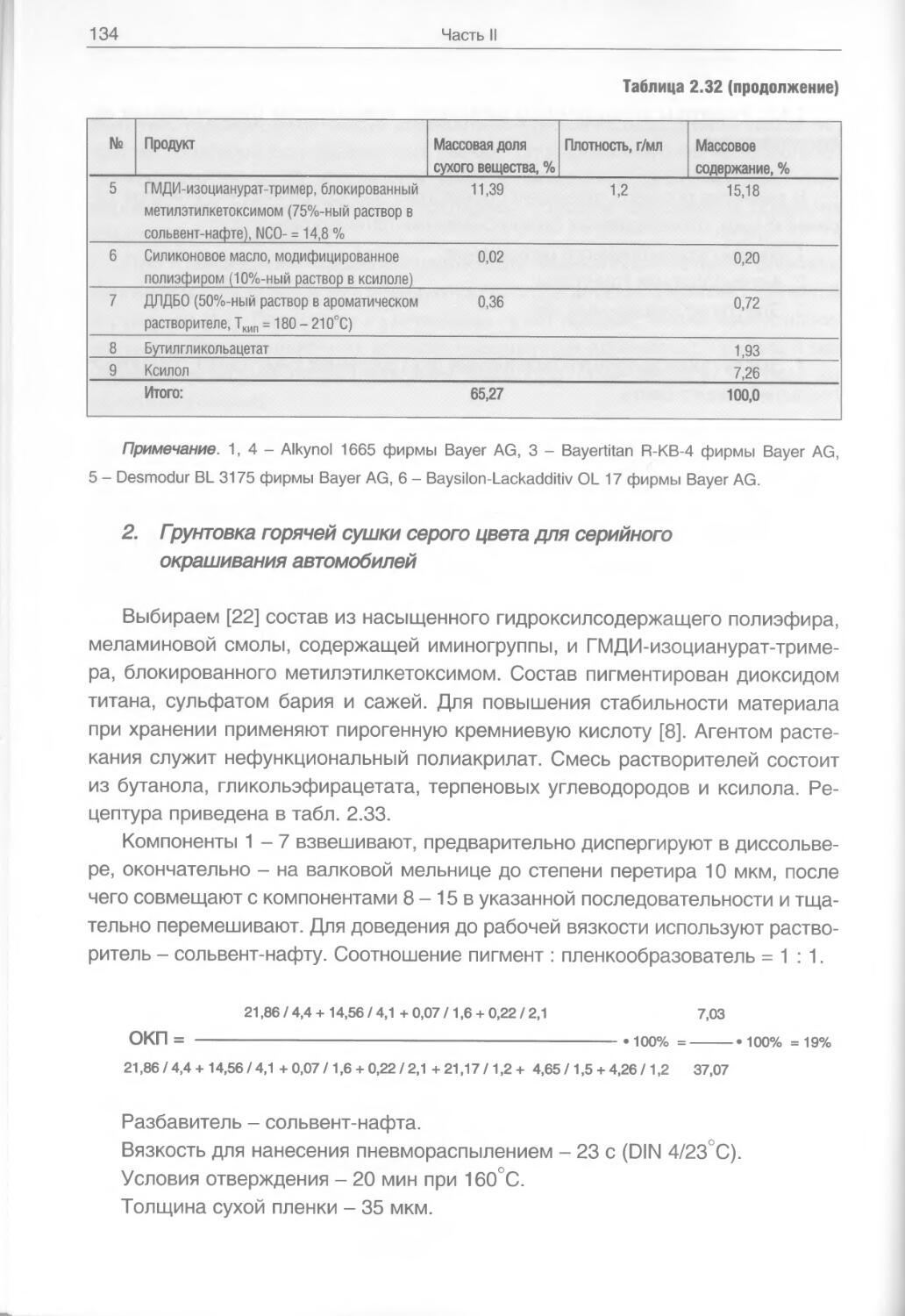

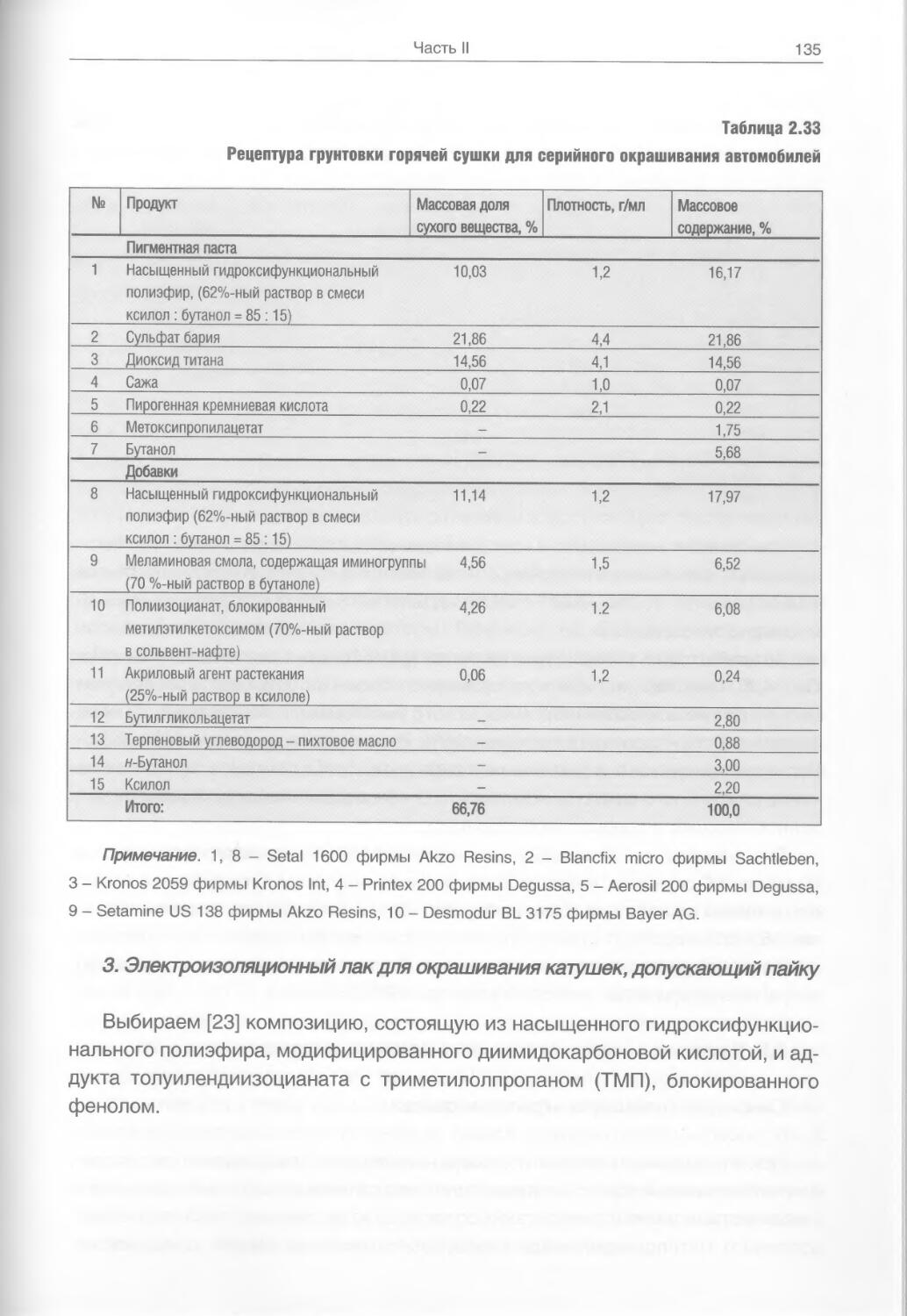

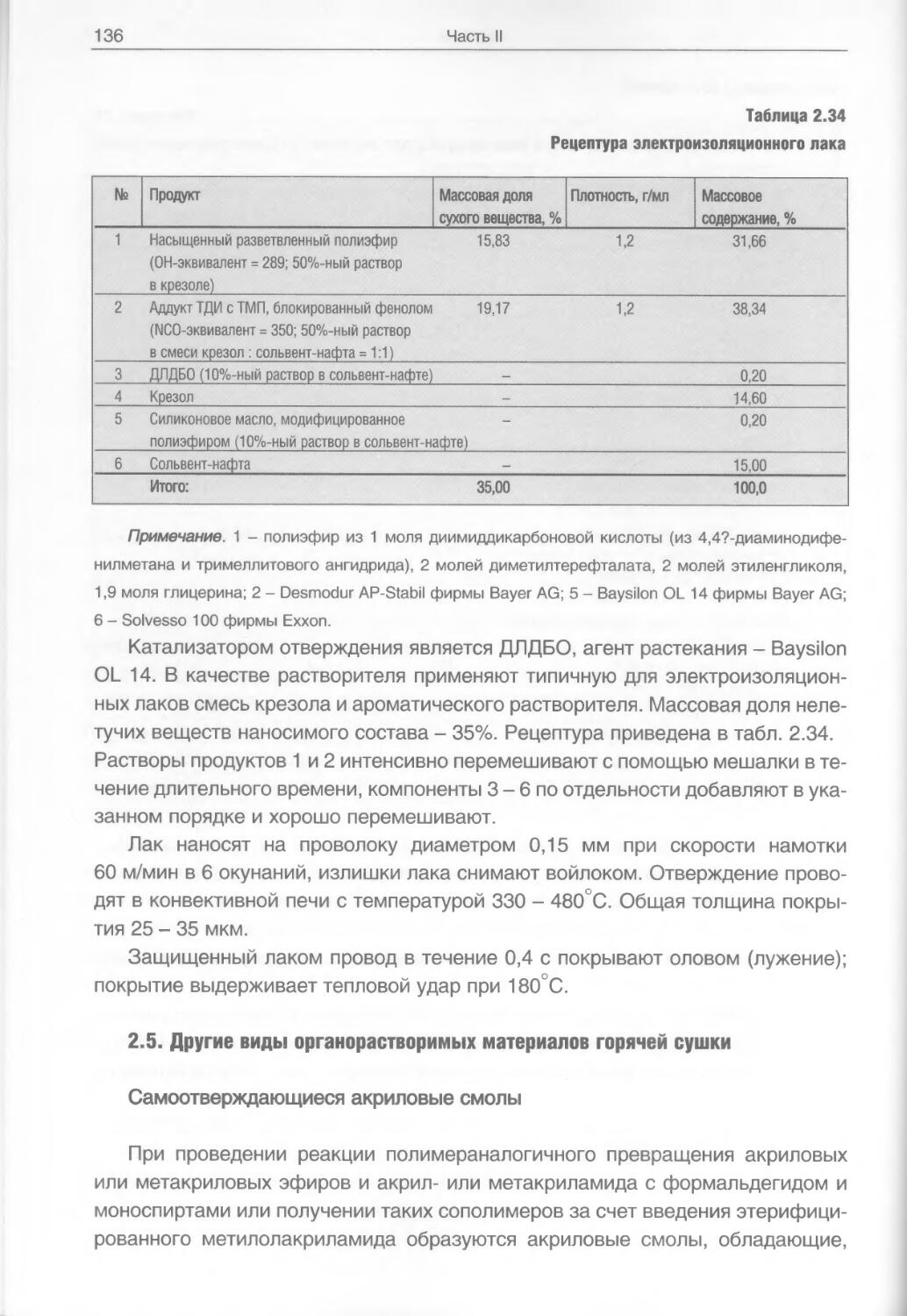

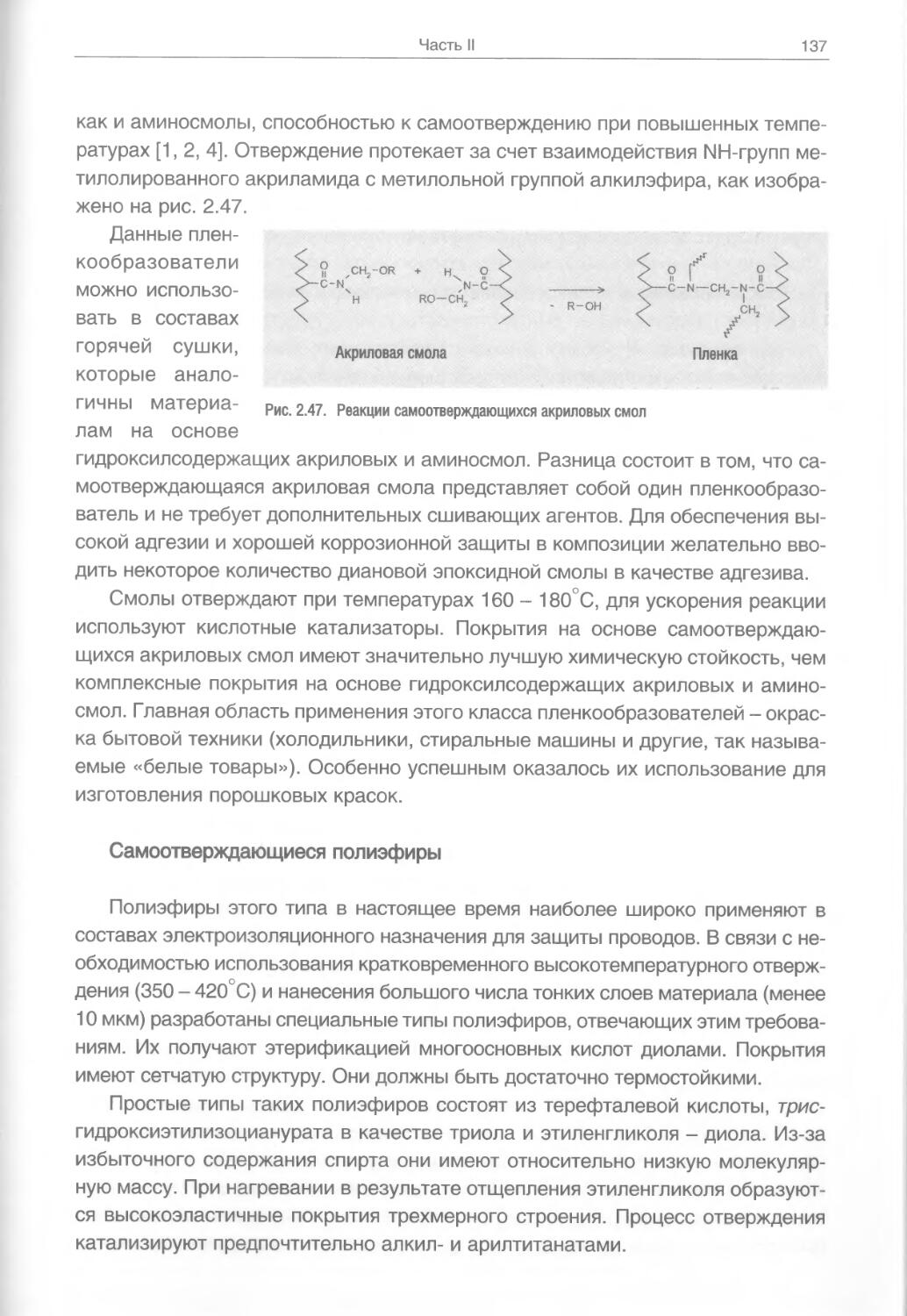

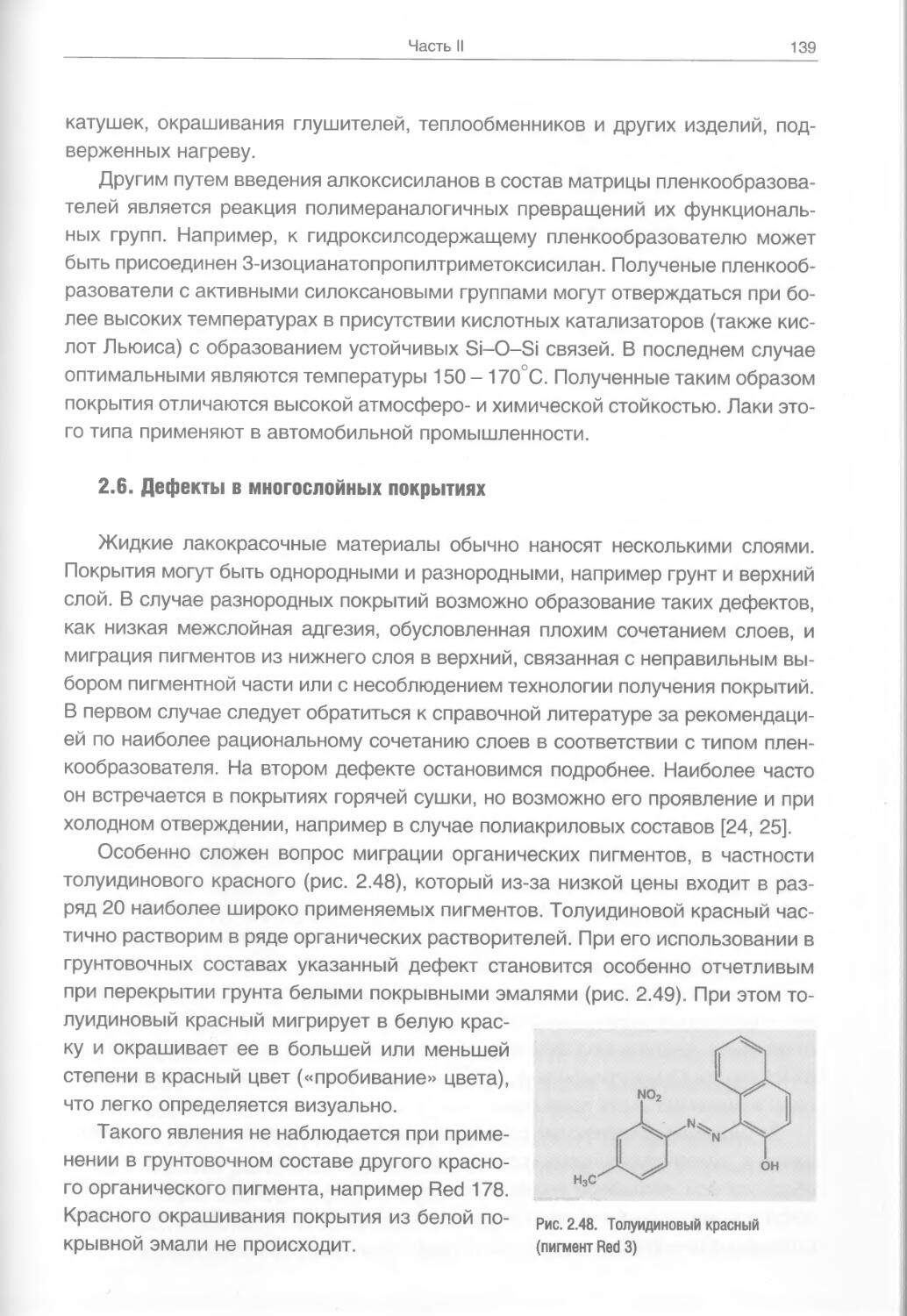

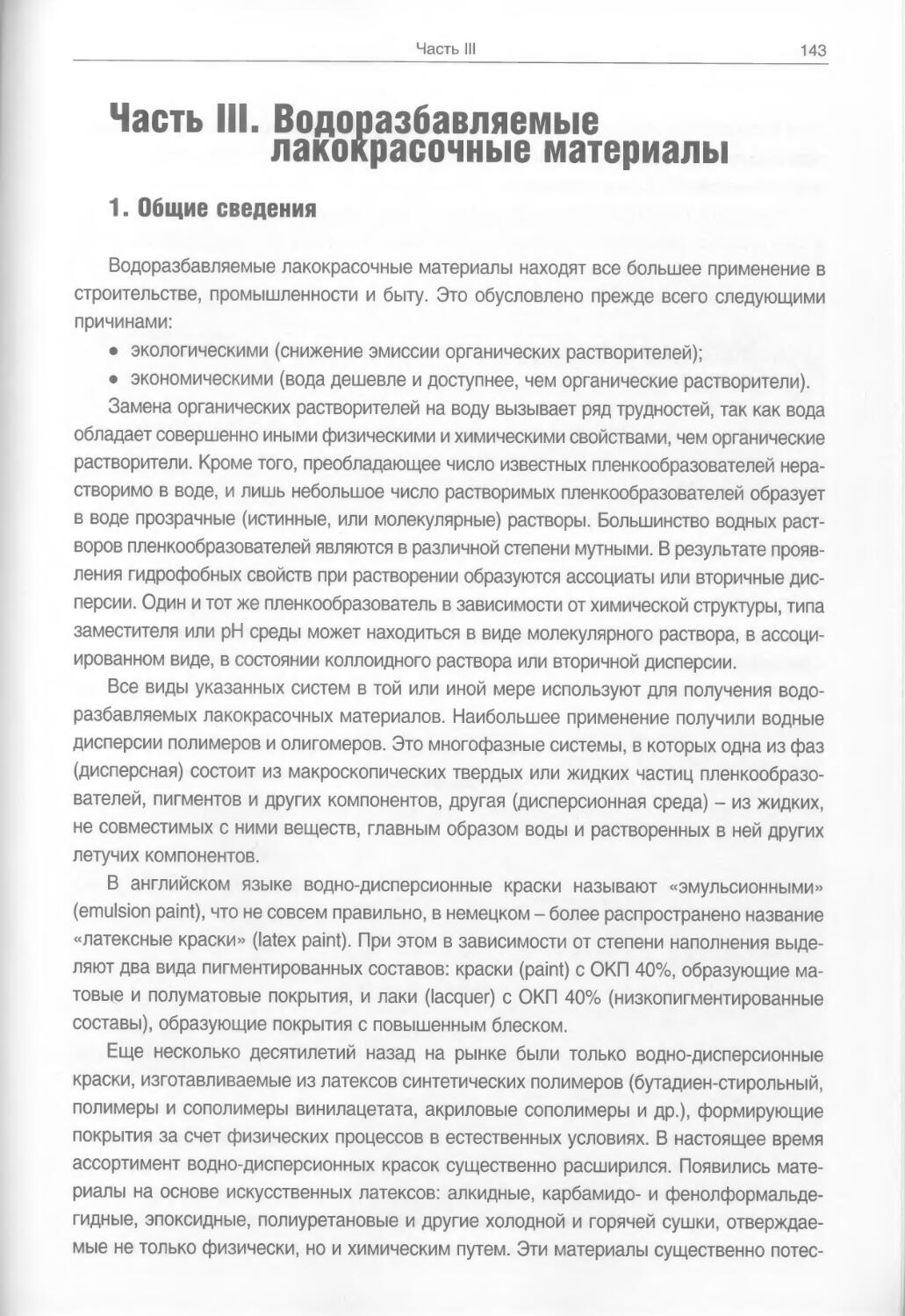

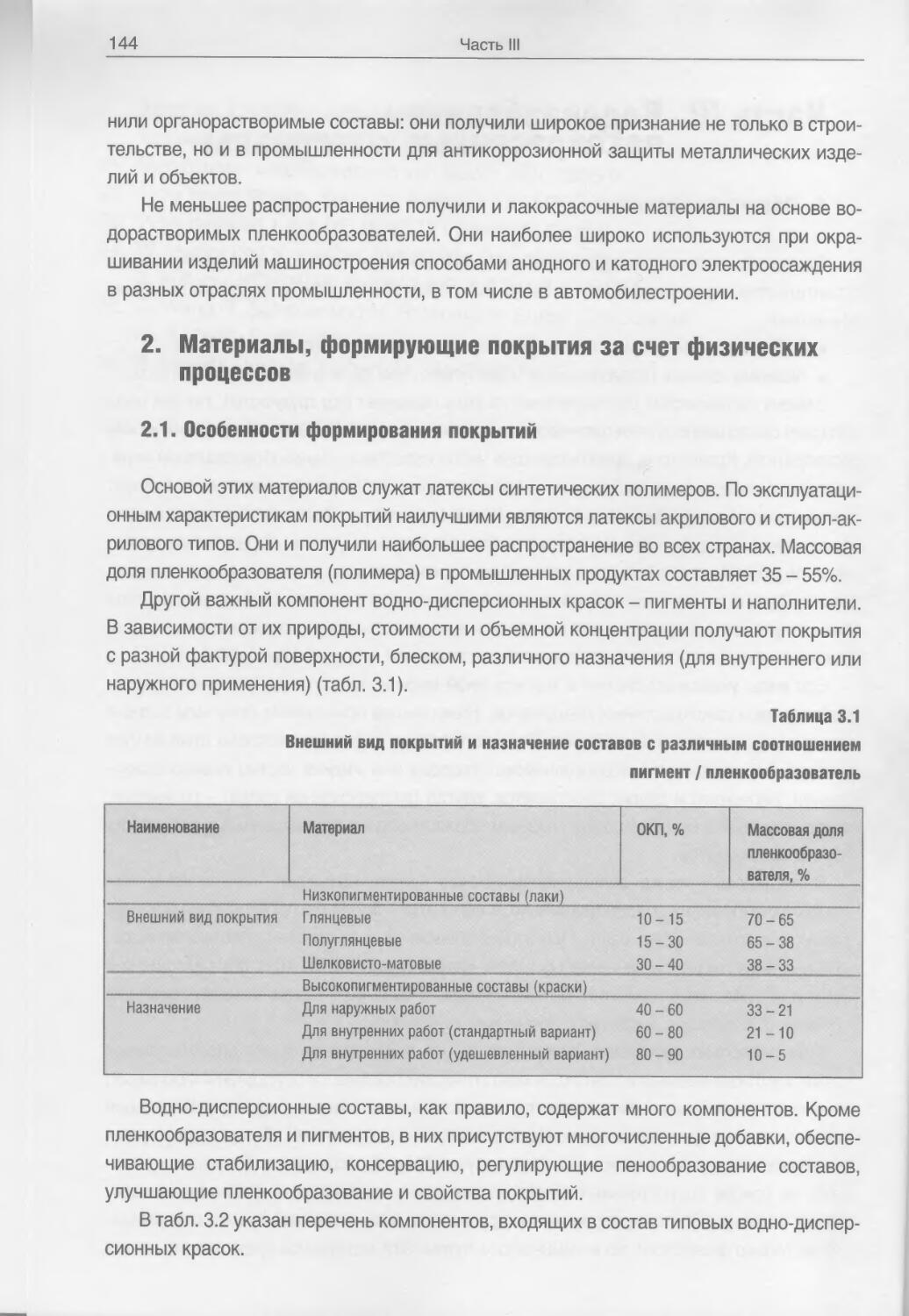

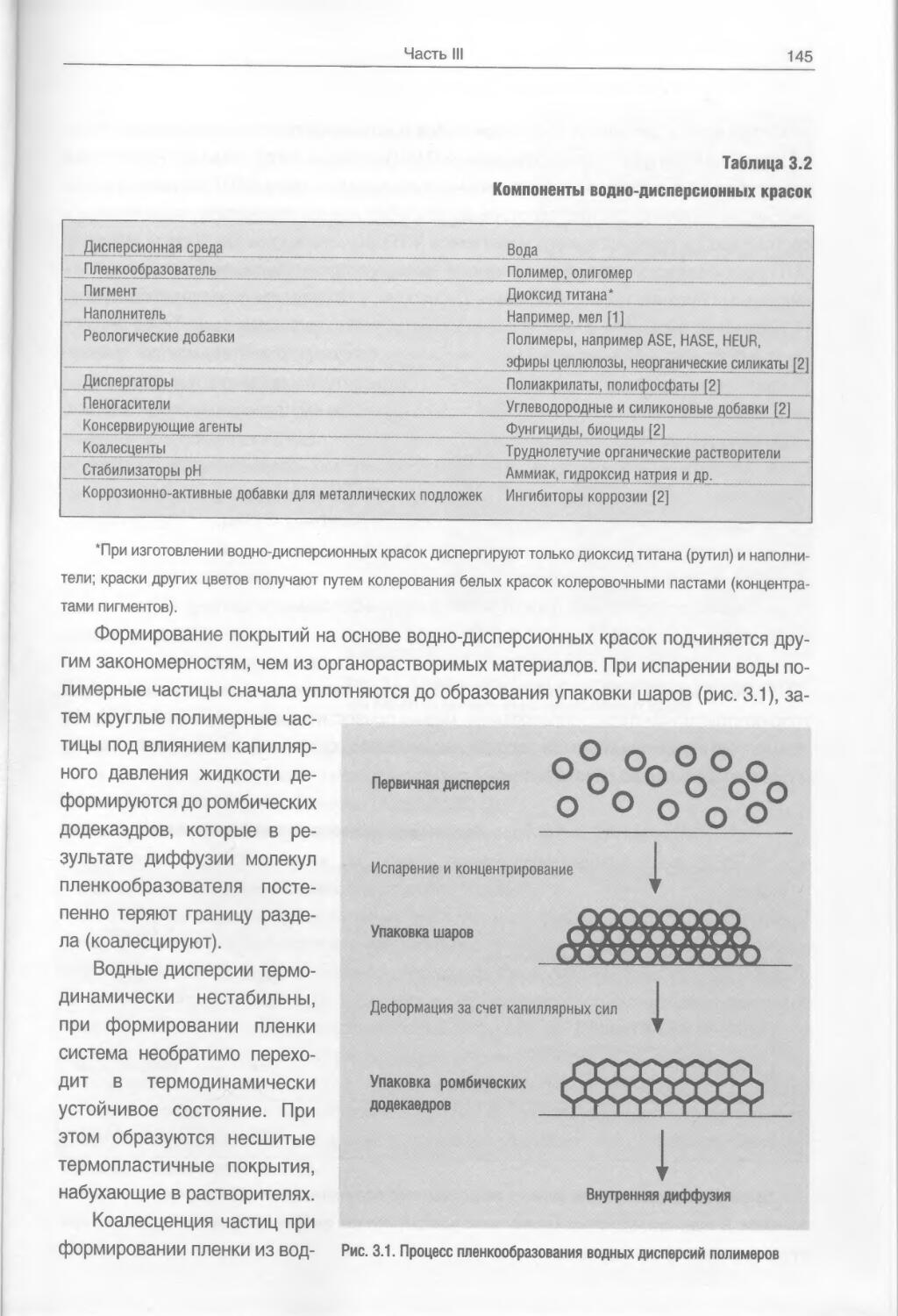

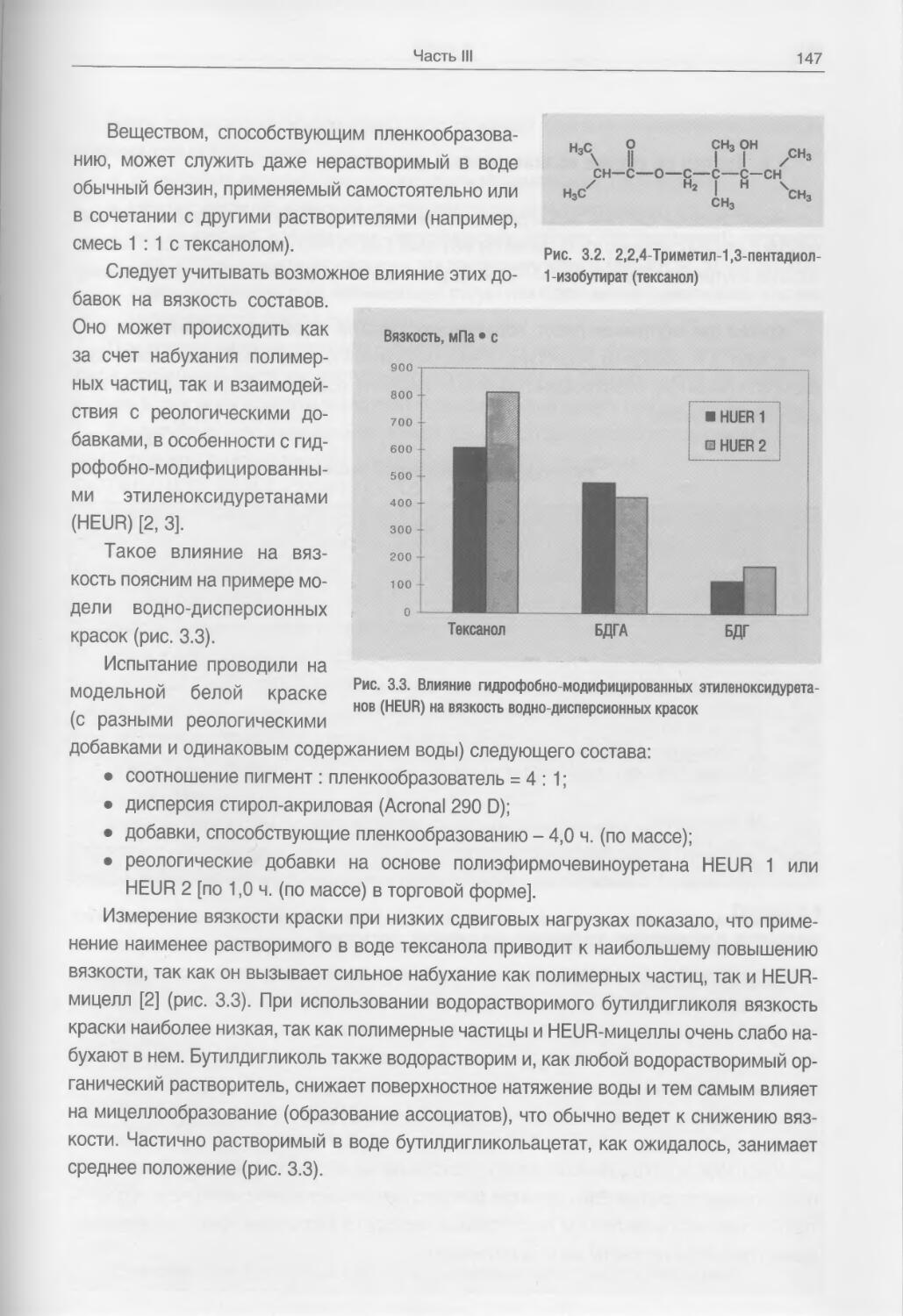

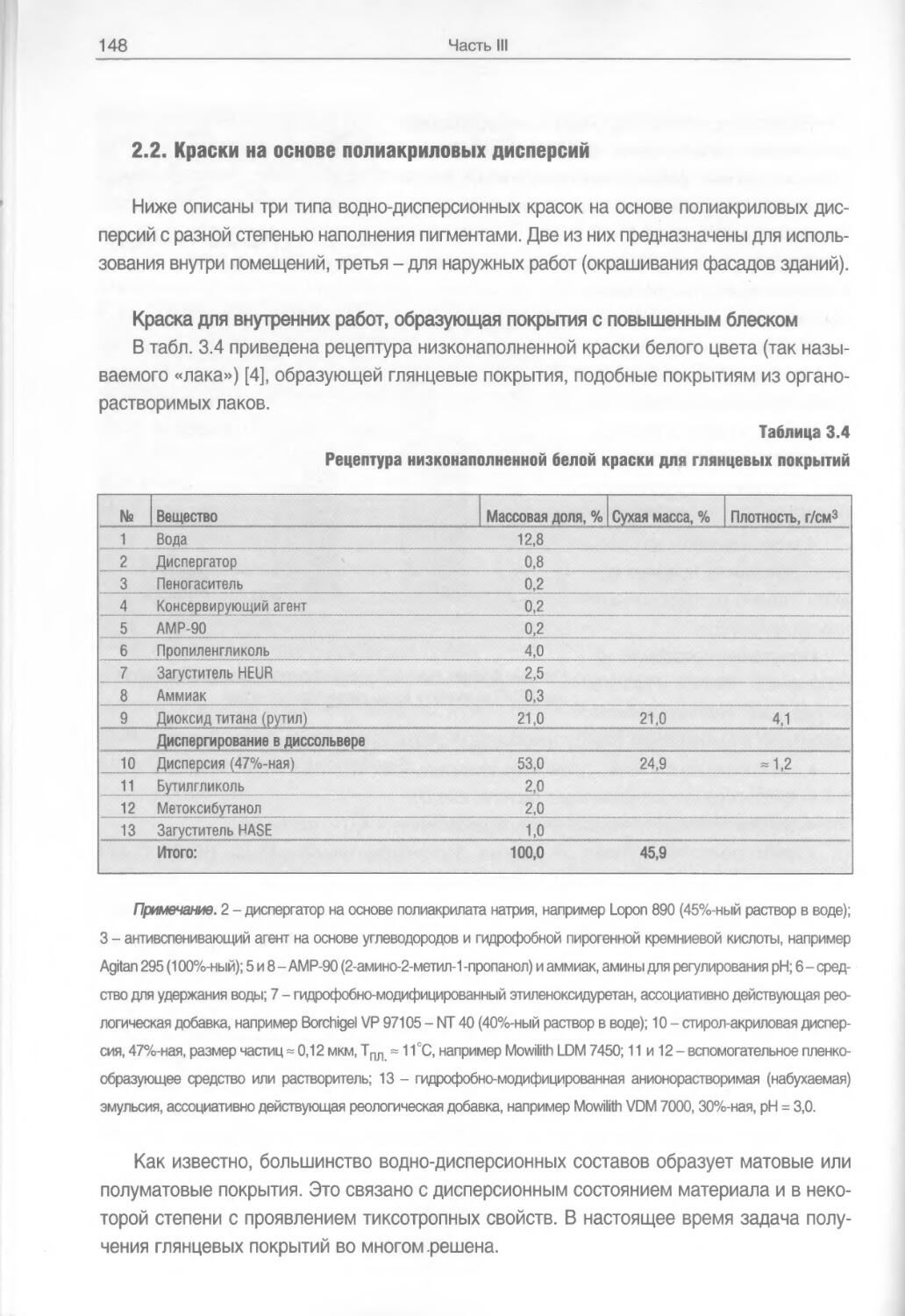

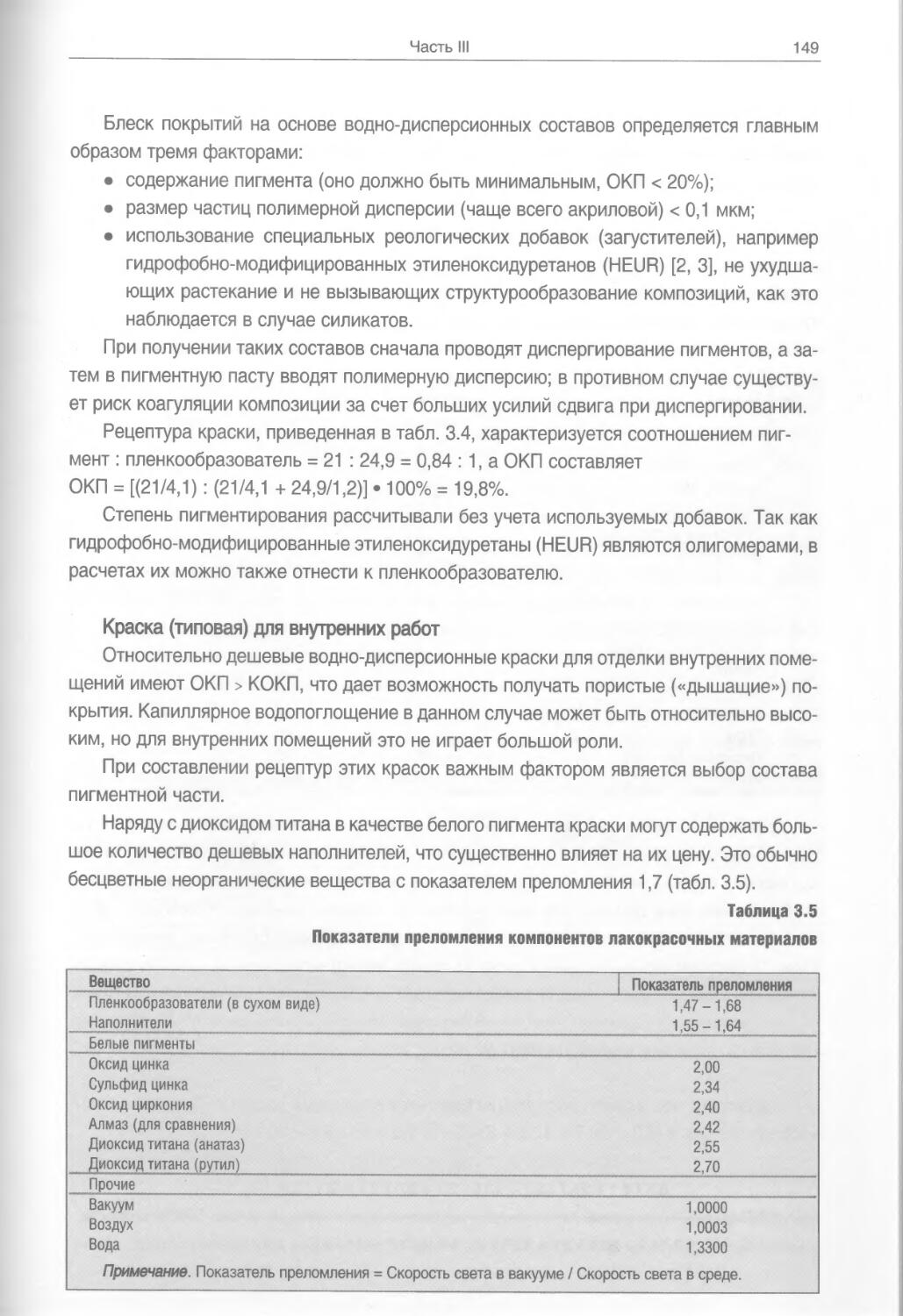

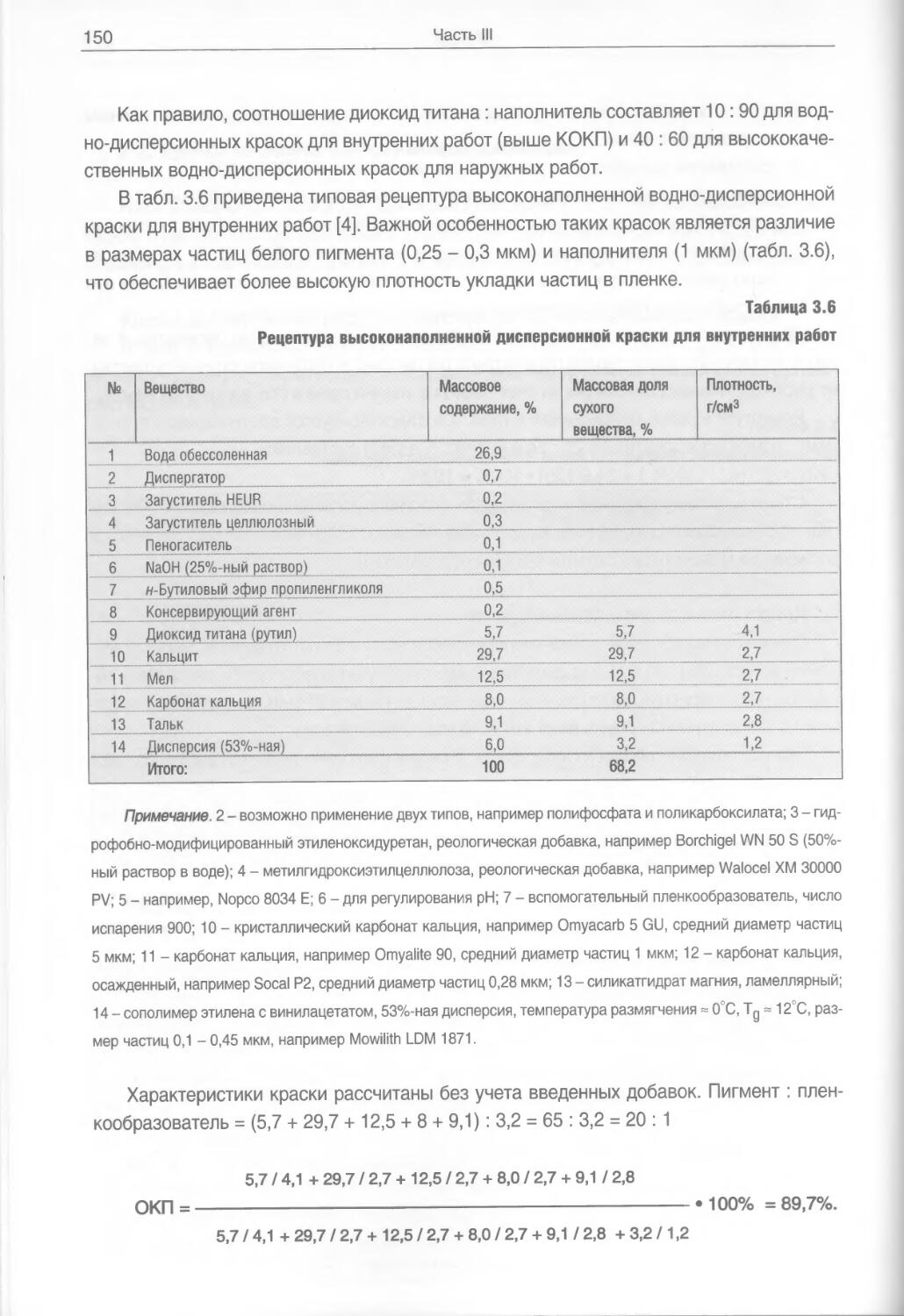

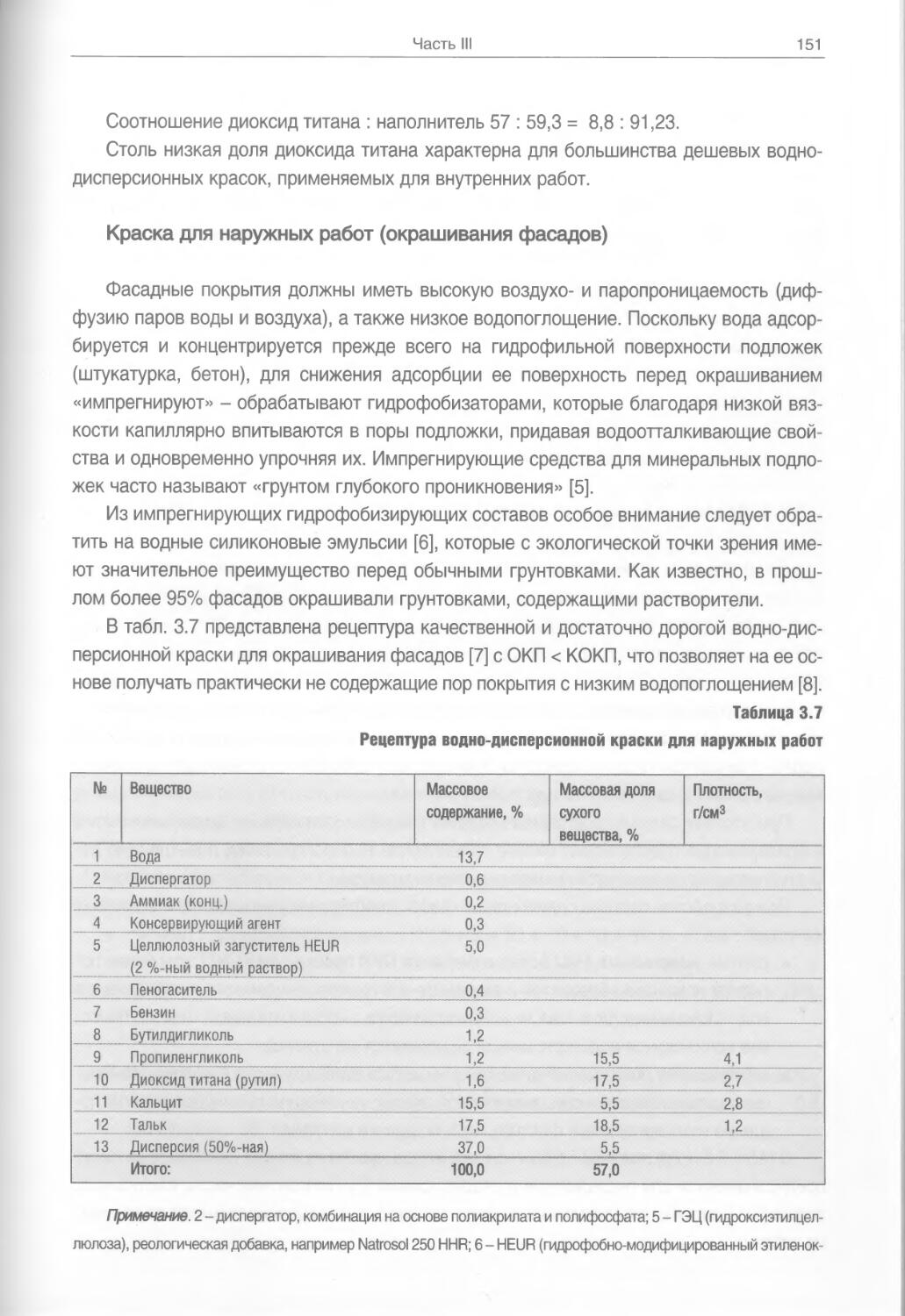

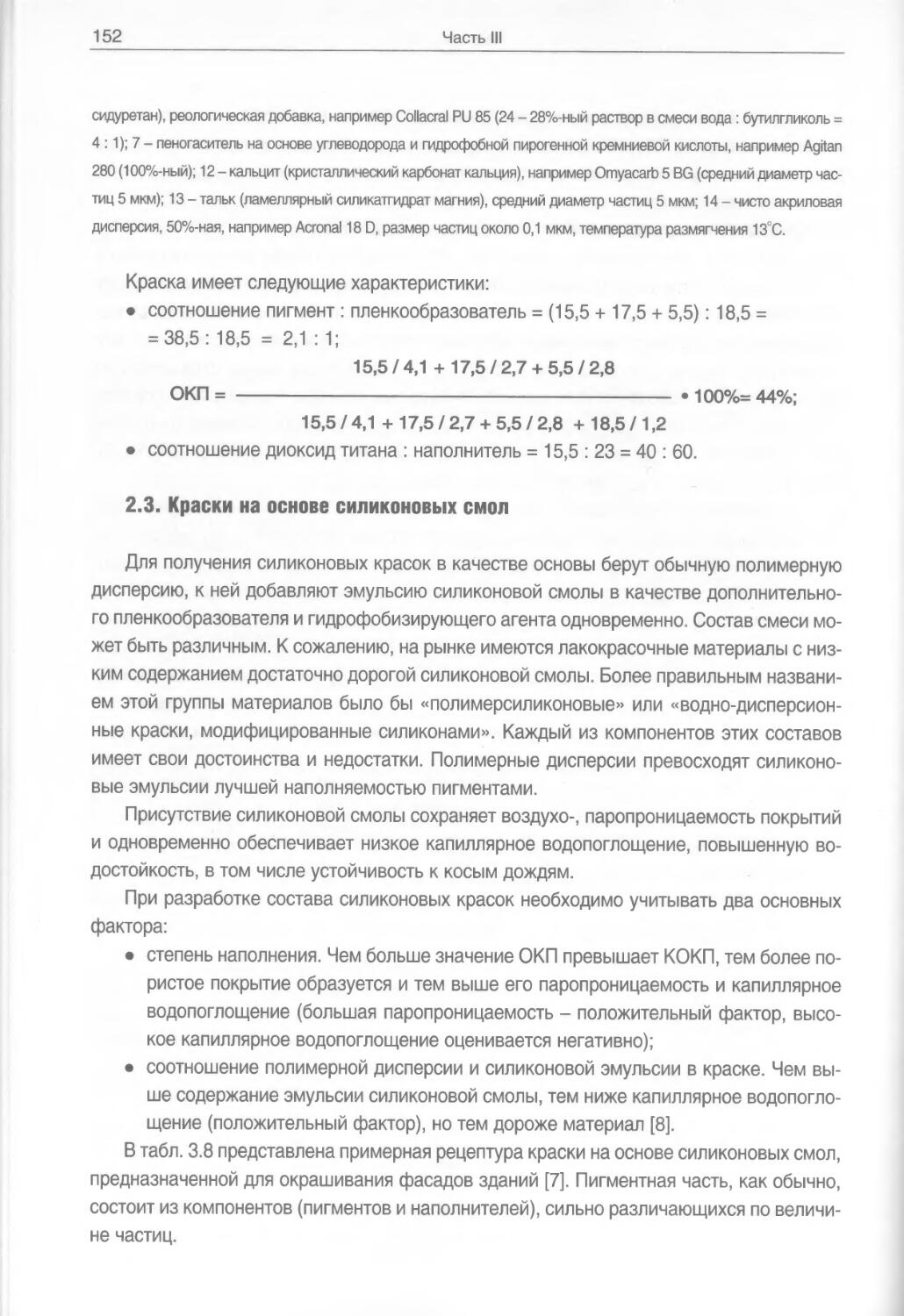

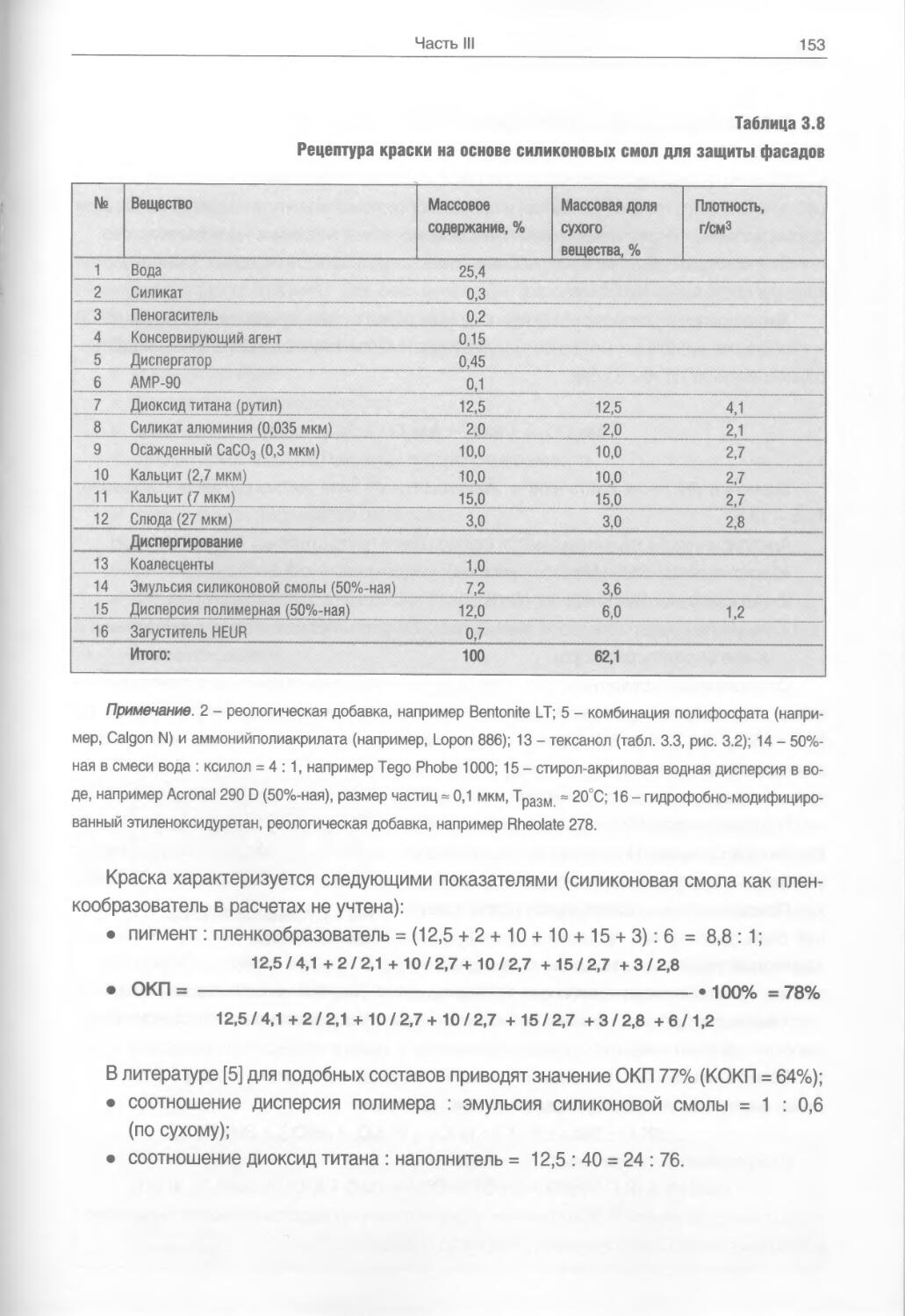

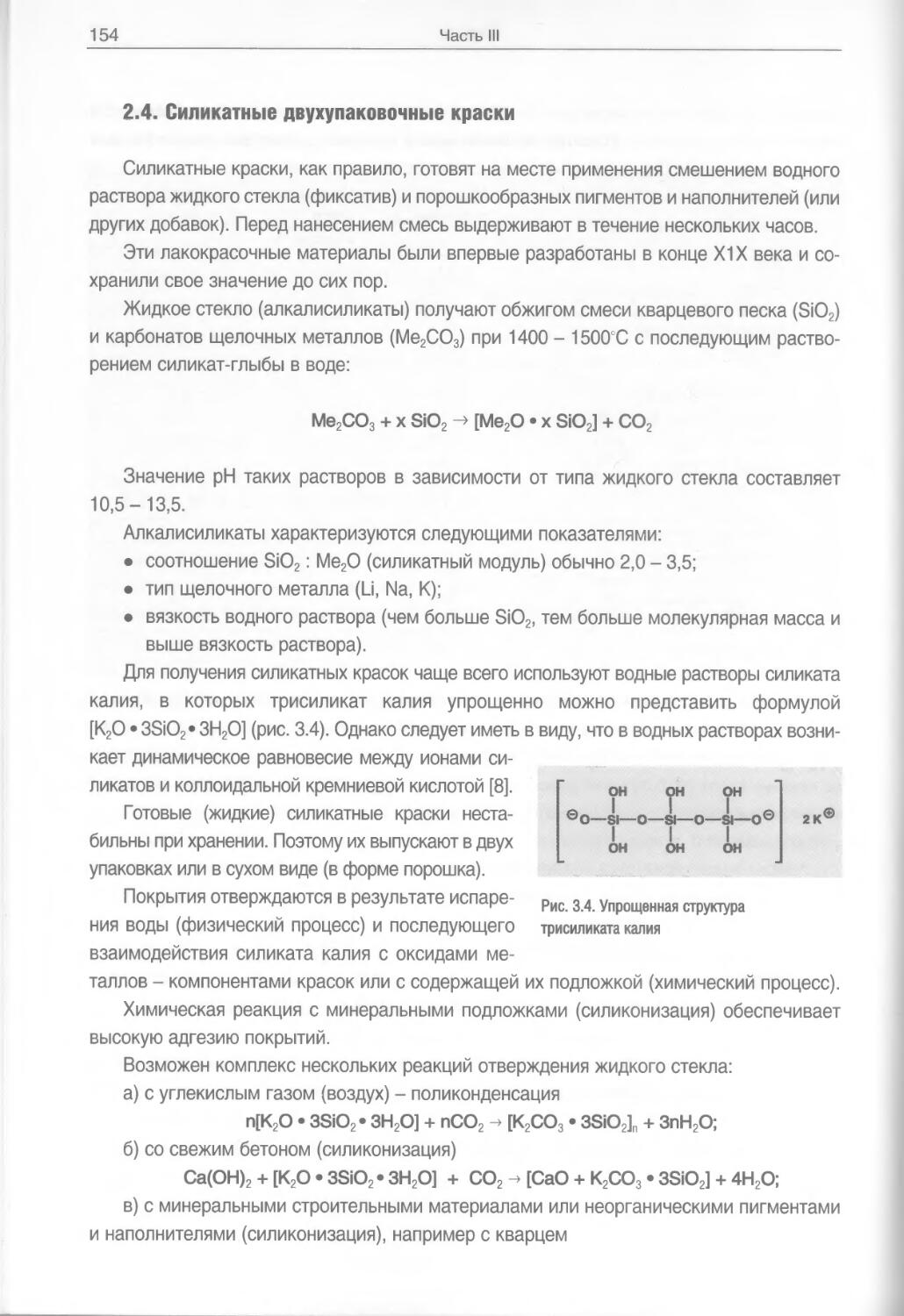

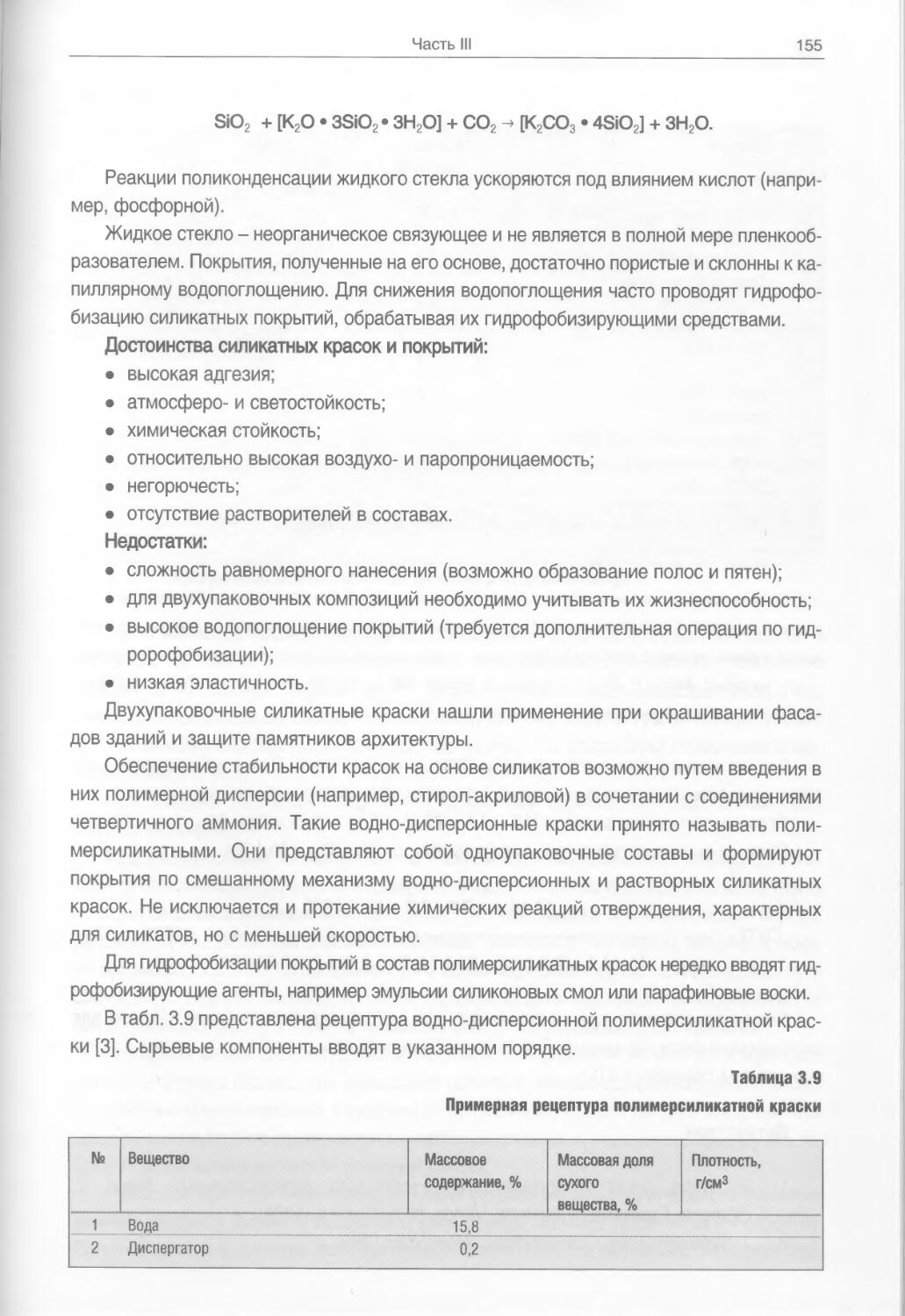

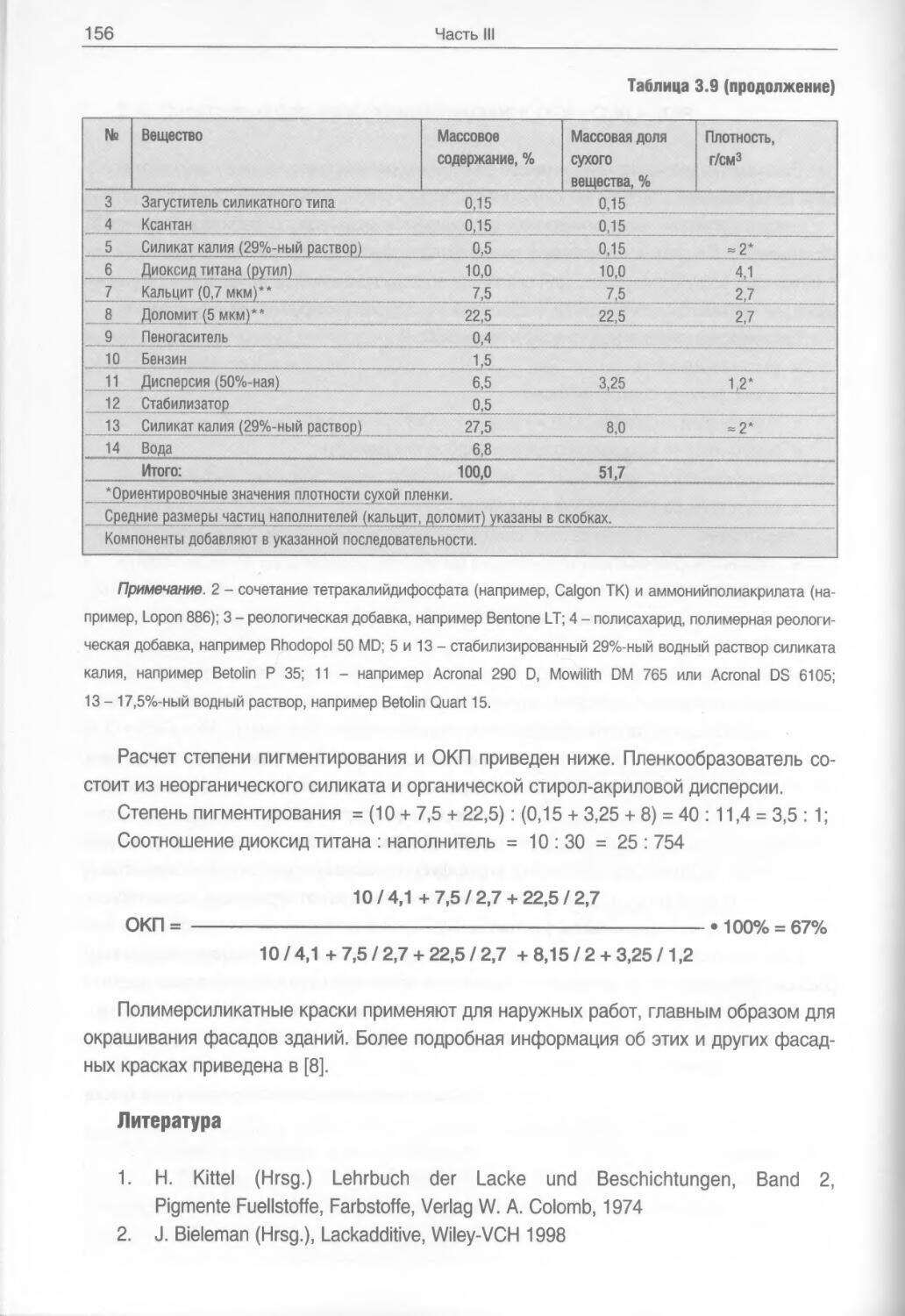

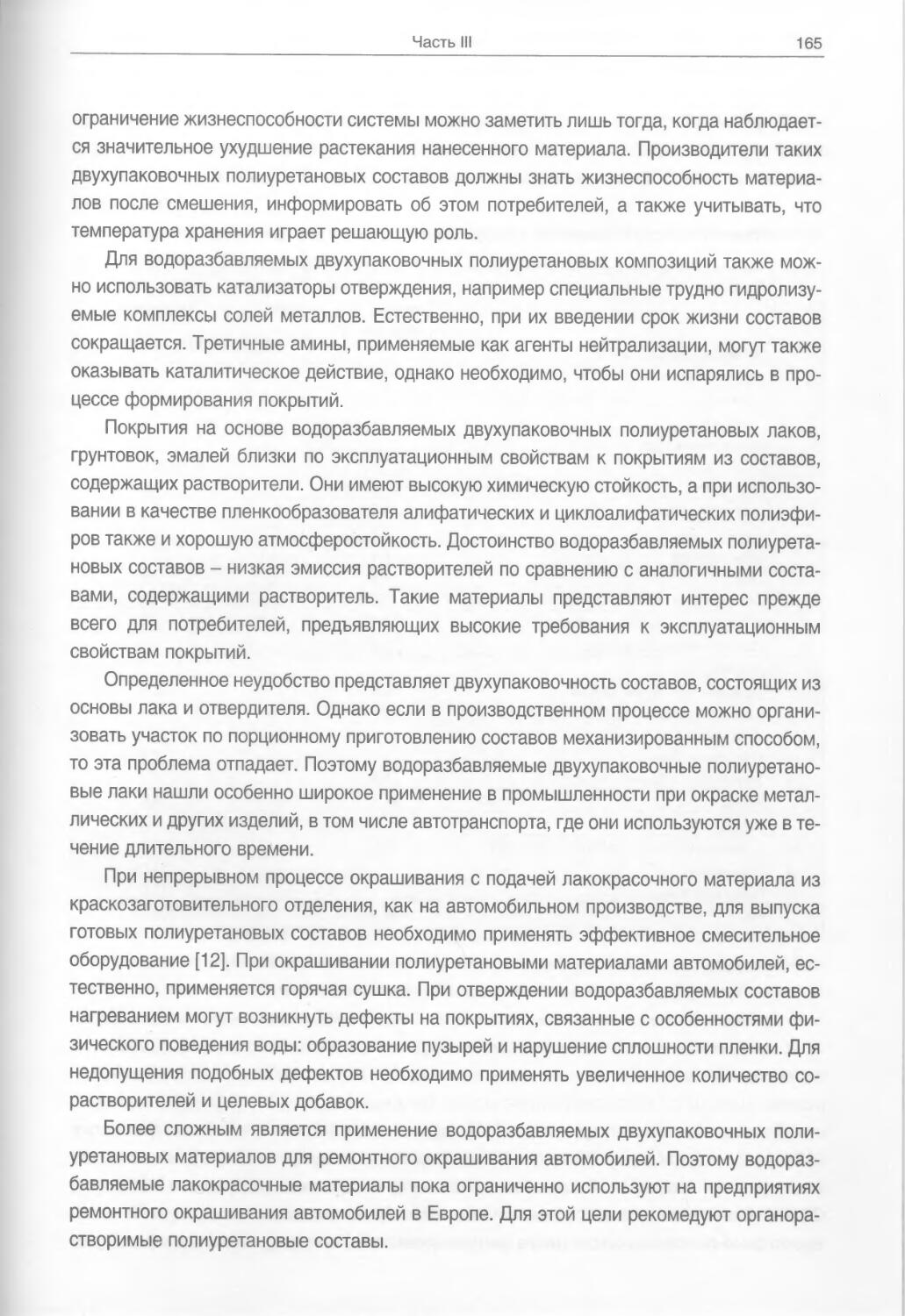

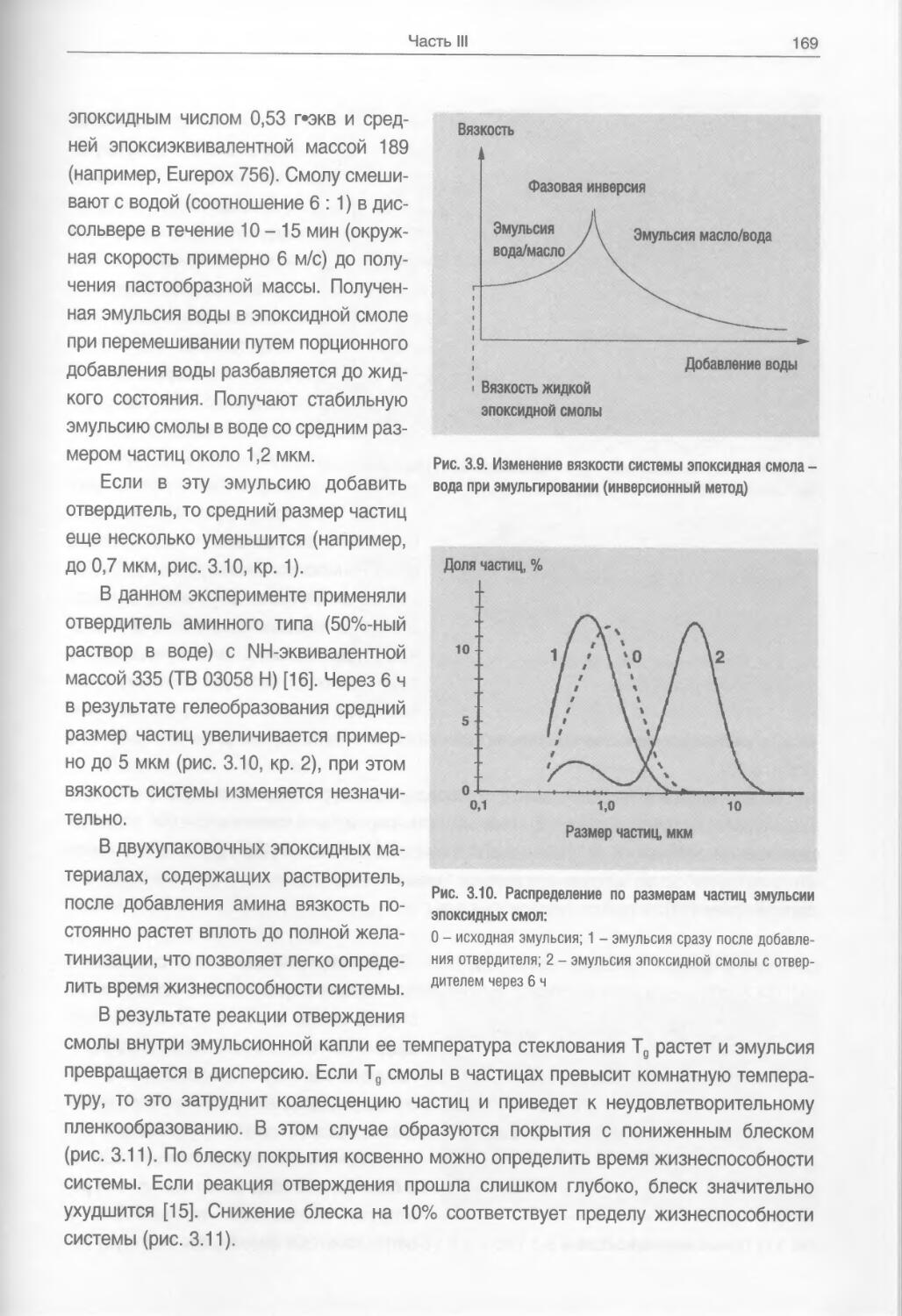

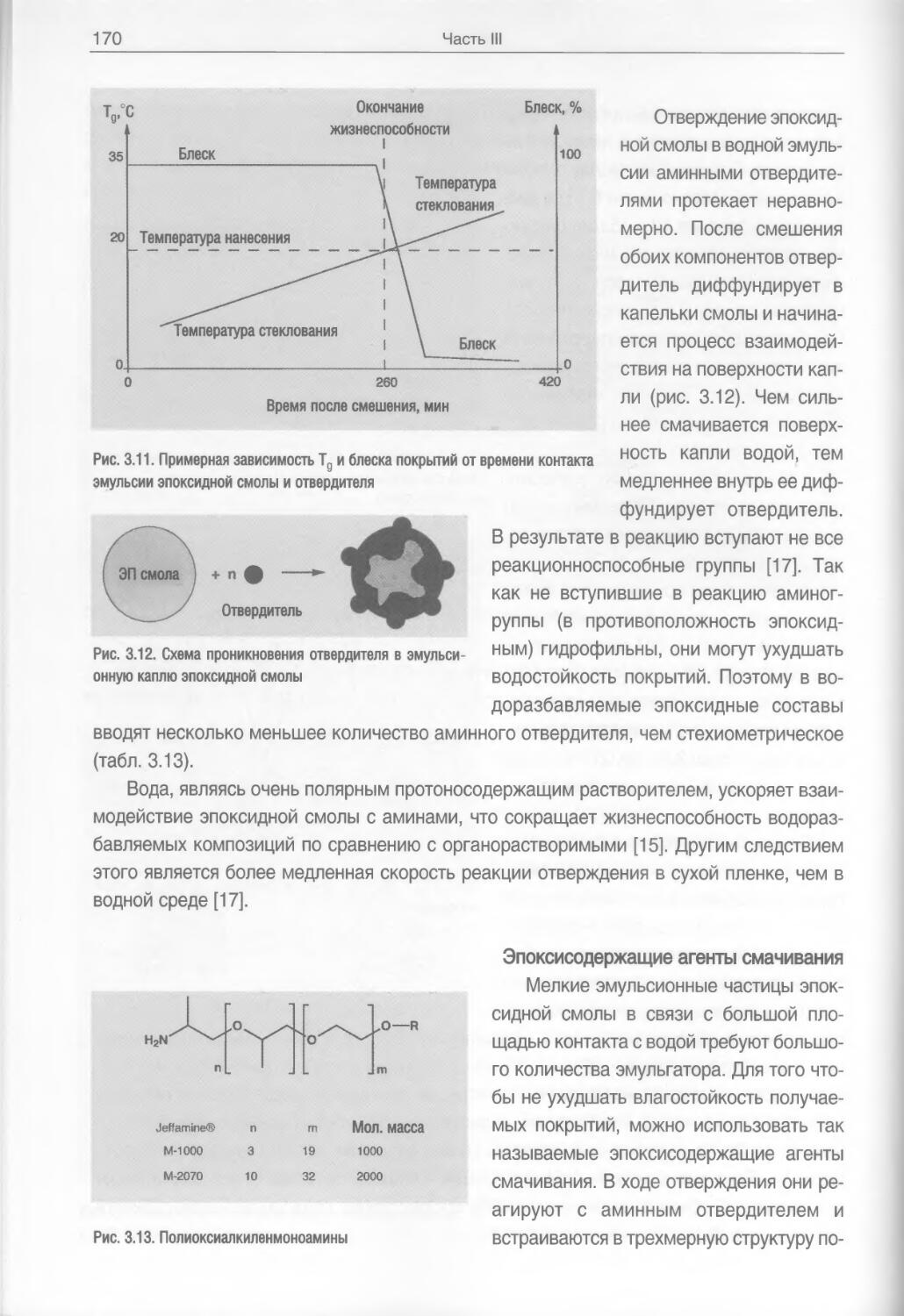

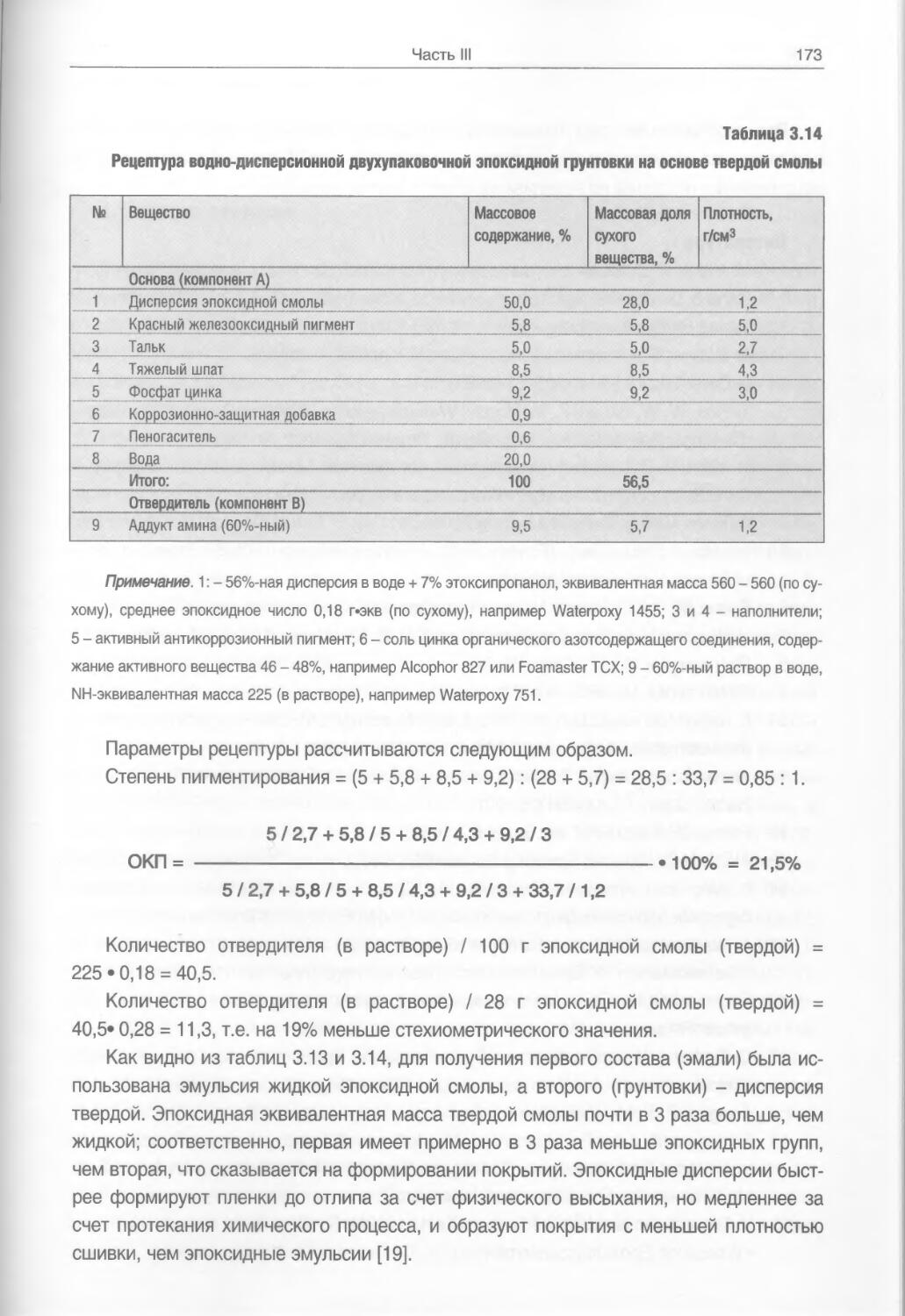

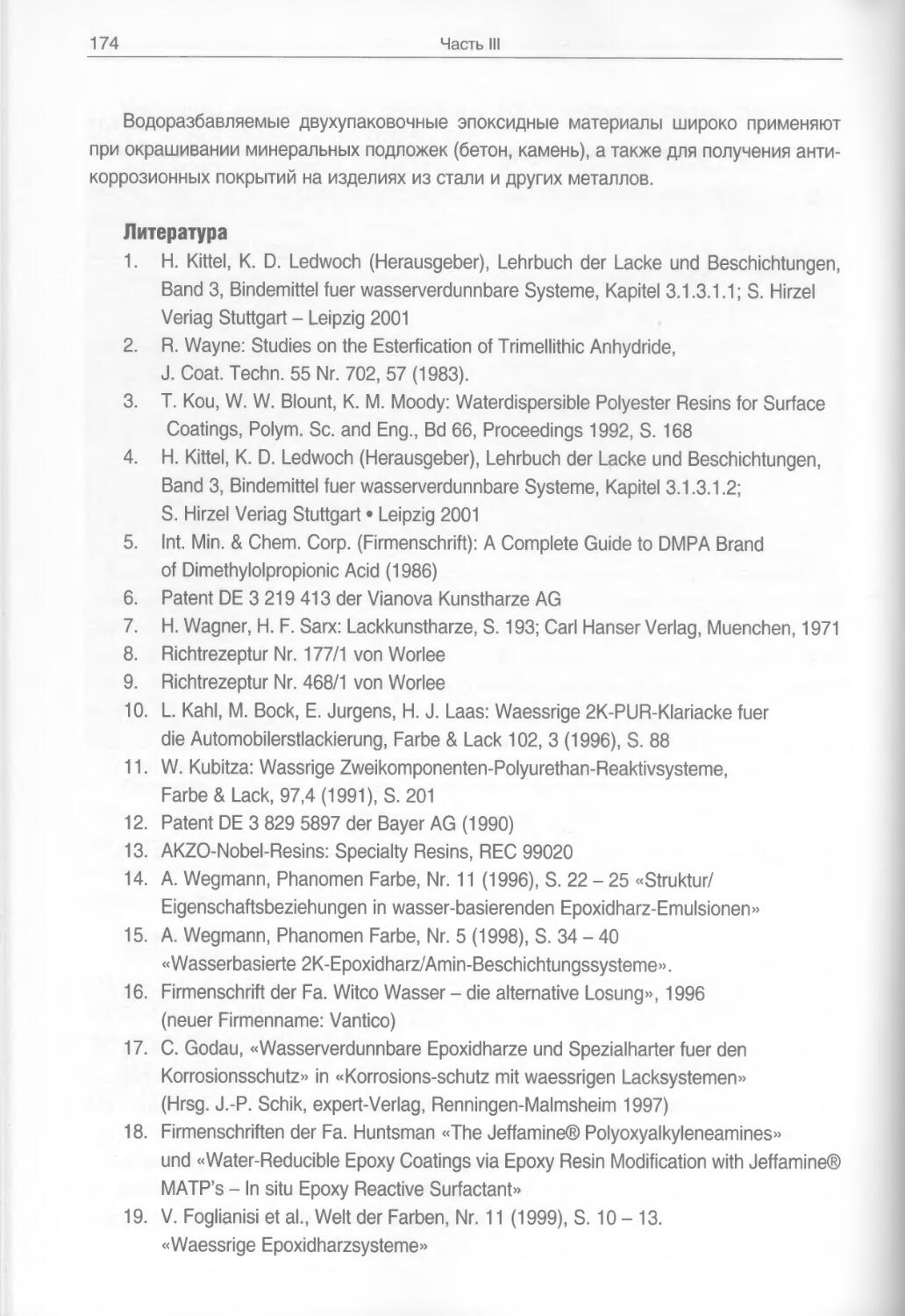

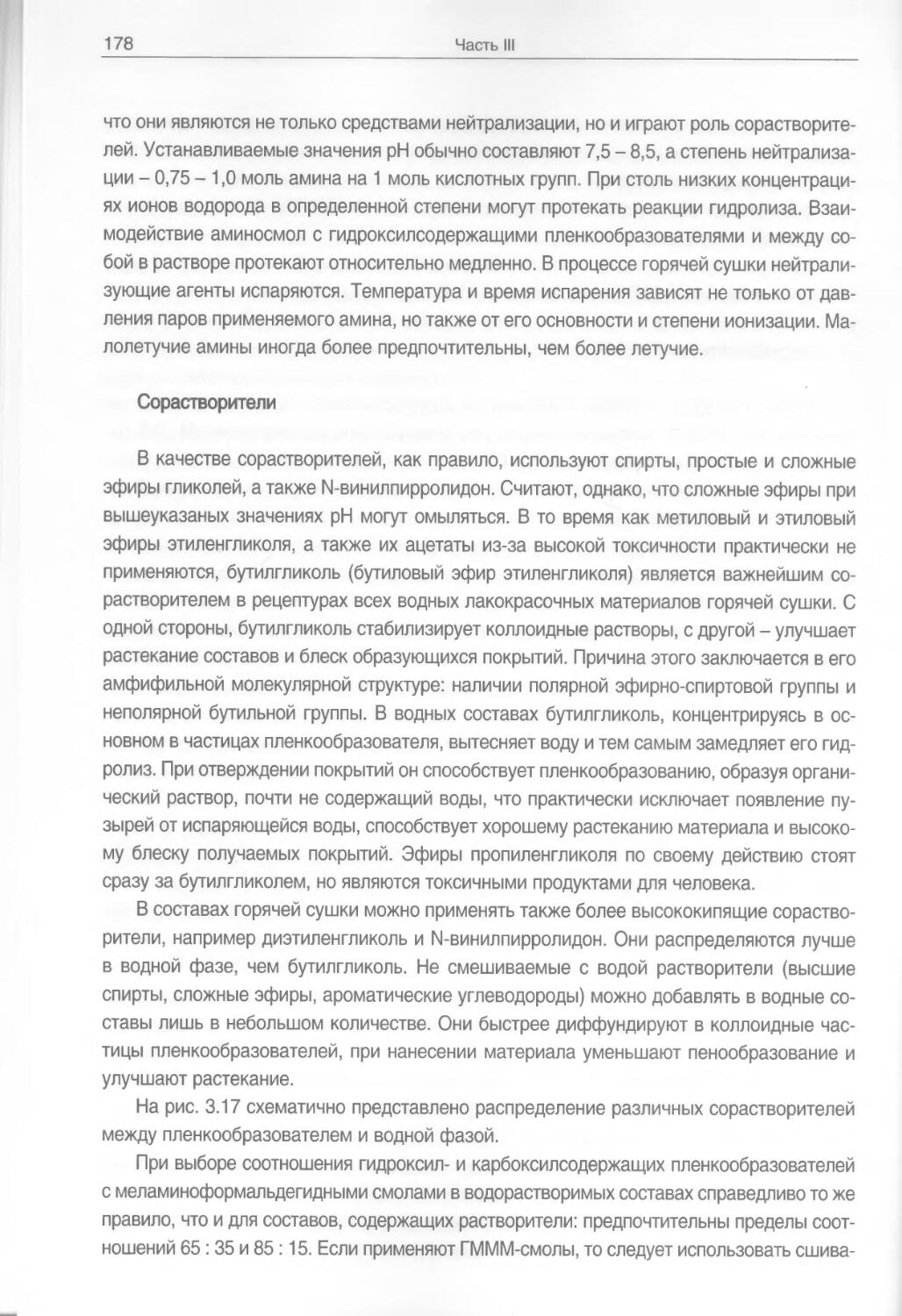

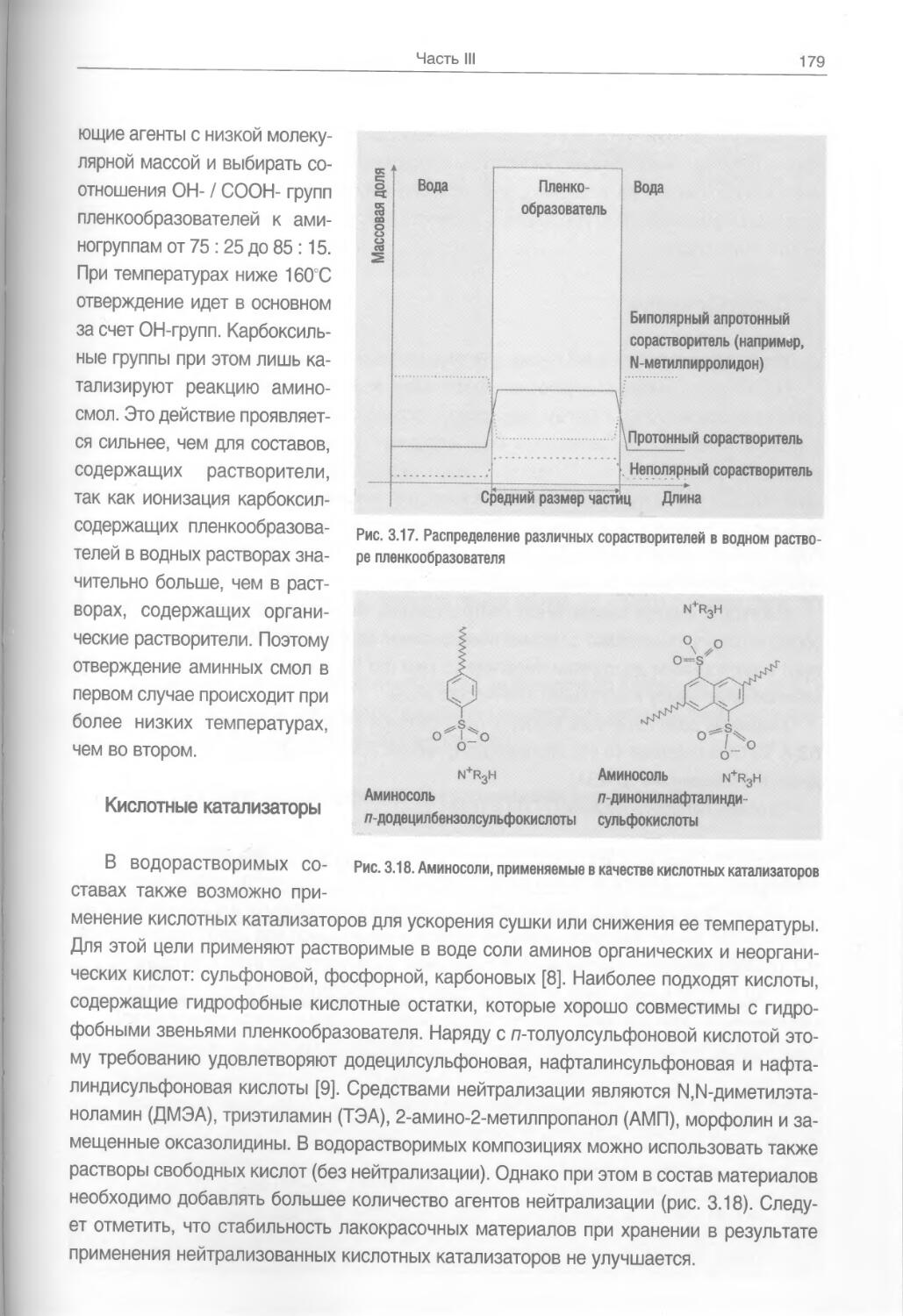

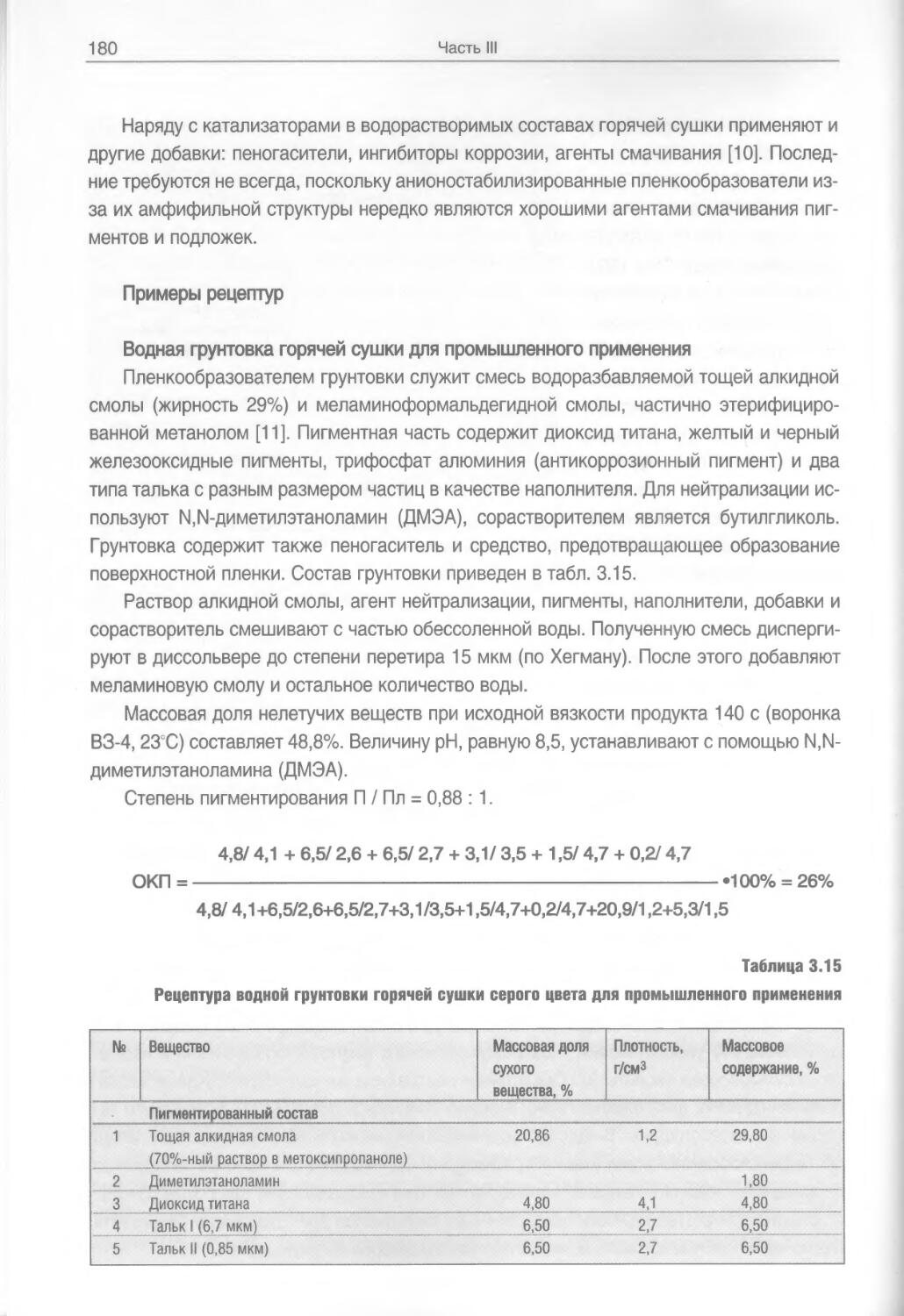

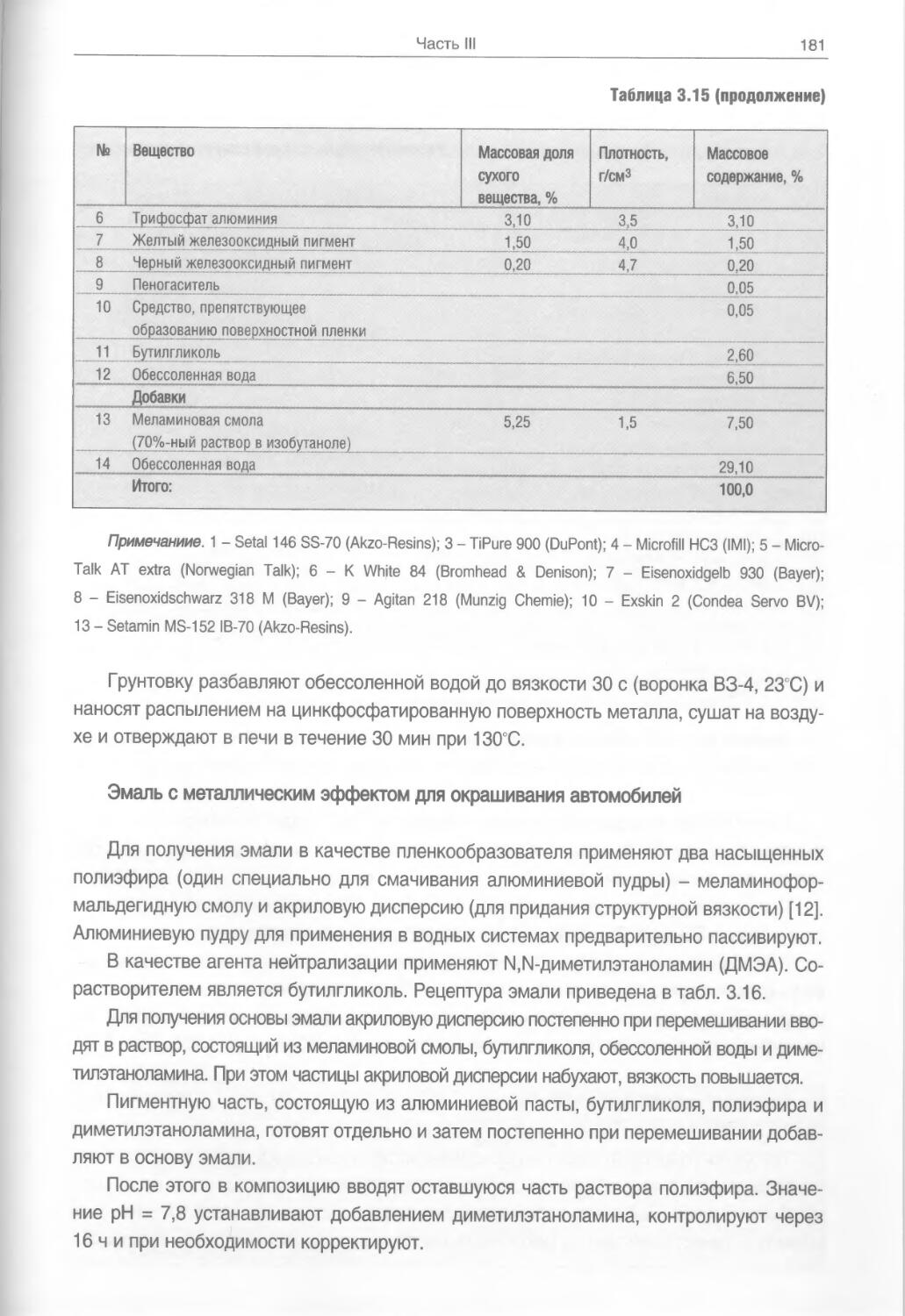

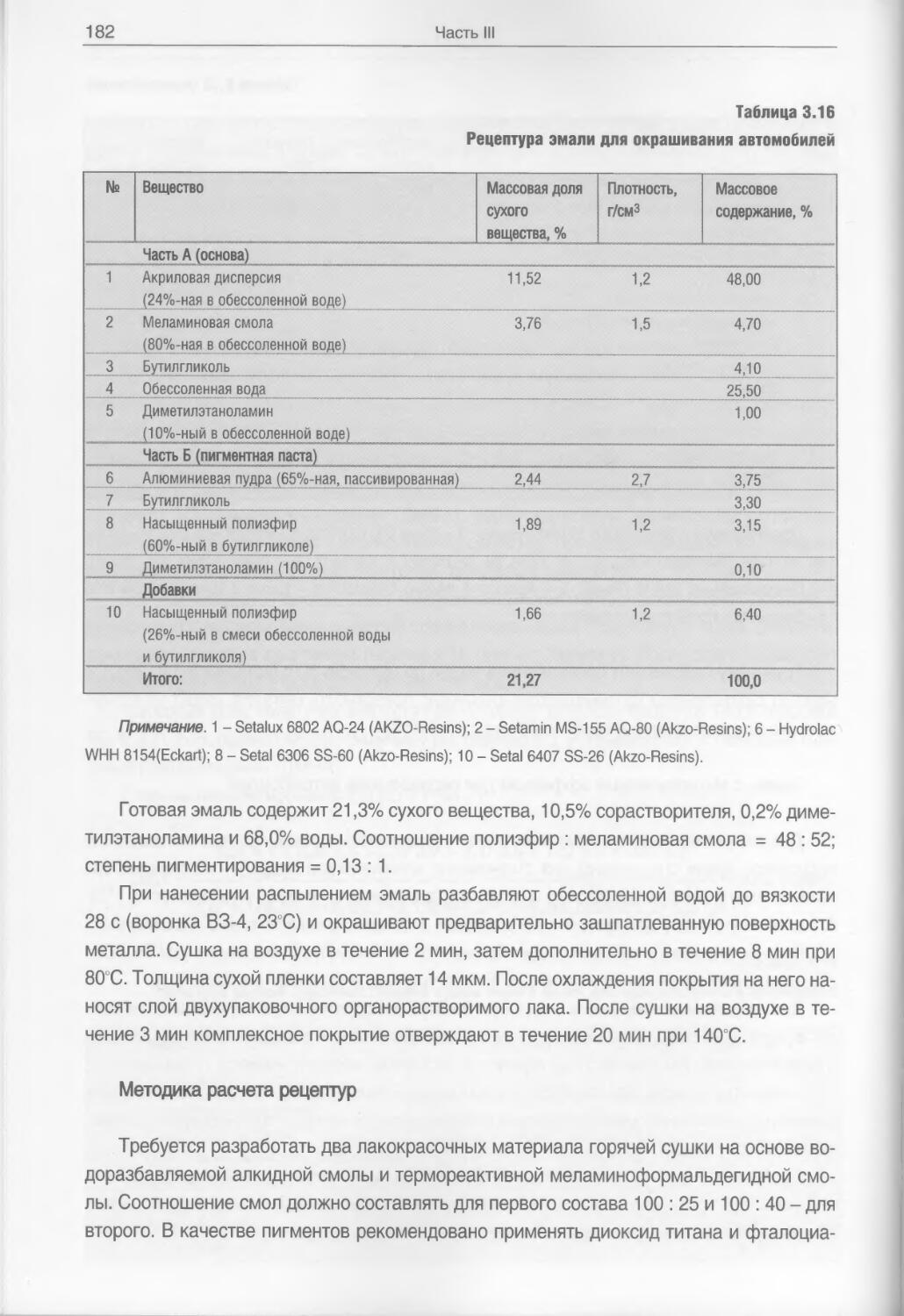

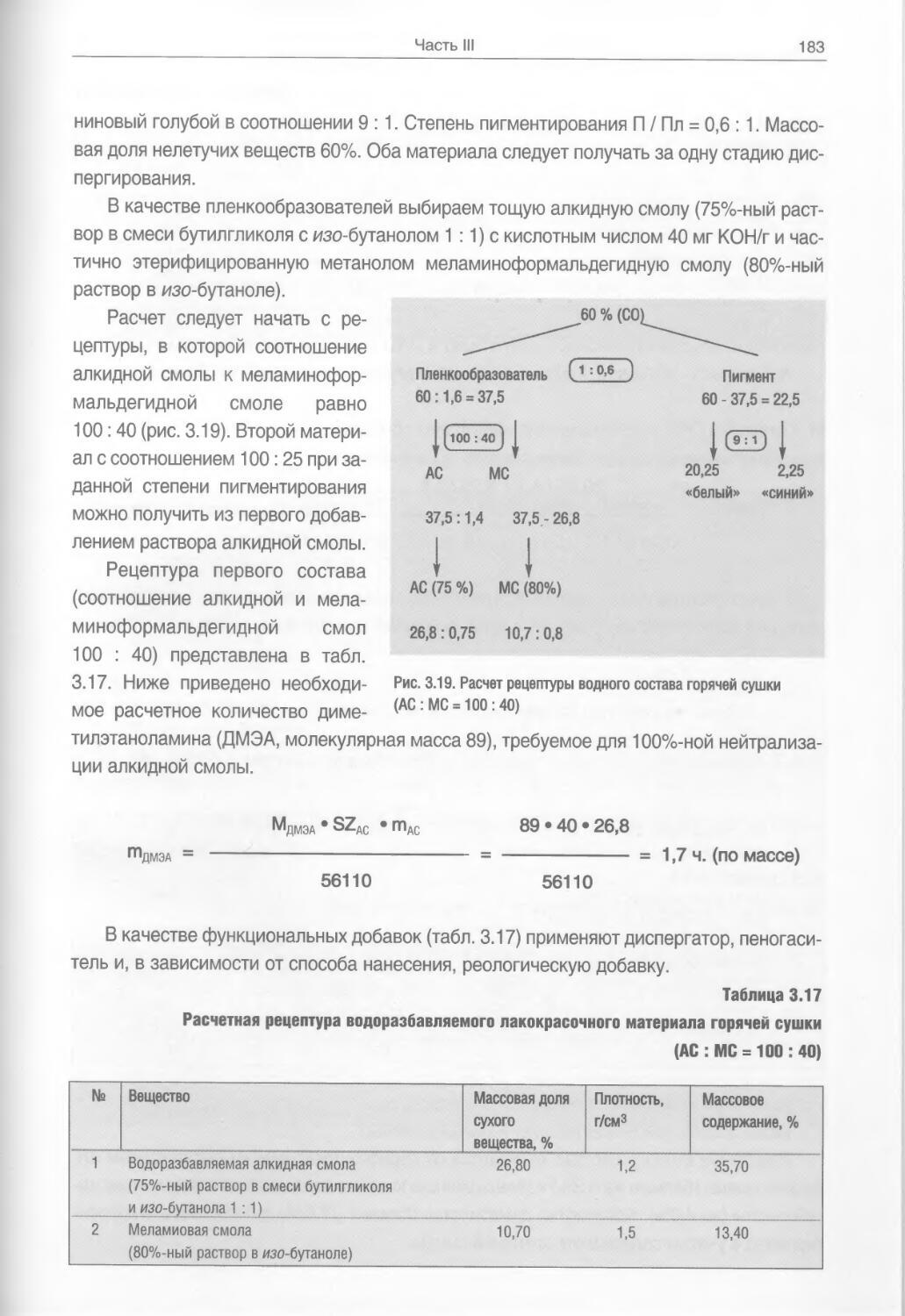

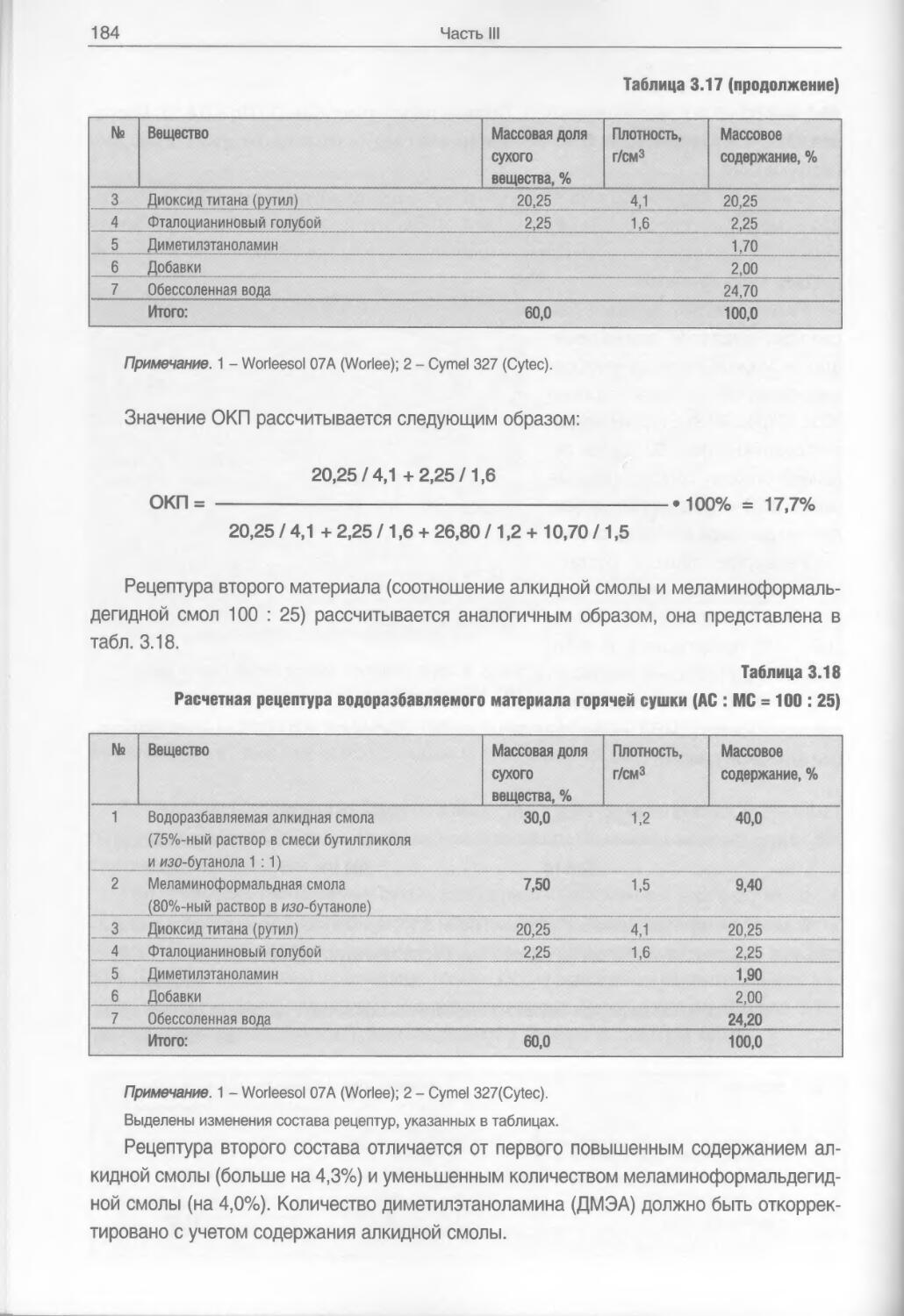

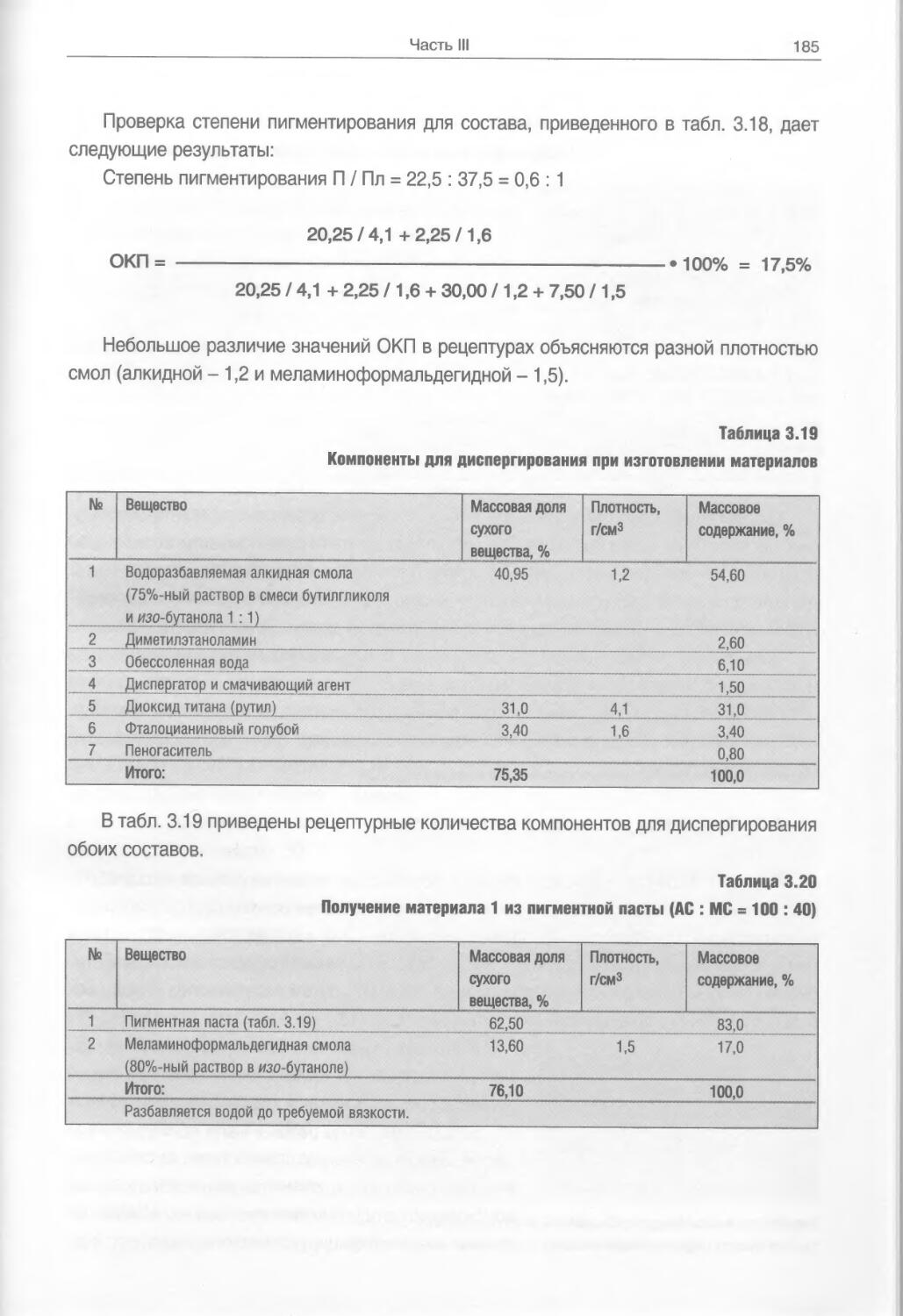

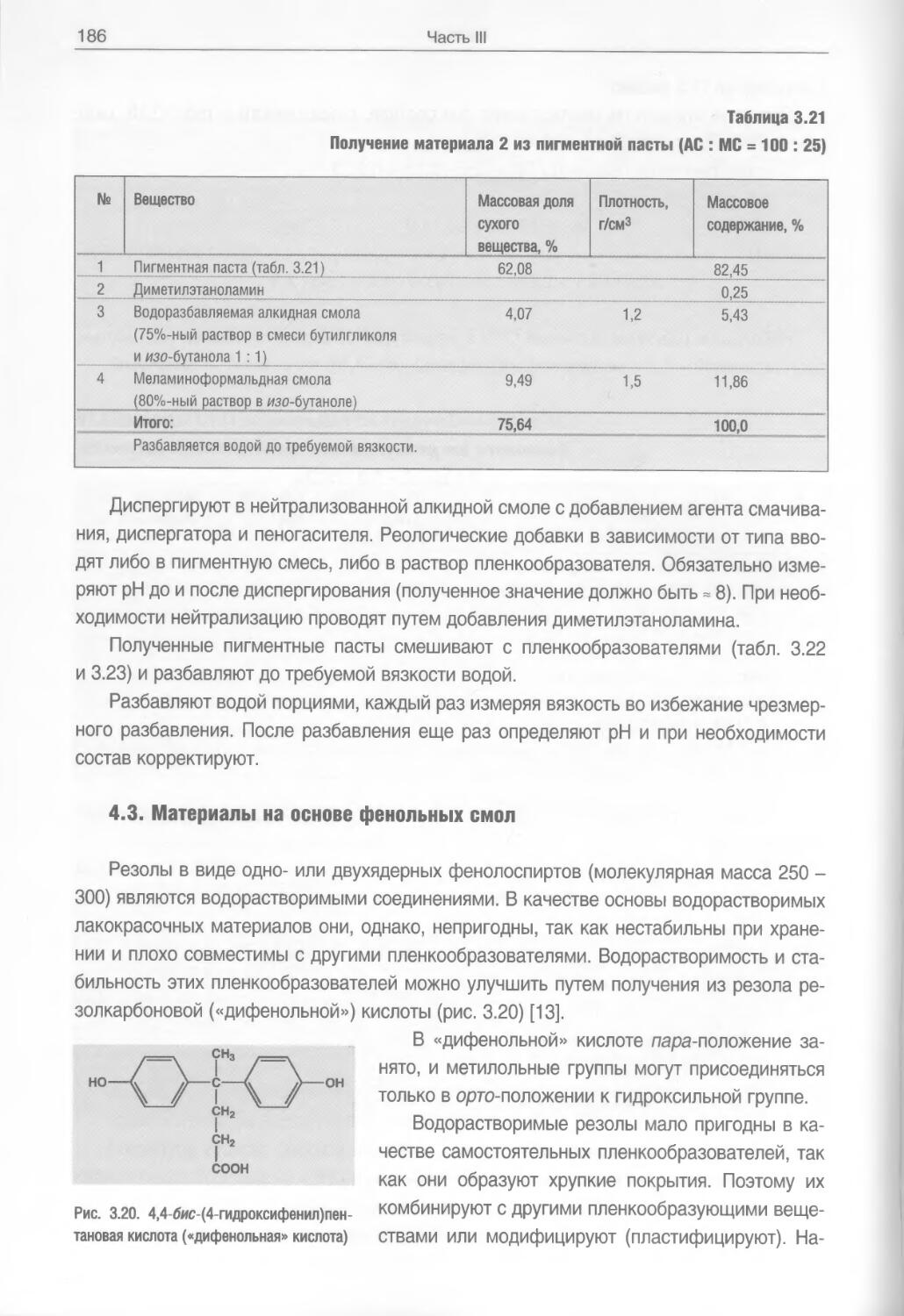

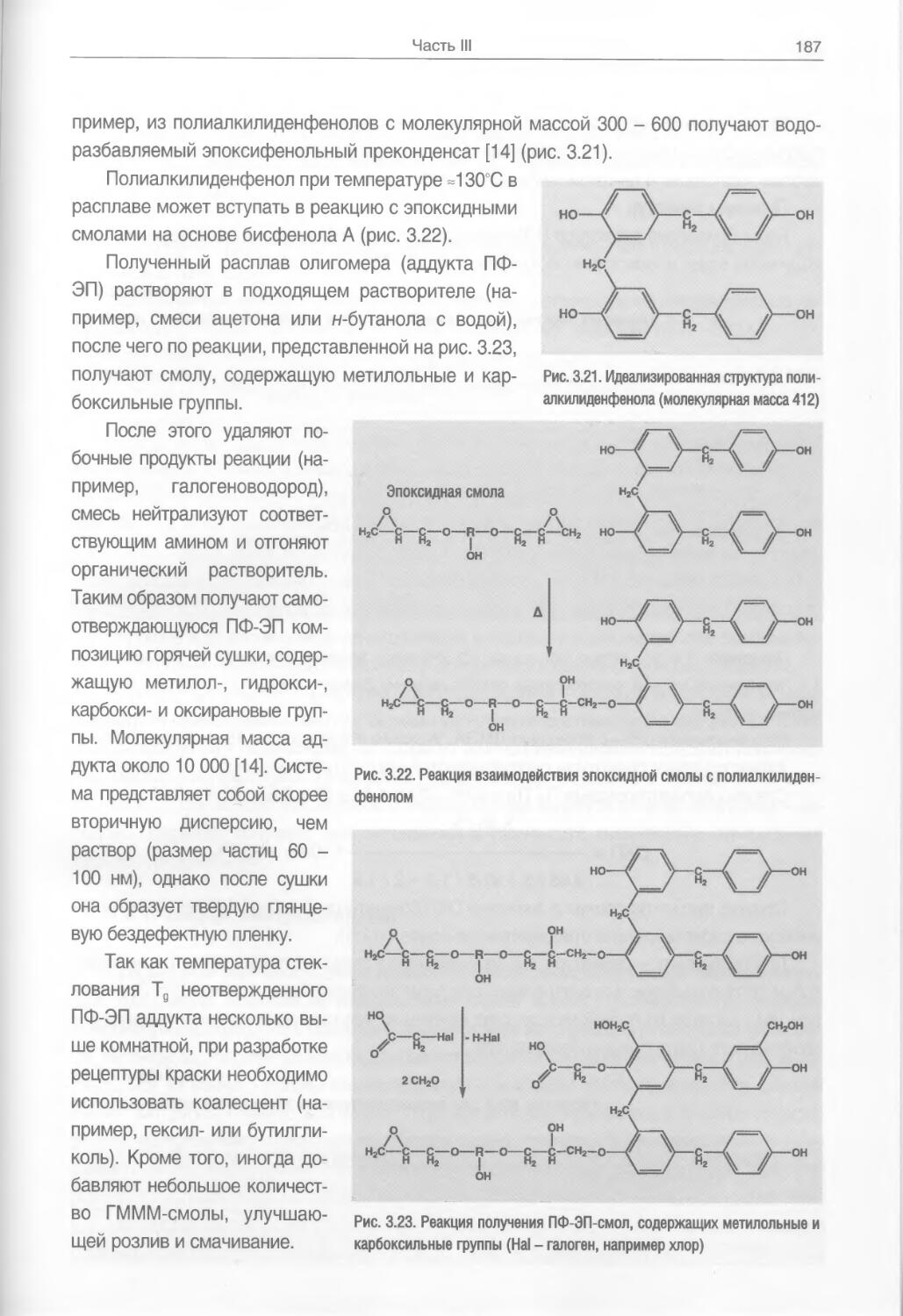

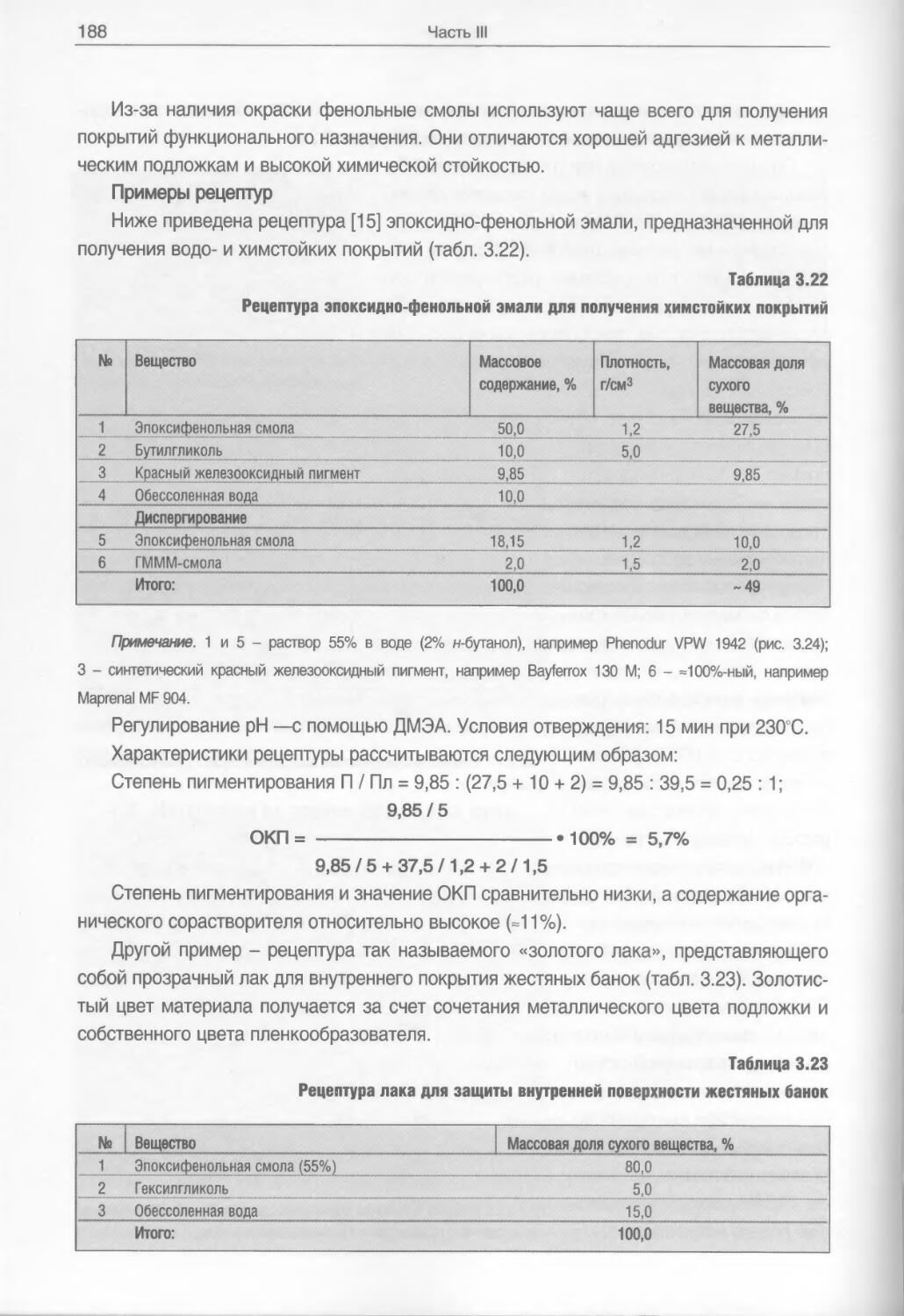

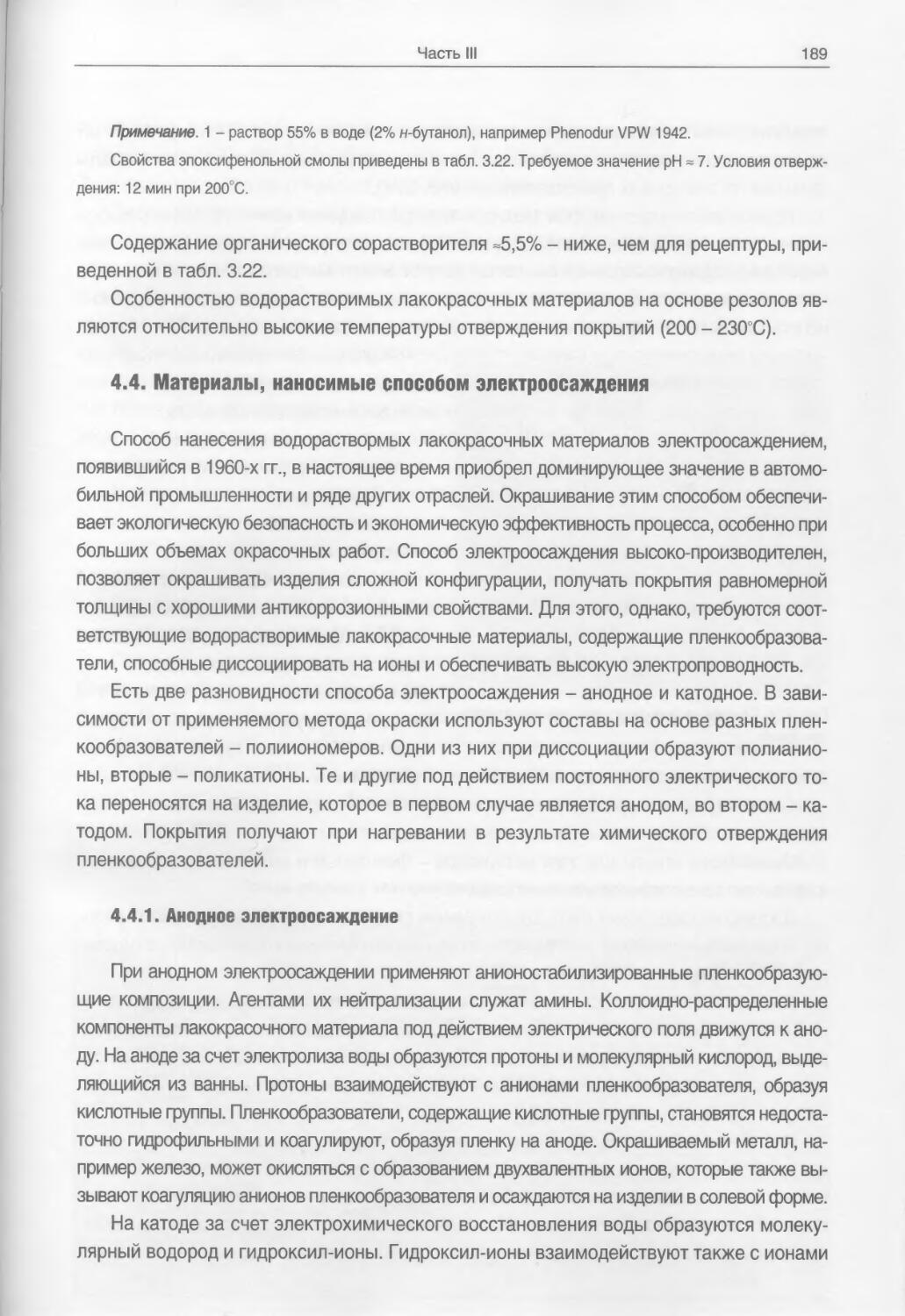

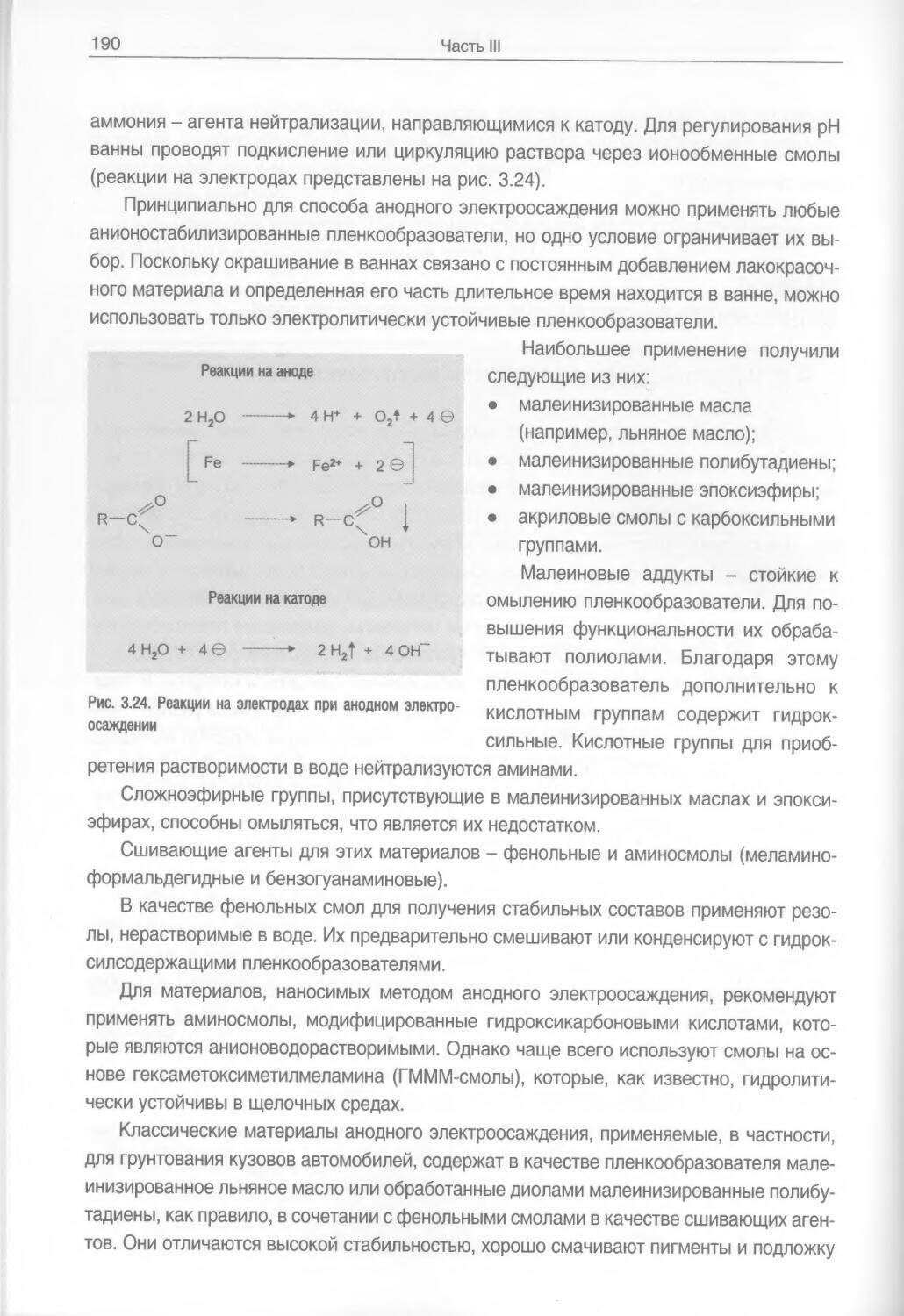

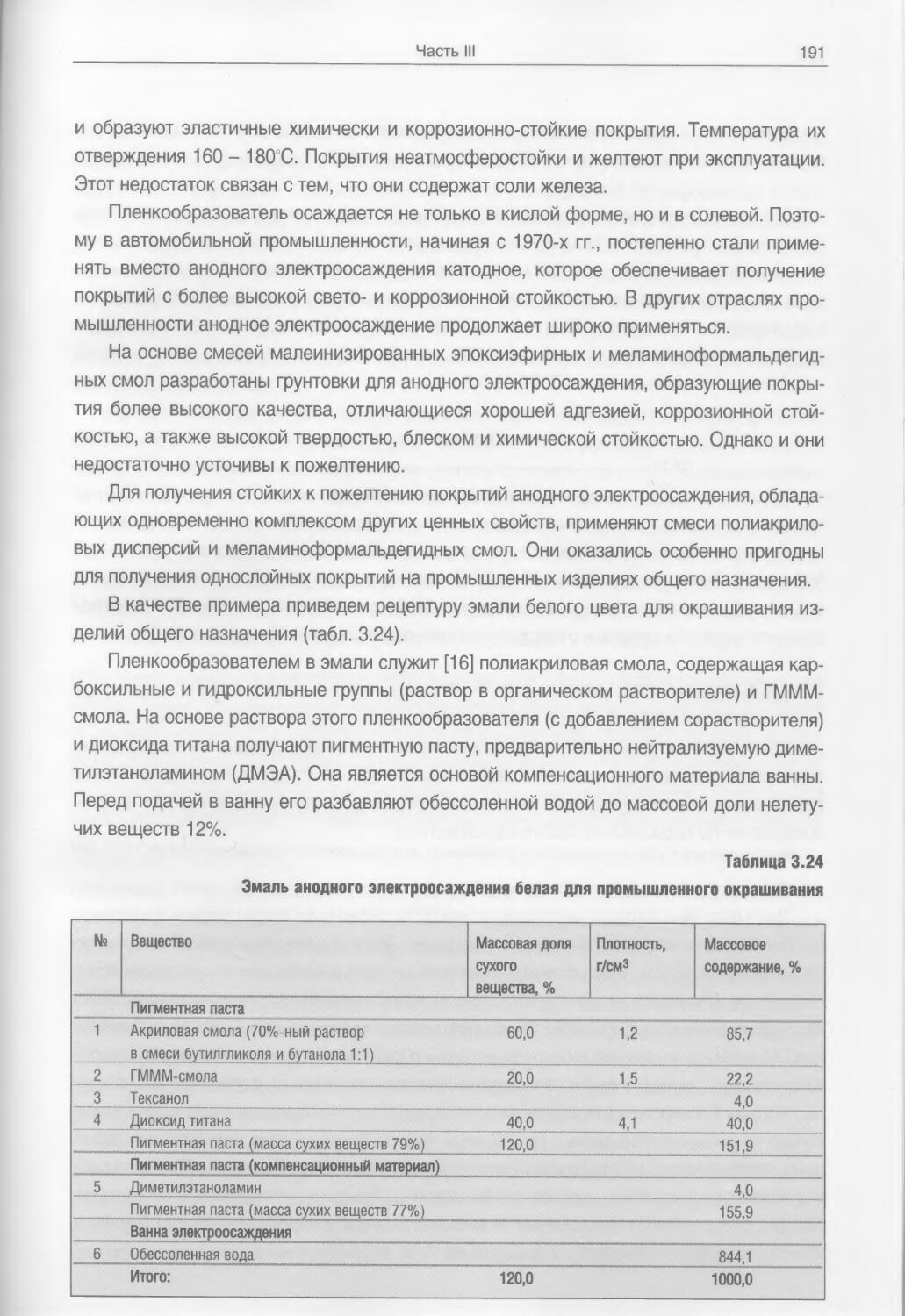

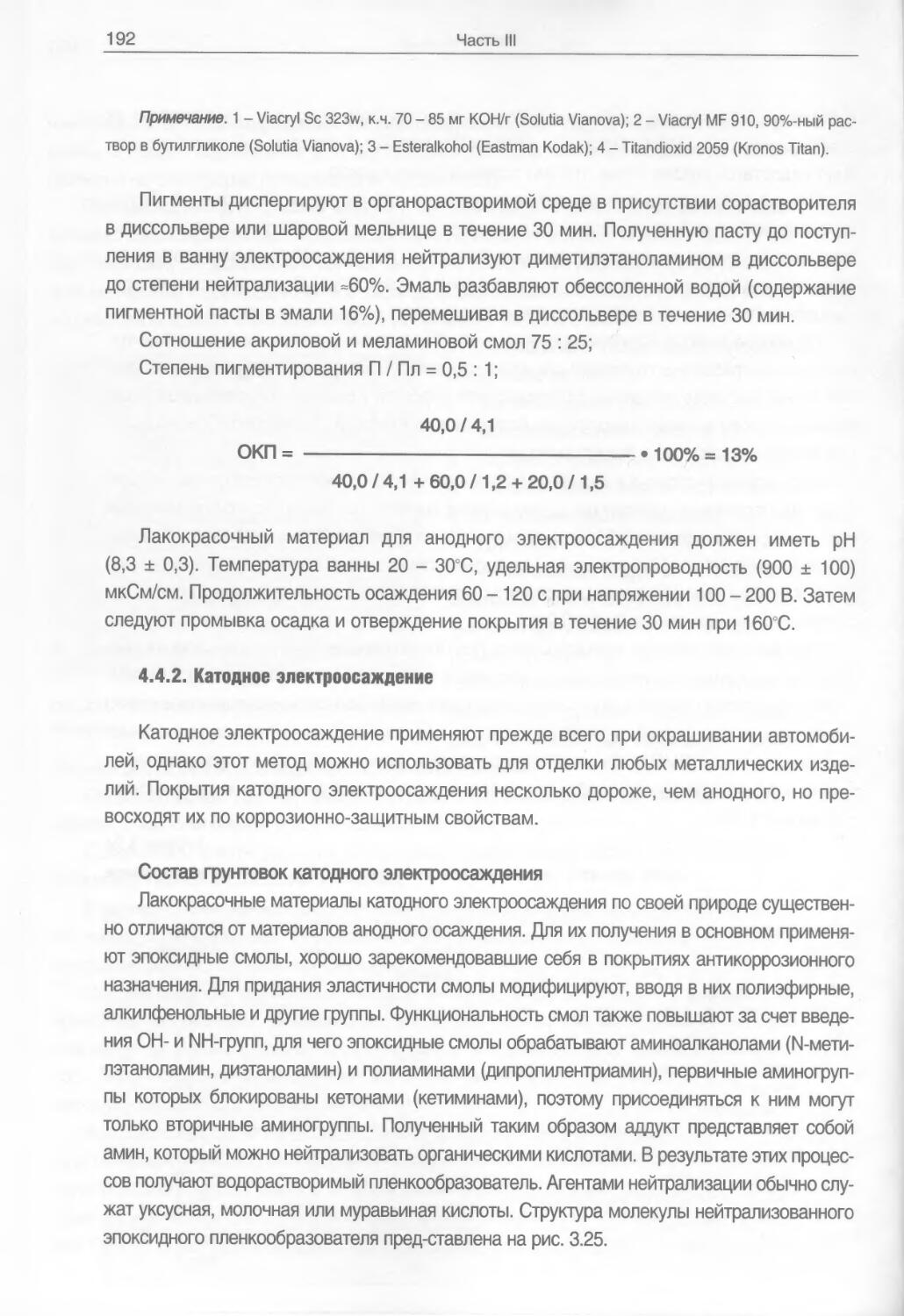

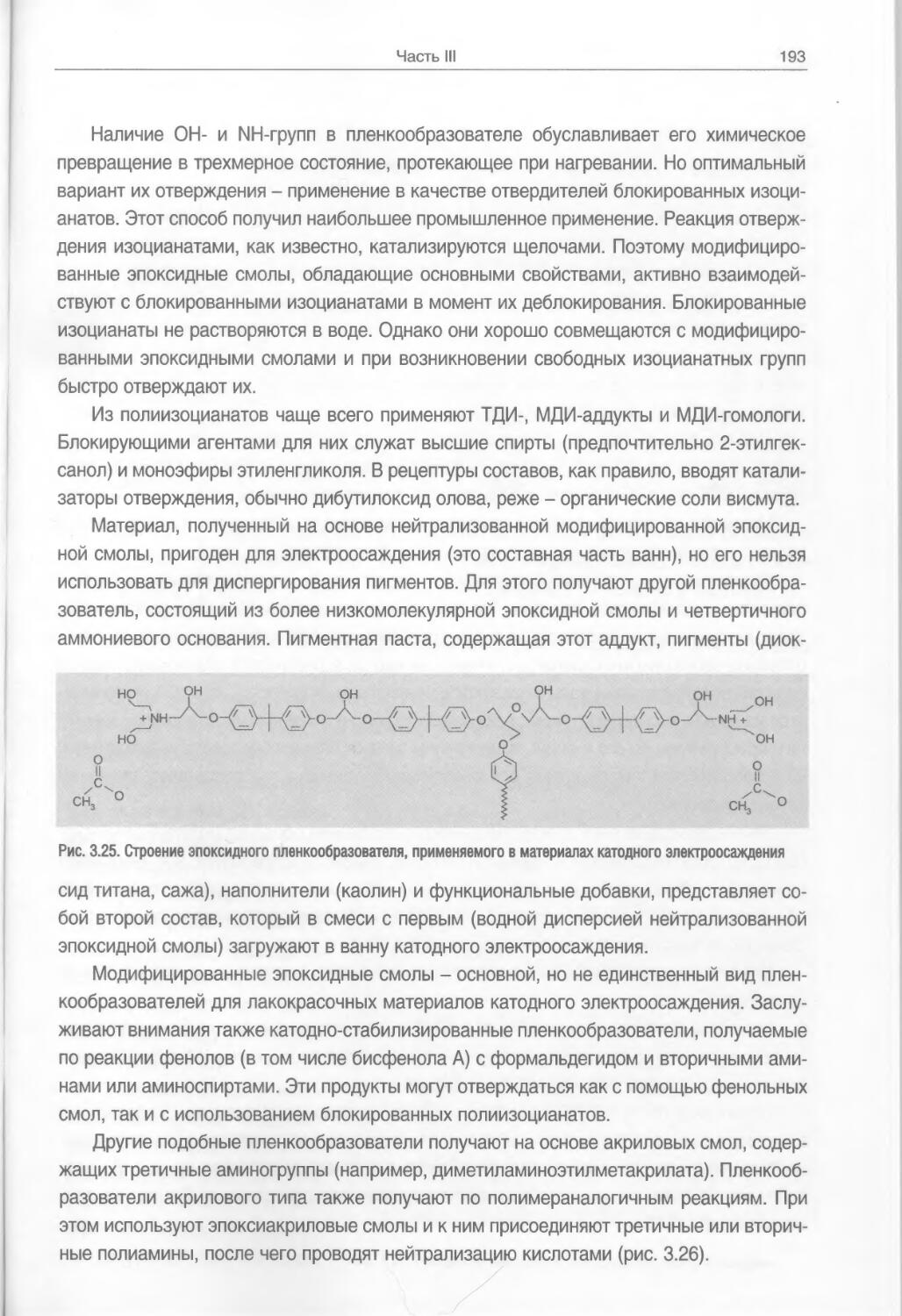

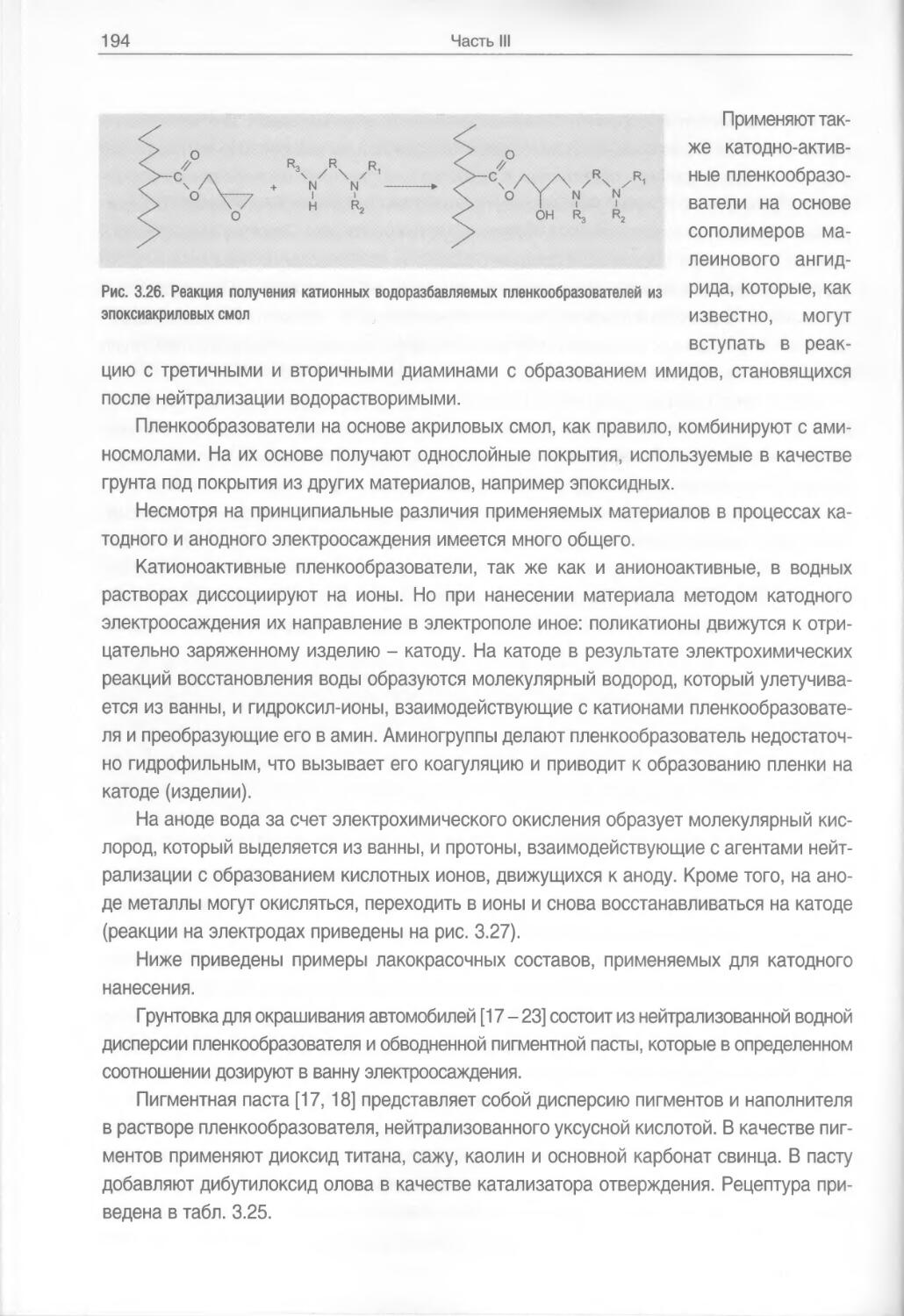

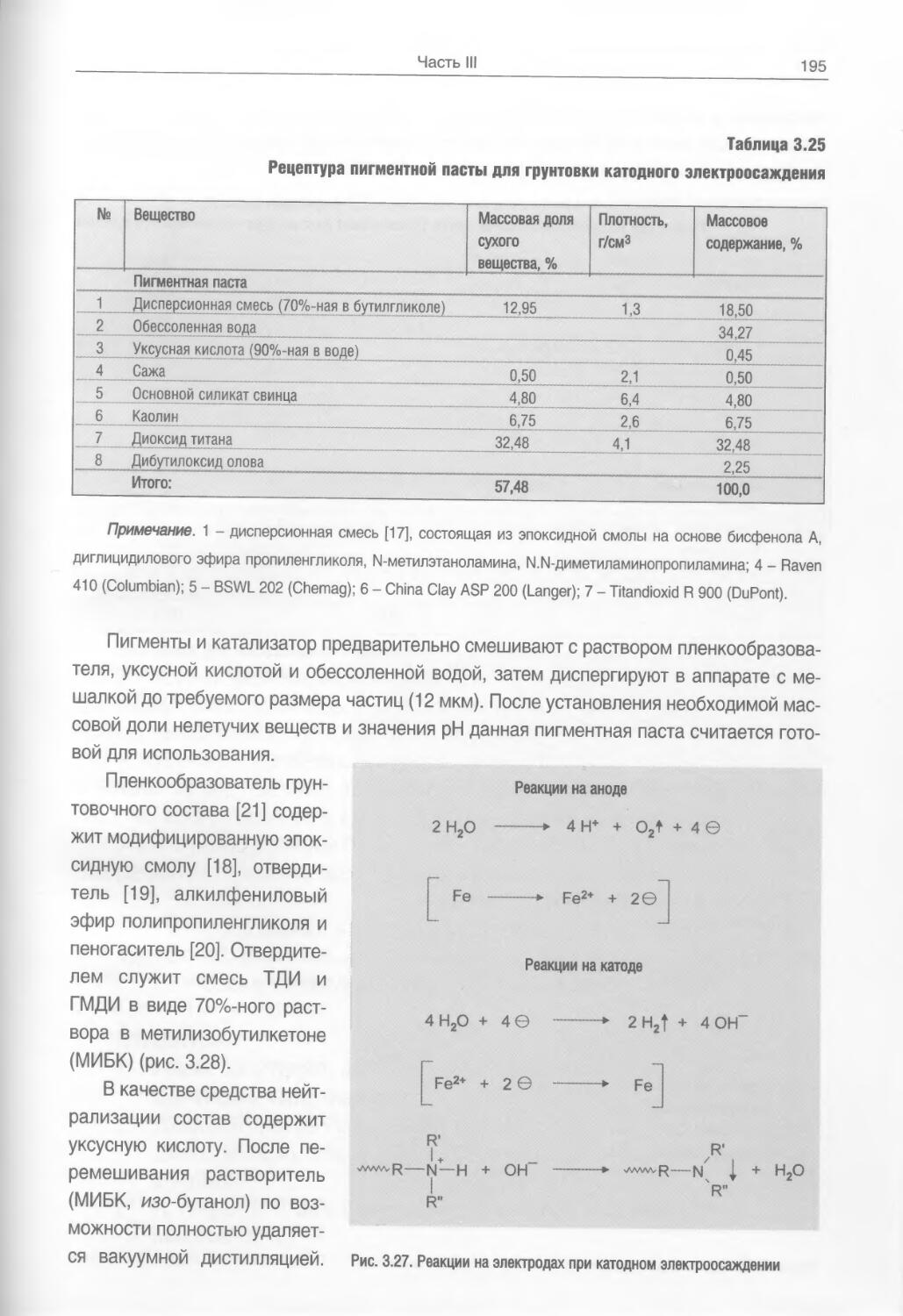

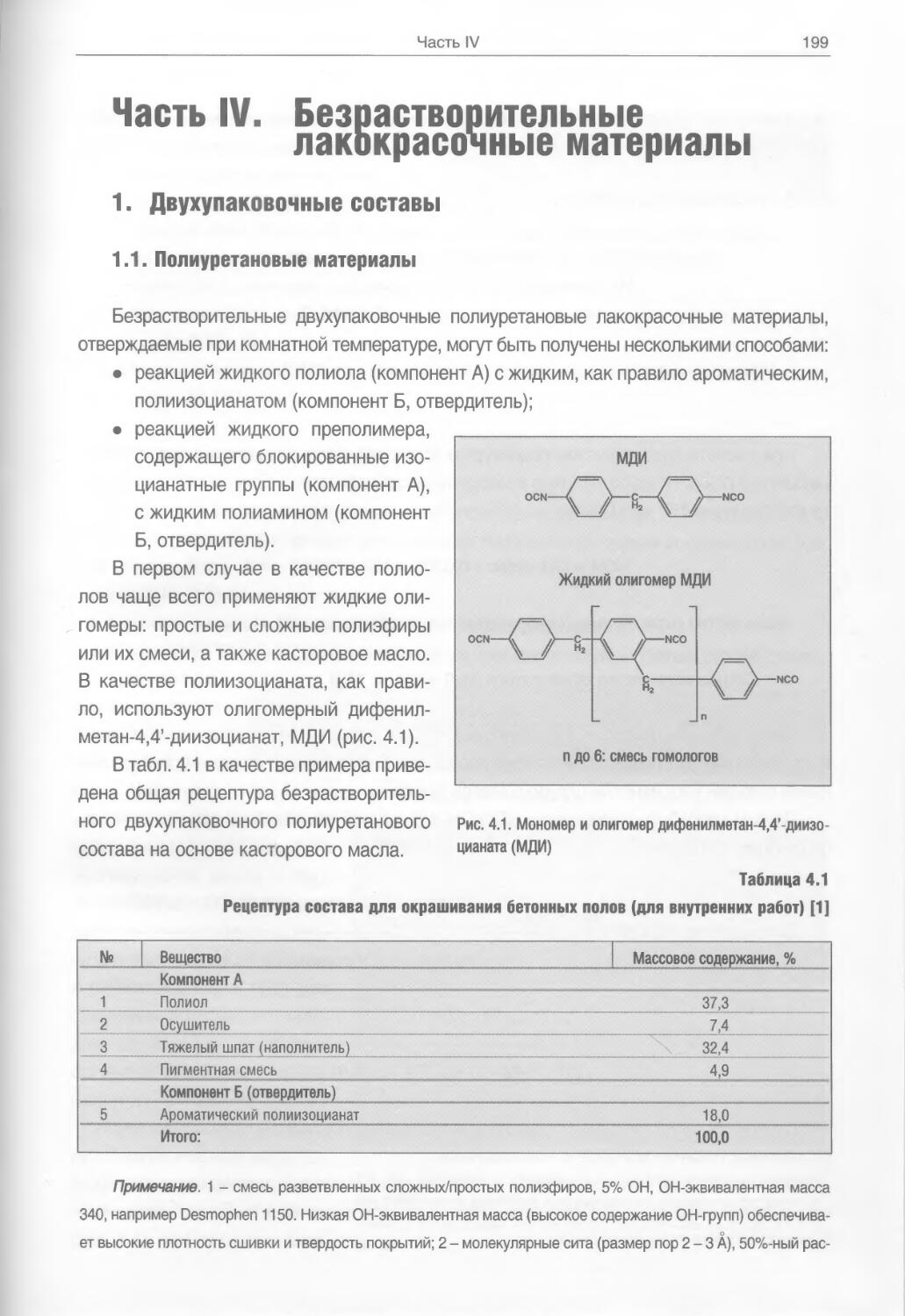

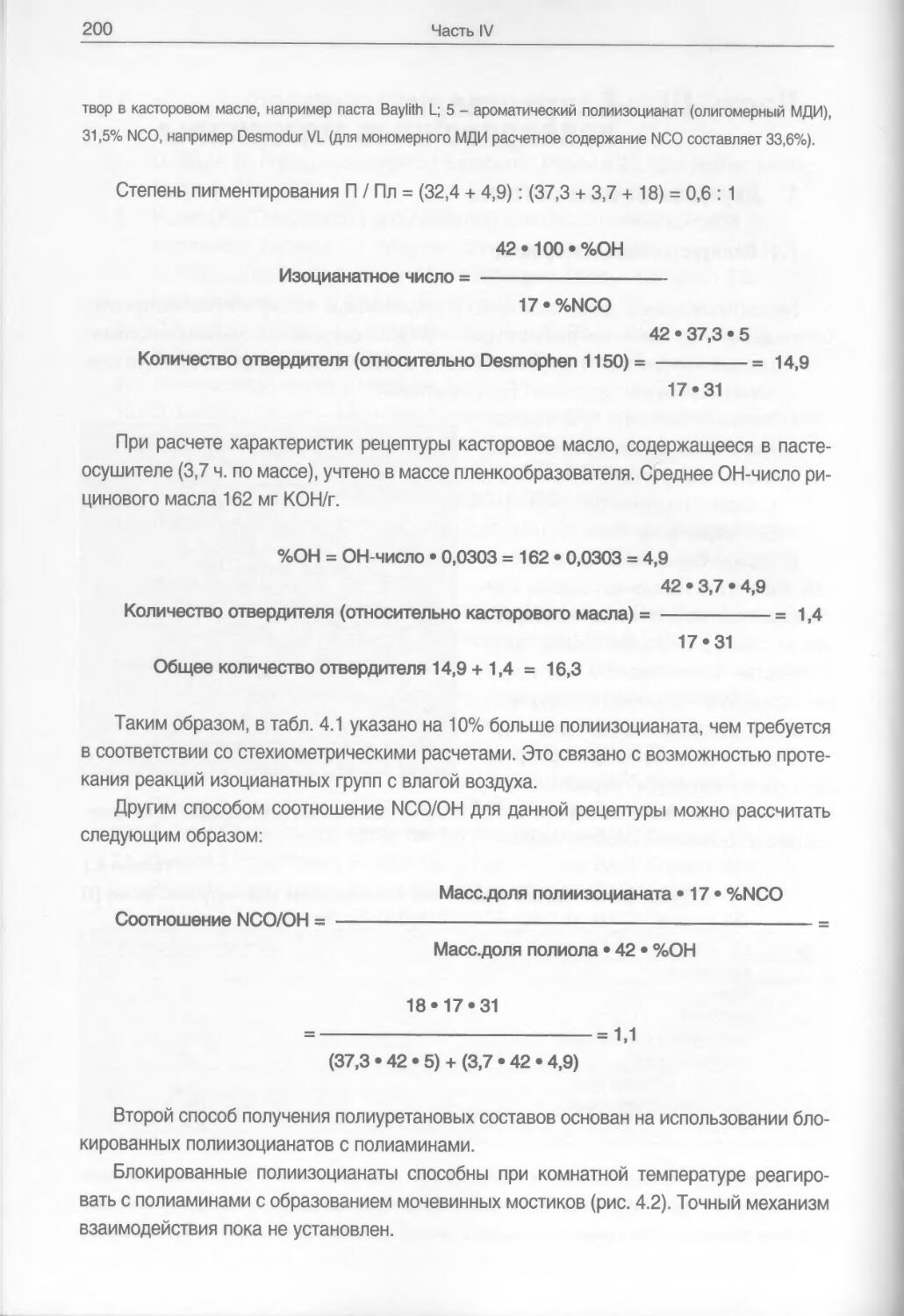

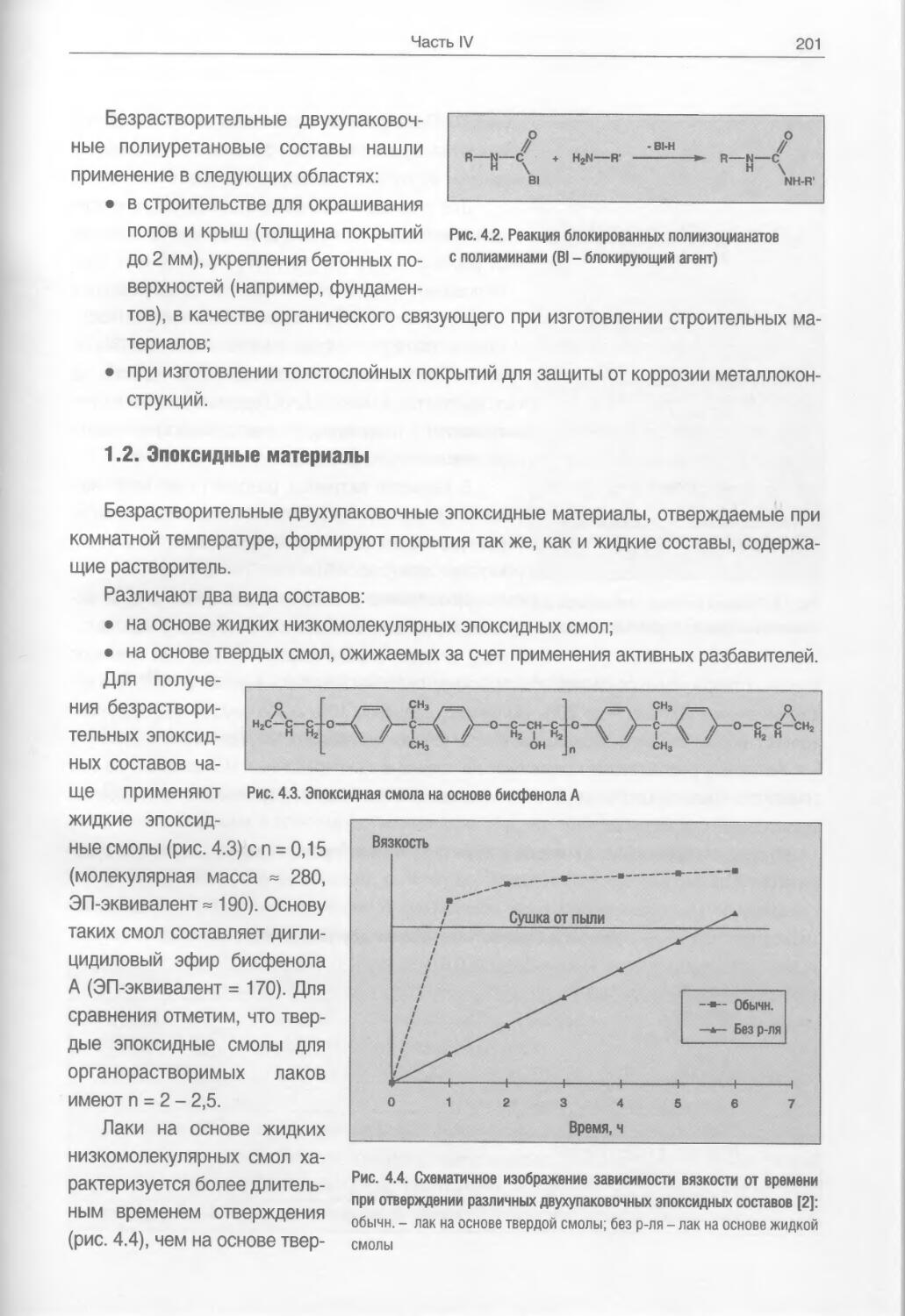

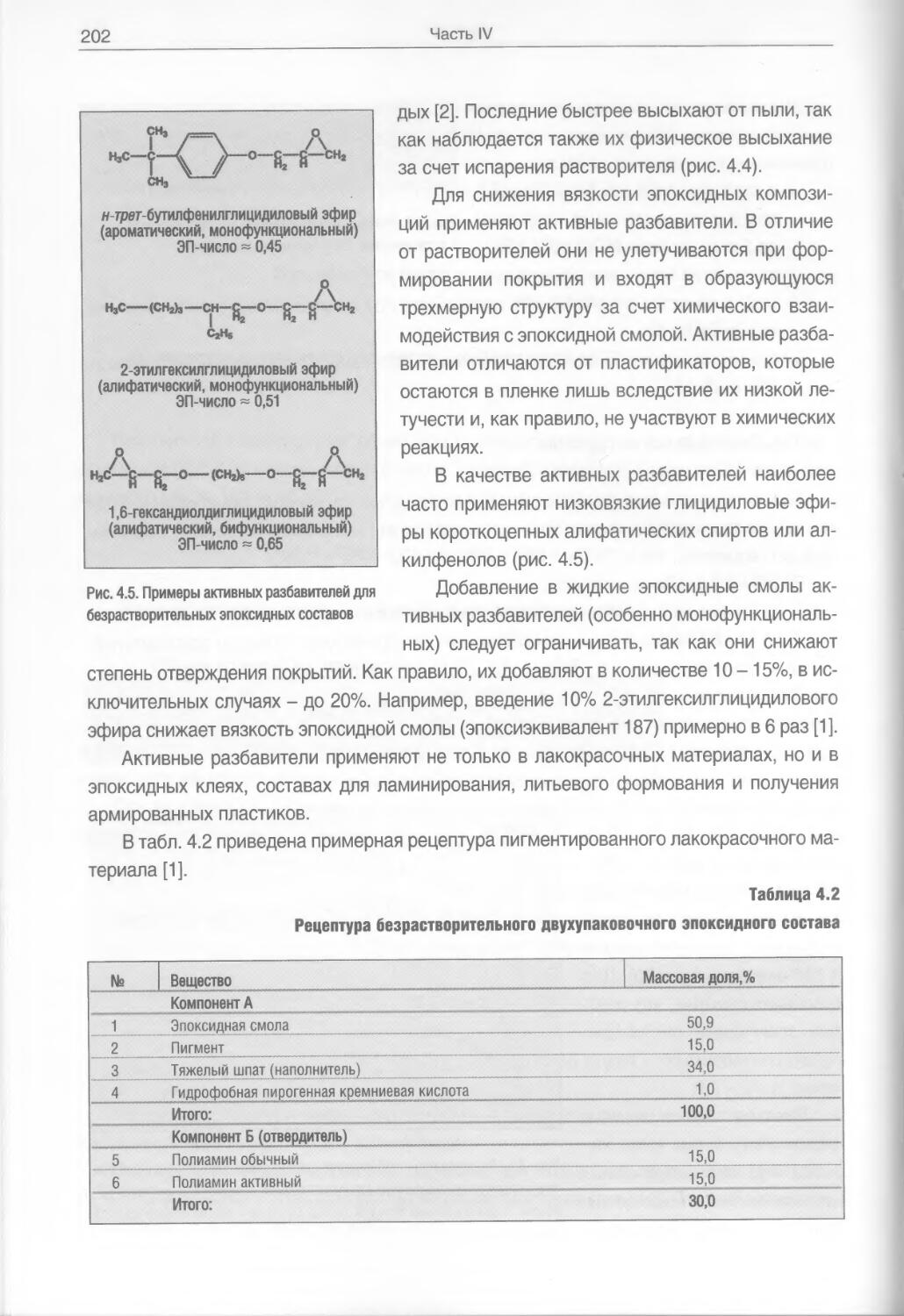

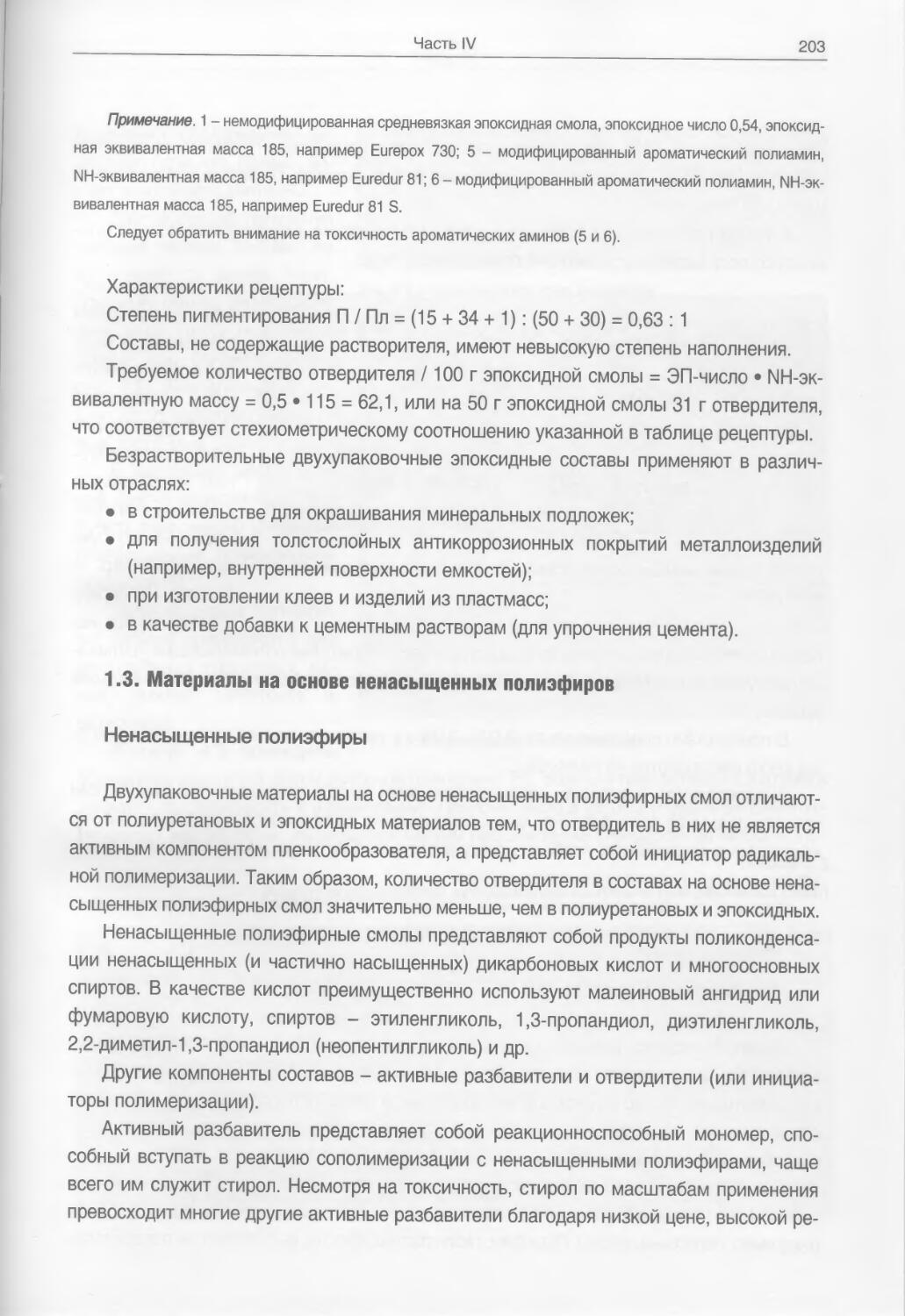

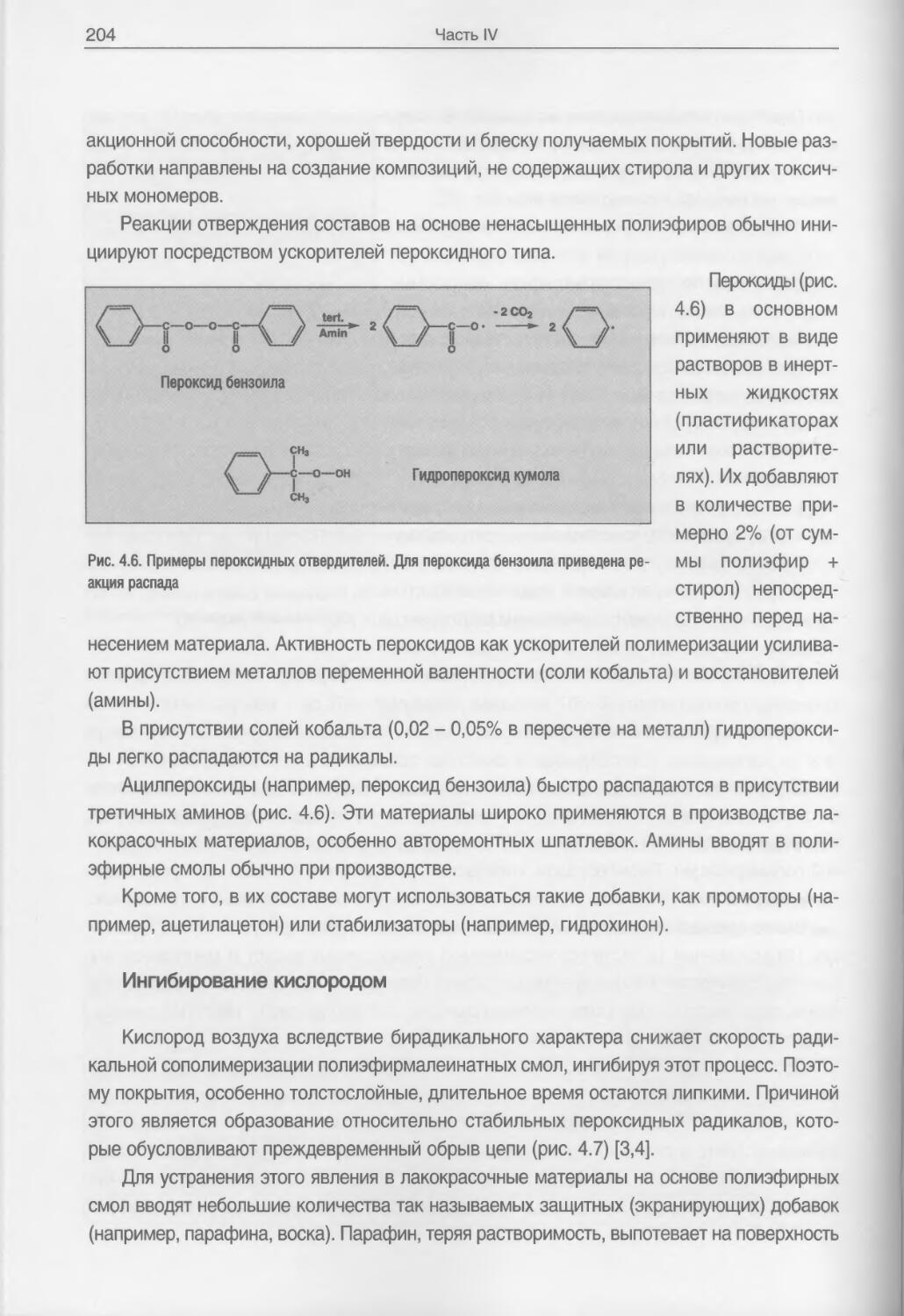

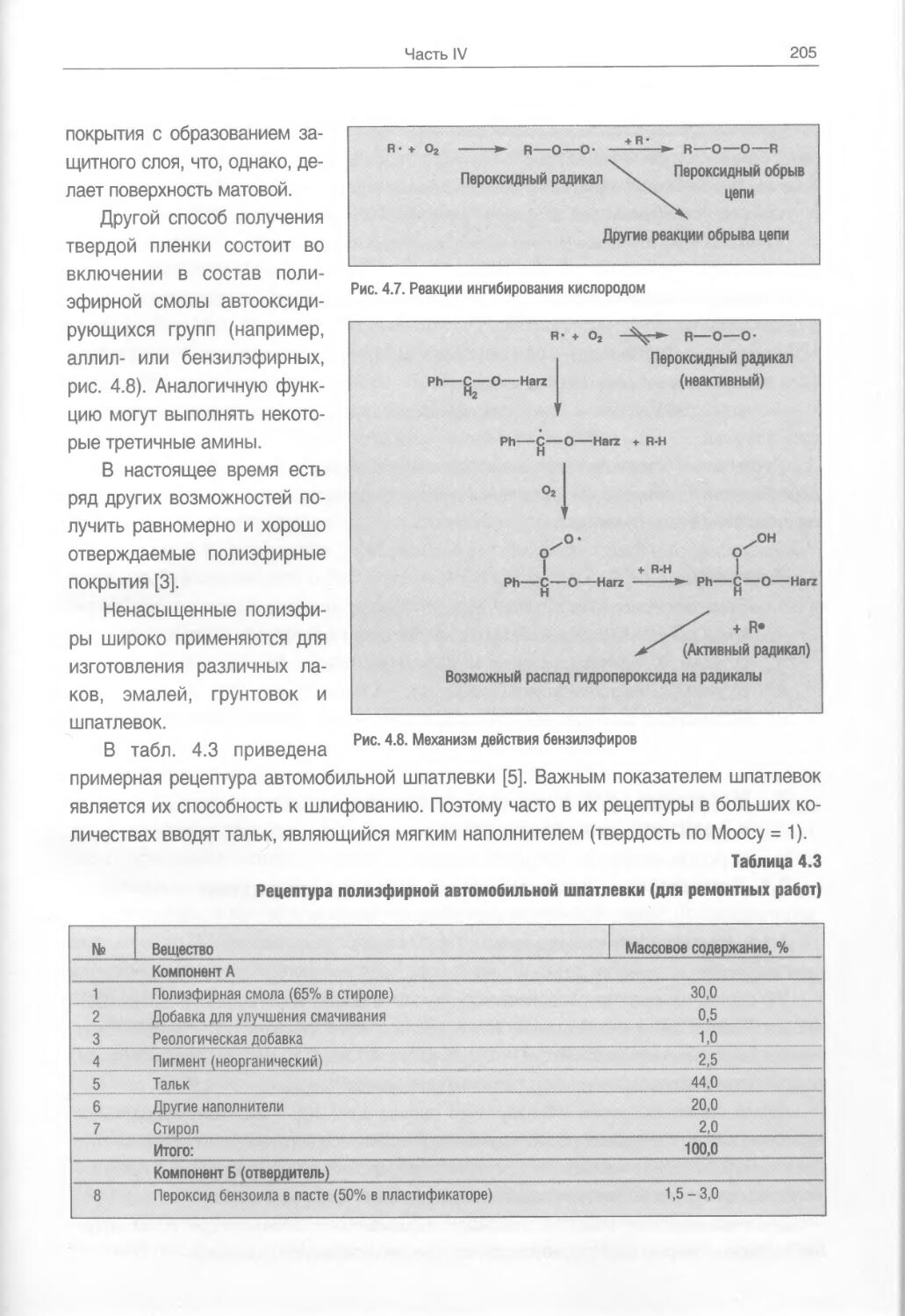

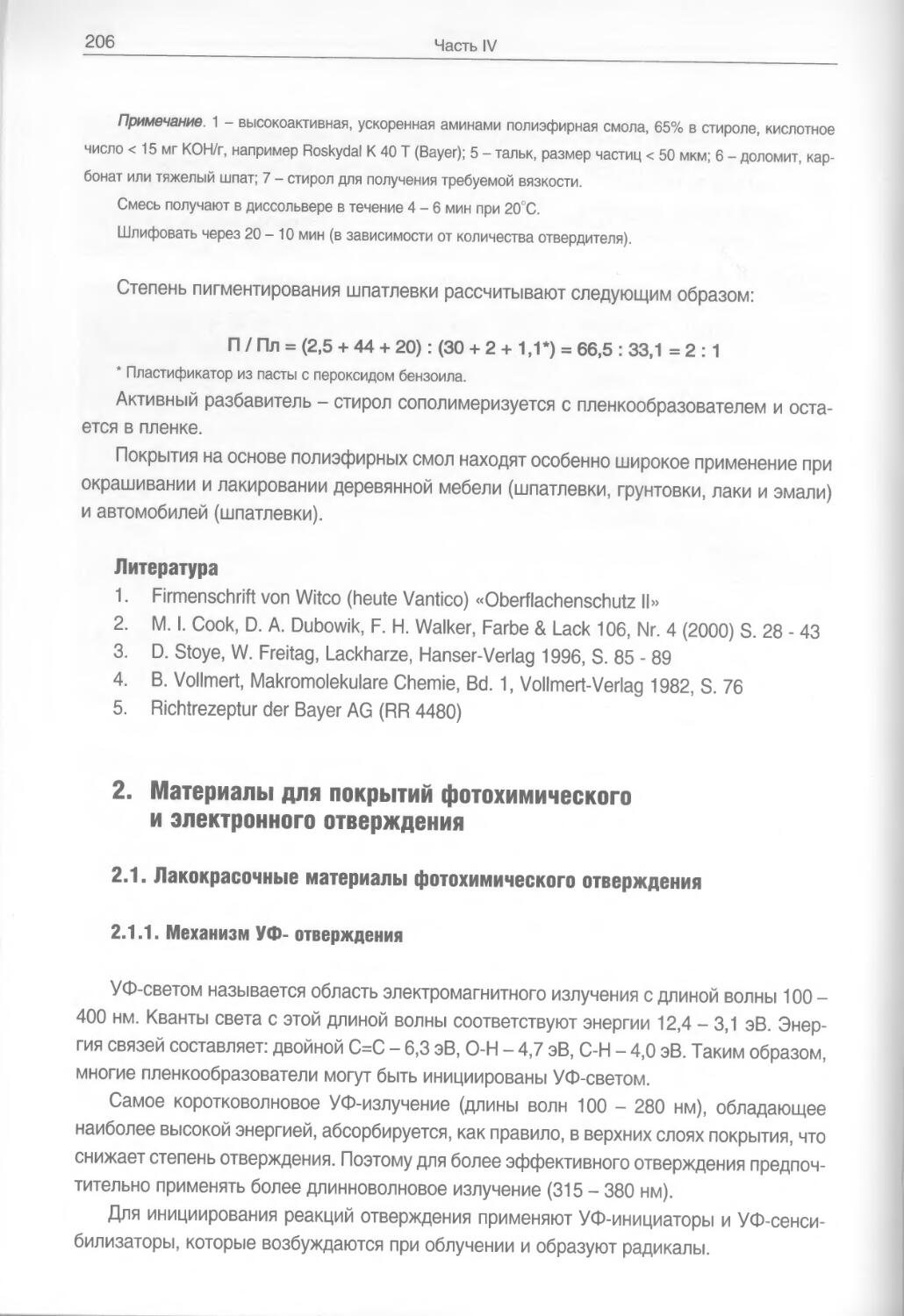

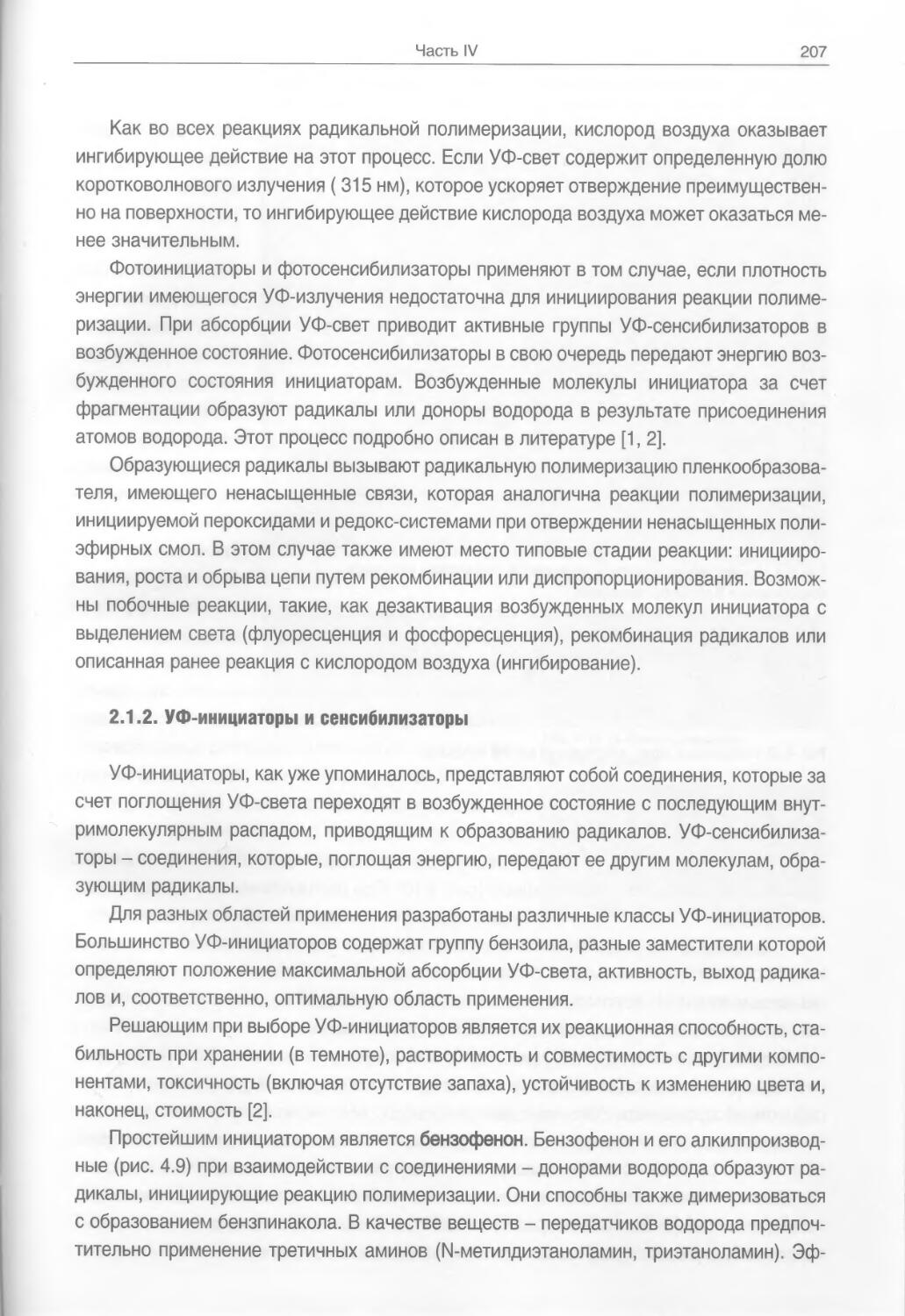

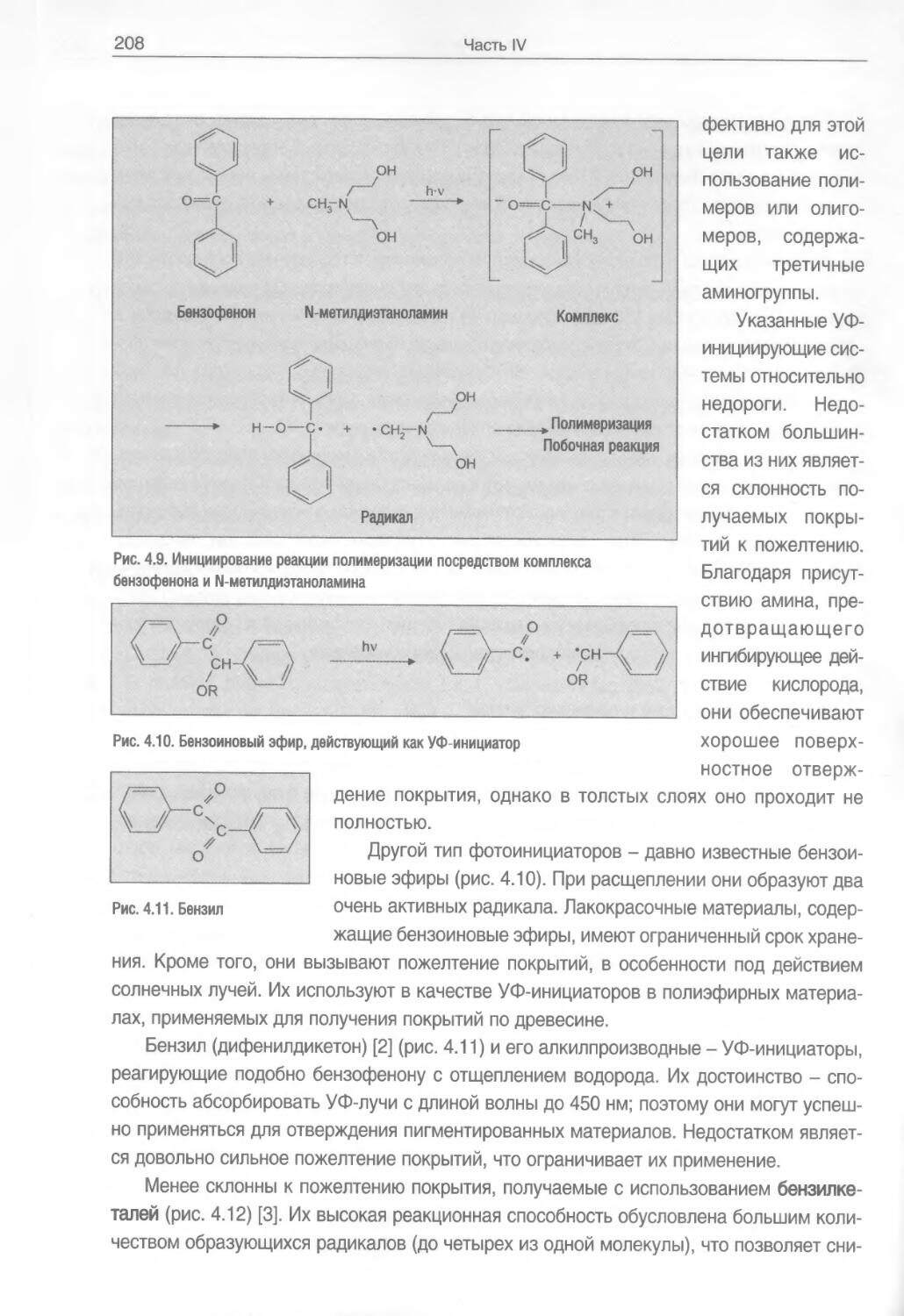

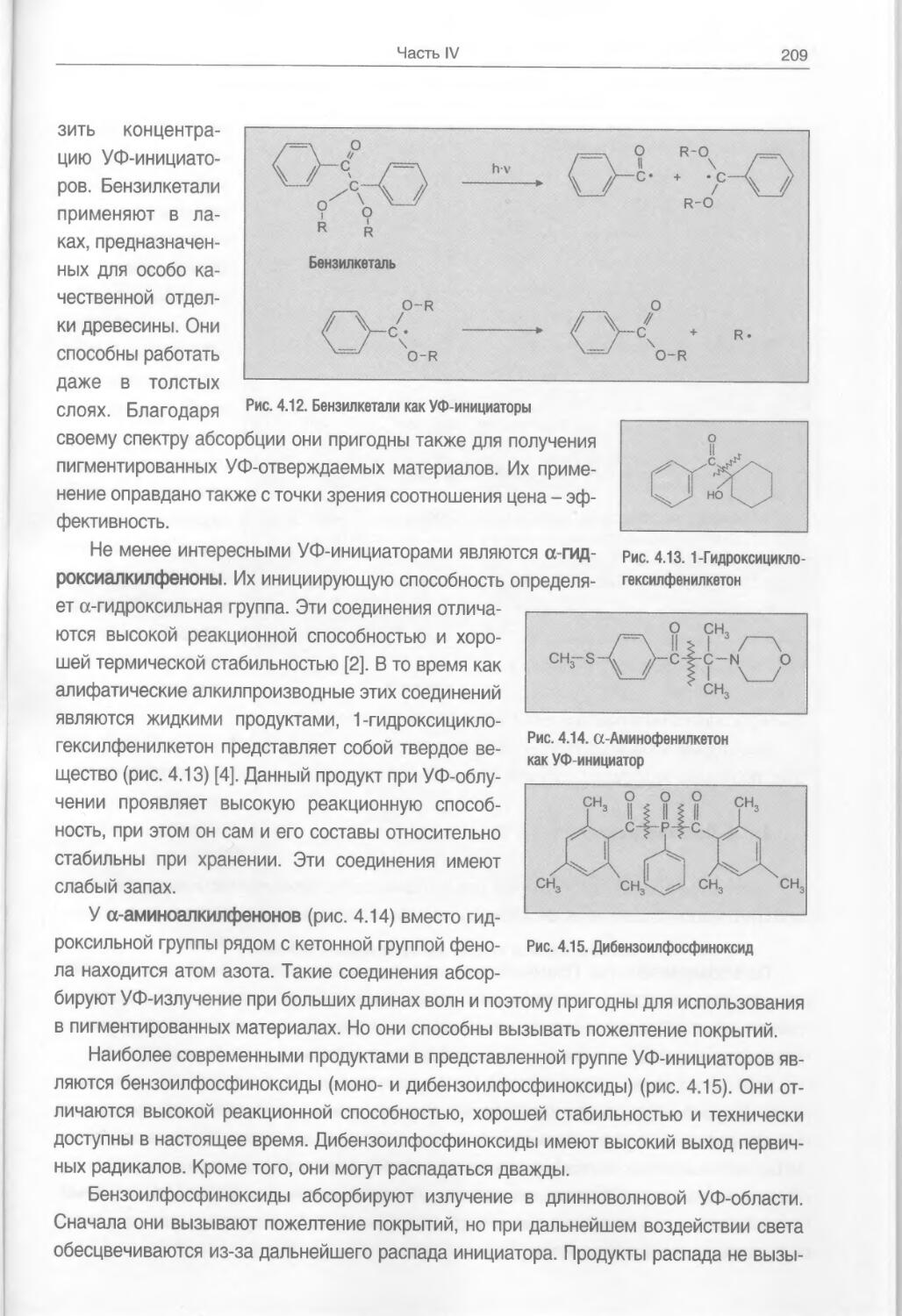

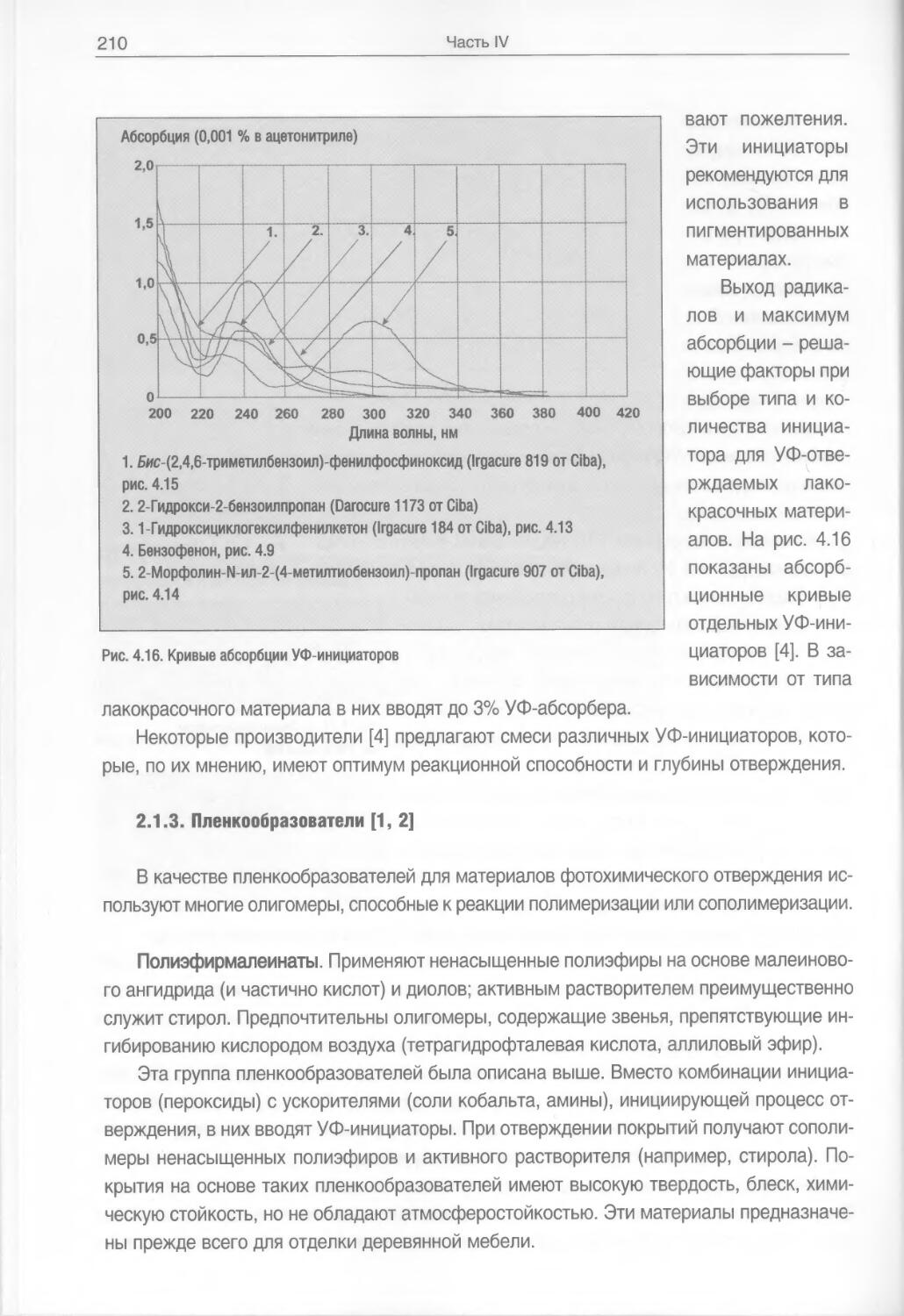

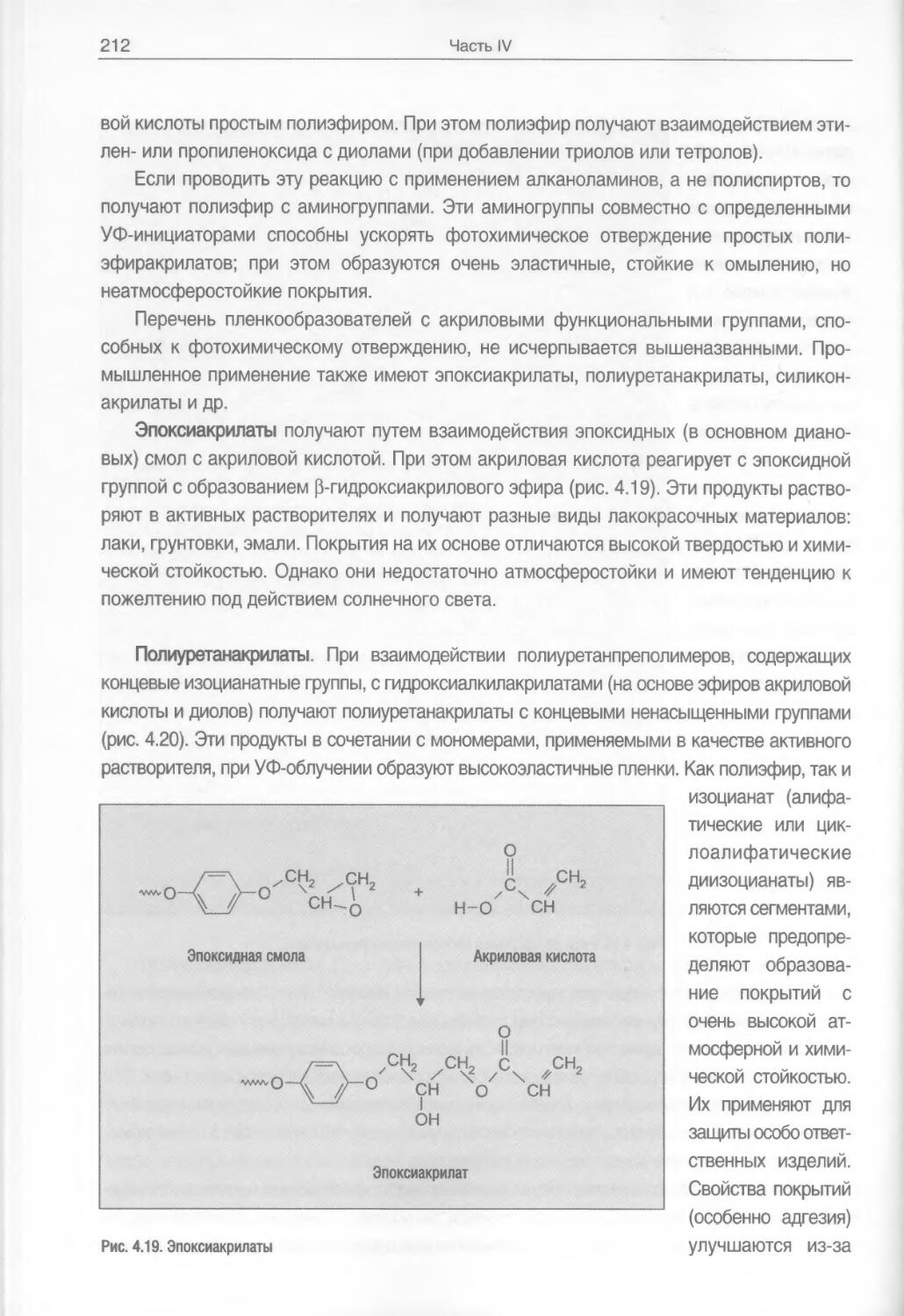

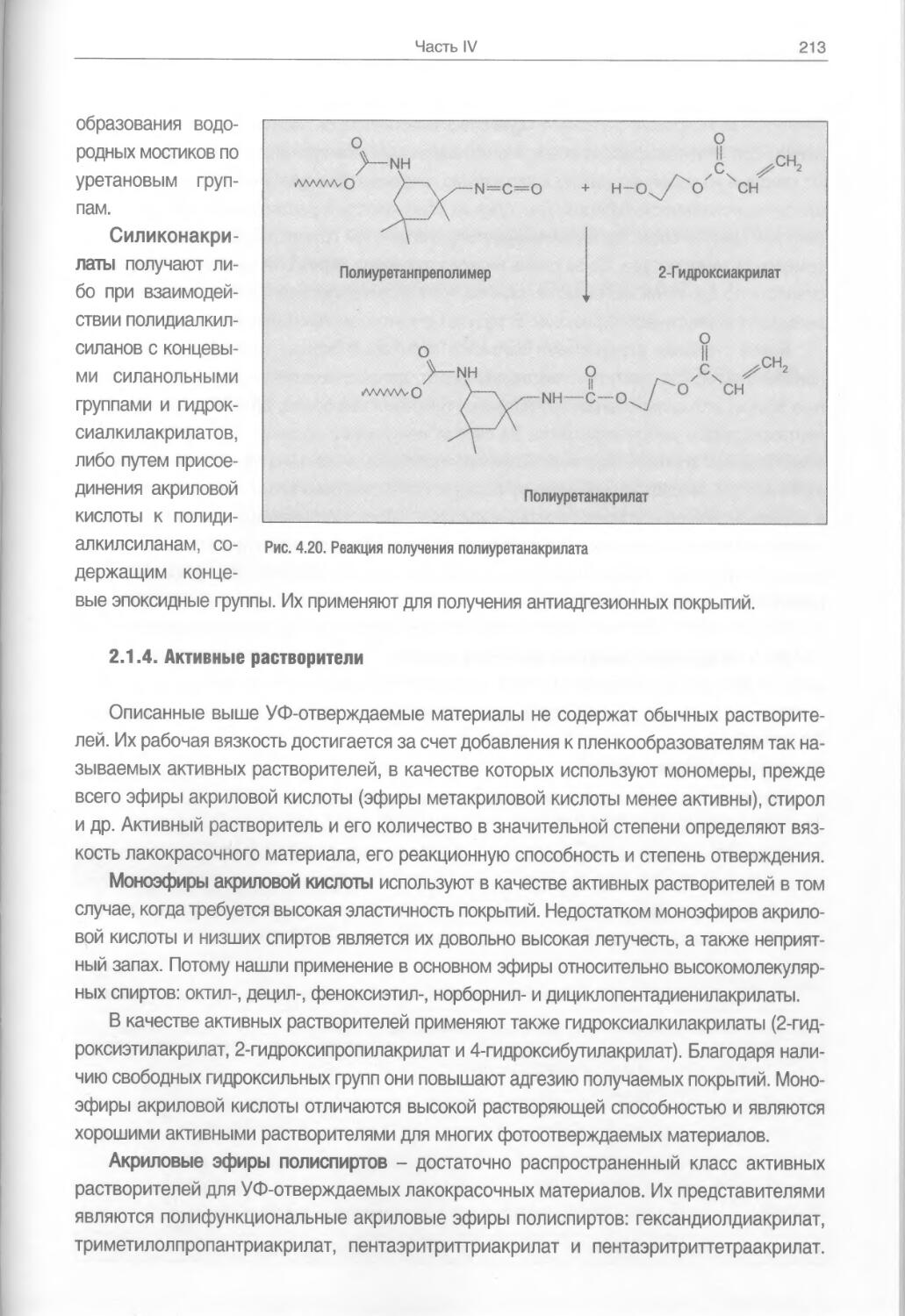

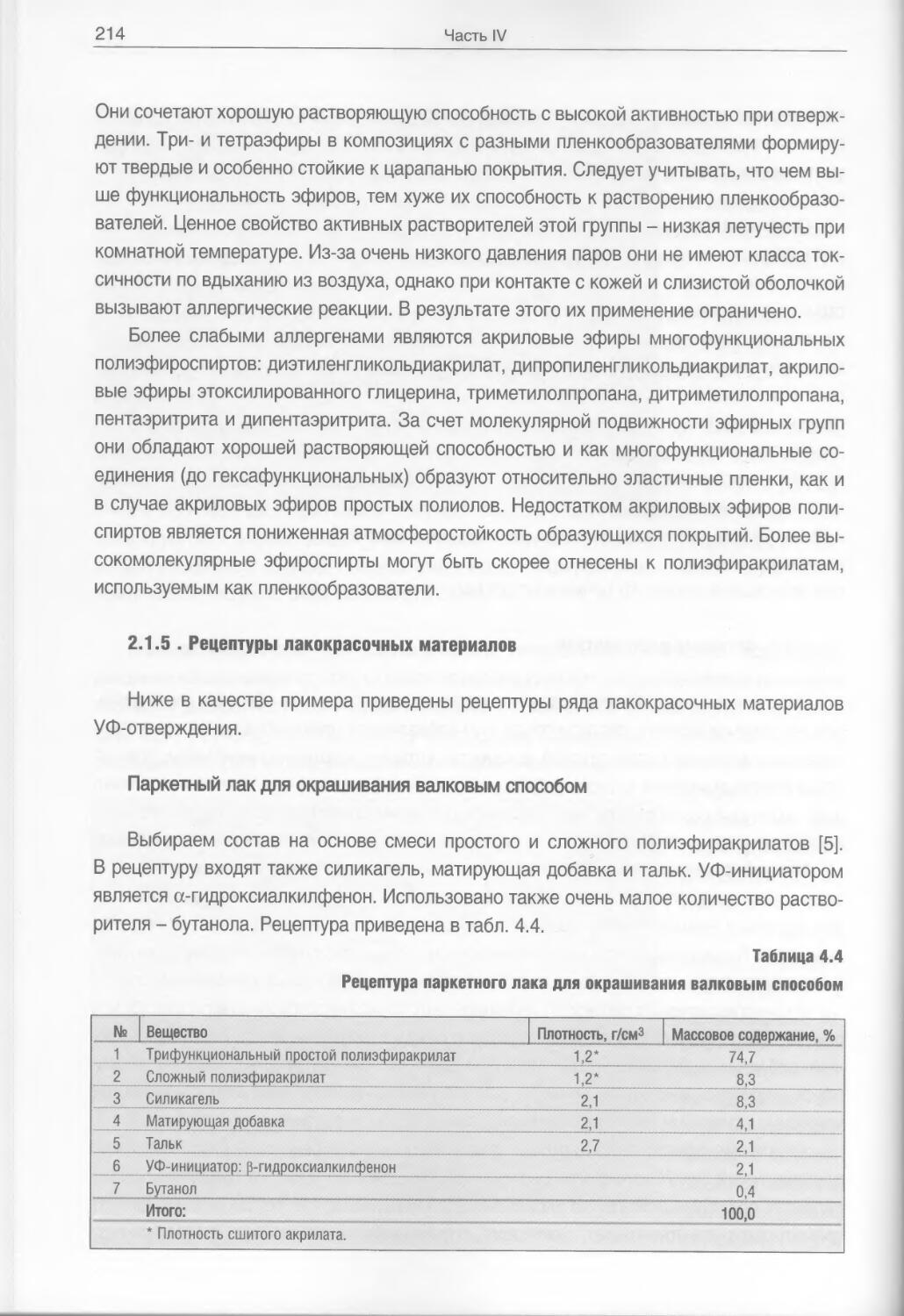

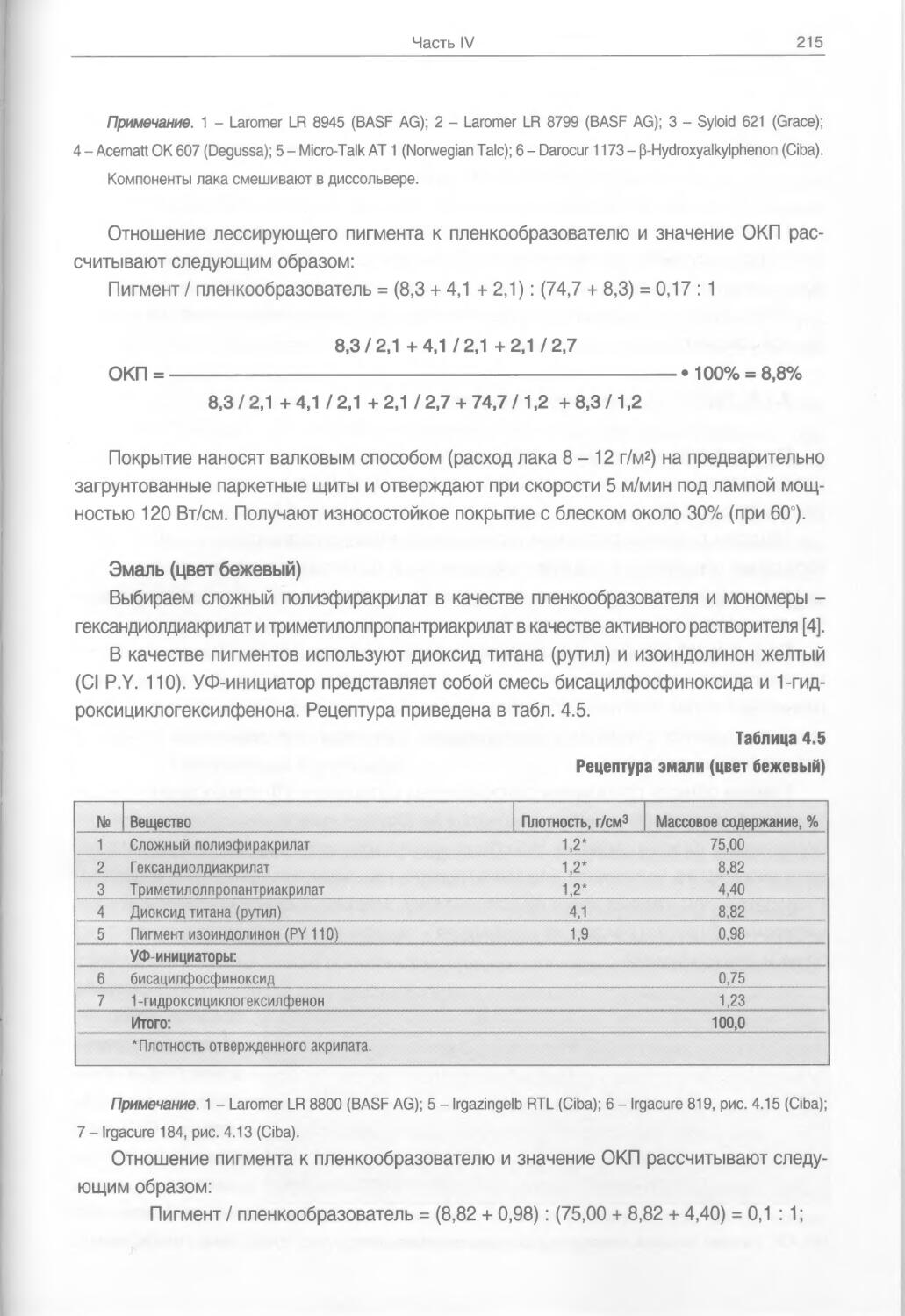

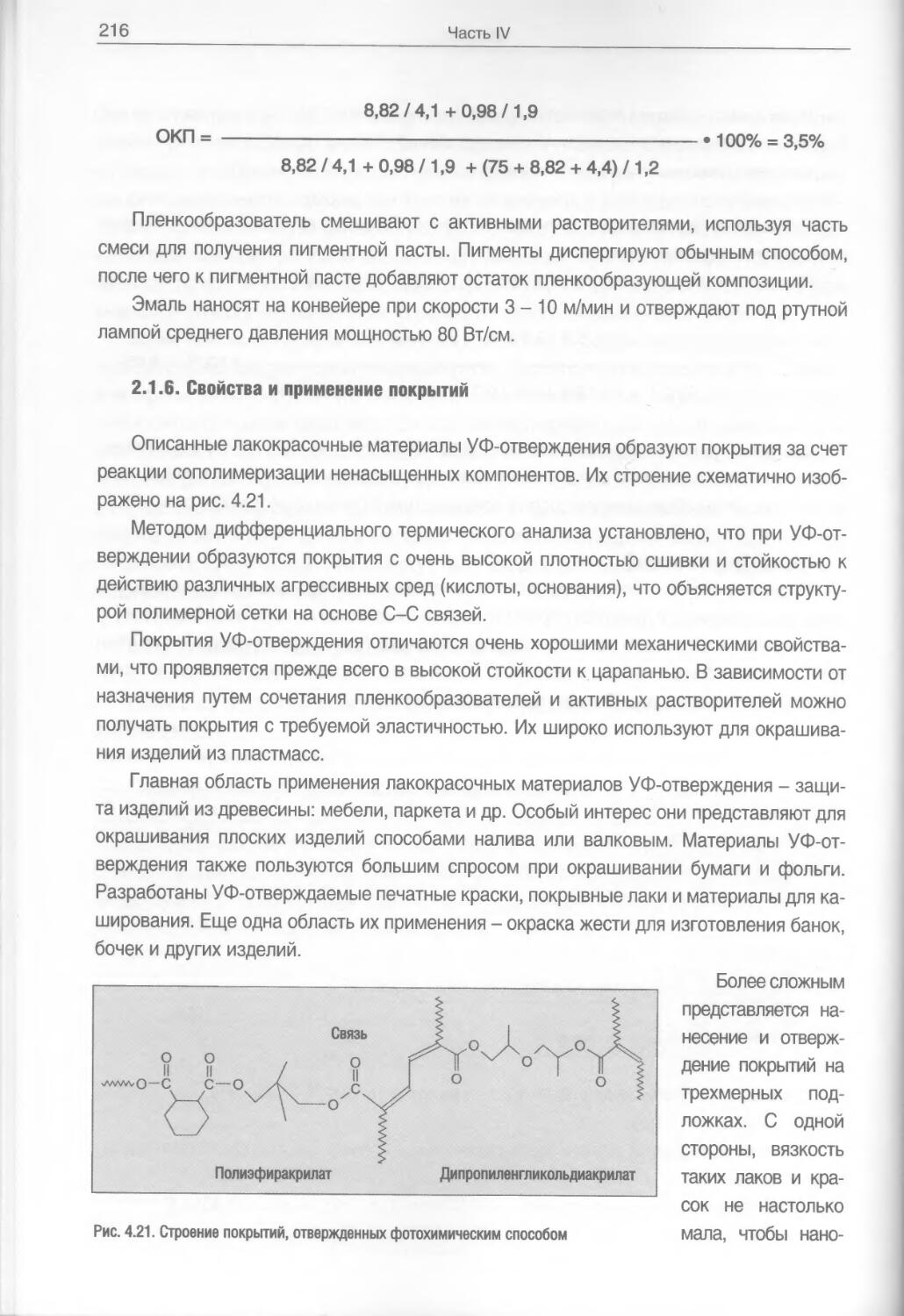

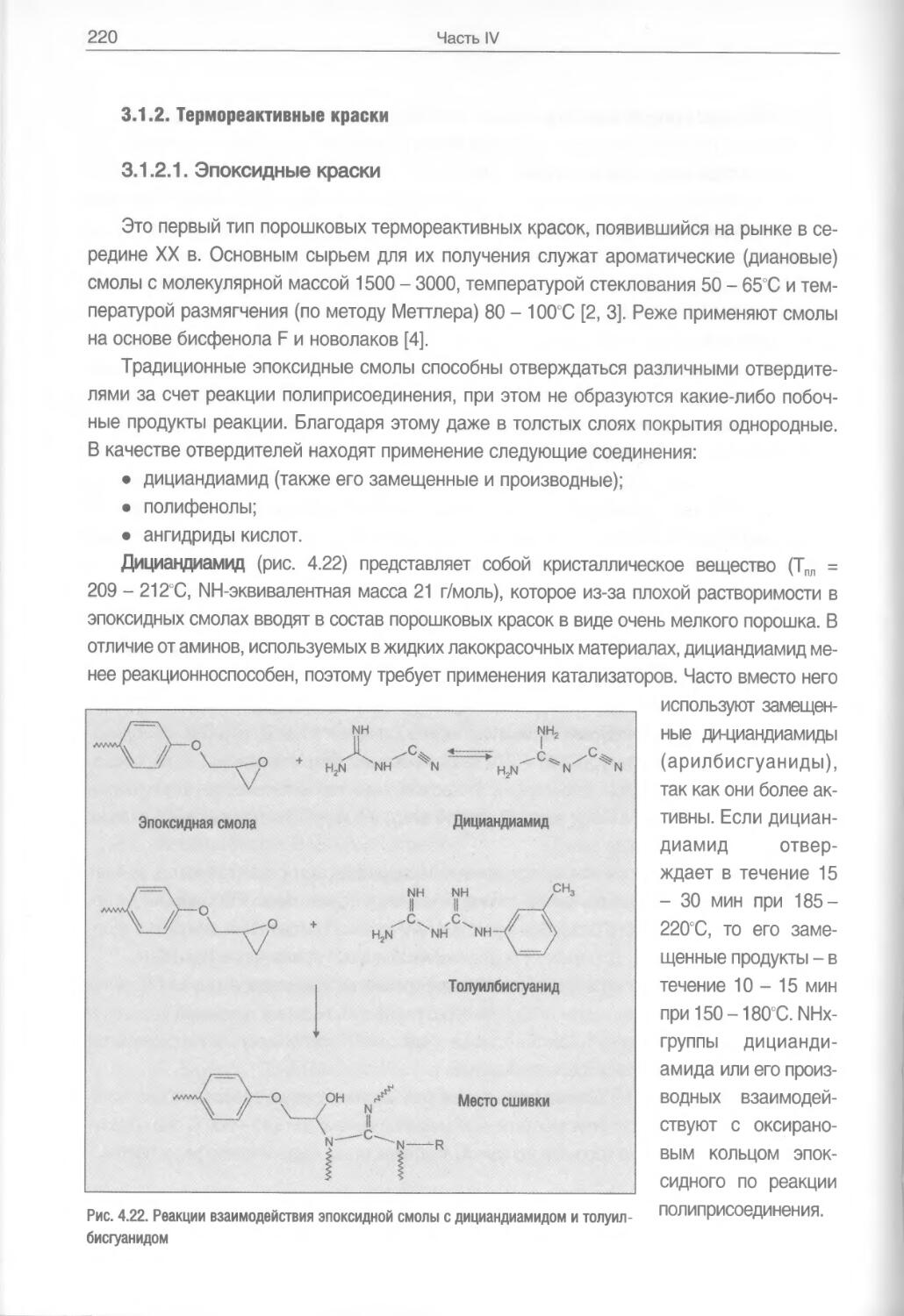

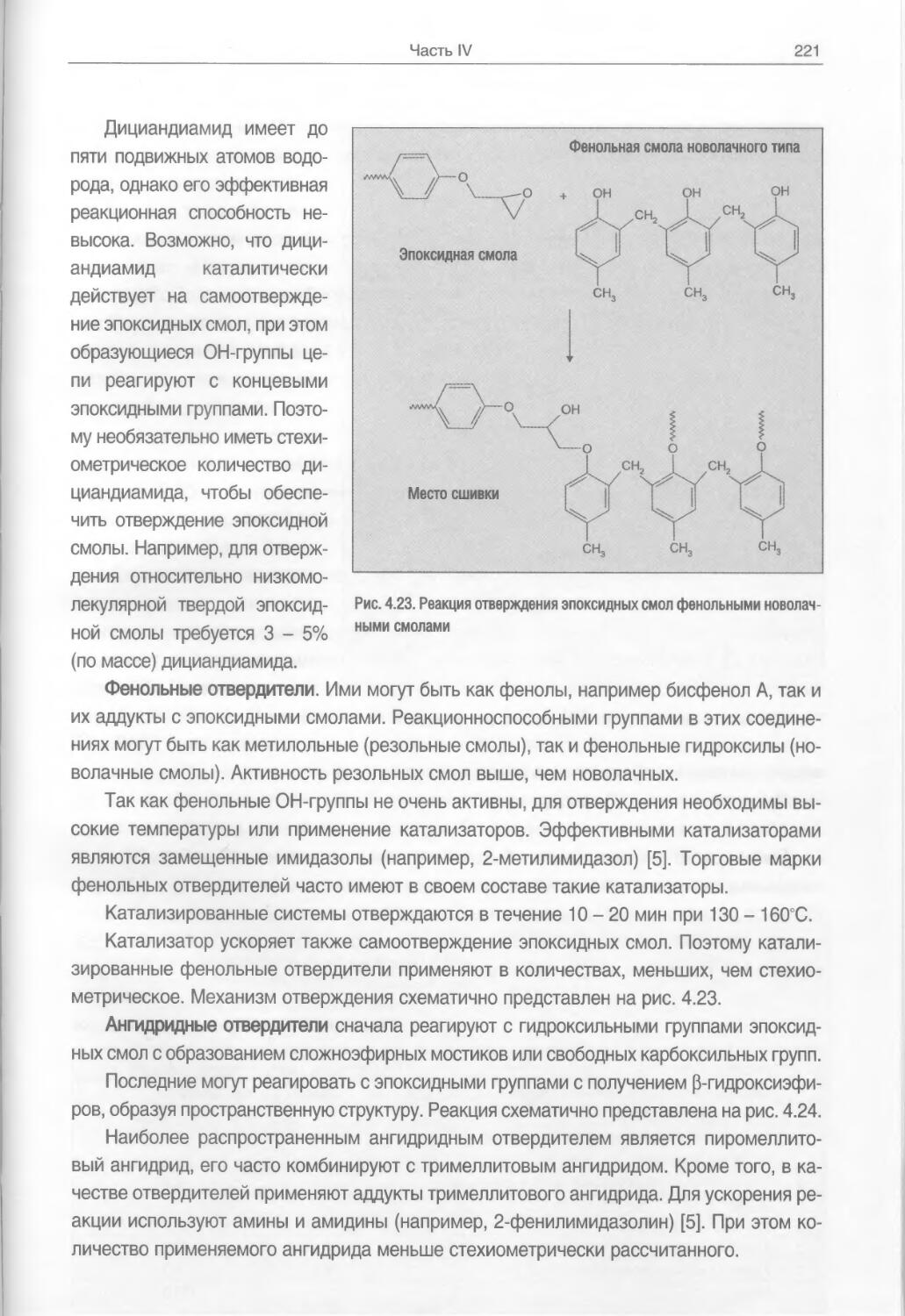

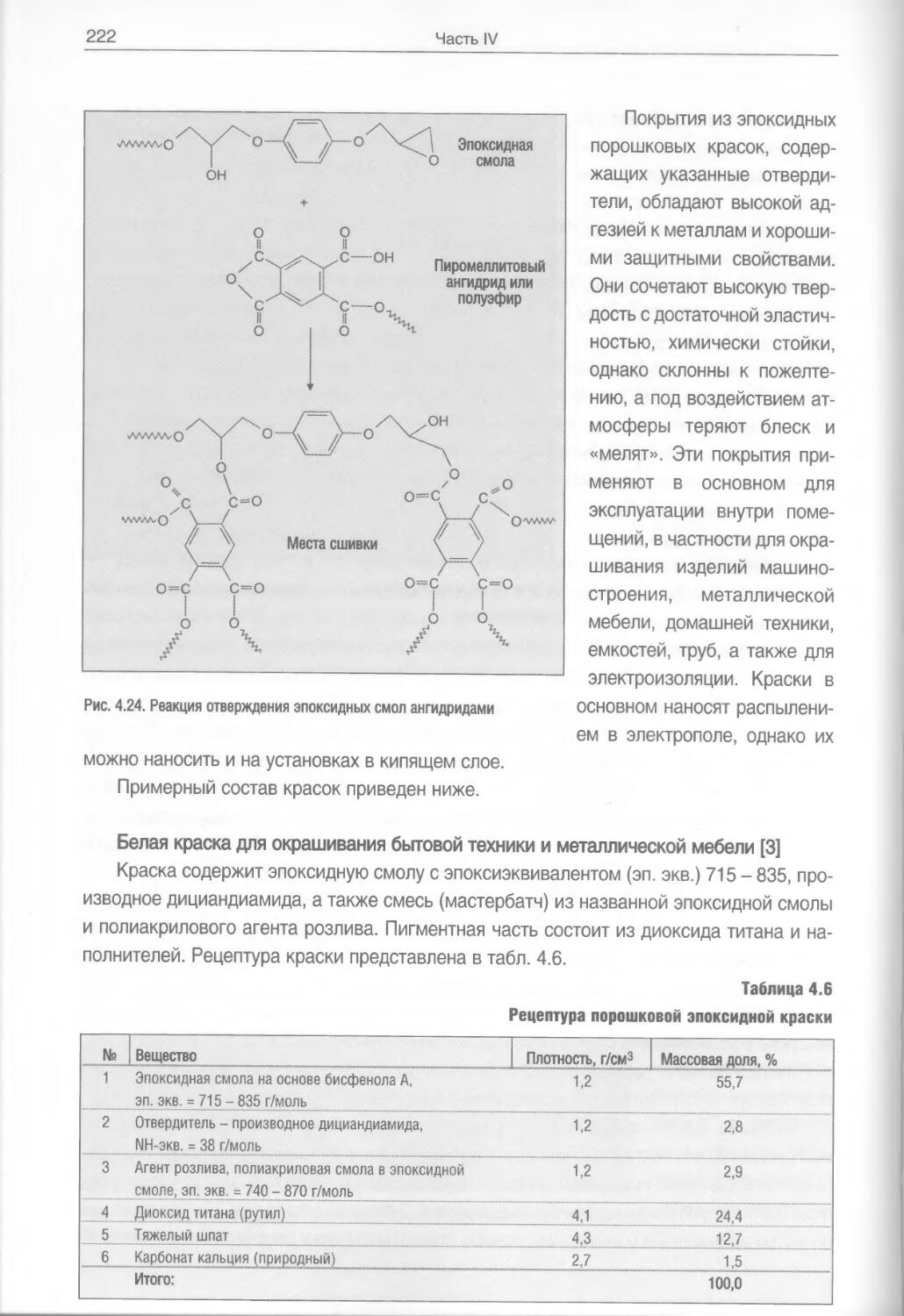

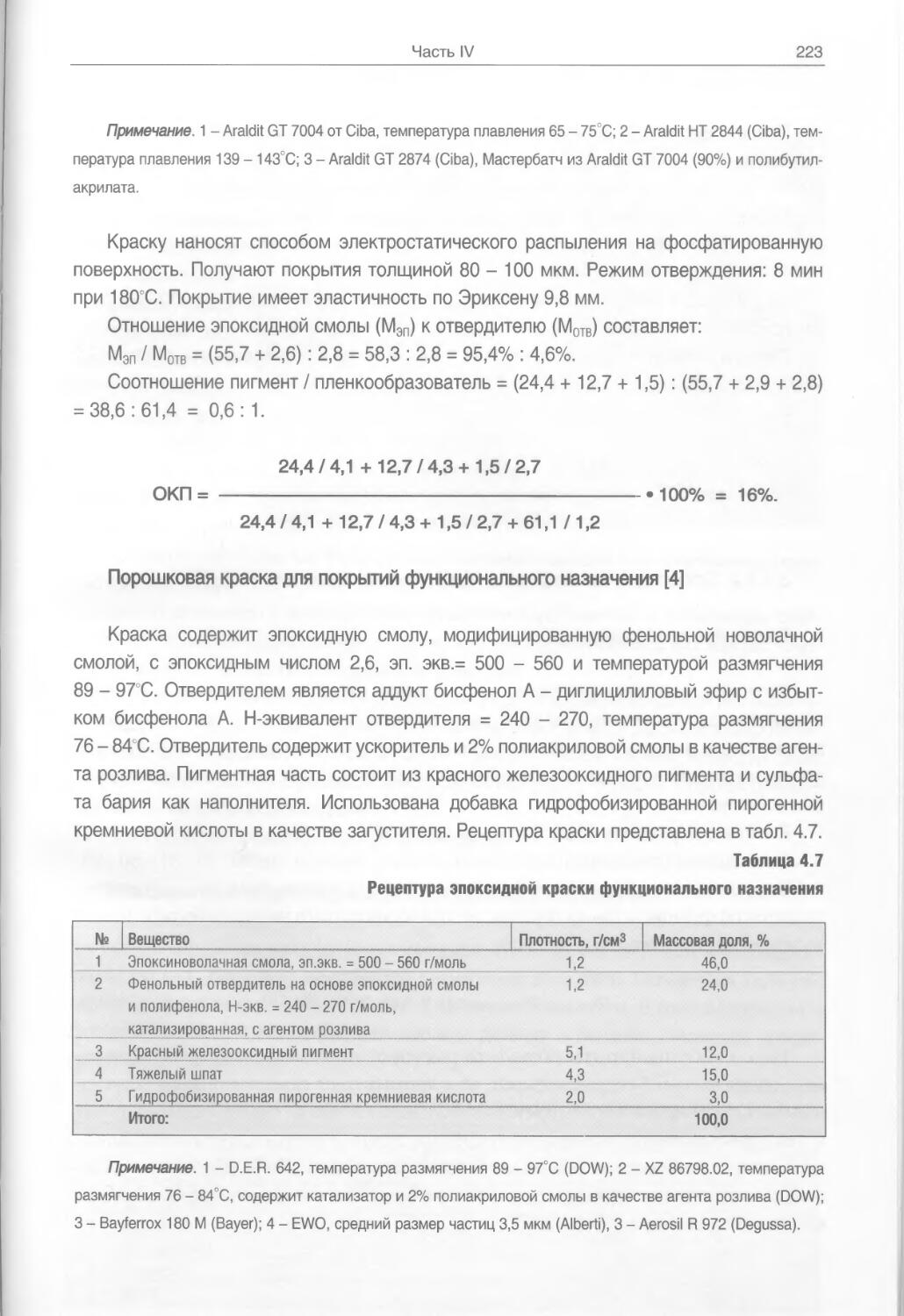

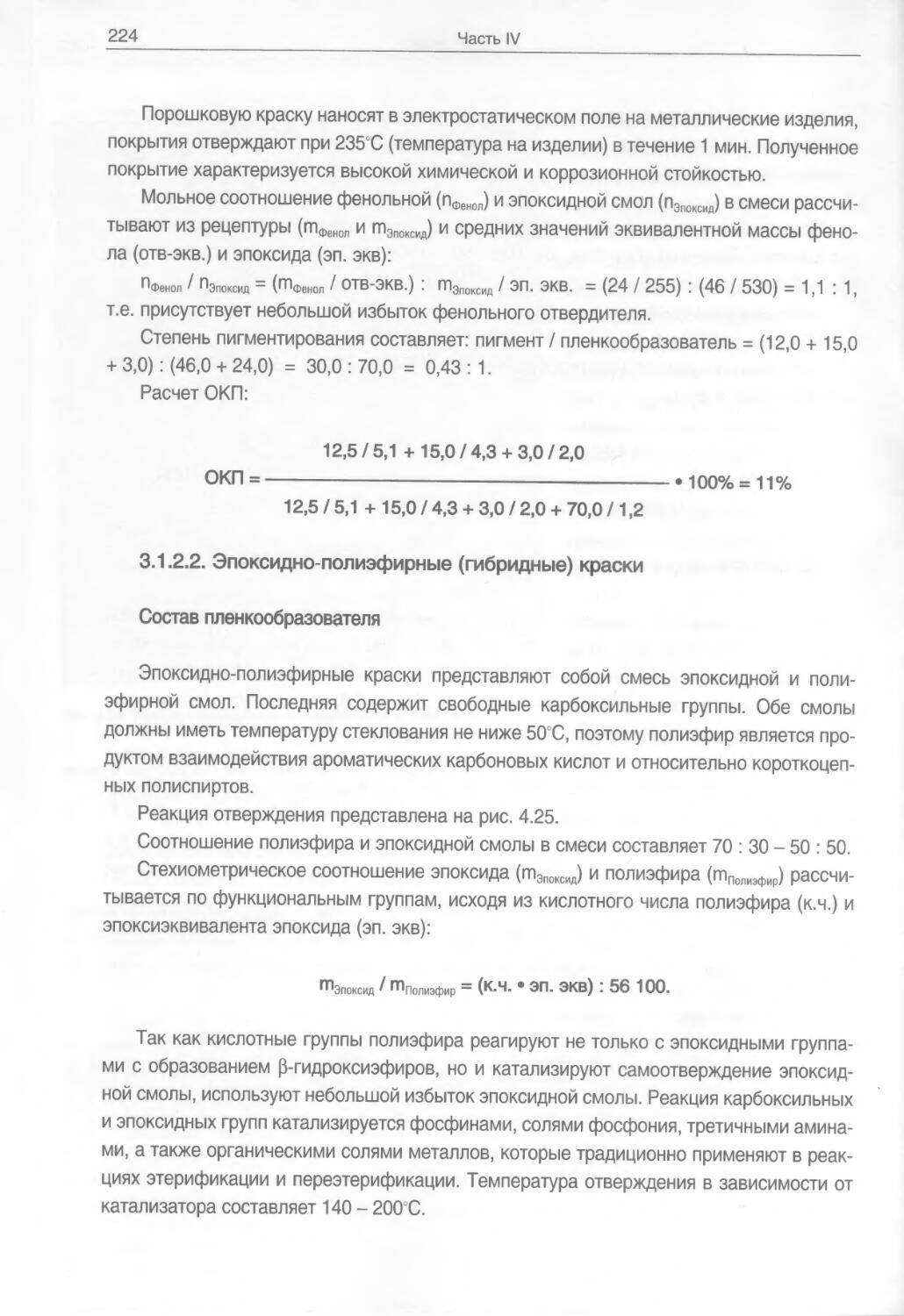

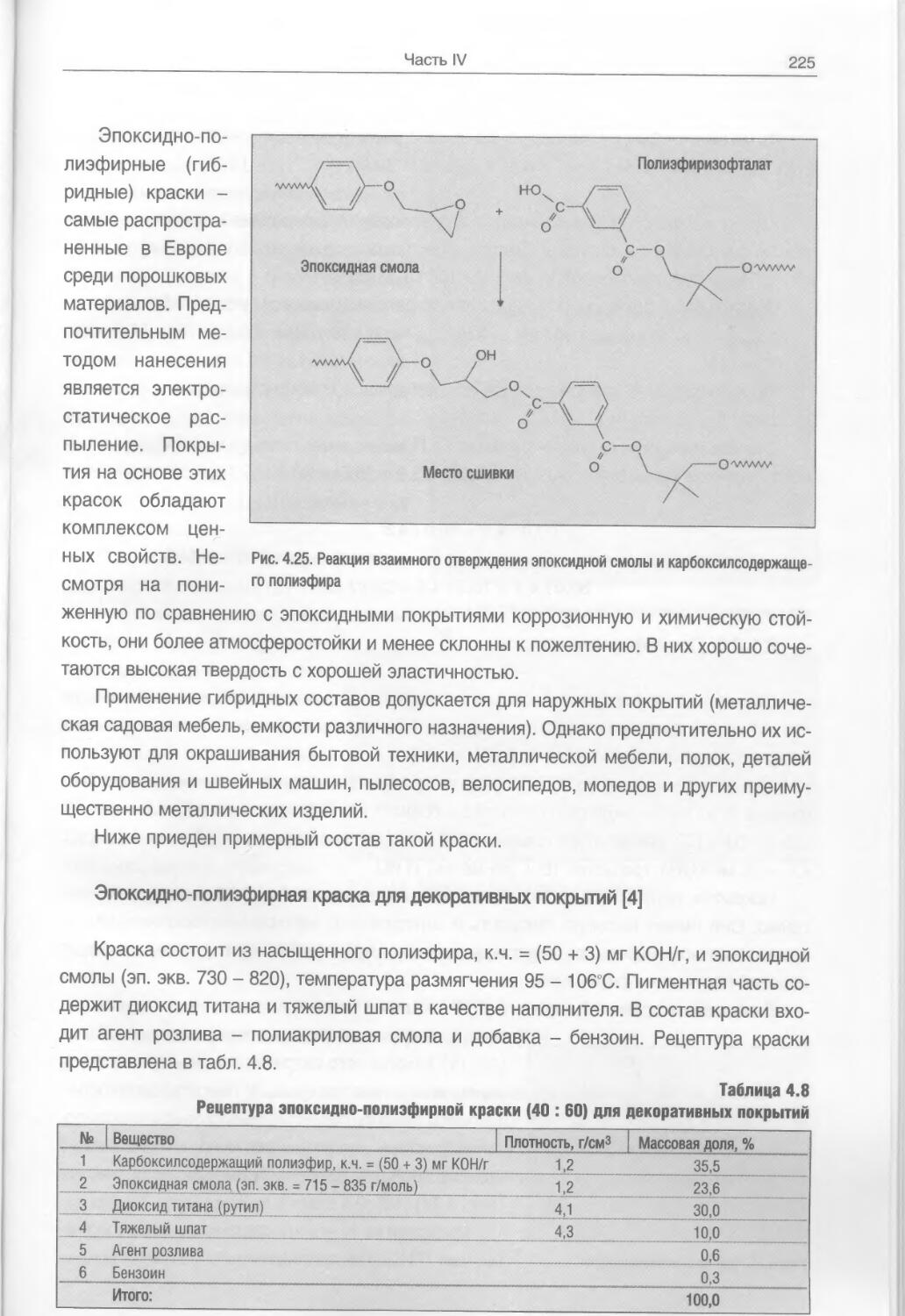

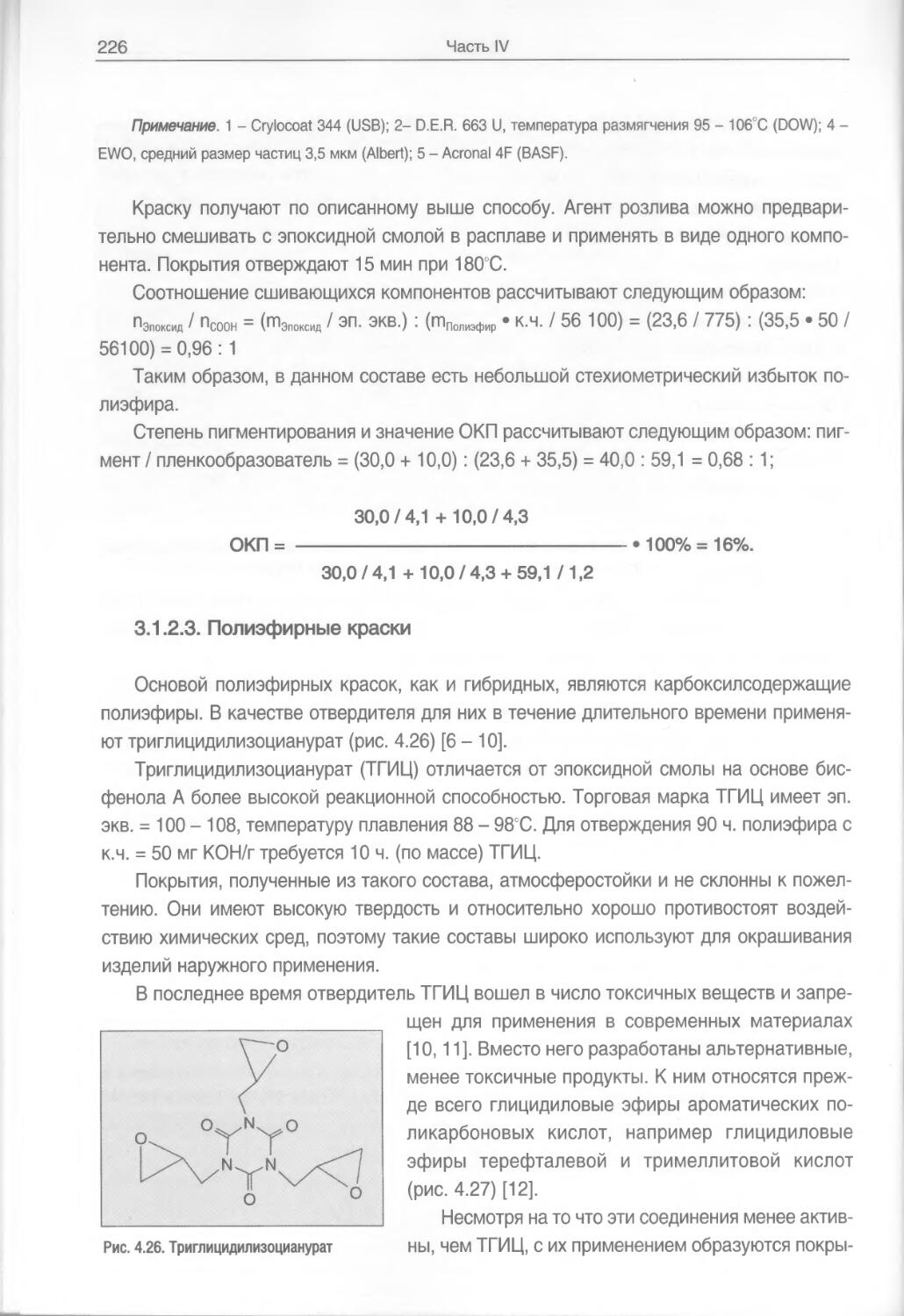

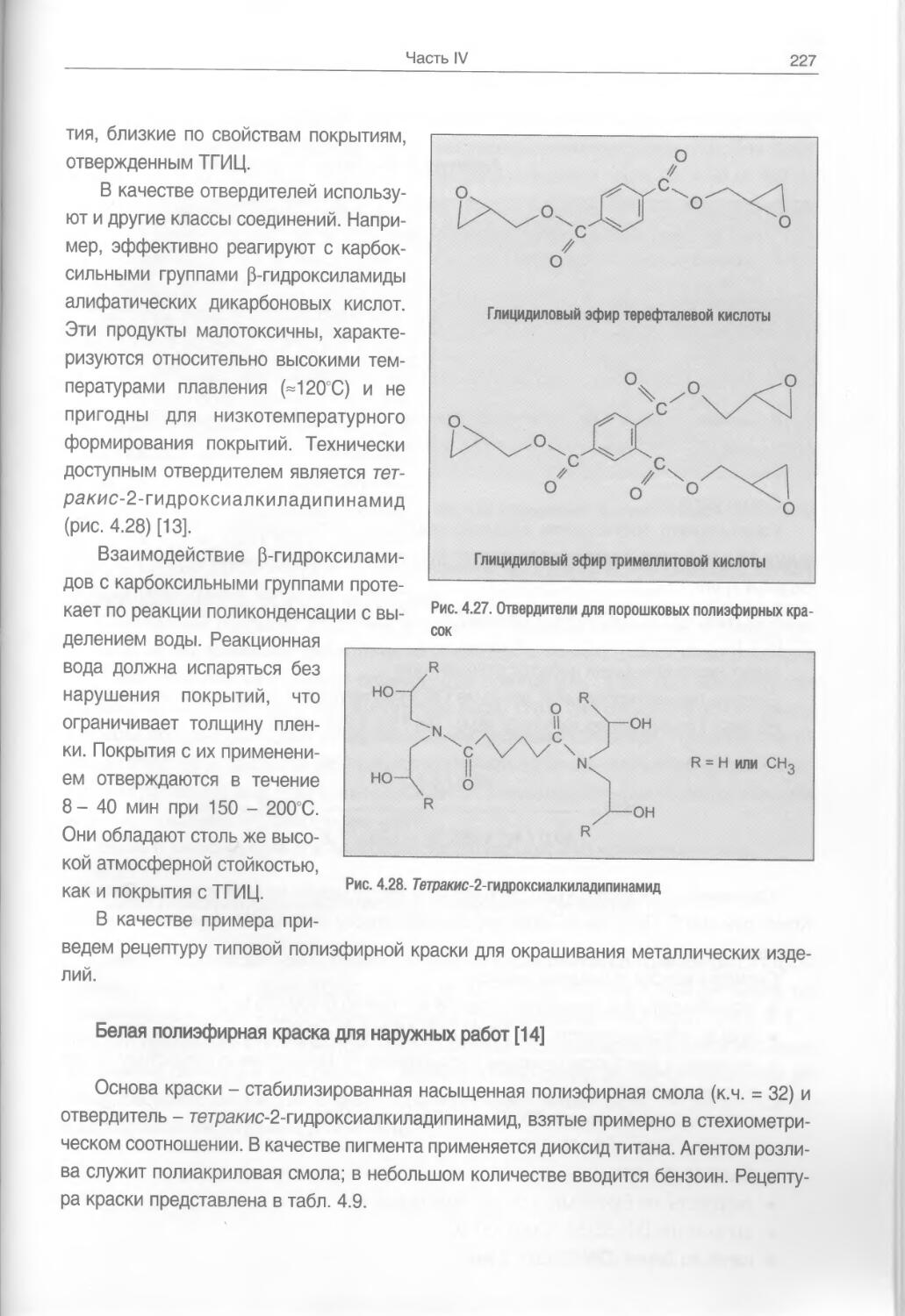

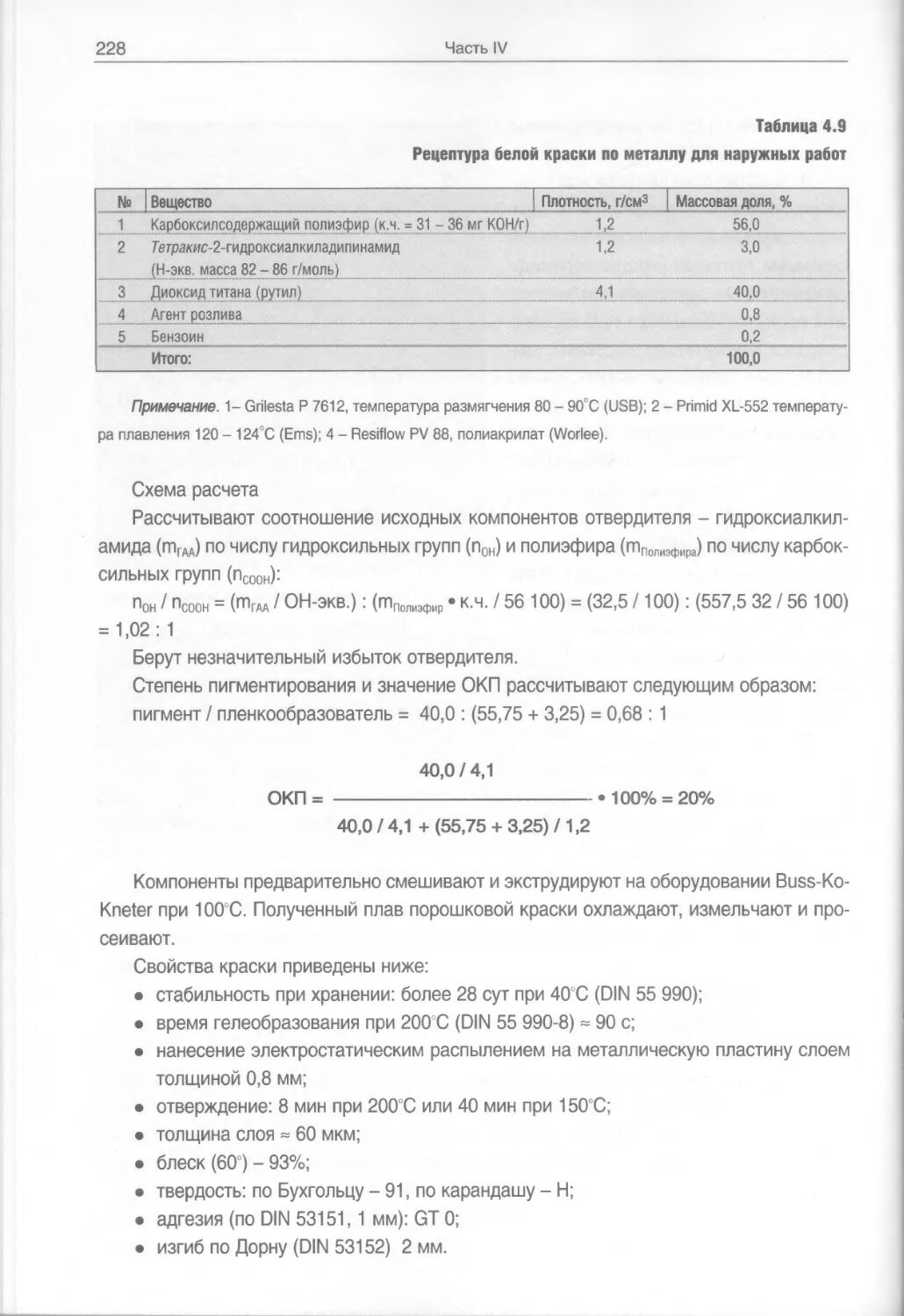

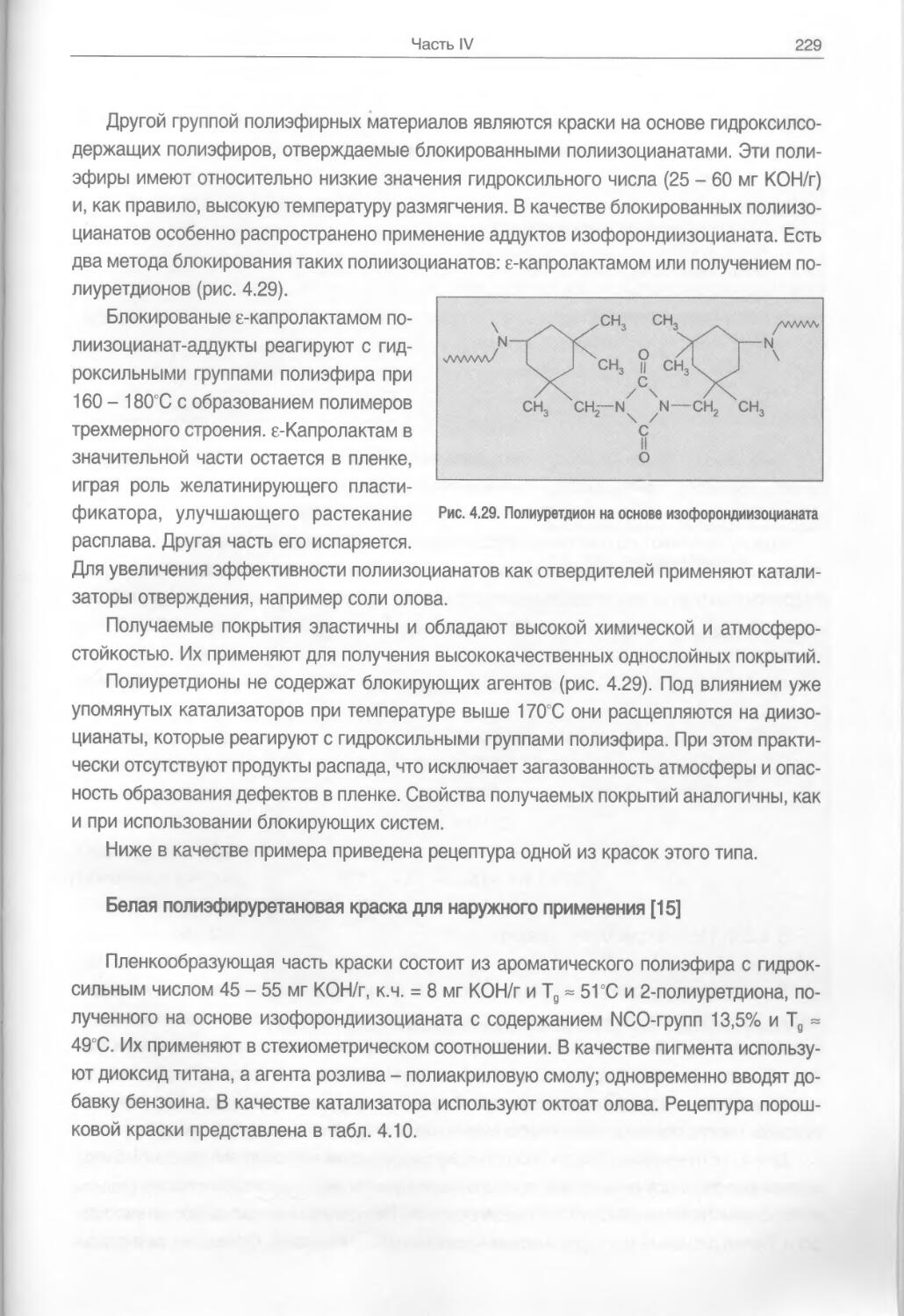

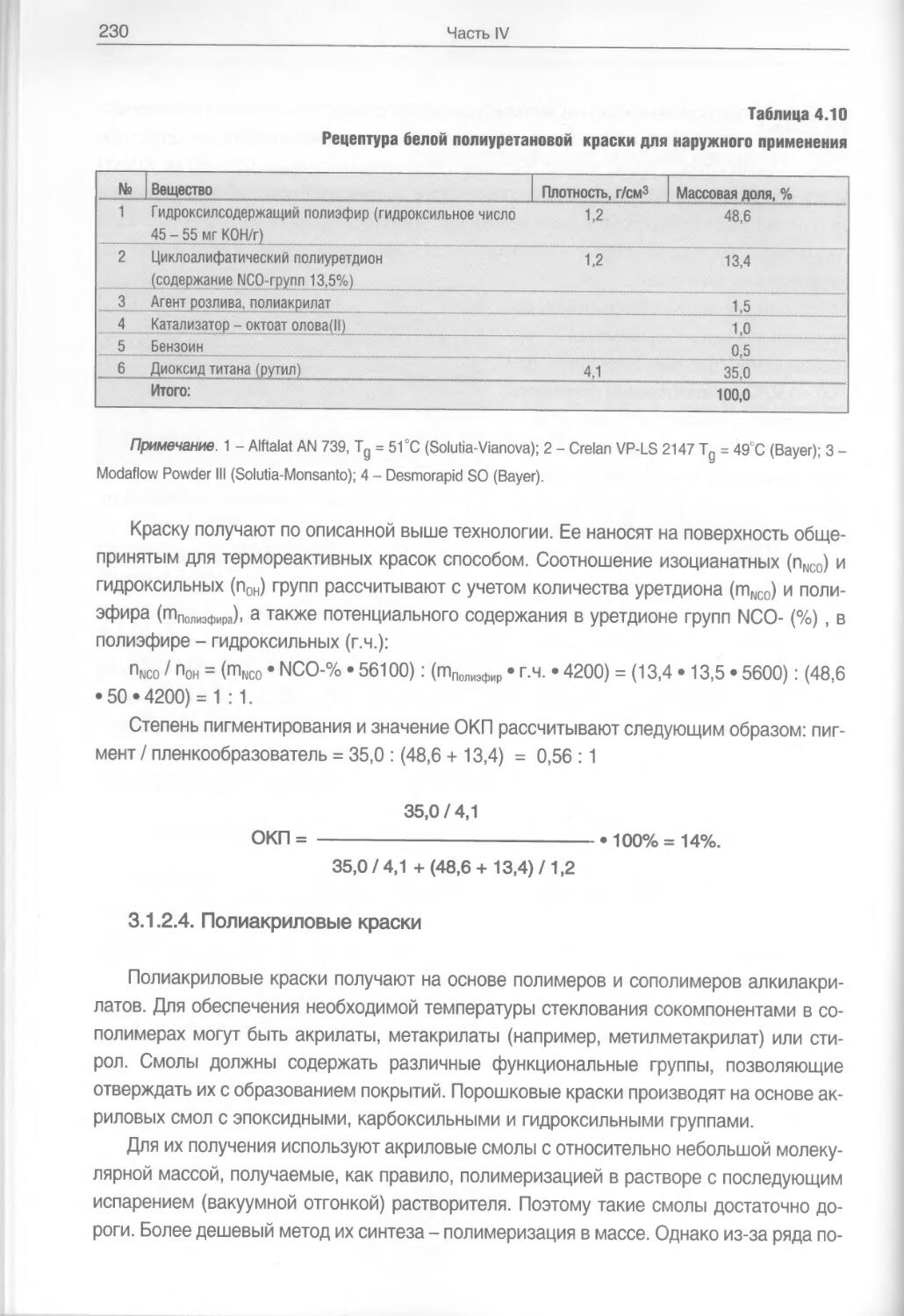

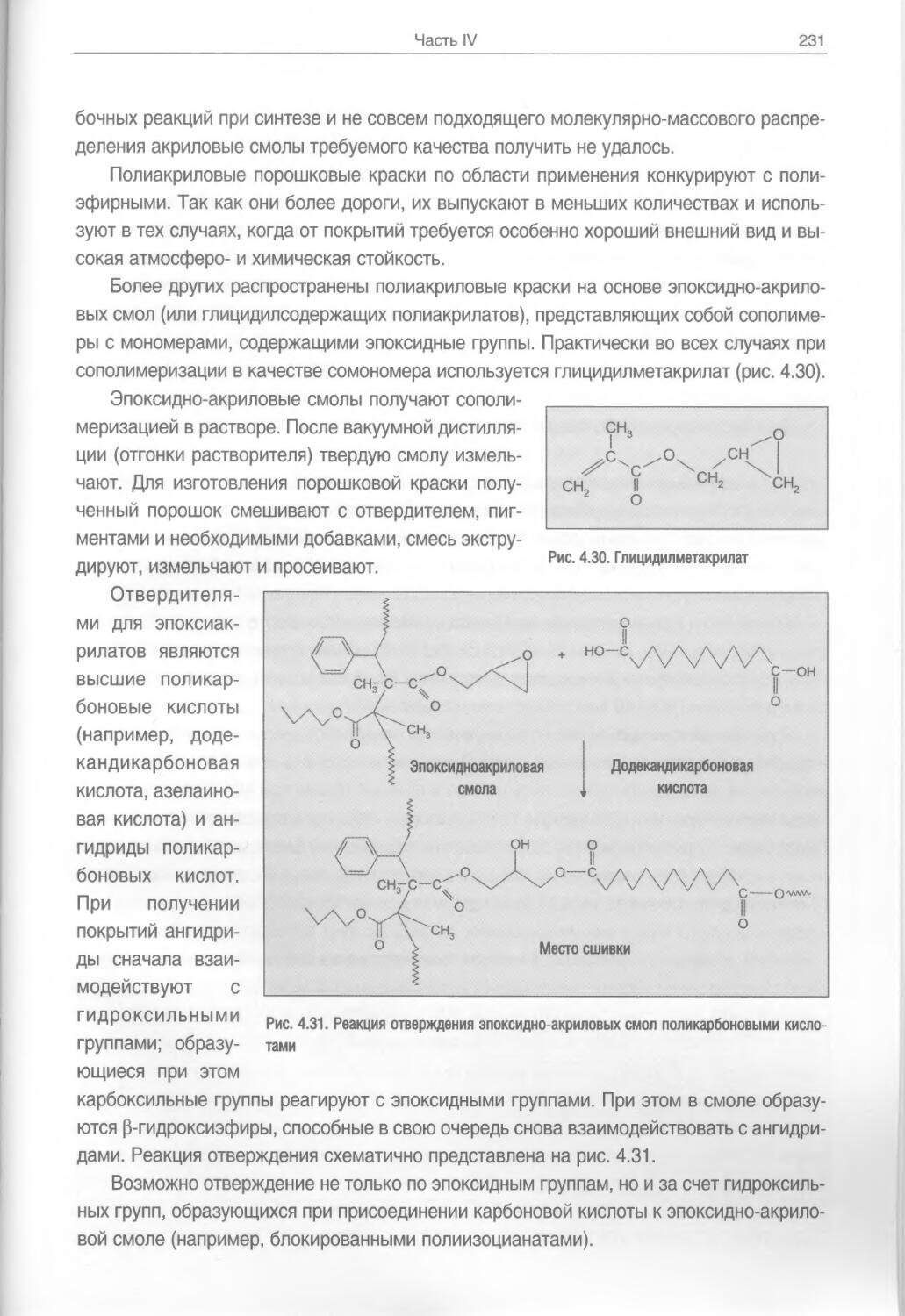

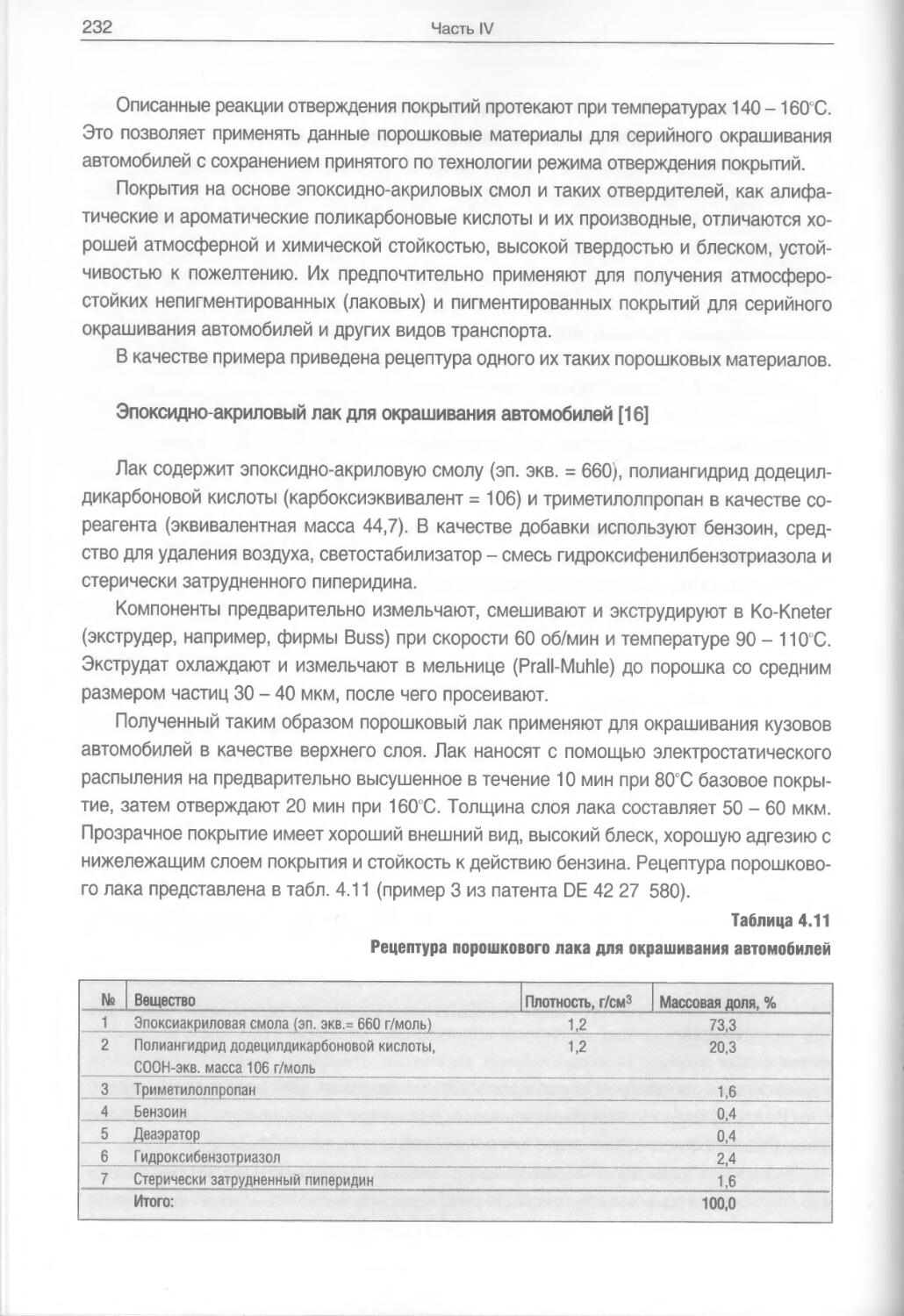

• обеспечить хорошую адгезию лакокрасочного покрытия к подложке;